2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0306-1988

鍛鋼品の製造,試験

及び検査の通則

Steel Forgings−General Technical Requirements

1. 適用範囲 この規格は,鍛鋼品の製造,試験及び検査に共通な一般事項について規定する。

備考 この規格の中で { } を付けて示してある単位及び数値は,国際単位系 (SI) によるものであっ

て参考として併記したものである。

なお,この規格の中の従来単位及び数値は,昭和66年1月1日からSI単位及び数値に切り

換える。

引用規格:

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0701 鋼材鍛錬作業の鍛錬成形比の表わし方

JIS Z 2201 金属材料引張試験片

JIS Z 2202 金属材料衝撃試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料衝撃試験方法

JIS Z 2243 ブリネル硬さ試験方法

JIS Z 2245 ロックウェル硬さ試験方法

JIS Z 2246 ショア硬さ試験方法

JIS Z 8401 数値の丸め方

2. 用語の意味 この規格で用いる主な用語の意味は,次による。

(1) 鍛鋼品 鋼塊,鋼塊を鍛造若しくは圧延した鋼材又は鋼塊に鍛造と圧延を組み合わせて製造した鋼材

をプレス,ハンマ,鍛造ロール,リングミルなどによって熱間加工し,通常,所定の機械的性質を与

えるために熱処理を施したもの。

(2) 軸状 直軸,段付き軸,フランジ付き軸,軸付きピニオンなどの円形断面のものでその軸方向の長さ

が外径を超えるもの又はこれに準じるもの。軸の変形とみられる形状のものも含む。

(3) 円筒状 鍛造形状が円筒状で,その軸方向の長さが外径を超えるもの。ただし,円筒状鍛鋼品は中空

鍛錬を必要とするもので,単にパンチ又は機械加工によって穴あけして円筒状としたものは含まない。

(4) リング状 鍛造形状が輪状で,その軸方向の長さが外径以下のもの。ただし,リング状鍛鋼品は穴広

げ鍛錬を必要とするもので,単にパンチ又は機械加工によって穴あけして輪状としたものは含まない。

(5) ディスク状 鍛造形状が円板状及びこれに準ずるもの(部分的に凹凸のあるものも含む。)で,その軸

方向の長さが外径以下のもの。ただし,ディスク状鍛鋼品は,最終工程に据込鍛錬を必要とするもの

2

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で,軸状のものを切断して円板状としたものは含まない。

3. 製造方法

3.1

鋼塊 鋼塊は,キルド鋼を使用し,有害なパイプ及び偏析が除去されるように十分な切捨てを行う。

3.2

鍛造 鍛造は,鋼塊をプレス,ハンマ,鍛造ロール,リングミルなどを用いて熱間加工を行う。た

だし,鋼塊の代わりに鋼塊を鍛造若しくは圧延した鋼材又は鋼塊に鍛造と圧延を組み合わせて製造した鋼

材を用いることができる。

なお,熱間加工及び鍛錬成形比は,次による。

(1) 熱間加工 熱間加工は,鍛鋼品の各部が中心まで均一に加工されるように行い,鍛鋼品の使用中の応

力に適したメタルフローが得られるように最終形状,寸法にできるだけ近づけなければならない。

(2) 鍛錬成形比(1) 鍛鋼品の鍛錬成形比は,(a)〜(d)による。

(a) 軸状及び円筒状鍛鋼品は,鍛造だけの場合は主体部3S以上,その他の部分は1.5S以上,圧延と鍛

造による場合は主体部5S以上,その他の部分は3S以上にそれぞれ相当する熱間加工を行う。

(b) リング状鍛鋼品は,プレス,ハンマ又はリングミルによって穴広げ鍛錬を行い,鋼塊から3S以上

に相当する熱間加工を行う。

(c) ディスク状鍛鋼品は,鋼塊から据込みだけで鍛錬するときは31U以上,その他の場合も,31U以上

にそれぞれ相当する熱間加工を行う。

(d) (a)〜(c)以外の形状のものの鍛錬成形比については,受渡当事者間の協定による。

注(1) JIS G 0701(鋼材鍛錬作業の鍛錬成形比の表わし方)参照。

3.3

熱処理 熱処理は,各規格の規定による。

なお,鍛鋼品に熱処理を施した後に熱間加工を行う場合は,再び規定の熱処理を施さなければならない。

3.4

溶接補修 検査によって検出された欠陥は,受渡当事者間の協議によって溶接補修を行うことがで

きる。

4. 試験方法

4.1

分析試験

4.1.1

化学成分 化学成分は,特に規定のない限り,溶鋼分析値による。ただし,注文者の要求がある場

合は,製品分析を行うことができる。

また,その分析元素は,各規格の規定による。

4.1.2

試料の採り方 試料の採り方は,次による。

(1) 溶鋼分析の試料は,原則として1溶鋼ごとに全鋳込みの中間から必要量を採る。

(2) 製品分析の試料は,原則としてJIS G 0321(鋼材の製品分析方法及びその許容変動値)の3.によって

採る。ただし,機械試験片の残材を分析試料とすることができる。

4.1.3

分析方法及び分析値 分析方法は,各規格の規定による。分析値は,百分率で表し,規定された数

値の有効最下位の次のけたまで算出して,JIS Z 8401(数値の丸め方)によって丸める。

炭素当量を表すときは,各規格に規定する計算式によって,その総和をJIS Z 8401によって丸める。

4.2

機械試験

4.2.1

試験の種類 試験の種類は,各規格の規定による。

3

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.2

供試材及び試験片の採り方,その数並びに試験方法 供試材及び試験片の採り方,その数並びに試

験方法は,(1),(2)による。

(1) 圧力容器用鍛鋼品の場合

(1.1) 供試材の採り方 供試材は,鍛鋼品本体又は本体余長部から採る。ただし,受渡当事者間の協定

によって,(a)〜(d)の条件が満たされる場合,別鍛供試材を作製し,試験に供することができる。

(a) 鍛鋼品と同一溶鋼の鋼塊,ブルーム,ビレット又はスラブを用い,鍛鋼品と同一種類の熱間加工を

行うもの。

(b) 最大鍛錬成形比が,鍛鋼品の最小鍛錬成形比以下。

(c) 鍛鋼品と同一熱処理炉で,同時に熱処理を行うもの。

(d) 厚さ又は直径は,鍛鋼品の最大厚さ又は最大直径以上。

(1.2) 試験片の採り方 試験片の採り方は,次による。

(1.2.1) 試験片の採取方向は,主鍛造方向に平行とする。

(1.2.2) 焼なまし,焼ならし若しくは焼ならし焼戻しを行う鍛鋼品又はオーステナイト系ステンレス鋼鍛

鋼品の試験片の中心は,41T以上内側とする。ここで,Tは鍛鋼品又は別鍛供試材の熱処理時の

最大厚さ又は直径を示す。

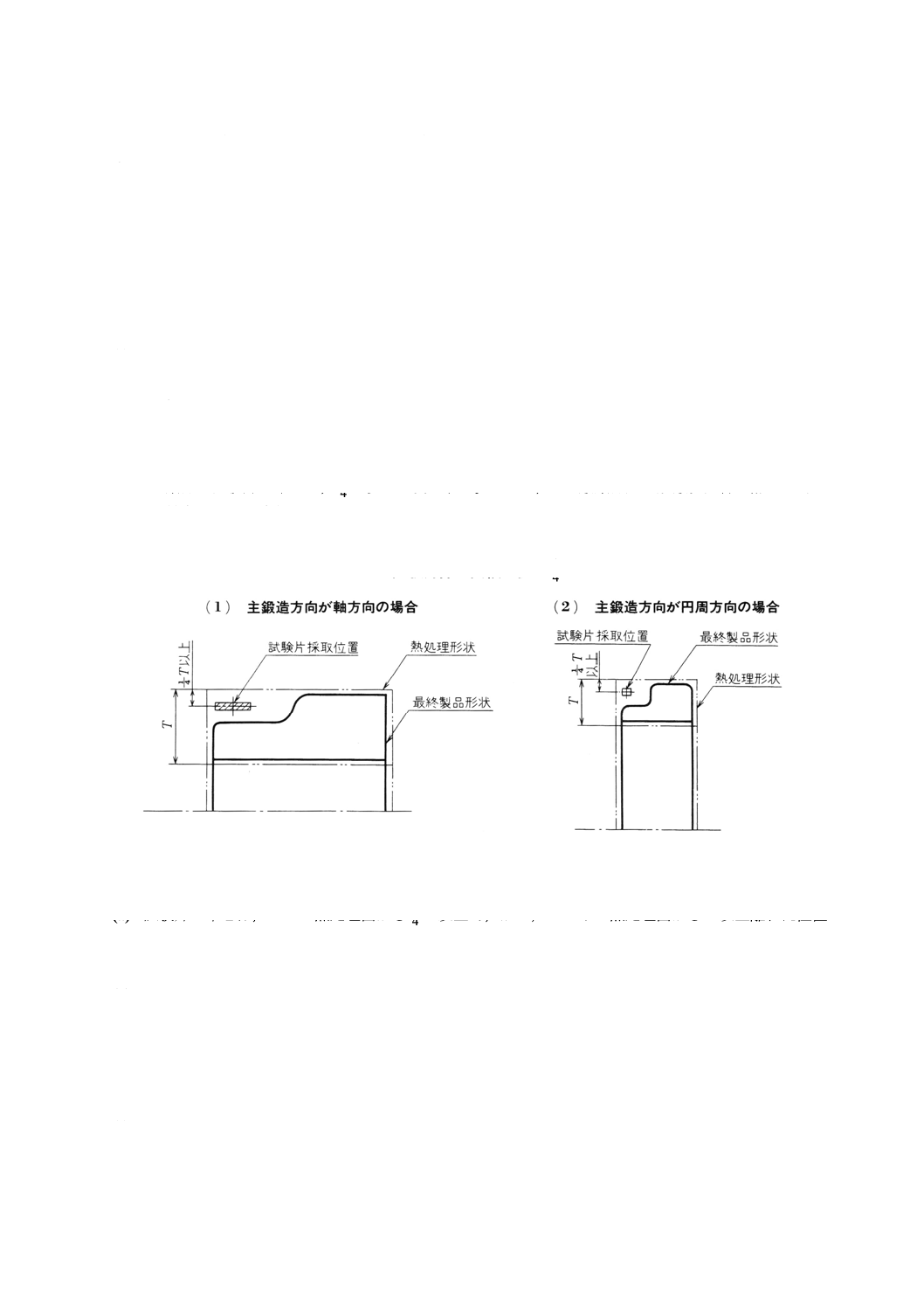

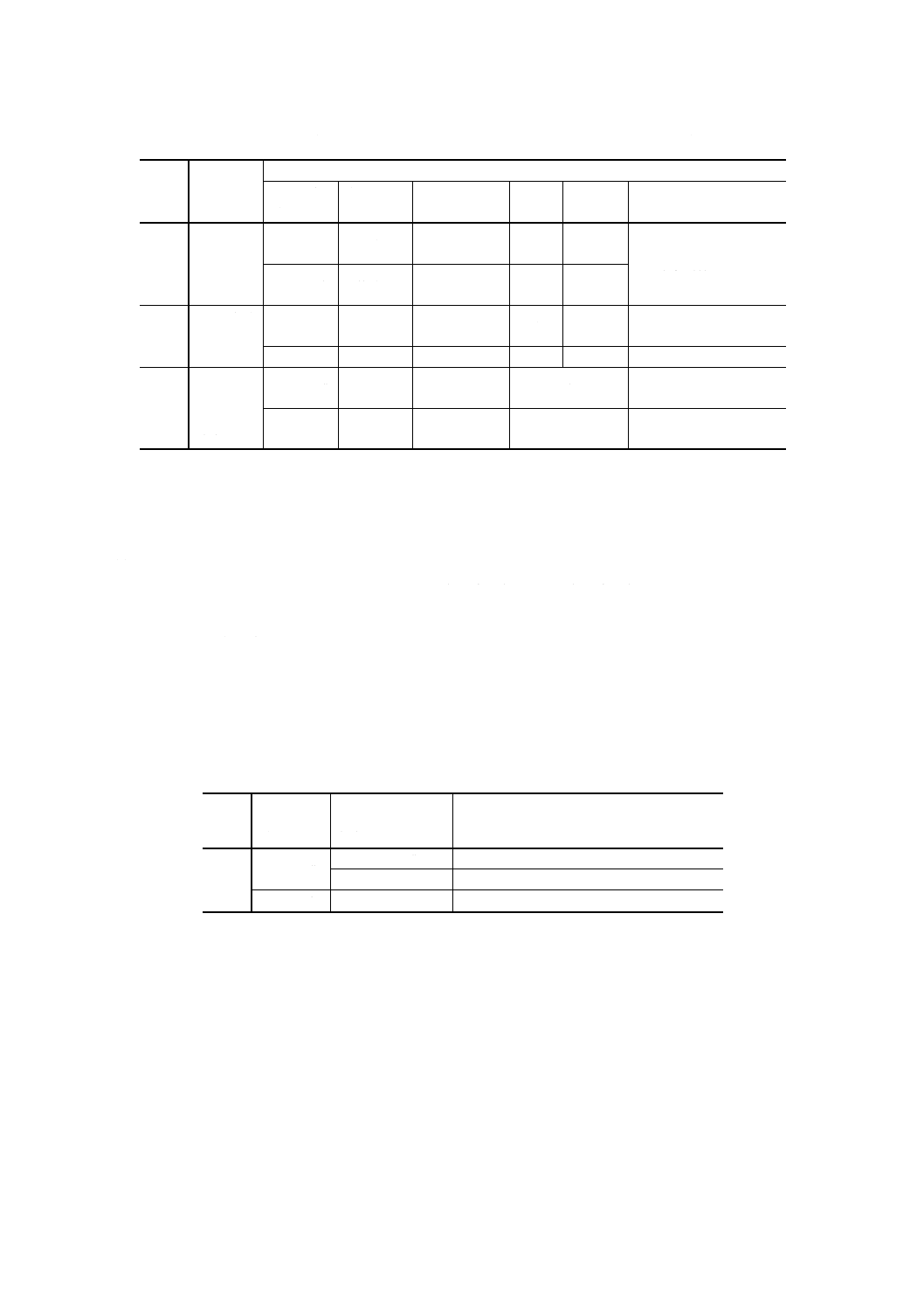

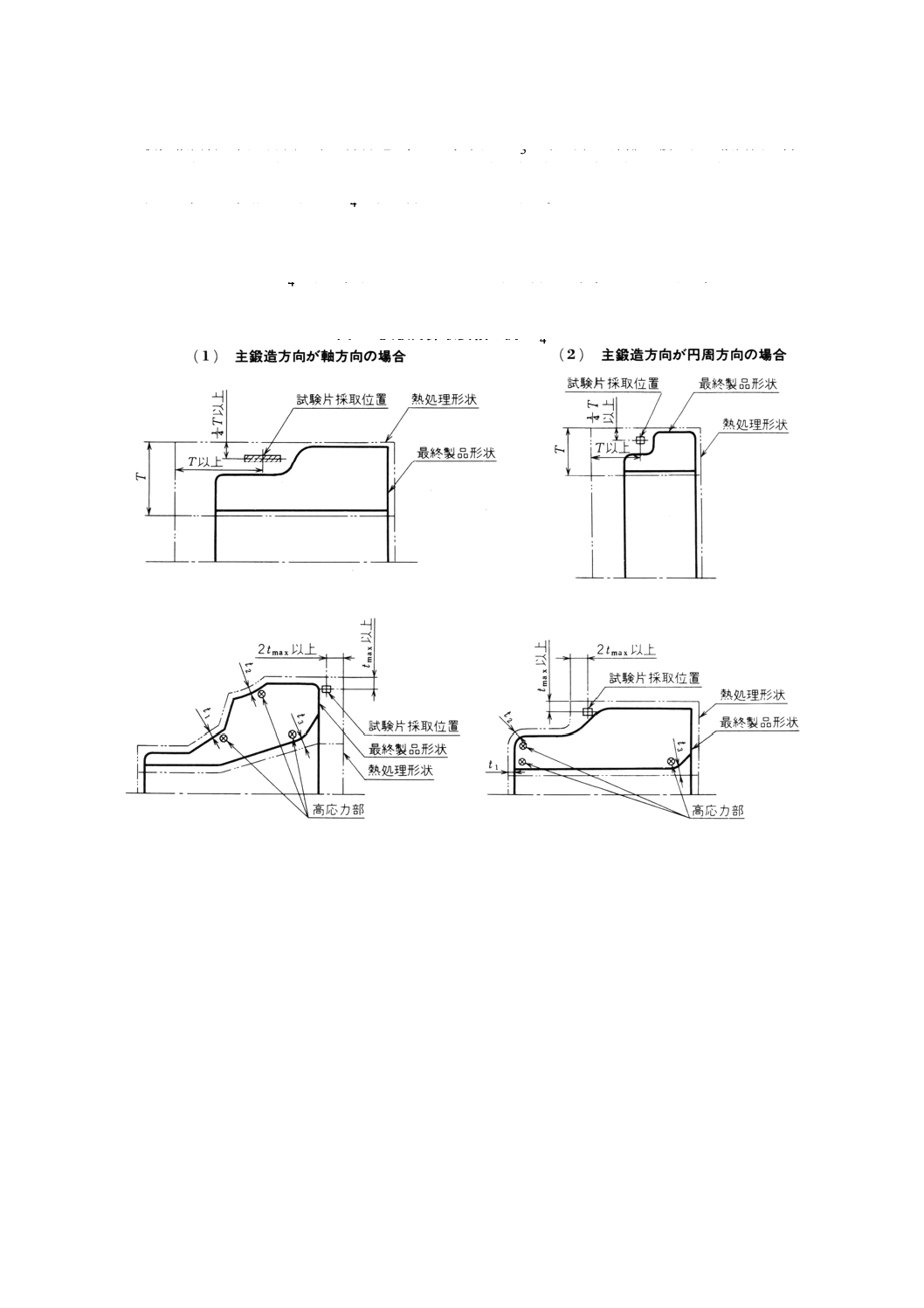

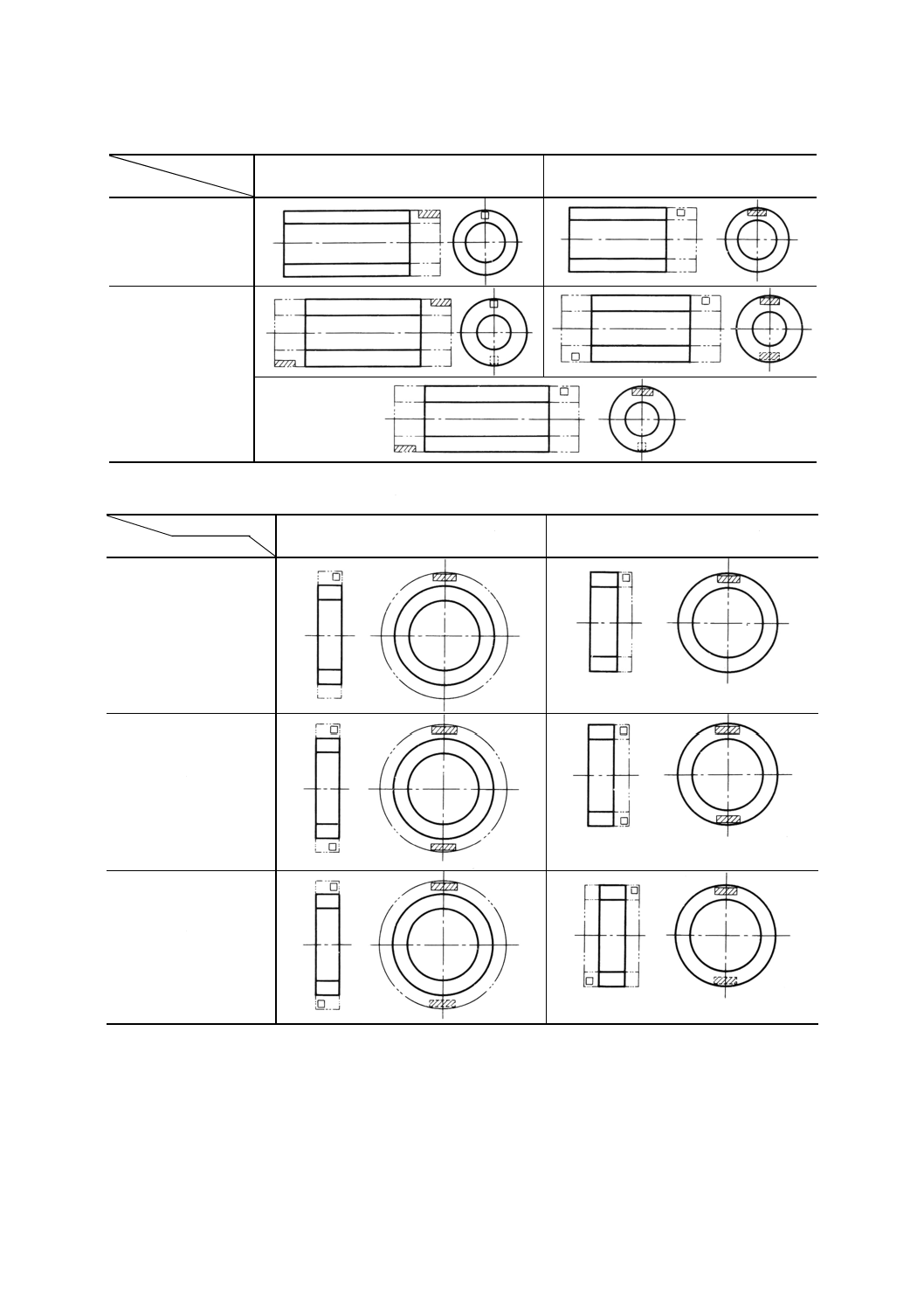

試験片採取要領の例を図1に示す。

図1 試験片採取要領の例:41T

(1.2.3) 焼ならし時に加速冷却を施し,焼戻しを行う鍛鋼品又は焼入焼戻しを行う鍛鋼品の試験片の採取

位置は,次のいずれかによる。

(a) 試験片の中心は,一つの熱処理面から41T以上で,かつ,二つめの熱処理面からT以上離れた位置

とする。

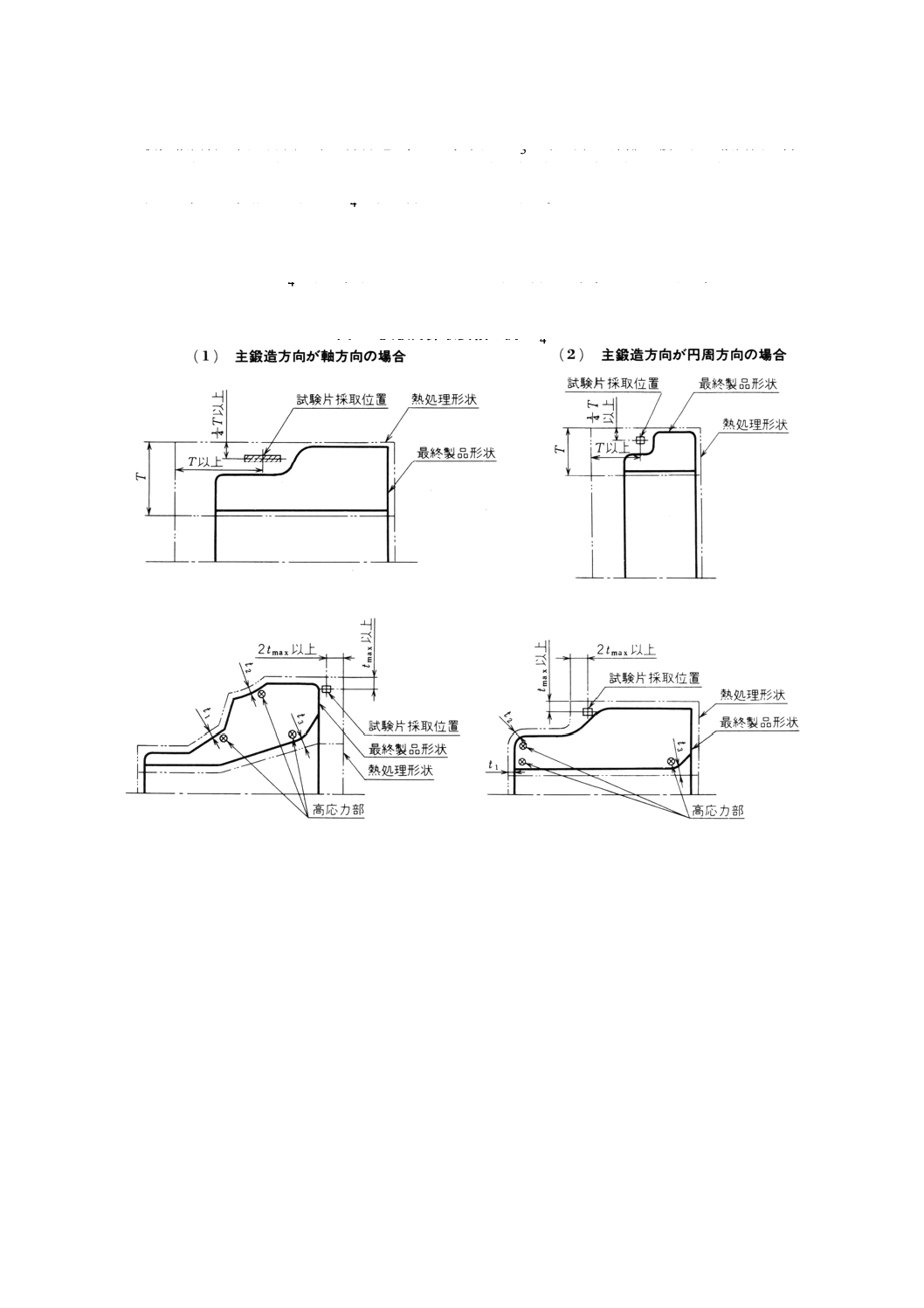

試験片採取要領の例を図2に示す。

(b) 熱処理前に,製品に近い形状にまで成形又は機械加工される複雑な形状の鍛鋼品の場合,試験片の

中心は,あらかじめ指示された高応力面とそれに最も近接した熱処理面との距離のうち最大距離

(tmax) 以上熱処理面から離れたところにあり,かつ,二つめの熱処理面からtmaxの2倍以上離れたと

ころとする。ただし,試験片の中心は,一つの熱処理面から20mm以上,二つめの熱処理面から40mm

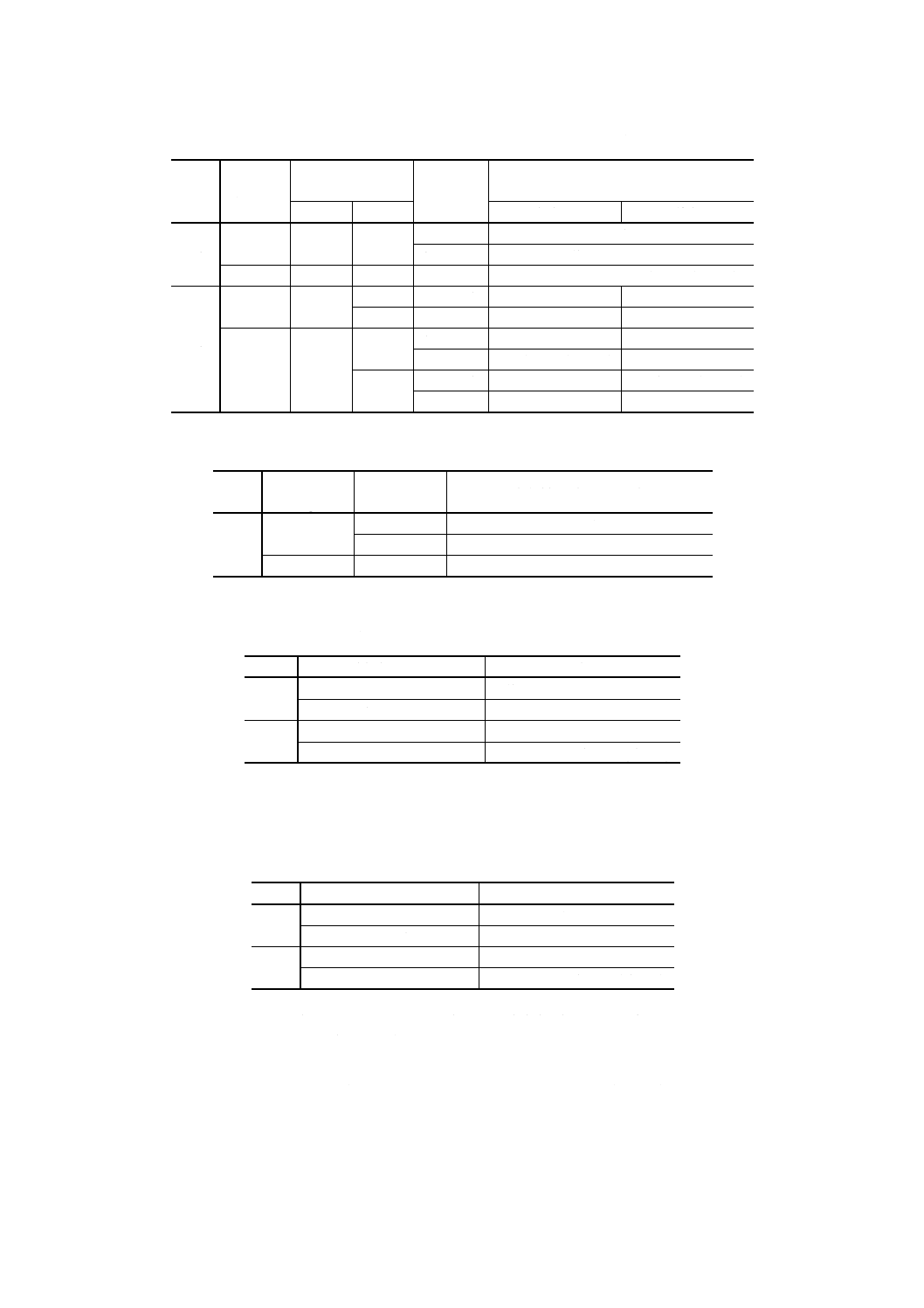

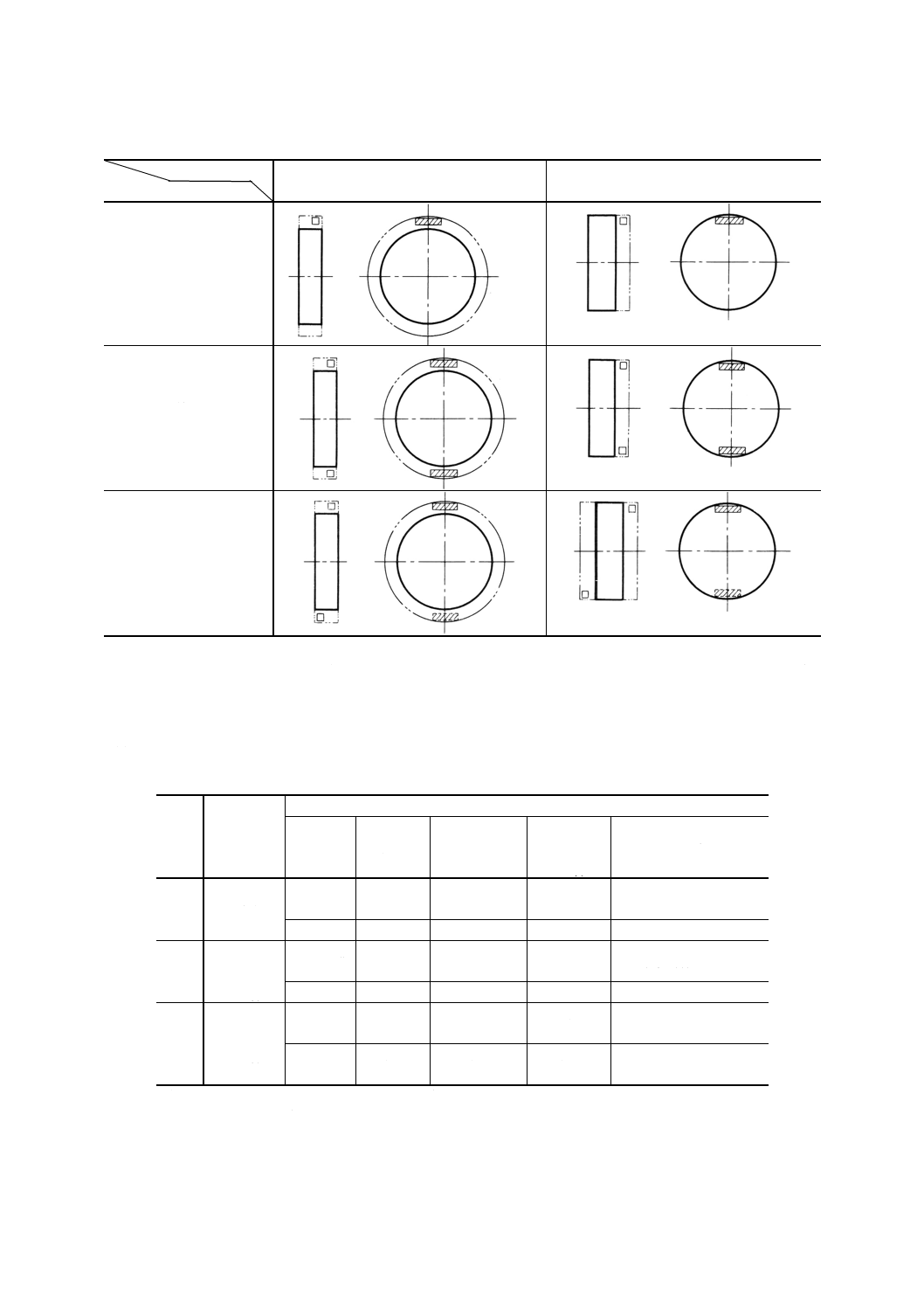

以上離れていなければならない。試験片採取要領の例を図3に示す。

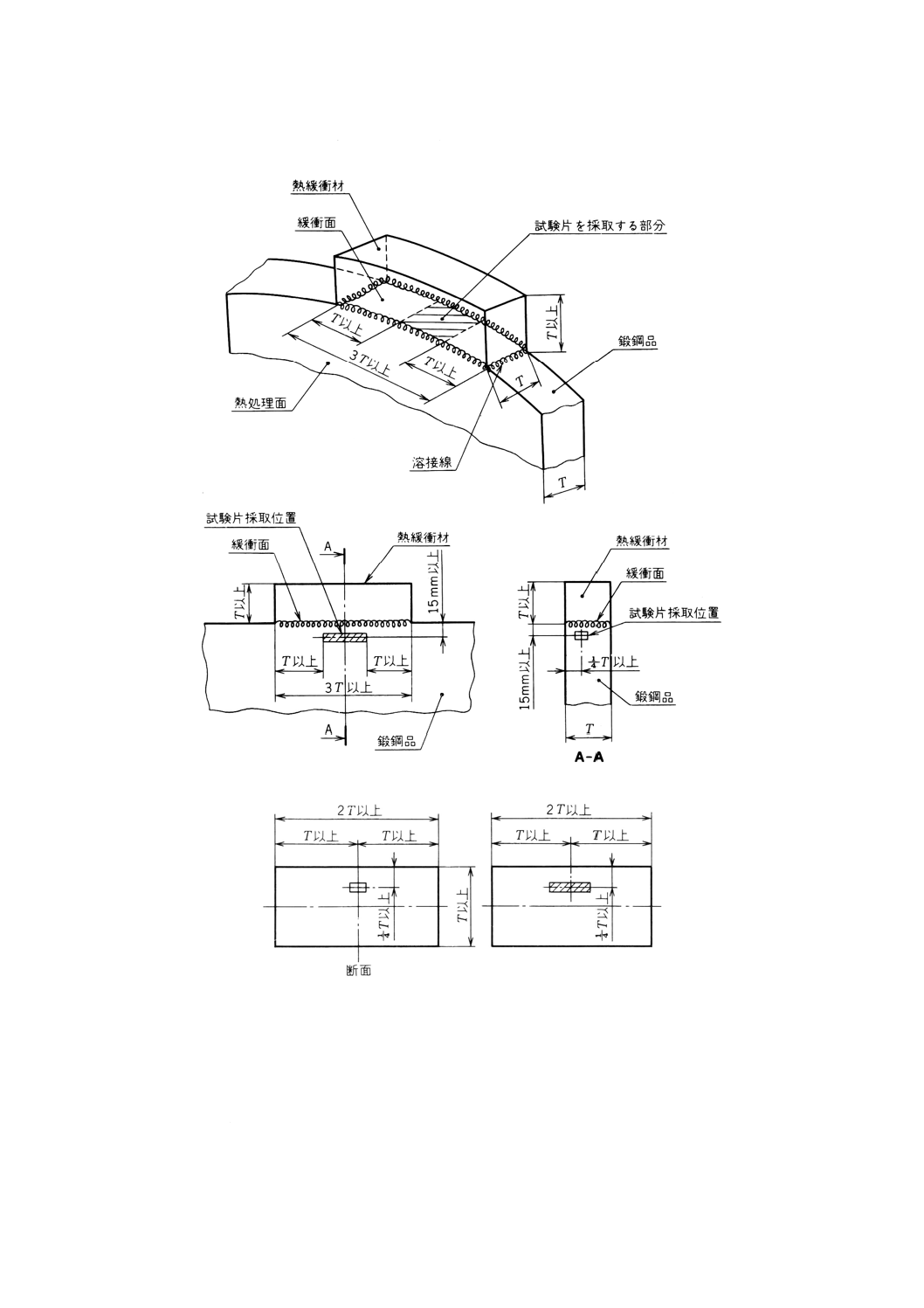

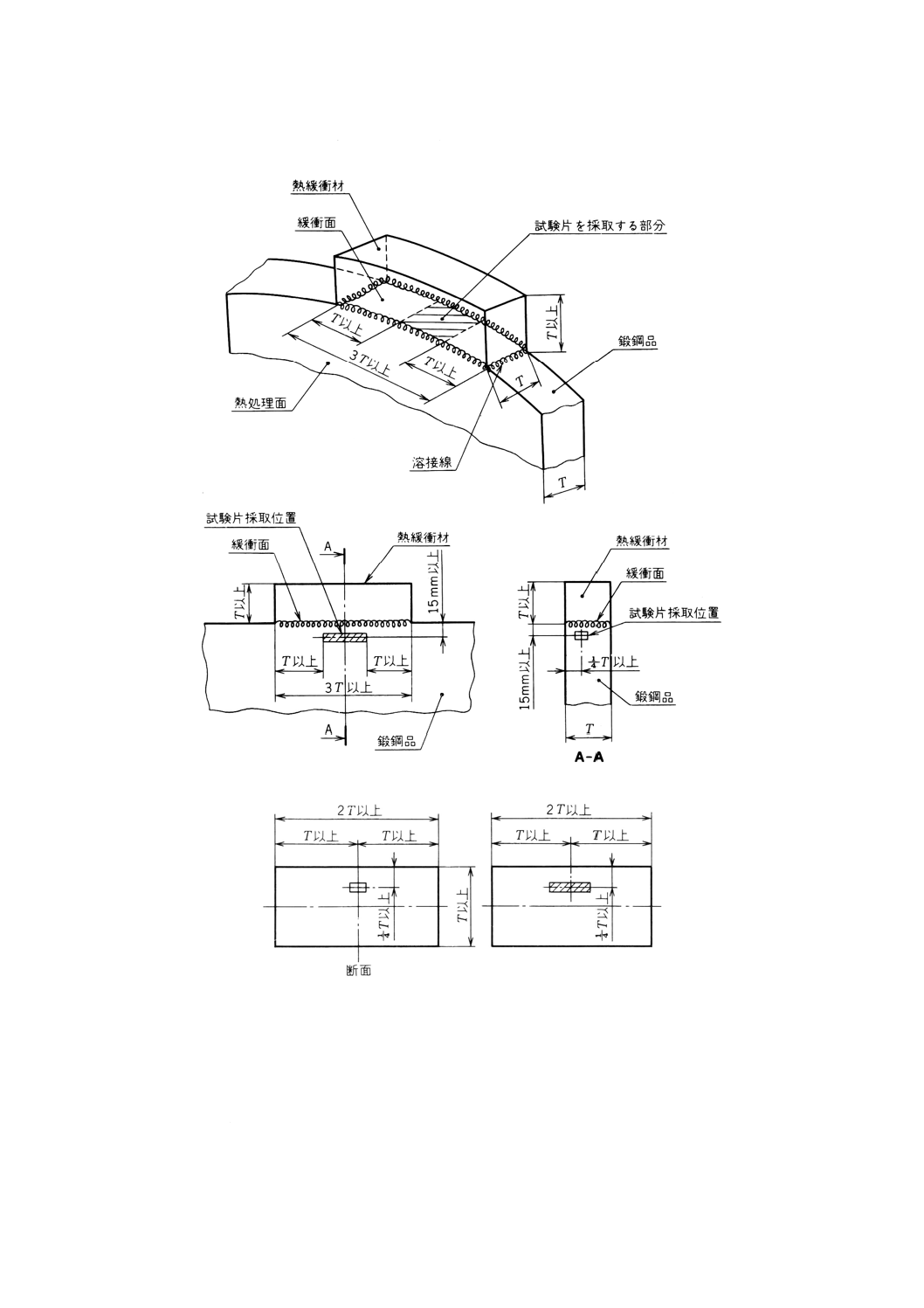

(c) 熱緩衝材を用いて熱処理する鍛鋼品の場合,試験片を採る部分の端面に熱処理前に断面T×T以上

で,長さが3T以上の大きさの炭素鋼又は低合金鋼製の熱緩衝材を溶接し,熱処理を行う。熱処理

4

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後,緩衝材の長さ方向の中心部付近で,かつ,長さの31に相当する距離で覆われる緩衝面を含むよ

うに鍛鋼品から供試材の切出しを行い,これから試験片を採る。試験片の中心は,緩衝面から15mm

以上で,かつ,熱処理面から41T以上離れたところとする。

試験片採取要領の例を図4に示す。

(d) 別鍛供試材から試験片を採取する場合,T(厚さ)×2T(幅)×2T(長さ)以上の別鍛供試材から

一つの熱処理面から41T以上,他の熱処理面からT以上離れた位置から採取する。

試験片採取要領の例を図5に示す。

図2 試験片採取要領の例:41T×T

図3 試験片採取要領の例:tmax×2tmax

5

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 試験片採取要領の例(熱緩衝材を使用した場合)

図5 試験片採取要領の例(別鍛供試材を使用した場合)

(1.2.4) 供試材は,特に規定のない限り鍛鋼品から採取した後,機械的性質に影響するいかなる処理も行

ってはならない。

(1.2.5) 引張試験片は,JIS Z 2201(金属材料引張試験片)の14A号試験片とする。

(1.2.6) 衝撃試験片は,JIS Z 2202(金属材料衝撃試験片)の4号試験片とする。

(1.2.7) 硬さ試験片は,引張試験片の余長部を用いることができる。

(1.3) 供試材及び試験片の数 供試材及び試験片の数は,(a)〜(c)による。ただし,多数の鍛鋼品を接続

して鍛造し,熱処理する場合は,接続した全体を1個の鍛鋼品として取り扱う。

6

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,熱処理時の単重,全長及び軸方向の長さには,本体余長部を含まないものとする。試験

片一組の構成は引張試験片1個,衝撃試験片3個及び硬さ試験片1個とする。ただし,衝撃試験

及び硬さ試験の規定のない場合は,その試験片を採取しなくてよい。

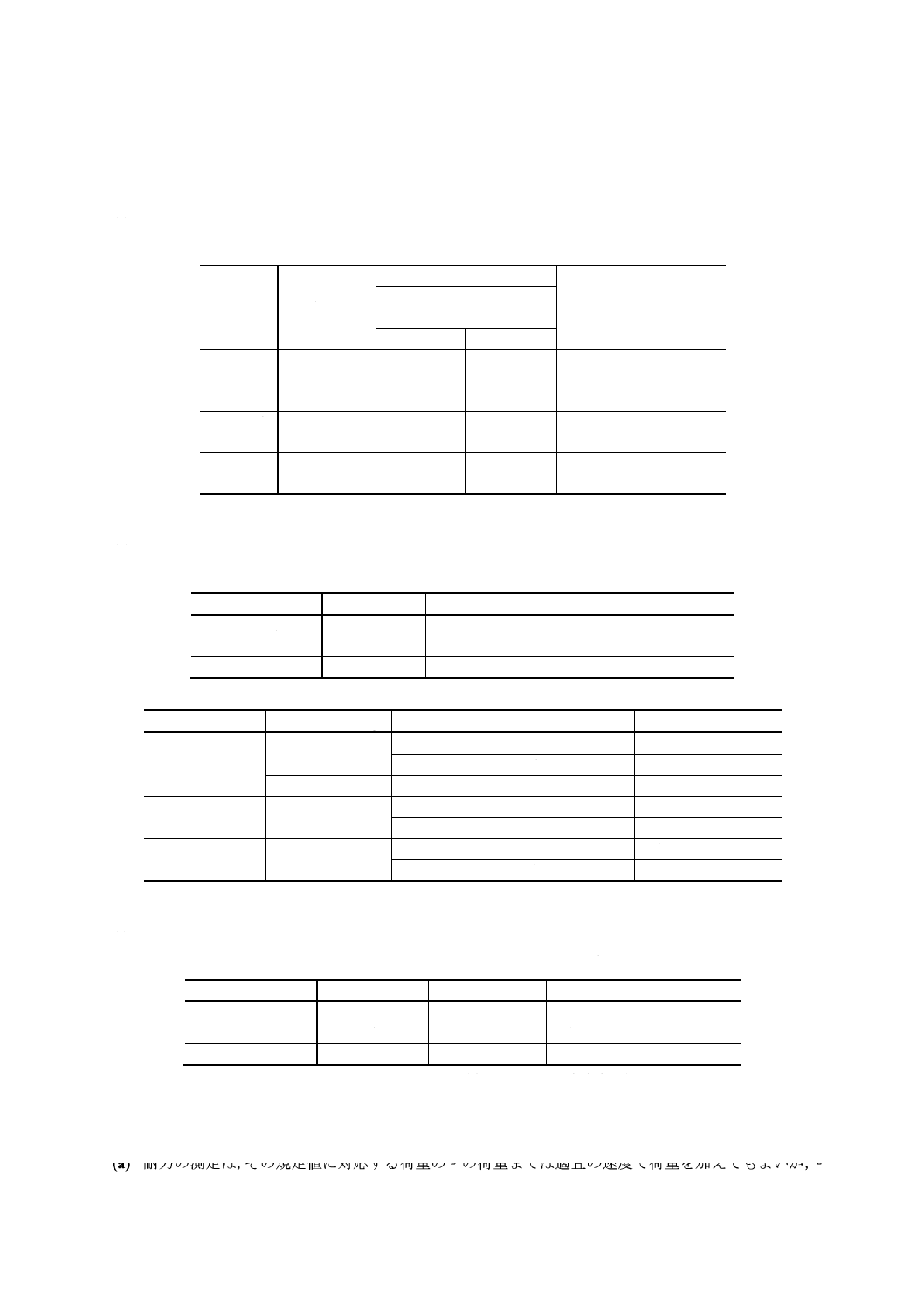

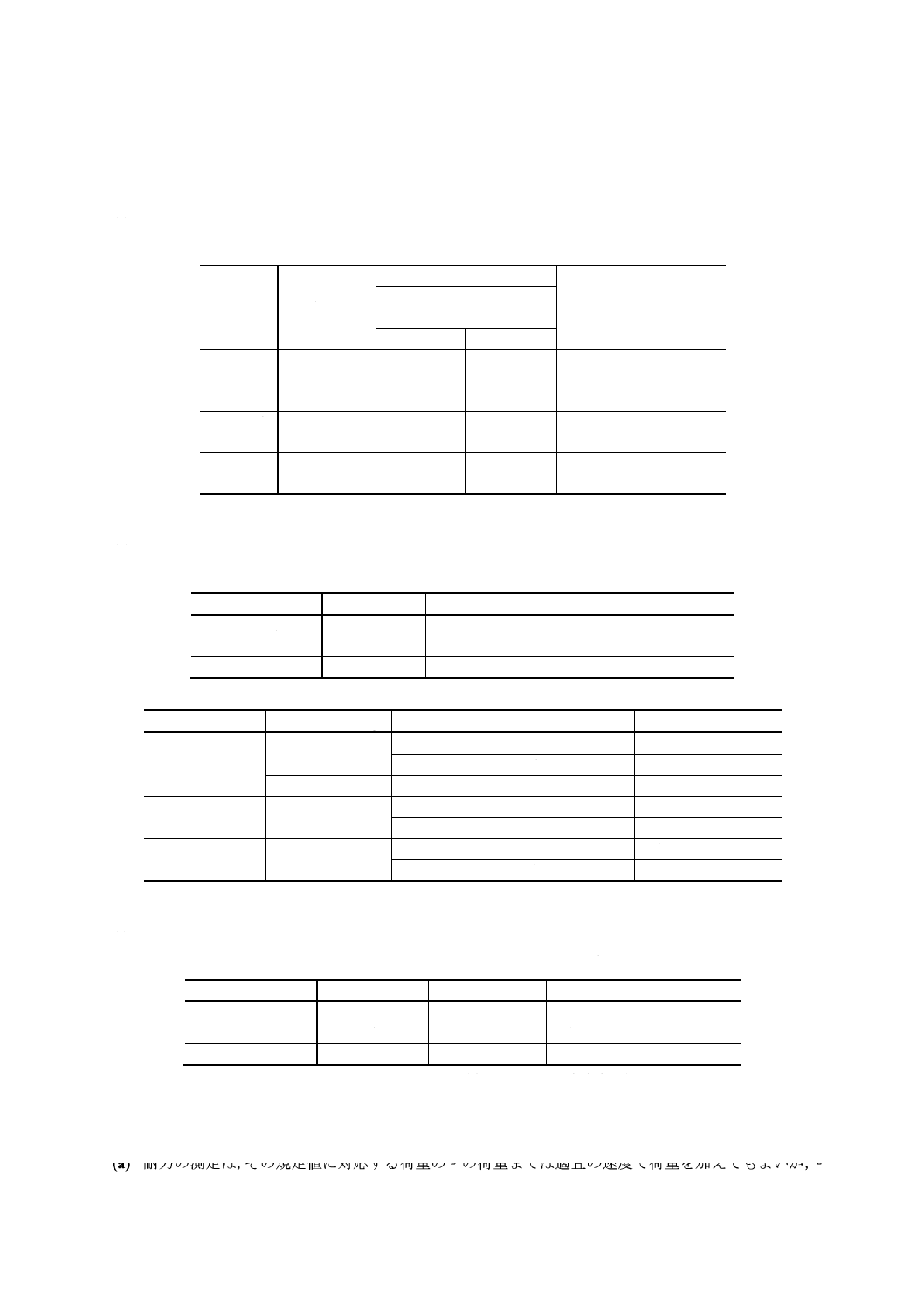

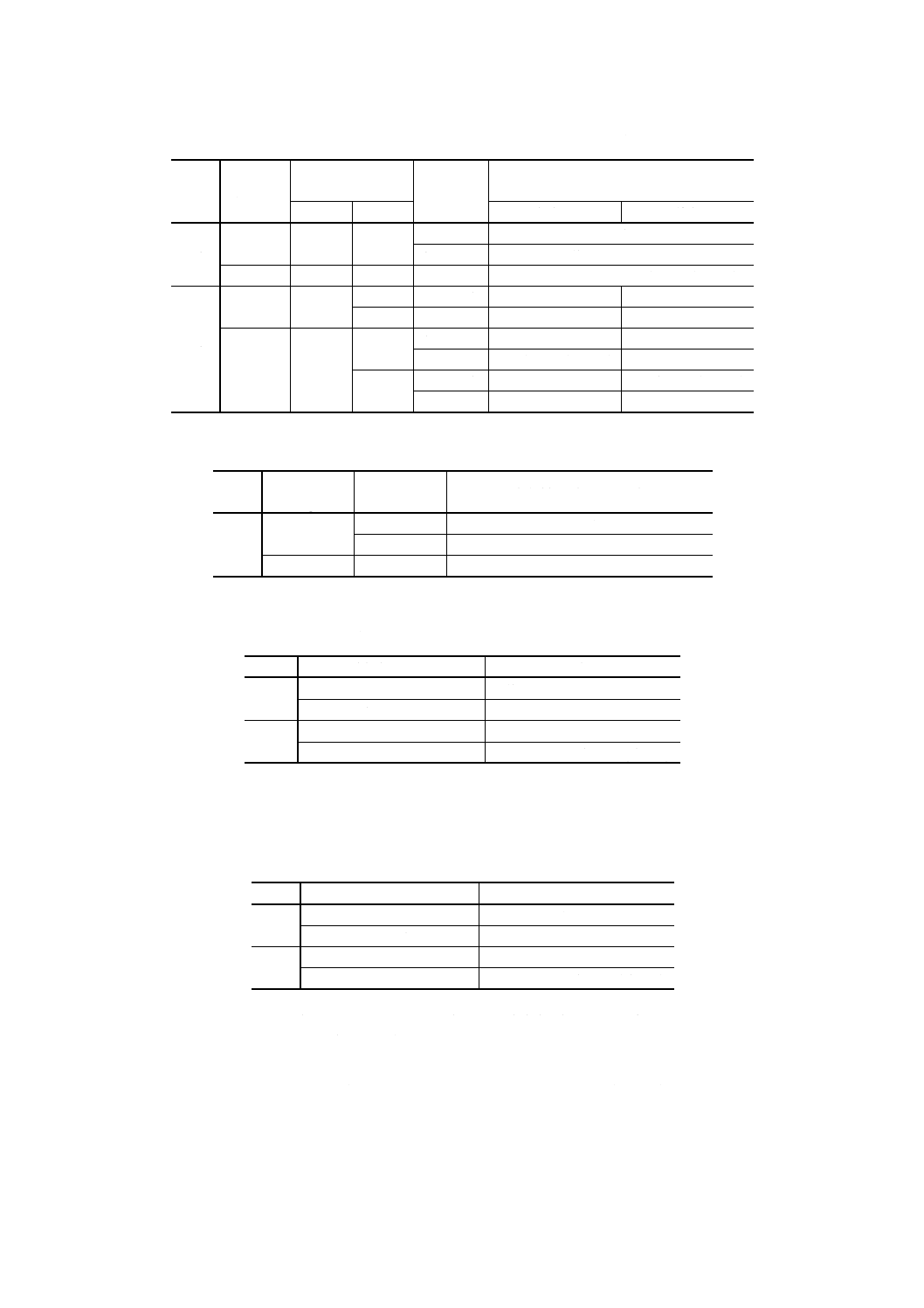

(a) 炭素鋼鍛鋼品の供試材及び試験片の数は,表1による。

表1 圧力容器用炭素鋼鍛鋼品の供試材及び試験片の数

熱処理時

単重 kg

供試材の数

試験片採取組数

ロット

熱処理時全長又は軸方向

の長さ mm

3 000未満

3 000以上

500未満

ロットごと

に

1個

一組

両端各一組

(計二組)

同一とりべ,同時熱処理

及び類似寸法とする。

500以上

4000未満

全数

一組

両端各一組

(計二組)

−

4000以上

全数

一端二組

両端各一組

(計二組)

−

備考 一端で二組の試験片を採取する場合は,同一側面で180°離れた位置とし,

両端で各一組の試験片を採取する場合は,180°離れた対角位置とする。

(b) 合金鋼鍛鋼品の供試材の数は表2,試験片の数は表3による。

表2 圧力容器用合金鋼鍛鋼品の供試材の数

熱処理時単重kg

供試材の数

ロット

500未満

ロットごとに

1個

同一とりべ,同時熱処理及び類似寸法とする。

500以上

全数

−

表3 圧力容器用合金鋼鍛鋼品の試験片の数

形状

熱処理時単重 kg

熱処理時全長又は軸方向の長さ mm

試験片採取組数

軸状又は円筒状

3 000未満

3 000未満

一組

3 000以上

両端各一組(計二組)

3 000以上

−

両端各一組(計二組)

リング状

−

1 000未満

一組

1 000以上

一端二組

ディスク状

−

400未満

一組

400以上

一端二組

備考 一端で二組の試験片を採取する場合は,同一側面で180°離れた位置とし,両端で各一組の試

験片を採取する場合は,180°離れた対角位置とする。

(c) ステンレス鋼鍛鋼品の供試材及び試験片の数は,表4による。

表4 圧力容器用ステンレス鋼鍛鋼品の供試材及び試験片の数

熱処理時単重 kg

供試材の数

試験片採取組数

ロット

2 500未満

ロットごとに

1個

一組

同一とりべ,同時熱処理及び

類似寸法とする。

2 500以上

全数

一組

−

(1.4) 引張試験方法 引張試験方法は,JIS Z 2241(金属材料引張試験方法)による。ただし,オーステ

ナイト系ステンレス鋼鍛鋼品の引張試験については,試験温度20±5℃を標準とし,引張速度は次

による。

(a) 耐力の測定は,その規定値に対応する荷重の21の荷重までは適宜の速度で荷重を加えてもよいが,21

7

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

荷重を超えた後は,耐力までの平均応力増加率を1〜3kgf/mm2/s {9.8〜29N/mm2/s} とする。ただし,

耐力までの平均応力増加率1〜3kgf/mm2/s {9.8〜29N/mm2/s} は,昭和66年1月1日から10〜

30N/mm2/sとする。

(b) 引張強さの測定は,試験片平行部のひずみ増加率が40〜80%/minになるような速度とする。

(1.5) 衝撃試験方法 衝撃試験方法は,JIS Z 2242(金属材料衝撃試験方法)による。

(1.6) 硬さ試験方法 硬さ試験方法は,JIS Z 2243(ブリネル硬さ試験方法)又はJIS Z 2245(ロックウ

ェル硬さ試験方法)による。

(2) 圧力容器用以外の鍛鋼品の場合

(2.1) 供試材及び試験片の採り方 供試材は,鍛鋼品本体又は本体余長部から採る。ただし,軸状合金

鋼鍛鋼品の供試材は,軸方向については鍛鋼品の端部,切線方向については胴端部から採る。

なお,受渡当事者間の協定によって,同一ロットから別鍛供試材を作製し,試験に供すること

ができる。

試験片の採り方は,(a)〜(e)による。

なお,供試材及び試験片の採り方並びにその数について,(2.1),(2.2),(2.3)及び(2.4)を適用でき

ない場合は,受渡当事者間の協定による。

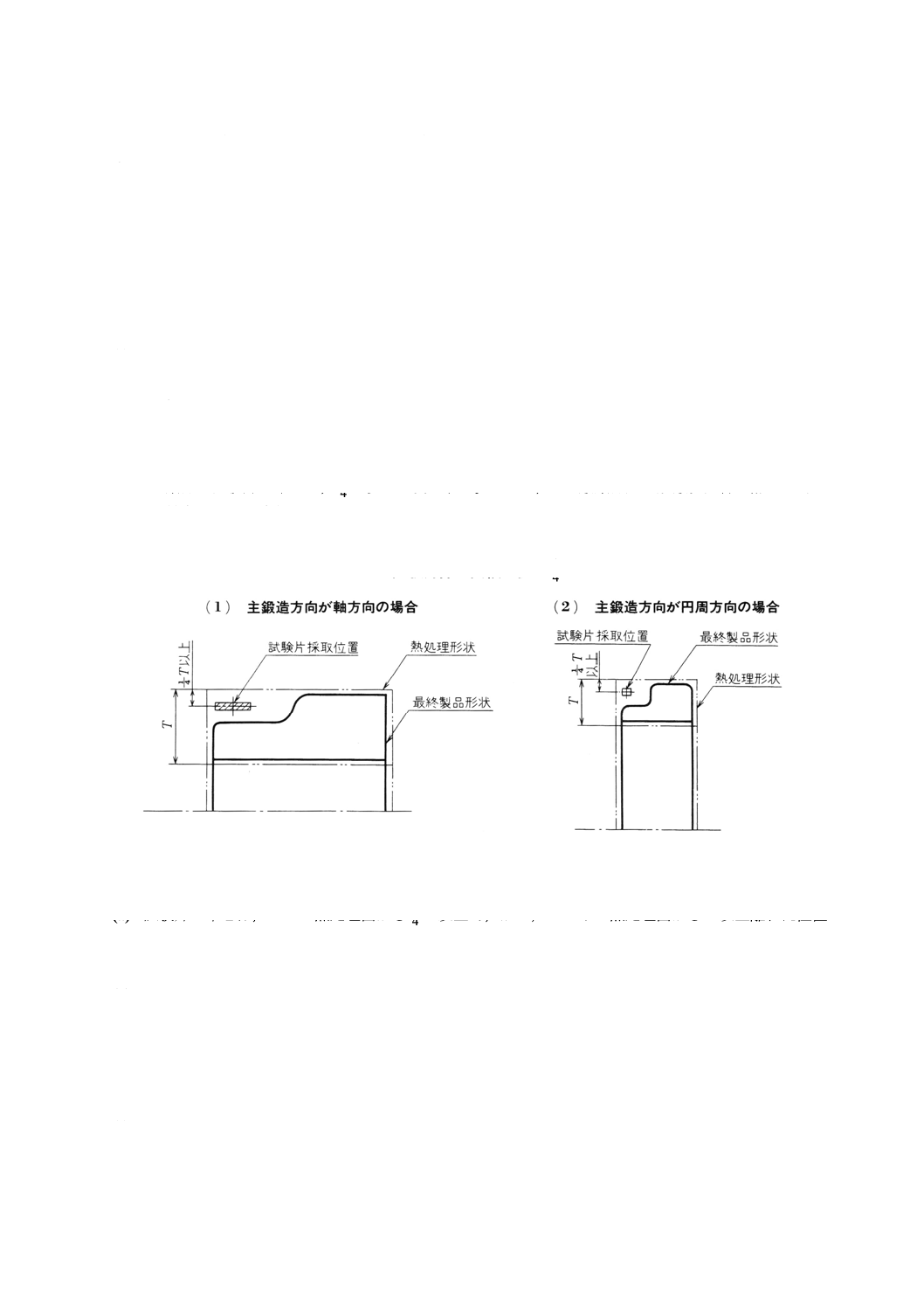

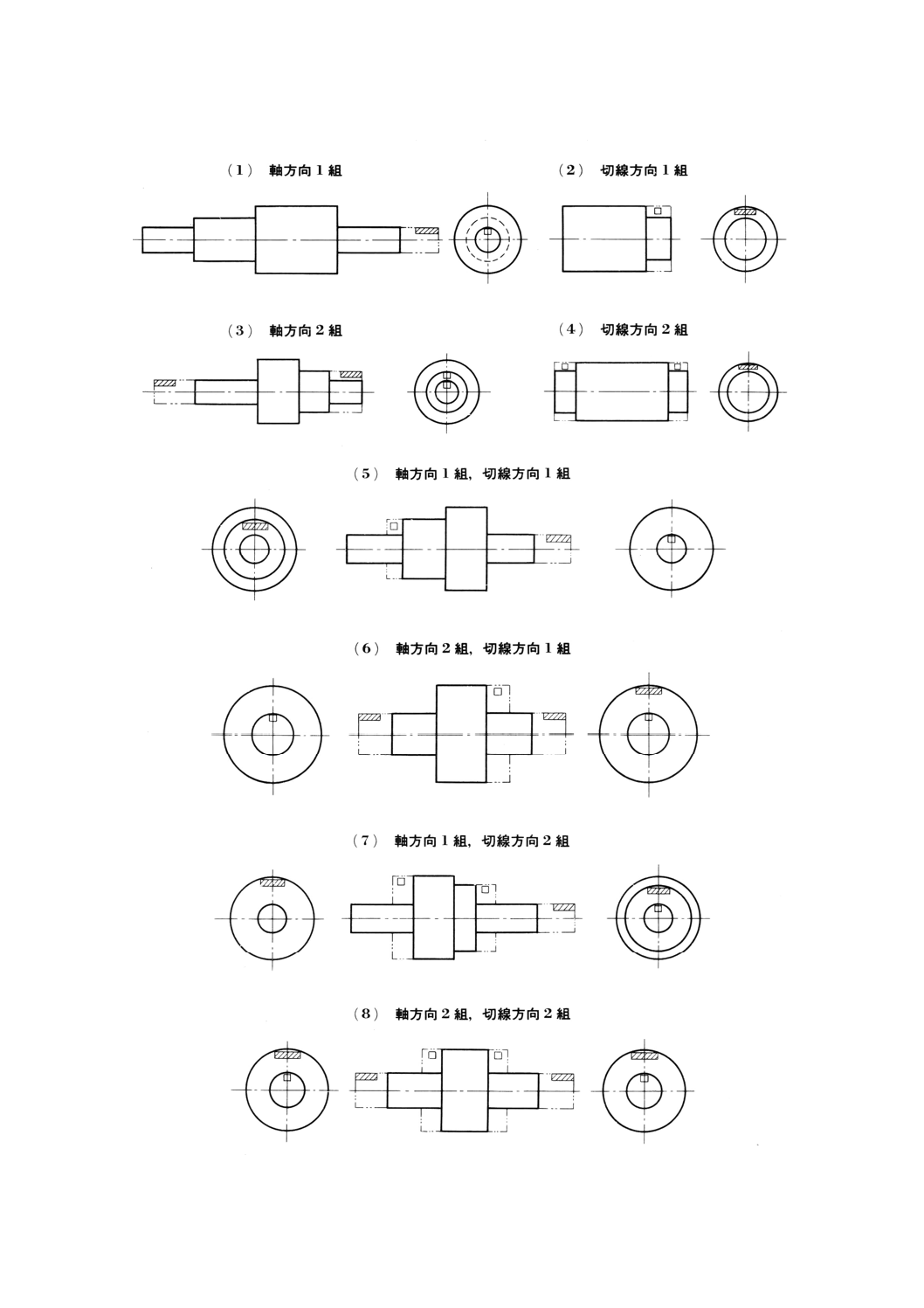

(a) 試験片の採取方向は,鍛鋼品の鋼種及び形状に応じて表9,表10,表11,表12及び表13による。

ただし,軸状合金鋼鍛鋼品の軸方向は同位置で切線方向に替えることができる。この場合,機械的

性質は該当する切線方向の規定値とする。

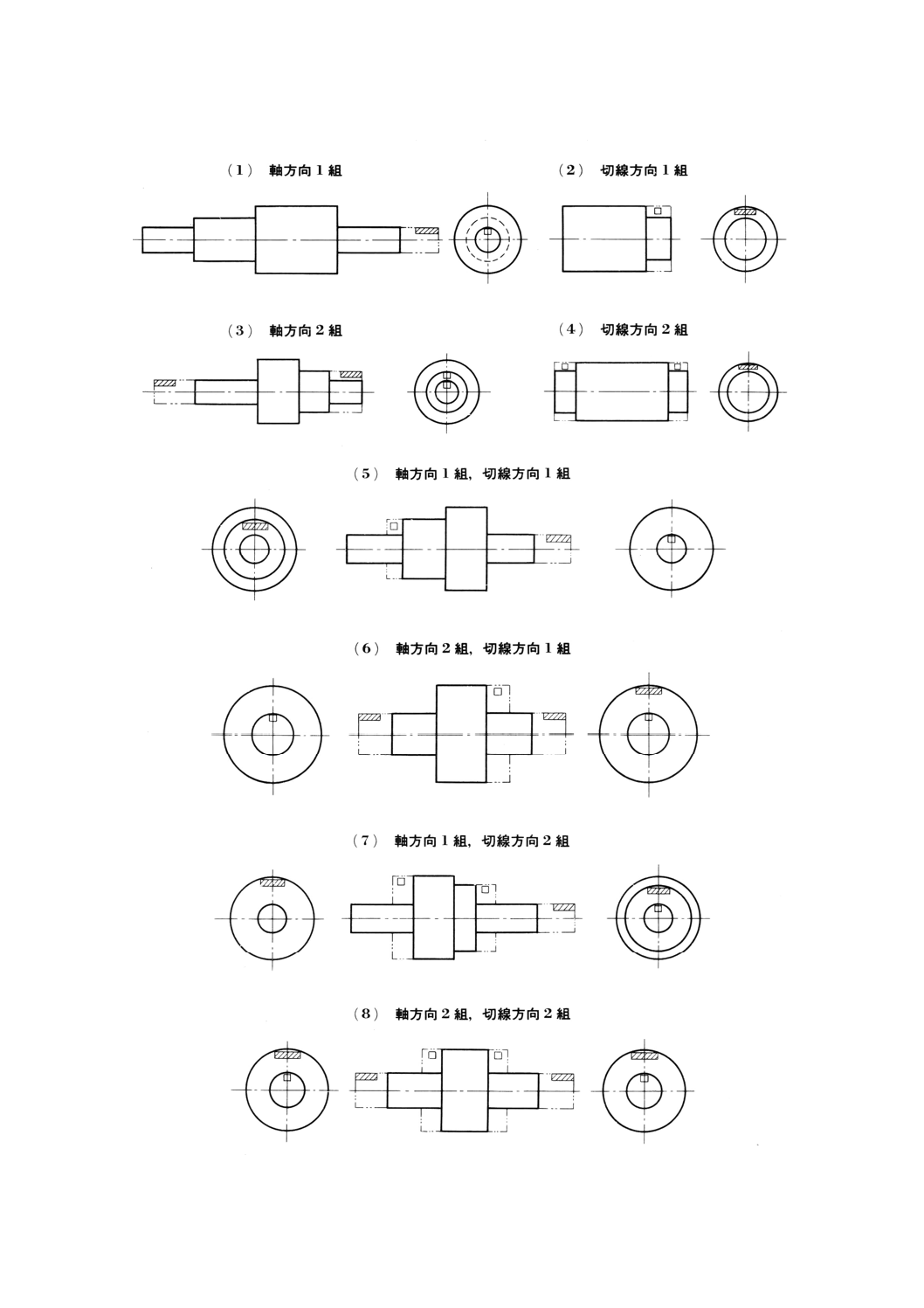

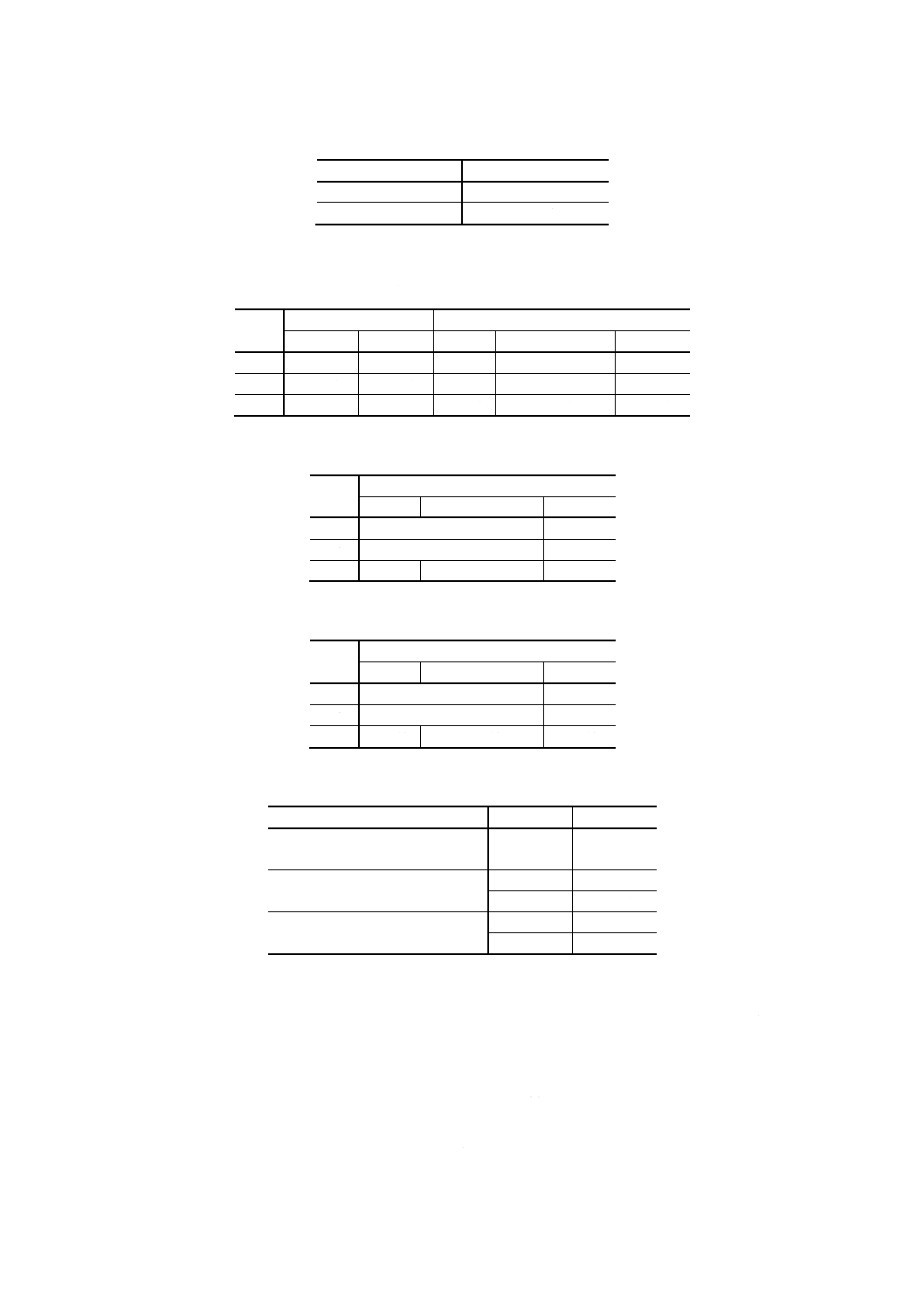

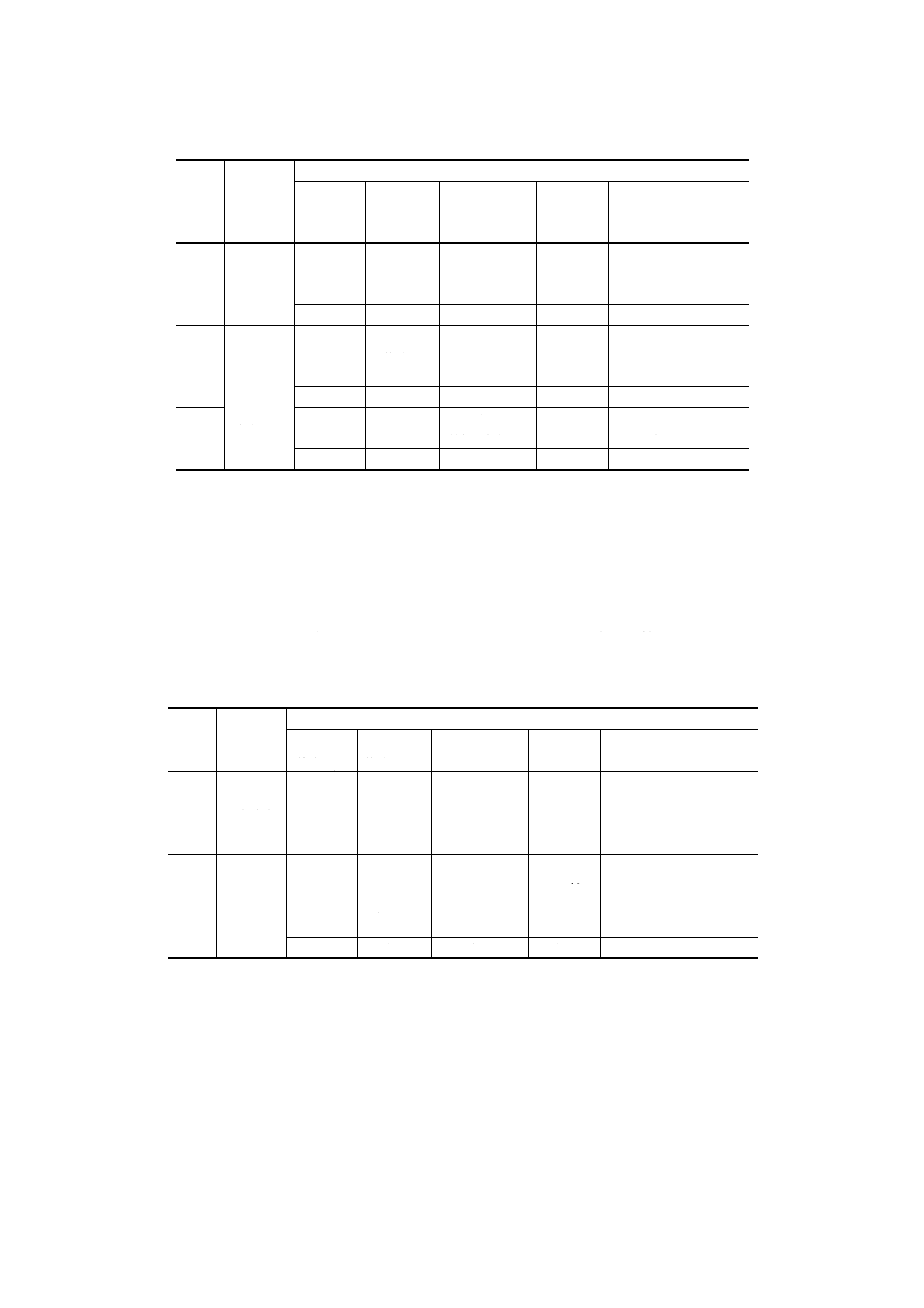

試験片採取要領の例を図6,図7,図8及び図9に示す。

(b) 試験片は,鍛鋼品の表面に近い部分から採取する。ただし,各規格に採取位置が定められている場

合は,その規定による。

(c) 供試材は,特に規定のない限り鍛鋼品から採取した後,機械的性質に影響するいかなる処理も行っ

てはならない。

(d) 引張試験片は,JIS Z 2201に規定する14A号試験片とする。

(e) 衝撃試験片は,JIS Z 2202に規定する3号試験片とする。

8

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 軸状鍛鋼品の試験片採取要領の例

備考 図中の2点鎖線は,本体余長部を示す。

9

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

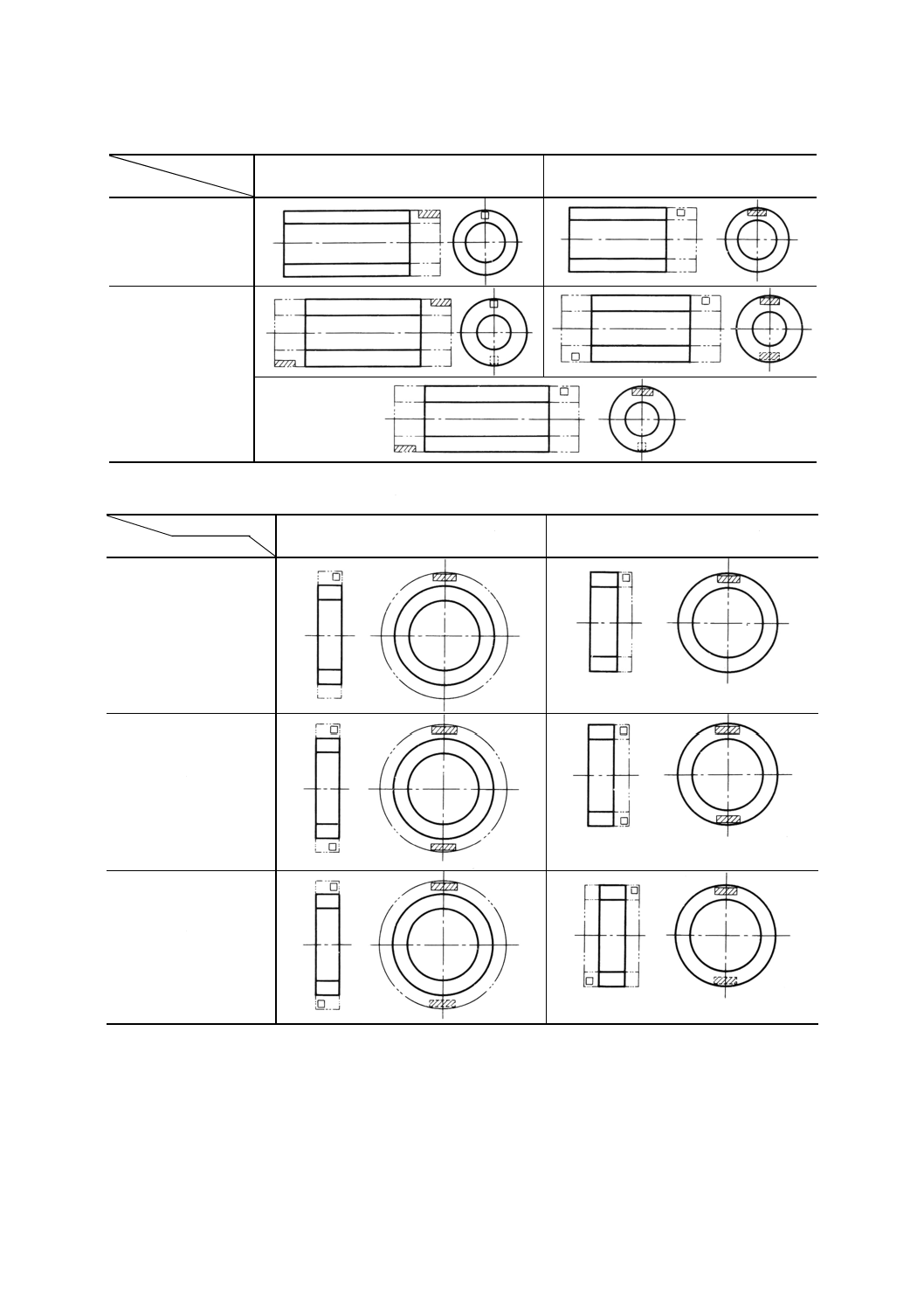

図7 円筒状鍛鋼品の試験片採取要領の例

採取方向

採取数

軸方向

切線方向

一端

一組

両端

各一組

備考 図中の2点鎖線は,本体余長部を示す。

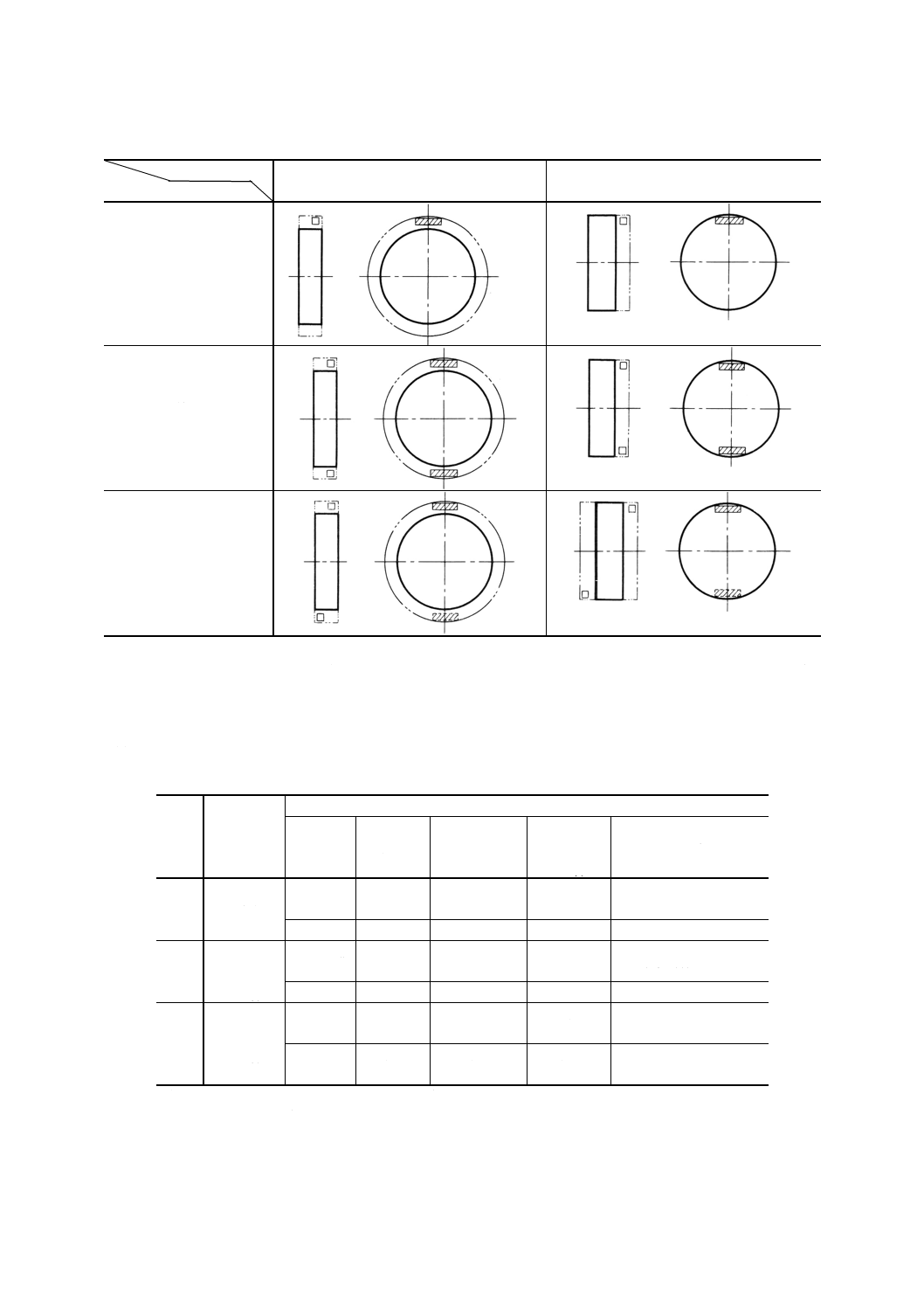

図8 リング状鍛鋼品の試験片採取要領の例

余長部の位置

外周部に余長部を付ける場合

端部に余長部を付ける場合

採取方向及び採取数

切線方向

一端一組

切線方向

一端二組

切線方向

両端各一組

備考 図中の2点鎖線は,本体余長部を示す。

10

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

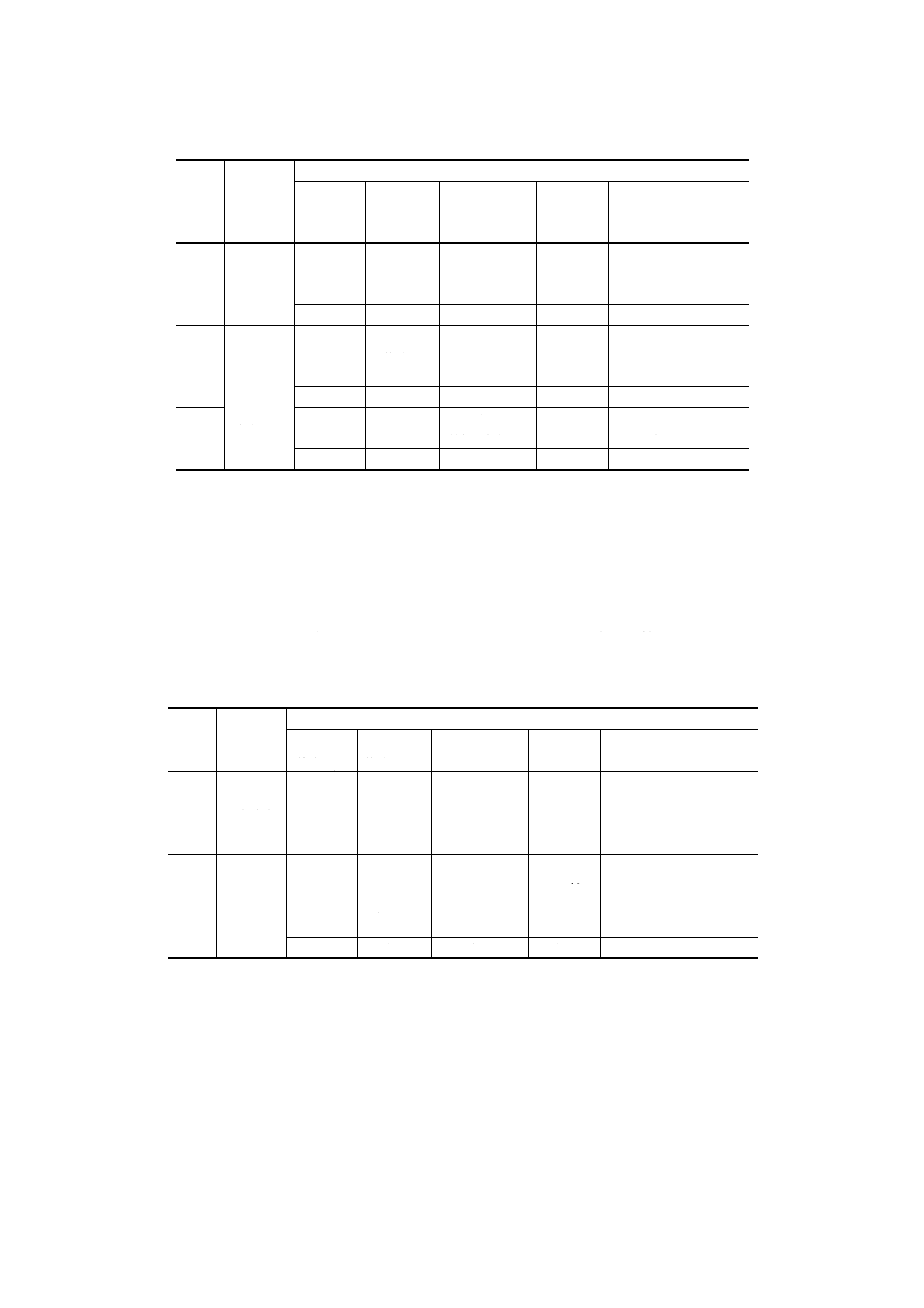

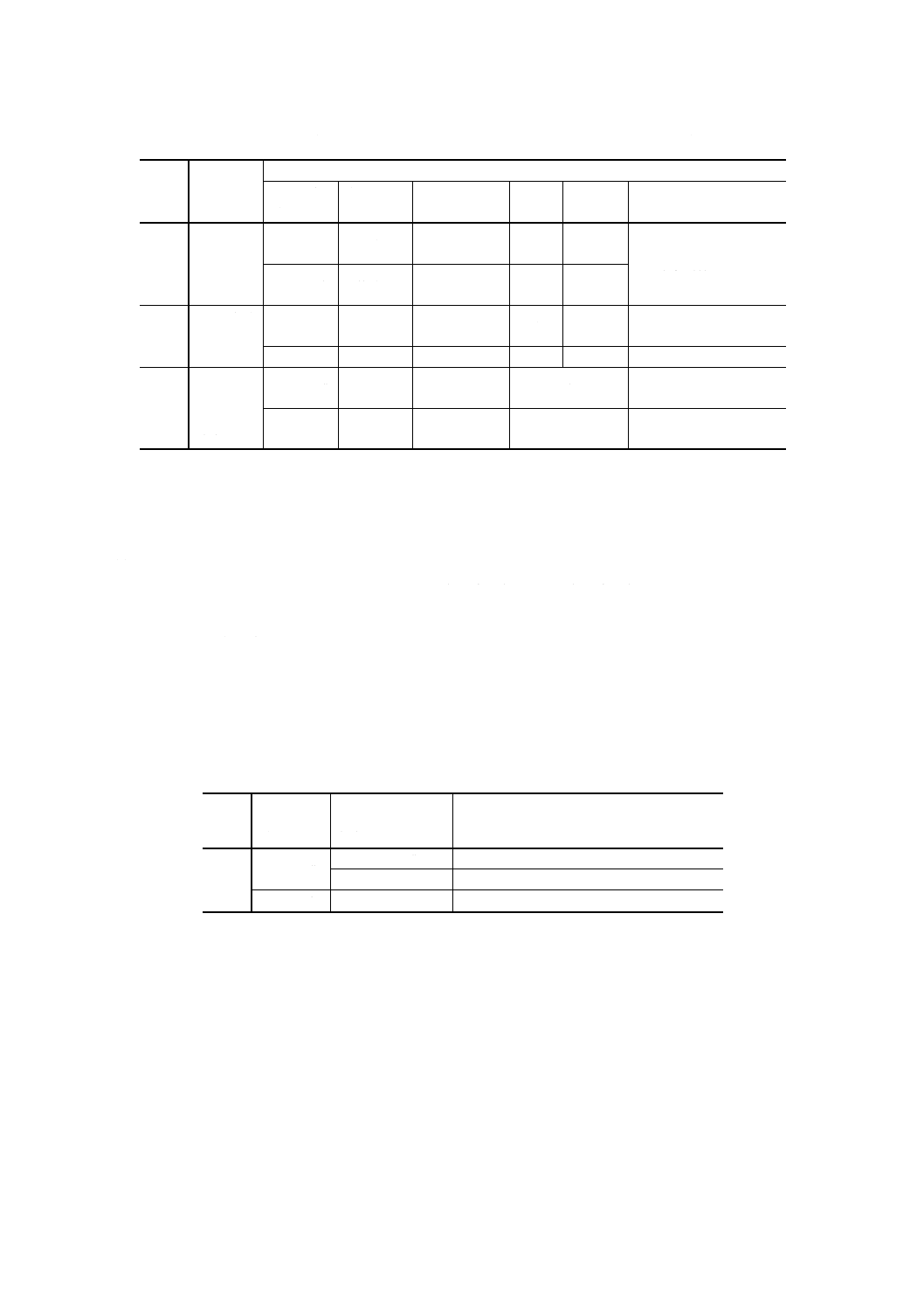

図9 ディスク状鍛鋼品の試験片採取要領の例

余長部の位置

外周部に余長部を付ける場合

端部に余長部を付ける場合

採取方向及び採取数

切線方向

一端一組

切線方向

一端二組

切線方向

両端各一組

備考 図中の2点鎖線は,本体余長部を示す。

(2.2) 試材の数 供試材の数は,鋼種によって(a),(b)又は(c)のいずれかによる。ただし,類似寸法の多数

の鍛鋼品を接続して鍛造し,熱処理する場合は,接続した全体を1個の鍛鋼品として取り扱う。

なお,熱処理時の単重は,本体余長部を含まないものとする。

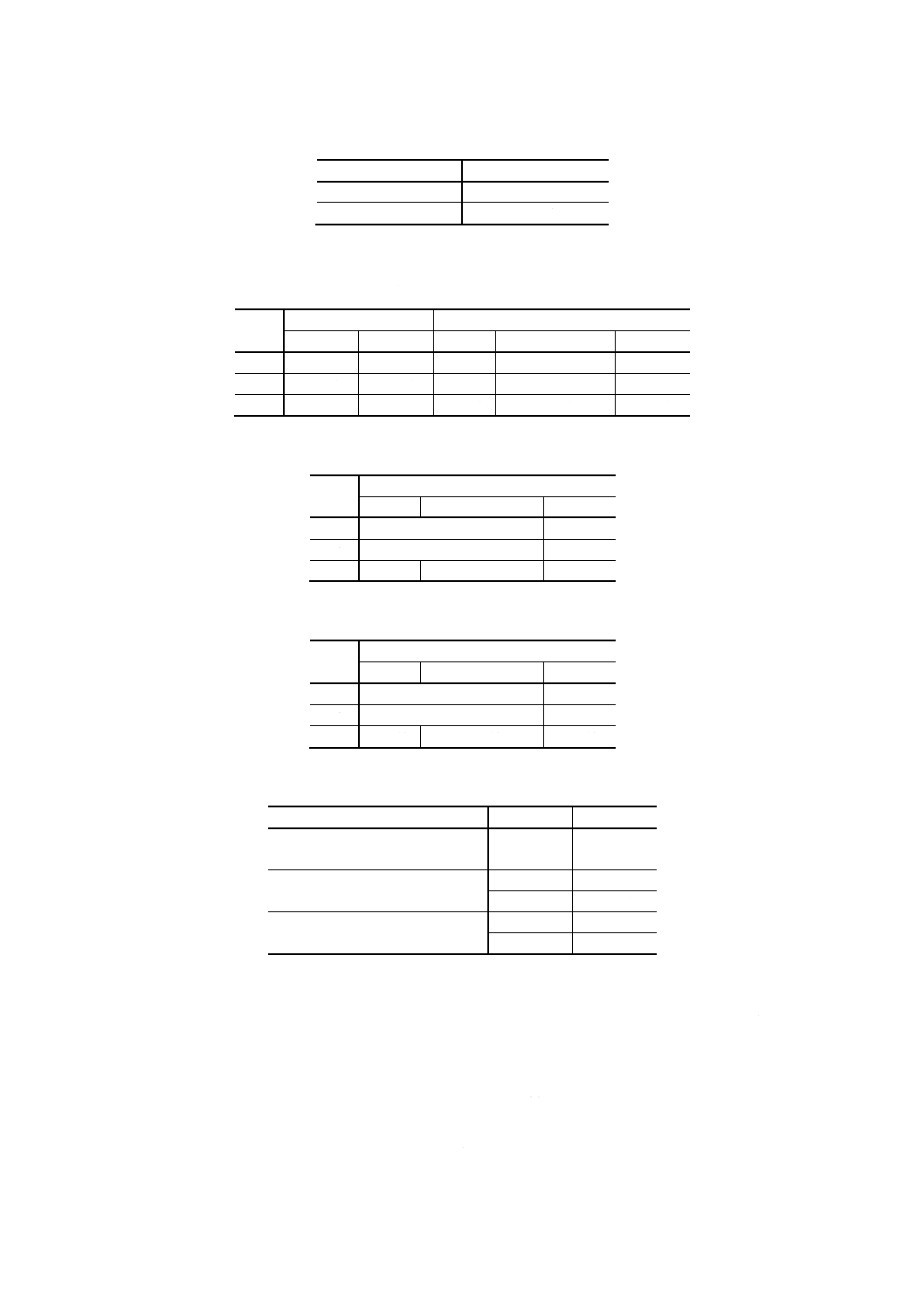

(a) 炭素鋼鍛鋼品の試験項目及び供試材の数は,表5による。

表5 炭素鋼鍛鋼品の試験項目及び供試材の数

区分

試験項目

供試材の数

熱処理時

単重 kg

全数又は

抜取り

硬さ試験

引張試験

(及び衝撃

試験)(2)

ロット

A-1

硬さ試験

500未満

抜取り

10%(ただし,

最低4個)

−

同一とりべ,同時熱処理

及び類似寸法とする。

500以上

全数

全数

−

−

A-2

引張試験

(及び衝撃

試験)(2)

1 000未満

抜取り

−

1個

同一とりべ,同時熱処理

及び類似寸法とする。

1 000以上

全数

−

全数

−

A-3

引張試験

(及び衝撃

試験)(2),

硬さ試験

500未満

抜取り

10%(ただし,

最低4個)

1個

同一鋼塊,同時熱処理

及び類似寸法とする。

500以上

全数

全数

全数

−

注(2) 衝撃試験は,各規格で規定された場合に行う。

備考 同一ロットの製品個数が,抜取個数に満たない場合は,全数とする。

(b) 合金鋼鍛鋼品の試験項目及び供試材の数は,表6による。

11

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 合金鋼鍛鋼品の試験項目及び供試材の数

区分

試験項目

供試材の数

熱処理時

単重 kg

全数又は

抜取り

硬さ試験

引張試験

及び衝撃

試験

ロット

B-1

硬さ試験

500未満

抜取り

10%(ただし,

最低4個)

−

同一とりべ,同時熱処

理及び類似寸法とす

る。

500以上

全数

全数

−

−

B-2

引張試験,

衝撃試験

及び硬さ

試験

1000未満

抜取り

10%(ただし,

最低4個)

1個

同一とりべ,同時熱処

理及び類似寸法とす

る。

l000以上

全数

全数

全数

−

B-3

250未満

抜取り

10%(ただし,

最低4個)

1個

同一鋼塊,同時熱処理

及び類似寸法とする。

250以上

全数

全数

全数

−

備考 同一ロットの製品個数が,抜取個数に満たない場合は,全数とする。

(c) ステンレス鋼鍛鋼品の試験項目及び供試材の数は,オーステナイト系,オーステナイト・フェライ

ト系及び析出硬化系については表7,フェライト系及びマルチンサイト系については表8による。

注文者は,表5,表6,表7又は表8に定められた区分をあちかじめ指定することができる。た

だし,注文者から区分の指定がない場合,A-2,B-2,C-2又はD-2のいずれかによる。

なお,各規格に定められている場合は,その規定による。

また,(a)〜(c)以外の鋼種及び試験項目については,受渡当事者間の協定による。

表7 オーステナイト系,オーステナイト・フェライト系及び析出硬化系ステ

ンレス鋼鍛鋼品の試験項目及び供試材の数

区分

試験項目

供試材の数

熱処理時

単重 kg

全数又は

抜取り

硬さ試験

引張試験

ロット

C-1

硬さ試験

500未満

抜取り

5%(ただし,

最低2個)

−

同一とりべ,同時熱処理

及び類似寸法とする。

500以上

抜取り

10%(ただし,

最低4個)

−

C-2

引張試験

及び硬さ

試験

−

抜取り

5%(ただし,

最低1個)

1個(3)

同一とりべ,同時熱処理

及び類似寸法とする。

C-3

2 500未満

抜取り

10%(ただし,

最低4個)

1個

同一とりべ,同時熱処理

及び類似寸法とする。

2 500以上

全数

全数

全数

−

注(3) 区分C-2の引張試験片は,(2.1)によって別鍛供試材から採取することができる。

備考 同一ロットの製品個数が,抜取個数に満たない場合は,全数とする。

12

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 フェライト系及びマルチンサイト系ステンレス鋼鍛鋼品の試験項目及び供試材の数

区分

試験項目

供試材の数

熱処理時

単重 kg

全数又は

抜取り

硬さ試験

引張

試験

衝撃

試験

ロット

D-1

硬さ試験

500未満

抜取り

10%(ただし,

最低4個)

−

−

同一とりべ,同時熱処理

及び類似寸法とする。。

500以上

抜取り

20%(ただし,

最低8個)

−

−

D-2

引張試験

及び硬さ

試験

2 500未満

抜取り

10%(ただし,

最低4個)

1個

−

同一とりべ,同時熱処理

及び類似寸法とする。

2 500以上

全数

全数

全数

−

−

D-3

引張試験,

衝撃試験

及び硬さ

試験

2 500未満

抜取り

10%(ただし,

最低4個)

1個

同一とりべ,同時熱処理

及び類似寸法とする。

2 500以上

全数

全数

全数

−

備考 同一ロットの製品個数が,抜取個数に満たない場合は,全数とする。

(2.3) 試験片の数 試験片の数は,(2.3.1)〜(2.3.4)による。ただし,各規格に定められている場合は,その

規定による。

(2.3.1) 試験片一組の構成は,(a)〜(c)による。

(a) 炭素鋼鍛鋼品のうち,焼なまし,焼ならし又は焼ならし焼戻材については,引張試験片1個をもっ

て一組とし,焼入焼戻材については,引張試験片1個と衝撃試験片1個をもって一組とする。

(b) 合金鋼鍛鋼品については,引張試験片1個と衝撃試験片1個をもって一組とする。

(c) ステンレス鋼鍛鋼品のうち,オーステナイト系,オーステナイト・フェライト系及び析出硬化系に

ついては引張試験片1個をもって一組とし,フェライト系及びマルチンサイト系については,引張

試験片1個又は引張試験片1個と衝撃試験片1個をもって一組とする。

(2.3.2) 炭素鋼鍛鋼品の試験片の数は,表9による。ただし,熱処理時の単重,全長及び軸方向の長さは,

本体余長部を含まないものとする。

表9 炭素鋼鍛鋼品の試験片の採取方向及び数

区分

熱処理時

単重 kg

熱処理時全長又は

軸方向の長さ mm

試験片採取方向及び組数

A-2

及び

A-3

4 000未満

3 000未満

軸方向又は切線方向 一組

3 000以上

軸方向又は切線方向 両端各一組(計二組)

4 000以上

−

軸方向又は切線方向 両端各一組(計二組)

(2.3.3) 合金鋼鍛鋼品の試験片の数は,形状及び区分別によって(a)〜(d)による。ただし,熱処理時の単重,

主体部直径,主体部長さ,全長及び軸方向の長さは,本体余長部を含まないものとする。

(a) 軸状合金鋼鍛鋼品の試験片の数は,表10による。

13

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10 軸状合金鋼鍛鋼品の試験片の採取方向及び数

区分

熱処理時

単重 kg

熱処理時

主体部寸法 mm

熱処理時

全長

mm

試験片採取方向及び組数

直径

長さ

軸方向

切線方向

B-2

3000未満

−

−

3 000未満

軸方向又は切線方向

一組

3 000以上

軸方向又は切線方向 両端各一組(計二組)

3000以上

−

−

−

軸方向又は切線方向 両端各一組(計二組)

B-3

−

200未満

−

1 200未満

一組

−

−

1 200以上

両端各一組(計二組)

−

−

200以上

750未満

1 200未満

一組

一組

1 200以上

両端各一組(計二組)

一組

750以上

1 200未満

一組

両端各一組(計二組)

1 200以上

両端各一組(計二組) 両端各一組(計二組)

(b) 円筒状合金鋼鍛鋼品の試験片の数は,表11による。

表11 円筒状合金鋼鍛鋼品の試験片の採取方向及び数

区分

熱処理時単重

kg

熱処理時全長

mm

試験片採取方向及び組数

B-2及

びB-3

3 000未満

3 000未満

軸方向又は切線方向 一組

3 000以上

軸方向又は切線方向 両端各一組(計二組)

3 000以上

−

軸方向又は切線方向 両端各一組(計二組)

備考 両端で各一組の試験片を採取する場合は,180°離れた対角位置とする。

(c) リング状合金鋼鍛鋼品の試験片の数は,表12による。

表12 リング状合金鋼鍛鋼品の試験片の採取方向及び数

区分

熱処理時軸方向の長さ mm

試験片採取方向及び組数

B-2

1 000未満

切線方向 一組

1 000以上

切線方向 一端二組

B-3

1 000未満

切線方向 一端二組

1 000以上

切線方向 両端各一組 (計二組)

備考 一端で二組の試験片を採取する場合は,同一側面で180°離

れた位置とし,両端で各一組の試験片を採取する場合は,

180°離れた対角位置とする。

(d) ディスク状合金鋼鍛鋼品の試験片の数は,表13による。

表13 ディスク状合金鋼鍛鋼品の試験片の採取方向及び数

区分

熱処理時軸方向の長さ mm

試験片採取方向及び組数

B-2

400未満

切線方向 一組

400以上

切線方向 一端二組

B-3

400未満

切線方向 一端二組

400以上

切線方向 両端各一組(計二組)

備考 一端で二組の試験片を採取する場合は,同一側面で180°

離れた位置とし,両端で各一組の試験片を採取する場合は,

180°離れた対角位置とする。

(2.3.4) ステンレス鋼鍛鋼品の試験片の数は,軸方向又は切線方向から一組とする。

(2.4) 硬さ測定位置及び測定数 鍛鋼品の硬さ測定位置は,原則として鍛鋼品本体表面とし,その測定数

は,(2.4.1)〜(2.4.5)による。ただし,各規格に定められている場合は,その規定による。

(2.4.1) 炭素鋼鍛鋼品の硬さ測定数は,表14による。

14

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14 炭素鋼鍛鋼品の硬さ測定数

区分

測定数

A-1

1か所

A-3

2か所

(2.4.2) 合金鋼鍛鋼品の硬さ測定数は,(a)〜(c)による。

(a) 軸状及び円筒状合金鋼鍛鋼品の硬さ測定数は,表15による。

表15 軸状及び円筒状合金鋼鍛鋼品の硬さ測定数

区分

熱処理時全長 mm

熱処理時主体部長さ mm

3 000未満

3 000以上

750未満 750以上1 500未満

1 500以上

B-1

1か所

2か所

−

−

−

B-2

2か所

3か所

−

−

−

B-3

−

−

2か所

4か所

6か所

(b) リング状合金鋼鍛鋼品の硬さ測定数は,表16による。

表16 リング状合金鋼鍛鋼品の硬さ測定数

区分

熱処理時外径 mm

500未満

500以上1 000未満

1000以上

B-1

1か所

2か所

B-2

1か所

2か所

B-3

2か所

2か所

4か所

(c) ディスク状合金鋼鍛鋼品の硬さ測定数は,表17による。

表17 ディスク状合金鋼鍛鋼品の硬さ測定数

区分

熱処理時外径 mm

400未満

400以上800未満

800以上

B-1

1か所

2か所

B-2

1か所

2か所

B-3

2か所

2か所

4か所

(2.4.3) ステンレス鋼鍛鋼品の硬さ測定数は,表18による。

表18 ステンレス鋼鍛鋼品の硬さ測定数

種類

区分

測定数

オーステナイト系及びオーステナイ

ト・フェライト系

C-1,C-2,

C-3

1か所

析出硬化系

C-1

1か所

C-2,C-3

2か所

フェライト系及びマルテンサイト系

D-1

1か所

D-2,D-3

2か所

(2.4.4) 硬さ試験は,引張試験片などの硬さをもってその位置の硬さとし,同位置の硬さ測定は,省略す

ることができる。

(2.4.5)(2.4.1)〜(2.4.3)の規定が適用できない鍛鋼品の硬さ測定数については,受渡当事者間の協定による。

(2.5) 引張試験方法 引張試験方法は,JIS Z 2241による。

(2.6) 衝撃試験方法 衝撃試験方法は,JIS Z 2242による。

(2.7) 硬さ試験方法 硬さ試験方法は,JIS Z 2243又はJIS Z 2246(ショア硬さ試験方法)による。

4.3

外観試験 鍛鋼品の外観試験は,規定又は指定された表面状態において,原則として目視によって

行う。その他の方法によるときは,受渡当事者間の協定による。

15

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

超音波探傷試験 鍛鋼品は,原則として超音波探傷試験を行う。その試験方法は各規格の規定によ

る。

4.5

形状及び寸法 鍛鋼品の形状及び寸法の測定は,許容差に対し適切な精度をもった測定器によって

行う。

4.6

その他の試験 その他の試験は,各規格による。

5. 再試験

5.1

機械試験 機械試験の再試験は,(1)〜(4)による。

(1) 機械試験の成績の一部が規定に適合しない場合は,更にその試験片を採った供試材から試験片を採り,

規定に適合しなかった試験について再試験を行うことができる。そのときの試験片の数は,所定の試

験片の2倍とする。ただし,2倍の試験片が採取できない場合には,受渡当事者間の協定による。

この場合の成績が,すべて規定に適合したときは,合格とする。

(2) 試験片の仕上げが不良であるか,又は材質に関係がないと認められるきずがあったときは,その供試

材又は鍛鋼品から試験片を採り直すことができる。

(3) 引張試験において,試験片が標点間の中央から標点距離の41以外で切断し,その成績が規定に適合し

ないときは,その試験を無効として更に最初の試験片を採った供試材から試験片を採り試験をやり直

すことができる。

(4) 機械試験の成績が規定に適合しないときは,鍛鋼品を再熱処理して再試験することができる。この場

合,機械試験の全部をやり直さなければならない。熱処理のやり直しは,2回までを限度とする。再

試験の試験片の数は,最初と同一数とする。

5.2

溶接補修後の試験 3.4によって溶接補修を行う場合,試験の種類,試験方法,試験の時期などは受

渡当事者間で協定しなければならない。

6. 検査の一般事項 検査の一般事項は,(1)〜(2)による。

(1) 検査の項目,合否判定基準は,各規格の検査の項の規定による。

(2) 検査は,原則として製造所で,鍛鋼品の出荷前に行う。

注文者が立会検査を要求する場合は,製造業者と事前に協定する。

7. 表示 検査に合格した鍛鋼品は,鍛鋼品ごと又はロットごとに適当な方法で,次の事項を明示する。

ただし,注文者の承認を得た場合には,その一部を省略することができる。

(1) 種類の記号

(2) 溶解番号

(3) 製造業者名又はその略号

8. 報告 製造業者は,各規格に規定してある試験の成績,溶解番号,数量及び必要によって熱処理条件,

寸法などを記載した鍛鋼品の成績表を注文者に提出する。

16

G 0306-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄鋼部会 鍛鋼専門委員会 構成表

氏名

所属

(委員会長)

工 藤 英 明

横浜国立大学工学部

大八木 正 広

財団法人日本海事協会

橋 本 久 義

通商産業省機械情報産業局

笹 谷 勇

工業技術院標準部

蜷 川 貞 美

東洋エンジニアリング株式会社機械FA本部

杉 本 繁 利

トヨタ自動車工業株式会社第5技術部

佐 藤 正 信

三菱重工業株式会社技術本部高砂研究所

福 島 秀 重

三井造船株式会社玉野事業所

野 島 陸 郎

石川島播磨重工業株式会社原子力事業部

三 島 正 道

バブコック日立株式会社呉工場

柏 谷 英 夫

株式会社東芝重電技術研究所

森 脇 啓

全日本鍛造工業会

高 野 正 義

株式会社神戸製鋼所鋳鍛事業部

佐 藤 克 郎

日本鋳鍛鋼会

西 山 英 喜

日本鋳鍛鋼株式会社鍛鋼部

浅 里 征 也

大同特殊鋼株式会社技術サービス第二部

森 定 祝 雄

株式会社日立製作所素形材事業部

関 口 憲 義

株式会社日本製鋼所鉄鋼重機事業本部

佐 藤 悟 久

住友金属工業株式会社製鋼所

奥 村 嘉賀男

川崎製鉄株式会社鉄鋼技術本部

(事務局)

木 戸 達 雄

工業技術院標準部材料規格課

穐 山 貞 治

工業技術院標準部材料規格課

坂 元 耕 三

工業技術院標準部材料規格課