G 0202:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 分類······························································································································· 1

4 番号,用語及び定義 ·········································································································· 2

4.1 機械試験 ······················································································································ 2

4.1.1 引張試験 ···················································································································· 2

4.1.2 曲げ試験 ··················································································································· 10

4.1.3 衝撃試験 ··················································································································· 14

4.1.4 硬さ試験 ··················································································································· 18

4.1.5 成形性試験 ················································································································ 20

4.1.6 ぜい性破壊試験 ·········································································································· 21

4.1.7 疲労試験 ··················································································································· 26

4.1.8 クリープ試験 ············································································································· 29

4.1.9 リラクセーション試験 ································································································· 32

4.1.10 その他の試験 ············································································································ 33

4.2 鋼質試験 ····················································································································· 38

4.2.1 組織試験 ··················································································································· 38

4.2.2 硬化層,焼入性試験及び脱炭層深さ試験 ········································································· 41

4.2.3 その他の試験 ············································································································· 43

4.3 腐食試験 ····················································································································· 43

4.3.1 一般共通用語 ············································································································· 43

4.3.2 耐候性試験 ················································································································ 44

4.3.3 ステンレス鋼関係 ······································································································· 45

4.3.4 めっき鋼板・塗装鋼板関係 ··························································································· 46

4.3.5 ぶりき関係 ················································································································ 48

4.4 非破壊試験 ·················································································································· 49

4.4.1 放射線透過試験 ·········································································································· 49

4.4.2 超音波探傷試験 ·········································································································· 50

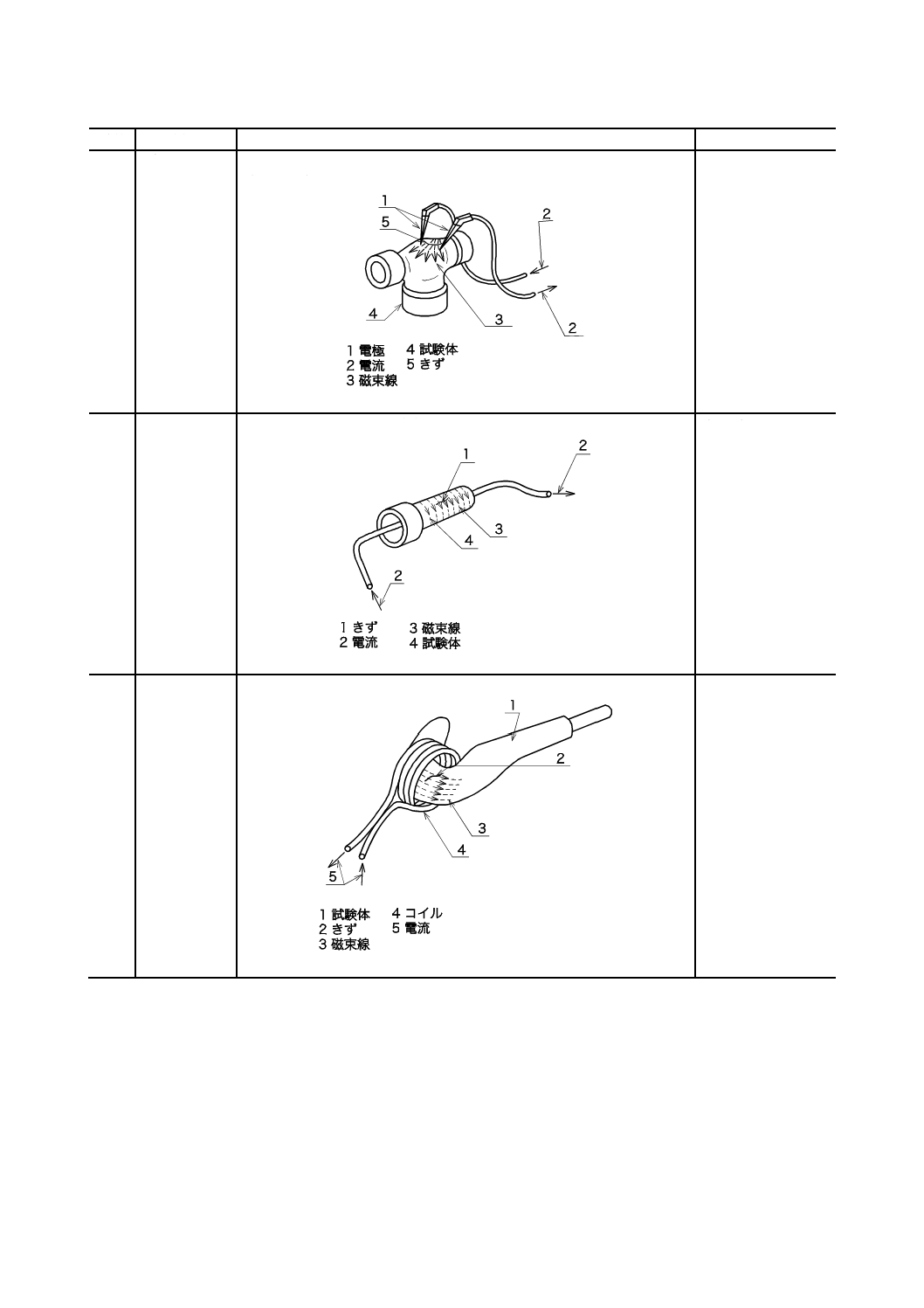

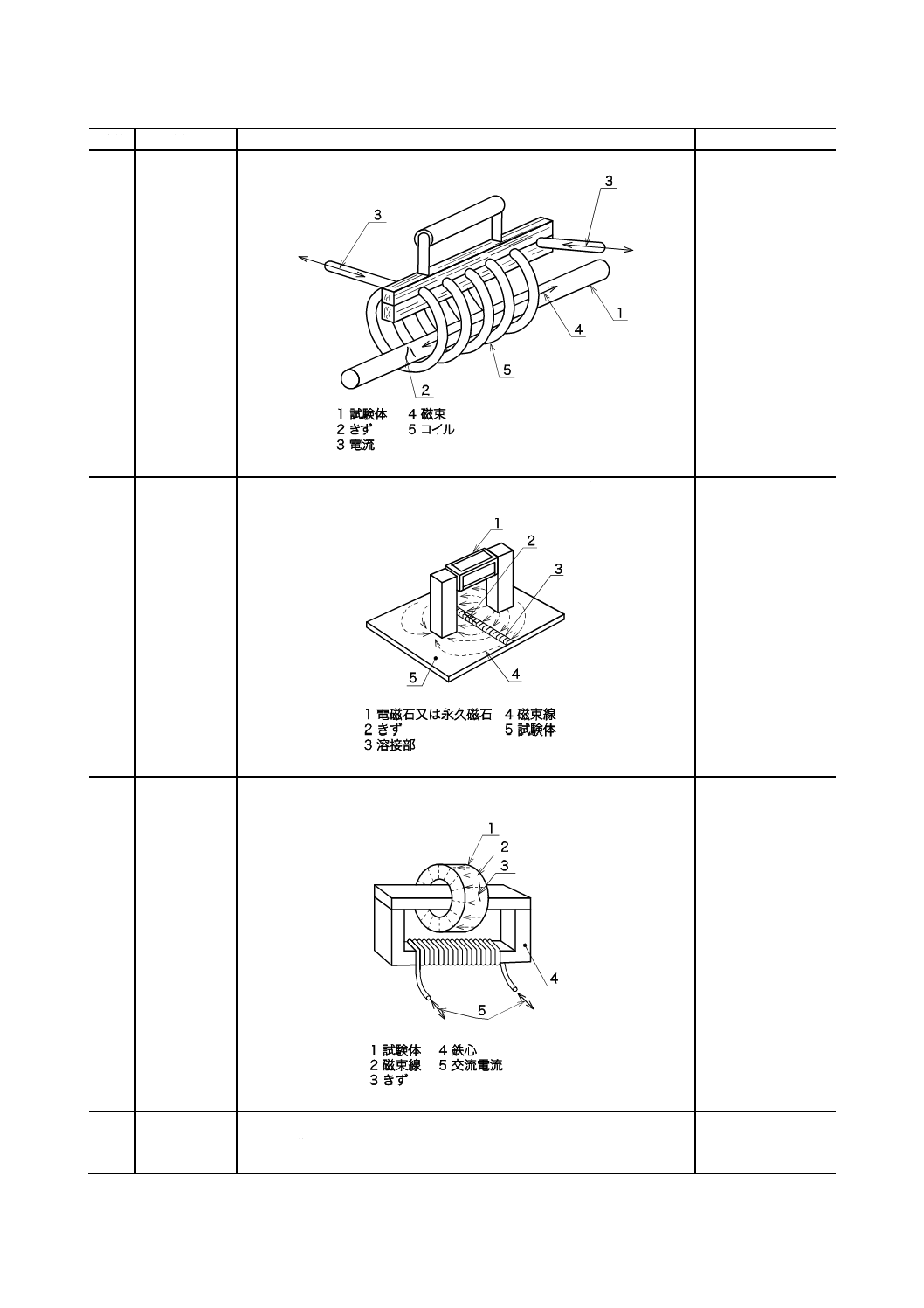

4.4.3 磁粉探傷試験 ············································································································· 52

4.4.4 浸透探傷試験 ············································································································· 56

4.4.5 渦電流探傷試験 ·········································································································· 56

4.4.6 その他の探傷試験 ······································································································· 57

4.4.7 非破壊試験技術者 ······································································································· 57

4.5 電磁気試験 ·················································································································· 57

G 0202:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 0202:1987は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0202:2013

鉄鋼用語(試験)

Glossary of terms used in iron and steel (Testing)

1

適用範囲

この規格は,圧延,鋳造又は鍛造された鋼及びその製品の試験に関する主な用語及び定義について規定

する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0553 鋼のマクロ組織試験方法

JIS H 0401:1999 溶融亜鉛めっき試験方法

JIS Z 2274 金属材料の回転曲げ疲れ試験方法

JIS Z 2275 金属平板の平面曲げ疲れ試験方法

3

分類

鉄鋼用語(試験)の分類は,次による。

a) 機械試験

1) 引張試験

2) 曲げ試験

3) 衝撃試験

4) 硬さ試験

5) 成形性試験

6) ぜい(脆)性破壊試験

7) 疲労試験

8) クリープ試験

9) リラクセーション試験

10) その他の試験

b) 鋼質試験

1) 組織試験

2) 硬化層,焼入性試験及び脱炭層深さ試験

3) その他の試験

c) 腐食試験

2

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 一般共通用語

2) 耐候性試験

3) ステンレス鋼関係

4) めっき鋼板・塗装鋼板関係

5) ぶりき関係

d) 非破壊試験

1) 放射線透過試験

2) 超音波探傷試験

3) 磁粉探傷試験

4) 浸透探傷試験

5) 渦電流探傷試験

6) その他の探傷試験

7) 非破壊試験技術者

e) 電磁気試験

4

番号,用語及び定義

番号,用語及び定義は,次による。

注記1 一つの用語欄に二つ以上の用語が併記してある場合は,記載されている順位に従って優先的

に使用する。

注記2 用語の一部に角括弧“[ ]”を付けてあるものは,角括弧の中の用字を含めた用語と,角括

弧の中の用字を省略した用語の二通りの用語を用いてよいことを示しているが,角括弧の用

字を省略した用語を優先する。

注記3 用語の読み方が紛らわしいものは,用語の下に読み方を丸括弧“( )”によって示す。最右

欄の対応英語は,参考である。

4.1

機械試験

番号

用語

定義

対応英語(参考)

1000

機械試験

強さ,じん(靱)性,延性,硬さなどの機械的性質を調べる試験。

引張試験,衝撃試験,曲げ試験,硬さ試験,疲労試験,クリープ試験,

リラクセーション試験などがある。

mechanical test

4.1.1

引張試験

番号

用語

定義

対応英語(参考)

1100

引張試験

降伏点,耐力,引張強さ,降伏伸び,破断伸び,絞りなどの一つ又は複

数の機械的性質を測定するために,試験片に引張試験力を加え,通常,

破断に至るまでひずみを与える試験(高温引張試験は1190参照。)。

tensile test

1111

引張試験片

引張試験に用いる試験片。

試験片の各部の寸法の定め方によって,比例試験片と定形試験片とに分

類される。また,形状によって,板状試験片,棒状試験片,管状試験片,

円弧状試験片,線状試験片に分類される(高温引張試験片は1191参

照。)。

test piece for tensile

test

3

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1112

比例試験片

原断面積Soに対して,

o

o

S

k

L=

の式による試験片の原標点距離Loを

もつ引張試験片。平行部長さも,Loに応じて定められる。通常,kは5.65

とし,11.3を用いてもよい。kが同じである試験片間の破断伸び値は,

直接比較することができる(伸び値の換算は1151参照。)。

JISでは,2号(ただし,Lo = 8do),14A号,14B号,14C号の比例試験

片が規定されている。

proportional test

piece

1113

定形試験片

試験片の平行部の断面積に関係なく,試験片の主要部の形状寸法が一定

に定められた引張試験片。

JISでは,1A号,1B号,4号,5号,13A号,13B号などの定形試験片

が規定されている。

non-proportional test

piece

1114

平行部[試験

片の]

引張試験片の中央部における同一の断面寸法を有する部分。その長さ

を,“平行部長さ”(parellel length)という(図1参照)。

Lo:原標点距離

Lc:平行部長さ

R:肩部の半径

図1−引張試験片の各部の名称

parallel portion

1115

標点[試験片

の]

引張試験の伸び測定の基準とするために,試験片平行部に付けた印(図

1参照)。

gauge mark

1116

標点距離

試験片の平行部で伸びを測定する部分の長さ。

gauge length

1117

原標点距離

試験前に室温で測定する,試験片に印された標点距離(図1参照)。

original gauge length

1118

伸び計標点距

離

伸び計によって伸びの測定を行うために用いられる試験前の伸び計の

標点距離。

降伏点又は耐力の測定には,伸び計の標点距離は,試験片の平行部をで

きる限りカバーするのがよい。理想的には,伸び計標点距離の下限は,

平行部長さの0.50倍より長く,また,平行部長さのおよそ0.90倍より

短いことが望ましい。さらに,最大試験力以上の測定には,伸び計標点

距離は,原標点距離にほぼ等しいことが望ましい。

extensometer gauge

length

1119

伸び計伸び,

伸び計伸び

(%)

試験中の任意の時点における,伸び計標点距離の増分。伸び計標点距離

に対する百分率で表したものを伸び計伸び(%)という。伸び及び伸び

(%)という場合もある。

extension,

percentage extension

1120

つかみ部[試

験片の]

引張試験片の端部で,試験機のつかみ装置につかまれる部分(図1参

照)。

grip section,

grip end

1121

肩部の半径

[試験片の]

平行部より大きな断面積のつかみ部をもつ引張試験片において,平行部

に応力を均一に分散させるため,平行部とつかみ部との間に設ける円弧

部分(肩部)の半径(図1参照)。

radius of fillet,

radius of transition

curve between grip

and parallel portion

1122

つかみ間の距

離

引張試験片を試験機に取り付けたときの試験機のつかみ装置間の試験

片の長さ。試験片の平行部とつかみ部との断面が同じ試験片では,平行

部長さの代わりに,つかみ間の距離が規定される。“つかみの間隔”と

もいう。

free length of test

piece between

grips

1131

公称応力

試験中任意の時点での試験力を試験片の原断面積で除した値。紛らわし

くないときには,単に応力ともいう。

nominal stress,

engineering stress

4

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1132

真応力

試験片にある試験力を加えたとき,その試験力をそのときの試験片平行

部の断面積で除した値。

試験片平行部の体積が一定の条件の下では,真応力は次の式で表され

る。

+

=

100

1

e

R

σ

ここに,σ:真応力

R:公称応力

e:伸び(%)

true stress

1133

伸び

試験中の任意の時点における,原標点距離の増分。原標点距離の増分を,

原標点距離に対して百分率で表すことが多い。この場合“伸び(%)

(percentage elongation)”という。

全伸び(1135),破断伸び(1172)参照。

elongation,

percentage elongation

1134

真ひずみ,

対数伸び,

自然伸び

試験片にある試験力を加えたときの試験片の標点距離と原標点距離と

の比の自然対数。

=

o

lnLL

ε

通常,用いられる伸び(ひずみ),

o

o

L

L

L

e

−

=

との関係は,

ε = ln (1+e)

ここに,ε:真ひずみ

e:伸び(ひずみ)

Lo:原標点距離

L:標点距離

真ひずみは,対数伸び又は自然伸びともいう。

true strain,

logarithmic strain,

natural strain

1135

全伸び

引張試験において試験片にある試験力を加えたとき,その試験力を加え

た状態における標点距離と原標点距離との差で,弾性伸びと塑性伸びと

の和。

JISでは,この差を標点距離に対する百分率で表す。

100

o

o×

−

=

L

L

L

e

(%)

ここに,e:伸び(全伸び)

Lo:原標点距離

L:標点距離

total elongation

1136

塑性伸び,

塑性ひずみ

全伸びから弾性伸びを差し引いた伸び(ひずみ)。

注記 弾性伸び(ひずみ)は,全伸び(ひずみ)のうち弾性成分であっ

て,応力σを縦弾性係数(ヤング率)Eで除した値のことである。

plastic elongation

1137

永久伸び

規定応力を除去した後の原標点距離の増分で,原標点距離に対して百分

率で表したもの。

permanent elongation,

percentage permanent

elongation

1138

試験力−伸び

線図

引張試験の全過程における試験片に加えた試験力とそれに伴う伸びと

の関係を表す曲線。“試験力−伸び曲線”ともいう。

load-elongation

diagram,

load-extension diagram

1139

応力−ひずみ

線図,

S−S曲線

引張試験の全過程における試験片平行部の公称応力と伸び(ひずみ)と

の関係を表す曲線。“応力−ひずみ曲線”ともいう。

stress-strain diagram,

stress-strain curve

1140

ひずみ速度

伸び計標点距離から測定される単位時間当たりのひずみの増分。

strain rate

1141

平行部の推定

ひずみ速度

クロスヘッド変位速度と試験片の平行部長さを元に求めた単位時間当

たりの試験片の平行部長さのひずみの増分。

estimated strain rate

over the parallel

length

5

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1142

クロスヘッド

変位速度

時間当たりのクロスヘッドの変位。

crosshead separation

rate

1143

応力増加速度 時間当たりの応力の増分。通常,応力増加速度は,弾性域にだけ適用さ

れる。

stress rate

1151

伸びの換算

試験片の形状寸法と破断伸びとの関係式を利用して,ある試験片で得ら

れた破断伸びから異なる形状寸法の試験片で得られる破断伸びを推定

すること。代表的な関係式として,次のものがある。

Barbaの式:ΔLf=a+bLo

Oliverの式:

n

L

S

k

A=

o

o

ここに,ΔLf:破断試験片の伸び量

A:破断伸び(%)

Lo:原標点距離

So:平行部の原断面積

a, b, k, n:定数

注記 ISO 2566-1に様々な伸びの換算方法が規定されている。

conversion of

elongation

1161

降伏点,

降伏応力

引張試験の経過中において生じる上降伏点(1162参照)及び下降伏点

(1163参照)の総称。

紛らわしくないときには,上降伏点を単に降伏点ということがある。

yield point,

yield stress,

yield strength

1162

上降伏点

(かみこうふ

くてん),

上降伏応力

最初に試験力の減少が観察されるより前の応力の最大値(図2参照)。

a)

b)

c)

d)

e

伸び(%)

R

応力

ReH 上降伏応力(上降伏点)

ReL 下降伏応力(下降伏点)

a

初期の過渡効果(慣性効果)

図2−降伏点及び降伏伸び

upper yield point,

upper yield stress,

upper yield strength

1163

下降伏点

(しもこうふ

くてん),

下降伏応力

初期の過渡的影響(慣性効果)を無視した,塑性降伏する間の応力の最

小値(図2参照)。

lower yield point,

lower yield stress,

lower yield strength

a

a

6

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1164

耐力

引張試験において,規定された伸びを生じるときの試験力を平行部の原

断面積で除した値。

降伏点が明瞭でない材料では,その代わりに耐力が用いられる。

JISでは,特に規定のない場合には,塑性伸びの値を0.2 %とする。

耐力の測定は,JISでは,次のいずれかの方法による。

yield strength,

proof stress,

proof strength

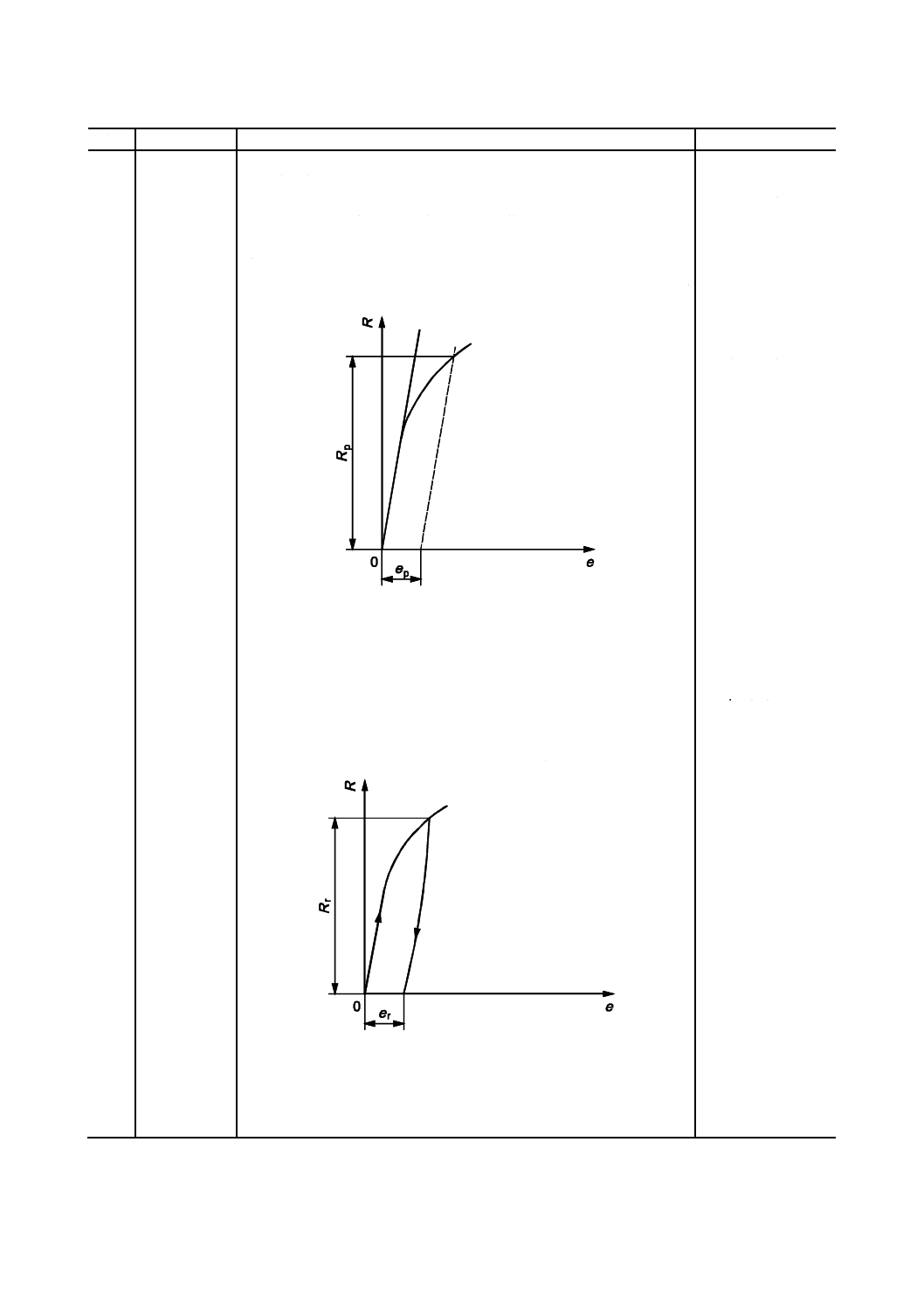

a) 耐力(オフセット法) 塑性伸びが,伸び計標点距離に対する百分

率で規定された伸びに等しくなったときの応力(図3及びJIS Z

2241参照)。

e

伸び(%)

ep 規定の塑性伸び(%)

R

応力

Rp 耐力(オフセット法)

図3−耐力(オフセット法)

proof stress

(non-proportional

elongation),

yield strength by

offset method,

proof strength (plastic

extension)

b) 耐力(永久伸び法) 試験力を除去後,規定された永久伸び(%)

又は伸び計永久伸び(%)以下の塑性変形を生じる応力。永久伸び

(%)及び伸び計永久伸び(%)は,原標点距離及び伸び計標点距

離のそれぞれの百分率で示す(図4及びJIS Z 2241参照)。

e

伸び(%)

er 永久伸び(%)

R

応力

Rr 永久伸び法の規定応力

図4−耐力(永久伸び法)

proving test for

permanent set

stress,

permanent set

strength

7

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1164

耐力

c) 耐力(全伸び法) 全伸び(伸び計の弾性伸びと塑性伸びとを合わ

せたもの)が,伸び計標点距離に対する百分率で規定された伸びに

等しくなったときの応力(図5及びJIS Z 2241参照)。

e

伸び(%)

et 規定の全伸び(%)

R

応力

Rt 耐力(全伸び法)

図5−耐力(全伸び法)

proof stress (total

elongation),

yield strength by

extension under

load method,

proof strength (total

extension)

1165

最大引張試験

力

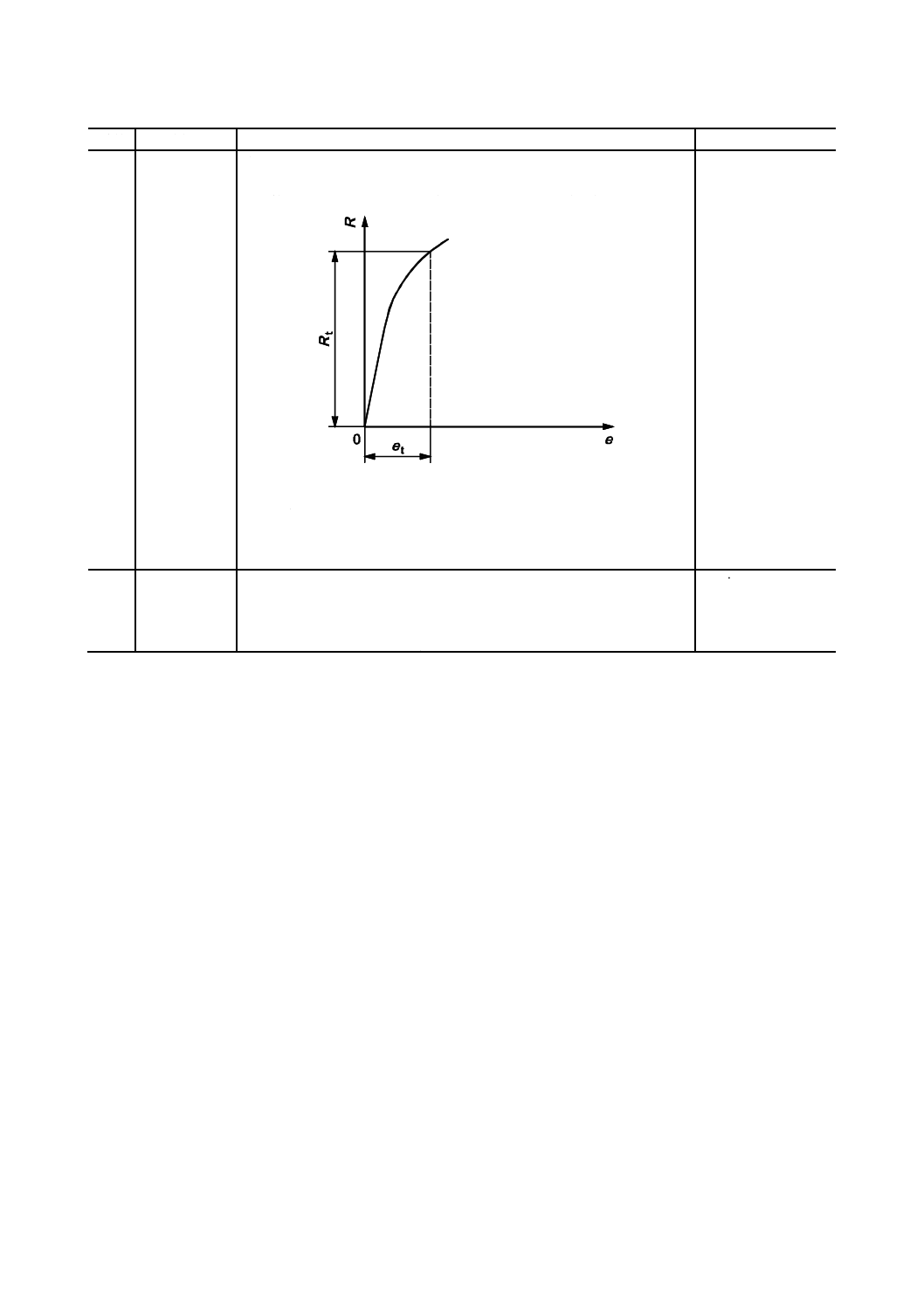

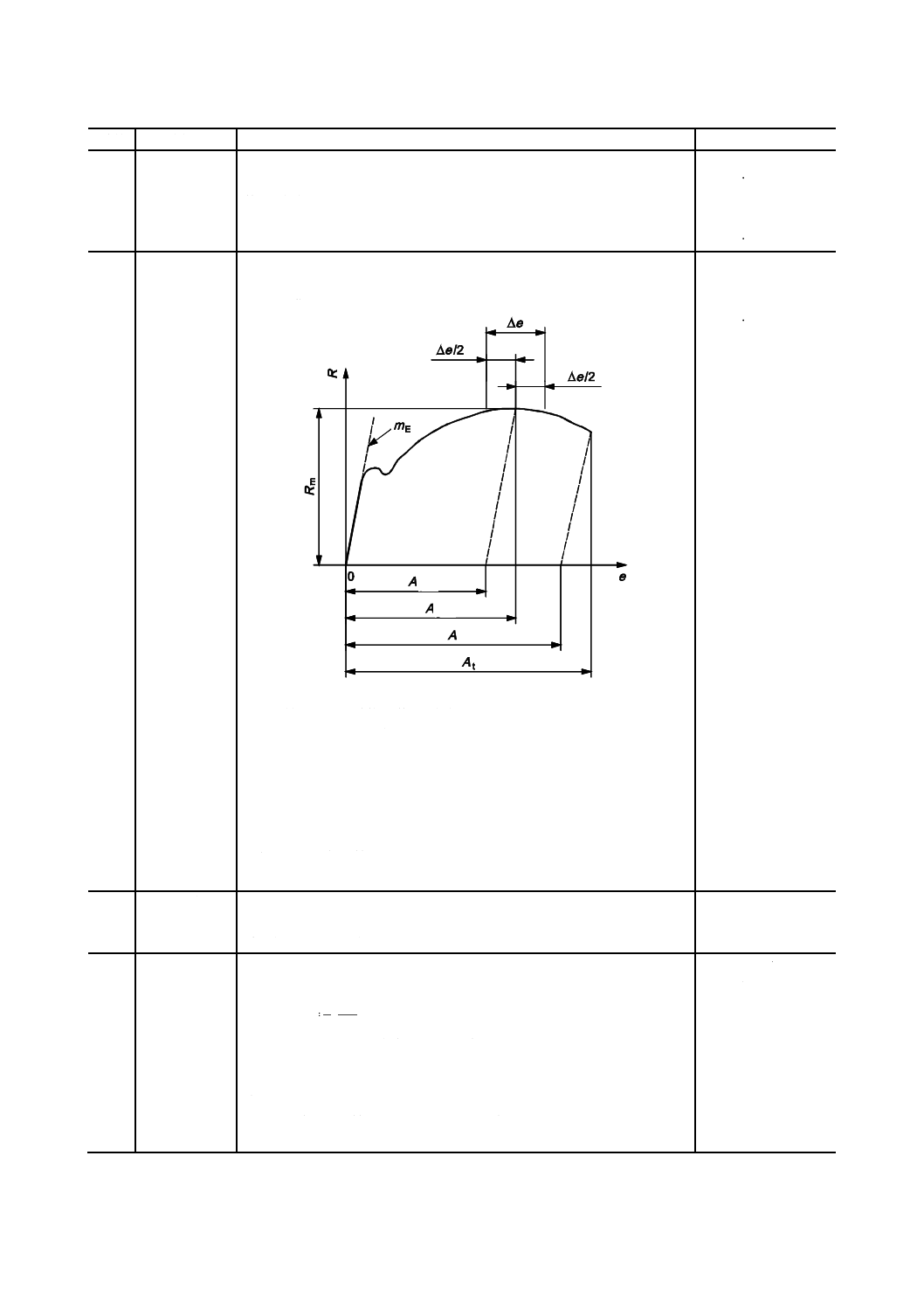

不連続な降伏を示さない材料の場合で,試験中に試験片が耐えた最大の

試験力[図6 a)参照。]。

不連続な降伏を示す材料の場合で,加工硬化が始まった以降の試験片が

耐えた最大の試験力[図6 b)参照。]。

maximum force

8

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1166

引張強さ

最大引張試験力に対応する応力(最大引張試験力の定義は,1165参照)。

a) ReH<Rm

b) ReH>Rm

e

伸び(%)

R

応力

ReH 上降伏応力(上降伏点)

Rm 引張強さ

図6−引張強さRmの決定のための異なる

タイプの応力−伸び曲線

tensile strength

1167

降伏比

引張強さに対する降伏点(通常は上降伏点)又は耐力の割合。

注記 降伏比が,100 %以上になる場合もある。

yield ratio

1171

降伏伸び

不連続な降伏を示す材料において,降伏の開始から均一な加工硬化が始

まるまでの間の伸びで,伸び計標点距離に対する百分率で表したもの。

yield elongation,

percentage yield

elongation,

percentage yield point

extension

1172

破断伸び

破断後の永久伸びを原標点距離に対する百分率で表したもの。

紛らわしくないときには,単に伸びということがある。

破断時の全伸び(伸び計の弾性伸びと塑性伸びを合わせたもの)で,伸

び計標点距離に対する百分率で表したものは,“破断時全伸び(%)”と

いう。

100

o

o

u

×

−

=

L

L

L

A

ここに,A:破断伸び(%)

Lo:原標点距離

Lu:破断後の最終標点距離

elongation after

fracture,

percentage elongation

after fracture

9

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

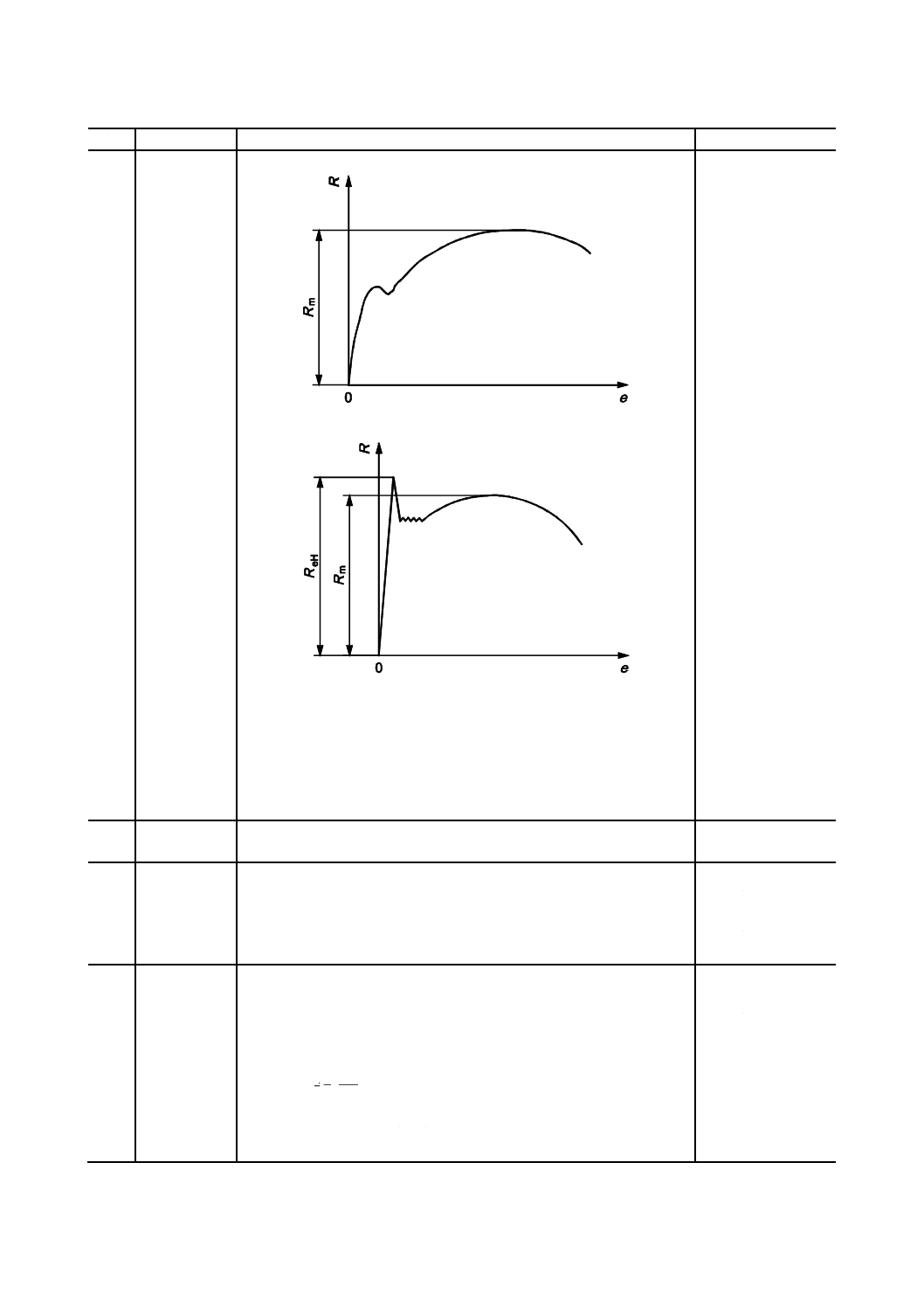

1173

最大試験力時

全伸び,

最大試験力時

全伸び(%)

最大試験力時の全伸び(伸び計の弾性伸びと塑性伸びとを合わせたも

の)。伸び計標点距離に対する百分率で表したものを,“最大試験力時全

伸び(%)”という。

total extension at

maximum force,

percentage total

extension at

maximum force

1174

一様伸び,

均一伸び,

最大試験力時

塑性伸び

(%)

最大試験力時の塑性伸び。伸び計標点距離に対する百分率で表したもの

を“最大試験力時塑性伸び(%)”という(図7参照)。

注記 ASTM E8では,最大試験力時全伸びを一様伸びとしている。

A

破断伸び(%)

Ag 最大試験力時塑性伸び(%)

Agt 最大試験力時全伸び(%)

At 破断時全伸び(%)

e

伸び(%)

mE 応力−伸び(%)曲線の弾性域の傾き

R

応力

Rm 引張強さ

Δe 平たん部の範囲

図7−伸びの定義

uniform elongation,

percentage plastic

extension at

maximum force

1175

局部伸び

引張試験において,一様伸びに達した後,試験片の一部が局部的な断面

収縮によってくびれ(ネッキング)を生じて破断に至るまでの塑性伸び。

破断伸びから一様伸びを差し引いた値である。

local elongation,

necking elongation

1176

絞り

試験中に発生した断面積の最大変化量(So−Su)で,原断面積に対して

百分率で表したもの。

100

o

u

o

×

−

=

S

S

S

Z

ここに,So:平行部の原断面積

Su:破断後の最小断面積

Z:絞り

注記 ISO 6892-1では,小さな棒状試験片及び棒状以外の試験片形状の

場合には,棒状試験片と同等の精度で測定できないことが記載さ

れている。

reduction of area,

percentage reduction

of area

gt

g

10

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1181

加工硬化指

数,

n値

試験力を単軸方向に適用したときの塑性ひずみ域における真応力と真

ひずみとの次の式において,真ひずみの指数として定義されるnの値。

σ = C×ε n

ここに,σ:真応力

ε:真ひずみ

C:強度定数

n:加工硬化指数

薄鋼板では,通常,伸び5〜15 %又は10〜20 %などの範囲について近

似したときのnの値を,プレス成形性に関連する特性値として用いる。

work hardening

coefficient,

n-value,

tensile strain

hardening

exponent

1182

r値,

ランクフォー

ド値,

塑性ひずみ比

板状引張試験片に単軸引張応力を加えることによって生じた,試験片の

幅方向真ひずみと厚さ方向真ひずみとの比。ランクフォード値又は塑性

ひずみ比ともいい,次の式によって定義する。

a

b

ε

ε

=

r

ここに,εa:厚さ方向の真ひずみ

εb:幅方向の真ひずみ

通常,ひずみ量は,15 %,20 %などが用いられる。

r-value,

Lankford value,

plastic strain ratio

1183

平均塑性ひず

み比

試験片を板面の圧延方向に対して平行,45゜及び90゜の各方向から採

取し測定した塑性ひずみ比を用いて,次の式によって求めた加重平均

値。

4

2

90

45

0

r

r

r

r

+

+

=

ここに,r0:試験片を板面の圧延方向に対し平行に採取し測定し

た塑性ひずみ比

r45:試験片を板面の圧延方向に対し45°方向に採取し測

定した塑性ひずみ比

r90:試験片を板面の圧延方向に対し90°方向に採取し測

定した塑性ひずみ比

weighted average

plastic strain ratio

1184

面内異方性

試験片を板面の圧延方向に対して平行,45゜及び90゜の各方向から採

取し測定した塑性ひずみ比を用いて,次の式によって求めた値。

2

2

90

45

0

r

r

r

r

+

−

=

∆

degree of planar,

anisotropy

1190

高温引張試験 試験片を一定の高温に保ち,これを徐々に引っ張って,降伏点,耐力,

引張強さ,破断伸び,絞りなどを測定する試験。

tensile test at elevated

temperature,

high temperature

tensile test

1191

高温引張試験

片

高温引張試験に用いる試験片。

試験片は,通常,円形断面で,平行部の直径は10 mm(6 mm,8 mm及

び12 mmのものもある。)が用いられる。

標点距離は,直径の5倍が用いられる(

A

Lo=5.65)。

板状試験片が用いられる場合もある。

test piece for elevated

temperature tensile

test,

test piece for high

temperature tensile

test

4.1.2

曲げ試験

番号

用語

定義

対応英語(参考)

1200

曲げ試験

材料の変形能を調べるための試験。

通常,試験片を規定の内側半径で規定の角度以上に曲げ,わん曲部の外

側の裂けきず,その他の欠点の有無を調べる。

曲げの内側半径が規定されている場合には,その値を上限として,それ

以下の内側半径で曲げる。

bend test

1201

曲げ性

割れを生じることなく曲げられる程度。

bendability

11

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

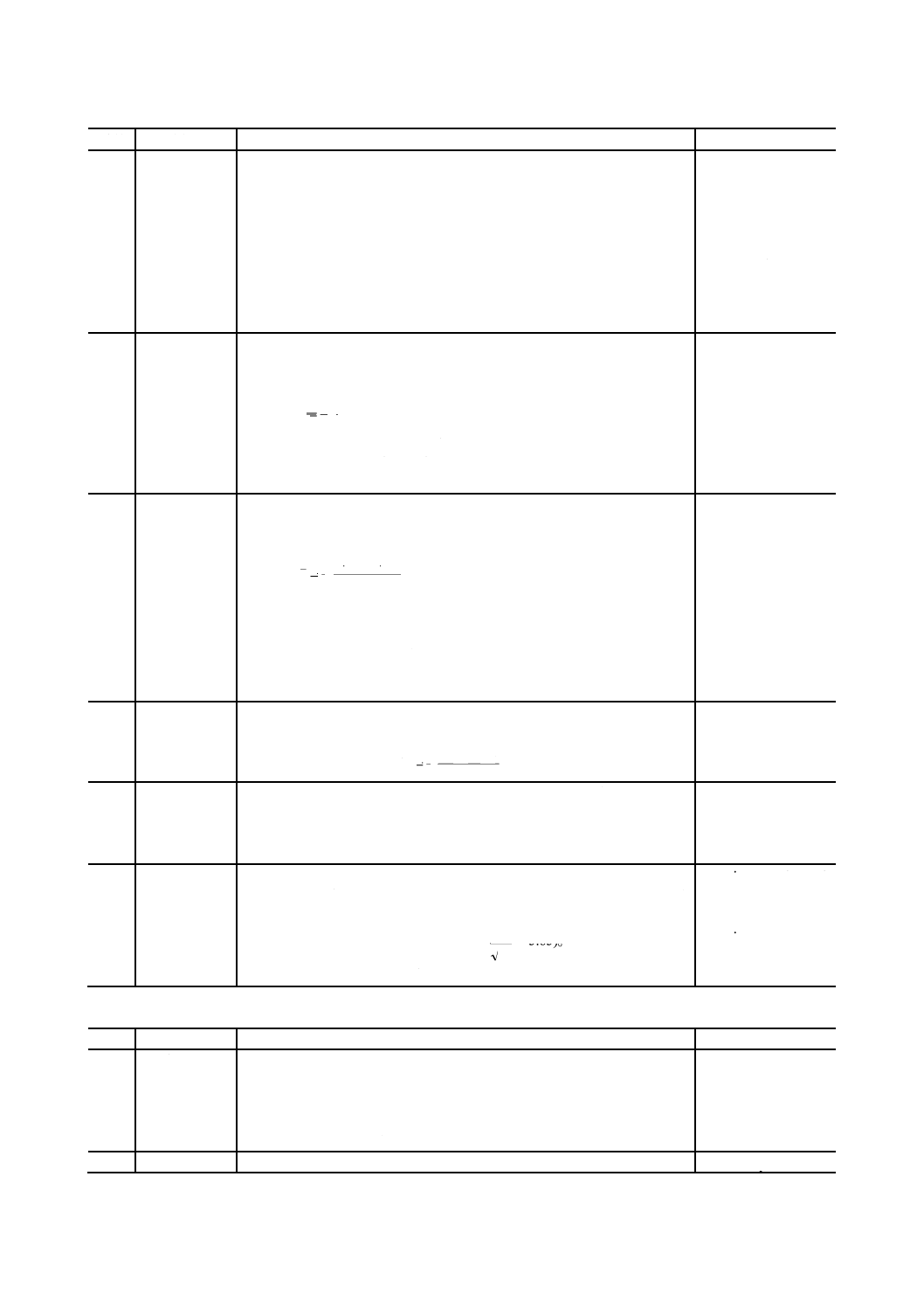

1211

押曲げ法,

ローラ曲げ法

曲げ試験の一種で,試験片を2個の支えに載せ,その中央部に押金具を

当て,徐々に試験力を加えて規定の形に曲げる試験方法。

曲げ角度が180°の場合には,図8の方法で,おおよそ170°まで曲げ

た後,図9のように,規定の曲げ半径の2倍の厚さをもつ挟み物を用い,

試験片の両端を押し合う。ただし,図8の方法で,支えを通り抜けるま

で押し込み,これを180°曲げとする場合もある(JIS Z 2248参照)。

注a) θは,規定の曲げ角度である。

図8−押曲げ法(ローラ曲げ法)

1 試験力の方向

2 試験片

r 内側半径

t 試験片の厚さ

図9−180°曲げ

pressing bend method,

roller bend method

1 押金具

2 支え

3 試験片

4 試験力の方向

5 押金具先端の半径中心

L 支え間の距離

r 内側半径

t 試験片の厚さ

12

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1212

巻付け法

曲げ試験の一種で,試験片が規定の形になるように徐々に試験力を加え

て,試験片を軸又は型に巻き付ける試験方法(図10参照)。

曲げ角度が180°で,内側半径が特に小さいか,又は密着曲げの場合に

は,この方法によって180°まで曲げた後,図9の180°曲げ又は密着

曲げを行うことがある。

a) 軸を用いる場合

b) 型を用いる場合

1 試験力

r 内側半径

2 試験片

t 試験片の厚さ

3 軸

4 型

図10−巻付け法

winding bend method

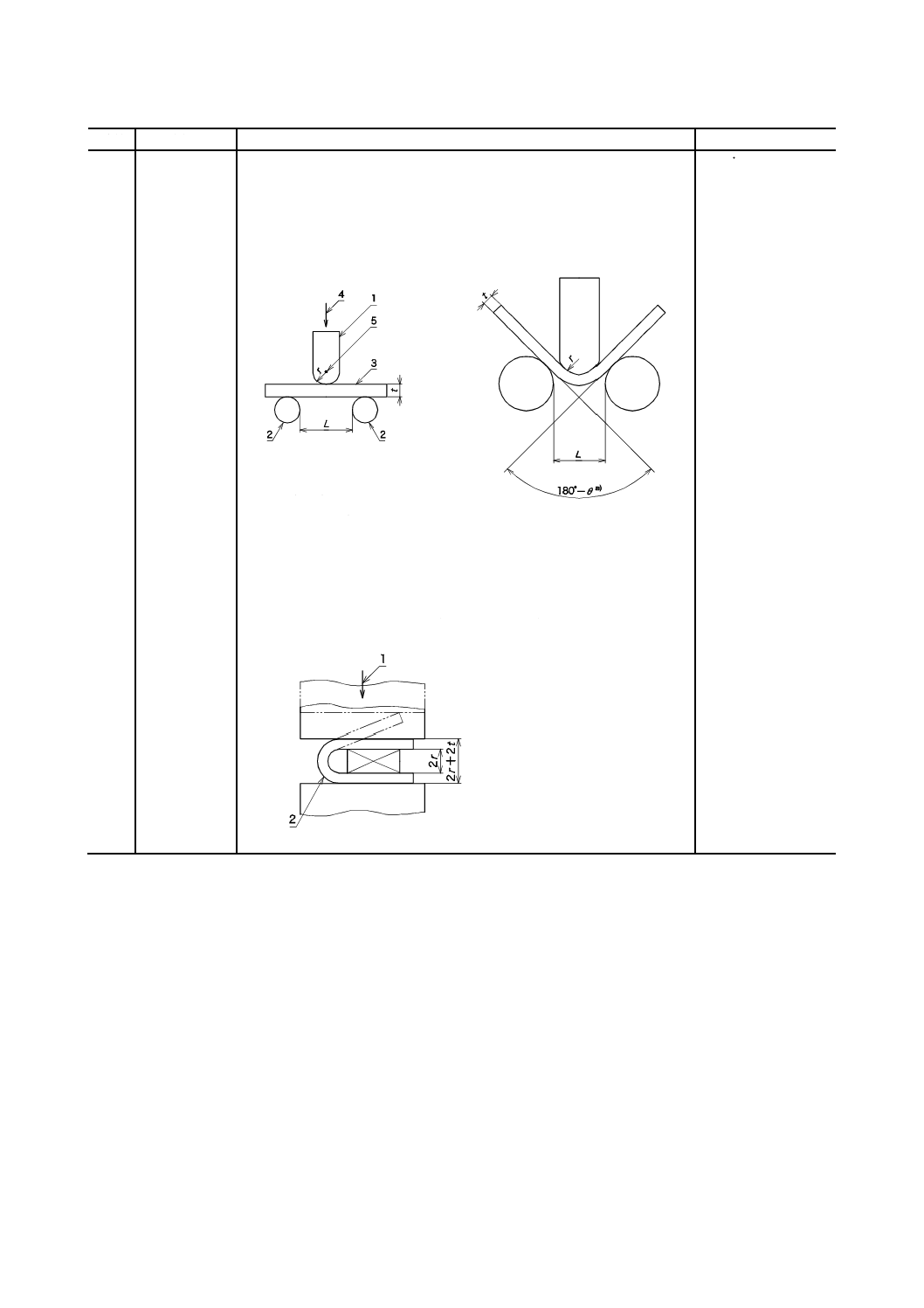

1213

Vブロック法 曲げ試験の一種で,試験片をVブロック上に載せ,その中央部に押金

具を当て,徐々に試験力を加えて規定の形に曲げる試験方法(図11参

照)。

1 押金具

2 Vブロック

3 試験片

4 試験力の方向

r 内側半径

注a) θは,規定の曲げ角度である。

図11−Vブロック法

V-block bend method

13

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1221

曲げ試験片

曲げ試験に用いる試験片。試験片は,その形状によって1号試験片,2

号試験片及び3号試験片に区別される。

1号試験片は,主として厚さ3 mm以上の板,条及び形材の曲げ試験に

用いられる(図12参照)。2号試験片は,主として棒の曲げ試験に用い

られる(図13参照)。3号試験片は,主として厚さ3 mm未満の板の曲

げ試験に用いられる(図14参照)。

注記 板,条,形材の元の厚さが25 mmを超える場合,又は棒材の直径

又は内接円直径が30 mmを超える場合,試験片の厚さ又は内接円

直径を25 mm以上になるように,機械加工を行う場合がある(JIS

Z 2248参照)。

t:

W:

L:

厚さ(元の厚さ)

幅(20〜50)mm

長さ(試験片の厚さ及び使用する試験装置による。)

図12−1号試験片

D a):

L:

直径(円形断面の場合)又は内接円直径(多角形断面の場合)

注a) 元の寸法とする。

長さ(長さは,試験片のD及び使用する試験装置による。)

図13−2号試験片

t:

W:

L:

厚さ(元の厚さ)

幅(15〜50)mm

長さ(試験片の厚さ及び使用する試験装置による。)

図14−3号試験片

test piece for bend

test

1231

内側半径

(うちがわは

んけい)

曲げ試験において,曲げられた試験片の内側における曲面の曲率半径。

試験に用いた押金具,軸又は型の先端の曲率半径をもって内側半径とす

る。

radius of inner surface,

radius of mandrel,

inside radius,

radius of bend

1232

曲げ角度

曲げ試験において,曲げられた試験片の両端の直線部分のなす角が

180°から変化した大きさ。

angle of bend,

bending angle

14

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1233

180度曲げ,

密着曲げ

180°曲げは,曲げ試験において,曲げ角度が180°になった状態。

特に,内側半径がゼロの場合を,密着曲げという(図15参照)。

1 試験力の方向

2 試験片

t 試験片の厚さ

図15−密着曲げ

180° degree bend,

flat on itself,

closely overlap,

closely contact

1251

二重曲げ試験 曲げ試験の一種で,四つ折りに密着させて曲げる試験。

double bend test

1252

表曲げ試験

(おもてまげ

しけん)

曲げ試験の一種で,突合せ溶接継手の場合は,溶接部の表側が引張りに

なるように曲げ,クラッド鋼板などの合せ鋼材の場合は,合せ材側を外

側(母材側を内側)にして曲げる試験。

face bend test,

bend test having the

cladding in tension

1253

裏曲げ試験

曲げ試験の一種で,突合せ溶接継手の場合は,ルート側が引張りになる

ように曲げ,クラッド鋼板などの合せ鋼材の場合は,母材側を外側(合

せ材側を内側)にして曲げる試験。

root bend test,

bend test having the

base metal in

tension

1254

側曲げ試験

(がわまげし

けん)

曲げ試験の一種で,鋼材又は溶接継手の側面が引張り及び圧縮になるよ

うに曲げる試験。

side bend test

4.1.3

衝撃試験

番号

用語

定義

対応英語(参考)

1300

衝撃試験

材料のじん性又はぜい性を調べるため,試験片に衝撃試験力を加えて破

断し,要したエネルギーの大小,破面の様相,変形挙動,き裂の進展挙

動などによって評価する試験。

衝撃試験力を加える方法によって,衝撃引張,衝撃圧縮,衝撃曲げ,衝

撃ねじりなどの各種試験方法がある。

impact test

1301

シャルピー衝

撃試験

シャルピー衝撃試験機を用い,40 mm隔たっている二つの支持台で試験

片を支え,かつ,ノッチ部を支持台間の中央に置いてノッチ部の背面を

ハンマによって1回だけ衝撃を与えて試験片を破断して,吸収エネルギ

ー,衝撃値,破面率,遷移温度などを測定する試験。

Charpy impact test

1302

アイゾット衝

撃試験

アイゾット衝撃試験機を用い,試験片の一端を切欠き部で固定し,他端

をノッチ部から22 mm隔たっている位置でノッチ部と同じ側の面をハ

ンマによって1回だけ衝撃を与えて試験片を破断し,アイゾット衝撃値

を測定する試験。

注記 金属材料の日本工業規格には適用されていない。ASTM E23には

規定として残っている。

Izod impact test

15

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

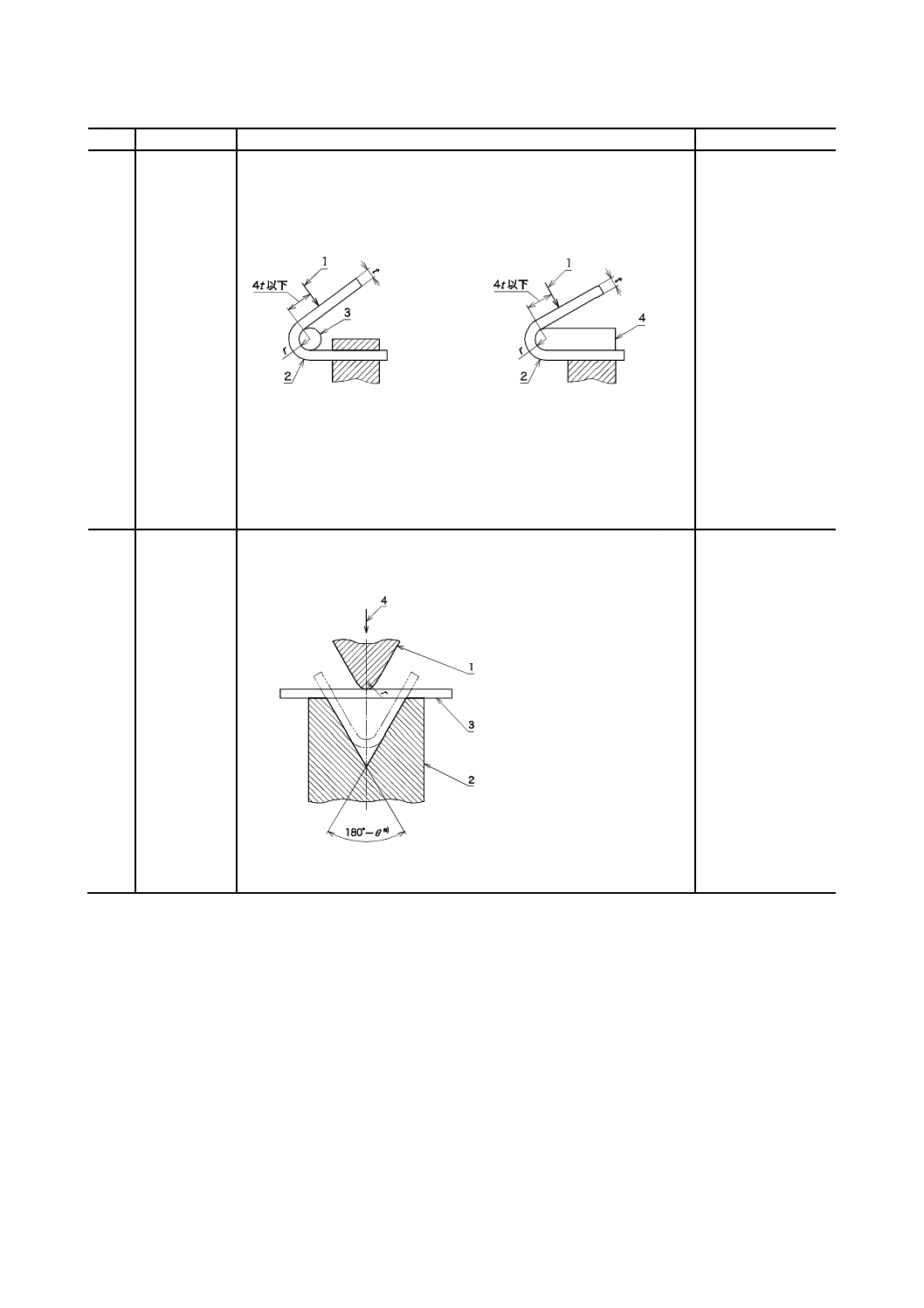

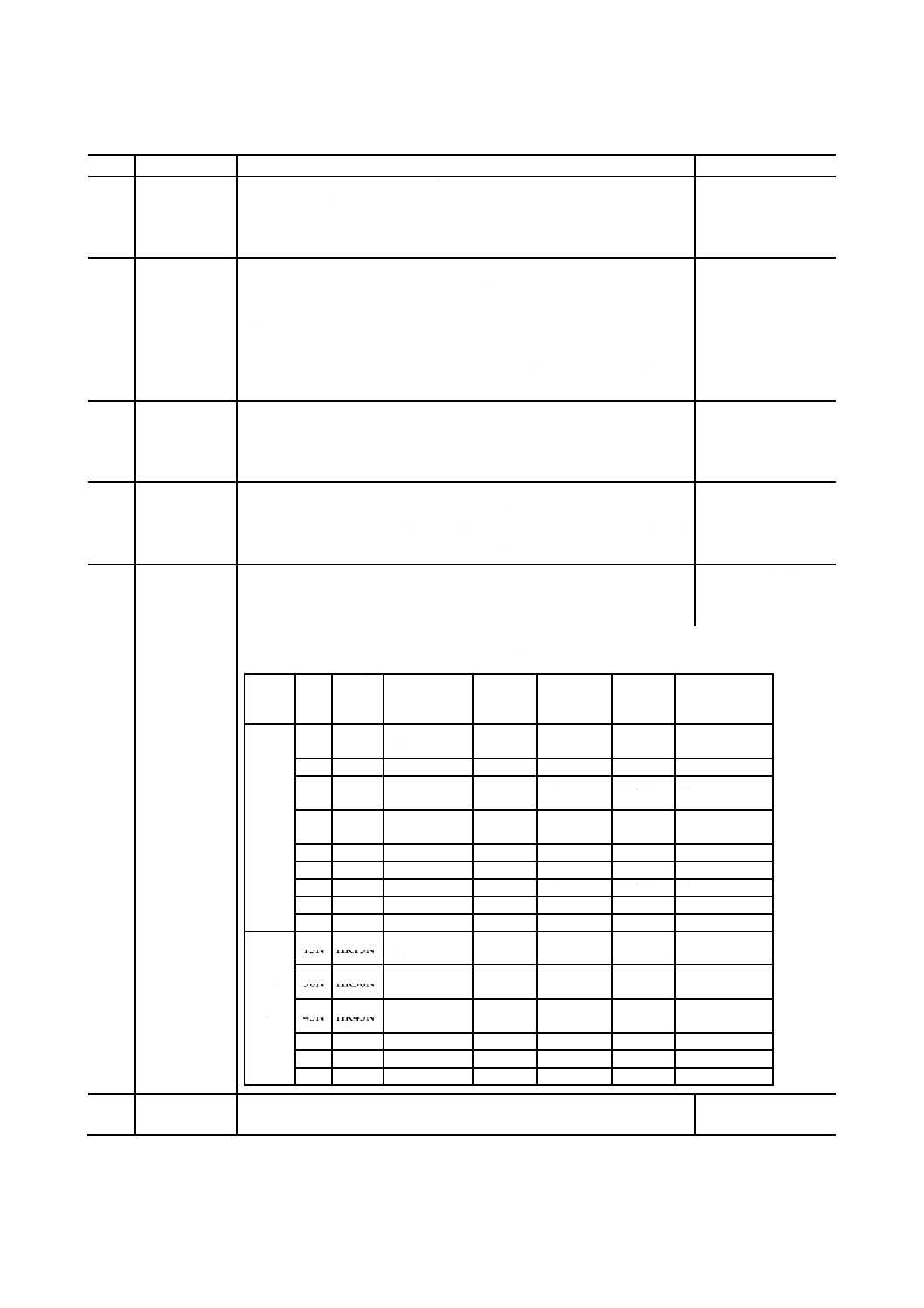

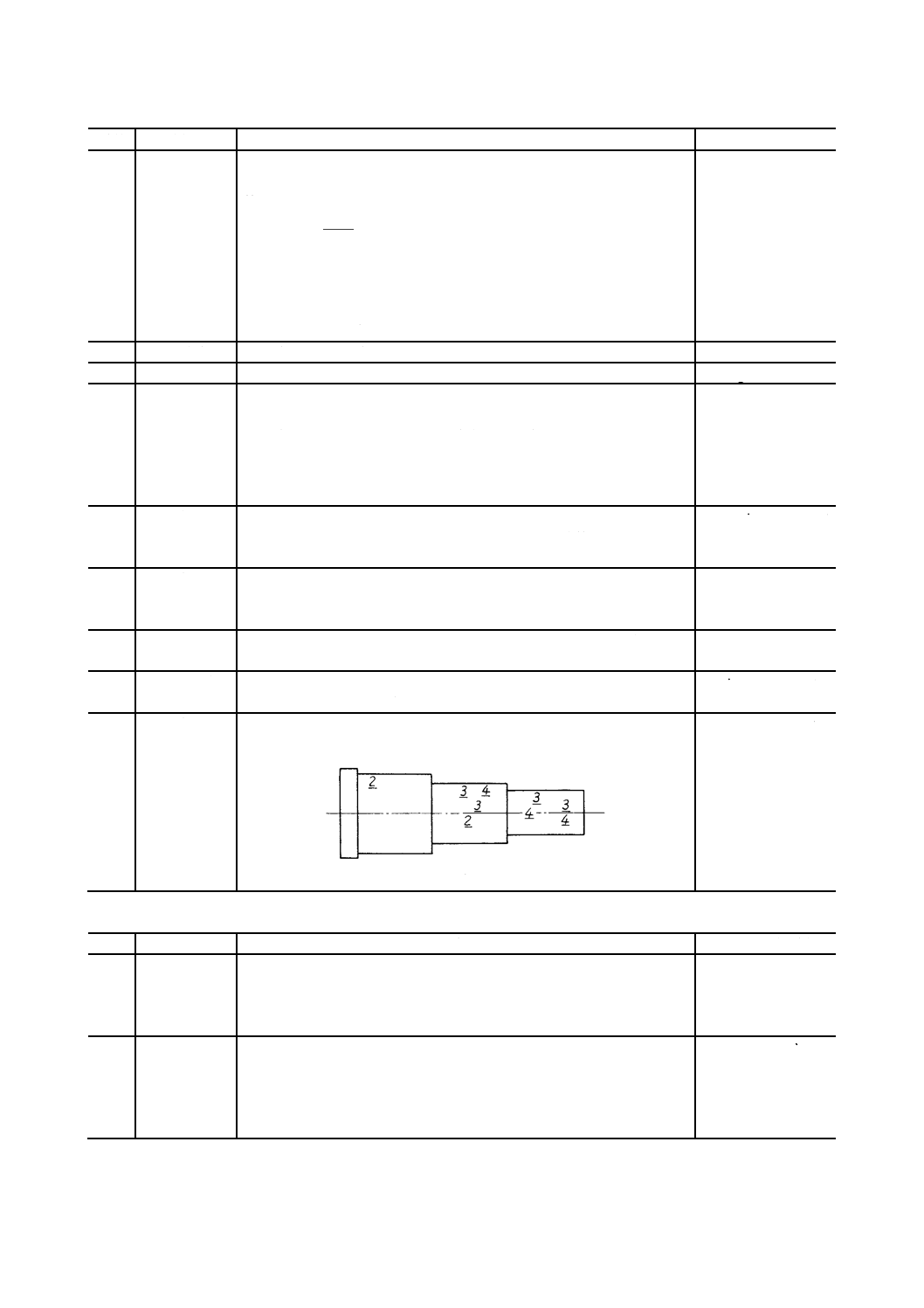

1311

シャルピー衝

撃試験片

シャルピー衝撃試験に用いる試験片。

a) Vノッチ試験片

b) Uノッチ試験片

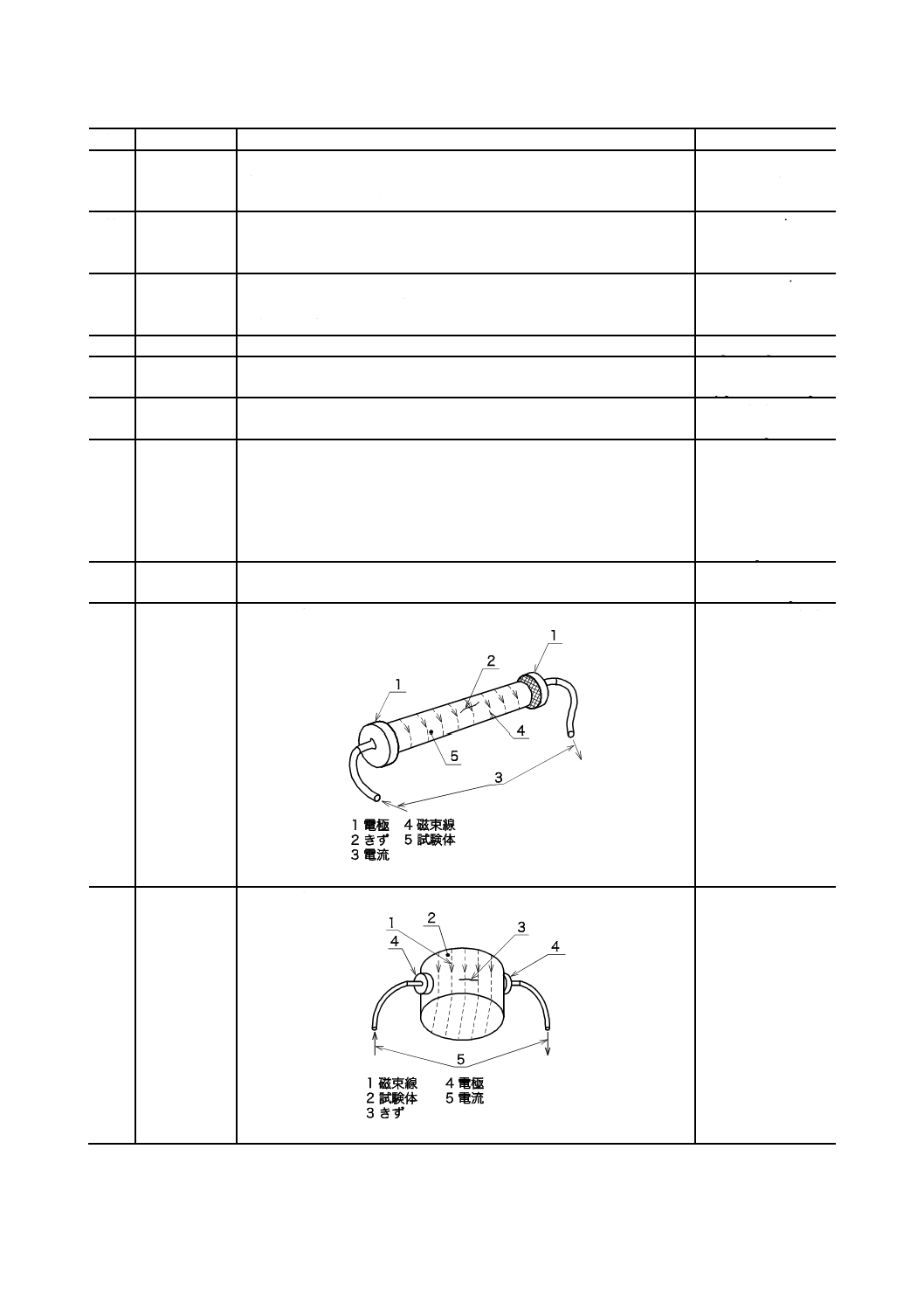

図16−シャルピー衝撃試験片の種類

test piece for Charpy

impact test

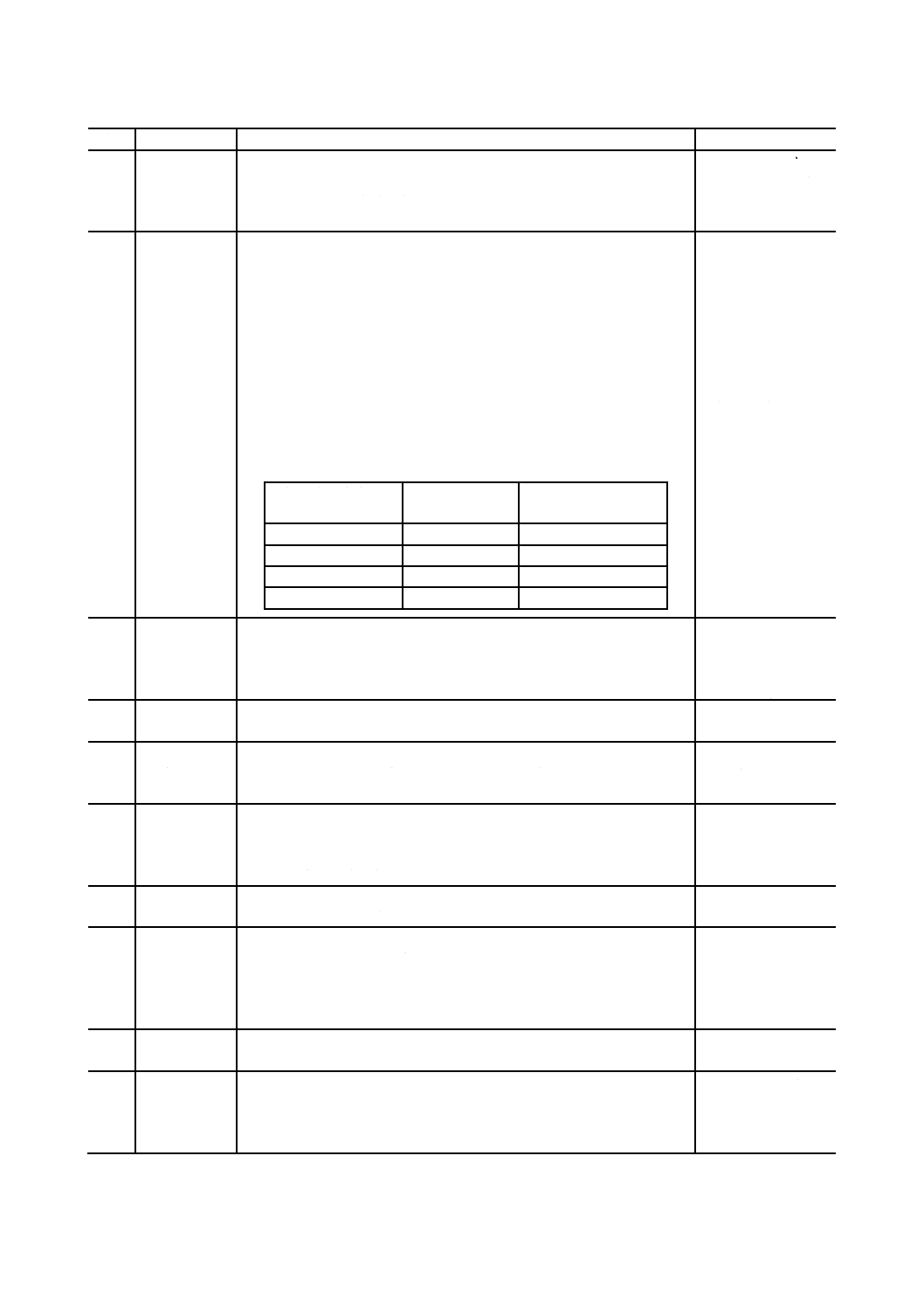

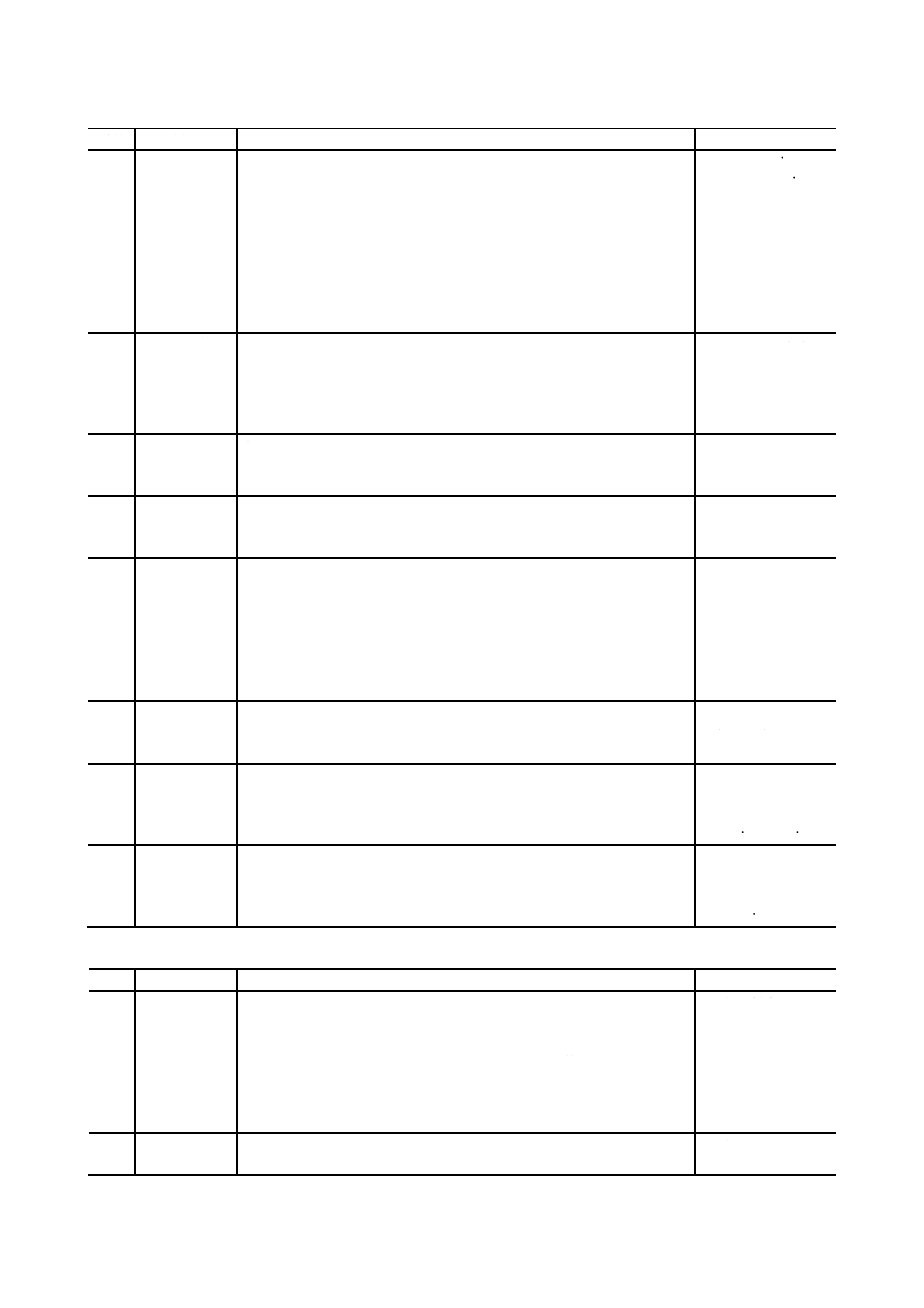

表1−試験片の寸法及び許容差

名称

記号

Vノッチ試験片

Uノッチ試験片

寸法

許容差

寸法

許容差

長さ

l1

55 mm

±0.60 mm

55 mm

±0.60 mm

高さ

h1

10 mm

±0.05 mm

10 mm

±0.05 mm

幅

幅(サブサイズの場合)

幅(サブサイズの場合)

幅(サブサイズの場合)

b1

10 mm

7.5 mm

5 mm

2.5 mm

±0.05 mm

±0.05 mm

±0.05 mm

±0.05 mm

10 mm

7.5 mm

5 mm

2.5 mm

±0.05 mm

±0.05 mm

±0.05 mm

±0.05 mm

Vノッチ角度/Uノッチ幅

α/b2

45°

±2°

2 mm

±0.14 mm

ノッチ下高さ

h2

8 mm

±0.05 mm

5 mm a)

±0.05 mm

ノッチ底半径

r

0.25 mm

±0.025 mm

1 mm

±0.07 mm

ノッチ対称面と

端面との距離

自動位置決め

でない場合

l2

27.5 mm

±0.40 mm

27.5 mm

±0.40 mm

自動位置決め

の場合

27.5 mm

±0.165 mm

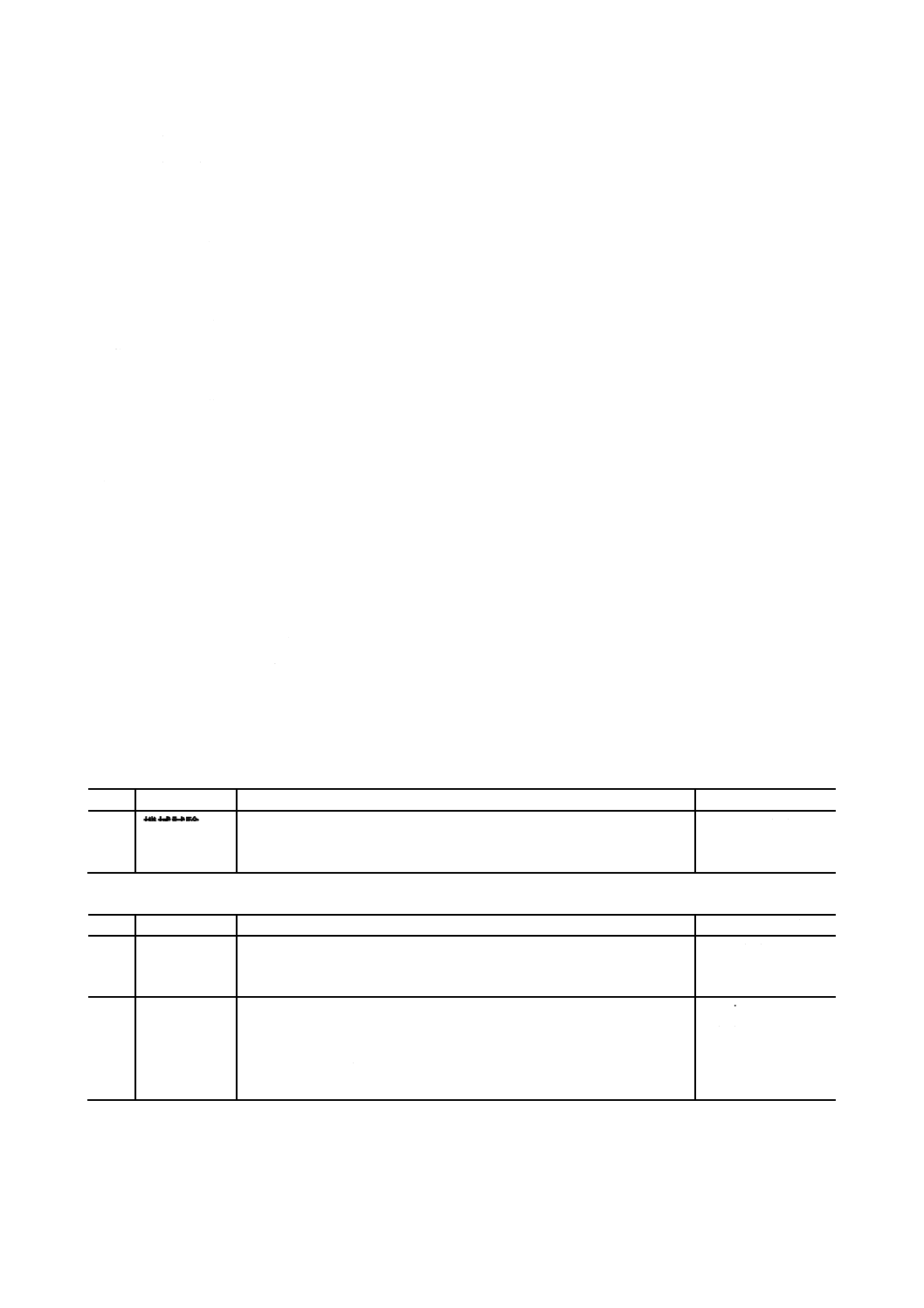

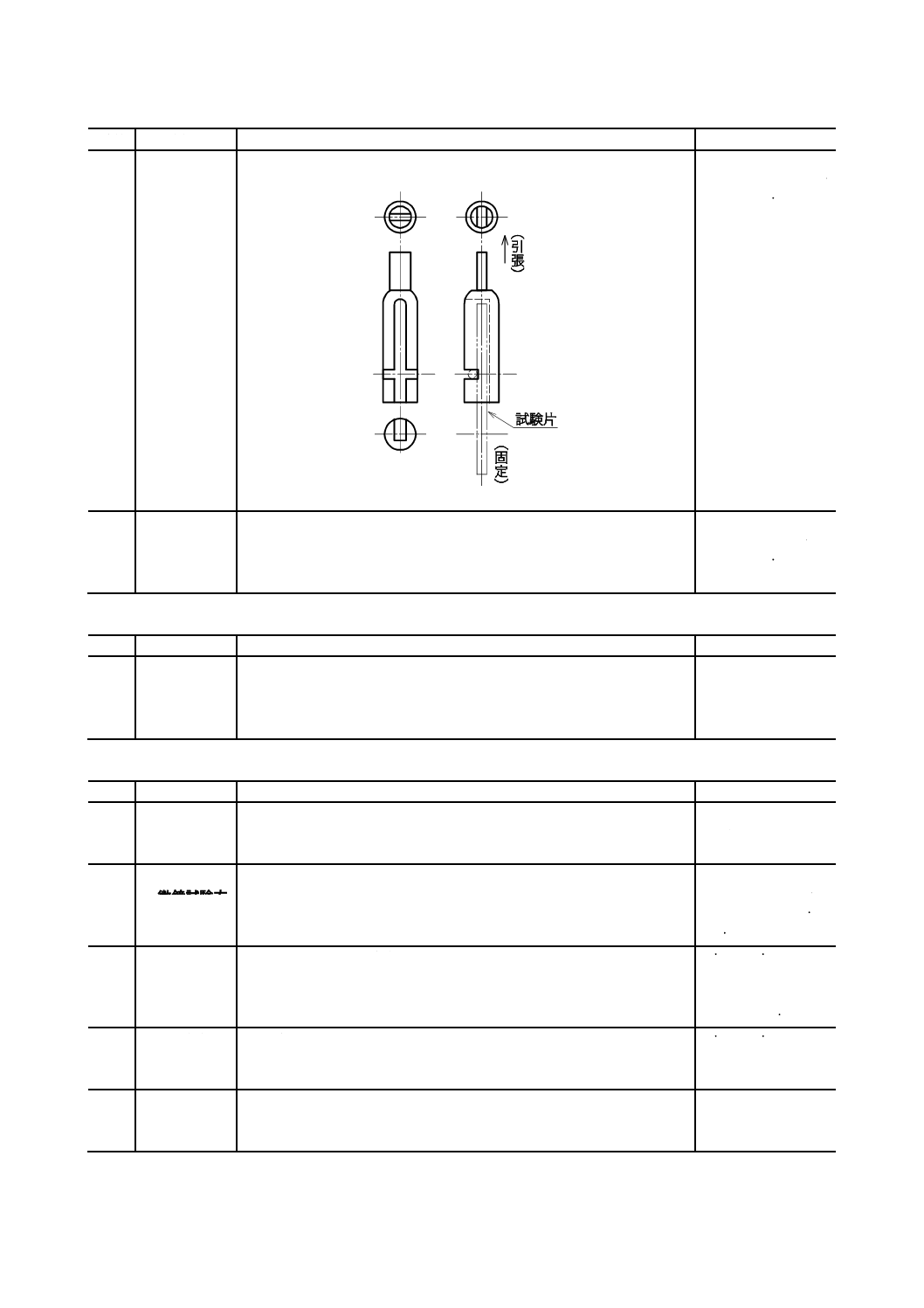

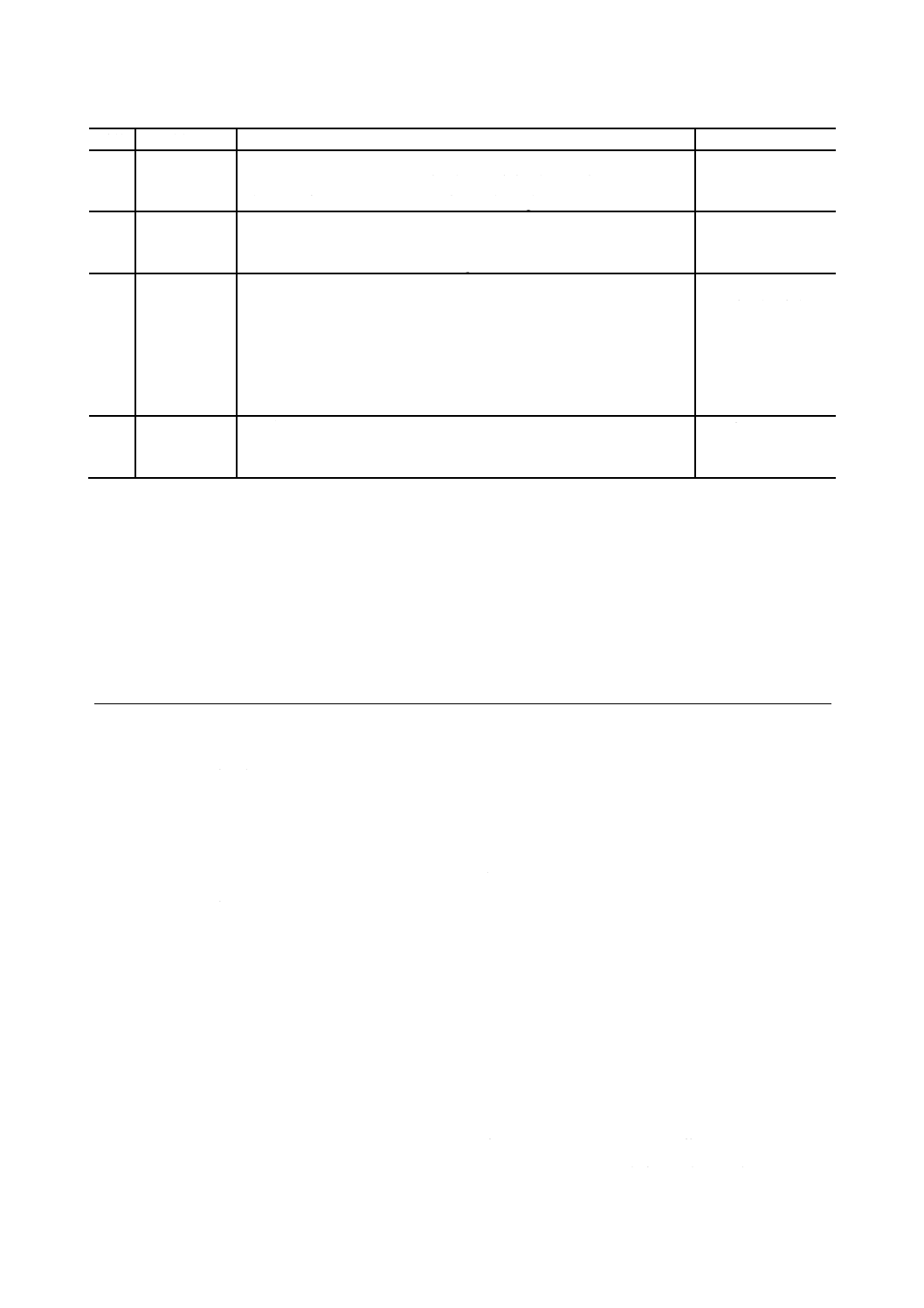

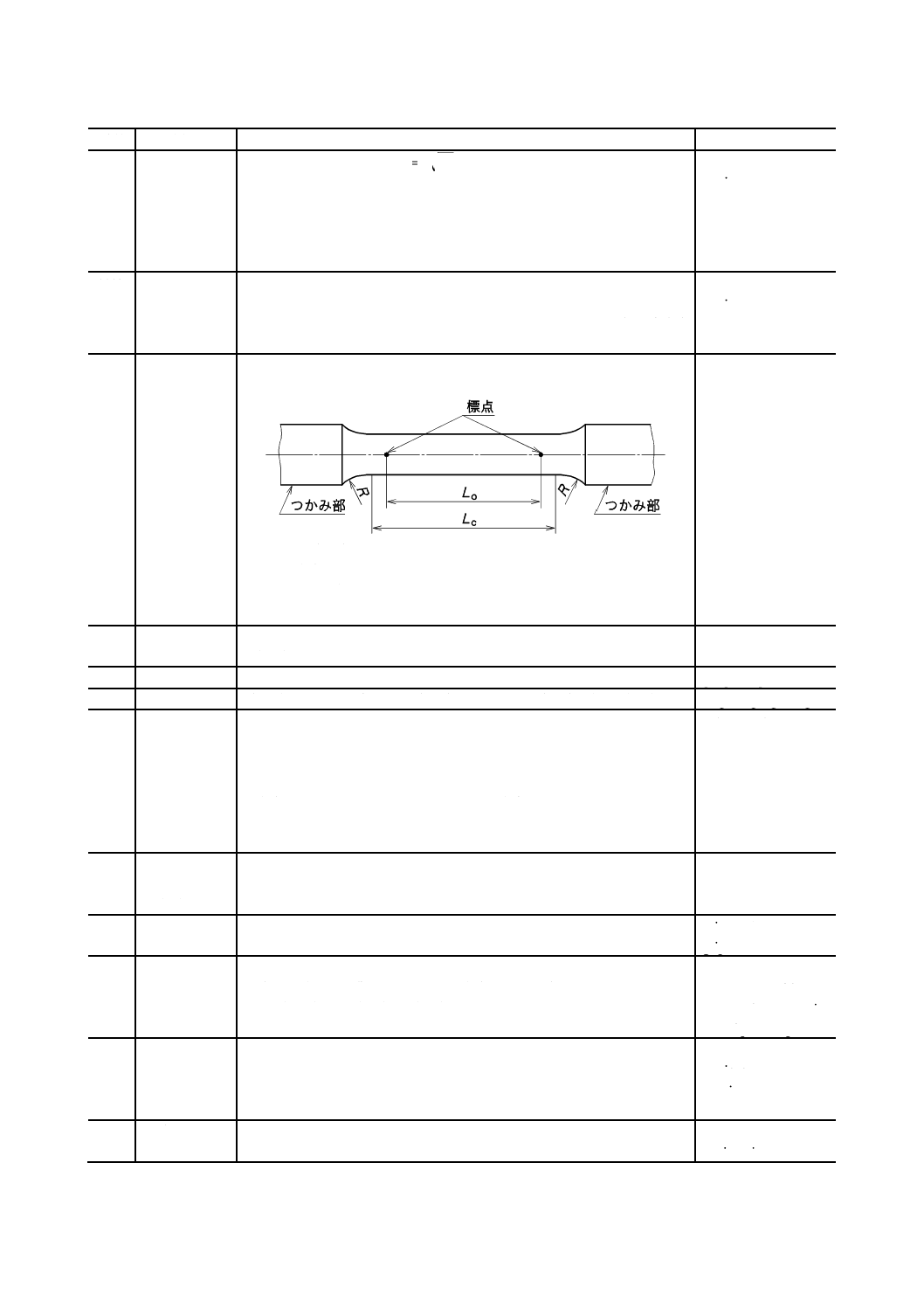

27.5 mm

±0.165 mm

試験片長手方向と

ノッチ対称面との角度

90°

±2°

90°

±2°

端面を除く隣り

合う面間の角度

β

90°

±2°

90°

±2°

注a) 他のノッチ下高さを規定する場合は,許容差も同時に規定するものとする。ただし,ノ

ッチ下高さ8 mmについては,±0.05 mmとする。

試験片高さ:ノッチ面とその反対面との間隔

試験片幅:ノッチと平行で,高さに垂直な寸法

試験片長さ:ノッチに直角方向の寸法

1312

サブサイズ試

験片

シャルピー衝撃試験片の幅だけを10 mm未満の寸法とした試験片。

JISでは,この場合,幅を7.5 mm,5 mm又は2.5 mmとすることにして

いる。

subsize test piece

16

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1321

ひょう量,

定格容量エネ

ルギー

シャルピー衝撃試験機の製造業者によって指定されたエネルギー。

JISでは,シャルピー衝撃試験機は,通常,初期位置エネルギーの80 %

以下の吸収エネルギーで使用することにしている。

capacity of impact

testing machine,

(nominal energy),

(nominal initial

potential energy)

1322

初期位置エネ

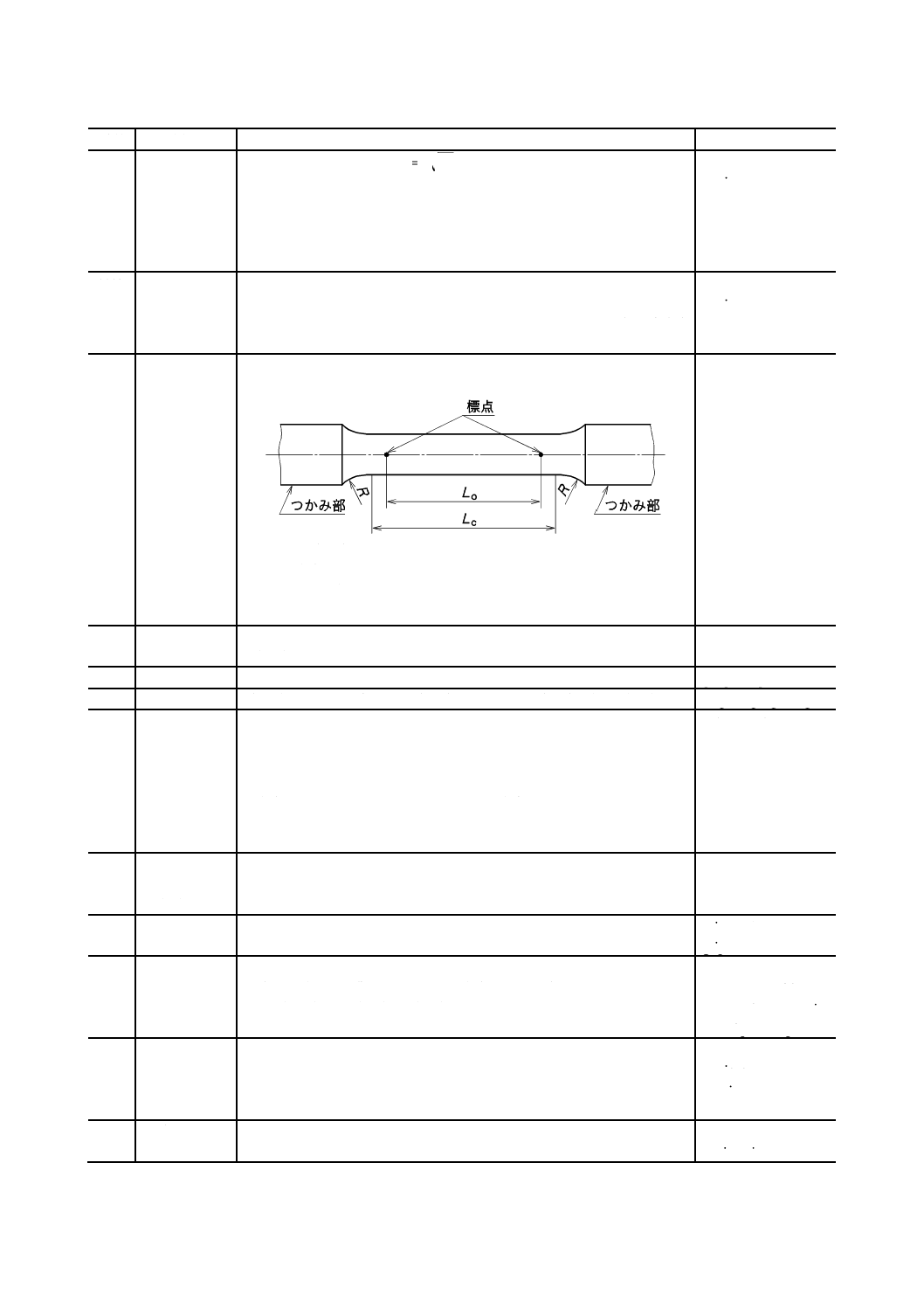

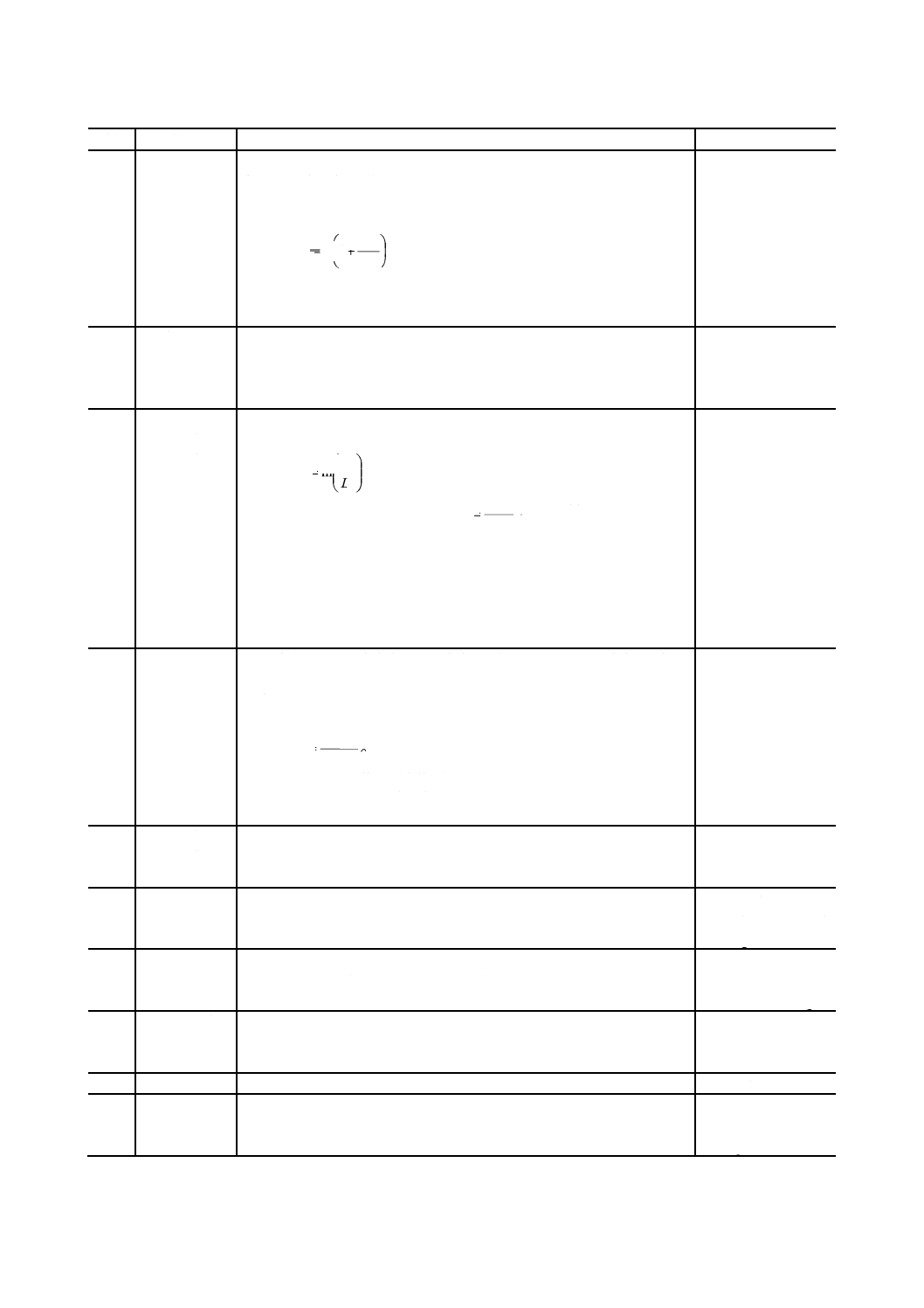

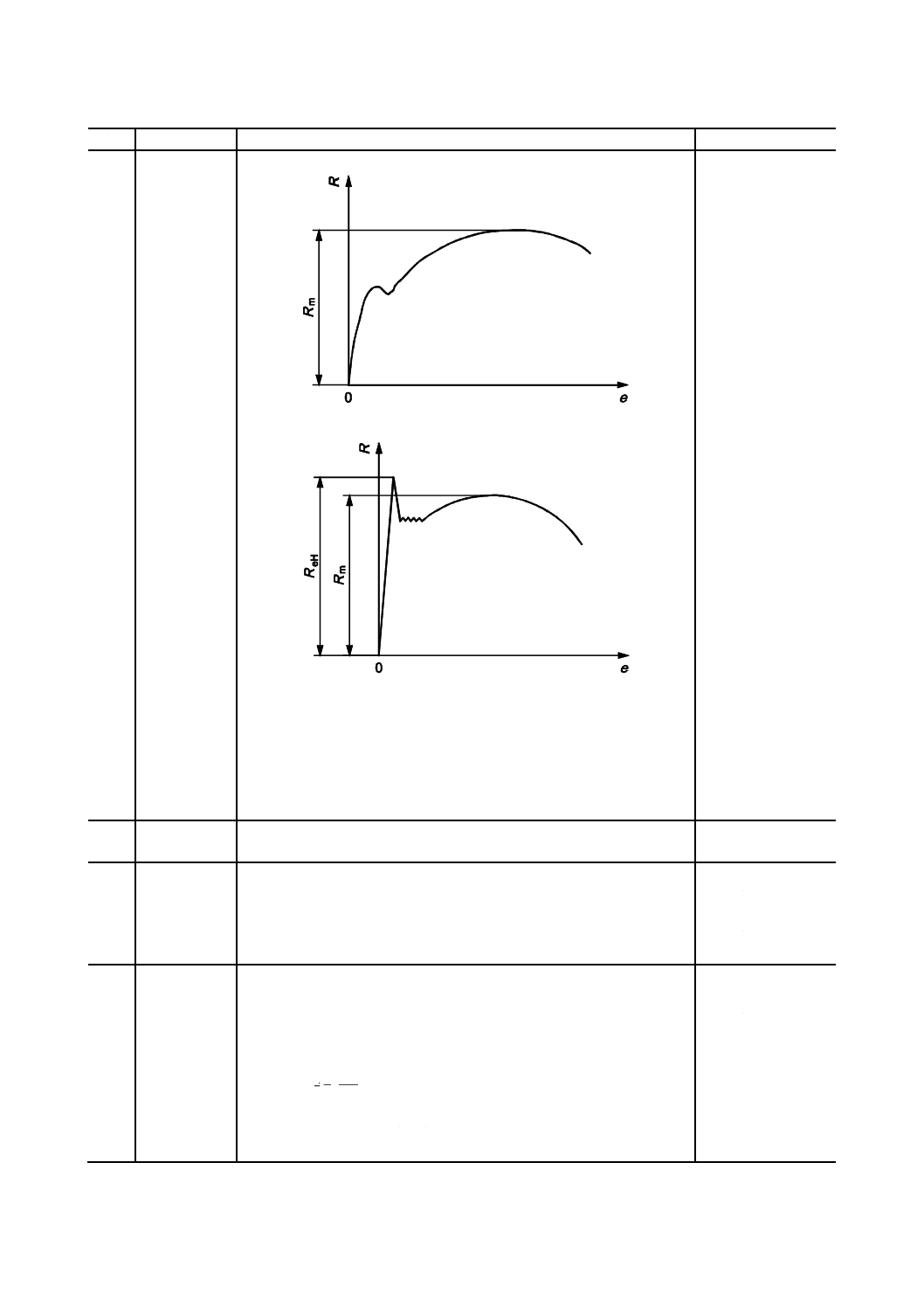

ルギー

試験片の衝撃位置に対して持上げ位置(角度)でハンマがもつ位置エネ

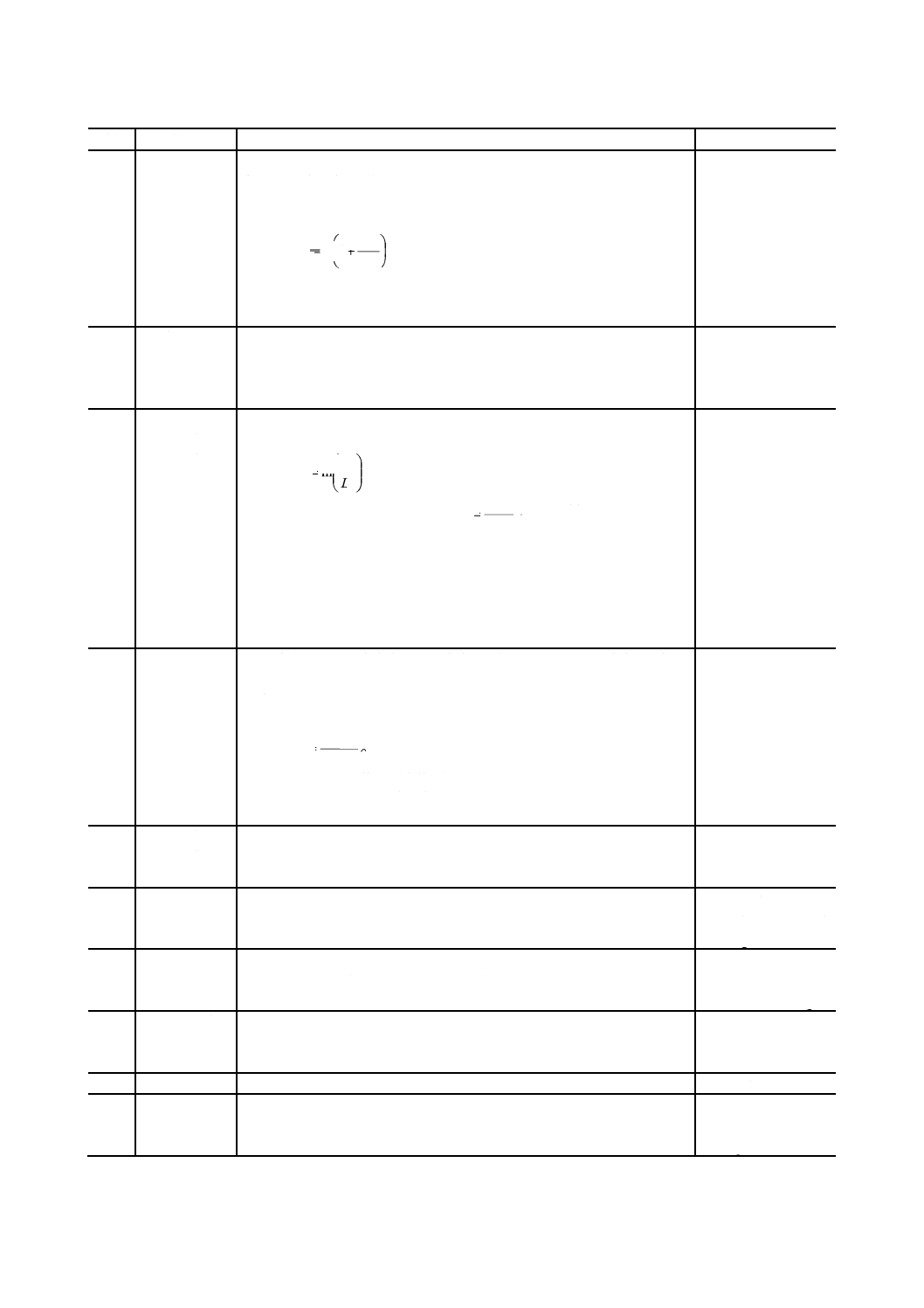

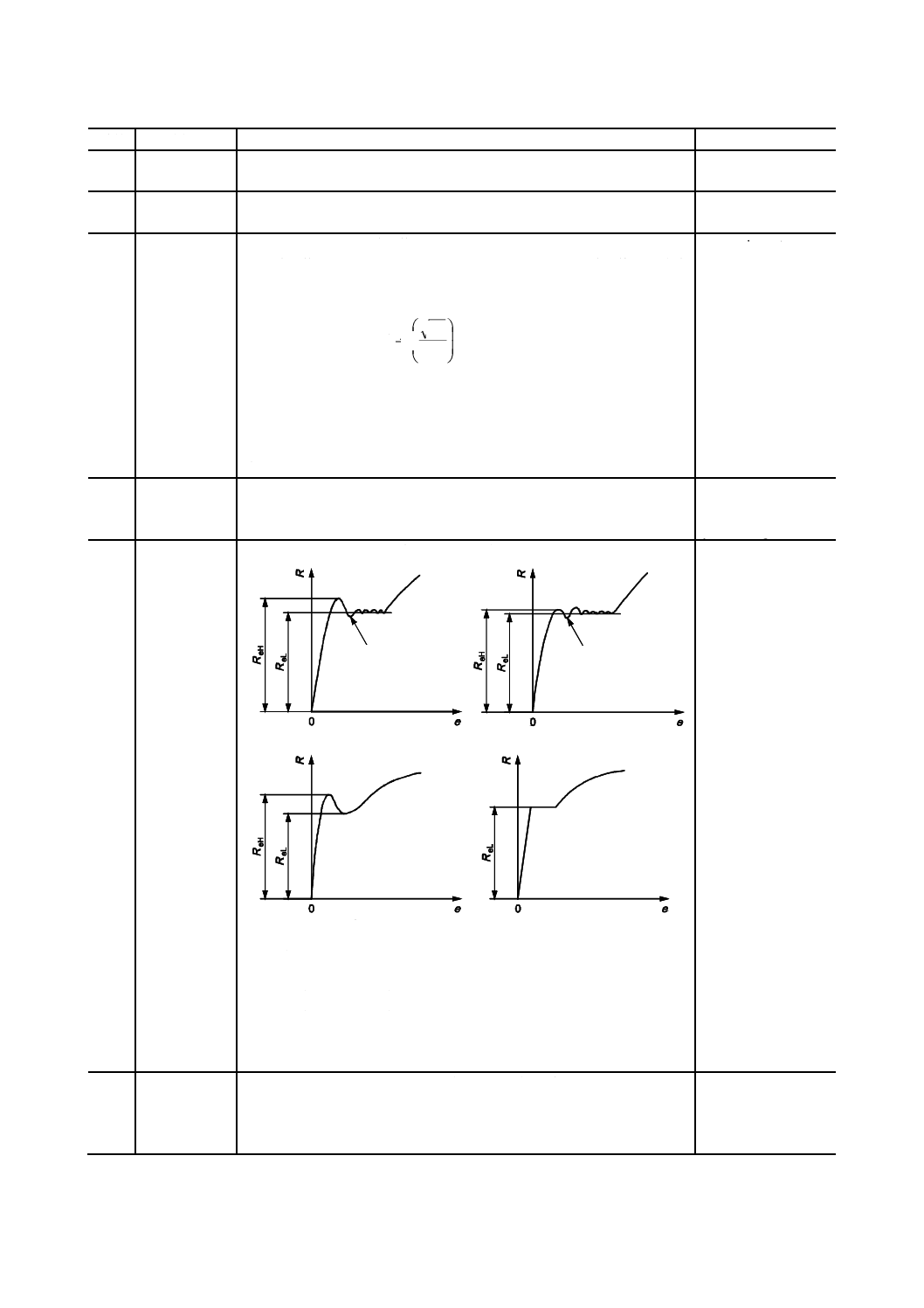

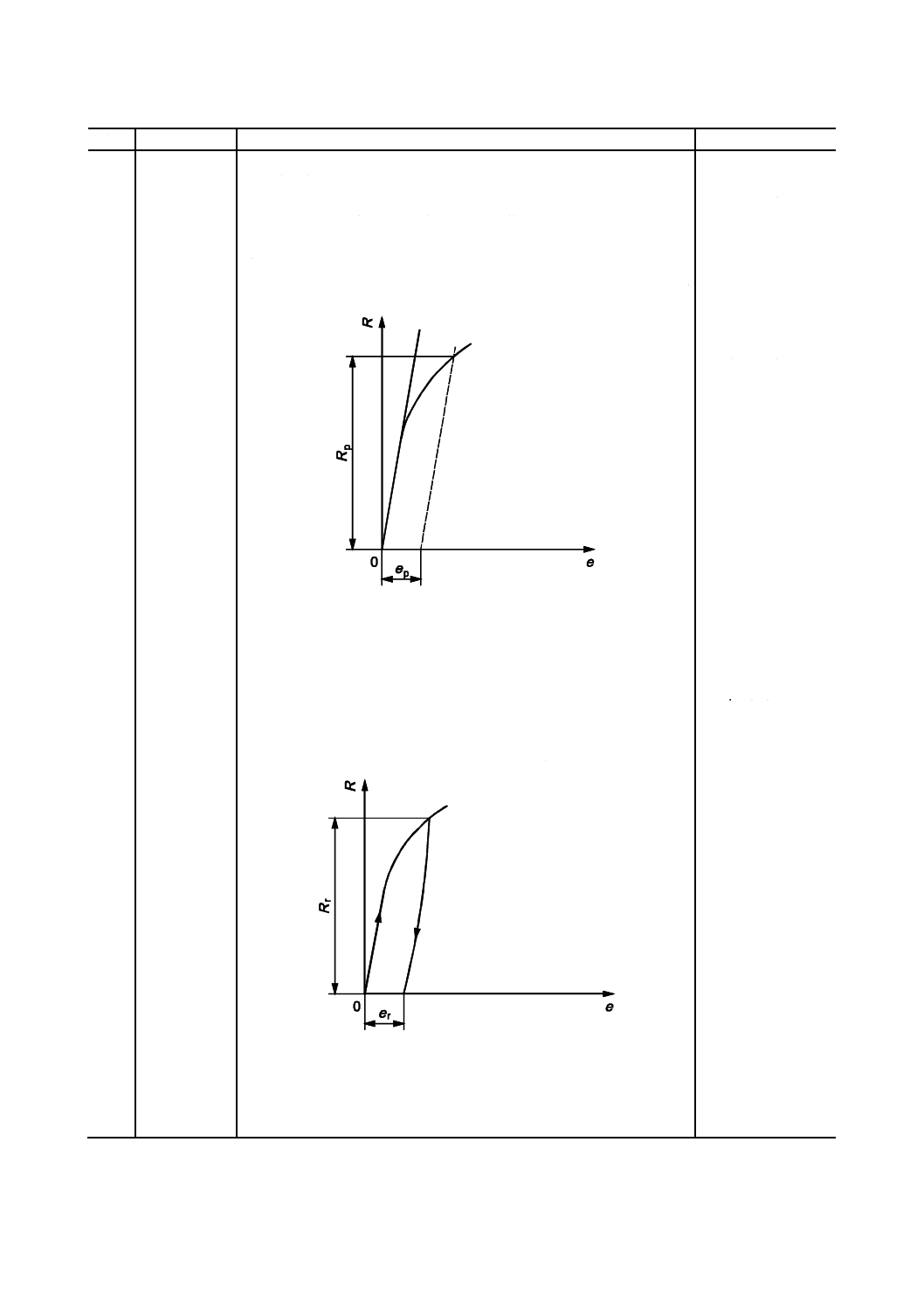

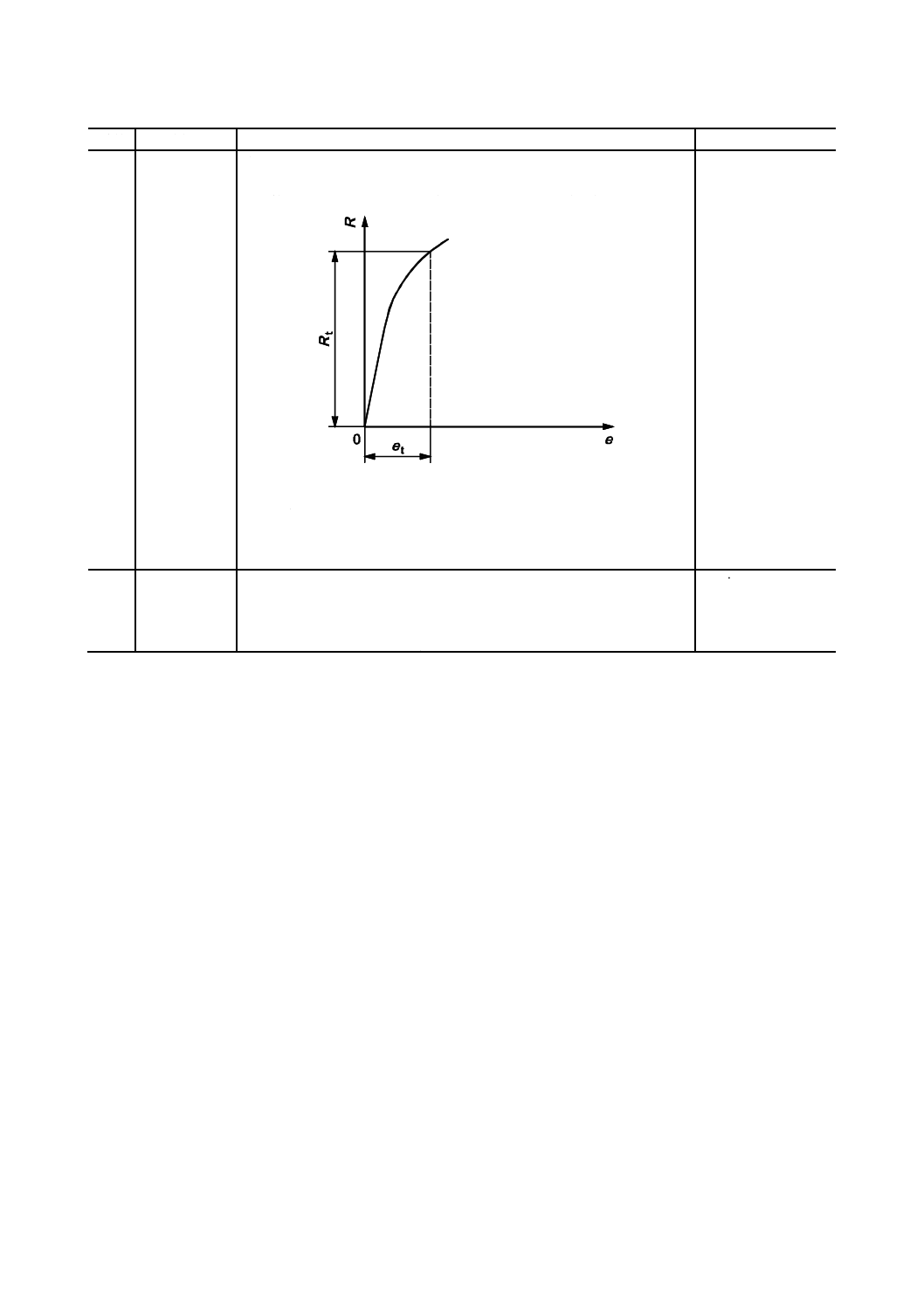

ルギーで,直接検証によって実測し決定されるエネルギー。

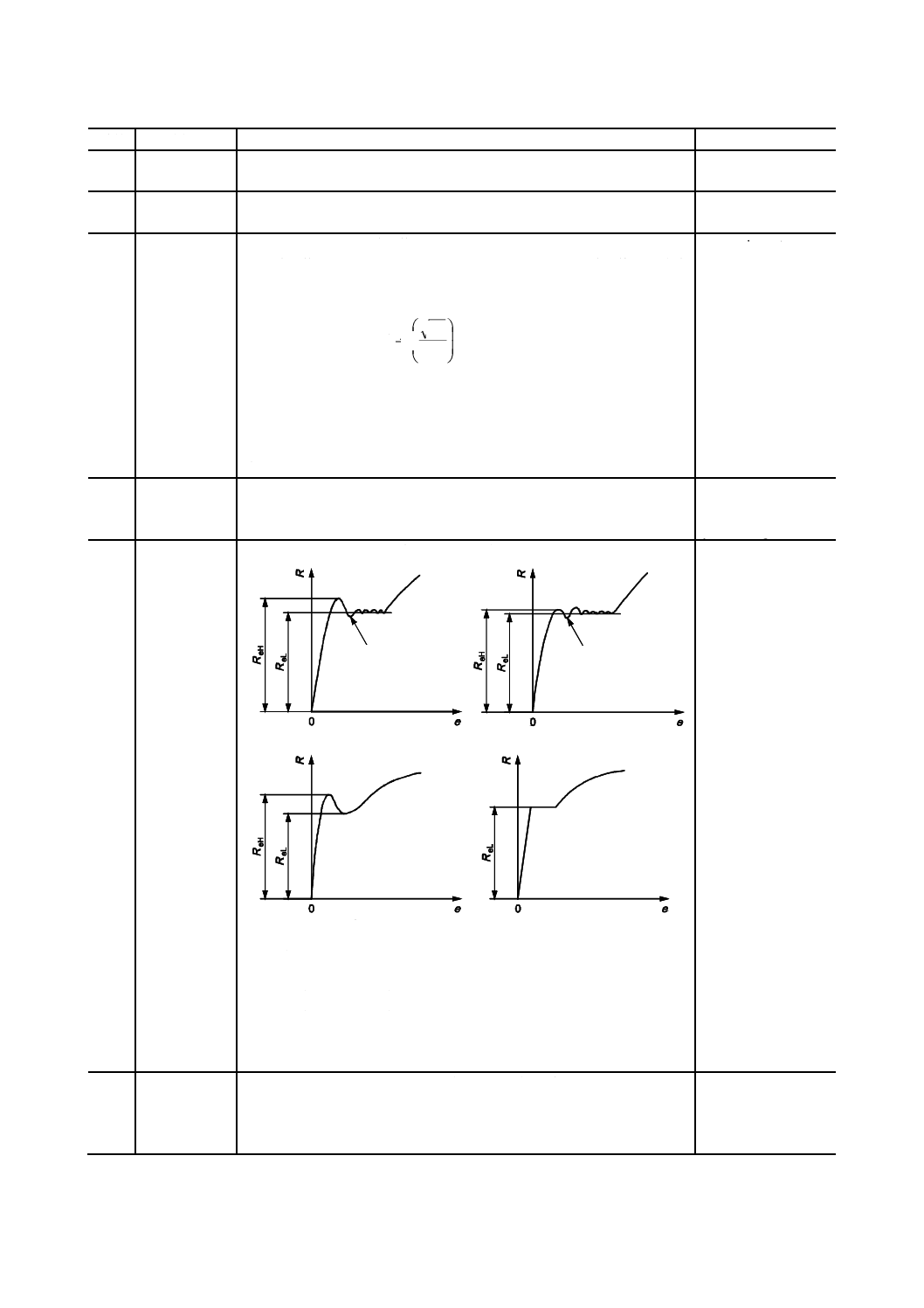

initial potential energy

1323

持上げ角度

シャルピー衝撃試験において,ハンマを自由につり下げた状態から試験

片を打撃するため所定の高さまでハンマを持ち上げたときのハンマの

回転角度。

試験機ごとにあらかじめ決められている。

angle of fall

1324

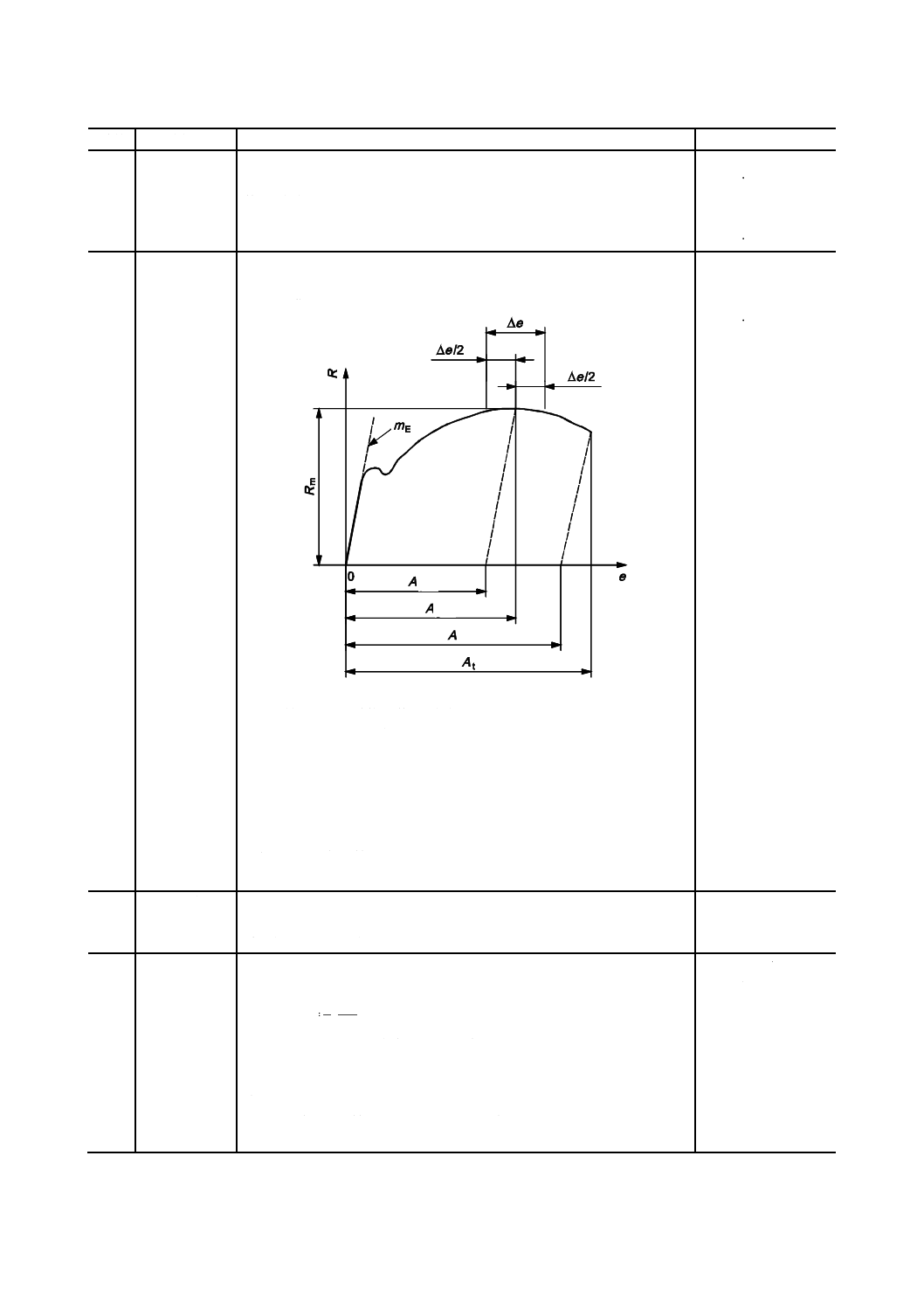

振上がり角度 シャルピー衝撃試験において,ハンマを所定の持上げ角から振り下ろし

て,試験片を破断した後ハンマが反対側に最高に振り上がったときのハ

ンマの鉛直方向からの回転角。

angle of rise

1331

吸収エネルギ

ー

衝撃試験において,試験片を破断するのに要したエネルギー。

シャルピー衝撃試験では,

Av = M(cosβ−cosα)

M = F×l2

ここに,Av:吸収エネルギー

M:振子のモーメント

F:振子を水平に保ったときl2の位置で測定された力

l2:回転軸中心から力Fが加わる点までの距離

α:振子の持上げ角度

β:振子の振上がり角度

軸受による摩擦及び空気抵抗に起因する損失を考慮する必要がある場

合には,エネルギー損失を測定し,吸収エネルギーから差し引く。

absorbed energy

1332

シャルピー吸

収エネルギ

ー

シャルピー衝撃試験において,試験片を破断するのに要したエネルギ

ー。

試験片のノッチ形状を表すV又はUの文字と,衝撃刃の半径を表す2

又は8の数字を添え字として付け,例えば,KV2で示す。

Charpy absorbed

energy,

Charpy impact

strength

1333

シャルピー衝

撃値

シャルピー吸収エネルギーをノッチ部の原断面積で除した値(J/cm2)。 Charpy impact value

1334

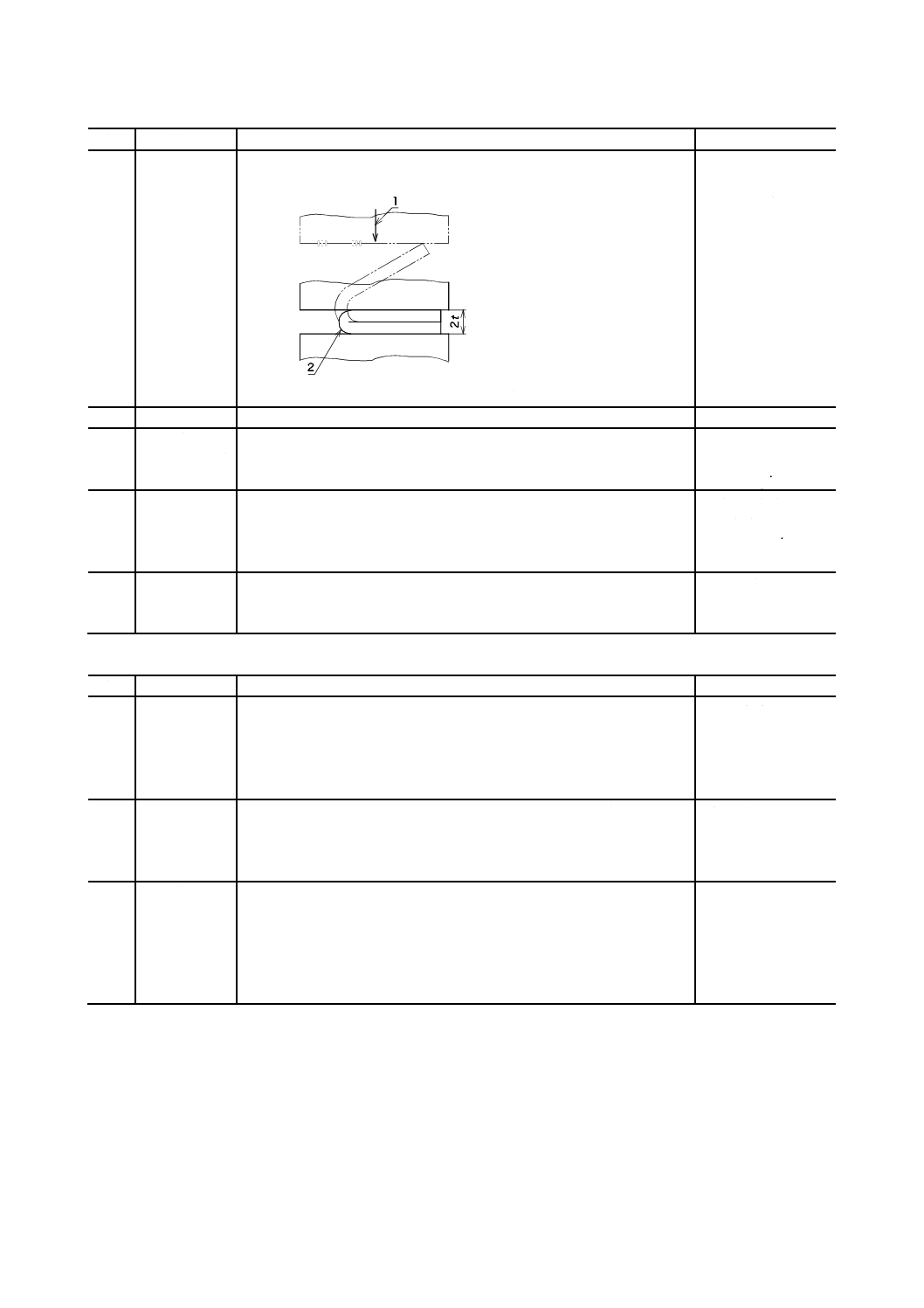

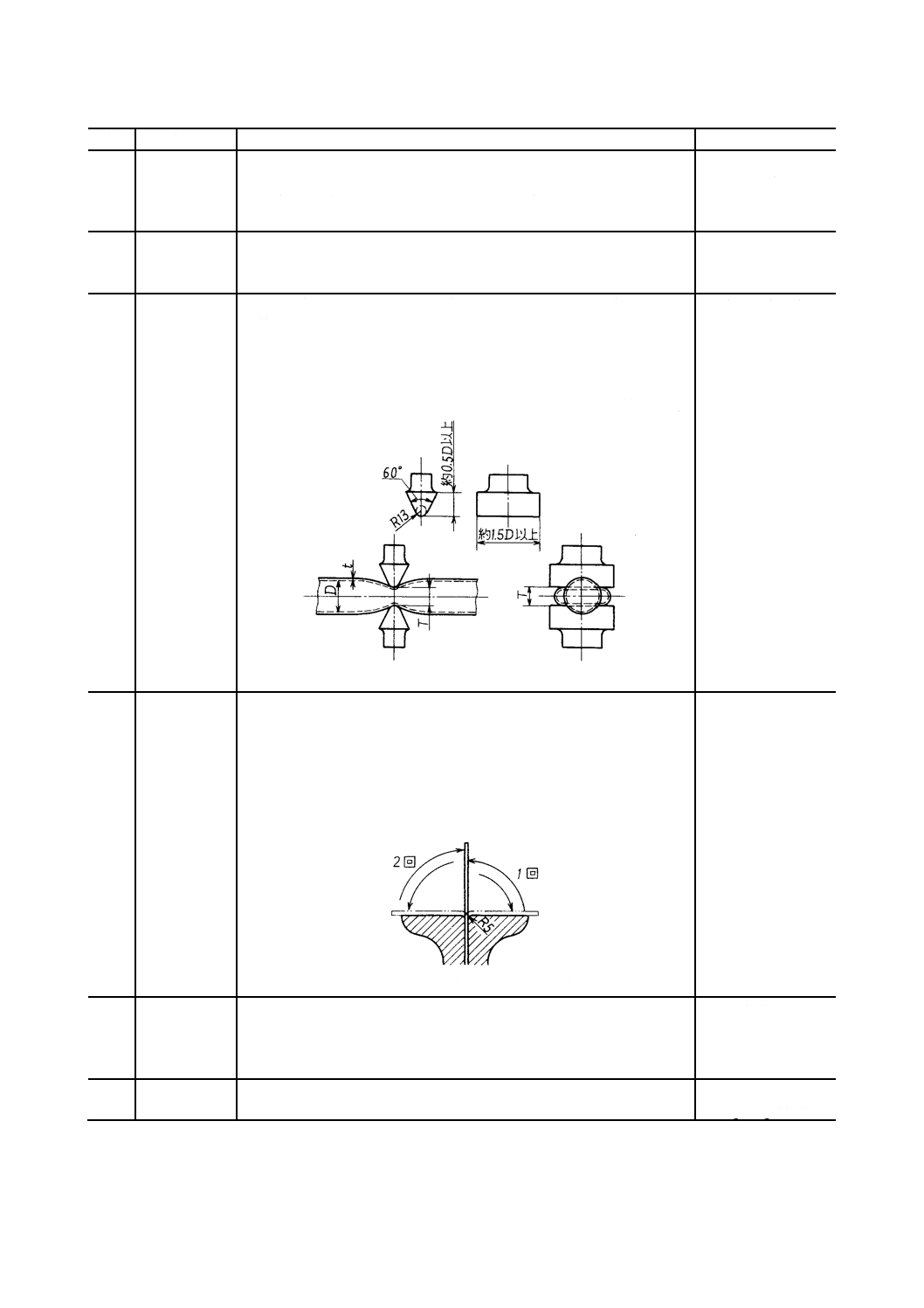

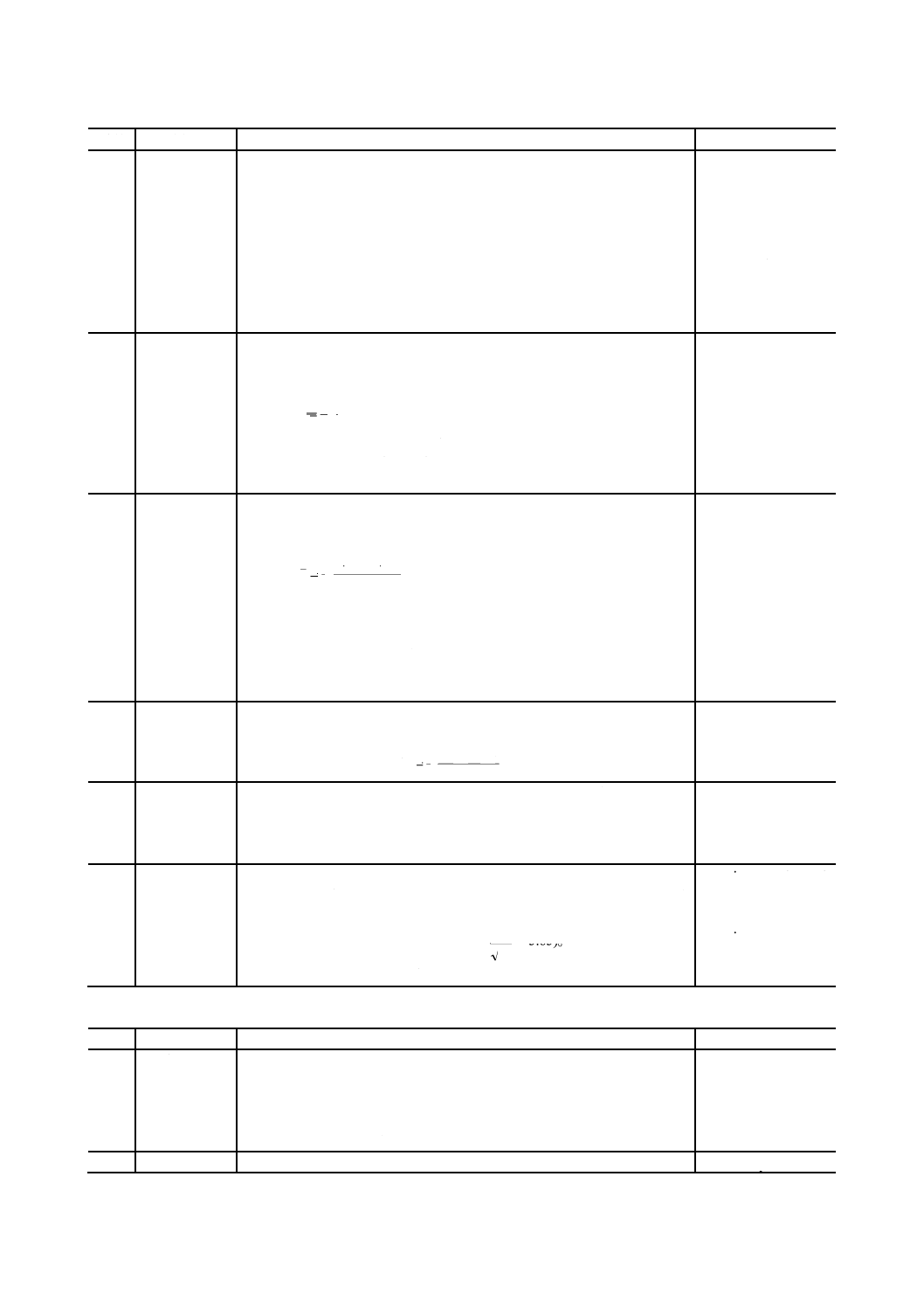

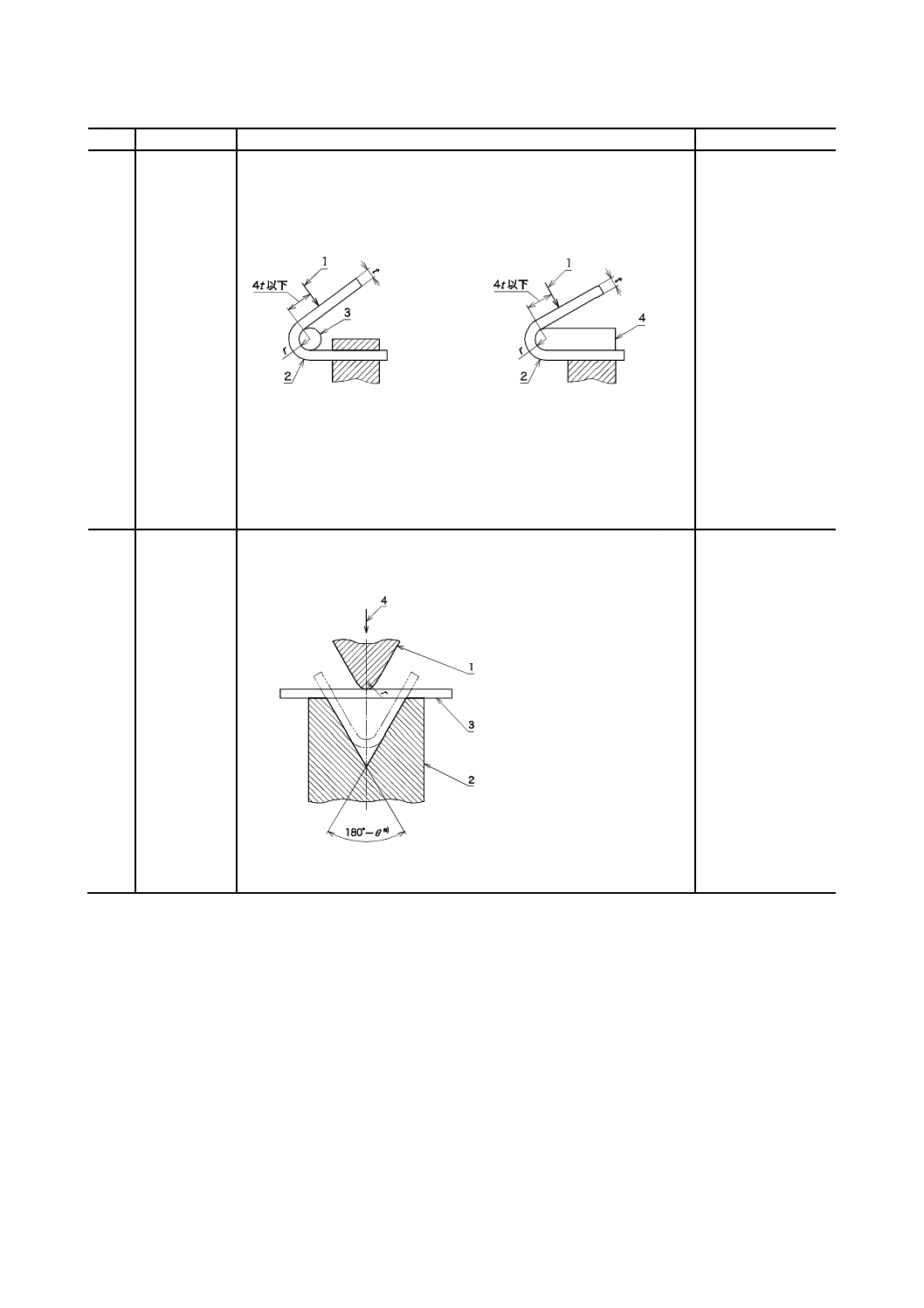

ぜい性破面率 試験片の破面の全面積に対するぜい性破面の面積の百分率。

ぜい性破面とは,多くの結晶粒がへき開破壊又はぜい性破壊して輝いて

みえる破面をいう。

100

×

A

C

B=

ここに,B:ぜい性破面率(%)

A:破面の全面積(mm2)

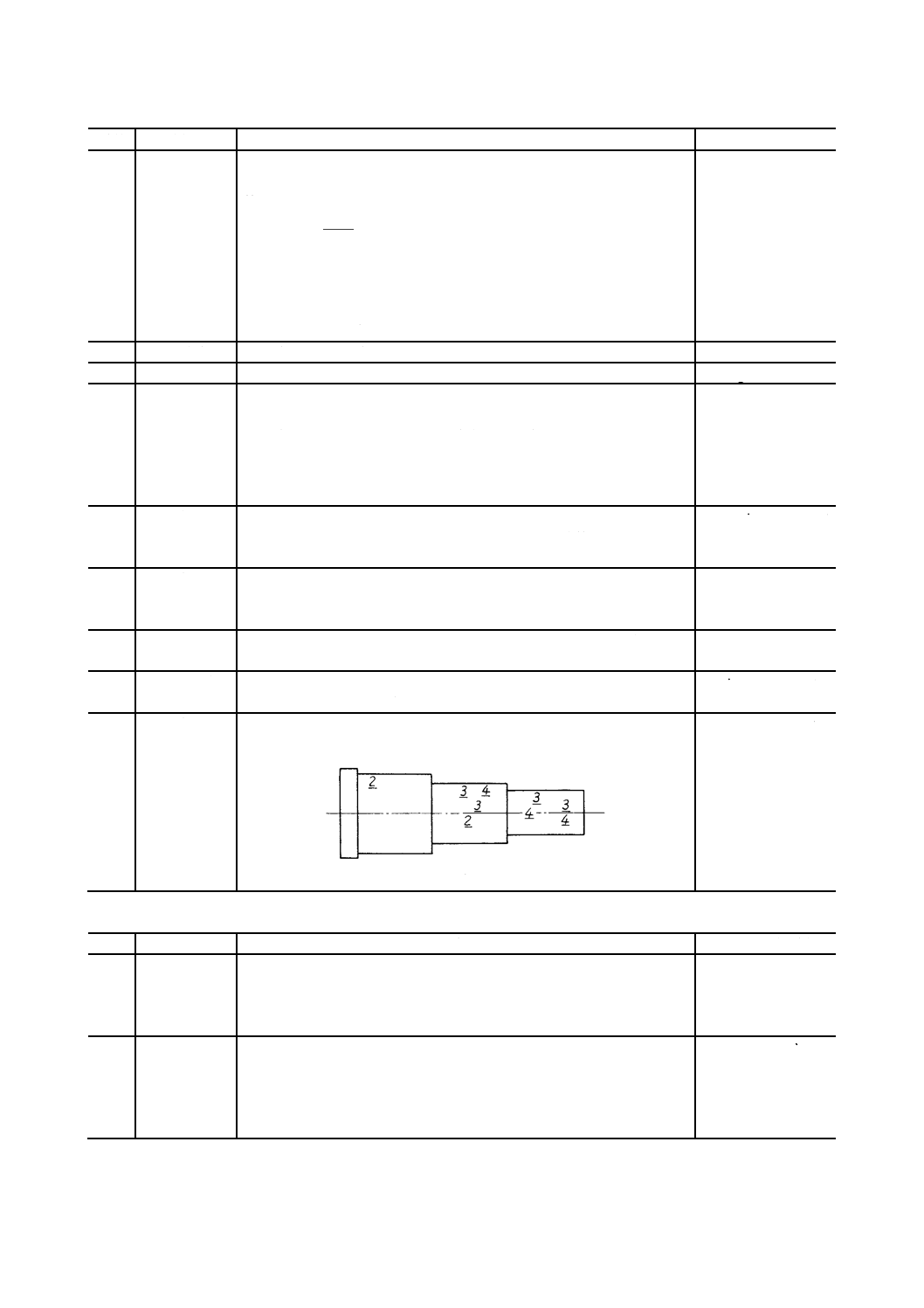

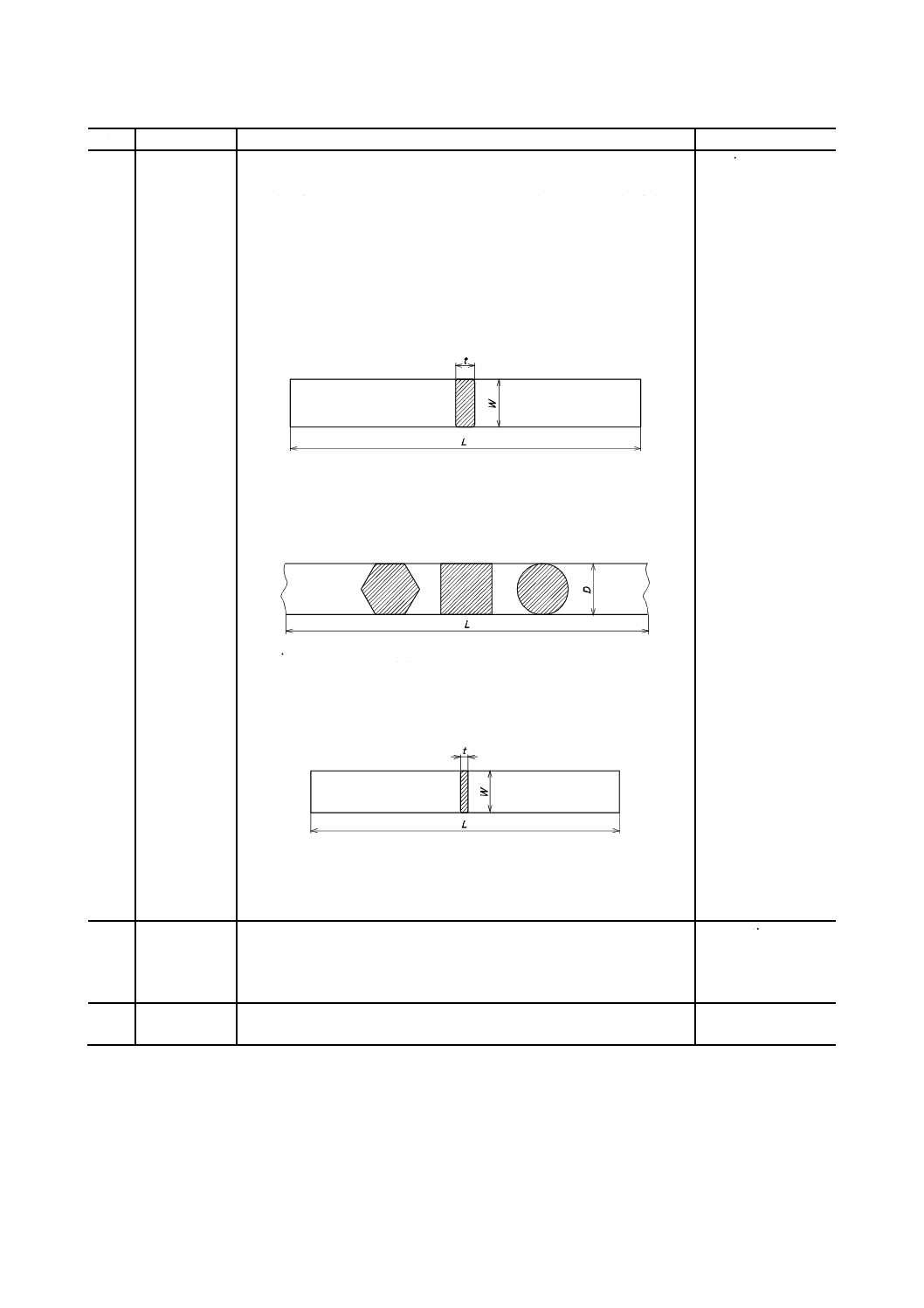

C:ぜい性破面の面積(mm2)

percent brittle fracture,

percent cleavage

fracture,

percent crystalline

fracture

1335

延性破面率

試験片の破面の全面積に対する延性破面の面積の百分率。

延性破面とは,繊維状にせん断破壊し,鈍く輝きのない破面をいう。

100

×

=A

D

FA

ここに,FA:延性破面率(%)

A:破面の全面積(mm2)

D:延性破面の面積(mm2)

percent ductile

fracture,

percent shear fracture,

percent fibrous

fracture

17

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1336

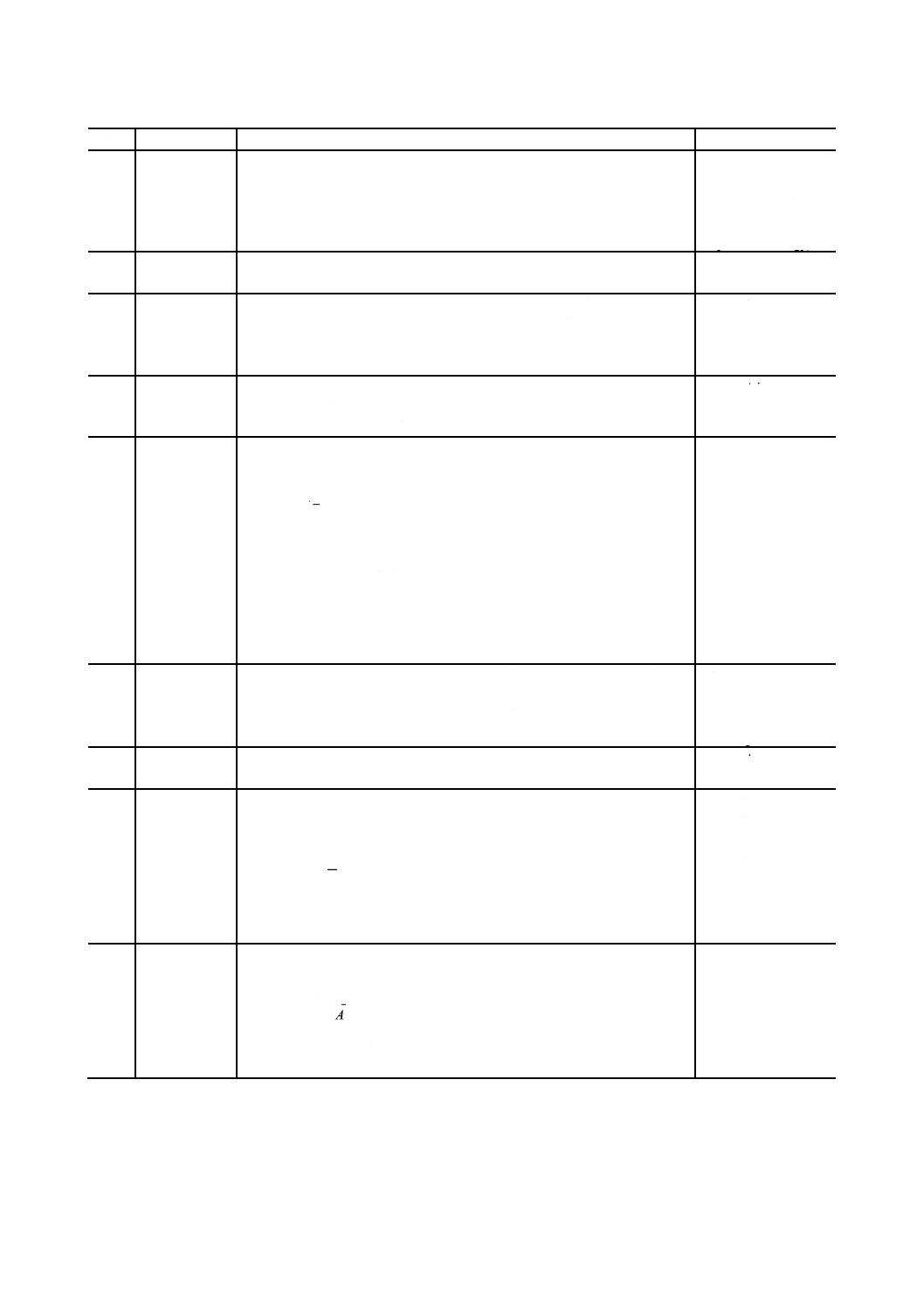

横膨出

試験片の衝撃側(ノッチ部の反対側)における幅の原寸法に対する増加

量(図17参照)。

LE=a−b

ここに,LE:横膨出(mm)

図17−横膨出

lateral expansion

1361

遷移温度

ある材料について,いろいろな温度で衝撃試験をしたとき,吸収エネル

ギーが急激に低下(又は上昇)したり,破面の外観が延性からぜい性(又

はぜい性から延性)に変化するなどの現象に対応する温度。

transition temperature

1362

遷移曲線

遷移温度付近の試験温度,吸収エネルギー,破面率などの関係を表す曲

線(図18参照)。

図18−破面遷移温度及びエネルギー遷移温度

transition curve

1363

エネルギー遷

移温度

延性破面率100 %となる最低温度に対応する吸収エネルギーと,ぜい性

破面率100 %となる最高温度に対応する吸収エネルギーとの,平均吸収

エネルギーに相当する温度TrE(図18参照)。

簡便な方法として,延性破面率100 %となる最低温度における吸収エネ

ルギーの1/2の値に相当する温度として求めることが多い。

energy transition

temperature

1364

破面遷移温度 試験片の破面の外観の変化に対応する遷移温度で,特定の延性破面率と

なる温度又はぜい性破面率となる温度。

通常,2 mm Vノッチ試験片を用いたシャルピー衝撃試験で,延性破面

率50 %となる温度Trs50を求める(図18参照)。

注記 遷移温度としては,横膨出遷移温度,無延性遷移温度,20.4 J(15

ft-lb)遷移温度などもある。

fracture appearance

transition

temperature

18

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.4

硬さ試験

番号

用語

定義

対応英語(参考)

1400

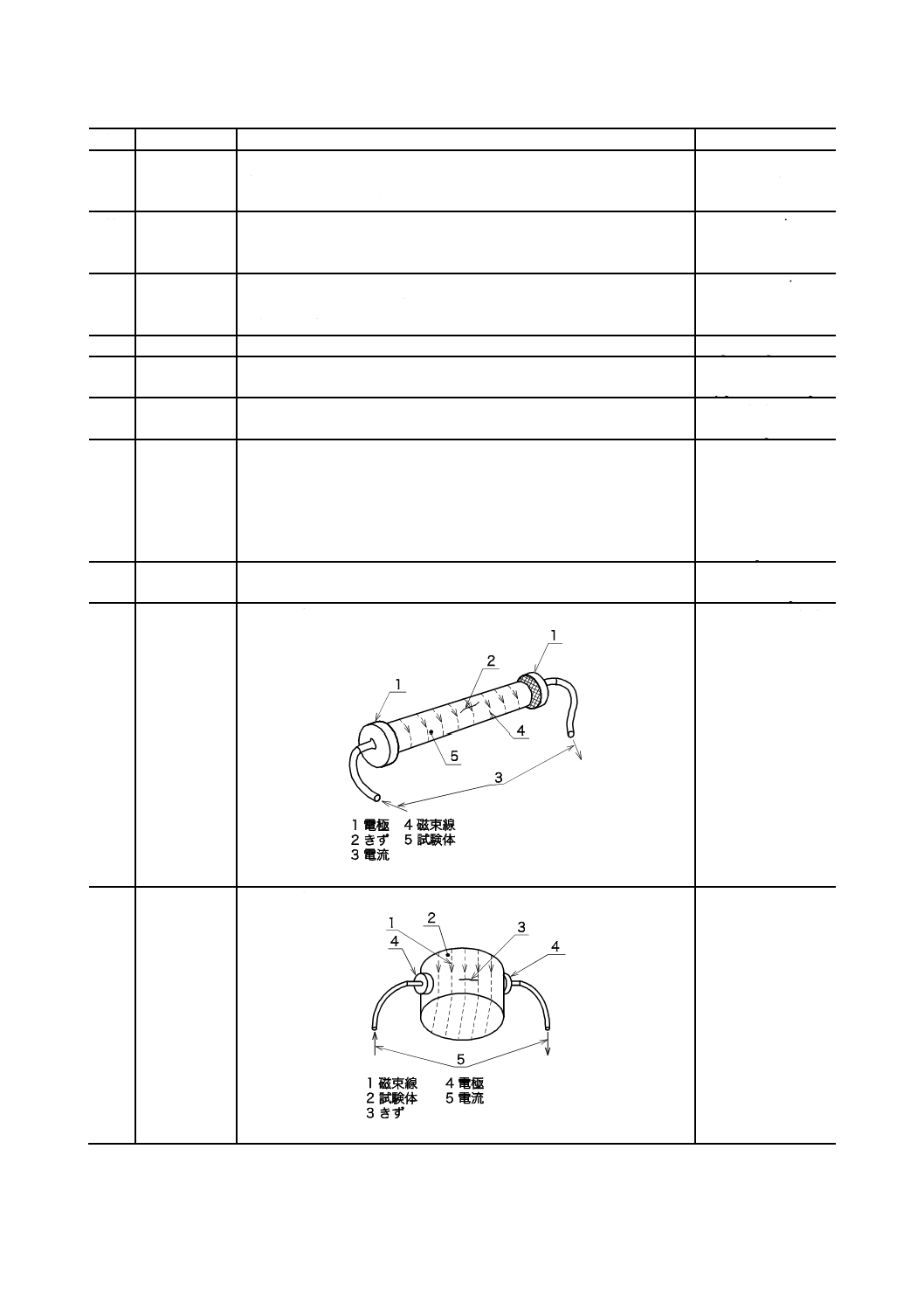

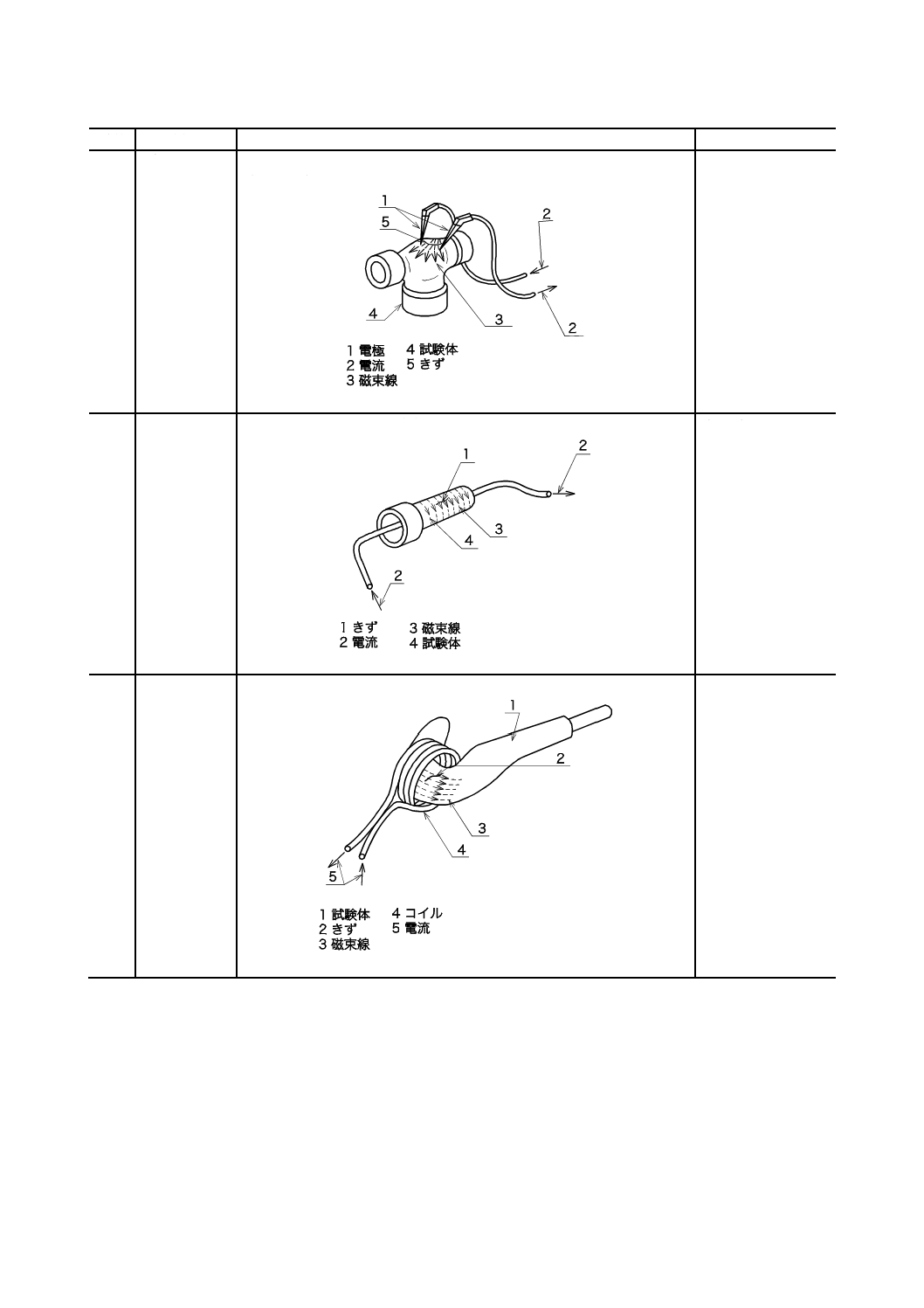

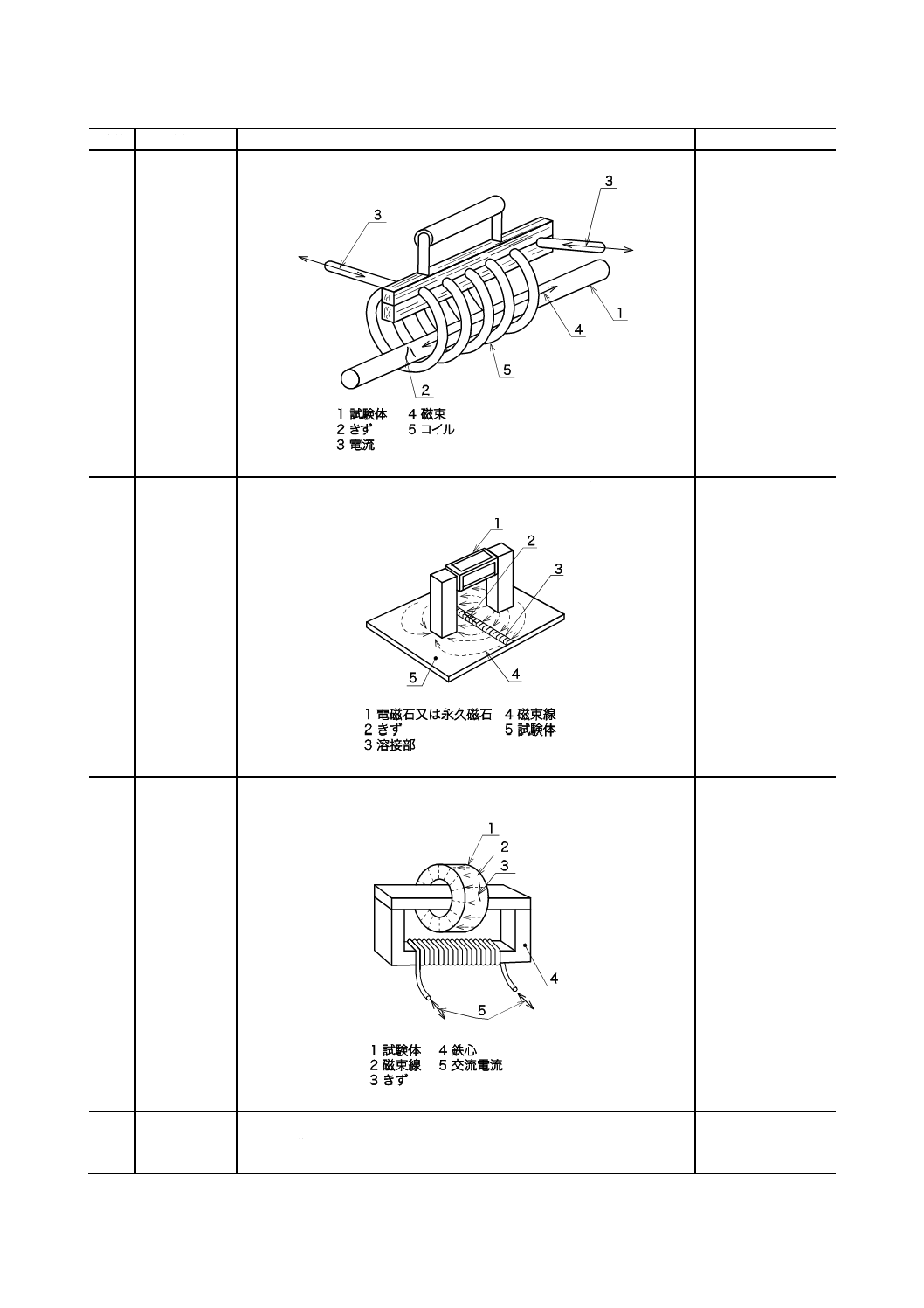

硬さ試験

硬さ試験機を用い,試験片又は製品の表面に一定の試験力で一定形状の

硬質の圧子を押し込むか,又は一定の高さからハンマを落下させるなど

の方法で硬さを測定する試験。

なお,硬さ値には単位を付けない。

hardness test

1401

押込み硬さ試

験

剛体とみなせる特定の圧子を試験片の試験面に押し込み,そのときの押

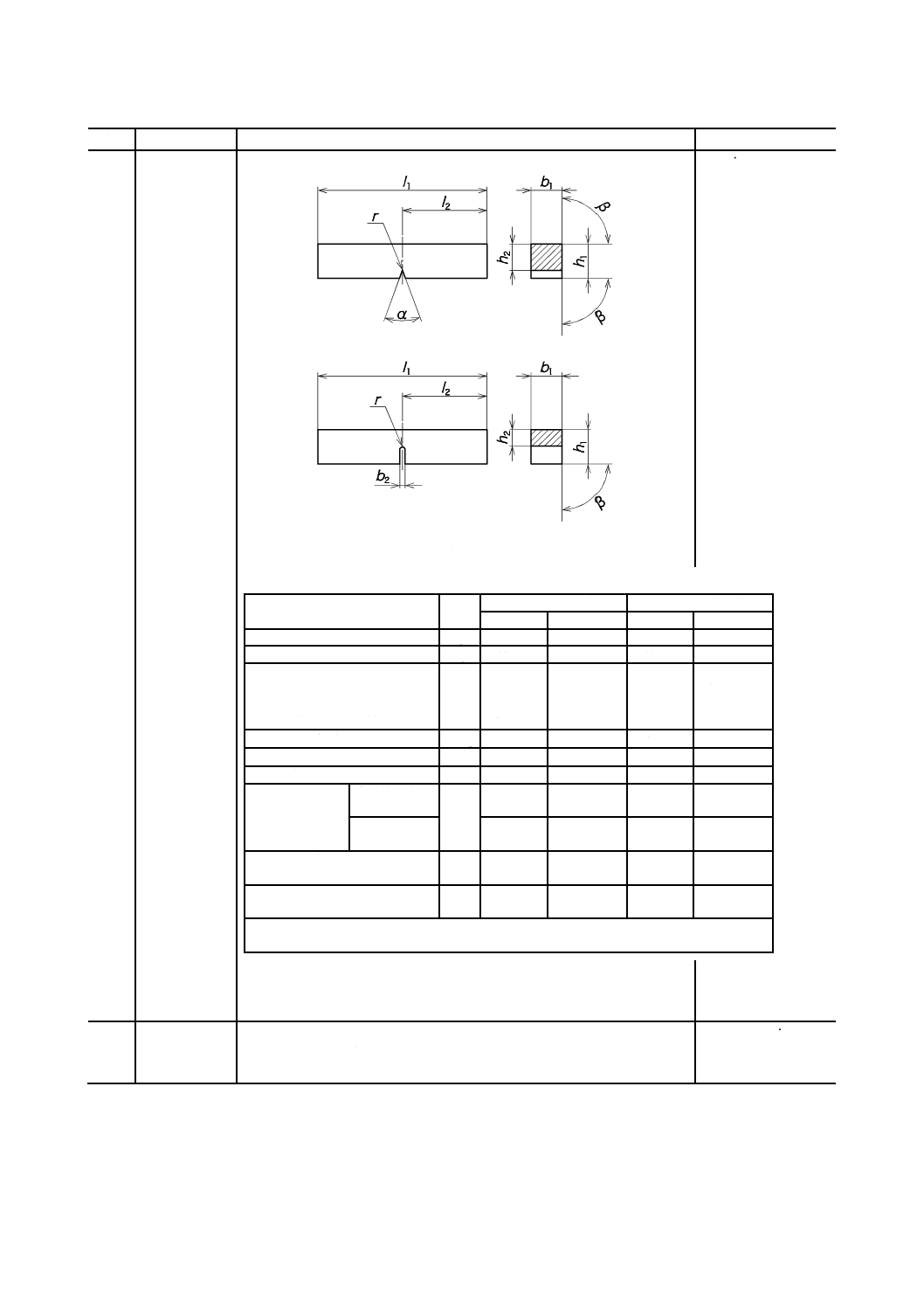

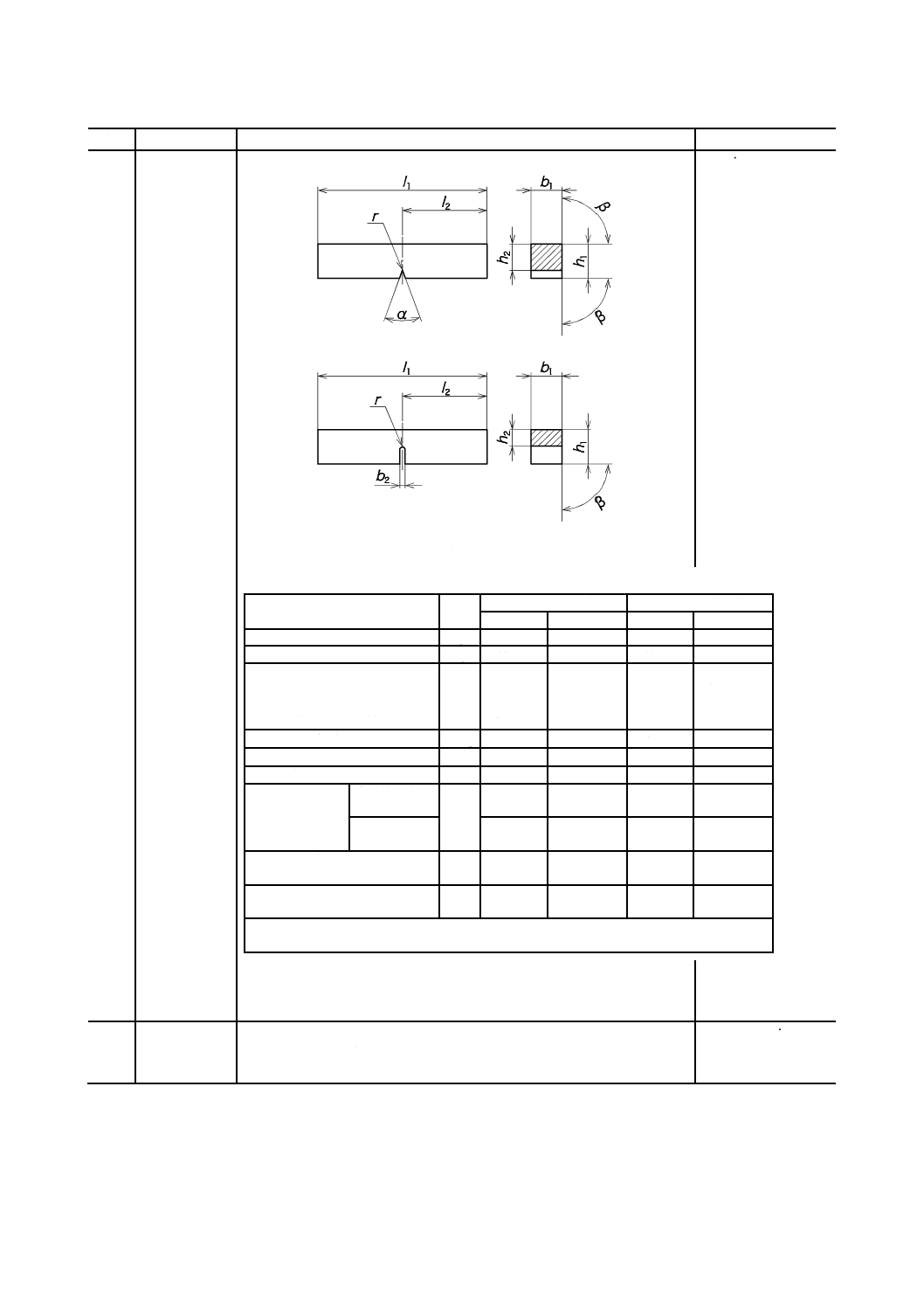

し込み試験力及び試験片に生じた永久変形の大きさから,その試験片の

硬さを決める硬さ試験の総称。

ブリネル硬さ試験,ビッカース硬さ試験,ロックウェル硬さ試験などが

ある。

なお,特定の形状寸法の試験片同士を互いに押し付けるものも押し込

み硬さ試験に含まれるが,現在では実用されていない。

indentation hardness

test

1402

反発硬さ試験 特定のハンマを一定のエネルギーで試験片の試験面に衝突させ,ハンマ

が試験面から反発される際のエネルギーからその試験片の硬さを決め

る硬さ試験の総称。

代表的なものにショア硬さ試験及びリープ(Leeb)硬さ試験がある。

rebound hardness test

1403

微小硬さ試験 押込み硬さ試験のうち,ごく小さい試験力で行う硬さ試験の総称。

JISでは,微小硬さ試験として,1.961 N{0.2 kgf}未満の試験力で行う

マイクロビッカース硬さ試験が規定されている。また,19.614 N{2 kgf}

以下の試験力で行うヌープ硬さ試験が規定されている。

microhardness test

1411

初試験力

ロックウェル硬さ試験において,圧子の侵入深さの測定の基準となる位

置を設定するために,あらかじめ試験片の試験面に圧子を押し付けるた

め加える一定の試験力(表2参照)。

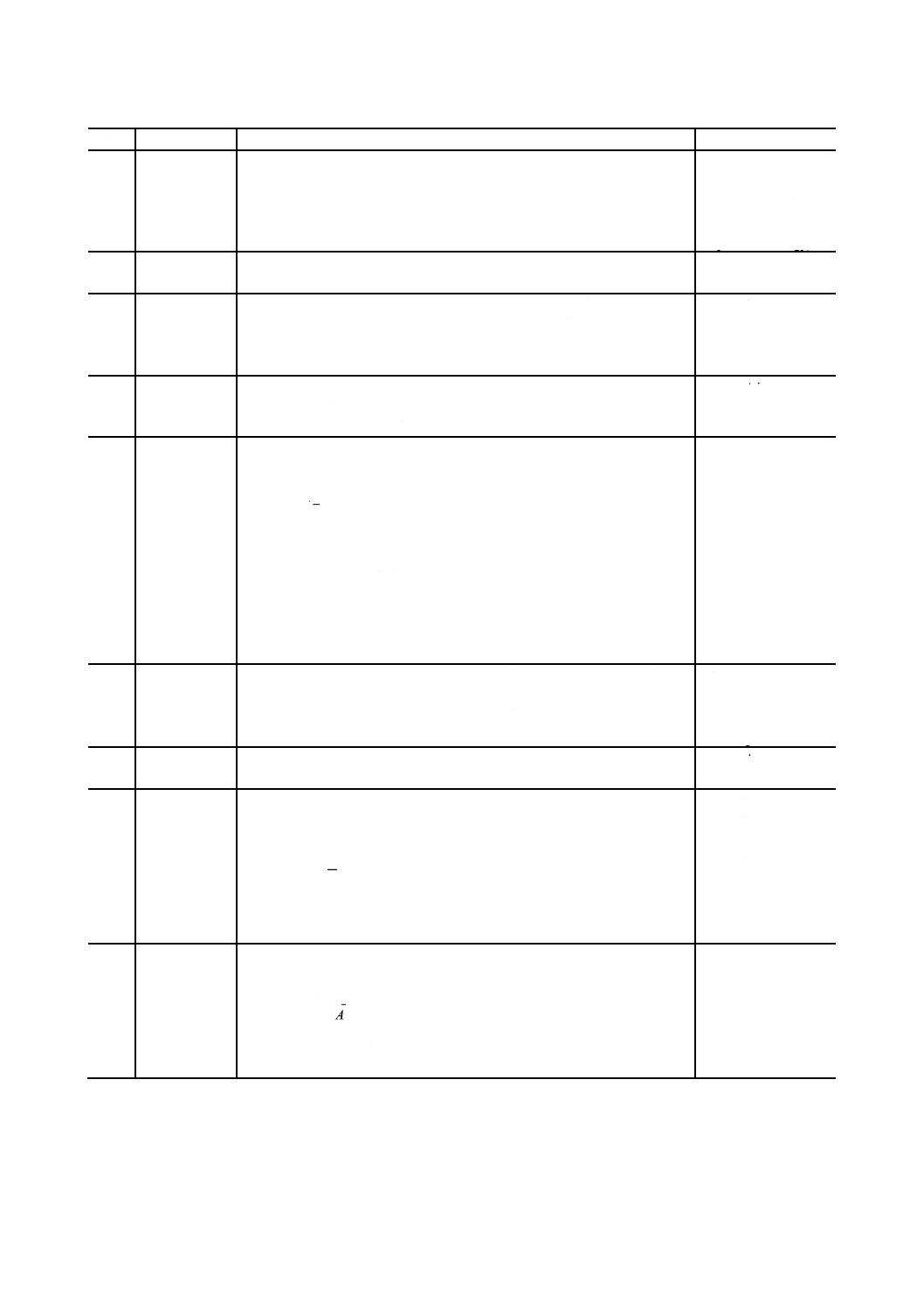

preliminary test force

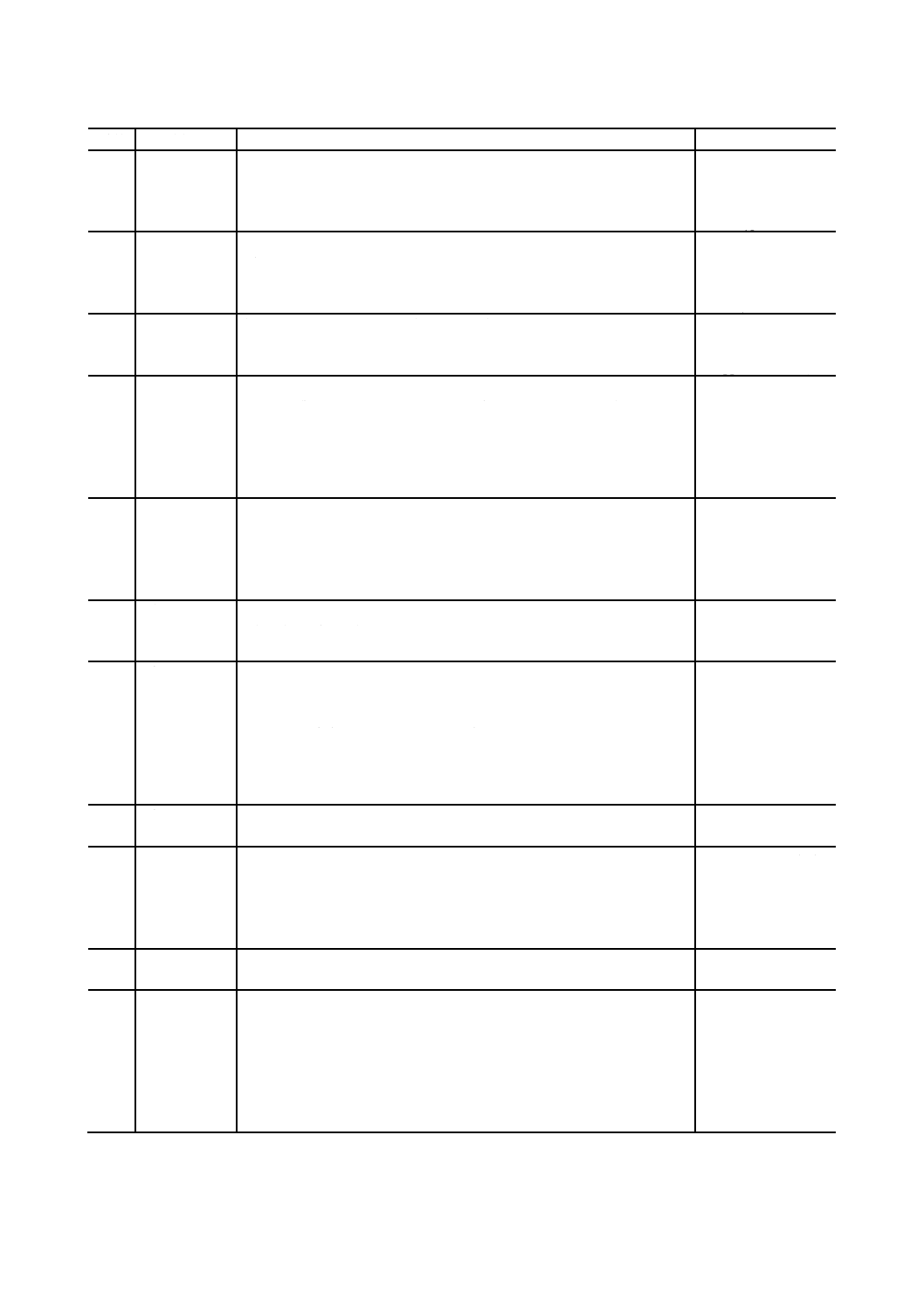

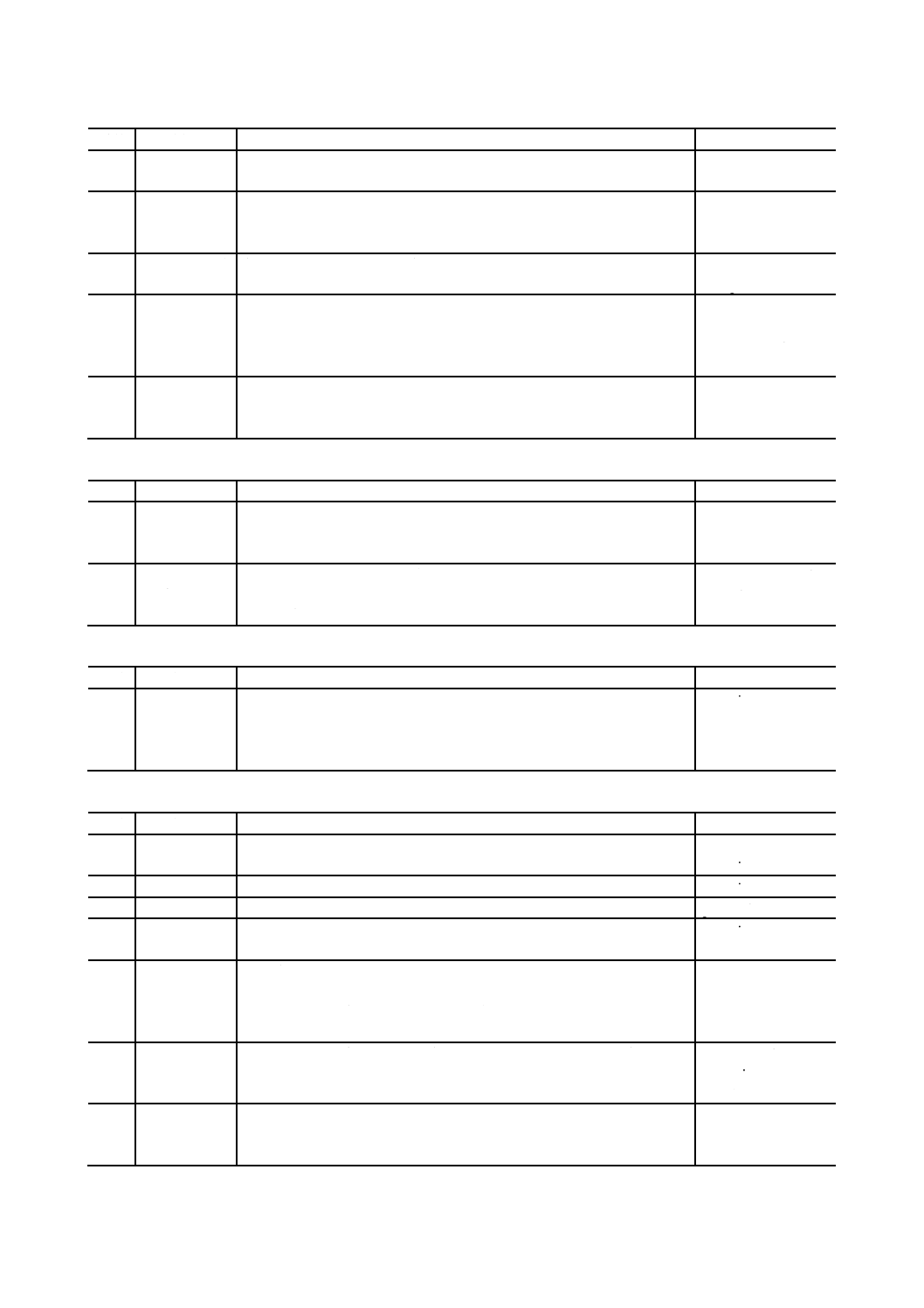

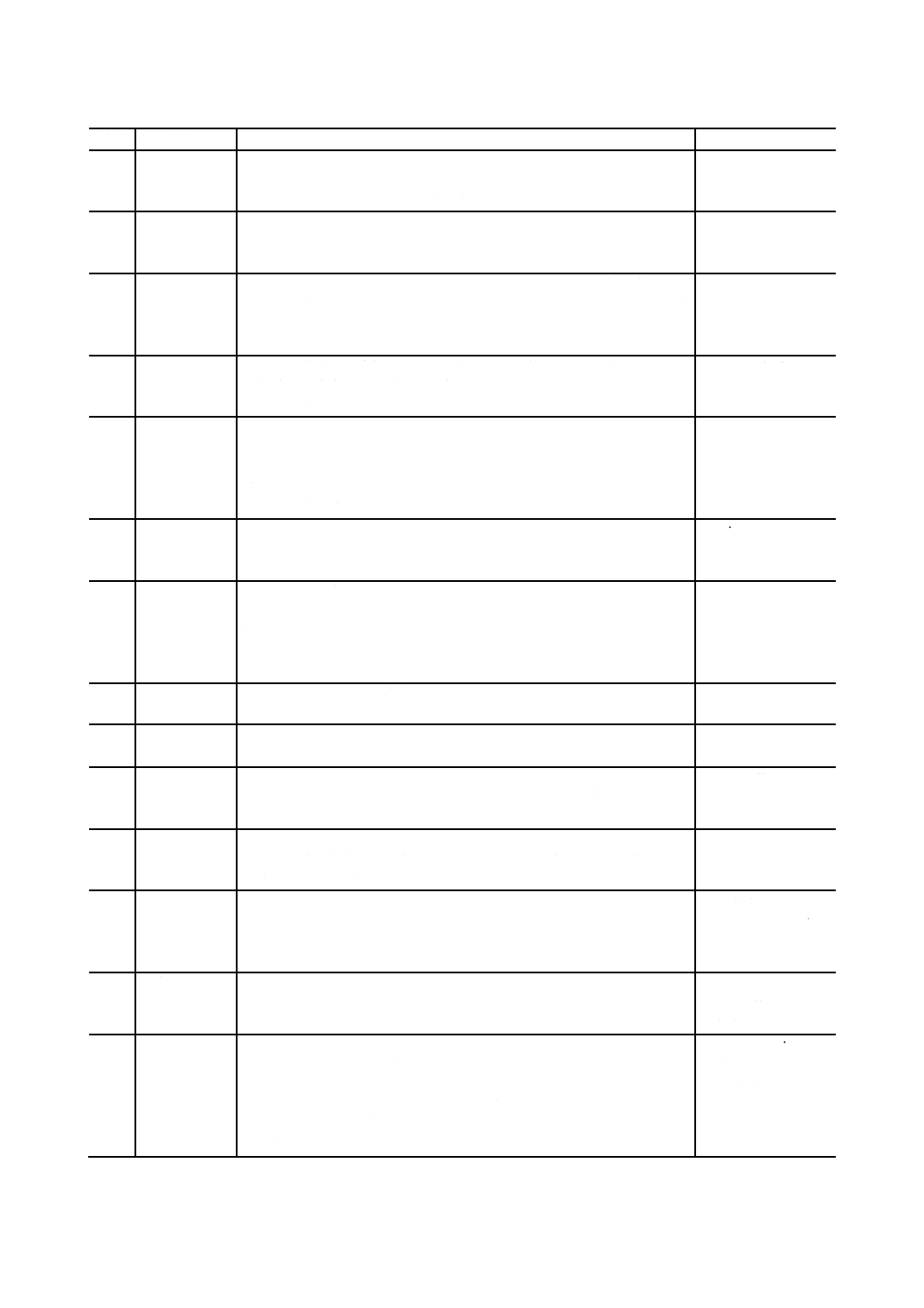

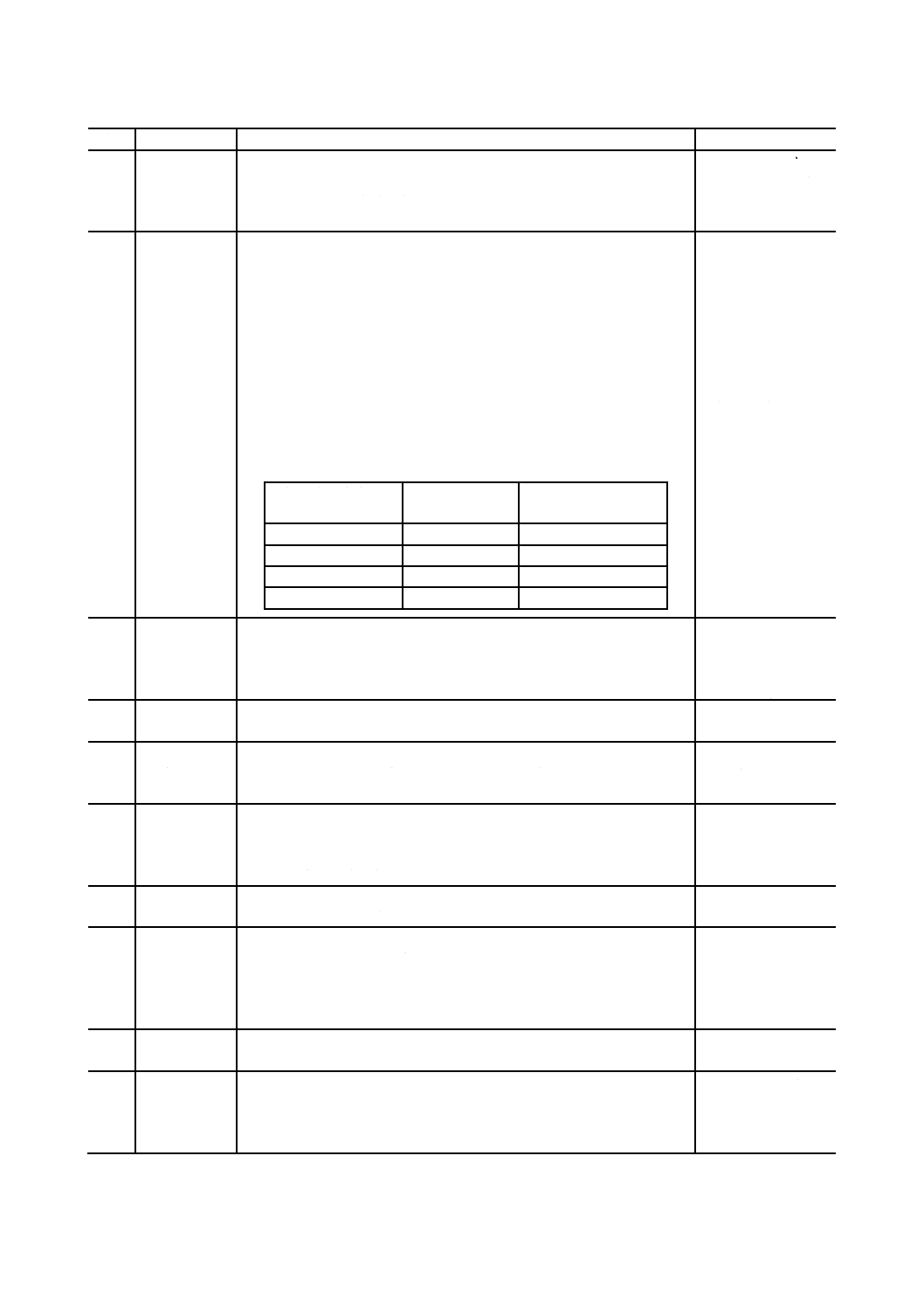

表2−ロックウェル硬さ及びロックウェルスーパーフィシャル硬さの

スケール及び関連事項

スケ

ール

硬さ

記号

圧子

初試験力

F0

N

追加試験力

F1

N

全試験力

F

N

適用する範囲

ロック

ウェル

硬さ

A

HRA

円すい形

ダイヤモンド

98.07

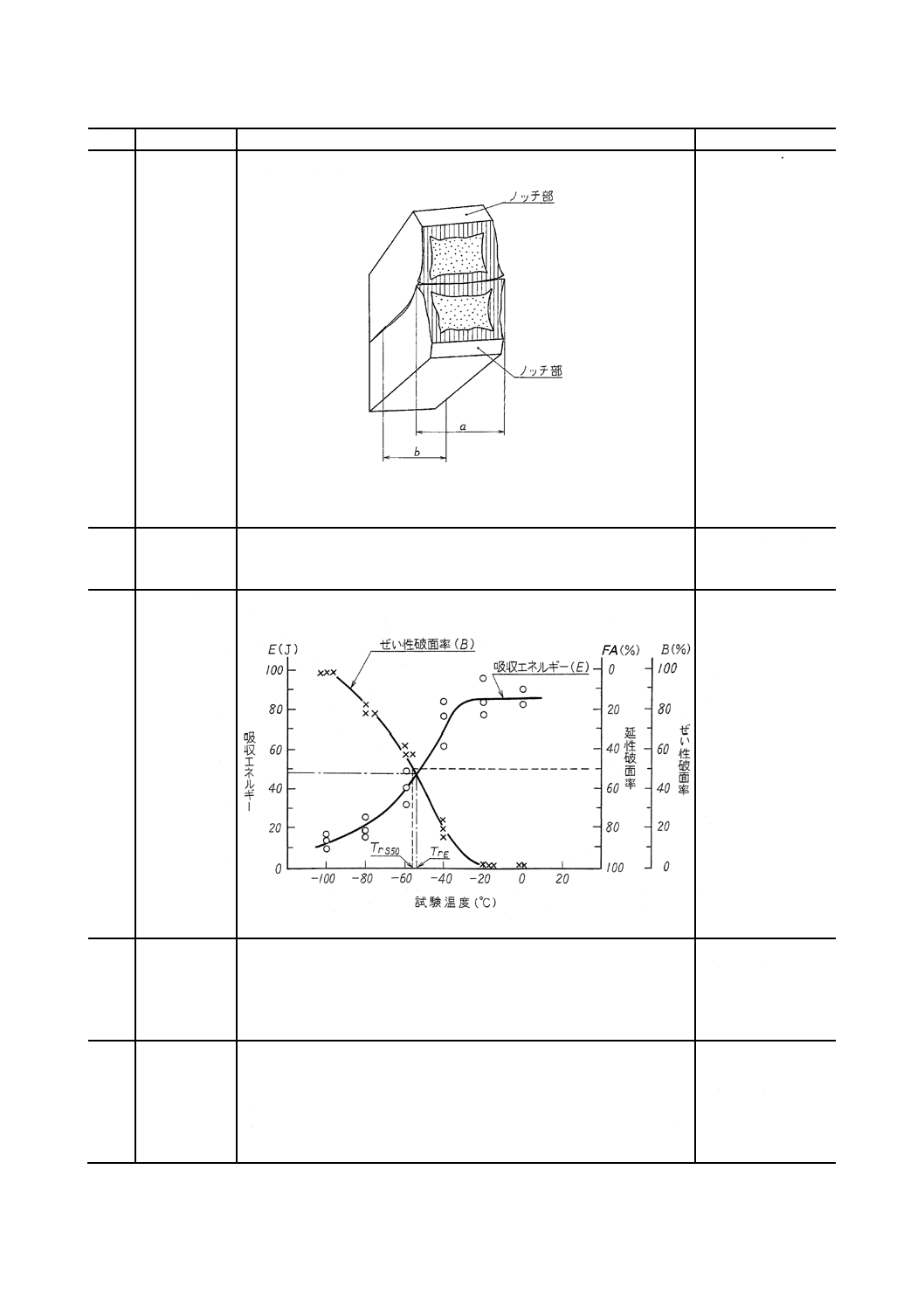

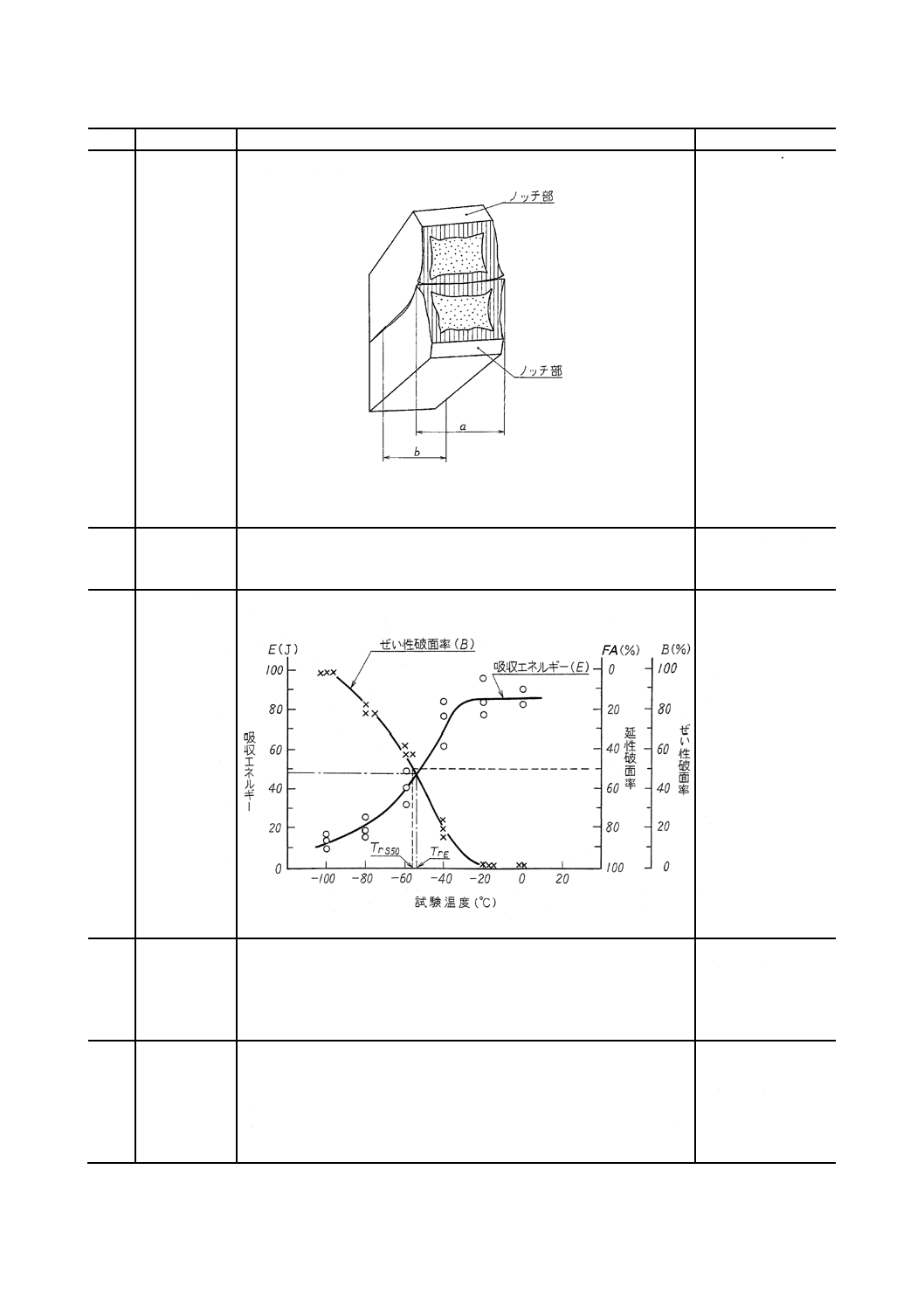

490.3

588.4

20〜 88 HRA

B

HRB

球1.587 5 mm

98.07

882.6

980.7

20〜100 HRB

C

HRC

円すい形

ダイヤモンド

98.07

1 373

1 471

20〜 70 HRC

D

HRD

円すい形

ダイヤモンド

98.07

882.6

980.7

40〜 77 HRD

E

HRE

球3.175 mm

98.07

882.6

980.7

70〜100 HRE

F

HRF

球1.587 5 mm

98.07

490.3

588.4

60〜100 HRF

G

HRG

球1.587 5 mm

98.07

1 373

1 471

30〜 94 HRG

H

HRH

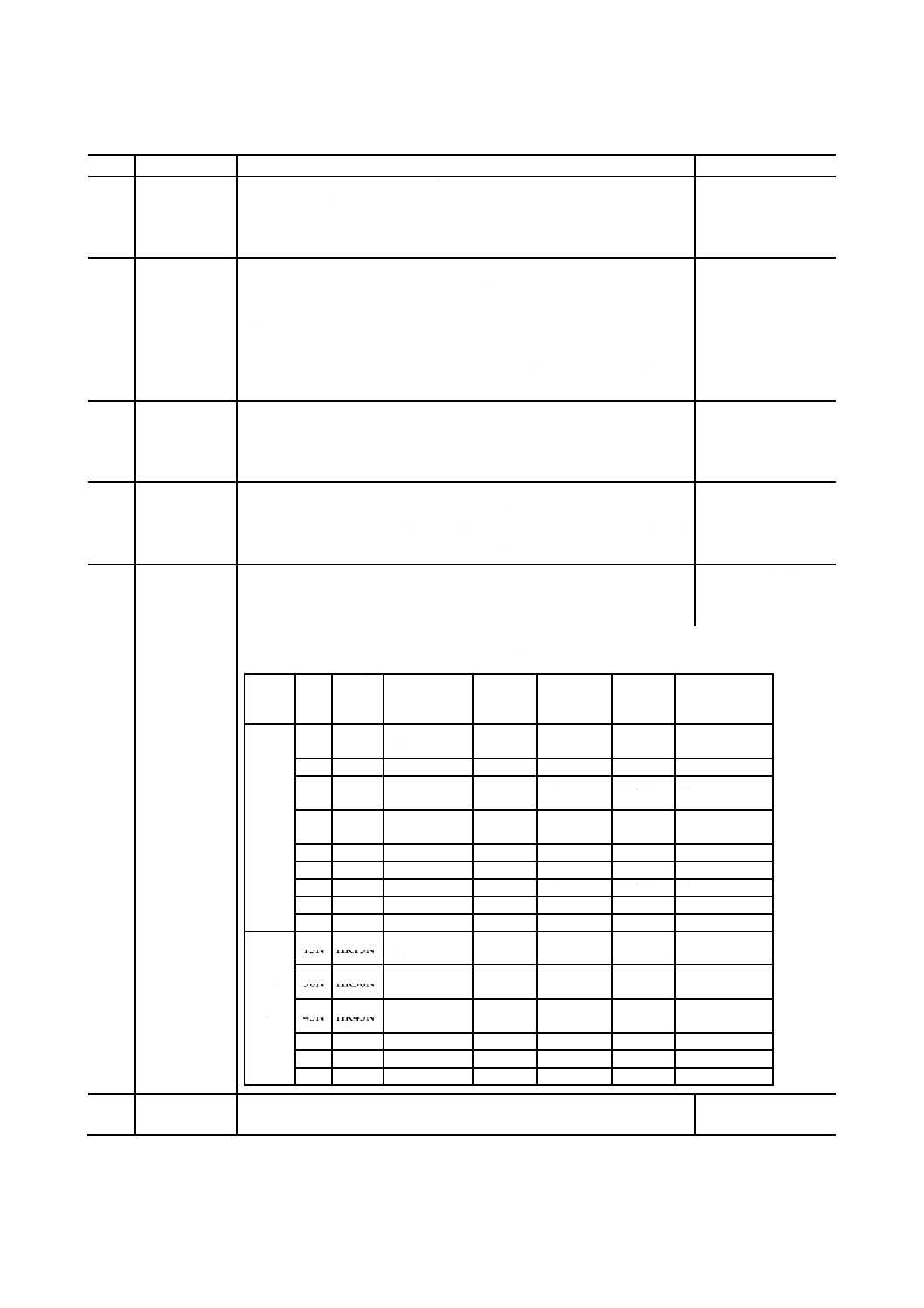

球3.175 mm

98.07

490.3

588.4

80〜100 HRH

K

HRK

球3.175 mm

98.07

1 373

1 471

40〜100 HRK

ロック

ウェル

スーパ

ーフィ

シャル

硬さ

15N HR15N 円すい形

ダイヤモンド

29.42

117.7

147.1

70〜 94 HR15N

30N HR30N 円すい形

ダイヤモンド

29.42

264.8

294.2

42〜 86 HR30N

45N HR45N 円すい形

ダイヤモンド

29.42

411.9

441.3

20〜 77 HR45N

15T HR15T 球1.587 5 mm

29.42

117.7

147.1

67〜 93 HR15T

30T HR30T 球1.587 5 mm

29.42

264.8

294.2

29〜 82 HR30T

45T HR45T 球1.587 5 mm

29.42

411.9

441.3

10〜 72 HR45T

1412

試験力

押込み硬さ試験において,試験片に圧子を押し込むために加える一定の

力。

test force

19

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1413

追加試験力

[ロックウ

ェル硬さ試

験の]

ロックウェル硬さ試験において,初試験力を加えた後,更に圧子を押し

込むため加える一定の試験力(表2参照)。

additional test force

[(total test force)−

(preliminary test

force)]

1414

負荷時間

押込み硬さ試験において,試験片に圧子を押し込む速度の表し方の一

種。

試験片に接した圧子に試験力が加わり始めてから,完全に規定の大きさ

の試験力に達するまでの時間。

time for the

application of the

test force (loading

time)

1415

試験力保持時

間

押込み硬さ試験において,負荷時間以降,試験力を除くまで,規定の大

きさの試験力を一定に保つ時間。

duration of the test

force (full load

application time)

1416

硬さ基準片

硬さ試験機の間接検証に用いることを目的に,一定の要件(例えばJIS)

に従って製造され,かつ,硬さ値が決定されている硬さのばらつきの少

ない金属片。

なお,硬さ試験機の調整,日常点検などに,JISの要件に適合してい

ないものが用いられることもあるが,これらは,硬さ比較片,硬さ調整

片などと呼ばれ,硬さ基準片とは区別される。

standardized block

1421

ブリネル硬さ

試験

球圧子を一定の試験力で試験片の試験面に押し込み,生じた永久くぼみ

の大きさから,試験片の硬さを測定する試験。

JISでは,直径1 mm,2.5 mm,5 mm又は10 mmの超硬合金球が規定

されている。また,試験力は,9.807 N〜29.42 kN{1 kgf〜3 000 kgf}の

範囲で,球圧子の直径との組合せで規定されている。

Brinell hardness test

1422

ブリネル硬さ ブリネル硬さ試験において,用いた試験力(N)を永久くぼみの表面積

(mm2)で除した値。

硬さ記号は,HBWを用いる。

Brinell hardness

1431

ビッカース硬

さ試験

対面角136°の正四角すいのダイヤモンド圧子を一定の試験力で試験片

の試験面に押し込み,生じた永久くぼみの大きさから,試験片の硬さを

測定する試験。

JISでは,試験力0.098 07〜980.7 N{10 gf〜100 kgf}での試験方法が規

定されている。

なお,試験力1.961 N{0.2 kgf}未満の試験は,微小硬さ試験(マイ

クロビッカース硬さ試験)として区別されている。

Vickers hardness test

1432

ビッカース硬

さ

ビッカース硬さ試験において,用いた試験力(N)を永久くぼみの表面

積(mm2)で除した値。硬さ記号は,HVを用いる。

Vickers hardness

1441

ヌープ硬さ試

験

二つの対りょう角が172.5°及び130°で底面がひし形のダイヤモンド

圧子を一定の試験力で試験片の試験面に押し込み,生じたひし形の永久

くぼみの大きさから試験片の硬さを測定する試験。

JISでは,試験力0.098 07〜19.614 N{10〜2 000 gf}で微小硬さ試験と

して規定されている(1403参照)。

Knoop hardness test

1442

ヌープ硬さ

ヌープ硬さ試験において,用いた試験力(N)を永久くぼみの投影面積

(mm2)で除した値。硬さ記号は,HKを用いる。

Knoop hardness

1451

ロックウェル

硬さ試験

表2に示す特定の形状,寸法の円すい状のダイヤモンド圧子,鋼球圧子

又は超硬合金球圧子を,一定の初試験力で試験片の試験面に押し付け,

更に一定の試験力まで力を加えて圧子を押し込み,再び初試験力に戻し

たときの圧子の侵入深さを,最初に初試験力を加えたときの侵入深さを

基準にして測定し,その大きさから硬さを測定する試験。

注記 ISO規格では,ロックウェル硬さの球圧子は,超硬合金球を用い

ることを標準としている。

Rockwell hardness test

20

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1452

ロックウェル

硬さ

ロックウェル硬さ試験において,前後2回の初試験力における圧子の侵

入深さhから,HR=a−bhで算出される値。

ここに,a及びbは,ロックウェル硬さのスケールごとに定められた固

有の値である。

JISでは,初試験力は,98.07 N{10 kgf}であり,追加試験力によって

9種類のスケールがある。

Rockwell hardness

1453

ロックウェル

スーパーフ

ィシャル硬

さ

初試験力29.42 N{3 kgf}のときのロックウェル硬さ。

Rockwell superficial

hardness

1454

スケール[ロ

ックウェル

硬さの]

ロックウェル硬さ試験において,圧子の種類,初試験力,試験力及び硬

さの定義式HR=a−bhにおける定数a,bの組合せによって定められて

いる硬さの尺度。

スケールごとに固有の記号が付けられている(表1)。

scale (Rockwell

hardness scales)

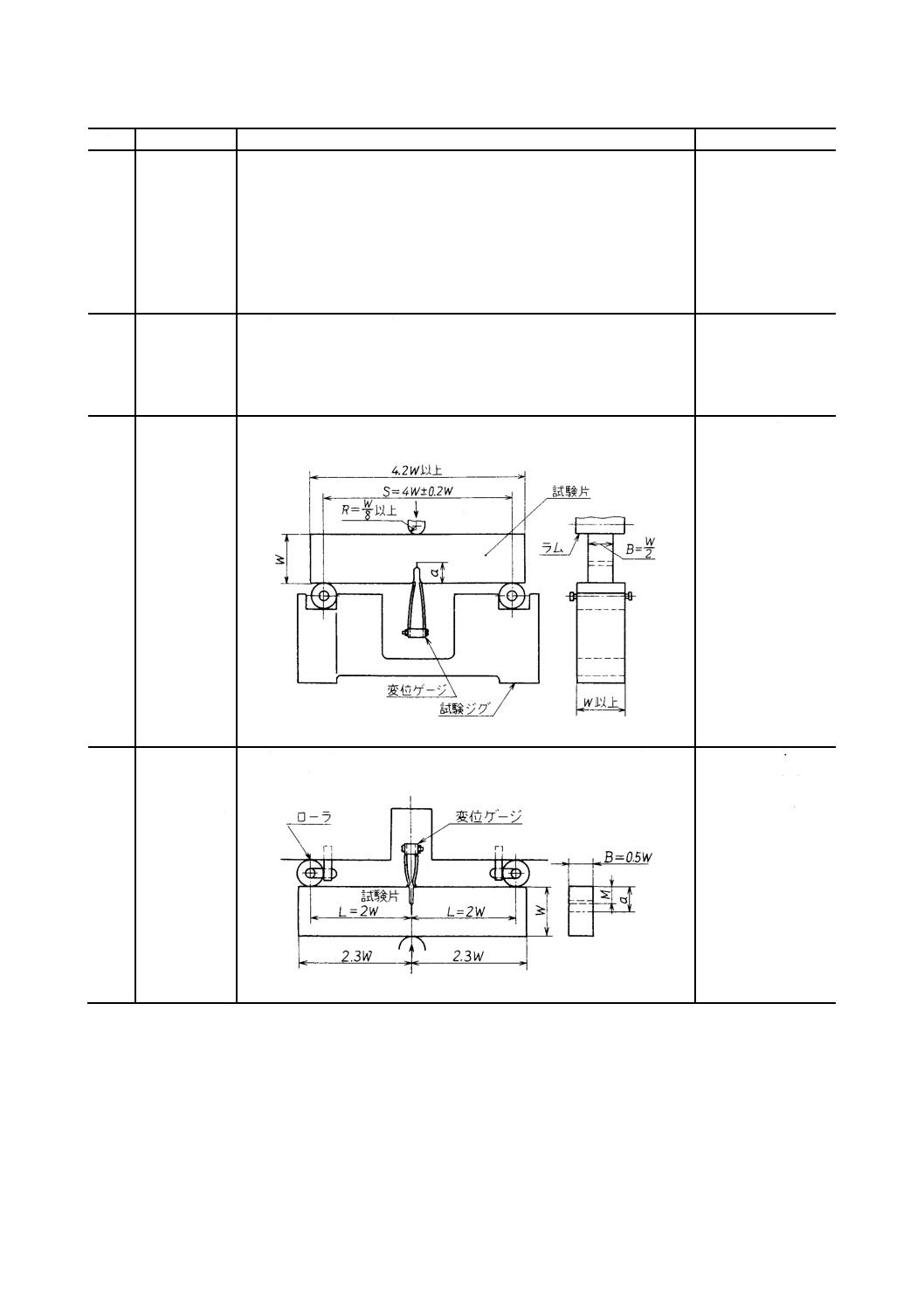

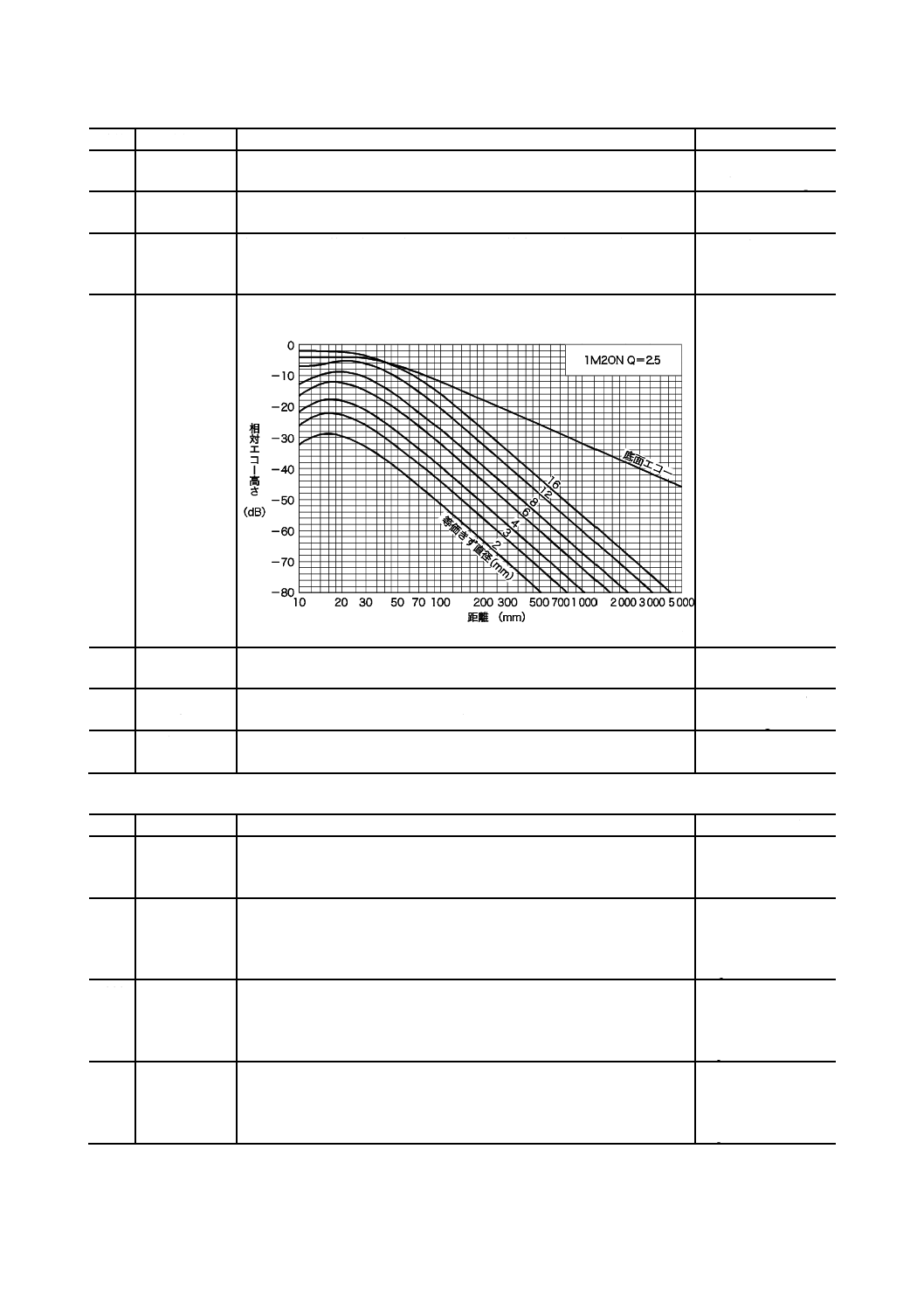

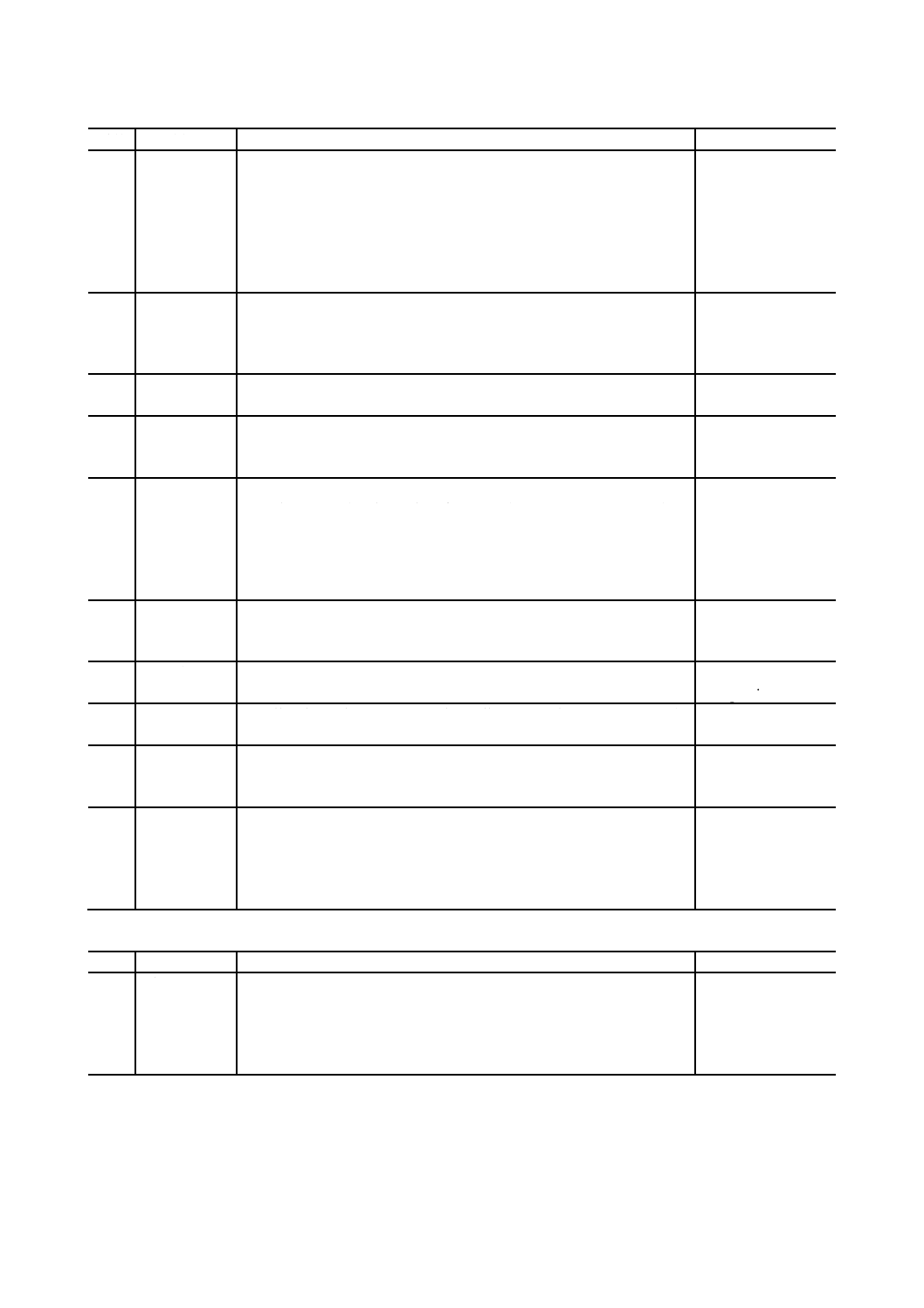

1461

ショア硬さ試

験

一定の高さから試験片の試験面上に落下させたハンマのはね上がり高

さを用いて,試験片の硬さを測定する試験。

Shore hardness test

1462

ショア硬さ

ショア硬さ試験において,試験片の試験面上に一定の高さh0から落下

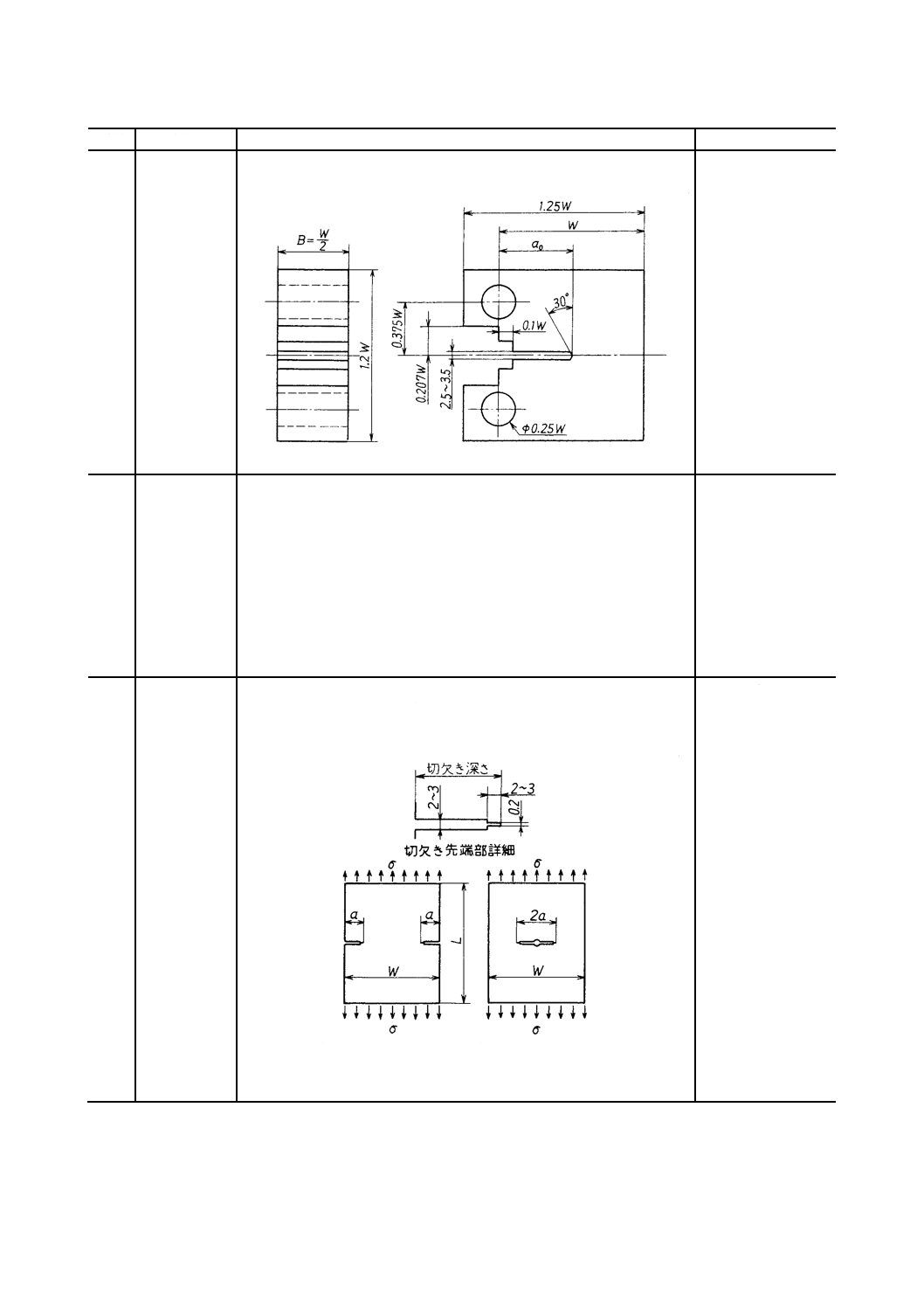

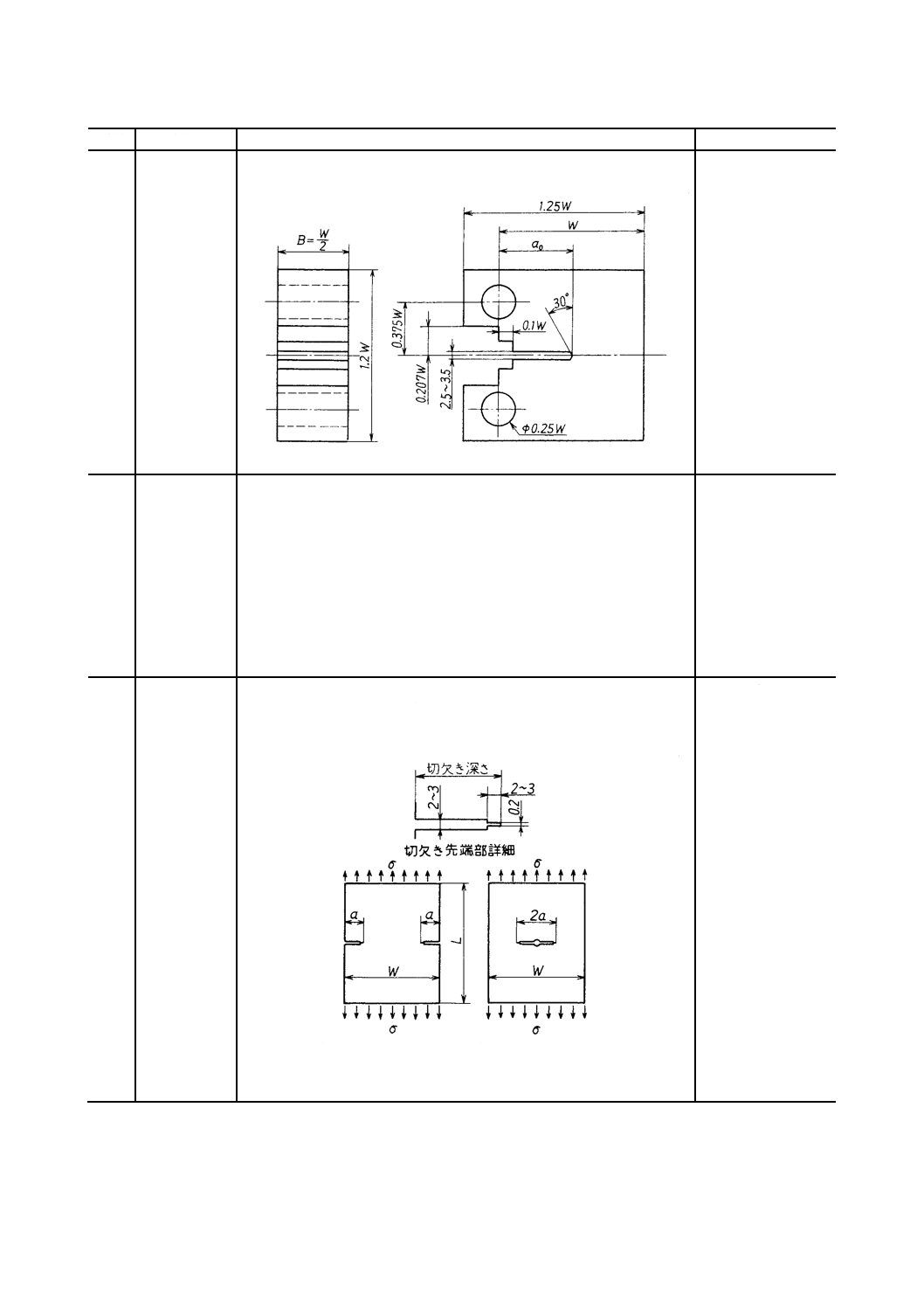

させたハンマのはね上がり高さhからHS=

0h

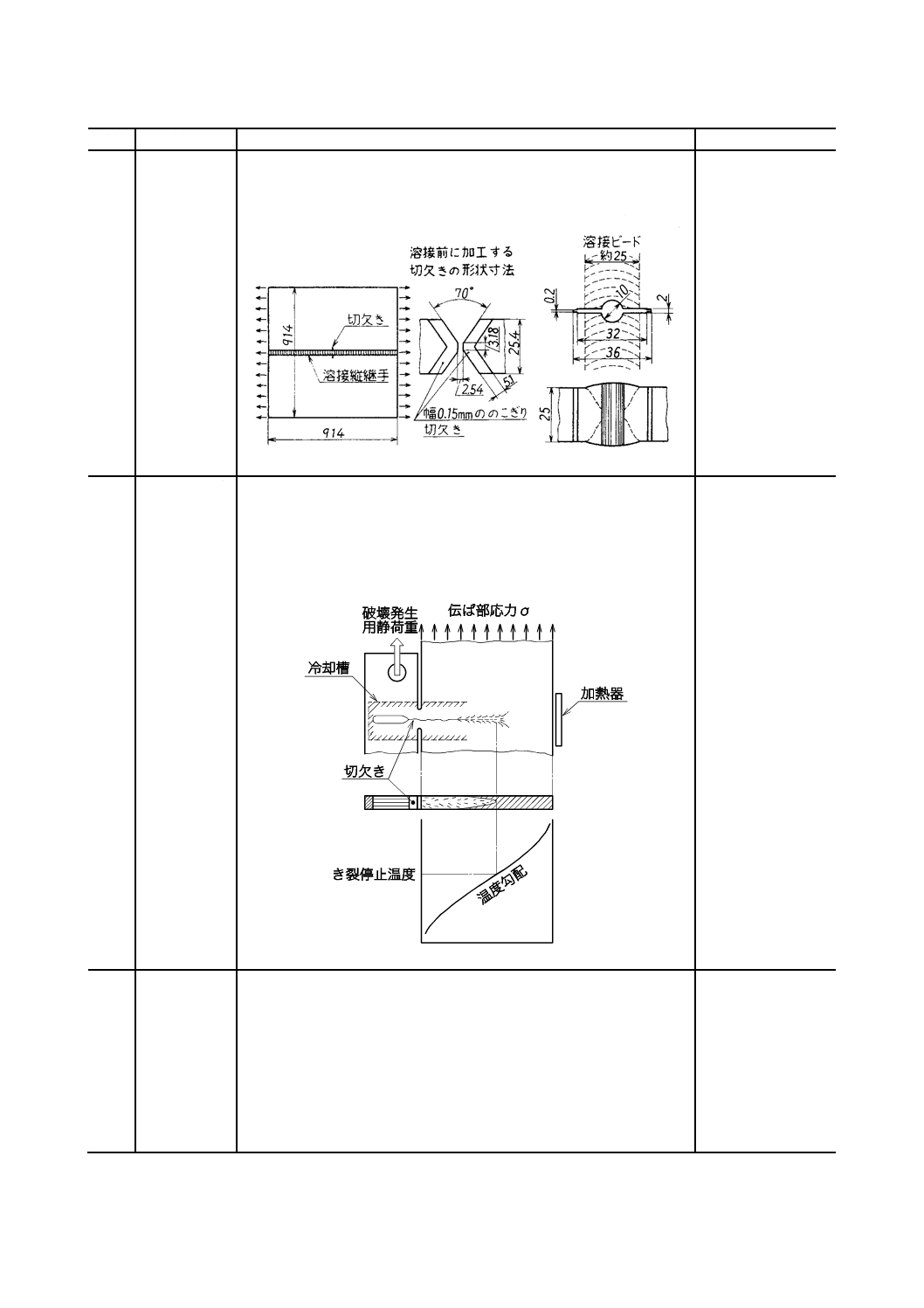

h

k

で算出される値。

ショア硬さ基準片の基準硬さは,ビッカース硬さを基準に一定の換算式

で求められている。硬さ記号は,HSを用いる。

Shore hardness

4.1.5

成形性試験

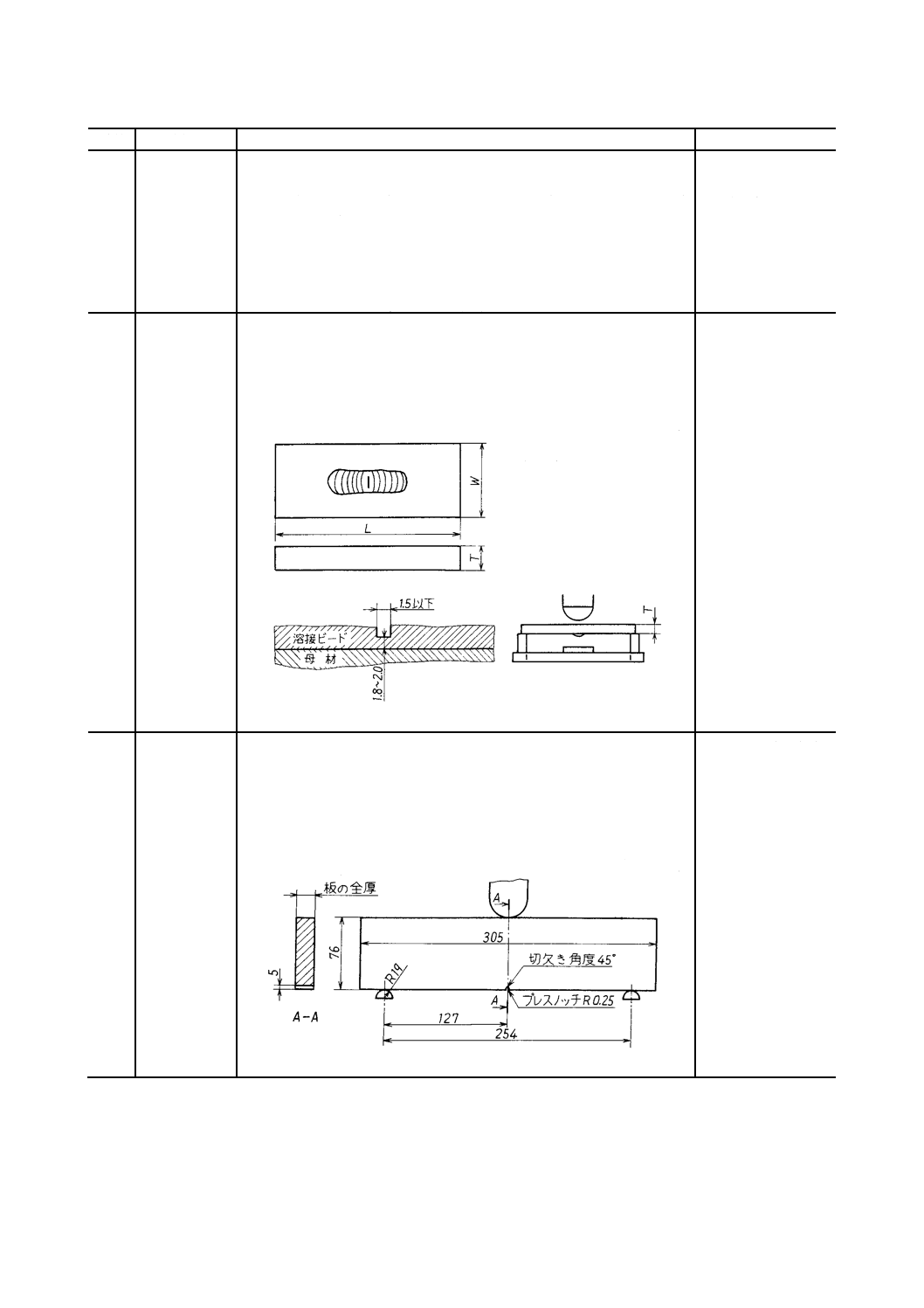

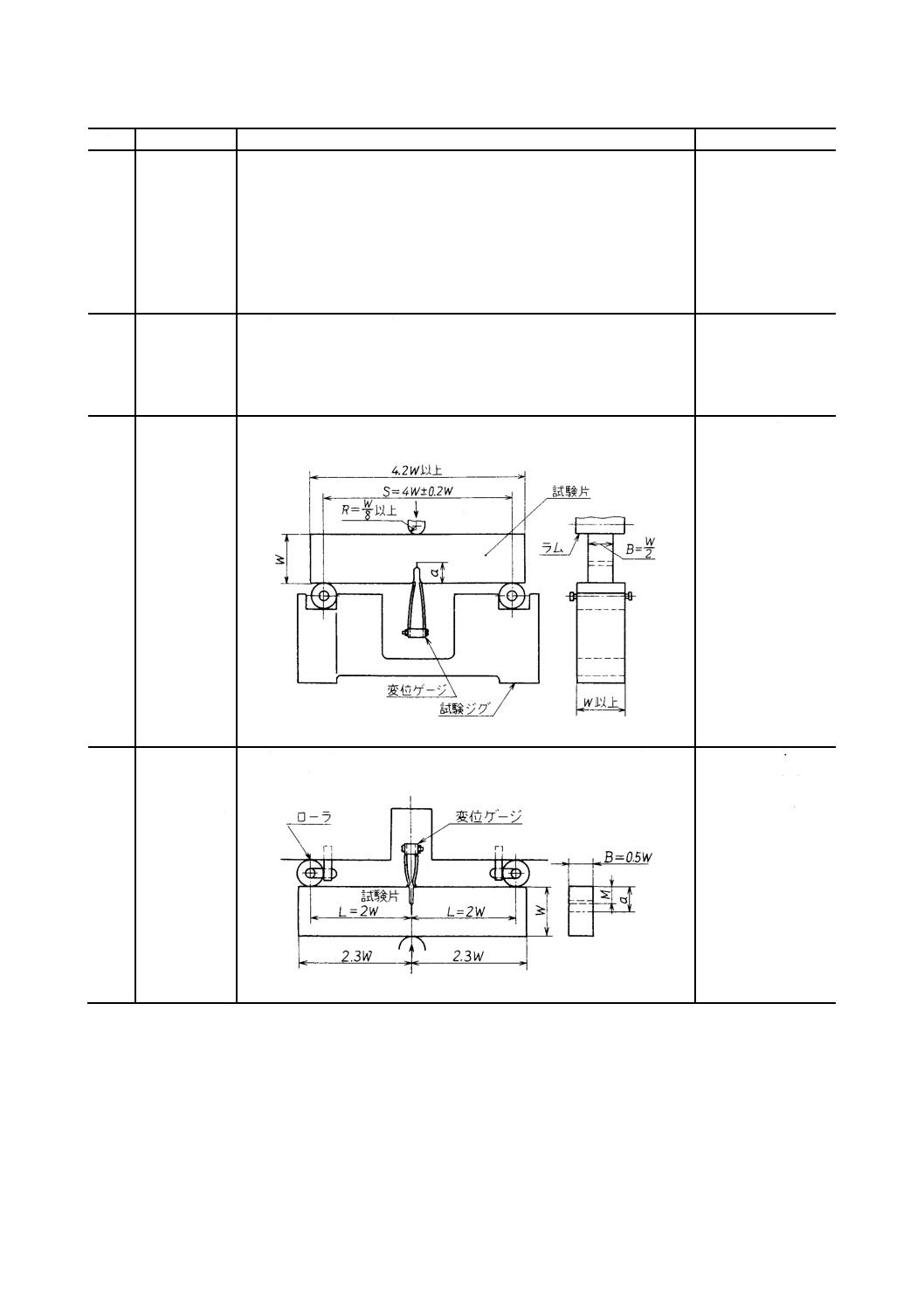

番号

用語

定義

対応英語(参考)

1500

成形性試験

形状及び寸法が類型化された試験工具で,試験片に実際の成形における

ものと類似の変形加工を割れが生じるまで行って成形限界を求め,それ

によって材料の成形性の比較を行う試験。

ここでいう成形限界(forming limit)とは,試験片に割れを生じること

なく成形し得る限界をいう。

formability test

1501

成形性

割れを生じることなく所要の形状に成形し得る程度。

成形性は,材料の変形及び割れの生じる応力条件によって類別して評価

され,基本的には深絞り,張出し,伸びフランジ及び曲げの四つに分け

られる。

formability

1511

深絞り試験

ダイス面上にある試験片の部分をポンチの力によってダイス穴内に絞

り込み,深絞り限界を求める試験。

スイフト深絞り試験,コニカルカップ試験などがある。

ここでいう深絞り限界(deep drawing limit)とは,割れを生じることな

く深絞りできる最大の試験片直径をいい,ポンチ直径との比で求める限

界絞り比(LDR.と略称)又は限界絞り率(限界絞り比の逆数)などで

表される。

deep drawability test,

deep drawing test

1512

深絞り性

ダイス面上の素材がダイス穴内へ絞り込まれ得る程度。

その程度によって絞り性,深絞り性及び超深絞り性に区別して呼ばれ

る。

なお,引張試験における試験片平行部の変形状態が深絞りの変形と一

致することから,この特性をr値としてとらえ,深絞りの指標に使われ

る(1182参照)。

deep drawability

21

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1521

張出し試験

ダイス穴内に位置する試験片の部分をポンチの押込みによって2軸引

張り変形を主体とする張出しを与え,その限界を求める試験。

エリクセン試験,オルゼンカップ試験,純粋張出し試験などがある。

なお,剛体ポンチの代わりに液圧を用いて,試験片に張出変形を与え

る液圧バルジ試験(hydraulic bulge test)もある。

張出し限界(バルジ限界)[punch stretch forming limit (bulging limit)]は,

割れを生じずに張出し得る限界をいい,通常,成形深さで表す。

punch stretch forming

test

1522

張出し性

平板又は既に成形された製品の一部を膨らまし,突き出して所定の形状

寸法に成形し得る程度。

なお,張出し性は,材料の加工硬化能に依存するところから,引張試

験で求めたn値も張出し性の指標に使われる(1181参照)。

(punch) stretch

formability,

punch stretchability

1523

LDH試験

ビード付きダイでく(矩)形の試験片を拘束し,球頭パンチで破断する

まで張出し成形する試験。張出し性評価に用いる。

limiting dome height

test

1524

成形限界線図 張出し試験において,張出し限界部分の最大ひずみと,その90°方向

最小ひずみを,様々なひずみ条件下で測定し,2次元の線図に表したも

の。破断危険部における破断に対する材料の余裕度の評価に用いる。

forming-limit diagram

1531

エリクセン試

験

試験片をダイスとしわ押さえで拘束し,ダイス穴内に球径のポンチで張

出す試験。標準試験片の場合,ダイスの穴径は27 mm,ポンチの球径は

20 mmが用いられる。

エリクセン値(Erichsen value)は,張出し部の少なくとも1か所に裏面

に達する割れができたときまでに,ポンチの先端がしわ押さえ面から移

動した距離(mm)を表す数をいう。

Erichsen test

1541

穴広げ試験

試験片に事前に打ち抜かれた穴に,穴広げ用の円すい状のポンチを,穴

の縁に発生する割れが少なくとも1か所で厚さ方向に貫通するまで押

し込む試験。

hole expanding test

1542

穴広げ率

穴広げ試験において,穴の拡大量を,初期の穴の径と割れが厚さ方向に

貫通したときの穴の径との比で表したもの。

limiting hole

expansion ratio

1551

複合成形試験 基本的な変形と割れの一対の組合せを複数生じる成形性試験。例えば,

コニカルカップ試験などがある。

combined forming test

1552

複合成形性

深絞り,張出し,伸びフランジ,曲げなどの組合せ成形を行い得る程度。

例えば,コニカルカップ試験は,絞り−張出しの複合成形性を評価して

いる。

combined formability

1553

コニカルカッ

プ試験

頂角60°の円すい面をもつダイスと球底ポンチを使用するダイス面で

の絞りとポンチ部での張出しの複合成形性の試験。

コニカルカップ値(CCV, conical cup value)は,ポンチ部で割れが生じ

たときのカップ(ダイス面絞り部)の外径寸法(mm)の最大と最小と

の算術平均値とする。

conical cup test

4.1.6

ぜい性破壊試験

番号

用語

定義

対応英語(参考)

1600

ぜい性破壊試

験

切欠き又はき裂を付与するか,あるいはこれに代わる加工を施した試験

片若しくは試験体に静的又は動的試験力を加えて,ぜい(脆)性き裂の

発生,伝ぱ(播)停止又は破断の条件,状態などを調べる試験の総称。

温度を変えて延性−ぜい性遷移曲線を求めるか又は特定の温度で破壊

応力,破壊じん(靱)性などを調べる。

brittle fracture test

22

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1601

破壊じん性

き裂材のぜい性破壊に対する抵抗を表す尺度。その数値を破壊力学パラ

メータを用いて表す。

破壊じん性としては,次に示すものなどが用いられている。

fracture toughness

Kc:

KIc:

δc:

Jc:

JIc:

線形弾性破壊じん性。単に破壊じん性ということもある。

平面ひずみ破壊じん性。じん性の下限値を表す。

限界COD(CTOD)

J積分による破壊じん性。

安定き裂進展開始をJ積分で表わした抵抗の下限値。

1602

破壊じん性試

験

き裂付試験片を用いて破壊じん性値を求める試験。

例えば,次のようなものがある。

− 平面ひずみ破壊じん性試験(1603参照)

− き裂先端開口変位試験(1604参照)

− JIc試験(1605参照)

fracture toughness test,

test method for

fracture toughness

1603

平面ひずみ破

壊じん性試

験,

KIc試験

(けーわんし

ーしけん)

線形破壊力学を用いて,破壊じん性の下限値としての平面ひずみ破壊じ

ん性値KIcを求める試験。

図19−3点曲げによるKIc試験

plane-strain fracture

toughness test,

KIc test

1604

き裂先端開口

変位試験,

CTOD(又は

COD)試験

き裂先端開口変位(CTOD又はCOD)を用いて材料のぜい性破壊発生

に対する破壊じん性(限界CTOD)を評価するための試験。

図20−き裂開口変位試験

crack-tip opening,

displacement test,

CTOD (or COD) test

23

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1605 JIc試験

(じぇーわん

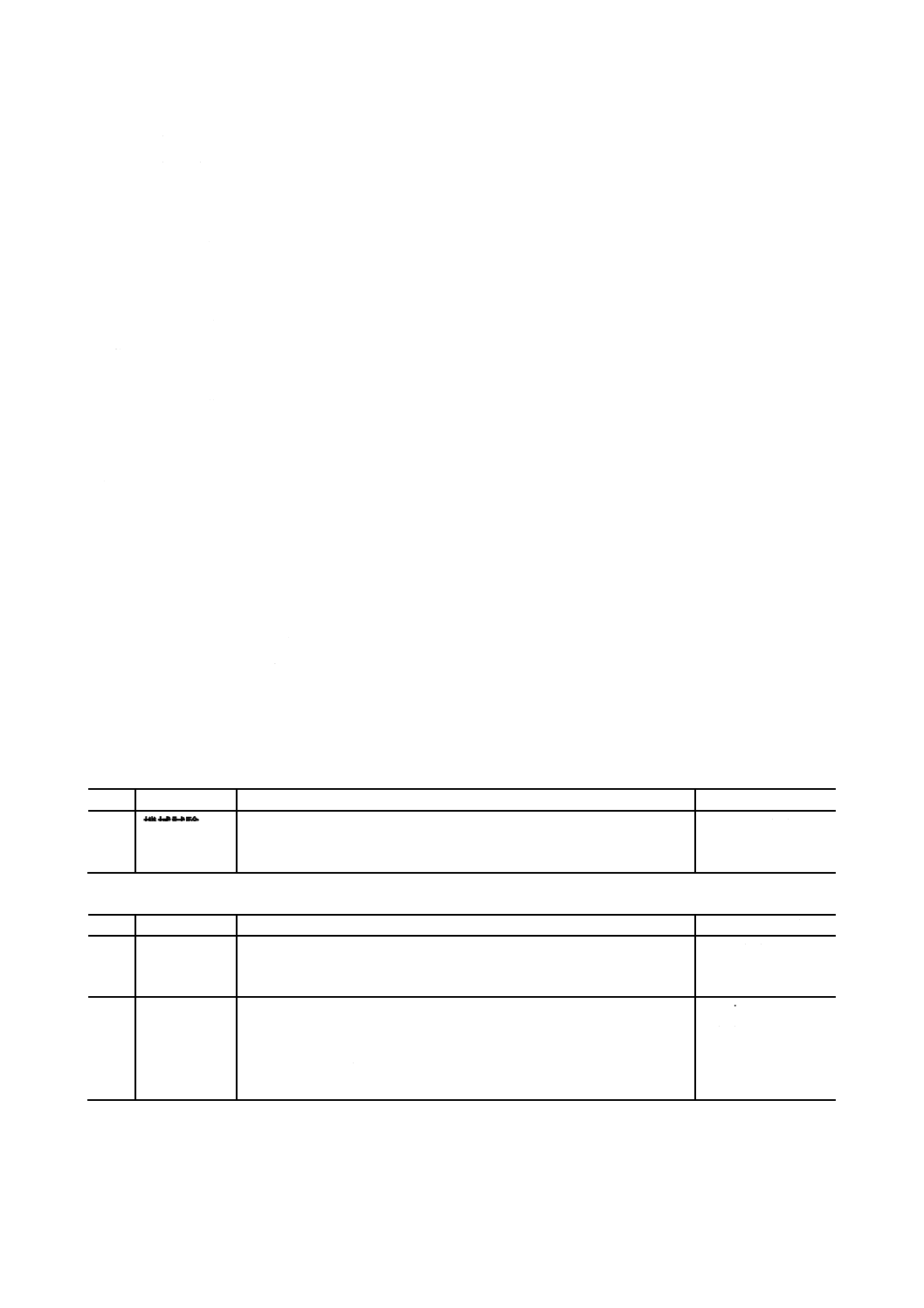

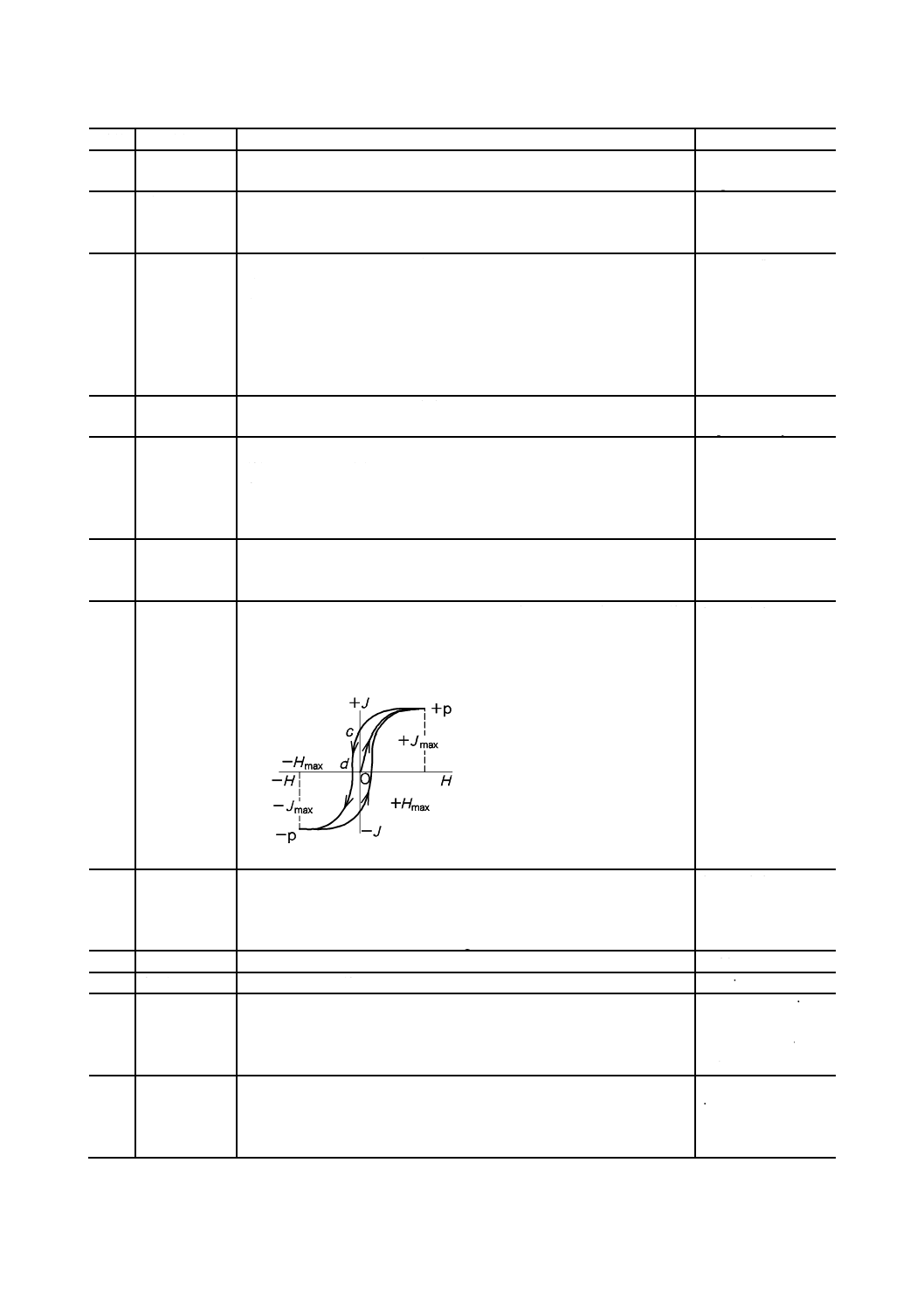

しーしけ

ん)

J積分を用いて材料の破壊発生に対するじん性を評価するための試験。

単位 mm

図21−コンパクト試験片によるJIc試験

JIc test

1611

大形ぜい性破

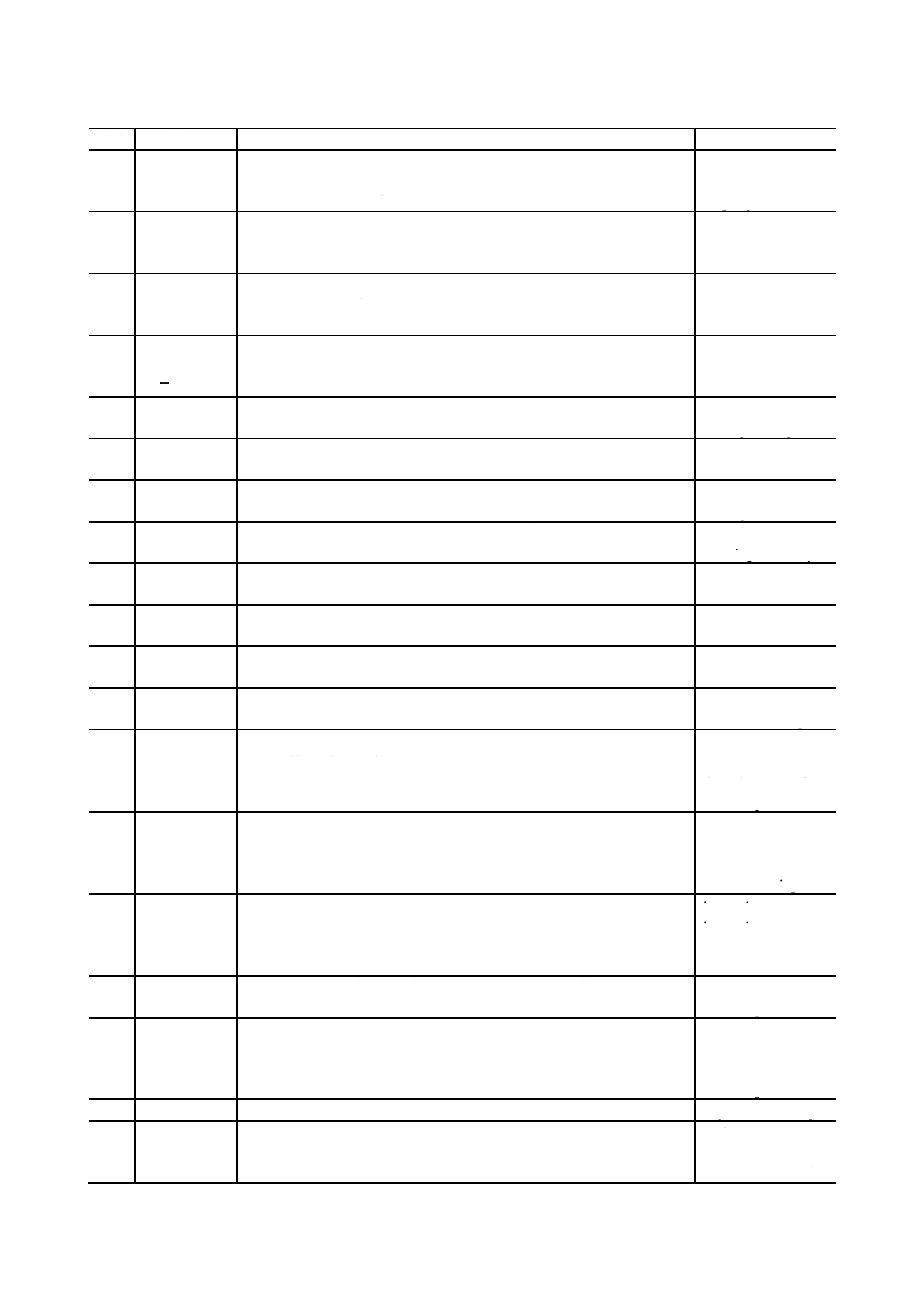

壊試験,

大形試験

大形の試験片又は試験体を用いて行うぜい性破壊試験。

例えば,次のようなものがある。

− ディープノッチ試験(1612参照)

− 溶接縦継手切欠き引張試験(1613参照)

− 二重引張試験(1614参照)

− ロバートソン(Robertson)試験

− エッソ(ESSO)試験(1615参照)

− DCB(double cantilever beam)試験

− 内圧破壊試験(圧力容器,ラインパイプなど)

− 構造物要素又は構造模型破壊試験

large scale brittle

fracture test,

large scale test

1612

ディープノッ

チ試験

ぜい性破壊発生に関する大形試験の一種。

試験片幅に対して十分深く鋭い切欠きを設け,静的引張試験力を加えて

行う。破壊じん性をKcで表す。

単位 mm

a) 両側切欠き試験片

b) 中央切欠き試験片

注記 W=400,a=80又は120,L=500が一般的

図22−ディープノッチ試験

deep notch test

24

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

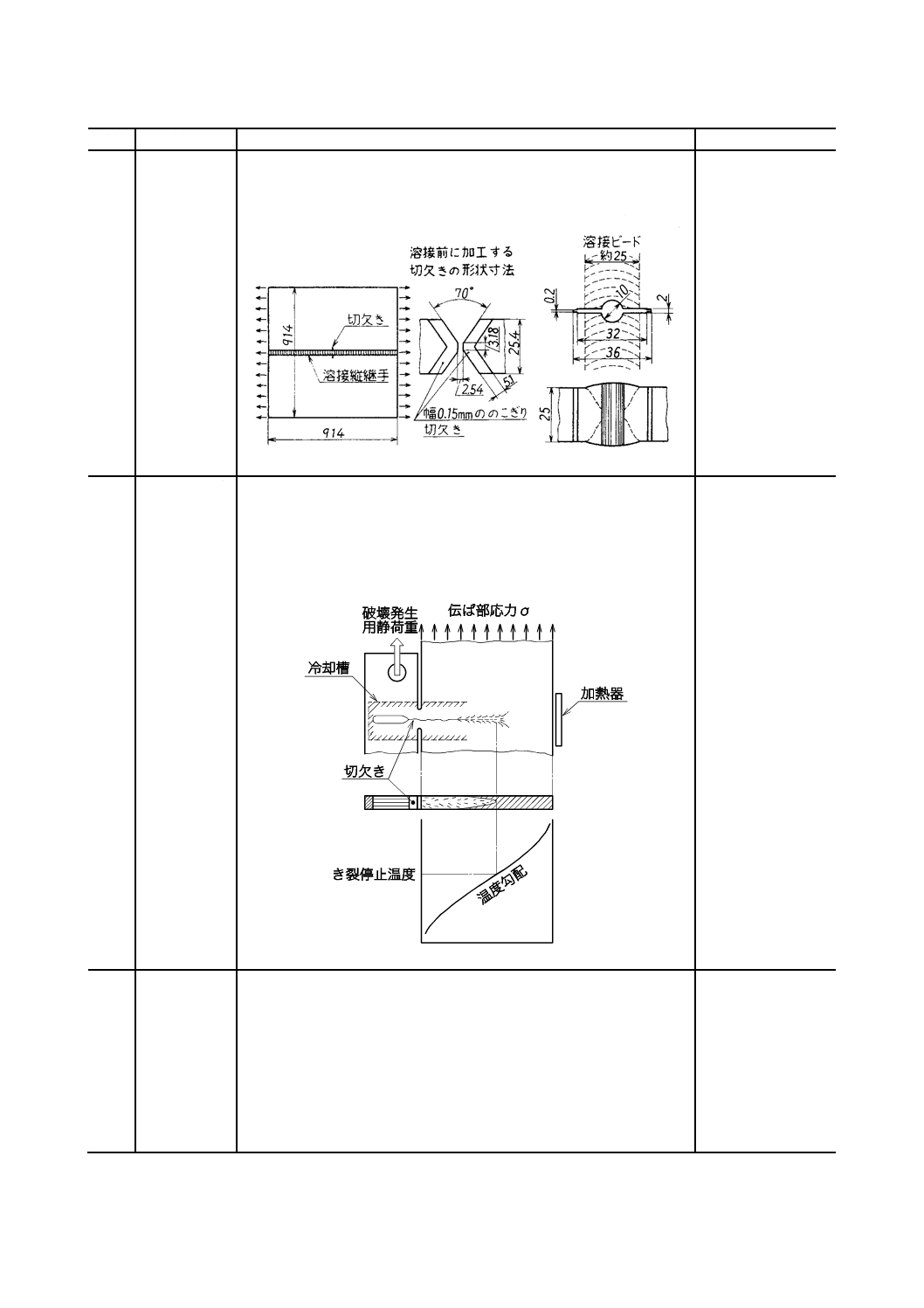

1613

溶接縦継手切

欠き引張試

験

溶接残留応力を有する試験体に適用される大形試験の一種。

突合せ溶接され,溶接直角方向に切欠きをもつ試験板を溶接継手方向に

引張試験力を加えて破壊させる試験。

単位 mm

図23−溶接継手切欠き引張試験

(longitudinally)

welded wide plate

test

1614

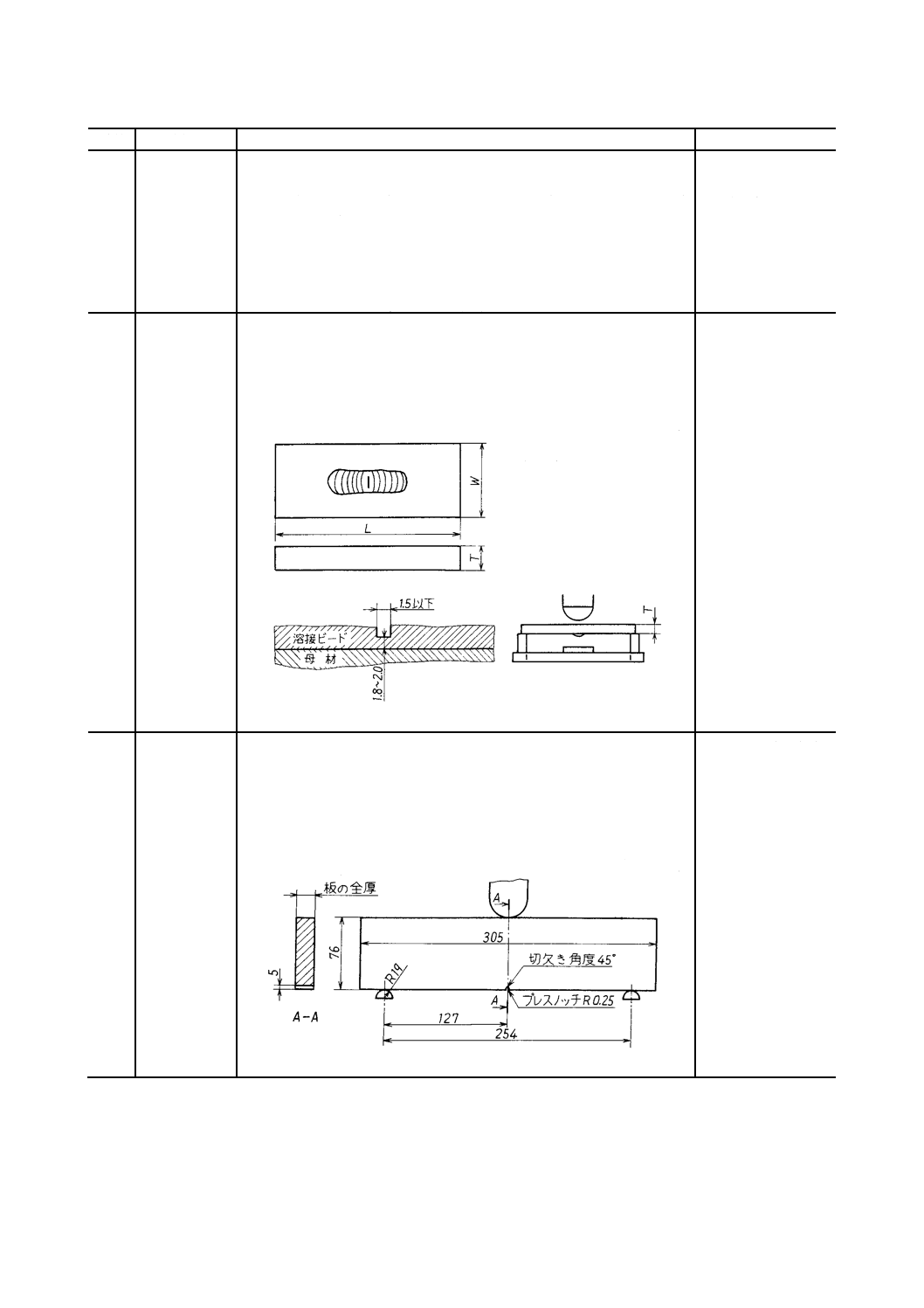

二重引張試験 温度勾配をもつ試験板の低温側に破壊発生部を設け,試験板全体に所定

の引張試験力を負荷し,温度勾配が安定した状態で破壊発生部に別の静

的引張試験力を加えてぜい性き裂を発生させ,き裂を停止させる試験。

停止き裂長さと負荷応力から,停止温度におけるぜい性き裂停止じん性

Kcaを求める。

ロバートソン試験及びエッソ試験を改良した試験方法である。

図24−二重引張試験

double tension test

1615

エッソ試験

温度勾配をもつ試験板の低温側に切欠きを加工し,試験板全体に所定の

引張試験力を負荷し,温度勾配が安定した状態で切欠きに衝撃試験力を

加えてぜい性き裂を発生させ,き裂を停止させる試験。

停止き裂長さと負荷応力から,停止温度におけるぜい性き裂停止じん性

Kcaを求める。温度勾配型エッソ試験とも呼ばれる。

試験板中央付近までぜい化板中あるいは溶接部に沿ってぜい性き裂を

伝ぱさせた後に,ぜい化板(助走部)に溶接された試験板にぜい性き裂

が突入した際の伝ぱあるいは停止を判定する温度平たん(坦)型混成エ

ッソ試験もある。

ESSO test

25

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1621

小形ぜい性破

壊試験,

小形試験

比較的小形の試験片を用いて行うぜい性破壊試験。

破壊じん性試験(1602参照)がこれに含まれる。また,ぜい性破壊に

関して,経験及び大形試験との相関に基づいて評価に用いられた小形試

験には,例えば,次のようなものがある。

− シャルピー衝撃試験(1301参照)

− 落重試験(drop weight test)(1622参照)

− 落重引裂試験(drop weight tear test, DWTT)(1623参照)

− 動的引裂試験[dynamic tear (DT) test](1624参照)

small scale brittle

fracture test,

small scale test

1622

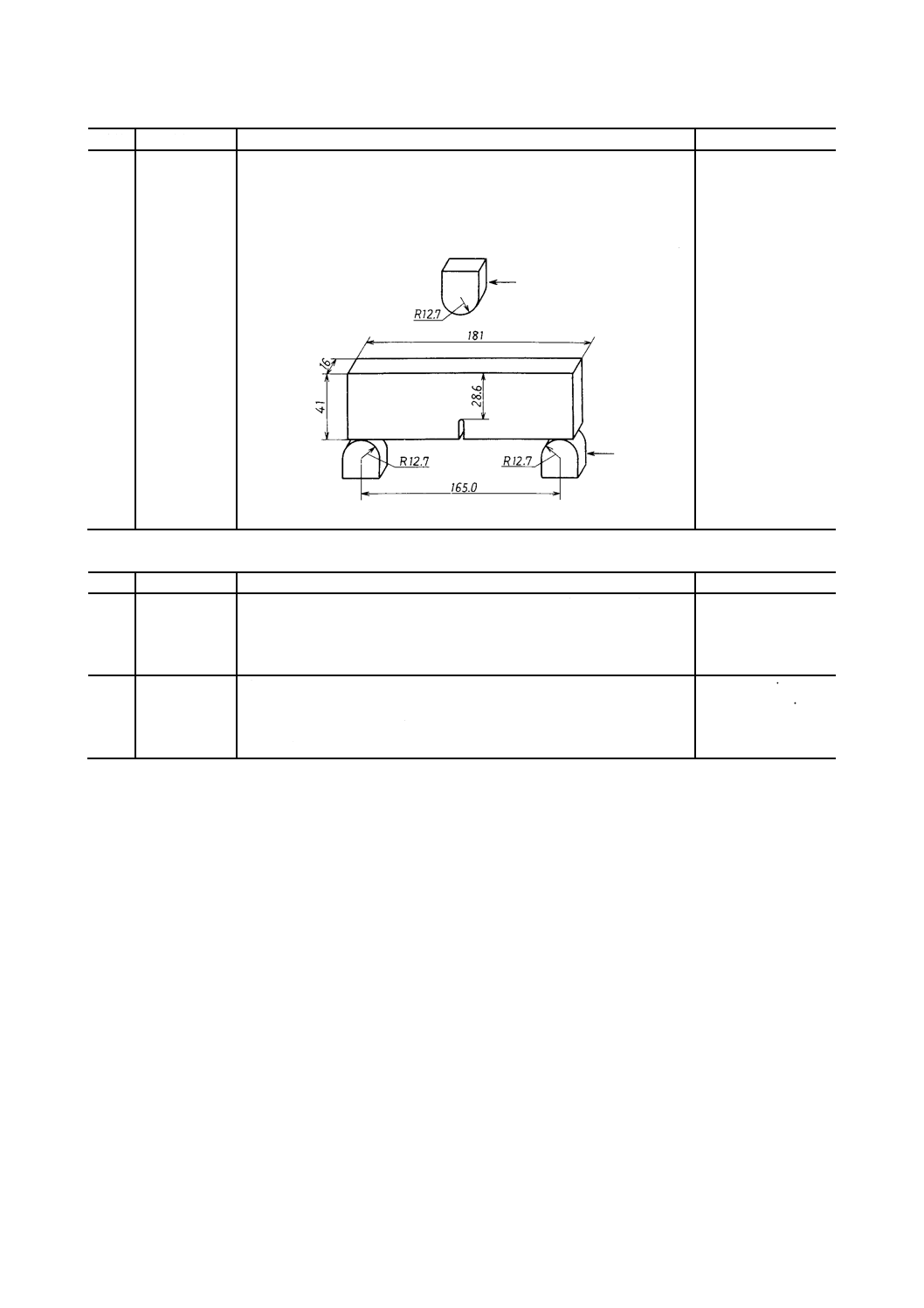

落重試験

落重試験用溶接棒で試験片にぜい化ビードを置き,そのビードに直角方

向の切欠きを付け,ビードを下側にして支え落重による衝撃曲げ試験力

を加えて,ビードから発生したぜい性き裂が試験片に伝ぱする状態を調

べNDT(nil-ductility transition)(無延性遷移)温度を求める試験。

NRL(Naval Research Laboratory)落重試験ともいう。

単位 mm

図25−落重試験

drop weight test

1623

落重引裂試験

(DWTT)

側面にプレスノッチを加工した試験片を切欠き側で支え,落重による衝

撃曲げ試験力を加えて切欠き底からぜい性き裂を発生させ,破断した破

面のせん断破面率を求める試験。せん断破面率からぜい性き裂伝ぱ抵抗

特性を判定する。全断面せん断破壊における吸収エネルギーからせん断

き裂伝ぱ抵抗特性を判定することもできる。

落重の代わりに切欠きを横に向けて振子による試験力を加えてもよい。

単位 mm

図26−落重引裂試験

drop weight tear test

(DWTT)

T

W

L

ビード長さ

25 90 360

63.5

19 50 130

44.5

16 50 130

44.5

26

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1624

動的引裂試験 側面に機械加工とプレスノッチとを合わせた切欠きを付けた試験片を,

切欠き側で支えて,その反対側から落重又は振子による衝撃曲げ試験力

によって破断し,吸収エネルギーを求める試験。

せん断破面率を調べることもある。

単位 mm

図27−動的引裂試験

dynamic tear (DT)

test

4.1.7

疲労試験

番号

用語

定義

対応英語(参考)

1700

疲労試験

試験片に繰返し応力又は変動応力を加えて,疲労寿命,疲労限度などを

求める試験。

応力の種類に応じて,ねじり疲労試験,軸荷重疲労試験,回転曲げ疲労

試験,平面曲げ疲労試験などに分類される。

fatigue test

1711

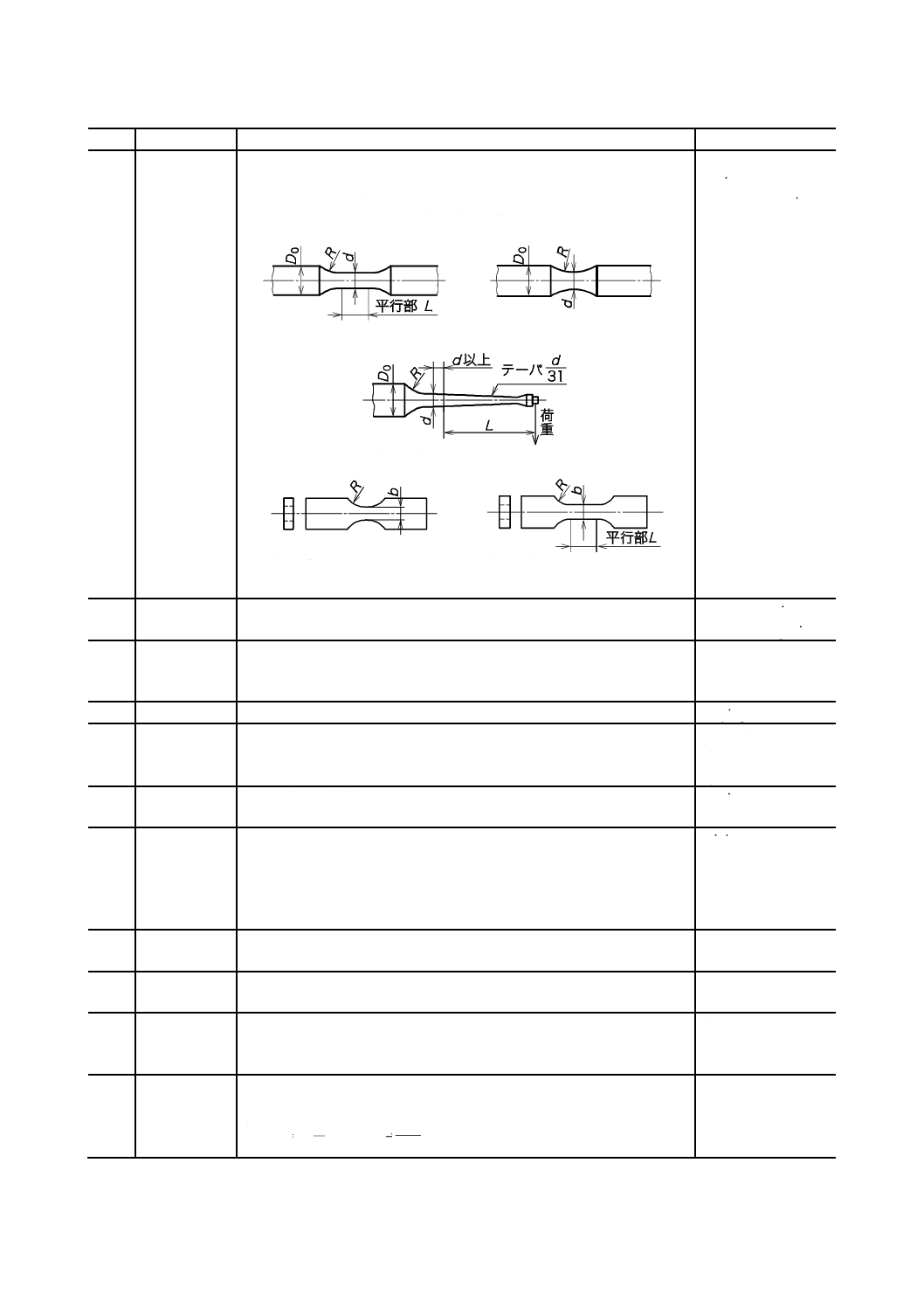

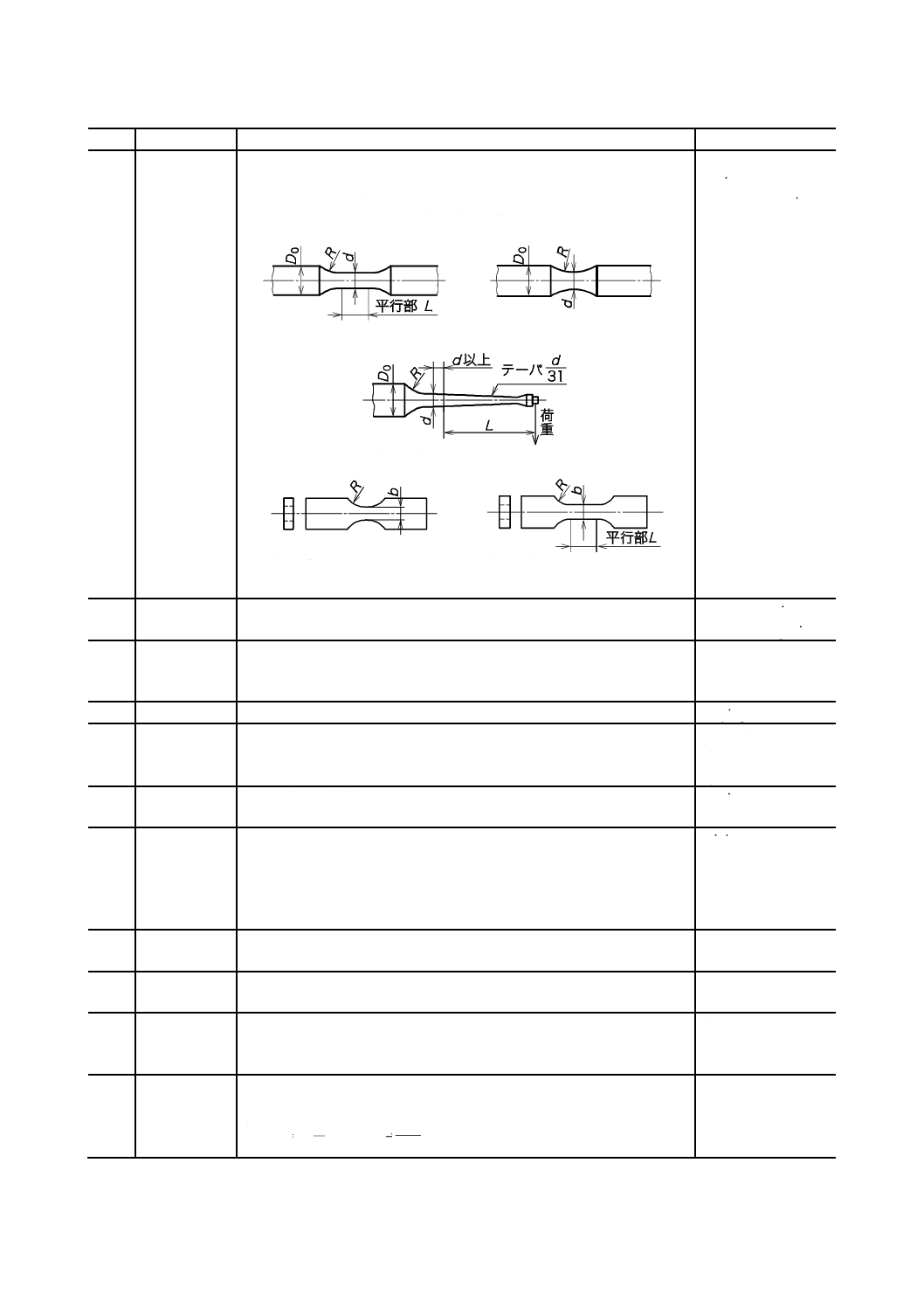

疲労試験片

疲労試験を行うための試験片。

通常,円形断面の棒状又は板状のものが多く,板状のものは円形断面の

試験片が採取できない場合か,又は板材の表面状態の影響を調べるとき

などに多く用いられる。

fatigue test piece,

fatigue test specimen

27

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

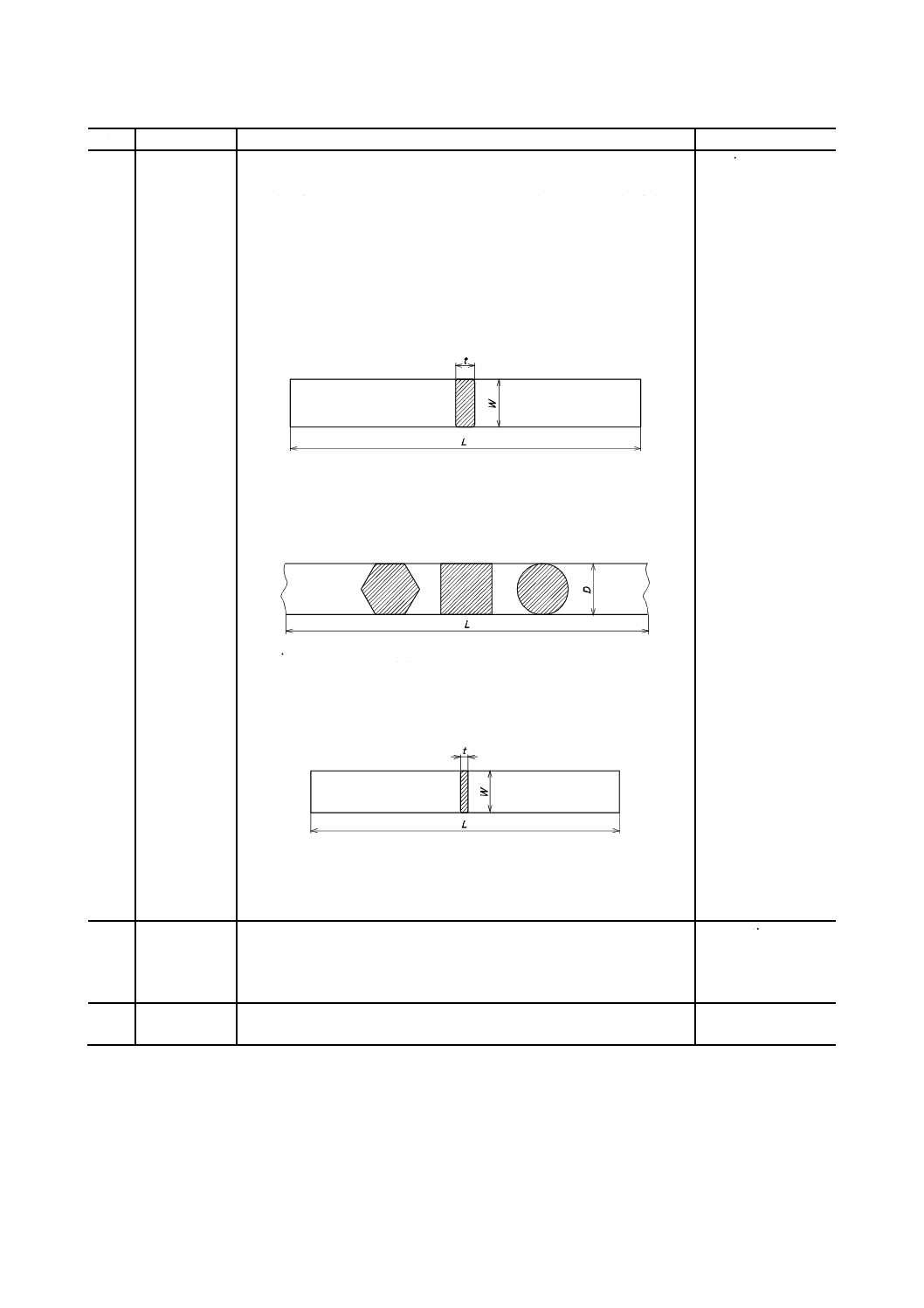

1712

平滑試験片

試験部分の断面寸法が試験片軸方向のある長さにわたり同一であるか,

又は著しく変化しない試験片。

切欠きによる応力集中部をもたないものをいう。

JISでは,形状によって次の試験片が規定されている。

a) JIS Z 2274の1号試験片

b) JIS Z 2274の2号試験片

c) JIS Z 2274の3号試験片

d) JIS Z 2275の1号試験片

e) JIS Z 2275の2号試験片

図28−平滑試験片

uniform gauge test

piece,

unnotched test piece

1713

切欠き試験片 溝,穴などの切欠きによる応力集中部を設けた試験片。

段付き軸などの段部も切欠きの一種とみなされる。

notched test piece,

notched test specimen

1721

公称応力[疲

労試験の]

切欠き,その他による応力集中の効果を考えないで,弾性的に計算した

応力。

垂直応力はσ,せん断応力はτの記号で表す。

nominal stress

1722

変動応力

応力振幅が時間的に変化する応力。

varying stress

1723

繰返し応力

ある一定の極大値と極小値との間を単純に,かつ,周期的に変動する応

力。

repeated stress,

alternating stress,

cyclic stress

1724

最大応力

繰返し応力の最大値。

σmax又はτmaxの記号を用いる。

maximum stress

1725

最小応力

繰返し応力の最小値。

σmin又はτminの記号を用いる。

注記 最大応力及び最小応力は,符号を考慮に入れて,引張及び圧縮応

力の場合,引張応力を正,圧縮圧力を負にとり,せん断応力の場

合には,一方向を正にとれば他方向を負にとる。

minimum stress

1726

平均応力

繰返し応力の最大応力と最小応力との和の1/2。

σm又はτmの記号を用いる。

mean stress

1727

応力振幅

繰返し応力の最大応力と最小応力との差の1/2。

σa又はτaの記号を用いる。

stress amplitude

1728

応力範囲

繰返し応力の最大応力と最小応力との差。

Δσ又はΔτの記号を用いる。

なお,応力範囲は応力振幅の2倍である。

stress range

1730

応力比

最小応力の最大応力に対する比。

Rの記号を用いる。

例

max

min

σ

σ

=

R

又は

max

min

τ

τ

=

R

stress ratio

28

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1731

両振り応力

(りょうぶり

おうりょ

く)

最大応力が正,最小応力が負であり,最大応力と最小応力との絶対値が

同じとき,最大応力と最小応力との間を繰り返す応力。

例 σm=0又はτm=0の場合

reversed stress

1732

部分両振り応

力

絶対値の異なる正の最大応力と負の最小応力との間を繰り返す応力。

例 0<|σm|<σa又は 0<|τm|<τaの場合

partially reversed

stress,

(fluctuating stress)

1733

片振り応力

(かたぶりお

うりょく)

ゼロと最大応力又はゼロと最小応力との間を繰り返す応力。

例 |σm|=σa又は |τm|=τa

pulsating stress

1734

部分片振り応

力

同符号の最大応力と最小応力との間を繰り返す応力。

例 |σm|>σa又は |τm|>τa

partially pulsating

stress

1741

繰返し数

疲労試験中の応力の繰返しの回数。

Nの記号を用いる。

number of cycles

1742

破断繰返し

数,

疲労寿命

疲労破断を生じるまでの応力の繰返しの回数。疲労寿命ともいう。

Nfの記号を用いる。

fatigue life,

number of cycles to

failure

1743

繰返し速度

単位時間当たりの応力の繰返し数。

frequency

1744

繰返し数比

同一応力における応力の繰返し数Nの破断繰返し数Nfに対する比。

N/Nfの記号を用いる。

cycle ratio

1745

応力集中係数 切欠き試験片に力を負荷したとき,応力集中部について弾性的に計算し

た応力の最大値をその部分の公称応力で除した商。

αの記号を用いる(Ktと表記することもある。)。

stress consentration

factor

1751 S−N線図,

応力−繰返し

数線図

縦軸に応力のパラメータ(応力振幅,応力範囲,又は最大応力),横軸

に破断繰返し数(破壊せずに試験を終了した場合の繰返し数を含む。)

をとって描いた線図。

S−N diagram,

stress endurance

diagram

1752 S−N曲線

S−N線図上で試験結果を近似的に表すように描いた曲線。

S−N curve

1753

疲労限度

無限回数の繰返しに耐える応力の上限値。通常,応力振幅で表す(応力

振幅の代わりに,応力範囲又は最大応力で表してもよい。)。

σW又はτWの記号を用いる。

fatigue limit,

endurance limit

1761

疲労限度線図 疲労限度が平均応力又は応力比の影響によって変化する状態を示す線

図。

fatigue limit diagram

1762

耐久比

疲労限度を引張強さで除した商。

fatigue strength ratio,

fatigue limit/tensile

strength ratio

1763

時間強度

指定された繰返し数Nに耐える応力の上限値。

σN又はτNの記号を用いる。

fatigue strength at N

cycles,

fatigue strength for

finite life

1764

疲労強度

疲労限度及び時間強度の総称。

fatigue strength

1781

切欠き試験片

の疲労強度

公称応力で表した切欠き試験片の疲労強さ。

fatigue strength of

notched test

specimen

1782

切欠き係数

平滑試験片の疲労強度を,切欠き試験片の疲労強度で除した商。

β の記号を用いる(Kfと表記することもある。)。

fatigue notch factor,

fatigue strength

reduction ratio

29

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1783

切欠き感度係

数

切欠き試験片の形状,寸法及び材質による切欠き係数(β)と応力集中

係数(α)との一致の程度(切欠きに対する感度)を表す係数。

η の記号を用いる。

1

1

−

−

=αβ

η

fatigue notch

sensitivity factor

4.1.8

クリープ試験

番号

用語

定義

対応英語(参考)

1800

クリープ試験 試験片を一定の温度に保持し,これに一定の試験力を加えて,時間と共

に変化するひずみを測定する試験。

その結果からクリープ曲線及びクリープ強さを求める。

応力の種類によって引張クリープ試験,圧縮クリープ試験などに分類さ

れる。

creep test

1811

クリープ試験

片

クリープ試験に用いる試験片。

試験片は,円形断面の比例試験片で,特殊な場合には,断面は,正方形,

長方形,又は他の形状が用いられる。通常,径10 mmの円形断面が用

いられ,6 mm,8 mm,又は12 mmの径が用いられる場合もあるが,標

点距離は,いずれも径の5倍のものが用いられる。

creep test piece,

creep test specimen

1821

クリープひず

み

クリープ試験中に生じたひずみ。

一般に遷移クリープひずみ(第1次クリープひずみ),定常クリープひ

ずみ(第2次クリープひずみ)及び加速クリープひずみ(第3次クリー

プひずみ)の合計されたものをいう。

creep strain

30

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

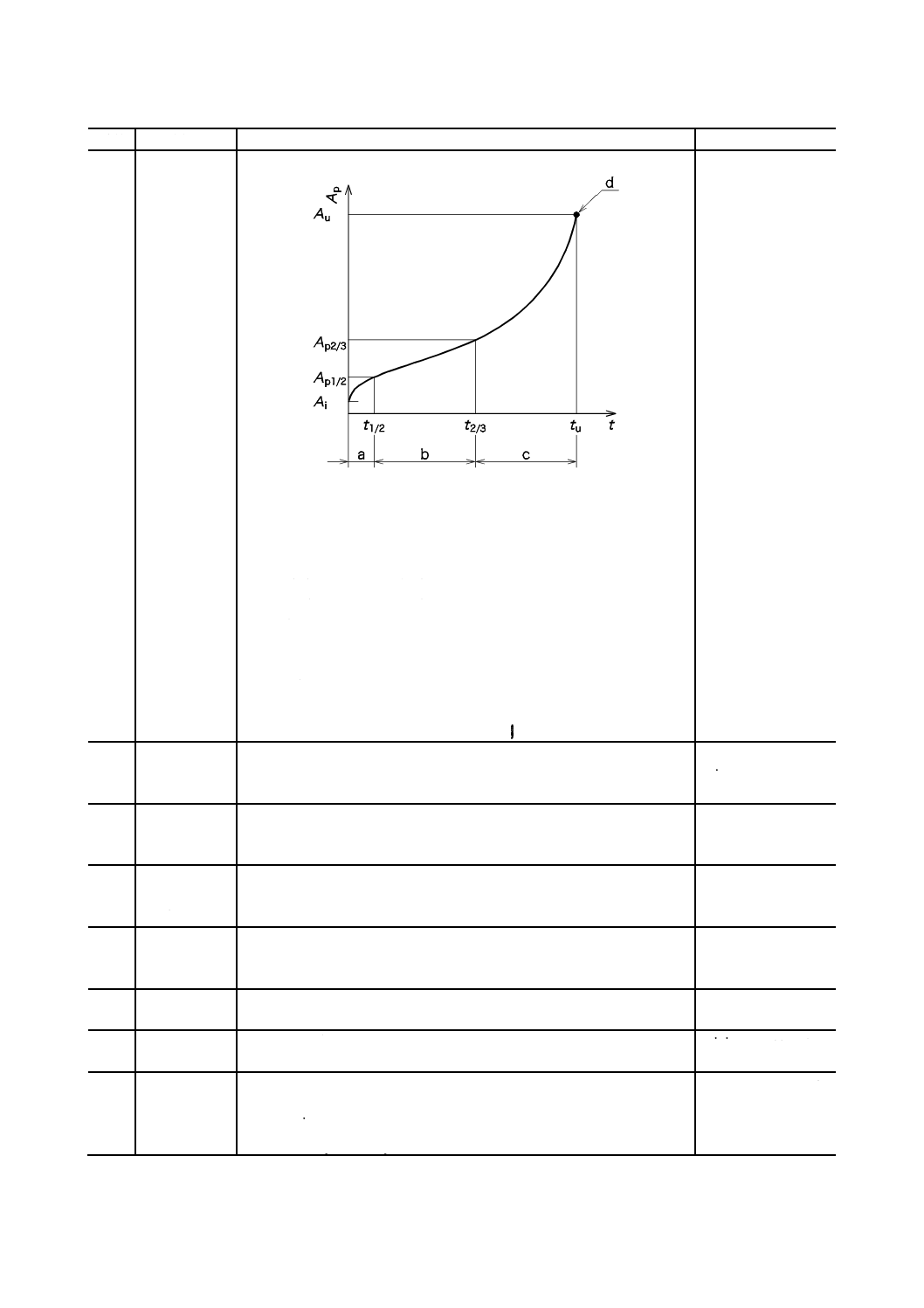

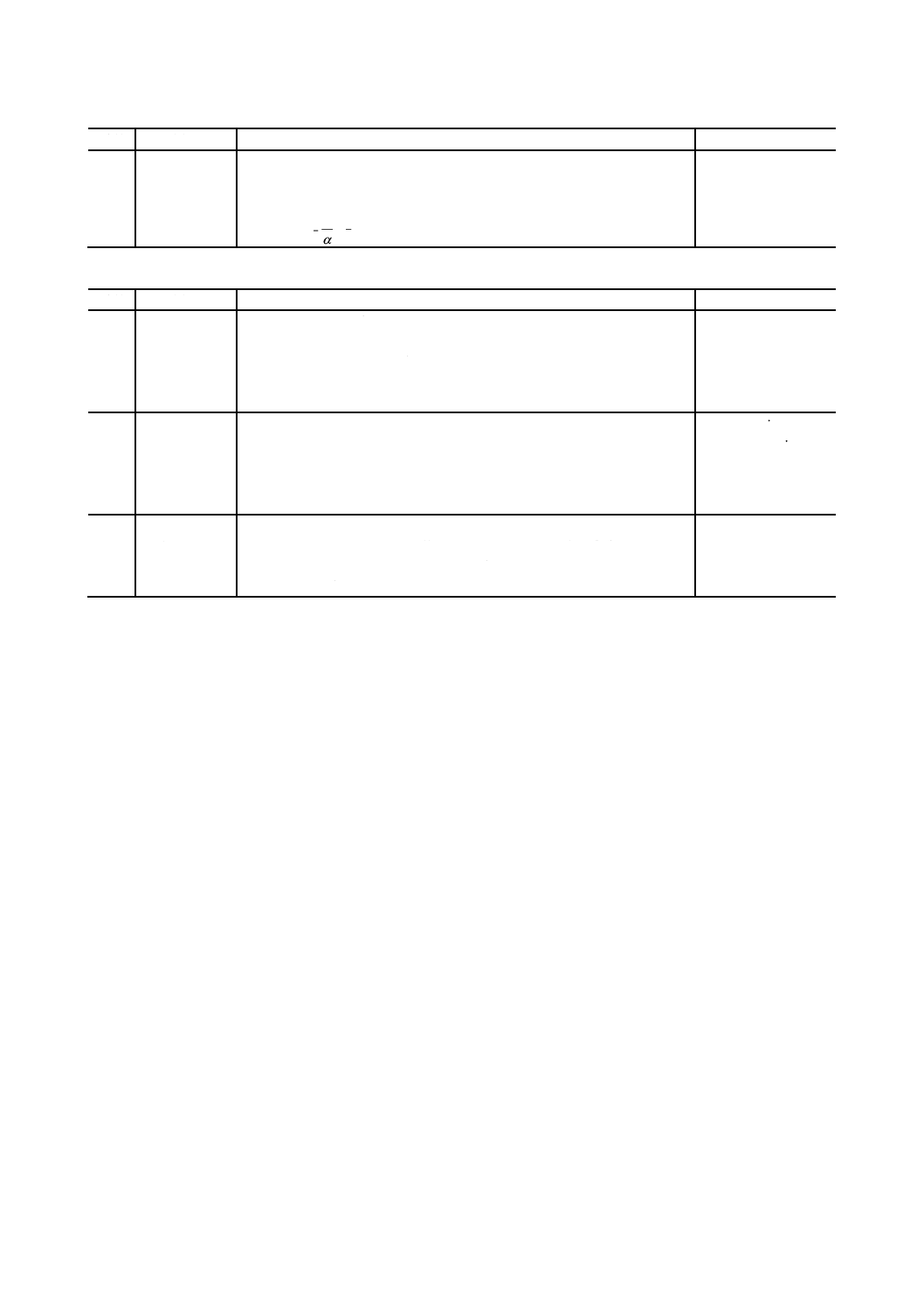

1822

初期塑性伸び,

瞬間ひずみ

クリープ試験における負荷直後のひずみAi(伸び)。

Ai:初期塑性伸び(%)

Ap:塑性伸び(%)

Ap1/2:遷移クリープ終了までの伸び(%)

Ap2/3:加速クリープ開始までの伸び(%)

Au:クリープ破断伸び(%)

t1/2:定常クリープの開始時間

t2/3:加速クリープの開始時間

tu:破断時間

a:遷移クリープ

b:定常クリープ

c:加速クリープ

d:破断

図29−引張クリープ曲線の概要例

instantaneous strain

1823

遷移クリープ,

第1次クリー

プ

クリープ試験の初期において,ひずみ速度が次第に減少する段階。

図29で時間ゼロからt1/2までの領域をいう。

transient creep,

primary creep

1824

定常クリープ,

第2次クリー

プ

クリープ試験において,ひずみ速度がほぼ一定になる段階。

図29で時間t1/2からt2/3の領域をいう。

steady state creep,

secondary creep

1825

加速クリープ,

第3次クリー

プ

クリープ試験の後期において,クリープ速度が増加し破断に至る段階。

図29で時間t2/3からtuに至る領域をいう。

accelerating creep,

tertiary creep

1826

クリープ強さ,

クリープ強度

一定温度下で,規定した負荷時間に規定したひずみを生じる応力。

例えば,1 000時間に1 %,0.1 %又は0.01 %のひずみを生じる応力が用

いられる。

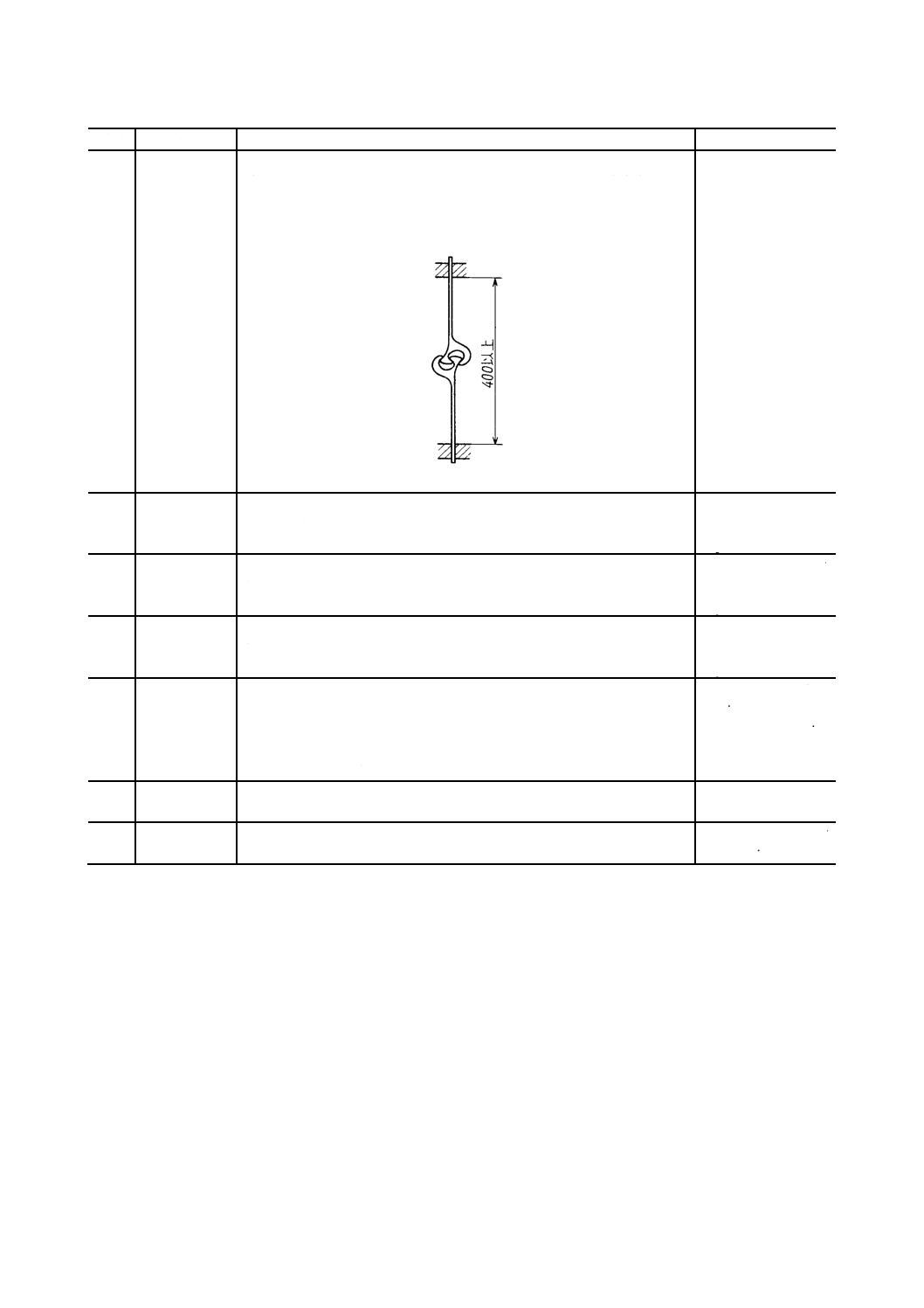

creep strength

1827

クリープ曲線 クリープ試験で求められたひずみと時間との関係曲線。

一例を図29に示す。

creep curve

1828

最小クリープ

速度

クリープ曲線における最小ひずみ速度。

普通は,定常クリープ速度と同意義に用いられる。

minimum creep rate

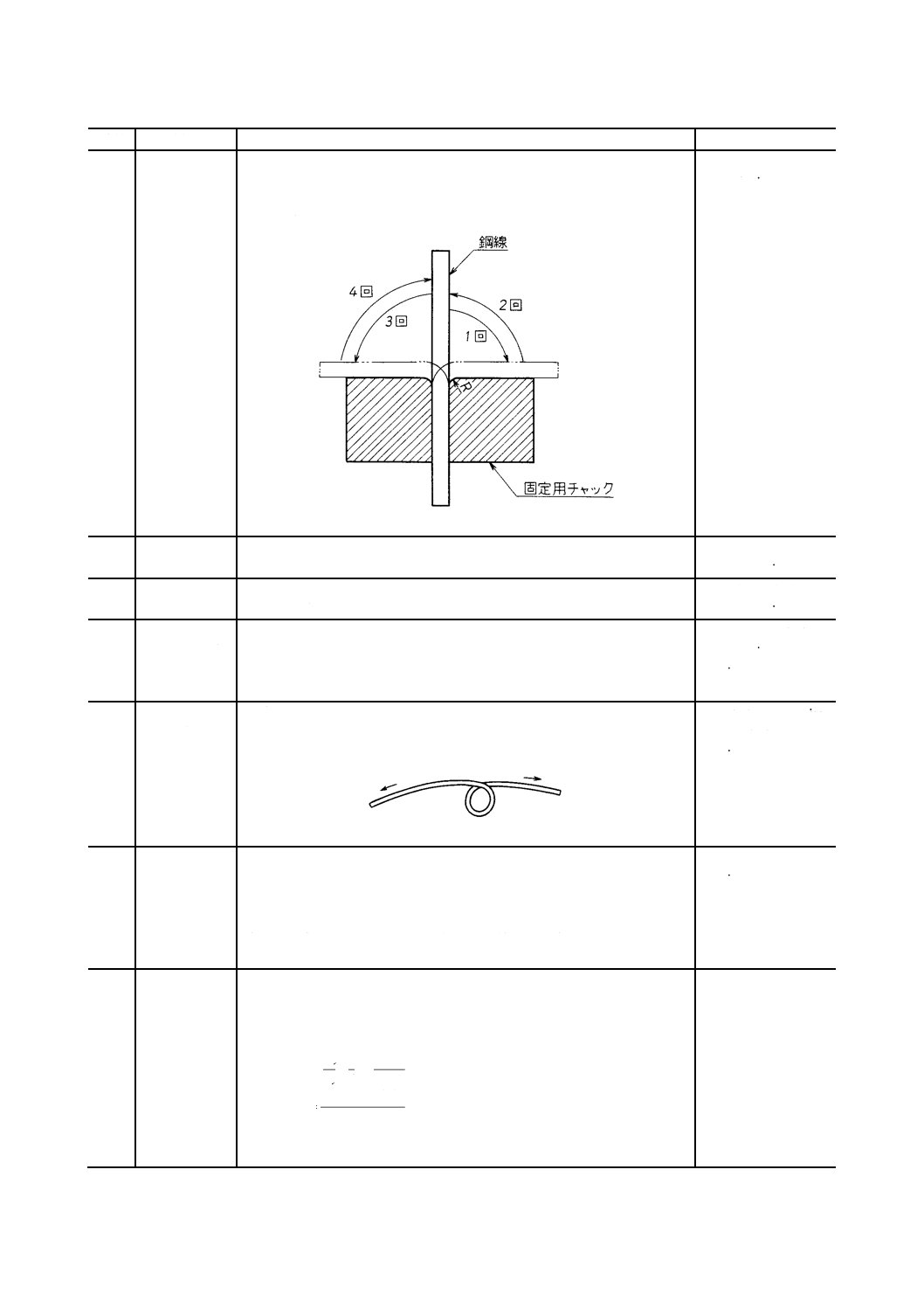

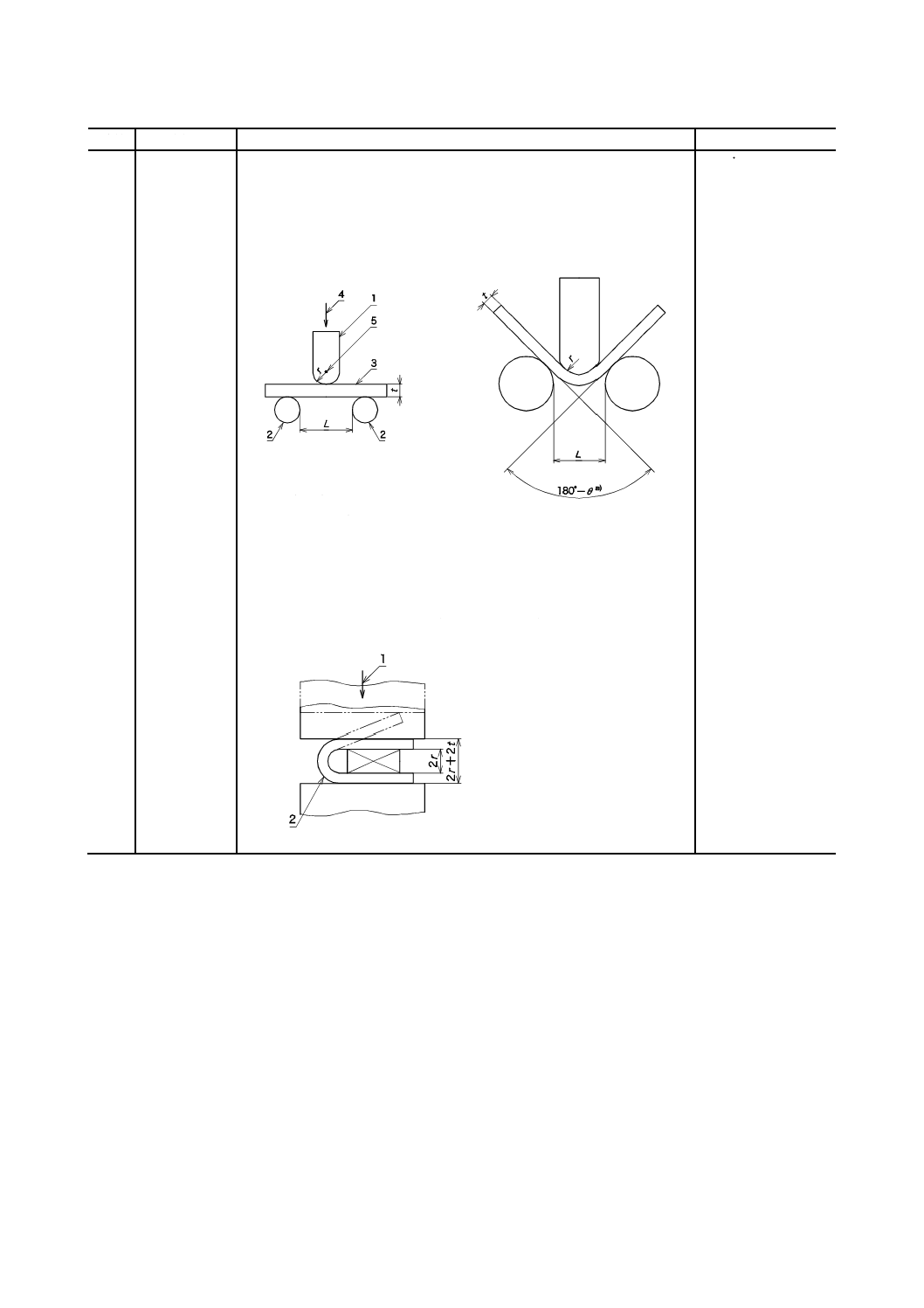

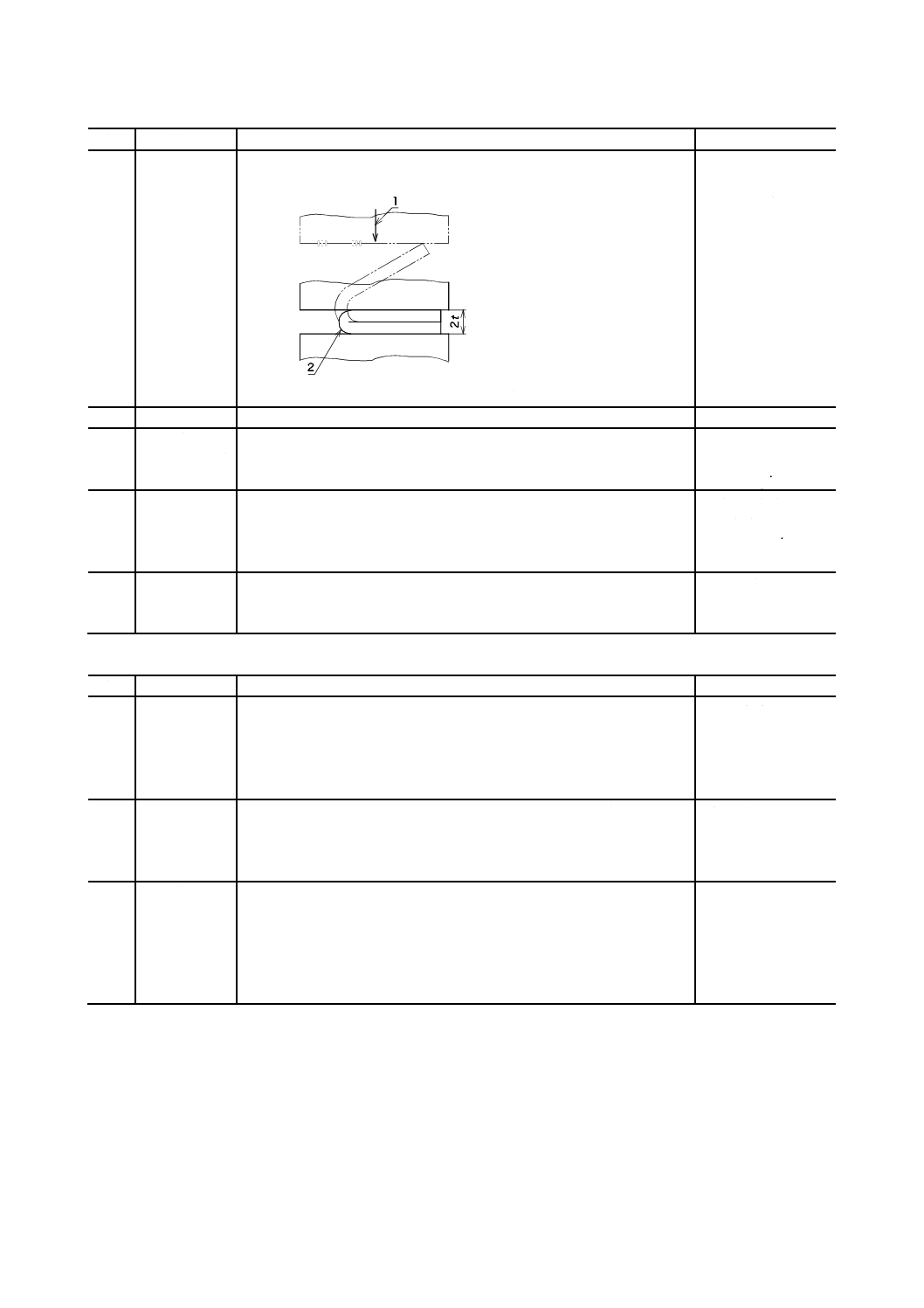

1829

定常クリープ

速度

クリープ曲線における定常クリープのひずみ速度。

定常クリープ速度

S

ε&は,次の式で示される。

S

ε&= (Ap2/3−Ap1/2) / (t2/3−t1/2)

t1/2,t2/3,Ap1/2及びAp2/3は,図29による。

steady state creep rate

31

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

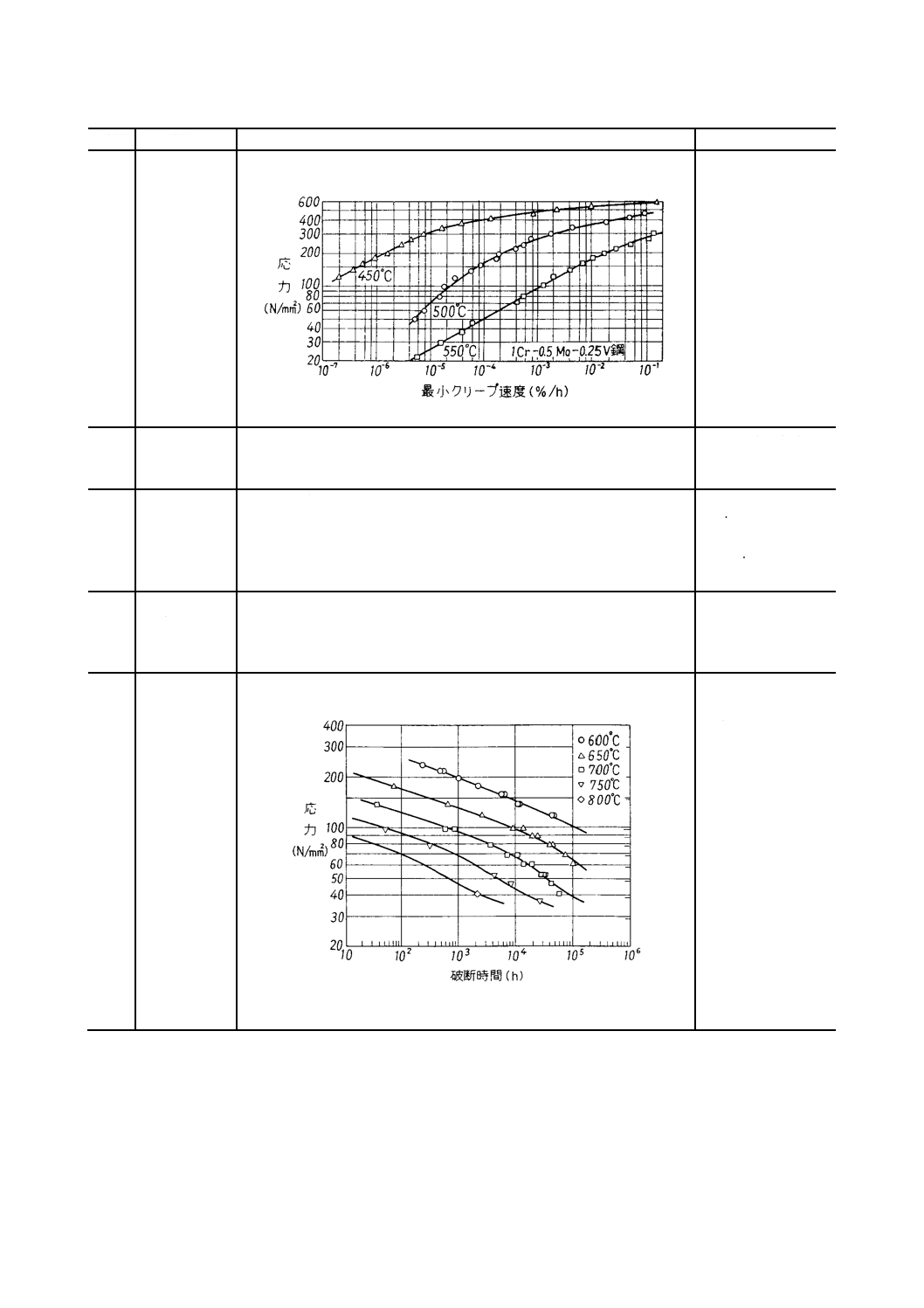

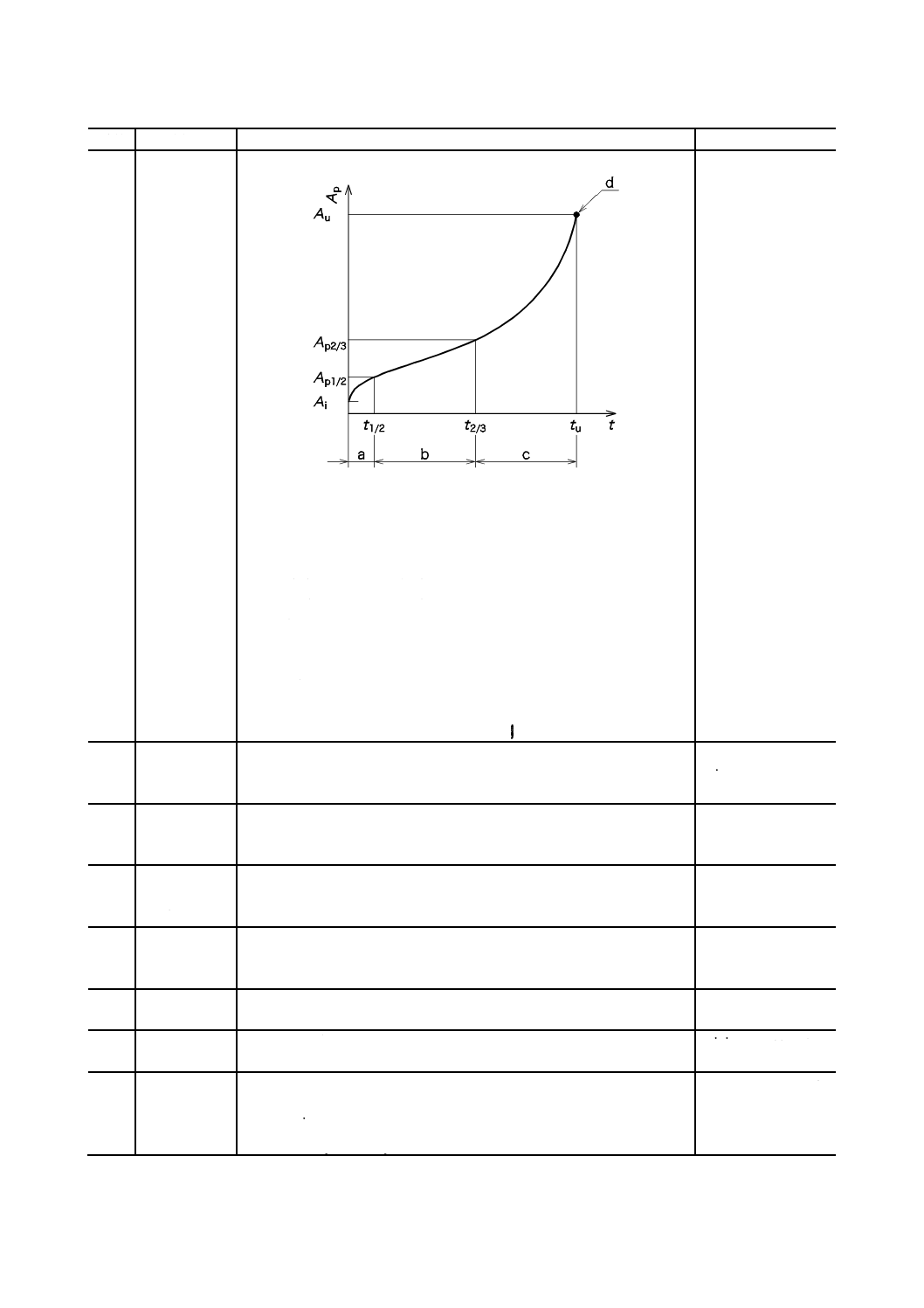

1830

応力−クリー

プ速度線図

応力(対数目盛)と最小クリープ速度(対数目盛)又は定常クリープ速

度(対数目盛)との関係曲線群。

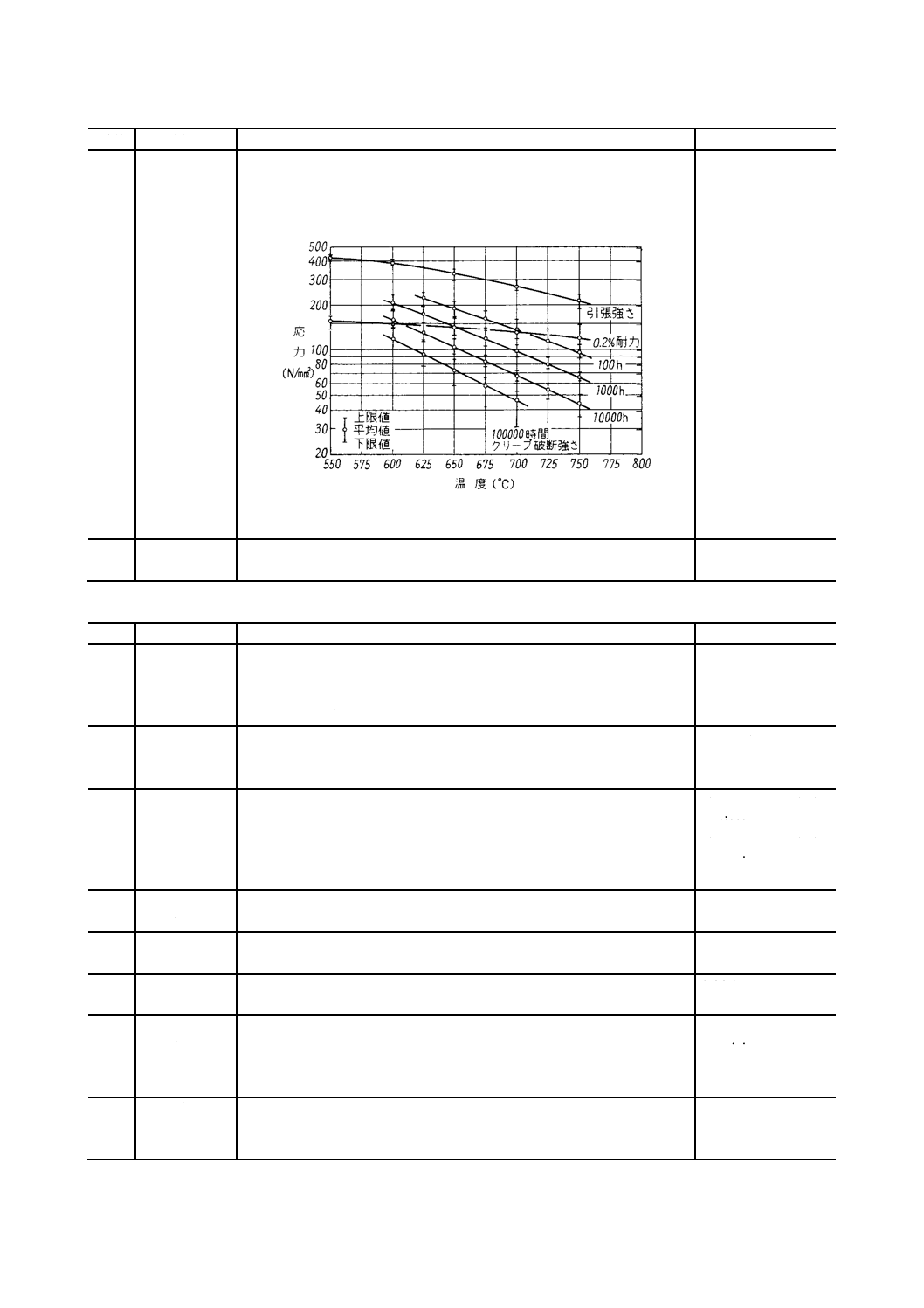

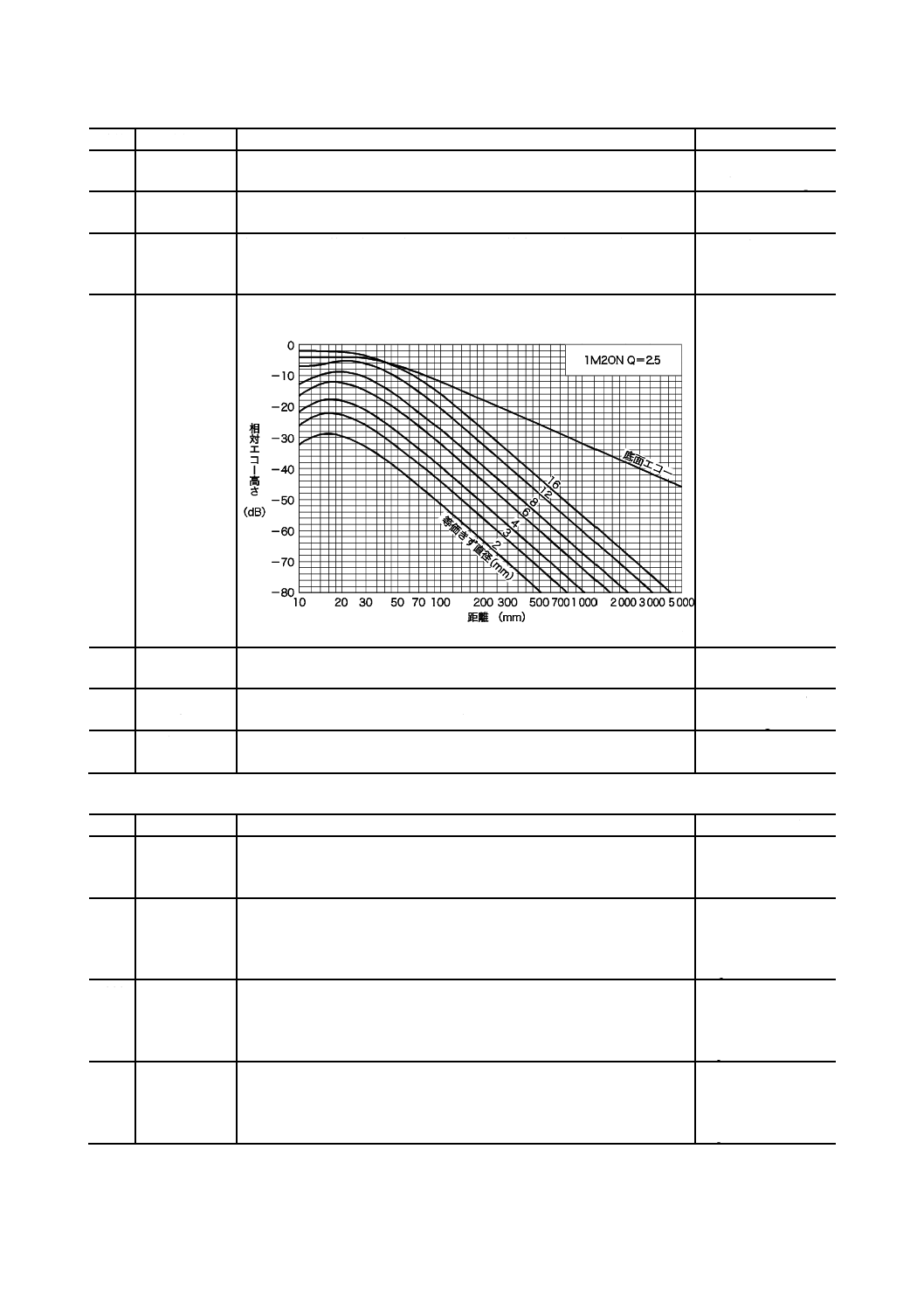

図30−1Cr-0.5Mo-0.25V鋼の応力−最小クリープ速度線図の例

stress-creep rate

curve

1851

クリープ破断

試験

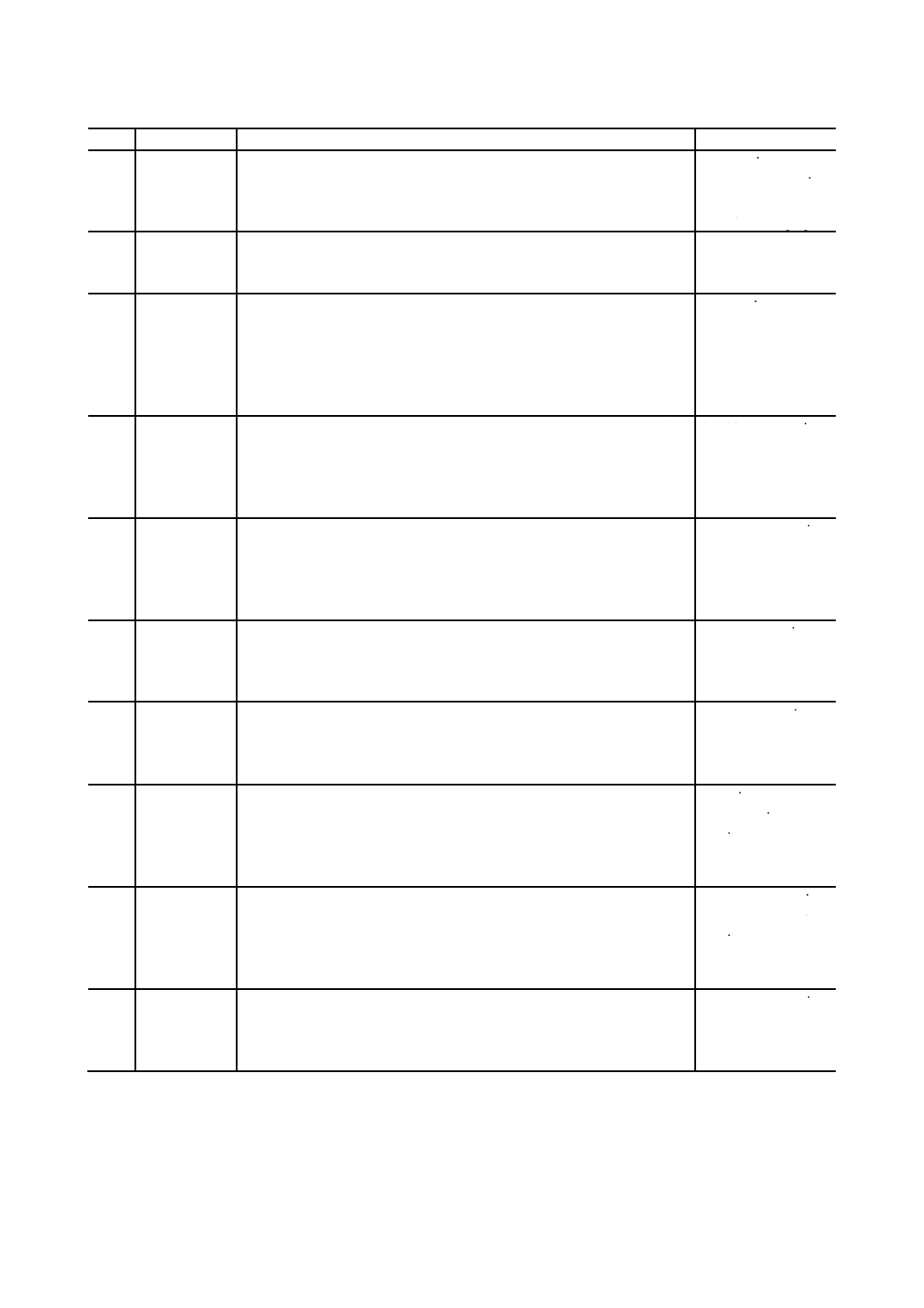

試験片を一定の温度に保持し,これに一定の引張試験力を加え,破断時

間,破断伸び,破断絞りなどを測定する試験。

クリープ破断試験中又は試験を中断してひずみを測定する場合もある。

creep rupture test

1852

クリープ破断

試験片

クリープ破断試験に用いる試験片。

試験片は,円形断面の比例試験片で,特殊な場合には,断面は,正方形,

長方形,又は他の形状が用いられる。通常,径10 mmの円形断面が用

いられ,6 mm,8 mm,又は12 mmの径が用いられる場合もあるが,標

点距離は,いずれも径の5倍のものが用いられる。

creep rupture test

piece,

creep rupture test

specimen

1853

クリープ破断

強さ,

クリープ破断

強度

一定温度の下で,一定時間でクリープ破断するときの応力。

creep rupture strength

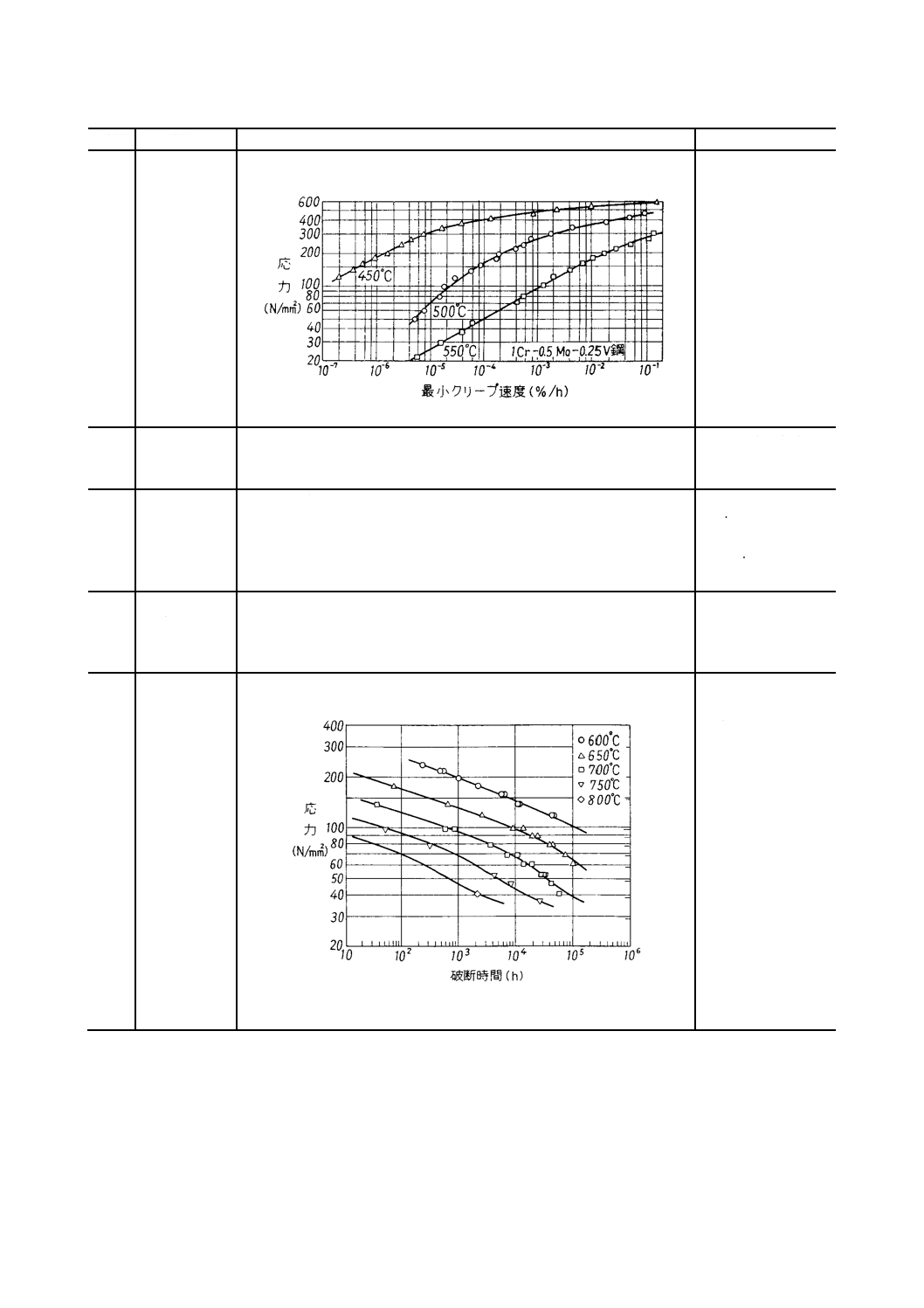

1854

応力−クリー

プ破断時間

線図,

クリープ破断

線図

応力(対数目盛)とクリープ破断時間(対数目盛)との関係を表す曲線。

これによってクリープ破断強さを求めることができる。

図31−ステンレス鋼SUS304Hの応力−クリープ

破断時間線図の例

stress-rupture curve,

stress-creep rupture

time curve

(diagram),

creep rupture curve

32

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

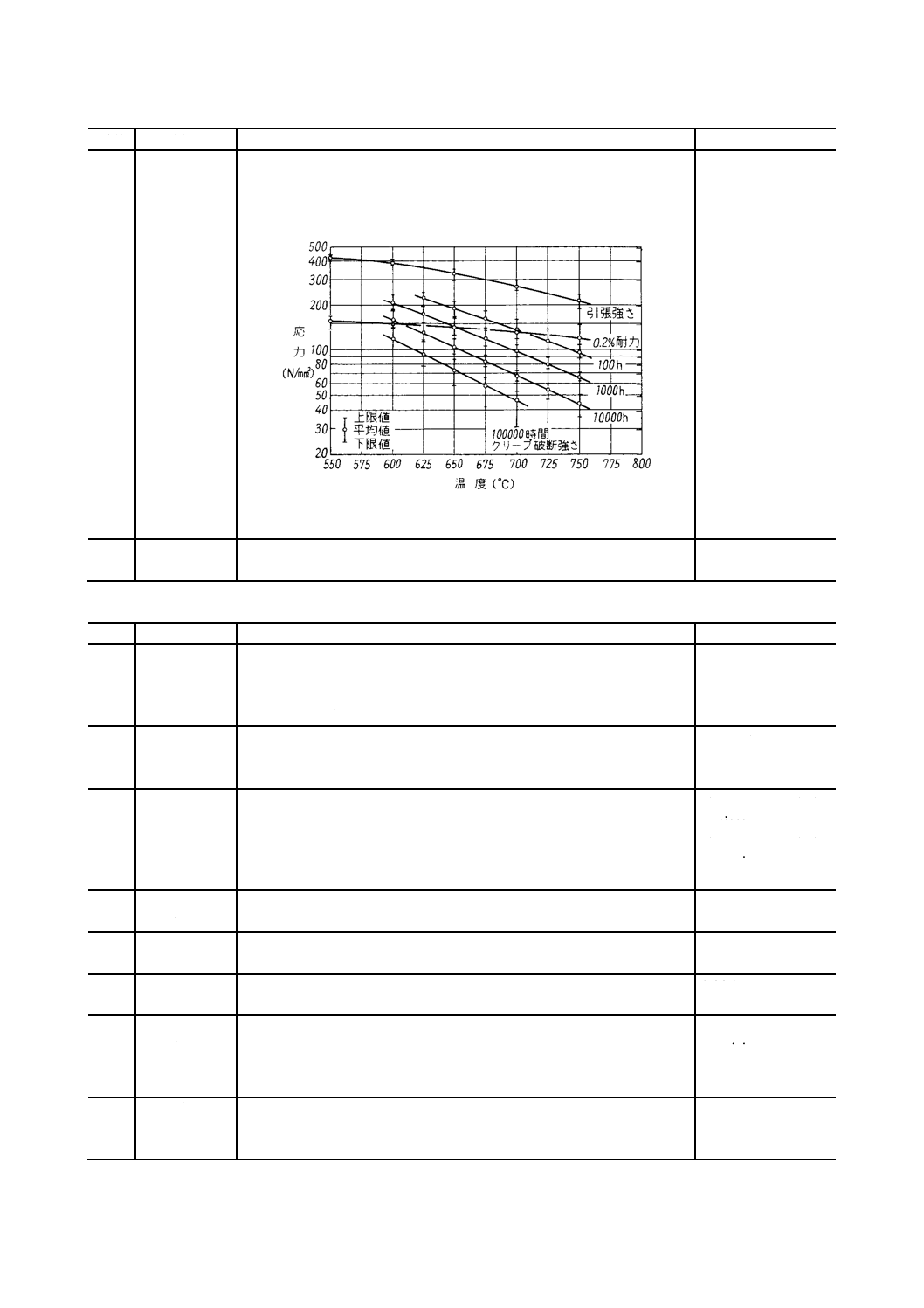

1855

設計曲線

種々の温度で求めた応力−クリープ破断時間線図,又は応力−クリープ

ひずみ速度線図を基にして求めたクリープ破断強さ又はクリープ強さ

と温度との関係を示す曲線群。これによって種々の温度における材料の

クリープ破断強さ又はクリープ強さを知ることができる。

図32−ステンレス鋼SUS304Hのクリープ破断についての

設計曲線の例

design curve

1856

不連続クリー

プ試験

定期的に試験力を除荷し,室温に冷却し,適切な装置を用いて,標点距

離に対する永久伸びを測定する試験。

interrupted creep test

4.1.9

リラクセーション試験

番号

用語

定義

対応英語(参考)

1900

リラクセーシ

ョン試験

試験片を一定の温度に保持し,これに速やかに試験力を加えて規定の初

期試験力(応力)又は全ひずみに達した後,全ひずみ一定の条件の下で,

試験力(応力)の時間的変化を測定する試験。一般には引張リラクセー

ション試験が多く行われる。

stress relaxation test

1901

引張リラクセ

ーション試

験

応力として引張応力を負荷するリラクセーション試験。

tensile stress

relaxation test

1911

リラクセーシ

ョン試験片

リラクセーション試験に用いる試験片。

JISでは標準試験片は,円形断面で,その径は10 mmとするが,場合に

よっては6 mm,8 mm又は12 mmを使用してもよい。標点距離は,い

ずれも100 mmとするが,PC鋼材では,原標点距離を100 mm以上にで

きると規定されている。

stress relaxation test

piece,

stress relaxation test

specimen

1921

リラクセーシ

ョン

ストレス・リラクセーション(応力緩和)のことであり,全ひずみ一定

の条件の下で試験片の試験力(応力)が時間とともに低下する現象。

relaxation

1922

リラクセーシ

ョン値

リラクセーション試験において,規定の時間における初期試験力の変化

を,初期試験力の百分率で表したもの。

relaxation value

1923

初期試験力,

初期応力

リラクセーション試験において,初期負荷時に負荷される最大試験力

(応力)。

initial force,

initial stress

1924

残留応力[リ

ラクセーシ

ョン試験

の]

リラクセーション試験中の任意の時刻に,試験片に加えられている応

力。

residual stress,

remaining stress

1925

全ひずみ

常温で測定した標点距離に対する試験温度での伸びの比をひずみとし

て,リラクセーション試験中において,一定に保持されるひずみ。

全ひずみは,弾性ひずみと塑性ひずみとからなる。

total strain

33

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1941

リラクセーシ

ョン曲線

残留応力と時間,又は試験力変化率と時間との関係を表す曲線。

stress relaxation curve

1981

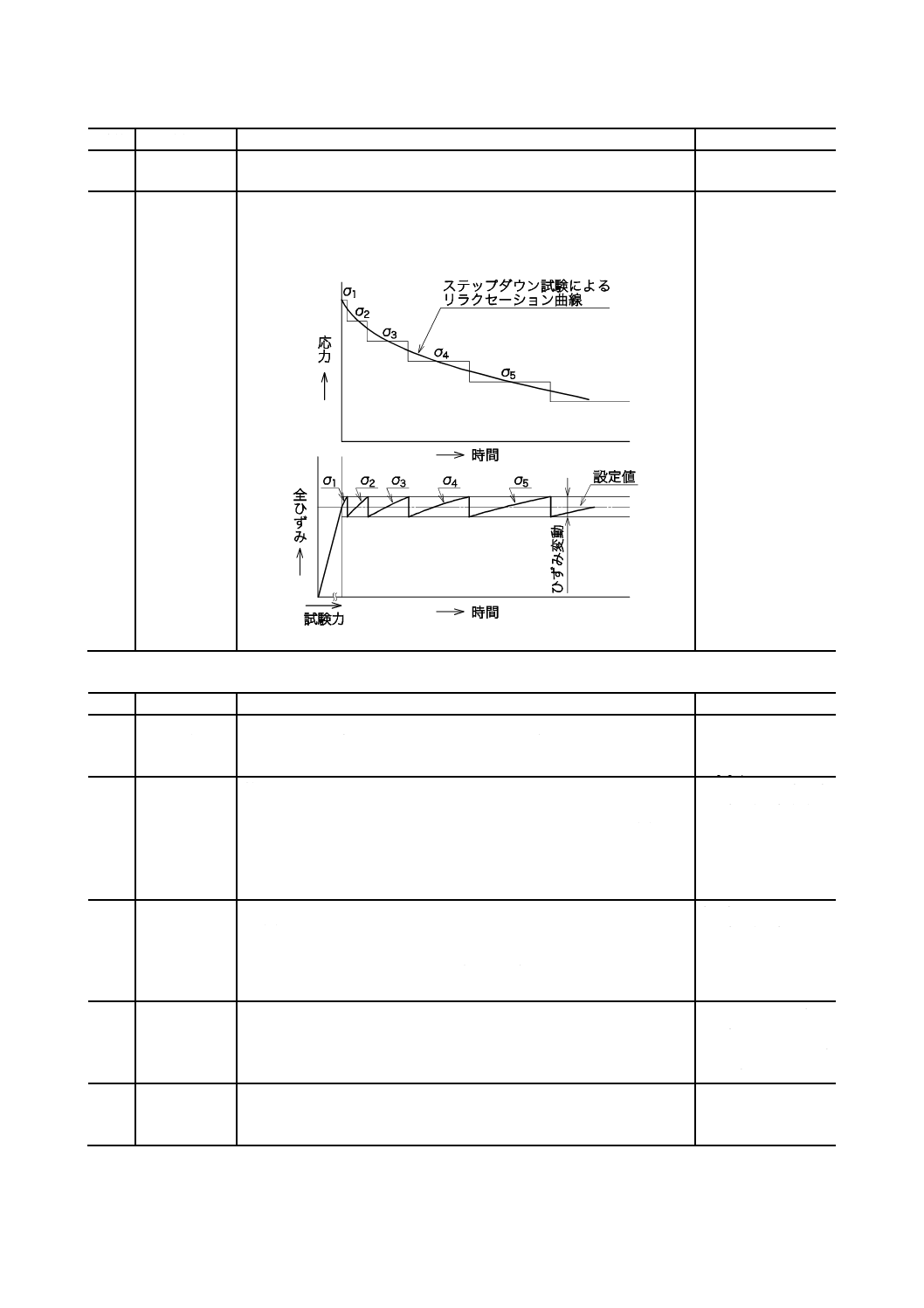

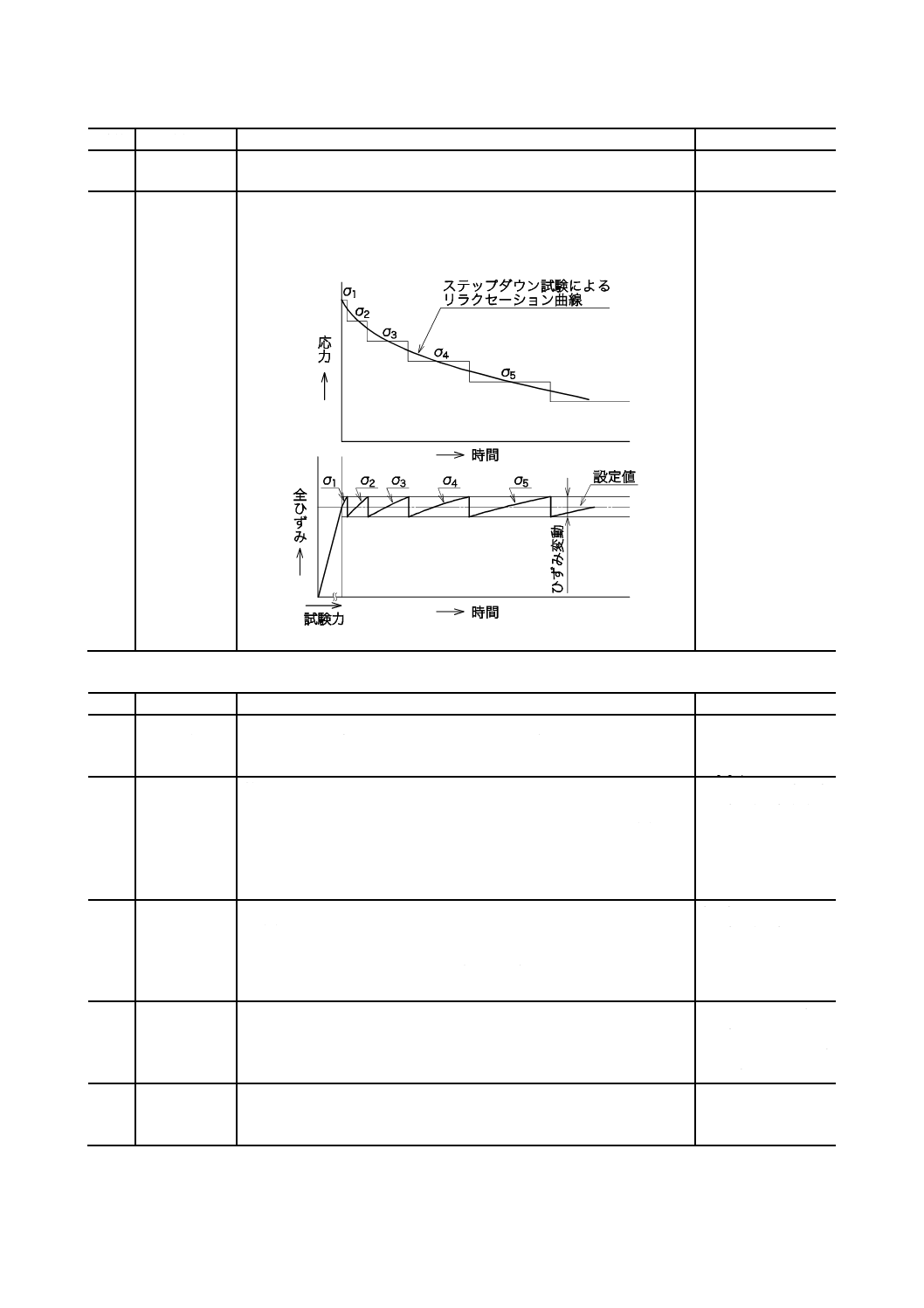

ステップダウ

ン試験

応力(試験力)を段階的に減少させて一定応力(試験力)クリープ試験

を繰り返す試験。この場合,試験中の全ひずみがリラクセーション試験

の許容範囲を超えていても,試験片に対して伸びの変動がある範囲内に

あればリラクセーション試験とみなされる。

図33−ステップダウン試験

step-down test

4.1.10 その他の試験

番号

用語

定義

対応英語(参考)

2011

水圧試験

管に水圧を加え,規定の圧力に一定時間(通常,5秒間以上)保持した

とき,これに耐え水漏れが生じなかったかどうかを調べる試験。

hydrostatic test of

steel tubes (steel

pipe)

2021

へん平試験

管から採った一定長さ(50 mm以上)の環状試験片を用い,2枚の平板

間に挟んで直径方向に荷重を加え,平板の距離が規定の高さ(へん平高

さ)に達するまで圧縮し,へん平にしたとき,試験片の割れの有無を調

べる試験。

なお,厚さ/外径の大きな管では,環状試験片の円周の一部を取り除

いたC形試験片とすることができる。

flattening test of steel

tubes (steel pipe)

2031

曲げ試験[鋼

管の]

管を規定の曲げ半径で規定の角度になるまで曲げたとき,きず及び割れ

の有無を調べる試験。

管内部に心金(プラグ)を入れ,変形しないように行う曲げ(心金曲げ

試験)及び心金を入れずに行う曲げ(空曲げ試験)があり,通常,空曲

げ試験が行われる。

bend test of steel

tubes (steel pipe)

2041

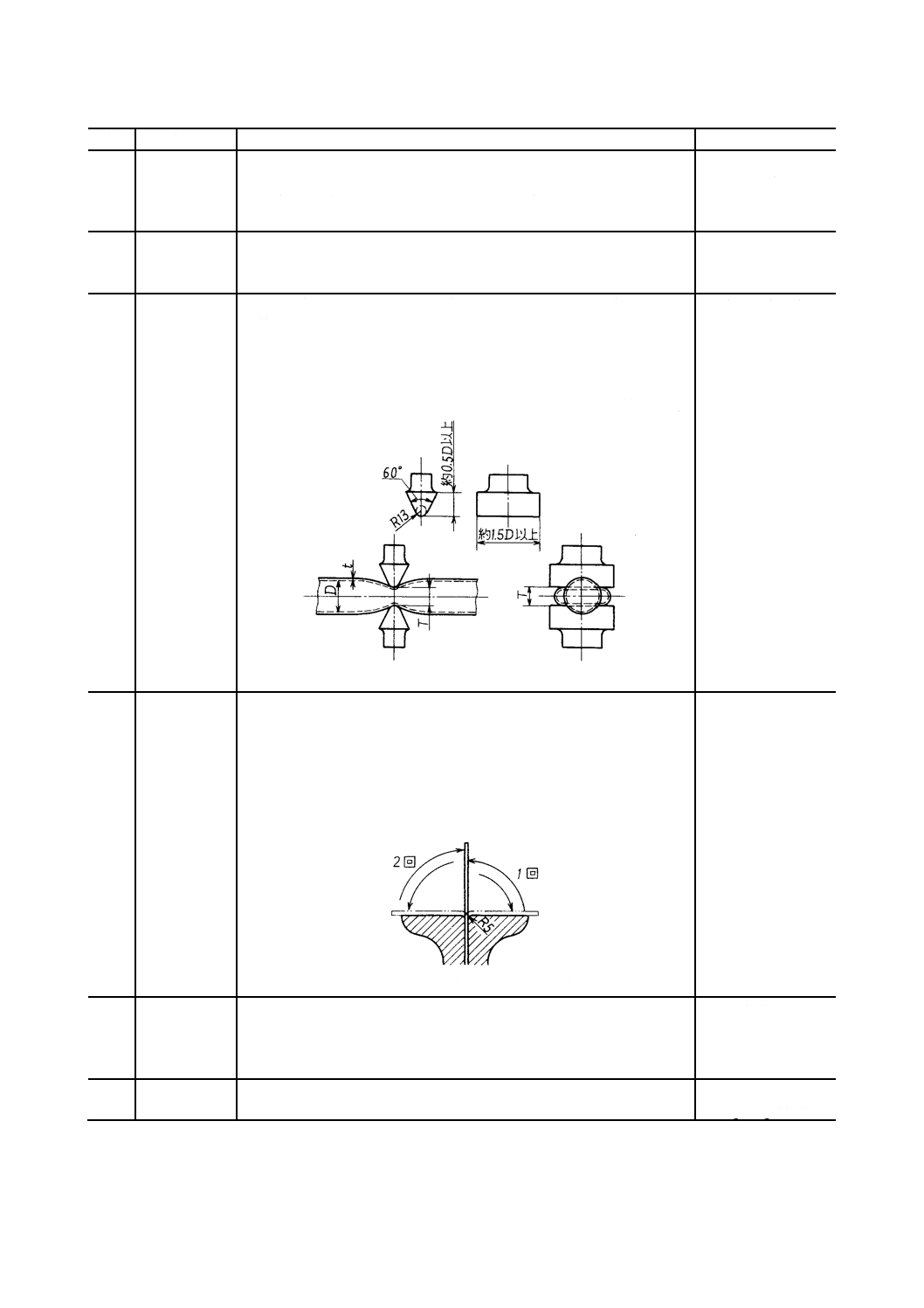

押し広げ試験 管の端から採った適切な長さの試験片を用い,常温のまま管の端を,通

常,60°の角度を有する円すい形の工具で規定の大きさ(押し広げ率)

まで,ラッパ形に押し広げたとき,きず,その他の欠点が生じたかどう

かを調べる試験。

flaring test of steel

tubes,

drift expanding test of

steel tubes

2042

押し広げ率

押し広げされた試験片の外径を元の管外径で除した値。

ratio of flared

diameter to original

diameter

34

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2051

展開試験

管の端から採った供試材(長さ100 mm)の溶接線の両側周方向90°の

位置で切断し溶接部を含み半割りとした試験片を平板に展開させたと

き,溶接部に割れが生じたかどうかを調べる試験。

溶接管にだけ適用する。

reverse flattening test

of steel tubes

2061

縦圧試験

(じゅうあつ

しけん)

管の端から採った一定長さの試験片を管の軸方向に規定の高さまで圧

縮したとき,きず及び割れの有無を調べる試験。

crush test of steel

tubes

2071

圧壊試験[高

圧ガス容器

用の]

規定の鋼製くさび2個を用いて,管から採った試験片をほぼその中央部

で管軸に対して直角に挟み図のように徐々に圧壊し,2個のくさびの先

端の間隔が規定の距離(圧壊高さ)になったとき,割れが生じたかどう

かを調べる試験。

高圧ガス容器用継目無鋼管に適用する。

単位 mm

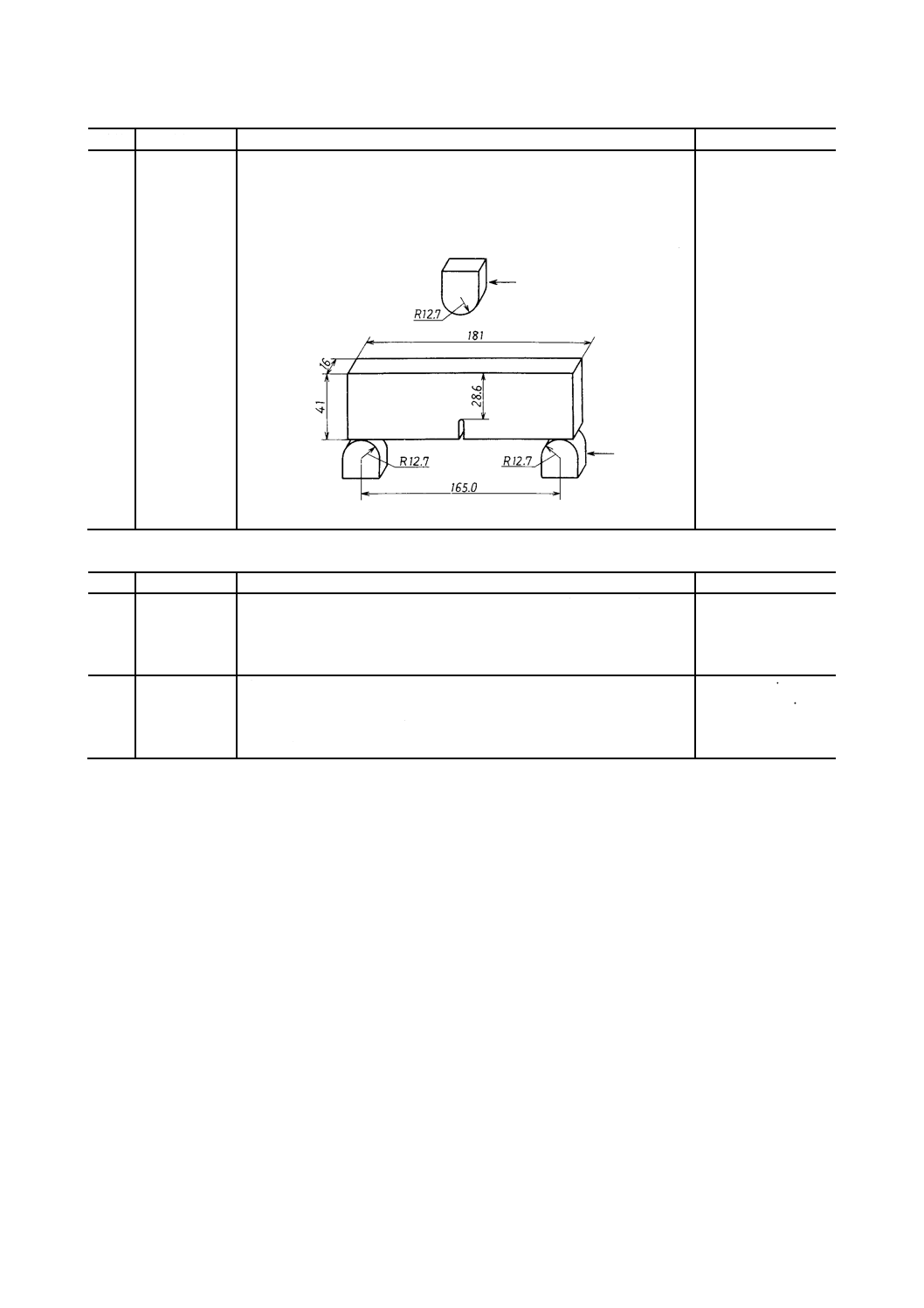

図34−鋼管の圧壊試験

crush test of steel

tubes for high

pressure gas

cylinder

2111

繰返し曲げ試

験[電磁鋼

帯及び鋼板

の]

電磁鋼帯又は鋼板から採った試験片を図のように試験機に挟み,左右に

繰返し曲げて割れが生じるまでの回数を測定する試験。

曲げ試験は,10枚(縦目5枚,横目5枚)の試験片についてそれぞれ

曲げ回数1)を測定し,そのうち最低値をとる。

注1) 曲げ回数とは,割れが両面に貫通せず片面だけにとどまっている

間の通算回数。

単位 mm

図35−電磁鋼帯及び鋼板の繰返し曲げ試験

reverse bend test of

electrical steel

sheet,

repeated bending test

of electrical steel

sheet

2112

曲げ戻し特性 曲げ戻し特性は,曲げ加工を行った棒鋼の時効特性を評価するもの。所

定の加工を行った試験片を加熱し,人工的に時効を発生させた後に,試

験片を所定の角度まで曲げ戻して,その表面にき裂の有無を調べて評価

する。

rebend test

2221

落重試験[レ

ールの]

試験片に所定の高さ(落下の高さ)から所定の重量物を落下し,割れ又

はたわみ量を調べる試験。

drop test of rail,

falling weight test

35

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2231

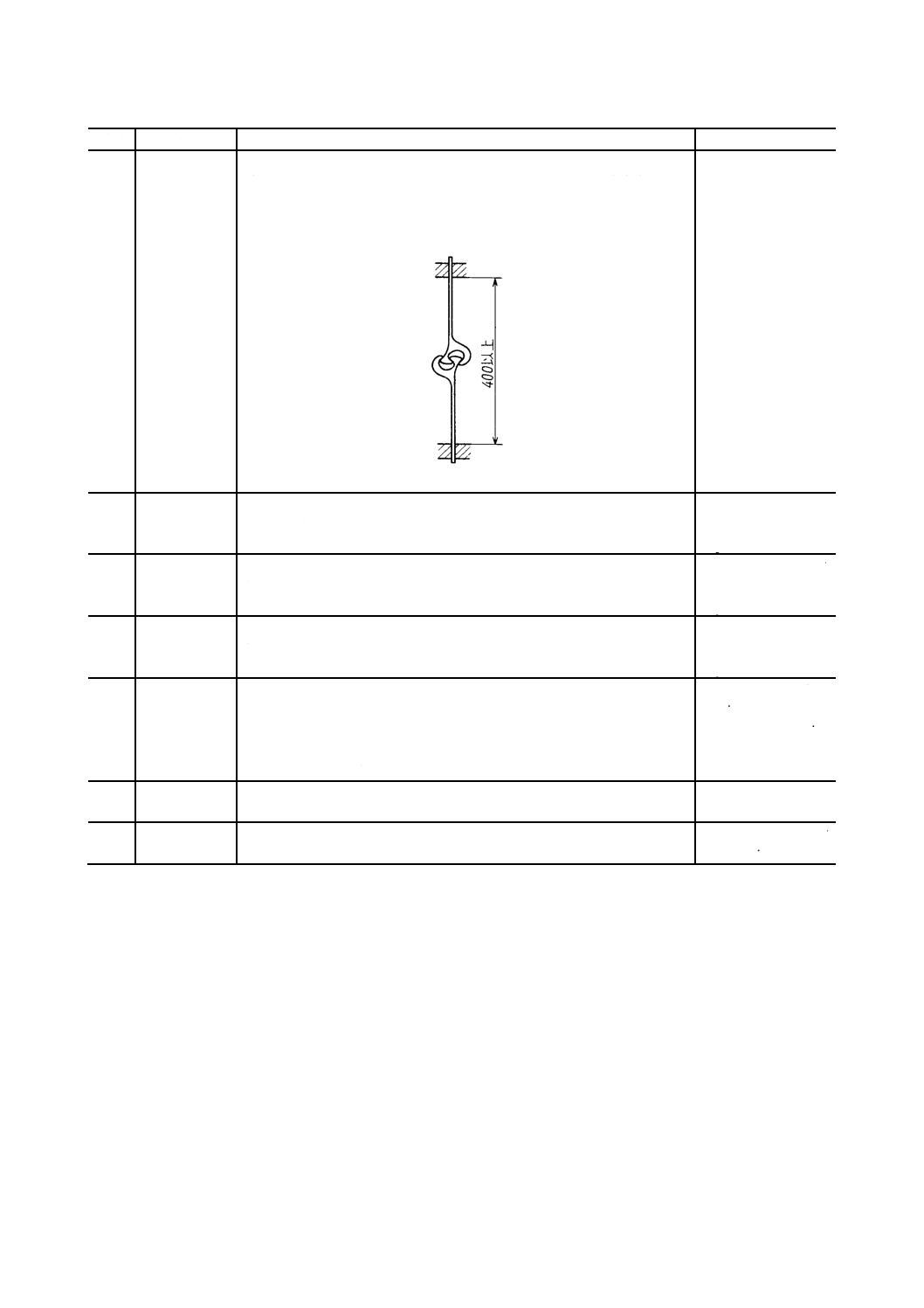

継手引張試験

[鋼矢板の]

2枚の鋼矢板の継手部分を互いにかみ合わせ,引張軸と試験片軸とが一

致するようにセットし,つかみ間隔を400 mm以上として試験片を引張

り,継手引張強度を測定する試験。

直線形鋼矢板に適用する。

単位 mm

図36−鋼矢板の継手引張試験片のセット状態

tensile test of steel

sheet piling joint

2232

継手引張強度

[鋼矢板の]

鋼矢板の継手引張試験の経過中,試験片が耐えた最大試験力を幅1m当

たりに換算した値。

継手離脱強度と継手破断強度とがある。

tensile strength of

steel sheet piling

joint

2233

継手離脱強度

[鋼矢板の]

鋼矢板の継手引張試験において,継手部分が離脱したときの試験力を幅

1 m当たりに換算した値。

separation strength of

steel sheet piling

joint

2234

継手破断強度

[鋼矢板の]

鋼矢板の継手引張試験において,継手部分が破断したときの試験力を幅

1 m当たりに換算した値。

rupture strength of

steel sheet piling

joint

2311

ねじり試験

[鋼線の]

鋼線から採った試験片の両端を,規定されたつかみ間隔で固くつかみ,

たわまない程度に緊張しながらその一方を回転して破断し,そのときの

ねじり回数,破断面の状況,ねじれの状況などを調べる試験。

また,規定されたねじり回数までねじったとき,線が破断しないかどう

かを調べることもある。

torsion test of steel

wire,

twist test of steel wire

2312

ねじり回数

ねじり試験において,ねじり始めてから破断するまでの回数。

単に規定されたねじり回数をいうこともある。

torsion number,

number of twist

2321

曲げ試験[鋼

線の]

鋼線から採った試験片を規定の半径を有する円弧に沿い,規定の曲げ角

度に曲げ,破断の有無及びきず,割れなどの発生状況を調べる試験。

bend (bending) test of

steel wire

36

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2322

繰返し曲げ試

験[鋼線の]

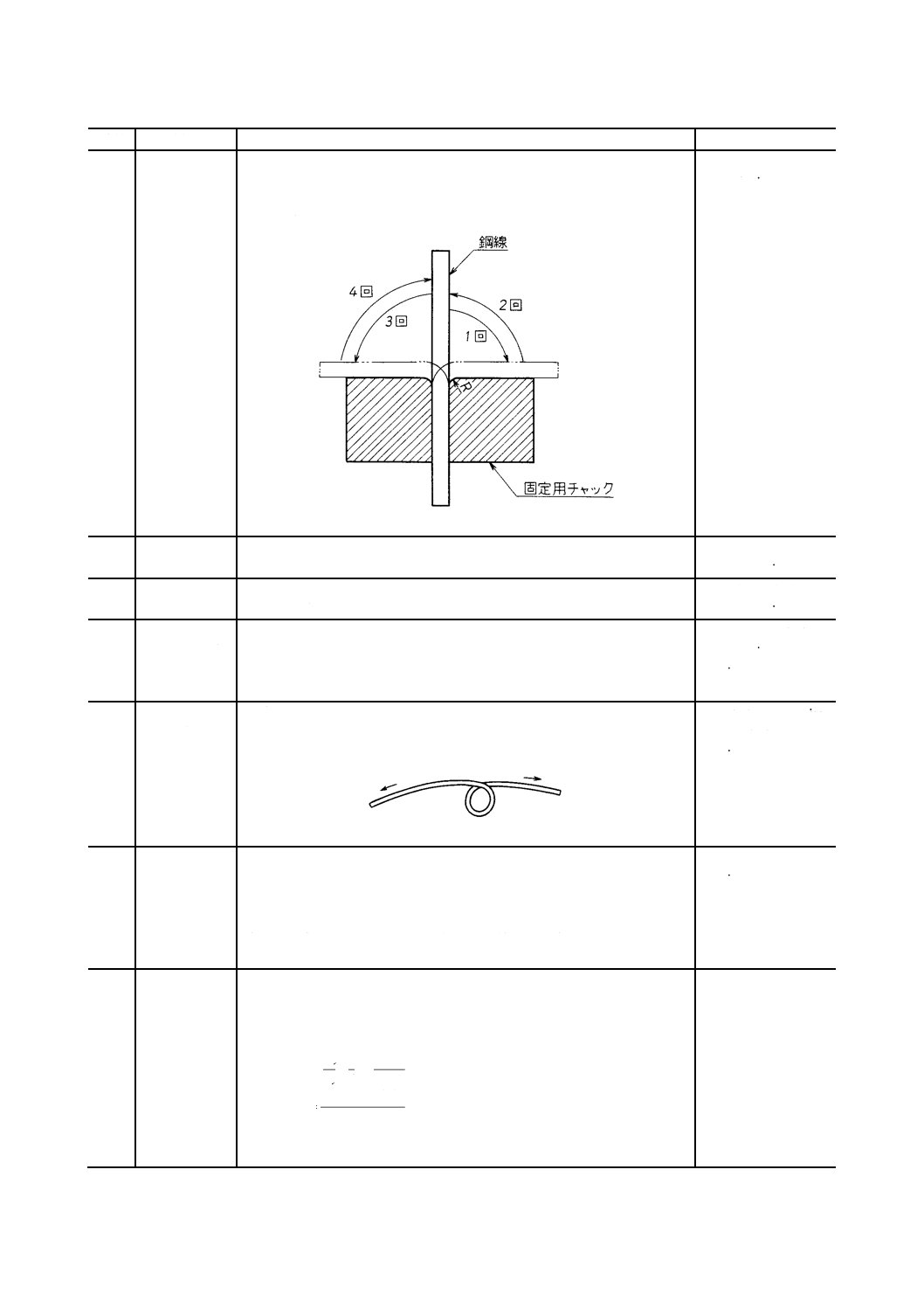

鋼線から採った試験片を図37のように,特定半径の円弧を有した一対

のつかみに固定し,他端をたわまない程度に緊張しながら円弧に沿って

90°ずつ順逆方向に交互に繰り返し曲げ,破断までの繰返し曲げ回数を

調べる試験。

図37−鋼線の繰返し曲げ試験

reverse bend test of

steel wire

2323

繰返し曲げ回

数[鋼線の]

曲げ角度又は曲げ戻し角度90°を1回とした破断までの回数(図37参

照)。

reverse bend number

of steel wire

2331

巻付試験[鋼

線の]

鋼線から採った試験片を規定の径の心金に規定の回数だけ密接して巻

き付け,破断,きずなどの発生状況を調べる試験。

wrap (wrapping) test

of steel wire

2341

きず検出試験

[線材及び

鋼線の]

磁粉探傷法,酸洗い法などによる線材及び鋼線のきず検出試験。

なお,酸洗い法は,塩酸と水とを混合した溶液を煮沸しながら,試験

片を規定の時間その中に浸して,表面きず状況又はきずの深さを調べる

試験。また,鋼線においては被膜剝離液を使用することもある。

flaw detection test of

steel wire rod and

wire

2351

キンク試験

[鋼線の]

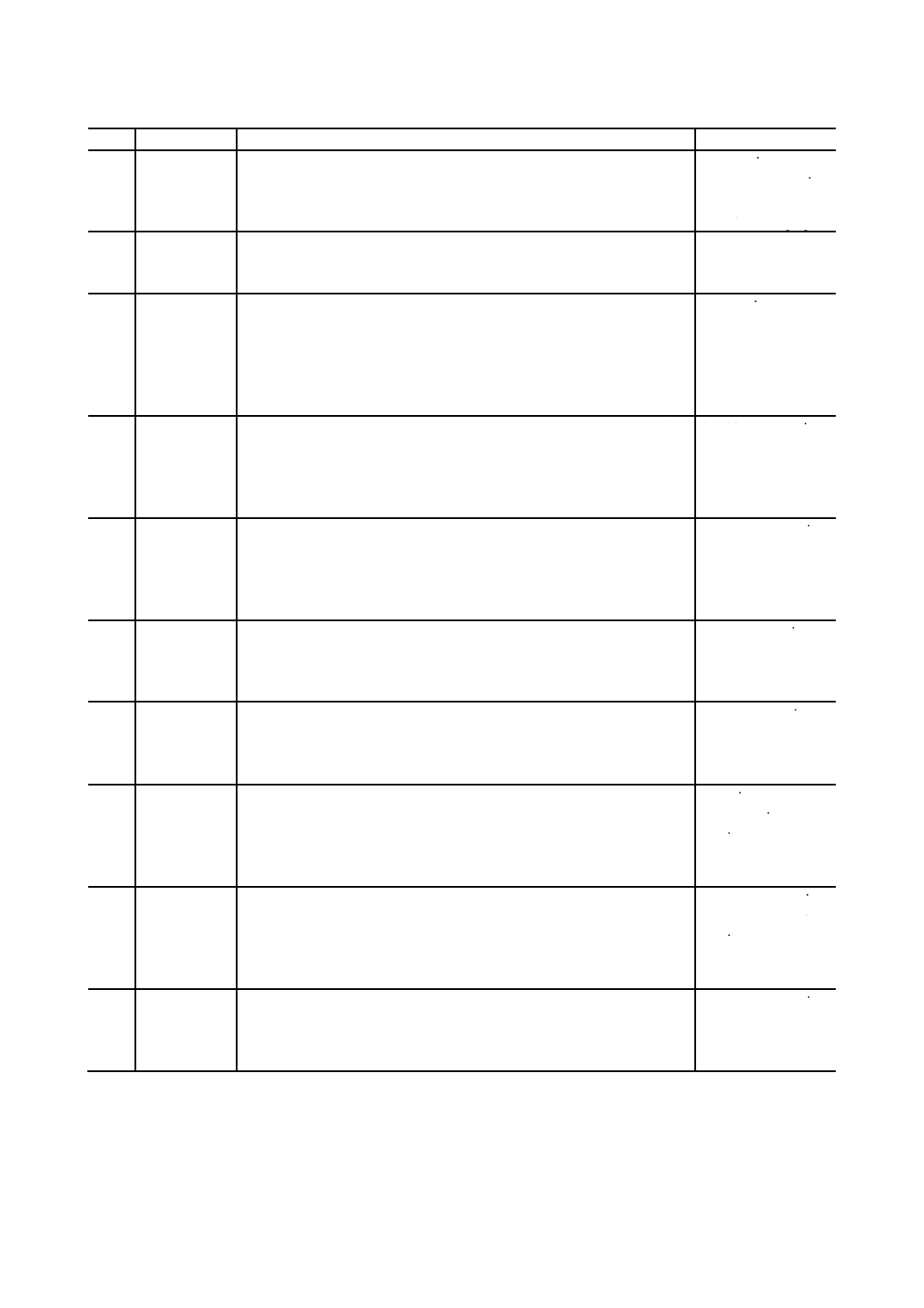

鋼線を手で曲げて図38のような形状にした後,矢印の方向に手で引張

り,破断の有無,破面状況,所要の力の大小などを調べる試験。

これによって,鋼線の機械的性質,特にじん性を評価する試験。

図38−鋼線のキンク試験

kink test of steel wire,

looping test of steel

wire

2352

疲労試験[鋼

線の]

鋼線から採った試験片に繰返し応力又は変動応力を加えて,疲労破壊特

性を調べる試験。

線のまま行う回転曲げ疲労試験,繰返しねじり疲労試験及び繰返し曲げ

疲労試験がある。また,ばね用鋼線の場合は,コイルばねに冷間加工を

施し,所定の調質を行った後,繰返し圧縮を行う疲労試験も用いられ,

一般にばね疲労試験という。

fatigue test of steel

wire

2353

ワール

[Wahl]の

修正係数

鋼線の疲労試験において,コイルばねの線のわん曲又は直接せん断力に

よる誤差を修正する係数。

JISでは,圧縮引張コイルばねにワール(Wahl)の応力修正係数を採用

している。

c

c

c

615

.0

4

4

1

4

+

=

−

−

κ

線径

コイル平均径

=

c

ここに, κ:ワールの応力修正係数

c:コイル平均径を線径で除した値

stress correction

factor

37

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2361

圧縮試験[冷

間圧造用鋼

線の]

冷間圧造用鋼線から採った所定長さの試験片を所定の高さまで縦方向

に圧縮したとき,割れなどの発生の有無,圧縮荷重などを調べる試験。

compression test

(upset test) of wire

for cold heading

and cold forging

2362

割れ発生限界

圧下率

圧縮試験において割れが発生するかどうかの限界の圧下率。

圧下率は,圧縮した距離を元の試験片の長さで除した値を百分率で表

す。

critical upset

(compression) ratio

to crack initiation

2411

ワイヤロープ

試験

ワイヤロープ及びワイヤロープを構成する素線の機械的性質などにつ

いて行う試験。

ワイヤロープについては破断試験及び径の測定を,ワイヤロープを構成

する素線(ワイヤロープ心,ストランド心,ストランドの心線及びフィ

ラー線を除く。)については破断試験,ねじり試験,巻解試験,亜鉛付

着量試験及び径の測定がある。

test on wire rope

2412

破断試験[ワ

イヤロープ

の]

引張試験機を用いて,ワイヤロープを破断するまで徐々に引張り,破断

に至るまでの最大試験力を測定する試験。

試験片は,ワイヤロープの一端から適切な長さを採取し,両端をホワイ

トメタル,亜鉛などで円すい形に固める方法か,又はこれに代わる適切

な方法でワイヤロープを引張試験機に取り付ける。

breaking test of wire

rope

2413

径の測定[ワ

イヤロープ

の]

ワイヤロープ供試材の中央部付近の任意の点2か所以上又は同一断面

において,2方向以上の外接円の直径をノギスで測定し,その平均値を

求める方法。

なお,この測定において,破断試験の最大試験力の5 %に相当する試

験力を負荷して測定してもよい。

measurement of wire

rope diameter

2414

破断試験[ワ

イヤロープ

素線の]

ワイヤロープを構成する同種線径の各素線から採取した規定本数の試

験片について,両端を規定されたつかみ間隔で素線ごとに引張試験機に

取り付け,破断するまで徐々に引張り,そのときの最大試験力とその平

均値との差を算出する試験。

tensile test of wire

taken from a rope

2415

ねじり試験

[ワイヤロ

ープ素線

の]

ワイヤロープを構成する同種線径の各素線から採取した規定本数の試

験片について,それぞれ両端を規定されたつかみ間隔で固くつかみ,そ

の一方を規定された速度で回転し,試験片が破断したときのねじり回数

を調べる試験。

torsion test of wire

taken from a rope

2416

巻解試験[ワ

イヤロープ

素線の]

ワイヤロープを構成する同種線径の各素線から採取した規定本数の試

験片について,それぞれこれと同一径の心金の周囲に規定された回数密

接して巻き付け,更にこれを巻き戻した後,試験片の折損の有無を調べ

る試験。ただし,径3.15 mmを超えるもの,及びめっきしたB種につ

いては,心金の径を試験片の径の1.5〜2倍とする。

wrapping and

unwrapping test of

wire taken from a

rope

2417

亜鉛付着量試

験[ワイヤ

ロープ素線

の]

ワイヤロープを構成する同種線径の各素線から採取した規定本数の試

験片について,それぞれ亜鉛付着量(めっきを除去した線の単位表面積

当たりの亜鉛付着量)を,JIS H 0401:1999(溶融亜鉛めっき試験方法)

の4.2(間接法)の塩化アンチモン液を用いる方法又は塩酸若しくは硫

酸を用いて行うガス発生法によって求める試験。

determination of zinc

coating mass of

wire for a rope

2418

径の測定[ワ

イヤロープ

素線の]

ワイヤロープを構成する同種線径の各素線から採取した規定本数の試

験片について,それぞれ同一断面において2方向以上をマイクロメータ

で測定して,その平均値を素線径とし,最大のものと最小のものとの差

を求める試験。

measurement of wire

diameter

38

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2421

溶接点せん断

強さ試験

[溶接金網

の]

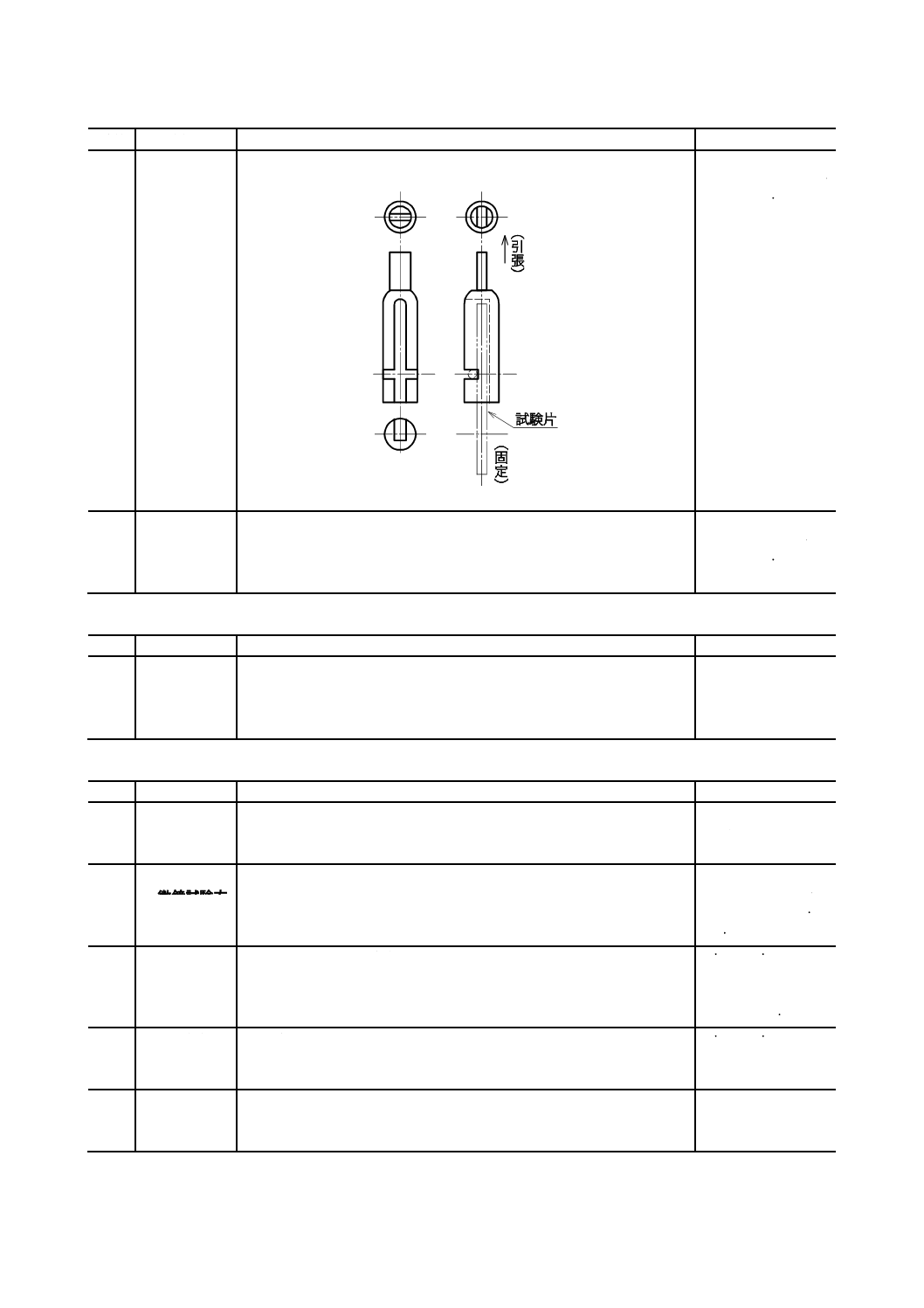

引張試験機と試験ジグを用いて,溶接金網の溶接点のせん断強さを調べ

る試験。

図39−溶接点せん断強さ引張試験用ジグ

shearing strength test

for welded point of

welded wire mesh

2422

溶接点せん断

強さ[溶接

金網の]

溶接金網の溶接点せん断強さ試験において,せん断試験力を縦線の原断

面積で除した値。

ただし,縦線と横線との径が異なる場合は,その平均原断面積をもって

縦線の原断面積とみなす。

shearing strength of

welded point of

welded wire mesh

4.2

鋼質試験

番号

用語

定義

対応英語(参考)

3000

鋼質試験

鋼のマクロ及びミクロ組織,結晶粒度,化学成分,偏析,非金属介在物,

地きずなどの品質を調べる試験。

組織試験,粒度試験,非金属介在物の顕微鏡試験,地きずの肉眼試験,

焼入性試験,火花試験などがある。

metallographic test

4.2.1

組織試験

番号

用語

定義

対応英語(参考)

3100

組織試験

鋼のマクロ組織及びミクロ組織などを調べる試験。

広義には,結晶粒度,非金属介在物及び地きず試験も組織試験に含める

場合がある。

macrostructure and

microstructure

examination for steel

3101

結晶粒度の顕

微鏡試験方

法

結晶粒の大きさを,適切な方法で処理された試験片の研磨面で,顕微鏡

によって測定する方法。オーステナイト結晶粒及びフェライト結晶粒が

ある。結晶粒界の現出方法及び粒度番号の測定評価方法は,鋼種又は測

定目的などによって選択される。

micrographic

determination of

the apparent grain

size

3102

非金属介在物

の顕微鏡試

験[鋼の]

顕微鏡で鋼の非金属介在物の種類及び面積率,又は数量を測定し,その

清浄度を判定する試験。

標準図を用いて種類及び面積率を測定する方法と,介在物によって占め

られた格子点中心の数を数える点算法とがある。

microscopic

examination for

non-metallic

inclusions in steel

3103

ミクロ組織試

験[鋼の]

顕微鏡で鋼の金属組織を観察することによって,鋼の性状を判定する試

験。

鋼の顕微鏡組織試験ともいう。

microscopic

examination for

steel

3104

スンプ試験

鋼の表面を仕上げ研磨して,その上に酢酸メチルを滴下し,アセチルセ

ルローズ膜をはって乾燥した後これを剝がし取り,その膜を透過型光学

顕微鏡で観察して鋼の性状を判定する試験。

SUMP examination

39

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3105

マクロ組織試

験[鋼の]

鋼の断面又は表面の欠点,性状及び組織を検査する目的で,鋼の研磨さ

れた断面又は表面を塩酸,塩化銅アンモニウム,王水などを用いて腐食

し,肉眼で判定する試験。

JlS G 0553(鋼のマクロ組織試験方法)では,鋼の断面のマクロ組織に

ついて規定し,マクロ組織には次がある。

− 多孔質

− もめ割れ

− 斑点

− 皮下割れ

− 樹枝状結晶

− インゴットパターン

− 中心部偏析

− 等軸晶

− ピット

− 気泡

− 介在物

− パイプ

− 毛割れ

− 周辺きず

− 内部割れ

− ホワイトバンド

macrostructure

examination for

steel

3106

サルファプリ

ント試験

[鋼の]

鋼の断面に硫酸でぬらした写真用印画紙を密着させることによって,サ

ルファプリントを得て,鋼における硫黄の分布状況を調べる試験。

硫化物の分布状況には,次の分類がある。

− 正偏析

− 逆偏析(負偏析)

− 点状偏析

− 線状偏析

− 柱状偏析

sulphur print

examination for

steel

3107

球状化組織試

験

球状化焼なまし(球状化焼鈍)を行った軸受鋼,冷間圧造用鋼などの鋼

材における顕微鏡組織試験の一つで,炭化物の球状化の程度,分布など

を評価する試験。一般的には試験片の断面を鏡面研磨後,ピクリン酸エ

タノール液又は硝酸エタノール液で腐食して,顕微鏡にて400倍の倍率

で観察する。

注記 冷間圧造用鋼では,標準写真がJIS G 3507-2,JIS G 3508-2及び

JIS G 3509-2の付図として規定されている。

microscopic

examination for

spheroidized steel

3111

結晶粒

顕微鏡観察において研磨及び調製された試験片表面に現出する多少わ

ん曲した側面を伴う多角形の形状。

結晶粒は,次のように区分する。

a) オーステナイト結晶粒:面心立方の結晶。焼なまし双晶を含むこと

がある。

b) フェライト結晶粒:体心立方の結晶。焼なまし双晶は含まない。

結晶粒の大きさは,粒度番号で表すが,その測定評価方法は標準図との

比較による評価,計数方法による評価,切断法による評価がある。

粒度番号は,試験片の1 mm2当たりの平均結晶粒数mを用いて,次の

式で計算されるGの値で示す。正数及びゼロ又は負数の場合もある。

G

m

2

8×

=

grain size

3112

浸炭粒度試験 925 ℃で,一定時間保持して浸炭することによってオーステナイト結晶

粒を現出させる試験。

主に炭素鋼,低合金鋼の試験に適している。

carburized grain size

40

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3113

熱処理粒度試

験

鋼に所定のオーステナイト化処理又は固溶化熱処理を施し,オーステナ

イト結晶粒度を測定する試験。

熱処理粒度試験方法には,徐冷法,焼入焼戻法,一端焼入法,酸化法,

焼入法などがある。鋼種に応じて適した試験方法がある。

heat treated grain size

3114

細粒鋼

オーステナイト結晶粒度番号が5以上の鋼。

fine grained steel

3115

粗粒鋼

オーステナイト結晶粒度番号が5未満の鋼。

coarse grained steel

3116

混粒

1視野内において,最大頻度を有する粒度番号の粒からおおむね3以上

異なった粒度番号の粒が偏在し,これらの粒が約20 %以上の面積を占

める状態又は視野間において3以上異なる粒度番号の視野が存在する

状態。

mixed grain

3117

平均粒度番号 結晶粒度試験において,各視野についての判定結果から次の式によって

算出される粒度番号。

(

)

b

b

a

G

Σ

×

Σ

=

ここに,G:平均粒度番号

a:各視野における粒度番号

b:同一粒度番号を示す視野数

average grain size

number

3120

フェライト結

晶粒度番号

フェライト結晶粒の大きさを表す番号。

比較法によって測定する場合は,標準図と比較して求め,切断法によっ

て測定する場合は,次の式によって算出される番号Gで表す。

×

×

×

2

1

2

1

2

100

500

L

L

l

l

m

n=

1

301

0

+

=.n

log

G

ここに,G:粒度番号

n:顕微鏡の倍率100倍における25 mm平方中の結晶粒

の数

m:顕微鏡の倍率

L1(又はL2):互いに直交する線分のうち,1方向の線分

の長さの総和(mm)

l1(又はl2):L1(又はL2)によって切断された結晶粒数

の総和

ferritic grain size

number

3121

展伸度,

異方性指数

鋼の加工によって,フェライト結晶粒が展伸された度合。

次の式によって計算する。

2

1

n

n

e=

ここに,e:展伸度

n1:結晶粒の展伸された方向に直角な一定長さの線分に

よって切断された結晶粒の数。

n2:結晶粒の展伸された方向に平行なn1を求めた線分と

同一長さの線分によって切断された結晶粒の数。

elongation rate,

(anisotropy index)

3131

非金属介在物 鋼の凝固過程において,鋼中に析出又は巻き込まれる非金属性の介在

物。

マクロ組織試験又はミクロ組織試験で調べるが,前者でいう介在物と

は,肉眼又は10倍以下の拡大レンズで認められる非金属介在物をいい,

地きず試験などで評価される。

また,後者は,顕微鏡試験によって評価され,その方法には,標準図法

及び点算法がある。標準図法には,最悪視野だけで評価する試験方法A

及び観察した視野全体で評価する試験方法Bがある(JIS G 0555参照)。

non-metallic

inclusion

41

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3132

清浄度

点算法によって求める,鋼中における,非金属介在物が含まれる度合。

顕微鏡視野内で,非金属介在物が占める面積百分率で表し,次の式で計

算する。

100

×

×f

p

n

d=

ここに,d:清浄度(%)

n:f個の視野における全介在物によって占められた格子

点中心の数

p:視野内のガラス板上の総格子点数

f:視野数

index of cleanliness

of steel

3141

ミクロ組織

顕微鏡を用いて観察される鋼の組織。

microstructure

3142

エッチング

適切な腐食液を用いて鋼の組織を現出すること又は着色すること。

etching

3161

地きず

鋼の仕上面において,肉眼又は10倍以下の拡大レンズによって認めら

れるピンホール,ブローホールなどによる線状のきず,非金属介在物に

よる線状のきず,砂などの異物の介在による線状のきずなど。

この場合,明らかに加工きず又は割れと認められるきずは含まない。

地きずの試験方法としては,段削り試験方法,青熱破壊試験方法及び磁

粉検査方法がある(JIS G 0556参照)。

macro-streak-flaw

3162

地きずの換算

個数

地きずの段削り試験方法において,試験片の各段ごとに同一地きず番号

に属する地きず数を100 mm2の面積当たりの数に換算して求めた地き

ずの数。

conversion number of

macro-streak-flaw

3163

地きず番号

地きずの段削り試験方法において,肉眼又は10倍以下の拡大レンズに

よって測定された地きずの長さを表す番号。

地きずの長さに応じて1から70までの17通りの地きず番号がある。

macro-streak-flaw

number

3164

地きず長さの

総和

地きずの段削り試験方法において,各地きず番号に属する総換算個数に

地きず番号を乗じたものの総和。

total length of

macro-streak-flaw

3165

最大地きず長

さ

地きずの段削り試験方法において,試験片各段ごとの最も長い地きず

を,それが属する地きず番号で表したもの。

maximum length of

macro-streak-flaw

3166

地きずの展開

図

地きずの段削り試験方法において,図40に示すように各段ごとの地き

ずの位置に下線を記入し,その上に地きず番号を記入した図。

図40−地きずの展開図の例

developed figure of

macro-streak-flaw

4.2.2

硬化層,焼入性試験及び脱炭層深さ試験

番号

用語

定義

対応英語(参考)

3201

浸炭硬化層深

さ測定試験

[鋼の]

鋼の浸炭焼入れによる硬化層深さを測定する試験。

硬化層深さは,有効硬化層深さ又は全硬化層深さで規定する。この測定

には,通常,硬さ試験方法が用いられ,簡便法としてマクロ組織試験方

法が用いられる。

determination of case

depth hardened by

carburizing

treatment for steel

3211

炎焼入れ及び

高周波焼入

硬化層深さ

測定試験

[鋼の]

鋼の炎焼入れ又は高周波焼入れによる硬化層深さを測定する試験。

硬化層深さは,有効硬化層深さ又は全硬化層深さで規定する。この測定

には,通常,硬さ試験方法が用いられ,簡便法としてマクロ組織試験方

法が用いられる。

determination of case

depth hardened by

flame or induction

hardening

treatment for steel

42

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3221

窒化層深さ測

定試験[鋼

の]

鋼の窒化による硬化層深さを測定する試験。

測定には,通常,硬さ試験方法又は金属組織試験方法が用いられ,簡便

法としてマクロ組織試験方法が用いられる。

determination of case

depth hardened by

nitriding treatment

for steel

3222

有効硬化層深

さ

浸炭焼入れのまま又は200 ℃を超えない温度で焼戻しした硬化層の表

面からビッカース硬さ550の点までの距離。炎焼入れ又は高周波焼入れ

による場合には,焼入れのまま又は焼入焼戻しした硬化層の表面から,

表3に規定する限界硬さの位置までの距離。

炎焼入れ又は高周波焼入れの場合には,次の式の限界硬さを用いること

がある。

Hlimit = 0.80×Hmin

ここに,Hlimit:限界硬さ

Hmin:最小表面硬さ

最小表面硬さとは,要求された表面硬さをいい,その値については,受

渡当事者間の協定による。

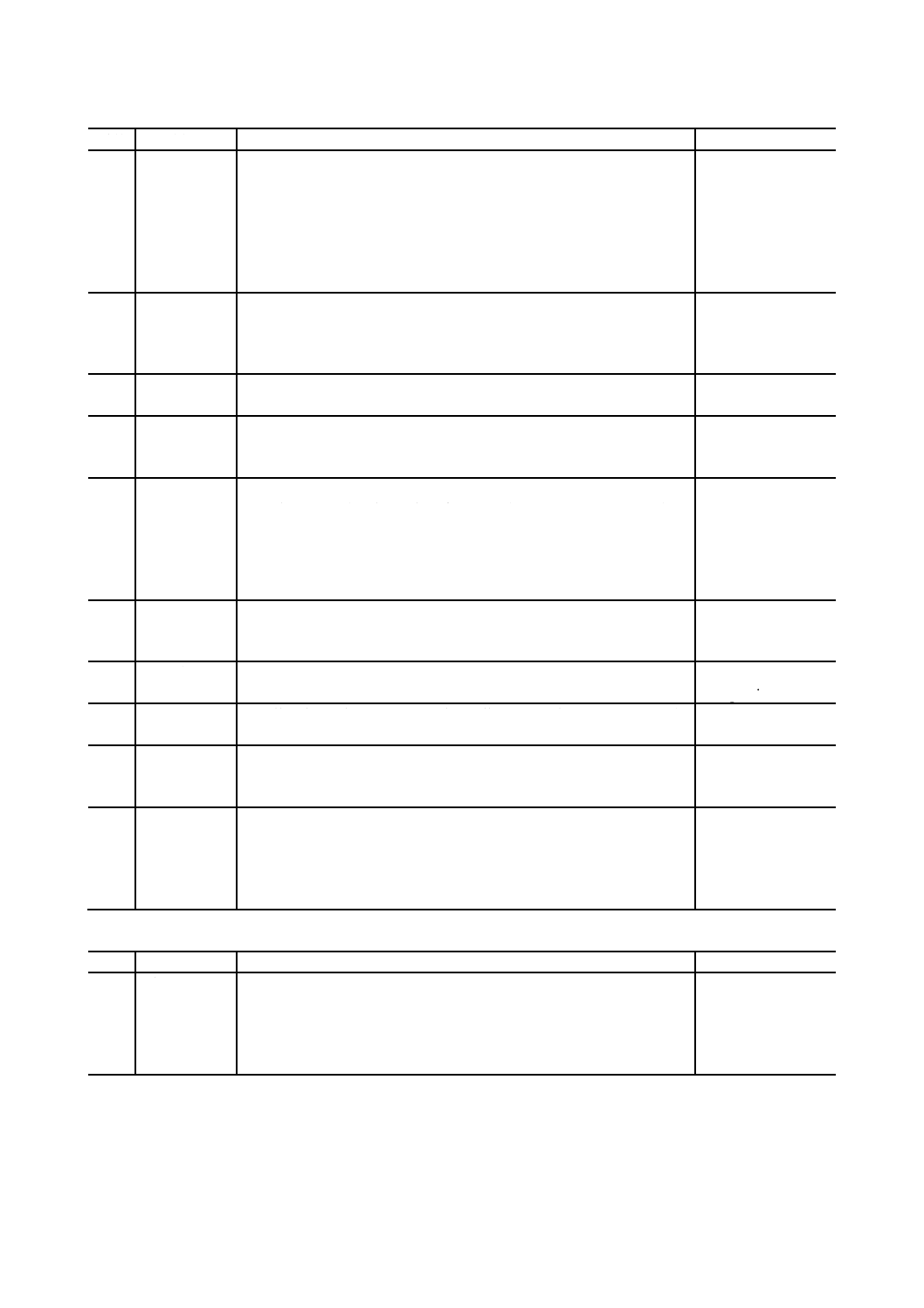

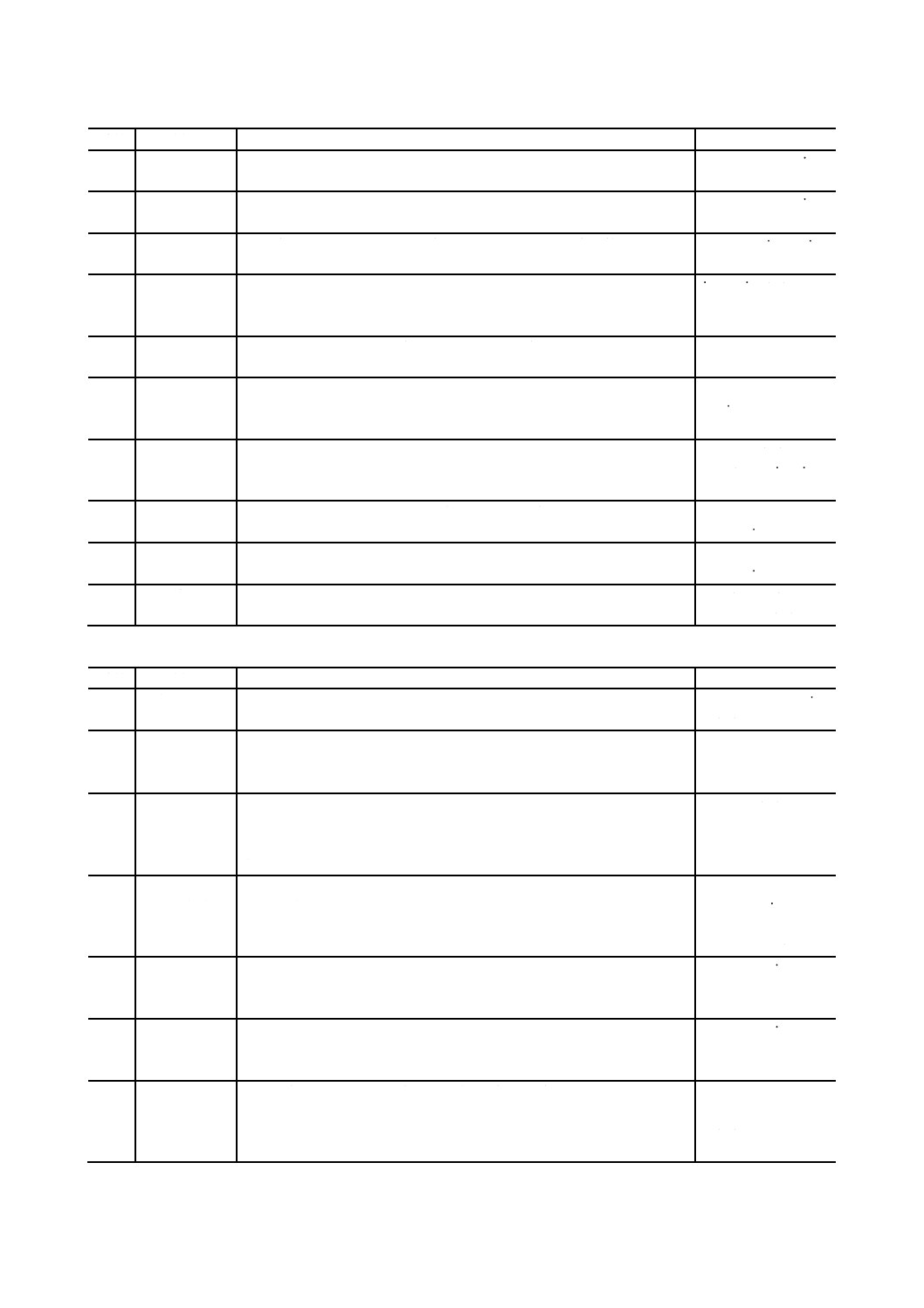

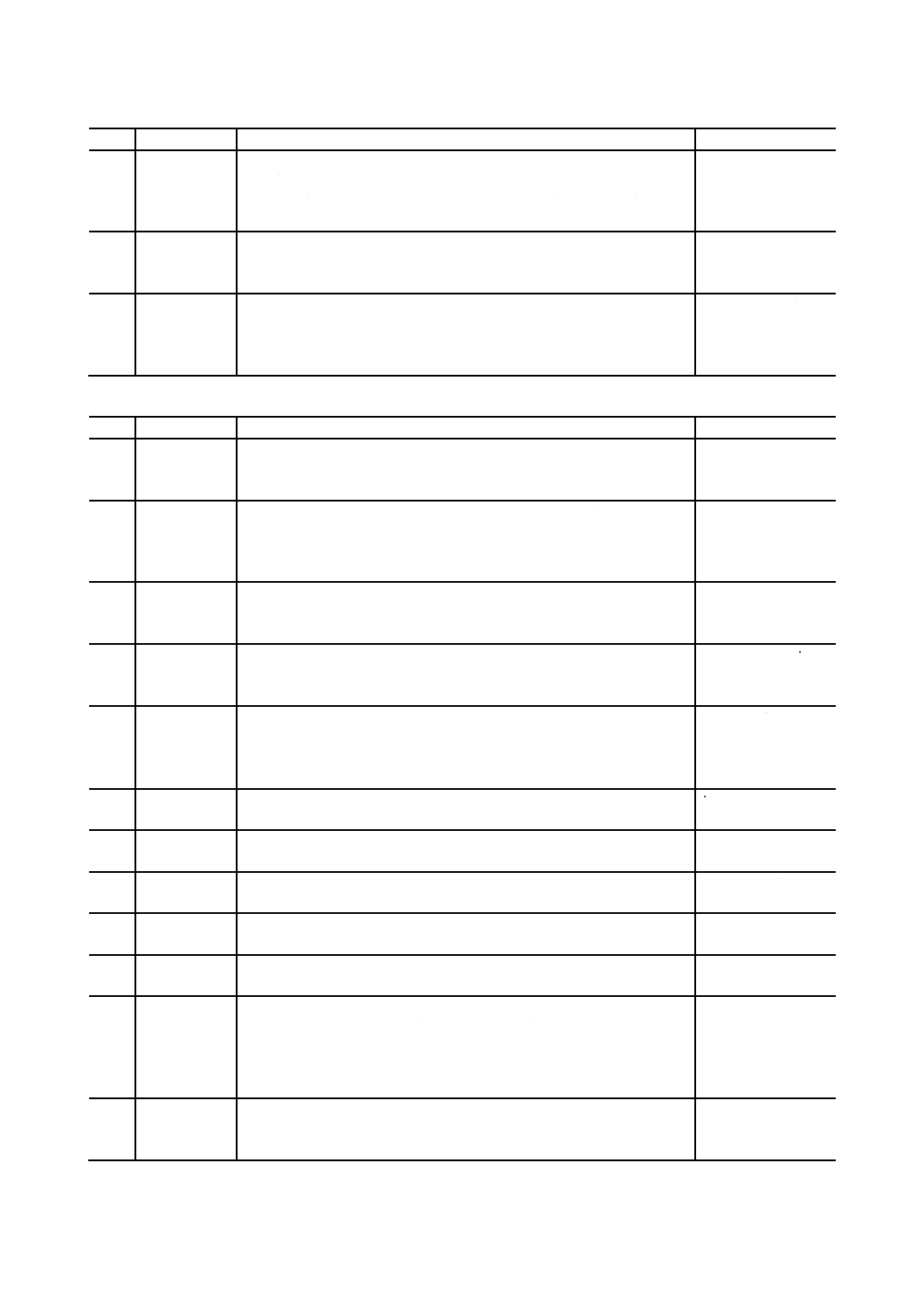

表3−有効硬化層の限界硬さ

鋼の炭素含有量

%

ビッカース硬さ

HV

ロックウェルC硬さ

HRC

0.23以上 0.33未満

350

36

0.33以上 0.43未満

400

41

0.43以上 0.53未満

450

45

0.53以上

500

49

effective case depth

hardened by

carburizing

treatment,

effective case depth

hardened by flame

or induction

hardening

treatment

3223

全硬化層深さ 硬化層の表面から,硬化層と生地の物理的又は化学的性質の差異がもは

や区別できない点に至るまでの距離。

ここでいう物理的性質は硬さで,化学的性質はマクロ組織で判定する。

total case depth

(hardened by

carburizing

treatment)

3224

硬さ推移曲線 硬化層の表面からの垂直距離と硬さとの関係を表す曲線。

hardness transition

curve

3231

焼入性試験

[鋼の]

鋼の焼入性を測定する試験。

ジョミニー式一端焼入方法,SAC焼入性試験方法,シェファードP-F

試験方法などがある。

hardenability test for

steel

3232

ジョミニー式

一端焼入方

法

円柱形の試験片を,オーステナイト域の規定温度で規定時間加熱し,そ

の一端に水を吹き付けて焼入れした後,選ばれた2点間又は試験片に作

られた長さ方向の所定の点の硬さを測定し,硬さの変化によって鋼の焼

入性を決定する試験方法。

Jominy end

quenching method

3233

焼入性曲線

ジョミニー式一端焼入方法によって求められた焼入端からの距離と硬

さの関係を表した曲線。

hardenability curve

3234

焼入性図表

ジョミニー式一端焼入方法による試験片の両面で得られた対応する点

の硬さの平均値を求め,軸方向にわたる硬さの推移を記録した図及び

表。

図の縦軸は,測定した対応する点の硬さの平均値を,横軸は,試験片の

焼入端面から測定点までの距離を示す。

hardenability chart

3235

焼入性指数

ジョミニー式一端焼入方法による試験片の焼入端から一定距離におけ

る硬さ,又は一定硬さに対する焼入端からの距離を表す指数。

hardenability index

3241

脱炭層深さ測

定試験[鋼

の]

鋼の脱炭層深さを測定する試験。

脱炭層深さは,全脱炭層深さ,フェライト脱炭層深さ,特定残炭率脱炭

層深さ若しくは実用脱炭層深さで規定し,顕微鏡観察,硬さ試験,又は

炭素含有率を測定する方法がある。

determination of

decarburized depth

for steel

43

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3242

脱炭層

鋼の熱間加工又は熱処理によって,鋼表層部の炭素濃度が減少した部

分。

decarburized layer

3243

全脱炭層深さ 鋼材の表面から,脱炭層と生地との化学的又は物理的性質の差異が,も

はや区別できない位置までの距離。ここでいう化学的性質は,顕微鏡組

織又は炭素含有率で,物理的性質は硬さ測定で判定する。

total decarburized

depth

3244

フェライト脱

炭層深さ

鋼材の表層部において,脱炭してフェライトだけとなった層の表面から

の深さ。ここでいうフェライト脱炭層深さは,顕微鏡組織で判定する。

ferrite decarburized

depth

3245

特定残炭率脱

炭層深さ

鋼材の表面からある一定の残炭率(生地の炭素含有率に対し残存してい

る炭素含有率の割合)をもつ位置までの距離。ここでいう残脱炭層深さ

は,顕微鏡組織で判定する。

decarburized depth

with specified

residual carbon

ratio

3246

実用脱炭層深

さ

鋼材の表面から実用上差し支えない硬さが得られる位置までの距離。実

用上差し支えない硬さとは,材料規格などに規定された最低硬さなどと

する。

effective decarburized

depth

4.2.3

その他の試験

番号

用語

定義

対応英語(参考)

3301

火花試験[鋼

の]

鋼塊,鋼片,鋼材及びその他の鋼製品をグラインダを使用して研削し,

発生する火花の特徴を観察することによって,鋼種の推定又は異材の鑑

別を行う試験。

spark test for steel

3311

被削性試験

[鋼の]

切削加工するときの削られやすさを調べる試験。

旋盤などの工作機械及び切削工具を用いて,軸方向(長手)切削などに

よって被削性を試験する。

machinability test for

steel

4.3

腐食試験

番号

用語

定義

対応英語(参考)

4000

腐食試験

液体又は気体中での鉄鋼の腐食の起こりやすさ及び防食処理の効果を

調べる試験。

浸せき試験,電気化学的腐食試験,高温酸化試験,高温腐食試験,耐候

性試験などがある。

corrosion test

4.3.1

一般共通用語

番号

用語

定義

対応英語(参考)

4101

腐食減量

腐食試験後,表面に付着した腐食生成物を取り除いた試験片の質量減,

又は単位表面積当たりの質量減。

mass loss,

corrosion loss

4102

腐食速度

腐食減量を単位時間,単位表面積当たりで表した値。

corrosion rate

4103

侵食速度

腐食減量から計算される単位時間当たりの平均腐食深さ。

penetration rate

4104

腐食速度比

基準とする試験片の腐食速度(又は侵食速度)で当該試験片の腐食速度

(又は侵食速度)を除した値。

corrosion rate ratio

4105

レイティング

ナンバ

塩水噴霧試験,キャス試験などの促進耐候性試験後,又は大気暴露試験

後のさびなどの発生状態を評価する方法の一つ。

試験面に占める腐食面積率(%)又は色彩,大きさ及び個数によってレ

イティングされた標準図又は標準写真から求める。

rating number

4106

比液量

一つの試験容器内にある試験溶液量を,試験片の接液面積で除した値。 “solution volume to

specimen area”

ratio

4107

分極曲線

電流密度と分極の関係を表すために,電流密度と電極電位とを両軸にと

って描いた曲線。

電流密度−電位曲線ともいう。

polarization curve

44

G 0202:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

4108

連続試験

試験開始から終了まで試験片を同じ状態の腐食条件に保つ試験。

continuous corrosion

test

4109

断続試験

連続試験の途中,所定の時間間隔で試験環境から1回以上試験片を取り

出して,主として試験片の腐食状況を観察する試験。

interrupted corrosion

test

4110

乾湿交互浸せ

き試験

試験溶液への浸せきと,引上げ後乾燥する操作とを,定期的に交互に行

う腐食試験。

alternating immersion

test

4111

浸せき試験

所定の試験溶液中へ試験片を浸せきする腐食試験。

試験片全体を溶液に浸せきする場合は完全浸せき試験,一部分を浸せき

する場合は部分浸せき試験という。

immersion test

4112

実験室試験

[腐食の]

実験室で人工的に定めた腐食試験条件で行う腐食試験。

laboratory test

4113

実地試験[腐

食の]

実地使用環境中で行う腐食試験。

plant test,

service test,

field test

4114

浸出試験[水

道用鋼管

の]

鋼管内に,所定の浸出液を満たして密封し,一定期間経過後に鋼管から

浸出した成分濃度を調べる試験。

extraction test for

water service pipes

4115

電気化学的腐

食試験

電気化学的手法を用いて材料の腐食反応速度,腐食の可能性などを調べ

る試験。

electrochemical

corrosion test

4116

高温腐食試験 高温環境で腐食の程度を調べる試験。

high temperature

corrosion test

4117

高温酸化試験 高温の酸化性雰囲気中で酸化の程度を調べる試験。

high temperature

oxidation test

4.3.2

耐候性試験

番号

用語

定義

対応英語(参考)

4201

大気暴露試験 屋外又は屋内の大気中に試験片を暴露し,日光,風雨,大気汚染などに

よる腐食状況を調べる試験。

atmospheric corrosion

test

4202

促進耐候性試

験

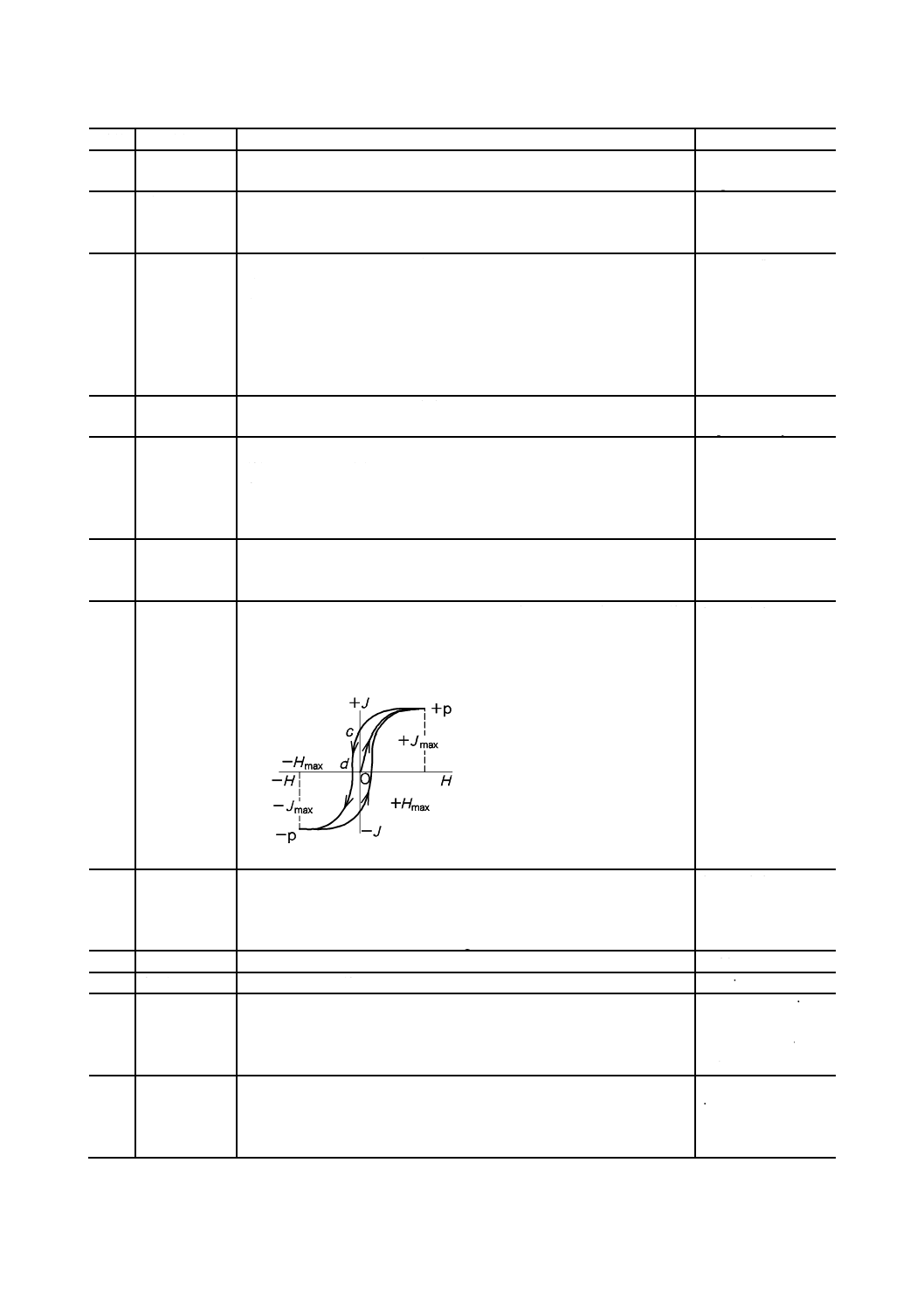

紫外線,可視光線などの照射及び断続的降雨又は塩水など,人工的に加