F 9900-2:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 接続部の種類 ··················································································································· 1

5 性能······························································································································· 2

5.1 外観 ···························································································································· 2

5.2 外側布地及び内側布地の引張強さ······················································································ 2

5.3 接続部と本体部との固着部分の引張強さ ············································································· 2

5.4 外側布地とスライドファスナとの取付け部分の引張強さ ························································ 2

5.5 ベルト及びロープの長さ方向の引張強さ ············································································· 3

5.6 接続部の着状態におけるベルト又はロープと本体部布地との取付け部相互間の

長さ方向の引張強さ ······································································································· 3

5.7 耐油性 ························································································································· 4

5.8 耐候性 ························································································································· 5

6 構成,構造,形状及び寸法 ································································································· 5

6.1 構成 ···························································································································· 5

6.2 構造,形状及び寸法 ······································································································· 5

7 材料······························································································································· 7

8 検査······························································································································· 7

8.1 検査項目 ······················································································································ 7

8.2 外観検査 ······················································································································ 7

8.3 構成,構造,形状,寸法及び材料検査 ················································································ 8

8.4 外側布地及び内側布地の引張強さ検査 ················································································ 8

8.5 接続部と本体部との固着部分の引張強さ検査 ······································································· 8

8.6 外側布地とスライドファスナとの取付け部分の引張強さ検査 ·················································· 8

8.7 ベルト及びロープの長さ方向の引張強さ検査 ······································································· 8

8.8 接続部の着状態におけるベルト又はロープと本体部布地との取付け部相互間の

長さ方向の引張強さ検査 ································································································· 8

8.9 耐油性検査 ··················································································································· 8

8.10 耐候性検査 ·················································································································· 8

附属書A(規定)スライドファスナの仕様 ················································································ 9

附属書B(規定)接続用シャックルの仕様 ················································································ 14

F 9900-2:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,国土交通大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS F 9900の規格群には,次に示す部編成がある。

JIS F 9900-1 第1部:本体部

JIS F 9900-2 第2部:接続部

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

F 9900-2:2008

オイルフェンスの仕様−第2部:接続部

Specification for boom−Part 2: Conectors

序文

この規格は,2002年に第1版として発行されたISO 16446:2002,Ships and marine technology−Marine

environmental protection−Adaptor for joining dissimilar boom connectorsを参考に,我が国の事情を考慮して作

成した日本工業規格である。

1

適用範囲

この規格は,海上に流出した油の拡散を防止するために使用する,オイルフェンスの接続部(以下,接

続部という。)の設計,製造などに関する要件について規定する。

なお,オイルフェンスの本体部の仕様は第1部に,スライドファスナ及びシャックルの仕様は附属書A

及び附属書Bにそれぞれ規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2801 シャックル

JIS D 4604 自動車部品−シートベルト

JIS F 9900-1 オイルフェンスの仕様−第1部:本体部

JIS K 6404-3 ゴム引布・プラスチック引布試験方法−第3部:引張試験

JIS L 1093 繊維製品の縫目強さ試験方法

JIS L 2703 ビニロンロープ

JIS L 2704 ナイロンロープ

JIS L 2705 ポリエチレンロープ

JIS L 2706 ポリプロピレンロープ

JIS L 2707 ポリエステルロープ

JIS S 3015 スライドファスナ

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS F 9900-1による。

4

接続部の種類

接続部の種類は,高さによって,表1による。

2

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−種類

単位 cm

種類

高さ

接続部A

60

接続部B

80

注記1 接続部Aは,オイルフェンスAに適用する。

注記2 接続部Bは,オイルフェンスBに適用する。

5

性能

5.1

外観

接続部は,使用上有害なきず,縫合の不備などの欠陥があってはならない。

5.2

外側布地及び内側布地の引張強さ

接続部の外側布地及び内側布地が,ゴム引布,合成繊維などの繊維製品である場合にはJIS K 6404-3の

ストリップ法によって,縦方向及び横方向について試験を行う。試験片が破断したときの引張試験機の荷

重(引張強さ)は294 N/cm 以上でなければならない。

なお,その他の材料の試験方法は,受渡当事者間の協議による。

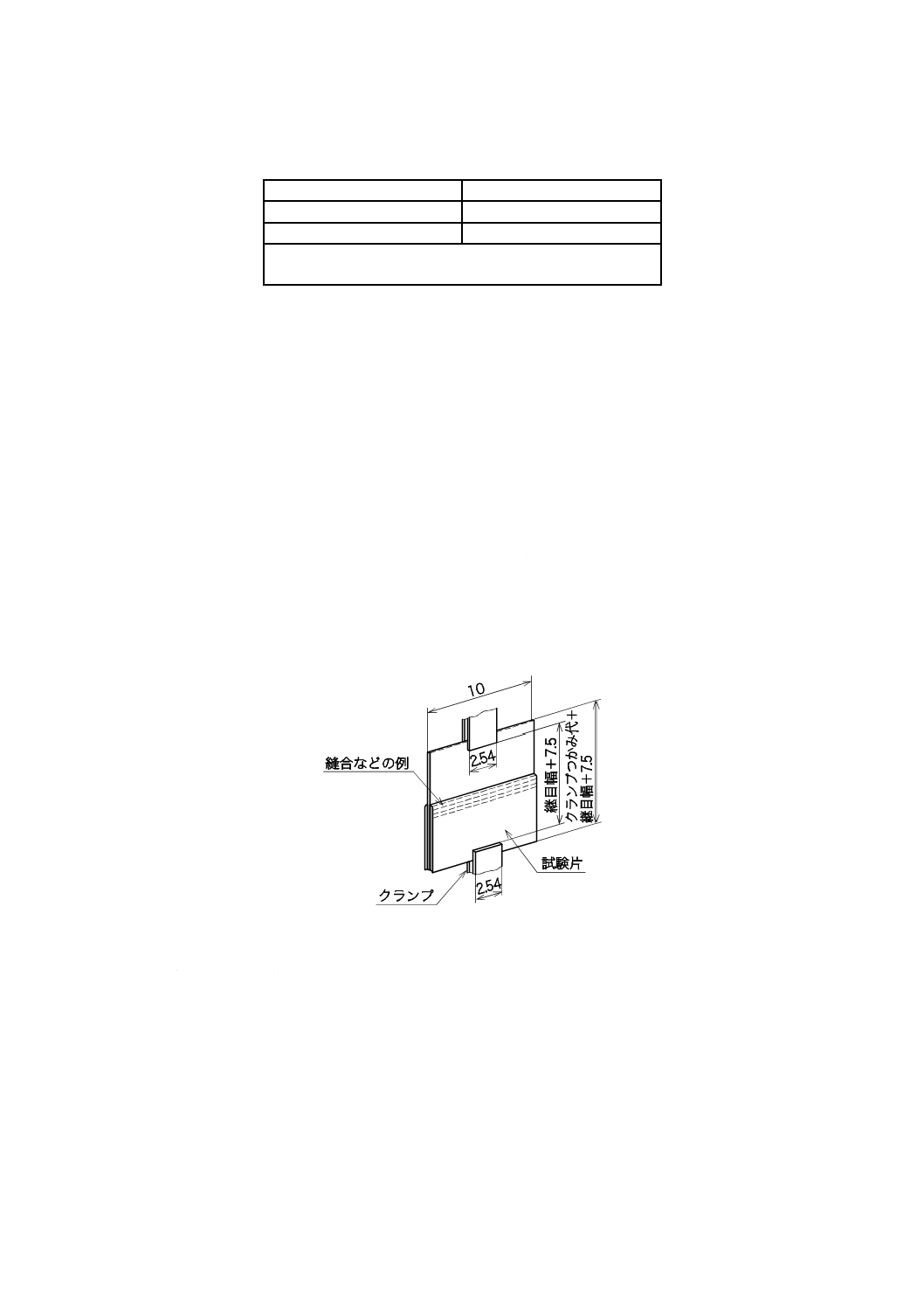

5.3

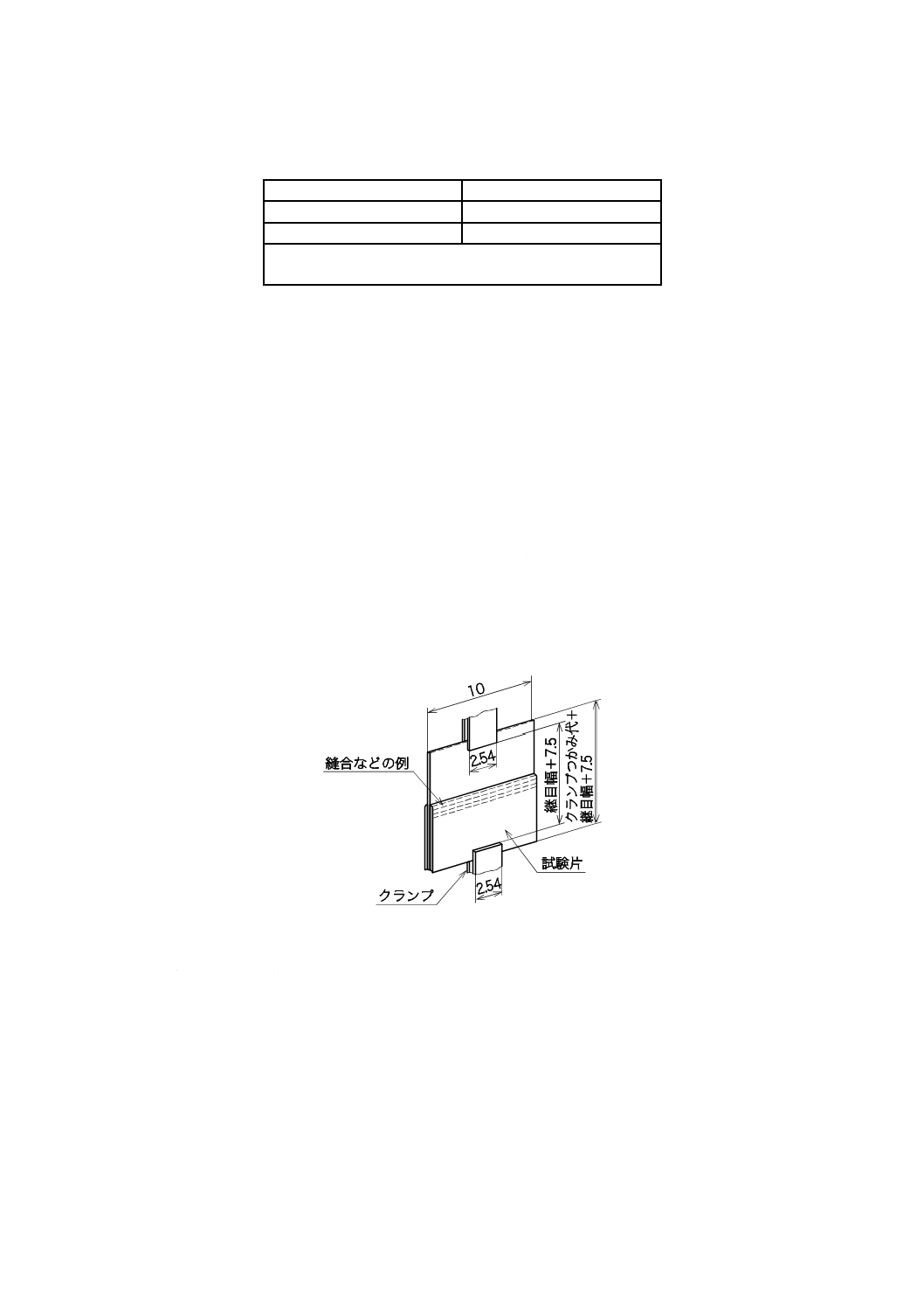

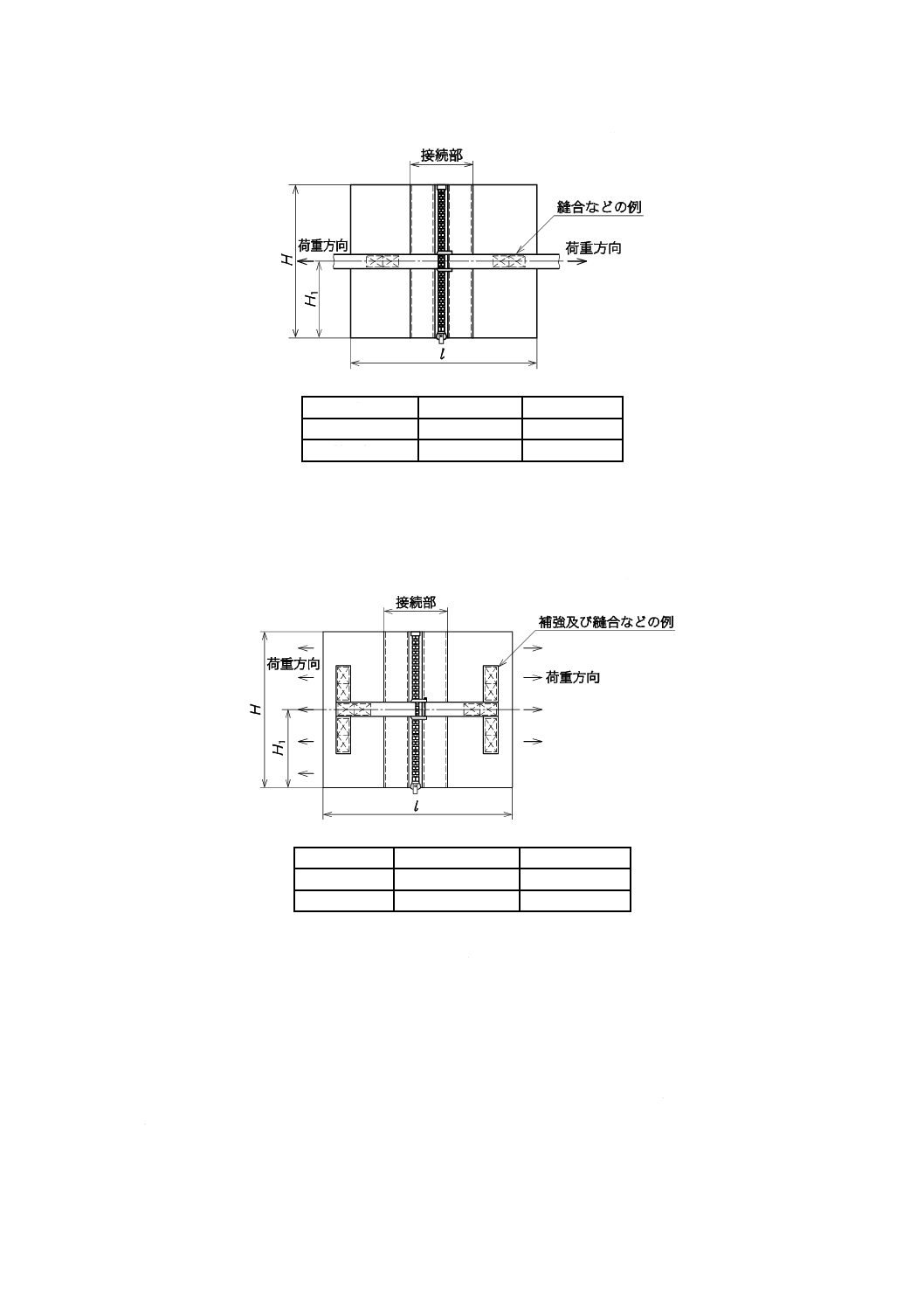

接続部と本体部との固着部分の引張強さ

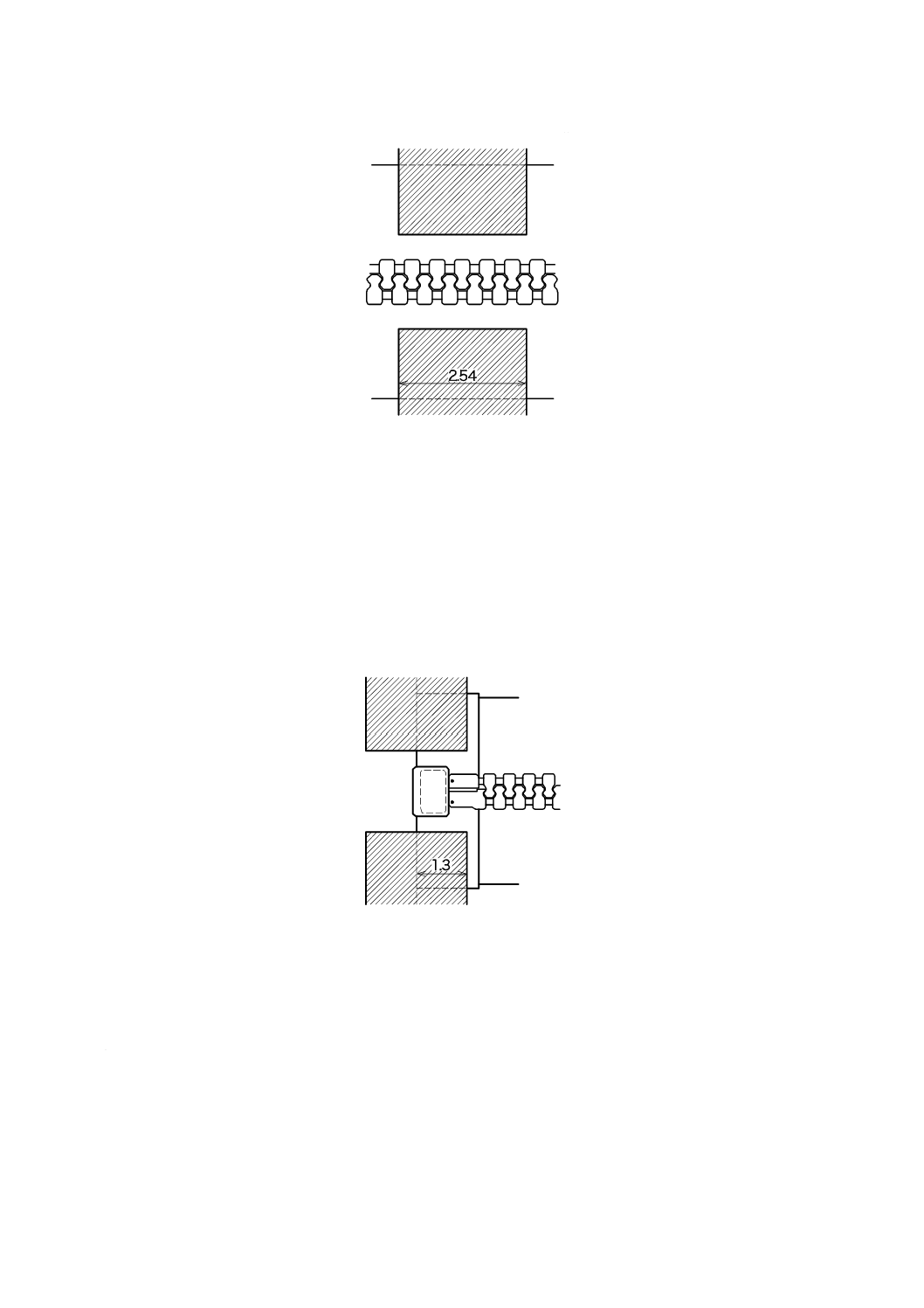

図1のとおり試験片を取付け,JIS L 1093の7.1.1(標準時縫目引張強さ及び伸び率)によって試験を行

う。試験片に引裂などの欠陥が発生したときの引張試験機の荷重(引張強さ)は,294 N/cm以上でなけれ

ばならない。

単位 cm

図1−試験片及び取付要領

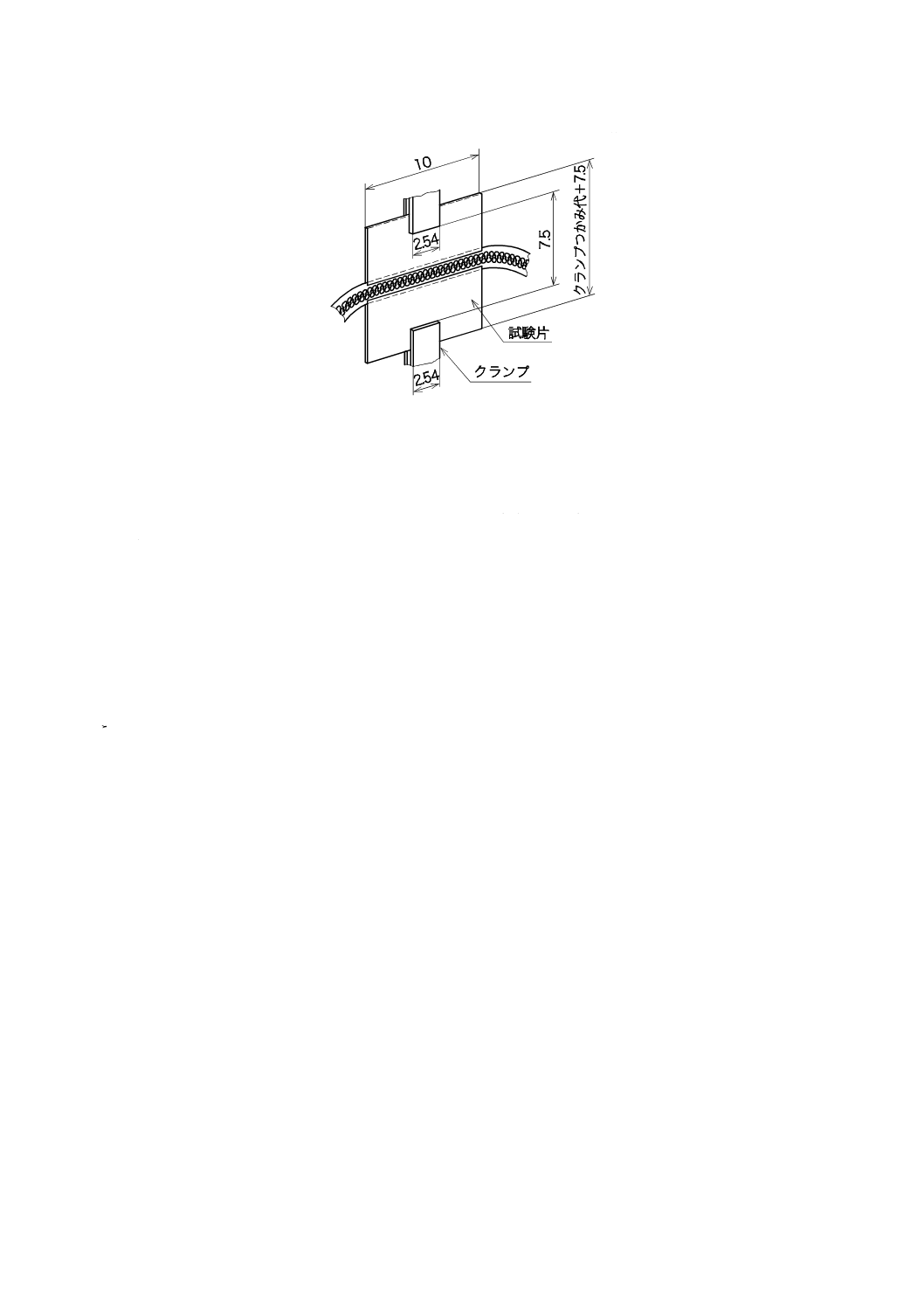

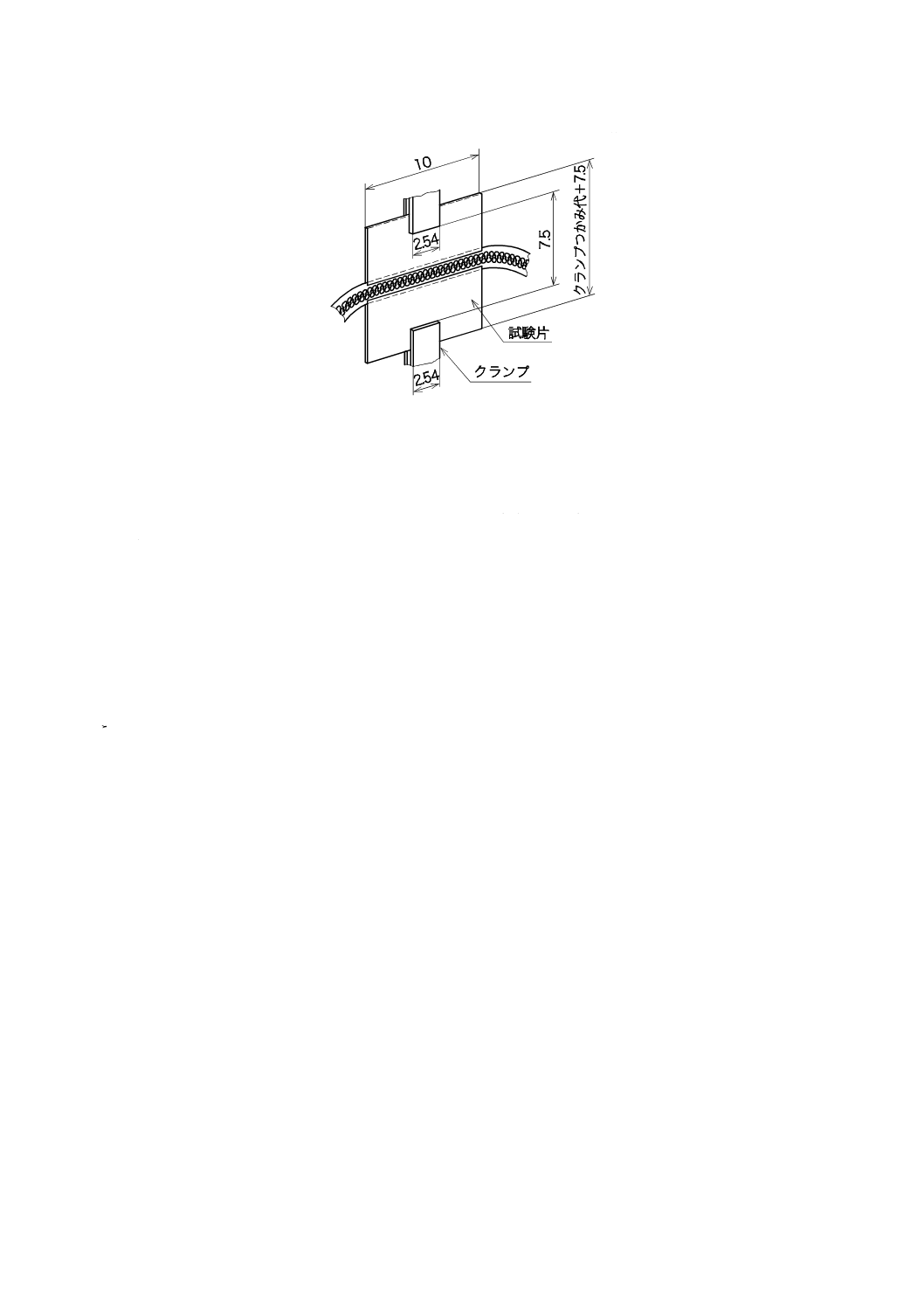

5.4

外側布地とスライドファスナとの取付け部分の引張強さ

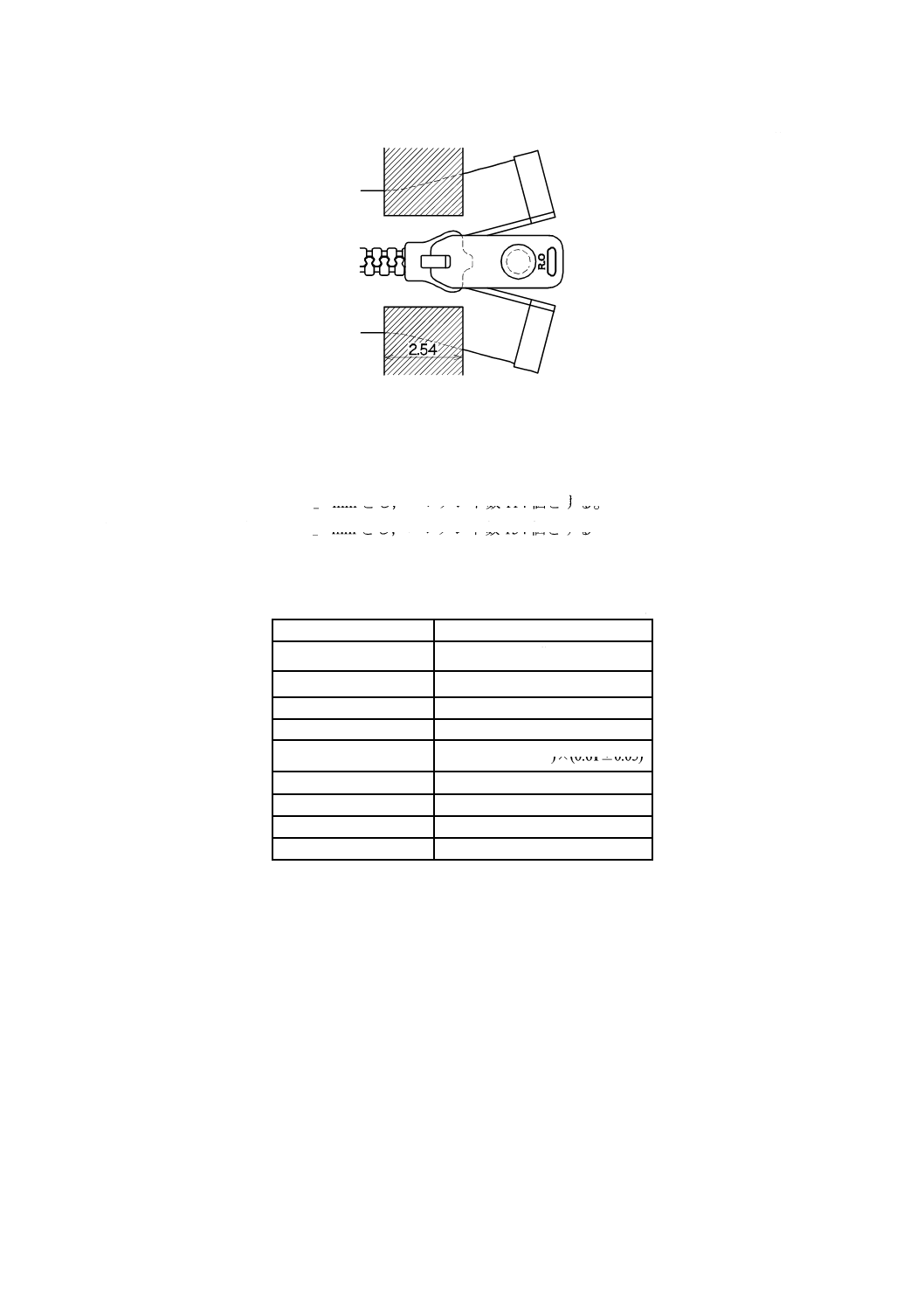

JIS S 3015の7.2(チェーン横引強度試験)によって,試験を行う。試験片に引裂,破損などの欠陥が発

生するまで荷重を加えたときの引張試験機の荷重(引張強さ)は,196 N/cm 以上でなければならない(図

2参照)。

3

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 cm

図2−試験片及び取付要領

5.5

ベルト及びロープの長さ方向の引張強さ

5.5.1

ベルトの長さ方向の引張強さ

試験片をクランプ間距離が22±2 cmとなるように引張試験機に固定し,約10 cm/minの引張速度で試験

片が破断するまで荷重を加える。

試験片が破断したときの引張試験機の荷重(引張強さ)は,19.6 kN以上でなければならない。ただし,

ベルトが繊維製品の場合には,JIS D 4604の規定に従って行わなければならない。

なお,クランプ間距離を変更する場合は,受渡当事者間の協定による。

5.5.2

ロープ(ビニロンロープ,ナイロンロープ,ポリエチレンロープ,ポリプロピレンロープ及びポリ

エステルロープ)の長さ方向の引張強さ

ロープの材質ごとにJIS L 2703,JIS L 2704,JIS L 2705,JIS L 2706又はJIS L 2707によって試験を行

う。

試験片が破断したときの引張試験機の荷重(引張強さ)は,19.6 kN以上でなければならない。

なお,その他のロープ材質の試験方法は,受渡当事者間の協議による。

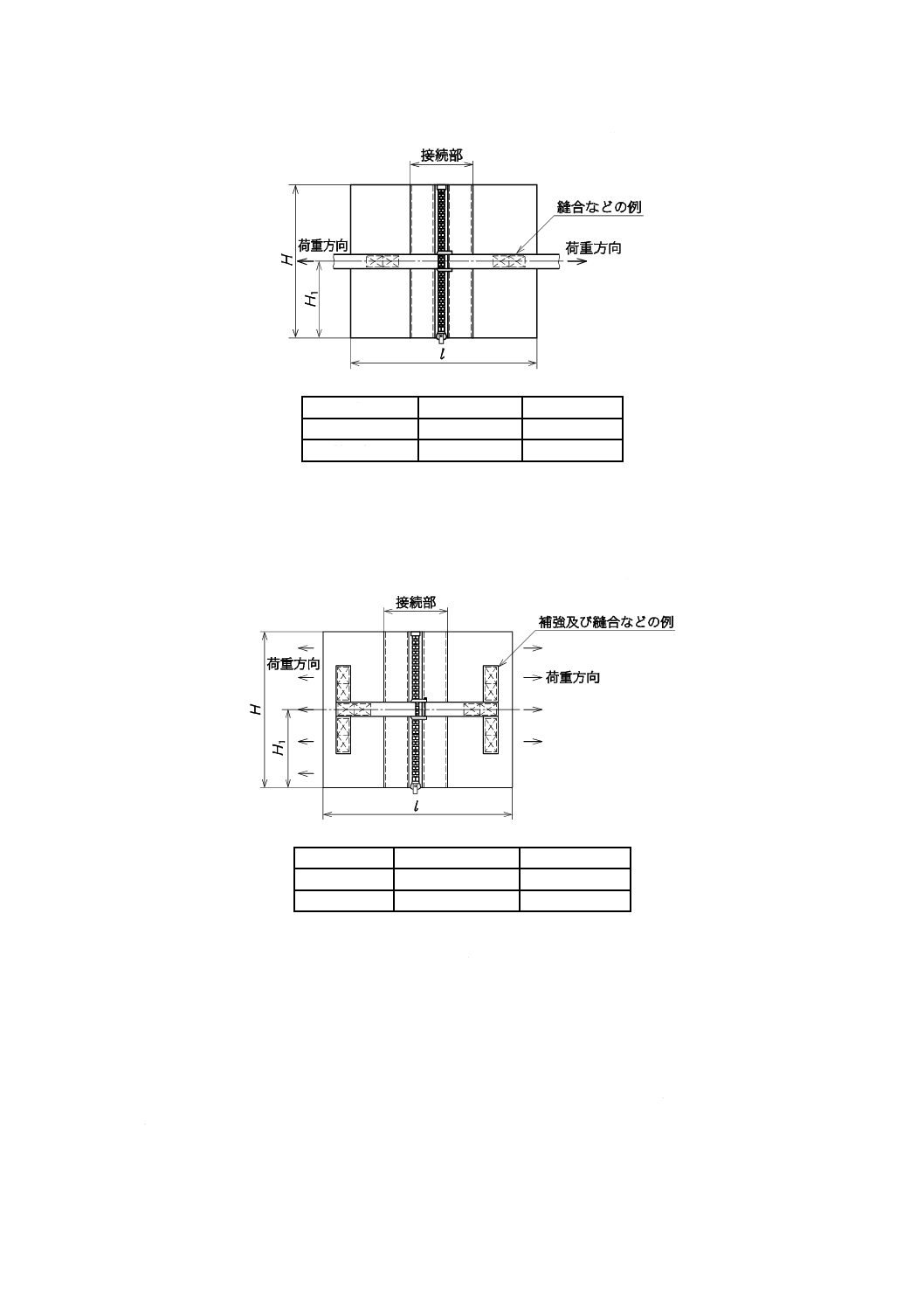

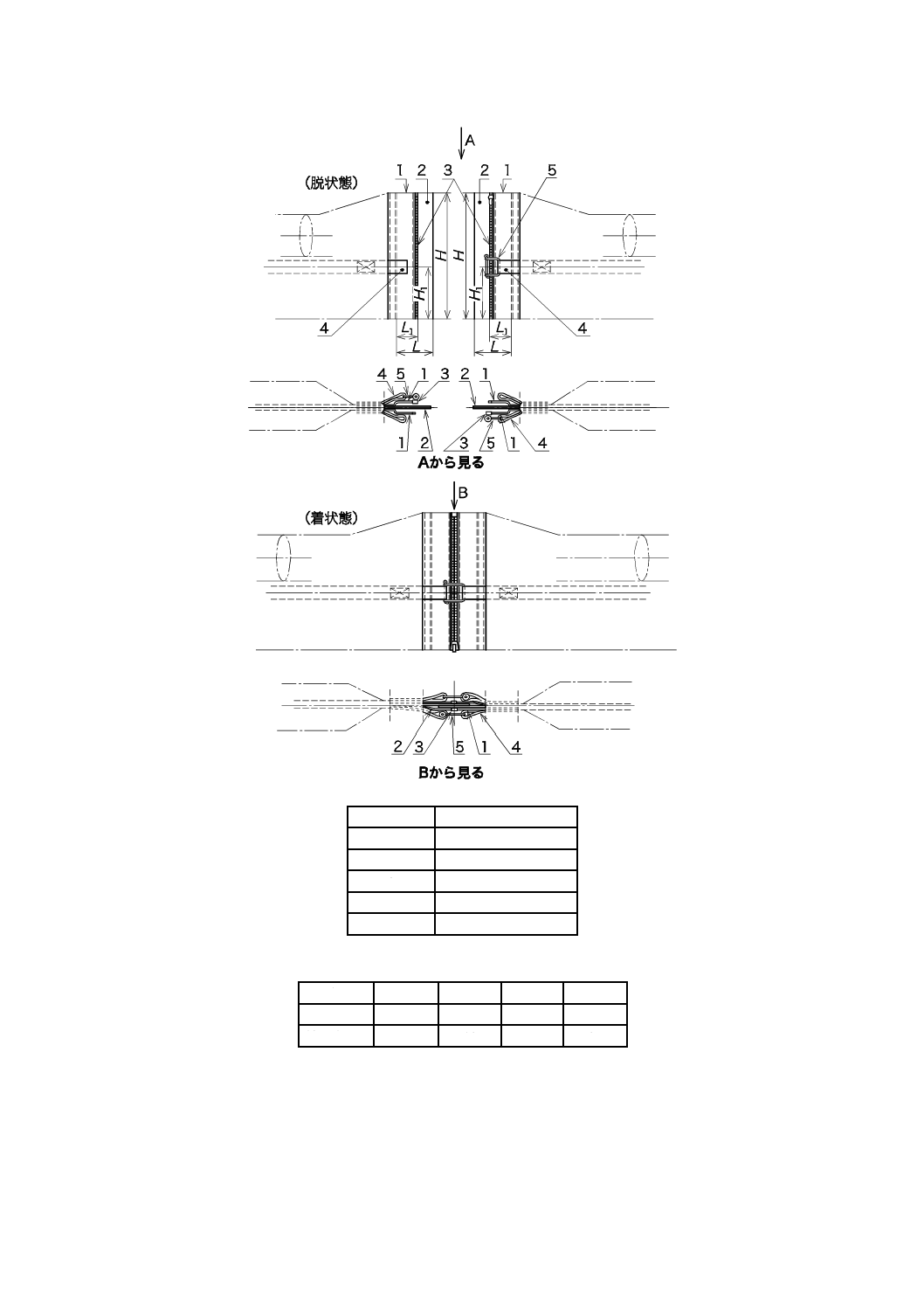

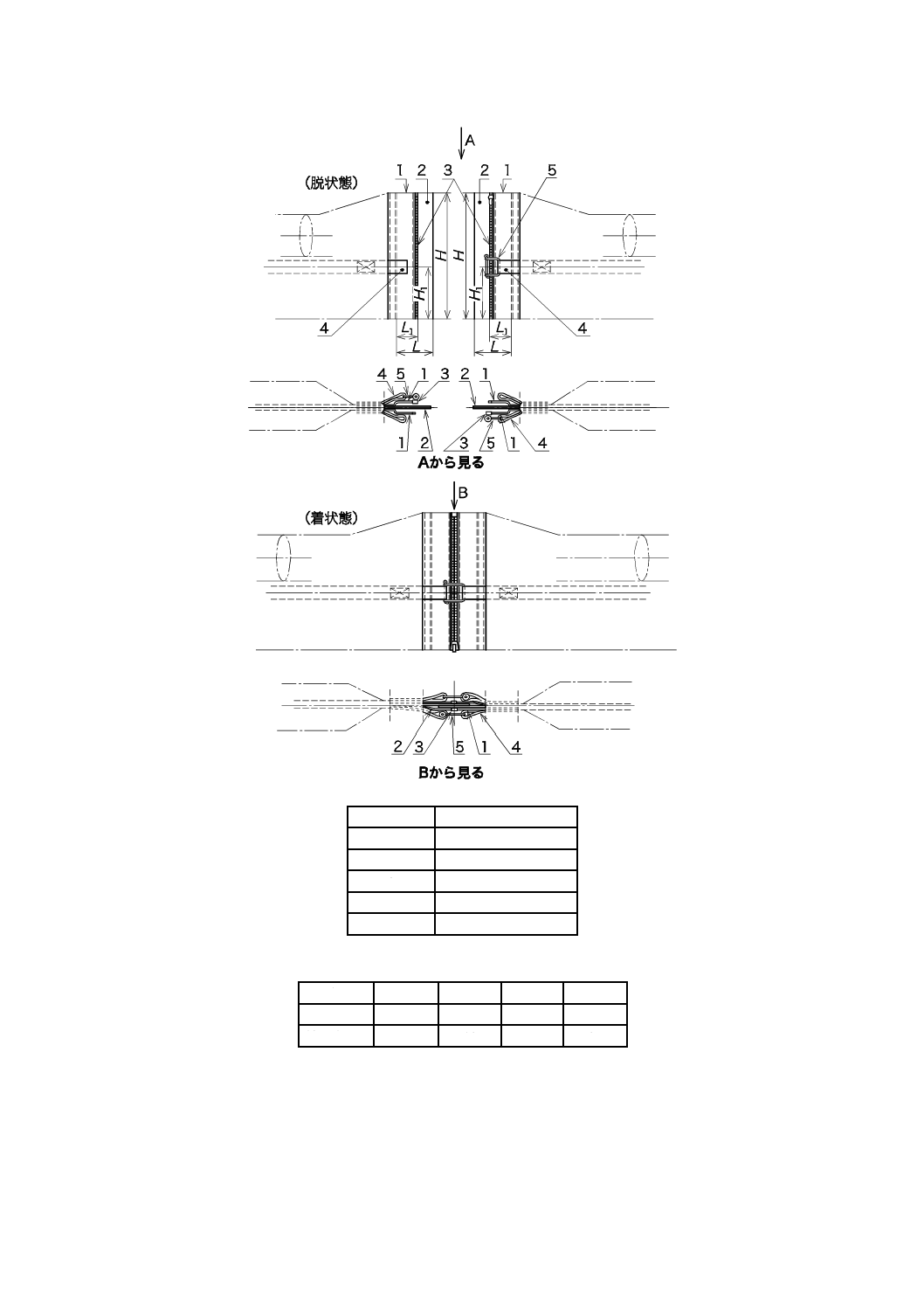

5.6

接続部の着状態におけるベルト又はロープと本体部布地との取付け部相互間の長さ方向の引張強さ

接続部のベルト又はロープ,本体部のベルト又はロープが連続若しくは接続している場合は,図3に示

す試験体を作製して,そのベルト又はロープの両端を引張試験機に固定し,そのほかの場合は,図4に示

す試験体を作製して,本体部の全高にわたり荷重が加わるように引張試験機に固定し,29.4 kNの荷重を加

える。

いずれの場合も29.4 kNの荷重を加えたとき,試験体に引裂,破損などの欠陥があってはならない。ま

た,接続部の着状態におけるベルト又はロープと本体部布地との取付け部相互間の長さ方向の引張強さは,

29.4 kN以上とする。ただし,ベルト又はロープを除く接続部に直接荷重がかかってはならない。

4

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 cm

種類

H

H1

接続部A

60

25

接続部B

80

35

注記 H1寸法は,受渡当事者間の協議による。

図3−連続又は接続している場合の試験体

単位 cm

種類

H

H1

接続部A

60

25

接続部B

80

35

注記 H1寸法は,受渡当事者間の協議による。

図4−その他の場合の試験体

5.7

耐油性

外側布地及び内側布地の耐油性は,本体部布地がゴム引布,綿,合成繊維などの繊維製品は,2.5 cm幅

に累接した接続部を中央にもつ15 cm角の布地の試験片3枚を,A重油60 %,ガソリン40 %の混合液中

に24時間浸せきする。

試験片を混合液から取り出し,素早く手で180度に折り重ねたとき,試験片にき裂の発生又は接着部に

5

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はがれが生じてはならない。

なお,接着部の接着方式が接着剤によるものと縫合によるものがある場合は,それぞれについて行う。

5.8

耐候性

外側布地及び内側布地の耐候性は,本体部布地がゴム引布,綿,合成繊維などの繊維製品は,幅5 cm長

さ30 cmの布地の試験片を各6枚採取し,そのうち各3枚について耐候試験機(サンシャインカーボン)

によって30時間(この間,2時間ごとに18分間スプレイノズルで水を噴霧する。)の促進暴露試験を行う。

その後,促進暴露試験を実施した3枚の試験片及び残り3枚の試験片について,それぞれクランプ距離20

cm,引張速度15〜30 cm/minで,引張試験を行う。

試験片が破断したときの引張試験機の荷重を読み取り,促進暴露試験を行った各3枚の試験片の引張強

さは,促進暴露試験を行わない残り各3枚の試験片の引張強さの80 %以上でなければならない。

6

構成,構造,形状及び寸法

6.1

構成

接続部の構成は,次による。

a) 接続部は,外側布地,内側布地,スライドファスナ,ベルト又はロープ,接続用シャックルで構成す

る。

b) スライドファスナ及び接続用シャックルの仕様の詳細は,附属書A及びBによる。

6.2

構造,形状及び寸法

接続部の構造,形状及び寸法は,図5によるほか,次による。

a) 内側布地は,その中にしん(芯)を挿入するなどの方法によって,できる限り垂れ又は曲がりが生じ

ない構造とする。

b) 外側布地と内側布地との固着は,図5による縫合又は適切な固着方法によって行う。

6

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部品番号

部品名称

1

外側布地

2

内側布地

3

スライドファスナ

4

ベルト又はロープ

5

接続用シャックル

単位 cm

種類

L

L1

H

H1

接続部A

18

10

60

25

接続部B

18

10

80

35

図5−接続部の構造,形状及び寸法

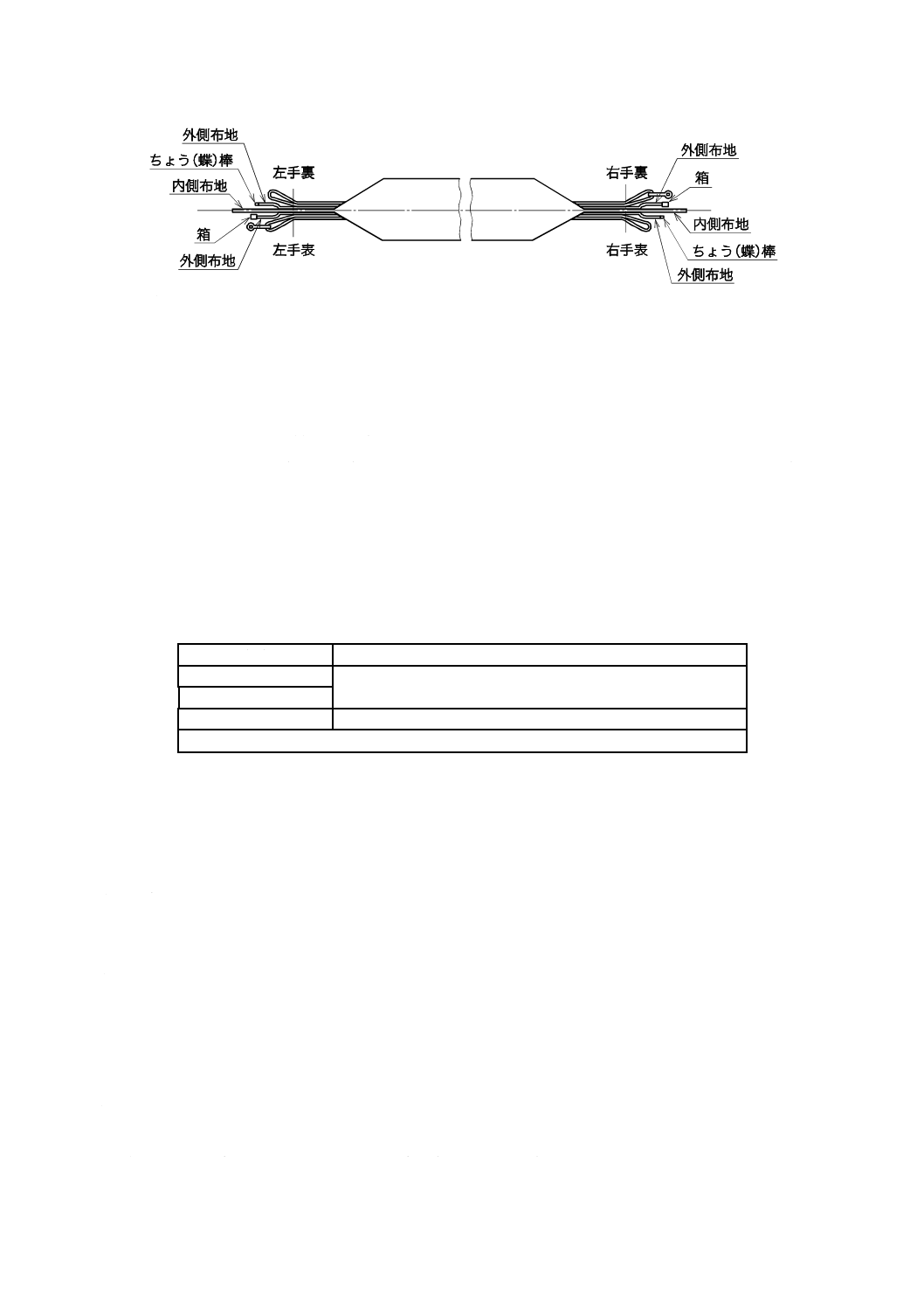

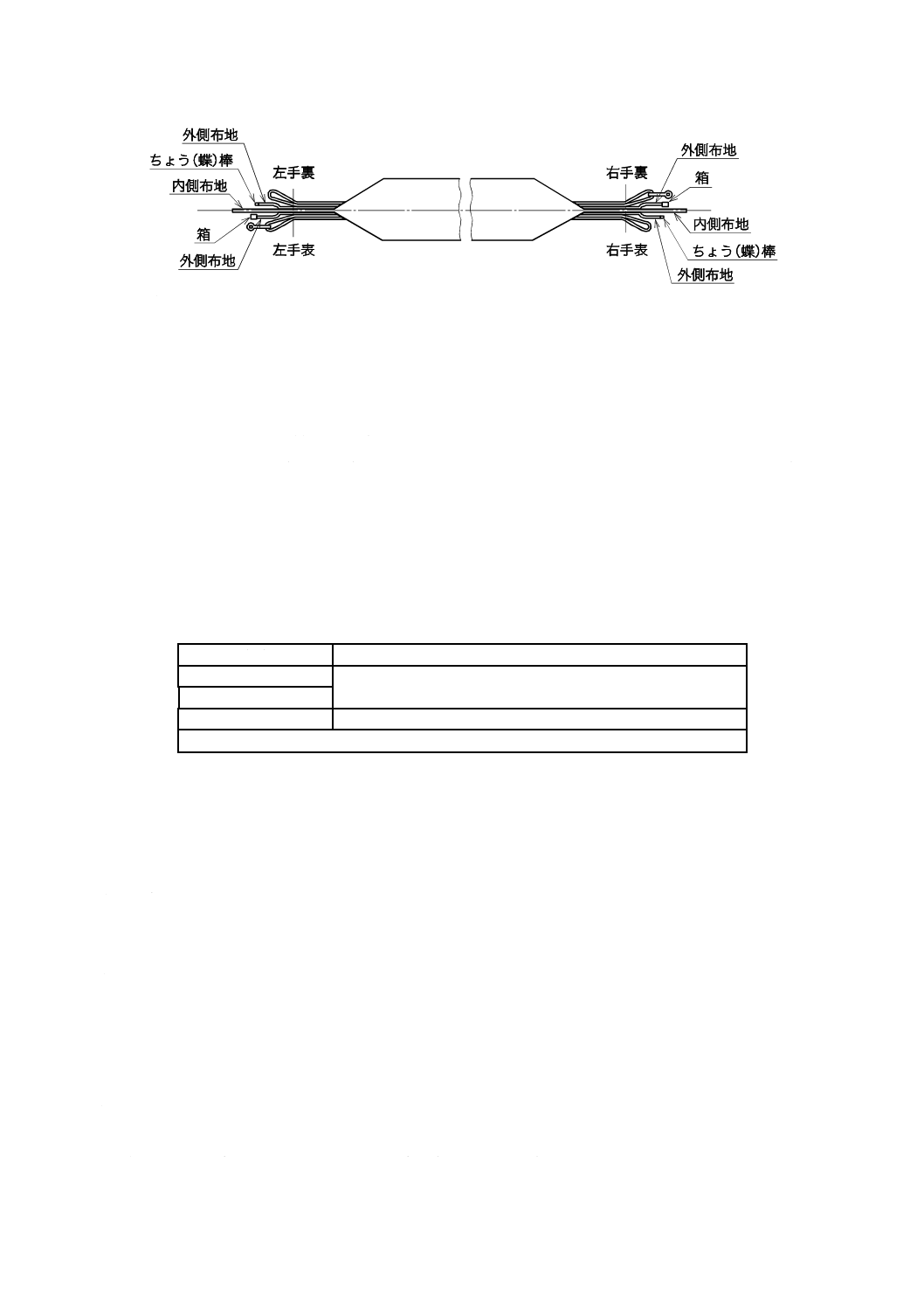

c) スライドファスナは,開き部を上とし,単体の右手表(左手表)の外側布地の端部には,ちょう(蝶)

棒[箱]が,右手裏(左手裏)の外側布地の端部には,箱ちょう(蝶)[棒]がくるように縫合などに

よって固着する(図6参照)。

7

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 接続部以外は,一例を示す。

図6−スライドファスナの固着状態

d) ベルト又はロープは,本体部布地に縫合などによって固着する。

なお,ベルトを用いる場合のベルトの幅は,5 cmとするのがよい。

e) 接続用シャックルは,単体の右手裏及び左手表のベルト又はロープに取り付ける。

f)

タンカーに接続部を搭載する場合で,接続部の落下,接触などによって火花の発生を生じる危険性の

ある金属材料を使用するときは,その露出部には塗装,覆いなどの適切な方法によって火花の発生を

防止するための処置を施さなければならない。

7

材料

材料は,表2による。

表2−接続部の材料

名称

材料

外側布地

綿,合成繊維,ゴム,繊維強化プラスチック(FRP),金属,

内側布地

合成樹脂,その組合せなど

ベルト又はロープ

合成繊維

外側布地及び内側布地は,耐油性,耐水性及び耐候性を備えていなければならない。

8

検査

8.1

検査項目

接続部の検査は,次の項目について行い,すべての検査に合格しなければならない。

a) 外観検査

b) 構成,構造,形状,寸法及び材料検査

c) 外側布地及び内側布地の引張強さ検査

d) 接続部と本体部との固着部分の引張強さ検査

e) 外側布地とスライドファスナとの取付け部分の引張強さ検査

f) ベルト又はロープの長さ方向の引張強さ検査

g) 接続部の着状態におけるベルト又はロープと本体部布地との取付け部相互間の長さ方向の引張強さ検

査

h) 耐油性検査

i)

耐候性検査

8.2

外観検査

外観検査は,目視によって行い,5.1の規定に合格しなければならない。

8

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

構成,構造,形状,寸法及び材料検査

検査は,構成,構造,形状,寸法及び材料について行い,箇条6及び箇条7の規定に合格しなければな

らない。

8.4

外側布地及び内側布地の引張強さ検査

外側布地及び内側布地の引張強さ検査は,JIS K 6404-3によって行い,5.2の規定に合格しなければなら

ない。

8.5

接続部と本体部との固着部分の引張強さ検査

接続部と本体部との固着部分の引張強さ検査は,5.3によって行い,それに合格しなければならない。

8.6

外側布地とスライドファスナとの取付け部分の引張強さ検査

外側布地とスライドファスナとの取付け部分の引張強さ検査は,5.4によって行い,それに合格しなけれ

ばならない。

8.7

ベルト及びロープの長さ方向の引張強さ検査

ベルト及びロープの長さ方向の引張強さ検査は,5.5.1及び5.5.2によって行い,それに合格しなければ

ならない。

8.8

接続部の着状態におけるベルト又はロープと本体部布地との取付け部相互間の長さ方向の引張強さ

検査

接続部の着状態におけるベルト又はロープと本体部布地との取付け部相互間の長さ方向の引張強さ検査

は,5.6によって行い,それに合格しなければならない。

8.9

耐油性検査

外側布地及び内側布地の耐油性検査は,5.7によって行い,それに合格しなければならない。

8.10 耐候性検査

外側布地及び内側布地の耐候性検査は,5.8によって行い,それに合格しなければならない。

9

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

スライドファスナの仕様

序文

この附属書は,オイルフェンスの接続部に用いるスライドファスナ(以下,ファスナといい,その略号

をOFという。)について規定する。

A.1 種類

ファスナの種類は,種類記号及び長さによって,表A.1による。

表A.1−ファスナの種類

種類

種類記号

長さcm

ファスナA

A

60

ファスナB

B

80

注記1 ファスナAは,オイルフェンス接続部Aに適用する。

注記2 ファスナBは,オイルフェンス接続部Bに適用する。

注記3 長さは,開製品で上止めの上端から箱の下端までの長さを

示す。

A.2 性能

A.2.1 外観

ファスナは,使用上有害なきずなどの欠陥があってはならない。

A.2.2 作動性

作動性は,ファスナを作動させたとき開き部の着脱が容易であり,スライダが円滑に作動し,かつ,ロ

ックしなければならない。

A.2.3 ファスナのチェーン横引き強さ

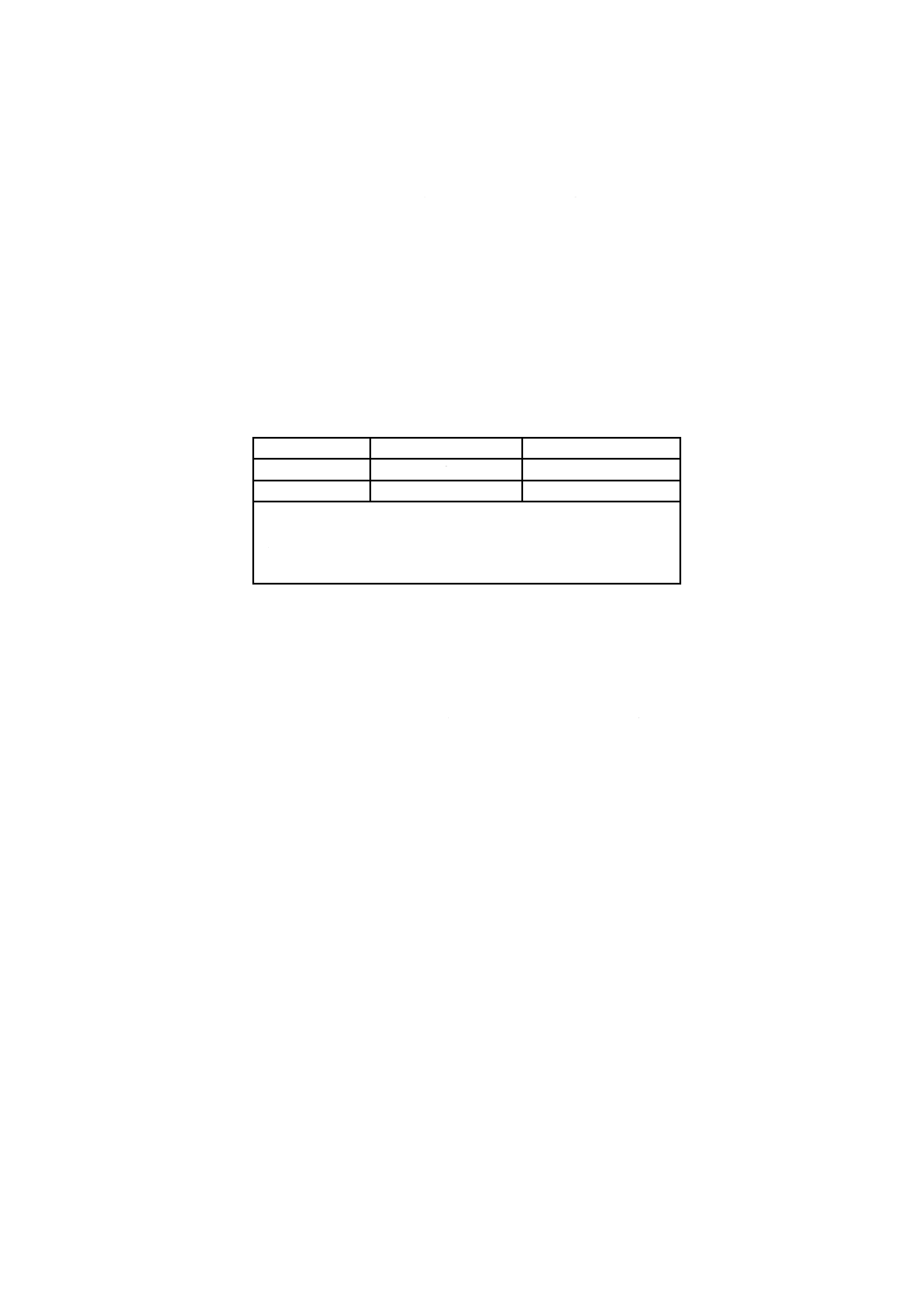

図A.1のとおり引張試験機のクランプでテープを固定し,30 cm/minの引張速度でエレメントがしんひ

も(芯紐)から抜け落ちるまで若しくはテープが引き裂けるまで,又はその他の欠陥が発生するまで荷重

を加える。

ファスナに欠陥が発生したときの引張試験機の荷重(横引き強さ)は,196 N/cm 以上でなければならな

い。

10

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 cm

図A.1−ファスナの固定状態(横引き強さ試験)

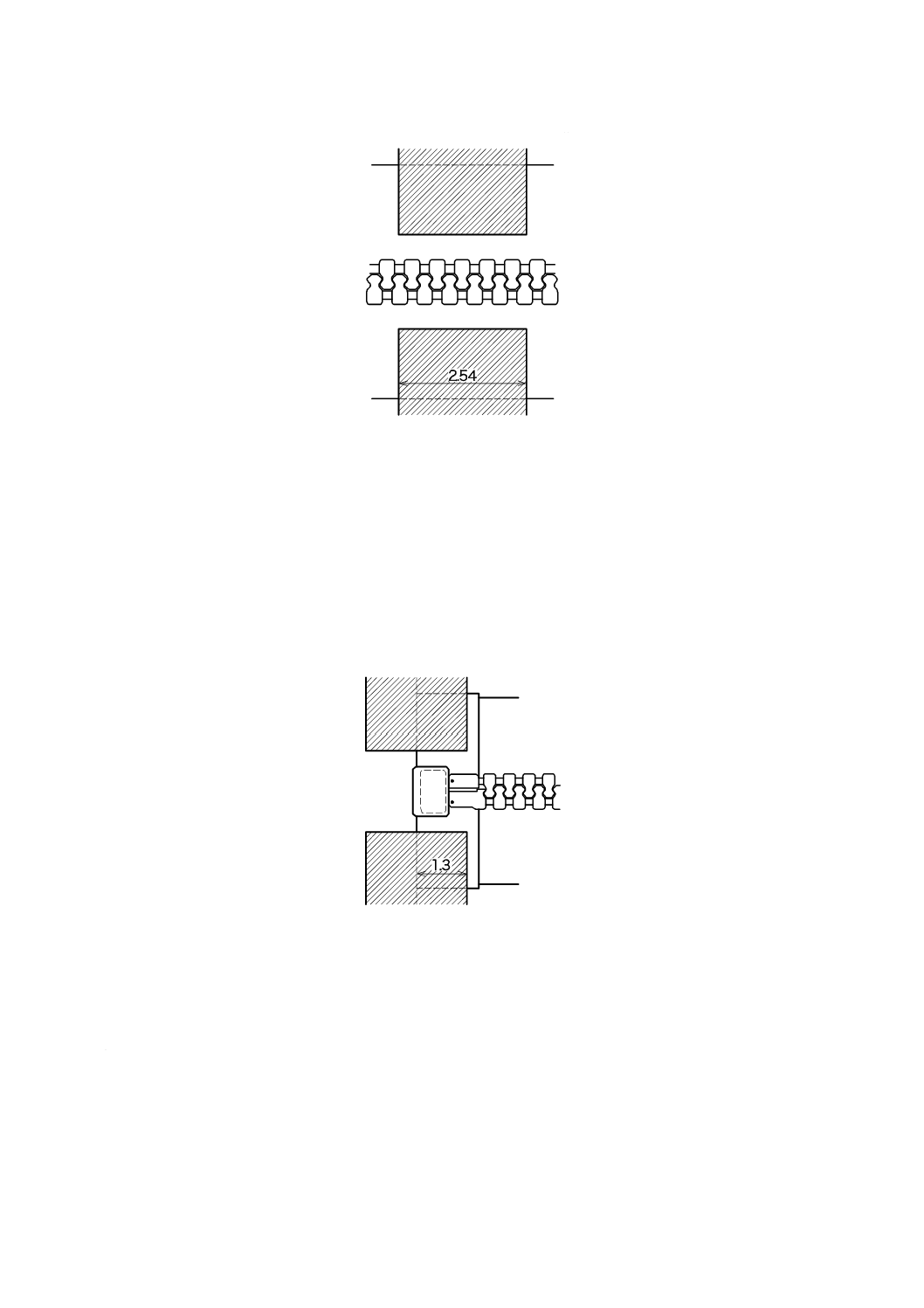

A.2.4 ファスナの開き横引き強さ

図A.2のとおり引張試験機のクランプの側面がちょう(蝶)棒の端と一直線になるように固定し,

30 cm/minの引張速度で開き部が分離するまで又はテープが引き裂けるまで,若しくはその他の欠陥が発

生するまで荷重を加える。

ファスナに欠陥が発生したときの引張試験機の荷重(開き横引き強さ)は,294 N以上でなければなら

ない。

単位 cm

図A.2−ファスナの固定状態(開き横引強さ試験)

A.2.5 上止部横引き強さ

図A.3のとおりスライダをチェーンの上止めにロックし,スライダの肩口から出ている2本のテープ(上

耳)を引張試験機のクランプで固定し,30 cm/minの引張速度でスライダが滑り始めるか又はその他の欠

陥が発生するまで荷重を加える。

ファスナに欠陥が発生したときの引張試験機の荷重(上止部横引き強さ)は,196 N以上でなければな

らない。

11

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 cm

図A.3−ファスナの固定状態(上止部横引強さ試験)

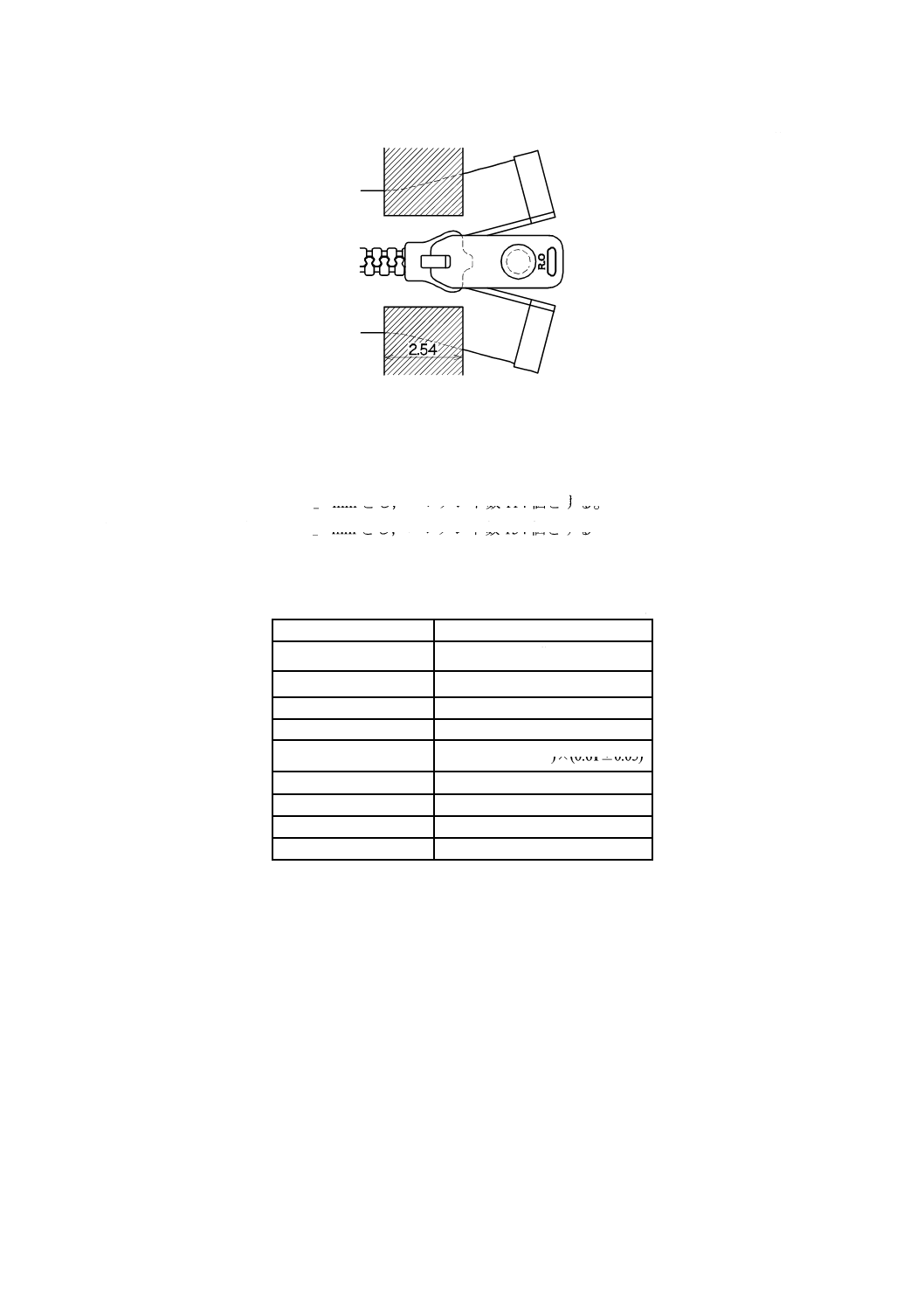

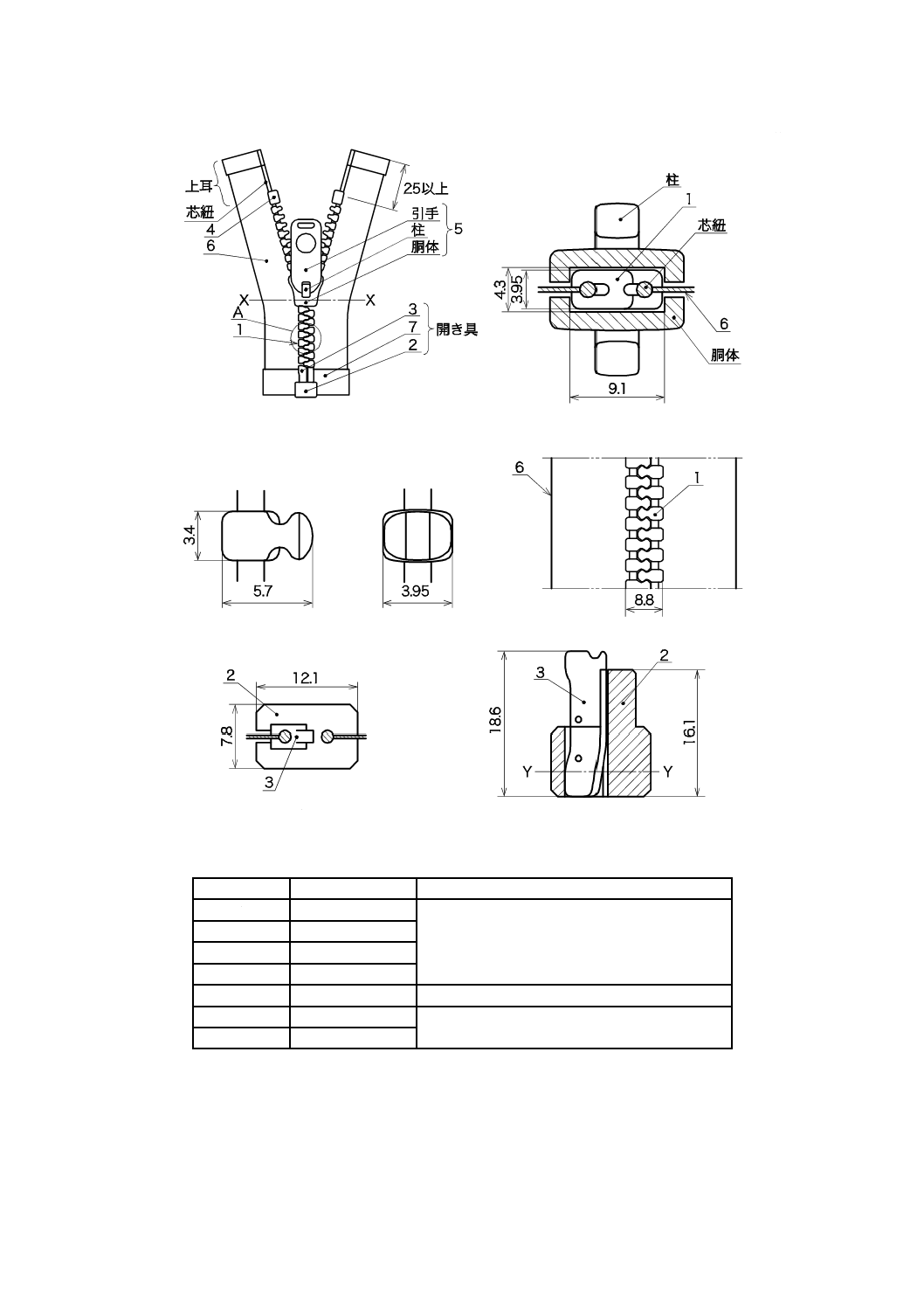

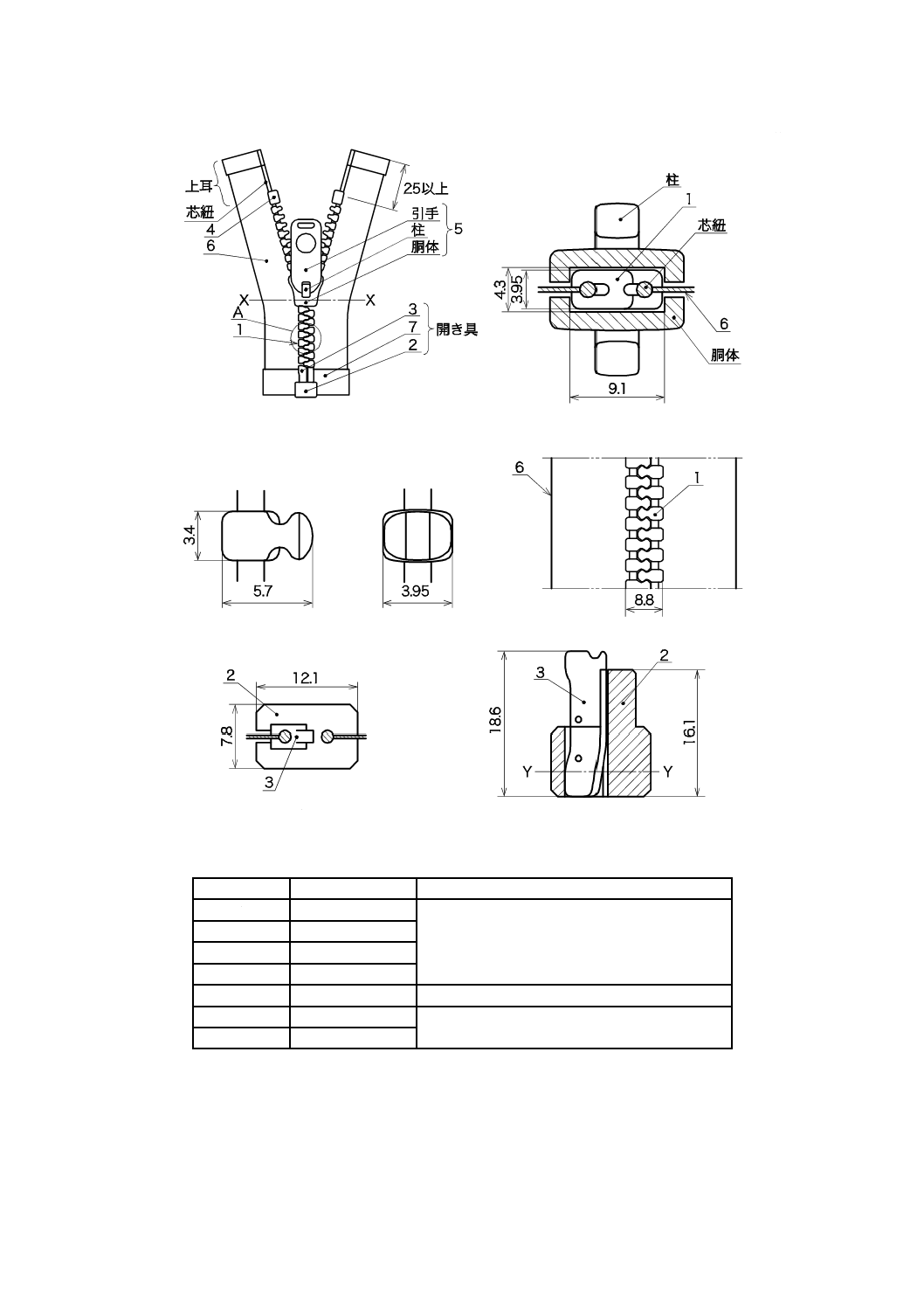

A.3 構造,形状及び寸法

構造,形状及び寸法は,表A.2及び図A.4によるほか,次による。

a) ファスナAの長さは,600

10

18

+

−mmとし,エレメント数114個とする。

b) ファスナBの長さは,800

10

18

+

−mmとし,エレメント数154個とする

表A.2−ファスナの寸法及び許容差

単位 mm

名称

寸法及び許容差

チェーン全幅

45.00

60

.1

0

+

チェーン幅

8.80

0

4.0

−

チェーン厚さ

3.95±0.12

エレメントピッチ

4.95±0.05

テープ幅 × 厚さ

(18.50

8.0

0

+)×(0.61±0.05)

上止めの長さ

8.00

テープの上耳

25以上

スライダの口幅

9.10±0.10

スライダの口厚さ

4.30±0.15

A.4 材料

ファスナの材料は,図A.4によるものとし,耐油性及び耐海水性があり,通常の保管状態において変化

してはならない。

12

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 cm

注記 スライダの形状は一例を示す。

a) ファスナ全体図

b) X-X断面詳細図

c) エレメント寸法図

d) A部詳細図

e-1) Y-Y断面図

e-2) 開き部断面図

e) 開き部詳細

部品番号

部品名称

材料

1

エレメント

ポリアセタール樹脂又はこれと同等以上。

2

箱

3

ちょう(蝶)棒

4

上止め

5

スライダ

ステンレス又はこれと同等以上。

6

テープ

ポリエステル又はこれと同等以上。

7

補助テープ

図A.4−ファスナの構造,形状,寸法及び材料

13

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5 検査

A.5.1 検査項目

ファスナの検査は,次の項目について行い,すべての検査に合格しなければならない。ただし,ロット

検査における抜取検査方式は,受渡当事者間の協定による。

a) 外観検査

b) 構造,形状,寸法及び材料検査

c) 作動検査

d) ファスナの横引強さ検査

e) ファスナの開き横引き強さ検査

f)

上止部横引強さ検査

A.5.2 外観検査

外観検査は目視によって行い,使用上有害なきずなどの欠陥があってはならない。

A.5.3 構造,形状,寸法及び材料検査

検査は,構造,形状,寸法及び材料について行い,A.3及びA.4の規定に合格しなければならない。

A.5.4 作動検査

作動検査は,A.2.2の規定によって行い,それに合格しなければならない。

A.5.5 ファスナのチェーン横引き強さ検査

ファスナのチェーン横引き強さ検査は,A.2.3の規定によって行い,それに合格しなければならない。

A.5.6 ファスナの開き横引き強さ検査

ファスナの開き横引き強さ検査は,A.2.4の規定によって行い,それに合格しなければならない。

A.5.7 上止部横引き強さ検査

ファスナの上止部横引き強さ検査は,A.2.5の規定によって行い,それに合格しなければならない。

A.6 製品の呼び方

製品の呼び方は,名称及び種類記号による。ただし,名称の代わりに略号を用いてもよい。

例 スライドファスナA又はOFA

A.7 表示

ファスナには,見やすいところに容易に消えない方法で,次の事項を表示する。

a) この規格の番号,種類,記号又は略号

b) 製造業者名又はその略号

14

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

接続用シャックルの仕様

序文

この附属書は,オイルフェンスの仕様−第2部:接続部に使用するシャックル(以下,シャックルとい

い,その略号をOSという。)について規定する。

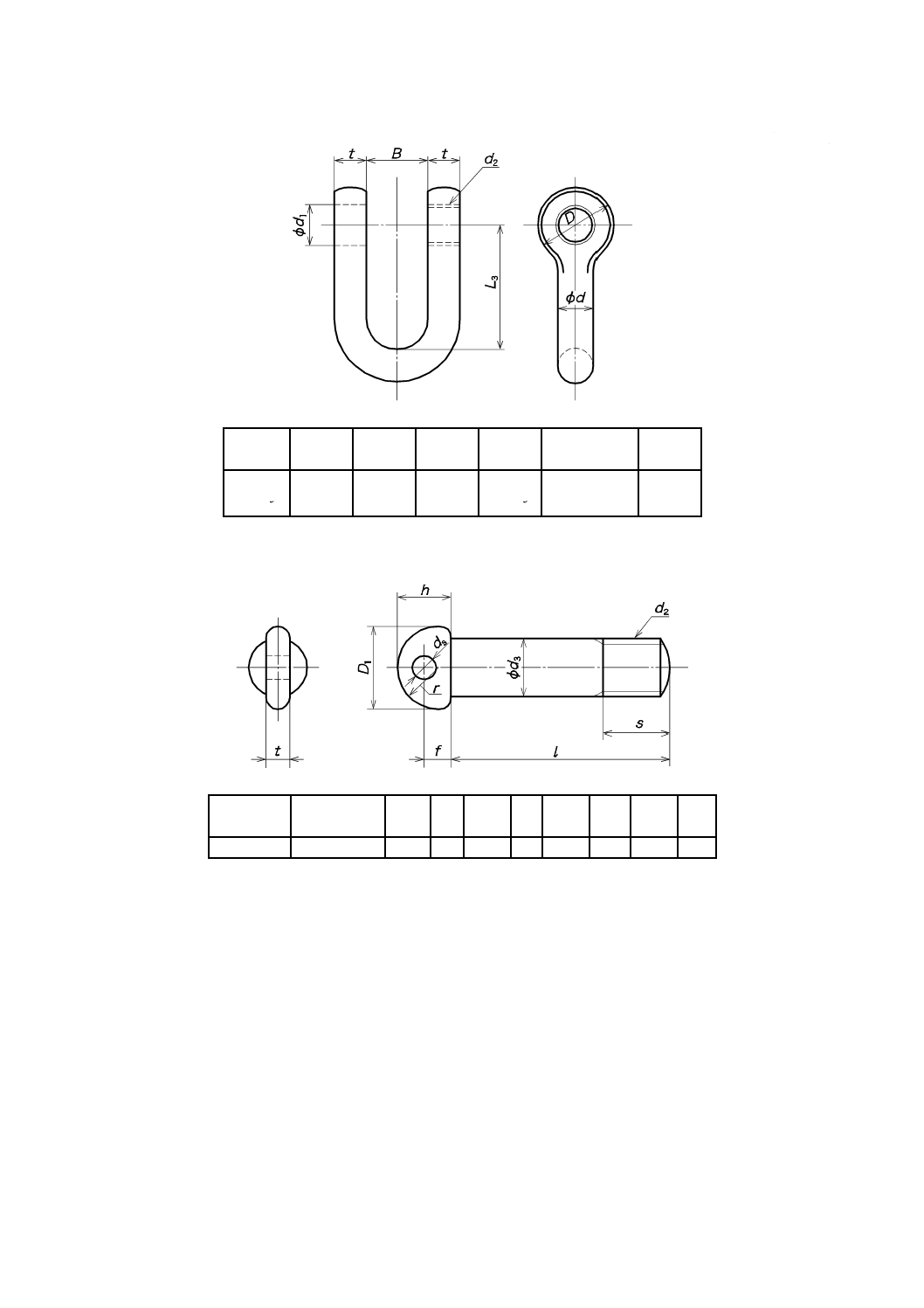

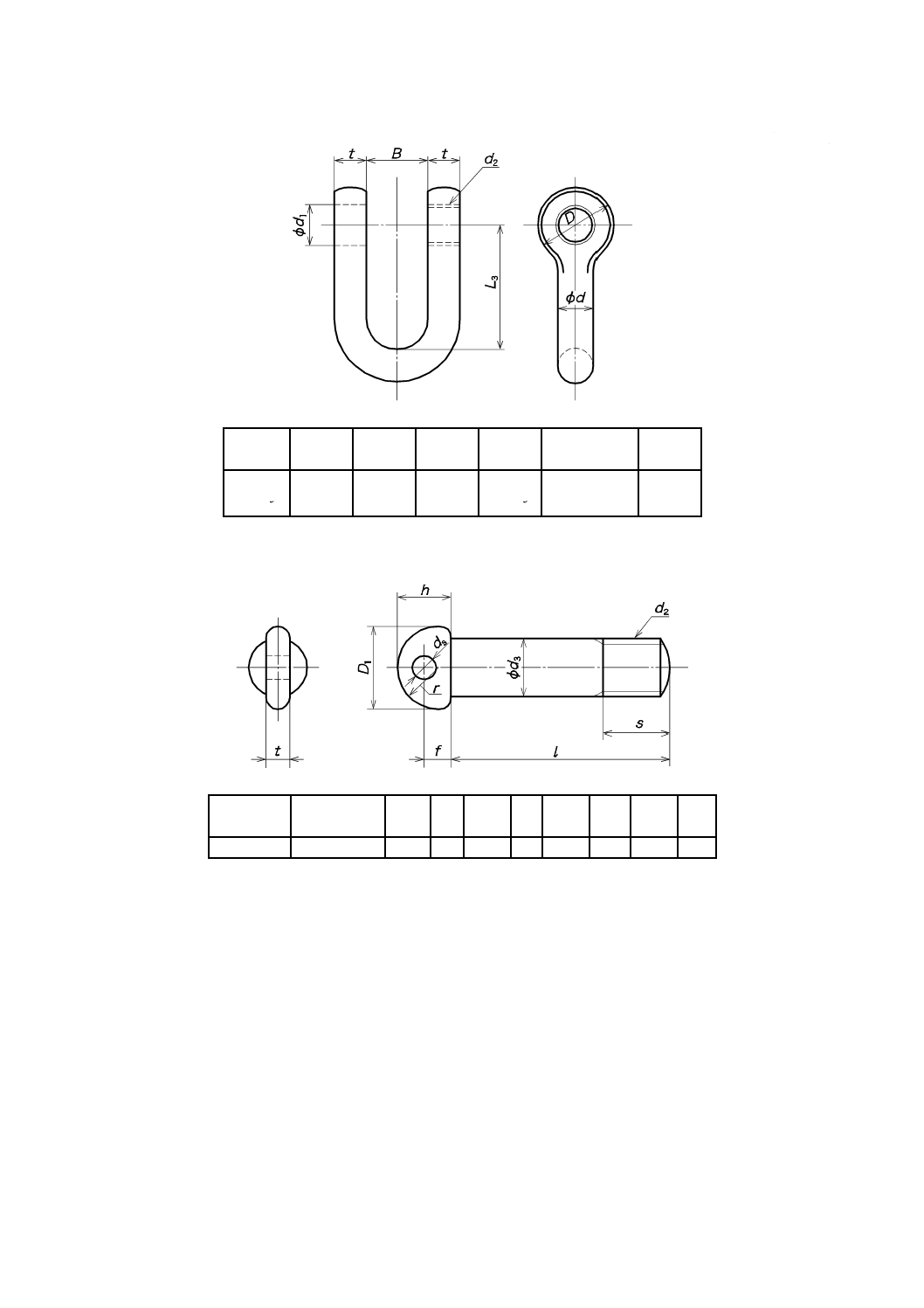

B.1

使用荷重

シャックルの使用荷重は6.84 kNとする。

B.2

形状及び寸法

形状及び寸法は,図B.1による。

B.3

外観

シャックルの表面は,滑らかで有害なひび,割れ,きずなどの欠陥があってはならない。

なお,シャックルには亜鉛めっきを施す。

B.4

製造方法及び材料

シャックルの製造方法及び材料は,JIS B 2801による。

B.5

検査

シャックルの検査は,JIS B 2801 によって行い,B.3及びB.4の規定に合格しなければならない。

B.6

製品の呼び方

シャックルの呼び方は,その名称による。ただし,名称の代わりに略号を用いてもよい。

例 接続用シャックル又はOS

B.7

表示

シャックル本体には,見やすいところに容易に消えない方法で,次の事項を表示する。

a) 名称又は略号

b) 製造業者名又はその略号

15

F 9900-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

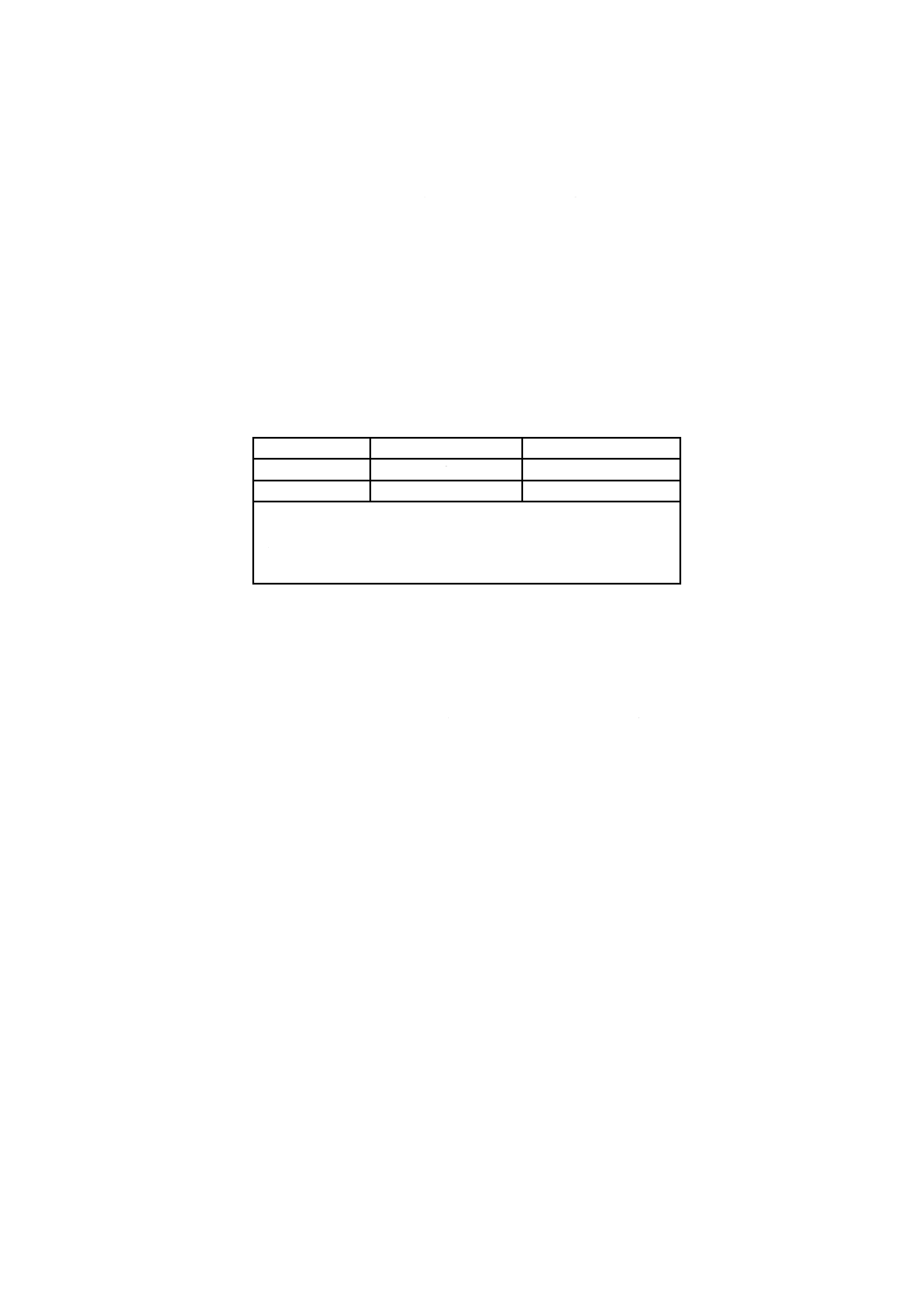

単位 mm

t

d

B

D

d1

ねじの呼び

d2

L3

161.5

0

+

−

16±1

55

2.75

0

+

−

36

211.5

0

+

−

M 20

60±2.7

a) シャックル本体

d3

ねじの呼び

d2

l

S

D1

f

h

ds

r

t

20±0.3

M 20

93

23

28

9

19

10

14

7

b) アイボルト

図B.1−シャックルの形状及び寸法