F 7200:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 検査項目························································································································· 2

5 材料検査························································································································· 2

6 非破壊検査 ······················································································································ 2

7 溶接検査························································································································· 2

8 外観検査························································································································· 3

9 寸法検査························································································································· 3

10 組立検査 ······················································································································· 6

11 圧力検査 ······················································································································· 6

11.1 一般 ··························································································································· 6

11.2 検査設備及び検査用流体 ································································································ 6

11.3 圧力検査方法 ··············································································································· 7

12 完成品検査 ···················································································································· 8

F 7200:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

船舶技術研究協会(JSTRA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日

本工業標準調査会の審議を経て,国土交通大臣が改正した日本工業規格である。

これによって,JIS F 7200:1996は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

F 7200:2015

船用こし器の検査通則

Shipbuilding-General rules for inspection of strainers

序文

この規格は,1980年に制定され,その後3回の改正を経て今日に至っている。前回の改正は1996年に

行われたが,その後の技術動向及び適合性評価制度に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,船用鋼板製及び鋳鉄製こし器(以下,こし器という。)の検査通則について規定する。

なお,関係する法令,規則及び個別規定がある場合には,それらを優先する。

注記 この規格は,それぞれのこし器の個別規格とともに用いることができる。個別規格には,適用

する試験及び検査,必要に応じて試験の手順などについて規定している。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0100 バルブ用語

JIS B 2220 鋼製管フランジ

JIS B 2239 鋳鉄製管フランジ

JIS B 8247 圧力容器用鏡板

JIS F 0026 造船用語−機関ぎ装

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

JIS Z 3060 鋼溶接部の超音波探傷試験方法

JIS Z 3104 鋼溶接継手の放射線透過試験方法

JIS Z 3106 ステンレス鋼溶接継手の放射線透過試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0100及びJIS F 0026による。

2

F 7200:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

検査項目

この規格で規定するこし器の検査項目は,次による。ただし,これらの検査項目のうち,個々のこし器

の検査で適用する検査項目及び追加の要求事項の検査は,それぞれの個別規格で取り決め,個別規格を優

先する。

a) 材料検査

b) 非破壊検査

c) 溶接検査

d) 外観検査

e) 寸法検査

f)

組立検査

g) 圧力検査

1) 弁座又はコックのすり合わせ面水漏れ検査

2) こし器本体の圧力検査

h) 完成品検査

5

材料検査

材料検査は,材料の注文者が指定する材料の仕様を定めた,国際規格又は日本工業規格による個別製品

規格又は材料規格に規定された機械的性質及び化学成分に適合していることを確認する。一般的には,素

材製造業者から素材を購入する場合,素材製造業者が作成したこれらの試験結果を記載した試験成績書に

よって確認する。

6

非破壊検査

非破壊検査は,表1によって行う。ただし,注文者からの要求がある場合に行う。

表1−非破壊検査

検査項目

適用試験規格

放射線透過検査

JIS Z 3104又はJIS Z 3106の規定による。

磁粉探傷検査

JIS Z 2320-1の規定による。

浸透探傷検査

JIS Z 2343-1の規定による。

超音波探傷検査

JIS Z 2344又はJIS Z 3060の規定による。

検査に必要な判定基準などは,受渡当事者間の協定による。

7

溶接検査

溶接検査は,次のとおりとする。

a) 溶接は,あらかじめ承認を受けた溶接方法による。

b) 作業者は,法令,船級規則などで定められた溶接の技量をもっている。

c) 溶接棒,心線及びフラックスは,あらかじめ承認を受けたものを使用する。

d) 裏当て金がない重要な突合せ溶接で手溶接の場合には,裏波溶接など特に考慮されたものを除き,両

面溶接されている。

e) 溶接継手には,クロス溶接がない。

3

F 7200:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

公差の指定がない突合せ継手の開先角度及びルート間隔の公差は,それぞれ±5°及び±1 mmとする。

g) アンダカットは,0.3 mm以下でピンホール及びオーバーラップがあってはならない。

h) 隅肉溶接の脚長の負の許容差は,10 %とする。

i)

胴の突合せ継手の縦及び周継手の食違い許容寸法は,表2のとおりとする。

j)

突合せ継手の余盛りの高さは,表3のとおりとする。

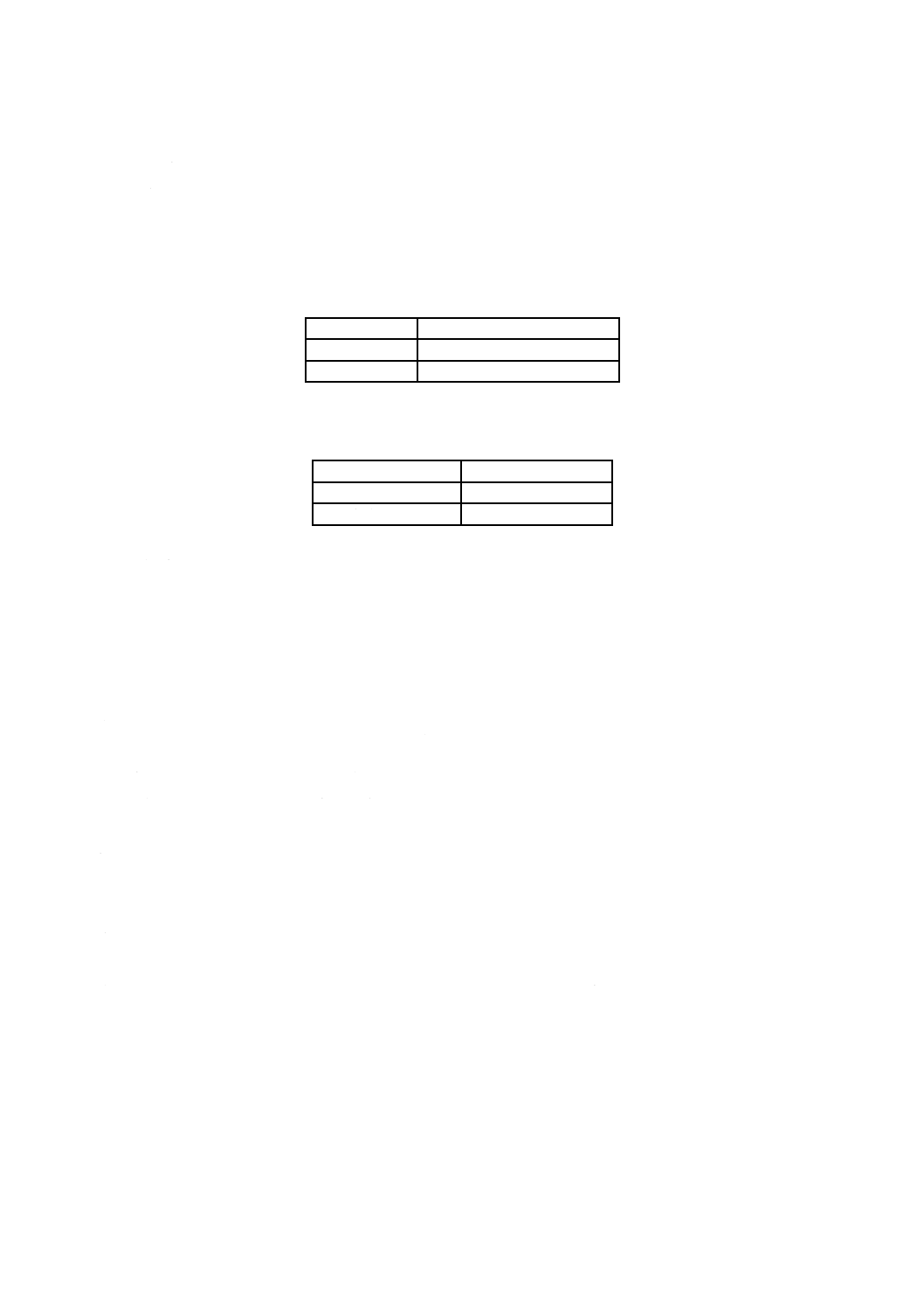

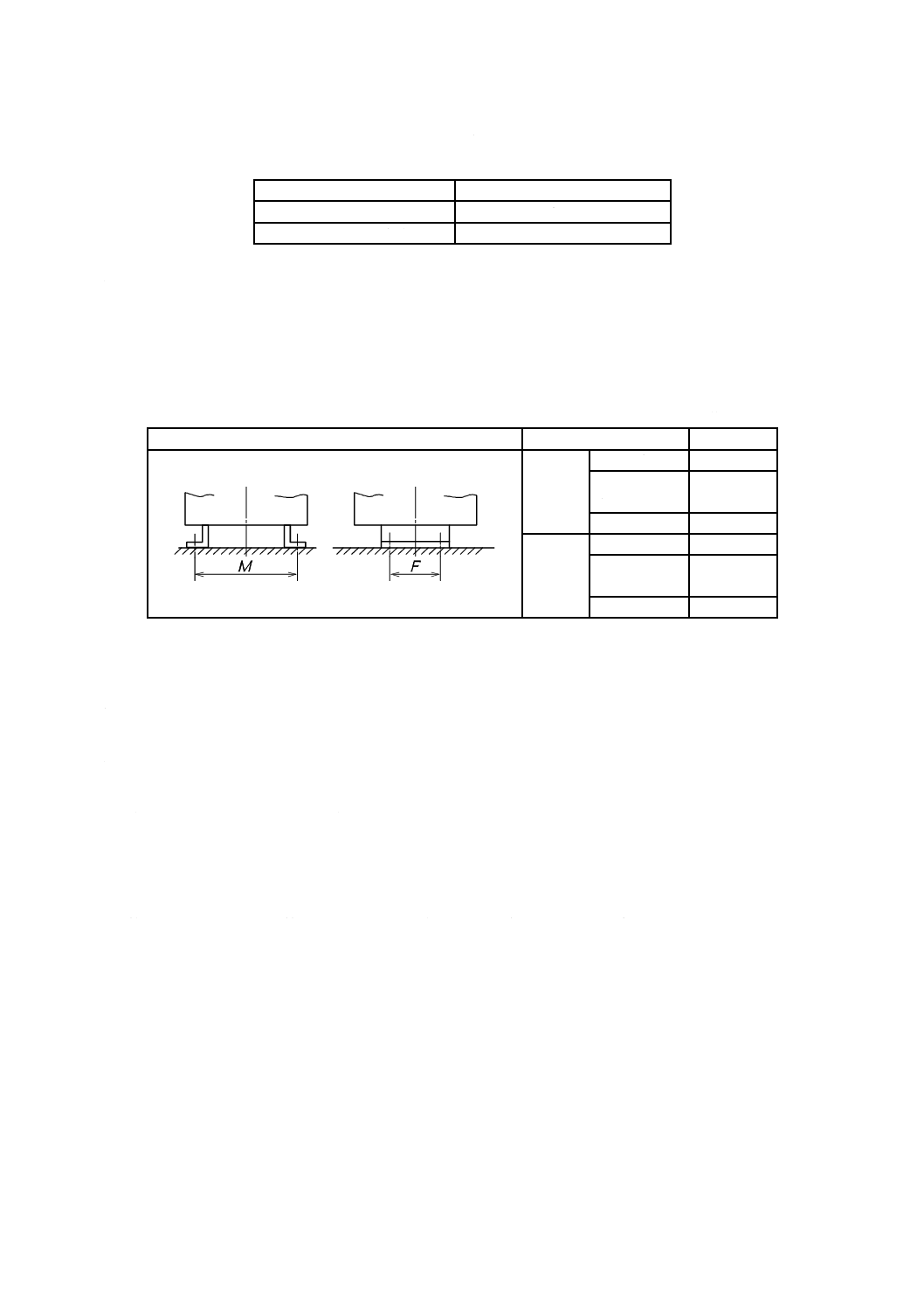

表2−胴の突合せ継手の縦及び周継手の食違い許容寸法

種類

食違い許容寸法

縦継手

板厚の25 %(最大3 mm)

周継手

板厚の25 %

表3−突合せ継手の余盛りの高さ

単位 mm

母材の厚さ

余盛りの高さ

12以下

1.5以下

12を超え20以下

2.5以下

8

外観検査

外観検査は,次のとおりとする。

a) 鋳造品には,内外面とも有害な鋳巣,鋳ばり,砂焼付きなどがない。

b) 鍛造品には,かぶり,せぎりきずがない。

c) 溶接製品の溶接部の表面は,均一で割れなど有害と認められる欠陥がない。

d) 機械加工面には,有害なきず,仕上げ程度にむらがない。

e) 鋳造品で寸法の指定がない角及び隅部には,適切な丸みが付けてある。

f)

流体の通過する部分は丁寧に仕上げられ,掃除,手入れなどがされている。

g) 溶接部のスラグ及びスパッタが除去され,十分に清掃されている。

h) 本体などの表面には,表示事項が適切に明示されている。

9

寸法検査

寸法検査は,測定精度など適切に校正・管理された計測器を用いて行い,個別製品規格又は注文者が要

求する寸法規定への適否を検査するほか,次による。

a) 寸法許容差が規定されていない箇所は,表4のとおりとする。ただし,管材料の許容差は,それぞれ

使用材料の規格による。

b) こし器の管接続フランジのフランジ寸法は,JIS B 2220及びJIS B 2239による。また,フランジの平

行度,直角度,面間寸法並びに据付け足下面からフランジ中心までの寸法及び管接続フランジの溶接

によるひずみの許容差は,表5のとおりとする。

4

F 7200:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

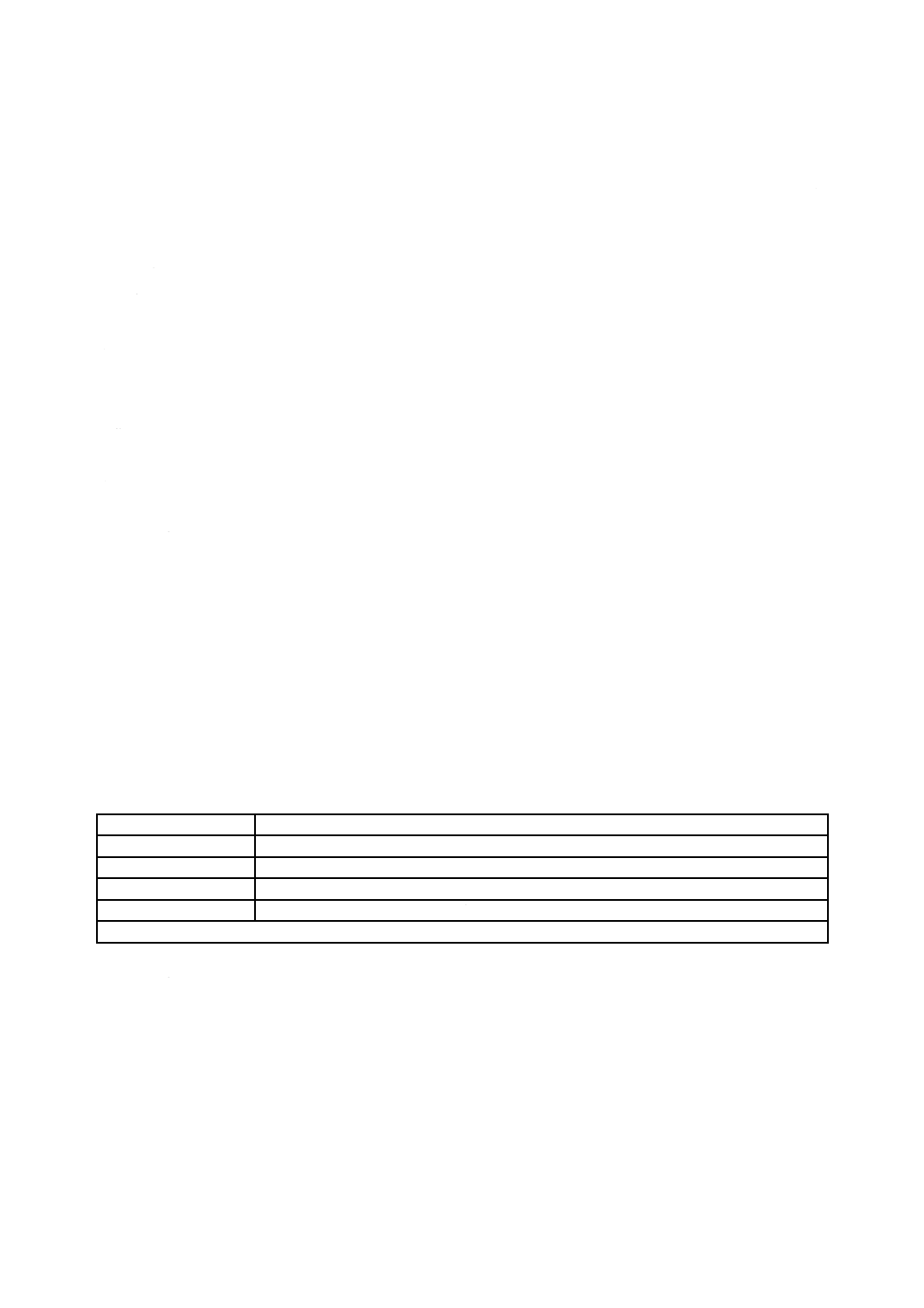

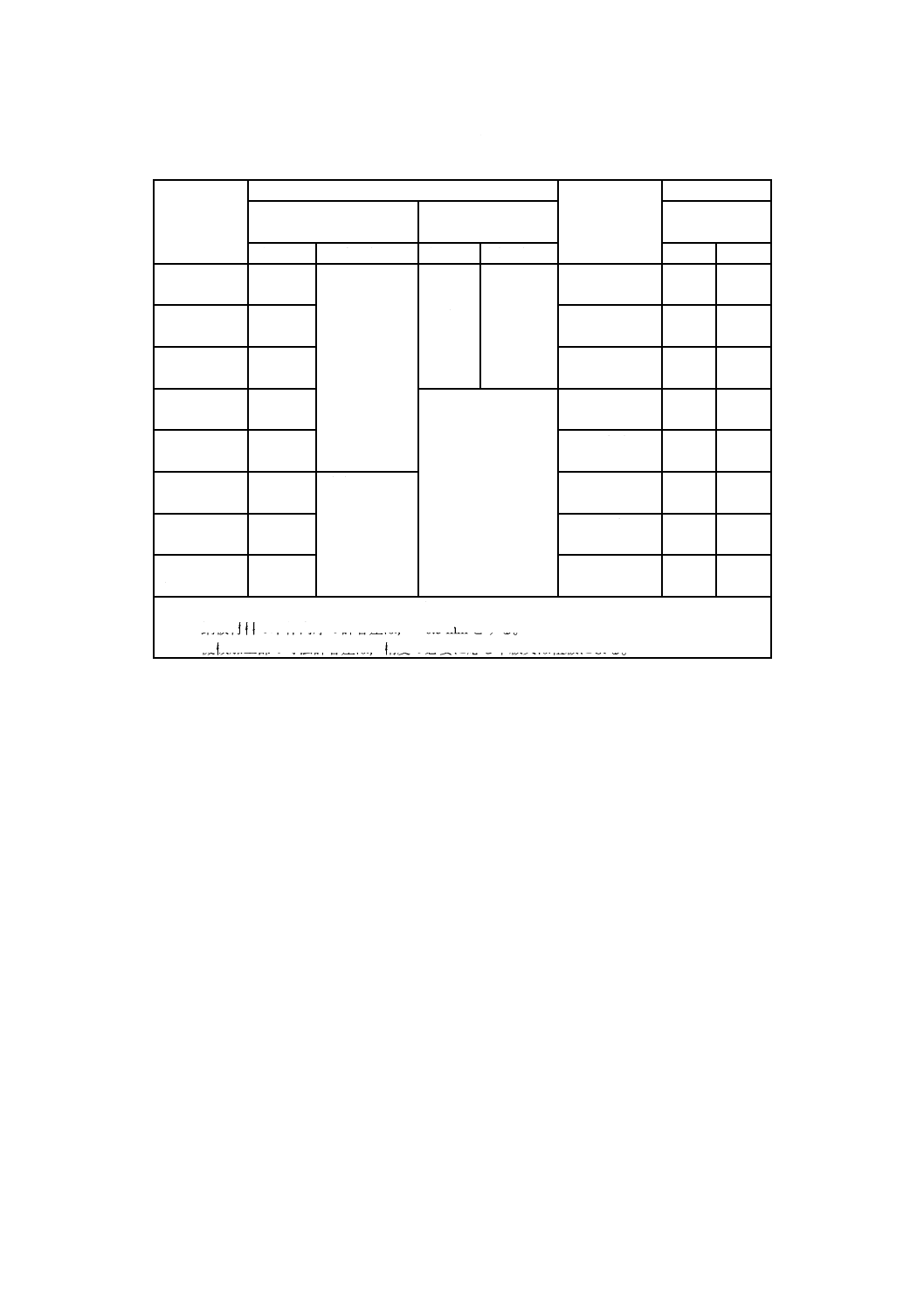

表4−出入口内径,胴内径及び機械加工部の寸法許容差

単位 mm

寸法区分

寸法許容差

機械加工部の

基準寸法区分

寸法許容差

出入口内径

及び胴内径

肉厚

機械加工部c)

鋳造品

溶接製品

鋳造品

溶接製品

中級

粗級

5以下

−

−

+15 %

−10 %

a)

b)

0.5以上

3以下

±0.1

±0.2

5を超え

15以下

+1.0

−1.5

3を超え

6以下

±0.1

±0.3

15を超え

65以下

±1.5

6を超え

30以下

±0.2

±0.5

65を超え

125以下

±2.0

−

30を超え

120以下

±0.3

±0.8

125を超え

250以下

±2.5

120を超え

400以下

±0.5

±1.2

250を超え

500以下

±3.0

箇条9 d) に

よる。

400を超え

1 000以下

±0.8

±2.0

500を超え

1 000以下

±4.0

1 000を超え

2 000以下

±1.2

±3.0

1 000を超え

1 600以下

±5.0

2 000を超え

4 000以下

±2.0

±4.0

注a) 許容差の計算値が,1 mm未満の場合は1 mmまで許容する。

b) 鋼板材料の本体肉厚の許容差は,−0.5 mmとする。

c) 機械加工部の寸法許容差は,精度の必要に応じ中級又は粗級による。

5

F 7200:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

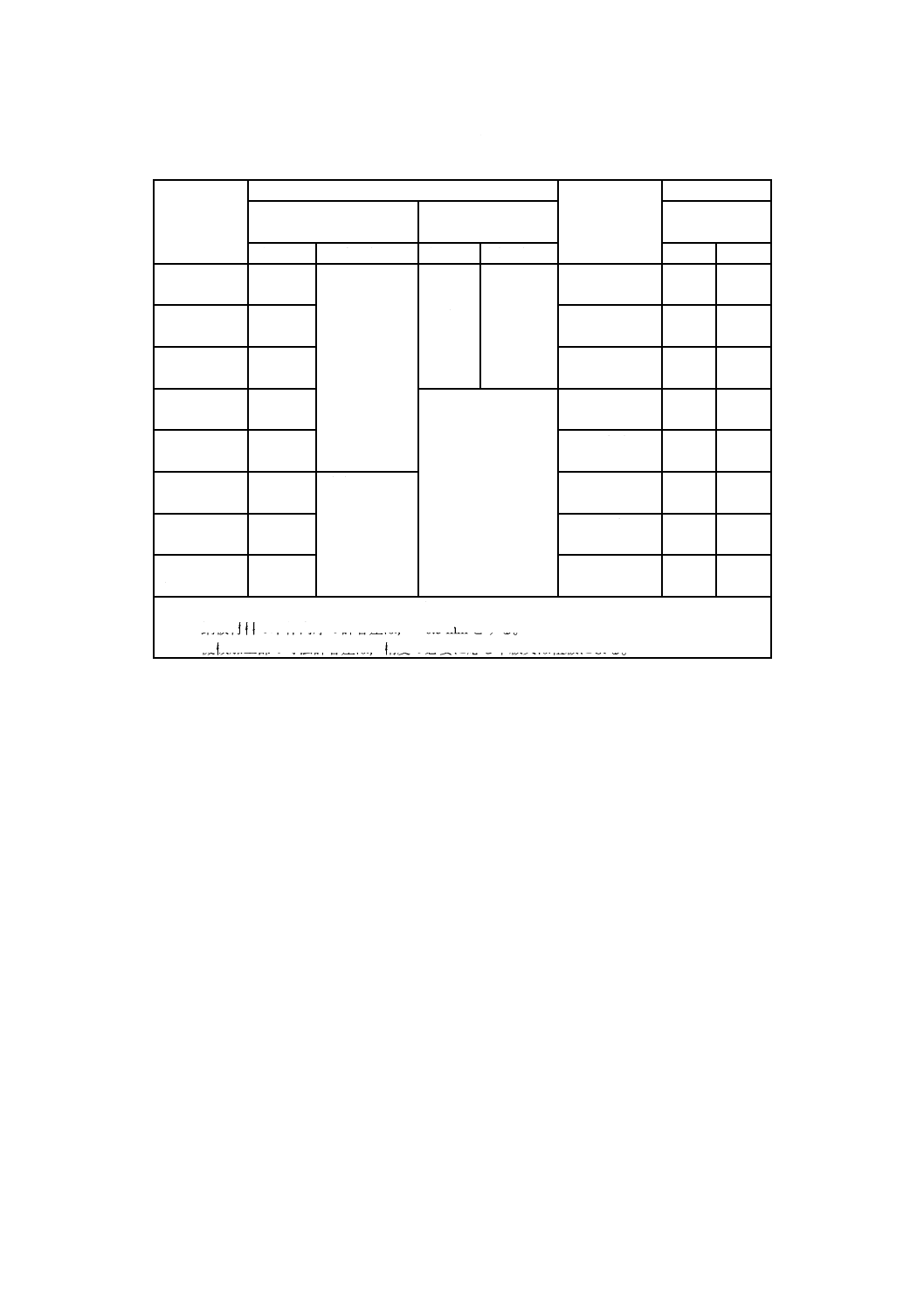

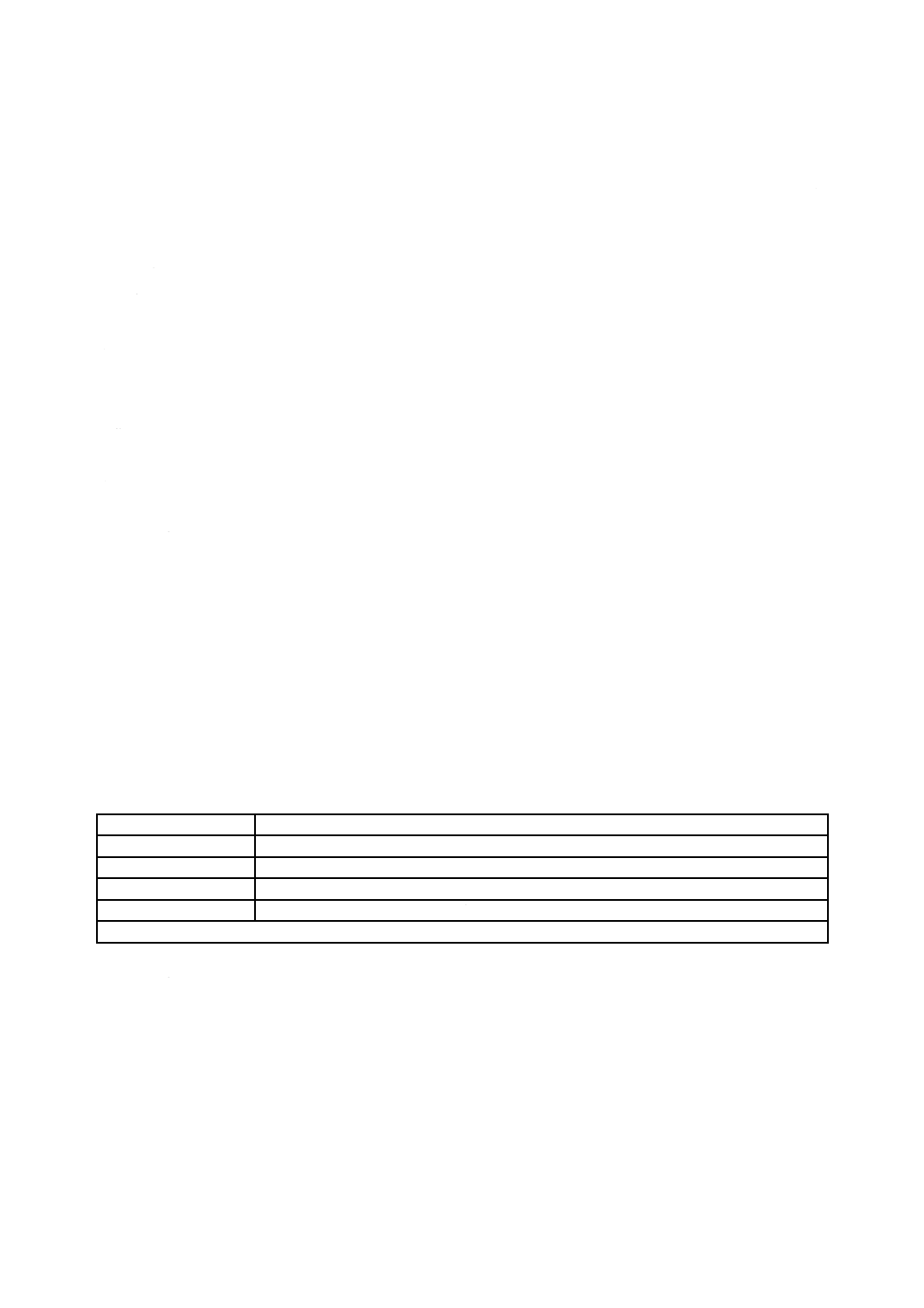

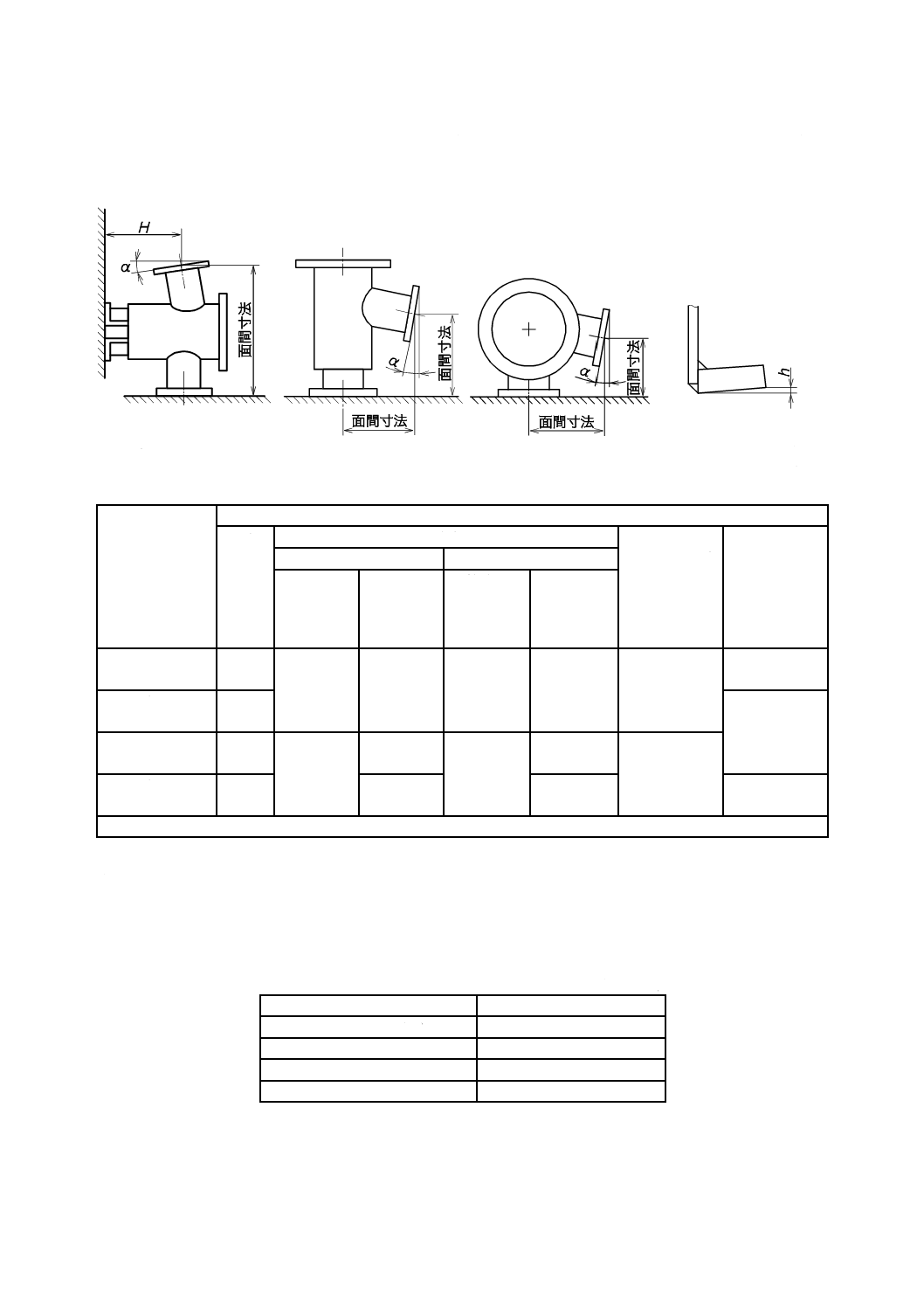

表5−フランジの平行度,直角度,面間寸法並びに据付け足下面からフランジ中心までの寸法及び

管接続フランジの溶接によるひずみの許容差

a) ストレート形

b) アングル形

c) L形

d) 管接続フランジの

溶接によるひずみ

呼び径

許容差

α'

面間寸法mm

据付け足下面

からフランジ

中心までの寸

法(ストレー

ト形)H

mm

管接続フラン

ジの溶接によ

るひずみh

mm

ストレート形

アングル及びL形

鋳造品

溶接製品

鋳造品

溶接製品

100以下

±30

±1.5

±2.0

±1.0

±1.5

±1.5

0〜+1.0

125以上

250以下

±20

0〜+1.5

300以上

600以下

±15

±3.0

±3.0

±1.5

±2.0

±3.0

650以上

800以下

±10

±5.0

±3.0

0〜+2.0

L形などの据付け足下面からフランジ中心までの寸法の許容差は,ストレート形に倣う。

c) 蓋とこし器本体との結合部で鋳放しの場合における外周の食違い許容寸法は,表6のとおりとする。

ただし,食違い箇所は,適宜面取りを行って合わせるのがよい。

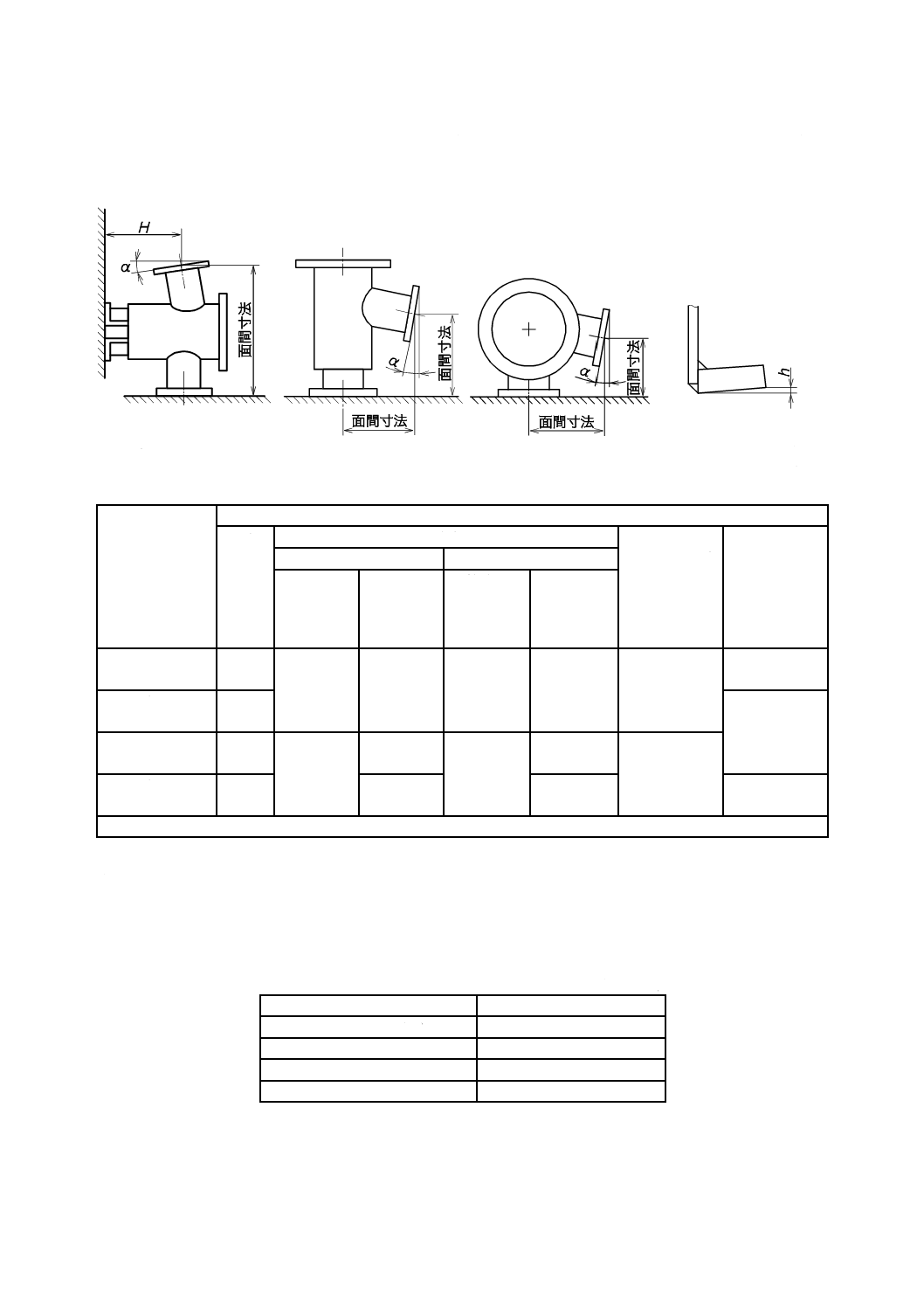

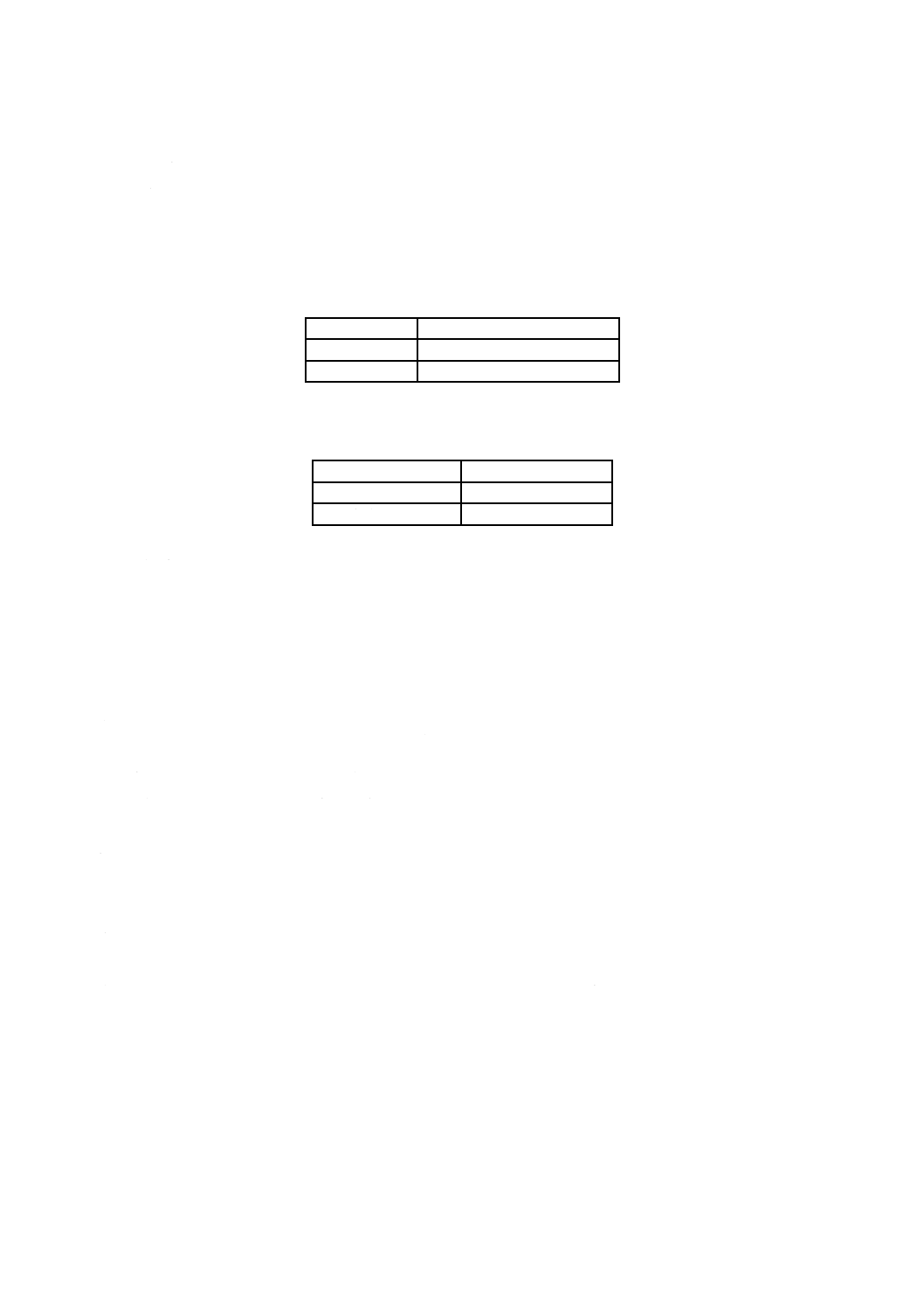

表6−外周の食違い許容寸法

単位 mm

呼び径

食違い許容寸法

100以下

3.0

125以上250以下

4.0

300以上600以下

6.0

650以上800以下

8.0

d) 鋼板の円筒曲げの場合の内径の寸法許容差は,表7のとおりとする。

6

F 7200:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−鋼板の円筒曲げの内径寸法許容差

単位 mm

内径

寸法許容差

1 000以下

±2.0

1 000を超え2 000以下

±4.0

e) 鋼板製の円形鏡板の場合,鏡板の外周,高さの許容差,真円度及び断面形状の精度は,JIS B 8247の

規定によることが望ましい。

f)

据付け足の取付けボルト穴の中心距離の許容差は,表8のとおりとする。

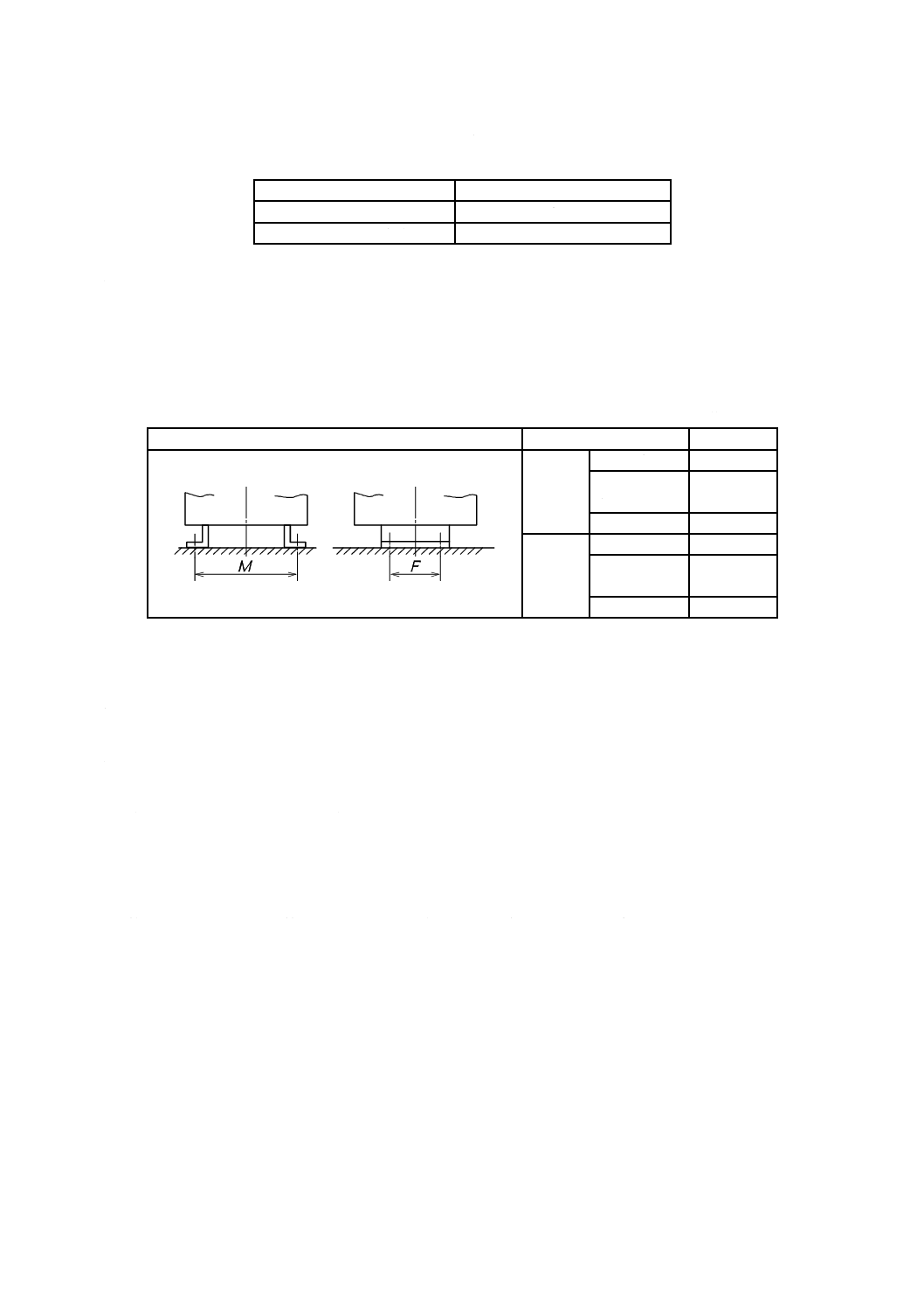

表8−据付け足の取付けボルト穴の中心距離の許容差

単位 mm

ボルト穴の中心距離

中心距離の寸法

許容差

M

500未満

±1.5

500以上

1 000未満

±2.0

1 000以上

±3.0

F

100未満

±0.5

100以上

200未満

±1.0

200以上

±1.5

10

組立検査

組立検査は,次のとおりとする。

a) 組立は完全で,各部に異状があってはならない。

b) 複式こし器の切換操作は,円滑でなければならない。

c) 複式(バルブ式)こし器の切換用弁では,弁体と弁座とは同心上にあって,閉鎖時には弁体及び弁座

が完全に落ち着くものとする。

d) 複式(コック式)こし器の切換コックは,せん穴と本体穴とが一致していなければならない。また,

こし器の使用中の側を表す指示板などを設けて表示する。

e) こし網は,こし筒に均一に張り付け,こし網押さえねじの締付けに緩みがあってはならない。

f)

こし筒の多孔板の穴部には,かえりがあってはならない。

g) 筒形水こしなどのこし筒の口は,こし器本体の口と一致していなければならない。

11

圧力検査

11.1

一般

圧力検査は,水及び空気を用いて規定の水又は空気圧を加えたとき,こし器が規定の諸性能を満足して

いるかどうかを確認する。

11.2

検査設備及び検査用流体

圧力検査に用いる主な設備及び検査用流体は,次の諸性能及び条件を満足しなければならない。

a) 圧力ポンプ 圧力ポンプは,試験圧力の1.2倍以上の圧力を出すことができるもので,脈動の発生が

少ない。

7

F 7200:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 蓄圧槽 蓄圧槽は,脈動防止に適している。

c) 保持台及び圧力試験用プレス機 保持台又は圧力試験用プレス機は,検査を行うこし器を取り付け,

圧力を加えることができる保持台又はプレスとする。

d) 圧力計 圧力計は,ポンプ付き又は蓄圧槽付きの圧力計及び検査するこし器に加わる圧力を示す圧力

計を各1個以上用意する。

e) 水圧検査に用いる水 水圧検査に用いる水は,水道水又はこれに準じるものとし,水温は0 ℃以上と

する。

なお,注文者から要求がある場合には,それに従う。

f)

空気圧検査に用いる空気 空気圧検査に用いる空気は,それぞれの検査手順に従い,必要に応じて空

気圧縮機などによって,適切に加圧して用いる。

g) 検査用ハンマ 圧力検査において,こし器本体などを軽打するのに使用する検査用ハンマは,頭部の

質量約0.1 kg程度のものとする。

11.3

圧力検査方法

11.3.1

検査用こし器の保持

圧力試験用プレス器で保持するか又は止め蓋をフランジに取り付けて行う。

11.3.2

圧力検査の手順及び判定基準

圧力検査の手順及び判定基準は,次による。

a) 複式こし器の弁座又はコックのすり合わせ面水漏れ検査 複式こし器の弁座又はコックのすり合わ

せ面水漏れ検査の手順及び判定基準は,次による。

1) 検査手順 最高使用圧力の1.1倍の水圧を加え,90秒間以上持続した後,すり合わせ面,弁箱及び

本体内部の水漏れを検査する。ただし,この場合は,内部の空気をあらかじめ排除しておく。

なお,水漏れ検査のとき,弁座及びコックのすり合わせ面に,漏れ止め目的として油類を塗布し

て行ってはならない。

1.1) 複式(バルブ式)こし器 入口フランジから水圧を加え,圧力のかからない一方のこし器本体内

部から弁体,弁座すり合わせ面,弁箱内の隔壁部及び弁座取付け部の漏れ検査をし,更にバルブ

を切り換えて同様の漏れ検査を行う。

1.2) 複式(コック式)こし器 こし器本体に水を満たし,切換えコック栓を締め付けて閉鎖の位置で

入口フランジから水圧を加え,コックすり合わせ面及び本体内の隔壁部の漏れを検査し,更に別

の閉鎖位置で同様の漏れ検査を行う。

2) 判定基準 判定基準は,次による。

2.1) 複式(バルブ式)こし器 圧力のかからない一方のこし器本体内部それぞれに対し,水漏れがあ

ってはならない。

2.2) 複式(コック式)こし器 圧力のかからない一方のこし器本体内部それぞれに対し,

毎分6 mL×

mm

25

mm

呼び径

を超える漏れがあってはならない。

b) こし器本体の圧力検査 こし器本体の圧力検査の手順及び判定基準は,次による。

1) 検査手順 検査手順は,次による。

1.1) 水圧による圧力検査 複式(バルブ式)こし器では,バルブを開いた状態で,また,複式(コッ

ク式)こし器では,切換コック栓穴をニュートラルの状態として,11.3.1又はこれに準じる適切な

方法で保持して,こし器本体に空気が残らないように水を満たし,最高使用圧力の1.5倍の検査水

8

F 7200:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

圧を加え,5分間以上保持し,その間に検査用ハンマで軽打する。

1.2) 空気圧による圧力検査 複式(バルブ式)こし器では,バルブを開いた状態で,また,複式(コ

ック式)こし器では,切換コック栓穴をニュートラルの状態として,11.3.1又はこれに準じる適切

な方法で保持して,最高使用圧力の1.5倍の空気圧を加え,15秒間以上保持し,外表面に石けん

水などの発泡剤を塗布して,発泡の有無を確認する。小形のものは,規定の空気圧を加えたもの

を水中に投入し検査を行ってもよい。

2) 判定基準 判定基準は,次による。

2.1) 水圧による圧力検査 本体の表面,パッキン部などからの漏れ,にじみなどがあってはならない。

2.2) 空気圧による圧力検査 本体の表面,パッキン部などからの発泡があってはならない。

注記 検査後,石けん水などの発泡剤の塗布箇所を洗浄することが望ましい。

なお,こし器本体の内面に防食用として亜鉛めっき,ライニング,コーティングなどを施す場合に

は,これを施す前にこし器本体の圧力検査を行う。

12

完成品検査

完成品検査は,目視などによって行い,a)〜g) の規定に適合していることを確認しなければならない。

a) こし器の組立姿勢は,個別製品規格の規定又は注文者の指定に適合している。

b) パッキン及びガスケットは,正しく挿入され,はみ出していない。

c) ボルト及びナットの締結部及びねじ部には,必要に応じて製造業者又は注文者が指定した焼き付け防

止剤が塗布されている。

d) 組立後,ボルトの端面は,ナットから出ている。

e) 蓋,コック上部蓋などのボルトは,十分に締結されている。

f)

こし器の外部表面には,耐食性材料の部分を除き,塗装その他の方法によって適切なさび(錆)止め

処理が施されている。

g) こし器内部に異物が残留していない。また,異物混入防止の処置を講じている。

参考文献

[1] JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

[2] JIS F 7400 船用弁及びコックの検査通則