F 7152:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本船舶標準協会(JMSA)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,国土

交通大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 13363:2004,Rubber and plastics

hoses for marine-engine wet-exhaust systems−Specificationを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS F 7152には,次に示す附属書がある。

附属書A(規定)耐熱性試験

附属書B(規定)タイプ認証及び出荷検査

附属書C(参考)推奨される定期検査

附属書1(参考)JISと対応する国際規格との対比表

F 7152:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

警告 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 3

4. 分類 ······························································································································ 3

5. 材料及び構造 ·················································································································· 3

6. 寸法及び公差 ·················································································································· 3

7. 物理的性能 ····················································································································· 4

7.1 一般 ···························································································································· 4

7.2 引張強さ及び切断時伸び ································································································· 4

7.3 促進老化 ······················································································································ 4

7.4 圧縮永久ひずみ(ゴムホースだけに適用) ·········································································· 4

7.5 耐液性(クラスAホースだけに適用) ··············································································· 4

7.6 加熱時の質量損失(樹脂ホースだけに適用) ······································································· 5

8. 完成品ホース又はチューブの性能試験 ················································································· 5

8.1 最小破裂圧力 ················································································································ 5

8.2 柔軟性(タイプ1及びタイプ2だけに適用) ······································································· 5

8.3 耐オゾン性(ゴムホースだけに適用) ················································································ 5

8.4 耐紫外線(UV)性(樹脂ホースだけに適用) ····································································· 5

8.5 接着 ···························································································································· 5

8.6 耐摩耗性 ······················································································································ 5

8.7 耐熱性 ························································································································· 5

8.8 熱老化性 ······················································································································ 5

9. 検査項目 ························································································································ 5

10. 表示 ···························································································································· 6

附属書A(規定)耐熱性試験 ·································································································· 7

附属書B(規定)タイプ認証及び出荷検査 ················································································· 8

附属書C(参考)推奨される定期検査 ······················································································ 9

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

F 7152:2006

船舶湿式排気システム用ゴム及び樹脂ホース

Rubber and plastics hoses for marine-engine wet-exhaust systems−

Specification

序文 この規格は,2004年に第1版として発行されたISO 13363:2004,Rubber and plastics hoses for

marine-engine wet-exhaust systems−Specificationを翻訳し,技術的内容を変更して作成した日本工業規格で

ある。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書1(参考)に示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に

関して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自の責任

において安全及び健康に対する適切な措置をとらなければならない。

1. 適用範囲 この規格は,3タイプ及び2クラスのホースの必要条件について規定する。ホースは,船

用機関の湿式排気システム(排気ガスが流れ出る冷却水に混合される場所。)での使用を意図したものであ

る。

3タイプ:

− タイプ1:耐油性の材料に,合成繊維の補強をして製造されたソフトウォールホース

− タイプ2:タイプ1に,ラセン状のワイヤーが埋めこまれたハードウォールホース

− タイプ3:耐油性の材料に,補強材又はカバー材の補強をして製造若しくは補強なしで製造された

ホース又はチューブ(フレキシブルコネクタ)で,コネクタが物理的損傷を受けないよ

う保護する部位において,短い長さで使用するよう意図されたもの。

2クラス:

− クラスAは,ディーゼル機関用として意図されたもの。

− クラスBは,ガソリン機関及び非常に高い排気温度のディーゼル機関に意図されたもの。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 13363:2004,Rubber and plastics hoses for marine-engine wet-exhaust systems−Specification

(MOD)

2

F 7152:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成

するものであって,その後の改正版・追補には適用しない。発行年又は発効年を付記していない引用規格

は,その最新版(追補を含む。)を適用する。

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

備考 ISO 37,Rubber,vulcanized or thermoplastic−Determination of tensile stress-strain propertiesから

の引用事項は,この規格の該当事項と同等である。

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

備考 ISO 48,Rubber,vulcanized or thermoplastic−Determination of hardness(hardness between 10

IRHD and 100 IRHD)からの引用事項は,この規格の該当事項と同等である。

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

備考

ISO 188,Rubber,vulcanized or thermoplastic−Accelerated ageing and heat resistance testsから

の引用事項は,この規格の該当事項と同等である。

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

備考 ISO 1817,Rubber,vulcanized−Determination of the effect of liquidsからの引用事項は,この

規格の該当事項と同等である。

JIS K 6262 加硫ゴム及び熱可塑性ゴムの永久ひずみ試験方法

備考

ISO 815,Rubber,vulcanized or thermoplastic−Determination of compression set at ambient,

elevated or low temperaturesからの引用事項は,この規格の該当事項と同等である。

JIS K 6330-1 ゴム及びプラスチックホース試験方法−第1部:ホース及びホースアセンブリ寸法測

定

備考

ISO 4671,Rubber and plastics hoses and hose assemblies−Methods of measurement of dimensions

からの引用事項は,この規格の該当事項と同等である。

JIS K 6330-2 ゴム及び樹脂ホース試験方法−第2部:耐圧性試験

備考

ISO 1402,Rubber and plastics hoses and hose assemblies−Hydrostatic testingからの引用事項は,

この規格の該当事項と同等である。

JIS K 6330-6 ゴム及び樹脂ホース試験方法−第6部:接着試験

備考

ISO 8033,Rubber and plastics hoses−Determination of adhesion between componentsからの引用

事項は,この規格の該当事項と同等である。

JIS K 6330-7 ゴム及び樹脂ホース試験方法−第7部:静的オゾン劣化試験

備考

ISO 7326:1991,Rubber and plastics hoses−Assessment of ozone resistance under static conditions

からの引用事項は,この規格の該当事項と同等である。

JIS K 6330-9 ゴム及びプラスチックホース試験方法−第9部:ホース及び管の曲げ特性

備考

ISO 1746:1998,Rubber or plastics hoses and tubing−Bending testsからの引用事項は,この規格

の該当事項と同等である。

ISO 176:1976 Plastics−Determination of loss of plasticizers−Activated carbon method

ISO 6945 Rubber hoses−Determination of abrasion resistance of the outer cover

ISO 8330 Rubber and plastics hoses and hose assemblies−Vocabulary

ISO 11758:1995 Rubber and plastics hoses−Exposure to a xenon arc lamp−Determination of changes in

colour and appearance

3

F 7152:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,ISO 8330による。

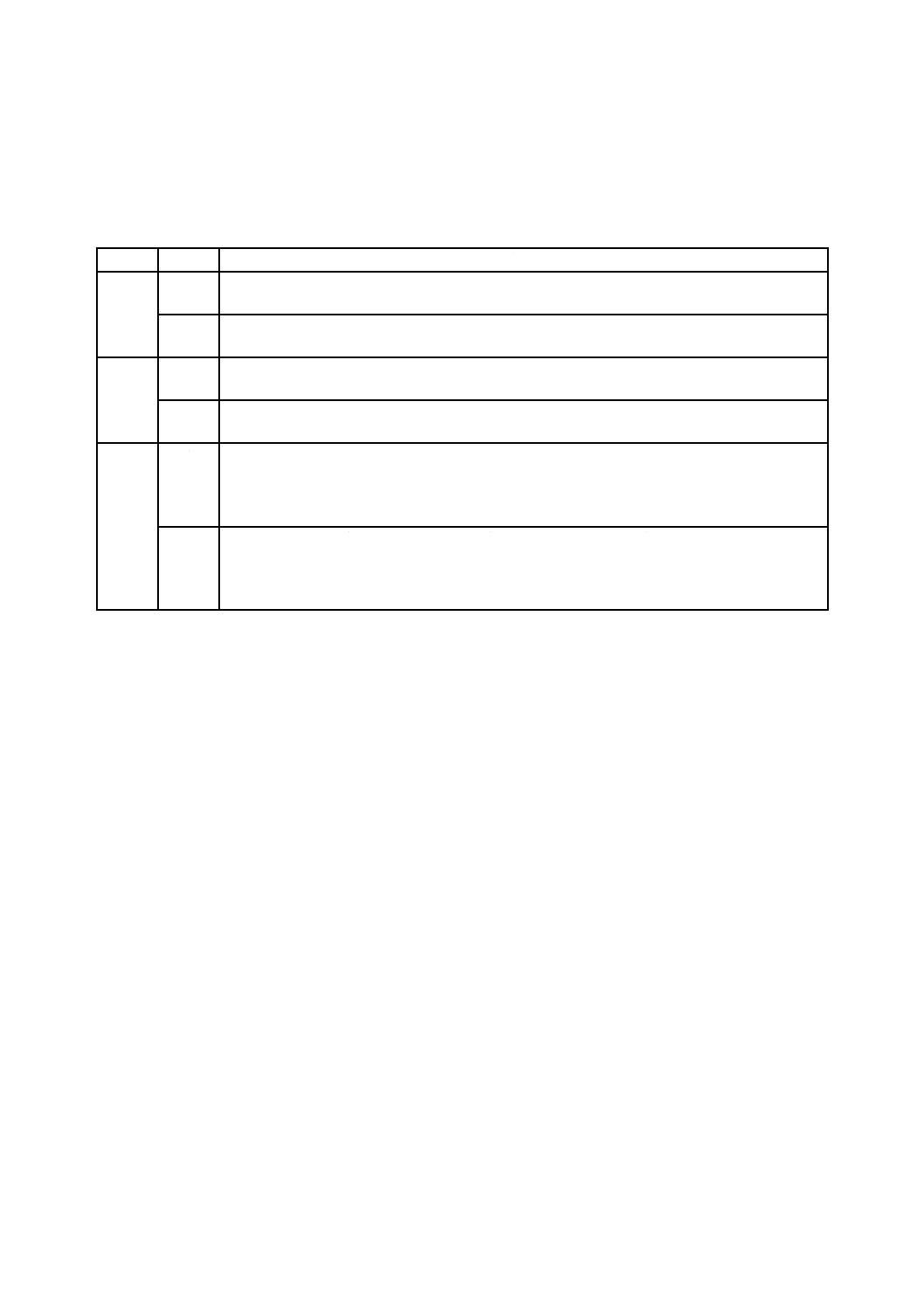

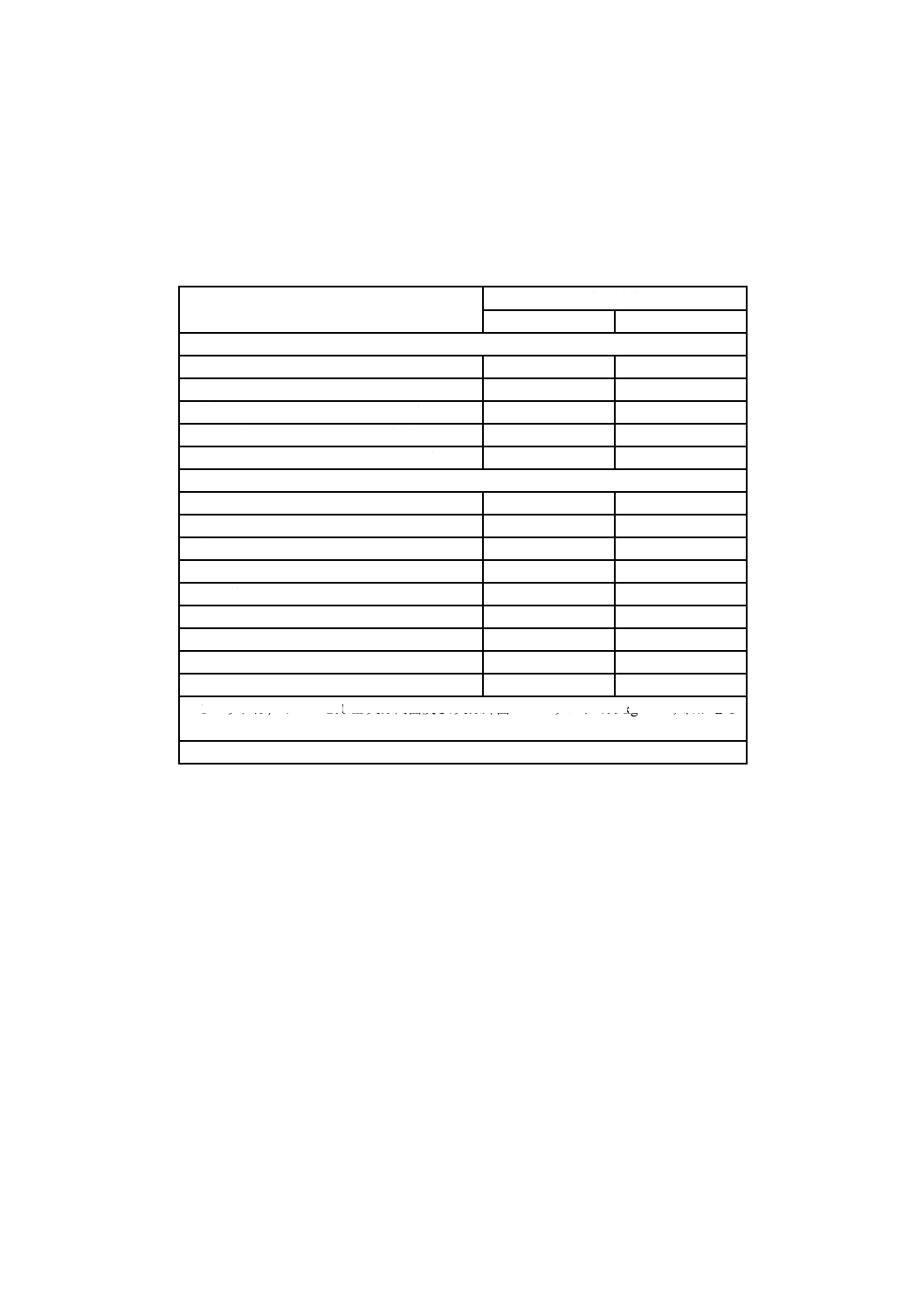

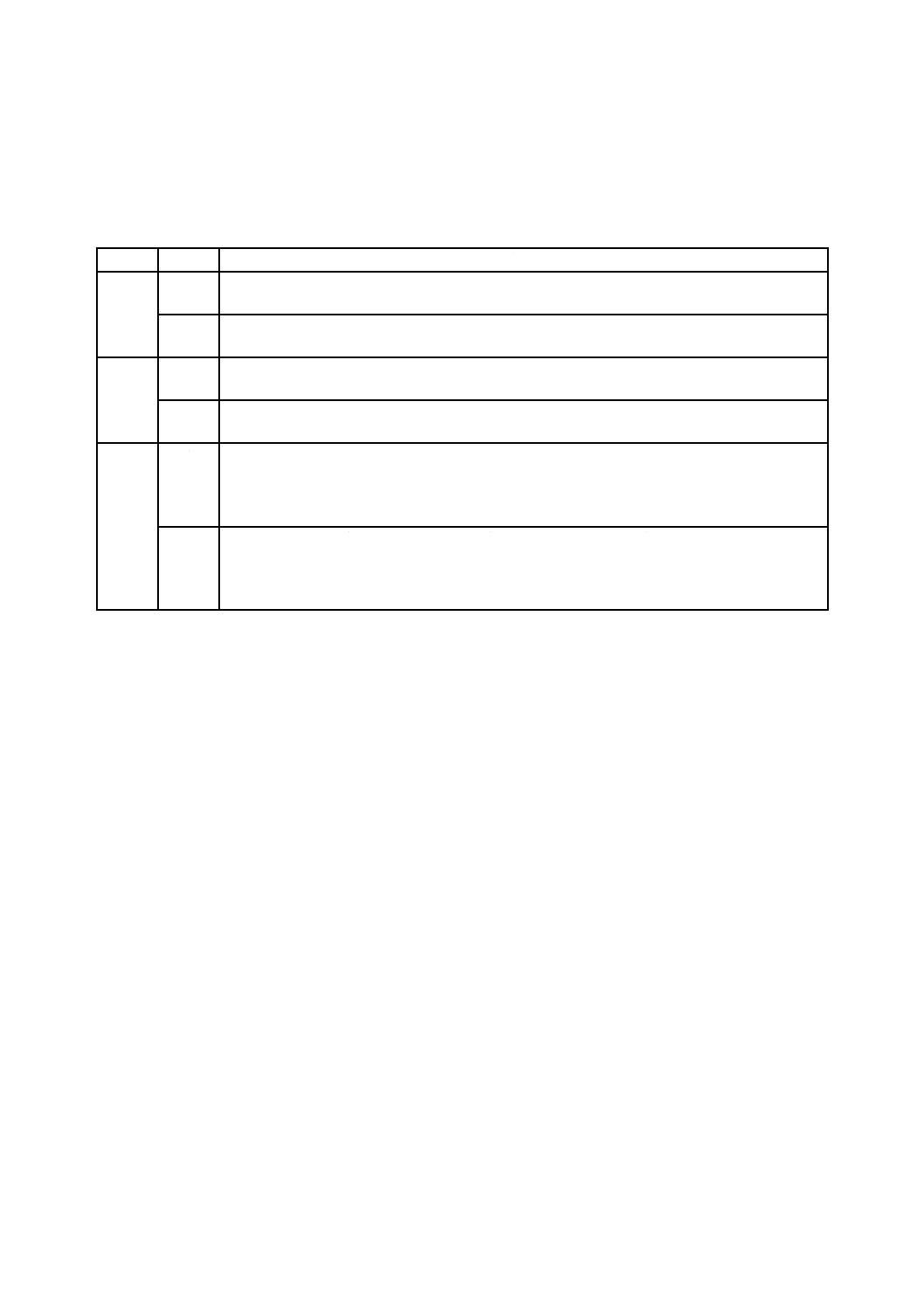

4. 分類 ホースは,表1に規定されたタイプ及びクラスによって分類する。

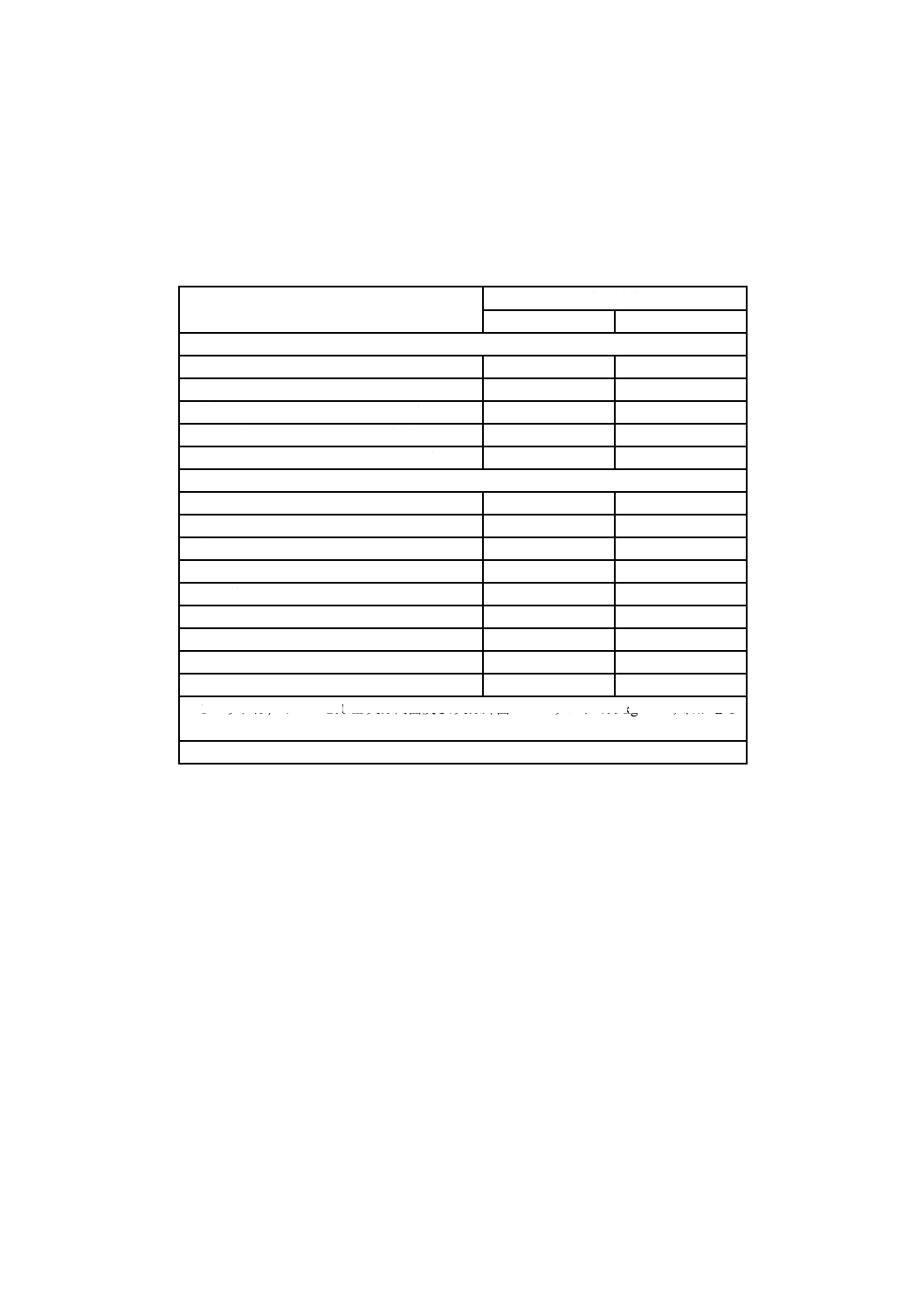

表 1 ホースのタイプ及びクラス

タイプ

クラス

解説

1

A

耐油性の材料に,合成繊維の補強をして製造されたソフトウォールホース。附属書Aに従って

試験したとき,ホースは370 ℃の排気ガスに2分間耐えるものとする。

B

耐油性の材料に,合成繊維の補強をして製造されたソフトウォールホース。附属書Aに従って

試験したとき,ホースは580 ℃の排気ガスに2分間耐えるものとする。

2

A

タイプ1にラセン状のワイヤーが埋めこまれたハードウォールホース。附属書Aに従って試験

したとき,ホースは370 ℃の排気ガスに2分間耐えるものとする。

B

タイプ1にラセン状のワイヤーが埋めこまれたハードウォールホース。附属書Aに従って試験

したとき,ホースは580 ℃の排気ガスに2分間耐えるものとする。

3

A

耐油性の材料に,補強材又はカバー材の補強をして製造若しくは補強なしで製造されたホース

又はチューブ(フレキシブルコネクタ)で,コネクタが物理的損傷を受けないよう保護する部

位において,短い長さで使用するよう意図されたもの。附属書Aに従って試験したとき,ホー

ス又はチューブは370 ℃の排気ガスに2分間耐えるものとする。

B

耐油性の材料に,補強材又はカバー材の補強をして製造若しくは補強なしで製造されたホース

又はチューブ(フレキシブルコネクタ)で,コネクタが物理的損傷を受けないよう保護する部

位において,短い長さで使用するよう意図されたもの。附属書Aに従って試験したとき,ホー

ス又はチューブは580 ℃の排気ガスに2分間耐えるものとする。

5. 材料及び構造 ホースの構成は,次による。

− 内面が滑らかで,耐水性及び耐熱性を備えたゴム又は樹脂のチューブ。

− 耐油性及び耐燃料油性を備えたゴム又は樹脂のチューブ(耐油性及び耐燃料油性は,クラスBのホー

スには,必ずしも必要ではない。)。

− 1層又は2層以上の合成繊維による補強層(タイプ3のホースには,必ずしも必要ではない。)。

− ゴム又は樹脂材に埋め込まれた,1本又は2本以上のら旋状ワイヤ(タイプ2のホースだけ)。

− 耐オゾン性,耐熱性及び耐摩耗性を備えたゴム又は樹脂のカバー(タイプ3のホースには,必ずしも

必要ではない。)。

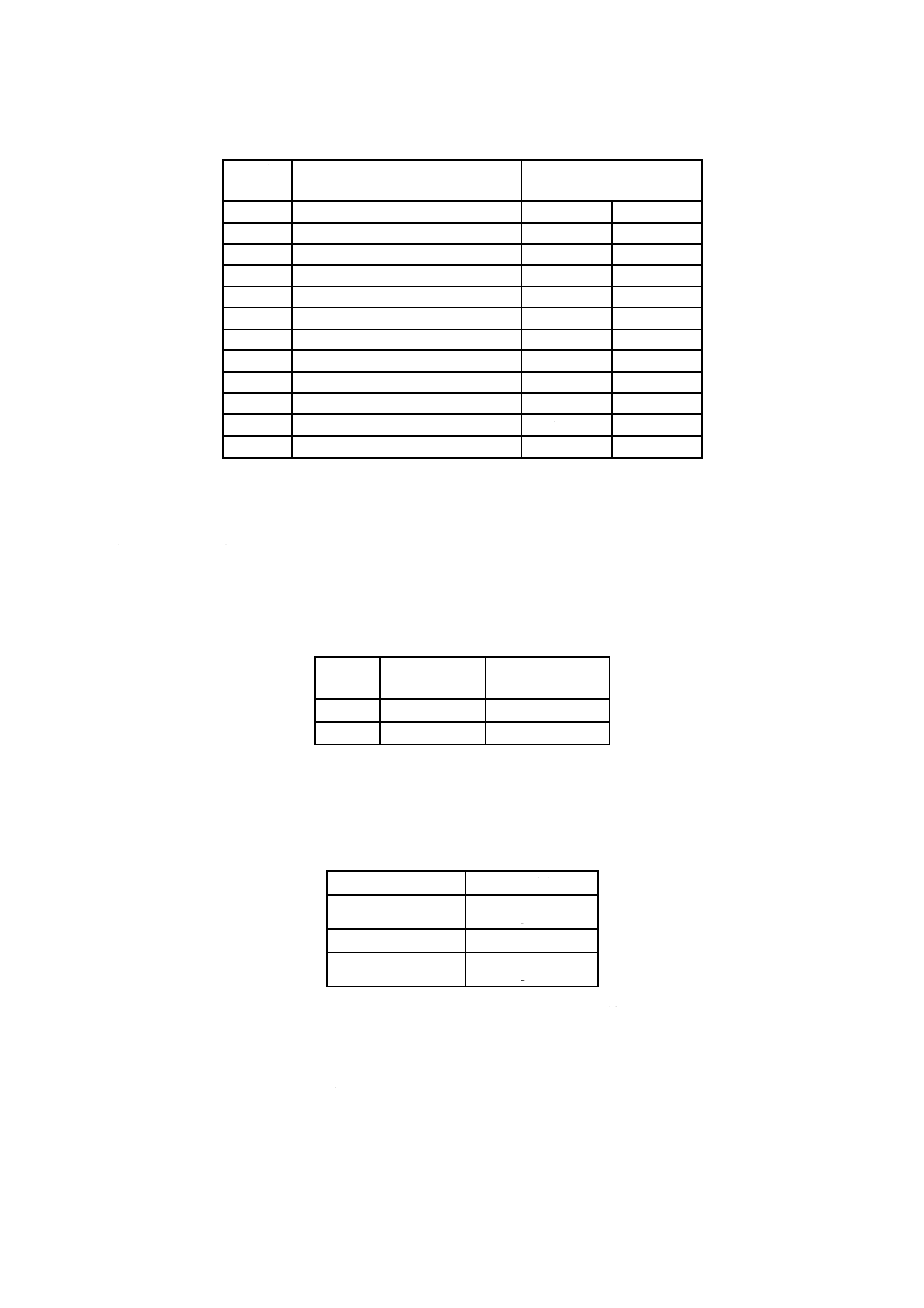

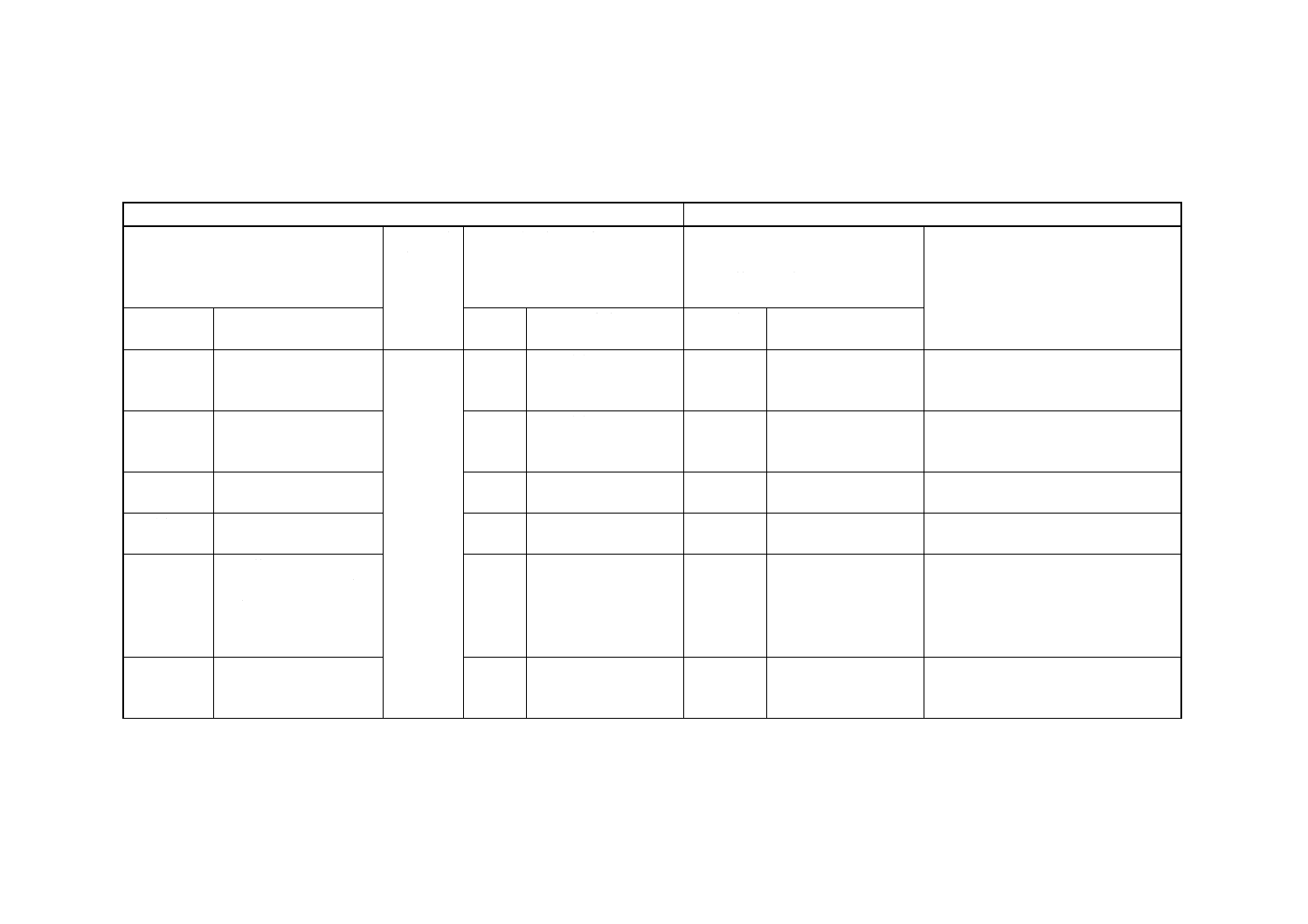

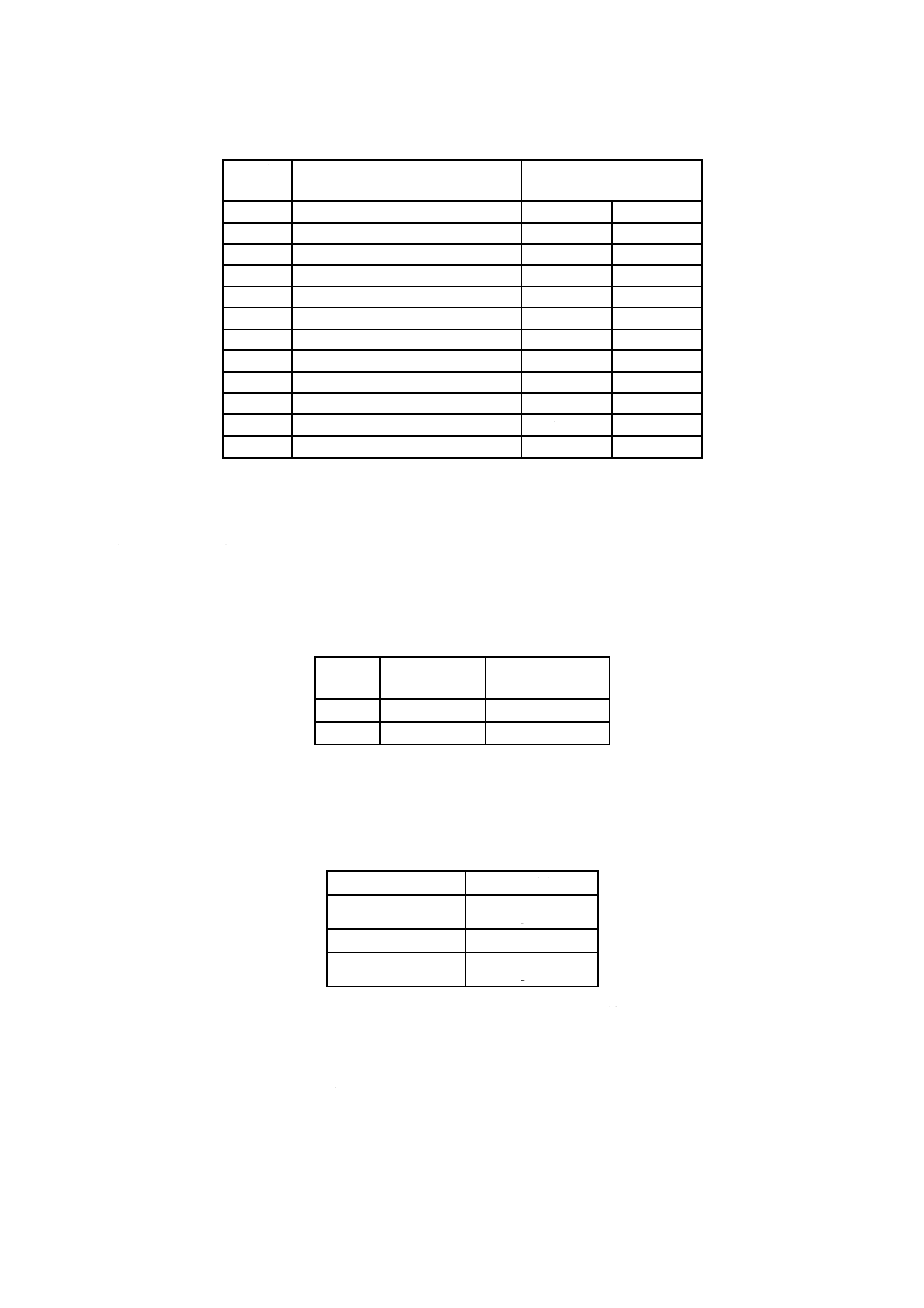

6. 寸法及び公差 JIS K 6330-1に規定する方法によって測定し,内径及び最小曲げ半径は表2による。

4

F 7152:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

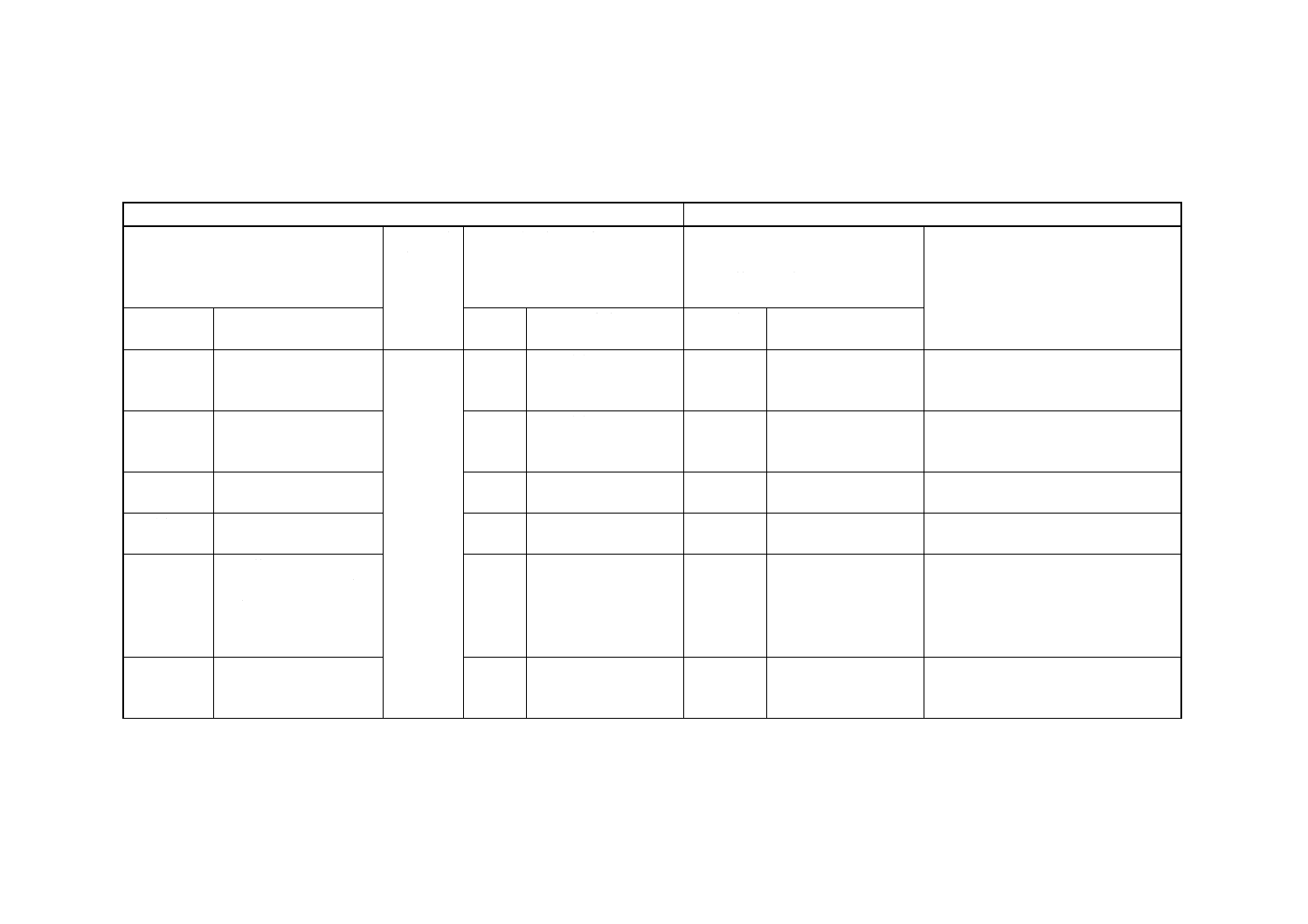

表 2 内径及び最小曲げ半径

呼び径

内径

mm

最小曲げ半径

mm

タイプ1,タイプ2及びタイプ3

タイプ1

タイプ2

32

32±1.0

385

200

40

40±1.5

480

260

45

45±1.5

540

285

50

50±1.5

600

305

53

53±1.5

640

310

57

57±1.5

685

325

63

63±1.5

755

355

76

76±2.0

915

455

89

89±2.0

1 070

535

102

102±2.0

1 225

610

127

127±2.0

1 525

760

7. 物理的性能

7.1

一般 試験に用いる試料は,ホースの内面層及び外面層と同じ材料を使用し,同じ加硫条件又は成

形条件において作製したシートから採取した試験片を使用しなければならない。

7.2

引張強さ及び切断時伸び 内面層及び外面層の“引張強さ”及び“切断時伸び”は,JIS K 6251に

規定する試験を行い,表3の数値に適合しなければならない。

表 3 引張強さ及び切断時伸び

最小引張強さ

MPa

最小切断時伸び

%

内面層

8

200

外面層

7

200

7.3

促進老化 内面層及び外面層の“引張強さ”,“切断時伸び”及び“硬さ(硬さはJIS K 6253に規定

する試験方法による。)”は,JIS K 6257に規定する試験方法によって100 ℃で70時間老化させた後,表4

の数値に適合しなければならない。

表 4 促進老化後の性能

項目

性能許容範囲

引張強さ変化率

+10

−25 %

切断時伸び変化率

±30 %

硬さ変化

+10

− 5 IRHD

7.4

圧縮永久ひずみ(ゴムホースだけに適用) 内面層及び外面層の圧縮永久ひずみは,JIS K 6262に

規定する大形試験片を用い,100 ℃で24時間後に45 %を超えてはならない。

7.5

耐液性(クラスAホースだけに適用) 耐液性は,内面層から採取した試験片をJIS K 6262に規定

する次の液体に浸せきした後,JIS K 6258の質量変化試験に従って判定したとき,体積減少又は100 %を

超える体積増加を生じてはならない。

− 耐油性:100±1 ℃の試験用潤滑油No.3に72 時間

− 耐燃料油性:23±1 ℃の試験用アルコール添加燃料油No.4に72 時間

0

−2

0

−2

5

F 7152:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

加熱時の質量損失(樹脂ホースだけに適用) ISO 176:1976のB方式に従って試験したとき,内面

層及び外面層の質量損失は,4 %を超えてはならない。

8. 完成品ホース又はチューブの性能試験

8.1

最小破裂圧力 JIS K 6330-2に従って試験したとき,破裂圧力は0.25 MPa未満であってはならない。

8.2

柔軟性(タイプ1及びタイプ2だけに適用) 表2に示した最小曲げ半径を適用してJIS K 6330-9

のA法に従って試験したとき,試験後にホースの外径の0.2倍を超える変形があってはならない。

8.3

耐オゾン性(ゴムホースだけに適用) ホースは,JIS K 6330-7のA法に従って,オゾン濃度50±5

pphm,温度40±2 ℃条件下で72時間の試験をしなければならない。規定条件下で暴露した後,2倍の拡

大鏡で観察し,き裂が確認されてはならない。

8.4

耐紫外線(UV)性(樹脂ホースだけに適用) ホースは,ISO 11758:1995のA法に従って試験しな

ければならない。規定条件下で暴露した後,2倍の拡大鏡で観察し,き裂が確認されてはならない。

8.5

接着 JIS K 6330-6に従って試験したとき,各層間のはく離強さは1.5 kN/m以上でなければならな

い。

8.6

耐摩耗性 ISO 6945に従って試験したとき,試料に50 Nの垂直荷重を加えた2 000サイクル後の質

量損失は,1 gを超過してはならない。

8.7

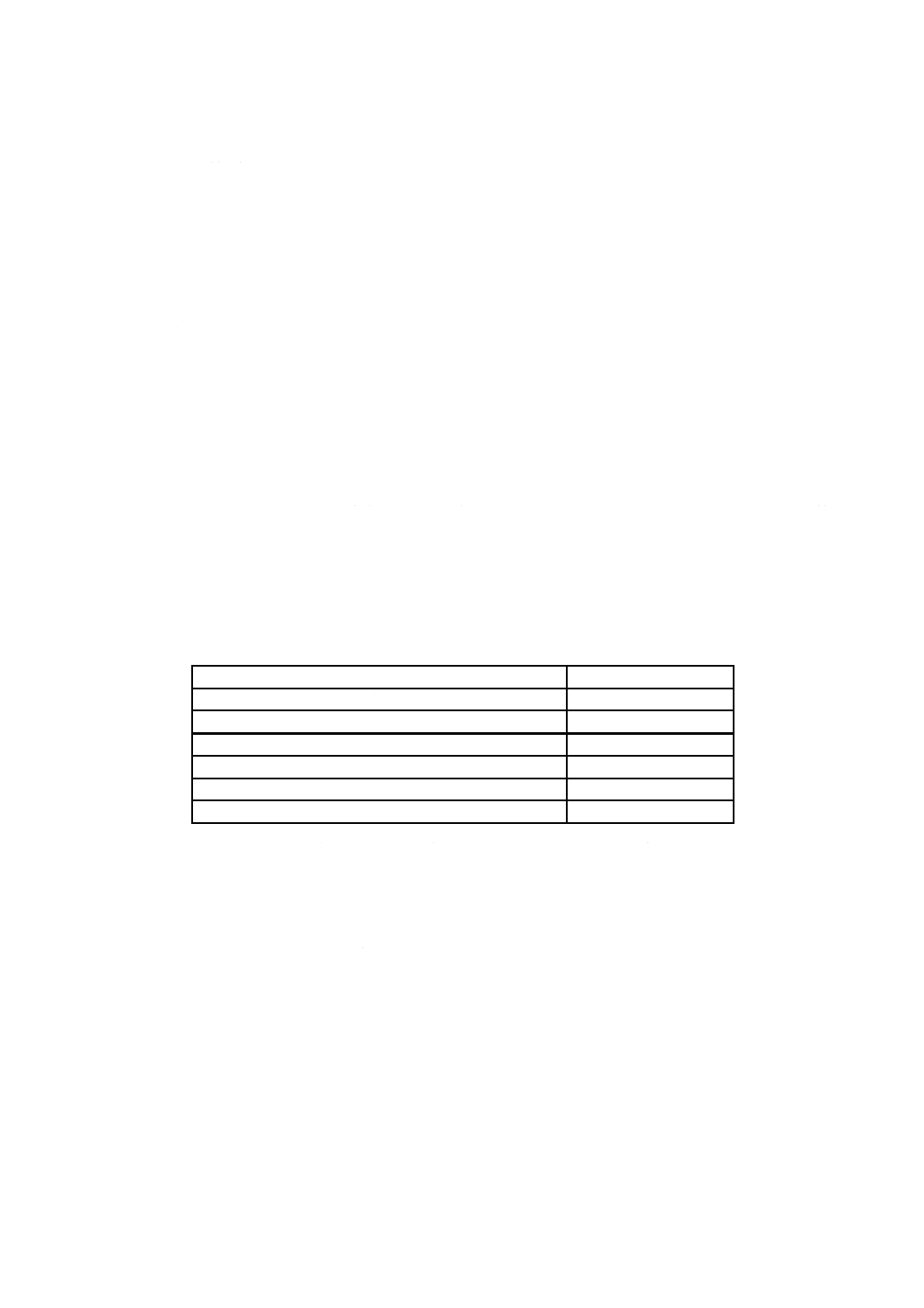

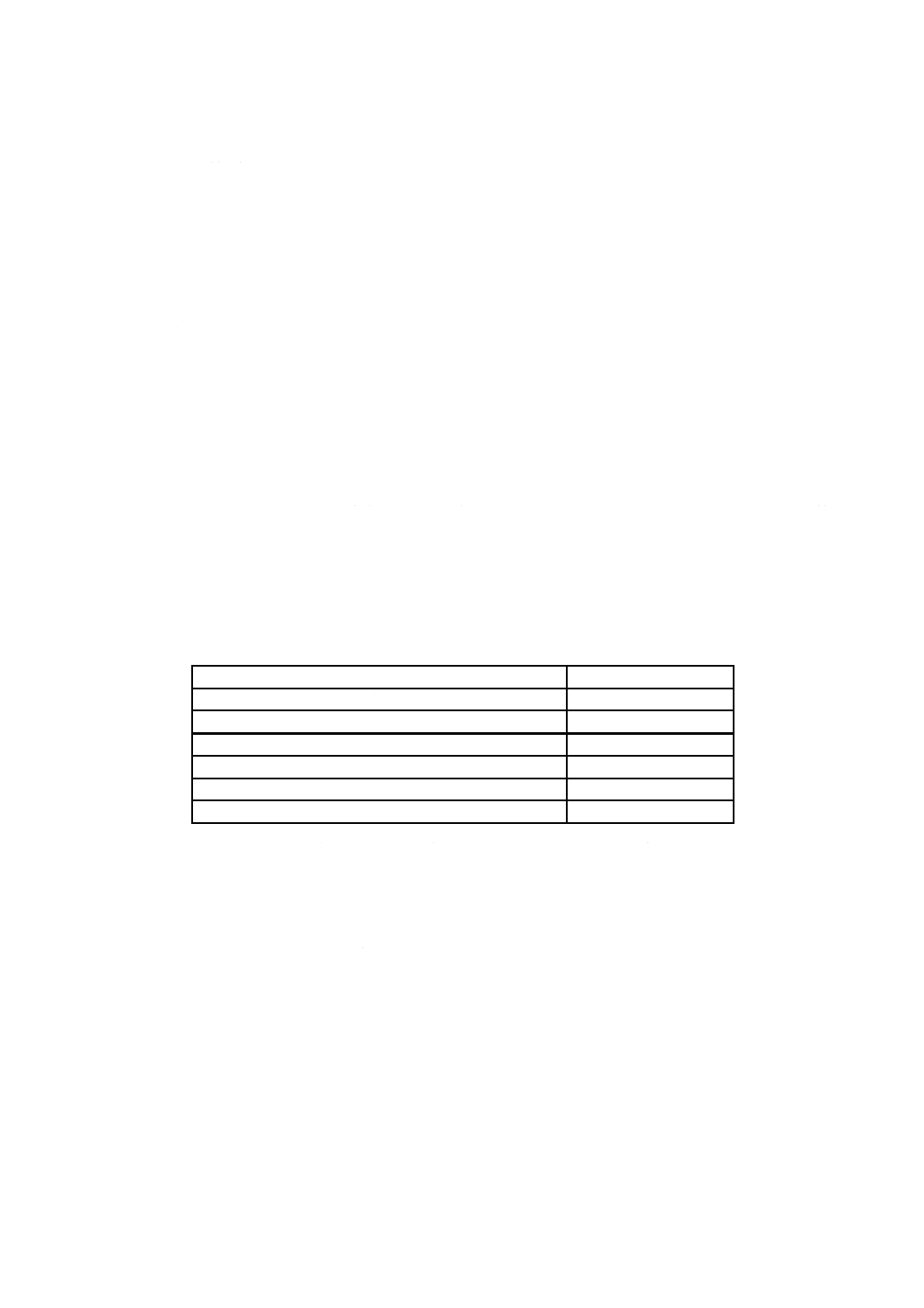

耐熱性 表5の温度で附属書Aに従って試験したとき,ホースに大気中への排気ガス,炎又は火粉

が飛散する漏れがあってはならない。また,ホースは,補強材の露出又は各層間のはく離があってはなら

ない。

表 5 流体ガス温度

タイプ

温度

タイプ1 クラスAホース(ソフトウォール)

370±20 ℃

タイプ1 クラスBホース(ソフトウォール)

580±30 ℃

タイプ2 クラスAホース(ハードウォール)

370±20 ℃

タイプ2 クラスBホース(ハードウォール)

580±30 ℃

タイプ3 クラスAホース(フレキシブルコネクタ)

370±20 ℃

タイプ3 クラスBホース(フレキシブルコネクタ)

580±30 ℃

8.8

熱老化性 JIS K 6257に従って,ホース長さ1 mの試料4本を温度85±1 ℃において1 000時間空気

熱老化する。

熱老化後,3本は8.1の破裂試験用の試料とする。破裂圧は,0.25 MPa未満であってはならない。また,

熱老化後の破裂圧平均値は,熱老化前の初期破裂圧平均値に対して25 %以上低下してはならない。

残り1本の試料は,8.5に従った接着性試験に使用する。その試料は,8.5の規定値を満足しなければな

らない。

備考 これらの試験での特性値の増加は制限しない。

熱老化試験用試料は,初期破裂試験及び接着性試験に用いたホースの近くから採取すること

が望ましい。

9. 検査項目 ホースタイプ認証検査及び出荷検査として要求される試験項目を,附属書Bに示す。

ホースタイプの認証は,製造業者がこの規格のすべての規定値を固有の製造方法及びホースの設計方法

に基づいて満足していることを証明することによって取得できる。検査は,少なくとも5年に1回又は製

6

F 7152:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

造方法若しくは使用材料の変更が発生した場合に,実施しなければならない。

出荷検査は,完成品ホース又は出荷前のホースアセンブリで実施しなければならない。

定期検査は,製造業者がその製造品質を管理するために実施しなければならない。附属書Cに示した頻

度は指針として提示したものにすぎない。

10. 表示 ホースには少なくとも0.5 mごとに1か所の間隔で,次の内容を容易に消えない方法で表示し

なければならない。

a) 製造業者名又は商標

b) この規格の番号及び発行年(すなわち,JIS F 7152:2006/ISO 13363:2004)

c) ホースのタイプ及びクラス(表1に示す分類による)

d) 呼び内径(例:32)

e) “製造年及び4半期区分”又は“製造年月”(例:3Q04)

表示例 “MAN-ISO 13363:2004-type2-classA-32-3Q04”

7

F 7152:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)耐熱性試験

A.1 一般事項 排気ホースは,ある一定時間にわたって高温(例えば,冷却水が流れないことによる高温

など)に耐えなければならない。

A.2 試験の手順 実際の機関排気系又はシミュレートした装置に,2±0.5 mのホース片を接続する。ホー

スが特別な形状に成形されている場合を除き,ホースは直線状に取り付ける。その試験ホースに,表5中

の適切な温度以上で排気ガス流を2分間通す。排気ガスの流量Q;単位m3/minは次の式で与えられ,それ

を下回ってはならない。

Q=0.054 5 d+0.001 9 d 2

ここに, d:単位mmで表したホースの内径

2分間経過した後,室温になるまでホースを自然冷却し,その後JIS K 6330-2に従って0.075 MPaの内

圧を1分間加える。その間,漏れを生じてはならない。

備考 代表的なサイズのホースで試験を行い,その結果によって,試験したホースと類似構造で,肉

厚が同等又は試験したホースより大きい他のホースの品質特性を判断してもよい。

8

F 7152:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

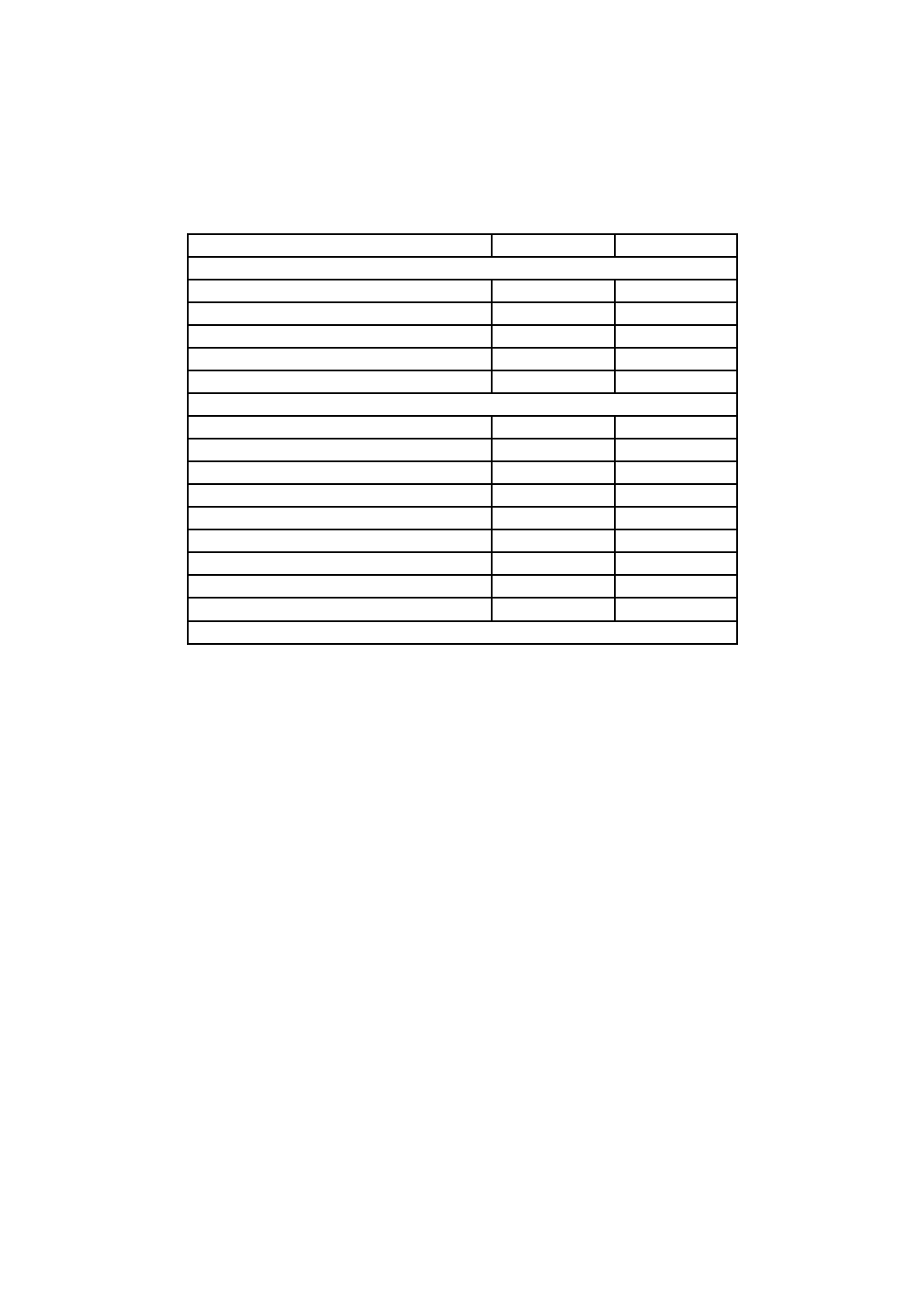

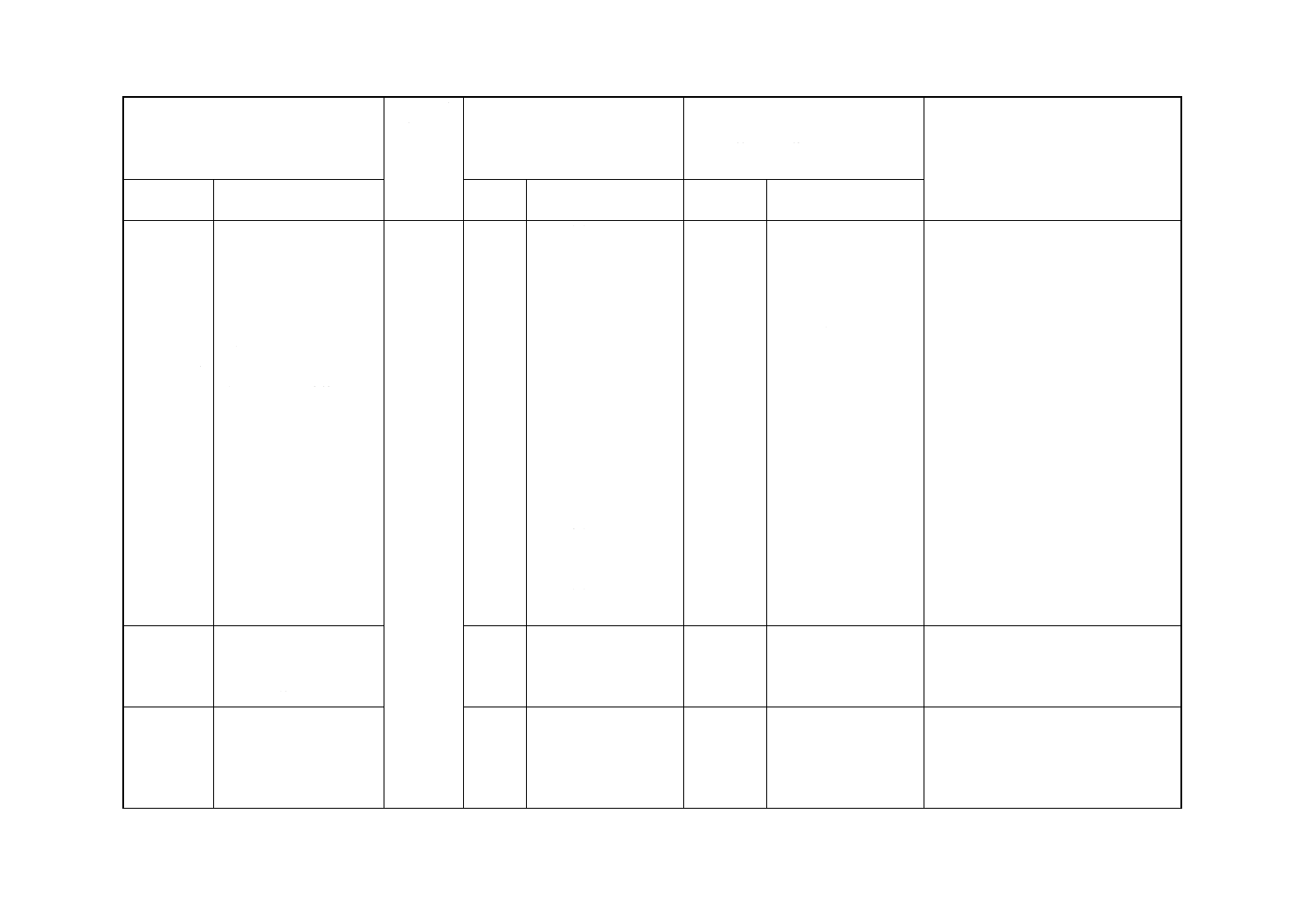

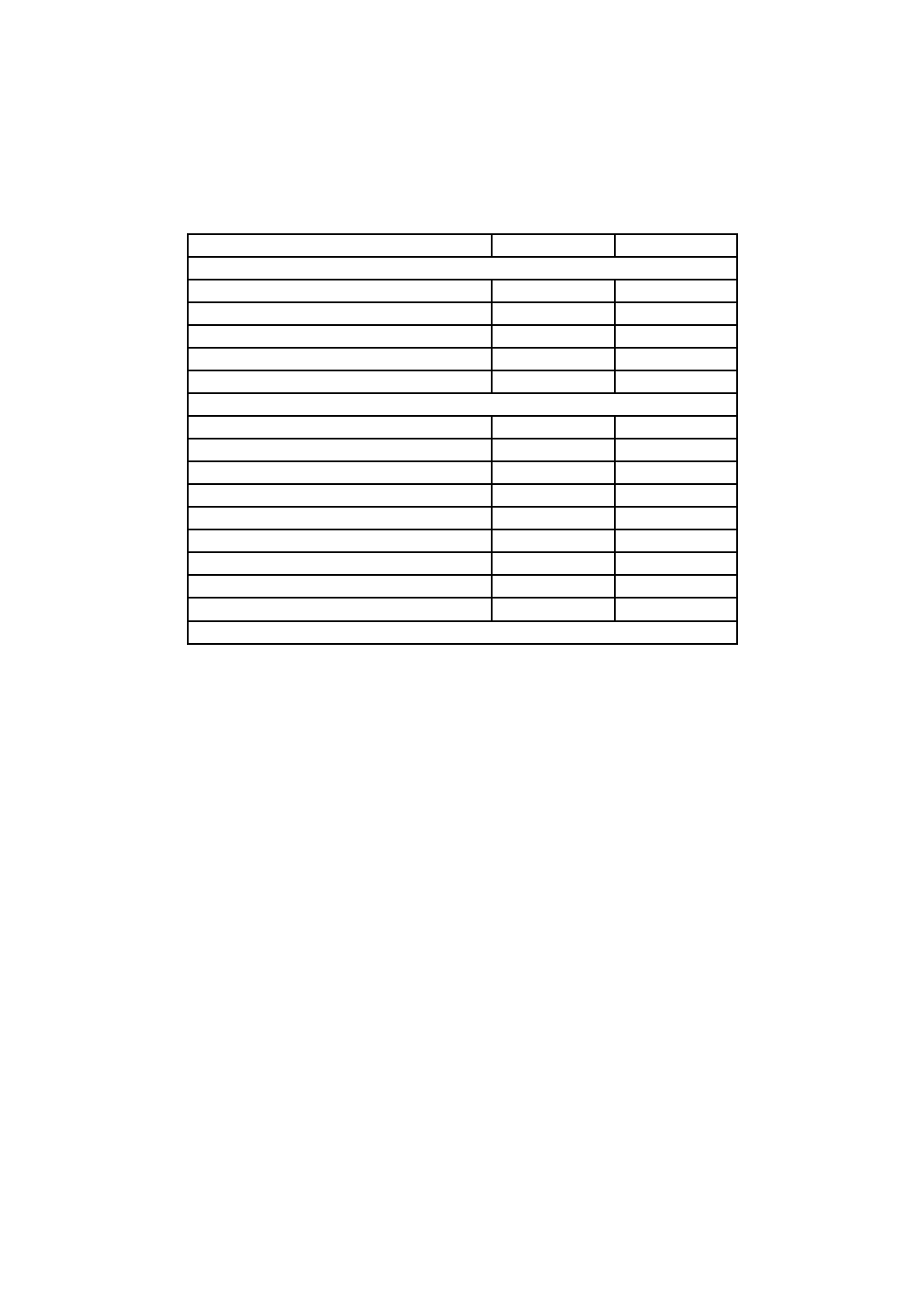

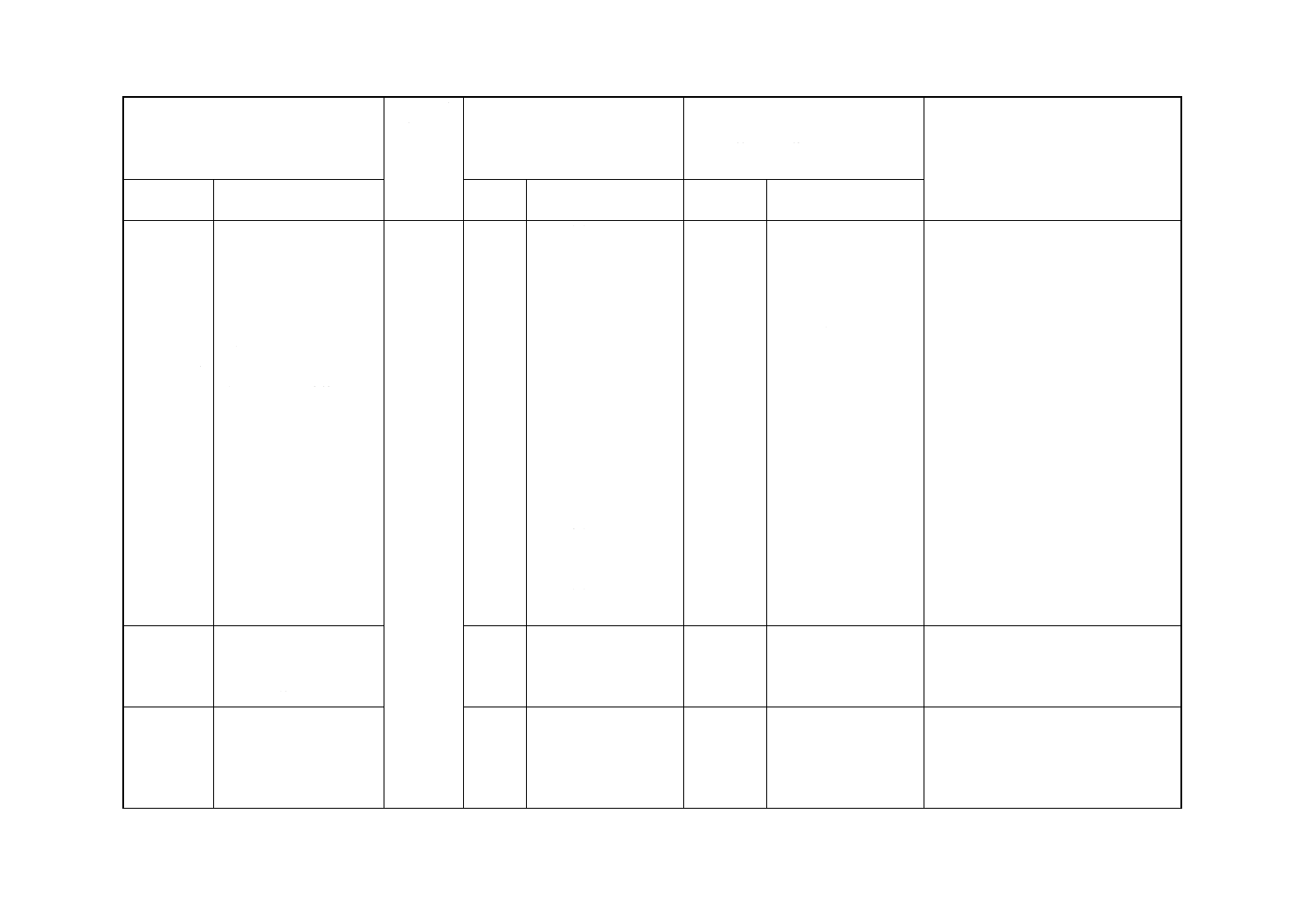

附属書B(規定)タイプ認証及び出荷検査

特性

タイプ認証検査

出荷検査

物性試験

引張強さ及び切断時伸び

○

−

老化後の引張強さ,切断時伸び及び硬さ

○

−

圧縮永久ひずみ(ゴムホースだけに適用)

○

−

耐液性(クラスAホースだけに適用)

○

−

加熱時の質量損失(樹脂ホースだけに適用)

○

−

ホース性能試験

内径及び外径の測定

○

○

破裂圧力

○

−

柔軟性

○

−

耐オゾン性(ゴムホースだけに適用)

○

−

耐紫外線(UV)性(樹脂ホースだけに適用)

○

−

接着性

○

−

外面層の耐摩耗性

○

−

耐熱性

○

−

熱老化性

○

−

○=実施;−=不要

9

F 7152:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

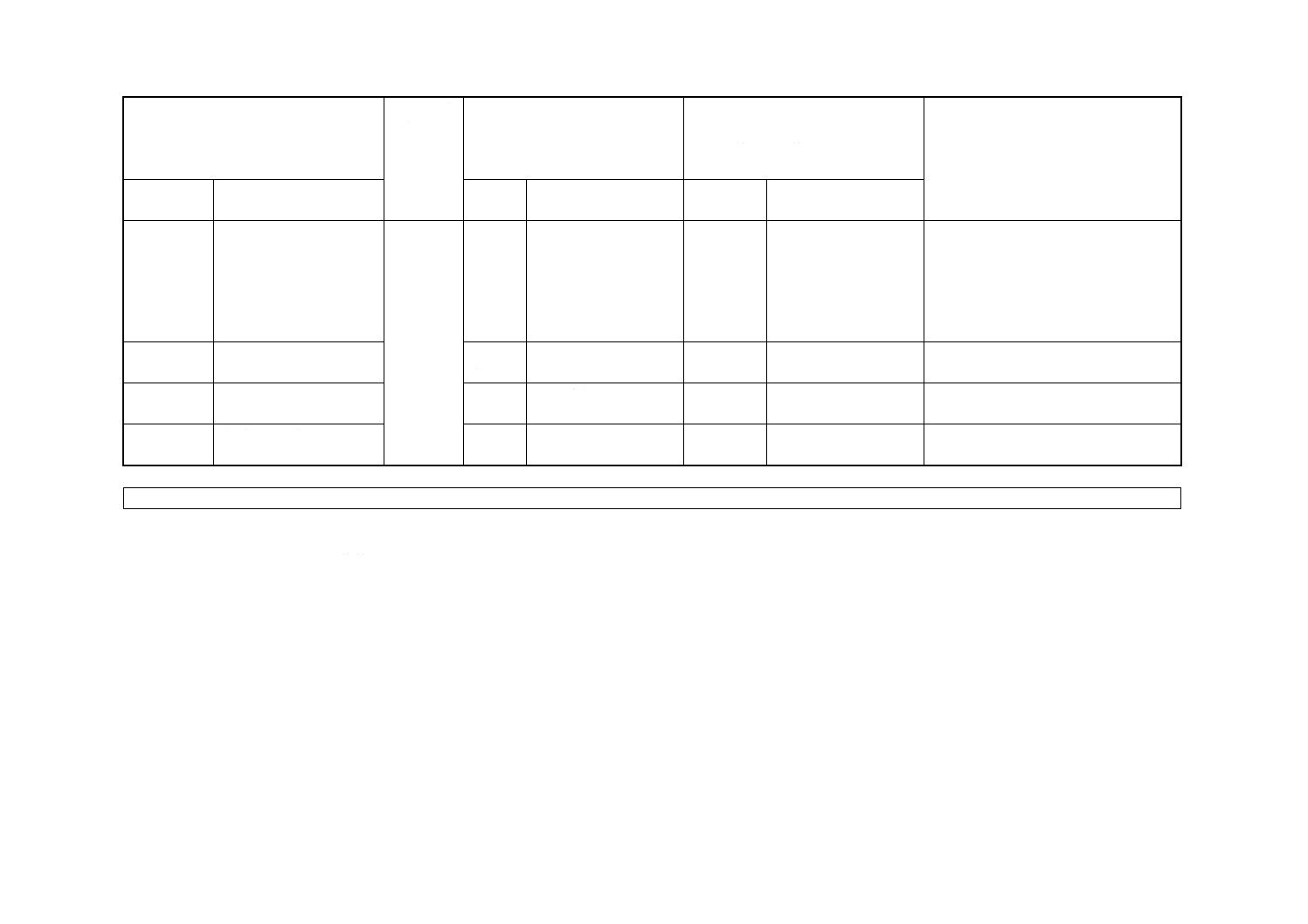

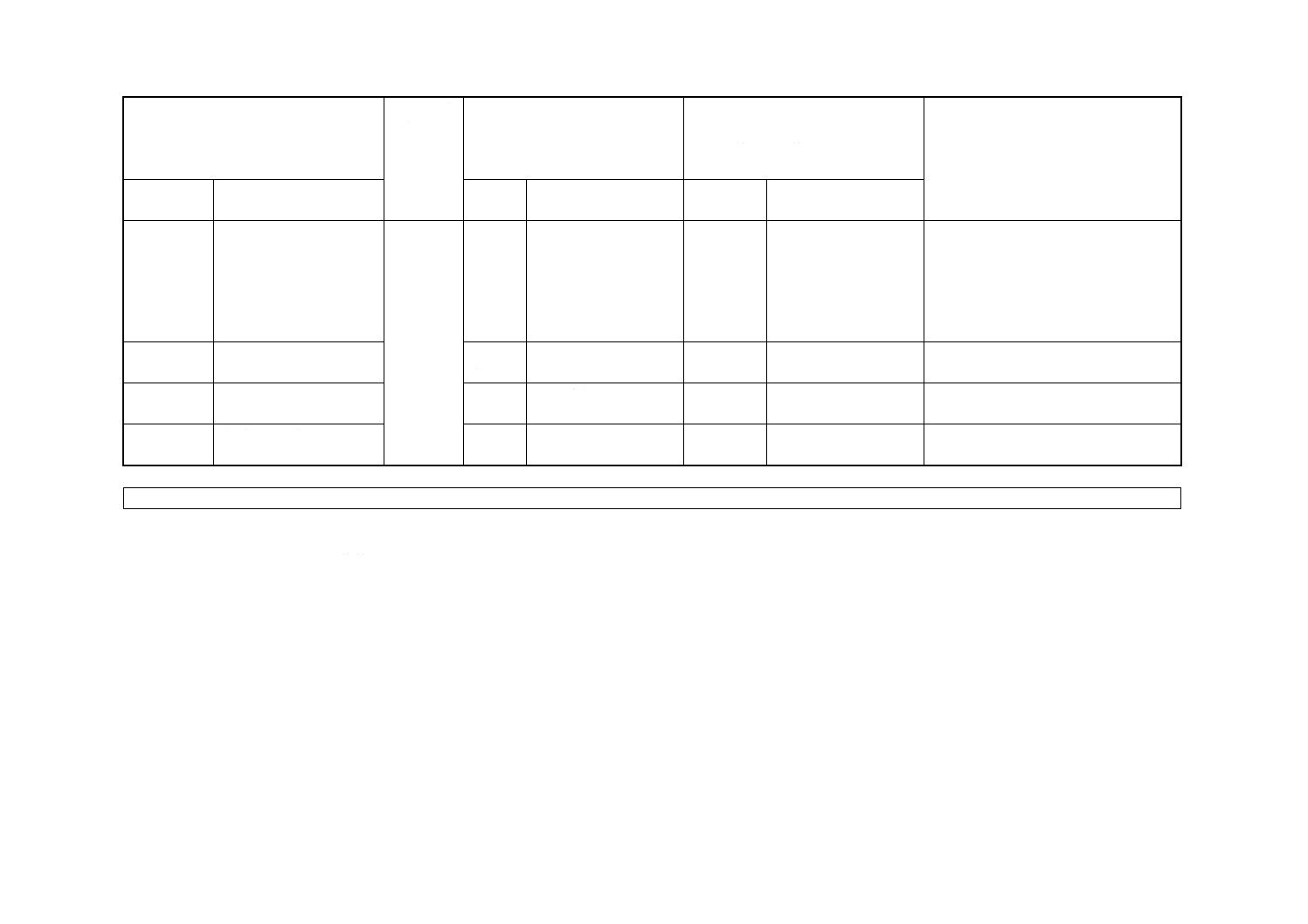

附属書C(参考)推奨される定期検査

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

特性

定期検査

1バッチ当たりa)

10バッチ当たり

物性試験

引張強さ及び切断時伸び

○

−

老化後の引張強さ,切断時伸び及び硬さ

−

○

圧縮永久ひずみ(ゴムホースだけに適用)

○

−

耐液性(クラスAホースだけに適用)

−

○

加熱時の質量損失(樹脂ホースだけに適用)

−

○

ホース性能試験

内径及び外径の測定

−

−

破裂圧力

−

○

柔軟性

−

○

耐オゾン性(ゴムホースだけに適用)

−

○

耐紫外線(UV)性(樹脂ホースだけに適用)

−

○

接着性

○

−

外面層の耐摩耗性

−

○

耐熱性

−

−

熱老化性

−

○

a) 1バッチは,ホース200 m又は内面及び/又は外面コンパウンド400 kgのいずれかとし

て定義する。

○=実施;−=不要

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考)JISと対応する国際規格との対比表

JIS F 7152:2006 船舶湿式排気システム用ゴム及び樹脂ホース

ISO 13363:2004 船舶湿式排気システム用ゴム及び樹脂ホース

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範囲 船舶用湿式排気システム

に用いるゴム及び樹脂

ホースについて規定。

ISO 13363 1

JISに同じ

IDT

−

−

2. 引用規格 JIS K 6251

JIS K 6253

ISO 176 他

2

JISに同じ

IDT

−

−

3. 定義

ISO 8330による。

3

JISに同じ

IDT

−

−

4. 分類

タイプ1,2及び3,クラ

スA及びB

4

JISに同じ

IDT

−

−

5. 材料及び

構造

基本的なホースの材料

及び構造などの構成を

規定するとともに,必ず

しも必要でない規定を

明確化している。

5

JISに同じ

IDT

−

−

6. 寸法及び

公差

JIS K 6330-1によって測

定し,規定値は表2によ

る。

6

JISに同じ

IDT

−

−

1

0

F

7

1

5

2

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7.物理的性

能

7.1 一般

7.2 引張強

さ及び切断

時伸び

7.3 促進老

化

7.4 圧縮永

久ひずみ

7.5 耐液性

7.6 加熱時

の質量損失

試験に用いる試料の条件

について規定(ゴムホー

ス及び樹脂ホースの両者

が対象となることを明確

化)。

内面層及び外面層の引張

強さ及び切断時伸びの性

能値を規定。

内面層及び外面層の促進

老化後の性能値を規定。

ゴムホースの内面層及び

外面層の圧縮永久ひずみ

の要求値を規定。

クラスAホースの耐油性

及び耐燃料油性の性能値

について規定。

樹脂ホースの加熱時の質

量損失について規定。

ISO 13363 7

7.1

7.2

7.3

7.4

7.5

7.6

JISに同じ

試験に用いる試料の条

件について規定

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

IDT

MOD/追加

IDT

IDT

IDT

IDT

IDT

−

ISO規格では試料の条

件が,“同じ加硫条件で

作製したもの”と規定

している。

−

−

−

−

−

−

国内的には樹脂ホースを成形する場合

には“成形条件”と表現することが一

般的であるため,“加硫条件又は成形

条件で作製したもの”とした。

−

−

−

−

−

8. 完成品ホ

ース又はチ

ューブの性

能試験

最小破裂圧力

柔軟性

耐摩耗性

耐熱性 他

8

JISに同じ

IDT

−

−

9. 検査項目 附属書Bによる。

製造業者による規格適合

性によって証明。

少なくとも5回/年実施。

他

9

JISに同じ

IDT

−

−

11

F

7

1

5

2

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

10. 表示

“製造年及び4半期区

分”又は“製造年月”

ISO 13363 10

製造年及び4半期区分 MOD/追加

ISO規格は“製造年及

び4半期区分”を表示

することとしているが,

これに代えて“製造年

月”を表示してもよい

こととした。

国内の実状として,製品には国際規格

より詳細な“製造年月”を製品に表示

することが一般的であるためこれを配

慮した。

附属書A

耐熱性試験の一般事項,

試験の手順。

附属書

A

JISに同じ

IDT

−

−

附属書B

タイプ認証及び出荷検査

に必要な試験項目。

附属書

B

JISに同じ

IDT

−

−

附属書C

推奨される定期検査の試

験項目。

附属書

C

JISに同じ

IDT

−

−

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

1

2

F

7

1

5

2

:

2

0

0

6