F 7150:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 種類······························································································································· 2

4 呼び内径及び許容差 ·········································································································· 2

5 一般要求事項 ··················································································································· 2

6 性能······························································································································· 3

6.1 耐破裂圧力 ··················································································································· 3

6.2 耐負圧性 ······················································································································ 3

6.3 試験液C中における体積変化 ··························································································· 3

6.4 試験液C中における質量変化 ··························································································· 3

6.5 静的オゾン劣化性 ·········································································································· 3

6.6 燃料浸透率 ··················································································································· 3

6.7 冷間屈曲性 ··················································································································· 4

6.8 耐摩耗性:らせん状のワイヤ埋込み補強材をもつ内径38 mmを超える燃料充てんホース ············· 4

6.9 耐熱老化性 ··················································································································· 4

6.10 耐油性 ························································································································ 4

6.11 耐接着性 ····················································································································· 4

7 検査······························································································································· 4

7.1 要求事項 ······················································································································ 4

7.2 形式検査 ······················································································································ 5

7.3 受渡検査 ······················································································································ 5

7.4 定期検査 ······················································································································ 5

8 表示······························································································································· 5

附属書A(規定)燃料浸透率試験 ···························································································· 6

附属書JA(規定)6.4の規定による試験液C中における質量変化の測定方法 ··································· 8

附属書JB(参考)定期検査 ···································································································· 9

附属書JC(参考)JISと対応する国際規格との対比表 ································································ 10

F 7150:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本船舶

技術研究協会(JSTRA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業

標準調査会の審議を経て,国土交通大臣が改正した日本工業規格である。

これによって,JIS F 7150:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

F 7150:2009

舟艇−非耐火性燃料ホース

Small craft-Non-fire-resistant fuel hoses

序文

この規格は,2006年に第2版として発行されたISO 8469を基に作成した日本工業規格であるが,国内

事情及び適合性評価への活用のため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,船体の長さ24 m以下の舟艇に用いる呼び内径63 mm以下のホースについて,呼び内径10

mm以下のホースの場合は0.34 MPa,10 mmを超える呼び内径の場合は0.25 MPa以下の使用圧力で設計さ

れたガソリン及びディーゼル燃料を送る非耐火性燃料ホース(以下,ホースという。)について規定する。

この規格は,恒久的に設置された燃料装置をもつ舟艇用ホースに適用する。

この規格は,船外機へ直接連結される舟艇の船尾に位置する飛まつ(沫)ウェル内のホースには適用し

ない。

注記1 耐火性燃料ホースの仕様は,JIS F 7151に規定されている。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8469:2006,Small craft−Non-fire-resistant fuel hoses (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21-1に基づき,修正していること

を示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

注記 対応国際規格:ISO 1817:1999,Rubber, vulcanized−Determination of the effect of liquids (MOD)

JIS K 6330-1 ゴム及びプラスチックホース試験方法−第1部:ホース及びホースアセンブリの寸法

測定

JIS K 6330-2 ゴム及び樹脂ホース試験方法−第2部:耐圧性試験

注記 対応国際規格:ISO 1402:1994,Rubber and plastics hoses and hose assemblies−Hydrostatic testing

(MOD)

JIS K 6330-3 ゴム及び樹脂ホース試験方法−第3部:負圧試験

2

F 7150:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 7233,Rubber and plastics hoses and hose assemblies−Determination of suction

resistances (MOD)

JIS K 6330-7 ゴム及び樹脂ホース試験方法−第7部:静的オゾン劣化試験

注記 対応国際規格:ISO 7326:1991,Rubber and plastics hoses−Assessment of ozone resistance under

static conditions (MOD)

ISO 3:1973,Preferred numbers−Series of preferred numbers

ISO 1307:1992,Rubber and plastics hoses for general-purpose industrial applications−Bore diameters and

tolerances, and tolerances on length

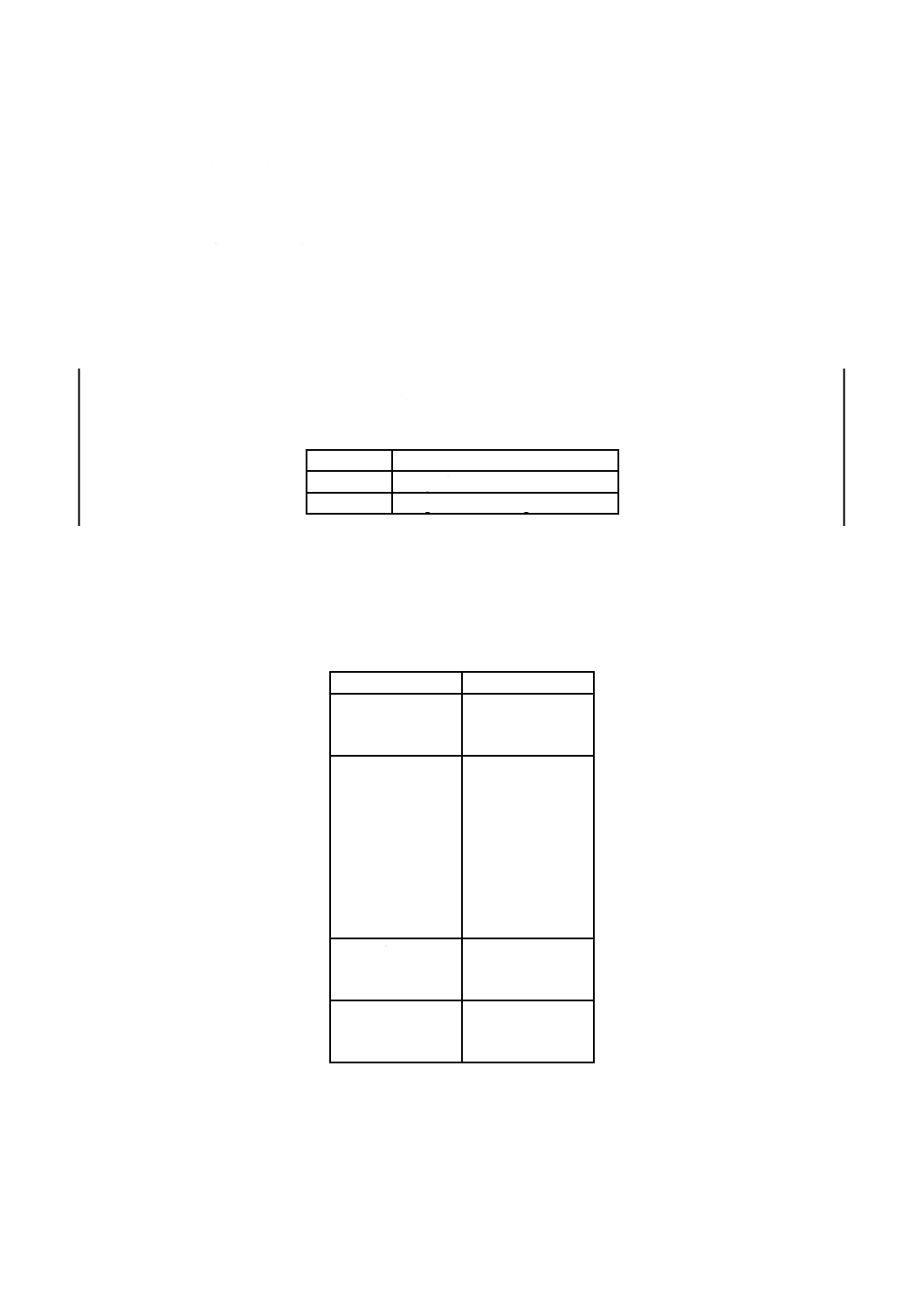

3

種類

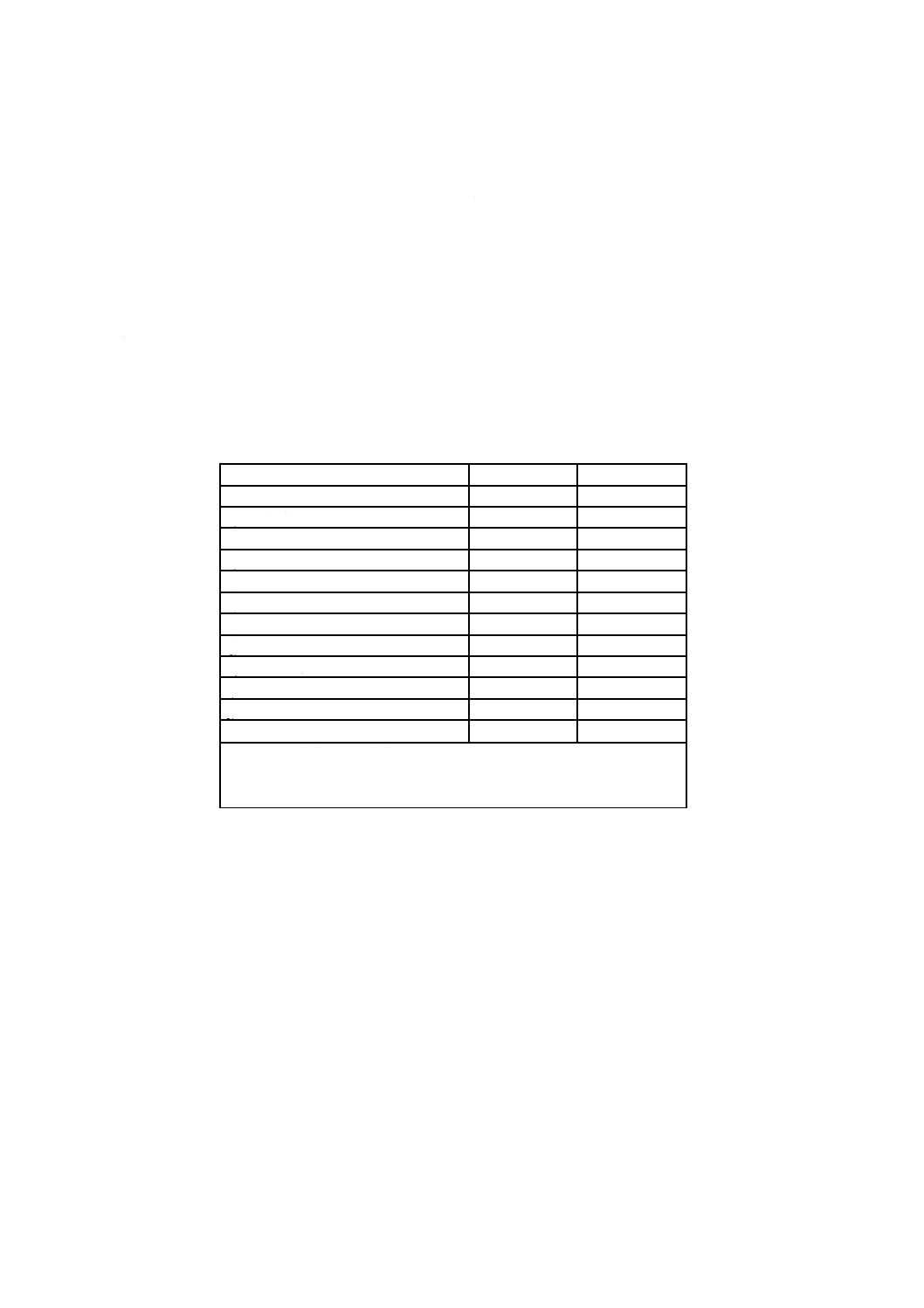

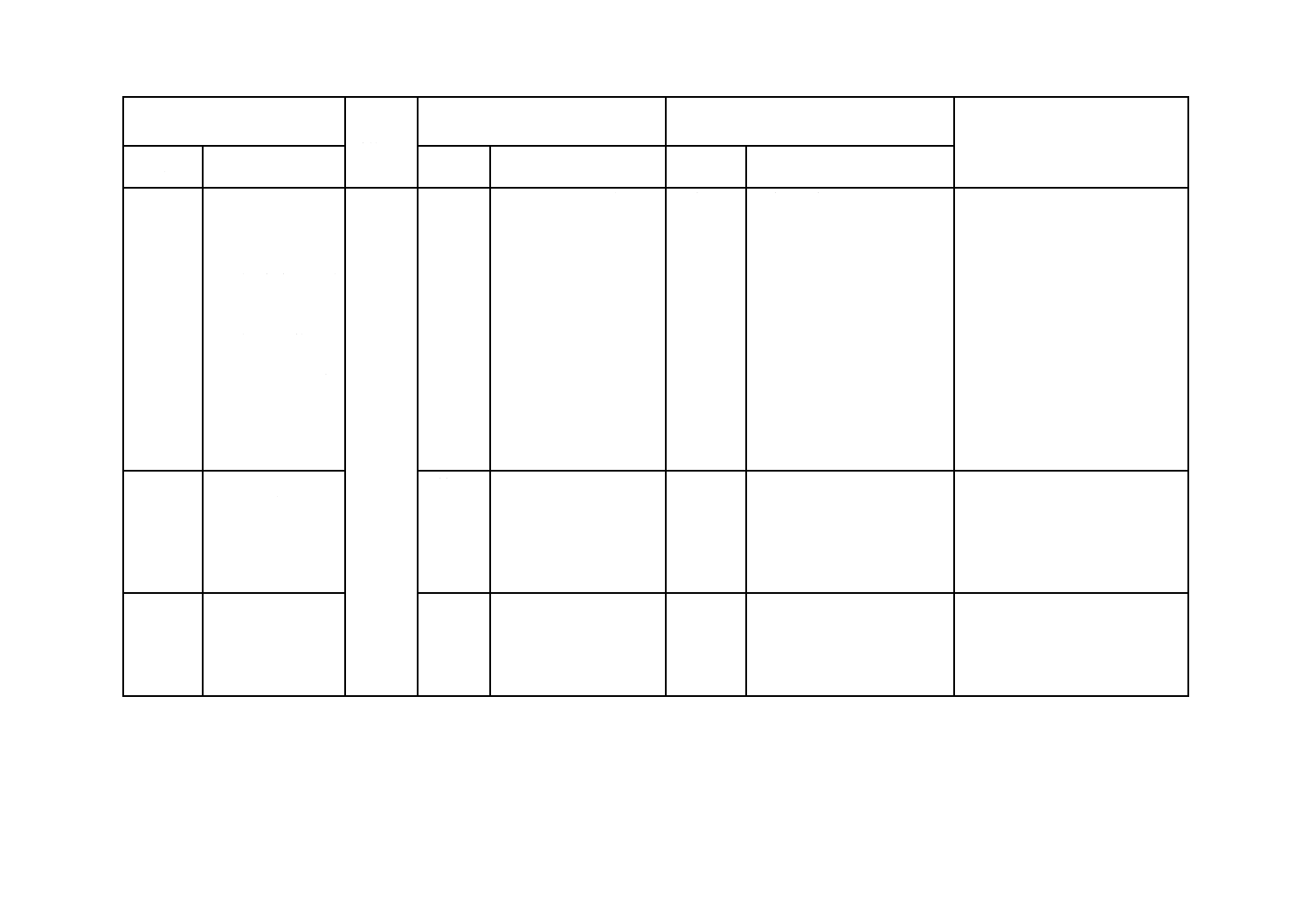

ホースの種類は,24時間当たりの燃料浸透率によって,表1による。

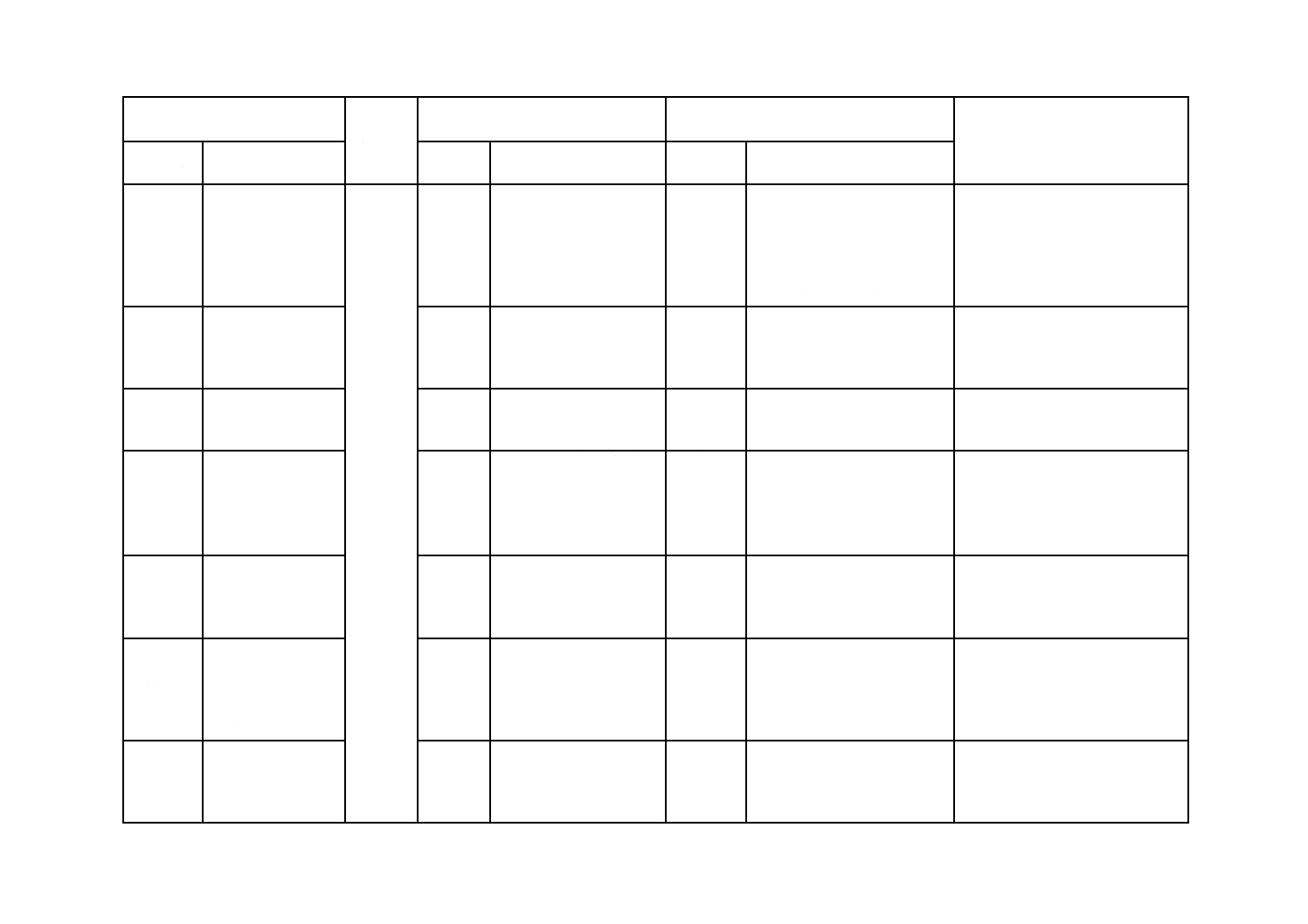

表1−ホースの種類

種類

24時間当たりの燃料浸透率

タイプ1

100 g/m2以下

タイプ2

100 g/m2を超え300 g/m2以下

4

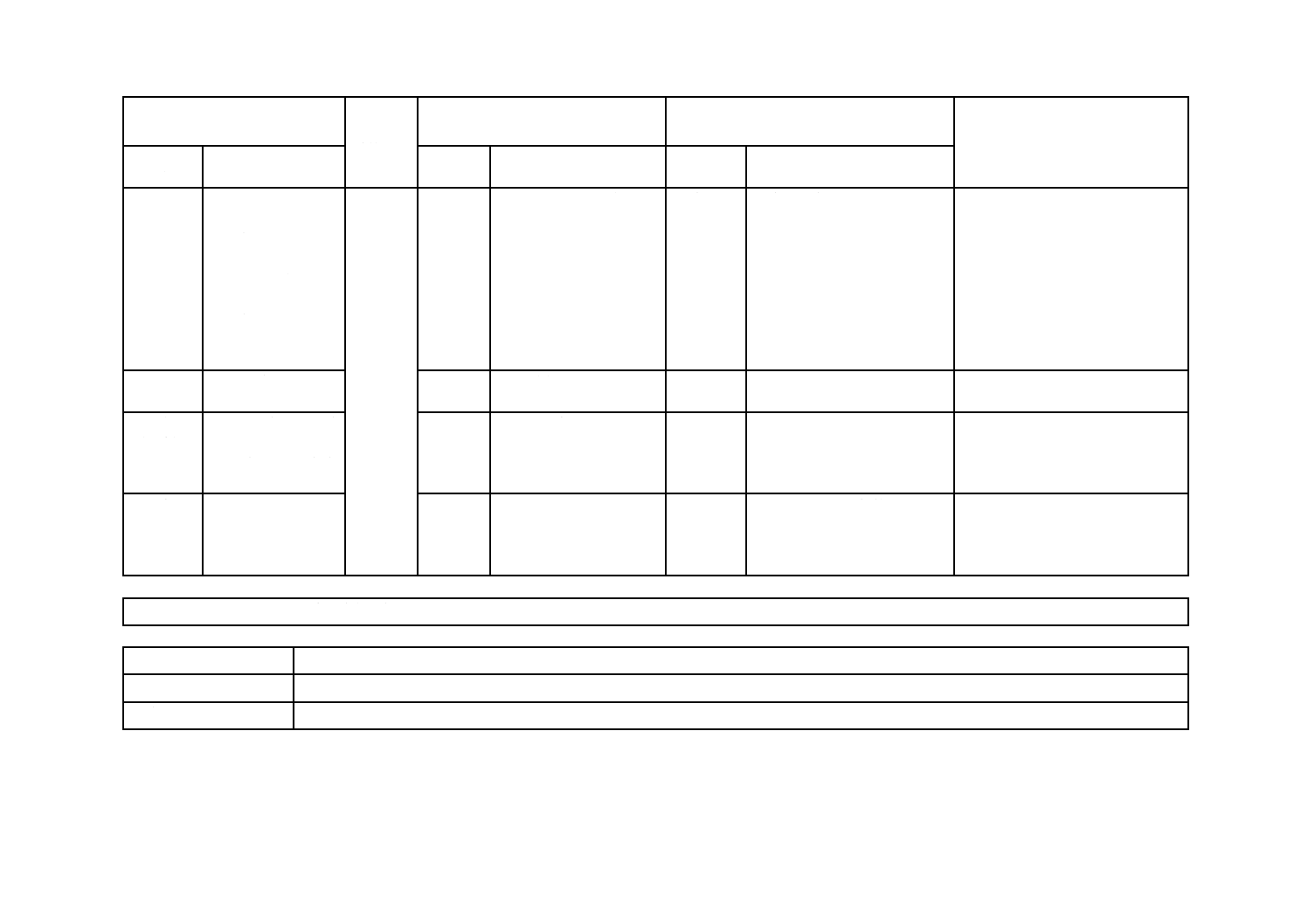

呼び内径及び許容差

表2には,ISO 3:1973のR10数列を基にした呼び内径の幾つかの内径を示す。許容差は,ISO 1307又は

表2に示す値とする。

表2−内径及び許容差

単位 mm

内径 d

許容差

3.2

4

5

±0.5

6.3

7

8

9.5

10

12.5

16

19

20

±0.75

25

31.5

38

±1.25

40

50

63

±1.5

5

一般要求事項

この規格に適合するホースは,内面が平滑で,小孔又は他の欠陥がなく,化学的にも劣化がないことを

示さなければならない。

3

F 7150:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ホースは,箇条6の性能要件に適合することによって,舟艇用に適していることを示さなければならな

い。ホースには,箇条8に従って表示をしなければならない。

6

性能

ホースは,次に規定する性能を備えていなければならない。

6.1

耐破裂圧力

JIS K 6330-2の規定によって,試験品又は試験片として三つのホースを採取する。これらのホースを,

JIS K 6258に規定する試験液Cに満たし,周囲温度 23±2 ℃に制御された試験室内に7日間保管する。

試験品又は試験片から試験液Cを除去して空にした後,冷水を満たし,JIS K 6330-2の規定によって破

裂試験を行う。

ホースは,呼び内径が10 mm以下のホースでは少なくとも1.4 MPa以上,それよりも大きいホースでは

1.0 MPa以上の静水圧に耐えなければならない。

6.2

耐負圧性

表3に規定する試験条件で,JIS K 6330-3のA法に従って,試験を行う。

表3−負圧試験のための圧力条件

内径 d

mm

負圧

kPa

d≦10

80

10<d≦25

35

d>25

試験の必要なし

ただし,内径を0.8倍した値で,小数点以下を切り捨てて1 mm単位に丸めた直径をもつ球を使用し,

試験時間は60秒とする。

その間,外面のへこみ,つぶれなどの変形があってはならない。また,試料を傾けたときに全長にわた

って球が移動しなければならない。

6.3

試験液C中における体積変化

JIS K 6258に規定された手順によって,ホース(内面層及び外面層)の体積変化を測定する。

試験片を,試験液C中に浸し,周囲温度23±2 ℃で制御された試験室内で,70±2hの間放置する。

内面層と外面層とが同質の材料から構成されているホースの場合(補強層の有無にかかわらず),試験液

C中での体積増加率は35 %を超えてはならない。内面層が耐燃料性,外面層が耐候性の材料から構成さ

れたホースの場合,試験液C中での体積増加は,内面層で35 %,外面層で120 %を超えてはならない。

6.4

試験液C中における質量変化

附属書JAの規定によってホースの質量変化を測定する。ホース内面層の質量の減少は,8 %を超えて

はならない。

注記 質量の減少8 %は,体積の減少の10 %にほぼ対応する。

6.5

静的オゾン劣化性

ホースは,JIS K 6330-7のA法に従って試験する。試験片を2倍の拡大鏡で観察して,外面層に目に見

えるき裂を生じてはならない。

6.6

燃料浸透率

附属書A又はこれと同等の方法によって測定した燃料浸透率は,a)及びb)を満足しなければならない。

なお,箇条8に従って,表示しなければならない。

4

F 7150:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) タイプ1:24時間当たり100 g/m2以下の浸透率。

b) タイプ2:24時間当たり100 g/m2を超え300 g/m2以下の浸透率。

6.7

冷間屈曲性

− 内径が19 mm及び内径19 mm以下のまっすぐなホース ホース試験片を周囲温度−20±2 ℃で5時

間保管する。冷間チャンバ内で,ホース中心線における曲げ半径をホースの最大外径の10倍として

180°まで屈曲する。屈曲は,4秒以内に行い,割れ若しくはチューブ又はカバーにいかなる裂け目,

ひび又は破損があってはならない。

− 内径19 mmを超え,まっすぐなホース及びすべての前もって成形されたホース ホース壁全体から

100×6 mmの試験片3個を準備する。上記の温度及び時間条件の下に,50 mm幅で64 mm離れた挟み

道具のあごの間に,拘束しないでループ状に試験片を置く。冷間チャンバ内において,あごの間隔が

25 mmになるまで急速にあごを閉じる。試験片は,割れ,いかなる裂け目,ひび又は破損があっては

ならない。

6.8

耐摩耗性:らせん状のワイヤ埋込み補強材をもつ内径38 mmを超える燃料充てんホース

内径38 mmのホース試験片を,試験のために選択する。試験の結果,38 mmを超える内径のホースは,

試験片よりも劣るカバー厚さ又は構造であってはならない。

3本の同一の38 mm内径ホース試験片について,試験する。ホースを周囲温度23±2 ℃及び相対湿度

50±5 %で少なくとも5時間保管する。試験ホースは,マンドレル(コア)で支持し,80±2 r/minの一定

速度で回転させる。ホースの縦軸に平行な横移動する研磨面,すなわち80グリッド酸化アルミニウム

(Al2O3)エメリ・クロスにホースをゆだねる。研磨面は,45±5 Nの一定垂直力を保ち,それぞれの方向に

75 mm±5 mmの前後運動を繰り返す,硬い表面には(貼)り付けた (25±5) mm×(75±5) mmの大きさと

する。1試験の周期は,ホース外径の360度1回転及び研磨面の前後運動1回とする。1 000試験周期の後,

3本の試験片は,研磨面及び接触する箇所において,らせん状ワイヤ補強が露出してはならない。

6.9

耐熱老化性

100±2 ℃で70時間の熱老化の後,カバー材料から採取した試験片は,試験値の20 %以上の引張強さ

の低下がないか,又は50 %以上の伸びの低下があってはならない。

6.10 耐油性

100±2 ℃で標準油JIS K 6258,オイル番号3に70時間浸せきした後に,チューブから採取した試験片

は,試験値の40 %を超える引張強さ,若しくは伸びの低下がないか,又は−5〜+25 %までの範囲外の容

積変化があってはならない。カバー材料から採取した試験片は,0〜+100 %までの範囲外の容積変化があ

ってはならない。

6.11 耐接着性

ホース材料のチューブ及びカバーのような接着された隣接層は,23±2 ℃で一部をはがした層をそれぞ

れ反対方向に引っ張る。この方法で25 mm幅の試験片をはがすために加える力は,27 N以上としなけれ

ばならない。

7

検査

7.1

要求事項

燃料ホースの検査は,形式検査,受渡検査及び定期検査に区分し,箇条6によって試験を行ったとき,

それぞれの性能を満足しなければならない。規定のない項目の場合,要求性能及び試験方法は,受渡当事

者間の協定による。

5

F 7150:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,検査は,それぞれ新しい試験品を使用しなければならない。

7.2

形式検査

形式検査は,次に示す項目について,すべての性能値を満足しなければならない。

形式検査は,少なくとも5年に1回の間隔,又は製造方法若しくは使用する材料を変更したときに,実

施しなければならない。

a) 耐破裂圧力

b) 耐負圧性

c) 試験液C中における体積変化

d) 試験液C中における質量変化

e) 耐オゾン性

f)

燃料浸透率

g) 耐冷間屈曲性

h) 耐摩耗性(らせん状のワイヤ埋め込み補強材をもつ内径38 mmを超える燃料充てんホース)

i)

耐乾熱性

j)

耐油性

k) 耐接着性

7.3

受渡検査

受渡検査は,寸法については,JIS K 6330-1によって行う。ただし,実施項目については,受渡当事者

間の協定による。

7.4

定期検査

定期検査は,製品の品質管理を目的に生産者が行うものであるが,使用者から要求がある場合には,実

施項目及び頻度について,受渡当事者間の合意によって行う。附属書JBに検査項目の参考例を示す。

8

表示

この規格に適合したホースは,最大0.3 mごとに,次の事項を表示しなければならない。

− 製造業者又は供給者の名称又はその略号

− 製造年の西暦末尾の2けた

− 内径mm

− “JIS F 7150-B1”又は“JIS F 7150-B2”

注記 “B”は,燃料ホースが非耐火性であることを表示するために使用される。“1”は,24時間

につき100 g/m2又はそれ以下の燃料浸透率をもつ燃料ホースを表示するために使用される。

“2”は,24時間につき300 g/m2又はそれ以下の燃料浸透率をもつ燃料ホースを明示するた

めに使用される。

表示は,高さが3 mm以上の文字及び数字とし,通常の洗浄剤を使った洗浄に耐えなければならない。

その他の情報も表示に加えることができる。

6

F 7150:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

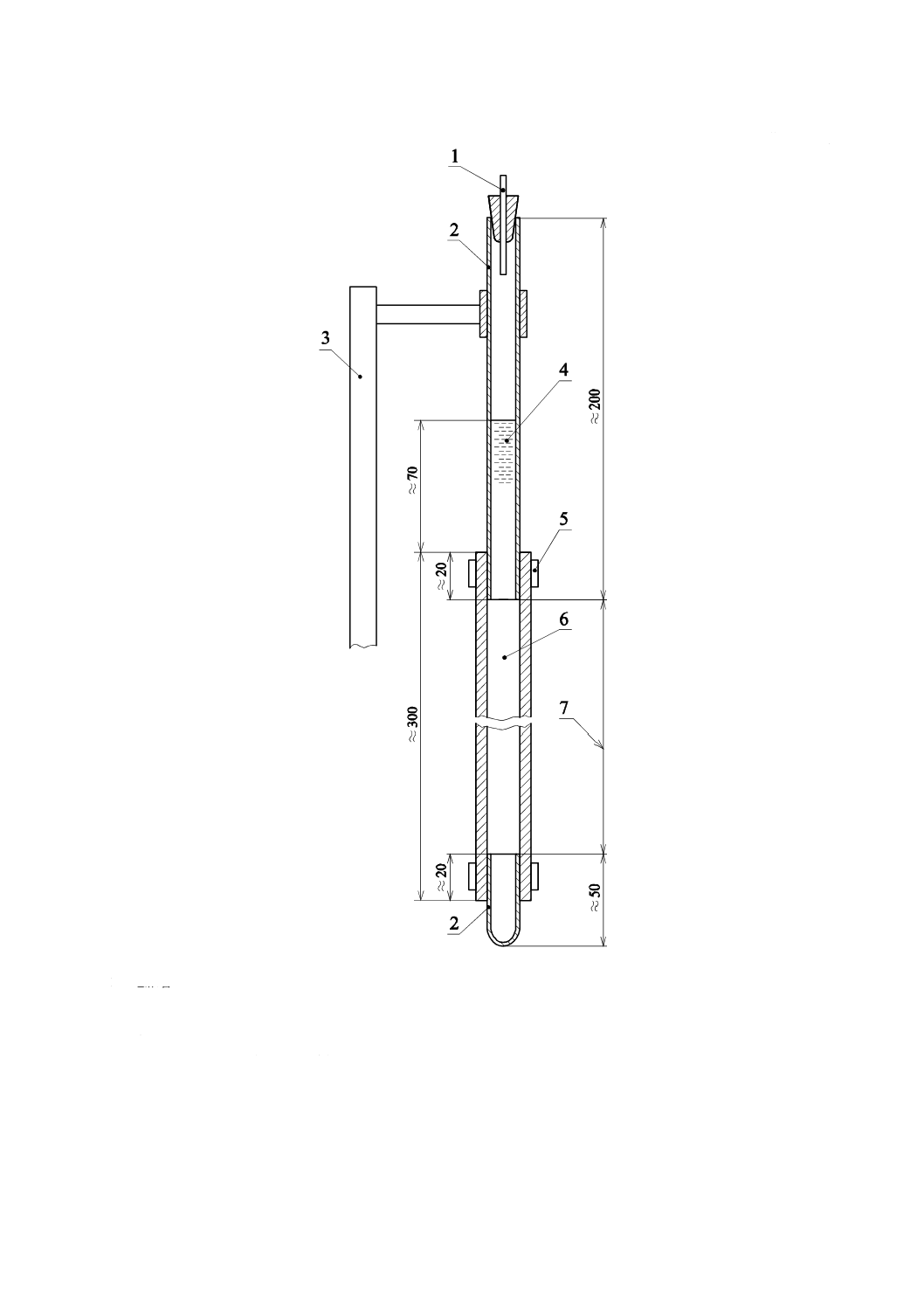

附属書A

(規定)

燃料浸透率試験

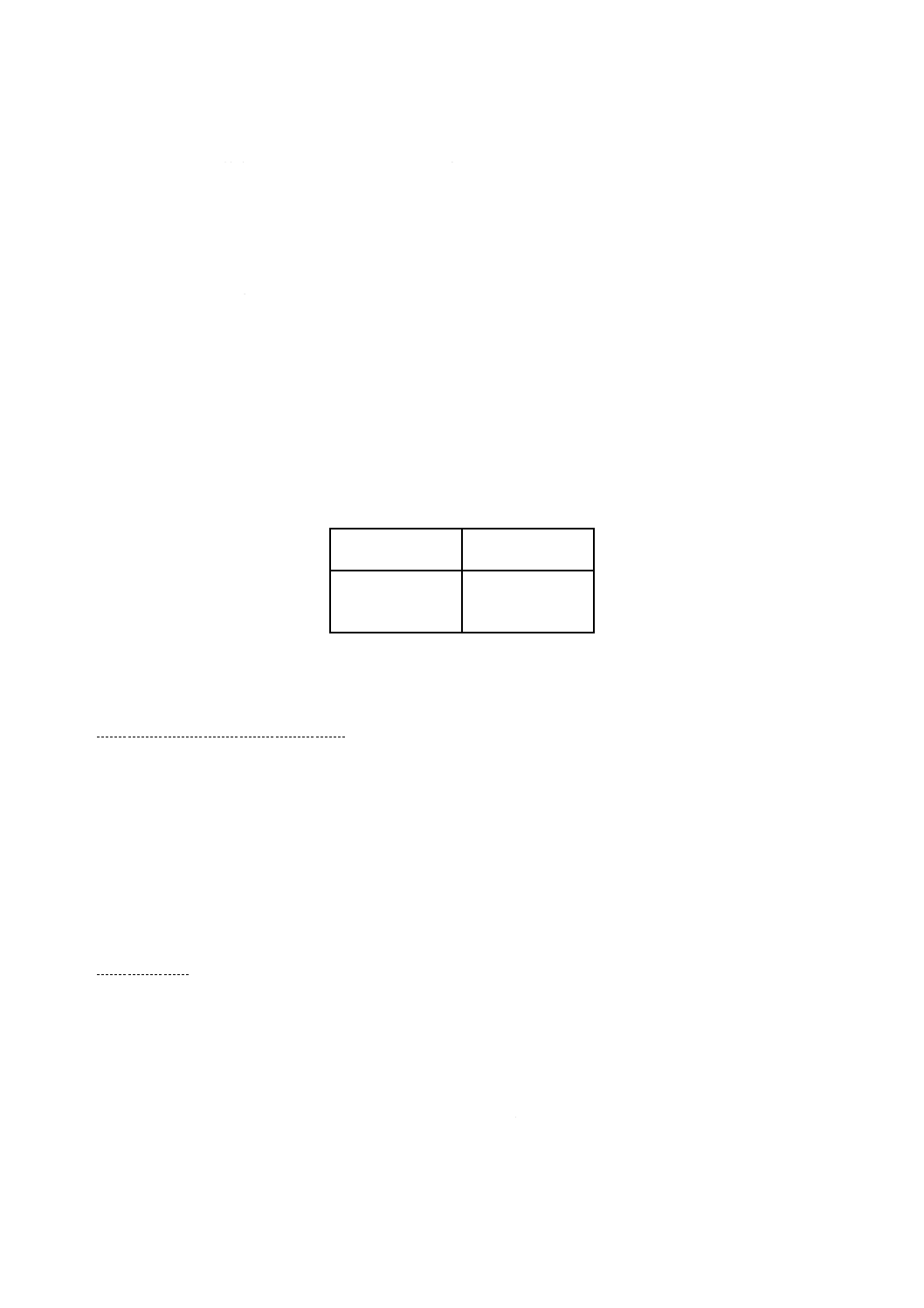

A.1 原則

ホース試験片は,7日間燃料中に暴露する。続いて更に試験片を試験液に浸透させる。浸透時間は24時

間とし,15回繰り返し行うか,又は浸透がピークになるまで行う。浸透によって失われた試験片の質量を

測定して決定する。

A.2 サンプリング

3個のホース試験片は,同時に試験を行う。試験片は,約300 mmの長さとする。

A.3 装置

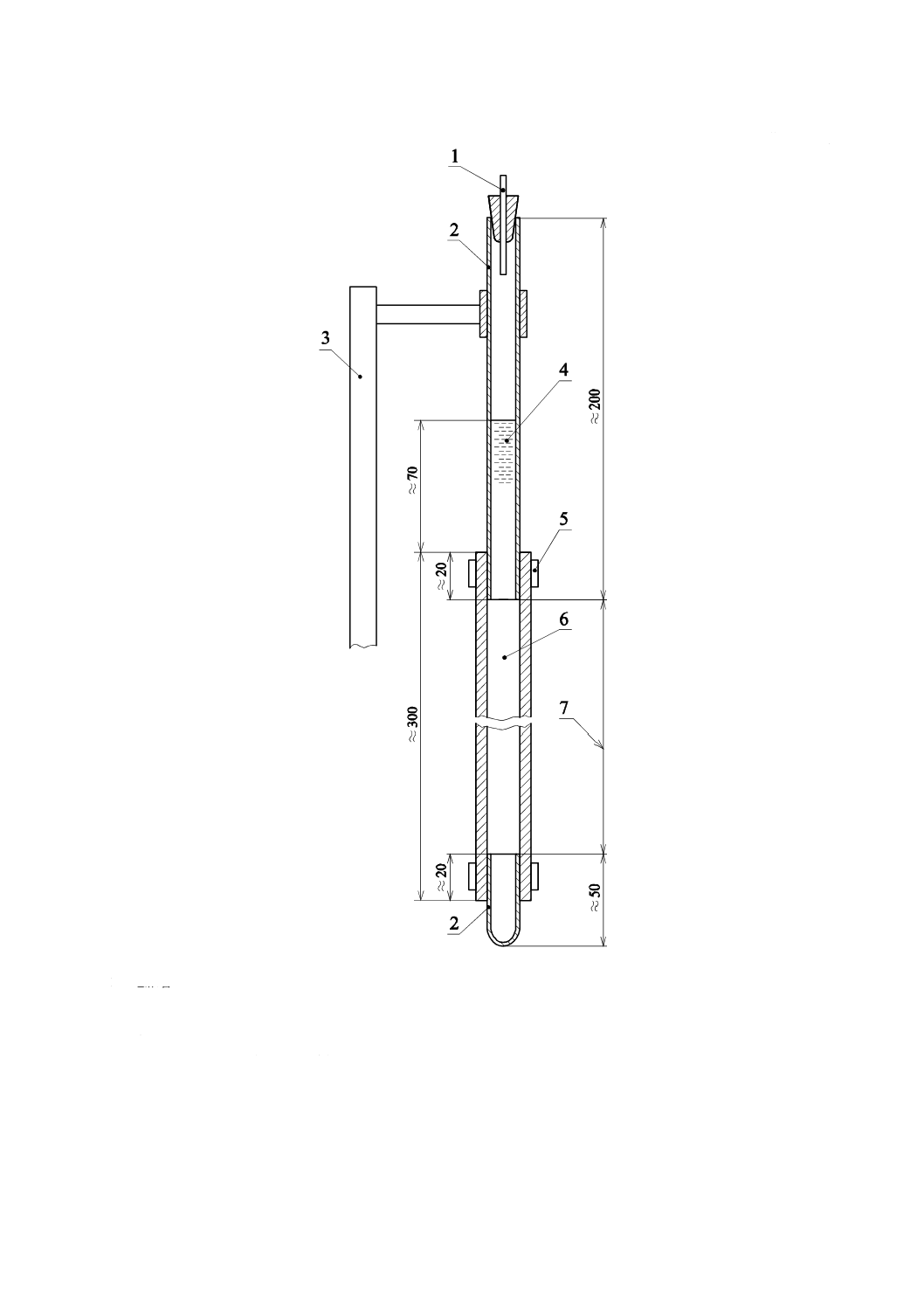

試験装置は,図A.1による。

十分換気され,かつ,すき間風がなく,周囲温度23±2 ℃に制御された試験室内で試験を行う。

図A.1に示されたガラス管は,ホース試験片の内側にしっかりと固定する。ホースの下端に取り付けた

管は,その下端から液が浸透しないように密封する。ガラス管の上端のプラグには,必要最小の換気がで

きるが,試験中に浸透によって失われた燃料が空気に置換できる毛細管を取り付ける。

A.4 試験手順

試験手順は,次による。

− ホース試験片に,JIS K 6258に規定される試験液Cを満たし,標準試験室温度に制御された試験室内

で7日間保管する。

− ホース試験片中の試験液Cを排出して空にし,ホース試験片とガラス管とを,図A.1に示すように組

み立てる。

− ホース及び管に,JIS K 6258に規定される試験液Cを,ホースの上端上 約70 mmの高さまで再注入

する。ガラス管上部に毛細管の付いたプラグを取り付ける。

− 組立品を0.01 gの精度で質量を測る。組立品を標準試験室温に24時間,直立姿勢で保管し,再び質量

を測り,質量の減少を測定する。

− 試験液Cを排出して空にする。24時間浸透試験を15回繰り返すか,又は浸透が最大に達するまで繰

り返す。

− 記録された質量損失の中の最大値3個の平均値を計算する。この平均質量損失,ホースの内径及びガ

ラス管の内端間の有効ホース長さとを基にして,浸透率g/ (m2・h) を計算する。

7

F 7150:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 毛細管

2 ガラス管

3 保持装置

4 試験液

5 ホース・クランプ(必要な場合)

6 試験体

7 有効長さ

図A.1−燃料浸透率試験セットアップ

8

F 7150:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

6.4の規定による試験液C中における質量変化の測定方法

JA.1 測定方法

次の手順によって,ホース内面層の質量の減少を測定する。

JA.1.1 ホース全体に対する内面層の質量割合の決定

試験片として,ホースを6本採取する。試料の長さは,有効長さ100 mm以上とする。まず6本のうち

3本を用いて,それぞれの試験片の質量を測定する。その後,外面層及び補強層を除去し,内面層だけの

質量を測定する。測定値よりもホース全体に対する内面層の質量割合aを次の式によって算出し,3本の

平均値によって決定する。

M

m

a=

ここに,

a: 全体に対して内面層が占める質量割合

M: ホース全体の質量 (g)

m: 内面層の質量 (g)

JA.1.2 内面層の質量変化率の決定

次に,残りの3本のホースについて質量及び長さを測定した後,JIS K 6258に規定されている試験液C

をホース内に満たして,周囲温度23±2 ℃の空気中に7日間放置する。そのとき,試験液が接触する有効

長さを測定しておく。

規定の時間経過後,試験液を排出しJIS K 6258に従って30分間の質量変化率Δm30minが0.025 %以下に

なるまで乾燥を行う。

m

m

0

min

30

(g)

30

Δ

分間の全体質量の変化

=

ここに, Δm30min: 30分間の内面層質量変化率(%)

m0: 封入前の内面層質量 (g)

JA.1.3 乾燥後の内面層の質量変化率の決定

乾燥後のホース質量を測定し,内面層の質量変化率Δmを次の式によって算出する。

100

Δ

0

0

1

×

−

=

m

M

M

m

ここに,

Δm: 内面質量変化率(%)

M0: 封入前の全体質量 (g)

M1: 排出・乾燥後の全体質量 (g)

ただし,封入前の内面層質量m0は,次の式によって算出する。

0

1

0

0

L

L

a

M

m

×

×

=

ここに,

L0: 試料の長さ (mm)

L1: 試料の溶液接触部長さ (mm)

9

F 7150:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

定期検査

序文

この附属書は,定期検査について記載するものであって,規定の一部ではない。

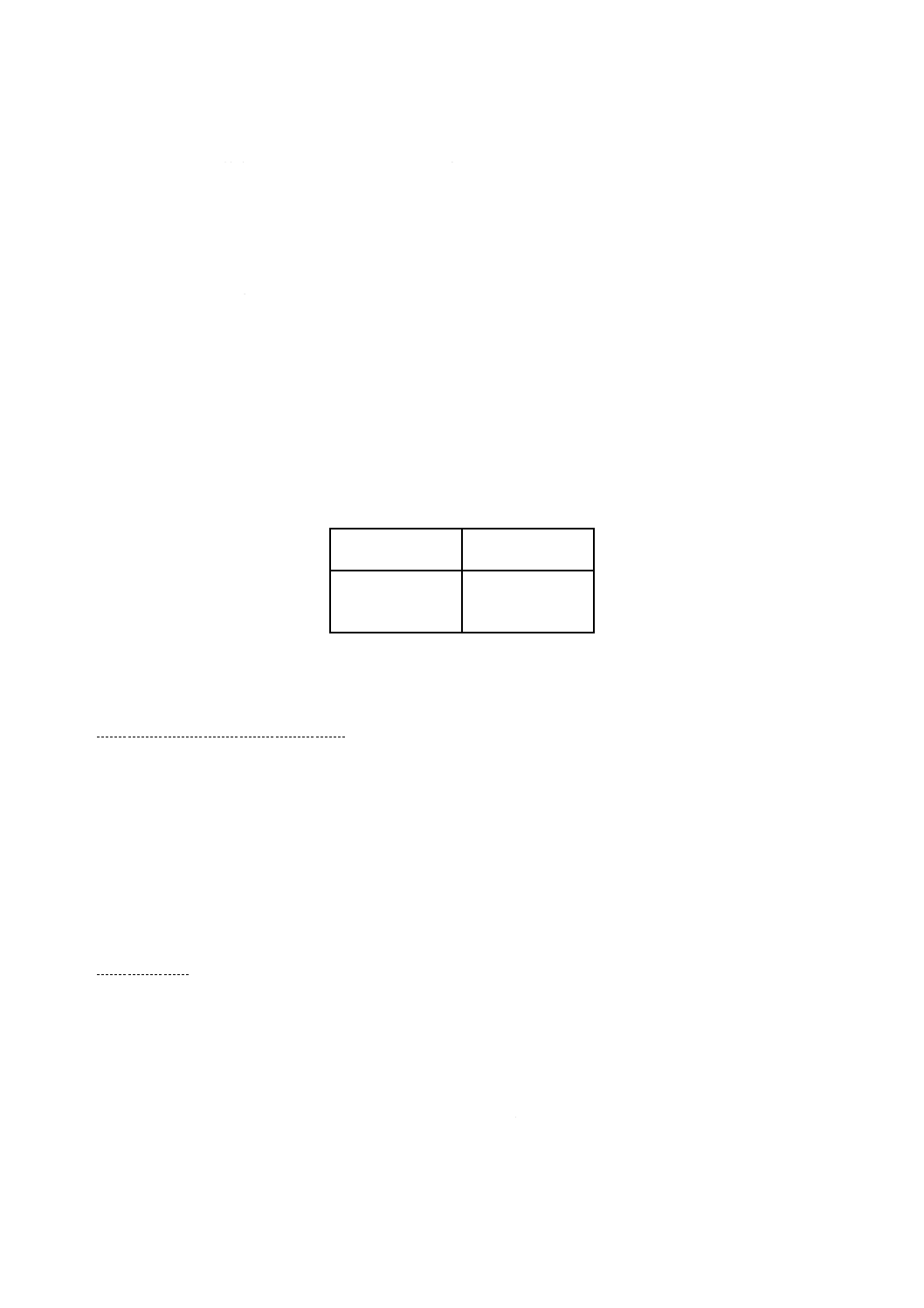

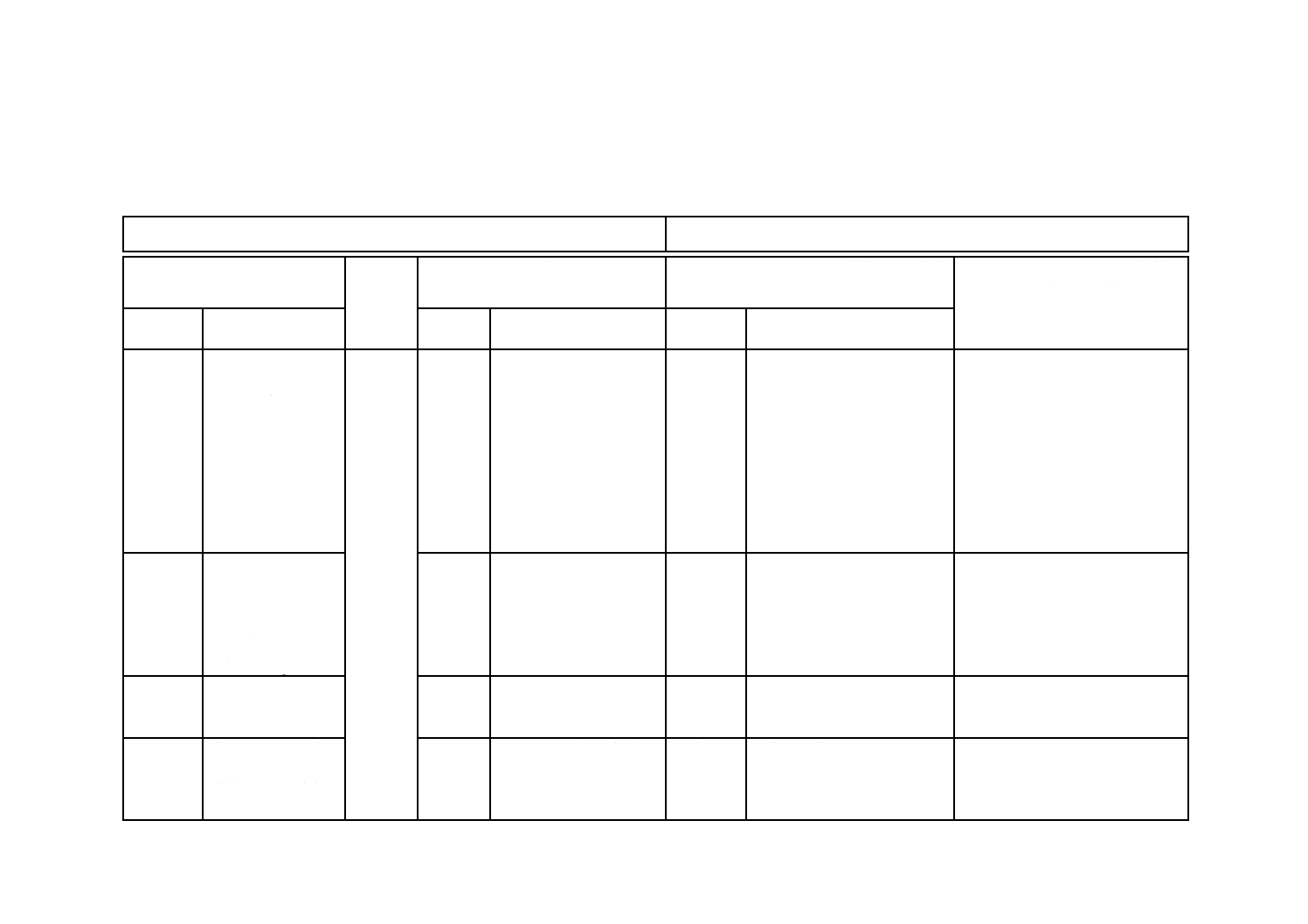

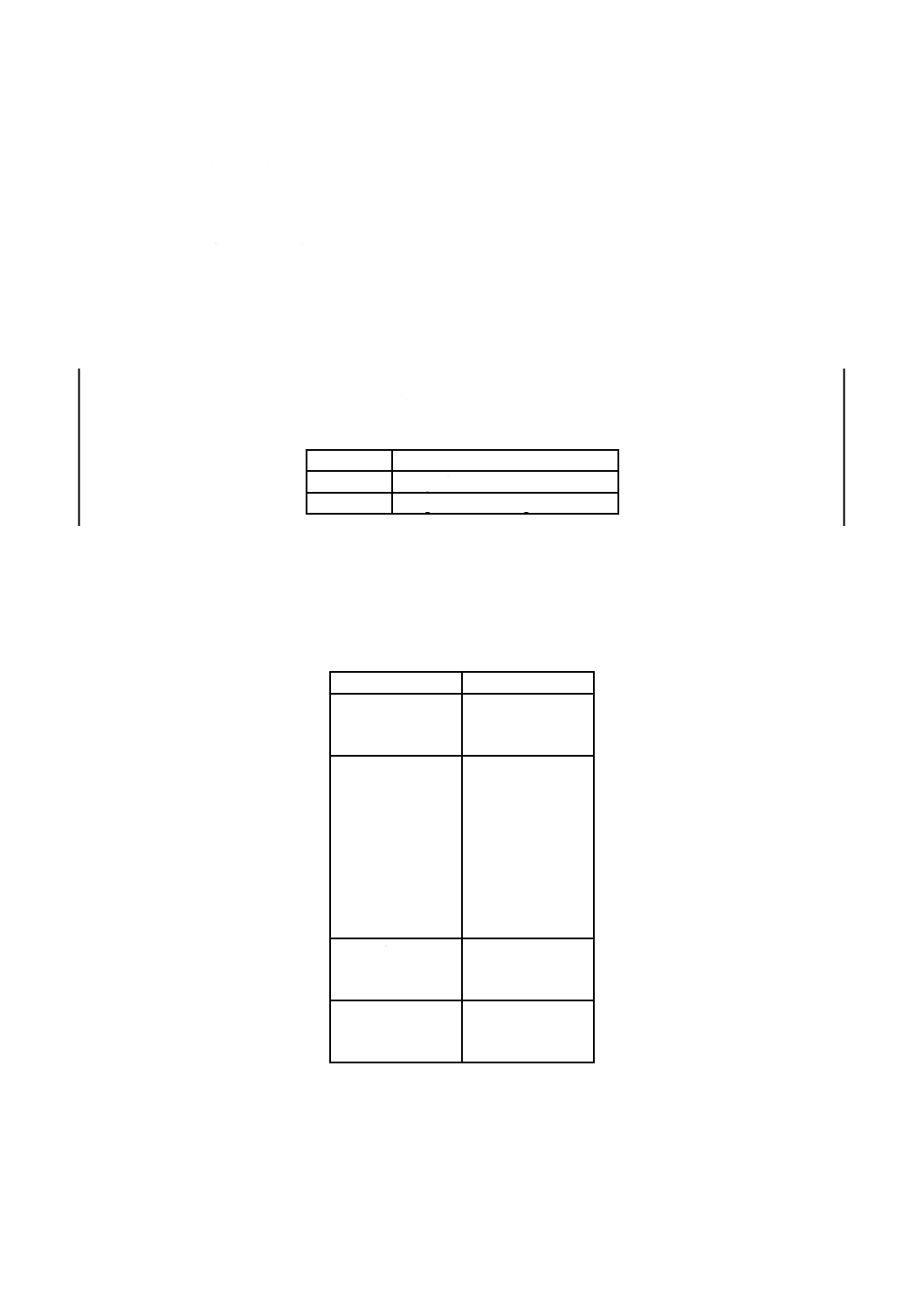

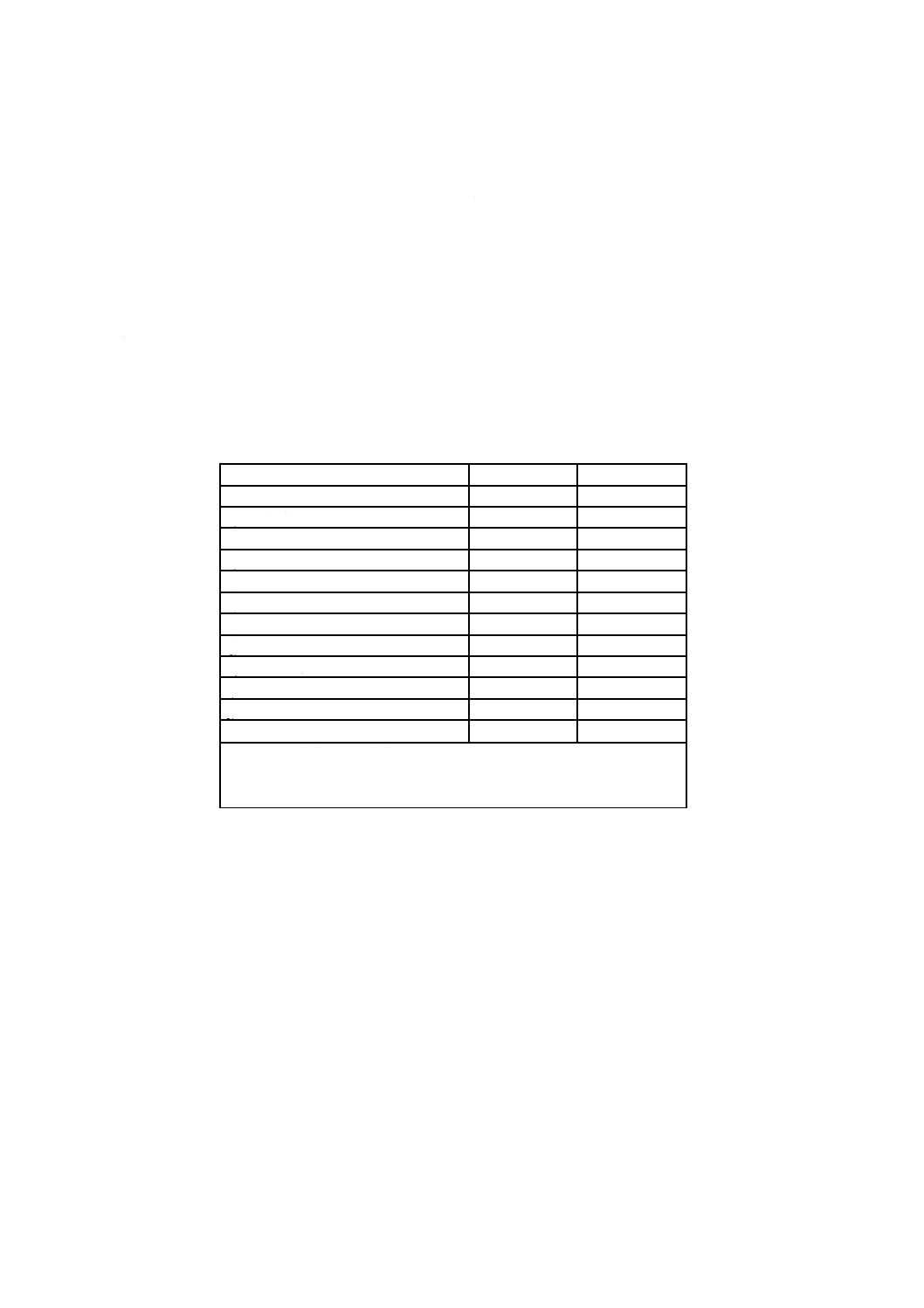

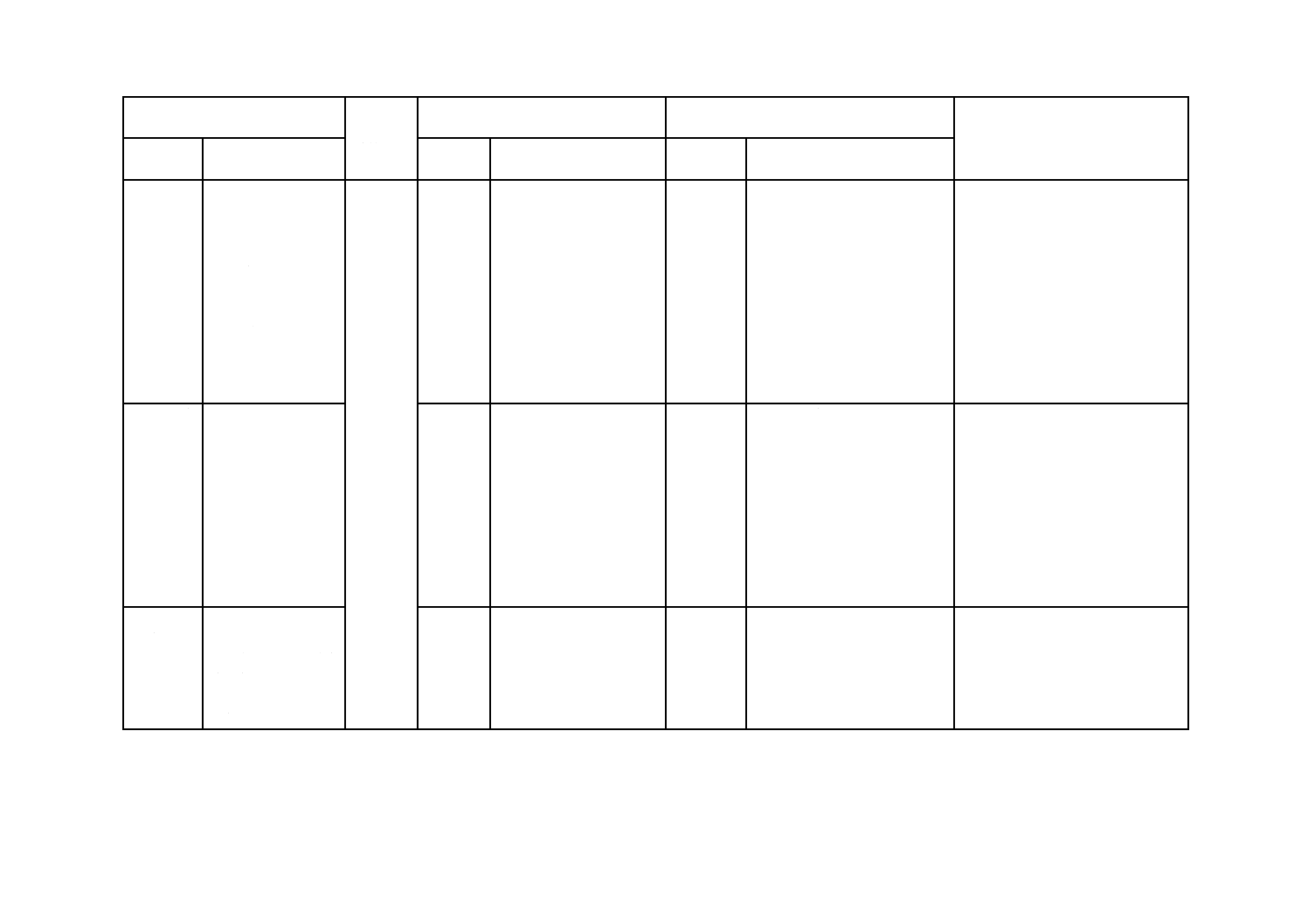

JB.1 検査項目及び検査頻度

定期検査は,バッチ単位又は10バッチ単位で実施する。バッチ単位は,最大1 000 mとする。

なお,定期検査項目の参考例を,表JB.1に示す。

表JB.1−定期検査項目

試験項目

バッチ単位

10バッチ単位

寸法

○

○

a) 耐破裂圧力

○

○

b) 耐負圧性

−

○

c) 試験液C中における体積変化

−

○

d) 試験液C中における質量変化

−

○

e) 耐オゾン性

−

○

f) 燃料浸透率

−

○

g) 耐冷間屈曲性

−

○

h) 耐摩耗性 a)

−

○

i) 耐乾熱性

−

○

j) 耐油性

−

○

k) 耐接着性

○

○

注記 ○は実施,−は実施不要を示す。

注a) らせん状のワイヤ埋込み補強材をもつ内径38 mmを超える燃料充

てんホース

10

F 7150:2009

1

0

F

7

1

5

0

:

2

0

0

9

1

0

F

7

1

5

0

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

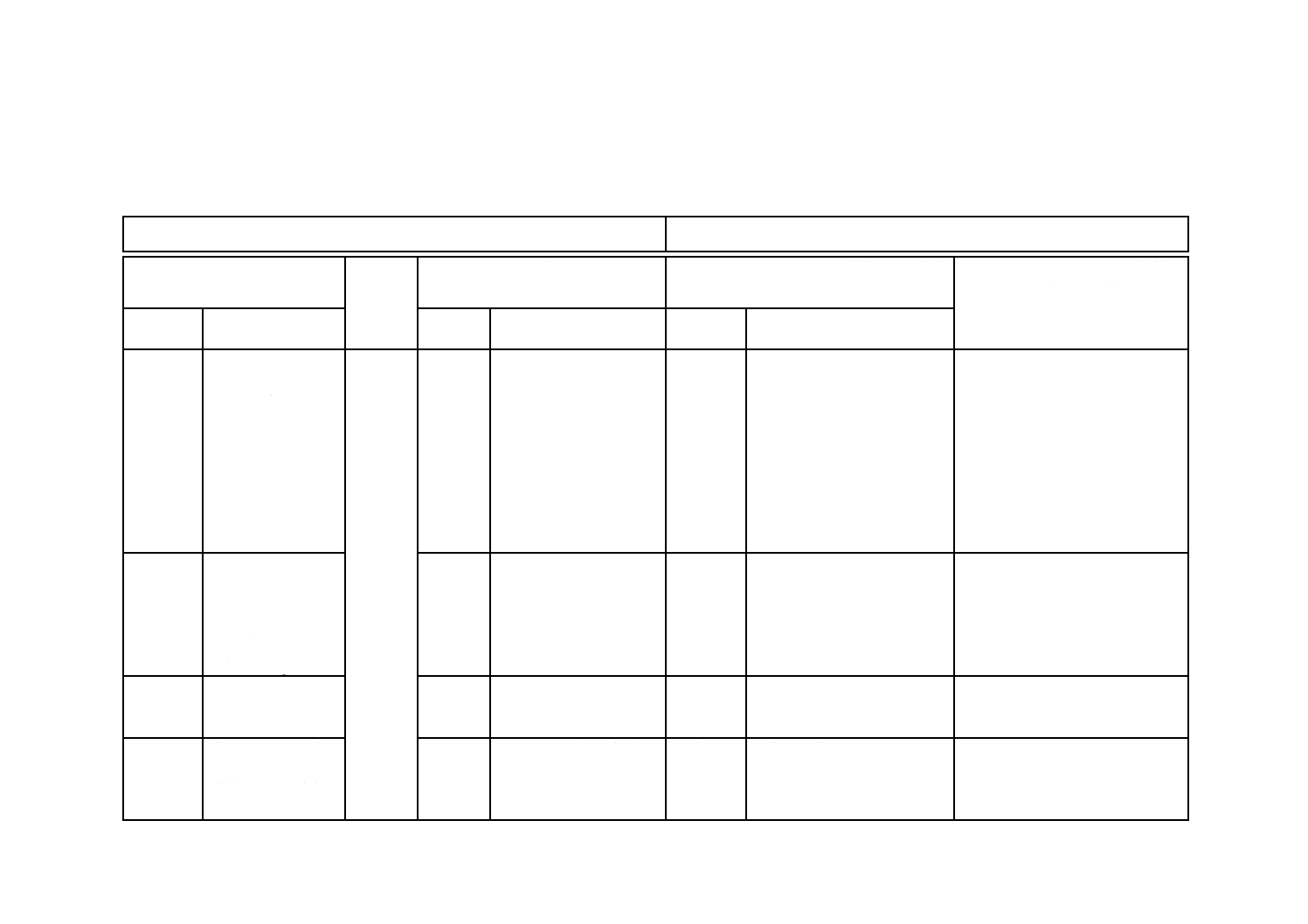

附属書JC

(参考)

JISと対応する国際規格との対比表

JIS F 7150 : 2009 舟艇−非耐火性燃料ホース

ISO 8469: 2006,Small craft−Non-fire-resistant fuel hoses

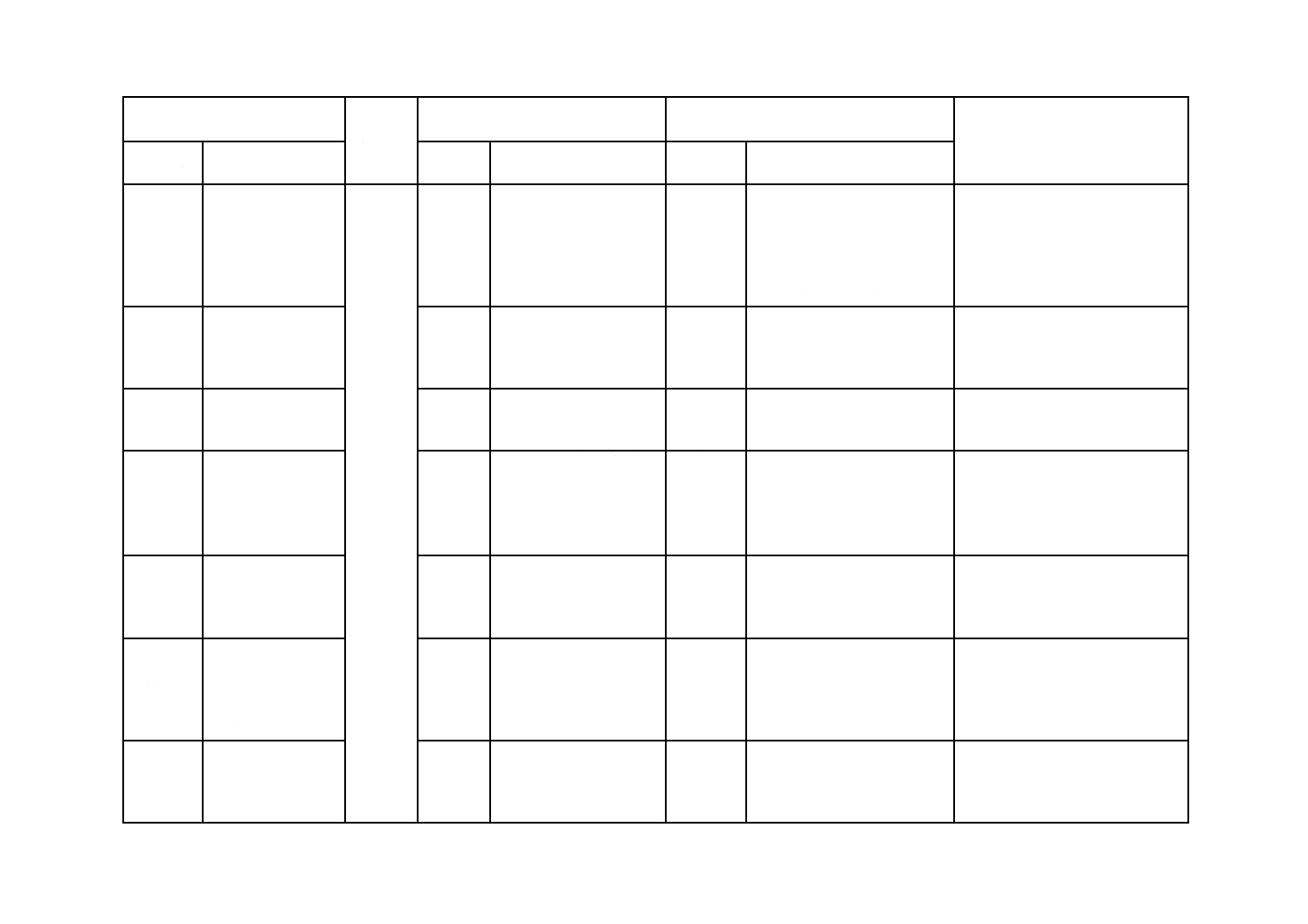

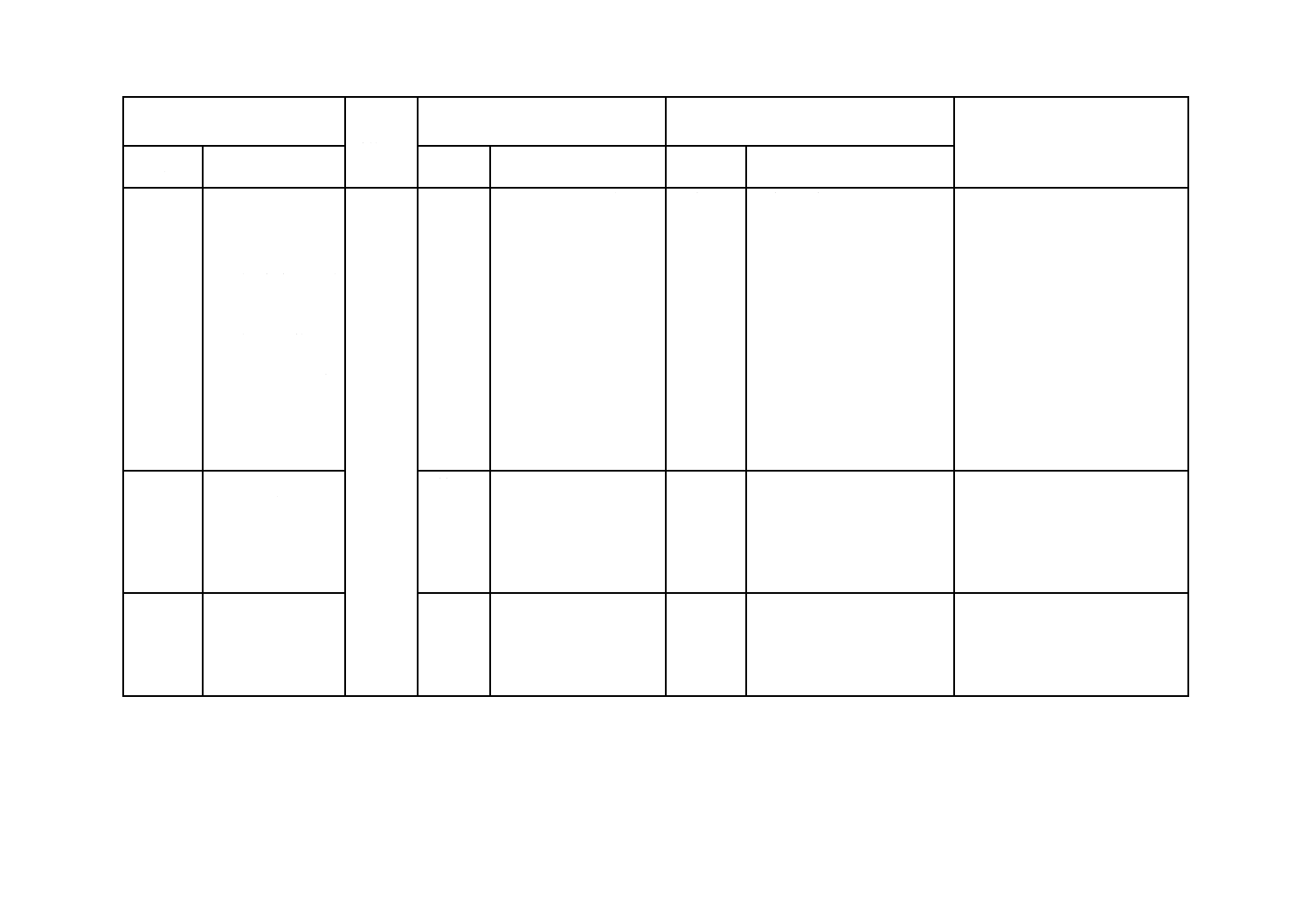

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

船体の長さ24 m以

下の舟艇でガソリ

ン及びディーゼル

燃料を送る非耐火

性燃料ホースにつ

いて規定。

恒久的に設置され

た燃料装置をもつ

舟艇用ホースに適

用。

1

JISに同じ。

一致

−

−

3 種類

24時間当たりの燃

料浸透率

タイプ1:100 g/m2

以下

タイプ2:100 g/m2

を超え300 g/m2以下

−

−

追加

6.7の規定によるタイプ分けを

適合性評価に活用するため種

類として追加。

技術的差異はない。

4呼び内

径及び許

容差

表2に規定

4

呼び内径

一致

−

−

5一般要

求事項

内面が平滑,欠陥,

劣化なし。箇条6に

適合させる。箇条8

に従って表示。

3

JISに同じ(項番除く)。 一致

編集上の違いであり差異なし。 −

11

F 7150:2009

11

F

7

1

5

0

:

2

0

0

9

11

F

7

1

5

0

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

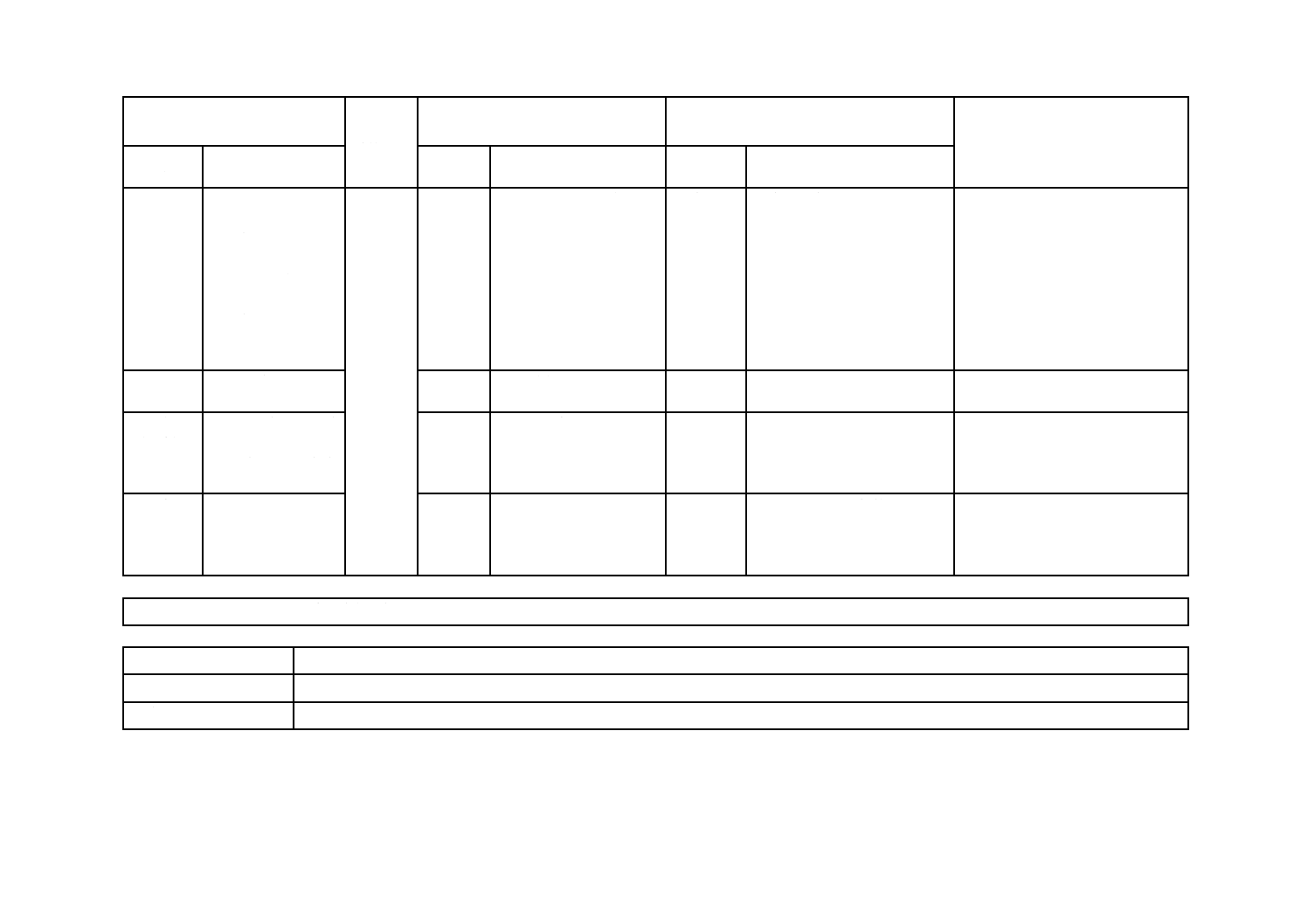

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

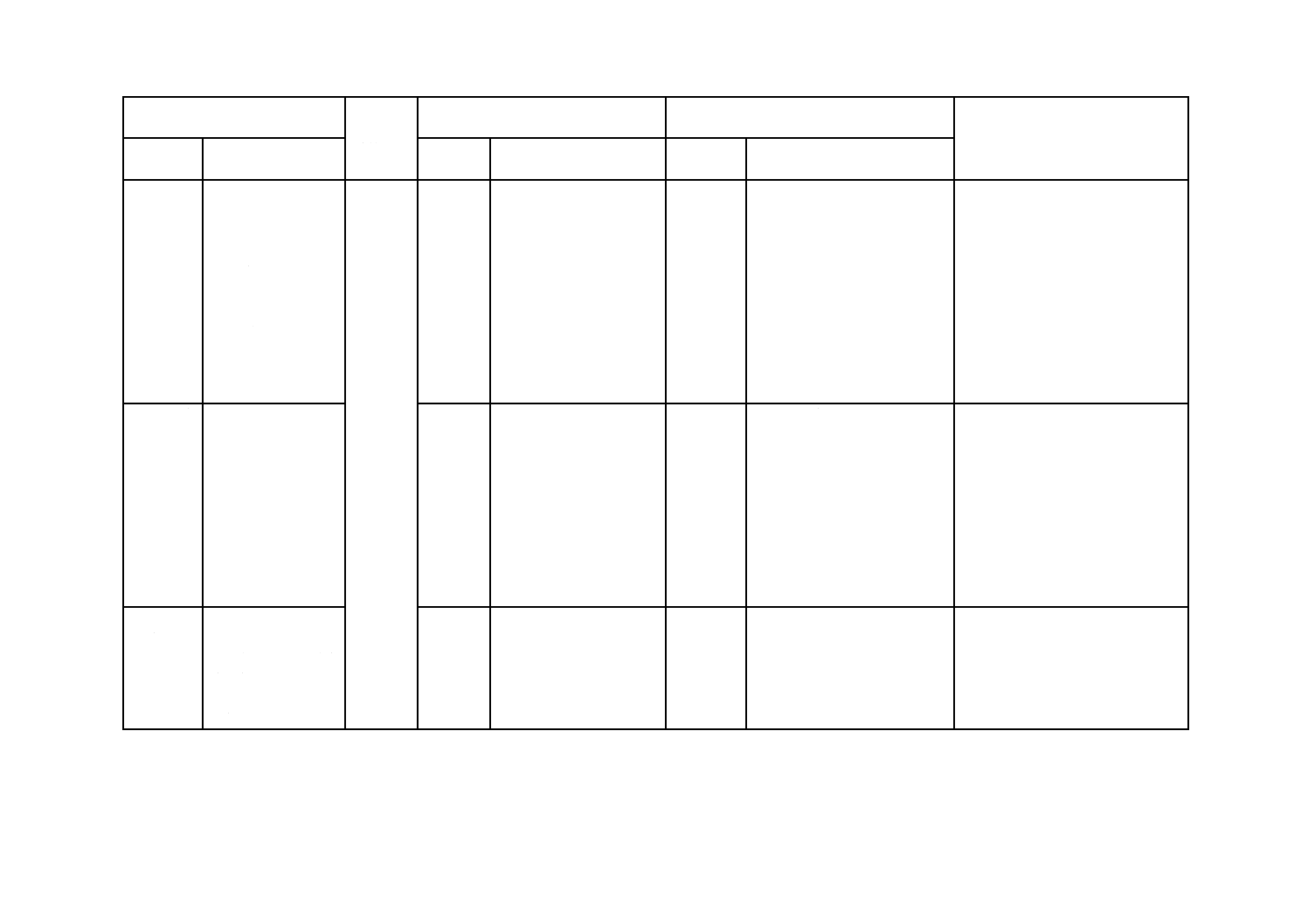

6 性能

6.1〜6.11を満足す

る。

5

ホース完成品の物理的試

験

変更

試験条件に関する時間,温度な

どの公差を,引用規格にのっと

って分かりやすく追加記載し

た。適合性評価に活用する規格

とするため,試験だけではなく

性能要件として規定。

技術的差異はない。

6.1耐破裂

圧力

JIS K 6330-2によっ

て行う。周囲温度23

±2 ℃,試験室内に

7日間保管。

5.1

JISに同じ(項番除く)。 一致

編集上の違いであり差異なし。 −

6.2 耐負

圧性

試験条件は,表3に

よる。JIS K 6330-3

のA法による。

5.2

性能要件を追加。変形,

球の移動。

追加

要求事項の明確化のために追

記。

技術的差異はない。

6.3 試験

液C中に

おける体

積変化

JIS K 6258の手順に

よる。23±2 ℃の試

験液中に70±2h放

置。

5.3

JISに同じ(項番除く)。 一致

編集上の違いであり差異なし。 −

6.4 試験

液C中に

おける質

量変化

附属書JAによって

行う。質量減少は

8 %を超えない。

5.4

追加

附属書JA(規定)を追加し,

試験方法を明確化した。

要求事項の明確化のために追

記。

技術的差異はない。

6.5 静的

オゾン劣

化性

JIS K 6330-7のA法

によって行う。試験

片を2倍の拡大鏡で

観察し,き裂の有無

を確認。

5.5

JISに同じ。

一致

JIS K 6330-7 (ISO 7326) では

2倍の拡大鏡となっているた

めこれに倣い2倍となった。

ISO 7840:2004(耐火性燃料ホ

ース)では8倍となっている。

次回見直しのときにISOへ提示す

る。

6.6 燃料

浸透率

附属書Aによって

実施。a)及びb)を満

足する。箇条8に従

って表示。

5.6

JISに同じ(項番除く)。 一致

編集上の違いであり差異なし。 −

12

F 7150:2009

1

2

F

7

1

5

0

:

2

0

0

9

1

2

F

7

1

5

0

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.7 冷間

屈曲性

内径19 mm以下:試

験片を−20±2 ℃

で5時間屈曲状態に

置く。裂け目,ひび

又は破損がない。

内径19 mmを超え

る:上記試験条件で

挟み道具のあごの

間隔25 mmまで屈

曲。裂け目,ひび又

は破損がない。

5.7

JISに同じ(項番除く)。 一致

編集上の違いであり差異なし

−

6.8 耐摩

耗性

3本の同一の38 mm

内径ホース試験片

使用。23±2 ℃相対

湿度50±5 %で5時

間保管。80±2 r/min

で回転。

規定の運動を1 000

試験周期実施。ワイ

ヤ補強が露出しな

い。

5.8

JISに同じ(項番除く)。 一致

編集上の違いであり差異なし

−

6.9耐熱老

化性

試験片を100±2 ℃

で70時間の熱老化。

20 %以上の引張強

さの低下がないか,

又は50 %以上の伸

び低下がない。

5.9

JISに同じ(項番除く)。 一致

編集上の違いであり差異なし

−

13

F 7150:2009

1

3

F

7

1

5

0

:

2

0

0

9

1

3

F

7

1

5

0

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.10 耐油

性

100±2 ℃でJIS K

6258のオイル番号3

に70時間浸せき。試

験片は,試験値の

40 %を超える引張

強さ,伸びの低下が

ないか又は−5〜+

25 %までの範囲外

の容積変化がない。

カバー材料から採

取した試験片は,0

〜+100 %までの

範囲外の容積変化

がない。

5.10

JISに同じ(項番除く)。 一致

編集上の違いであり差異なし。 −

6.11 耐接

着性

23±2 ℃で一部を

はがした層を反対

方向に引張る。25

mm幅の試験片をは

がすために加える

力は27 N以上。

5.11

JISに同じ(項番除く)。 一致

編集上の違いであり差異なし。 −

7 検査

7.1要求事項

7.2形式検査

7.3受渡検査

7.4定期検査(附属

書JB)参照。

−

ISOに規定なし。

追加

適合性評価に用いる規格とす

るために要求事項として追加。

技術的な差異はない。

14

F 7150:2009

1

4

F

7

1

5

0

:

2

0

0

9

1

4

F

7

1

5

0

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 表示

次の事項を,最大0.3

mごとに表示。

− 製造業者又は

供給者の名称若

しくは略号

− 製造年の西暦

末尾2けた

− 内径mm

− 規格番号

6

JISに同じ(項番除く)。 一致

編集上の違いであり差異なし。 −

附属書A

(規定)

燃料浸透率試験

Annex A

JISに同じ。

一致

−

−

附属書JA

(規定)

6.4の規定による試

験液C中における

質量変化の測定方

法

−

ISOに規定なし。

追加

要求事項の明確化のために追

記。

−

附属書JB

(参考)

定期検査

−

ISOに規定なし。

追加

他のゴムホース規格に倣うと

ともに,適合性評価に用いる規

格とするために要求事項をし

て追加。

−

JISと国際規格との対応の程度の全体評価:ISO 8469:2006,MOD

被引用法規

なし

関連する法規

船舶安全法小型船舶安全規則

関連する外国規格

SAE J 1527,Marine fuel hoses

15

F 7150:2009

1

5

F

7

1

5

0

:

2

0

0

9

1

5

F

7

1

5

0

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD………………国際規格を修正している。