F 7100:2008 (ISO 18770:2005)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 用語及び定義 ··················································································································· 2

3 一般的な配管装置に対する考慮事項 ····················································································· 2

3.1 一般 ···························································································································· 2

3.2 人的要素 ······················································································································ 2

3.3 検査,メンテナンス及び修繕···························································································· 2

3.4 操作上の考慮すべき事項 ································································································· 2

4 たわみホース及びたわみホース組立品 ·················································································· 3

4.1 適用 ···························································································································· 3

4.2 設計及び構造 ················································································································ 3

4.3 取付け ························································································································· 3

4.4 検査及びメンテナンス ···································································································· 4

5 スプレーシールド ············································································································· 4

5.1 適用 ···························································································································· 4

5.2 設計 ···························································································································· 4

5.3 検査及びメンテナンス ···································································································· 4

6 被覆高圧燃料管 ················································································································ 5

6.1 適用 ···························································································································· 5

6.2 設計 ···························································································································· 5

6.3 検査及びメンテナンス ···································································································· 5

7 ベローズ伸縮継手 ············································································································· 5

7.1 適用 ···························································································································· 5

7.2 設計 ···························································································································· 5

7.3 取付け,検査及びメンテナンス························································································· 5

8 フィルタ及びストレーナ ···································································································· 6

8.1 設計 ···························································································································· 6

8.2 取付け,検査及びメンテナンス························································································· 6

9 断熱······························································································································· 6

9.1 設計 ···························································································································· 6

9.2 取付け,検査及びメンテナンス························································································· 6

10 その他の機械コンポーネント ···························································································· 7

10.1 計器 ··························································································································· 7

10.2 管接続具,継手,ハンガ及び支持具 ················································································· 7

11 操作上及び維持上の危険 ·································································································· 7

F 7100:2008 (ISO 18770:2005) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.1 一般 ··························································································································· 7

11.2 燃料油供給及び流出装置の高圧パルス ·············································································· 7

11.3 設計上の考慮すべき事項 ································································································ 8

11.4 取付け ························································································································ 9

11.5 維持及び検査手順 ········································································································· 9

附属書A(参考)ホース組立品の取付指針 ··············································································· 11

附属書B(参考)スプレーシールドの取付指針 ·········································································· 16

F 7100:2008 (ISO 18770:2005)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本船舶技術研究協会(JSTRA)から,

工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,国

土交通大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

F 7100:2008 (ISO 18770:2005)

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

F 7100:2008

(ISO 18770:2005)

船舶及び海洋技術−

機関区域の可燃性油装置からの漏油による火災防止

Ships and marine technology-Machinery-space flammable oil systems-

Prevention of leakage of flammable oil

序文

この規格は,2005年に第1版として発行されたISO 18770を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

燃料油,潤滑油及びその他の可燃性油装置の故障は,船上火災の重大な原因である。この規格は,機関

区域の可燃性油装置が発火源となる火災を減らすために取るべき対策を規定し,設計者,造船所要員,機

関区域要員,船主,操作者及びメンテナンス要員を対象に意図されている。ここに規定されている要求事

項は,可燃性油を装備している装置の設計,構造,試験,取付け,維持及び検査に対するものである。

この規格は,次の国際海事機関(IMO)のサーキュラー(circulars)を支援,補足及び最終的にはこれ

らのサーキュラーに取って代わることを目標に指針を与えることを,意図している。

− MSC/Circular 647(1994)“可燃性液体装置からの漏えいを最小限にするための指針”,SOLAS決議II/2

−15(“可燃性油に対する配置”)。このサーキュラーは,ホース,スプレーシールド,断熱,接続具,

継手及び支持具に類する,燃料油,潤滑油及びその他の可燃性油装置の様々な面を扱っている。

− MSC/Circular 851(1998)“機関区域燃料装置に関する指針”,MSC/Circular 647に対する補足。この

サーキュラーは,機関区域火災につながる油燃料漏えいの原因を扱っている。このサーキュラーは,

設計,取付け,維持及び検査の問題について論じ,頻繁な取外し,短期圧力変動及び振動のような幾

つかの一因となる要因について説明している。

1

適用範囲

この規格は,機関区域可燃性油装置からの可燃性油の漏えいが発火源となる火災を防止するために必要

な取るべき対策について規定する。この規格は,設計者,造船所要員,機関区域要員,船主,操作者及び

メンテナンス要員に対して意図されている。この規格の要求事項は,可燃性油を用いている装置の設計,

構造,試験,取付け,メンテナンス及び検査に対するものである。

この規格は,新造船及び既存船に適用可能であり,国際海事機関(IMO)によって発効され,改正され

ている海上人命安全条約(SOLAS 74)が要求している燃料油,潤滑油,その他の油に対する規則の補足

として使用されることを意図している。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18770:2005,Ships and marine technology−Machinery-space flammable oil systems−Prevention

of leakage of flammable oil (IDT)

2

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを示す。

2

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2.1

可燃性油 (flammable oil)

機関区域において一般的に用いる,簡単に発火し,燃焼する油。

例 燃料油,潤滑油,熱媒油又は作動油

2.2

機関区域 (machinery space)

国際海事機関(IMO)によって発効され,改正されている海上人命安全条約(SOLAS 74)において定

義されている主機及び補助推進装置並びに関連装置を装備する区域。

2.3

高温面 (hot surface)

温度が220 ℃を超える表面。

2.4

電気コンポーネント (electrical component)

可燃性油の湿潤又は液体による飛まつ(沫)が,火災又は推進喪失の一因となり得る配電盤,計器盤,

電気制御器,計装キャビネット又はその他の船内電気設備。

3

一般的な配管装置に対する考慮事項

3.1

一般

過去の経験に基づいて,可燃性材料及び発火源の組合せが機関区域火災の主たる原因であることは知ら

れている。火災件数の大半にかかわる可燃性材料は,油,すなわち燃料油,潤滑油又は作動油である。機

関区域には,最も一般的なものは高温面,例えば排気管及び蒸気管であるが,多くの潜在的な発火源があ

る。機械の過熱,配電盤の短絡又はアーク発生に起因する電気設備からの発火及びその他の過失状態が,

火災の一因となる。その他の常習的な発火源は,人の活動,例えば喫煙,溶接及びグラインダ掛けに関係

する。

3.2

人的要素

人的要素は,常に考慮しなければならない。要員は,適切に養成され,確立された手順に従わなければ

ならない。技術者に対する養成教育には,機関燃料装置,その他の可燃性油装置の運転及びそれらの装置

内で生じる圧力及び漏えいに関する危険について,認識させることが望ましい。これらの事項は,公的機

関の承認を受ける際の詳細な留意事項として考慮することが望ましい。

3.3

検査,メンテナンス及び修繕

可燃性油装置に対する検査,メンテナンス及び修繕は,専門的な方法で実施しなければならない。船主

は,必要な人員養成,設備及び部品が利用できることを保証しなければならない。これらの装置に対する

重要な修繕及びメンテナンスの記録は,技術者日誌及び/又はメンテナンス記録に記載しなければならな

い。

3.4

操作上の考慮すべき事項

3.4.1 多くの火災は,配管接続部及び附属品の緩みによって発生する。燃料,潤滑油及び作動油管,それ

3

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らの附属品,接続並びに固定配置は,火災予防のためのメンテナンス計画の一部として日常的に点検しな

ければならない。点検中に附属品を締め過ぎないように注意しなければならない。

3.4.2 主機又は補機に対するメンテナンス又は修繕を行う場合には,高温面を覆っている断熱材が適切に

取り替えられていることを確認するための点検を行わなければならない。機関の通常の点検によって,断

熱材が,本来の場所にあることを確認しなければならない。

3.4.3 燃料,潤滑又は作動油のいかなる漏えいでも,速やかに処理しなければならない。重大な漏えいの

場合には,ポンプ又は油圧源を止めるためにすべての措置を施すことが望ましい。航行中においては,重

大な可燃性流体の漏えいは,直ちに航海船橋に報告しなければならない。

3.4.4 重大な火災は,容易には気付かないが,発火の危険が大きい区域における潜在的な危険[加熱炉(ボ

イラ)前面からタンク頂部上へ流れる燃焼油,欠陥グランド,継手又は破損管からの油の飛まつに類する。]

の認識不足が元となっている。制御できずに急速に広がるおそれのあるビルジ内,又はタンク頂部上の廃

油にまで小さな火災が広がる可能性のある危険な情況を避けることが,必要である。

清浄な状態は,安全にとって絶対必要であり,高度な清浄状態を,常に維持しなければならない。

3.4.5 木工製品又はその他の容易に燃焼する材料は,可燃性油を使用する機関区域で用いてはならない。

可燃性材料は,油設備の近くには保管してはならない。れき青炭又は類似の可燃性化合物の使用は,機械

及びボイラ区域においては最小限に抑えなければならない。

3.4.6 一時的であっても,修繕が燃料油管に実施される場合には,火災の危険に対して特別な注意を払わ

なければならない。修繕は,すべての漏えいに関する危険に対して,その防止について考慮しなければな

らない。また,火炎への暴露に耐えなければならない。

3.4.7 燃料,潤滑又は作動油の漏えいの影響を受ける附属物又は加熱された表面をもつ機械付近で火災が

発生したとき,これらの機械を直ちに止めることができる場合には,防火又は発生した火災の初期消火に

つなげることができる。漏えいの防止は,火災発生のリスクを低減させ,又は既に発生した火災の延焼を

軽減し,更にその船の永久的な機能の喪失を避けることが可能となる。

4

たわみホース及びたわみホース組立品

4.1

適用

可燃性油装置におけるたわみホースは,限定して使用できる。この箇条は,たわみホース組立品の安全

な適用に関する指針を示す。附属する端部附属品をもつ,たわみホース組立品は,できる限り長さを短く

し,固定管と機械部品との間の相対的な動きに適応させるために必要な場合にだけ使用しなければならな

い。

4.2

設計及び構造

ホースは,認められた基準に従い組み立て,圧力,温度,流体適合性及び適用可能な場合には衝撃を含

む機械的負荷を考慮し,意図する使用に対して適切に承認されなければならない。各々のホース組立品は,

静水圧試験及び製造適合性の証明書を備えなければならない。さらに,非金属製ホースは,耐火試験証明

書を備えなければならない。耐火試験の指針は,参考文献に記載のISO 15540[1]に規定されている。

4.3

取付け

ホースは,最小曲げ半径,戻り角度及び方向性並びに必要な場合の支持に関しては,製造業者の取扱説

明書に従って取り付けられなければならない。ホースが外部損傷を受けやすい場所においては,適切な防

護物を備えなければならない。取付後,その系統は,最大使用圧力で操作され,機能不全及び漏えいを確

認しなければならない。一般的な取付指針は,図A.1及び図A.2に示す。

4

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

検査及びメンテナンス

ホース組立品は,製造業者又は船の維持計画に従って定期的に検査しなければならない。定期検査の結

果は,証拠として文書に残さなければならない。ホース組立品は,故障につながりそうな徴候又は連続使

用の妥当性に疑問がある場合には,取り替えなければならない。

次に示す状態は,ホース組立品の交換要件である。

− 附属品又はたわみホースにおける漏えい

− 損傷した,切れた又は磨り減ったカバー

− よじれた,押しつぶされた,平らになった又はねじ(捩)れたたわみホース

− 凝り固まった,曲がらない,熱割れした又は黒焦げになったたわみホース

− ふくれを生じた,軟らかい,劣化した又は緩んだカバー

− 割れた,損傷した又はひどく腐食した附属品

− たわみホース上における取り合いのずれ

ホース組立品は,船の一生の間に数回取り替える必要があると予想される。最大ホース使用寿命に対す

る製造業者の勧告に従わなければならない。

5

スプレーシールド

5.1

適用

スプレーシールドは,高温面又はその他の発火源への漏えい又は飛散した可燃性液体の浸入を防止する。

燃料油,潤滑油及びその他の可燃性油管は,遮へいするか,又は高温面,機械空気取入口又は発火源への

油飛散をできる限り避けるために別途適切に保護しなければならない。スプレーシールドは,床板上に設

置されて外衣(断熱)されない油圧装置におけるフランジ継手,フランジ・ボンネット,その他のフラン

ジ結合上での使用を意図している。そのような装置における継手の数は,最小限としなければならない。

スプレーシールドは,継手が電気コンポーネント又は高温面から3 m以内にある場合には,主機及び補機

区域内の加圧される可燃性液体装置に対して取り付けなければならない。

スプレーシールドは,次の箇所には要求しない。

− 吸入配管又はポンプ排出圧力を受けない配管

− 空所又はコファダム内に位置する配管

− タンク測深管,空気逃げ口,通気口及びオーバーフロー

− ガスタービンモジュール内,減速機囲壁内に位置する,又は別にロッカー,甲板張り又は台のような

防壁によって保護されている配管

− ねじ付きスリー・ピース(雄,雌,ナット)から成るユニオン形附属品

5.2

設計

スプレーシールドには,多くの方法があり,これらは適切な措置を施した場合,有効である。継手の全

体を囲うスプレーシールドの取付例を図B.1に示す。このスプレーシールドは,継手の周りを完全に包む

ように設計し,継手外周の4分の1に等しい重なりを与えるのに十分な長さが必要である。シールドは,

ボルトの先端を覆うのに十分なところまでフランジの側面を包む。シールドは,ワイヤで確実に締め付け,

その重なりは,潜在的な発火源から離れた場所とする。

5.3

検査及びメンテナンス

スプレーシールドは,完全に機能している状態に対して定期的に検査し,メンテナンス目的のために取

り外したものはいずれも,その仕事が完了したときには修復しなければならない。油を吸収したスプレー

5

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

シールドは,通常は漏えいの発生を示す。それらは,できる限り早急に取り替え,漏えいの原因を除去し

なければならない。

6

被覆高圧燃料管

6.1

適用

高圧燃料ポンプと燃料噴射装置との間のすべての外部高圧燃料配送管は,高圧配管が損傷したとき可燃

性燃料の飛散を食い止めることができる被覆管装置で保護しなければならない。被覆管には,恒久的な組

立品を形成する高圧燃料配管を中に納めた外部管を含む。被覆管装置は漏えい物質を集める手段をもち,

さらに燃料管機能停止警報のための手段を備えなければならない。

6.2

設計

この要求事項を満足する剛性被覆燃料管及びたわみ被覆燃料管に関する2種類の方式を,採用できる。

どちらの場合においても,被覆は,十分に管を包み,使用中の配管の機能停止を伴う油の飛散による浸透

に耐えなければならない。同様に,環状のすき間及び排出装置は,内部配管の完全な破壊の場合に,圧力

の過度な増強が生じることなく,被覆の損傷を生じないことを保証するのに十分なものでなければならな

い。このような配管の妥当性は,プロトタイプ試験,適切な設計解析又は船級協会の承認によって実証さ

れなければならない。排出装置は,燃料油による潤滑油の汚染を防止しなければならない。

6.3

検査及びメンテナンス

選択された方式にかかわらず,わずかな追加のメンテナンス又は定期的な検査が,被覆燃料管を適切な

使用状態に保つために要求される。ただし,被覆管は規則正しく検査され,維持のために取り外された排

出装置は,適切に修復しなければならない。これらの装置のメンテナンス及び検査は,職務活動記録又は

メンテナンス記録に記載しなければならない。

7

ベローズ伸縮継手

7.1

適用

この箇条は,可燃性油装置で使用する金属製伸縮継手について特定的に規定する。適切な配管装置の柔

軟性,曲がり,ループ,屈曲部又はベローズ伸縮継手を確保することは,ほとんどの配管装置において要

求される。非金属製伸縮継手の使用は,限定され,たわみホースのための箇条4の要求事項,特に火災試

験が適用される。

7.2

設計

伸縮継手は,軸方向及び横方向の動きに対応するように設計し,配管の不整列を埋め合わせるために使

用してはならない。設計は,承認された規則又は類似の構造,種類,大きさ及び使用状態にかかわる試験

に適合しなければならない。熱膨張及び収縮並びに振動による疲労寿命は,同様に考慮するべき重要な事

項である。外側の機械的損傷が予想される場合には,ベローズは,適切に保護しなければならない。各々

のベローズ伸縮継手は,静水圧試験及び製造適合性の証明書を備えなければならない。製造業者の名称及

び製造年月は,伸縮継手に恒久的に表示しなければならない。

7.3

取付け,検査及びメンテナンス

ベローズ伸縮継手は,製造業者の施工説明書に従って取り付け,使用状態の下で試験を行うとともに定

期的に検査し,継続的な使用に疑いがある場合には,取り替えなければならない。

6

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

フィルタ及びストレーナ

8.1

設計

一般に,燃料油,潤滑油又はその他の可燃性油装置に使用されるフィルタ及びストレーナは,930 ℃以

上の融点をもつ金属製ハウジング及び本体をもたなければならない。その他の金属製ハウジング及び本体

材料は,ISO 15540[1]による火災試験を実施し,それに合格した場合には,容認して差し支えない。圧力

を保持する部品はすべて,最大の作動温度及び圧力に対して適切でなければならない。フィルタ及びスト

レーナの設計及び構造は,清掃が容易にできるものとし,メンテナンス中の油流出を防ぐか最小限に食い

止めることができなければならない。フィルタ及びストレーナを作動中掃除のために開放することが要求

される場合には,フィルタ及びストレーナは,開放する前に減圧できる構造でなければならない。

8.2

取付け,検査及びメンテナンス

フィルタ及びストレーナは,高温面及びその他の発火源からできる限り離して設置しなければならない。

フィルタ及びストレーナは,油の流出がフライホイール又はその他の回転する機械部分に落ちて,飛散す

るおそれがある場所には設けてはならない。油の滴下を受ける適切なものをフィルタ及びストレーナの下

に備えなければならない(例 受け皿,コーミングの設置など)。フィルタ及びストレーナは,清掃の際の

開放時に毎回検査し,必要な場合には,カバー,ガスケット又は密封材を新しいものに取り替えなければ

ならない。カバーの台及び締め具合が完全であることを,その系統を使用に戻す前に確認しなければなら

ない。フィルタ,カバー及び据付準備に関係するナット,ボルト,ねじ及びスタッドは,フィルタを掃除

のために開けるたびに検査しなければならない。ナット,ボルト,ねじ及びスタッドは,十字穴,伸張又

は六角ボルト周囲に摩滅の徴候を示した場合,直ちに正しい種類に取り替えなければならない。スタッド

は,ねじの正しい深さまでケーシング内に挿入しなければならない。

ベントプラグは,摩滅又は閉そくの徴候を示すたびに取り替えなければならない。ベントプラグを弁又

はソリッドプラグに置き換えることは望ましくない。

ドレンプラグは,摩滅又は閉そくの徴候がある場合,取り替えなければならない。端部開放形ドレン管

は,フィルタを使用に戻す前に,油の不注意な放出に備えて栓をするか,又は効果的に密封しなければな

らない。

9

断熱

9.1

設計

可燃性油装置の継手及び安全弁からの油の噴出などで火災発生の危険性がある,220 ℃以上のすべての

高温面は,適切に断熱しなければならない。高温面の断熱は,これらの面の温度を油流動体の自動発火温

度以下に保つことによって,火災の危険を低減できる。断熱材料は,不燃性であり油浸食に影響を受けて

はならない。断熱材が,非耐油性の場合は,金属製のシースに収めなければならない。

9.2

取付け,検査及びメンテナンス

断熱の施工は,製造業者が作成した施工説明書に従わなければならず,恒久的な断熱を,可能な限り使

用しなければならない。断熱には通常状態の維持のために利用可能な容易に取外しのできる部分を備えて

いなければならない。特にメンテナンス又は修繕を実施した後には,設備の規則正しい点検によって,断

熱が適切に本来の場所にあることを確認しなければならない。

7

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 その他の機械コンポーネント

10.1 計器

10.1.1 設計及び取付け

10.1.1.1 圧力計,温度計及び油面計,並びに類似の計器又は機材は,不慮の船内火災の発生に起因するお

それがある。油装置における圧力計及びその他類似の計器又は機材には,できる限り圧力発生源への結合

部に遮断弁又はコックを備えなければならない。圧力発生源の数は最小に保ち,計器用配管はできる限り

短くしなければならない。銅管は,使用しないのが望ましく,既に取り付けられている場合には,鋼製の

ものに置き換えることが望ましい。一時的な対策として,既存の銅管は,振動からの損傷に備えて適切に

保護されるのが望ましい。計器用配管は,温度変化に適応させるため並びに振動及び圧力変動の影響に耐

えることを助けるために,伸縮ループを組み入れるのが望ましい。油装置の温度計は,固定されたポケッ

ト又はサーモ・ウェル内に設けることが望ましい。

10.1.1.2 油面計は,使用目的に対して承認されている設計のものとする。タンクの頂部より下に貫通を必

要とする油面計の取付けは,一般に客船に対しては禁止されており,貨物船に対しては好ましくない。た

だし,各々のタンク連結において十分な厚さの耐熱平面ガラス及び自己閉鎖式附属品をもち,適切に保護

されている計器は,貨物船の油タンクに取り付けることができる。

10.1.2 検査及びメンテナンス

銅製の計器用配管は,特に加工硬化に敏感である(11.3.5参照)。すべての計器用管及び附属品は,規則

正しく検査され,良好な使用状態に維持しなければならない。

10.2 管接続具,継手,ハンガ及び支持具

10.2.1 多くの異なる種類の接続具及び継手は,油装置に適していない。一般に,公に認められた基準に適

合しているフランジ継手を使用しなければならない。圧縮形附属品及びその他の種類の接続具は,使用目

的に対して承認されなければならない。継手の数は,油装置においては最小限にとどめなければならない。

10.2.2 油装置内の管は,適切に支持しなければならない。支持具又はハンガは,配管の整列を強制するた

めに使用してはならない。維持目的で取り外されたハンガ又は支持具は,適切に復元しなければならない。

緩んだハンガ又は支持具は,油管のフレッチング及び最終的な機能不全をもたらすことがある。ハンガ及

び支持具は腐食に耐える材料が望ましく,締付けは規則正しく点検することが望ましい。

11 操作上及び維持上の危険

11.1 一般

火災事故調査,事故統計解析及び技術的研究は,可燃性油装置からの漏えいが,摩損か,不正確な取付

け又は不適切なコンポーネントの機能不全によることを明らかにしている。

可燃性油装置コンポーネントの機能不全の主要因は,

− メンテナンス目的のための,頻繁な装置の部分的な分解及び再組立

− 噴油ポンプの作動によって発生し燃料供給及び流出レールに伝わる高周波,短期圧力変動の影響

− 振動

である。

11.2 燃料油供給及び流出装置の高圧パルス

11.2.1 最も一般的な噴油ポンプ(モノブロック又は“ジャーク”ポンプ)は,燃料を出し入れするポート

を含む胴部内を上下移動するプランジャで構成されている。ポンプは,プランジャによる燃料送油のため

のストロークの調整によって,作動する機関の負荷変動に対して適切に燃料を供給するように設計される。

8

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機関の燃料要求によって決まる特定の点において,ポートにカバーがない状態におけるプランジャの運動

によって80 MPaと150 MPaとの間の内部圧力が,燃料供給管及び流出管に逆戻りする。

11.2.2 各々の噴射ポンプの作動は,減圧期間を伴う高い圧力を発生する。結果として,最大の圧力差は,

機関燃焼順序において連続する噴射ポンプ間に存在する。その圧力差は,配管装置内の燃料柱を加速し,

循環ポンプ安全弁の作動と組み合わさった場合には,キャビテーション及び反射圧力波を生じる可能性が

ある。キャビテーション内部破裂は,急速に生じ,10 MPaを超える非常に短期の圧力変動を誘発する可能

性がある。

11.2.3 試験では,代表的な中速回転機関の燃料装置における圧力変動の大きさは,40 %〜60 %の機関負

荷において最大となり,6 MPa〜8 MPaに達する。そのパルスは,装置の公称圧力の約8倍である。高速

船に搭載されるような高速回転機関は,更に高い噴射圧力を発生し,燃料装置が更に高い圧力変動を対応

して発生することは事実である。

11.2.4 高圧パルスは,振動及び疲労を発生させ,サーモスタット,圧力調節器及び機械的ダンパのような

多くの設備の機能不全の発生を起こす。燃料管及びそれらのコンポーネントの機能不全は,例外なく疲労

及び引張応力による割れを伴う。

11.2.5 高圧燃料ポンプには,キャビテーションが発生する可能性のある領域にあるポンプ胴部の浸食を防

止するための犠牲要素として働く浸食プラグを設ける。これらのプラグは,燃料ポンプを整備するたびに

点検し,必要な場合には取り替えなければならない。浸食プラグは,外部漏えい又は緩みの徴候に対して

使用中に規則正しく点検することが望ましい。

11.3 設計上の考慮すべき事項

11.3.1 噴射ポンプによって,発生する高圧パルスに対応するために燃料装置を設計することは,不可欠で

ある。発生する最大圧力を含む燃料装置特性の明確な表示のために機関製造業者,燃料装置製造業者,配

管施工者などに相談しなければならない。燃料装置内の高圧パルスに帰する潜在的な危険を承知している

多くの機関製造業者は,パルスの大きさを機関燃料レール出口において1.6 MPaまでに制限することを目

標にしている。

11.3.2 漏えいの危険を減少させるために設計者によって考慮される代替の方法を,次に示す。

− 発生する圧力変動の大きさに耐えることができる燃料装置の設計。配管装置は,適切な船級協会規則

又はISO規格の仕様に従い設計され取り付けられなければならない。

− 圧力緩衝装置の取付け

− 高圧パルスを除く又は減少させるために設計される噴射ポンプの仕様

11.3.3 燃料タンクと機関との間の燃料油管は,異なる供給者からの数種類の部品で作られる。これらの供

給者が装置の他のコンポーネントによって,この設備に作用する圧力の状態を理解しないことがあり,こ

れが装置の機能不全の発生の理由となる。このために,予想される高圧パルスに対してその状態のすべて

が適切であることを保証することを目的に,燃料装置内のすべてのコンポーネントの仕様,設計及び取付

けの調整に対して一人が責任をもって対応することが必要である。設計意図が船上取付けにおいて十分に

実行されることを保証することが,調整者には重要である。

11.3.4 燃料装置内には,取付可能な多くの圧力緩衝装置がある。機械蓄圧器及びガス充てんベローズの両

方が使用される。圧力緩衝装置を装備する場合には,緩衝装置の容積及び圧力の設定並びに流体の高圧パ

ルスなどについて十分に解析,検討することによって,反応追従性及び疲労並びに振動の発生を回避しな

ければならない。

11.3.5 燃料管は,鋼製が望ましく,支持具は,機関及びプロペラから構造を通過する振動による疲労の防

9

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

止に適したものでなければならない。支持具は,同様に高圧パルスによって生じる振動から装置を保護し

なければならない。銅及びアルミニウムブラス管は,振動にさらされた場合に,その本来の加工硬化特性

が機能不全になる傾向があるので,使用は望ましくない。

11.3.6 圧縮形結合具は,漏えい及び管への損傷を避けるために,締付けの手順及び適切なトルクに注意を

必要とする。その使用に当たって限定し,型式承認されたものを除き,圧縮形結合具は,機関の燃料供給

管において使用しないのが望ましい。フランジ継手は,燃料装置のための圧縮形結合具の代わりに使用す

ることが望ましい。

11.3.7 多くの場合,幾つかの機関が一つの燃料供給ポンプによって供給される。漏えいがある場合には,

当直員がすべての機関を停止しなければならない。ただし,漏えいが発生した機関を直ちに停止し,その

燃料供給を分離することで,漏えいした配管に対する措置が十分な場合がある。このため同じ燃料供給源

から供給される複数機関装置においては,個々の機関への燃料供給を分離する手段を備えなければならな

い。分離の手段は,制御場所又はどの機関に関しても火災によって接近不能にならないその他の場所から

操作可能であることが望ましい。

11.4 取付け

燃料装置全体を初期船上に取り付ける際には,調整できる責任者を1名を任命することが望ましい。調

整責任者は,全体の設計基準を理解し,取り付け中に設計の意図が十分に履行されることを確実に実行で

きる能力がなければならない。

11.5 維持及び検査手順

11.5.1 船の予防維持手順は,燃料装置の振動,疲労,欠陥のあるコンポーネント及び欠陥のある附属品を

識別する手順を包含し,高温面を断熱することへの適切な注意が維持されることを確実にしなければなら

ない。主要な分解点検においてすべての手順をたどること及びすべてのコンポーネント,支持具,拘束材

などがそのような作業の完了時に再取付けされることを確実にするために,チェックリストを備えなけれ

ばならない。取り付けられた装置は,次の事項について検査しなければならない。

− 支持具の妥当性及び附属品の状態の確認,

− 溶接又はろう付管及び連結部に対する疲労応力の徴候,

− 問題の振動水準の評価,並びに

− 高温面の断熱又は被覆の点検

11.5.2 燃料装置のコンポーネントは,それぞれの分解時に包括的に,特にねじ結合部を検査しなければな

らない。要求トルク設定値は,超過してはならない。

その他の要求事項は,次の事項を含む。

− すべてのガスケットは,修理に続く再取付け前に検査する。

− Oリング及びロックワイヤは,決して再利用しない。

− 一般に,舌付き座金は,2回を超えて使用しない。

11.5.3 噴射ポンプ抑制ボルトは,3か月を超えない間隔でトルク・スパナを用いてしっかりと固定してい

ることを点検しなければならない。トルク点検は,文書化し,証明しなければならない。

11.5.4 低圧燃料装置の支持具及び取付装置は,着実に固定していることを点検するため及び適切な抑制を

与えるために,6か月を超えない規則正しい間隔で点検しなければならない。そのような装置の内張は,

摩損のために検査し,支持が不十分である場合には,新たに交換する。

11.5.5 たわみホース組立品は,念入りに検査し,材料割れ又は劣化の徴候が明白な場合には,新しいもの

と交換しなければならない。ホースが再取付けのときによじ(捩)れないことを確実にするために,これ

10

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らの連結部の締付けに当たって,特別の注意をしなければならない。

11.5.6 たわみホース組立品は,少なくとも5年ごとに初期設計圧力までの圧力試験を行わなければならな

い。これらの管は,有限の寿命を決定することを目標とする研究のテーマであり,この場合,その限界に

達する前に自動的に新しいものと替えることが望ましい。機関及び油装置製造業者の見解を求め,考慮し

なければならない。

11.5.7 使用されるすべてのガスケット,シールリング及び接合化合物は,機関製造業者の要求事項に従わ

なければならない。

11.5.8 既に取り付けた場合には,圧縮形附属品は,注意深く検査を行い,必要な場合には,製造業者の仕

様に従いトルク・スパナで締め付けなければならない。フランジ結合に置き換えることを考慮することが

望ましい。

11.5.9 たわみホース設備のために別に許される場合を除き,A級及びその他の機関区域の可燃性液体配管

装置の材料は,925 ℃以上の融点をもたなければならない。既存の銅及びアルミニウムブラス管配管は,

熱処理(焼きなまし)するのが望ましく,振動からの損傷を防止するために十分な支持具を取り付けるの

が望ましい。さらに鋼管への置き換えについて考慮することが望ましい。

11.5.10 すべてのコンポーネントに固定装置(スプリング,舌付き座金,回り止めワイヤなど)を,使用

しなければならない。固定装置は頻繁に使用されるため,ワイヤを用いて燃料ポンプ通気ねじを固定する

ことは実行可能と認められる。ただし,各々のねじに付いているおもりを含むワイヤループは,振動の影

響下において,ねじが緩むのを防止することができる。

11.5.11 既存船の燃料装置は,噴油ポンプによって発生する高圧パルスと適合しなければならない。

11

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ホース組立品の取付指針

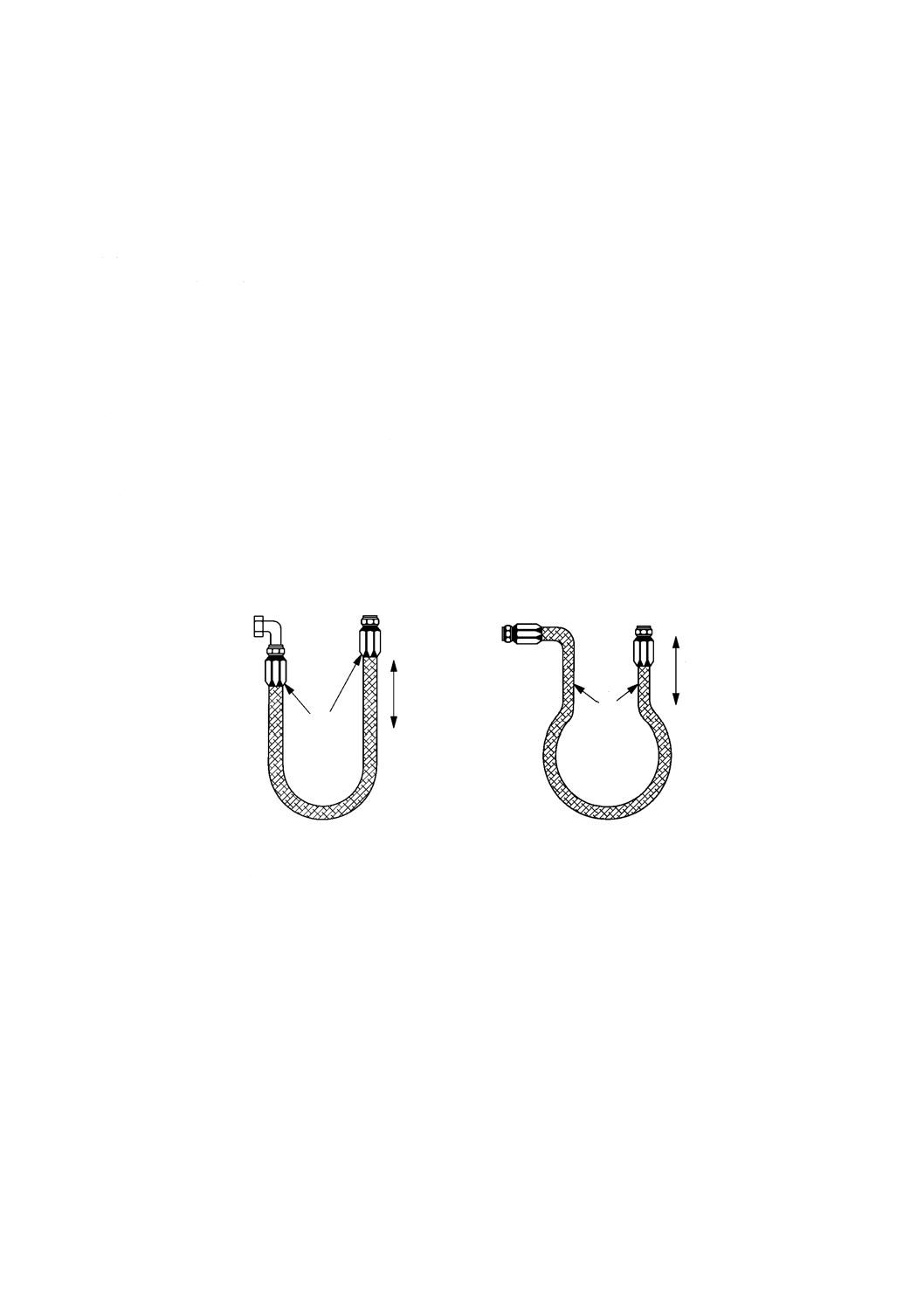

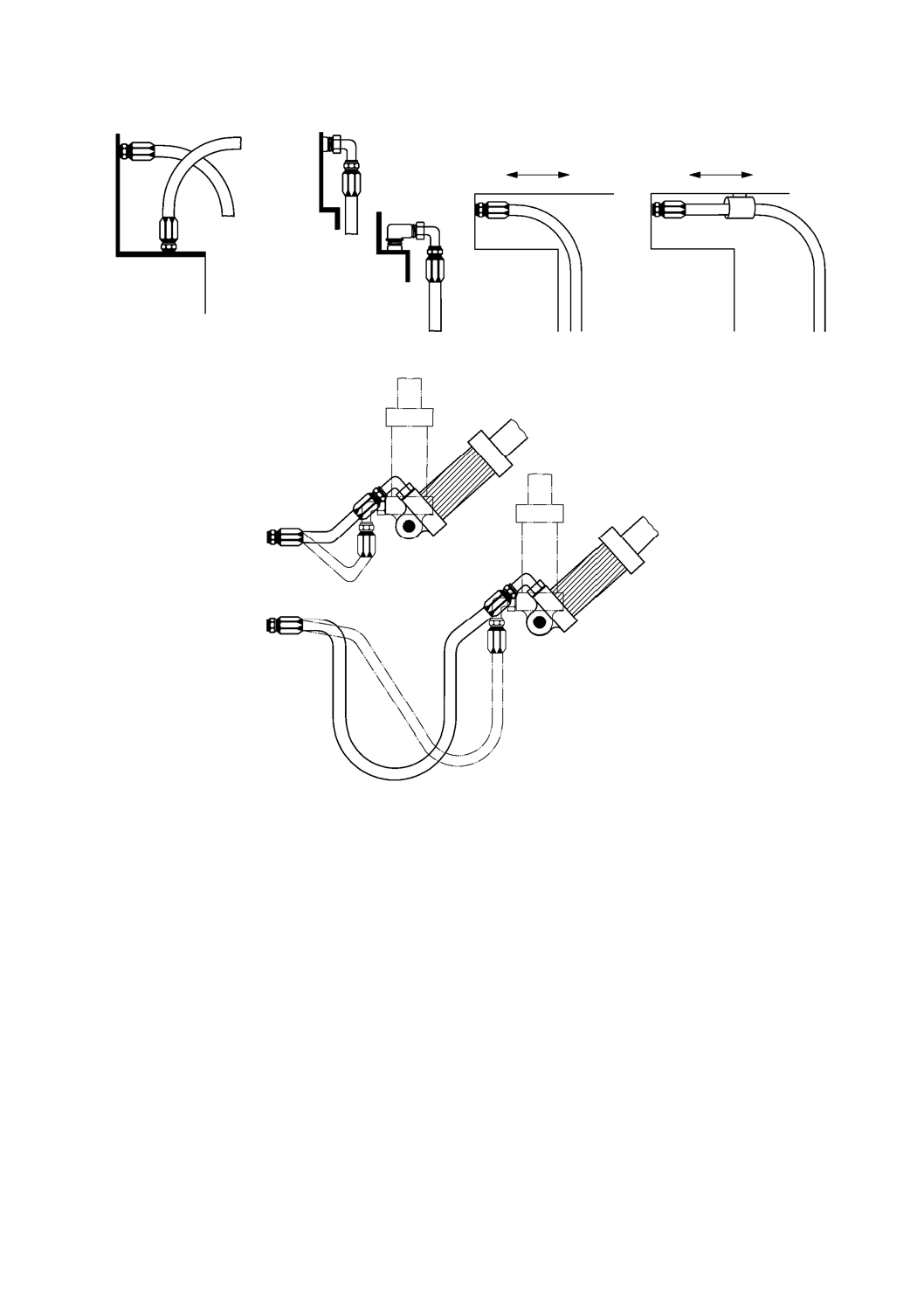

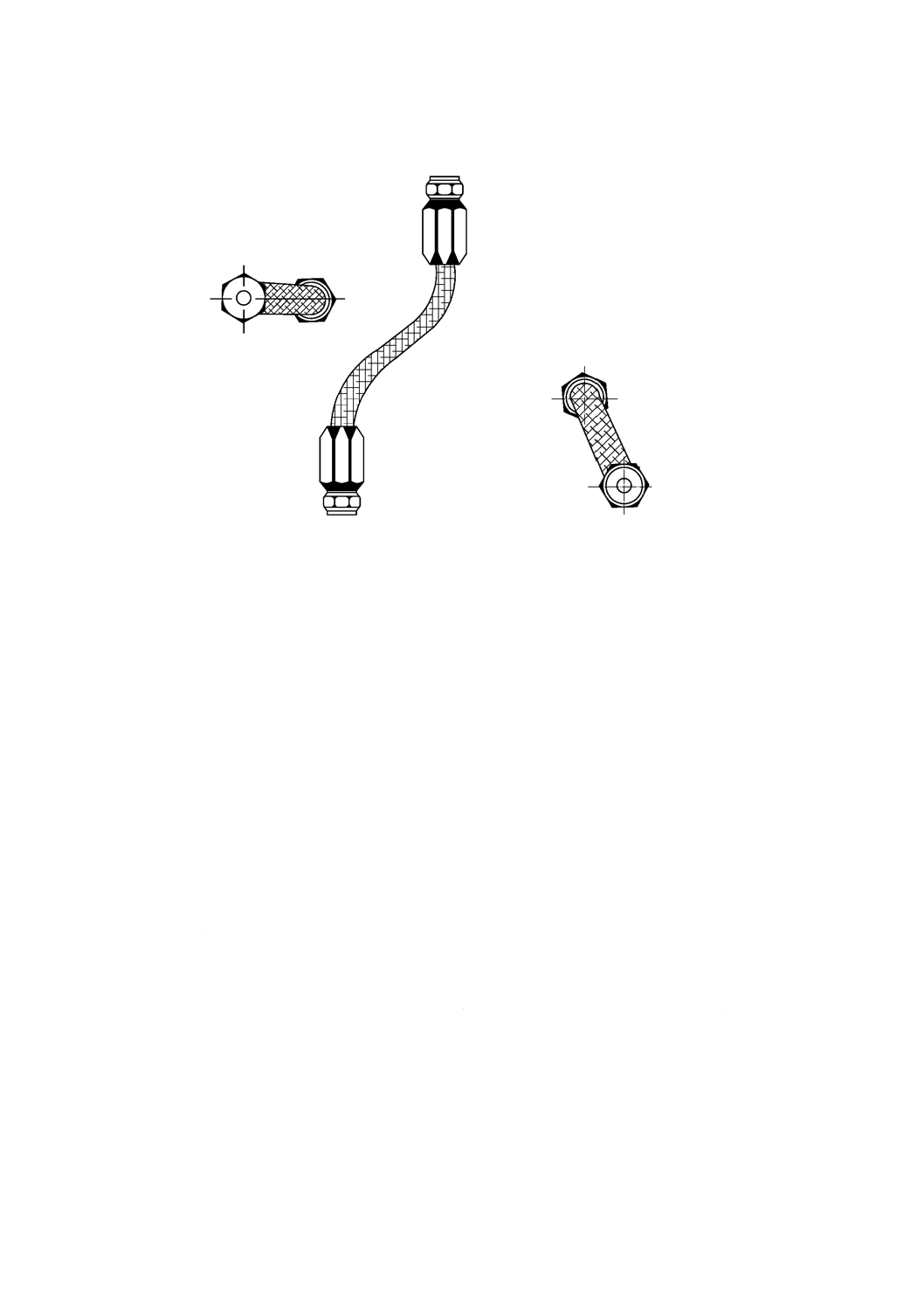

A.1 金属製たわみホース−一般的な取付指針

二つの問題点に注意することが望ましい。

a) 急な屈曲を避ける ホースが,不適切な取付けの結果として,繰り返し発生する急な屈曲を受けるこ

とになる取付状態がある。幾つかを図A.1に図示する。配管拘束物で正しい取付方法が無理な場合は,

波形ホース上のガードとして連動ホースを使用することを勧める。連動するガードは,屈曲の厳しさ

を軽減し,波形ホースの寿命を延長する。

b) ホースにトルクを与えない ホースは,次のねじれによってトルクを受ける。

1) 取付上の原因からのホースへの損傷の可能性を最小にするために,ユニオン又は浮きフランジを

各々のホース組立品の一端に設けることを勧める。

2) 屈曲状態上のねじれホースは,常に一平面内で曲がるように取り付ける。

図A.1は,これらの問題点の例を示す。

正

誤

a

正

b

移動

c

誤

図A.1−金属製たわみホース−一般的な取付指針

a

b

b

c

12

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

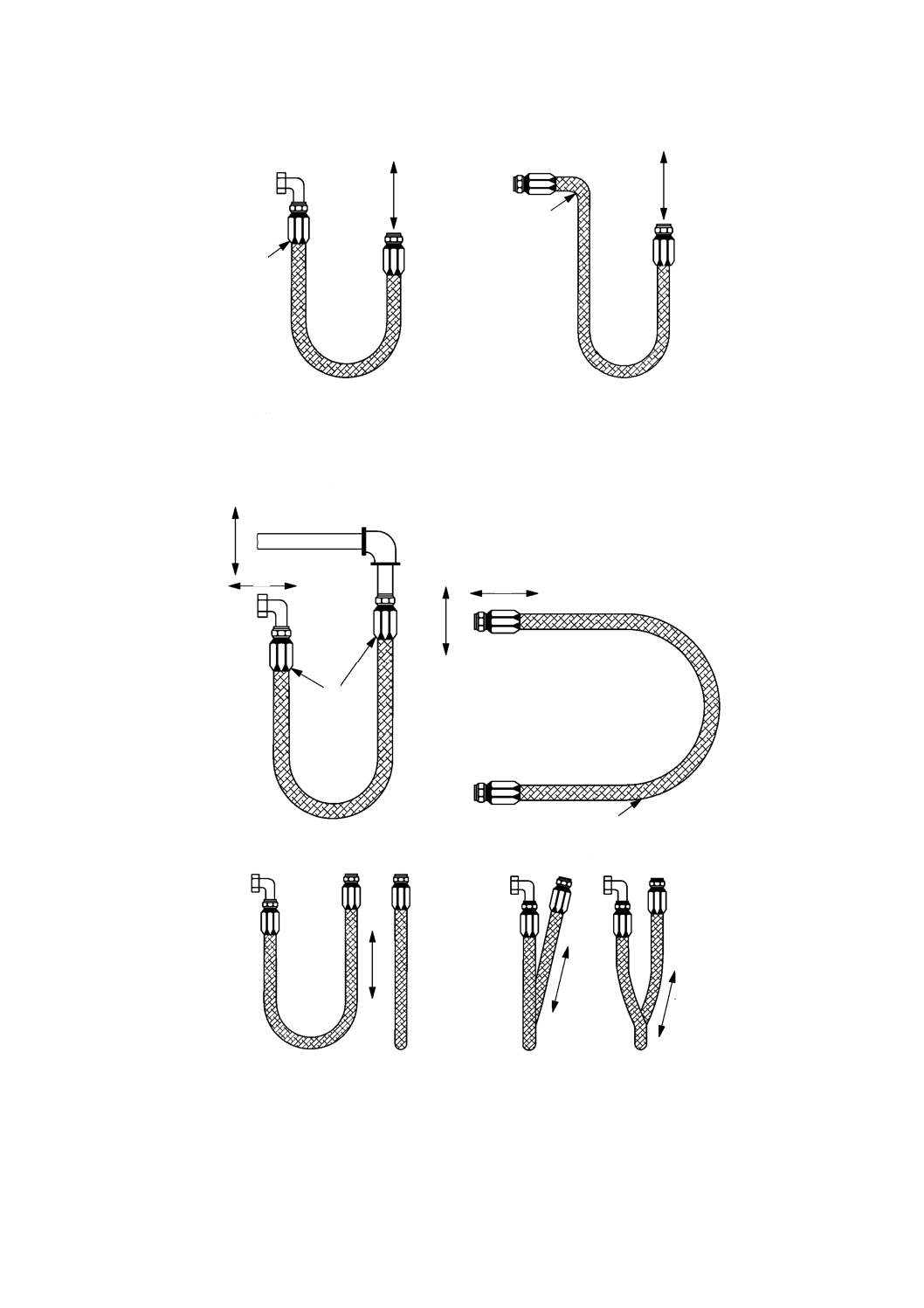

正

誤

a

正

b

移動

c

誤

正

誤

正

誤

図A.1−金属製たわみホース−一般的な取付指針(続き)

c

c

b

b

b

b

b

b

b

b

b

a

a

13

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

正

誤

a

正

b

移動

c

誤

d

運動

図A.1−金属製たわみホース−一般的な取付指針(続き)

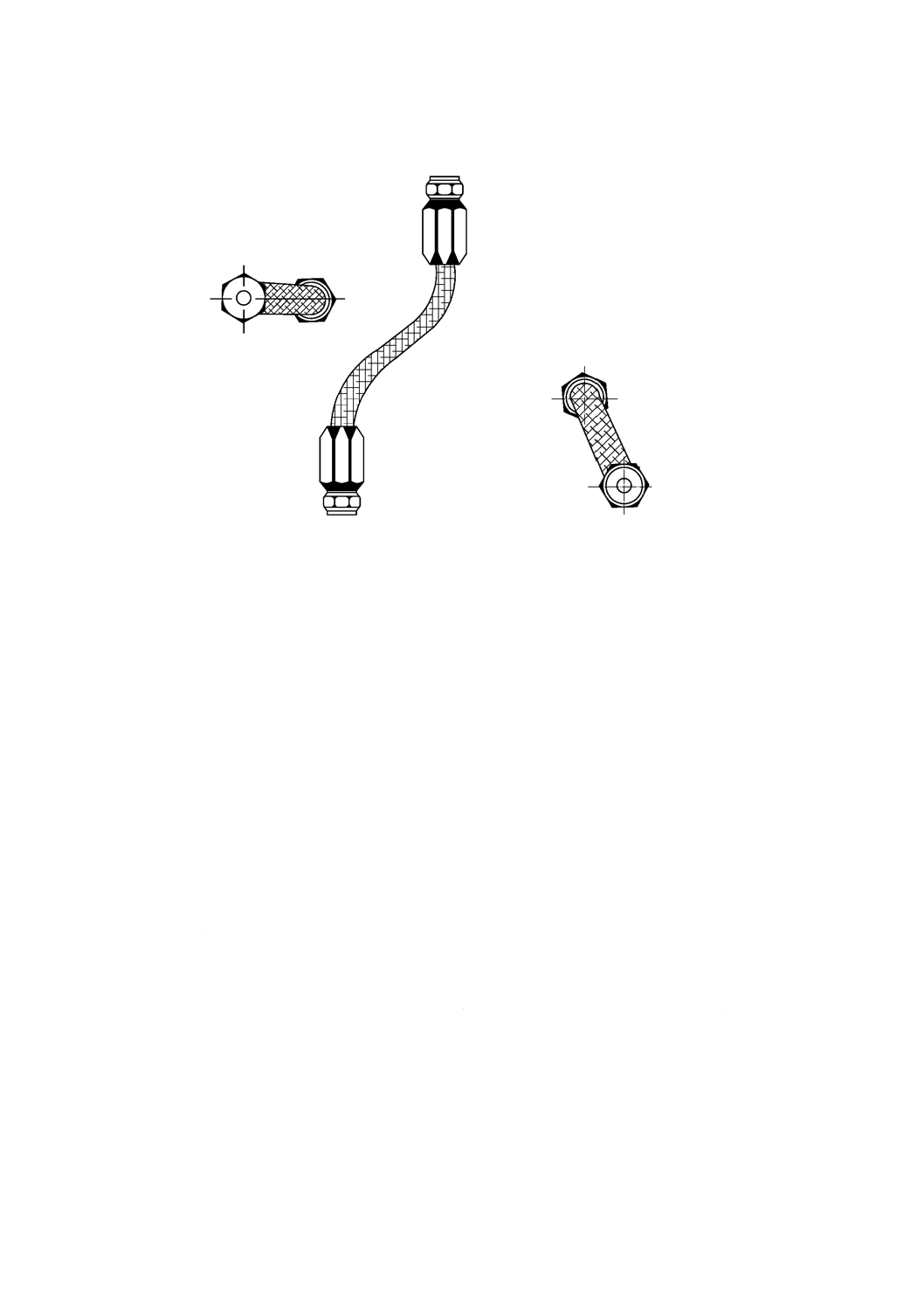

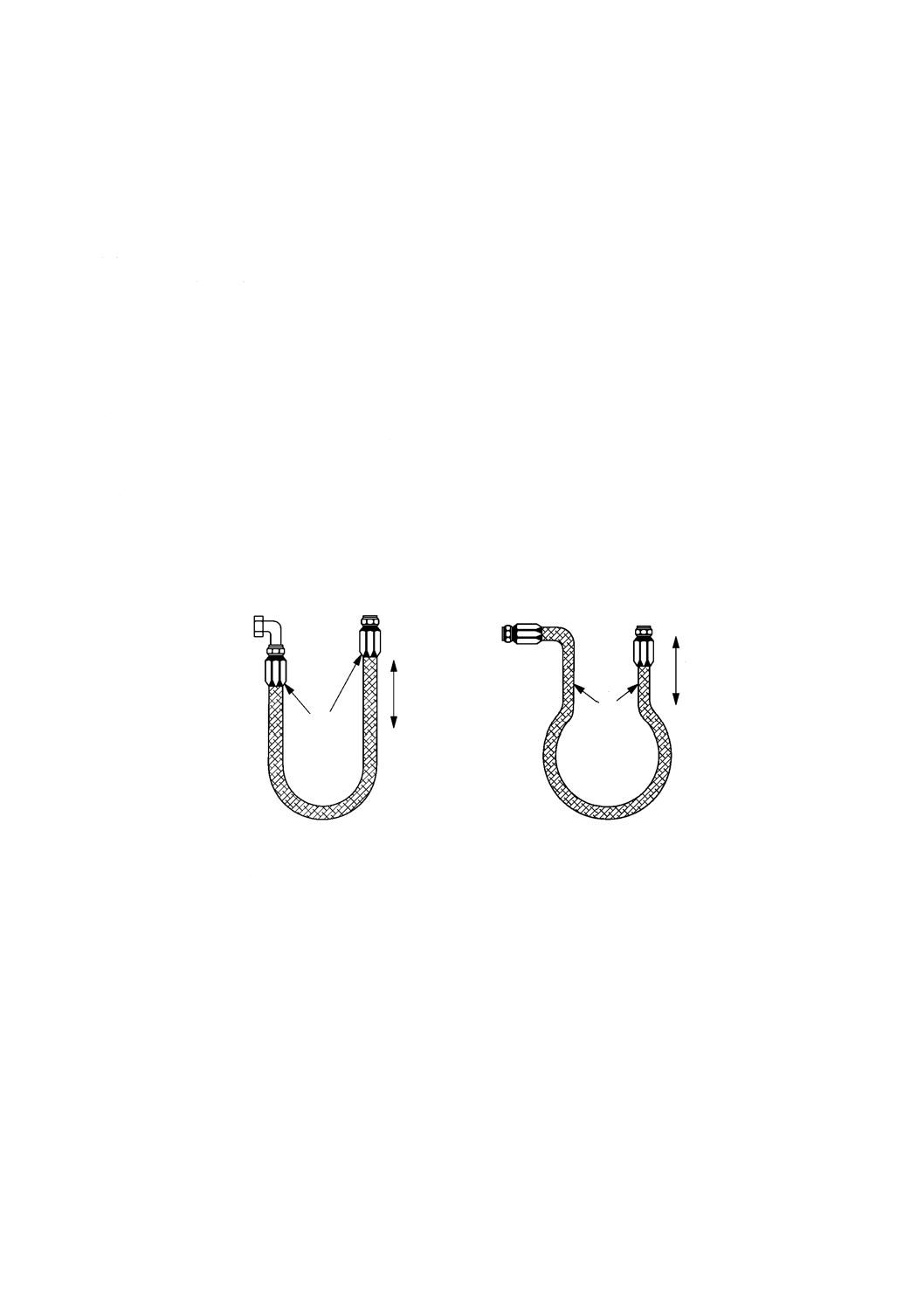

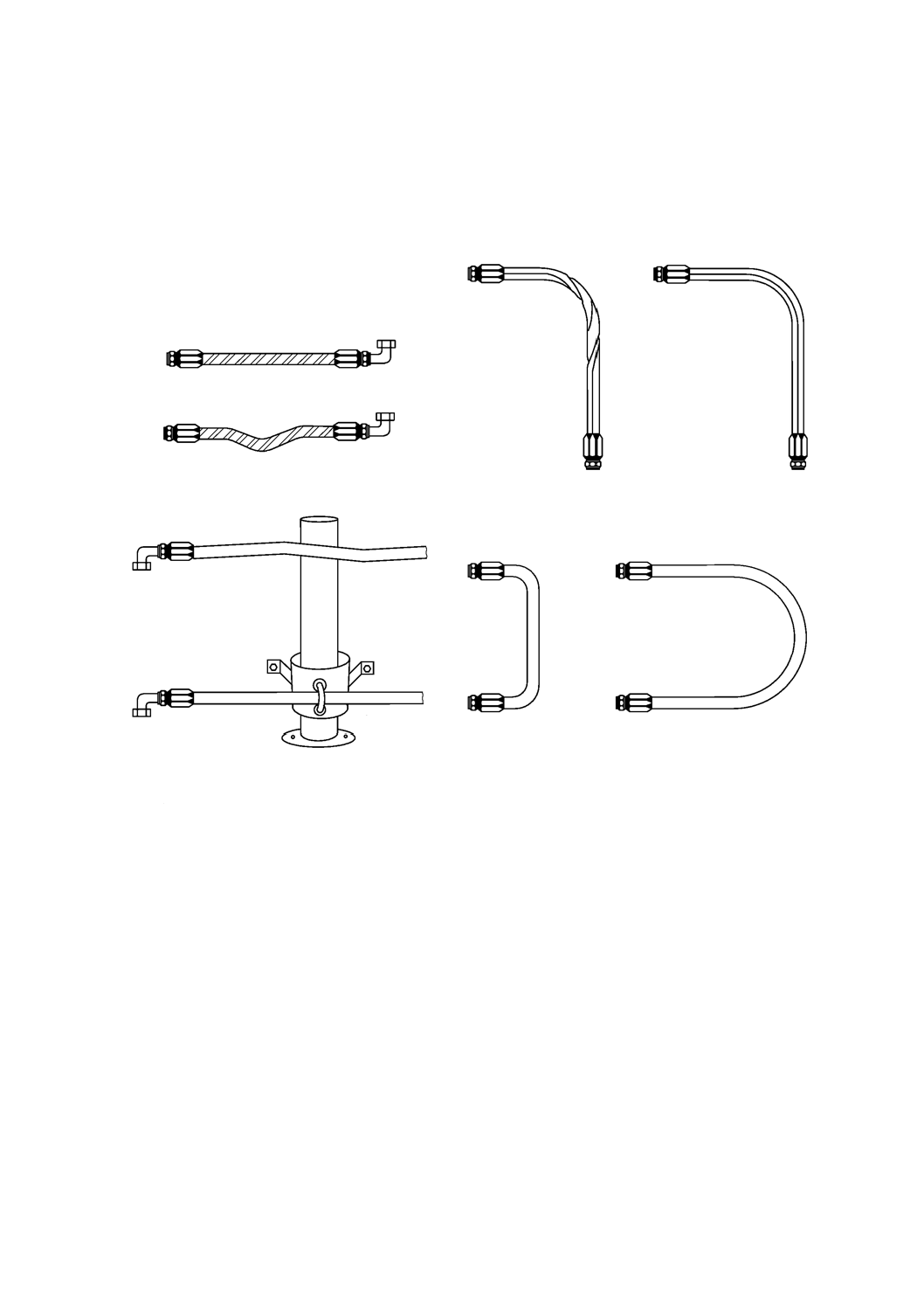

A.2 非金属製たわみホース−一般的な取付指針

図A.2で異なる状況における問題を避ける方法を示す。

次にそれぞれの図について説明する。

a) 圧力が加わった状態においてホースは,長さが変わることがある。この収縮又は伸張を考慮して,ホ

ースには常にいくらかのたるみをもたせる(ただし,ホース・ラインの過度のたるみは,外観が劣る

原因の一つとなる。)。

b) ホースがねじれたまま取り付けられた場合には,高い作動圧力がホースを直線方向に強制する力が加

わる傾向がある。これは,取付けナットの緩みにつながる。ねじれは,強化材分離を起こすことがあ

り,ホースは,張りつめた点で破裂する可能性がある。

c) ホース・ラインが排気マニホルド又はその他の熱源の近くを通過するときは,そのホース・ラインは,

耐熱性ブーツ,防火スリーブ又は金属製遮へい板によって断熱するのが望ましい。いずれの適用にお

いても,ブラケット及び締め具でホースを本来の場所に保持し,磨耗を減らす。締め具又はブラケッ

トの使用でホース・カバーの磨耗を防止できない取付けに対しては,鋼製又はプラスチック製の保護

コイル又は耐磨耗性スリーブをホース全面に設けることを勧める。

d) 屈曲部においては,大きなコーナ半径によって適切なホースの取付けが可能となる。急な曲がりは,

ホースを細め,流れを制限する。ラインは,ねじれて,閉じることがある。多くの場合において,正

しい附属品又はアダプタの使用で,曲がり又はねじれを除くことができる。

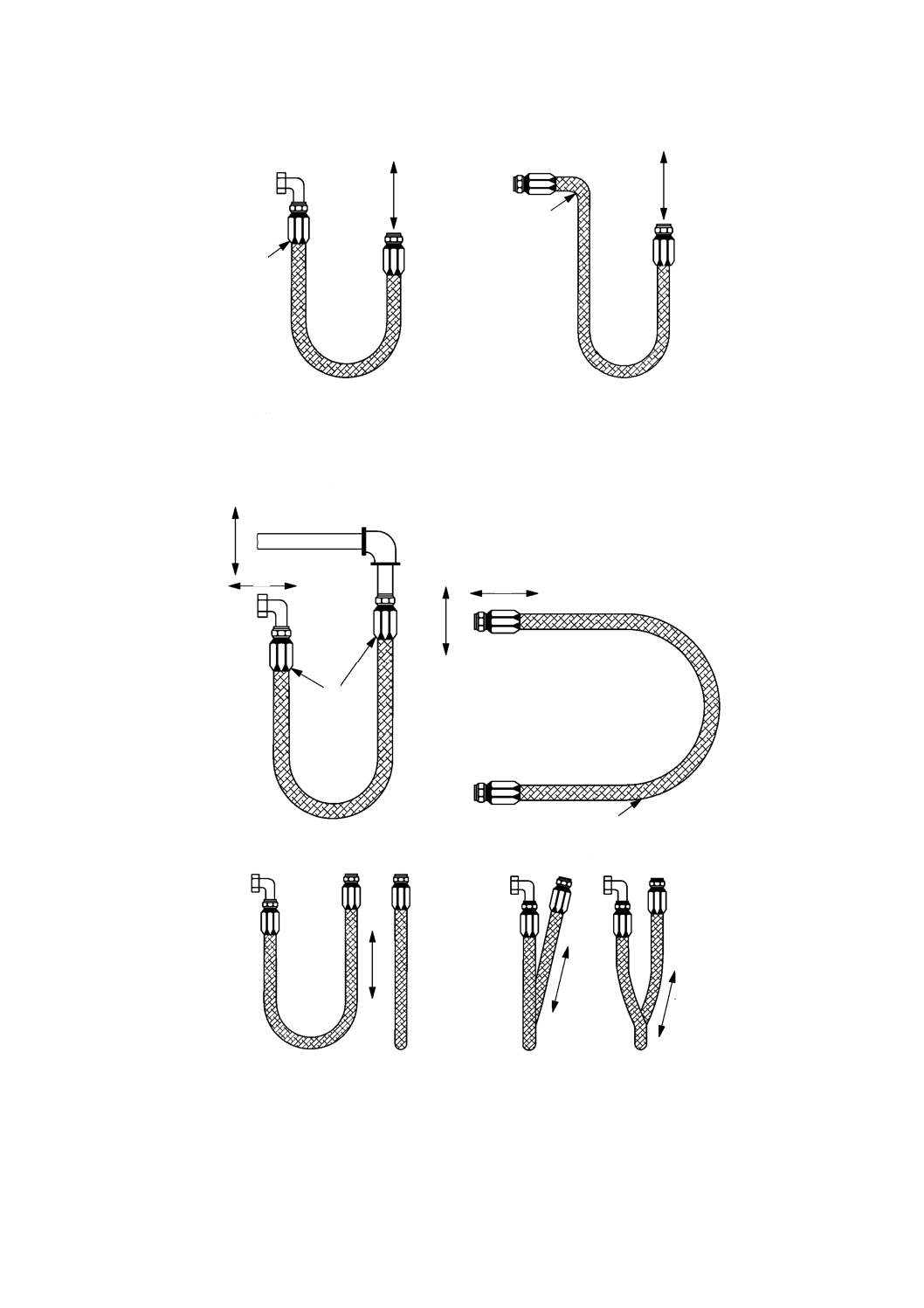

e) 組立品にかかる圧力を緩和するために検査及びメンテナンスの際,接近可能な容易な取付けを提供す

るために,取付けにおいてエルボ及びアダプタを使用する。金属及び附属品は組立品のたわみ部分の

一部とみなすことができないことを覚えておく。

f)

摩擦又は磨耗を避けるようにホースを取り付ける。締め具は,長いホースの支持又は動く部分からホ

d

d

d

14

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ースを離すために,しばしば必要とされる。締め具は正しい大きさのものであることが重要である。

大きすぎる締め具は,その締め具内でホースが動くため,この箇所における磨耗の一因となる。

g) 振動及び曲がりのあるところでは,ホースの長さを追加してもよい。金属製ホース附属品は,曲がら

ない,また適切な取付けが,過度の応力から金属製部分を保護し,ホースのねじれを回避する。

a)

b)

c)

d)

a

誤

b

正

図A.2−非金属製たわみホース−一般的な取付指針

a

a

a

a

b

b

b

b

15

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e)

f)

g)

a

誤

b

正

図A.2−非金属製たわみホース−一般的な取付指針(続き)

a

a

b

b

16

F 7100:2008 (ISO 18770:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

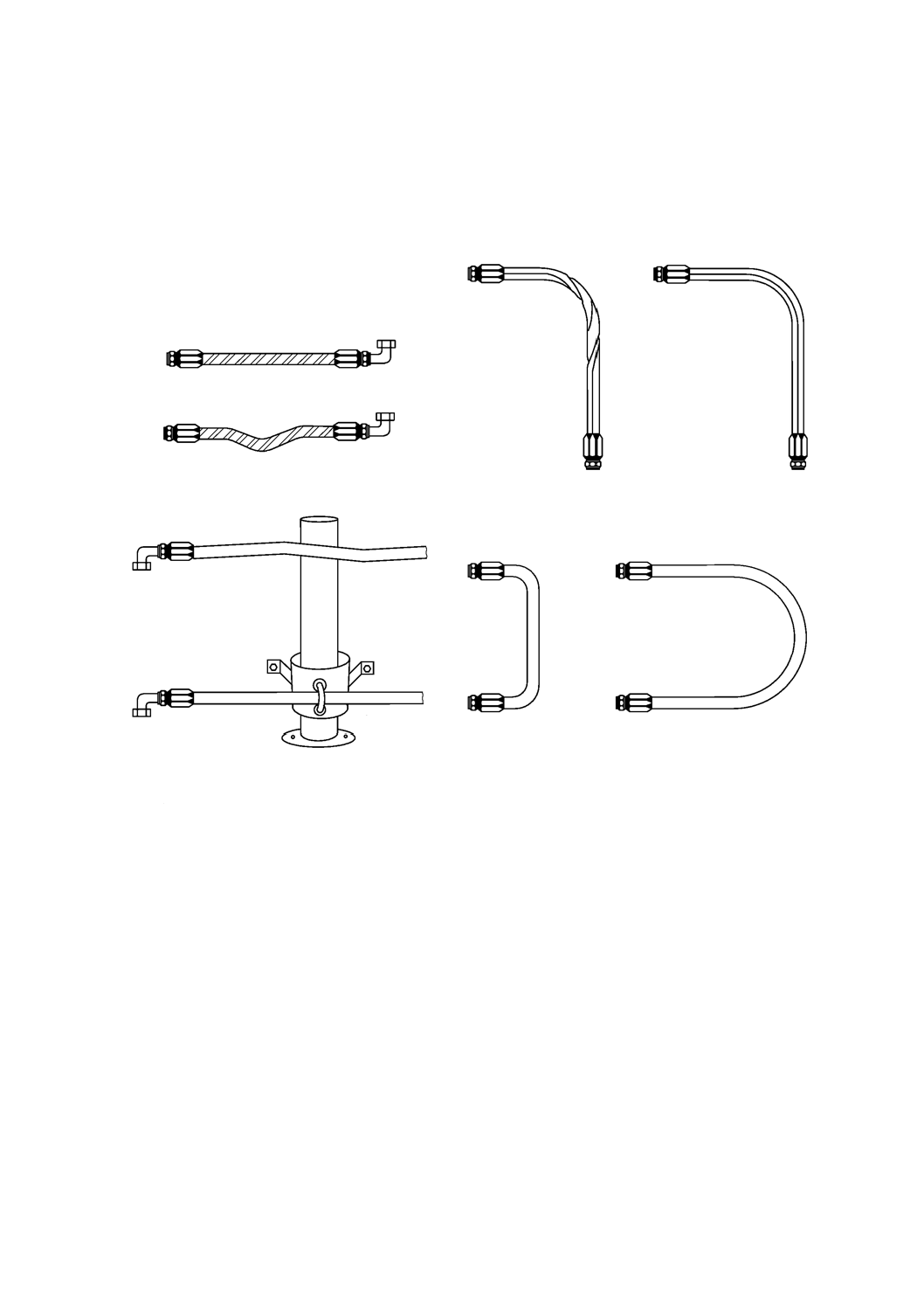

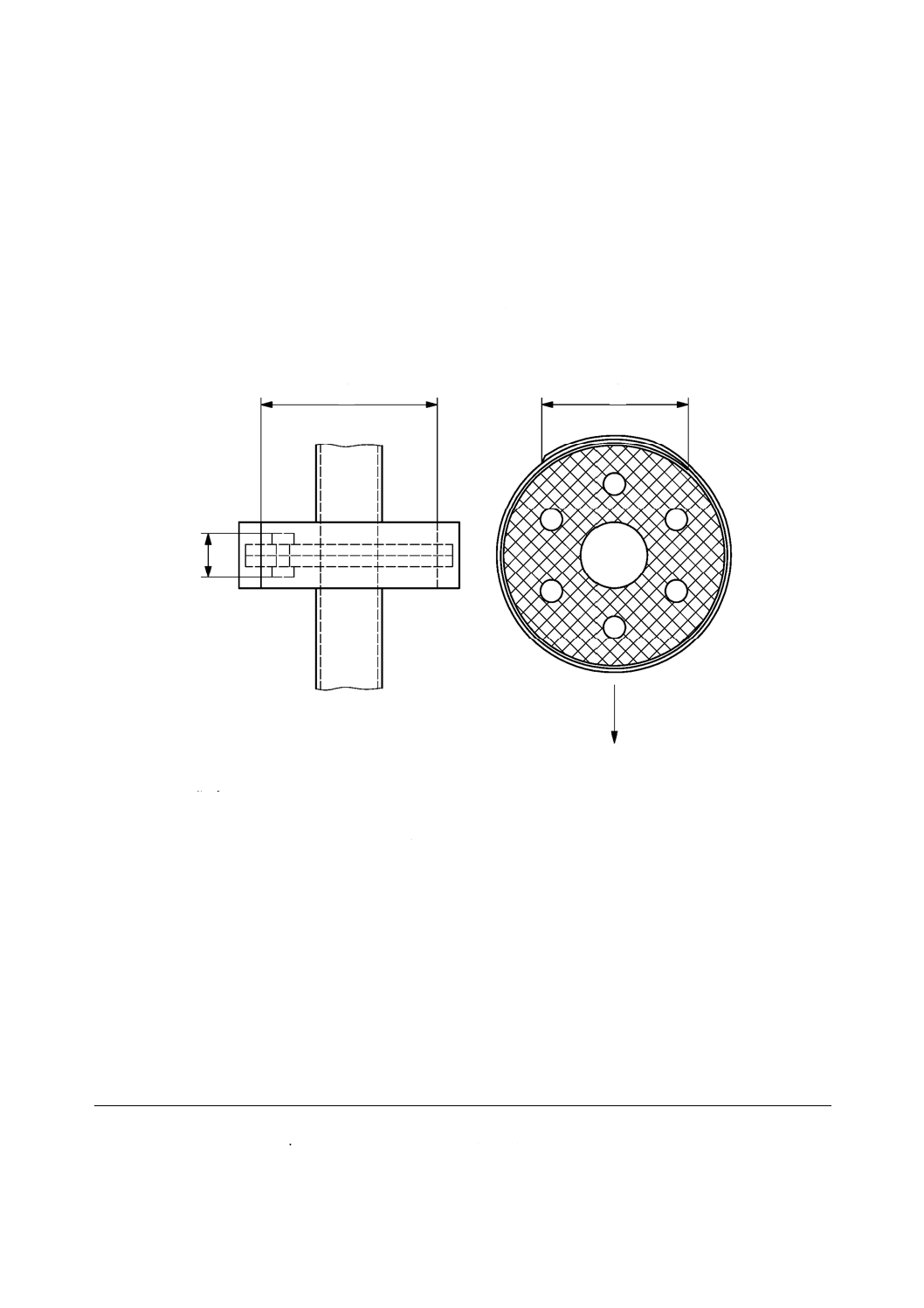

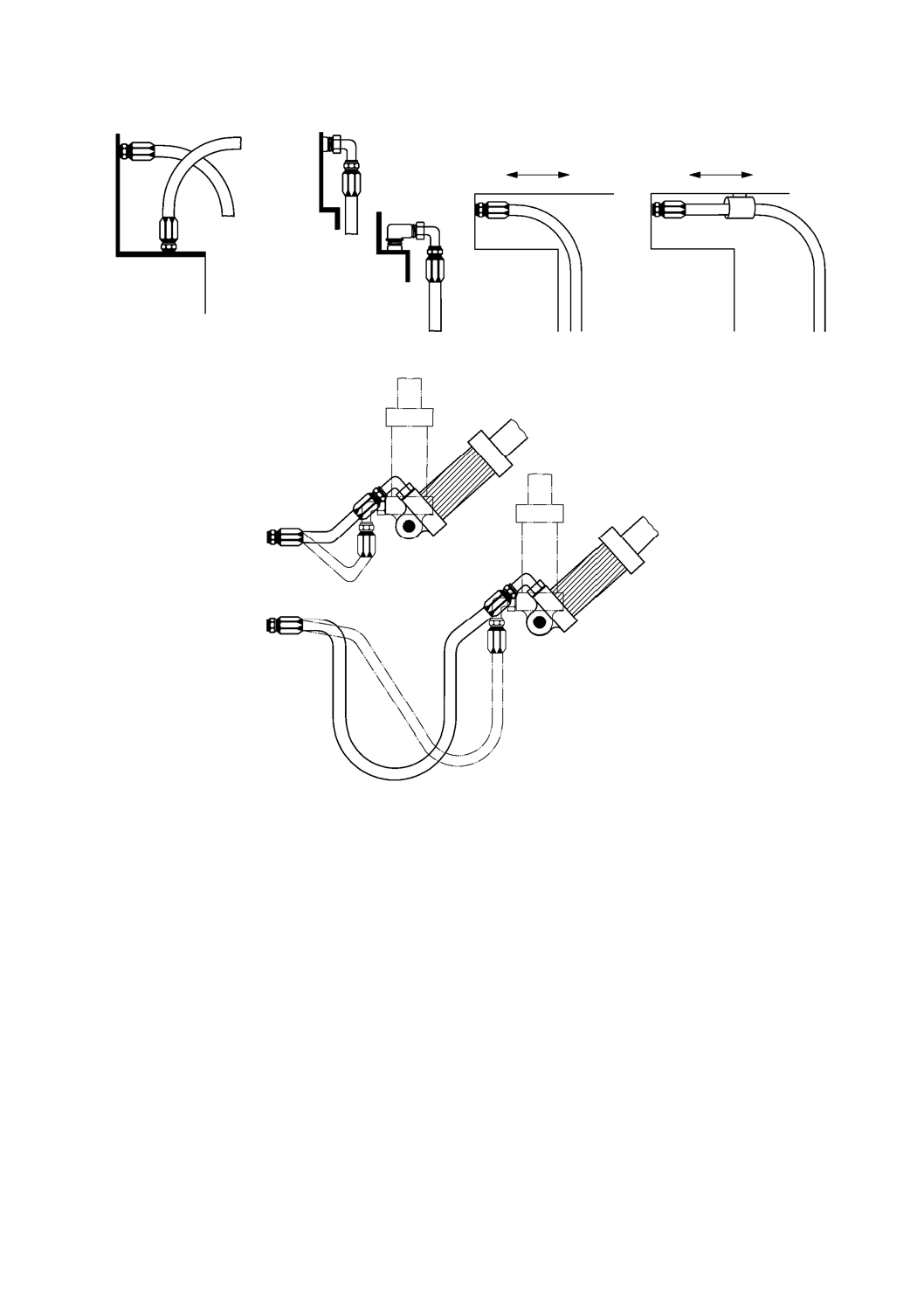

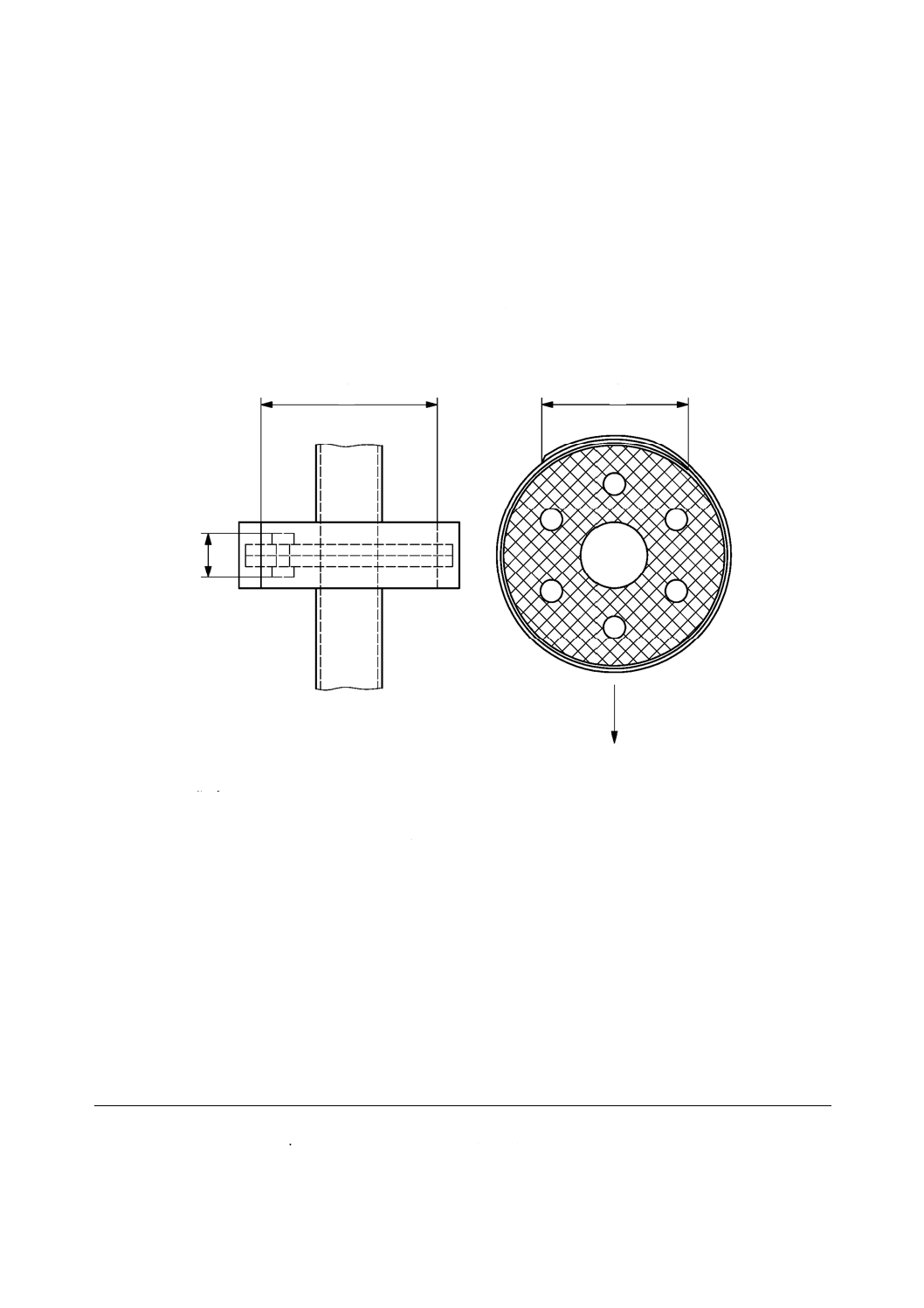

附属書B

(参考)

スプレーシールドの取付指針

全体を囲うスプレーシールドの例を図B.1に示す。このスプレーシールドは,継手周りを完全に包むよ

うに設計され,継手外周の4分の1に等しい重なりを与えるための十分な長さがある。シールドは,ボル

トの先端を覆うための十分な広さでフランジの側面周りを包んでいる。シールドは,ワイヤでしっかりと

締められており,その重なりは,潜在的な発火源から離れている。

記号

1

重なり

2

ボルト先端

3

発火源及び重なりの反対側の高温面

図B.1−フランジ・スプレーシールドの取付例

参考文献

[1]ISO 15540:1999,Ships and marine technology−Fire resistance of hose assemblies−Test methods

3

2

1

1