F 4802 : 1999 (ISO 484-1 : 1981)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,運輸大臣が制定した日本工

業規格である。

この規格の一部が技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。運輸大臣及び日本工業標準調査会は,こ

のような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登録

出願にかかわる確認について責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

F 4802 : 1999

(ISO 484-1 : 1981)

造船−船用プロペラ−製作許容差

−第1部:直径2.5mを超える

プロペラ

Shipbuilding−Ship screw propellers−Manufacturing tolerances−

Part 1 : Propellers of diameter greater than 2.50 m

序文 この規格は,1981年に第1版として発行されたISO 484-1, Shipbuilding−Ship screw propellers−

Manufacturing tolerances−Part 1 : Propellers of diameter greater than 2.50 mを翻訳し,技術的内容及び規格票

の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある事項は,原国際規格にはない事項である。

プロペラ製造業者は,許容差を要求どおりの精度で保証できるのであれば,どんな設備や方法を使用する

ことも自由である。

1. 適用範囲 この規格は,直径が2.5 mを超える船用プロペラの製作許容差について規定する。

備考 許容差から外れた場合においても,使用者の判断又は設計者及び使用者の判断を条件として許

容することができる。

2. 適用分野 この規格は,一体形,組立て形及び可変ピッチのプロペラに適用する。

3. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 表面粗さ−定義及び表示

備考 ISO 468 Surface roughness−Parameters, their values and general rules for specifying requirements

からの引用事項は,この規格の該当部分と同等である。

ISO 484-2 Shipbuilding−Ship screw propellers−Manufacturing tolerance−Part 2 : Propellers of diameter

between 0.80 and 2.50m incluslve

ISO 3715 Shipbuilding−Ship screw propellers−List of equivalent terms Trilingual edition

4. ピッチの測定方法

4.1

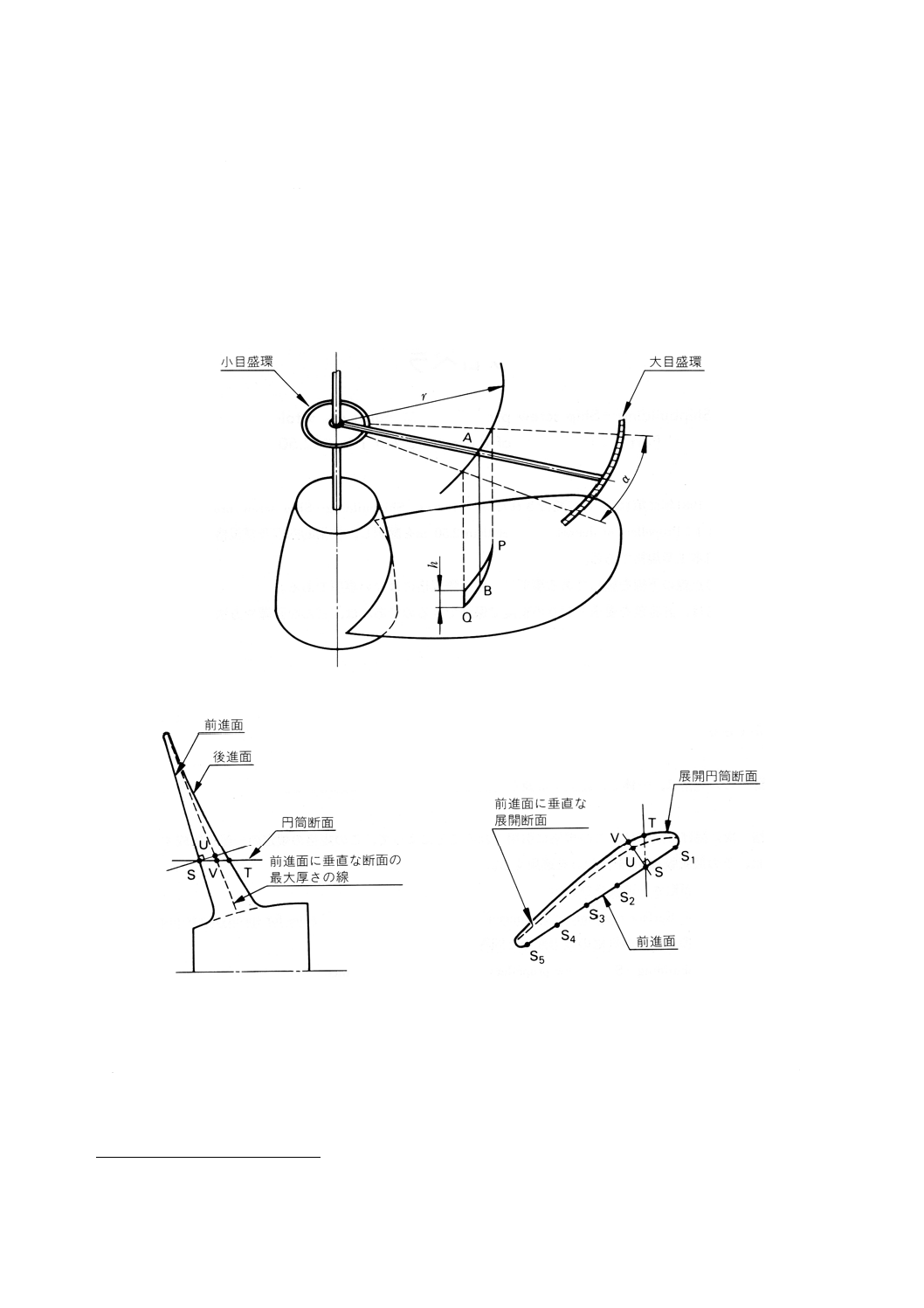

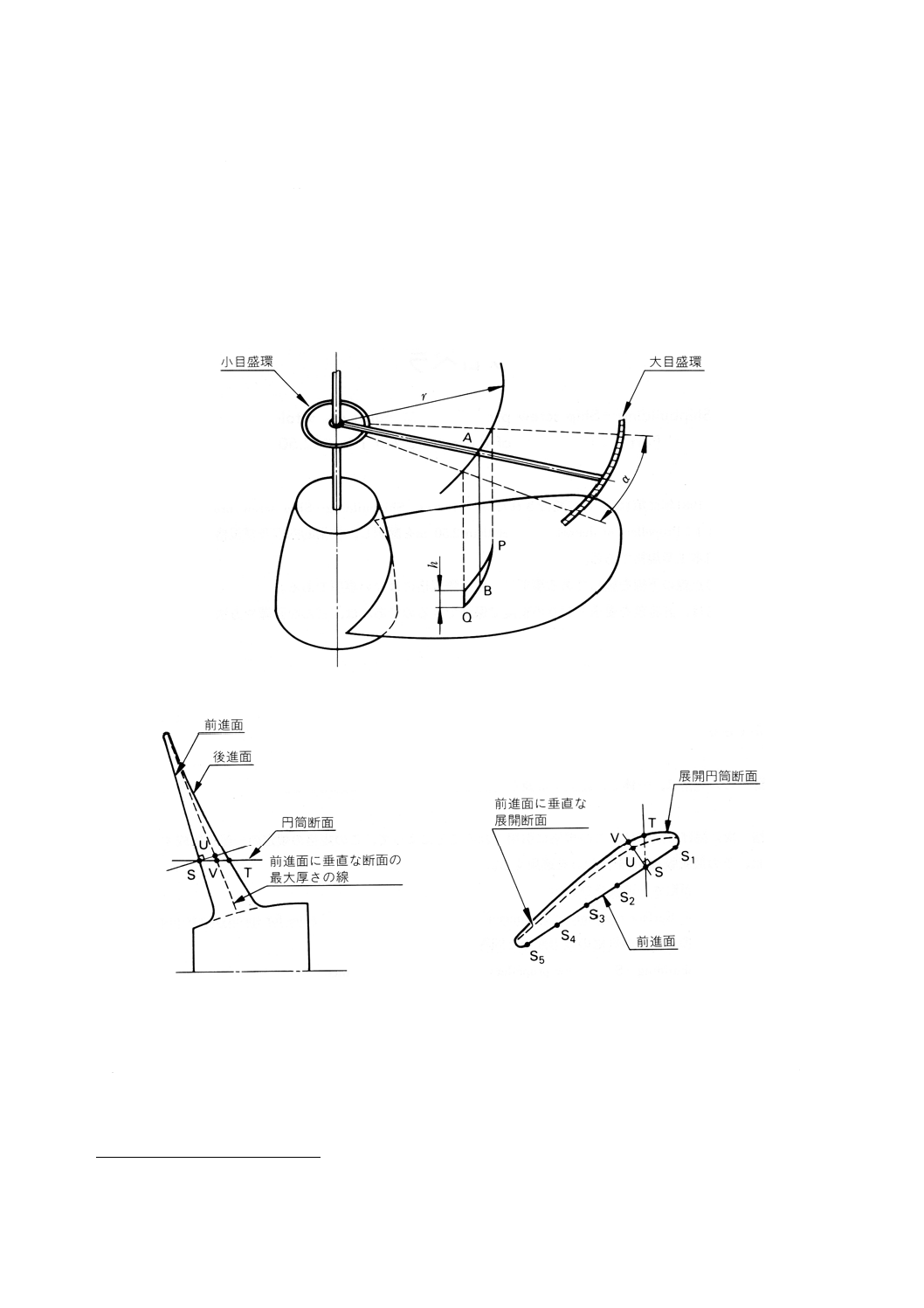

ピッチの測定方法の原理は,半径rのら旋の線に沿って,任意の角度αに対応する線PQを描き,基

準面に関する点Pと点Qの高さの差hを測定することである(図1参照)。

2

F 4802 : 1999 (ISO 484-1 : 1981)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

線PQは,4.1.1又は4.1.21)のいずれかによる方法によって描く。

4.1.1

マーキングゲージの使用 線PQは,マーキングゲージを用いて描く。

4.1.2

目盛環による方法 線PQは,適当な半径rの目盛環の一部にとった角αによって描く(図1参照)。

5. 断面厚さの測定方法

5.1

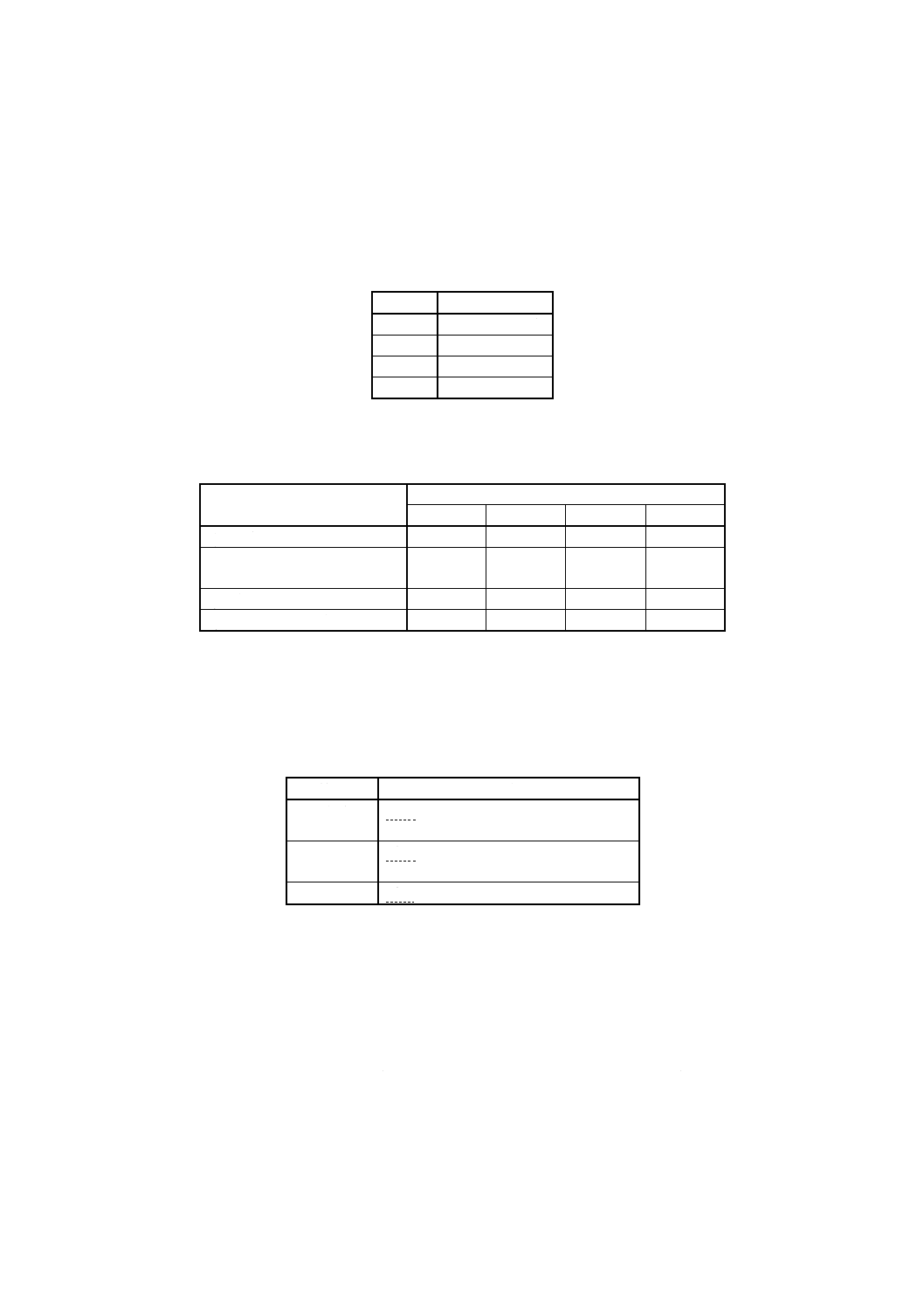

点Sにおける円筒断面の厚さは,同軸の円筒に接し,かつ,断面の前進面のピッチ線に垂直な平面

上で,方向SVに沿って測定する(図2参照)(図面上の定義の仕方によっては,前進面に垂直な方向SU

又はプロペラ軸に平行な方向STに沿って測定することしかできない場合もある。)。

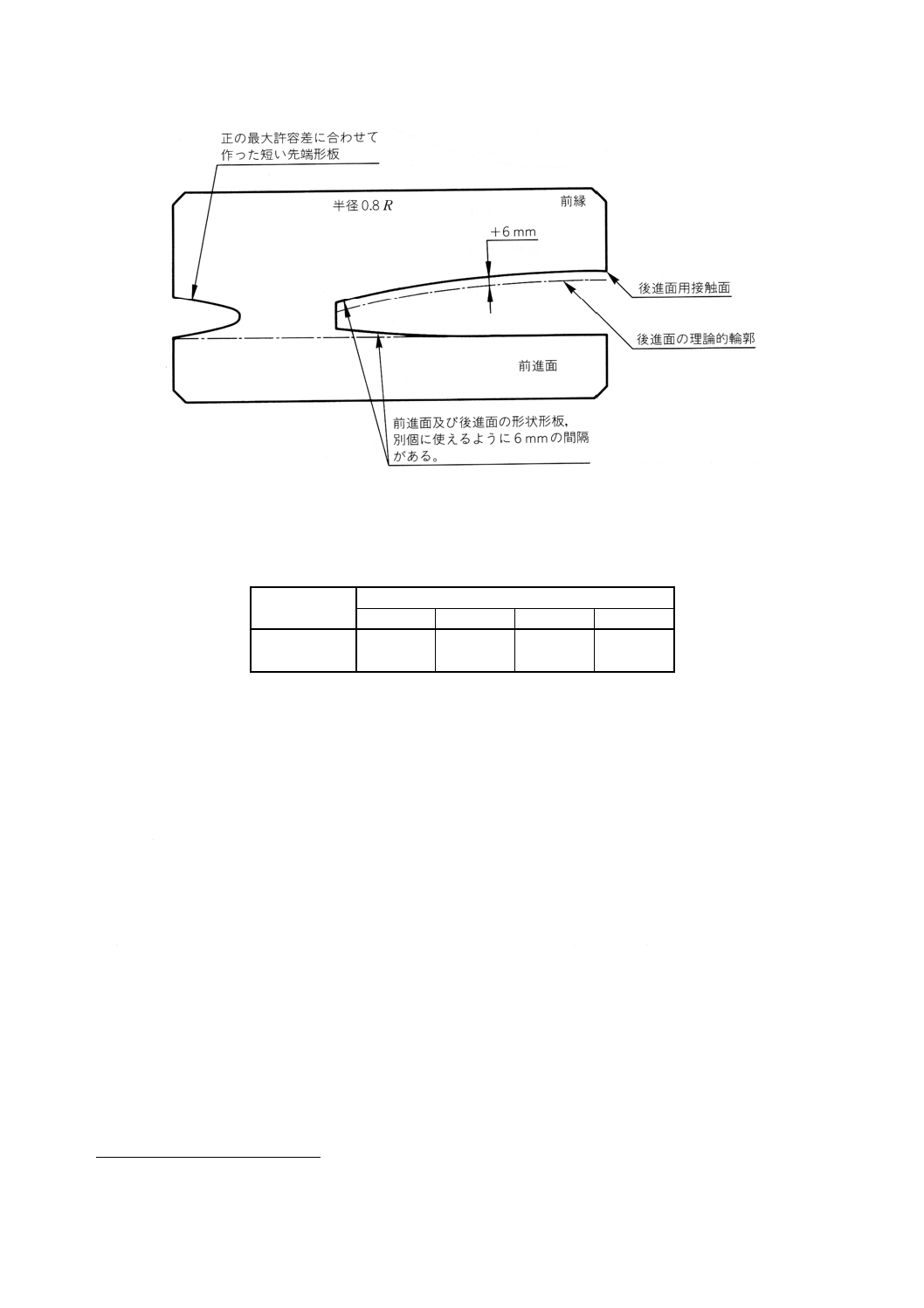

図1 目盛環によるピッチの測定方法

図2 断面厚さの測定方法

5.2

各半径における最大厚さは,一組の外パスで測定するか,又は多くの点S,S1,S2,S3などの厚さを

プロットして輪郭を求める方法で決定する。

5.3

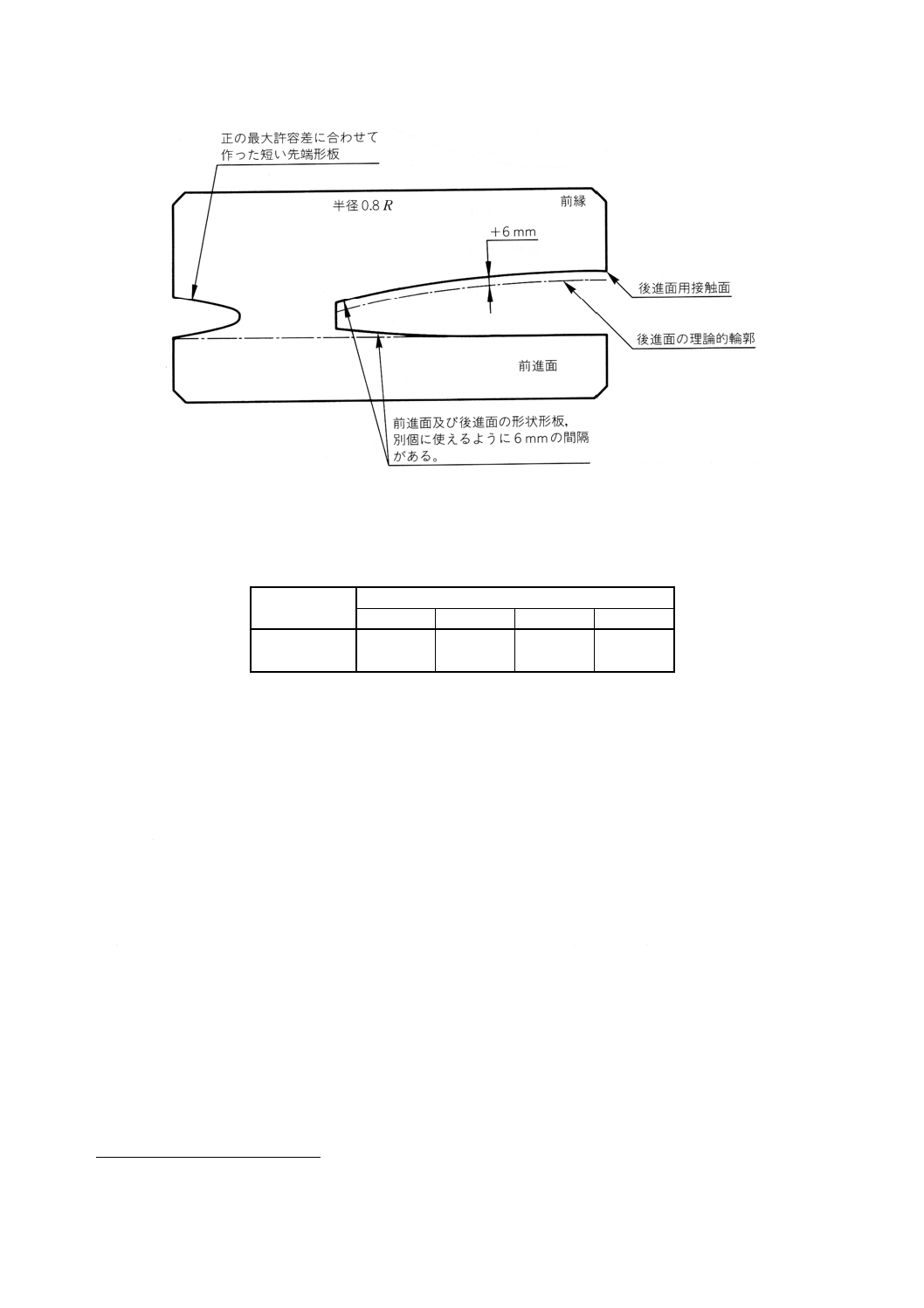

前縁及び後縁の検査には,断面の形板を用いることができる。この形板は,直進路に沿って計算す

るか,又は試験断面のピッチと半径に合わせて形どる方法で作成する。この形板の長さは,断面長さの15%

以上とし,最小を125 mmとする。

注1) 必要がある場合,所要の精度が得られれば,他の方法を使用してもよい。

3

F 4802 : 1999 (ISO 484-1 : 1981)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

前縁及び後縁は,S級及びI級については形板で検査する(表1参照)。他の等級については,注文時の

特別な要求によって検査してもよい。

6. 精度の等級 精度の等級は,使用者が選択する。表1に示した精度の等級は,選択の場合の指針とす

る。

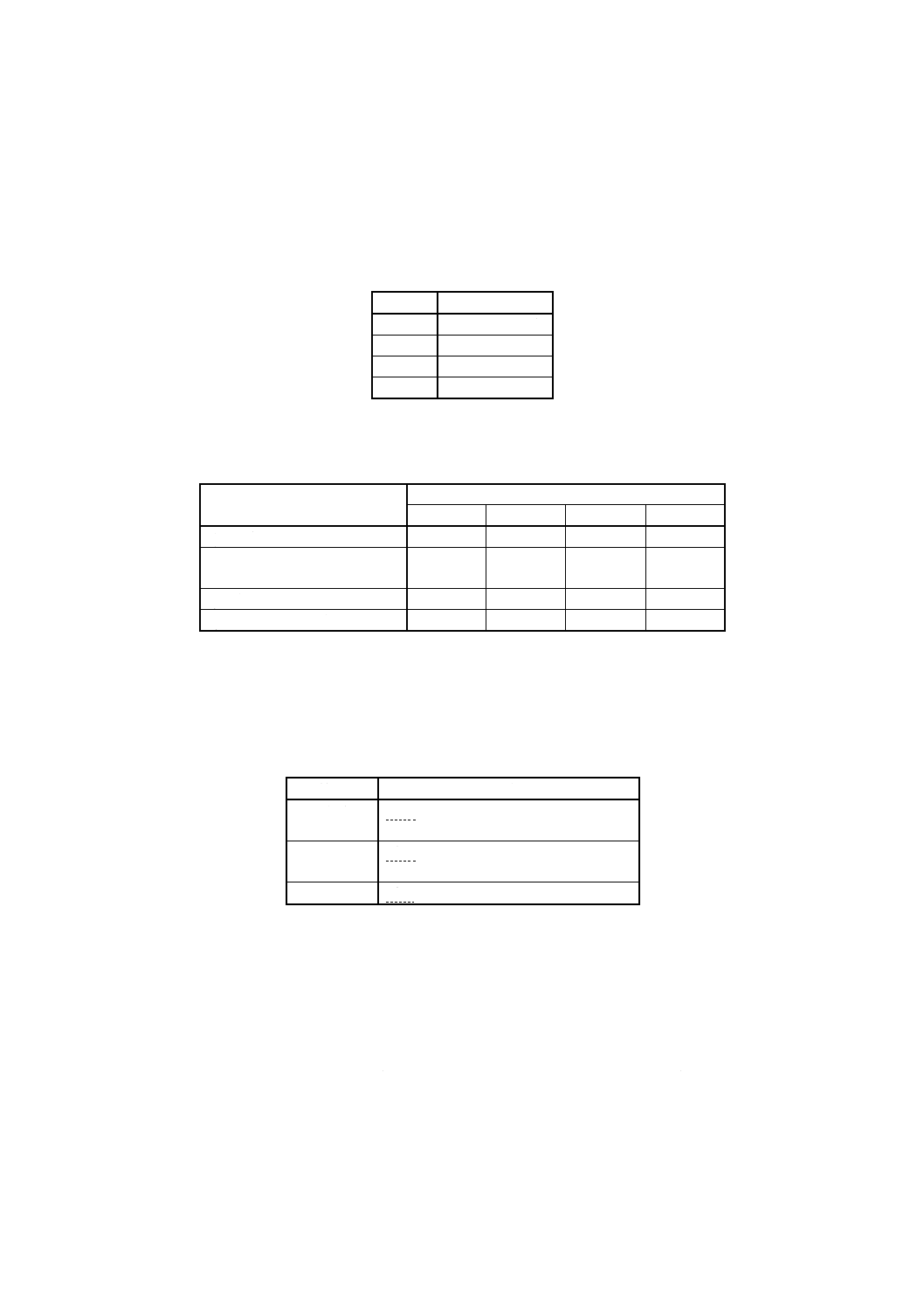

表1 精度の等級

等級

製作精度

S

非常に高い精度

I

高い精度

II

中程度の精度

III

許容差が大きい

7. ピッチの許容差

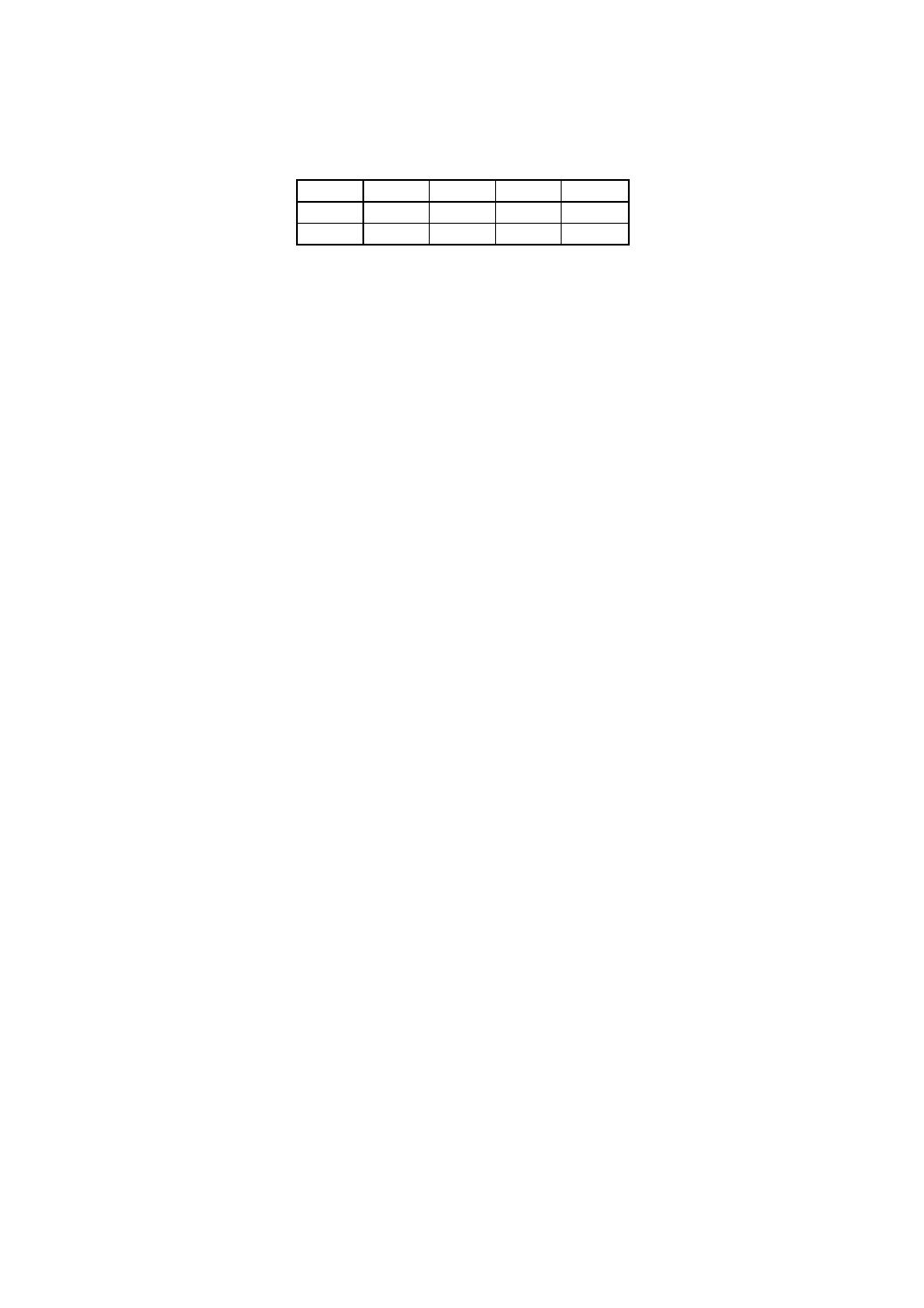

表2 ピッチの許容差

ピッチの名称

等級

S

I

II

III

a) 局部ピッチ

±1.5%

±2%

±3%

−

b) 羽根ごとの各半径におけ

る平均ピッチ

±1%

±1.5%

±2%

±5%

c) 各羽根の平均ピッチ

±0.75%

±1%

±1.5%

±4%

d) プロペラの平均ピッチ

±0.5%

±0.75%

±1%

±3%

備考 表2に示すピッチの許容差は,ピッチ名称a)及びb)については,半径に対

応する設計ピッチの百分率,また,ピッチ名称c)及びd)については,平均

設計ピッチの百分率として表す。

7.1

ピッチは,少なくとも表3に示す各半径位置で測定する。ただし,受渡当事者間で合意した場合,

異なる半径で測定してもよい。

表3 ピッチの測定位置

等級

半径

S及びI

ボスの近くの断面−0.4R−0.5R−0.6R

−0.7R−0.8R−0.9R−0.95R

II

ボスの近くの断面−0.5R−0.6R−0.7R

−0.8R−0.9R

III

ボスの近くの断面−0.5R−0.7R−0.9R

7.2

S級及びI級に対する局部ピッチの測定は,更に10.に示す管理を行う。

7.3

表2a)並びにb)に示す各羽根の各半径における局部ピッチ並びに平均ピッチの許容値は,0.4R以下

の断面に対しては50%増しとする。

7.4

プロペラ製造業者が,ピッチの誤差(表2に示すピッチの許容差から,上又は下に外れた誤差)を,

プロペラ直径を変更することによって補正しようとする場合,使用者の同意を得るだけで,補正すること

ができる。

7.5

設計ピッチは,次に定義する基準線のピッチである。ある断面の設計ピッチ線は,その断面のら旋

基準線で,前進面及び後進面の断面座標は,この線によって示すことができる。

この線は,断面の先端と後端を結ぶ線にもなり得るが,便宜上決めた他の任意のら旋の線でもある。

4

F 4802 : 1999 (ISO 484-1 : 1981)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

点B(図1)における局部ピッチは,点Bから等距離の両側にある点P及び点Q (BP=BQ) の間の

高さの差hを測定し,この値に360/αを乗じて算出することができる。ここで得た局部ピッチは,同じ3

点に関する前進面オフセットによって算出した局部ピッチと比較する。

局部ピッチの測定に用いる任意の2点間の距離は,100 mm〜400 mmの間で変化してもよい。

ピッチの測定は,一つは前縁の近く,他の一つは後縁の近く,そして,その間に少なくとも更に2か所

で測定を行う。また,ピッチの測定は,できるだけ連続的に行う。

7.7

各羽根の半径ごとのピッチは,各半径における測定の両端点の高さの差に360/αを乗じて算出する。

7.8

各羽根の平均ピッチは,対象とする羽根の各半径におけるピッチの算術平均として定義する。

7.9

プロペラの平均ピッチは,各羽根の平均ピッチの算術平均として定義する。

8. プロペラの外径の許容差

8.1

表4に示すプロペラの外径の許容差は,プロペラの半径の百分率として表す。

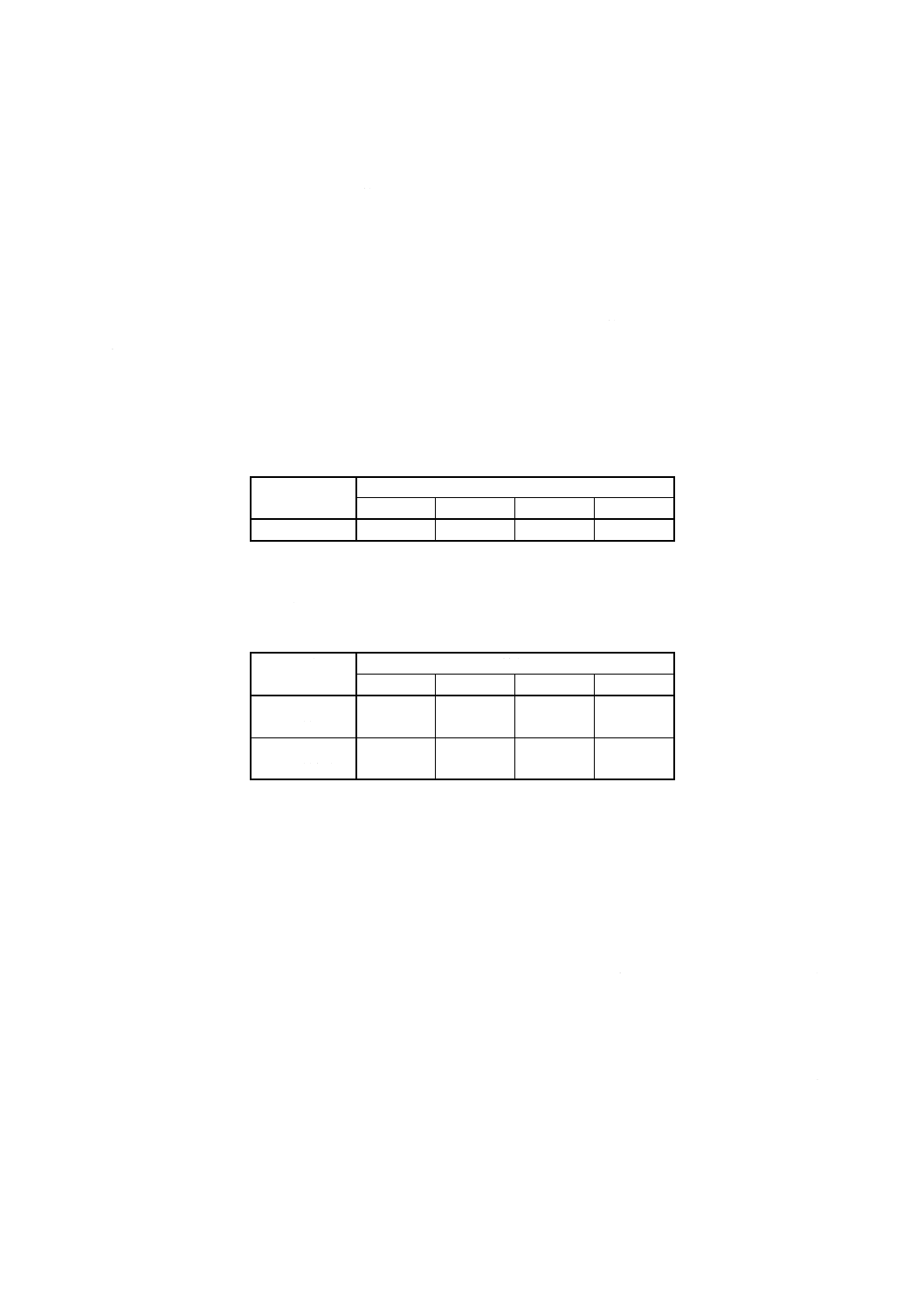

表4 プロペラの外径の許容差

仕様

等級

S

I

II

III

許容差

±0.2%

±0.3%

±0.4%

±0.5%

8.2

ダクトプロペラの場合は,この許容差を減らす必要がある。

9. 羽根断面の厚さの許容差

表5 羽根断面の厚さの許容差

仕様

等級

S

I

II

III

正の許容差

+2%

+2.5%

+4%

+6%

ただし最低値

2mm

2.5mm

4mm

6mm

負の許容差

−1%

−1.5%

−2%

−4%

ただし最低値

−1mm

−1.5mm

−2mm

−4mm

9.1

羽根断面の厚さは,ピッチを測定する半径と同じ半径で測定する。

9.2

表5の羽根断面の厚さの許容差は,局部厚さの百分率として示す。

9.3

図2に示す最大厚さは,マイナスの許容差を引いた後も,関係船級協会が要求する厚さより薄くて

はならない。

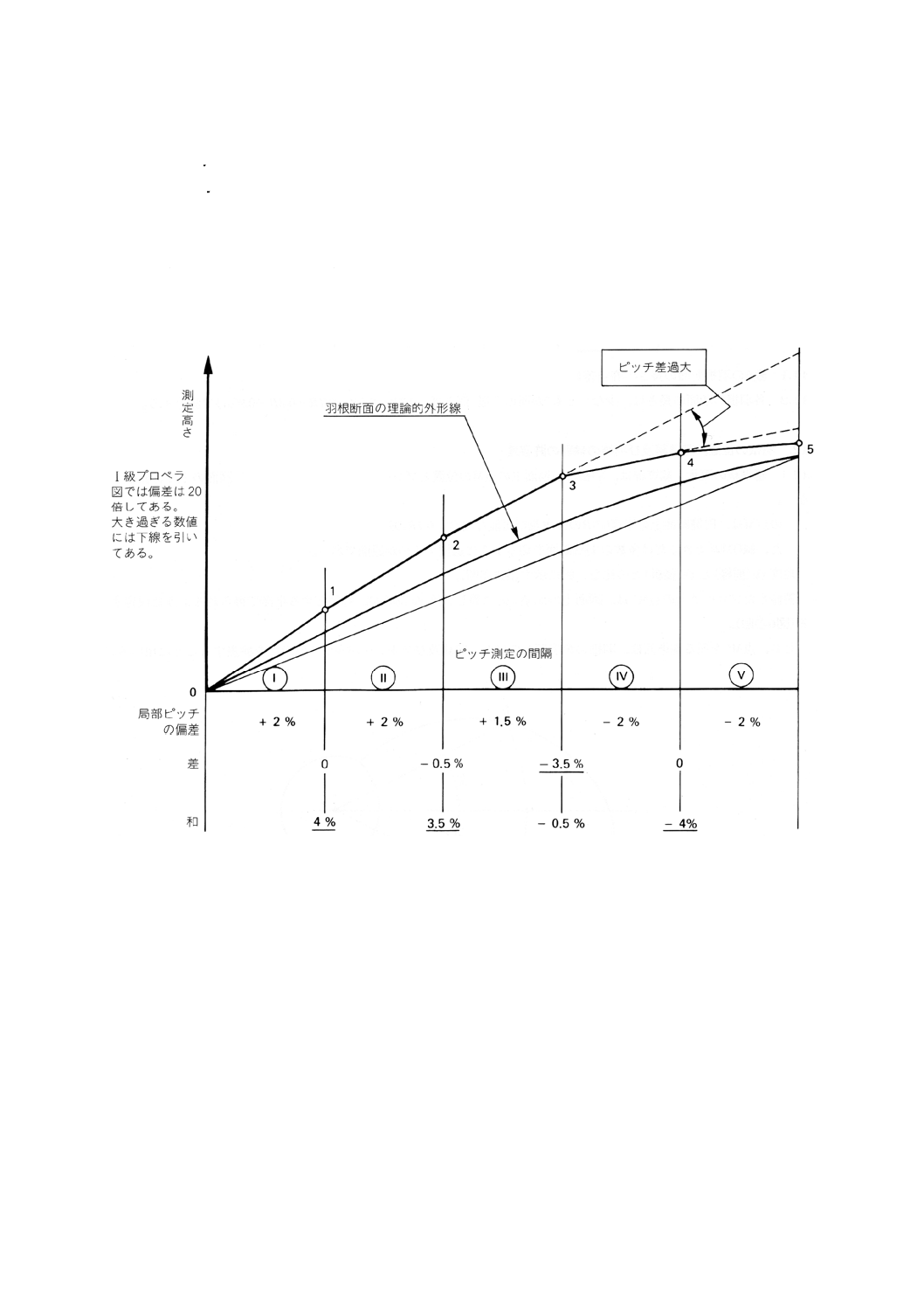

10. 羽根断面の形状の検査及び許容差 羽根断面の形状の検査及び許容差は,S級とI級のプロペラだけ

に適用し,ピッチを測定する各半径と同じ半径について行う。

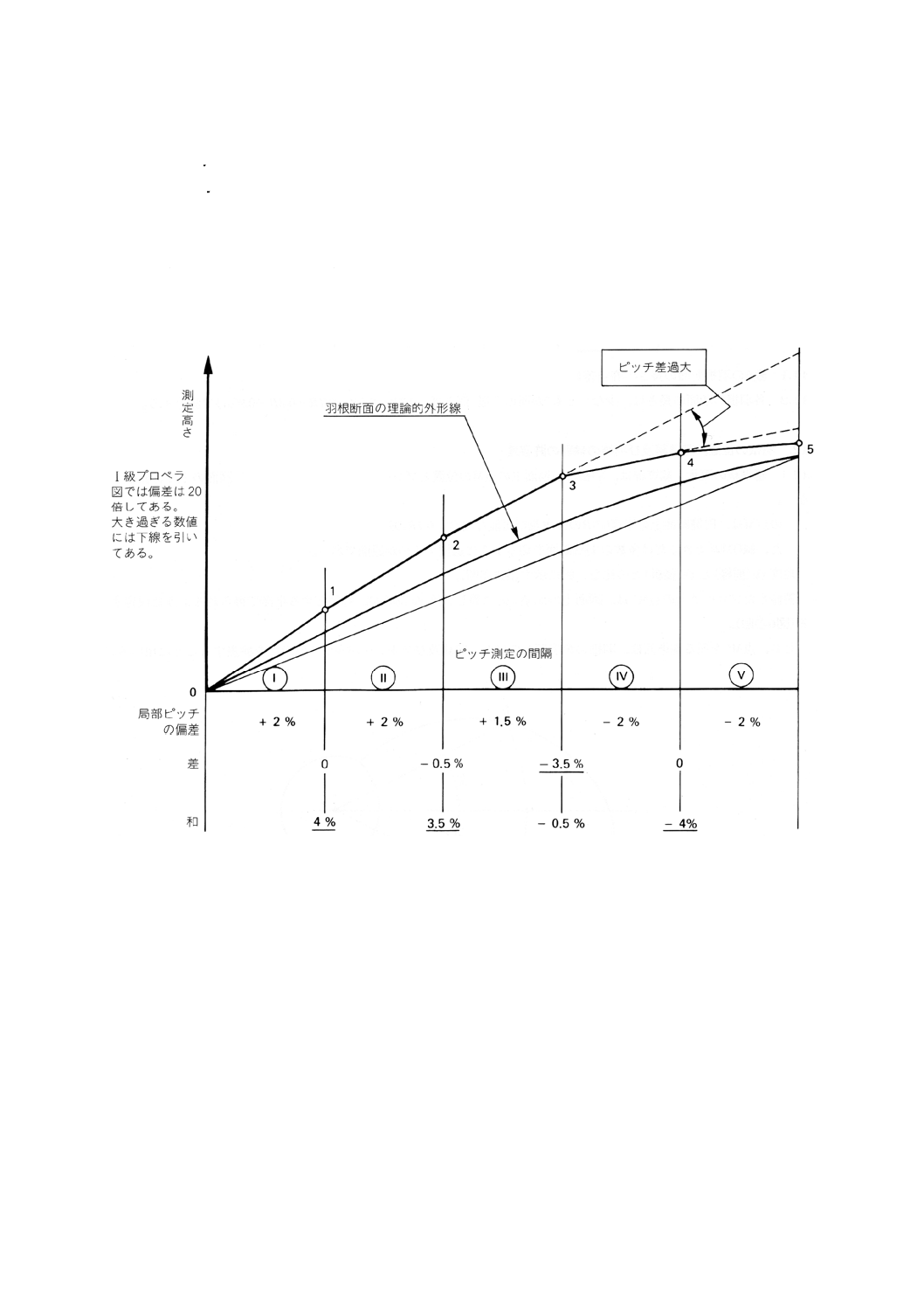

形状が不連続にならないためには,局部ピッチ及び局部厚さの連続測定結果の偏差の相互間の差が,包

絡許容差の半分より大きくてはならない(例えば,許容差が+2%〜−2%の場合,連続的な偏差の差の許

容値は2%である。)。

キャンバ全体について過度の偏差がないようにするため,局部ピッチの連続測定の任意の2個をとって

その偏差の百分率の代数和をとった場合,許容差の1.5倍を超えてはならない[例えば,許容差を±2 %と

した場合,連続的偏差の和は+3 %と−3 %の間になければならない(図3参照)。]。

また,円筒断面の連続性が満足できることを証明するために,適切な柔軟な形板を使用してもよい。前

縁及び後縁は,その精度が図面に従って次に示す前進面及び後進面の許容差内にあることを証明するため,

5

F 4802 : 1999 (ISO 484-1 : 1981)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形板又は同等の器具によって検査する。

− S級:±0.5 mm

− I級:±0.75 mm

又は,プロペラ製造業者と使用者との間での合意の下に,前縁及び後縁の検査は,各縁用として3部分

からなる形板(図4)を使用して行う。この形板の3部分は,縁の端部の詳細を決める短い先端部と,そ

れに続く前進面及び後進面用の2個のフェアリング形板であり,このフェアリング形板は,それぞれ羽根

の長さの約20 %をカバーする長さとするが300 mmを超える必要はない。この形板は,S級については0.25

mm,I級については0.35 mmの許容差で合致しなければならない。

図3 羽根断面の形状の検査及び許容差

6

F 4802 : 1999 (ISO 484-1 : 1981)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 前縁及び後縁の検査用形板

11. 羽根断面の長さの許容差

表6 羽根断面の長さの許容差

仕様

等級

S

I

II

III

許容差

±1.5 %

±2 %

±3 %

±5 %

ただし最低値

7 mm

10 mm

13 mm

15 mm

11.1 表6の羽根断面の長さの許容差は,直径を羽根数で除した値 (D/Z) の百分率として示す。

11.2 各羽根の断面の長さは,少なくとも5か所の半径(例えば,0.3R−0.5R−0.7R−0.8R−0.95R)で測定

する。

12. 羽根の位置,基準線及び羽根の輪郭の許容差

12.1 基準線の表示 基準線は,羽根の前進面上の点Mの位置とプロペラ軸上の点Oによって,図面の上

では直線となる。

この点Mは,円筒断面上の半径0.5Rの位置及び可能な場合,0.7Rの近くに描く。

また,線OMができるだけ多数の羽根断面を切るように選択するのが原則である。

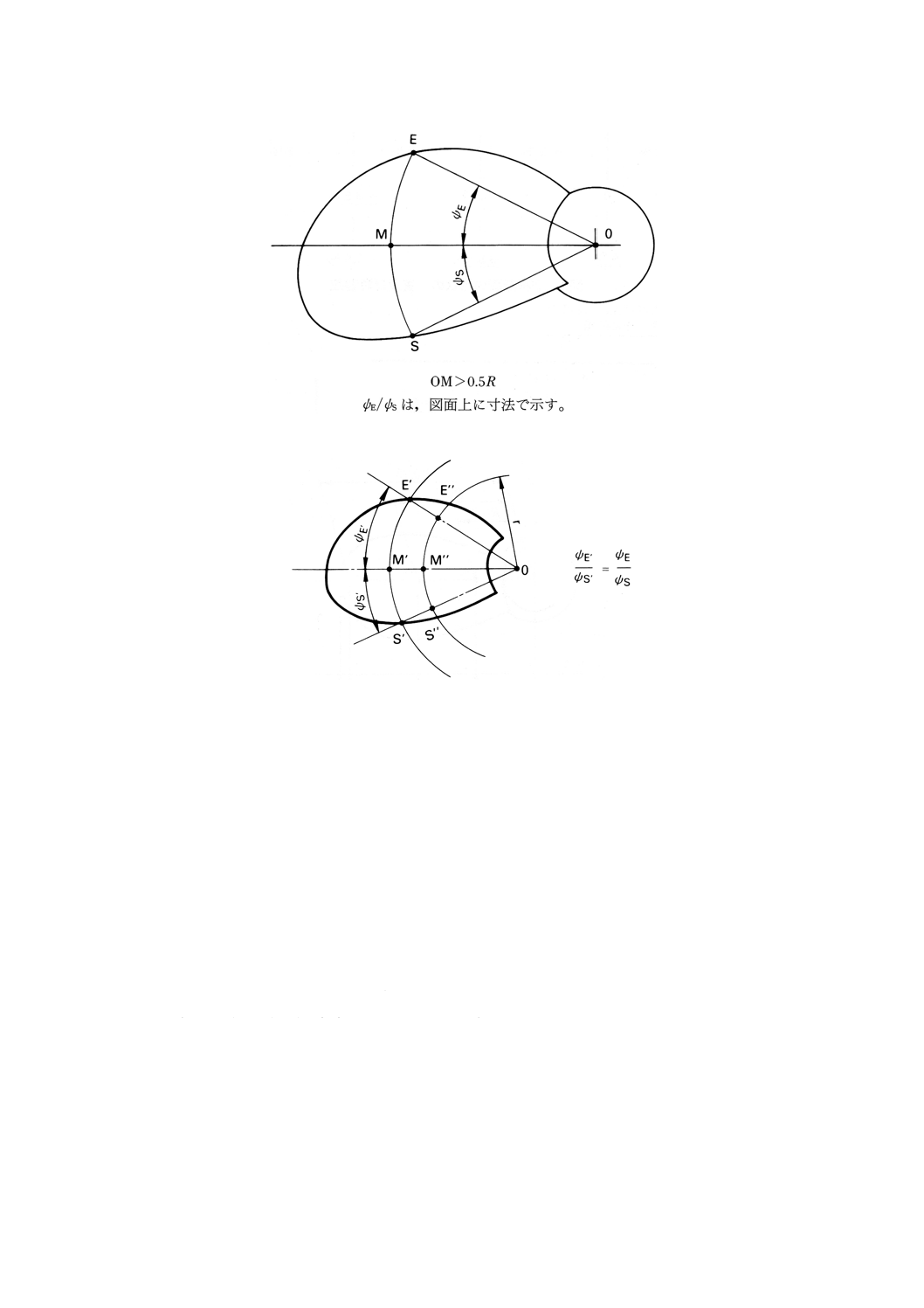

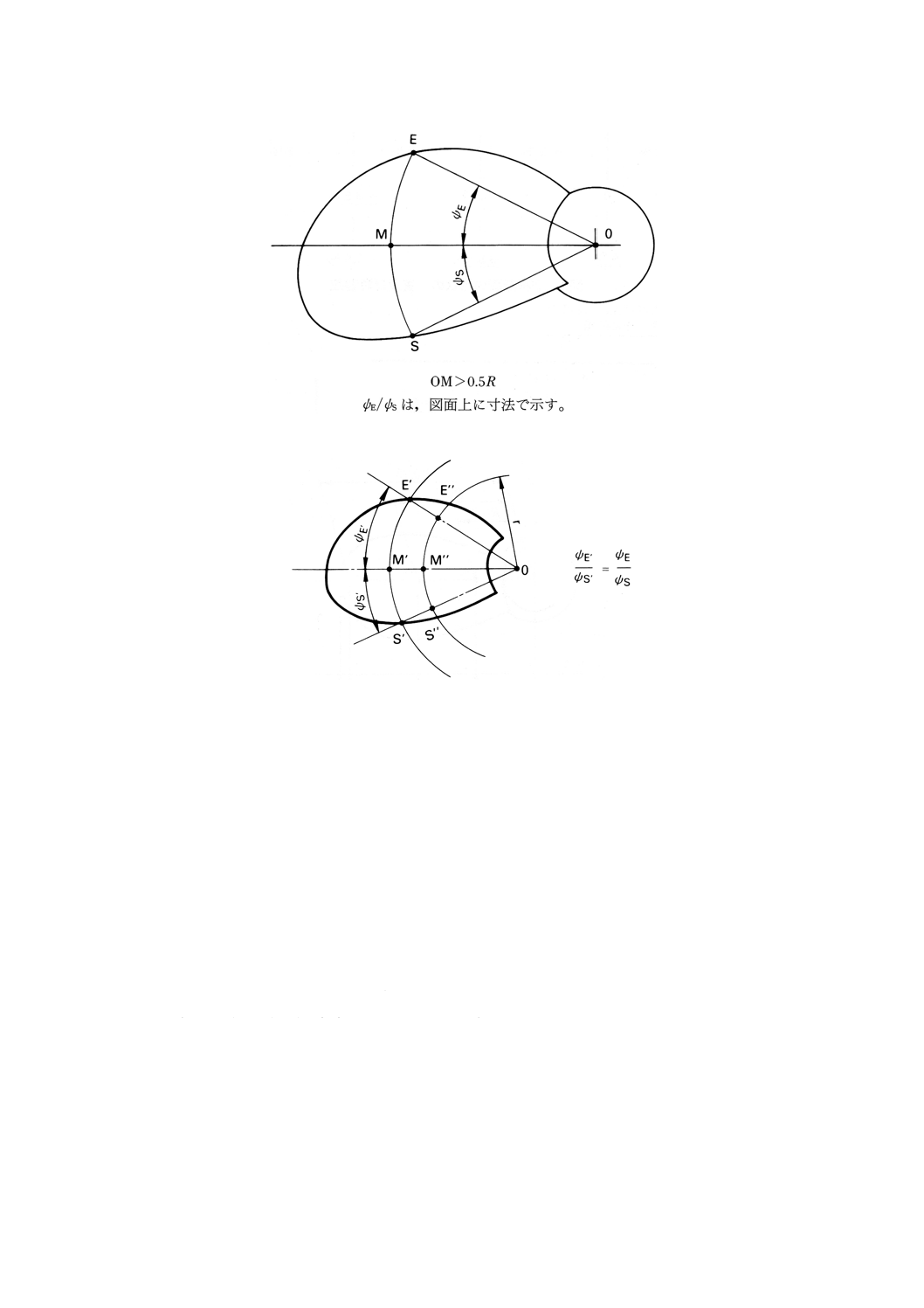

角度ψE(前縁)とψs(後縁)との比を,図に示す(図5参照)。

製作したプロペラ上の点M'は,図面上の比ψE/ψsに等しい比ψE'/ψs'が,対象とする半径で得られるよ

うに決定する(図6参照)。

なお,点M'を通る基準面は,羽根の角度偏差のほか,前縁及びスキューバック1)の形状を検査すること

に用いる。

注1) スキューバックの定義については,ISO 3715を参照。

7

F 4802 : 1999 (ISO 484-1 : 1981)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 角度ψE(前縁)とψs(後縁)の比

図6 点M'の基準位置

12.2 前縁の輪郭の許容差 前縁の輪郭の許容差は,表3に示す半径に対応する円弧に対し計算する。こ

の許容差は,円弧の長さE"M"について有効である(図6参照)。

これらの許容差は,表6のD/Z(D=直径,Z=羽根数)の百分率で示す。

距離E"M"の許容差は,表6に示す値の2倍とする。ただし,羽根の前縁及び後縁の輪郭は滑らかとす

る。

12.3 隣接する2個の羽根の間の角度偏差の許容差 隣接する2個の羽根の間の角度偏差の許容差は,次

のとおりとする。

− S級及びI級に対し:±1°

− II級及びIII級に対し:±2°

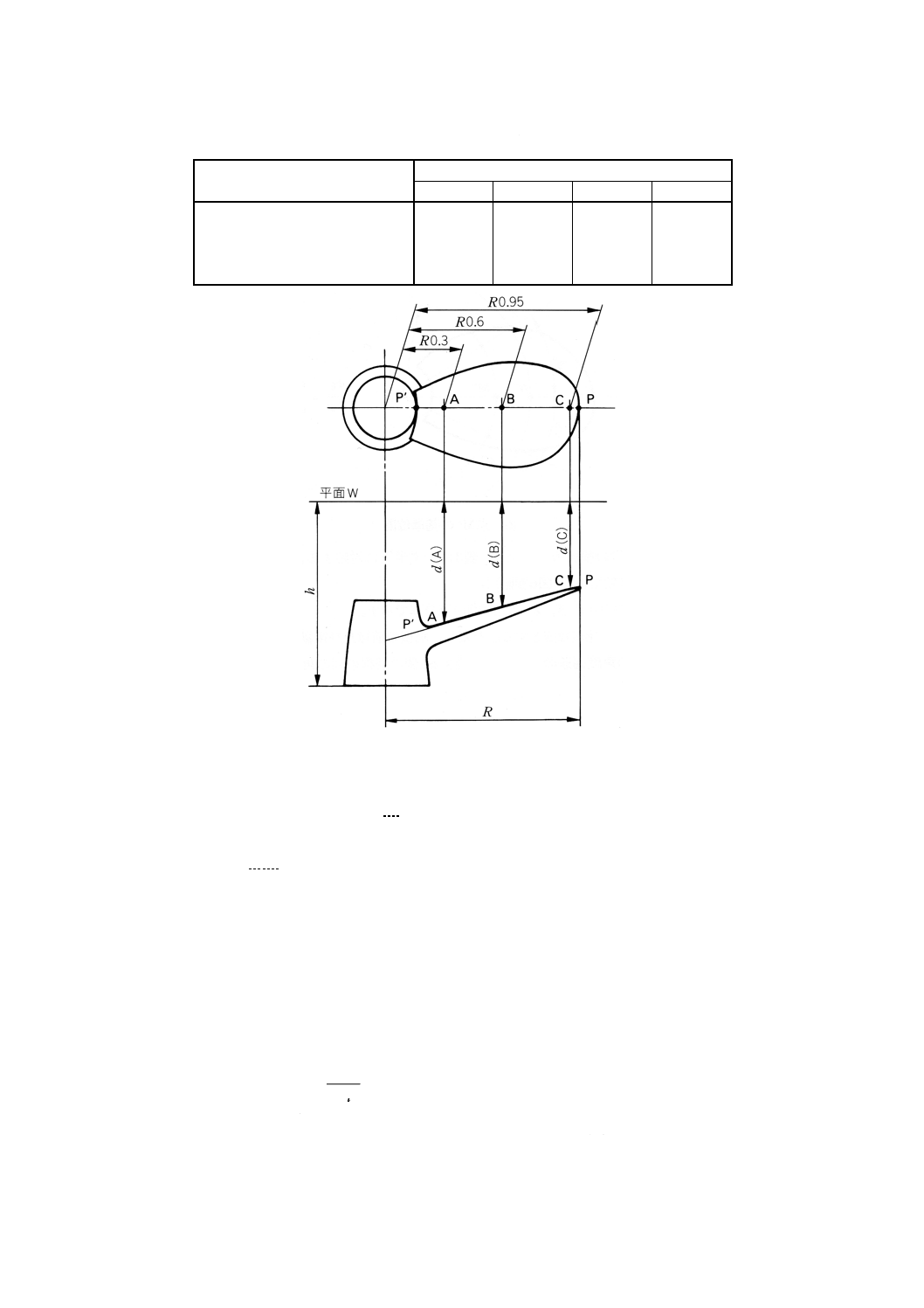

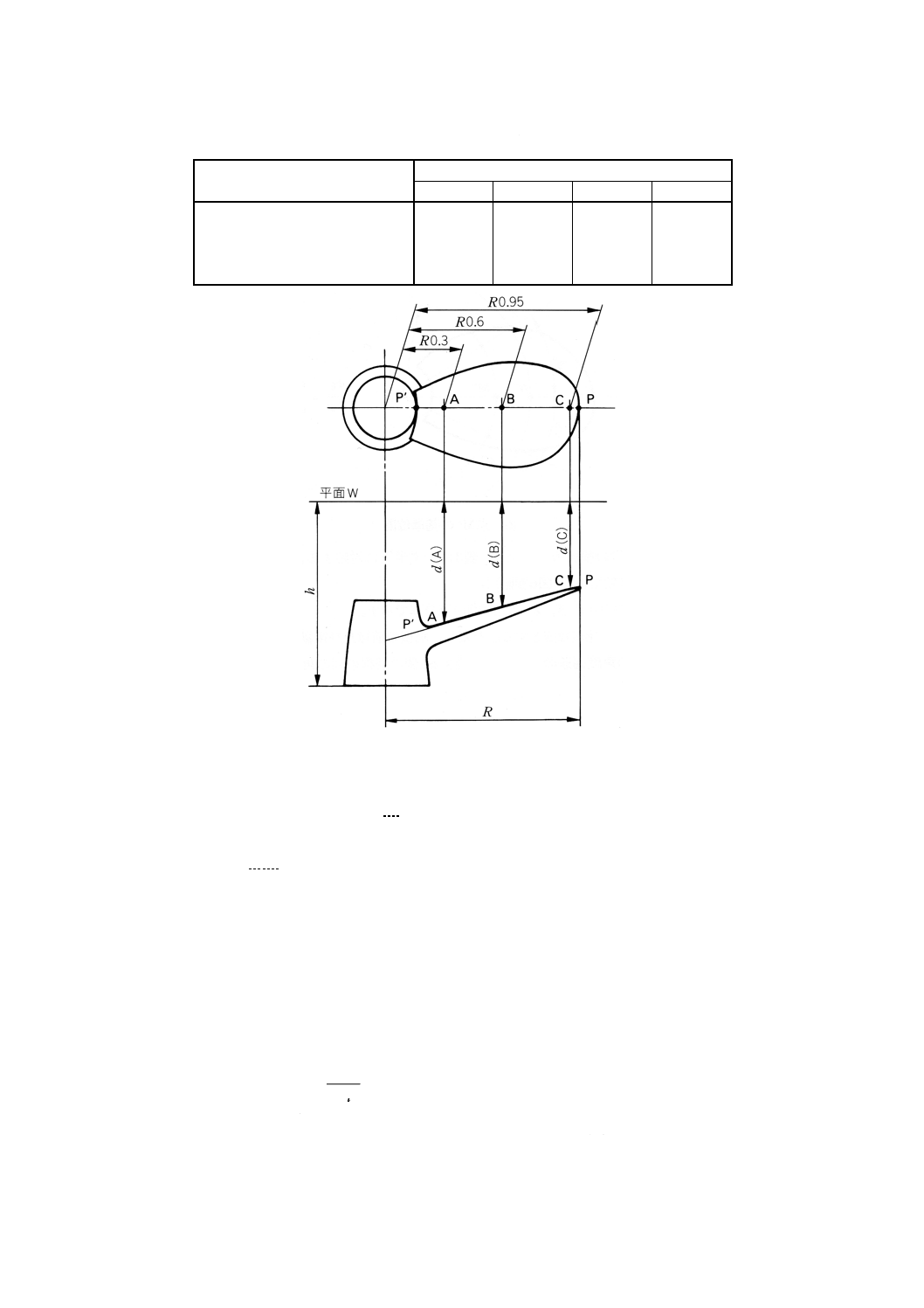

13. 隣接する羽根の傾斜,軸方向位置及び軸方向の相対位置の許容差 隣接する羽根の傾斜は,基準線PP'

の位置で決定する(図7参照)。傾斜は,少なくとも3点,すなわち,0.3R又は0.4R,0.6R又は0.7R,0.9R

又は0.95Rにある3点A,B及びCで,プロペラの回転軸に垂直な平面Wまでの距離で測定する。

表7に,この距離d (A),d (B) 及びd (C) の許容差をプロペラ直径Dの百分率で表し,各羽根の軸方向

の位置を管理する。また,同じ許容差(2倍の許容差ではなく)を,同じ羽根のd (B) −d (C) などの差に

も適用し,傾斜を管理する。さらに,隣接する羽根に対して,d1(C) −d2(C) のような差に適用することに

よって,軸方向の相対位置を管理する。

8

F 4802 : 1999 (ISO 484-1 : 1981)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7 隣接する羽根の傾斜,軸方向位置及び軸方向の相対位置の許容差

仕様

等級

S

I

II

III

軸に垂直な平面Wに関し点A,B

及びC(それぞれ,0.3R,0.6R及

び0.95Rに位置する)の点で各羽

根の上にプロットした偏差

±0.5%

±1%

±1.5%

±3%

図7 羽根の傾斜の測定位置

14. 表面仕上げ 羽根の表面の肌は,JIS B 0601に従って偏差の算術平均粗さRa (μm) で表し,その粗さ

は次の数値を超えてはならない。

− S級プロペラではボスから先:3

− I級プロペラでは0.3Rから先:6

− II級プロペラでは0.4Rから先:12

− III級プロペラでは0.5Rから先:25

15. 静的釣合い

15.1 プロペラは,すべて完成した時点で静的に釣合いをとる。また,プロペラ羽根の先端における最大

釣合い質量p (kg) は,次のように定義する。

2n

R

m

C

p

・

=

又はK・mのどちらか小さい方

ここに,

m: プロペラ質量 (kg)

R: プロペラ先端の半径 (m)

n: プロペラの設計毎分回転数

9

F 4802 : 1999 (ISO 484-1 : 1981)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C及びK: 表8に示す係数で,等級によって変わる。

表8 C及びK係数

等級

S

I

II

III

C

15

25

40

75

K

0.000 5

0.001

0.001

0.001

15.2 可変ピッチプロペラ又は組立てプロペラの場合,プロペラ製造業者は,組み立てたプロペラがこの

15.の要件に適合することで使用者を満足させなければならない。

16. 測定器具 測定器具の最大誤差は,測定する寸法又は量に関する許容差の半分を超えてはならない。

また,幾何学的測定の場合には,測定する寸法又は量に関する許容差の半分と0.5 mmとのどちらか大き

い値を超えてはならない。

10

F 4802 : 1999 (ISO 484-1 : 1981)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

財団法人日本船舶標準協会機関部会軸系専門分科会 構成表

氏名

所属

(専門分科会長)

吉 井 宏

NKK総合エンジニアリング事業部

(委員)

田 口 史 樹

財団法人日本海事協会

矢 崎 敦 生

学識経験者

鈴 木 博 信

社団法人日本舶用工業会

中 嶋 孝 雄

ナビックスライン株式会社

秋 本 義 紀

住友重機械工業株式会社船舶艦艇鉄構事業本部

池 田 敏

三井造船株式会社千葉事業所

一 海 英 文

三菱重工業株式会社長崎造船所

山 丈 政 治

株式会社コベルコ・マリンエンジニアリング

中 島 稔

ナカシマプロペラ株式会社

草 間 毅

日本マリンテクノ株式会社

山 邊 繁

株式会社第一内燃機

小田切 崇

かもめプロペラ株式会社

西 山 茂 樹

ミカドプロペラ株式会社

花 崎 襄

川崎重工業株式会社船舶事業本部

新 田 実

三菱重工業株式会社横浜製作所

(事務局)

小 郷 一 郎

財団法人日本船舶標準協会

仁 平 一 幸

財団法人日本船舶標準協会