F 1030:2010 (ISO 13590:2003)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 製造者銘板 ······················································································································ 3

4.1 一般要求事項 ················································································································ 3

4.2 表示情報 ······················································································································ 4

5 燃料装置························································································································· 4

5.1 一般 ···························································································································· 4

5.2 燃料タンク ··················································································································· 4

5.3 燃料タンクの取付け ······································································································· 6

5.4 燃料タンク給油装置 ······································································································· 6

5.5 燃料ポンプ ··················································································································· 6

5.6 気化器 ························································································································· 6

5.7 燃料止め弁 ··················································································································· 6

5.8 燃料フィルタ及びストレーナ ··························································································· 6

5.9 スパッド,配管及びホース接続金具··················································································· 7

5.10 クリップ,ストラップ及びホースクランプ ········································································ 7

5.11 金属燃料管 ·················································································································· 7

5.12 プラグ及び接続金具 ······································································································ 7

5.13 ベント並びに燃料分配ホース及び継手 ·············································································· 7

5.14 接地 ··························································································································· 7

5.15 火災試験 ····················································································································· 7

5.16 燃料ホースの仕様 ········································································································· 8

6 電気装置························································································································· 9

6.1 除外 ···························································································································· 9

6.2 導線の種類,寸法及び識別 ······························································································ 9

6.3 導線の支持及び保護 ······································································································ 10

6.4 周囲可燃性ガスからの引火防止 ······················································································· 11

6.5 過電流保護 ·················································································································· 11

6.6 導線の端末処理 ············································································································ 12

6.7 蓄電池 ························································································································ 13

6.8 点火装置の二次回路 ······································································································ 13

7 換気······························································································································ 13

8 船体構造試験 ·················································································································· 14

F 1030:2010 (ISO 13590:2003) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.1 落下試験 ····················································································································· 14

8.2 試験実施 ····················································································································· 14

8.3 判定基準 ····················································································································· 14

9 浮力試験························································································································ 14

9.1 一般 ··························································································································· 14

9.2 試験条件 ····················································································································· 14

9.3 試験手順 ····················································································································· 15

9.4 適合レベル ·················································································································· 15

9.5 浮力材 ························································································································ 15

10 操だ装置に対する試験 ···································································································· 16

10.1 一般 ·························································································································· 16

10.2 軸荷重試験 ················································································································· 16

10.3 接線力試験 ················································································································· 16

10.4 疲労試験 ···················································································································· 16

10.5 衝撃試験 ···················································································································· 16

11 復原性 ························································································································· 17

12 再乗艇の手段 ················································································································ 17

13 えい航 ························································································································· 18

14 オフスロットル状態における操だ特性情報 ········································································· 18

15 オーナ用マニュアル ······································································································· 18

F 1030:2010 (ISO 13590:2003)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本船舶

技術研究協会(JSTRA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工

業標準調査会の審議を経て,国土交通大臣が改正した日本工業規格である。

これによって,JIS F 1030:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

F 1030:2010

(ISO 13590:2003)

舟艇−パーソナルウォータークラフト(PWC)−

構造及びシステム搭載時の要求事項

Small craft-Personal watercraft-

Construction and system installation requirements

序文

この規格は,2003年に第2版として発行されたISO 13590を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

1

適用範囲

この規格は,3.1に定義するパーソナルウォータークラフト(PWC)にかかわる製造者銘板の製作及び

設置,恒久的に設置された燃料装置,電気装置,操だ(舵)装置,換気,船体構造及び浮揚並びに復原性

に対する要求事項,乾げん(舷)及びオーナ用マニュアルについて規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13590:2003,Small craft−Personal watercraft−Construction and system installation requirements

(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS F 0102 舟艇−オーナ用マニュアル

注記 対応国際規格:ISO 10240:2004,Small craft−Owner's manual(IDT)

JIS F 1039 舟艇−低電圧直流電気装置

注記 対応国際規格:ISO 10133:2000,Small craft−Electrical systems−Extra-low-voltage d.c.

installations(MOD)

JIS F 7150 舟艇−非耐火性燃料ホース

注記 対応国際規格:ISO 8469:2006,Small craft−Non-fire-resistant fuel hoses(MOD)

JIS F 7151 舟艇−耐火性燃料ホース

注記 対応国際規格:ISO 7840:2004,Small craft−Fire-resistant fuel hoses(MOD)

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

注記 対応国際規格:ISO 1817:1999,Rubber, vulcanized−Determination of the effect of liquids(MOD)

2

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6330-2 ゴム及び樹脂ホース試験方法−第2部:耐圧性試験

注記 対応国際規格:ISO 1402:1994,Rubber and plastics hoses and hose assemblies−Hydrostatic testing

(MOD)

JIS K 6330-7 ゴム及び樹脂ホース試験方法−第7部:静的オゾン劣化試験

注記 対応国際規格:ISO 7326:1991,Rubber and plastics hoses−Assessment of ozone resistance under

static conditions(MOD)

ASTM D 1621:2000,Standard Test Method for Compressive Properties of Rigid Cellular Plastics

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

パーソナルウォータークラフト(personal watercraft:PWC)

一次推進源としてウォータージェットポンプを駆動する内燃機関を用いる,全長4 m未満の船舶で,操

縦者が艇体内ではなく艇体上で,立位,座位,又はひざをついた状態で操作するように設計された舟艇。

3.2

燃料装置(fuel system)

燃料給油口,ベント,タンク及び分配部品全体の結合された装置。ポンプ,バルブ,ストレーナ,気化

器及びフィルタを含むが,それに限定するものではない。

3.3

静止浮揚姿勢(static floating position)

パーソナルウォータークラフトが,すべての燃料タンクに定格容量まで充てんし,人間又は携帯式機器

を乗せない状態で穏やかな水面に浮いている姿勢。

3.4

コンディット(conduit)

タイプに関係なく,内部配線を保護する硬質プラスチック若しくは金属製配管又はチューブ。

3.5

AWG(American Wire Gauge)

米国の電線規格。

3.6

引火防止(ignition protection)

装置の設計運転条件において,引火源が内部爆発を起こしたとき,周囲の可燃性炭化水素混合物を引火

させないか,炭化水素混合物を引火させるだけの十分な電気的若しくは熱的エネルギーを放出できないか,

又は引火源が密閉されるようにした装置の設計及び構造。

3.7

外装(sheath)

絶縁テープ,成形ゴム,成形プラスチック又はフレキシブルチューブのように1本又はそれ以上の絶縁

導線の周囲を連続した保護カバーとして使用する材料。

3.8

大気開放(open to the atmosphere)

区画の正味容積1 m3当たりの直接大気へ暴露している開放面積が,少なくとも0.34 m2ある空間又は区

3

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

画。

3.9

機関区画(engine compartment)

機関が,恒久的に設置されている区画。

3.10

ビルジ(bilge)

パーソナルウォータークラフトが静止浮揚姿勢のとき,クラフトの内部に液体を溜めることができるク

ラフトの最下部から100 mm上の位置から最下部までの機関室を除く区域。

3.11

機関区画ビルジ(engine-compartment bilge)

パーソナルウォータークラフトが静止浮揚姿勢にあるとき,機関区画又は隣接する区画内において,液

体を溜めることができるクラフトの最下部から300 mm上の位置から最下部までの区域。

3.12

設計カテゴリ(design category)

パーソナルウォータークラフトが適応できるとされる海域及び海象を表したもの。

注記 次の設計カテゴリを,適用する。

− C:インショア:風力6以下,有義波高2 m以下の条件が予想される,沿岸水域,大規模な湾,

河口,湖及び河川における航行用として設計。

− D:閉水:風力4以下,有義波高0.5 m以下の条件が予想される,小規模な湖,河川及び運河にお

ける航行用として設計。

3.13

製造者銘板(builderʼs plate)

パーソナルウォータークラフトに関する重要な情報を表示するためのラベル又はプレート。

3.14

ハンドルバー(handlebar)

操だ装置に手動で操だ力を与えるための機械的手段。通常は,両サイドにグリップの付いた水平の機構

で,ハンドルは操だ装置に接続している。

3.15

ヘルム(helm)

制御力をパーソナルウォータークラフトの操だ装置のケーブルに伝える機構で,ハンドルバーなどの制

御力を手動で与えるための手段を除いたもの。

3.16

最大推奨負荷(maximum recommended load)

パーソナルウォータークラフトに乗船又は搭載可能な人及び携帯装置の最大質量。

4

製造者銘板

4.1

一般要求事項

4.1.1

文字のサイズ

情報を伝えるために用いる文字は,高さ5 mm以上とする。その他の文字は高さ3 mm以上とする。

4.1.2

マーク,絵文字及びシンボルのサイズ

4

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

絵文字及びシンボルは,高さ8 mm以上とする。

4.1.3

位置

製造者銘板は,容易に視認することができ,できる限り操船者の位置に近くしなければならない。製造

者銘板は,舟艇識別番号(CIN)と分離しなければならない。

4.1.4

設置及び表示

製造者銘板は,恒久的に表示し,文字その他の表示,パーソナルウォータークラフトの通常の運航にお

いて予想される,水,油,塩水噴霧,直射日光,熱,寒冷,損耗などの影響に耐え,判読できる状態でな

ければならない。製造者銘板の撤去及び記載された情報の改訂に当たっては,撤去又は改訂の以前の状態

が完全に消滅させることが困難であるように設置しなければならない。

情報は,舟艇そのものに印刷又はエッチング加工できる。

ラベルに用いる色は,退色してはならない。

4.2

表示情報

4.2.1 製造者銘板には,次の情報を表示しなければならない。

− 製造業者名

− 設計カテゴリ

− 箇条9の規定による最大推奨負荷

− 箇条9の規定による当該舟艇が航行中に運搬するように設計された,製造業者が推奨する人数

4.2.2 製造業者は,追加情報をラベルに示すことができる。このような追加情報を含めたことによって,

最低限必要な情報を判読できる状態が損なわれてはならない。

5

燃料装置

5.1

一般

5.1.1 燃料装置の連結金具,継手及び接続部は,パーソナルウォータークラフトにおける恒久的な構造物

のどの部分も取り外すことなく,検査,取外し又は保守のために容易にアクセスできる配置としなければ

ならない。

5.1.2 燃料装置は,次のいずれかの場合において,艇内に液体燃料を漏えいすることがないように設計し

なければならない。

− パーソナルウォータークラフトが,どちらの方向にも180度の横倒しによって転覆したとき。

− パーソナルウォータークラフトが,どちらの方向にも90度の縦倒しによって転覆したとき。

5.1.3 燃料装置は,20 kPa又は装置の設計開放圧力の90 %のどちらか大きい方の圧力を受けた場合に,パ

ーソナルウォータークラフト内に液体燃料が漏えいしないように設計しなければならない。

5.1.4 燃料装置は,機関が作動していないときは,機関への燃料供給を自動的に停止するように設計しな

ければならない。

5.2

燃料タンク

5.2.1

燃料タンクに用いてはならない物質

5.2.1.1 燃料タンクは,ぶりき板(terne-plate)で製作してはならない。

5.2.1.2 燃料タンクは,内外面に溶融亜鉛めっきを施さない限り,低炭素の鉄又は鋼板で製作してはなら

ない。

5.2.1.3 発泡プラスチック又は繊維強化プラスチックのケースの中に入れた燃料タンクは,鉄合金で製作

してはならない。

5

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2

燃料タンクの格納に使用する発泡プラスチック

5.2.2.1 燃料タンクの格納に使用する発泡プラスチックは,次の液体に29 ℃で24時間浸せき後,5 %以

上の容積変化又は溶出があってはならない。

− JIS K 6258による試験用燃料油B又はそれと同等の燃料

− JIS K 6258による試験用潤滑油No.2油又はそれと同等の潤滑油

− りん酸三ナトリウムの5 %の水溶液

5.2.2.2 燃料タンクの格納に使用する発泡プラスチックは,切断表面0.1 m2当たりの吸水量が60 g以下で

なければならない。

5.2.2.3 金属製燃料タンクの格納に使用する非ポリウレタン発泡プラスチックは,ASTM D 1621に従って

測定したとき,10 %のたわみで400 kPa以上の圧縮強度がなければならない。

5.2.2.4 金属製燃料タンクの格納に使用するポリウレタン発泡プラスチックは,密度が0.032 g/cm3以上で

なければならない。

5.2.3

燃料レベルの表示

燃料の残量を表示する手段を設けるか,又は予備の燃料供給装置を設けなければならない。

5.2.4

タンク内圧の制限

パーソナルウォータークラフトの静止浮揚姿勢において,満載した燃料タンクには,空気の膨張容積を

もたせるか,又はタンク内の圧力が燃料タンクの設計圧力の80 %を超えることがない装置を設けなければ

ならない。

5.2.5

注入及びベントの開口

注入及びベントのための開口は,タンクを静止浮揚姿勢において満載したときの液面と同じか,又はそ

れよりも上に開口しなければならない。

5.2.6

燃料タンク静圧試験

5.2.6.1 1個の代表燃料タンクを選び,5.2.6.2及び5.2.6.3に示す手順によって試験を行ったとき,漏れが

あってはならない。

5.2.6.2 20 kPa又は設計逃がし圧力の90 %のどちらか大きい圧力まで,空気又は不活性ガスをタンクに注

入する。

5.2.6.3 タンクのすべての接続金具及び継ぎ目について,圧力降下法以外の漏れ検出方法で漏れがないか

確認する。

5.2.7

燃料タンク衝撃試験

5.2.7.1 1個の代表燃料タンクを選び,5.2.7.2〜5.2.7.7に示す手順で試験を行ったとき,漏れがあってはな

らない。

5.2.7.2 そのタンクが,5.2.6による圧力試験をしたとき,漏れのないことを確認する。

5.2.7.3 タンクが非金属製の場合には,芳香族炭化水素を50 %以上含むガソリンをタンク容量まで満たす

ことによって,タンクの試験準備を行う。タンク内の燃料は,試験の前に少なくとも30日間,21 ℃以上

の温度に保持する。

5.2.7.4 空にしたタンクを,タンク及び取付装置がパーソナルウォータークラフトに設置されている状態

と同じ方法で,衝撃試験機の取付け台に取り付ける。

5.2.7.5 タンク容量まで水を入れる。

5.2.7.6 25 Gの垂直加速度を,毎分80サイクル以下の割合で1 000サイクル加える。この加速度は,タン

クの水平取付面の中心から76 mm以内のところに加える。各垂直加速度パルスの持続時間は,衝撃波形の

6

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

根元で測って,6 ms〜14 msの間になければならない。

5.2.7.7 タンクは,5.2.6に規定する手順によって,漏れがないことを確認する。

5.3

燃料タンクの取付け

5.3.1

ケースに格納しない燃料タンク

5.3.1.1 燃料タンクは,甲板,隔壁,その他の構造部分を支持してはならない。

5.3.1.2 燃料タンクは,船体又は機関と一体構造としてはならない。

5.3.1.3 金属製燃料タンクは,パーソナルウォータークラフトが静止浮揚姿勢のとき,取付け状態でタン

ク上面に水が溜まってはならない。

5.3.1.4 金属製燃料タンクと一体となっていない,金属製の燃料タンクの支持具,チョック,又はストラ

ップは,タンク表面から非吸湿性の材料によって,分離しなければならない。

5.3.1.5 金属製燃料タンクは,発泡プラスチックだけで支持してはならない。

5.3.2

プラスチックケースに入れた燃料タンク

5.3.2.1 発泡プラスチックフォーム又は繊維強化プラスチックケースに入れた燃料タンクの結合部及び結

合金具は,検査及び保守のために手が届かなければならない。

5.3.2.2 金属製燃料タンクを発泡プラスチック又は繊維強化プラスチックに入れる場合には,水がプラス

チック及びタンクの表面の間に溜まるか,又は毛細管現象によってタンクに付着することがあってはなら

ない。

5.3.2.3 プラスチックを金属製燃料タンクの表面に接着する場合には,金属とプラスチックとの間の接着

強度は,プラスチックの凝集性強さよりも大きくしなければならない。

5.4

燃料タンク給油装置

5.4.1 燃料給油口はすべて,パーソナルウォータークラフトが静止浮揚姿勢にあるとき,1分間に19リッ

トルの割合で少なくとも5秒間にあふれ出したガソリンが,パーソナルウォータークラフト内に入らない

位置に設けなければならない。

5.4.2 タンク給油装置のホースは,漏油防止及びホースの外れ防止が施された状態で,管,スパッド又は

ホース接続金具に固定しなければならない。

5.5

燃料ポンプ

5.5.1 ダイアフラム燃料ポンプは,一次ダイアフラムが故障しても,パーソナルウォータークラフト内に

燃料漏れがあってはならない。

5.5.2 電動式燃料ポンプは,機関が作動中又は始動しつつあるとき以外は作動してはならない。

5.6

気化器

気化器は,次の場合に,30秒間で5 cm3を上回る燃料漏れがあってはならない。

− フロート弁の開放(ある場合)。

− 気化器のスロットルが半開。

− 機関を始動せずにクランクを回すか,又は燃料ポンプがその製造業者が規定している最大圧力を出し

ているとき(ある場合)。

5.7

燃料止め弁

燃料タンクと機関との間の燃料油管に取り付けた電動燃料止め弁は,点火スイッチがONのときだけ電

気的に開かなければならない。

5.8

燃料フィルタ及びストレーナ

燃料フィルタ及びストレーナは,それらが燃料装置部品の内部にない限り,燃料油管継手から独立して,

7

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機関又はパーソナルウォータークラフトの構造物で支持しなければならない。

5.9

スパッド,配管及びホース接続金具

ホースクランプとともに使用するすべてのスパッド,配管又はホース接続金具は,タンク給油管に使用

する場合を除き,ビード,フレア,若しくは一連の環状溝又は深さが0.4 mm以上のセレーションを付け

なければならない。

5.10 クリップ,ストラップ及びホースクランプ

5.10.1 クリップ,ストラップ及びホースクランプは,耐食性材料で製作し,かつ,燃料油管を切断又は摩

耗させてはならない。

5.10.2 ホースクランプを使用する場合,クランプ用に設計されたホースを使用しなければならない。

5.10.3 ホースクランプを使用するとき,ビード又はフレアを超えて取り付けるか,又は相手側のスパッド,

配管若しくはホース接続金物のセレーションにかぶせて取り付けなければならない。

5.11 金属燃料管

5.11.1 燃料タンクと機関の燃料入り口継手とを結ぶすべての金属製の燃料配管は,炭素鋼で製作してはな

らない。波形たわみ燃料油管を除いて,金属製燃料油管の肉厚は0.74 mm以上としなければならない。

5.11.2 パーソナルウォータークラフトの構造物に取り付けたすべての金属燃料配管は,たわみ燃料配管で

機関に接続しなければならない。また,たわみ燃料配管との接続部から100 mm以内で,パーソナルウォ

ータークラフトの構造物に取り付けなければならない。

5.12 プラグ及び接続金具

燃料装置には,燃料を排出するための結合金具を設けてはならない。

例外 燃料フィルタ又はストレーナ内の燃料及び水の除去に使用するプラグは,管用テーパねじとす

るか,又はスプリット止め座金以外の固定手段をもつねじ式の接続金具としなければならない。

5.13 ベント並びに燃料分配ホース及び継手

5.13.1 ホースは,5.16の規定を満足しなければならない。

5.13.2 ホースは,漏れの発生及び外れることがない方法で固定しなければならない。

5.14 接地

燃料に接触する燃料給油装置及び燃料タンクの金属部分は,それらと大地との間の抵抗が100 Ω未満に

なるように静電気接地をしなければならない。

5.15 火災試験

5.15.1 機関及び燃料装置を装備している代表的なパーソナルウォータークラフトの燃料装置は,次の手順

によって試験を行ったとき漏れがあってはならない。

5.15.2 全容量の1/4まで燃料タンクを満たす。

5.15.3 機関区画から燃料が流れ出すおそれのあるすべてのビルジ排出口を閉鎖する。

5.15.4 燃料装置が5.1.3の規定を満足していることを確認する。

5.15.5 2.5分間以上5分間以内燃焼するのに十分な量のヘプタンを機関の上側から全面に注ぐ。

5.15.6 ヘプタンに点火する。

5.15.7 点火後,ヘプタンが燃焼したことを確認する。

5.15.8 機関区画を,閉鎖する。

5.15.9 2.5分間待つ。

5.15.10 機関区画を開け,炎が残っていれば炭酸ガス(CO2)で消火する。

5.15.11 燃料装置に空気又は不活性ガスで2 kPaまで加圧し,漏れがないかどうか確認する。

8

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.16 燃料ホースの仕様

5.16.1 一般

燃料ホースは,JIS F 7150又はJIS F 7151の規定を満足するか,又はパーソナルウォータークラフト用

として2種類の燃料ホースの規定を満足しなければならない。一つはカバー付強化ホース,もう一つはカ

バーなしホースである。

5.16.2 引張強さ及び伸び

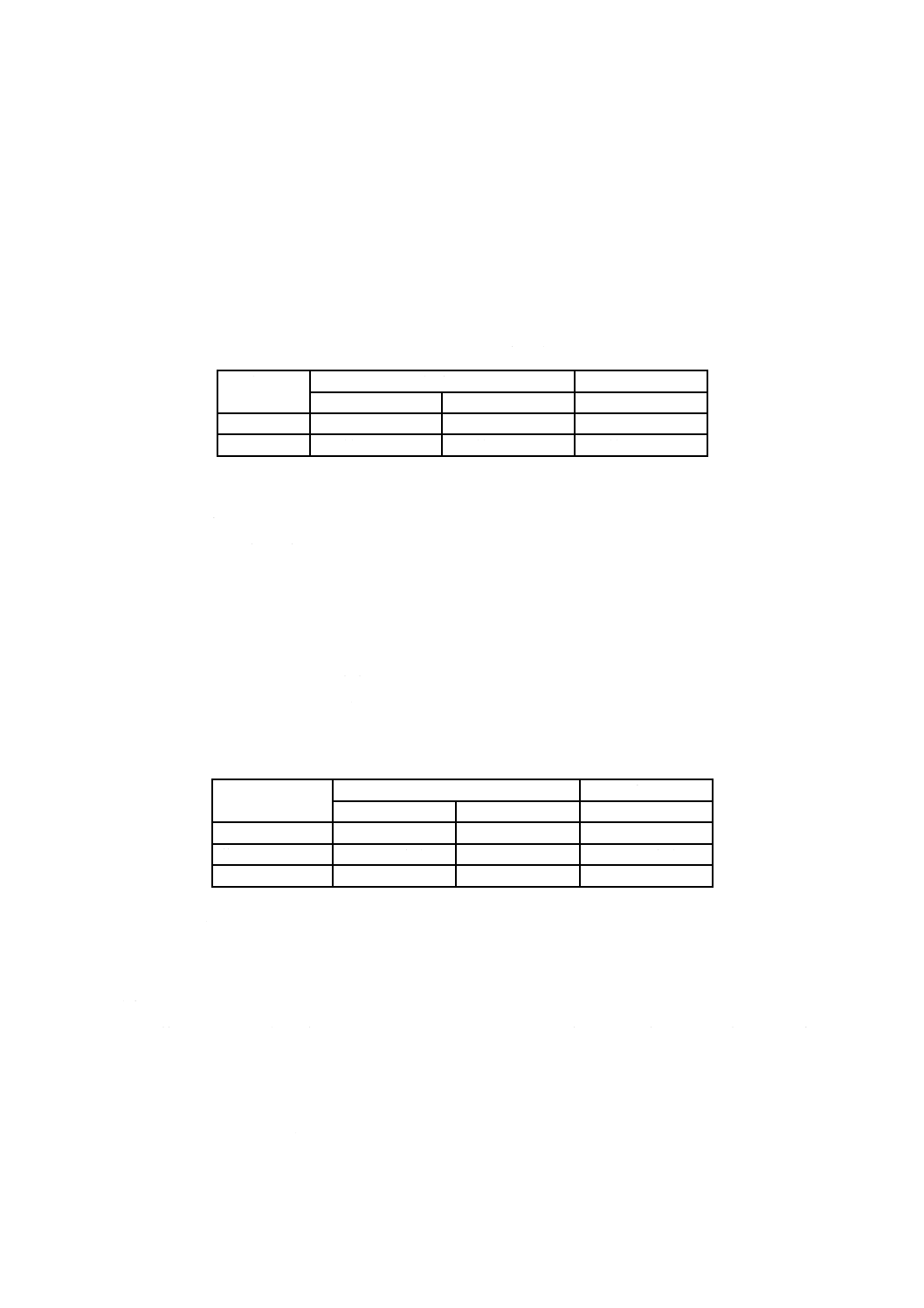

引張強さ及び伸びの試験並びにそれらの試料は,表1の条件を満足しなければならない。

表1−引張強さ及び伸び

性能区分

カバー付強化ホース

カバーなしホース

チューブの材質

カバーの材質

ホースの材質

基準強さ

8 MPa

7 MPa

8 MPa

基準伸び

最小200 %

最小200 %

最小200 %

5.16.3 耐乾熱性

JIS F 7151に従って100±2 ℃で70時間の熱老化を行った後,ホースから採取した試験片は,試験値か

ら20 %を超える引張強さの低下,又は50 %を超える伸びの低下があってはならない。

5.16.4 耐オゾン性

耐オゾン性試験の方法,装置及び合格レベルは,JIS K 6330-7のA法,B法又はC法のいずれかに従わ

なければならない。この試験は,ホースの外面だけに適用され,内面又は切り口の割れは無視する。

5.16.5 耐油性

耐油性は,JIS K 6258に従って試験油潤滑油No.3油の中に100±2 ℃で70時間浸せきした後,ホース

から採取した試験片は,表2による条件を満足しなければならない。

表2−耐油性

仕様

カバー付強化ホース

カバーなしホース

チューブの材質

カバーの材質

ホースの材質

引張強さの低下

40 %以下

−

40 %以下

伸びの低下

40 %以下

−

40 %以下

容積変化

−5〜+25 %

0〜+100 %

−5〜+25 %

5.16.6 破裂試験

破裂試験は,JIS K 6330-2に従って試験を行ったとき,破裂圧力は,300 kPa以上でなければならない。

5.16.7 耐負圧つぶれ性

長さ1 mのホースを直線に保持し,67 kPaの負圧を最小15秒間で60秒間を超えない範囲で加えたとき,

すべての箇所において直径の減少が20 %を超えてはならない。予備成形部品の負圧つぶれ試験は,完成品

に対して行われなければならない。

この試験は,呼び径25 mmを超えるホースには適用しない。

5.16.8 冷間屈曲性

試験片は,JIS F 7151に従って−20±2 ℃で5時間放置した後,低温槽内でホース中心線におけるホー

スの曲げ半径を,ホースの最大外径の10倍の直径で180度まで屈曲しなければならない。屈曲は4秒以内

9

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に行い,ホースは破壊,ひび及び割れがあってはならない。また,ホース損傷の確定には0.7 MPaの耐圧

を適応しなければならない。

呼び径19 mmを超えるホースの試験は,切り出し試験片(100 mm×6 mm)を用いてJIS F 7151の規定

によって行うことができる。

5.16.9 接着試験(カバー付強化ホース)

幅25 mmのチューブ及びカバーを,JIS F 7151に従って23±2 ℃で引きは(剥)がすのに必要な最小荷

重は,27 Nとしなければならない。

5.16.10 耐燃料油性

5.16.10.1 JIS K 6258に従って温度23±2 ℃の試験用燃料油Cの中に48時間浸せき後,ホースから採取

した試験片の物理的性質は,表3に示す変化率を上回ってはならない。

表3−耐燃料性

仕様

変化率

引張強さ

−45 %

伸び

−45 %

体積

0〜+50 %

5.16.10.2 透過率は,JIS F 7151の附属書B(燃料浸透率試験)に従って試験を行い,24時間当たりで,

300 g/m2を超えてはならない。

6

電気装置

6.1

除外

次のものは,6.2,6.5,6.6,6.7及び6.8の規定を適用しない。

− 1 A未満の電流容量をもつ回路

− 装置きょう(筐)体内に完全に封入されたコンダクタ

− 回路のアンペア数を制御する抵抗コンダクタ

− 点火システム内にある,高電圧の二次コンダクタ及び終端

− 露出部分の長さが180 mm未満のピグテール

− クランキングモータのコンダクタ

6.2

導線の種類,寸法及び識別

6.2.1 導線は,すべて絶縁より銅線でなければならない。

6.2.2 導線は,JIS F 1039に規定するもの,又はこれと同等のものでなければならない。

6.2.3 導線は,そのサイズに対して表4で規定している値よりも大きい値の電流を通してはならない。

6.2.4 個々の導線を区別するために,識別の手段を講じなければならない。

6.2.5 表4は,周囲温度30 ℃で決められている許容電流値をアンペアで示している。

10

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

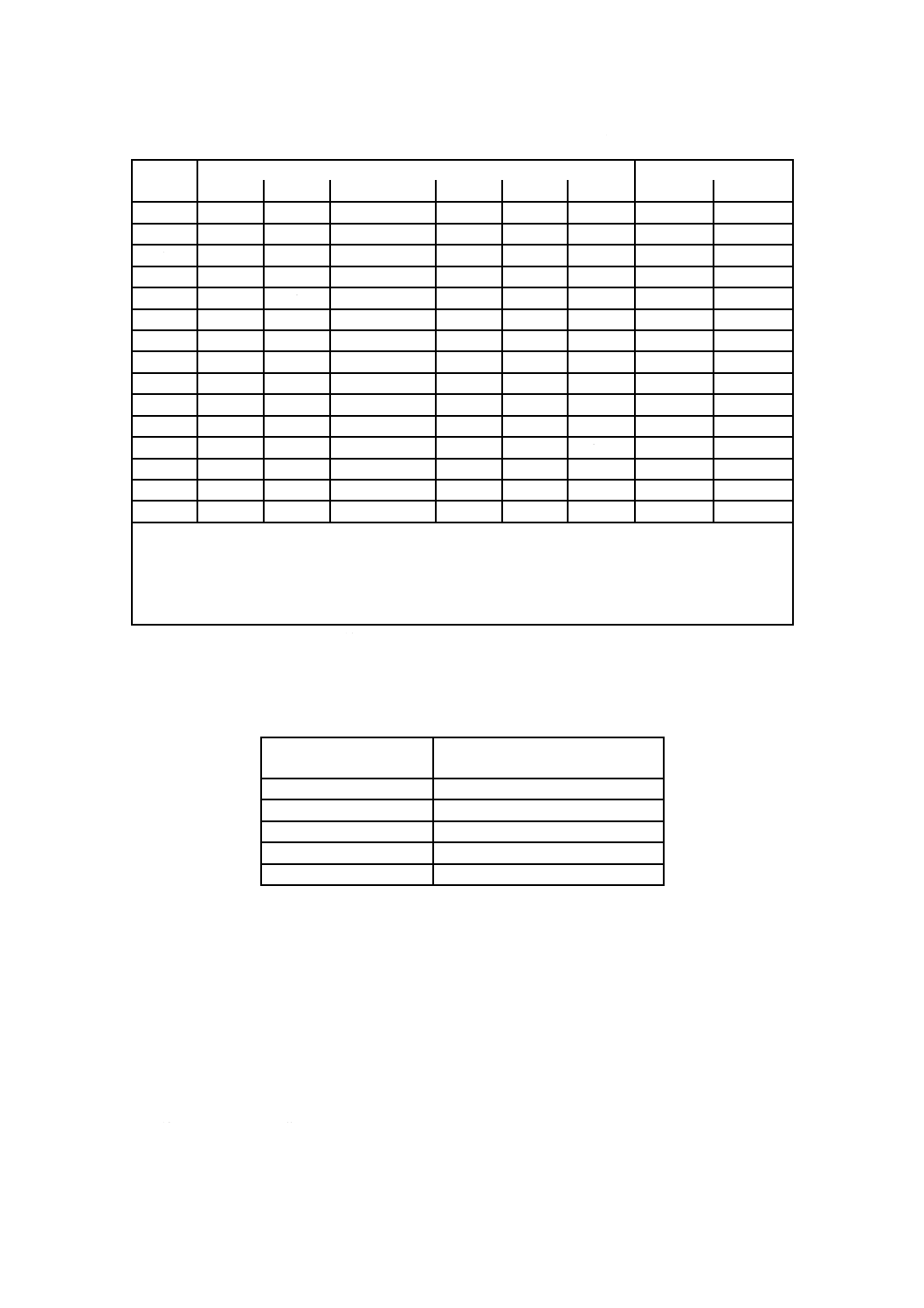

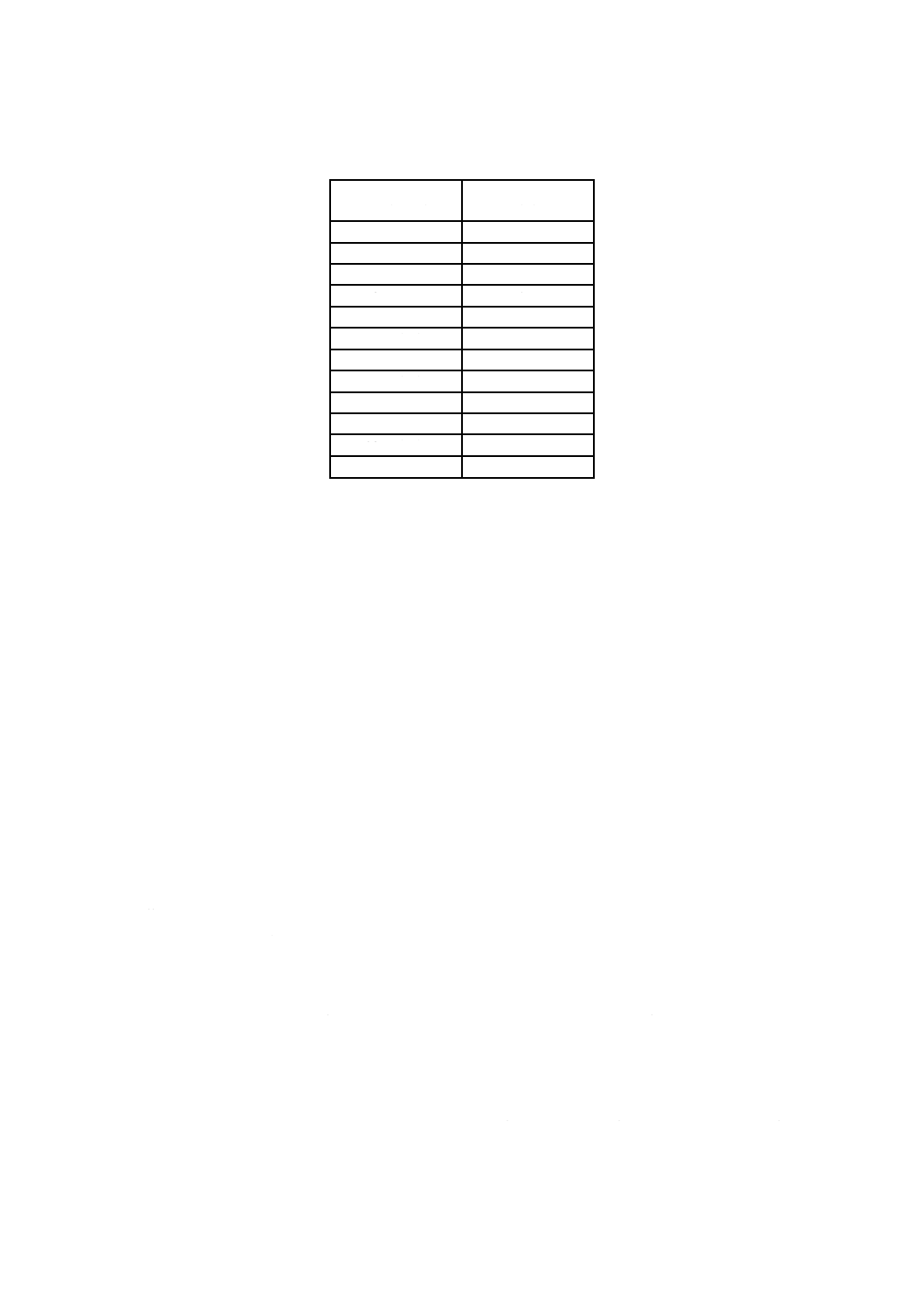

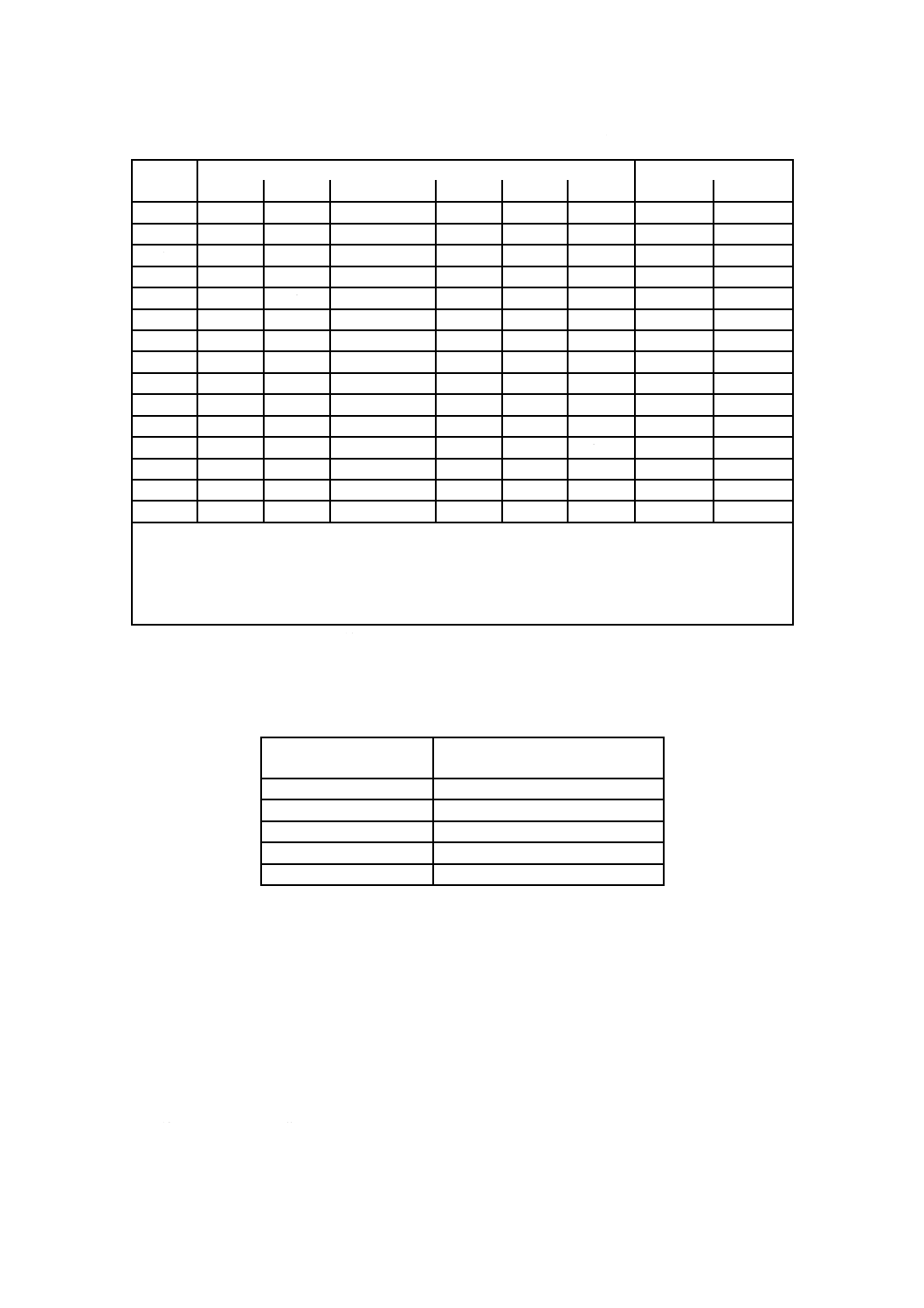

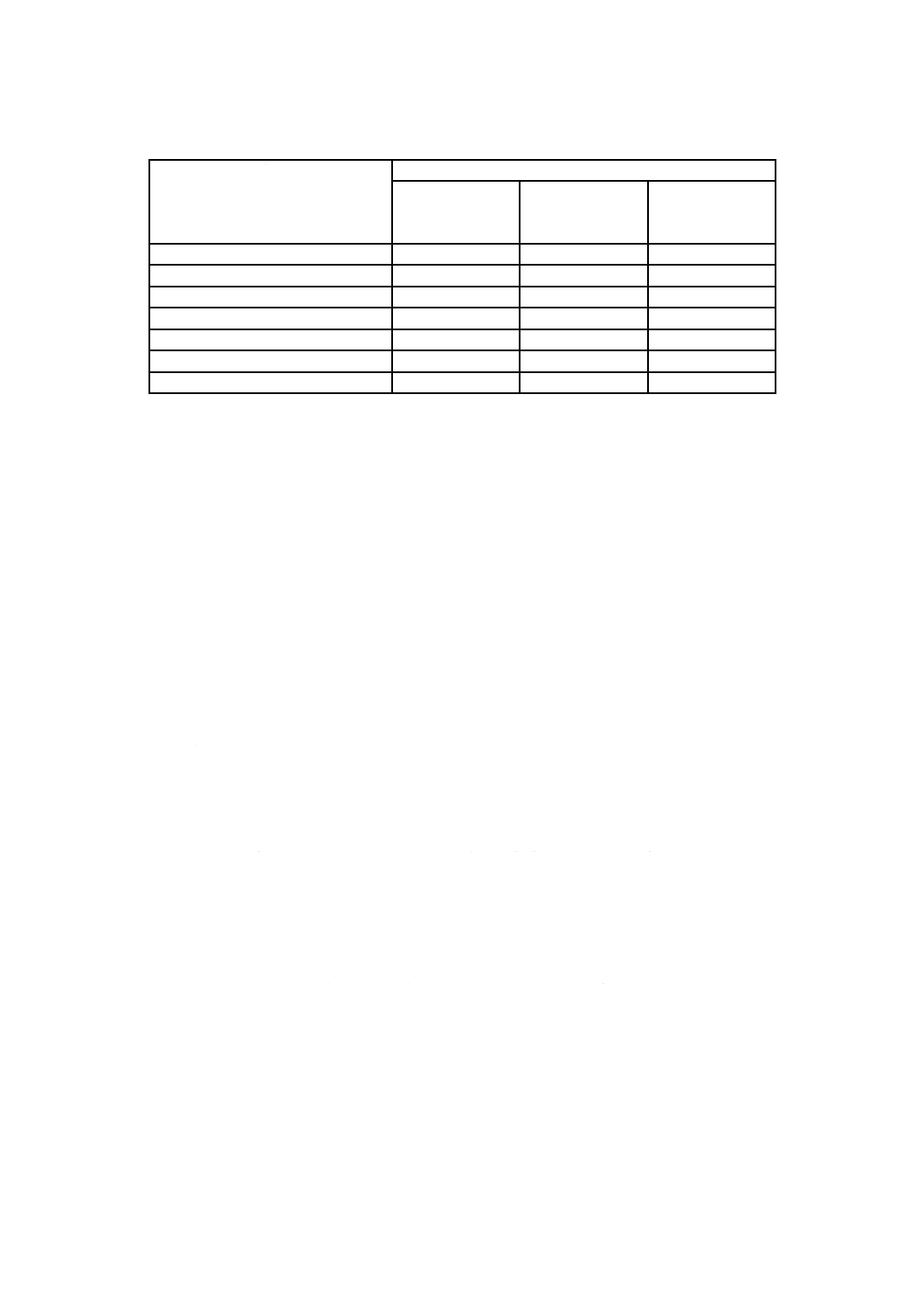

表4−導線の断面積,許容電流(アンペア)及び素線数

断面積

mm2

導線1本当たりの絶縁体温度定格での許容電流(A)

素線の最小数a)

60 ℃

70 ℃

85 ℃〜90 ℃

105 ℃

125 ℃

200 ℃

タイプ1

タイプ2

0.75

6

10

12

16

20

25

16

−

1

8

14

18

20

25

35

16

−

1.5

12

18

21

25

30

40

19

26

2.5

17

25

30

35

40

45

19

41

4

22

35

40

45

50

55

19

65

6

29

45

50

60

70

75

19

105

10

40

65

70

90

100

120

19

168

16

54

90

100

130

150

170

37

266

25

71

120

140

170

185

200

49

420

35

87

160

185

210

225

240

127

665

50

105

210

230

270

300

325

127

1 064

70

135

265

285

330

360

375

127

1 323

95

165

310

330

390

410

430

259

1 666

120

190

360

400

450

480

520

418

2 107

150

220

380

430

475

520

560

418

2 107

注記1 この表に示されている数値は,JIS F 1039の値と全く同じである。

注記2 導線許容電流については,この表の断面積を補完してもよい。

注a) パーソナルウォータークラフトの一般配線には,少なくともタイプ1のより線の導線を使用しな

ければならない。使用中に頻繁に曲げられることのある配線には,タイプ2のより線を使用しな

ければならない。

機関室(周囲温度60 ℃)内の導線は,表5に示す係数によって表4の許容電流値を減じなければなら

ない。

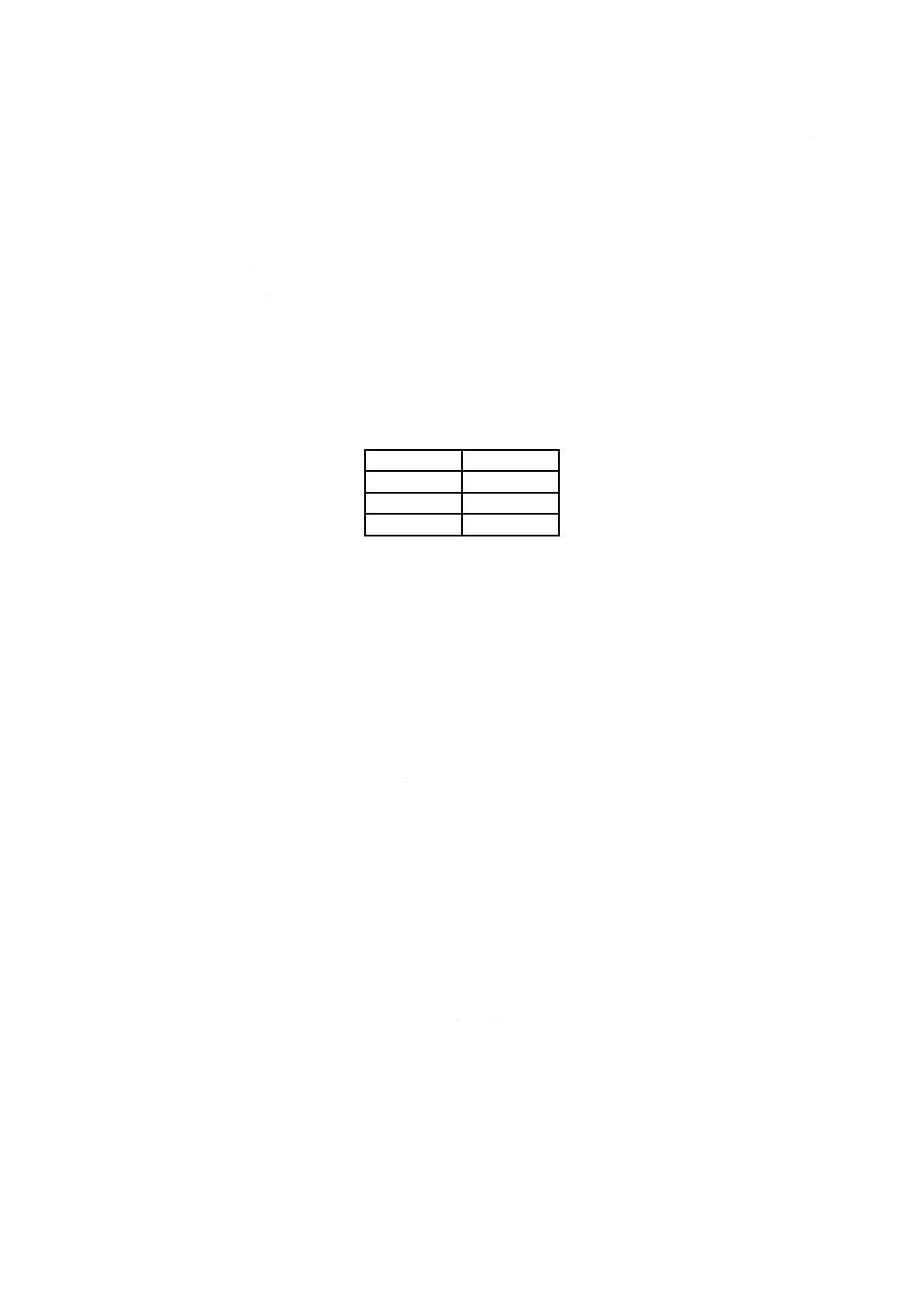

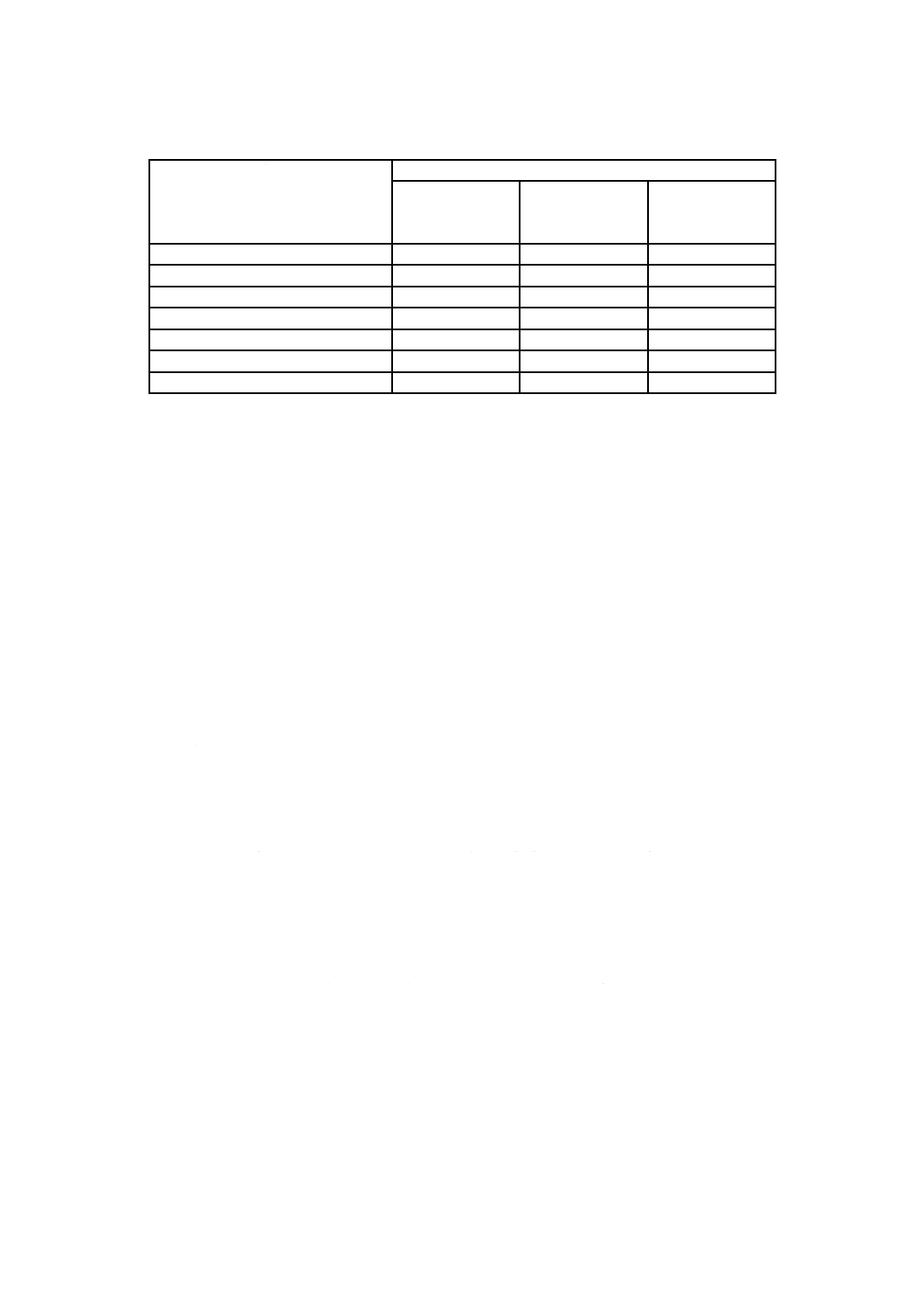

表5−補正係数

導線絶縁体の温度定格

℃

表4の最大電流に掛ける係数

70

0.75

85〜90

0.82

105

0.86

125

0.89

200

1

6.2.6 参考情報として,回路の負荷状態における電圧降下E(V)は,次の式によって計算できる。

E=0.016 4×I×L / S

ここに,

I: 負荷電流(A)

L: プラス電源から電気装置を経てマイナス電源端子までの

導線の長さ(m)

S: 導線の断面積(mm2)

6.3

導線の支持及び保護

6.3.1 導線は,物理的な損傷から保護されるように取り付けなければならない。

6.3.2 蓄電池用導線の最初の500 mmを除き,導線はコンディット内に入っていない限り,400 mmを超え

11

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない間隔でクランプ又はストラップで支持しなければならない。

6.3.3 クランプ,ストラップ又はコンディットは,導線の絶縁による損傷を防止する設計としなければな

らない。

6.3.4 相対位置が動くおそれのある部品を接続する導線は,応力に対して保護されなければならない。

6.3.5 隔壁,接続箱又はその他の固い面を貫通する導線は,コンディット又はグロメットで覆うか,又は

外装で保護しなければならない。

6.4

周囲可燃性ガスからの引火防止

パーソナルウォータークラフトに設置された,又はパーソナルウォータークラフトを模擬した閉囲され

た場所に取り付けられた状態の主要な電気装置は,その装置が最大電流を流す状態で作動するとき,電気

装置周囲のプロパンガスの容積比率が4.25 %〜5.25 %の空気との混合気体を引火させてはならない。試験

電圧供給は,磁気点火系統を除き,装置の呼び電圧の120 %に合わせなければならない。

6.5

過電流保護

6.5.1 自己出力制御タイプの発電機又は交流発電機からの導線を除き,接地していない通電導線はすべて,

手動でリセットするトリップ・フリー形過電流遮断器又はヒューズで保護しなければならない。ヒューズ

又は遮断器は,その容量を回路内の最小導線に合わせている限り,保護対象の導線の出発端から180 mm

以内に設けなければならない。

導線が端末から端末まで外装又は外被によって物理的な損傷を受けないように保護されている場合には,

電源から保護ヒューズ又は遮断器までの最大距離は,導線に沿って測って500 mmまで増すことができる。

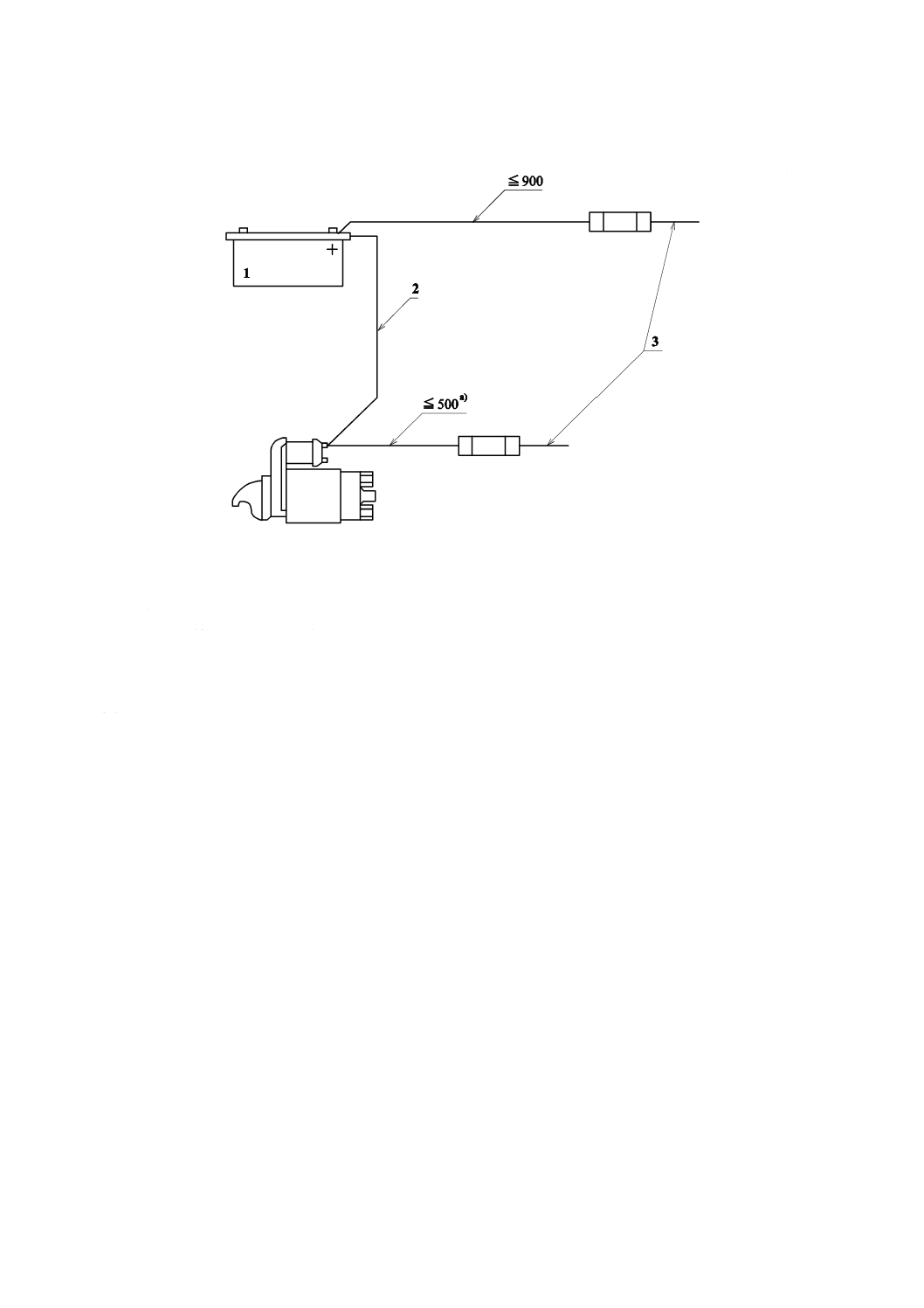

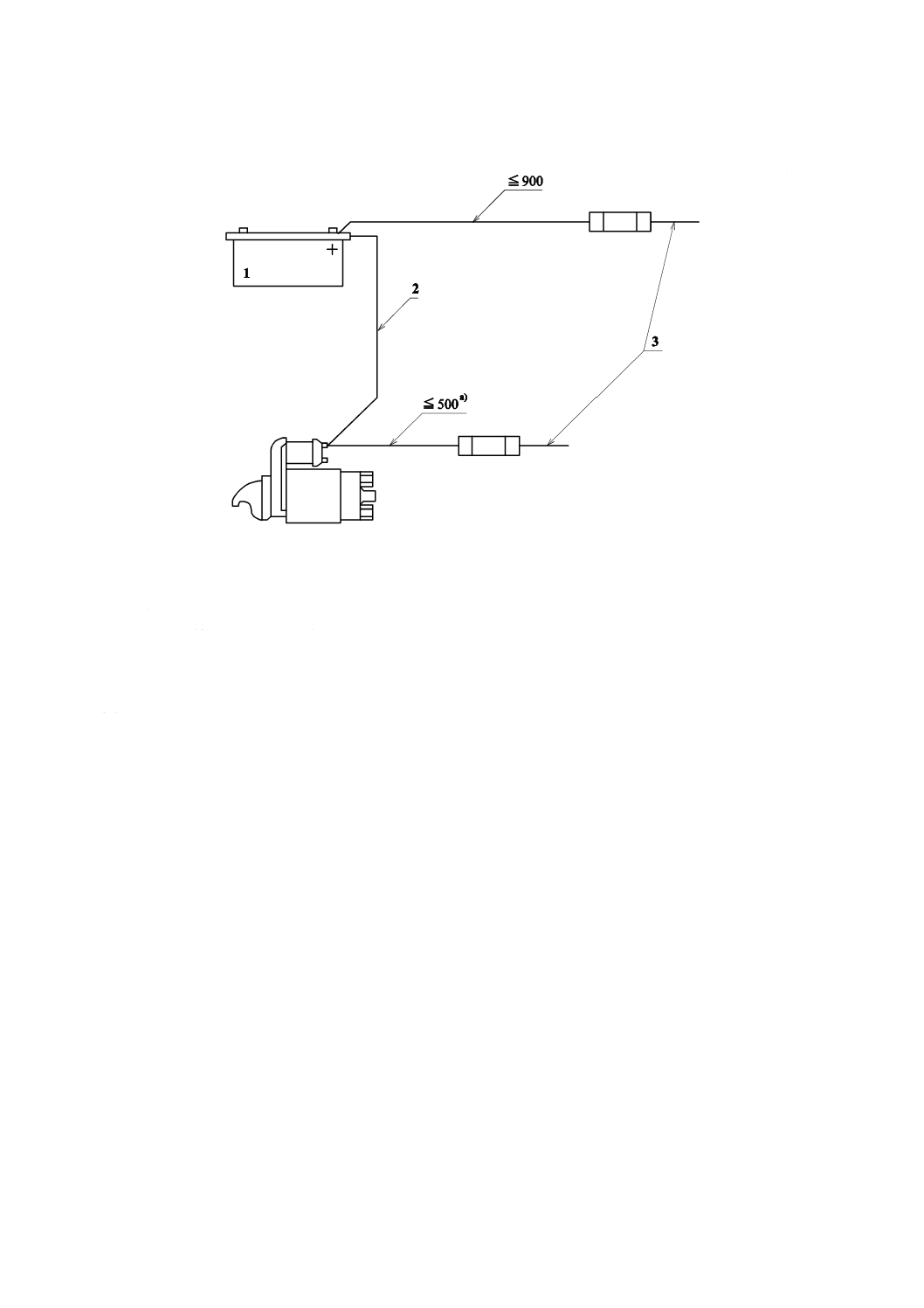

蓄電池から出る接地していない導線は,蓄電池から導線に沿って測って900 mm以内に遮断器又はヒュ

ーズを設けなければならない(図1参照)。

6.5.2 回路遮断器又はヒューズの定格電圧は,保護対象の回路の呼び電圧より小さくてはならない。

6.5.3 回路遮断器又はヒューズの定格電流は,導線の一部が機関区画内にある場合には修正係数も含め,

保護する導線に対する表4の値の150 %以下でなければならない。

6.5.4 非自己出力制御タイプの発電機及び交流発電機用の回路遮断器又はヒューズの定格電流は,60 ℃に

おける最大定格出力の120 %を超えてはならない。

12

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ここに,

1 蓄電池

2 始動モータの銅線(長さ制限なし)

3 必要な各負荷への銅線(長さ制限なし)

注a) 導線がこの距離全体を通じて,接続箱,コントロールボックス又は密閉パネルのような外装又は

外被に入っている場合には,最大500 mmまで認められる。

図1−蓄電池から始まる非接地側導線の遮断器又はヒューズの位置

6.6

導線の端末処理

6.6.1 接続箱又は閉囲された箇所の外にある結線は,切れ目のない丸形端子,アイレット,固定くわ形板

端子,又は機械的若しくはばね式ロック形コネクタを用いなければならない。ワイヤーナット(ツイスト

コネクタ)は,配線に用いてはならない。

6.6.2 接続箱若しくは閉囲された箇所の外にある単コネクタ,又は多重コネクタプラグは,25 Nの軸荷重

を1分間加えたときに,分離してはならない。

6.6.3 導線の接続手段として,はんだ付けによる直接的な接続を用いてはならない。ただし,導線の素線

直径の1.5倍以上長い,はんだ付けによる接続がある蓄電池ターミナル用コネクタは除く。

6.6.4 接続箱又は外被の外部におけるコネクタへの導線の接続は,最小の接続導線に対して表6に示す荷

重を1分間加えたとき破断してはならない。

6.6.5 接地していない端末結合金具及び導線は,端末処置が緩んだ場合に,接地した金属又は他の非接地

回路に短絡事故を起こさないようにしなければならない。回路保護なしに連続して通電する端末部は,ブ

ーツで被うか,又は同等の保護をしなければならない。

13

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−引張強度試験値

(導線−導線継手及び導線−コネクタ継手)

導線サイズ

mm2(AWG)

引張り力

(N)

0.8(18)

44

1 (16)

64

2 (14)

132

3 (12)

157

5 (10)

175

8 ( 8)

200

13 ( 6)

220

16 ( 5)

265

19 ( 4)

315

25 ( 3)

350

32 ( 2)

400

40 ( 1)

440

6.7

蓄電池

6.7.1 設置された蓄電池は,蓄電池の重心を通る方向から蓄電池質量の2倍の引張り力を,次のようにど

の方向に加えても移動距離は25 mm以下でなければならない。

− 上下両垂直方向に1分間継続。

− 水平でパーソナルウォータークラフトの船体中心線に平行に,前方向に1分間及び後ろ方向に1分間。

− 水平でパーソナルウォータークラフトの船体中心線に直角に,右げん(舷)方向に1分間及び左げん

方向に1分間。

6.7.2 蓄電池は,接地されていない蓄電池端末に金属物体が接触することがないように取り付けなければ

ならない。

6.7.3 取り付けられた蓄電池の頂部表面の水平面上100 mm以内にある金属製の燃料油管及び燃料装置部

品はすべて,絶縁材料によって遮へいしなければならない。

6.7.4 それぞれの蓄電池は,燃料タンク,燃料フィルタ,接続金具又は燃料油管の真上又は真下にあって

はならない。

6.7.5 蓄電池から放出される水素ガスを,パーソナルウォータークラフトから排出させるためのベント装

置又はその他の手段を設けなければならない。

6.7.6 蓄電池の端子コネクタは,端子への接続をばねの張力によるものであってはならない。

6.8

点火装置の二次回路

6.8.1 点火装置の二次回路中のすべての導線は,JIS F 1039によるもの又はこれと同等のものでなければ

ならない。

6.8.2 点火プラグ,コイル又はディストリビュータに接続するすべての点火導線の接続部分には,締付け

キャップ,ブーツ又はニップルを使用しなければならない。

7

換気

7.1 パーソナルウォータークラフトには,7.2〜7.7の必要条件を満足する換気装置を設けなければならな

い。

14

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2 換気とは,次の事項を設けることによって達成されるパーソナルウォータークラフトの一つの区画内

の空気の流れをいう。

− 大気から又は大気に開放している通風区画からの一つの給気開口又はダクト。

− 他の通風区画への一つの排気開口又は大気への一つの排気ダクト。

7.3 排気口又は排気ダクトは,その区画の下の1/3の範囲から導かれるものでなければならない。

7.4 2個の開口は機関区画の前側及び後側に設けるか,又はパーソナルウォータークラフトの反対側にそ

れぞれ設けるかのいずれかの方法で分離しなければならない。

7.5 ある区画のすべての給気及び排気の開口又はダクトは,通常ビルジ水がたまる高さよりも上方になけ

ればならない。

7.6 7.7に規定する場合を除き,吸気口若しくは吸気ダクトを合わせた合計面積,排気口又は排気ダクト

を合わせた合計面積は,次の式で計算された最小内部断面積としなければならない。

×

=

14

.0

ln

300

3

V

A

ここに,

A: 開口部又はダクトの最小内部断面積(mm2)

V: コンパートメントの正味容積で,コンパートメントの総容

積から,そこに恒久的に設置されたコンポーネントの容積

を引いたもの(m3)

7.7 給気及び排気の開口又はダクトの最小内面断面積は,2 000 mm2よりも大きくなければならない。

8

船体構造試験

8.1

落下試験

代表的なパーソナルウォータークラフトは,8.2の規定によって,試験しなければならない。

8.2

試験実施

タンクを満載にしたパーソナルウォータークラフトに,最大推奨負荷を載せる。この負荷は,人が通常

乗艇する位置に配分する。

負荷を積み込んだパーソナルウォータークラフトを2.5 m(水面からパーソナルウォータークラフトの

最低部までの距離)の高さから水平に水上に落下させる。

8.3

判定基準

試験終了後にパーソナルウォータークラフトを精査して,船体又はパーソナルウォータークラフトのコ

ンポーネントのどの部分にも,破砕,き裂,裂け目,分離などの構造的破壊が生じてはならない。

9

浮力試験

9.1

一般

この試験は,パーソナルウォータークラフトが浸水した後にその一部が水面上に浮揚した状態を維持し,

かつ,定員を安全に支えるために必要な浮力の量を決定するための具体的な指針を,パーソナルウォータ

ークラフト製造業者に提供することを意図している。

9.2

試験条件

すべてのパーソナルウォータークラフトには,その恒久的な附属品又はそれと同等のものが搭載されな

ければならない。

燃料タンク及び/又は油タンクはすべて満載状態でなければならない。

15

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

パーソナルウォータークラフトの定員1名につき10 kgの鉄製のおもりを追加しなければならない。追

加のおもりは,試験中に没水する場所に固定しなければならない。

9.3

試験手順

パーソナルウォータークラフトを浸水する。浸水は,清水がパーソナルウォータークラフトの内部又は

外部に両げん(舷)又は船体の開口を通じて,又はその両方から穏やかにその内部及び外部の間に流れ込

ませて,没水状態にしなければならない。パーソナルウォータークラフトの浸水部分に残された空気は排

除しなければならない。

パーソナルウォータークラフトに浮力を付けるために空気チャンバを使用する場合には,最も大きい2

個のチャンバ及び船体と一体になっているすべてのチャンバを浸水状態にしなければならない。

9.4

適合レベル

パーソナルウォータークラフトは,18時間以上没水した後,その一部が水面上に出ているだけの十分な

浮力をもたなければならない。

9.5

浮力材

9.5.1

序文

密閉された区画に位置しない限りは,浮力材は,機関区画ビルジ,機関区画又はビルジに設けるときに

は,表7に示された9.5.2〜9.5.8の要求に適合しなければならない。

9.5.2

蒸気試験

浮力材は,完全に飽和したガソリン蒸気雰囲気中に38 ℃以上の温度で30日間放置した後,浮力の減少

が5 %以下でなければならない。

9.5.3

24時間ガソリン試験

浮力材は,JIS K 6258の表1の試験用燃料油B又は同等の燃料の中に23±2 ℃の温度で24時間浸せき

した後,浮力の減少が5 %以下でなければならない。

9.5.4

30日間ガソリン試験

浮力材は,JIS K 6258の表1の試験用燃料油B又は同等の燃料の中に23±2 ℃の温度で30日間浸せき

した後,浮力の減少が5 %以下でなければならない。

9.5.5

24時間オイル試験

浮力材は,JIS K 6258の表3の試験用潤滑油No.2油又は同等の潤滑油の中に23±2 ℃の温度で24時間

浸した後,浮力の減少が5 %以下でなければならない。

9.5.6

30日間オイル試験

浮力材は,JIS K 6258の表3の試験用潤滑油No.2油又は同等の潤滑油の中に23±2 ℃の温度で30日間

浸した後,浮力の減少が5 %以下でなければならない。

9.5.7

24時間ビルジクリーナ試験

浮力材は,りん酸三ナトリウムの5 %水溶液の中に23±2 ℃の温度で24時間浸せきした後,浮力の減

少が5 %以下でなければならない。

9.5.8

30日間ビルジクリーナ試験

浮力材は,りん酸三ナトリウムの5 %水溶液の中に23±2 ℃の温度で30日間浸せきした後,浮力の減

少が5 %以下でなければならない。

注記 9.5.2〜9.5.8に示す浮力減少は,ASTM D 2842に従って測定することができる。

16

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

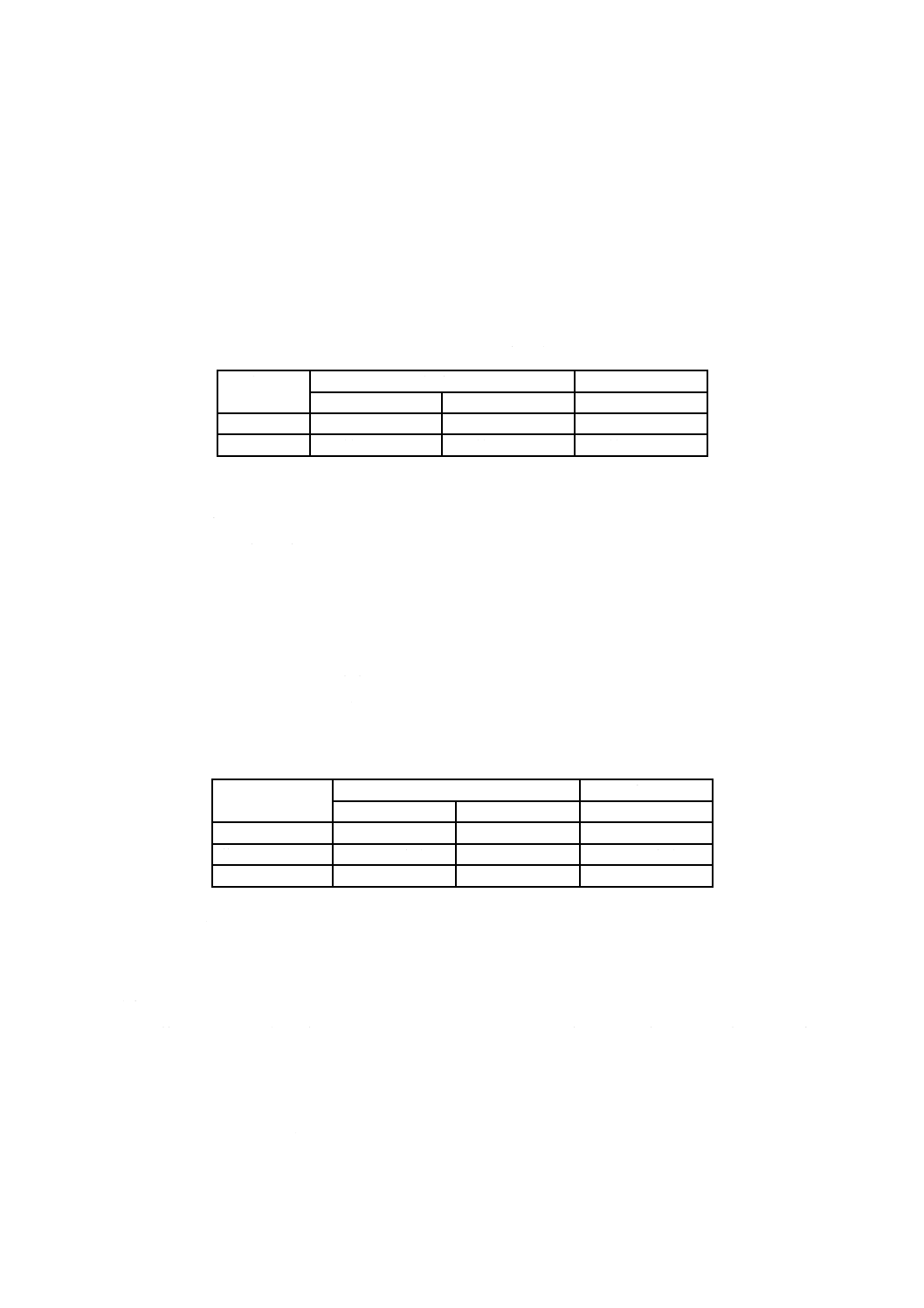

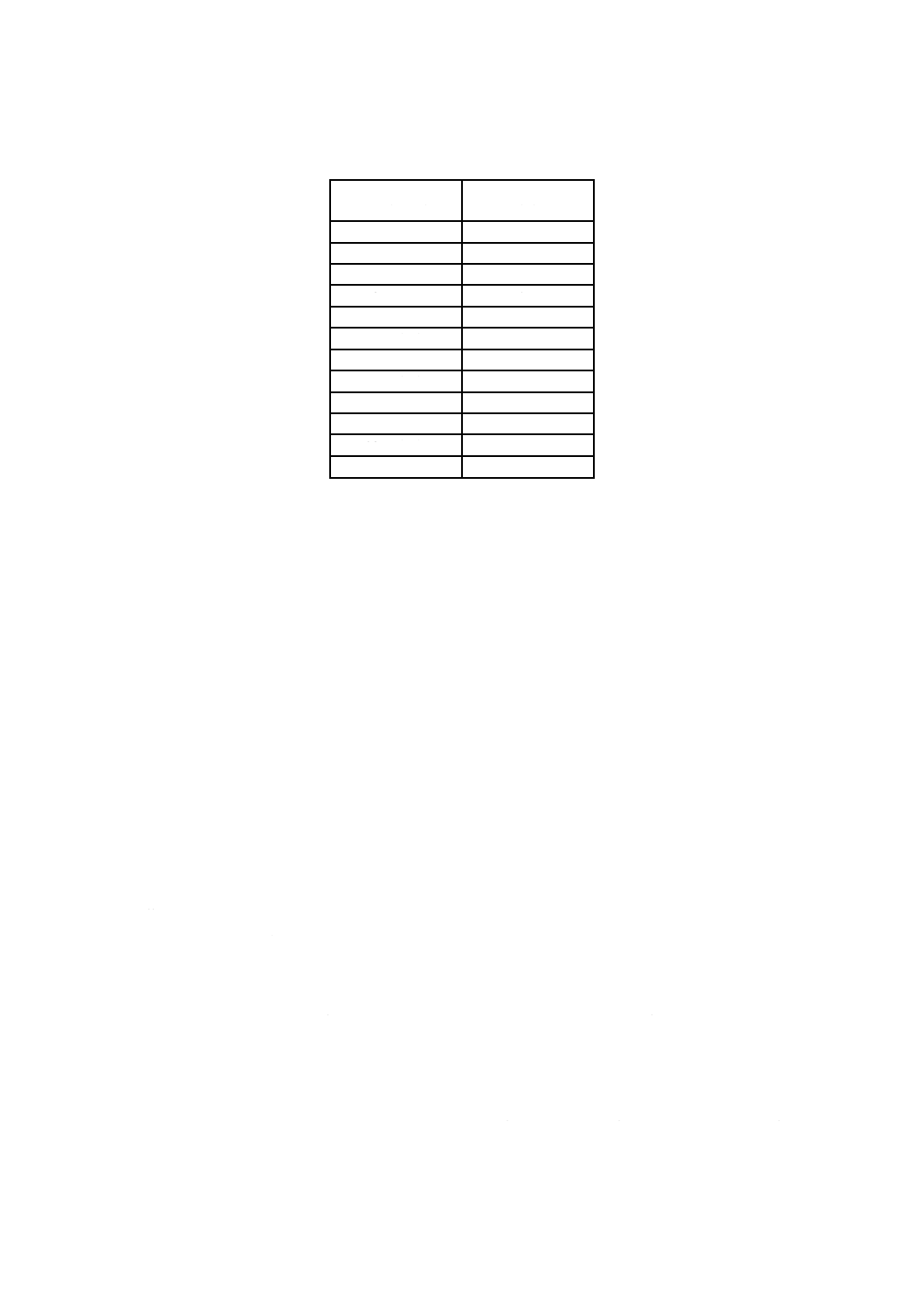

表7−浮力性能試験

試験

場所

機関区画ビルジ

大気に開放しない

機関区画

ビルジ

(3.11)

(3.9)

(3.10)

9.5.2 蒸気試験

−

○

−

9.5.3 24時間ガソリン試験

−

−

○

9.5.4 30日間ガソリン試験

○

−

−

9.5.5 24時間オイル試験

−

−

○

9.5.6 30日間オイル試験

○

−

−

9.5.7 24時間ビルジクリーナ試験

−

−

○

9.5.8 30日間ビルジクリーナ試験

○

−

−

10 操だ装置に対する試験

10.1 一般

コンポーネント試験は,操だ装置の構成に関する,受入れ可能な設計上の最低基準を確立するためのも

のである。

それぞれの操だ装置(操だ装置,ケーブル,附属コンポーネントを含む。)は,ジェットドライブへの接

続部分に対して,その移動レンジ全体にわたって,コンポーネントが外れることなく,引張及び収縮強度

630 Nの軸ケーブル負荷に耐えるものでなければならない。

10.2 軸荷重試験

540 Nのプッシュプル力を適宜,5秒間で引張荷重及び圧縮荷重を10サイクル繰り返し加える。

− 荷重は,ハンドルバーの握り部分から100 mmを超えずに分散させ,ピボットシャフトに向けて軸方

向に加える。

10.3 接線力試験

360 Nの接線方向荷重をいずれかの方向に適宜,5秒間,0度〜360度〜0度の10サイクルを繰り返し加

える。

− 荷重は,ステアリングの円弧方向にハンドルバーが最大の力を発揮するポイントに加える。

10.4 疲労試験

操だ装置のコンポーネントは,中位でロックした状態で,軸方向に操だケーブルの出力に与えた,360 N

の引張及び圧縮による周期的な荷重に耐えなければならない。この荷重を逆方向に50 000回繰り返し加え

ても分離してはならない。

10.5 衝撃試験

10.5.1 衝撃試験1

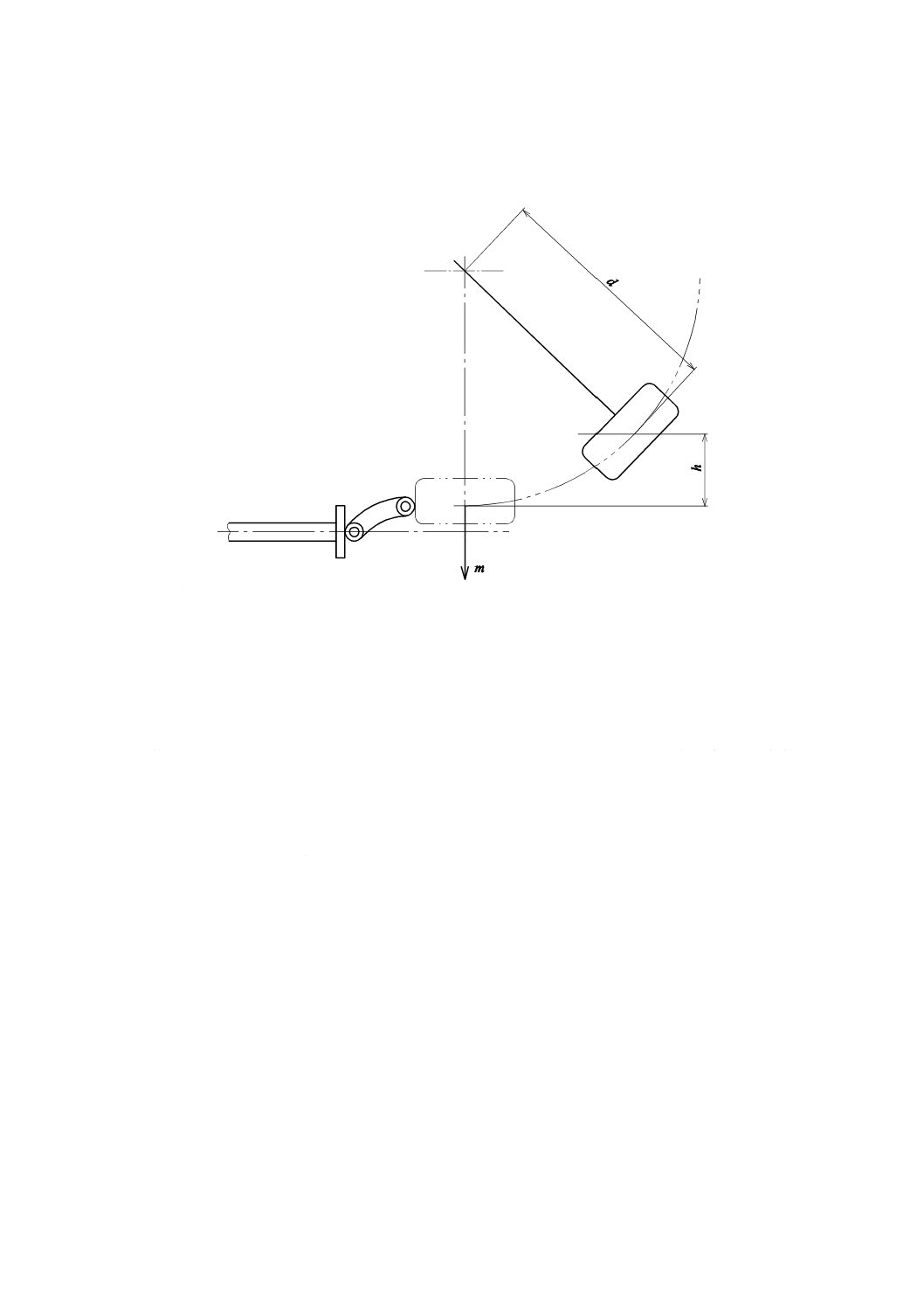

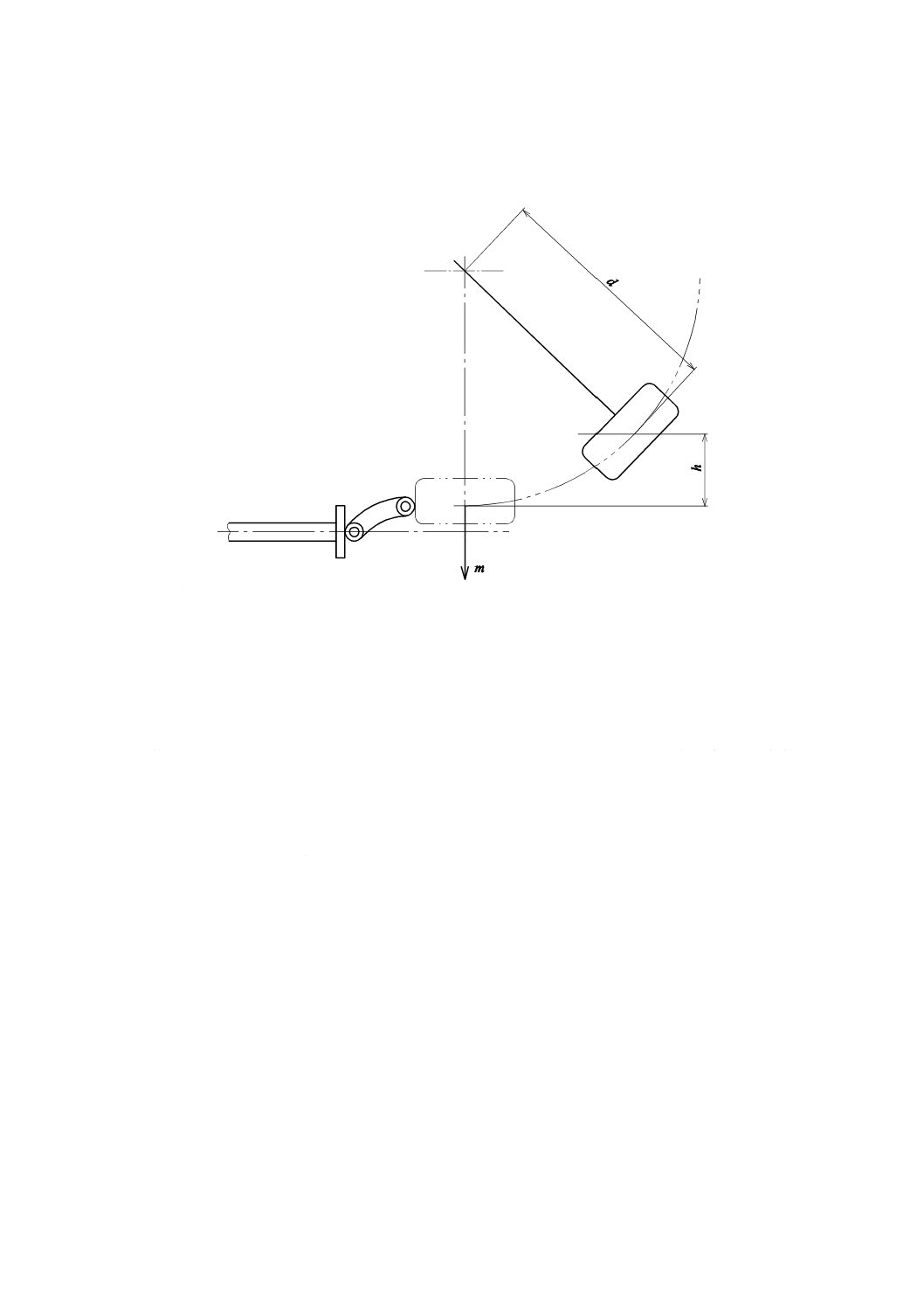

衝撃試験装置は,図2を参照(h=210 mm)する。操だ装置は,次の事項が発生することなく,ハンド

ルバーのグリップ部分に与えた160 Jの単一衝撃に耐えなければならない。

− 装置が最低限保有している性能が失われる可能性のある変形

− この試験前に既に存在していたき裂の拡大

− 新たに発生したき裂

10.5.2 衝撃試験2

操だ装置のヘルムは,ハンドルバーのグリップ部分に対する,270 Jの単一衝撃に耐え,操だ装置のヘル

17

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ム及び手動で操だ力を伝える機械的な手段とが完全に分離してはならない。衝撃試験装置は,図2参照(h

=350 mm)。

ここに,

d=2 285 mm±150 mm

m=80 kg

h=160 J以上の単一衝撃の場合,210 mm

h=270 J以下の単一衝撃の場合,350 mm

図2−操だハンドルバーに対する衝撃試験装置

衝撃試験用の装置は,直径250 mmの革袋に総質量が80 kgとなるように鉛を完全に詰める。無拘束の

ケーブルにつるして,重心は支点から2 285 mm±150 mmになるようにする。このバッグの衝撃面の直径

は250 mmとする。固定されたヘルム及び制御機器に対して,必要な衝撃力が得られるまで,図に示すよ

うにバッグを十分な高さまで円を描くようにもち上げる。装置全体は,動かないようにしっかりと固定す

る。同じ衝撃が実現できる場合には,上記以外の装置(重量物を詰め込んだ落下用のバッグなど)を使用

することができる。

11 復原性

パーソナルウォータークラフトは,静止浮揚姿勢における復原性に限界がある。

パーソナルウォータークラフトが転覆して浮いている場合に操船者は,パーソナルウォータークラフト

を元の正規の直立した状態に戻し,再び乗船できなければならない。

パーソナルウォータークラフトは,操船者及び乗員が1人及び/又は製造業者の示した状態で,水中か

ら再乗艇できなければならない。

12 再乗艇の手段

パーソナルウォータークラフトから,操船者が故意に離艇して入水するか又は落水した場合に,自動的

18

F 1030:2010 (ISO 13590:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に機関が停止するか,又は減速して円を描いて推進するように設計しなければならない。

13 えい航

すべてのパーソナルウォータークラフトには,えい航装置を装着できる箇所が一つ又は複数装備しなけ

ればならない。

14 オフスロットル状態における操だ特性情報

製造業者は,オフスロットル状態における操だ特性に関する適切な情報を提供しなければならない。

15 オーナ用マニュアル

オーナ用マニュアル及びラベルには,次の事項を記載しなければならない。

“すべての乗船者は必ず救命胴衣を着用しなければならない”。

“操船者に対する規制及び/又は使用国のライセンス要求事項を遵守する。”

その他の情報についても,適切にJIS F 0102に従って,オーナ用マニュアルに記載しなければならない。

参考文献 [1] ISO 3:1973,Preferred numbers−Series of preferred numbers

[2] ISO 1307:1992,Rubber and plastics hoses for general-purpose industrial applications−Bore

diameters and tolerances, and tolerances on length

[3] ISO 7233:1991,Rubber and plastics hoses and hose assemblies−Determination of suction

resistance

[4] ISO 10088:2001,Small craft−permanently installed fuel systems and fixed fuel tanks

[5] ASTM D 2842:2001,Standard Test Method for Water Absorption of Rigid Cellular Plastics