2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 7102 : 1989

タンク車用タンクの設計方法

Design Methods for Tanks of Tank Cars

1. 適用範囲 この規格は,JIS E 7101(タンク車)に用いるタンクの設計方法(以下,設計方法という。)

について規定する。

備考 この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

引用規格:

JIS B 8243 圧力容器の構造

JIS E 7101 タンク車

関連規格:JIS G 3101 一般構造用圧延鋼材

JIS G 3125 高耐候性圧延鋼材

JIS G 4304 熱間圧延ステンレス鋼板

JIS G 4306 熱間圧延ステンレス鋼帯

2. 用語の意味 この規格で用いる主な用語の意味は,次のとおりとする。

(1) 実容積 表記荷重を積載するのに必要な容積。

(2) 空容積 タンクに表記荷重まで積載物を積載した場合,タンク内(1)に残すべき空間容積。

注(1) ドームを備えたタンクの場合は,ドームを含む。

(3) 計算容積 タンク本体の設計寸法に相当する容積。

3. 計算に用いる鋼材の強さ 設計方法の計算に用いる鋼材の強さは,次のとおりとする。

(1) 引張強さ及び降伏点又は耐力は,規定された値の最小値とする。

(2) 圧縮強さは,引張強さに等しい大きさとする。

(3) せん断強さは,引張強さの85%とする。

4. 設計方法

4.1

容積 タンクの各容積は,次による。

(1) 実容積 表記荷重トン数を比重(2)で除して求める。この場合の比重は,原則として20℃の値とする。

なお,積込時の値が,20℃の値と著しく異なる場合は,受渡当事者間の協定による。

注(2) 小数点以下3位にとどめ,4位以下は切り捨てる。

(2) 空容積 空容積は,積載物が積載後の温度変化によって体積膨張した場合,タンクに生じる内圧がJIS

E 7101の4.1(5)に規定する安全弁調整圧力未満となるような大きさにする。

2

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,積載後,分解反応などによって内圧を上昇させる特性をもつ積載物,又は発生する蒸

気が有害でない積載物に用いるタンクの場合は,空容積の大きさは,受渡当事者間の協定によ

る。

(3) 計算容積 計算容積は,式(1)によって求める。

4

3

2

1

v

v

v

v

V

V

e

c

+

+

+

+

=

······························································· (1)

ここに, Vc: 計算容積 (m3)

Ve: 実容積 (m3)

v1: 加熱管,はしご,波よけ板,ライニングその他タンク内部に設

けらた諸装置の占める容積 (m3)

v2: タンク製作許容差のうち,負の数値の最大値に相当する容積

(m3) 。

v3: タンクの長さの数値を丸める場合,整理した部分に相当する容

積 (m3) 。

v4: 空容積 (m3) 。

4.2

強度設計

4.2.1

タンク タンクの強度設計は,次のとおりとする。

(1) 胴板及び鏡板は,内圧,垂直荷重及び車端衝撃荷重を受ける。板厚の計算は,内圧には最高使用圧力

を,垂直荷重にはタンクの自重及び積載質量の和の1.3倍を,車端衝撃の加速度は29.4m/s2 {3G} の各

値をとるようにする。合成した応力は,材料の降伏点に対し,1.5以上の安全率をとる。

(2) 内圧による必要板厚の計算は,JIS B 8243(圧力容器の構造)による。

(3) 板厚の計算値がJIS E 7101の附属書の3.〜5.に規定する値以下の場合は,規定の板厚による。

(4) 外圧を受けるおそれがある場合の必要板厚の計算は,JIS B 8243による。

(5) タンクには,必要によって適当な強め輪を設ける。

(6) 胴板にドーム又はマンホールを取り付ける箇所には,必要によって適当な補強を取り付ける。

4.2.2

タンクと台枠との結合部 タンクと台枠との結合部の強度計算は,次のとおりとする。

(1) タンクと上受板との溶接部,及び台枠と下受板との溶接部での各々のせん断荷重は,附属書によって

計算し,表1に示す値以上とする。

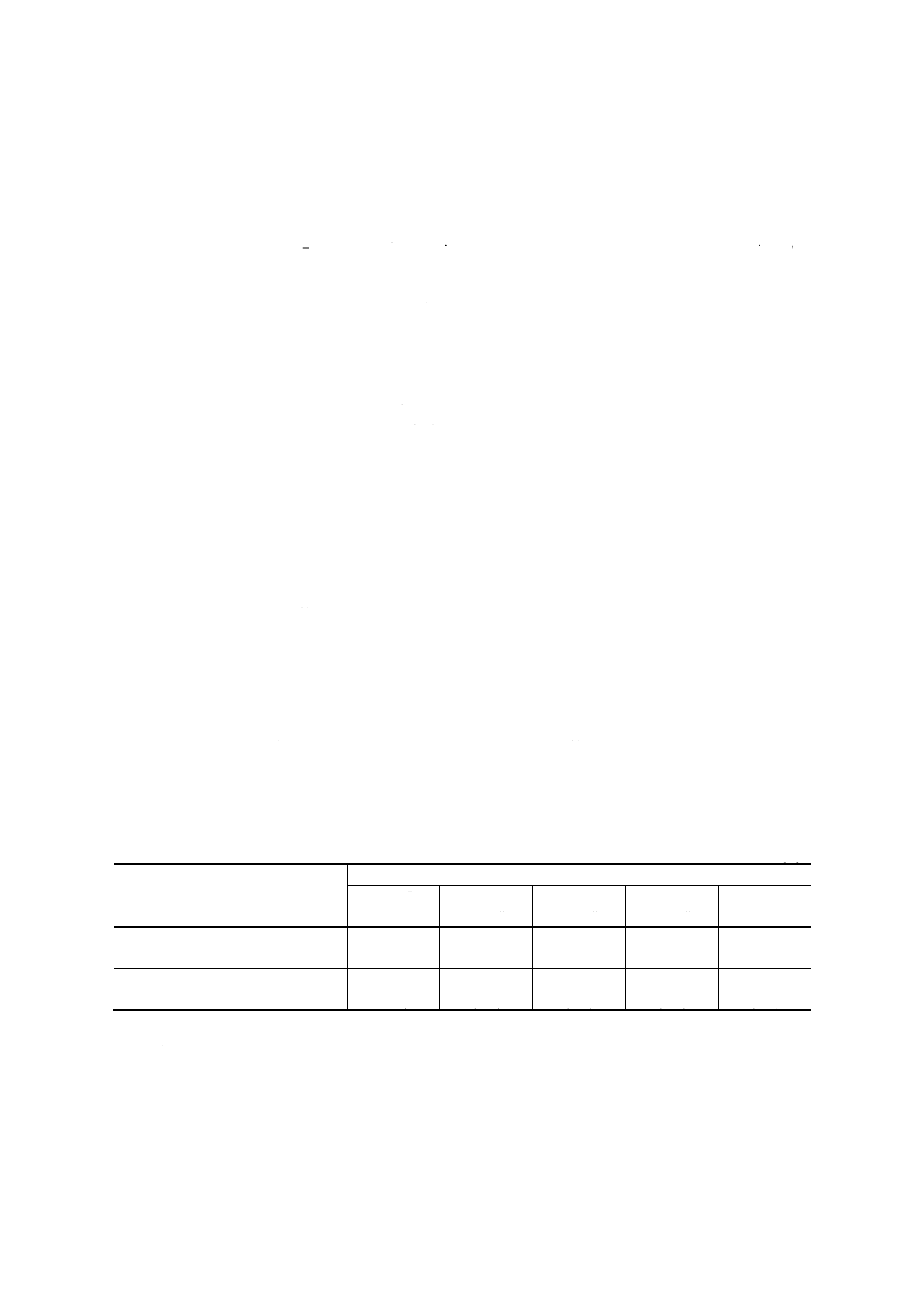

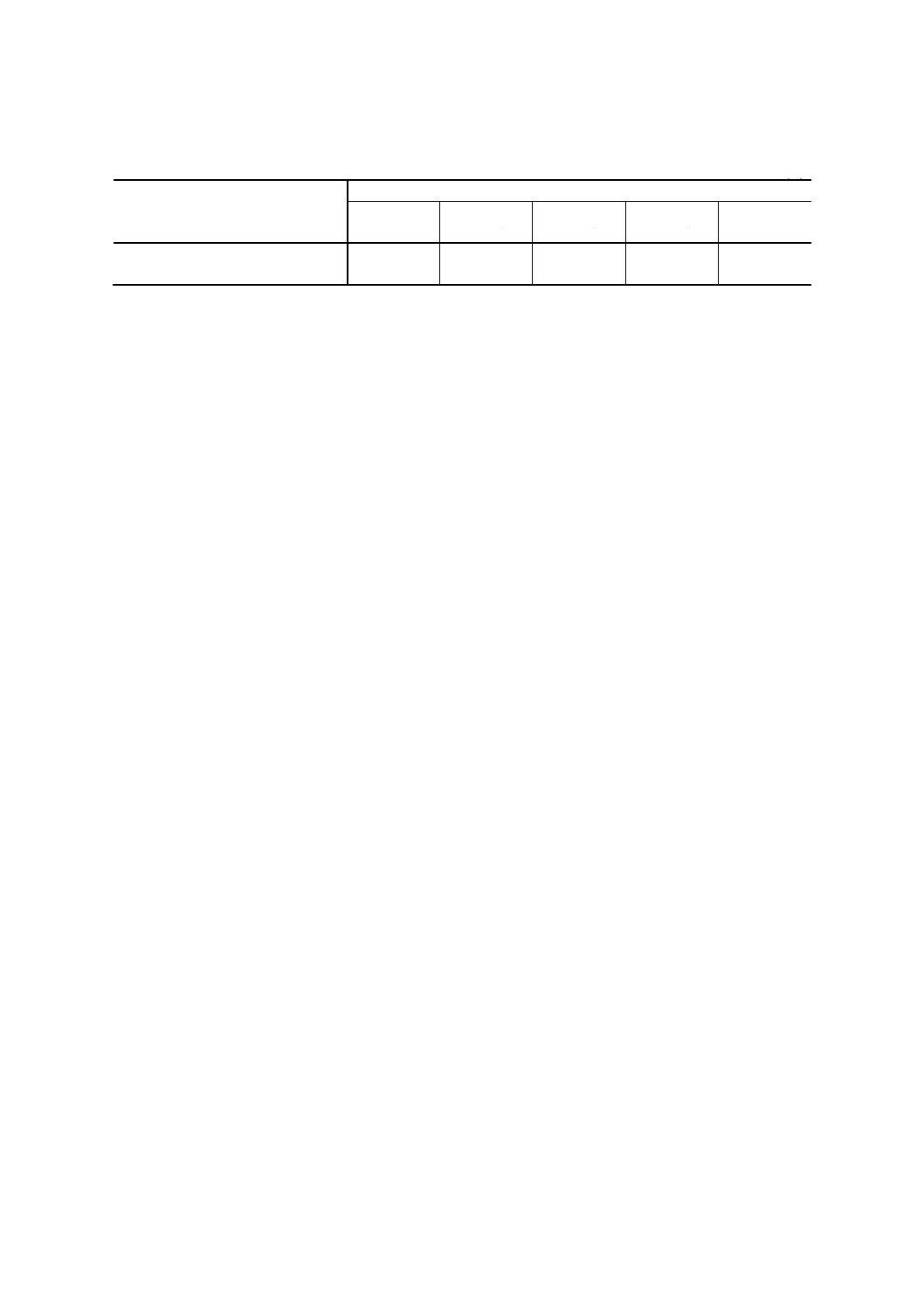

表1 せん断荷重

単位 MN {tf}

区分

積車質量 (t)

50未満

50以上

60未満

60以上

70未満

70以上

80未満

80以上

90以下

タンクと上受板との取付部せん断荷重

2.94

{300}

3.53

{360}

4.12

{420}

4.71

{480}

5.30

{540}

台枠と下受板との取付部せん断荷重

2.35

{240}

2.82

{288}

3.30

{336}

3.77

{384}

4.24

{432}

(2) 受板に用いる特殊ボルトのせん断荷重及び受圧部圧縮荷重は,附属書によって計算し,表2に示す範

囲の値とする。

3

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

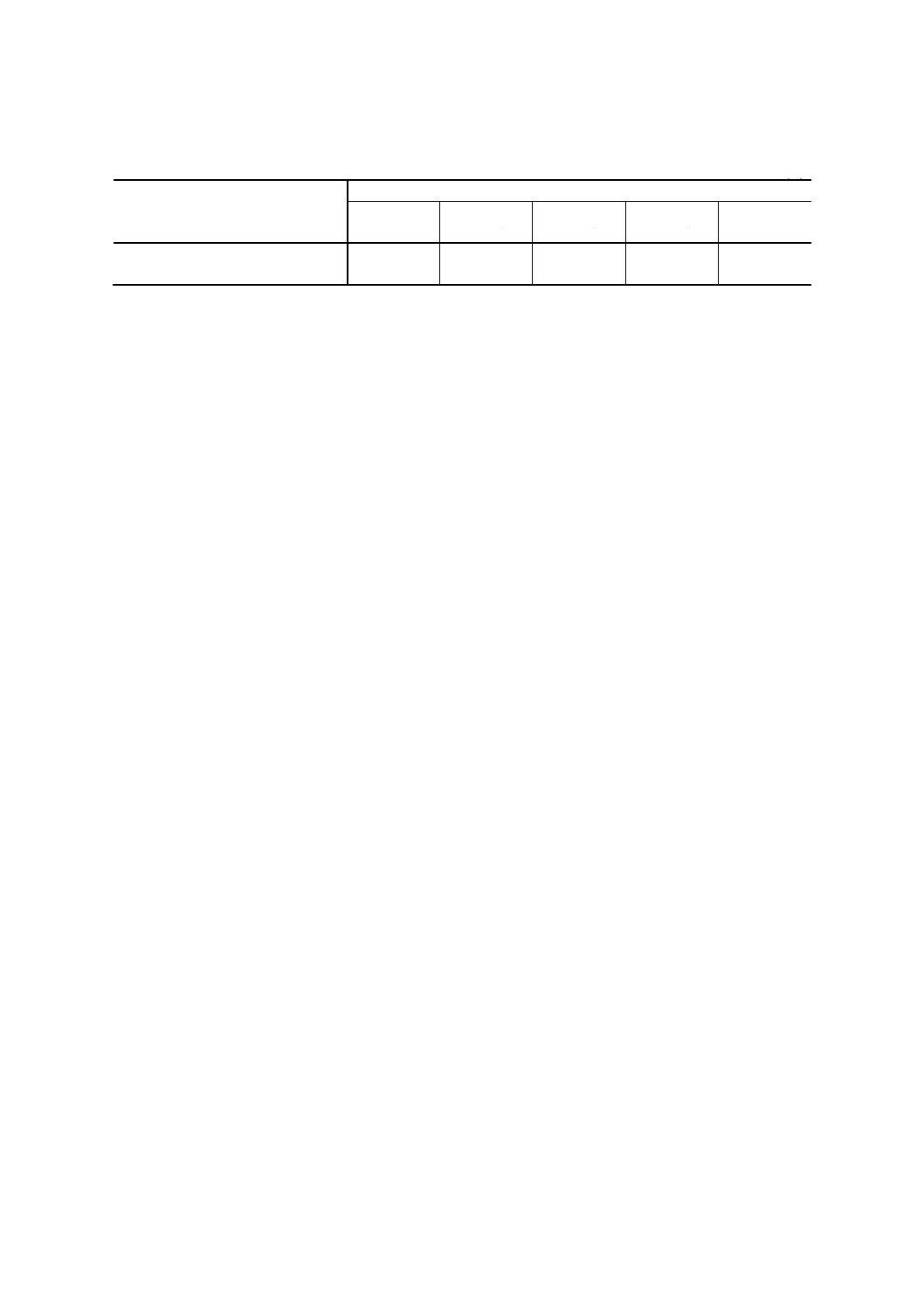

表2 せん断荷重及び受圧部圧縮荷重

単位 MN {tf}

区分

積車質量 (t)

50未満

50以上

60未満

60以上

70未満

70以上

80未満

80以上

90以下

せん断荷重及び受圧部圧縮荷重の範囲

1.77〜2.06

{180〜210}

2.12〜2.47

{216〜252}

2.47〜2.88

{252〜294}

2.82〜3.30

{288〜336}

3.18〜3.71

{324〜378}

4

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書

タンク受板溶接部のせん断荷重及び受圧部圧縮荷重の計算方法

1. 適用範囲 この附属書は,タンク受板溶接部のせん断荷重及び受圧部圧縮荷重の計算方法について規

定する。

2. タンクと上受板との溶接部,及び台枠と下受板との溶接部のせん断荷重の計算 式(1)及び式(2)による。

)

(

4

2

2

1

1

1

l

l

X

P

s

u

η

η

σ

+

=

································································ (1)

)

(

4

4

2

3

1

2

l

l

X

P

s

d

η

η

σ

+

=

································································ (2)

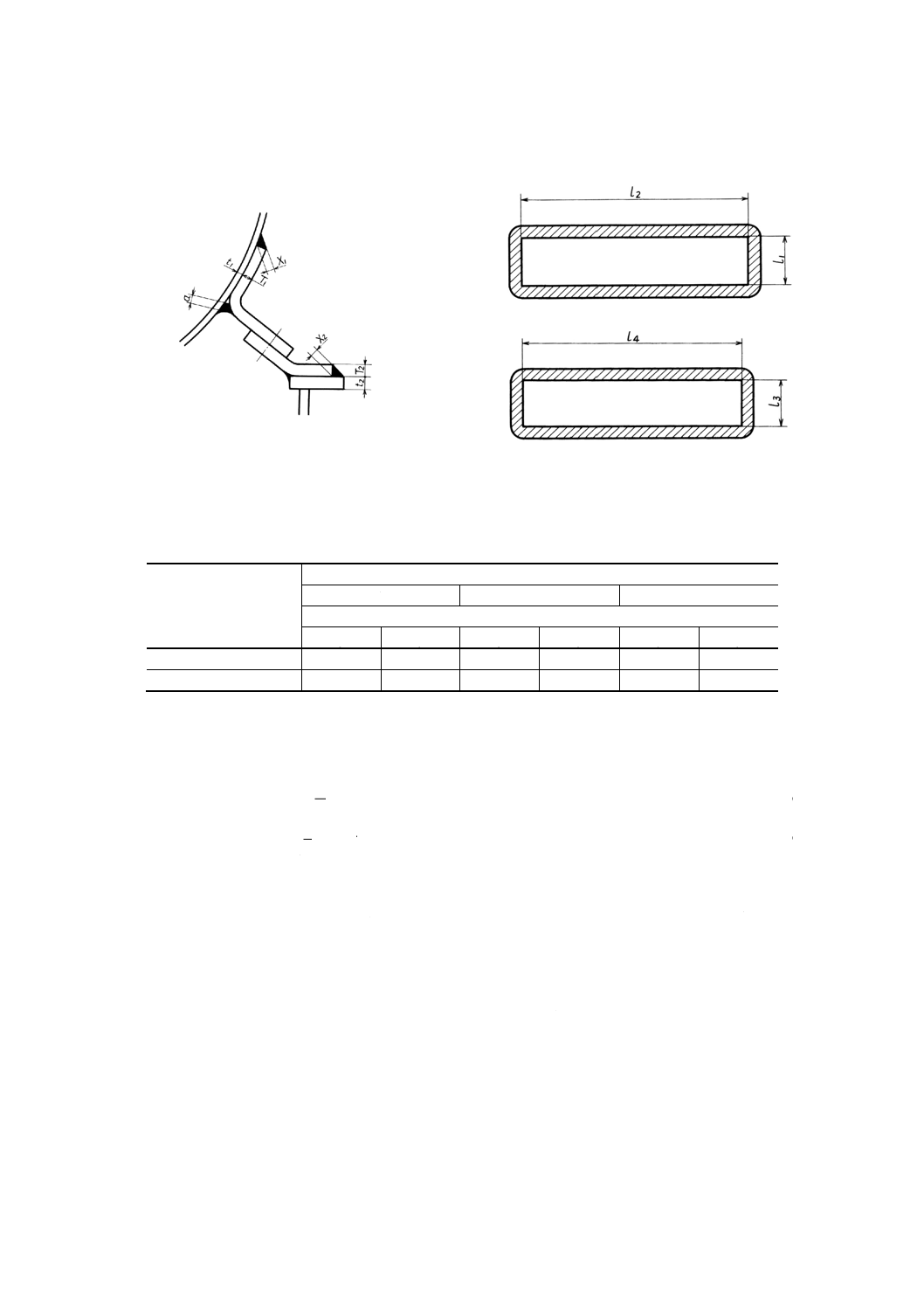

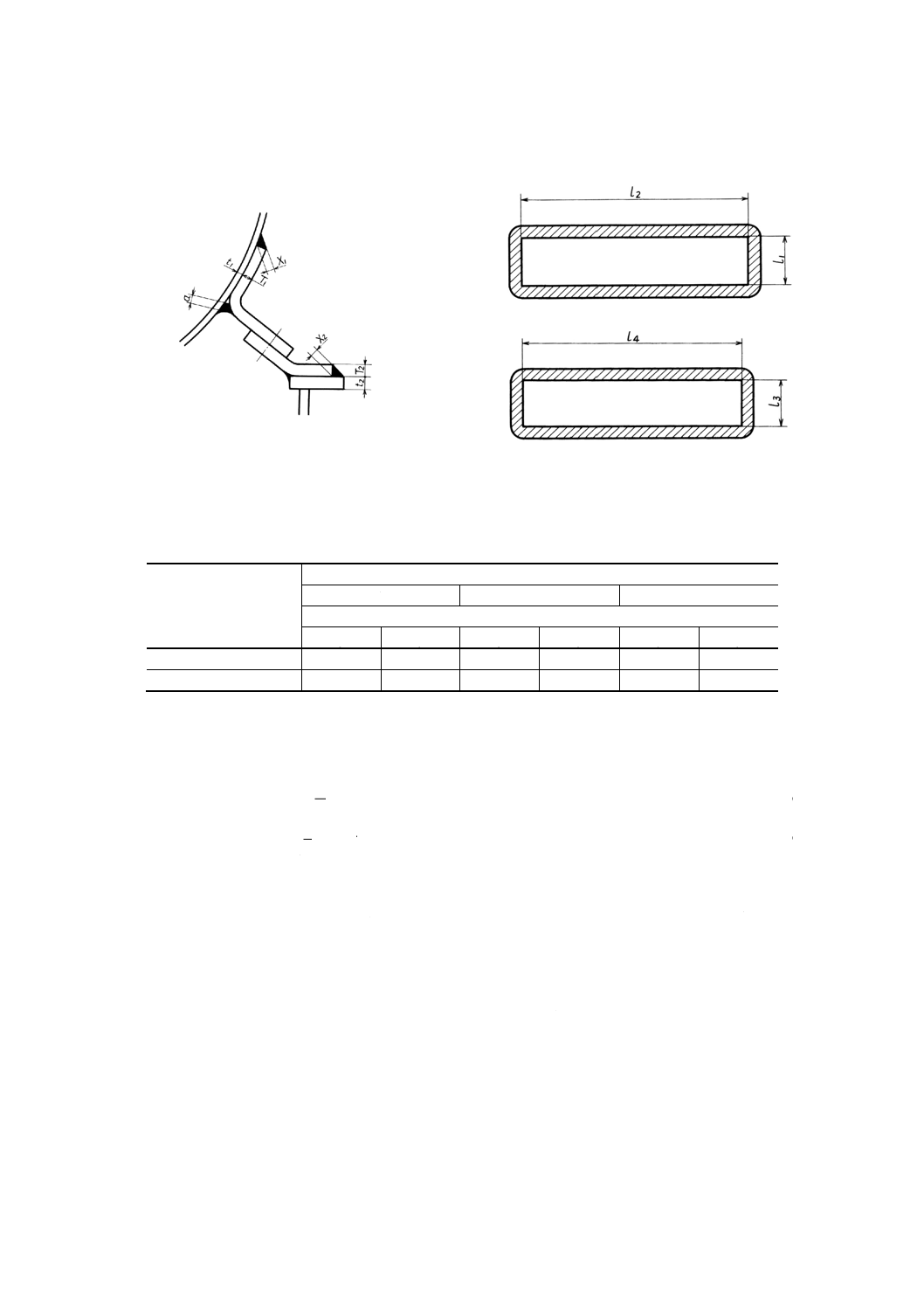

ここに,

Pu: タンクと上受板との溶接部のせん断荷重 (N) {kgf}

Pd: 台枠と下受板との溶接部のせん断荷重 (N) {kg}

σs: 材料の降伏点 (N/mm2) {kgf/mm2}

η1: 前面すみ肉溶接部の溶接継手効率

η2: 側面すみ肉溶接部の溶接継手効率

X1: タンクと上受板との溶接部の有効のど厚 (mm) (附属書図1

参照)

X2: 台枠と下受板との溶接部の有効のど厚 (mm) (附属書図1参

照)

l1: タンクと上受板との前面すみ肉溶接部の溶接長さ (mm) (附

属書図2参照)

l2: タンクと上受板との側面すみ肉溶接部の溶接長さ (mm) (附

属書図2参照)

l3: 台枠と下受板との前面すみ肉溶接部の溶接長さ (mm) (附属

書図3参照)

l4: 台枠と下受板との側面すみ肉溶接部の溶接長さ (mm) (附属

書図3参照)

5

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図1 タンク受板の溶接部

附属書図2 タンクと上受板との溶接部

附属書図3 台枠と下受板との溶接部

備孝1. a≧1.1X1とし,有効のど厚は,X1とする。

2. X1≦t1,X2≦T2とし,タンクに当板がある場合,t1は,当板の板厚とする。

3. 溶接継手効率η1及びη2は,附書書表によるのがよい。

附属書表

溶接区分

鋼材の区分記号

A

B

C

効率

η1

η2

η1

η2

η1

η2

プラグ溶接がない場合

0.48

0.36

0.46

0.34

0.43

0.32

プラグ溶接がある場合

0.57

0.43

0.55

0.41

0.52

0.39

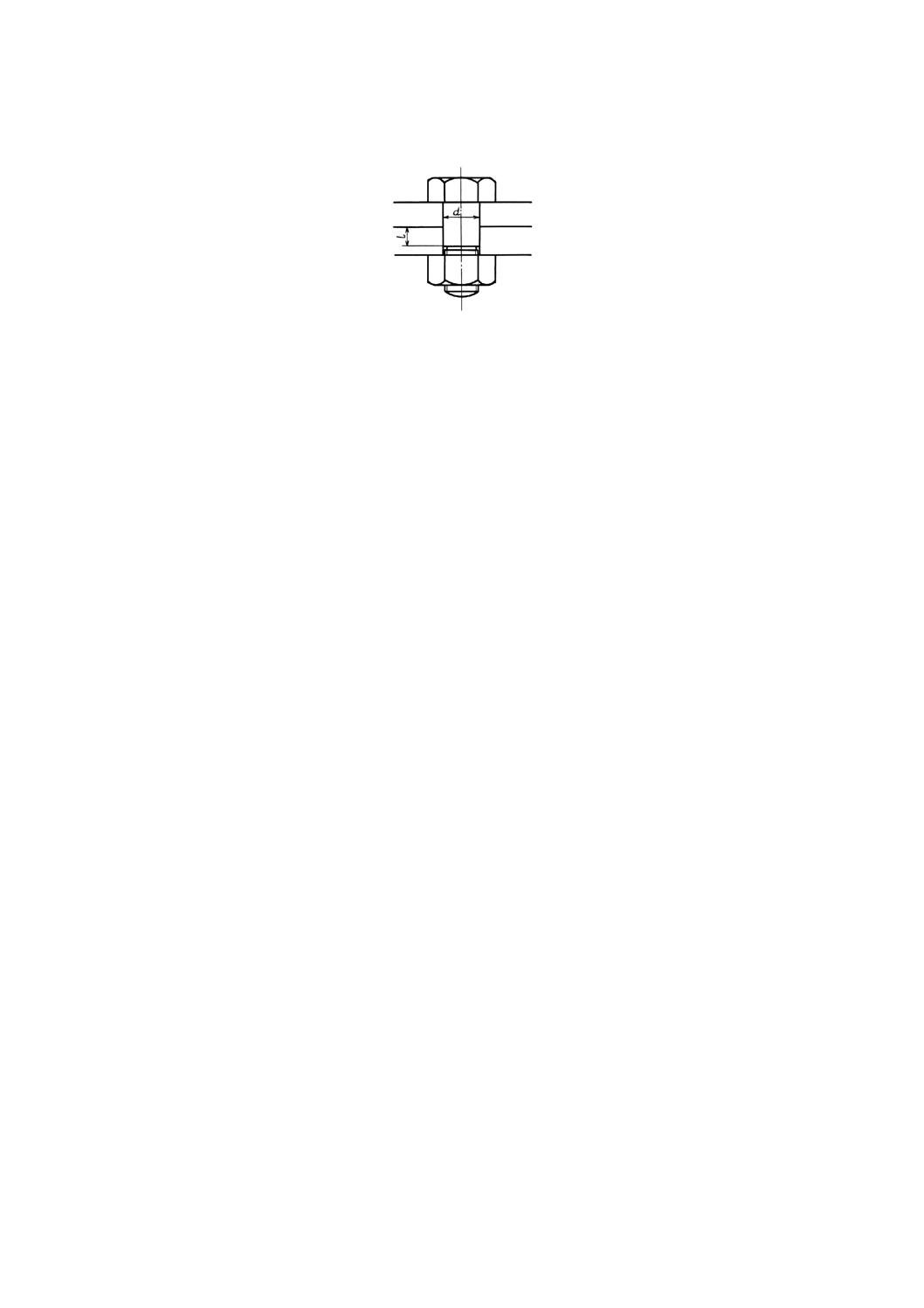

3. タンク上受板・下受板の取付け特殊ボルトのせん断荷重及び受圧部圧縮荷重の計算 式(3)及び式(4)

による。

n

d

Ps

τ

π

2

4

=

·············································································· (3)

n

dl

Pc

σ

=

················································································ (4)

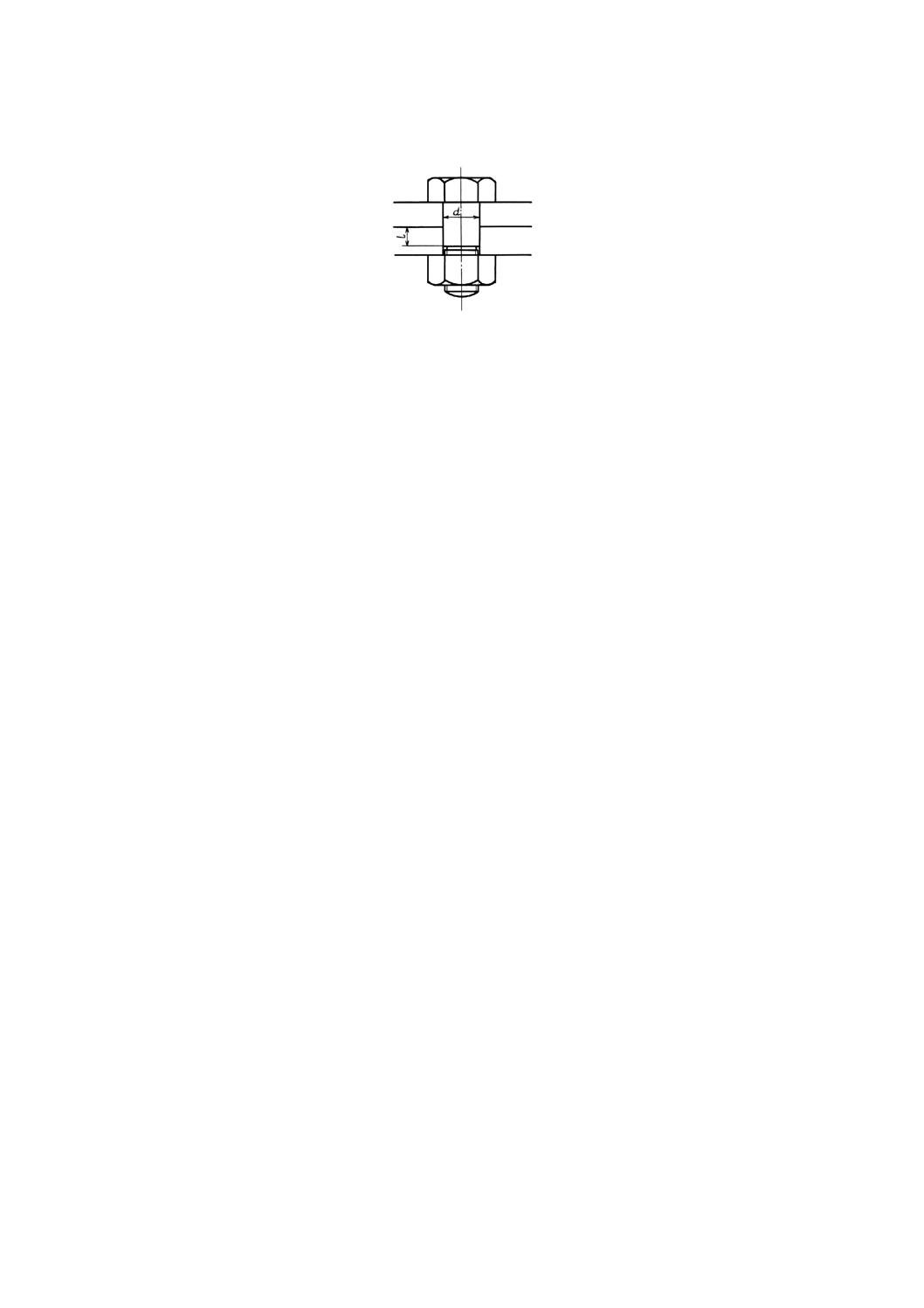

ここに, Ps: 上受板・下受板の取付け特殊ボルトのせん断荷重 (N) {kgf}

Pc: 上受板・下受板の取付け特殊ボルトの受圧部圧縮荷重 (N)

{kgf}

τ: 特殊ボルトのせん断許容応力(特殊ボルト材料の降伏点の

85%) (N/mm2) {kgf/mm2}

σ: 特殊ボルトの受圧部の受板又は特殊ボルト材料の降伏点

(N/mm2) {kgf/mm2}

d: 特殊ボルトの直径 (mm) (附属書図4参照)

l: 特殊ボルトの受圧部の有効長さ (mm) (附属書図4参照)

n: 特殊ボルトの本数

6

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図4 特殊ボルト

7

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以下に示す参考は,規定の一部ではない。

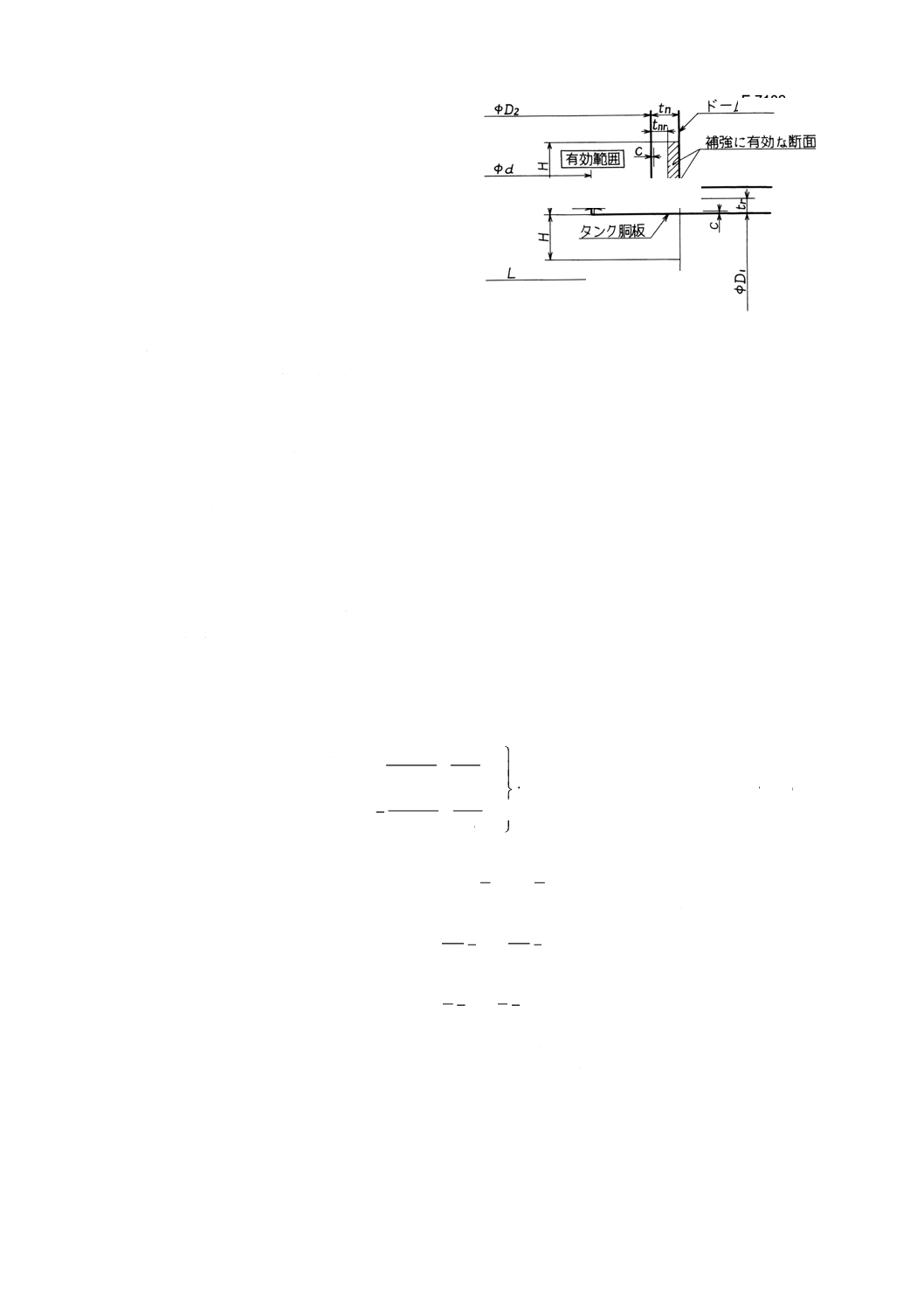

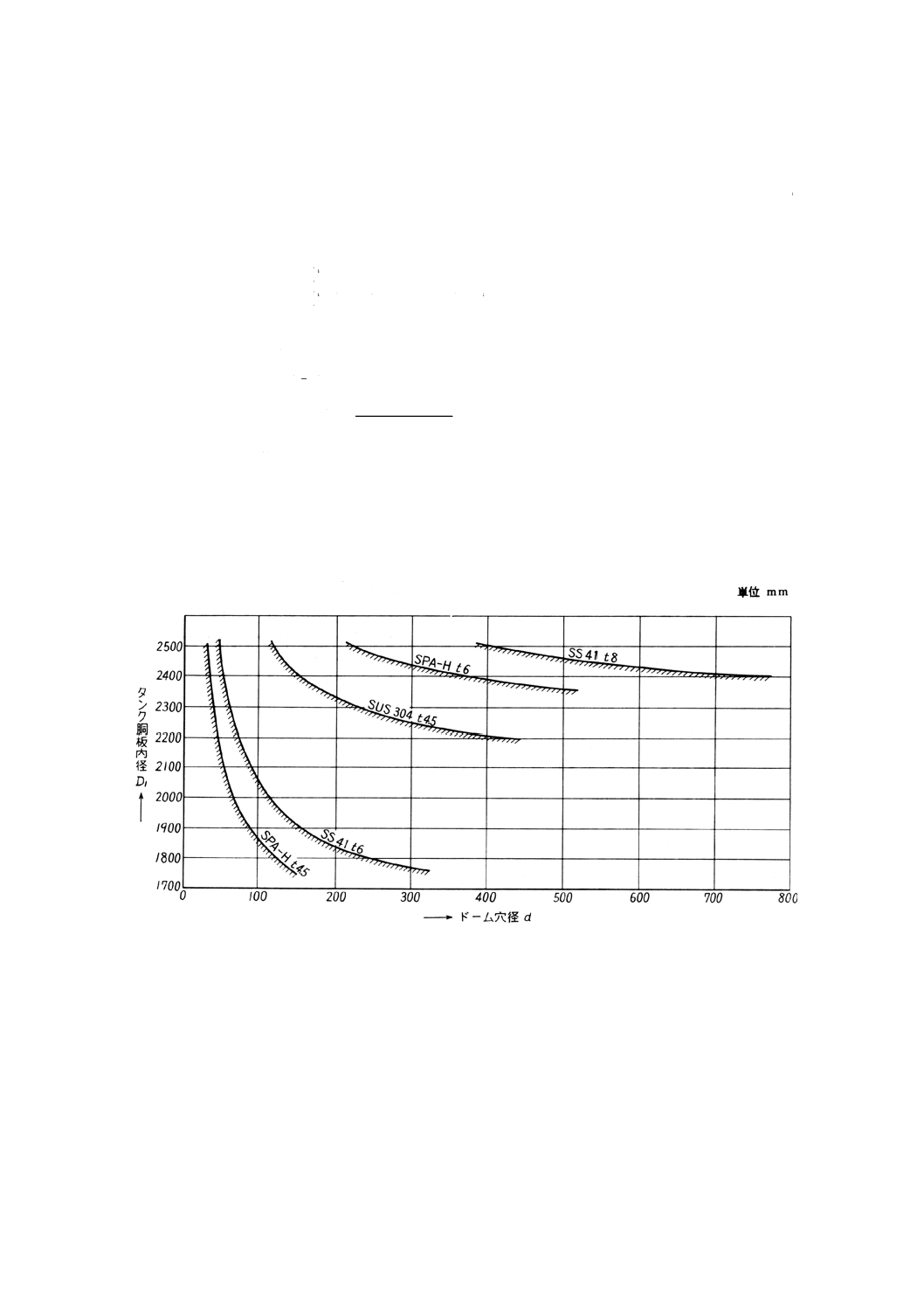

参考1 タンク径と補強を要しない穴径との関係

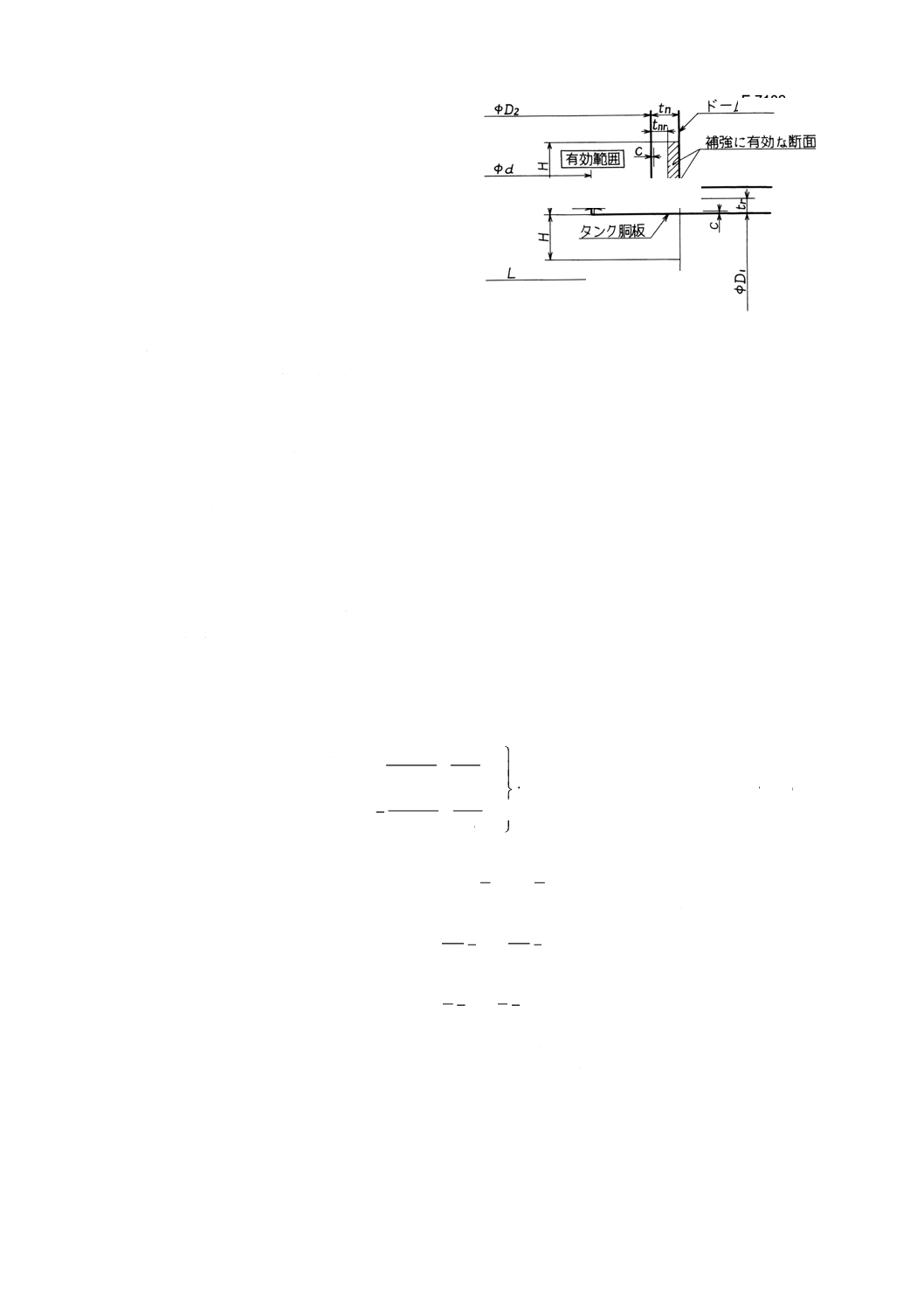

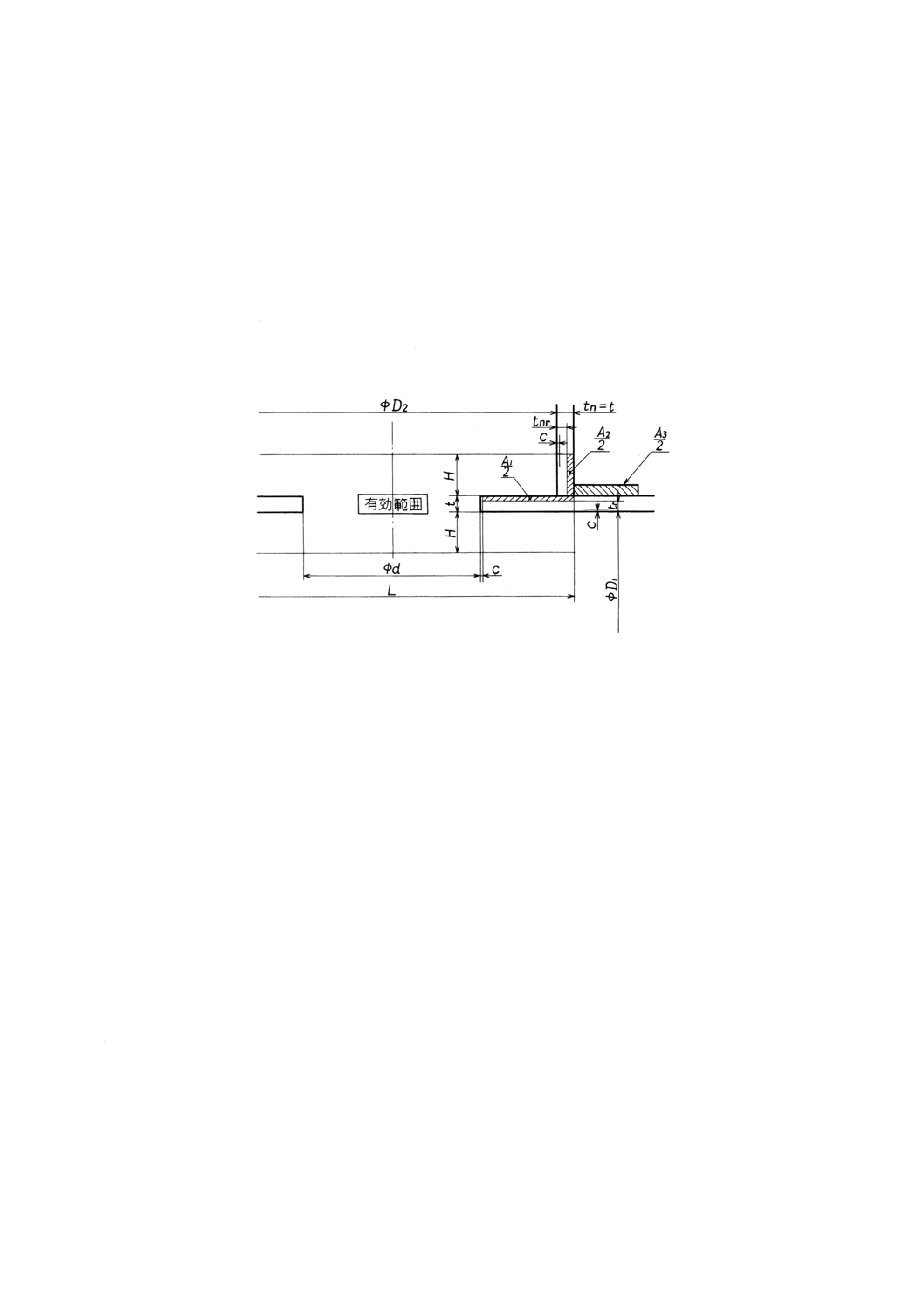

1. 記号 次のとおりとする(参考1図1参照)。

D1: タンク内径 (mm)

t: タンク胴板厚 (mm)

tr: タンク胴板の計算必要板厚 (mm)

D2: ドームなどの内径 (mm)

D2=2 (d+2c−tn )

tn: ドームなどの板厚 (mm)

tnr: ドームなどの計算必要板厚 (mm)

c: 腐れしろ (mm)

d: 穴径 (mm)

H: 有効範囲 (mm) H=2.5 (t-c)

L: 有効範囲 (mm) L=2 (d+2c)

A: 補強に有効な断面積 (mm2)

A0: 補強すべき断面積 (mm2)

P: 最高使用圧力

参考1図1 記号

2. タンク胴板及びドームなどの計算必要板厚

+

−

=

+

−

=

c

P

PD

t

c

P

PD

t

x

nr

x

r

2.1

200

2.1

200

2

1

η

σ

η

σ

ドーム胴

タンク胴

················································· (1)

ここに,

σx: JIS G 3101(一般構造用圧延鋼材)の

SS41:

2

/

101

4

1

41

4

1

mm

N

B

=

×

=

×

σ

{10.25kgf/mm2}

JIS G 3125(高耐候性圧延鋼材)のSP A−H:

2

/

137

5.2

1

35

5.2

1

mm

N

S

=

×

=

×

σ

{14.0kgf/mm2}

JIS G 4306(熱間圧延ステンレス鋼帯)のSUS304:

2

/

130

4

1

53

4

1

mm

N

B

=

×

=

×

σ

mm2{13.25kgf/mm2}

ただし,σB:引張強さ (N/mm2) {kgf/mm2}

σS:降伏点 (N/mm2) {kgf/mm2}

η: JIS G 3101のSS41,及びJIS G 3125のSPA-H: 0.65

JIS G 4304(熱間圧延ステンレス鋼板)のSUS304: 0.722

P: 0.196N/mm {2kgf/cm2}

c: JIS G 3101のSS41,及びJIS G 3125のSPA-H: 1mm

JIS G 4306のSUS304: 0mm

8

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 補強すべき断面積

)

)(

2

(

0

C

t

d

A

r

c

−

+

=

····································································· (2)

4. 補強に有効な断面積

)

)(

(5

)

2

)(

(

2

)

(

)

2

)(

(

c

t

t

t

c

d

t

t

H

t

t

c

d

L

t

t

A

nr

n

r

nr

n

r

−

−

+

+

−

×

−

+

−

−

=

=

5. 補強を要しない穴径d

c

t

t

c

t

t

t

c

d

A

A

r

nr

n

−

−

−

−

+

≦−

として

=

2

)

)(

(5

2

0

備考 2. 〜5. の計算を適用できる範囲は,タンク内径が1500mm以上のタンク胴に設けられた穴でd

≦D1/3で,しかもd≦1500mmとする。

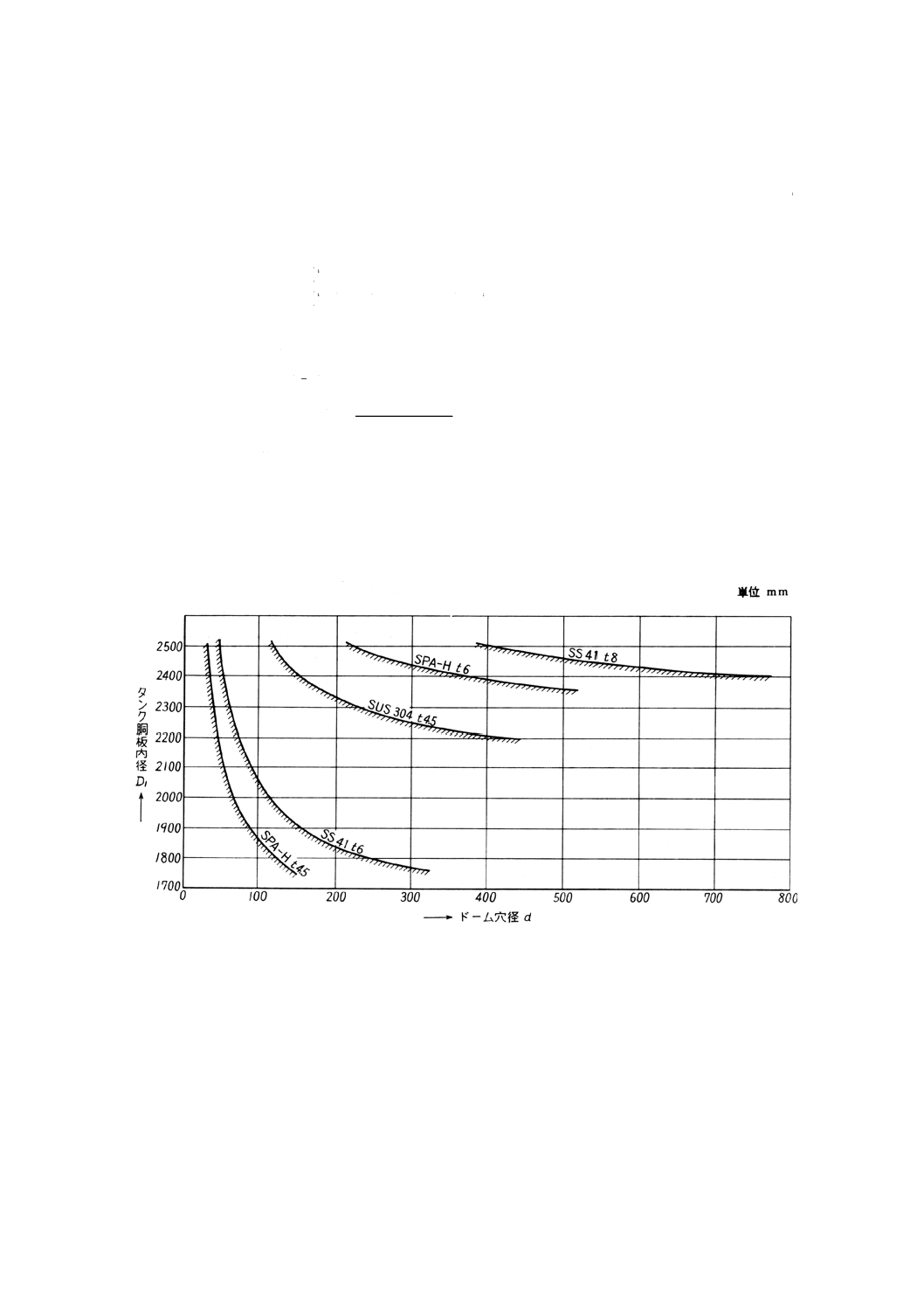

6. タンク径と補強を要しない穴径との関係 参考1図2による。

参考1図2 タンク胴板切欠き部の補強

備考 斜線は,補強を要しない範囲を示す。

9

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

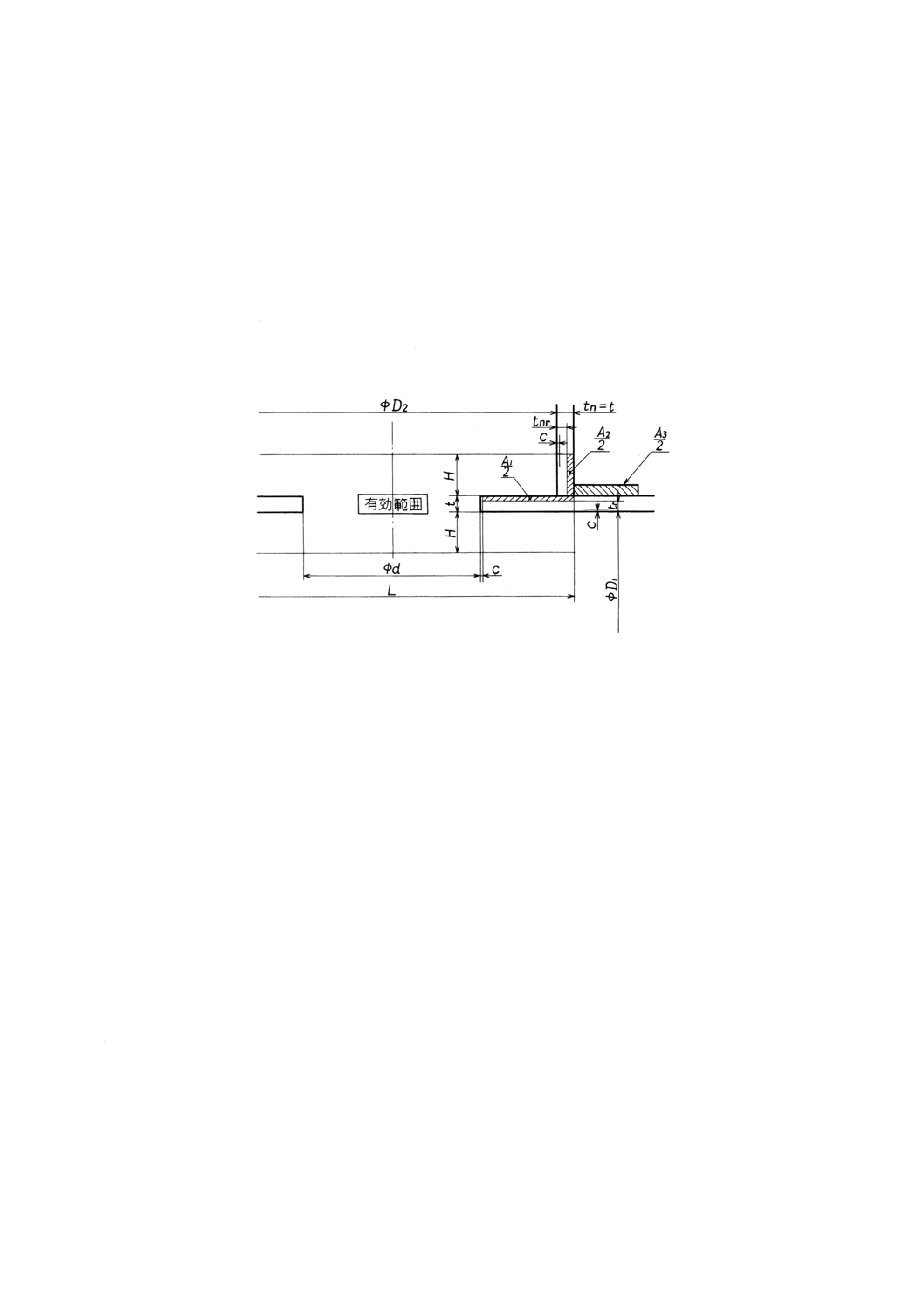

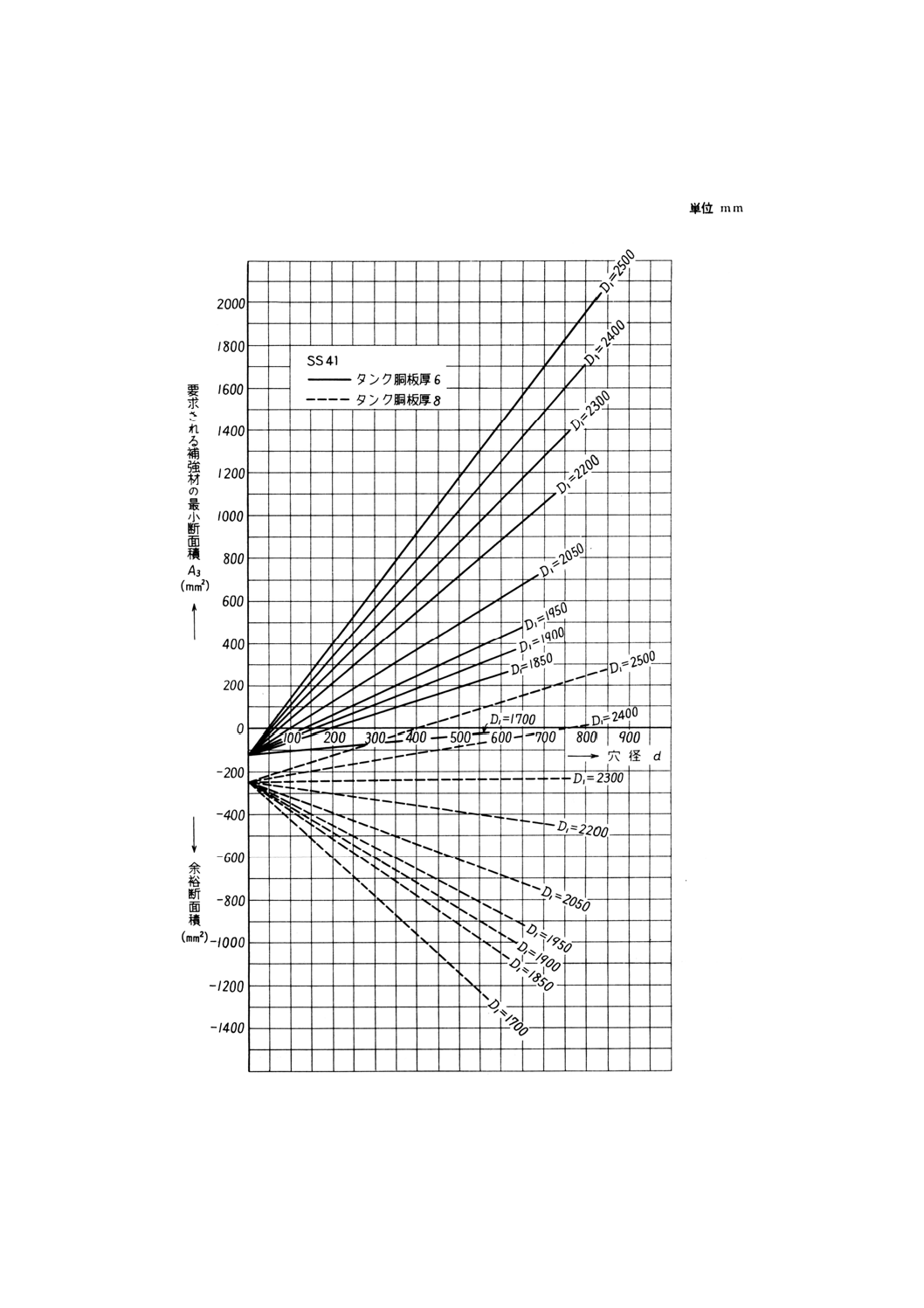

参考2 タンク径と穴径とによる補強材の必要断面積

1. 記号 次のとおりとする(参考2図1参照)。

参考1の1.記号によるほか,次による。

A1:タンクの補強として有効な断面積 (mm2)

A2:ドームなどの補強として有効な断面積 (mm2)

A3:要求される補強材の最小断面積 (mm2)

参考2図1 記号

2. タンク胴板及びドーム胴板などの計算必要板厚

参考1の式(1)による。

3. 補強に必要な断面積

参考1の式(2)による。

4. タンクの補強として有効な断面積

A1=(t−tr) (L−d−2c)

=(t−tr) (d+2c)

5. ドームの補強として有効な断面積

A2=(tn−tnr)×2H

=5 (tn−tnr) (t−c)

6. 要求される補強材の最小断面積

A3=Ao−(A1+A2)

7. タンク径と穴径とによる補強材の必要断面積 参考2表による。

10

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2表 タンク径と穴径とによる補強材の必要断面積

タンクの材料

参考2図

JIS G 3101(一般構造用圧延鋼材)のSS41

2.1

JIS G 3125(高耐候性圧延鋼材)のSPA-H

2.2

JIS G 4306(熱間圧延ステンレス鋼帯)のSUS304

2.3

備考1. 参考1の5.の備考に同じ。

2. 補強材は,作業上有効範囲外に施工してある。

11

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2図2 タンク径と穴径とによる補強材の必要断面積

参考2図2.1 SS41

12

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2図2.2 SPA-H

13

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2図2.3 SUS304

14

E 7102 : 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄道部会 タンク車専門委員会 構成表(昭和49年8月1日改正のとき)

氏名

所属

(委員会長)

飯 島 覚

日本国有鉄道車両設計事務所

吉 原 真一郎

運輸省鉄道監督局

丹 羽 一 夫

運輸省鉄道監督局

小 林 源 治

運輸省鉄道監督局

竹 内 健 二

工業技術院標準部

田 村 正 吾

社団法人日本鉄道車輌工業会

小 川 統

富士重工業株式会社宇都宮製作所

大 隅 良 夫

株式会社日立製作所機電事業本部

横 山 章

川崎重工業株式会社車両事業部

生 駒 勝 彦

近畿車輌株式会社車両設計部

前 島 康 男

三菱重工業株式会社三原製作所

岩 崎 嘉 次

日本車輌製造株式会社車両機器本部

立 田 公 雄

東急車輌製造株式会社横浜工場

滝 本 勇 臣

日本国有鉄道技術開発室

前 田 哲 夫

日本国有鉄道運転局

高 野 唯 治

社団法人日本民営鉄道協会

菅 谷 茂

私有貨車協会(富士車輌株式会社)

下 村 嘉 夫

日本石油輸送株式会社

及 川 良 彦

日本曹達株式会社技術開発本部

(専門委員)

井 田 孝

工業技術院標準部機械規格課

(事務局)

桜 井 俊 彦

工業技術院標準部機械規格課

佐 野 則 雄

工業技術院標準部機械規格課

(事務局)

石 井 清 次

工業技術院標準部機械規格課(昭和58年3月15日改正のとき)

鈴 木 一 規

工業技術院標準部機械規格課(昭和58年3月15日改正のとき)

(事務局)

江 口 信 彦

工業技術院標準部機械規格課(平成元年5月20日改正のとき)

牛 島 宏 育

工業技術院標準部機械規格課(平成元年5月20日改正のとき)