2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 7101-1989

タンク車

Tank Cars

1. 適用範囲 この規格は,鉄道車両として液体の輸送に用いる最高使用圧力177kPa {1.8kgf/cm2} の鋼製

タンクをもつタンク車(1)(以下,タンク車という。)について規定する。

注(1) 高圧ガス取締法(昭和26年法律第204号)の適用を受けるタンクをもつものを除く。

備考 この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

引用規格:

JIS B 2031 ねずみ鋳鉄弁

JIS B 2701 重ね板ばね

JIS E 4201 自動連結器

JIS E 4206 鉄道車両用ばね装置

JIS E 4301 空気ホース連結器

JIS E 4302 空気ホース連結器ふさぎ

JIS E 4303 ホース連結器詰めゴム

JIS E 4309 鉄道車両用合成制輪子

JIS E 4504 鉄道車両用輪軸

JIS E 7102 タンク車用タンクの設計方法

JIS E 7501 鉄道車両用鋳鉄制輪子

JIS G 3101 一般構造用圧延鋼材

JIS G 3114 溶接構造用耐候性熱間圧延鋼材

JIS G 3125 高耐候性圧延鋼材

JIS G 4304 熱間圧延ステンレス鋼板

JIS G 4305 冷間圧延ステンレス鋼板

JIS Z 3801 溶接技術検定における試験方法及び判定基準

JIS Z 3821 ステンレス鋼溶接技術検定における試験方法及び判定基準

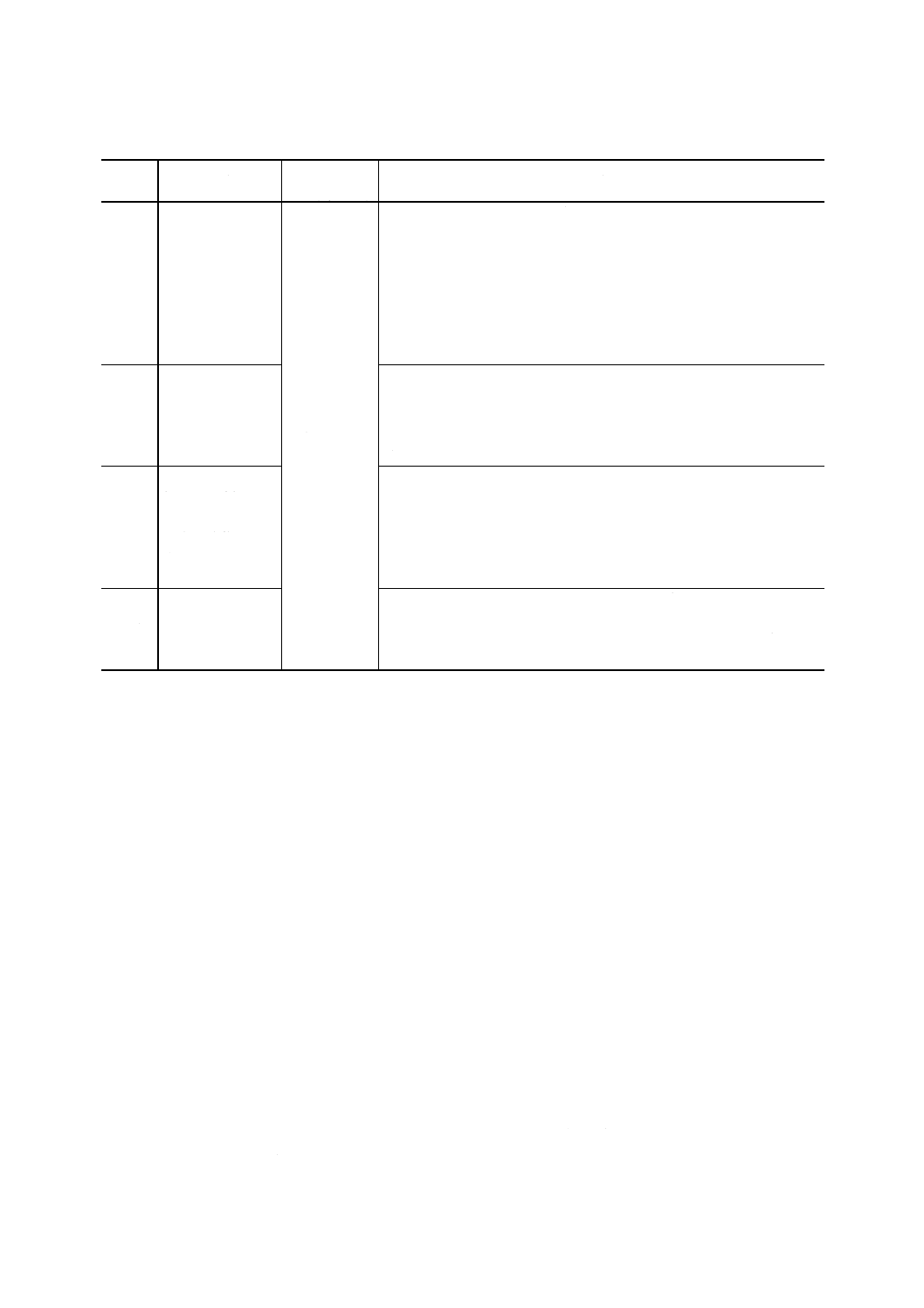

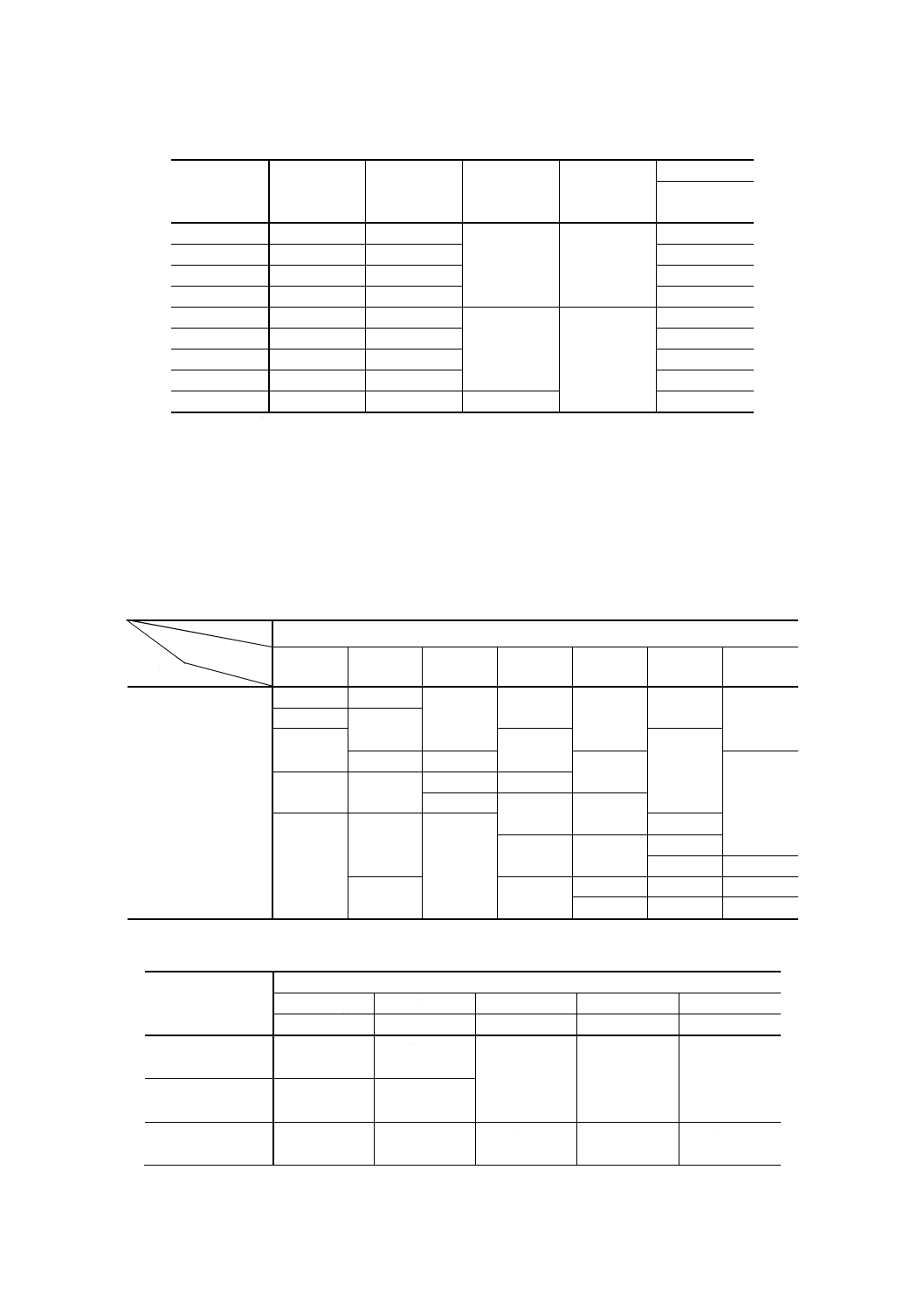

2. 種類 タンク車は,タンクの用途によって,表1のとおり4種類に分ける。

2

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 種類

種類

用途

最高使用圧力

kPa {kgf/cm2}

用途例

1種

主として可燃性の

液体,及び揮発性の

低い液体に用いる。

177 {1.8}

石油類(ガソリンを除く。),魚油,植物油,糖みつ,クレオソート,ラ

テックス,シクロヘキサノン,酒類,亜硫酸パルプ廃液,クラフトパル

プ廃液,にがり,コールタール,フタル酸ジオクチル,液体肥料,液体

サイズ剤,パラフィン,ノルマルパラフィン,コンクリート混和剤,尿

素樹脂接着剤,潤滑油添加剤,塩化メチレン,ジメチルホルムアミド,

塩化パラフィン,アスファルト,ペーストサイズ剤,トリクロルエチレ

ン,エチレングリコール,プロピレングリコール,ポリプロピレングリ

コール,カプロラクタム,トリクロルエタン,アクリルアミド液など。

2種

主として引火性が

強く,揮発性の高い

液体に用いる。

ガソリン,アルコール,ベンゼン,トルエン,アセトン,オクチルアル

コール(オクタノール),酢酸エチル,シクロヘキサン,オルソキシレ

ン,プロピレンジクロライド,酢酸ビニル,メチルメタアクリレート,

パラアルデヒド,スチレンモノマー,脂肪酸,オルソジクロルベンゼン,

プロピレンオキサイドなど。

3種

主として酸類,アル

カリ類及び腐食性

の強い液体に用い

る。

かせいソーダ液,濃硫酸,発煙硫酸,アンモニア水,塩酸,アミノ酸,

希硫酸,りん酸,さらし液,フェノール(石炭酸),塩素酸石灰液,ホ

ルマリン,かせいカリ,けい酸ナトリウム(けい酸ソーダ),プロピオ

ン酸,無水硫酸,塩化カルシウム,グリオキサール,クロトンアルデヒ

ド,酢酸,無水酢酸,クロルスルホン酸,ブチルアルデヒド,亜硫酸ソ

ーダ液,希硝酸,液体硫酸アルミニウム,塩素酸ソーダなど。

4種

主として爆発の可

能性及び有毒性の

大きい液体に用い

る。

二硫化炭素,アクリロニトリル,アセトアルデヒド,金属ナトリウム,

アセトンシアンヒドリン,シクロヘキシルアミン,メタノール,四塩化

炭素,クロロホルム,トリレンジイソシアネート,液体硫黄,青化ソー

ダ液,アニリンなど。

3. 性能

3.1

タンクの容積 タンク車のタンクは,JIS E 7102(タンク車用タンクの設計方法)の4.1(1)実容積及

び(2)空容積に規定する実容積及び空容積をもたなければならない。

3.2

耐圧・気密 耐圧・気密は,9.1及び9.2の試験を行ったとき,タンク車のタンク及び弁類は,耐圧

性及び気密性が良好であって,各部に変形,漏れ,その他の異状があってはならない。

3.3

作動状態 タンク車の走行装置,連結装置及びブレーキ装置の各部,並びにタンクに附属する各弁

類の作動状態は,良好であって,しかも,その操作に支障があってはならない。

3.4

走行 タンク車は,9.4の試験を行ったとき,走行中の,車軸の異常発熱,油漏れ,空気漏れ,各部

の締付け状態の異状などがあってはならない。

4. 構造

4.1

タンク タンク車は,次のとおりとする。

(1) タンクには,その積載物に対して耐食性がある材料を用いるか,又はその内部に,適当なライニング

若しくはコーティングを施す。

(2) 波よけ板は,原則として取り付けない。この場合,必要によって適当な強め輪を設ける。ただし,必

要によって,波よけ板を取り付ける場合は,その下部を人が通れるようにする。

(3) 温度40℃における飽和蒸気圧が79kPa {0.8kgf/cm2} を超える液体に適用するタンクには,原則として

その外部に十分な熱絶縁を施す。

3

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) タンクには,積載物に適した安全弁をタンク中央付近の気層部に取り付ける。ただし,積載物の特性,

輸送条件などによって,安全弁を必要としない場合は,これに代わる放出口などを用いることができ

る。

(5) 安全弁調整圧力は,最高使用圧力177kPa {1.8kgf/cm2} 以下とする。

(6) ドームを備えないタンクには,タンク中央部にマンホールを取り付ける。ただし,必要によって,ド

ームを設ける場合は,タンク中央部に取り付ける。

(7) マンホールふた又はドームふたの接触面には,積載物に対して適当で,しかも,最高使用圧力に十分

耐えるパッキンを用いる。

(8) ドームを備えないタンクには,液面指示板を取り付ける。

(9) 1種及び2種のタンク車で,積載物の取出しをタンクの下部から行うものには,吐出し弁及び仕切弁

を取り付ける。

(10) 3種及び4種のタンク車の積載物の取入れ及び取出しは,原則としてタンクの上部から行う構造とす

る。

(11) 加熱管装置,脱湿装置及び空気管装置に用いる玉形弁は,JIS B 2031(ねずみ鋳鉄弁)に規定するフ

ランジ形玉形弁又はこれと同等以上の品質のものとする。

(12) 積載物の性質によって,特殊装置を取り付ける必要がある場合は,受渡当事者間の協定による。

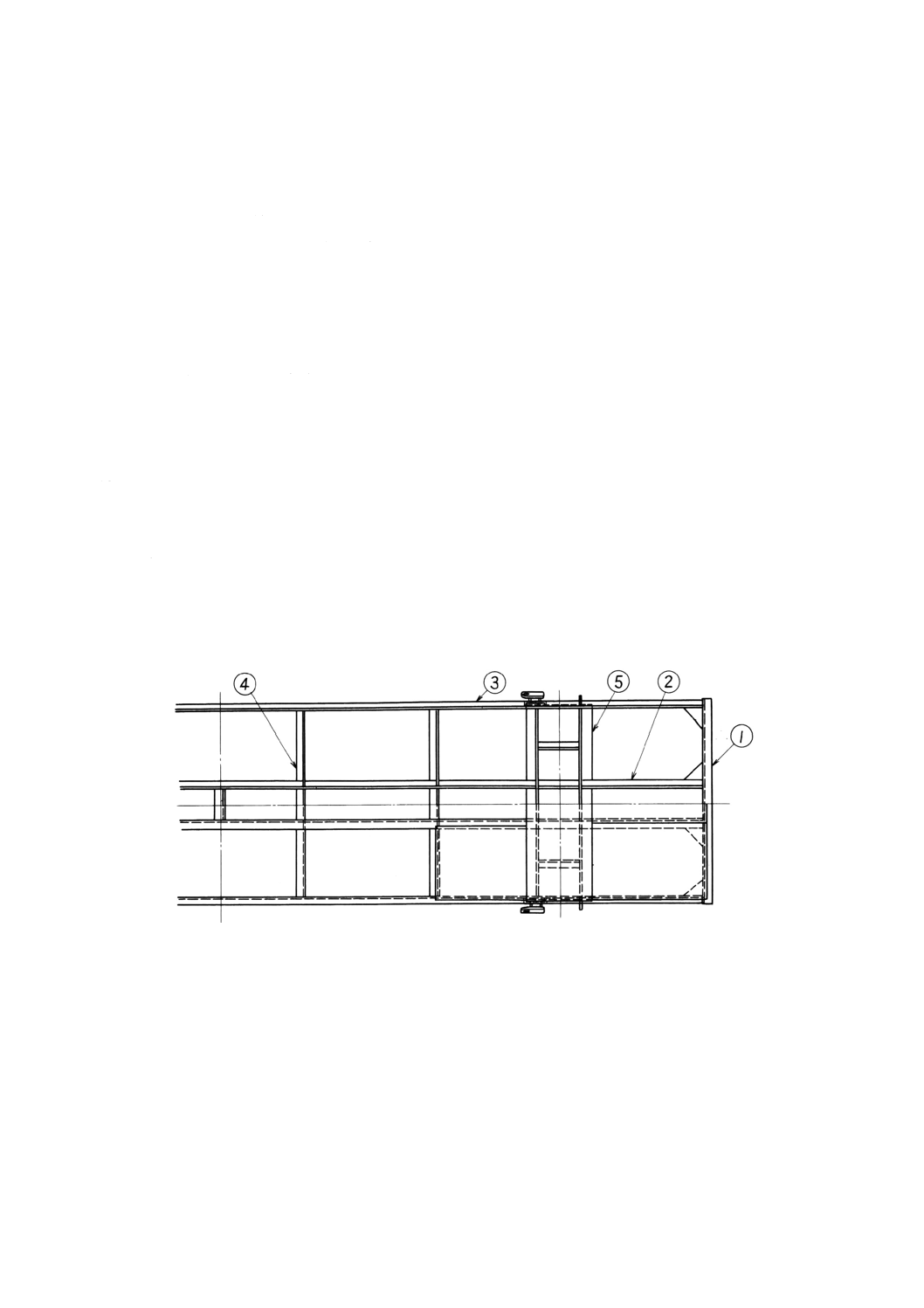

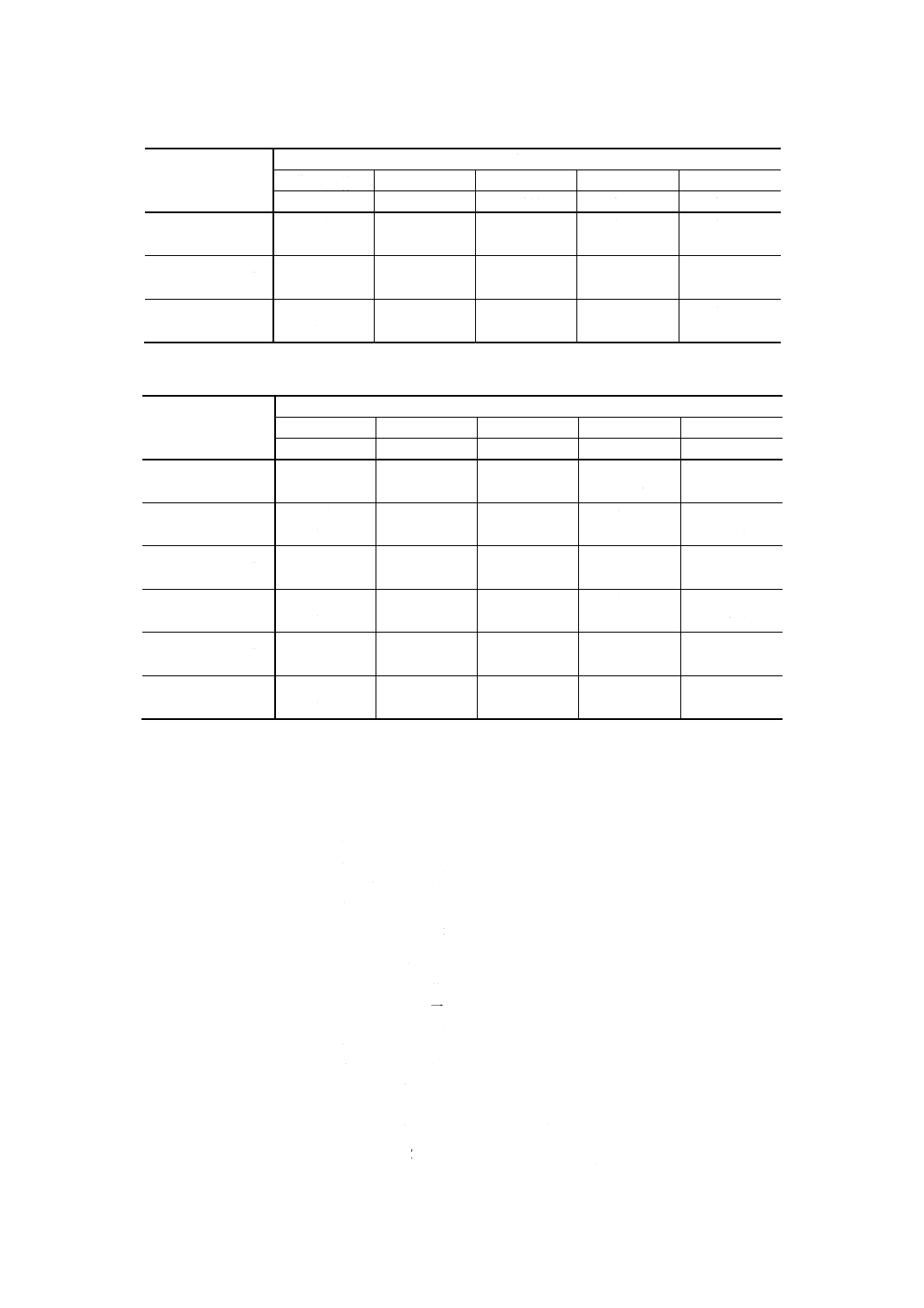

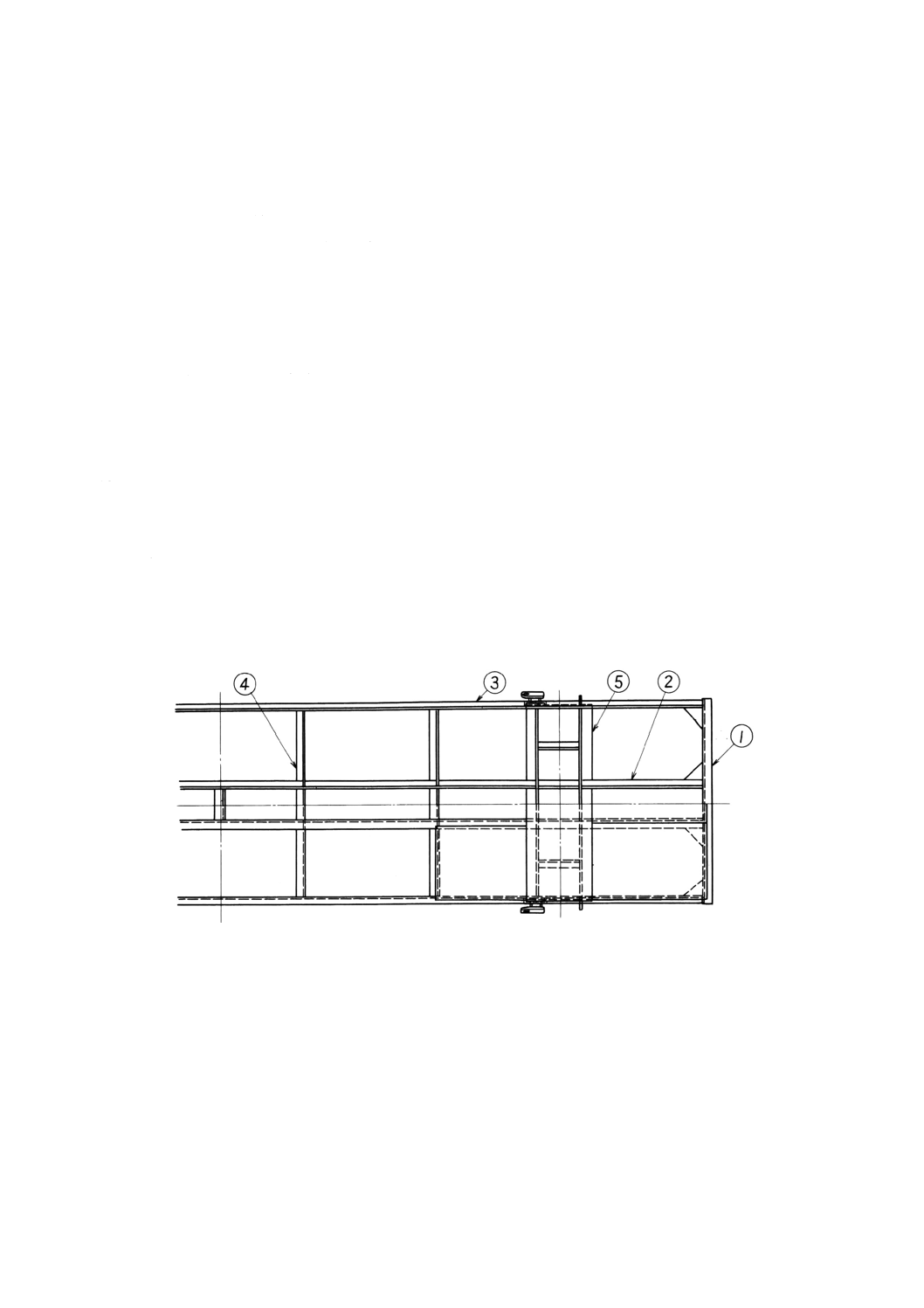

4.2

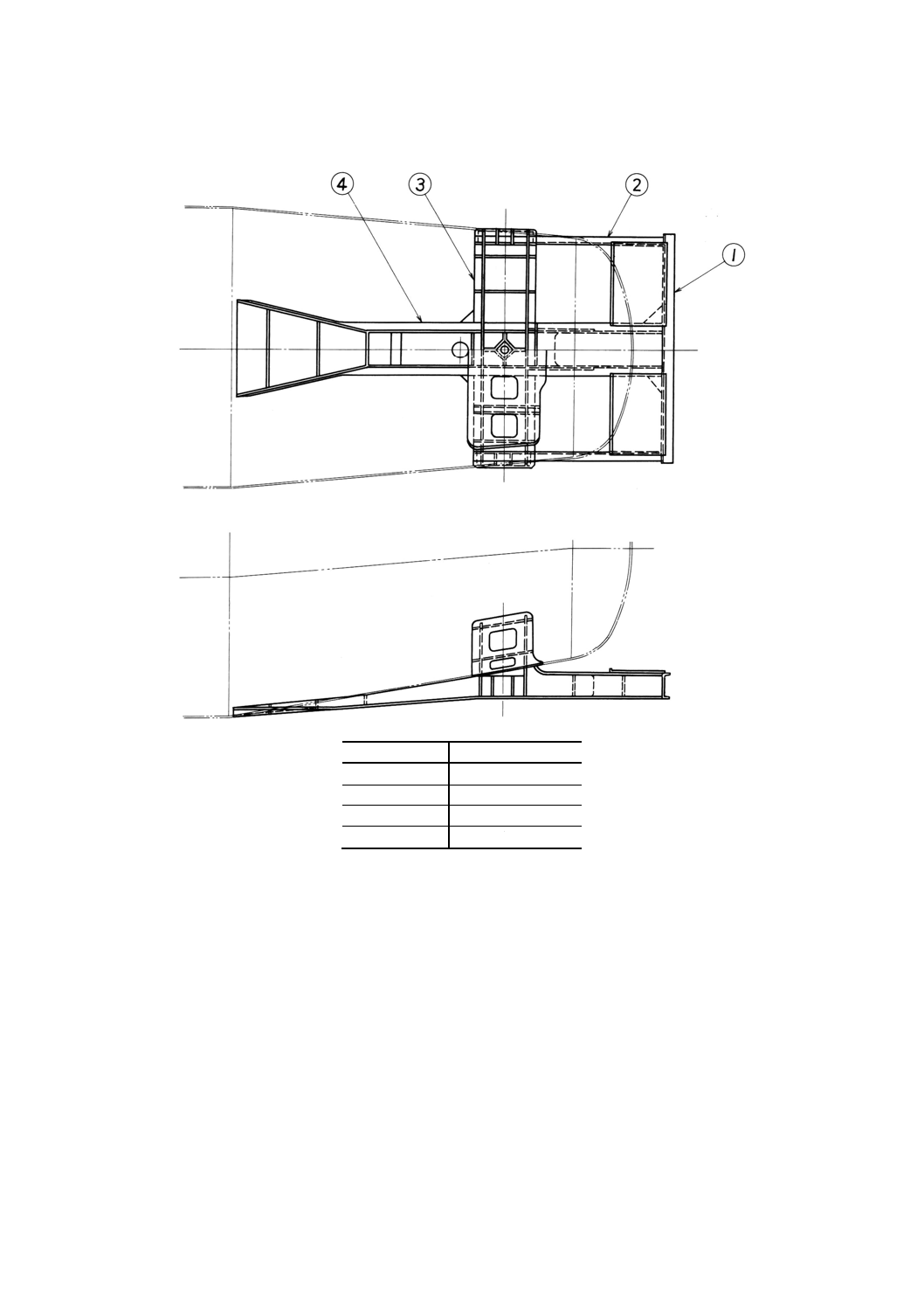

台枠 台枠の構造は,付図1〜4による。

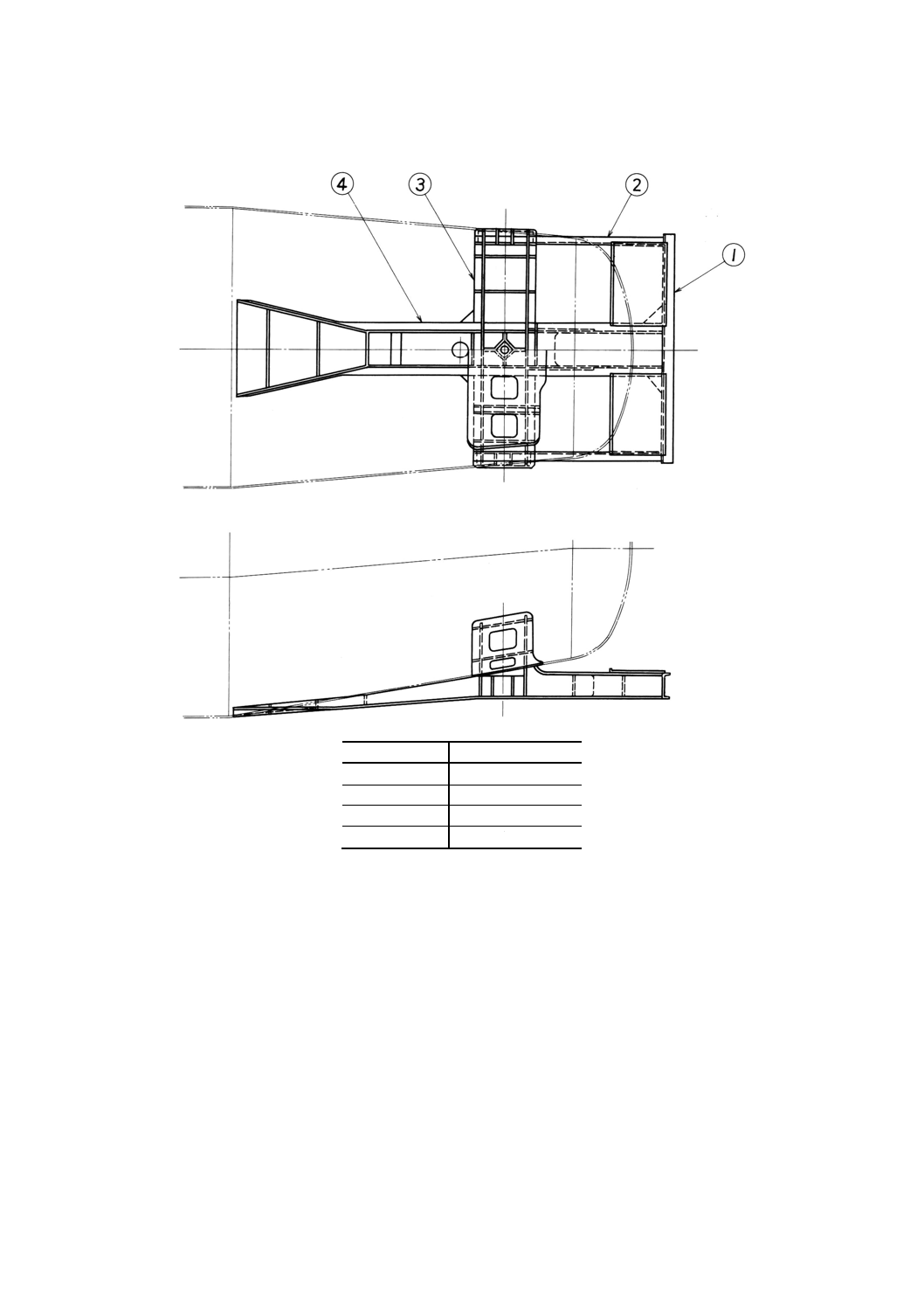

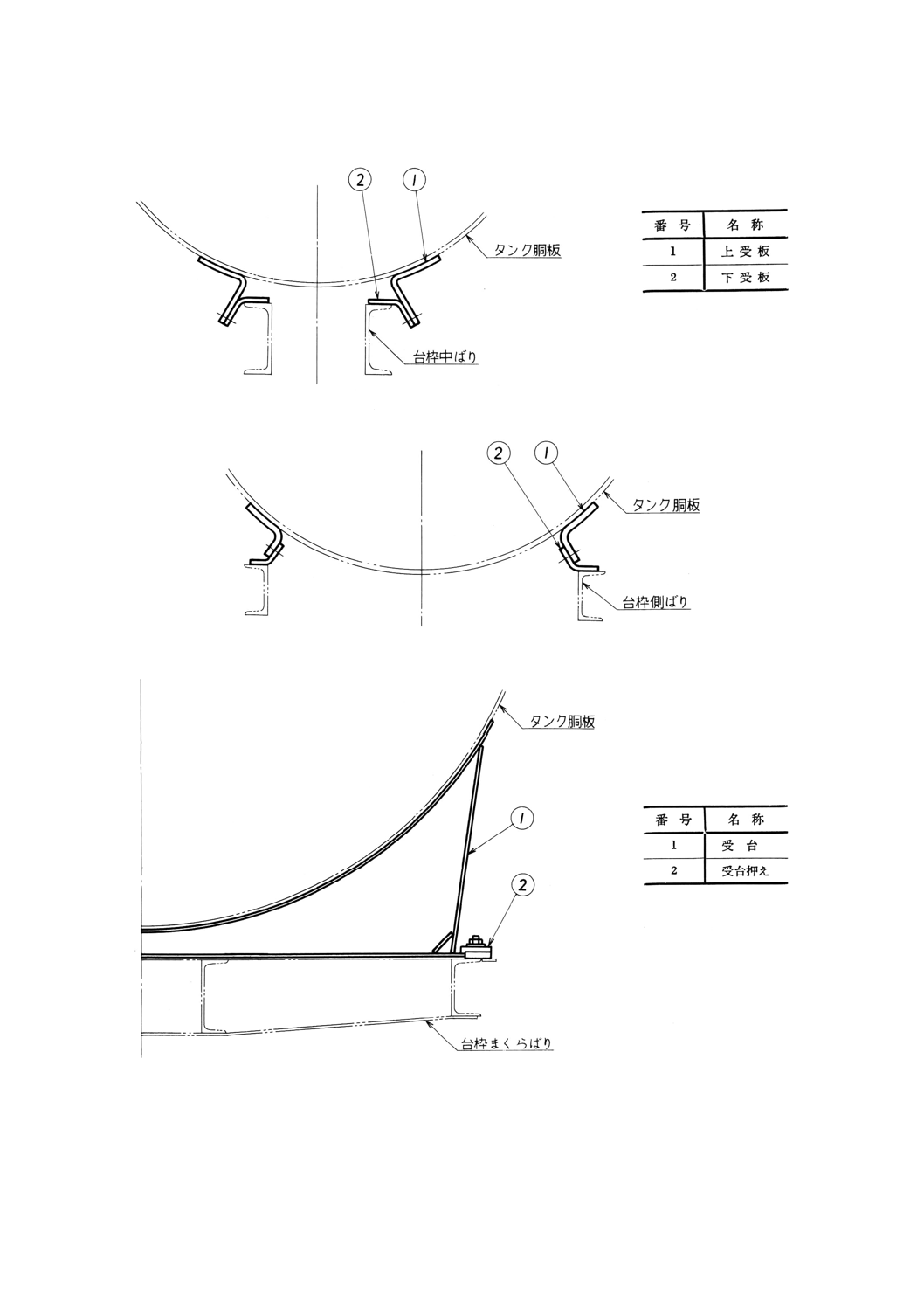

4.3

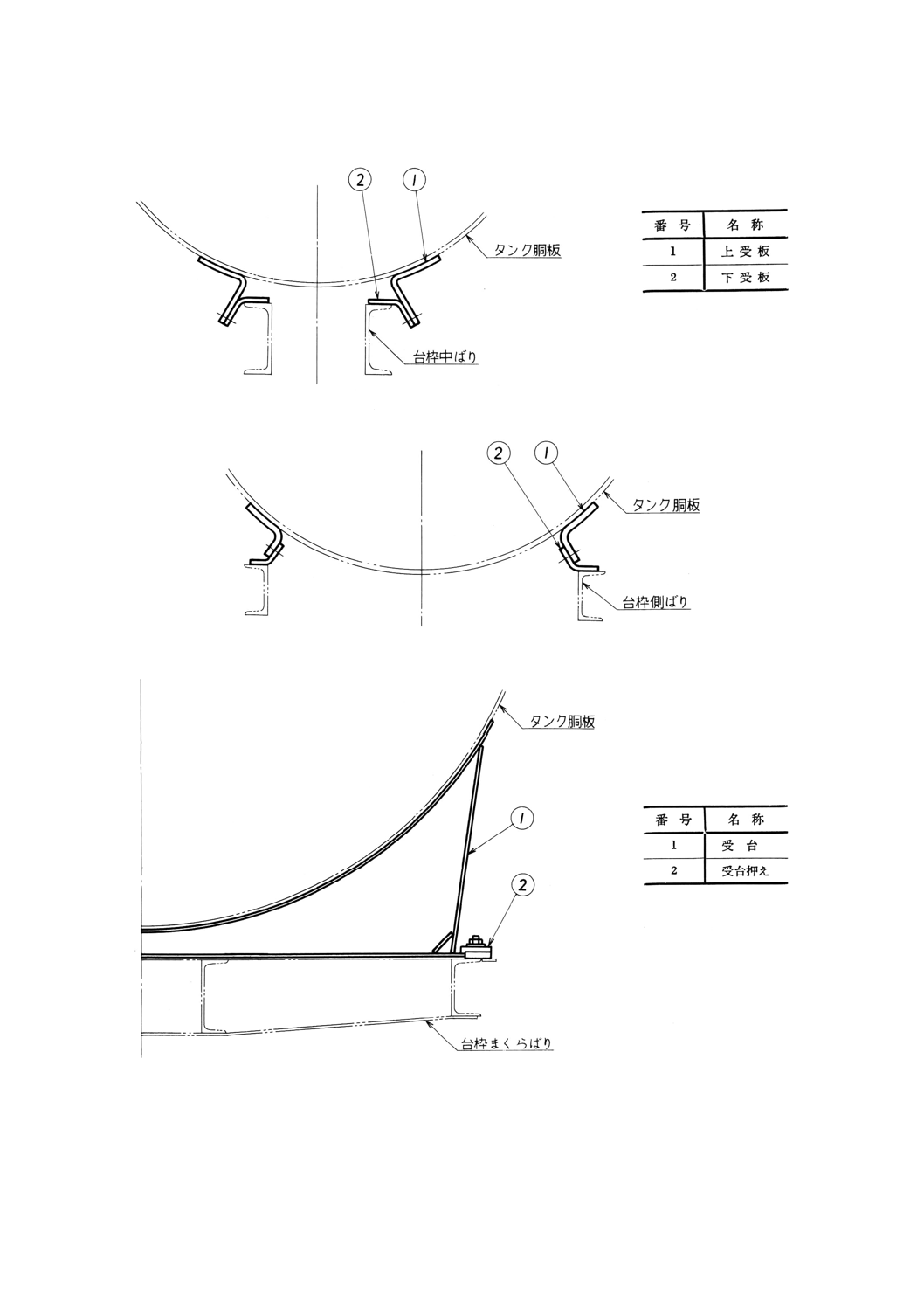

タンクと台枠との結合 タンクと台枠との結合は,次のとおりとする。

(1) タンクと台枠とは,付図1〜3による台枠を用いる場合は,付図5又は付図6に示すセンタアンカ方式

によって,打込ボルトを用いて結合し,付図4に示す構造による場合は,溶接によってタンクを台枠

に固定する。

(2) タンクは,付図7に示すタンクに固定した受台によって,まくらばりの位置で支持し,受台は押え金

によって,上・下の方向の移動を防止する。

(3) 各部のボルト及びナットには,緩止めを施す。

4.4

連結装置 自動連結器は,JIS E 4201(自動連結器)によるものとし,緩衝器を取り付ける。

4.5

ブレーキ装置 ブレーキ装置は,次のとおりとする。

(1) タンク車には,空気ブレーキ装置,及び側ブレーキ方式又は手ブレーキ方式の補助ブレーキ装置を取

り付ける。

(2) 空気ブレーキのブレーキ率は,鋳鉄制輪子を使用する場合,空車時70%以上とし,積車時35%以上と

する。

なお,ブレーキ倍率は6〜10とし,制輪子面圧は1MPa {10kgf/cm2} 以下とすることが望ましい。

(3) ブレーキ装置に用いる部品は,JIS E 4301(空気ホース連結器),JIS E 4302(空気ホース連結器ふさ

ぎ),JIS E 4303(ホース連結器詰めゴム),及びJIS E 7501(鉄道車両用鋳鉄制輪子)又はJIS E 4309

(鉄道車両用合成制輪子)による。

4.6

走行装置 走行装置は,次のとおりとする。

(1) 走行装置は,2軸台車又は3軸台車とする。

(2) タンク車は,曲線半径が80mの線路を支障なく通過するものでなければならない。

(3) 輪軸は,JIS E 4504(鉄道車両用輪軸)によるものとし,ばねは,JIS B 2701(重ね板ばね),又はJIS

E 4206(鉄道車両用ばね装置)の3.軸ばね装置及びまくらばね装置による。

4

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 形状・寸法 タンク車の形状・寸法は,次による。

なお,タンク車各部の形状,寸法及び寸法許容差は,受渡当事者間の協定による。

(1) タンクの形状・寸法は,附属書による。

(2) 台枠の形状は,付図1〜4による。

(3) 受板及び受台の形状は,付図5〜7による。

6. 外観 タンク車の各部は,仕上げが良好で,使用上有害なきず,割れなどがあってはならない。

なお,タンク車の必要な箇所には,塗装を施す。

7. 材料

7.1

タンクの材料 タンクの材料は,JIS G 3101(一般構造用圧延鋼材)のSS41,JIS G 3114(溶接構造

用耐候性熱間圧延鋼材)のSMA41C,JIS G 3125(高耐候性圧延鋼材)のSPA-H,又はJIS G 4304(熱間

圧延ステンレス鋼板)及びJIS G 4305(冷間圧延ステンレス鋼板)のSUS304,SUS304L,SUS316若しく

はSUS316Lとする。

7.2

台枠の材料 台枠の材料は,JIS G 3101のSS41,JIS G 3114のSMA41C,又はJIS G 3125のSPA-H

若しくは品質がこれらと同等以上のものとする。

8. 製造方法 タンク車のタンク,台枠などは,主に溶接によって組み立てる。これに従事する溶接工は,

JIS Z 3801(溶接技術検定における試験方法及び判定基準)及びJIS Z 3821(ステンレス鋼溶接技術検定に

おける試験方法及び判定基準)による検定に合格した者とする。

9. 試験

9.1

タンクの耐圧試験 タンクの耐圧試験は,タンク完成後,タンク単体又はタンクを台枠に拘束しな

いように取り付けた状態で,タンクに392kPa {4kgf/cm2} の水圧を加えて行う。

9.2

タンクの気密試験 タンクの気密試験は,車両の組立完了後,タンクに最高使用圧力の空気圧を加

えて行う。

9.3

バルブ類の試験 バルブ類の試験は,次による。

(1) 耐圧試験は,単体で,指定された水圧を加えて行う。

(2) 気密試験は,単体で,指定された空気圧を加えて行う。

(3) 作動試験は,単体で,各弁類を作動させて行う。

9.4

走行試験 タンク車の走行試験は,落成後,指定された線路区間を走行して行う。

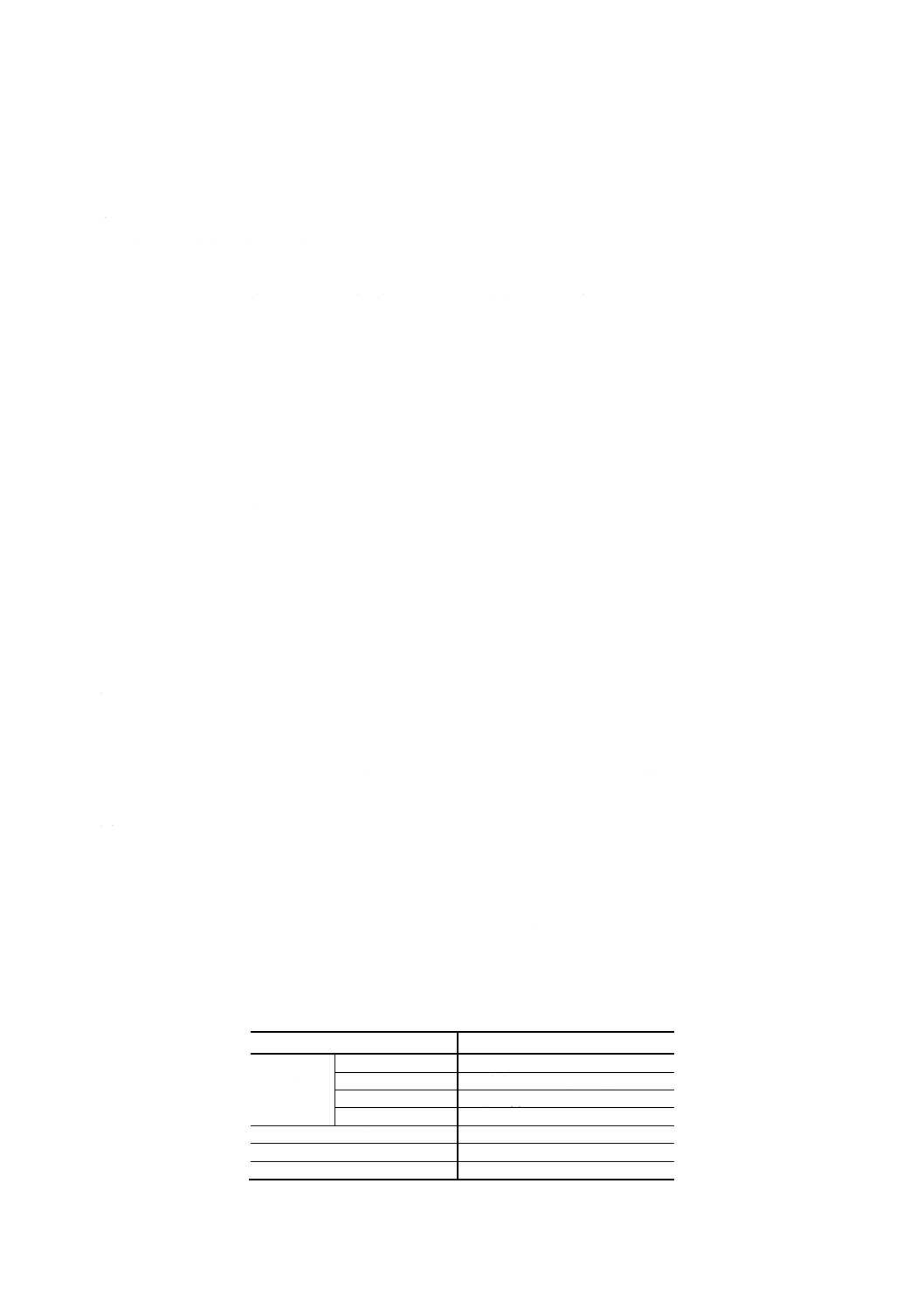

10. 検査 タンク車の検査は,表2の項目について行う。

表2 検査

項目

該当箇条番号

性能

タンクの容積

3.1

耐圧・気密

3.2, 9.1, 9.2, 9.3(1), 9.3(2)

作動状態

3.3, 9.3(3)

走行

3.4, 9.4

構造

4.

形状・寸法

5.

外観

6.

5

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 製品の呼び方 タンク車の呼び方は,規格の番号又は名称,種類,タンク形状の種類,荷重(2)及び積

載物の名称による。

例1:JIS E 7101 2種 C形 43t積 ガソリン

例2:又はタンク車 2種 C形 43t積 ガソリン

注(2) ここでいう荷重とは,積載物の質量を意味する。

12. 表示 タンク車には,次の事項を表示する。

(1) 荷重(2) (t)

(2) 自重(3) (t) ただし,小数点以下1位までとする。

(3) 実容積(4) (m3) ただし,小数点以下1位までとする。

(4) 形式(5)及び番号(5)

(5) 積載物の名称

(6) 所有者名

(7) 製造業者名及び製造年

(8) 検査の表示

注(3) ここでいう自重とは空車の質量をいう。

(4) JIS E 7102の4.1(1)実容積の規定による。

(5) 受渡当事者間の協定による。

付図1 台枠の形状

6

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

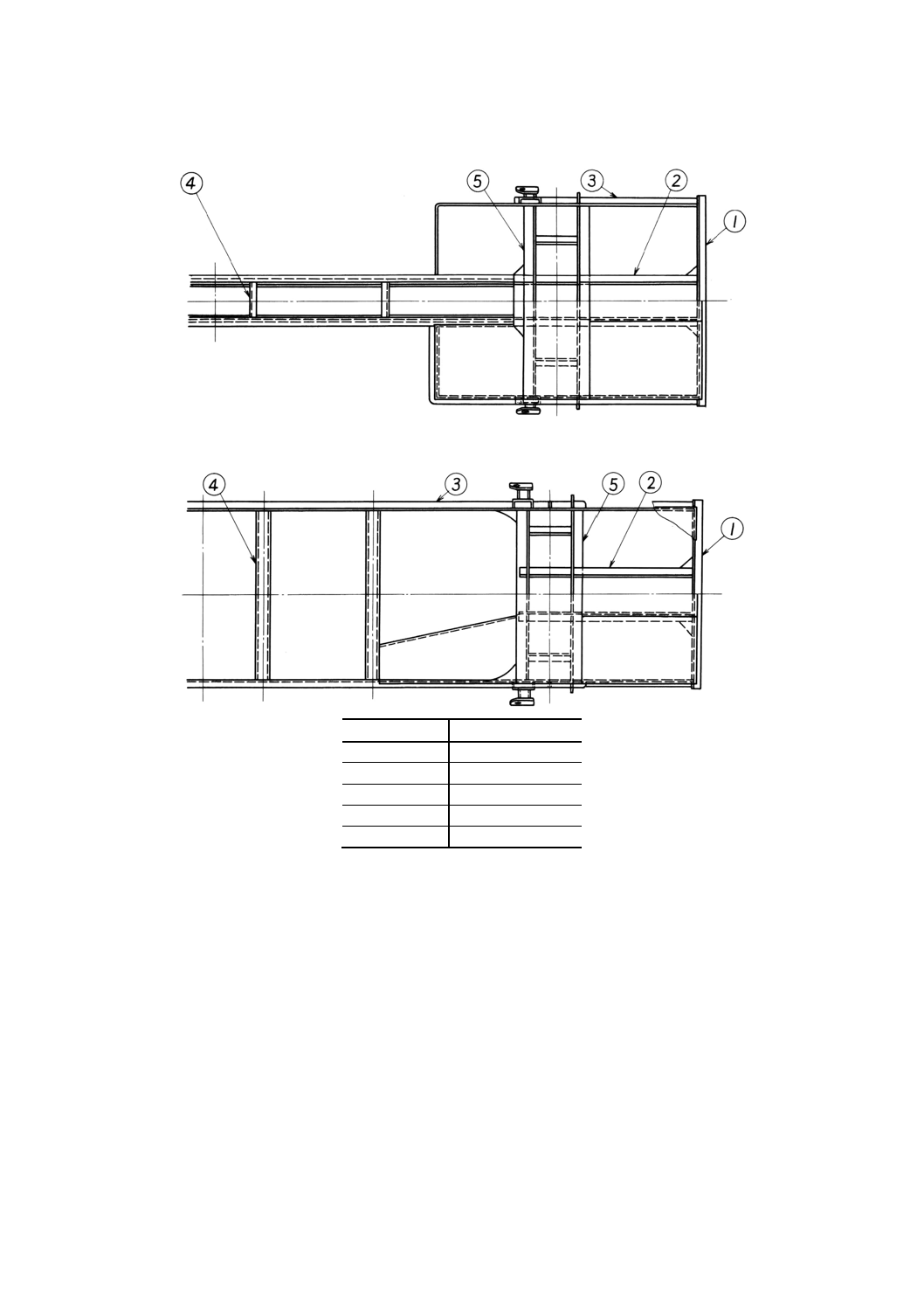

付図2 台枠の形状

付図3 台枠の形状

番号

名称

1

端ばり

2

中ばり

3

側ばり

4

横ばり

5

まくらばり

7

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

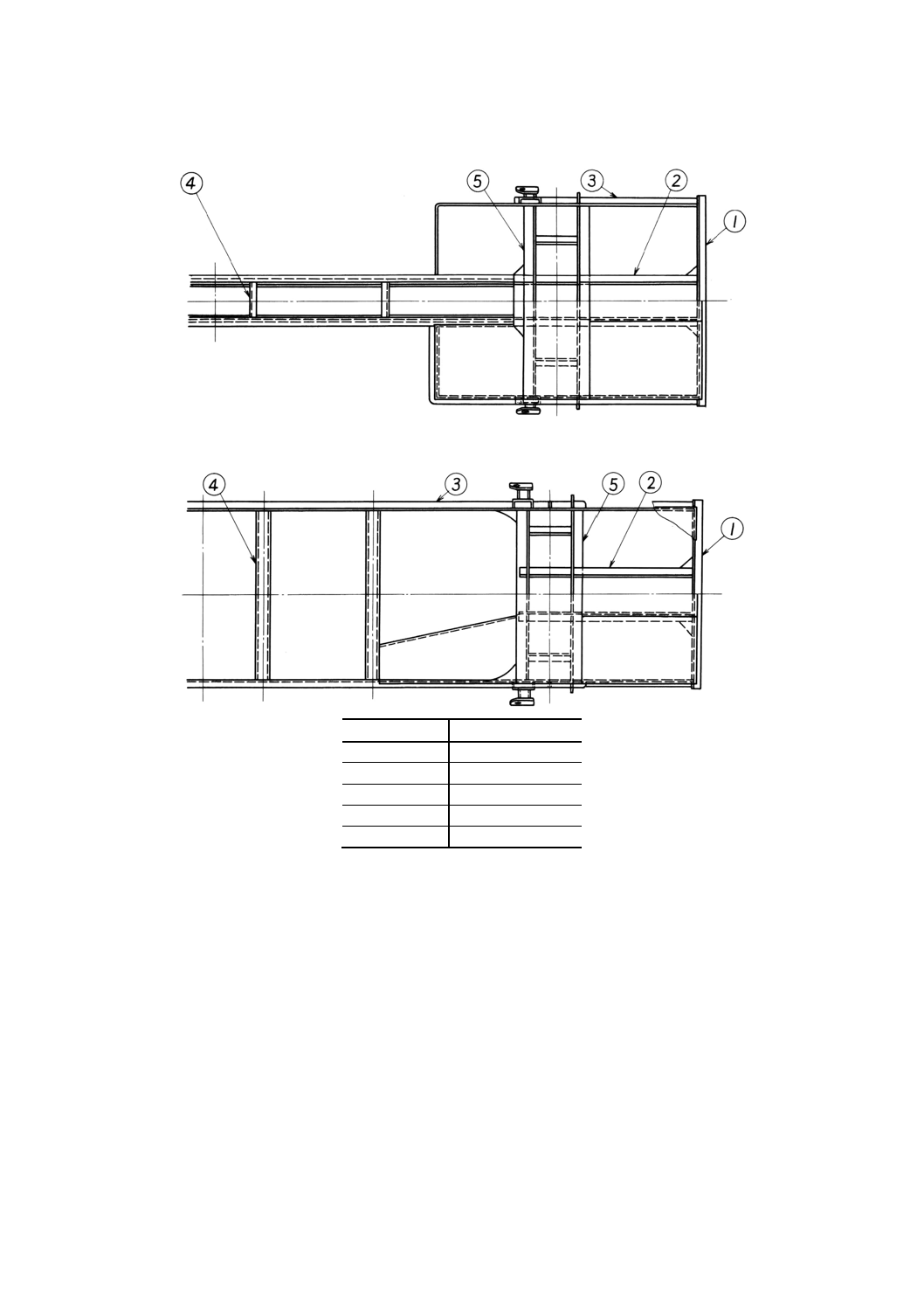

付図4 台枠の形状

番号

名称

1

端ばり

2

側ばり

3

まくらばり

4

中ばり

8

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図5 センタアンカ方式

付図6 センタアンカ方式

付図7 溶接方式

9

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

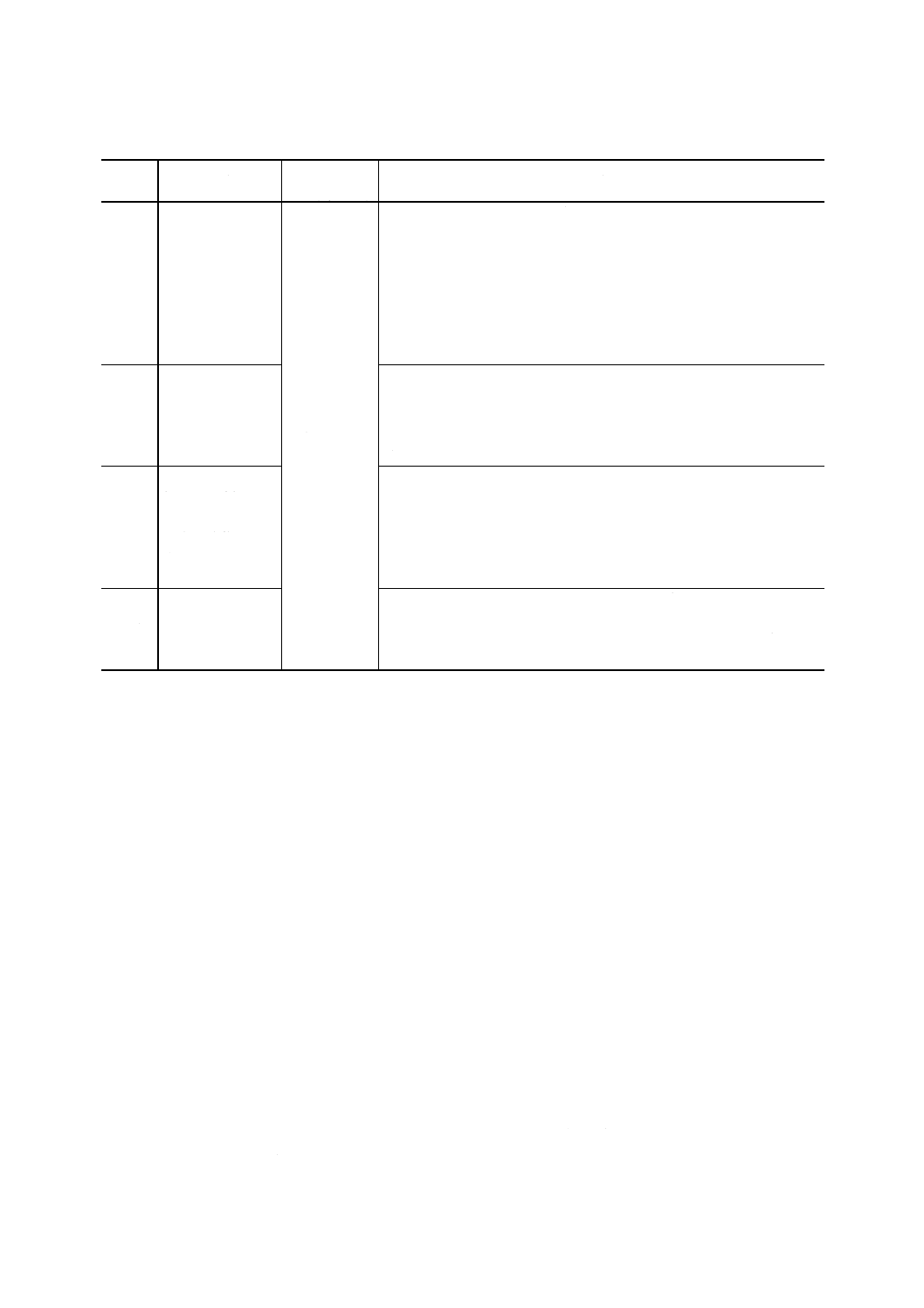

附属書 タンク車用タンクの形状・寸法

1. 適用範囲 この附属書は,タンク車用タンク(以下,タンクという。)の形状・寸法について規定する。

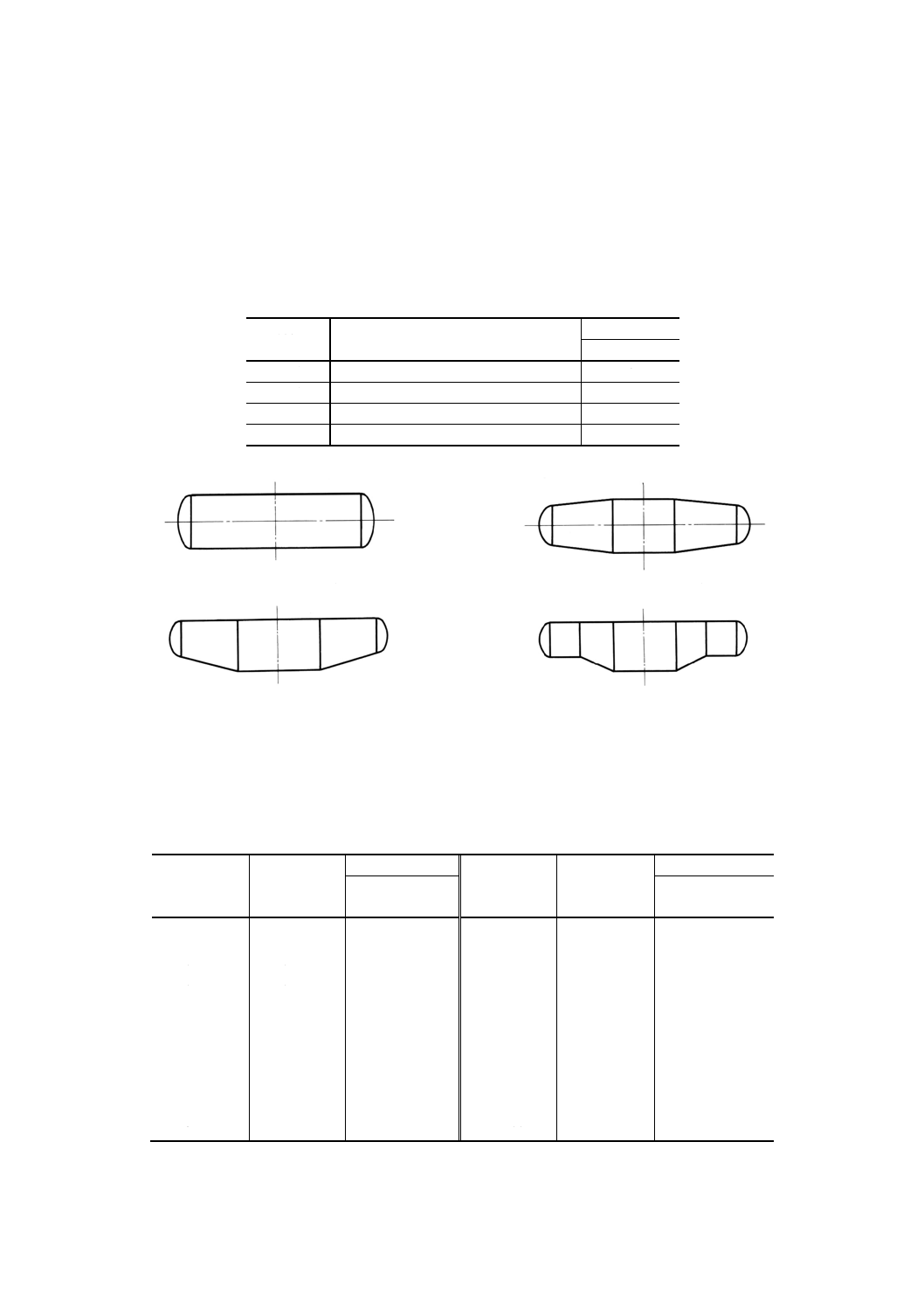

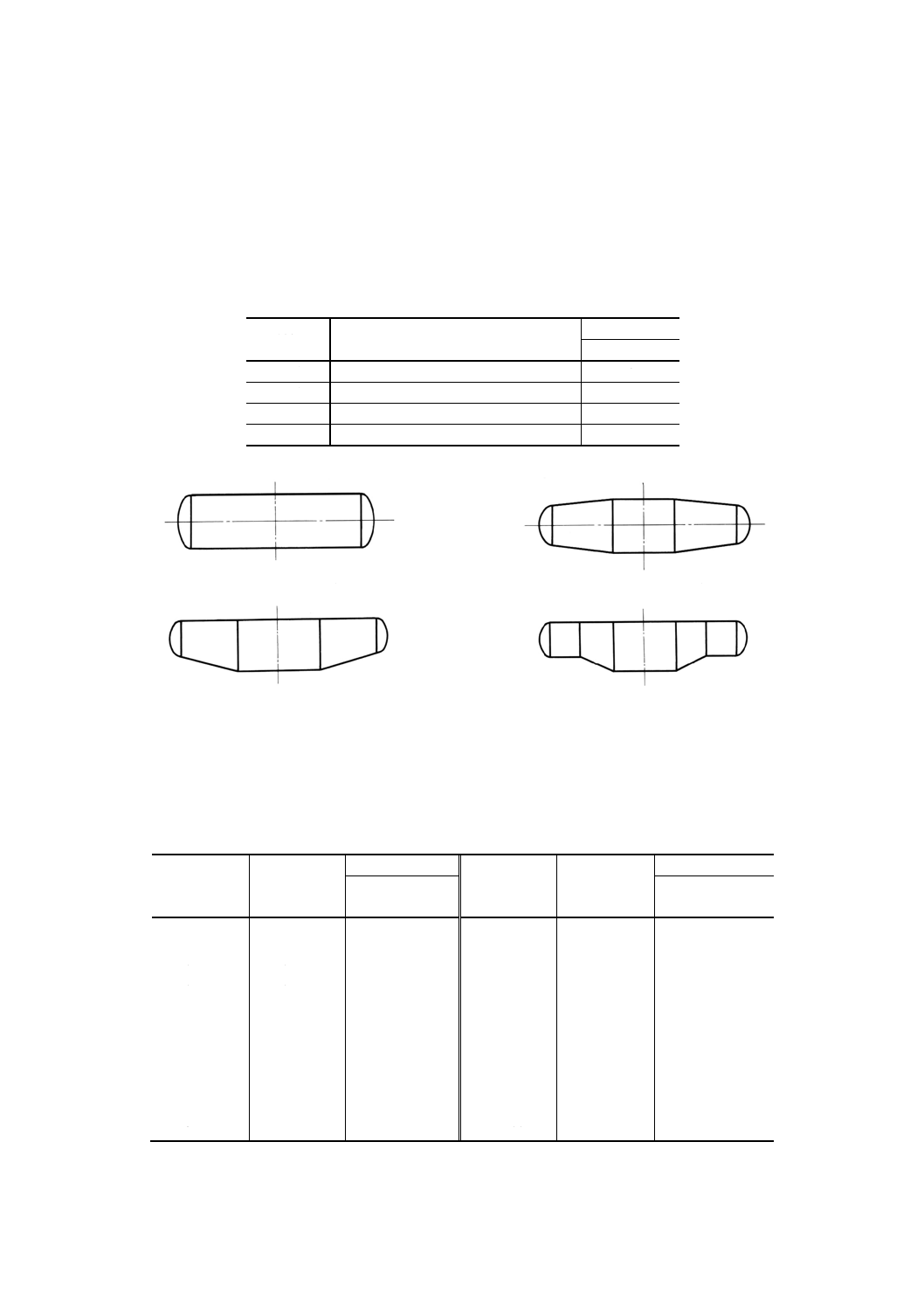

2. 形状の種類 タンクの形状の種類は,附属書表1及び附属書図1〜4による。

附属書表1 形状の種類

種類

形状

摘要

附属書図

A形

円筒形

1

B形

円筒形と直円すい形との組合せ

2

C形

円筒形と斜円すい形との組合せ

3

D形

2種の円筒形と斜円すい形との組合せ

4

附属書図1 A形

附属書図2 B形

附属書図3 C形

附属書図4 D形

3. 円筒部の寸法 タンクの円筒部の内径は,附属書表2による。板の厚さは,原則として,JIS G 3101

のSS41又はJIS G 3141のSMA41Cを用いる場合は,呼び径1400及び1550のとき8mm,その他のときは

9mmとし,JIS G 3125のSPA-H,又はJIS G 4304及びJIS G 4305のSUS304,SUS304L,SUS316若しく

はSUS316Lを用いる場合は,すべての呼び径に対して6mmとする。

附属書表2 円筒部内径

円筒部の呼び

内径

mm

参考

円筒部の呼び

内径

mm

参考

1m当たり内容積

m3

1m当たり内容積

m3

1 400

1 400

1.539 3

2 150

2 150

3.630 5

1 550

1 550

1.886 9

2 200

2 200

3.801 3

1 700

1 700

2.269 8

2 250

2 250

3.976 0

1 750

1 750

2.405 2

2 300

2 300

4.154 7

1 800

1 800

2.544 6

2 350

2 350

4.337 3

1 850

1 850

2.688 0

2 400

2 400

4.523 8

1 900

1 900

2.835 2

2 450

2 450

4.714 3

1 950

1 950

2.986 4

2 500

2 500

4.908 7

2 000

2 000

3.141 5

2 550

2 550

5.107 0

2 050

2 050

3.300 6

2 600

2 600

5.309 2

2 100

2 100

3.463 6

2 700

2 700

5.725 5

10

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

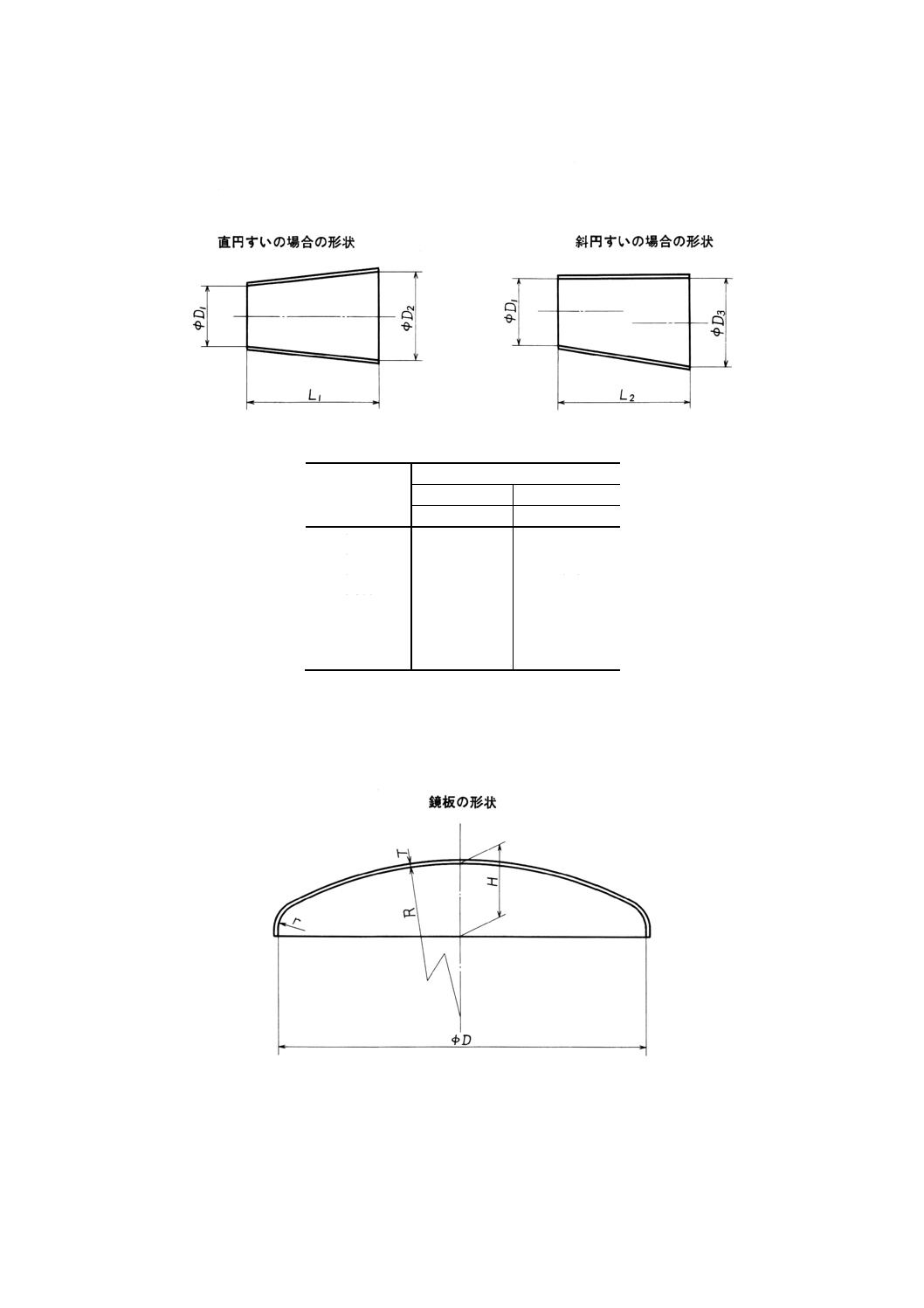

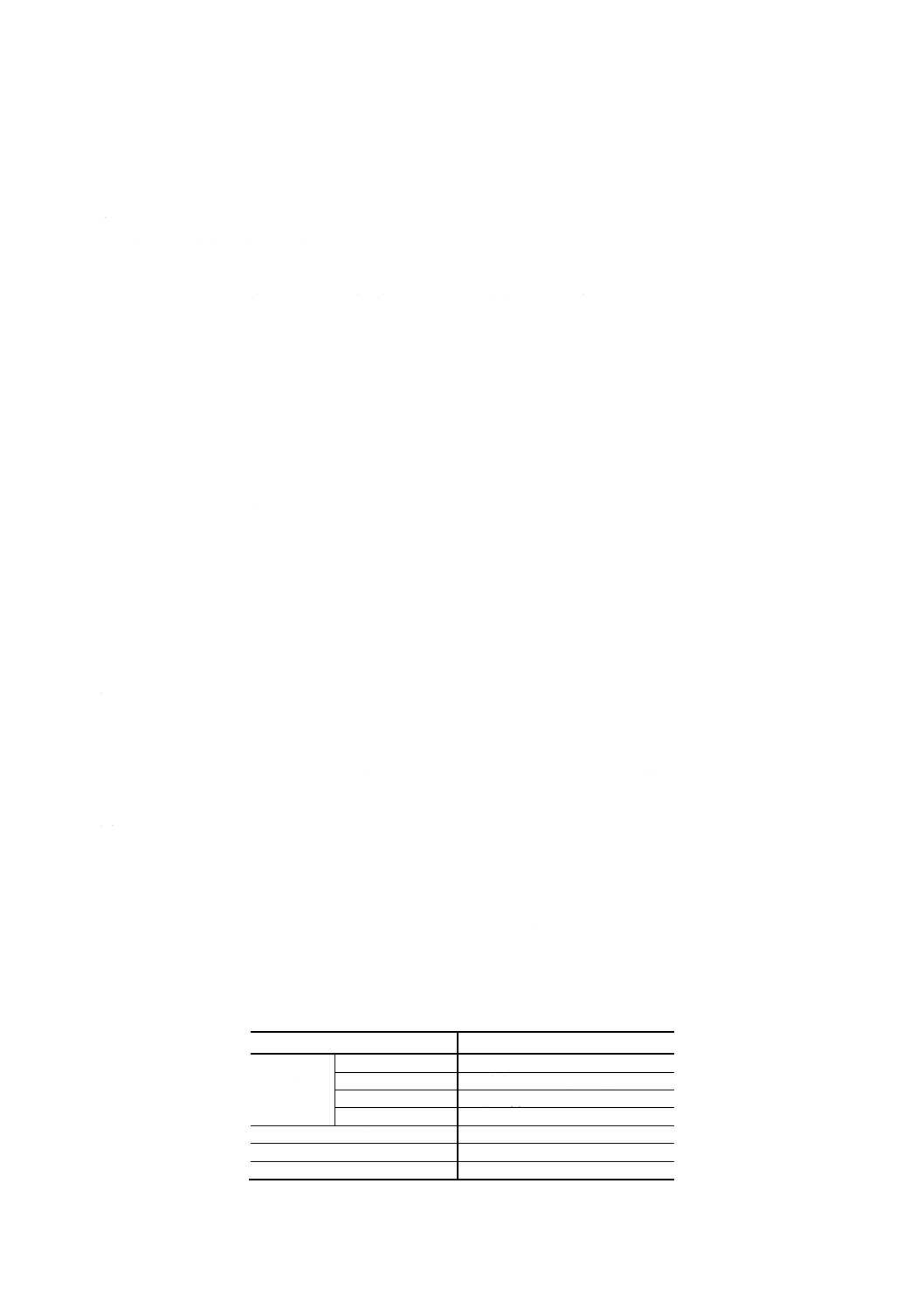

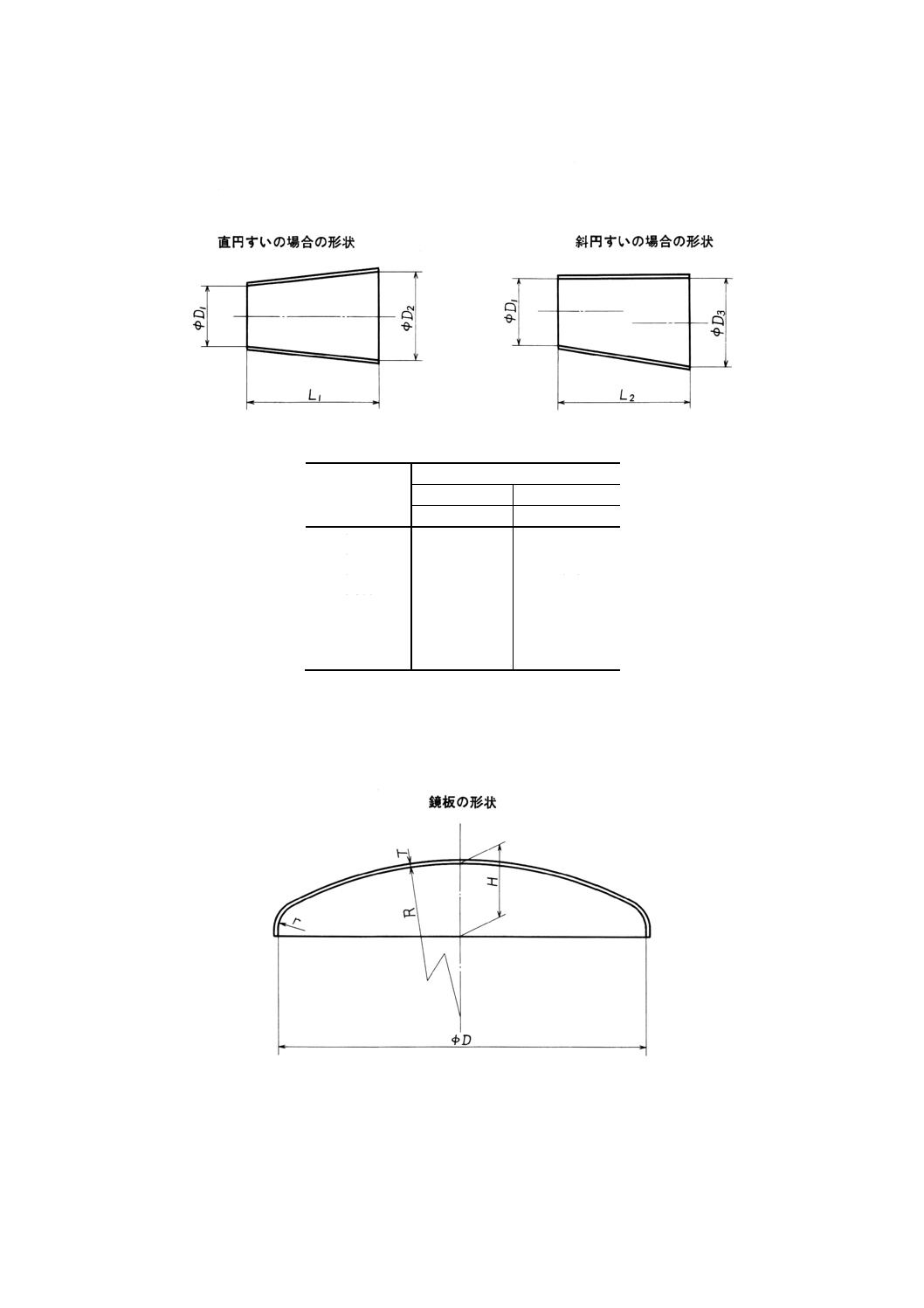

4. 円すい部の形状・寸法 タンクの円すい部の内径及び長さは,附属書表3による。板の厚さは,原則

として,JIS G 3101のSS41又はJIS G 3114のSMA41Cを用いる場合は9mmとし,JIS G 3125のSPA-H

又はJIS G 4304及びJIS G 4305のSUS304,SUS304L,SUS316若しくはSUS316Lを用いる場合は6mmと

する。

附属書表3 円すい部の内径及び長さ

単位 mm

タンク小径

D1

タンク大径

D2

D3

L1=3 000

L2=3 000

1 700

2 150

2 200

1 750

2 200

2 250

1 850

2 300

2 350

1 900

2 350

2 400

1 950

2 400

2 450

2 050

2 500

2 550

2 200

−

2 700

5. 鏡板の形状・寸法 タンクの鏡板の形状・寸法は,附属書表4による。板の厚さは,原則として,JIS

G 3101のSS41又はJIS G 3114のSMA41Cを用いる場合は12mmとし,JIS G 3125のSPA-H又はJIS G 4304

及びJIS G 4305のSUS304,SUS304L,SUS316若しくはSUS316Lを用いる場合は8mmとする。

11

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

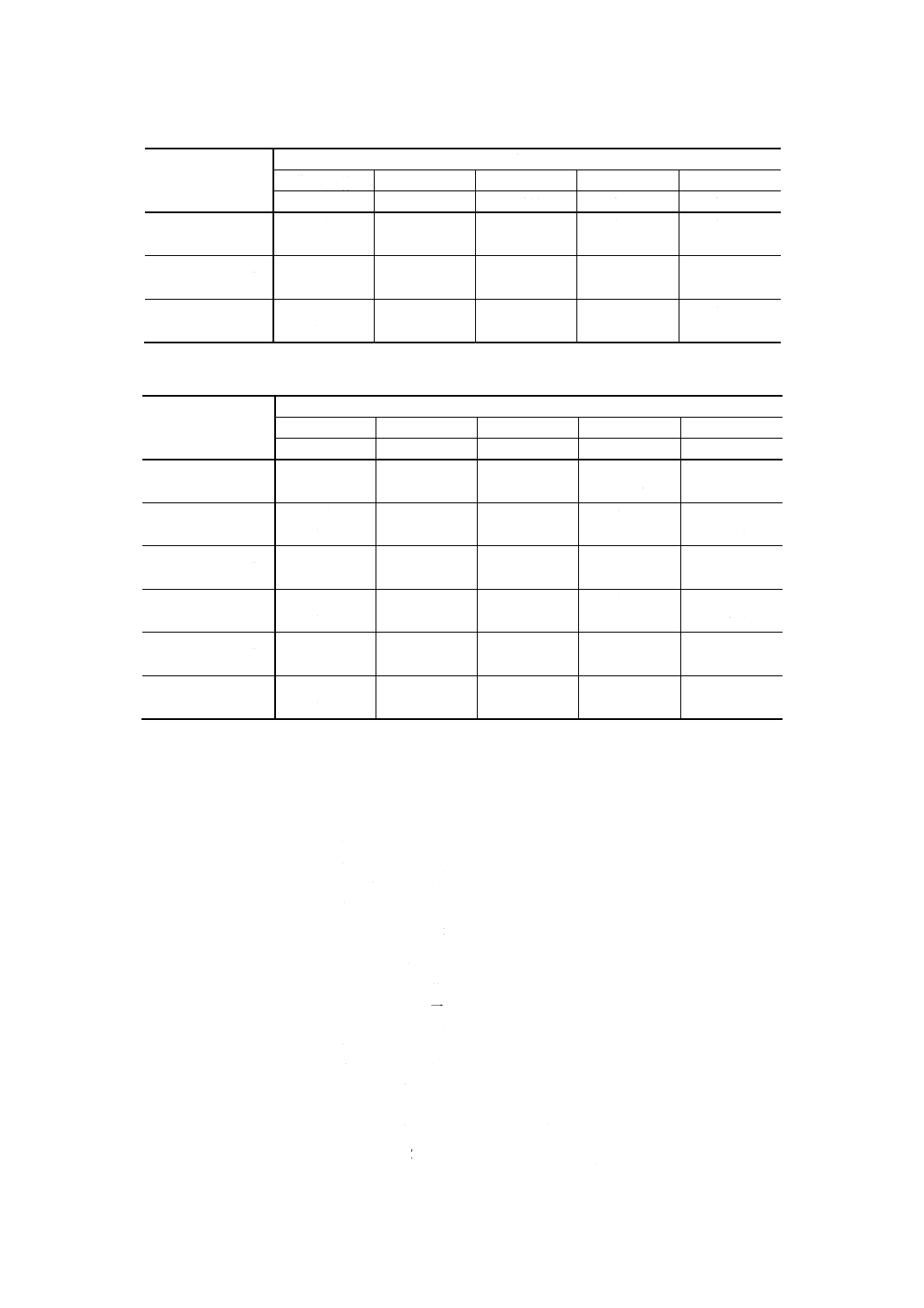

附属書表4 鏡板の形状・寸法

鏡板の呼び

φDmm

H(最小)

mm

R mm

r mm

参考

容積(1)

m3

1 400

1 400

274

1 700

150

0.300

1 550

1 550

305

0.395

1 700

1 700

340

0.512

1 750

1 750

353

0.558

1 850

1 850

363

2 000

180

0.665

1 900

1 900

374

0.715

1 950

1 950

386

0.770

2 050

2 050

411

0.890

2 200

2 200

394

2 500

1.006

注(1) 1個の鏡板が,高さH間に包括する容積の最小値をいう。

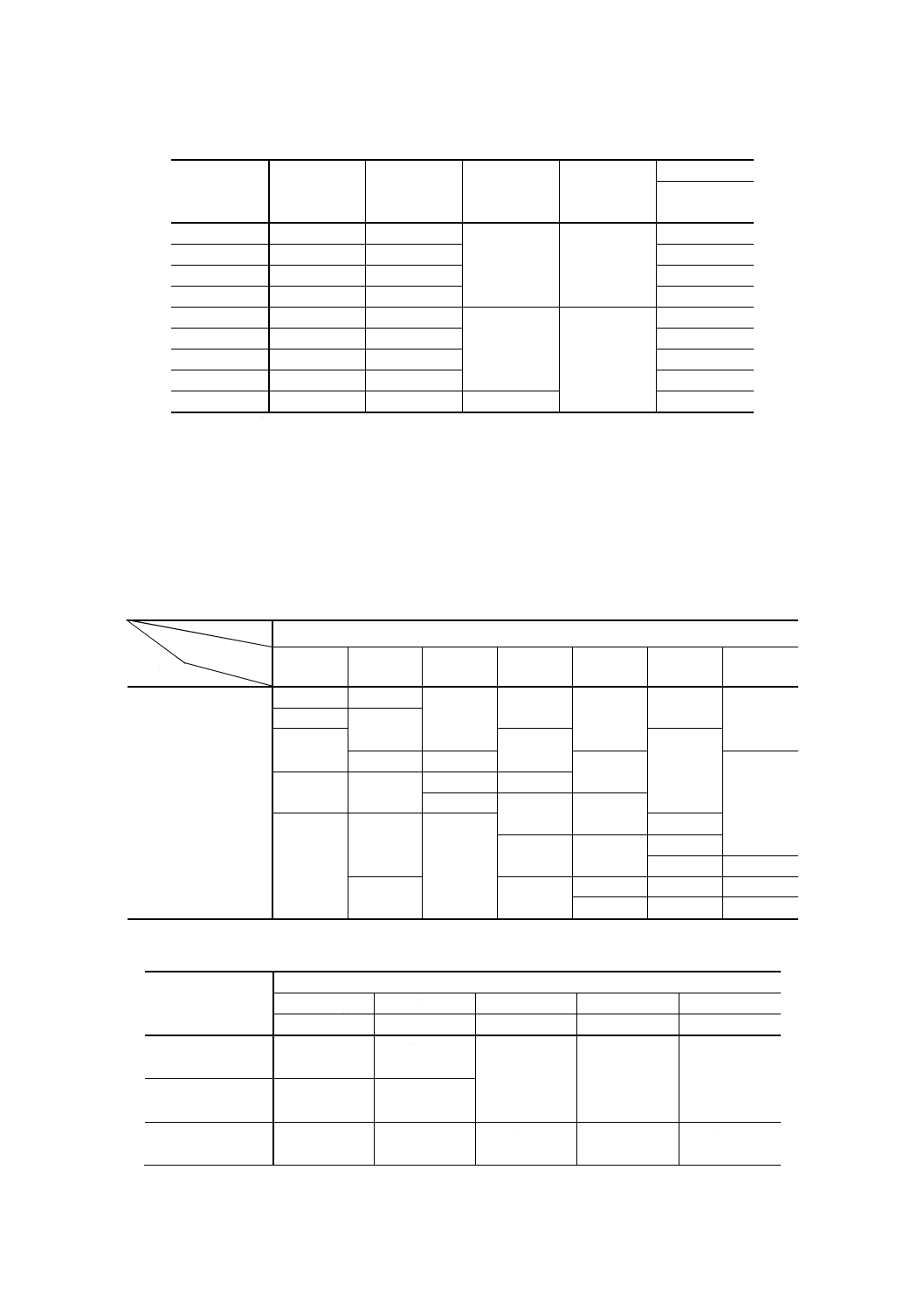

6. 積載物の比重及び荷重(2),並びにタンクの形状に応じた円筒部又は円すい部の内径 タンクの円筒部

又は円すい部の内径は,積載物の比重及び荷重(2)に応じ,A形タンクを用いる場合は附属書表5に,B形

タンクを用いる場合は附属書表6に,C形タンクを用いる場合は附属書表7による。

注(2) ここでいう荷重とは,積載物の質量を意味する。

附属書表5 円筒部の内径(A形の場合)

単位 mm

荷重(2) (t)

比重

内径

10

15

20

25

30

35

40

0.7以上0.8未満

1 750

1 900

1 950

2 050

2 050

2 200

−

0.8以上0.9未満

1 700

1 850

0.9以上1.0未満

1 550

1 950

2 050

1.0以上1.1未満

1 750

1 900

1 950

2 050

1.1以上1.2未満

1 400

1 700

1 850

1 900

1.2以上1.3未満

1 700

1 850

1 900

1.3以上1.4未満

−

1 550

1 550

1 950

1.4以上1.5未満

1 700

1 850

1 900

1.5以上1.6未満

1 850

1 950

1.6以上1.7未満

1 400

1 550

1 750

1 750

1 900

1.7以上1.8以下

1 700

1 700

1 850

附属書表6 円すい部の内径(B形の場合)

単位 mm

比重

内径

荷重(2) (t)

25

30

35

40

円すい部の長さ

3 000

3 000

3 000

3 000

0.7以上0.8未満

小径

大径

1 700

2 150

1 950

2 400

2 050

2 500

2 050

2 500

0.8以上0.9未満

小径

大径

−

0.9以上1.0未満

小径

大径

−

1 750

2 200

1 850

2 300

1 950

2 400

12

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

比重

内径

荷重(2) (t)

25

30

35

40

円すい部の長さ

3 000

3 000

3 000

3 000

1.0以上1.1未満

小径

大径

−

−

1 700

2 150

1 850

2 300

1.1以上1.2未満

小径

大径

−

−

−

1 750

2 200

1.2以上1.3以下

小径

大径

−

−

−

1 700

2 150

附属書表7 円すい部の内径(C形の場合)

単位 mm

比重

内径

荷重(2) (t)

25

30

35

40

円すい部の長さ

3 000

3 000

3 000

3 000

0.7以上0.8未満

小径

大径

1 700

2 200

1 900

2 400

2 050

2 550

2 200

2 700

0.8以上0.9未満

小径

大径

−

1 750

2 250

1 950

2 450

2 050

2 550

0.9以上1.0未満

小径

大径

−

1 700

2 200

1 750

2 250

1 950

2 450

1.0以上1.1未満

小径

大径

−

−

1 700

2 200

1 850

2 350

1.1以上1.2未満

小径

大径

−

−

−

1 750

2 250

1.2以上1.3以下

小径

大径

−

−

−

1 700

2 200

JIS E 7101改正原案作成委員会 構成表

(順不同)

氏名

所属

(委員長)

小 野 尚 志

日本国有鉄道車両設計事務所

大久保 和 夫

通商産業省工業技術院標準部

小 寺 昇

運輸省鉄道監督局

百 瀬 信

運輸省鉄道監督局

陸 路 栄 一

運輸省鉄道監督局

千 葉 稔

日本国有鉄道技術開発室

大 友 邦 彦

日本国有鉄道運転局

木 村 秀 夫

社団法人日本民営鉄道協会技術部

菅 谷 茂

私有貨車協会(富士車輌株式会社)

粂 田 光 三

富士重工業株式会社宇都宮製作所

横 山 章

川崎重工業株式会社車両事業本部

生 駒 勝 彦

近畿車輌株式会社

前 島 康 男

三菱重工業株式会社三原製作所

岩 崎 嘉 次

日本車輌製造株式会社車両機器本部

岩 沢 保 雄

東急車輌製造株式会社本社車両工場

進 藤 文 夫

日本石油輸送株式会社技術開発部

藪 俊 一

日本曹達株式会社営業本部

(事務局)

田 村 正 吾

社団法人日本鉄道車輌工業会技術部

13

E 7101-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄道部会 旅客貨物車専門委員会 構成表(昭和54年2月15日改正のとき)

氏名

所属

(委員会長)

加 藤 亮

日本国有鉄道工作局

新 藤 卓 治

運輸省鉄道監督局

神 戸 勉

運輸省鉄道監督局

紫 藤 良 知

運輸省鉄道監督局

仲井真 弘 多

工業技術院標準部

浜 武 鴻 蔵

株式会社日立製作所交通技術本部

濱 嶋 滋

川崎重工業株式会社車両事業本部車両営業本部

秦 栄 一

近畿車輌株式会社車輌設計部

寺 山 巌

三菱重工業株式会社三原製作所設計部

小 辰 芳 雄

株式会社新潟鉄工所車両事業部営業部

馬 場 昇

日本車輌製造株式会社技術部

小笠原 正 視

小糸工業株式会社技術部

磯 村 良 蔵

住友金属工業株式会社製鋼所

原 田 昭

日本国有鉄道技術開発室

山 崎 秀 高

日本国有鉄道鉄道技術研究所

星 谷 俊 二

日本国有鉄道車両設計事務所

木 村 秀 夫

社団法人日本民営鉄道協会

板 橋 昭

西武鉄道株式会社車両部

中 村 良 介

南海電気鉄道株式会社車両部

小笠原 静 夫

社団法人日本鉄道車輌工業会

(事務局)

石 井 清 次

工業技術院標準部機械規格課

江 口 信 彦

工業技術院標準部機械規格課

(事務局)

江 口 信 彦

工業技術院標準部機械規格課(平成元年5月20日改正のとき)

牛 島 宏 育

工業技術院標準部機械規格課(平成元年5月20日改正のとき)