E 5402-1:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

2A 種類 ···························································································································· 2

3 発注者の指定項目 ············································································································· 3

3.1 共通 ···························································································································· 3

3.2 Cシリーズ車輪の場合····································································································· 3

3.3 Sシリーズ車輪の場合 ····································································································· 3

4 分類······························································································································ 10

5 要求事項 ························································································································ 11

5.1 化学成分 ····················································································································· 11

5.2 機械的性質 ·················································································································· 11

5.3 外観及び健全性 ············································································································ 11

5.4 機械加工の寸法公差 ······································································································ 11

5.5 不釣合い ····················································································································· 11

5.6 残留応力 ····················································································································· 11

5.7 表示 ··························································································································· 12

6 製造······························································································································ 13

6.1 製鋼プロセス ··············································································································· 13

6.2 製造プロセス ··············································································································· 13

6.3 欠陥部分の除去 ············································································································ 14

6.4 製造中の車輪の識別 ······································································································ 14

6.5 熱処理 ························································································································ 14

6.6 機械加工及び不釣合い修正······························································································ 14

6.7 表面欠陥の除去 ············································································································ 15

6.8 ショットピーニング ······································································································ 15

7 検査······························································································································ 15

7.1 責任及び検査の体制 ······································································································ 15

7.2 製造監査 ····················································································································· 16

7.3 車輪品質の検査 ············································································································ 16

7.4 発注者立会いへの供試 ··································································································· 16

7.5 証明 ··························································································································· 17

7.6 供試車輪及び試験片の数 ································································································ 17

7.7 供試材及び試験片の抜取り並びに調整 ··············································································· 17

7.8 試験方法 ····················································································································· 20

E 5402-1:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.9 再試験 ························································································································ 21

7.10 検査結果の判定 ··········································································································· 21

8 納入······························································································································ 22

8.1 輸送中の発せい防止 ······································································································ 22

8.2 輸送中の機械的損傷に対する保護····················································································· 22

附属書A(規定)車輪板部表面のショットピーニング方法 ··························································· 23

附属書B(参考)参考文献 ···································································································· 28

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 29

E 5402-1:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄道車輌工業会(JARI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本工業規

格である。これによって,JIS E 5402-1:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS E 5402の規格群には,次に示す部編成がある。

JIS E 5402-1 第1部:品質要求

JIS E 5402-2 第2部:寸法要求

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 5402-1:2015

鉄道車両−一体車輪−第1部:品質要求

Rolling stock-Solid wheel-Part 1: Quality requirements

序文

この規格は,1994年に第2版として発行されたISO 1005-6を基とし,我が国の実情に合わせるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

1.1

この規格は,鉄道車両に用いる表1,表1A及び箇条4に適合した圧延,鍛造又は鋳造製の普通鋼一

体車輪(以下,車輪という。)の製造及び供給に関する要求について規定する。

1.2

この規格の要求事項に加えて,JIS G 0404の要求事項も適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1005-6:1994,Railway rolling stock material−Part 6: Solid wheels for tractive and trailing stock−

Technical delivery conditions(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1101 すりわり付き小ねじ

JIS B 1181 六角ナット

JIS E 5402-2 鉄道車両−一体車輪−第2部:寸法要求

注記 対応国際規格:ISO 1005-8:1986,Railway rolling stock material−Part 8: Solid wheels for tractive

and trailing stock−Dimensional and balancing requirements(MOD)

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

注記 対応国際規格:ISO 404:1992,Steel and steel products−General technical delivery requirements

(MOD)

JIS G 0415 鋼及び鋼製品−検査文書

注記 対応国際規格:ISO 10474:1991,Steel and steel products−Inspection documents(IDT)

2

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 0416 鋼及び鋼製品−機械試験用供試材及び試験片の採取位置並びに調製

注記 対応国際規格:ISO 377:1997,Steel and steel products−Location and preparation of samples and

test pieces for mechanical testing(MOD)

JIS G 1211-1 鉄及び鋼−炭素定量方法−第1部:燃焼−二酸化炭素重量法

JIS G 1211-3 鉄及び鋼−炭素定量方法−第3部:燃焼−赤外線吸収法

JIS G 1212 鉄及び鋼−けい素定量方法

JIS G 1213 鉄及び鋼−マンガン定量方法

JIS G 1214 鉄及び鋼−りん定量方法

JIS G 1215(規格群) 鉄及び鋼−硫黄定量方法

JIS G 1219 鉄及び鋼−銅定量方法

JIS G 1253 鉄及び鋼−スパーク放電発光分光分析方法

JIS G 1257(規格群) 鉄及び鋼−原子吸光分析方法

JIS Q 9001 品質マネジメントシステム−要求事項

JIS Z 2241 金属材料引張試験方法

注記 対応国際規格:ISO 6892-1:2009,Metallic materials−Tensile testing−Part 1: Method of test at

room temperature(MOD)

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 2243 ブリネル硬さ試験−試験方法

JIS Z 2246 ショア硬さ試験−試験方法

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2320-2 非破壊試験−磁粉探傷試験−第2部:検出媒体

JIS Z 2320-3 非破壊試験−磁粉探傷試験−第3部:装置

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

ISO/TS 4949:1989,Steel names based on letter symbols

ISO 4960:1986,Cold-reduced carbon steel strip with a carbon content over 0.25 %

ISO 5948:1994,Railway rolling stock material−Ultrasonic acceptance testing

ISO 6933:1986,Railway rolling stock material−Magnetic particle acceptance testing

2A 種類

車輪の種類は,鋼種及びそれに関する品質試験によって,次のとおり区分する。

なお,車輪の区分を設けていない細分箇条は,いずれのシリーズ車輪にも適用する。

a) Cシリーズ車輪 表1に適合する鋼種が“C”又は“GC”で始まる車輪。

なお,Cシリーズ車輪では,試験区分を種別A及び種別B,寸法公差の規定区分を種別Y及び種別

Zで表す。

b) Sシリーズ車輪 表1Aに適合する鋼種が“SSW”で始まる車輪。

3

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

発注者の指定項目

3.1

共通

発注者は,引合い及び発注のときに,シリーズ車輪ごとに次の事項を指定する。

3.2

Cシリーズ車輪の場合

Cシリーズ車輪の場合は,a)〜f) を必ず指定し,更に必要に応じてg)〜o) を選択して指定することがで

きる。

a) この規格の番号

b) 鋼種(表1参照)

c) 熱処理の区分[箇条4 b) 1) 及び6.5参照]

d) 試験の種別[箇条4 c) 及び7.3.1参照]

e) 車輪の寸法(5.4参照)

f)

仕上げの程度及び寸法公差の種類[箇条4 d) 及びe) 参照]

g) 焼ならし又は焼入焼戻しで納入する場合には,低りん,低硫黄成分の要求[表1の注e) 参照]。

h) テープサイズの測定及び表示(5.7.2及び7.8.4参照)

i)

何らかの特別な表示(5.7.2参照)

j)

鋳造車輪について,特定の製造方法(6.2.2参照)

k) ショットピーニング(6.8参照)

l)

追加の試験及び検査を実施するかどうか,実施する場合にはどれを実施するか(表2参照)を,次の

補足条件とともに指定する。

− 断面硬さ測定を実施する場合には,全摩耗深さが35 mm以上であるかどうか(7.7.3.4参照)。

− 静的不釣合い試験を実施する場合には,不釣合い位置及び量を表示するかどうか,並びに従軸の場

合,不釣合い修正を6.6に規定した以外の方法で実施するかどうか。

m) 追加の寸法検査を実施する場合には,検査個数[表2の注g) 参照]

n) 製造及び種々の品質要求事項に対する検査の責任を7.1.1の第3段落に規定した以外を指定する場合。

o) 防せい(錆)処理(8.1参照)

3.3

Sシリーズ車輪の場合

Sシリーズ車輪の場合は,次の事項を指定する。

a) 鋼種(表1A参照)

b) 仕上げの程度[箇条4 d) 参照]

4

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

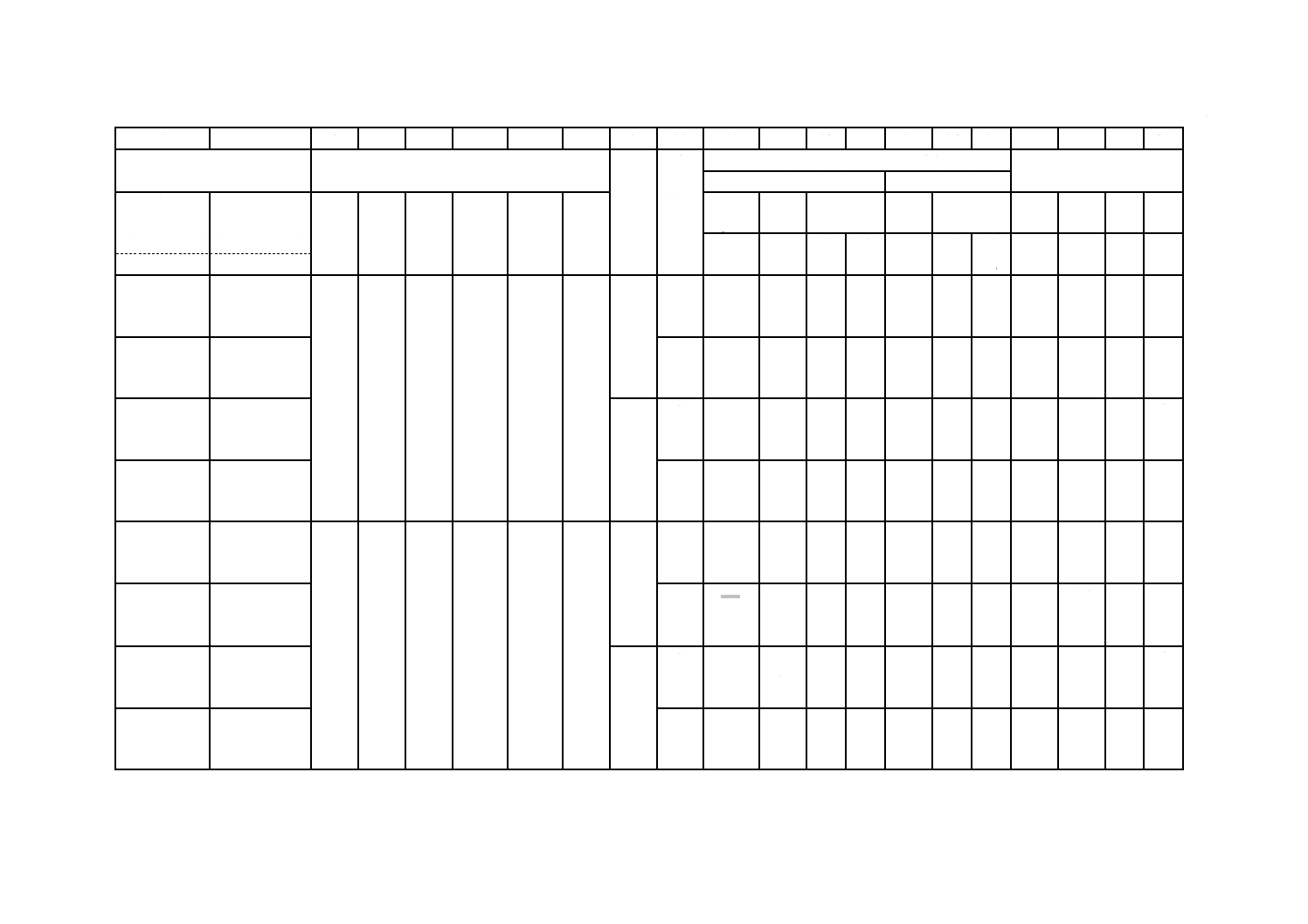

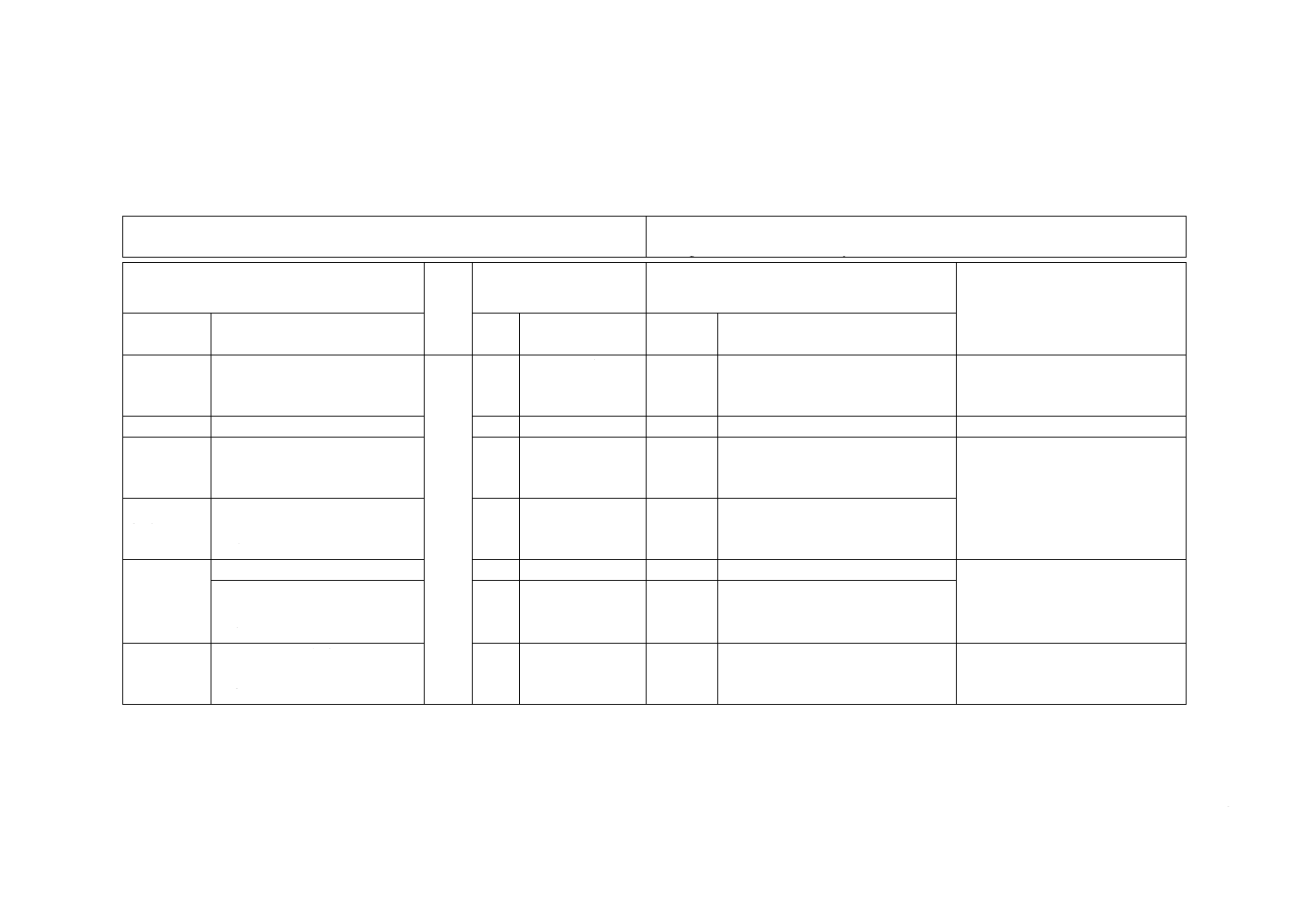

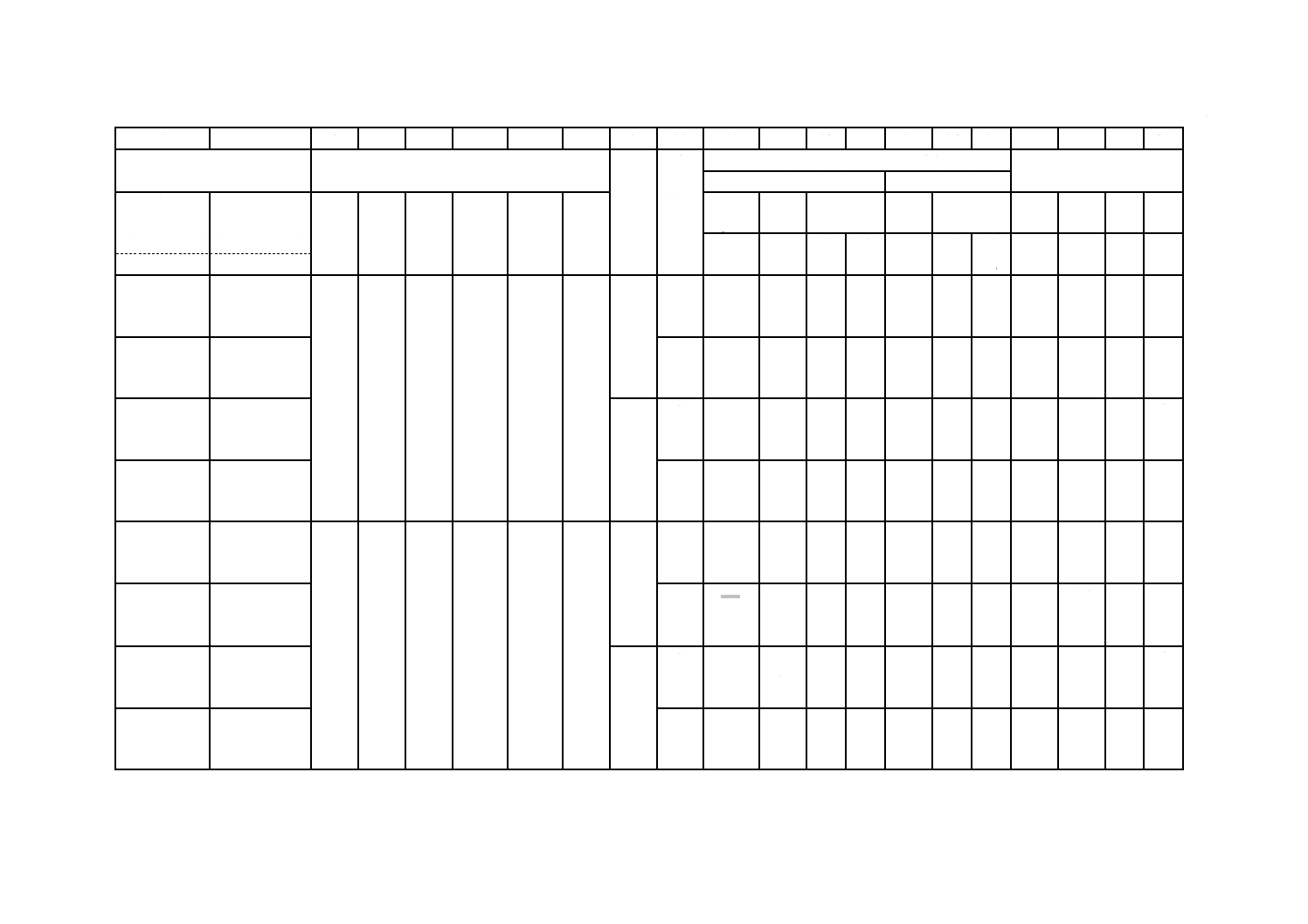

表1−Cシリーズ車輪の鋼種,化学成分,納入時の熱処理のタイプ及び機械的性質

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

鋼種

溶鋼分析による化学成分a)

(製品分析)%

b)

熱処理

条件

c)

試験の

種別

引張試験の機械的性質d) q)

その他の機械的特性

位置1(図4参照)

位置2(図4参照)

圧延又は

鍛造車輪用j)

鋳造車輪用j)

C

最大

Si

最大

Mn

最大

P e)

最大

S e)

最大

その他

最大

ReH又は

Rp0.2 f)

Rm

A g)

最小

Rm

最大

A g)

最小

KU h)

最小

リムi)

硬さ

硬さ

分布

残留

応力

(Cグレード)(GCグレード)

MPa

MPa 鍛鋼

%

鋳鋼

%

MPa 鍛鋼

%

鋳鋼

%

J

HB

C44GW-N-A

GC44GW-N-A

0.46

(0.48)

0.40

(0.43)

0.90

(0.95)

0.040

(0.045)

0.040

(0.045)

l)

N

A

k)

600

〜

720

18

9

−

−

−

15

−

−

−

C44GW-N-B

GC44GW-N-B

B

−

−

−

−

−

−

−

−

166

〜

217

−

−

C44GW-T-A

GC44GW-T-A

T m)

A

k)

770

〜

890

15

8

n)

16

9

15

−

o)

p)

C44GW-T-B

GC44GW-T-B

B

−

−

−

−

−

−

−

−

197

〜

277

−

−

C48GW-N-A

GC48GW-N-A

0.50

(0.52)

0.40

(0.43)

0.90

(0.95)

0.040

(0.045)

0.040

(0.045)

l)

N

A

k)

630

〜

750

17

8

−

−

−

14

−

−

−

C48GW-N-B

GC48GW-N-B

B

−

−

−

−

−

−

−

−

174

〜

223

−

−

C48GW-T-A

GC48GW-T-A

T m)

A

k)

820

〜

940

14

7

n)

16

8

15

−

o)

p)

C48GW-T-B

GC48GW-T-B

B

−

−

−

−

−

−

−

−

235

〜

285

−

−

4

E

5

4

0

2

-1

:

2

0

1

5

5

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

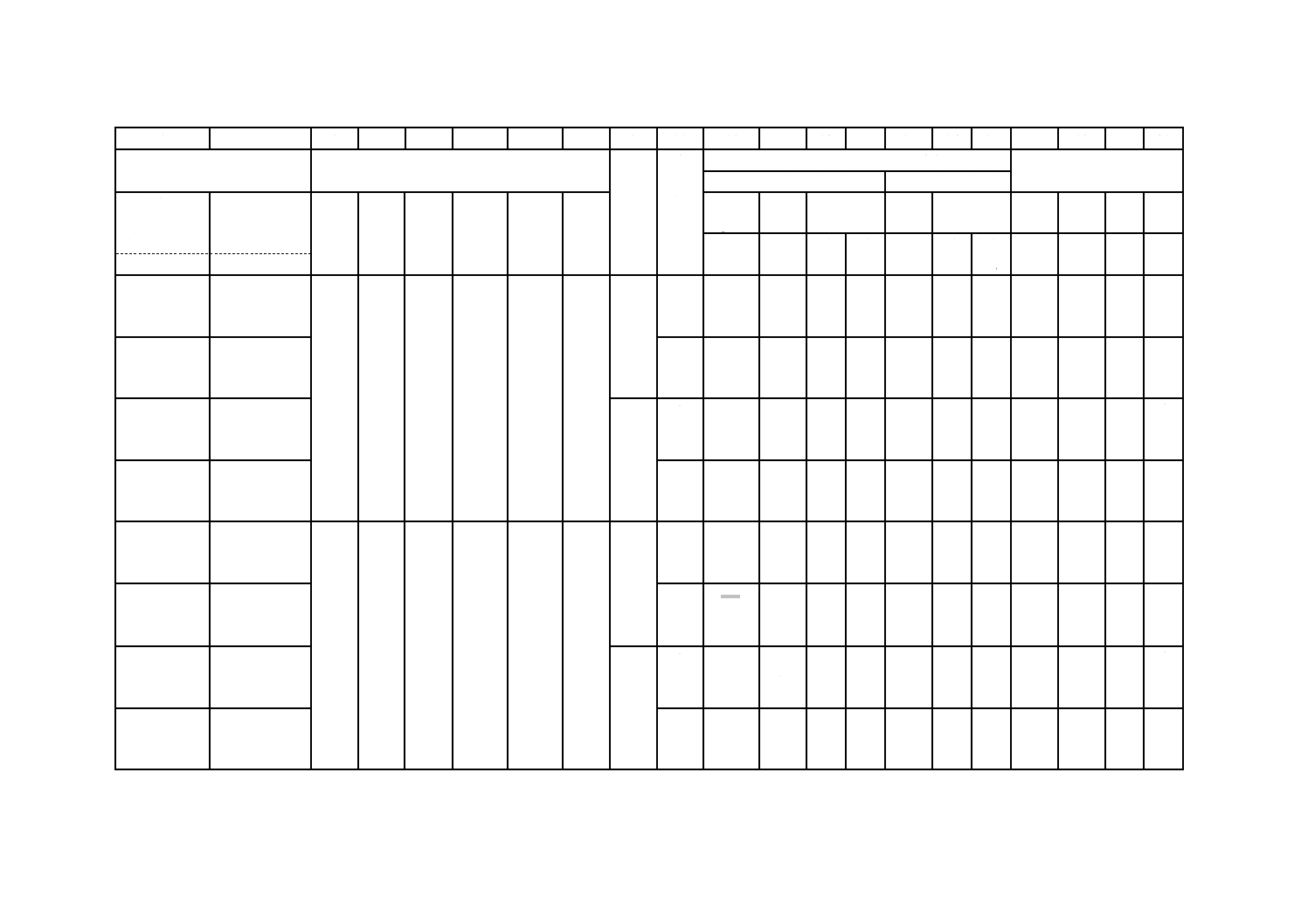

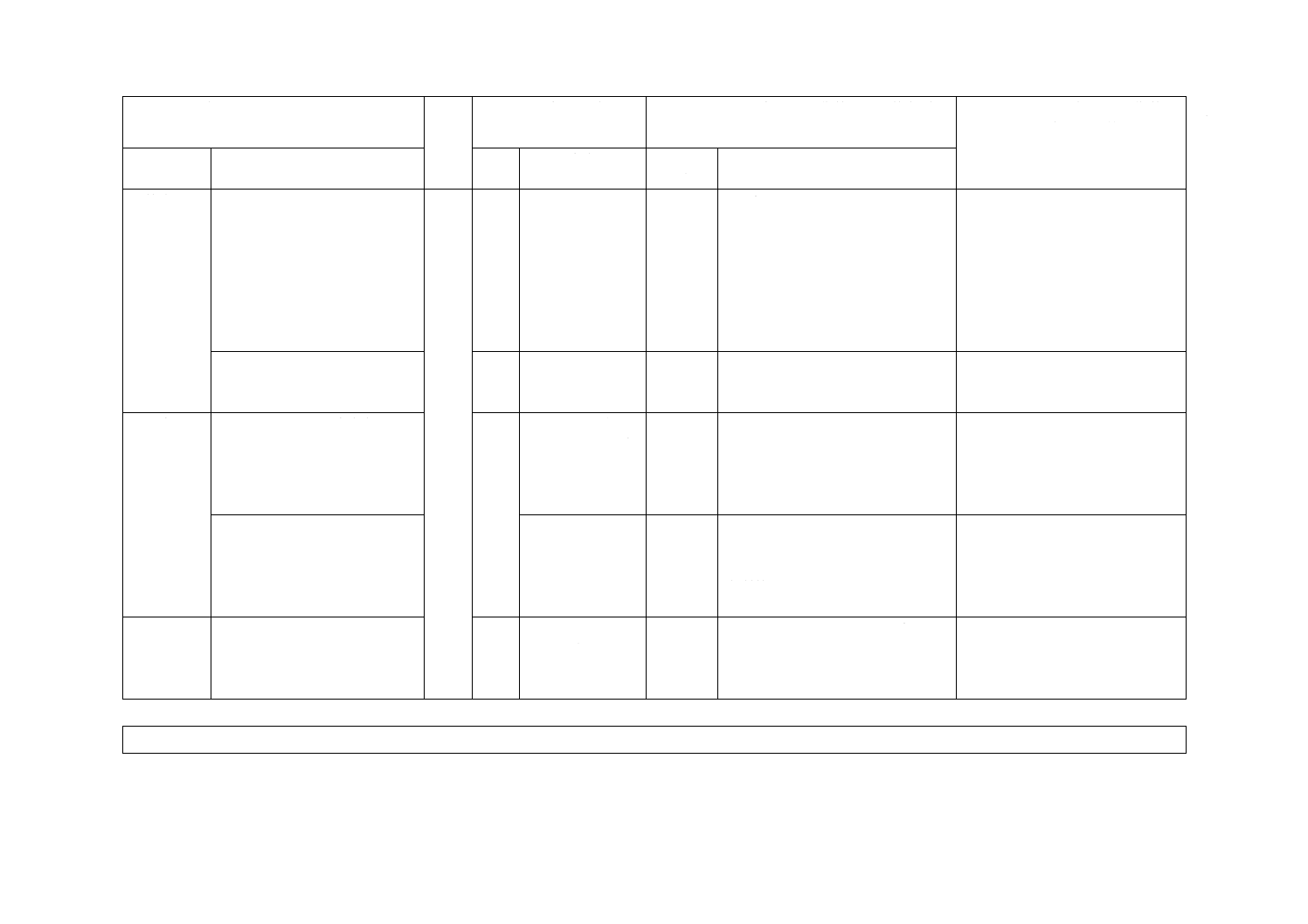

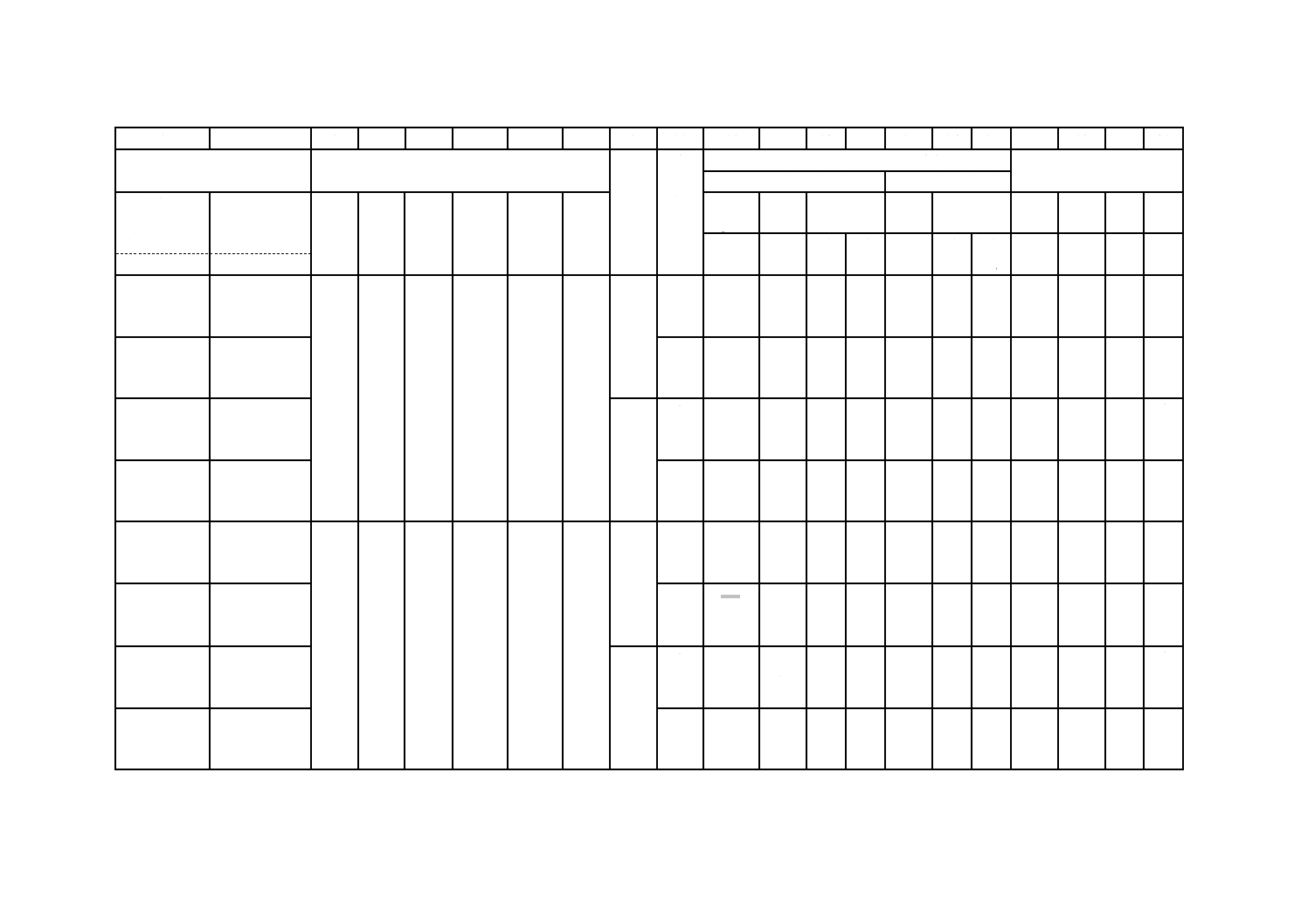

表1−Cシリーズ車輪の鋼種,化学成分,納入時の熱処理のタイプ及び機械的性質(続き)

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

鋼種

溶鋼分析による化学成分a)

(製品分析)%

b)

熱処理

条件

c)

試験の

種別

引張試験の機械的性質d) q)

その他の機械的特性

位置1(図4参照)

位置2(図4参照)

圧延又は

鍛造車輪用j)

鋳造車輪用j)

C

最大

Si

最大

Mn

最大

P e)

最大

S e)

最大

その他

最大

ReH又は

Rp0.2 f)

Rm

A g)

最小

Rm

最大

A g)

最小

KU h)

最小

リムi)

硬さ

硬さ

分布

残留

応力

(Cグレード)(GCグレード)

MPa

MPa 鍛鋼

%

鋳鋼

%

MPa 鍛鋼

%

鋳鋼

%

J

HB

C51GW-N-A

GC51GW-N-A

0.54

(0.57)

0.40

(0.43)

0.90

(0.95)

0.040

(0.045)

0.040

(0.045)

l)

N

A

k)

660

〜

800

15

7

−

−

−

12

−

−

−

C51GW-N-B

GC51GW-N-B

B

−

−

−

−

−

−

−

−

187

〜

241

−

−

C51GW-T-A

GC51GW-T-A

T m)

A

k)

860

〜

980

13

6

n)

16

7

15

−

o)

p)

C51GW-T-B

GC51GW-T-B

B

−

−

−

−

−

−

−

−

248

〜

302

−

−

C55GW-N-A

GC55GW-N-A

0.58

(0.61)

0.40

(0.43)

0.90

(0.95)

0.040

(0.045)

0.040

(0.045)

l)

N

A

k)

700

〜

840

14

6

−

−

−

10

−

−

−

C55GW-N-B

GC55GW-N-B

B

−

−

−

−

−

−

−

−

197

〜

255

−

−

C55GW-T-A

GC55GW-T-A

T m)

A

k)

900

〜

1 050

12

5

n)

14

6

12

−

o)

p)

C55GW-T-B

GC55GW-T-B

B

−

−

−

−

−

−

−

−

255

〜

311

−

−

5

E

5

4

0

2

-1

:

2

0

1

5

6

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

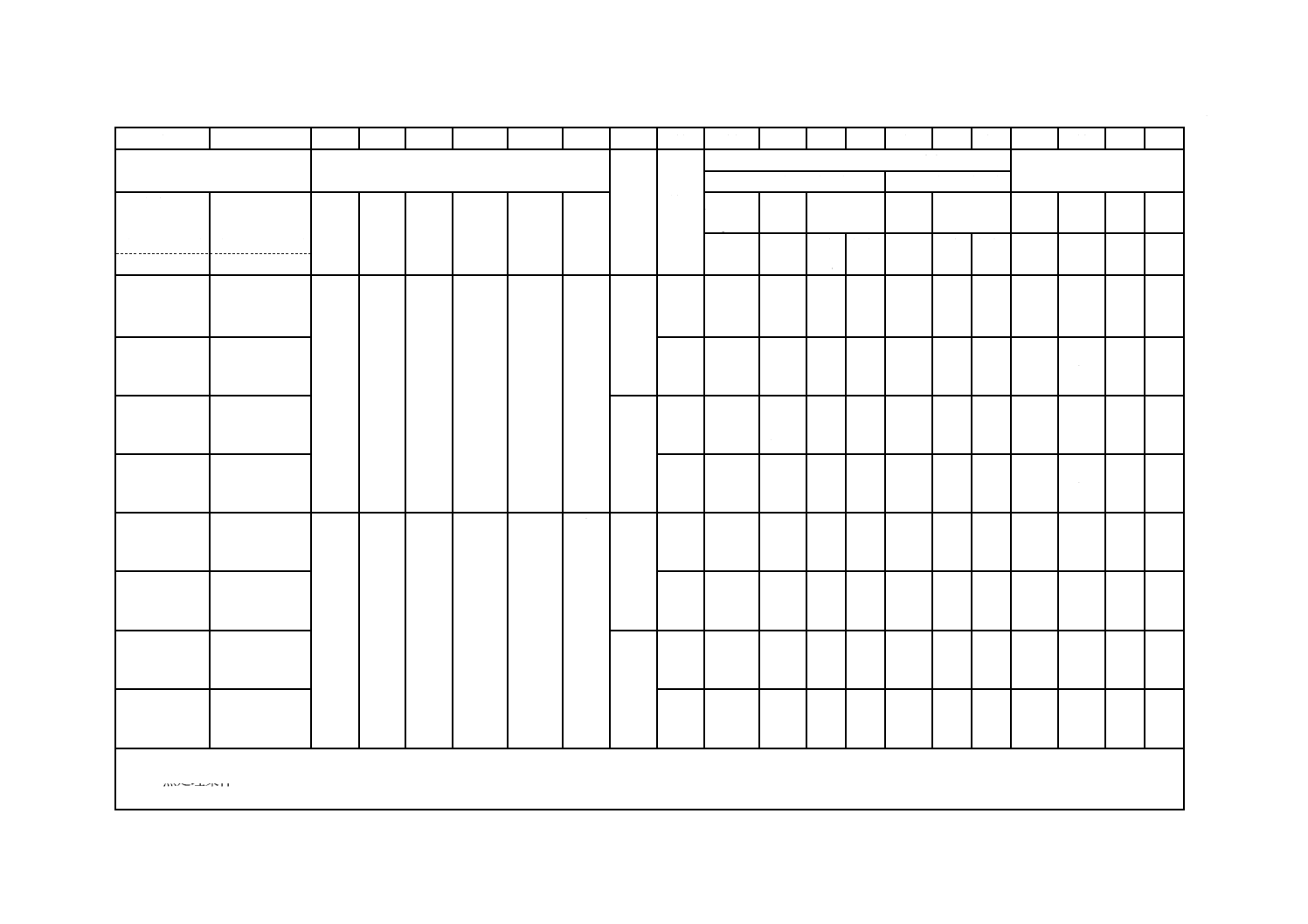

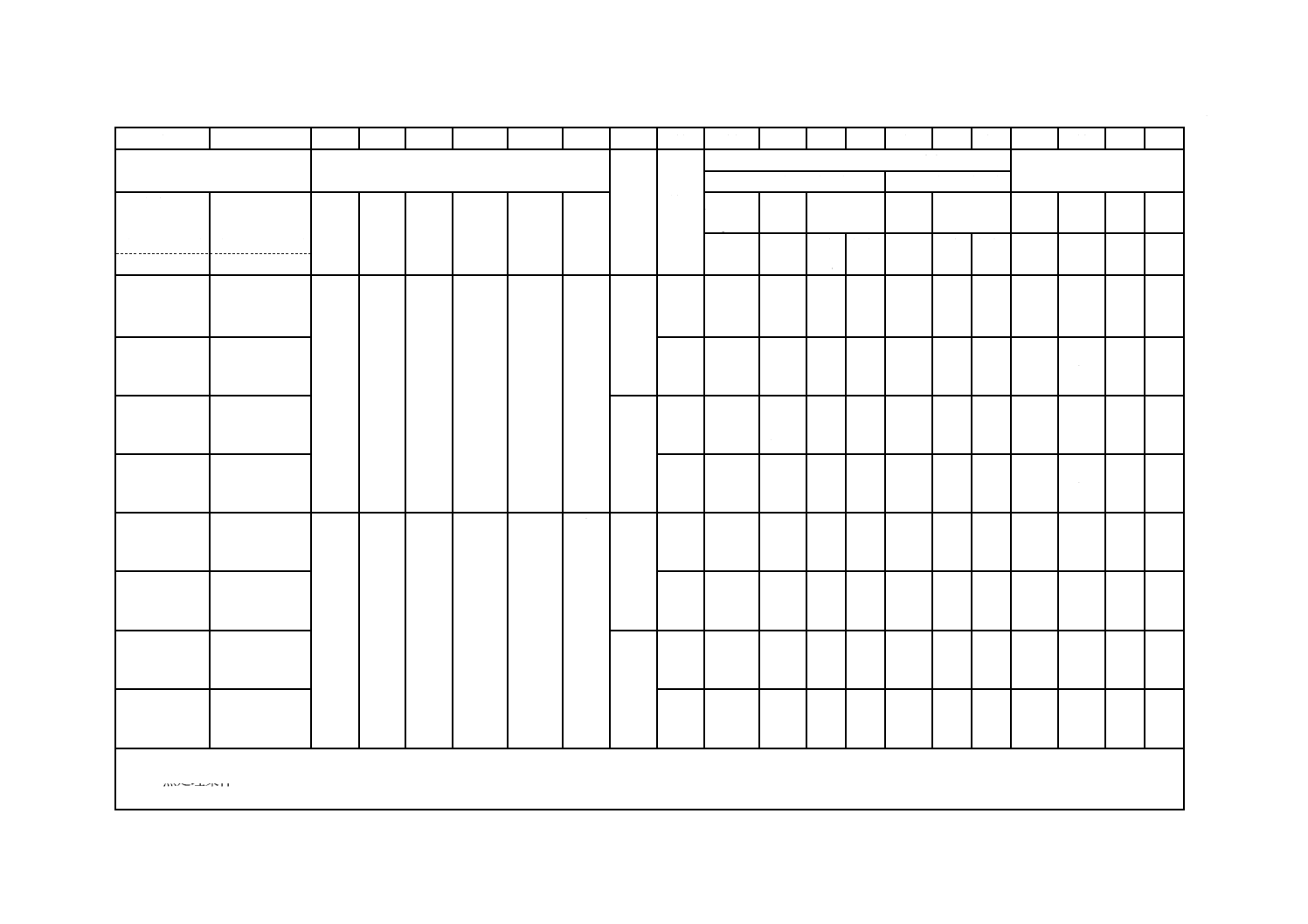

表1−Cシリーズ車輪の鋼種,化学成分,納入時の熱処理のタイプ及び機械的性質(続き)

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

鋼種

溶鋼分析による化学成分a)

(製品分析)%

b)

熱処理

条件

c)

試験の

種別

引張試験の機械的性質d) q)

その他の機械的特性

位置1(図4参照)

位置2(図4参照)

圧延又は

鍛造車輪用j)

鋳造車輪用j)

C

最大

Si

最大

Mn

最大

P e)

最大

S e)

最大

その他

最大

ReH又は

Rp0.2 f)

Rm

A g)

最小

Rm

最大

A g)

最小

KU h)

最小

リムi)

硬さ

硬さ

分布

残留

応力

(Cグレード)(GCグレード)

MPa

MPa 鍛鋼

%

鋳鋼

%

MPa 鍛鋼

%

鋳鋼

%

J

HB

C64GW-N-A

GC64GW-N-A

0.67

(0.70)

0.40

(0.43)

0.90

(0.95)

0.040

(0.045)

0.040

(0.045)

l)

N

A

k)

800

〜

940

11

5

−

−

−

10

−

−

−

C64GW-N-B

GC64GW-N-B

B

−

−

−

−

−

−

−

−

233

〜

285

−

−

C64GW-T-A

GC64GW-T-A

T m)

A

k)

940

〜

1 140

11

4

n)

12

5

10

−

o)

p)

C64GW-T-B

GC64GW-T-B

B

−

−

−

−

−

−

−

−

277

〜

341

−

−

C74GW-N-A

GC74GW-N-A

0.77

(0.80)

0.40

(0.43)

0.90

(0.95)

0.040

(0.045)

0.040

(0.045)

l)

N

A

k)

830

〜

1 000

9

4

−

−

−

8

−

−

−

C74GW-N-B

GC74GW-N-B

B

−

−

−

−

−

−

−

−

235

〜

311

−

−

C74GW-T-A

GC74GW-T-A

T m)

A

k)

1 040

〜

1 240

9

3

n)

10

4

8

−

o)

p)

C 74GW-T-B

GC74GW-T-B

B

−

−

−

−

−

−

−

−

293

〜

363

−

−

注a) 受渡当事者間で協定のない限り,化学成分は,溶鋼分析で確認する。ただし,疑義を生じた場合は,( )内に表示した製品分析によって評価する。

b) 熱処理条件

N:焼ならし又は焼ならし焼戻し T:踏面焼入焼戻し

6

E

5

4

0

2

-1

:

2

0

1

5

7

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−Cシリーズ車輪の鋼種,化学成分,納入時の熱処理のタイプ及び機械的性質(続き)

注c) 表2参照。

d) ReH:上部降伏点

Rp0.2:0.2 %耐力(非比例ひずみ)

Rm:引張強さ

A:破断後の伸び率(Lo=5.65

o

S,Lo:試験片の標点間距離,So:試験片の平行部の断面積)

e) 焼ならし(N)又は踏面焼入れ(T)車輪の場合,りん及び硫黄の製品分析最大含有量0.035 %(溶鋼分析最大0.030 %)を引合い及び発注時に合意してもよい。

f) 0.5 %全ひずみ応力Rt0.5を測定する場合は,600 MPaを超えてはならない。Rt0.5はReH又はRp0.2に代えて用いることができる。

g) 試験の種別Aの中の鋳造車輪は伸びが低いため,それらの車輪に強力な厳しい踏面ブレーキをかける場合は,低応力[わん(湾)曲板部]設計を要する。

h) KU:室温(23±5 ℃)における3個のISO-Uノッチ試験の平均である。個々の結果については,JIS G 0404を適用する。

i) リム硬さ均一性(同一ロットの車輪のリムの硬さの差)は,30 HB以下とする。

j) 鋼種のはじめの部分は,ISO/TS 4949に記載された鋼の名称の定義方法に従った。種々の鋼種名は,次の意味をもつ。

G

C

44 GW

車輪用グレード

溶鋼での平均炭素量

炭素鋼

鋳鋼

なお,GWの後の一つ目のハイフンの次の記号は,熱処理条件を表す。また,二つ目のハイフンの次は,試験の種別を表す。

k) 報告するだけでよい。

l) Cr≦0.30 %

Cu≦0.30 %

Mo≦0.08 %

Ni≦0.30 %

V≦0.05 %

m) 特例として,受渡当事者間で全体焼入れ車輪(E)の納入が合意された場合,熱処理条件Tで規定する引張強さ,衝撃値,硬さを適用する。ただし,特別に設計

された車輪で,低引張強さ,低硬さの値も引合い及び発注時に合意することができる。

n) 板部の引張強さは,リム部の引張強さより少なくとも,次の値以上小さくなければならない。C44GW〜C51GWは,100 MPa。C55GWは,70 MPa。C64GW及び

C74GWは,50 MPa。

o) 硬さ試験(7.7.3.4参照)によって得られた踏面焼入硬化深さは,摩耗限界深さを下回ってはならない。注文書又はその附属文書によって,摩耗限界深さに最低硬

さ値を規定してもよい。

p) 踏面焼入焼戻しの目的の一つは,車輪のリム部に望ましい円周方向圧縮残留応力を生じさせることである。製造業者は適用された踏面焼入焼戻し方法が,適正な

円周方向圧縮残留応力をもたらしたことを実証しなければならない。そのうちの一つの方法を7.8.2.4に規定してある。

q) 1 MPa=1 N/mm2

7

E

5

4

0

2

-1

:

2

0

1

5

8

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

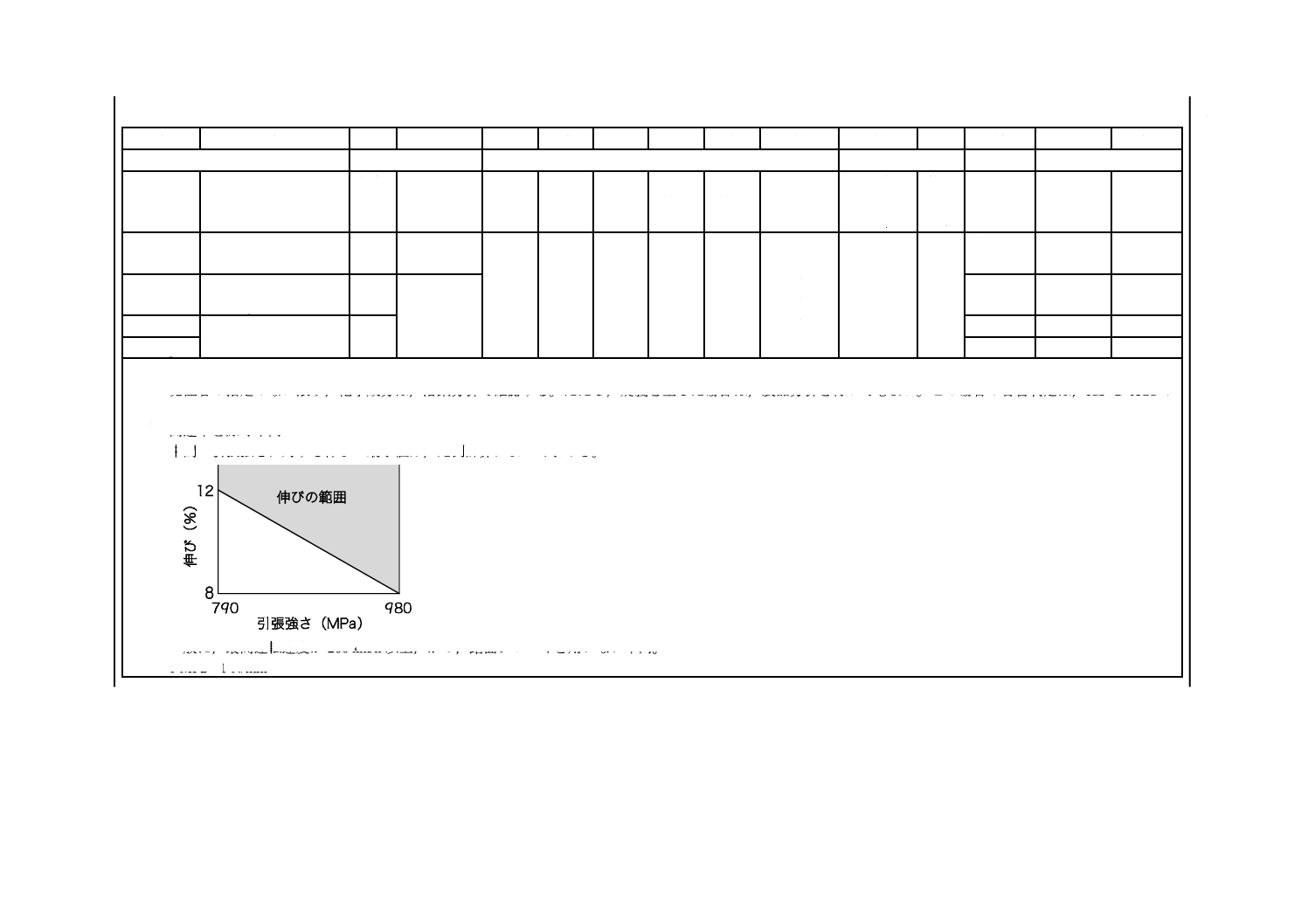

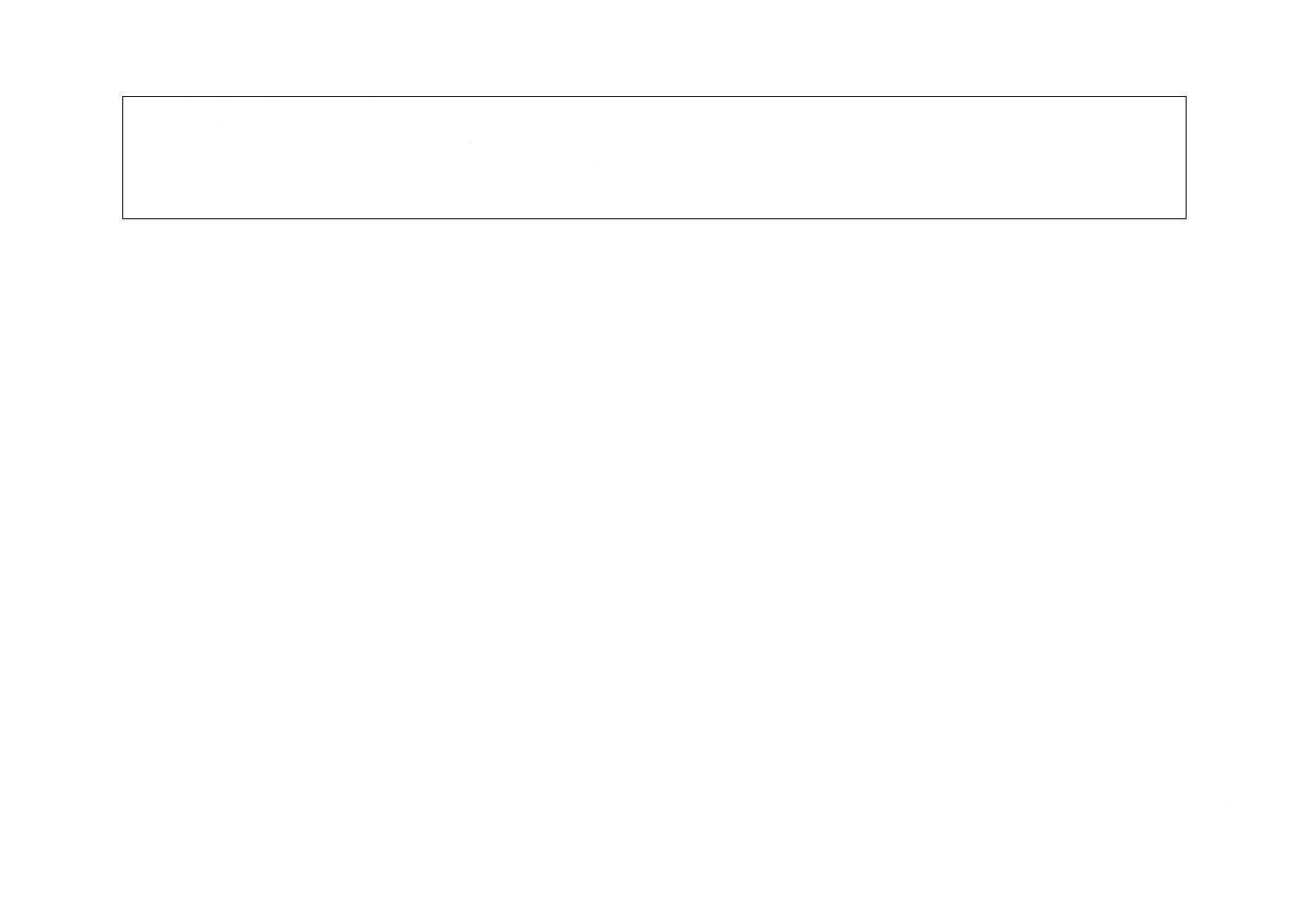

表1A−Sシリーズ車輪の鋼種,化学成分,熱処理及び機械的性質

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

鋼種

熱処理

溶鋼分析による化学成分b) %

引張試験 e)

用途

熱処理後の硬さ

新

旧a)

打刻

記号

適用

C

Si

Mn

P

最大

S

最大

その他

引張強さ

Rm

MPa f)

伸び

A

%

表リム面

の硬さ

HB

踏面の

硬さ

HS

SSW-AR

SSW-R1,SSW-R2,

SSW-R3

−

鍛造又は

圧延のまま

0.60

〜0.75

0.15

〜0.35

0.50

〜0.90

0.040

0.040

Cr≦0.30

Cu≦0.30

Mo≦0.08

Ni≦0.30

V≦0.05

790

〜980

12/8

以上

d)

在来車c)

−

−

SSW-QS

SSW-Q1S,SSW-Q2S,

SSW-Q3S

S

焼入れ後

焼戻し

在来車c)

246〜307

37〜45

SSW-QR

SSW-Q1R,SSW-Q2R,

SSW-Q3R

R

在来車c)

311〜363

46〜52

SSW-QRH

高速車e)

295〜347

44〜50

注a) 旧鋼種も継続して指定可能とする。

b) 発注者の指定のない限り,化学成分は,溶鋼分析で確認する。ただし,疑義を生じた場合は,製品分析を行ってもよい。この場合の合否判定は,JIS G 0321の

表2(炭素鋼用)の規定に従う。同規格の表2に規定されていない元素は,この表の規定値をそのまま適用する。

c) 高速車を除く車両

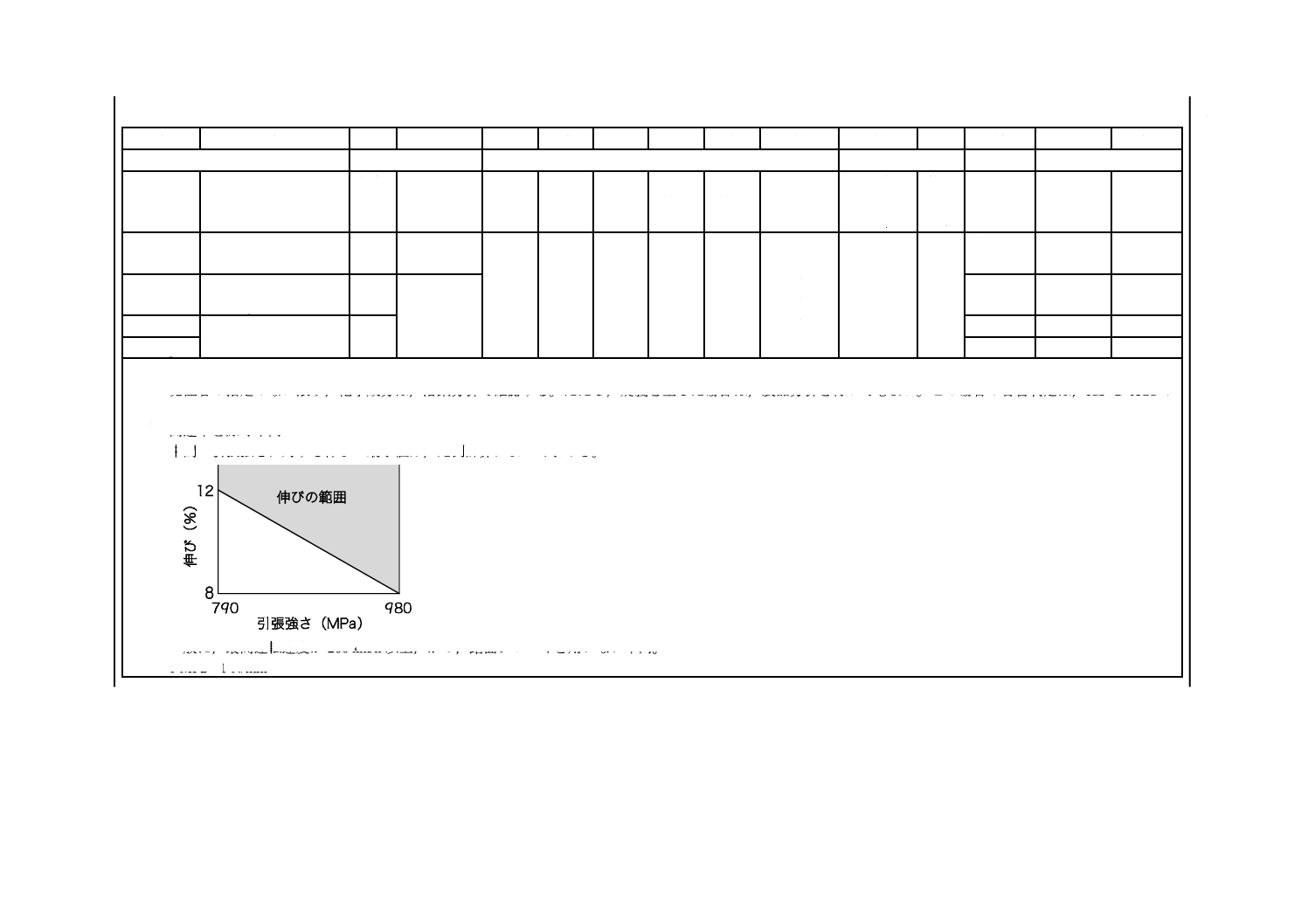

d) 中間の引張強さに対する伸びの最小値は,比例計算によって求める。

e) 一般に,最高運転速度が200 km/h以上,かつ,踏面ブレーキを用いない車両。

f) 1 MPa=1 N/mm2

8

E

5

4

0

2

-1

:

2

0

1

5

9

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

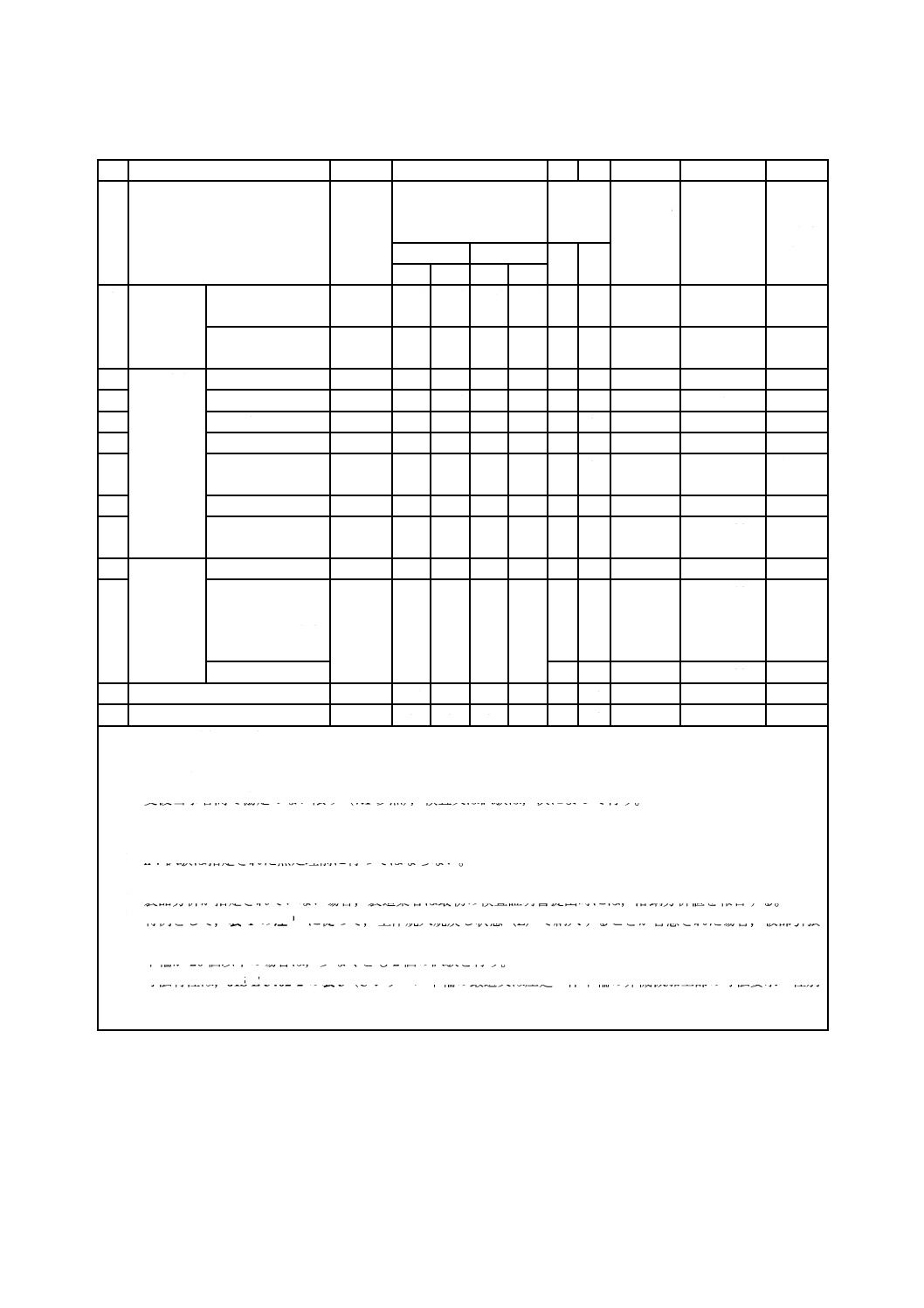

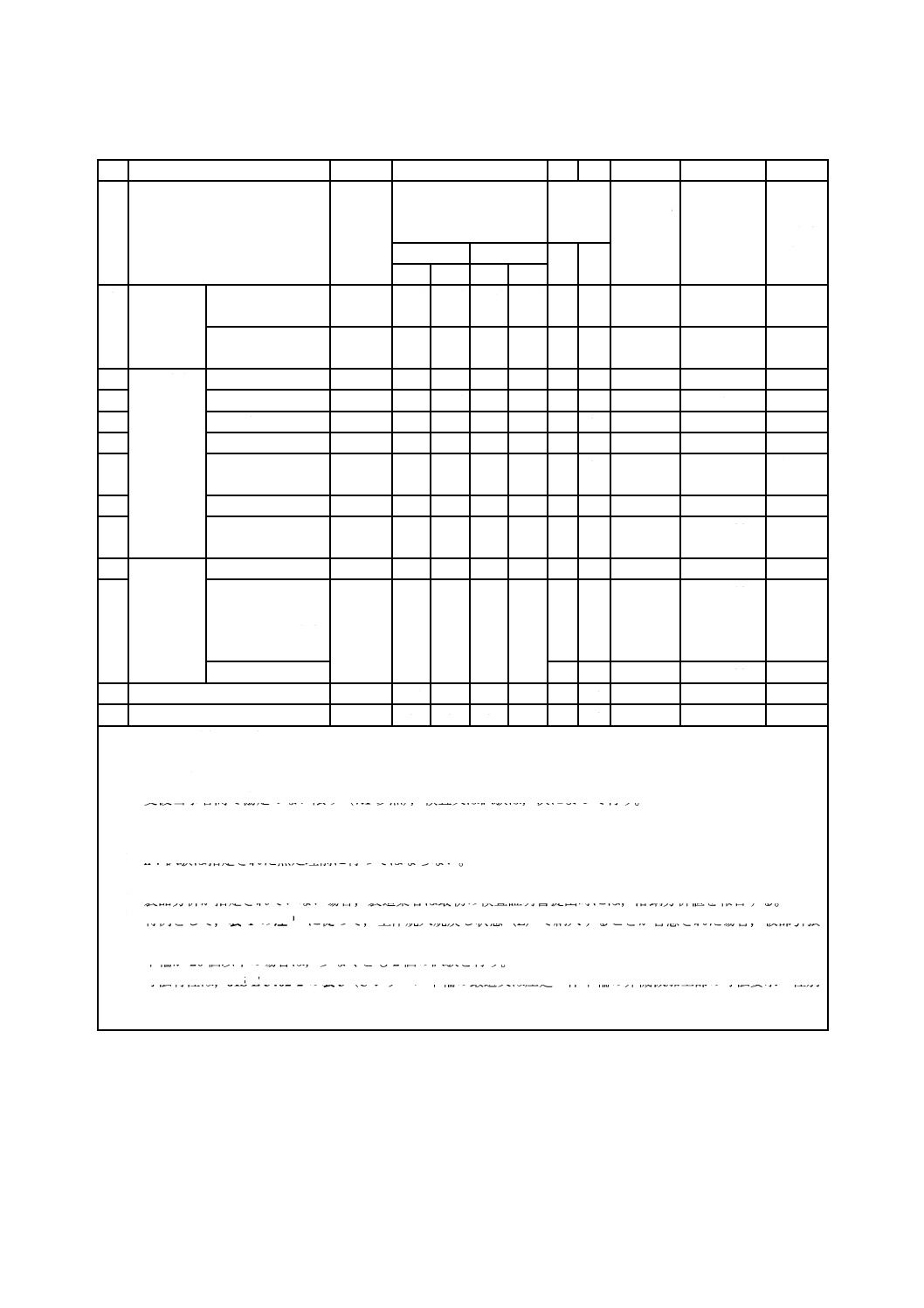

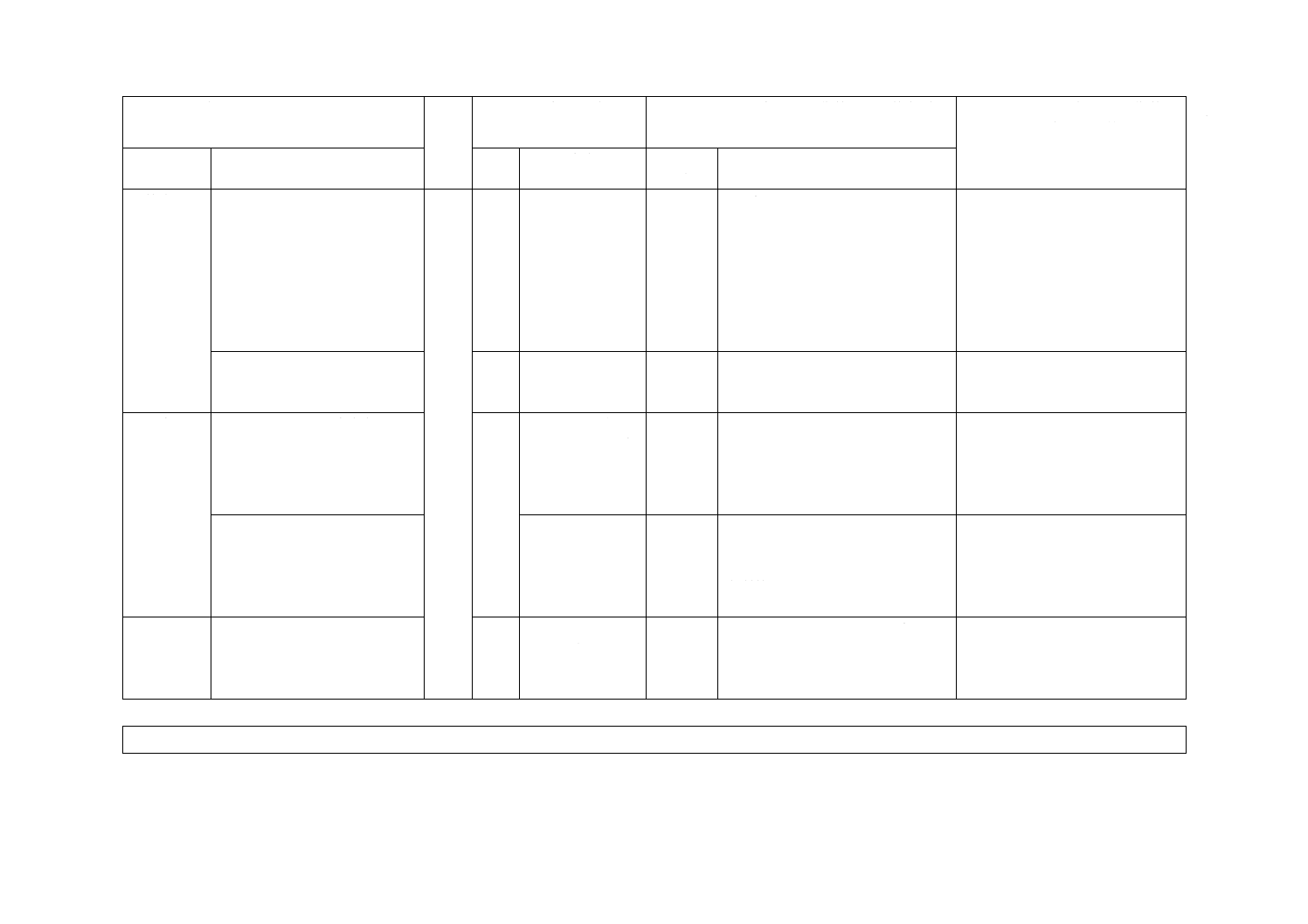

表2−試験及び検査の種別及び数

1

2

3

4

5

6

7

8

9

−

試験及び検査

略号

熱処理条件d) に

従って,試験及び検査

必須(m)又は任意(o)

試験

区分

試験

ロットa)

試験ロット

ごとの供試

車輪数

1個の

車輪で

の試験

数

種別A

種別B

b)

c)

N

T

N

T

1

化学成分

分析

(5.1参照)

溶鋼分析による

場合

−

m d) m d) m d) m d) − −

c

−

−

製品分析による

場合

PA

o

o

o

o

a

−

c

1

1

2

機械検査

引張試験

−

m

m

−

−

b

h

c,h

1

1

3

引張試験,板部

−

−

m e) −

−

b

h

c,h

1

1

4

衝撃試験KU

−

m

m

−

−

b

h

c,h

1

3

5

リム硬さ試験

RH

−

−

m

m

a

h

c,h

10 %f)

1

6

断面硬さ試験

HS

−

o e)

−

−

b

h

c,h

1

(7.7.3.4

参照)

7

残留応力試験

RS

−

m e) −

−

b

h

c,h

1

1

8

リム硬さの均一

性

−

o

o

o

o

a

h

c,h

100 %

−

9

外観及び

健全性

目視検査

−

m

m

m

m

a

−

w

100 %

1

10

磁粉探傷試験及び

超音波探傷試験

圧延又は鍛造車

輪用

MP及び

US

o

o

m

m

a

−

w

100 %

1

鋳造車輪用

a

−

w

100 %

1

11 寸法検査

−

m g) m g) m g) m g) a

f

w

100 %g)

1

12 静的不釣合い試験

SB

o

o

o

o

a

f

w

100 %

1

注a) c:同一溶解の車輪

c,h:同一溶解,同一熱処理ロットの車輪(7.3.2参照)

w:車輪そのものが試験ロット

b) 受渡当事者間で協定のない限り(7.1参照),検査又は試験は,次によって行う。

a:製造業者の認定部門による委任検査

b:発注者の立会いによる検査

c) h:試験は指定された熱処理前に行ってはならない。

f:合否検査は,最終納入状態で行う。

d) 製品分析が指定されていない場合,製造業者は最初の検査証明書提出時には,溶鋼分析値を報告する。

e) 特例として,表1の注m) に従って,全体焼入焼戻し状態(E)で納入することが合意された場合,板部引張

試験,断面硬さ試験及び残留応力試験は不要である。

f) 車輪が20個以下の場合は,少なくとも2個の試験を行う。

g) 寸法特性は,JIS E 5402-2の表3(Cシリーズ車輪の鍛造又は圧延一体車輪の非機械加工部の寸法要求−種別

Y及びZ)〜表5(Cシリーズ車輪の軸穴半仕上げ又は軸穴仕上げに対する幾何公差)によって検査する(任

意)。受渡当事者間でこれらの特性についての検査を協定する場合,供試車輪の数も協定しなければならない。

10

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

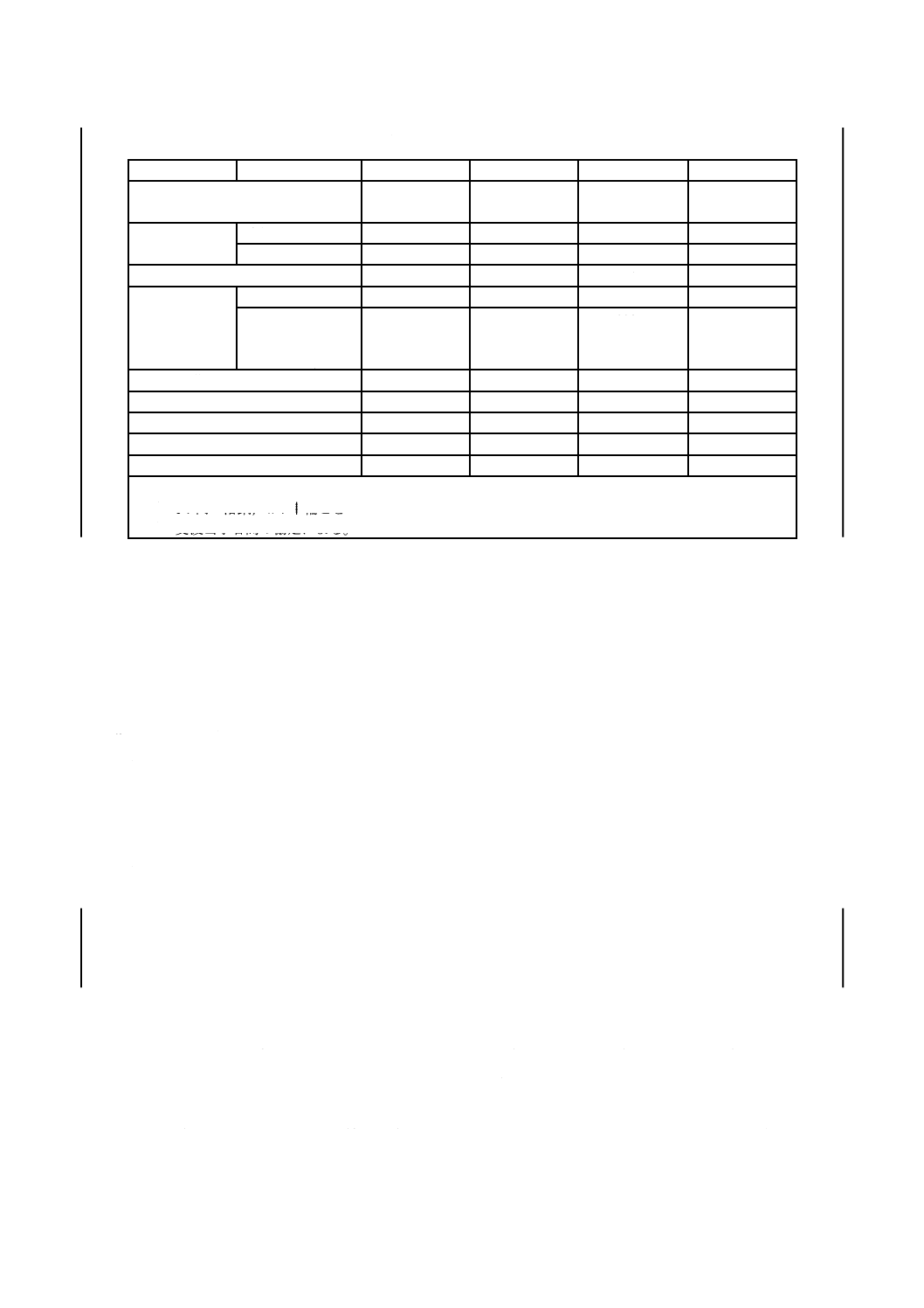

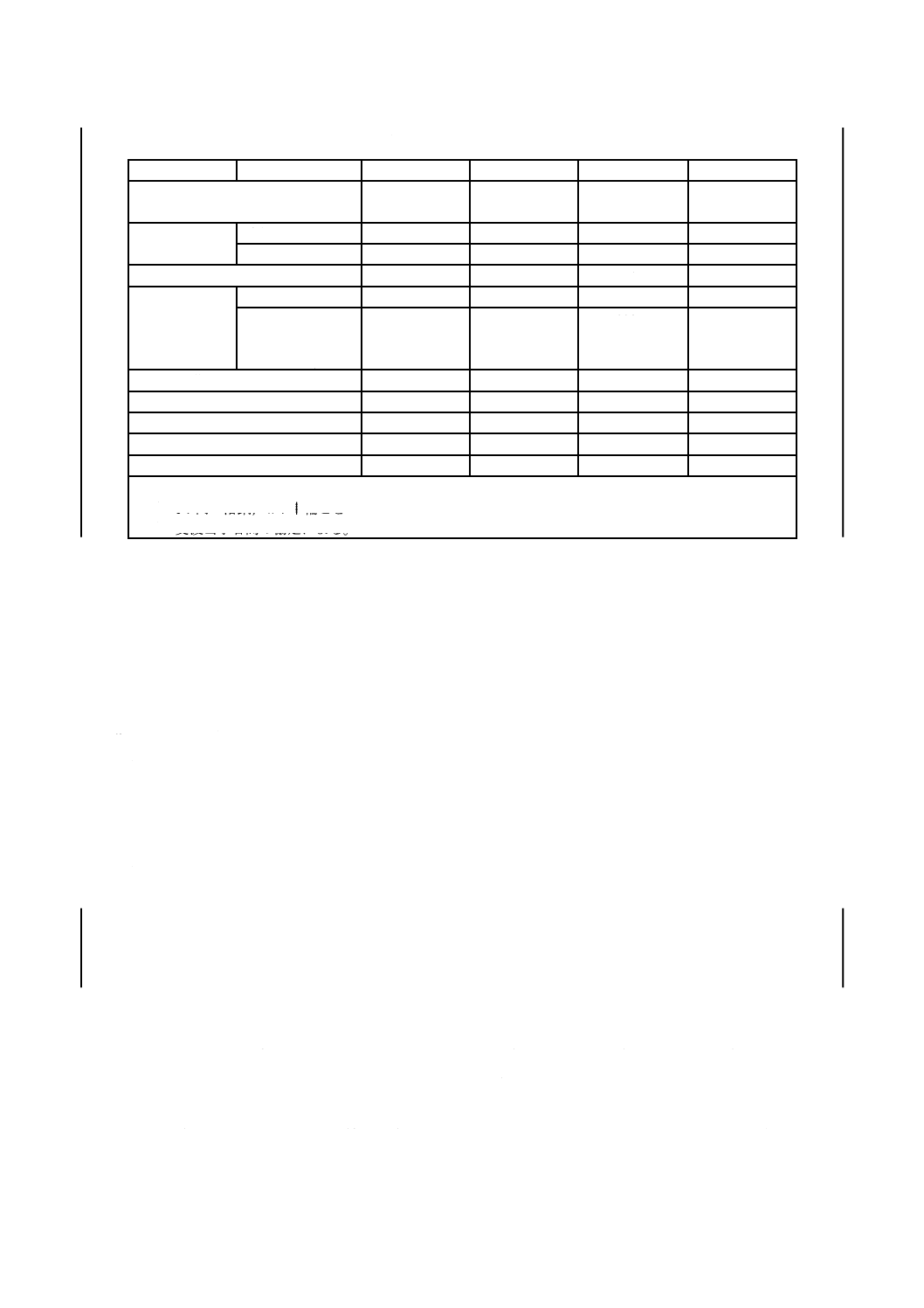

表2A−Sシリーズ車輪の試験及び検査項目並びに供試数

1

2

3

4

5

6

試験及び検査

必須又は任意a)

試験ロットb)

試験ロットごと

の供試車輪数

1個の車輪での

試験数

化学成分分析

溶鋼分析

m

c

−

−

製品分析

o

c

1

1

引張試験

m

c

1

1

硬さ試験

鋼種SSW-AR

−

−

−

−

鋼種SSW-QS,

SSW-QR及び

SSW-QRH

m

w

100 %

1

超音波探傷試験

o

w

c)

1

磁粉探傷試験

o

w

c)

1

不釣合い検査

o

w

100 %

1

形状及び寸法検査

m

w

100 %

1

外観検査

m

w

100 %

1

注a) m:必須,o:任意

b) c:同一溶鋼,w:車輪ごと

c) 受渡当事者間の協定による。

4

分類

一体車輪は,鋼種,納入時の熱処理,試験の種別,仕上げの程度,寸法公差の種類などの発注者の選択

要求に分類し,次による。

a) 鋼種 表1又は表1Aに,鋼種を規定する。Cシリーズ車輪のCグレード,及びSシリーズ車輪は,

圧延又は鍛造車輪,Cシリーズ車輪のGCグレードは,鋳造車輪である。

b) 納入時の熱処理条件 車輪は,注文時の指定によって次の状態で供給する。

1) Cシリーズ車輪の場合 Cシリーズ車輪の場合は,次による。

1.1) 焼ならし又は焼ならし焼戻し(記号N)

1.2) 踏面焼入焼戻し(記号T)

1.3) 熱処理なし[特別に低負荷使用条件の場合,鍛造又は圧延車輪は熱処理なし(記号なし)で納入

することができる。この場合,機械的性質は,引合い及び発注時の協定による。]

1.4) 全体焼入焼戻し[特別な場合,全体に焼入焼戻しを施工した車輪も供給することができる(記号

E)。]

2) Sシリーズ車輪の場合 Sシリーズ車輪の場合は,次による。

2.1) 熱処理なし(記号なし)

2.2) 踏面焼入焼戻し(記号S又はR)

c) 試験の種別 Cシリーズ車輪の場合は,発注者の指定に従って,試験の種別A又は種別Bのいずれか

で供給する。

d) 仕上げの程度 車輪は,非機械加工,粗加工,半仕上げ,軸穴半仕上げ又は軸穴仕上げのいずれかの

仕上げの程度で納入する。これらの用語の定義は,JIS E 5402-2の箇条4(仕上げの程度の用語及び定

義)による。

e) 寸法公差の種類 Cシリーズ車輪の場合,寸法公差の種類は,JIS E 5402-2の表3及び表4(Cシリー

ズ車輪の軸穴半仕上げ及び軸穴仕上げに対する寸法要求)による。

11

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

要求事項

5.1

化学成分

5.1.1

車輪の化学成分は,Cシリーズ車輪の場合は表1,Sシリーズ車輪の場合は表1Aの規定に適合し

なければならない。

5.1.2

受渡当事者間で協定がない限り,製品分析の結果に対する要求は,溶鋼分析の結果が表1又は表

1Aの該当する規定に合格することによって,満足されたものとみなす。

5.2

機械的性質

車輪の機械的性質は,Cシリーズ車輪の場合は表1,Sシリーズ車輪の場合は表1Aに示す規定に適合し

なければならない。

5.3

外観及び健全性

5.3.1

全般

5.3.1.1

車輪は,どの部分も健全で使用上差し支えるような欠陥があってはならない。

5.3.1.2

機械加工していない部分は,機械加工部分に滑らかにつながっていなければならない。機械加工

面は,発注者の指定がない限りJIS E 5402-2の箇条5(要求事項)による。

5.3.2

磁粉探傷試験の判定基準

5.3.2.1

Cシリーズ車輪の場合

ISO 6933:1986に従って磁粉探傷試験が要求されている場合(表2参照),磁粉模様の評価は,注文時に

協定した判定基準による。できる限り,欠点の位置,形状,大きさ,方向及び分布並びに車輪の使用条件

を考慮に入れなければならない。

5.3.2.2

Sシリーズ車輪の場合

磁粉探傷試験が要求された場合(表2A参照),JIS Z 2320-1〜JIS Z 2320-3によって磁粉模様を評価し,

判定基準は,受渡当事者間で協定する。

5.3.3

超音波探傷試験の判定基準

5.3.3.1

Cシリーズ車輪の場合

超音波探傷試験が要求された場合には(表2参照),別に引合い時及び注文時に協定のない限りISO

5948:1994の判定基準を適用する。

5.3.3.2

Sシリーズ車輪の場合

超音波探傷試験が要求された場合(表2A参照),JIS Z 2344によって探傷波形を評価し,判定基準は,

受渡当事者間で協定する。

5.4

機械加工の寸法公差

機械加工の寸法公差は,引合い時及び注文時に協定した図面による。図面に指定がない場合は,JIS E

5402-2の箇条5による。

5.5

不釣合い

不釣合い測定が必要な場合(表2又は表2A参照),判定基準は,受渡当事者間で別に協定がない限り,

JIS E 5402-2の箇条5の規定を適用する。

5.6

残留応力

Cシリーズ車輪において,残留応力試験が指定されている場合,7.8.2.4の方法によって得られる収縮量

は,1 mm以上でなければならない。

12

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

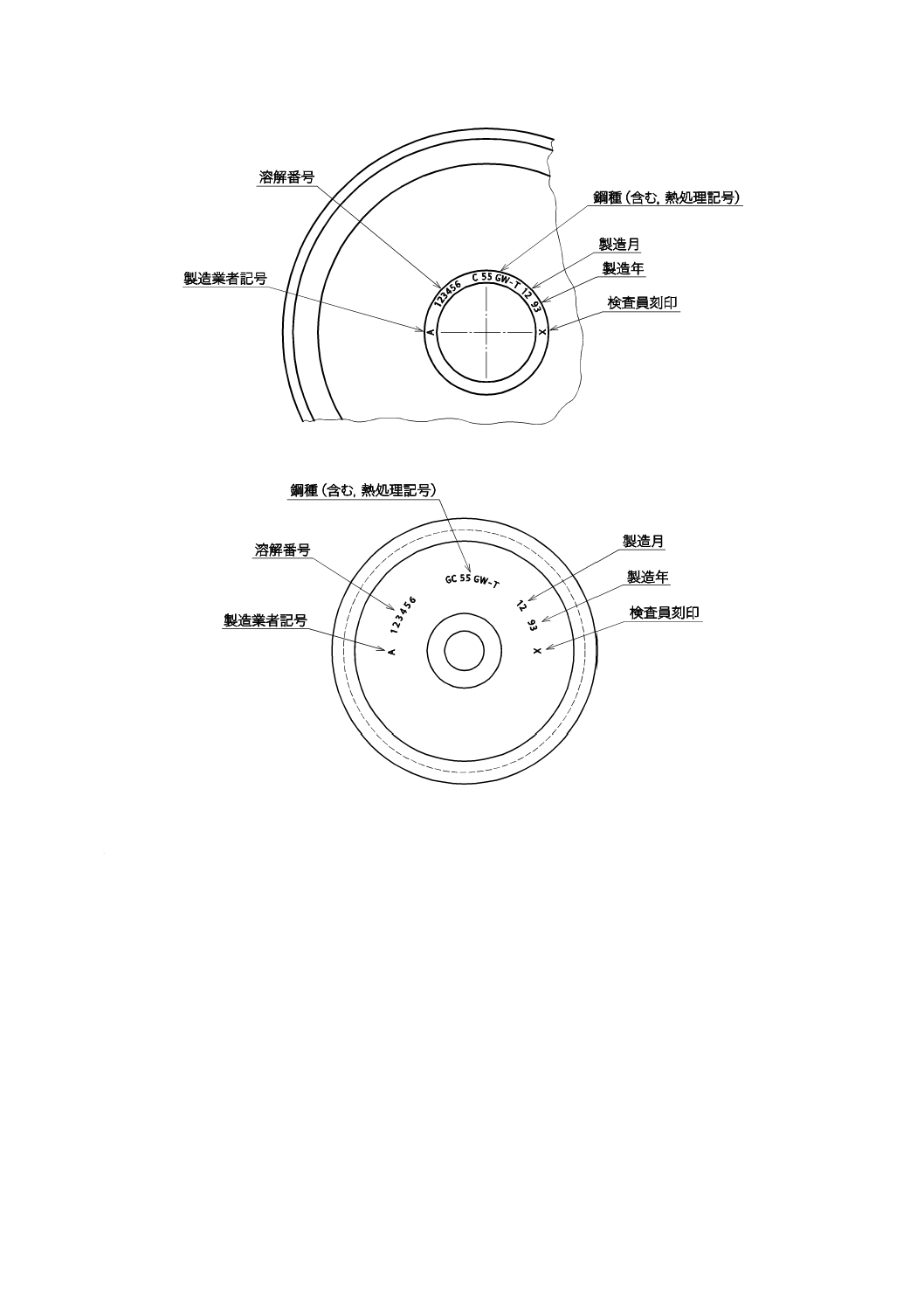

5.7

表示

5.7.1

一般

シリーズごとの車輪は,注文書又はその附属文書によって指定された表示を行わなければならない。

5.7.2

Cシリーズ車輪の場合

Cシリーズ車輪の場合は,次による。

a) 製造業者名又はその略号

b) 溶解番号又は溶解番号が識別できる連続番号

c) 鋼種(熱処理条件を含む。)[箇条4 b) 1) 参照]。要求された場合には,試験の種別及び寸法公差の種

別。

d) 製造年月(製造年の下2桁及びその製造月)

e) 車輪が7.10による場合,検査員の刻印

f)

静的不釣合い測定が必要な場合(表2参照),不釣合いの位置,及び規定がある場合はその値

g) 測定が規定されたとき,テープサイズ(7.8.4参照)

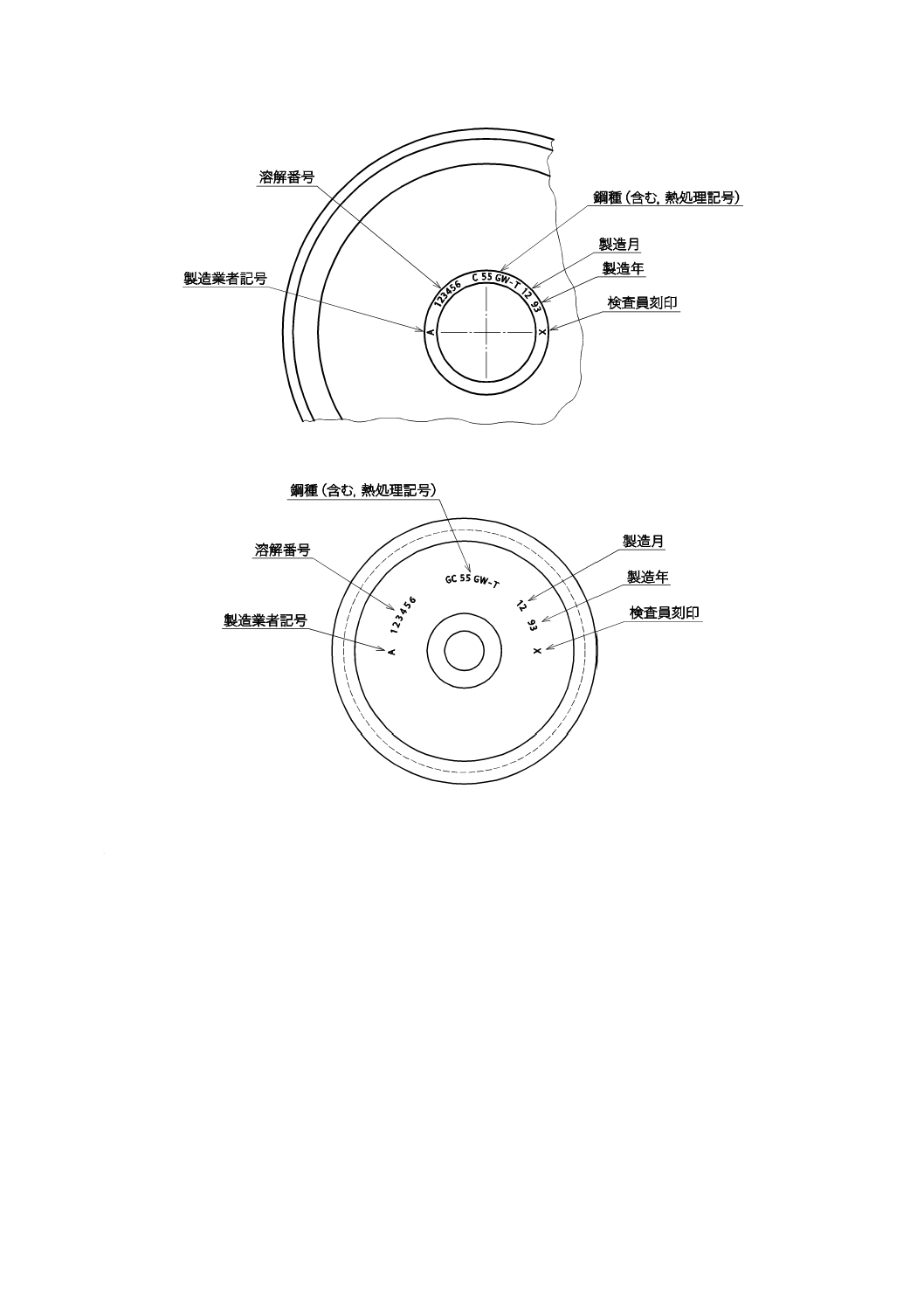

別に指定のない限り,表示の位置及び大きさは,次による(例を,図1及び図2に示す。)。

− a)〜e) の表示は,刻印で行う場合は,注文で別の指定がない限り,ボス端面に行う。鋭角な文字形状

の刻印を用いてはならない(6.4参照)。鋳造車輪においては,a)〜d)までの表示は鋳出しでもよく,

検査員の刻印は,板部のフランジ側に行う。

− 静的不釣合い試験の実施が指定された場合には,不釣合い位置を適切な色の塗料で,幅15 mmの線で

径方向に表示する。不釣合い値の表示が指定された場合には,グラムメートル(g・m)の単位で,線

の端の部分に塗料で数値を表示する。

− テープサイズ測定が指定された場合には,フランジ側板部に25 mm以上の高さの数字で塗料によって

明瞭に表示する。

− 車輪表面には,上記の位置以外に,注文書又はその附属文書によって要求されたもの以外の表示があ

ってはならない。

5.7.3

Sシリーズ車輪の場合

Sシリーズ車輪の場合は,次による。

a) 製造業者名又はその略号

b) 製造年月又はその略号

c) 溶解番号

d) 熱処理記号(表1Aの第3列の打刻記号)

e) 静的不釣合い試験が必要な場合には,不釣合いの位置

発注者の指定のない限り,a)〜d) の表示は,反フランジ側リム側面に行う。静的不釣合い試験が指定さ

れた場合には,フランジ側リム側面の不釣合いの方向位置に,直径10 mmの丸印を表示する。

13

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−圧延,鍛造又は鋳造車輪の刻印による表示の例(5.7.2参照)

図2−鋳造車輪における鋳出し文字による代替表示の例(5.7.2参照)

6

製造

6.1

製鋼プロセス

車輪は,純酸素転炉又は電気炉によって溶解された鋼を用いて製造しなければならない。その他の製造

プロセスは,受渡当事者間の協定によって用いることができる。

ほかに協定がない限り,鋼は炉中又は鋼種で脱酸し,下注ぎ造塊又は連続鋳造法とする。

6.2

製造プロセス

6.2.1

圧延又は鍛造車輪

圧延又は鍛造車輪は,不要部を切り捨てた2個又はそれ以上の車輪を製造できる鋳塊又は鋼片から製造

する。特殊な1個ごとの鋳塊は,事前に発注者の同意のある場合だけ使用できる。切捨て及びきず取りに

よって,鋳塊の欠陥部分を十分除去しなければならない(6.3参照)。

鋳塊又は鋼片から得られた鋼材は,ハンマ又はプレスによって,鍛造,せん(穿)孔,又は粗成形する。

最終的には,圧延又は金型鍛造によって成形する。必要ならば,補助的にサイジング(整形)を行う。

14

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

熱間加工は,顕著な粒成長及びオーバヒートによるその他の欠陥によって,材料が損傷されることのな

いよう十分注意を払わなければならない。

注記 熱間加工の温度及びこの温度の保持時間は,過大であってはならない。ガイドラインとして,

熱間加工は1 260 ℃以下で行い,かつ,加工終了温度は850〜1 000 ℃の間が望ましい。

鍛造若しくは圧延の後,又はサイジング及び識別刻印の後,車輪は自然冷却する。脱ガスを施していな

い鋼材を使用する場合には,白点(水素欠陥)防止のため,徐冷するなどの適切な注意を払わなければな

らない。

6.2.2

鋳造車輪

鋳造車輪は,要求される形状に成形された鋳型に溶鋼を鋳込むことによって製造する。このプロセスは,

発注者が承認し,かつ,JIS E 5402-2の箇条5の規定を考慮に入れたものでなければならない。車輪の凝

固時に溶鋼を補充し良好な鋳造品を製造するため,鋳型の上部には押湯を設ける。

鋳造車輪は,凝固が完全に終了するまで,鋳型内で冷却しなければならない。離型の後,過大な冷却速

度によって,車輪が損傷を受けないよう注意を払わなければならない。脱ガスを施していない鋼材を使用

する場合には,白点(水素欠陥)防止のため,徐冷するなどの適切な注意を払わなければならない。

6.3

欠陥部分の除去

5.3に規定する良好な特性を満足できない欠陥部分は,車輪の製造前又は製造中に除去しなければならな

い。

6.4

製造中の車輪の識別

納入に当たって,個々の車輪が5.7の規定どおりに識別できるよう,全ての鋳塊,鋼片及び車輪には,

各々の製造工程において,適切に識別表示をしなければならない。5.7に規定の最終の識別マークと異なる

識別マークを打刻する場合には,車輪最終製品の表面に残らないよう,打刻の深さを十分浅くしなければ

ならない。

6.5

熱処理

6.5.1

車輪は,注文書又はその附属文書の指定に従って,熱処理を施さなければならない[箇条4 b) 参

照]。

6.5.2

踏面焼入焼戻し(記号T,S及びR)又は全体焼入焼戻し(記号E)を施す車輪は,結晶粒を整え

るために適切な温度に均一に加熱し,その後,踏面焼入焼戻し車輪は,リム部だけを焼入れする。全体焼

入焼戻し車輪は,全体を焼入れし,その後,車輪は焼戻しを施工して,制御された状態で冷却しなければ

ならない。

6.6

機械加工及び不釣合い修正

機械加工条件は,引合い時及び発注時に合意した図面,又は図面に指定のない場合は5.3並びにJIS E

5402-2の箇条5に規定された表面品質及び寸法公差に適合するように選択しなければならない。

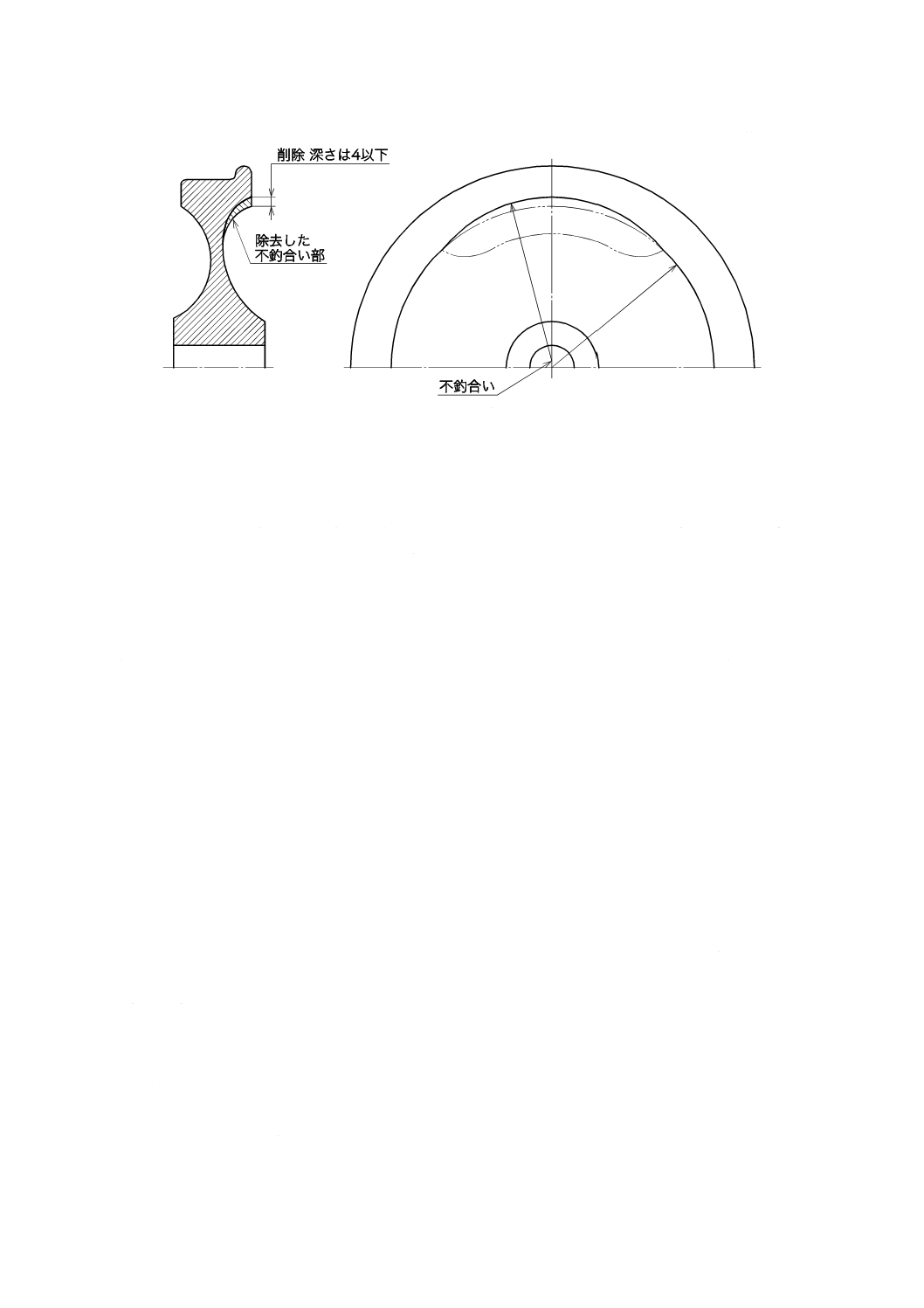

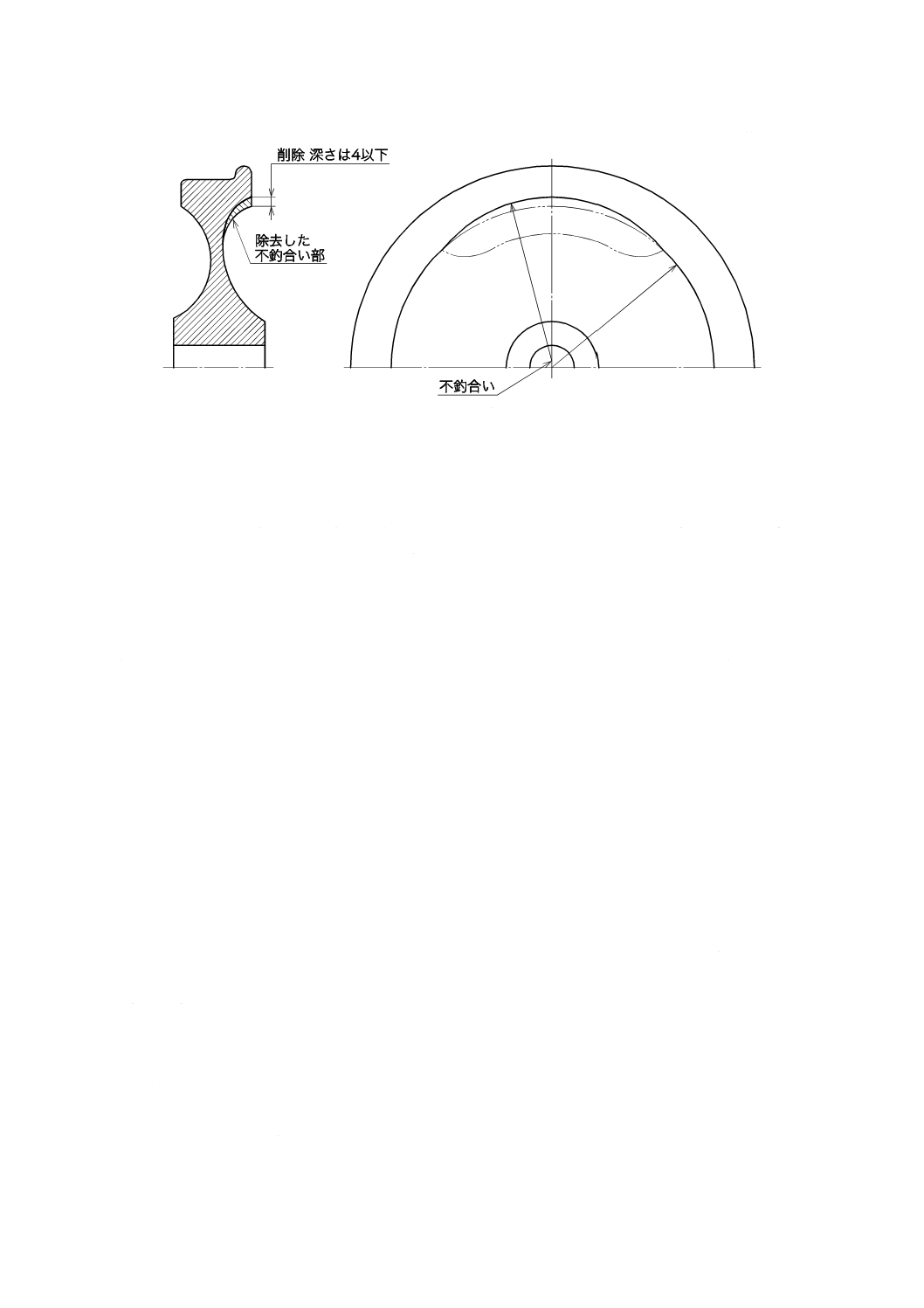

発注者の指定がない限り,不釣合い修正は,フランジ側の板部とリム部とをつなぐ内径部を旋削除去す

ることによって行う(図3参照)。削除する深さは,4 mmを超えてはならない。旋削表面は,その隣接表

面に滑らかにつながるようにしなければならない。表面粗さは,図面に指定がない場合は,JIS E 5402-2

の箇条5の規定に適合しなければならない。

どのような状況であっても,おもりを取り付けてはならない。

動軸用車輪において,不釣合い修正のために板部に穴加工をしてはならない。従軸用車輪に,この不釣

合い修正方法を適用する場合は,事前に発注者の同意を必要とする。

15

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−不釣合い修正の例

6.7

表面欠陥の除去

6.7.1

許容される補修方法

一切の補修が許されていない仕上部分を除いて,表面欠陥は,静的不釣合い試験及びショットピーニン

グが指定されている場合は,その施工以前にチッピング(はつり),機械加工又は軽度のグラインダ手入れ

によって除去することができる。ただし,熱亀裂を発生させないこと,寸法公差の範囲内であること,及

び手入れ表面と隣接する表面とを滑らかにつなげる処置が行われていることを前提条件とする。必要な場

合は,適切な方法,例えば,磁粉探傷試験などによって,欠陥が完全に除去されたことを確認する。

6.7.2

許容されない補修方法

溶接,加熱,ガウジング,盛り金(冶金的,電気的又は化学的方法によるもの),及び欠陥を隠すための

手入れは,禁止する。これらの補修を施した場合は,試験ロットを不合格とする。

6.8

ショットピーニング

ショットピーニングが指定された場合は,附属書Aに規定する方法によって,板部表面にショットピー

ニングを施す。ショットピーニングは,板部への手入れが完了した後に施工する。

板部以外の箇所に施工されたショットピーニングの痕跡は,受取拒否の理由とはならない。

7

検査

7.1

責任及び検査の体制

7.1.1

車輪の製造方法(箇条6参照)及び品質要求事項(箇条5参照)が規定を満足していることを確認

する検査は,次のいずれかで実施する。

なお,7.1.1及び7.1.2の認定部門とは,製造部門から独立し,かつ,JIS G 0415に規定されている3.1

形式の検査証明書の発行を認定する試験及び検査証明の部門をいう。

a) 製造業者の認定部門への委託検査

b) 発注者の立会検査

注文書に指定のない場合,Cシリーズ車輪の製造方法(箇条6参照)を確認する検査(以下,製造監査

という。)は,7.1.1 a) を適用する。さらに,品質要求事項(箇条5参照)に関する検査は,表2の第5列

の区分に従って,a又はbを適用する。同様に,Sシリーズ車輪の製造監査,及び品質要求事項に関する検

査のいずれも,7.1.1 a)を適用する。

7.1.2

発注者が検査を製造業者の認定部門に委託することは,製造工程の管理及び検査試験方法の有効性

16

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に関する発注者の監視を妨げるものではない。発注者は,製造業者の責任によって行われるいかなる試験

にも立ち会うことができ,その記録を検証することができる。

7.2

製造監査

製造監査が製造業者の認定部門の責任であっても,発注者の責任であっても,次が適用される。

7.2.1

製造業者は,注文の製品を完成させるために用いる主なプロセスについて,発注者に通知しなけれ

ばならない。その後,基本的な製造工程を変更する場合,それが,車輪の品質に影響を与える可能性があ

るときは,その旨発注者に通知し,同意を得なければならない。

なお,製造業者がJIS Q 9001の認証を取得している場合,その認証システムを適用して注文の製品を完

成する手順を管理するとき,受渡当事者間の協定によって,これらの一連の手続を簡略化することができ

る。

監査が発注者の責任である場合,発注者の代表者は,製造プロセスが製造上の要求事項及び事前の合意

事項に適合しているかを確認するために,自由に監査できなければならない。

7.2.2

製造プロセスの同意を申し出るとき,製造業者は,製造上の要求事項がこの規格に適合しているこ

とを,証明しなければならない(7.5参照)。

7.3

車輪品質の検査

7.3.1

試験の種別及び試験項目

Cシリーズ車輪は,試験の種別を種別A及び種別Bに区分して,表2に示している。Sシリーズ車輪は,

全鋼種共通で,表2Aに示している。これらの表には,各試験の種別に含まれる試験項目及びそれらが必

須か,又は任意かを示す。

7.3.2

試験のロット

それぞれの試験項目の試験ロットの構成は,次による。

a) Cシリーズ車輪の場合 機械的性質の検査においては,各試験ロットは同一溶解,同一熱処理から製

造された車輪によって構成する。このロットには,異形状の車輪が含まれてもよい。ただし,試験の

種別Aの車輪を試験する場合は,機械的性質の試験ロットの車輪全数が,同一標準直径及び同一リム

断面をもっていなければならない。試験の種別Bの車輪を試験する場合は,一つの試験ロットに,異

なった標準直径,異なったリム断面の車輪が含まれてもよいが,その場合それぞれの標準直径及びリ

ム断面のものごとに,最低1個の車輪において,最低一つの硬さ試験を行わなければならない。

b) Sシリーズ車輪の場合 機械的性質の検査においては,各試験ロットは,同一溶解から製造された車

輪によって構成する。同一ロットに1種の車輪,及びその後熱処理して2種の車輪とする予定の車輪

が含まれてもよい。また,同一ロットに,複数の形状の車輪が含まれてもよい。

7.3.3

検査供試車輪の条件

検査に用いる車輪の条件は,次による。

a) Cシリーズ車輪の場合 車輪は,表2の第6列の規定に適合しなければならない。

b) Sシリーズ車輪の場合 形状,寸法検査及び静的不釣合い試験の合否検査に供試する車輪は,最終納

入状態でなければならない。

7.4

発注者立会いへの供試

7.4.1

製造業者は,発注者,発注者の代表者又は発注者に委任された機関による試験の立会いが指定され

ている場合[7.1.1 b) 参照]には,書面によって立会日を申請する(7.5.2参照)。この申請書には,注文照

合番号及び機械的性質の試験を行う各ロットを構成する車輪の数量を記載する。

7.4.2

Cシリーズ車輪の場合は,機械加工以後に実施される検査が,発注者の責任によって実施される場

17

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合[7.1.1 b) 参照],製造業者は,供試材を次の二つの工程で提出する。

a) 最終熱処理完了後,機械加工前

b) 最終納入状態

7.5

証明

7.5.1

製造監査が製造業者の認定部門の責任であっても,発注者の責任であっても,製造業者は,この規

格の製造に関する次の要求が満足されていることを,証明しなければならない。

なお,最終の検査証明書は試験結果を含んでいなければならない。

a) Cシリーズ車輪の場合 Cシリーズ車輪の場合は,次による。

1) 化学成分

2) 引張試験(試験の種別Aに限る。)

3) 衝撃試験(試験の種別Aに限る。)

4) 要求されている場合,断面硬さ試験(試験の種別Aに限る。)

5) 供試車輪個々の硬さ測定値(試験の種別Bに限る。)

6) 硬さ均一性試験が要求されている場合,供試車輪個々の硬さ測定値

b) Sシリーズ車輪の場合 Sシリーズ車輪の場合は,次による。

1) 化学成分

2) 引張試験

3) 踏面又はリム硬さ試験

さらに,証明書には,7.5.1の規定以外の必須試験検査及び指定された追加試験検査(表2又は表2A参

照)が要求に適合している旨の文章を記載しなければならない。

7.5.2

製造業者は,次の時点で,試験検査の証明書を提出しなければならない。

a) 製造業者が全ての試験の責任を委任されている場合は,納入時。

b) 車輪が,発注者,発注者の代表者又は発注者に委任された機関による立会いに,一つの工程で供試さ

れる場合は,その立会いのとき。

c) 7.4.2に基づいて,車輪が二つの工程で,発注者,発注者の代表者又は発注者に委任された機関による

立会いに供される場合は,実施すべき試験検査のうち,最終熱処理後及び機械加工前のものは,最初

の立会供試のとき,その他は完成立会供試のとき。

7.6

供試車輪及び試験片の数

試験ロットごとの供試車輪の数及び1個の車輪での試験片の数は,Cシリーズ車輪の場合は表2の第8

列及び第9列,Sシリーズ車輪の場合は表2Aの第5列及び第6列による。

7.7

供試材及び試験片の抜取り並びに調整

7.7.1

全般

7.7.1.1

全数の車輪を検査しない場合(表2の第8列又は表2Aの第5列参照),検査員は,供試車輪をラ

ンダムに選択する。

7.7.1.2

残留応力試験が要求されている場合,この試験は,他の試験の供試片を切断する前に実施する。

7.7.1.3

車輪から試験片を採取する場合には,試験に供される車輪のそれぞれに,試験片を切り出す供試

片のけがきを行う(図4又は図4A参照)。

7.7.1.4

発注者の指定がない限り,供試材及び試験片の準備及び識別は,JIS G 0416の4.2(供試製品,

供試材,粗試験片及び試験片の識別表示)及びJIS G 0416の附属書A(供試材及び試験片の採取位置)の

規定に従って行う。

18

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.7.1.5

供試材及び試験片上の検査員の表示及び刻印は,保存し,別に協定のない限り,検査員の立会い

なしに変更してはならない。

7.7.2

製品分析

製品分析が,製造業者の選択によって,かつ,JIS G 0416の附属書Aに従って行われる場合,試験片は,

次のいずれかによる。

a) Cシリーズ車輪の試験の種別Aの場合,機械試験に選択された車輪のうちの1個において,次による。

1) 車輪の径方向断面を代表する位置から採取した小片。

2) 図4の位置1から採取した引張試験片。

b) Cシリーズ車輪の試験の種別Bの場合,軸穴の余肉から採取した小片。

c) Sシリーズ車輪の試験の場合,機械試験に選択された車輪のうちの1個において,次による。

1) 車輪の径方向断面を代表する位置から採取した小片。

2) 図4Aに示す位置から採取した引張試験片。

7.7.3

機械試験

7.7.3.1

引張試験

引張試験は,シリーズ車輪ごとに次による。

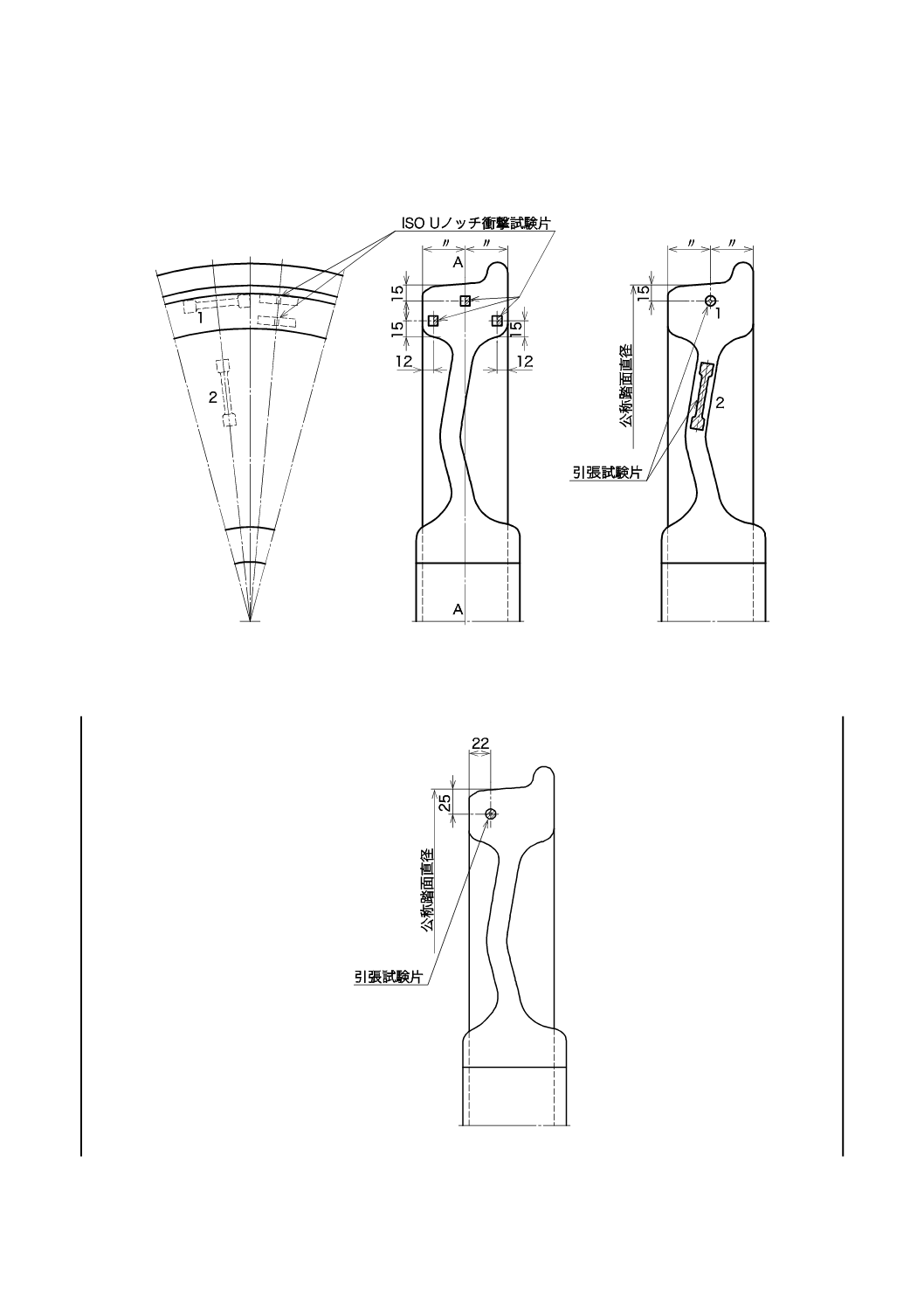

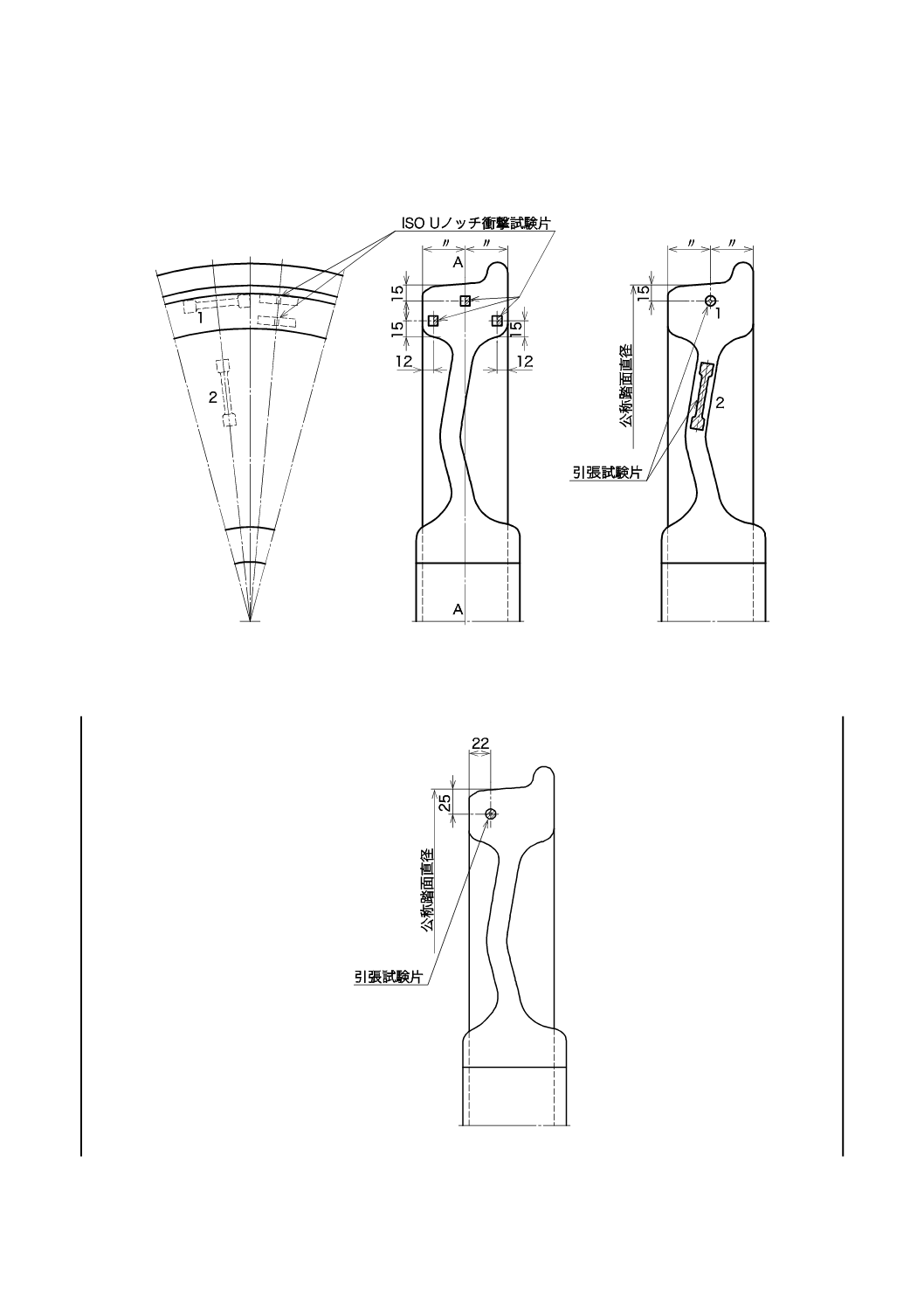

a) Cシリーズ車輪の場合 試験の種別がAの場合,供試品を採取する位置及び数は,次による。試験片

は,JIS Z 2241の規定によって準備し,直径は10 mm以上,ゲージ長さは直径の5倍であることが望

ましい。

1) 図4に示す位置1の位置から,各供試車輪ごとに1個の試験片を採取する。

2) 踏面焼入焼戻し車輪(記号T)の場合,図4に示す位置2から,更にもう1個の試験片を採取する。

b) Sシリーズ車輪の場合 熱処理を施工する前に,図4Aに示す位置から引張試験片を採取する。試験

片は,JIS Z 2241に規定する4号試験片を用いる。

7.7.3.2

衝撃試験Uノッチ

Cシリーズ車輪の試験の種別がAの場合,図4に示す位置から,3個の衝撃試験片を採取する。衝撃試

験片には,軸AA(図4参照)に平行な長手方向(円周方向)表面に識別マークを表示する。試験片はJIS

Z 2242の要求に従って用意する。切欠きの円筒状底部の中心軸は,図4の軸AAに平行とする。

7.7.3.3

リム硬さ試験及び硬さ均一性試験

リム硬さ試験及び硬さ均一性試験は,シリーズ車輪ごとに次による。

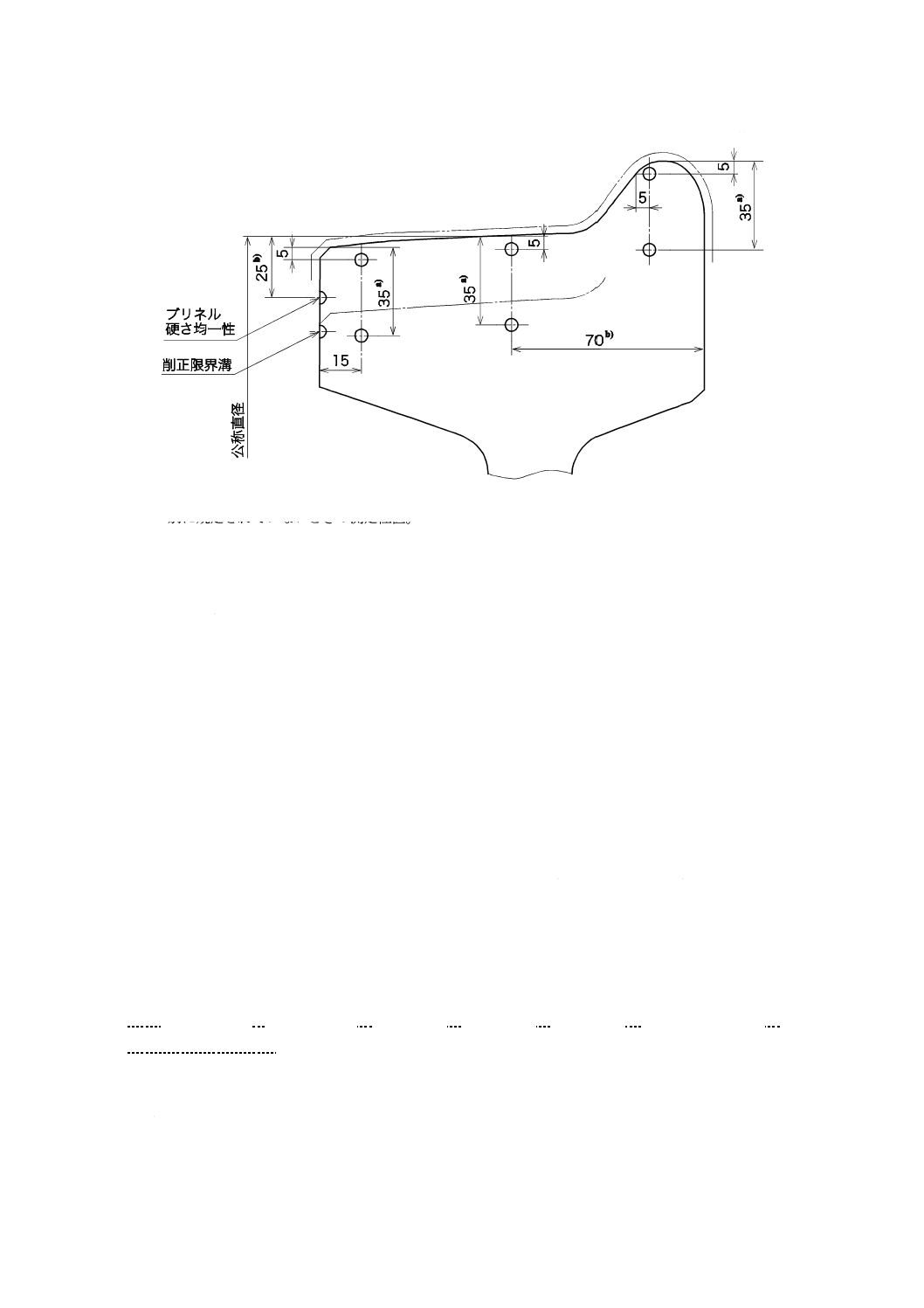

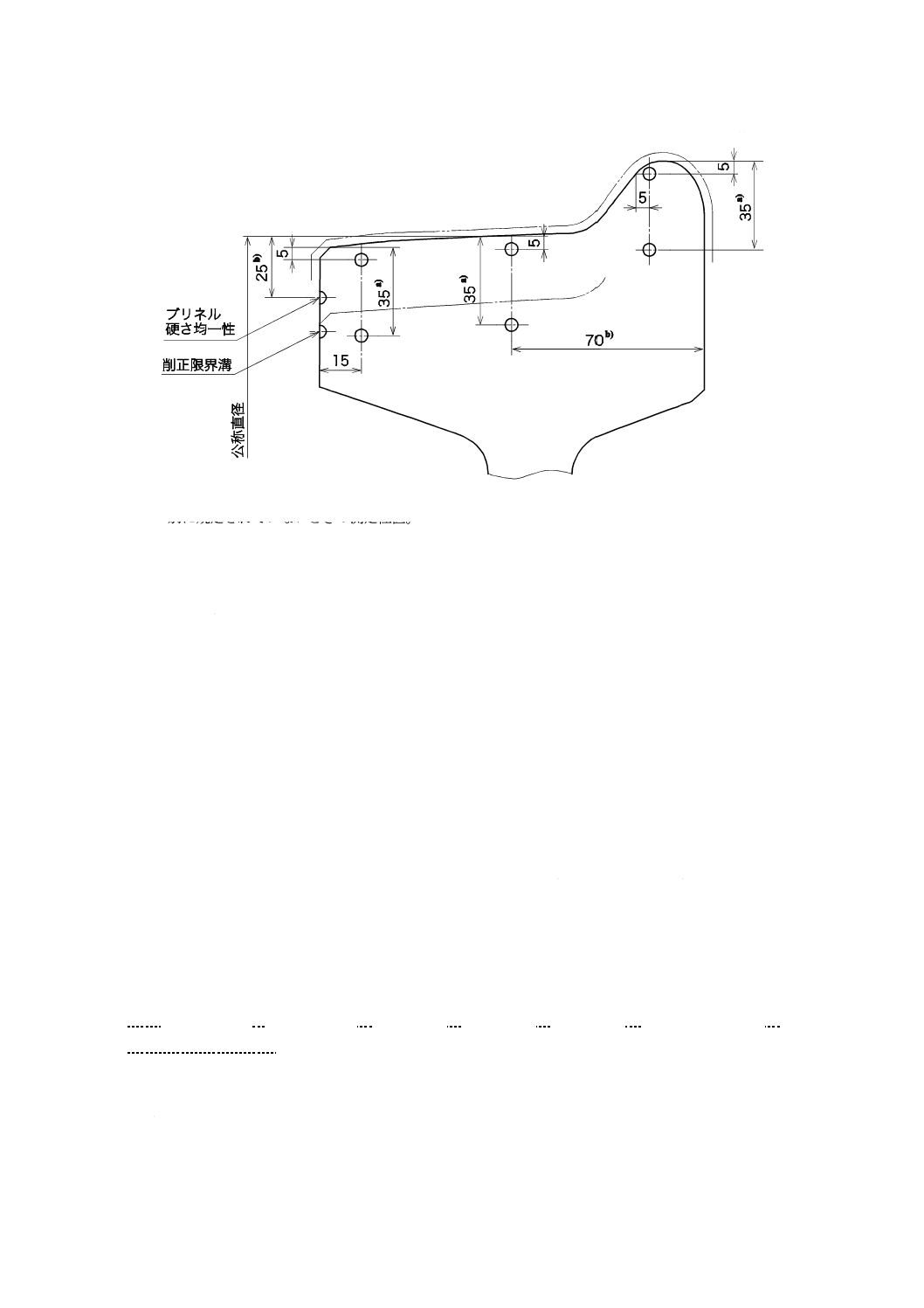

a) Cシリーズ車輪の場合 リム硬さ試験及びリム硬さ均一性試験を行う場合(表2参照),反フランジ側

のリム側面において,JIS Z 2243によって,試験を行う。測定位置は,公称踏面外径から,径方向に

約25 mm下方の円周上とする(図5参照)。測定位置は,グラインダ又はミーリングによって脱炭層

を除去する。

b) Sシリーズ車輪の場合 2種の車輪は,踏面の焼入焼戻しをした後,全数について硬さ試験を行う。

硬さ試験は,次のいずれかで行う。

1) 踏面中央において,表面脱炭層を十分に除去した後,JIS Z 2246によって行う。

2) 反フランジ側リム側面の踏面側角部から5 mm以上離れた位置において,表面脱炭層を十分に除去

した後,JIS Z 2243によって行う。

7.7.3.4

断面硬さ試験

Cシリーズ車輪の試験種別Aの車輪において,断面硬さ試験が要求された場合,試験片は,供試車輪の

切断片から採取したリム全断面と板部とのつなぎ部分を完全に含む小さい板状のものとする(図5参照)。

19

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片の片面は,JIS Z 2243に従って準備する。6か所の測定位置は,図5に示すように,3か所の径方向

直線上に配置する。

単位 mm

注記 試験片の位置は,公称踏面外径面に連動する。

図4−Cシリーズ車輪の引張試験片及び衝撃試験片の採取位置

単位 mm

図4A−Sシリーズ車輪の引張試験片の採取位置

20

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 踏面摩耗限界が35 mm未満の場合35 mm深さの代わりに,摩耗限界線上で測定する。

b) 別に規定されていないときの測定位置。

図5−Cシリーズ車輪の断面硬さ試験の測定位置

7.7.3.5

残留応力

Cシリーズ車輪の試験の種別Aの残留応力検査は,7.7.1.2及び7.8.2.4による。

7.7.4

外観及び健全性の検査

7.7.4.1

磁粉探傷試験

Cシリーズ車輪において,磁粉探傷試験が要求された場合,試験準備の詳細はISO 6933:1986による。S

シリーズ車輪において,磁粉探傷試験が要求された場合,試験準備の詳細は,受渡当事者間の協定による。

7.7.4.2

超音波探傷試験

超音波探傷試験が要求された場合,供試材は,注文の熱処理を施工し,適切な表面状態の車輪とする。

Cシリーズ車輪の場合,超音波探傷試験の準備の詳細はISO 5948:1994による。Sシリーズ車輪の場合,超

音波探傷試験の準備の詳細は,受渡当事者間の協定による。

7.7.4.3

静的不釣合い試験

静的不釣合い試験が要求された場合,供試材は,軸穴半仕上車輪又は軸穴仕上車輪とする。

7.8

試験方法

7.8.1

化学成分分析

化学成分分析は,該当する国際規格(ISO/TR 9769:1991参照)か,又は次の方法若しくは分光分析法を

含むその他の適切な方法に従って行う。疑義が生じた場合は,国際規格による方法を用いる。

− JIS G 1211-1,JIS G 1211-3,JIS G 1212,JIS G 1213,JIS G 1214,JIS G 1215規格群,JIS G 1219,

JIS G 1253及びJIS G 1257規格群

7.8.2

機械試験

7.8.2.1

引張試験

引張試験は,JIS Z 2241の規定に基づいて行う。

21

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8.2.2

衝撃試験(Uノッチ)

衝撃試験は,JIS Z 2242の規定に基づいて行う。

7.8.2.3

ブリネル硬さ試験及びショア硬さ試験

ブリネル硬さ試験による断面硬さ試験は,JIS Z 2243の規定に基づいて行う。ただし,試験は,標準直

径が5 mmを超えない球を用いて行う。ショア硬さ試験は,JIS Z 2246の規定に基づいて行う。

7.8.2.4

残留応力試験

反フランジ側リム側面において,リム厚の中央に約100 mm離れた二つのマークを入れ,その間隔を0.1

mm単位で測定する。その後,二つのマークの中央を通って,フランジの頂部から軸穴に向けて,径方向

に切断する。切断後,再びマーク間の距離を測定し,切断前と比較して収縮量を求める。

7.8.3

外観及び健全性の検査

7.8.3.1

外観検査

車輪は,出荷前に外観検査を行う。

7.8.3.2

磁粉探傷試験

Cシリーズ車輪の場合,磁粉探傷試験は,ISO 6933:1986に従って実施する。Sシリーズ車輪の場合,磁

粉探傷試験の詳細は,受渡当事者間の合意による。

7.8.3.3

超音波探傷試験

Cシリーズ車輪の場合,超音波探傷試験は,ISO 5948:1994に従って実施する。Sシリーズ車輪の場合,

超音波探傷試験の詳細は,受渡当事者間の合意による。

7.8.4

寸法検査

JIS E 5402-2の箇条5に従って寸法検査を実施する。このために,測定ゲージを用いてもよい。Cシリ

ーズ車輪の試験の種別Bの車輪において,発注者が指定した場合は,直径測定の代わりに周長測定(テー

プサイズ測定)を行う。

7.8.5

静的不釣合い

静的不釣合いは,発注者が要求した場合,発注者が承認した適切な装置を用いて検査を行う。

7.9

再試験

再試験は,シリーズ車輪ごとに次による。

a) Cシリーズ車輪 発注者の指定のない限り,再試験はJIS G 0404による。

b) Sシリーズ車輪 発注者の指定のない限り,再試験は次による。

1) 引張試験の再試験は,次による。

1.1) 試験片が,評点間の中央から評点距離の1/4以外で切断し,伸びの成績が規定に適合しなかった場

合は,当該試験を無効とし,同一の車輪から,試験片を取り直して,再試験を行うことができる。

1.2) 試験の結果が,規定に適合しなかった場合は,最初の供試車輪から,更に2個の引張試験片を採

取し,そのいずれの結果も規定値に適合した場合は,合格とする。

2) 硬さ試験の再試験は,次による。

2.1) 硬さ試験で,その結果が規定に合格しない車輪は,その測定点から両側に円周に沿って約30 mm

離れた2点について硬さ試験を行い,いずれも規定に適合した場合は,合格とする。

2.2) 硬さ再試験で,上記2.1) の規定に適合しない車輪は,踏面の再焼入焼戻し,又は再焼戻しを行う

ことができる。ただし,熱処理のやり直しは2回までとする。

7.10 検査結果の判定

外観,寸法,静的不釣合い,超音波探傷検査及び磁粉探傷検査において,合格基準を外れる車輪は不合

22

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

格とする。

その他の検査において,この規格の要求を満足しない場合は,JIS G 0404の分類(より分け)及び再処

理規定を適用する前提で,当該ロットの車輪全数を不合格とする。

8

納入

8.1

輸送中の発せい防止

注文によって指定された場合には,検査が終了し保管又は出荷までに,合格した車輪に,発注者と協定

した方法で防せい処理を施す。

注記 防せい処理の効果は,特に海上輸送を行う場合,又は地理的に多湿な地域においては,限られ

ている。納入された車輪は,目的地に到着後速やかに,防せいの再処理の必要性を点検するこ

とが望ましい。

8.2

輸送中の機械的損傷に対する保護

機械加工部位,特に軸穴部は,機械的損傷に対する有効な防護処置を,出荷前に講じなければならない。

23

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

車輪板部表面のショットピーニング方法

A.1 概要

A.1.1 指定された場合,板部表面のショットピーニングは,A.1.2及びA.1.3に従って施工する。

A.1.2 直径1.40 mm以上の焼入れ鋼製ショットを用いる。ショットの90 %は,硬さ40〜50 HRCの範囲

とする。

A.1.3 ショットピーニング装置は,損傷したショットの連続除去機構をもたなければならない。ショット

機の中のショットは,最低85 %は規定のサイズかそれ以上であるように,十分に新しいショットを補給し

なければならない。

A.2 ピーニング強さ

ピーニング強さは,A.3に規定する種類の試験片を用いて,A.4からA.7までに規定する条件で測定する

とき,アークハイト又は平均アークハイト(A.9参照)が0.20 mm以上得られるのに十分でなければなら

ない。

注記 試験片の位置は,板部の形状によって異なるため,この補足規定では定量的に正確には規定で

きない。

A.3 試験片

試験片は,ISO 4960:1986に規定する鋼種CS70を用いて製作し,寸法は,厚さ2.36〜2.41 mm,長さ75.6

〜76.6 mm及び幅18.85〜19.05 mmとする。試験片は,均一に硬化した後,425±15 ℃で,最低2時間,

平たんな板の間に保持する。表面仕上は,灰青色で未研磨又は光輝焼戻し状態とする。試験片は450 〜520

HVの範囲の硬さをもち,平たん度は0.025 mm以内とする。

A.4 保持器

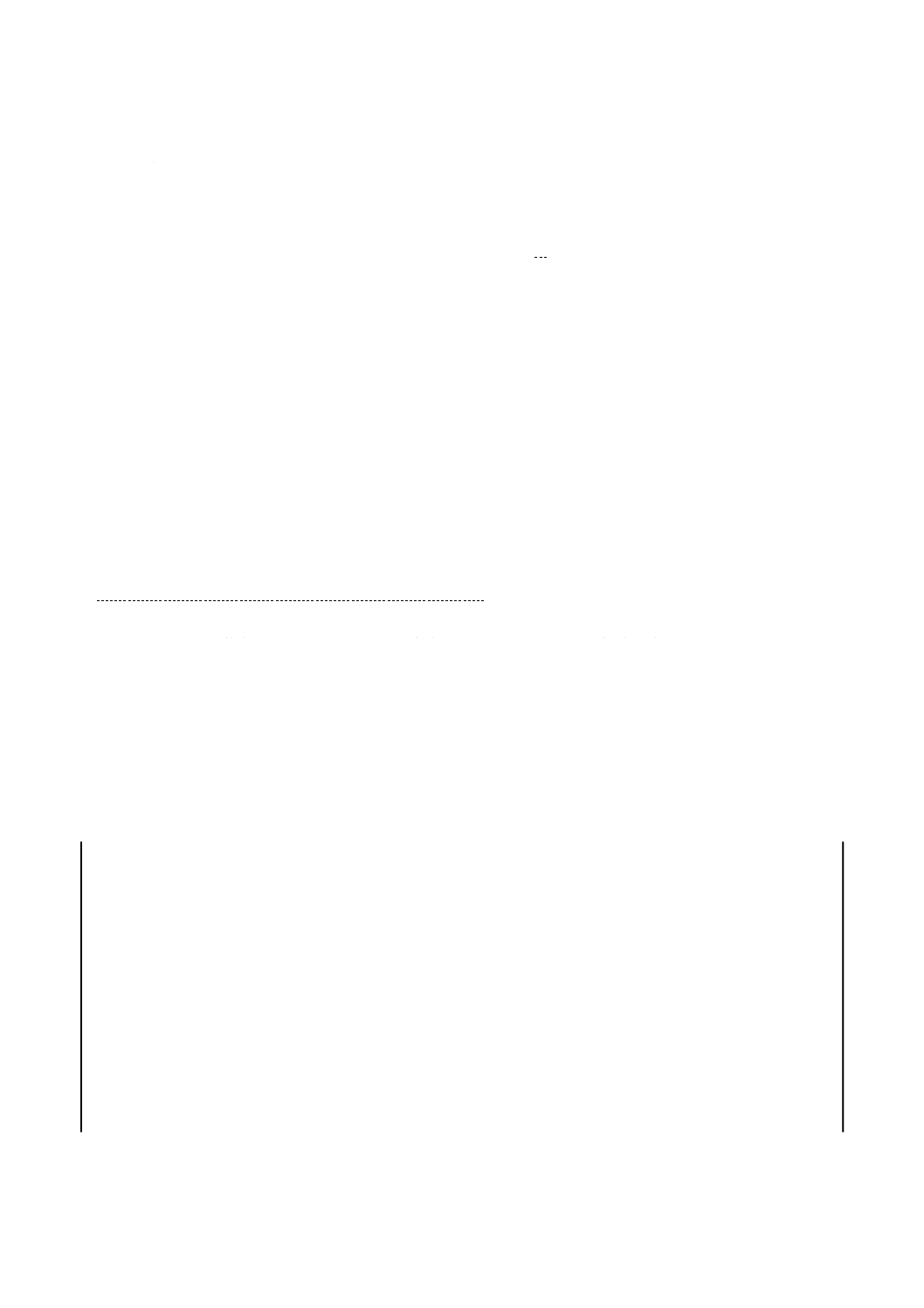

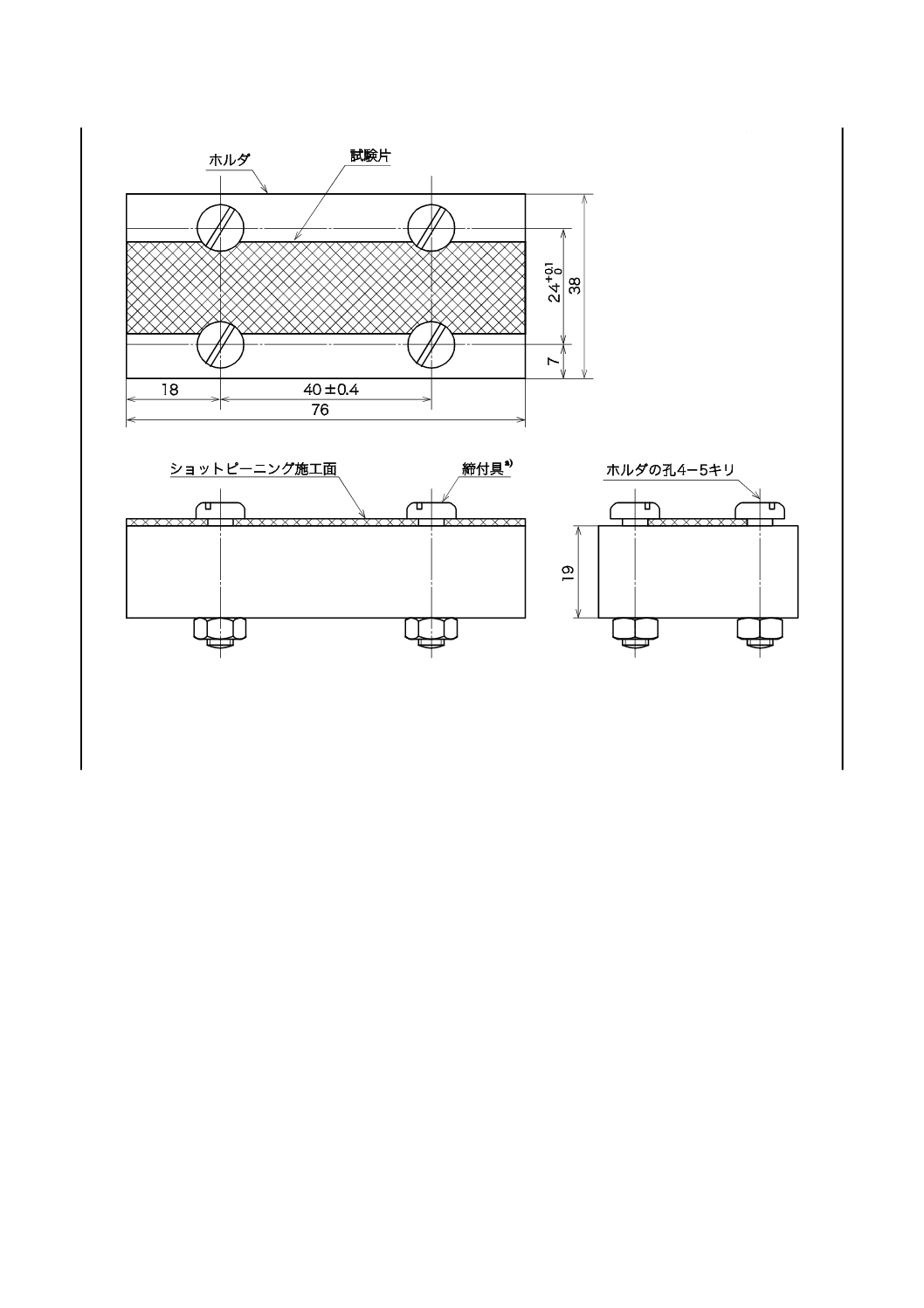

試験片は,図A.1に示すようにホルダによって固定する。

A.5 車輪上の試験片の位置

試験片を固定したホルダは,車輪の次の位置に取り付ける。

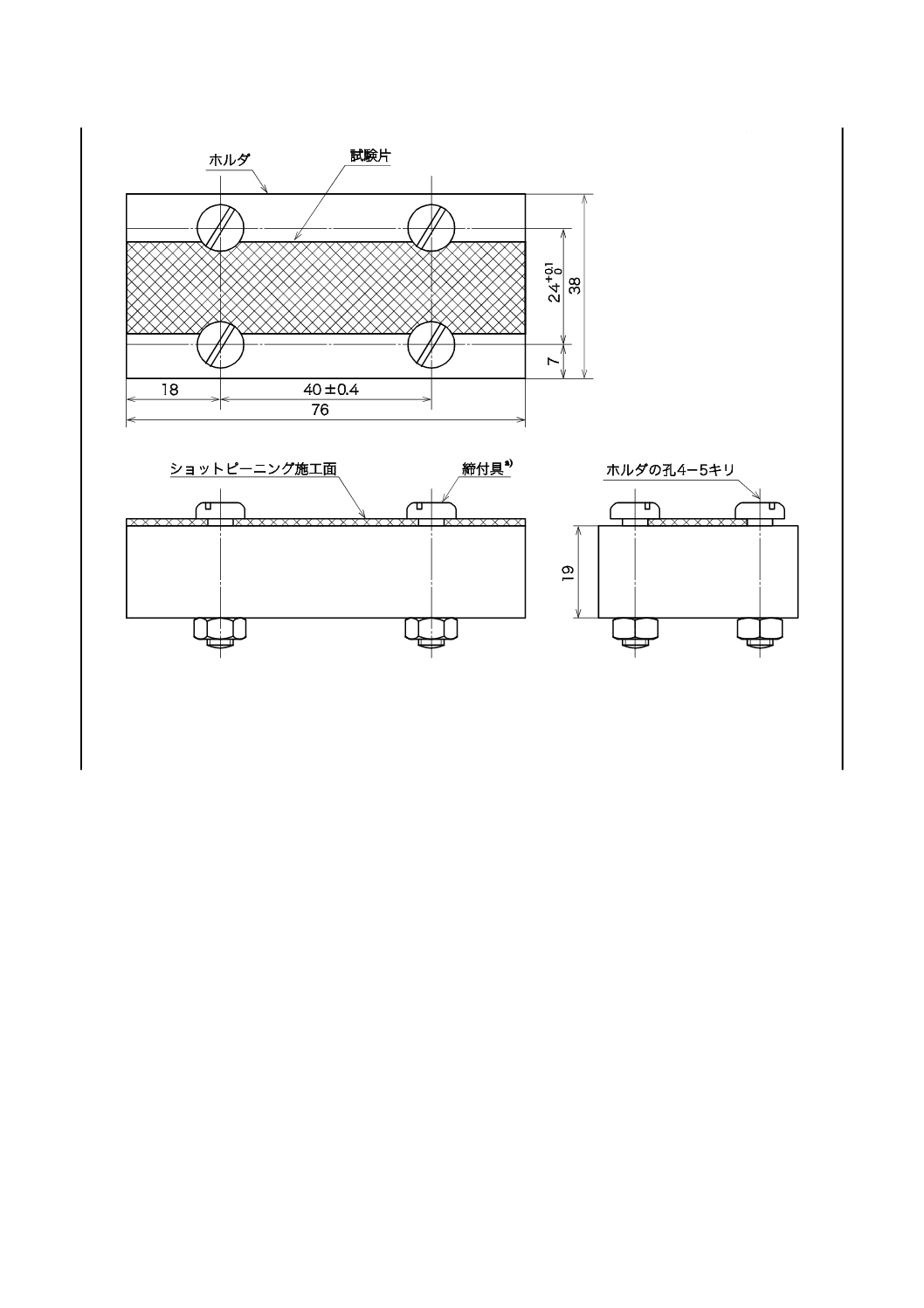

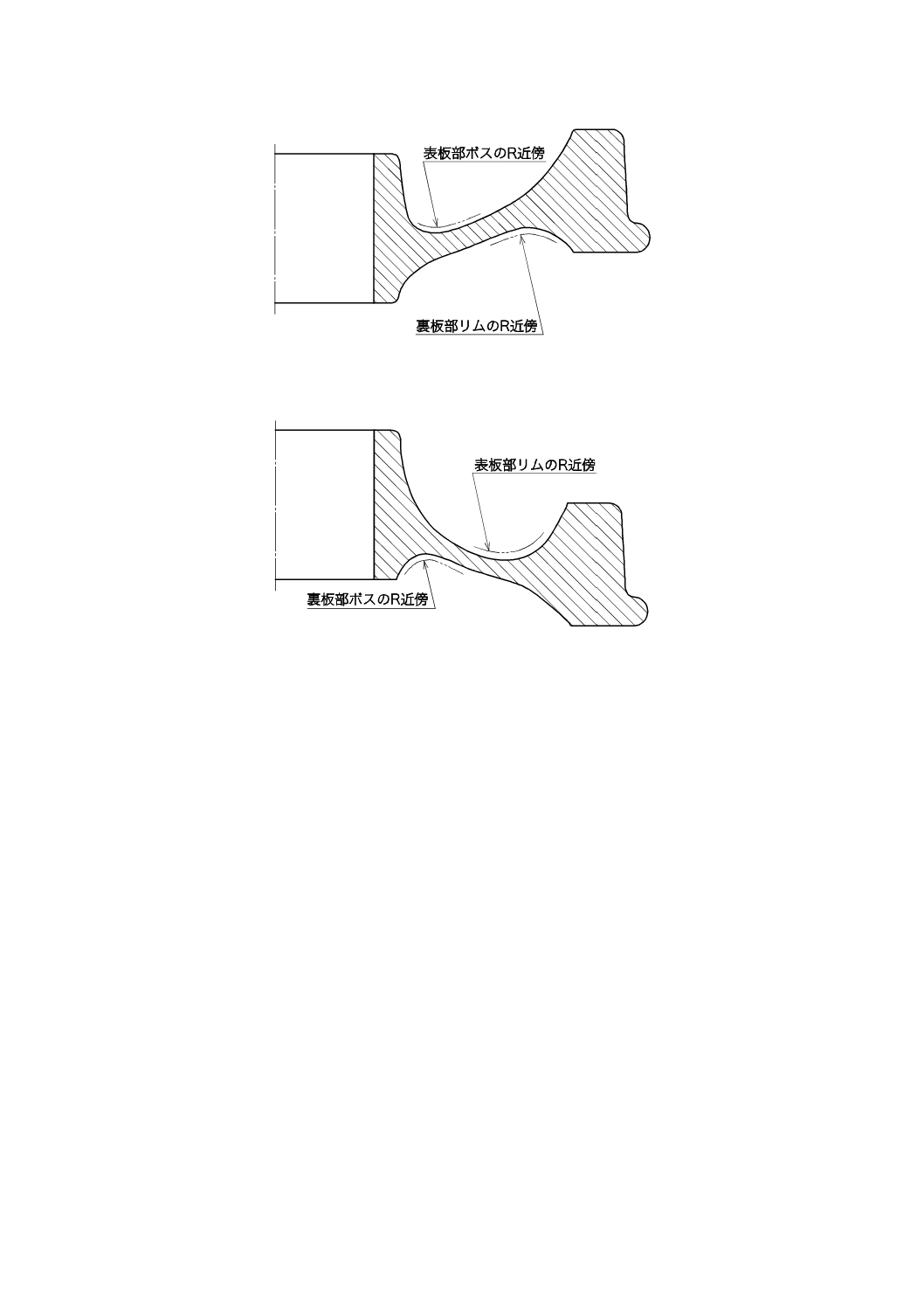

a) 標準板部形状の場合 表板部ボスのR近傍及び裏板部リムのR近傍(図A.2参照)。

b) 逆転板部形状の場合 表板部リムのR近傍及び裏板部ボスのR近傍(図A.3参照)。

c) その他の板部形状の場合 取付位置に関し,引合い及び発注時の協定による。

注記 標準板部形状及び逆転板部形状は,それぞれJIS E 5402-2の図JA.1(一体車輪の形状区分)の

A形及びB形に対応している。

A.6 カバレッジ

製品及び試験片の最低ピーニング時間は,試験片においてフルカバレッジを得られるのに十分な時間で

なければならない。

24

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

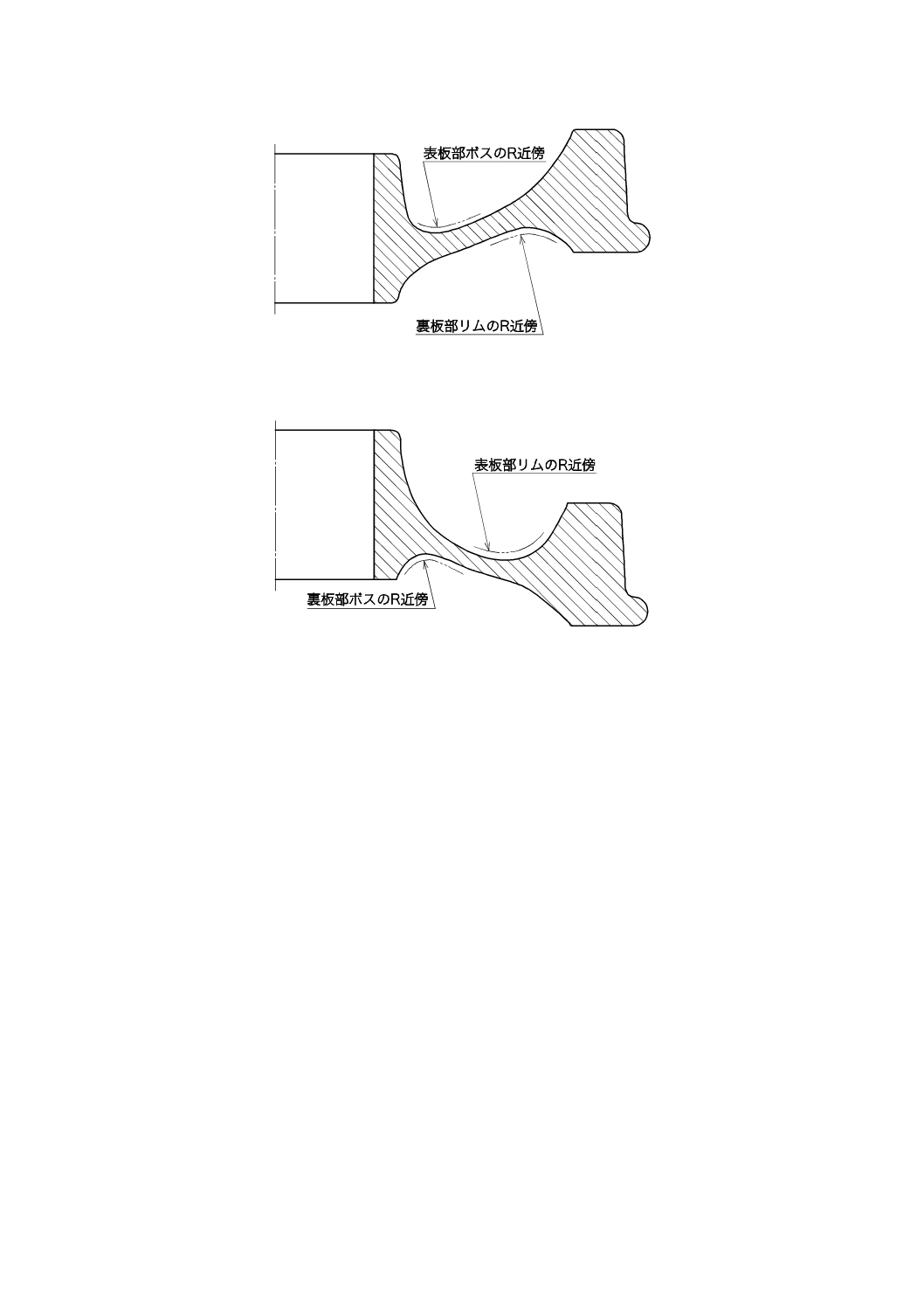

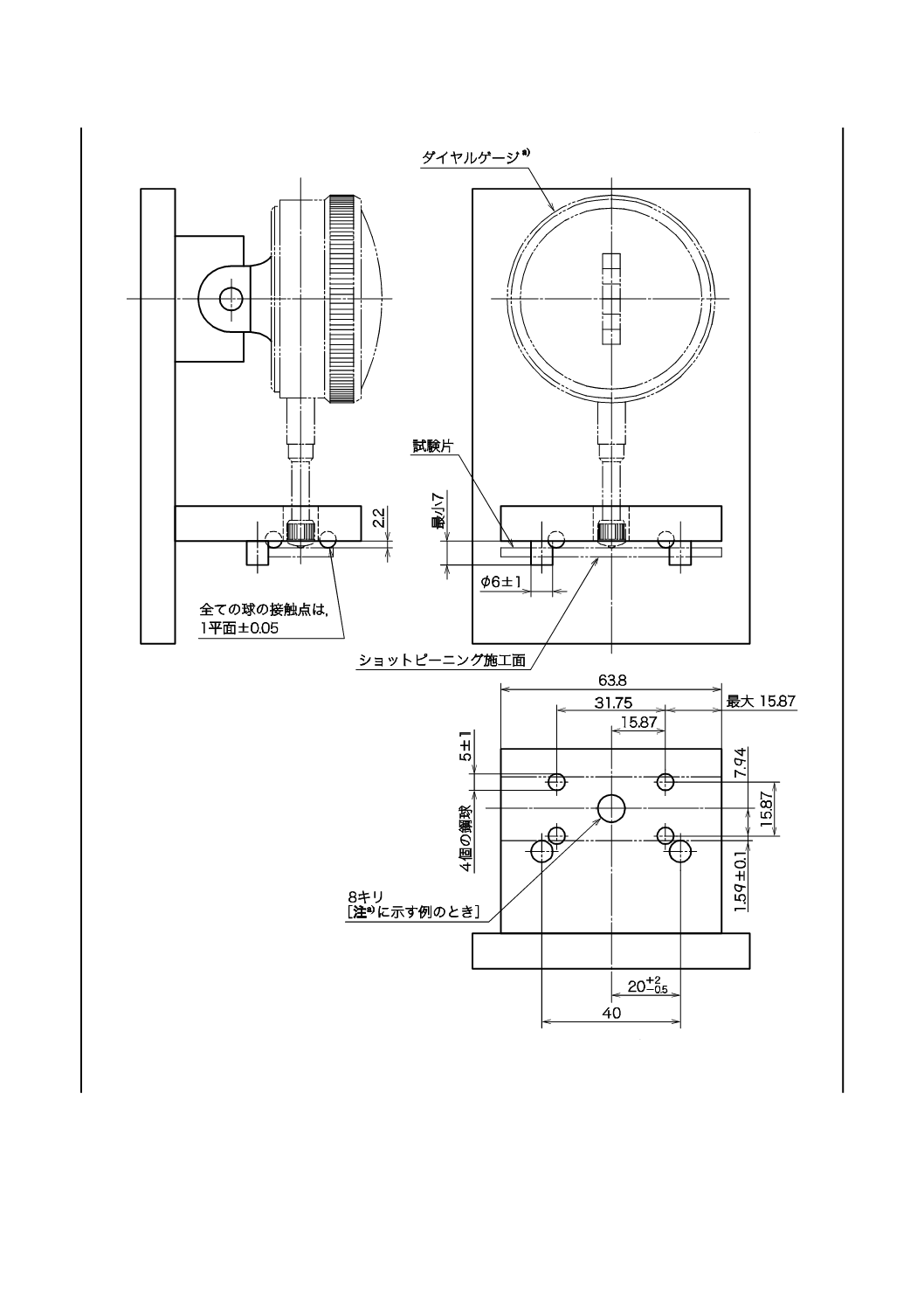

A.7 アークハイト

試験片のアークハイトを測定するアルメンゲージを,図A.4に示す。試験片は,測定ジグに,ダイヤル

ゲージの測定面が,ピーニングされていない面に当たるようにセットする。アークハイトは,長手方向と

幅方向との反りが複合された高さで読み取る。すなわち,ゲージに取り付けた四つの球によってできる平

面を基準に,ピーニングされていない面の中央部の変位を測定する。

A.8 試験頻度

試験は,操業ごとに,作業の始まりと終了の時に行う。ただし,操業8時間ごとに1回以上実施しなけ

ればならない。

A.9 試験結果及び再試験

アークハイトは,0.20 mm以上でなければならない。アークハイトの測定において1個の試験が0.20 mm

の高さを満足しなかった場合は,2個の再試験を行う。これら再試験の2個の値と,最初の1個の値の平

均値とを計算する。この平均値は0.20 mm以上でなければならず,かつ,再試験の2個の結果は,いずれ

も0.20 mm以上でなければならない。

A.10 再ピーニング

アークハイトの測定結果がA.9の規定を満たさなかった場合,是正措置を講じ,満足すべき試験値が得

られるまで,製品のピーニングを施工してはならない。不合格となった試験の平均値が,0.16〜0.19 mm

の場合,合格しなかった試験の前のロットの後半の半数については,その前の試験が合格であった場合に

限り,1回目の投射時間の半分の時間以上で再ピーニングしなければならない。平均値が0.16 mmを下回

った場合は,最後の合格試験以降の全車輪を,全投射時間で再ピーニングしなければならない。

25

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 締付具は,次による。

− すりわり付なべ小ねじ:JIS B 1101 A−M5x25−4.8

− 六角ナット:JIS B 1181 M5

図A.1−試験片のホルダへの取付け

26

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2−標準形車輪の,表板部ボスのR近傍,及び裏板部リムのR近傍のピーニング試験片の位置

図A.3−逆転形状車輪の,裏板部ボスのR近傍,及び表板部リムのR近傍のピーニング試験片の位置

27

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) ここに使用できるダイヤルゲージは,例えば,JIS B 7503の目量0.01 mmのダイヤルゲージである。

図A.4−アルメンゲージ

28

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

参考文献

[1] ISO 683-1:1987,Heat-treatable steels, alloy steels and free-cutting steels−Part 1: Direct-hardening unalloyd

and low-alloyed wrought steel in form of different black products

注記 このJISでは引用していない。

[2] ISO 1005-7:1982,Railway rolling stock material−Part 7: Wheelsets for tractive and trailing stock−Quality

requirments

注記 このJISでは引用していない。

[3] JIS B 7503 ダイヤルゲージ

[4] ISO/TR 9769:1991,Steel and iron−Review of available methods of analysis

29

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

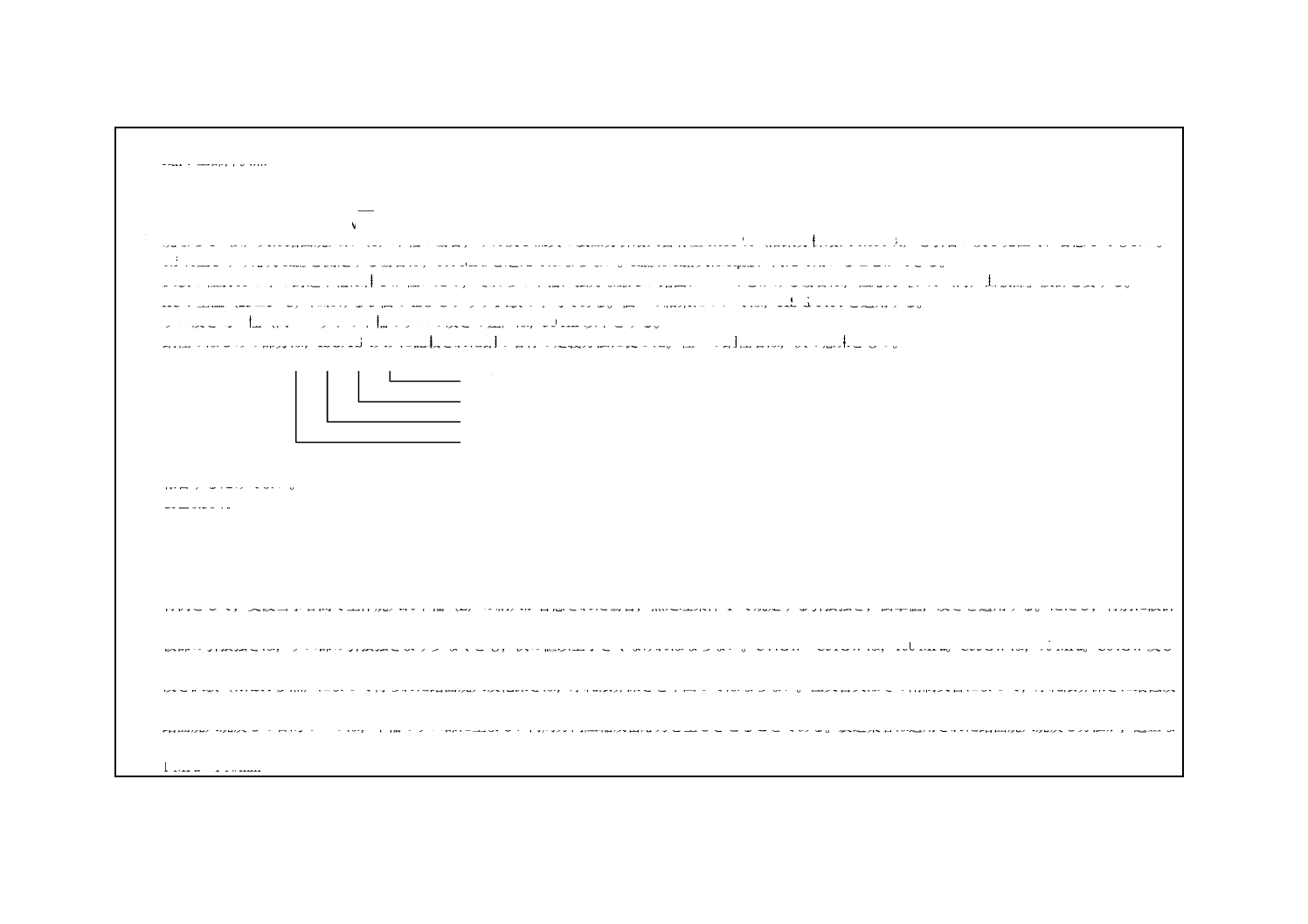

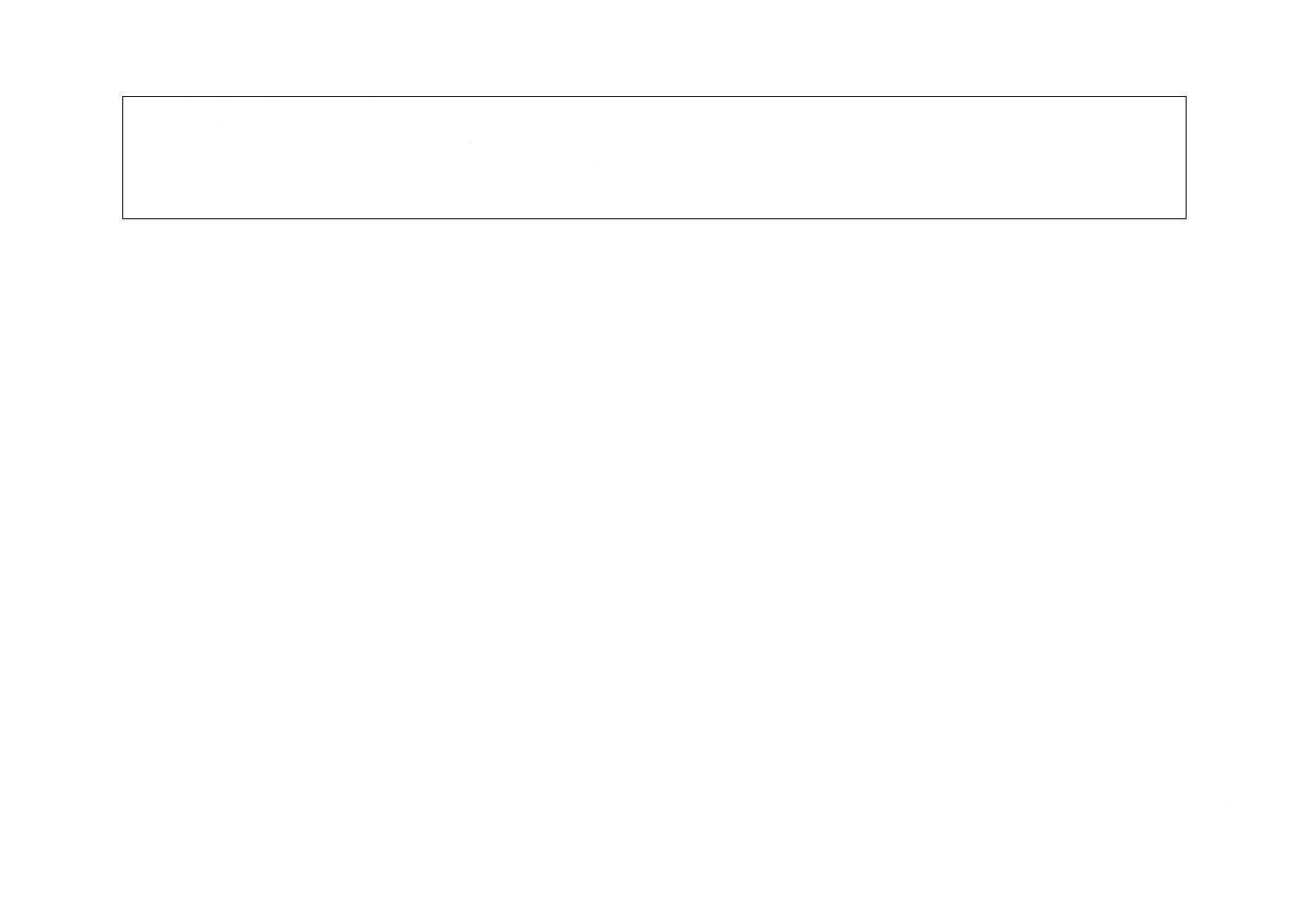

附属書JA

(参考)

JISと対応国際規格との対比表

JIS E 5402-1:2015 鉄道車両−一体車輪−第1部:品質要求

ISO 1005-6:1994 Railway rolling stock material−Part 6: Solid wheels for tractive and

trailing stock−Technical delivery conditions

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 一体車輪に関する品質要求事

項について規定。

1

JIS とほぼ同じ

選択

ISO規格のCシリーズ車輪に,従

来JISに規定されていたSシリーズ

車輪を適用できるよう選択にした。

我が国の使用者及び製造業者の混

乱を避けるため,選択とした。

ISOへの提案は行わない。

2 引用規格

2

2A 種類

車輪の種類を区分して表示す

る方法を規定した。

−

−

選択

表1の鋼種によるCシリーズ車輪

と表1Aの鋼種によるSシリーズ車

輪とで区分する。

我が国の実情に合わせ,鋼種ごと

の車輪に適用する規定事項の識別

を容易にする。

ISOへの提案は行わない。

3 発注者の

指定項目

発注者の指定事項をCシリーズ

車輪及びSシリーズ車輪ごとに

規定した。

3

JIS とほぼ同じ

選択

Sシリーズ車輪に適用する事項を

選択できるようにした。

4 分類

表1Aを追加した。

4

−

選択

我が国で定着している鋼種を追加。 我が国の使用者及び製造業者の混

乱を避けるため。

ISOへの提案は行わない。

b)の2)にSシリーズ車輪に対す

る納入時の熱処理条件を規定

した。

4

JIS とほぼ同じ

選択

Sシリーズ車輪に適用する事項を

選択できるようにした。

5 要求事項 5.1,5.2,5.3及び5.7にSシリ

ーズ車輪に関する規定を追加

した。

5

−

選択

Sシリーズ車輪に適用する事項を

選択できるようにした。

我が国の使用者及び製造業者の混

乱を避けるため選択とした。

ISOへの提案は行わない。

2

9

E

5

4

0

2

-1

:

2

0

1

5

30

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 検査

7.2.1に“製造業者がJIS Q 9001

の認証を取得している場合,そ

の認証システムを適用して注

文の製品を完成する手順を管

理するとき,受渡当事者間の協

定によって,これらの一連の手

続を簡略化することができ

る。”と規定した。

7

−

追加

JIS Q 9001を適用する場合,製造業

者と注文者とで協定して,手続を簡

略化できる規定とした。

ISO 9001と“IDT”であるJIS Q

9001が定着している製造業者は,

事務手続を簡略化する方法を導入

できるものとした。

ISOへの提案は行わない。

7.1,7.3,7.5,7.6,7.7,7.8及

び7.9にSシリーズ車輪に関す

る規定を追加した。

7

−

選択

Sシリーズ車輪に適用する事項を

選択できるようにした。

我が国の使用者及び製造業者の混

乱を避けるため。

ISOへの提案は行わない。

附属書A

(規定)

車輪板部表

面のショッ

トピーニン

グ方法

A.3及び図A.1の試験片の寸法

及び図A.4のアルメンゲージの

形状を米国のAARで引用して

いる寸法に合わせた。

附属

書A

図A.4は,形状を

判別できない部

分がある。

変更

図A.1の試験片形状を図A.4に一致

するように修正した。図A.4は,ISO

規格の図の不備である部分の形状

を補足し,理解を容易にした。

世界中で定着しているAARの方

法に合わせて試験片の寸法及びア

ルメンゲージ形状を修正した。

当該ISO規格の見直し審議時期に

提案する。

A.9 試験結果及び再試験のア

ークハイトの規定値を追加し

た。

A.9 再試験

再試験を行う条

件の中に,試験結

果の規定値を示

している。

変更

試験結果がクリアすべき値を示し,

満足しないときに,再試験を行う旨

記載した。

実質的に同一。

我が国の使用者及び製造業者の混

乱を避けるため。

ISOへの提案は行わない。

附属書B

(参考)

参考文献

対応国際規格では関連規格が

記載されているが,これを不採

用とした。一方,JIS B 7503を

追加した。

附属

書B

ISO規格を記載

している。

変更

ISO 683-1及びISO 1005-7は,この

規格で引用していない。

ISOへの提案は行わない。

JISと国際規格との対応の程度の全体評価:ISO 1005-6:1994,MOD

3

0

E

5

4

0

2

-1

:

2

0

1

5

31

E 5402-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

1

E

5

4

0

2

-1

:

2

0

1

5