(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣及び運輸大臣

が制定した日本工業規格である。

今回の改正では,国際規格との整合を図るためにISO 1005-2 : 1994, Railway rolling stock material−Part

2:Tyres, wheel centres and tyred wheels for tractive and trailing stock−Dimensional, balancing and assembly

requirementsを元に作成した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案出

願にかかわる確認について,責任はもたない。

JIS E 5401-2には,次に示す附属書がある。

附属書A(参考)

E 5401-2 :1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 発注者の指定項目 ············································································································ 2

4. 仕上程度の用語の定義 ······································································································ 2

5. 要求事項 ························································································································ 4

6. 検査 ······························································································································ 7

7. 納入 ······························································································································ 9

8. 保証 ······························································································································ 9

附属書A(参考) ················································································································ 22

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 5401-2 :1998

鉄道車両用炭素鋼タイヤ

−輪心及びタイヤ付車輪−

寸法,釣合い及び組立の要求事項

Carbon steel tyres for railway rolling stock−

Wheel centres and tyred wheels−

Dimensional, balancing and assembly requirements

序文 この規格は,ISO 1005-2 : 1994, Railway rolling stock material−Part 2:Tyres, wheel centres and tyred

wheels for tractive and trailing stock−Dimensional, balancing and assembly requirementsを全面的に採用すると

ともに,JIS E 5401-1989(鉄道車両用炭素鋼タイヤ)の全面的な大幅改正に伴う必要最小限の範囲で,従

来の日本工業規格の規定を追加で併記した。

従来のJIS E 5401-1989は,品質要求と形状・寸法などの要求事項が一つの規格にまとめられていたが,対

応する国際規格がISO 1005-1 : 1994, Railway rolling stock material−Part 1:Rough-rolled tyres for tractive and

trailing stock−Technical delivery conditions及びISO 1005-2 : 1994の二つの規格に分かれているため,国際規

格の様式及び体系を基に整合化を進めた結果,従来のJIS E 5401-1989に代えてJIS E 5401-1(鉄道車両用

炭素鋼タイヤ−品質要求)及びJIS E 5401-2(鉄道車両用炭素鋼タイヤ−輪心及びタイヤ付車輪−寸法,

釣合い及び組立の要求事項)を制定した。

現在,タイヤは補修用として使用される傾向にあり,新たな車輪としては一体車輪が使用されている。

1. 適用範囲

1.1

この規格では,種々の仕上程度におけるタイヤ,輪心及びタイヤ付車輪に関する寸法要求1),表面粗

さ及び許容可能な残留不釣合いを定め,加えて,タイヤ付車輪の製造上の要求事項を規定する。ただし,

ゴムなどを用いたタイヤ付特殊車輪(防音車輪,弾性車輪などの特殊組立車輪)は除く。

注1)

“寸法要求”という用語は,加工取りしろ,寸法公差,形状及び位置公差を意味する。

1.2

タイヤに対する品質要求はJIS E 5401-1,輪心に対する品質要求はISO 1005-4に示す。

1.3

この規格の品質要求に加え,ISO 404を適用する。

2. 引用規格

JIS E 4504 鉄道車両用輪軸

JIS E 5401-1 鉄道車両用炭素鋼タイヤ−品質要求

JIS E 5402-1 鉄道車両用一体車輪−品質要求

JIS Z 9901 品質システム−設計,開発,製造,据付け及び付帯サービスにおける品質保証モデル

2

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 9902 品質システム−製造,据付け及び付帯サービスにおける品質保証モデル

ISO 404 : 1992, Steel and steel products−General technical delivery requirements

ISO 468 : 1982, Surface roughness−Parameters, their values and general rules for specifying requirements

ISO 1005-4 : 1986, Railway rolling stock material−Part 4:Rolled or forged wheel centres for tyred wheels for

tractive and trailing stock−Quality requirements

ISO 1005-7 : 1986, Railway rolling stock material−Part 7:Wheelsets for tractive and trailing stock−Quality

requirements

ISO 1101 : 1983, Technical drawings−Geometrical tolerancing−Tolerancing of form, orientation, location and

run-out−Generalities, definitions, symbols, indications on drawings

3. 発注者の指定項目

発注者は引合い及び注文の際に,次の項目を指定する。

a) この規格番号

b) 製品の寸法付図面

c) 仕上の程度(4.参照)

d) 仕上車輪を使用する速度,すなわち,通常速度又は高速度(表7,表8及び表9参照)。

e) 必要な場合には,“粗加工”の状態で引き渡されるタイヤ及び輪心の寸法要求と,半仕上状態で納入す

るタイヤ及び輪心の粗加工部分に対する寸法要求(5.2.1.2参照)。

f)

この規格に従わない場合は,寸法要求事項と表面粗さの値の要否(表5-1,表5-2,表6,表7,表8

及び5.1.1,5.2.1,5.2.2,5.3.1.1,5.3.1.2,5.3.2,5.3.3参照)。

g) Ryを用いる場合は,粗さ値(5.2.2,5.3.1.2,5.3.3.1参照)。

h) 貨車以外の付随車両用の輪心と,タイヤ付車輪に対しての最大静的不釣合い試験の要否(5.2.3.1及び

5.3.4.1参照)。

j)

動力車用の輪心とタイヤ付車輪に対しての,最大静的不釣合い(5.2.3.2及び5.3.4.2参照)及びその適

用値の要否

k) 輪心又はタイヤ付車輪に対する,不釣合い位置と量の刻印の要否。

m) 輪心へのタイヤの組立方法の要求が,この規格の規定と異なる場合にはその詳細(5.3参照)。

n) タイヤ,輪心の締めしろに関するxの値(5.3.1.2参照)。

p) 図面に指定されていない場合は,止め輪の形状(5.3.1.3参照)。

q) 特定の幾何学的公差の検査の要否。

r) 発注者が“仕上げ”及び“組立用”車輪で,黒皮を許容する部分の表面品質の要求の有無。

s)

追加検査の要否(6.3.7.4及び表6〜9参照)。

t)

表面粗さ条件の検査を指定した場合の,検査すべきタイヤ,輪心及びタイヤ付車輪の数。

u) 特別な検査の要否(6.3.1参照)。

v) 防せい(錆)方法(7.1参照)。

w) 保証条件(8.参照)。

4. 仕上程度の用語の定義 この規格に述べるタイヤ,輪心及びタイヤ付車輪の各種状態及び製造段階に

おける仕上程度の用語は,4.1〜4.3に述べる。

3

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

タイヤ

4.1.1

機械加工なし 圧延タイヤの“機械加工なし”とは,製造業者がタイヤの要求規定を満足させるた

めに自発的に施工する機械加工以外には,全く機械加工を伴わない“黒皮”タイヤ。

4.1.2

粗加工 “粗加工”とはJIS E 5401-1に従い,タイヤが最終加工されず,全体又は必要な部分だけ

粗加工されたもの。

4.1.3

半仕上げ 半仕上げとは,JIS E 5401-1に従い,タイヤを仕上げ必要とする特定の箇所だけに最終

仕上げが施され又は他の箇所が機械加工されていないか,粗加工されている状態。

4.1.4

仕上げ及び組立用 タイヤは,焼は(嵌)めによって輪心と組み立てるが,その場合,はめ合い表

面(内径面)だけを仕上げるか,他の面も一部仕上げるか又は完全に仕上げるかは,製造業者の製造方法

による。したがって,“仕上げ”及び“組立用”の状態の説明は輪心へのタイヤ取付け(5.3.1参照)及び

寸法公差要求事項 (3.2.1) 並びにタイヤ付車輪の表面粗さの要求規定の項(5.3.2及び5.3.3参照)で述べる。

備考 仕上げの程度の用語については,我が国で慣用的に用いられている定義があり,ここでいう“粗

加工”及び“半仕上げ”は,慣用的に用いられている素材に,“仕上げ”は“半仕上げ”に,“組

立用”は“仕上げ”にそれぞれ該当する。これらの比較表を附属書A(参考)に示す。

4.2

輪心

4.2.1

機械加工なし 鍛造,圧延又は鋳造の輪心について,“機械加工なし”とは,製造業者が輪心の要

求規定を満足させるために(自発的に)施工する機械加工以外には,全く機械加工を行わない“黒皮”の

状態を示す。

4.2.2

粗加工 ISO 1005-4によって“粗加工”とは輪心が最終加工されず,全体又は必要な部分だけ粗加

工されたもの。

4.2.3

半仕上げ ISO 1005-4によって“半仕上げ”とは,輪心の仕上げとする特定の箇所だけに最終仕上

げが施され,他の箇所が機械加工されていないか,粗加工されている状態。

4.2.4

仕上げ ISO 1005-4によって,“仕上げ”とは,注文書又は図面で要求されたすべての箇所の機械

加工を施工した状態を意味する。ただし,製造業者が輪心を車軸に組み立てる直前に通常行う加工,すな

わち,軸孔の最終仕上加工及び輪心を車軸に圧入の後,タイヤをはめる場合のリム仕上加工はこの限りで

ない。

4.2.5

組立用 組立用とは,必要な加工作業がすべて行われた輪心の状態を意味する。

この規格で次のとおり区別する。

a) タイヤの組立準備のできている輪心

b) 車軸への組立(取付)準備のできている輪心

備考 仕上げの程度の用語については,附属書A(参考)に示す。

4.3

タイヤ付車輪

4.3.1

仕上げ 仕上げとは,タイヤ付車輪の発注書又は図面で要求されたすべての箇所に機械加工をした

状態を意味する。ただし,製造業者がタイヤ付車輪を車軸に組み立てる直前に通常行う加工,すなわち,

軸孔の最終仕上加工はこの定義に従って,粗仕上軸孔の要求事項に関しては表7に示し,仕上軸孔の要求

事項に関しては表8に記載している。

4.3.2

組立用 組立用とは必要なすべての加工作業が行われたタイヤ付車輪の状態を意味する。

備考 仕上げの程度の用語については,引合い及び発注時に慣用的に用いられている定義があり,こ

こでいう仕上げは慣用的に用いられている仕上げは半仕上げに,組立用は仕上げにそれぞれ該

当する。これらの比較表を附属書A(参考)に示す。

4

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 要求事項

5.1

タイヤ タイヤは,引合いと注文の際に添付される発注者の図面に指定した,形状,寸法及び物理

的要求事項を満足しなければならない。寸法及び表面粗さが発注書又は図面に記載されていない場合は,

5.1.1を適用する。

5.1.1

寸法要求事項

5.1.1.1

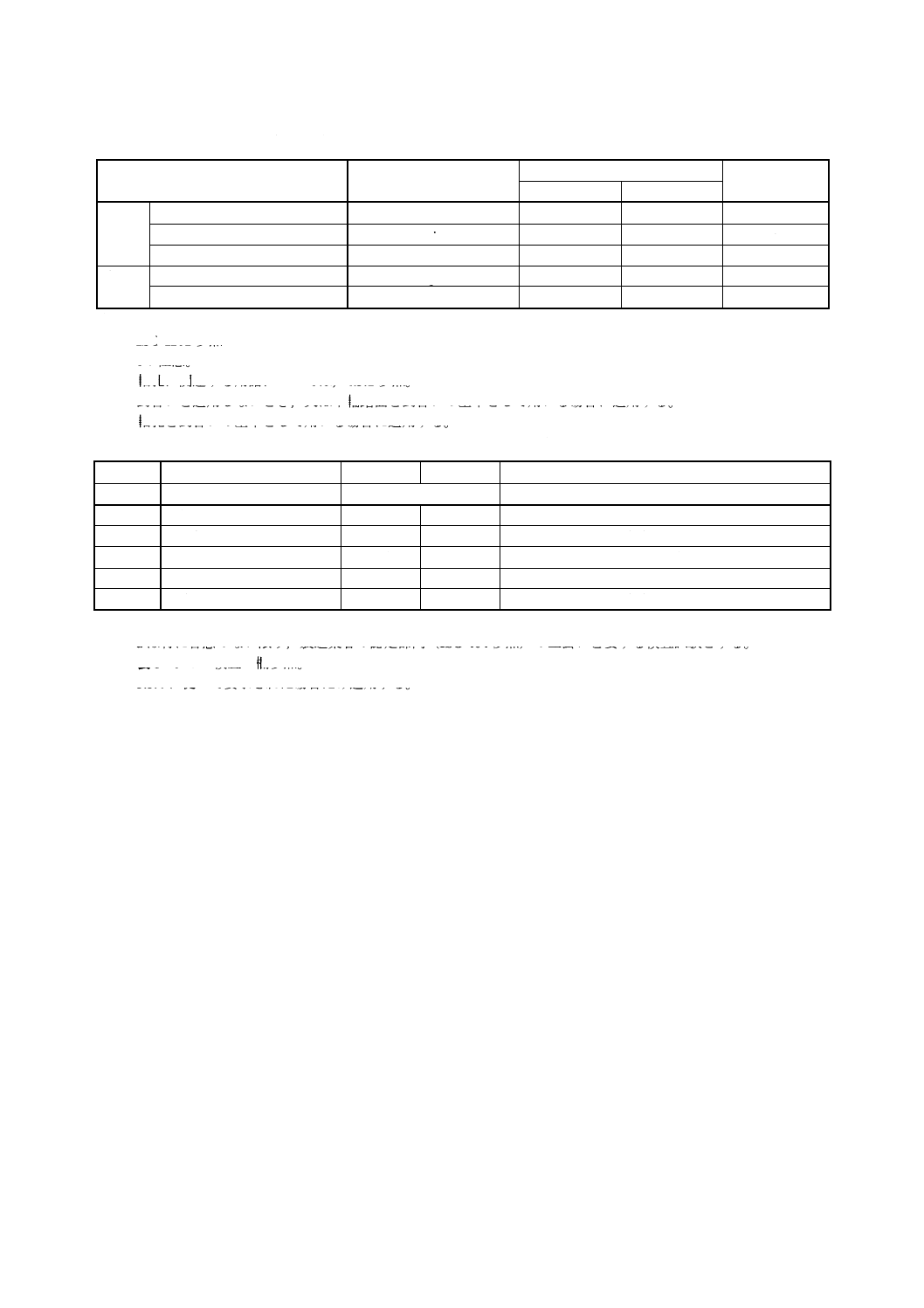

機械加工なし状態(4.1.1参照)に関する寸法は,表5-1に示す。

5.1.1.2

粗加工及び半仕上状態(4.1.2及び4.1.3参照)に関する寸法は,表5-2に示す。

5.1.1.3

仕上げ及び組立用状態(4.1.4参照)に関する寸法及び表面粗さは,5.3.1.2,5.3.2,5.3.3に示す。

5.2

輪心 輪心は,引合いと注文の際に添付される発注者の図面に指定した,形状,寸法,及び物理的

要求事項を満足しなければならない。寸法及び表面粗さ及び許容残留不釣合いが発注書及び図面に記載さ

れていない場合は,5.2.1から5.2.4の規定に従う。

5.2.1

寸法要求事項

5.2.1.1

機械加工なし状態(4.2.1参照)と,輪心の黒皮部についての寸法は,表6[及び表7の脚注4)

参照]に示すとおりである。

5.2.1.2

粗加工状態(4.2.2参照)と,輪心の粗加工部についての寸法は妥当な範囲で,受渡当事者間で合

意すること。

5.2.1.3

仕上げ(4.2.4参照)及び輪心の仕上部についての寸法は,表7のとおりとする。組立用(4.2.5.1

及び4.2.5.2参照)についての軸孔とリムについては,表8の寸法による(5.3.1.1参照)。

5.2.1.4

輪心に対し,その公差が製造中に満たされる場合は,加工は必要ない。

5.2.2

表面粗さ 受渡当事者間で合意のない限り,仕上げ及び組立用状態の加工表面の,算術平均粗さ

Ra′は表1に示すとおりとする。

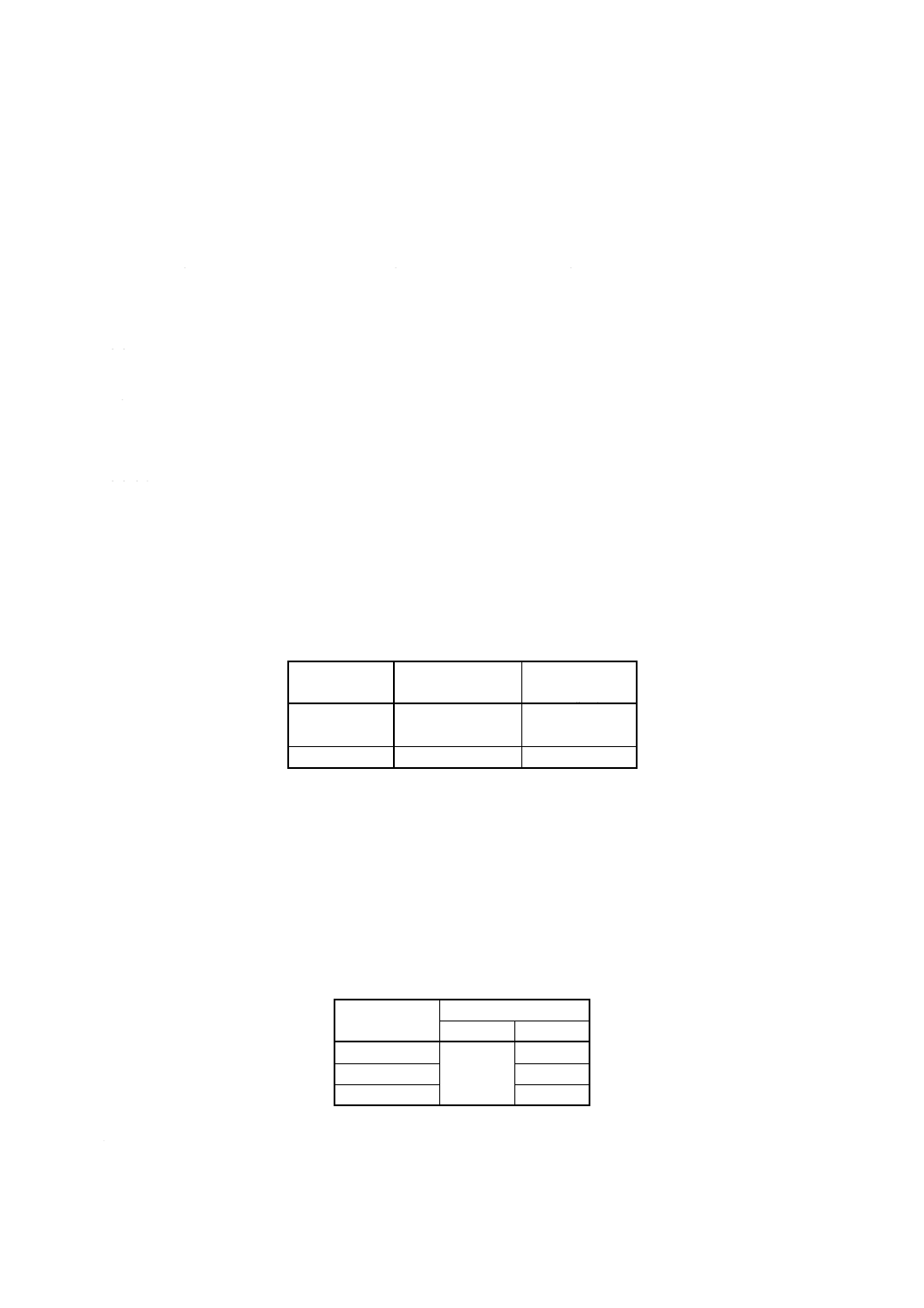

表1 輪心の表面粗さ

部位

状態

算術平均粗さ1)

Ra (μm)

軸孔

仕上げ

≦12.5

車軸圧入時

1.6〜3.2

リム

仕上げ

≦12.5

タイヤ組込み時

≦3.2

リムの面2)

仕上げ

≦12.5

タイヤ組込み時

≦3.2

その他の部位

仕上げ又は組立時

≦12.5

注1)

全高さ粗さRy (ISO 468) を用いる場合は,規定

値を受渡当事者間で合意する。

2) タイヤ組込み時は,タイヤに止め輪を取り付け

る場合に適用する。

5.2.3

残留静的不釣合い

5.2.3.1

最大静的不釣合いの要求がある場合,受渡当事者間で合意のない限り,貨車以外の付随車両用の

輪心に対する静的不釣合いは,仕上げ及び組立用状態で,表2に示す種別Aに示す値を超えないこと。特

別に合意した場合は,種別Bの値も適用できる。

5

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 輪心の静的不釣合い

走行速度v

(km/h)

最大静的不釣合い (g・m)

種別A

種別B

v≦100

250

−

100<v≦120

100

120<v≦200

60

5.2.3.2

動力車用の輪心に対して必要な場合は,静的不釣合い値を引合い及び注文時に受渡当事者間で合

意しておく。

5.2.3.3

不釣合いの修正が必要な場合は,ISO 1005-4に従って行うものとする。もし,発注書か又はその

添付書に指定されている場合は,不釣合いの位置と量を輪心に適切に刻印する(ISO 1005-4参照)又は不

釣合いが重い方の位置に直径10mmの丸印を表示する。表示方法は,受渡当事者間で合意しておく。

5.2.4

油圧溝 発注者が,組立用輪心の軸孔内に油圧溝を指定した場合は(ISO 1005-7参照),溝及び油

圧穴とそのねじ部を仕上げ又は組立用状態で,引合書又は発注書に添付の発注者図面に従って加工する。

溝と軸孔内面のつなぎは,ねじ滑らかになるよう特に留意する。

5.3

タイヤ付車輪 タイヤ付車輪は,形状,寸法,物理的要求事項及びその組立方法が,引合い及び発

注時に添付される注文書か発注者の図面を満足する。加工取りしろ,寸法公差,表面粗さ,許容される不

釣合い及び輪心へのタイヤ取付方法の詳細が,発注書や図面に記載がない場合は,5.3.1〜5.3.8の規定を適

用する。

5.3.1

輪心へのタイヤの取付け タイヤは焼は(嵌)めによって,輪心を車軸へ圧入する前か後に,ISO

1005-7又はJIS E 4504に従って組み立てる。

5.3.1.1

輪心 発注者の図面の要求に従って,輪心のリム部に最終仕上げを施す。この際,注文書,表7

の寸法要求事項及び5.2.2及び5.2.3の表面粗さと釣合いの要求規定に従う。

5.3.1.2

タイヤ タイヤは,注文時に提出された発注者の図面の要求に従って,内径,段及び止め輪溝を

加工する。内径面は,表面粗さRa'<3.2μmで平行度0.075mm以内であること。この際,内径と止め輪溝の

小R部については,いずれも発注者の図面どおりに加工するよう留意する。タイヤの表面は,仕上寸法で

も,部分仕上げでもよいが,止め輪溝をかしめるのに良好な表面状況であること(5.3.1.4参照)。タイヤの

内径は,公差0.0,−0.12mmで加工し,輪心のリムとの締めしろが両方ともに室温で測定した数値を用い

て,次の算式に合致している。

1000

xa

a

c

−

=

ここに, c: タイヤ内径

a: 輪心のリム外径

x: 1.1〜1.5の範囲で,輪心の形状や剛性などを考慮して選ぶ。

5.3.1.3

止め輪 止め輪は,圧延品を用いる。適正な長さに切断し,発注者の指定によって,端部は直角

にするか,又は面取りを行う。その後,ねじれが生じないような方法で,適正な直径にロールで(曲げ)

加工する。

6

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.1.4

組立 組立の直前,タイヤの内径及びその対応する輪心のリムの防せい塗料,さび,異物をきれ

いに取り去る。タイヤは,はめ込みに十分な膨張が得られるよう均一に加熱するが,300℃を超えてはなら

ない。輪心は室温に保持する。タイヤを輪心に挿入し,輪心の反フランジ側リム側面をタイヤの段(カラ

ー)に確実に接触させる。その後,タイヤを静止した空気中で冷却させ,収縮させる。水冷は行わない。

止め輪が確実に溝底に届くように,タイヤがまだ熱いうちに,止め輪を差し込む。その後,タイヤのかし

め部を止め輪の上に,加圧装置で徐々に回転圧下する。タイヤの温度は200℃以下であること。かしめが

完了した時点で,止め輪の両端のギャップは3mmを超えてはならない。詰め物をしてはならない。かし

め完了後,かしめが完全であること,及びかしめ部にき裂がないことを確認すること。

5.3.2

寸法要求事項

5.3.2.1

“仕上げ”及び“組立用”状態におけるタイヤ付車輪(4.3.2参照)の寸法要求は,表7及び表8

の該当部分に示すとおりとする(5.3.2.1.1及び5.3.2.1.2参照)。

5.3.2.1.1

表8に示されていない関連の形状品質(例えば,表9に示す形状品質)に関して製造業者は,

タイヤ付車輪を車軸に組み立てる際に,ISO 1005-7で要求されている公差を,加工をなしで達成すること。

5.3.2.1.2

特別な場合,6.3.7.4に示すような難しさがあるものの,車輪を注文どおりに製造するために,

5.3.2.1.1の要求の代わりに,特別な公差を適用することがある。この場合は受渡当事者間で合意を要する。

ほかに合意のない限り表9の公差を適用する。

5.3.3

表面粗さ

5.3.3.1

受渡当事者間で特別に合意のない限り,仕上げと組立用状態に加工された表面に対する算術平均

粗さRa′は表3に示すとおりとする。

表3 タイヤ付車輪の表面粗さ

部位

状態

算術平均粗さ1)

Ra (μm)

軸孔

仕上げ

車軸圧入時

Ra≦12.5

1.6≦Ra≦3.2

その他の部位

仕上げ又は組立時

Ra≦12.5

注1)

全高さ粗さRy (ISO 468) を用いる場合は,規定

値を受渡当事者間で合意する。

5.3.3.2

仕上げ及び組立用状態の機械加工なし表面に関する表面品質については,引合いと発生時に合意

しておく[表6の脚注4)と表7の脚注4)参照]。

5.3.4

残留静的不釣合い

5.3.4.1

最大静的不釣合いが要求された場合,受渡当事者間で合意のない限り,貨車以外の付随車両用の

タイヤ付車輪の静的不釣合いは,仕上げ及び組立用状態で,表4に示す種別Aの値を超えないこと。特別

に合意した場合は,種別Bの値も適用できる。

表4 タイヤ付車輪の静的不釣合い

走行速度v

(km/h)

最大静的不釣合い (g・m)

種別A

種別B

v≦100

250

−

100<v≦120

125

120<v≦200

75

5.3.4.2

動力車両用のタイヤ付車輪に対して,静的不釣合いが必要な場合は,その値を引合いと発生時に

合意しておく。

7

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.4.3

タイヤ付車輪の不釣合いの修正が必要な場合は,通常ISO 1005-4に従って行う。発注書又はその

添付書類に指定されている場合,タイヤ付車輪の不釣合いの位置と量は,適切なカラーペイントで,約

15mmの幅で径方向の線で示し,不釣合いの値は線の下にg・mの数字で表す。又は不釣合い量が重い方の

位置に直径10mmの丸印を表示する。表示方法は,受渡当事者間で合意しておく。

5.3.5

油圧溝 発注者が,組立用タイヤ付車輪の軸孔内に油圧溝を指定した場合は(ISO 1005-7参照),

溝及び油圧穴とそのねじ部を,仕上げ又は組立用状態で,引合書又は発注書に添付の発注者図面に従って

加工する。溝と軸孔内面のつなぎは滑らかになるよう特に留意する。

5.3.6

外観 黒皮部分と加工部位の境界は滑らかでなければならない。

加工表面の仕上げについては,発注書又はその添付書類の指定に従い,比較見本によるか,又は5.3.3によ

る。

輪心の表面には,発注書又はその添付書類に指定された位置以外の場所に刻印をしない。

5.3.7

健全性 タイヤ付車輪は全体が健全で,使用上支障のある欠陥がないこと。

5.3.8

商標刻印 各タイヤ付車輪には,JIS E 5401-1及びISO 1005-4のそれぞれの要求に従って,タイヤ

と輪心に刻印を行うとともに更に次の表示を行う。

a) タイヤが車輪に取り付けられ,仕上加工が行われた後,検査員の刻印をタイヤ付車輪に刻印する。

b) タイヤを輪心に取り付けた後に,静的不釣合いの調整を行う場合,発注書又はその添付書類に指定さ

れている場合は,残留不釣合いの位置と量を5.3.4.3に従い,車輪上に表示する。

6. 検査

6.1

タイヤ 寸法特性の検査については,表5-1又は表5-2及びJIS E 5401-1を適用する。

6.2

輪心

6.2.1

寸法特性 寸法特性の検査については,表6,表7及びISO 1005-4を適用する。

6.2.2

表面粗さ 表面粗さに関する検査証明を要求する場合は,検査を行うべき輪心の数とそのほかすべ

ての詳細について,引合いと発注の際に合意すること。

6.2.3

残留不釣合い 残留不釣合いの検査が必要な場合は,JIS E 5402-1を適用する。

6.3

タイヤ付車輪

6.3.1

検査の責任と種類

6.3.1.1

発注者は,組立方法(5.3.1参照),寸法,表面粗さ及び釣合い要求(5.3.2及び5.3.4)を満足して

いることを確認する検査を,次のどちらで行うべきかを発注書に指定する。

a) 製造業者の認定部門による委任検査

b) 発注者若しくは発注者の指定した代理人による検査,又は機関の立会いによる検査

注文書の指定を除いて,表10の4欄の規定を適用する。

6.3.1.2

発注者は,製造業者の認定部門に検査を委任しても,発注者の製造管理,試験及び点検方法の有

効性を監視する権利は保有する。

この観点から発注者は,製造業者の責任のもとに行うどの試験にも立ち会い,記録された結果を検証す

ることができる。

6.3.2

製造監査 製造監査が,製造業者の認定部門の責任か,発注者の責任かについては,6.3.2.1及び

6.3.2.2による。

8

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.2.1

JIS Z 9901又はJIS Z 9902の品質システムの認証を取得していない製造業者は,注文の製品を完

成させるために用いる,主な製作工程について発注者に通知する。その後,基本的な製作工程を変更する

際,タイヤ付車輪の品質に影響を及ぼす可能性がある場合は,その旨発注者に通知し,事前の承認を得な

ければならない。

監査が発注者の責任である場合でも,発注者の代表者は,製造プロセスがこの規格及び事前の合意事項

に合致しているか確認するために,自由に監査できなければならない。

6.3.2.2

JIS Z 9901又はJIS Z 9902の品質システムの認証を取得していない製造業者は,承認申請に際し

て,この規格に規定された製造上の要求事項を満足していることを,証明しなければならない。

6.3.3

タイヤ付車輪の品質検査 表10は実施する試験の種類及び必す(須)か任意かを規定している。

6.3.3.2

立会い試験時の車輪の状態 立会い試験の時点で,タイヤ付車輪は最終納入状態であること。

6.3.4

発注者による検査の立会いへの供試 発注者[6.3.1.1 b)参照]は,書面によって(6.3.5.2参照)立

会い日時の申請を受け付ける。この申請書には,注文照合番号及び各ロットを構成する車輪の数量を記載

する。

6.3.5

証明

6.3.5.1

製造監査が製造業者の認定部門の責任であるか,発注者の責任であるかを問わず,製造業者はこ

の規格に規定されている製造上の要求事項を,満足していることを証明しなければならない。

6.3.5.2

製造業者は次の時点で,製造業者が責任をもつ試験検査証明書を提供しなければならない。

a) 製造業者がすべての試験の責任を委任されている場合は,納入時

b) 立会い時(6.3.4参照)

6.3.6

検査試験数 検査に供される試験ロットごとのタイヤ付車輪の数は,表10の第5列に示す。

6.3.7

試験方法

6.3.7.1

タイヤの輪心への組込み 組立品を検査し,輪心のタイヤ付車輪への組込み状態及び止め輪の組

込み状態が適正で,安全であることを確認する。

6.3.7.2

静的釣合い 各タイヤ付車輪の残留不釣合いの検査が必要な場合は,発注者の合意を得た適切な

装置によって検査する(5.3.4参照)。

6.3.7.3

外観検査 外観は,納入前に目視検査する。

6.3.7.4

寸法検査 製造作業中においては,幾つかの寸法は検査が事実上困難であるため,表6〜9の検

査欄の最後の項に“o”のついている寸法については,引合いと発注の際に合意のある場合だけ検査する

(5.3.2.1.2も参照)。種々の寸法公差に関する用語の定義については,ISO 1101参照。

6.3.7.5

表面粗さ 表面粗さの要求が満たされていることを証明すべき場合は,検査すべき車輪数とその

他すべての必要事項の詳細を,引合いと発注の際に合意する。

6.3.8

合否の判定 タイヤ及び止め輪の組込み状況,外観,寸法,釣合いなどに欠陥が認められた場合,

タイヤ付車輪は不合格とする。

その他の結果が要求基準を満たさない場合は,ISO 404に従って,該当するロットを不合格とする。

納入前に合格したタイヤ付車輪は,すべて最終検査後に検査員によって,製造業者の刻印の横に検査員

の刻印を表示する。

6.3.9

再試験 受渡当事者間で合意のない限り,ISO 404の再試験の規定を適用する。

9

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 納入

7.1

輸送中の防せい(錆)対策 検査が終了し,合格したタイヤ付車輪は,保管又は出荷までに発注者

と合意した方法で防せい処理をする。

備考 防せい処理の効果は特に海上輸送を行う場合,地理的に多湿な地域などにおいては限られてい

る。したがって,納入されたタイヤ付車輪は,目的地に到着時速やかに,防せいの再処理の必

要性を点検すべきである。

7.2

輸送中の機械的損傷に対する保護 機械加工部位,特にタイヤ付車輪の軸孔は,発送前に機械的損

傷に対し有効な保護を行う。

8. 保証 保証の条件は受渡当事者間で引合い及び発注書の際に合意する。

10

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

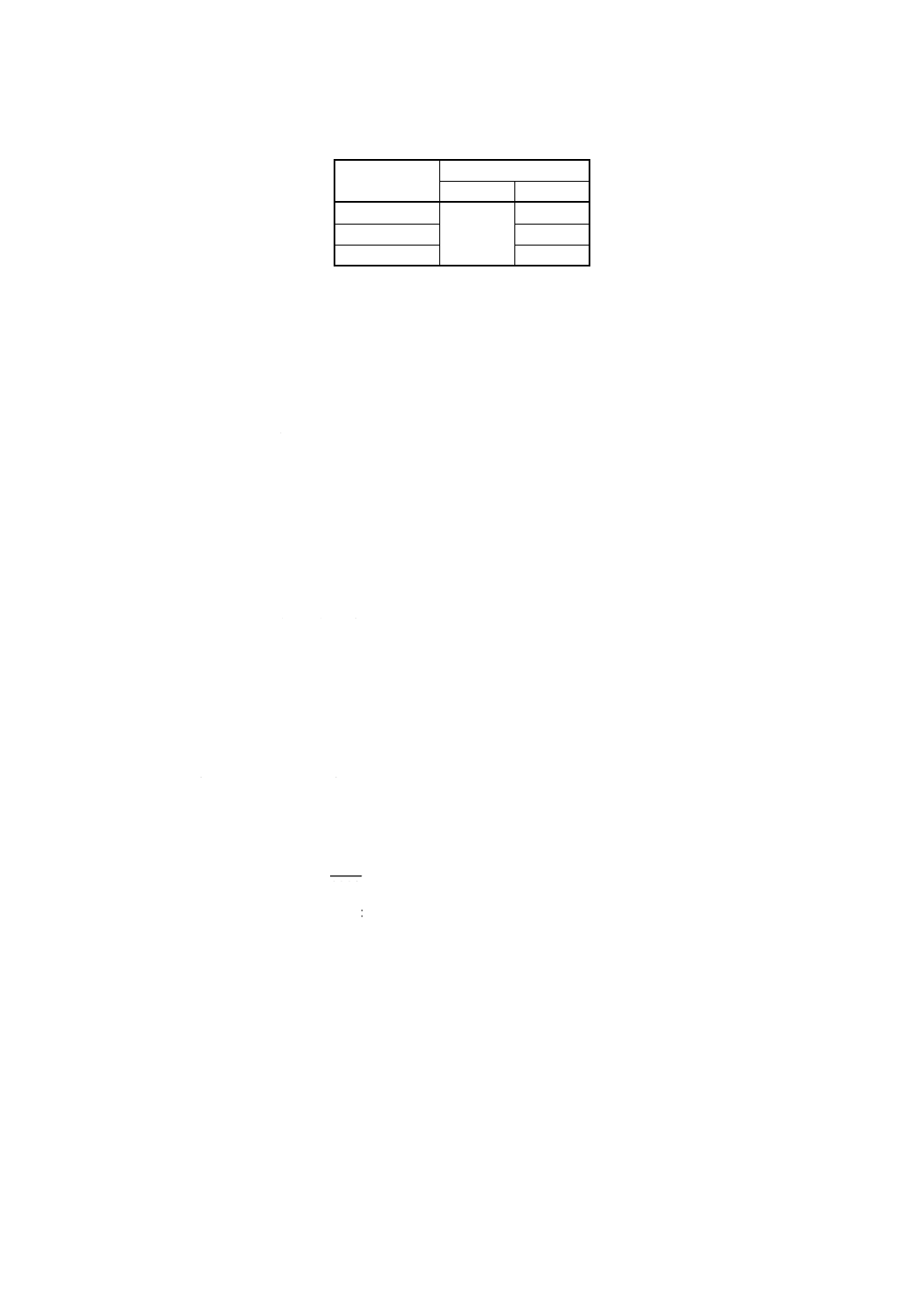

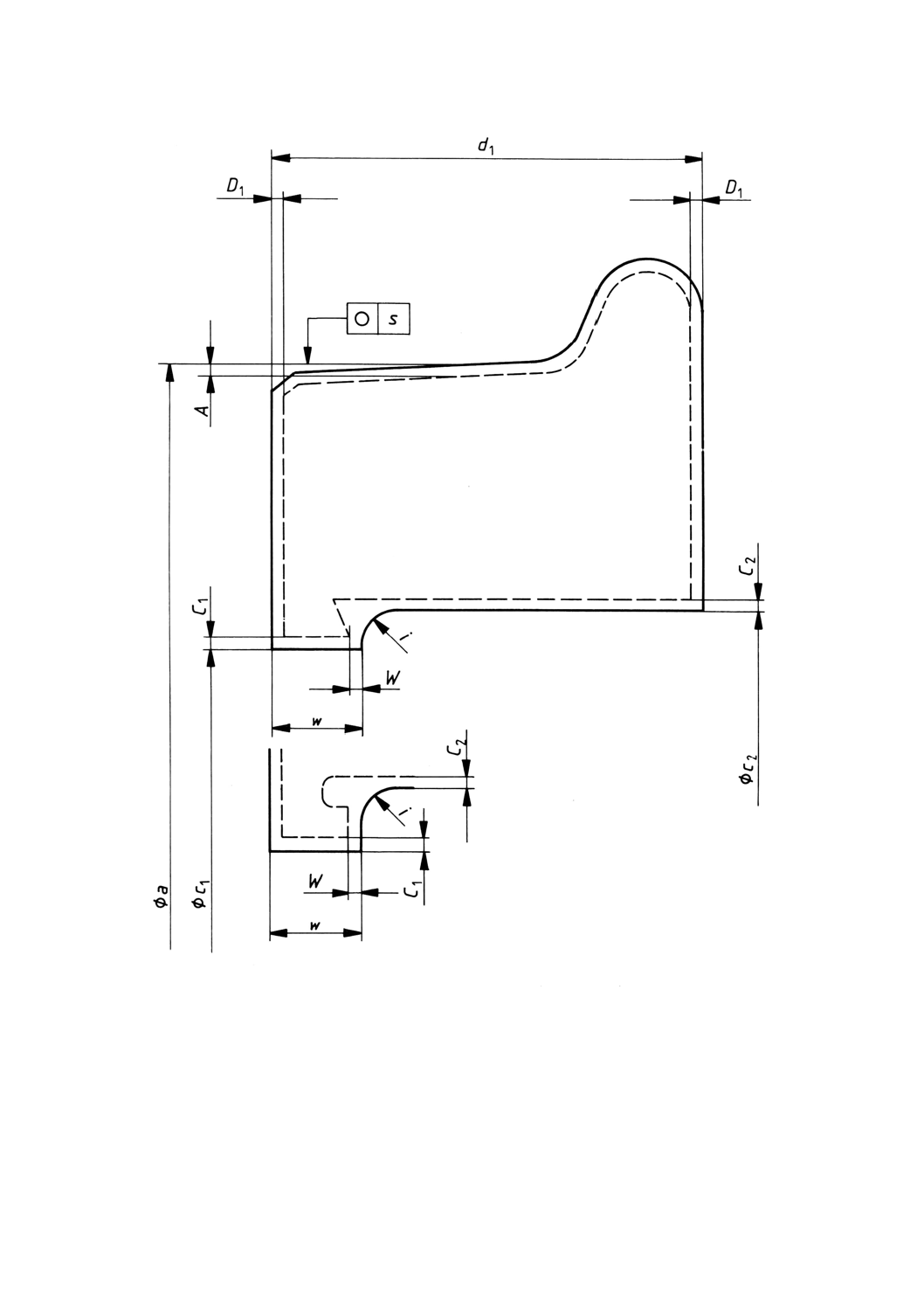

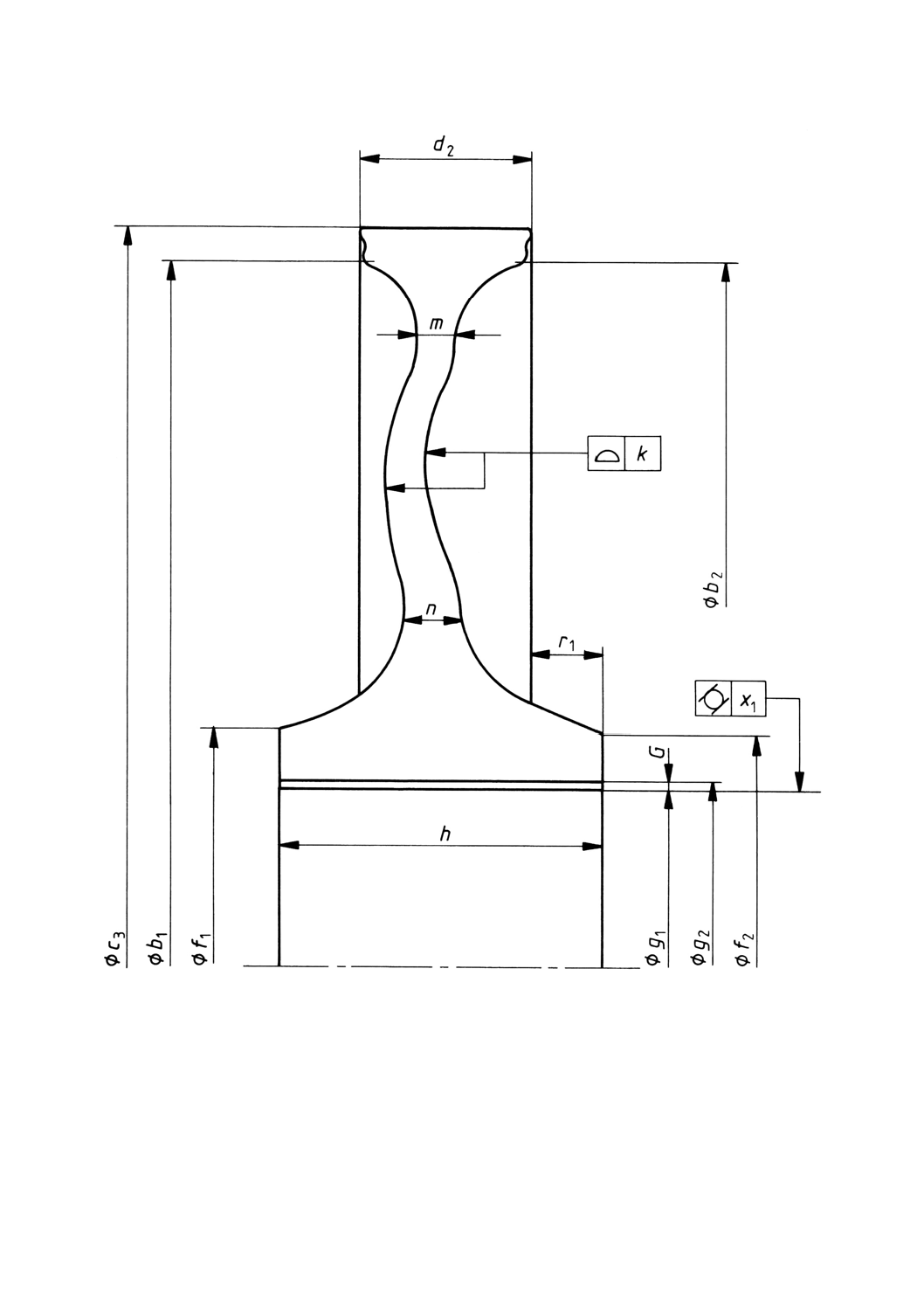

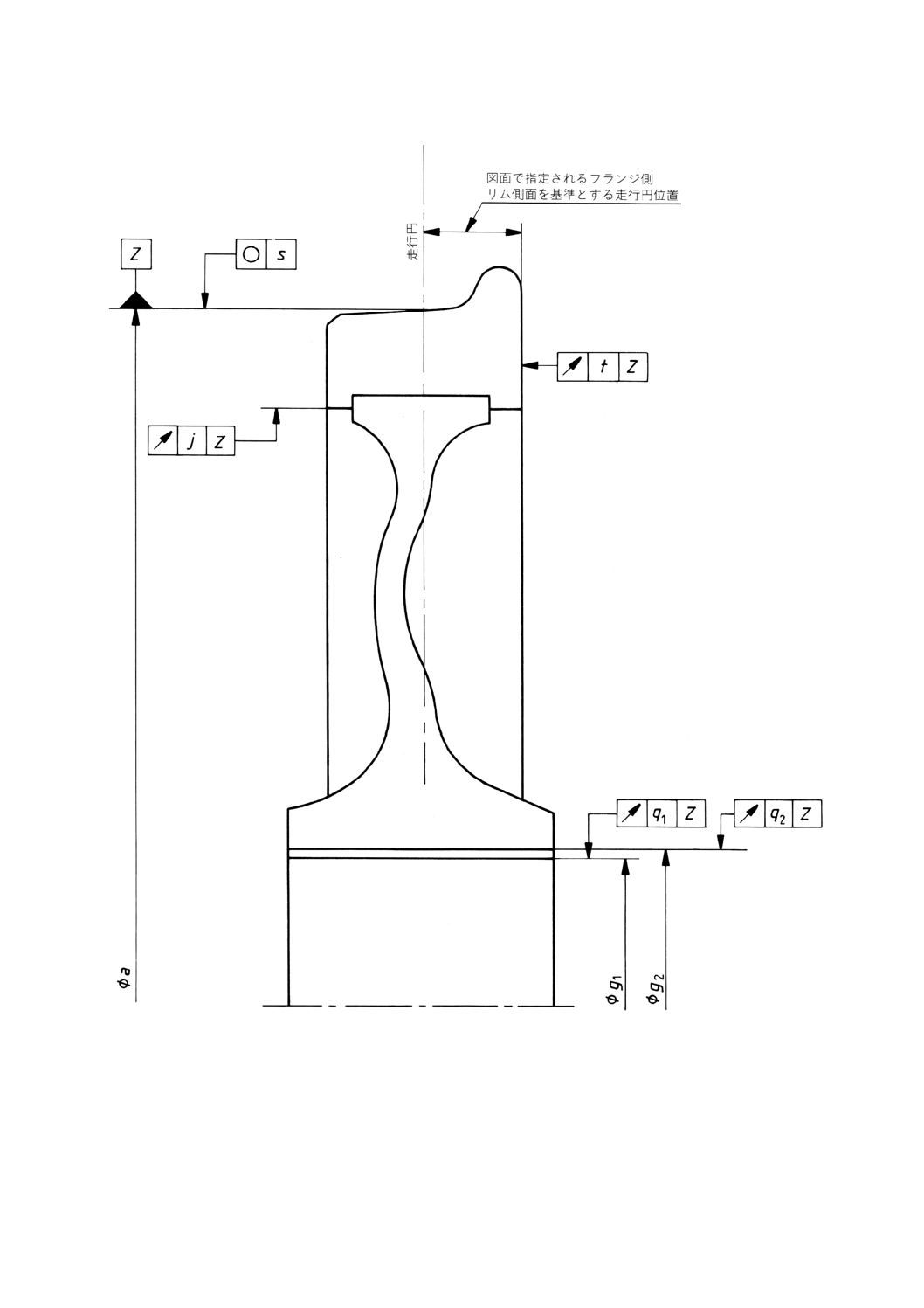

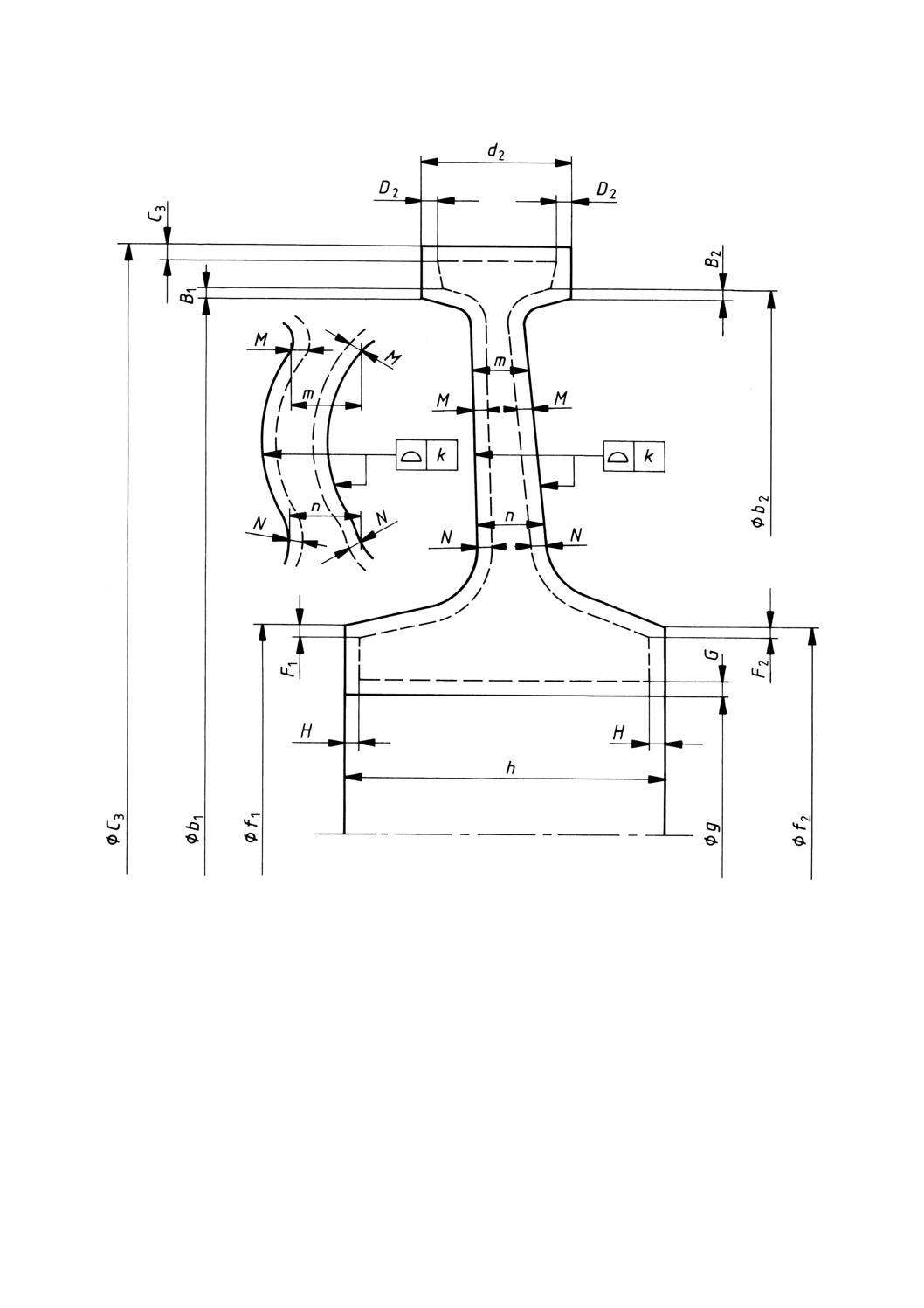

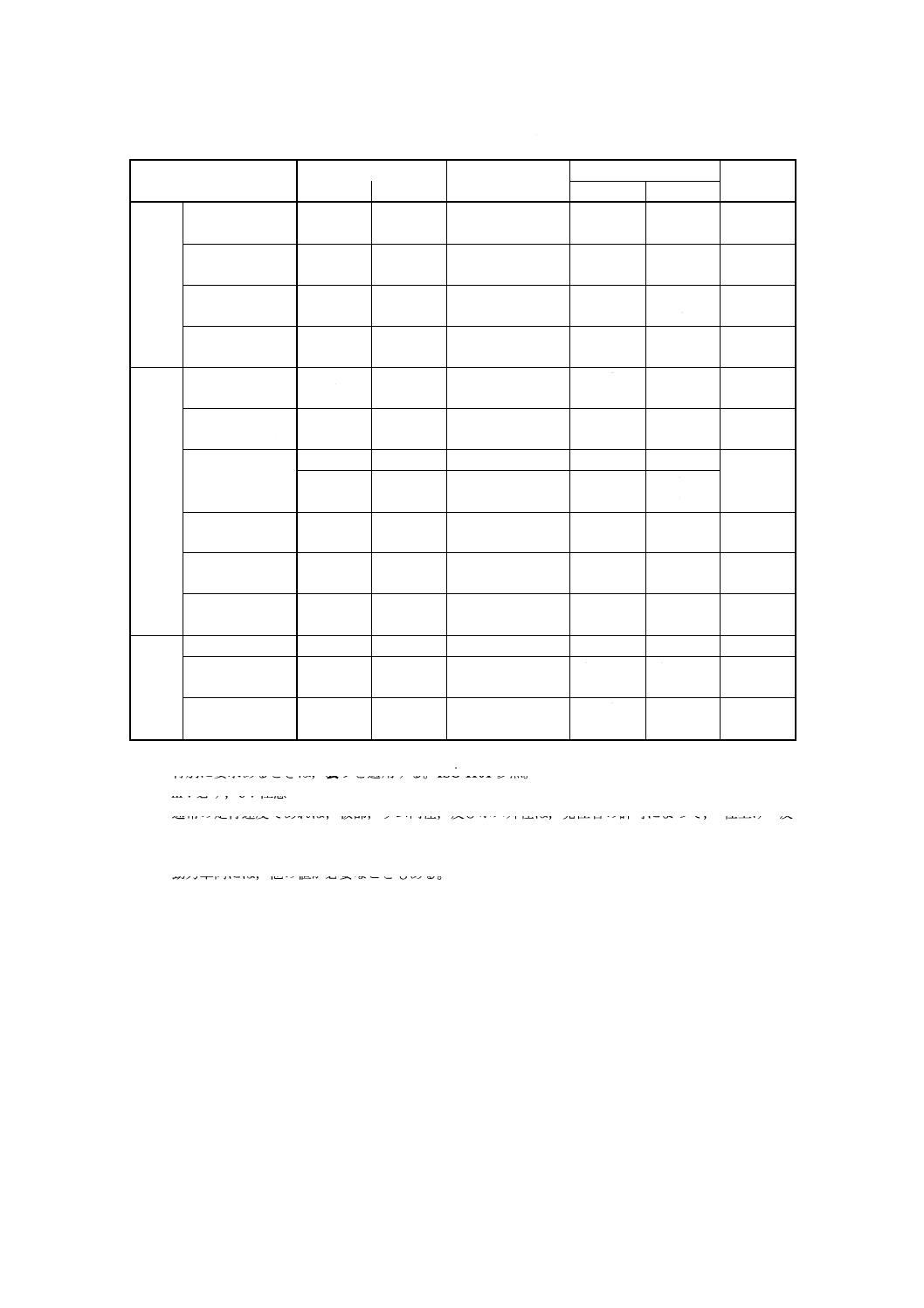

図1・1 表5-1に指定する圧延タイヤの“機械加工なし”寸法の記号

11

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5-1 圧延タイヤの“機械加工なし”1)の寸法及び形状要求事項

部位

図1・1の記号

機械加工の取りしろ

mm

公差

mm

検査2)

寸法公差

形状公差

外径

A

3

m

a

+ 8

0

内径

C2

3

m

c2

0

−10

幅

D1

3

m

d1

+ 3

0

輪心止め

内径

C1

3

m

c1

0

−10

幅

W

3

m

w

+ 3

0

角R

i

輪心止めの深さより大きくないこと

−

2

1

2

c

c

m

真円度

s

2

m

平面度

e

2

m

注1)

“機械加工なし”の定義は,4.1.1参照

2) m:必す

12

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

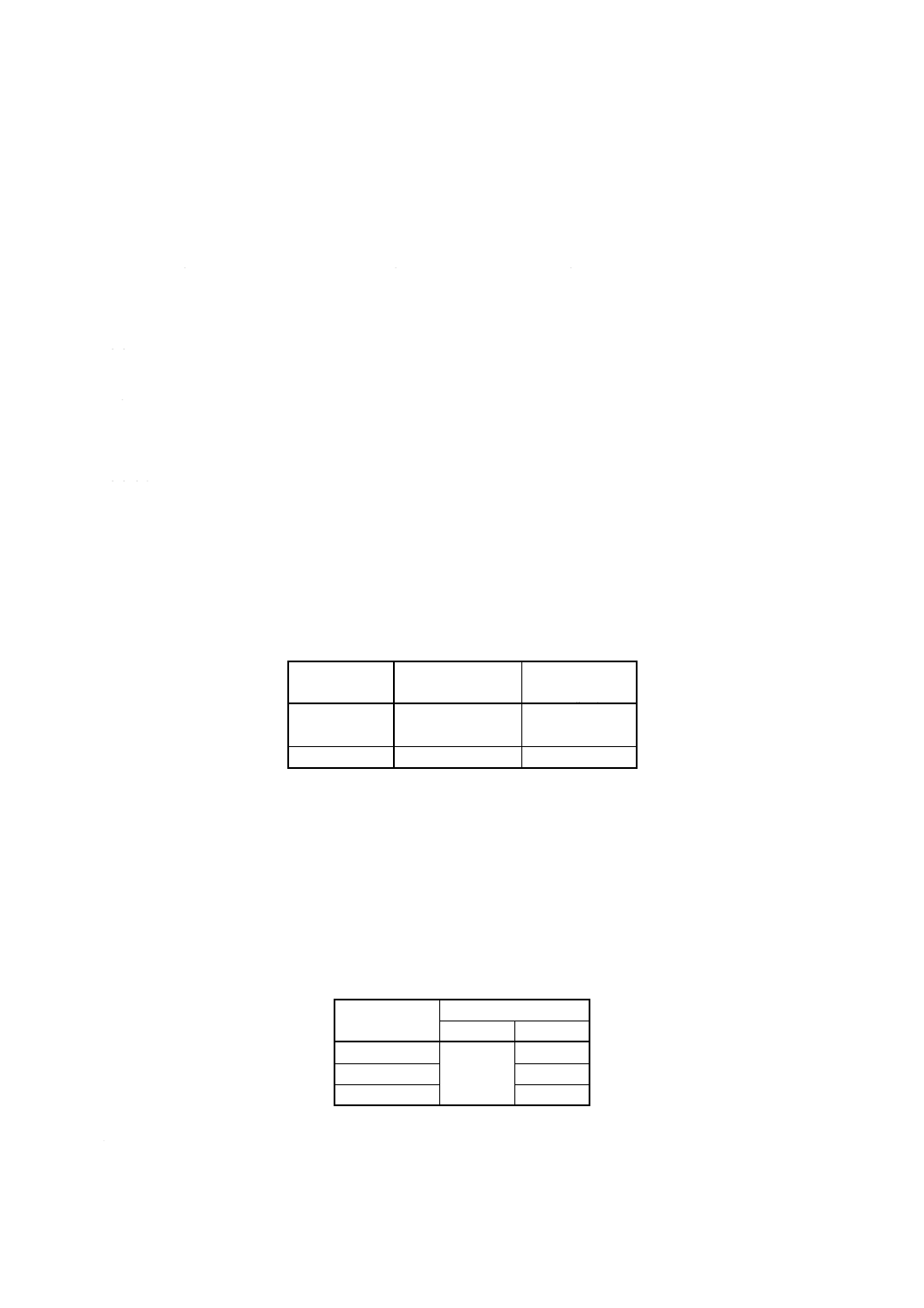

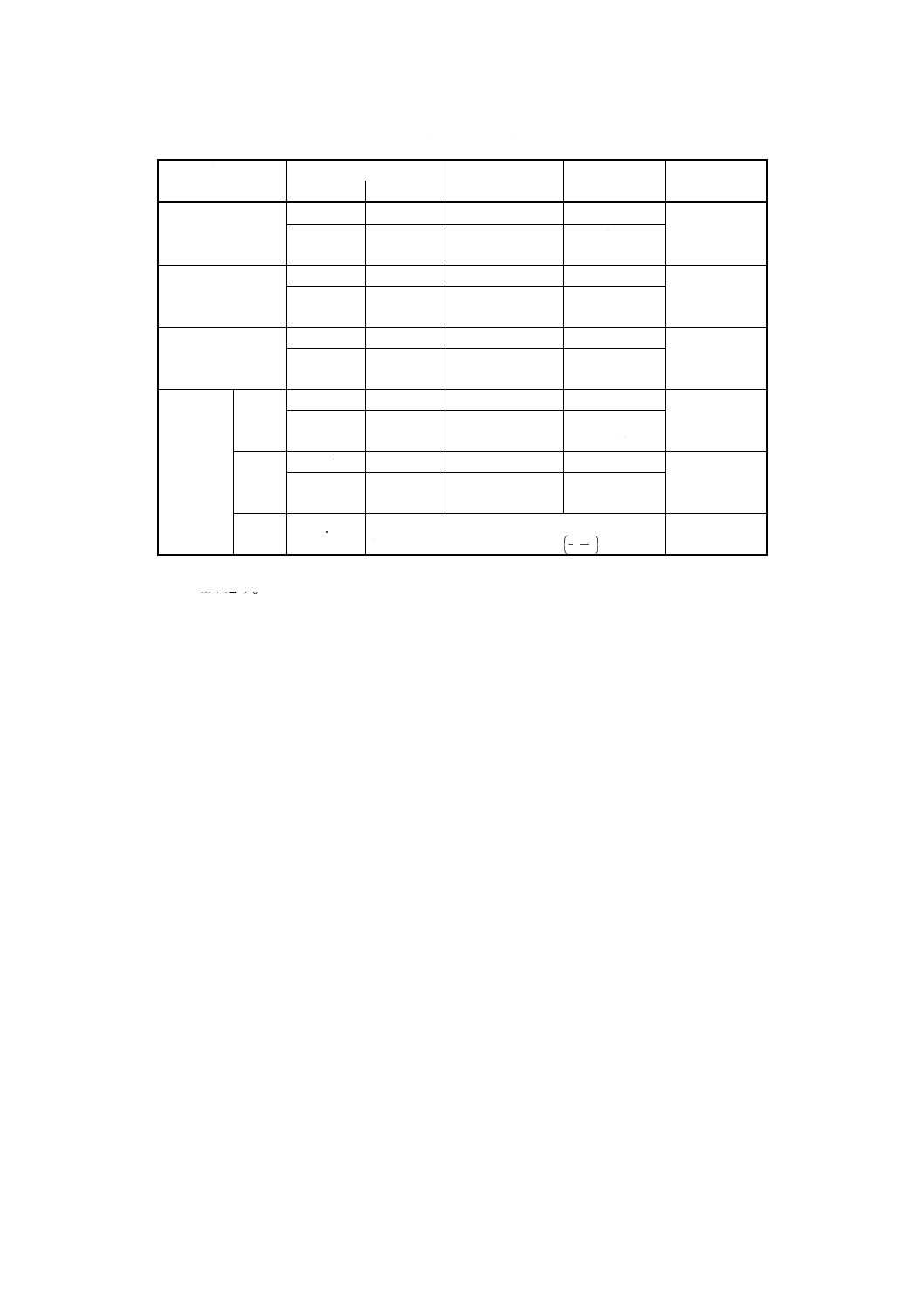

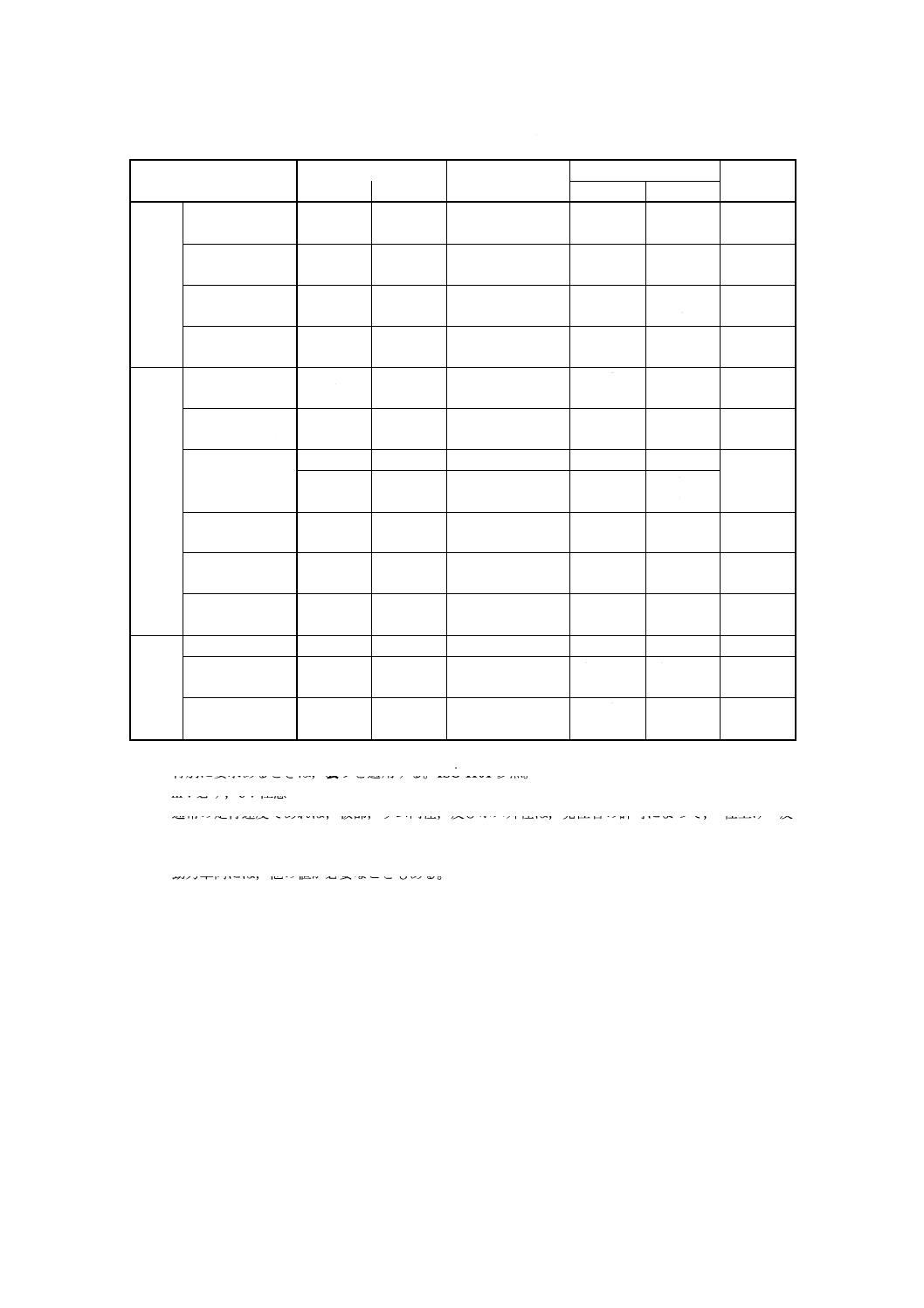

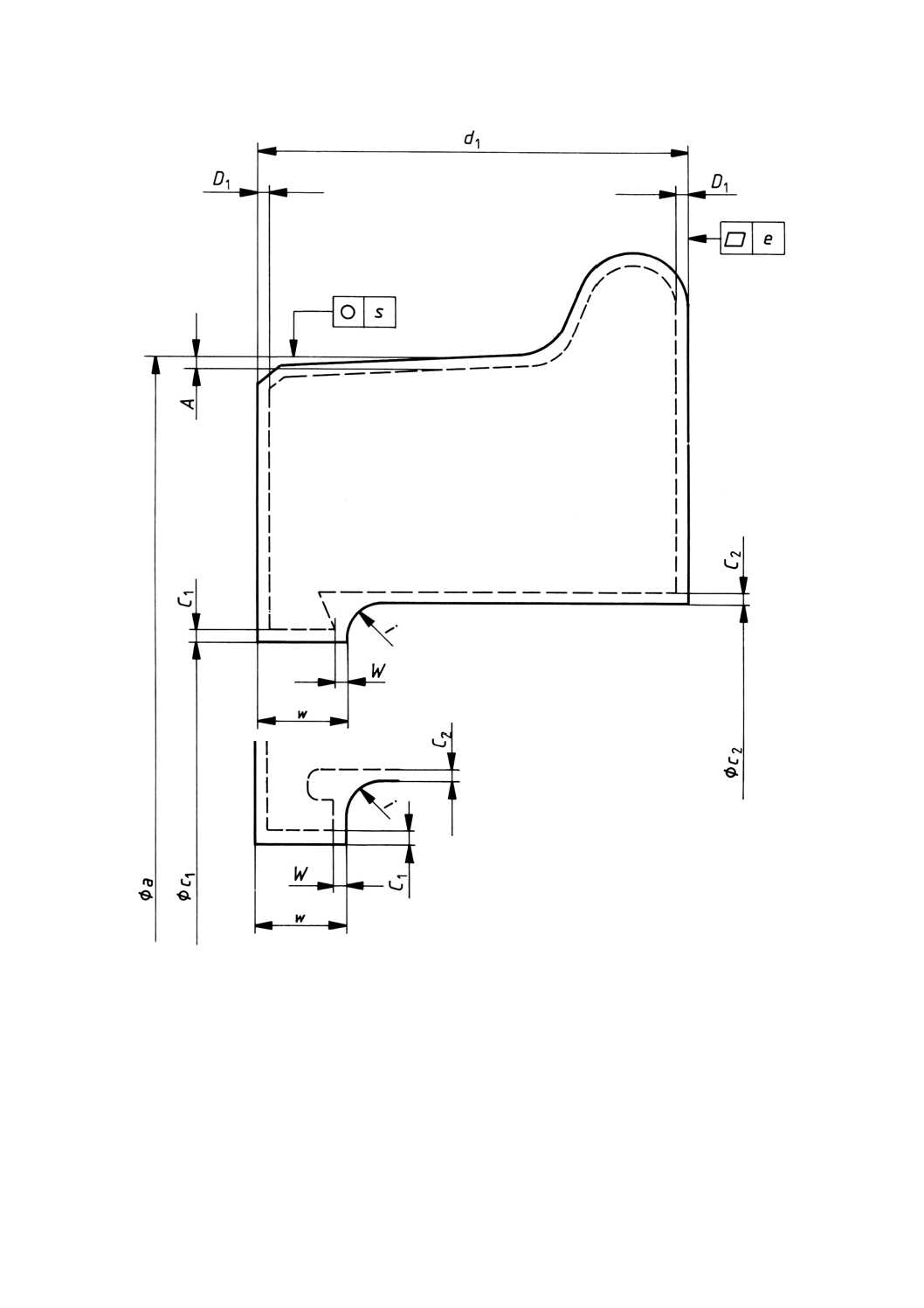

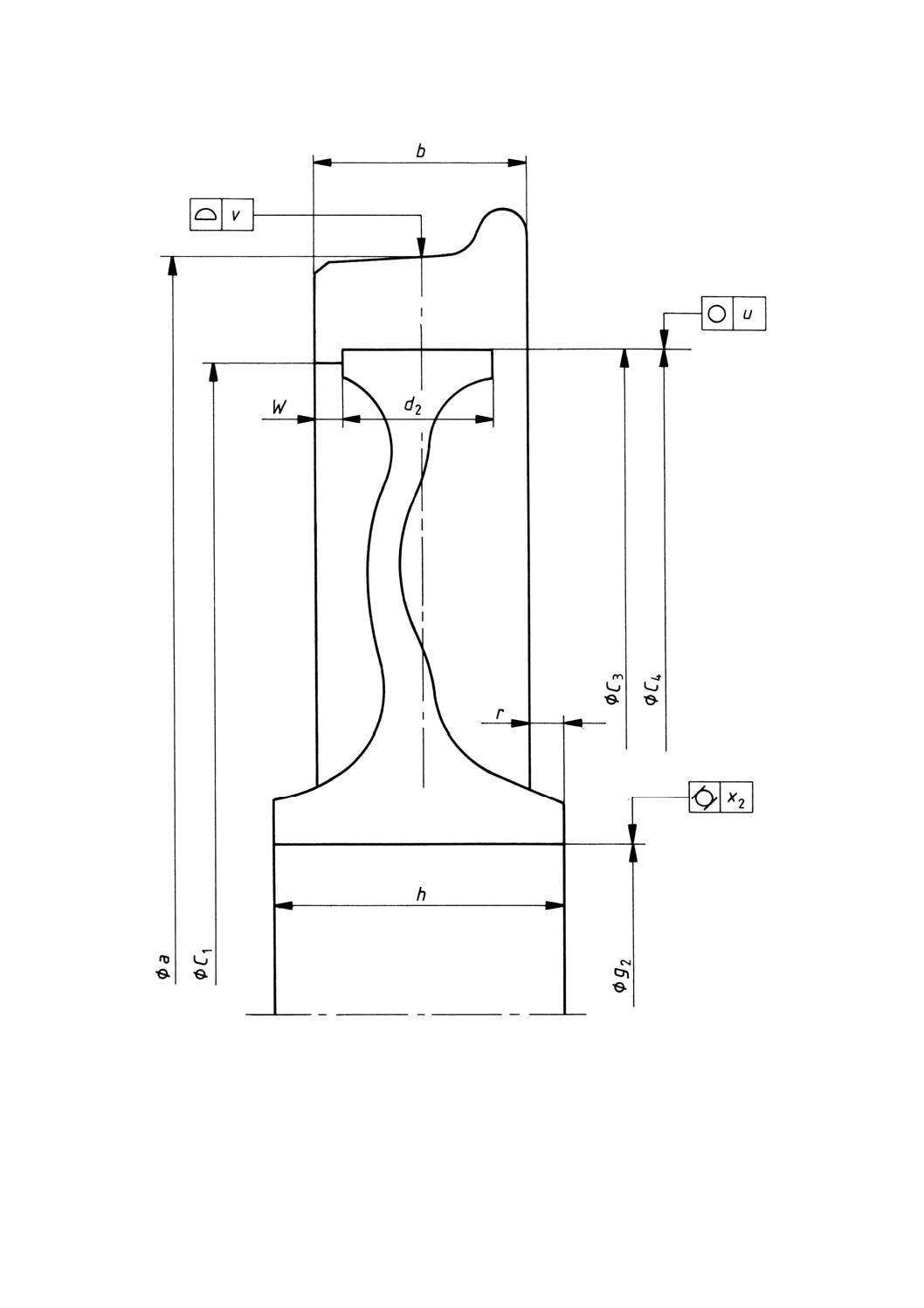

図1・2 表5-2に指定する圧延タイヤの“粗加工”及び“半仕上げ”状態での寸法記号

13

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5-2 圧延タイヤの“粗加工”1)及び“半仕上げ”1)状態での寸法及び形状要求事項

部位

図1・2の記号

機械加工の取りしろ

mm

公差

mm

検査2)

寸法公差

形状公差

外径

A

2

m

a

+ 8

0

内径

C2

2

m

c2

0

−12

幅

D1+D2

1

m

d1

+ 5

0

輪心止め

内径

C1

2

m

c1

0

−12

幅

W

2

m

w

+ 4

0

角R

i

輪心止めの深さより

大きくないこと

2

1

2 C

C−

m

注1)

用語の定義は,4.1参照

2) m:必す。

14

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

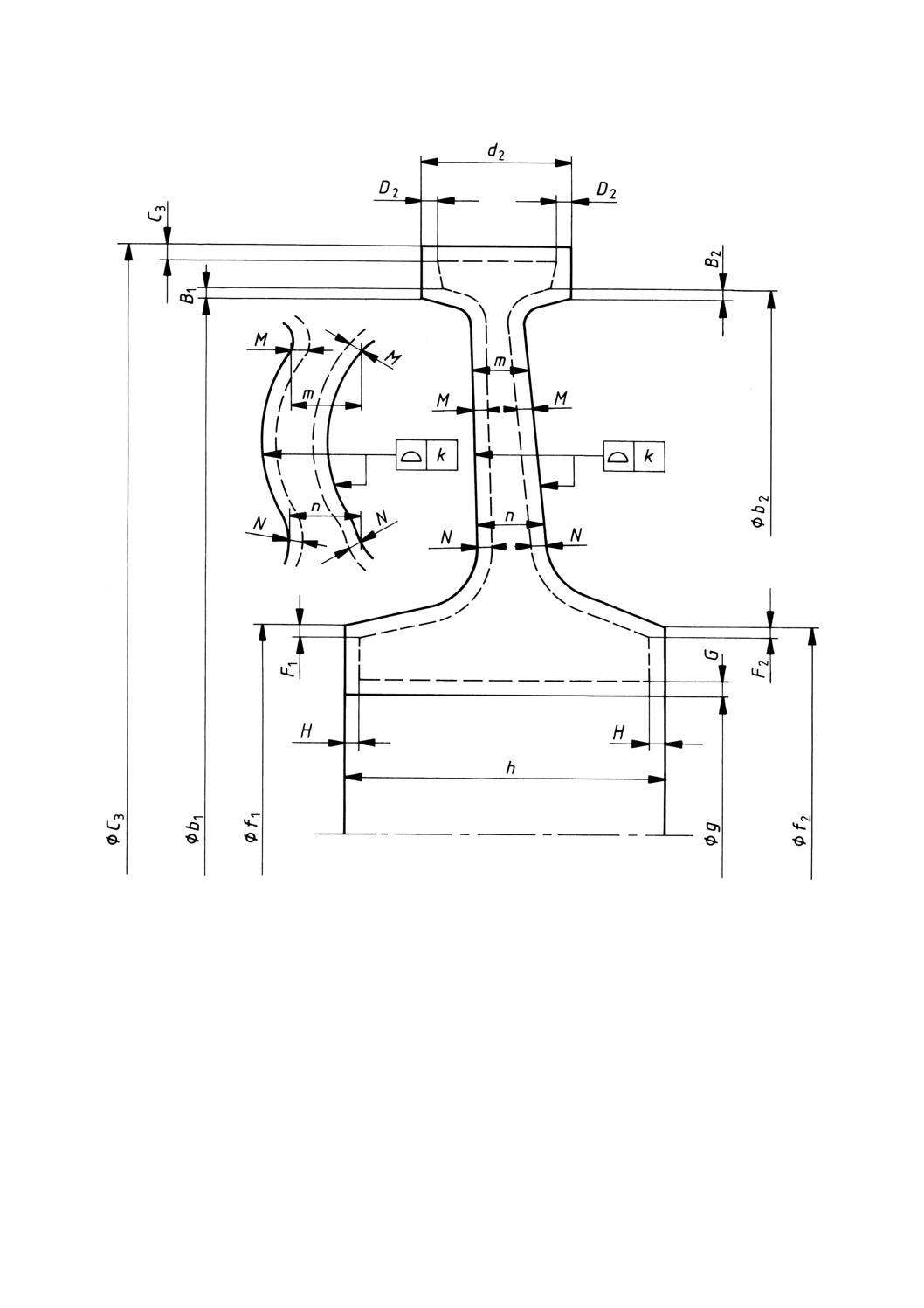

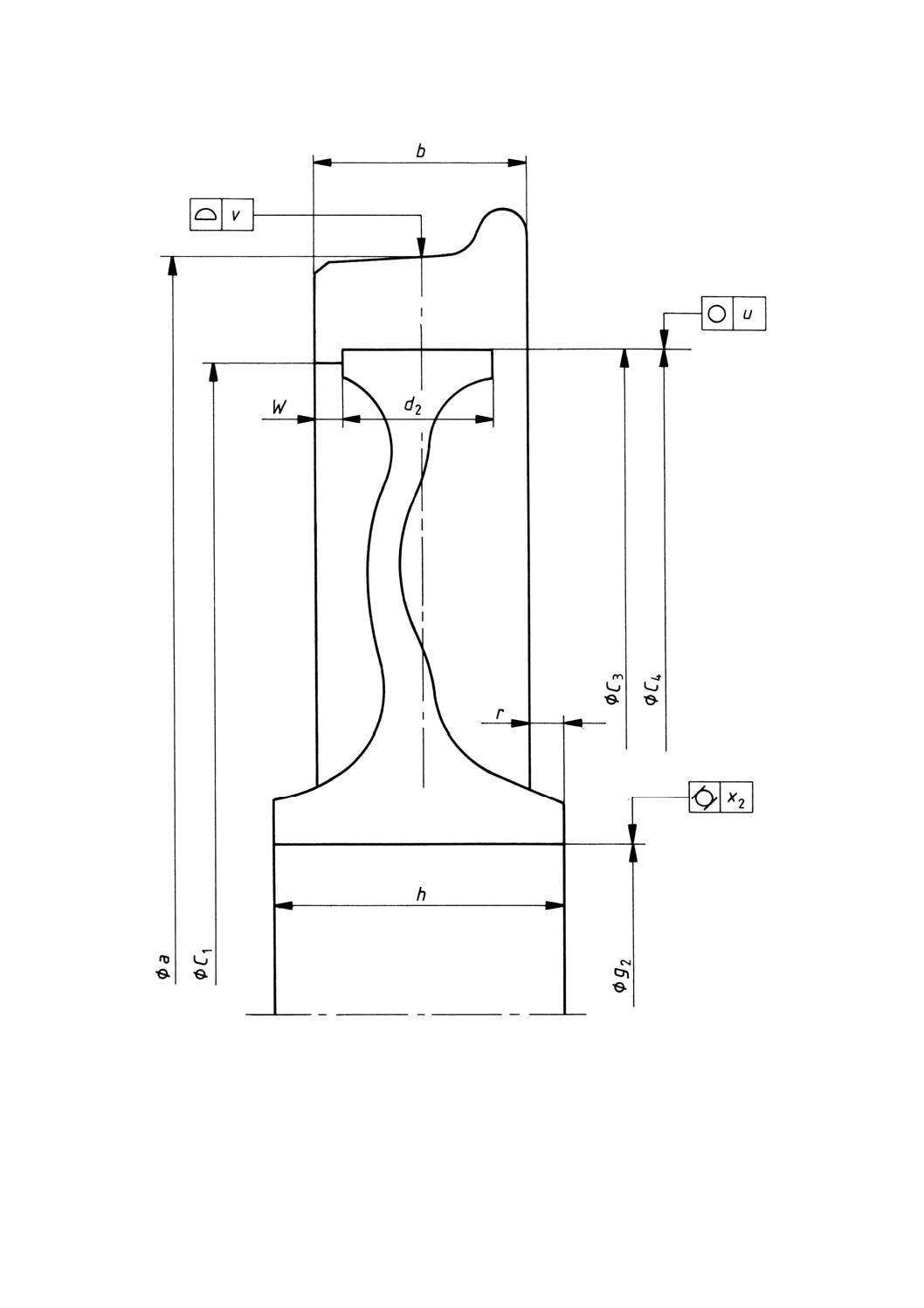

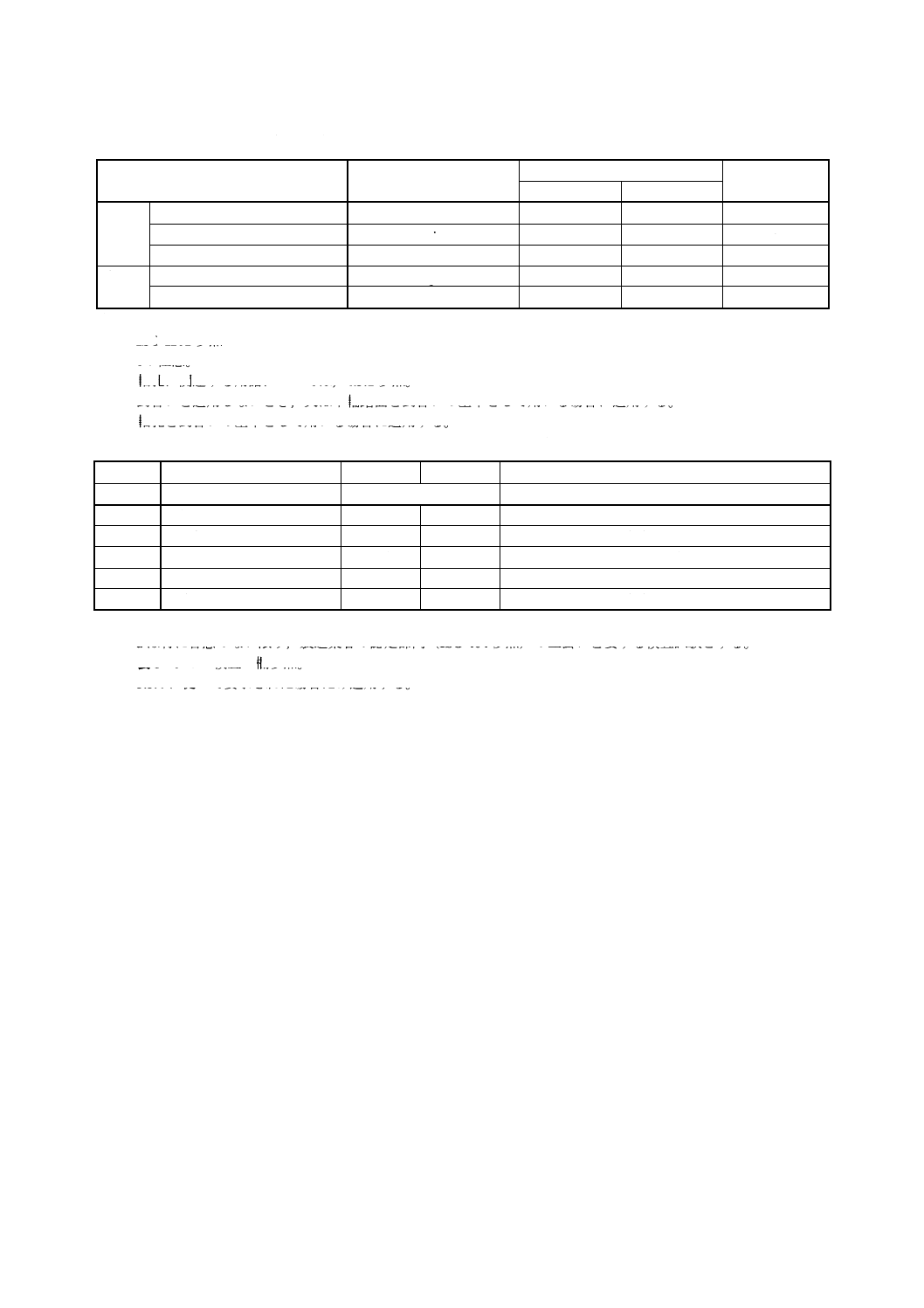

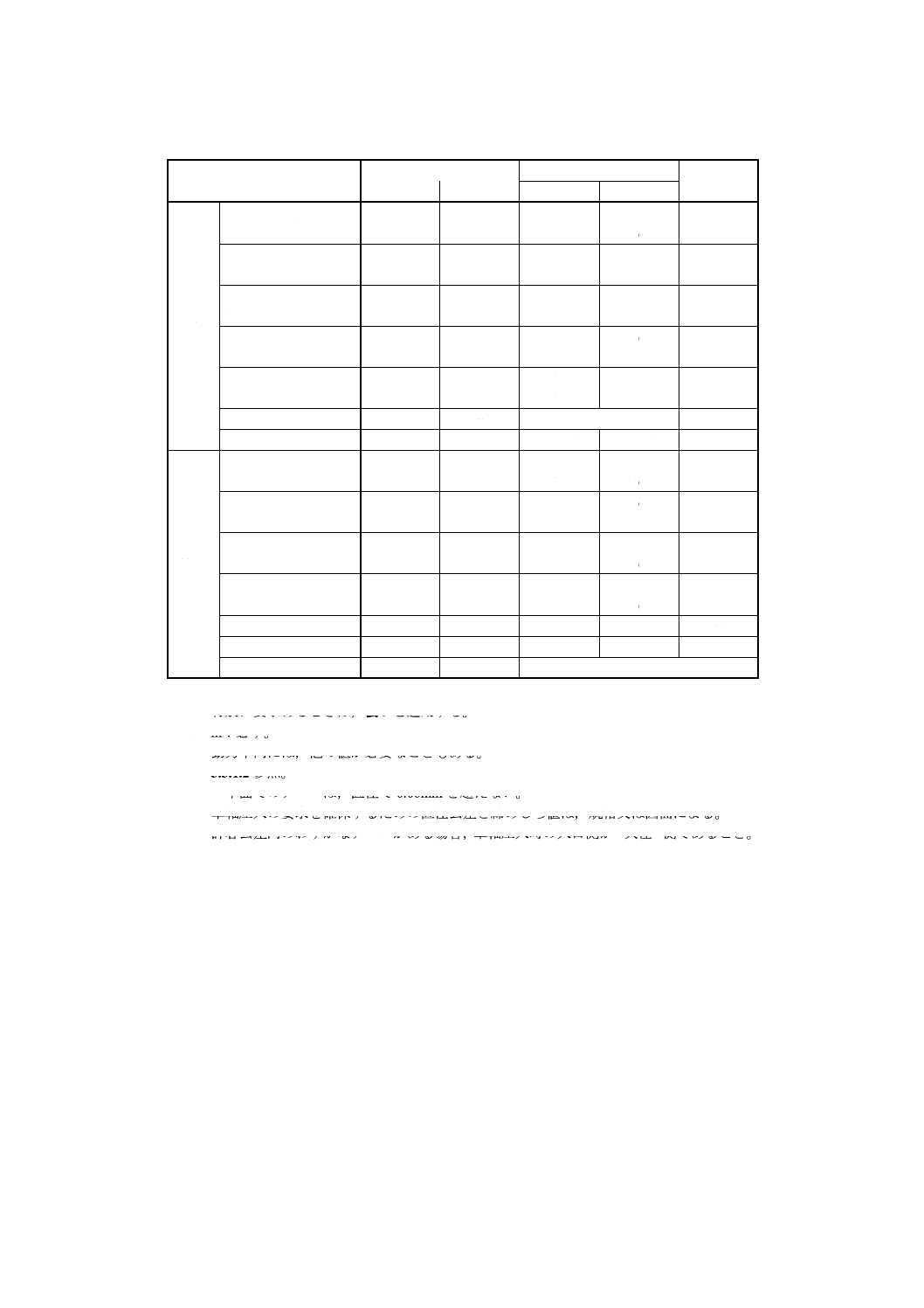

図2 表6に指定する鍛造圧延輪心又は鋳造輪心の“機械加工なし”部の記号

15

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 鍛造圧延輪心又は鋳造輪心の”機械加工なし”部1)の寸法要求事項

部位

図2の記号

機械加工の取りしろ

mm

公差

mm

検査3)

寸法公差

形状公差2)

リム

外径

C3

4

m

c3

+12

0

内径

(反フランジ側)

B1

44)

m

b1

0

−10

内径

(フランジ側)

B2

44)

m

b2

0

−10

幅

D2

4

m

d2

+ 8

0

ボス

外径

F1

54)

m

f1

+15

0

内径

(反フランジ側)

F2

54)

m

f2

+15

0

内径

(フランジ側)

G

10

m

g

0

−20

幅

H

10

m

h

+10

0

板

形状

k

12

o

リム側厚み

M

54)

m

m

+ 8

0

ボス側厚み

N

54)

m

n

+10

0

注1)

“機械加工なし”の定義は4.2.1参照

2) ISO 1101参照

3) m:必す,o:任意

4) 通常の走行速度であれば,板部,リム内径,及びボス外径は,発注者の許可によって“仕上げ”及び

“組立用”状態において“黒皮”でも差し支えない。その場合は,機械加工の取りしろは適用しない。

16

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

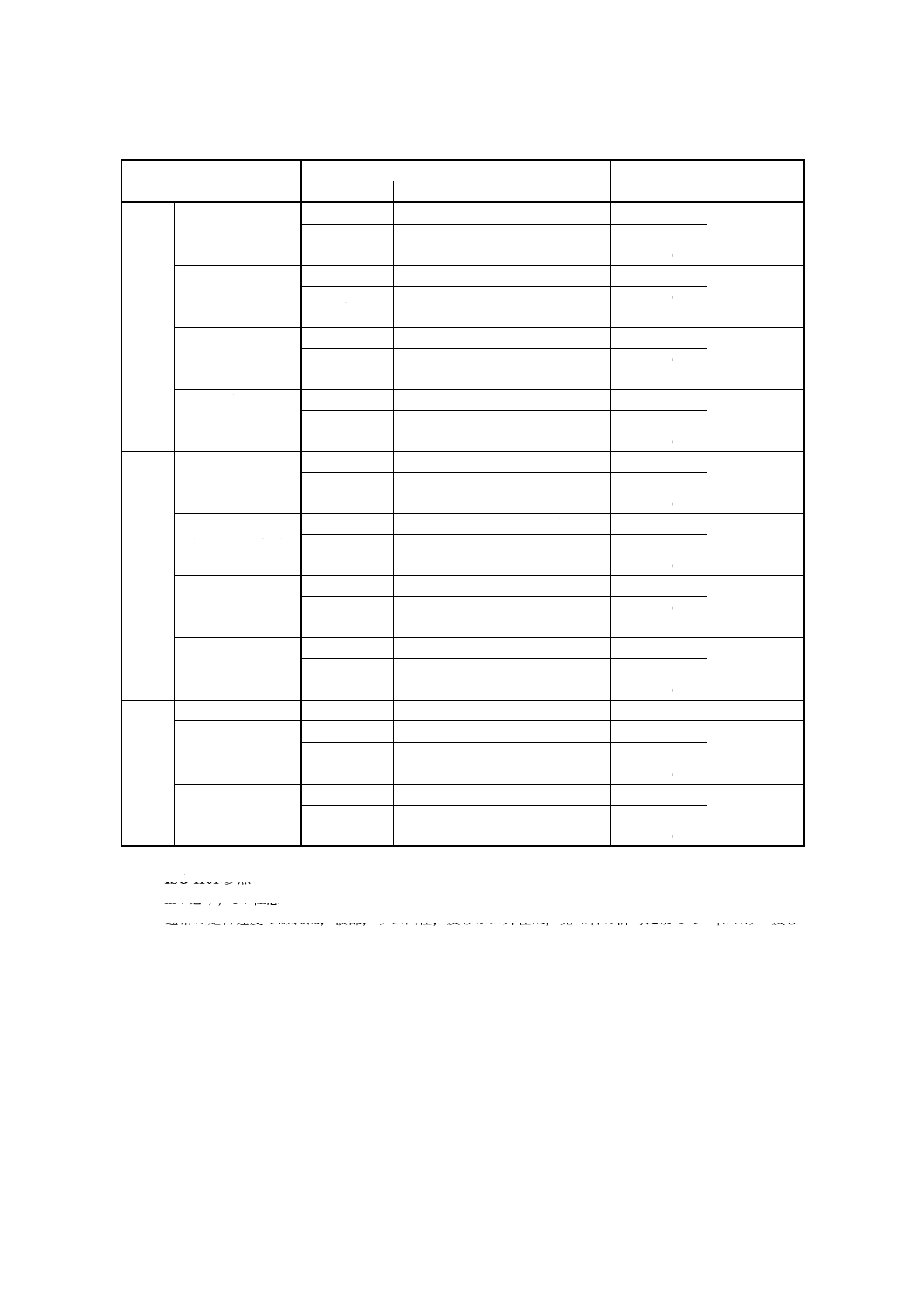

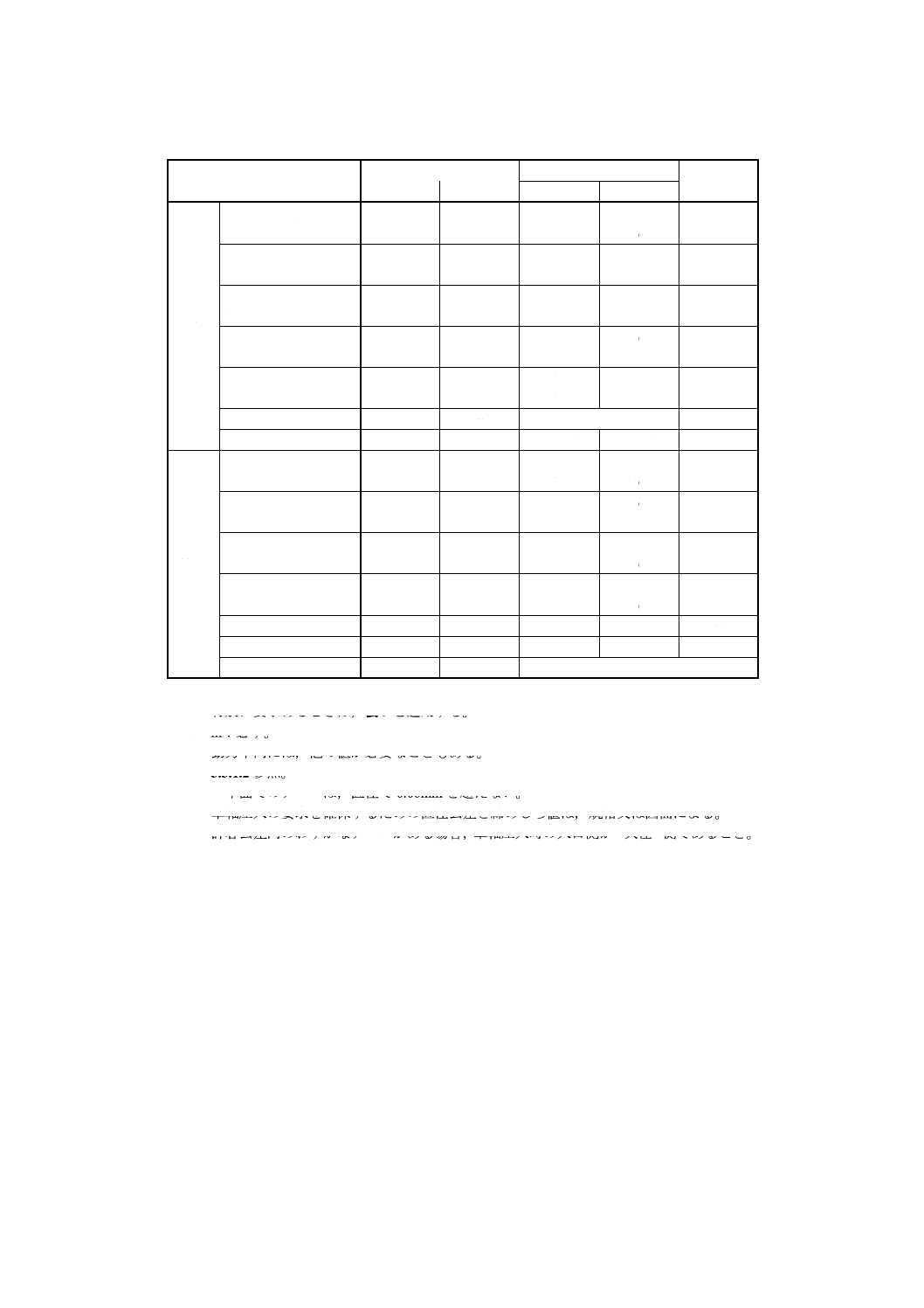

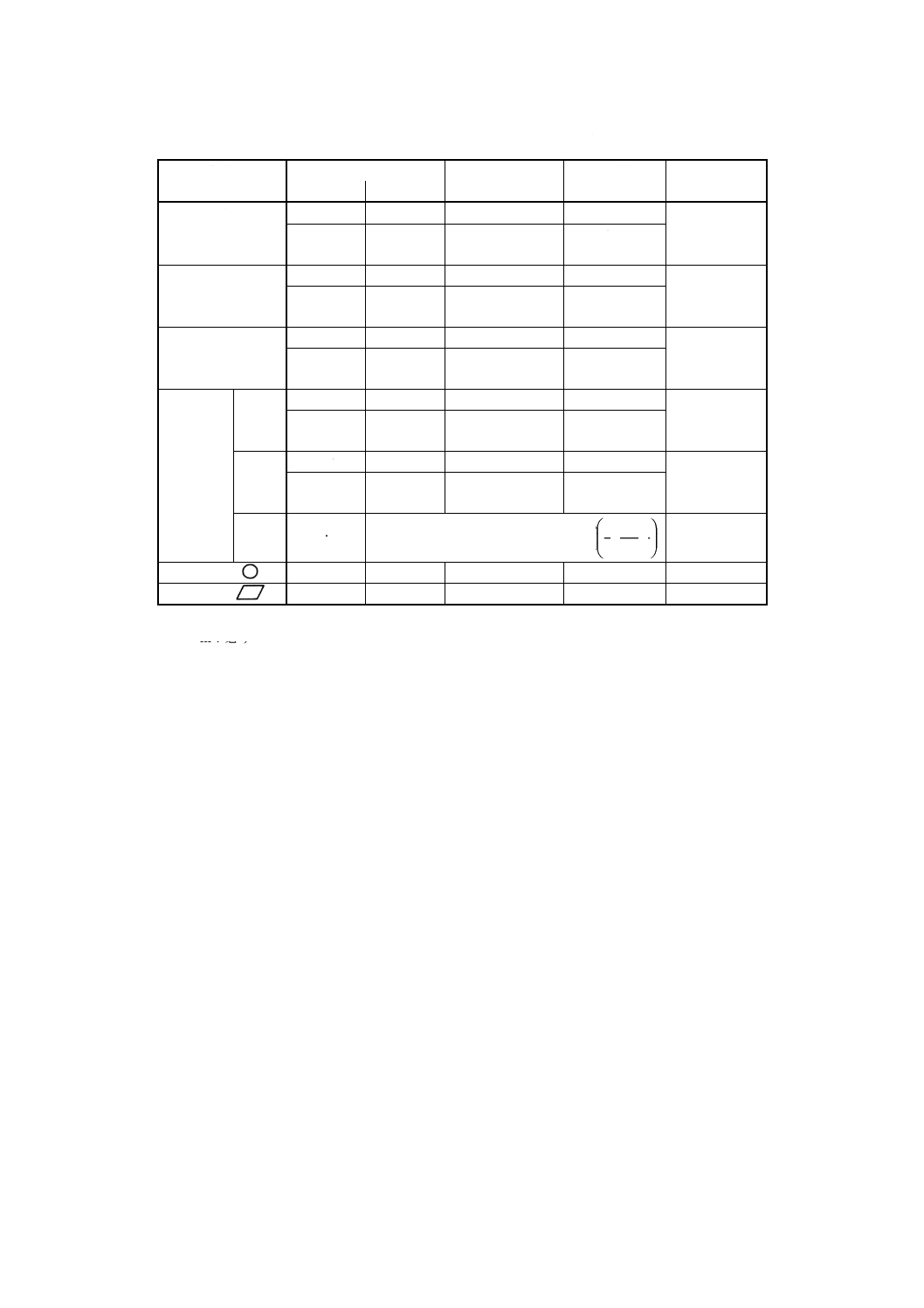

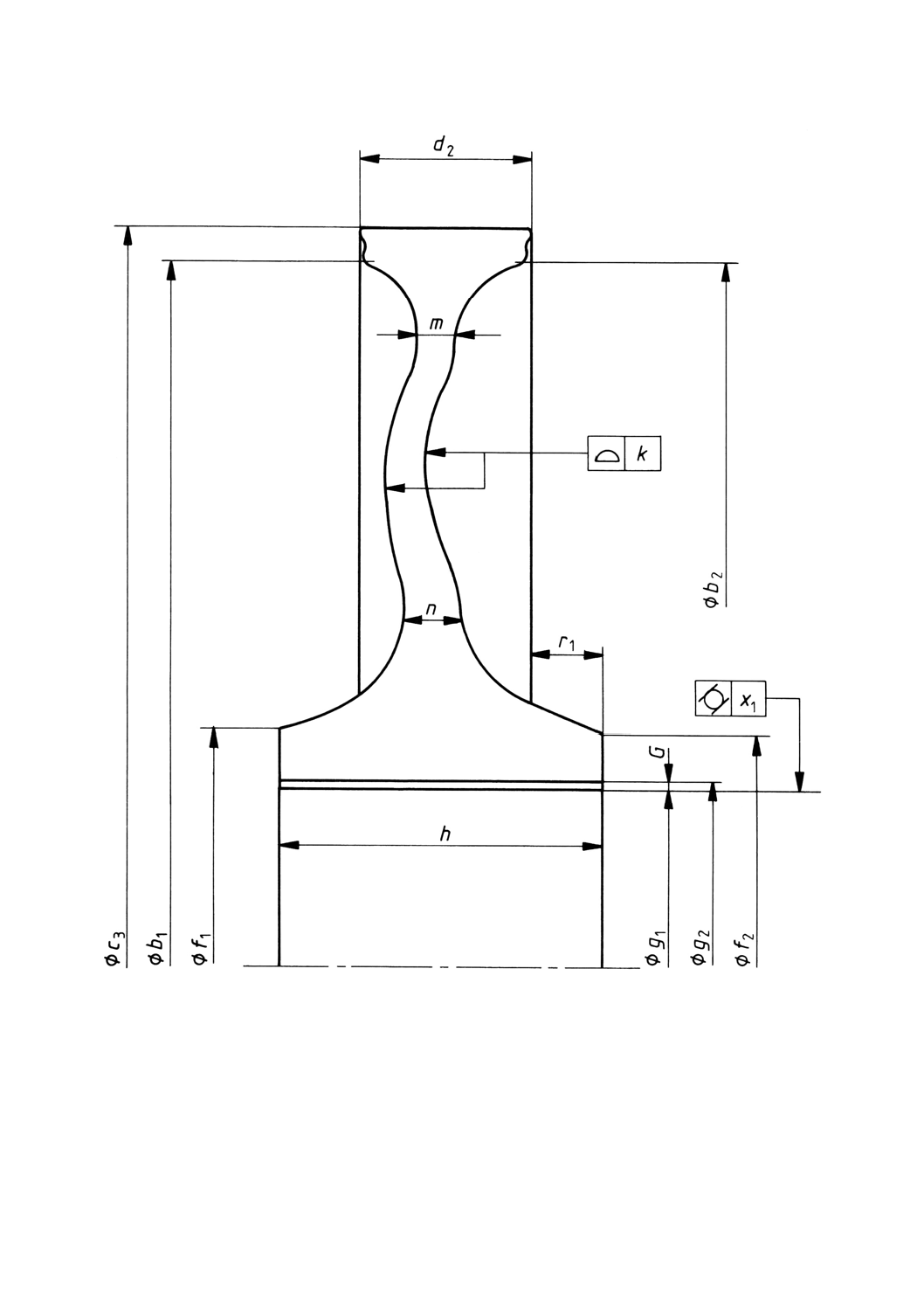

図3 表7に指定する鍛造圧延輪心又は鋳造輪心の仕上部寸法の記号

17

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7 鍛造圧延輪心又は鋳造輪心の“仕上げ”部1)の寸法要求事項

部位

図3の記号

機械加工の取りしろ

mm

公差mm

検査3)

寸法公差 形状公差2)

通常速度用

高速用

リム

外径

c3

+ 0.2

0

+ 0.2

0

m

内径

(反フランジ側)

b1

0

− 64)

0

− 6

m

内径

(フランジ側)

b2

0

− 64)

0

− 6

m

幅

d2

0

− 0.5

0

− 0.5

m

ボス

外径

(反フランジ側)

f1

+104)

0

+ 5

0

m

外径

(フランジ側)

f2

+104)

0

+ 5

0

m

内径(軸孔)

G

3

m

g

0

− 2

0

− 1

内径(軸孔)

真円度

x1

0.5

0

0.5

0

o

幅

h

+ 3

0

+ 1

0

m

ボス高さ

r1

+ 35)

0

+ 35)

0

m

板

形状

k

84)

4

o

りム側厚み

m

+ 54)

0

+ 2

0

m

ボス側厚み

n

+ 54)

0

+ 2

0

m

注1)

4.2.4に定義

2) 特別に要求あるときは,表9を適用する。ISO 1101参照。

3) m:必す,o:任意

4) 通常の走行速度であれば,板部,リム内径,及びボス外径は,発注者の許可によって,“仕上げ”及

び“組立用”状態において黒皮でも差し支えない。この場合,受渡当事者間で合意のない限り表6

に示す公差を適用する。

5) 動力車両には,他の値が必要なこともある。

18

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

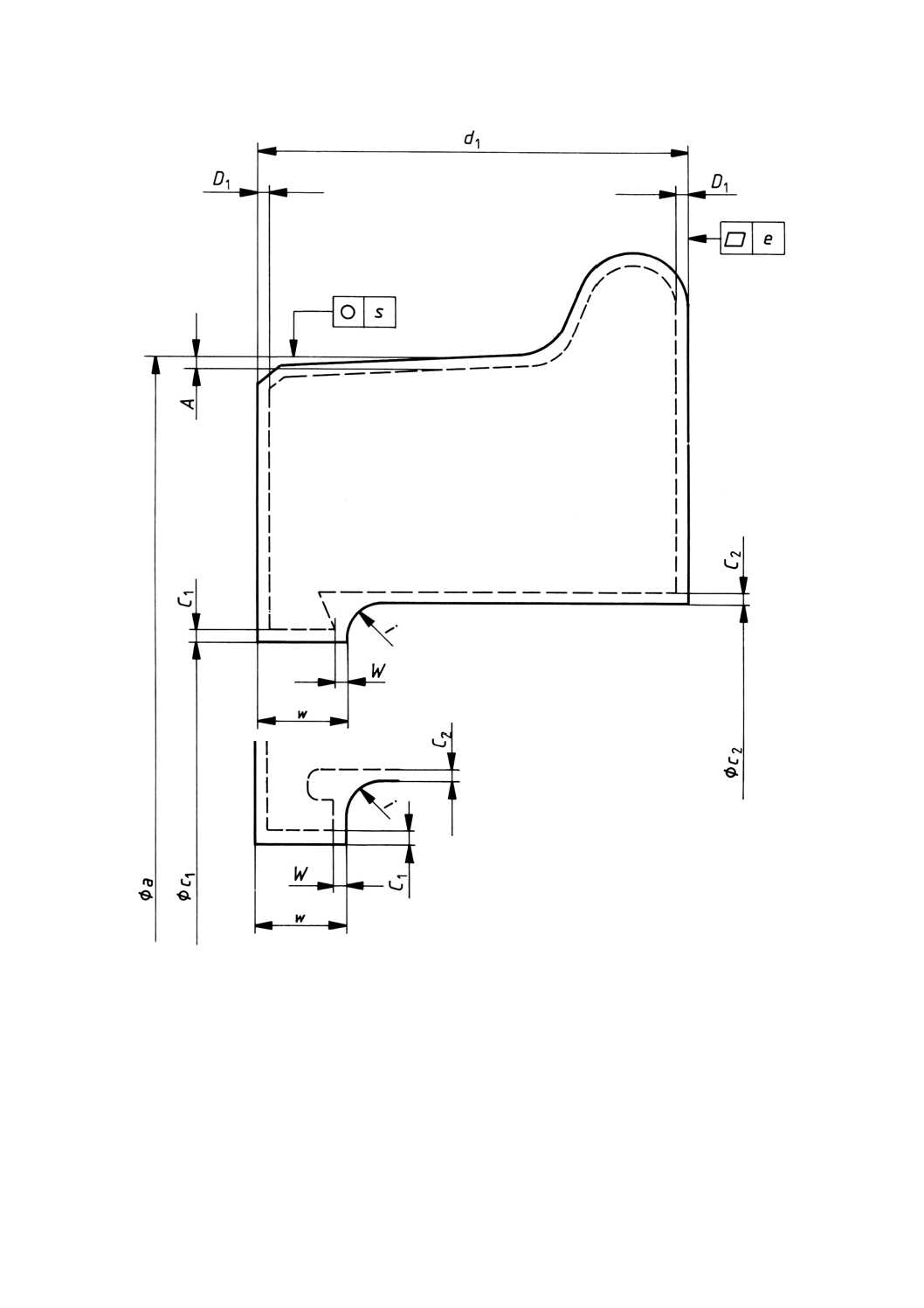

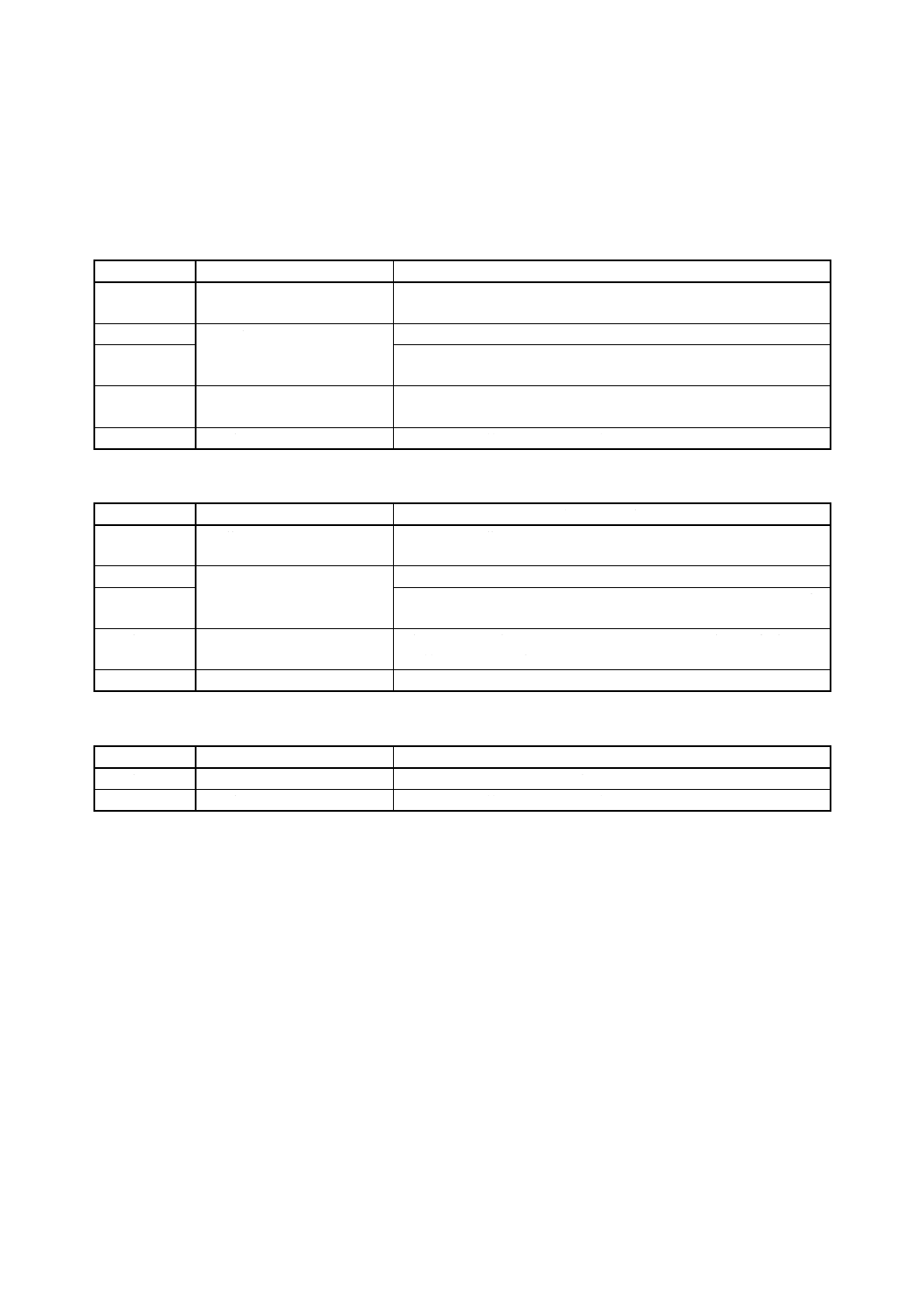

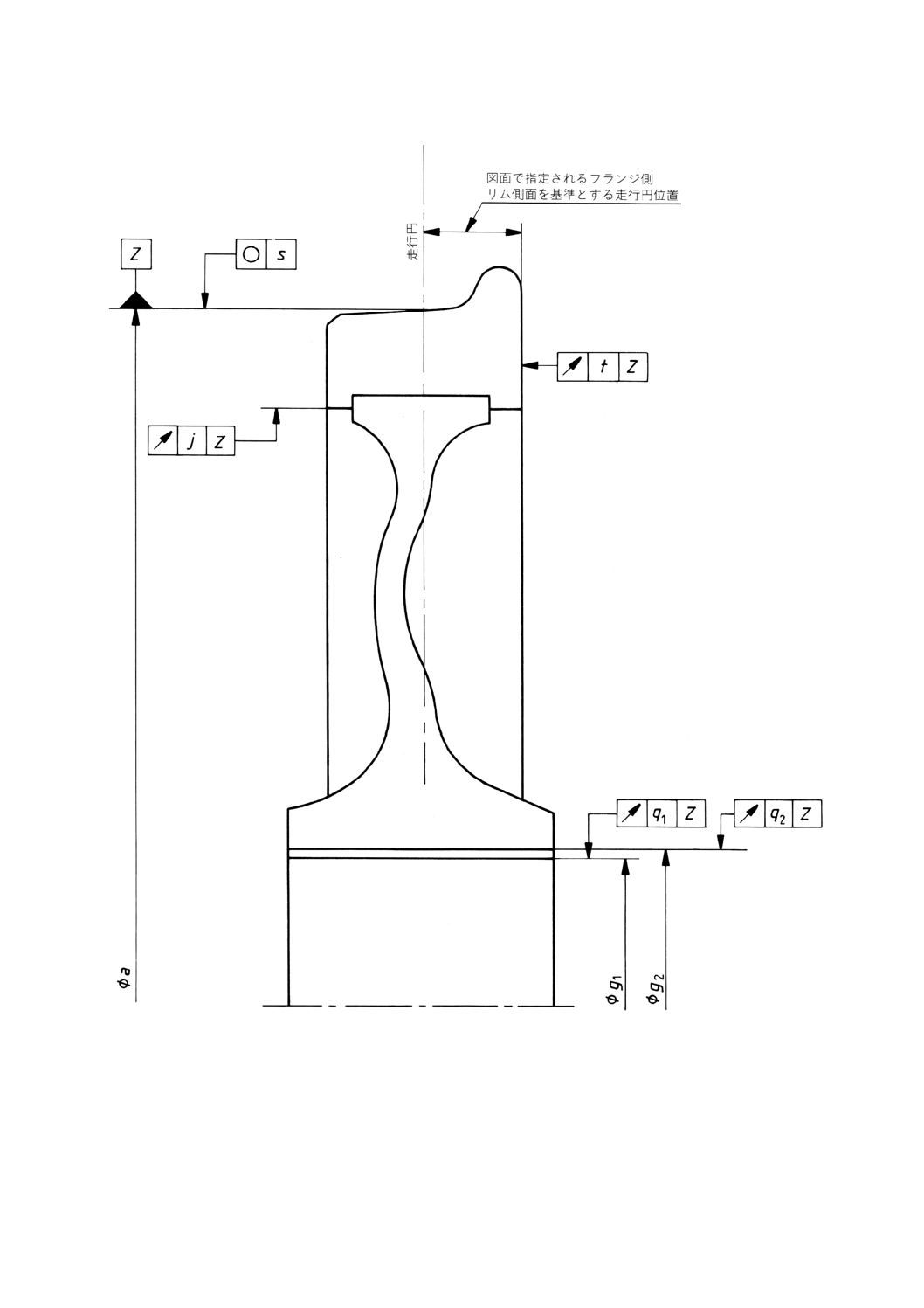

図4 表8に指定する“組立用”圧延タイヤ,鍛造,圧延又は鋳造輪心,及び

タイヤ付車輪の寸法を表す記号

19

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 タイヤ,輪心,タイヤ付車輪の“組立用”1)状態での寸法要求事項

部位

図4の記号

公差mm

検査3)

寸法公差

形状公差2) 通常速度用

高速用

タイヤ

組立後の外径

a

+ 44)

0

+ 44)

0

m

幅

b

+ 1

− 14)

+ 1

− 1

m

組立後の輪心止め内

径

c1

+ 2

− 2

+ 2

− 2

m

組立前の内径

c45)

0

− 0.12

0

− 0.12

m

組立前の輪心止め幅

w

+ 1

− 1

+ 1

− 1

m

組立後の形状

v

図面による

m

組立前の内径真円度

u

0.26)

0.26)

m

輪心

組立前のリム直径

c3

+ 0.2

0

+ 0.2

0

m

リム幅

d2

0

− 0.5

0

− 0.5

m

ボス高さ

r

+ 34)

0

+ 34)

0

m

ボス幅

h

+ 3

0

+ 3

0

m

内径(軸孔)

g2

− 7)

− 7)

m

内径(軸孔)真円度

x2

0.0158)

0.0158)

m

板

表7の規定どおり

注1)

用語は4.に規定するとおり。

2) 特別に要求あるときは,表9を適用する。

3) m:必す。

4) 動力車両には,他の値が必要なこともある。

5) 5.3.1.2参照。

6) 一平面でのテーパは,直径で0.06mmを超えない。

7) 車軸圧入の要求を確保するための直径公差と締めしろ値は,規格又は図面による。

8) 許容公差内のわずかなテーパがある場合,車軸圧入時の入口側が“大径”側であること。

20

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

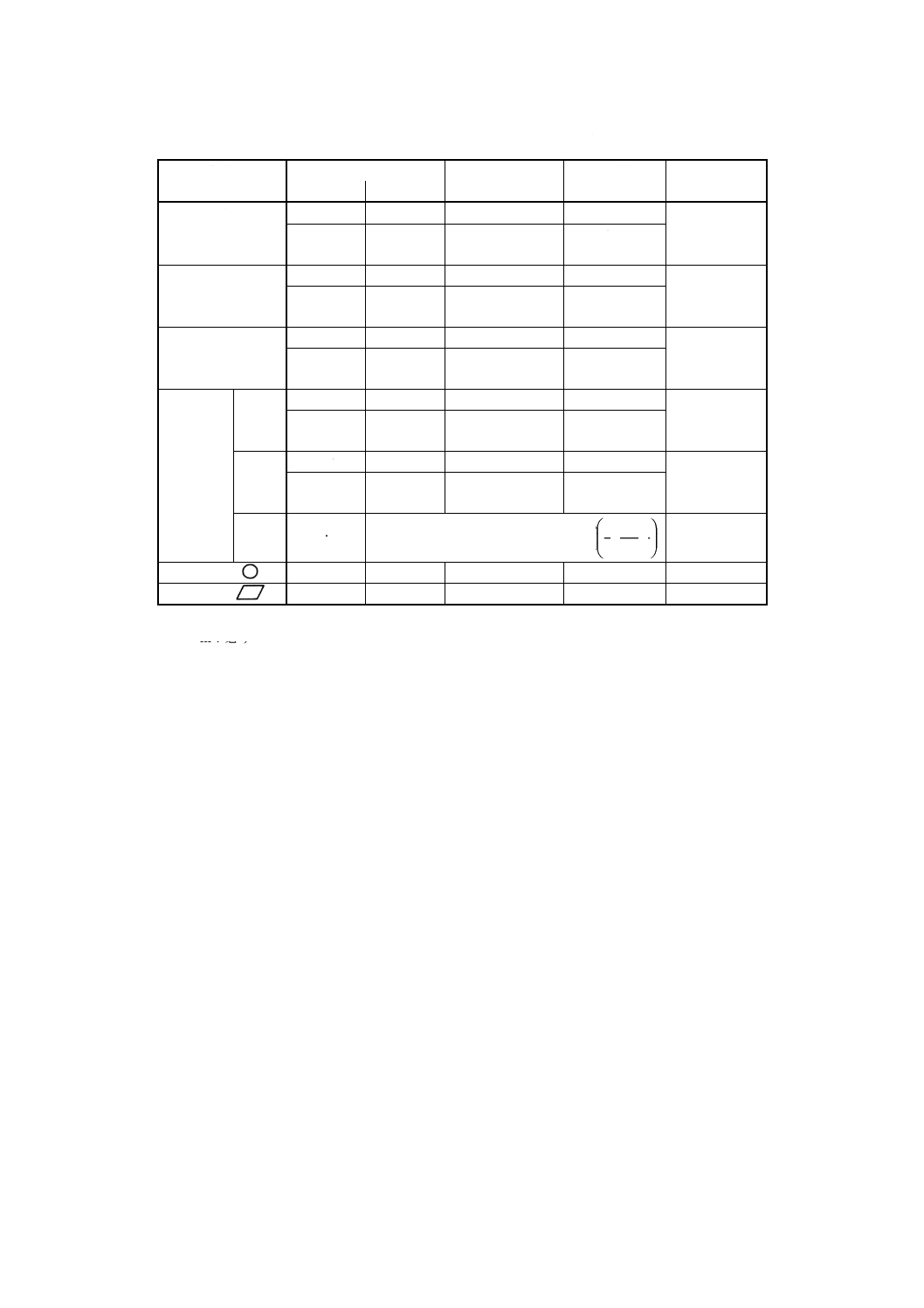

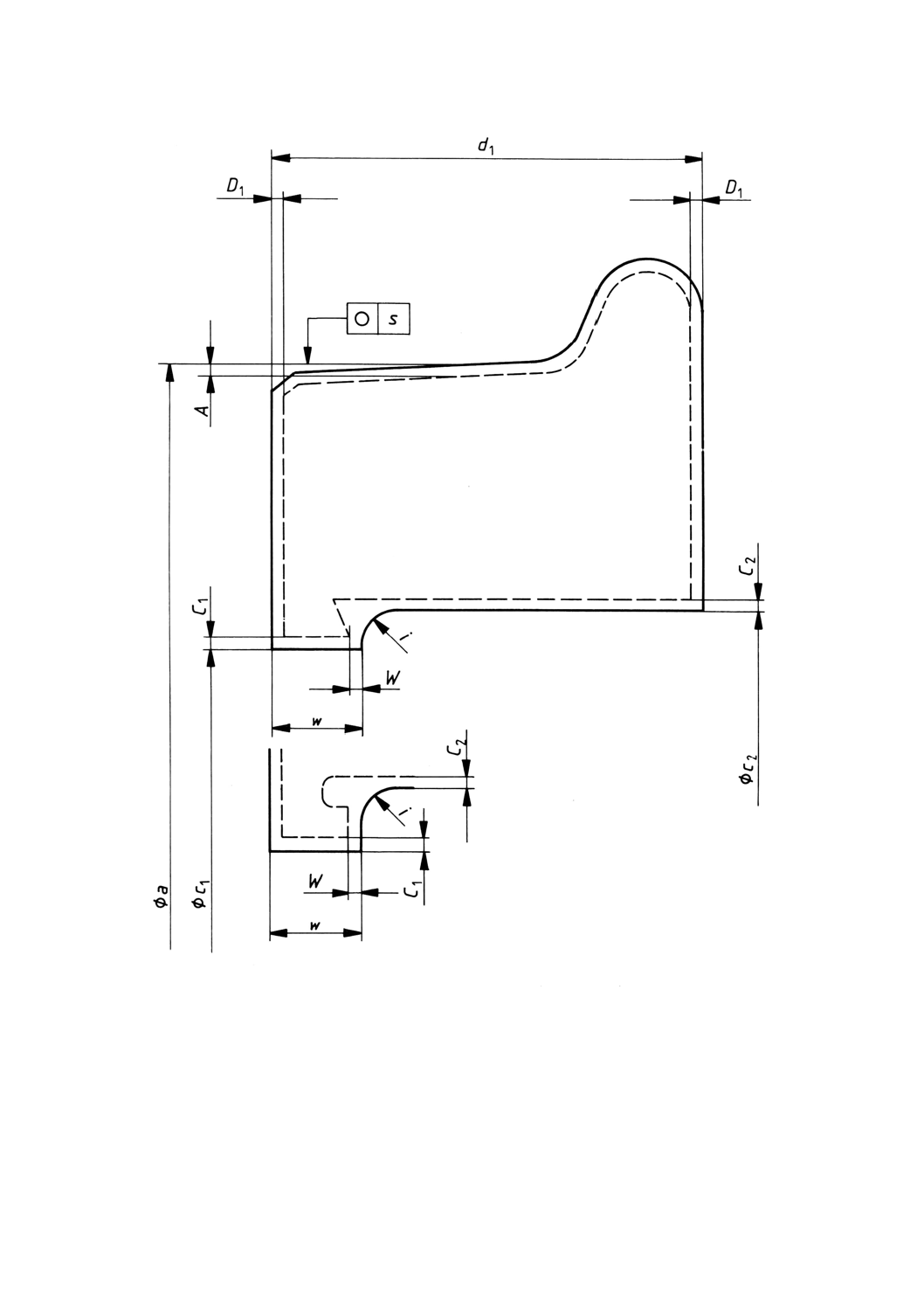

図5 表9に指定する“仕上げ”及び“組立用”タイヤ付車輪の特定の形状公差

21

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9 “仕上げ”及び“組立用”1)タイヤ付車輪の特定の形状公差(5.3.2.1.2参照)

部位

形状公差の図5での記号2)

公差mm

検査3)

通常速度用

高速用

タイヤ 真円度

s

0.2

0.2

o

輪心止めの半径振れ(内径)

j

0.2

0.2

o

軸方向振れ

t

0.5

0.5

o

輪心

仕上状態での軸孔振れ4)

q1

1.05) 0.16)

1.05) 0.16)

o

組立用の軸孔振れ4)

q2

0.35) 0.1

0.35) 0.1

o

注1)

用語は,4.に定義する。

2) ISO 1101参照

3) o:任意。

4) 軸孔に関連する用語については,4.3.1参照。

5) 釣合いを適用しないとき,又は車輪踏面を釣合いの基準として用いる場合に適用する。

6) 軸孔を釣合いの基準として用いる場合に適用する。

表10 検査試験の種類及び数

1

2

3

4

5

検査試験の種類

記事1)2)

検査試験に供すべきロット当たりの車輪の数

1

外観

m

a

100%

2

表面粗さ

o

a

合意を要する

3

寸法

−3)

a

100%

4

静的不釣合い

o4)

a

100%

5

特定の形状公差

o

a

合意を要する

注1)

m:必す,o:任意

2) aは特に合意のない限り,製造業者の認定部門(ISO 404参照)の立会いを要する検査試験とする。

3) 表5〜9の“検査”欄参照。

4) 5.3.4に従って要求された場合だけ適用する。

22

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

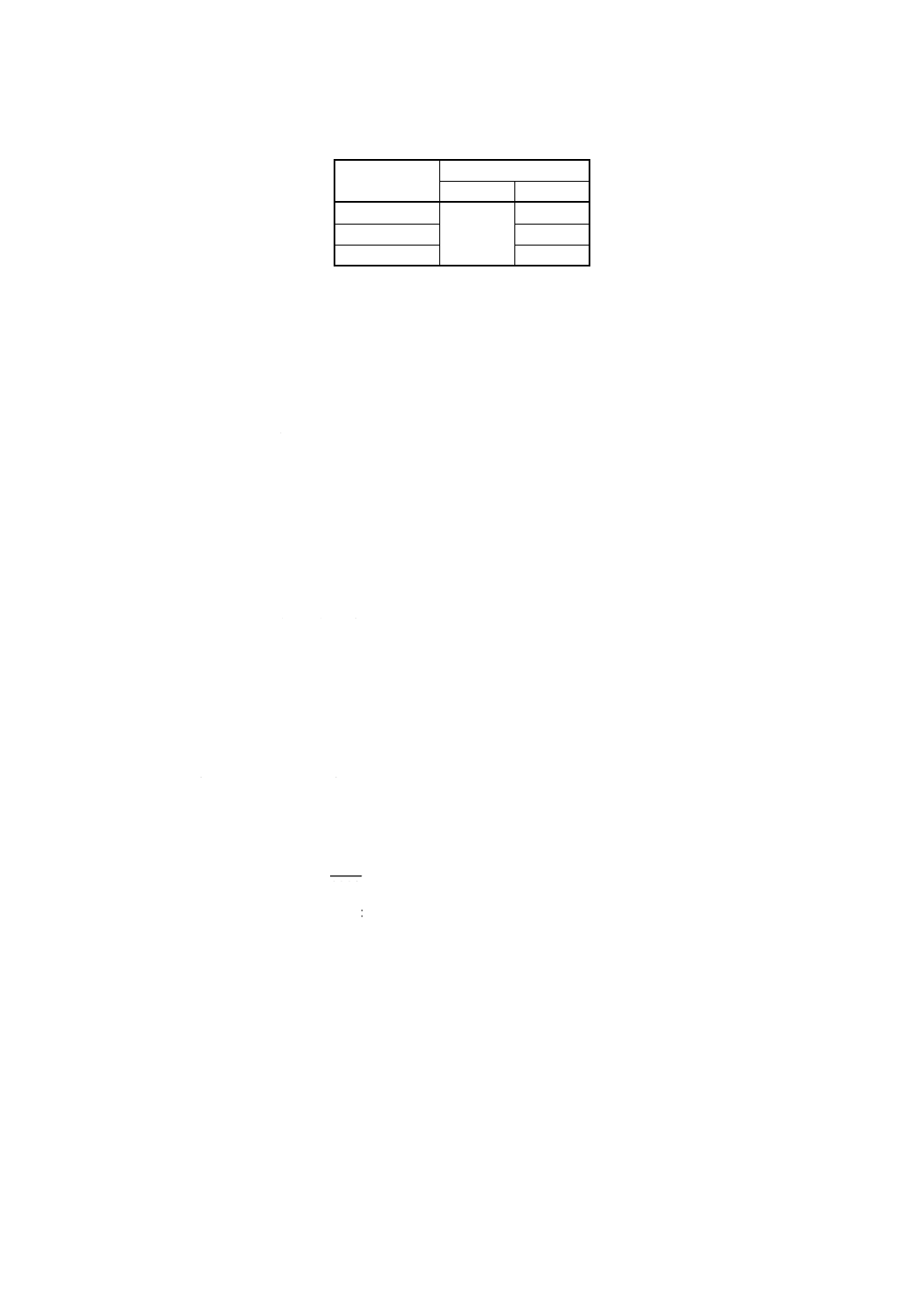

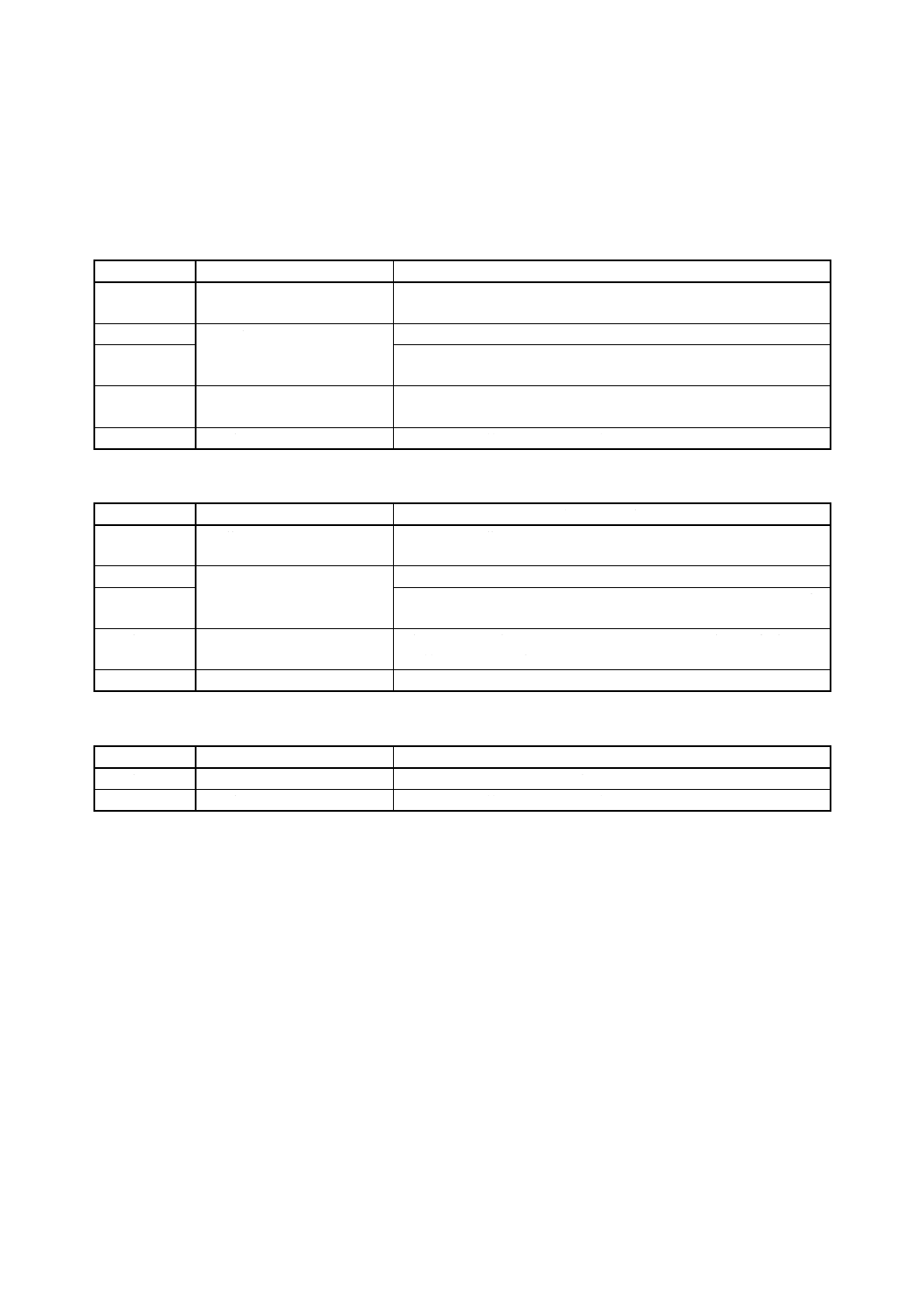

附属書A(参考)

1. タイヤの仕上程度についての規格と慣用的用語の比較表は,次による。

この規格の用語

慣用的に用いられている用語

具体的な仕上げの状態

機械加工なし

及び黒皮

圧延放し

圧延のままの状態

粗加工

タイヤ素材

最終加工されず,全体又は必要な部分だけ粗仕上げされた状態

半仕上げ

特定の部分だけ最終加工され,ほかは機械加工されていないか,粗仕上げさ

れた状態

仕上げ

半仕上げ

輪心とのはめ合い表面(内径面)が粗仕上状態で,ほかは最終加工された状

態

組立用

仕上げ

必要なすべての最終加工がされた状態

2. 輪心の仕上程度についての規格と慣用的用語の比較表は,次による。

この規格の用語

慣用的に用いられている用語

具体的な仕上げの状態

機械加工なし及

び黒皮

圧延放し

圧延のままの状態

粗加工

輪心素材

最終加工されず,全体又は必要な部分だけ粗仕上げされた状態

半仕上げ

特定の部分だけ最終加工され,ほかは機械加工されていないか,粗仕上げさ

れた状態

仕上げ

半仕上げ

車軸を取り付ける軸孔及びタイヤをはめるリム外周面が粗仕上げ状態で,ほ

かは最終加工された状態

組立用

仕上げ

必要なすべての最終加工がされた状態

3. タイヤ付車輪の仕上程度についての規格と慣用的用語の比較表は,次による。

この規格の用語

慣用的に用いられている用語

具体的な仕上げの状態

仕上げ

半仕上げ

車軸を取り付ける軸孔が粗仕上げ状態で,ほかは最終加工された状態

組立用

仕上げ

必要なすべての最終加工がされた状態

23

E 5401-2 :1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS鉄道車両一般分野規格整合化推進委員会 構成表

氏名

所属

(委員長)

湯 川 靖 司

近畿車輛株式会社車輛事業本部

山 本 克 己

工業技術院標準部

三 塚 隆 正

財団法人日本規格協会

秋 元 孝 生

運輸省鉄道局

岡 本 勲

財団法人鉄道総合技術研究所技術開発事業本部

潤 賀 健 一

財団法人鉄道総合技術研究所技術開発事業本部

吉 田 行 廣

東日本旅客鉄道株式会社鉄道事業本部

渋 谷 進

東海旅客鉄道株式会社新幹線鉄道事業本部

田 仲 文 郎

西日本旅客鉄道株式会社鉄道本部

鈴 木 肇

社団法人日本民営鉄道協会

新 井 東 一

関東鉄道協会車両部会(西武鉄道株式会社車両部)

鈴 木 常 之

株式会社日立製作所交通事業部

(幹事)

川 端 俊 夫

東急車輛製造株式会社横浜製作所

大 川 浩 平

日本車輛製造株式会社鉄道車両本部

工 藤 斉

株式会社東芝府中工場車両システム部

千 崎 文 雄

富士電機株式会社産業事業本部

漆 原 昭

住友金属工業株式会社関西製造所

(事務局)

小笠原 静 夫

社団法人日本鉄道車輛工業会

太 田 治

社団法人日本鉄道車輛工業会

JIS鉄道車両一般分野規格整合化推進委員会 構成表

(機械関係小委員会)

氏名

所属

(主査)

岡 本 勲

財団法人鉄道総合技術研究所技術開発事業本部

三 塚 隆 正

財団法人日本規格協会

吉 田 行 廣

東日本旅客鉄道株式会社鉄道事業本部

田 仲 文 郎

西日本旅客鉄道株式会社鉄道本部

新 井 東 一

関東鉄道協会車両部会(西武鉄道株式会社車両部)

鈴 木 常 之

株式会社日立製作所交通事業部

日 野 毅

株式会社新潟鉄工所交通システム事業部

(幹事)

大 川 浩 平

日本車輛製造株式会社鉄道車両本部

漆 原 昭

住友金属工業株式会社関西製造所

小 山 泰

三菱重工業株式会社機械事業本部

中 栄 周 三

株式会社日本製鋼所電子・産業機械販売部

(事務局)

太 田 治

社団法人日本鉄道車輛工業会