D 9313-1:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法························································································································· 2

4.1 試験条件の通則 ············································································································· 2

4.2 疲労試験通則 ················································································································ 2

4.3 繊維強化樹脂製部品の疲労試験通則··················································································· 3

4.4 衝撃試験通則 ················································································································ 3

4.5 合成樹脂製部品の試験の室温 ··························································································· 3

4.6 前どろよけの試験 ·········································································································· 3

4.7 完成車の路上試験 ·········································································································· 4

4.8 表示の試験 ··················································································································· 4

4.9 合成樹脂製部品の衝撃試験 ······························································································ 4

4.10 リヤキャリヤ及びフレームの強度試験 ·············································································· 5

附属書A(参考)完成車の疲労試験 ························································································· 7

附属書B(参考)自由落下速度の検証······················································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

D 9313-1:2019

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人自転車産業振興協会(JBPI)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS D 9203:1993は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS D 9313の規格群には,次に示す部編成がある。

JIS D 9313-1 第1部:試験条件通則及び部品などの試験方法

JIS D 9313-2 第2部:制動装置の試験方法

JIS D 9313-3 第3部:操だ(舵)装置の試験方法

JIS D 9313-4 第4部:車体部の試験方法

JIS D 9313-5 第5部:走行装置の試験方法

JIS D 9313-6 第6部:駆動装置の試験方法

JIS D 9313-7 第7部:座席装置の試験方法

日本工業規格 JIS

D 9313-1:2019

自転車−第1部:試験条件通則及び部品などの

試験方法

Cycles-Part 1: General rule for test method and parts test methods

序文

この規格は,2014年に第1版として発行されたISO 4210-3を基とし,我が国の実情を反映し安全性の

確保などを図るため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,JIS D 9111の規定で分類される一般用自転車及びスポーツ専用自転車の試験条件通則及び

部品などの試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4210-3:2014,Cycles−Safety requirements for bicycles−Part 3: Common test methods(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1501 転がり軸受−鋼球

JIS D 9111 自転車−分類,用語及び諸元

注記 対応国際規格:ISO 4210-1:2014,Cycles−Safety requirements for bicycles−Part 1: Terms and

definitions(MOD)

JIS D 9301 一般用自転車

注記 対応国際規格:ISO 4210-2:2015,Cycles−Safety requirements for bicycles−Part 2: Requirements

for city and trekking, young adult, mountain and racing bicycles(MOD)

JIS D 9304 スポーツ専用自転車

注記 対応国際規格:ISO 4210-2:2015,Cycles−Safety requirements for bicycles−Part 2: Requirements

for city and trekking, young adult, mountain and racing bicycles(MOD)

JIS D 9313-2 自転車−第2部:制動装置の試験方法

注記 対応国際規格:ISO 4210-4:2014,Cycles−Safety requirements for bicycles−Part 4: Braking test

methods(MOD)

2

D 9313-1:2019

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS D 9111による。

4

試験方法

4.1

試験条件の通則

4.1.1

ブレーキ試験の定義

4.1.4に示す精度要件が適用されるブレーキ試験は,一般用自転車がJIS D 9301の5.2.2(手動ブレーキ),

5.2.3(コースタハブ)及び5.2.4(ブレーキの強度),スポーツ専用自転車がJIS D 9304の4.2.1(ブレーキ

システム)〜4.2.6(手動ブレーキの強度),並びにJIS D 9313-2の4.2(ブレーキレバーの負荷力の位置)

及び4.6.3.4(供試車への負荷)に規定するブレーキ試験とする。

4.1.2

強度試験の定義

4.1.4に示す精度要件が適用される強度試験は,一般用自転車がJIS D 9301の5.3[操だ(舵)装置]〜

5.7(座席装置)及び5.11.1(照明装置),スポーツ専用自転車がJIS D 9304の4.3[操だ(舵)装置]〜4.7

(座席装置)及び4.10.3(照明装置)に規定する静的試験,衝撃試験及び疲労試験の負荷を含む強度試験

とする。

4.1.3

強度試験用試料の数及び状態供試車への負荷

一般に,静的試験,衝撃試験及び疲労試験については,新しい試験試料を対象に各試験を実施しなけれ

ばならない。ただし,試験試料を一つしか使用できない場合には,同じ試料を対象に疲労試験,静的試験,

衝撃試験の順にこれらの試験全てを実施してもよい。

同じ試料を対象に二つ以上の試験を行うときは,試験順序を試験報告書又は試験記録に明記しなければ

ならない。同じ試料を対象に二つ以上の試験を行う場合,先に行う試験が後続の試験の結果に影響を及ぼ

す可能性があるので注意する。また,二つ以上の試験にかけて試料が不合格とされた場合,単一試験の場

合と直接比較を行うことはできない。

全ての強度試験において,試料は完全に完成した状態でなければならない。

4.1.4

ブレーキ試験及び強度試験の試験条件の精度公差

特に指定のない限り,公称値に基づく精度公差は,次のとおりとする。

− 力及びトルク

05

+%

− 質量及び重量

±1 %

− 寸法

±1 mm

− 角度

±1°

− 経過時間

±5 s

− 温度

±2 ℃

− 圧力

±5 %

4.2

疲労試験通則

疲労試験における試験力は,10 Hzを超えない範囲で徐々に負荷し除荷する。締結具の締付けは,試験

開始後1 000回未満は製造業者の推奨締付けトルクによって締め直してもよい(これは,締結具がクラン

プとして使用されている全ての構成部品に適用する。)。試験機器は,4.1.4に規定する動的要求精度を満た

さなければならない。

注記 適切な試験方法の例は,ASTM E467を参照。

3

D 9313-1:2019

4.3

繊維強化樹脂製部品の疲労試験通則

繊維強化樹脂製部品の疲労試験では,試験中のたわみ量の最大値(ピークピーク値)の初期値は,試験

開始後1 000回を超え2 000回未満で測定する。

4.4

衝撃試験通則

垂直衝撃試験では,おもりを自由落下速度の95 %以上の効率で落下させる。

注記 附属書Bを参照。

4.5

合成樹脂製部品の試験の室温

合成樹脂製部品の強度試験では,試験前に2時間の慣らし時間を設け,室温が23 ℃±5 ℃で試験を行う。

4.6

前どろよけの試験

4.6.1

ステー付きどろよけ

4.6.1.1

第1段階:接線方向の試験

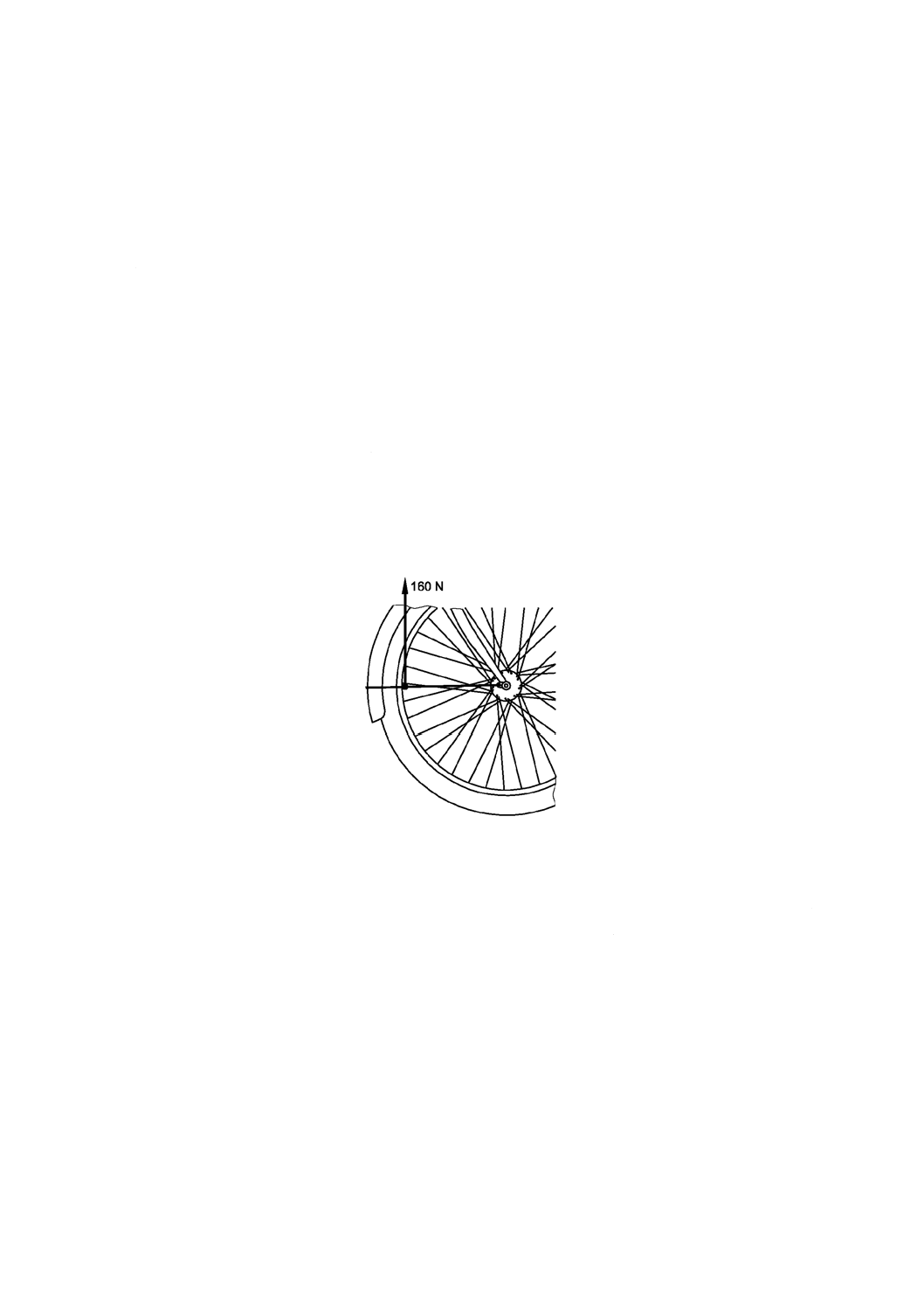

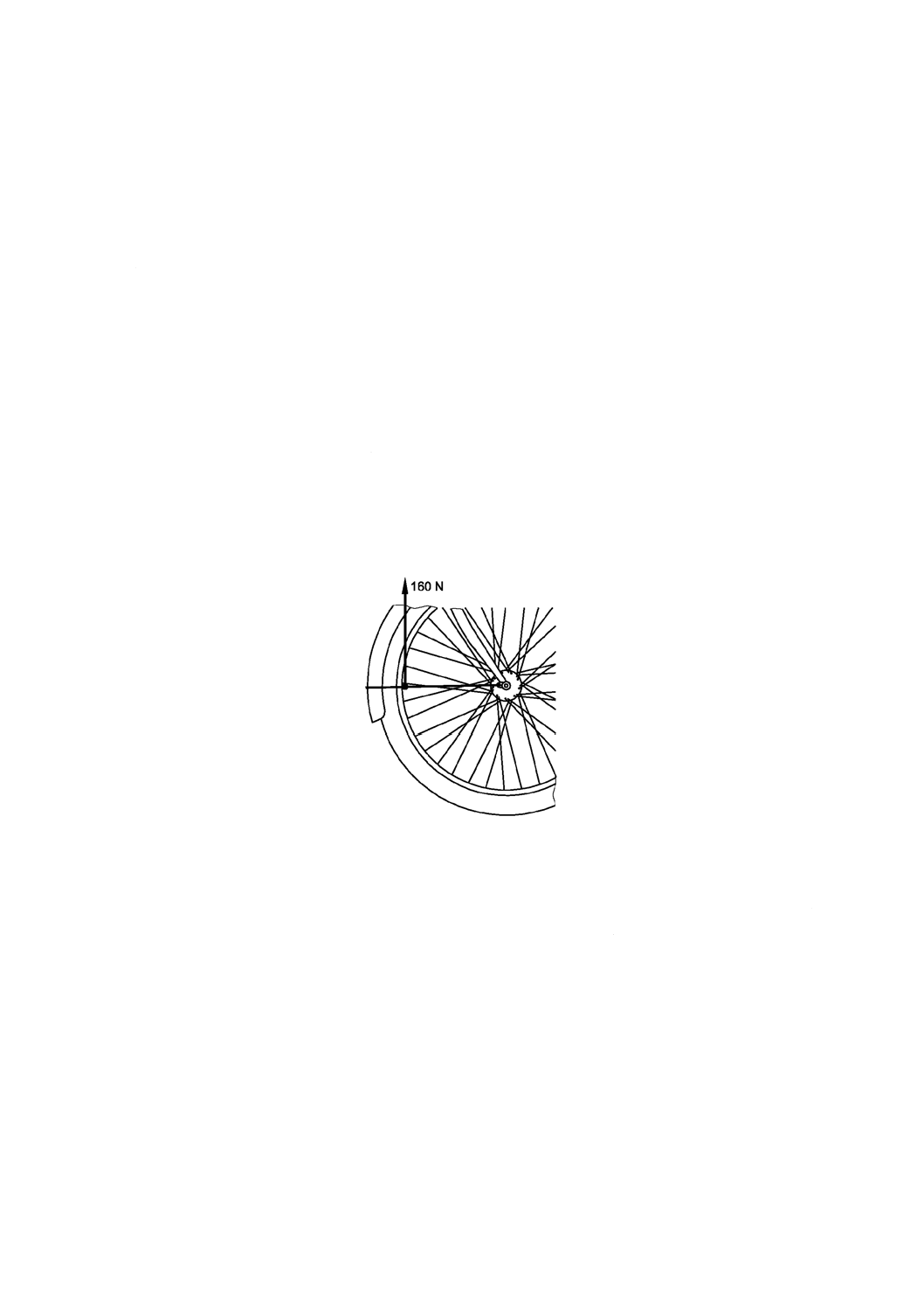

図1に示すように,直径12 mmの鉄製の棒をスポーク間で,リムと接触させてどろよけステーの下方に

挿入し,車輪を回転させて160 Nの接線方向の上向きの力をどろよけステーに負荷し,この力を1分間保

持する。

鉄製の棒を取り外し,車輪が自由に回転するか,又はどろよけの損傷が操だ(舵)に悪影響を及ぼさな

いかを確認する。

図1−前どろよけ:接線方向の試験

4.6.1.2

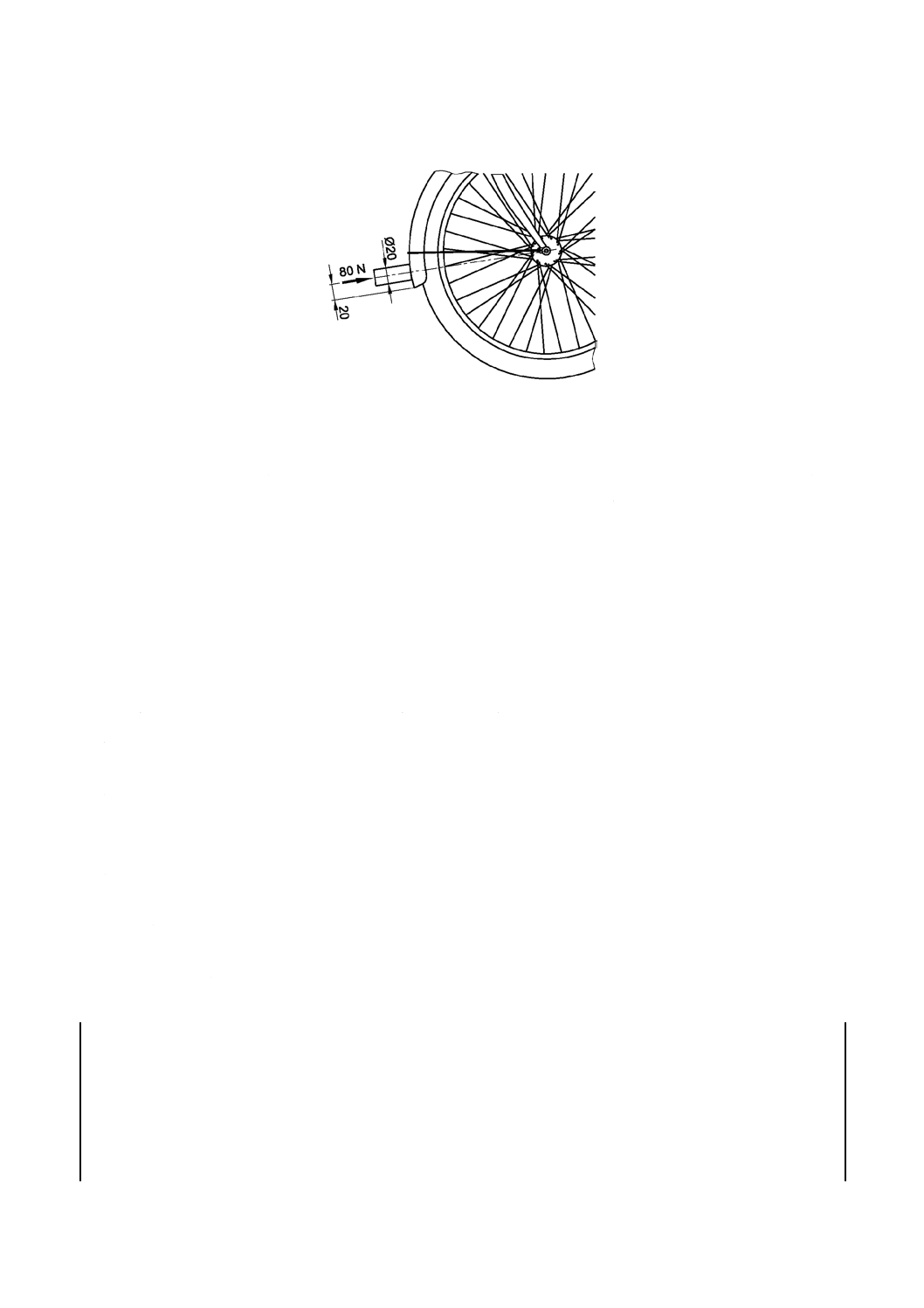

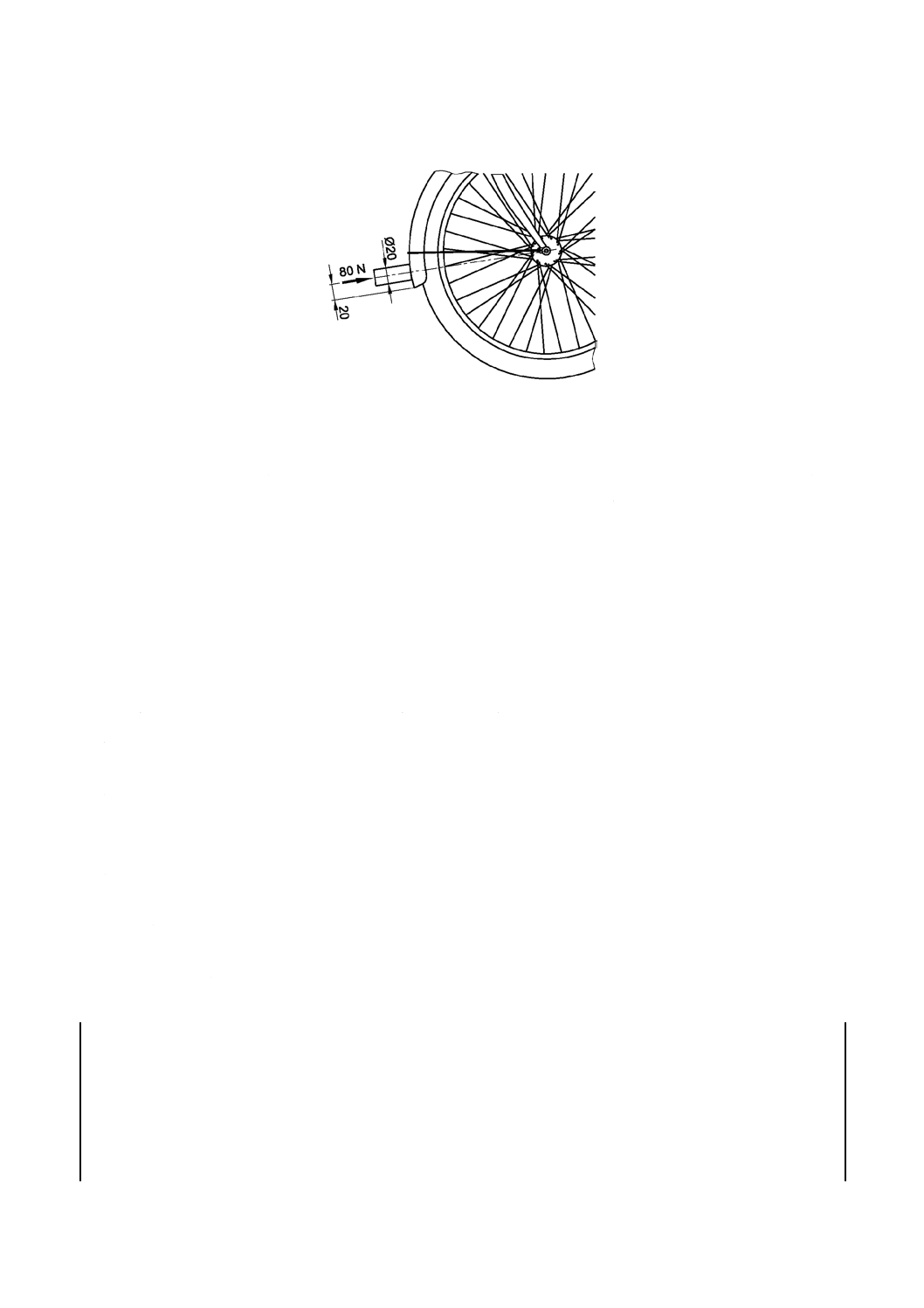

第2段階:半径方向の試験

図2に示すように,直径20 mmで端面が平らなジグを用いて,どろよけの自由端から20 mmの位置(フ

ラップは除く。)で,タイヤに向かって半径方向に80 Nの力でどろよけを押す。

力を保持しながら,車輪を手操作で(自転車の)前進方向に回転させ,車輪が自由に回転するか,又は

どろよけの損傷が操だ(舵)に悪影響を及ぼさないかを確認する。

4

D 9313-1:2019

単位 mm

図2−前どろよけ:半径方向の試験

4.6.2

ステーなしどろよけ

図2に示すように,直径20 mmで端面が平らなジグを用いて,どろよけの自由端から20 mmの位置(フ

ラップは除く。)で,タイヤに向かって半径方向に80 Nの力でどろよけを押す。

力を保持しながら,車輪を前進方向に回転させ,車輪が自由に回転するか,又はどろよけの損傷が車輪

の回転を妨害したり,操だ(舵)に悪影響を及ぼしたりしないかを確認する。タイヤにどろよけが接触し

てもよい。

4.7

完成車の路上試験

路上試験は,路上試験用の自転車を点検及び調整した後に,1 km以上走行させる。

試験前の点検及び調整事項は,次による。

a) ハンドル操作及び車輪に緩みがなく円滑に回転することを確認する。

b) ブレーキが正しく調整されていて,車輪の回転を妨げないことを確認する。

c) 車輪のアライメントを点検及び調整する。

d) 必要があればタイヤの最大空気圧まで空気を入れる。

e) 必要に応じてチェーンを点検及び調整する。

f)

装着されている変速装置を点検して正しく円滑に作動するか確認する。

g) サドル高さ及びハンドルバーの位置を乗員に合うように調整する。

h) 積載質量を取扱説明書[一般用自転車がJIS D 9301の箇条9 d)(荷物積載時の注意及び警告)2),ス

ポーツ専用自転車がJIS D 9304の箇条6 d)(荷物積載時の注意及び警告)2)]で示す許容積載質量に

調整する。

注記 完成車の疲労試験は,附属書Aを参照。

4.8

表示の試験

水に浸せきした布を用いて表示を手で15秒間こすり,更に軽油に浸せきした布で15秒間こする。

4.9

合成樹脂製部品の衝撃試験

4.9.1

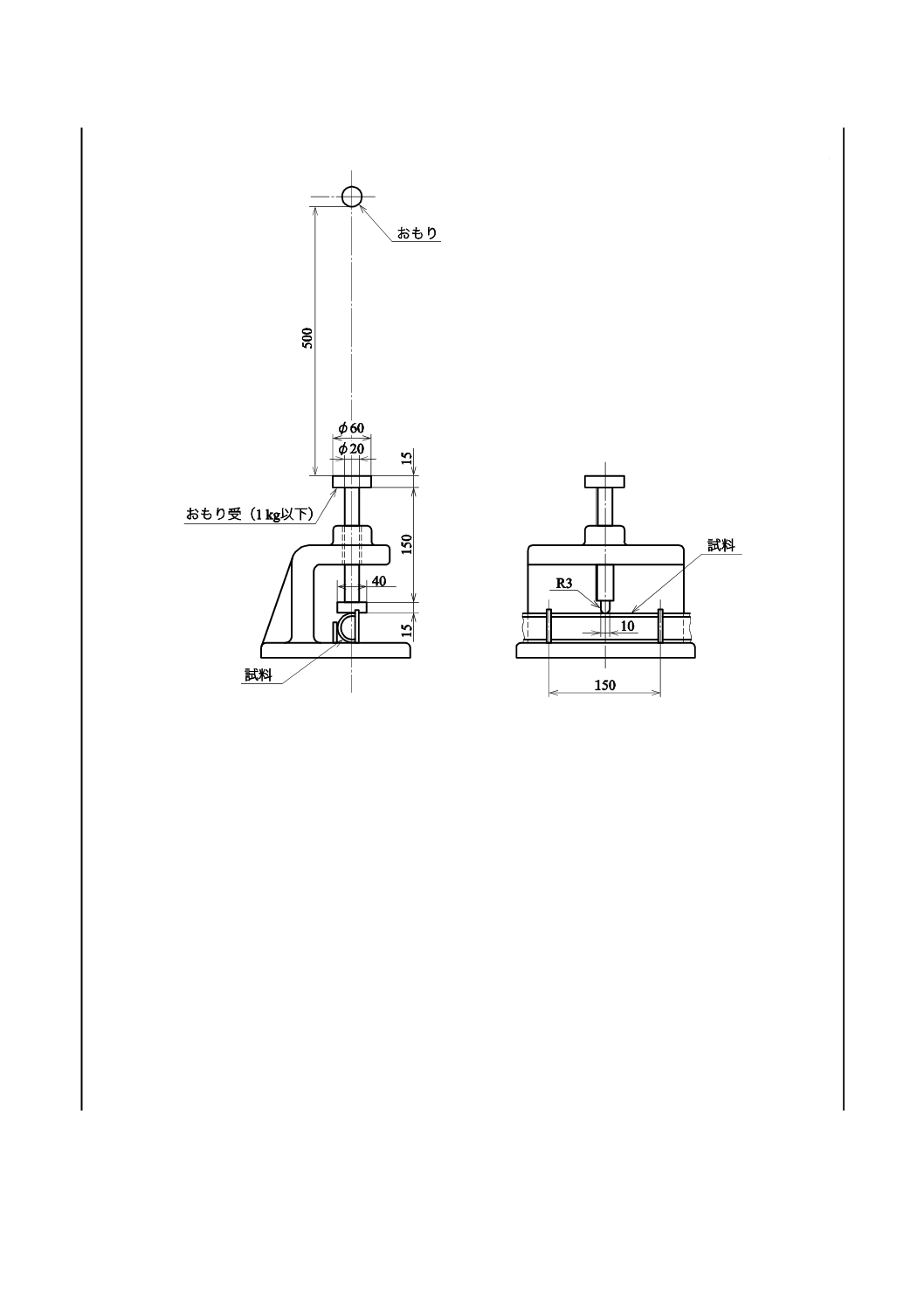

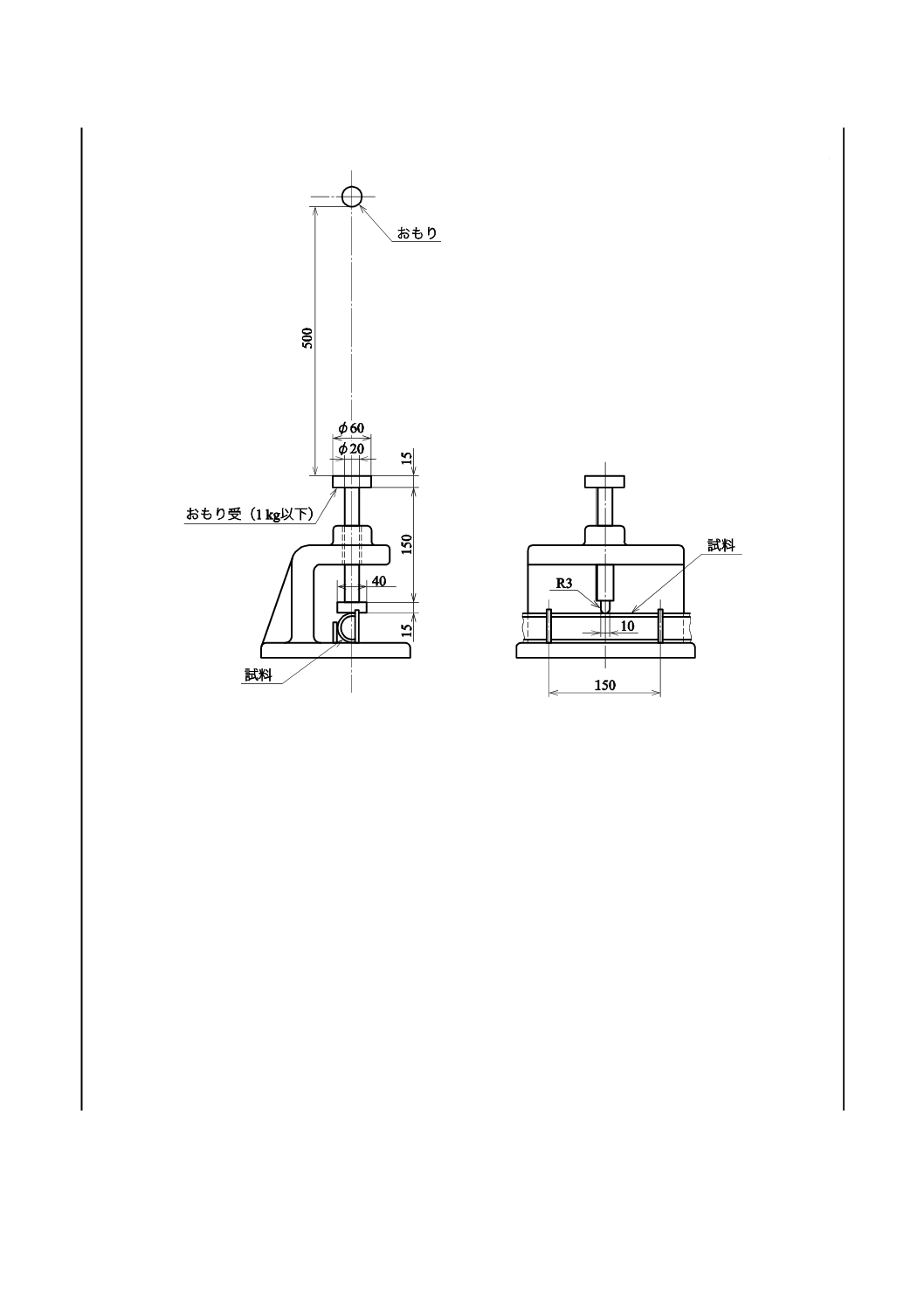

どろよけ体の低温衝撃試験

合成樹脂製どろよけ体から弧の長さに沿って200 mmを切り取って試料とし,−20 ℃に30分間保冷し

た後,直ちに,図3のように質量5 kgのおもりを500 mmの高さから落下させたとき,どろよけ体の破損

の有無を調べる。

なお,合成樹脂製ステーなしどろよけは,どろよけ体の全長の1/2の位置におもりを落下させる。

5

D 9313-1:2019

単位 mm

図3−どろよけ体の低温衝撃試験

4.9.2

キャリヤの低温衝撃試験

合成樹脂製キャリヤを,−20 ℃に最低3時間保冷した後,直ちに,最も影響があると思われる方向で1 m

の高さからコンクリートの床に落下させた後,異常の有無を調べる。

4.9.3

低温衝撃試験

合成樹脂製部品を,−20 ℃に30分間保冷した後,直ちに,厚さが10 mm以上の表面が平らな木台の上

に置き,部品上1 mの高さからJIS B 1501に規定する呼び13/16(直径20.637 5 mm)の鋼球を部品の3か

所に各1回ずつ落下させ,異常の有無を調べる。

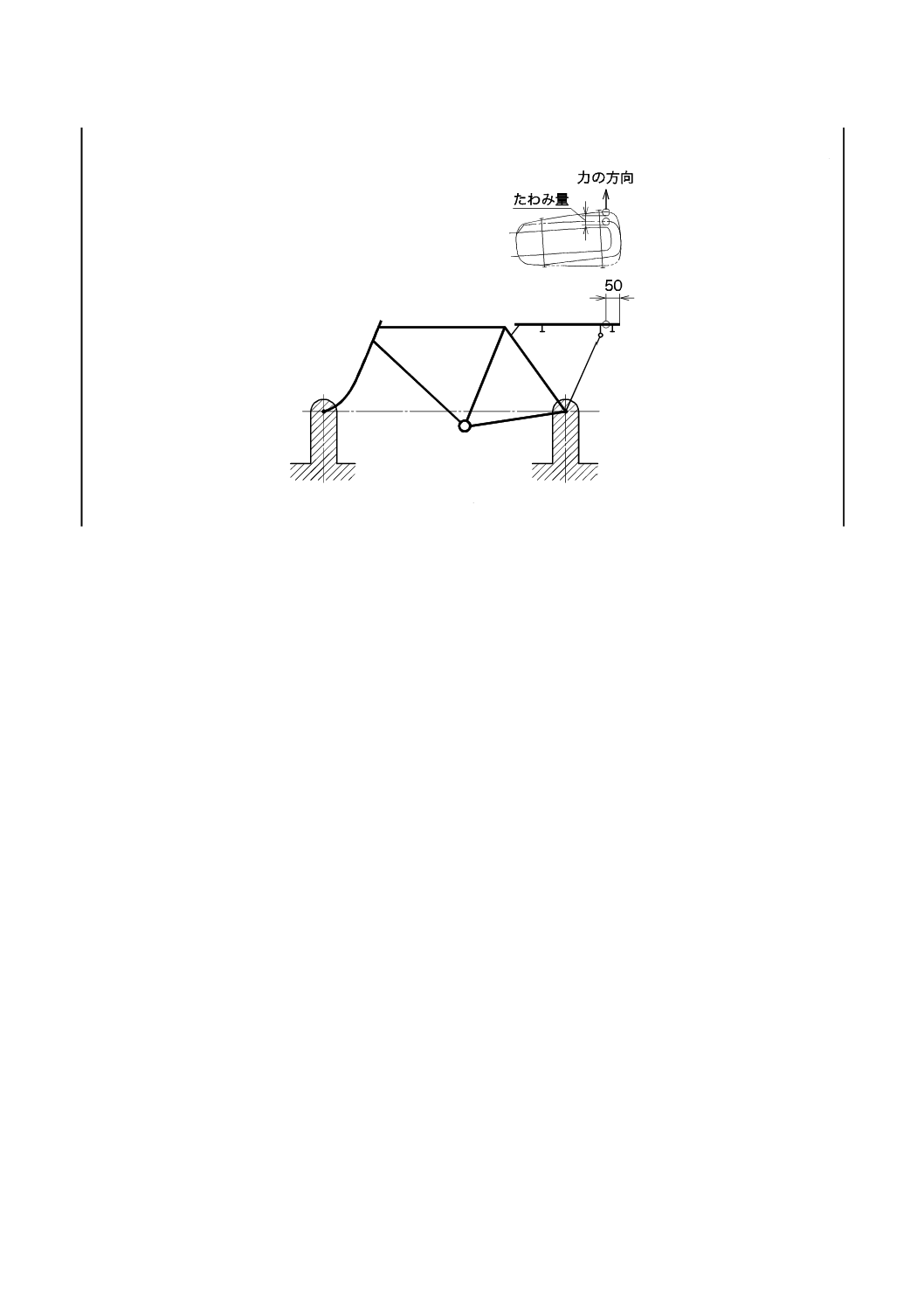

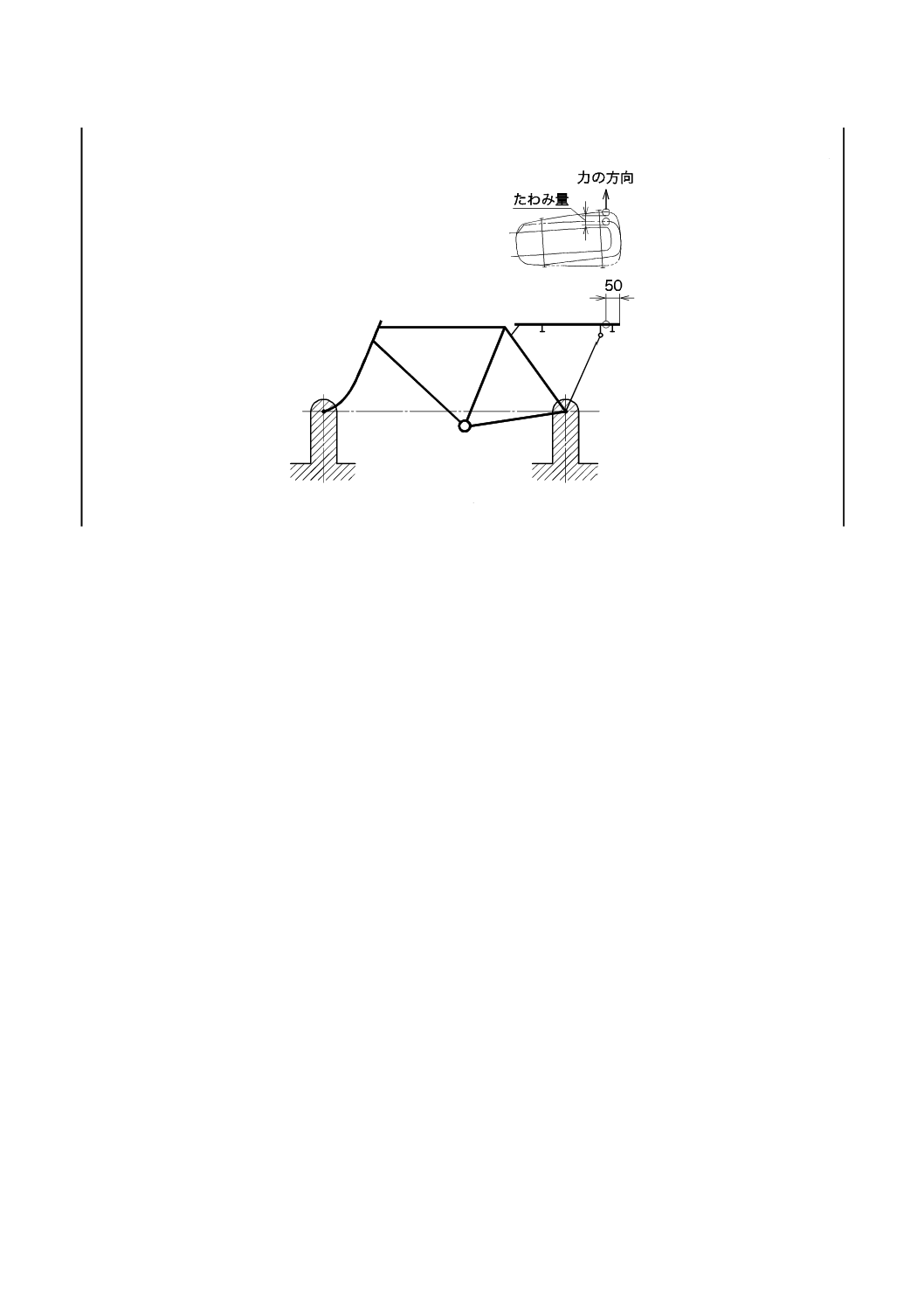

4.10

リヤキャリヤ及びフレームの強度試験

リヤキャリヤ及びフレームを,図4のように前後車輪の接地点が水平になるような姿勢に前後ハブ軸で

固定する。リヤキャリヤの後部から50 mmの位置にリヤキャリヤの最大積載質量と同等の力(例えば,ク

ラス27のものは27×10=270 N)を,キャリヤプラットホームの側部に1分間加える。力を取り除いてた

わみ量の基準点とし,再びリヤキャリヤの最大積載質量と同等の力を1分間加えたときの力点のたわみ量

を測定する。

6

D 9313-1:2019

単位 mm

図4−リヤキャリヤ及びフレームの強度試験

7

D 9313-1:2019

附属書A

(参考)

完成車の疲労試験

A.1 要求事項

A.2に記載する方法で試験したとき,各装置又は構成部品に破損がなく,また,サドル,ハンドルバー,

操だ(舵)装置,照明装置又はリフレックスリフレクタに緩み及び位置のずれが生じてはならない。

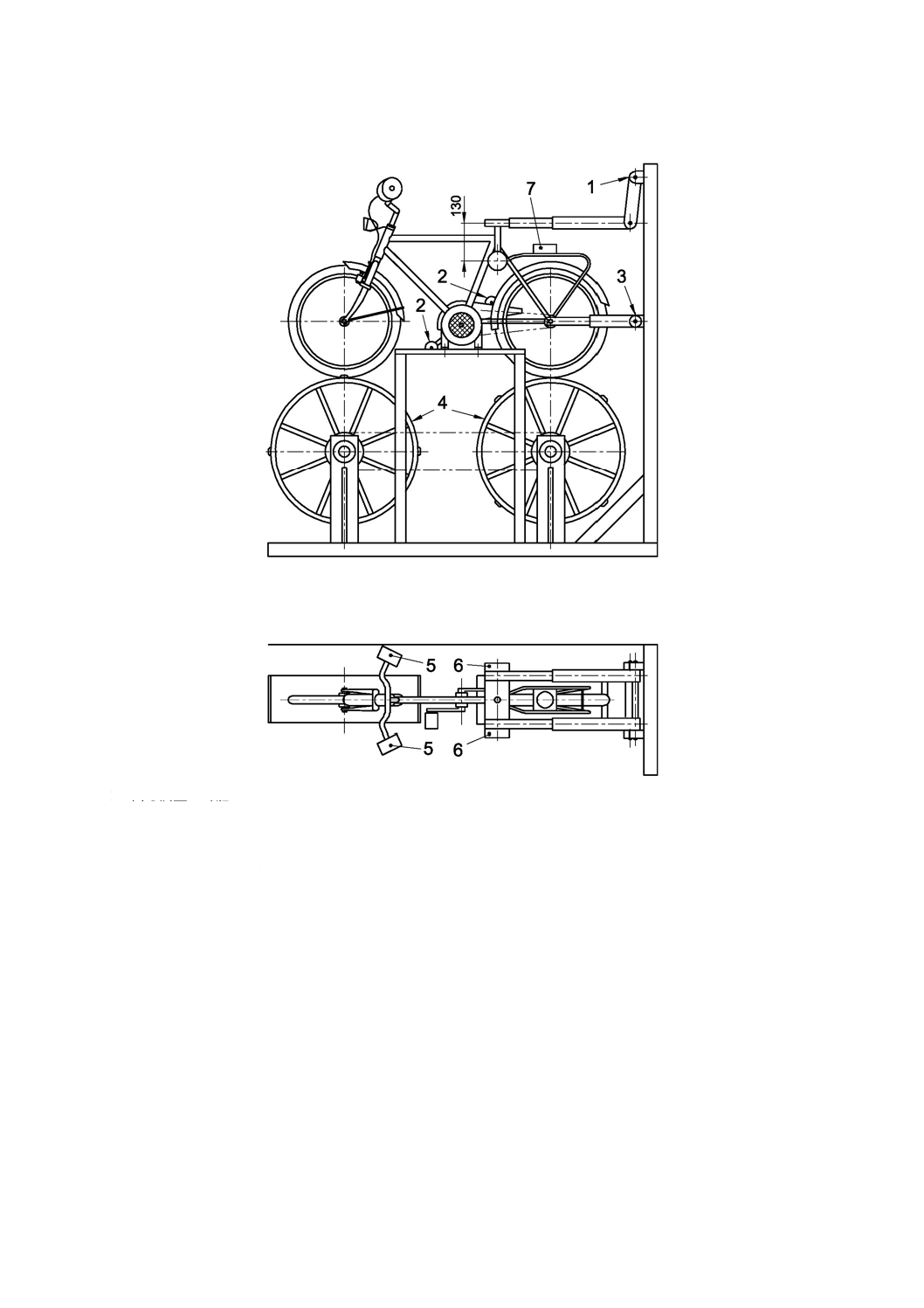

A.2 試験方法

完成車を試験機に取り付け,次の質量を負荷する。

a) シートポストに挿入するための軸をもち,各側に半分ずつぶら下げるため二等分に分割された質量36

kgのおもり1個

b) ペダルの代わりにクランクに装着するための取付具が付いた質量18 kgのおもり2個

c) ハンドルバーの両側に装着するための取付具が付いた質量6.75 kgのおもり2個

d) キャリヤ上に寸法240 mm×240 mmの質量10 kg,18 kg,25 kg又は27 kgのおもり1個

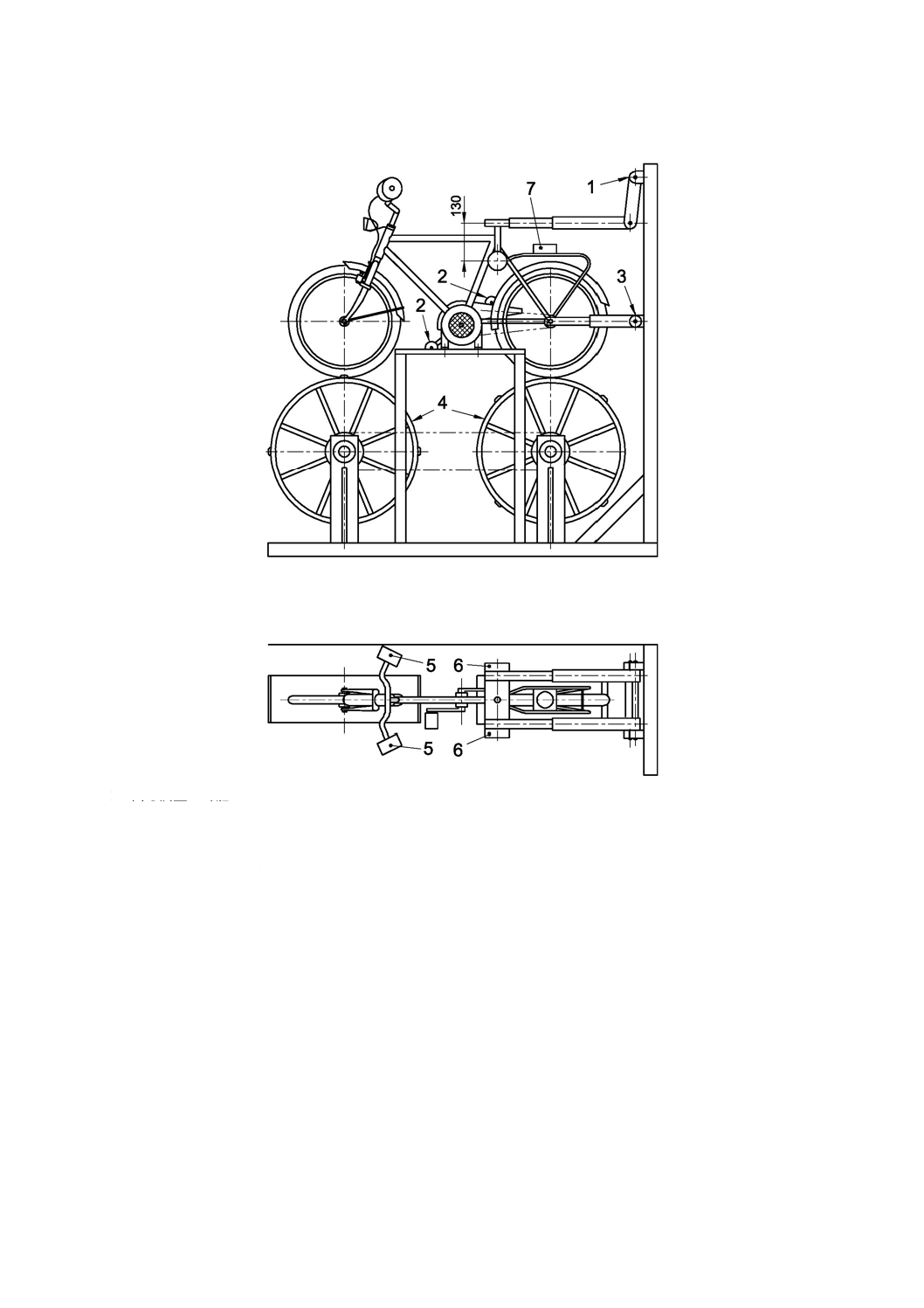

自転車を二つのドラムの上に取り付けた試験配置の例を図A.1に示す。ドラムの直径は500 mm〜1 000

mmの範囲内で,段差は幅50 mm±2.5 mm,厚さ10 mm±0.25 mmで,縁部には厚さの半分の45°の角度

で面取りをする。また,二つの隣接する段差の中心線間の円周方向の間隔は,400 mm以上とする。自転

車のタイヤは,最大空気圧とする。ドラムを,表面速度8 km/h(±10 %)で6時間回転させる。

8

D 9313-1:2019

単位 mm

1 高さ調整が可能

2 18 kgのおもり(2個)

3 高さ調整が可能

4 ドラム径760 mm

5 6.75 kgのおもり(2個)

6 36 kgのおもり

7 10 kg,18 kg,25 kg又は27 kgのおもり

図A.1−完成車の疲労試験

9

D 9313-1:2019

附属書B

(参考)

自由落下速度の検証

自由落下速度は,式(B.1)による。

h

v

g

2

=

·············································································· (B.1)

ここに,

v: 自由落下速度(m/s)

g: 重力加速度(m/s2)(すなわち,9.806 65 m/s2)

h: 落下高さ(m)

効率は,式(B.2)による。

100

×

=vvi

μ

··········································································· (B.2)

ここに,

μ: 効率(%)

vi: 衝撃時の測定速度(m/s)

参考文献 ASTM E467,Standard Practice for Verification of Constant Amplitude Dynamic Forces in an Axial

Fatigue Testing System

10

D 9313-1:2019

附属書JA

(参考)

JISと対応国際規格との対比表

JIS D 9313-1:2019 自転車−第1部:試験条件通則及び部品などの試験方法

ISO 4210-3:2014,Cycles−Safety requirements for bicycles−Part 3: Common test

methods

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 試験方法 4.9 合成樹脂製部品

の衝撃試験

−

−

追加

JISでは,規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

4.10 リヤキャリヤ

及びフレームの強

度試験

−

−

追加

JISでは,規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

JISと国際規格との対応の程度の全体評価:ISO 4210-3:2014,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

D

9

3

1

3

-1

:

2

0

1

9