D 8301:2020 (ISO 10844:2014)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験路面の要求事項 ·········································································································· 4

4.1 寸法及び形状 ················································································································ 4

4.2 伝ぱ領域の路面特性 ······································································································· 7

4.3 走行路の路面特性 ·········································································································· 7

4.4 適合性試験 ··················································································································· 8

4.5 路面特性の均一性 ········································································································· 10

4.6 経時変化に対する安定性及び維持管理··············································································· 10

4.7 試験路面の安定化 ········································································································· 10

5 測定方法及びデータ処理 ··································································································· 10

5.1 凹凸量の測定方法 ········································································································· 10

5.2 テクスチャの測定方法 ··································································································· 10

5.3 吸音率の測定方法 ········································································································· 11

6 適合報告書 ····················································································································· 11

7 各国での実施例 ··············································································································· 12

8 1993年版からの主な改良点 ······························································································· 12

附属書A(参考)路面のテクスチャレベルの変化から予測される

通過騒音のレベル差の計算(ENDT) ················································································· 13

附属書B(参考)試験用路面の音響特性の経時変化に対する維持管理及び安定性 ····························· 18

附属書C(参考)試験路面の施工実施例 ·················································································· 19

附属書D(参考)JIS D 8301:1993からの改正内容 ······································································ 24

附属書E(参考)参考文献 ···································································································· 25

附属書JA(参考)報告書の書式例 ·························································································· 27

附属書JB(参考)粒度曲線の範囲 ·························································································· 46

D 8301:2020 (ISO 10844:2014)

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

自動車技術会(JSAE)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,日本産業

標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。これによって,JIS D 8301:2013

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

D 8301:2020

(ISO 10844:2014)

自動車及びタイヤの車外騒音測定のための

試験用路面

Acoustics-Specification of test tracks for measuring noise emitted by

road vehicles and their tyres

序文

この規格は,2014年に第3版として発行されたISO 10844を基に,技術的内容及び構成を変更すること

なく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にない事項である。また,附属書

JA及び附属書JBは対応国際規格にはない事項である。

一般に,車両の騒音に影響する路面パラメータは,テクスチャ特性及び吸音特性である。加えて,表層

の機械インピーダンス特性及び滑り抵抗特性も騒音レベルの測定に影響を与え得る。したがって,異なる

試験場で行われる車両騒音及びタイヤ騒音の測定の変動を最小限にするためには,関連する路面特性を規

定し,試験用路面の素材,設計及び構造の特性を規定する必要がある。

この規格の主たる目的は,測定の再現性を高める試験用路面の改正仕様を提供することである。

試験には異なる試験場間における高度な再現性が求められ,路面設計はタイヤ・路面の騒音の試験場間

におけるばらつきを最小限にするだけではなく,使用する路面が騒音の伝ぱに影響を与えることのないよ

うにすることが重要である。この騒音伝ぱの考慮は,空隙の多い路面,並びに動力装置及び他の音源から

の騒音を吸収する特性をもつ路面の使用をしてはならない。

この規格は,JIS D 8301:1993に対して,より限定的な路面仕様及び試験用路面の施工手順,並びに保守

に関する推奨を含む。路面の基本的特性は変更していない。

規格の次期定期見直し前の分析のために,ENDT 1) を計測しISO/TC43/SC1にデータを伝えることを,こ

の規格の使用者に奨励する。

さらに,路面特性の定期検査の際には,この規格で規定する非破壊試験法を用いるのがよい。

この規格は,幾つかの規格(例えば,JIS D 1024規格群,ISO 13325)で引用されている。

注1) ENDTは,基準路面に対するテクスチャの変化に起因する騒音のオーバオールレベルの変動を予

測する一つの評価値である。ENDTの計算は,附属書A参照。

1

適用範囲

この規格は,車両及びタイヤ・路面の騒音測定を目的とする試験用路面の重要な特性について規定する。

この規格に示す路面の考え方は,次のとおりである。

− 車両の騒音試験を含む広範囲の走行条件で,一貫した車両及びタイヤ・路面の騒音を発生させる。

− 試験場間のばらつきを最小限にする。

− 車両の騒音源の吸音性を小さくする。

2

D 8301:2020 (ISO 10844:2014)

− 通常の道路の施工手順に一致する。

注記1 この規格においては,騒音(noise)と音(sound)とは同じ意味である。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10844:2014,Acoustics−Specification of test tracks for measuring noise emitted by road

vehicles and their tyres(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS D 1024-1 自動車の加速時車外騒音試験方法−第1部:M及びNカテゴリ

注記 対応国際規格:ISO 362-1,Measurement of noise emitted by accelerating road vehicles−

Engineering method−Part 1: M and N categories(IDT)

ISO 13472-2,Acoustics−Measurement of sound absorption properties of road surfaces in situ−Part 2: Spot

method for reflective surfaces

ISO 13473-1,Characterization of pavement texture by use of surface profiles−Part 1: Determination of mean

profile depth

ISO 13473-3,Characterization of pavement texture by use of surface profiles−Part 3: Specification and

classification of profilometers

ISO/TS 13473-4,Characterization of pavement texture by use of surface profiles−Part 4: Spectral analysis of

surface profiles

EN 13036-7,Road and airfield surface characteristics−Test methods−Part 7: Irregularity measurement of

pavement courses: the straightedge test

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

吸音率,α(sound absorption coefficient)

平面波が試験対象に垂直入射したときに,試験対象内部で吸収される入射音響パワーの割合。

注記 吸音率は,パーセント(%)で表す。

3.2

路面プロファイル(surface profile)

3.2.1

テクスチャプロファイル(texture profile)

針先又はレーザスポットのようなセンサが路面上をラインに沿って移動しながら,舗装路面に連続して

接触,又は照射する場合に生成される,路面テクスチャの二次元サンプル。

注記 これは二つの座標によって表し,一方は路面に平行で“距離”(横座標)と呼び,他方は路面に

垂直で“振幅”(縦座標)と呼ぶ。

3

D 8301:2020 (ISO 10844:2014)

3.2.2

凹凸量(irregularity)

試験用路面の表面に垂直に置いた直定規が接触している2点間における,定規と表面との最大距離。

注記 テクスチャの波長以上を考慮して,0.5 mよりも長い波長における舗装の路面特性は,テクスチ

ャの性状よりも波長以上を超える高い位置にあると考えられ,ここでは凹凸量(平たん性)と

する。

3.2.2.1

縦断方向の凹凸量(longitudinal irregularity)

試験用路面の進行方向の凹凸量。

3.2.2.2

横断方向の凹凸量(transversal irregularity)

試験用路面の進行方向に直角方向の凹凸量。

3.2.3

直定規(straightedge)

平面から垂直方向の偏差を計測する装置。

3.2.4

メガテクスチャ(megatexture)

範囲が63 mm〜500 mmの中心波長を含む1/3オクターブバンドのテクスチャ波長に対応する,波長50

mm〜500 mmの路面に沿った固有の寸法をもつ舗装面の完全平滑面からの偏差。

注記 両振幅は通常,0.1 mm〜50 mmの範囲で変化する。この種のテクスチャは,タイヤ・路面の接

触面と同程度の長さの波長をもち,多くの場合,道路のくぼみ(potholes)又は“うねり”によ

って作り出される。通常,これは路面の欠陥から生じる望ましくない特性である。

メガテクスチャより長い波長をもつ路面粗さは凹凸量を示す。

3.2.5

マクロテクスチャ(macrotexture)

範囲が0.63 mm〜50 mmの中心波長を含む1/3オクターブバンドのテクスチャ波長に対応する,波長0.5

mm〜50 mmの路面に沿った固有の寸法をもつ舗装面の完全平滑面からの偏差。

注記1 両振幅は通常,0.1 mm〜20 mmの範囲で変化する。この種のテクスチャは,タイヤ・路面の

接触面のタイヤトレッドエレメント(構成要素)と同程度の大きさの波長をもつテクスチャ

である。路面は通常,タイヤ・路面の接触面において適切な排水を得るのに十分なマクロテ

クスチャで設計されている。マクロテクスチャは,骨材とモルタルとの混合の適切な割合,

又は路面仕上げの技術によって得られる。

注記2 不要として削除したC.3のドイツ事例で使われていた用語のため,この規格では,使用され

ていない。

3.2.6

ミクロテクスチャ(microtexture)

中心波長が,0.50 mm以下の1/3オクターブバンドのテクスチャ波長に対応する,波長が0.5 mmより短

い路面に沿った固有の寸法をもつ舗装面の完全平滑面からの偏差。

注記 不要として削除したC.3のドイツ事例で使われていた用語のため,この規格では,使用されて

いない。

4

D 8301:2020 (ISO 10844:2014)

3.3

縦断勾配及び横断勾配(gradient and cross fall)

3.3.1

縦断勾配(gradient)

走行路の進行方向に沿って測定される,高さの差と長さとの比率。パーセントで表す。

3.3.2

横断勾配(cross fall)

走行路の横断方向に沿って測定される,高さの差と長さとの比率。パーセントで表す。

3.4

伝ぱ領域(propagation area)

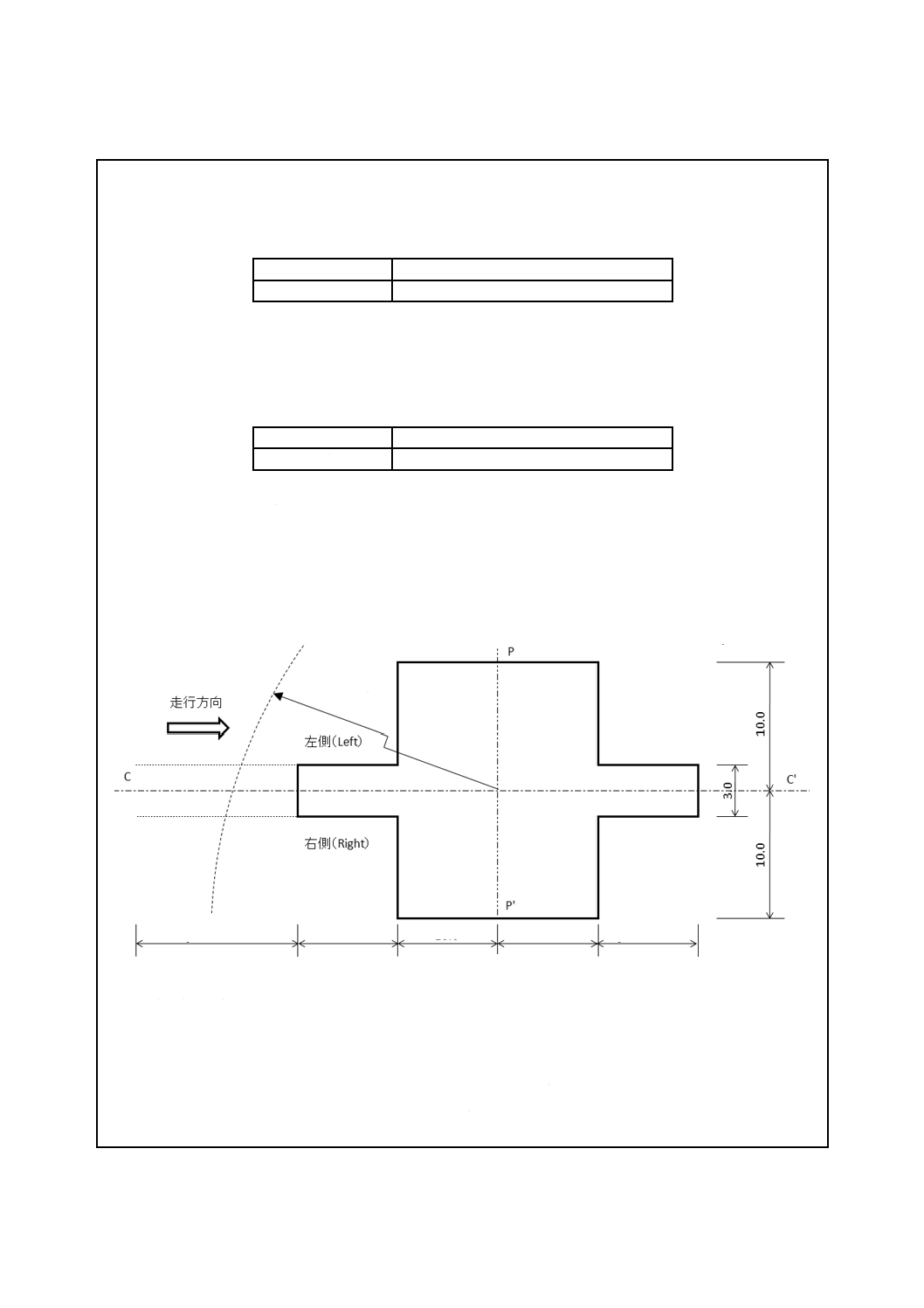

走行路の両側にある試験路面の一部(図1参照)。

3.5

走行路(drive lane)

車両が走行する試験路面の一部(図1参照)。

3.6

剛性(stiffness)

垂直力と変位との比率。

3.7

密粒度アスファルトコンクリート(dense asphalt concrete)

連続粒度の骨材とアスファルトとの混合物(EN 13108-1参照)。

3.8

平均プロファイル深さ,MPD(mean profile depth)

100 mmの基準長ごとに算出した,最大ピークを通った水平線とプロファイルとの高さ差の平均値(ISO

13473-1の3.5.4参照)。

4

試験路面の要求事項

4.1

寸法及び形状

4.1.1

寸法

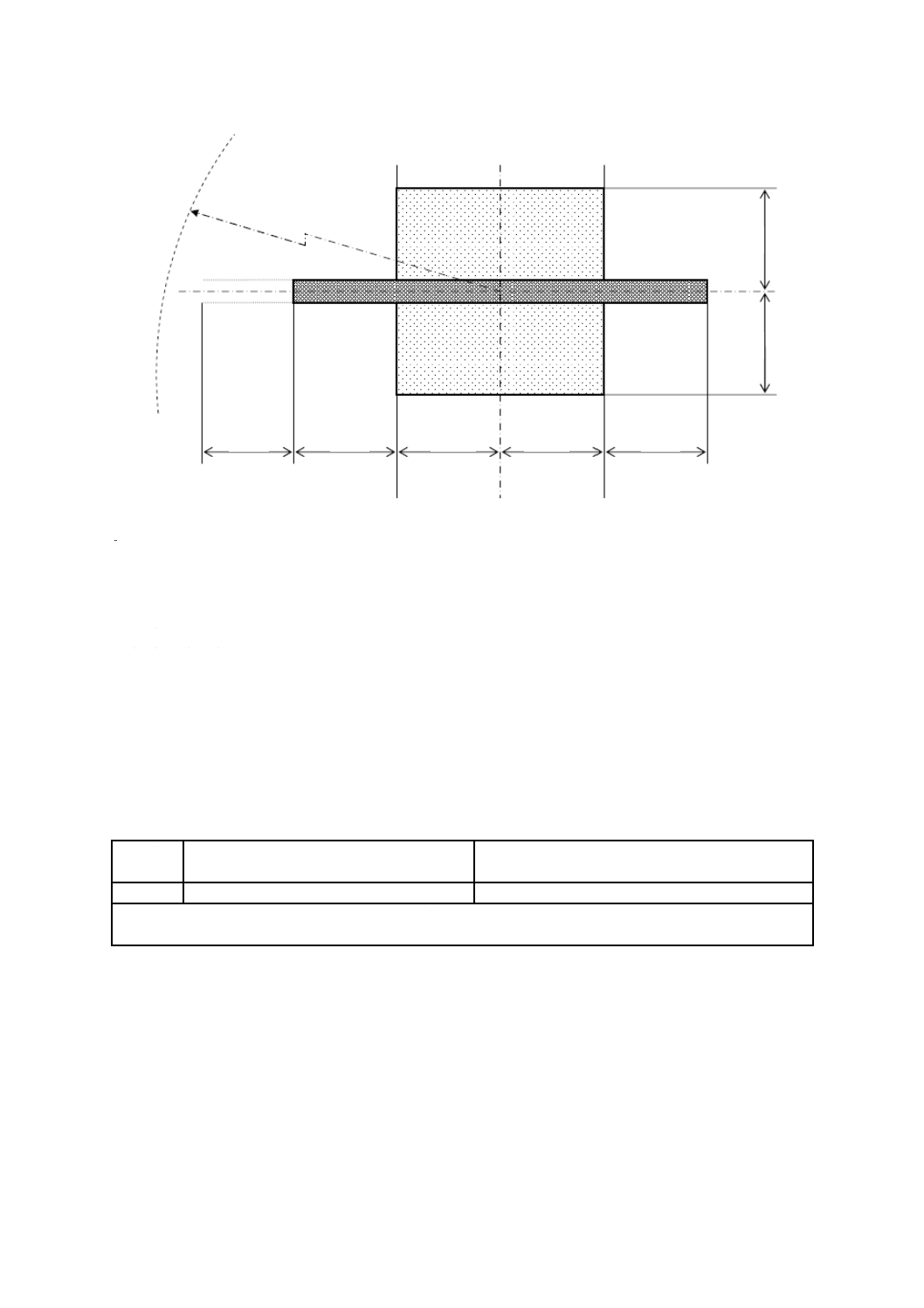

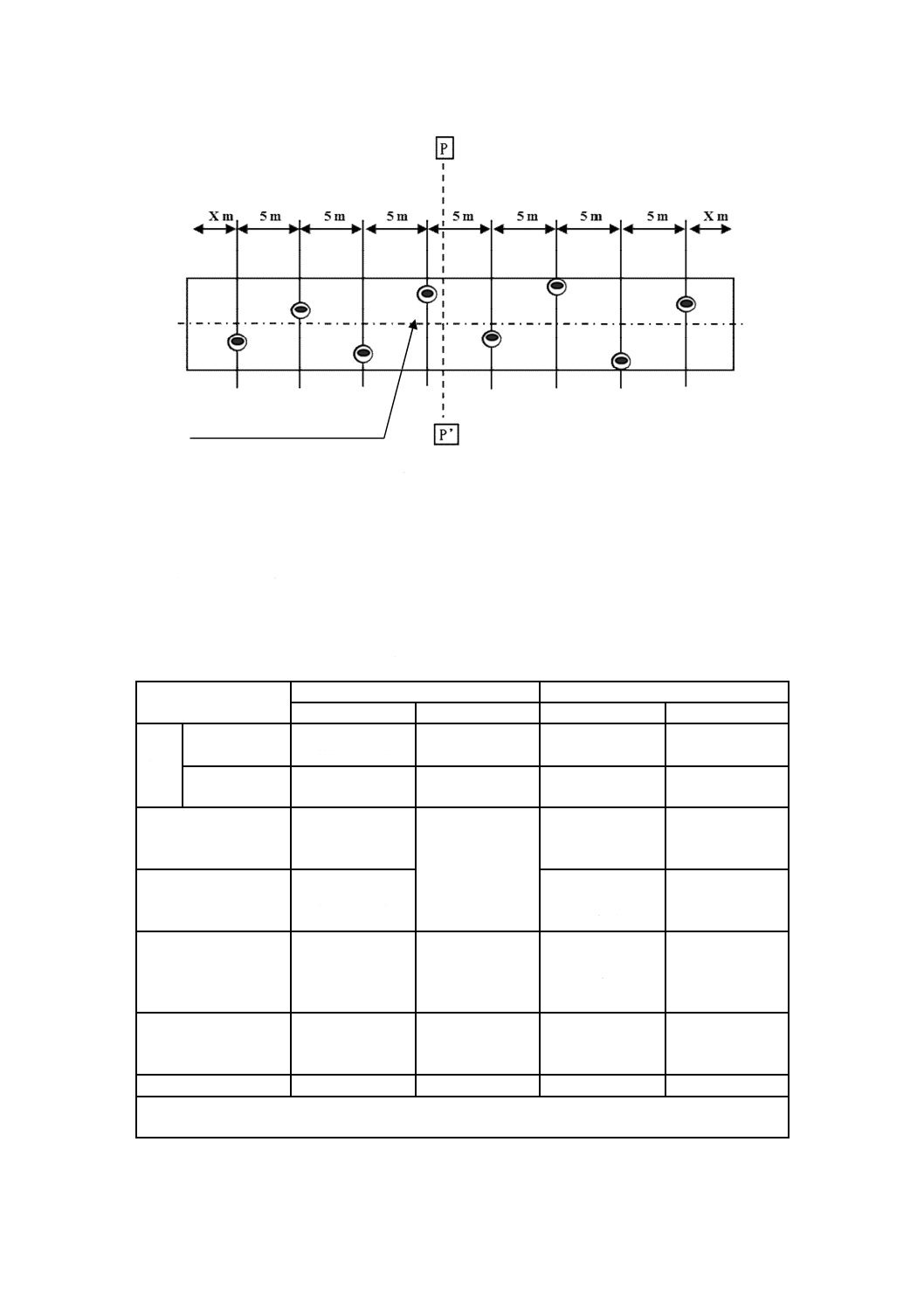

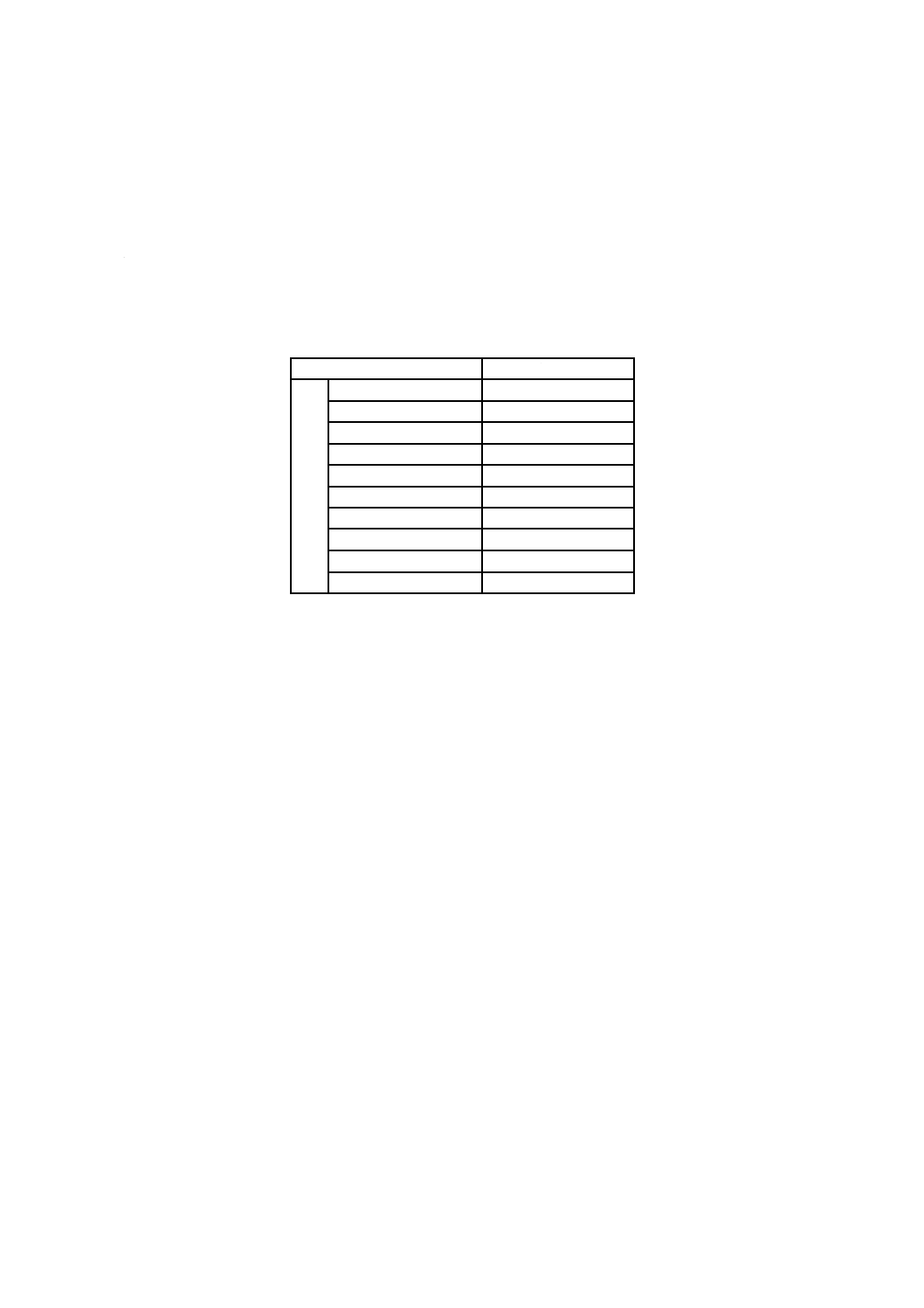

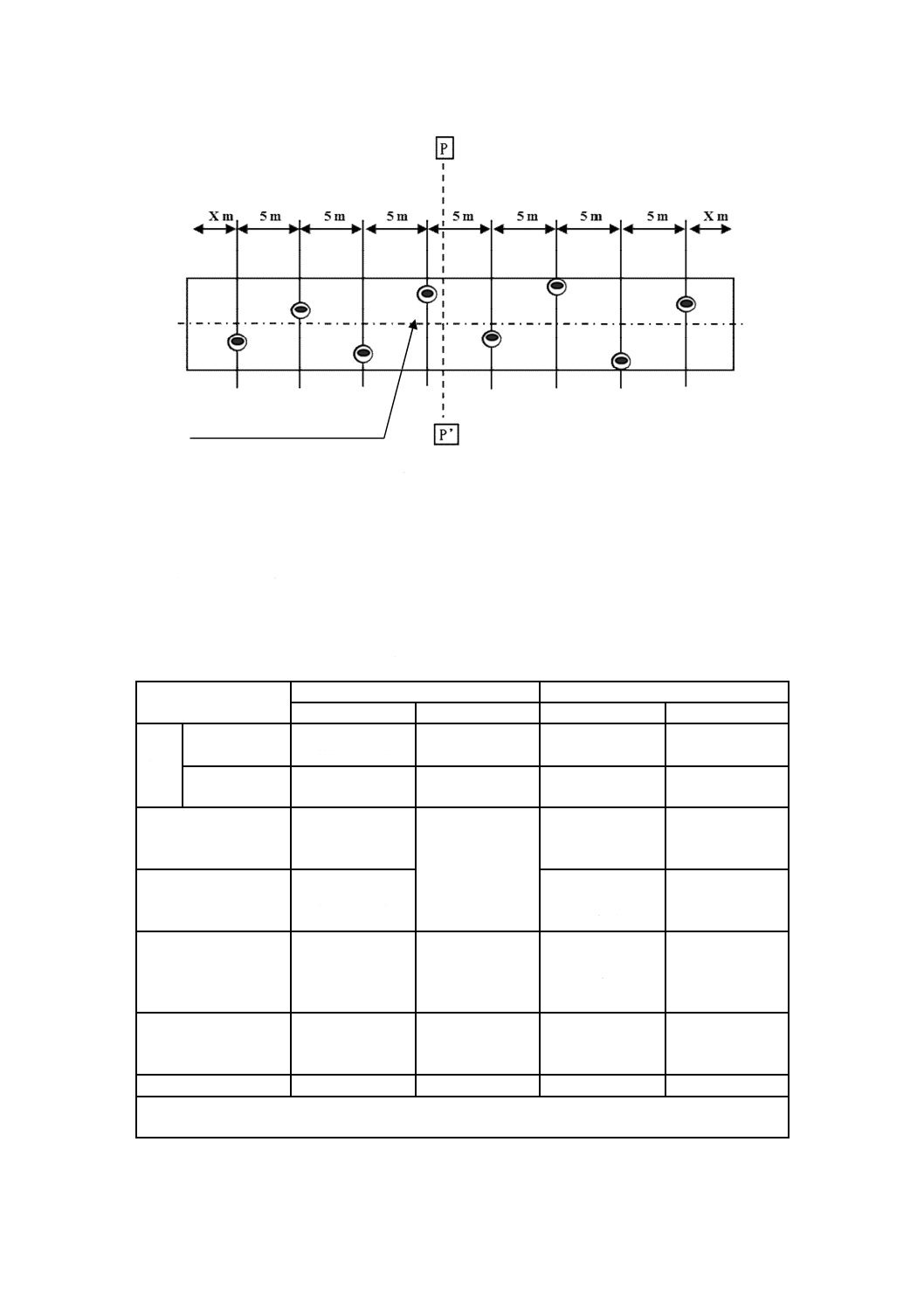

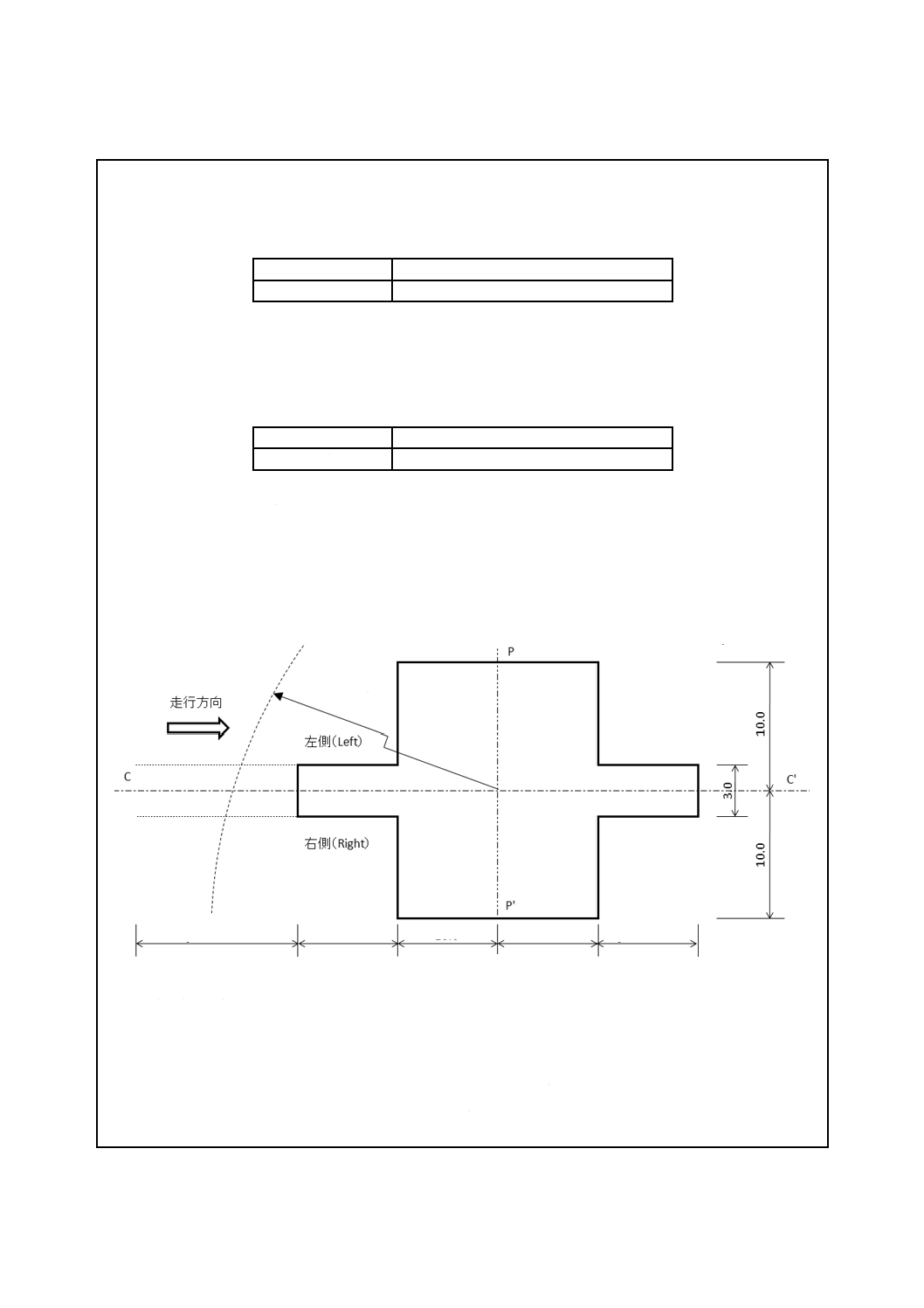

試験路面は,走行路及び伝ぱ領域の二つの領域で構成する。試験路面の寸法は,図1及び表1に従わな

ければならない。

5

D 8301:2020 (ISO 10844:2014)

ls

施工準備区間

la

伝ぱ領域外の走行路延長区間

CC'

走行路の中心線

PP'

マイクロホンライン

R

自由音場領域の半径

ドット部 伝ぱ領域

網掛け部 走行路

図1−試験路面の寸法

走行路は,laの長さを含み少なくとも3.0 mの幅をもち,PP' 線の前後に位置する。laの値は,表1に規

定する。

表1−走行路延長区間の最小長さ

記号

タイヤ,乗用車,二輪車及び貨物車の試験

基準点(JIS D 1024-1で定義する基準点)と前車軸

との距離が10 mを超えるリアエンジン車両の試験

la

10 m

20 m a)

注a) 20 mは,この要求事項の目的に従って,JIS D 1024-1に定義された試験路の出口側(BB')においてだけ

必要である。

安定した施工作業を行うため,少なくとも片側に施工準備区間lsの最小長さは60 mがよい。

伝ぱ領域は,走行路の中心線から少なくとも10 m,かつ,PP' 線の両側に少なくとも10 mなければなら

ない。

試験路の中心から半径50 mの範囲は,塀,岩,橋又は建物のような大きな反射物があってはならない。

注記 半径50 m圏外の建物でも,それら建物からの反射の焦点が試験路に集中するときは,大きな影

響を与える可能性がある。

4.1.2

形状

a) 走行路 走行路は,次の要求事項を満足しなければならない。

10 m

10 m

10 m

10 m

la

la

ls

R=50 m

P

P'

C'

C

6

D 8301:2020 (ISO 10844:2014)

− 試験路面の適合審査においては,EN 13036-7によって直定規で測定した凹凸量が,横断方向で3 mm

以下,縦断方向で2 mm以下とする。

− 試験路面の定期検査においては,EN 13036-7によって直定規で測定した凹凸量が,横断方向で5 mm

以下,縦断方向で5 mm以下とする。

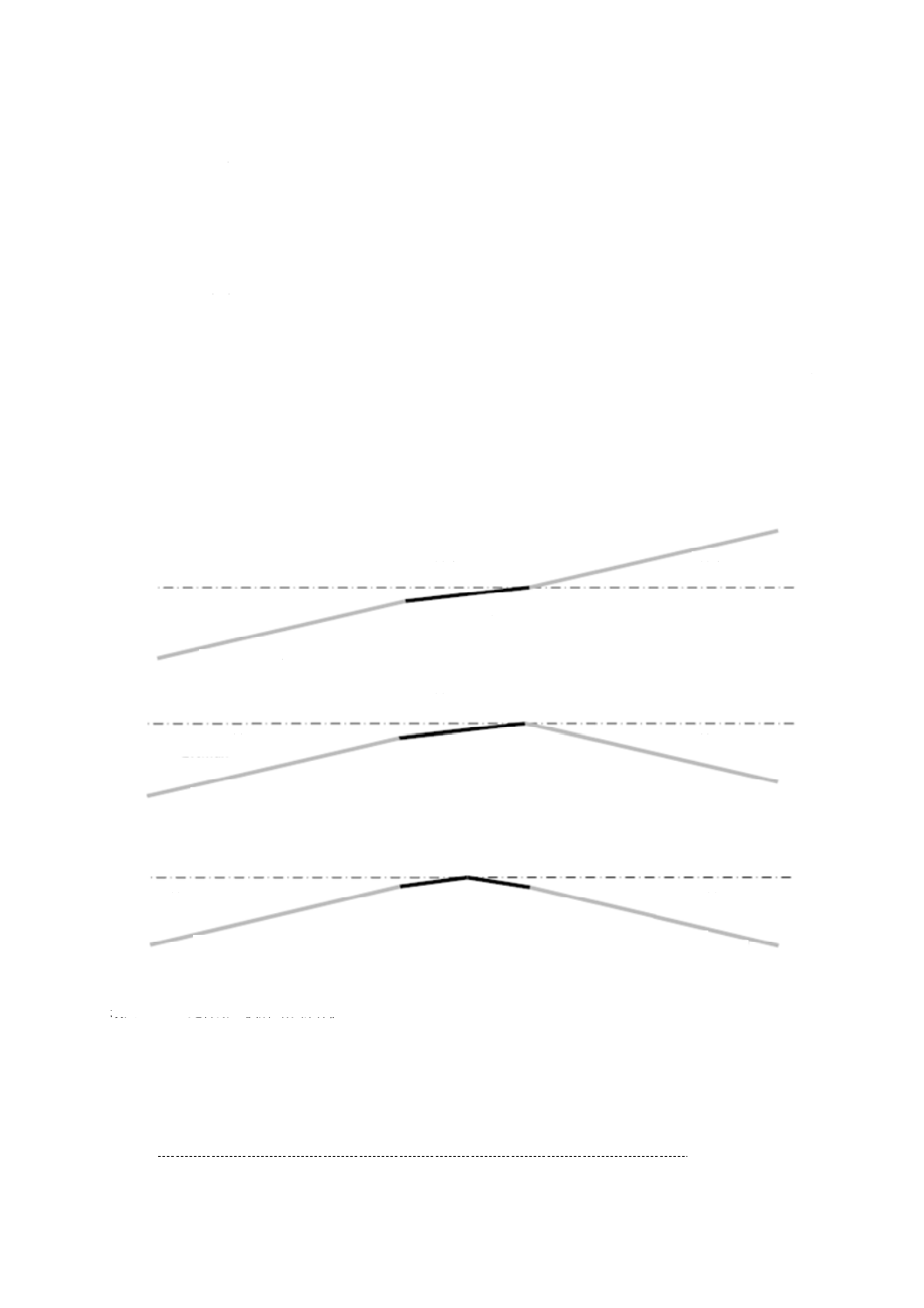

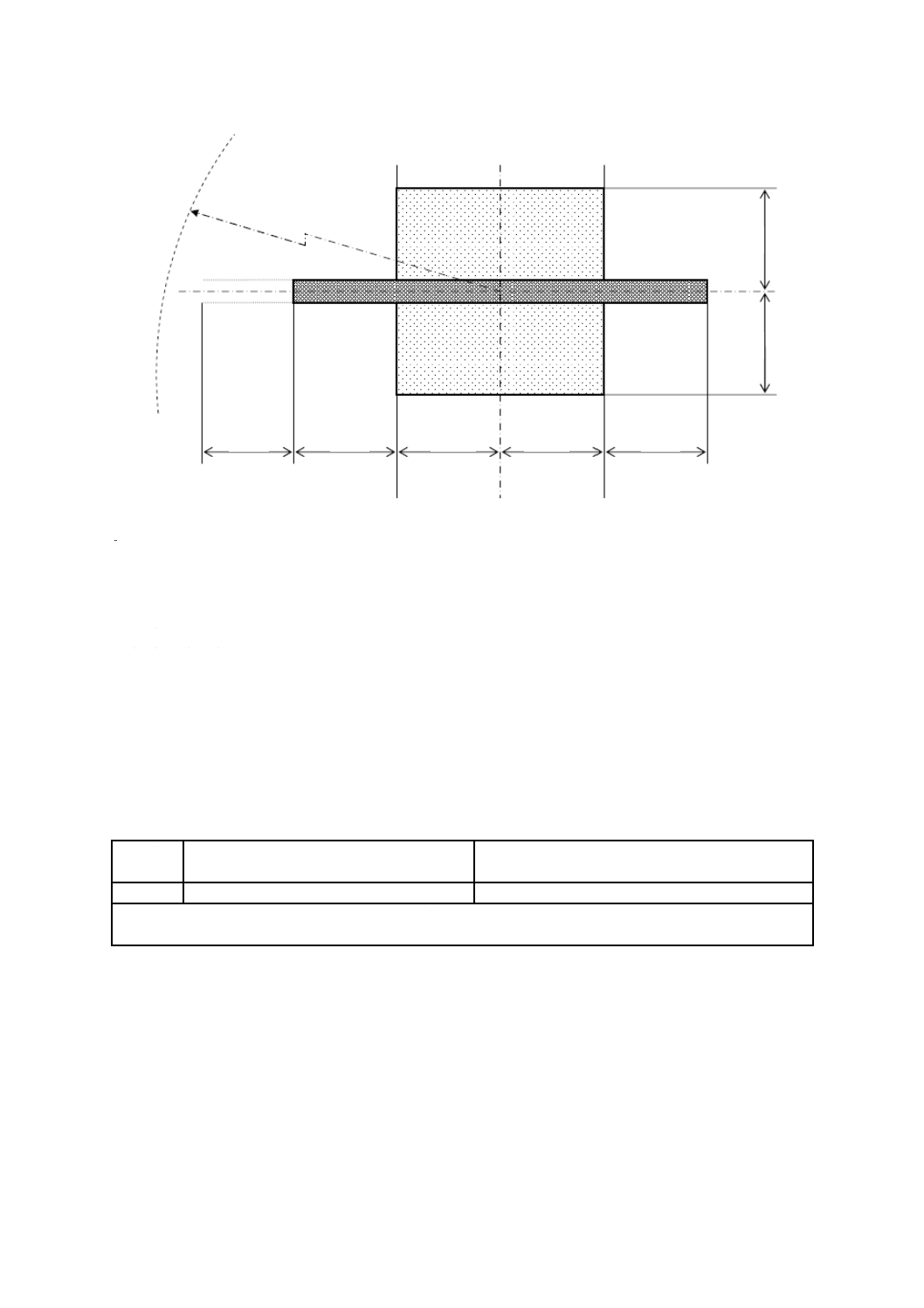

− 適合審査においては,水平面からの偏差が横断方向で最大1.0 %(図2参照),縦断方向で最大0.5 %。

マイクロホンラインを起点とした走行路両側において,la区間の終点から更に10 m延長した区間も

凹凸量の要求事項を満足することが望ましい。

b) 伝ぱ領域 伝ぱ領域は,次の要求事項を満足しなければならない。

− EN 13036-7によって直定規で測定した凹凸量が20 mm以下。

− 片側又は両側を走行路より低くすることができる。適切な機器で測定した横断勾配は,2.0 %以下(図

2参照)。

勾配は,排水が可能なように設計したほうがよい。

最大1.0 %:走行路の横断勾配許容値

最大2.0 %:伝ぱ領域の横断勾配許容値

図2−伝ぱ領域の横断勾配

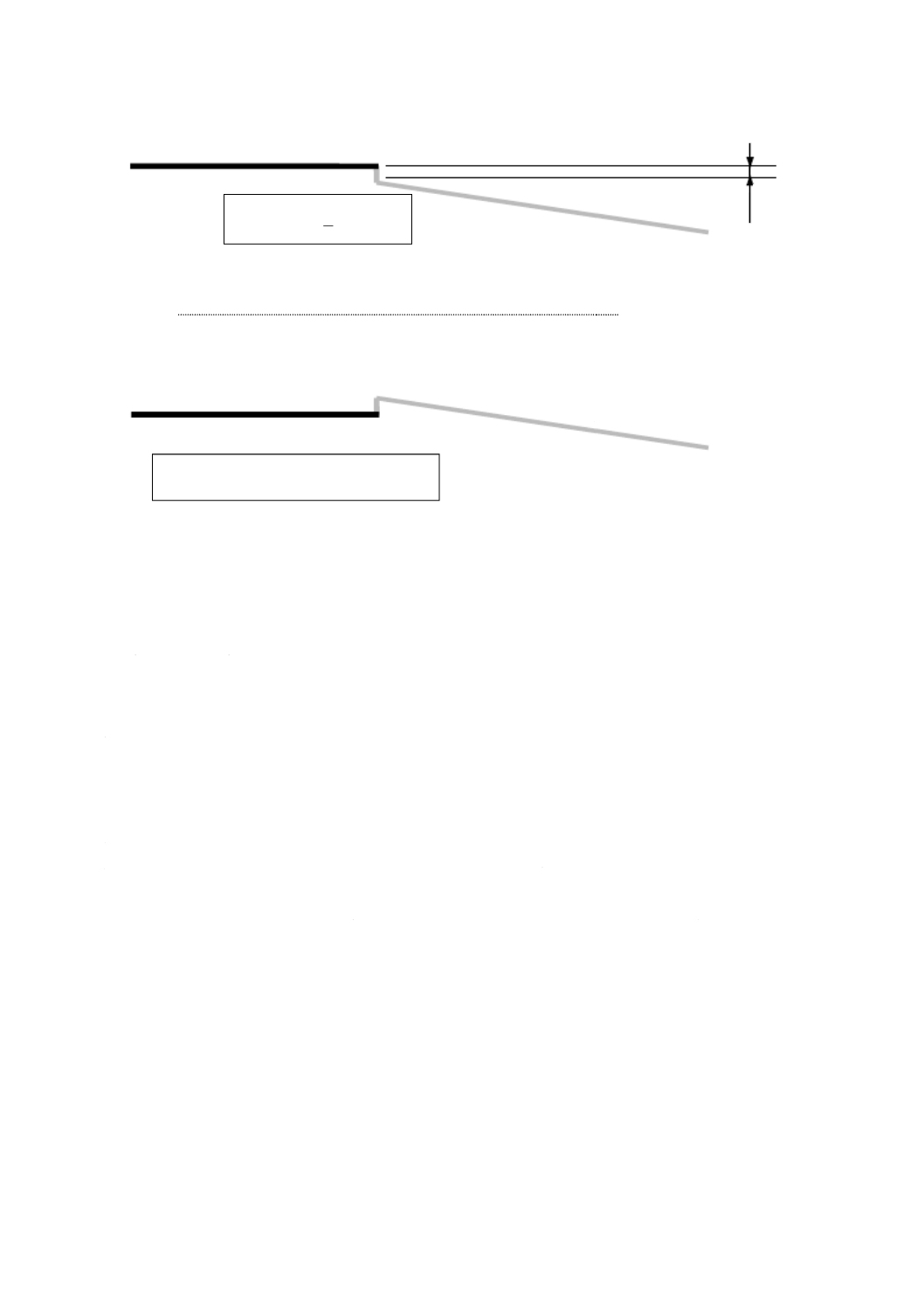

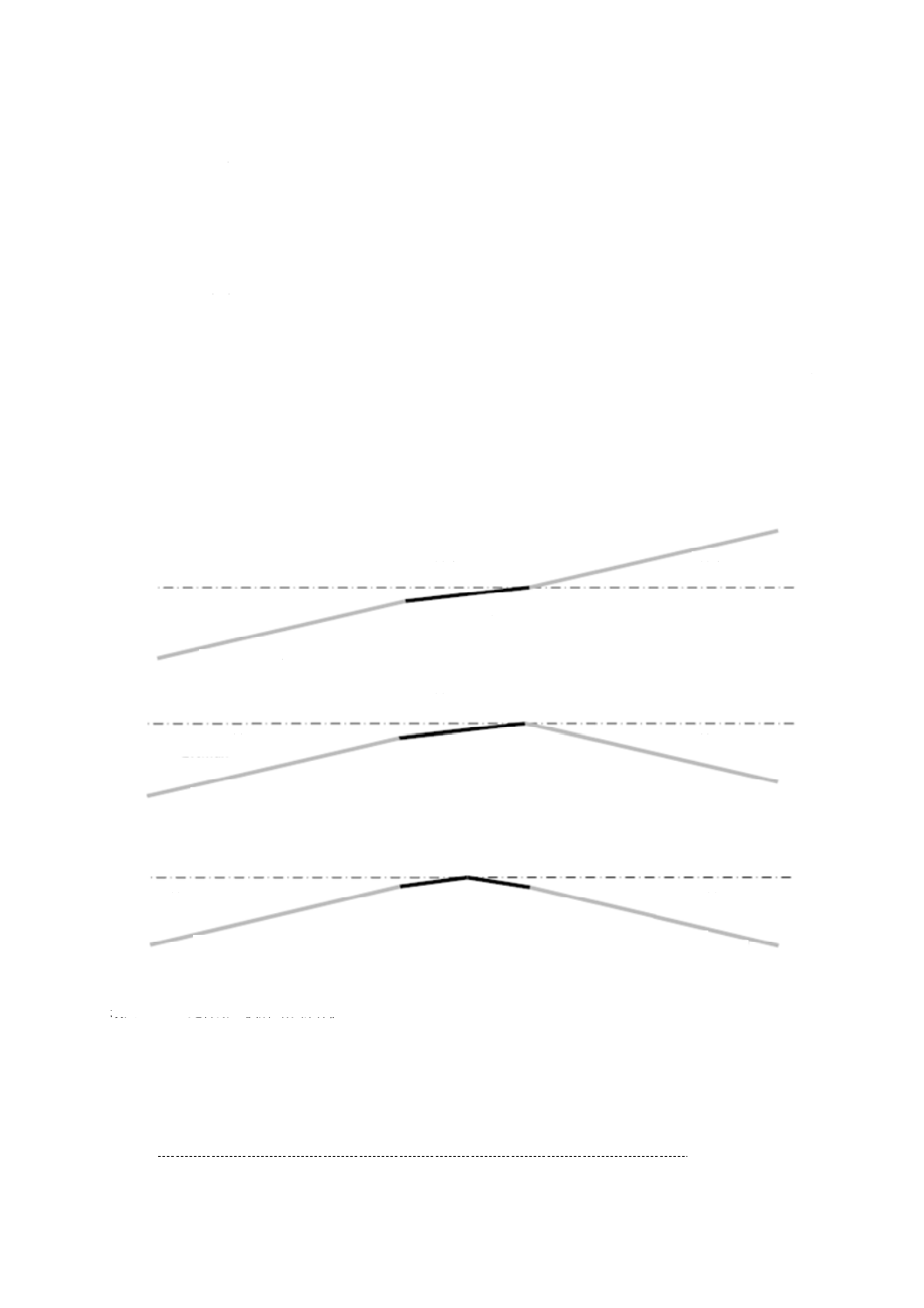

− 伝ぱ領域と走行路との間の段差又は不連続量は,0 mm〜20 mmとする(図3参照)。

注記 伝ぱ領域が走行路より高くなる段差又は不連続は,許されていない。

水平面

最大1 %

伝ぱ領域

最大2%

最大2 %

伝ぱ領域

走行車線

伝ぱ領域

伝ぱ領域

最大1 %

最大2 %

最大2 %

走行車線

水平面

伝ぱ領域

最大1 %

最大2 %

最大2 %

走行車線

最大1 %

伝ぱ領域

水平面

走行路

走行路

最大2.0 %

最大1.0 %

最大1.0 %

最大1.0 %

最大1.0 %

最大2.0 %

最大2.0 %

最大2.0 %

最大2.0%

伝ぱ領域

伝ぱ領域

伝ぱ領域

伝ぱ領域

伝ぱ領域

伝ぱ領域

水平面

水平面

水平面

最大2.0 %

走行路

7

D 8301:2020 (ISO 10844:2014)

図3−伝ぱ領域−段差又は不連続量

4.2

伝ぱ領域の路面特性

315 Hz〜1 600 Hzの1/3オクターブバンドごとの吸音率の平均値は,10 %以下でなければならない。吸

音率は,5.3によって測定する。

測定位置及び測定点数を4.4に示す。

4.3

走行路の路面特性

走行路の路面は,次を満足しなければならない。

a) 密粒度アスファルトコンクリートである。

b) 吸音率は,5.3によって測定し,315 Hz〜1 600 Hzの全ての1/3オクターブバンドにおいて8 %以下で

ある。

c) 最大骨材粒径は,8 mm(許容範囲は6.3 mm〜10 mm)である。

d) 表層の厚さは,30 mm以上である。

e) MPDは,ISO 13473-1によって測定し,0.5 mm±0.2 mmである。

f)

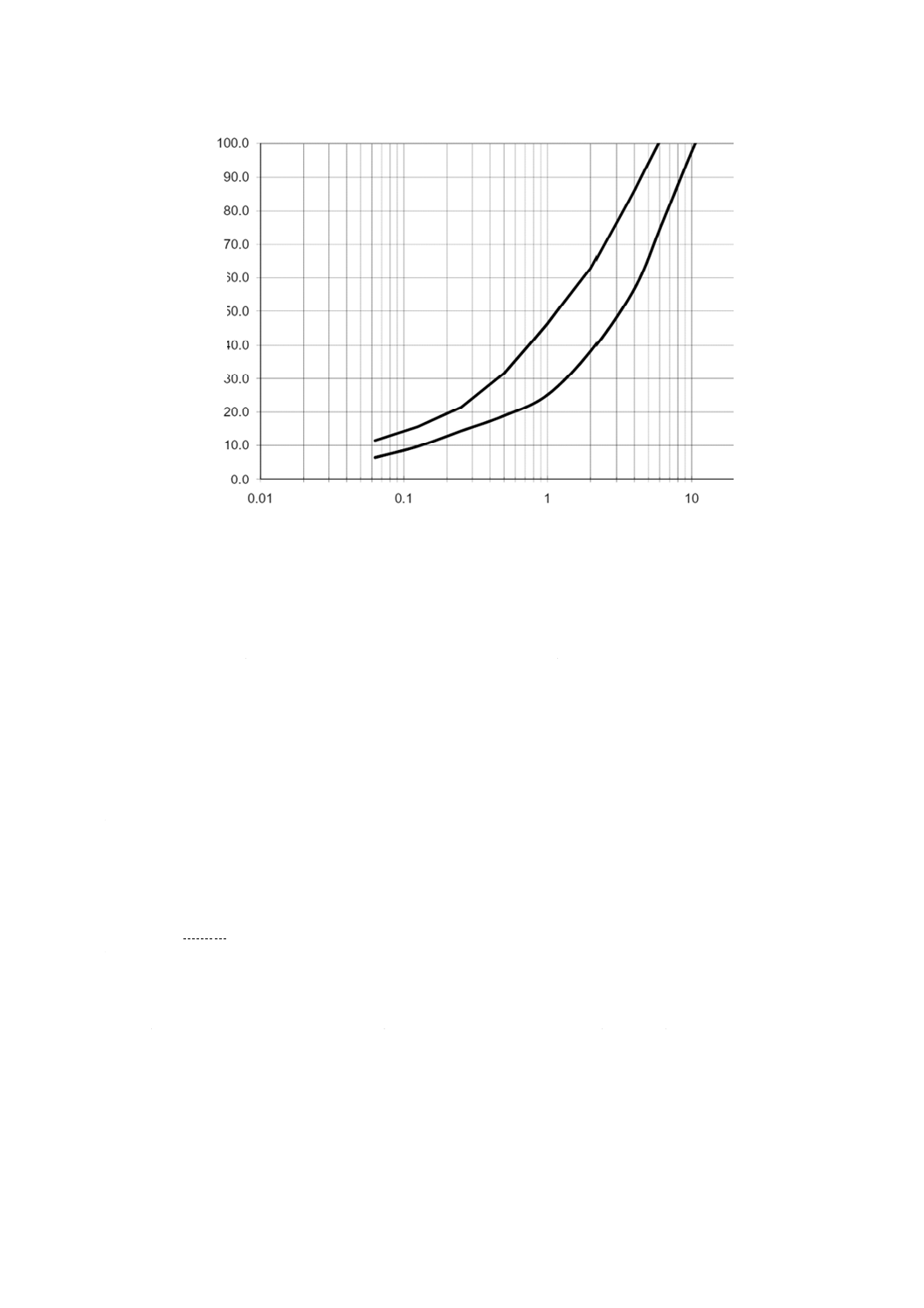

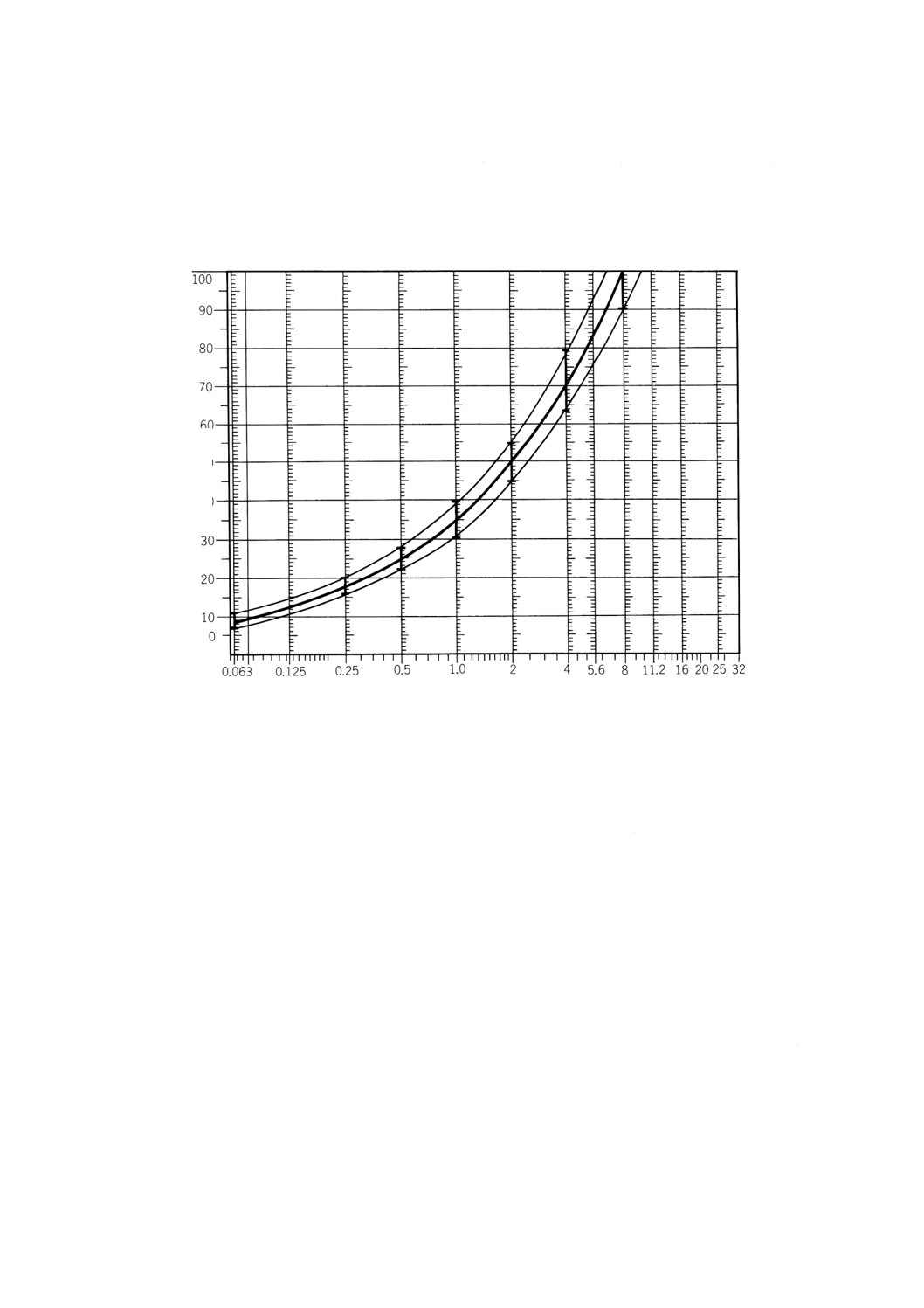

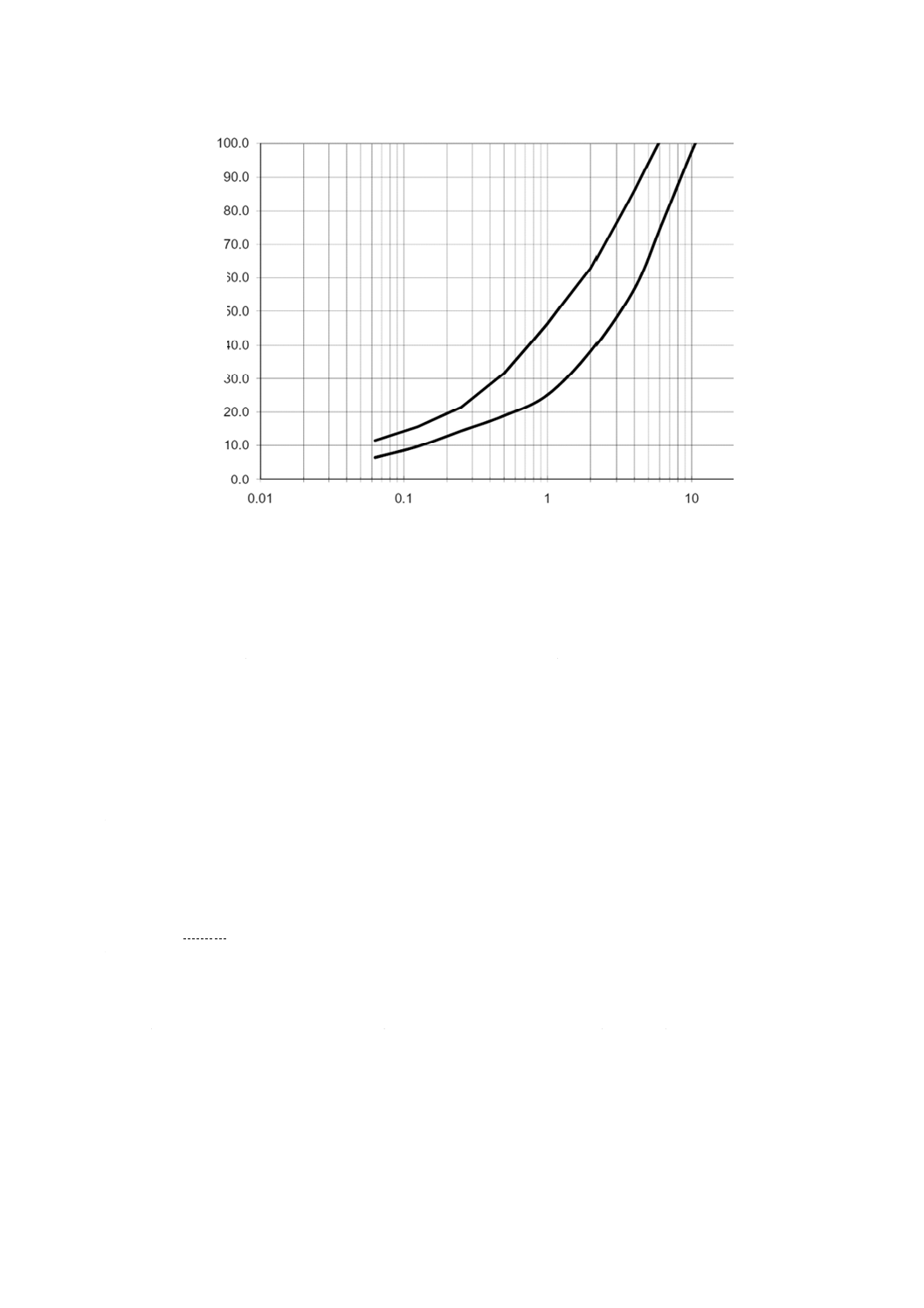

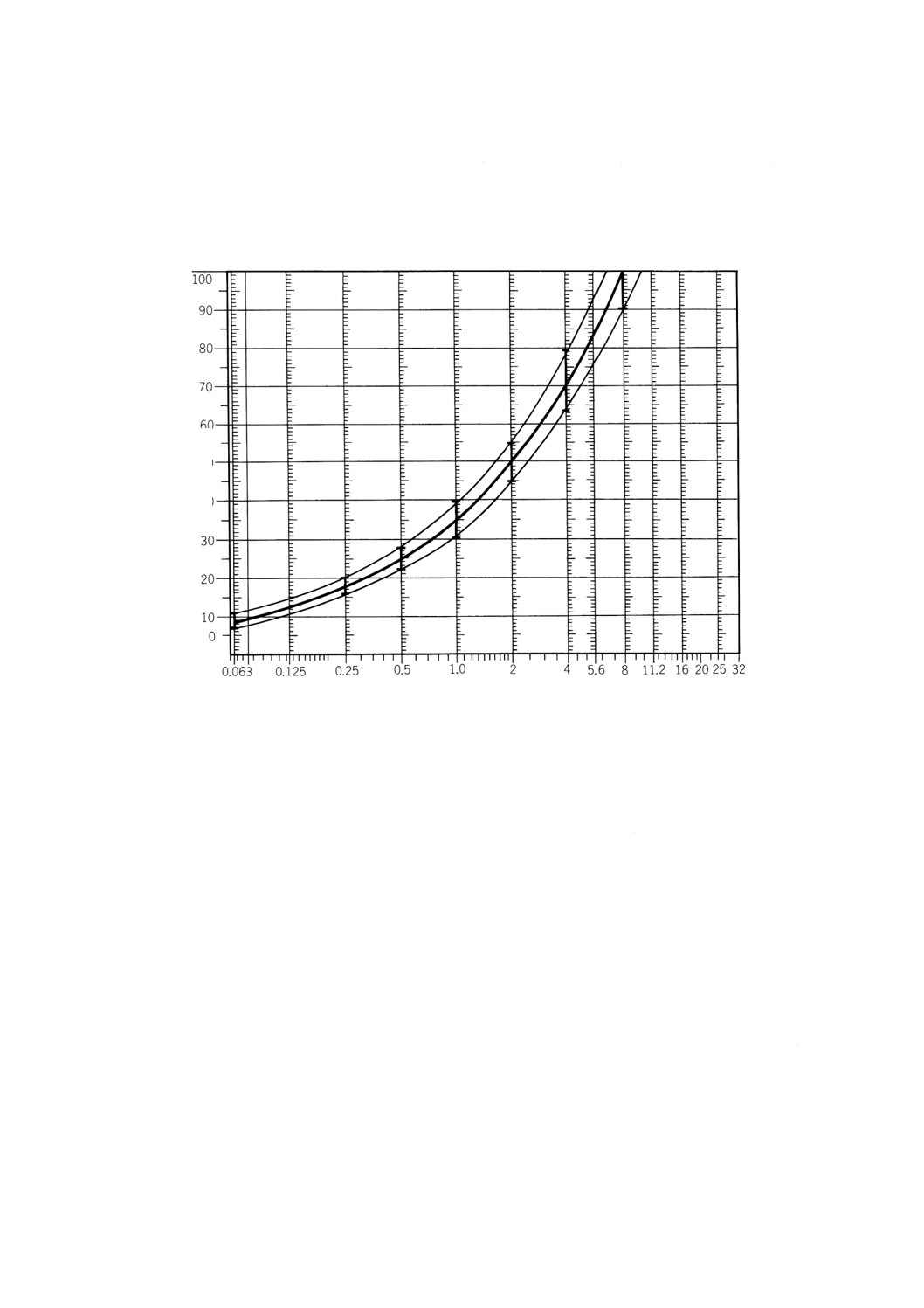

骨材の目標とする粒度曲線は,図4に示す範囲内である。

g) 表層又は表層以外の層で,全混合物質量の1 %以下であるアスファルト改質材を除き,弾性材料(ゴ

ム,ポリウレタンなど)を使用しない。

走行路

伝ぱ領域

伝ぱ領域

走行路

20 mm

0 mm

許容段差 ≦ 20 mm

20 mm以下でも許容されない段差

〜

8

D 8301:2020 (ISO 10844:2014)

図4−粒度曲線の範囲

注記1 ENDTは,検証のための十分な結果が得られるまでは,この規格の規定に含めない。ポリマ改

質アスファルト(PmB)は,高い温度での走行を許容し,路面摩耗を減らす。

注記2 粒度曲線の範囲は,対応国際規格において図4の曲線で記載しており,数字で示されていな

い。附属書JBの範囲を参考にするとよい。

4.4

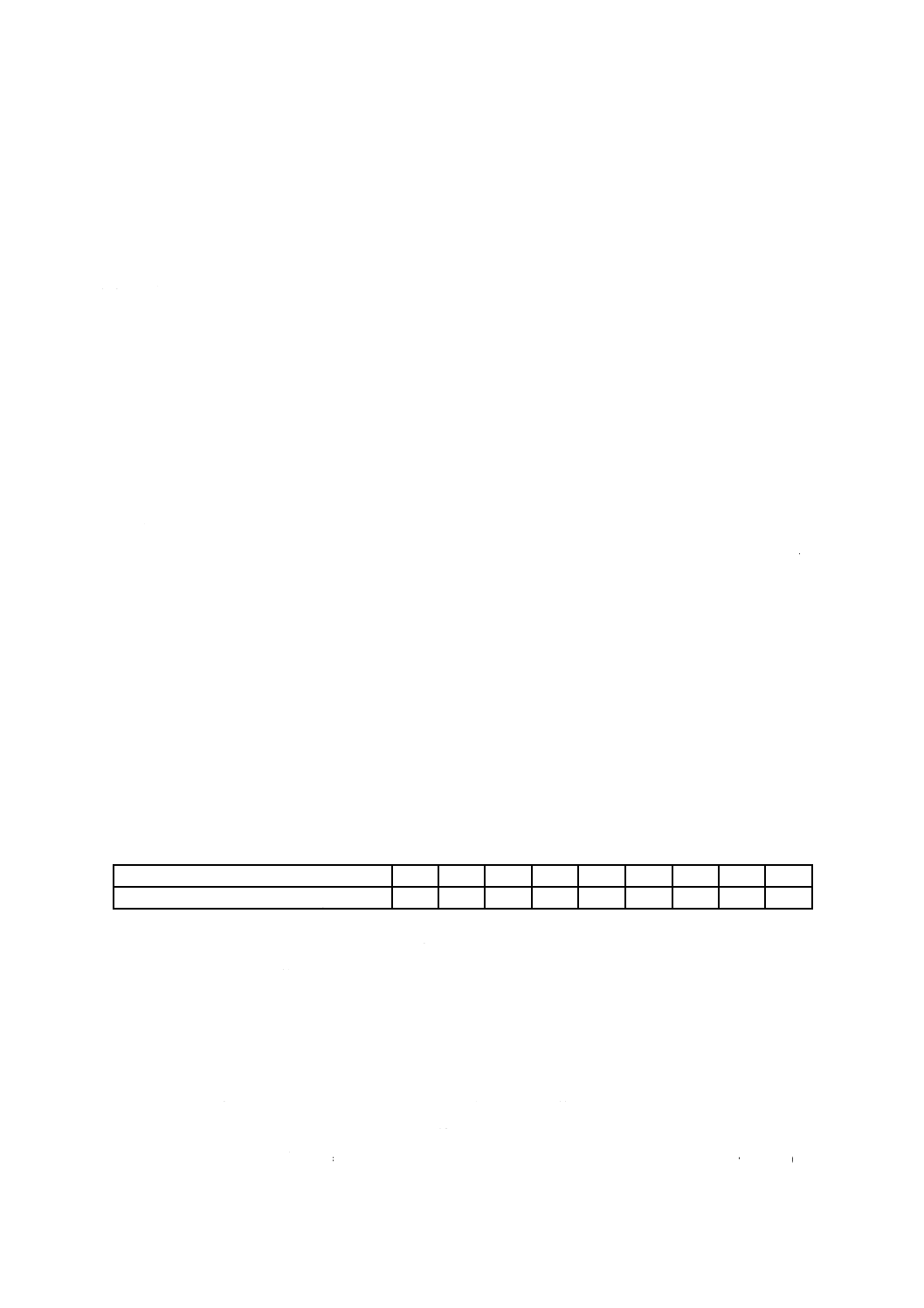

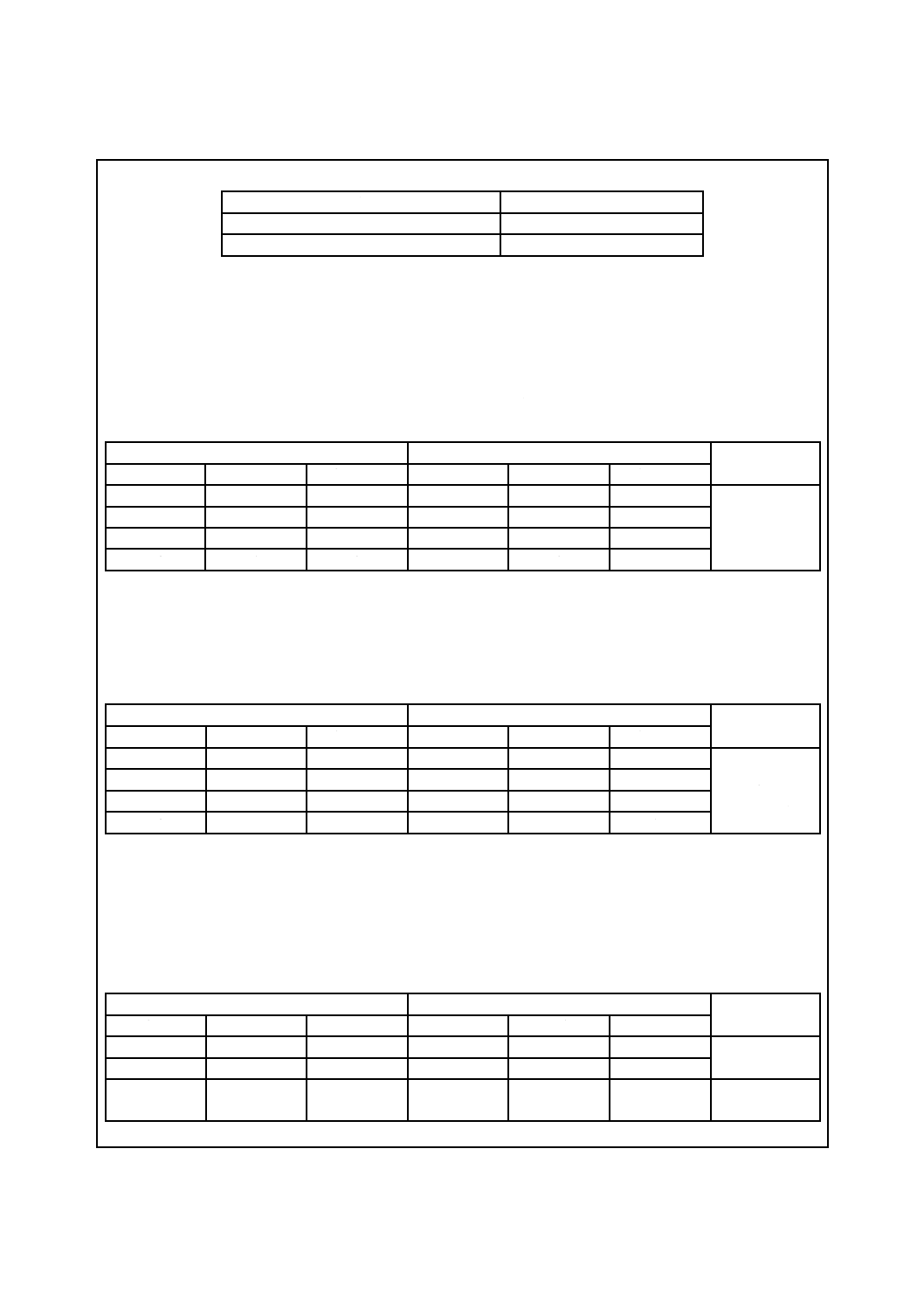

適合性試験

a) 各要求事項の路面特性は,次の場合に評価しなければならない。

1) 適合審査時(表2参照)

2) 定期検査時(表2参照)

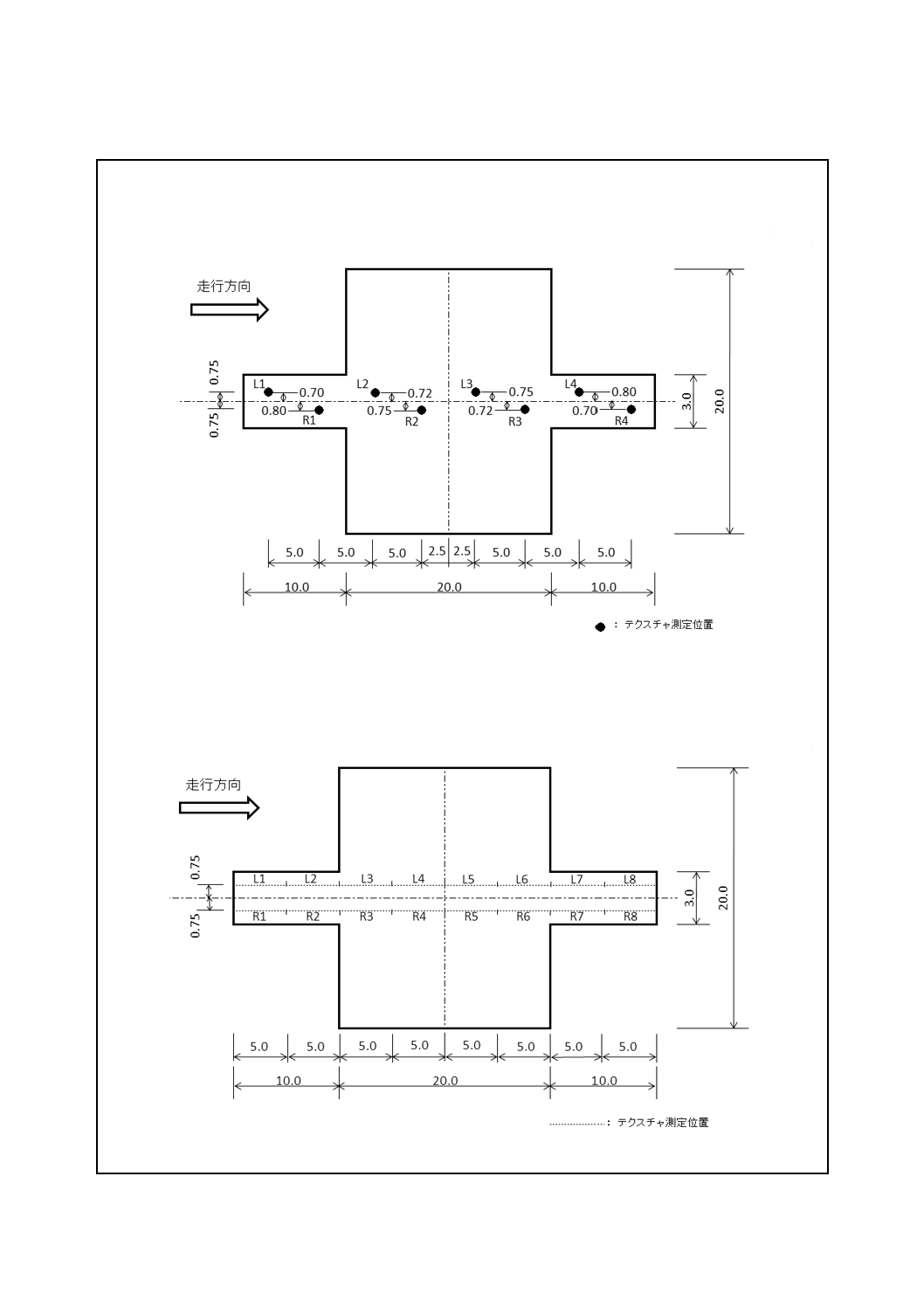

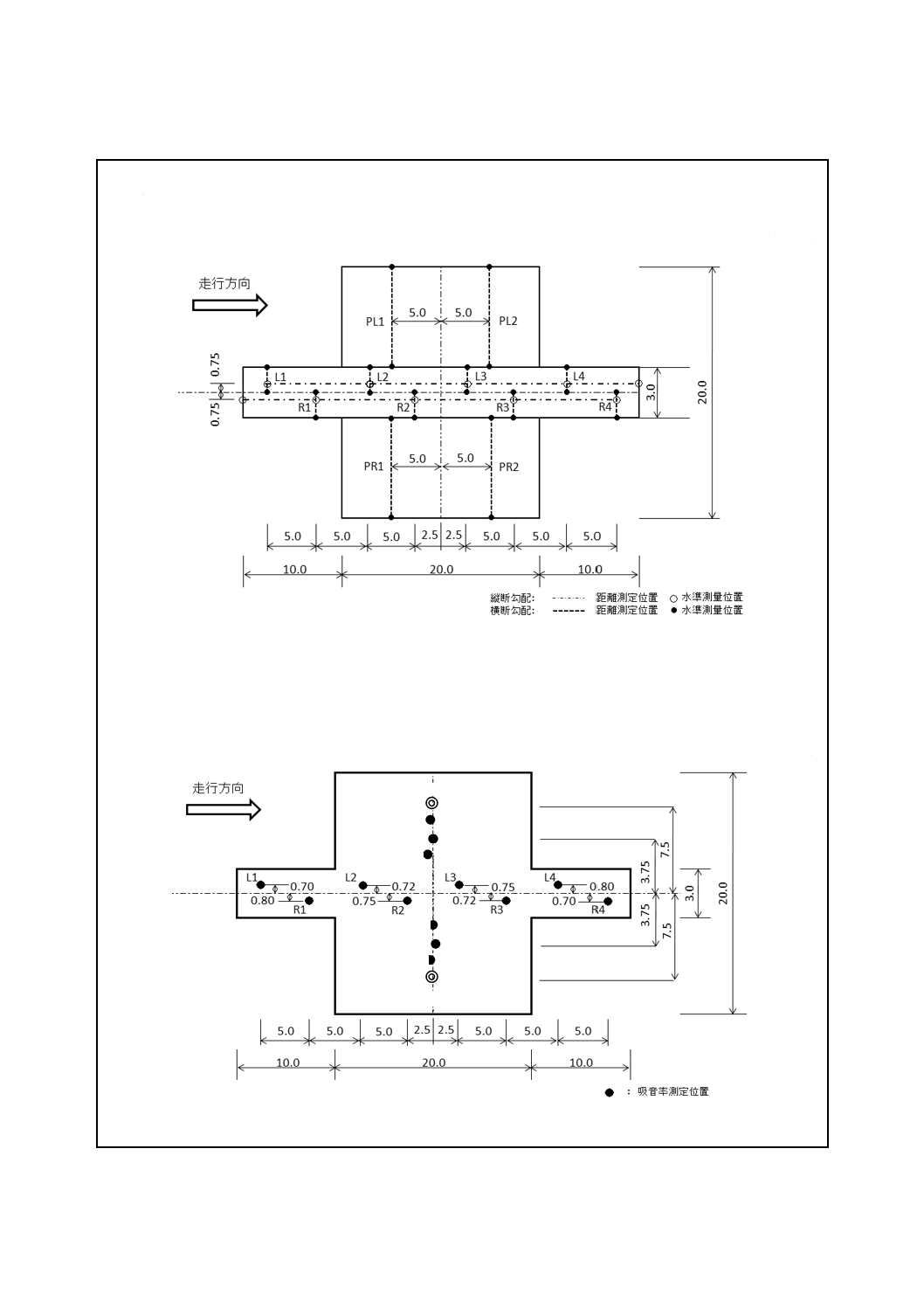

b) 全ての測定は,次の図(図5参照)のとおりに,各々の車輪通過部において走行路の全長(l)に沿っ

て実施する。

c) 吸音率,テクスチャ及び形状の測定点の始めの点は,PP' 線の近くで任意に選択し,他の測定点は走

行路全てをカバーするように中央線と同軸上ではない5 mの間隔で配置する。

注記 l=40 mの場合は,測定点は8区間となる。

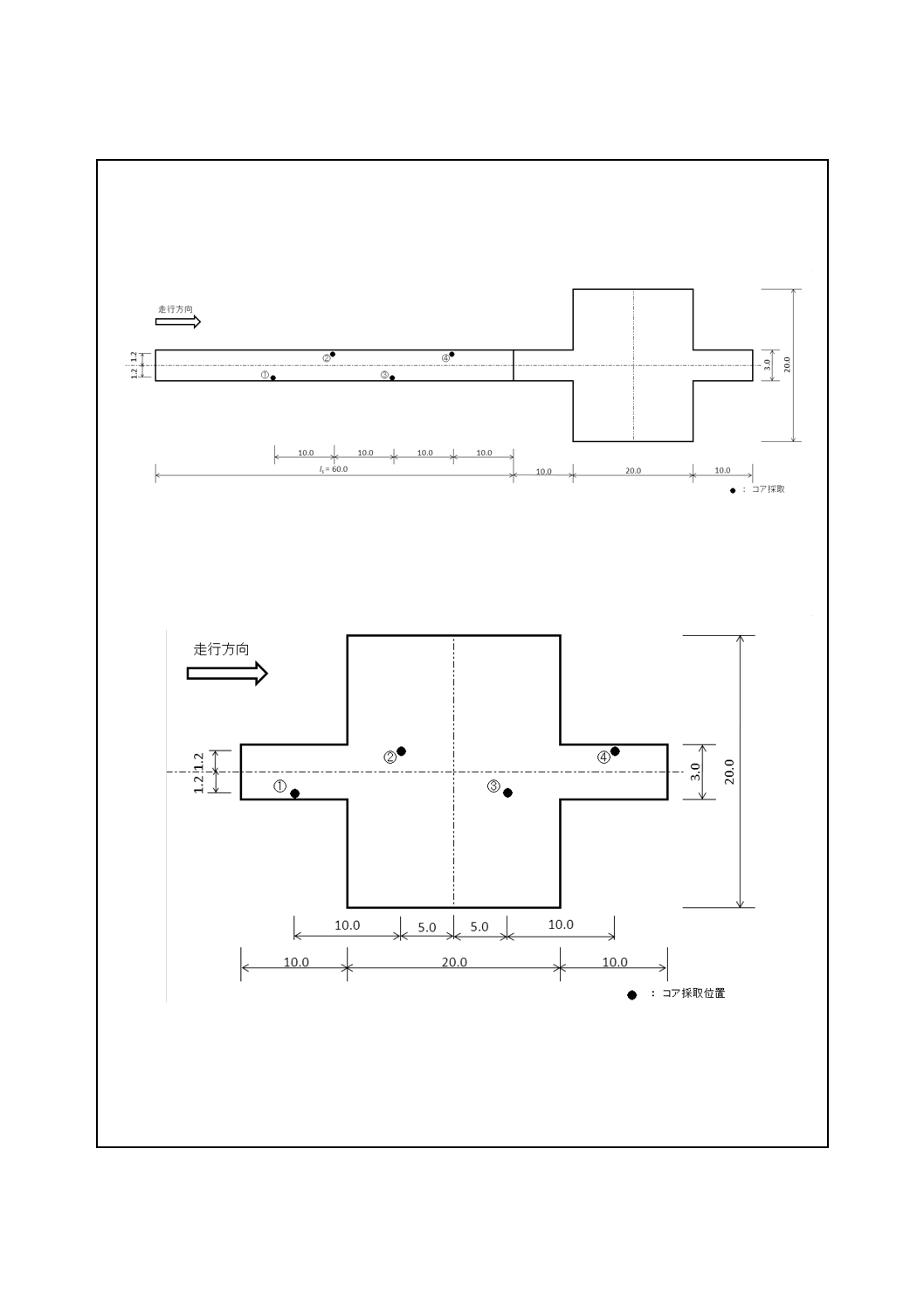

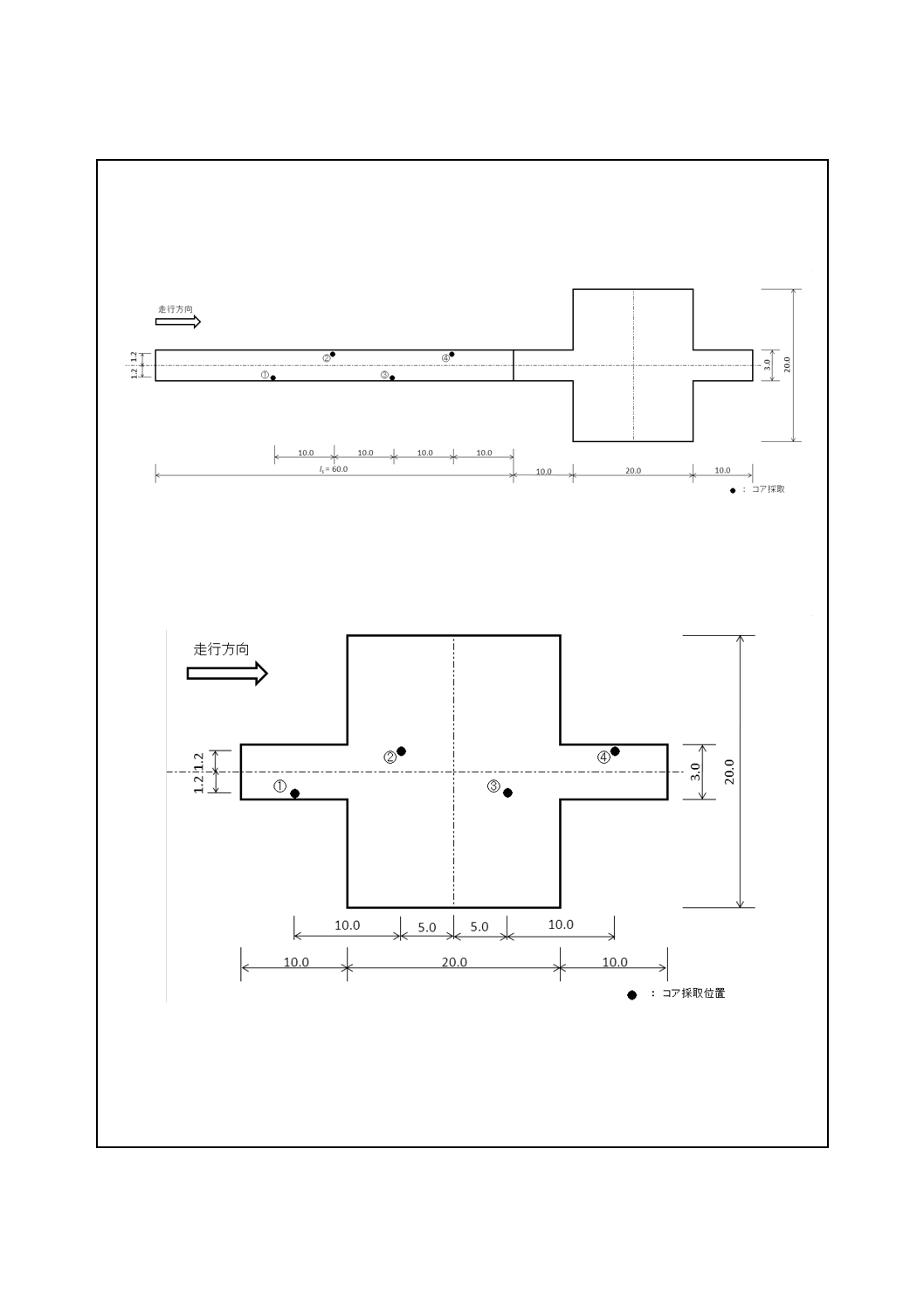

d) 試験路面の施工後 4個のコアを採取し,これらの試料からふるい分け粒度試験を行わなければなら

ない。採取位置は,可能である場合には,走行路の施工準備区間の車輪通過部の外側,かつ,10 m間

隔とする。

注記 現場で採取したコアでは粒度試験用試料として足りない場合には,施工時にアスファルトフ

ィニッシャから必要量採取してもよい。

通

過

質

量

分

率

%

通

過

質

量

分

率

%

ふるいの目開き mm

9

D 8301:2020 (ISO 10844:2014)

図5−試験路面の測定点の例(l=40 m)

伝ぱ領域の路面の特性を確認するため,走行路中心線の各側で少なくとも二つの測定点を任意に選定す

る。

さらに,伝ぱ領域の吸音率は,マイクロホン位置と走行路中心との間のPP' 線付近を,走行路の両側で

測定しなければならない。

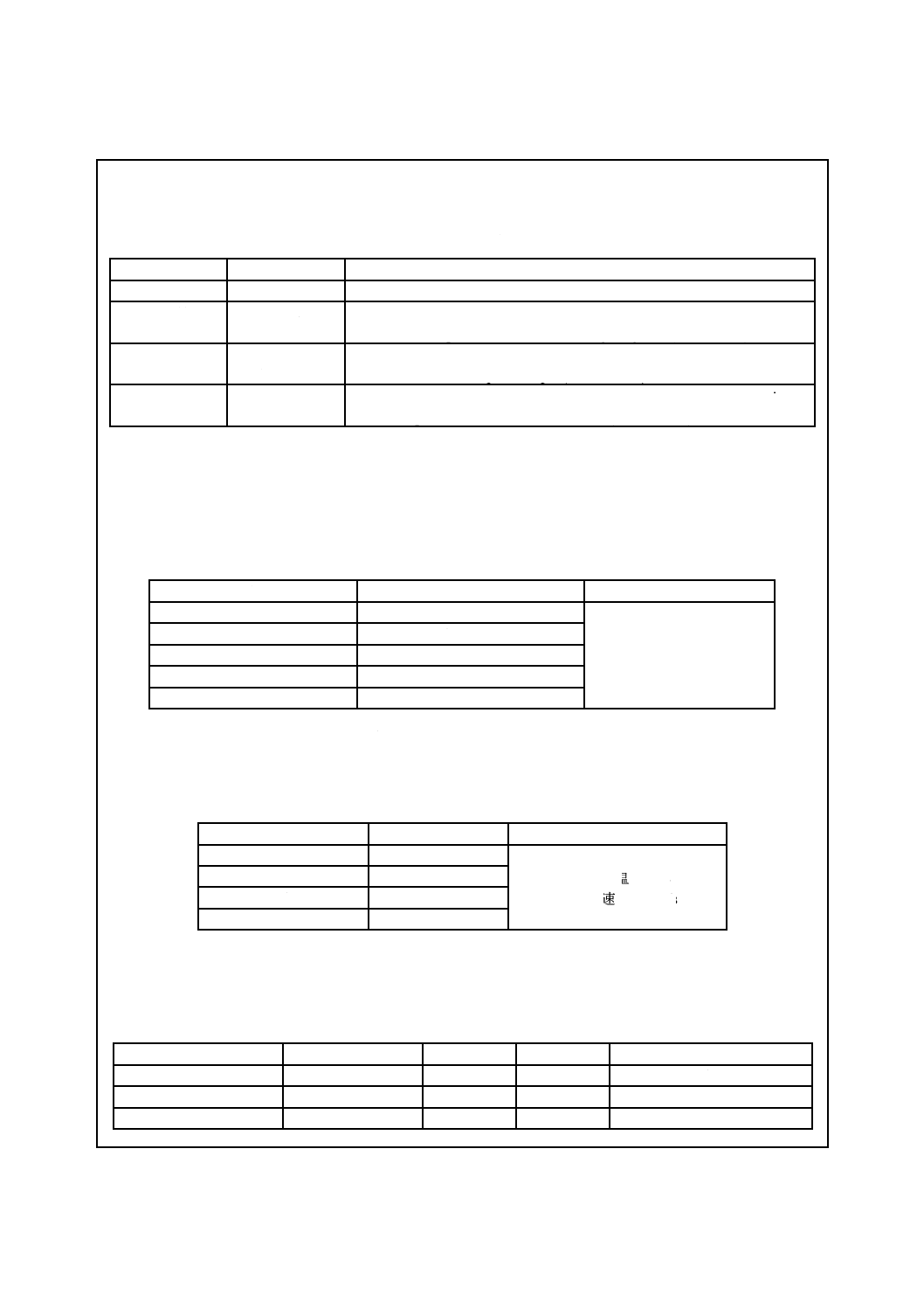

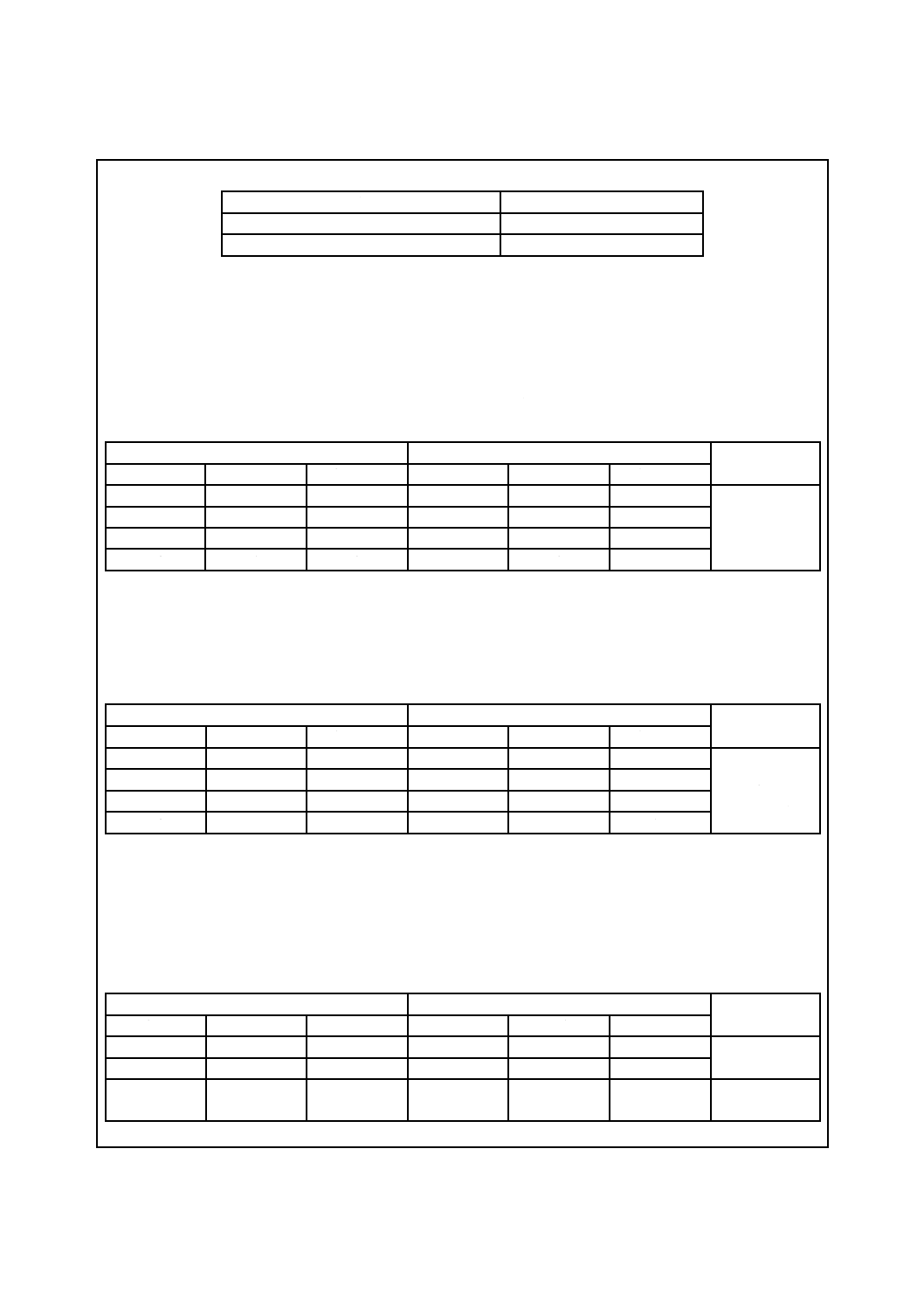

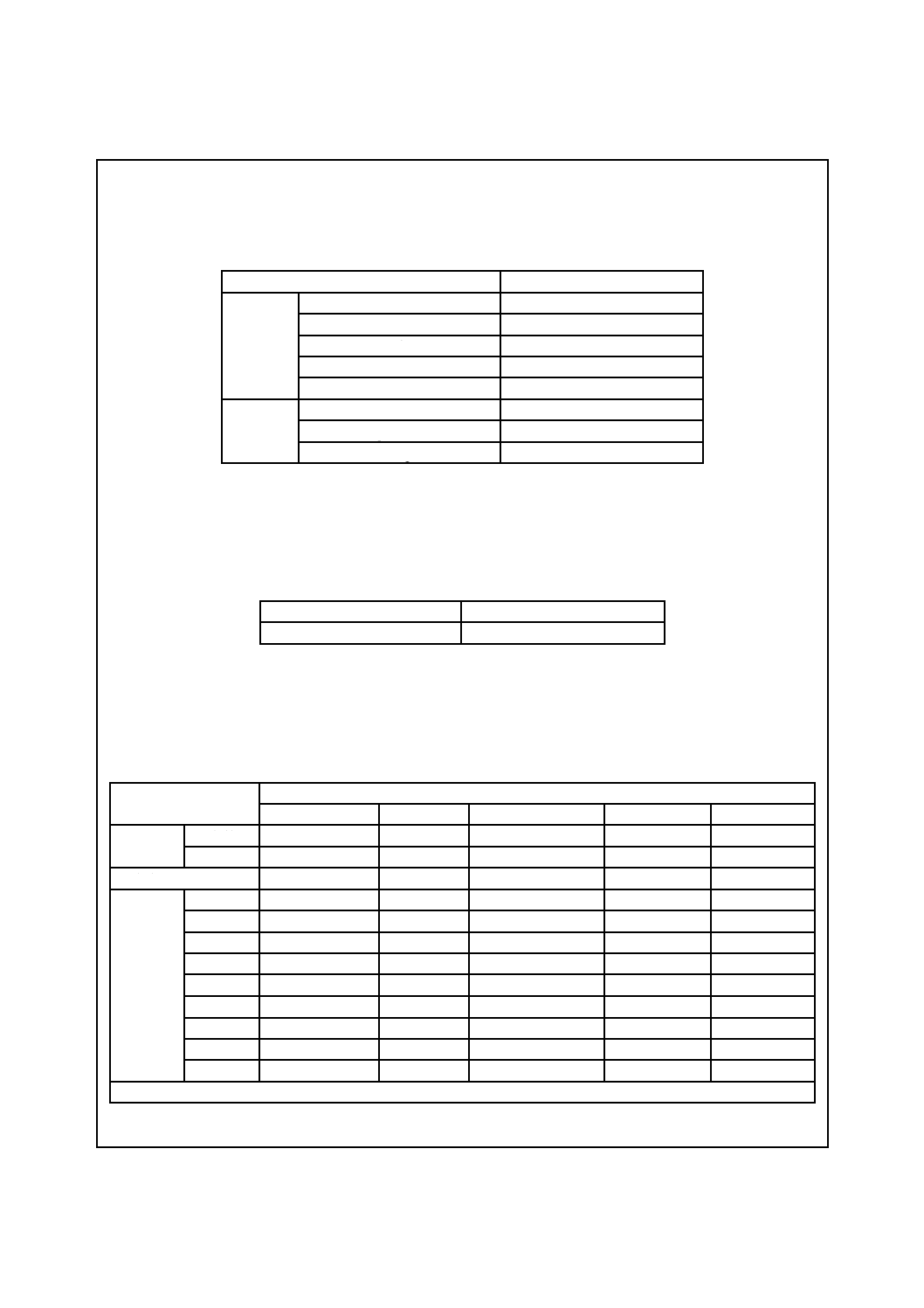

表2−適合審査及び定期検査における要求事項の確認項目

試験路面の要求事項

適合審査時

定期検査時

走行路

伝ぱ領域

走行路

伝ぱ領域

勾配

縦断勾配

○

(最大0.5 %)

−

−

−

横断勾配

○

(最大1 %)

○

(最大2 %)

−

−

縦断方向の凹凸量

○

(2 mm以下)

○

(20 mm以下)

○

(5 mm以下)

2年a)

−

横断方向の凹凸量

○

(3 mm以下)

○

(5 mm以下)

2年a)

−

テクスチャ

○

MPD

0.5 mm±0.2 mm

−

○

MPD

0.5 mm±0.2 mm

2年a)

−

吸音率

○

(最大8 %)

○

(最大10 %)

○

(最大8 %)

4年a)

−

粒度曲線

○

−

−

−

○は実施,−は不適用を示す。

注a) 検査周期

最初の点は任意に選択する

10

D 8301:2020 (ISO 10844:2014)

4.5

路面特性の均一性

走行路及び伝ぱ領域の特性が均一であることを保証するために,全ての測定値の平均及び個々の測定点

の80 %が,次の項目において要求事項を満足しなければならない。

− 吸音率

− 路面テクスチャ

− 形状

4.6

経時変化に対する安定性及び維持管理

試験路面は試験装置の一つであり,損傷から保護し,管理しなければならない。試験路面は,騒音測定

だけに使用した方がよい。

テクスチャの深さを著しく減らすような破片又はちりは,路面から除去しなければならない。

試験路面の音響性能(4.2及び4.3)に影響を与えない限り,ひび割れを補修してもよい。

附属書Bの参照を推奨する。

4.7

試験路面の安定化

テクスチャ及び吸音の特性は,施工後4週間又は1 000回走行より早い時期に検査してはならない。

大型車両(3.5 t超えのM2,M3,N2及びN3カテゴリー)の試験だけに試験路を使用するときは,この

安定化規定の適用を必要としない。

5

測定方法及びデータ処理

5.1

凹凸量の測定方法

走行路の凹凸量は,長さ3.0 mの直定規及び斜辺上に1 mmごとの目盛が刻まれたくさび形定規を用い

て,EN 13036-7によって測定しなければならない。

5.2

テクスチャの測定方法

5.2.1

プロファイルの測定

テクスチャプロファイルの測定は,MPDにおいてはISO 13473-1に,ENDTにおいてはISO/TS 13473-4

によって行う。測定機器は,ISO 13473-3で規定するクラスD及びクラスEの要求事項を満足しなければ

ならない。

ISO 13473-1に追加する事項として,MPDは走行路の車輪通過部で測定しなければならず,次の二つの

いずれかを選択して測定することができる。

− 連続測定:MPDは,走行路全体を連続的に測定する。測定したプロファイルは5 m長さごとの8区間

に分割し,一区間内のMPDの平均を個々の区間で求めなければならない。測定作業は,各車輪通過

部で合計2回実施する。

注記 MPDの平均値を求める区間が8区間となるのは,走行路長が40 mの場合の例である。

− 区分測定:MPDは,二つの車輪通過部のそれぞれにおいて,最低4か所の位置で測定する(試験路が

二輪車のために使用される場合は8か所。)。これらの位置は,走行路の全長に対して均等に分布して

いなければならない。統計的に独立したMPD値を得られるような各測定位置で,1回の測定は少なく

とも0.8 mの長さで,合計2 m以上のプロファイルを測定しなければならない。

4.3におけるMPDの要求事項は,8か所のそれぞれの区間又は位置で満足しなければならない。

ENDTを計算する際,波長100 mm〜5 mmの1/3オクターブバンドプロファイルスペクトラムをISO/TS

13473-4の規格にしたがって求めなければならない。テーパコサイン窓関数を用いるのがよい(ISO/TS

13473-4参照)。

11

D 8301:2020 (ISO 10844:2014)

5.2.2

テクスチャプロファイルデータの事前処理

テクスチャプロファイルデータは,異常値の除去が必要である。異常値は,データの処理の前に削除し

なければならない。

注記 異常値の処理は,ISO/TS 13473-4を参照する。異常値は,測定したテクスチャの一部ではない。

5.3

吸音率の測定方法

吸音率は,ISO 13472-2の規定を満足する現場測定装置を用いて,280 Hz〜1 800 Hzの周波数範囲で測定

しなければならない。測定結果は,ISO 13472-2に規定された手順によって1/3オクターブバンドごとに示

すものとする。

6

適合報告書

試験路面の報告書には,適合審査及び定期検査に必要な次の情報を全て含まなければならない。

注記 試験結果報告書の書式例を,附属書JAに示す。

a) 一般情報

− 所有者名

− 施工者名

− 試験路面の施工日

− 試験路面の所在地

− 認証機関(該当する場合)

− 認証状況

− 試験路面の主な使用目的(例えば,トラックタイヤの惰行走行試験,乗用車の加速走行試験)

− 特記事項(例えば,路面の下部,加温装置)

b) 寸法及び形状

1) 寸法

1.1) 走行路の寸法

− 全長(m)

− 幅(m)

− la(m)

− ls(m)

1.2) 伝ぱ領域の寸法

− 長さ(m)

− 幅(m)

1.3) 自由音場領域

− 半径(m)

− 特記事項

2) 形状

2.1) 走行路

− 横断方向と縦断方向との凹凸量(mm)

− 横断勾配(%)

2.2) 伝ぱ領域

− 凹凸量(mm)

12

D 8301:2020 (ISO 10844:2014)

− 横断勾配(%)

− 段差又は不連続量(mm)

c) 路面特性

1) 材料

1.1) 走行路

− 吸音率

− 最大粒径

− 表層の厚さ

− テクスチャ

− 粒度曲線

− 弾性材

1.2) 伝ぱ領域

− 吸音率

2) 路面特性の均一性

d) 要求事項の検証

− 測定位置の図解

− 測定装置の説明

− 測定方法の説明

e) 路面特性の均一性

7

各国での実施例

附属書Cに実施例を示す。

8

1993年版からの主な改良点

附属書Dに主な改良点を1993年版と比較して示す。

13

D 8301:2020 (ISO 10844:2014)

附属書A

(参考)

路面のテクスチャレベルの変化から予測される

通過騒音のレベル差の計算(ENDT)

A.1 一般情報−原理

ENDTは,基準路面に対するテクスチャの変化に起因する騒音のオーバオールレベルdB(A)の変動を

予測する一つの評価値である。基準路面は,テクスチャの波長(λ)の関数である1/3オクターブテクスチ

ャプロファイルスペクトラムLtx,ref, λと,周波数(f)の関数である1/3オクターブノイズスペクトラムLmi

とで表す。

ENDTは,試験路面の1/3オクターブテクスチャプロファイルスペクトラムLtx, λで評価する。ENDTは,

テクスチャによるタイヤベルトの振動及び放射,並びにエアポンピング現象の二つのタイヤ・路面騒音の

発生メカニズムを取り扱うために二つの項から成る[式(A.5)参照]。

まず一つ目の項の10 log(A/B)は,波長λ=v/fにおけるテクスチャレベルの違いから評価する。ここで,

vは対象としている回転速度(タイヤ進行速度)である。便宜上,波長v/fのテクスチャレベルは,基準の

λの値(A.3参照)におけるテクスチャレベルから一次補間によって評価する。二つ目の項のCは,λ=5 mm

におけるテクスチャレベルの違いによって評価する。

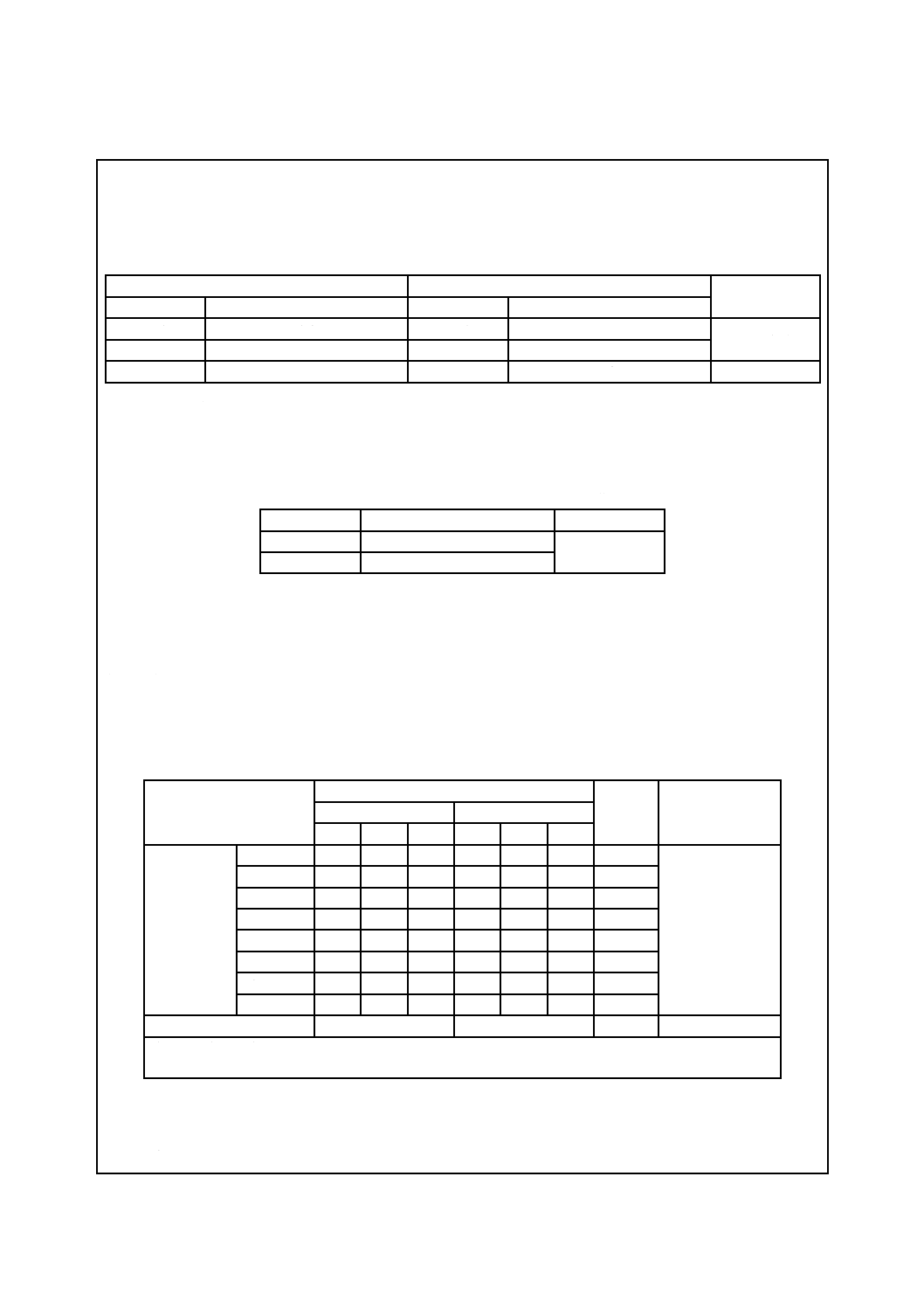

A.2 走行路の路面特性−ENDTによるテクスチャの測定

テクスチャは,この箇条で規定されるENDTの方法を使って測る。基準テクスチャプロファイルは,表

A.1に示す。得られる評価値の許容差は,±1.5 dBでなければならない。

注記 走行方向が異なると,様々な周波数域で転動音に影響を及ぼすという事実があるため,テクス

チャのスペクトラムの直接の比較は,適切ではない。ENDTの方法では,音の周波数帯及び対応

する波長域の影響を考慮し,オーバオール周波数重み付け特性Aのレベルに対するそれぞれの

寄与に基づいた影響の重み付けをしている。

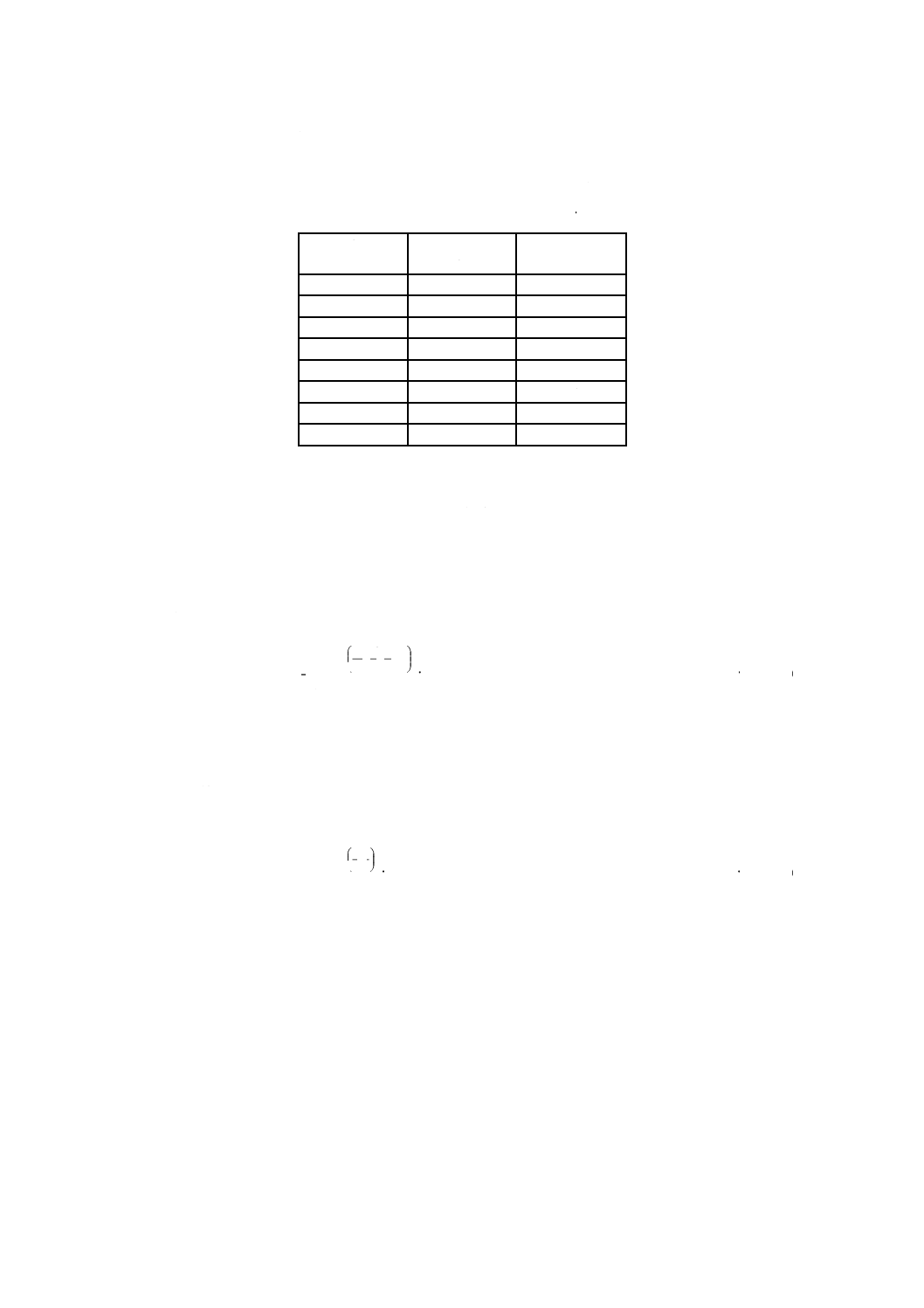

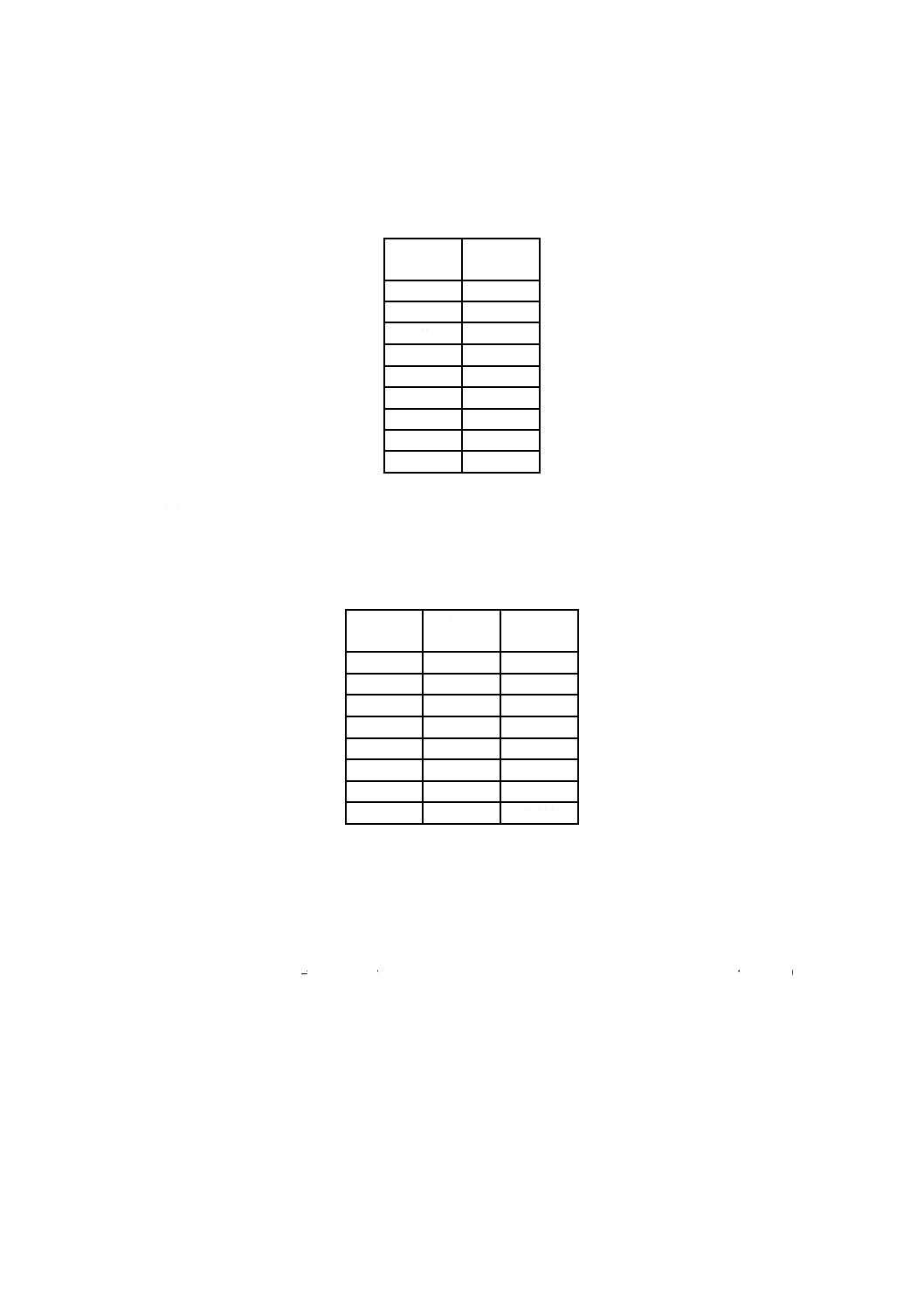

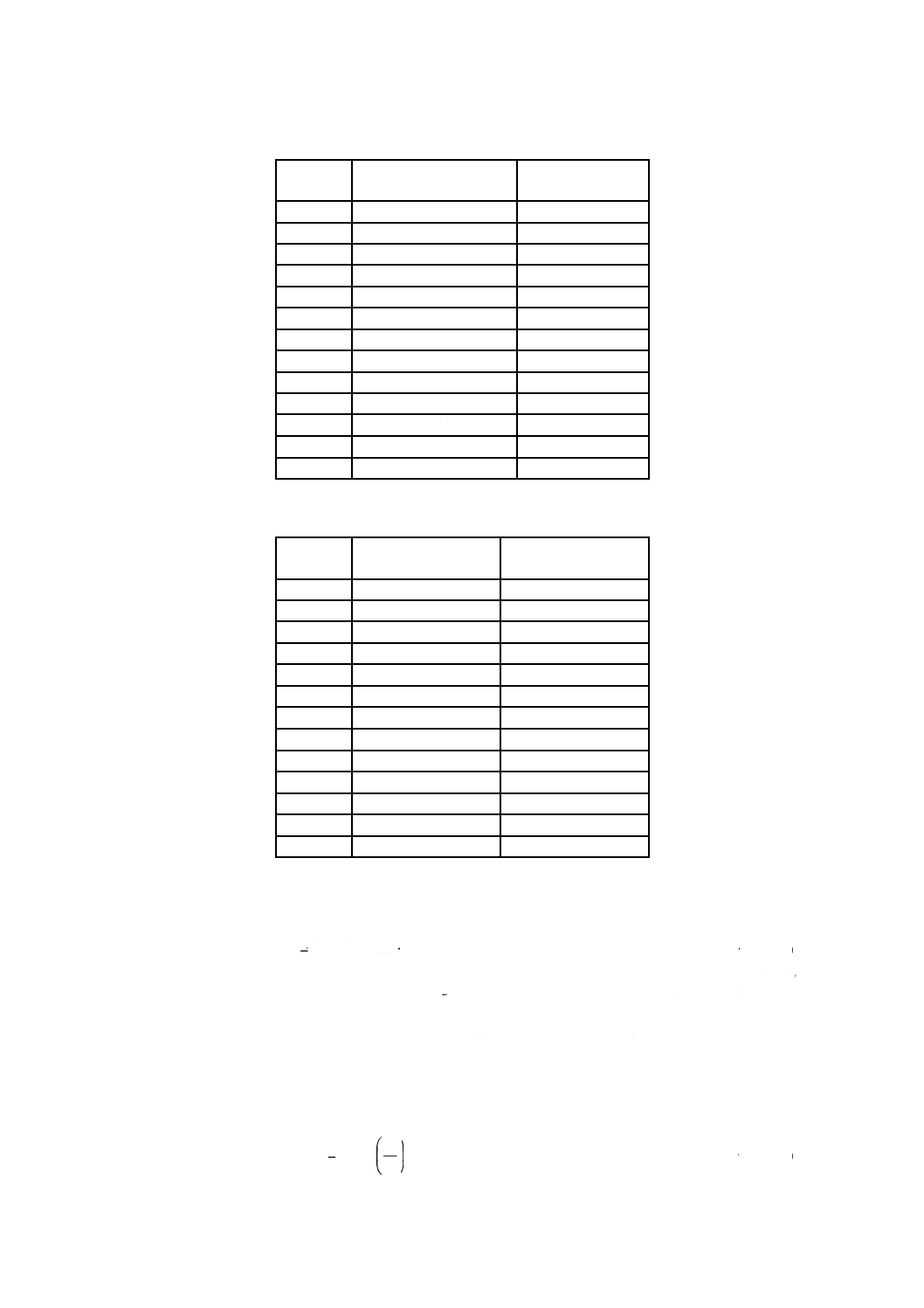

表A.1−基準テクスチャプロファイルのスペクトラム

1/3オクターブバンド波長

mm

100

80

63

50

40

32

25

20

5

テクスチャ レベルLtx(基準1 μm) dB

32.0

34.0

34.5

35.2

36.2

37.3

37.9

38.8

39.8

プロファイルは,ISO 13473-2に準拠して測定する。

試験路面のENDT値の計算は,1/3オクターブバンドのスペクトラムレベルLtx, λを測定し,次の説明の手

順に従うことによって可能である。レベルLtx, λは,20 mmと100 mmとの間の全ての1/3オクターブバン

ド及びλ=5 mmから求めなければならない。これらのレベルは,ISO/TS 13473-4によって測定され,1 μm

に対するレベルをデシベルで表さなければならない(デシベルの基準は1 μm)。

A.3 Ltx, λと試験路面の基準スペクトラムLtx,ref, λとの差ΔLtx, λの計算

Ltx, λと試験路面の基準スペクトラムLtx,ref, λとの差ΔLtx, λの計算は,式(A.1)による。

λ

λ

λ

,

ref

,

tx

,

tx

,

tx

L

L

L

−

=

∆

······························································· (A.1)

14

D 8301:2020 (ISO 10844:2014)

ここに,

Ltx,ref, λ: 表A.2に示す1/3オクターブバンドレベル(dB)

表A.2−関連するテクスチャの波長λの1/3オクターブバンドレベル及び

80 km/hに対応する音の周波数f

λ

mm

Ltx,ref, λ

dB

f

Hz

100

32.0

222

80

34.0

278

63

34.5

353

50

35.2

444

40

36.2

556

31.5

37.3

705

25

37.9

889

20

38.8

1 111

表A.2の3列目は,速度80 km/hに対応する(音の)周波数fを示す。一次補間によって,音の周波数

250 Hz,315 Hz,400 Hz,500 Hz,630 Hz,800 Hz及び1 000 Hzに対するΔLtx, iの値を計算する。添え字

のi=1はf=250 Hz,i=2はf=315 Hzに対応することを意味し,以下同様である。

A.4 A項の計算

A項の計算は,式(A.2)による。

∑

=

∆

+

=

13

1

10

,

tx

m

10

i

L

b

L

i

i

i

A

································································· (A.2)

ここに,

Lmi: 表A.3に示す基準騒音レベル(dB)

bi: 表A.4に示す定数項

A.5 B項の計算

B項の計算は,式(A.3)による。

∑

=

=

13

1

10

m

10

i

Li

B

········································································ (A.3)

ここに,

Lmi: 表A.3に示す基準騒音レベル(dB)

15

D 8301:2020 (ISO 10844:2014)

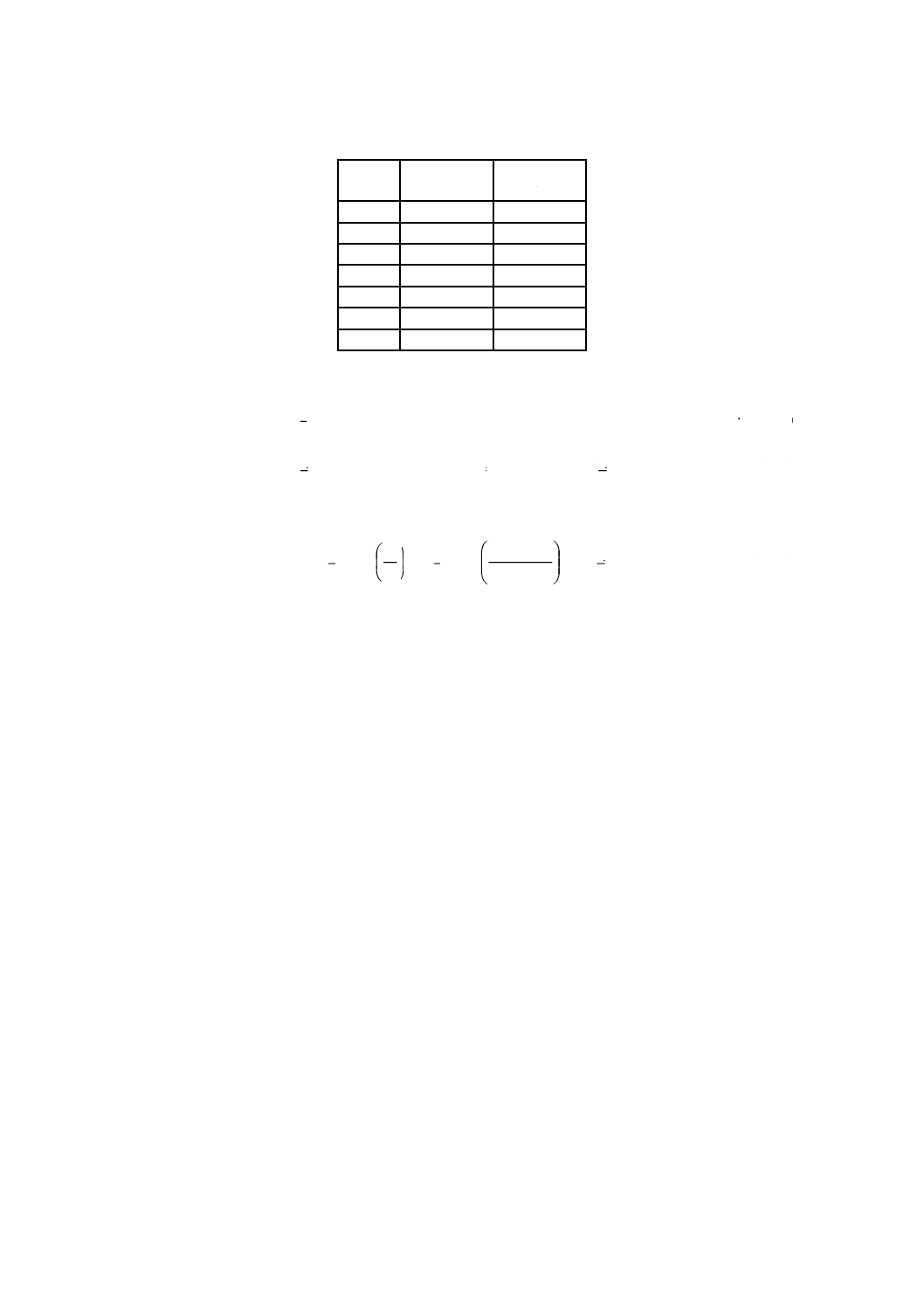

表A.3−基準騒音レベルの値

番号i

f(1/3オクターブ)

Hz

Lmi

dB

1

250

51.9

2

315

52.1

3

400

55.1

4

500

59.7

5

630

61.6

6

800

64.9

7

1 000

64.6

8

1 250

62.8

9

1 600

62.2

10

2 000

61.3

11

2 500

59.9

12

3 150

56.6

13

4 000

54.2

表A.4−定数項bi

番号i

f

Hz

bi

1

250

0.9

2

315

0.85

3

400

0.8

4

500

0.75

5

630

0.7

6

800

0.65

7

1 000

0.4

8

1 250

0

9

1 600

0

10

2 000

0

11

2 500

0

12

3 150

0

13

4 000

0

A.6 C項の計算

C項の計算は,式(A.4)による。

mm

5,

tx

25

.0

L

C

∆

=

····································································· (A.4)

ここに,

ΔLtx,5 mm:

mm

5,

ref

,

tx

mm

5,

tx

L

L

−

····································· (A.5)

Ltx,5 mm: テクスチャ波長5 mmについて,路面で測定されたテク

スチャレベル

Ltx,ref,5 mm: 基準路面のレベルで,39.8 dB

A.7 ENDTの計算

ENDTの計算は,式(A.6)による。

C

B

A

ENDT

−

=

log

10

······························································ (A.6)

16

D 8301:2020 (ISO 10844:2014)

A.8 計算事例

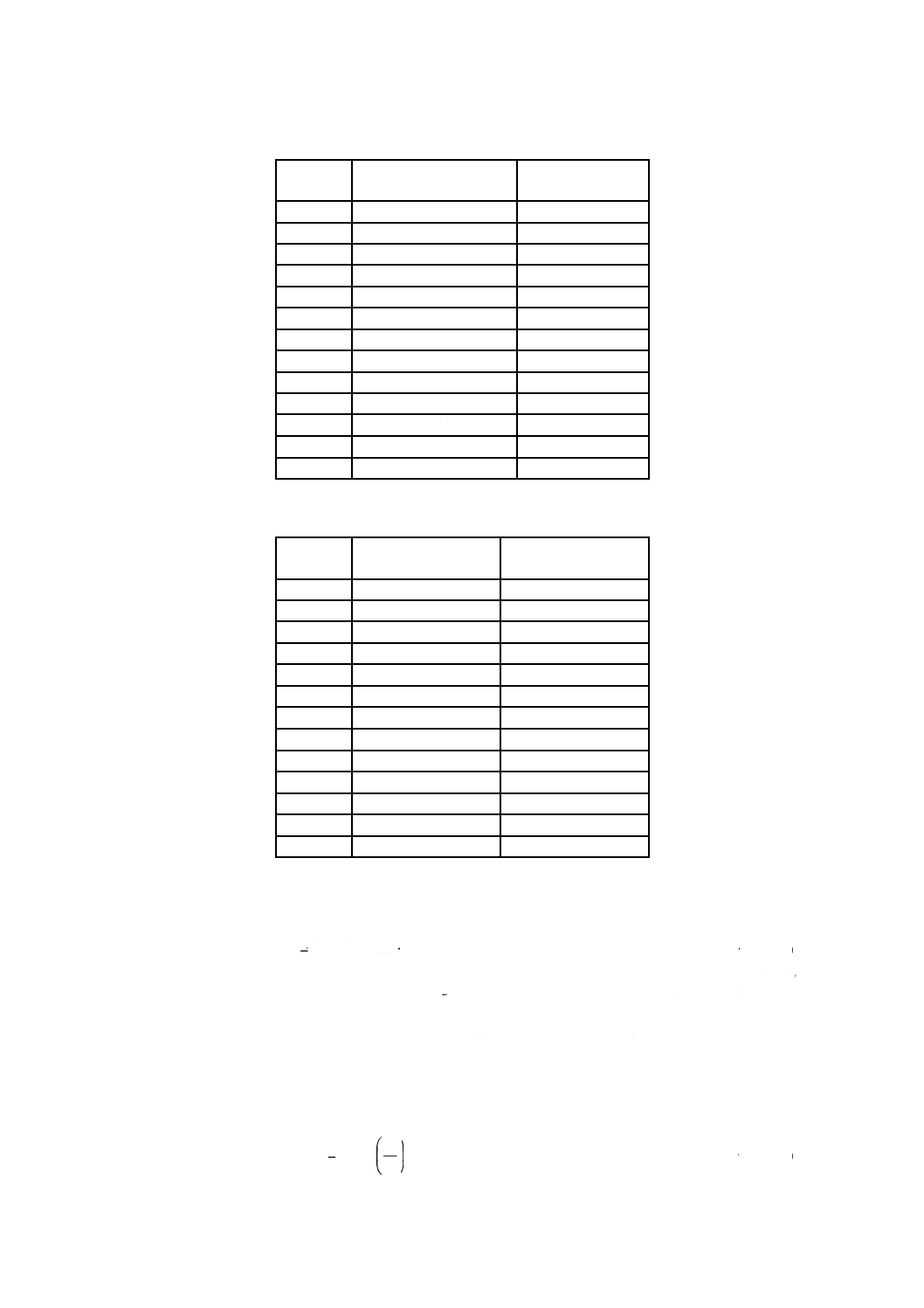

試験路面上で測定された1/3オクターブバンドのスペクトラムを表A.5に示す。

表A.5−1/3オクターブバンドスペクトラムの測定例

λ

mm

Ltx, λ

dB

100

46

80

45

63

43

50

41

40

40

31.5

39

25

38

20

44

5

48

Ltx, λと箇条4の試験路面のスペクトラムLtx,ref, λとの差ΔLtx, λの計算で算出されたΔLtx, λの値を,表A.6に

示す。

表A.6−ΔLtx, λの計算値

λ

mm

ΔLtx, λ

dB

f

Hz

100

14.0

222

80

11.0

278

63

8.5

353

50

5.8

444

40

3.8

556

31.5

1.7

705

25

0.1

889

20

5.2

1 111

基準の音の周波数250 Hz,315 Hz,…他,に対する一次補間のΔLtx, iを表A.7に示す。

計算の例を次に示す。

− A項の計算 表A.7のΔLtx, iの値,表A.4のbiの値及び表A.3のLmiの値を用いて,式(A.2)によって算

出する。

7

10

26

.2

×

=

A

········································································· (A.7)

17

D 8301:2020 (ISO 10844:2014)

表A.7−ΔLtx, iの補間値

番号i

f

Hz

ΔLtx, i

dB

1

250

12.5

2

315

9.7

3

400

7.2

4

500

4.8

5

630

2.8

6

800

0.9

7

1 000

2.7

− B項の計算 表A.3のLmiの値を用いて,式(A.3)によって算出する。

7

10

56

.1

×

=

B

········································································· (A.8)

− C項の計算 C項は,式(A.4)によって算出する。

(

)

(

)

dB

1.2

8.

39

48

25

.0

25

.0

mm

5,

ref

,

tx

mm

5,

tx

=

−

×

=

−

×

=

L

L

C

··················· (A.9)

Ltx,5 mm=48 dBは,事例(表A.5)における測定値であり,Ltx,ref,5 mm=39.8 dBである。

− ENDTの計算 ENDTは,式(A.6)によって算出する。

dB

4.0

1.2

10

56

.1

10

26

.2

log

10

log

10

7

7

−

=

−

×

×

=

−

=

C

B

A

ENDT

·················(A.10)

したがって,テクスチャのデータから,事例の路面は基準試験路面より0.4 dB騒音が低いと予測できる。

18

D 8301:2020 (ISO 10844:2014)

附属書B

(参考)

試験用路面の音響特性の経時変化に対する維持管理及び安定性

B.1

一般事項

この附属書では,試験用路面の経時変化に対する安定性及び維持管理について示す。

B.2

維持管理

路面清掃の際には,鋼製回転ブラシ及び高圧洗浄機のような路面テクスチャを変化させ得る装置は用い

ないように注意する。ほこりは,吸い込むか,又は掃いて取り除いた方がよい。

塩は,路面を一時的又は永久に変化させ,騒音を増加させ得るため,使用を禁止する。

B.3

経時変化

路面は,施工から,およそ4週間後に,又はアスファルト成分を表層から除去するための十分な安定化

走行を行うことによって,要求特性を満たす。

実際の経験から,試験用路面で測定されるタイヤ・路面騒音レベルは,施工後,最初の6〜12か月の間

で僅かに増加することが知られている。

トラックの騒音レベルの経時変化は,乗用車よりも一般に小さい。

路面は,主に車輪通過部を走行する頻度に応じて,摩滅(すり減り,流動わだち)し,結果として音響

特性に影響を与え得る。

路盤及び路床の剛性は,路面の耐久性に影響を与えることがある。

路面が高温のときには,更に損傷する場合がある。

路面温度が50 ℃以上のときは,この温度以上で使用できるように特別に設計されていなければ,加速試

験を行うことは避ける。

より高い路面温度で使用するために,この規格では,ポリマ改質アスファルトの使用を認める。

B.4

試験路面の再施工

試験路面の走行路を再施工する場合には,車両が走行する3 m幅以外の場所が吸音率の要求特性を満足

していれば,車両が走行する3 m幅以外を再施工する必要はない。

走行路の全幅部分は,常にフィニッシャ又は切削機の幅によって,再施工することが望ましい。進行方

向に,新たなジョイント部ができないようにするのがよい。

19

D 8301:2020 (ISO 10844:2014)

附属書C

(参考)

試験路面の施工実施例

C.1 目的

この附属書の目的は,異なる国々での現在の施工実施例に関する情報を提供することである。試験路面

を建造するときの,標準的な施工手順を記載することが目的ではない。これらの施工手順の一つを適用し

ても,最初の施工そのままで仕様の満足を保証するものではない。この規格における要求事項を満足する

のであれば,他の施工方法であっても適用できる。

C.3は,ドイツの事例である。

C.4は,我が国の事例である。

C.5は,アメリカの事例である。

C.6は,オランダの事例である。

C.2 一般事項

この規格における要求事項は,一般道路の建造よりも厳しい。経験的には,道路建造の優れたノウハウ,

及び規格の要求事項に従った試験路面を施工できる次の技術が必要である。

− 重要事項:上層路盤及び下層路盤は,最良の施工方法によって,安定性及び平たん性を確保する。

− 重要事項:JIS D 8301:1993では,空隙率又は吸音率を要求事項としていたので,次の事例で示す手法

は,抜き取ったコアを用いている。この規格では,空隙率は,非破壊の吸音率に置き換えている。

C.3 ドイツの事例

(対応国際規格では,この箇条において,ドイツの施工事例についての記載があるが,この規格では不

要であり,不採用とした。この中に表C.1〜表C.4及び図C.1〜図C.11が含まれている。)

C.4 我が国の事例

C.4.1 概要

アスファルト舗装厚は,CBR(California Bearing Ratio)値及び道路の交通量区分を用いて設計する。CBR

試験は,JIS A 1211に規定している。

加熱アスファルト混合物が,規定の特性を確実にもつために,材料の選定,骨材の粒度及びアスファル

ト量の決定を慎重に行う。

使用する骨材は乾燥を十分に行い,適温に加熱し,十分に混合する。加熱アスファルト混合物は,一様

に敷きならした後,規定の密度を得るため,高温を保持している間に締め固める。舗装は,仕上げ面が平

たんで良好なテクスチャをもつような方法で施工する。

C.4.2 配合設計

C.4.2.1 設計の手順

配合設計は,次の手順で行う。

1) 規定の品質を備え,必要な量が入手できる材料を選定する。

2) 選定した各骨材の配合比は,図C.12に示す混合物の粒度曲線から決定する。

20

D 8301:2020 (ISO 10844:2014)

3) 配合された骨材の粒度に対する設計アスファルト量は,C.4.2.2に示す方法によって決定する。

4) アスファルトプラントにおいて,コールドフィーダ及びホットビンの試験練りのための仮配合比を設

定する。試験練りの結果は,マーシャル試験の基準値と比較する。施工現場の状況を観察して,必要

であれば仮に決定した試験室配合を修正して現場配合を設定する。

図C.12−アスファルト混合物における骨材の粒度曲線及び許容曲線

C.4.2.2 設計アスファルト量の設定

適切な粒度となるように配合した骨材に対する設計アスファルト量は,次の方法によって決定する。

1) 表C.5に示すアスファルト量の範囲内で,0.5 %刻みにアスファルト量を変えてアスファルト混合物の

マーシャル試験用供試体を作成する。

マーシャル試験は,砕石及び砂並びにフィラによる混合物の配合を決めた後に,アスファルト量を

決定するために実施する。アスファルト量を変えても,フィラの量は変えない方がよい。

2) マーシャル試験用供試体は,両面50回の突固め回数を標準として作成する。

3) 供試体の密度,安定度及びフロー値を測定し,空隙率とアスファルトとの飽和度を計算する。

4) 試験結果は,アスファルト量を横軸に,密度及び空隙率を縦軸にした算術目盛を用いてプロットする。

5) 4) で描いた図の曲線から空隙率が4 %〜5 %になるアスファルト量の範囲を求める。

6) 表C.5に示すアスファルト量の許容差及び5) のアスファルト量の範囲を満足する共通の範囲を求め,

一般的にはその中央値を設計アスファルト量とする。

通

過

質

量

分

率

%

通

過

質

量

分

率

%

ふるいの目開き mm

21

D 8301:2020 (ISO 10844:2014)

表C.5−設計の指針

項目

目標値

許容差

混合物の質量分率

骨材の質量分率

砕石(SM>2 mm)

%

47.6

50.5

±5

砂(0.063 mm<SM<2 mm)

%

38.0

40.2

±5

フィラ(SM<0.063 mm)

%

8.8

9.3

±2

バインダ(アスファルト)

%

5.8

−

±0.5

骨材の最大粒径

mm

8

6.3〜10

アスファルトの針入度

40/60,60/80,80/100

−

PSV(Polished stone value)(EN 933-6参照)

>50

−

マーシャル供試体に対する締め固め度

%

98

−

SM:ふるいの目開き

C.4.3 施工

C.4.3.1 概要

表層及び基層は,それらの品質が交通に対する安定性及びすり減り並びに気象作用に対する耐久性に影

響するので,次の点に特に注意を払って施工する。

1) 表・基層は,縦横断面の形状を正しく平たんに仕上げる。

2) 表・基層は,可能な限り大きな密度にする。

3) テクスチャは,混合物の粒度に応じて均一にする。

4) 横継ぎ目及び縦継ぎ目並びに構造物と隣接する継ぎ目は,十分に締め固めて互いに接着させる。

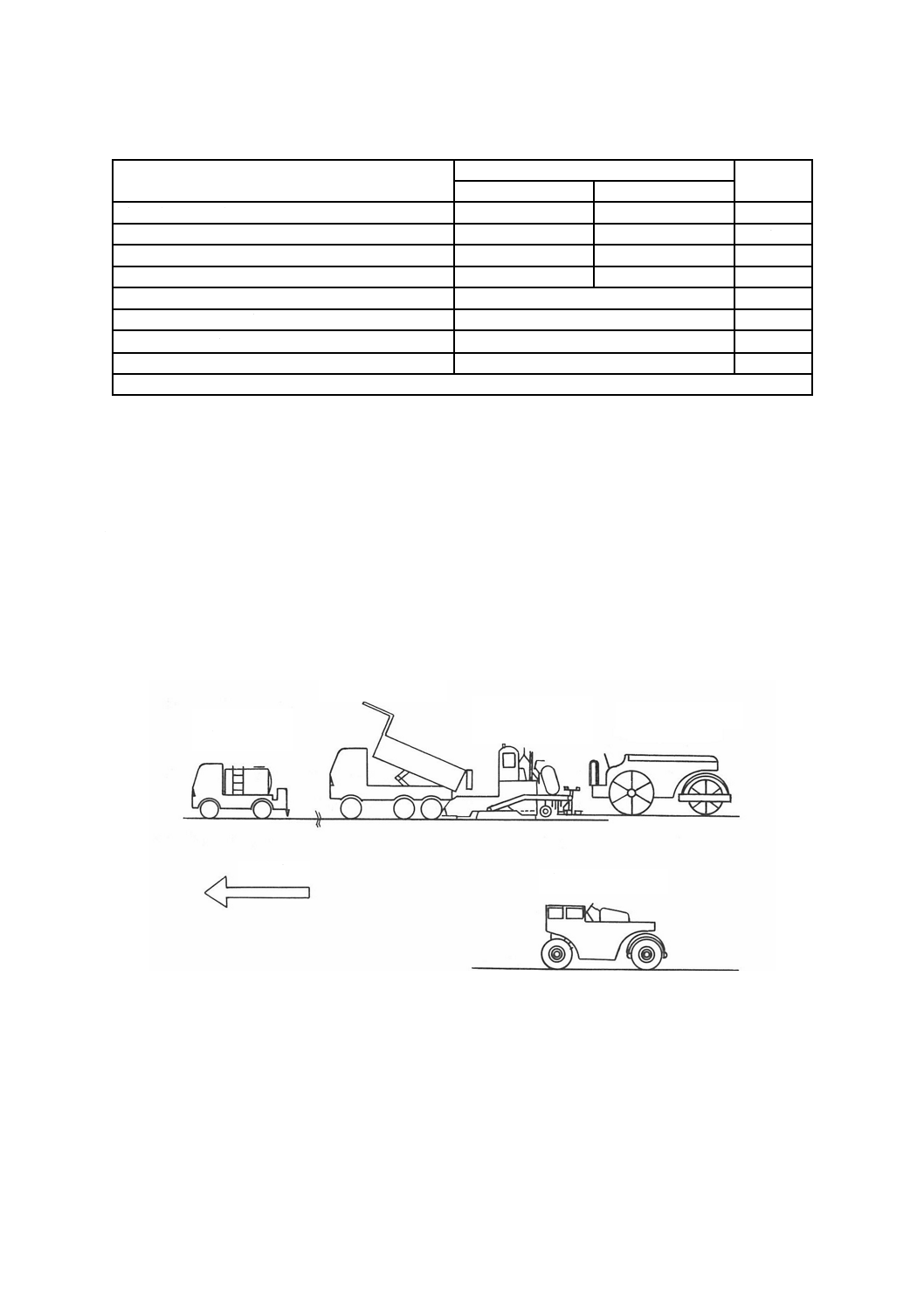

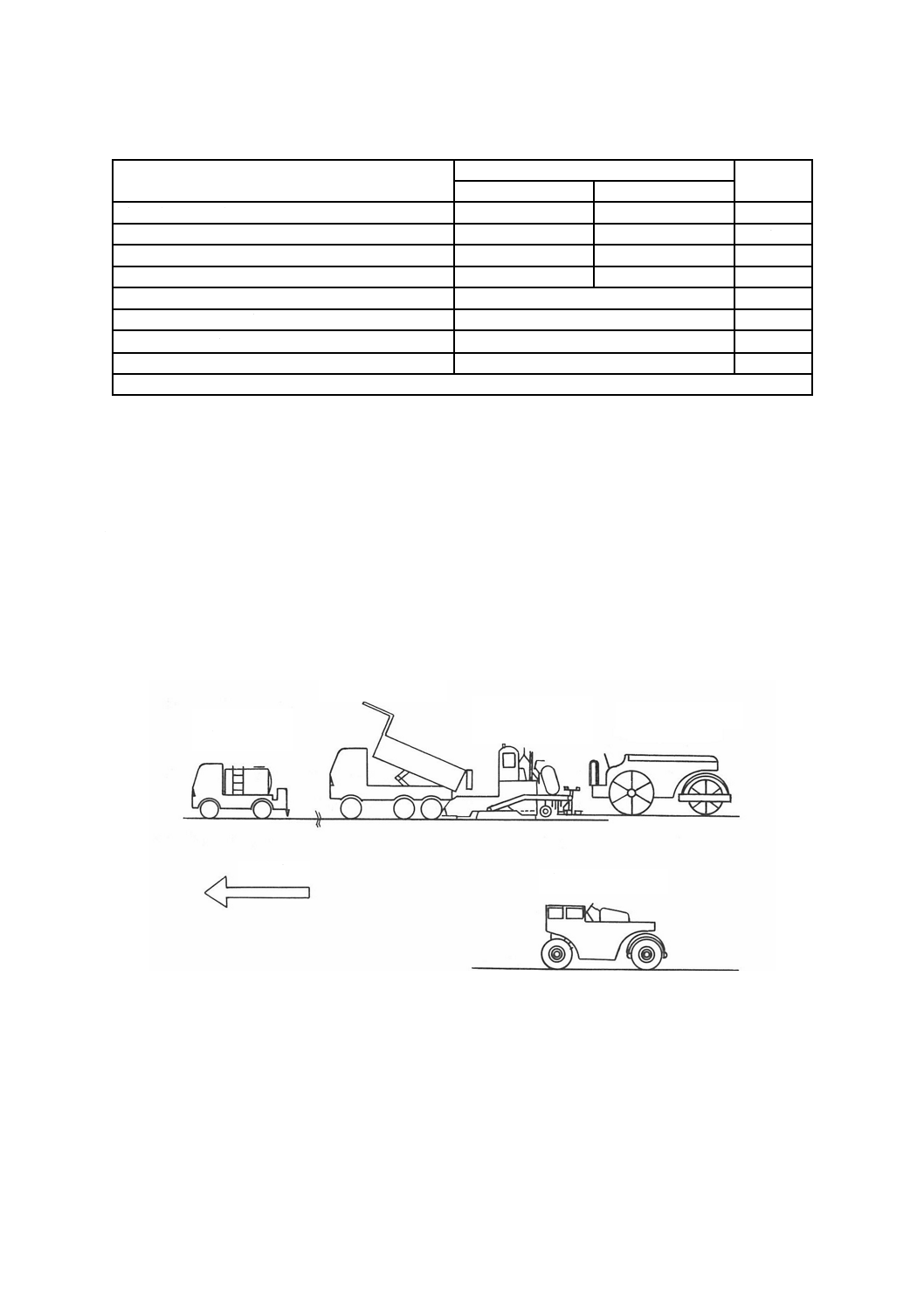

図C.13は,施工機械の編成の一例である。

図C.13−施工機械の編成の例

C.4.3.2 敷きならし

タックコートは,敷きならし前の表面に行う。加熱アスファルト混合物が冷える前に施工を完了するこ

とが極めて重要である。したがって,加熱アスファルト混合物が現場に到着後,直ちに正しい断面になる

ように均一に敷きならす。

通常,加熱アスファルト混合物は,アスファルトフィニッシャによって敷きならされるが,取付部,巻

込み部又は曲線部のような大形機械装置の制御が難しい狭い箇所においては人力によって敷きならすこと

ディストリ

ビュータ

ダンプトラック

アスファルト

フィニッシャ

鉄輪ローラ

タイヤローラ

方 向

22

D 8301:2020 (ISO 10844:2014)

もできる。

敷きならしに際しては,次の点に留意する。

1) 敷きならし時の加熱アスファルト混合物の温度は,アスファルトの粘度にもよるが,140 ℃以上とす

る。

2) 気温が5 ℃以上あっても,冬季の強風下では敷きならしの作業を行わない方がよい。

3) 作業中に雨が降り始めたら,敷きならしの作業を速やかに中止する。

C.4.3.3 締め固め

加熱アスファルト混合物は,敷きならした後,直ちに鉄輪ローラ及びタイヤローラを用いて締め固めを

行う。規定の密度が得られるように十分締め固める。

初転圧の作業は,加熱アスファルト混合物の変形及びヘアクラックの発生がないことを確かめながら,

可能な限り高い温度で行う。

二次転圧は,初転圧に引き続いて十分に行う。

仕上げ転圧は,ローラマークを消すことが可能なうちに行う。

鉄輪ローラの代表的な速度は2 km/h〜3 km/h,タイヤローラの代表的な速度は6 km/h〜10 km/hである。

締め固め作業の手順を次に示す。

1) 初転圧(1〜2往復):鉄輪ローラ

2) 二次転圧(8〜10往復):タイヤローラ

3) 仕上げ転圧(1〜2往復):鉄輪ローラ

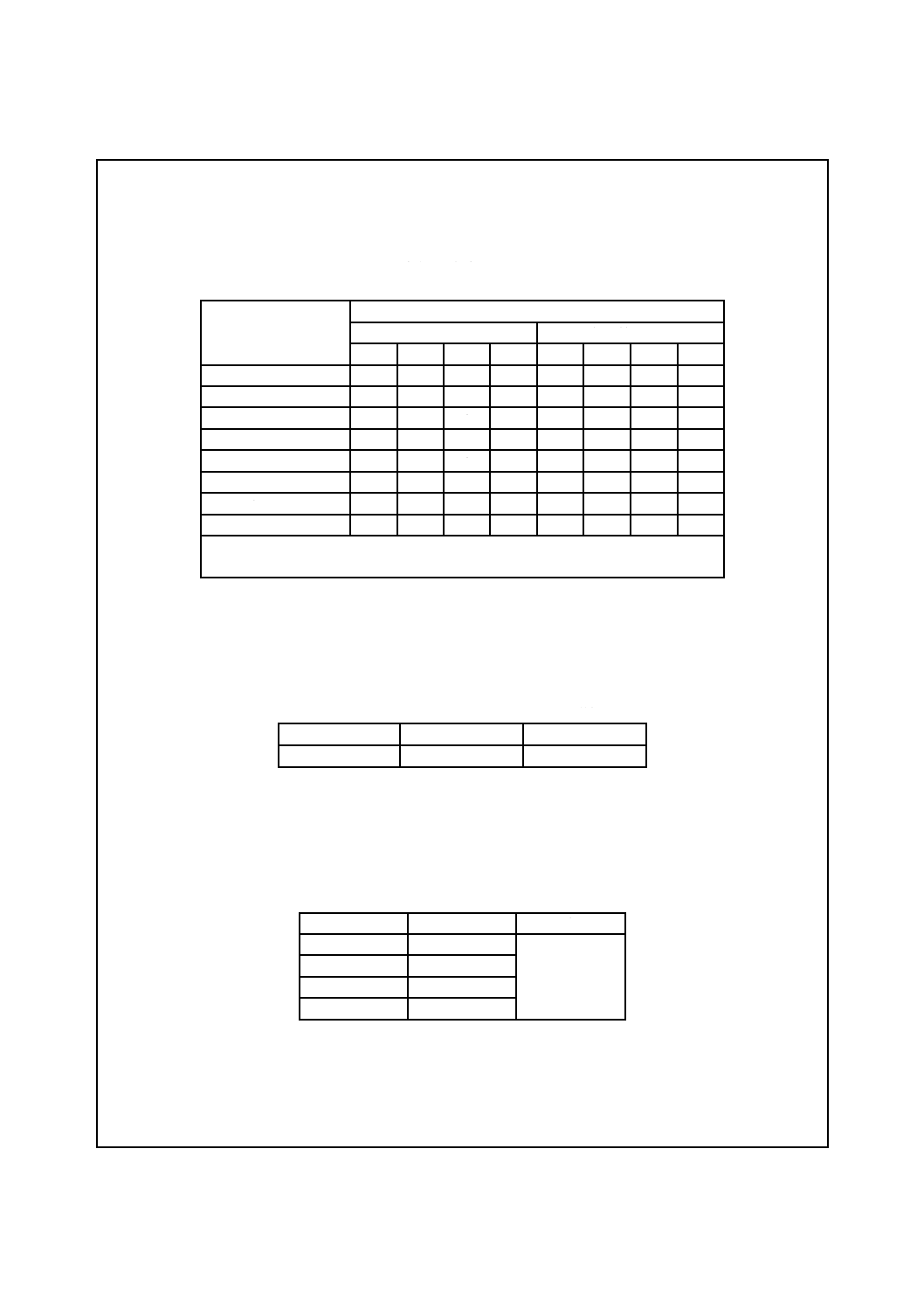

C.4.4 我が国における試験路面の施工実績

我が国の40か所の試験路面について骨材の質量分率に関する調査を実施した。それらの試験路面は,表

C.6に示すように,図C.12の許容範囲を満足する結果になっている。

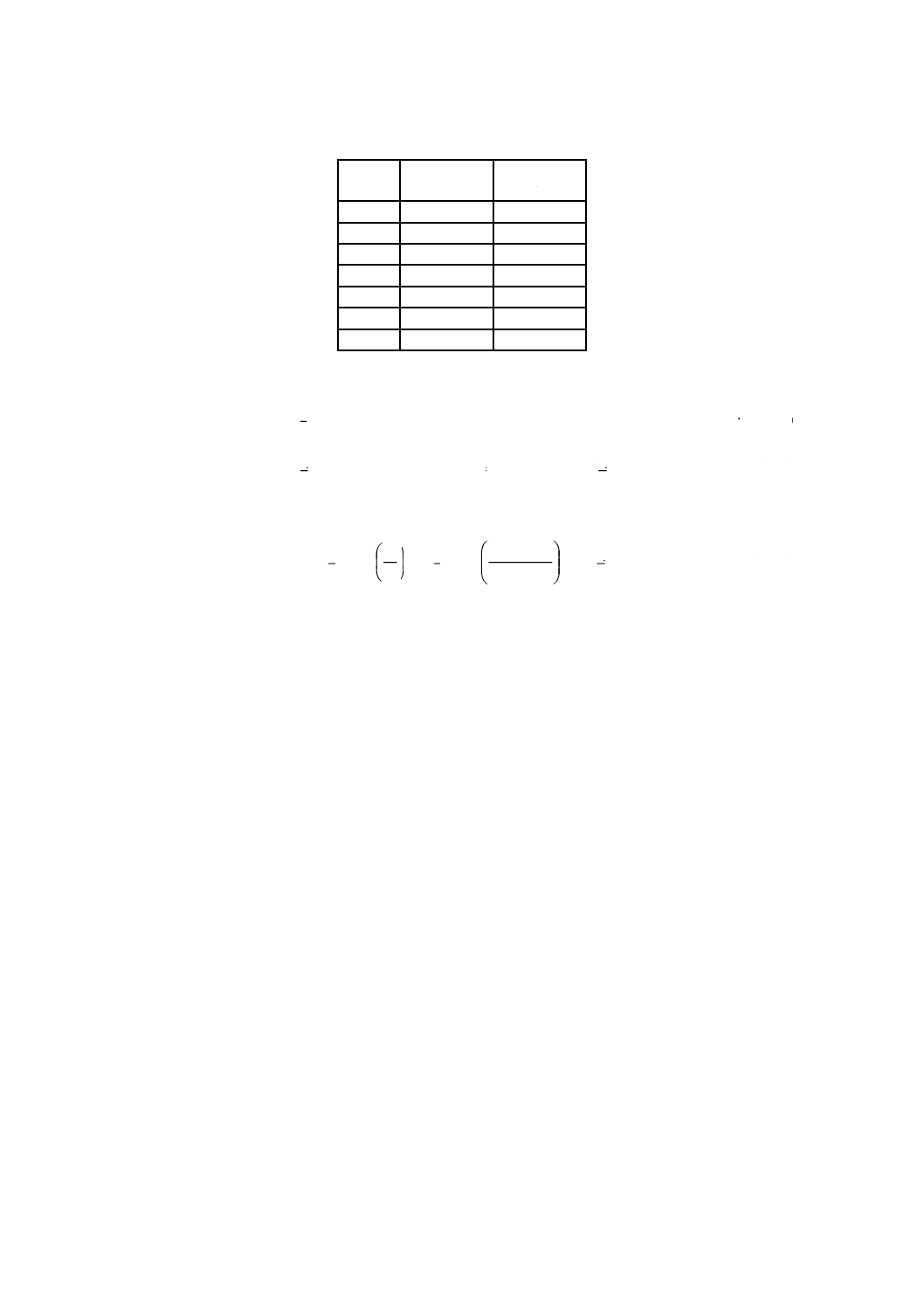

表C.6−骨材の質量分率(我が国の40か所の試験路面)

項目

最大

最小

平均

砕石(SM>2 mm)

%

54.5

46.9

52.2

砂(0.063 mm<SM<2 mm) %

43.9

36.6

39.0

フィラ(SM<0.063 mm)

%

10.4

7.5

8.8

SM:ふるいの目開き

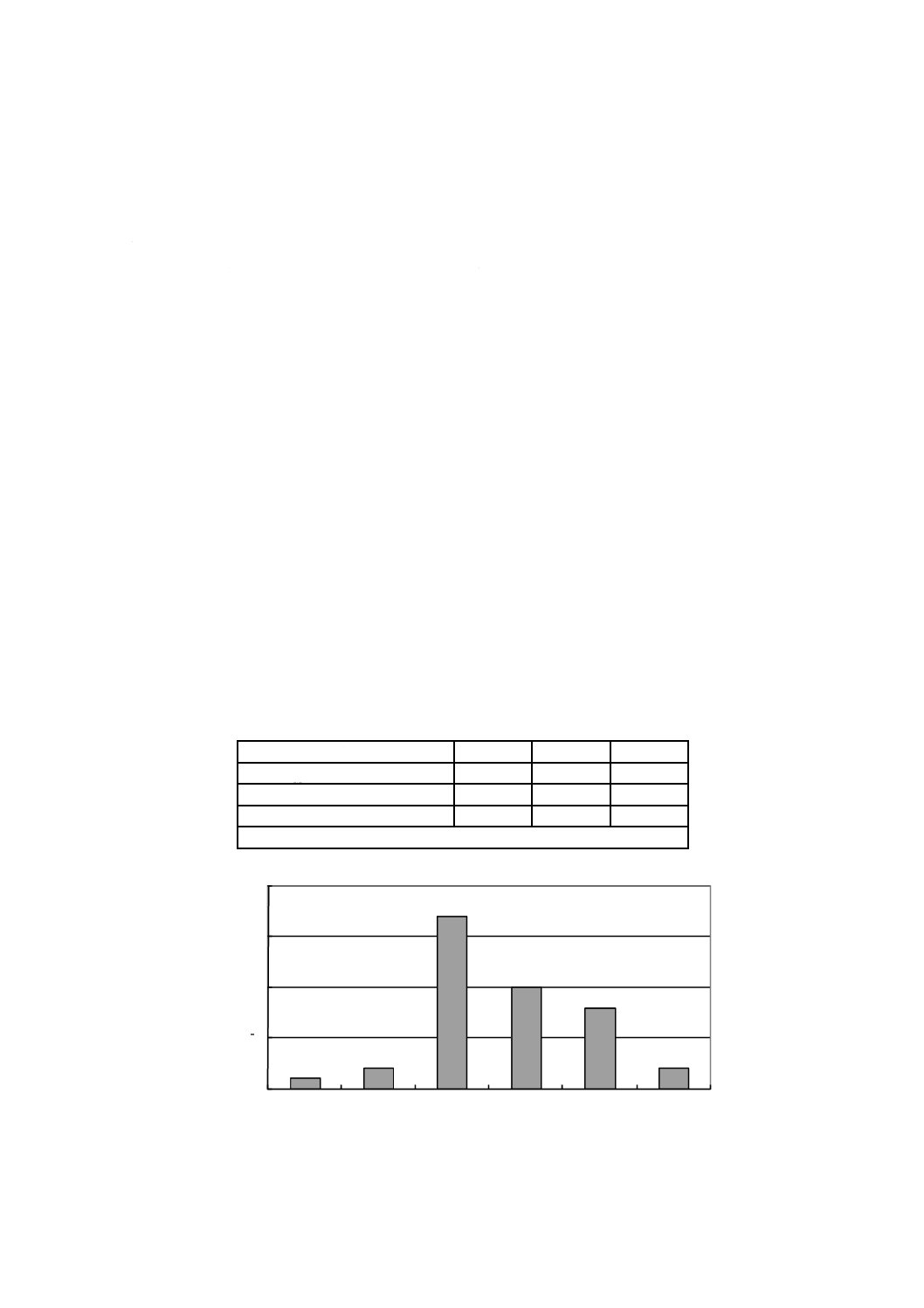

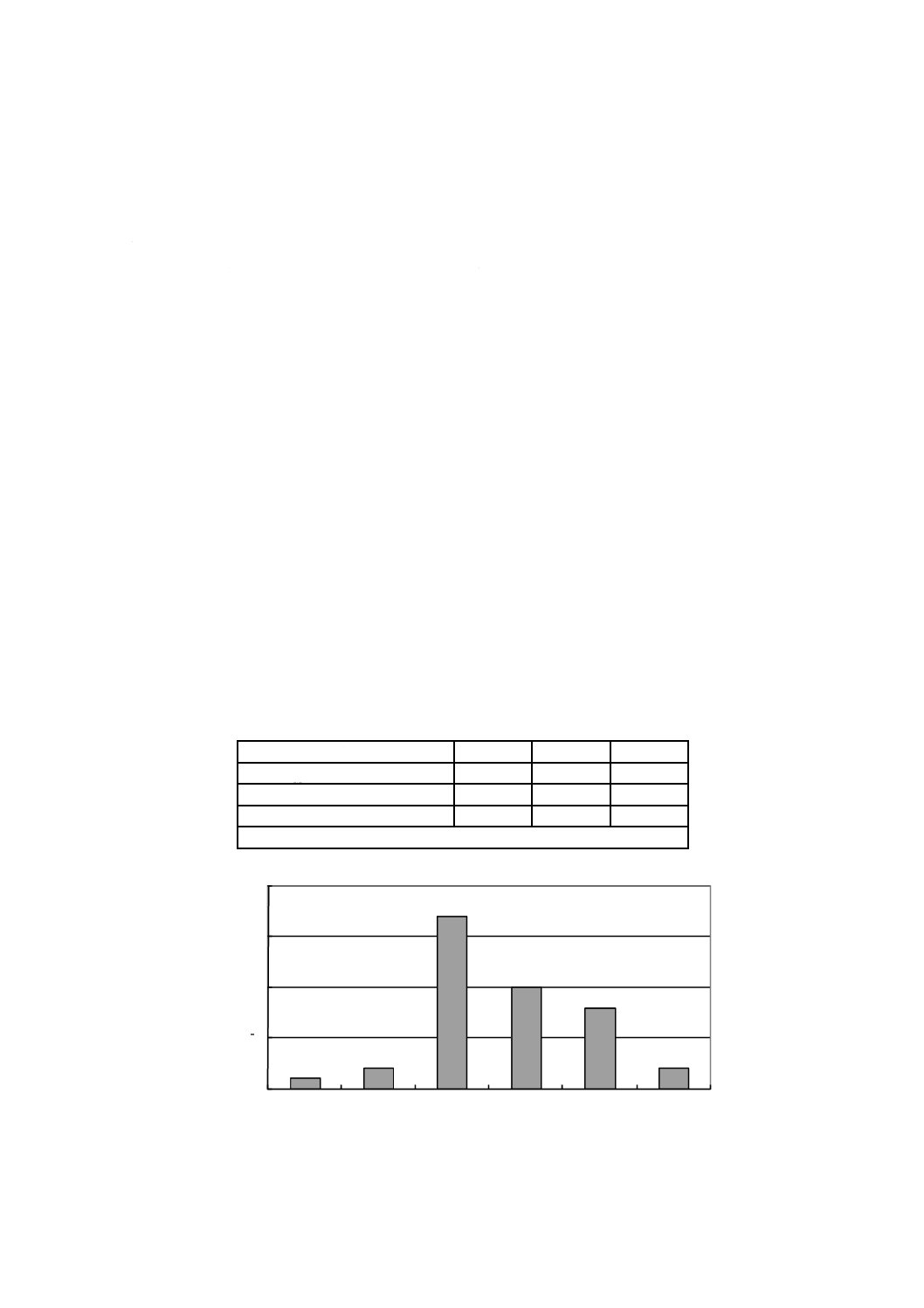

図C.14−我が国の試験路面の表層厚さ(40か所の試験路面)

0

5

10

15

20

30 〜34

35 〜39

40 〜44

45 〜49

50 〜54

55 〜59

試

験

路

面

の

数

試

験

路

面

の

数

表層厚さ mm

23

D 8301:2020 (ISO 10844:2014)

通常,コアは,締め固め度及び厚さを確かめるために現場で採取する。締め固め度の目標は,98 %〜100 %

である。

試験路面の53か所の現場から採取したコアにおいて,表層の締め固め度は,96 %〜99.5 %の範囲にあり,

全体の平均値が97.5 %である。

気温が高いとき,従来のJIS試験路面は,大型車両によって大きな損傷を受ける傾向にある。これは,

この規格では,バインダへの要求事項として,ストレートアスファルトだけが認められているためである。

路面温度が50 ℃以上のとき,加速騒音試験を避けることを推奨している。この規格で認められているポリ

マ改質アスファルトは,この問題の解決策の一つになる。

注記 Manual for asphalt pavement. Japan road association, 1989参照。

C.5 アメリカの事例

(対応国際規格では,この細分箇条において,アメリカの施工事例についての記載があるが,この規格

では不要であり,不採用とした。)

C.6 オランダの事例

(対応国際規格では,この細分箇条において,オランダの施工事例についての記載があるが,この規格

では不要であり,不採用とした。)

24

D 8301:2020 (ISO 10844:2014)

附属書D

(参考)

JIS D 8301:1993からの改正内容

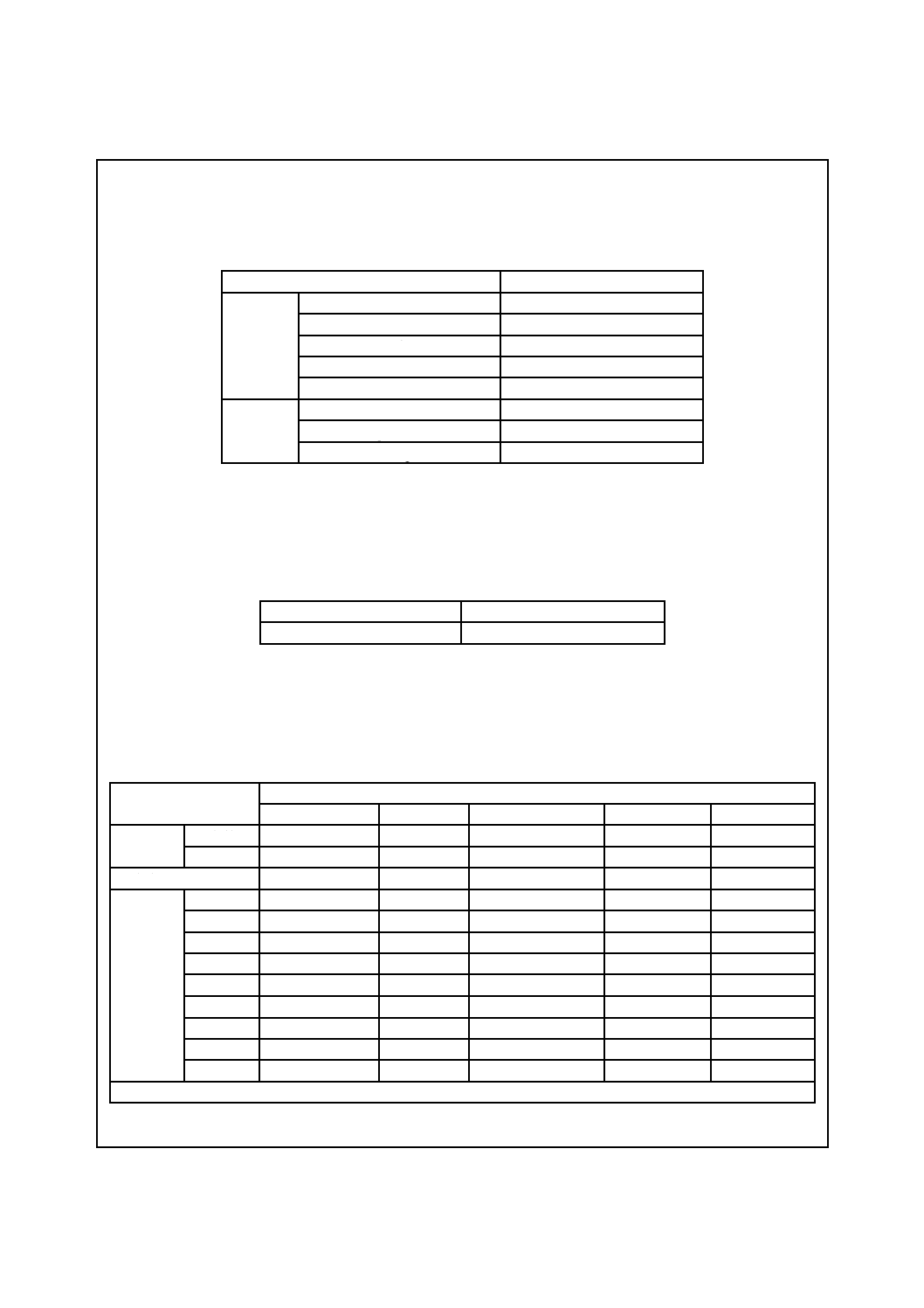

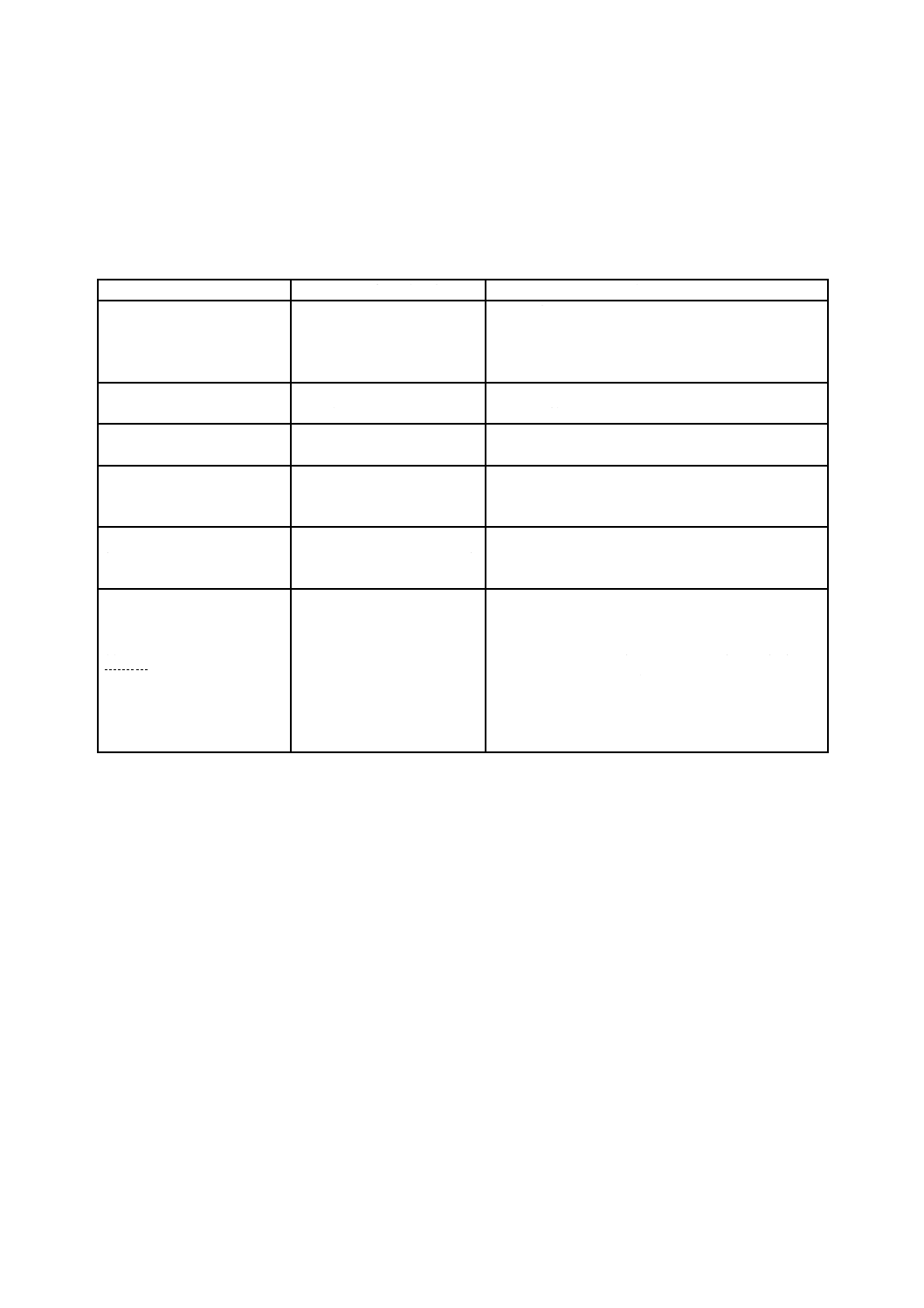

表D.1−JIS D 8301:1993からの改正内容

JIS D 8301:1993

この規格の改正点

改正効果

ストレートアスファルトだ

け使用可。

ポリマ改質アスファルトが

認められた。

路面の摩耗による音響特性の経時変化の安定性が向

上。

試験場の気象条件に合わせて,アスファルトを選ぶ

ことができる。

定義はないが,表面の平たん

さを要求。

路面表面の平たん性を試験

法も含めて規定した。

路面の凸凹に対するメガテクスチャによって,試験

路の品質管理方法を改善。凸凹の限界値を規定。

サンドパッチによる平均テ

クスチャ深さ(MTD)で規定。

ISO 13473-3に適合した計測

器でテクスチャを計測。

手作業計測によるばらつきの低減。

人為的ミスの可能性の排除。

テクスチャ(MTD)の規定が

一方向(下限値だけ)。

テクスチャの規定を両方向

設定(上・下限値で規定)。

テクスチャの値が大きくなる可能性を排除。

音響的には,音が大きくなる方向のばらつきを低減

する。

粒度曲線は参考として取り

扱われている。

テクスチャの記述として選

択されたMPDと同様に粒度

曲線が規格の一部となった。

ばらつきの低減。

吸音率は空隙率で保障する

か,又はコアサンプルから直

接計測し全周波数バンドの

最大値が10 %以下である。

吸音率は現場測定装置で計

測し,各1/3オクターブバン

ドで8 %以下とする。

a) 現場測定装置は,破壊検査に対しクラック及び

補修の懸念を排除した試験法である。

b) 吸音率の性能要求は,試験路が空隙率には満足

しているが,要求されている吸音率に合致して

いない可能性を排除できる。

c) 吸音率の規定の変更は,試験路の管理ができ,

試験場間(例えば,ある試験場は他よりうるさ

くないなど)のばらつきを低減する。

25

D 8301:2020 (ISO 10844:2014)

附属書E

(参考)

参考文献

[1] JIS A 1211 CBR試験方法

[2] JIS D 1024-1 自動車の加速時車外騒音試験方法−第1部:M及びNカテゴリ

[3] JIS D 1024-2 自動車の加速時車外騒音試験方法−第2部:Lカテゴリ

[4] ISO 565,Test sieves−Metal wire cloth, perforated metal plate and electroformed sheet−Nominal sizes of

openings

[5] ISO 10844:1994,Acoustics−Specification of test tracks for the purpose of measuring noise emitted by road

vehicles

[6] ISO 13325,Tyres−Coast-by methods for measurement of tyre-to-road sound emission

[7] ISO 13473-2,Characterization of pavement texture by use of surface profiles−Part 2: Terminology and basic

requirements related to pavement texture profile analysis

[8] EN 933-5,Tests for geometrical properties of aggregates−Part 5: Determination of percentage of crushed and

broken surfaces in coarse aggregate particles

[9] EN 933-6,Tests for geometrical properties of aggregates−Part 6: Assessment of surface characteristics−Flow

coefficient of aggregates

[10] EN 1097-8,Tests for mechanical and physical properties of aggregates−Part 8: Determination of the polished

stone value

[11] EN 1367-1,Tests for thermal and weathering properties of aggregates−Part 1: Determination of resistance to

freezing and thawing

[12] EN 12591,Bitumen and bituminous binders−Specifications for paving grade bitumens

[13] EN 12697-30,Bituminous mixtures−Test methods for hot mix asphalt−Part 30: Specimen preparation by

impact compactor

[14] EN 13043,Aggregates for bituminous mixtures and surface treatments for roads, airfields and other trafficked

areas

[15] EN 13108-1,Bituminous mixtures−Material specifications−Part 1: Asphalt concrete

[16] EN 13286-47,Unbound and hydraulically bound mixtures−Part 47: Test method for determination of

California bearing ratio, immediate bearing index and linear swelling

[17] AASHTO MP2,Standard specification for super pave volumetric mix design, American Association of State

Highway and Transportation Officials, Washington, D.C., 2001

[18] AASHTO T 96,Standard method of test for resistance to degradation of small-size coarse aggregate by

abrasion and impact in the Los Angeles machine, American Association of State Highway and Transportation

Officials, Washington, D.C., 2002

[19] AASHTO T 176,Standard method of test for plastic fines in graded aggregates and soils by use of the sand

equivalent test, American Association of State Highway and Transportation Officials, Washington, D.C., 2002

ASTM E 1926-98, Standard Practice for Computing International Roughness Index of Road from Longitudinal

Profile measurement

26

D 8301:2020 (ISO 10844:2014)

[20] ASTM D 698-00,Standard Test Methods for Laboratory Compaction Characteristics of Soil Using Standard

Effort

[21] ASTM D 1559-89,Standard Test Method for Resistance to Plastic Flow of Bituminous Mixtures Using

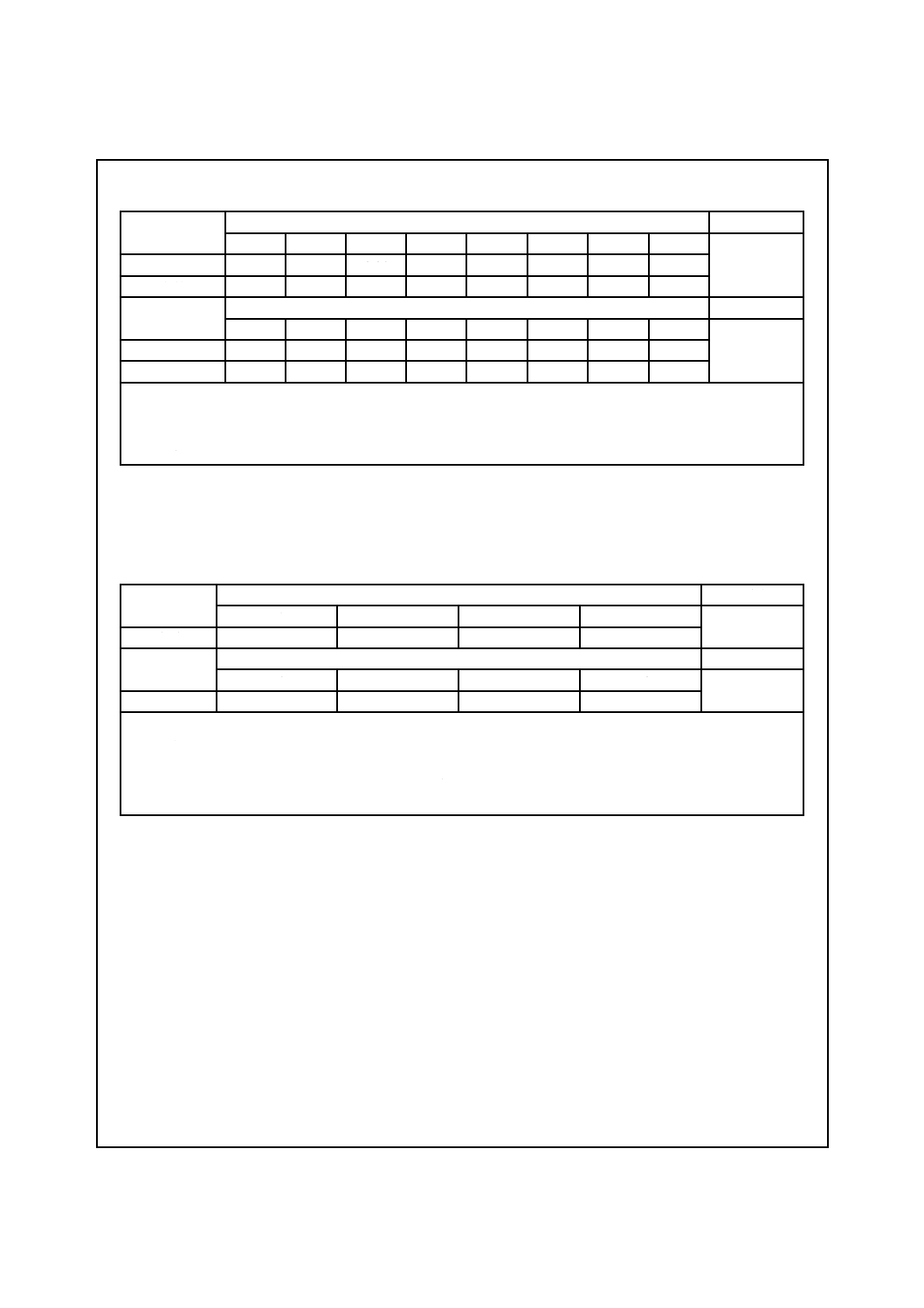

Marshall Apparatus

[22] ASTM D 1883-99,Standard Test Method for CBR (California Bearing Ratio) of Laboratory-Compacted Soils

[23] “Handleiding voor de bereiding van bitumineuze mengsels”, Aanbeveling A72/02, edited by Belgian Road

Research Centre (2002)

[24] “Handleiding voor de formulering van bitumineuze mengsels” (“Guidance for the formulation of bituminous

mixtures”), Belgian Road Research Centre, A69/97, Brussels (1997)

[25] Manual for asphalt pavement. Japan road association, 1989

[26] Klein P., Hamet, J.-F., “ENDT−Expected pass-by Noise level Difference from Texture level variation of the

Road Surface”, Technical Report SILVIA-INRETS-021-00-WP2-25/05/05, INRETS, 2005, can be downloaded

from SILVIA website: www.trl.co.uk/silvia

[27] Nies V., “ISO 10844 WG TT2 Test track construction, Recommendations for construction, mix design, process

control”, Phoenix, October 2004 (with update of March 2005)

27

D 8301:2020 (ISO 10844:2014)

附属書JA

(参考)

報告書の書式例

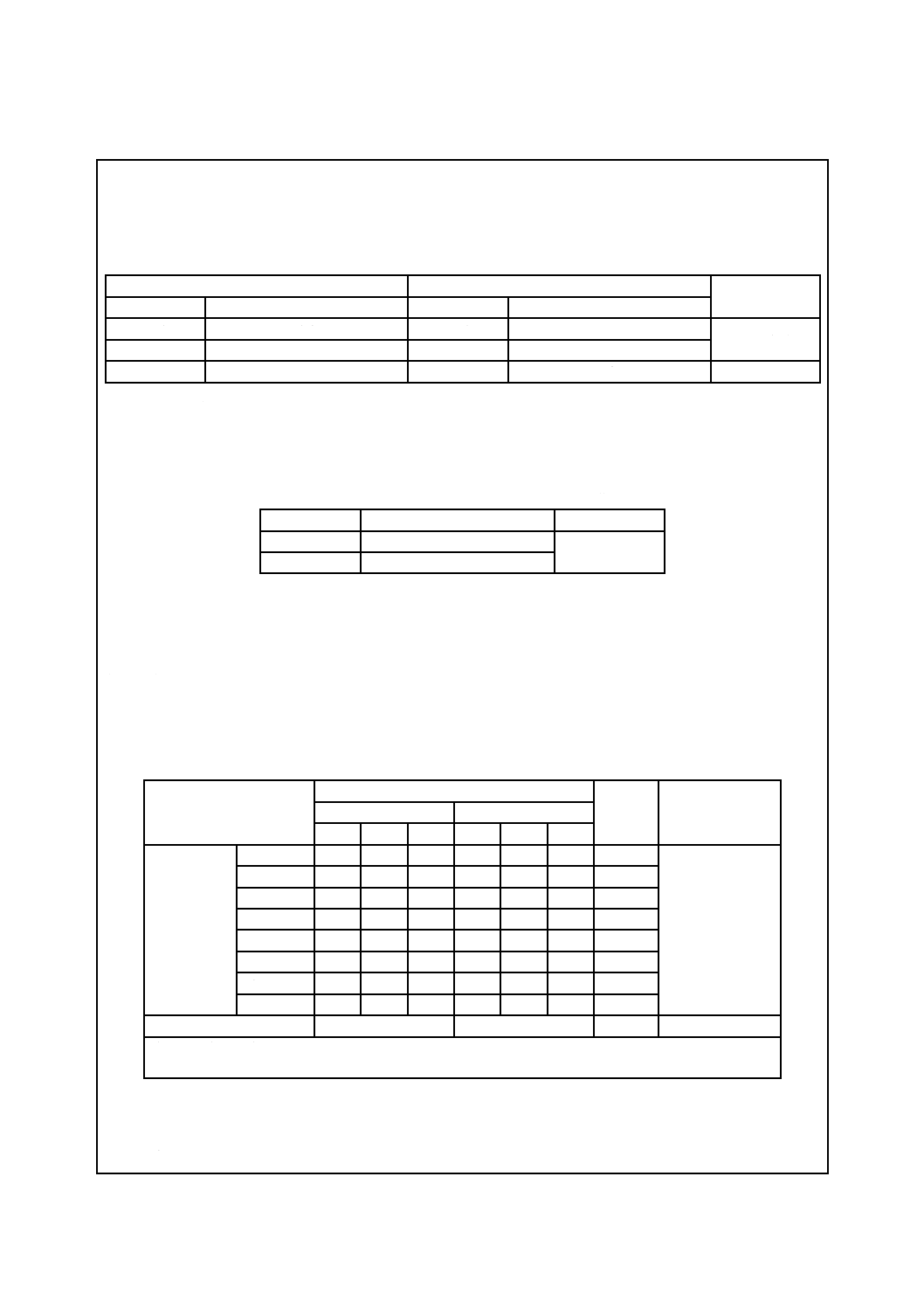

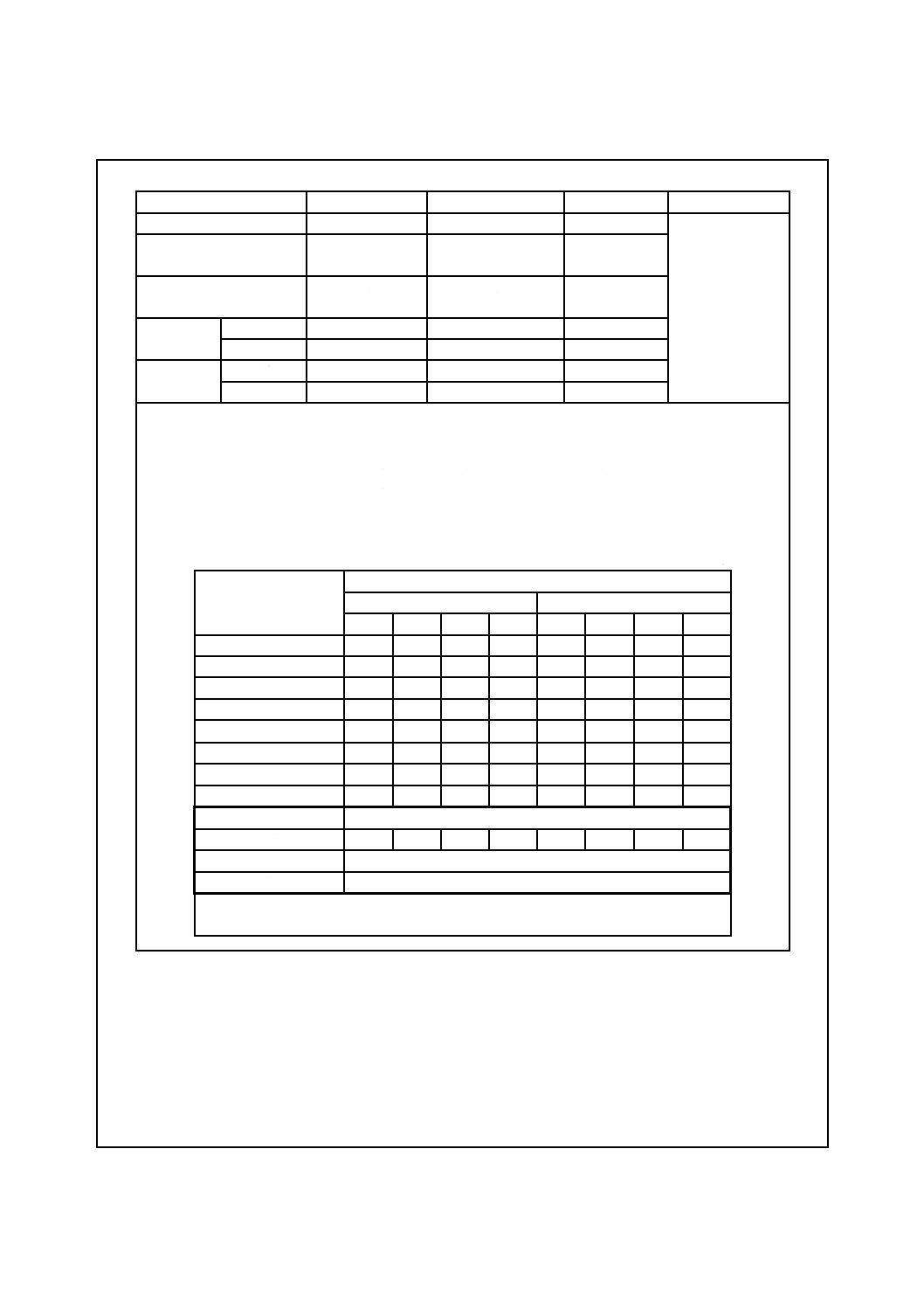

JA.1 試験結果報告書の書式例

箇条6に示されている報告項目例に従った試験結果報告書の書式例を,表JA.1に示す。

28

D 8301:2020 (ISO 10844:2014)

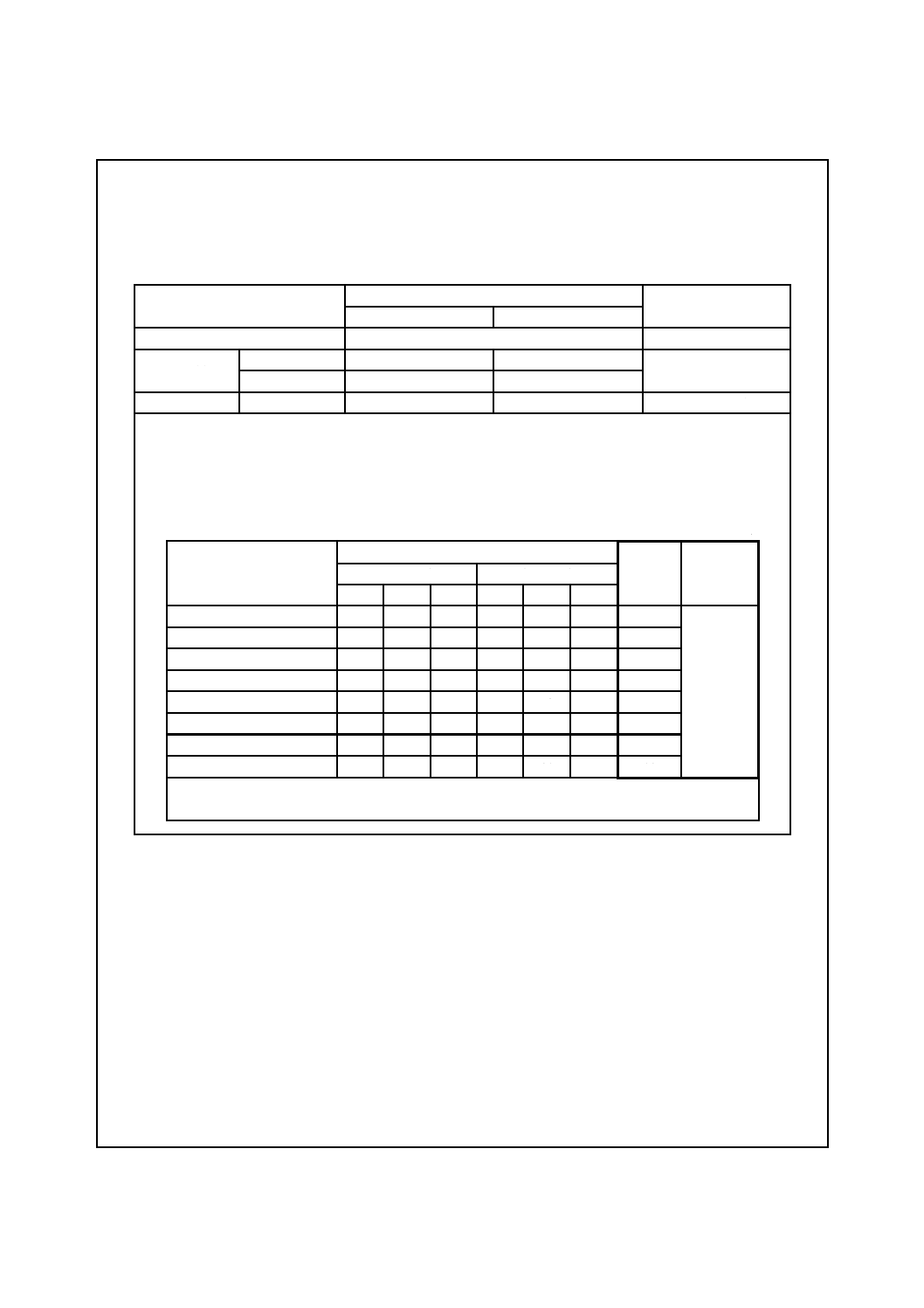

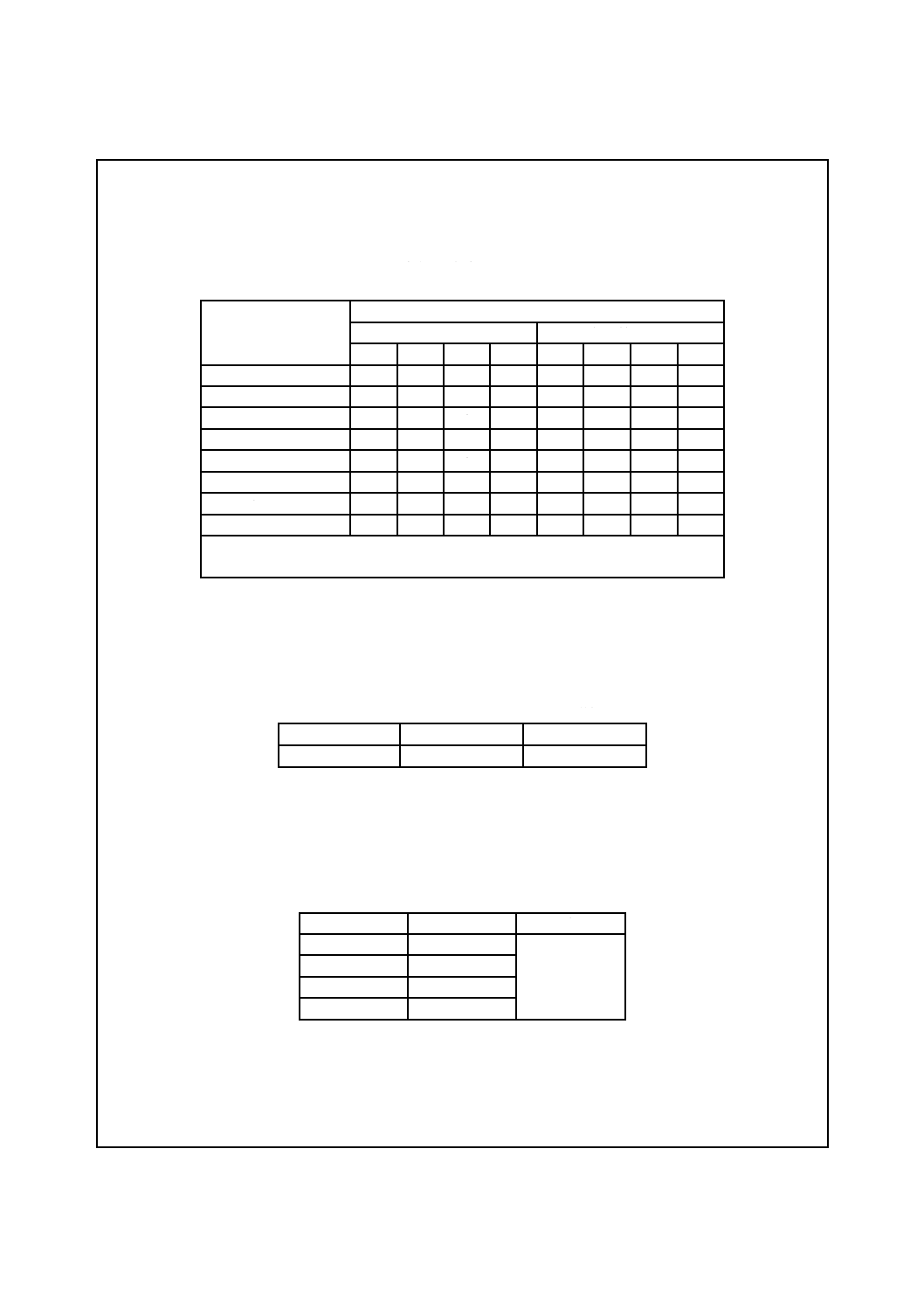

表JA.1−試験結果報告書の書式例

自動車及びタイヤの車外騒音測定のための試験用路面

− JIS D 8301 −

試験結果報告書

20XX年 YY月

29

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

(a) 一般情報

この報告書は,自動車の車外騒音測定のための試験用路面の建設に関し,JIS D 8301の適合審査時の

要求事項に対する試験結果などを取りまとめたものである。

(a-1) 所有者及び試験路面の場所

所有者:○○○○ ○○場

場 所:○○県△△市××番地

試験路面の場所は,図1に示すとおりである。

試験路面の位置図を添付

図1−試験路面の場所

(a-2) 施工者及び試験路面の施工日

路面を施工した業者及び施工日は,表1に示すとおりである。

表1−施工者及び施工日

施工者

○○○○○

施工日

20XX年YY月ZZ日

(a-3) ISO認証機関及び認証状況

ISO認証機関及び認証状況は,表2に示すとおりである。

表2−ISO認証機関及び認証状況

認証機関

△△○○

認証状況

○○

30

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

(a-4) 試験路面の主要用途

試験路面の主要用途は,表3に示すとおりである。

表3−試験路面の主要用途

項目

内容

主要用途

○○○○

(a-5) 試験路面の特記事項

試験路面の特記事項は,表4に示すとおりである。

表4−試験路面の特記事項

項目

内容

特記事項

特になし

(b) 試験路面の寸法及び形状

(b-1) 寸法(4.1.1参照)

試験路面の寸法は図2に,大きな反射物が存在しない範囲の半径及び特記事項は,表5に示すとおり

である。

単位 m

CC' :走行路中心線

PP' :マイクロホンライン

R

:自由音場領域の半径

la

:伝ぱ領域外の走行路延長区間

タイヤ,乗用車,二輪車及び貨物車の試験の場合は,10 m以上

基準点と前輪軸との距離が10 mを超えるリアエンジン車両の試験の場合は,20 m以上

走行路幅 :3 m以上

伝ぱ領域寸法 :走行路の中心線から10 m以上,かつ,PP'線の両側に10 m以上

図2−試験路面の寸法

R=50

ls=60.0

la=10.0

la=10.0

10.0

10.0

40.0

単位:m

伝ぱ領域

走行路

31

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

表5−自由音場領域の半径及び特記事項

項目

内容

自由音場領域の半径

50 m

特記事項

○○○○

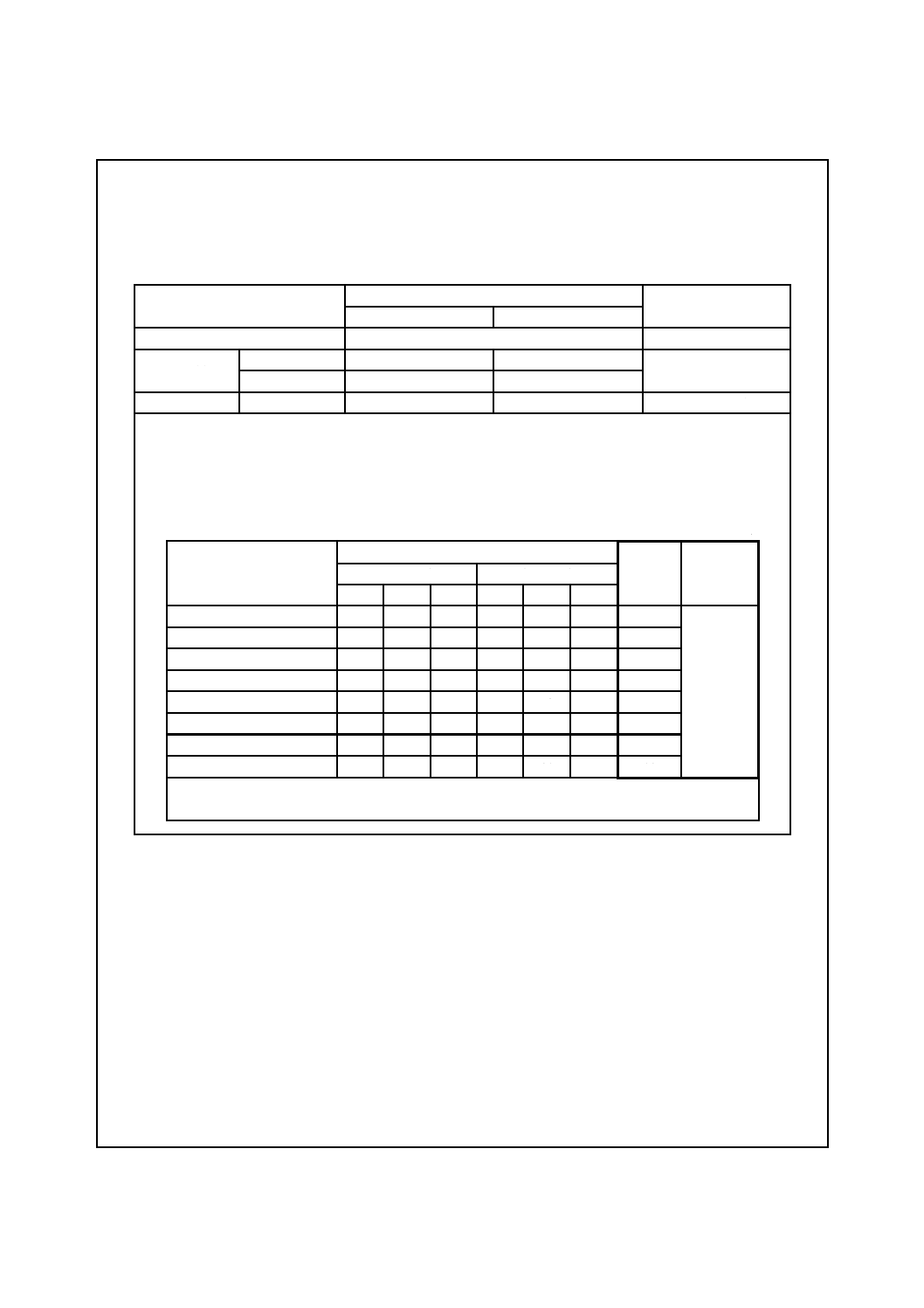

(b-2) 形状(4.1.2参照)

(b-2-1) 走行路

(b-2-1-1) 凹凸量

走行路の凹凸量は,表6に示すとおりである。

表6−凹凸量(走行路)

単位 mm

左車輪通過部

右車輪通過部

要求値

測定位置

縦断方向

横断方向

測定位置

縦断方向

横断方向

L1

1

1

R1

0

0

縦断方向2以

下,横断方向3

以下

L2

1

0

R2

0

2

L3

1

1

R3

0

0

L4

0

0

R4

0

1

(b-2-1-2) 勾配

走行路の縦断勾配及び横断勾配は,表7に示すとおりである。

表7−縦断勾配及び横断勾配(走行路)

単位 %

左車輪通過部

右車輪通過部

要求値

測定位置

縦断勾配

横断勾配

測定位置

縦断勾配

横断勾配

L1

0.0

0.6

R1

0.0

0.6

縦断勾配0.5以

下,横断勾配

1.0以下

L2

0.0

0.6

R2

0.0

0.7

L3

0.0

0.6

R3

0.0

0.6

L4

0.0

0.7

R4

0.0

0.7

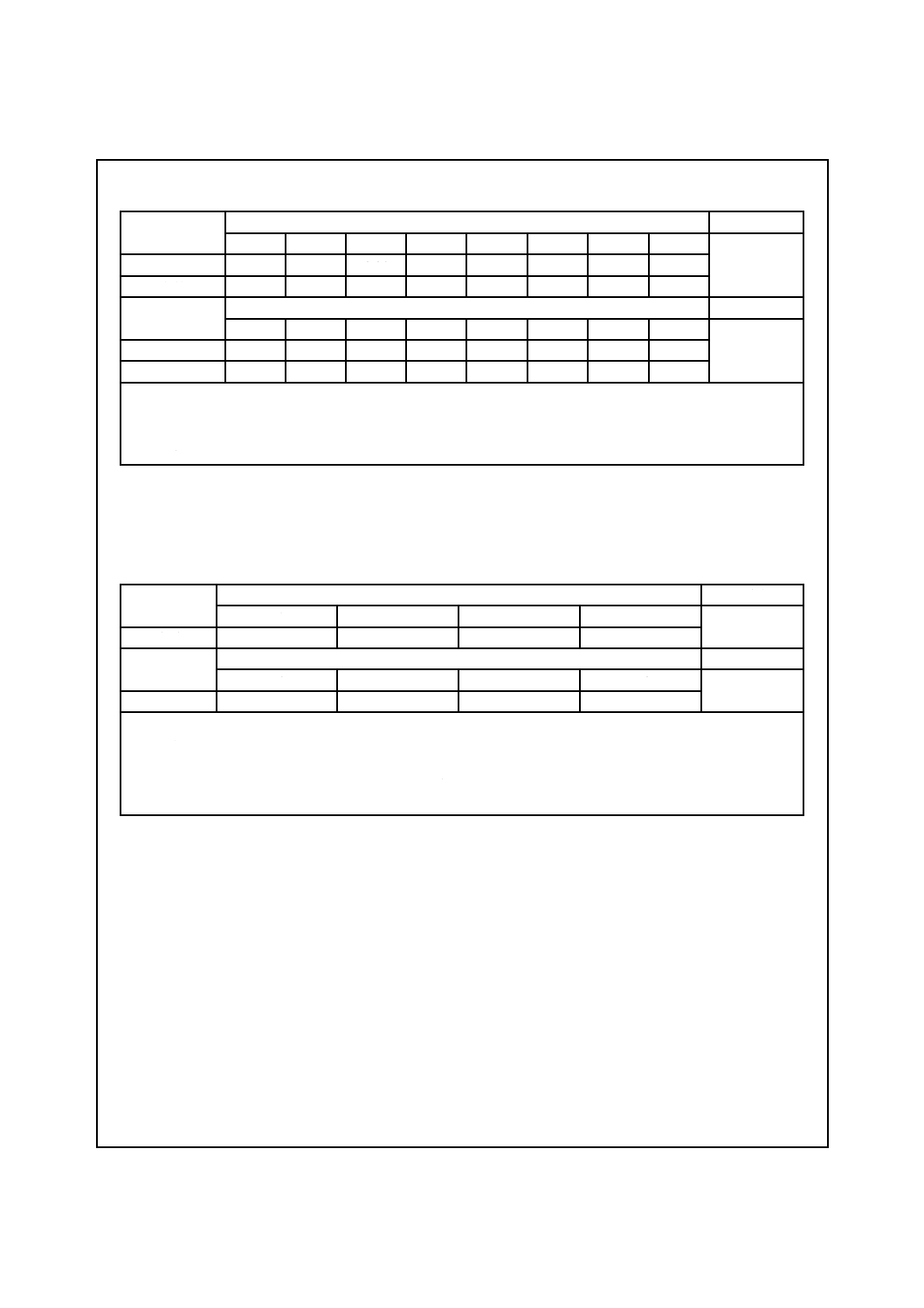

(b-2-2) 伝ぱ領域

(b-2-2-1) 凹凸量

伝ぱ領域の凹凸量は,表8に示すとおりである。

表8−凹凸量(伝ぱ領域)

単位 mm

左側領域

右側領域

要求値

測定位置

縦断方向

横断方向

測定位置

縦断方向

横断方向

PL1

3

3

PR1

0

0

20以下

PL2

1

2

PR2

2

1

評価数

2個

2個

評価数

2個

2個

片側各方向2

個以上

32

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

(b-2-2-2) 勾配

伝ぱ領域の勾配は,表9に示すとおりである。

表9−横断勾配(伝ぱ領域)

単位 %

左側領域

右側領域

要求値

測定位置

横断勾配

測定位置

横断勾配

PL1

1.1

PR1

1.1

2.0以下

PL2

0.1

PR2

1.1

評価数

2個

評価数

2個

片側2個以上

(b-2-2-3) 段差量

伝ぱ領域と走行路との間(継ぎ目)の段差量の最大値は,表10に示すとおりである。

表10−段差量の最大値(伝ぱ領域)

単位 mm

測定位置

段差量の最大値

要求値

L-継ぎ目

0

0〜20

R-継ぎ目

0

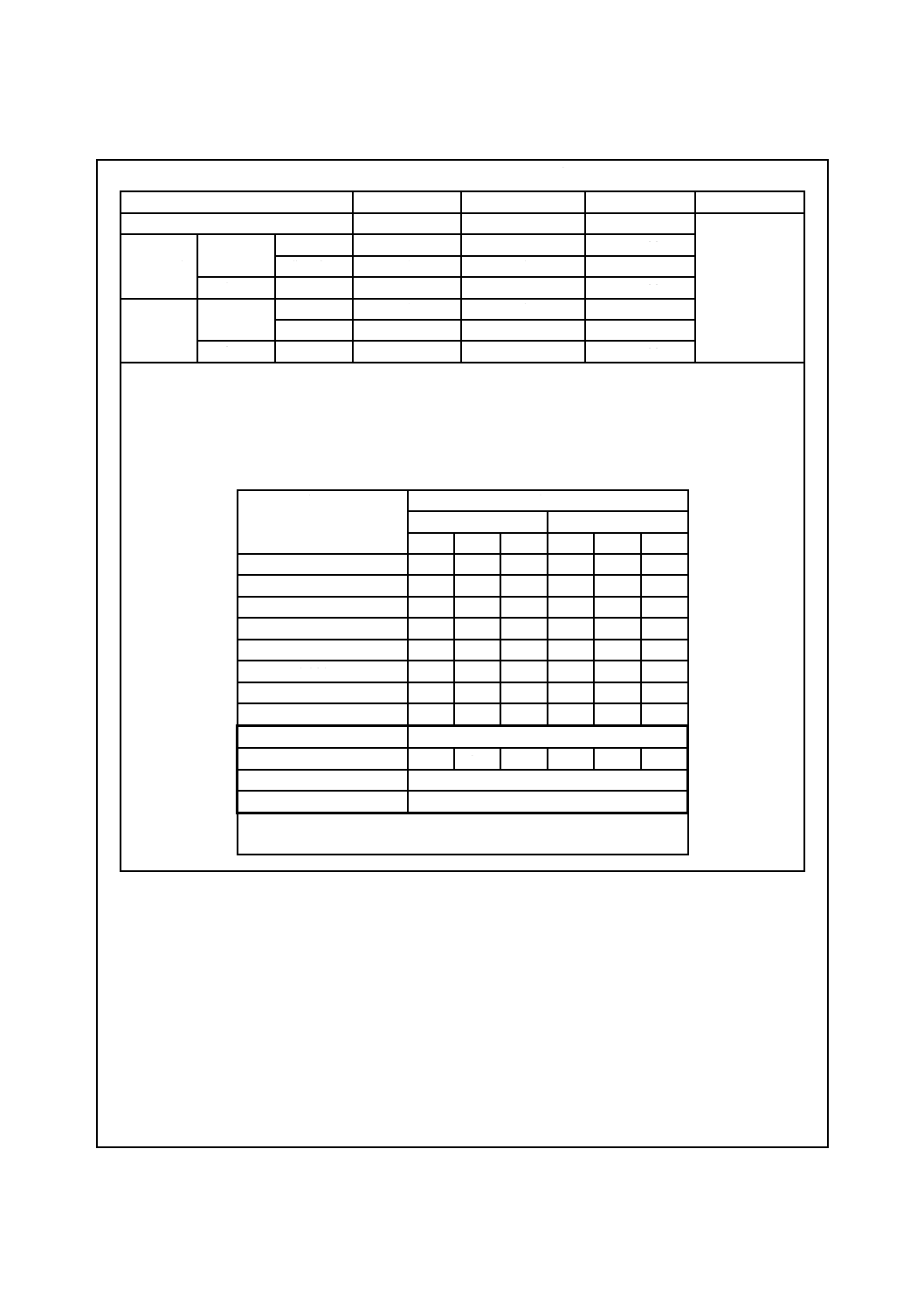

(c) 路面特性

(c-1) 表層材料

(c-1-1) 伝ぱ領域(4.2参照)

(c-1-1-1) 吸音率

吸音率は,表11に示すとおりである。

表11−吸音率(伝ぱ領域)

単位 %

項目

測定位置

平均値

要求値

左側領域

右側領域

PL1

PL2

PL3

PR1

PR2

PR3

周波数

315 Hz

6

5

6

6

6

5

6

10以下

400 Hz

6

6

6

7

7

6

6

500 Hz

6

6

7

7

7

6

7

630 Hz

7

6

7

8

8

7

7

800 Hz

7

7

8

8

8

7

8

1 000 Hz

8

7

8

8

9

7

8

1 250 Hz

8

7

8

9

9

8

8

1 600 Hz

8

8

9

9

11

8

10

評価数

3個

3個

−

片側3個以上

注記 吸音率の有効数値は,ISO 13472-2に従い小数点第2位に四捨五入で丸め,%表示すると整数

となる。

(c-1-2) 走行路(4.3参照)

(c-1-2-1) 材料種類

密粒度アスファルトコンクリート

33

D 8301:2020 (ISO 10844:2014)

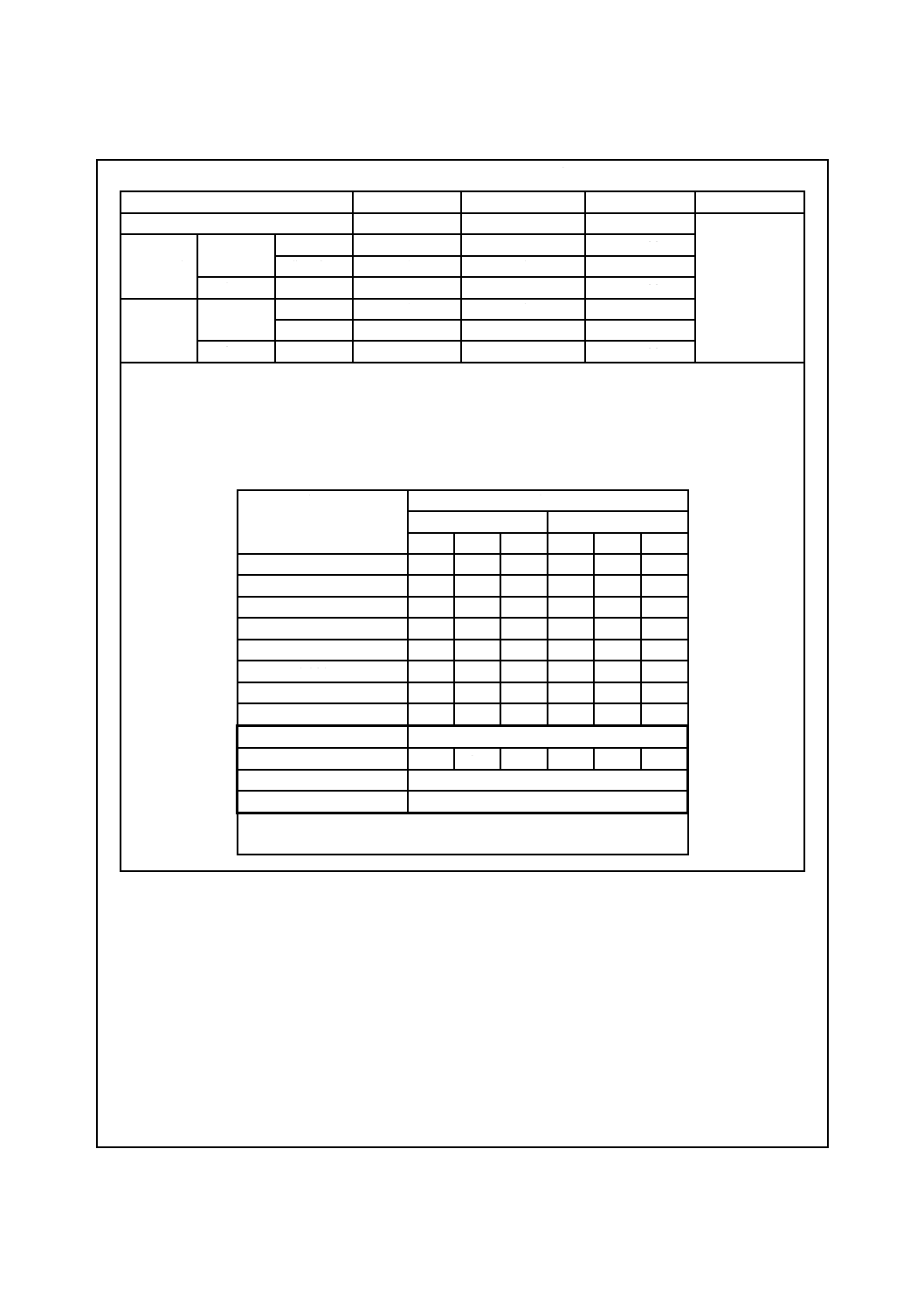

表JA.1−試験結果報告書の書式例(続き)

(c-1-2-2) 吸音率

吸音率は,表12に示すとおりである。

表12−吸音率(走行路)

要求値:全点8 %以下

単位 %

周波数範囲

測定位置

左車輪通過部

右車輪通過部

L1

L2

L3

L4

R1

R2

R3

R4

315 Hz

3

3

2

2

2

3

3

3

400 Hz

3

4

2

3

3

3

4

3

500 Hz

3

4

2

3

3

3

4

3

630 Hz

3

4

3

3

3

4

4

3

800 Hz

4

4

3

3

3

4

4

4

1 000 Hz

4

5

3

4

4

4

5

4

1 250 Hz

5

6

4

5

5

5

6

5

1 600 Hz

6

8

5

5

5

6

6

5

注記 吸音率の有効数値は,ISO 13472-2に従い小数点第2位に四捨五入で丸め,%

表示すると整数となる。

(c-1-2-3) 最大粒径

表層のアスファルト混合物の最大粒径は,表13に示すとおりである。

表13−アスファルト混合物の最大粒径

単位 mm

項目

内容

要求値

最大粒径

8.0

6.3〜10.0

(c-1-2-4) 表層の厚さ

表層の厚さは,表14に示すとおりである。

表14−表層の厚さ

単位 mm

コアNo.

厚さ

要求値

1

32

30以上

2

33

3

34

4

31

(c-1-2-5) テクスチャ

連続測定によるテクスチャ測定結果(MPD)は,表15に示すとおりである。

34

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

表15−連続測定によるテクスチャ測定結果(MPD)

単位 mm

測定回数

左車輪通過部

要求値

L1

L2

L3

L4

L5

L6

L7

L8

0.5±0.2

1回目

0.35

0.36

0.31

0.33

0.37

0.38

0.34

0.35

2回目

0.33

0.35

0.35

0.34

0.37

0.36

0.38

0.38

測定回数

右車輪通過部

要求値

R1

R2

R3

R4

R5

R6

R7

R8

0.5±0.2

1回目

0.38

0.34

0.31

0.34

0.35

0.38

0.35

0.37

2回目

0.33

0.32

0.33

0.36

0.37

0.36

0.36

0.34

注記 MPD測定手順例を次に示す(l=40 mの例)。

a) 1か所の測定区間5 mでの50個(5 m÷0.1 m)のMPD値を平均して測定結果とする。片側の車

輪通過部8か所の測定領域全てで要求値への達成度を確認。

b) 他の車輪通過部について,a) の内容を繰り返す。

区分測定によるテクスチャ測定結果(MPD)は,表16に示すとおりである。

表16−区分測定によるテクスチャ測定結果(MPD)

単位 mm

左車輪通過部

要求値

L1

L2

L3

L4

0.5±0.2

測定結果

0.35

0.37

0.36

0.39

右車輪通過部

要求値

R1

R2

R3

R4

0.5±0.2

測定結果

0.39

0.36

0.34

0.32

注記 MPD測定手順例を次に示す(l=40 mの例)。

a) 1か所の測定点で,合計2 m以上となるように位置をずらして測定する。測定距離が1回0.8 m

である場合,3回測定する。

b) 0.1 mごとの8個(0.8 m÷0.1 m)のデータ3回分の24個(8個×3回)の測定結果を平均し,

MPDの測定結果とする。

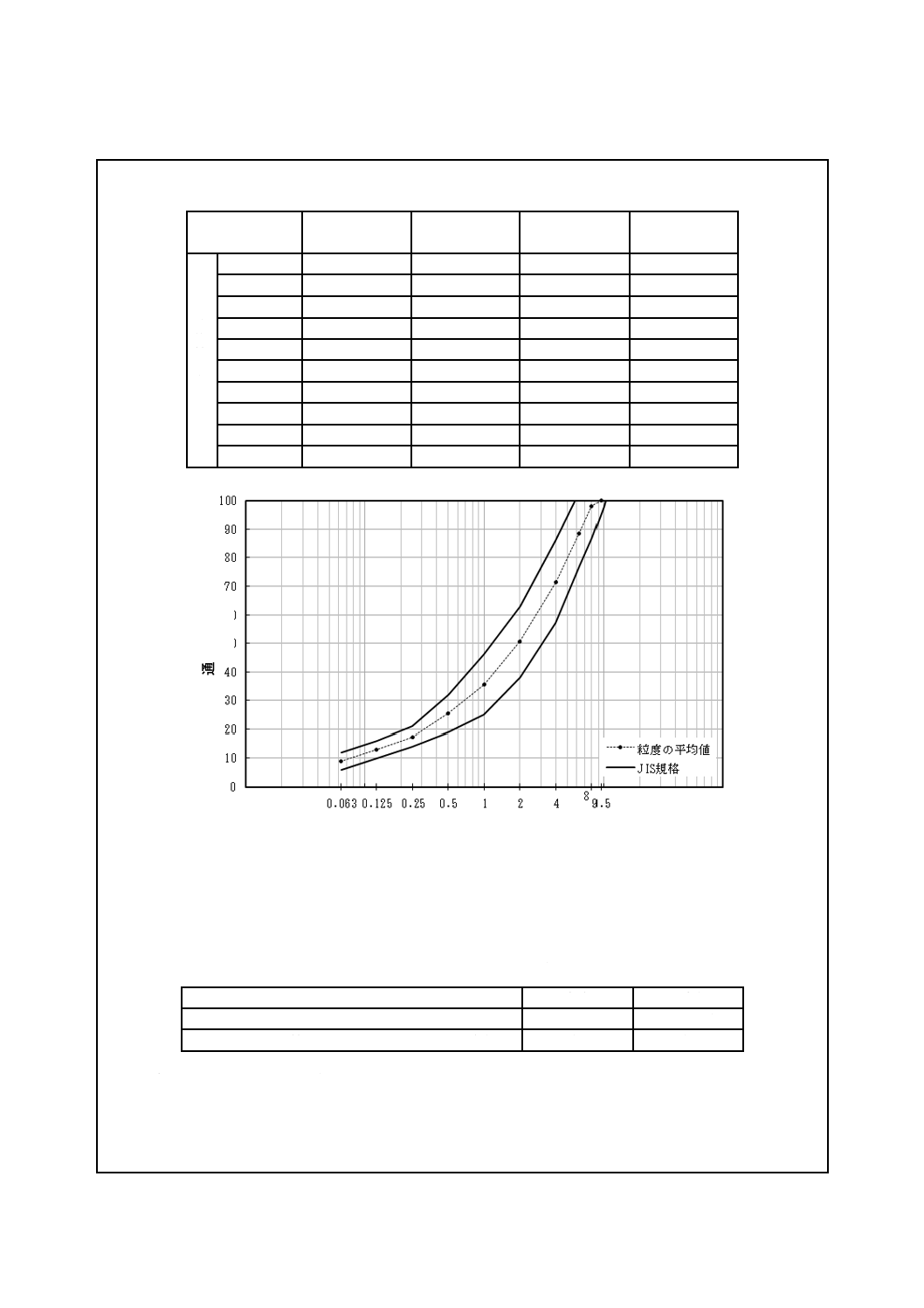

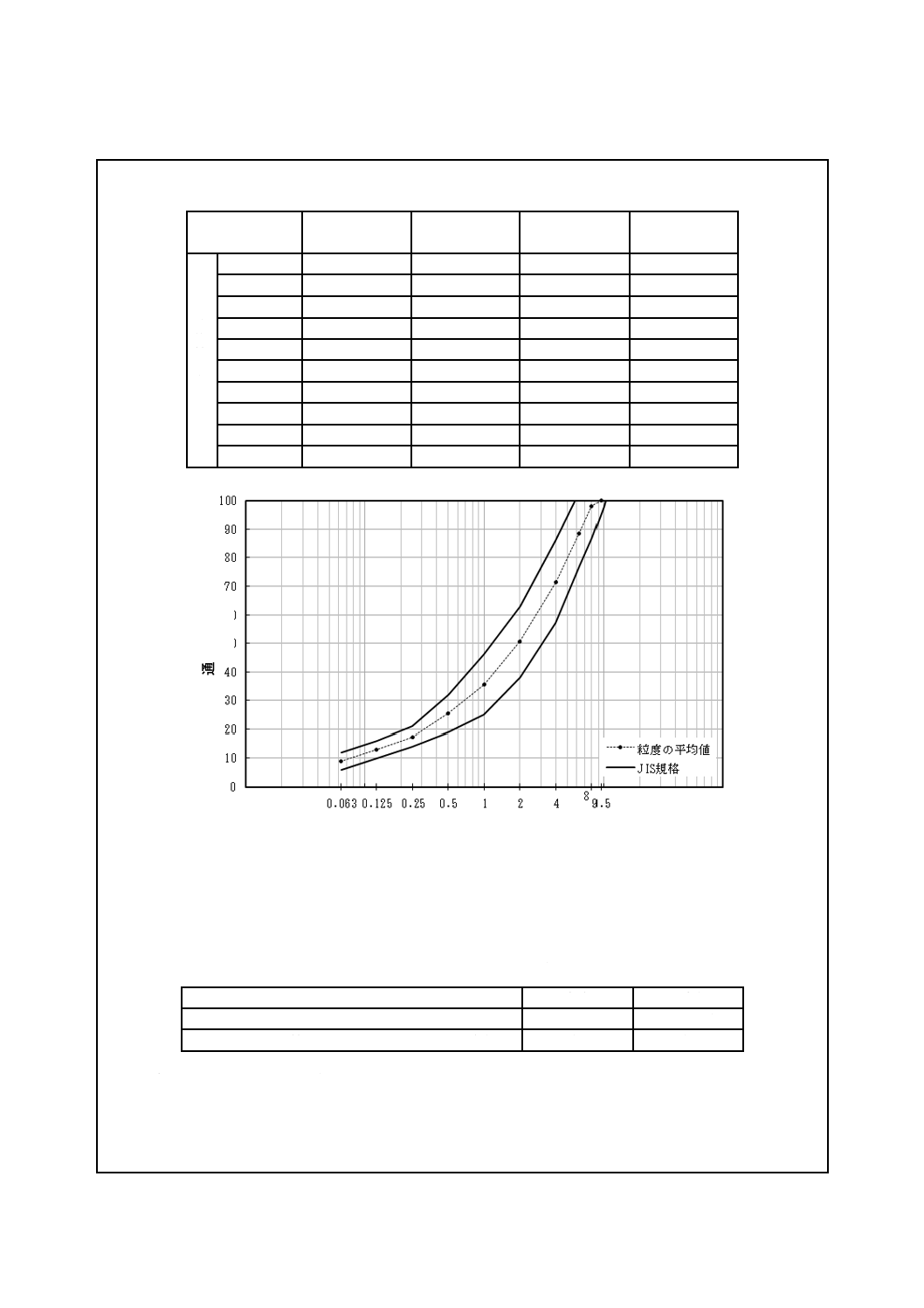

(c-1-2-6) 骨材粒度

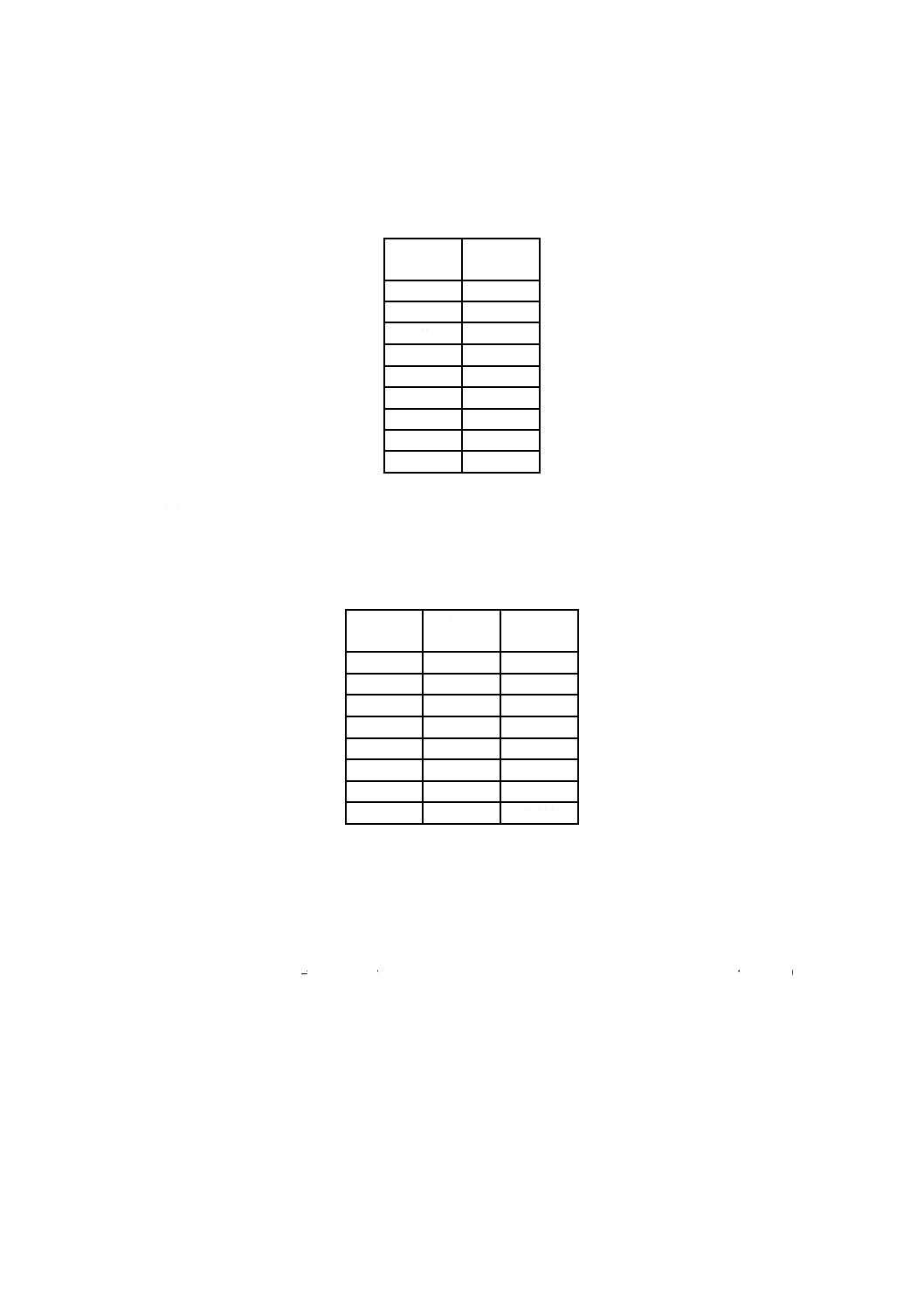

骨材粒度は表17に,粒度曲線は図3に示すとおりである。

35

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

表17−骨材粒度

単位 %

項目

左

(コアNo.2,4)

右

(コアNo.1,3)

平均値

要求値

通

過

質

量

分

率

9.5 mm

100.0

100.0

100.0

100

8.0 mm

98.2

97.8

98.0

87.0〜100

6.3 mm

88.7

88.3

88.5

77.0〜100

4.0 mm

71.3

71.7

71.5

57.0〜86.0

2.0 mm

50.5

50.5

50.5

38.0〜63.0

1.0 mm

35.6

35.4

35.5

25.0〜46.0

0.5 mm

25.4

25.6

25.5

19.0〜32.0

0.25 mm

17.3

17.7

17.5

14.0〜21.0

0.125 mm

13.1

12.9

13.0

10.0〜16.0

0.063 mm

9.2

8.8

9.0

6.0〜12.0

図3−骨材粒度の平均値の粒度曲線

(c-1-2-7) アスファルト改質材及び弾性材

アスファルト改質材及び弾性材は,表18に示すとおりである。

表18−アスファルト改質材及び弾性材

項目

内容

要求値

アスファルト改質材の全混合物に対する質量比率

0.5 %

1 %以下

アスファルト改質材以外での弾性材料の使用有無

無

無

(c-2) 路面特性の均一性(4.5参照)

(c-2-1) 走行路

走行路における各試験項目の平均値は表19及び表20に,達成比率は表21及び表22に示すとおりで

ある。

通

過

質

量

分

率

%

ふるいの目開き mm

36

D 8301:2020 (ISO 10844:2014)

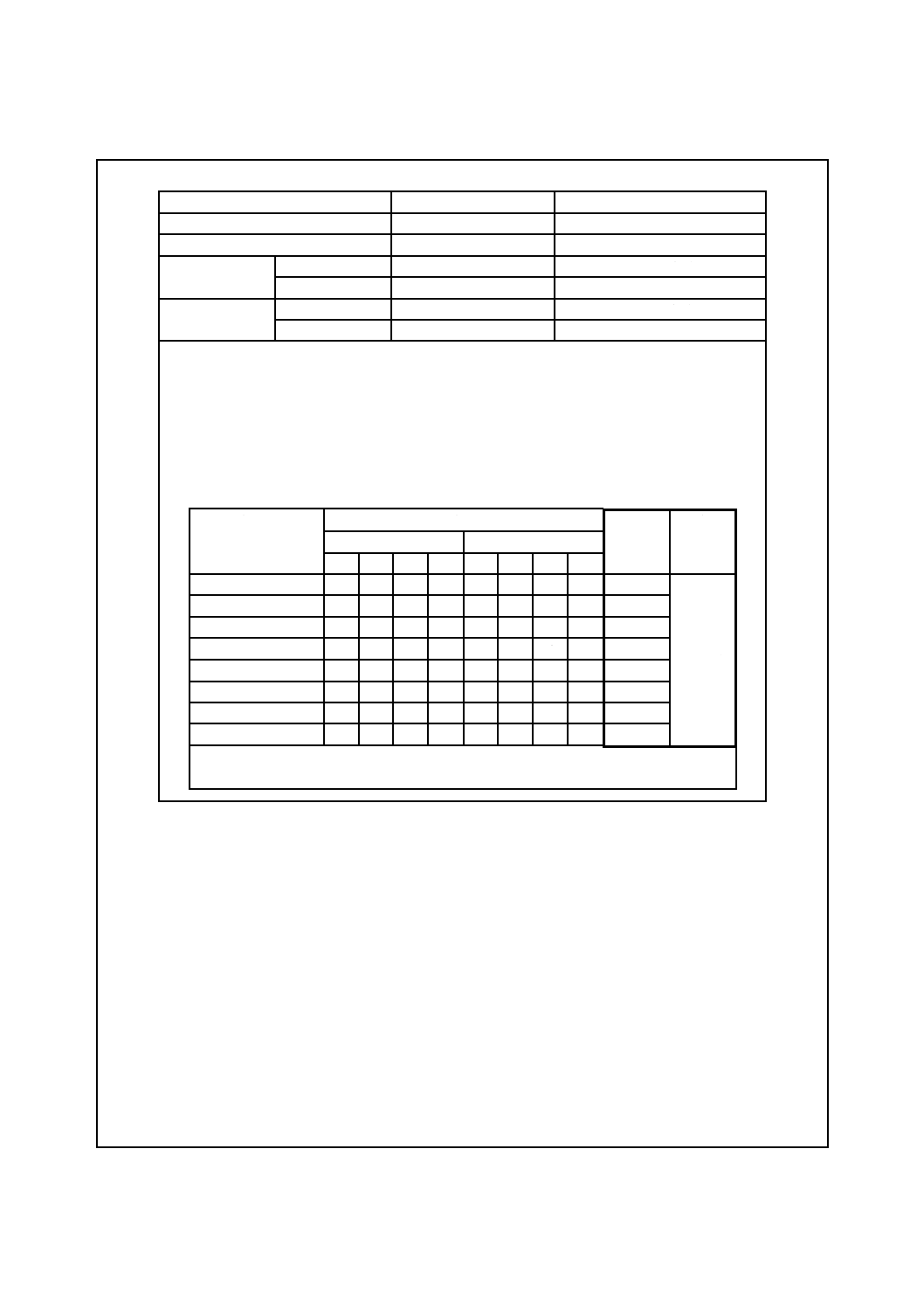

表JA.1−試験結果報告書の書式例(続き)

表19−各試験項目の平均値(走行路)

試験項目

平均値

要求値

吸音率

表20参照

8 %以下

テクスチャ(MPD)

0.36 mm

0.5 mm±0.2 mm

凹凸量

縦断方向

0 mm

2 mm以下

横断方向

1 mm

3 mm以下

勾配

縦断

0.0 %

0.5 %以下

横断

0.6 %

1.0 %以下

注記 平均値の算出方法を次に示す(l=40 mの例)。

凹凸量 :左右車輪通過部の全試験結果8個の平均値。

勾配 :左右車輪通過部の全試験結果8個の平均値。

MPD :(連続測定) 左右車輪通過部の16個の2回測定分の32個の平均値。

(区分測定) 左右車輪通過部の全試験結果8個の平均値。

表20−均一性吸音率の平均値の計算例(走行路)

単位 %

周波数範囲

測定位置

平均値

要求値

左車輪通過部

右車輪通過部

L1

L2

L3

L4

R1

R2

R3

R4

315 Hz

3

3

2

2

2

3

3

3

3

8以下

400 Hz

3

4

2

3

3

3

4

3

3

500 Hz

3

4

2

3

3

3

4

3

3

630 Hz

3

4

3

3

3

4

4

3

3

800 Hz

4

4

3

3

3

4

4

4

4

1 000 Hz

4

5

3

4

4

4

5

4

4

1 250 Hz

5

6

4

5

5

5

6

5

5

1 600 Hz

6

9

5

5

5

6

6

5

6

注記 吸音率の有効数値は,ISO 13472-2に従い小数点第2位に四捨五入で丸め,%表

示すると整数となる。

37

D 8301:2020 (ISO 10844:2014)

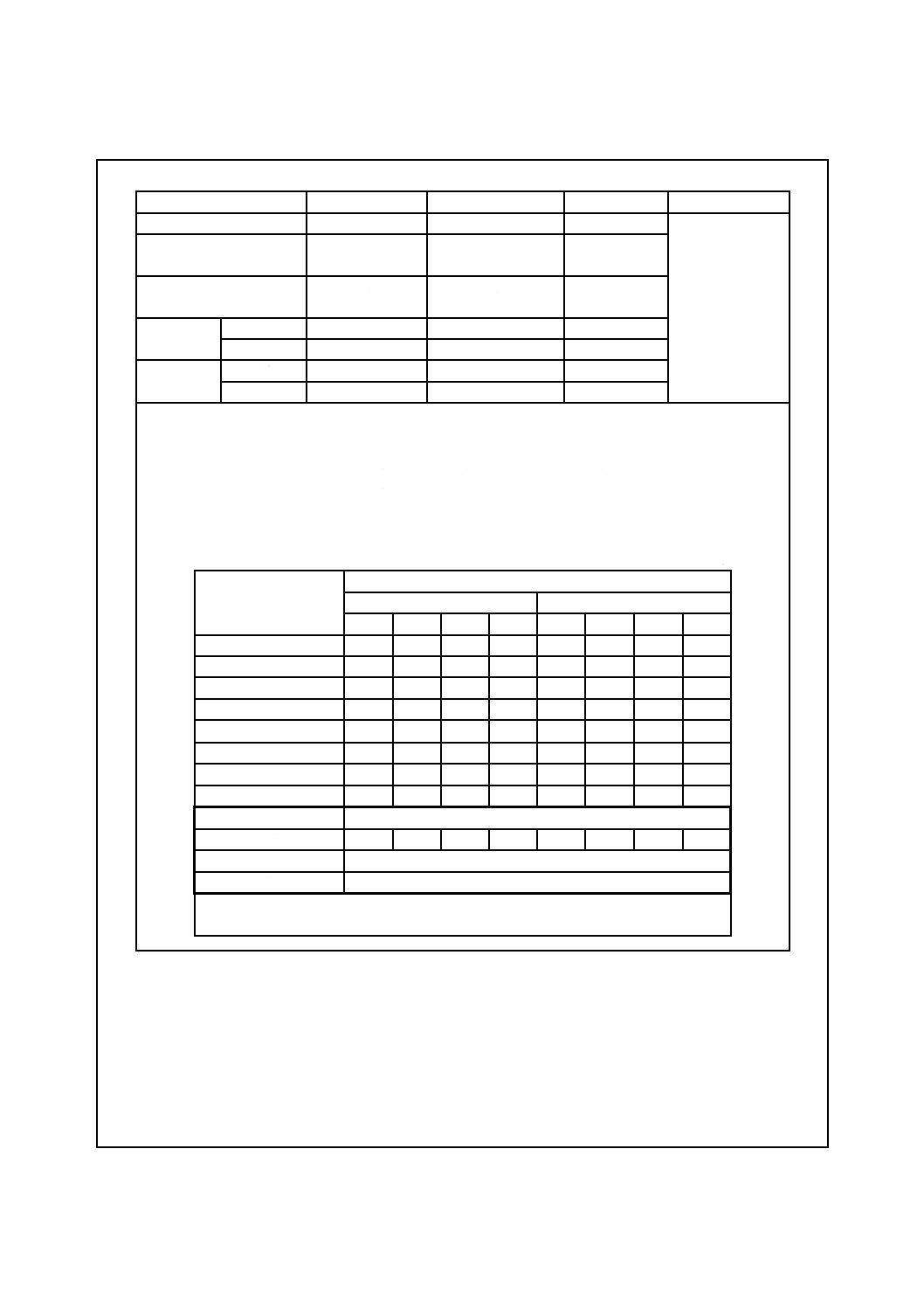

表JA.1−試験結果報告書の書式例(続き)

表21−各試験項目の達成比率(走行路)

試験項目

評価数

満足した評価数

達成比率

要求値

吸音率(表22参照)

8個

7個

88 %

80 %以上

テクスチャ(MPD)

連続測定の場合

32個

32個

100 %

テクスチャ(MPD)

区分測定の場合

8個

8個

100 %

凹凸量

縦断方向

8個

8個

100 %

横断方向

8個

8個

100 %

勾配

縦断

8個

8個

100 %

横断

8個

8個

100 %

注記 達成比率の算出方法を次に示す(l=40 mの例)。

凹凸量 :左右車輪通過部の全試験結果8個の達成比率。

勾配 :左右車輪通過部の全試験結果8個の達成比率。

MPD :(連続測定) 左右車輪通過部の16個の2回測定分の32個の達成比率。

(区分測定) 左右車輪通過部の全試験結果8個の達成比率。

表22−均一性吸音率の達成比率の計算例(走行路)

単位 %

周波数範囲

測定位置

左車輪通過部

右車輪通過部

L1

L2

L3

L4

R1

R2

R3

R4

315 Hz

3

3

2

2

2

3

3

3

400 Hz

3

4

2

3

3

3

4

3

500 Hz

3

4

2

3

3

3

4

3

630 Hz

3

4

3

3

3

4

4

3

800 Hz

4

4

3

3

3

4

4

4

1 000 Hz

4

5

3

4

4

4

5

4

1 250 Hz

5

6

4

5

5

5

6

5

1 600 Hz

6

9

5

5

5

6

6

5

基準

8以下

判定

OK

NG

OK

OK

OK

OK

OK

OK

達成比率

88 %

要求値

80 %以上

注記 吸音率の有効数値は,ISO 13472-2に従い小数点第2位に四捨五入で丸め,%

表示すると整数となる。

38

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

(c-2-2) 伝ぱ領域

伝ぱ領域における各試験項目の平均値は表23及び表24に,達成比率は表25及び表26に示すとおり

である。

表23−各試験項目の平均値(伝ぱ領域)

試験項目

平均値

要求値

左側領域

右側領域

吸音率

表24参照

10 %以下

凹凸量

縦断方向

2 mm

1 mm

20 mm以下

横断方向

3 mm

1 mm

勾配

横断

1.0 %

1.1 %

2.0 %以下

注記 平均値の算出方法を次に示す(l=40 mの例)。

凹凸量:左側領域2個,右側領域2個の各々の平均値。

勾配 :左側領域2個,右側領域2個の各々の平均値。

表24−均一性吸音率の平均値の計算例(伝ぱ領域)

単位 %

周波数範囲

測定位置

平均値

要求値

左側領域

右側領域

PL1

PL2

PL3

PR1

PR2

PR3

315 Hz

6

5

6

6

6

5

6

10以下

400 Hz

6

6

6

7

7

6

6

500 Hz

6

6

7

7

7

6

7

630 Hz

7

6

7

8

8

7

7

800 Hz

7

7

8

8

8

7

8

1 000 Hz

8

7

8

8

9

7

8

1 250 Hz

8

7

8

9

9

8

8

1 600 Hz

8

8

9

9

11

8

10

注記 吸音率の有効数値は,ISO 13472-2に従い小数点第2位に四捨五入で丸め,%表示する

と整数となる。

39

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

表25−各試験項目の達成比率(伝ぱ領域)

試験項目

評価数

満足した評価数

達成比率

要求値

吸音率(表26参照)

6個

5個

83 %

80 %以上

左側領域

凹凸量

縦断方向

2個

2個

100 %

横断方向

2個

2個

100 %

勾配

横断

2個

2個

100 %

右側領域

凹凸量

縦断方向

2個

2個

100 %

横断方向

2個

2個

100 %

勾配

横断

2個

2個

100 %

注記 平均値の算出方法を次に示す(l=40 mの例)。

凹凸量:左側領域2個,右側領域2個の各々の達成比率。

勾配 :左側領域2個,右側領域2個の各々の達成比率。

表26−均一性吸音率の達成比率の計算例(伝ぱ領域)

単位 %

周波数範囲

測定位置

左側領域

右側領域

PL1

PL2

PL3

PR1

PR2

PR3

315 Hz

6

5

6

6

6

5

400 Hz

6

6

6

7

7

6

500 Hz

6

6

7

7

7

6

630 Hz

7

6

7

8

8

7

800 Hz

7

7

8

8

8

7

1 000 Hz

8

7

8

8

9

7

1 250 Hz

8

7

8

9

9

8

1 600 Hz

8

8

9

9

11

8

基準

10以下

判定

OK

OK

OK

OK

NG

OK

達成比率

83 %

要求値

80 %以上

注記 吸音率の有効数値は,ISO 13472-2に従い小数点第2位に四捨五

入で丸め,%表示すると整数となる。

40

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

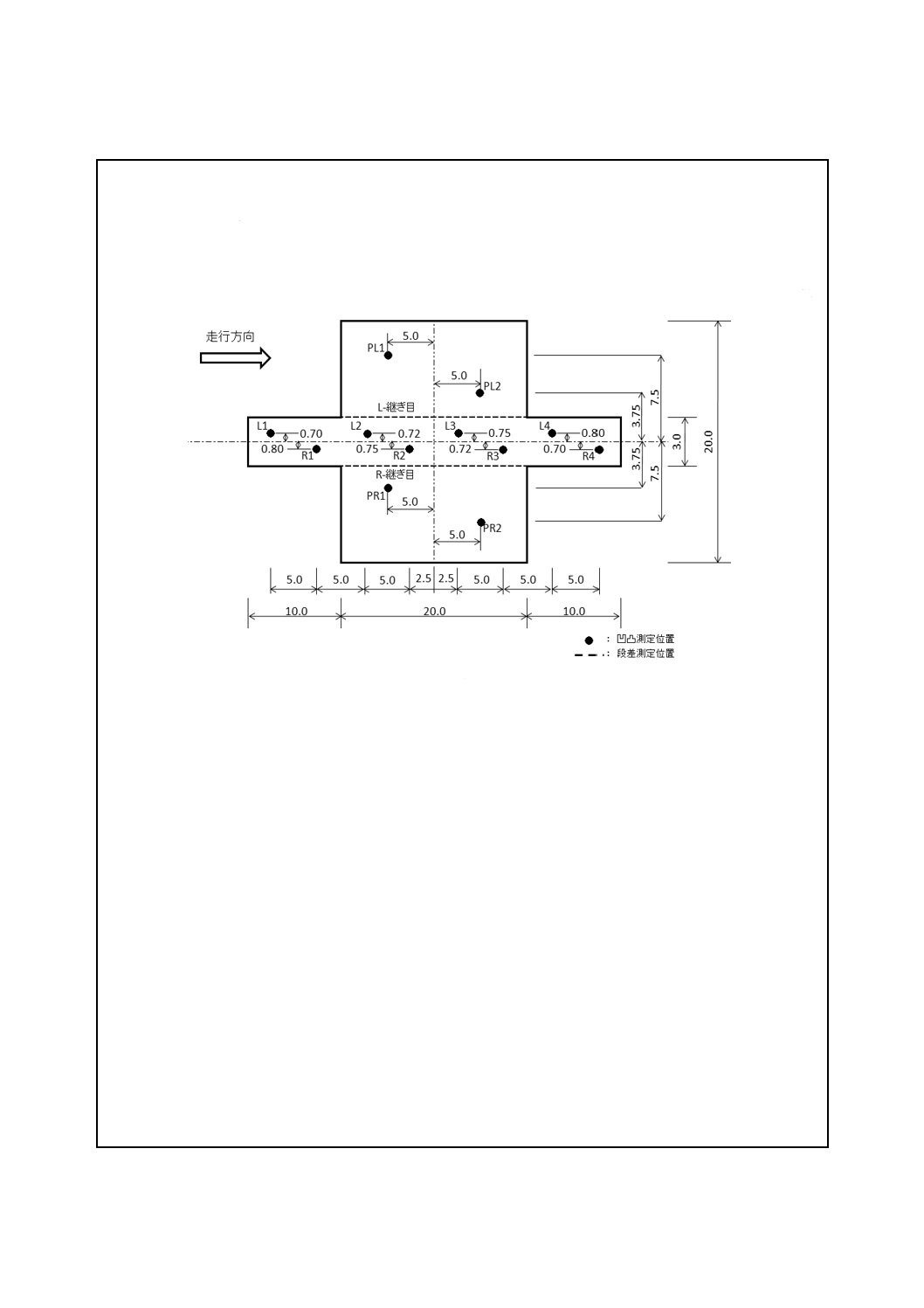

(d) 要求事項の検証方法

(d-1) 各試験の測定位置

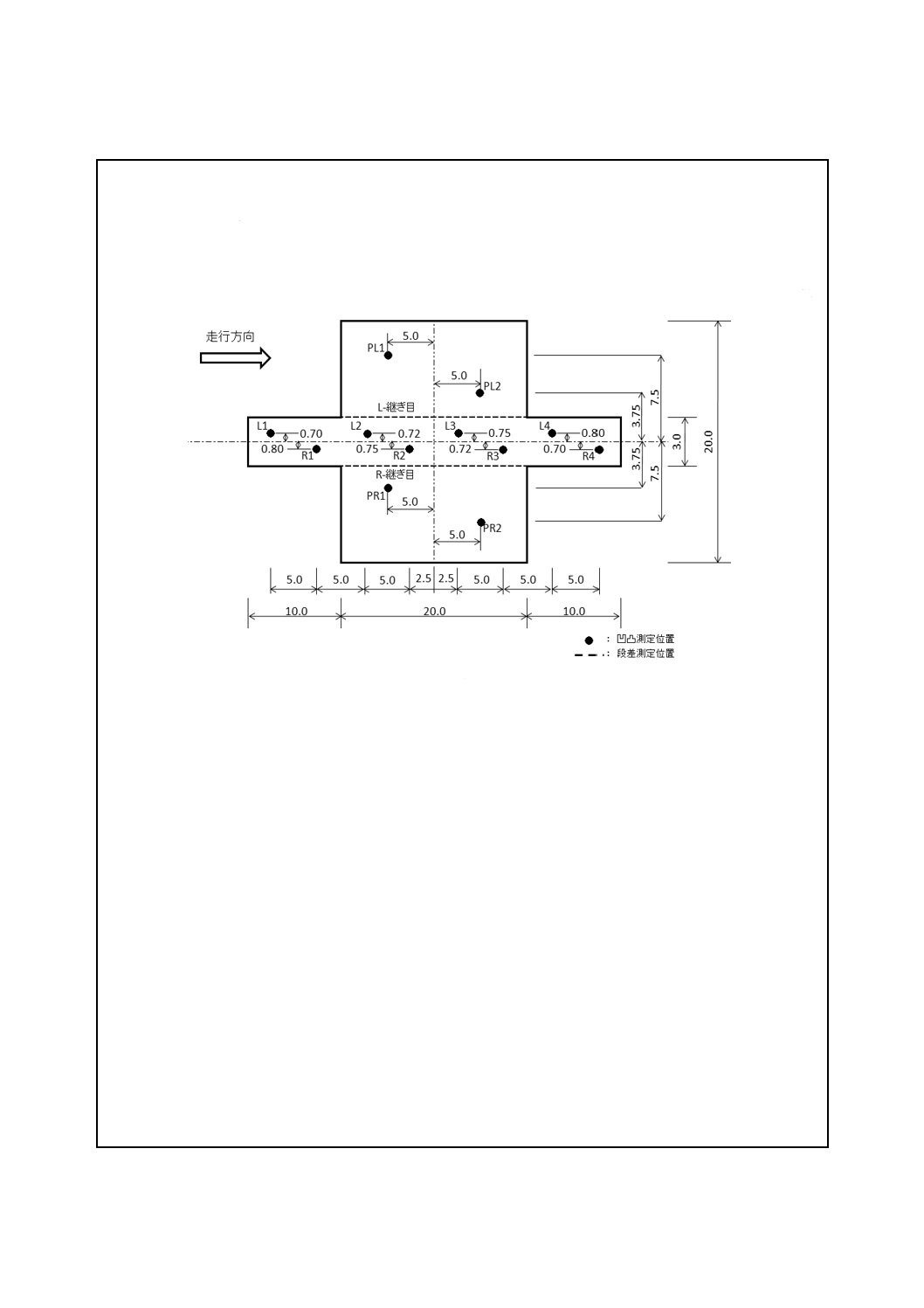

(d-1-1) 凹凸量及び段差測定位置

凹凸量及び継ぎ目の段差を測定した位置は,図4に示すとおりである。

単位 m

図4−凹凸量及び継ぎ目の段差の測定位置

41

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

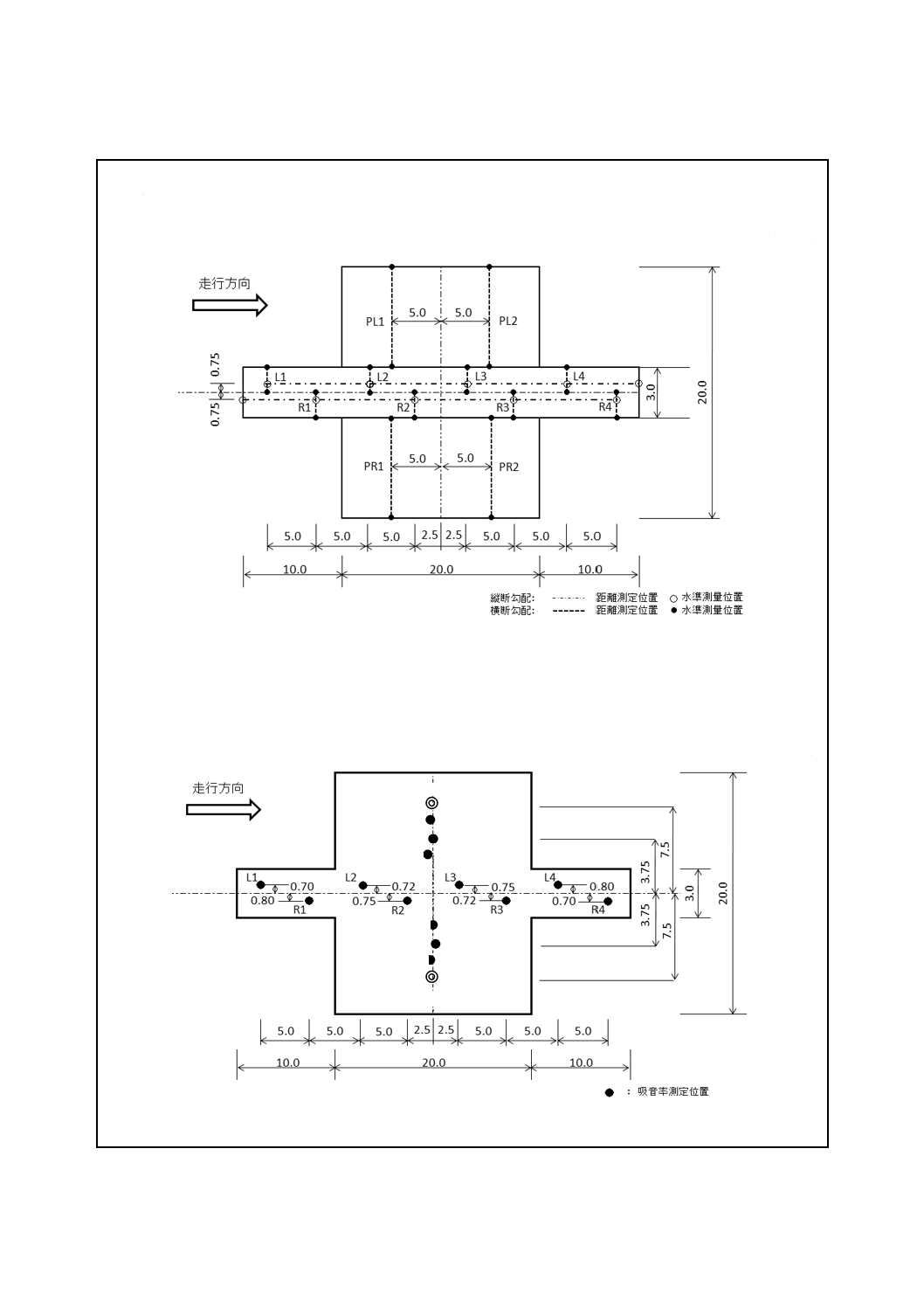

(d-1-2) 縦横断勾配測定位置

縦横断勾配を測定した位置は,図5に示すとおりである。

単位 m

図5−縦横断勾配測定位置

(d-1-3) 吸音率測定位置

吸音率を測定した位置は,図6に示すとおりである。

単位 m

図6−吸音率測定位置

PL1

PL2

PL3

PR1

PR2

PR3

マイクロホン

マイクロホン

42

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

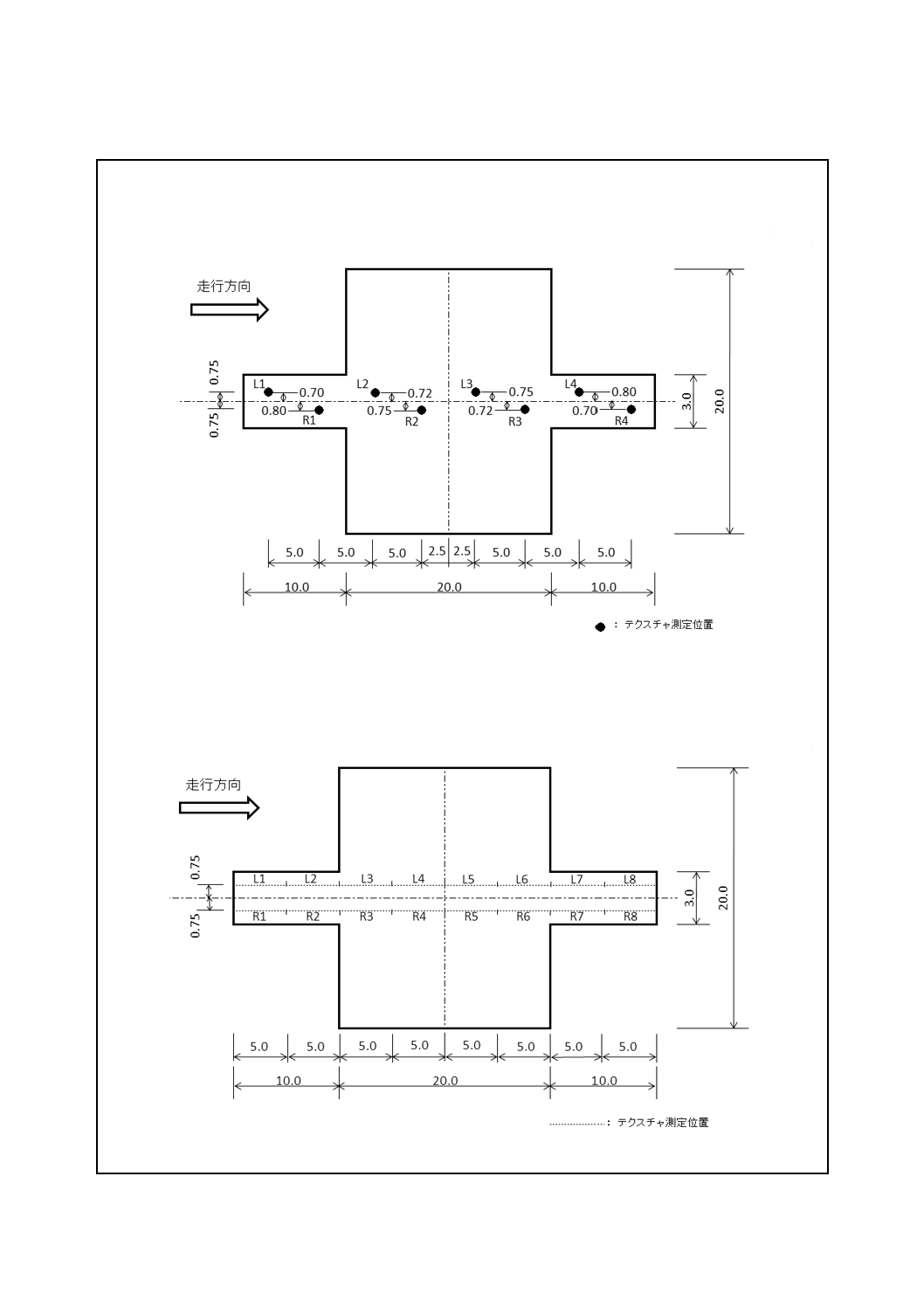

(d-1-4) テクスチャ測定位置(MPD)

テクスチャ(MPD)の測定は区分測定とし,その位置は図7に示すとおりである。

単位 m

図7−区分測定におけるテクスチャ測定位置(MPD)

(連続測定の場合:図8参照)

単位 m

図8−連続測定におけるテクスチャ測定位置(MPD)

43

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

(d-1-5) コア採取位置

コア採取位置は,図9に示すとおりである。

(施工準備区間から採取できる場合)

単位 m

図9−コア採取位置(施工準備区間から採取)

(施工準備区間から採取できない場合:図10参照)

単位 m

図10−コア採取位置(走行路から採取)

44

D 8301:2020 (ISO 10844:2014)

表JA.1−試験結果報告書の書式例(続き)

(d-2) 測定装置及び測定方法

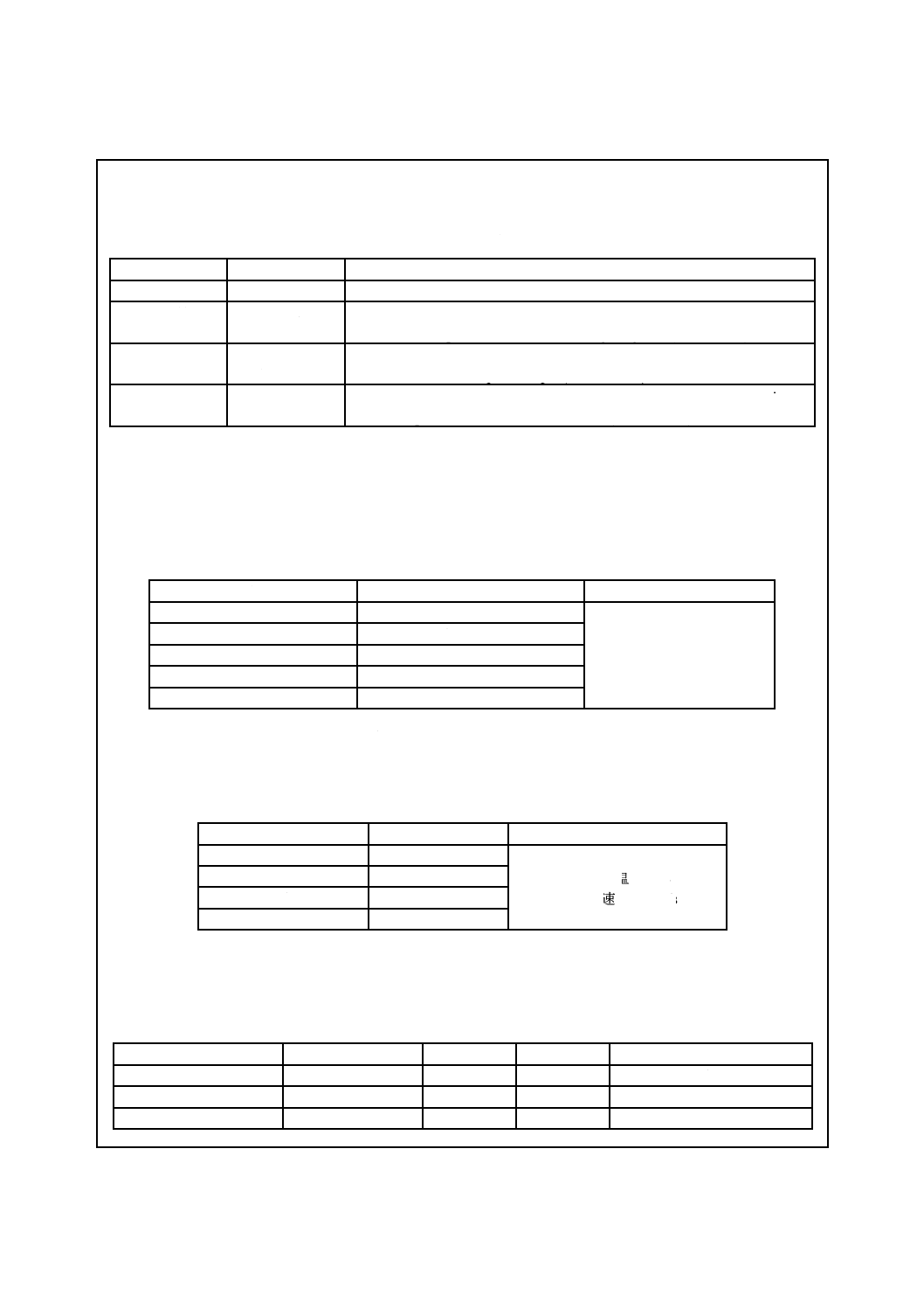

要求事項の検証を行った測定装置及び測定方法は,表27に示すとおりである。

表27−測定装置及び測定方法

要求事項

測定装置

測定方法

縦横断勾配

レベル,巻尺

水準測量及び距離測定

凹凸量

段差量

3 m直定規

Road and airfield surface characteristics−Test methods−Part 7: Irregularity

measurement of pavement courses: the straightedge test (EN 13036-7)

テクスチャ

レーザ式テクス

チャメータ

Characterization of pavement texture by use of surface profiles−Part 1:

Determination of mean profile depth (ISO 13473-1)

吸音率

吸音率試験機

Acoustics−Measurement of sound absorption properties of road surfaces in situ

−Part 2: Spot method for reflective surfaces (ISO 13472-2)

付録

付録1 測定及びコア採取日付

吸音率,テクスチャ,形状及びコアを採取した日付は,表 付1に示すとおりである。

表 付1−測定及びコア採取日付

項目

日付

備考

縦横断勾配測定

20XX年YY月ZZ日

−

コア採取

20XX年YY月ZZ日

凹凸量測定

20XX年YY月ZZ日

吸音率測定

20XX年YY月ZZ日

テクスチャ測定

20XX年YY月ZZ日

付録2 アスファルト混合物の温度及び気象

施工時のアスファルト混合物の温度及び気象状況は,表 付2に示すとおりである。

表 付2−アスファルト混合物の温度及び気象状況

作業項目

施工温度(℃)

気象条件

敷きならし

・外気温 ℃

・風速 m/s

初転圧

二次転圧

仕上げ転圧

付録3 転圧方法

アスファルト混合物の転圧に用いた機種及び転圧回数は,表 付3に示すとおりである。

表 付3−転圧機械の機種及び転圧回数

転圧機種

仕様(質量t)

台数

転圧回数

工事用途

初転圧

二次転圧

仕上げ転圧

45

D 8301:2020 (ISO 10844:2014)

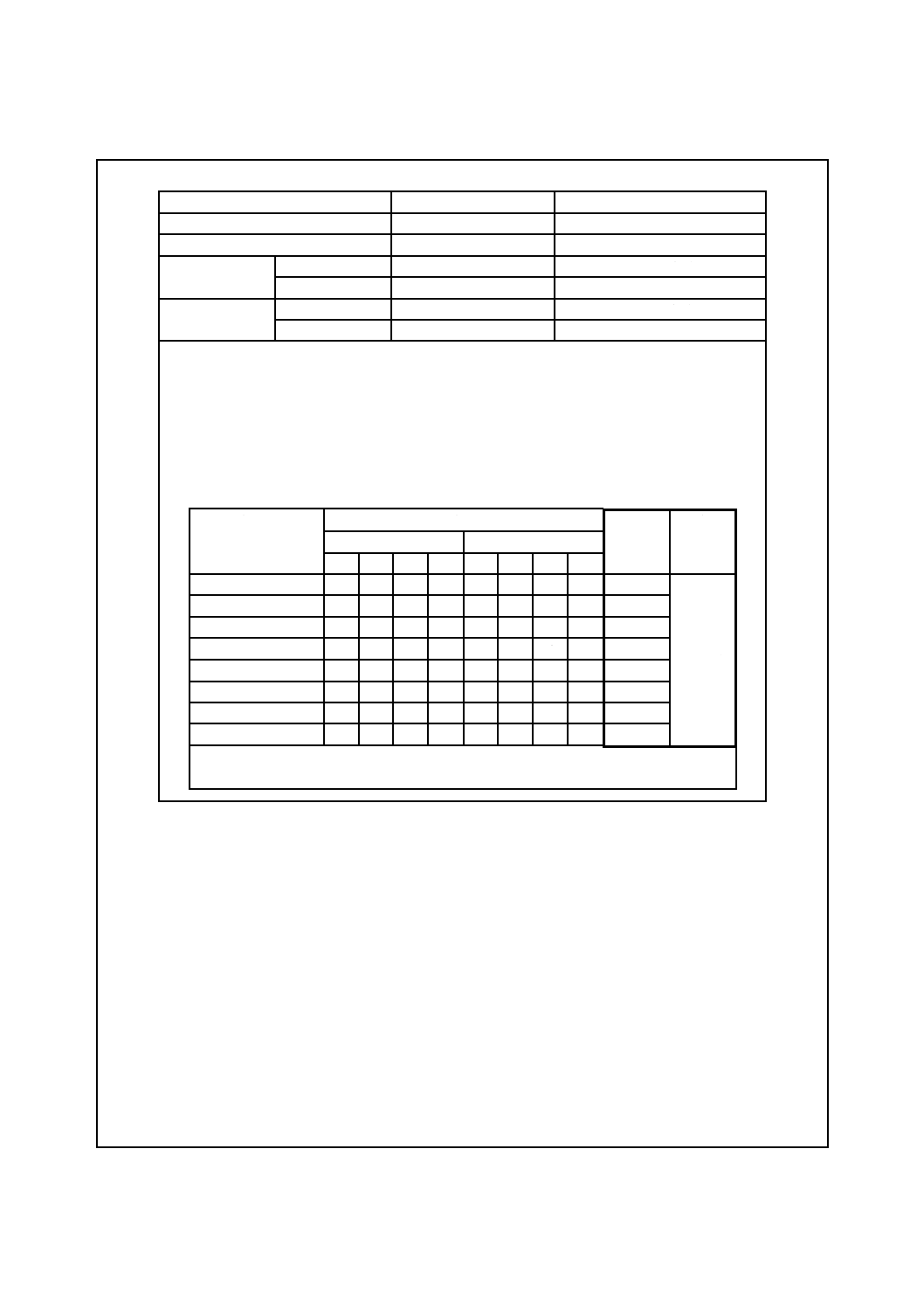

表JA.1−試験結果報告書の書式例(続き)

付録4 アスファルト混合物の配合

アスファルト混合物の骨材配合比及び設定アスファルト量は,表 付4に示すとおりである。

表 付4−骨材配合比及び設定アスファルト量

項目

配合設計値

骨材配合

(%)

調整砕石6号

砕石7号

スクリーニングス

粗砂

石粉

混合物

設定アスファルト量(%)

かさ密度(g/cm3)

理論最大密度(g/cm3)

付録5 アスファルトの種類

アスファルト混合物に使用したアスファルトの種類は,表 付5に示すとおりである。

表 付5−アスファルトの種類

項目

内容

アスファルトの種類

付録6 骨材の種類

使用した骨材の種類及び性状は,表 付6に示すとおりである。

表 付6−骨材の種類及び性状

項目

材料種

調整砕石6号a)

砕石7号

スクリーニングス

粗砂

石粉

密度

(g/cm3)

表乾

見掛け

吸水率

%

通

過

質

量

分

率

%

9.50 mm

8.00 mm

4.00 mm

2.00 mm

1.00 mm

0.50 mm

0.25 mm

0.125 mm

0.063 mm

注a) 調整砕石6号は,通常の砕石6号(13 mm〜5 mm)を最大粒径○○ mmに調整。

46

D 8301:2020 (ISO 10844:2014)

附属書JB

(参考)

粒度曲線の範囲

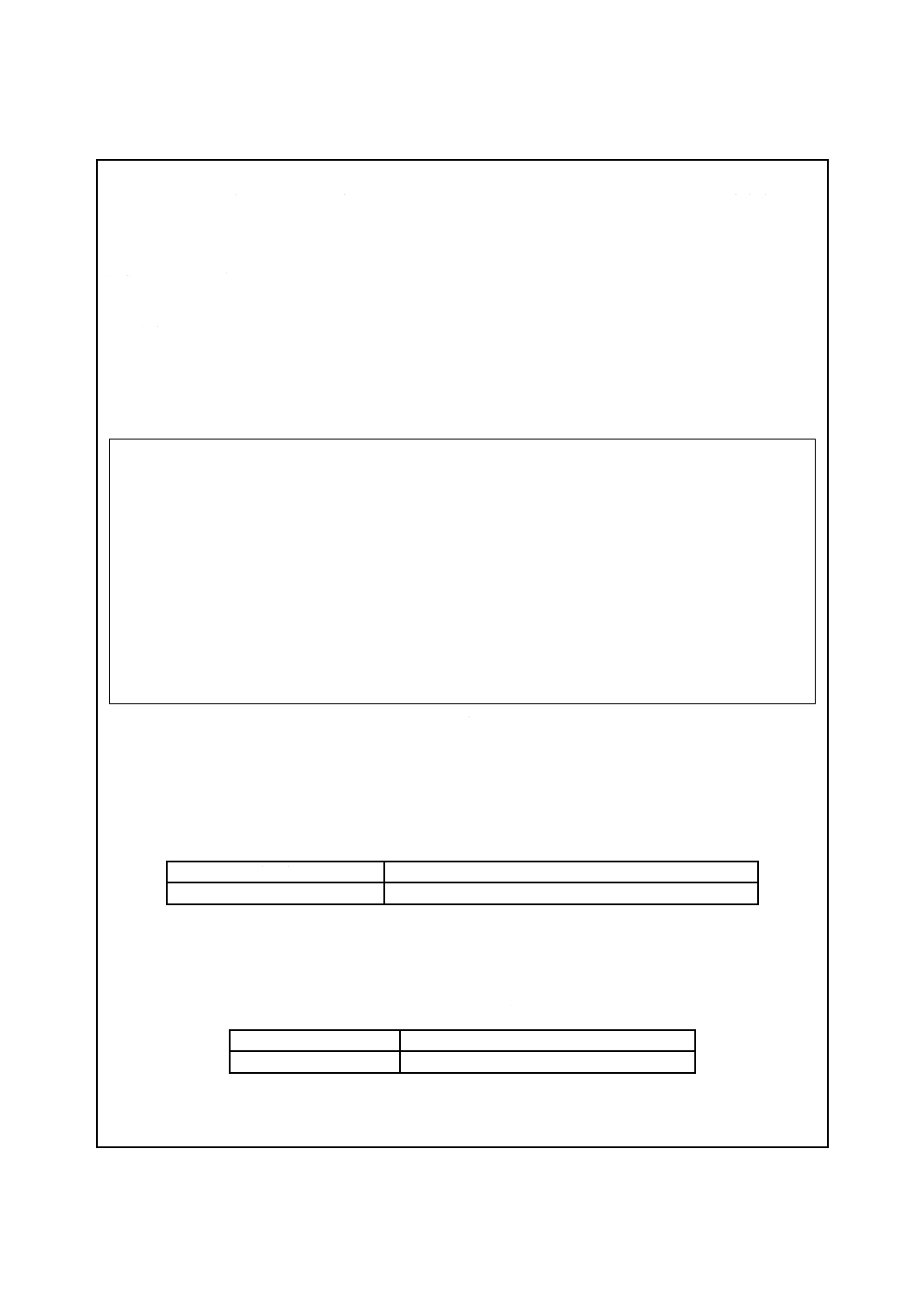

JB.1 具体的な粒度曲線の範囲

図4の粒度曲線の範囲の具体的な数値を,表JB.1に示す。

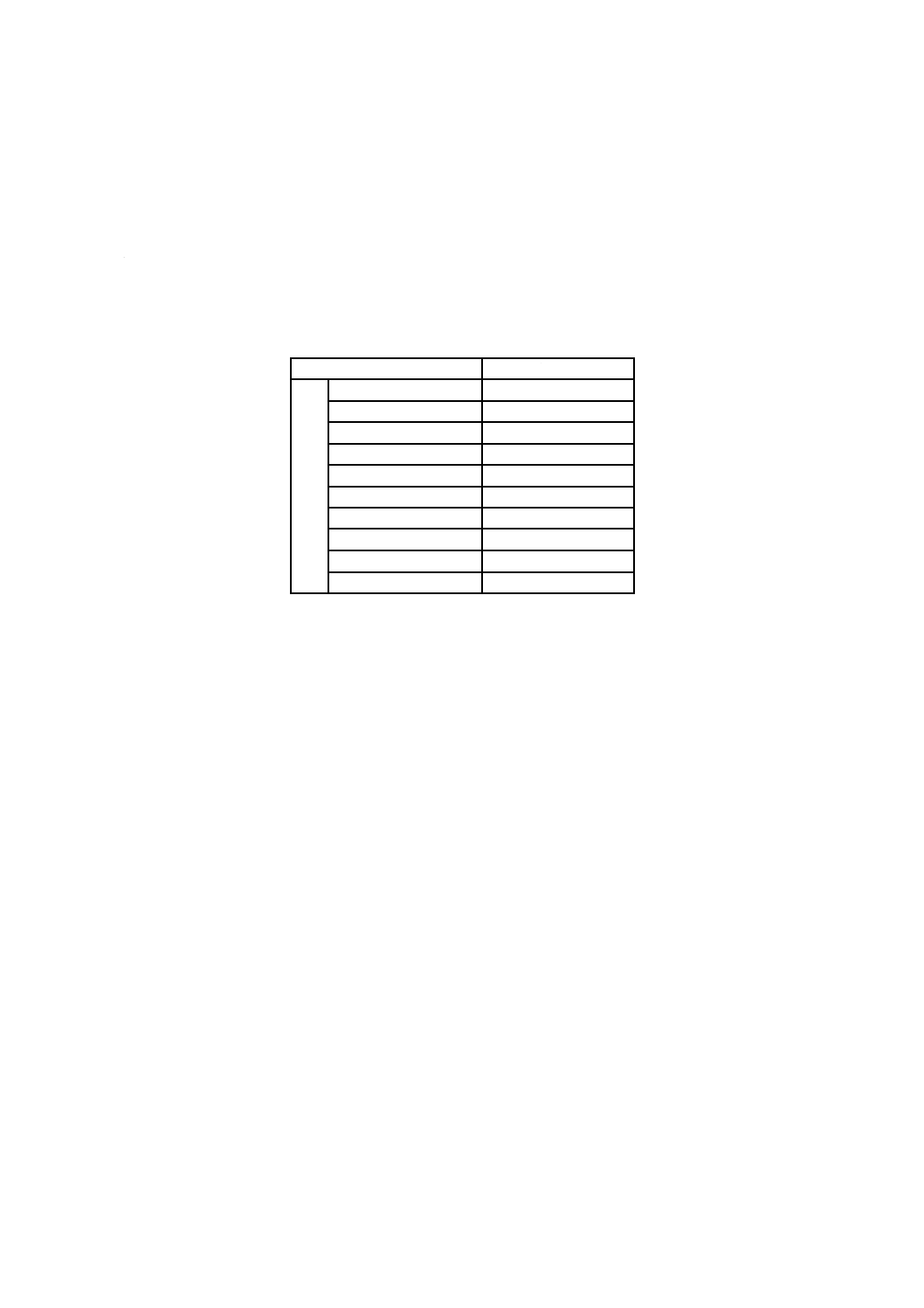

表JB.1−粒度曲線の範囲

ふるいの目開き(mm)

粒度曲線の範囲(%)

通

過

質

量

分

率

10.0

98〜100

8.0

87〜100

6.3

77〜100

4.0

57〜86

2.0

38〜63

1.0

25〜46

0.5

19〜32

0.25

14〜21

0.125

10〜16

0.063

6〜12