2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 8108-1987

自動車用床上設置式リフト

Lifts Above Ground for Automobiles

1. 適用範囲 この規格は,自動車の点検・整備に用いる床上設置式リフト(以下,リフトという。)につ

いて規定する。

備考 床上(ゆかうえ)設置式リフトとは,床上に固定設置され,自動車のフレーム,ボデー,車輪,

車軸などの自動車の一部を支えて,自動車を昇降させるリフトをいう。

引用規格:

JIS B 1801 伝動用ローラーチェーン

JIS G 3525 ワイヤロープ

関連規格:JIS D 8107 自動車用オートリフト

2. 用語の意味 この規格で用いる主な用語の意味は,次による。

(1) 同調装置 2個以上の昇降台をもつリフトの昇降速度を,ある一定の範囲内で同期昇降させるための

装置。同調装置には,油圧式又は機械式のものがある。

(2) 降下量 油圧系統における油漏れ,機械的ブレーキにおける滑りなどの原因によって昇降台が自然降

下する距離。

(3) 最大使用能力 通常使用時において昇降することができる最大質量。

(4) 揚程 昇降台の垂直移動距離。

(5) 有効内幅 自動車を乗り入れたとき,自動車のボデーに触れない昇降台部分の最小内幅(付図2〜8

参照)

2

D 8108-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

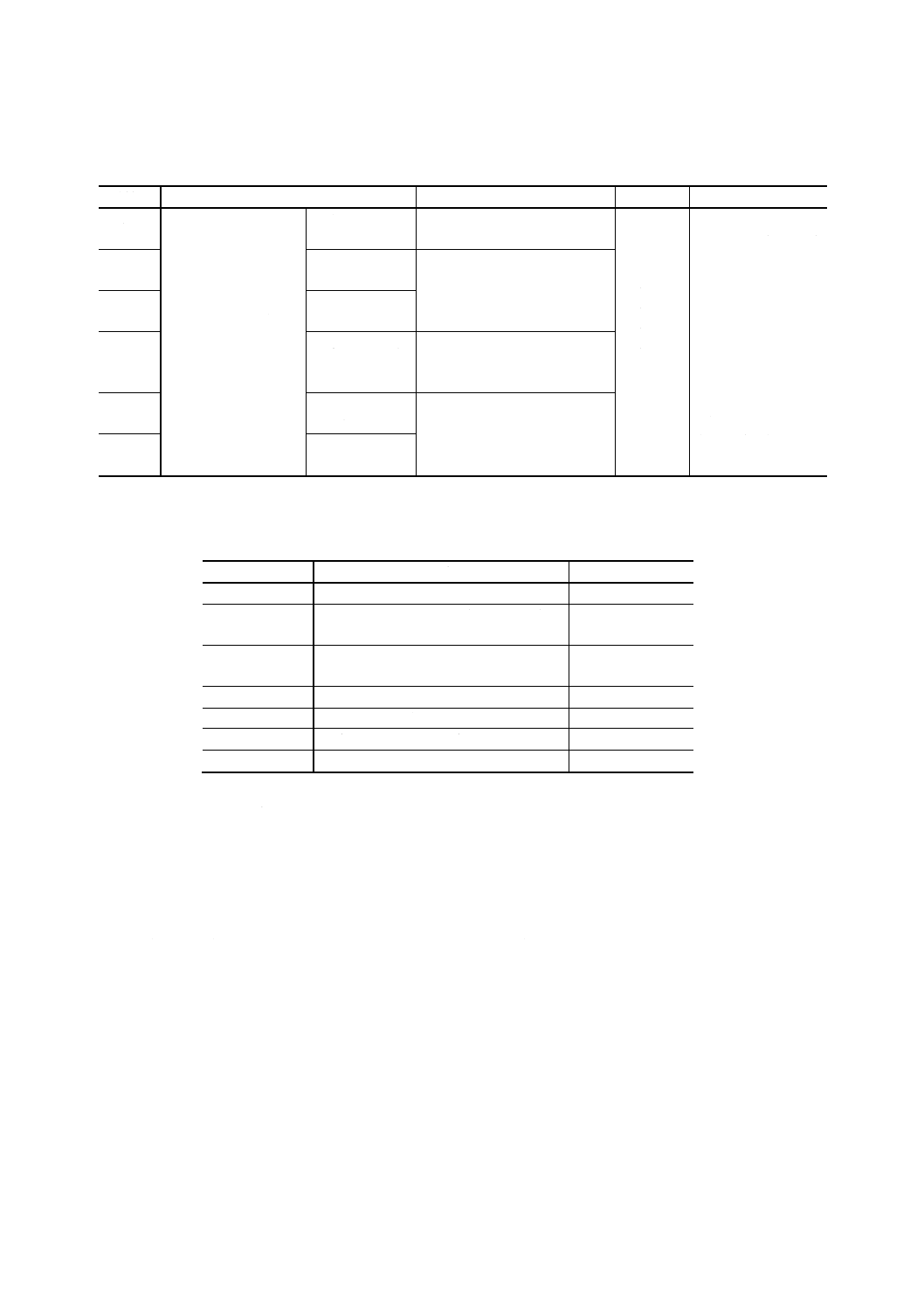

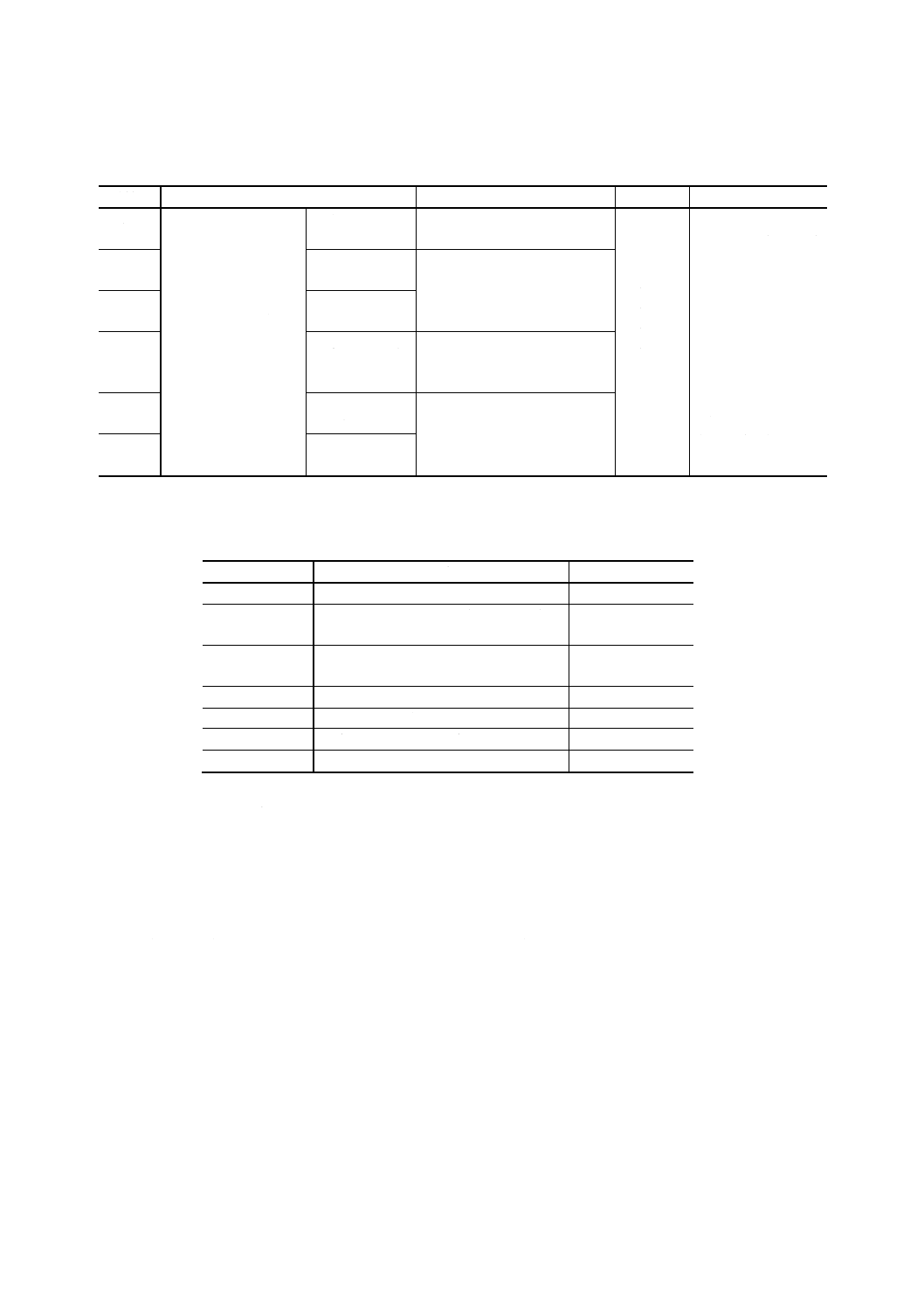

3. 種類 リフトの種類は,リフトの構造・性能・形状によって表1のとおりとする。

表1 リフトの種類

種類

主な構造

最大使用能力t

揚程mm

支持方式

1柱形

本体の基台を床に固

定したもので,駆

動・従動柱に取り付

けられた昇降台が自

動車を持ち上げる構

造にしたもの(付図

参照)

昇降台をもつ柱

が1本のもの

1.0,1.5,2.0,2.5

1 500

1 600

1 700

1 800

1 900

2 000

フリーホイールパ

ッド式

(付図1,付図2,

付図4参照)

フリーホイールプ

レート式

(付図3,付図5参

照)

ドライブオン組合

せ式

(付図6,付図7,

付図8参照)

2柱形

昇降台をもつ柱

が2本のもの

1.0,1.5,2.0,2.5,3.0,3.5,

4.0,5.0,6.0

3柱形

昇降台をもつ柱

が3本のもの

4柱形

昇降台をもつ柱

が4本のもの

2.0,2.5,3.0,3.5,4.0,5.0,

6.0,8.0,10.0,12.0,16.0,

20.0,25.0

6柱形

昇降台をもつ柱

が6本のもの

5.0,6.0,8.0,10.0,12.0,16.0,

20.0,25.0

8柱形

昇降台をもつ柱

が8本のもの

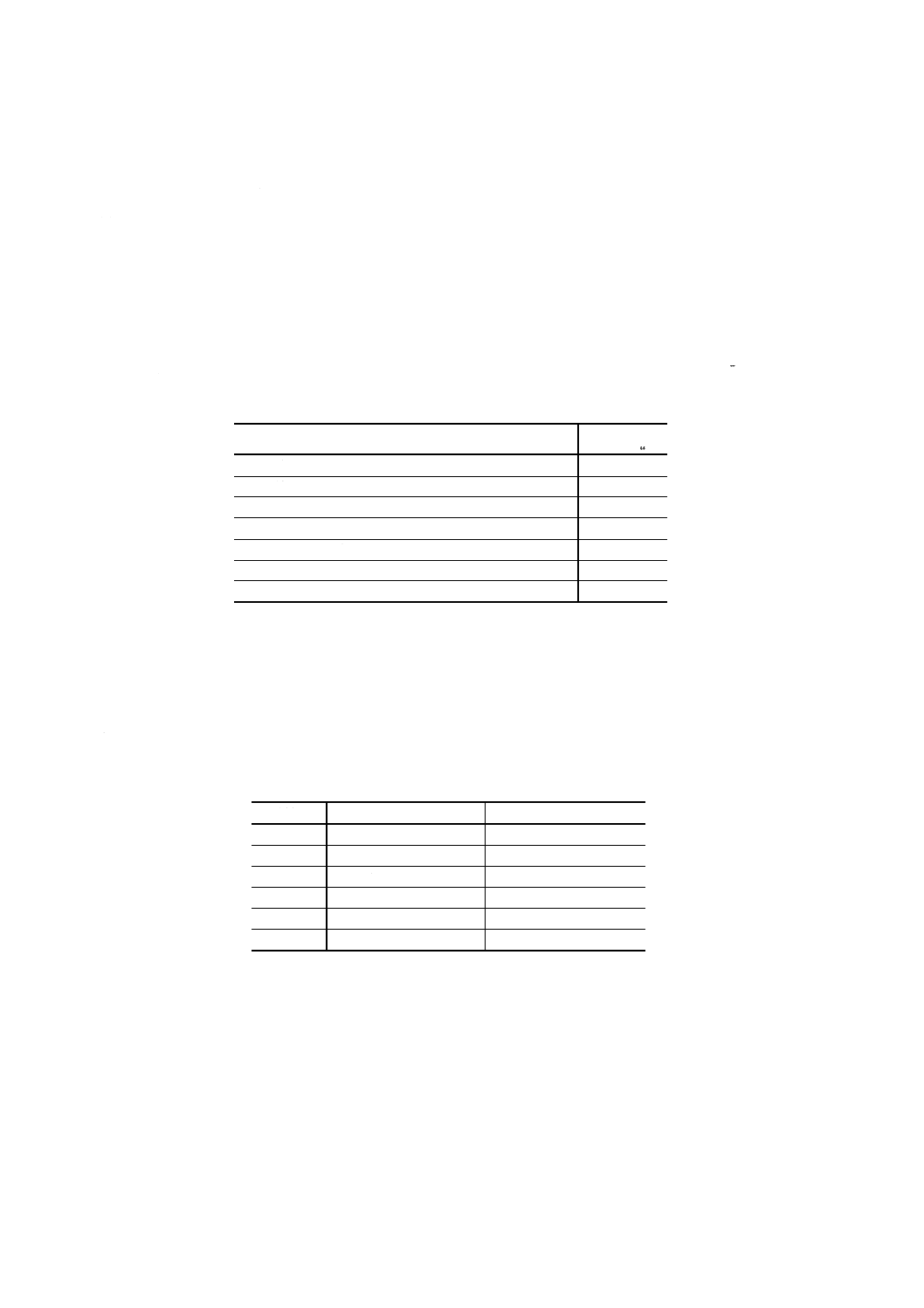

4. 性能 リフトの性能は,8.によって試験を行ったとき,表2を満足しなければならない。

表2 リフトの性能

項目

規定

試験方法箇条番号

無負荷作動性

作動状況が円滑でなければならない。

8.1

負荷作動性

作動状況が円滑で,異音などの異常が

あってはならない。

8.2

耐荷重性

各部に永久変形,破損,その他の異常

があってはならない。

8.3

降下量

10分間当たり1mm以下。

8.4

昇降速度

上昇時及び下降時とも6m/min未満。

8.5

操作装置作動性

正常に作動しなければならない。

8.6

安全装置作動性

正常に作動しなければならない。

8.7

5. 構造 リフトの構造は,次のとおりとする。

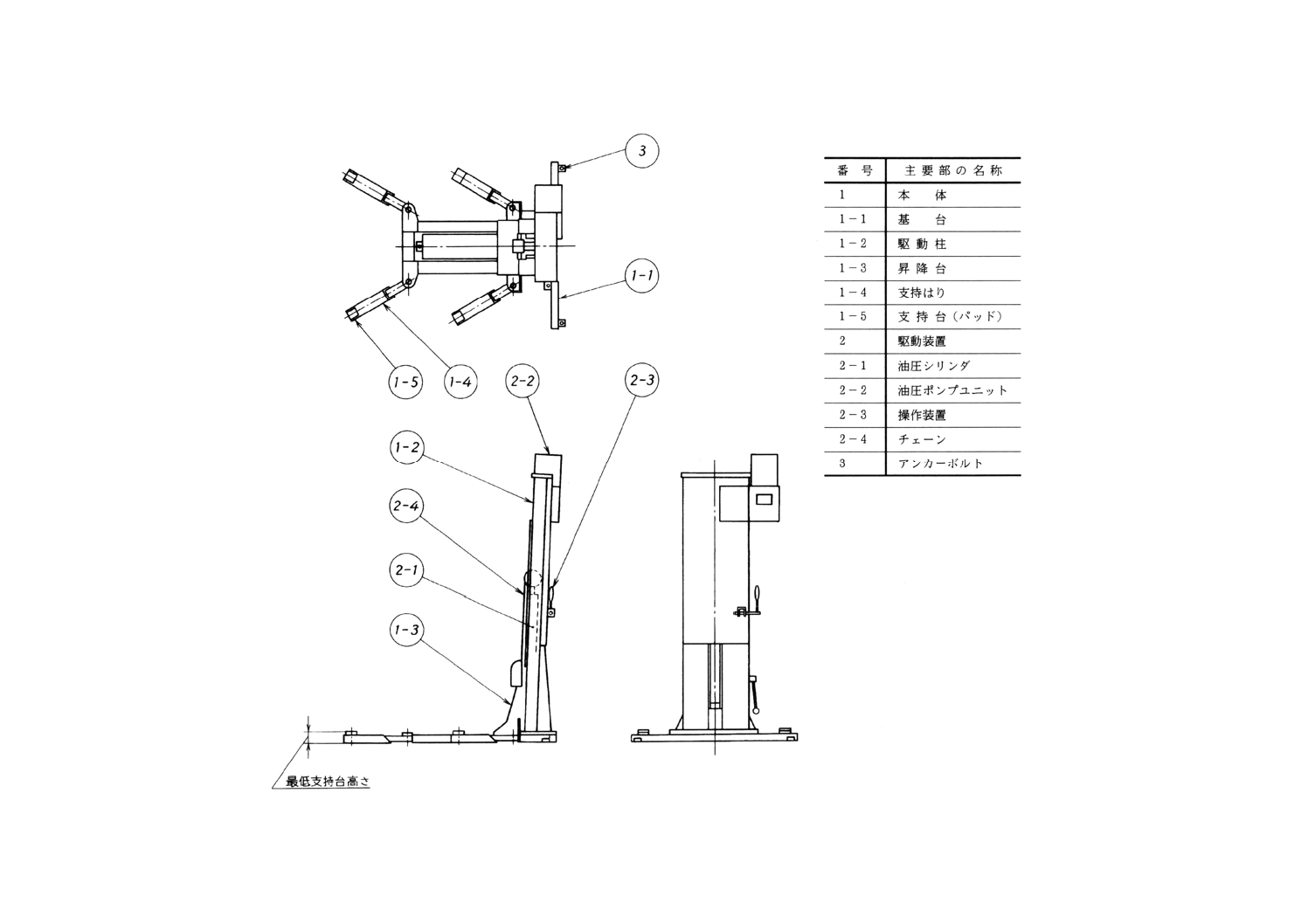

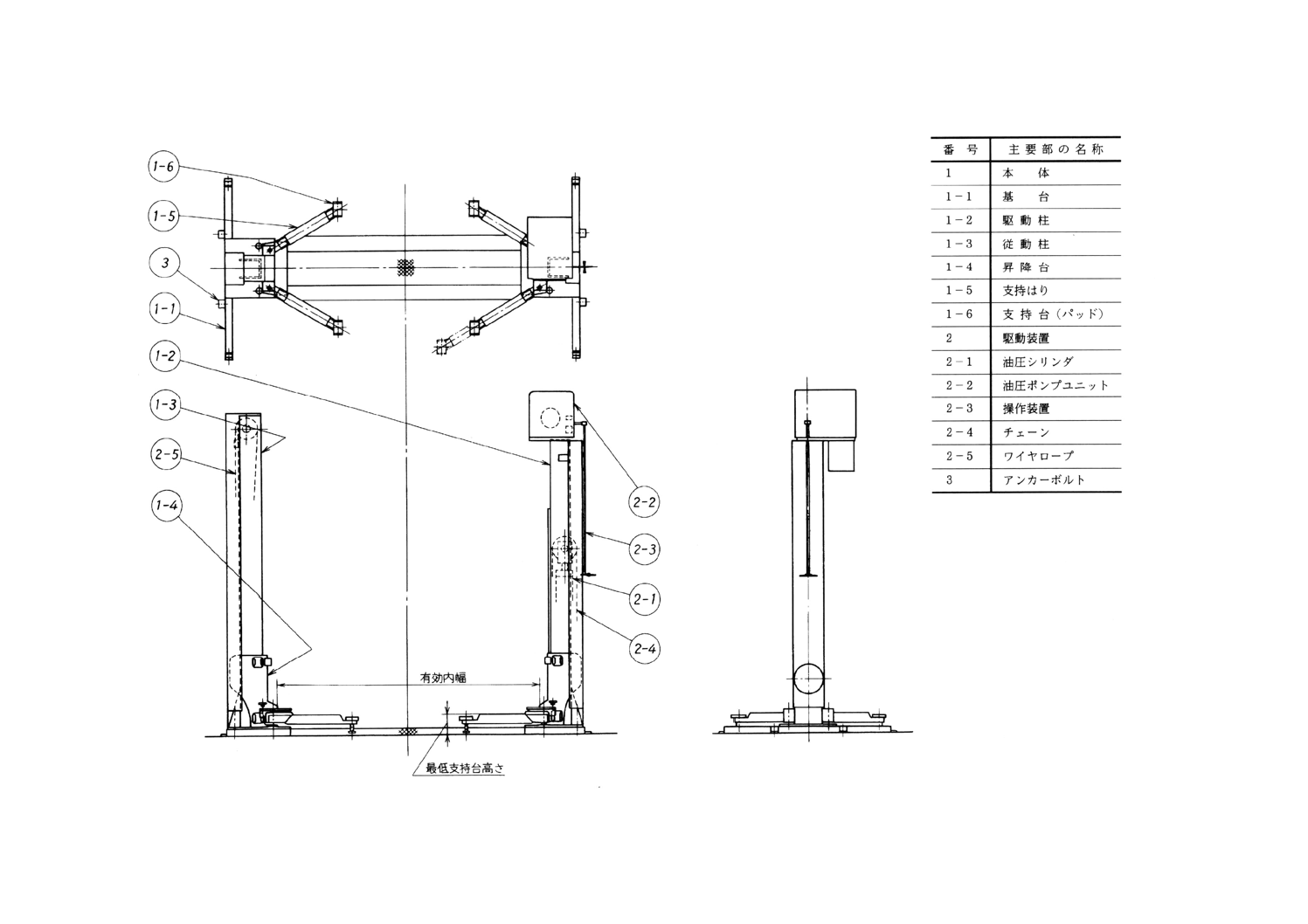

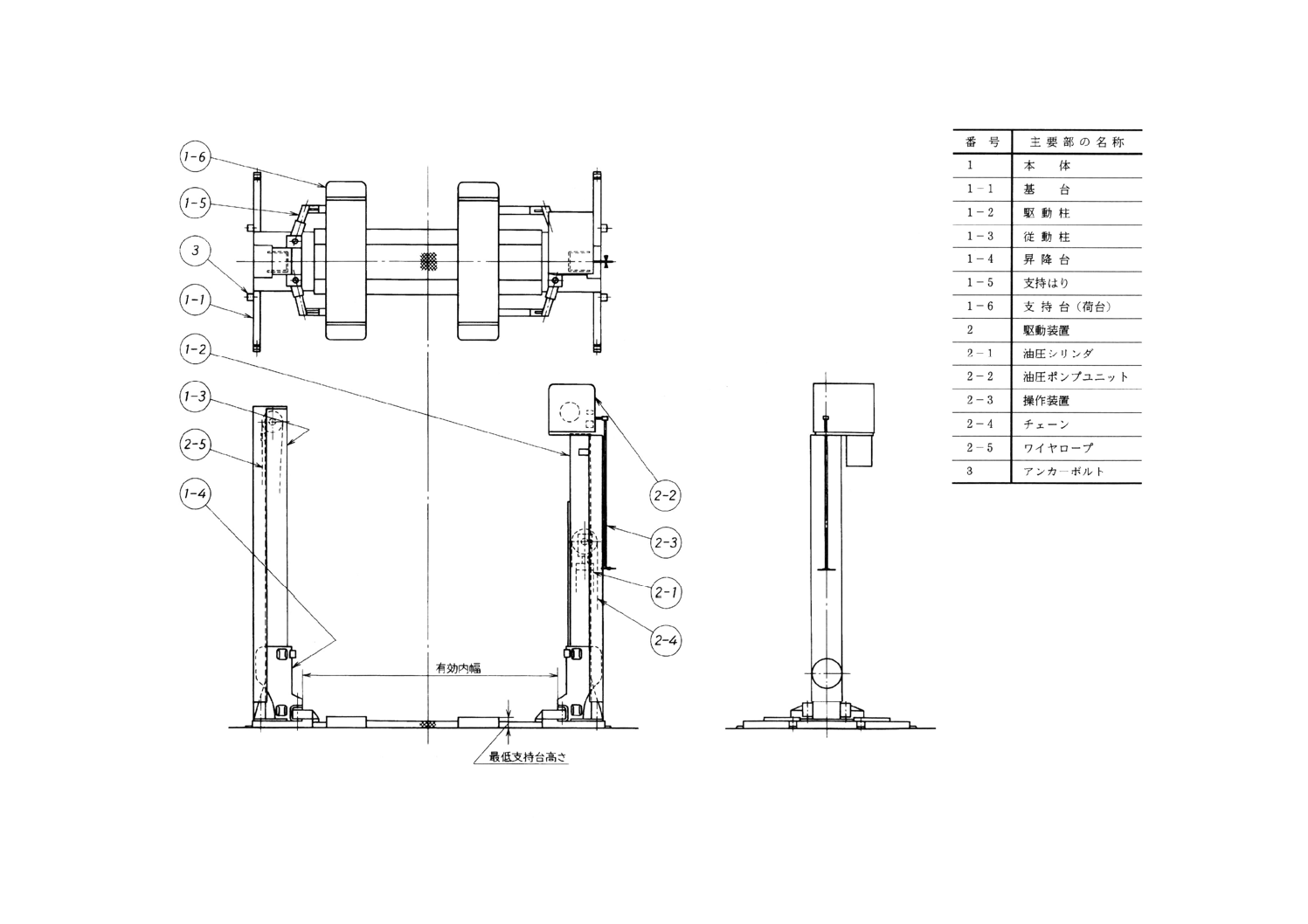

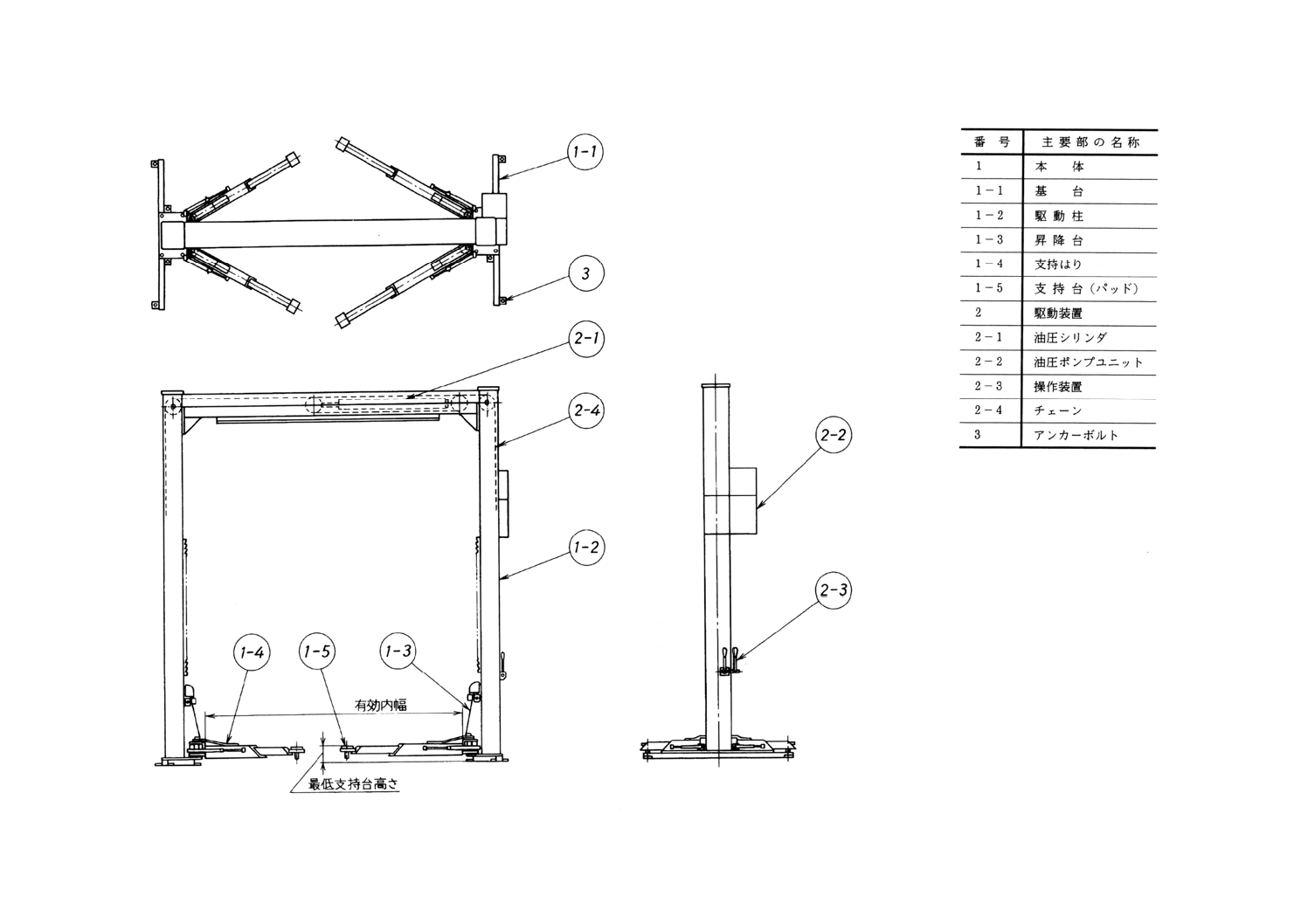

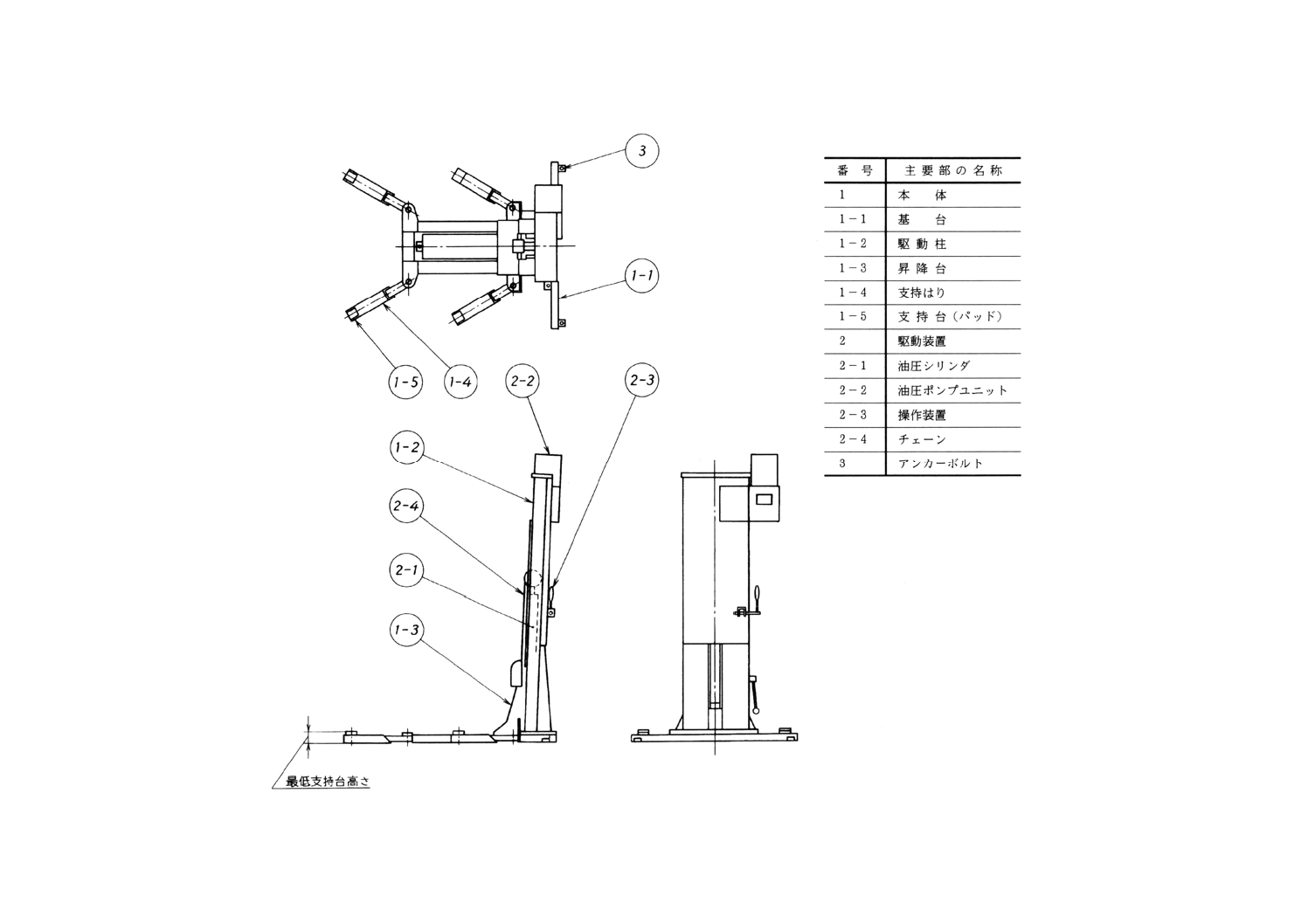

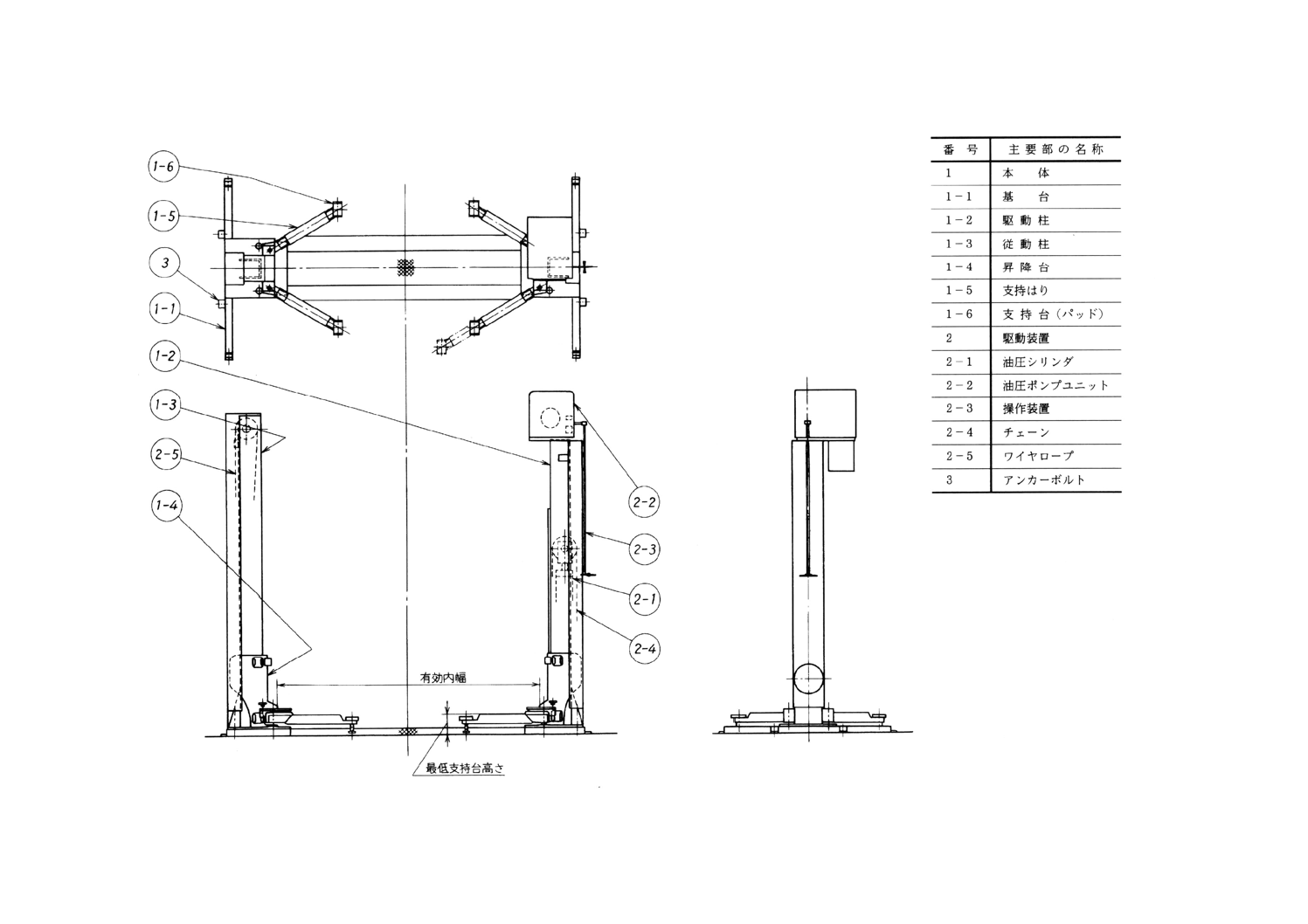

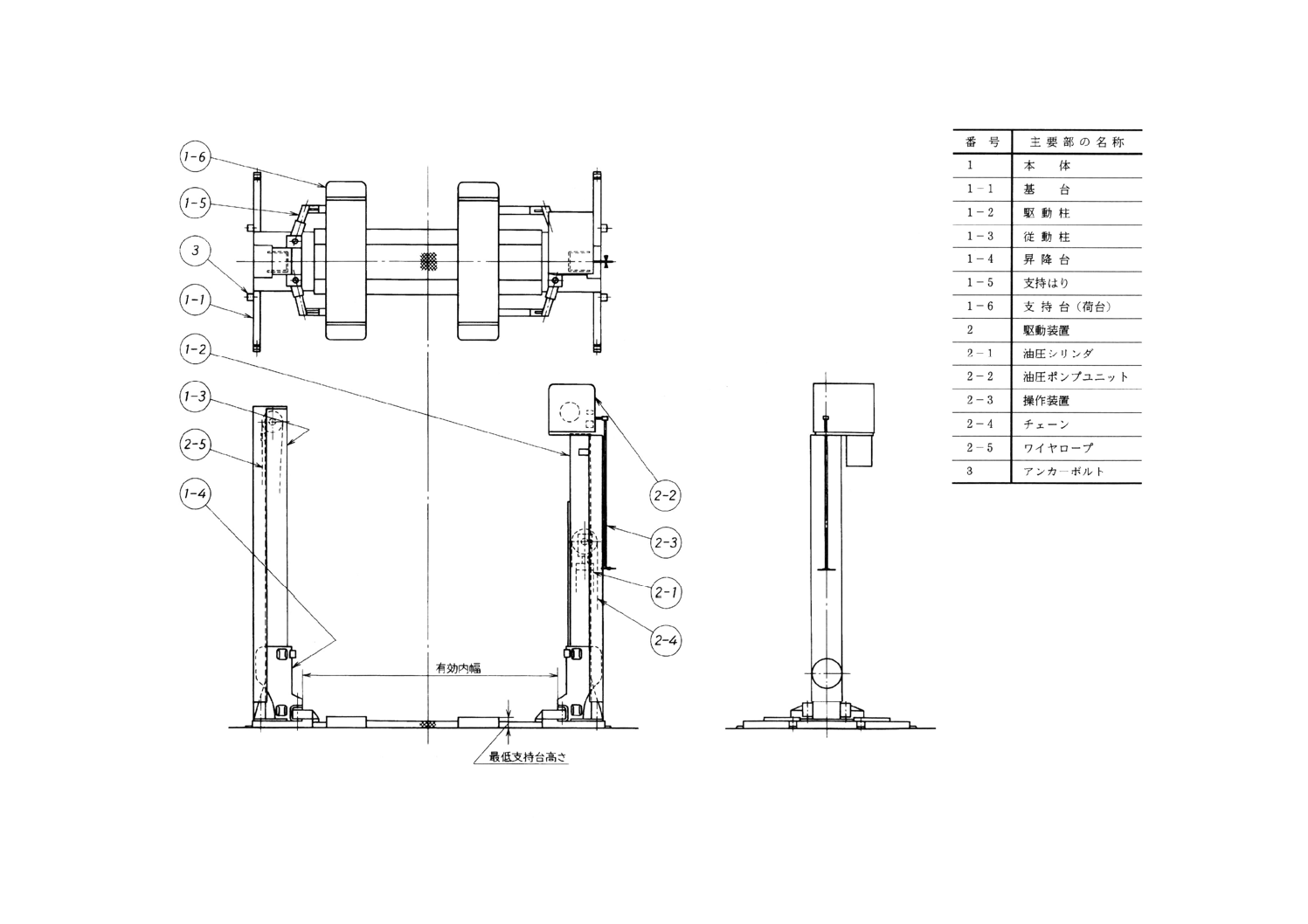

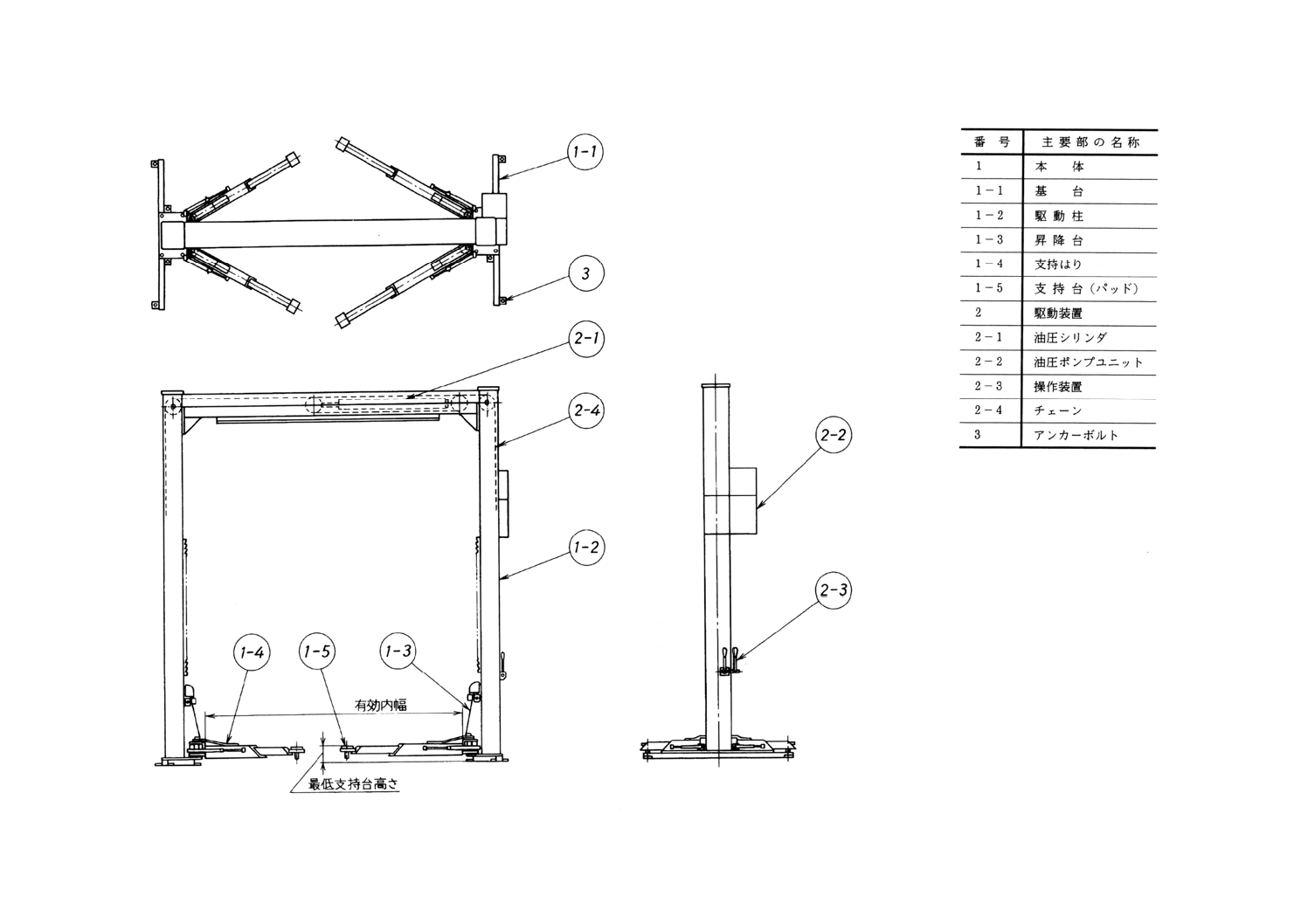

なお,主要部の名称は,原則として付図1〜8に示すとおりとする。

(1) 本体 本体は,基台,駆動・従動する柱,昇降台,駆動装置,操作装置及び安全装置を備えたものと

する。また,1柱形リフト以外は,同調装置を備えたものとする。

(2) 基台 基台は,昇降台を備えた柱を床上に固定する部分とする。

(3) 昇降台 昇降台は,駆動装置からの動力で柱に沿って昇降する部分とする。

(4) 駆動装置 駆動装置は,電動機,油圧ポンプ,バルブ,シリンダ,ねじ棒,滑車,鎖歯車,ワイヤロ

ープ,チェーンなどを備えたものとする。

(5) 操作装置 上昇及び下降のための操作装置は,原則として手を離すと自動的に停止する方式とする。

ただし,手を離しても持続する方式では,支持台の最低位置及び最高揚程の位置で,自動的に持続が

解除されるものとする。

なお,持続する方式では,急停止できる装置を備えること。

(6) 安全装置 次の装置を備えていること。

(a) 作業時の安全を確保するための自然降下防止装置。

3

D 8108-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 最大使用能力以上の質量を昇降させることを防止する装置。油圧システムを使用するリフトでは異

常圧力上昇防止装置,電動機を使用するリフトでは過電流防止装置。

(c) 主駆動系統の損傷時における急速落下防止装置。

(7) ルーフ損傷防止装置 門形形状のリフトは,自動車のルーフ損傷防止装置を備えたものとする。

(8) 車輪転がり防止装置 ドライブオン組合せ式のリフトは,車輪転がり防止装置を備えたものとする。

(9) ワイヤロープ ワイヤロープは,JIS G 3525(ワイヤロープ)に規定するもの又は品質がこれと同等

以上のもので,その安全率はワイヤロープにかかる荷重の7倍以上とする。ただし,1本だけで懸架

する場合の安全率は,そのワイヤロープにかかる荷重の8倍以上とする。

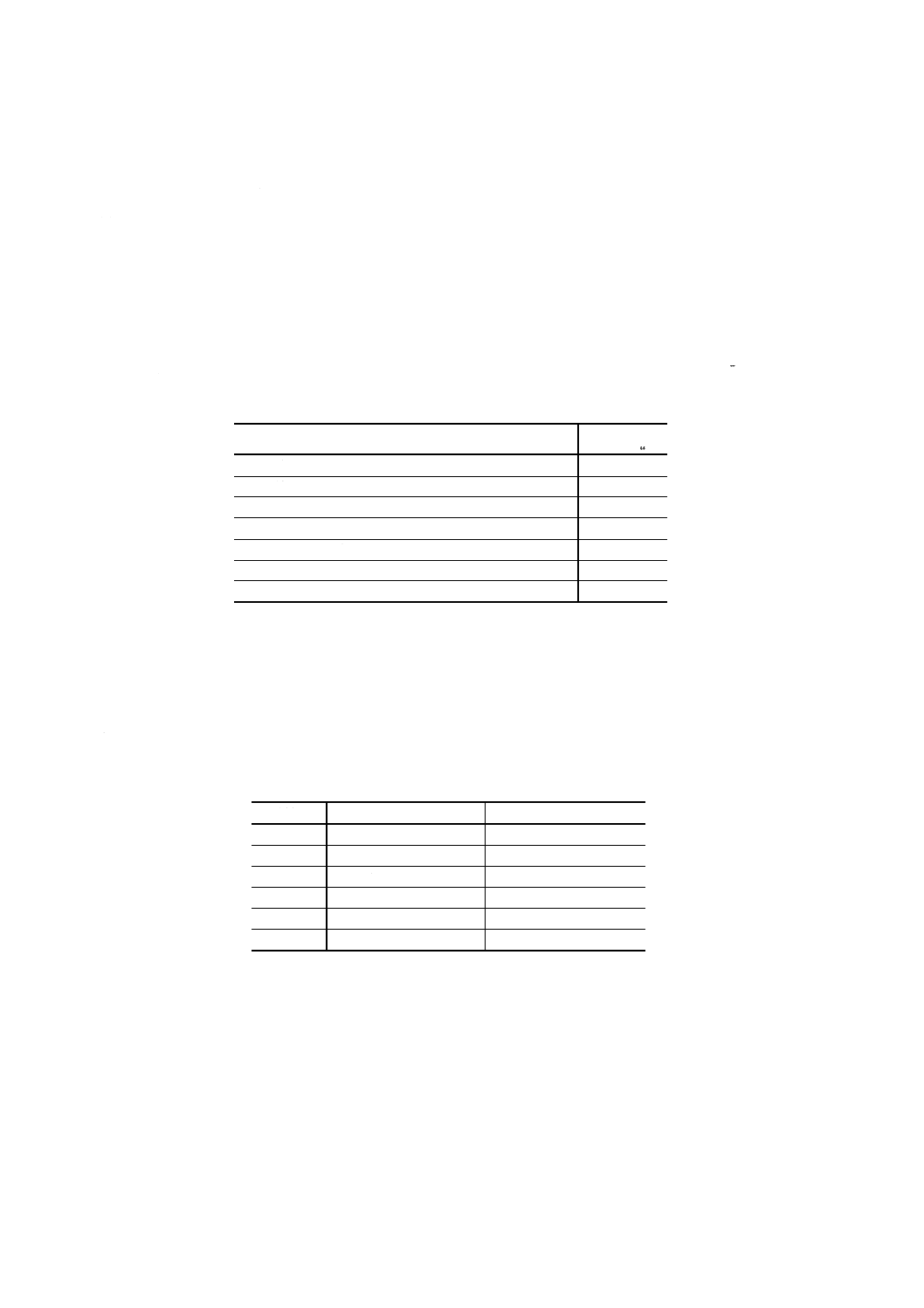

(10) シーブ及びドラム シーブ及びドラムの直径 (D) とワイヤロープの直径 (d) との比 (dD) の値は,表

3の値以上とすること。

表3 直径比

ワイヤロープの構成による区分

直径比dD

19本線6よりのワイヤロープ

25

24本線6よりのワイヤロープ

20

37本線6よりのワイヤロープ

16

フィラ形25本線6よりのワイヤロープ

20

フィラ形29本線6よりのワイヤロープ

16

ウォリントンシール形26本線6よりのワイヤロープ

16

ウォリントンシール形31本線6よりのワイヤロープ

16

備考 表に示すもの以外のワイヤロープを使用する場合はこれに

準じる。

(11) チェーン リフトの懸架に使用するチェーンは,JIS B 1801(伝動用ローラーチェーン)に規定され

ているもの又はこれと同等以上のもので,その安全率はチェーンにかかる荷重の5倍以上とする。

6. 寸法 リフトの有効内幅及び最低支持台高さは,表4による(付図参照)。

表4 リフトの有効内幅及び最低支持台高さ

単位mm

種類

有効内幅

最低支持台高さ

1柱形

−

150以下

2柱形

2 000〜2 700(1)

150(1)以下

3柱形

1 700〜1 800

320以下

4柱形

1 800〜3 700

320以下

6柱形

2 600〜2 700

150以下

8柱形

2 600〜2 700

150以下

注(1) 門形形状(付図4参照)のものは,有効内幅が2 300〜2

700mm,最低支持台高さが150mm以下。

7. 外観 リフトの外観は,割れ,ばり,著しい溶接ひずみなどがなく,塗装が良好で,がたが少なく,

その他の有害な欠点があってはならない。

8. 試験方法

8.1

無負荷作動試験 支持台に負荷をかけずに,支持台の最低位置から最高揚程の位置まで繰り返し3

回昇降させたとき,作動状況及び異常の有無を調べる。

4

D 8108-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

負荷作動試験 5.(6)(a),(b),(c)の安全装置を解除した状態にして,最大使用能力の120%の質量を,

前後方向に6 : 4の割合の偏荷重で負荷し,支持台の最低位置から最高揚程の位置まで繰り返し3回以上昇

降させたとき,作動状況及び異常の有無を調べる。

8.3

耐荷重試験 最高揚程の位置で,最大使用能力の150%の質量を,前後方向に6 : 4の割合の偏荷重

で負荷し,10分間停止させたとき,各部の永久変形,破損,その他の異常の有無を調べる。

8.4

降下量試験 最大使用能力の質量を負荷し,最高揚程の位置まで上昇させて5分間放置した後,そ

の後10分間の自然降下距離を測定する。

8.5

昇降速度試験 最大使用能力の質量を負荷し,支持台を最低位置から最高揚程の位置まで上昇及び

下降させたとき,上昇時及び下降時の時間を測定し,1分間当たりの距離を算出する。

8.6

操作装置作動試験 操作装置から手を離すと自動的に停止する方式では,手を離した状態で自動的

に停止するかを,また手を持続しても自動的に解除される方式では,支持台の最低位置及び最高揚程の位

置で自動的に持続が解除されるかを調べ,かつ急停止の操作を行ったとき,急停止するかを調べる。

8.7

安全装置作動試験 次の条件で試験を行ったとき,安全装置が正常に作動するかを確認する。

(1) 5.(6)(a)の安全装置については,最大使用能力の質量を負荷し,最高揚程に最も近い位置で自然降下防

止装置を作動させる。

(2) 5.(6)(b)の安全装置については,最大使用能力の質量を負荷する。

(3) 5.(6)(c)の安全装置については,最大使用能力の質量を負荷し,4.表2の昇降速度以上の条件を設定す

る。

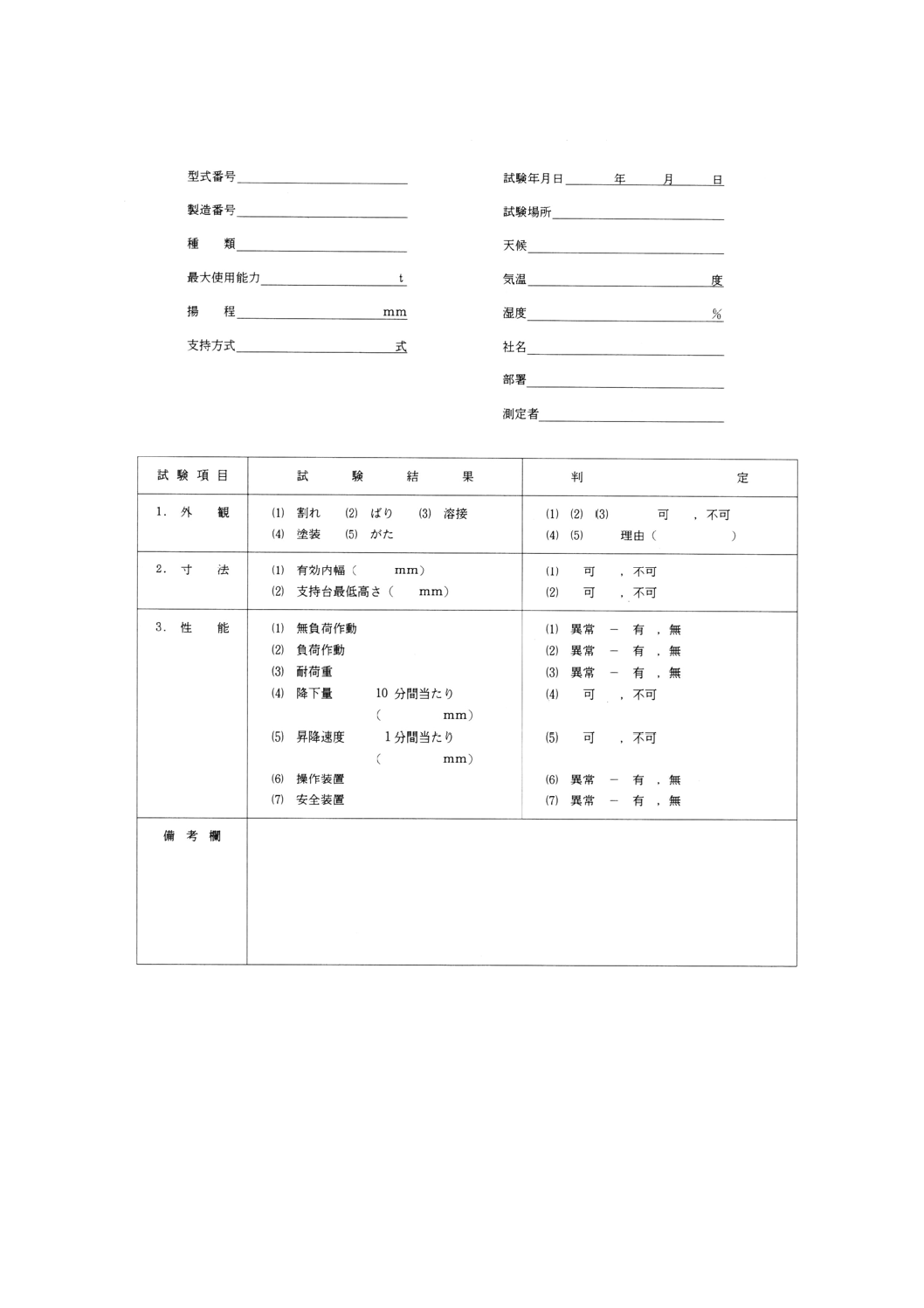

9. 検査

9.1

検査項目 リフトの検査項目は,次のとおりとする。

(1) 外観検査

(2) 寸法検査

(3) 性能検査

9.2

外観検査 外観検査は,目視によって行い,7.の規定を満足しなければならない。

9.3

寸法検査 寸法検査は,6.の規定に適合しなければならない。

9.4

性能検査 性能検査は,8.の試験方法で,4.の規定を満足しなければならない。

9.5

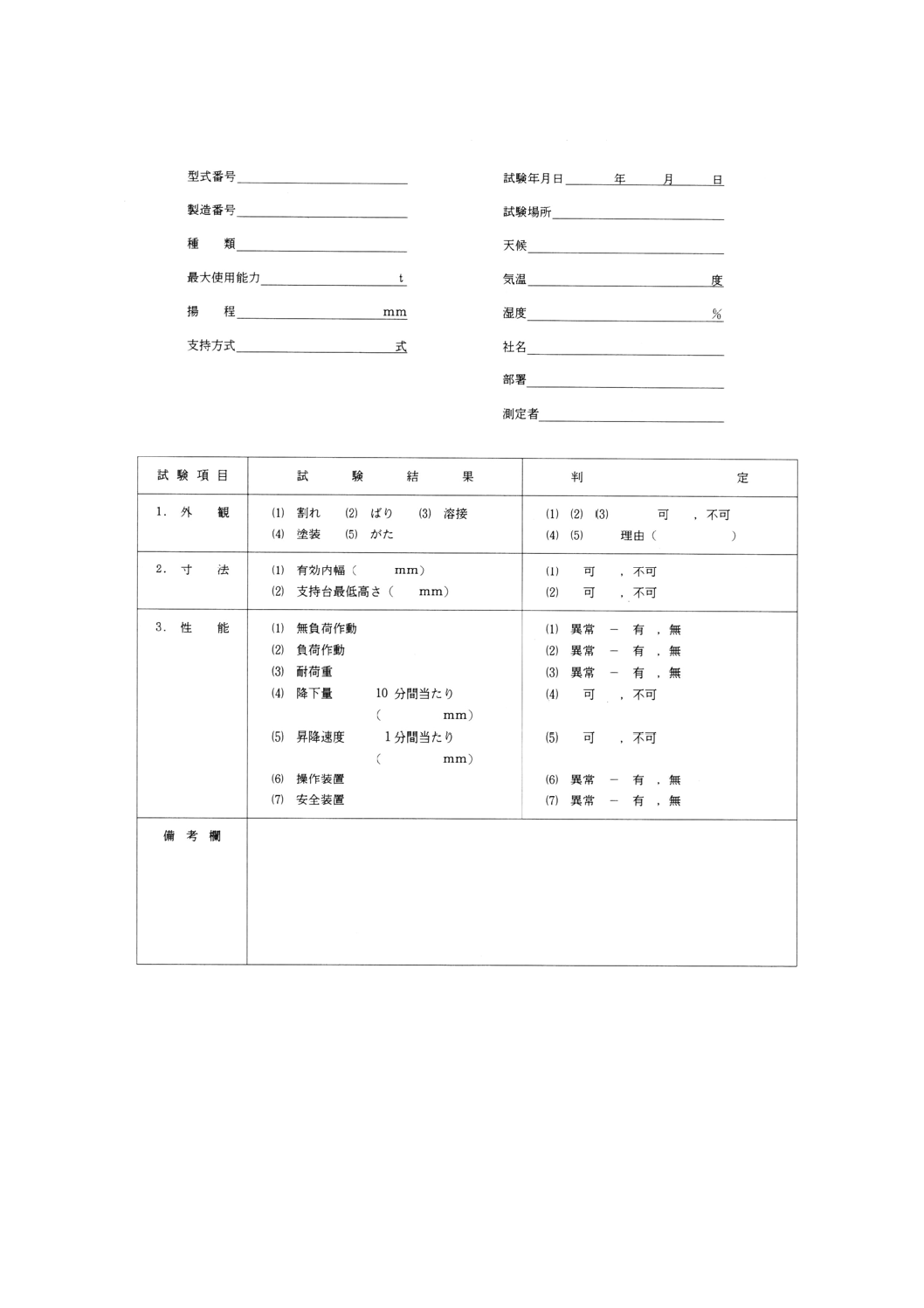

検査記録 検査記録表の様式は,付表のとおりとする。

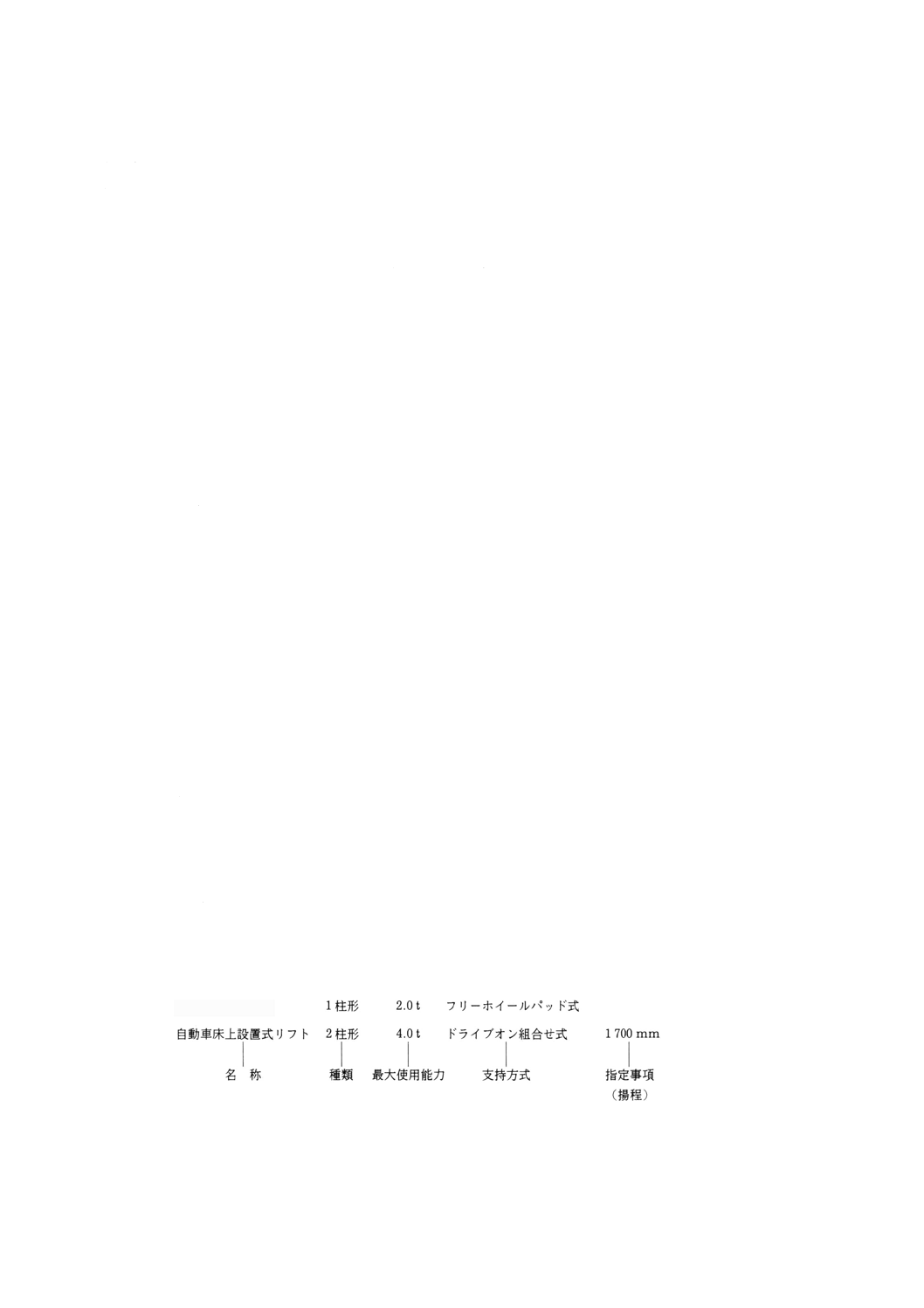

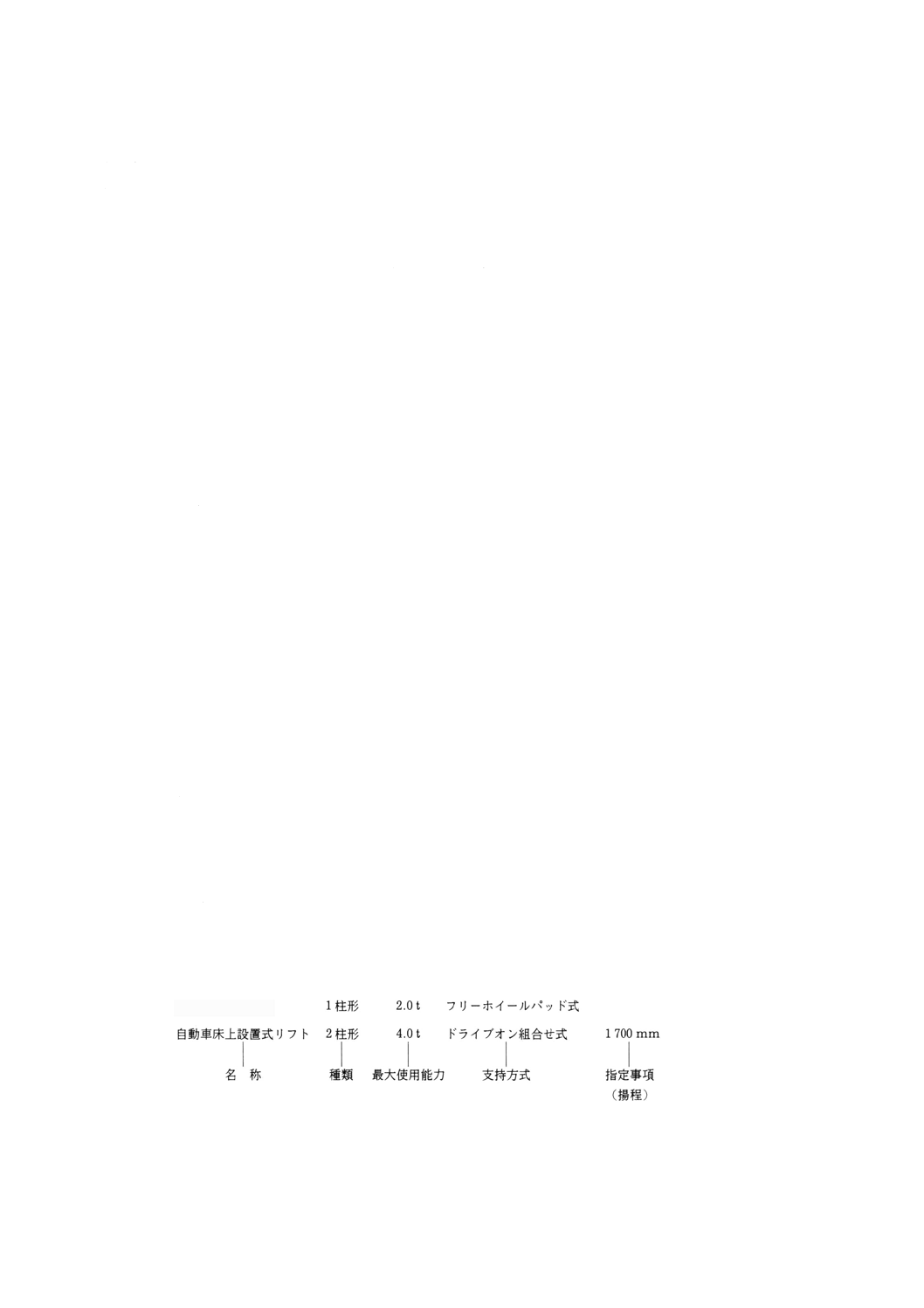

10. 製品の呼び方 リフトの呼び方は,規格番号又は規格名称(又は略称),種類,最大使用能力,支持方

式及びその他指定事項(2)による。

注(2) 指定事項は,揚程などを必要に応じて示す。

例:JIS D 8108

11. 表示 リフトには次の事項を表示する。

(1) 製造業者名又はその略号

5

D 8108-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 製造年月

(3) 最大使用能力 (t)

(4) 駆動源に電動機を使用するものは,その使用電源電圧 (V) 及び出力 (kW)

(5) コーションプレートの記載内容

(a) 特に必要な使用上の注意事項

(b) 特に必要な保全事項

(c) その他の必要事項

(6) 使用方法の概要

6

D 8108-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 床上設置式リフト検査記録表の様式(例)

7

D

8

1

0

8

-1

9

8

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

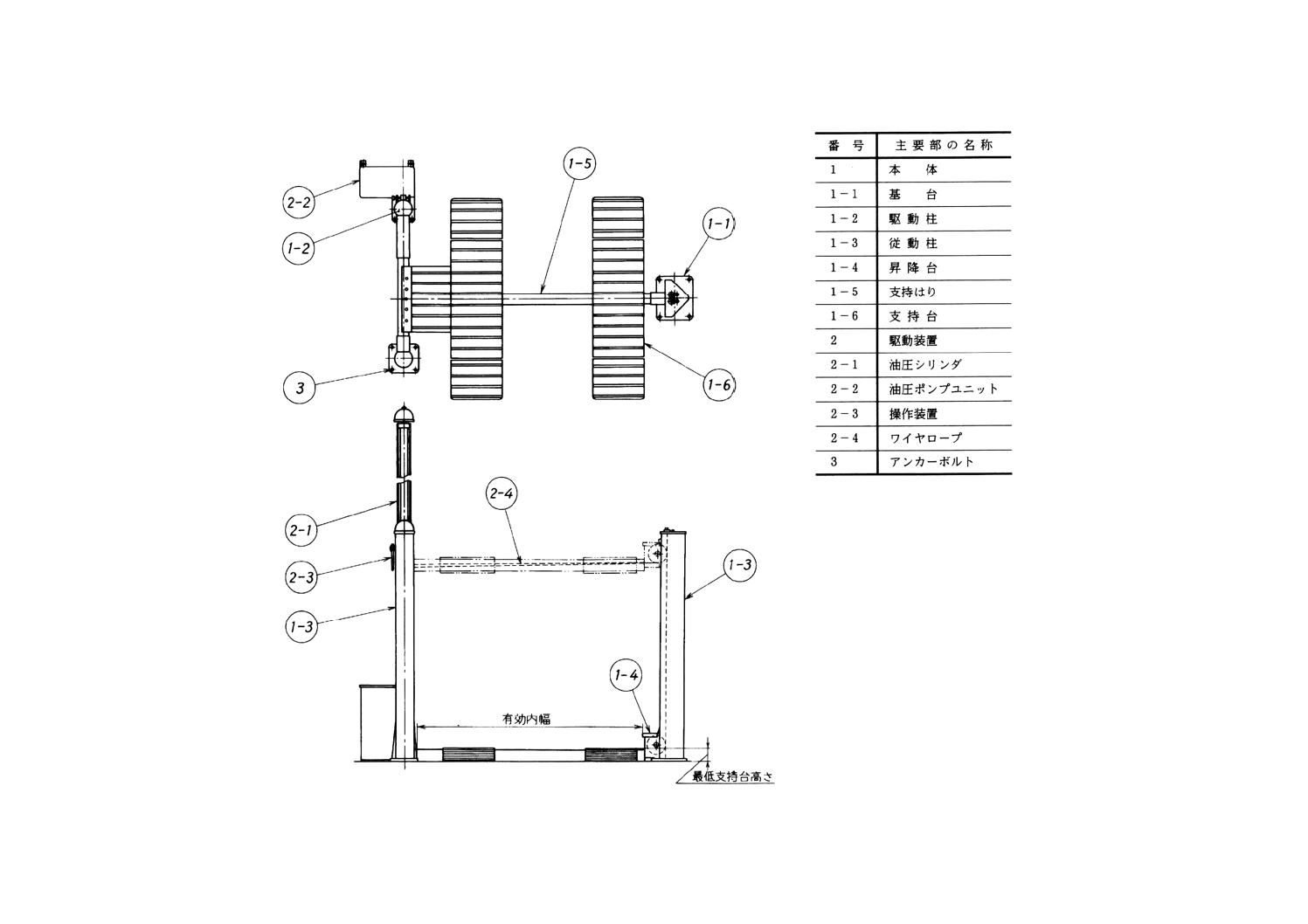

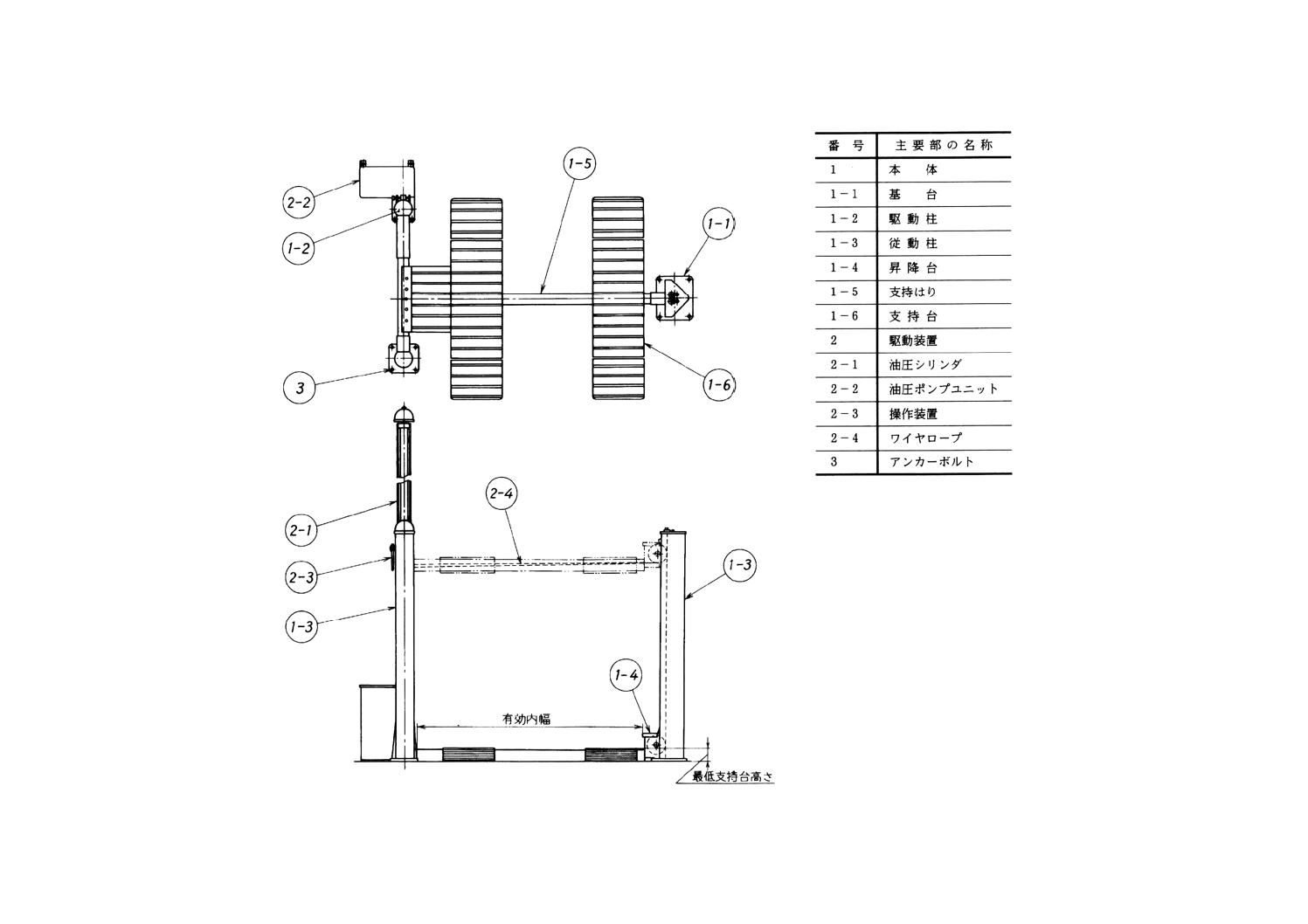

付図1 1柱形フリーホイールパッド式(例)

8

D

8

1

0

8

-1

9

8

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

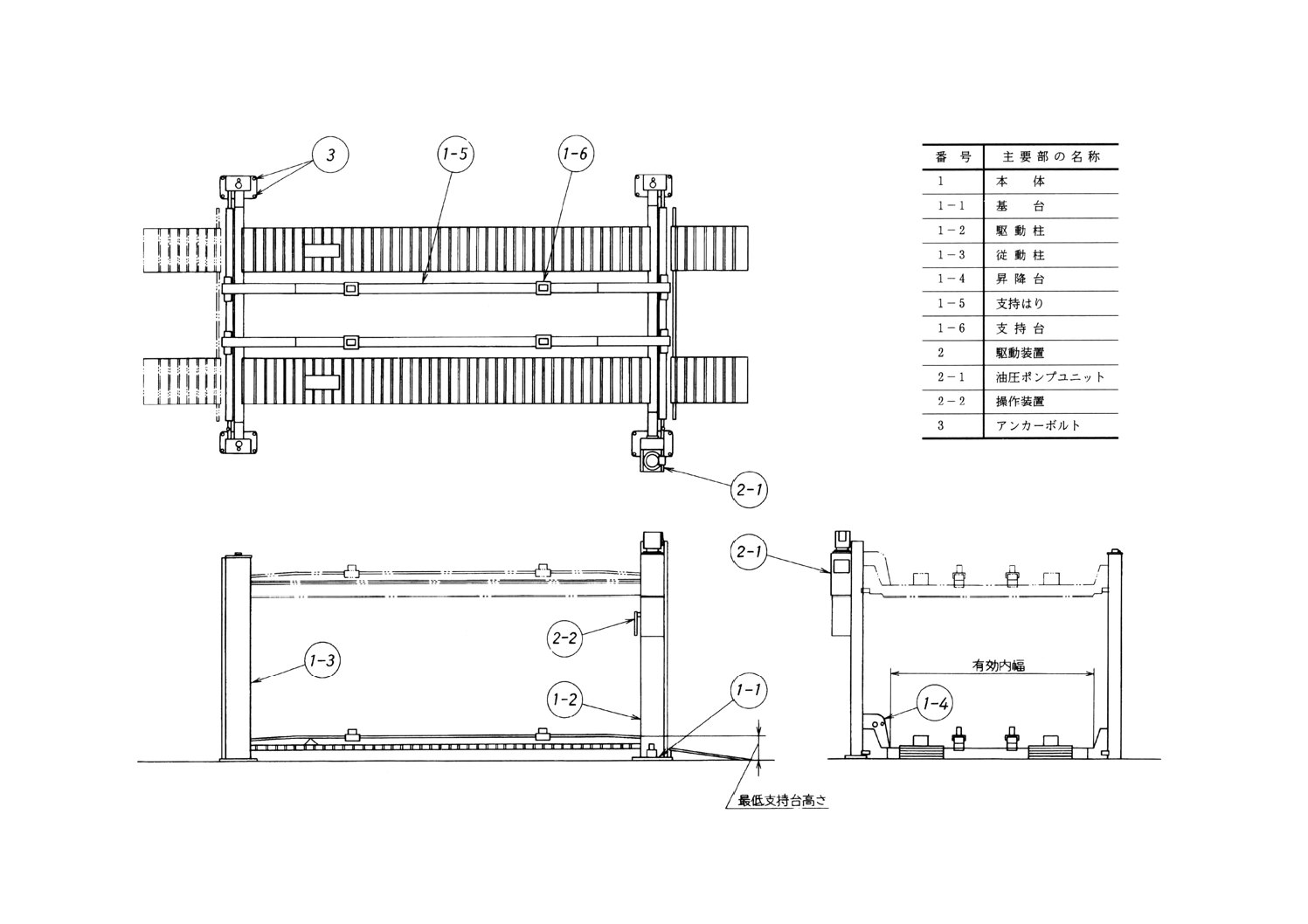

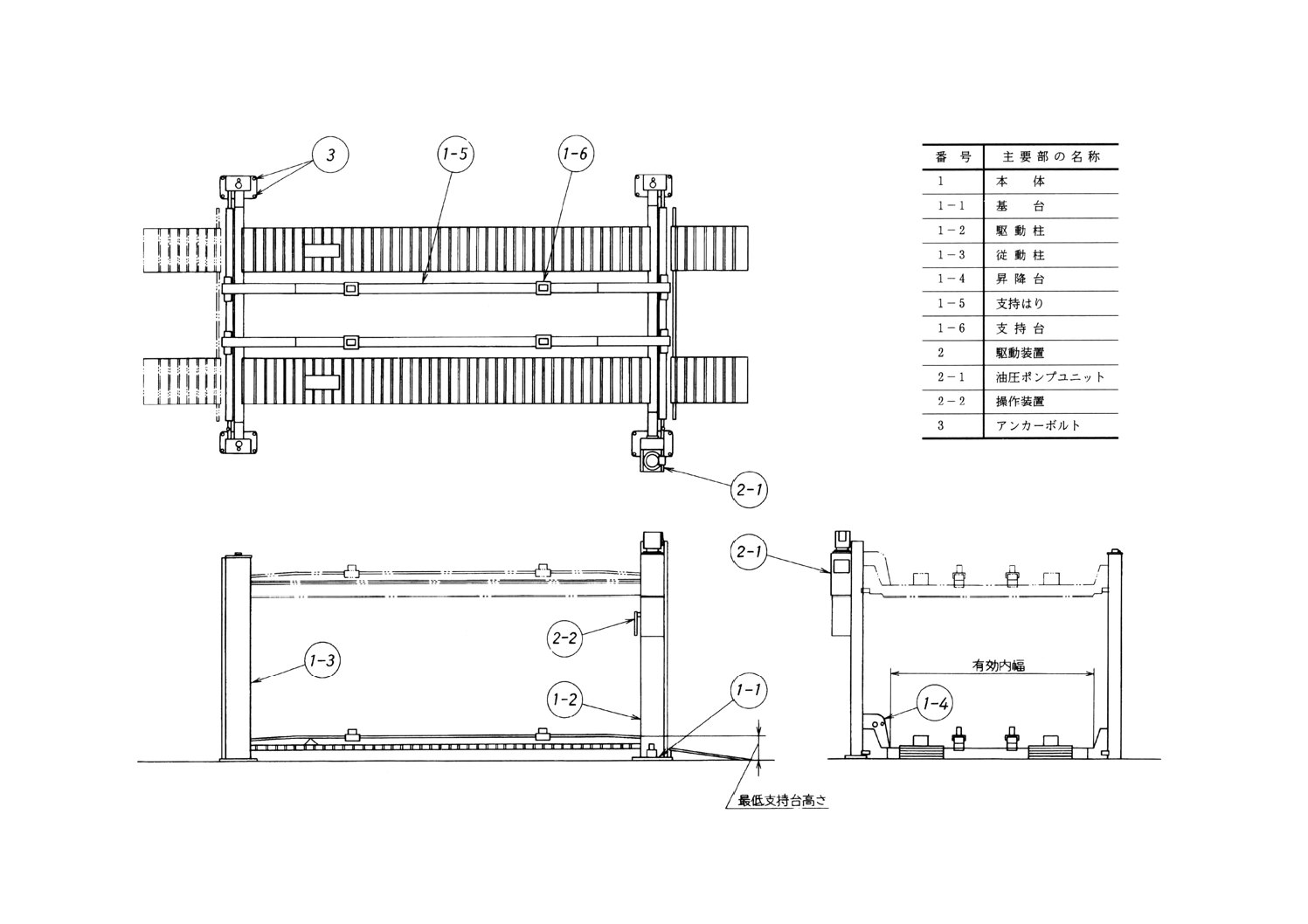

付図2 2柱形フリーホイールパッド式(例)

9

D

8

1

0

8

-1

9

8

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

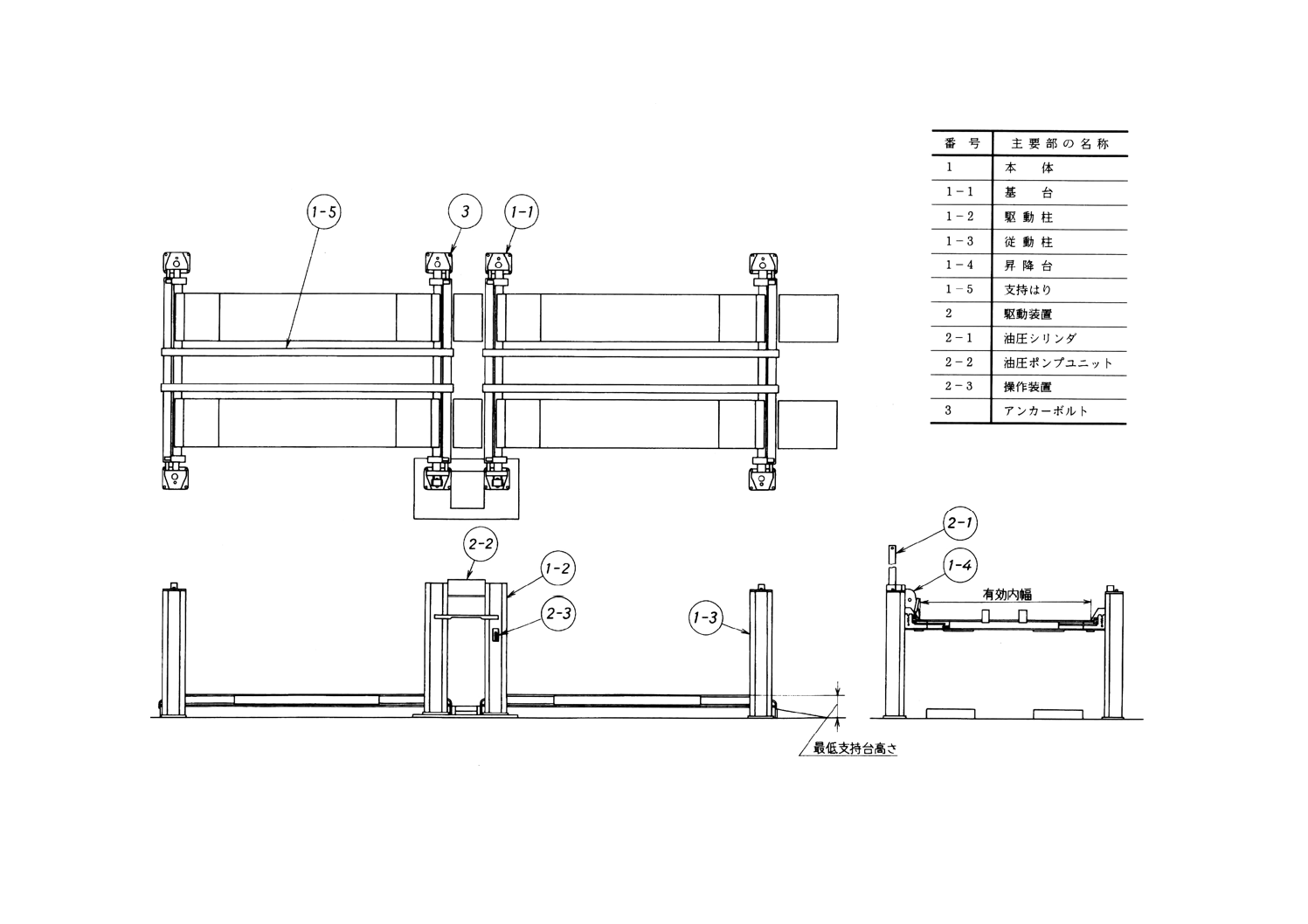

付図3 2柱形フリーホイールプレート式(例)

1

0

D

8

1

0

8

-1

9

8

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

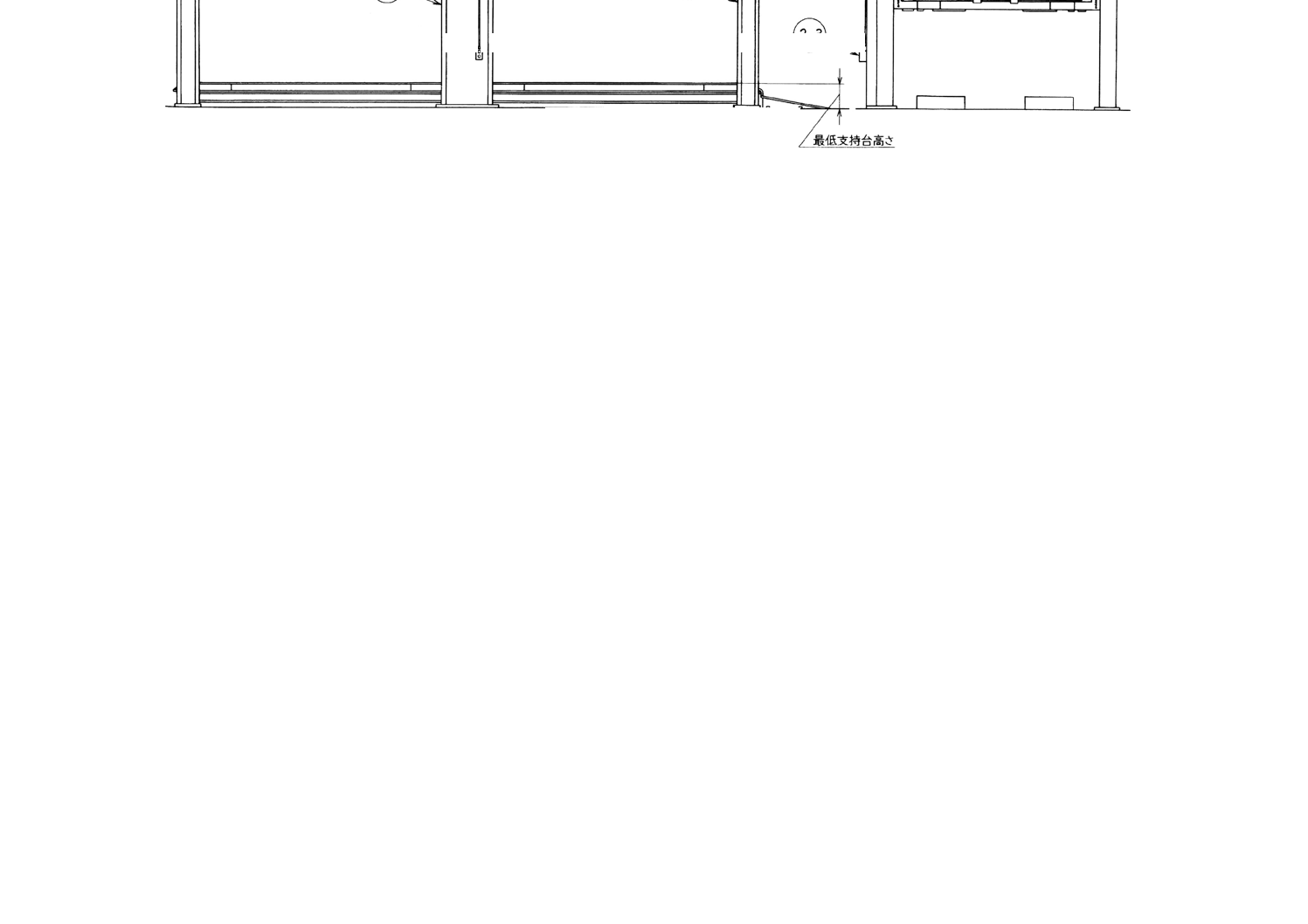

付図4 2柱門形フリーホイールパッド式(例)

11

D

8

1

0

8

-1

9

8

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

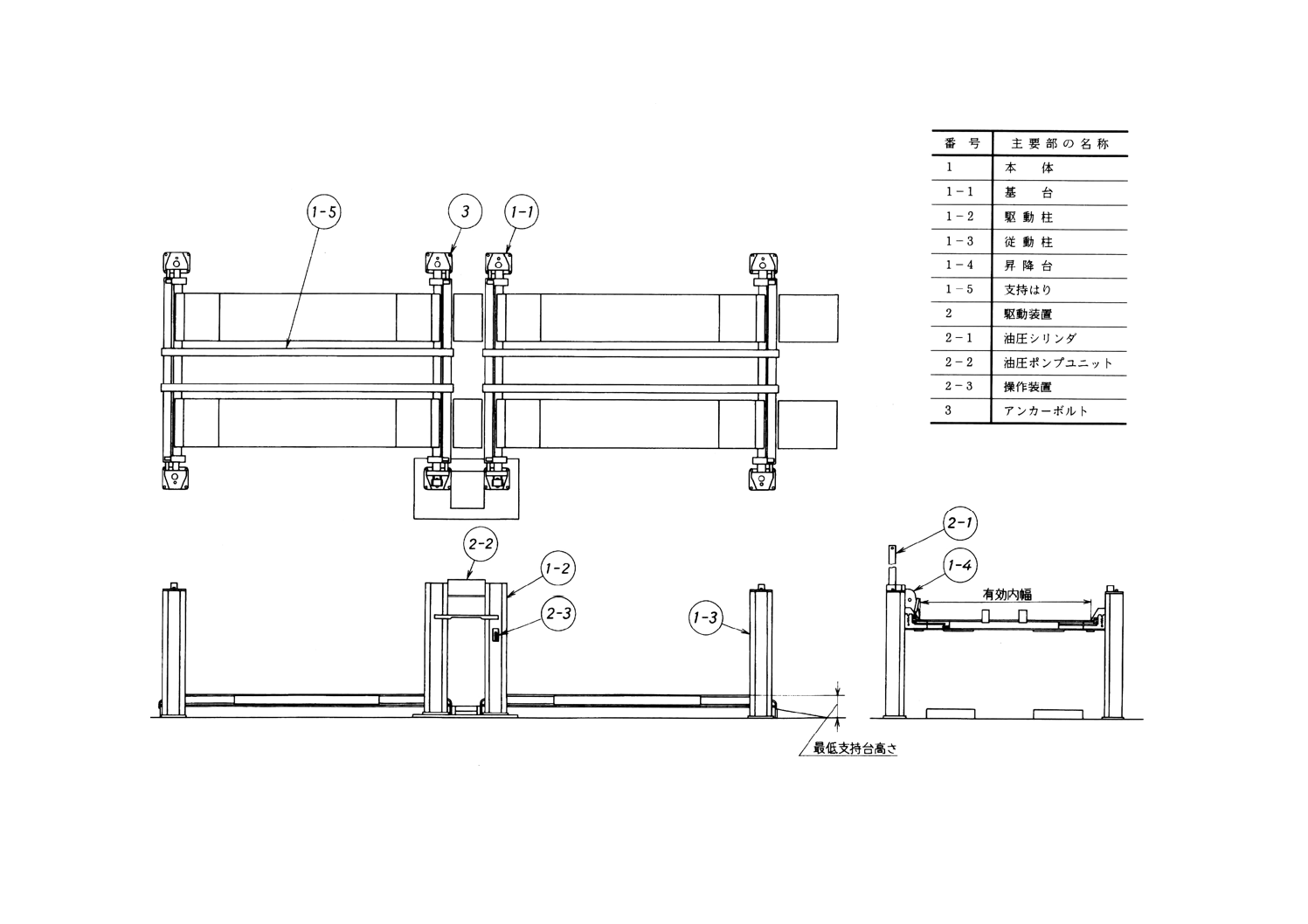

付図5 3柱形フリーホイールプレート式(例)

1

2

D

8

1

0

8

-1

9

8

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図6 4柱形ドライブオン組合せ式(例)

1

3

D

8

1

0

8

-1

9

8

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図7 6柱形ドライブオン組合せ式(例)

1

4

D

8

1

0

8

-1

9

8

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図8 8柱形ドライブオン組合せ式(例)

15

D 8108-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人自動車技術会基本部会 構成表

氏名

所属

(部会長)

高 原 昭 二

三菱自動車工業株式会社管理部

(幹事)

木 戸 邦 宏

三菱自動車工業株式会社技術管理部

稲 垣 兼 三

通商産業省機械情報産業局自動車課

田 代 和 也

工業技術院標準部機械規格課

中 山 寛 治

運輸省地域交通局陸上技術安全部技術企画課

中 野 秀 一

交通安全公害研究所交通安全部保安装置研究室

清 水 健 一

機械技術研究所機械部自動車課

須 永 惇 一

いすゞ自動車株式会社特許部

松 木 良 助

鈴木自動車工業株式会社技術管理部

合歓垣 正 之

ダイハツ工業株式会社技術管理部

中 田 重 文

マツダ株式会社開発管理部

稲 次 克 之

トヨタ自動車株式会社技術管理部

泉 山 文 治

日産自動車株式会社設計管理部

松 本 高

日産ディーゼル工業株式会社開発本部設計管理部

桑 田 亘 之

日野自動車工業株式会社研究管理部

大 木 敏 男

富士重工業株式会社スバル技術本部技術管理部

壇 上 卓 也

株式会社本田技術研究所管理室

木 下 文 雄

社団法人日本自動車工業会

村 岡 良 三

社団法人日本自動車部品工業会

平 坂 重 雄

社団法人日本自動車車体工業会

田 中 兼 吉

社団法人日本バス協会

大 西 徳

社団法人全日本トラック協会

酒 井 秀 男

財団法人日本自動車研究所

高 橋 文 雄

社団法人日本自動車連盟本部

今 井 正 明

社団法人日本自動車整備振興会連合会

津 田 一 造

社団法人日本自動車機械器具工業会

(関係者)

増 子 昭 吾

社団法人日本自動車機械器具工業会(彌栄精機株式会社)

鈴 木 康 市

杉安工業株式会社

辻 村 統三郎

ヤスヰ産業株式会社

岸 山 勝 寿

萬歳工業株式会社

山 本 紀 忠

社団法人日本自動車機械工具協会

川 込 達 雄

社団法人日本自動車機械工具協会(彌栄工業株式会社)

16

D 8108-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

自動車 航空部会 自動車専門委員会 構成表

氏名

所属

(委員会長)

中 込 常 雄

社団法人自動車技術会

中 川 勝 弘

通商産業省機械情報産業局

松 波 正 壽

運輸省地域交通局

飛 田 勉

工業技術院標準部

石 渡 正 治

財団法人日本自動車研究所

梅 澤 清 彦

東京工業大学精密工学研究所

大 西 徳

社団法人全日本トラック協会

佐 藤 武

慶応義塾大学理工学部

瀬 倉 久 男

防衛庁装備局

田 中 兼 吉

社団法人日本バス協会

轟 秀

社団法人日本自動車連盟

杉 浦 秀 昭

社団法人日本自動車整備振興会連合会

岩 根 政 雄

社団法人日本自動車部品工業会

宇 藤 官

鈴木自動車工業株式会社二輪第二設計部

大 槻 耕 一

日野自動車工業株式会社研究管理部

改 田 護

トヨタ自動車株式会社技術管理部

金 子 達 昭

日本自動車輪入組合

野 本 正 猪

三菱自動車工業株式会社技術本部技術管理部

牧 野 昇

本田技研工業株式会社総務部

宮 崎 弘 昭

日産自動車株式会社設計管理部

植 木 源 治

日本道路公団維持施設部

有 賀 久

日産ディーゼル工業株式会社設計管理部

一 瀬 修

マツダ株式会社東京技術部

大 野 恭 二

いすゞ自動車株式会社特許部

(関係者)

古 川 洋

社団法人自動車技術会

(事務局)

江 口 信 彦

工業技術院標準部機械規格課

中 田 幹 夫

工業技術院標準部機械規格課