2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 6606-1994

トラックトラクタ及びトレーラ用

7極電線カップリング

Seven conductor electrical connectors between truck

tractors and trailers

1. 適用範囲 この規格は,トラックトラクタとトレーラとの電気系統の連結に使用する7極電線カップ

リング(以下,電線カップリングという。)について規定する。

備考 この規格の引用規格を,次に示す。

JIS C 3005 ゴム・プラスチック絶縁電線試験方法

JIS C 3102 電気用軟銅線

JIS C 3152 すずめっき軟銅線

JIS D 1601 自動車部品振動試験方法

JIS H 3100 銅及び銅合金の板及び条

JIS H 3250 銅及び銅合金棒

JIS H 3110 りん青銅及び洋白の板及び条

JIS Z 2371 塩水噴霧試験方法

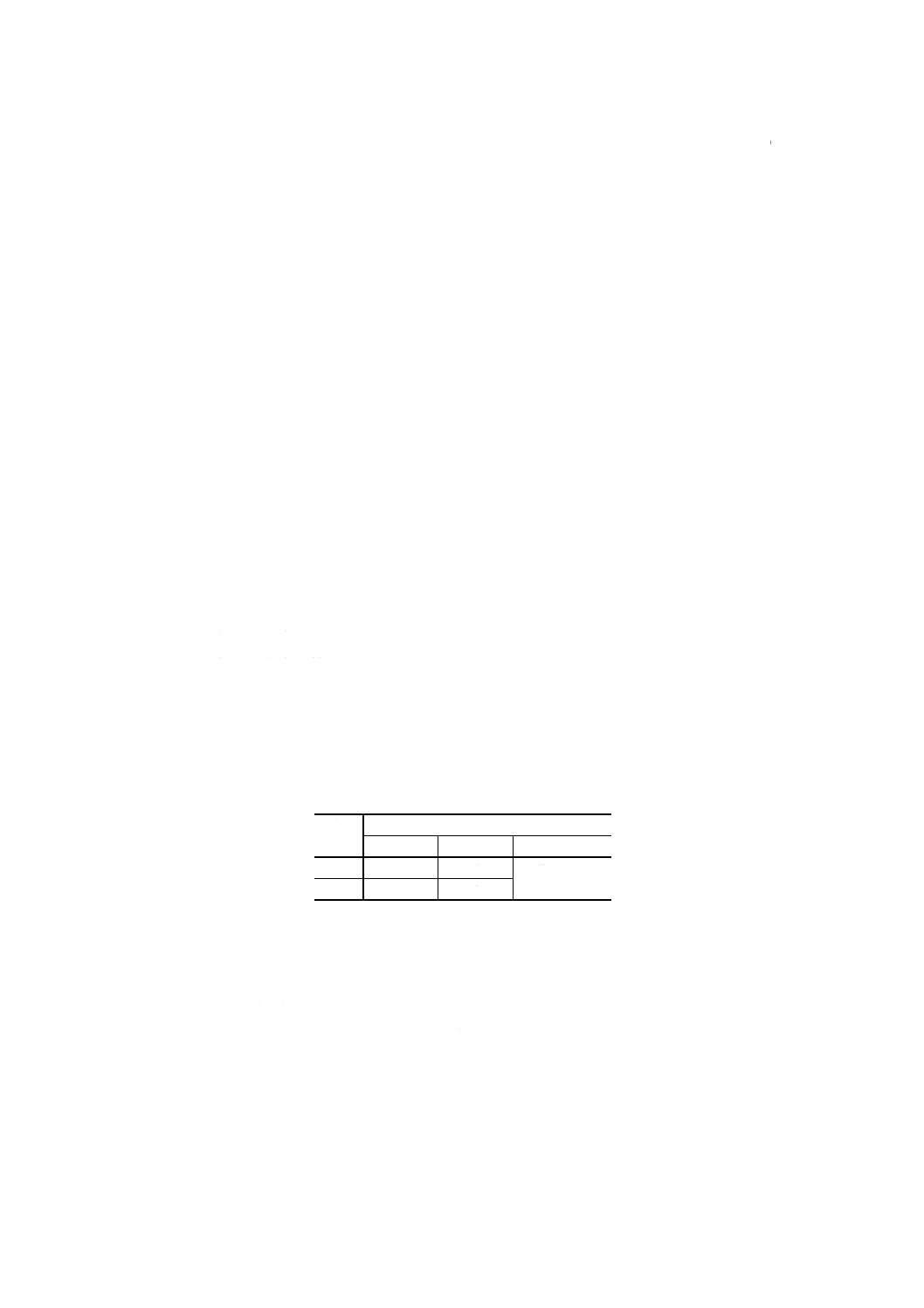

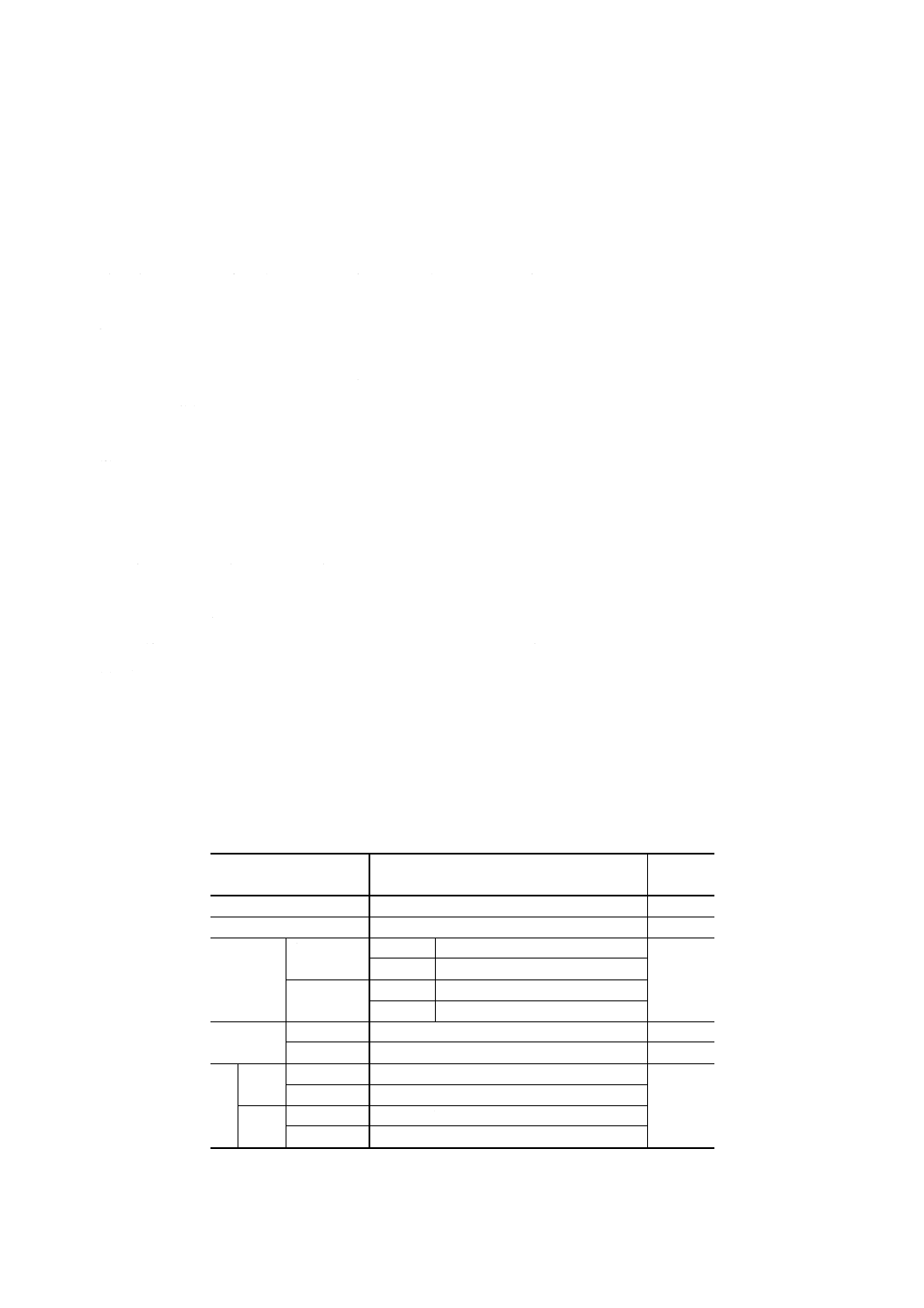

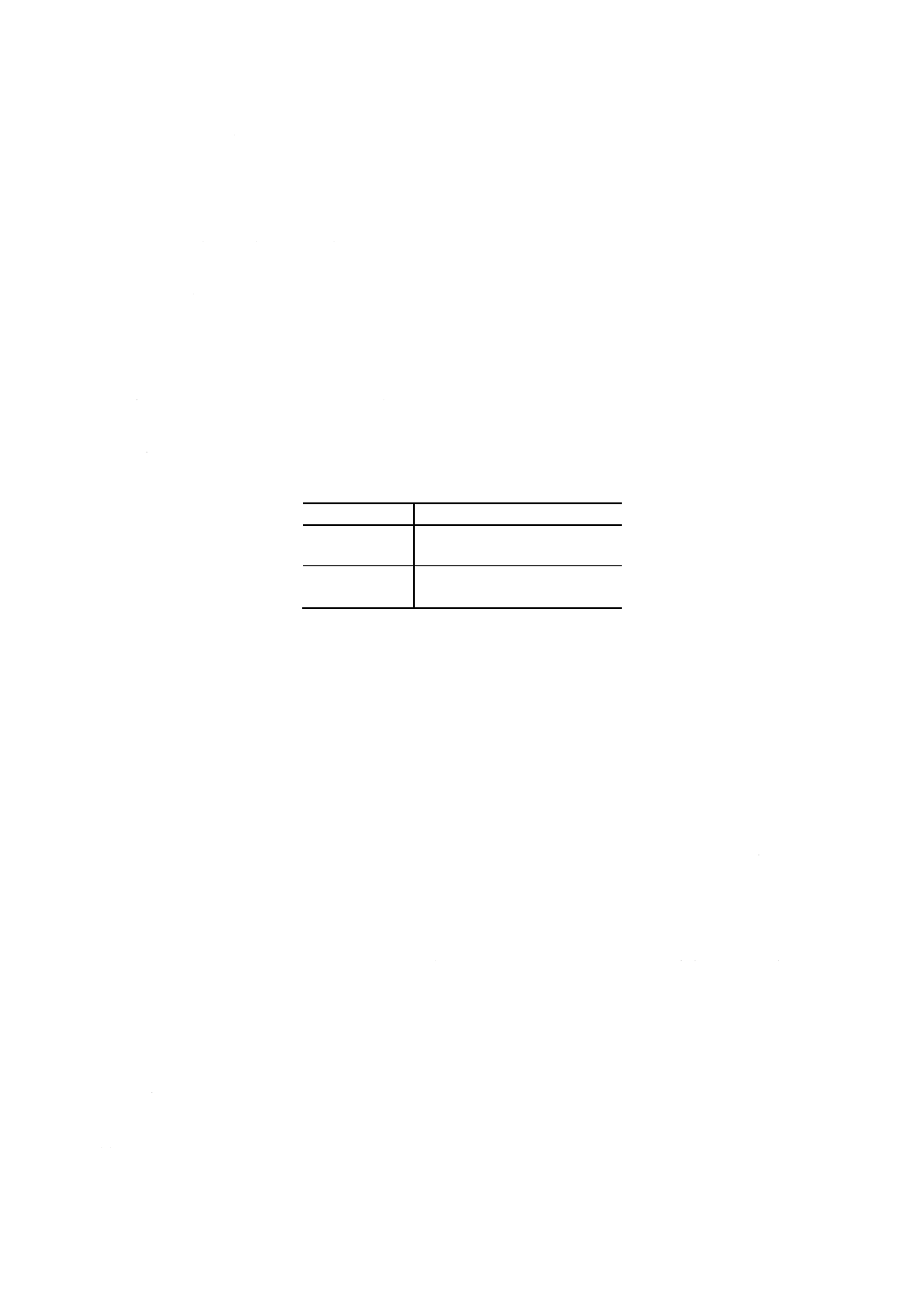

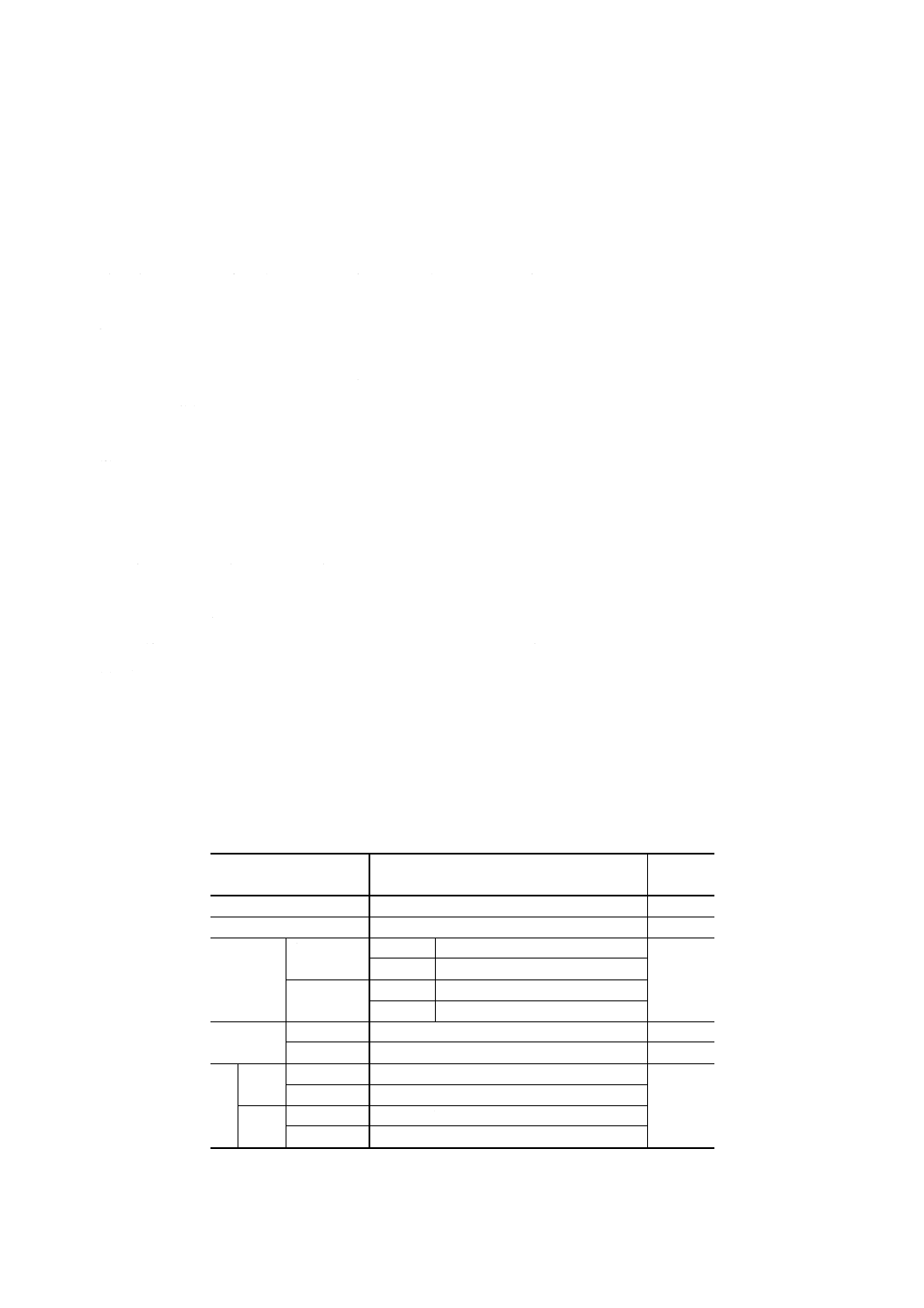

2. 種類及び構成部品記号 電線カップリングの種類及びその構成部品記号は,表1のとおりとする。

表1

種類

構成部品記号

ソケット

プラグ

ケーブル(1)

I形

7TS-1

7TP-1

7TC

II形

7TS-2

7TP-2

注(1) ケーブル (7TC) については,附属書に

よる。

3. 性能

3.1

離脱荷重 プラグの離脱荷重は,100N以下とする。

3.2

絶縁抵抗 各端子間及び端子と取付金具間の絶縁抵抗は,5MΩ以上とする。

3.3

耐振性 使用状態における振動により,構成部材の変形,ゆるみ,きれつ,接触部の異状などがあ

ってはならない。

3.4

接触抵抗 ソケットとプラグの各端子間の接触抵抗は,0.05Ω以下とする。

3.5

耐食性 金属面,めっきを施した面又は塗装面は,耐食試験の後も構造上有害な腐食の生成,ふく

れ,はがれ,塗膜の軟化,はく離などがあってはならない。

2

D 6606-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

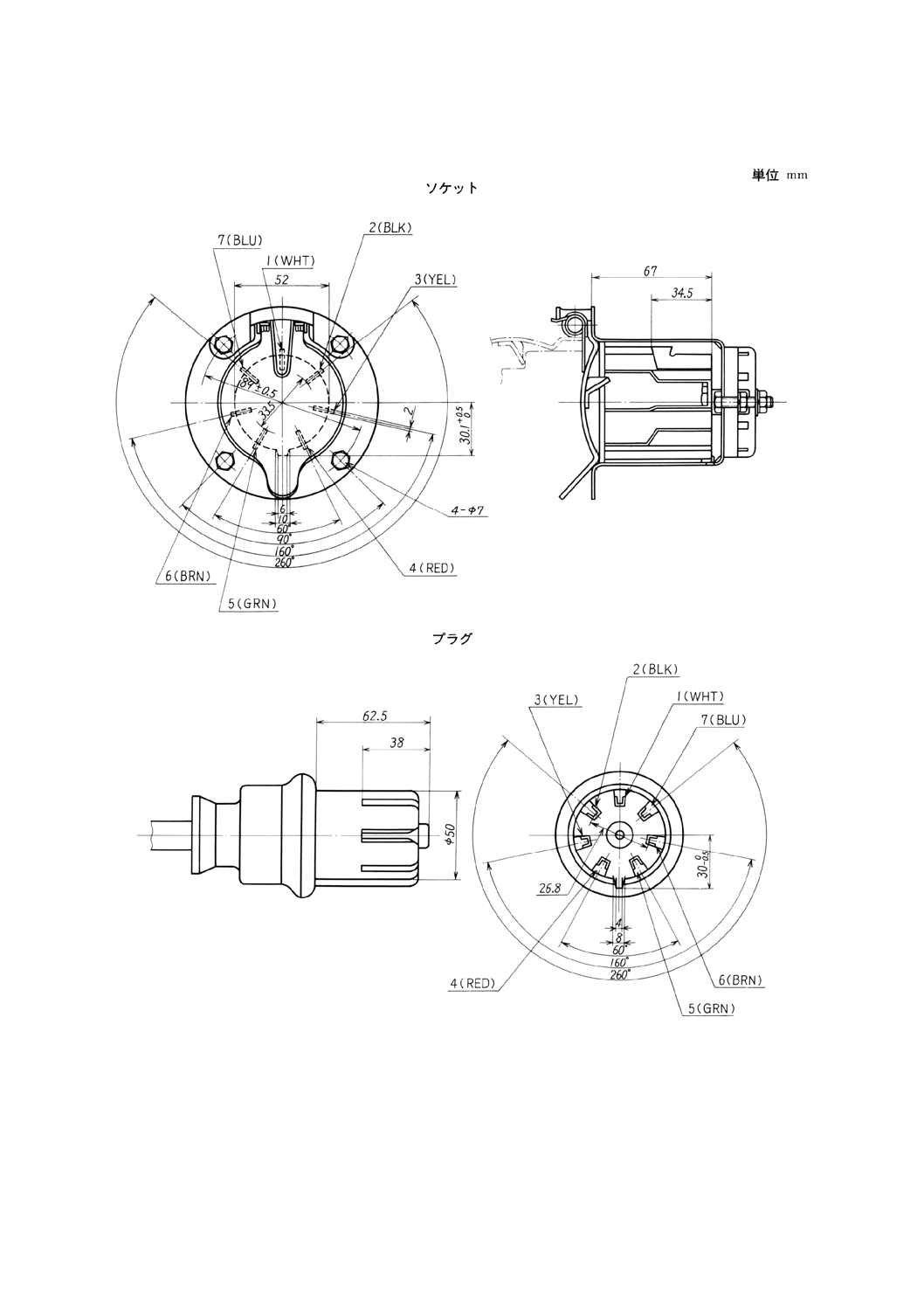

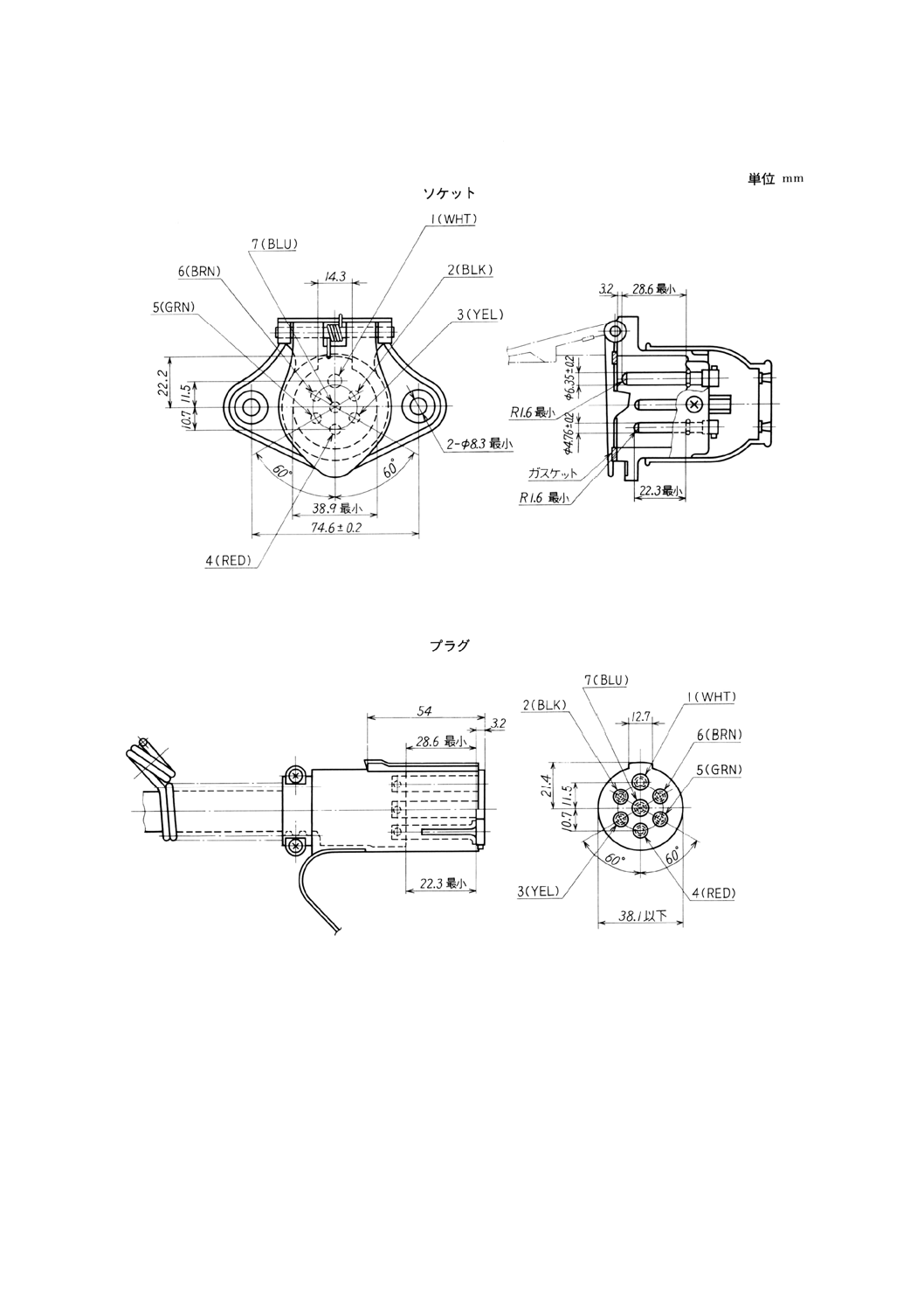

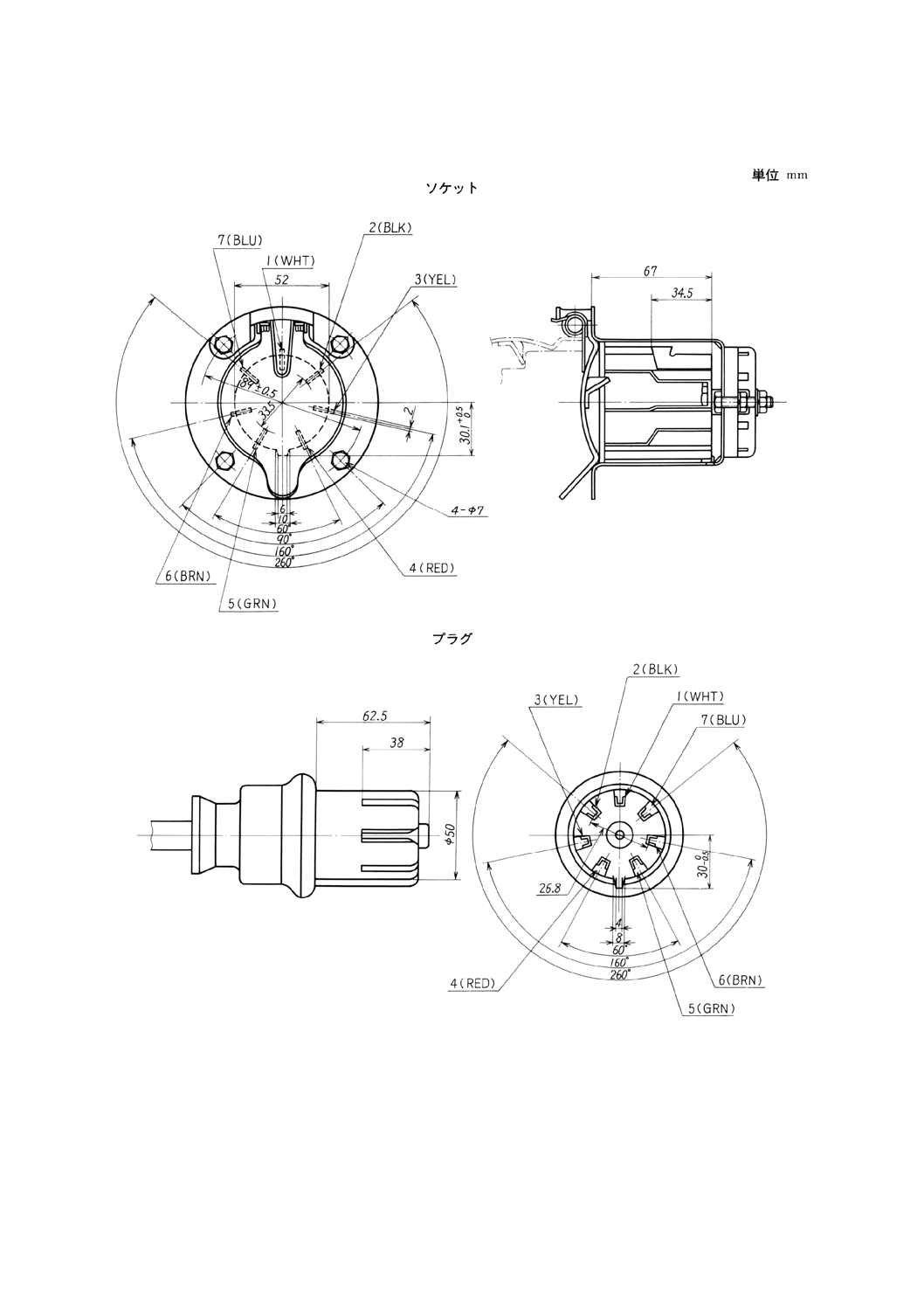

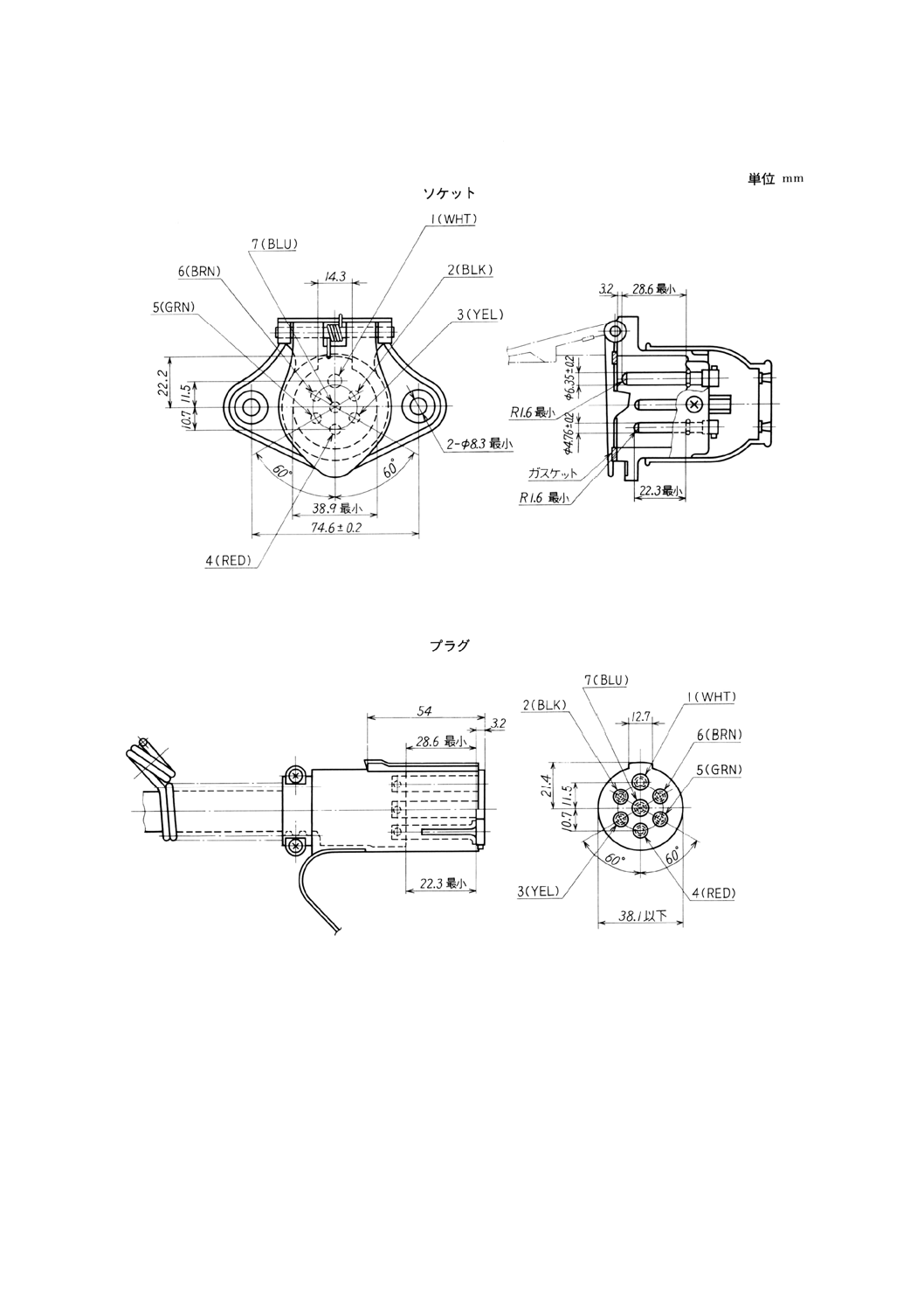

4. 構造,形状及び寸法 ソケット及びプラグの構造,形状及び寸法は,次のとおりとする。

(1) 構造は,付図1及び付図2に一例を示す。

(2) ソケットのふたは,プラグの着脱が容易であり,車の振動により開閉しない構造とする。

(3) ソケットには,プラグが車の振動により脱落しないように抜け止め装置を付ける。

(4) 寸法及び形状は,付図1及び付図2のとおりとする。

5. 外観 外観は,次のとおりとする。

(1) さびの発生するおそれのある部分は,適当なめっき又は塗装を施し,きれつ,凹凸,しわ,うきなど

の有害な欠点があってはならない。

(2) ガスケットの表面には,凹凸,しわ,さけめなどの有害な欠点があってはならない。

(3) 絶縁部は,しわ,欠け,ひびなどの有害な欠点があってはならない。

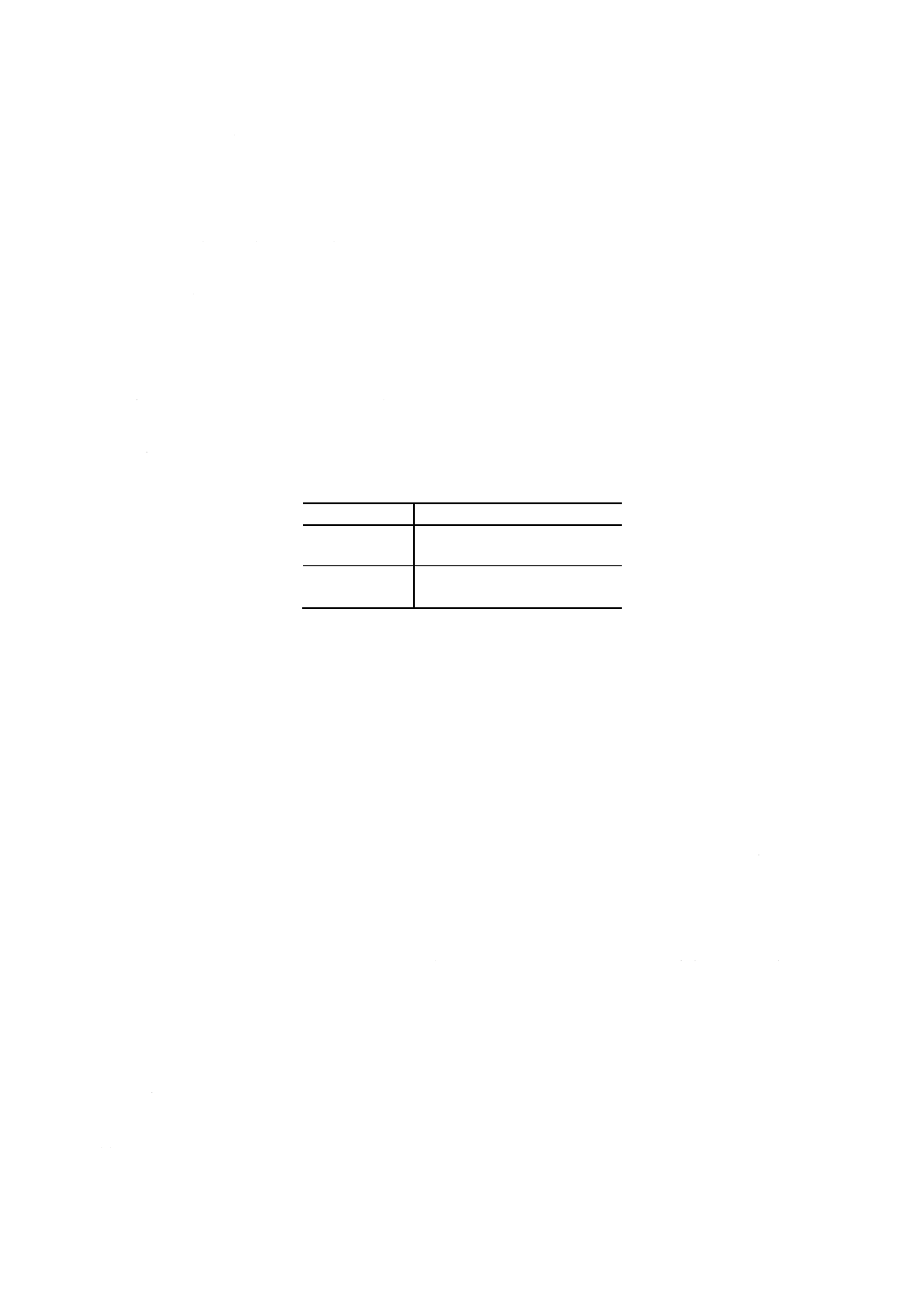

6. 接触部の材料 ソケット及びプラグの接触部の材料は,原則として表2のとおりとする。

表2

部品名称

材料

ソケット接触片 JIS H 3100又はJIS H 3250の規

定によるもの。

プラグ接触ばね JIS H 3100又はJIS H 3110の規

定によるもの。

7. 試験

7.1

離脱試験 ソケットにプラグを完全に押し込み,抜け止め装置を外し,軸と平行に引張って離脱力

を測定する。

7.2

絶縁抵抗試験 絶縁抵抗試験は,端子間及び端子と取付金具との間の絶縁抵抗を常温において500V

絶縁抵抗計で測定する。

7.3

耐振試験 耐振試験は,正規の使用状態で振動試験台上に取り付け,JIS D 1601に規定する3種B

種により試験を行う。

7.4

接触抵抗試験 ソケットとプラグを連結したときの端子間の接触抵抗を測定する。

7.5

耐食試験 金属面,めっきを施した面及び塗装面は,JIS Z 2371に規定する方法で塩水噴霧試験を

48時間行う。

7.6

外観,構造試験 外観及び構造試験は,目視により行う。

8. 検査 検査は,性能,構造,形状,寸法,外観及び材料について行い,3.〜6.に適合しなければならな

い。

9. 表示 ソケット及びプラグには,適当な箇所に,長期間にわたり明りょうに判別できる方法で,次の

事項を表示する。

(1) 構成部品記号

(2) 製造業者名又はその略号

(3) 製造年月又はその略号

3

D 6606-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) ソケット及びプラグの電線接続端子の近くに付図1若しくは付図2に示す端子番号又は色記号を表示

する。

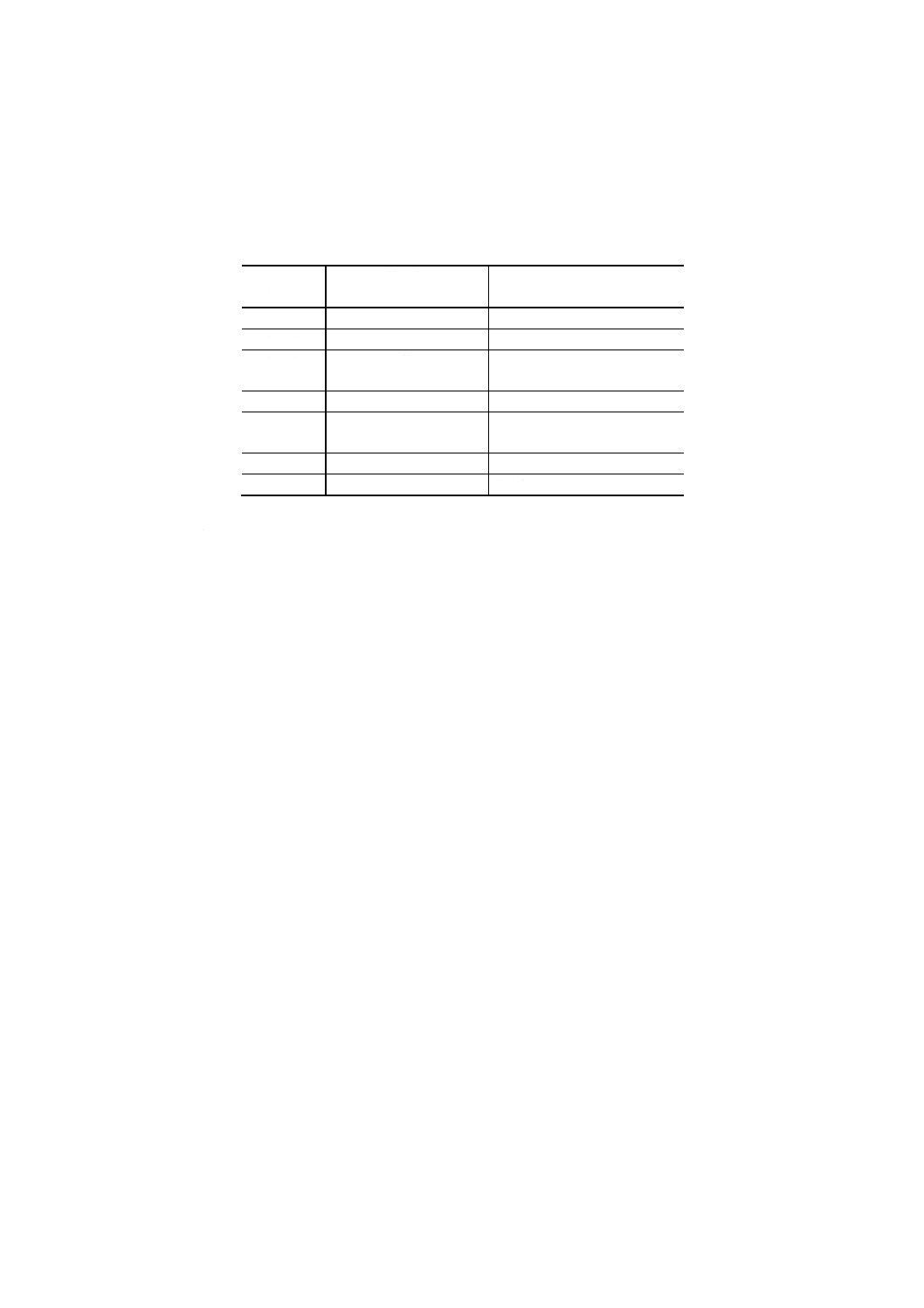

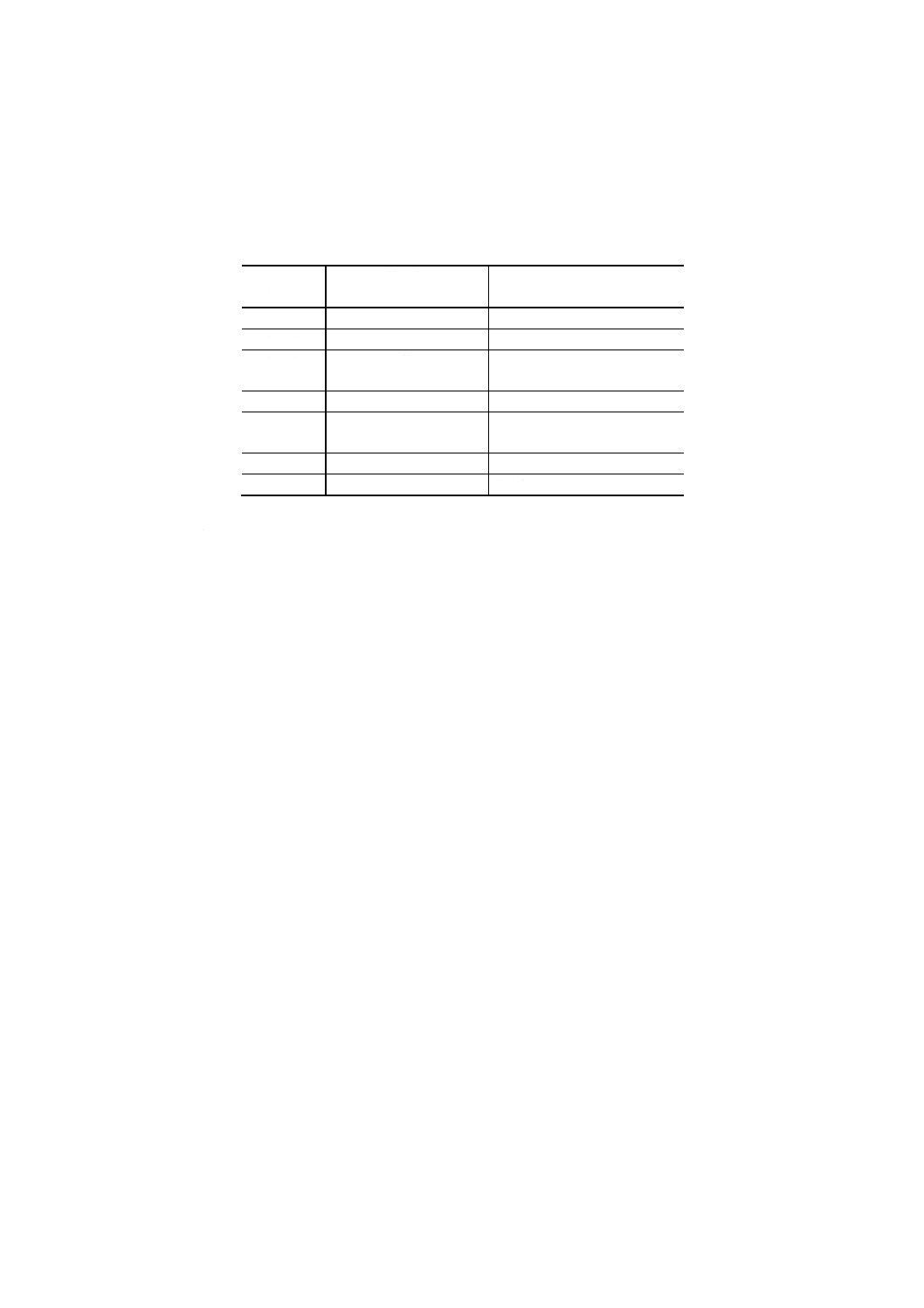

10. 接続方法 端子と電線との接続方法は,表3による。

表3

端子番号

(色記号)

電線の色別

(ジャンパケーブルだけ)

接続回路

1 (WHT)

白

接地(アース)

2 (BLK)

黒

駐車灯・作業灯

3 (YEL)

黄

方向指示灯(左)

非常点滅表示灯(左)

4 (RED)

赤

制動灯(専用回路のとき)

5 (GRN)

緑

方向指示灯(右)

非常点滅表示灯(右)

6 (BRN)

茶

尾灯・番号灯・車幅灯・路肩灯

7 (BLU)

青

後退灯

11. 製品の呼び方 電線カップリングの呼び方は,規格番号又は名称及び構成部品記号による。

例 JIS D 6606 7TS-1

又は7極電線カップリング 7TS-1

4

D 6606-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 I形

5

D 6606-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 II形

6

D 6606-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

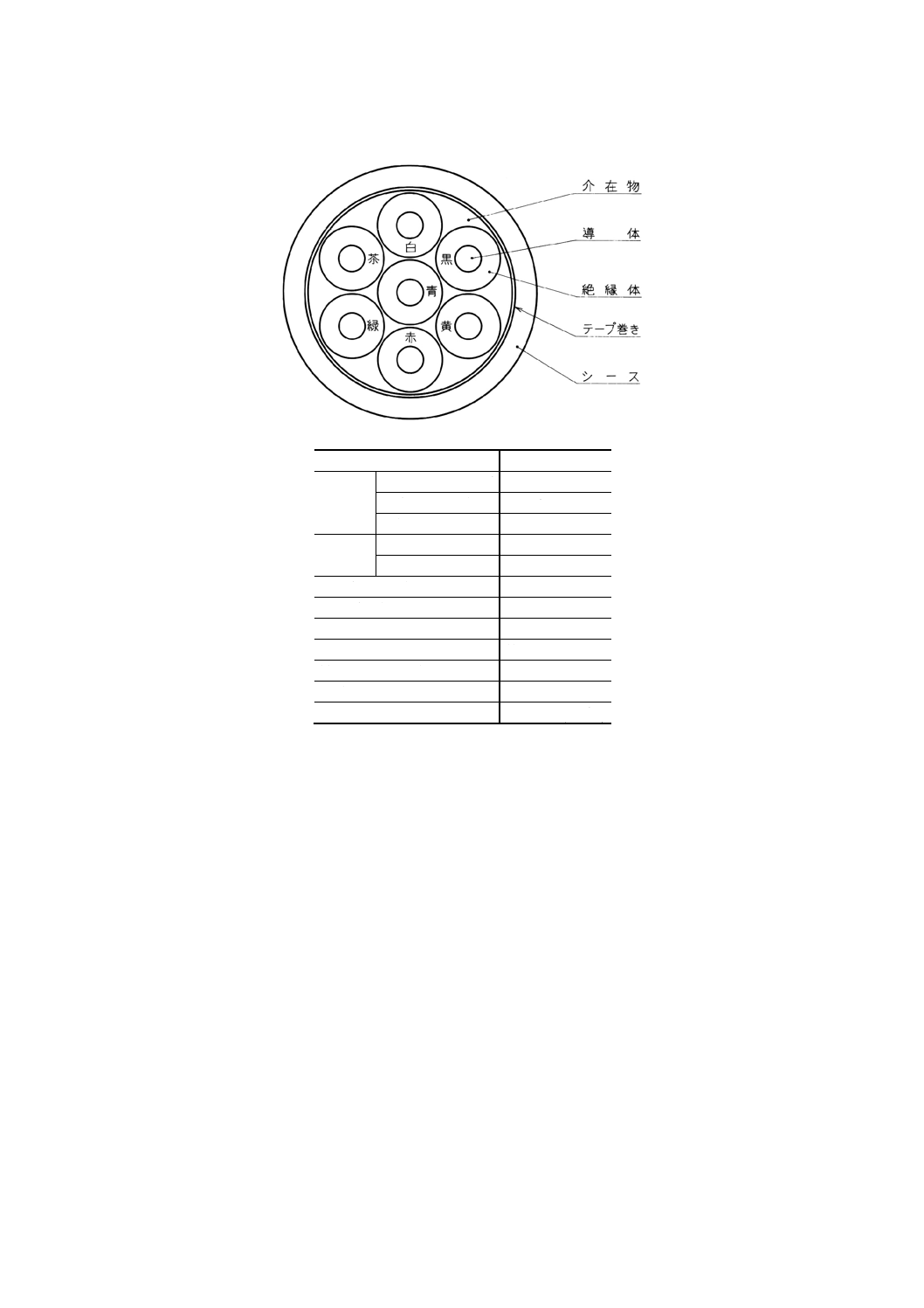

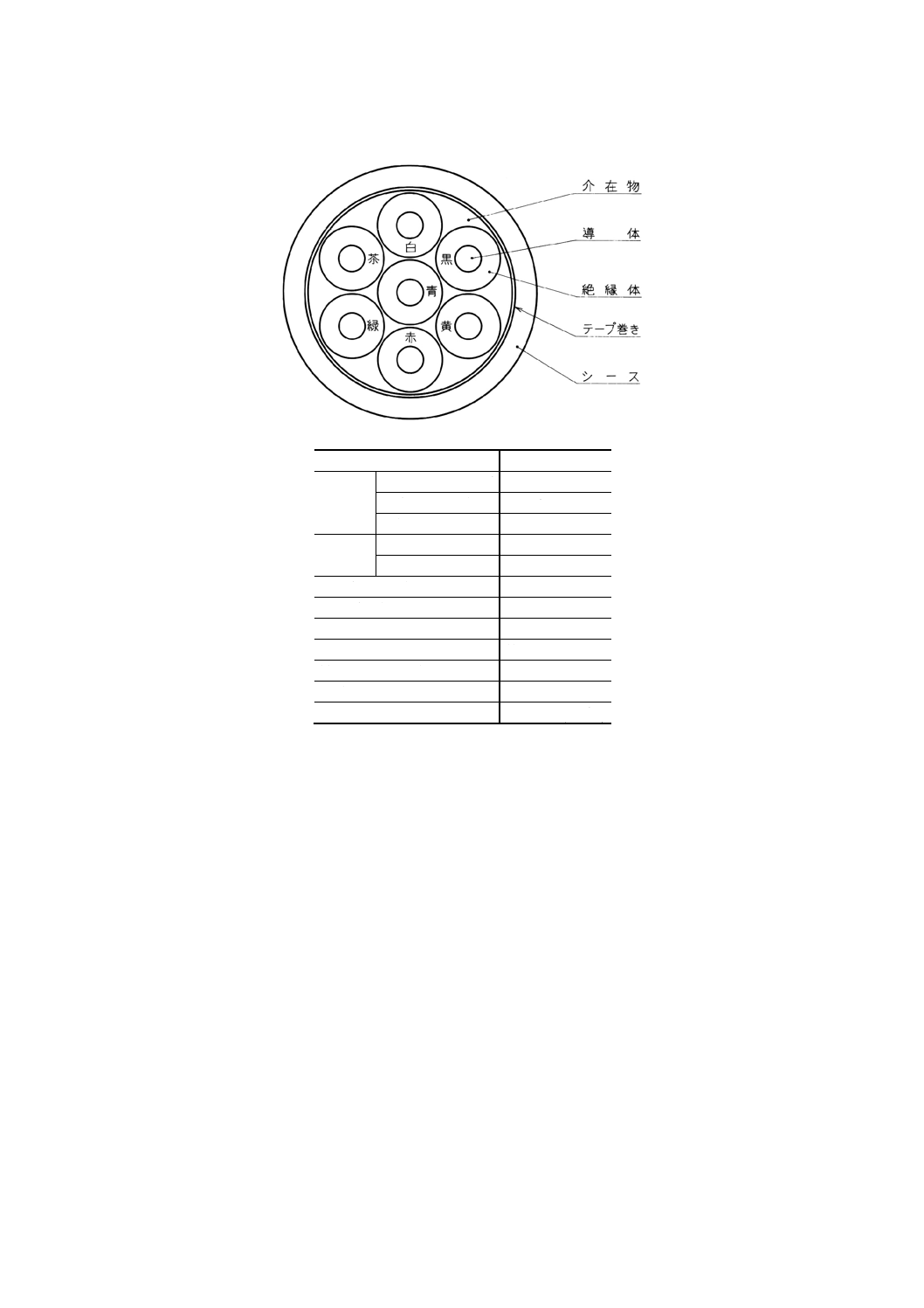

附属書 トラックトラクタ及びトレーラ用

7極電線カップリングのジャンパケーブル

1. 適用範囲 この附属書は,トラックトラクタ及びトレーラの電気系統に使用する7極電線カップリン

グ用ジャンパケーブル(以下,ケーブルという。)について規定する。

2. 構成部品記号 ケーブルの記号は,7TCとする。

3. 材料,構造及び加工方法 ケーブルの材料,構造及び加工方法は,付図及び次による。

(1) 導体 導体は,JIS C 3102に規定された軟銅線又はJIS C 3152に規定されたすずめっき軟銅線をより

合わせたものとする。

(2) 絶縁体 絶縁体は,導体の上に付図に示す厚さのビニルを,なるべく偏肉の少ないように,一様の厚

さに被覆する。

絶縁体の厚さの平均値の許容差は,付図の値の±10%とし,また測定値の最小でも付図の値の80%

以上でなければならない。

(3) 線心の識別 線心の識別は絶縁体の色により,その色及び配列は付図による。

(4) 線心より合わせ ケーブルは,所要線心数を適当な介在物とともに,層心径の20倍以下のピッチでS

よりにより合わせる。

線心より合わせの上には,原則としてテープ又は適当な押え巻きを施すこと。

(5) シース (4)の線心より合わせの上に付図に示す厚さにビニルで被覆する。シースの色は原則として黒

とする。

シースの厚さの平均値は,付図の値の90%以上とし,また測定値の最小でも,付図の値の85%以上

でなければならない。

4. 特性 ケーブルの特性は5. の試験を行った場合,表のとおりとする。

表

項目

特性

試験方法

適用箇条

導体低抗

付図の値以下

5.3

耐電圧

1 000 Vに1分間耐えること

5.4

引張強さ

及び伸び

絶縁体

引張強さ 9.8 MPa以上

5.5

伸び

100 %以上

シース

引張強さ 9.8 MPa以上

伸び

120 %以上

低温性

低温巻付性

表面にひび,割れを生じないこと

5.6.1

耐寒性

−25 ℃より高い温度できれつを生じないこと 5.6.2

耐

油

性

絶縁体 引張強さ

浸油試験前の値の85 %以上

5.7

伸び

浸油試験前の値の85 %以上

シース 引張強さ

浸油試験前の値の80 %以上

伸び

浸油試験前の値の60 %以上

7

D 6606-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験方法

5.1

外観試験 外観試験は,JIS C 3005の3.による。

5.2

構造試験 構造試験は,JIS C 3005の5.による。

5.3

導体抵抗試験 導体抵抗試験は,JIS C 3005の6.による。

5.4

耐電圧試験 耐電圧試験は,JIS C 3005の8.(2)による。

5.5

引張試験 絶縁体及びシースの引張試験は,JIS C 3005の18.による。

5.6

低温試験

5.6.1

低温巻付試験 低温巻付試験は,シースについてJIS C 3005の22.により行う。ただし,冷却温度

は−30±2 ℃とし,巻付回数は1回,円筒の径は仕上がり外径の5倍とする。

5.6.2

耐寒試験 耐寒試験は,シースについてJIS C 3005の24.により行う。ただし,試験片は完成品か

ら作成するものとし,その厚さは完成品から採取したままのものを用いる。

5.7

耐油試験 耐油試験は,絶縁体及びシースについてJIS C 3005の20.により行う。

6. 検査 ケーブルは5.の試験方法により,次の試験を行い,3.及び4.の規定に適合しなければならない。

ただし,受渡当事者間の協定により,一部の試験項目を省略することができる。

また,(7)の耐寒試験は,参考試験とする。

(1) 外観試験

(2) 構造試験

(3) 導体抵抗試験

(4) 耐電圧試験

(5) 引張試験

(6) 低温巻付試験

(7) 耐寒試験

(8) 耐油試験

7. 表示 ケーブルには適当な箇所に,長期間にわたり明りょうに判別できる方法で,次の事項を連続表

示する。

(1) 製造業者名又はその略号

(2) 製造年又はその略号

8

D 6606-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図

線心数

7

導体

公称断面積

mm2

2

構成

本/mm

37/0.26

外径

mm

1.8

ビニル

厚さ

mm

0.8

絶縁体

外径

mm

3.4

より合わせ外径

mm 約10.2

テープ厚さ

mm

0.25

ビニルシース厚さ

mm

1.8

標準仕上がり外径

mm 約14.3

最大仕上がり外径

mm

15.0

耐電圧

V/min 1 000

導体抵抗

Ω/km

9.507 (20 ℃)

9

D 6606-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

自動車部会 トラックトラクタ・トレーラ専門委員会 構成表(昭和48年3月1日制定のとき)

氏名

所属

(委員会長)

村 崎 栄 一

富士重工業株式会社宇都宮製作所

飯 塚 良 政

運輸省自動車局

中 村 泰 男

通商産業省重工業局

細 谷 昌 之

防衛庁技術研究本部

福 島 公 夫

工業技術院標準部

野 口 弘 一

社団法人日本自動車車体工業会

中 村 武 文

東急車輌製造株式会社横浜自動車工場

三 橋 英 夫

株式会社小糸製作所企画室

堤 淳 雄

日本車輌製造株式会社産機自動車本部

中 野 朝 雄

日本エヤーブレーキ株式会社自動車事業部

菊 地 敏

日本トレールモービル株式会社技術部

橋 本 清 一

社団法人全日本トラック協会

羽根田 健

三菱自動車工業株式会社第二技術センター

山 崎 浩 道

日産ディーゼル工業株式会社第一設計部

田 戸 伸 哉

いすゞ自動車株式会社大型車設計部

鈴 木 誠 二

日野自動車工業株式会社第一研究部

星 野 英

日本通運株式会社技術開発部

菅 原 正 一

大和運輸株式会社車両部

岩 間 利 美

豊国電線株式会社技術部

(専門委員)

相 原 守

工業技術院標準部

(事務局)

横 溝 眞一郎

工業技術院標準部機械規格課

佐 野 則 雄

工業技術院標準部機械規格課

(事務局)

矢 島 武 憲

工業技術院標準部機械規格課(昭和51年1月1日改正のとき)

(事務局)

笹 尾 照 夫

工業技術院標準部機械規格課(平成6年9月1日改正のとき)