D 6026:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 製造······························································································································· 3

5 試験一般························································································································· 3

5.1 試験項目 ······················································································································ 3

5.2 試験の適用 ··················································································································· 3

6 静荷重特性 ······················································································································ 3

6.1 試験荷重 ······················································································································ 3

6.2 試験手順 ······················································································································ 3

6.3 要求事項 ······················································································································ 4

7 衝撃特性························································································································· 4

7.1 試料採取 ······················································································································ 4

7.2 試験手順 ······················································································································ 4

7.3 要求事項 ······················································································································ 4

8 疲労特性························································································································· 4

8.1 試験条件 ······················································································································ 4

8.2 試験手順 ······················································································································ 5

8.3 要求事項 ······················································································································ 5

9 表面の亀裂検出 ················································································································ 5

10 表示 ····························································································································· 5

10.1 表示項目 ····················································································································· 5

10.2 フォークリフト製造業者関連項目の表示 ··········································································· 5

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 6

D 6026:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業車両協会(JIVA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正

した日本工業規格である。

これによって,JIS D 6026:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 6026:2019

フォークリフトトラック−フォーク−

技術特性及び試験

Fork-lift trucks-Fork arms-

Technical characteristics and testing

序文

この規格は,2002年に第3版として発行されたISO 2330を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,フォークリフトトラック(以下,フォークリフトという。)のフォークであって,取付方式

によらず,量産する全ての中実断面フォークに関する製造,試験及び表示の要求事項について規定する。

フォークの取付方式にはフック式,軸式,ピン式,ねじ式又はローラ式があるが,それ以外の取付方式も

適用範囲に含まれる。

受渡当事者間の協定によって,これらの要求事項を,量産しないフォークに適用してもよい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2330:2002,Fork-lift trucks−Fork arms−Technical characteristics and testing(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS D 6024 フォークリフトトラック−フック式フォーク及びフィンガバーの取付寸法及び構造

注記1 対応国際規格:ISO 2328:1993,Fork-lift trucks−Hook-on type fork arms and fork arm carriages

−Mounting dimensions

注記2 ISO 2328の第4版(2011)に対応する最新のJISを引用した。

JIS D 6201 自走式産業車両−用語

注記1 対応国際規格:ISO 2331:1974,Fork lift trucks−Hook-on type fork arms−Vocabulary

注記2 産業車両の用語規定を取り入れるため,ISO 5053-1:2015,Industrial trucks−Terminology and

classification−Part 1: Types of industrial trucksに対応する最新のJISを引用した。

JIS G 0416 鋼及び鋼製品−機械試験用供試材及び試験片の採取位置並びに調製

2

D 6026:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 対応国際規格:ISO 683-1:1987,Heat-treatable steels, alloy steels and free-cutting steels−Part 1:

Direct-hardening unalloyed and low-alloyed wrought steel in form of different black products

注記2 試験片の採取規定を取り入れるため,ISO 377:2013,Steel and steel products−Location and

preparation of samples and test pieces for mechanical testingに対応する最新のJISを引用した。

JIS Z 2242 金属材料のシャルピー衝撃試験方法

注記1 対応国際規格:ISO 148:1983,Steel−Charpy impact test (V-notch)

注記2 ISO 148-1:2016,Metallic materials−Charpy pendulum impact test−Part 1: Test method(MOD)

に対応する最新のJISを引用した。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS D 6201によるほか,次による。

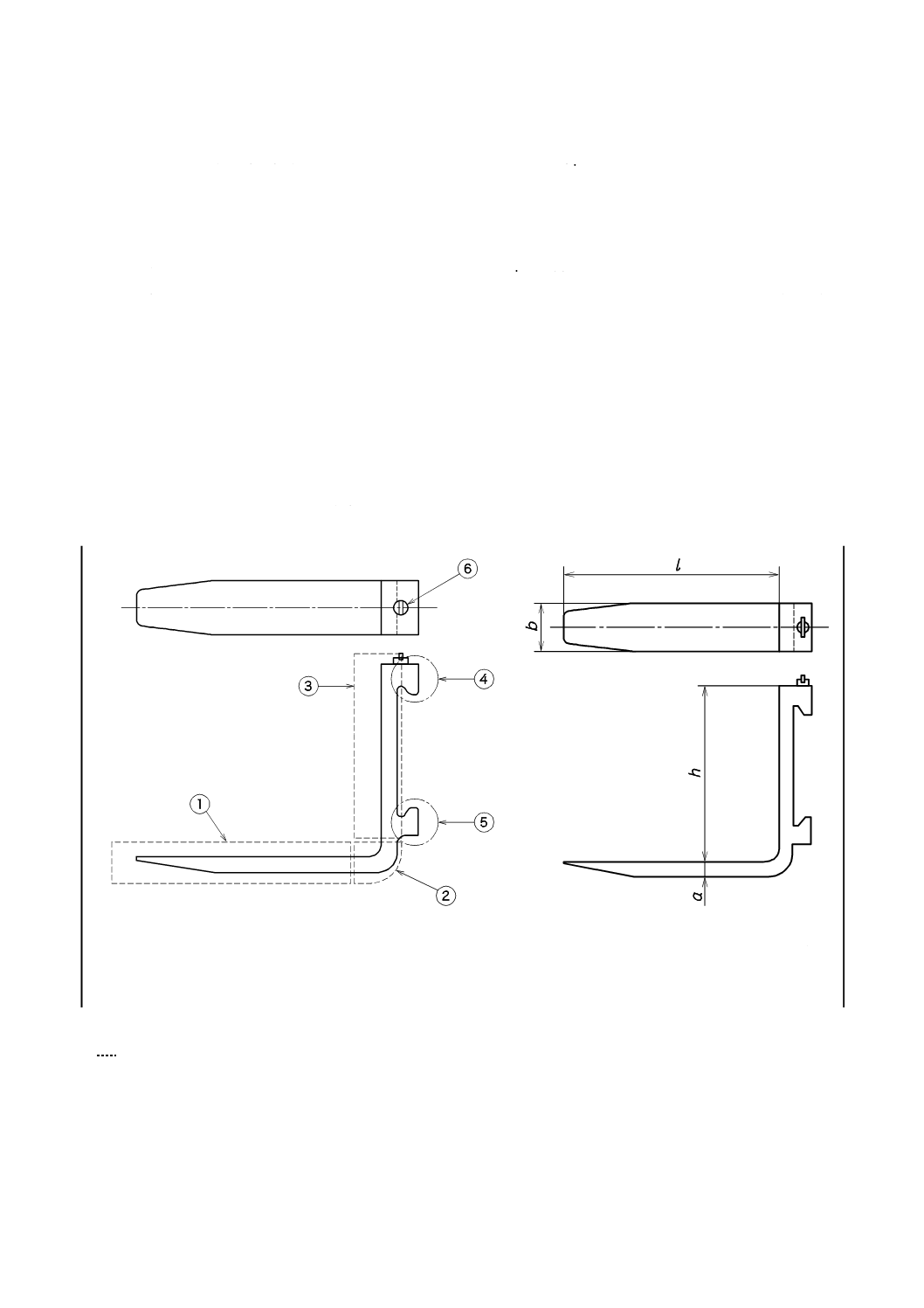

3.1

試作フォーク(prototype fork arm)

量産前提の,材料特性,ブレード,シャンクの断面又はフック若しくはヒールの形状のいずれかを初め

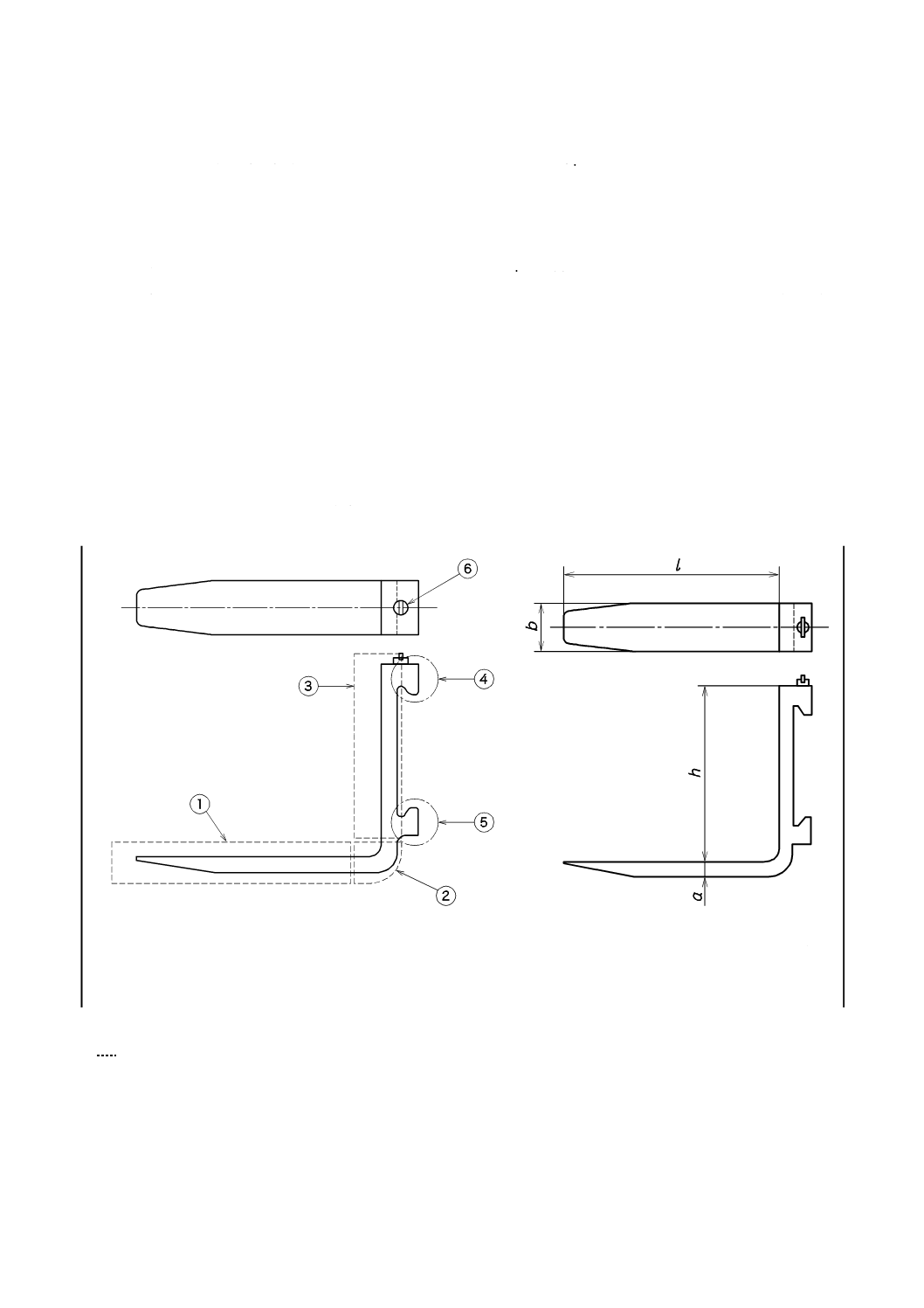

て生産するフォーク。フォークの各部名称を,図1に示す。

① ブレード

② ヒール

③ シャンク

④ アッパフック

⑤ アンダフック

⑥ フォーク用ロック

a: フォーク厚

b: フォーク幅

h: フォーク高

l: フォーク長

図1−フォークの各部名称

3.2

フォークの許容荷重(capacity)

一対のフォークのそれぞれが,規定の荷重中心に積載できる荷の質量。単位はキログラム(kg)。

3

D 6026:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

製造

フォークは,中実断面材料から製造しなければならない。

5

試験一般

5.1

試験項目

試作フォークは,箇条6及び箇条7に従って試験を行うものとする。

さらに,フォークの許容荷重が4 000 kg以下の試作フォークは,箇条8に従って試験を行うものとする。

5.2

試験の適用

受渡当事者間の協定によって,量産するフォークに対して,箇条6及び箇条7の試験は定期的に繰り返

し適用される。

6

静荷重特性

6.1

試験荷重

試験荷重FTは,フォークの許容荷重の3倍に重力の加速度(9.8 m/s2)を乗じた値とする。

注記 労働安全衛生法の関連規定への適合を図るため,試験荷重の値を変更している。

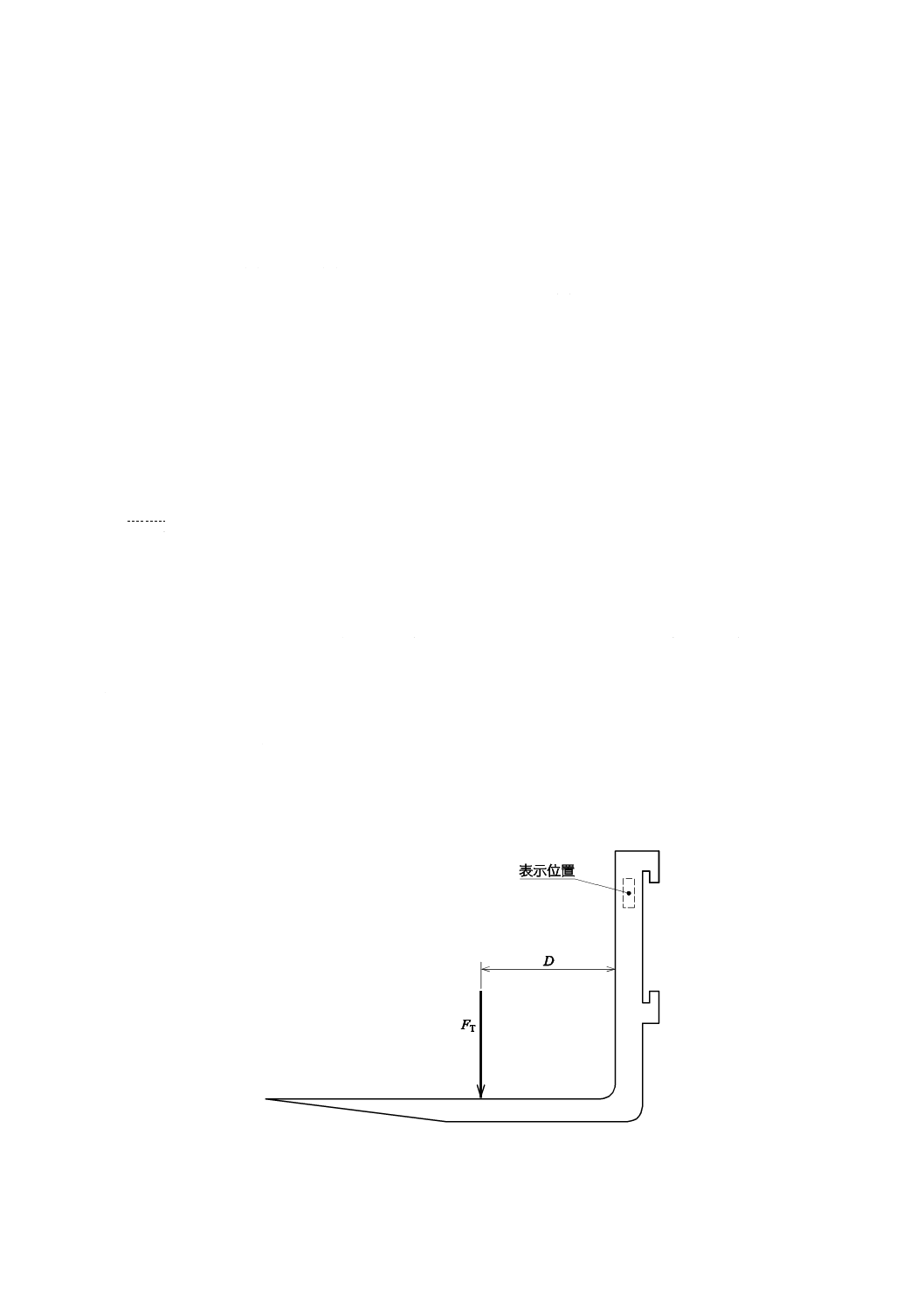

6.2

試験手順

試験手順は,次による。

a) フォークリフトで使用される状態と同様にフォークを試験装置に取り付ける。

b) 変位計測装置(例えば,ダイヤルゲージの計測点)をフォークのブレード先端上面に接触させる。

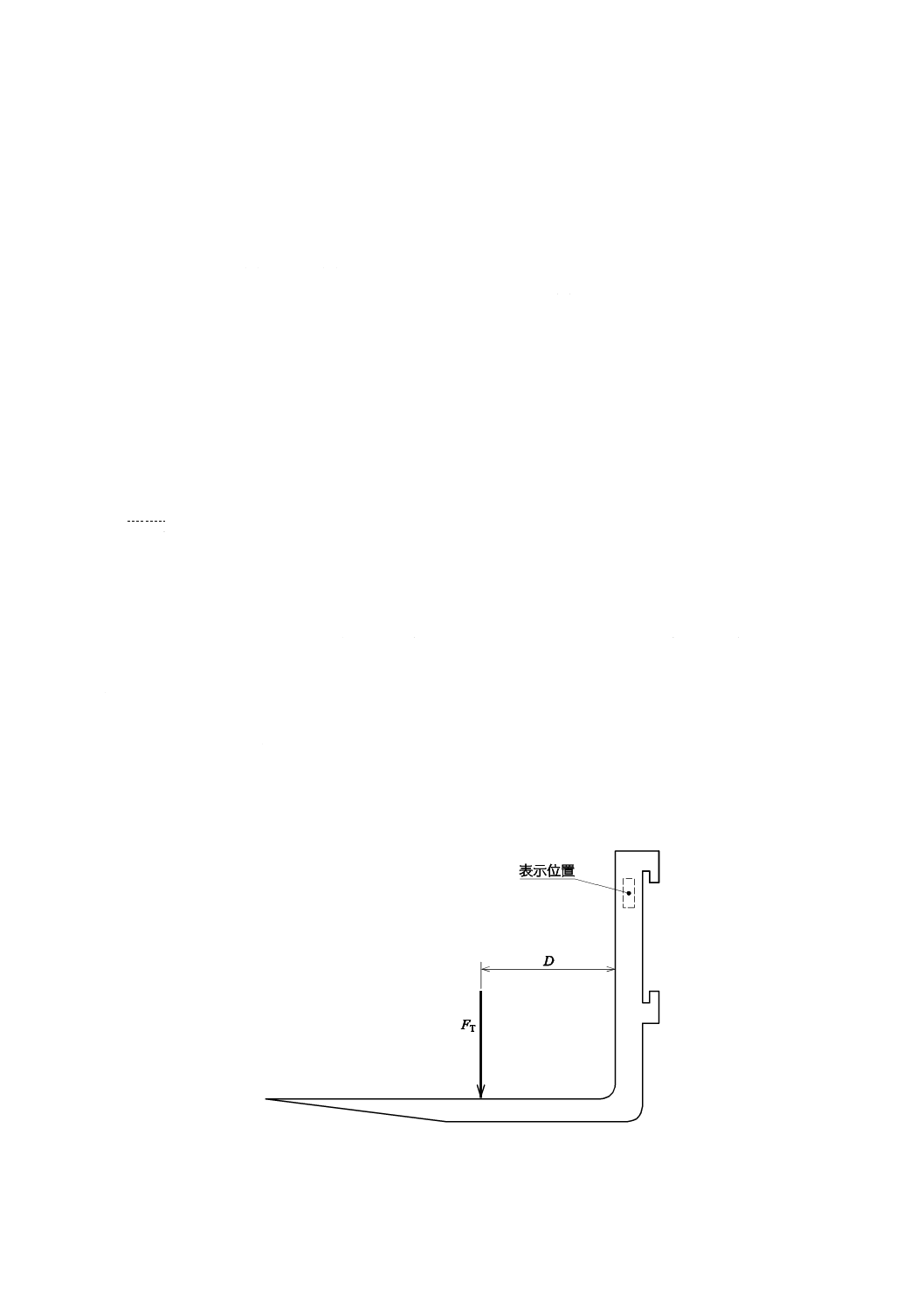

c) 図2に示すように,シャンク前面から距離Dの位置に衝撃がないように,規定された試験荷重FTを

かけ,30秒間維持する。

d) ブレード先端上面の変位を測定する。

e) a)〜d) を2回繰り返す。

荷重中心はシャンク前面からの距離で表し,フォークの許容荷重が5 500 kg未満のフォークに対しては,

JIS D 6024の基準荷重中心に基づく表1の値とする。また,フォークの許容荷重が5 500 kg以上のフォー

クに対しては,フォークリフト製造業者が指定した値とする。

図2−荷重中心及び表示位置

4

D 6026:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−荷重中心

フォークの許容荷重

kg

500未満

500以上

2 500未満

2 500以上

5 500未満

荷重中心D

mm

400

(600) a)

500

(600) a)

600

注a) アメリカ合衆国,アジア及びオーストラリアで使用する。

6.3

要求事項

第1回試験後及び第2回試験後のブレード先端上面における測定結果を比較し,永久変形があってはな

らない。

7

衝撃特性

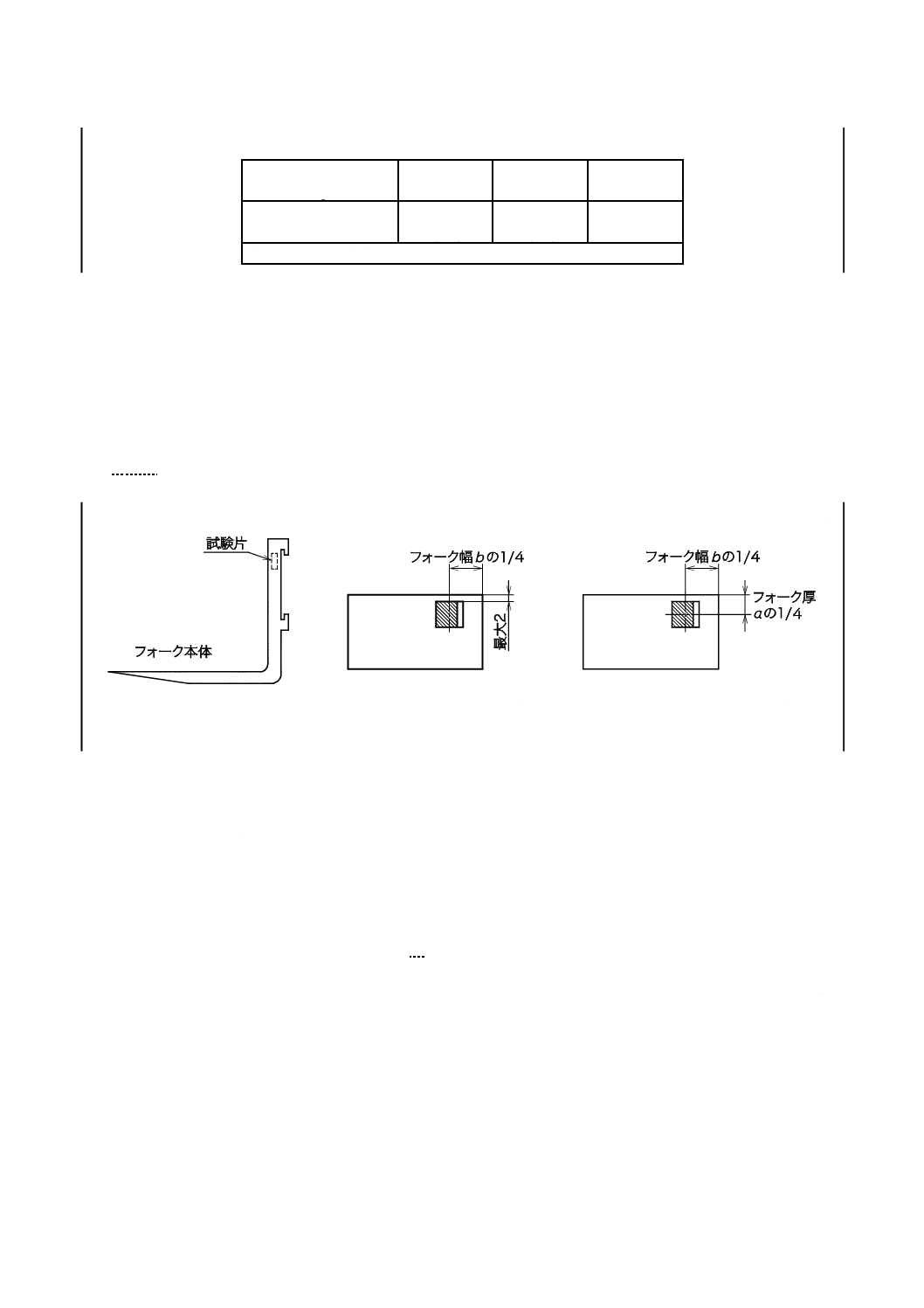

7.1

試料採取

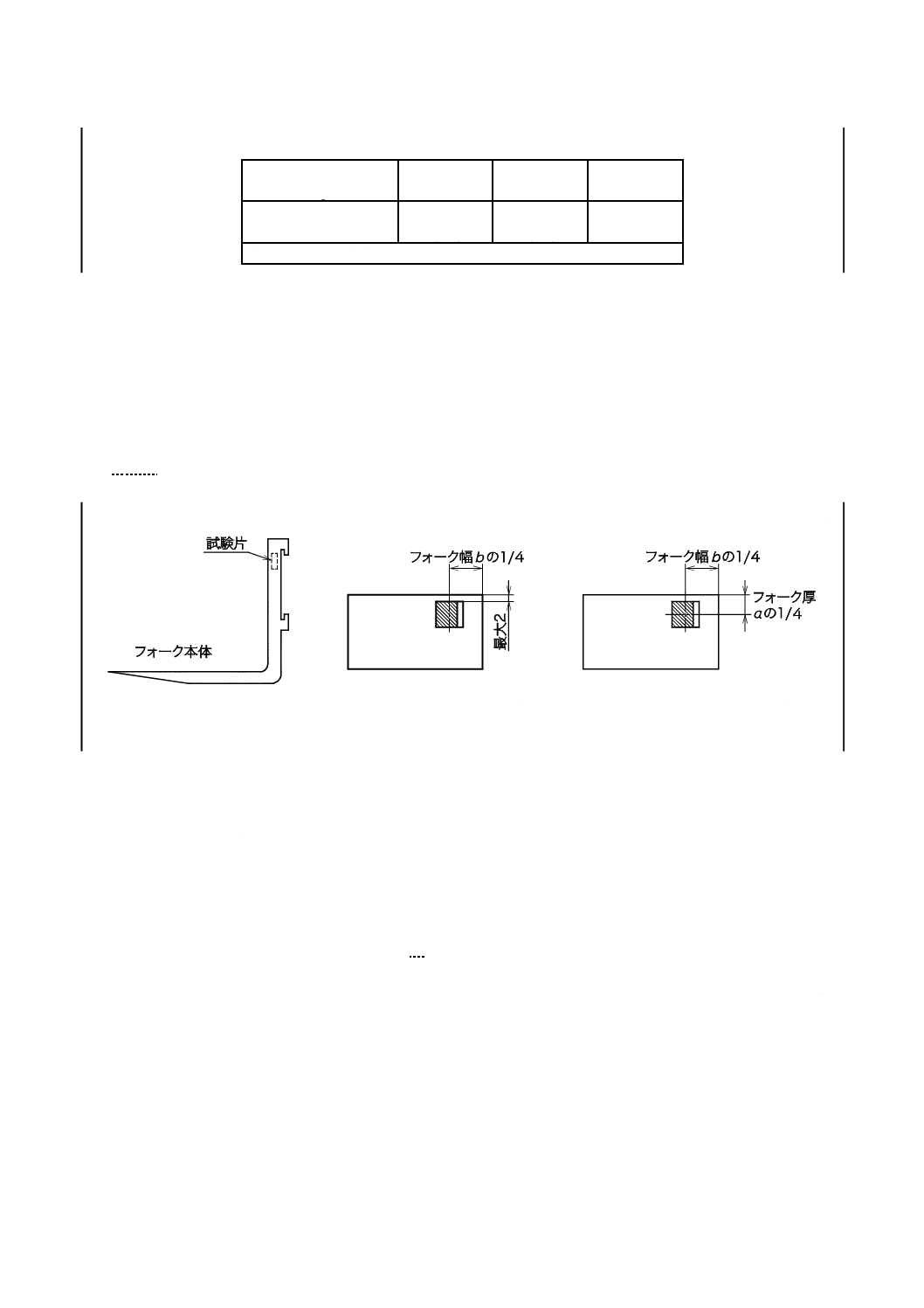

JIS G 0416に従い,試験片は,対象とするフォークから長手方向に採取し,採取位置は図3による。

単位 mm

a) 採取位置

b) 採取寸法(a≦50 mmの場合)

c) 採取寸法(a>50 mmの場合)

図3−試験片の採取位置

試験片は,できる限り対象とするフォークのアッパフックとアンダフックとに挟まれた領域から採取す

るものとする。しかし,アッパフックより上方にシャンク領域があれば特例として採取することでも差し

支えない。又は,対象とするフォークと同一の幅と厚さをもち,同一溶鋼及び同一条件熱処理後の,フォ

ーク本体とは別のフォーク幅の2倍以上の長さの半完成部材から採取しても差し支えない。

7.2

試験手順

試験温度は−20 ℃とし,Vノッチ標準試験片(長さ55 mmで一辺が10 mmの正方形断面をもち,長さ

の中心にVノッチを付けたもの)を用いてJIS Z 2242に規定するシャルピー衝撃試験を行う。

7.3

要求事項

吸収エネルギー(シャルピー衝撃試験において試験片を破断するのに要したエネルギー)は,27 J以上

とする。

8

疲労特性

8.1

試験条件

8.1.1

試験荷重の大きさ

動的試験荷重の振幅は,一定とする。動的試験荷重の最大値は,フォークの許容荷重の1.25倍に重力の

5

D 6026:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加速度を乗じた値とし,最小値は,0より大きく,フォークの許容荷重の0.1倍に重力の加速度を乗じた値

を超えない任意の値とする。

8.1.2

試験荷重の繰返し速度

動的試験荷重の繰返し速度は,最大10 Hzとする。フォークの温度が50 ℃を超える場合,又は共振の兆

候が生じる場合は,繰返し速度を減少させて行う。

8.1.3

繰返し数

繰返し数は,106回とする。

8.2

試験手順

フォークリフトで使用される状態と同様にフォークを試験装置に取り付ける。ひずみ計測装置をフォー

クのブレード先端上面に取り付ける。

シャンク前面から距離Dの位置(図2参照)に動的試験荷重を加えるものとし,試験開始前及び試験完

了時のブレード先端上面の位置を測定する。

8.3

要求事項

試験完了時にフォークに亀裂又は永久変形があってはならない。

亀裂検出の手順は,箇条9による。

9

表面の亀裂検出

フォーク製造業者は,量産する全てのフォークについて視覚による亀裂検出を実施するものとする。試

作フォークに対する疲労試験後の亀裂検出も同様とする。

溶接部並びに熱影響を受けた範囲のシャンク及びヒールについて,特に,注意を払って非破壊試験によ

る亀裂検出を実施するものとする。熱影響を受けた範囲のシャンクには,アッパフック,アンダフック及

びシャンクへの附属品が含まれる。

亀裂の兆候が検出された場合は,フォークを回収しなければならない。

非破壊試験は,磁粉探傷試験が望ましい。

10

表示

10.1

表示項目

それぞれのフォークには,図2で示された位置(いずれか片側の面)に,次の項目を容易に消えない方

法で表示する。

a) フォークの許容荷重。単位はキログラム(kg)。

b) 荷重中心。単位はミリメートル(mm)。

c) フォーク製造業者の識別記号

d) 製造年月若しくは製造年週,又は協定による通し番号

10.2

フォークリフト製造業者関連項目の表示

要請がある場合,フォークリフト製造業者の識別記号及び部品番号を表示してもよい。

6

D 6026:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS D 6026:2019 フォークリフトトラック−フォーク−技術特性及び試験

ISO 2330:2002,Fork-lift trucks−Fork arms−Technical characteristics and testing

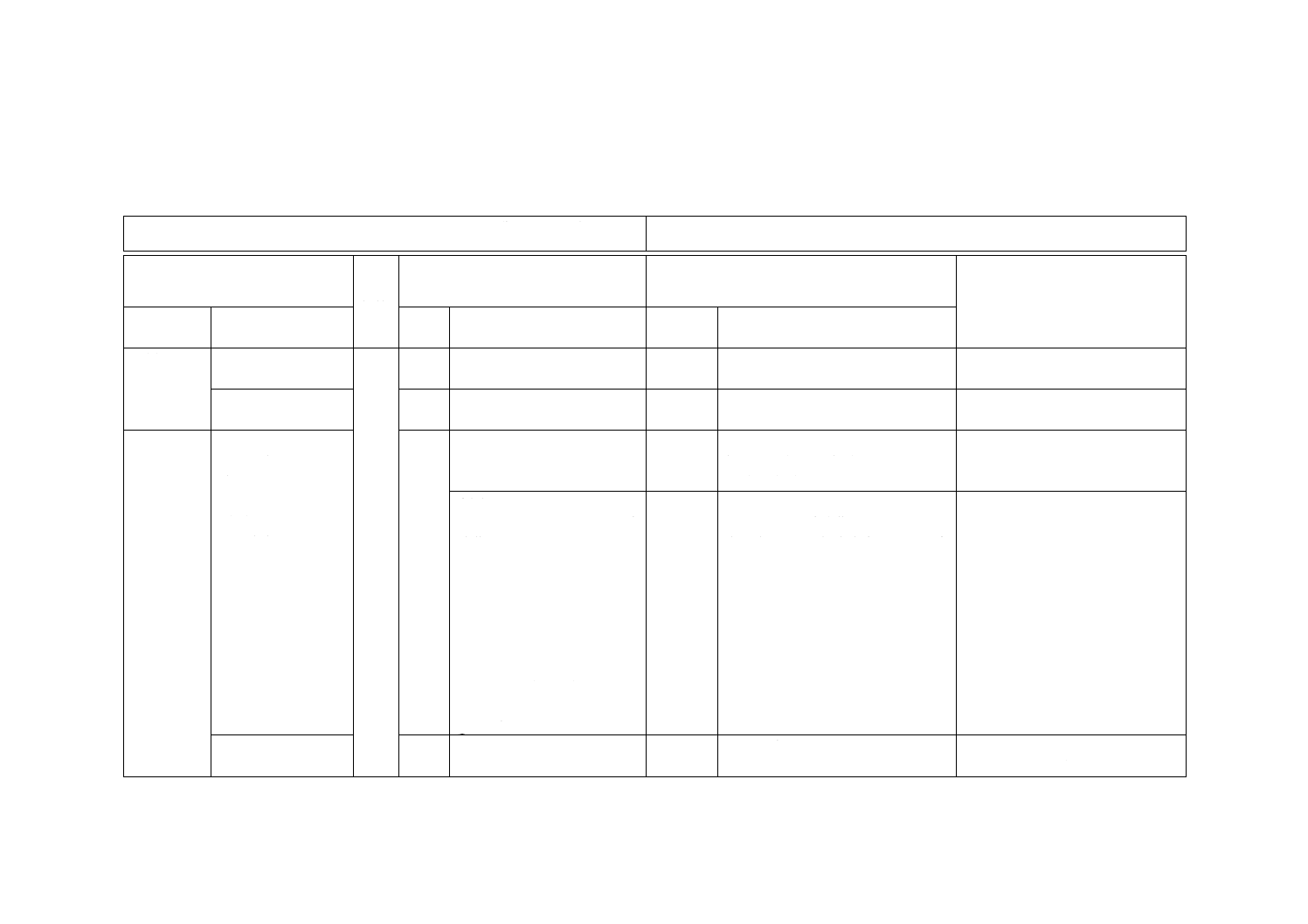

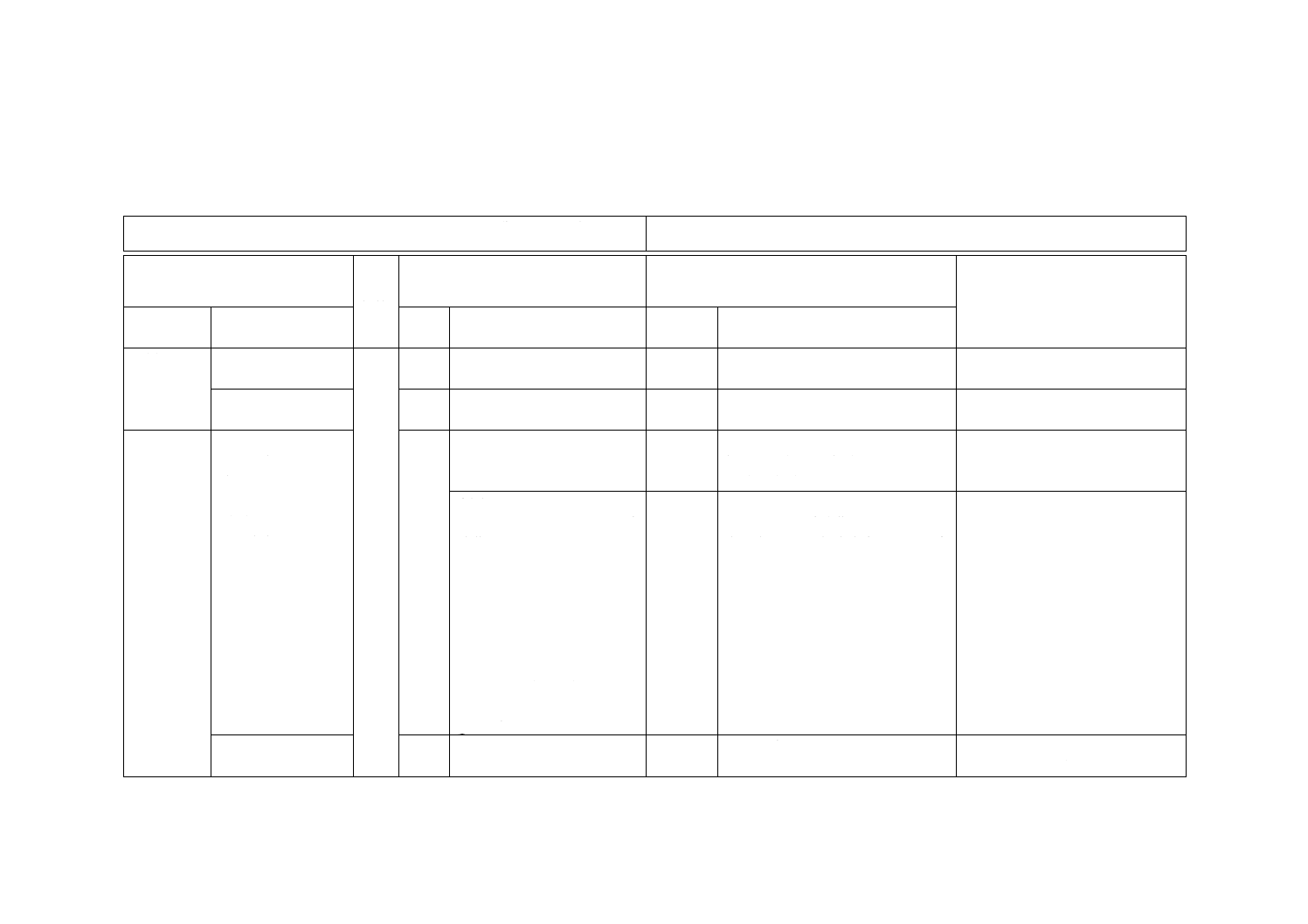

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.1 試作フォークを

規定

3.1

JISとほぼ同じ

追加

図1を追加した。

分かりやすくするための追加であ

り,実質的な技術的差異はない。

3.2 フォークの許容

荷重を規定

−

−

追加

用語の定義を追加した。

分かりやすくするための追加であ

り,実質的な技術的差異はない。

6 静荷重特

性

6.1 試験荷重をSI単

位で規定。

試験荷重FTは,フォ

ークの許容荷重

(kg)の3倍に重力

の加速度(9.8 m/s2)

を乗じた値と規定。

6.1

JISとほぼ同じ

変更

試験荷重の表示単位に関し,ISO規

格はkgf(非SI単位)でありJISは

N(SI単位)である。

SI単位に伴う変更であり,実質的

な技術的差異はない。

6.1.1 フォークの許容荷重

5 500 kg以下のフォークの試

験荷重FTは,フォークの許

容荷重の3倍とする。

6.1.2 フォークの許容荷重が

5 500 kgを超えたフォークの

試験荷重FTは,安全係数R

をフォークの許容荷重に乗

じた値とする。

R=3−0.08 (Q−10)

R≧2.5

Q=2C/1 000

変更

JISは安全係数R=3,ISO規格はR

≦3であり,試験荷重FTは,JISの

方が大きい。労働安全衛生法の関連

規定への適合を図るため,試験荷重

の値を変更している。

国内法規関連のための変更であ

り,ISOへの改正提案はしない。

6.2 試験手順を規定

6.2

JISとほぼ同じ

追加

表1を追加した。

分かりやすくするための追加であ

り,実質的な技術的差異はない。

2

D

6

0

2

6

:

2

0

1

9

7

D 6026:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

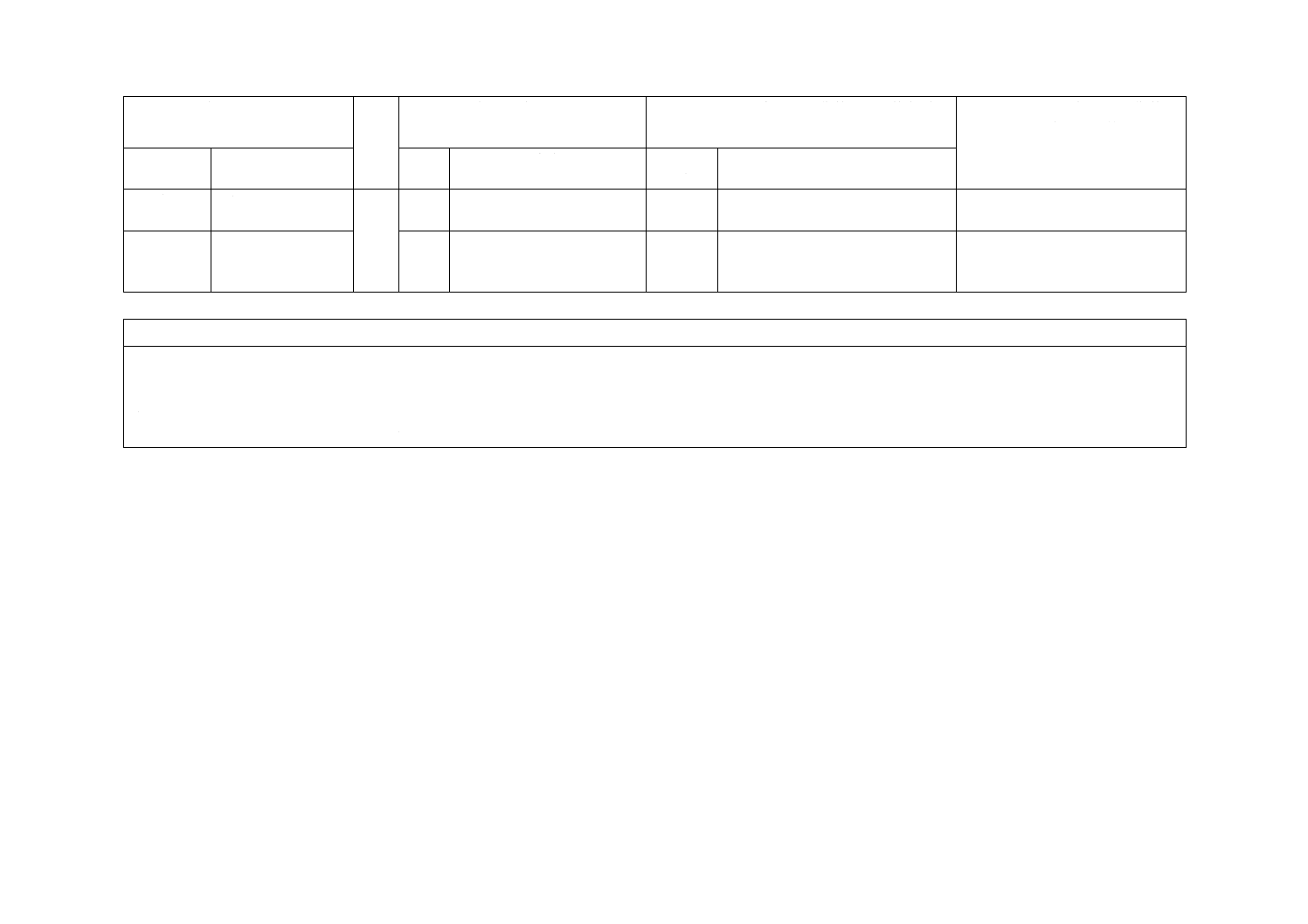

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 衝撃特性 7.1 試料採取位置を

規定

7.1

JISとほぼ同じ

追加

図3を追加した。

分かりやすくするための追加であ

り,実質的な技術的差異はない。

8 疲労特性 8.1.1 試験荷重をSI

単位系で規定

8.1.1

JISとほぼ同じ

変更

試験荷重の表示単位に関し,ISO規

格はkgf(非SI単位)でありJISは

N(SI単位)である。

SI単位に伴う変更であり,実質的

な技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 2330:2002,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

D

6

0

2

6

:

2

0

1

9