2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 5705-1993

自動車用ミラー

Mirrors for automobiles

1. 適用範囲 この規格は,自動車に取り付け,運転者が自動車の後方又は周囲を視認するために用いる

ミラーについて規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 7503 ダイヤルゲージ

JIS C 1609 照度計

JIS D 0201 自動車部品の電気めっき通則

JIS D 0202 自動車部品の塗膜通則

JIS D 0203 自動車部品の耐湿及び耐水試験方法

JIS D 0205 自動車部品の耐候性試験方法

JIS D 1601 自動車部品振動試験方法

JIS R 3201 普通板ガラス

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS Z 8703 試験場所の標準状態

JIS Z 8720 測色用の標準の光及び標準光源

JIS Z 8741 鏡面光沢度測定方法

2. この規格の対応国際規格を,次に示す。

ISO 5740 Road vehicles−Rear view mirrors Test method for determining reflectance

3. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって参

考値である。

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

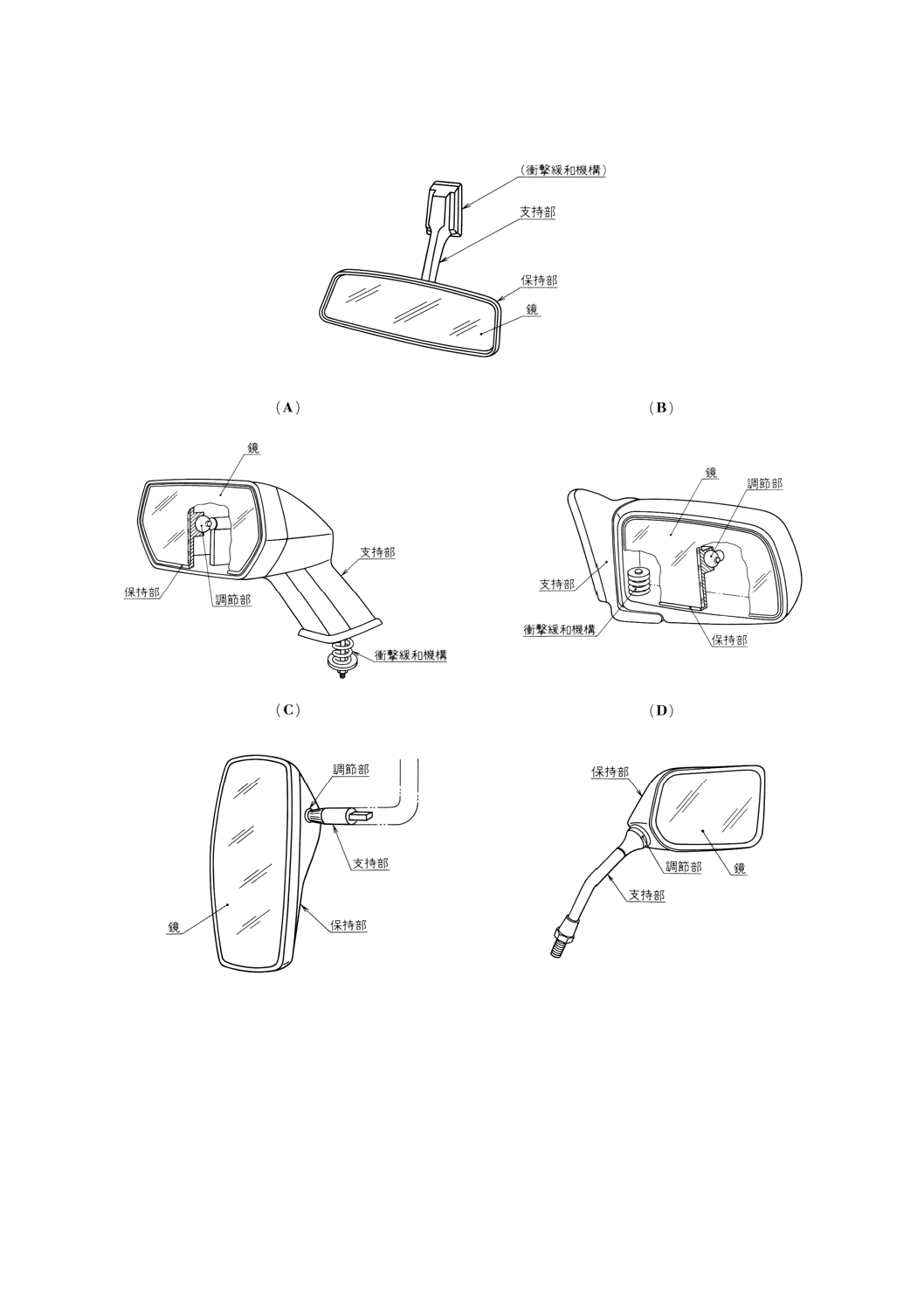

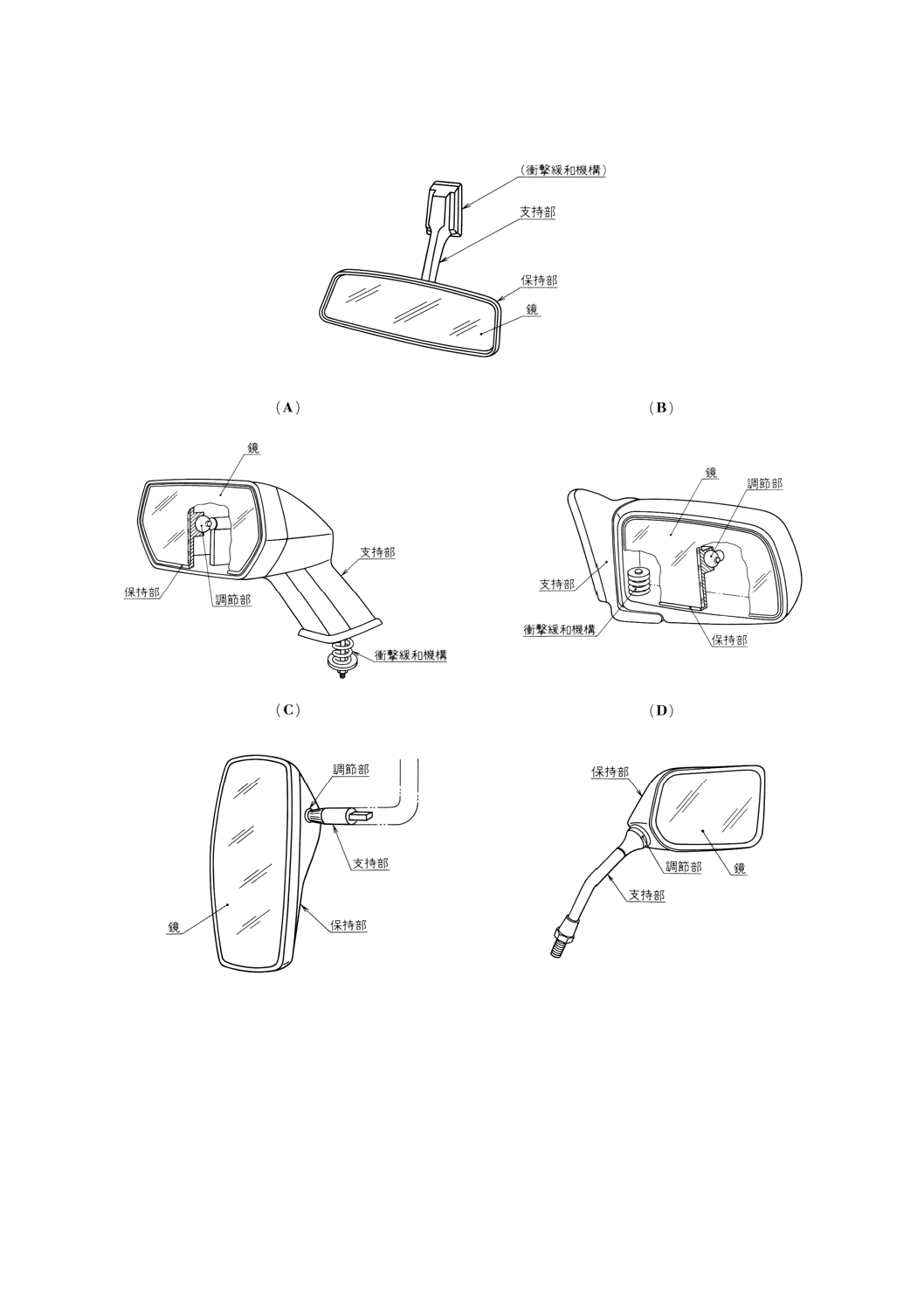

(1) ミラー 鏡・保持部・調節部・支持部(衝撃緩和機構を含む。)などによって構成したもの(付図1〜

3参照)。

(2) 保持部 鏡を保持する部分。

(3) 調節部 鏡の角度を調節する部分。

(4) 支持部 鏡及び保持部と車体との間に介在し,鏡を所定の位置に支持する部分。

(5) 衝撃緩和機構 人体がミラーに衝突,接触などしたとき,ミラーが変位,脱落などして,乗員及び歩

行者への障害を防止又は軽減する機構。

(6) インサイドミラー 車室内に取り付けて,車両の後方を視認するミラー(付図1参照)。

(7) アウトサイドミラー 車室外又はモータサイクル(モペットを含む。)のハンドルなどに取り付けて車

両の側方及び後方を視認するミラー(付図2参照)。

2

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

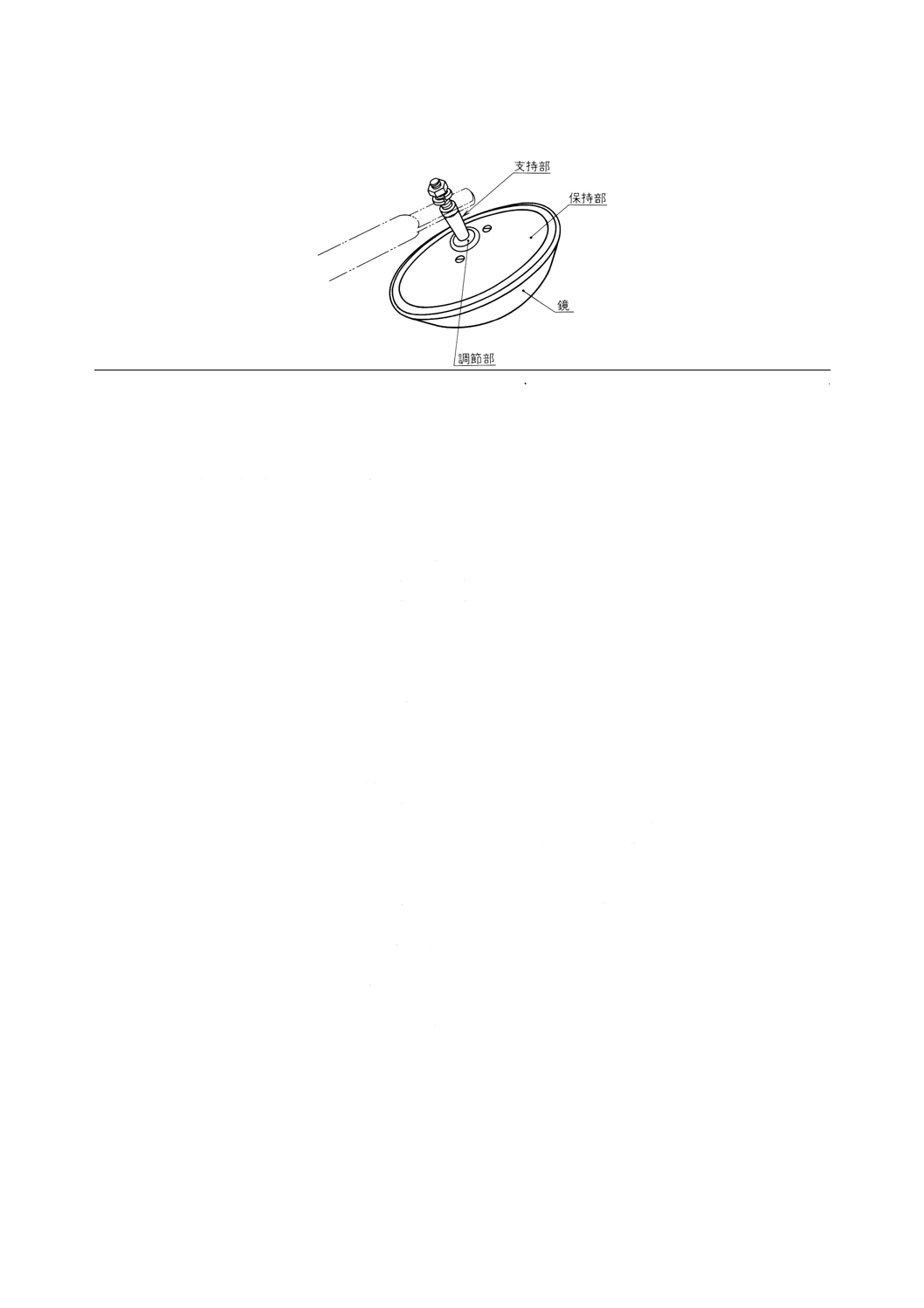

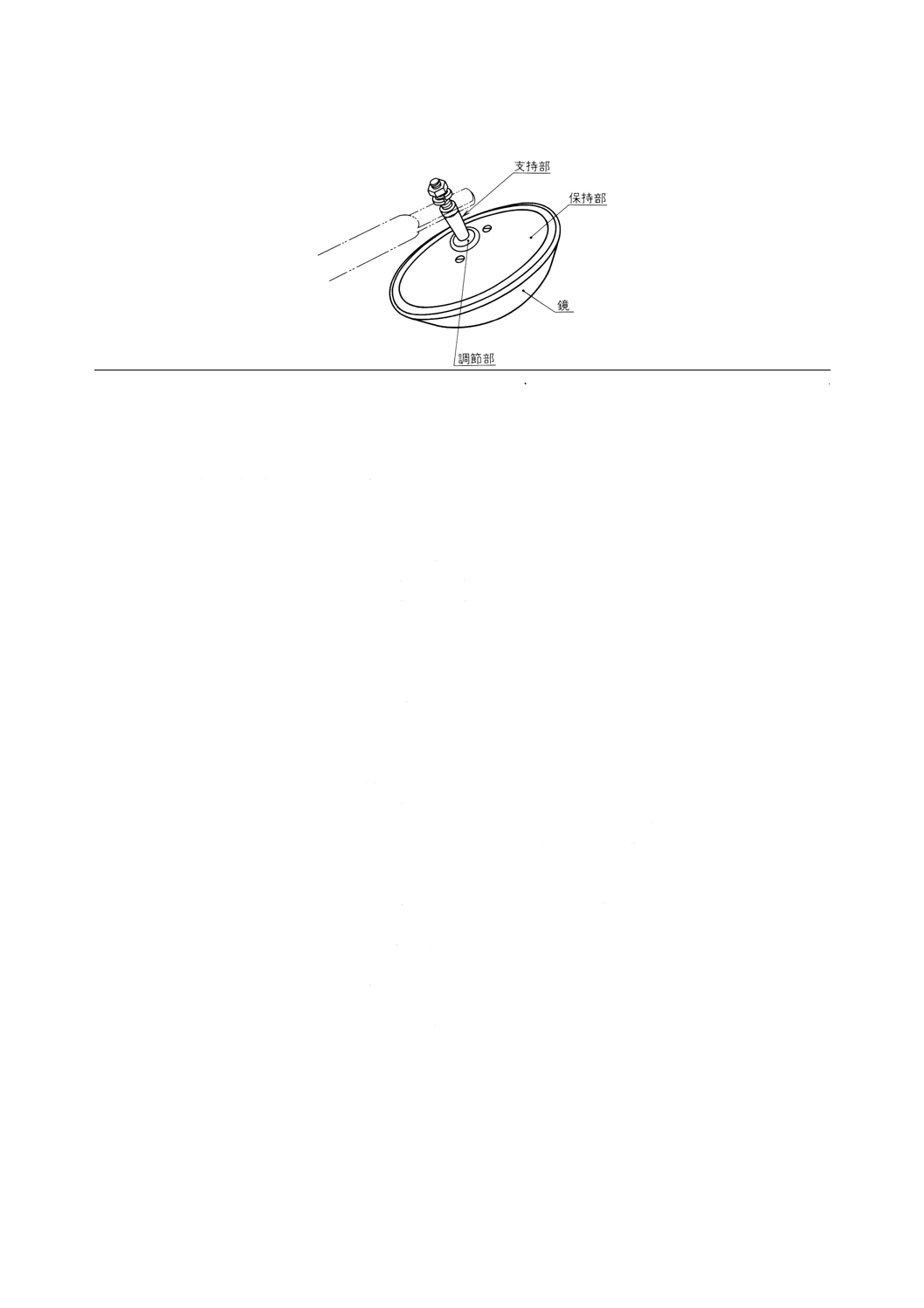

(8) アウトサイドアンダミラー 車室外に取り付けて,車両の下方及び周辺を視認するミラー。

なお,大型トラックなどに取り付けるサイドアンダミラーも含む(付図3参照)。

(9) 平面鏡鏡 面が平らな鏡。

(10) 凸面鏡 鏡面が凸面で一定の曲率半径をもつ鏡。

(11) 反射率可変ミラー 夜間,後続車のヘッドランプの光がまぶしいときなどに,反射率を低くすること

ができる防げん(眩)性があるミラー。

なお,プリズム鏡も,この中に含める。

3. 種類 ミラーの種類は,インサイドミラー,アウトサイドミラー及びアウトサイドアンダミラーとす

る。

なお,参考として表1にミラーの種類に対応する車体取付位置,視界などを示す。

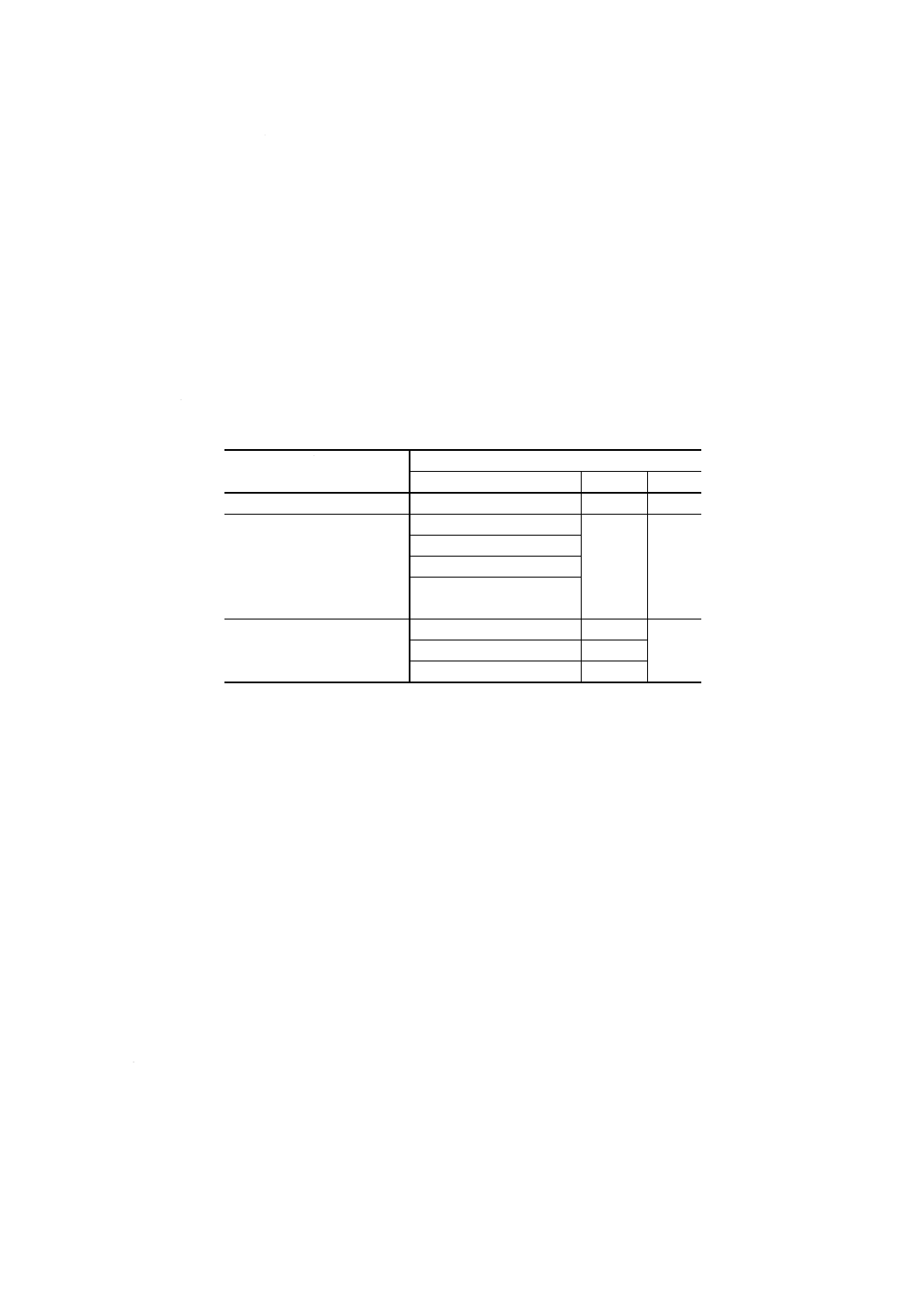

表1 ミラーの種類

種類

参考例

ミラーの取付位置

視界

鏡面

インサイドミラー

車室内前部

後方

平面

アウトサイドミラー

車体前側方部

後側方

凸面

ドアー部

車体前ピラー部

モータサイクルのフェア

リング,ハンドル部

アウトサイドアンダミラー 車体前面部

直前下方 凸面

車体前側方部

外側下方

車体後面,車体後側方部

直後下方

4. 性能

4.1

反射率 ミラーの鏡面の反射率は,10.2に規定する試験を行ったとき,35%以上でなければならな

い。ただし,反射率可変ミラーの低反射率側の反射率は,4%以上でなければならない。

4.2

ひずみ率 ミラーの鏡面のひずみ率は,10.3に規定する試験を行ったとき,平面鏡で2%以下,凸面

鏡で5%以下でなければならない。ただし,アウトサイドアンダミラーの凸面鏡のひずみ率は,8%以下で

よい。

4.3

凸面鏡の曲率半径 凸面鏡の曲率半径は,10.4に規定する試験を行ったとき,原則として600mm以

上(ただし,モータサイクル用は800mm以上)でなければならない。ただし,アウトサイドアンダミラ

ーの鏡面の曲率半径は,100mm以上でなければならない。

4.4

振動耐久性 ミラーの振動耐久性は,10.5に規定する試験を行ったとき,各部の変形・折損・脱落,

鏡の方向の変位,その他の有害な欠点を生じてはならない。

4.5

耐湿性 ミラーの耐湿性は,10.6に規定する試験を行ったとき,各部に異常がなく,試験後の鏡の

反射率は,試験前の反射率に対して,85%以上でなければならない。ただし,インサイドミラーには,適

用しない。

4.6

耐温度性 ミラーの耐温度性は,10.7に規定する試験を行ったとき,各部に変形・き裂,その他の

有害な異状を生じてはならない。

3

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7

耐候性 ミラーの耐候性は,10.8に規定する試験を行ったとき,鏡面の曇り・劣化,その他の部分

の著しい変色・き裂・変形などが生じてはならない。ただし,インサイドミラーには,適用しない。

4.8

衝撃緩和性

4.8.1

要件 ミラーの衝撃緩和性は,ミラーを正規の使用状態に取り付けたとき,インサイドミラーは

4.8.2,アウトサイドミラーは4.8.3に規定する性能を満足しなければならない。ただし,他の規格又は基準

に適用の除外が定められているミラー,及び次のミラーについては,適用しない。

(1) インサイドミラーで,ミラーが,乗員の頭部衝撃範囲(1)外にあるもの。

注(1) 頭部衝撃範囲は,ほかで定める規格又は基準による。

(2) アウトサイドミラー及びアウトサイドアンダミラーで,次のもの。

(a) ミラーが,取付部付近の車体最外側線より内側にあるもの。

(b) ミラーが,地上高1.8mを超えているもの。

(c) モータサイクル用ミラー

(d) 車体側に衝撃緩和機構をもつもの。

4.8.2

インサイドミラーの衝撃緩和性 インサイドミラーの衝撃緩和性は,次のいずれかの性能を満足し

なければならない。

(1) 10.9.1(1)の加圧式試験によって加えられた力が441N{45kgf}以下で,ミラーが頭部衝撃範囲外に変位

するか,又は鋭い端部を残すことなく脱落するか若しくは破壊しなければならない。

(2) 10.9.1(2)の衝撃式試験によって,鉛直線に対し60度の位置から振り子が自由落下して,車両中心線に

平行な鉛直面内でミラーに衝突した後,鉛直線に対して20度以上振れなければならない。支持部など

が破壊した場合,鋭い端部があってはならない。

4.8.3

アウトサイドミラーの衝撃緩和性 アウトサイドミラーの衝撃緩和性は,次のいずれかの性能を満

足しなければならない。

(1) 10.9.2(1)の加圧式試験によって加えられた力が245N{25kgf}以下で,ミラーが変位し,ミラーの取付

部付近の車体最外側線より内側若しくは地上高1.8mより上側に入るか,又は脱落すること。ただし,

水平面に投影した状態で,鏡の支持部の回転中心と鏡の方向調節回転中心を結ぶ線と車両中心線との

なす角度が,標準の取付時より10度以上変位し,変位後40度以下になってもよい。

(2) 10.9.2(2)の衝撃式試験によって鉛直線に対し,60度の位置から振り子が自由落下して,車両中心線に

平行な鉛直面内でミラーに衝突した後,鉛直線に対して20度以上振れなければならない。支持部など

が破壊した場合,鋭い端部があってはならない。

5. 構造 ミラーの構造は,次のとおりとする。

(1) 鏡の向きを円滑に調節でき,しかも一定の向きに保持できること。

(2) インサイドミラーの保持部・支持部などには防げん処理を施す。

(3) 支持部は,車両へ正規の使用状態に取り付けることができる構造とし,必要な場合には,衝撃緩和機

構をもっていること。

(4) 反射率可変ミラーは,反射率を昼間用・夜間用などに切り替えられる構造とする。

6. 形状及び寸法 ミラーの形状及び寸法は,次のとおりとする。

(1) 鏡の有効反射面の寸法は,ミラーの種類によって,車両の後方,側方及び周辺を視認できる大きさと

し,モータサイクル用のアウトサイドミラーは,原則として円形のものは直径85mm以上,それ以外

4

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の形状のものは面積50cm2以上とする。

(2) 鏡にガラスを用いる場合,その厚さは,原則としてJIS R 3201又はJIS R 3202の規定による。

(3) ミラーを正規の使用状態に取り付けたとき,各部に鋭利な角,突起などがあってはならない。

7. 外観 ミラーの外観は,次のとおりとする。

(1) ミラーに500lxの照度を与え,約50cmの距離から肉眼で45度の方向から観察したとき,鏡面に有害

な曲がり・曇り・筋・泡・きず・割れ,異物の混入その他の欠点があってはならない。

(2) めっきを施した金属部分の有効面は,JIS D 0201の7.1(外観試験方法)の規定による試験を行い,8.1

(外観判定基準)の規定による2級以上に適合しなければならない。

(3) 塗装を施した金属部分の有効面は,JIS D 0202の4.3(外観試験方法)の規定による試験を行い,3.2

(外観)の規定に適合しなければならない。

(4) ゴム部分には,き裂,割れその他の有害な欠点があってはならない。

(5) 合成樹脂部分には,著しい色むら・き裂がなく,有害なきず・ゆがみその他の欠点があってはならな

い。

8. めっき及び塗装 ミラーのめっき及び塗装は,次のとおりとする。ただし,インサイドミラーには適

用しない。

(1) めっきを施したものの有効面は,JIS D 0201の7.3(耐食性試験方法)の規定による試験を行い,8.3

(耐食性判定基準)の規定に適合すること。

(2) 塗装を施したものの有効面は,JIS D 0202の4.6(耐食性試験方法)の規定による48時間の試験を行

い,3.5(耐食性)の規定に適合すること。

(3) 鏡の反射被膜及び裏止めは,90℃の温水中に1時間浸し,空気中に10分間放置したとき,鏡面に曇り・

はん点,裏止めの軟化・はく離などを生じてはならない。

9. 防げん処理 ミラーの防げん処理を施した表面は,JIS Z 8741の4.2(測定条体)方法5の規定による

光学条件によって光沢度を調べ,その光沢度 [Gs (20°)] は,40%以下でなければならない。

10. 試験方法

10.1 試験場所の標準状態 試験室の状態は,JIS Z 8703の温度20℃15級,湿度65%20級とする。

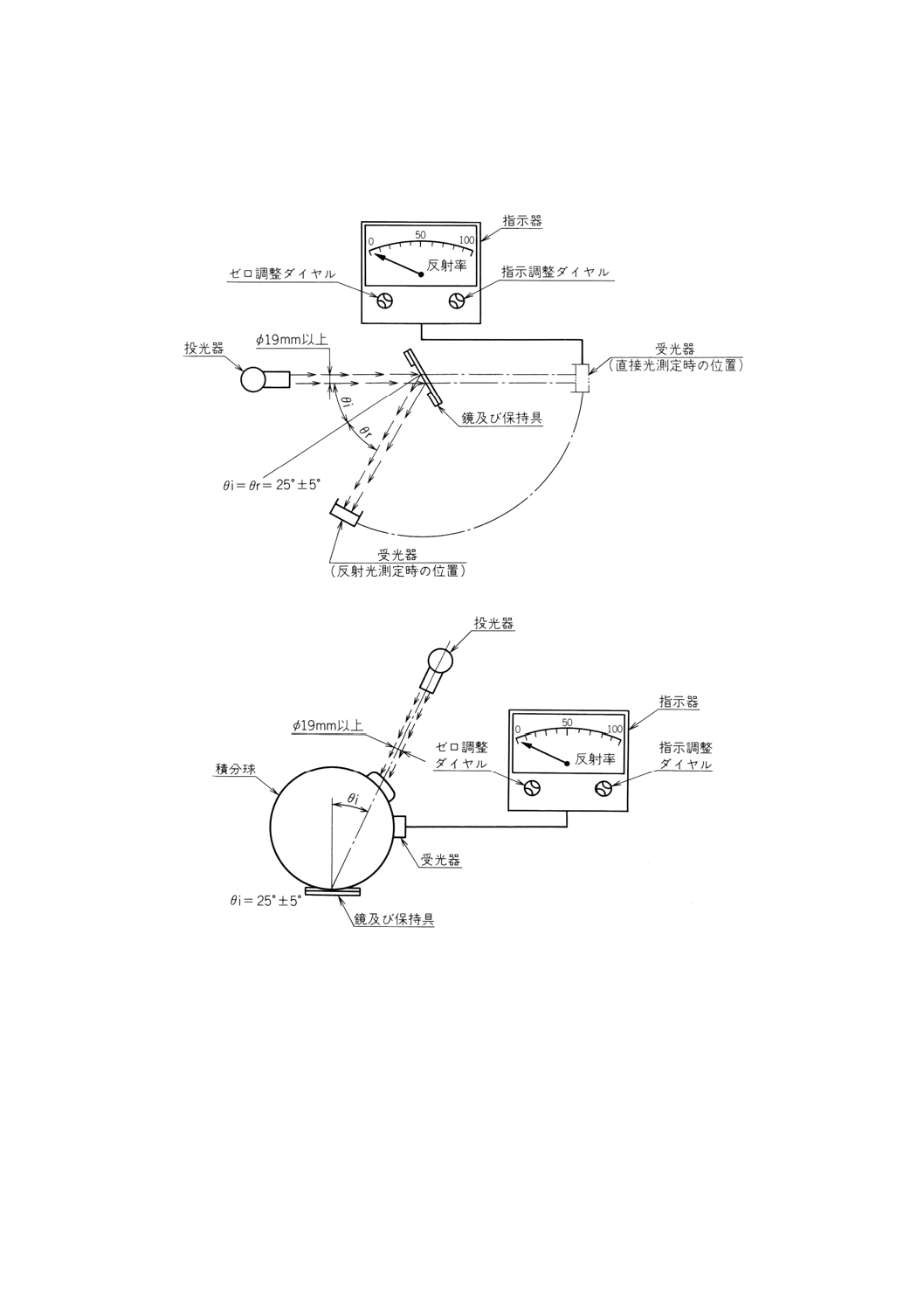

10.2 反射率試験 ミラーの反射率試験は,次に示す装置及び方法で行い,反射率を測定又は計算によっ

て求める。

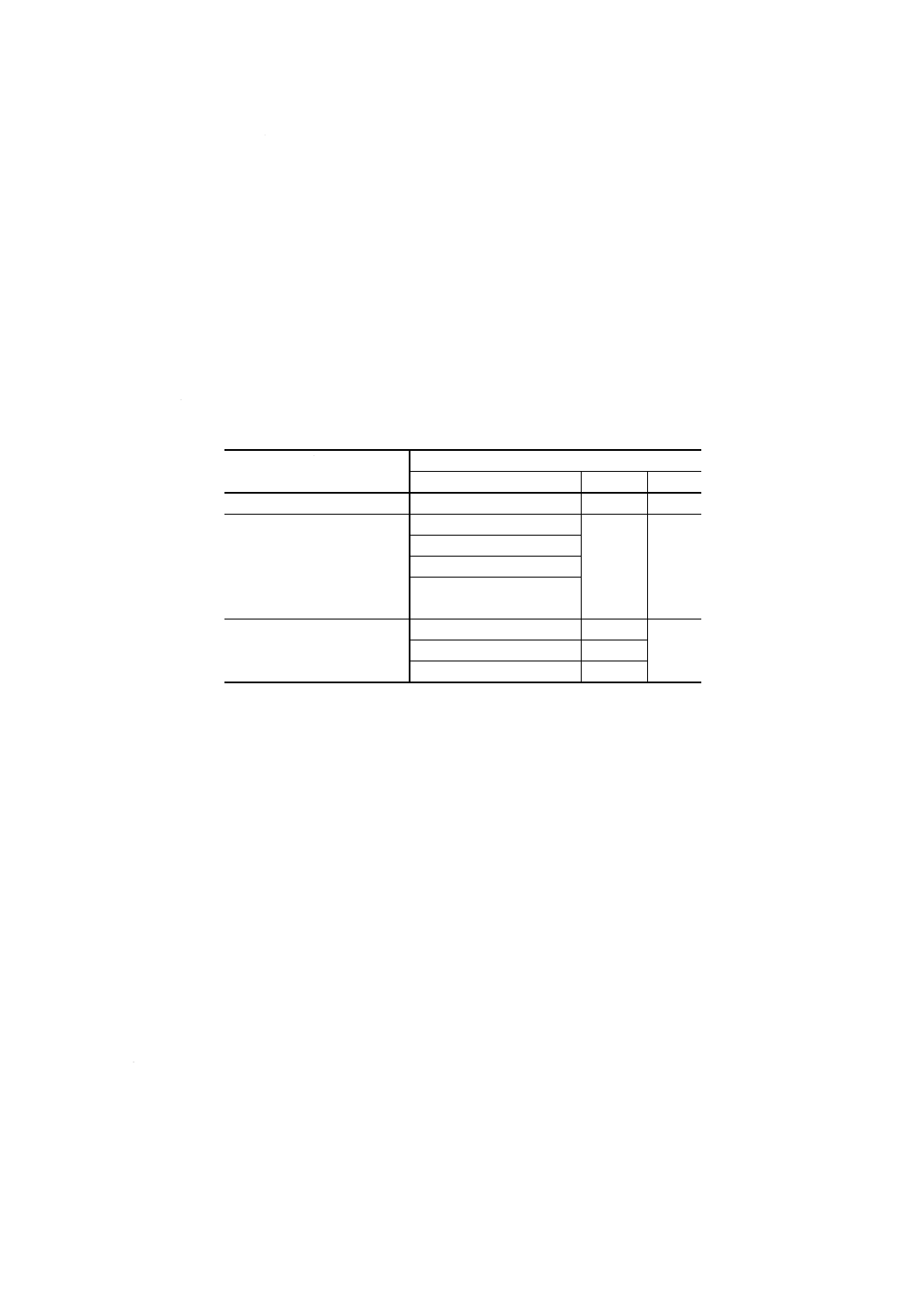

(1) 装置 装置は,直接測定法では,図1に示すような光源,鏡の保持具,受光器及び指示器によって構

成し,また,間接測定法では,図2に示すような光源,鏡の保持具,受光器,積分球及び指示器で構

成する。

(2) 装置の配置及び条件 装置は,図1又は図2に示すように配置する。

JIS Z 8720の規定による標準の光Aを光源に使用した投光器からの鏡面への入射光は,ほぼ平行で

直径19mm以上で,鏡面の法線に対する入射光の角度及び反射光の角度は,25±5度以内でなければ

ならない。鏡面からの反射光は,受光器の測光面より小さく,かつ50%以上であることが望ましい。

ただし,積分球を用いて測定する場合には,入射光の角度は25±5度にすればよい。

(3) 指示器 受光器を含めた正確度は,最大目盛値の±2%以下,又は読みの大きさの±10%以下のいずれ

5

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

か小さい方であること。ただし,JIS C 1609に規定する一般形A級以上の確度をもつ照度計又はこれ

と同等以上の性能をもつ計器によって測定し,反射率を計算で求めてもよい。

図1 反射率の直接測定法(例)

図2 反射率の間接測定法(例)

(4) 測定方法 測定方法は,次の直接測定法又は間接測定法によって行う。

(4.1) 直接測定法 直接測定法は,次による。

(a) 図1に示すように光源の投光器の光軸上に受光器を配置し,受光器に入射光がないときに,ゼロ調

整ダイヤルによって,指示器の目盛をゼロに合わせ,また投光器の光を直接受光したとき,指示調

整ダイヤルによって,指示器の目盛を100%に合わせる。

(b) 次に,測定する鏡を保持具に取り付け,反射光は,受光器を移動して受光し,このときの指示器の

目盛を読み取る。

(c) (3)のただし書きの照度計によって測定したときは,投光器の光を直接受光したときの照度と,測定

しようとする鏡の反射光の照度との比によって,反射率を計算する。

6

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4.2) 間接測定法 間接測定法は,次による。

(a) 図2に示すように積分球を用い,基準となる反射率の明らかな平面鏡を保持具に設置し,積分球内

に置くか又は鏡面を積分球内に露出させる。この場合,基準となる反射率の明らかな平面鏡の反射

率は,測定しようとする鏡の反射率にできるだけ近いことが望ましい。

(b) 投光器を消灯したとき,ゼロ調整ダイヤルによって指示器の目盛をゼロに合わせ,投光器を点灯し,

基準となる反射率の明らかな平面鏡から反射光を得たとき,指示調整ダイヤルによって,指示器の

目盛を基準となる反射率の数値に合わせる。

(c) その後,基準となる反射率の明らかな平面鏡を取り去り,測定しようとする鏡を同様に設置して測

定する。

(d) (3)のただし書きの照度計によって反射率を測定したときは,それぞれの得られた照度から反射率を

計算する。

(4.3) 平面鏡の測定 平面鏡の反射率は,原則として直接測定法によって測定する。

(4.4) 凸面鏡の測定 凸面鏡の反射率は,原則として間接測定法によって測定する。反射率は,次の式に

よって算出する。

×

=

e

x

N

N

E

X

ここに,

X: 反射率 (%)

E: 反射率の明らかな平面鏡の反射率 (%)

M: 測定する鏡の反射率の指示器の読み

Ne: 反射率E%の,基準となる平面鏡の指示器の読み

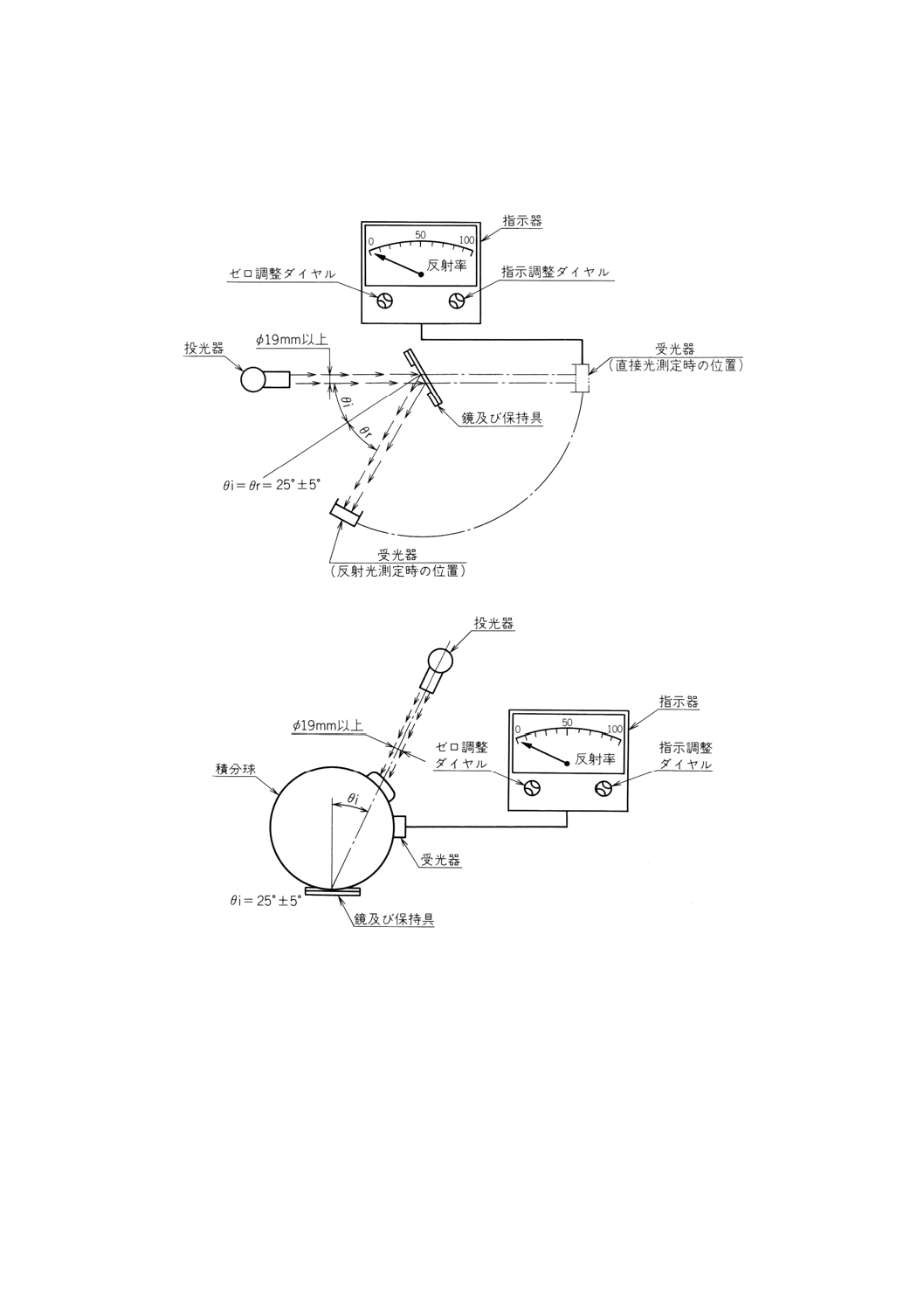

10.3 ひずみ率試験 ミラーのひずみ率試験は,次に示す装置及び方法によって行い,ひずみ率を計算に

よって求める。

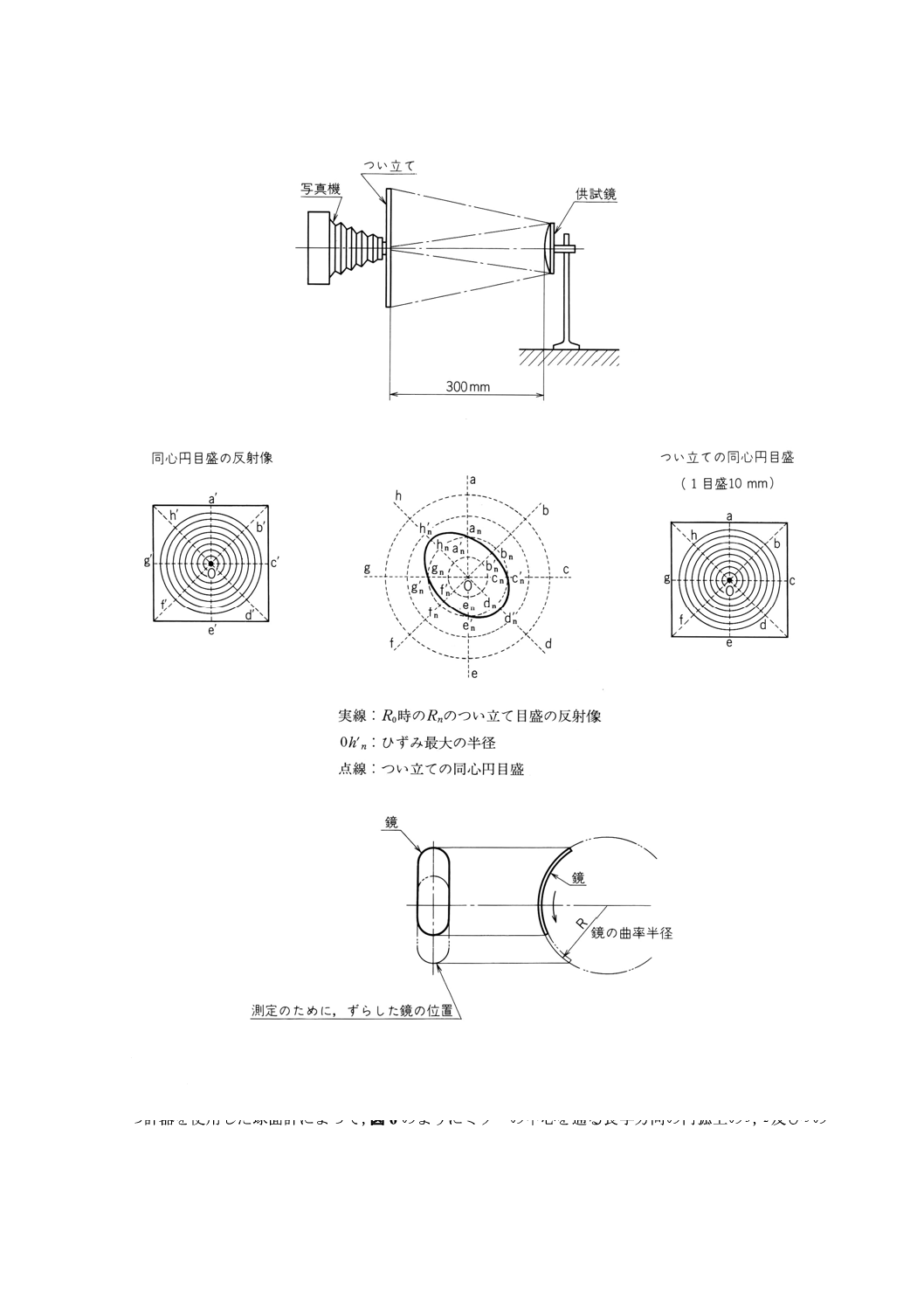

(1) 装置及び方法 図3に示すように,ミラーの前方300mmの距離に,目盛の間隔10mmの同心円目盛

とその中心を通る8等分線とを描いたつい立てを正対させ,つい立ての目盛中心の穴から,鏡面の同

心円目盛の像を写せるような装置を用いる。

また,これと同等な方法(例えば,投影器を用いる。)としてよい。

なお,縦横比の大きい鏡で,長手方向のひずみ率を調べる必要がある場合には,平面鏡では,鏡面

を平行移動,凸面鏡では,図4に示す方法で鏡を曲率半径の円に沿って位置をずらし,同心円目盛の

円が完全に入るようにする。

(2) ひずみ率の算出 ひずみ率は,次の式によって算出する。

100

0

×

−

=

n

n

R

R

R

ε

ここに,

ε: ひずみ率 (%)

Rn: 次の式によって算出したn番目の同心円の反射像

の平均半径 (mm)

8

0

0

0

n

n

n

n

h

b

a

R

′

′

+

…

+

′

′

+

′

′

=

0'a'n, 0'b'n,…0'hn: n番目の反射像の各半径 (mm)

R0: 最大又は最小の反射像の半径 (mm)

7

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 ひずみ率試験の装置(例)

n番目の反射像の説明図(例)

図4 縦横比の大きい鏡などの試験方法

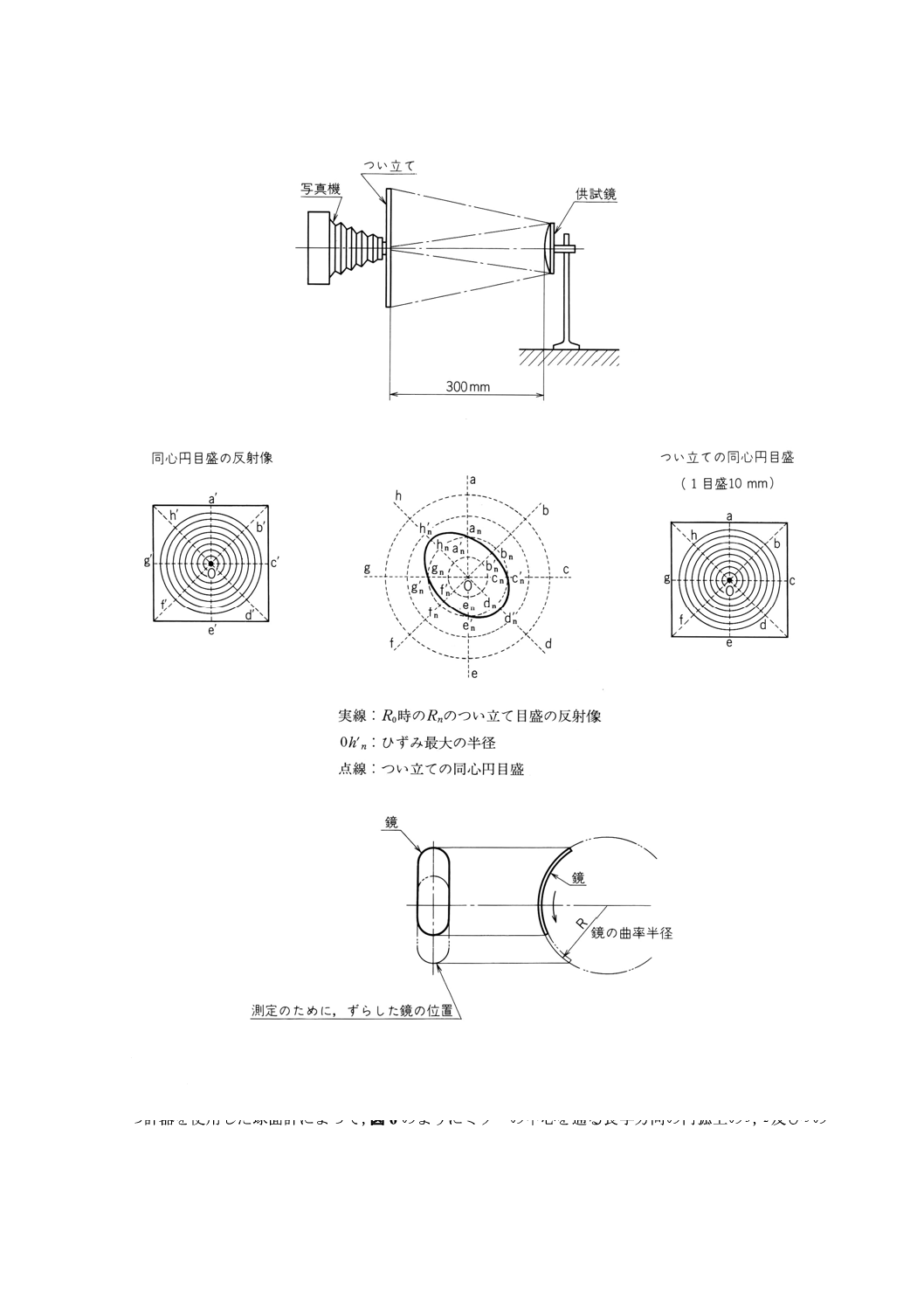

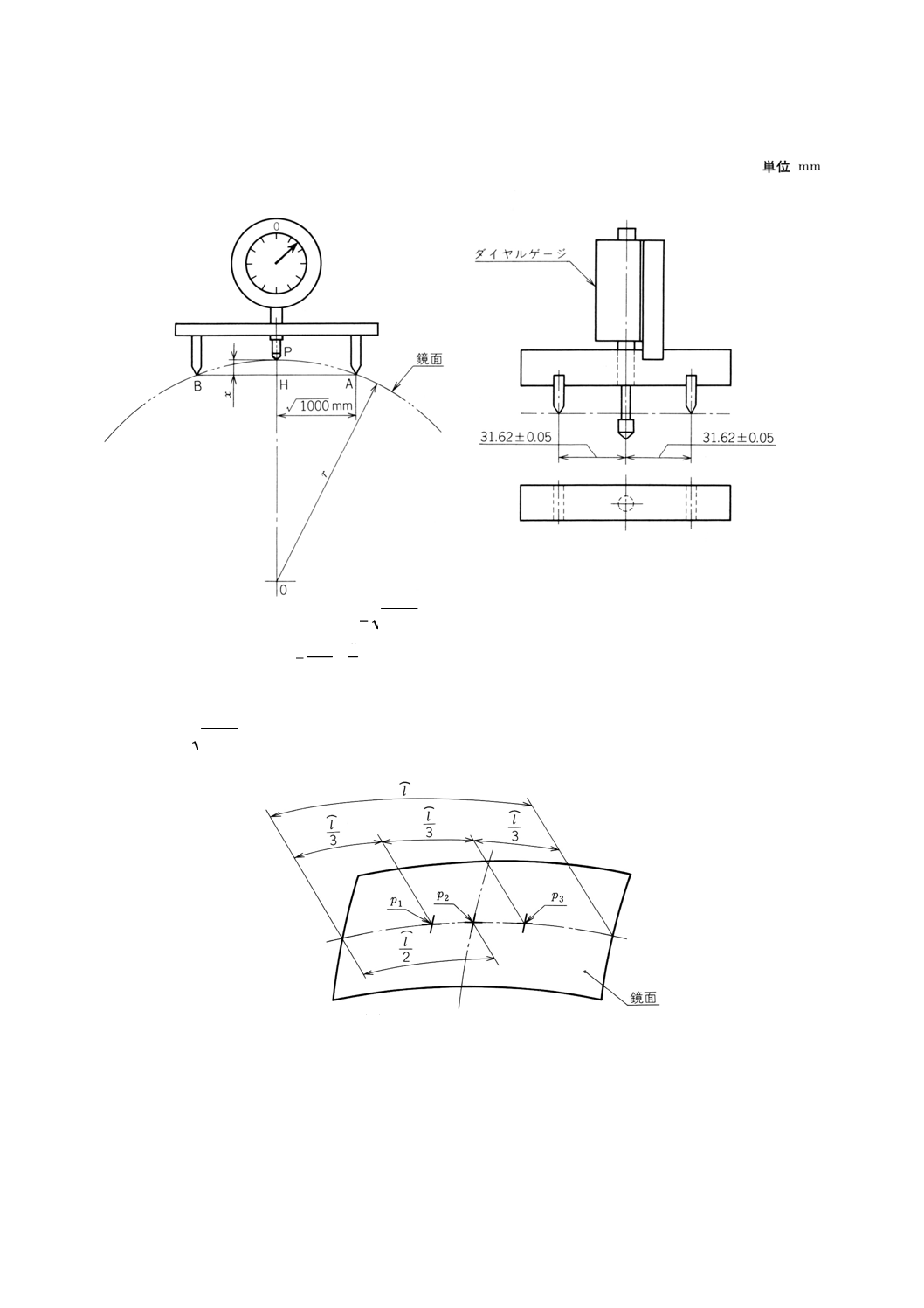

10.4 凸面鏡の曲率半径試験 凸面鏡の曲率半径試験は,次に示す装置及び方法によって行い,曲率半径

を計算によって求める。

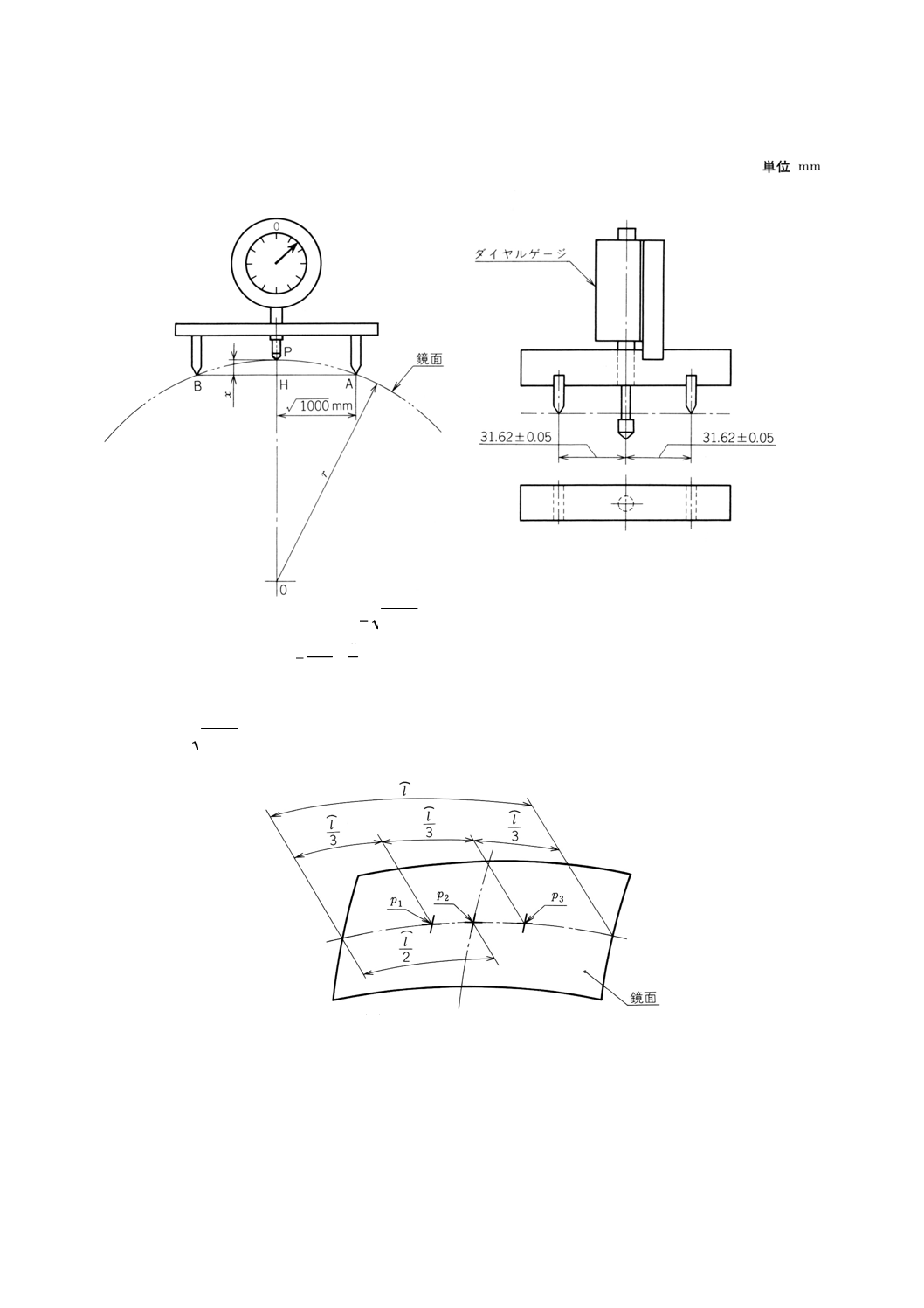

(1) 装置及び方法 図5に示すような測定器にJIS B 7503に規定する計器又はこれと同等以上の性能をも

つ計器を使用した球面計によって,図6のようにミラーの中心を通る長手方向の円弧上の31,21及び32の

位置で測定する。ただし,アウトサイドアンダミラーは,ミラーの中心点だけの測定でよい。

8

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 球面計(例)

備考1. 曲率測定の計算式(

000

1

=

AH

mmの場合の例)

2

500

x

x

r

+

=

ここに,

r: 曲率(鏡面の半径)

x: ダイヤルゲージの読み(図のPHの値)

2.

62

.

31

000

1

=

図6 凸面鏡の曲率半径測定位置

備考 +印は,測定点を示す。

9

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 曲率半径の算出 曲率半径は,次の式によって算出する。

3

3

2

1

p

p

p

r

r

r

r

+

+

=

ここに,

r: 曲率半径 (mm)

rp1: 測定点p1における長手方向及びそれに直角方向の曲率半径

の測定値r1及びr1´の算術平均 (mm)

rp2: 測定点p2における長手方向及びそれに直角方向の曲率半径

の測定値r2及びr2´の算術平均 (mm)

rp3: 測定点p3における長手方向及びそれに直角方向の曲率半径

の測定値r3及びr3´の算術平均 (mm)

10.5 振動耐久性試験 ミラーの振動耐久性試験は,ミラーを正規の使用状態に振動試験機台上に取り付

け,JIS D 1601の5.3(振動耐久試験方法)(1)(共振がない場合)の規定による段階4又は段階7,モータ

サイクル用では,段階7又は段階9の試験を行い,ミラーの各部の異常の有無を調べる。

10.6 耐湿性試験 ミラーの耐湿性試験は,ミラーを正規の使用状態で取り付け,JIS D 0203に規定する

M2の試験を行い,ミラー各部の異常の有無及び鏡の反射率を調べる。

10.7 耐温度性試験 ミラーの耐温度性試験は,ミラーを正規の使用状態に取り付け,温度試験装置内に

置き,インサイドミラーは80℃,アウトサイドミラー及びアウトサイドアンダミラーは70℃の高温中に1

時間,室温に30分間,−30℃の低温中に1時間,室温に30分間を1回とする冷熱繰返し試験を2回行い,

ミラー各部の異常の有無を調べる。

10.8 耐候性試験 アウトサイドミラー及びアウトサイドアンダミラーの耐候性試験は,JIS D 0205の5・

4・2(試験装置)に規定するサンシャインカーボンウエザメータによって試験を300時間行い,ミラー各部

の異常の有無を調べる。

なお,試験を行う場合,試験品を分割して取り付けてもよい。

10.9 衝撃緩和性試験

10.9.1 インサイドミラーの衝撃緩和性試験 インサイドミラーの衝撃緩和性試験は,次の(1)又は(2)の方

法によって行う。

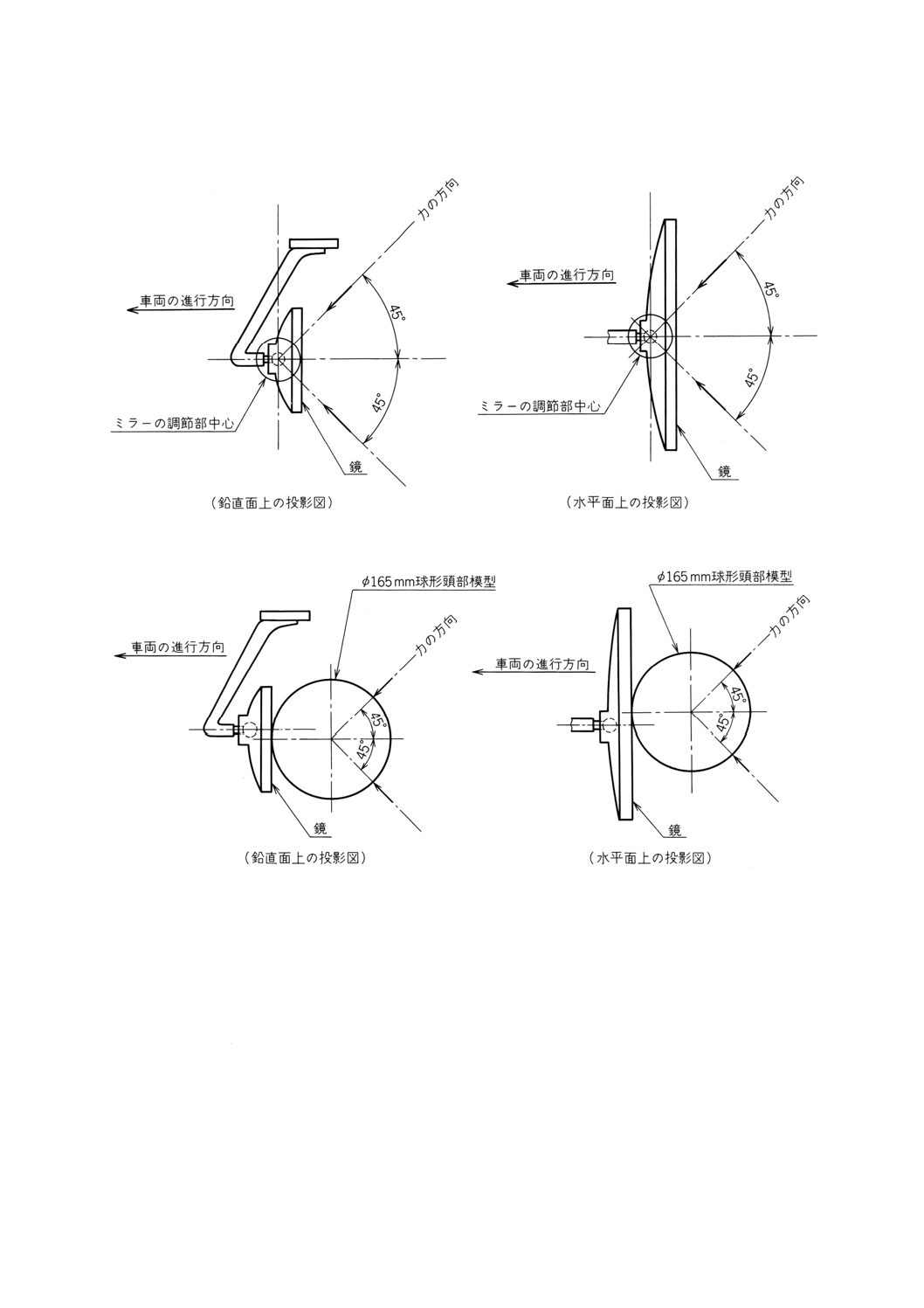

(1) 加圧式衝撃緩和性試験 インサイドミラーを正規の使用状態に取り付け,次のいずれかの試験を行う。

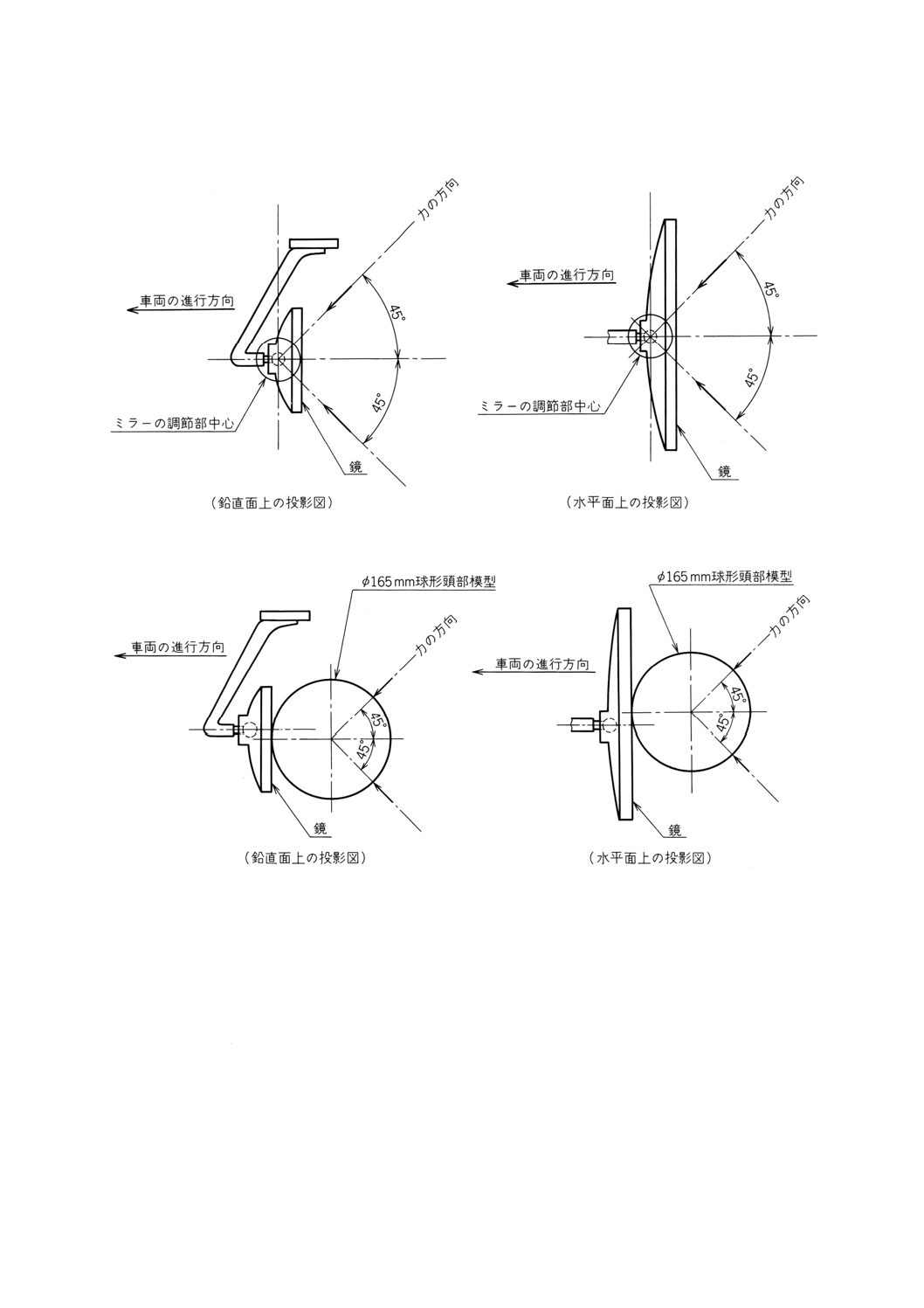

(a) 図7に示すように,ミラーの調節部中心に車両中心線に平行な方向,水平面上で車両中心線に対し

左右45度の方向,車両中心線に平行な鉛直面上で水平より上方又は下方45度の方向から前向きの

力を加える。

(b) 図8に示すように,十分な硬さをもつ直径165mmの球形又は半球形の頭部模型を,ミラーの鏡面

中心に接するように位置させ,球体中心に車両中心線に平行な方向,水平面上で車両中心線に対し

左右45度の方向,車両中心線に平行な鉛直面上で水平より上方又は下方45度の方向から前向きの

力を加える。

10

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 インサイドミラーの加圧式衝撃緩和性試験(調節部加圧方法)

図8 インサイドミラーの加圧式衝撃緩和性試験(鏡中心の加圧方法)

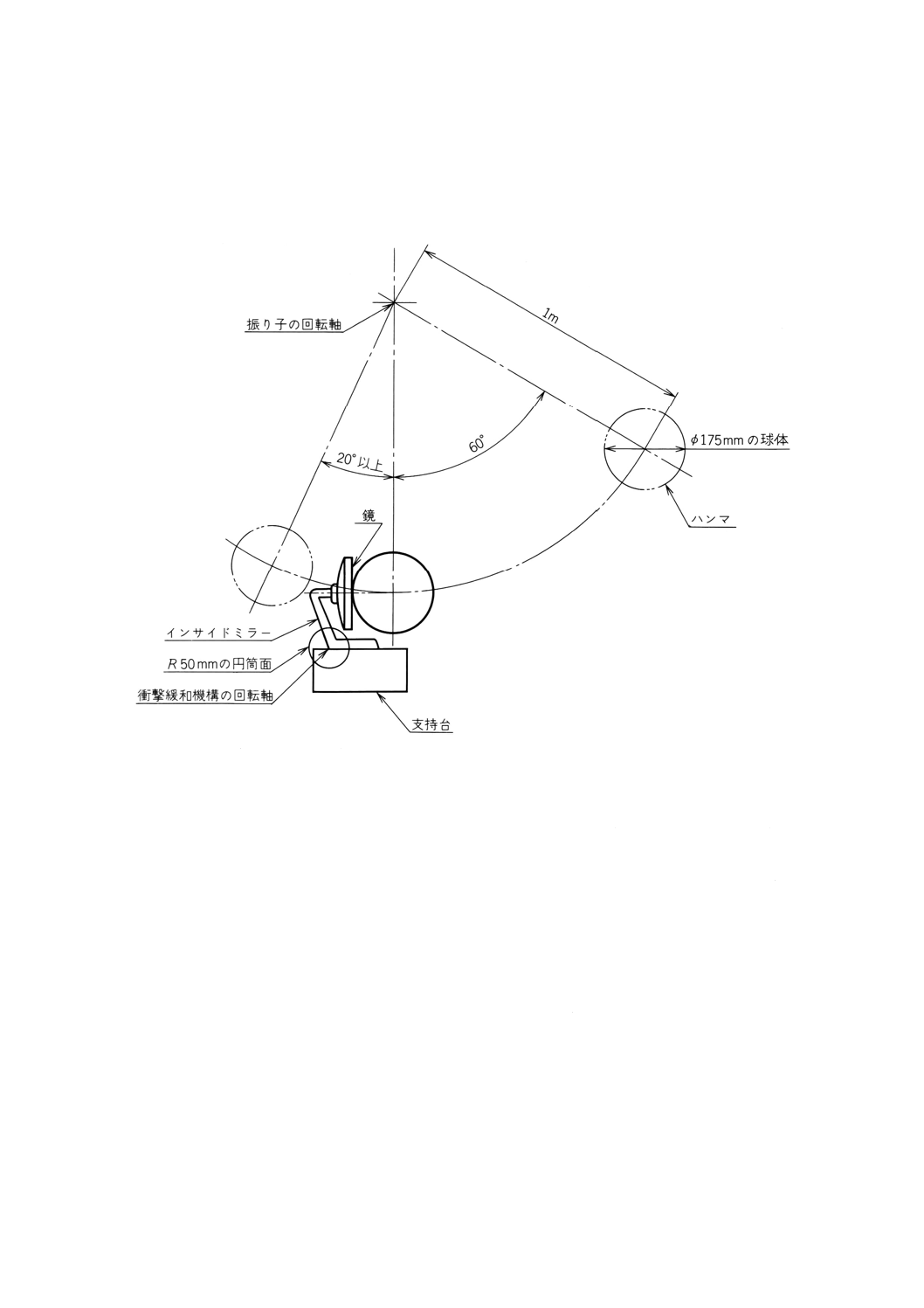

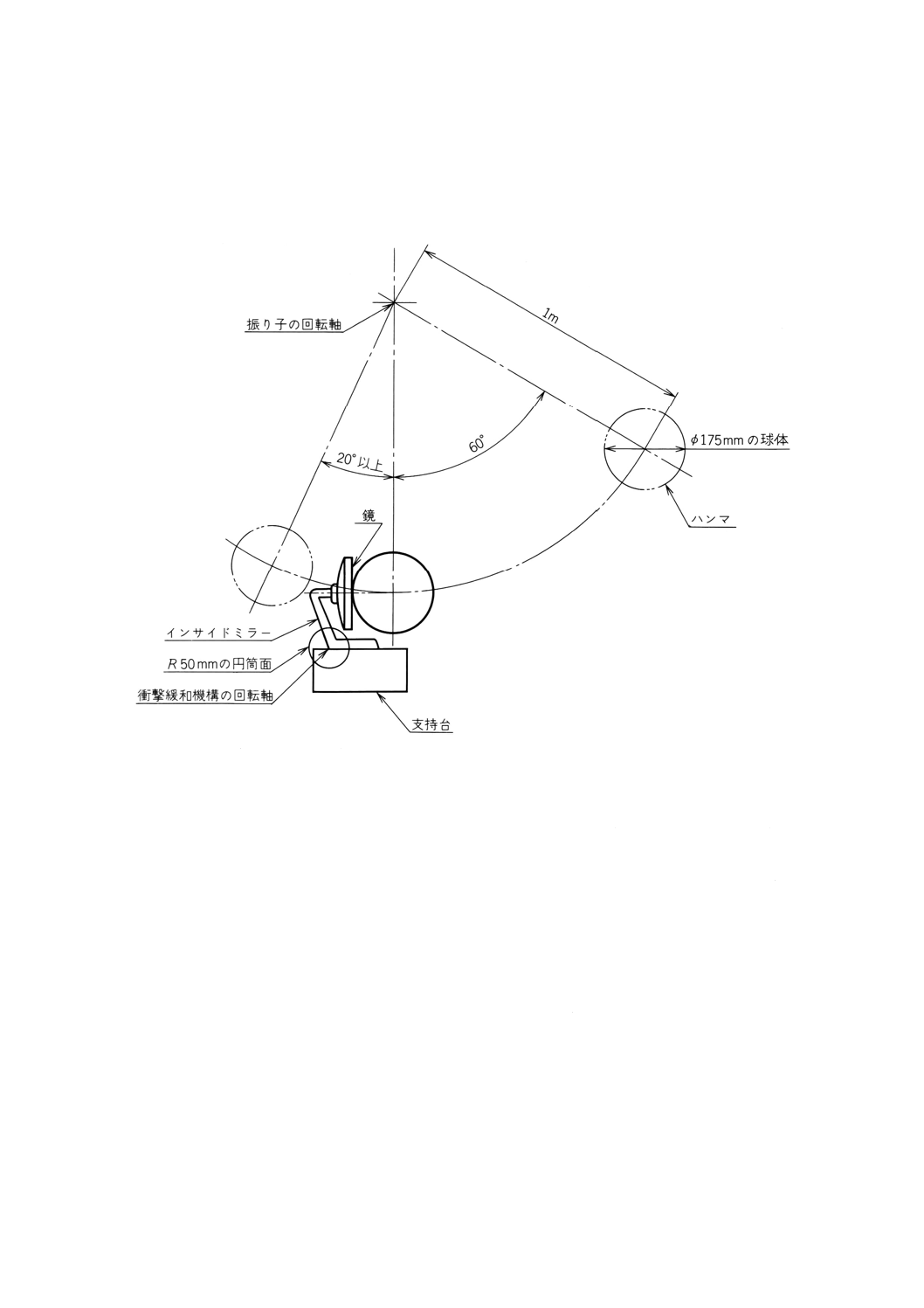

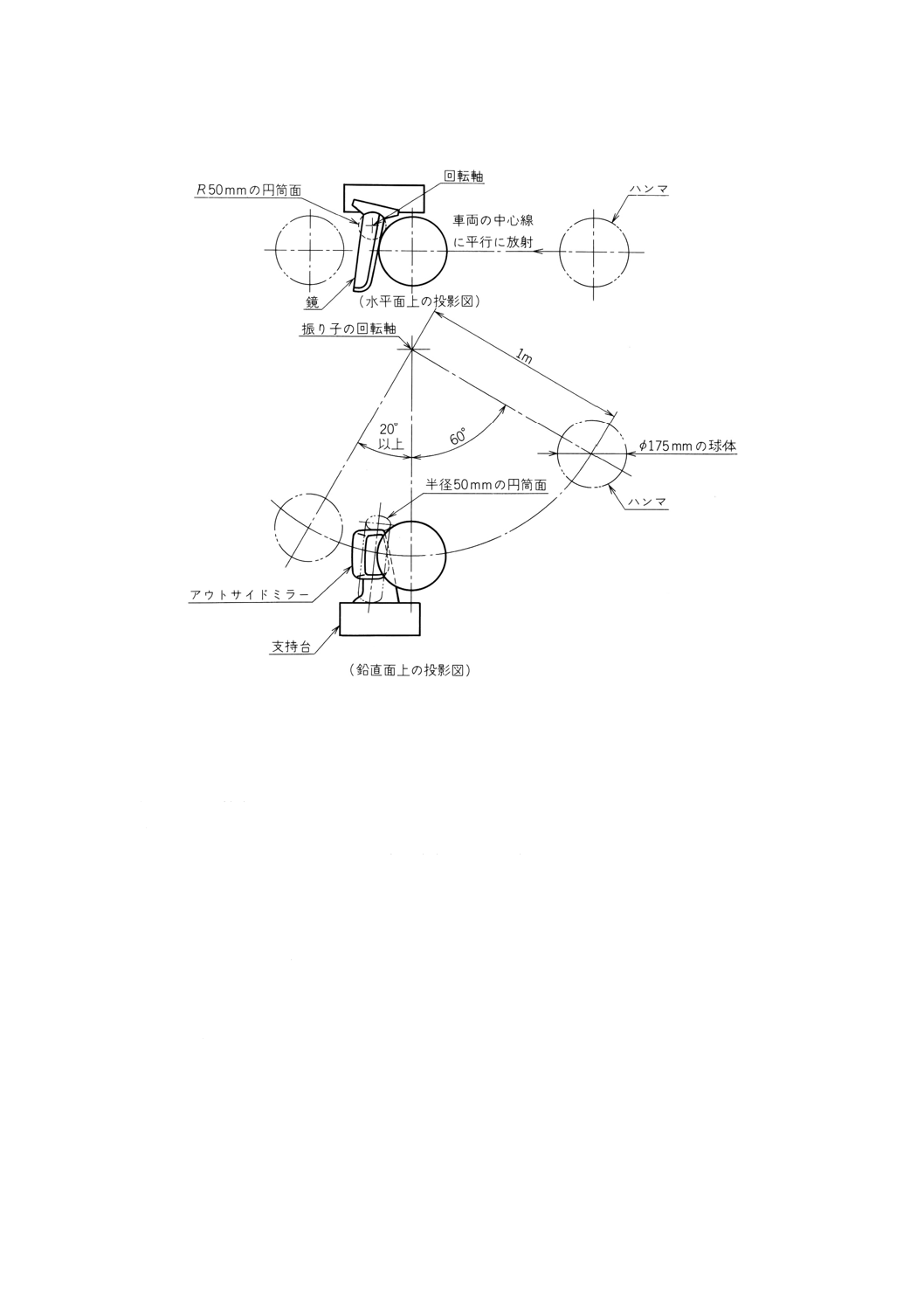

(2) 衝撃式衝撃緩和性試験 インサイドミラーを,図9に示すように試験機支持台に倒立させた正規の使

用状態に取り付ける。

試験機は,直径175mm(剛体の直径165mmの球体又は半球形で,外面をショア硬さA50,厚さ5mm

の被覆をしたもの),総質量6.8kgのハンマをもつ腕1mの振り子からなり,自由に振り子運動ができ

る構造とする。

ハンマの中心が鉛直に下がったときに,支持台に取り付けたミラー調節部中心を通る水平線の鏡面

上の点か又は鏡面中心にハンマの先端が当たるように設置する。ただし,この条件で,ミラーの構成

部品がハンマの振り子運動を妨げる場合は,ハンマのミラーに対する衝撃点を,ミラーの衝撃緩和機

構の回転軸の方向又はそれに垂直な方向に,最小限に移動することができる。

この移動量は,ハンマの球体が,衝撃緩和機構の回転軸を中心にした半径50mmの円筒面に交差す

るか又は接するまでの位置とし,かつハンマの衝撃点が鏡の反射面の外周から10mm以上内側になら

11

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なければならない。

試験は,ハンマの中心を鉛直時に対して60度の位置に上げ,自由落下させてミラーに衝撃を加える

ことによって行う。

図9 インサイドミラーの衝撃式衝撃緩和性試験

10.9.2 アウトサイドミラーの衝撃緩和性試験 アウトサイドミラーの衝撃緩和性試験は,次の(1)又は(2)

の方法によって行う。

(1) 加圧式衝撃緩和試験 アウトサイドミラーを正規の使用状態に取り付け,次のいずれかの試験を行う。

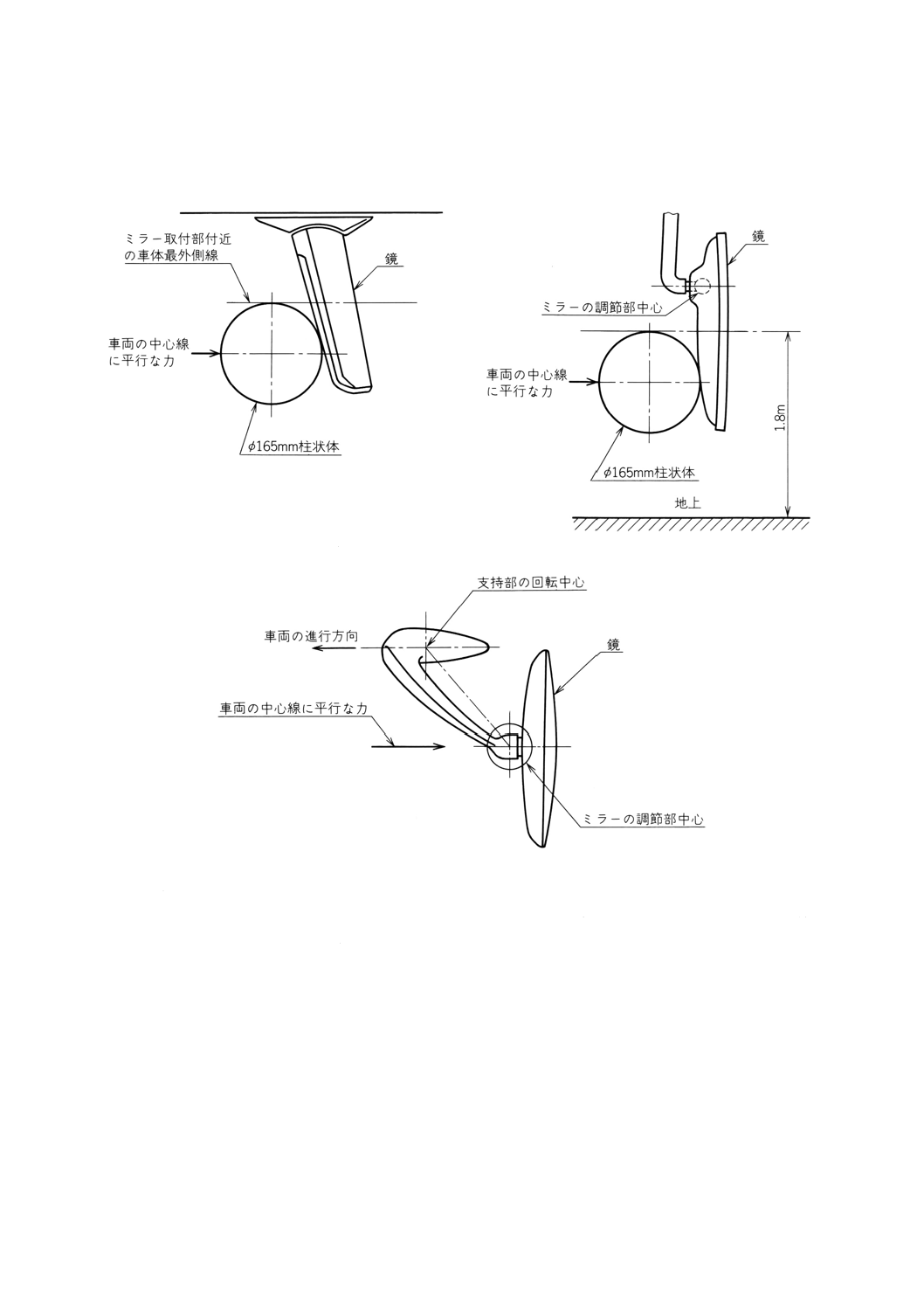

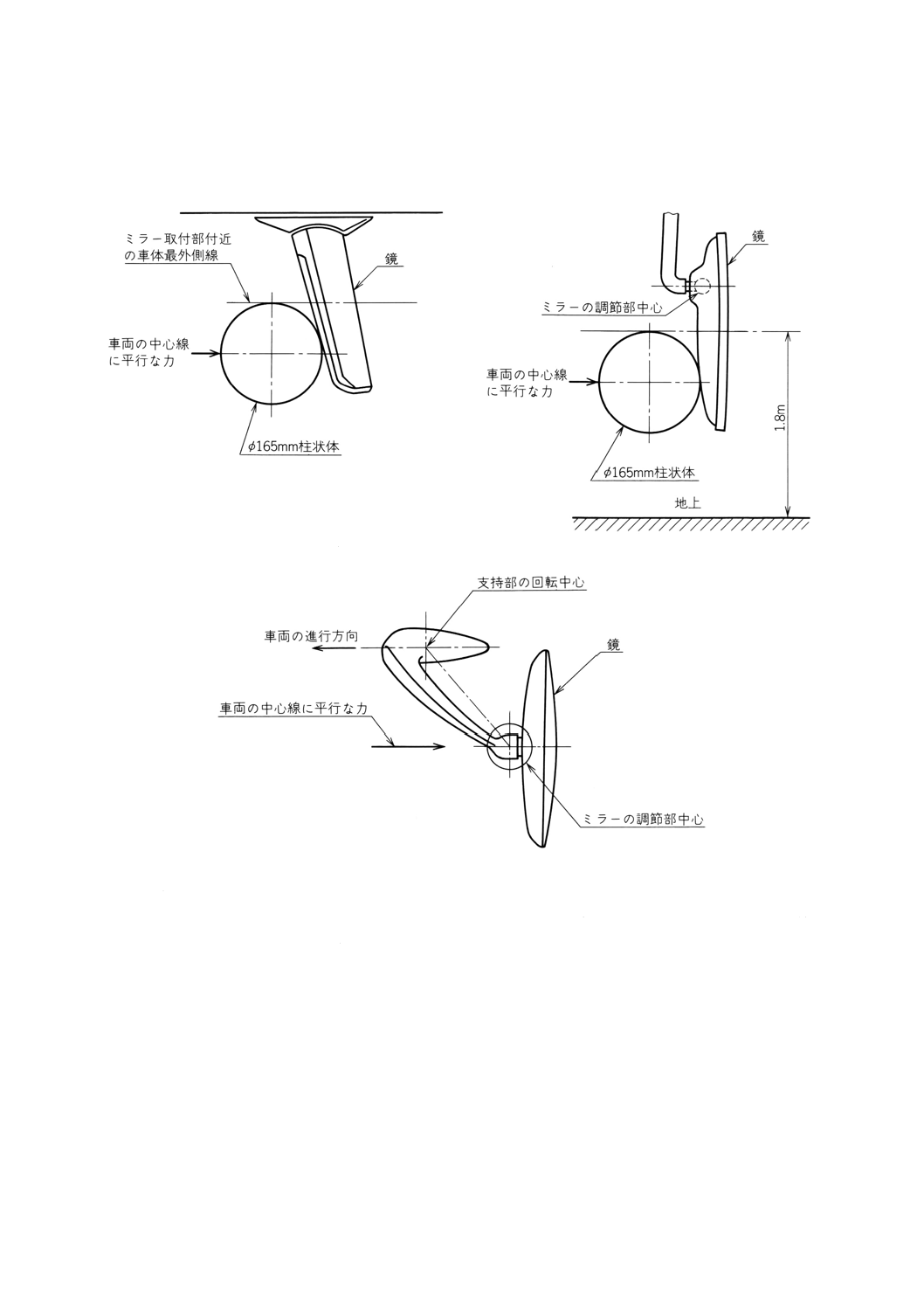

(a) ミラーに,図10に示すように十分な硬さをもつ直径165mmの柱状体で,取付部付近の車体最外側

線に接し,車両中心線に平行な後向きの力を加える。

(b) ミラーに,図11に示すように十分な硬さをもつ直径165mmの柱状体で,地上高1.8mの線に沿っ

て,車両の中心線に平行な後向きの力を加える。

(c) 図12に示すように,ミラーの調節部中心に,車両の中心線に平行な後向きの力を加える。ただし,

ミラーの調節部中心が,ミラーの取付部付近の車体最外側線より内側にあるときは,車体最外側線

より突出したミラーのいずれかの部分,又はミラーの調節部中心が地上高1.8mを超えるときは,

1.8m以下に位置するミラーのいずれかの部分に,車両の中心線に平行な後向きの力を加えてもよい。

12

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 アウトサイドミラーの加圧式衝撃緩和性試

験[10.9.2(1)の(a)の場合]

図11 アウトサイドミラーの加圧式衝撃緩和性試

験[10.9.2(1)の(b)の場合]

図12 アウトサイドミラーの加圧式衝撃緩和性試験[10.9.2(1)の(c)の場合]

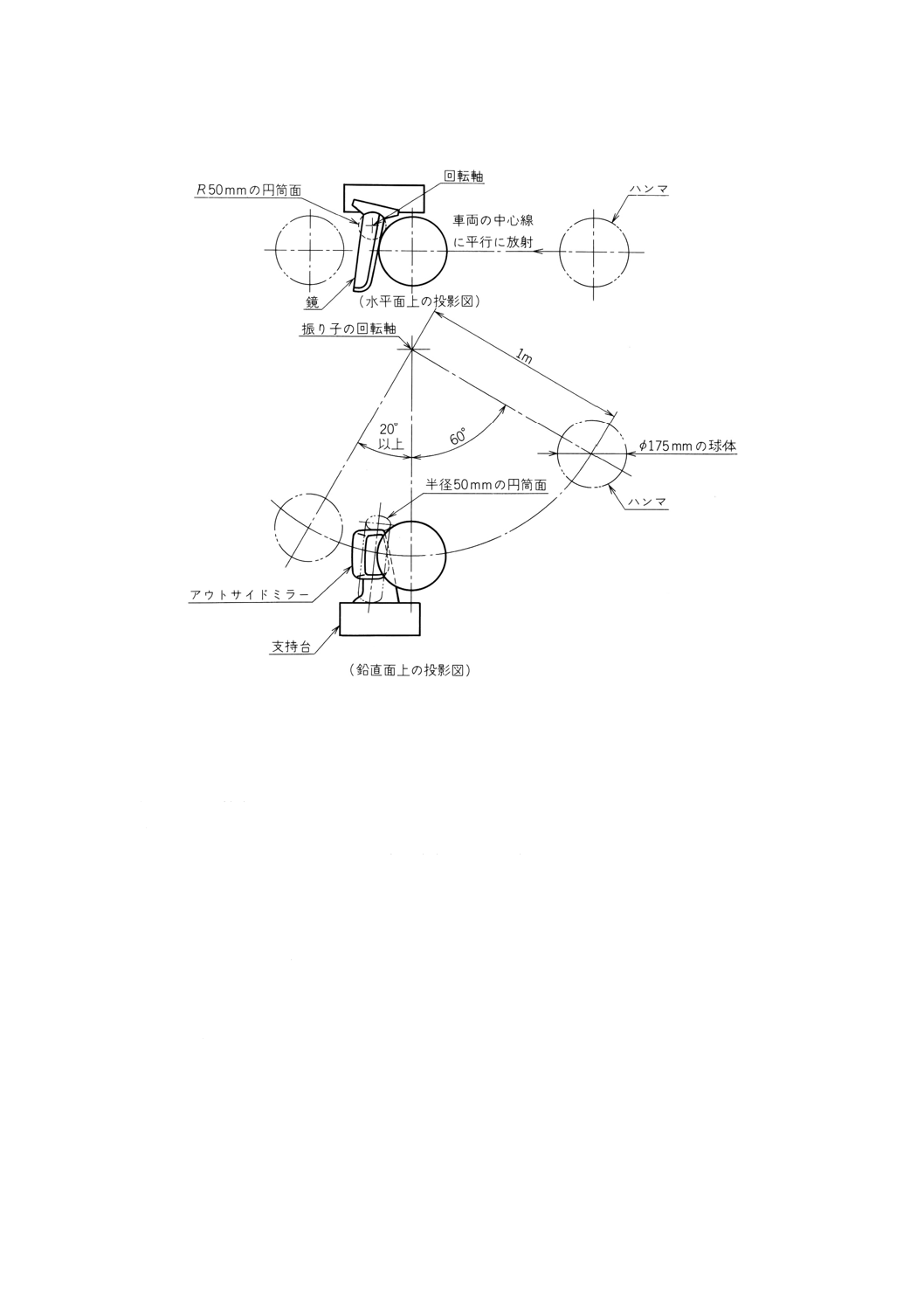

(2) 衝撃式衝撃緩和性試験 アウトサイドミラーを,図13に示すように試験機支持台に正規の使用状態に

取り付ける。

10.9.1(2)の試験機で,ハンマの中心が鉛直に下がったときに,支持台に取り付けたミラーの調節部

中心又は鏡面中心を通る水平線上の保持部表面に,ハンマの先端が当たるように設置する。ただし,

この条件で,ミラーの構成部品がハンマの振り子運動を妨げる場合は,ハンマのミラーに対する衝撃

点を,ミラーの衝撃緩和機構の回転軸の方向又はそれに垂直な方向に,最小限に移動してよい。

この移動量は,ハンマの球体が,衝撃緩和機構の回転軸を中心にした半径50mmの円筒面に交差す

るか又は接するまでの位置とし,かつハンマの衝撃点が鏡の反射面の外周から10mm以上内側になら

なければならない。試験は,ハンマの中心を鉛直時に対して60度の位置に上げ,自由落下させてミラ

ーに衝撃を加えることによって行う。

13

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 アウトサイドミラーの衝撃式衝撃緩和性試験

11. 検査

11.1 検査項目 検査項目は,次のとおりとする。

(1) 構造検査

(4) めっき及び塗装検査

(2) 形状及び寸法検査

(5) 防げん処理検査

(3) 外観検査

(6) 性能検査

11.2 構造検査 ミラーの構造は,5.の規定に適合しなければならない。

11.3 形状及び寸法検査 ミラーの形状及び寸法は,6.の規定に適合しなければならない。

11.4 外観検査 ミラーの外観は,7.の規定に適合しなければならない。

11.5 めっき及び塗装検査 ミラーのめっき及び塗装は,8.の規定に適合しなければならない。

11.6 防げん処理検査 防げん処理を施した表面は,9.の規定に適合しなければならない。

11.7 性能検査 ミラーの性能は,10.によって試験を行ったとき,4.の規定に適合しなければならない。

12. 製品の呼び方 ミラーの呼び方は,規格番号又は規格の名称及び種類による。

例 JIS D 5705 アウトサイドミラー 又は

自動車用ミラー アウトサイドミラー

13. 表示 ミラーには,容易に消えない方法で,製造業者名又はその略号を表示する。

14

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 インサイドミラーの例

付図2 アウトサイドミラーの例

15

D 5705-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図3 アウトサイドアンダミラーの例

関連規格:ECE/Regulation No.46 Uniform Provisions concerning the Approval of Rear-view Mirrors, and of

Motor Vehicles with regard to the Installation of Rear-view Mirrors

JIS D 5705改正原案作成委員会 構成表

氏名

所属

(分科会長)

音 田 稔

東京農工大学

(幹事)

小 林 一 之

市光工業株式会社

笹 尾 照 夫

工業技術院標準部

大 柳 武 雄

運輸省自動車交通局

岡 田 竹 雄

運輸省交通安全公害研究所

塚 本 建 生

運輸省交通安全公害研究所

塚 本 和 彦

いすゞ自動車株式会社

渡 辺 晴 雄

スズキ株式会社

松 平 忠 雄

ダイハツ工業株式会社

近 藤 修

トヨタ自動車株式会社

松 田 紳 二

日産自動車株式会社

黒 川 勇

日産ディーゼル工業株式会社

勝 山 弘 督

日野自動車工業株式会社

星 川 晃

富士重工業株式会社

小 泉 伸 一

株式会社本田技術研究所

黒 田 俊 明

マツダ株式会社

五 島 一 裕

三菱自動車工業株式会社

吉 田 多佳志

大東プレス工業株式会社

須 永 茂

株式会社大嶋電機製作所

井 深 靖 彦

株式会社東海理化電機製作所

中 柴 誠

東陽工業株式会社

庭 山 敏 一

株式会社松山製作所

伊 藤 寧 俊

株式会社村上開明堂

塩 坂 行 雄

財団法人日本自動車研究所

小 林 隆 二

社団法人日本自動車部品工業会

(関係者)

水 山 賀 雄

株式会社小糸製作所

荒 木 孝 之

株式会社ナポレックス

小 澤 美 徳

株式会社カーメイト

冨 樫 晃

社団法人日本自動車部品工業会

(事務局)

石 山 泰 男

社団法人自動車技術会