D 4422:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び単位 ··················································································································· 2

5 試料及び条件 ··················································································································· 2

6 試験機及び試験ジグ ·········································································································· 3

6.1 試験機 ························································································································· 3

6.2 試験ジグ ······················································································································ 3

7 試験手順························································································································· 6

8 せん断強さの計算 ············································································································· 7

9 結果の報告 ······················································································································ 7

附属書A(規定)試験手順フロー図 ························································································· 8

附属書B(参考)試験報告書 ·································································································· 9

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 10

D 4422:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人自動車技

術会(JSAE)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 4422:1990は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 4422:2007

自動車部品−ブレーキシューアッセンブリ及び

ディスクブレーキパッド−せん断試験方法

Automotive parts-

Drum brake shoe assemblies and disc brake pad-Shear test procedure

序文

この規格は,2001年に第2版として発行されたISO 6312を基に作成した日本工業規格であるが,国内

の試験機を用いた試験に適用可能とするため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,自動車のブレーキシューアッセンブリ及びディスクブレーキにおける摩擦材とその支持部

材との結合強度(せん断強度)の試験方法について規定する。この規格は,一体成形,及び接着タイプに

適用する。ただし,リベットタイプは除く。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6312:2001,Road vehicles−Brake linings−Shear test procedure for disc brake and drum brake

shoe assemblies (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS D 0106 自動車−ブレーキ用語(種類,力学及び現象)

注記 対応国際規格:ISO 611,Road vehicles−Braking of automotive vehicles and their trailers−

Vocabulary(MOD)

JIS D 0107 自動車−ブレーキ用語−部品

注記 対応国際規格:ISO 611,Road vehicles−Braking of automotive vehicles and their trailers

−Vocabulary(MOD)

JIS D 4420 自動車用ブレーキライニング及びディスクブレーキパッドの水,食塩水,油,及びブレー

キ液に対する劣化試験方法

注記 対応国際規格:ISO 6314,Road vehicles−Brake linings−Resistance to water, saline solution,

oil and brake fluid−Test procedure(IDT)

2

D 4422:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS D 0106 及びJIS D 0107によるほか,次による。

3.1

摩擦材 (lining)

ブレーキシューアッセンブリ及びディスクブレーキの摩擦によって,制動力を生じさせる部材。

3.2

キャリア (carrier)

ブレーキシューアッセンブリ及びディスクブレーキにおいて,摩擦材が取り付けられている部材。

3.3

接合面積 (bond area)

摩擦材とキャリアとの間の接触する部分の面積。

3.4

せん断強さ (shear strength)

破壊荷重を,接合面積で除した比率。

4

記号及び単位

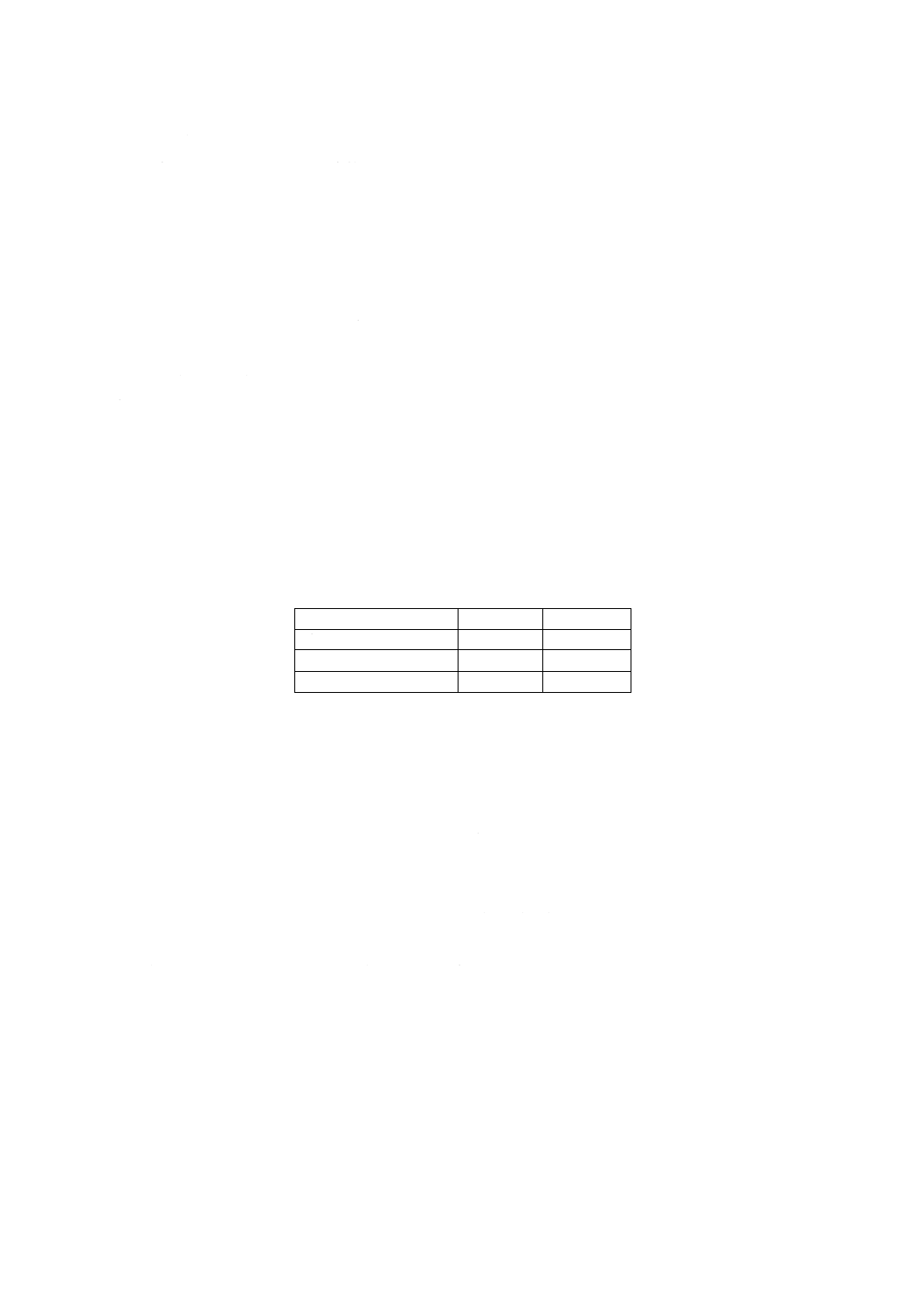

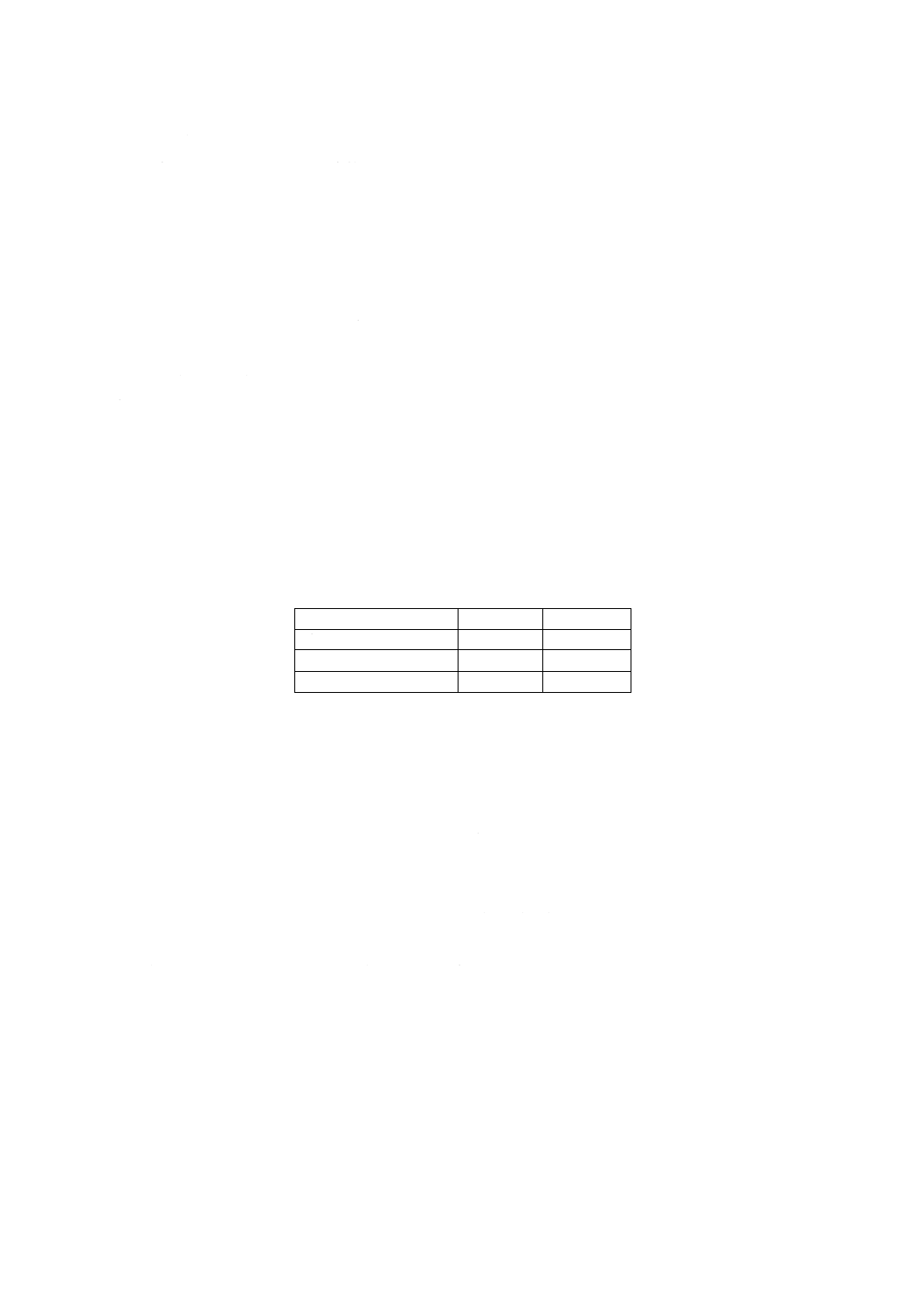

記号及び単位は,表1による。

表1−記号及び単位

項目

記号

単位

破壊時のせん断荷重

F

N

接合面積

A

mm2

破壊時のせん断強さ

r

MPa

5

試料及び条件

試料及び条件は,次による。

a) この試験手順は商品開発中,生産品又は異物介在後(JIS D 4420による条件など)若しくは,使用後

の試料に適用する。

b) 試験は,フルサイズの試料又はテストピースで実施する。

c) 試料の端部は,荷重ツール及び固定ツールと確実に接触するように準備する。シムは取り外す。

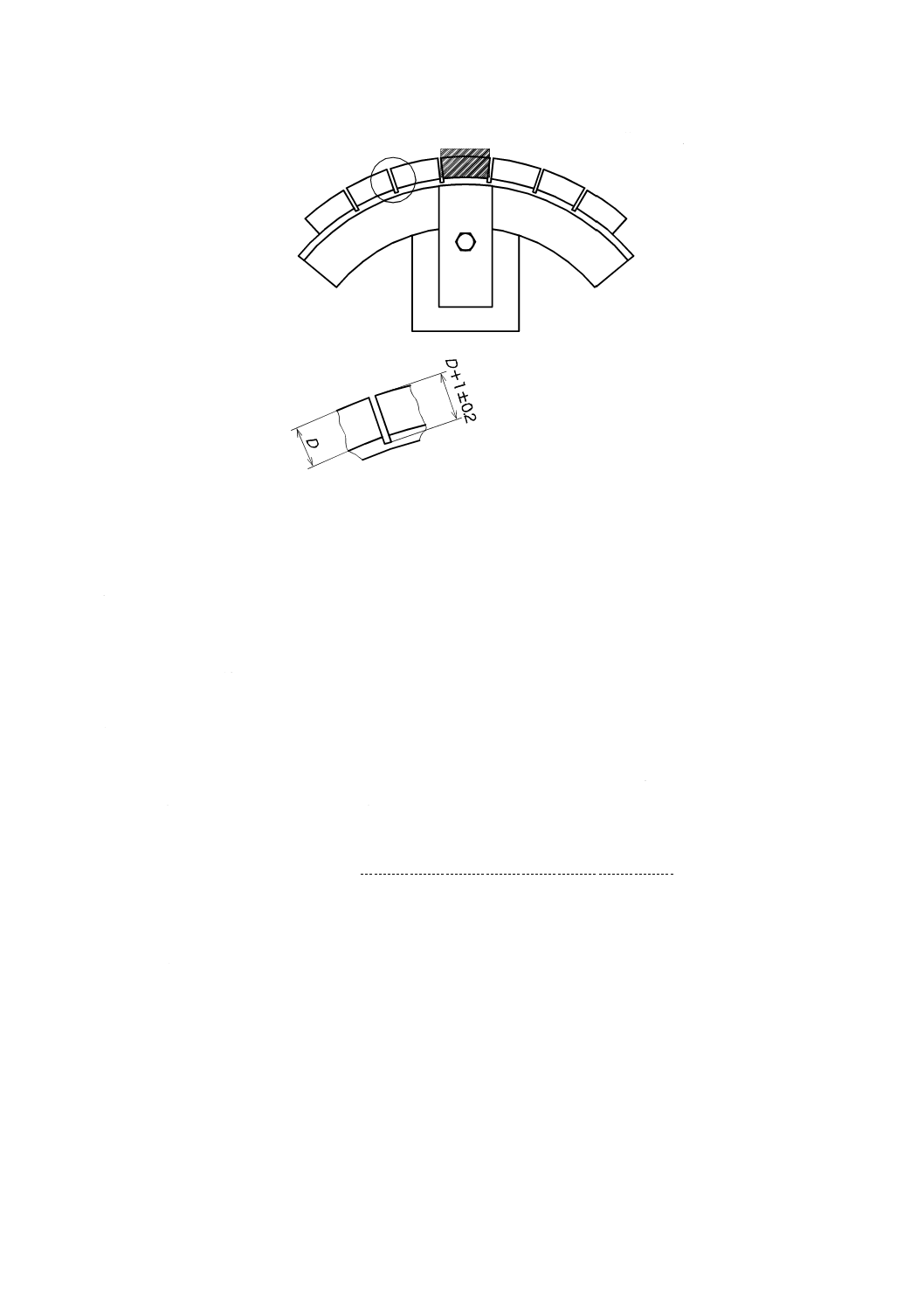

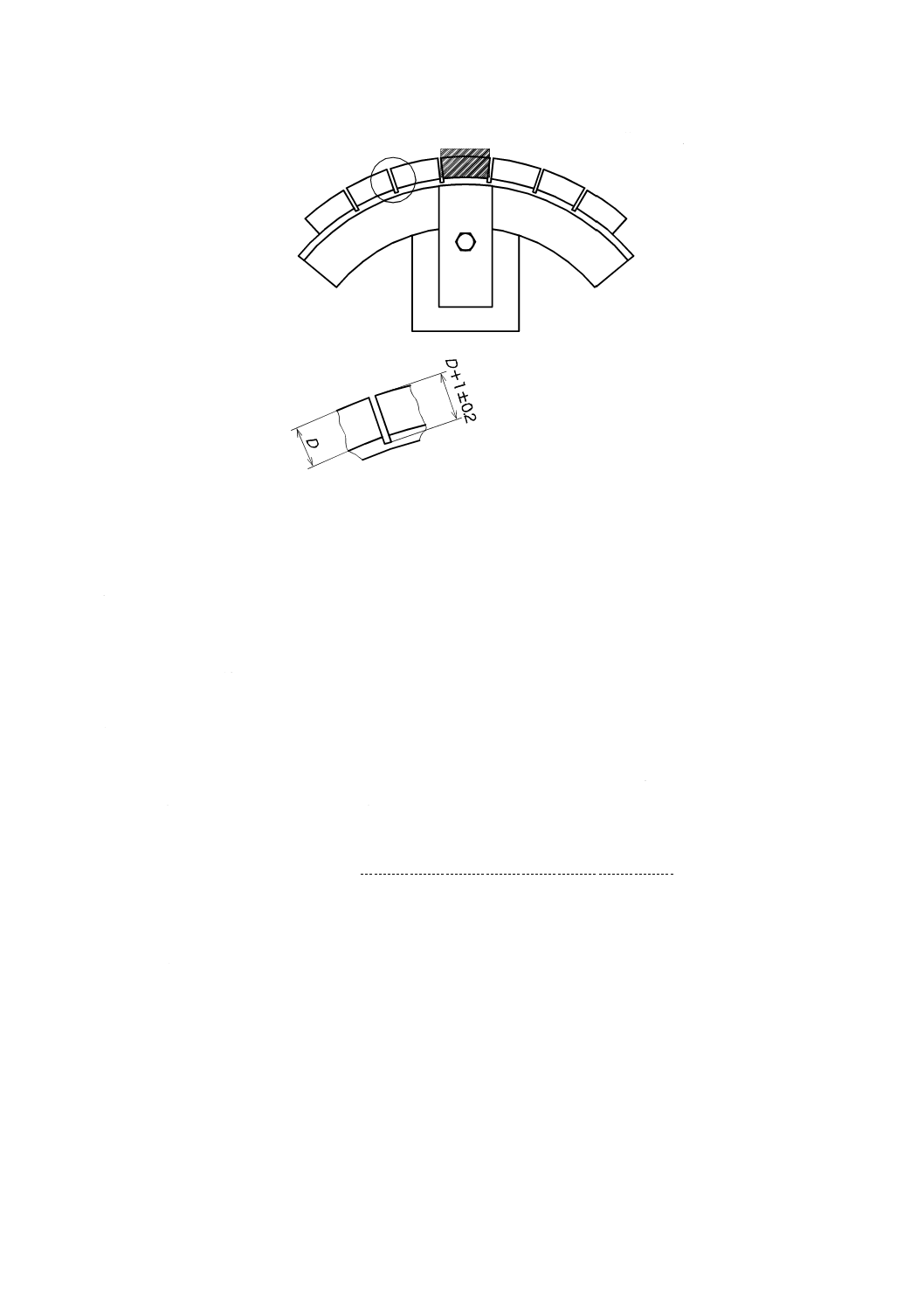

d) 摩擦材を取り付けたブレーキシューを試験する場合には,試験領域は,フルサイズ全体又はキャリア

まで切り込みを入れたテストピースの部分となる(図1参照)。

e) 用いる試料は,5個とする。

注記1 試験手順に示す荷重の負荷方向は,製品の使用状態の荷重方向とは異なる可能性がある。

注記2 せん断挙動は,摩擦材の縦横比,面取り及びスリットによって影響を受ける。

3

D 4422:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−シューアッセンブリのテストピース試料

6

試験機及び試験ジグ

6.1

試験機

試験機は,次による。

a) 試験機は,圧縮若しくは引張試験機,又は加圧ラムを動かすことによって十分なせん断荷重を加える

ことができる同様の試験機(せん断試験機)を用いる。

b) 試験機には,せん断破壊の瞬間にかかる荷重を正確に記録するための装置を備えなければならない。

c) 荷重負荷は,次による。

1) 荷重上昇速さ一定の試験機の場合は, 荷重上昇速さが平均して(4 500±1 000)N/sとする。

注記 この数値は,一般的な自動車仕様に基づいた評価から決定した。

2) クロスヘッド移動速さ一定の装置において試験する場合には,試験速度は(10±1)mm/minとする。

なお,結果報告の場合には,荷重上昇速さ一定形との比較ができるように,試験速度を明記しな

ければならない。

3) 衝撃荷重は避ける。

6.2

試験ジグ

6.2.1

全般

せん断試験装置は,荷重負荷部分に対して平行に試料を保持する部分を備えていなければならない。

このジグが試料と接触する部分は,2 mm以下の半径をもっているものとする。

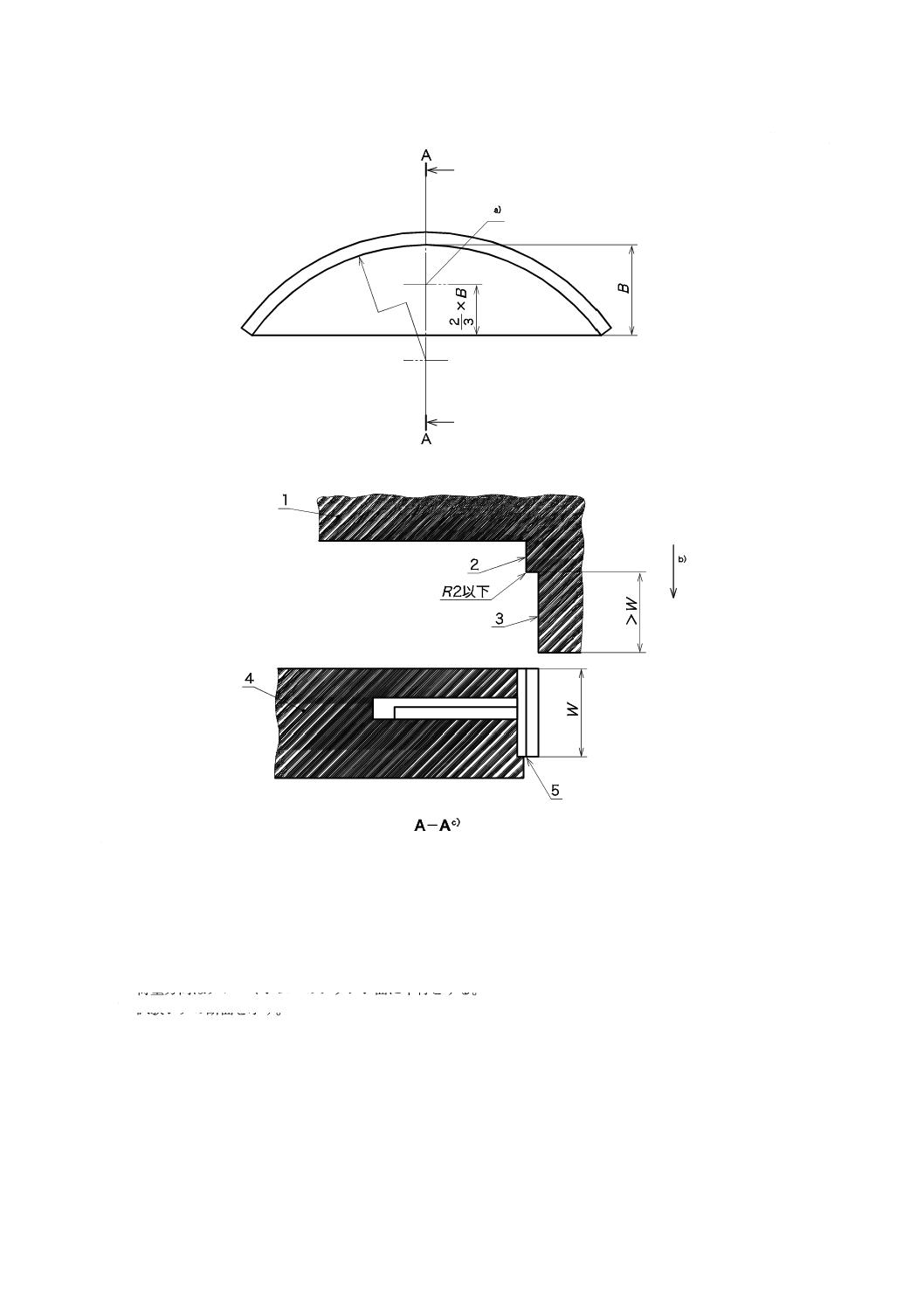

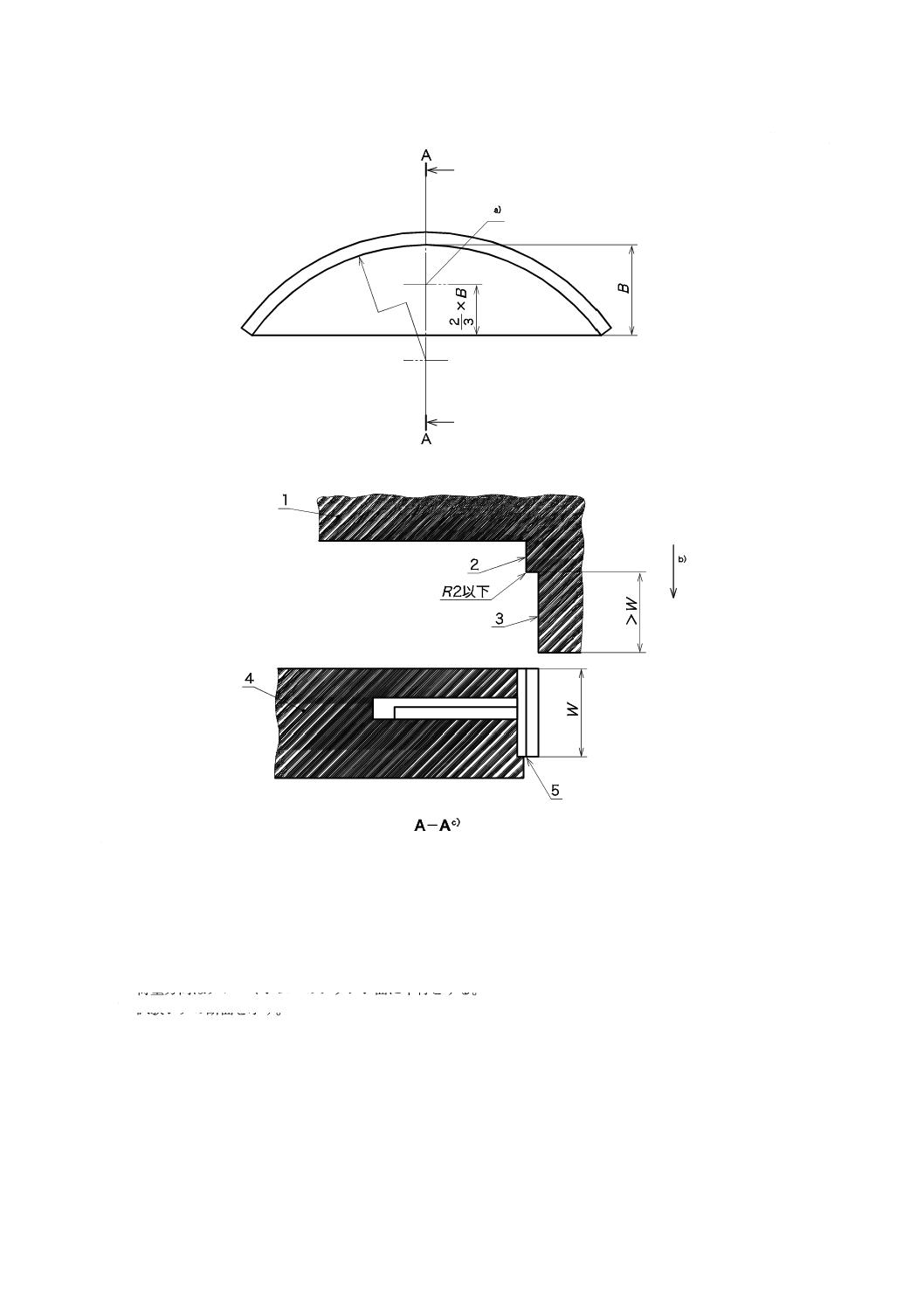

6.2.2 ブレーキシューアッセンブリ

試験ジグ(図2参照)は,次による。

a) 加圧ラムは,摩擦材の先端と試料の全長にわたり,かつ,ブレーキシューのフランジ部から(1±0.2)

mm内の全幅で接触できる構造のものとする。

b) 加圧ラムによる荷重負荷は,ブレーキシューのフランジ面に対し平行となっていなければならない。

4

D 4422:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,ブレーキシューは,摩擦材試料の全長にわたって均一な荷重が掛かるように保持する。

c) 加圧ラムの幅は,ライニングの幅(W)よりも広くする。

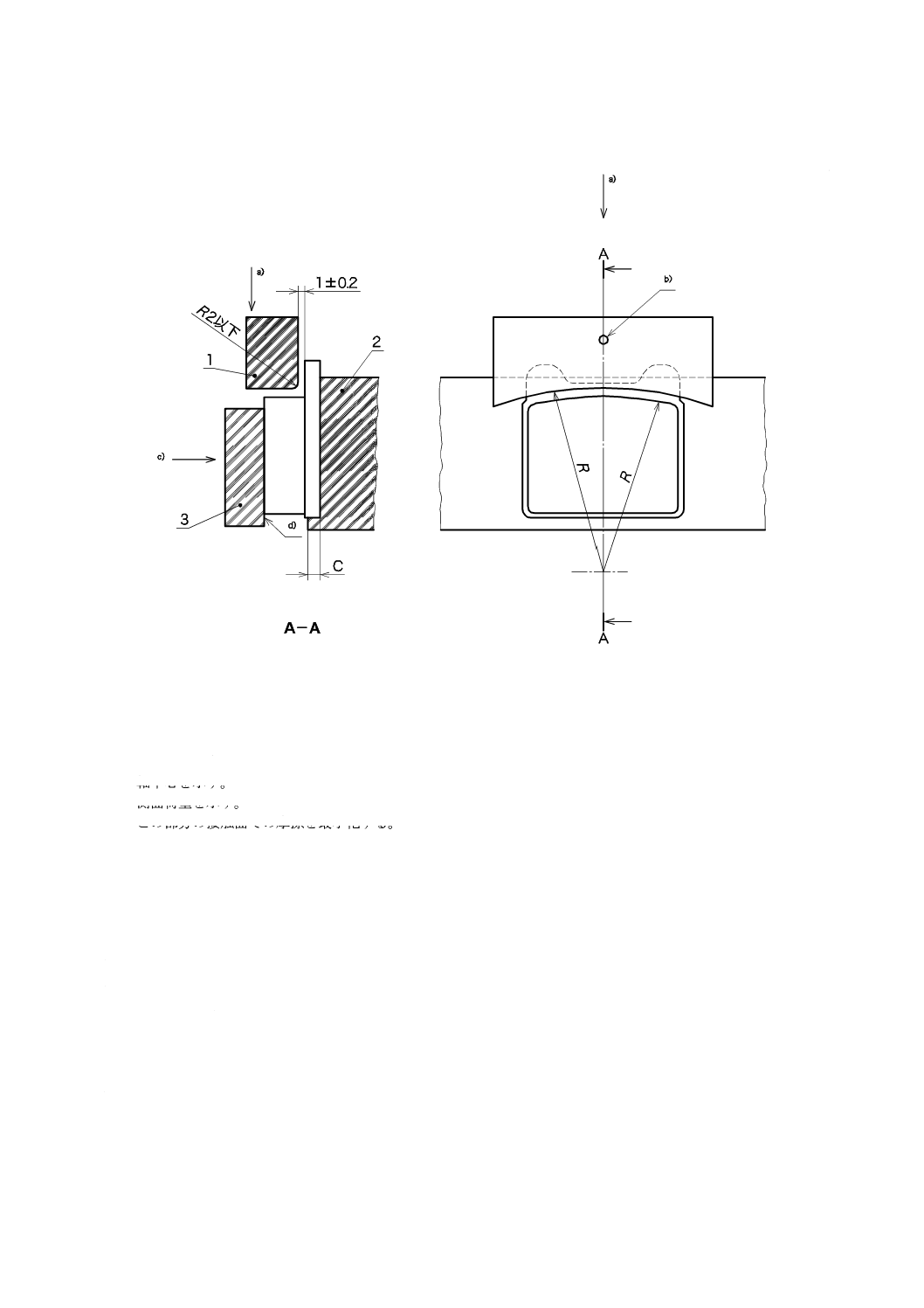

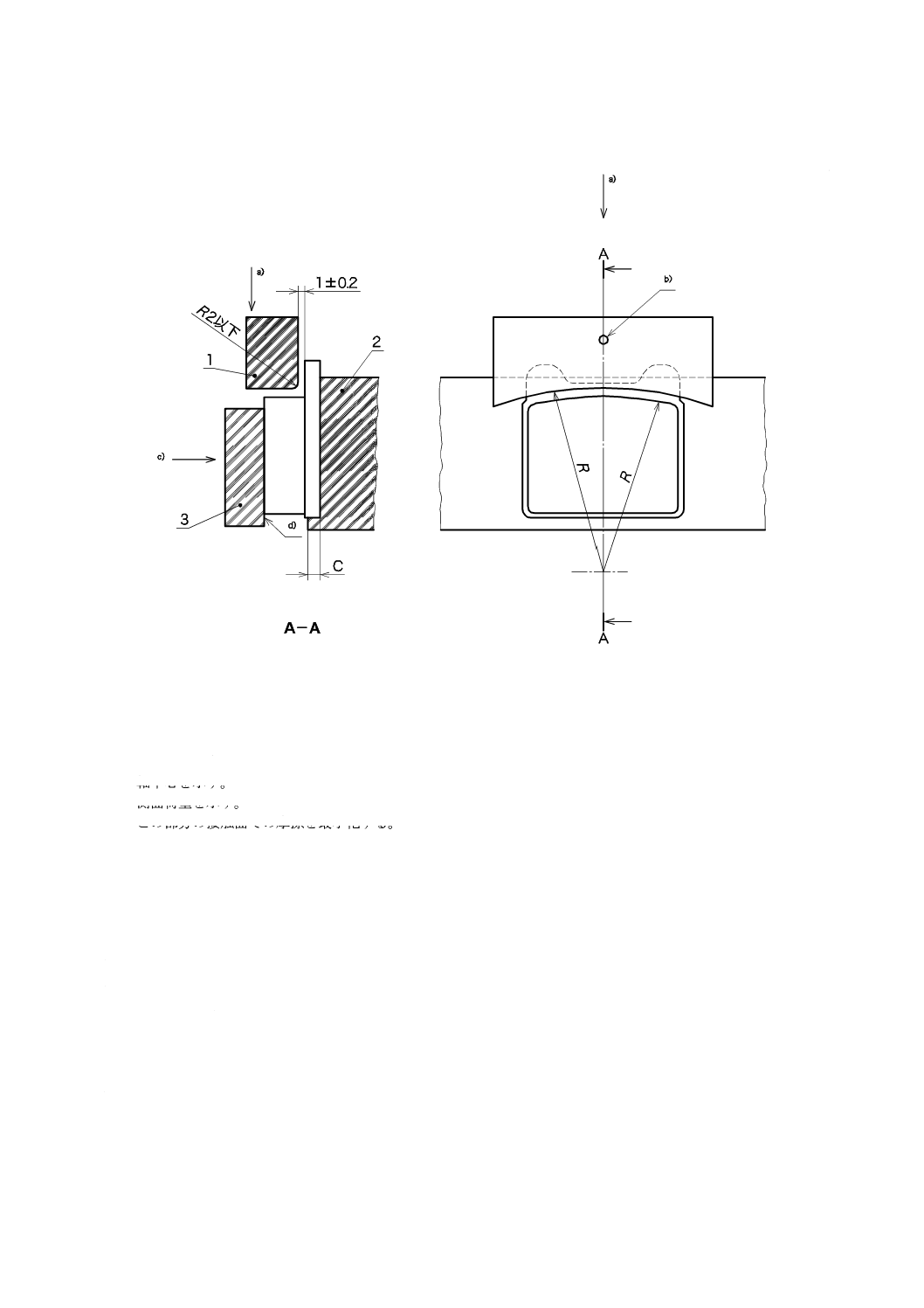

6.2.3 ディスクブレーキパッド

試験ジグ(図3参照)は,次による。

a) 裏板の表面位置は,加圧ラムの平面に平行とする。

b) 加圧ラムは,裏板(キャリア)から(1±0.2)mm以内で摩擦材端面に接触し,テーパ角度を含め試

料の形状に一致しているものとする。

c) 加圧ラムは,自動調整機能をもつものとする。

d) 加圧ラムは,裏板保持部に平行で,摩擦材端面の長手方向全長で接触するものとする。

e) 裏板の保持端部は,裏板の厚さよりも薄い固定保持部に保持する。

f)

試験時の全体の動きを防止するため,せん断荷重に対して直角方向に(0.5±0.15) N/mm2の側面荷重を

摩擦材部分に負荷できる装置とする。

g) 側面荷重は,摩擦力が最小になるように,また,せん断荷重測定に大きな影響を及ぼさないように負

荷する。

5

D 4422:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 加圧ラム

2 加圧部形状,ブレーキシューのフランジ面とのすき間は(1±0.2)mm

3 摩擦材表面の保持部

4 固定受け部(下形)

5 固定受け部で保持されたブレーキシューのフランジ部(保持部厚さ≦フランジ厚さ)

注a) 上形ラムの加圧中心は, 上記のように位置決めする。

b) 荷重方向はブレーキシューのフランジ面に平行とする。

c) 試験ジグの断面を示す。

図2−ブレーキシュー試験ジグ

6

D 4422:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

加圧ラム(裏板保持部に平行)

2

裏板保持部

3

側面荷重装置

C 裏板受け部厚さ(C≦裏板厚さ)

注a) せん断力の方向を示す。

b) 軸中心を示す。

c) 側面荷重を示す。

d) この部分の接触面での摩擦を最小化する。

図3−ディスクブレーキパッド試験ジグ

7

試験手順

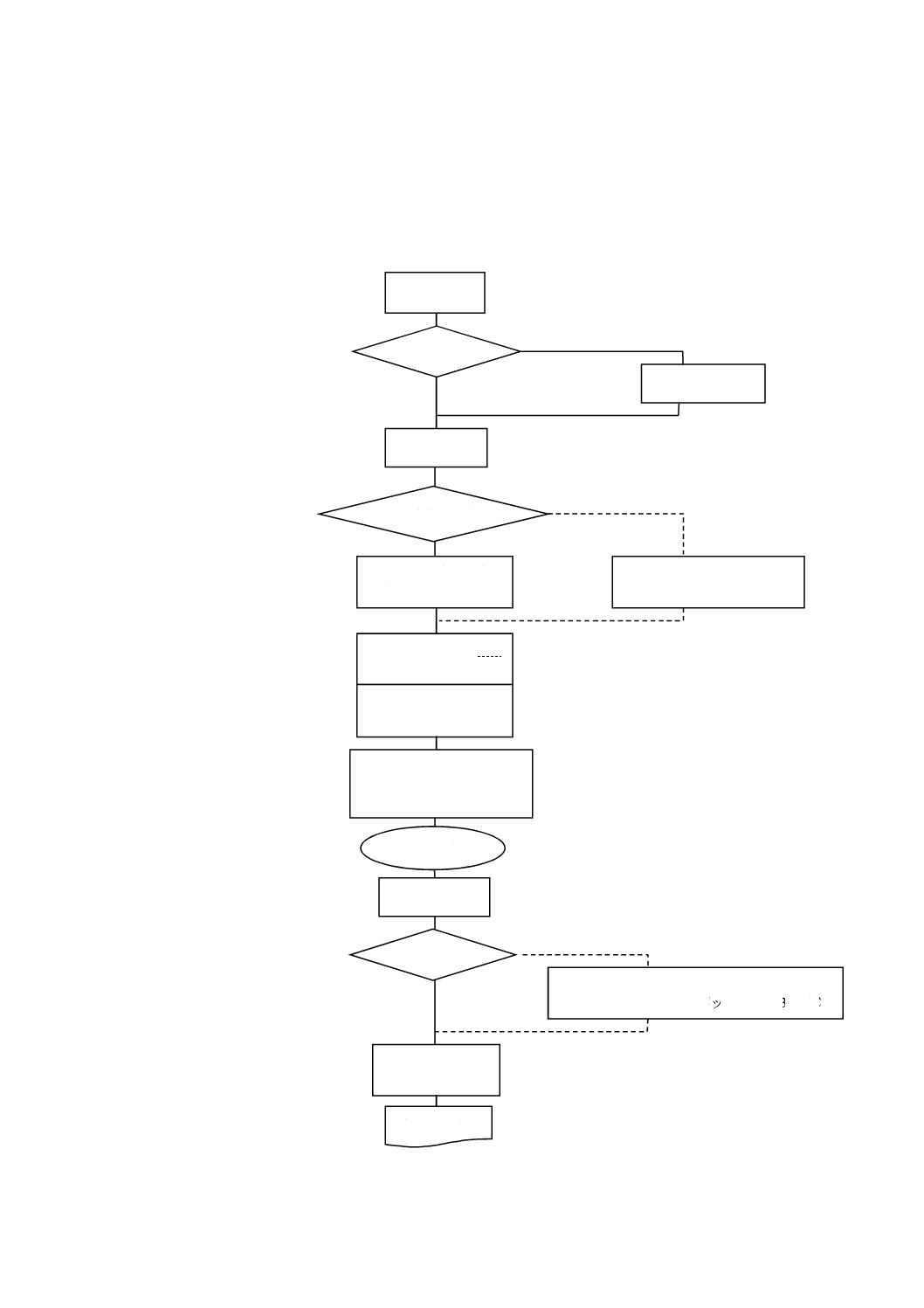

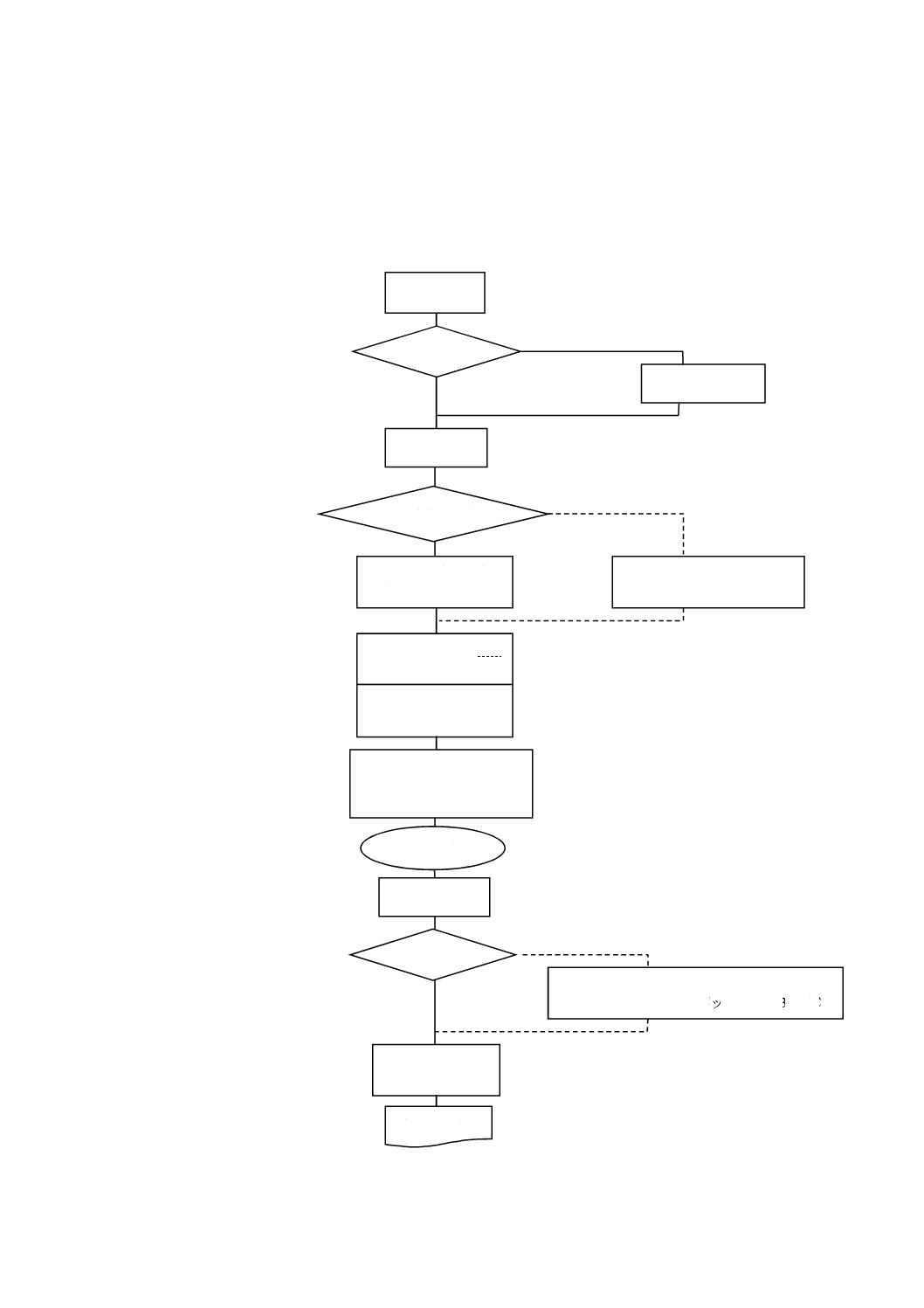

試験手順は,次による(図A.1参照)。

a) 試験は,常温[(23±5) ℃]で行う。

b) 高温でせん断試験を行う場合には,試料は30 min以内に安定した温度に均一に加熱し,加熱機から

取り出した後60 s以内に試験する。

なお,温度は,ブレーキライニングの場合(200±10)℃,ディスクブレーキパッドの場合(300±

10)℃が望ましい。

c) ブレーキシューアッセンブリ又はディスクブレーキパッドを,せん(剪)断試験ジグの規定の位置に

装着する。

d) 6.1で規定の速度で荷重を負荷し,完全に破壊が発生するまで続ける。

7

D 4422:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 破壊荷重に加えて,箇条9で規定しているように,百分率で表されたせん断の形態を記録する。

8

せん断強さの計算

せん断強さの計算は,次の式による。

A

F

=

τ

ここに, τ: せん断強さ ( MPa )

F: 破壊時のせん断荷重 ( N )

A: 接合面積 (mm2 )

面取り又はスリットは,パッド表面積の因子であるため,パッド表面ではなく接合面での摩擦材形状

からAを算出する。

せん断強さは,複数個の試料による試験結果から,最小値と平均値とを記録する。

9

結果の報告

試験報告書には,次の情報を含めるものとする(附属書B参照)。

a) ブレーキシューアッセンブリ又はディスクブレーキパッドについての摩擦材の型式,製造業者,及び

バッチ識別番号。

b) 試料の個数(5個を推奨)。

c) せん断荷重の最小値及び平均値,若しくはせん断強さの最小値及び平均値,又はそれら両方。

d) せん断状態の結果記述は,次による。

1) 破壊百分率

− 摩擦材保持部材の露出割合

− 接着剤部の割合

− 摩擦材母材の割合

2) すべての摩擦材保持部で露出した部分の位置

e) 特別な試験温度のように,通常試験条件から変更した部分についての説明(箇条5で規定する試料へ

の言及も含む。)。

8

D 4422:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験手順フロー図

序文

この附属書は,試験手順について規定する。

図A.1−試験手順

Yes

スタート

試料と条件

試験装置

荷重速度の制御

クロスヘッド移動速さ一定

(10±1) mm/min

荷重上昇速さ一定

(4 500±1 000) N/s

固定ジグ:半径2 mm

以下の加圧ラム

せん断すき間

(1±0.2) mm

ディスクブレーキパッド

の場合の側面荷重

(0.5±0.15) N/mm2

試験実施

No

No

高温テスト

高温テスト(推奨)ライニング:200 ℃

パッド :300 ℃

せん断強さ計算

τ=F/A MPa

結果の報告

Yes

常温テスト

試料のタイプ

9

D 4422:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

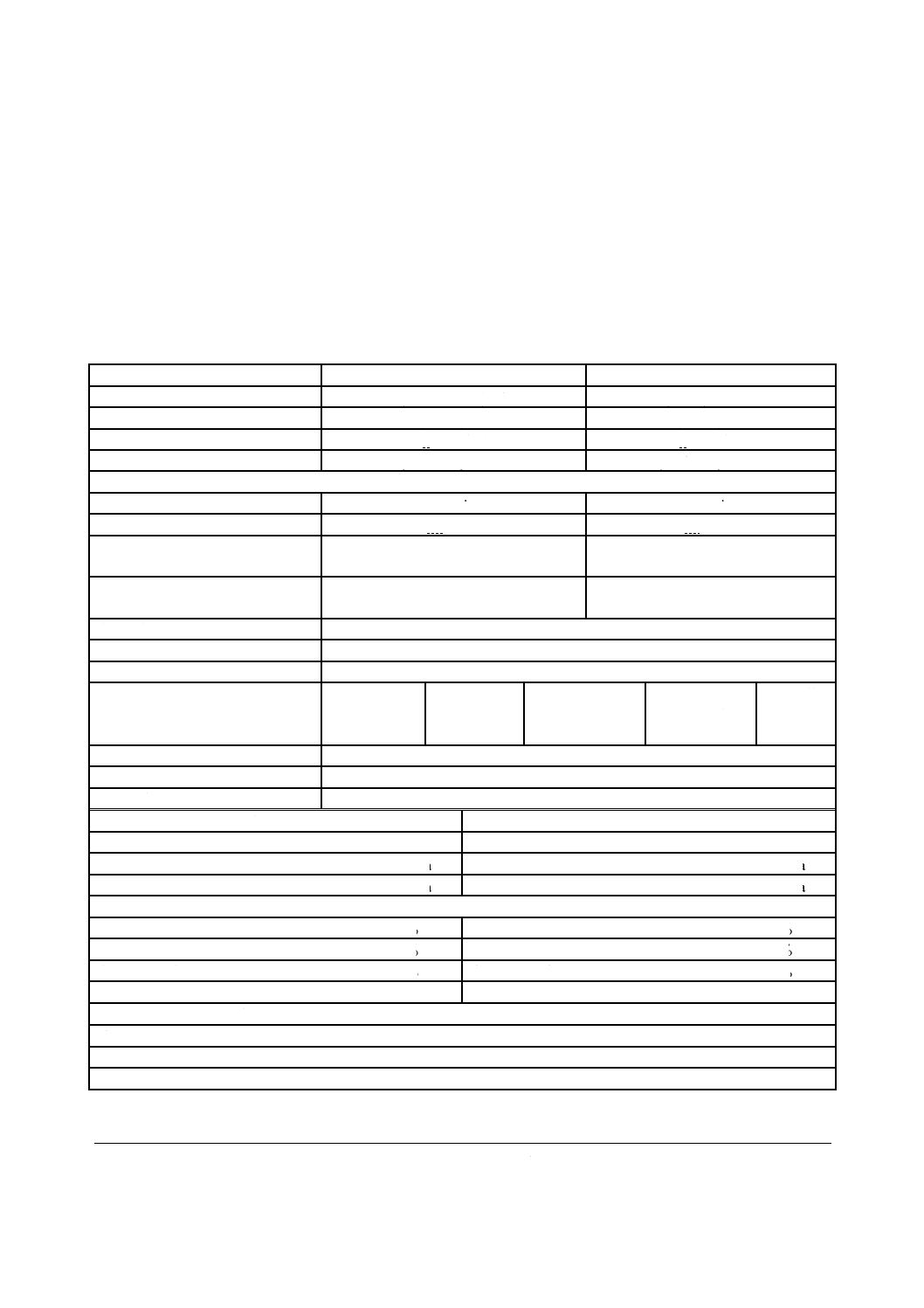

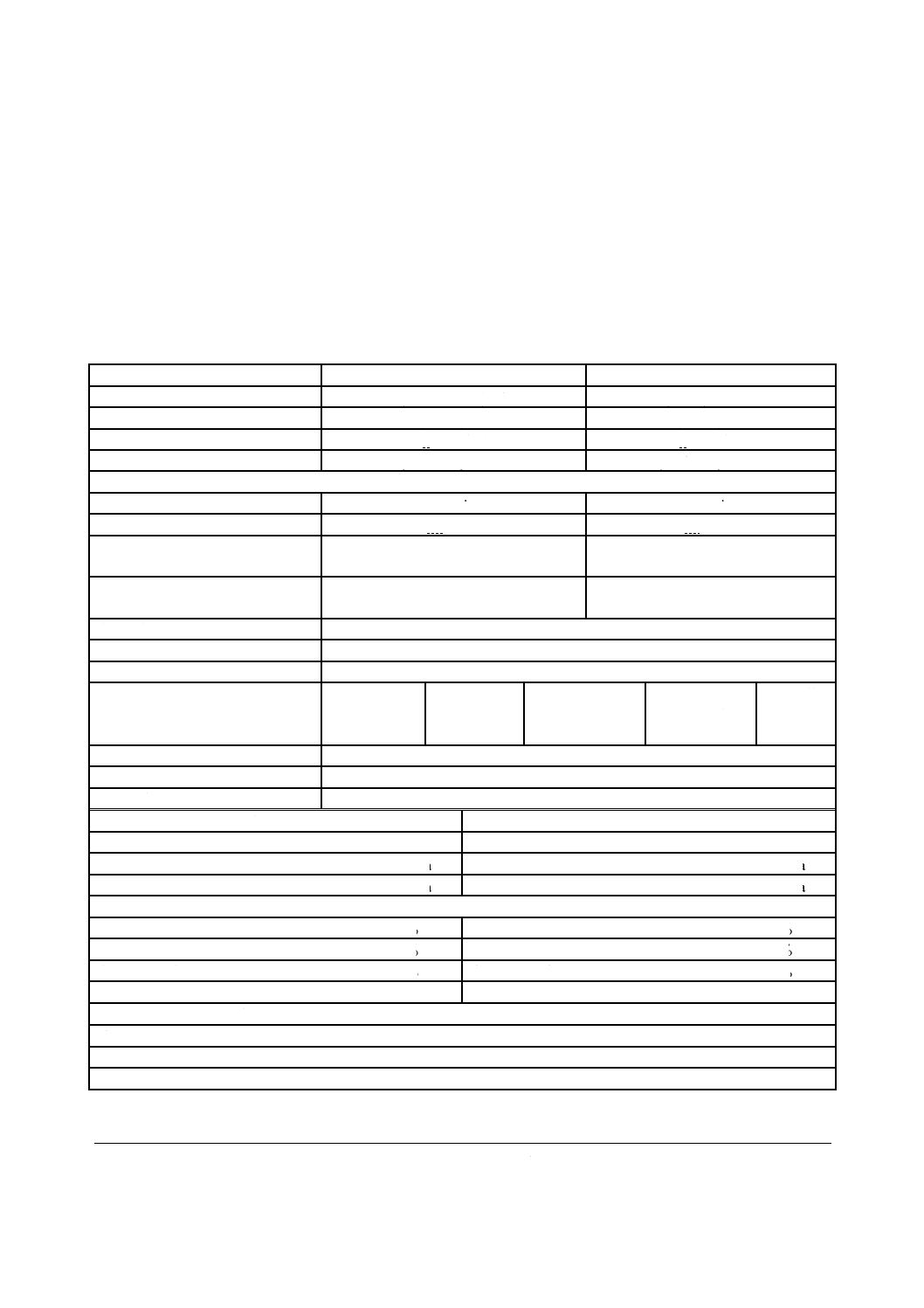

附属書B

(参考)

試験報告書

序文

この附属書は,テストパラメータ及び結果報告の表示について,表B.1に記載するものであって,規定

の一部ではない。

表 B.1−テストパラメータ及び結果報告

パラメータ

荷重上昇速さ一定法

クロスヘッド移動速さ一定法

負荷速度

(4 500±1 000) N/s

(10±1) mm/min

キャリアから加圧ラムまでの距離

(1±0.2) mm

(1±0.2) mm

加圧ラムの半径

2 mm以下

2 mm以下

側面荷重

(0.5±0.15) N/mm2

(0.5±0.15) N/mm2

摩擦材試験

加熱継続時間

30 min

30 min

加熱後の試験滞留時間

60 s以下

60 s以下

ドラムブレーキライニングの

試験温度

(200±10) ℃

(200±10) ℃

ディスクブレーキパッドの

試験温度

(300±10) ℃

(300±10) ℃

摩擦材製造業者

摩擦材の参照記号

製造ロット番号

試料のタイプ(レ点を記入)

□フルサイズ

パッド

□パッドテ

ストピース

□ブレーキシュ

ーアッセンブリ

□ブレーキシ

ューアッセン

ブリの一部

□その他

試料の寸法:

せん断位置での試料面積

mm2

特別な塗装などの状況:

常温試験

高温試験

試料の個数(5個を推奨):

試料の個数(5個を推奨):

最小せん断強さ MPa

最小せん断強さ MPa

平均せん断強さ MPa

平均せん断強さ MPa

破壊モード

キャリアの露出 %

キャリアの露出 %

接着剤 %

接着剤 %

摩擦材での破壊 %

摩擦材での破壊 %

露出部分の位置:

露出部分の位置:

一般的試験手順からの変更点

試験日:

試験実施者氏名:

参考資料№:

参考文献 SAE J 840 AUG82 Test procedures for Brake Shoe and Lining Adhesives and Bonds

10

D 4422:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

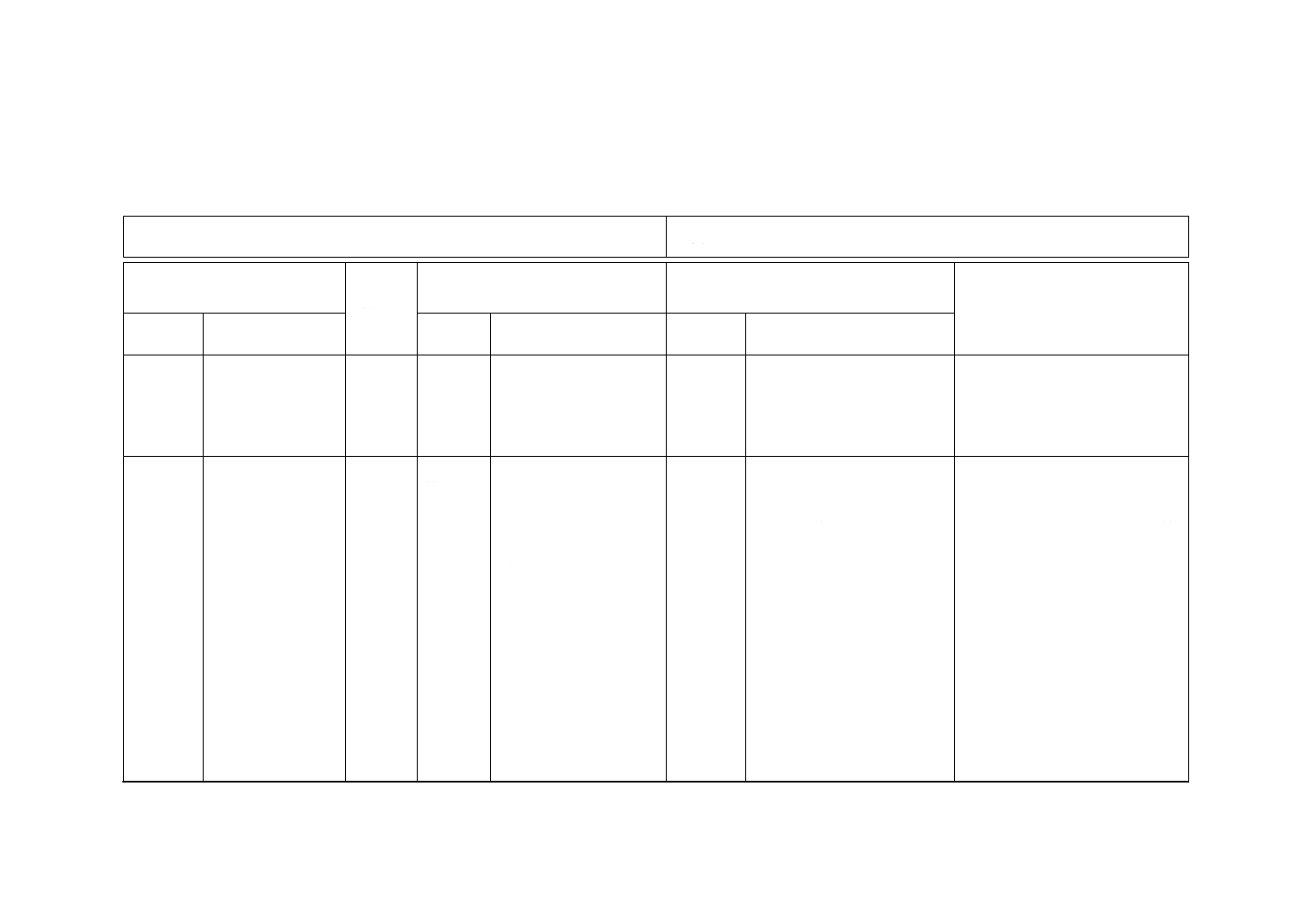

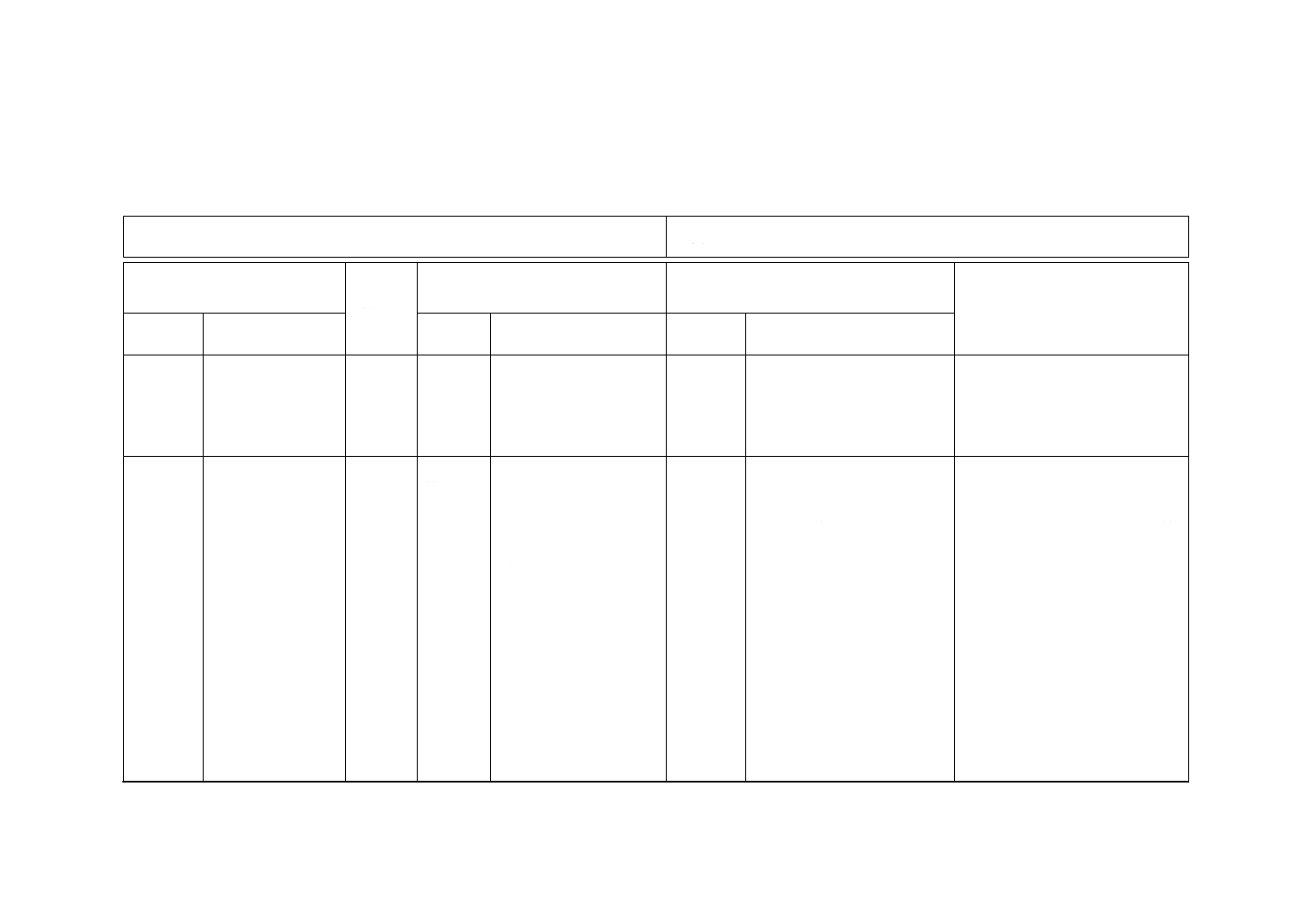

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS D 4422:200x 自動車部品−ブレーキシューアッセンブリ及びディスクブレーキ

パッド−せん断試験方法

ISO 6312:2001 Road vehicles−Brake linings−Shear test procedure for disc brake

and drum brake shoe assemblies

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

この規格は一体成

形,及び接着タイプ

に適用する。

1 適用

範囲

この規格は一体成形,接

着,及びリベットタイプ

に適用する。

削除

リベット止めタイプを除いた。 リベット止めタイプに適用すると

リベット強度の試験となるため,世

界的にも実際は運用されていない。

次回ISO改正時にリベット止めを

削除するように働きかける。

6.1試験機 結果には,荷重上昇

速さ一定形との比較

ができるように,試

験速度を明記する。

6.1試験

機

結果にはこれを明記す

る。結果は荷重上昇速さ

一定形の試験機で実施さ

れた結果とは比較できな

いのでこの点の注意が必

要。

変更

荷重負荷方法との差(クロスヘ

ッド移動速さ一定方式と荷重

上昇速さ一定方式)は測定法を

明記すればよいものとした。

荷重負荷方法との差(クロスヘッド

速さ一定方式と荷重上昇速さ一定

方式)による試験結果には相関がな

いとISOでは明記している。比較

評価の結果,荷重負荷方法に影響は

ないと立証された。

ISO/TC22/SC2/WG2においてこの

見解に対する各国の合意を得てい

る。今後のISO 6312の改正の時に

織り込む予定。

7

D

4

4

2

2

:

0

0

0

0

11

D 4422:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

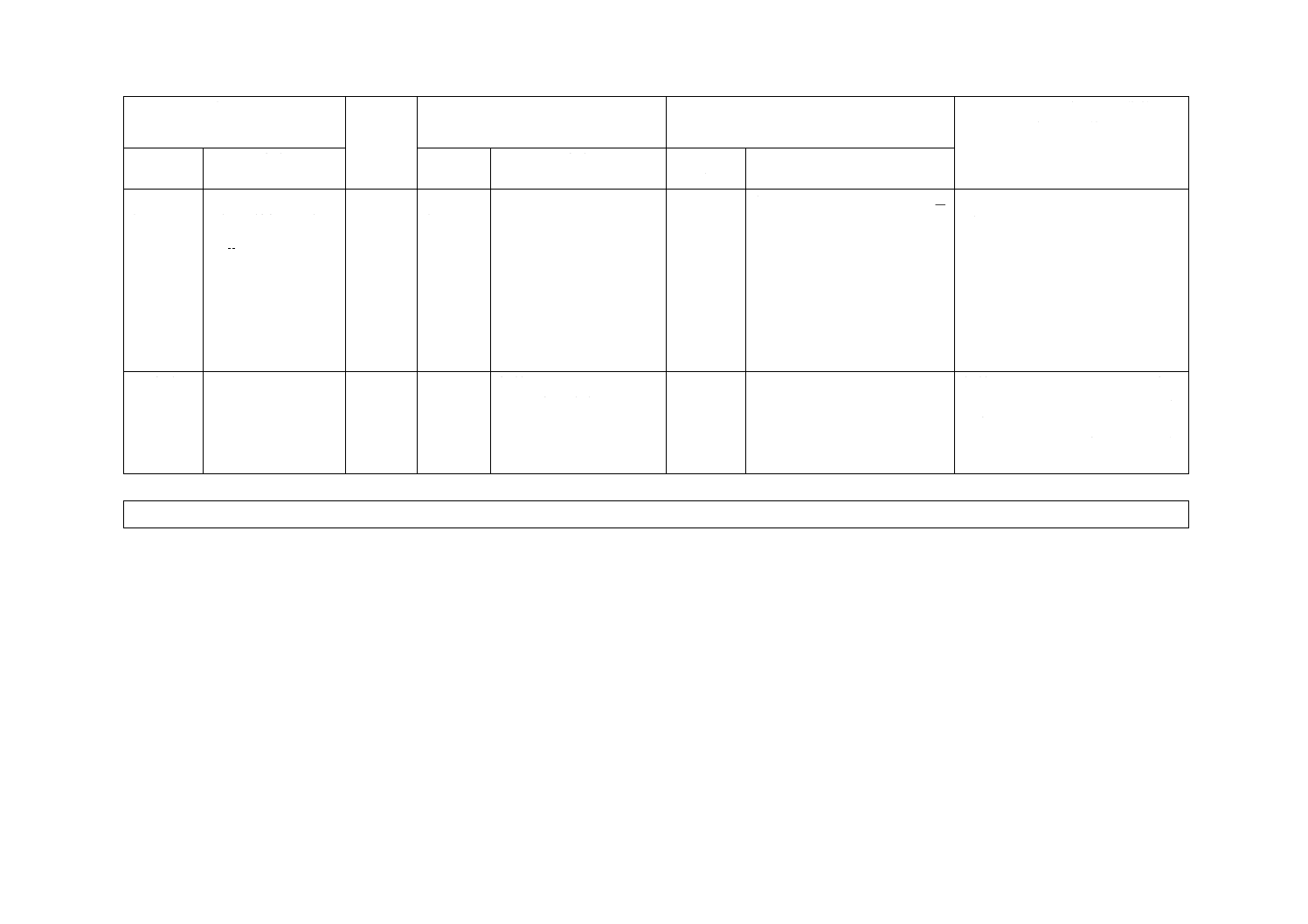

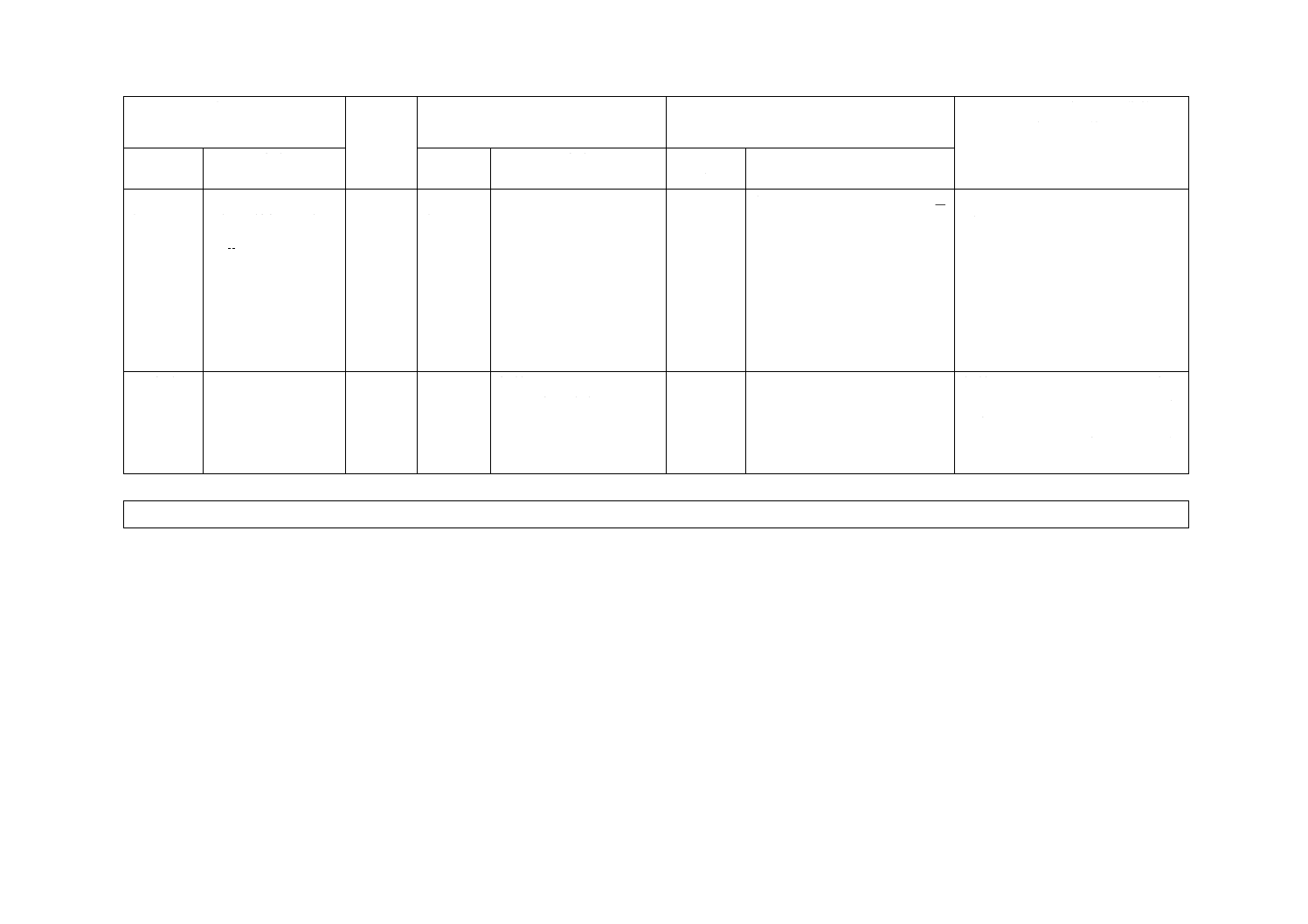

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.2.1 全

般

このジグが試験サン

プルに接触する部分

は2 mm以下の半径

をもっているものと

する。

6.2.1 全

般

このジグが試験サンプル

に接触する部分は1.5

mmの半径をもっている

ものとする。

変更

1.5 mm[附属書Aでは(1.5 ±

0.5)mm]を2 mm以下とした

ディスクブレーキパッドの場合は

R1.5 mmでも問題ないが,ブレーキ

シューの場合にはシューの厚さが

薄い場合もあり,R1.5 mmではR部

がシューからはみ出す場合が考え

られる。先端Rの形状は,試験結果

への影響は少ない点も考慮しR2

mm以下とした。次回ISO改正時に

変更を提案する。

7試験手

順

加熱機から取り出し

た後60 s以内に試験

する。

7試験手

順

加熱機から取り出した後

30 s以内に試験する。

変更

30 s以内を60 s以内に変更し

た。

加熱機から取り出し後30 s以内に

試験をすることは困難であり,60 s

以内が妥当。60 s以内に変更するよ

うに次回ISO改正時に折込みを働

きかける。

JISと国際規格との対応の程度の全体評価:ISO 6312:2001,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

7

D

4

4

2

2

:

0

0

0

0