2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 4421-1996

自動車用ブレーキライニング,

ディスクブレーキパッド及び

クラッチフェーシングの硬さ試験方法

Method of hardness test for brake linings,

pads and clutch facings of automobiles

1. 適用範囲 この規格は,自動車のドラムブレーキ用ライニング,ディスクブレーキ用パッド及びクラ

ッチフェーシング(以下,それぞれライニング,パッド,フェーシングという。)のロックウェル硬さ試験

方法について規定する。

備考1. この方法によって得られた硬さは,押込み硬さの一種であって,そのうちで試験荷重除去後

に残留したくぼみ深さから求める。

2. この規格の引用規格を,次に示す。

JIS K 7202 プラスチックのロックウェル硬さ試験方法

JIS Z 8401 数値の丸め方

JIS Z 9041 測定値の処理方法

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) ロックウェル硬さ 圧子を用いて,まず基準荷重を加え,次に試験荷重を加え,再び基準荷重に戻し

たとき,前後2回の基準荷重における圧子の侵入深さの差h (mm) から次の式によって求めた値。

ロックウェル硬さ (HR) =130−500h

(2) スケール ロックウェル硬さにおける圧子の種類,試験荷重及び硬さ算出式の組合せを表す記号。

3. 試験温度及び湿度 試験は,原則として温度23±2℃,相対湿度 (50±5) %の室内で行う。

4. 装置及び器具

4.1

試験機 ロックウェル硬さ試験機は,次のとおりとする。

(1) 試験機は,JIS K 7202の附属書1に適合したものでなければならない。

備考1. 試験機は,その主要部の分解,再組立,模様替え又は圧子交換を行った場合には,改めてJIS

K 7202の附属書1に適合することを確認する。

2. 前項の場合に該当しないときでも,使用頻度に応じ,一定期間ごとにJIS K 7202の附属書1

の3.5に規定する間接検査を行い,試験機の総合誤差が許容値内にあることを確認する。

2

D 4421-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 前項とは別に,より短い適当な周期で,継続して,JIS K 7202の附属書2に規定する基準片

を用いて硬さ試験を行い,試験機の誤差管理をすることが望ましい。

(2) 試験機は,十分安定性がある台に置き,圧子取付け軸を鉛直にして使用する。

4.2

デシケーター デシケーターは,乾燥塩化カルシウム又はシリカゲル入りのものとする。

4.3

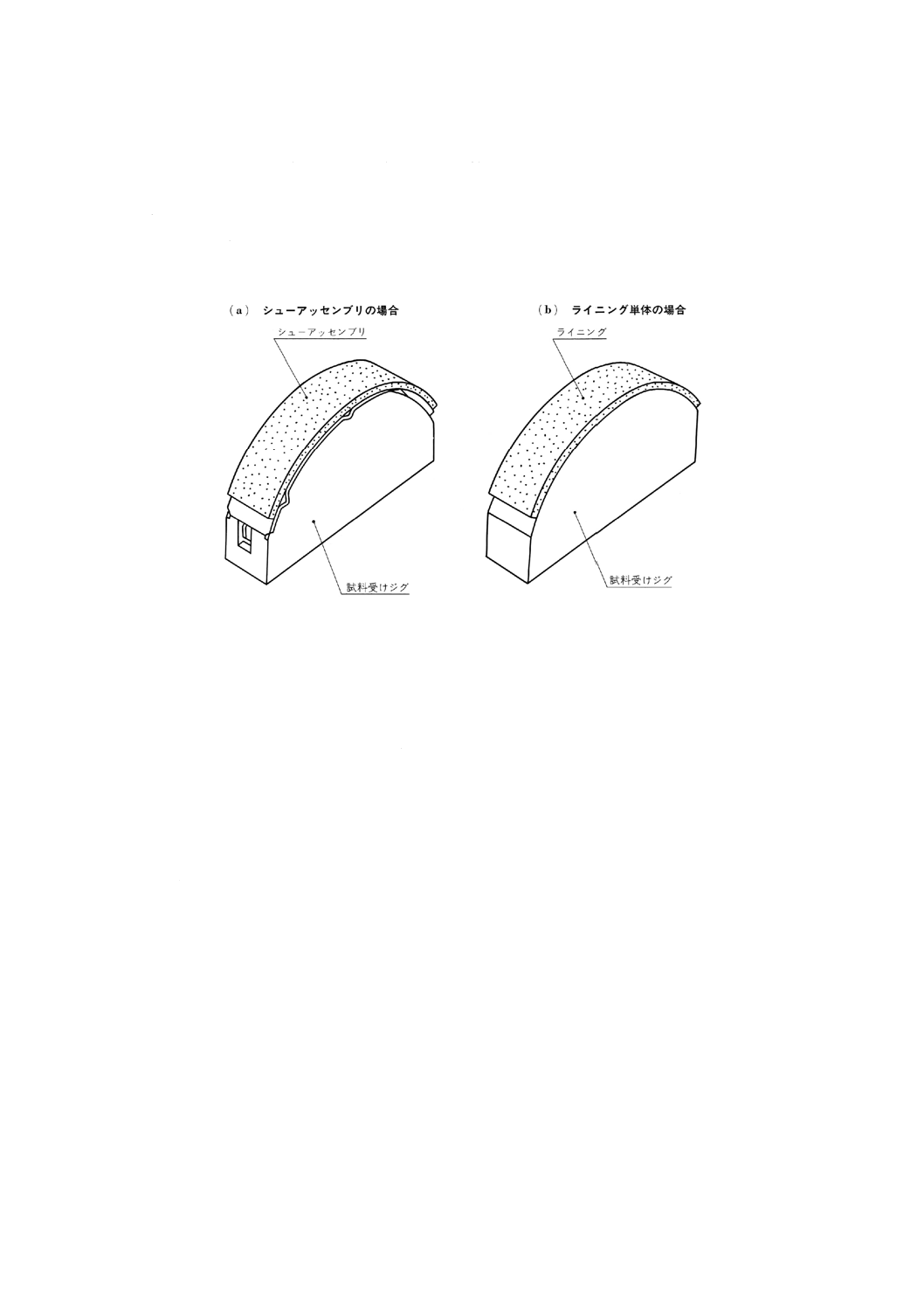

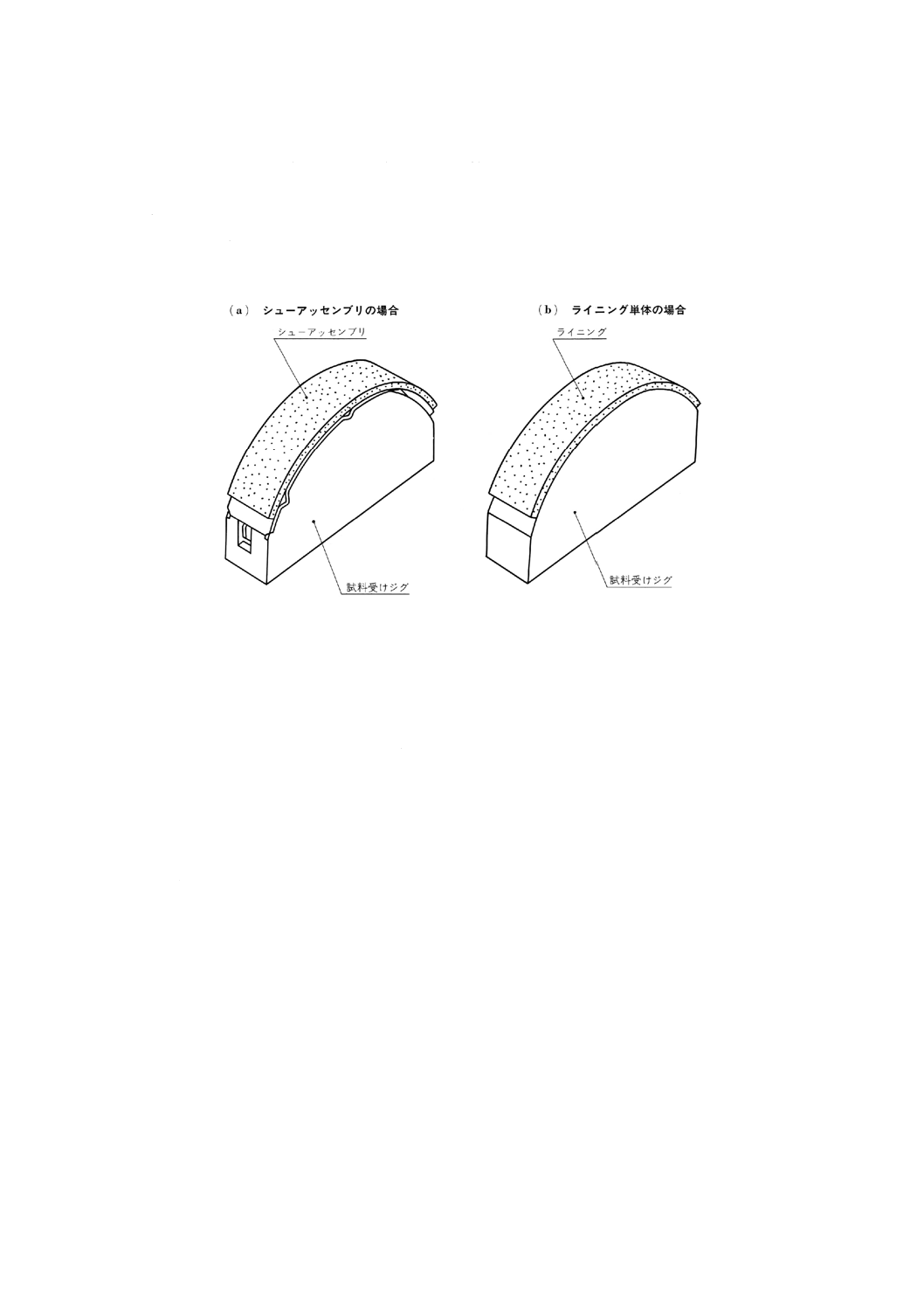

試料受けジグ 試料受けジグは,図1に示すものを使用する。

図1 試料受けジグ

5. サンプル サンプルは,次による。

(1) サンプルは,新品のアッセンブリ又はライニング,パッド,フェーシングの単体とする。

なお,単体の場合は,十分な厚さのものであって,くぼみが生じたためにその裏面に変化が認めら

れないことが望ましい。

(2) サンプルの大きさは,受渡当事者間の協定による。

(3) サンプルは,状態調節のため,原則としてデシケーター中で24時間以上放置するか,又は150℃に保

持した熱風循環式乾燥機で1時間加熱後,デシケーター中で常温まで冷却しておく。

6. 試験方法

6.1

試験前の準備 ロックウェル硬さ試験を行う前に,次のような準備を行う。

(1) 硬さのスケールは,原則として表に示すSスケールを使用する。ただし,Sスケールで求めた硬さの

値が約50〜115の範囲にならない場合は,約50〜115の範囲になるように他のスケールを表1から選

ぶのがよい。

3

D 4421-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

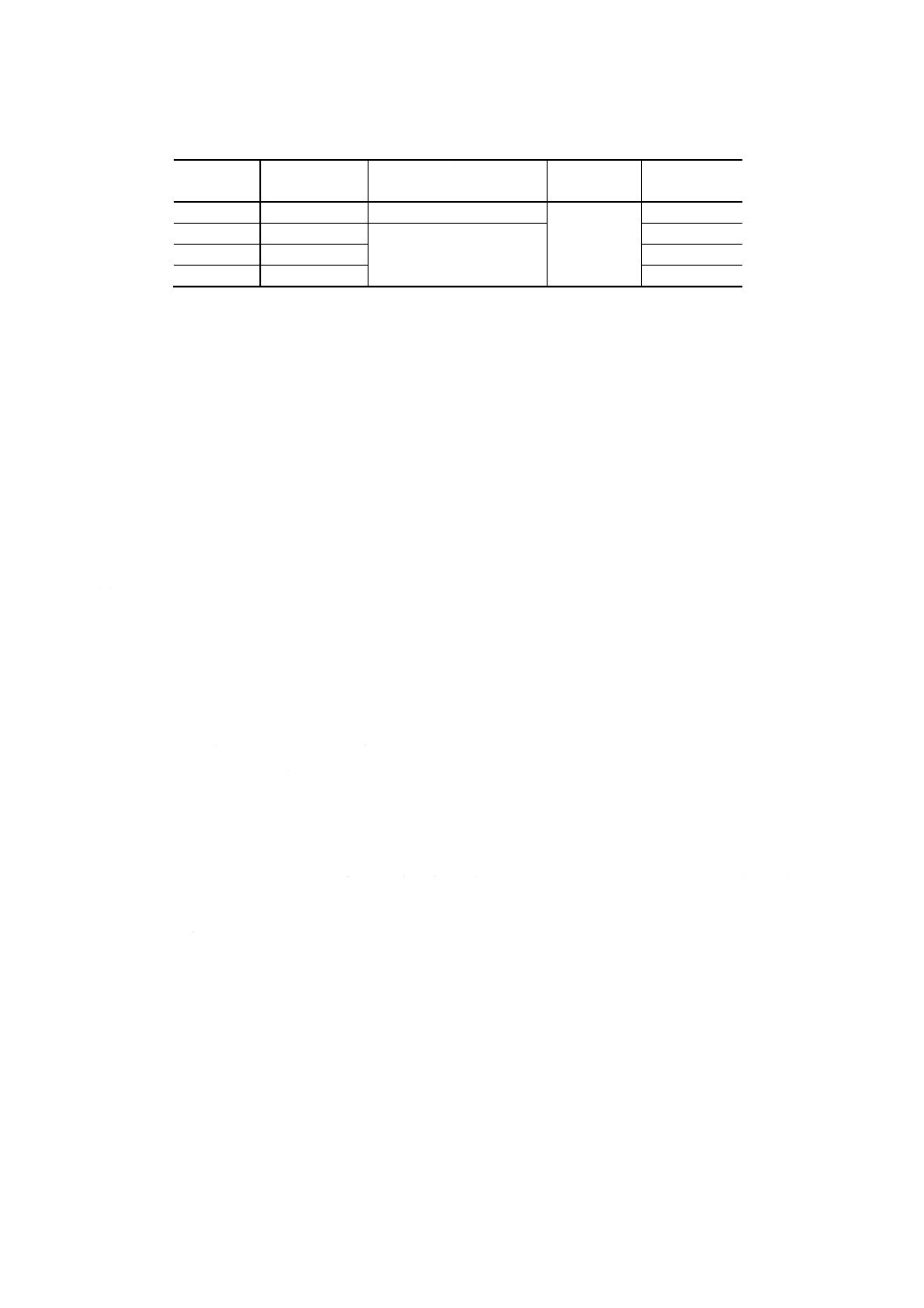

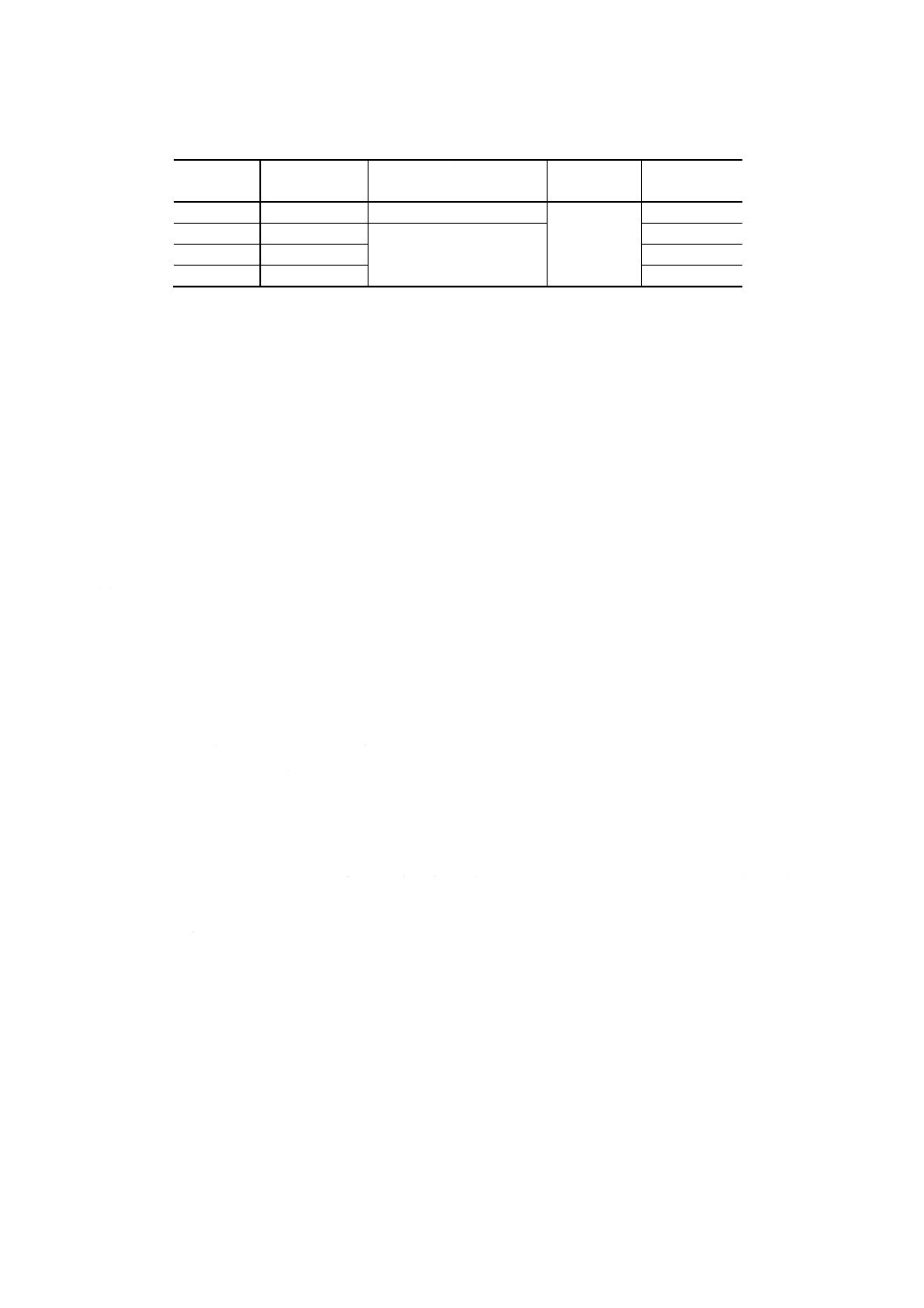

表1 スケール

スケール

ロックウェル

硬さの記号

圧子

基準荷重

N

試験荷重

N

M

HRM

直径 6.350mmの鋼球

98.07

980.7

R

HRR

直径12.700mmの鋼球

588.4

S

HRS

980.7

V

HRV

1 471.0

(2) 圧子に装着された鋼球は,抵抗なく回転できる状態になければならない。鋼球には,きずがなく,清

浄であることを確認する。

(3) 圧子取付け軸の端面と圧子の荷重受け面との間は,清浄でなければならない。

(4) 試料受けジグの試料受け面は,清浄でなければならない。

(5) 圧子,試料受けジグなどの取付け・取替えを行った場合,試験機の昇降ねじを大幅に上下させた場合,

始業時などには,硬さ測定と同じ予備試験を2回以上行う。

6.2

測定位置 硬さ測定位置は,次による。

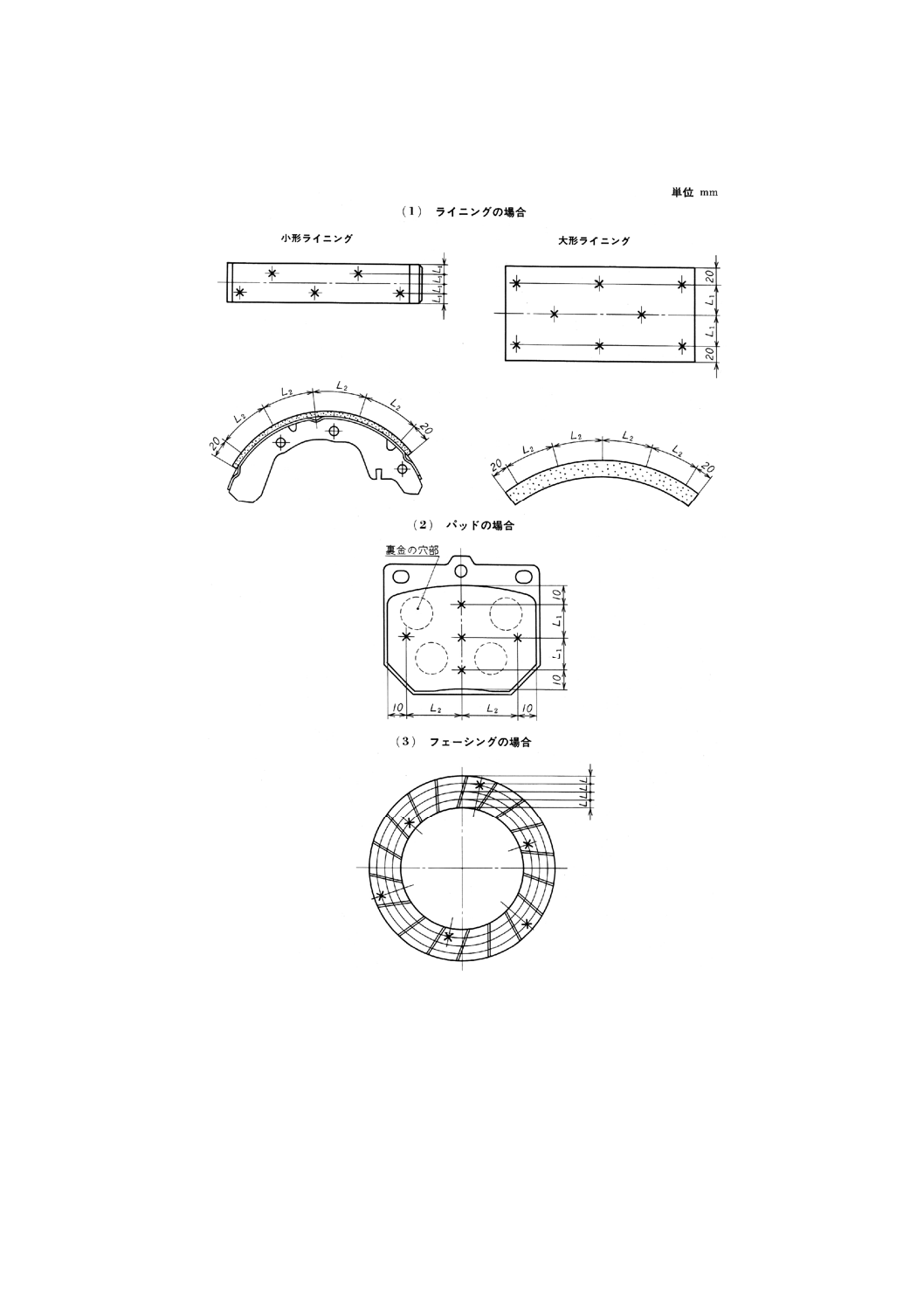

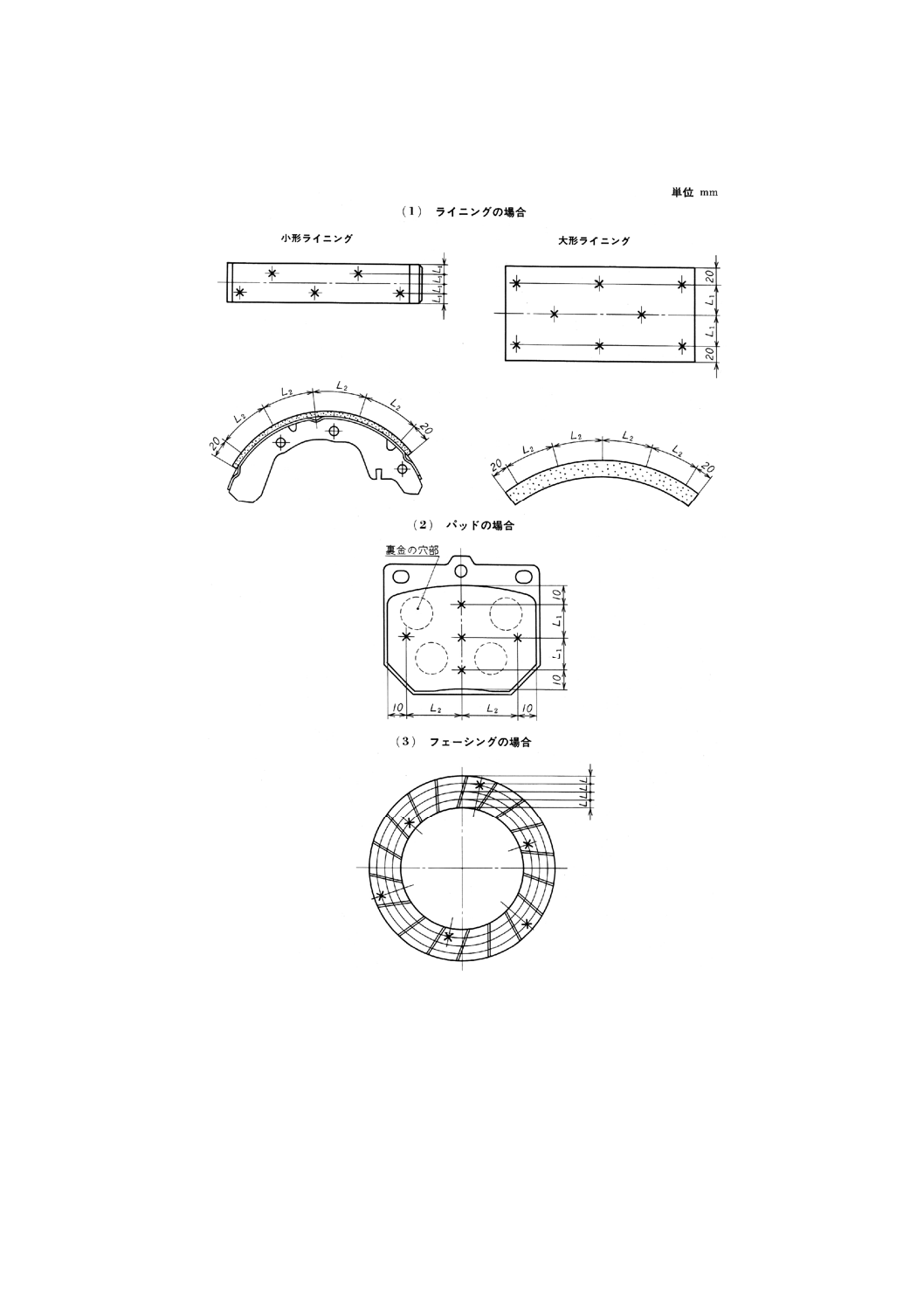

(1) 硬さの測定位置は,付図1に示した例のようにサンプル全体に平均して分布するように決める。測定

点の数は,小形ライニング及びパッドの場合は4〜5点,フェーシング及び大形ライニングの場合は5

点以上とする。

備考 パッド裏金に穴がある箇所は,原則として測定しないこと。

(2) 付図1に示した形状以外のサンプルについては,測定位置は既にあるくぼみの中心から4d以上(dは,

くぼみの直径),また,サンプルの縁から2.5d以上隔たっていることが望ましい。

備考 サンプルの硬さによって異なるが,くぼみの中心位置はサンプルの縁から6mm以上隔たって

いることが望ましい。

(3) ライニング単体の場合の測定位置は,ライニング内面でもよい。

6.3

試験 ロックウェル硬さ試験は,次によって行う。

(1) サンプルの試験面は,圧子取付け軸に対して垂直に置く。

また,サンプルのくぼみができる部分の裏面は,できるだけ試料受けジグ面に密着するようにする。

(2) 基準荷重を負荷するための圧子軸の押上げ位置は,指定の位置(1)に対して硬さの単位で±5以内とす

る。その後,指示計の指針と目盛板のセット点 (B30) とを合わせる。

注(1) 通常の指示計にダイヤルゲージを用いる試験機では,指示計の指針が真上を示す位置である。

備考1. この範囲を超えて押し上げ過ぎた場合は無効とし,改めてサンプルの別の箇所でやり直

す。

2. 押し上げ位置の範囲が指定されている試験機では,その指定に従う。

(3) (2)の操作完了後,できるだけ速やかに荷重の増加を開始し,原則として2〜4秒間に試験荷重を負荷

する。

備考 負荷速度を調整するには,サンプルがない状態で,980.7Nの試験荷重の負荷操作を行ったとき,

負荷動作時間が4〜5秒となるようにするとよい。

(4) 試験荷重を負荷しておく時間は,(3)の操作で荷重の増加を開始したときから15秒間とする。

(5) (4)の操作を完了した後,荷重を減じて,再び基準荷重に戻す。

(6) (5)の操作として荷重を減じ始めたときから15秒後に,指示計から硬さの数値を小数点以下1けたま

で読み取る。

4

D 4421-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(7) 負荷操作中は,圧子に衝撃又は振動が加わらないようにし,荷重は円滑に増減させる。

7. 計算 硬さは,各試料ごとにJIS Z 9041によった試料の平均値とし,更に測定値の範囲又は標準偏差

を求める。ただし,平均値は,JIS Z 8401によって整数に丸める。

8. 硬さの表示 硬さの数値には,ロックウェル硬さの記号を併記する。

例 HRS 76

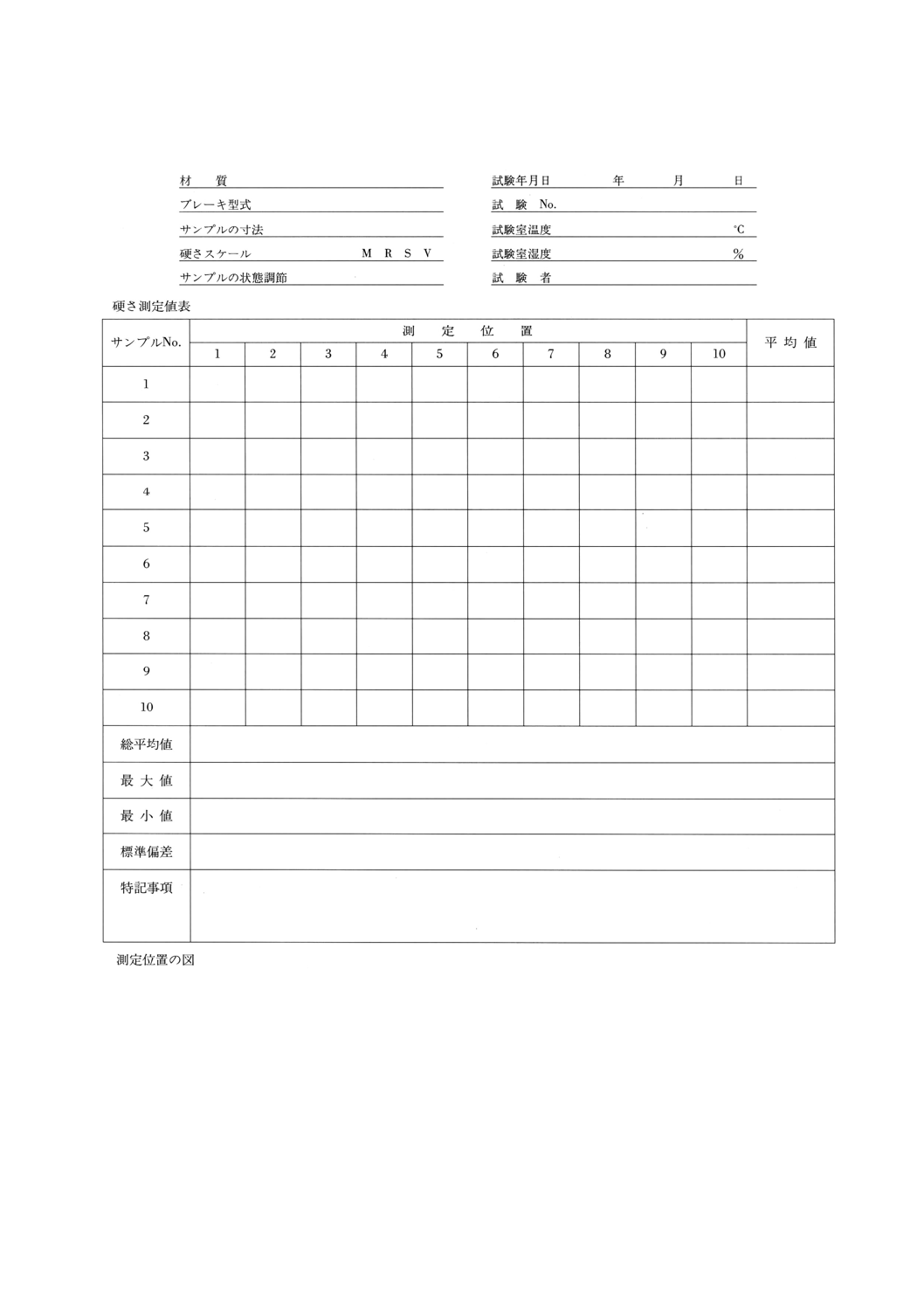

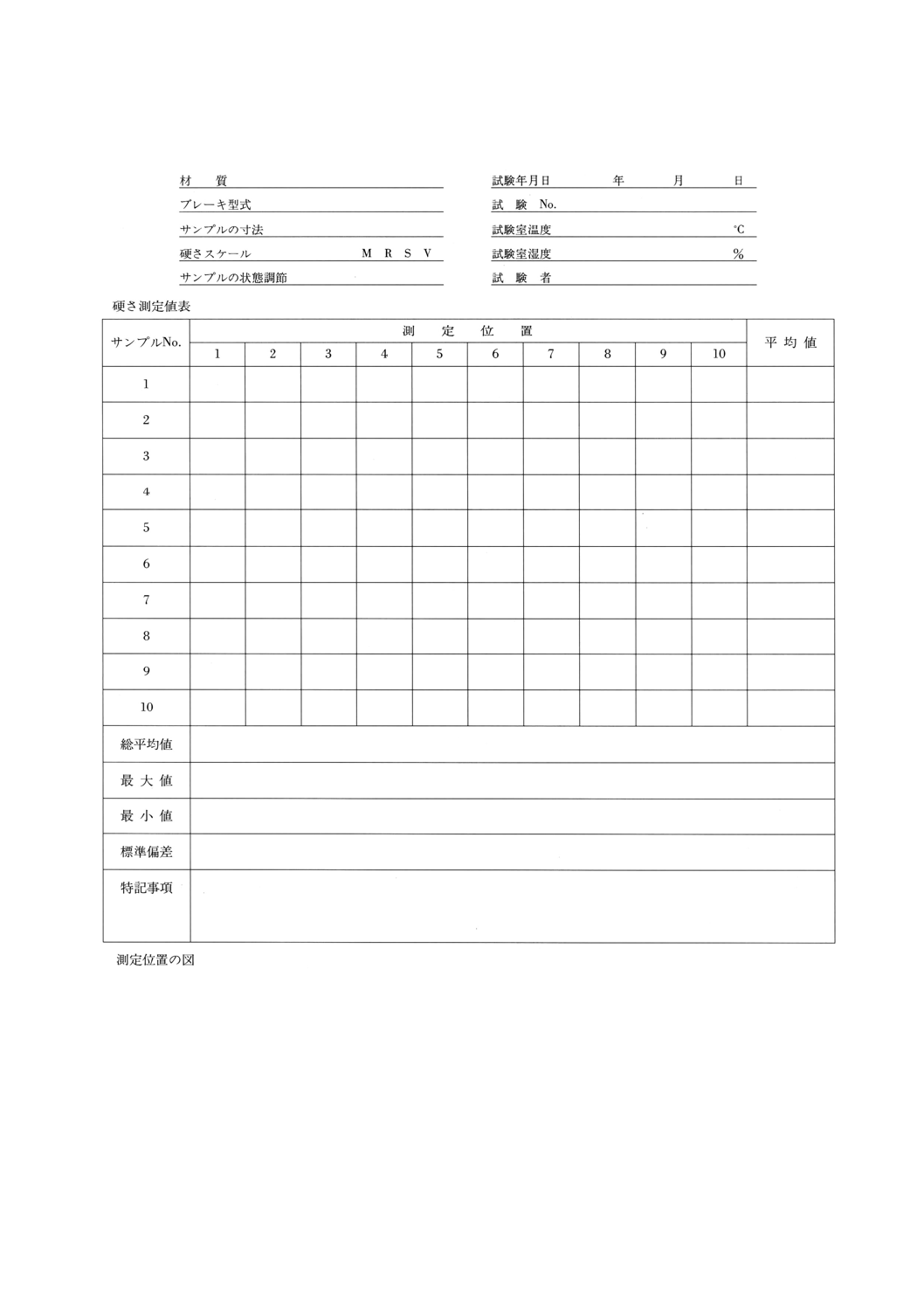

9. 記録 付表1に示す様式の記録用紙に,次の事項を記入する。

(1) サンプルの材質及び寸法

(2) 硬さの測定位置と測定点の数

(3) サンプルの状態調節

(4) 試験室の温度及び湿度

(5) 平均値

(6) 測定値の範囲又は標準偏差

(7) 試験年月日

(8) その他の特記事項

関連規格 JIS B 7726 ロックウェル硬さ試験機

JIS B 7730 ロックウェル硬さ基準片

JIS Z 2245 ロックウェル硬さ試験方法

5

D 4421-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 硬さ測定位置の例

備考 ×印は,測定点を示す。

6

D 4421-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 硬さ試験記録用紙の様式(例)

7

D 4421-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

自動車 航空部会 自動車専門委員会 構成表(昭和62年5月1日制定時)

氏名

所属

(委員会長)

中 込 常 雄

社団法人自動車技術会

中 川 勝 弘

通商産業省機械情報産業局

松 波 正 壽

運輸省地域交通局

飛 田 勉

工業技術院標準部

石 渡 正 治

財団法人日本自動車研究所

梅 澤 清 彦

東京工業大学精密工学研究所

大 西 徳

社団法人全日本トラック協会

佐 藤 武

慶応義塾大学理工学部

瀬 倉 久 男

防衛庁装備局

田 中 兼 吉

社団法人日本バス協会

轟 秀

社団法人日本自動車連盟

杉 浦 秀 昭

社団法人日本自動車整備振興会連合会

岩 根 政 雄

社団法人日本自動車部品工業会

宇 藤 官

鈴木自動車工業株式会社二輪第二設計部

大 槻 耕 一

日野自動車工業株式会社研究管理部

改 田 護

トヨタ自動車株式会社技術管理部

金 子 達 昭

日本自動車輸入組合

野 本 正 猪

三菱自動車工業株式会社技術本部技術管理部

牧 野 昇

本田技研工業株式会社総務部

宮 崎 弘 昭

日産自動車株式会社設計管理部

植 木 源 治

日本道路公団維持施設部

有 賀 久

日産ディーゼル工業株式会社設計管理部

一 瀬 修

マツダ株式会社東京技術部

大 野 恭 二

いすゞ自動車株式会社特許部

(関係者)

古 川 洋

社団法人自動車技術会

(事務局)

江 口 信 彦

工業技術院標準部機械規格課

中 田 幹 夫

工業技術院標準部機械規格課