D 4416 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS D 4416 : 1996は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格と国際規格との整合化を図ることを基本方針とし,本体を国際規格に一

致させ,従来の日本工業規格を附属書とした。

JIS D 4416には,次に示す附属書がある。

附属書(規定) ISO 6313によらないブレーキライニング及びディスクブレーキパッド−熱膨張試験

方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 4416 : 1998

自動車部品−ディスクブレーキパッド

−熱膨張試験方法

Automotive parts−Disk brake pads−Test procedure of thermal expansion

序文 この規格は,1980年に第1版として発行されたISO 6313 (Road vehicles-Brake linings-Effects of heat on

dimensions and form of disc pads−Test procedure) を翻訳し,本体は対応国際規格の技術的内容及び規格票の

様式を変更することなく作成し,従来日本工業規格で規定していた試験方法を附属書(規定)として規定

した日本工業規格である。

この規格は,ディスクブレーキパッドを加熱してその寸法変化を測定する方法を規定する。同時に,ディ

スクブレーキパッドの厚さ方向における熱伝導性を知ることができる。

この規格は,ブレーキライニングにも適用を拡大することを検討中である。

1. 適用範囲 この規格は,ディスクブレーキパッド(以下,パッドという。)の温度に対する寸法変化の

測定方法と熱伝導性の測定方法を組み合わせて規定する。

これらに関連する寸法は,次のものである。

− 厚さ

− ブレーキの作動不良を引き起こす可能性のある摩擦材外形寸法

この規格は,自動車用パッドに適用する。パッド摩擦材寸法は高さ80mm,幅120mm,厚さ20mmを超

えないものでバックプレートにモールド又は接着したものとする。

備考 この規格の対応国際規格を,次に示す。

ISO 6313 : 1980 Road vehicles−Brake linings−Effects of heat on dimensions and form of disc brake

pads−Test procedure

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版を適用する。

ISO 611 Road vehicles−Brake of automotive vehicles and their trailers−Vocabulary

3. 記号及び定義 一般的な定義については,ISO 611を参照すること。

記号

定義

dm

サンプルの平均厚さ(4.参照)

dAi

必要な場合,摩擦材外形寸法(4.参照)

dBi

必要な場合,試験後室温での摩擦材外形寸法(6.参照)

⊿di

必要な場合,摩擦材外形寸法の変化量(7.参照)

2

D 4416 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. サンプルの抜取り及び調製 サンプルは,新品を使用する。

ジグにセットする前に,パッド両面を粒度120番の研磨紙でこすってバックプレートの塗料を取り除き,

摩擦面の凹凸をなくす。

バックプレートの穴を埋めている摩擦材が試験結果に影響を及ぼさないように適当な深さまで摩擦材を

取り除く。

バックプレート面に薄い柔軟性のあるノイズ防止材が付いたパッドの場合も,凹凸をなくすために,上

記と同様に調製する。

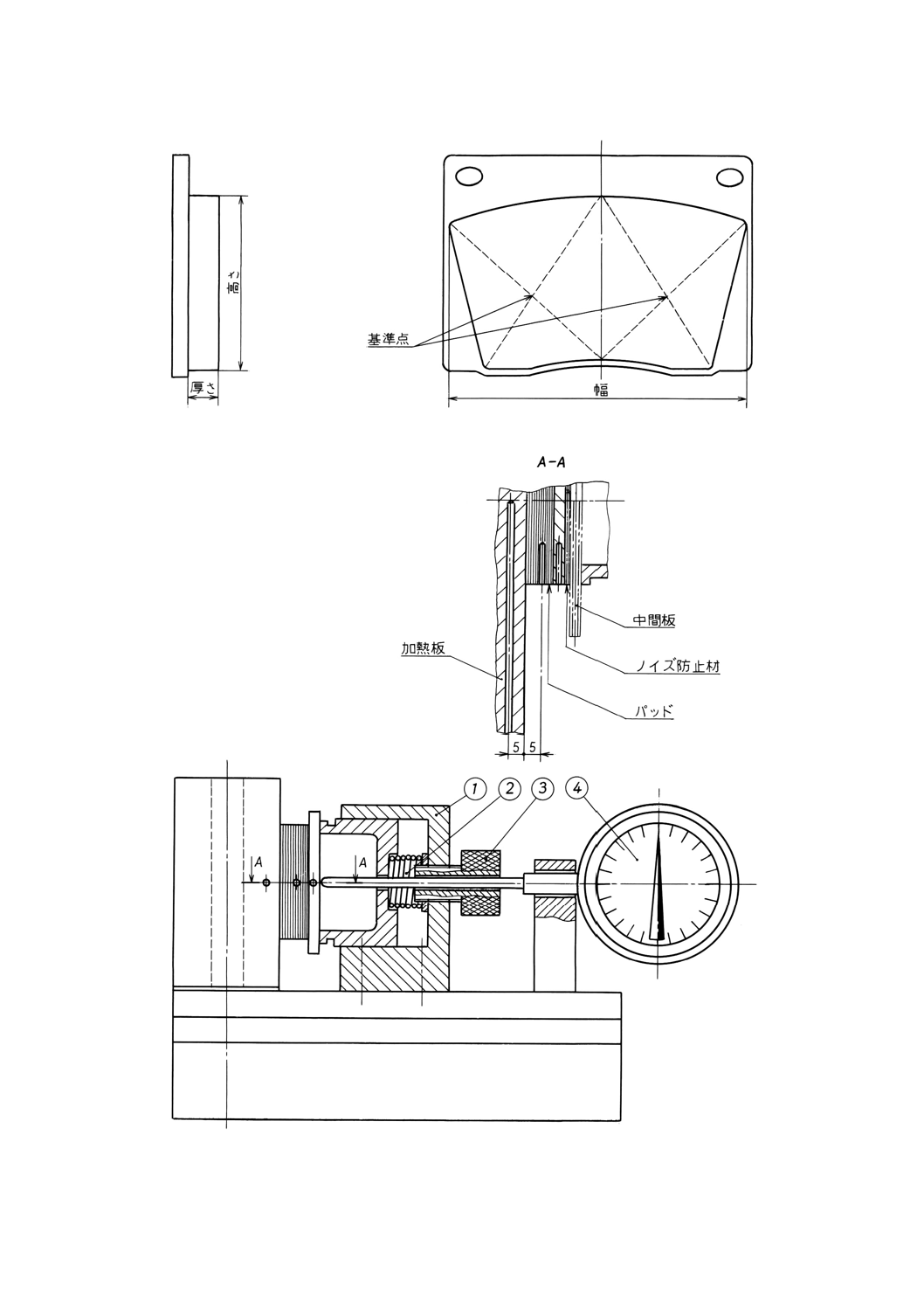

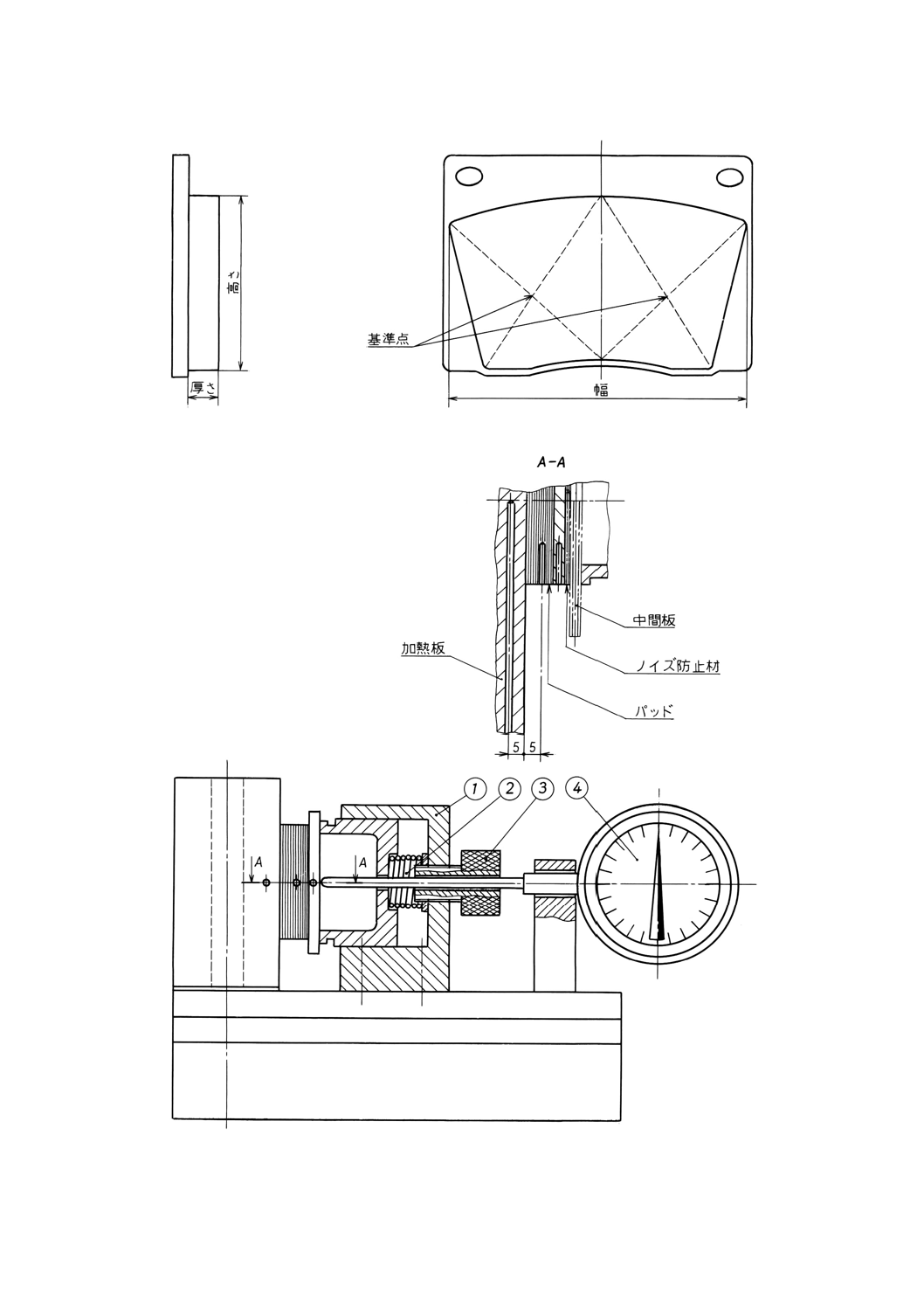

付図1に示す基準点を2か所決めて,基準点のパッド厚さを0.01mmの精度で測定する。この2点の測

定値の平均をdmとする。

必要な場合,摩擦材外形寸法を測定する。この値をdAiとする。

摩擦材の側面からどちらかの基準点に至るまで直径2mmの穴をあける。この穴は摩擦面に平行でかつ

摩擦面から5mmの距離とし,シーズ形熱電対を埋め込むためのものである。

バックプレートにシーズ形熱電対を埋め込むための直径2mmの穴を,摩擦材の穴と平行に同じ位置ま

であける。

ノイズ防止材付きのパッドの場合には,この穴は必要ない。

120×80×20mmを超える摩擦材は,切断又は表面研磨してこの大きさにする。

5. 試験装置

5.1

試験装置は,高さ80mm,幅170mm,厚さ40mmの電気加熱板(以下,熱板という。),パッドの支

持装置及び測定装置からなる。

試験装置は,パッド2個用として設計してもよい。

付図2に試験装置の一例を示す。

装置は,以下による(付図2参照)。

a) 支持装置①は,その中で容易に動けるφ48mmのピストンを備える。

b) コイルばね②のたわみでピストンを介して,所定の力を加える。

c) 調節ナット付きねじ③でコイルばねをたわませる。

d) ダイヤルゲージ④は加圧装置を貫通しており,バックプレート又は中間板の移動量を測定する。

5.2

加熱容量 熱源は,熱板を400℃に10±0.5minで昇温できるものとする。

場合によっては,特定車種のパッドをテストするために,熱板を400℃以上に10min未満で昇温できる

ものが必要となる。

5.3

測定装置 温度は,熱板中心部で,摩擦材との接触面に平行かつ5mmの距離にあけた穴にシーズ形

熱電対を挿入して測定する(付図2参照)。

ノイズ防止材付きのパッドの場合は,厚さ4mm,縦80mm,横100mmの熱伝導性の板(以下,中間板

という。)を熱移動測定用にパッドと支持装置の間に挟む。この中間板の温度測定は,中央まであけた穴に,

シーズ形熱電対を挿入して行う(付図2参照)。

パッドの支持装置は,20〜200Nの範囲で荷重を加えることができるものとする。支持装置と同じ側に取

り付けた移動量測定装置は,パッドのバックプレート又は中間板面の移動量を測定できなければならない。

6. 試験方法 4.に従って調製したパッドを熱板と支持装置の間に,パッドの摩擦面を熱板に向けて置き,

約20kPa (0.02 N/mm2) の面圧を加える。

3

D 4416 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ノイズ防止材付きパッドの場合は,中間板をパッドと支持装置の間に挿入する。測定用ダイヤルゲージ

又は誘導変位変換器を取り付けてゼロ点に合わせる。

熱板温度が10分後に400℃に昇温するように設定して,加熱用電源を入れる。

備考 特定車種のパッドをテストする場合には,熱板を400℃以上に10min未満で昇温するように設

定する。

この装置によって加熱と冷却の期間中,パッド厚さ,熱板温度,摩擦材温度,及びバックプレート温度

又は中間板温度を測定する。

レコーダーを使用しない場合は,熱板温度50℃から最終温度までの範囲において,25℃ごとにそれらを

読み取る。

最終温度に到達したら加熱用電源を切り冷却期間に入るが,その期間中は,熱板に冷却風を吹きつけず

自然冷却する。

熱板が50℃に達したらすぐに加熱用電源を再度入れて上記の手順を繰り返す。2回目の加熱期間の開始

時には,再調整を行ってはならない。

試験の終了時に必要であれば,室温中で摩擦材の外形寸法を測定する。これらの値をdBiとする。

7. 試験結果の表示

7.1

レコーダーを使用した場合は,パッド厚さ,熱板温度,摩擦材温度,及びバックプレート温度又は

中間板温度の変化を解析できるように記録を取ること。X-Yプロッタを使用した場合は,熱板温度を横軸

とし記録を取る。

7.2

数値をすべて読み取ったら,摩擦材温度及びバックプレート温度又は中間板温度及びパッド厚さの

変化を方眼紙に熱板温度に対してプロットする。これらの曲線がどの測定値を示しているか再度確認する

こと。

最後に,必要があれば次によって摩擦材外形寸法の変化量を計算する。

⊿di=dBi−dAi

8. 報告書 報告書には,次の事項を記録しなければならない。

a) パッドの材質名,形式及び製造業者名

b) 試験開始前の平均厚さdm

c) 摩擦材厚さ変化の最大値とそれに対応する温度と試験期間

d) 第1回目及び第2回目試験時の最高温度における摩擦材厚さの変化量

e) 室温まで冷却した試験終了時の摩擦材厚さの残留変形量及び必要な場合には摩擦材外形寸法の残留変

形量

f)

第1回,第2回試験時の熱板最高温度におけるバックプレート温度又は中間板温度

g) 試験後のパッド外観,特に摩擦材のクラック及び膨れの発生,摩擦材のはがれ又は欠け及びバックプ

レートと摩擦材との分離

4

D 4416 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 主要寸法及び基準点の決定

付図2 試験装置の例

5

D 4416 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) ISO 6313によらないブレーキライニング及び

ディスクブレーキパッド−熱膨張試験方法

序文 この附属書はISO 6313によらないブレーキライニング及びディスクブレーキパッドの熱膨張試験

方法について規定する。

なお,この附属書は,JIS D 4416-1996の規定内容をそのまま記述したものであり,本体に規定する試験方

法に移行するまで,暫定的に附属書(規定)として残したが,なるべく早い時期に本体の規定に従うこと

が望ましい。

1. 適用範囲 この附属書は,ブレーキライニング(以下,ライニングという。)及びディスクブレーキパ

ッド(以下,パッドという。)の熱膨張量を測定する試験方法について規定する。

2. 引用規格 次に掲げる規格は,この附属書に引用されることによって,この規格の規定の一部を構成

する。この引用規格は,その最新版を適用する。

JIS B 7502 マイクロメータ

3. 定義 この規格で用いる主な用語の定義は,次のとおりとする。

a) 熱膨張量 試験の常温における初期厚さを基準とし,規定する温度に加熱及び冷却したときの厚さの

変化量。

b) 膨れ 加熱によってサンプル表面に発生した局部的な膨張。

4. 装置及び器具

4.1

電気炉 試験に用いる電気炉は,200±10℃,300±10℃を保持できる熱風循環式電気炉とする。

4.2

マイクロメータ マイクロメータは,サンプルの寸法を測定するもので,JIS B 7502によるもの又

はこれと同等以上の正確度をもつものとする。

5. サンプル サンプルは,次による。

a) 正規の新品とする。

b) 200℃及び300℃のサイクル試験には,それぞれ別のサンプルを用いる。

c) サンプルの大きさは,受渡当事者間の協定による。

6. 試験方法

6.1

初期厚さの測定 次によって初期厚さを測定する。

a) サンプルの厚さを0.01mmの単位で測定する。

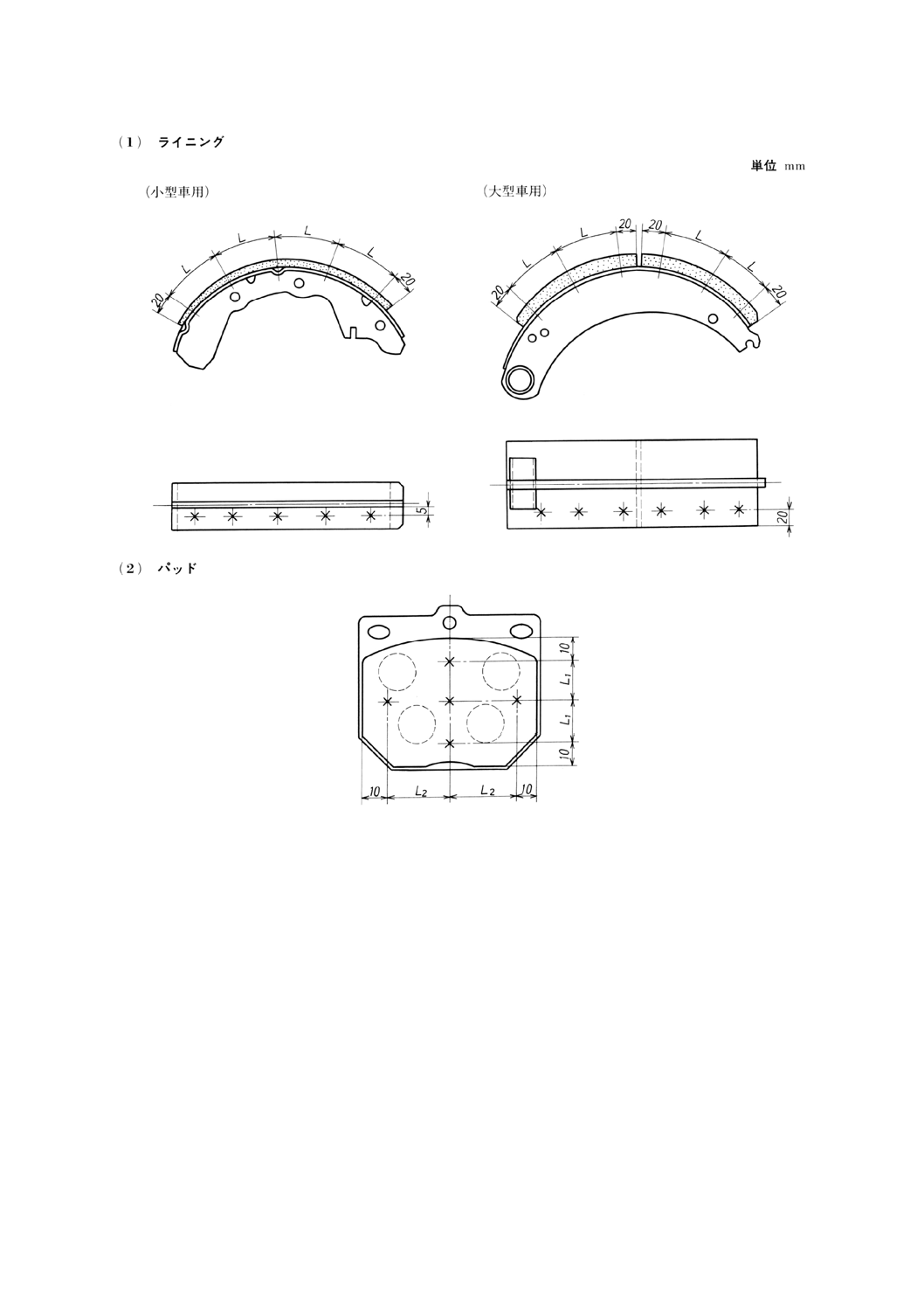

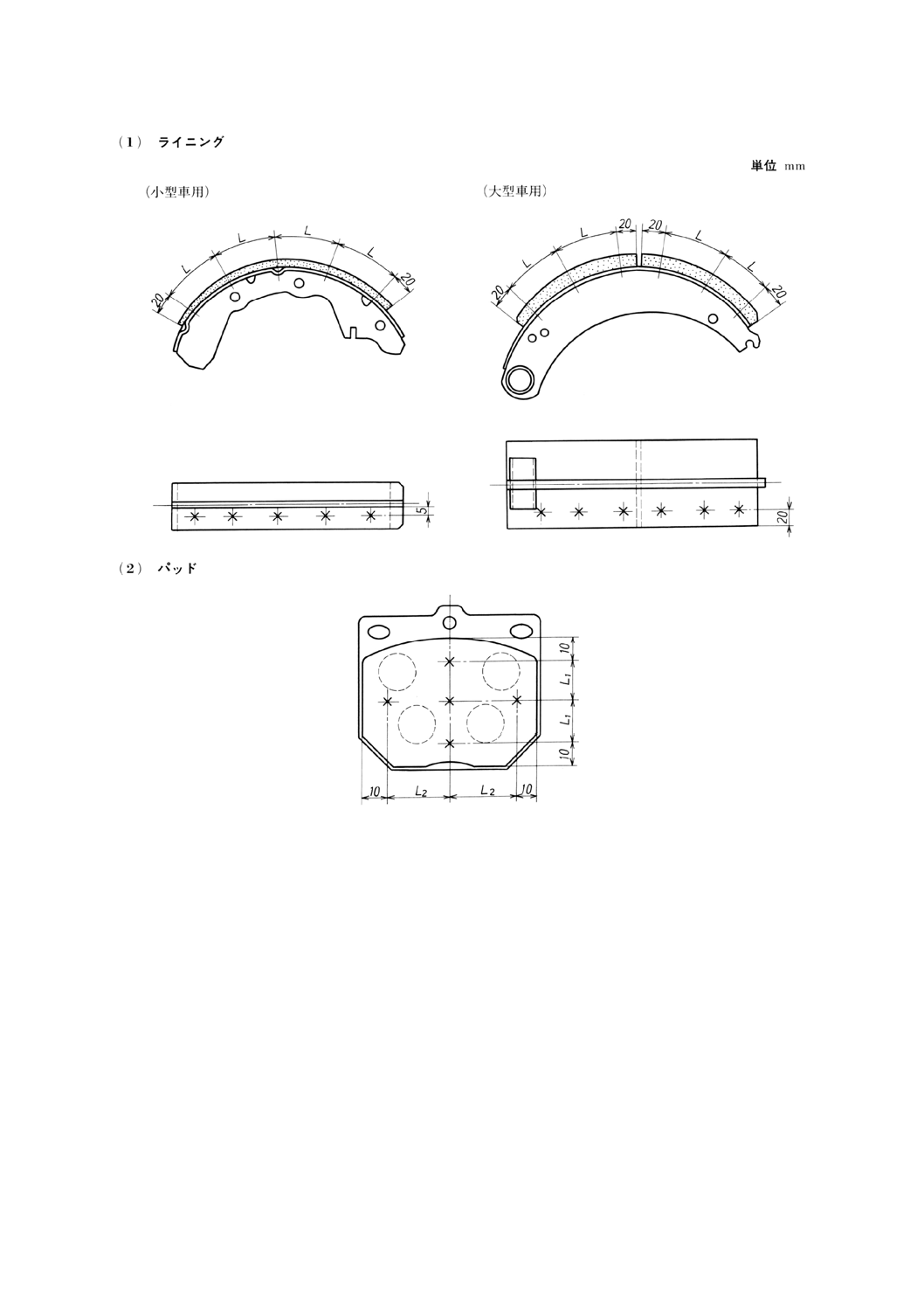

b) ライニングの厚さ測定点は,1個について5〜6点とし,その位置は附属書付図1を参照して決める。

c) パッドの厚さ測定点は,1回について4〜5点とし,その位置は附属書付図1を参照して決める。

6.2

操作

6

D 4416 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.1

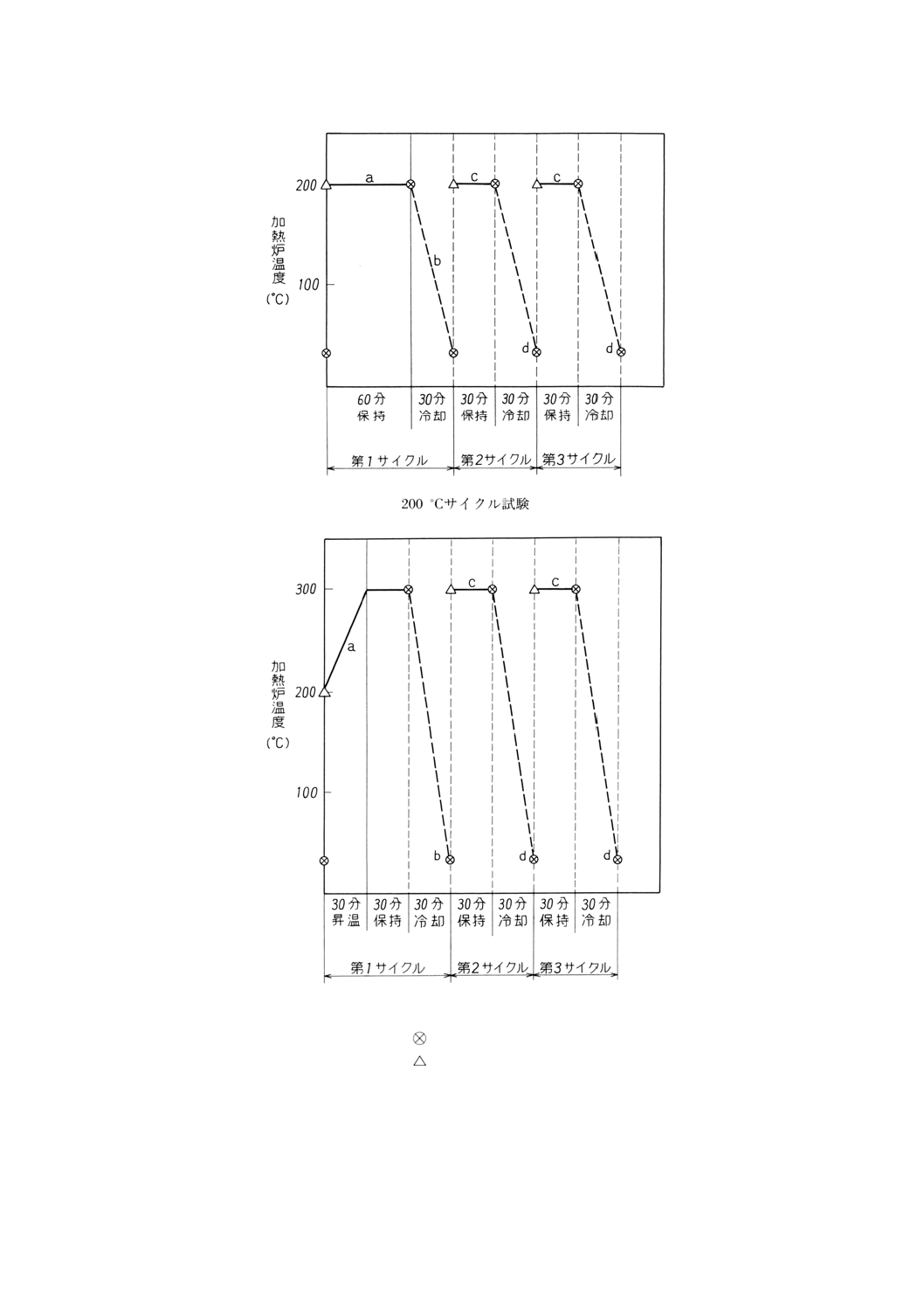

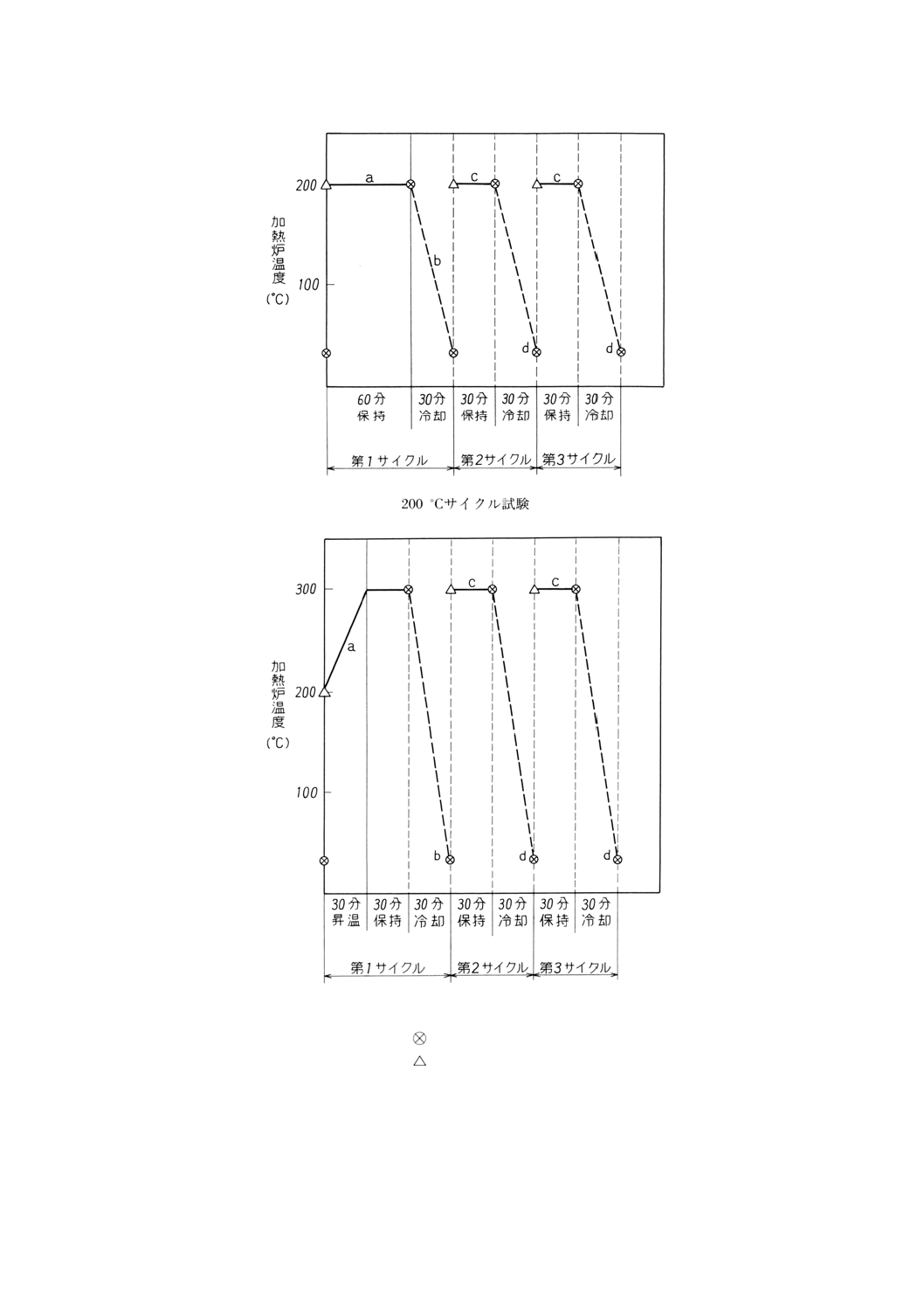

200℃サイクル試験 200℃サイクル試験は,次の順序によって行う(附属書付図2,附属書付表1

参照)。

a) 200℃に保持した電気炉にサンプルを入れ,60分間加熱後,炉から取り出し,1分間以内に厚さを測定

する。

b) a)のあと,サンプルを室温中で30分間放置後,厚さを測定する。

c) 厚さ測定後,試料を200℃に保持した電気炉に入れ,30分間加熱後,炉から取り出し,1分間以内に

厚さを測定する。

d) c)のあと,サンプルを室温中で30分間放置後,厚さを測定する。

e) c)及びd)を繰り返す。

6.2.2

300℃サイクル試験 300℃サイクル試験は,次の順序によって行う(附属書付図2,附属書付表1

参照)。

a) 200℃に保持した電気炉にサンプルを入れ,30分間で300℃に昇温させ,300℃で30分間保持した後,

サンプルを炉から取り出し,1分間以内に厚さを測定する。

b) a)のあと,サンプルを室温中で30分間放置後,厚さを測定する。

c) 厚さ測定後,サンプルを300℃に保持した電気炉に入れ,30分間加熱後,炉から取り出し,1分間以

内に厚さを測定する。

d) c)のあと,サンプルを室温中で30分間放置後,厚さを測定する。

e) c)及びd)を繰り返す。

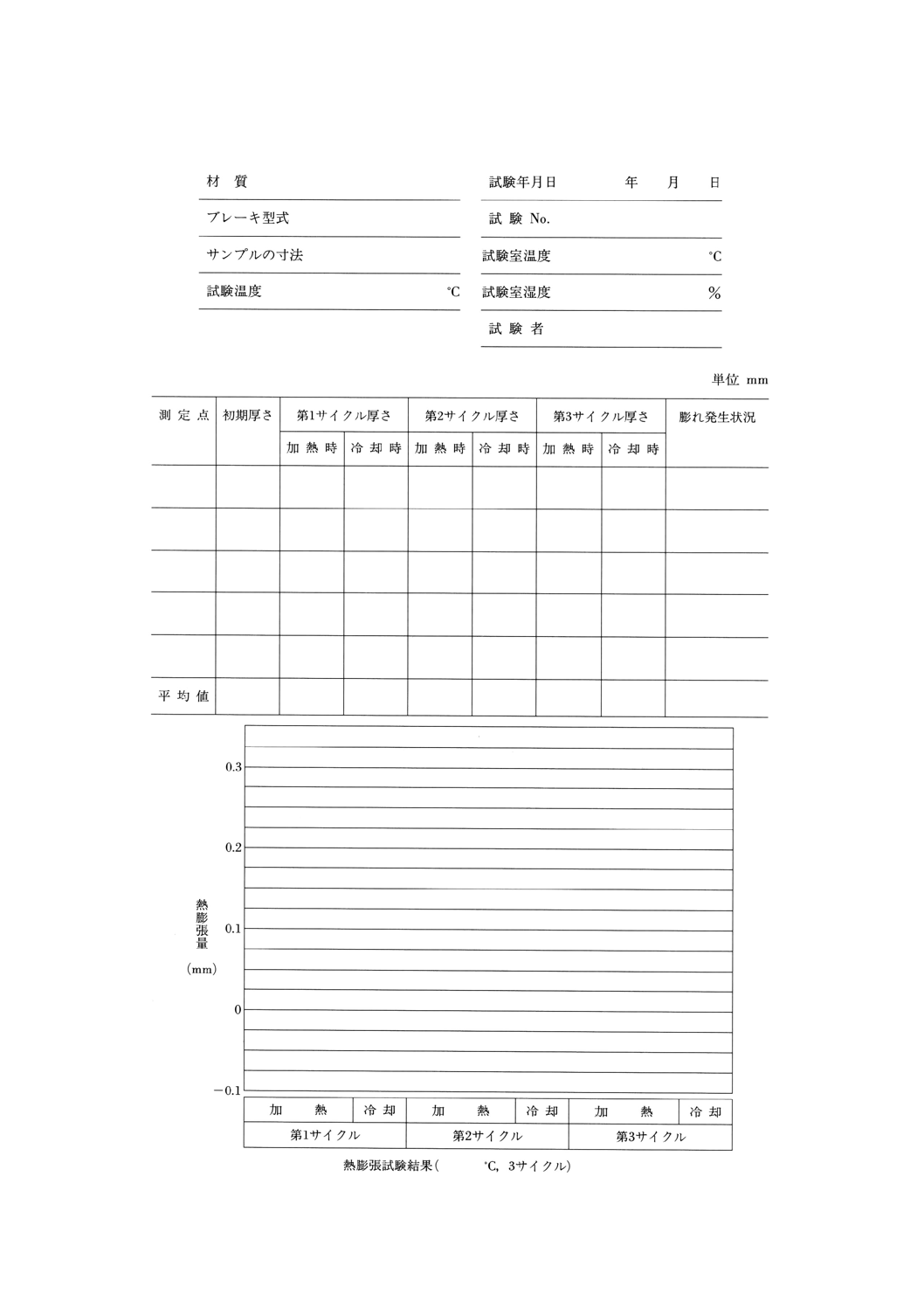

7. 記録 この附属書に従い,試験を行ったことを明記し,附属書付表2に示す様式の記録用紙に次の事

項を記入する。

a) サンプルの材質及び寸法

b) 厚さ変化,初期厚さを基準とした各測定ごとのサンプルの厚さ変化及び各測定ごとの最大値,最小値

及び平均値

c) 表面状態 試験終了後のサンプル表面の膨れなどの状態

d) 試験室の温度及び湿度

e) 試験年月日

f)

その他 受渡当事者間の協定による事項

7

D 4416 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. ×印は,厚さ測定点を示す。

2. 測定点の位置決めのための,ブレーキシュー又は裏金にドリルで浅く座ぐりを施す。

3. ライニング単体の場合は,位置決め印を付ける。

附属書付図1 熱膨張試験の厚さ測定位置の例

8

D 4416 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

300℃サイクル試験

備考 記号の意味は,次による。

厚さ測定

サンプル投入

附属書付図2 熱膨張試験方法

9

D 4416 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

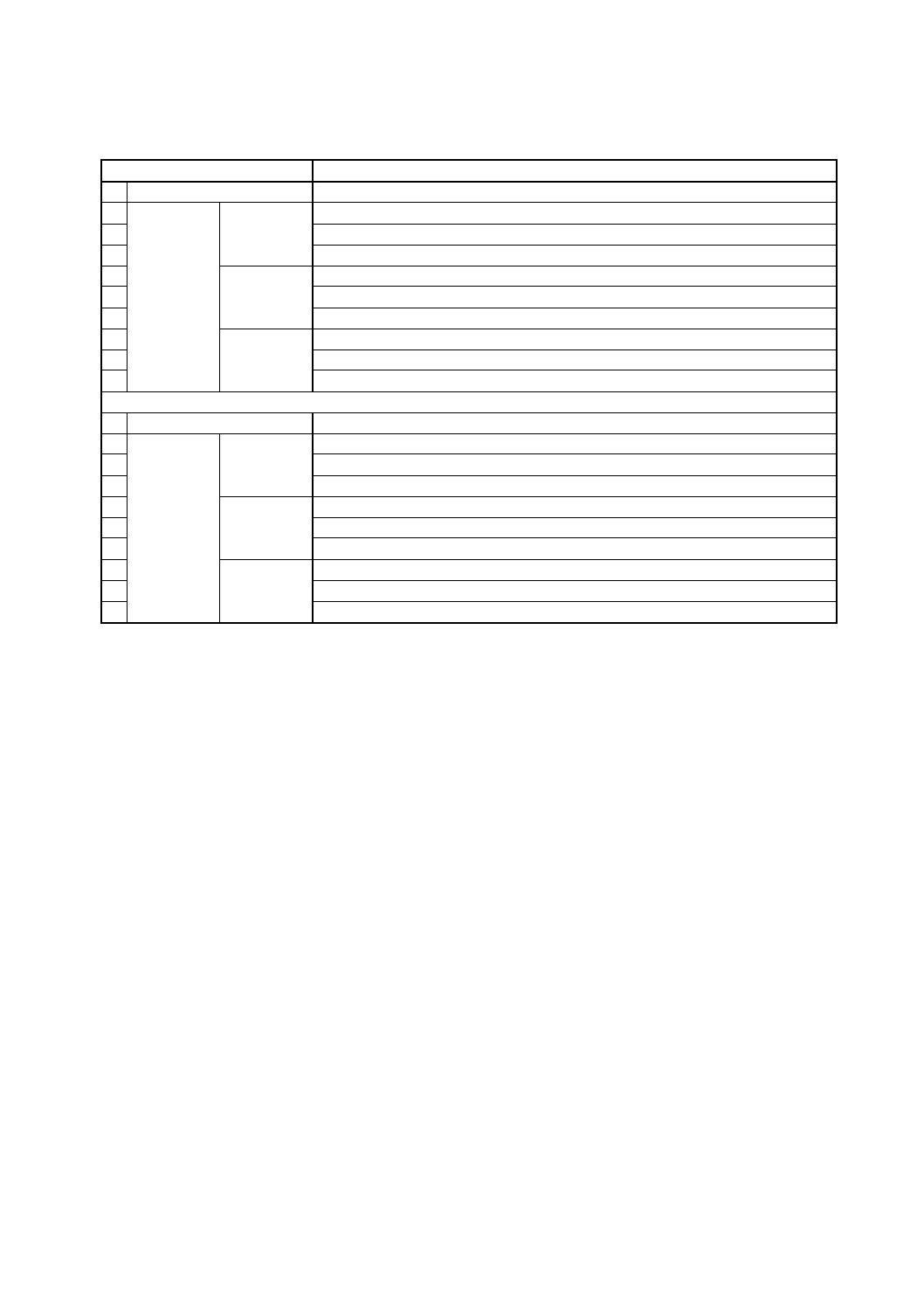

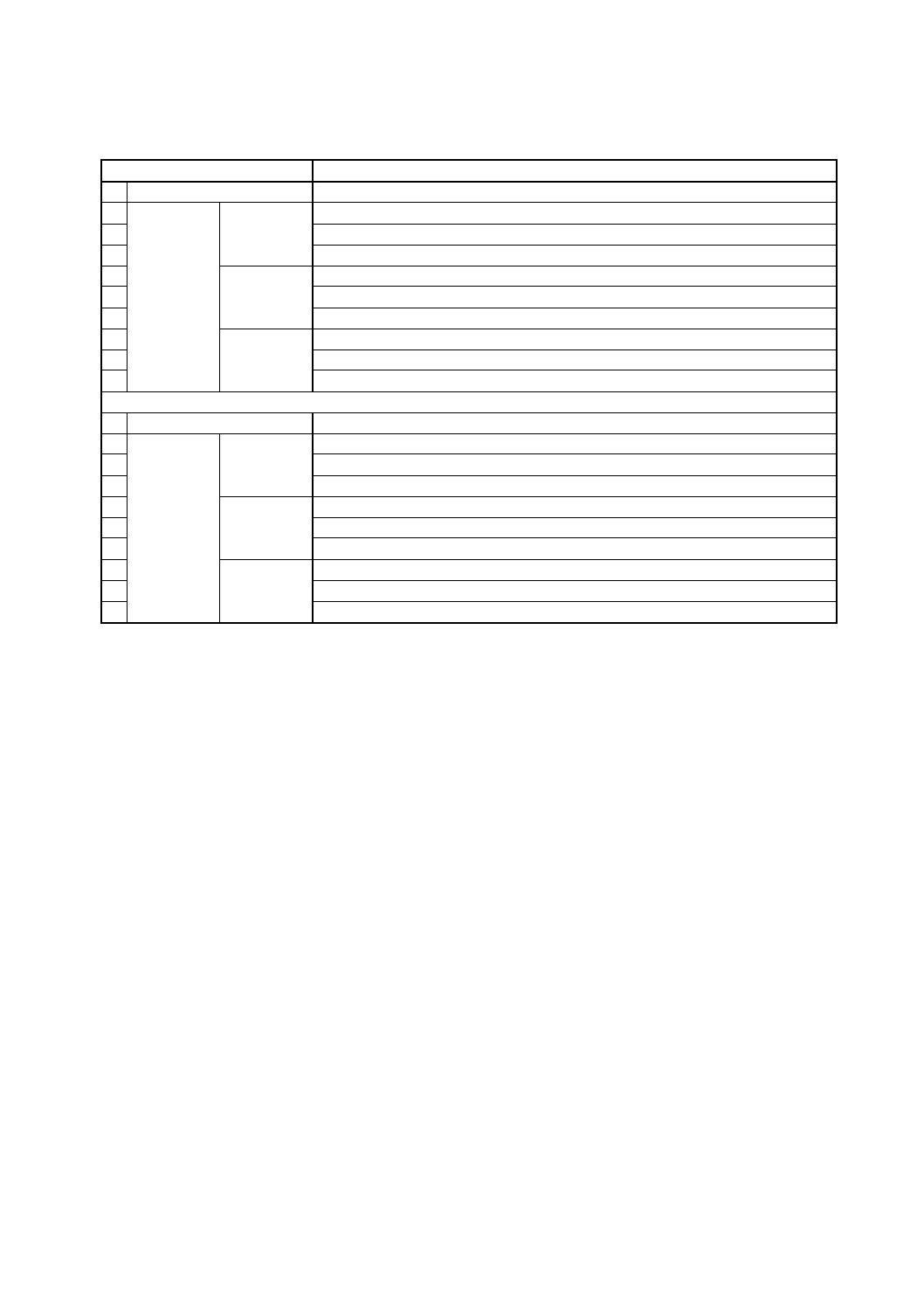

附属書付表1 熱膨張試験手順

試験項目及び順序

試験条件

1 初期厚さの計測

新品サンプルの厚さを0.01mmの単位で測定する。

2 200℃

サイクル試験

第1サイクル 200℃に保持した電気炉にサンプルを入れ60分間保持。

3

電気炉からサンプルを取り出し1分間以内に厚さを計測。

4

サンプルを室温中で30分間放置,冷却後厚さを計測。

5

第2サイクル 200℃に保持した電気炉にサンプルを入れ30分間保持。

6

3を繰り返す。

7

4を繰り返す。

8

第3サイクル 5を繰り返す。

9

3を繰り返す。

10

4を繰り返す。

11 初期厚さの計測

新品サンプルの厚さを0.01mmの単位で測定する。

12 300℃

サイクル試験

第1サイクル 200℃に保持した電気炉にサンプルを入れ,30分間で300℃に昇温させ30分間保持。

13

電気炉からサンプルを取り出し,1分間以内に厚さを計測

14

サンプルを室温中で30分間放置,冷却後厚さを計測

15

第2サイクル 300℃に保持した電気炉にサンプルを入れ30分間保持。

16

13を繰り返す。

17

14を繰り返す。

18

第3サイクル 15を繰り返す。

19

13を繰り返す。

20

14を繰り返す。

10

D 4416 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

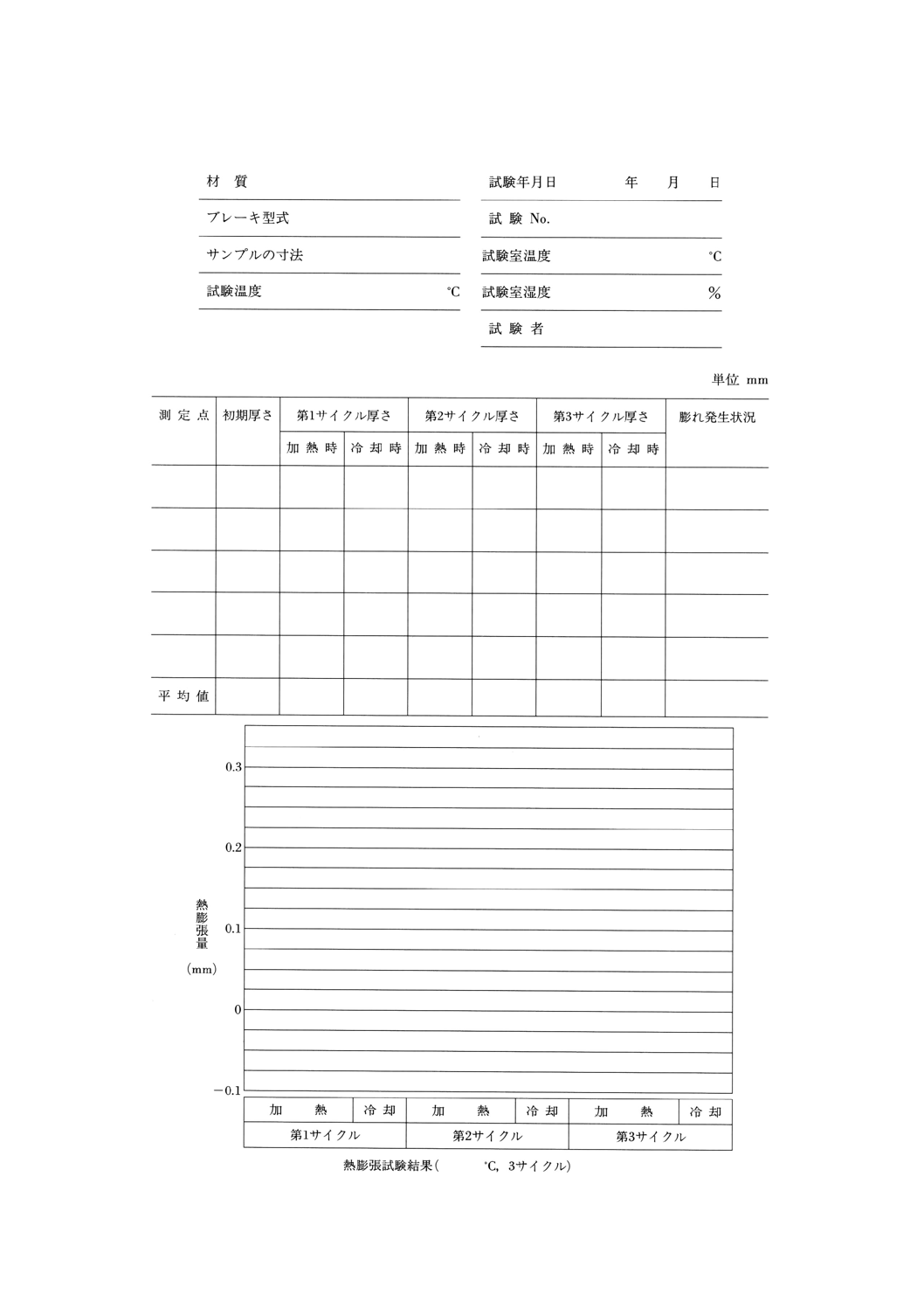

附属書付表2 熱膨張記録用紙

11

D 4416 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ライニング分科会委員 構成表

氏名

所属

(分科会長)

瀬 古 昇 一

トヨタ自動車株式会社第1材料技術部

(幹事)

堀 口 和 也

曙ブレーキ工業株式会社開発部門乗用車グループ

(委員)

赤 尾 英 雄

アイシン精機株式会社走行系事業部技術部走行第4グループ

石 浦 武 弘

三菱自動車工業株式会社乗用車開発本部材料技術部

石 田 隆 久

スズキ株式会社四輪駆動設計部

伊 吹 正 紀

住友電気工業株式会社ブレーキ事業部パッド技術部

小田島 武 義

東京部品工業株式会社

鬼 頭 正 次

いすゞ自動車株式会社小型駆動設計部

小 島 克 己

社団法人日本自動車部品工業会技術部

柴 田 勝 弘

株式会社本田技術研究所栃木研究所第4研究ブロック

高 橋 典 夫

株式会社アスクテクニカ技術部

多 鹿 俊 介

ダイハツ工業株式会社シャシー設計部

田 中 隆 一

株式会社ナブコ自動車事業部技術部

長 南 隆 泰

日野自動車工業株式会社機構RE部

津 金 秀 幸

工業技術院標準部機械規格課

中 西 宏 之

日産自動車株式会社材料技術部

服 部 信 彦

日清紡績株式会社館林工場品質保証部

原 泰 啓

日立化成工業株式会社

村 上 泰 嗣

三菱マテリアル建材株式会社開発1課

吉 田 康 典

久代ブレーキ工業株式会社研究部

米 川 弘 文

富士重工業株式会社開発本部シャシ設計部

佐々木 要 助

曙ブレーキ工業株式会社摩擦材グループプロジェクト2チーム

(事務局)

武 藤 博

社団法人自動車技術会