3

D 4414-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

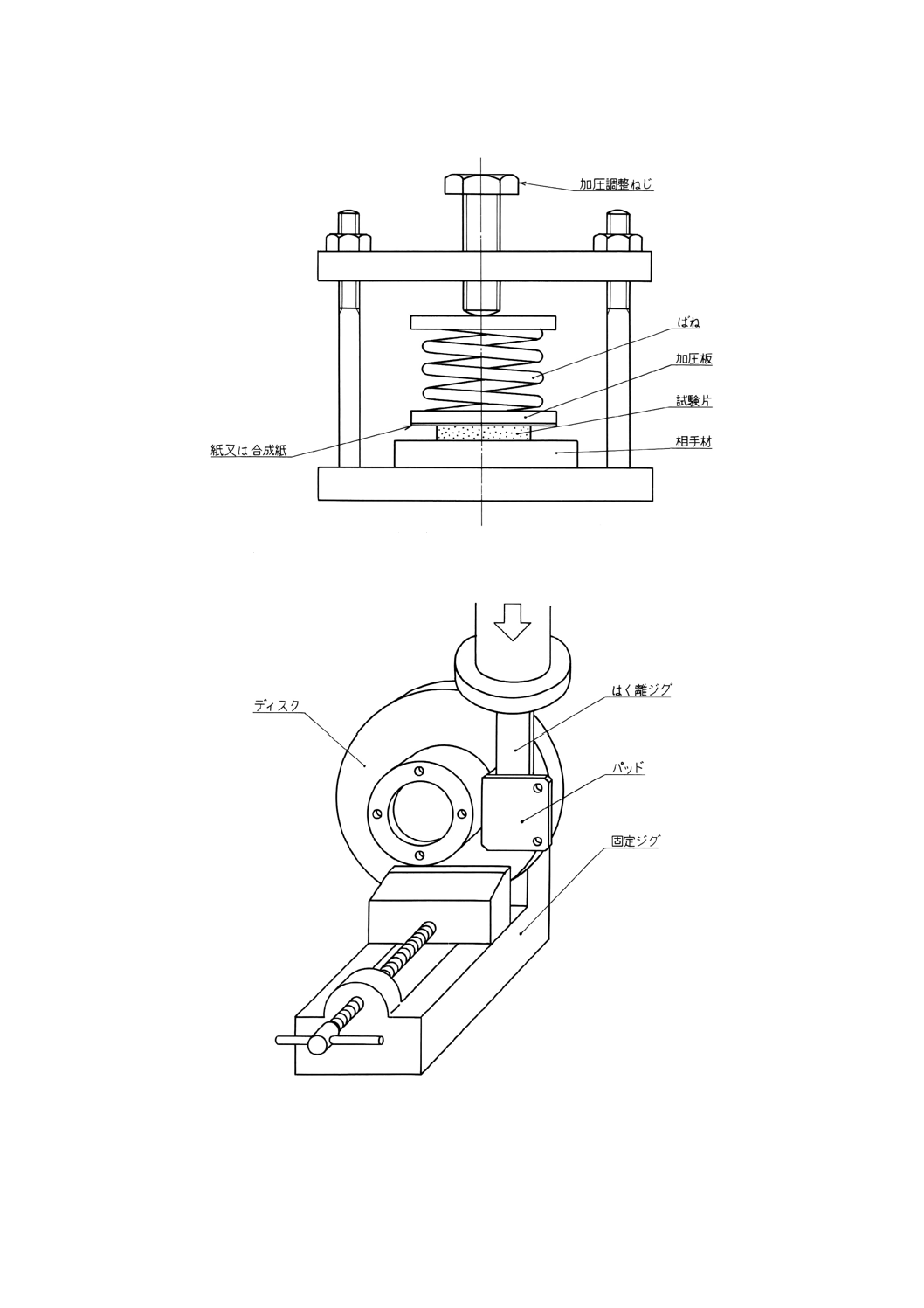

備考 加圧板と試験片との固着を防ぐ方法として加圧板と試験片との間に紙又は

合成紙を挟むことが望ましい。

付図1 加圧ジグの例(ブレーキライニング)

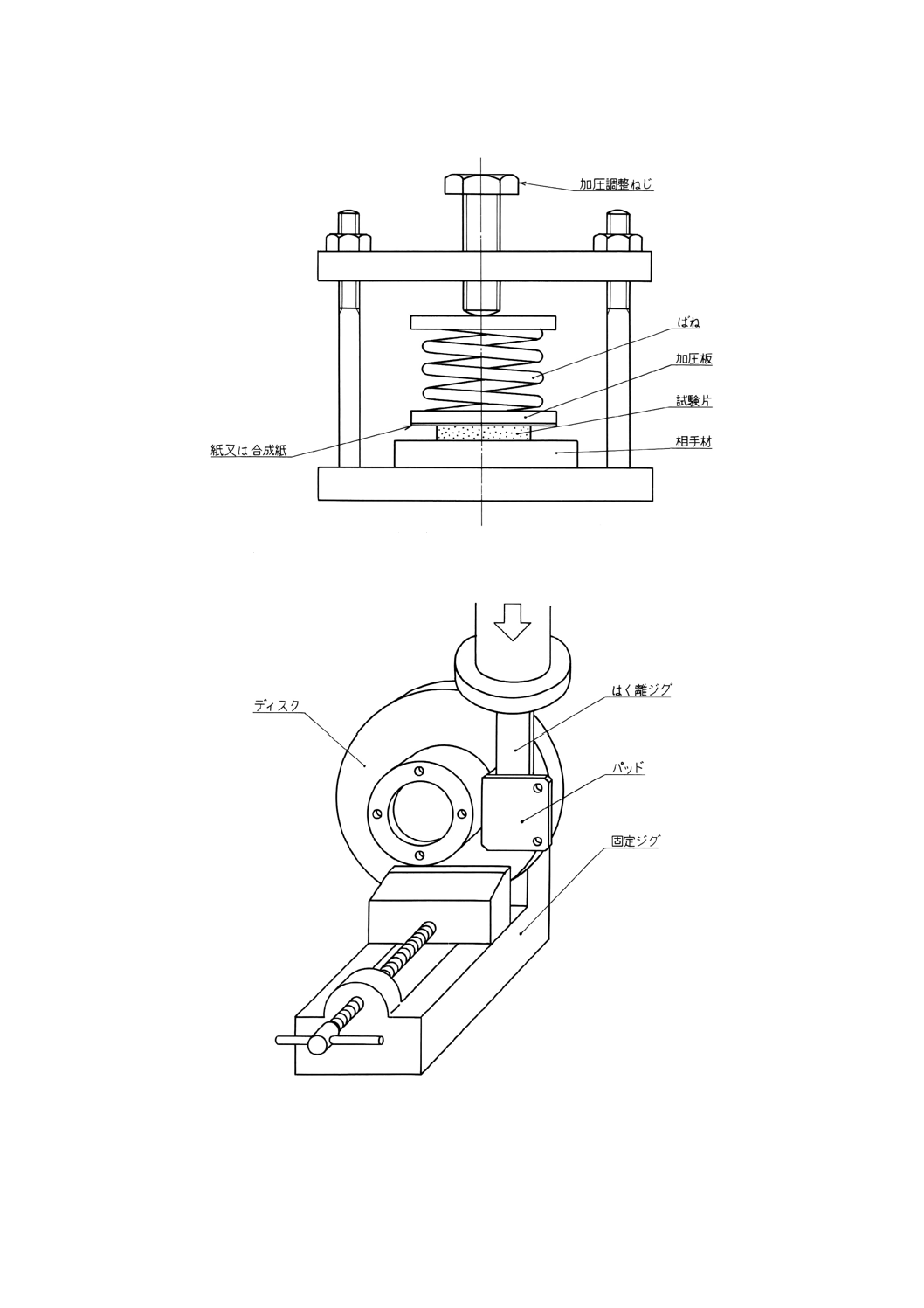

付図2 はく離力測定の例

D 4414-2 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS D 4414 : 1996は改正され,JIS D 4414-1及びJIS D 4414-2の規格に

置き換えられる。

今回の改正では,日本工業規格と国際規格との整合化を図ることを基本方針とし,ISO規格の試験方法

(吸湿法)を優先して考えた。

しかし,ISO規格の試験方法(吸湿法)とJISの試験方法(浸せき法)では再現されるさび固着条件が

本質的に異なるため,第1部を国際規格と一致させ,第2部を従来の日本工業規格とする構成とし,両試

験方法を並存させた。

なお,今後第2部の試験法(浸せき法)をISOに提案していく。

JIS D 4414は,次に示す部で構成される。

JIS D 4414-1(JIS D 4414の第1部) さび固着試験方法(吸湿法)

JIS D 4414-2(JIS D 4414の第2部) さび固着試験方法(浸せき法)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 4414-2 : 1998

自動車部品−ブレーキライニング

及びディスクブレーキパッド−

第2部:さび固着試験方法(浸せき法)

Automotive parts−Brake linings and disc brake pads−

Part 2 : Test procedure of seizure to ferrous mating

surface due to corrosion (Water soak method)

1. 適用範囲 この規格は,自動車のブレーキに使用するドラムブレーキ用ライニング(以下,ライニン

グという。)及びディスクブレーキ用パッド(以下,パッドという。)の相手材へのさび固着試験方法につ

いて規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版を適用する。

JIS R 6252 研磨紙

3. 定義 この規格で用いる主な用語の定義は,次のとおりとする。

a) さび固着力 ライニング又はパッドを浸せき液に規定する時間浸せきした後,ブレーキドラム又はデ

ィスク上に規定する時間,荷重を加えて室内放置後,発生するさびによるはり付きをはがすのに要す

力。

4. 試験温度及び湿度 試験は,一般に温度23±2 ℃,相対湿度 (50±5) %の室内で行う。

5. 装置及び器具 装置及び器具は,次のとおりとする。

a) 圧縮若しくは引張試験機又は器具。

b) 加圧ジグは,試験片の場合に使用する(付図1参照)。

6. サンプル

6.1

ライニング ライニングのサンプルは,次による。

a) 正規の新品ライニングから幅25±0.1 mm,長さ25±0.1 mm,厚さ5 mmの試験片を切り出し,各端面

(25 mm角の面)をJIS R 6252に規定する研磨材の粒度120番の研磨紙で平行に滑らかに仕上げ,研

磨粉を十分取り除く。ただし,5 mmの厚さが得られないときは,できる限り厚く採取する。

b) 相手材は,ブレーキドラム相当の材質(幅50 mm,長さ50 mm,厚さ5 mmの板)とし,試験片が接

2

D 4414-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

触する面(50 mm角の面)を表面粗さ6.3 μmRy以下に研磨仕上げを行う。

6.2

パッド パッドのサンプルは,次による。

a) 正規の新品パッドとする。

b) 相手材は,正規の新品ディスクとする。

6.3

サンプルの大きさ サンプルの大きさは,受渡当事者間の協定による。

7. 試験方法 試験は,次の順序によって行う。

a) 浸せき液は,蒸留水又は5 %の塩水を用いる。浸せき液の選択は,受渡当事者間の協定による。

b) 相手材の仕上げ面をアセトン,アルコール,エーテルなどで十分洗浄する。

c) ライニングの試験片又はパッドを浸せき液中に15分間浸せきする。試験片又はパッドに気泡が付着し

ている場合には適切な方法で除去する。

d) ぬれた試験片又はパッドを相手材の仕上げ面上に置き,ライニングの場合は500 kPa,パッドの場合は

2 500 kPaの面圧で加圧する。

e) 室内で72時間放置する。

f)

加圧を解除し,相手材を適当なジグに固定する。圧縮又は引張試験機で,試験片の場合は接触面と平

行に,パッドの場合は摩擦面と平行で摩擦材のしゅう(摺)動方向に押すか又は引っ張り,相手材か

らはがす。そのときの最大荷重を測定する(付図2参照)。

備考 試験機ではがす場合には,はく離ジグの移動速度は0.5 mm/minとする。

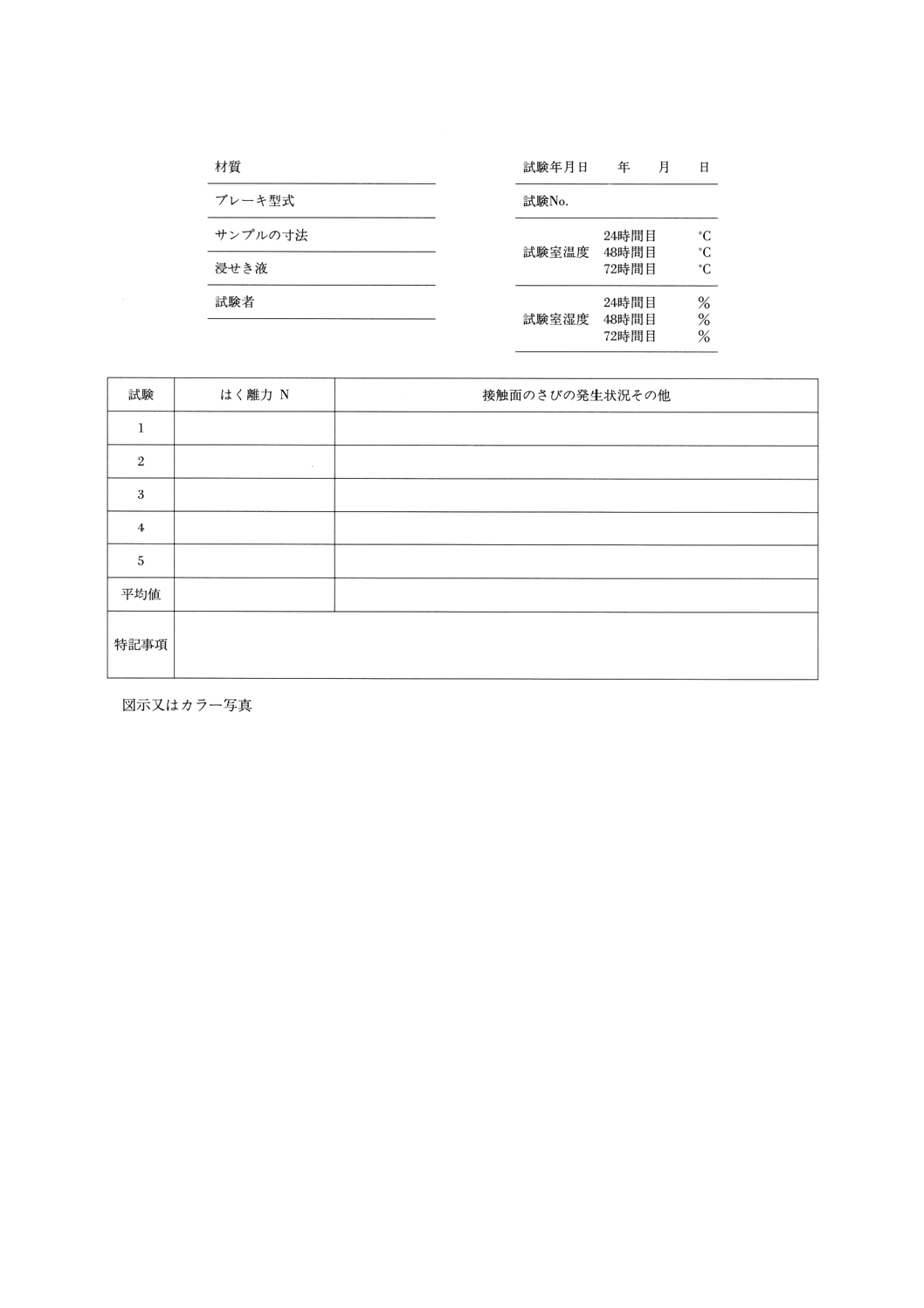

8. 記録 付表1に示す様式の記録用紙に次の事項を記入する。

a) サンプルの材質及び寸法

b) 浸せき液

c) はく離に要した力 (N)

d) 接触面のさびの発生状況の図示又はカラー写真

e) 試験室の温度及び湿度

f)

試験年月日

g) その他 受渡当事者間の協定による事項

3

D 4414-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 加圧板と試験片との固着を防ぐ方法として加圧板と試験片との間に紙又は

合成紙を挟むことが望ましい。

付図1 加圧ジグの例(ブレーキライニング)

付図2 はく離力測定の例

4

D 4414-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 さび固着試験記録用紙

5

D 4414-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ライニング分科会委員 構成表

氏名

所属

(分科会長)

瀬 古 昇 一

トヨタ自動車株式会社第1材料技術部

(幹事)

堀 口 和 也

曙ブレーキ工業株式会社開発部門乗用車グループ

(委員)

赤 尾 英 雄

アイシン精機株式会社走行系事業部技術部

石 浦 武 弘

三菱自動車工業株式会社乗用車開発本部材料技術部

石 田 隆 久

スズキ株式会社四輪駆動設計部

伊 吹 正 紀

住友電気工業株式会社ブレーキ事業部パッド技術部

小田島 武 義

東京部品工業株式会社

鬼 頭 正 次

いすゞ自動車株式会社小型駆動設計部

小 島 克 己

社団法人日本自動車部品工業会技術部

柴 田 勝 弘

株式会社本田技術研究所栃木研究所第4研究ブロック

高 橋 典 夫

株式会社アスクテクニカ技術部

多 鹿 俊 介

ダイハツ工業株式会社シャシー設計部

田 中 隆 一

株式会社ナブコ自動車事業部技術部

長 南 隆 泰

日野自動車工業株式会社機構RE部

津 金 秀 幸

工業技術院標準部機械規格課

中 西 宏 之

日産自動車株式会社材料技術部

服 部 信 彦

日清紡績株式会社館林工場品質保証部

原 泰 啓

日立化成工業株式会社

村 上 泰 嗣

三菱マテリアル建材株式会社開発1課

吉 田 康 典

久代ブレーキ工業株式会社研究部

米 川 弘 文

富士重工業株式会社開発本部シャシ設計部

佐々木 要 助

曙ブレーキ工業株式会社摩擦材グループプロジェクト2チーム

(事務局)

武 藤 博

社団法人自動車技術会