D 4413:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人自動車技

術会(JSAE)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 4413:1998は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 6310:2001,Road vehicles−Brake

linings−Compressive strain test methodを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS D 4413には,次に示す附属書がある。

附属書1(参考)ディスクブレーキパッド−ISO 6310によらない圧縮ひずみ試験方法

附属書2(参考)JISと対応する国際規格との対比表

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

3.1 圧縮ひずみε ················································································································ 1

4. 記号及び単位 ·················································································································· 1

5. 試験荷重の負荷方法 ········································································································· 2

6. 試験装置 ························································································································ 2

7. 試験器具仕様 ·················································································································· 3

7.1 荷重 ···························································································································· 3

7.2 熱板 ···························································································································· 3

7.3 荷重用ラム ··················································································································· 3

8. サンプリング ·················································································································· 3

9. 試験手順 ························································································································ 3

9.1 一般 ···························································································································· 3

9.2 試験サイクル ················································································································ 4

10. 試験器具のたわみの補正 ································································································· 4

11. 報告書 ························································································································· 4

附属書1(参考)ディスクブレーキパッド−ISO 6310によらない圧縮ひずみ試験方法 ······················· 12

附属書2(参考)JISと対応する国際規格との対比表 ·································································· 15

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 4413:2005

自動車部品−ブレーキライニング及び

ディスクブレーキパッド−圧縮ひずみ試験方法

Automotive parts−Brake linings and brake pads−

Compressive strain test method

序文 この規格は,2001年に第2版として発行されたISO 6310,Road vehicles−Brake linings−Compressive

strain test methodを翻訳し,技術的内容を変更して作成した日本工業規格である。また,従来,日本工業規

格で規定していた試験方法は,ISO 6310:2001を参考にして見直しを行い附属書1(参考)に記載した。

なお,この規格で側線又は点線の下線を施してある“箇所”は,原国際規格を変更している事項である。

変更の一覧表をその説明を付けて,附属書2(参考)に示す。

1. 適用範囲 この規格は,自動車用ディスクブレーキパッド,ドラムブレーキシュー及び裏金のない摩

擦材の圧縮ひずみ試験方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 6310:2001,Road vehicles−Brake linings−Compressive strain test method (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS D 0106 自動車−ブレーキ用語(種類,力学及び現象)

備考 ISO 611,Road vehicles−Braking of motor vehicles and their trailers−Vocabularyからの引用事項

は,この規格の該当事項と同等である。

3. 定義 この規格で用いる主な用語の定義は,JIS D 0106によるほか,次による。

3.1

圧縮ひずみε 初期厚さに対する圧縮力並びに温度によるパッド及びライニングの厚さ減少量。厚

さは,摩擦面に垂直に加えられた力の方向で測定する。

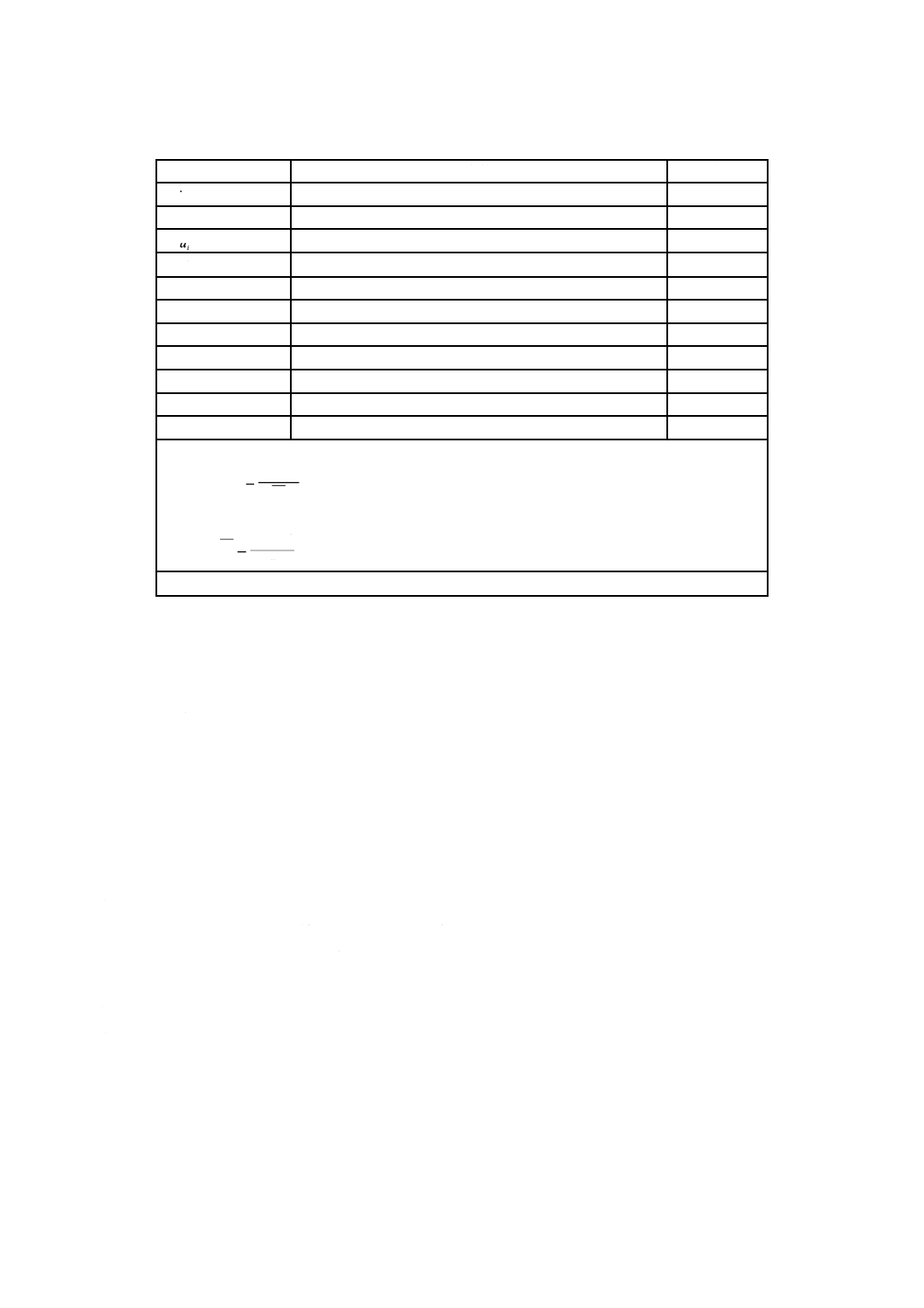

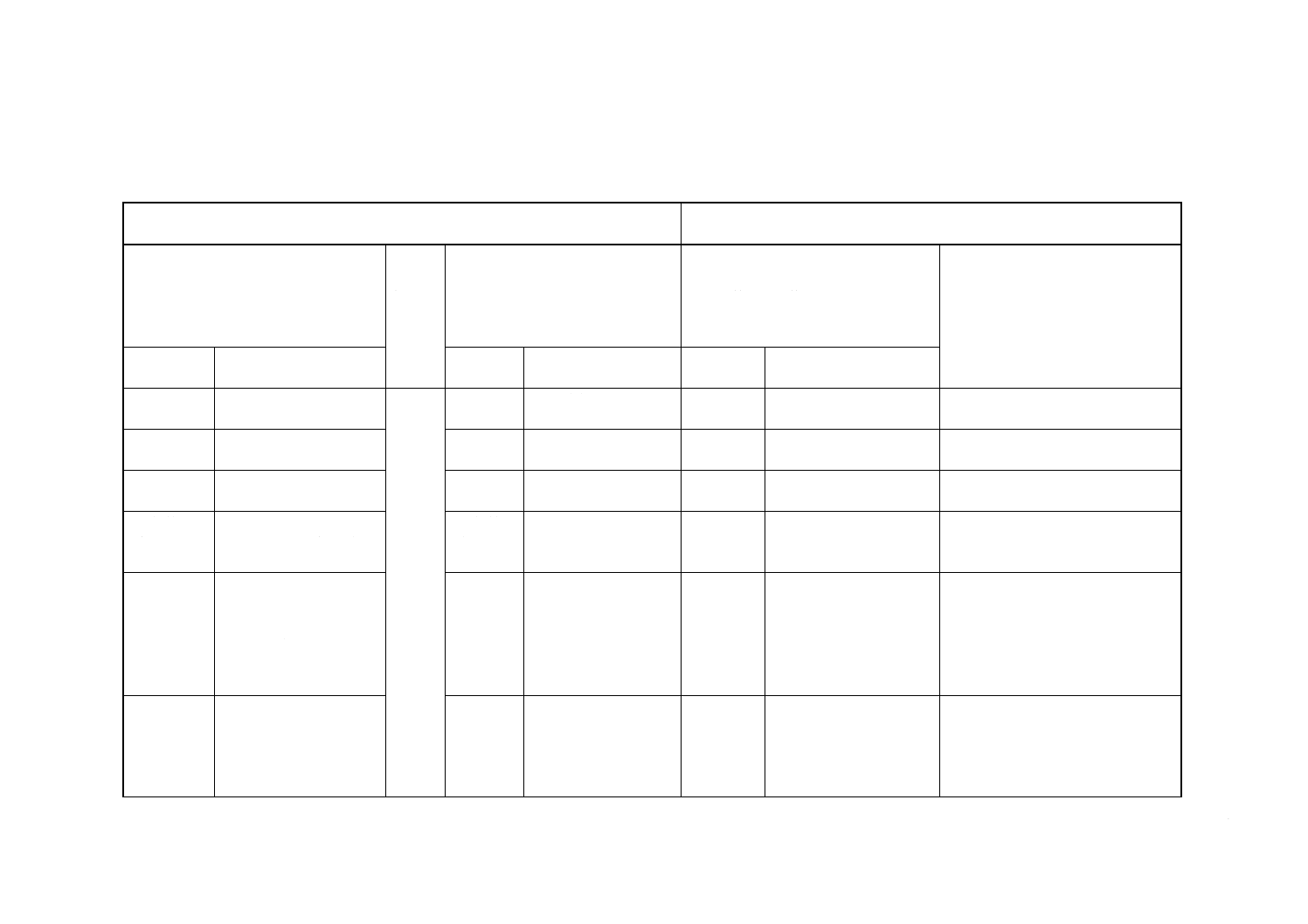

4. 記号及び単位 記号及び単位は表1による。

2

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

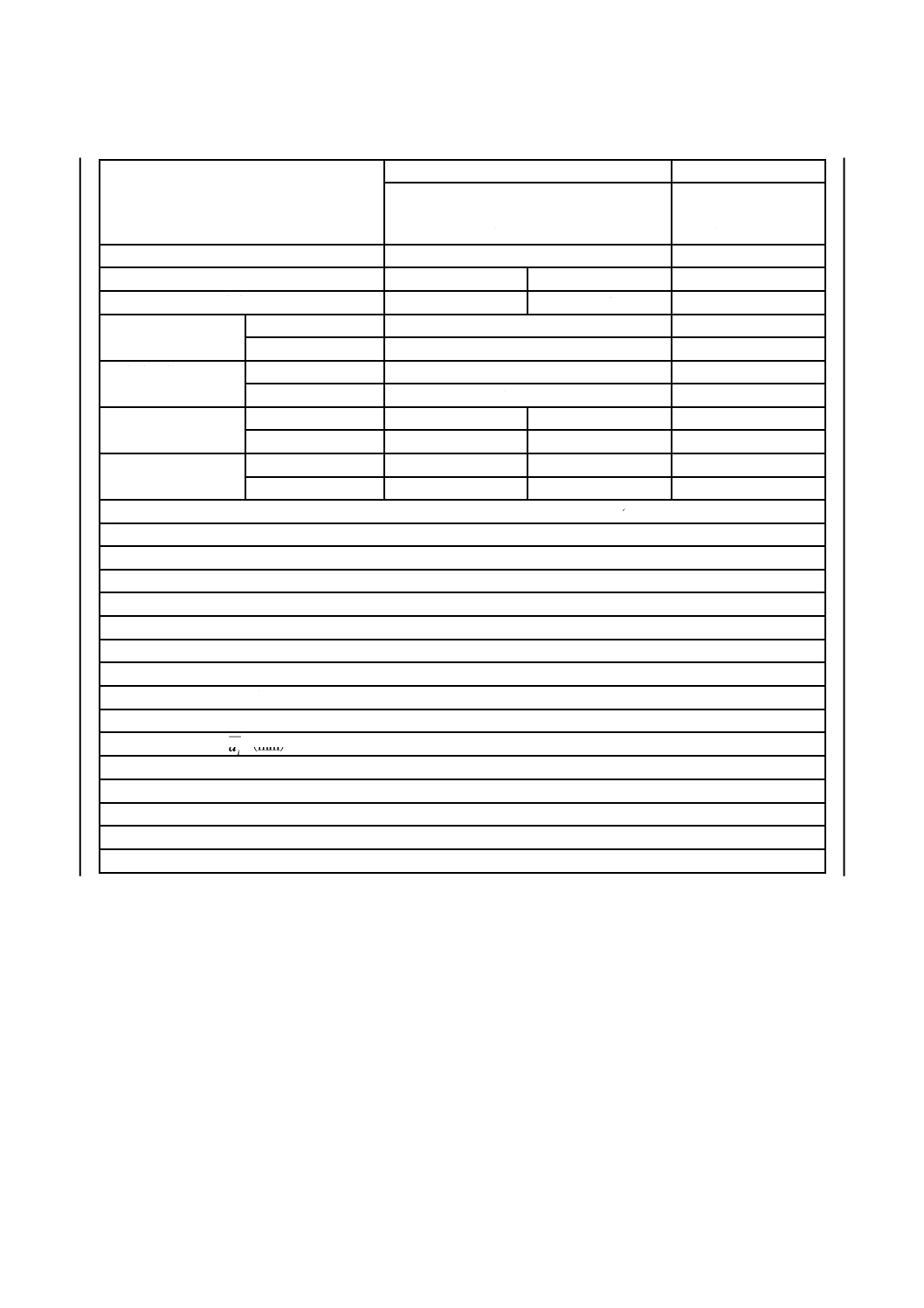

表 1 記号及び単位

記号

定義

単位

i

試験サンプル

−

x

試験荷重(1)

−

id

試験サンプルiの平均厚さ

mm

Δdi, x, tot

iに対して,xで試験機によって測定された総たわみ量

µm

Δde, x

xでの,試験機そのもののたわみ量

µm

Δdi, x

xでの,iの正味たわみ量(試験機たわみ量を差し引く。)

µm

n

試験サンプルの数

−

εi, x

xでの,試験サンプルiの個々の圧縮ひずみ

−

x

ε

xでの,n個の試験サンプルの平均圧縮ひずみ

−

t1

高温試験時の試験温度

℃

t2

高温試験時の最高温度

℃

ここに,

i

x

i

x

i

d

d,

,

Δ

=

ε

n

n

i

i

x

i

x

∑

=

=

=

1

,

ε

ε

注(1) 試験荷重xは,パッドでは1,2,4,8 MPa,ライニングでは1.5,3 MPaの一定値とする。

5. 試験荷重の負荷方法 試験荷重の負荷方法は,次のいずれかによる。

a) A法 単位面積圧力MPa(推奨する単位)の試験荷重を負荷

b) B法 ブレーキシステムライン圧に相当する圧力barの試験荷重を負荷(2)

B法は,ブレーキシステムが油圧作動時に本来なら使用される方法である。

A法とB法から得られる結果は,直接比較すべきでない。

注(2) 1 bar=0.1 MPa=105 Pa, 1 MPa=1 N/mm2

6. 試験装置 試験装置は,次に示すもので構成する。

a) 均一な荷重を容易に負荷する機構を用いたラム(又はダミーピストン)

b) 腐食に対する保護を施し,変形と材料の付着を避ける設計をしたプレート

c) 摩擦材をラムとプレートの間で圧縮することができる荷重装置

d) プレートとラムの間の圧縮力を,100 Nの精度で計測できる装置

e) プレート上でラムとその中心線付近で接触している試験サンプルの厚さ減少量を,0.001 mmの精度で

測定するゲージ

f)

プレートの温度を上昇させる熱板(7.2参照)

g) マイクロメータ

なお,試験装置は,任意の装置を試験サンプルの温度測定に用いることができる。

3

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 試験器具仕様

7.1

荷重 最大荷重は,摩擦材面圧を摩擦表面の反対面に対しディスクブレーキパッドでは8 MPa,ド

ラムブレーキライニングでは3 MPaを与えることとする(A法)。B法では,ブレーキで160 barに至るま

での車両ライン圧力に相当する荷重が適用できる。

荷重は,A法では,荷重増加率を(4±0.5)MPa/s又はクロスヘッド移動速度を(15±2)mm/minで増

加させる。また,B法では,(80±10)bar/sの割合で増加させるものとする。

7.2

熱板 高温試験の場合,表面上のt1は400 ℃とする。ただ,特に指定された場合には,これより低

温又は高温としてもよい。

7.3

荷重用ラム ディスクブレーキパッドの試験サンプルはパッドアッセンブリ,又は例えば,商用車

用パッドの場合にはアッセンブリの切り出し部分とする。

ライニングの試験サンプルは,受渡当事者間の合意とによって,試験サンプルタイプI又はIIIを用いる

[a)及びc)参照]。

次に,異なる試験サンプルタイプについての荷重ラムの仕様を示す。

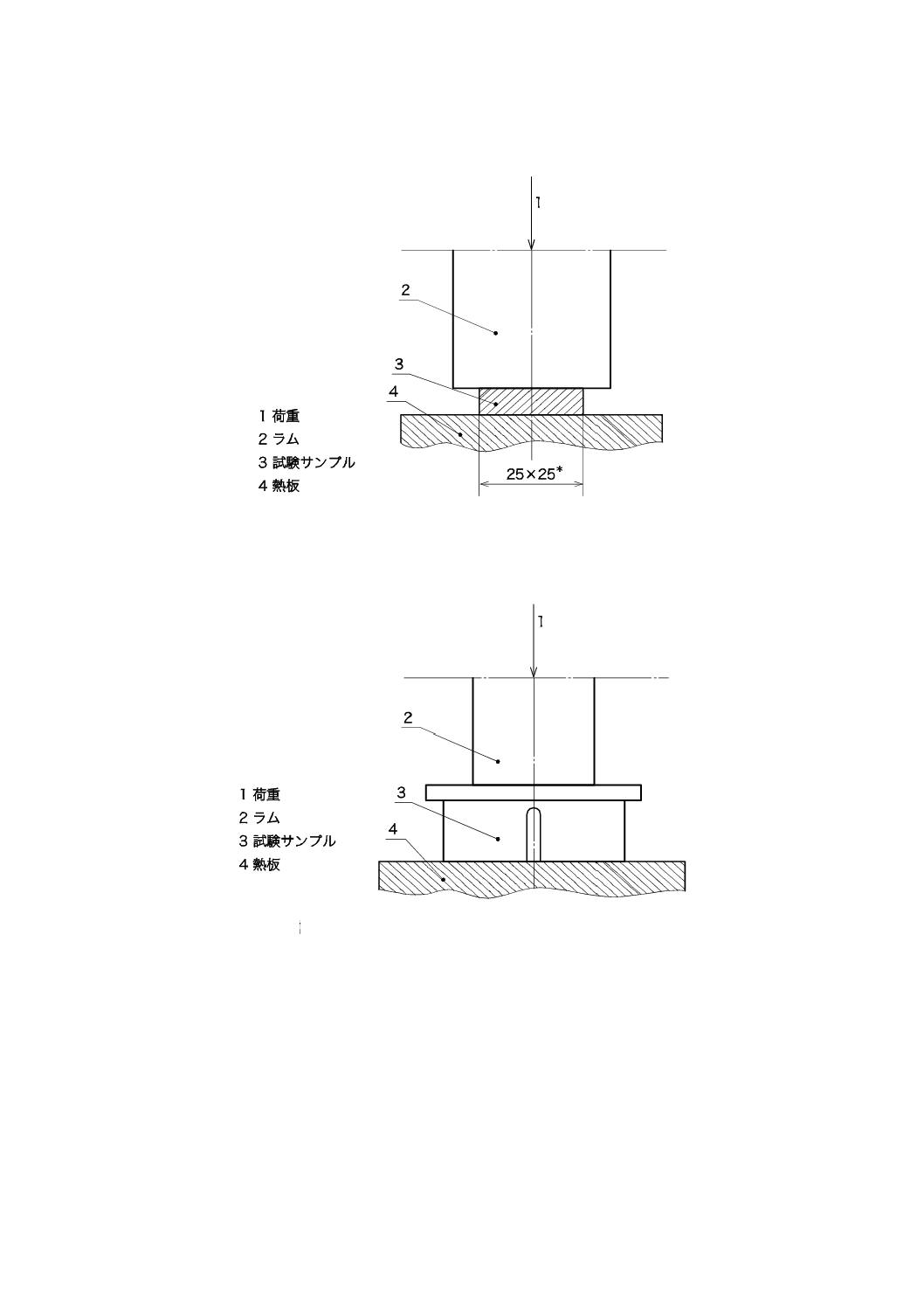

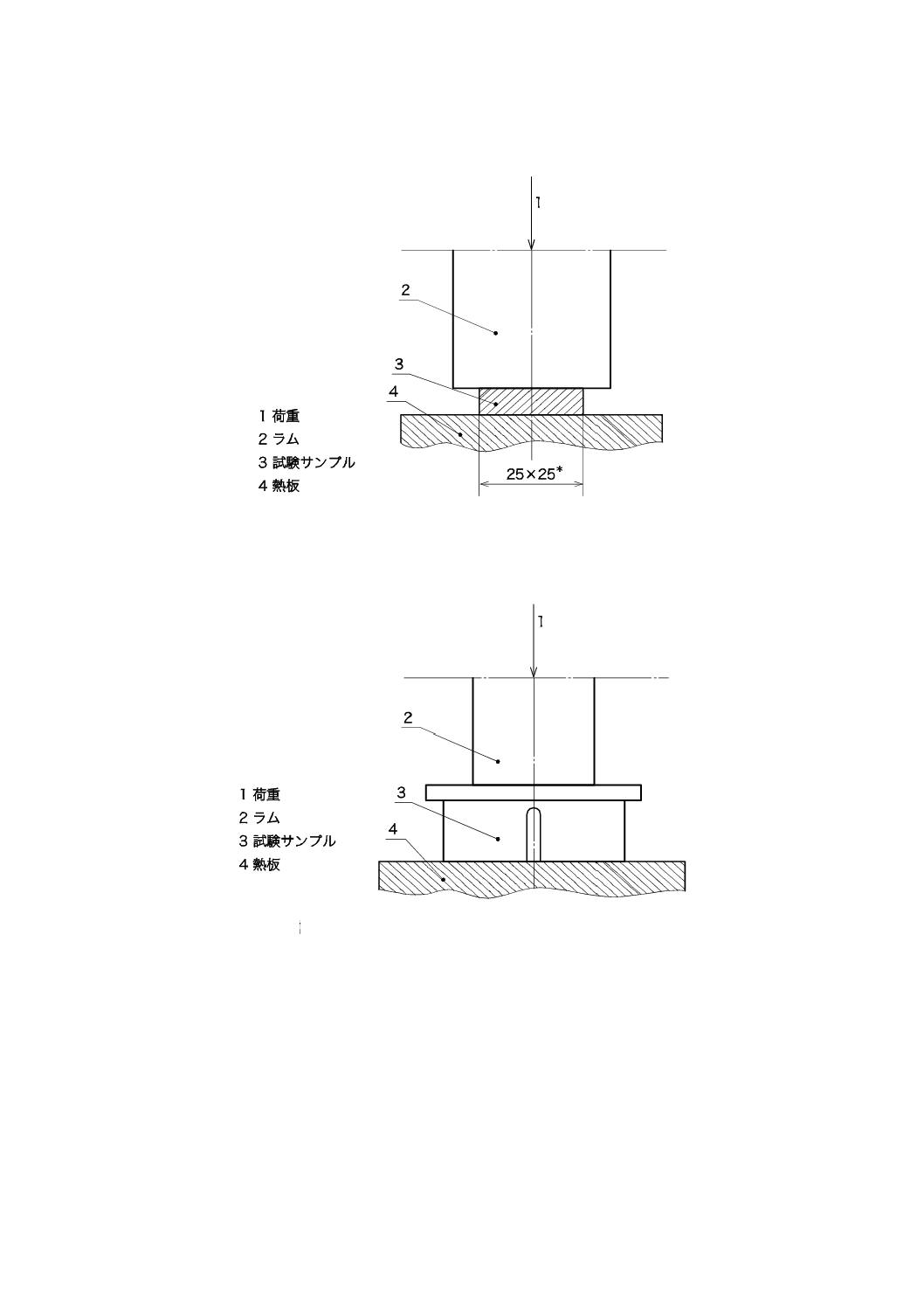

a) 試験サンプルタイプI(バッキングプレートのない摩擦材) 試験サンプルタイプⅠは,ラムの表面

が平たんであり,その外周は少なくともサンプルの外周に外接するものとする(付図1参照)。

b)

試験サンプルタイプII(ディスクブレーキパッドアッセンブリ) 試験サンプルタイプⅡは,標準の

状況下では,ラムの表面はパッドを取り付けたブレーキのピストンの実際の接触表面と同一な形状(例え

ば,ソリッド又は環状ピストン)及び取付位置とする。

多くのブレーキ構成(例:フィンガーキャリパー,ダブルピストンなど)があることは知られているが,

1個のピストンを試験に使用する。

単位面積の圧力を計算する場合,合わせ面と接触している実際の摩擦材面積を使用する(付図2参照)。

c) 試験サンプルタイプIII(ドラムブレーキシューアッセンブリ) 試験サンプルタイプⅢは,ラムの当

たり面がシューの内側の曲率と同一の曲率をもたなければならない。湾曲した試験サンプルでは,弧

が40 mm又は長さと幅の比が同じであれば理想的である(付図3参照)。

試験サンプルタイプⅠでは,曲率があれば結果に影響を与えることから,この場合と同様にすべきであ

る。

8. サンプリング 常温試験では,5個のサンプルの測定を実施する。

試験結果に影響を与える可能性があるため,試験サンプルの平面度及び表面粗さは,製品と同じとする。

特に必要があれば,ディスクブレーキパッドアッセンブリ(試験サンプルタイプⅡ)を試験するときは,

アンチノイズシム,ラバーコーティングなどを付けたままで試験しても,取り除いて試験してもよい。こ

れは,試験報告書に明記する。

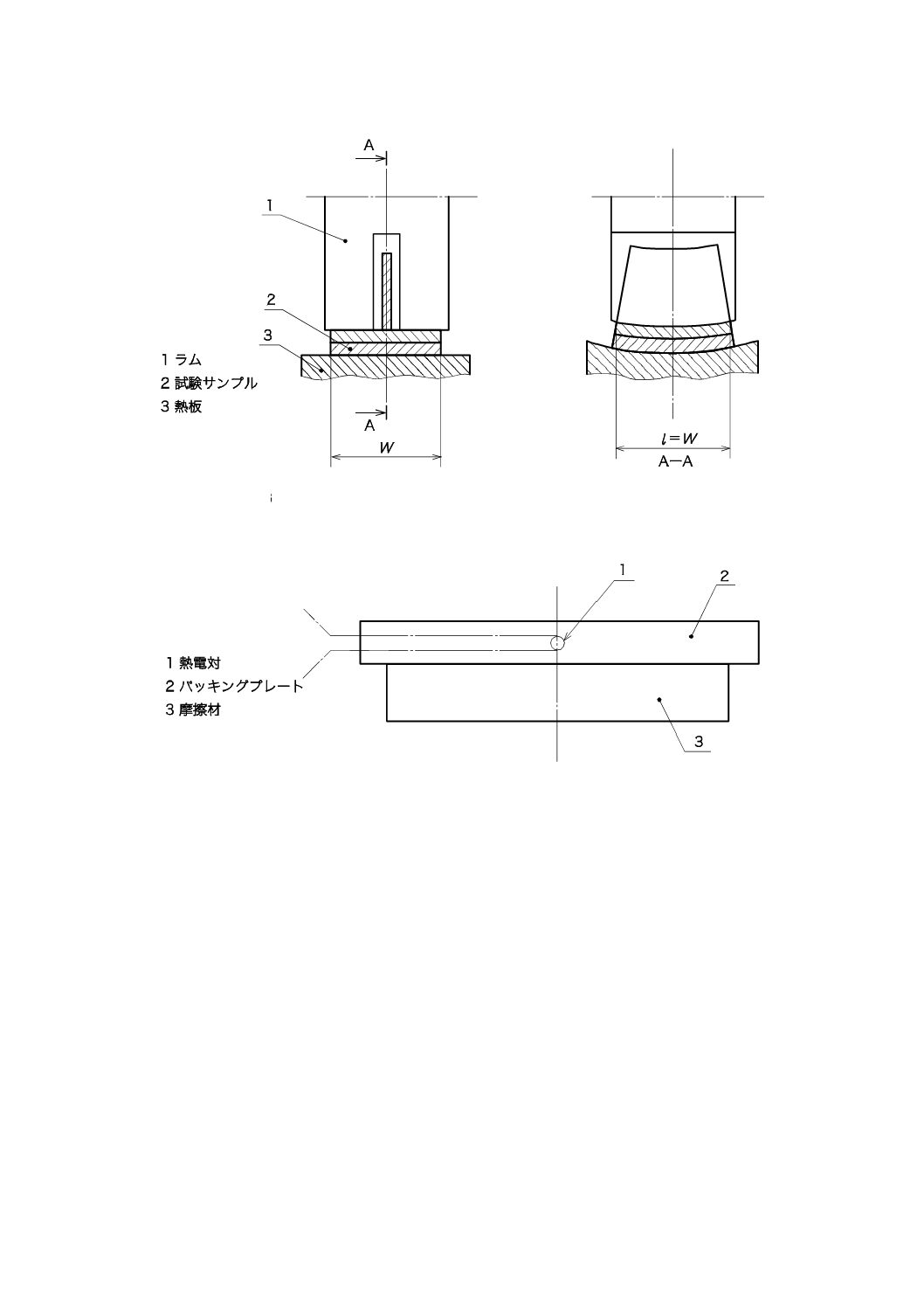

熱伝導測定はこの手順で行うことができる(測定器具の取付位置は,付図4に示す。)。

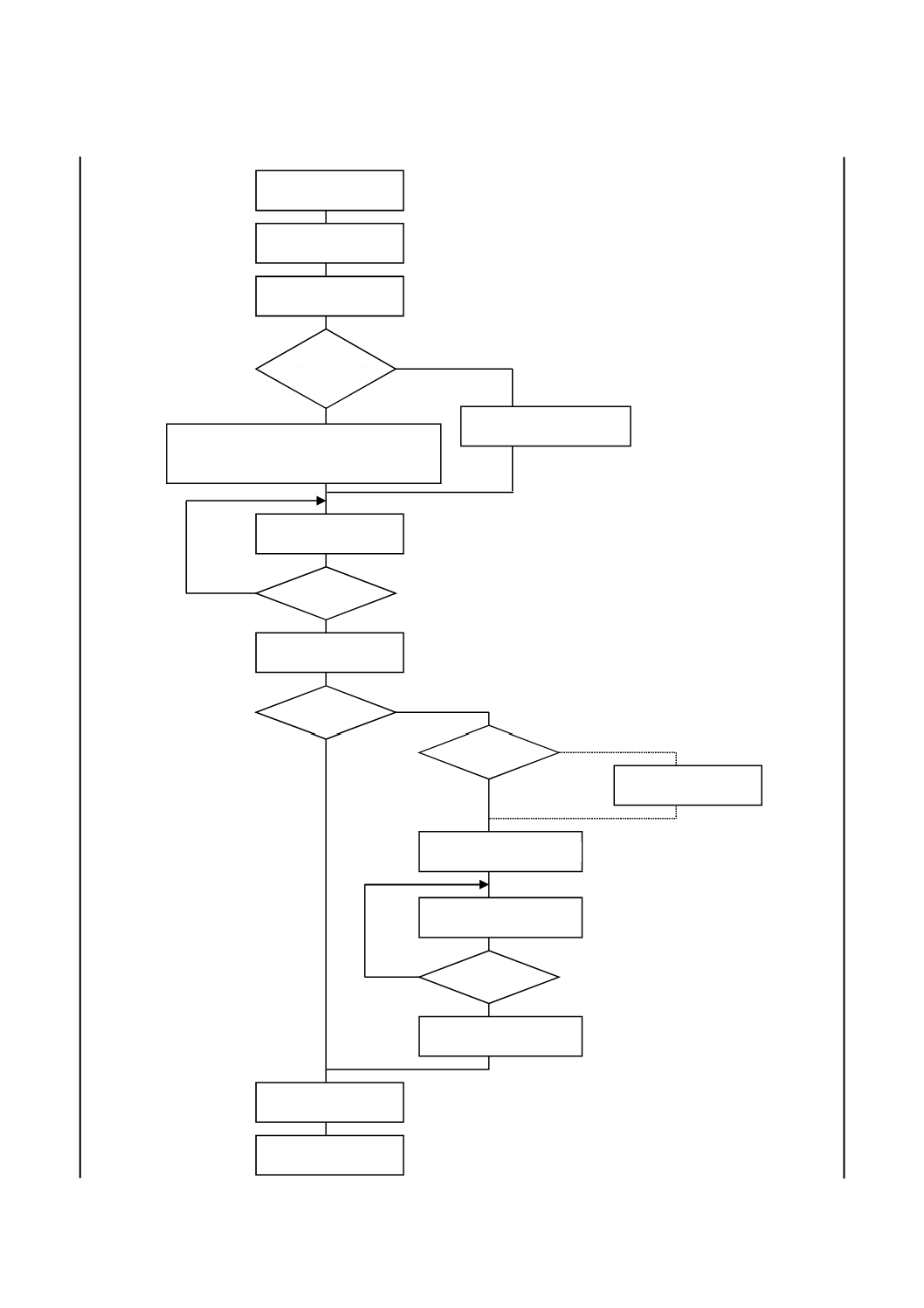

9. 試験手順(付表1参照)

9.1

一般

9.1.1

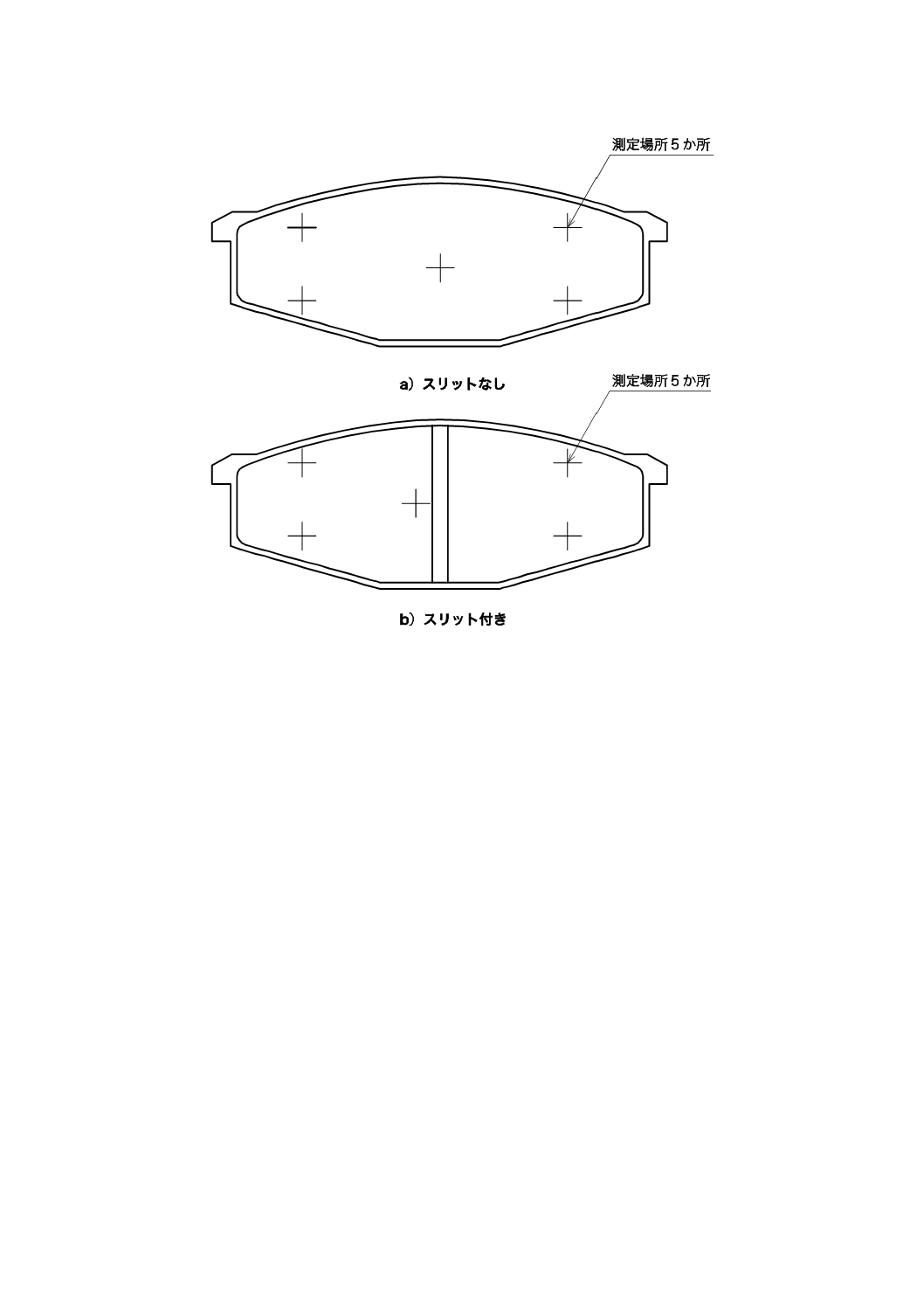

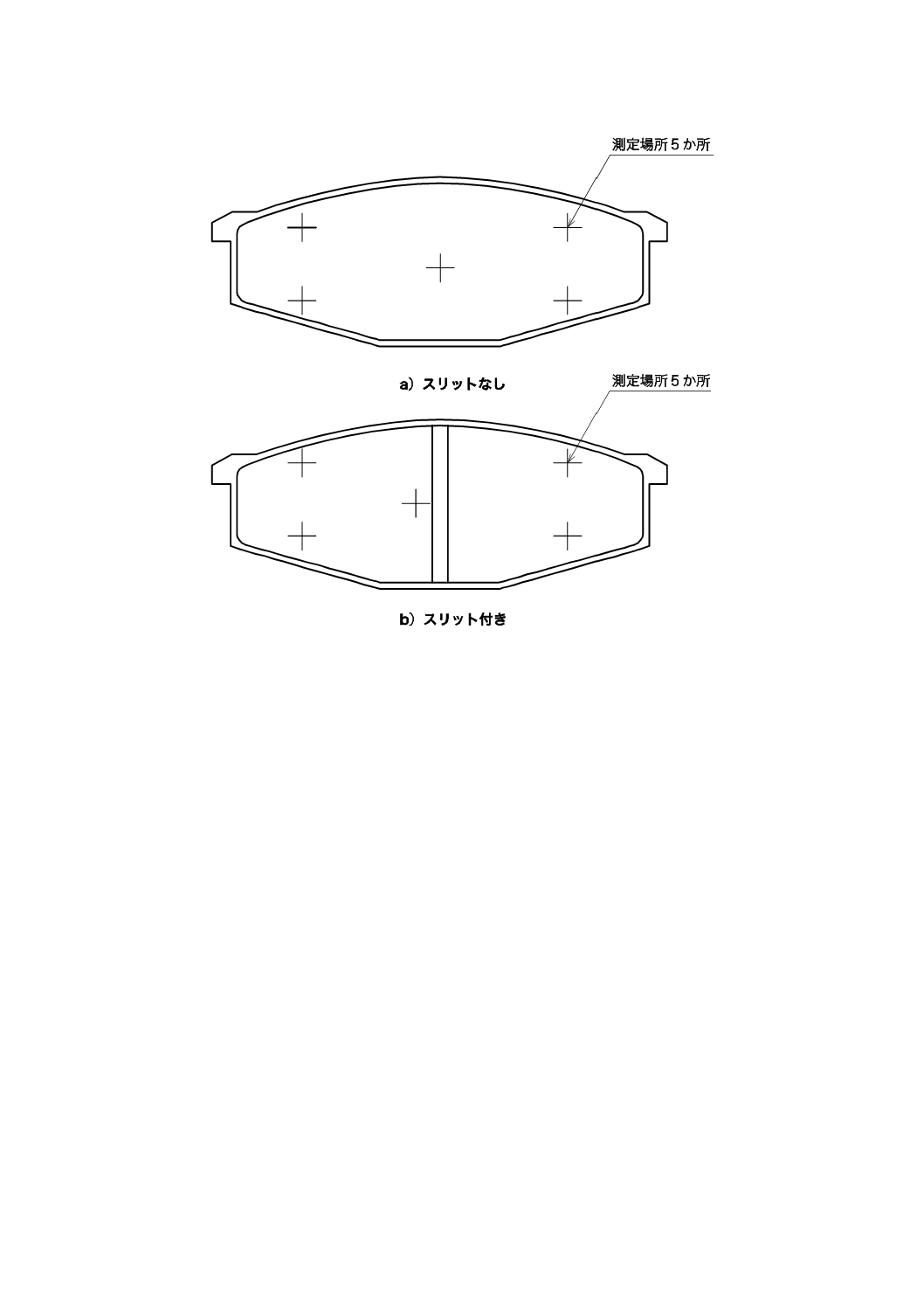

マイクロメータを用いて,付図5 a)に示すように試験サンプルの厚さを5か所測定し,この厚さ

の平均値

idを計算する。パッドサンプルにスリットがある場合,付図5 b)に示すように測定を行う。

9.1.2

室温(23±5)℃で試験サンプルの摩擦面とラムの位置とを正しく合わせた状態で試験サンプルを

加熱板上に置く。ピストン取付位置も実際の位置と同じにしなければならない。

4

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

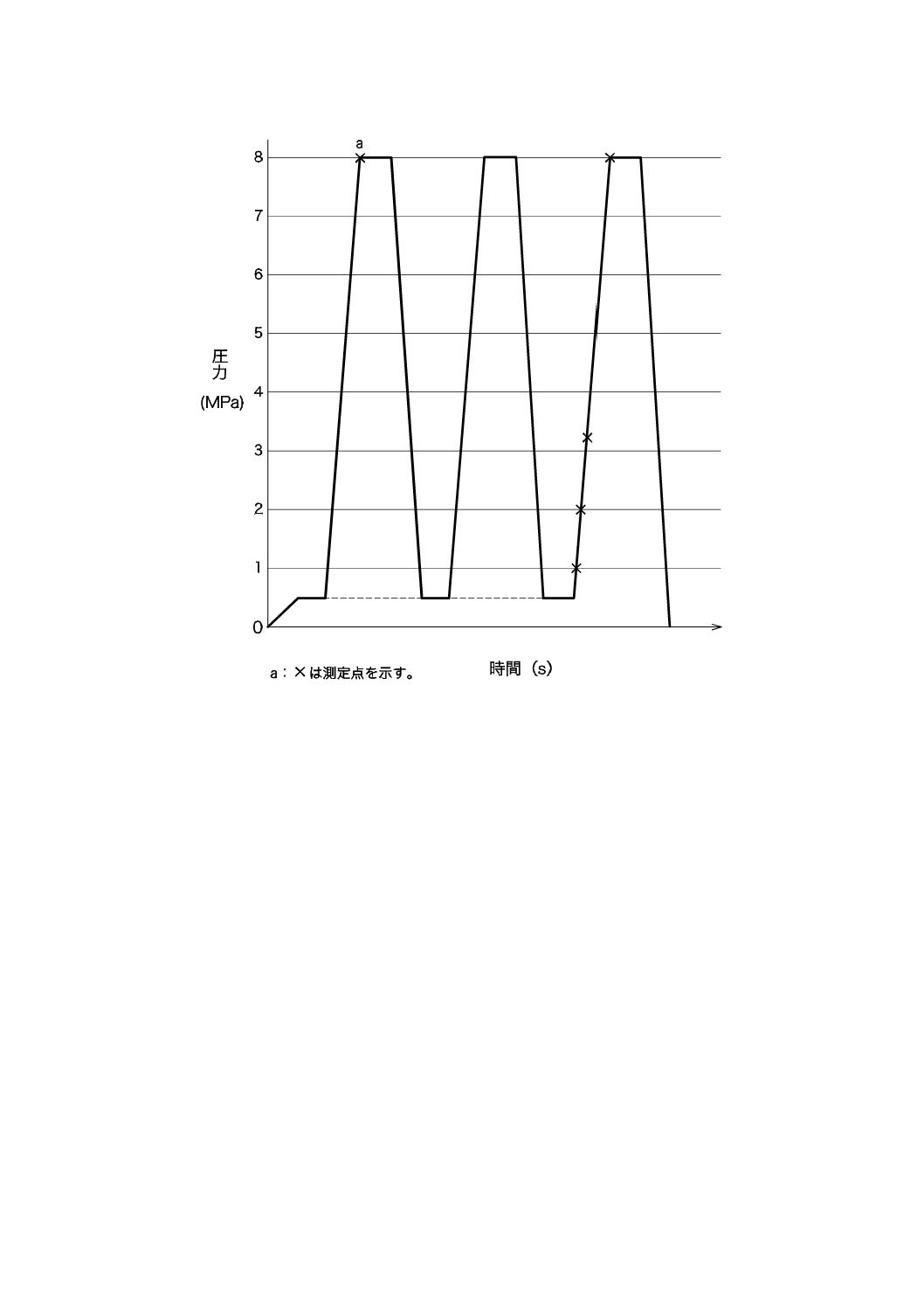

試験サイクル

9.2.1

室温試験

9.2.1.1

3回の加圧及び除圧のサイクルは,0.5 MPa(A法)又は5 bar(B法)の初期圧力を加え,1秒間

保持してから最大荷重まで7.1の速度で加える。

9.2.1.2

たわみΔdi, x, totの測定は,初期加圧の時点でゲージをゼロにして,最初と3回目のサイクルでの

最大圧力xのもとで変化量を読み取ることで行う。

さらに,3回目のサイクルでは,パッドでは1 MPa,2 MPa及び4 MPa,そしてライニングでは1.5 MPa

の圧力での厚さの減少を読み取る。

3回以上のサイクルを実施したときは,報告書に記載する。

9.2.2

高温試験

9.2.2.1

試験サンプルを熱板から取り外す。

9.2.2.2

プレートを安定した表面温度(t1±10)℃に加熱する。

9.2.2.3

同じ試験サンプルを加熱板に取り付け,0.5 MPa(A法)又は5 bar(B法)の初期圧力を加え,

熱接触を確実に行う。荷重を10分±30秒間保持する。

9.2.2.4

熱伝導については,バックプレートの温度を記録する。

9.2.2.5

2サイクル実施し,9.2.1の初回と3回目のサイクルのように測定する。

9.2.2.6

高温試験の後は器具を室温まで冷却する。

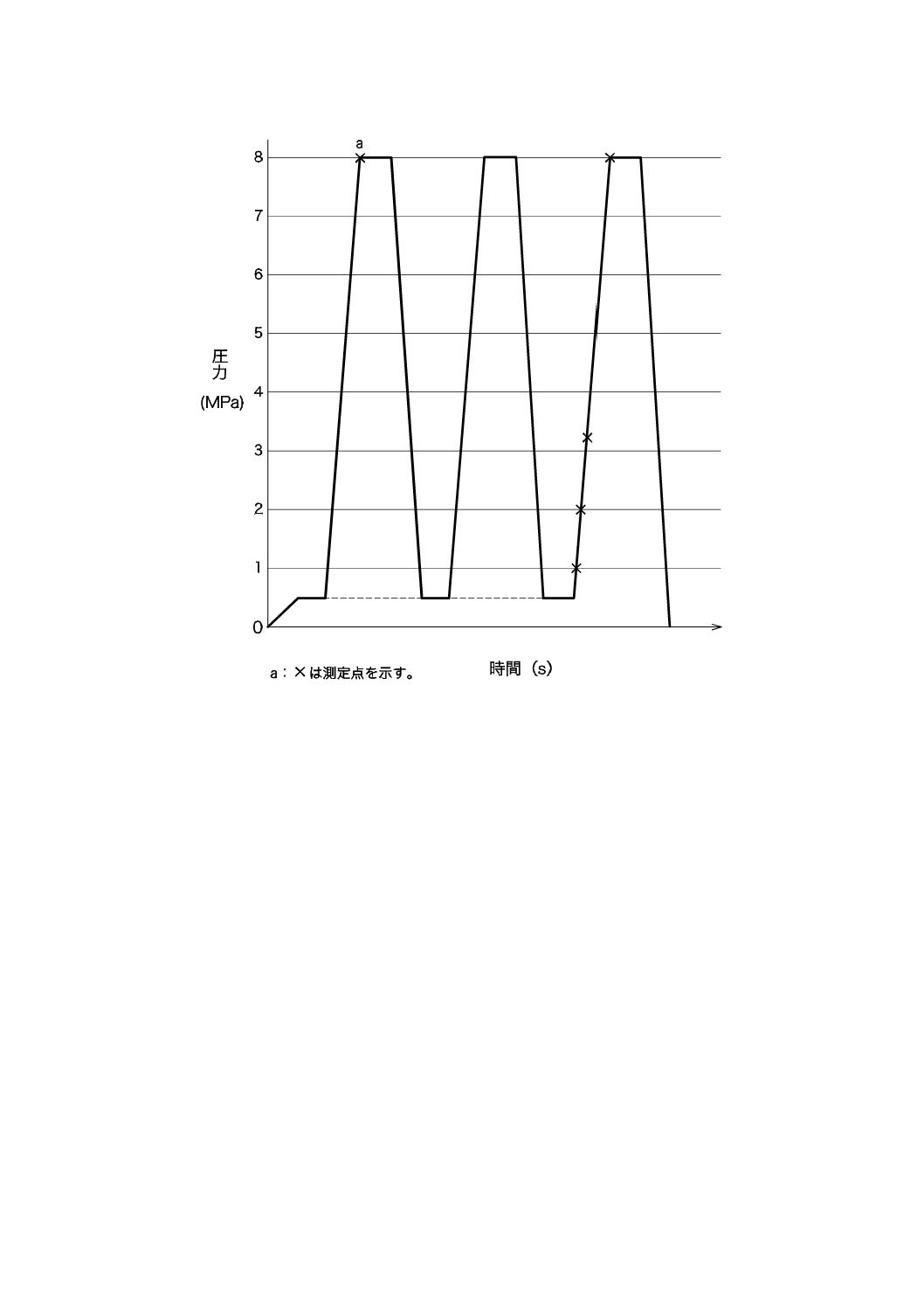

試験サイクルを付図6に示す。

10. 試験器具のたわみの補正 摩擦材の圧縮試験中には,試験機も同様にたわむことが認められる。この

たわみ

x

e

d,

Δ

は摩擦材の試験サンプルの正味のたわみ量を測定するために手動又は自動的に補正されな

ければならない。

x

e

tot

x

i

x

i

d

d

d

,

,

,

,

Δ

Δ

Δ

−

=

試験装置自体のたわみ

x

e

d,

Δ

は,試験サンプルを取り付けないが,加熱板を保護する焼入れ鋼プレート

を付けたままで,ベースプレートに設置したピストン付きのラムに荷重を加えて測定する。次に9. の規定

に従って異なる圧力で変位量を読み取る。

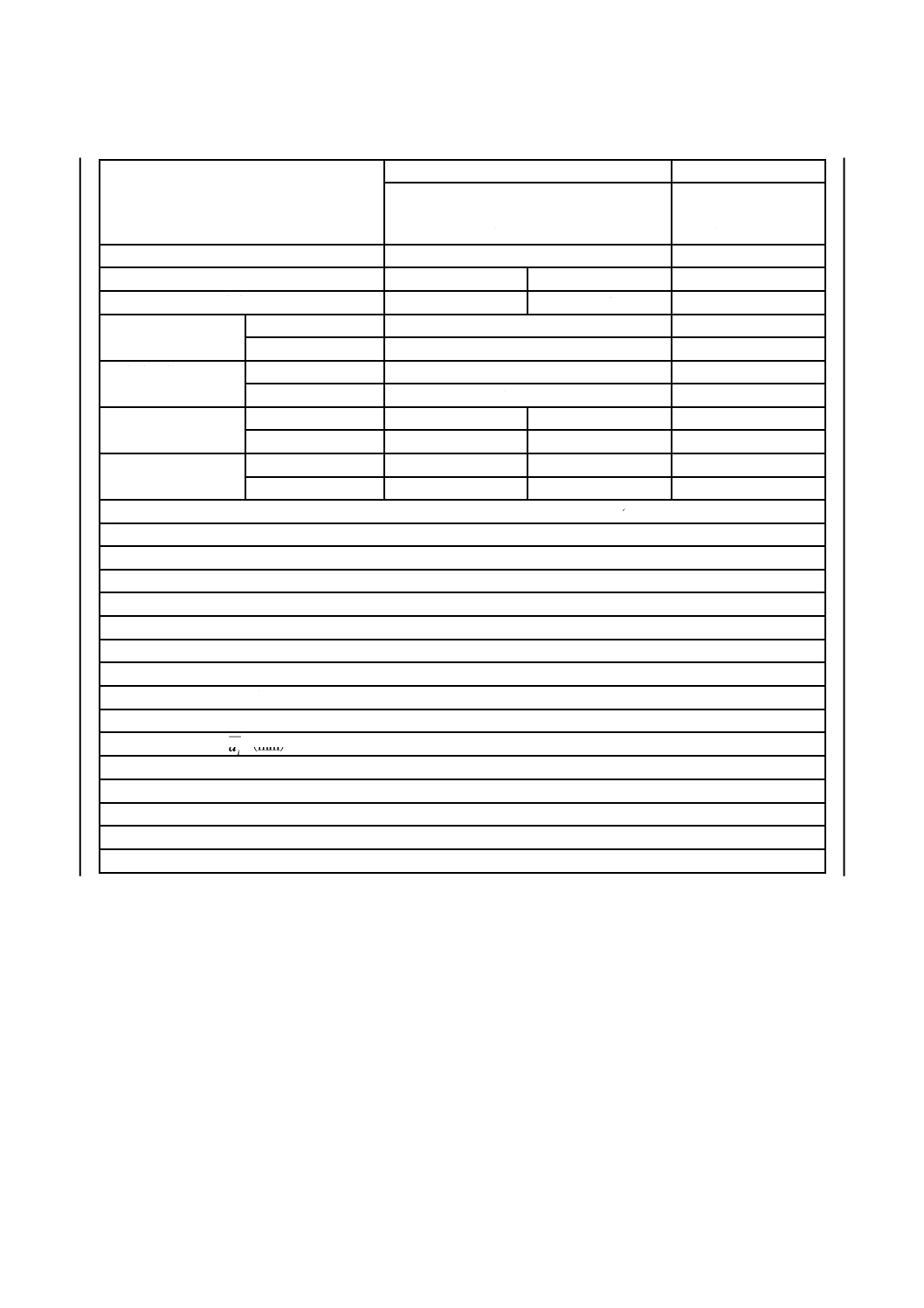

11. 報告書 試験サンプル試験報告書は,付表2による。ほかの試験報告書様式でもよいが,次の項目を

含まなければならない。

− バッチ表示を含むブレーキライニングの製造年月日と表示

− 追加コーティングシムなどに関する試験サンプルタイプ(タイプⅠ,Ⅱ又はⅢ)

− 試験サンプルのサイズ(パッド面積)

− 試験サンプルの数量 n

− 精度0.1 mmのアッセンブリ厚さ

idmm

− 摩擦材の厚さ

− ピストンサイズ(ディスクパッドの場合)

− 採用手順(A又はB)

− サンプル数nでの室温圧縮によるひずみの平均値(

x

ε)

− サンプル数n高温圧縮によるひずみの平均値(

x

ε)

5

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 試験荷重の負荷方法(荷重増加率又はクロスヘッド移動速度)

注*

商用車用のディスクブレーキパッドの摩擦材に対してはより大きなサンプルでもよい。

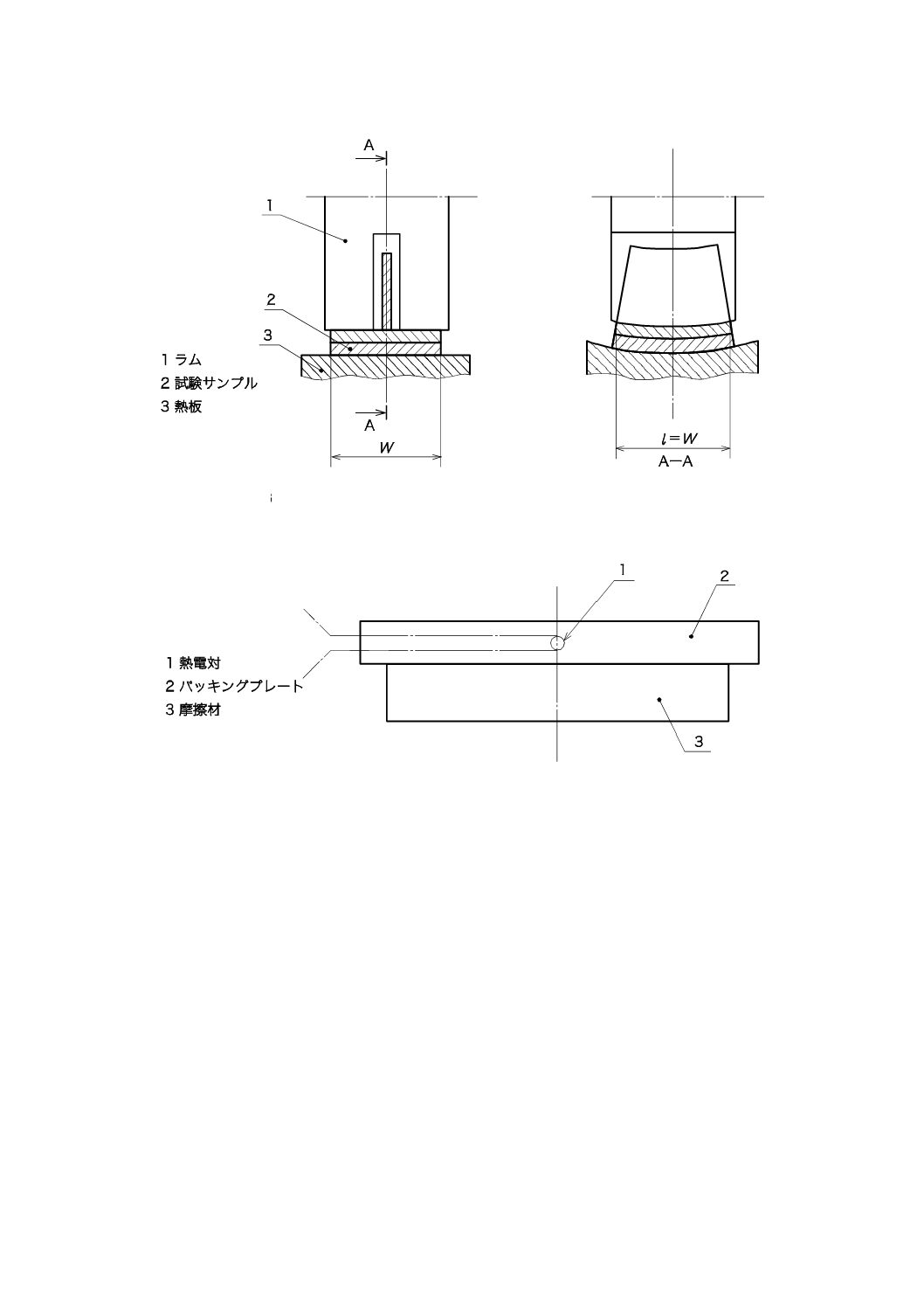

付図 1 試験サンプルタイプI(バッキングプレートなしの摩擦材)

付図 2 試験サンプルタイプII(ディスクパッドアッセンブリ)

6

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 3 試験サンプルタイプIII(ドラムライニングアッセンブリ)

付図 4 熱伝導測定のための熱電対の位置

7

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 5 試験サンプルの厚さ測定場所

8

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 6 圧縮ひずみ試験の試験サイクル−パッド材

9

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

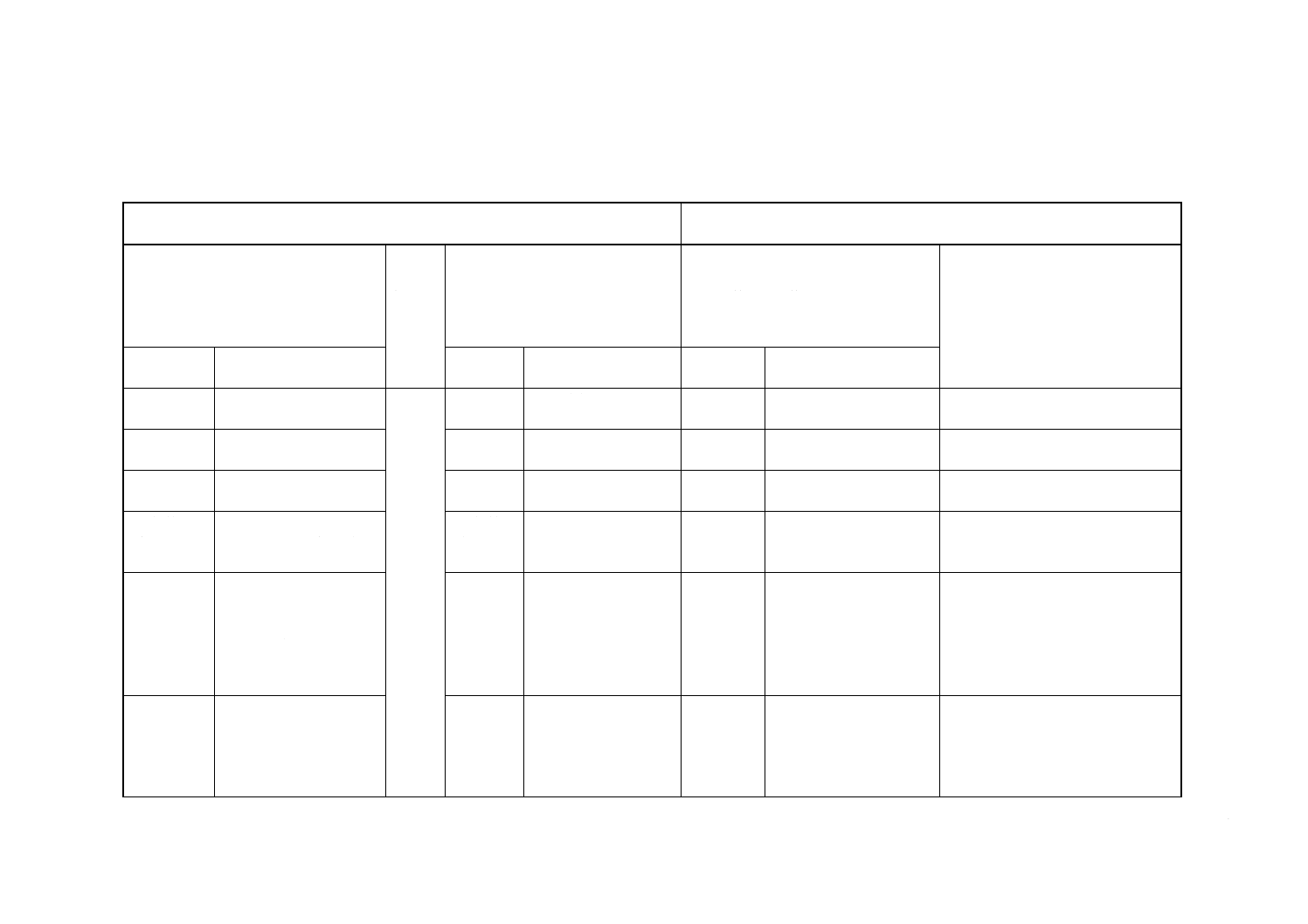

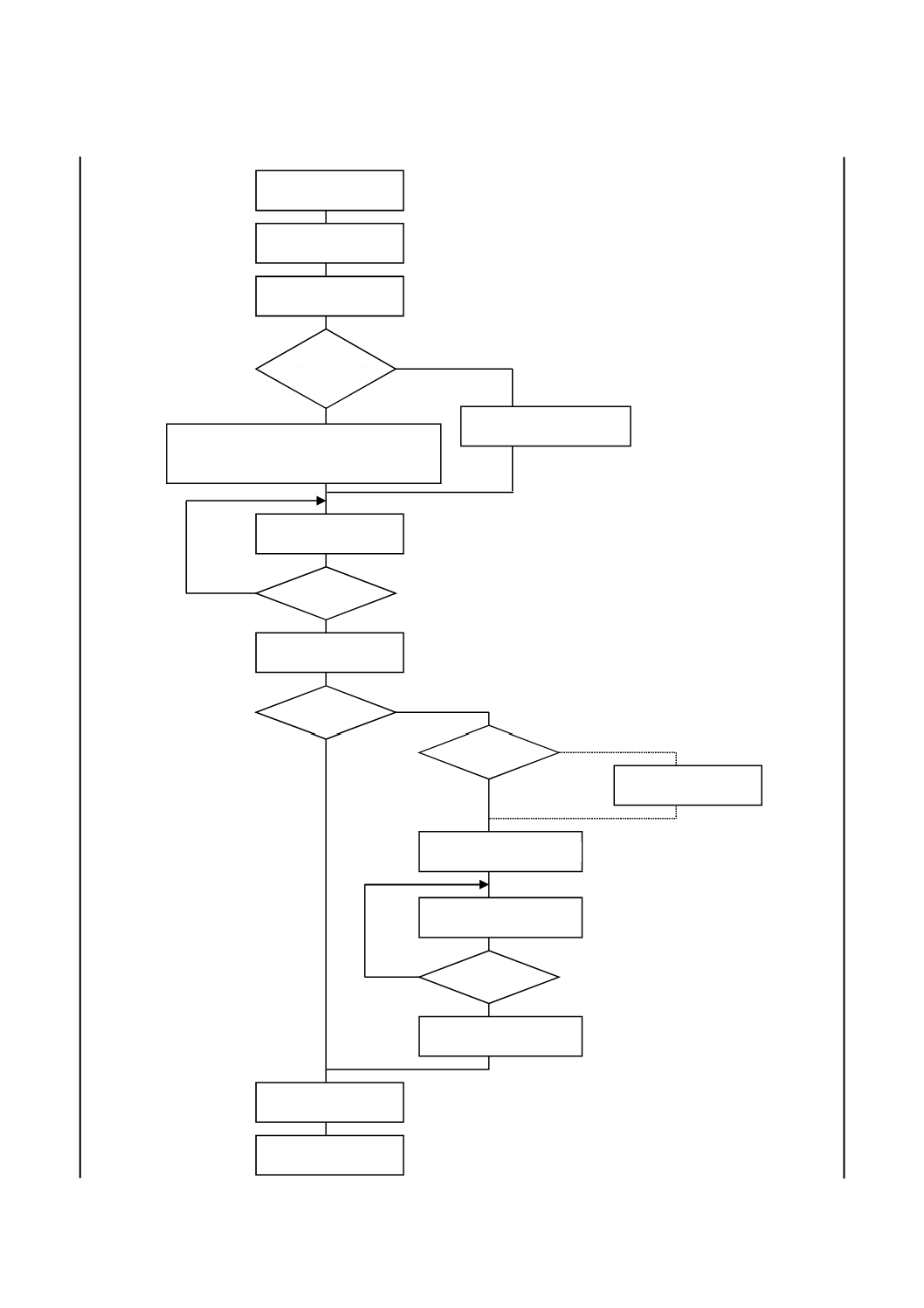

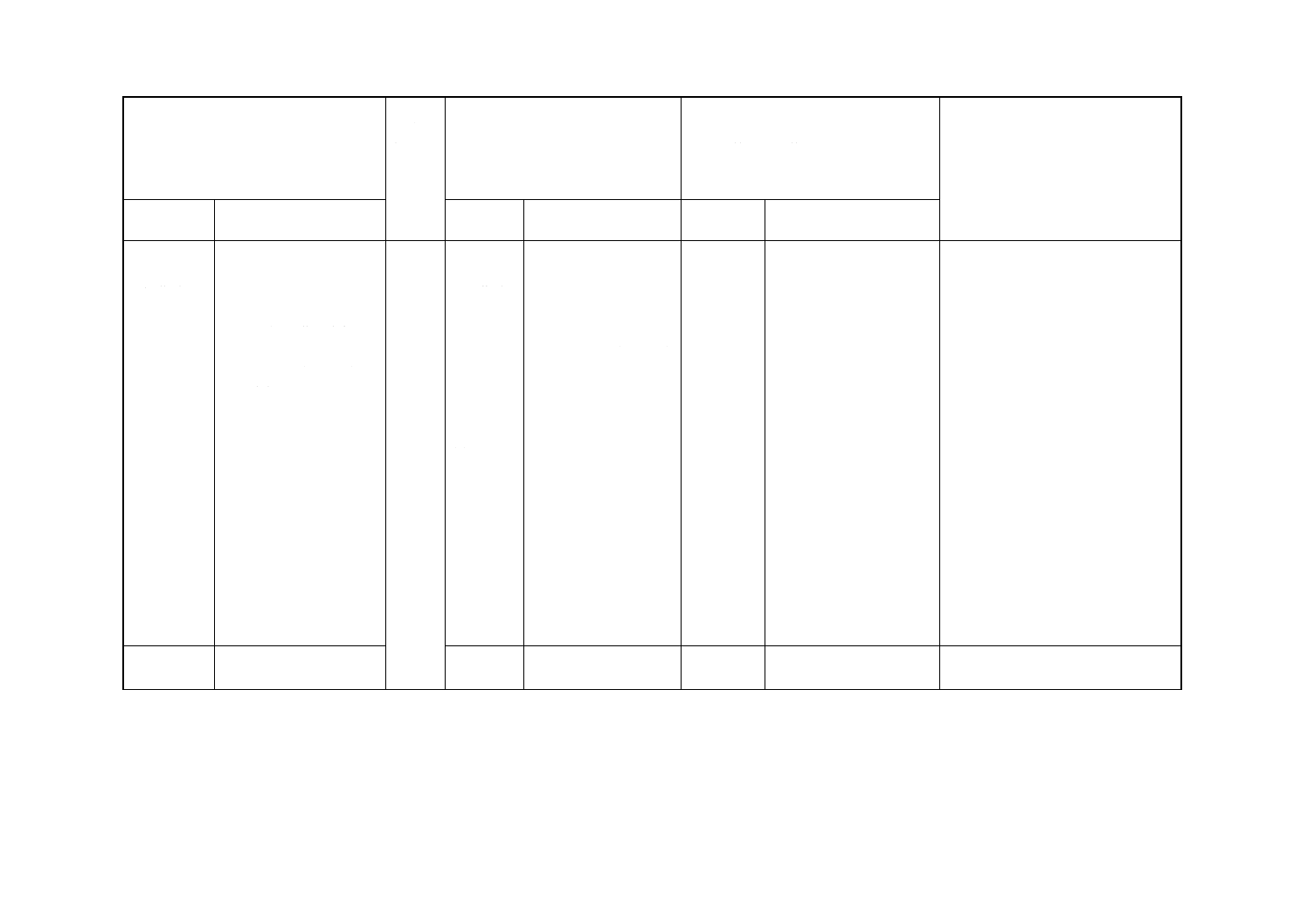

付表 1 試験手順

No

Yes

No

B法

Yes

試験サンプル準備

試験サンプル測定

厚さ平均値計算

手順

A法又はB法

常温試験

3サイクル

減少量記録

高温試験

同一パッド

パッド変更

熱伝導記録(必要なら)

高温試験400 ℃

2サイクル

減少量記録

結果の計算

x

ε

結果の報告

No

Yes

Yes

No

圧力増加率 80 bar/s

荷重増加率 4 MPa/s

クロスヘッド移動速度 15 mm/min

A法

10

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

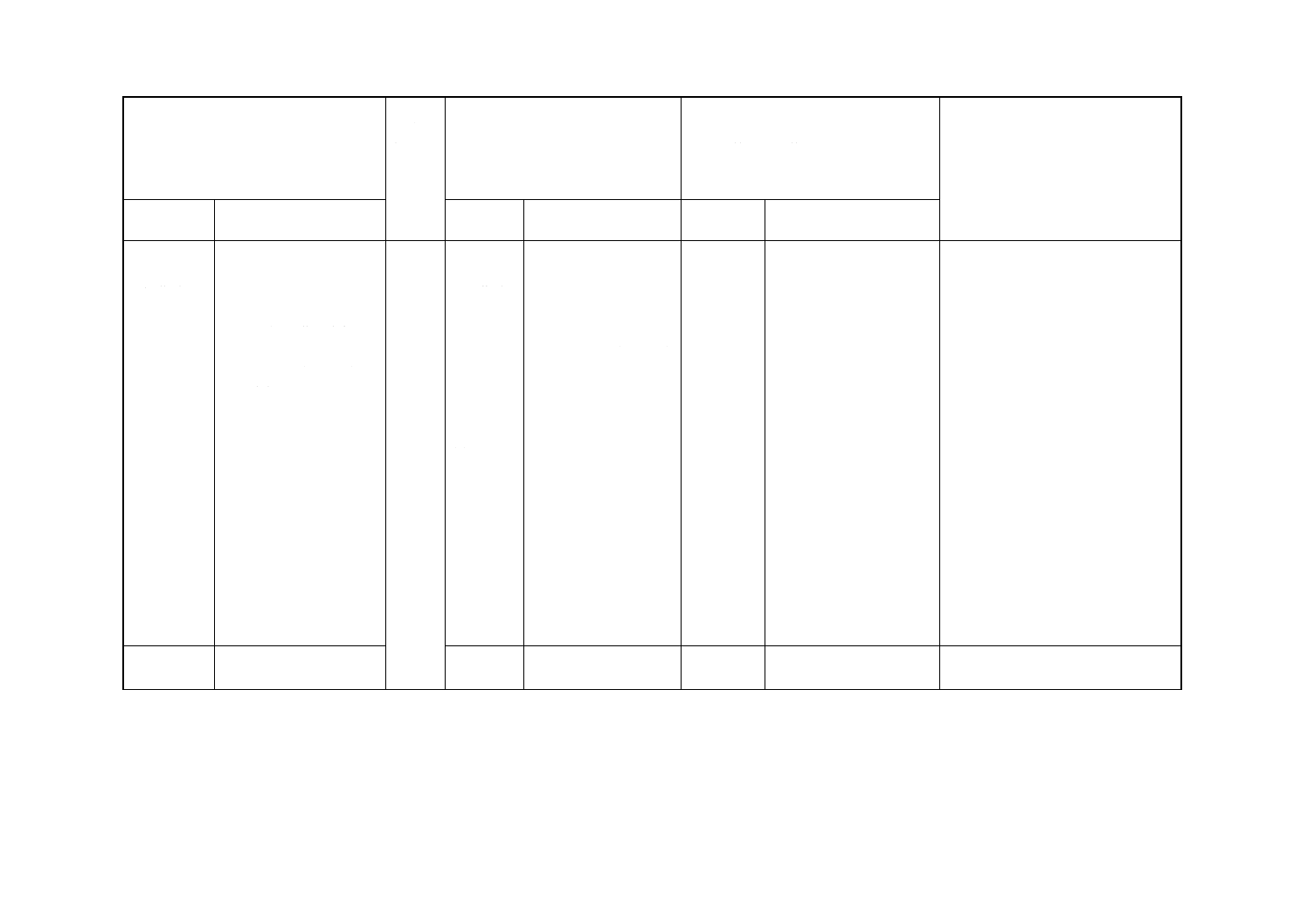

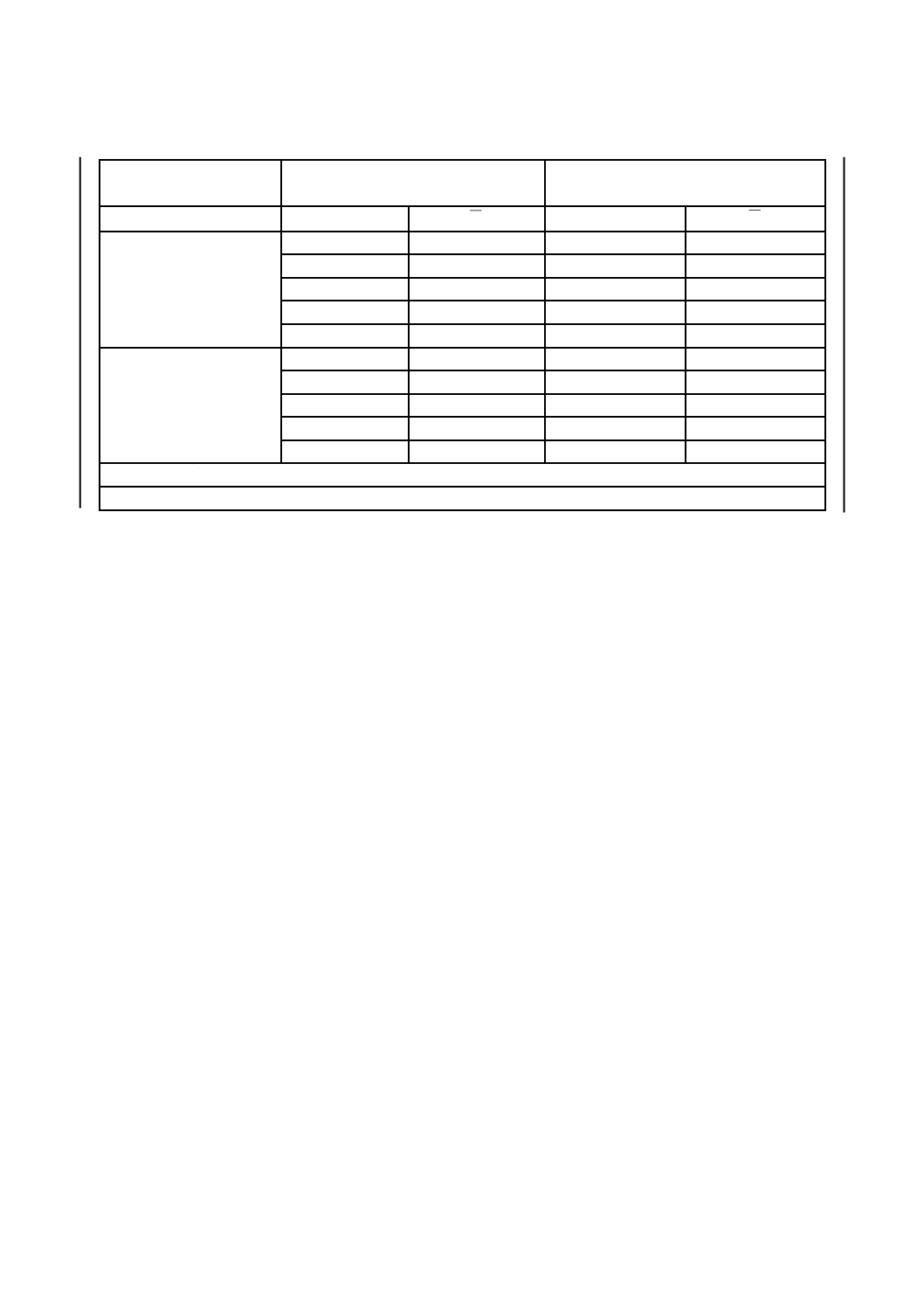

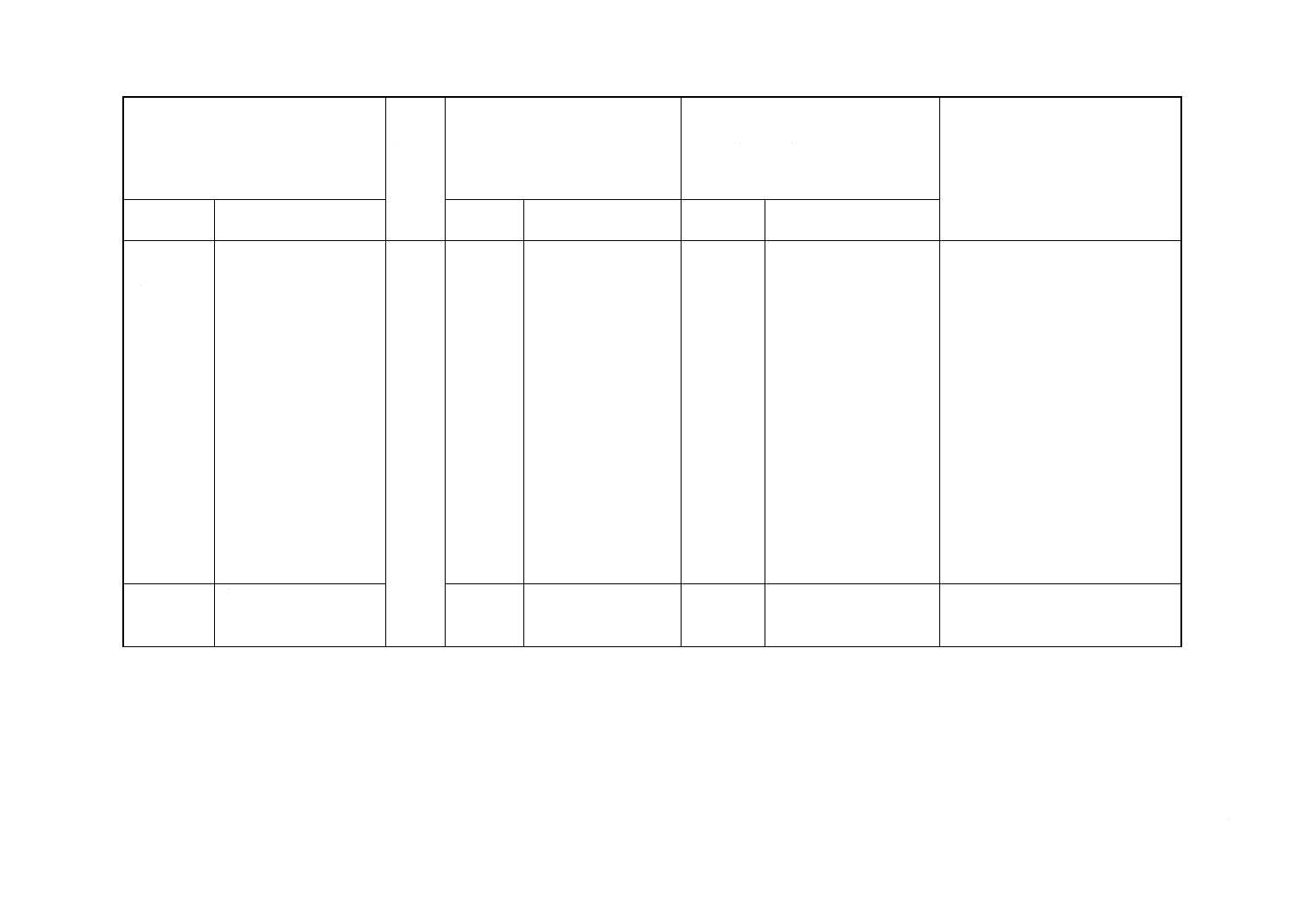

付表 2 試験サンプル試験報告書

試験項目

A法

B法

パッド面圧

MPa

(特別指示がないとき)

圧力

bar

(特別指示がないとき)

初期荷重

0.5

5

荷重増加率

4 MPa/s

−

80 bar/s

クロスヘッド移動速度(mm/min)

−

15 mm/min

−

最大荷重

パッド

8

160

ライニング

3

60

測定時の荷重

パッド

1 2 4 8

20,40,80,160

ライニング

1.5 3

30 60

サイクル数

室温

3

3

3

高温

2

2

2

サンプルサイズ

パッド

ライニング

ラムタイプ フラット表面 実ピストン

試験年月日

試験者氏名

参照No.

ライニング製造業者

ライニング名称

ロットNo.

試験サンプルタイプ

スペシャルコーティング,シムなど

試験サンプルサイズ

アッセンブリ厚さ

id(mm)

摩擦材部の厚さ(mm)

試験サンプル数

ピストンサイズ

採用試験手順(A法又はB法)

試験荷重負荷方法(荷重増加率又はクロスヘッド移動速度)

11

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

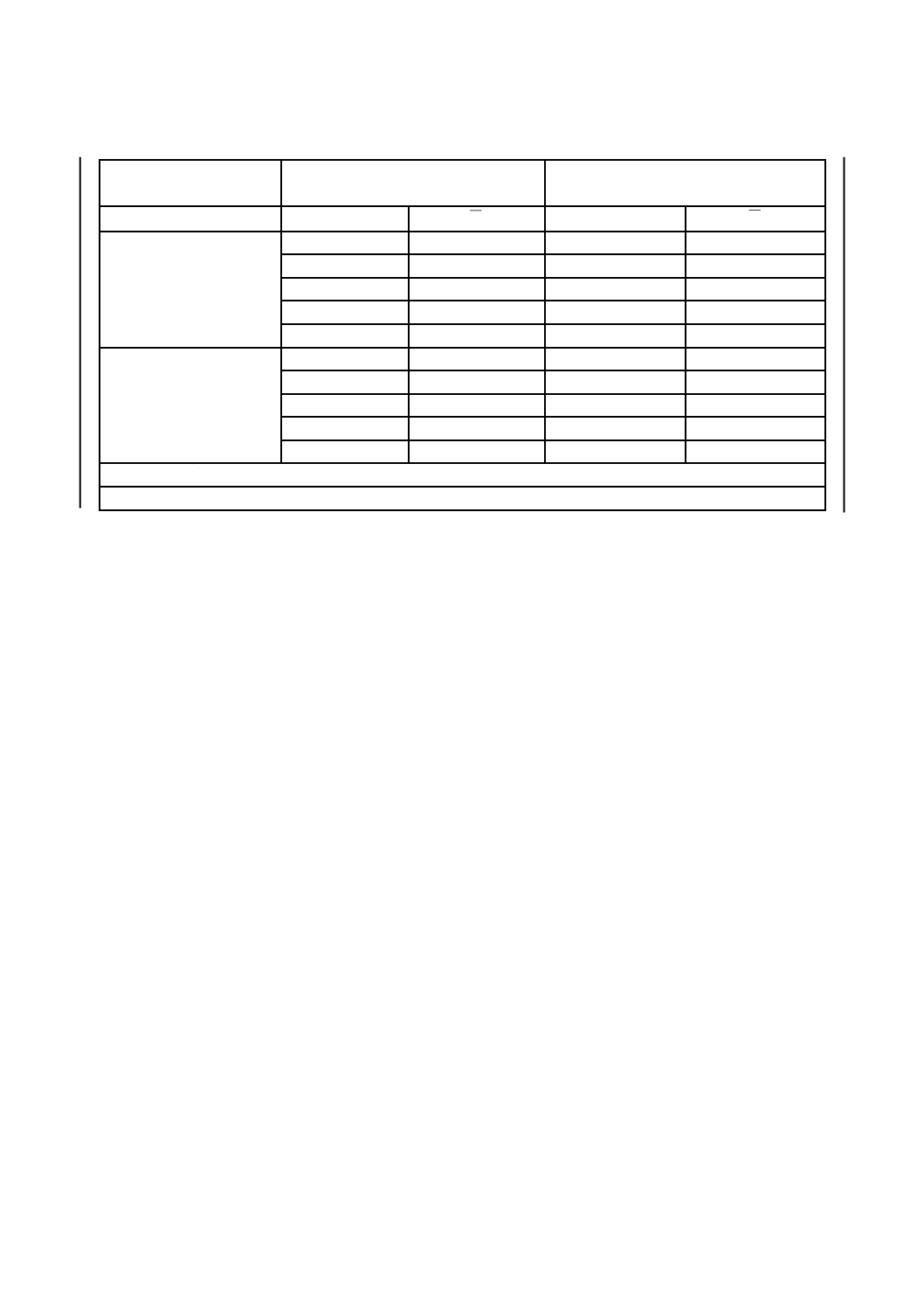

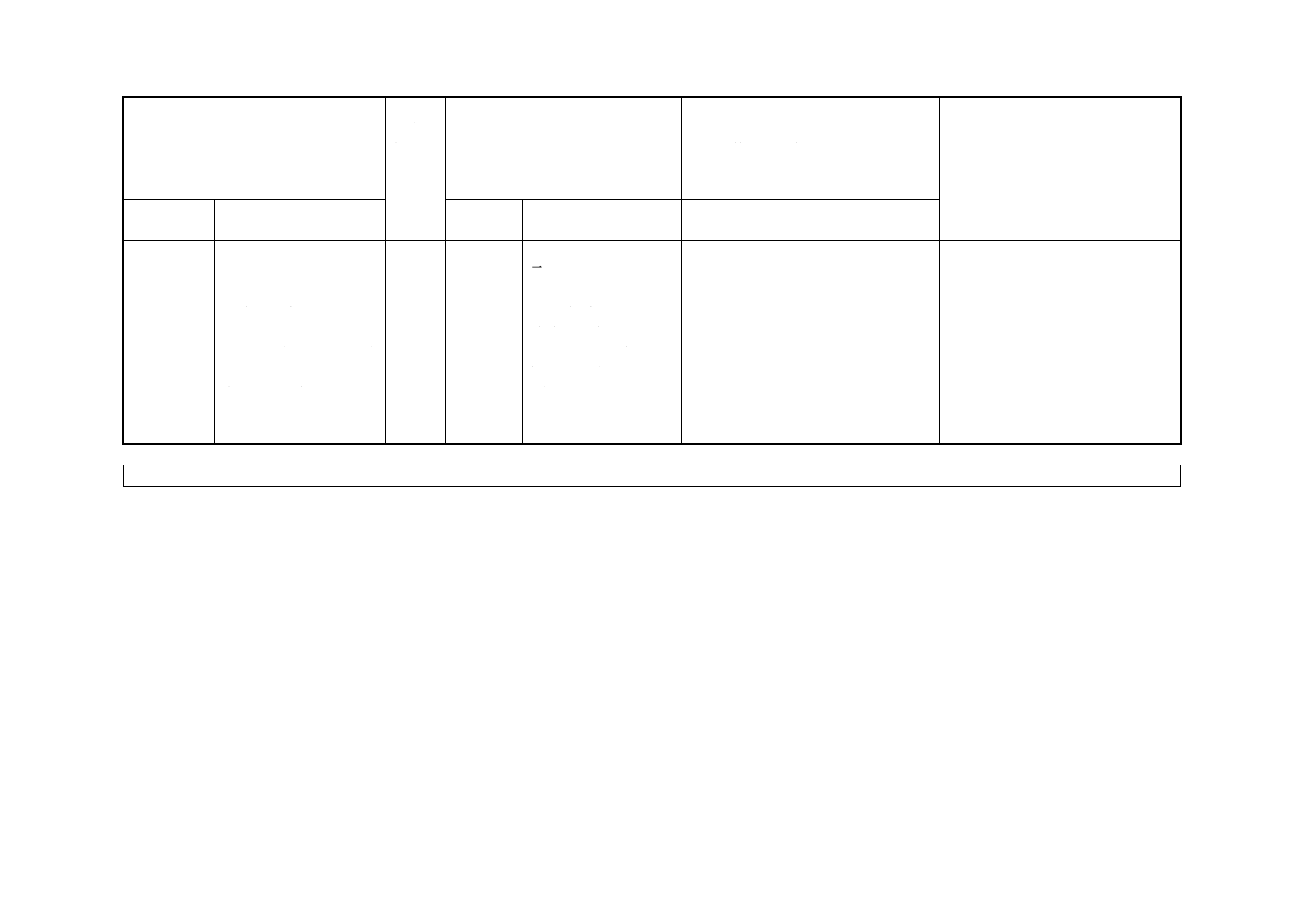

付表 2 試験サンプル試験報告書(続き)

試験項目

A法

B法

(MPa)

(bar)

圧縮ひずみ

x

x

ε

x

x

ε

常温

パッド(ライニング)

初回と3サイクル目

8(3)

160

1(1.5)

20

2

40

4

80

8(3)

160

高温

パッド(ライニング)

初回と2サイクル目

8(3)

160

1(1.5)

20

2

40

4

80

8(3)

160

熱伝導最高温度

特性線図の添付(あり・なし)

12

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考)ディスクブレーキパッド−

ISO 6310によらない圧縮ひずみ試験方法

序文 この附属書は,JIS D 4413:1998の附属書内容に新たな知見を織り込んで記載したものであり,規定

の一部ではない。本体に規定する試験方法に移行するのに相当の期間を要するので,暫定的に附属書とし

て残すものであって,なるべく早い時期に本体の規定に従うことが望ましい。

1. 適用範囲 この附属書は,自動車のブレーキに使用するディスクブレーキパッド(以下,パッドとい

う。)の圧縮ひずみ試験方法について記載する。

2. 引用規格 次に掲げる規格は,この附属書に引用されることによって,この附属書の一部を構成する。

この引用規格は,その最新版を適用する。

JIS Z 8401 数値の丸め方

3. 定義 この附属書で用いる主な用語の定義は,次による。

a) 圧縮ひずみ量 圧縮荷重によってサンプルの加圧方向に生じた長さ(高さ)の変化量。

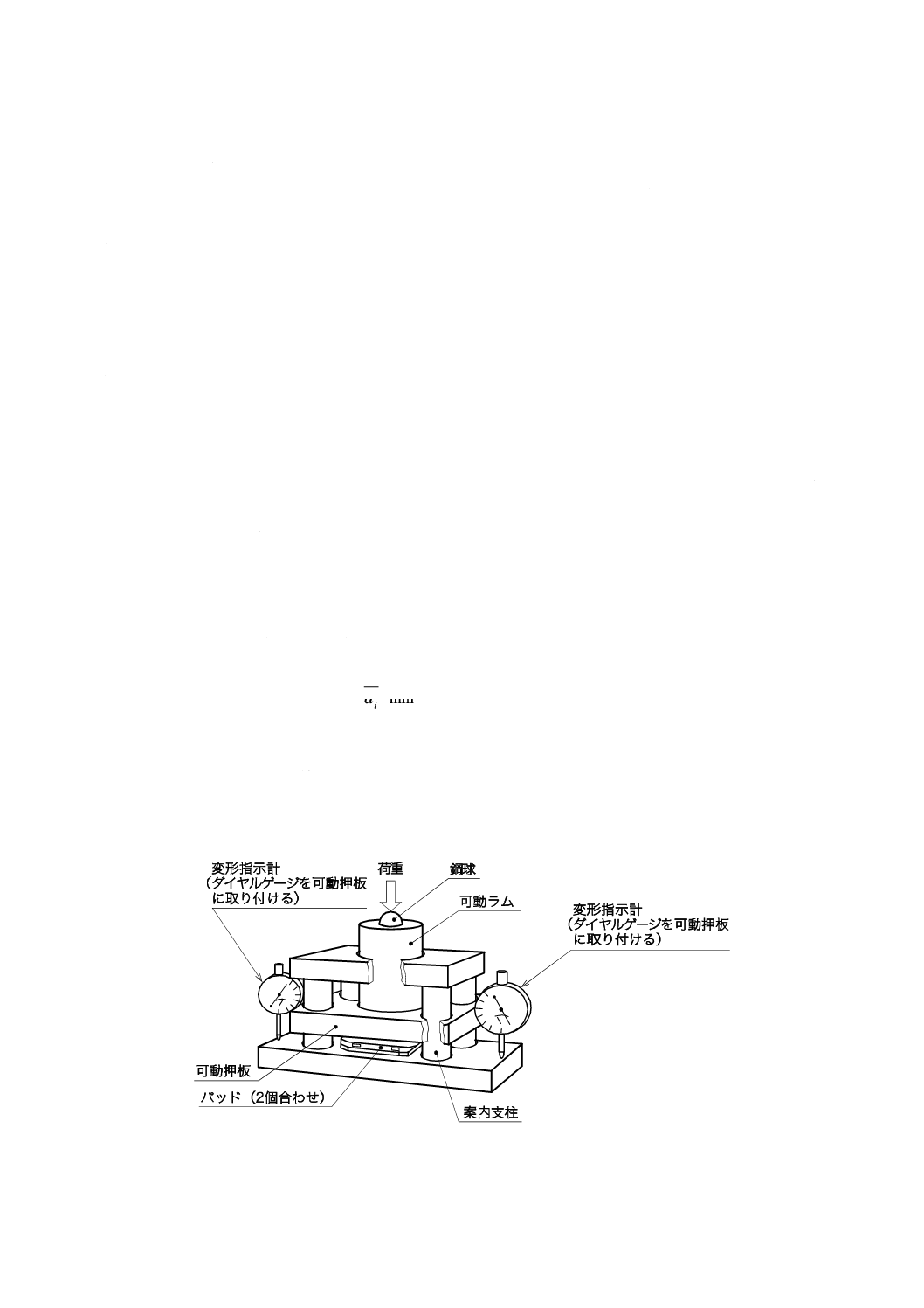

4. 装置及び器具

4.1

試験機 試験機は,クロスヘッド移動速度一定形の圧縮試験機とする。

4.2

圧縮ジグ 圧縮ジグは,サンプルに圧縮荷重を加えるための部品で,上下の加圧面の中心が機枠の

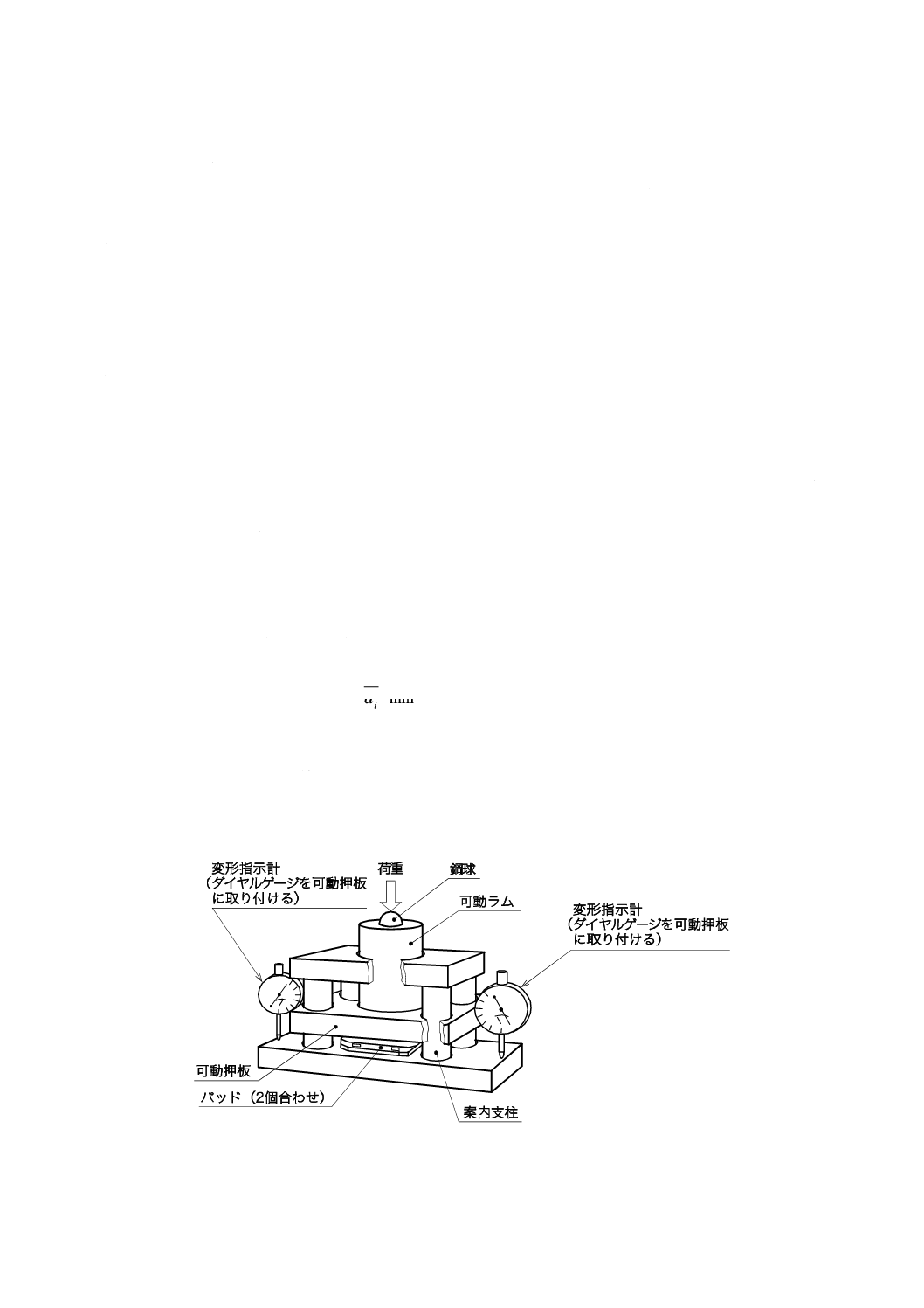

中心線上に一致し,平滑で互いに平行な二つの面を介して圧縮荷重が正しく軸方向に加わり,できる限り

圧縮荷重以外の力が加わらない構造のものとする(附属書1付図1参照)。

4.3

荷重指示計 荷重指示計は,サンプルに加わる全圧縮荷重を示すことができるものとし,設定した

試験荷重において指示値の±1 %又はそれよりよい正確度で荷重値を示すことができる構造のものとする。

4.4

変形指示計 変形指示計は,試験中の任意の時間における圧縮ジグの二つの圧縮面間の距離を測定

するためのものである。この指示計は,一目の読み(目量)が0.001 mmのもので,圧縮面間の距離をサ

ンプルに加える荷重の関数として記録できるものとする。

指示計は,左・右各1個を用いる。

4.5

電気炉 電気炉は,(300±10)℃を保持できる熱風循環式電気炉とする。

4.6

加熱補助板 加熱補助板は,長さ150 mm,幅100 mm,厚さ20 mmの鋼板とする。

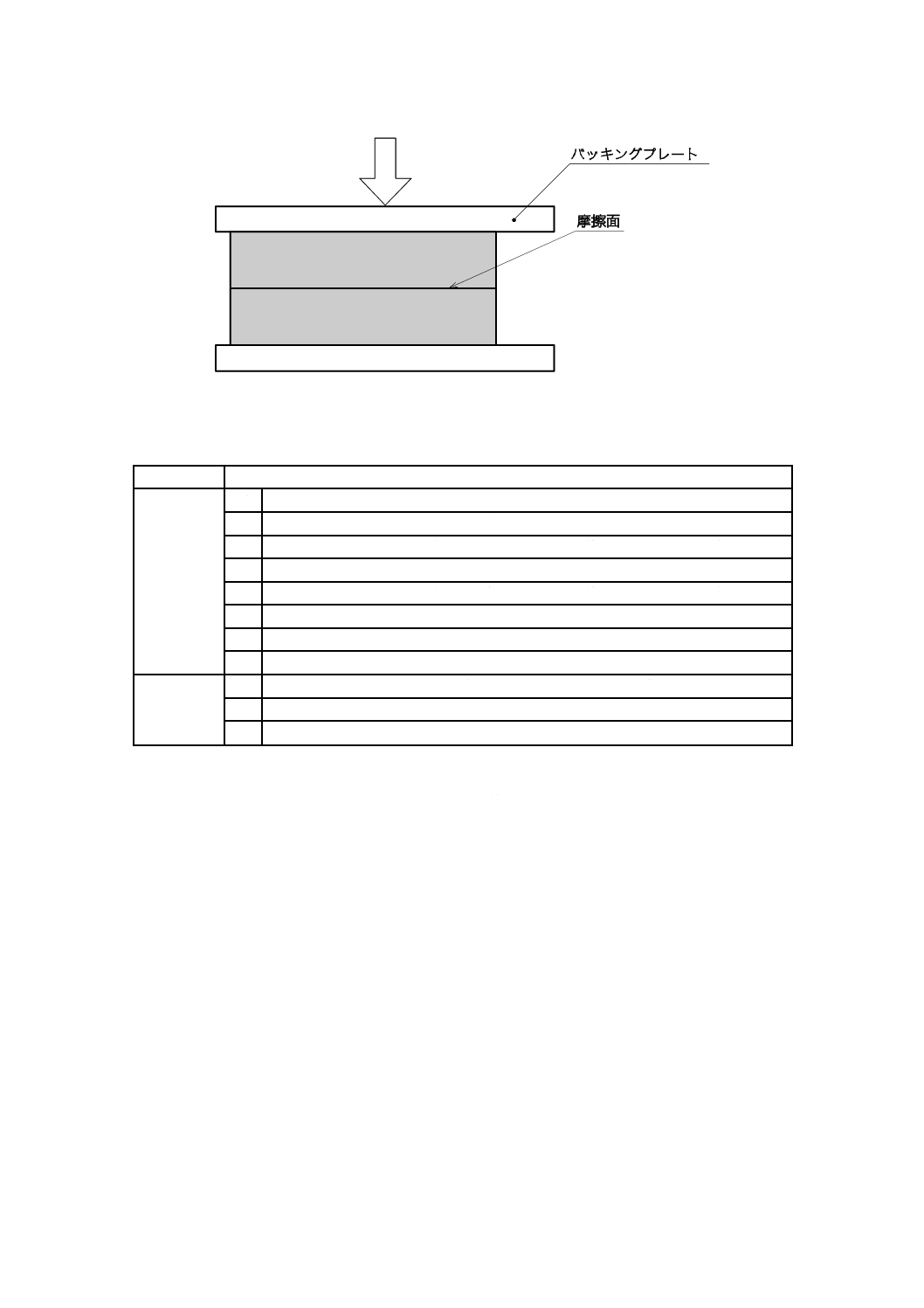

5. サンプル サンプルは,次による。

a) 正規の新品パッドとする。

b) サンプルの大きさは,受渡当事者間の協定による。

6. 試験方法

6.1

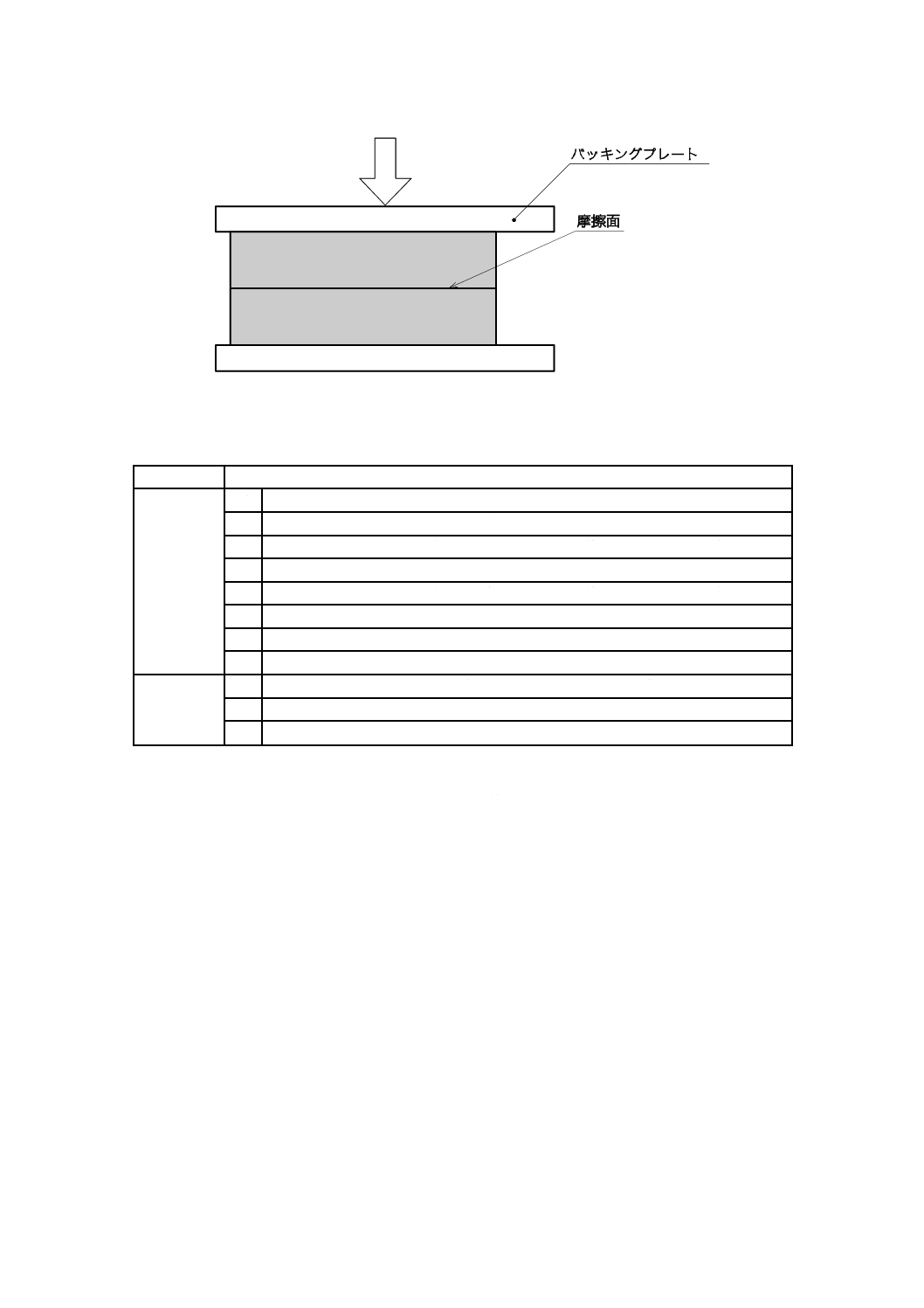

常温試験 常温試験は,次の手順によって行う(附属書1付表1参照)。

a) 2個のサンプルの摩擦面を合わせ,圧縮ジグに取り付ける(附属書1付図2参照)。

13

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 加圧速度は,(1±0.1)mm/min(クロスヘッドの移動速度)で初期圧力500 kPaを負荷した後,変形指

示計を0に合わせる。

c) 加圧速度(1±0.1)mm/min(クロスヘッドの移動速度)で1 MPa,2 MPa,以降2 MPaとびに最大8 MPa

のパッド面圧を負荷する。

d) 各圧力に到達時,加圧を止めて,変形指示計で長さ(高さ)の変位を直ちに読み取るか,又は圧力−

圧縮ひずみ量曲線から各圧力での圧縮ひずみ量を読み取る。

e) 圧縮ひずみ量の各測定値は,0.001 mmまで読み取り,左・右の測定値の平均値を求め,JIS Z 8401に

よって,小数点以下3けた(桁)に丸める。

f)

圧力を0に戻す。

g) b)〜f)を,更に,2回繰り返す。

6.2

高温試験 高温試験は,次の順序によって行う(附属書1付表1参照)。

a) 常温試験を終了した2個のサンプルの摩擦面を合わせて加熱補助板で挟み,(300±10)℃に保持した

電気炉に入れ2時間加熱後,炉から出して1分間以内に試験を開始し,6.1のb)〜f)を行う。

b) 圧縮ひずみ量の各測定値は,0.001 mmまで読み取り,左・右の測定値の平均値を求め,JIS Z 8401に

よって,小数点以下3けたに丸める。

備考 圧力とは,摩擦面へ垂直に働く単位面積当たりの荷重をいう。

7. 記録 附属書1に従って試験を行ったことを明記し,次の事項を記録する。

− バッチ表示を含むブレーキライニングの製造年月日と表示されている事項

− サンプルのサイズ(パッド面積)

− サンプルの数量n

− 精度0.1 mmのアッセンブリ厚さ

id mm

− 圧縮ジグの変形量

− サンプル数nでの室温圧縮によるひずみの平均値

− サンプル数nでの高温圧縮によるひずみの平均値

− 試験室の温度及び湿度

− 試験年月日

附属書1付図 1 圧縮ジグ(例)

14

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1付図 2 2個のサンプルの合わせ方

附属書1付表 1 圧縮試験手順

試験項目

試験順序及び試験条件

常温試験

1

2個のサンプルの摩擦面を合わせ,圧縮ジグに取り付ける。

2

初期圧力をパッド面圧で500 kPaを負荷した後,変形指示計を0に合わせる。

3

パッド面圧で1 000 kPaを負荷し,加圧を止め,圧縮ひずみ量を直ちに読み取る。

4

パッド面圧で2 000 kPaを負荷し,加圧を止め,圧縮ひずみ量を直ちに読み取る。

5

パッド面圧で4 000 kPaを負荷し,加圧を止め,圧縮ひずみ量を直ちに読み取る。

6

パッド面圧で8 000 kPaを負荷し,加圧を止め,圧縮ひずみ量を直ちに読み取る。

7

圧力を0に戻す。

8

2〜7を,更に,2回繰り返す。

高温試験

9

8を終了後の2個のサンプルの摩擦面を合わせ,2枚の加熱補助板で挟む。

10

(300±10)℃に保持した電気炉に入れ,2時間保持する。

11

電気炉から取り出し,1分間以内に試験を開始し,1〜7を行う。

備考1. 圧縮ひずみ量の数値は0.001 mmまで読み取り,平均値は最後のけたを四捨五入する。

2. 加圧速度は(1±0.1)mm/minとする。

3. 圧縮ひずみ量の計測は,圧力−圧縮ひずみ量曲線から各圧力での圧縮ひずみ量を読み取っても

よい。

15

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考)JISと対応する国際規格との対比表

JIS D 4413:2005 自動車部品−ブレーキライニング及びディスクブレーキパッド−圧

縮ひずみ試験方法

ISO 6310:2001,自動車部品−ブレーキライニング及びディスクブレーキパ

ッド−圧縮ひずみ試験方法

(Ⅰ) JISの規定(本体の規定)

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側

線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範囲 ブレーキライニング及び

ディスクブレーキパッド

ISO

6310

1. 適用範

囲

JISに同じ

IDT

−

2. 引用規格 JIS D 0106

2. 引用規

格

JISに同じ

IDT

−

3. 定義

圧縮ひずみ

3. 定義

JISに同じ

IDT

−

4. 記号及び

単位

試験サンプル,試験荷重,

サンプルサイズ,ひずみ,

温度

4. 記号と

単位

JISに同じ

IDT

−

5. 試験荷重

の負荷方法

測定方法

A法:単位面積圧力負荷

B法:ブレーキシステム

ライン圧負荷

A法とB法の比較はでき

ないと明記

5. 原則

JISに同じ

IDT

−

6. 試験装置 試験機

荷重負荷装置

荷重指示計

変形指示計

加熱装置

6. 試験装

置

JISに同じ

IDT

−

2

D

4

4

1

3

:

2

0

0

5

16

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定(本体の規定)

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側

線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7. 試験器具

仕様

7.1 荷重

7.2 熱板

7.3 荷重用

ラム

a)試験サン

プルタイプ

Ⅰ

b)試験サン

プルタイプ

Ⅱ

c)試験サン

プルタイプ

Ⅲ

1.荷重負荷仕様

・A法:荷重増加率一定

(4 MPa/s)又はクロスヘ

ッド移動速度一定(15

mm/min)で荷重増加

・B法:ブレーキシステ

ムライン圧(80 bar/s)で

荷重増加

摩擦材サンプルの外周に

外接する平たんなラム

環状ピストン

シューの曲率と同一の曲

率をもつ当たり面形状

7. 試験器

具仕様

7.1 荷重

7.2 熱板

7.3 荷重

用ラム

・A法:荷重増加率一

定(4 MPa/s)で荷重増

加

・B法:ブレーキシス

テムライン圧(80 bar/s)

で荷重増加

JISと同じ

JISと同じ

MOD/追加

JISは,A法にクロスヘッ

ド移動速度一定方式を追

加。

ISO規格で規定している荷重増加一

定方式とJISのクロスヘッド移動速

度一定方式による圧縮ひずみに差が

ないこと,関係各社に荷重増加率一

定の試験機が普及していないことに

よって両試験法を併記した。

クロスヘッド移動速度一定方式は

2006年発行予定のISO 15484,Road

vehicles−Brake linings−Friction

materials−Product definition and

assuranceとしてISO規格に折込み予

定。

8. サンプリ

ング

試料の数 5個

8. サンプ

リング

JISに同じ

IDT

−

2

D

4

4

1

3

:

2

0

0

5

17

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定(本体の規定)

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側

線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

9. 試験手順

9.2.1 室温試

験

9.2.2 高温

試験

・パッドの場合

初期加圧 0.5 MPa又は

80 bar変形指示計を0に

する1→2→4→8 MPaに

加圧を3回繰り返し,各

圧力で厚さ減少量を測定

する。

・ライニングの場合

パッドと同様に実施す

る。ただし,圧力は1.5

→3 MPaに加圧し,各圧

力で厚さ減少量を測定す

る。

上記終了後400 ℃に10

分間保持し上記試験を実

施。

9. 試験手

順

JISに同じ

IDT

−

10. 試験器

具のたわみ

の補正

摩擦材のたわみから試験

機のたわみを引いて補正

10. たわ

みの補正

JISに同じ

IDT

−

2

D

4

4

1

3

:

2

0

0

5

18

D 4413:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定(本体の規定)

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側

線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

11. 報告書

ライニングの製造と表示

試験サンプルタイプ

サンプル数

試料サイズ

ピストンサイズ

採用手順(A法又はB法)

室温試験の結果

高温試験の結果

試験荷重負荷方法

11. 報告

書

ライニングの製造と表

示

試験サンプルタイプ

サンプル数

試料サイズ

ピストンサイズ

採用手順(A法又はB

法)

室温試験の結果

高温試験の結果

MOD/追加

試験荷重負荷方法(荷重

増加率一定又はクロスヘ

ッド移動速度一定方式)

の記載は,ISO規格では

規定していない。

ISO規格では,規定していないクロ

スヘッド移動速度一定方式を試験法

として追加したため。

クロスヘッド移動速度一定方式は

2006年発行予定のISO 15484,Road

vehicles−Brake linings−Friction

materials−Product definition and

assuranceとしてISO規格に折込み予

定。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT……………… 技術的差異がない。

− MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD…………… 国際規格を修正している。

2

D

4

4

1

3

:

2

0

0

5