2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 4411-1993

自動車用ブレーキライニング

及びパッド

Brake linings and pads for automobiles

1. 適用範囲 この規格は,自動車に用いるドラムブレーキのブレーキライニング及びディスクブレーキ

のパッド(以下,ライニングという。)について規定する。

備考1. この規格で規定する摩擦係数及びその許容差並びに摩耗率は,試験片による試験方法として

利用されている定速式摩擦試験機を用いた試験によるものである。

2. この規格の引用規格を,次に示す。

JIS G 5501 ねずみ鋳鉄品

JIS R 6252 研摩紙

2. 種類 ライニングの種類は,用途によって分類し,表1の4種類とする。

表1 種類

種類

用途

1種

駐車ブレーキ専用(センタブレーキ,ドラムインディスクブレーキのド

ラムブレーキなどに使用されるもの。)

2種

ドラムブレーキ,軽荷重用(フロントエンジン・前輪駆動車のリヤーブ

レーキなどに使用されるもの。)

3種

ドラムブレーキ,重荷重用

4種

ディスクブレーキ用

3. 摩擦性能 ライニングの摩擦係数及びその許容差並びに摩耗率は,5.によって試験を行ったとき,表2

〜5による。

なお,試験後,ディスクの摩擦面及び試験片には,有害なきず,ふくれなどがあってはならない。

2

D 4411-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

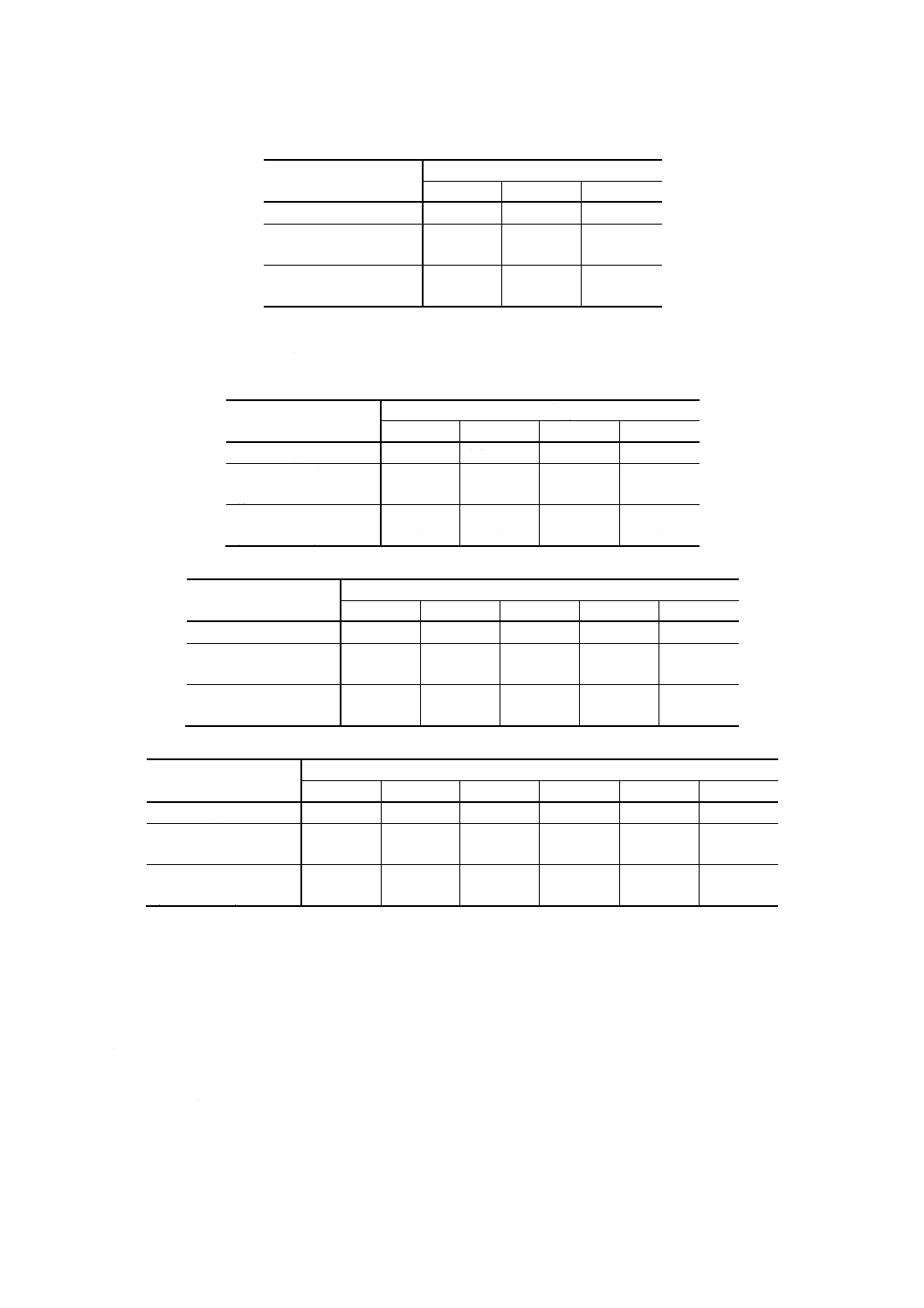

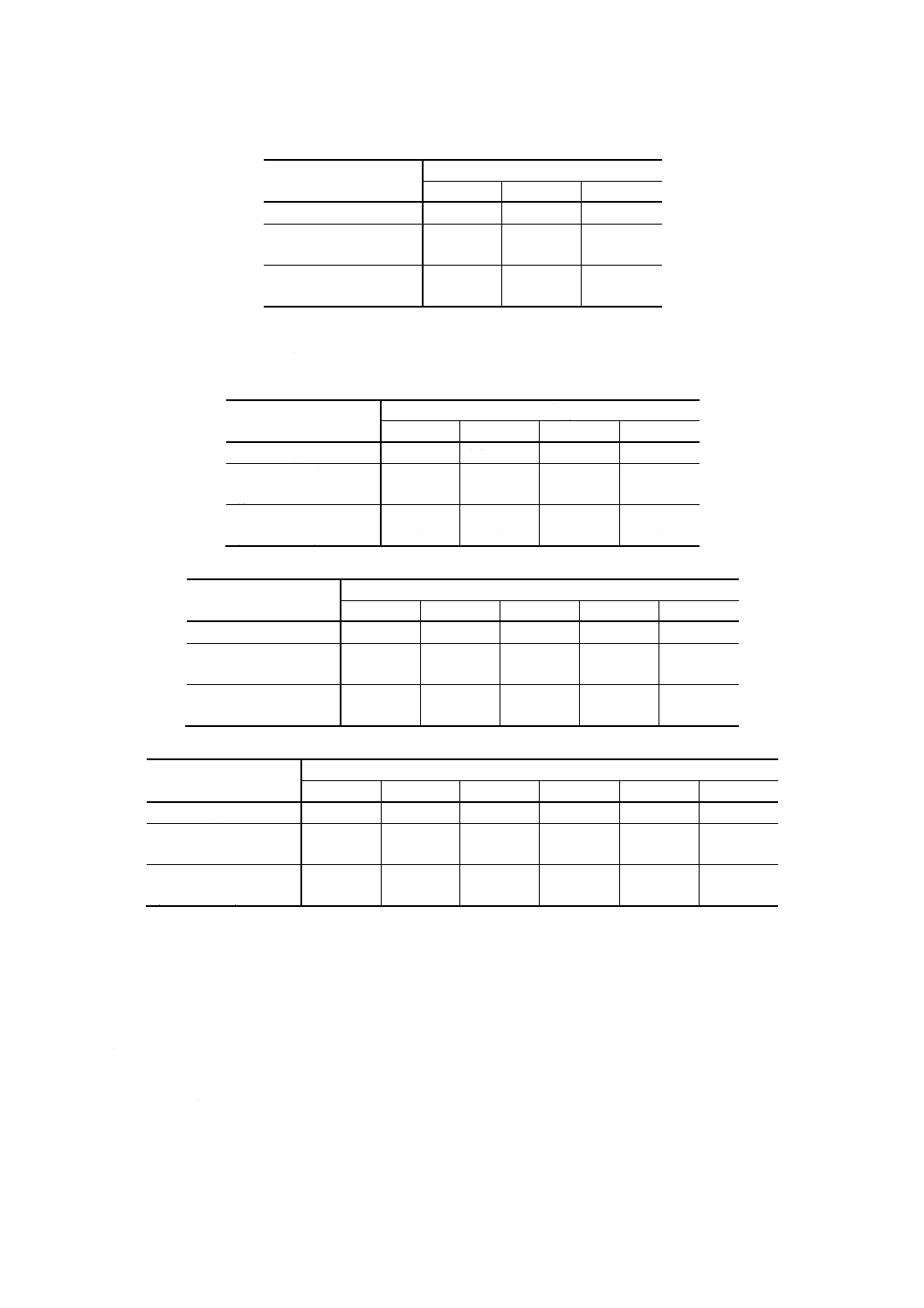

表2 1種の摩擦性能

項目

試験温度(1)

100℃

150℃

200℃

摩擦係数(2)

0.30〜0.70 0.25〜0.70 0.20〜0.70

指定された摩擦係数(3)

に対する許容差

±0.10

±0.12

±0.12

摩耗率

(10−7cm3/N・m)

1.0

以下

2.0

以下

3.0

以下

注(1) 試験温度は,試験装置のディスク摩擦面の温度とする。

(2) 摩擦係数の範囲は,許容差を含む。

(3) 受渡当事者間の協定による。

表3 2種の摩擦性能

項目

試験温度(1)

100℃

150℃

200℃

250℃

摩擦係数(2)

0.25〜0.65 0.25〜0.70 0.20〜0.70 0.15〜0.70

指定された摩擦係数

(3)に対する許容差

±0.08

±0.10

±0.12

±0.12

摩耗率

(10-7cm3/N・m)

0.5

以下

0.7

以下

1.0

以下

2.0

以下

表4 3種の摩擦性能

項目

試験温度(1)

100℃

150℃

200℃

250℃

300℃

摩擦係数(2)

0.25〜0.65 0.25〜0.70 0.25〜0.70 0.20〜0.70 0.15〜0.70

指定された摩擦係数

(3)に対する許容差

±0.08

±0.10

±0.12

±0.12

±0.14

摩耗率

(10-7cm3/N・m)

0.5

以下

0.7

以下

1.0

以下

1.5

以下

3.0

以下

表5 4種の摩擦性能

項目

試験温度(1)

100℃

150℃

200℃

250℃

300℃

350℃

摩擦係数(2)

0.25〜0.65 0.25〜0.70 0.25〜0.70 0.25〜0.70 0.25〜0.70 0.20〜0.70

指定された摩擦係数

(3)に対する許容差

±0.08

±0.10

±0.12

±0.12

±0.14

±0.14

摩耗率

(10-7cm3/N・m)

0.5

以下

0.7

以下

1.0

以下

1.5

以下

2.5

以下

3.5

以下

4. 外観 ライニングの仕上げは良好で,き裂,きず,凹凸,反り,ねじれなどの有害な欠点があっては

ならない。

5. 摩擦性能試験

5.1

試験片 試験片は,次のとおりとする。

(1) 試験片は,一つの製品から2個採取する。

(2) 試験片の摩擦面の大きさは,25×25mmとし,その許容差は,±0.2mmとする。

(3) 試験片の厚さは,5〜7mmに調整し,2個の試験片の厚さの差は,0.2mm以下とする。なお,厚さ5mm

未満のものは,そのままとする。

3

D 4411-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

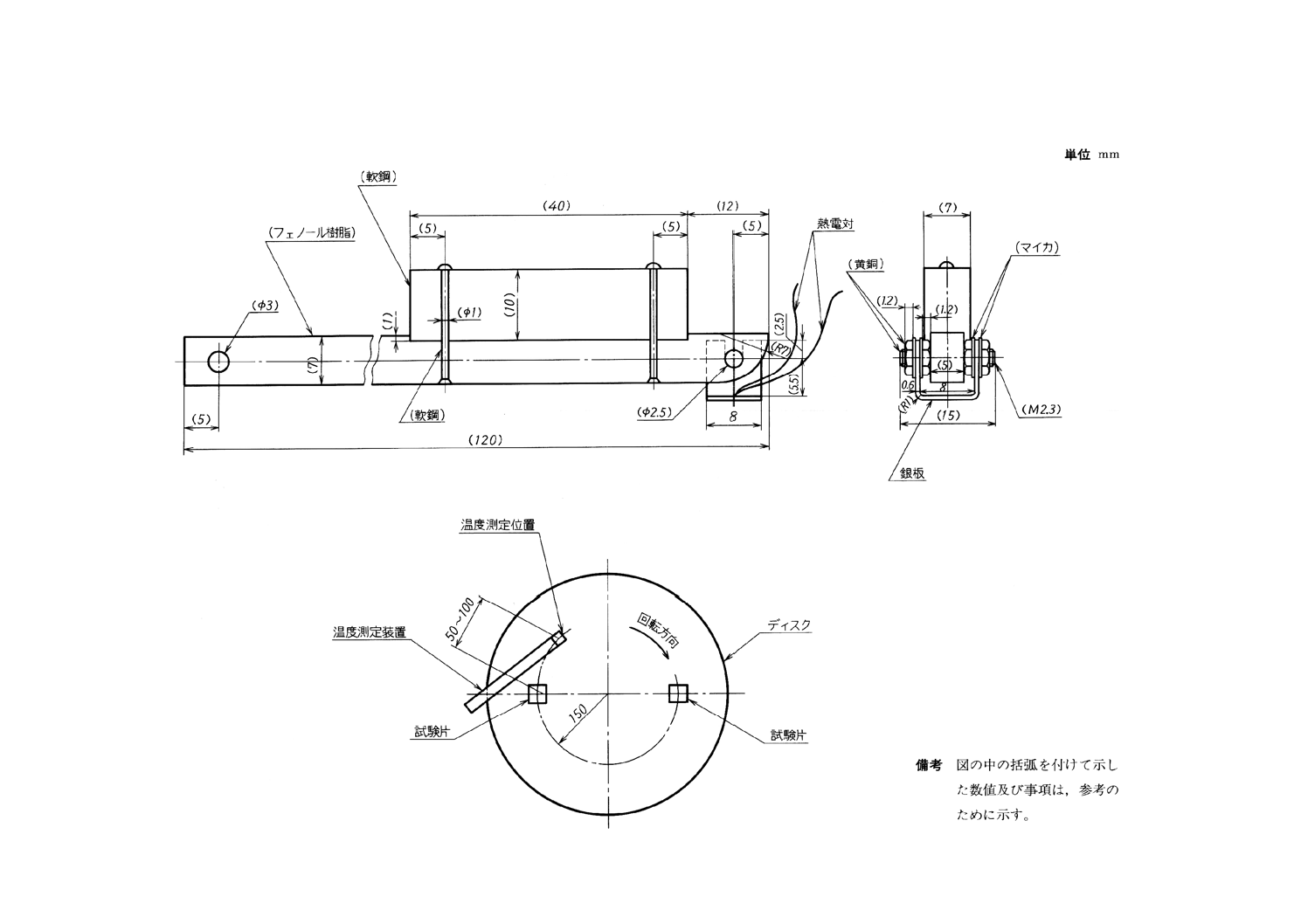

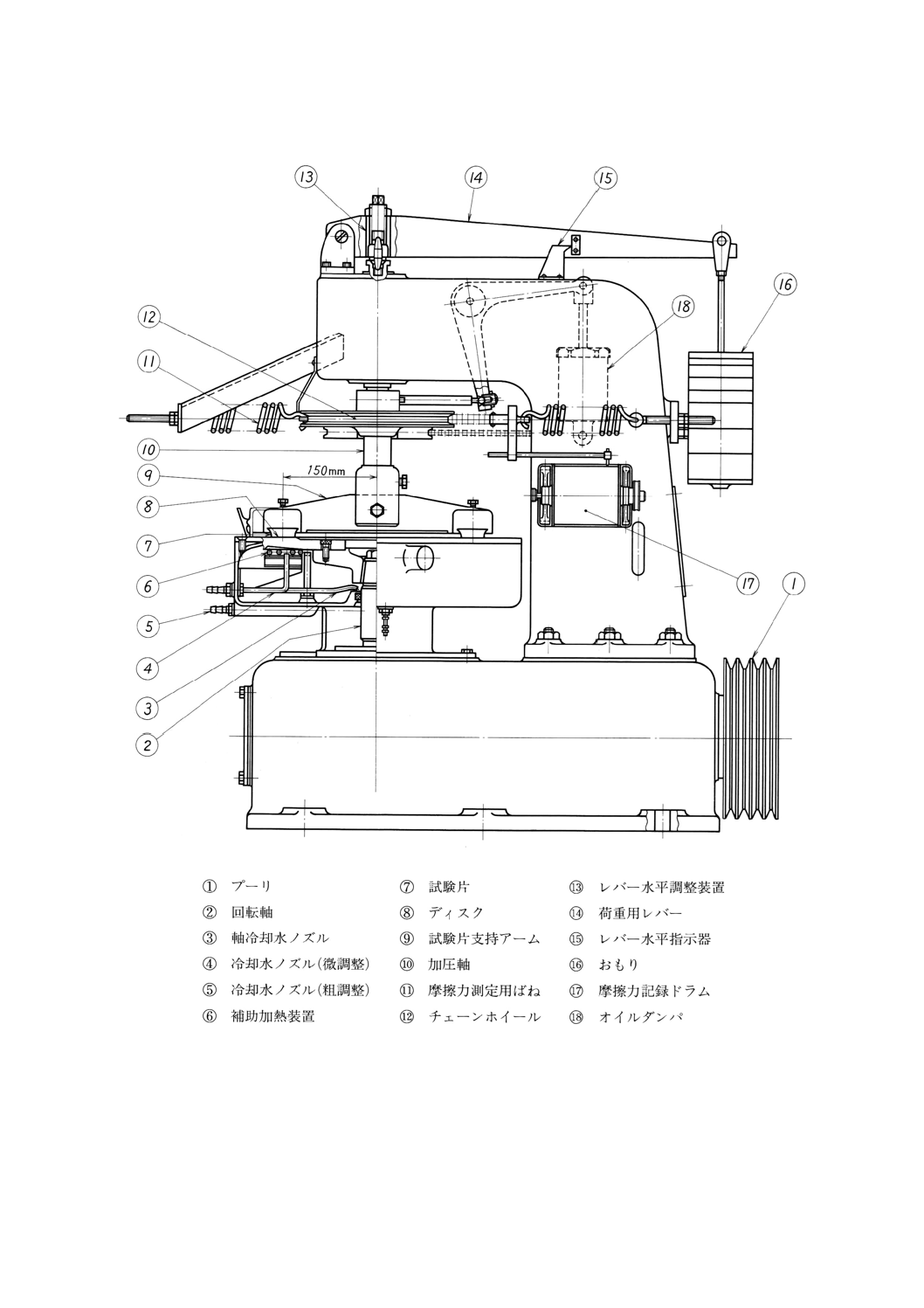

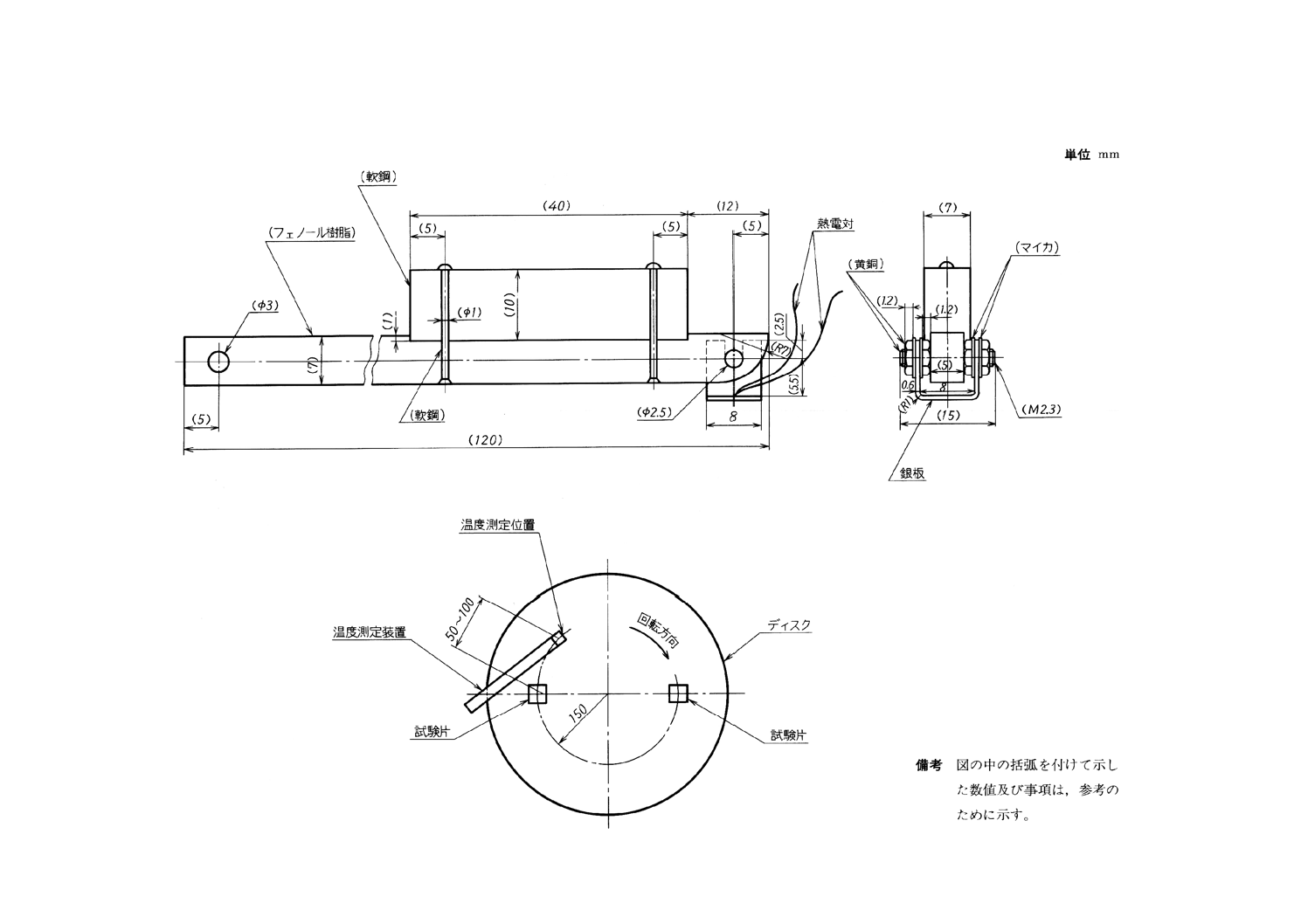

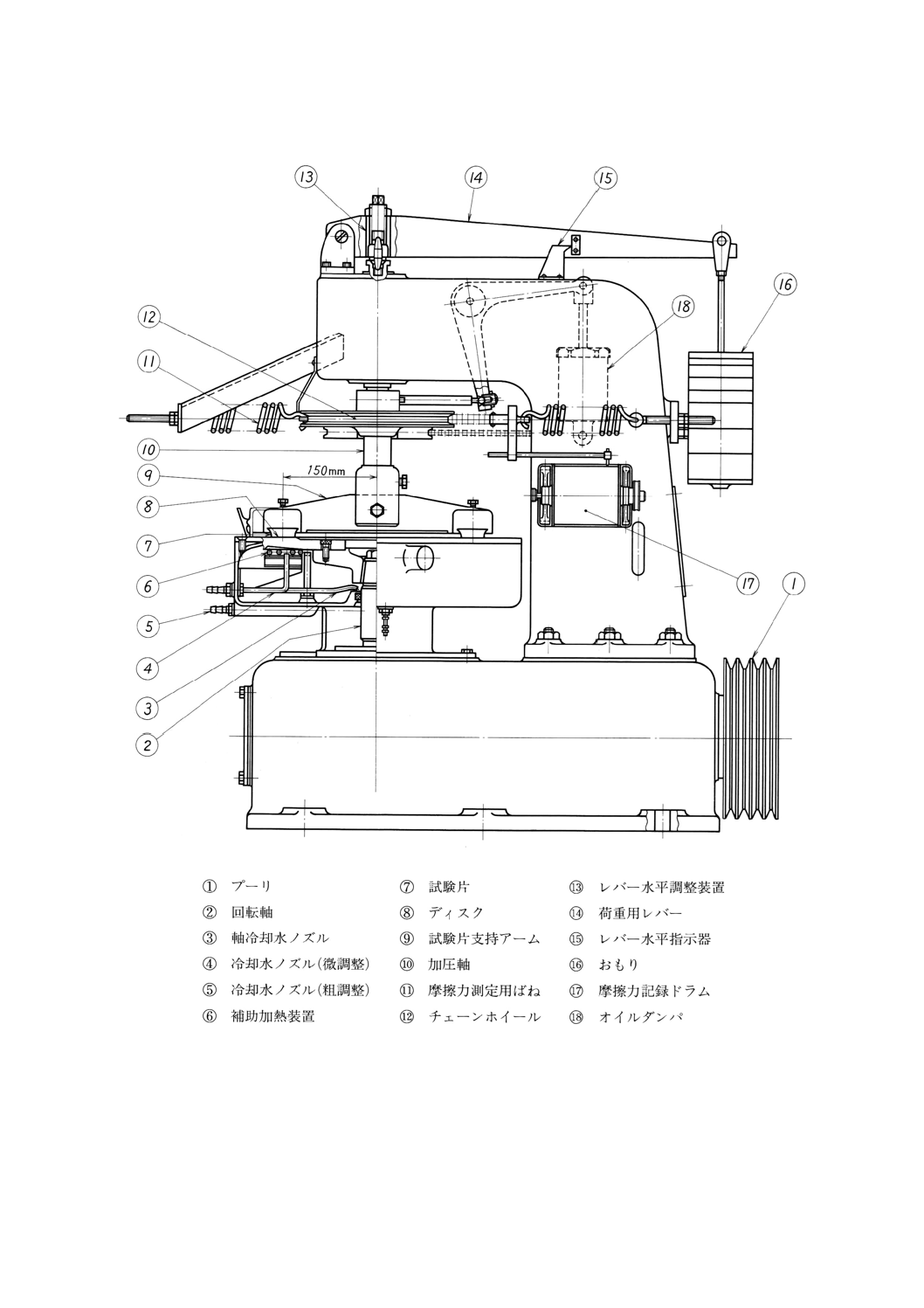

5.2

試験装置 試験装置は,円板形の摩擦板(以下,ディスクという。)が一定速度で回転する定速式摩

擦試験機(参考図1参照)とし,その仕様は,次のとおりとする。

(1) 試験片中心と回転軸中心との距離は,150mmとする。

(2) ディスクの材料は,JIS G 5501のFC250とし,その表面は,JIS R 6252の320番相当の研摩紙で仕上

げる。

また,摩擦面は,パーライト組織とする。

(3) 摩擦力の測定には,自記測定装置を用いる。

(4) ディスク摩擦面の温度(以下,ディスク温度という。)の測定は,熱電対を溶着した8×8×0.6mmの

銀板を,摩擦面に0.1〜0.2Nの力で押し付けて行う(付図1参照)。

その位置は,ディスクの摩擦部幅の中心線上において,試験片中心から回転方向へ50〜100mmの

所とする。

(5) 加熱及び冷却装置は,ディスクの裏側から加熱又は冷却し,ディスク温度を100℃から350℃までの試

験温度に対して±10℃の範囲で調整できるものとする。

5.3

試験条件 試験条件は,次のとおりとする。

(1) 試験温度の許容差は,±10℃とする。

(2) 試験片とディスク摩擦面との滑り速さは,6〜8m/sの間の一定速さとする。

(3) 試験片の押付け圧力は,1±0.02MPaとする。

(4) 摩擦方向は,ライニングの使用時の摩擦方向とする。

5.4

試験方法 試験は,試験片2個を試験装置に取り付け,次の順序で行う。

(1) 試験片を,あらかじめ摩擦面の95%以上の当たりがっくまで,100℃以下ですり合わせを行う。すり

合わせ後,試験片の厚さをマイクロメータで測定する。測定は,試験片1個について5か所とし,そ

の平均値を厚さとする。ただし,厚さの測定は,試験片を室温まで冷却した後に行う。

(2) 試験温度100℃において,5.3の条件でディスクを5 000回回転させ,その間の摩擦力を測定するか,

又は5 000回を10〜20等分して,250〜500回回転ごとに摩擦力を測定する。摩擦後,試験片の厚さを

(1)と同様に測定する。

(3) 試験温度150℃,200℃,250℃,300℃,350℃の各温度において,(2)と同様な測定を行う。ただし,

各種類ごとに表2〜5に定められた最高の試験温度までとする。

(4) 最高の試験温度までの測定が終わった後,最高の試験温度から50℃降下ごとに,その温度においてデ

ィスクを1 500回回転させ,その間の摩擦力を測定する。ただし,温度降下の間に要する回転の数は,

500回以下とする。

備考1. ディスク温度は,ディスクの回転の数5 000回のうちの1 500回以下で上昇させて各試験温度に

達しなければならない。

2. ディスク温度の上昇は,試験片との摩擦熱によるが,1 500回以下で各試験温度に達しない場

合には,補助的に加熱装置を用いてもよい。

5.5

計算 各試験温度における摩擦係数及び摩耗率は,次の式によって算出する。

F

f

=

μ

ここに,

μ: 摩擦係数

f: 摩擦力(4) (N)

F: 試験片に加える全押付け力(5) (N)

4

D 4411-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m

f

d

d

n

A

R

V

2

1

2

1

−

・

・

=π

=

3

2

1

10

06

.1

−

×

−

×

m

f

d

d

n

A・

ここに,

V: 摩耗率(単位仕事量当たりの摩耗量) (cm3/N・m)

R: 試験片中心とディスク回転軸中心との距離 (150mm)

n: 試験時のディスクの総回転数

A: 試験片の摩擦面の総面積 (mm2)

d1: 試験前の試験片の平均厚さ (mm)

d2: 試験後の試験片の平均厚さ (mm)

fm: 試験時の平均摩擦力(6) (N)

注(4) 全摩擦距離の後半の安定した摩擦力の平均値

(5) (試験片の押付け圧力)×(試験片の面積)

(6) 全摩擦距離の平均摩擦力

なお,摩耗率は,次の式によって試験片の質量変化から体積に換算して求めてもよい。

ρ

π

m

f

W

W

n

R

V

2

1

1

2

1

−

・

・

=

=1.06×

ρ

m

f

W

W

n

2

1

1

−

・

ここに,

W1: 試験片の試験前の質量 (g)

W2: 試験片の試験後の質量 (g)

ρ: 試験片の密度 (g/mm3)

6. 検査

6.1

検査項目 ライニングの検査項目は,次のとおりとする。

(1) 摩擦性能検査

(2) 外観検査

6.2

検査方法 ライニングの検査方法は,受渡当事者間の協定による抜取検査方式に基づく抜取検査と

する。

7. 表示 製品又は包装には,次の事項を表示する。

(1) 製品に表示する場合 製品に表示する場合は,製造業者名又はその略号を表示する。

(2) 包装に表示する場合 包装に表示する場合は,次の事項を表示する。ただし,(b)〜(d)については,受

渡当事者間の協定による部品番号でもよい。

(a) 製造業者名又はその略号

(b) 種類

(c) 幅

(d) 厚さ

5

D

4

4

11

-1

9

9

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 ディスク温度測定装置と測定位置

6

D 4411-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図1 定速式摩擦試験機の一例

7

D 4411-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本自動車部品工業会

ブレーキライニングJIS改正原案作成委員会 構成表

氏名

所属

(委員長)

星 野 努

工業技術院機械技術研究所

(幹事)

谷 川 勝 志

日清紡績株式会社

林 洋 和

通商産業省機械情報産業局

山 村 修 蔵

工業技術院標準部

三 宅 哲 志

運輸省自動車交通局技術安全部

加 山 英 男

財団法人日本規格協会

高 橋 仁 男

曙ブレーキ工業株式会社

川 口 雅 己

三菱マテリアル建材株式会社

吉 田 康 典

久代ブレーキ工業株式会社

秋 山 義 利

日本ブレーキ工業株式会社

浅 野 寛

住友電気工業株式会社

内 山 東 平

日立化成工業株式会社

畑 彰

株式会社アスクテクニカ

小 島 克 己

社団法人日本自動車部品工業会

市 川 繁

トヨタ自動車株式会社

田 中 義 政

日産自動車株式会社

若 井 洋 一

いすゞ自動車株式会社

石 浦 武 弘

三菱自動車工業株式会社

保 田 順 示

マツダ株式会社

柴 田 勝 弘

株式会社本田技術研究所

吉 井 紀 行

富士重工業株式会社

近 藤 俊 則

日野自動車工業株式会社

(専門委員)

中 込 常 雄

日本工業標準調査会自動車航空部会規格

調整専門委員会

(関係者)

笹 尾 照 夫

工業技術院標準部

斉 藤 雅 美

冨士ブレーキ工業株式会社

小田島 武 義

東京部品工業株式会社

山 崎 賢 一

日信工業株式会社

浜 田 英 二

アイシン化工株式会社

(事務局)

高 橋 マサ子

社団法人日本自動車部品工業会