D 4230 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS D 4230-1986は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 4230 : 1998

自動車用タイヤ

Automobile tyres

序文 この規格は,国際規格−1989年に第3版として発行されたISO 4223-1 (Definitions of some terms used

in the tyre industry−Part 1 : Pneumatic tyres) とAmendment 1(1992年),1995年に第2版として発行された

ISO 10191 (Passenger car tyres−Verifying tyre capabilities−Laboratory test methods) 及び1993年に初版として

発行されたISO 10454 (Truck and bus tyres−Verifying tyre capabilities−Laboratory test methods) −と対応する

部分(用語の定義,性能,試験方法)については,国際規格を翻訳し,技術的内容を変更することなく作

成した日本工業規格であるが,対応国際規格には規定されていない規定項目(種類及び寸法,外観,表示

要件)及び規定内容(高速性能試験B)を日本工業規格として追加している。

なお,国際規格で規定している強化タイヤ (Reinforced/Extra load) は,日本工業規格には採用していない。

1. 適用範囲 この規格は,新品の自動車用タイヤ(以下,タイヤという。)について規定する。ただし,

二輪自動車用タイヤ,農業機械用タイヤ,産業車両用タイヤ及び建設車両用タイヤには適用しない。

備考1. この規格の引用規格を,次に示す。

JIS D 4202 自動車用タイヤ−呼び方及び諸元

2. この規格の中で { } 内に示す単位及び数値は,従来単位による参考値である。

2. 用語の定義 この規格で用いる主な用語の定義は,次による。

(1) バイアスプライタイヤ トレッドセンターラインに対し,斜めの角度で交差するプライコード構造を

もつ空気入りタイヤ。ダイアゴナルプライタイヤともいう。

(2) ラジアルプライタイヤ トレッドセンターラインに対し,実質的に90°の角度で配置されたプライコ

ード構造をもち,ベルトによって緊縛された空気入りタイヤ。

(3) トレッド タイヤの接地部分のゴム層。

(4) ビード タイヤとリムとのかん合部分。

(5) サイドウォール トレッドとビード間部分のゴム層。

(6) コード プライ,カーカス,ベルト及びブレーカーを構成する繊維線又は金属線。

(7) プライ ゴムに覆われた平行なコード層。

(8) カーカス ビード部どうしを結合し,タイヤの骨格を形成するコード層。

(9) ベルト トレッドセンターラインに対し,実質的に平行でカーカスを緊縛する機能をもつトレッドと

カーカス間のコード層。

(10) ブレーカー バイアスタイヤのトレッドとカーカス間のコード層。

(11) インナーライナー チューブレスタイヤの空気圧保持のため,カーカスの内側に張り付けられたゴム

層。

2

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(12) プライレーティング (PR) タイヤの強度を示す指数。

(13) 最大負荷能力 規定の条件下でタイヤに負荷させることが可能な最大の質量。

(14) 負荷能力指数 (LI) タイヤの最大負荷能力を示す指数(付表1参照)。

(15) 最高速度 規定の条件下でタイヤを走行させることが可能な最高の速度。

(16) 速度記号 タイヤの最高速度を示す記号(付表2参照)。

(17) HW−J トラック及びバス用の浅溝タイヤを示す,HIGHWAY TREAD−Jの略号。

(18) EHT トラック及びバス用の深溝タイヤを示す,EXTRA HEAVY TREADの略号。

(19) 冬用タイヤ 積雪及び凍結路面で一般のタイヤよりも優れた性能を発揮できるように設計されたタイ

ヤ。

(20) 特殊トレッドタイヤ 特殊な使用条件下で性能を発揮できるように設計されたトレッドパターンをも

つタイヤで,EHTタイヤ及び冬用タイヤのことをいう。

(21) 応急用タイヤ 車両に装着された標準タイヤがパンクなどの故障で使用できなくなった場合に一時的

に使用することを目的として,質量,容積などの軽減を図って造られたタイヤで,折り畳み式応急用

タイヤとTタイプ応急用タイヤがある。

なお,Tタイプ応急用タイヤは,一般的な標準タイヤより断面が小さいため高い空気圧で使用する。

(22) セパレーション トレッド,ビード,サイドウォール,コード,プライ,ベルト及びインナーライナ

ーが隣接する構成物からはく離すること。

(23) チャンキング トレッドゴムが,部分的に引き裂かれることによって生じるはく離又は欠け。

(24) クラック トレッド,サイドウォール及びインナーライナーに生じたゴム割れ。

(25) オープンスプライス トレッド,サイドウォール及びインナーライナーの継ぎ目がはく離すること。

(26) 試験リム タイヤの呼びに対し,JIS D 4202又は公共機関などで定めた規格(以下,当該規格という。)

に規定される適用リム。

3. 種類及び寸法 タイヤの種類及び寸法は,JIS D 4202又は当該規格による。

4. 外観 タイヤの外観は,形状,肉厚とも均整で著しい汚れがなく,タイヤの品質に有害な影響を及ぼ

す傷,気泡,ゴム割れ,ゴム流れ不良及び異物混入があってはならない。

5. 性能

5.1

タイヤ強度(破壊エネルギー) 6.1に従って試験を行い,表1.1〜1.3に示す規定値以上でなければ

ならない。ただし,すべての測定箇所でタイヤが破壊せずにプランジャーがリムに達する場合は,規定値

に達するものとみなす。

3

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

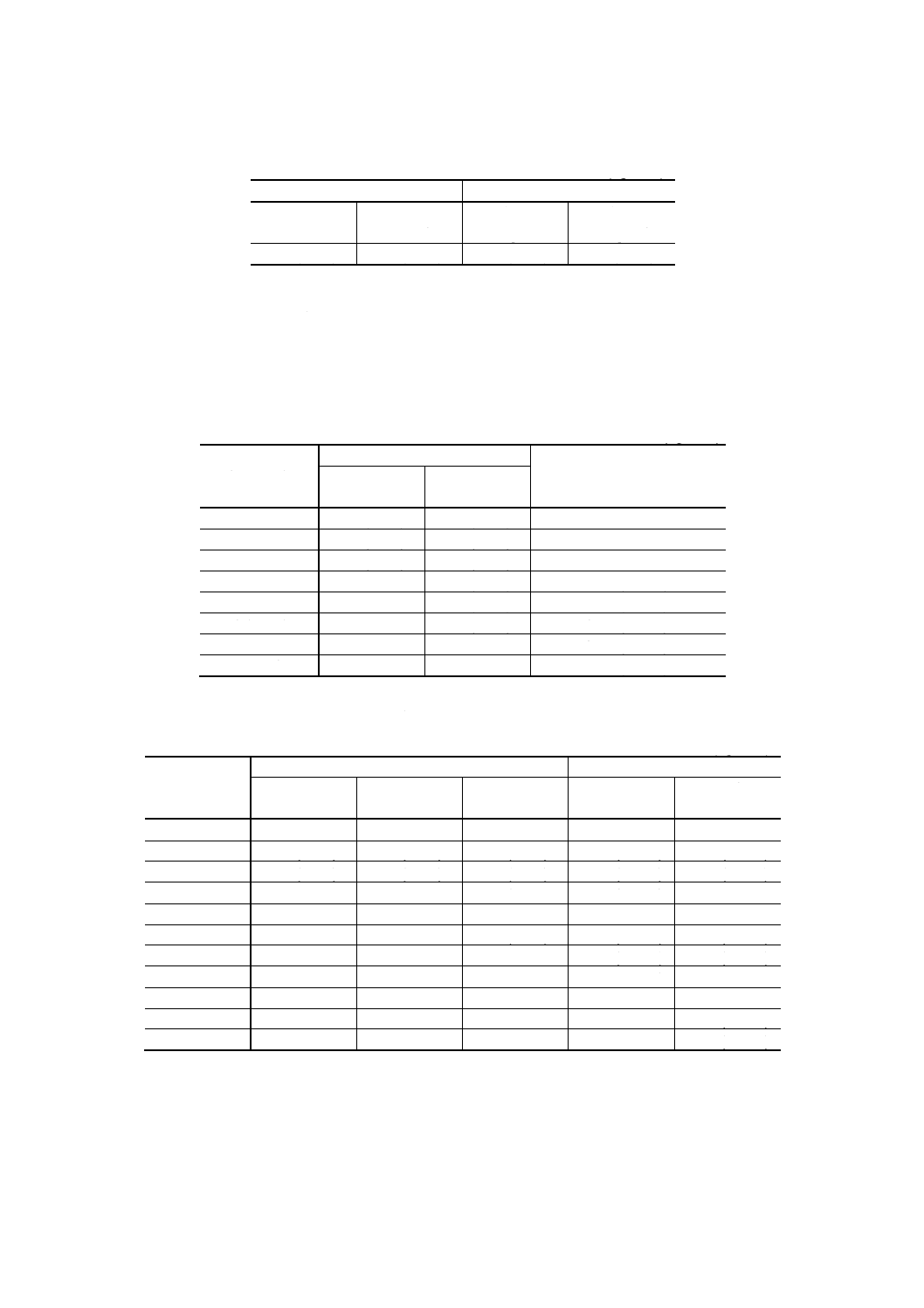

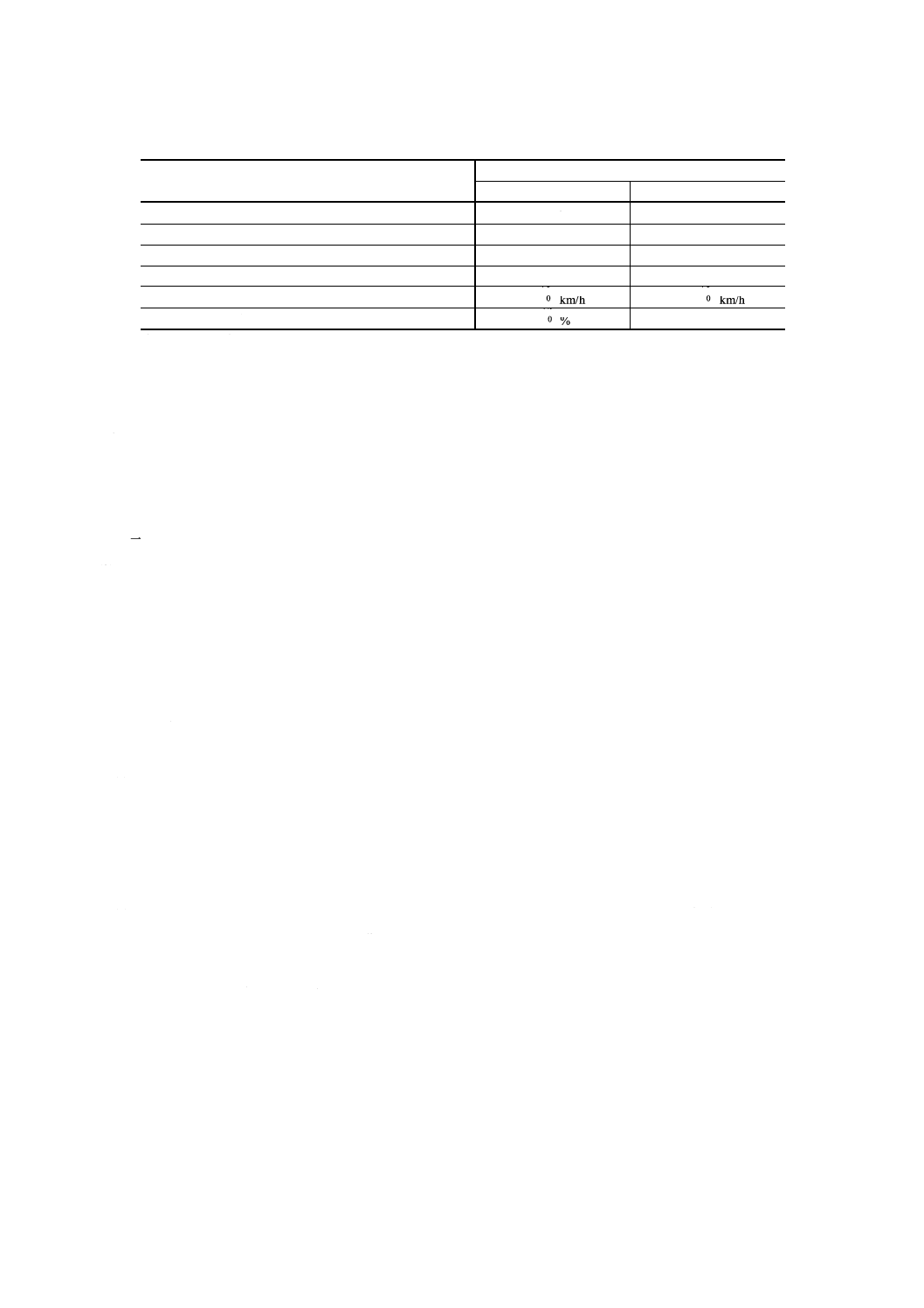

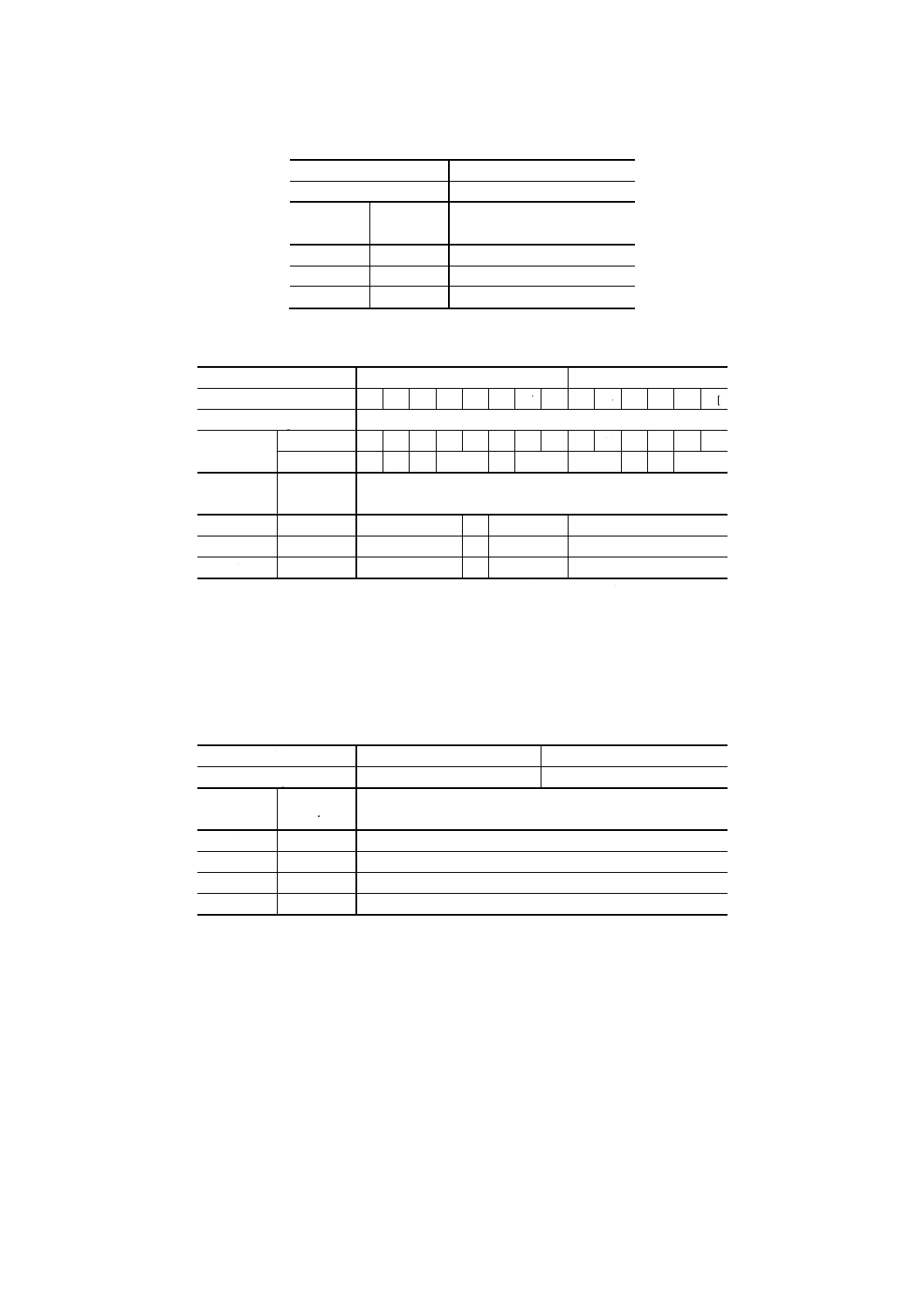

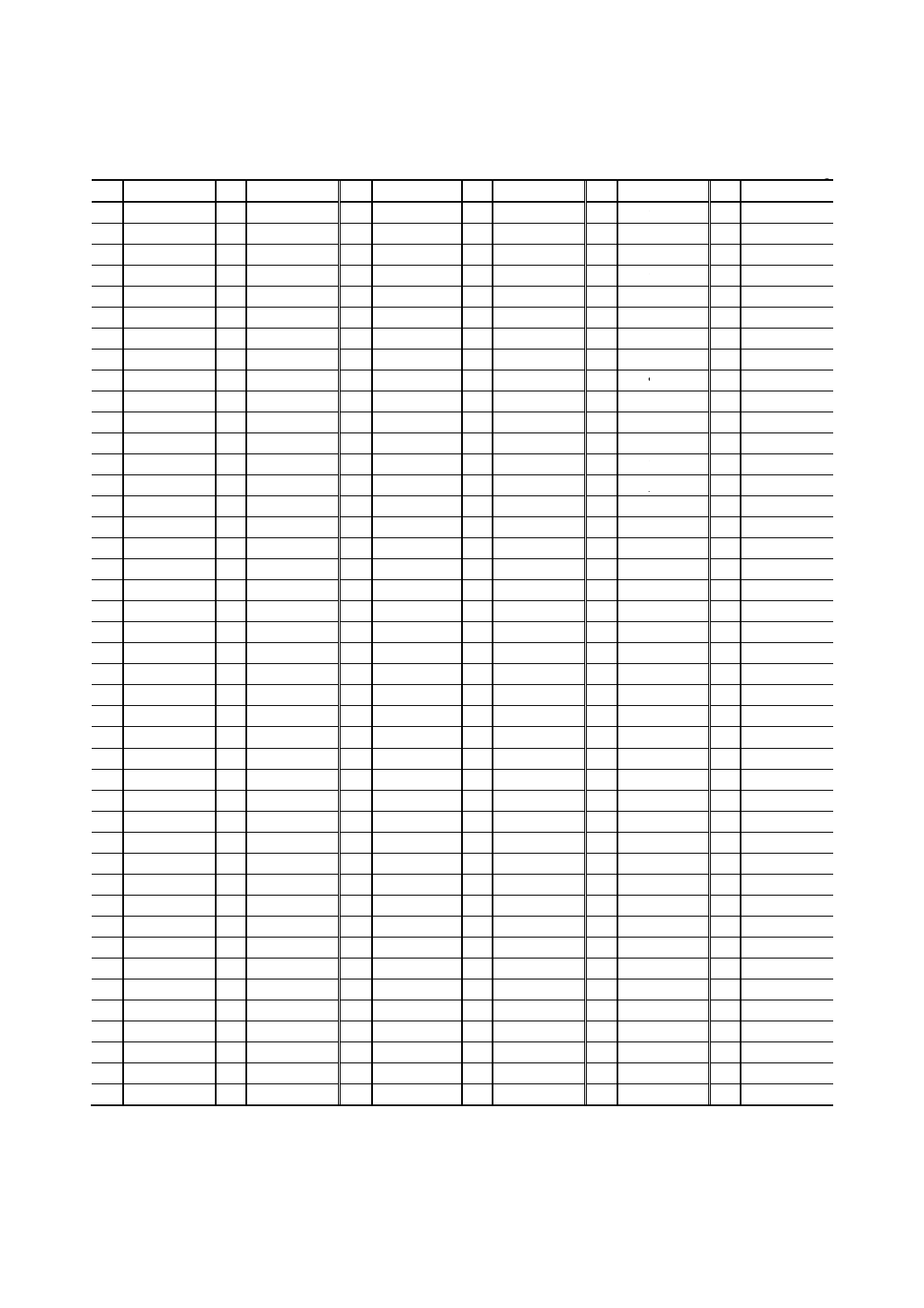

表1.1 乗用車用タイヤのタイヤ強度

単位J {kgf・cm}

乗用車用タイヤ(1)

Tタイプ応急用タイヤ

断面幅の呼び

160未満

断面幅の呼び

160以上

最大負荷能力

400kg未満

最大負荷能力

400kg以上

220 {2 245}

295 {3 010}

220 {2 245}

295 {3 010}

注(1) 断面幅の呼びが3けたの整数で表されないタイヤの場合は,

JIS D 4202又は当該規格による設計断面幅によって区分す

る。

備考 レーヨンカーカスのバイアスプライタイヤの場合は,表に

示す数値の60%を規定値とする。

表1.2 軽トラック用タイヤ,小形トラック用タイヤ,トラック及びバス用タイヤの

タイヤ強度(負荷能力指数が表示されているタイヤの場合)

単位J {kgf・cm}

最大負荷能力に

対応する空気圧

kPa

負荷能力指数(単輪)121以下 負荷能力指数(単輪)122以上

リム径の呼び

13未満

リム径の呼び

13以上

250以下

136 {1 385}

294 {3 000}

−

251〜350

203 {2 072}

362 {3 690}

−

351〜450

271 {2 765}

514 {5 240}

−

451〜550

−

576 {5 875}

972{ 9 910}

551〜650

−

644 {6 565}

1 412{14 400}

651〜750

−

712 {7 260}

1 695{17 285}

751〜850

−

−

2 090{21 310}

851以上

−

−

2 203{22 465}

表1.3 軽トラック用タイヤ,小形トラック用タイヤ,トラック及びバス用タイヤのタイヤ強度

(負荷能力指数が表示されていないタイヤの場合)

単位J {kgf・cm}

PR

軽トラック用タイヤ,小形トラック用タイヤ

トラック及びバス用タイヤ

リム径の呼び

13未満

リム径の呼び

13〜14

リム径の呼び

14.5以上

チューブレス

チューブ付き

4

136 {1 385}

192 {1 960}

294 {3 000}

−

−

6

203 {2 072}

271 {2 765}

362 {3 690}

576 { 5 875}

768 { 7 830}

8

271 {2 765}

384 {3 915}

514 {5 240}

734 { 7 485}

893 { 9 105}

10

−

−

576 {5 875}

972 { 9 910}

1 412 {14 400}

12

−

−

644 {6 565}

1 412 {14 400}

1 785 {18 200}

14

−

−

712 {7 260}

1 695 {17 285}

2 282 {23 270}

16

−

−

−

2 090 {21 310}

2 599 {26 500}

18

−

−

−

2 203 {22 465}

2 825 {28 805}

20

−

−

−

−

3 051 {31 100}

22

−

−

−

−

3 220 {32 835}

24

−

−

−

−

3 390 {34 560}

5.2

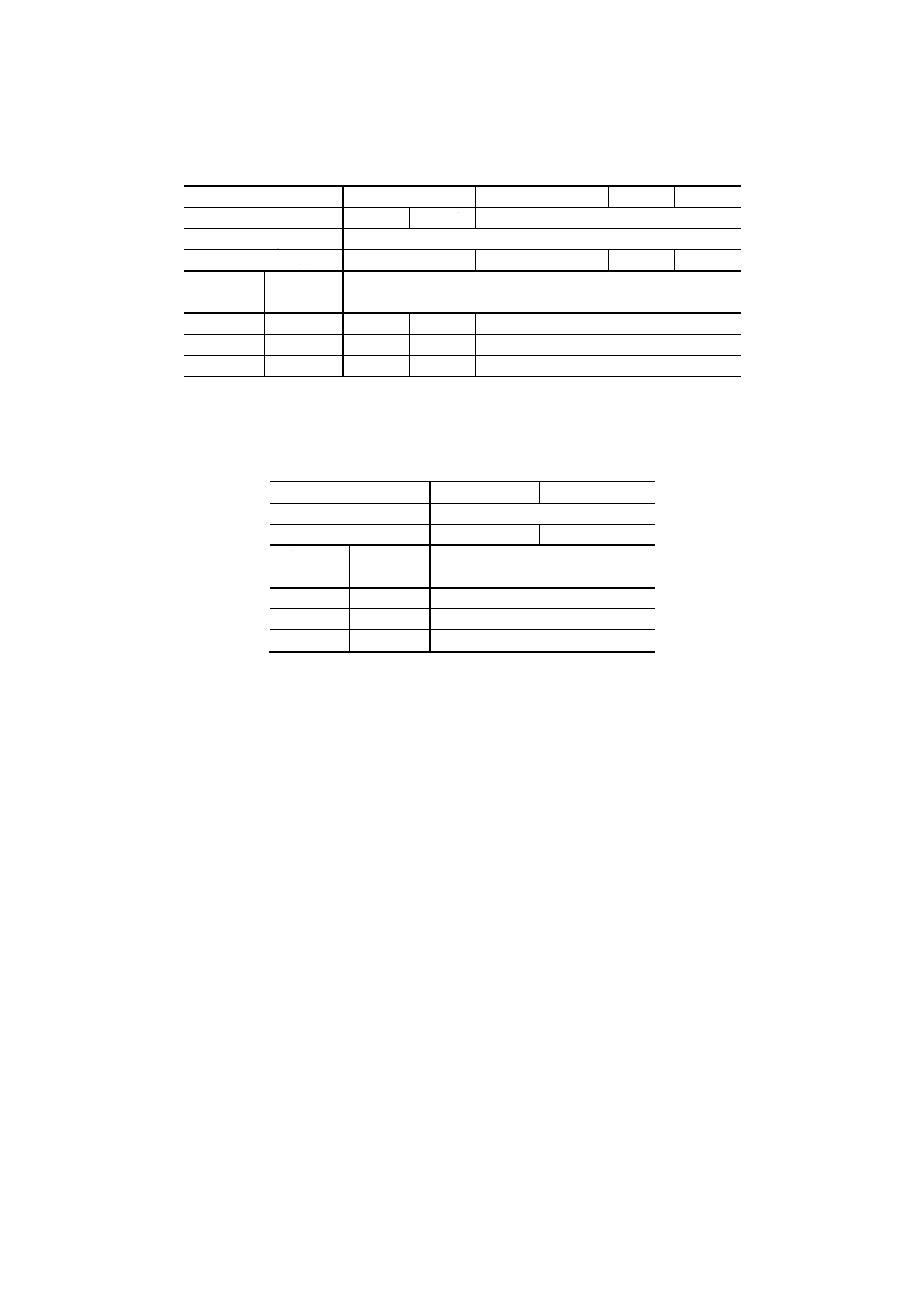

ビードアンシーティング最小抵抗値 乗用車用チューブレスタイヤは,6.2に従って試験を行い,す

べての測定箇所で表2に示す最小抵抗値以上でなければならない。

4

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 ビードアンシーティング最小抵抗値

単位N {kgf}

乗用車用タイヤ(1)

Tタイプ応急用タイヤ(2)

断面幅の呼び

160未満

断面幅の呼び

160以上

205未満

断面幅の呼び

205以上

負荷能力指数

75以下

負荷能力指数

76〜92

負荷能力指数

93以上

6 670 {680}

8 890 {905}

11 120 {1 135}

6 670 {680}

8 890 {905}

11 120 {1 135}

注(2) 負荷能力指数が表示されていないタイヤの場合は,負荷能力指数に対応する最大負荷能力に

よって区分する。

5.3

耐久性能 6.3に従って試験を行い,目視可能なセパレーション,チャンキング,コード切れ,コー

ドに達するクラック又はコードに達するオープンスプライスが認められてはならない。

5.4

高速性能 乗用車用タイヤは,6.4又は6.5に従って試験を行い,目視可能なセパレーション,チャ

ンキング,コード切れ,コードに達するクラック又はコードに達するオープンスプライスが認められては

ならない。

6. 試験方法

6.1

タイヤ強度(破壊エネルギー)試験

6.1.1

タイヤの準備 試験リムにタイヤを装着し,乗用車用タイヤは180kPa(3),それ以外のタイヤは最

大負荷能力に対応する空気圧(4)まで空気を充てんし,室温で3時間以上放置した後,元の空気圧に再調整

する。

なお,チューブレスタイヤは,空気圧保持のためチューブを入れて試験を行ってもよい。

注(3) Tタイプ応急用タイヤの場合は,360kPaとする。

(4) 最大負荷能力が単輪使用時と複輪使用時で異なる場合は,複輪使用時の最大負荷能力に対応す

る空気圧とする。

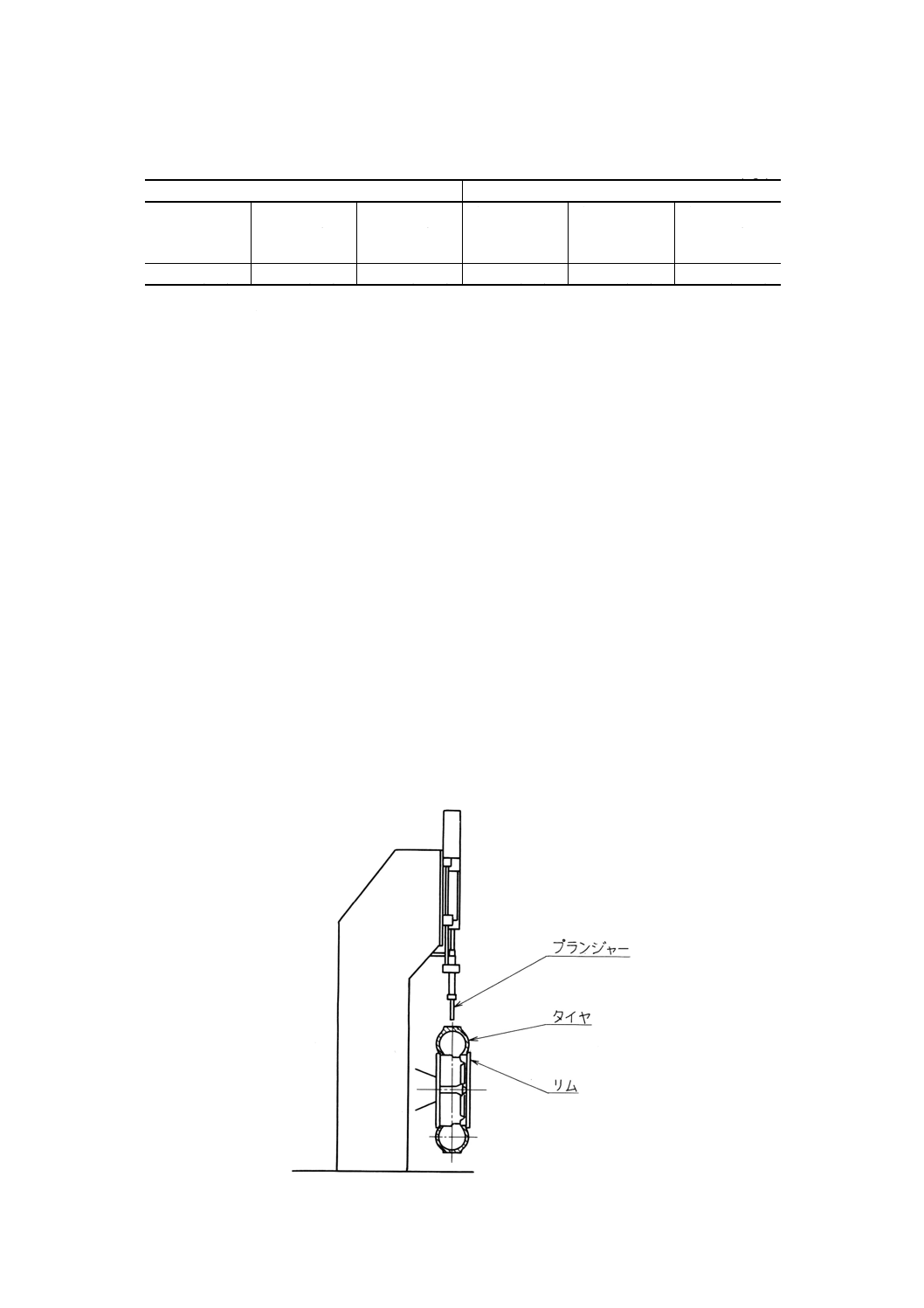

6.1.2

試験装置(図1参照) 試験装置は,先端が半球状で表3.1又は表3.2に示す直径のプランジャー

を1分間に50.0±2.5mmの速度でタイヤに押し付けることができるものとする。

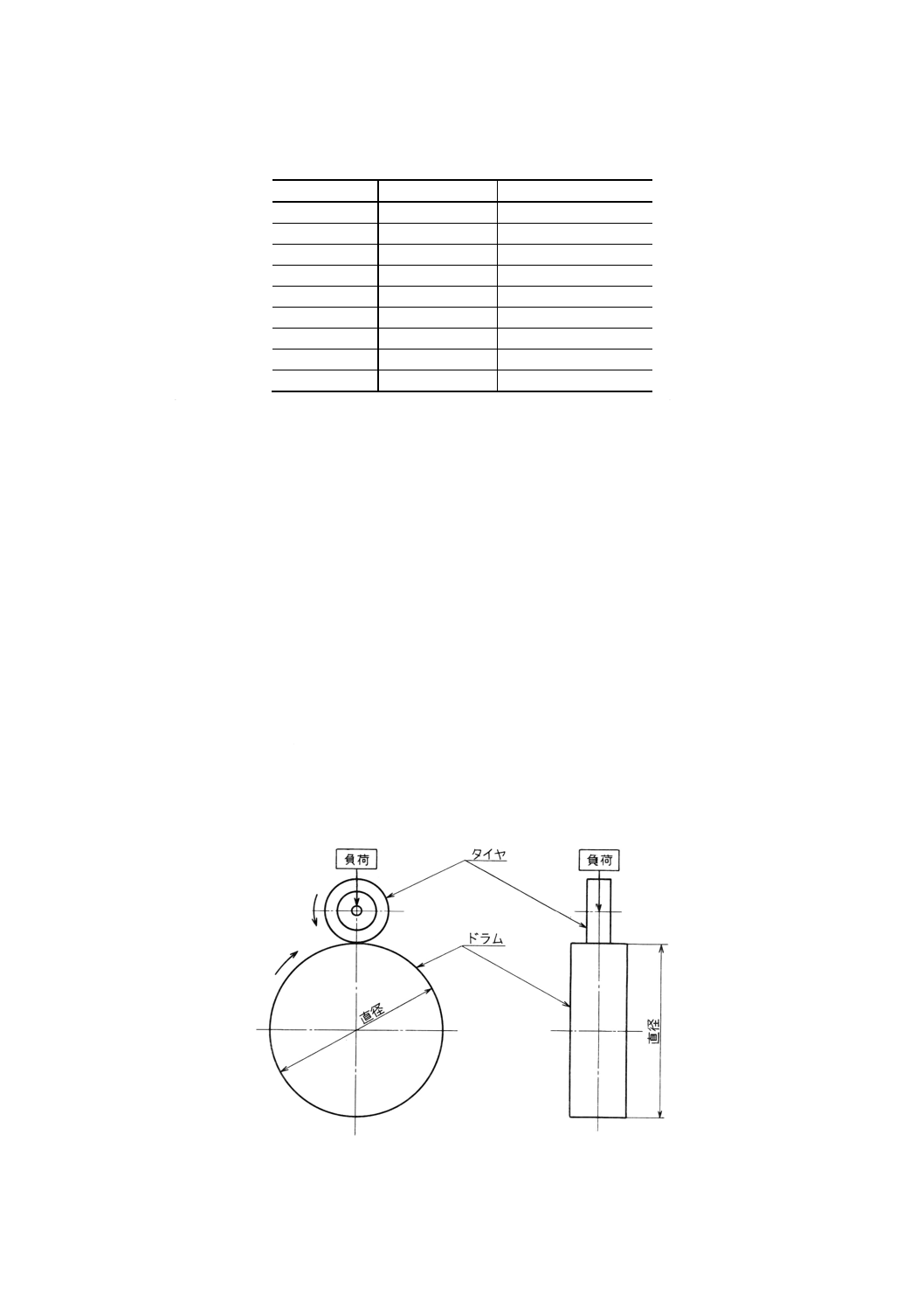

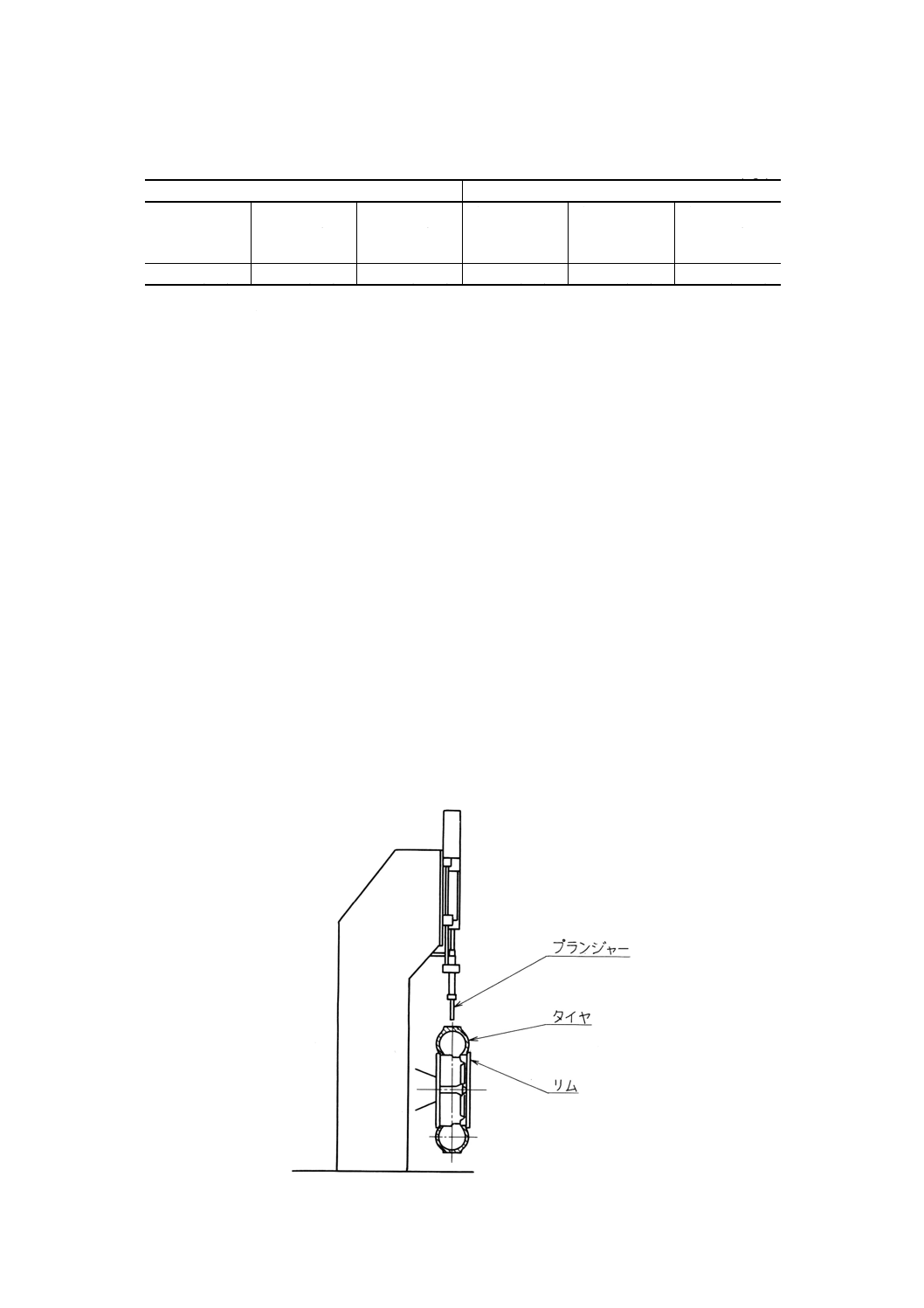

図1 タイヤ強度試験装置の一例

5

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3.1 プランジャーの直径(負荷能力指数が表示されているタイヤの場合)

単位mm

乗用車用タイヤ 軽トラック用タイヤ,小形トラック用タイヤ,トラック及びバス用タイヤ

負荷能力指数(単輪)

121以下

負荷能力指数(単輪)

122〜134

負荷能力指数(単輪)

135以上

19

32

38

表3.2 プランジャーの直径(負荷能力指数が表示されていないタイヤの場合)

単位mm

乗用車用タイヤ,軽トラック用タイヤ,小形トラック用タイヤ

トラック及びバス用タイヤ

12PR以下

14PR以上

19

32

38

6.1.3

試験手順 6.1.1に従って準備したタイヤを6.1.2の装置に取り付け,プランジャーがタイヤ固定軸

にほぼ垂直になるように調整した後,プランジャーをできるだけタイヤ中央部のトレッドパターン突出部

に1分間に50.0±2.5mmの速度で押し付け,タイヤが破壊する直前のプランジャー押込み力と移動距離を

測定する。

なお,測定箇所は,タイヤの外周を約5等分にしたそれぞれの位置とし,タイヤが破壊する前に規定値

に達した場合は,その時点でプランジャーの移動を停止してもよい。

6.1.4

計算 各測定箇所の破壊エネルギーは,次の式によって算出し,その平均値をタイヤ強度とする。

2

P

F

W

×

=

ここに, W: 破壊エネルギー (J {kgf・cm})

F: プランジャーの押込み力 (N {kgf})

P: プランジャーの移動距離 (m {cm})

6.2

ビードアンシーティング試験

6.2.1

タイヤの準備 均一に塗装された試験リムにビード部を洗浄したタイヤを接着剤を用いないで装

着し,180kPa(3)まで空気を充てんする。

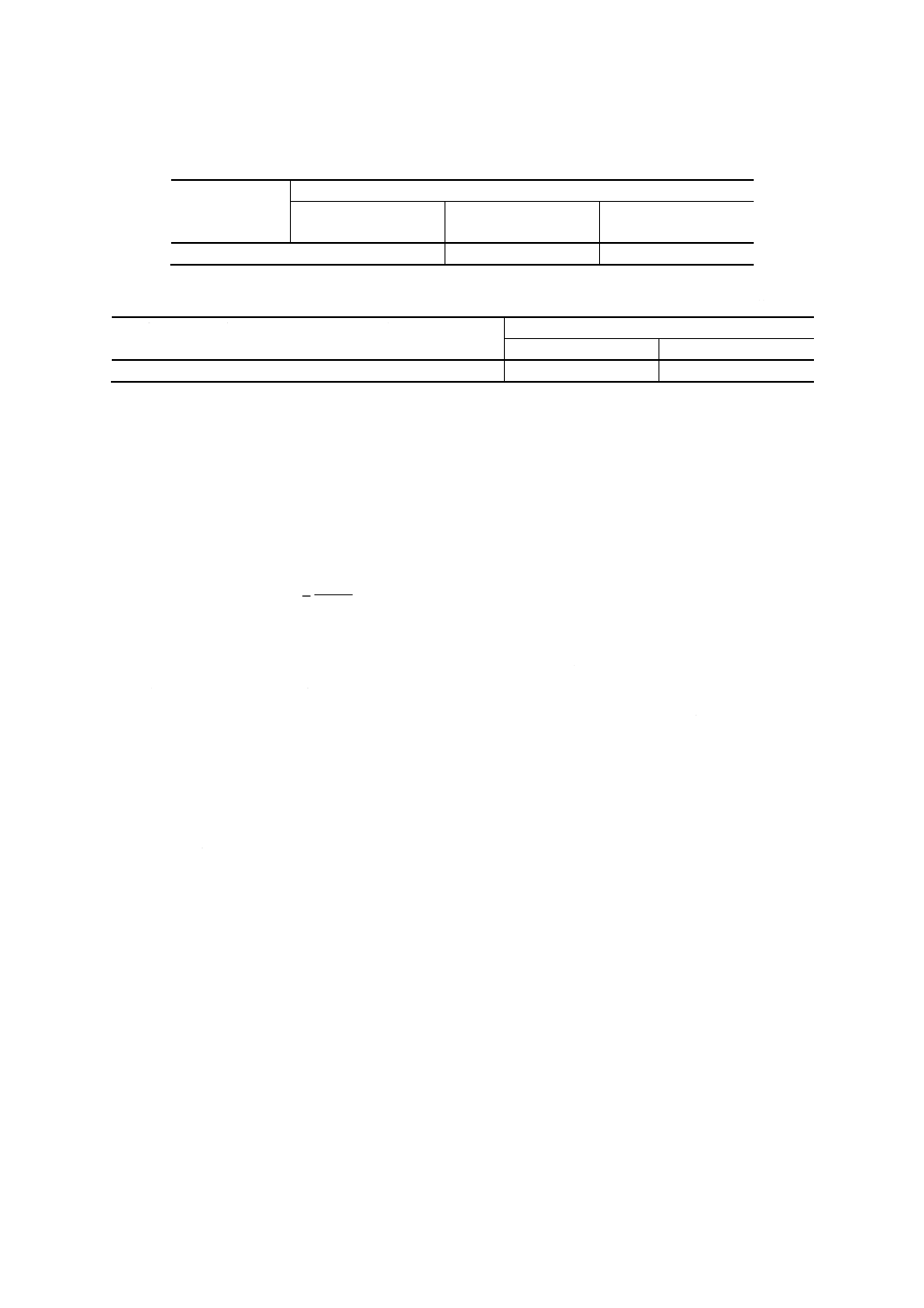

6.2.2

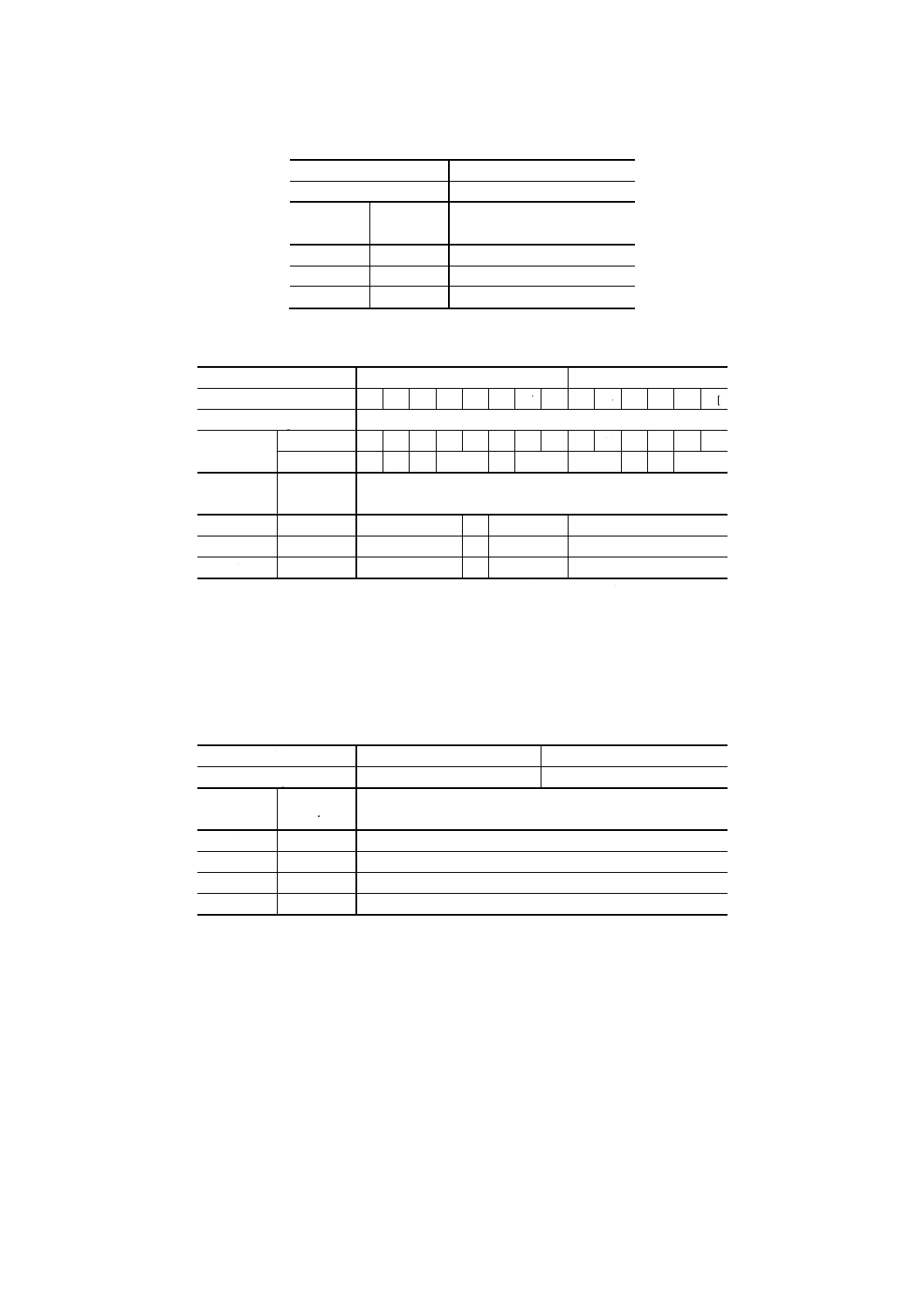

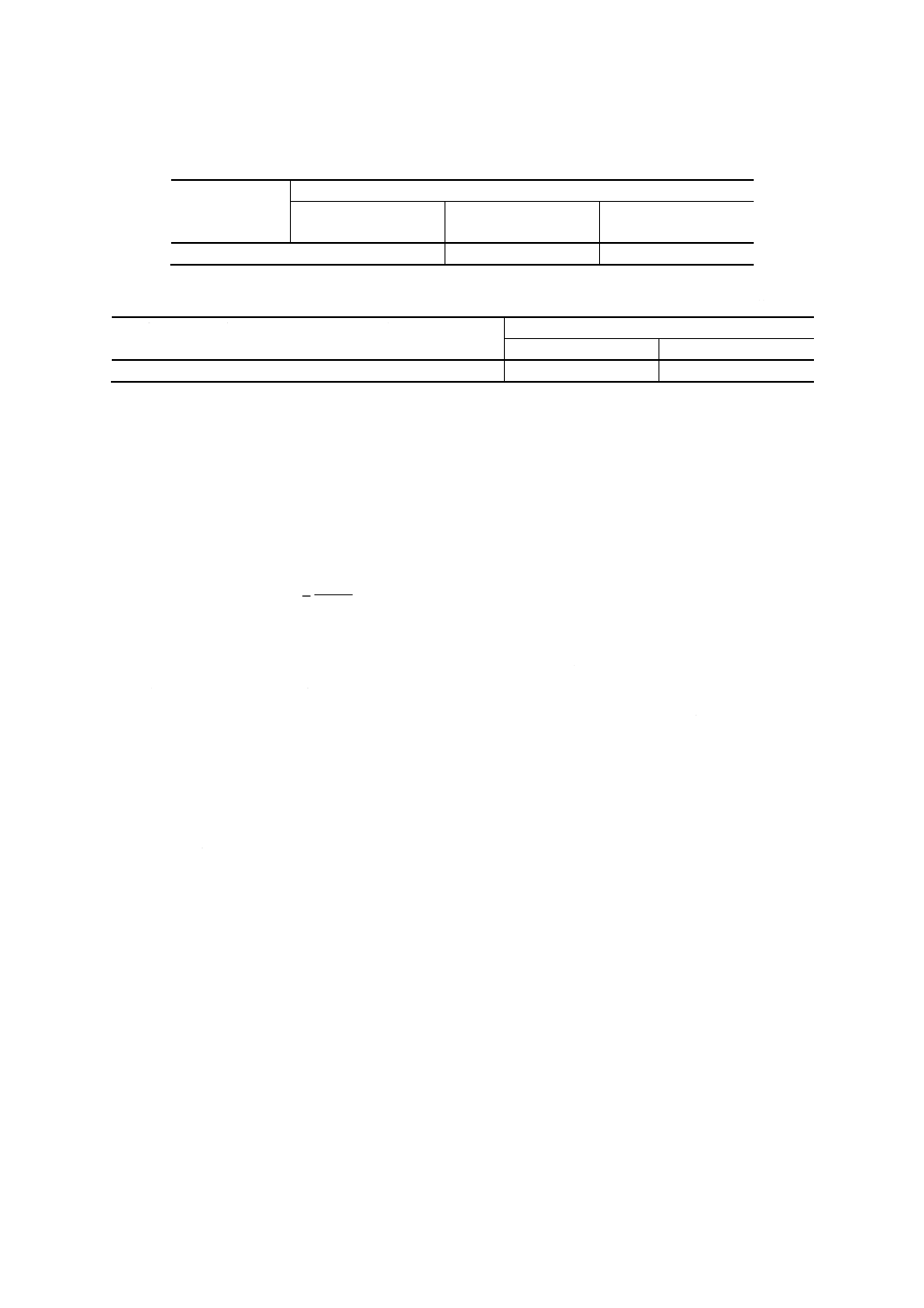

試験装置(図2参照) 試験装置は,図3に示す形状及び寸法の荷重ブロックを表4に示すL寸法

の位置に移動でき,1分間に50.0±2.5mmの速度でタイヤのサイドウォールに押し付けることができるも

のとする。

なお,荷重ブロックは,A又はBのどちらを使用してもよいが,Tタイプ応急用タイヤにはBを使用す

る。

6

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 ビードアンシーティング試験装置の一例

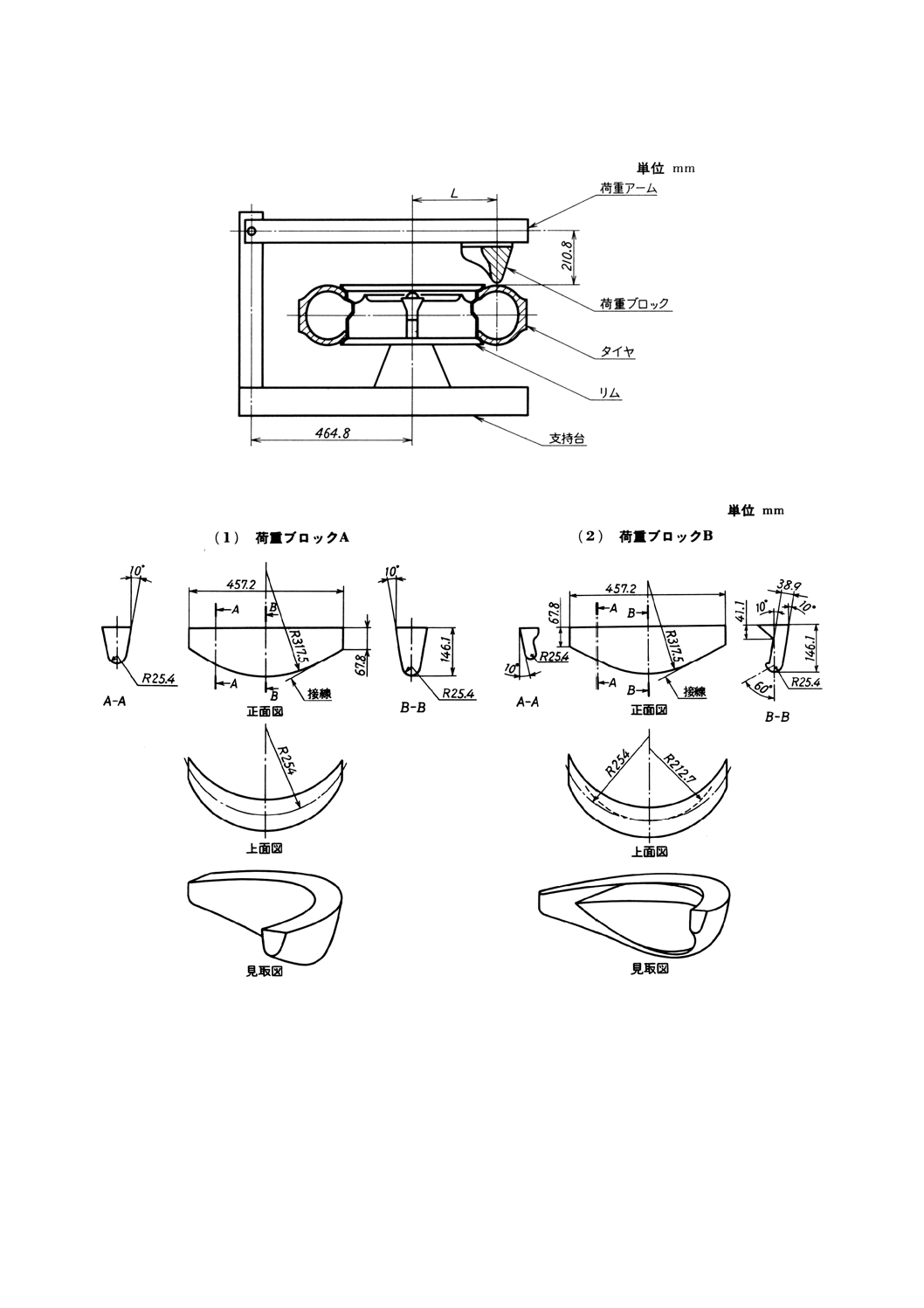

図3 荷重ブロックの形状及び寸法

7

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

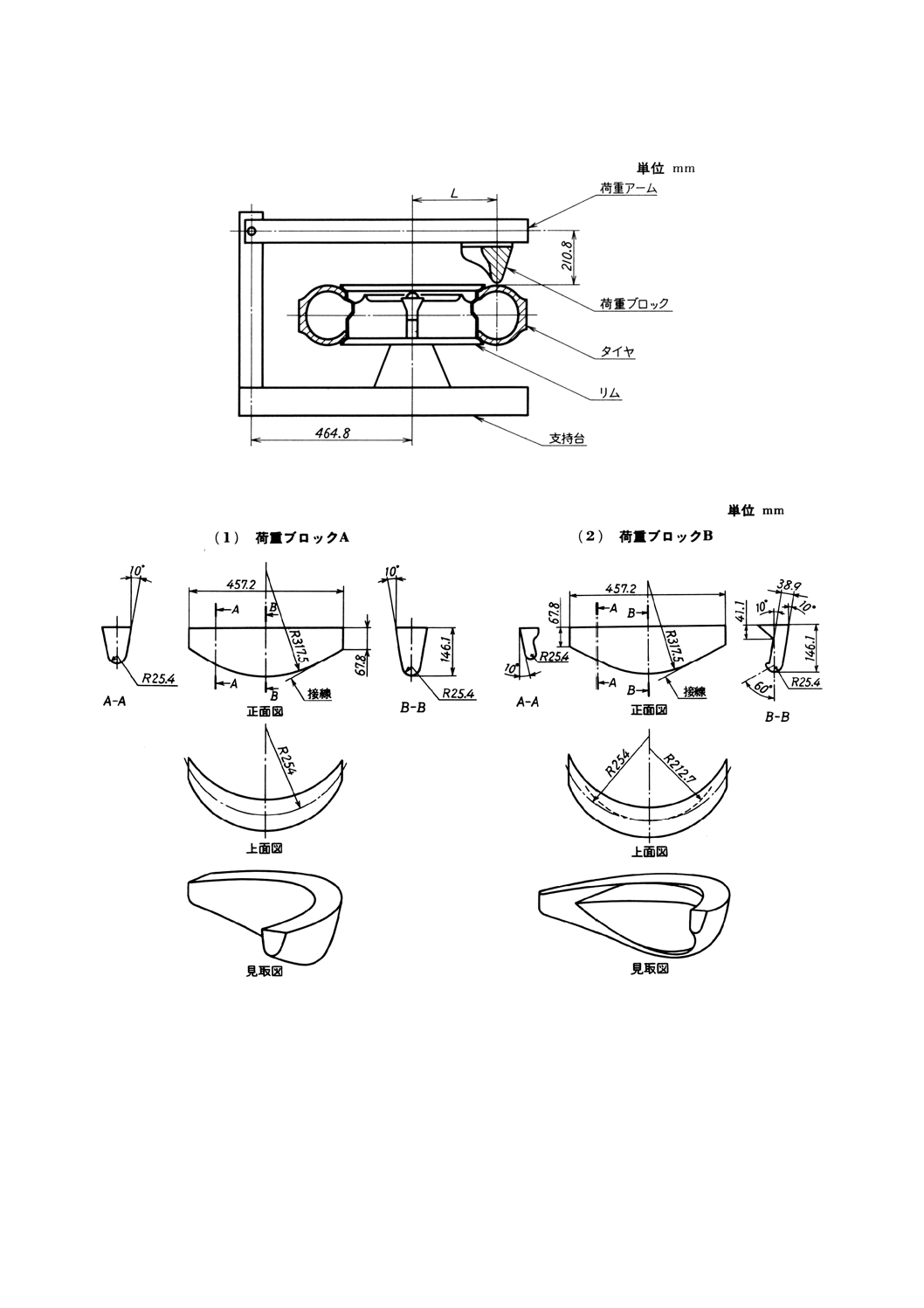

表4 L寸法

単位mm

リム径の呼び

乗用車用タイヤ

Tタイプ応急用タイヤ

10

216

175

12

241

201

13

254

213

14

267

226

15

279

239

16

292

251

17

305

269

18

318

290

19

330

305

6.2.3

試験手順 6.2.1に従って準備したタイヤを6.2.2の装置に取り付け,荷重ブロックの位置を表4に

示すL寸法に合わせ,荷重ブロックがタイヤに接するときに荷重アームがタイヤ固定軸とほぼ垂直になる

ように調整した後,荷重ブロックを1分間に50.0±2.5mmの速度でサイドウォールに押し付け,タイヤの

ビード部がリムのビードシートから外れる直前の力を測定する。

なお,測定箇所は,タイヤ外周を約4等分にしたそれぞれの位置とし,ビード部がビードシートから外

れる前に規定値に達した場合は,その時点で荷重ブロックの移動を停止してもよい。

6.3

耐久性能試験

6.3.1

タイヤの準備 試験リムにタイヤを装着し,乗用車用タイヤは180kPa(3)まで空気を充てんし,35℃

以上で3時間以上放置した後,元の空気圧に再調整する。それ以外のタイヤは最大負荷能力(単輪)に対

応する空気圧まで空気を充てんし,20℃以上で3時間以上放置した後,元の空気圧に再調整する。

6.3.2

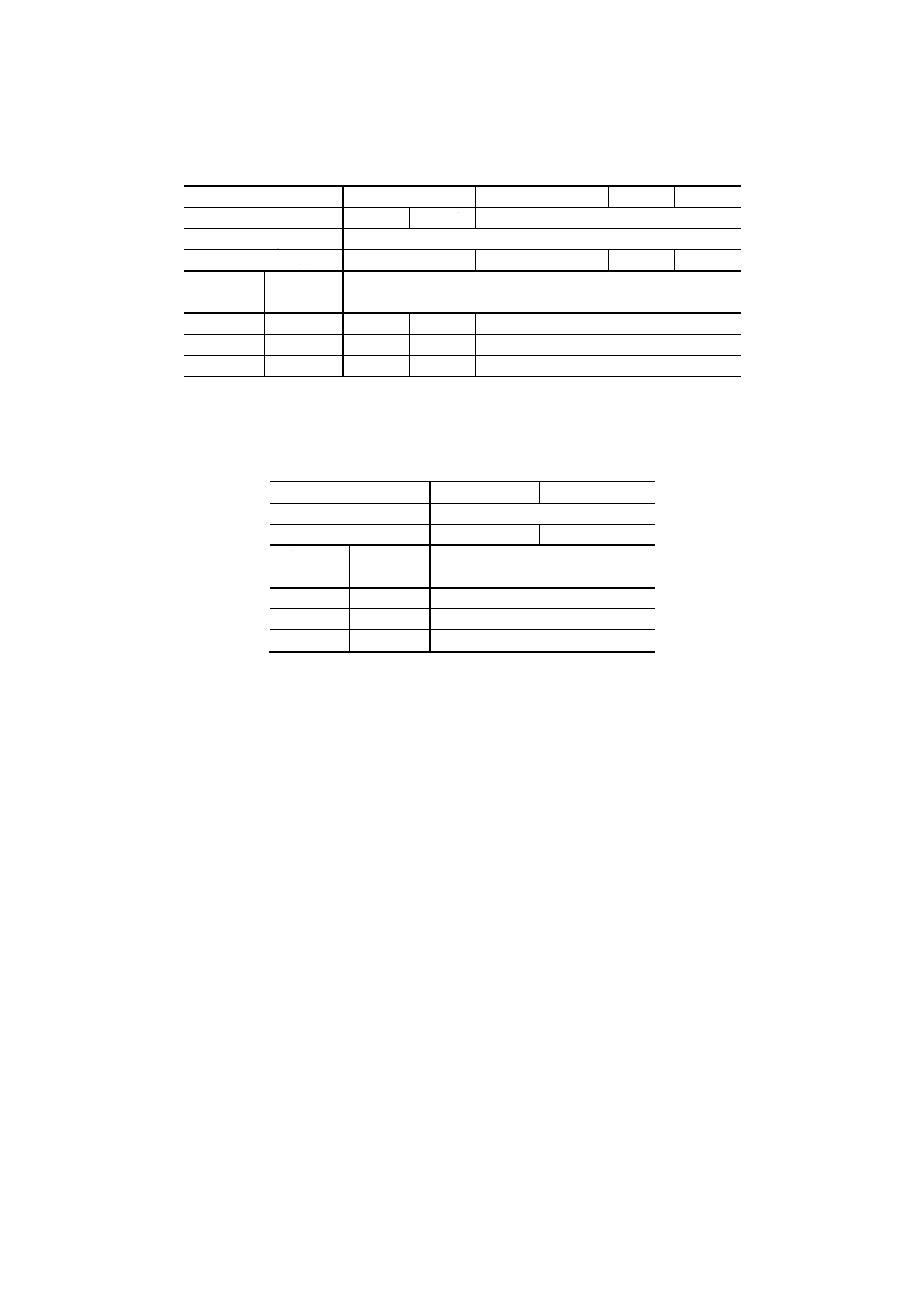

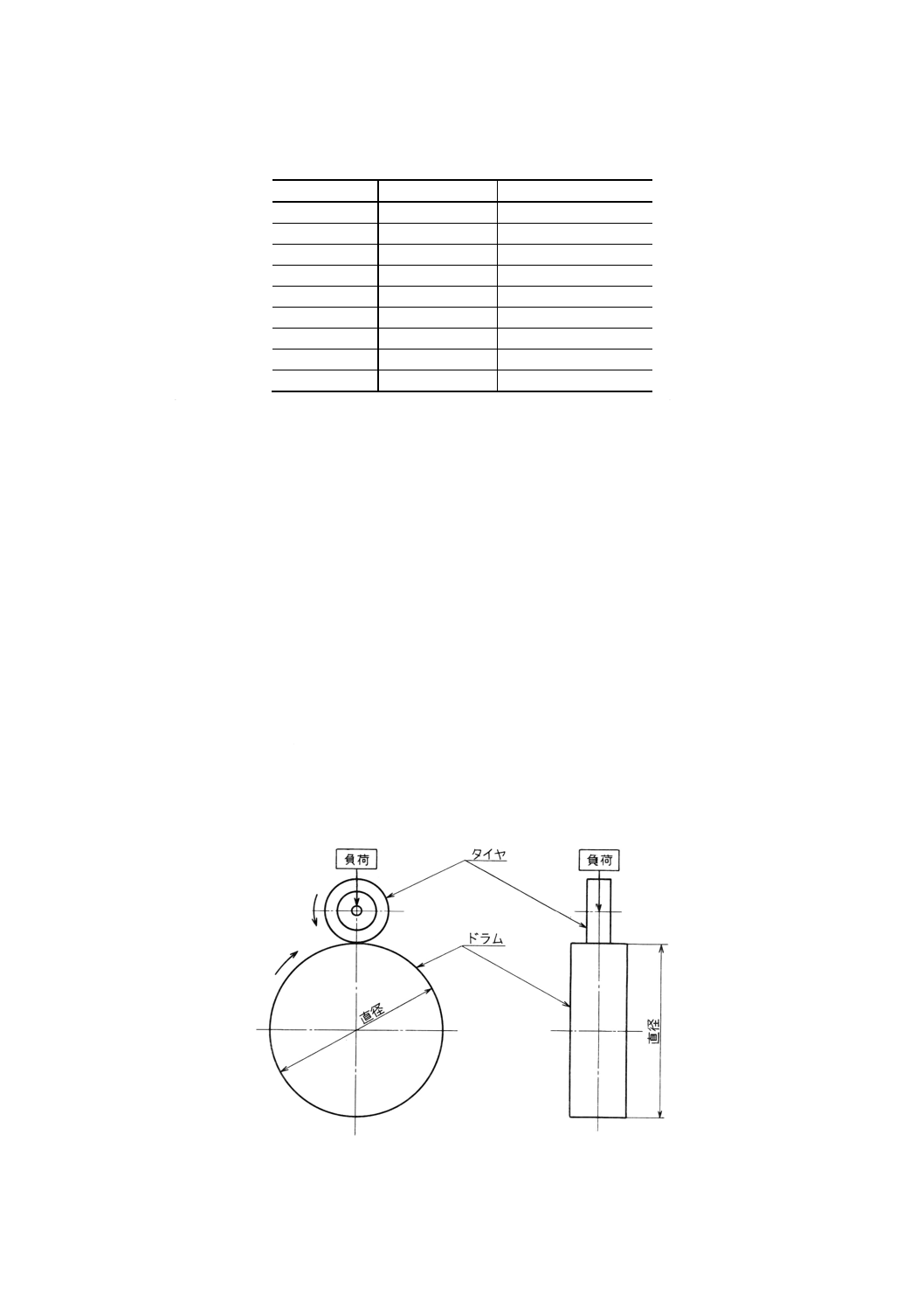

試験装置(図4参照) 表面が平滑でタイヤ総幅以上の幅をもち,直径が1.7m±1%又は2.0m±1%

の鋼製ドラムを備え,試験に必要な速度及び負荷をタイヤに与えることができるものとする。

6.3.3

試験手順 6.3.1に従って準備したタイヤを6.3.2の装置に取り付け,表5.1〜5.5に示す条件で試験

段階1から順に空気圧を調整しないで連続して行う。

なお,タイヤの周辺温度は,乗用車用タイヤの場合は,タイヤから0.15〜1.0mの範囲で35℃以上,そ

れ以外のタイヤの場合は,20℃以上とする。

図4 ドラム試験装置の一例

8

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

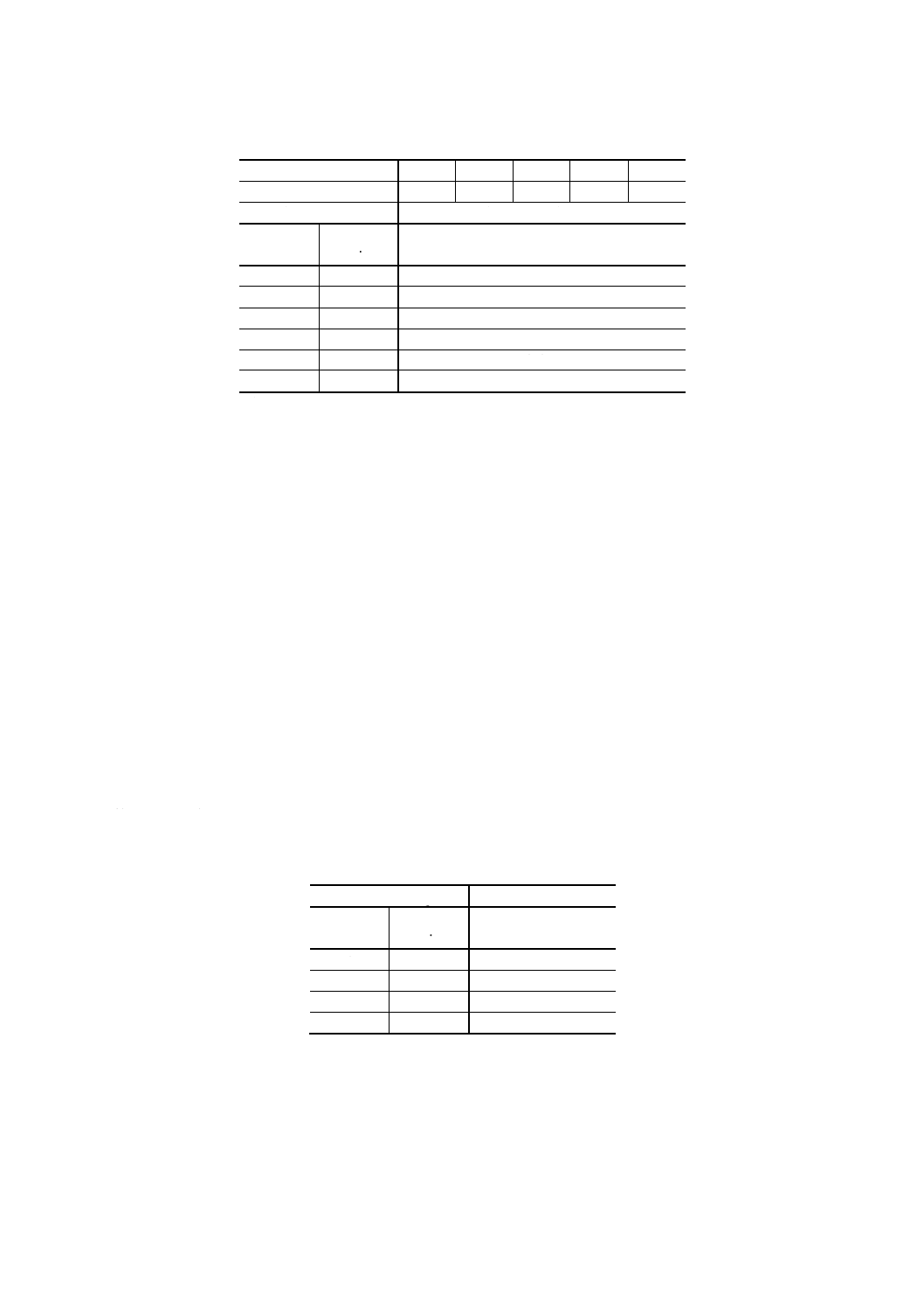

表5.1 乗用車用タイヤの耐久性能試験条件

試験負荷 kg

最大負荷能力×負荷百分率

試験速度 km/h

81

試験段階

試験時間

h

負荷百分率

%

1

4

85

2

6

90

3

24

100

表5.2 軽トラック用タイヤ,小形トラック用タイヤ,トラック及びバス用タイヤの

耐久性能試験条件(5)(速度記号が表示されているタイヤの場合)

負荷能力指数(単輪)

121以下

122以上

速度記号

F G

J

K L M N P

F G

J

K L M

試験負荷 kg

最大負荷能力(単輪)×負荷百分率

試験速度

km/h(6)

ラジアル

33 41 49 57 65 81 89 97 33 41 49 57 65 73

バイアス

33 41 49

57

65

−

33

41 49

−

試験段階

試験時間

h

負荷百分率

%

1

7

66

70

75(7)

66

2

16

84

88

97(7)

84

3

24

101

106

114(7)

101

注(5) 負荷能力指数(単輪)が121以下で速度記号がQ (160km/h) 以上のタイヤの耐

久性能試験条件は,表5.3による。

(6) 特殊トレッドタイヤの場合は,指定速度の85%で試験を行う。

(7) 試験時間は,試験段階1,2,3に対してそれぞれ4h,6h,24hとする。

表5.3 軽トラック用タイヤ,小形トラック用タイヤ,トラック及びバス用タイヤの

耐久性能試験条件

[負荷能力指数(単輪)が121以下で速度記号がQ以上のタイヤの場合]

ドラムの直径

1.7m±1%

2.0m±1%

試験負荷kg

最大負荷能力(単輪)×0.90 最大負荷能力(単輪)×0.92

試験段階

試験時間

min

試験速度

km/h

1

10

0〜初期速度まで加速

2

10

初期速度

3

10

初期速度+10

4

30

初期速度+20

備考 初期速度は,(タイヤの速度記号が示す最高速度−20)km/hとする。

9

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5.4 軽トラック用タイヤ,小形トラック用タイヤ,トラック及びバス用タイヤの耐久

性能試験条件(8)(速度記号が表示されていないタイヤの場合)

PR

8以下

10

12

14

16以上

リム径の呼び

15未満

15以上

−

試験負荷 kg

最大負荷能力(単輪)×負荷百分率

試験速度 km/h(6)

81

65

57

49

試験段階

試験時間

h

負荷百分率

%

1

7

75(7)

75

70

66

2

16

97(7)

97

88

84

3

24

114(7)

114

106

101

注(8) 最高速度が80km/h未満のタイヤの耐久性能試験条件は,表5.5による。

表5.5 軽トラック用タイヤ,小形トラック用タイヤ,トラッ

ク及びバス用タイヤの耐久性能試験条件

(最高速度が80km/h未満のタイヤの場合)

最高速度 km/h

57未満

57以上

試験負荷 kg

最大負荷能力(単輪)×負荷百分率

試験速度 km/h

25

33

試験段階

試験時間

h

負荷百分率

%

1

7

66

2

16

84

3

24

101

6.4

高速性能試験A

6.4.1

タイヤの準備 試験リムにタイヤを装着し,表6に示す空気圧(9)まで空気を充てんし,20℃以上で

3時間以上放置した後,元の空気圧に再調整する。

注(9) Tタイプ応急用タイヤの場合は,420kPaとする。

6.4.2

試験装置 6.3.2による。

6.4.3

試験手順 6.4.1に従って準備したタイヤを6.4.2の装置に取り付け,表6に示す条件で試験段階1

から順に空気圧を調整しないで連続して行う。

なお,タイヤの周辺温度は,20℃以上とする。

10

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 高速性能試験Aの試験条件(速度記号が表示されているタイヤの場合)

速度記号

N以下

P〜S

T〜H

V

W

試験空気圧 kPa

240

260

280

300

320

試験負荷 kg

最大負荷能力×負荷係数(10)

試験段階

試験時間

min

試験速度

km/h

1

10

0から初期速度まで加速

2

10

初期速度

3

10

初期速度+10

4

10

初期速度+20

5

10

初期速度+30

6

10

初期速度+30(11)

注(10) 負荷係数は,次による。

速度記号 H以下=0.80

速度記号 V

=0.73

速度記号 W

=0.68

(11) ドラムの直径が1.7m±1%の場合は,(初期速度+40)km/hと

してもよい。

備考 初期速度は,次による。

ドラムの直径が1.7m±1%の場合,(タイヤの速度記号が示

す最高速度−40)km/h。

ドラムの直径が2.0m±1%の場合,(タイヤの速度記号が示

す最高速度−30)km/h。

6.5

高速性能試験B

6.5.1

タイヤの準備 試験リムにタイヤを装着し,220kPa(12)まで空気を充てんし,38±3℃で3時間以上

放置した後,元の空気圧に再調整する。

注(12) Tタイプ応急用タイヤの場合は,400kPaとする。

6.5.2

試験装置 6.3.2による。

6.5.3

試験手順 6.5.1に従って準備したタイヤを6.5.2の装置に取り付け,表7に示す条件で試験段階1

を行った後,タイヤが38±3℃になるまで放置し,元の空気圧に再調整して試験段階2から順に空気圧を

調整しないで連続して行う。

なお,タイヤの周辺温度は,38±3℃とする。

表7 高速性能試験Bの試験条件

試験負荷 kg

最大負荷能力×0.88

試験段階

試験時間

min

試験速度

km/h

1

120

81

2

30

121

3

30

129

4

30

137

6.6

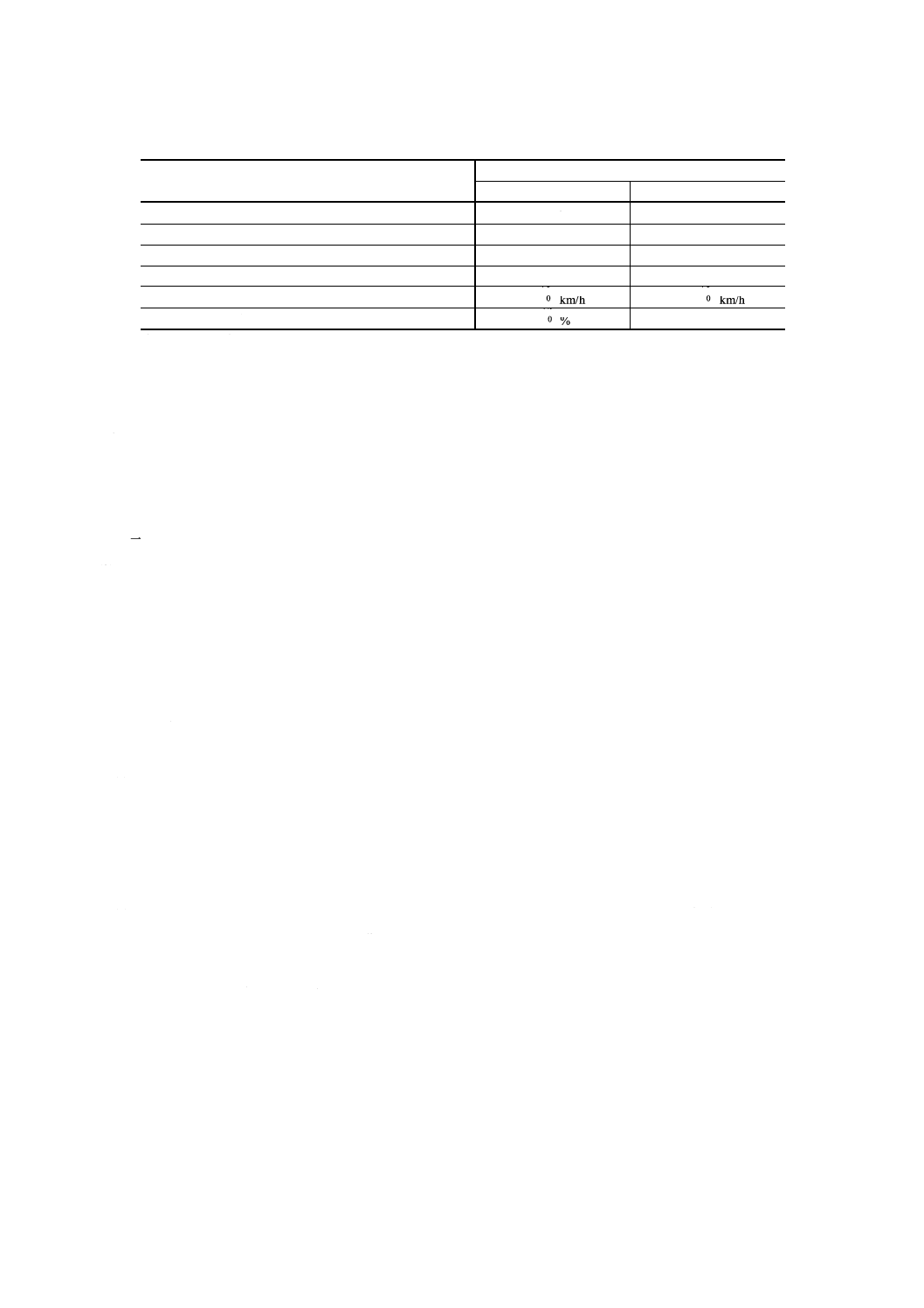

許容差 各試験での許容差は,表8による。

11

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

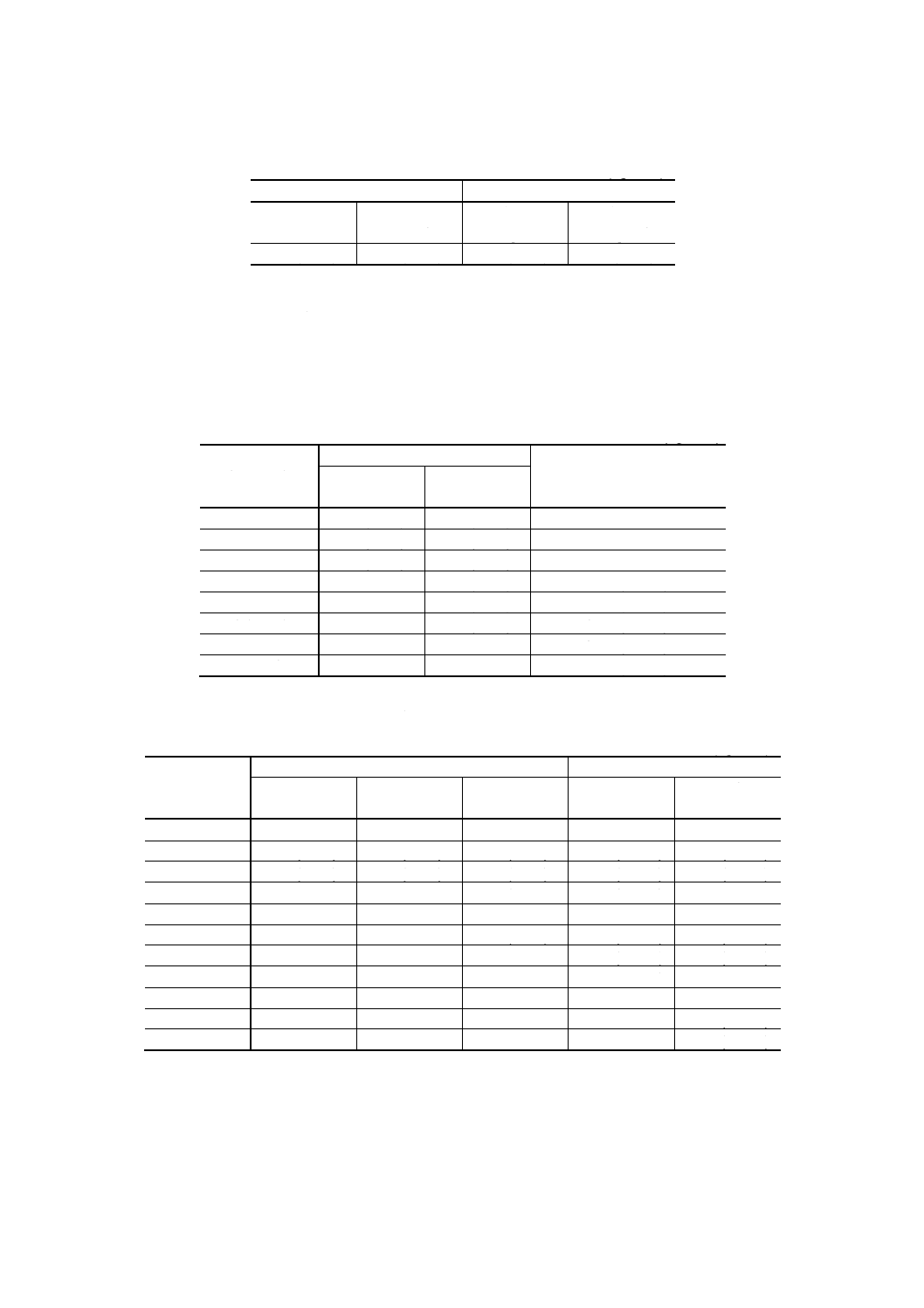

表8 許容差

項目

タイヤの区分

乗用車用タイヤ

乗用車用以外のタイヤ

試験空気圧

±5 kPa

±20 kPa

プランジャーの直径

±1.6 mm

±0.5 mm

プランジャー及び荷重ブロックの荷重と移動距離(13)

±1 %

±1 %

プランジャー及び荷重ブロックの移動速度

±3 %

±3 %

ドラム試験機の速度

02

+ km/h

02

+ km/h

ドラム試験機の負荷

02

+ %

±1.5 %

注(13) 測定精度を示す。

備考 %で示す許容差は,試験装置の最大値(フルスケール)に対する値である。

7. 表示

7.1

一般 タイヤには,7.2及び7.3に示す事項をタイヤの金型に刻印することによって表示しなければ

ならない。

7.2

トレッドの摩耗表示

(1) トレッドウエアインジケータ(スリップサイン) トレッドの溝が1.6mmまで摩耗したことを示す表

示

(2) 冬用タイヤのプラットホーム 冬用タイヤには,トレッドの溝が50%まで摩耗したことを示す表示

7.3

サイドウォールの表示

(1) 製造業者名又はその略号

(2) 製造番号又は製造記号

(3) タイヤの呼び(14)

(4) タイヤの種類を示す文字(15)(16)は,次による。

(a) ラジアルプライタイヤには,RADIAL

(b) チューブレスタイヤには,TUBELESS

(c) 冬用タイヤには,SNOW,M+S又はそれに準ずる文字

(d) 応急用タイヤには,応急用であることを示す表示及びTタイプ応急用タイヤには使用空気圧を示す

表示

(e) 軽トラック用タイヤには,ULTRA LIGHT TRUCK又はその略号

(f) 小形トラック用タイヤには,LIGHT TRUCK又はその略号

(g) トラック及びバス用タイヤの浅溝タイヤには,HIGHWAY TREAD−J又はその略号

(h) トラック及びバス用タイヤの深溝タイヤには,EXTRA HEAVY TREAD又はその略号。ただし,バ

イアス冬用タイヤの場合は,これを省略することができる。

注(14) タイヤの呼びは,JIS D 4202又は当該規格による。

(15) 英文字の場合は,大文字又は小文字で表示する。

(16) タイヤの呼び又は商品名などによって明らかな場合は,省略してもよい。

12

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

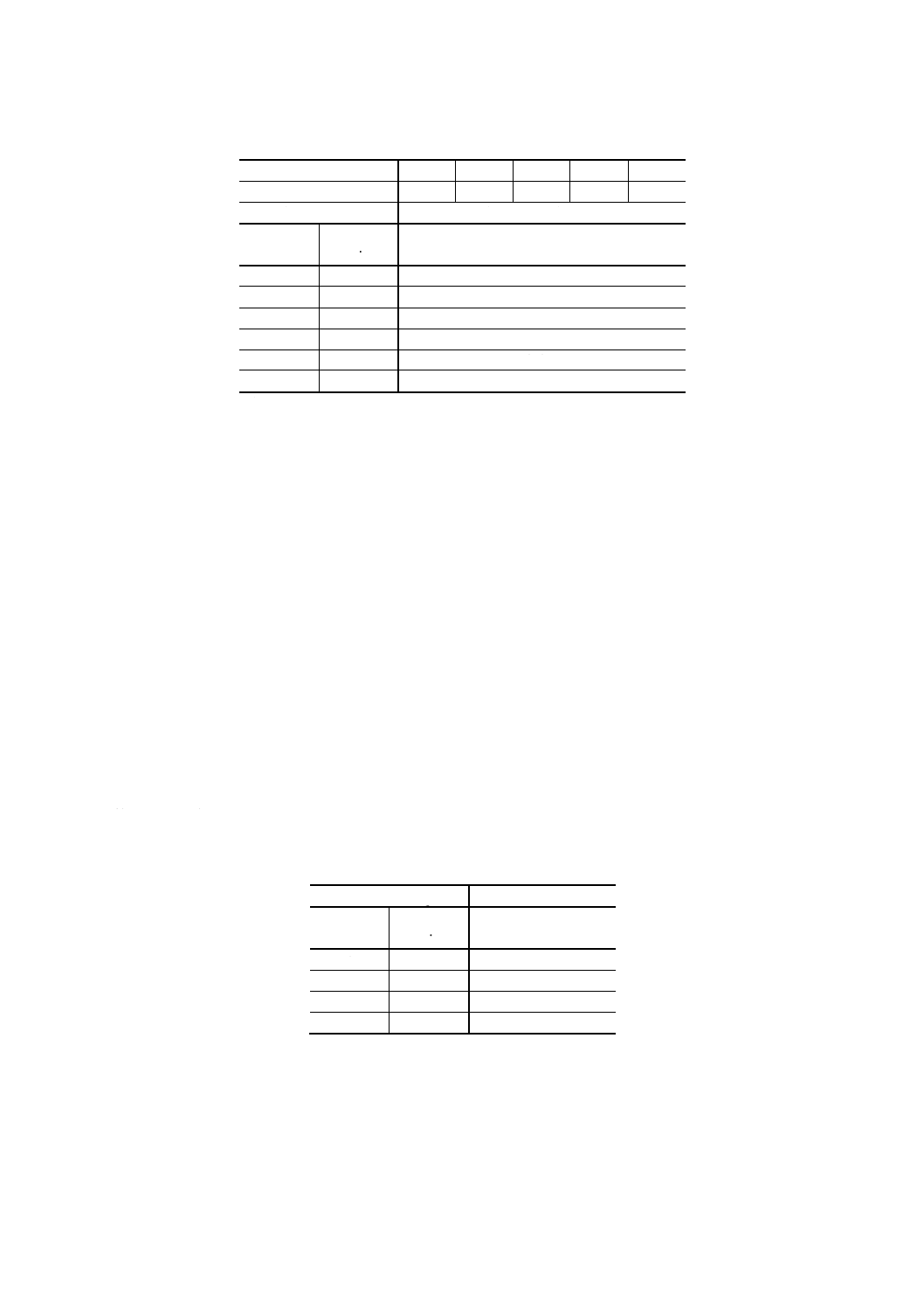

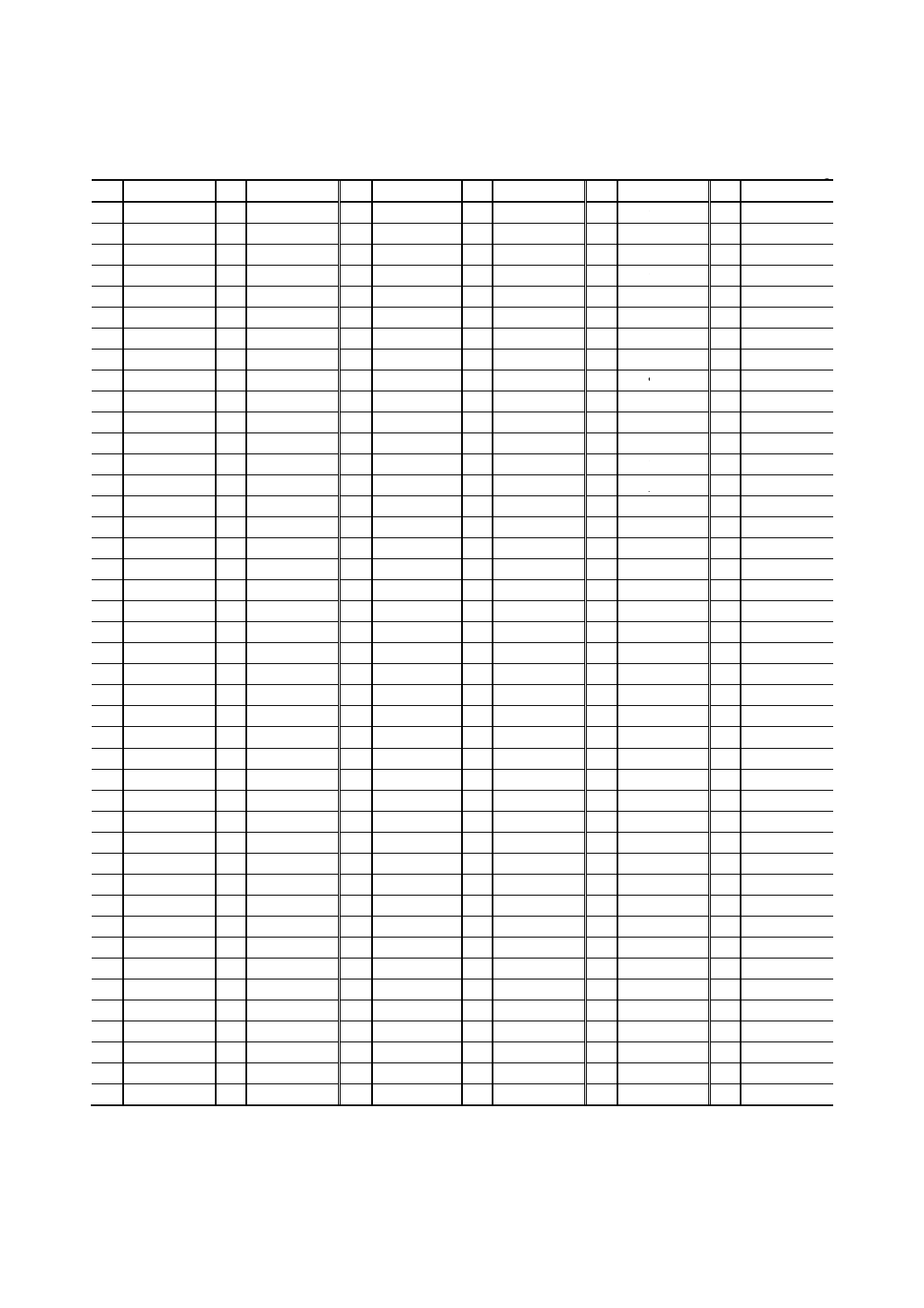

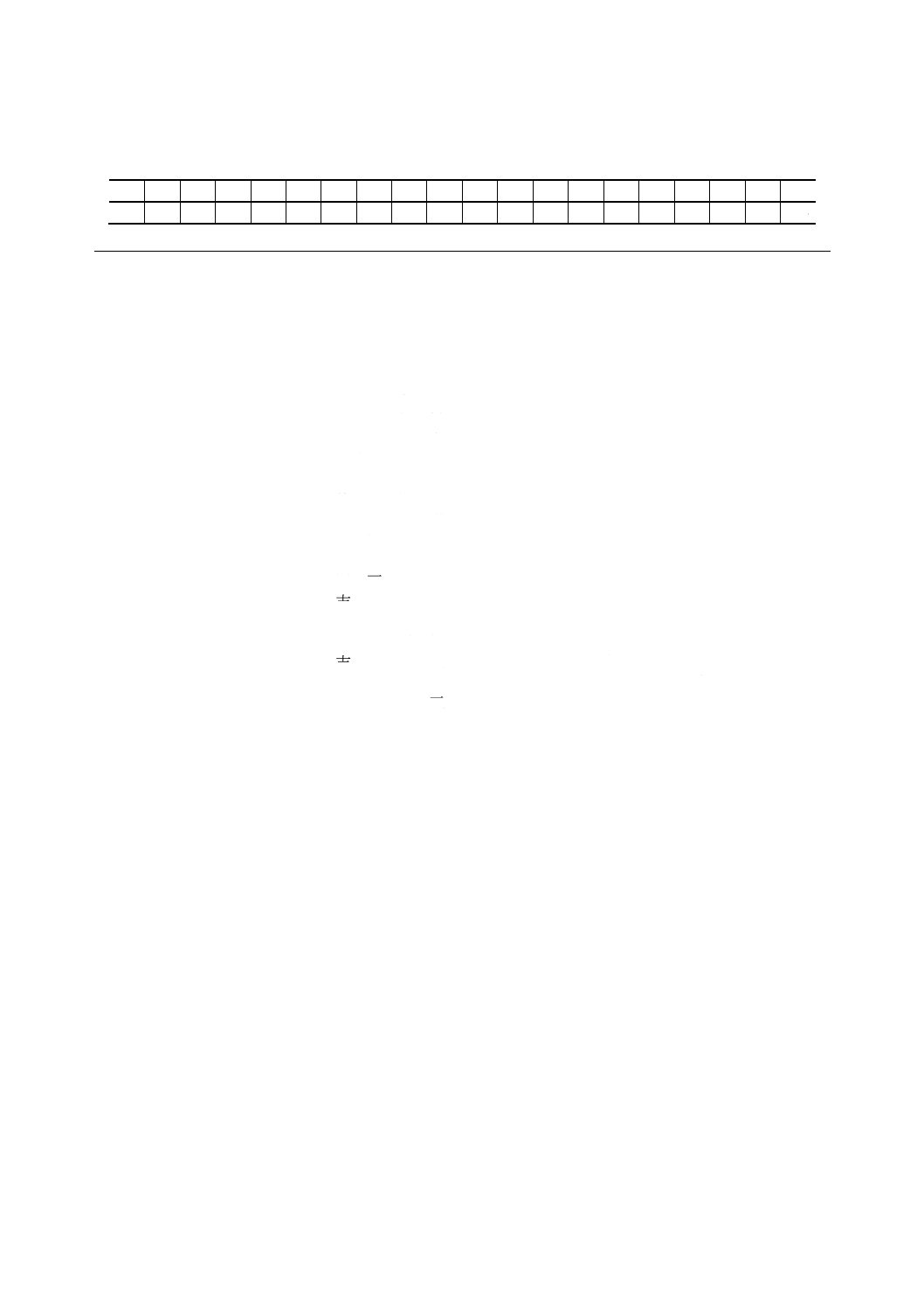

付表1 負荷能力指数 (LI) が示す最大負荷能力

単位kg

LI 最大負荷能力 LI 最大負荷能力 LI 最大負荷能力 LI 最大負荷能力 LI 最大負荷能力 LI 最大負荷能力

0

45

43

155

86

530

129

1 850

172 6 300

215

21 800

1

46.2

44

160

87

545

130

1 900

173 6 500

216

22 400

2

47.5

45

165

88

560

131

1 950

174 6 700

217

23 000

3

48.7

46

170

89

580

132

2 000

175 6 900

218

23 600

4

50

47

175

90

600

133

2 060

176 7 100

219

24 300

5

51.5

48

180

91

615

134

2 120

177 7 300

220

25 000

6

53

49

185

92

630

135

2 180

178 7 500

221

25 750

7

54.5

50

190

93

650

136

2 240

179 7 750

222

26 500

8

56

51

195

94

670

137

2 300

180 8 000

223

27 250

9

58

52

200

95

690

138

2 360

181 8 250

224

28 000

10

60

53

206

96

710

139

2 430

182 8 500

225

29 000

11

61.5

54

212

97

730

140

2 500

183 8 750

226

30 000

12

63

55

218

98

750

141

2 575

184 9 000

227

30 750

13

65

56

224

99

775

142

2 650

185 9 250

228

31 500

14

67

57

230

100

800

143

2 725

186 9 500

229

32 500

15

69

58

236

101

825

144

2 800

187 9 750

230

33 500

16

71

59

243

102

850

145

2 900

188 10 000

231

34 500

17

73

60

250

103

875

146

3 000

189 10 300

232

35 500

18

75

61

257

104

900

147

3 075

190 10 600

233

36 500

19

77.5

62

265

105

925

148

3 150

191 10 900

234

37 500

20

80

63

272

106

950

149

3 250

192 11 200

235

38 750

21

82.5

64

280

107

975

150

3 350

193 11 500

236

40 000

22

85

65

290

108 1 000

151

3 450

194 11 800

237

41 250

23

87.5

66

300

109 1 030

152

3 550

195 12 150

238

42 500

24

90

67

307

110 1 060

153

3 650

196 12 500

239

43 750

25

92.5

68

315

111 1 090

154

3 750

197 12 850

240

45 000

26

95

69

325

112 1 120

155

3 875

198 13 200

241

46 250

27

97.5

70

335

113 1 150

156

4 000

199 13 600

242

47 500

28

100

71

345

114 1 180

157

4 125

200 14 000

243

48 750

29

103

72

355

115 1 215

158

4 250

201 14 500

244

50 000

30

106

73

365

116 1 250

159

4 375

202 15 000

245

51 500

31

109

74

375

117 1 285

160

4 500

203 15 500

246

53 000

32

112

75

387

118 1 320

161

4 625

204 16 000

247

54 500

33

115

76

400

119 1 360

162

4 750

205 16 500

248

56 000

34

118

77

412

120 1 400

163

4 875

206 17 000

249

58 000

35

121

78

425

121 1 450

164

5 000

207 17 500

250

60 000

36

125

79

437

122 1 500

165

5 150

208 18 000

251

61 500

37

128

80

450

123 1 550

166

5 300

209 18 500

252

63 000

38

132

81

462

124 1 600

167

5 450

210 19 000

253

65 000

39

136

82

475

125 1 650

168

5 600

211 19 500

254

67 000

40

140

83

487

126 1 700

169

5 800

212 20 000

255

69 000

41

145

84

500

127 1 750

170

6 000

213 20 600

256

71 000

42

150

85

515

128 1 800

171

6 150

214 21 200

257

73 000

13

D 4230 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

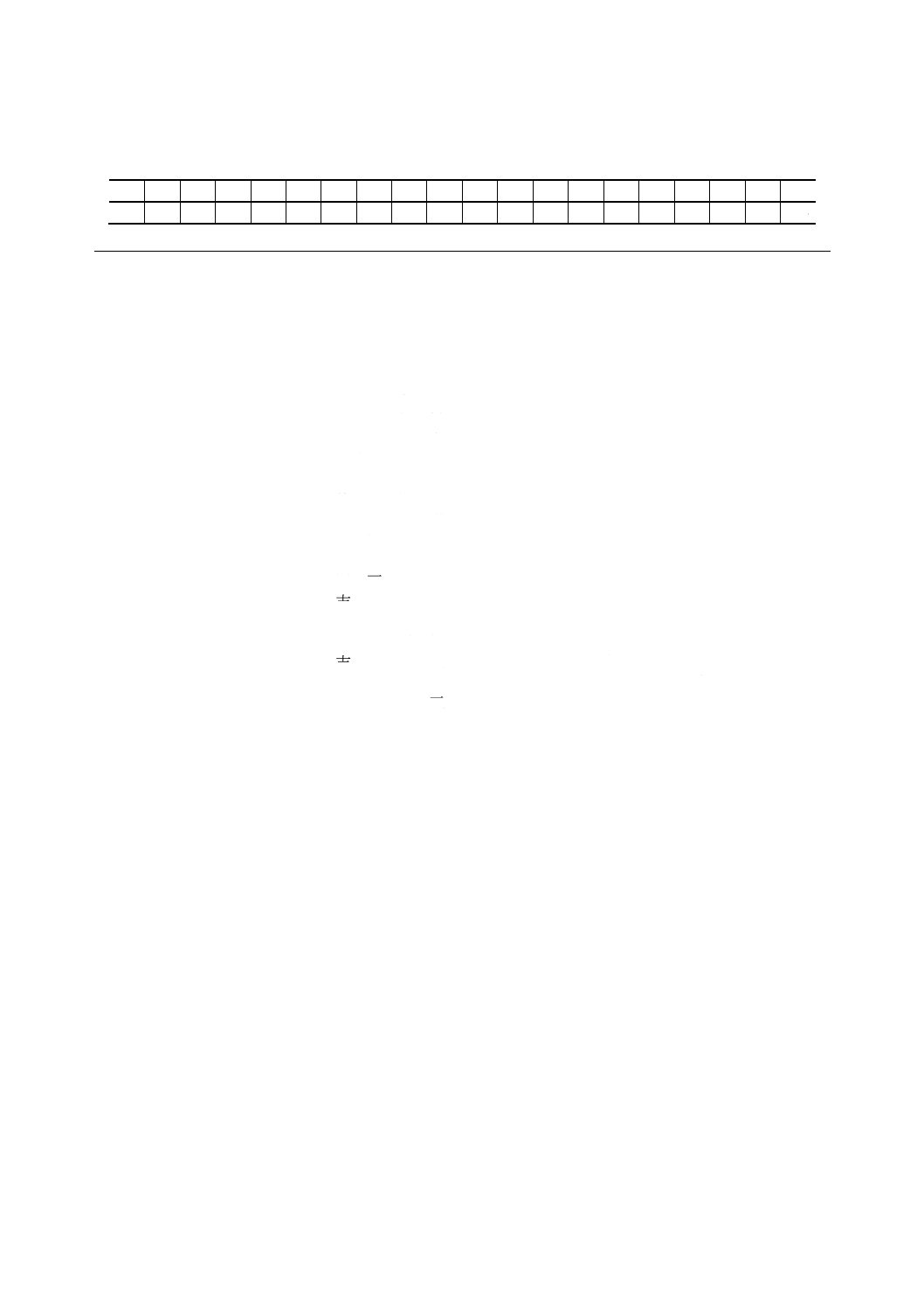

付表2 速度記号が示す最高速度

単位km/h

B

C

D

E

F

G

J

K

L

M

N

P

Q

R

S

T

U

H

V

W

50

60

65

70

80

90

100 110 120 130 140 150 160 170 180 190 200 210 240 270

関連規格 JIS D 4218 自動車用リムの輪郭

JIS D 4231 自動車タイヤ用チューブ

JIS Z 8203 国際単位系 (SI) 及びその使い方

ISO・JISタイヤ委員会 構成表

氏名

所属

(委員長)

前 田 行 男

横浜ゴム株式会社

岡 林 哲 夫

工業技術院標準部

小笠原 晋 二

財団法人日本自動車研究所

山 県 秀 司

社団法人日本自動車工業会

的 場 健 人

社団法人日本自動車工業会

杉 浦 秀 明

社団法人日本自動車工業会

中 田 榮 一

社団法人日本自動車工業会

小 島 克 己

社団法人日本自動車部品工業会

岡 戸 洋 祐

株式会社ブリヂストン

吉 川 正 伸

横浜ゴム株式会社

高 坂 勇 次

住友ゴム工業株式会社

三 又 正 信

東洋ゴム工業株式会社

吉 冨 工

オーツタイヤ株式会社

大 谷 孝 夫

ミシュランオカモトタイヤ株式会社

(事務局)

篠 原 亘

社団法人日本自動車タイヤ協会