D 3651:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 寸法及び許容差 ················································································································ 2

5 清浄度···························································································································· 2

6 最小曲げ半径 ··················································································································· 3

7 噴射管結合端部 ················································································································ 4

7.1 一般 ···························································································································· 4

7.2 結合端部の種類 ············································································································· 4

7.3 一体形60°内側円すい形体の噴射管端部アッセンブリ ·························································· 5

7.4 接合形60°内側円すい形体の噴射管端部アッセンブリ ·························································· 7

7.5 内径入口形状 ················································································································ 9

8 組立てクランプ ··············································································································· 10

9 外面の表面処理 ··············································································································· 10

10 使用圧力 ······················································································································ 10

11 管の内径 ······················································································································ 10

12 締付けトルク及びシール性 ······························································································ 10

13 こん包及び識別 ············································································································· 10

附属書A(規定)使用圧力 ···································································································· 11

附属書JA(規定)高圧燃料噴射管用結合端部の形状及び寸法 ······················································ 12

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 15

D 3651:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人自動

車技術会(JSAE)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 3651:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 3651:2016

ディーゼル機関−高圧燃料噴射管アッセンブリ−

一般要求事項及び寸法

Diesel engines-High-pressure fuel injection pipe assemblies-

General requirements and dimensions

序文

この規格は,2012年に第3版として発行されたISO 13296を基に,対応する部分(寸法及び一般要求事

項)については対応国際規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,

対応国際規格には規定されていない規定項目(高圧燃料噴射管用結合端部の形状及び寸法)を日本工業規

格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所及び附属書JAは,対応国際規格にはない事項

である。変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,ディーゼル機関に使用する,一体形及び接合形60°内側円すい形体を用いた高圧燃料噴射

管(以下,噴射管という。)アッセンブリ及び組み噴射管セットに対する寸法並びに一般要求事項について

規定する。

この規格で引用される一体形及び接合形60°内側円すい形体結合部の寸法は,JIS D 3609による。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13296:2012,Diesel engines−High-pressure fuel injection pipe assemblies−General requirements

and dimensions(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

JIS D 3609 ディーゼル機関−高圧燃料噴射装置に用いる60°内側円すい形体の結合端部

注記 対応国際規格:ISO 2974,Diesel engines−60 degree female cones for high-pressure fuel injection

components(MOD)

JIS D 0116-4 ディーゼル機関−燃料噴射装置の用語−第4部:高圧管及び結合端部

注記 対応国際規格:ISO 7876-4,Fuel injection equipment−Vocabulary−Part 4: High-pressure pipes

and end-connections(IDT)

2

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS D 3607-1 ディーゼル機関−高圧燃料噴射管の鋼管−第1部:冷間仕上継目無単層鋼管の要求事項

注記 対応国際規格:ISO 8535-1,Diesel engines−Steel tubes for high-pressure fuel injection pipes−Part

1: Requirements for seamless cold-drawn single-wall tubes(MOD)

JIS D 3607-2 ディーゼル機関−高圧燃料噴射管の鋼管−第2部:複合鋼管の要求事項

注記 対応国際規格:ISO 8535-2,Compression-ignition engines−Steel tubes for high-pressure fuel

injection pipes−Part 2: Requirements for composite tubes(MOD)

JIS D 3639 ディーゼル機関−燃料噴射装置の清浄度評価

注記 対応国際規格:ISO 12345,Diesel engines−Cleanliness assessment of fuel injection equipment

(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS D 0116-4による。

4

寸法及び許容差

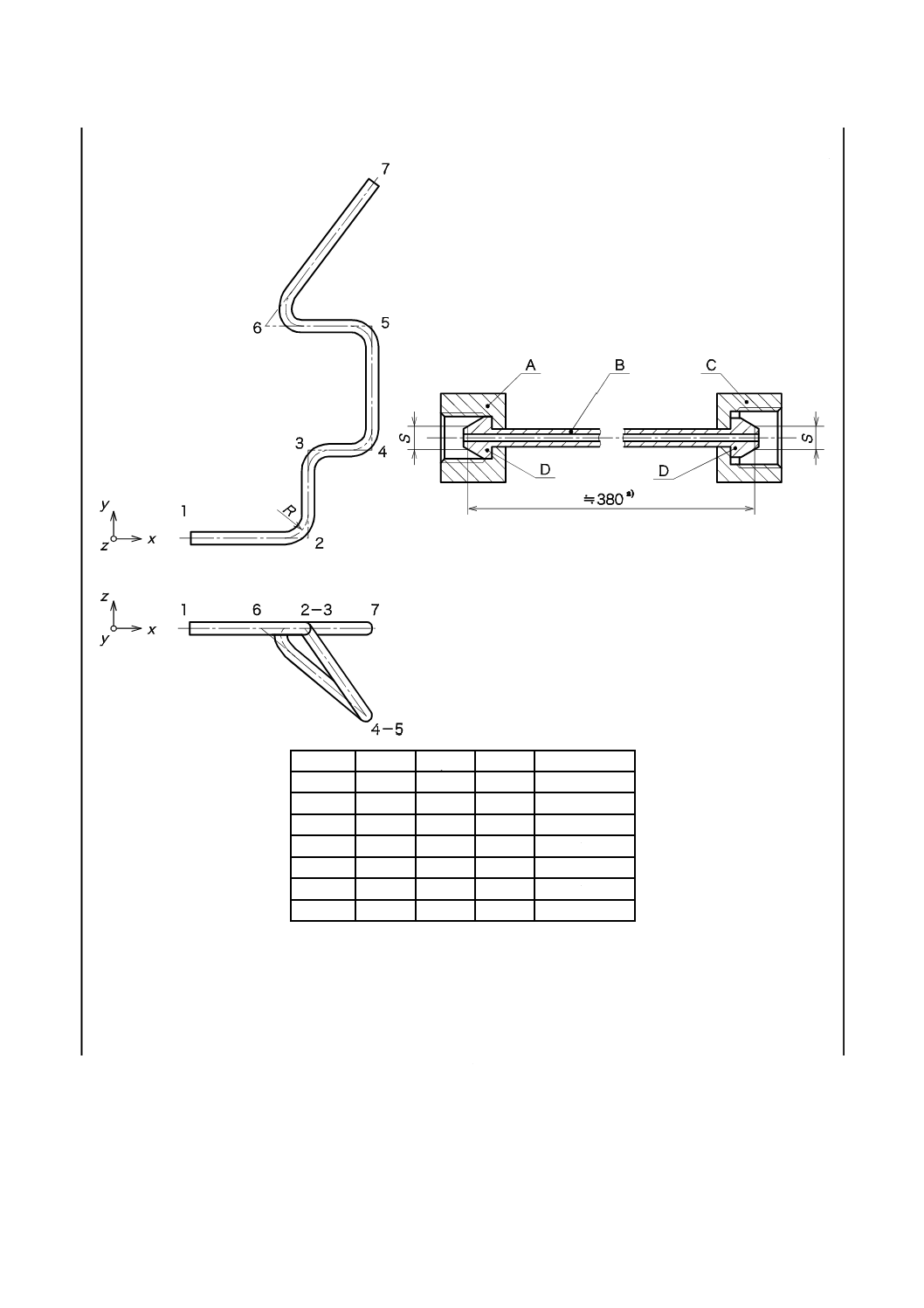

噴射管アッセンブリの要求事項及び形状図面には,最小限,次の項目を記載しなければならない。

a) この規格に準拠しているという表示。

b) JIS D 3607-1又はJIS D 3607-2に規定した噴射管の外径,内径及び呼び方。

c) 表2又は表4に規定する継ナットのねじ及び二面幅の寸法。

d) 7.2に規定する噴射管の先端部の種類。

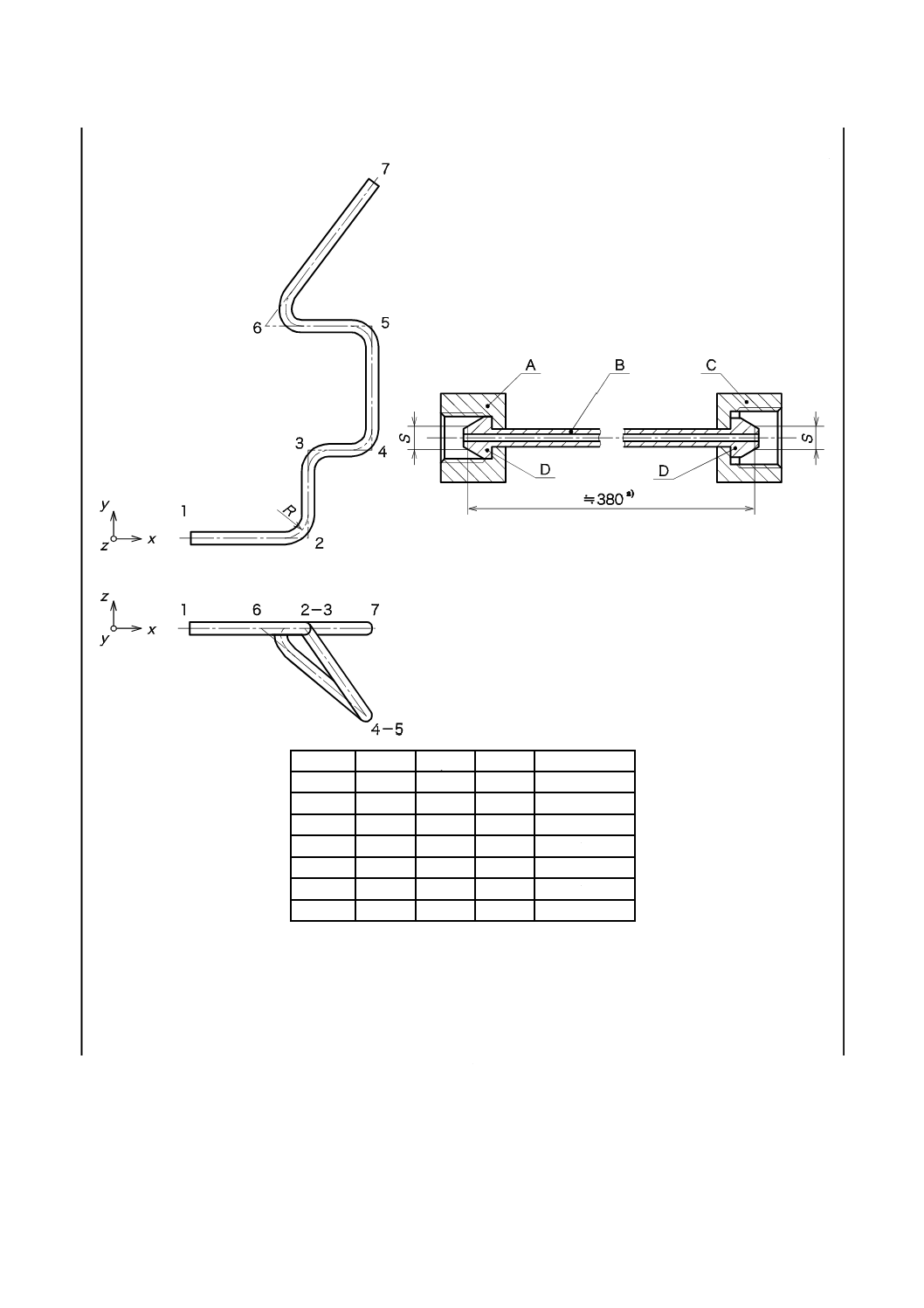

e) 噴射管両先端部及び噴射管の中心線,並びに各曲げ部で中心線を延長してできた交点及び両端の追番

号。これらの両端及び交点のx,y,zの座標値並びに曲げ半径の一覧表[始点及び終点は,規定され

た結合端部形状のシール基準位置(7.1参照)によって与えられる。]。

注記 この座標値によって,噴射管の理論的な中心線を正確に確立することができる。図1の例を

参照。

f)

噴射管を展開したときの長さの概略値。

注記 受渡当事者間の協定によって,概略値ではなく許容差を設けて図示するのがよい。

g) JIS D 3607-1又はJIS D 3607-2に規定した噴射管及び継ナットの材質並びに表面処理の要求事項。

噴射管アッセンブリの寸法許容差は,噴射管の理論的な最外郭に対する実際の外郭及び噴射管両先端部

の理論上の位置と実際の位置との差によって示されなければならない。これらは,受渡当事者間の協定に

よる。

5

清浄度

噴射管アッセンブリの内径面は,清浄で,かつ,JIS D 3639に基づいて評価しなければならない。受渡

当事者間の合意がない限り,噴射管アッセンブリの清浄度は,JIS D 3639に規定する燃料噴射装置清浄度

コード(FIECC)に従って示す。

3

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

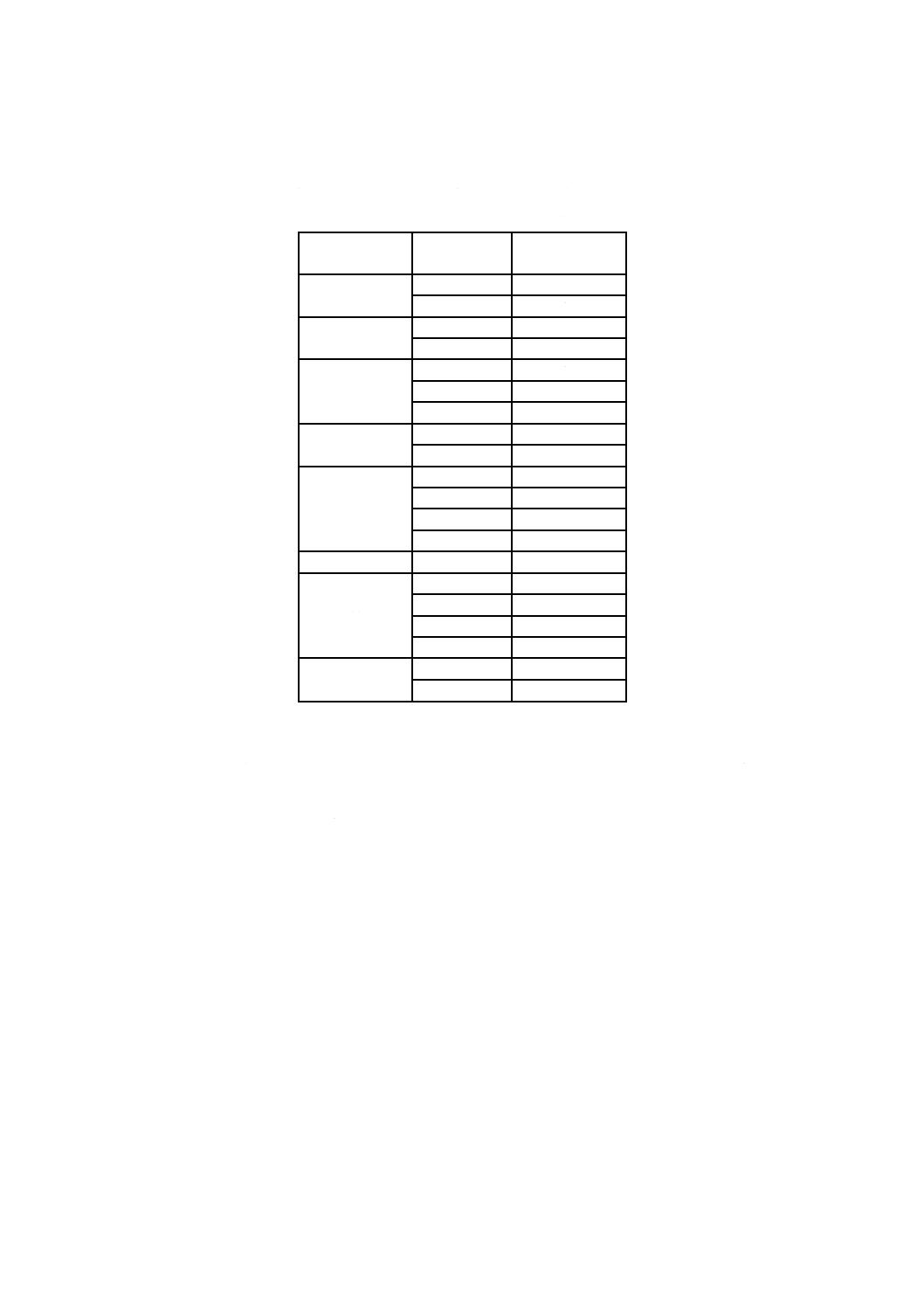

単位 mm

番号

x

y

z

曲げ半径

1

0

0

0

0

2

65

0

0

15

3

65

50

0

15

4

100

50

−50

15

5

100

120

−50

15

6

40

120

0

15

7

100

200

0

0

A 継ナット,M12 二面幅17

B 噴射管

C 継ナット,M14 二面幅19

D 噴射管結合端部,Cタイプ

注a) 展開したときの長さ

図1−要求事項及び形状記載図の例

6

最小曲げ半径

噴射管アッセンブリの製造において形作られる曲げ半径は,噴射管の中心線での測定で管の外径の2.5

4

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

倍以上とする。曲げ部は結合端部から十分に離し,噴射管アッセンブリがその用途に合わせて,容易に取

り付けられるようにする。曲げ部は,隣接する曲げ部から十分に離し,曲げ加工に支障のないようにする。

曲げ半径は,個々の噴射管アッセンブリの内では,可能な限り同一寸法にする。

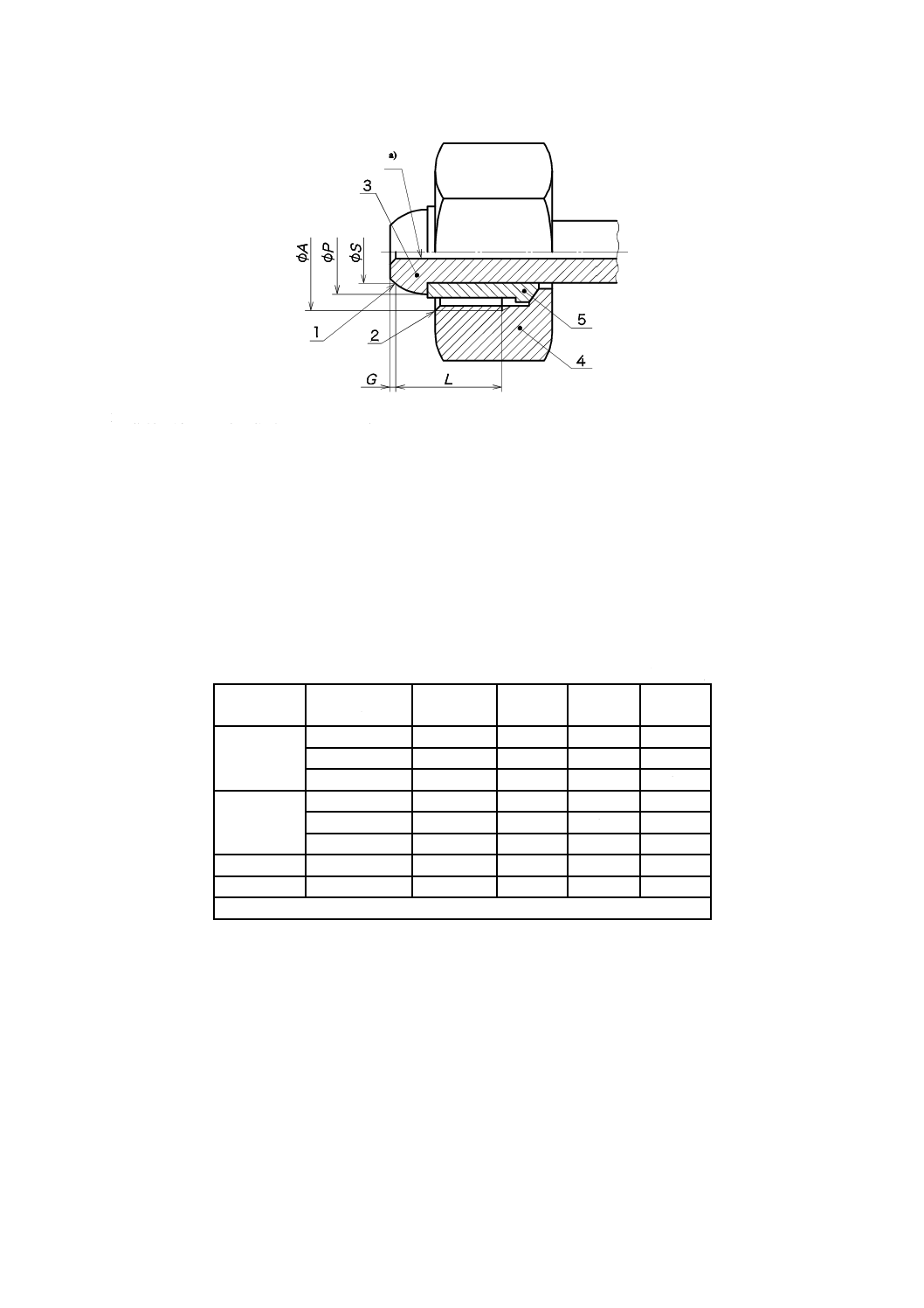

7

噴射管結合端部

7.1

一般

噴射管先端及び継ナットの関係,並びに結合端部のシール基準位置の基準直径S及び端面からの距離G

の関係を,表1(一体形60°内側円すい形体)及び表3(接合形60°内側円すい形体)に示す。結合端部

の肩部及び継ナットの形状は,受渡当事者間の合意による。

なお,上記によれない場合は,附属書JAによる。

注記 高圧燃料噴射を構成するための一体形60°内側円すい形体,及び接合形60°内側円すい形体の

寸法は,JIS D 3609による。

7.2

結合端部の種類

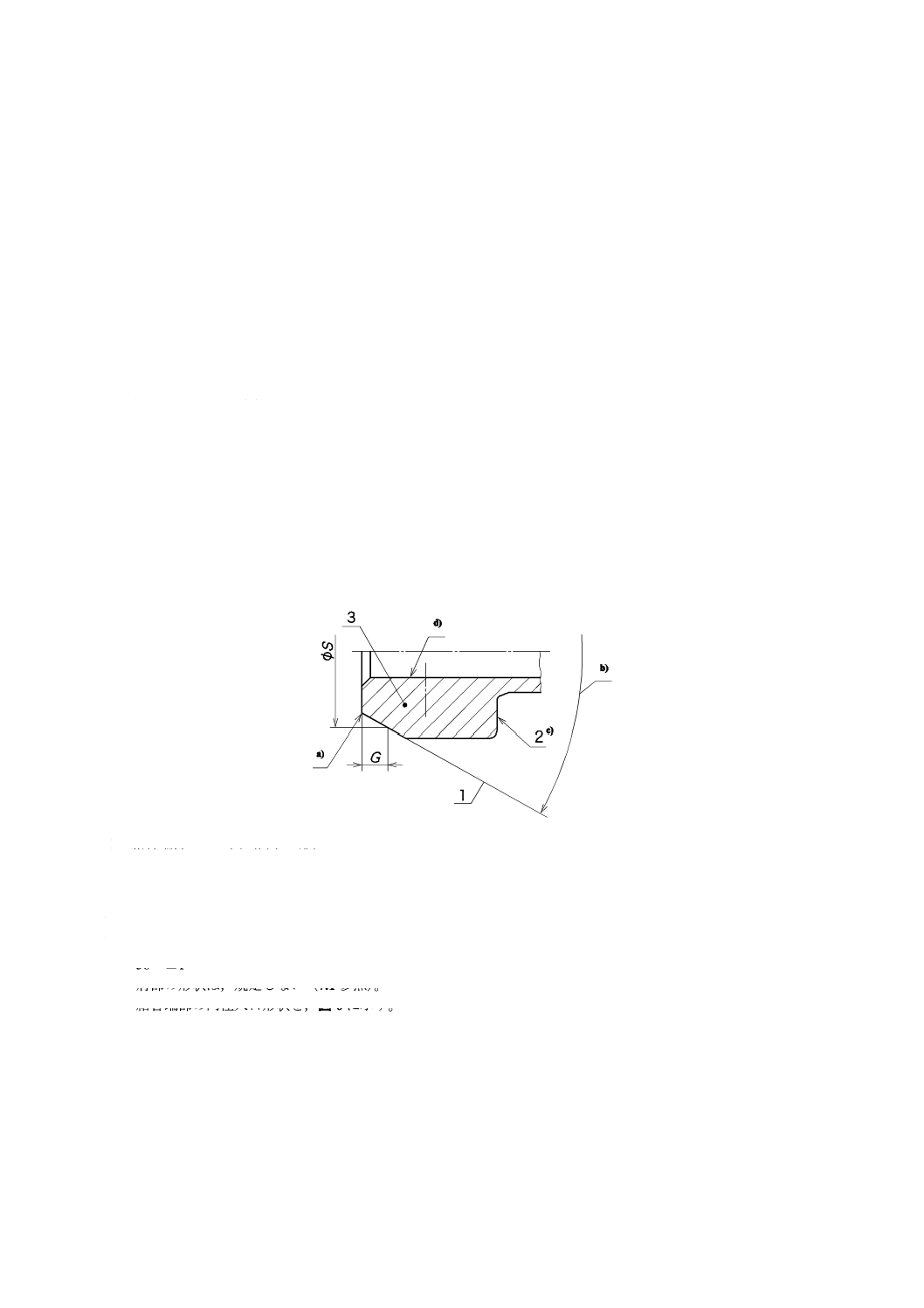

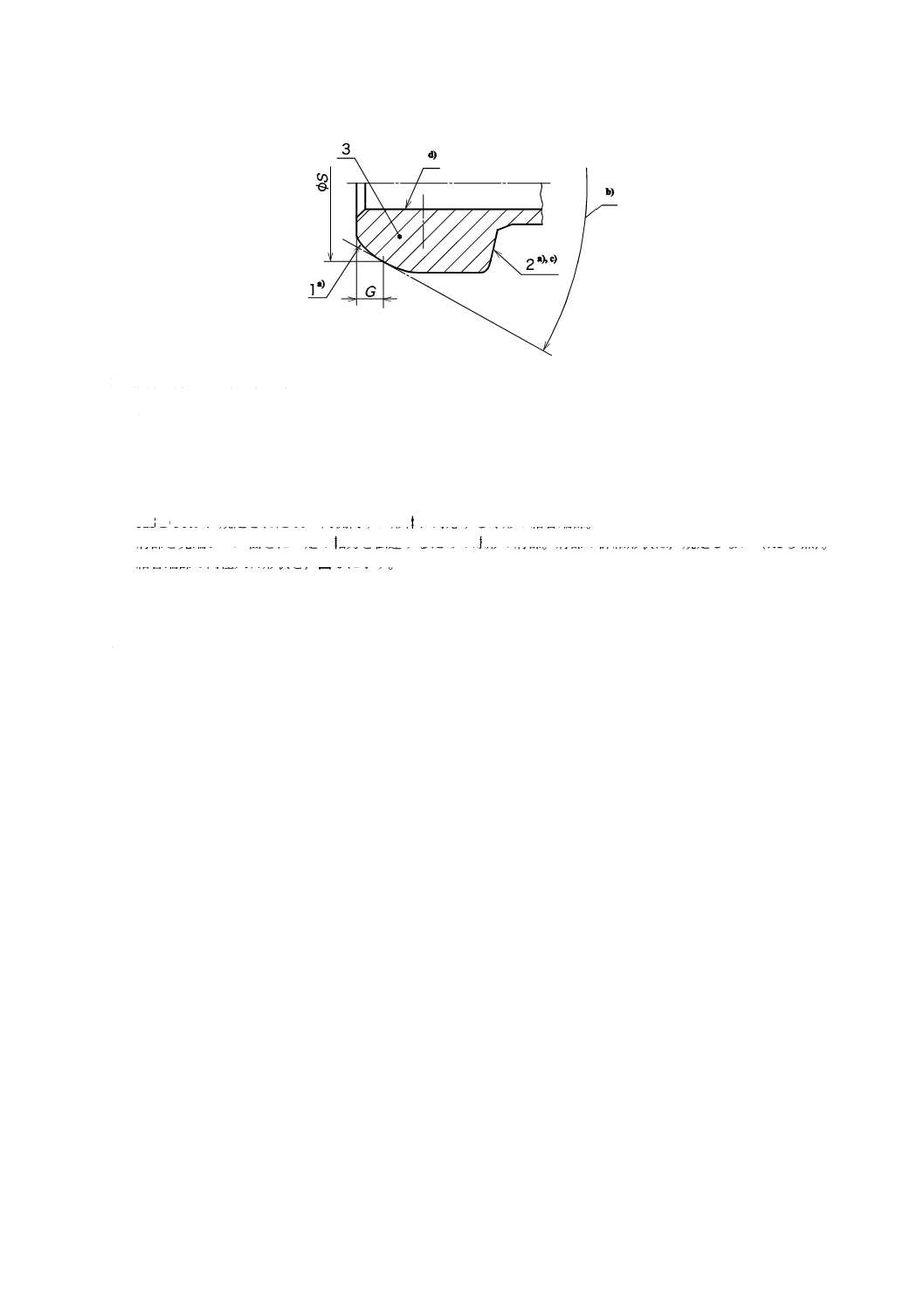

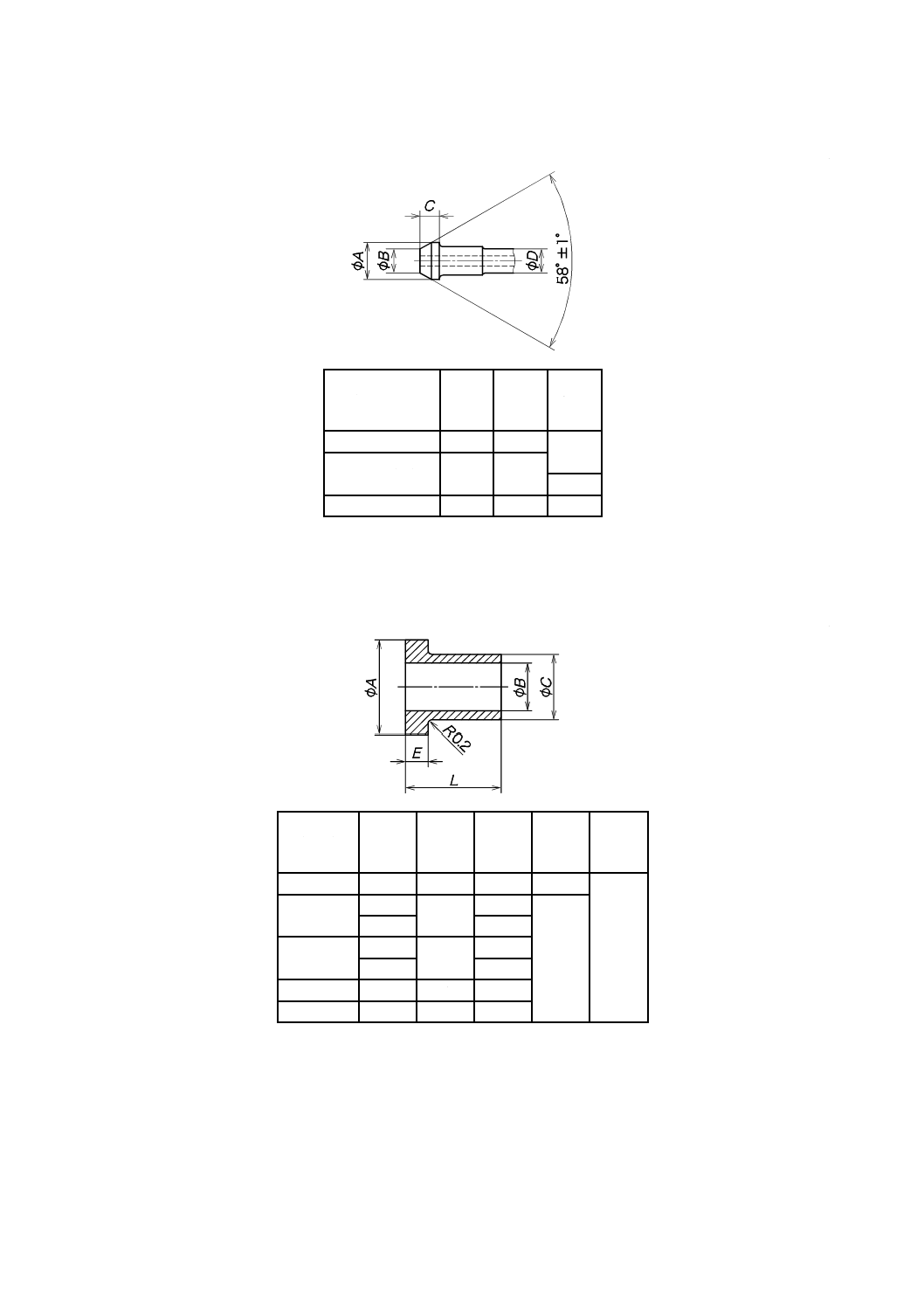

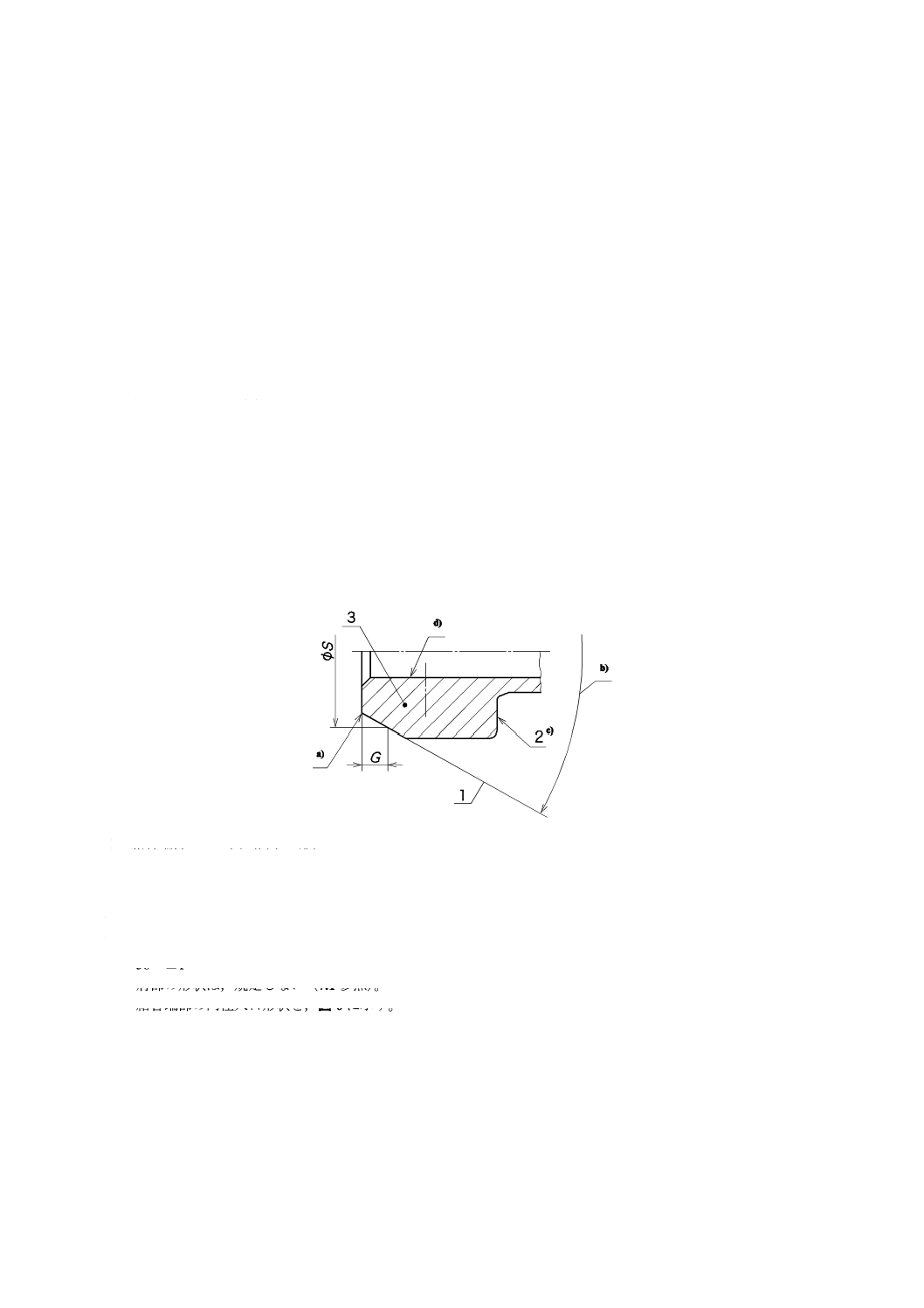

噴射管アッセンブリの結合端部の形状は,次のとおり区分し,その形状は図2及び図3による。

− Cタイプ:円すい形のシール面

− Sタイプ:球形のシール面

Cタイプの結合端部の詳細を図2,Sタイプの詳細を図3に示す。

1 結合端部シール面(円すい形)

2 結合端部の肩部

3 噴射管結合端部

注記 G及びSの寸法を,表1に示す。

注a) 結合端部のシール先端に丸みを付ける必要がある。

b) 58°±1°

c) 肩部の形状は,規定しない(7.1参照)。

d) 結合端部の内径入口形状を,図6に示す。

図2−Cタイプの噴射管先端(円すい形)

5

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

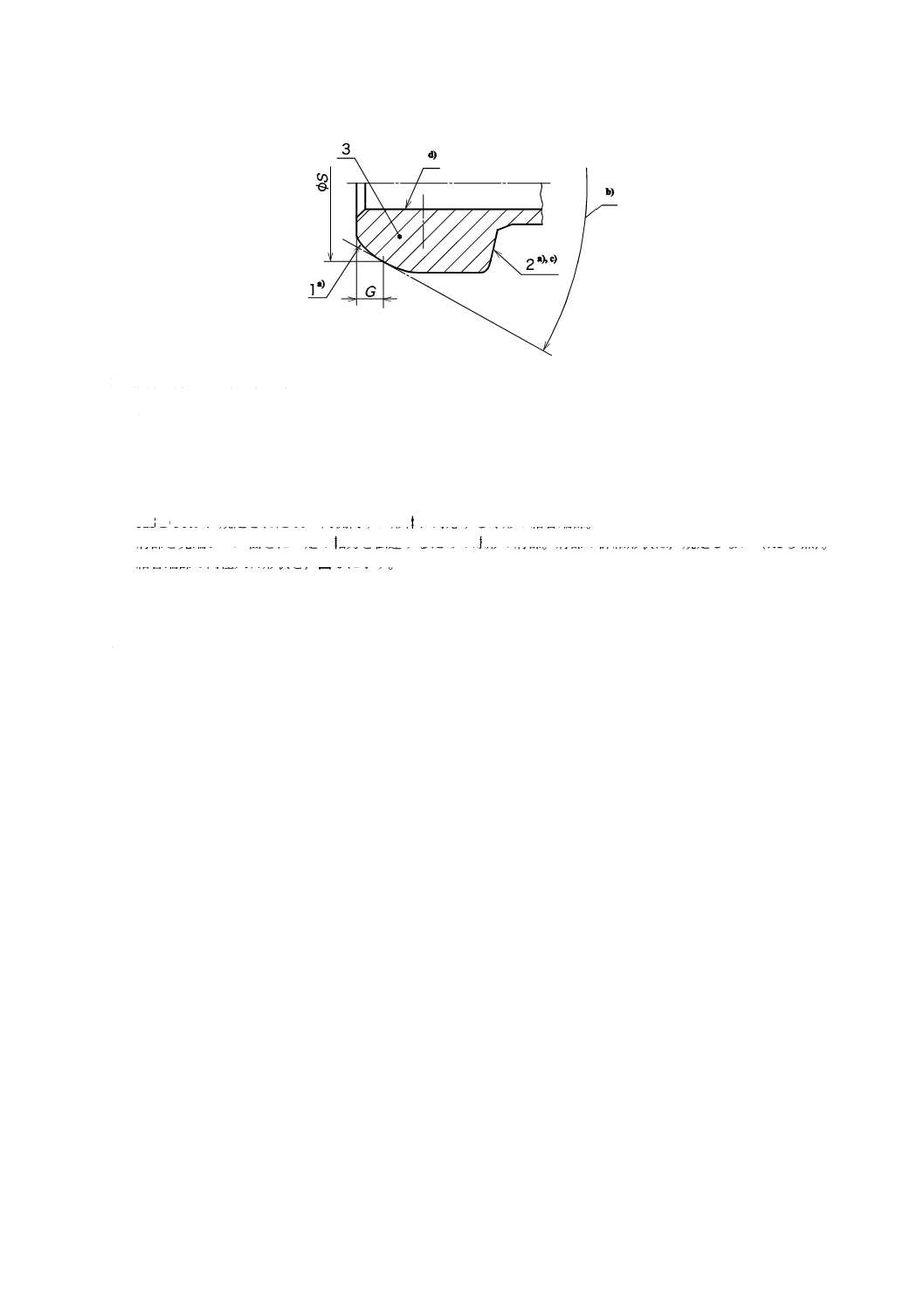

1 結合端部シール面(球形)

2 結合端部の肩部

3 噴射管結合端部

注記 G及びSの寸法を,表1に示す。

注a) 噴射管が傾いて取り付いたときに,パイプ結合端部と内側円すい形体とが組み合うようにするための先端シー

ル面及び肩部の球形状。

b) JIS D 3609に規定された60°内側円すい形体に対応する球形の結合端部。

c) 肩部と先端シール面とに一定の軸力を伝達するための球形の肩部。肩部の詳細形状は,規定しない(7.1参照)。

d) 結合端部の内径入口形状を,図6に示す。

図3−Sタイプの噴射管先端(球形)

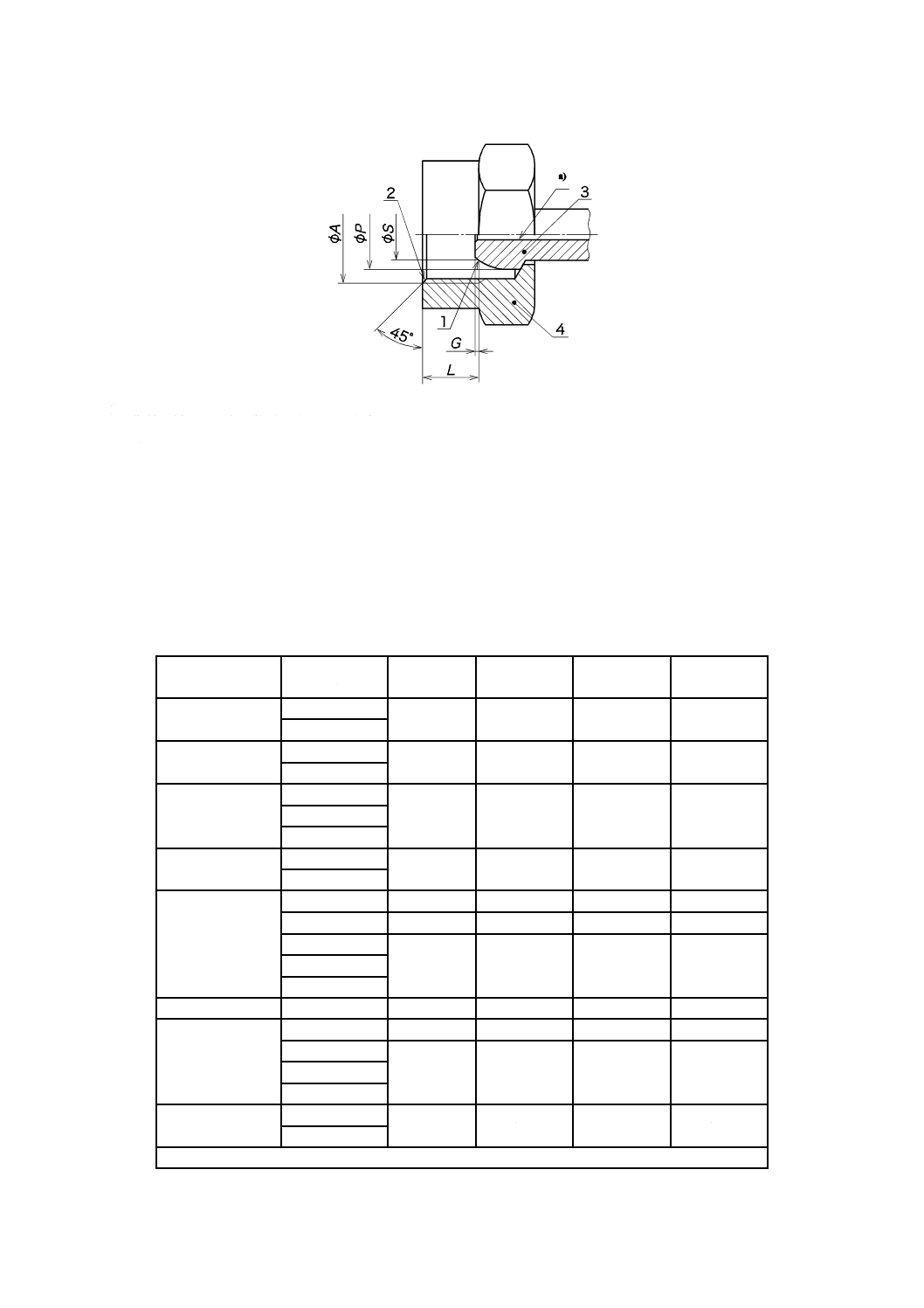

7.3

一体形60°内側円すい形体の噴射管端部アッセンブリ

基本要求事項及び噴射管先端と組み付ける継ナットとの関係(Cタイプ及びSタイプの両噴射管先端に

適用)は図4に,寸法は表1による。

注記 表1に示す寸法は,JIS D 3609の表1(一体形60°内側円すい形体)に規定された値に対応す

る。

6

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 結合端部シール面(円すい形又は球形)

2 ねじの面取り

3 噴射管結合端部(図2又は図3参照)

4 継ナット(表2参照)

注a) 噴射管先端部の内径入口形状は,機関に組み付け後,噴射管の内径が小さくならないように選択しなければな

らない(7.5参照)。

図4−一体形60°内側円すい形体の噴射管端部アッセンブリ(概略図)

表1−一体形60°内側円すい形体の噴射管結合端部寸法

単位 mm

管の外径

(呼び)

ねじa)

A

基準直径

S

P

±0.5

G

±0.3

L

最大

4.5

M10×1.25

5

7

0.5

7

M12×1.5

6

M12×1.5

6.5

8.0〜9.5

0.5又は1.0

8

M14×1.5

6.35

M12×1.5

6.5

8.0〜9.5

0.5又は1.0

8

M14×1.5

M16×1.5

7

M14×1.5

6.5

8.5〜10.5

0.5

8

M16×1.5

8

M14×1.5

7.5

10.5〜12

0.6

8

M16×1.5

8.5

10.5〜12

0.6

8

M16×1.5

8.5

11〜12

0.9

11

M18×1.5

M22×1.5

9

M16×1.5

8.5

12

0.9

8

10

M16×1.5

8.5

13.5

0.9

8

M20×1.5

10.5

13.5

0.9

12.5

M22×1.5

M24×1.5

12

M22×1.5

12.5

15.5

1.8

15.5

M26×1.5

注a) ねじの等級:継ナット 6H

7

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

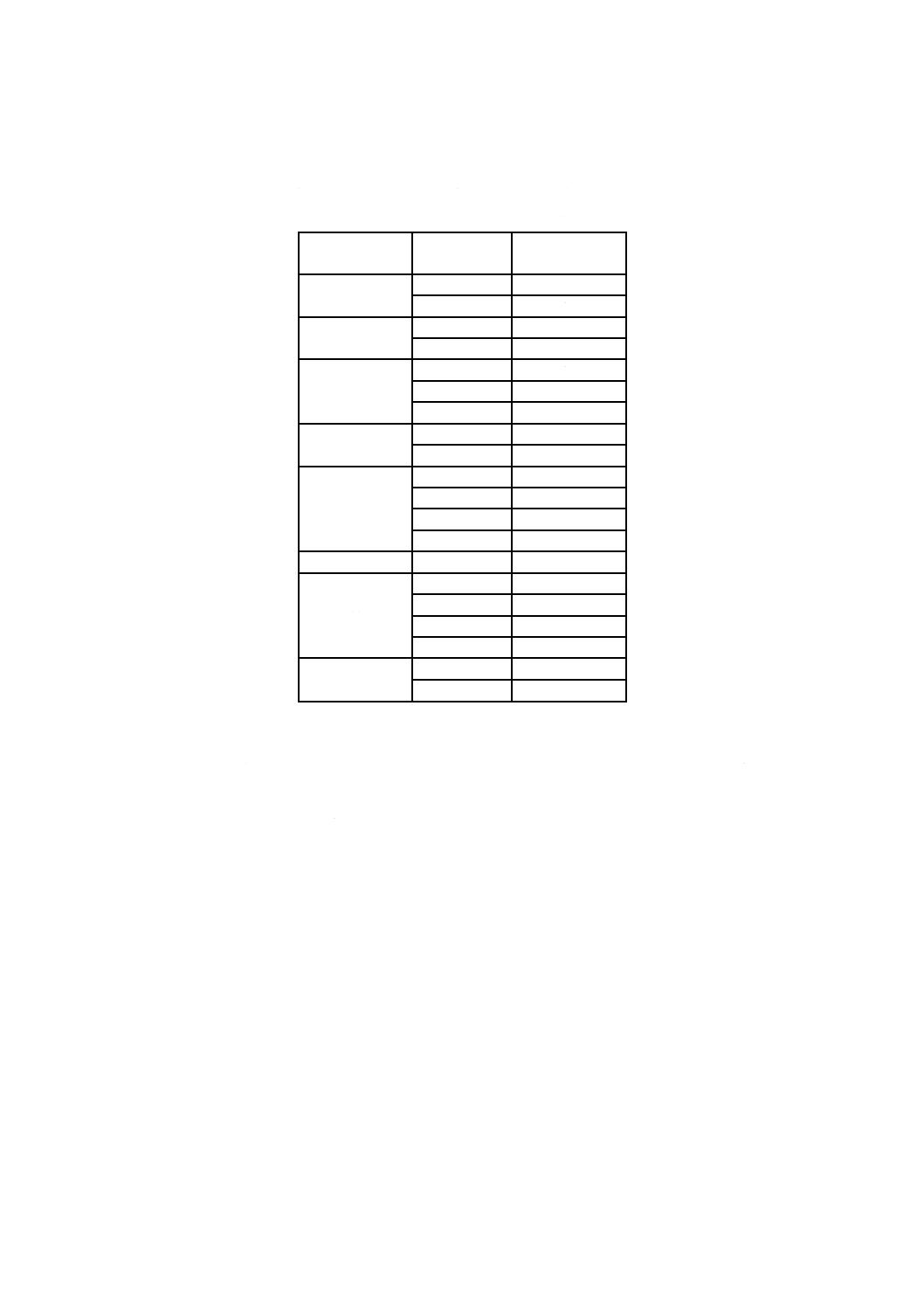

継ナットの二面幅の推奨値を,表2に示す。

表2−一体形60°内側円すい形体に使用される継ナットの二面幅

単位 mm

管の外径

(呼び)

ねじ

二面幅

4.5

M10×1.25

14

M12×1.5

17

6

M12×1.5

17

M14×1.5

19

6.35

M12×1.5

17

M14×1.5

19

M16×1.5

24

7

M14×1.5

19

M16×1.5

24

8

M14×1.5

19

M16×1.5

24

M18×1.5

24

M22×1.5

32

9

M16×1.5

24

10

M16×1.5

24

M20×1.5

30

M22×1.5

32

M24×1.5

36

12

M22×1.5

32

M26×1.5

36

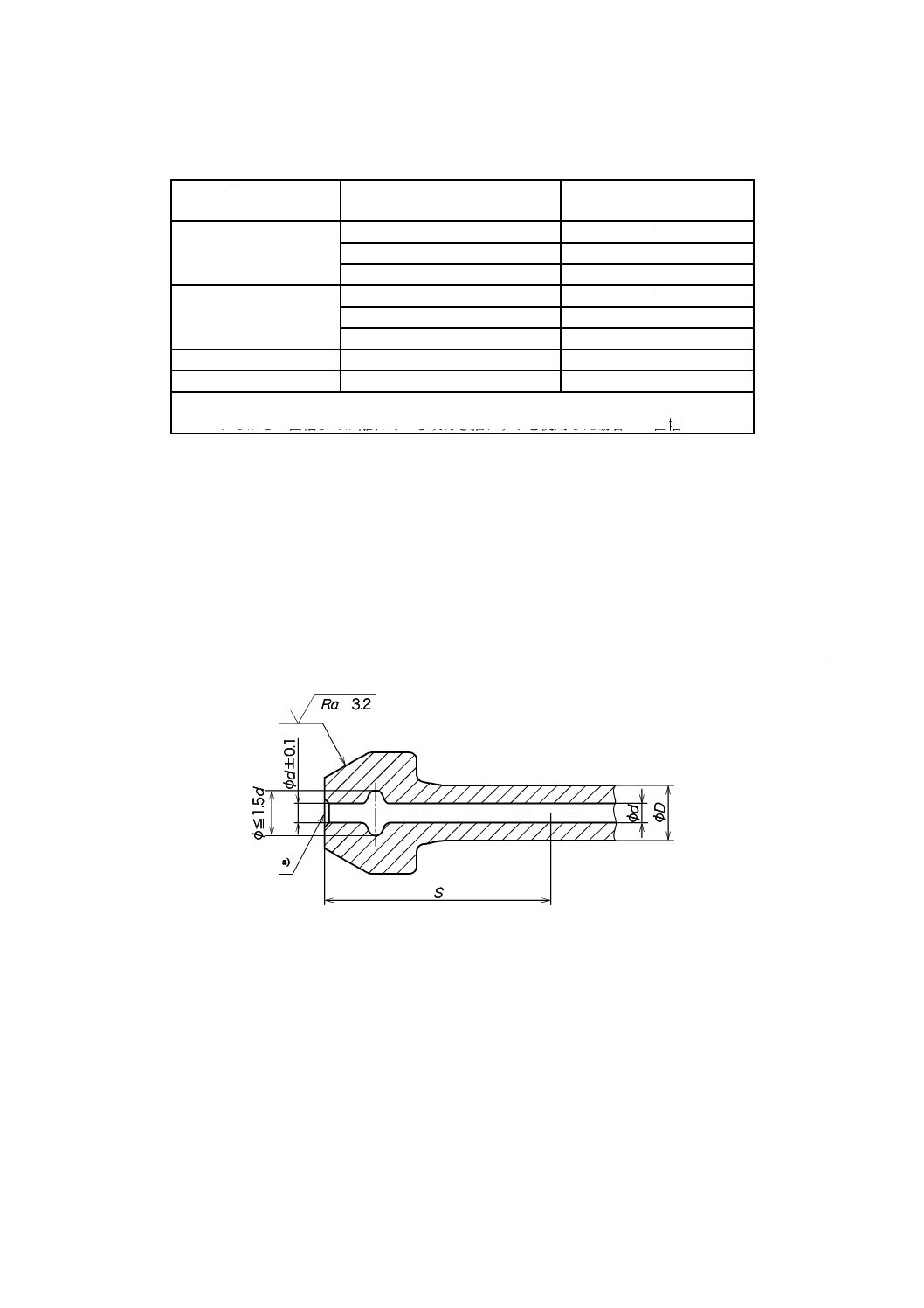

7.4

接合形60°内側円すい形体の噴射管端部アッセンブリ

基本要求事項及び噴射管先端と組み付ける継ナットとの関係(Cタイプ及びSタイプの両噴射管先端に

適用)を,図5に示す。寸法は表3に,継ナットの二面幅は表4による。

注記 表3に示す寸法は,JIS D 3609の表2(接合形60°内側円すい形体)に規定された値に対応す

る。

8

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 結合端部シール面(円すい形又は球形)

2 ねじの面取り

3 噴射管先端(図2又は図3参照)

4 継ナット(表4参照)

5 継座金

注a) 噴射管先端部の内径入口形状は,機関に組み付け後,噴射管の内径が小さくならないように選択しなければな

らない(7.5参照)。

図5−接合形60°内側円すい形体の噴射管端部アッセンブリ(概略図)

表3−接合形60°内側円すい形体の噴射管結合端部寸法

単位 mm

管の外径

(呼び)

ねじ

A

基準直径

S

P

±0.5

G

±0.3

L

最小値

6

M14×1

6.15

8〜9

0.5

15

M15×1

6.5

8〜9.5

0.5

13

M16×1.5 a)

6.5

8〜9.5

0.5

17

6.35

M14×1

6.15

8〜9

0.5

15

M15×1

6.5

8〜9.5

0.5

13

M16×1.5 a)

6.5

8〜9.5

0.5

17

8

M18×1.5

7.5

10.5〜12

0.6

18

9

M19×1.5

8.23

11〜13

0.6

18

注a) 推奨

9

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−接合形60°内側円すい形体に使用される継ナットの二面幅

単位 mm

管の外径

(呼び)

ねじ

二面幅

6

M14×1

17

M15×1

19

M16×1.5 a)

19

6.35

M14×1

17

M15×1

19

M16×1.5 a)

19

8

M18×1.5

19 b)

9

M19×1.5

19 b)

注a) 推奨

b) ねじから二面幅までが離れている段付き継ナットを使用した場合の二面幅

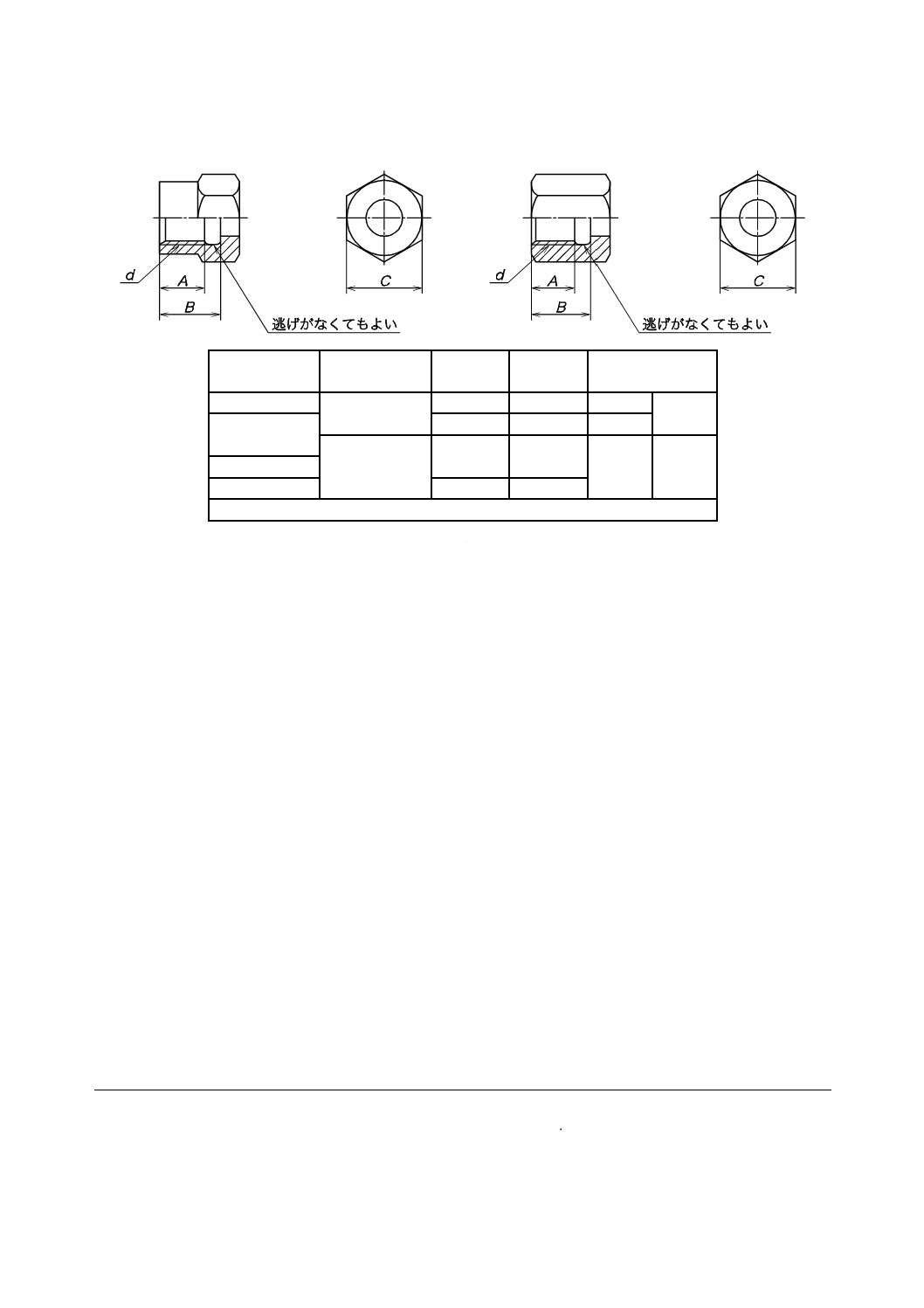

7.5

内径入口形状

噴射管先端部及び内径入口形状は,機関に組み付け後,噴射管の内径が図6に示されている値以上にな

るように選択しなければならない。製造後,噴射管両先端部は,図6に指定されている寸法及び表面粗さ

の条件を満たしていなければならない。この図は,更に内部のひずみの限界についても規定している。受

渡当事者間の協定によって,内面を面取りする場合には,おす側シール面の前方部分のd±0.1の最大許容

差を広げてもよい。

単位 mm

表面粗さ(Ra)の単位 μm

D

噴射管の外径(呼び)

d

噴射管の内径(呼び)

d±0.1 長さS部の内径に適用し,内側のこぶ状の部分は除く。

1.5d

内側のこぶ状の部分における内径

S

内部のひずみが許容されている部分の長さ=3Dmax

注a) 噴射管の内径面から管端面に変化するこの部分は,内径を一様に広げる加工によって丸みを付ける。鋭い縁(シ

ャープエッジ)にしないほうがよい。

図6−噴射管先端部及び内径入口形状

10

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

組立てクランプ

噴射管アッセンブリは,組立てクランプを使用して,機関及び/又は他の噴射管アッセンブリ相互に保

持されるような方法で組み合わせてもよい。クランプする場所は,それによって機関から発生する振動に

よる損傷を防止できるように選ばなければならない。

9

外面の表面処理

噴射管アッセンブリ,組み噴射管セット又は噴射管の部品の外面は,めっきしても,未処理の状態でも

よい。未処理の状態が指定されている場合は,一時的な防せい(錆)剤を噴射管の外面に塗布する。金属

部品の外表面は,JIS D 3607-1の表3(受渡時点の外表面処理)又はJIS D 3607-2の表3(受渡時点の外表

面仕上げ)による。

10

使用圧力

許容使用圧力は,内圧が脈動的に変化する条件での疲労強度よりも,十分な安全率をもたせて取り決め,

受渡当事者間の協定による(附属書A参照)。

11

管の内径

管の内径は,曲げ部の全長にわたり,曲げ部の内径の断面積が,隣接する直線部の断面積と比較して最

大3 %の減少を示す以外に,いかなる永久変形(曲げによる)も示してはならない。この断面積の減少量

は,材料の物理的性質,内径と外径との比率,曲げ半径及び曲げ工法の種類によって影響を受ける。

12

締付けトルク及びシール性

噴射管アッセンブリの結合部を,噴射ポンプ,レール及びインジェクタに接続する場合の締付けトルク

は,注意深く決定し,シール面からの燃料漏れ,はめ合っている部品の緩み又は共回り,又はシール面,

ねじ部及び噴射管先端部に,有害な変形が発生しないようにしなければならない。

結合端部の適正な締付けトルクは,噴射管の寸法と材質との組合せ,継ナットの寸法と材質との組合せ,

噴射管先端部の肩部の設計と継ナットとの組合せなどによって定まる。必要とする締付けトルクは,受渡

当事者間で経験に基づいて決めなければならない。

シール性の試験は,気密性を立証するために行われるもので,次の方法によって行わなければならない。

噴射管アッセンブリと60°のめす側円すいとを組み付ける。この場合の締付けトルクは,決定した締付け

トルクの下限値とする。この試験では,実際の使用条件で発生する最大圧力で試験しなければならない。

13

こん包及び識別

噴射管アッセンブリ及び組み噴射管セットには,受渡当事者間の協定に基づいて識別を付けなければな

らない。製品は,輸送,保管などの間に異物が進入しないように包装しなければならない。

11

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

使用圧力

A.1 許容使用圧力

許容使用圧力は,供給者が,長期間にわたって,内圧を脈動させて,疲労試験を行うことによって決定

する。許容使用圧力は,内径と肉厚との関係以外には,主に次の要素によって定まる。

a) 内表面の欠陥部の深さ

b) 材料の引張り強度

c) 噴射管への後処理

A.2 脈動内圧疲労強度

脈動内圧疲労強度は,内表面の欠陥部が深くなるにつれて減少する。このような欠陥は,製造工程で発

生するものであり,プラグの当たりきず,引抜き加工時に発生するしわ,重なり,酸化部,空洞などがあ

る。これらの欠陥は,表面粗さの測定では発見することができず,噴射管の長さ方向に対し直角に研磨し

た断面を,顕微鏡で見る方法がよい。複合鋼管又は噴射管アッセンブリで内面に継目がないものは,通常

は内面の欠陥の深さが浅く,従って,高い脈動内圧疲労強度をもつ。

予測されるように,材料の引張り強度が高くなると,脈動内圧疲労強度は高くなるが,一方,引張り強

度が高くなると噴射管は,曲げにくくなる。

単層鋼管又は噴射管アッセンブリの内表面が,塑性変形の範囲に入ってしまうような非常に高い内圧を

かける後処理(自緊加工)は,内圧疲労強度を増加させることができる。

A.3 要求脈動内圧疲労強度

要求脈動内圧疲労強度は,受渡当事者間の協定による。これは,使用圧力に対し十分な安全率をもたせ

て取り決める。

12

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

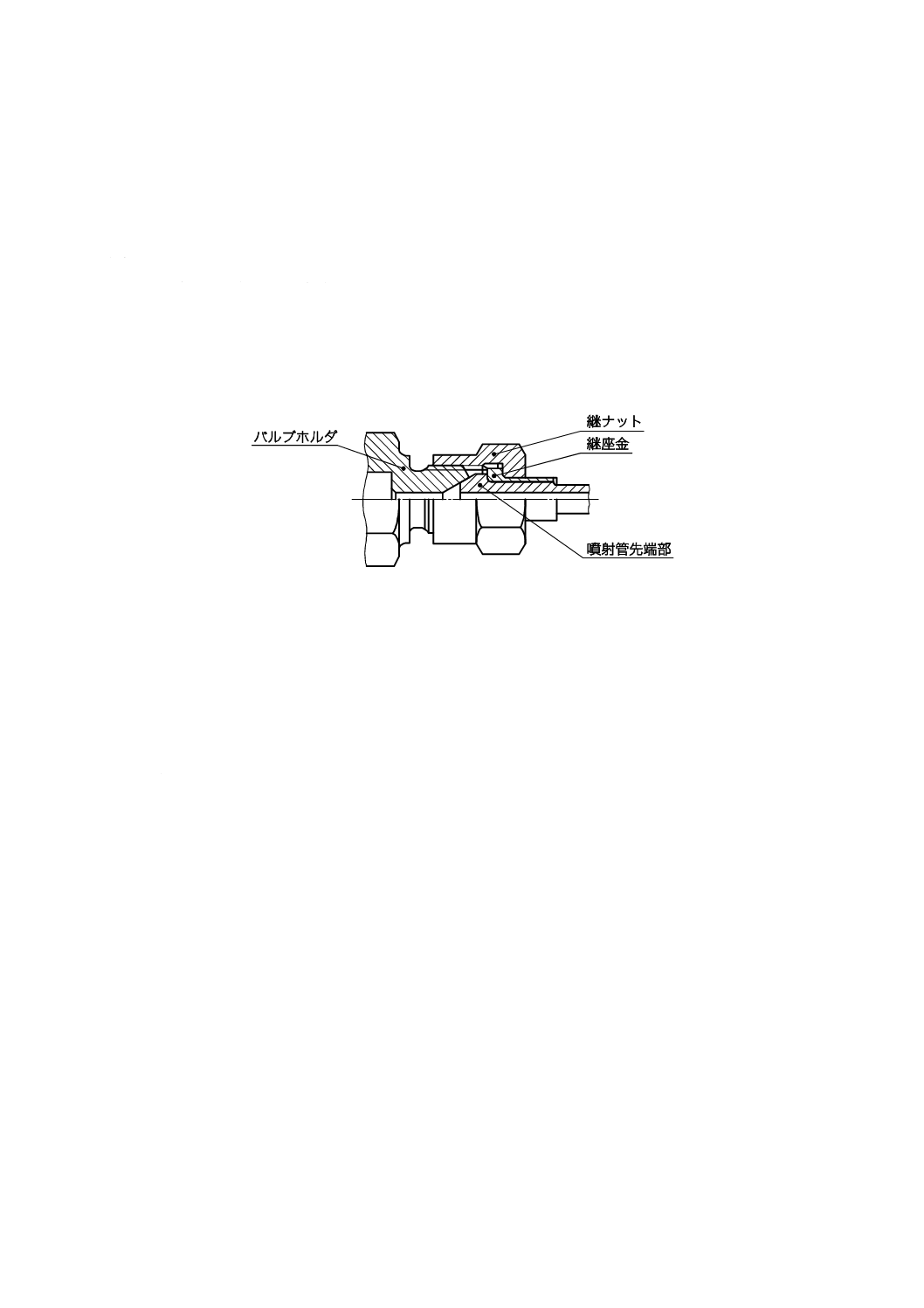

附属書JA

(規定)

高圧燃料噴射管用結合端部の形状及び寸法

JA.1 一般

この附属書は,外径8 mm以下の,ISO 13296によらない,高圧燃料噴射管(以下,噴射管という。)用

結合端部の形状及び寸法に関する要求事項について規定する。

この附属書に規定されていない寸法及び許容差は,受渡当事者間の協定による。

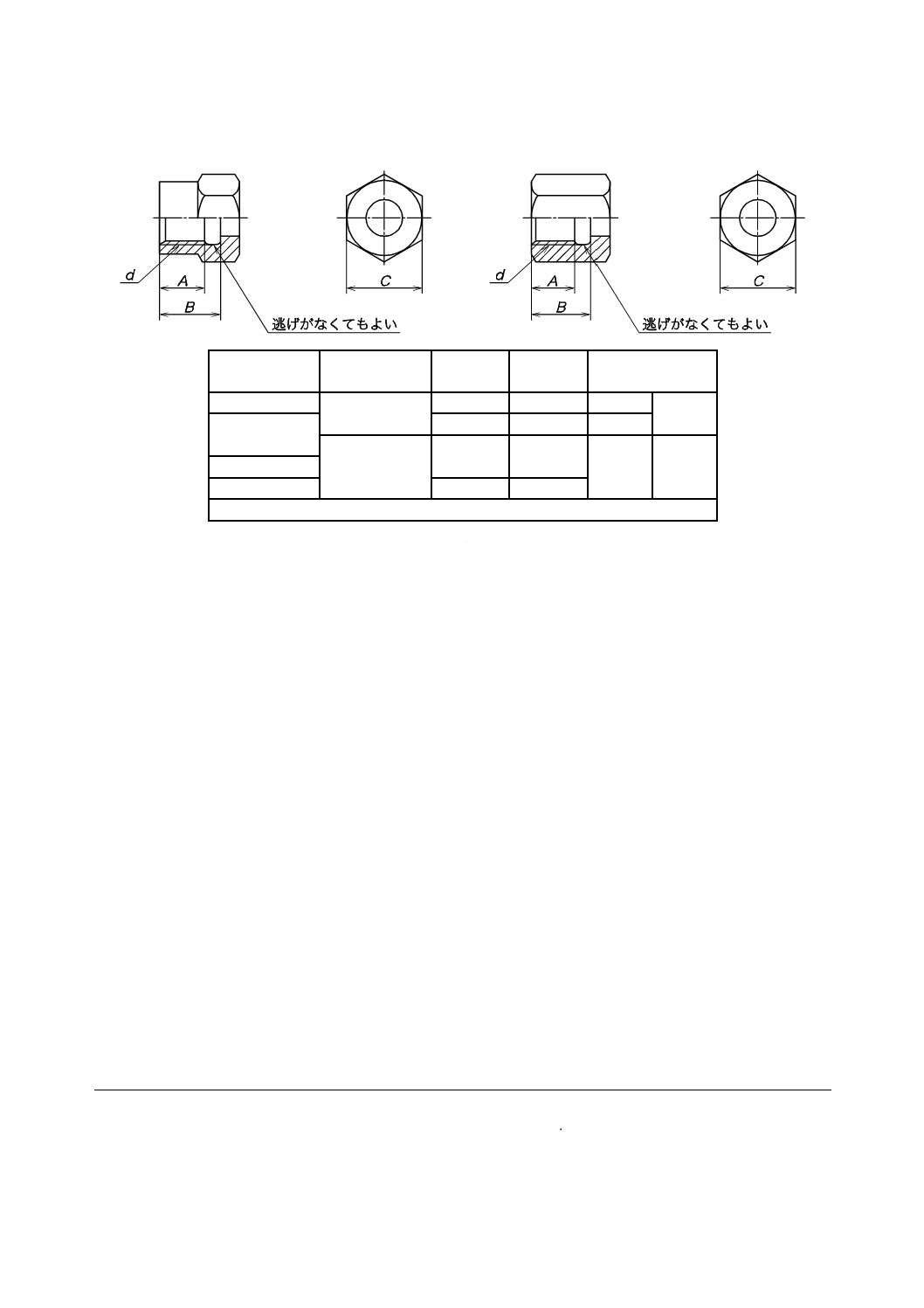

注記 噴射管端部アッセンブリとバルブホルダとを組み合わせた結合状態例を,図JA.1に示す。

図JA.1−結合状態例

JA.2 形状及び寸法

JA.2.1 噴射管先端部

噴射管先端部の形状及び寸法は,図JA.2による。

JA.2.2 継座金

継座金の形状及び寸法は,図JA.3による。

JA.2.3 継ナット

継ナットの形状及び寸法は,図JA.4による。

13

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

D

A

B

C

管の外径

(呼び)

+0.5

0

0

−0.5

+0.5

0

4.5

7.5

5

4

6,6.35及び7

9

6

5

8

11.5

7

7

図JA.2−噴射管先端部

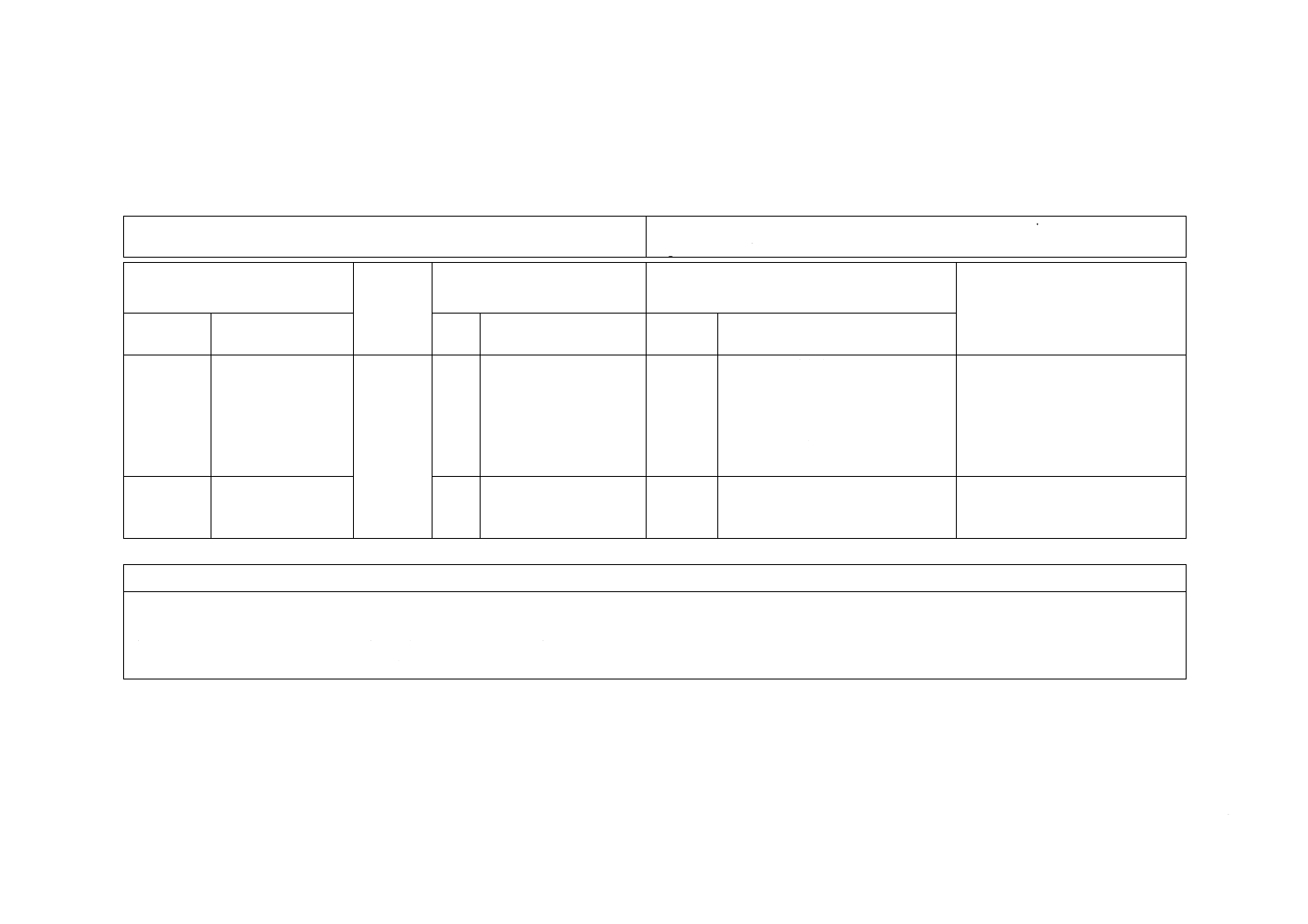

単位 mm

管の外径

(呼び)

A

±0.1

B

−0.01

−0.05

C

±0.1

L

E

±0.2

4.5

9

4.65

6.2

8

3

6

10

6.2

7.8

13

11.5

8.0

6.35

10

6.55

7.8

11.5

8.0

7

12

7.15

8.5

8

12

8.2

9.6

図JA.3−継座金

14

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

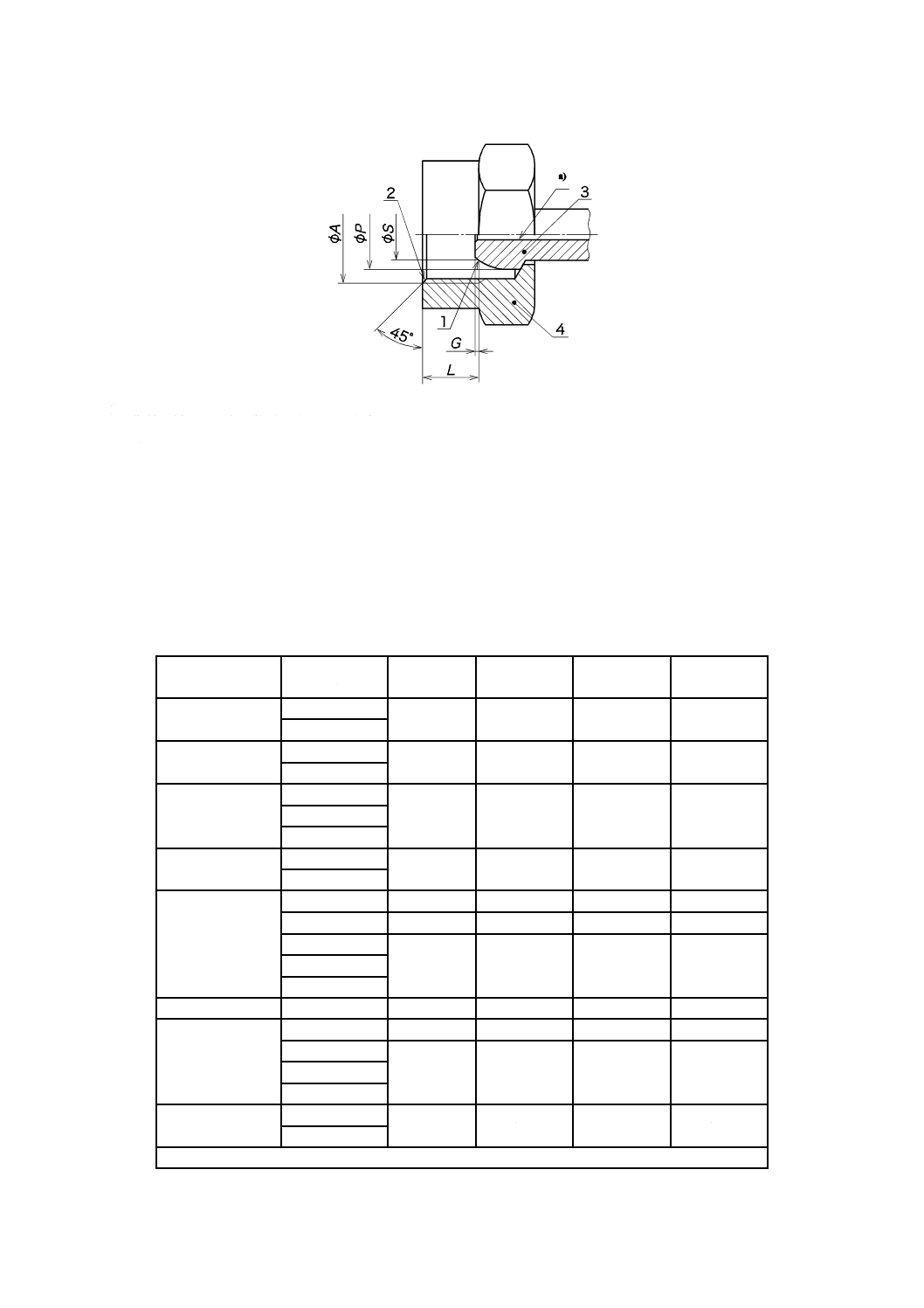

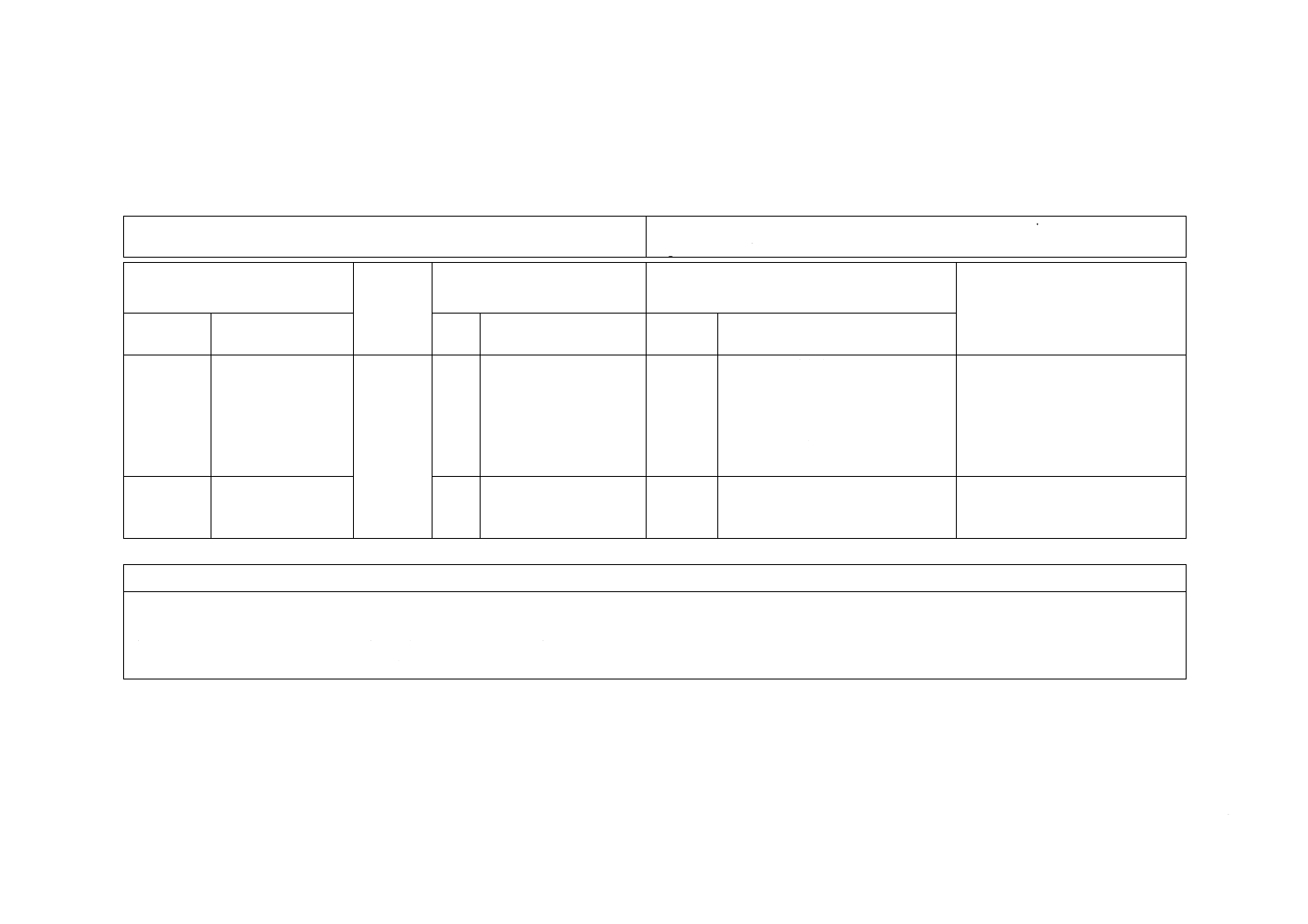

単位 mm

管の外径

(呼び)

ねじの呼び

d a)

A

(最小)

B

(最小)

C

4.5

M12×1.5

8

11

14

0

−0.25

6及び6.35

9.5

13

17

M14×1.5

10.5

14

19

0

−0.35

7

8

12.5

16

注a) ねじ等級は,JIS B 0209-1に規定する6Hとする。

図JA.4−継ナット

参考文献

[1] ISO 4093,Diesel engines−Fuel injection pumps−High-pressure pipes for testing

15

D 3651:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

JISと対応国際規格との対比表

JIS D 3651:2016 ディーゼル機関−高圧燃料噴射管アッセンブリ−一般要求事

項及び寸法

ISO 13296:2012,Diesel engines−High-pressure fuel injection pipe assemblies−General

requirements and dimensions

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 寸法及び

許容差

4

JISとほぼ同じ

追加

JISには,噴射管を展開したときの

長さに,許容差を設けた図示につい

て記載した。

噴射管の形状の記載図は,ISO規格

では二次元形状であるが,JISでは

三次元形状を図例とした。

我が国固有の事情による。今後

ISO規格見直しの際,改正を提案

する。

附属書JA

(規定)

高圧燃料噴射管用

結合端部の形状及

び寸法

−

−

追加

ISO規格にはない高圧燃料噴射管

用結合端部の形状及び寸法を追加

した。

我が国固有の噴射管用結合端部の

事情による。今後ISO規格見直し

の際,改正を提案する。

JISと国際規格との対応の程度の全体評価:ISO 13296:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

D

3

6

5

1

:

2

0

1

6