D 3633-1:2007 (ISO 4008-1:1980)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 適用分野 ························································································································· 1

3 引用規格 ························································································································· 2

4 用語及び定義並びに量記号及び単位記号 ··············································································· 2

4.1 用語及び定義 ················································································································ 2

4.2 量記号及び単位記号 ······································································································· 4

4.3 仮定 ···························································································································· 5

5 動的要求事項 ··················································································································· 5

5.1 要求動特性及び許容値 ···································································································· 5

5.2 試験方法 ······················································································································ 6

6 製品の分類 ······················································································································ 7

6.1 分類のパラメータ ·········································································································· 7

6.2 試験装置の特性図の様式 ································································································· 8

6.3 グラフ2の作成 ············································································································· 8

6.4 基礎データ ··················································································································· 8

6.5 応用 ···························································································································· 8

6.6 軸継手の内容 ················································································································ 8

6.7 試験装置における公表特性の保証······················································································ 8

6.8 平均噴射圧力 ··············································································································· 10

附属書A(規定)グラフ2の作成に用いる公式 ········································································· 11

附属書B(規定)噴射ポンプ取付けの安定度測定に用いるシミュレータの仕様 ································ 12

附属書C(規定)軸継手のねじり剛性測定方法 ········································································· 20

附属書D(参考)動力計 ······································································································· 22

D 3633-1:2007 (ISO 4008-1:1980)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人自動車技術会(JSAE)から,工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大

臣が制定した日本工業規格である。

これによって,JIS D 3633:1990は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS D 3633の規格群には,次に示す部編成がある。

JIS D 3633-1 第1部:動的条件

JIS D 3633-2 第2部:静的条件

JIS D 3633-3 第3部:試験の適用及び手順

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 3633-1:2007

(ISO 4008-1:1980)

自動車−燃料噴射ポンプの試験−

第1部:動的条件

Road vehicles−Fuel injection pump testing−Part 1: Dynamic conditions

序文

この規格は,1980年に第2版として発行されたISO 4008-1を基に,技術的内容及び対応国際規格の構

成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

燃料噴射ポンプ試験装置(以下,試験装置という。)で得られる読みの精度は,その試験装置のもつ能力,

すなわち試験中の個々の噴射ポンプに生じるすべての動的要求条件を,公差内で満たす試験装置の能力に

よって決まる。この規格は,どの試験装置を用いてもどの噴射ポンプをも,適切に試験することができる

ように,試験装置及び噴射ポンプの製造業者に対し,その製品に関して,この規格で示すデータを提供す

ることを要求する。

さらに,この規格は,噴射ポンプ製造業者の試験仕様書,及び噴射ポンプの操作に共通した代表的な数

値とともに,この提供されたデータに基づいて,ある噴射ポンプを試験する場合に,ある試験装置がその

ための動的必要条件を満たすことができるかどうか判断する方法について規定する。

1

適用範囲

1.1 この規格は,噴射ポンプ製造業者の試験仕様書に従ってある噴射ポンプを試験したときに,異なる試

験装置を用いた場合にも,確実に同一の結果を得るために必要な要件及び特性だけを規定する。

1.2 この規格は,試験装置の使用者が噴射ポンプを試験するのに必要な要件及び特性を確実に保持できる

ようにするために,試験装置製造業者が試験装置の能力を明確にする場合の記載様式について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4008-1:1980,Road vehicles−Fuel injection pump testing−Part 1: Dynamic conditions (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21に基づき,一致していることを示

す。

2

適用分野

2.1 この規格は,主として全負荷噴射量が300 mm3/ストローク/シリンダ以下のディーゼル機関用燃料噴

射装置の調整に適した試験装置に適用する。

2.2 研究所,燃料噴射ポンプの製造業者,サービス拠点などの異なる用途に対しても試験装置の区別はし

ない。

2

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

引用規格

原国際規格の本体及び附属書(規定)で引用されていない規格類をすべて参考文献の欄に移した。

4

用語及び定義並びに量記号及び単位記号

この規格で用いる主な用語及び定義並びに量記号及び単位記号は,次のとおりとする。

4.1

用語及び定義

4.1.1

角度ずれ (angular creep)

ねじり荷重条件下だけにおいて,相互に作用し合う二つの部品間に発生する限定的な角度変化。

4.1.2

バックラッシ (backlash)

回転方向における相互に作用する二つの部品間のすき間。

4.1.3

軸継手 (coupling)

駆動軸と被駆動軸とを結合する構成部品。

4.1.3.1

軸継手取付け面 (coupling mounting face)

軸継手を取り付ける駆動軸の面。

4.1.3.2

軸継手の出力側駆動面 (coupling output driving face)

噴射ポンプの被駆動軸(又は被駆動軸のアダプタ)にかみ合う軸継手の端末部材の面。

4.1.3.3

軸継手のねじり剛性 (coupling stiffness)

軸継手取付け面と軸継手の出力側駆動面との間のねじり剛性。

4.1.4

駆動軸 (driveshaft)

フライホイールを軸継手取付け面に結合する部品(又はフライホイールからの突起部分)。

4.1.5

被駆動軸 (driven shaft)

噴射ポンプを作動させるための入力軸。

4.1.6

動特性 (dynamic characteristics)

剛性及び慣性の値であって,噴射ポンプハウジングと被駆動軸との間の相対的な平均角速度に対する被

駆動軸の周期的な変動の大きさを決めるもの。

4.1.7

フライホイール (flywheel)

駆動軸に取り付けられた回転質量。

4.1.8

全負荷 (full load)

噴射ポンプの最大要求能力。

3

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.9

噴射量 (injection pump delivery)

全負荷における1回の噴射量。

4.1.10

送油期間 (delivery period)

全負荷において,ポートが閉じてから開くまでの間のプランジャの行程によって決まる駆動軸の角度を

度(°)の単位で表したもの。

4.1.11

平均噴射圧力 (mean injection pressure)

噴射ポンプ出口部で測定した,全負荷における噴射の平均圧力。

4.1.12

最大噴射圧力 (peak injection pressure)

噴射ポンプ出口部で測定した,全負荷における1回の噴射で到達する噴射圧力の最大値。

4.1.13

接合面 (interface)

相互に接合する二つの要素間の接触面全体。

4.1.14

最大噴射量設定 (maximum delivery setting)

噴射ポンプ製造業者の試験仕様書による最大の噴射量設定。

4.1.15

機関のシリンダ数 (number of cylinders of an engine)

機関の1サイクルにおける膨脹行程の回数。

4.1.16

噴射ポンプのシリンダ数 (number of cylinders of an injection pump)

機関の1サイクルにおける噴射の回数。

4.1.17

全ポンプ効率 (overall pumping efficiency)

全負荷において,機械的入力に対し燃料噴射に要する力の百分率。

4.1.18

試験装置の速度低下 (speed droop of a test bench)

ある一定のセット速度において,負荷の増加によって発生する試験装置の平均速度の低下。

4.1.19

噴射ポンプの調速機の速度低下 (speed droop of an injection pump governor)

噴射量を最小から最大まで増加させるときに発生する噴射ポンプ調速機の平均速度の低下。

4.1.20

速度低下率 (specific speed droop)

特定の値から負荷を増加させた結果発生する速度低下を,初期の速度を基準とした百分率で表したもの。

4.1.21

試験装置 (test bench)

噴射ポンプを試験,校正及び調整するための装置。少なくとも次のものを含む。

4

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 軸継手取付け面

− フライホイール

− 噴射ポンプ取付け調整器具

− 原動機

− 噴射量測定システム

− 試験用インジェクタ保持器

− 試験油供給装置

− 伝動装置

4.1.22

試験速度 (test speed)

この規格の要求事項に基づく条件で,個々の噴射ポンプ試験において必要とする特定の速度。

4.1.23

平均噴射トルク (mean injection torque)

全負荷において,1回の噴射に要する10°の回転の間に被駆動軸に発生するトルクの平均値。

4.1.24

ピーク噴射トルク (peak injection torque)

全負荷において,噴射期間中に被駆動軸に発生するトルクの最大値。

4.1.25

試験装置の伝動装置 (transmission of a test bench)

試験装置の原動機とフライホイールとを結合する機構全体。

4.1.26

噴射ポンプの伝動装置 (transmission of an injection pump)

駆動軸と軸継手とを組み合わせたもの(噴射ポンプ製造業者の指定する,又は試験装置製造業者の提供

する,すべての噴射ポンプ駆動アダプタを含む。)。

4.2

量記号及び単位記号

次の量記号及び単位記号を用いる。

4.2.1

噴射ポンプ伝動装置のねじり剛性

S,

N・m/ °

4.2.2

軸継手のねじり剛性

Sc,

N・m/ °

4.2.3

駆動軸のねじり剛性

Sd,

N・m/ °

4.2.4

フライホイール慣性

I,

kg・m2

4.2.5

トルク

T,

N・m

4.2.5.1

平均噴射トルク

Tm, N・m

4.2.5.2

ピーク噴射トルク

Tp,

N・m

5

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.6

噴射量

Qmax, mm3/ストローク/シリンダ

4.2.7

等価噴射量

Qe, mm3/ストローク/シリンダ

4.2.8

噴射期間

D,

°

4.2.9

噴射圧力

p,

MPa

4.2.9.1

平均噴射圧力

pm, MPa

4.2.9.2

最大噴射圧力

pp,

MPa

4.2.9.3

実際の平均噴射圧力

pma, MPa

4.2.9.4

実際の最大噴射圧力

ppa, MPa

4.2.10 噴射ポンプのシリンダ数

Z

4.2.11 全ポンプ効率

E,

%

4.2.12 動力

P,

kW

4.2.13 速度

n,

min−1

4.2.14 試験速度

nt,

min−1

4.3

仮定

この規格では,次の代表的数値及び関係を仮定する。

a) D=10°

b) pm=40.0 MPa

c) E=75 %

噴射圧力線図は,半正弦波形で表す。そこで,

pp=pm×π/2,したがって pp=62.8 MPa

Tp=Tm×π/2

5

動的要求事項

5.1

要求動特性及び許容値

5.1.1

一定負荷における速度変動

許容一定負荷条件及び安定動力供給条件のもとでの駆動軸の平均速度は,1分間以上の間,800 min−1を

超える速度では±0.25 %の範囲内に,また800 min−1以下の速度では±2 min−1の範囲内に安定していなけ

6

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。

5.1.2

フライホイール

試験装置は,伝動装置からの動力の助けを借りずに蓄積されたエネルギーだけで噴射をさせたとき,5.1.3

の要求事項を満たすことができるフライホイールを備えていなければならない。

5.1.3

周期的負荷における速度変動

試験ポンプからの周期的トルク変動によって発生する,駆動軸の軸継手取付け面の周期的瞬時速度変動

は,いかなる指定検査条件においてもピーク間で1 %を超えてはならない(A.1参照)。

5.1.4

駆動軸のねじり剛性

試験ポンプのピーク噴射トルクを受けたとき,駆動軸は0.02°を超えるねじれを起こしてはならない。

5.1.5

軸継手のねじり剛性

試験ポンプのピーク噴射トルクを受けたとき,軸継手は0.1°を超えるねじれを起こしてはならない。

5.1.6

噴射ポンプ取付け安定性

試験噴射ポンプの取付け台は,試験装置製造業者の提供する噴射ポンプ取付け用アダプタとともに,噴

射トルクパルスの全負荷反動によって,ポンプ本体取付け面の角度ずれを生じてはならず,また,ポンプ

の被駆動軸に平行な軸線については,水平面に対し0.02°を超えてはならない。

5.1.7

試験装置の伝動装置のねじり共振

試験装置で試験が可能な最もシリンダ数の多い噴射ポンプの周期的変動トルクによって加振されたとき,

及び試験装置の全速度範囲内の任意の速度で運転しているときに,伝動装置内のいかなる部分もフライホ

イールと共振しないような手段を備えていなければならない。

5.1.8

バックラッシ

フライホイールと軸継手の出力側駆動面との間の噴射ポンプの伝動装置にはバックラッシがあってはな

らない。

5.1.9

心合わせの狂い

噴射ポンプ取付け台及び試験装置製造業者が提供する噴射ポンプ取付け用アダプタは,駆動軸の軸線と

被駆動軸の軸線との間の結合における心合わせの狂いが次の値を超えないように,組み立てられていなけ

ればならない。

半径方向で:0.13 mm

角度で

:長さ300 mmにつき0.25 mm

5.1.10 角度ずれ

ピーク噴射トルクの2倍の反動トルクを受けたとき,フライホイールと軸継手の出力側接合面との間の

いかなる二つの相互に作用し合う構成部品間にも,角度の動きがあってはならない。

5.2

試験方法

5.2.1 一定負荷における速度変動(5.1.1参照)は,3段階の速度と3段階の負荷との組合せ(負荷を吸収

するための適切な動力計を用い,使用可能な速度範囲及び負荷範囲の70 %をカバーするもの。)で試験装

置を運転したときの測定結果によって評価しなければならない。供給電圧は,すべての配線にわたって,

備え付けの電圧計を用いて検査しなければならない。試験中,電力供給は次の許容差以内に安定していな

ければならない。

電圧 :±0.5 %

周波数:±0.1 %

5.2.2 試験装置の形式,噴射ポンプの形式,試験速度のすべての組合せによる数多くの物理条件があるの

7

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で,4.3に示す代表値及び関係に基づいて,公式を設定した。これによって5.1.2〜5.1.5の要求動特性を達

成するために必要なフライホイール慣性力,駆動軸のねじり剛性及び軸継手のねじり剛性の値は,全負荷

における次の二つのバラメータによって求めることができる。

噴射量 :Qmax

試験速度:nt

注記 公式は,附属書Aを参照。

5.2.3 フライホイール慣性モーメント,駆動軸のねじり剛性及び軸継手のねじり剛性の値は,物理的測定

(軸継手のねじり剛性については附属書C参照)によって決めなければならない。

5.2.4 噴射ポンプ取付けの安定性(5.1.6参照)は,附属書Bで規定する専用噴射ポンプシミュレータ及び

試験方法を用いて動的測定によって決めなければならない。試験装置の全速度範囲で等分割した少なくと

も五つの試験速度を選び,それぞれの選定速度でポンプ取付け面(ポンプ取付け用アダプタを含む。)が,

角度で0.02°の偏位を起こす噴射量Qの値を測定するようにそのシミュレータを作動させなければならな

い(B.4.1参照)。

注記 附属書Bに規定する方法以外の簡便な方法で,噴射ポンプ取付け安定性を試験することができ

る。

5.2.5 試験装置の動力及び速度低下は,試験装置の駆動軸に接続した適切な動力計を用いて物理的測定に

よって検査しなければならない。その試験装置が仕様書で規定している最大許容動力を供給できることを

立証するために(仕様書で規定している速度範囲の最大・最小の間を等分割した試験速度ntにおいて),

動力Pの5段階の測定を実施しなければならない。速度低下の値をとるために,速度範囲を4等分した測

定を実施しなければならない。

5.2.6 フライホイールと軸継手出力側駆動面との間に反転トルクを加えることによって,バックラッシ及

び角度ずれがないことを検査しなければならない。加えるトルク値は,A.4に示す公式に従って算出しな

ければならない。

試験を行うために,フライホイールは何らかの方法で試験装置本体に固定し,また,軸継手は燃料噴射

ポンプ又は他の適切な取付け具に接続しなければならない。まず,トルクを被駆動軸に時計回りに加える

(附属書Cに記載の取付け具を用いてもよい。)。次にトルクを反時計回りにゆっくり戻す。そして加えた

トルクを解放し,相互に作用し合う二つの構成部品の接合面で生じた角度の動きを0.02°より良い感度限

界で測定しなければならない。テーパ状及び円筒状の接合面,並びにボルト締めフランジについては,特

別の注意を払うことが望ましい。試験は,反転トルクを両方向に5回繰り返さなければならない。

注記 バックラッシは,正接合クラッチ,トルク制限装置及び歯車装置の歯車のすき間を含む。

5.2.7 心合わせの狂いは,十分な感度限界及び剛性をもつ適切な装置によって検査しなければならない

(200 mmを超える長さの延長棒は,少なくとも直径30 mm以上なくてはならない。)。

6

製品の分類

6.1

分類のパラメータ

試験装置は,次の2項目のパラメータによって分類する。

a) 出力,運転速度範囲及び速度低下率1)。

b) 5.1.3,5.1.4及び5.1.6の規定を満足させるために,試験装置が許容できる,噴射ポンプの最大噴射量

Qmax及び試験速度nt。

注1) 出力及び速度低下率は,附属書Dに示す動力計を用いて測定してもよい。

8

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

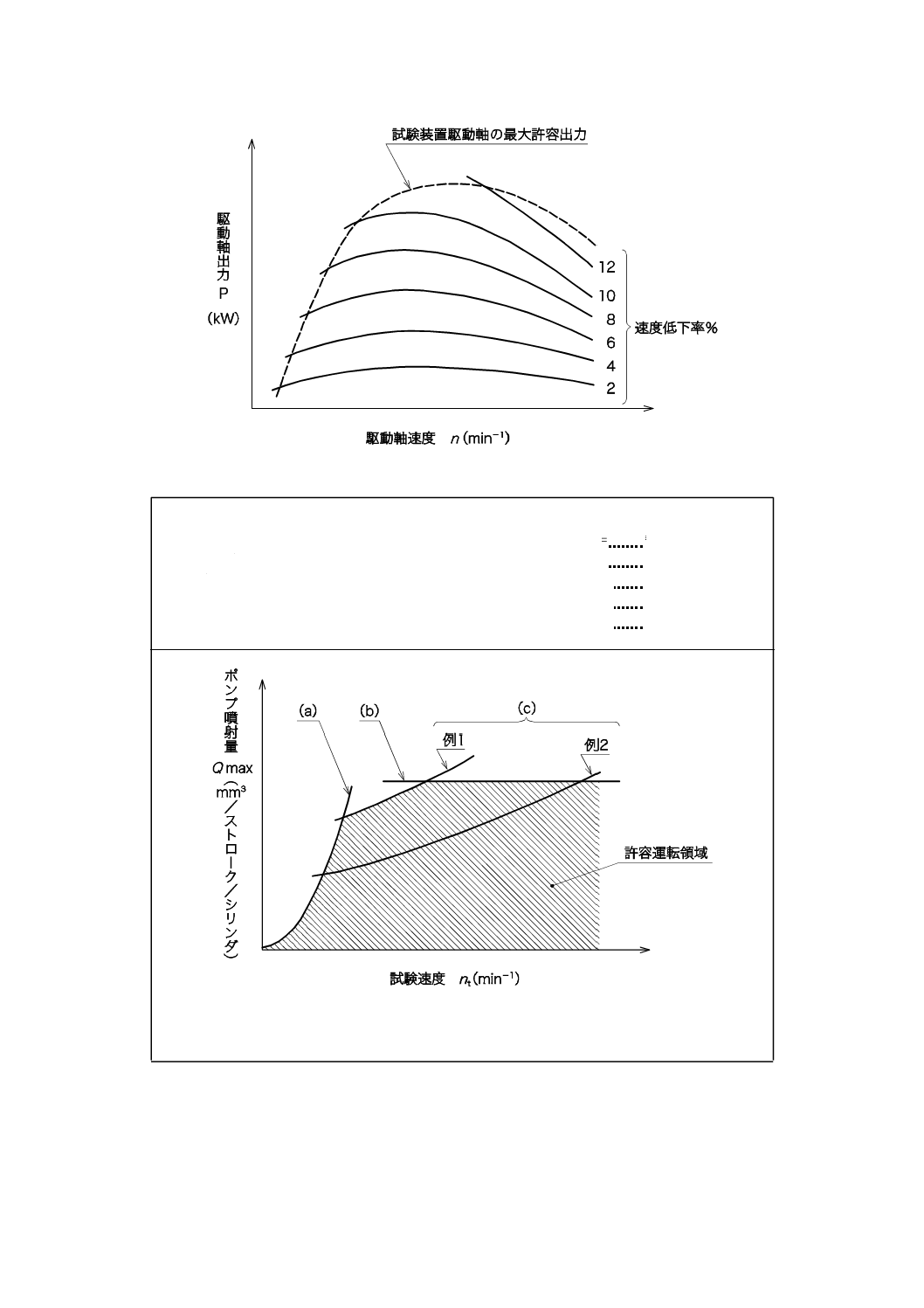

6.2

試験装置の特性図の様式

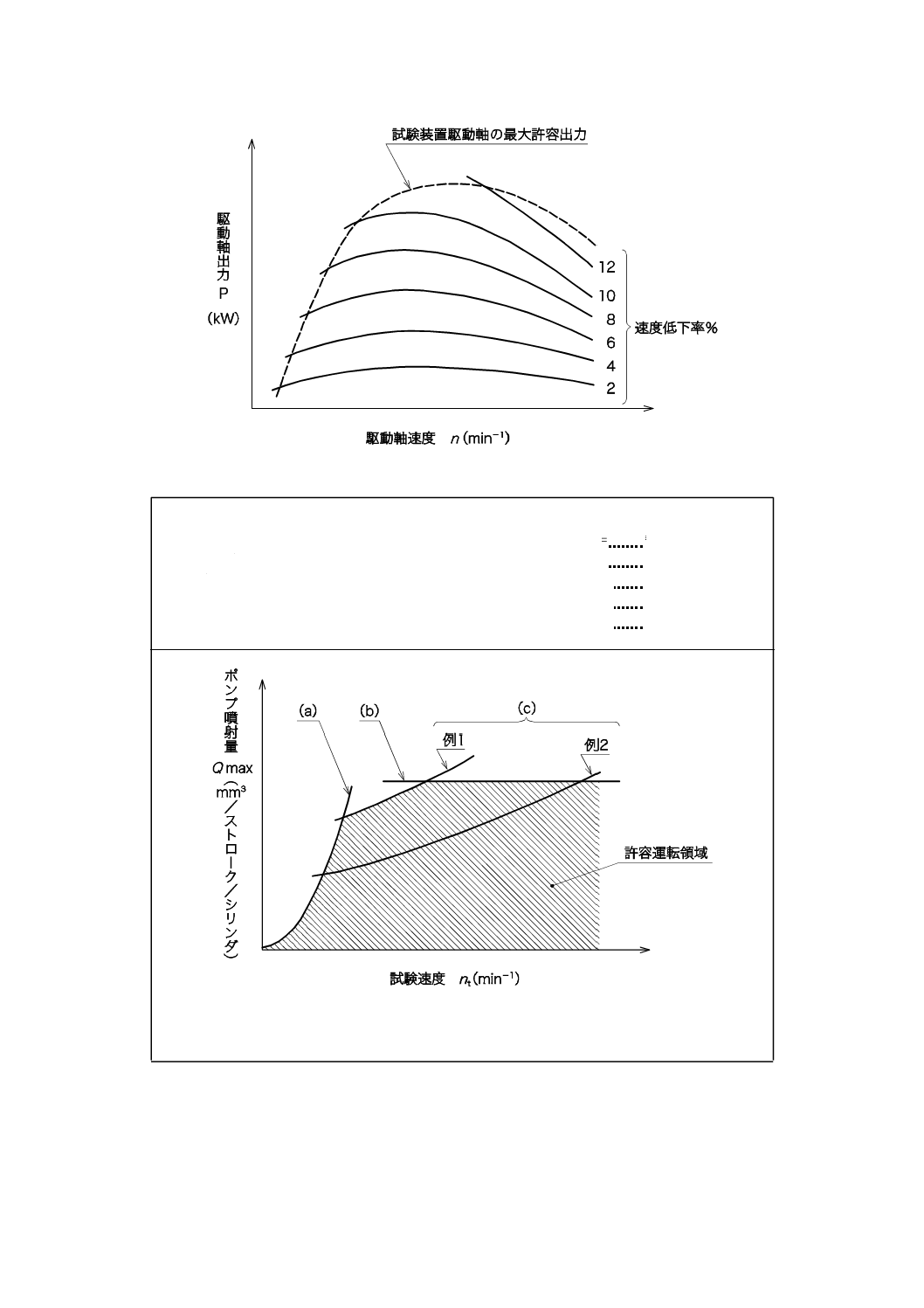

試験装置製造業者は,6.1の特性を図1及び図2に示すグラフの様式によって提示しなければならない。

6.3

グラフ2の作成

図2のグラフ2は,A.1及びA.2に規定する式と附属書Bに規定する試験装置とによって作成する。

基本的運転領域を,まず (a) 線,(b) 線によって決める。それから噴射ポンプ取付け用アダプタの形式

によって定まる (c) 線を記入する。(c) 線のうちの最も高い線2) で切り取られない基本的運転領域の部分

に斜線を入れて“許容運転領域”(Permissible operating envelope)と命名する。

図2で,(a),(b) 及び (c) の各線の説明文は,単に説明のためのものである。(a) 及び (b) 線の説明文

は全部省略してもよいし,注文者の選択によって(例えば“JIS限界”に)変更してもよい。しかし,(c) 線

には,参照する噴射ポンプ取付け用アダプタを明確に決定する適切な説明文を記載しなければならない。

注2) 最も高い (c) 線が運転領域を外れるときは省略してもよい。一方,その (c) 線が (b) 線全体を

切り取る場合は,(b) 線を省略してもよい。

6.4

基礎データ

図1及び図2(グラフ1,2)に加えて,試験装置製造業者は,グラフ2に次の項目を記載する。

a) フライホイールの慣性モーメント, kg・m2

b) 駆動軸のねじり剛性,

N・m/ °

c) 個々の軸継手のねじり剛性,

N・m/ °

6.5

応用

試験装置に駆動軸,フライホイール,伝動装置,原動機などのいろいろな組合せ,重複化,又は選択が

ある場合にはそれぞれが,すベての点においてこの規格に適合しなければならない。また,その場合,(条

件に沿った)追加のグラフ1,グラフ2の両方又は一方を提供しなければならない。

6.6

軸継手の内容

個々の軸継手には,A.3に示す剛性の式に基づいた,次の内容を明示しなければならない。

“最大噴射量

Qmax =........3)

mm3/ストローク/シリンダ,

軸継手のねじり剛性

Sc =........3)

N・m/ °”

注3) 適切な数値を記入する。

6.7

試験装置における公表特性の保証

この規格を適用する必要のあるすべての試験装置の実際の特性値は,試験装置製造業者が公表する特性

値を,最小値として満たしていなければならない。

9

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−試験装置の出力−速度低下率特性(グラフ1)

基礎データ

フライホイールの慣性モーメント

I = a) kg・m2

駆動軸のねじり剛性

Sd = a) N・m/ °

軸継手のねじり剛性

No.1:Sc = a) N・m/ °

No.2:Sc = a) N・m/ °

No.3:Sc = a) N・m/ °

注a) 適切な数値を記入する。

(a) フライホイールの慣性モーメントの限界

(b) 駆動軸のねじり剛性の限界

(c) 異なる噴射ポンプ取付け方法による安定性限界

図2−試験装置の許容運転領域及び基礎データ(グラフ2)

10

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8

平均噴射圧力

試験用インジェクタ及び管を用いたときの噴射圧力が,4.3で仮定した値を超えた場合,その圧力値に比

例した修正を噴射量Qmaxに加え,グラフ2の許容運転領域の判定に用いることが望ましい。

例

試験用インジェクタ及び管を用い,噴射量が全負荷時に200 mm3/ストローク/シリンダで,この

ときの実際の最大噴射圧力が90 MPaの場合,次によって修正する。

ppa=90 MPa

したがって,

pma=π2×90 MPa=57.3 MPa[4.3 b) 参照]

注記

対応国際規格では4.3 b) 参照としているが,ここは4.3のppを算出する式も参考にす

ると,更に理解しやすい。

比例によって,

Qe=

0.

40

ma

QP [4.3 b) 参照]

したがって,

Qe=200×

0

40

3

57

.

.=286 mm3/ストローク/シリンダ

286 mm3/ストローク/シリンダの等価噴射量をグラフ2に当てはめ,この噴射ポンプが試験装

置の許容運転領域内にあるかどうか判定することが望ましい。

11

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

グラフ2の作成に用いる公式

序文

この附属書は,グラフ2の作成に用いる公式について規定する。

A.1 フライホイール

フライホイールが,蓄積したエネルギーから1 %以内の周期速度変動に抑えながら,燃料を噴射するの

に必要な全エネルギーを確実に放射できるようにするための,最大許容噴射量Qmax,要求試験速度nt及び

フライホイール慣性モーメントIの関係は,次の式で示される。

Qmax ≒480

2

tn

I

上式はまた,試験装置の軸継手取付け面の駆動側に接続された質量だけが,フライホイールの慣性に含

まれることを要求し,その部分は,駆動軸のねじり剛性(A.2参照)と等しいか,又はそれ以上のねじり

剛性をもつことを前提とする。

A.2 駆動軸のねじり剛性

ピーク噴射トルクによるねじれが,最大許容値0.02°を超えないための駆動軸のねじり剛性と最大噴射

量Qmaxとの関係は,次の式で示される。

Qmax ≒28dS

A.3 軸継手のねじり剛性(附属書C参照)

ピーク噴射トルクによるねじれが,最大許容値0.1°を超えないための軸継手のねじり剛性と最大噴射量

Qmaxとの関係は,次の式で示される。

Qmax ≒5cS

A.4 軸継手のねじり剛性測定,並びにバックラッシ及び角度ずれの検出に用いるトルク

軸継手のねじり剛性測定,並びに噴射ポンプ駆動系におけるバックラッシ及び角度ずれの検出のために

交互に方向を変えて入力するトルクTの値は,ピーク噴射トルクの2倍が必要であり,これを最大噴射量

Qmaxとの関係で示すと次の式となる。

T≧Qmax (数値的に)

12

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

噴射ポンプ取付けの安定度測定に用いるシミュレータの仕様

序文

この附属書は,噴射ポンプ取付けの安定度測定に用いるシミュレータの仕様について規定する。

B.1

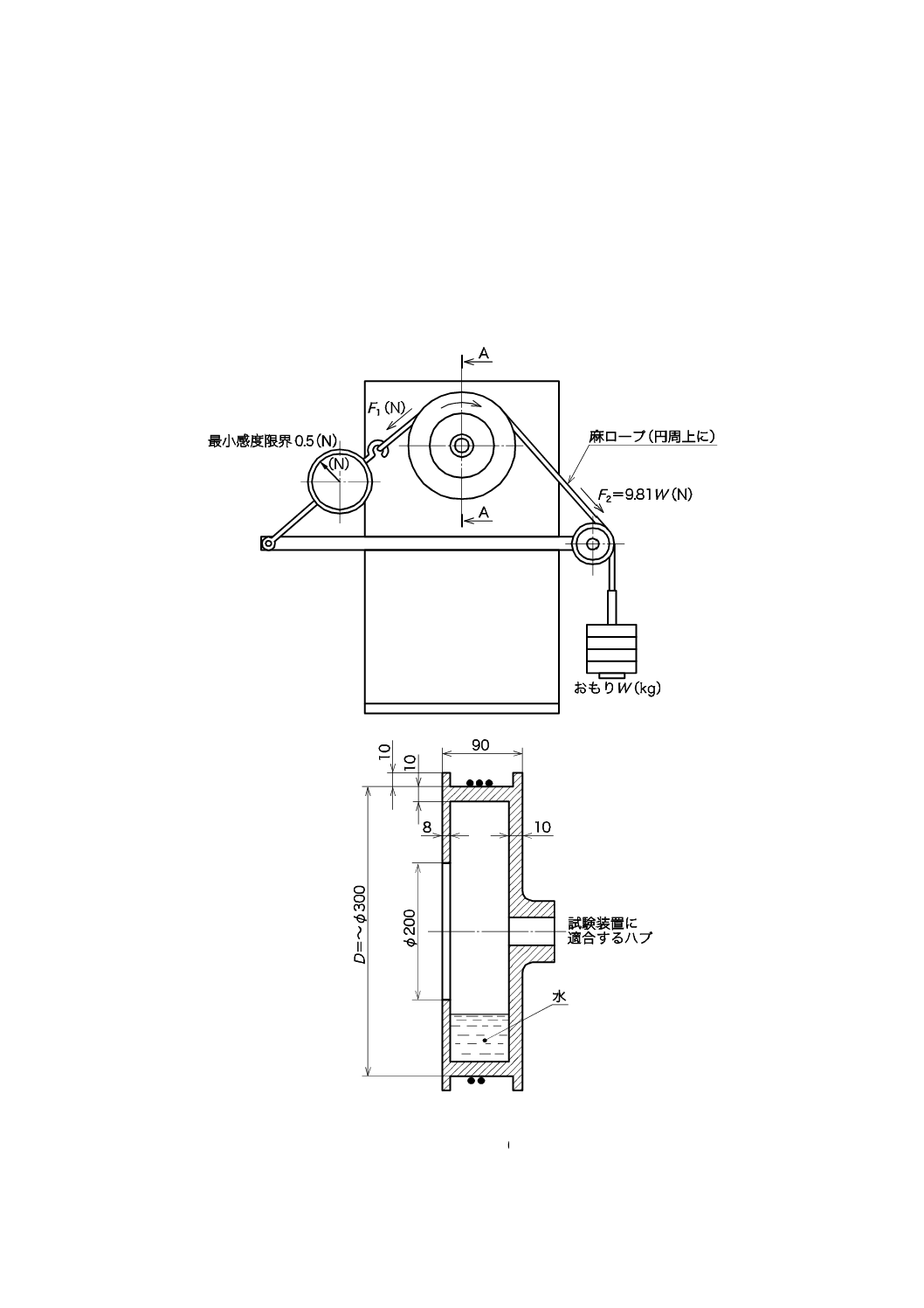

作動原理

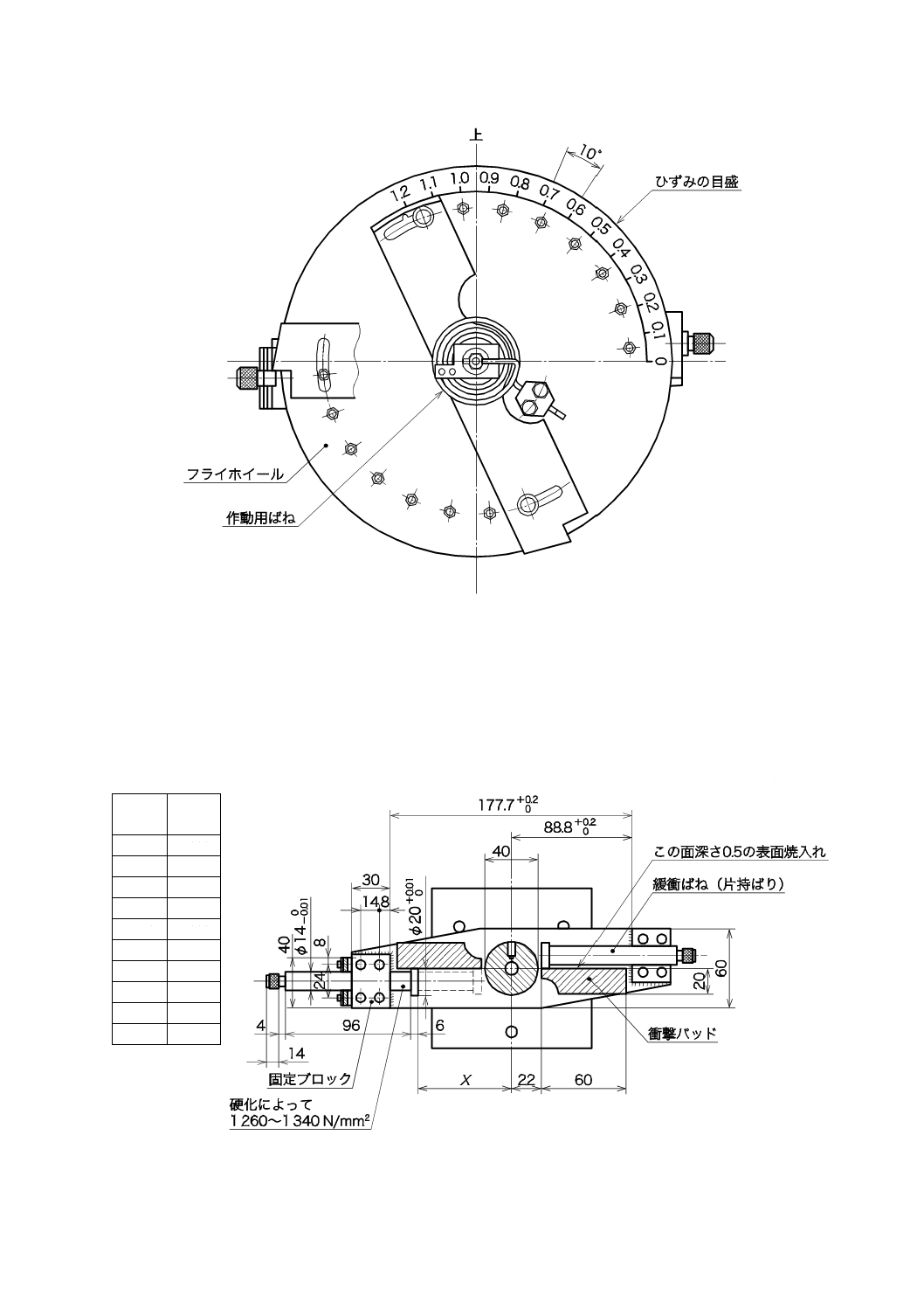

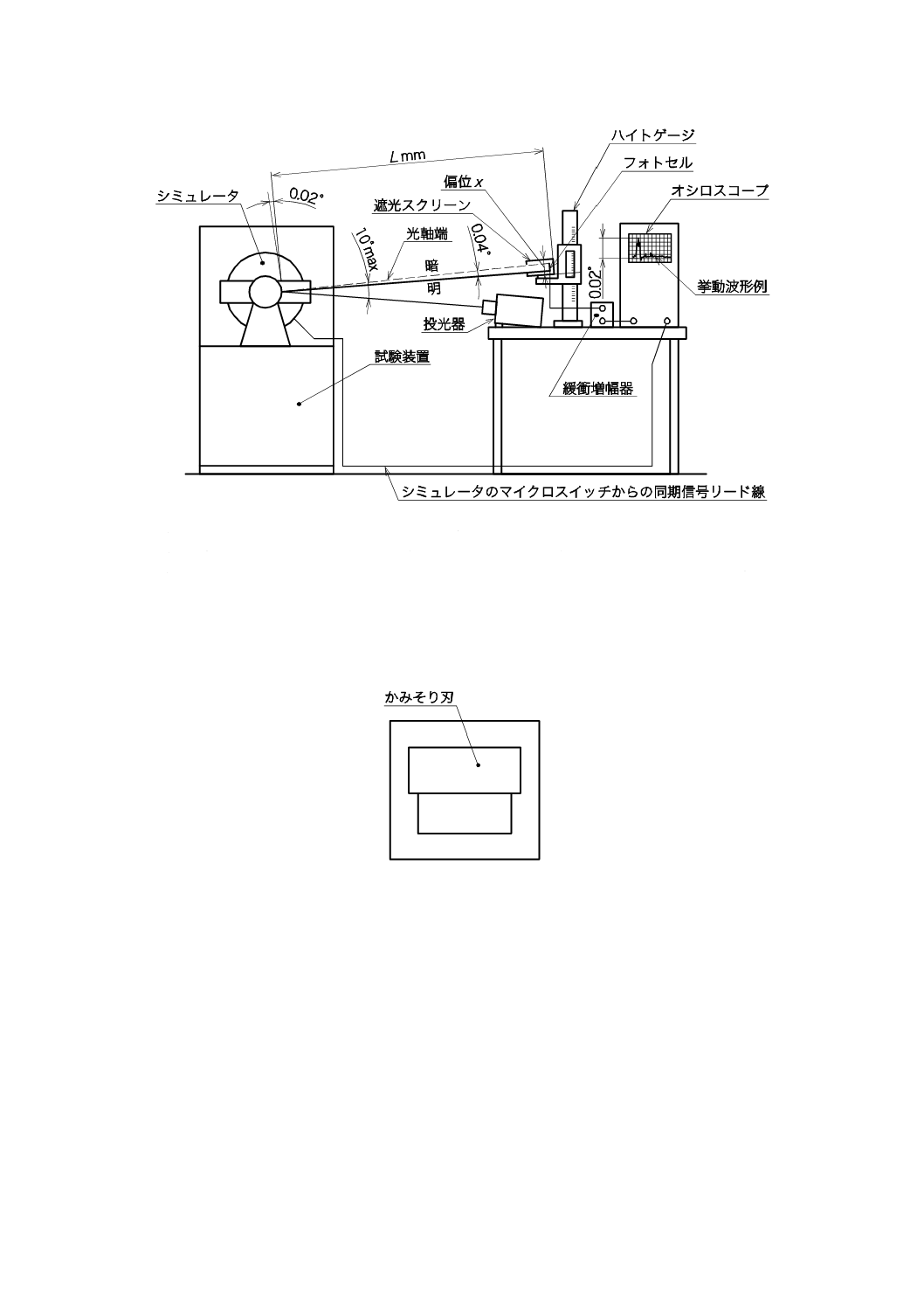

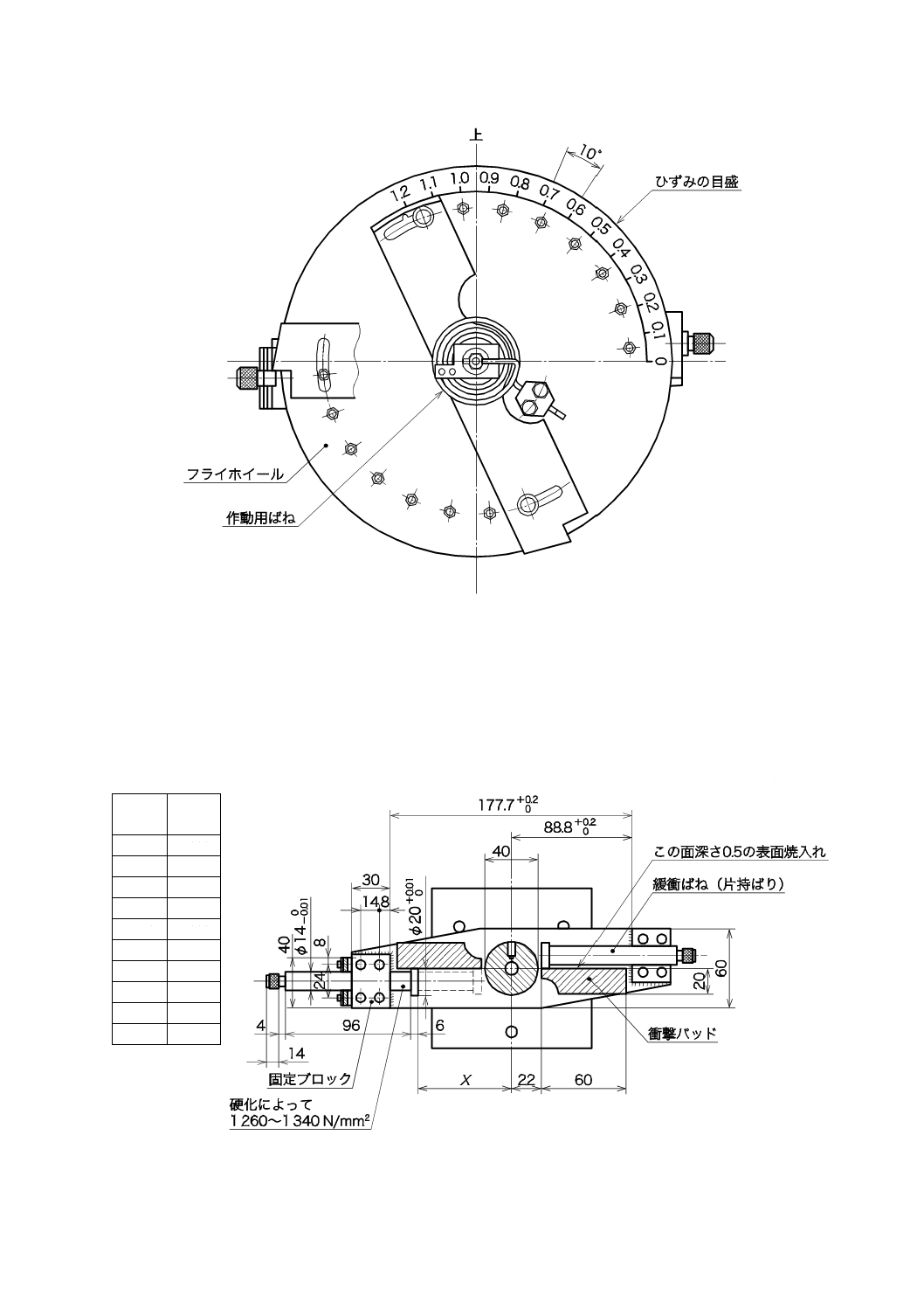

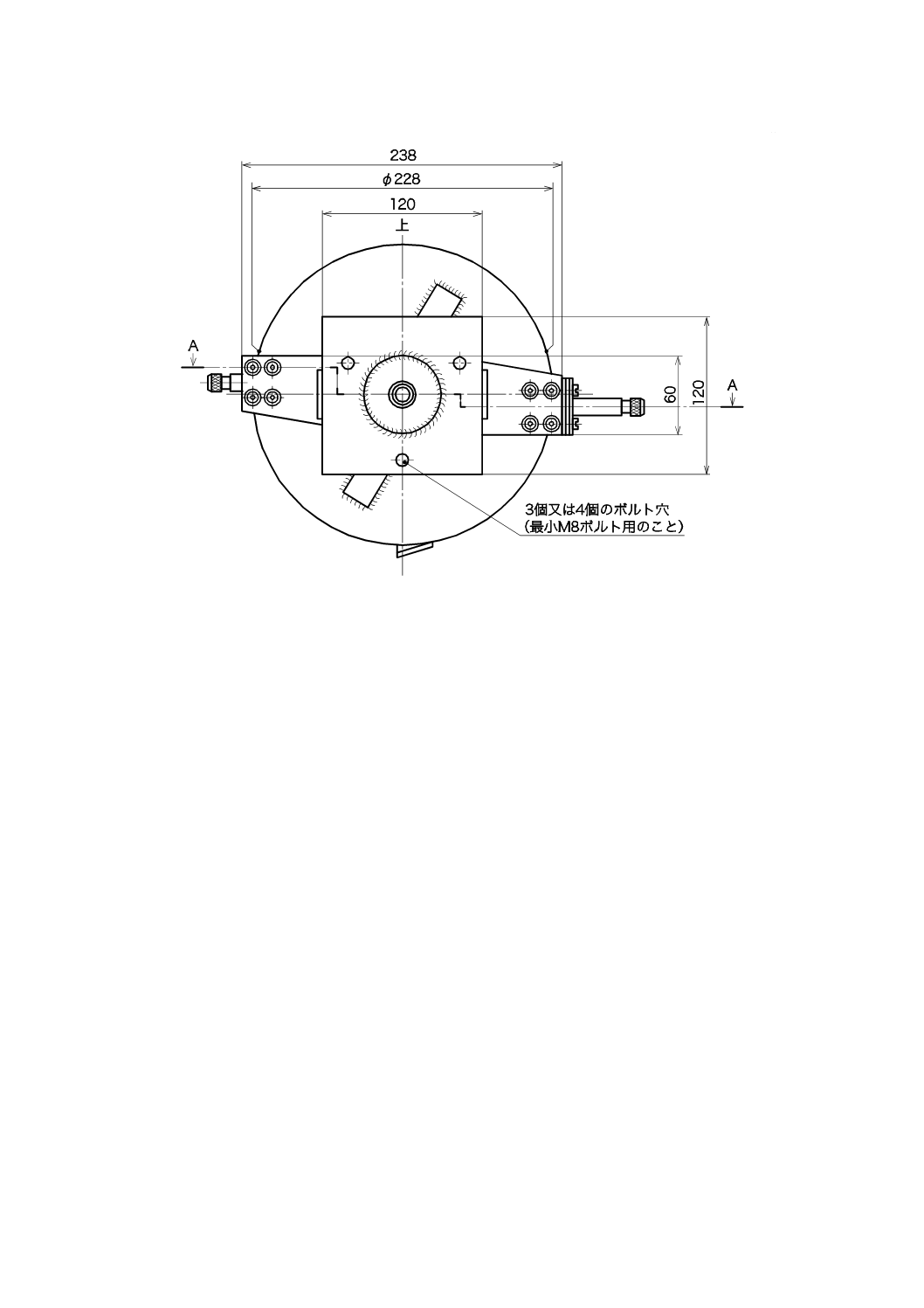

B.1.1 フライホイールは,まず,作動用ばねから初期の運動エネルギーを受ける(図B.1参照)。

B.1.2 次に,フライホイール端面の衝撃パッドが,他端を取付けフランジに接合した2個の硬い緩衝ばね

に接触する(図B.2参照)。

B.1.3 取付けフランジは,供試噴射ポンプ取付け面に取り付け,それによって緩衝ばねで発生するねじれ

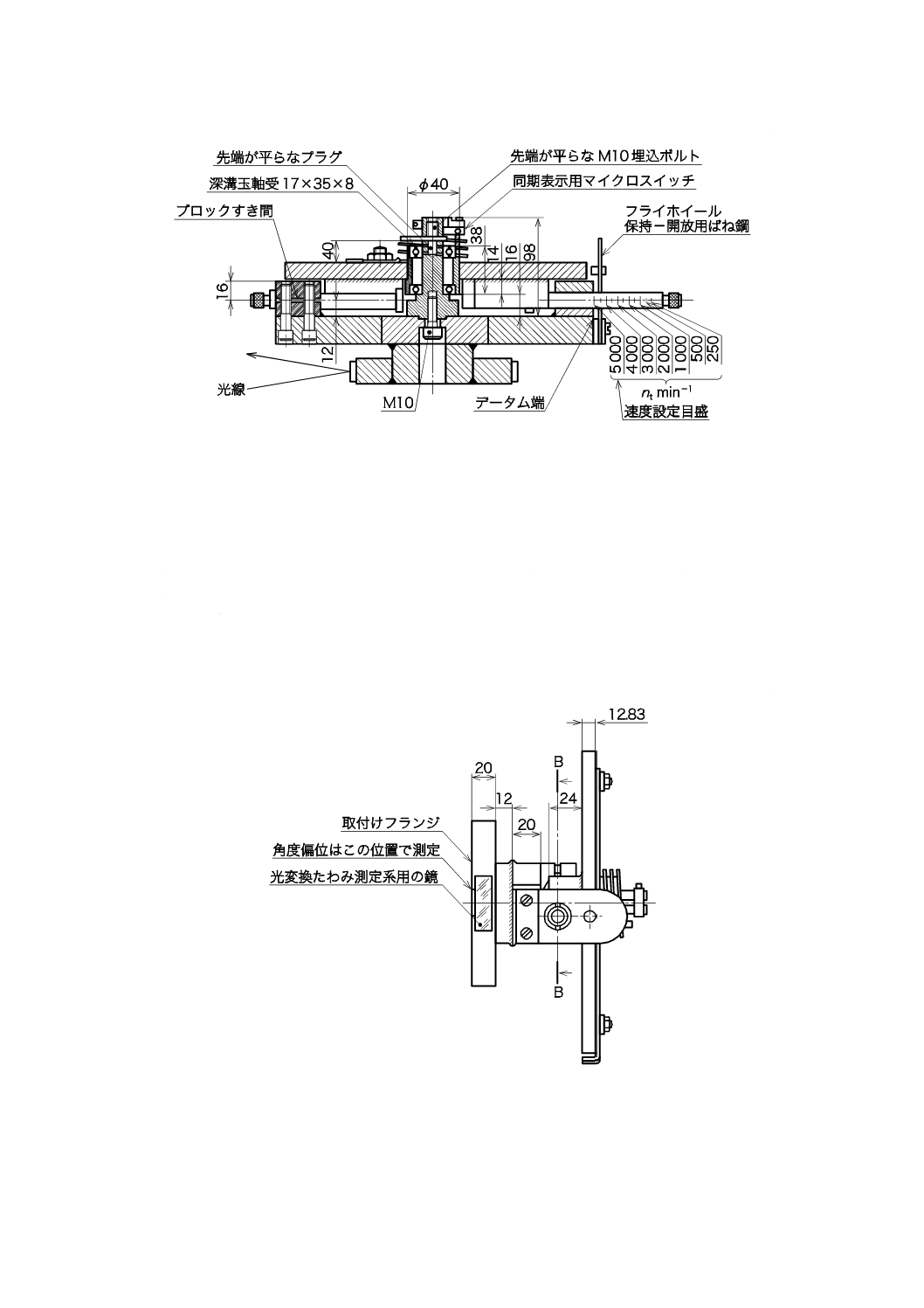

衝撃パルスを伝える(図B.6,図B.7,図B.8,図B.9及び図B.10参照)。

B.1.4 緩衝ばねは,有効なねじれ率の中で可変である。シミュレートされる要求試験速度ntは,パッドが

緩衝ばねと接触する時間幅が,要求試験速度nt において10°の回転の時間に等しくなるようにねじれ率

の適正な値を選択して得られる(図B.2及び図B.3参照)。

B.1.5 トルクパルスの振幅は,シミュレートした噴射ポンプの噴射量Qに相当し,Q/nt に比例する作動用

ばねの最初のひずみ値によって制御する。

B.1.6 緩衝ばねの有効なねじれ率のための調整機構は,試験速度ntによって適正に目盛付けする(図B.3

参照)。

作動用ばねに関連するひずみの目盛は,Q/nt によって適正に目盛付けする(図B.1参照)。これらの両

方の目盛を調整することによって,任意の試験速度ntにおける任意の噴射量Qの1回の噴射トルクパルス

をシミュレートする。

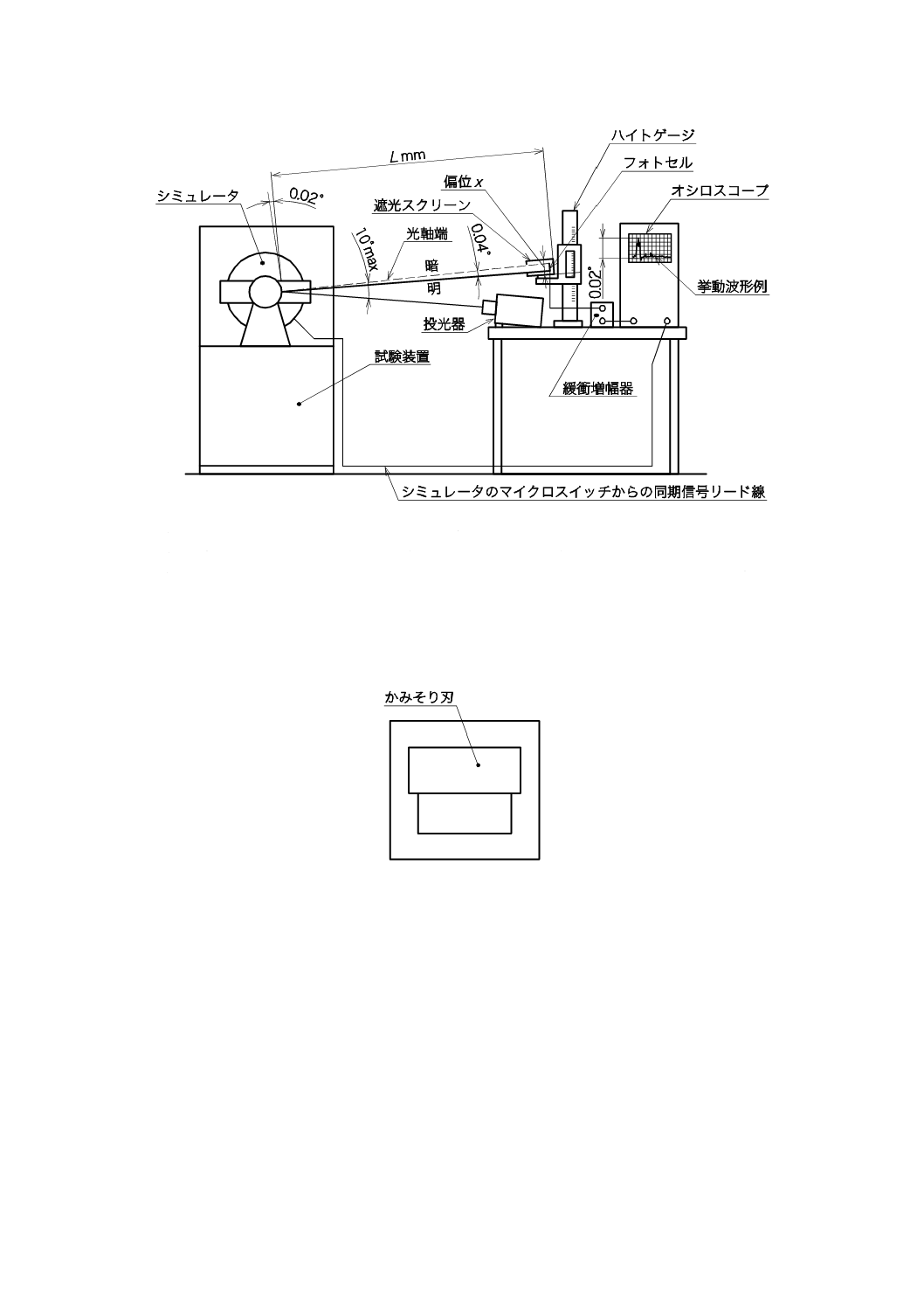

B.1.7 偏位測定装置は,ポンプ被駆動軸の軸線に平行な軸に対し,かつ,水平面に対する噴射ポンプ取付

け面の角度の偏位を時間基準に対して測定する。

B.2

構造

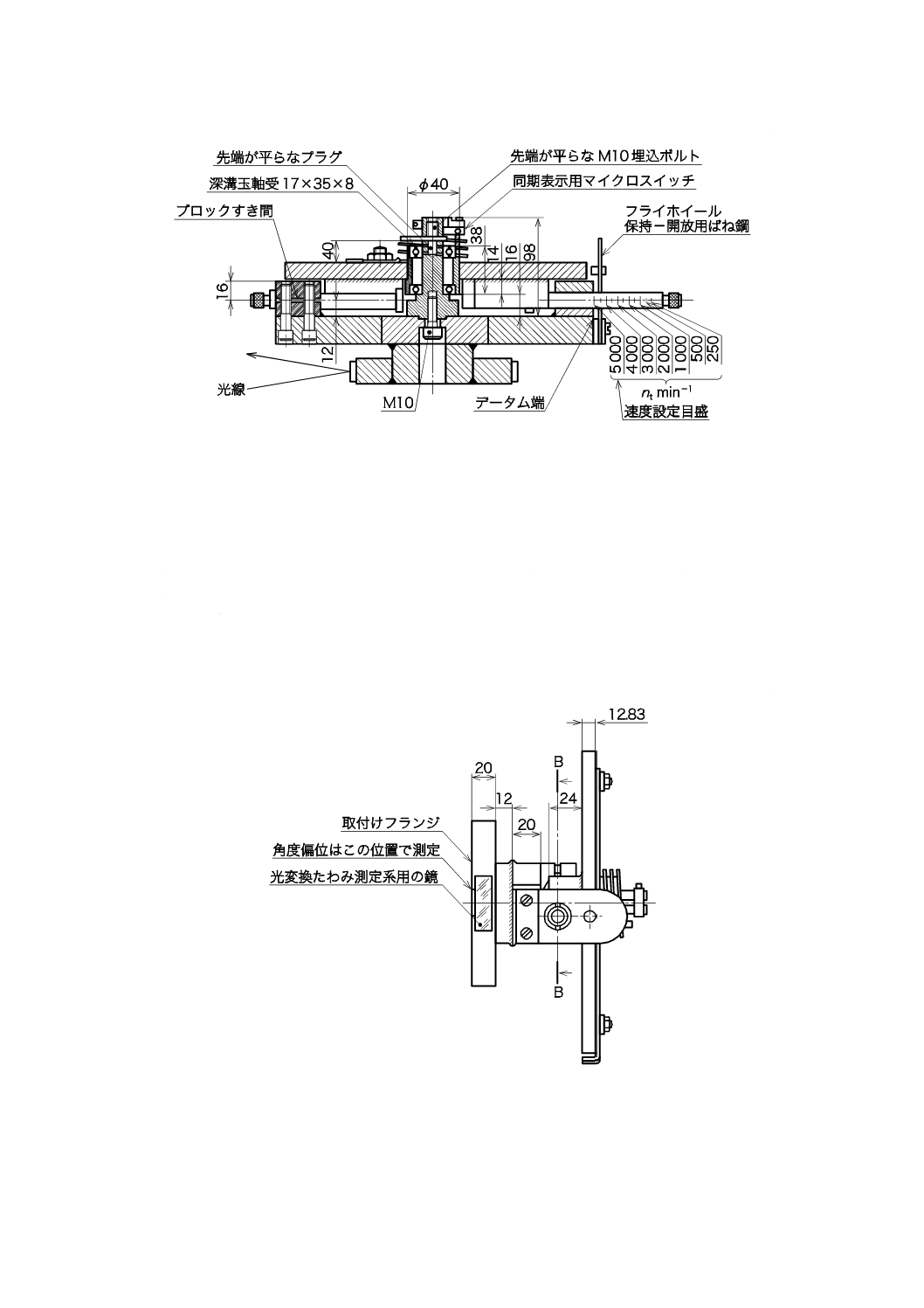

B.2.1 図B.1〜B.5に,詳細な構造,重要寸法及び公差を示す。材料は,特記したものを除き,一般に軟鋼

である。

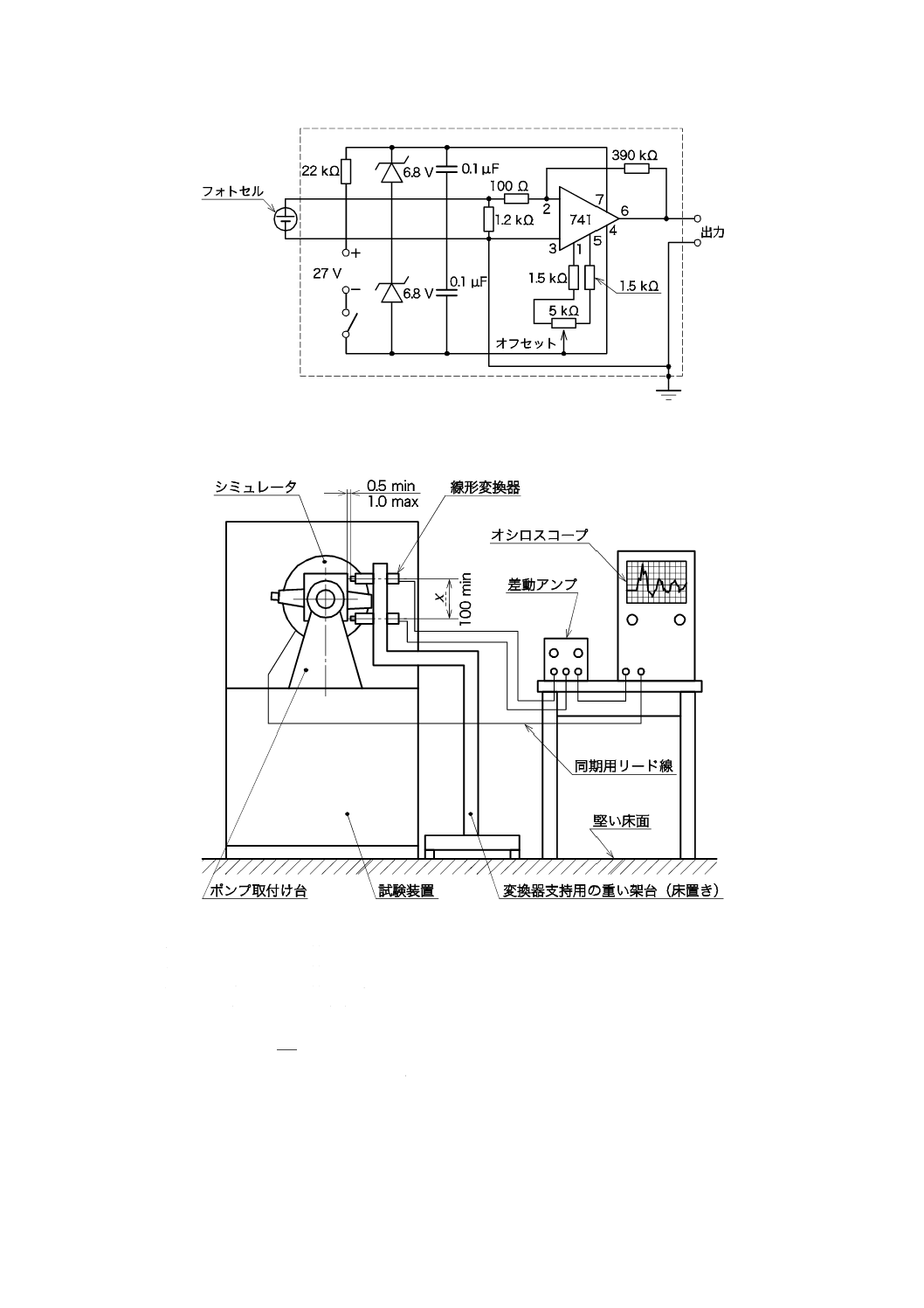

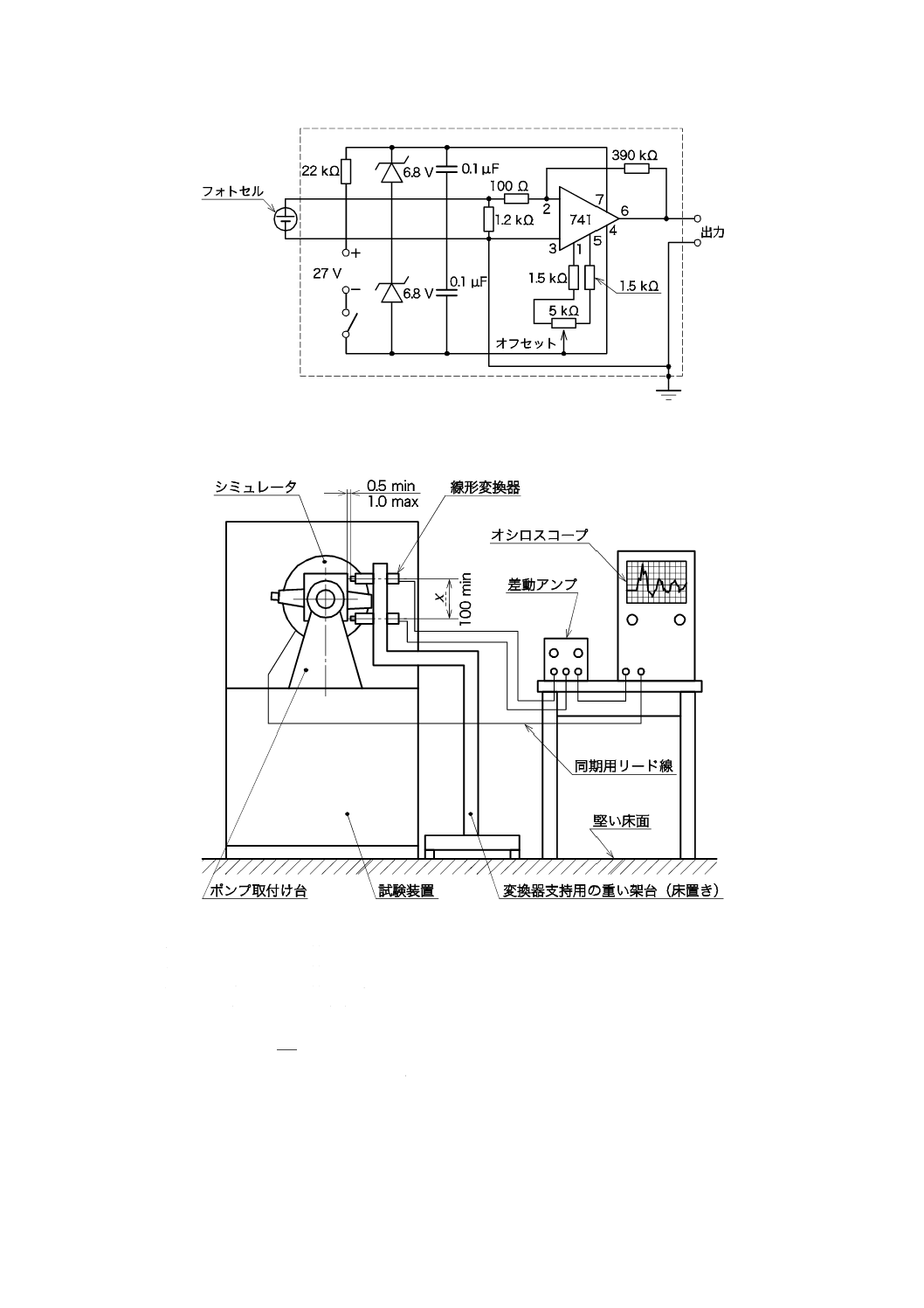

B.2.2 図B.6〜B.8に,推奨する光電変換器の主要な部分の詳細及び緩衝増幅器 (buffer amplifier) を示す。

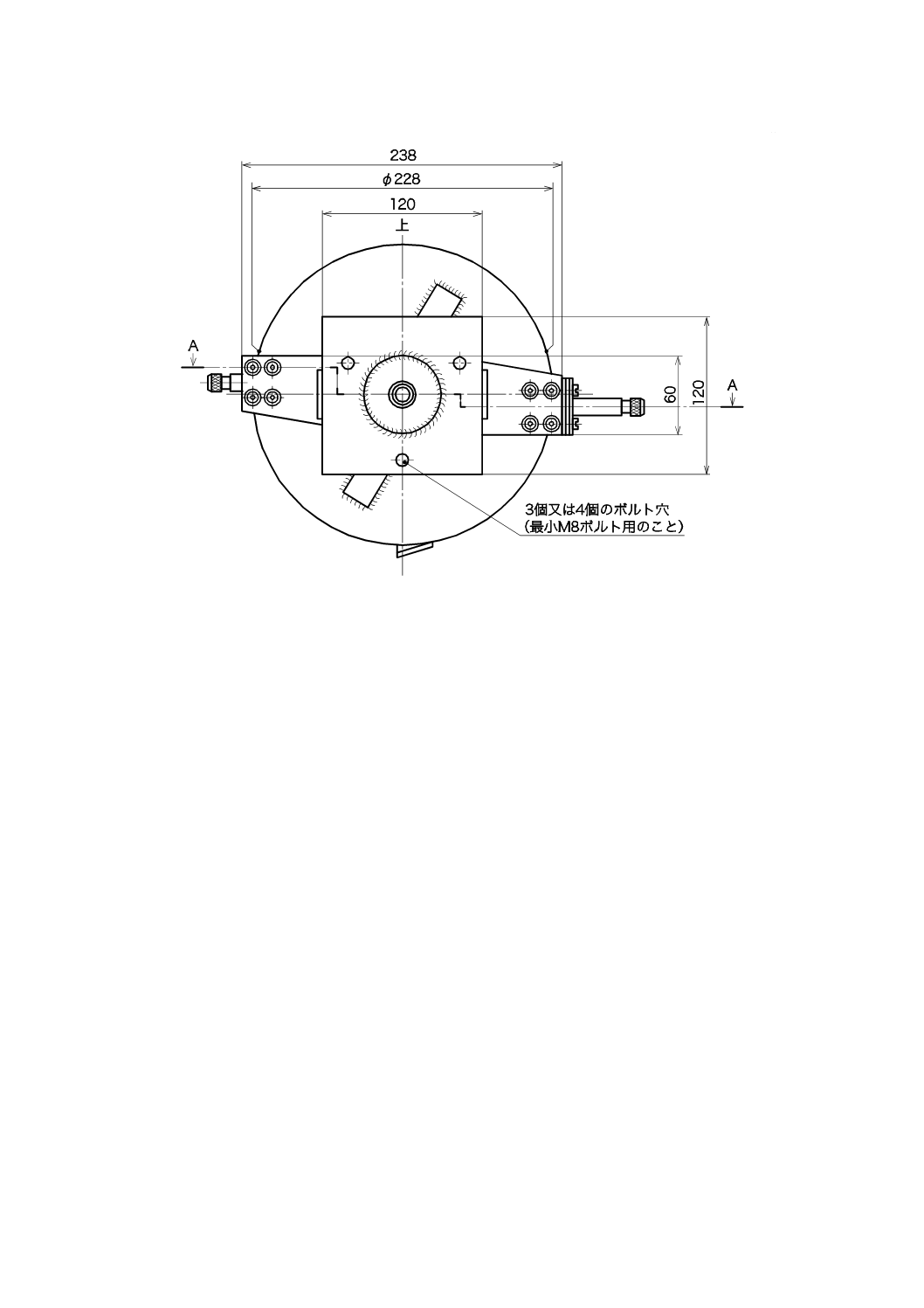

B.2.3 図B.9に,市場で入手可能な装置を用いた別の推奨システムを示す。

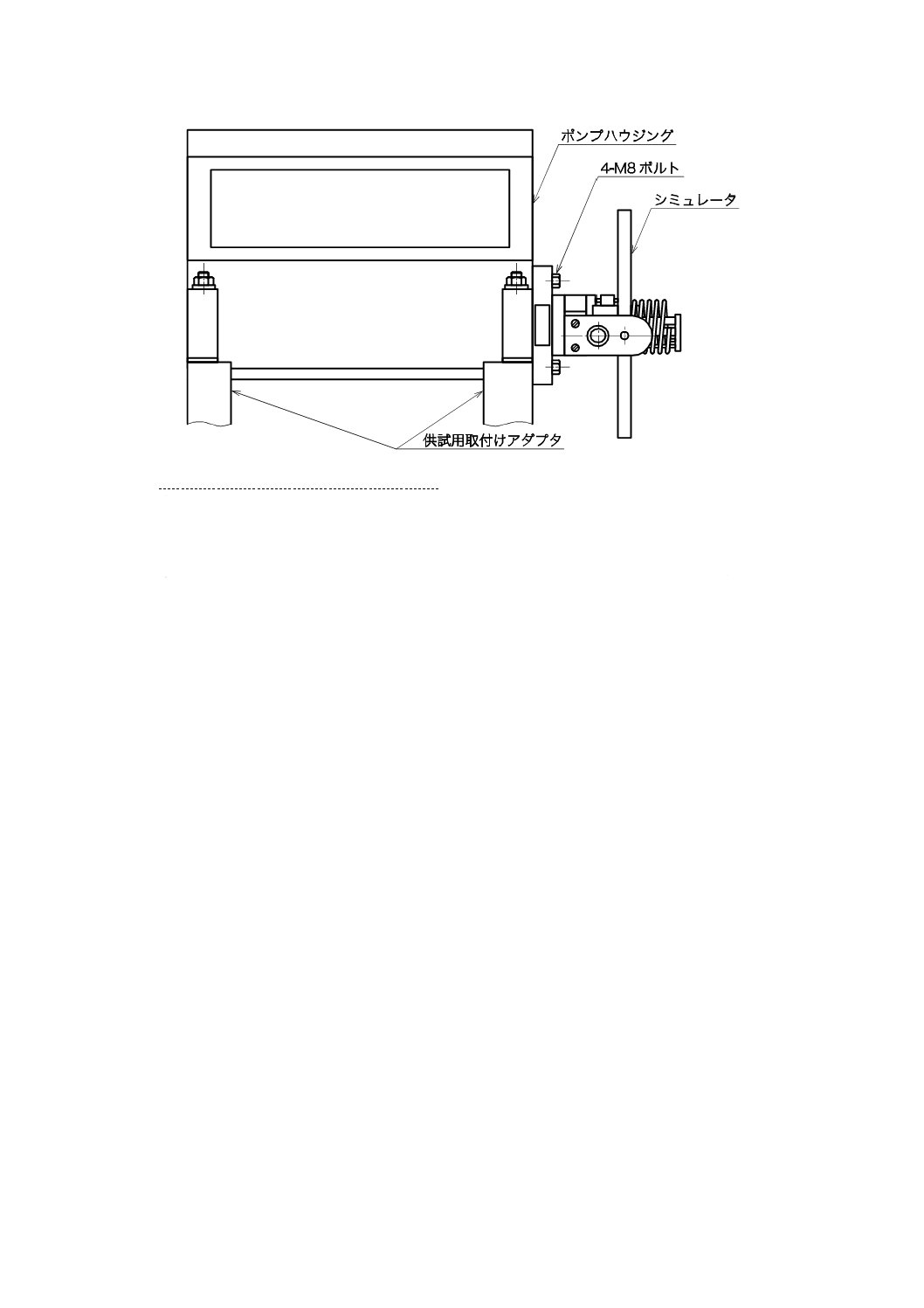

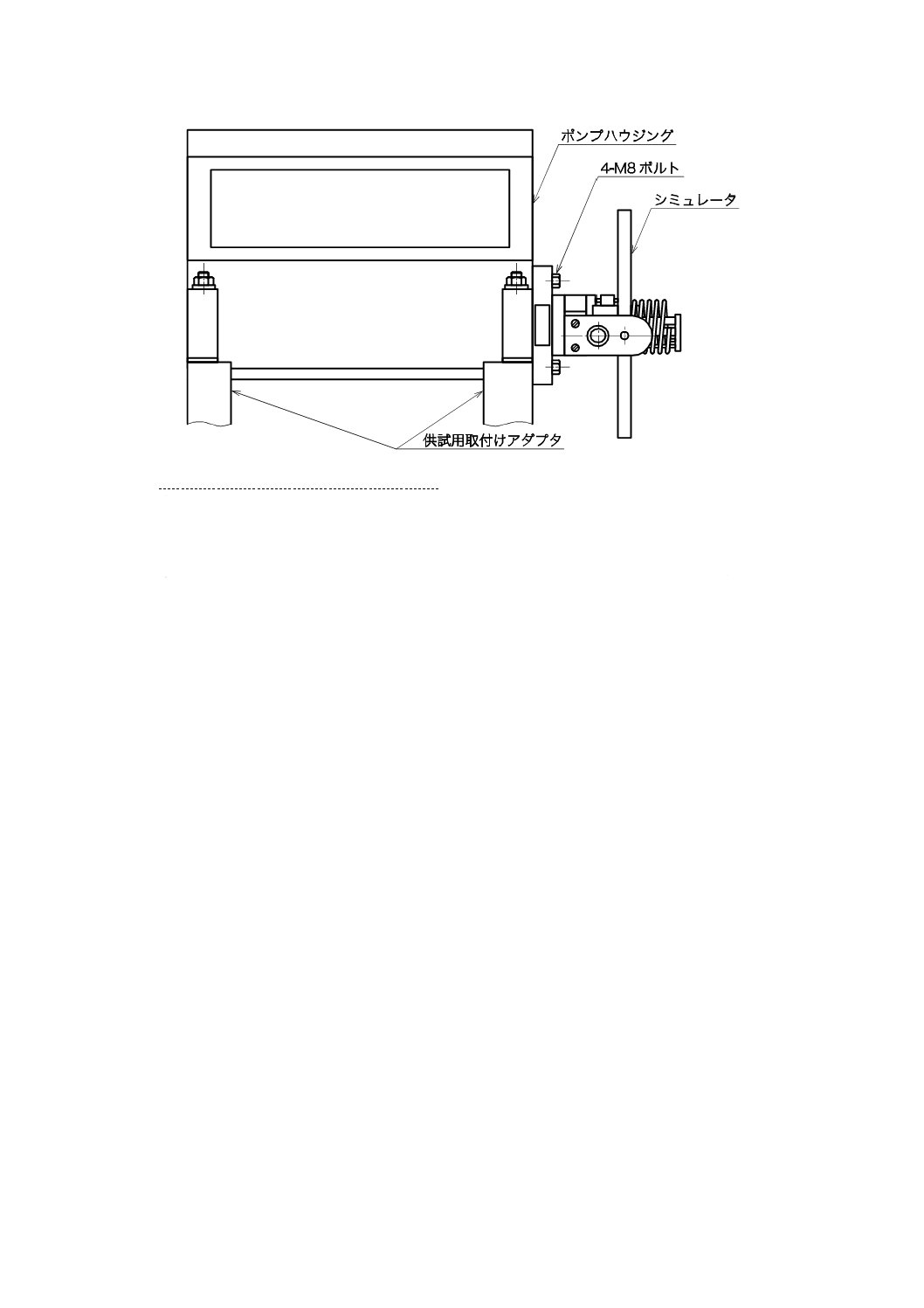

B.2.4 図B.10は,平面座取付け式又は円筒面座取付け式噴射ポンプ用の取付けアダプタとともに用いるブ

ラケットの主要な部分の詳細を示す。

B.3

試験方法

B.3.1 少なくとも試験装置全体が設置でき,片側に角度ずれ測定装置の搬出入に十分な広さをもった硬い

床面の場所を選ぶ。

B.3.2 試験すべき噴射ポンプ取付け用アダプタを試験装置に固定し,必要ならシミュレータ据付け台を用

いて,シミュレータをアダプタに固定する。表示部を備えている偏位測定装置を設置する。表示された偏

13

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

位が水平面に対する据付け面角度偏位と等しいことを検証するために,適切な静的校正を行う。

静的に信頼性があり,精度よく校正できるので,図B.6又は図B.9に示す形式の角度偏位計を推奨する。

しかし,B.3.4の偏位が測定できる特性をもつ角度偏位計であれば,どのようなものでもよい。

B.3.3 シミュレータの緩衝ばねを,試験装置が出せる最高速度に対して設定する。

B.3.4 Q/nt の設定を徐々に増加させ,0.02°の偏位を記録するまでシミュレータのフライホイールを数回

開放する。この条件でQを得るためにQ/nt 目盛の読みによって速度設定ntの値を増加させる。この値を

本体図2に記入する(本体6.2参照)。

B.3.5 シミュレータ速度設定を一つ低い段階に落とし,B.3.4などに述べた手順を曲線が完成するまで繰り

返す。

B.3.6 B.3.3,B.3.4及びB.3.5の手順を試験装置に附属しているすべての他の噴射ポンプ取付け用アダプタ

について繰り返して行う。

B.4

解説及び注意事項

B.4.1 Q/nt 目盛を最大にセットしても0.02°の角度偏位が得られない場合,その結果を除外する。

B.4.2 シミュレータを噴射ポンプ取付け面に取り付けるときは,最初にボルトを緩く締め,次にフライホ

イールが回転する方向にトルクを加えてから,ボルトを完全に締め付ける。こうすることによって接触面

における滑りの発生を抑えることができる。しかし,万一滑りが発生すると,ねじり衝撃が起こる前後で

は表示されたデータの高さが急に変化するため,それによって滑りの発生が分かる。

B.4.3 シミュレータとポンプ取付け用アダプタとを取り付けるときには,まず合わせ面のどこにも塗装,

ばり,異物がないこと,及びすべてのボルト,クランプが正しく締められていることを確かめる。これら

の注意を怠ると,測定したQの値が少なくなる。

B.4.4 緩衝ばね固定用ブロックを締める場合には,4本のボルトを一般的に採用されている締付け順序に

よって完全に締め,ブロックのすき間が大体同じくらいになるようにする(図B.3参照)。

14

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

作動用ばねの詳細仕様

線 径:3 mm

巻 数:6+3°

平均径:55 mm(呼び)

巻方向:右

試験トルク:120°で 1.607±0.016 N・m

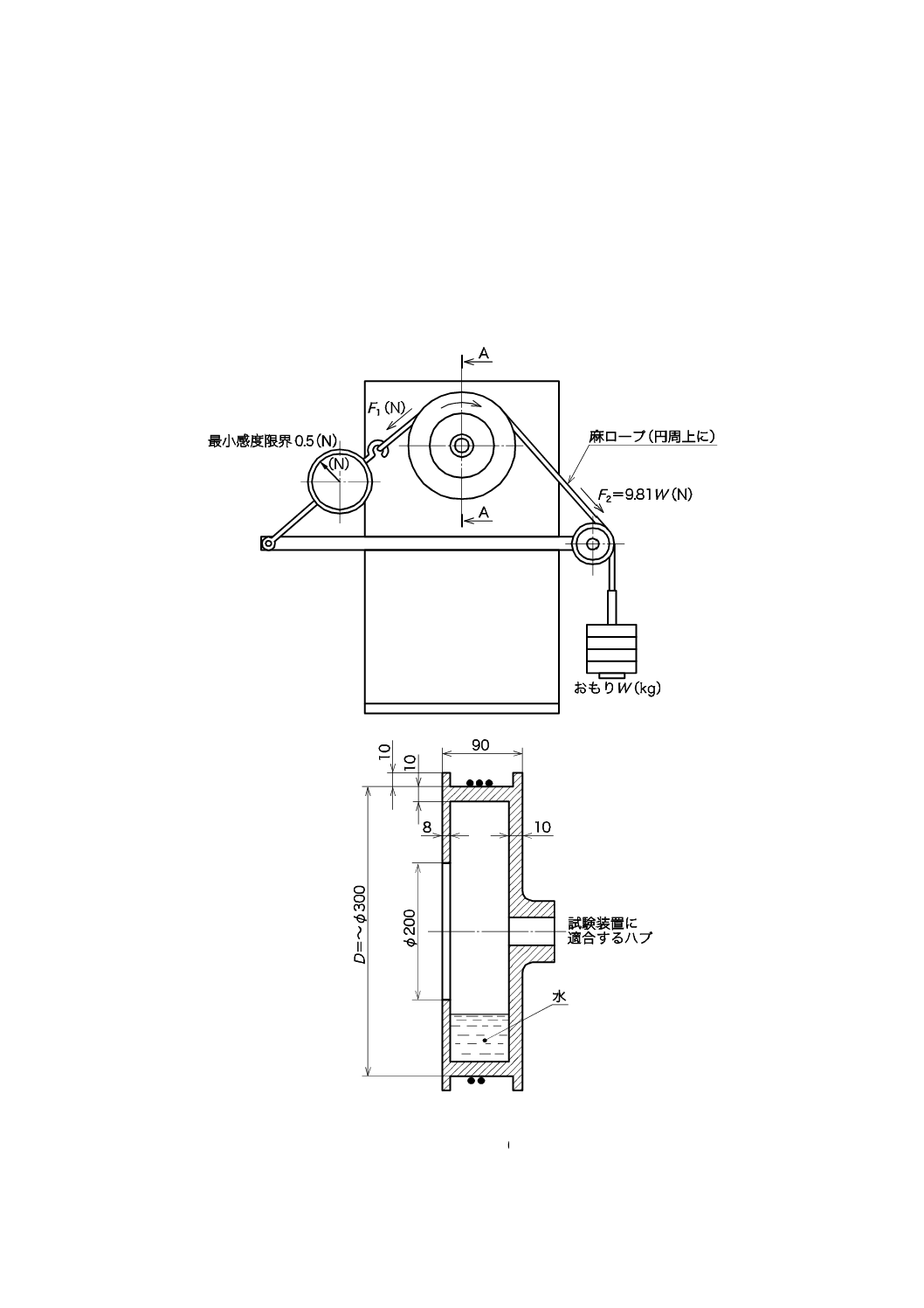

図B.1−シミュレータ(正面図)

単位 mm

寸法

X

速度

nt

68.53

5 000

66.24

4 000

62.94

3 000

60.58

2 500

57.50

2 000

53.18

1 500

46.53

1 000

41.48

750

34.26

500

22.40

250

図B.2−シミュレータ[B-B(図B.4参照)]

15

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図に示すシミュレータは,次の規定を守らなければならない。

a) それぞれの片持ばりの半径方向の位置にかかわらず,かつ,8本のボルトをすべて締めた状態

でも,衝撃パッドが両方の緩衝ばね片持ばりに0.03 mm以内で同時に接するような精度でな

ければならない。

b) 片持ばりがパッドを打った瞬間に,ねじりばねの作用力が0になるような角度にフライホイ

ールスピンドルをセットする。

c) 固定ブロックは,少なくともその表面の90 %が片持ばりに接触していなければならない。

d) 速度設定目盛は,図B.2の表による。

注記 角度関係は,必ずしも各投影図間の関連はない。

図B.3−シミュレータ[A-A(図B.5参照)]

単位 mm

注記 B-Bは,図B.2に示す。

図B.4−シミュレータ(側面図)

16

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 A-Aは,図B.3に示す。

図B.5−シミュレータ(背面図)

17

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この図では,次のような関係がある。

a) シミュレータで0.02°の移動に対して,光軸は0.04°偏位する。

b) 距離Lにおける0.04°=0.000 7 L(フォトセル面での偏位x)

c) ハイトゲージを0.000 7 L mm動かしたとき,オシロスコープのビームの偏位が0.02°の読み

となるように校正する。

注記 図B.6〜B.8は,角度偏位測定用推奨装置の一例を示す。

図B.6−推奨される装置の見取り図

図B.7−投光器用スライド

18

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.8−緩衝増幅器の回路

単位 mm

線形変換器の仕様

a) 感度限界

:最小1 μm

b) 測定範囲

:最小0.2〜1.0 mm

c) 応答周波数

:最小1.5 kHz

0.02°の角度移動に対し,変換器間の差動量は

゚

゚

360

02

.0

2x

π

=0.000 35 x (mm)

二つの変換器の間の差動量が0.000 35 x mmのとき,オシロスコープ図形が0.02°の読みとなる

ように校正する。

図B.9−別の角度偏位測定方法

19

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

このブラケットは,次のような仕様とする。

a) 試験装置の平面座取付け式噴射ポンプ用取付けアダプタに適合する,単品の噴射ポンプハウ

ジングを用いる。

b) M8以上のボルト4本で,ポンプハウジングの端面にシミュレータの取付けフランジを取り付

ける。

c) シミュレータのフライホイールの軸線は,噴射ポンプカム軸の軸線から最大20 mmの偏心が

あってもよい。

図B.10−平面座取付け式噴射ポンプ用の取付けアダプタの試験に用いるブラケットの形状

20

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

軸継手のねじり剛性測定方法

序文

この附属書は,軸継手のねじり剛性測定方法について規定する。

手順

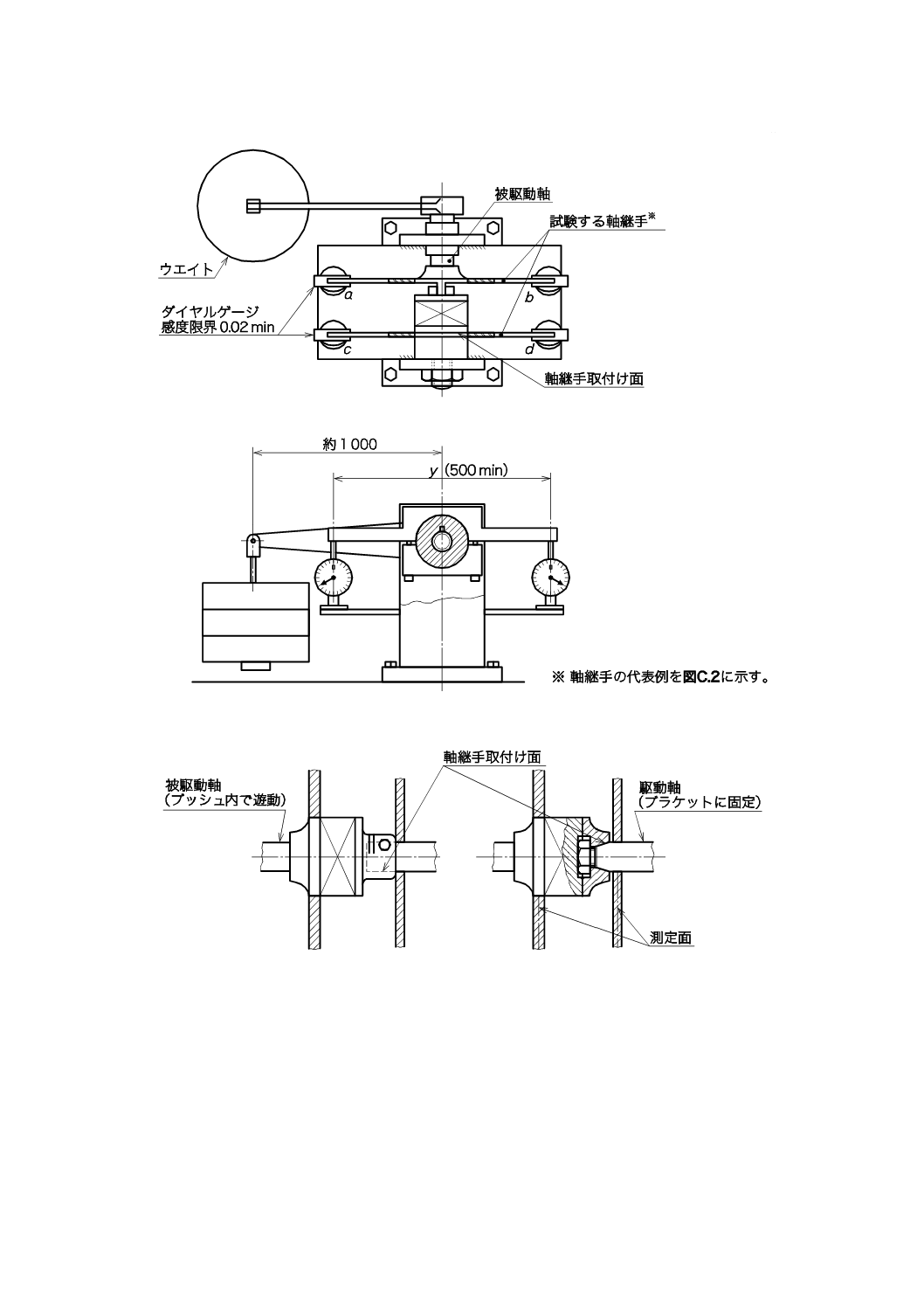

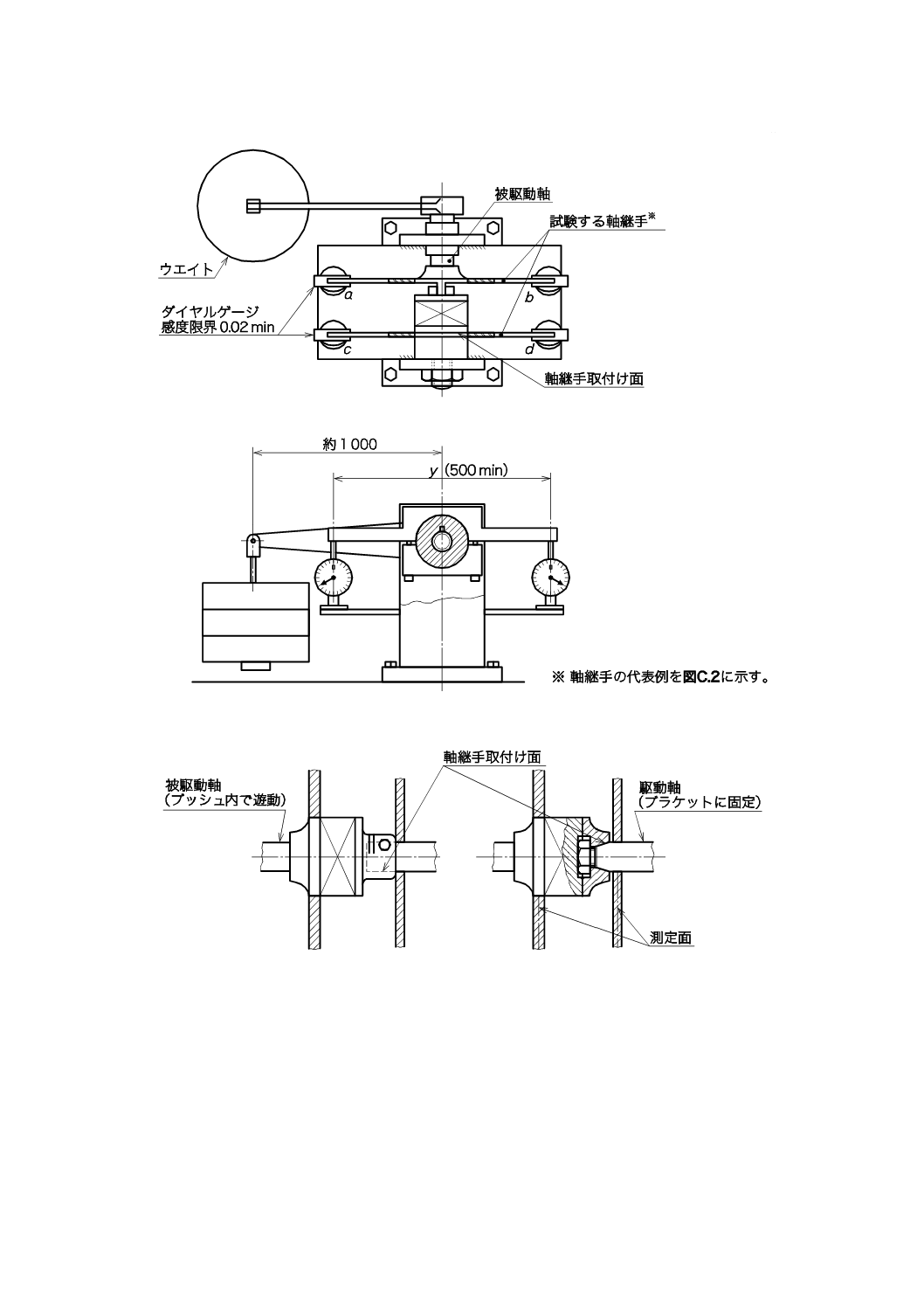

a) 図C.1のa,b,c,dのすべてのダイヤルゲージの読みを0にする。

b) T =Q (N・m)±5 %のトルクを加える(Q:試験する軸継手に関する最大噴射量)。

c) すべてのダイヤルゲージの偏位(mm)を記録する(回転方向にかかわらず)。

d) 軸継手の角ひずみ=

(

)(

)

[

]

y

d

c

b

a

+

−

+

57.3

(°)

e) 軸継手のねじり剛性 Sc =(

)(

)

d

c

b

a

y

T

+

−

+

5

017

.0

(N・m/ °)

f)

反対方向にトルクを加え,手順 a) を除いた,手順b)〜e) を繰り返す。

g) 結果の算術平均をねじり剛性として記録する。

21

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図C.1−軸継手のねじり剛性測定方法

図C.2−他の代表的軸継手

22

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

動力計

序文

この附属書は,動力計について記載するものであって,規定の一部ではない。

単位 mm

10 kW用アルミニウムブレーキドラム(例示)

動力:5.24 D n (F1−F2) 10−8 (kW)

図D.1−動力計代表例(断面A-A)

23

D 3633-1:2007 (ISO 4008-1:1980)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS D 1617 自動車部品−ディーゼル機関用フューエルフィルタ−試験方法

注記 対応国際規格:ISO 4020,Road vehicles−Fuel filters for diesel engines−Test methods

(MOD)

JIS D 3633-2 自動車−燃料噴射ポンプの試験−第2部:静的条件

注記 対応国際規格:ISO 4008-2,Road vehicles−Fuel injection pump testing−Part 2 : Static

conditions (MOD)

JIS D 3636 自動車−ディーゼル機関用燃料噴射装置の試験−ピントル形校正用ノズル

注記 対応国際規格:ISO 4010,Diesel engines−Calibrating nozzle,delay pintle type (MOD)

ISO 4093,Diesel engines−Fuel injection pumps−High-pressure pipes for testing

ISO 4113,Road vehicles−Calibration fluid for diesel injection equipment