D 3610-2:2020 (ISO 18418-2:2014)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 寸法及び許容差 ················································································································ 2

4 清浄度···························································································································· 3

5 最小曲げ半径 ··················································································································· 4

6 配管の結合端部 ················································································································ 4

6.1 一般 ···························································································································· 4

6.2 配管先端の形状 ············································································································· 4

6.3 配管アッセンブリの結合端部 ··························································································· 4

7 使用圧力························································································································· 6

8 曲げ部のへん(扁)平率 ···································································································· 6

9 締付けトルク及びシール性 ································································································· 6

10 呼び方 ·························································································································· 6

11 こん包及び識別 ·············································································································· 7

D 3610-2:2020 (ISO 18418-2:2014)

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,公益社団法人自動車技術会(JSAE)から,

産業標準原案を添えて日本産業規格を制定すべきとの申出があり,日本産業標準調査会の審議を経て,経

済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS D 3610の規格群には,次に示す部編成がある。

JIS D 3610-1 第1部:60°内側円すい形体の結合端部

JIS D 3610-2 第2部:配管アッセンブリ

日本産業規格 JIS

D 3610-2:2020

(ISO 18418-2:2014)

直噴ガソリン機関−高圧燃料配管−

第2部:配管アッセンブリ

Gasoline direct injection engines-High pressure liquid fuel supply

connections-Part 2: Pipe assemblies

序文

この規格は,2014年に第1版として発行されたISO 18418-2を基に,技術的内容及び構成を変更するこ

となく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,直噴ガソリン(火花点火)機関に使用する,60°内側円すい形体を用いた結合端部に接続

される継目なしステンレス鋼管製の高圧燃料配管アッセンブリ(以下,配管アッセンブリという。)及び組

み配管セットについて規定する。

なお,60°内側円すい形体の結合端部の寸法はJIS D 3610-1,及びステンレス鋼管の材料特性はJIS G

3459で規定されている。また,ステンレス鋼の化学的組成は,ISO 15510で規定されている。

注記1 直噴ガソリン機関の燃料噴射装置で使用されている噴射圧力は,一般的に数十MPaであり,

吸気管内噴射ガソリン機関用に対しはるかに高いことから,この規格では,この圧力レベル

を“高圧”という。

なお,ディーゼル機関においては,これよりはるかに高い噴射圧力を用いているので,内

燃機関の燃料系全般を対象とした場合は,直噴ガソリン機関での使用圧力は“中圧”といわ

れている範囲である。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18418-2:2014,Gasoline engines−Medium pressure liquid fuel supply connections−Part 2: Pipe

assemblies(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS D 3610-1 直噴ガソリン機関−高圧燃料配管−第1部:60°内側円すい形体の結合端部

注記 対応国際規格:ISO 18418-1,Gasoline engines−Medium pressure liquid fuel supply connections

−Part 1: 60° female cone connectors(IDT)

2

D 3610-2:2020 (ISO 18418-2:2014)

JIS D 3639 ディーゼル機関−燃料噴射装置の清浄度評価

注記 対応国際規格:ISO 12345,Diesel engines−Cleanliness assessment of fuel injection equipment

(IDT)

JIS G 3459 配管用ステンレス鋼鋼管

注記 対応国際規格:ISO 9329-4,Seamless steel tubes for pressure purposes−Technical delivery

conditions−Part 4: Austenitic stainless steels(MOD)

ISO 15510,Stainless steels−Chemical composition

3

寸法及び許容差

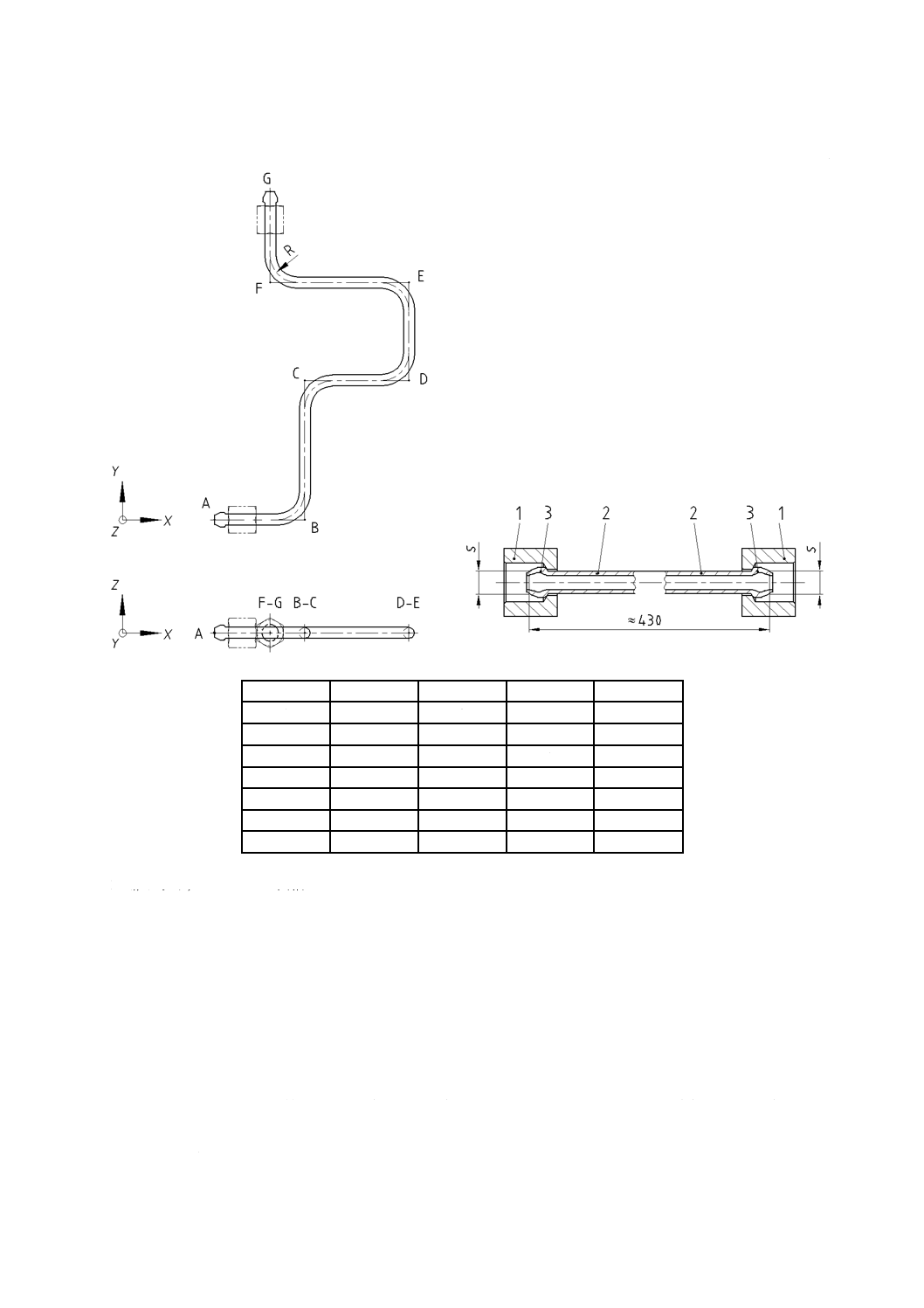

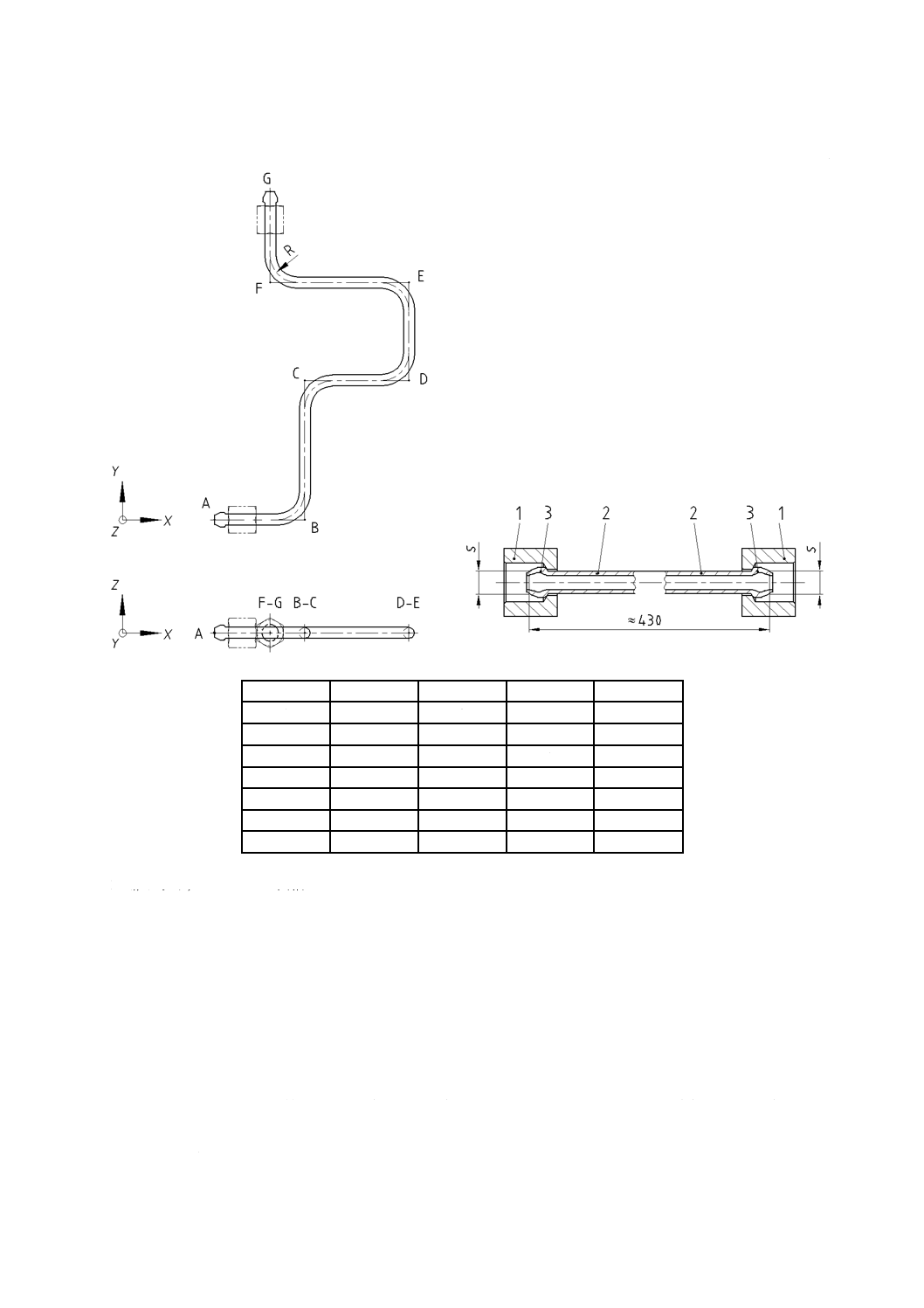

配管アッセンブリの要求事項及び形状図面には,次の項目を記載しなければならない。

a) この規格に準拠しているという表示

b) 表1又は表2に規定する継ナットのねじ及び二面幅の寸法

c) 6.2に規定する配管先端の形状

注記1 配管先端とは,相手側部品の内側円すい形体に連結するために加工された,配管アッセン

ブリの先端部を示す。これには継ナットを含まない。

d) 両配管先端及び配管の中心線,並びに各曲げ部で中心線を延長してできた交点及び両端の追番号。こ

れらの両端及び交点のX,Y,Zの座標値並びに曲げ半径の一覧表(始点及び終点は,規定された配管

先端の“S”寸法によって与えられる。)

注記2 この座標値によって,配管の理論的な中心線を正確に確立することができる。図1参照。

e) 配管を展開したときの長さの概略値

f)

配管及び継ナットの材質及び表面処理の要求事項

配管アッセンブリの寸法許容差は,受渡当事者間の協定による。寸法許容差は,配管の理論的な最外郭

に対する実際の外郭及び両配管先端の理論上の位置と実際の位置との差によって示されなければならない。

3

D 3610-2:2020 (ISO 18418-2:2014)

単位 mm

曲げ点

X

Y

Z

曲げ半径

A

0

0

0

0

B

65

0

0

20

C

65

100

0

20

D

140

100

0

20

E

140

170

0

20

F

40

170

0

20

G

40

235

0

0

1 継ナット,M14×1.5二面幅17

2 管外径8 mm

3 配管先端

注記 Sの寸法は,6.1に示されている。

注a) 配管を展開したときの長さ

図1−要求事項及び形状記載図の例

4

清浄度

配管アッセンブリの内径面は,清浄で,かつ,JIS D 3639によって評価しなければならない。受渡当事

者間の合意がない限り,配管アッセンブリの清浄度は,JIS D 3639に規定する燃料噴射装置清浄度コード

(FIECC)によって表す。

注記 直噴ガソリン機関用燃料配管の清浄度評価としては,ISO 19724にも規定がある。

a)

4

D 3610-2:2020 (ISO 18418-2:2014)

5

最小曲げ半径

配管アッセンブリの製造において形作られる曲げ半径は,管の中心線での測定で管の外径の2.125倍以

上とする。曲げ部は,結合端部から十分に離し,配管アッセンブリがその用途に合わせて,容易に取り付

けられるようにする。曲げ部は,隣接する曲げ部から十分に離し,曲げ加工に支障のないようにする。曲

げ半径は,個々の配管アッセンブリにおいては,可能な限り同一寸法にする。

6

配管の結合端部

6.1

一般

60°内側円すい形体の結合端部に接続する配管先端及び継ナットの関係,並びに配管先端のシール基準

位置の基準直径S及び端面からの距離Gの関係は,表1による。配管先端の肩部及び継ナットの形状は,

受渡当事者間の合意による。また,60°内側円すい形体の寸法は,JIS D 3610-1による。

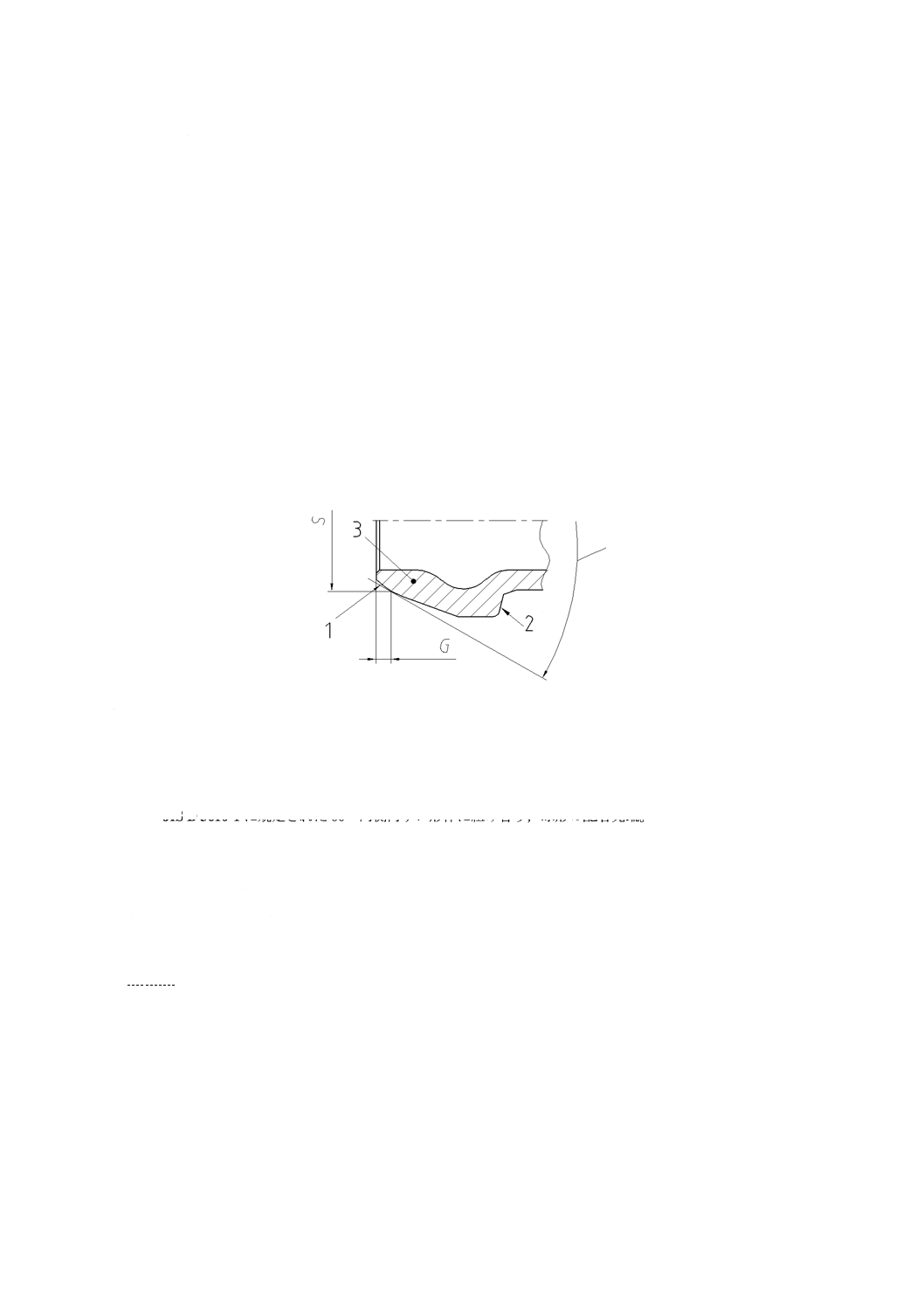

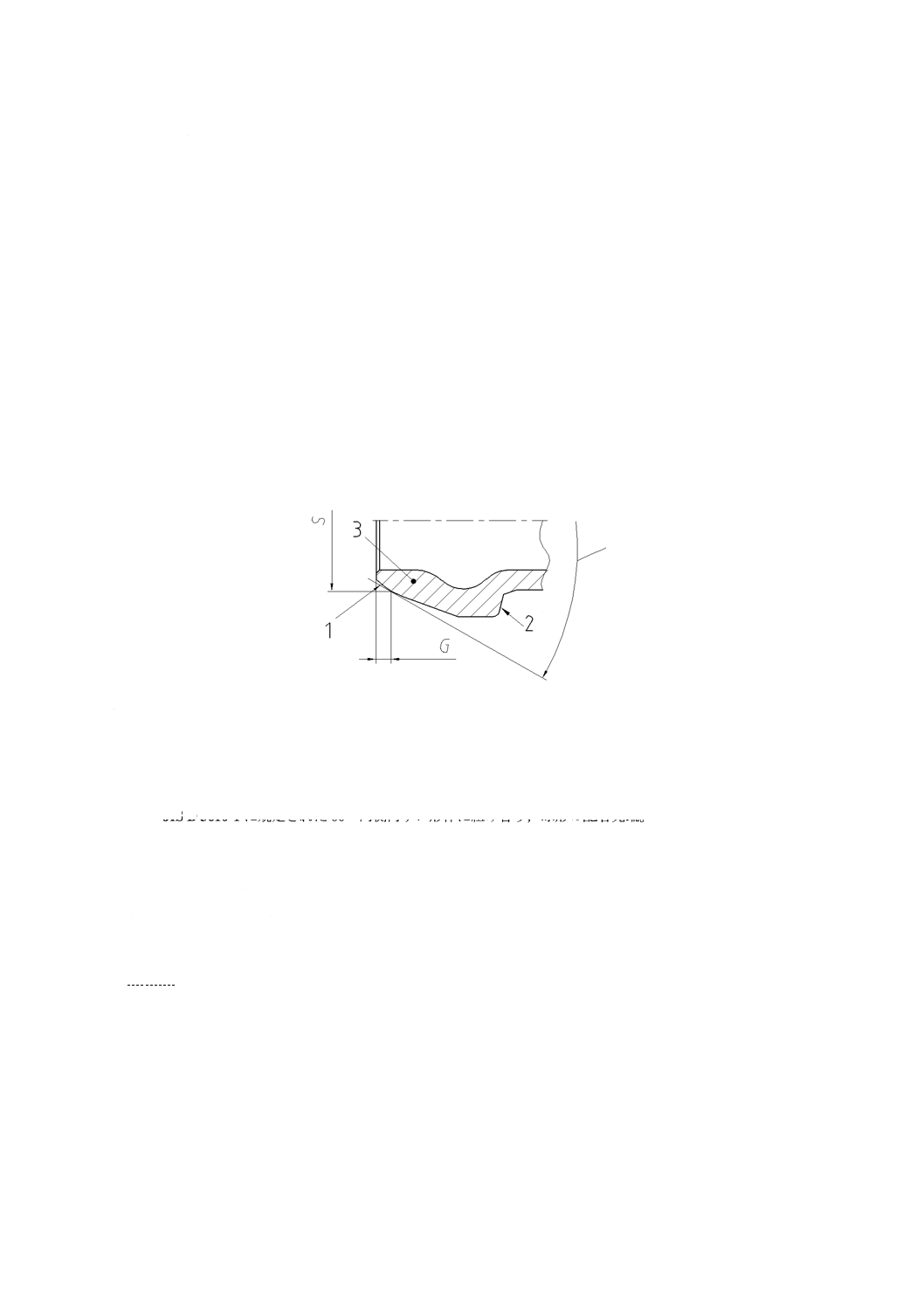

6.2

配管先端の形状

図2に,配管アッセンブリの球形のシール面をもつ配管先端の形状を示す。

1 配管先端シール面(球形)

2 配管先端の肩部

3 配管先端

注記 G及びSの寸法を,表1に示す。

注a) 配管先端シール面及び肩部の球形状は,配管先端と相手側内側円すい形体とが組み合うようにする。

b) JIS D 3610-1に規定された60°内側円すい形体に組み合う,球形の配管先端。

図2−配管先端

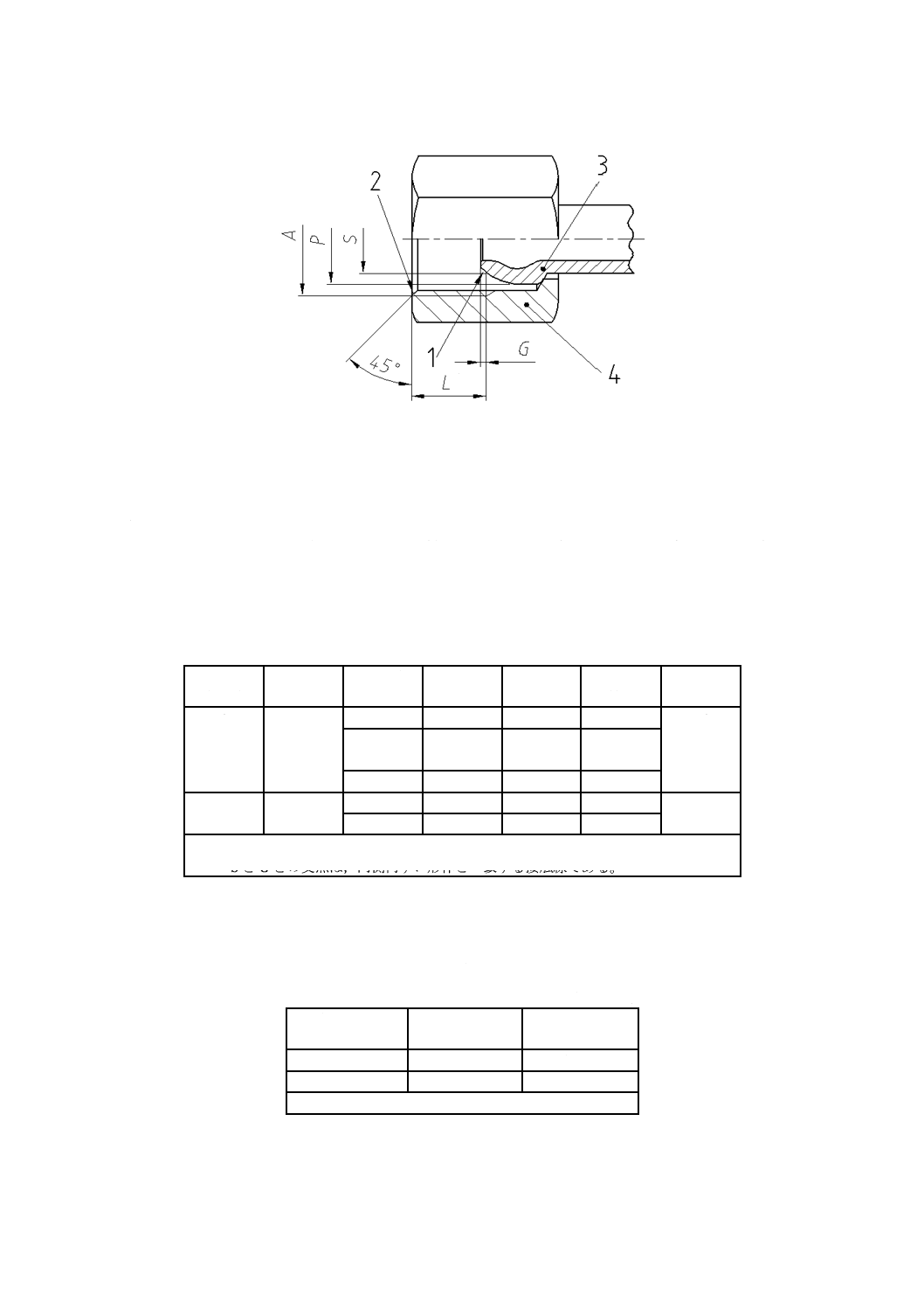

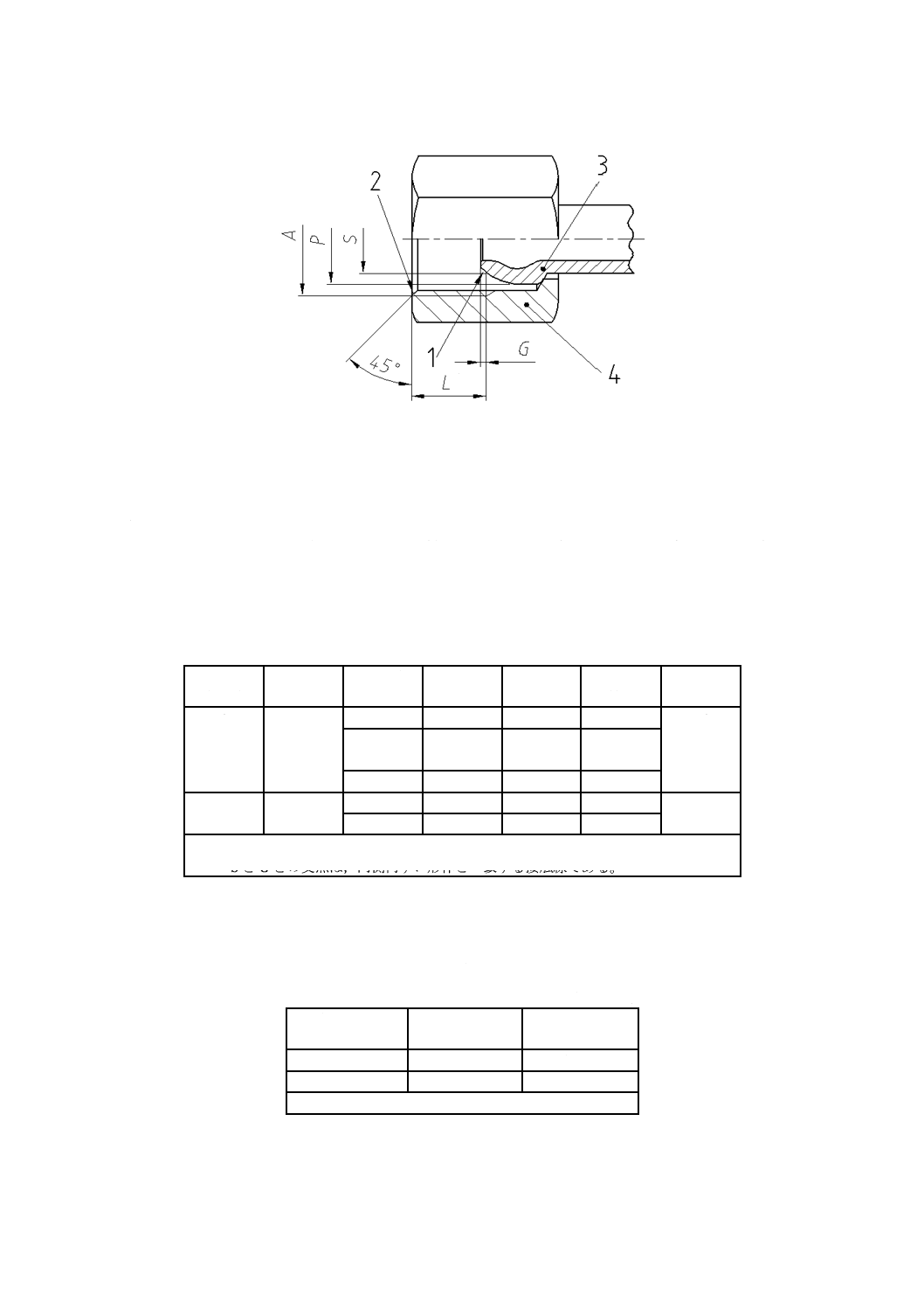

6.3

配管アッセンブリの結合端部

配管アッセンブリの配管先端に関する基本要求事項及びこれに組み付ける継ナットとの関係は図3に,

寸法は表1による。

注記1 結合端部とは,配管アッセンブリの場合,配管先端と継ナットを組み合わせた部分を示す。

注記2 表1に示す寸法は,JIS D 3610-1の表1に規定された値に対応している。

b)

a)

a)

5

D 3610-2:2020 (ISO 18418-2:2014)

1 配管先端シール面(球形)

2 ねじの面取り

3 配管先端(図2参照)

4 継ナット(表2参照)

注記 A,G,L,P及びSの寸法を,表1に示す。

注a) 寸法Lを規定するとき,正確な密封力を保証するために,締付け後の材料の変形を考慮して,継ナットの

端面と相手部品の表面(JIS D 3610-1で規定)との間に,ねじ係合3ピッチ以上の隙間がなければならない。

図3−配管アッセンブリの結合端部(省略図)

表1−配管アッセンブリ結合端部寸法

単位 mm

管の外径

(呼び)

ねじ a)

A

基準直径

S

P

±0.5

G b)

±0.4

L

最大

管の内径

8

M14×1.5

7.5

10.5〜12

0.8

10

5.0

5.6

6.0

8.2又は

8.5

10.5〜12

0.8

10

9.4

10.5〜12

1.4

10

10

M16×1.5

8.5

12〜13.5

0.8

10

7.0

9.4

12〜13.5

1.4

10

注a) ねじの等級:継ナット6H

b) SとGとの交点は,内側円すい形体と一致する接触線である。

継ナットの二面幅の推奨値は,表2による。

表2−配管アッセンブリ継ナットの二面幅

単位 mm

管の外径

(呼び)

ねじ

二面幅

8

M14×1.5

17 a)又は19

10

M16×1.5

24

注a) 推奨値

a)

6

D 3610-2:2020 (ISO 18418-2:2014)

7

使用圧力

許容使用圧力は,内圧が脈動的に変化する条件での疲労強度に対し,十分な安全率をもって定め,また

受渡当事者間で合意しなければならない。

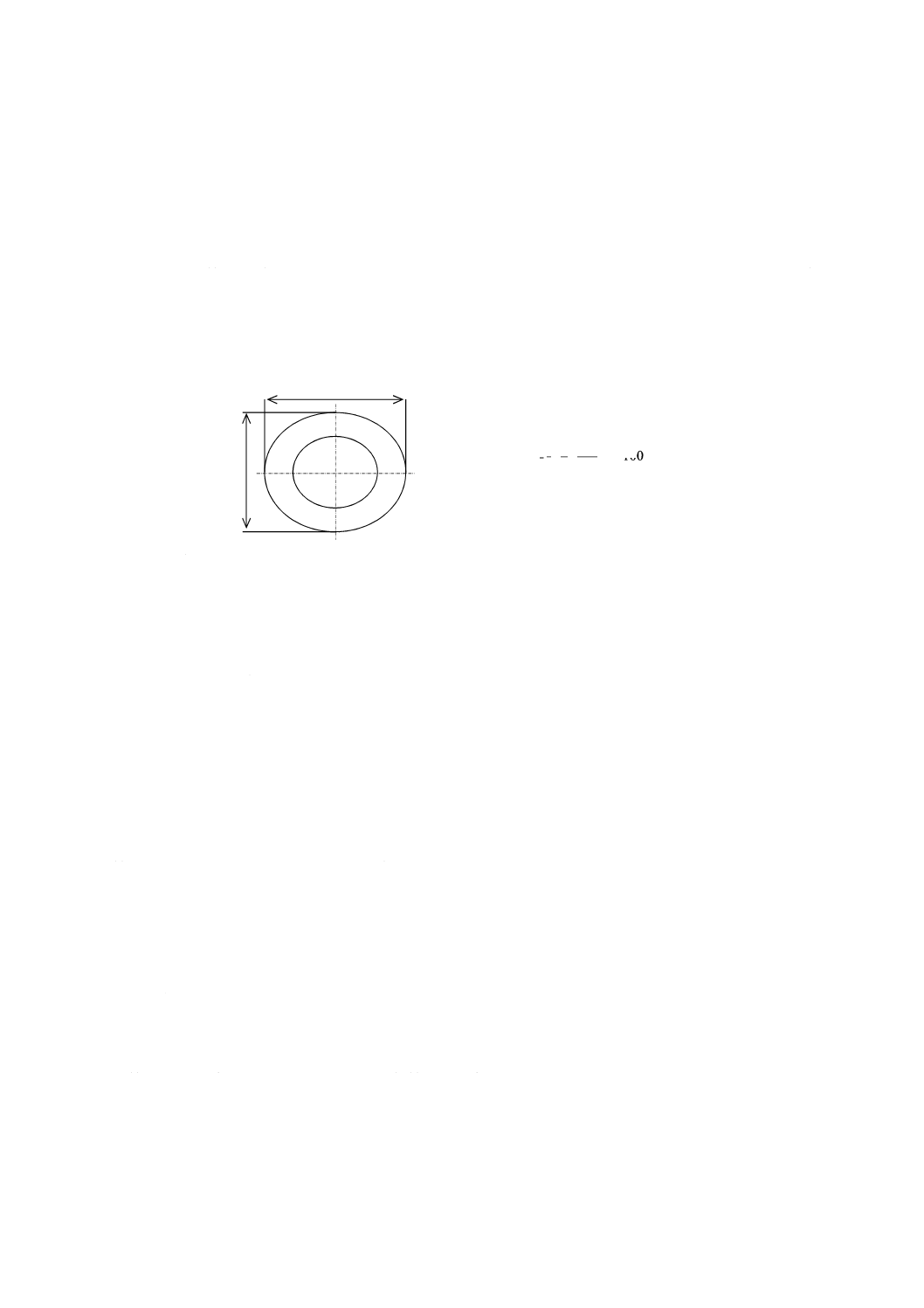

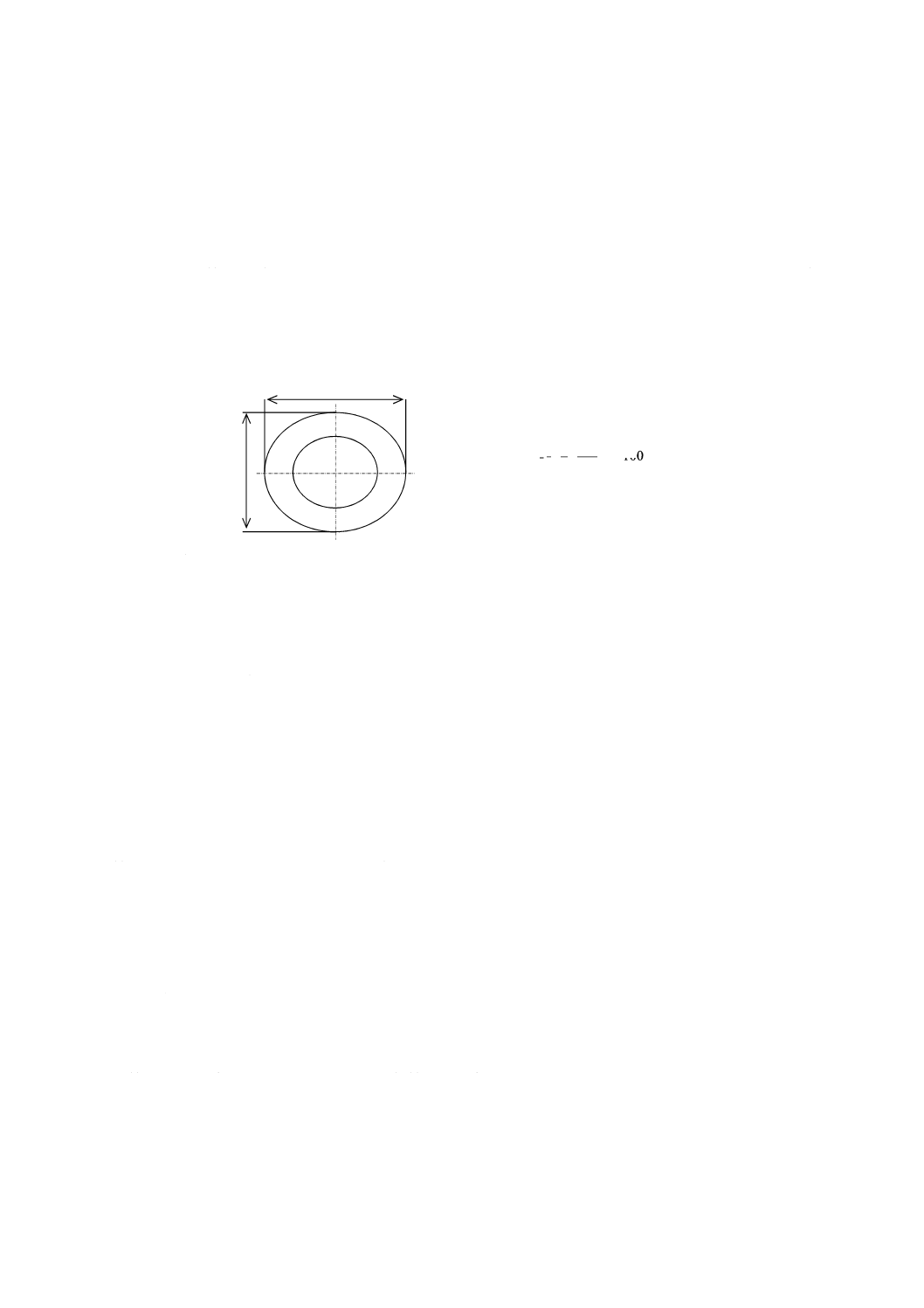

8

曲げ部のへん(扁)平率

成形された配管の曲げ部のへん平率は,図4に示す式から求め,15 %を超えてはならない。この曲げ部

のへん平率は,材料の物理的性質,内径と外径との比率,並びに曲げ半径及び曲げ工法の種類によって影

響を受ける。

(

)100

2

×

+

−

=

S

L

S

L

D

D

D

D

η

η

へん平率

DL 長軸

DS 短軸

図4−へん平率の定義

9

締付けトルク及びシール性

配管アッセンブリの配管先端を,ポンプ及びレールに接続する場合の締付けトルクは,注意深く決定し,

次の事項が発生しないようにしなければならない。

− シール面からの燃料漏れ

− はめ合っている部品の緩み又は共回り

− シール面,ねじ部及び配管先端の,有害な変形

結合端部の適正な締付けトルクは,配管の寸法と材質との組合せ,継ナットの寸法と材質との組合せ,

配管先端の肩部の設計と継ナットとの組合せなどによって定まる。その設計は,JIS D 3610-1に示すねじ

部形状に対する要求を満足しなければならない。必要とする締付けトルクは,受渡当事者間で経験に基づ

いて決めなければならない。

シール性の試験は,次の方法によって行わなければならない。配管アッセンブリと60°内側円すい形体

とを組み付ける。この場合の締付けトルクは,決定した締付けトルクの下限値とする。この試験では,実

際の使用条件で発生する最大圧力で試験しなければならない。

10 呼び方

配管アッセンブリに使用するステンレス鋼管の呼び方は,次の項目順とする。

− 名称 “管”

− 規格番号 例 JIS D 3610-2

− 寸法(管の外径×肉厚),(mm 表示)(表1参照)

DL

DS

7

D 3610-2:2020 (ISO 18418-2:2014)

− ステンレス鋼鋼管 例 JIS G 3459

− 鋼材の仕様(JIS G 3459の表1又はISO 15510のTable 1による。)

例 外径8 mm,肉厚1.5 mm,SUS304TP,製造方法SCの鋼材で製造された管の呼び方

管 JIS D 3610-2‐8×1.5‐JIS G 3459‐SUS304TP-SC

11 こん包及び識別

配管アッセンブリ及び組み配管セットには,受渡当事者間の協定に基づいて識別を付けなければならな

い。製品は,輸送,保管などの間に異物が侵入せず,シール面へダメージを与えないように包装しなけれ

ばならない。

参考文献 JIS D 0116-4 ディーゼル機関−燃料噴射装置の用語−第4部:高圧管及び結合端部

注記 対応国際規格:ISO 7876-4,Fuel injection equipment−Vocabulary−Part 4: High-pressure

pipes and end-connections(IDT)

JIS D 3609 ディーゼル機関−高圧燃料噴射装置に用いる60°内側円すい形体の結合端部

注記 対応国際規格:ISO 2974,Diesel engines−60° female cones for high-pressure fuel injection

components(MOD)

JIS D 3651 ディーゼル機関−高圧燃料噴射管アッセンブリ−一般要求事項及び寸法

注記 対応国際規格:ISO 13296,Diesel engines−High-pressure fuel injection pipe assemblies−

General requirements and dimensions(MOD)

ISO 19724,Gasoline engines with direct injection−Cleanliness assessment of fuel injection equipment