2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 3105-1992

自動車用機関の

シリンダヘッドガスケット

Cylinder head gaskets for automobile engines

1. 適用範囲 この規格は,自動車用機関に用いるシリンダヘッドガスケット(以下,ガスケットという。)

について規定する。

備考 この規格の引用規格を,次に示す。

JIS D 1001 自動車用エンジン出力試験方法

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) ガスケットの構造に関する用語

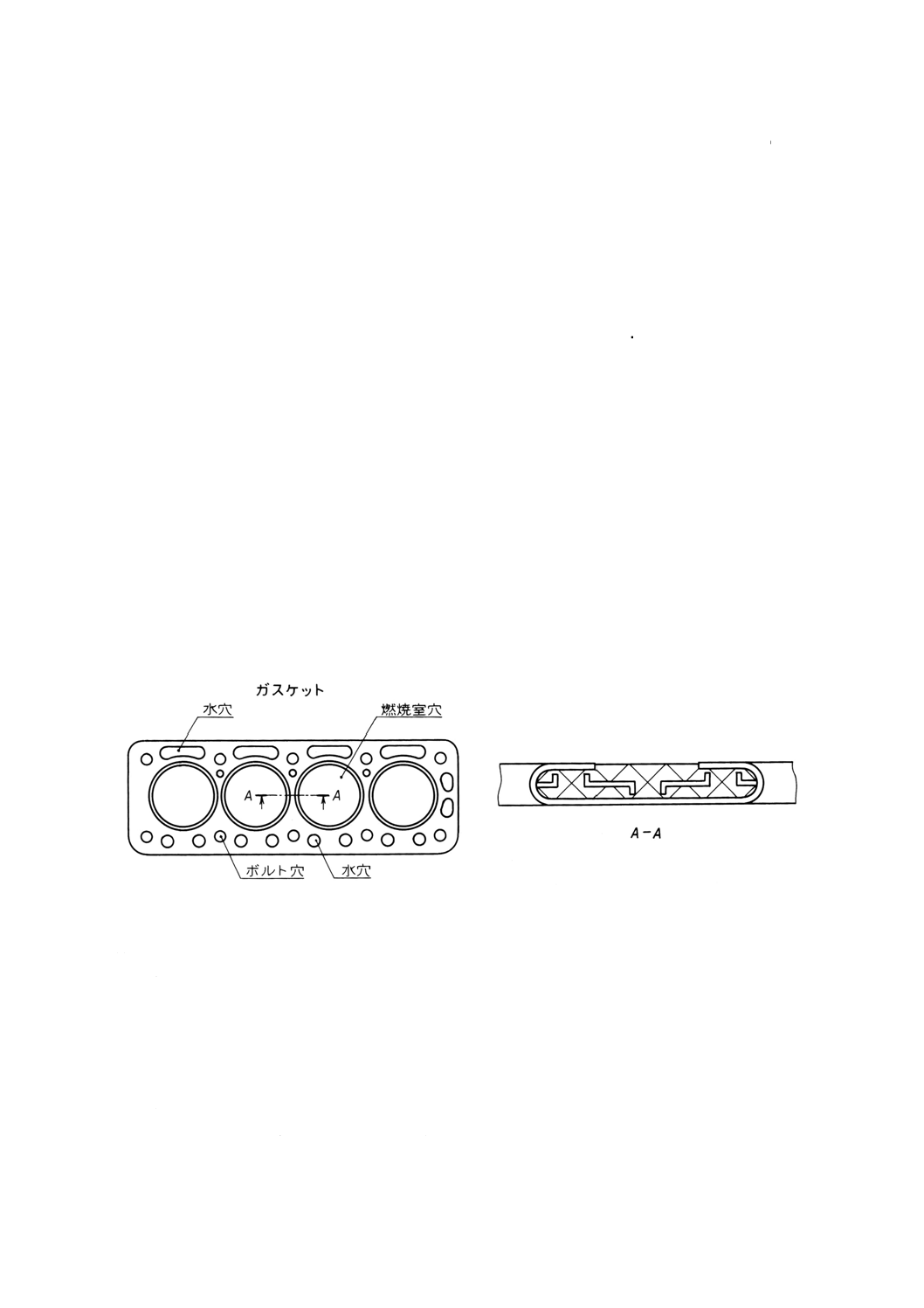

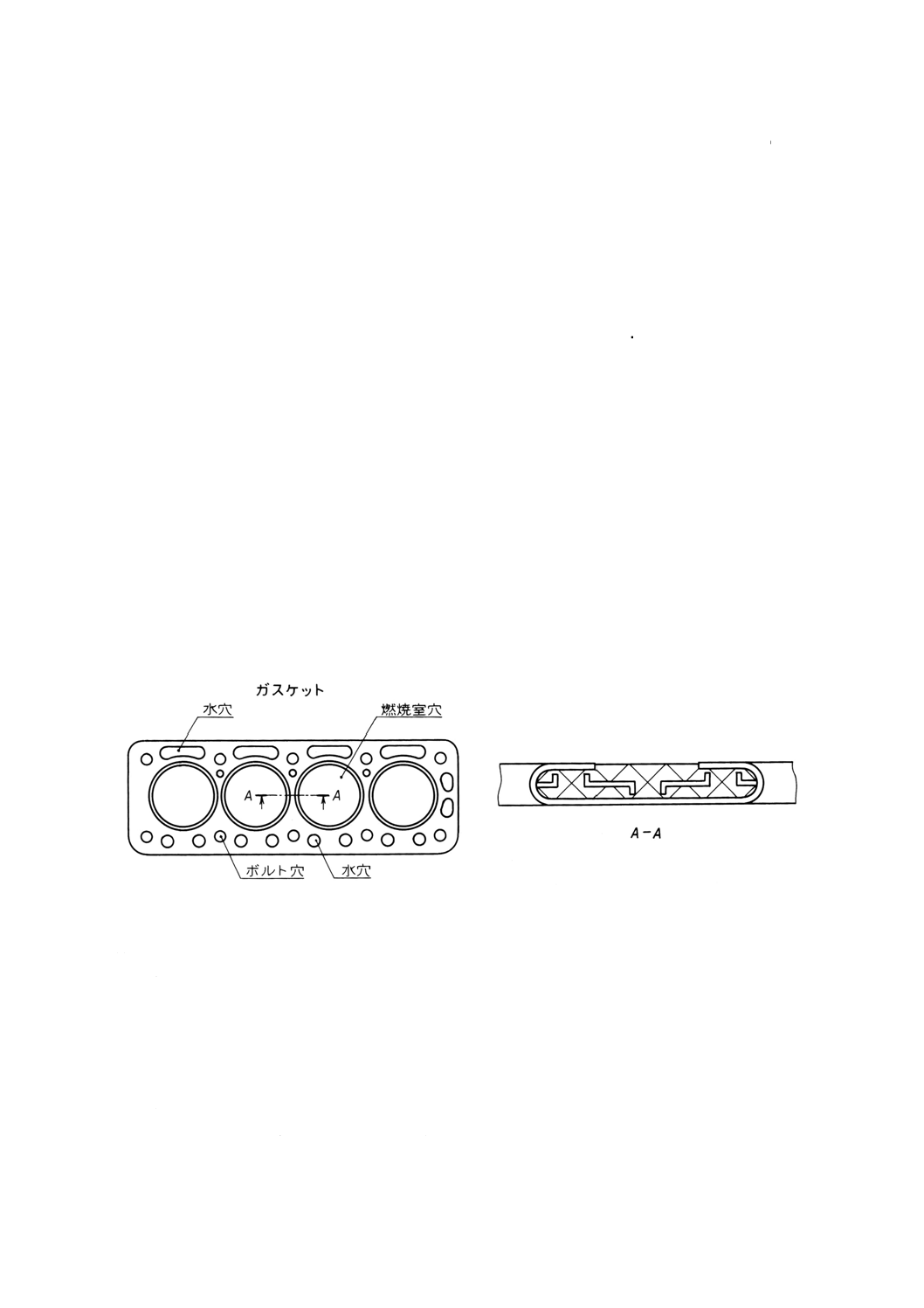

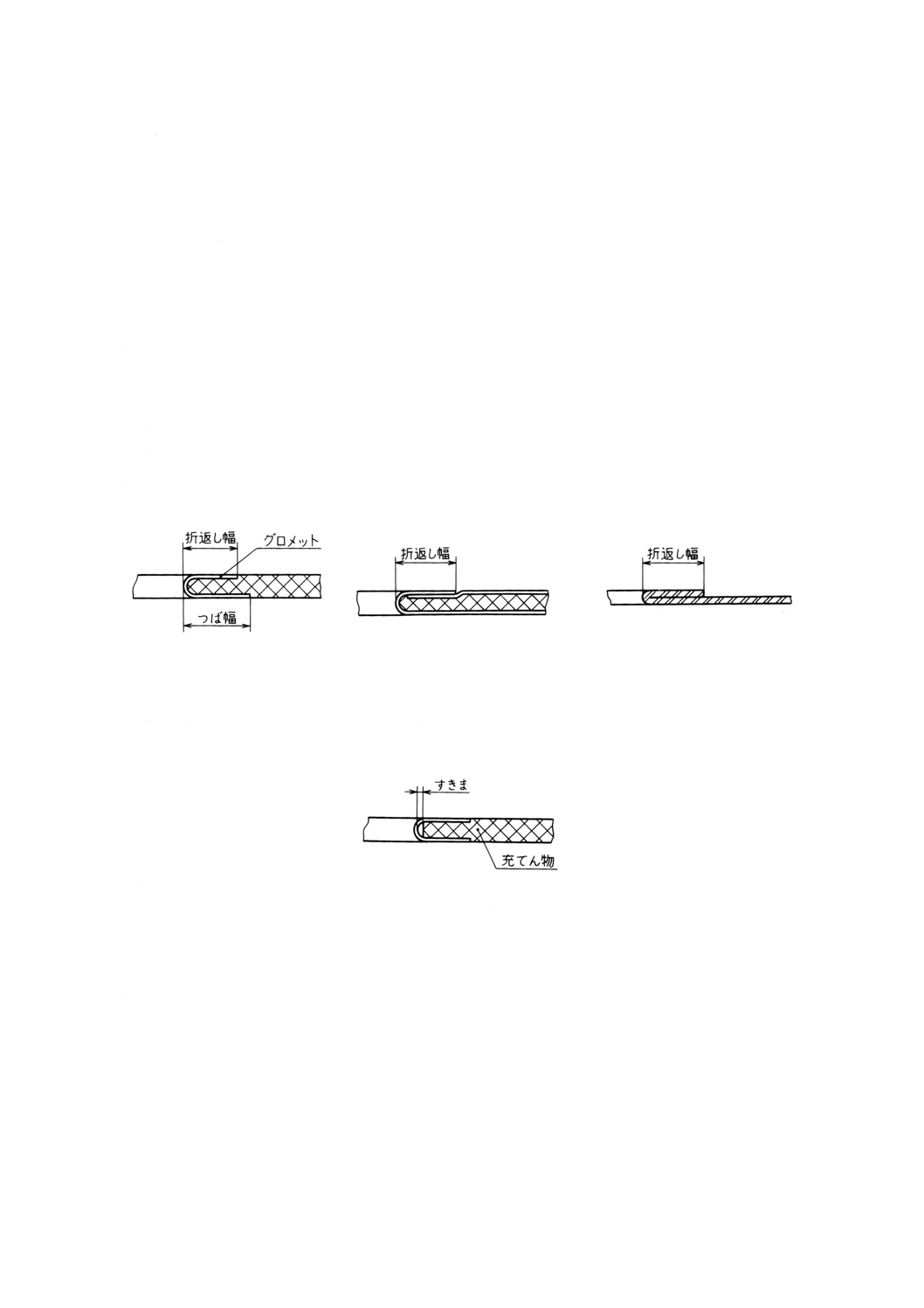

(a) 燃焼室穴シール部断面構造 ガスケットの燃焼室穴部で,主に燃焼ガスをシールする部分の断面の

構造(図1参照)。

図1 燃焼室穴シール部断面構造(例)

(b) 燃焼室穴シール部補強構造 ガスケットの燃焼室穴シール部で,シール効果を向上させる目的で,

その部分を強化する構造。

(c) ガスケット本体(本体) ガスケットからグロメット及び補助シールを取り除いたもの。

(d) グロメット ガスケット本体の穴部周囲を覆う,本体とは別の金属環。

(e) 補助シール ガスケット本体のシール機能を補う目的で追加されるもの。

(2) ガスケット材に関する用語

(a) ジョイントシート 有機系繊維若しくは無機系繊維又はそれらを混合したものとゴムとを混合し,

加熱加圧して製造した,ち(緻)密なシート状ガスケット材。

(b) ビータシート 有機系繊維若しくは無機系繊維又はそれらを混合したものを主材料に,ゴムラテッ

クスなどをバインダとして,こう(叩)解機 (beater) などで混合し,抄造法によって製造したシー

ト状ガスケット材。

2

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) グラファイトシート 主として天然に産出するりん片状黒鉛を膨張させ,シート状に成形した積層

構造をもつ柔軟なガスケット材。

(d) 金属コア繊維質シート ジョイントシート,ビータシートなどの非金属材料と,軟鋼板など金属材

料とを積層して一体としたシート状ガスケット材。

(e) 金属コアグラファイトシート グラファイトシートと軟質金属材料とを一体としたシート状ガスケ

ット材。

(3) ガスケットの測定に関する用語

(a) 自由時厚さ ガスケットの仕上り時の厚さ。特に指定がない限り,燃焼室穴シール部の厚さをいう。

(b) 自由時厚さの差 ガスケット1枚中の自由時厚さの最大値と最小値との差。

(c) 締付け時厚さ ガスケットを適用するシリンダブロック及びシリンダヘッドに,指定締付けトルク

(1)で締め付けたときの厚さ。特に指定がない限り,燃焼室穴シール部の厚さをいう。

注(1) 受渡当事者間の協定によるトルク又は機関の製造業者が指定するトルク。

(d) 締付け時厚さの差 ガスケット1枚中の締付け時厚さの最大値と最小値との差。

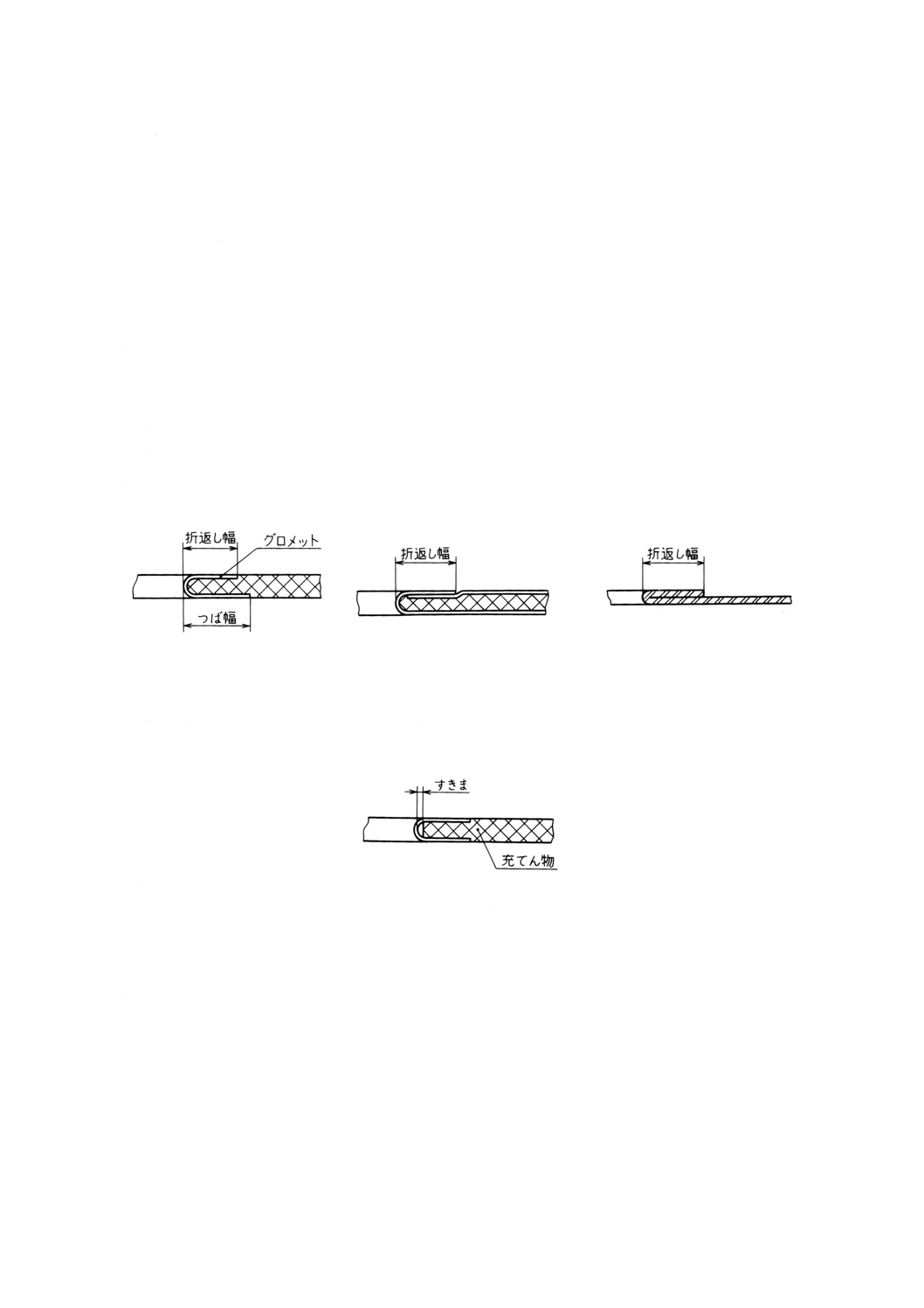

(e) 折返し幅 ガスケットの穴部及び外周部で,金属板を折り返した部分の幅(図2参照)。

図2 折返し幅

(f) グロメットのつば幅 グロメットの,折返し幅と反対側のリング幅(図2参照)。

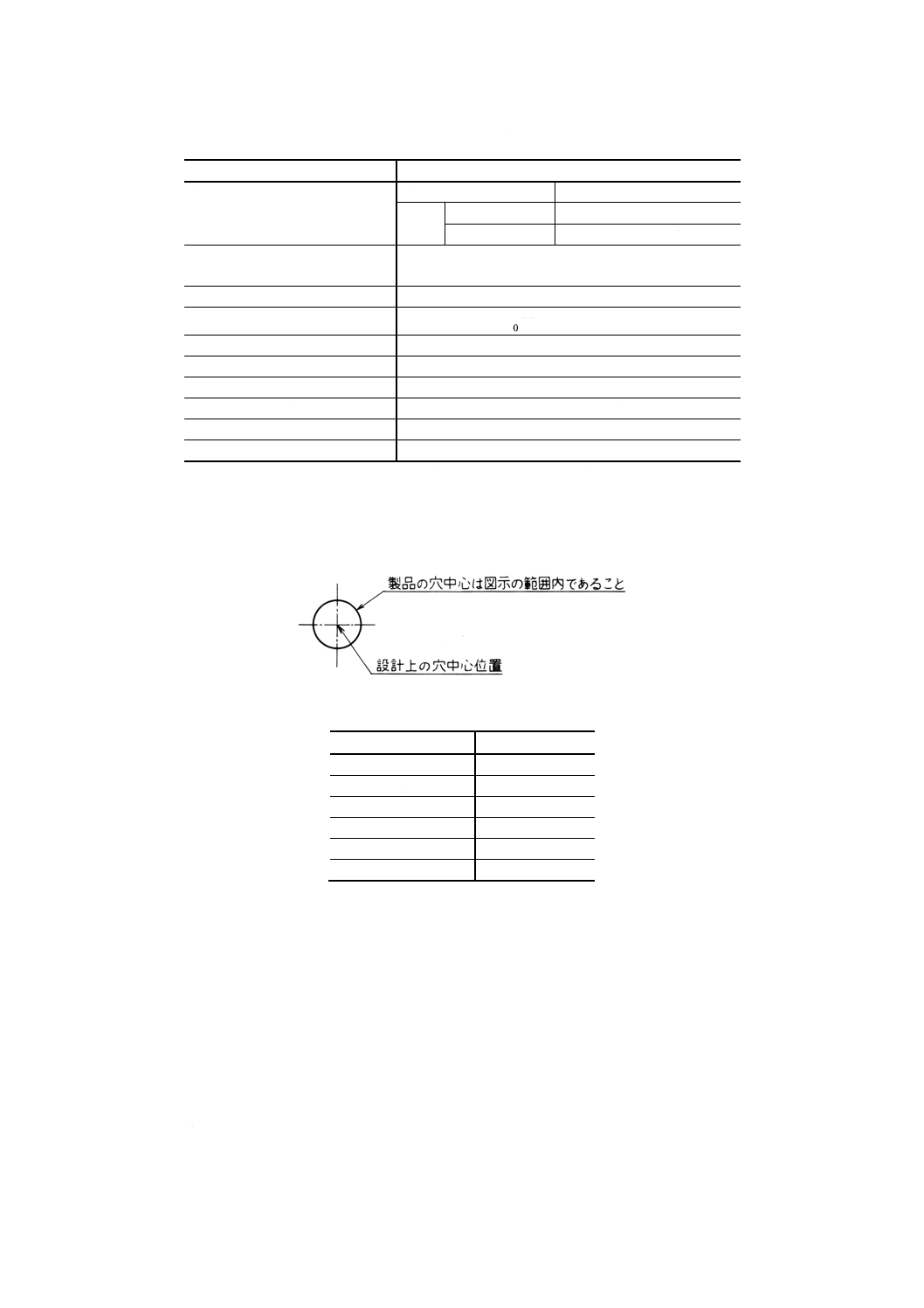

(g) 同心度 設計基準の穴中心位置からの製品の穴中心のずれ量(図4参照)。

(h) 充てん度 燃焼室穴シール部を金属で覆ったガスケットで,その内部を充てん物が満たしている度

合い(図3に示すすきまの寸法で表す。)。

図3 充てん度

(4) ガスケットの試験に関する用語

(a) 感圧シート 加えられた圧力の強弱に応じて,発色の濃淡が生じる試験シート。1枚のシートで発

色する単一発色形,並びに発色シート(発色を示すシート)及び被発色シート(発色を促すシート)

が一対となった重ね合せ発色形がある。

(b) 接面漏れ ガスケットとシリンダブロック及びシリンダヘッドとの接面(装着面)からの漏れ。

(c) 浸透漏れ ガスケット本体を浸透して起こる漏れ。

(d) 厚さ測定素子 ガスケットの締付け時厚さを測定するときに,締め付けられた状態を正確に測定す

る目的で使用する塑性物質(鉛合金片)。

3. 種類

3.1

基本構造別の種類 ガスケットの基本構造別の種類は,表1に示すとおりとする。

3

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

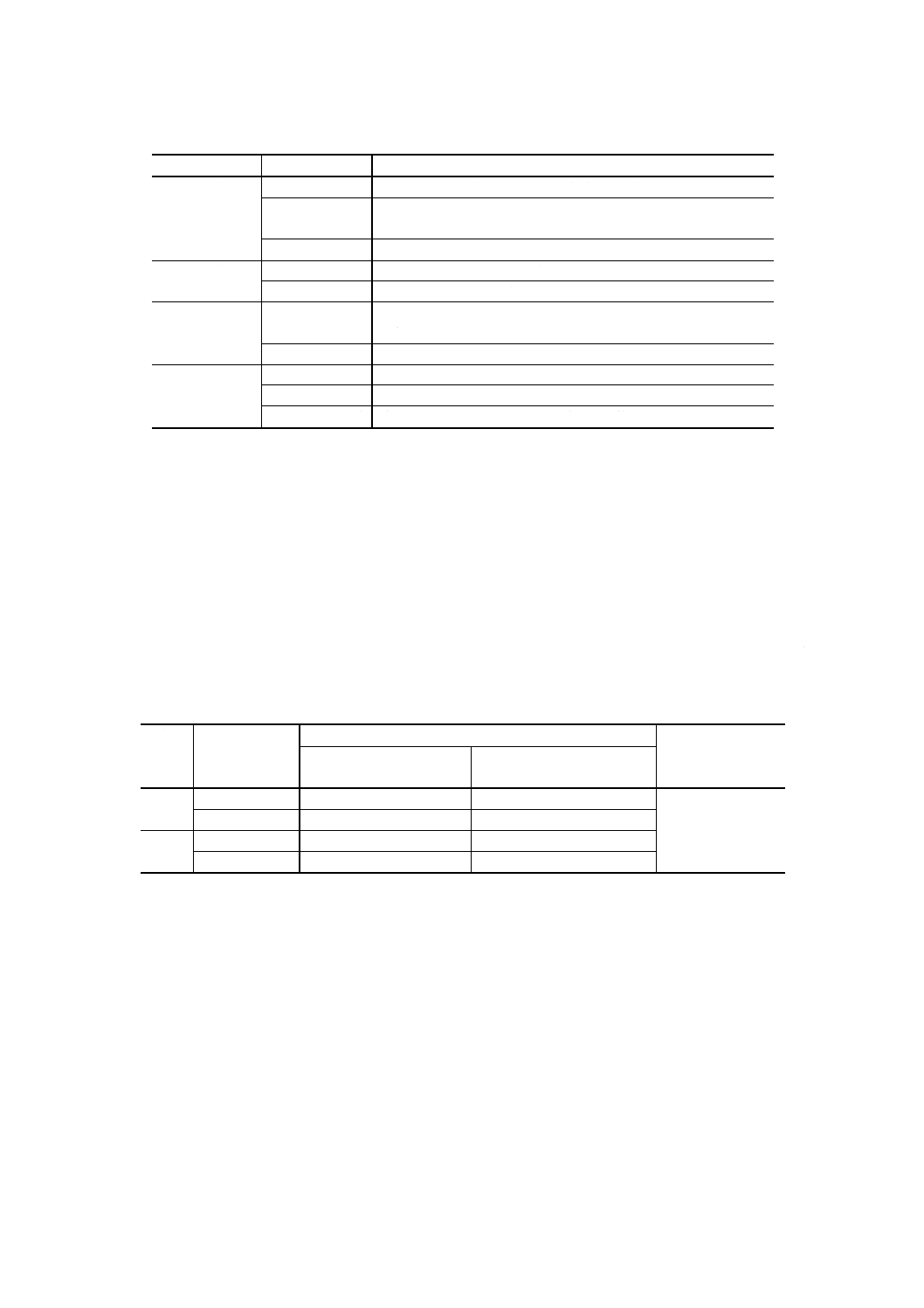

表1 基本構造別の種類

種類

基本構造

コンポーネント形 燃焼室穴シール部とその他の部分とが一体のもの。

セパレート形

燃焼室穴シール部とその他の部分とが一体でないもの。

3.2

本体の材料別の種類 ガスケット本体の材料別の種類は,表2に示すとおりとする。

表2 本体の材料別の種類

種類

本体の材料

金属形

金属だけで構成されているもの。

非金属形 非金属だけで構成されているもの。

複合形

金属と非金属との複合で構成されているもの。

3.3

本体の構造別の種類 ガスケット本体の構造別の種類は,表3に示すとおりとする。

表3 本体の構造別の種類

種類

本体の構造

単体構造

単一の材料で構成されている構造。

金属被覆構造

金属板で繊維質系圧縮体又は非繊維質系圧縮体を被

覆している構造。

金属コア構造 フックコア形 フック形金属板をコアとした繊維質系圧縮体又は非

繊維質圧縮体との複合構造。

プレートコア形 プレート形金属板をコアとした繊維質系圧縮体又は

非繊維質系圧縮体との複合構造。

金属積層構造

金属板を積層した構造。

3.4

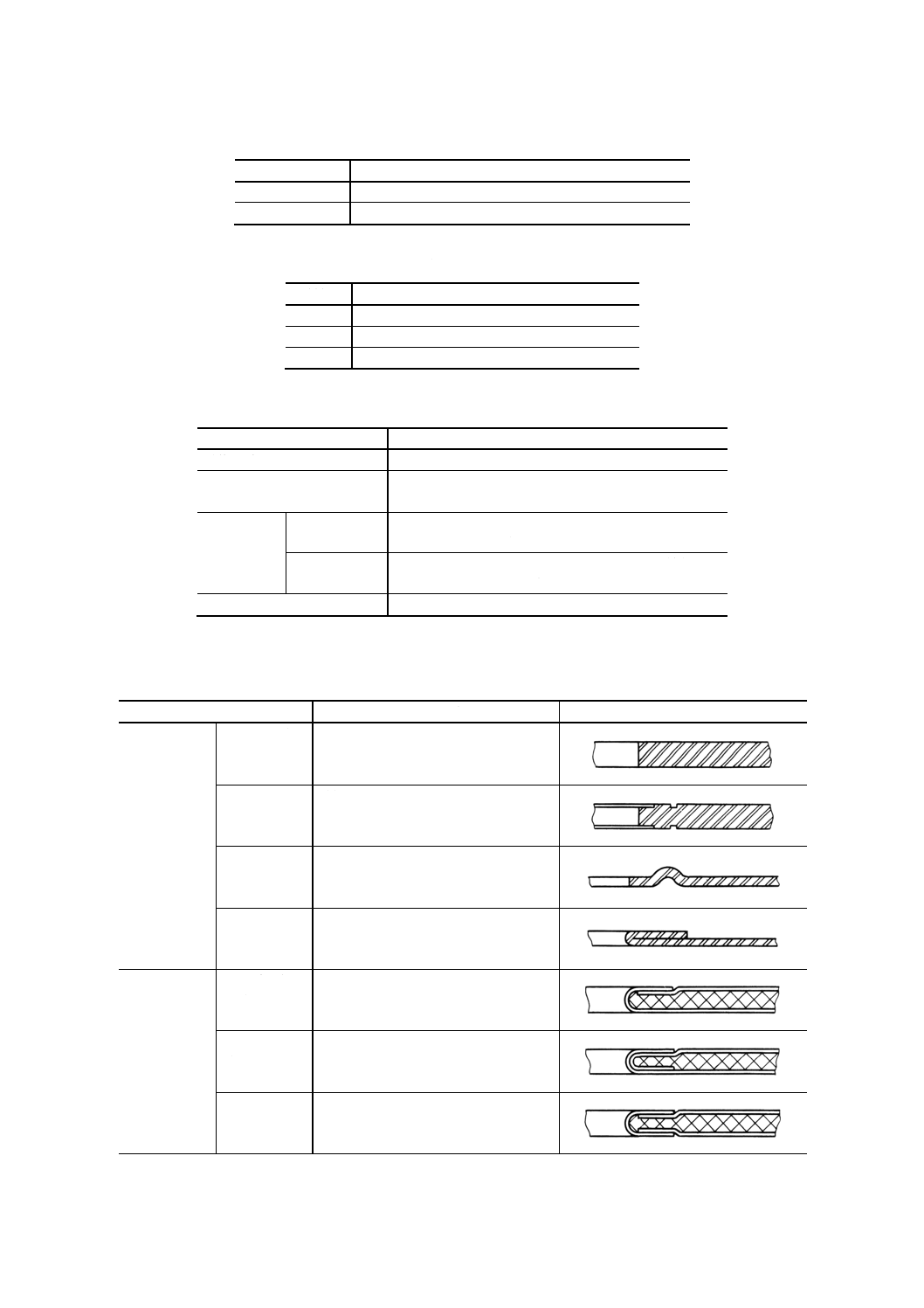

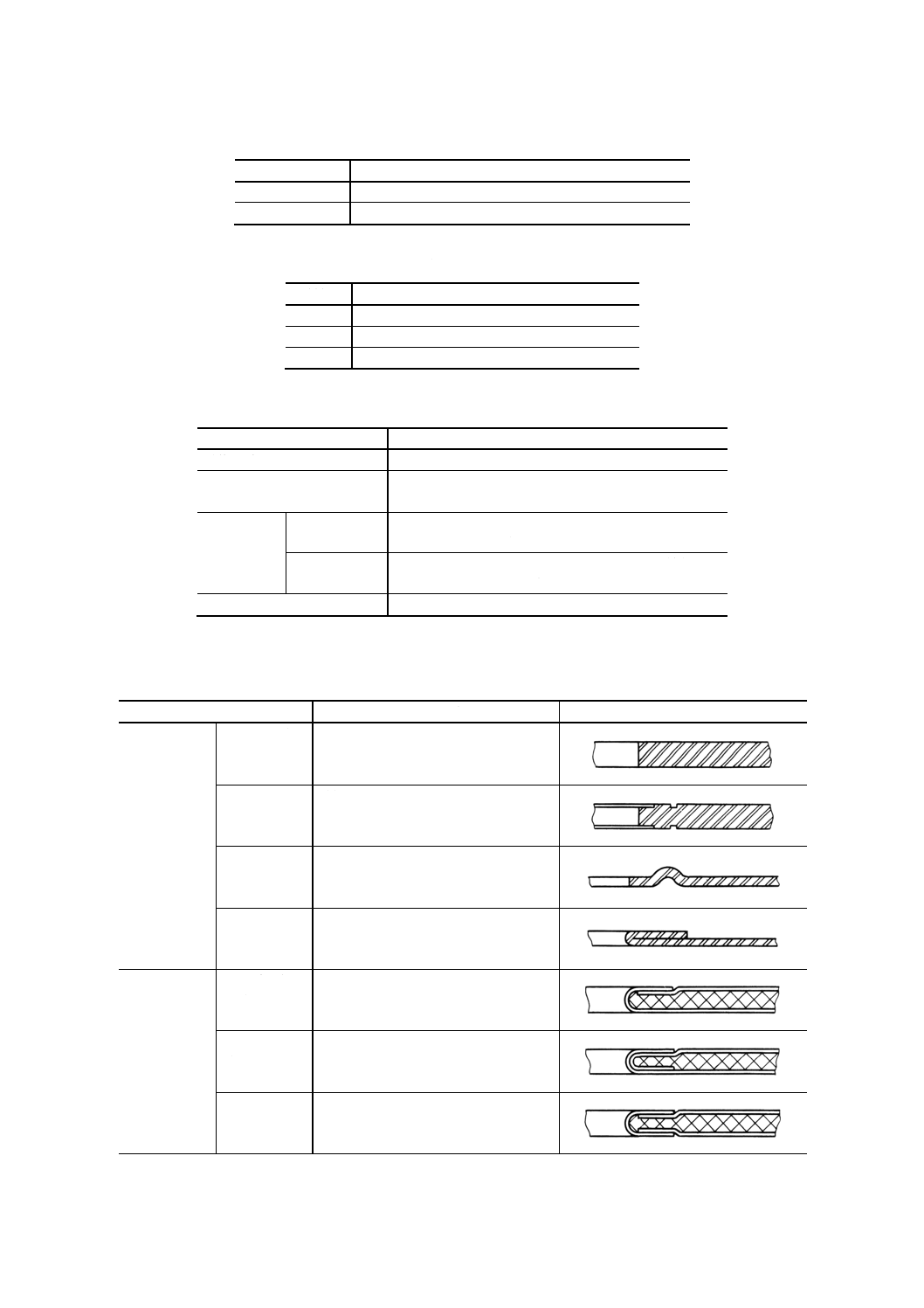

燃焼室穴シール部断面構造別の種類 ガスケットの燃焼室穴シール部断面構造別の種類は,表4に

示すとおりとする。

表4 燃焼室穴シール部断面構造別の種類

種類

断面構造

断面構造図(例)

単体構造

フラット形

単体の金属板からなるガスケットで,

燃焼室穴シール部が平らな形状のも

の。

溝付形

単体の金属板からなるガスケットで,

燃焼室穴シール部又はその付近に溝を

設けたもの。

ビード形

単体の金属板からなるガスケットで,

燃焼室穴シール部にビードを設けたも

の。

折曲げ形

単体の金属板からなるガスケットで,

燃焼室穴シール部を折り曲げたもの。

金属被覆構造 シングル折返

し形

被覆構造のガスケットで,片側の金属

板で燃焼室穴シール部を折り返し被覆

したもの。

ダブル折返し

形

被覆構造のガスケットで,両側の金属

板で燃焼室穴シール部を折り返し被覆

したもの。

グロメット形 被覆構造のガスケットで,燃焼室穴シ

ール部をグロメットで被覆したもの。

4

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

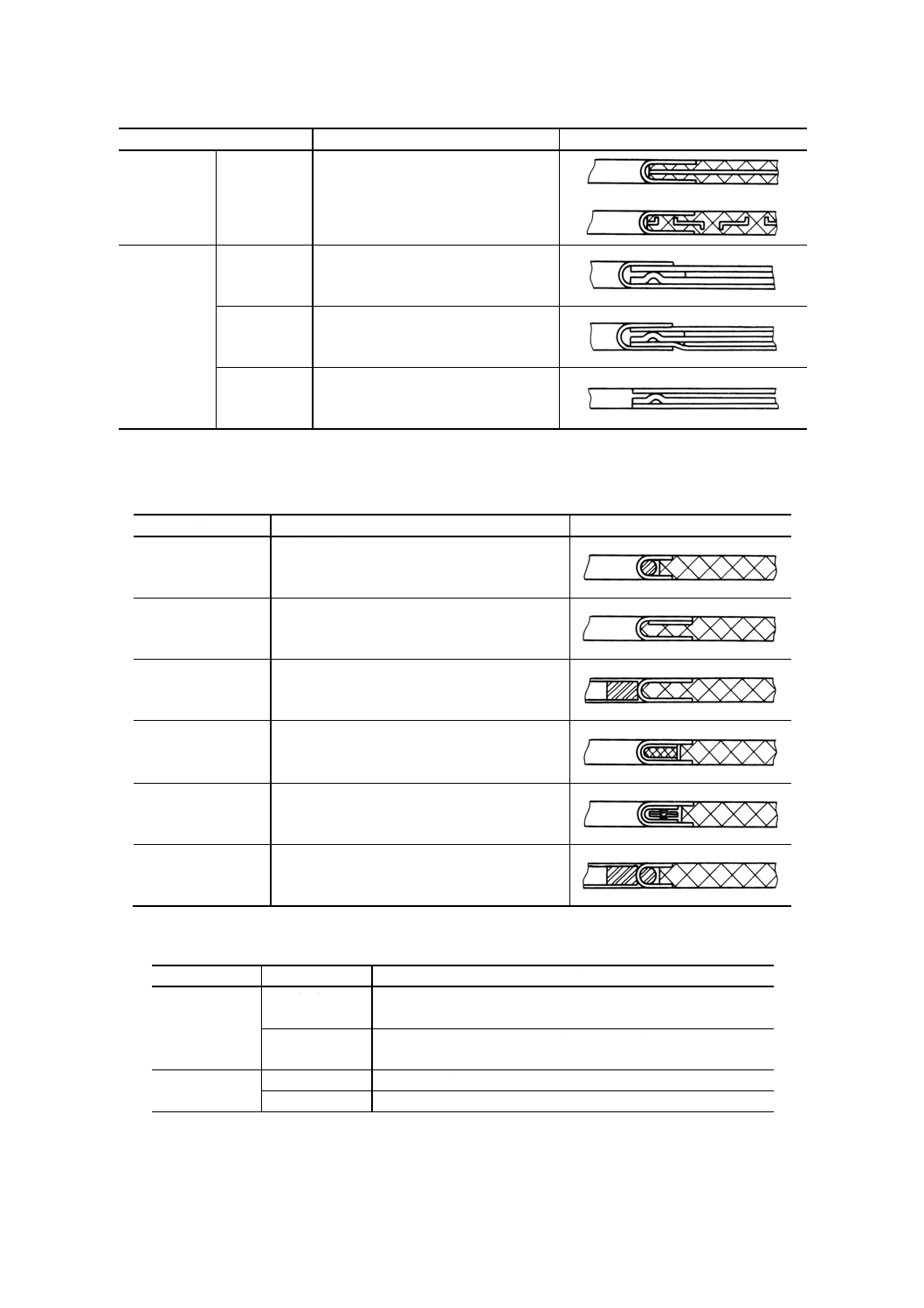

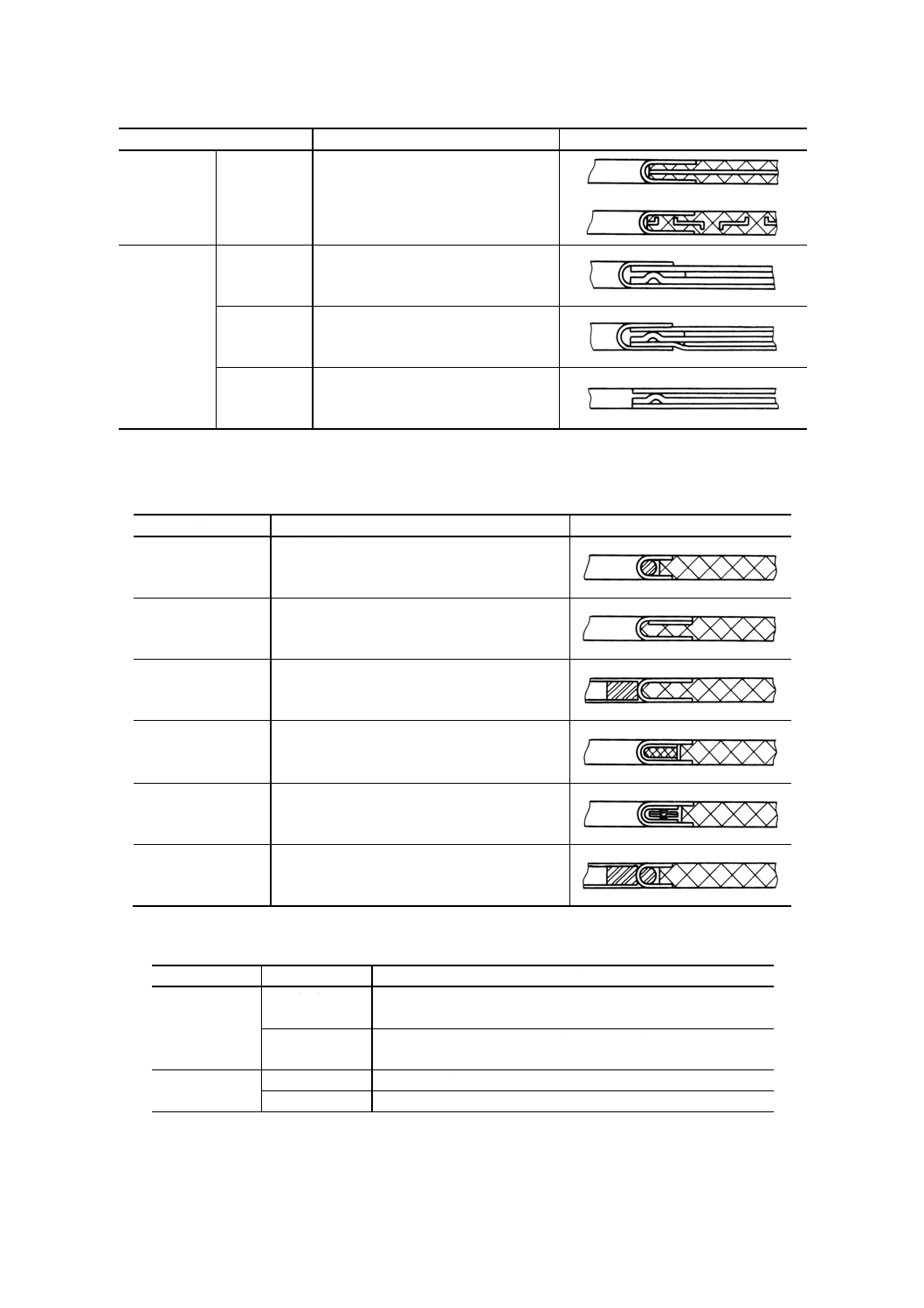

種類

断面構造

断面構造図(例)

金属コア構造 グロメット形 金属コア構造のガスケットで,燃焼室

穴シール部をグロメットで被覆したも

の。

金属積層構造 折返し形

金属の薄い板を数枚重ね合わせたガス

ケットで,燃焼室穴シール部の上板又

は下板を折り返し被覆したもの。

グロメット形 金属の薄い板を数枚重ね合わせたガス

ケットで,燃焼室穴シール部をグロメ

ットで被覆したもの。

非被覆形

金属の薄い板を数枚重ね合わせたガス

ケットで,燃焼室穴シール部を被覆し

ないもの。

3.5

燃焼室穴シール部補強構造別の種類 ガスケットの燃焼室穴シール部補強構造別の種類は,表5に

示すとおりとする。

表5 燃焼室穴シール部補強構造別の種類

種類

補強構造

断面構造図(例)

ワイヤ入り

鉄線,銅線などワイヤリングで,燃焼室穴被覆

金属の内側から補強したもの。

プレート入り

金属板又は非金属板で,燃焼室穴シール部又は

その付近を補強したもの。

ファイヤリング入り 燃焼ガスからガスケットを保護する目的で,金

属リングをガスケットの燃焼室穴にはめ込ん

だもの。

リング入り

燃焼室穴被覆金属内にリング状補強材を使用

したもの。ただし,ワイヤ入りを除く。

ビードリング入り

燃焼室穴被覆金属内にビードリング状補強材

を使用したもの。ただし,ワイヤ入りを除く。

その他

上記の種類を組み合わせたり,上記以外の方法

によって補強したもの。

3.6

補助シールの種類 補助シールの種類は,表6に示すとおりとする。

表6 補助シールの種類

区分

種類

備考

金属付着形

めっき系

グロメット材などの表面に,鉛,アルミニウム,銅,亜鉛など

軟質金属めっきをしたもの。

付着系

グロメット材などの表面に,軟質金属を溶射,蒸着,圧接など

によって付着したもの。

塗膜形

樹脂塗膜

各種樹脂を吹き付け,印刷,浸せきなどによって塗布したもの。

ゴム塗膜

各種ゴムを吹き付け,印刷,浸せきなどによって塗布したもの。

5

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

区分

種類

備考

シート接着形

金属系

アルミニウム,銅などのはく(箔)を接着したもの。

複合繊維系

ジョイントシート,ビータシートなど複合繊維系シートを接着

したもの。

ゴム系

ゴム系シートを接着したもの。

シート接着形

グラファイト系 グラファイトシートを接着したもの。

その他

その他のシートを接着したもの。

シート積層形

積層系

ガスケット本体の一部に,グロメットなどによって薄板金属を

固定し積層したもの。

延長系

グロメットなどの一部を延長したもの。

シールリング形 ゴムリング

シリコンゴムなどを成形したリングを部分的に用いたもの。

金属リング

金属などのリングを部分的に用いたもの。

その他のリング ジョイントシートなどのリングを部分的に用いたもの。

4. 性能

4.1

面圧分布 ガスケットは,7.1によって試験を行ったとき,面圧の分布状態が指定された範囲(2)内に

あり,燃焼室穴シール部,水穴シール部及び油穴シール部の周囲の当たり状況に異状があってはならない。

注(2) 受渡当事者間の協定による範囲又は機関の製造業者が指定する範囲。

4.2

水穴の静圧シール性 ガスケットは,7.2によって試験を行ったとき,水漏れがあってはならない。

4.3

耐ガス圧性 ガスケットは,7.3によって試験を行ったとき,ガス漏れがあってはならない。

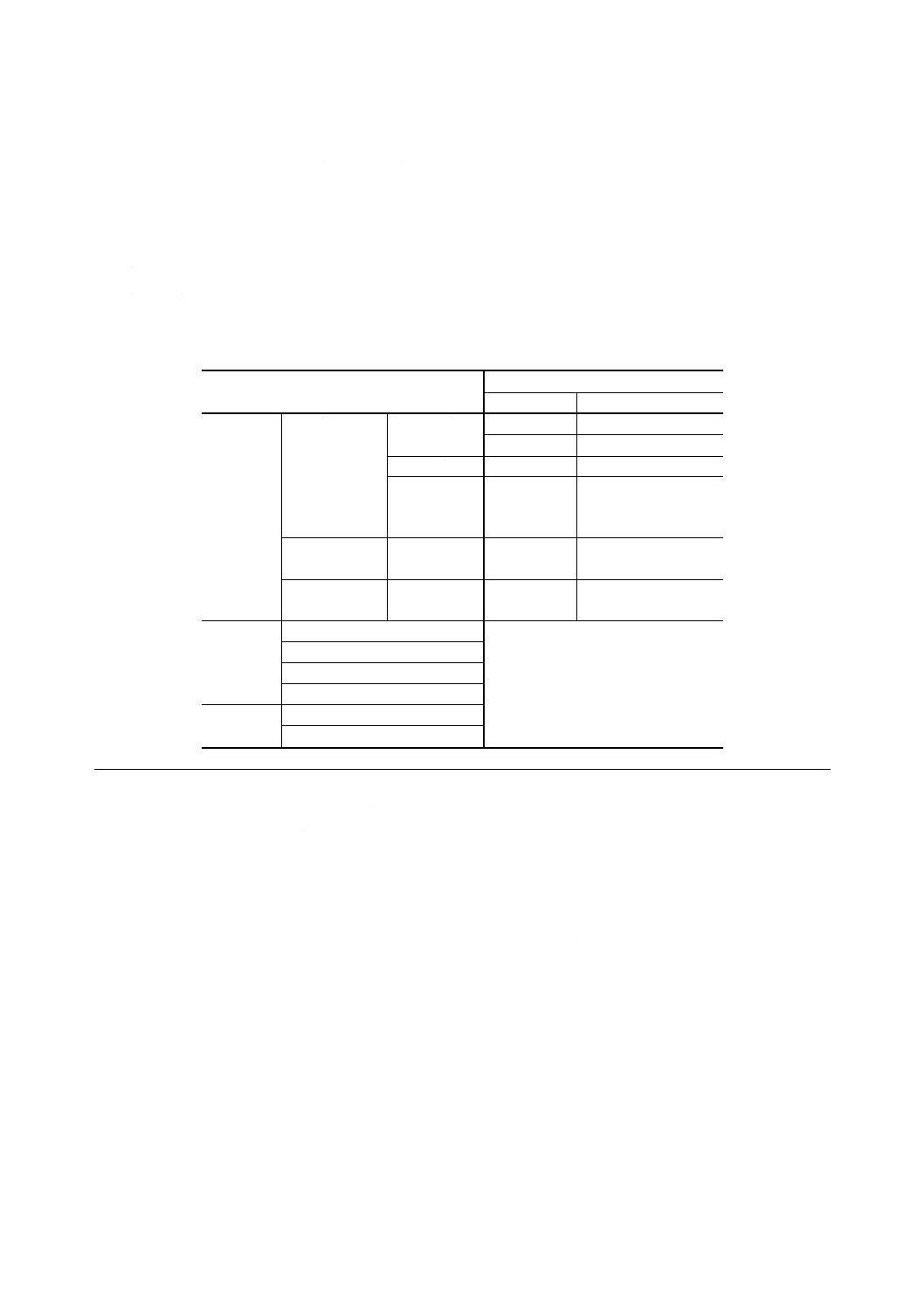

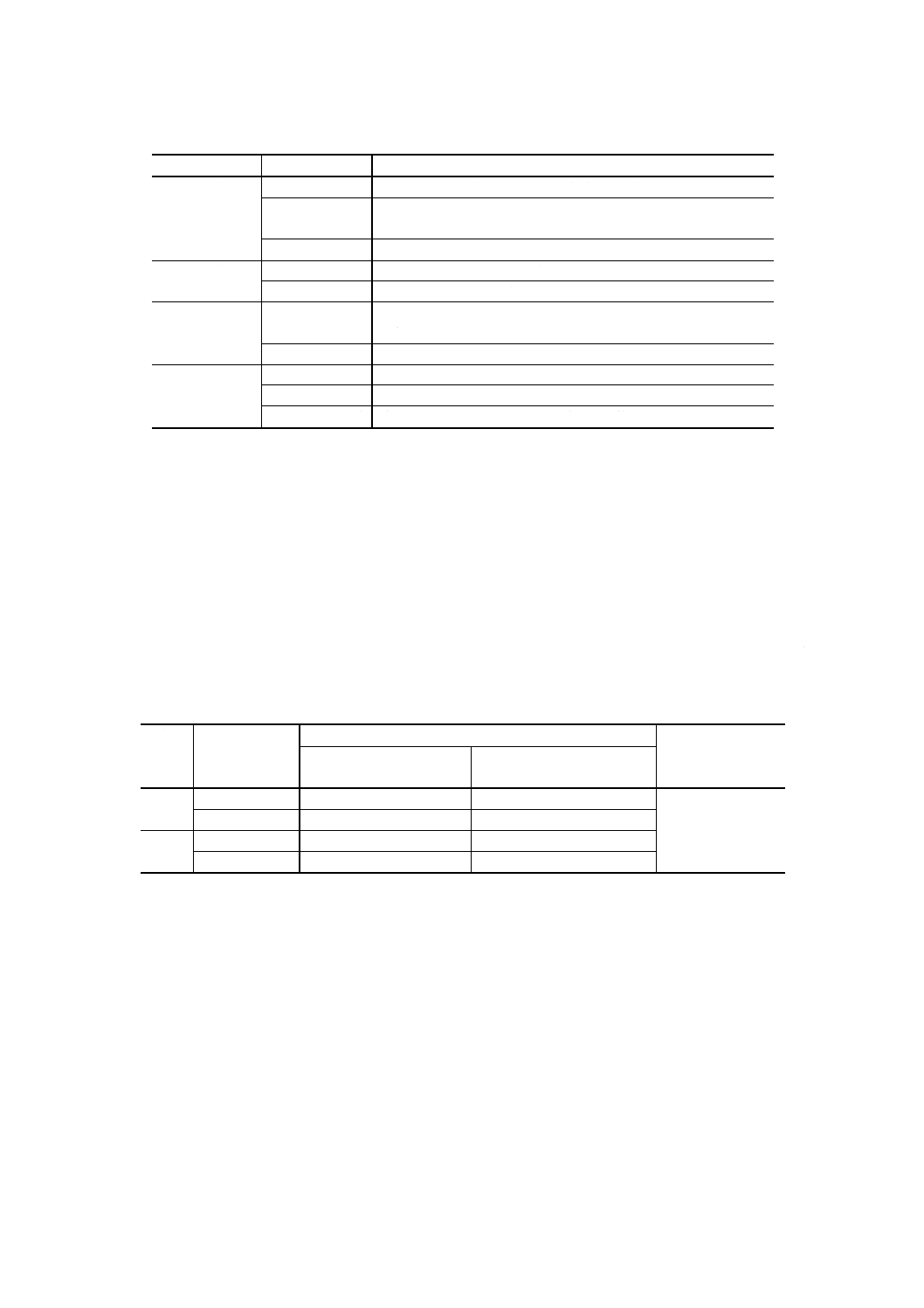

4.4 締付け時厚さ ガスケットの締付け時厚さ及び締付け時厚さの差は,7.4によって試験を行ったとき,

表7に適合しなければならない。ただし,副室部,補強板などの挿入部の厚さ,並びに厚さの指定値(3)が

1mm及び1.5mm以外の場合は,表7の許容差を考慮し受渡当事者間で定める。

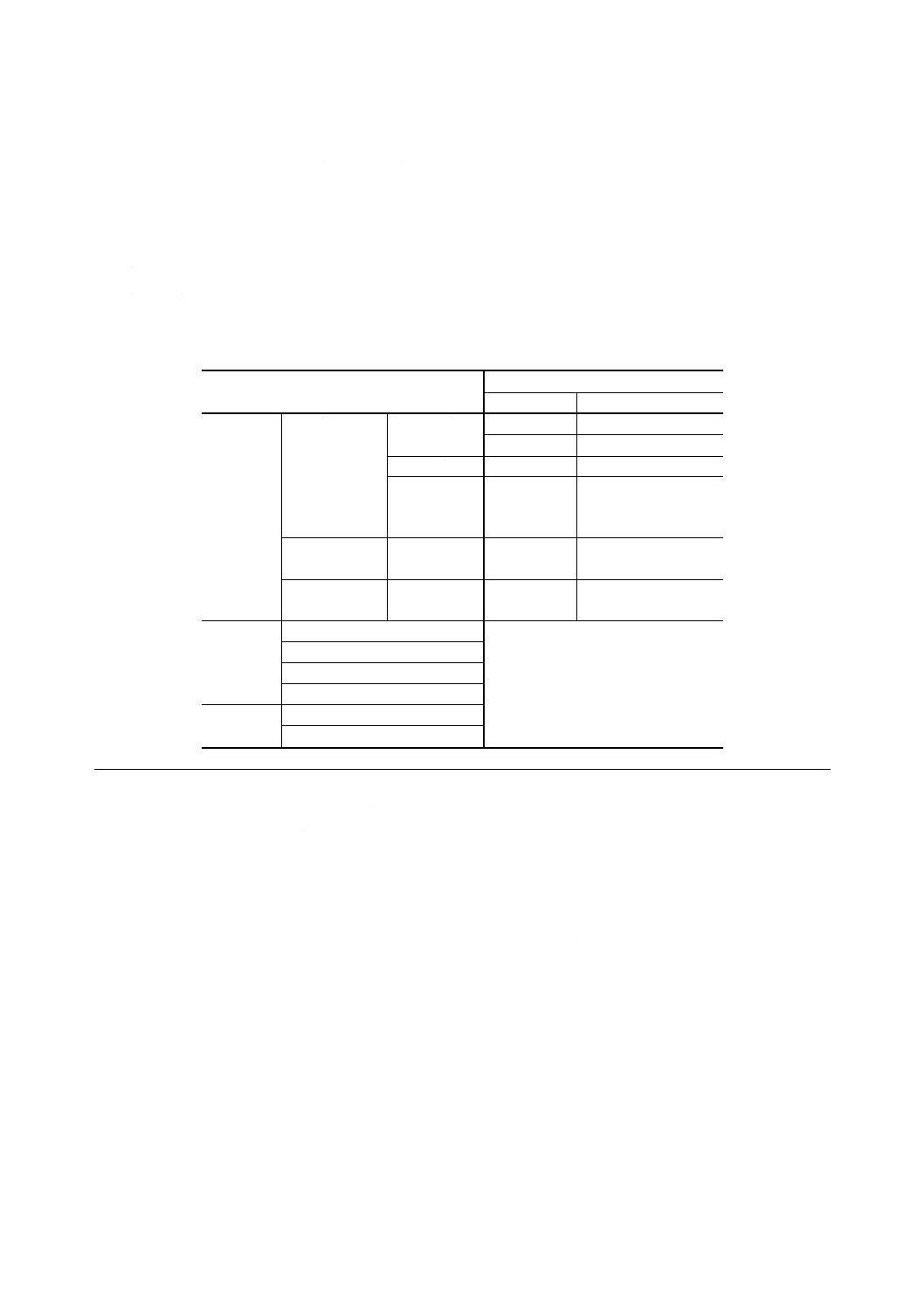

表7 締付け時厚さ及び締付け時厚さの差

種類

適用機関

締付け時厚さ

締付け時厚さの差

指定値(3)が1mmの場合

mm

指定値(3)が1.5mmの場合

mm

複合形 ガソリン機関

1±0.07

1.5±0.10

指定値(3)に対して

±10%

ディーゼル機関

1±0.07

1.5±0.08

金属形 ガソリン機関

1±0.06

1.5±0.08

ディーゼル機関

1±0.05

1.5±0.06

注(3) 受渡当事者間の協定による値又は機関の製造業者が指定する値。

備考 締付け時厚さとは,7.4.3に示す各燃焼室穴シール部ごとの厚さ測定値(副室部及び補強板など

の挿入部は除く。)の平均値をいう。

4.5

適合性 ガスケットは,7.5によって試験を行ったとき,機関の運転に支障があるガス漏れ,水漏れ,

油漏れなどがあってはならない。

また,ヘッドボルトの残留締付トルクは,初期値に対して指定された範囲(2)内になければならない。

4.6

耐久性 ガスケットは,7.6によって試験を行ったとき,機関の運転に支障があるガス漏れ,水漏れ,

油漏れなどがあってはならない。

また,ヘッドボルトの残留締付トルクは,初期値に対して指定された範囲(2)内になければならない。

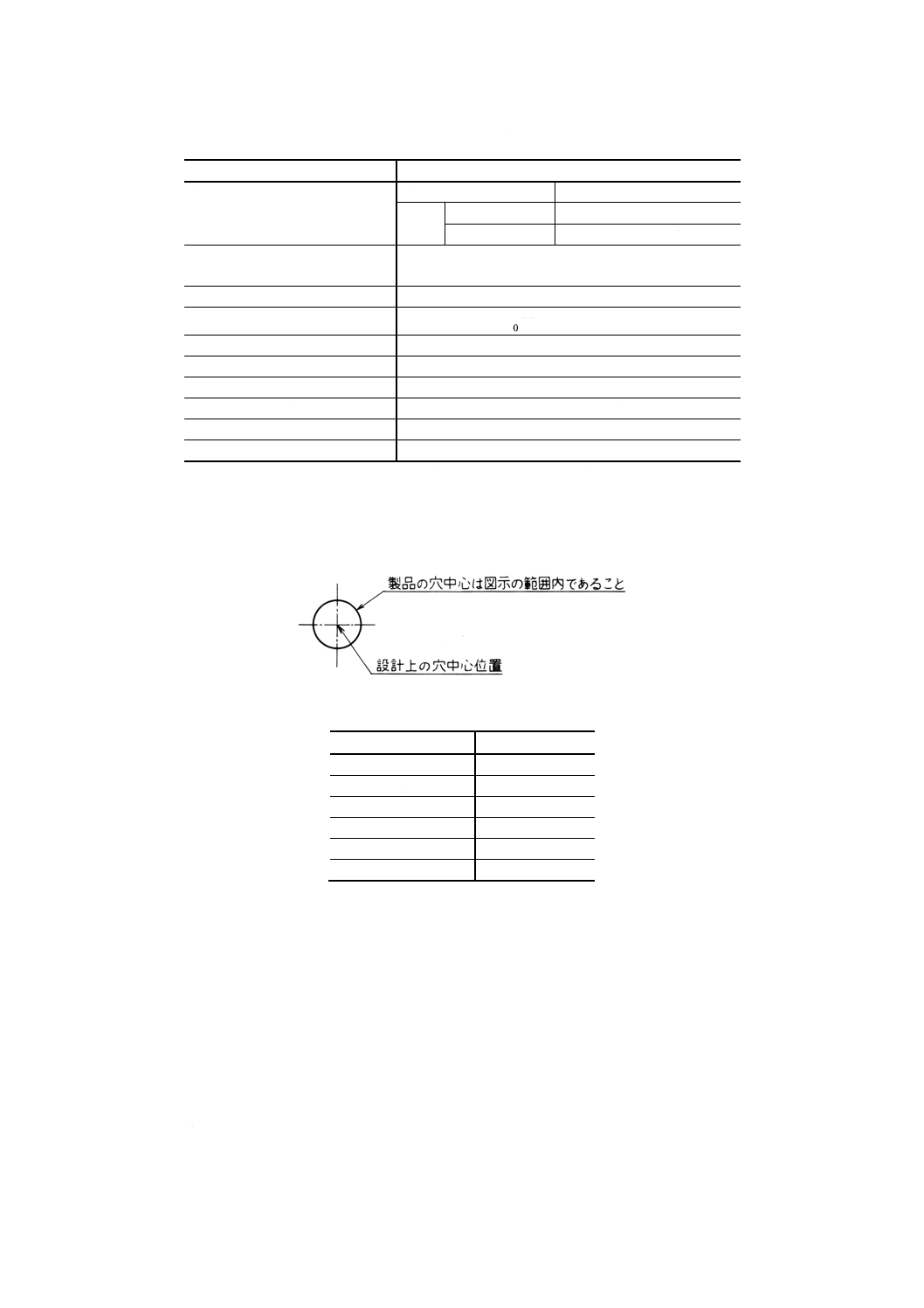

5. 許容差及び公差 ガスケットの寸法の許容差及び公差は,特に指定がない限り,表8のとおりとする。

なお,表8に示す箇所以外の許容差は,特に指定がない限り,表9による。

6

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 許容差及び公差

箇所

寸法許容差及び公差

自由時厚さ(燃焼室穴シール部) 複合形の場合

指定値に対して ±10%

金属形 金属単体の場合 指定値に対して ± 7%

金属積層の場合 指定値に対して ±0.15mm

自由時厚さの差

(燃焼室穴シール部)

指定値に対して15%以下

燃焼室穴の直径

指定値に対して±0.35mm

ノック穴の直径

指定値に対して

5.00

+

mm

ボルト穴の直径

指定値に対して±0.4mm

燃焼室穴の同心度

設計基準位置に対してφ 0.5mm以下

ノック穴の同心度

設計基準位置に対してφ 0.4mm以下

ボルト穴の同心度

設計基準位置に対してφ 0.6mm以下

折返し幅

指定値に対して±0.5mm

グロメットのつば幅

指定値に対して±0.5mm

備考1. 指定値とは,受渡当事者間の協定による値又は機関の製造業者が指定する値を

いう。

2. ノック穴には,ダウエル穴兼用のボルト穴,水穴なども含む。

3. 各穴の同心度は,図4による。

図4 同心度

表9 寸法許容差

単位mm

区分

寸法許容差

5以下

±0.3

5を超え 30以下

±0.4

30を超え 100以下

±0.5

100を超え 300以下

±0.6

300を超え 500以下

±0.8

500を超えるもの

±1.0

6. 外観及び燃焼室穴シール部断面の充てん度

6.1

外観 ガスケットの外観は,仕上りが良好で,シール部に割れ,きず,凹凸,しわ,異物の付着,

さびなど,有害な欠点がないものとする。

6.2

燃焼室穴シール部断面の充てん度 燃焼室穴シール部が被覆構造のガスケットは,充てん物が十分

にシール部に充てんされていなければならない。ただし,燃焼室穴シール部断面構造上十分な充てんが得

られないものの充てん度は,受渡当事者間の協定による。

7. 試験方法

7.1

面圧分布試験

7

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.1

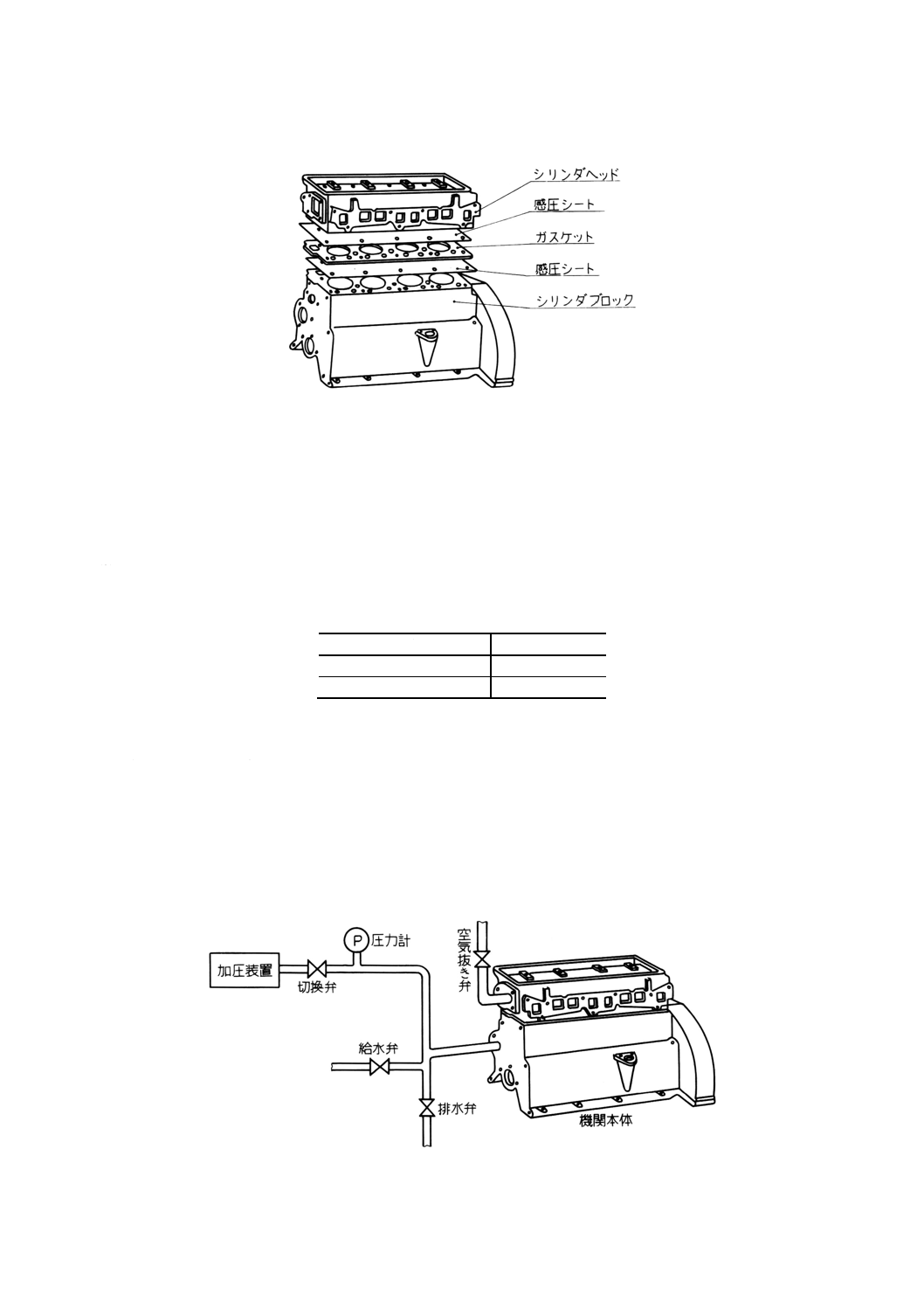

目的 この試験は,感圧シートを用いて,ガスケットがシリンダブロックとシリンダヘッドとによ

って締め付けられた状態における発色の濃淡による面圧分布及び各部の当たり状況による異状箇所の発見,

発色の濃度による各部の面圧などを知るために行う。

7.1.2

試験条件 試験条件は,次のとおりとする。

(1) ガスケット装着面 シリンダブロック及びシリンダヘッドのガスケット装着面の状態は,装着面温度

は5〜35℃とし,あらかじめ表面の油,ごみなどを取り除き,その機関の製造業者が指定した状態に

しておく。特にシリンダライナを用いる機関では,その機関の製造業者が指示したライナ突出値にし

ておく。

(2) 供試ガスケット 供試ガスケットは,あらかじめ表面の油,ごみを取り除いた良好な状態にしておく。

(3) 感圧シート 感圧シートは,重ね合わせ発色形又は単一発色形のいずれでもよいが,できるだけ薄い

ものを用いるのがよい。

(4) ヘッドボルト又はナット ヘッドボルト又はナットは,できるだけ新しいものを用い,ねじ部や座に

きずなど異状のないものを選び,あらかじめ相手にねじ込んでなじませておく。

(5) ヘッドボルト又はナットの座に接する箇所 ヘッドボルト若しくはナットの座に接する箇所又は座金

とヘッドの接する箇所は,変形していないものとする。

(6) トルクレンチ トルクレンチは,指定値の5%まで読み取ることができるものを使用するのがよい。

ただし,最大目盛の80%以下で測定できるものを用いなければならない。

7.1.3

測定方法 測定方法は,次のとおりとする。

(1) ヘッドボルト又はナットの締付け ガスケットを装着するときは,ヘッドボルト又はナットのねじ部

及び座の部分にその機関の製造業者が指定した潤滑剤を塗布し,締付けは,トルクレンチなどを用い,

指定された締付け方法(4)で行う。

なお,必要に応じてボルトの軸力を測定する。

注(4) 受渡当事者間の協定による方法又は機関の製造業者が指定する方法。

(2) 定性的測定 ガスケットのボルト穴及びノック穴などに合わせて穴を打ち抜いた感圧シートを,図5

に示すようにガスケットの上面及び下面に装着し,(1)によってヘッドボルト又はナットを締め付ける。

ただし,感圧シートの装着は,上面又は下面の一方だけでもよい。

締付け終了後5〜20分間放置し,締付けと逆の順序でヘッドボルト又はナットを緩め,感圧シート

を取り外し,目視によって発色の濃淡を調べる。ただし,重ね合わせ発色形の感圧シートを用いた場

合は,速やかに発色シートと被発色シートを分離し,目視によって発色の濃淡を調べる。

(3) 定量的測定 (2)で測定した感圧シートの発色濃度を,速やかに濃度測定機で測定し,圧力値に換算し

各部の面圧を記録する。

8

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

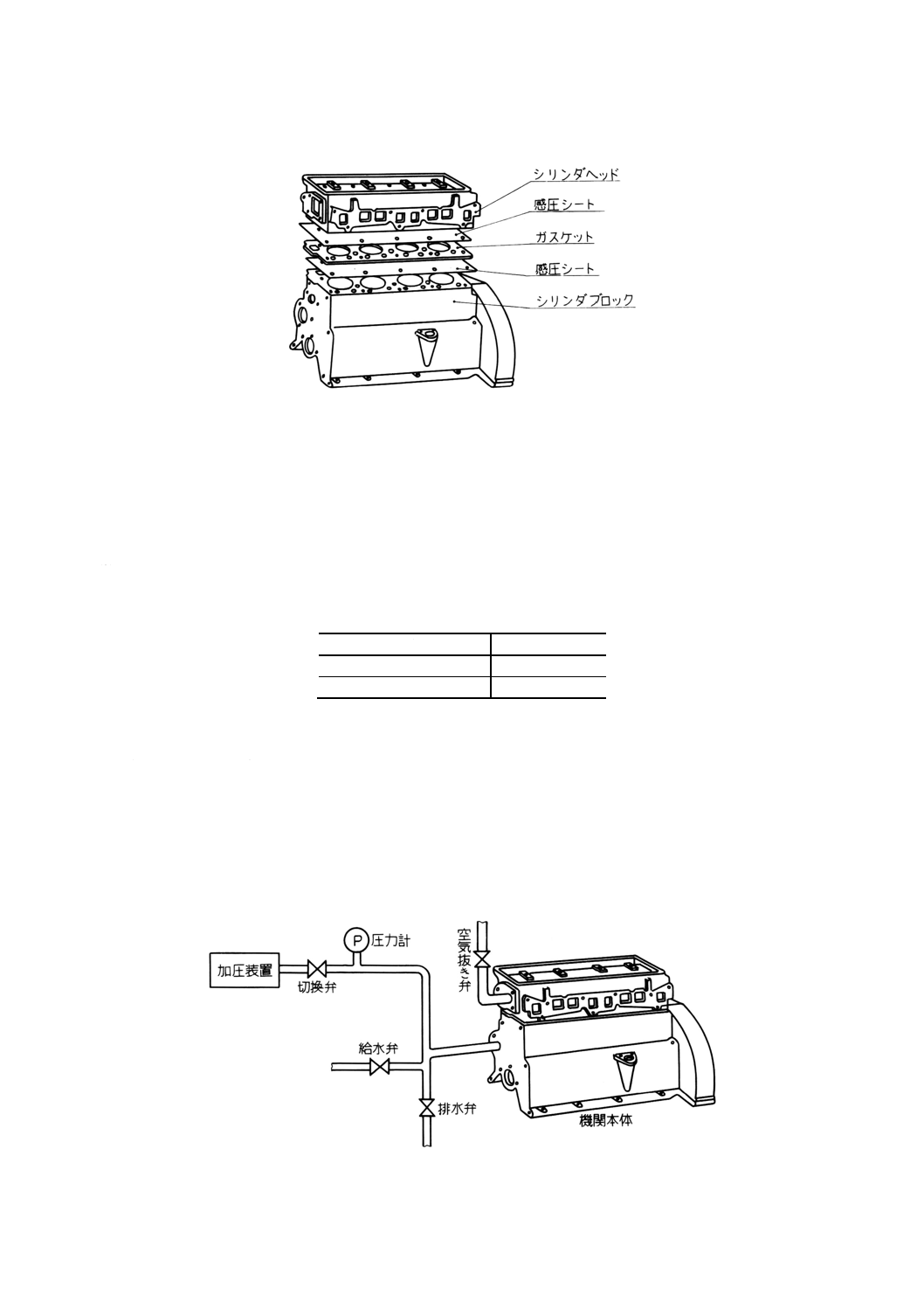

図5 面圧分布測定方法

7.2

水穴の静圧シール試験

7.2.1

目的 この試験は,ガスケットの水穴に静水圧をかけ,そのシール性を知るために行う。

7.2.2

試験条件 この試験は,シリンダブロック及びシリンダヘッドを用いて行い,次に示すほかは,

7.1.2(1),(2),(4),(5)及び(6)並びに7.1.3(1)による。

(1) 試験圧力 試験圧力は,特に指定がない限り, (300±30) kPaとする。ただし,加圧速度は,毎分100kPa

とする。

(2) 加圧時間 加圧時間は,特に指定がない限り,表10に示すとおりとする。

表10 加圧時間

単位min

区分

時間

主に接面漏れを見る場合

5

主に浸透漏れを見る場合

60

(3) 水温 水温は,5〜35℃とする。

7.2.3

試験装置 試験装置は,次のとおりとする。

(1) 各装置の接線及び開閉弁 各装置の接続及び開閉弁の配置の一例を,図6に示す。

(2) 機関本体 機関本体は,その冷却水路の機関本体外に通じている口を閉じ,シリンダヘッドの1か所

以上に空気抜き口をもつものとする。

(3) 加圧装置 加圧装置は,指定圧力を一定時間保持できる機能をもち,指定圧力時に脈動ができるだけ

少ないものとする。圧力計は,最小目盛値が10kPa以下のものを用いる。

図6 水穴の静圧シール試験装置(例)

7.2.4

測定方法 測定方法は,次による。

9

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試験装置の操作 試験装置の操作は,次のとおりとする。

(a) 空気抜き弁を開き,排水弁及び切換弁を閉じ,給水弁を開く。

(b) 水位が空気抜き弁より上にくるまで給水し,給水弁及び空気抜き弁を閉じる。

(c) 切換弁を開き,7.2.2(1)によって加圧した後,加圧装置の切換弁を閉じる。

(d) 測定終了後,排水弁,切換弁及び空気抜き弁を開いて排水する。

(2) 測定 7.2.2(1)の圧力が規定圧力に達してから,7.2.2(2)の規定時間を保持した後,ガスケット装着箇所

の側面を機関本体に沿って目視で検査し,水漏れの有無を調べる。

7.3

耐ガス圧試験

7.3.1

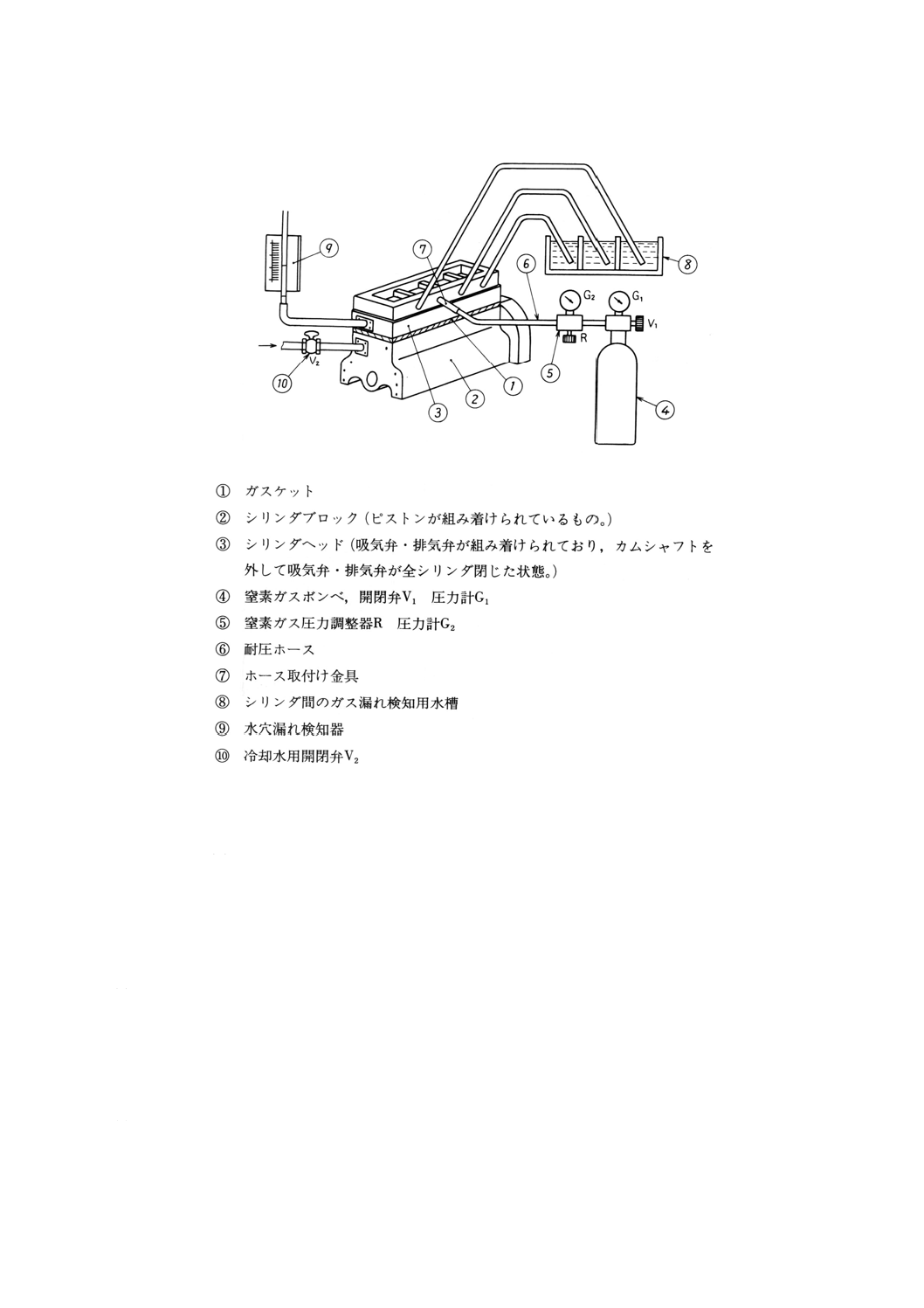

目的 この試験は,ガスケットがシリンダブロックとシリンダヘッドとによって締め付けられた状

態において,機関のそれぞれのシリンダに,窒素ガス圧力をかけてシール性能を知るために行う。

7.3.2

試験条件 この試験は,シリンダブロック及びシリンダヘッドを用いて行い,次に示すほかは,

7.1.2(1),(2),(4),(5)及び(6)並びに7.1.3(1)による。

(1) 試験圧力 試験圧力は,適用機関及びガスケットの種類並びにその使用条件によって受渡当事者間で

定める。

(2) 台上取付姿勢 台上取付姿勢は,その機関が通常に用いられるときと同様又はそれに近い姿勢とする。

7.3.3

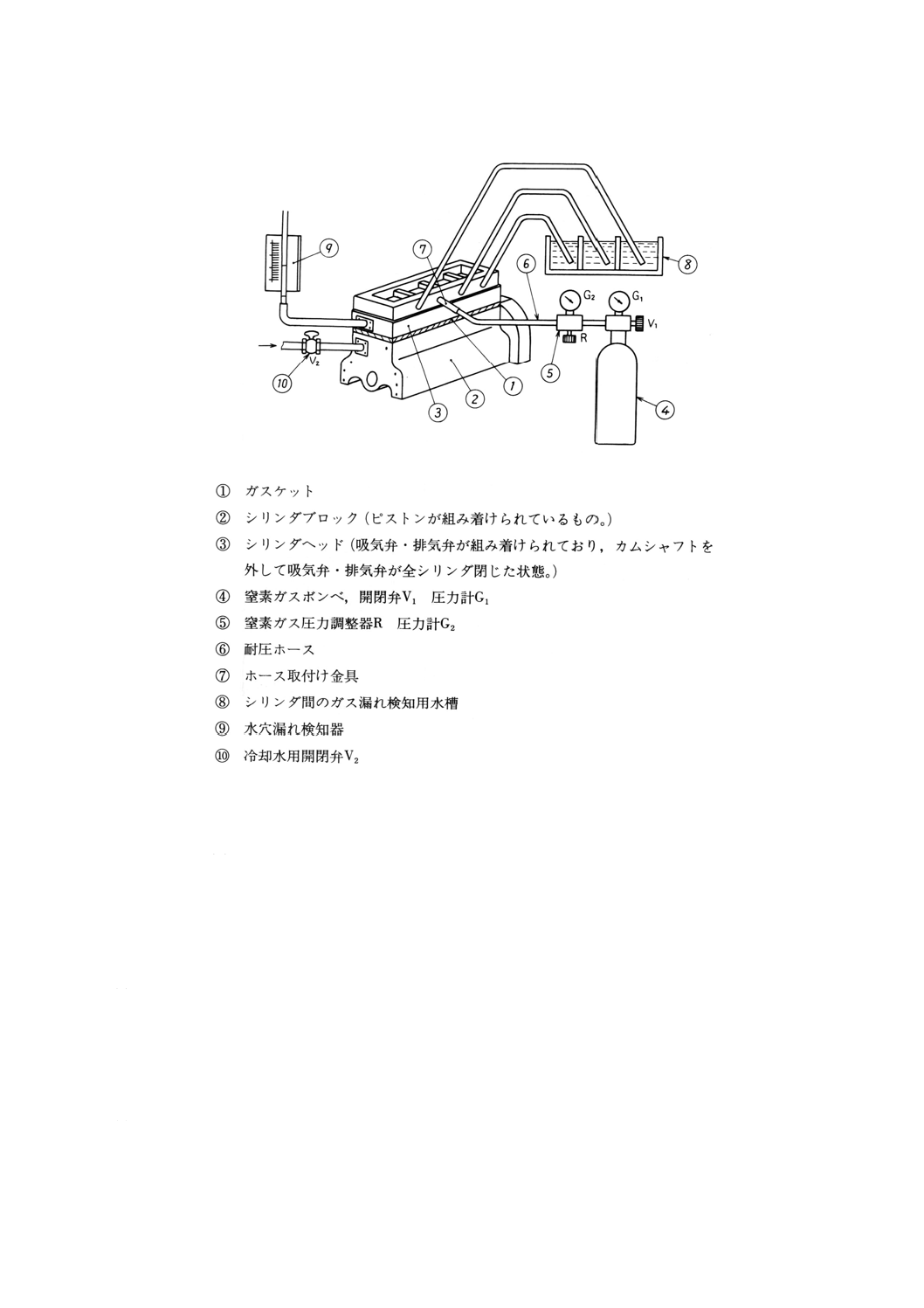

試験装置 試験装置の一例を,図7に示す。

10

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 試験装置(例)

7.3.4

試験方法 試験方法は,次による。

(1) 試験手順 試験手順は,次のとおりとする。

(a) スパークプラグ(又はグロープラグ)を取り外す。

また,冷却水出口に水穴漏れ検知器を接続する。

(b) 測定に先立ち,あらかじめ機関を85±5℃に予熱し,5分間その温度を保持した後,機関が室温と同

じ温度になるまで放置する。

(c) 冷却水用開閉弁V2を開き,機関に冷却水を挿入し,水穴漏れ検知器の測定基準線まで到達したこと

を確認してから開閉弁V2を閉じる。

(d) 測定するシリンダのピストンを上死点の位置に固定させる。

(e) 測定するシリンダのスパークプラグ(又はグロープラグ)穴にホース取付け金具を取り付ける。

(f) 測定するシリンダ以外のスパークプラグ(又はグロープラグ)穴にそれぞれホースをつなぎ,他端

をシリンダ間ガス漏れ検知用水槽に入れる。

(g) ガスボンベの開閉弁V1を開き,圧力調整器Rで圧力を調整する。

(h) 圧力は1MPaずつ上昇させ,受渡当事者間で定める試験圧力に達するまで行い,各圧力で5秒以上

保持する。

11

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(i) 各シリンダごとに,(c)〜(h)の手順で試験を行う。

(2) 測定 図7のシリンダ間ガス漏れ検知用水槽及び水穴漏れ検知器等によって,各試験圧力における各

部ガス漏れの有無を確認する。

7.4

締付け時厚さ試験

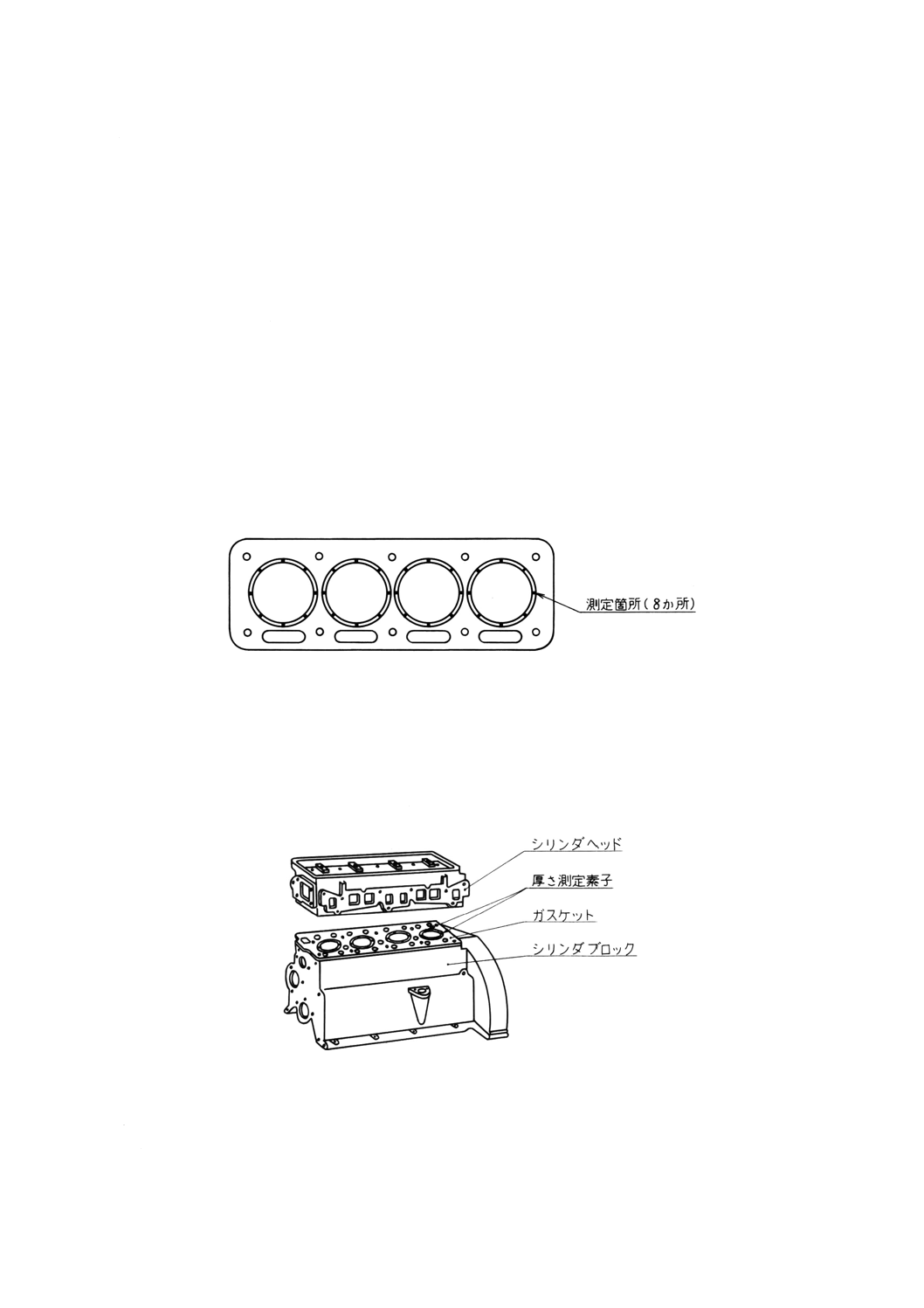

7.4.1

目的 この試験は,厚さ測定素子を用いてガスケットが締め付けられた状態における燃焼室穴シー

ル部の厚さを知るために行う。

7.4.2

試験条件 この試験は,機関又はシリンダブロック及びシリンダヘッドを用いて行い,次に示すほ

かは,7.1.2(1),(4),(5)及び(6)による。

(1) 供試ガスケット 供試ガスケットには,あらかじめ測定箇所に厚さ測定素子の入る直径3〜5mmの穴

をあけ,表面の油,ごみなどを取り除いた良好な状態にしておく。

(2) 厚さ測定素子 厚さ測定素子は,鉛合金製で硬さHV10以下のものとし,厚さは,指定された締付け

時厚さの1.5〜2倍のものとする。ただし,厚さ測定素子は,締め付けられた状態で穴からはみ出さな

い状態とする。

7.4.3

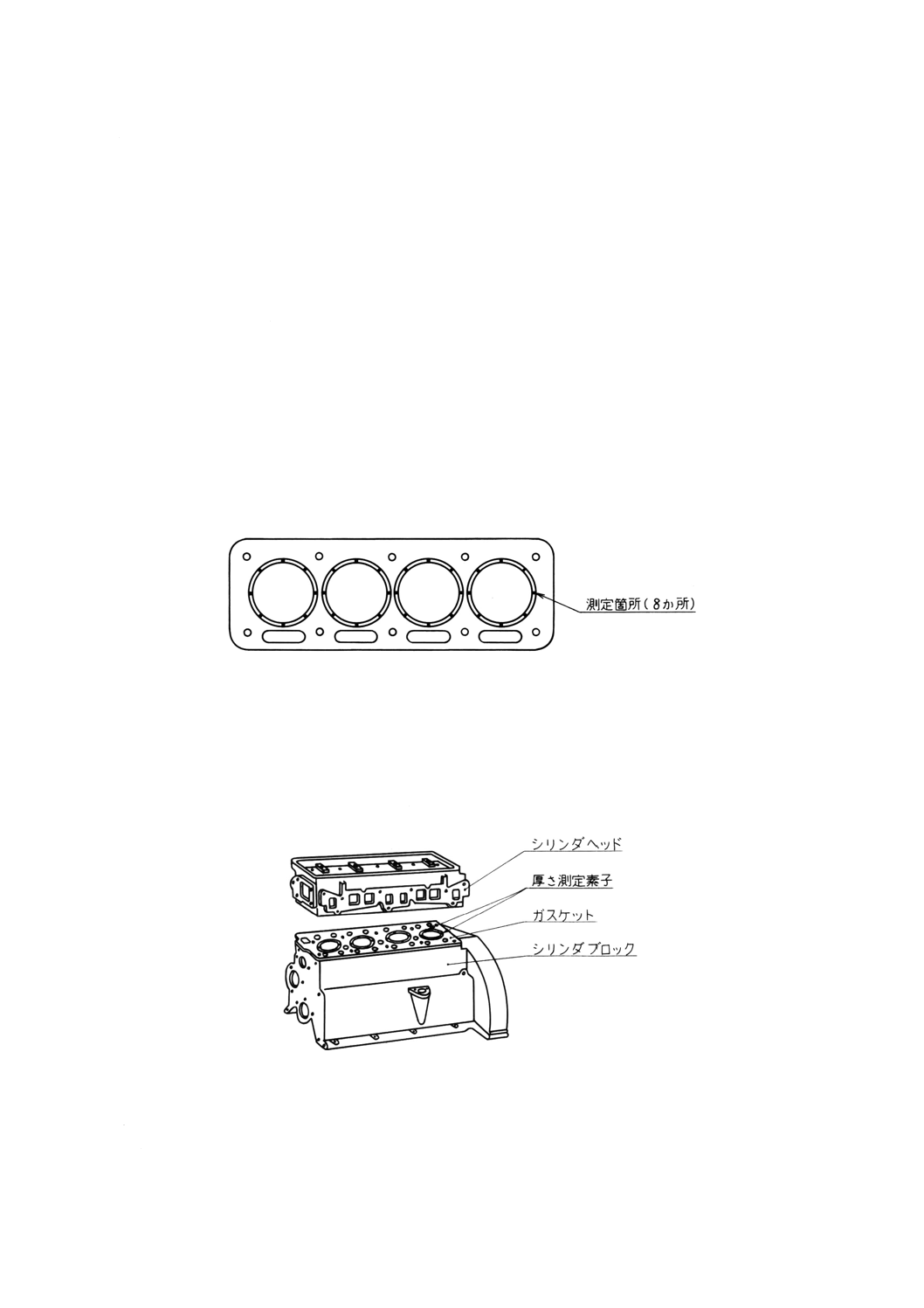

測定箇所 測定箇所は,図8に示すとおり各燃焼室穴シール部について,等間隔で8か所とする。

図8 測定箇所

7.4.4

測定方法 供試ガスケットを図9に示すように装着し,測定箇所に厚さ測定素子を確実に設置して

7.1.3(1)によってヘッドボルト又はナットを締め付ける。締付け終了後5分間放置し,締付けと逆の順序で

ヘッドボルト又はナットを緩め,シリンダヘッドを取り外す。各厚さ測定素子を変形しないように注意し

て取り外し,マイクロメータ又はダイヤルゲージで厚さを0.01mmの細かさまで測定し,後で測定箇所が

分かるように記録する。

図9 締付け時厚さ測定方法

7.5

適合試験

7.5.1

目的 この試験は,機関の台上運転において,機関とガスケットとの適合性を知るために行う。

7.5.2

試験条件 試験条件は,次のとおりとする。

(1) ガスケットの装置条件 供試ガスケットの機関への装着条件は,7.1.2(1),(2),(5)及び(6)による。

12

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 機関の台上取付姿勢 機関の台上取付姿勢は,その機関が通常に用いられるときと同様又はそれに近

い姿勢とする。

(3) 機関の整備 機関は,試験開始前に正規の運転可能な状態に整備しておく。

(4) 燃料及び潤滑油 燃料及び潤滑油は,JIS D 1001の3.(試験条件)(7)及び(8)に準じる。

(5) 計測器 計測器は,試験前に検査し,必要な補正をしておく。

(6) 試験時間 試験時間は,ならし運転を含めて30時間とし,ならし運転時間は,3時間以下とする。た

だし,試験が連続でない場合は,延べ運転時間とする。

(7) 機関の運転条件 機関の運転は,動力計を接続して全負荷最高回転速度運転で行い,その調整は,JIS

D 1001の3.(3)に準じて行い,運転中の潤滑油温度は,機関に支障が生じない温度とする。

また,水冷機関では,冷却水温度は,機関冷却水ジャケット出口で約80℃に保つ。空冷機関では,

機関の安定した運転状態が保てるよう送風を行う。

7.5.3

試験装置 試験装置は,次のとおりとする。

(1) 機関 機関は,JIS D 1001によって,その性能を確認したものとする。

(2) 機関の附属装置 機関の附属装置は,JIS D 1001の3.(2)に準じる。

(3) 負荷装置 負荷装置は,動力計(最大トルクの1%程度まで読み取ることができるもの)とし,吸収

軸出力(又は動力計荷重及び回転速度)を記録できる装置が付いているものが望ましい。

(4) 冷却水温度調節装置 冷却水温度調節装置は,機関運転中の冷却水の温度を7.5.2(7)の規定温度に保持

できるものとし,自動調節できるものが望ましい。

7.5.4

測定方法及び計算式 測定方法及び計算式は,次に示すほかは,JIS D 1001の5.(測定方法)及び

6.(計算式)による。

(1) 吸収軸出力 試験中の吸収軸出力(又は動力計荷重及び回転速度)を測定する。

(2) 冷却水温度 試験中の機関冷却水温度を,機関冷却水ジャケット出口で測定する。

(3) スパークプラグ座金温度 空冷機関についてだけ測定し,試験中連続して記録するのがよい。

(4) ガスケットの異状の有無 試験中及び試験後のガスケットの異状の有無を,次のように調べる。

(a) 試験中にガスケット装着箇所からのガス漏れ,水漏れ,油漏れの有無を目視で調べる。異状が認め

られたときは,その箇所,ガス漏れ,水漏れ,油漏れの別,試験開始からの経過時間などを記録す

る。

なお,ガス漏れについては,ガスケット装着箇所からの気泡,冷却水中の泡などを目視で確認す

る。

(b) 試験終了後のガスケットは,機関の温度が下がるのを待って速やかに取り外し,ガス漏れ,水漏れ,

油漏れなどの異状の形跡の有無を調べ,その状態を記録する。

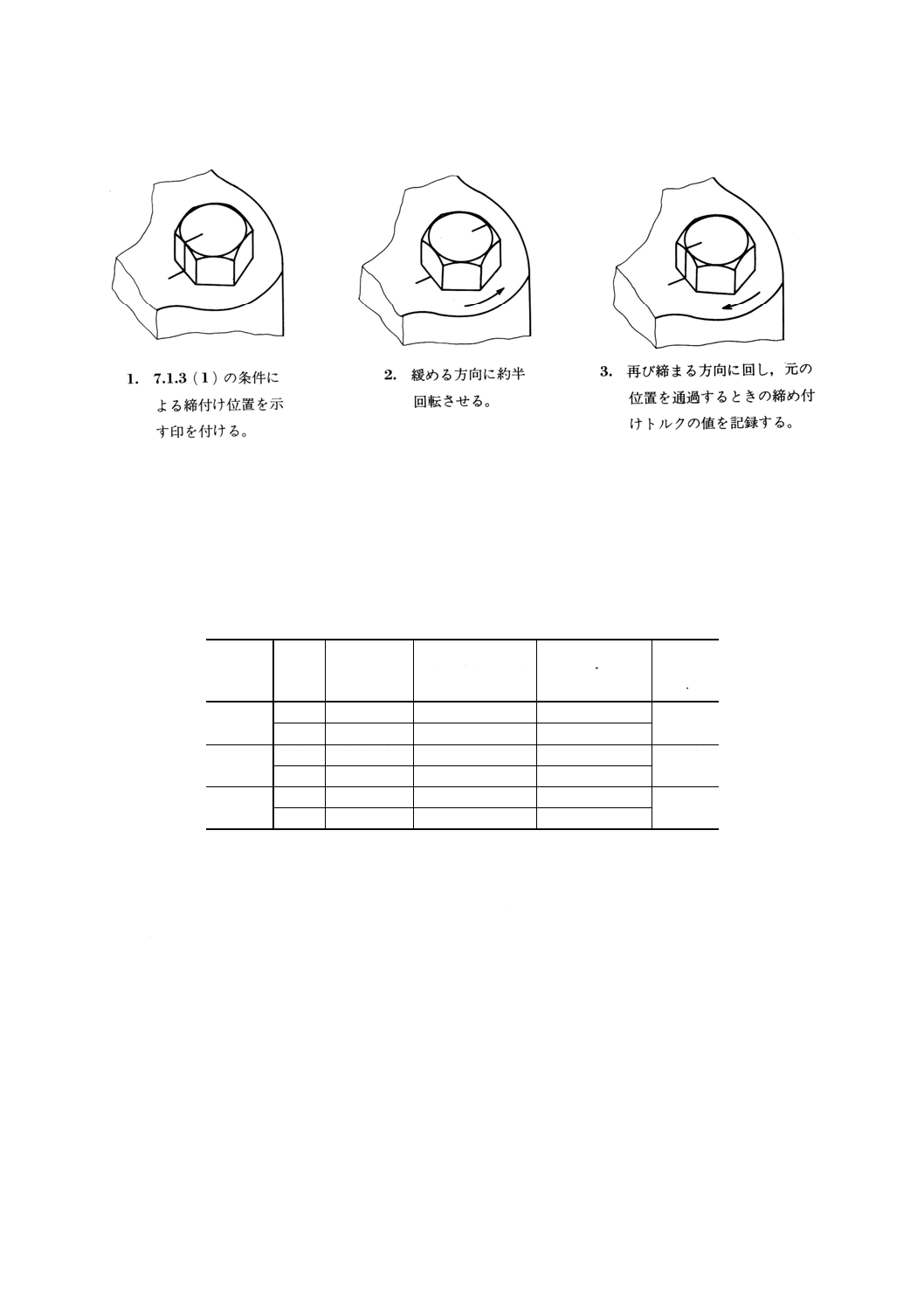

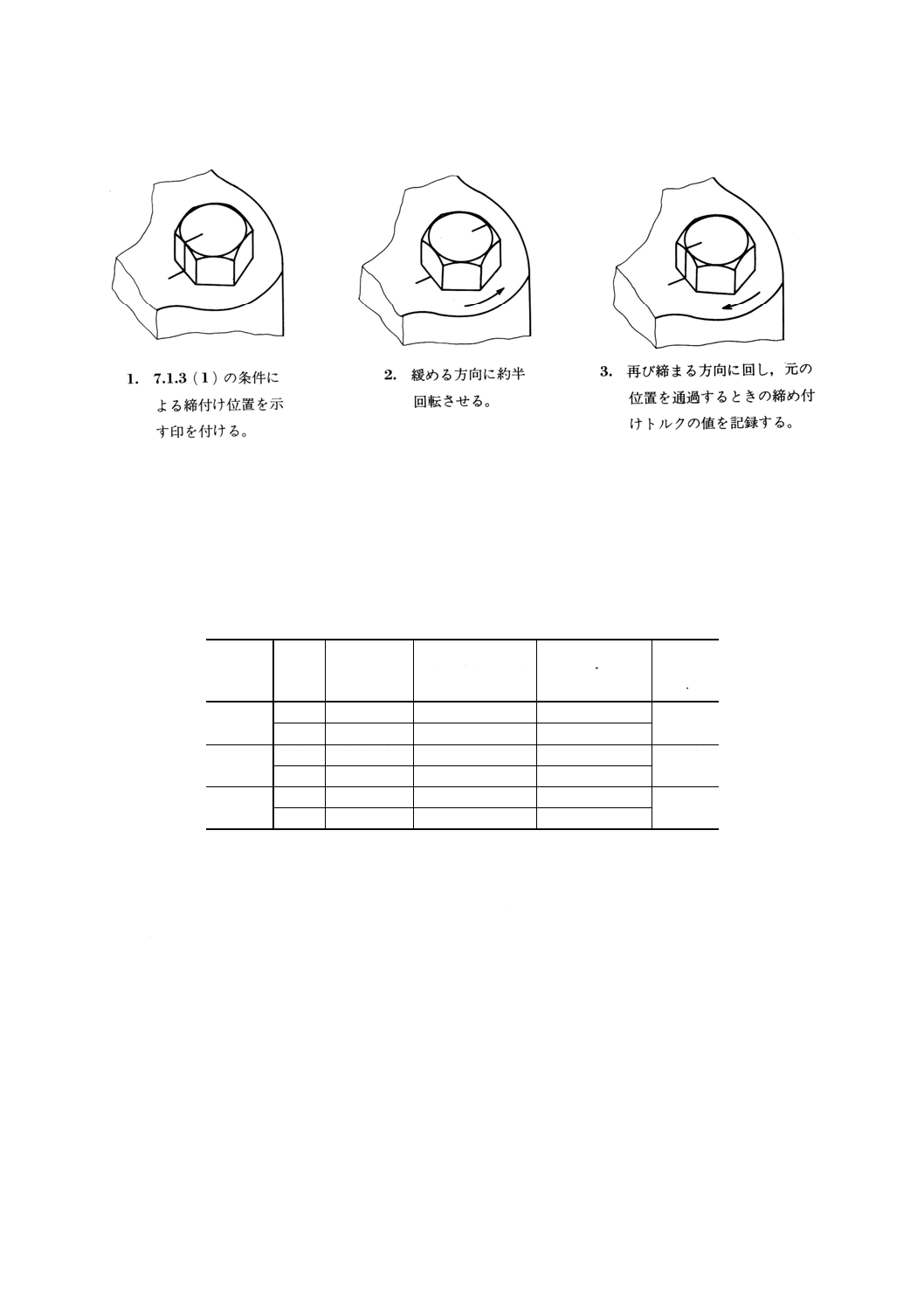

(5) ヘッドボルトの残留締付けトルクの測定 試験終了後,機関の温度が下がるのを待って,ヘッドボル

ト又はナットの残留締付けトルクを次によって測定する。

測定しようとするボルトの頭部とヘッドの表面とに,最初の位置を示す印を付け,トルクレンチを

用いていったん緩める方向に約半回転させた後,締まる方向に回し,元の位置を通過するときの締付

けトルクの値を記録する(図10参照)。

なお,測定順序は,機関の指定締付け順序(5)の逆とする。

注(5) 機関の製造業者が指定する順序。

13

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 残留締付けトルク測定方法

7.6

耐久試験

7.6.1

目的 この試験は,機関の台上運転においてガスケットの耐久性を知るために行う。ただし,空冷

機関用ガスケットについては,受渡当事者間の協定で定める方法によって試験を行う。

7.6.2

試験条件 試験条件は,次に示すほかは,7.5.2に準じる。

(1) 機関の運転条件 機関の運転は,動力計を接続して,表11の設定条件に従って設定時間交互に繰返し

行う。設定条件I〜IIIの選定及び繰返し回数は,受渡当事者間の協定によって定める。

表11 耐久試験設定条件

設定条件 負荷

回転速度

冷却水温度

(機関冷却水出口)

℃

設定時間(6)

min

温度移行

時間

min

I

全負荷

最高回転

95± 5

3

1以内

無負荷 アイドリング

30±10

3

II

全負荷

最高回転

95± 5

3

1以内

−

停止

30±10

3

III

全負荷

最高回転

95± 5

10

2以内

−

停止

−20± 5

20

注(6) 温度移行時間を含む。

7.6.3

試験装置 試験装置は,次のとおりとし,次に示すほかは,7.5.3に準じる。

(1) 負荷装置 負荷装置は,動力計(最大トルクの1%程度まで読み取ることができるもの。)とし,自動

制御装置からの指示信号によって負荷時間の増減を調節できる機構をもち,その負荷値及び負荷時間

を自動記録できるものが望ましい。

(2) 冷却水供給装置 冷却水供給装置は,表11の冷却水温度を設定時間内に供給できる性能をもつものと

する。

(3) 機関回転速度調節装置(スロットルコントローラ) 回転速度調節装置は,機関のスロットルレバー

に接続し,制御装置からの指示信号によって機関回転速度を制御できる機能をもたなければならない。

(4) 制御装置 制御装置は,負荷装置,機関回転速度調節装置,冷却水供給装置の各装置に所定の設定条

件を,同一の時限装置によって同時に指示信号を与える機能をもつものが望ましい。

(5) カウンタ カウンタは,繰返し試験開始から繰返し数を表示できるものとする。

7.6.4

測定方法 測定方法は,次のとおりとする。

14

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 耐ガス圧の測定 試験の前後,及び必要に応じて試験の途中で,7.3によって耐ガス圧試験を行う。

(2) ガスケットの異状の有無 試験中及び試験後のガスケットは,7.5.4(4)による。

(3) ヘッドボルトの残留締付けトルクの測定 ヘッドボルトの残留締付けトルクの測定は,7.5.4(5)による。

8. 表示 ガスケット又はその包装には容易に消えない方法で,次の事項を表示する。

(1) 製造年月又はその略号

(2) 製造業者名又はその略号

参考 材料及び構成材 ガスケットに使用する主な材料及び構成材を,参考表1に示す。

参考表1 材料及び構成材

種類

対応規格

規格番号

記号

金属材料

鋼材

鋼板及び鋼帯 JIS G 3141

SPCC, SPCD, SPCE

JIS G 3313

SECC, SECD, SECE

鋼線

JIS G 3505

SWRM

ステンレス

JIS G 4305

JIS G 4305

JIS G 4313

SUS−CP

SUS−CS

SUS−CSP

銅材

板及び条

JIS H 3100

C1020

C1100

アルミニウム材

板及び条

JIS H 4000

A1050P, A1100P,

A1200P

非金属材料

ジョイントシート

−

ビータシート

グラファイトシート

ゴム

金属非金属

複合材料

金属コア繊維質シート

金属コアグラファイトシート

関連規格 JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3505 軟鋼線材

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4313 ばね用ステンレス鋼帯

JIS H 3100 銅及び銅合金の板及び条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

15

D 3105-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本自動車部品工業会自動車機関用シリンダヘッドガスケット

JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

○ 古 林 誠

横浜国立大学工学部

(幹事)

○ 宇田川 恒 和

石川ガスケット株式会社

(委員)

川 嶋 温

通商産業省機械情報産業局

宮 嵜 拓 郎

運輸省地域交通局陸上技術安全部

○ 伊 東 厚

工業技術院標準部

中 島 満寿夫

いすゞ自動車株式会社

藤 原 英 雄

スズキ株式会社

赤 羽 弘 道

ダイハツ工業株式会社

河 合 志 郎

トヨタ自動車株式会社

木 村 良 幸

日産自動車株式会社

小 林 正 志

富士重工業株式会社

林 直 義

株式会社本田技術研究所

出 口 博 明

マツダ株式会社

渡 辺 英 昭

三菱自動車工業株式会社

辻 充

社団法人陸用内燃機関協会

○ 小 西 正 昭

石野ガスケット工業株式会社

○ 横 谷 力

淡路パッキン株式会社

○ 辻 薫

株式会社オーツカ

○ 松 代 文 隆

国産部品工業株式会社

○ 三 木 勇

三和パッキング工業株式会社

○ 北 村 嘉 彦

日本ラインツ株式会社

○ 内 田 忠 正

東京ガスケット工業株式会社

○ 井 上 國 利

日本ガスケット株式会社

○ 小 島 克 己

社団法人日本自動車部品工業会

(関係者)

安 井 久

石川ガスケット株式会社

田 中 明

日本リークレス工業株式会社

伊 藤 茂 良

ダイハツ工業株式会社

高 橋 芳 雄

日産自動車株式会社

北 川 淳 一

株式会社本田技術研究所

高 橋 勝

三菱自動車工業株式会社

(事務局)

内 藤 智 男

社団法人日本自動車部品工業会

○印は小委員会参加委員を示す。