D 2610:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本自動

車部品工業会(JAPIA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 2610:1995は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格を国際規格に整合させるために,ISO 4929:1978,Road vehicles−Diaphragm

gaskets for hydraulic brake master cylinder reservoirs using a non-petroleum base hydraulic brake fluidを基礎とし

て用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS D 2610には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 2

4. 品質 ······························································································································ 2

4.1 外観 ···························································································································· 2

4.2 性能 ···························································································································· 2

5. 材料 ······························································································································ 3

6. 性能試験 ························································································································ 4

6.1 常態試験 ······················································································································ 4

6.2 老化性試験 ··················································································································· 4

6.3 耐液性試験 ··················································································································· 5

6.4 沈殿試験 ······················································································································ 7

6.5 低温曲げ試験 ················································································································ 8

6.6 耐オゾン性試験 ············································································································· 8

6.7 作動耐久性試験 ············································································································· 8

6.8 ダイヤフラム機能試験 ···································································································· 9

7. 材料試験方法 ·················································································································· 9

7.1 常態試験 ······················································································································ 9

7.2 老化性試験 ·················································································································· 10

7.3 圧縮永久ひずみ試験 ······································································································ 11

7.4 耐液性試験 ·················································································································· 12

8. 保管 ····························································································································· 13

9. 表示 ····························································································································· 14

附属書(参考)JISと対応する国際規格との対比表 ···································································· 15

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 2610:2005

自動車部品−非鉱油系液圧ブレーキ

マスタシリンダのダイヤフラムガスケット

Automotive parts-Diaphragm gaskets for hydraulic brake master cylinder

reservoirs using a non-petroleum base hydraulic brake fluid

序文 この規格は,1978年に第1版として発行されたISO 4929,Road vehicles−Diaphragm gaskets for

hydraulic brake master cylinder reservoirs using a non-petroleum base hydraulic brake fluidを元に,対応する部分

については対応国際規格を翻訳し,技術条件を一部変更して作成した日本工業規格であり,対応国際規格

には規定されてない項目(種類のうち1種及び3種,性能のうち硬さA70の追加など)を日本工業規格と

して追加している。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,非鉱油系ブレーキ液を使用する自動車用液圧ブレーキマスタシリンダのリザ

ーバに組み付けられ,液漏れの防止,異物,水などが内部に浸入するのを防止するダイヤフラムガスケッ

ト(以下,ダイヤフラムガスケットという。)について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 4929:1978,Road vehicles−Diaphragm gaskets for hydraulic brake master cylinder reservoirs

using a non-petroleum base hydraulic brake fluid (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS D 2605 自動車部品−非鉱油系液圧ブレーキシリンダのゴムカップ

備考 ISO 4928:1980,Road vehicles−Elastomeric cups and seals for cylinders for hydraulic braking systems using a

non-petroleum base hydraulic brake fluid (Service temperature 120 degrees C max.) からの引用事項は,こ

の規格の該当事項と同等である。

JIS K 2233 自動車用非鉱油系ブレーキ液

備考 ISO 4925:1978,Road vehicle−Non petroleum base brake fluid からの引用事項は,この規格の

該当事項と同等である。

JIS K 2503 航空潤滑油試験方法

JIS K 2839 石油類試験用ガラス器具

JIS K 6250 ゴム−物理試験方法通則

2

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6251 加硫ゴム及び熱可塑性ゴムの引張試験方法

備考 ISO 37:1977,Rubber,vulcanized−Determination of tensile stress-strain propertiesからの引用

事項は,この規格の該当事項と同等である。

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

備考 ISO 48:1994, Rubber,vulcanized or thermoplastic−Determination of hardness(hardness between

10 IRHD and 100 IRHD)からの引用事項は,この規格の該当事項と同等である。

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

備考 ISO 188:1998, Rubber,vulcanized or thermoplastic−Accelerated ageing or heat resistance testsか

らの引用事項は,この規格の該当事項と同等である。

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

備考 ISO 1817:1999, Rubber,vulcanized−Determination of the effect of liquids からの引用事項は,

この規格の該当事項と同等である。

JIS K 6259 加硫ゴムのオゾン劣化試験方法

備考 ISO 1431-1:1989, Rubber,vulcanized or thermoplastic−Resistance to ozone cracking−Part1: static

strain test からの引用事項は,この規格の該当事項と同等である。

JIS K 6262 加硫ゴム及び熱可塑性ゴムの永久ひずみ試験方法

備考 ISO 815:1991, Rubber,vulcanized or thermoplastic−Determination of compression set at

ambient,elavanted or low temperatures からの引用事項は,この規格の該当事項と同等である。

JIS Z 8401 数値の丸め方

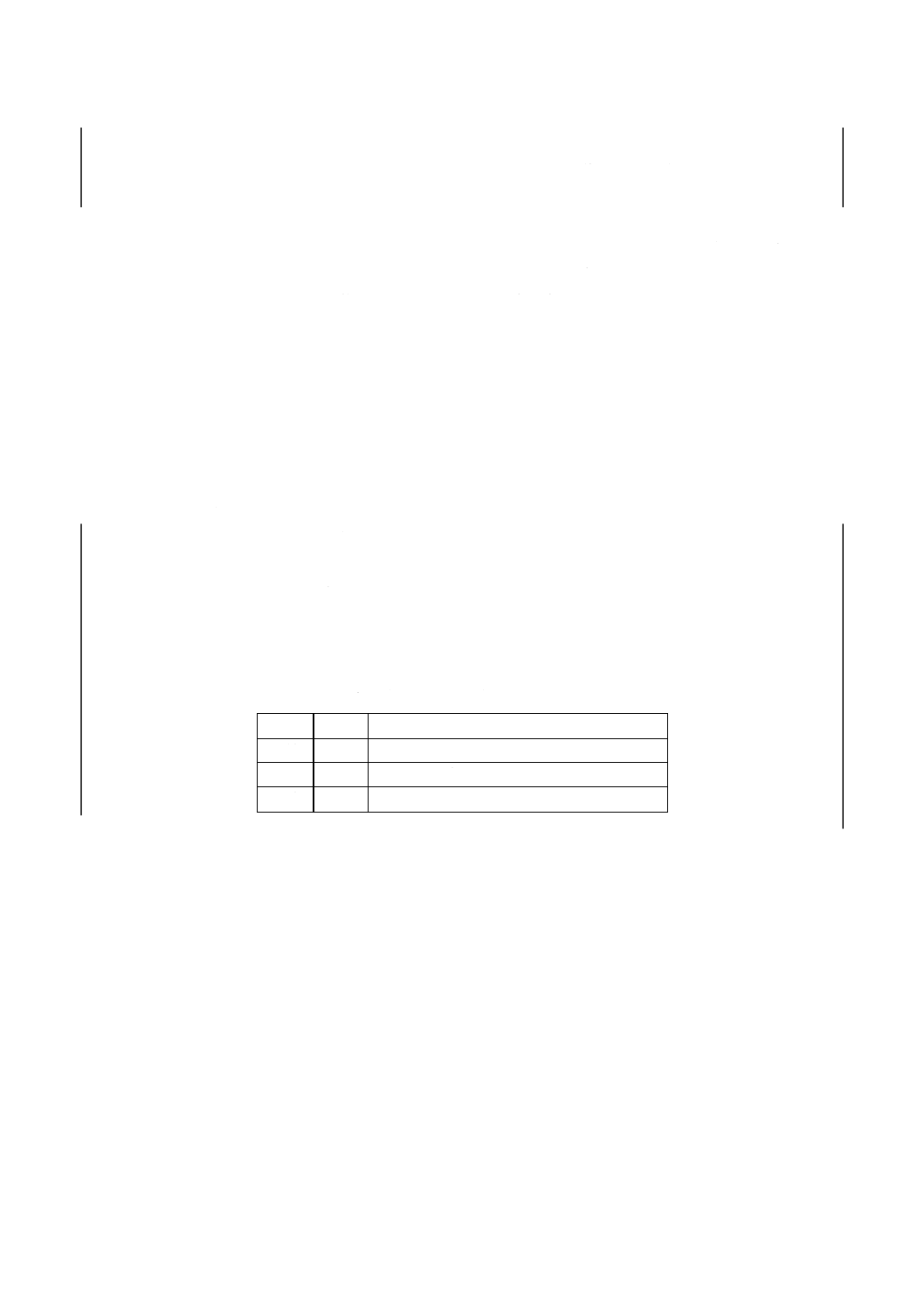

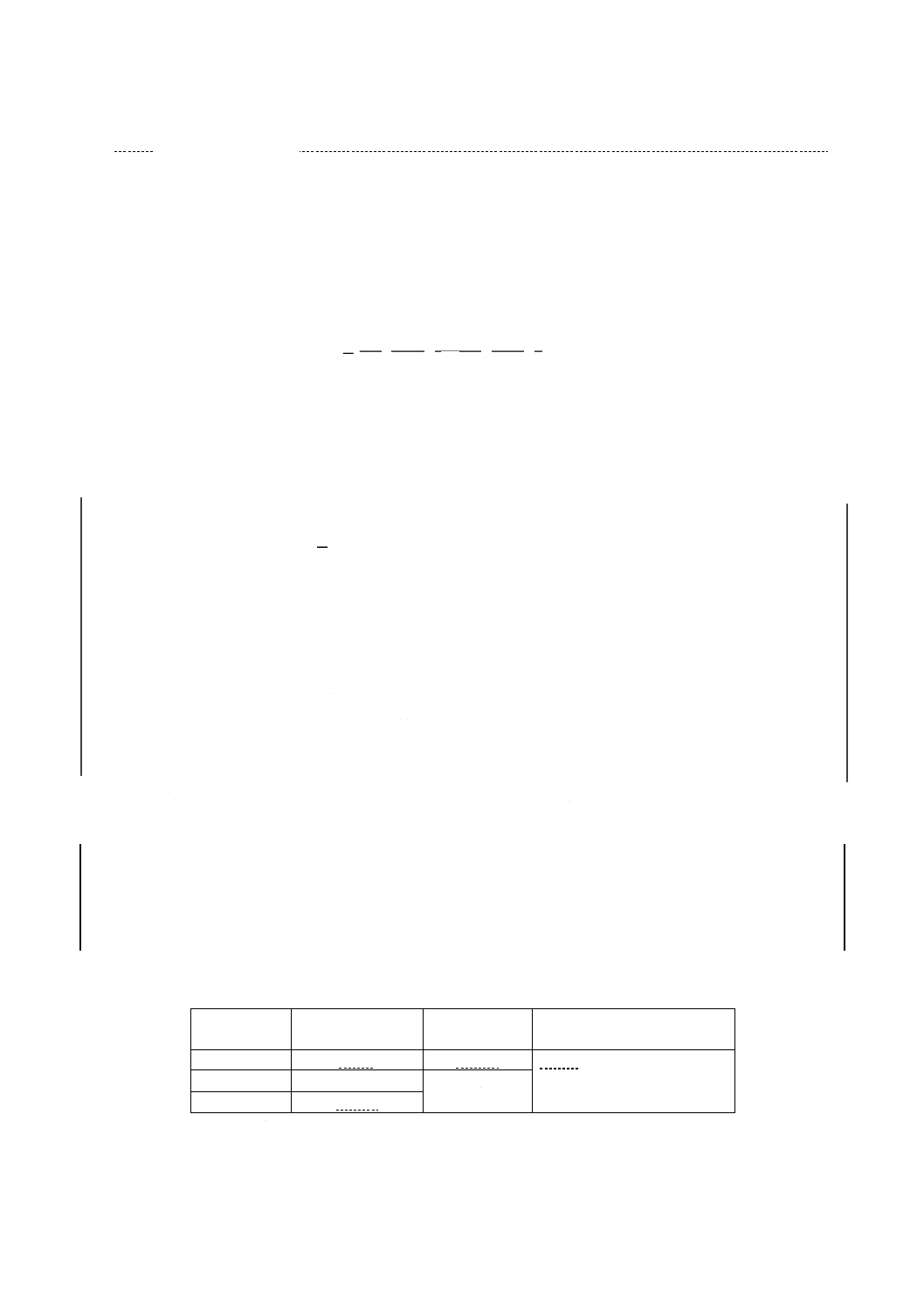

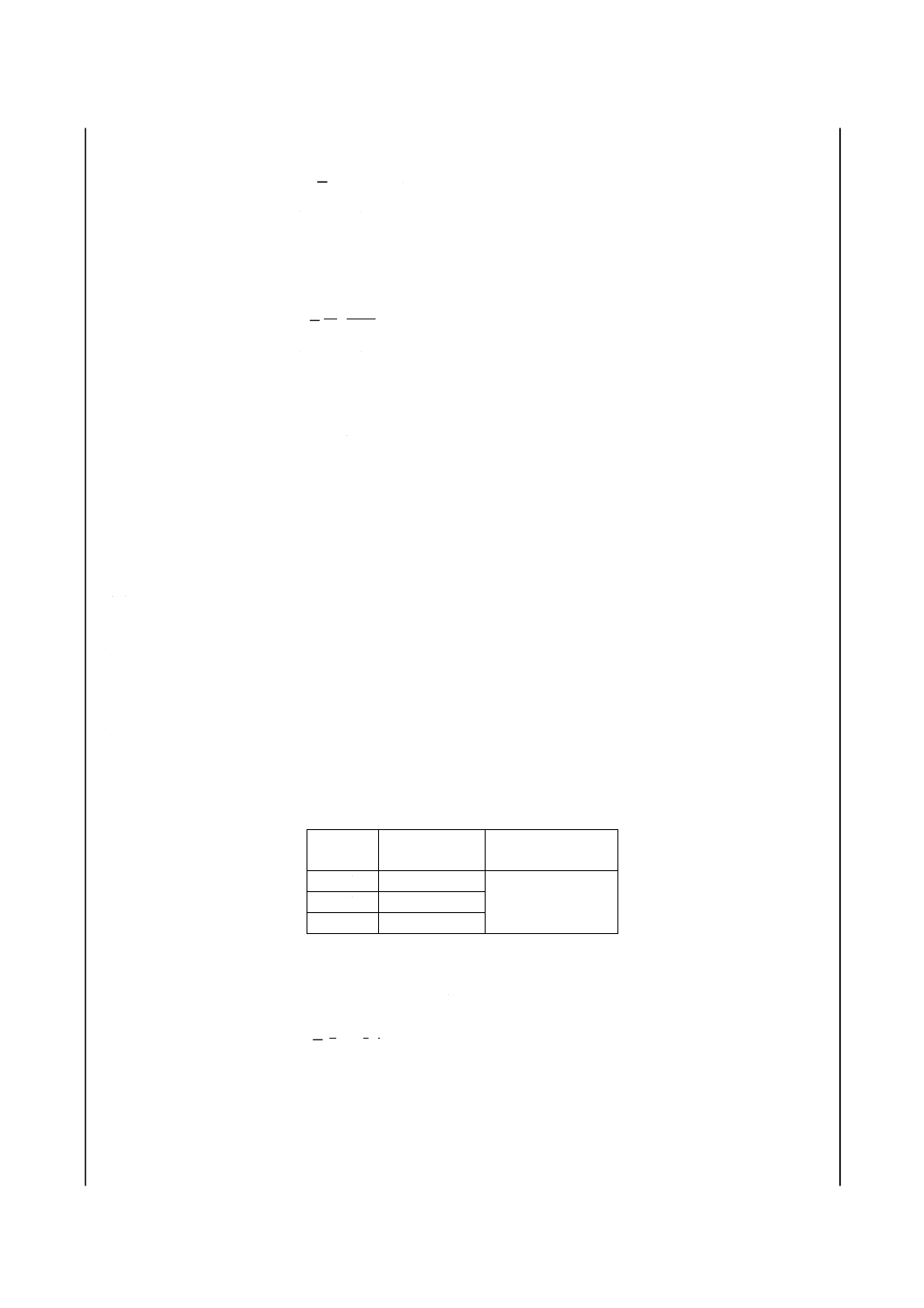

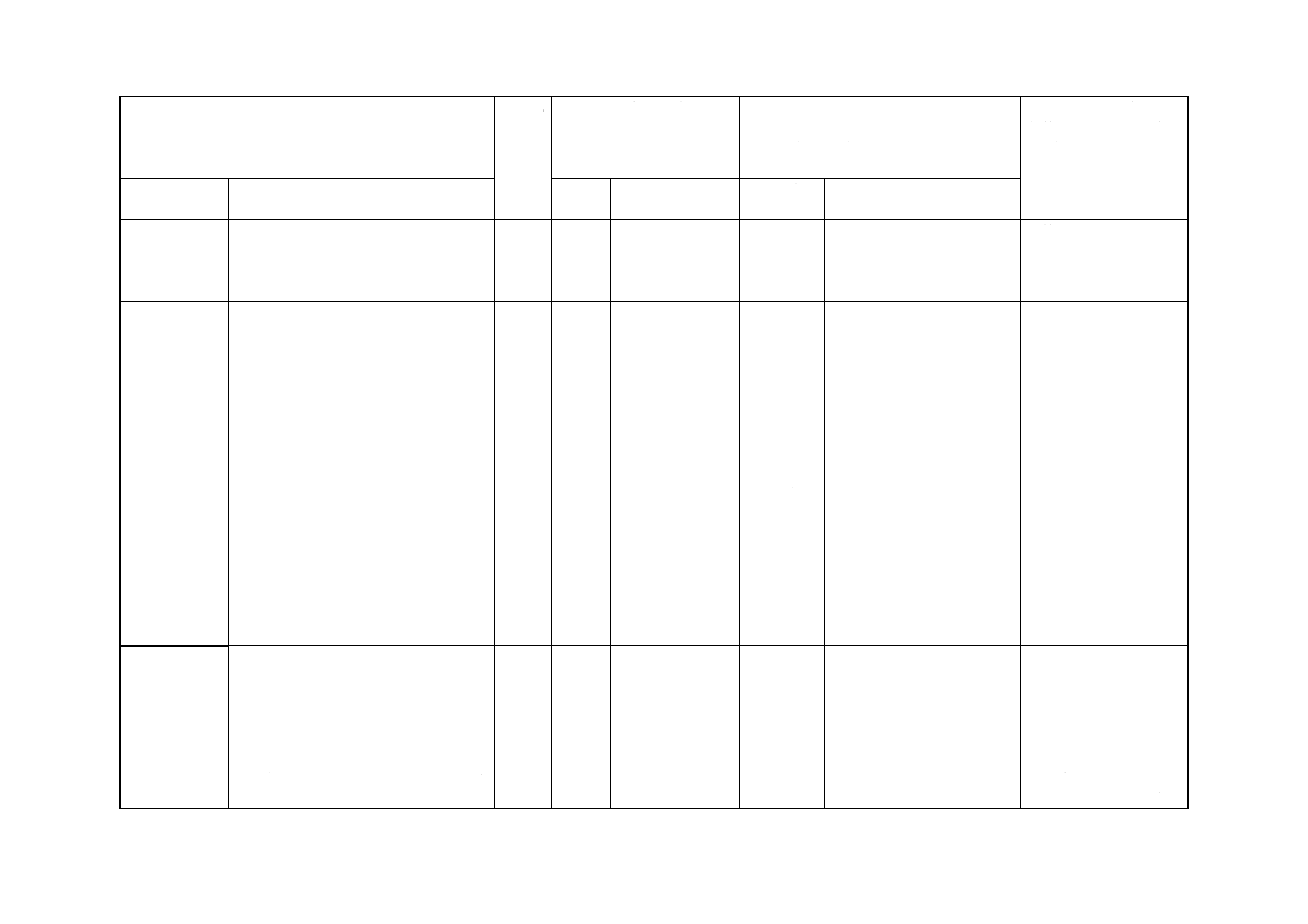

3. 種類 ダイヤフラムガスケットの種類は,表1による。

表 1 ダイヤフラムガスケットの種類

種類

記号

区分

1種

L

普通の作動条件で,使用できるもの。

2種

H

高温の作動条件で,使用できるもの。

3種

−

特殊な高温の条件で,使用できるもの。

4. 品質

4.1

外観 ダイヤフラムガスケットの表面には,膨れ,ピンホール,き裂,異物などがあってはならな

い。

4.2

性能 ダイヤフラムガスケットの性能は6.によって試験し,表2による。

3

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

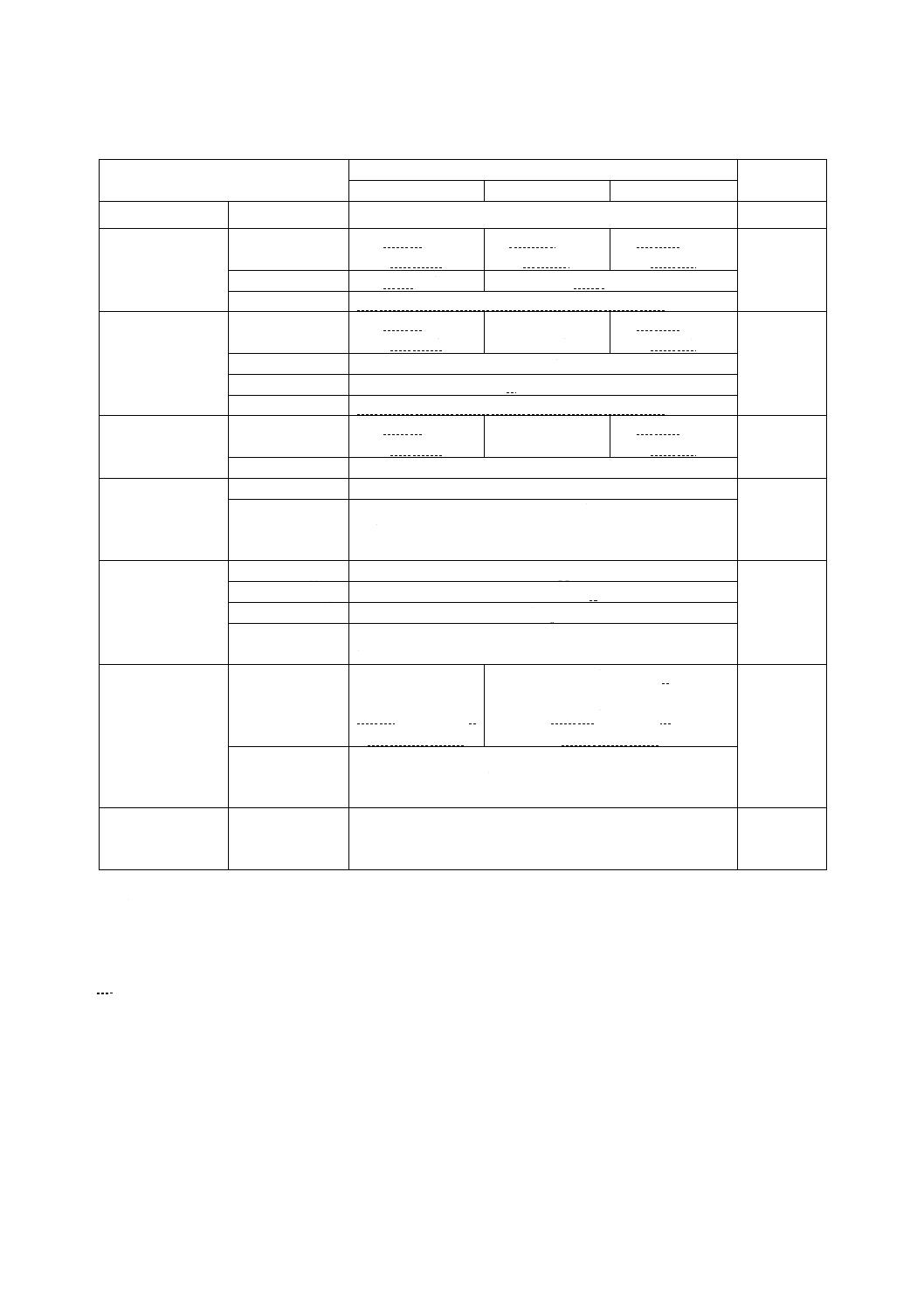

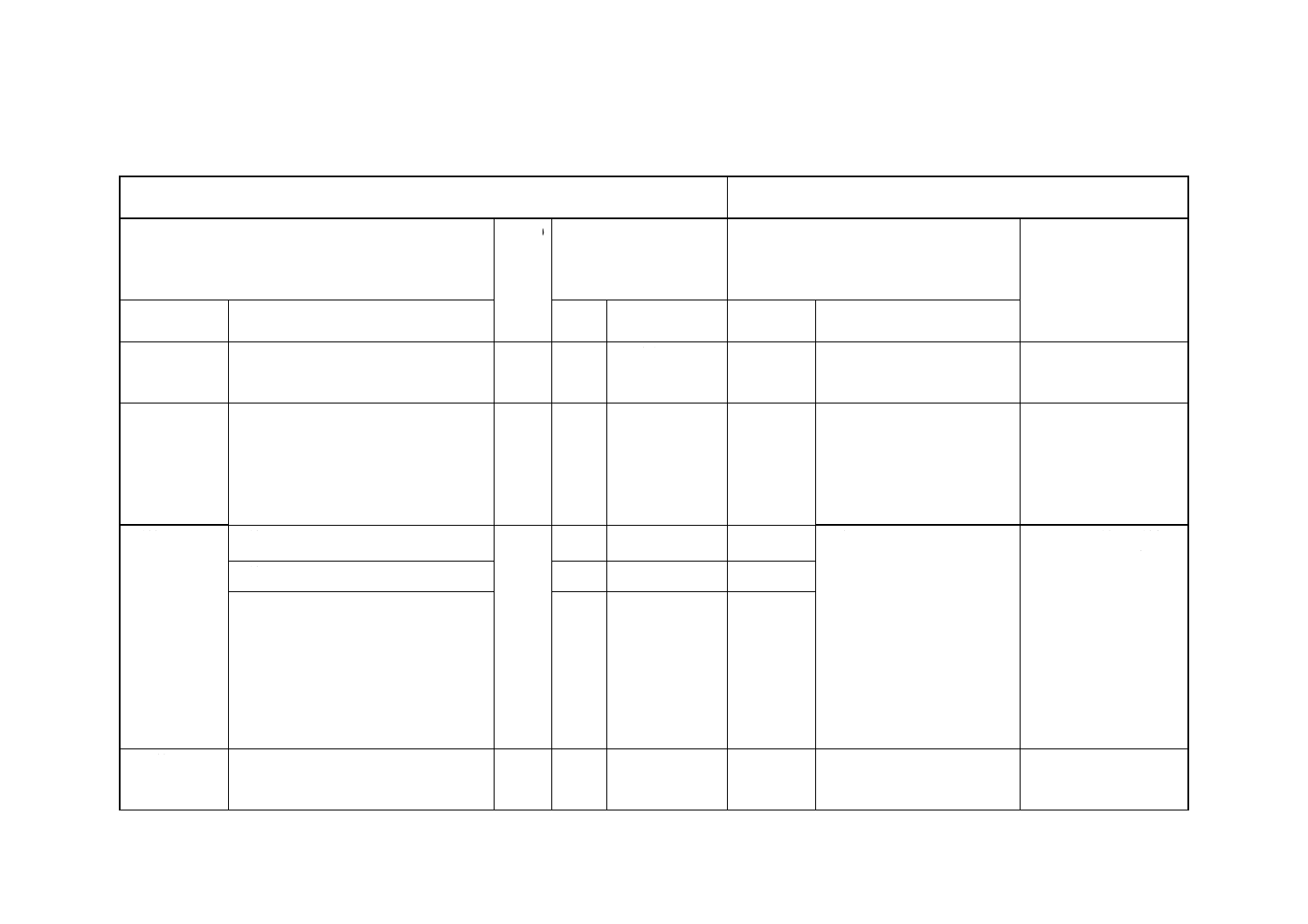

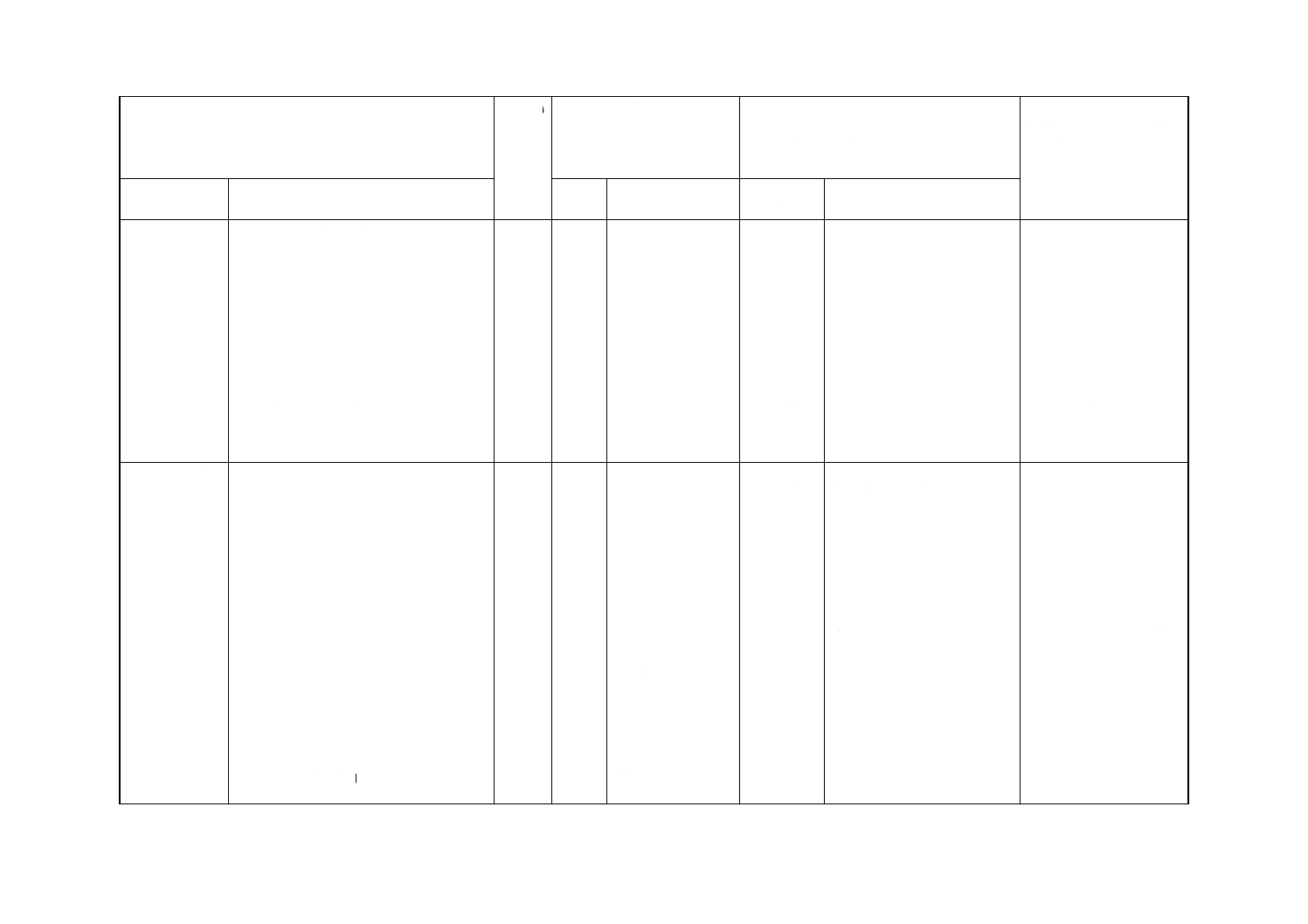

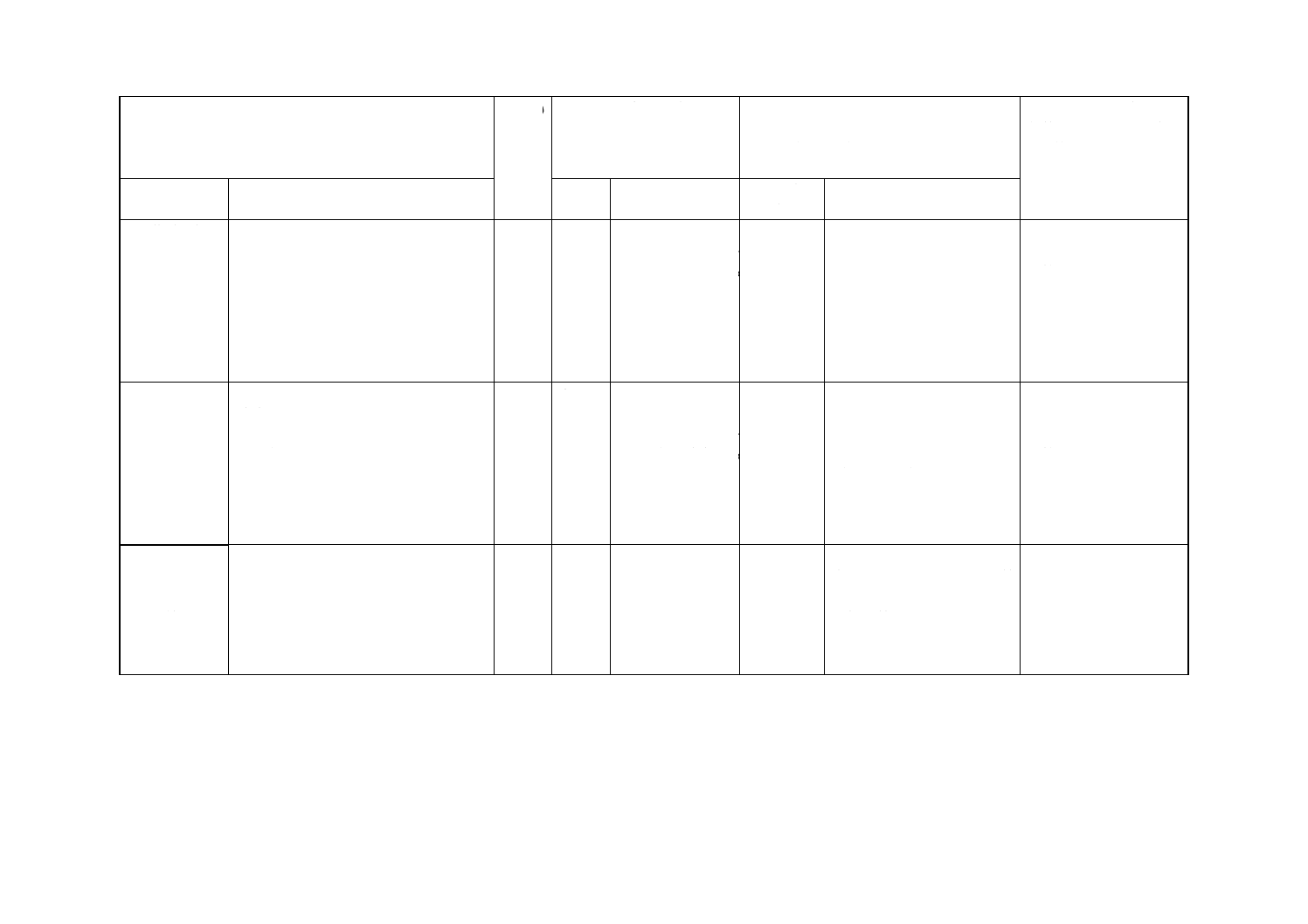

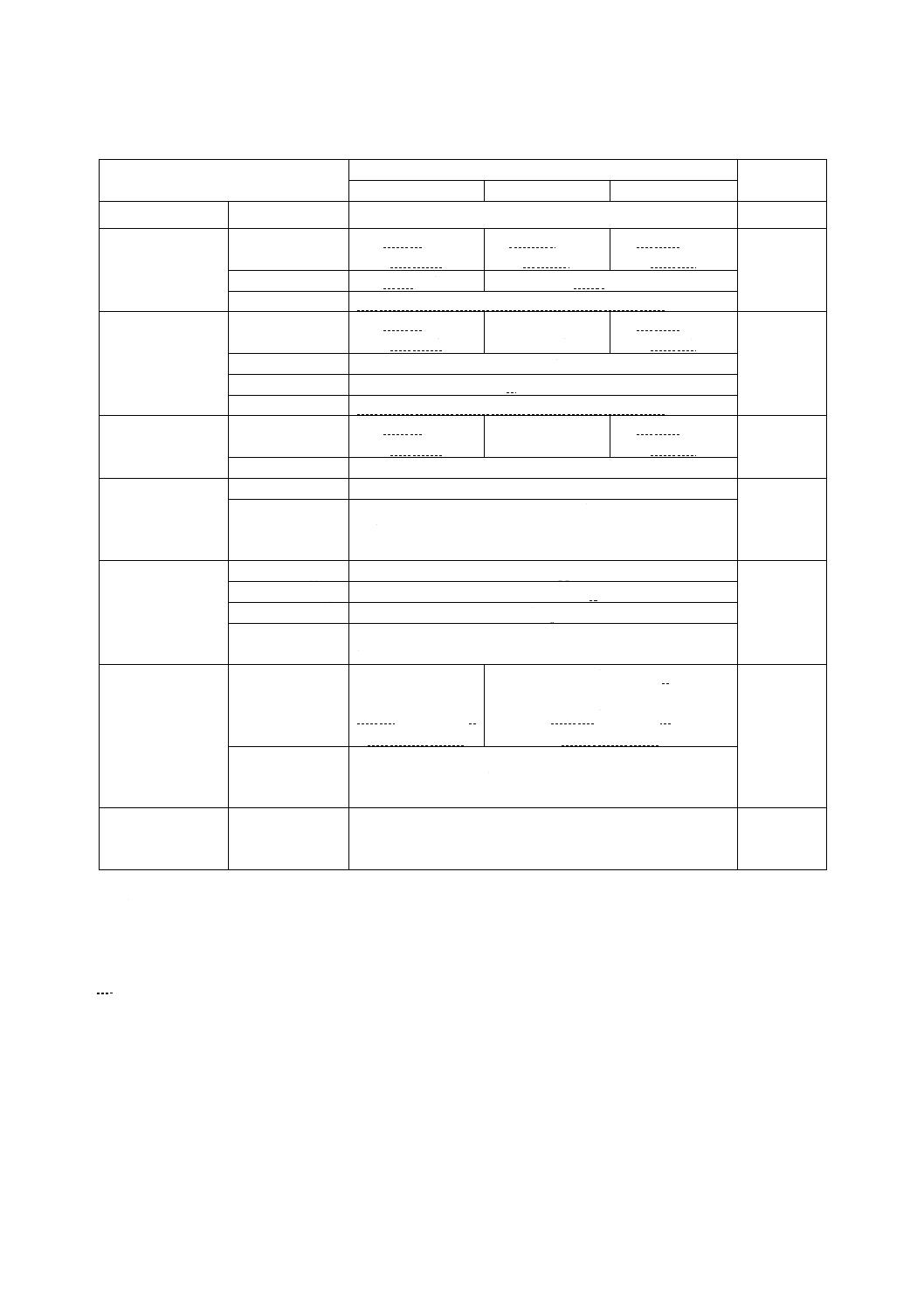

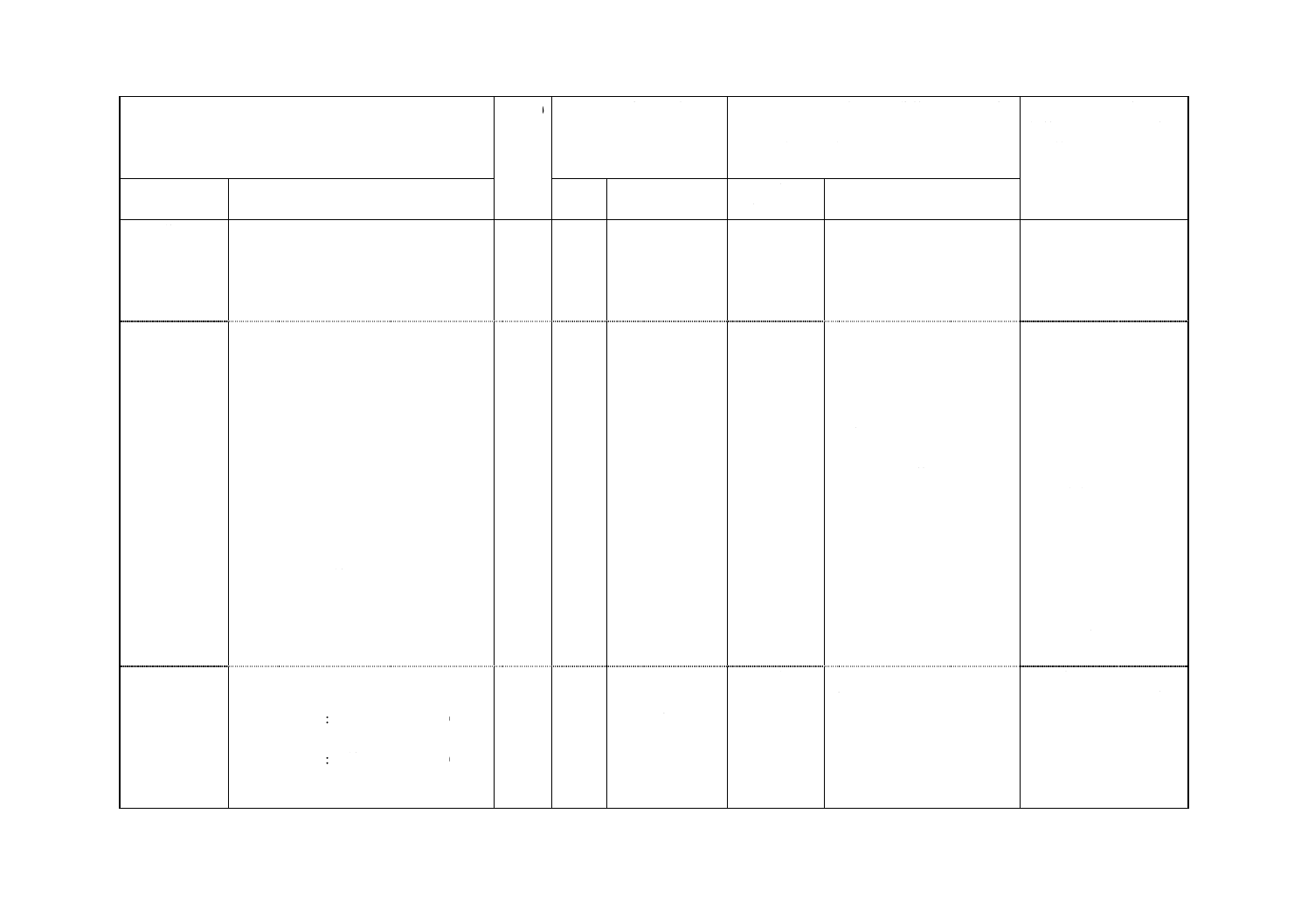

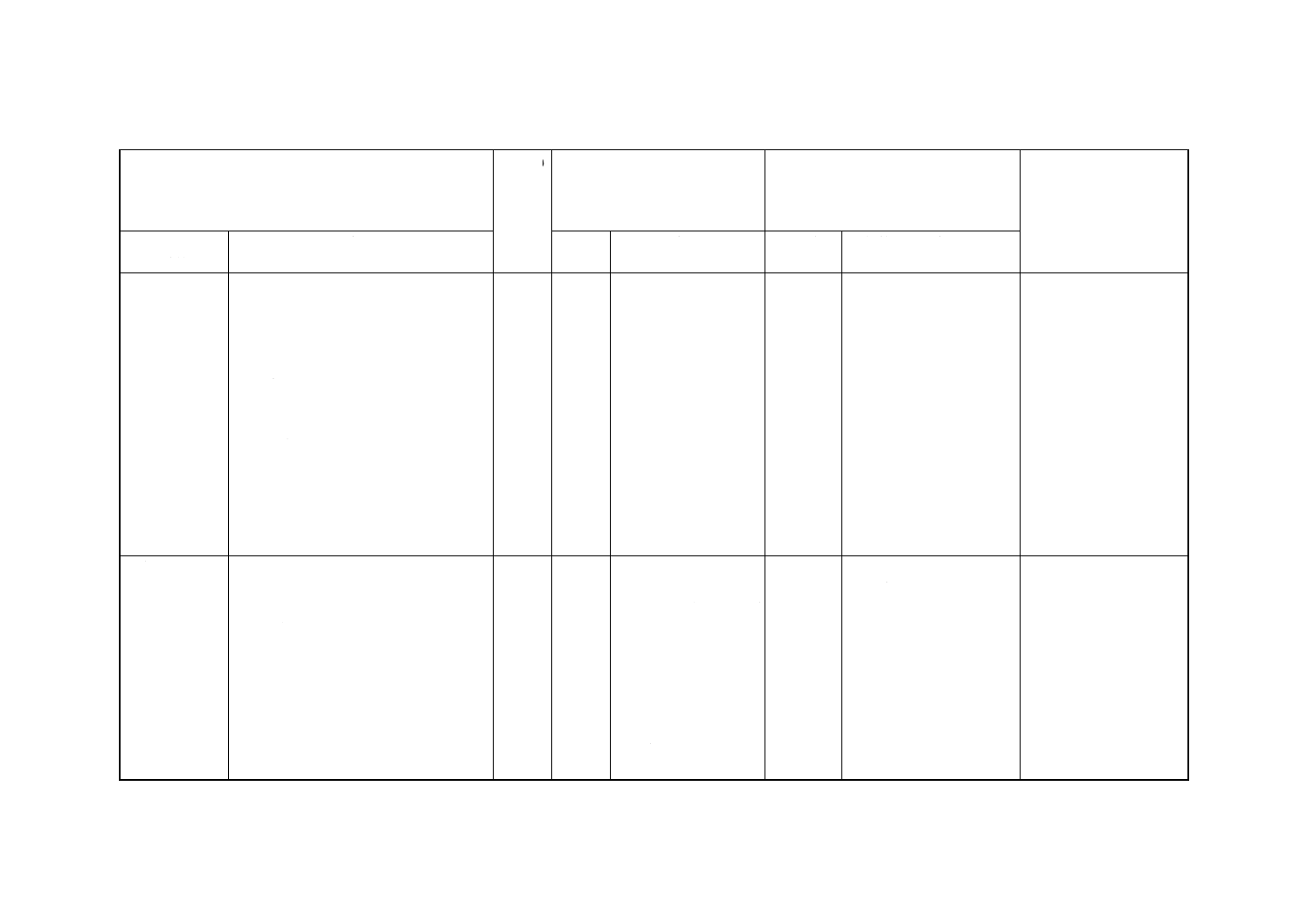

表 2 ダイヤフラムガスケットの性能

項目

種類

試験方法

1種

2種

3種

常態

硬さ

A50±5,A60±5又はA70±5

6.1による。

老化性

温度及び時間(1)

70±2 ℃,

120±2 h

120±2 ℃,

70±2 h

150±2 ℃,

70±2 h

6.2による。

硬さ変化

A―5〜+5

A−5〜+10

状態

極度の粘着及び外観の異状があってはならない。

耐液性

温度及び時間(1)

70±2 ℃,

120±2 h

120±2 ℃,

70±2 h

150±2 ℃,

70±2 h

6.3による。

体積変化率 %

−10〜+20

硬さ変化

A−10〜+5

状態

極度の粘着及び外観の異状があってはならない。

沈殿

温度及び時間(1)

70±2 ℃,

120±2 h

120±2 ℃,

70±2 h

150±2 ℃,

70±2 h

6.4による。

沈殿物 vol %

0.3以下

低温曲げ性

温度及び時間(1)

−43〜−40℃,22h±1h

6.5による。

状態

き裂の発生がなく,1分間以内でほぼ原形に復さなければな

らない。

ただし,ひだの一部に変形が残っても差し支えない。

耐オゾン性

オゾン濃度(1)

500±50 ppb

6.6による。

温度及び時間(1)

40±2 ℃,70±2 h

伸び(静的)(1) %

1503

−

状態

2倍の拡大鏡で確認できる,き裂の発生があってはならな

い。

作動耐久性

温度及び時間(1)

70±2 ℃,120±2 h

(液温度)又は

70±5 ℃,120±2 h

(雰囲気温度)

120±2 ℃,70±2 h

(液温度)又は

120±5 ℃,70±2 h

(雰囲気温度)

6.7による。

状態(2)

リザーバキャップ側表面に試験液による,湿りがあってはな

らない。ただし,リザーバキャップと接触しているところは

除く。

ダイヤフラム機能 状態

ひだが十分に伸びていなければならない。又は,試験液レベ

ルがマスタシリンダのポート上3.2 mm以下でなければなら

ない。

6.8による。

注(1) この項目は,試験条件を示す。

(2) ダイヤフラムガスケットに,バルブ機構などによって空気通路が構成されている場合には,受渡当事者間の

協定による。

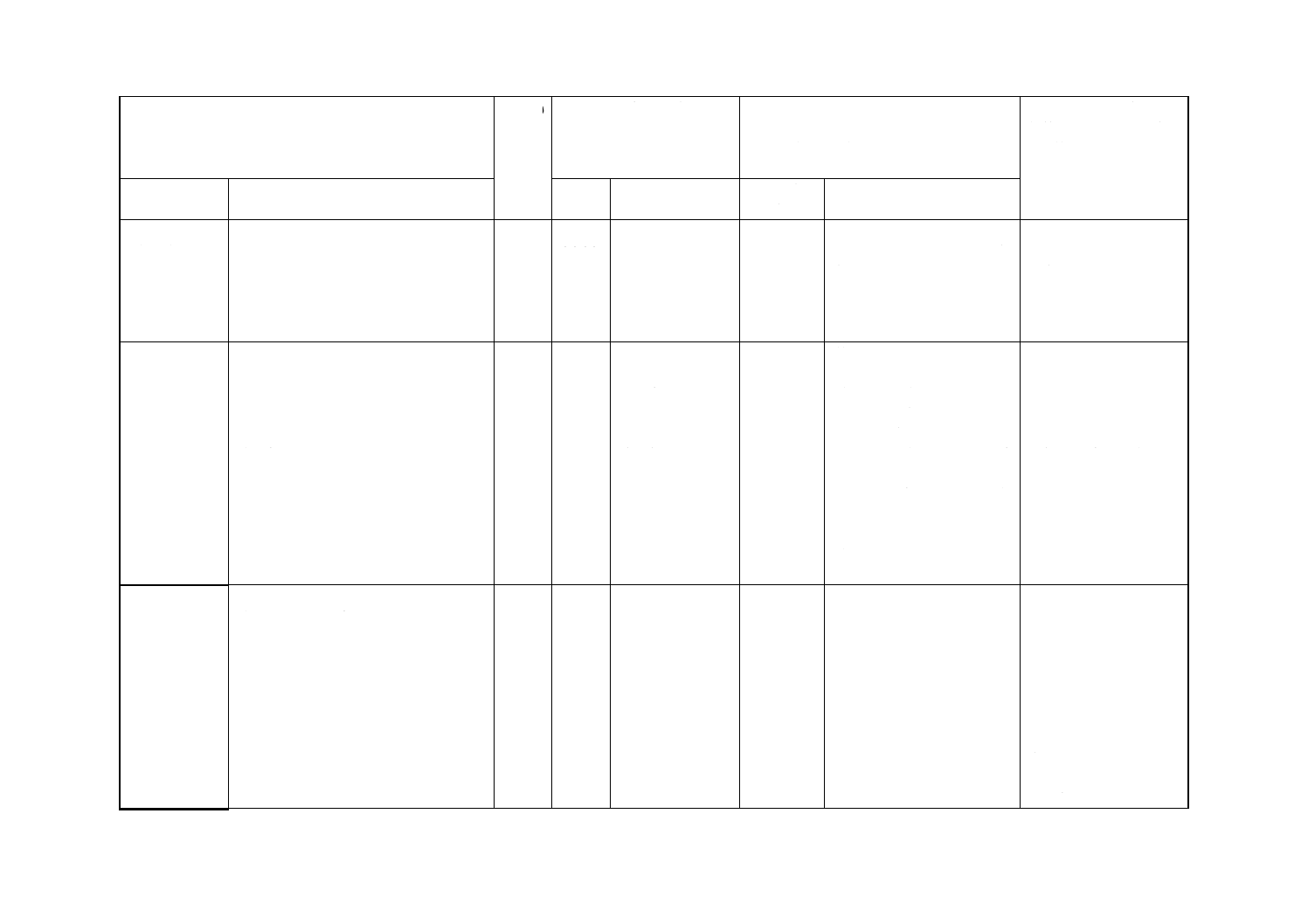

5. 材料 ダイヤフラムガスケットに用いる材料の特性は,7.によって試験をしたとき,表3によること

が望ましい。

4

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

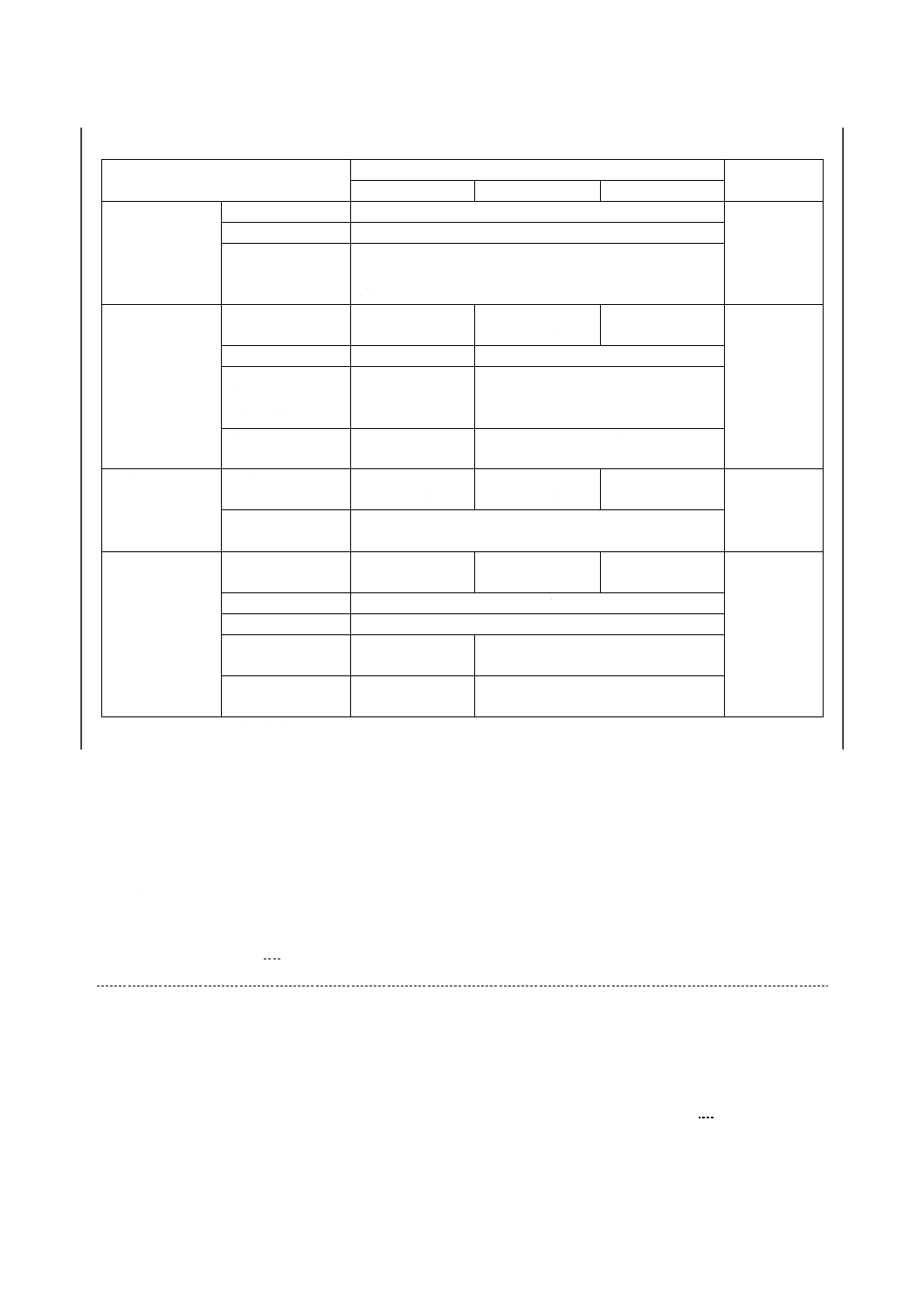

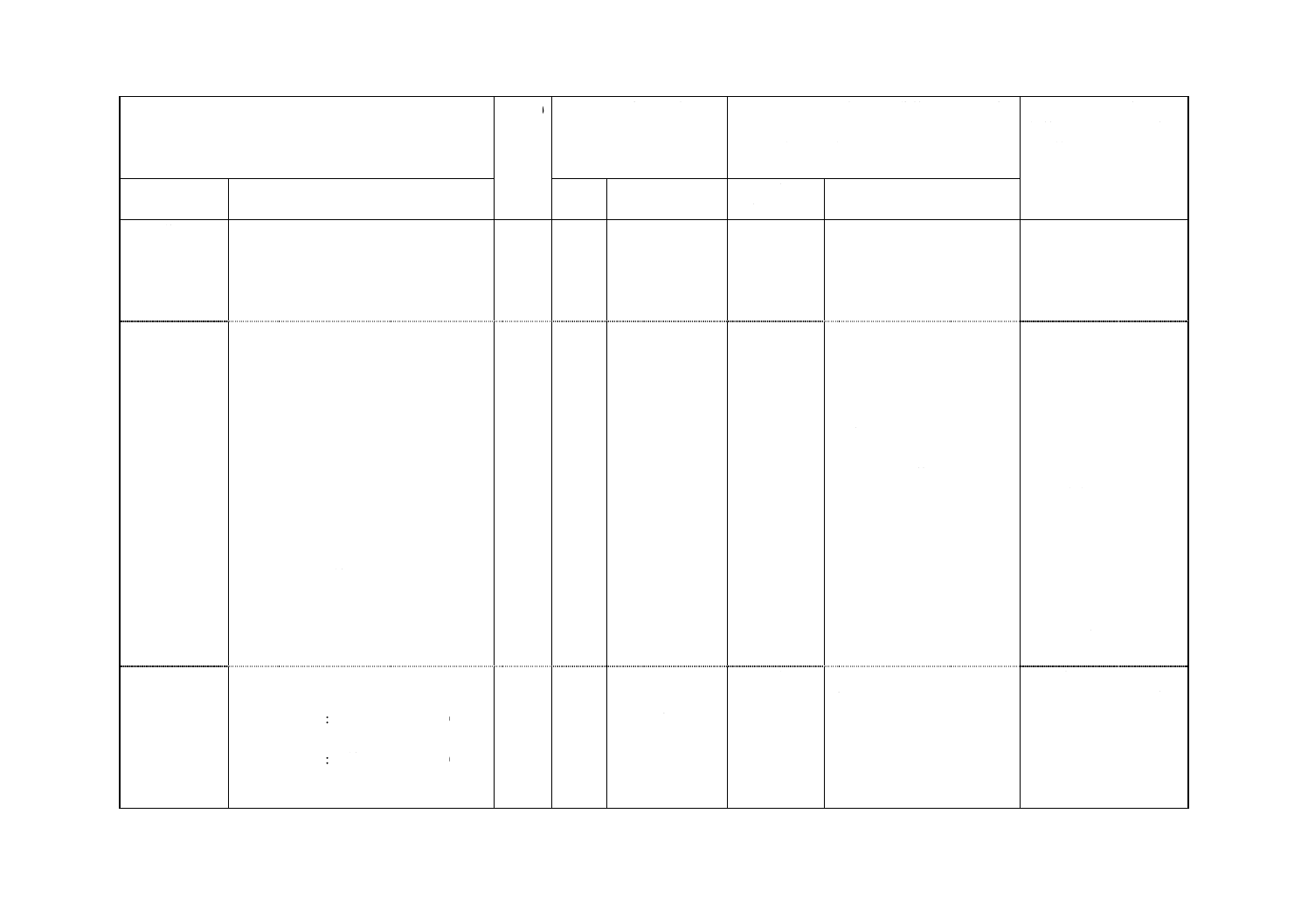

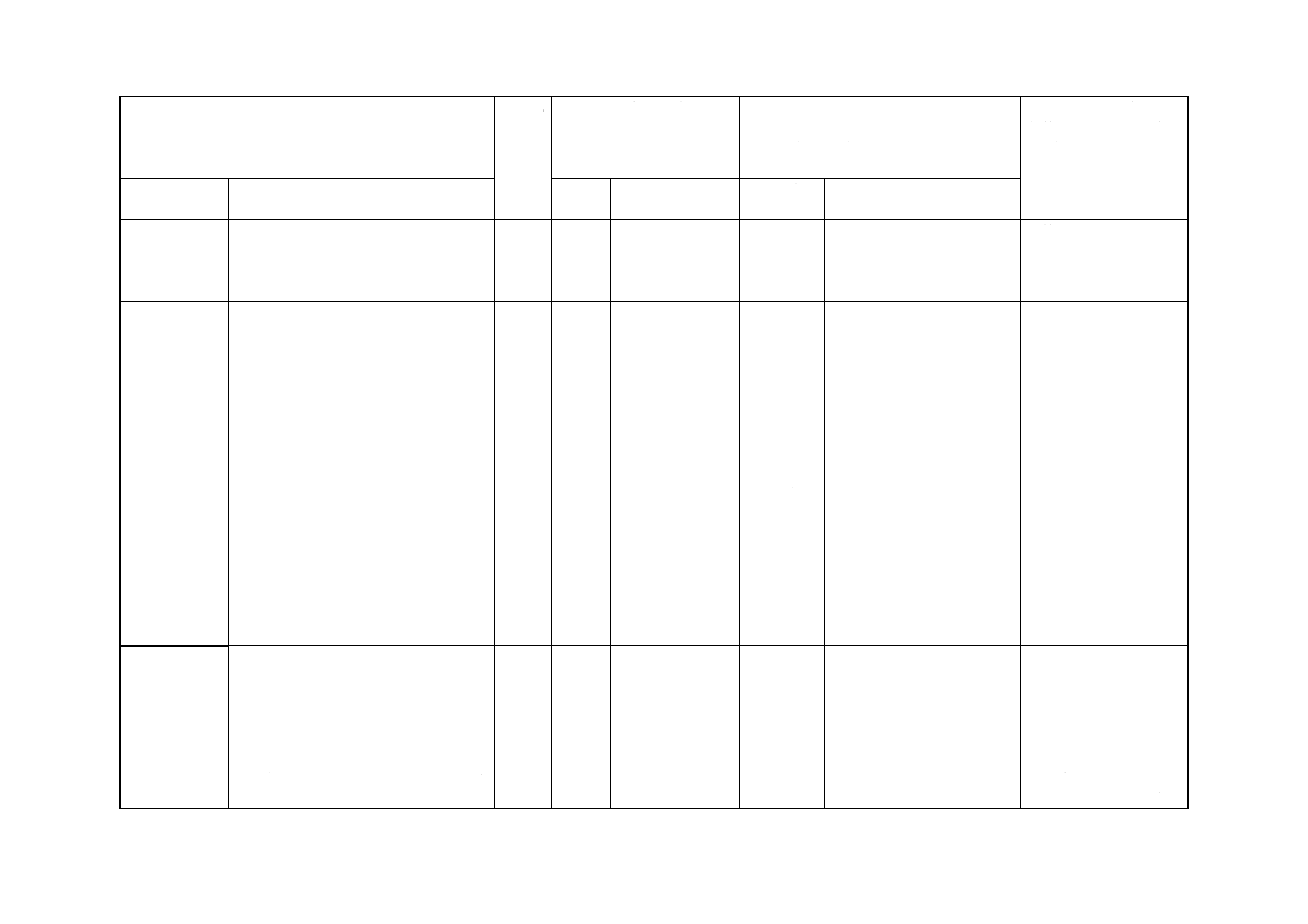

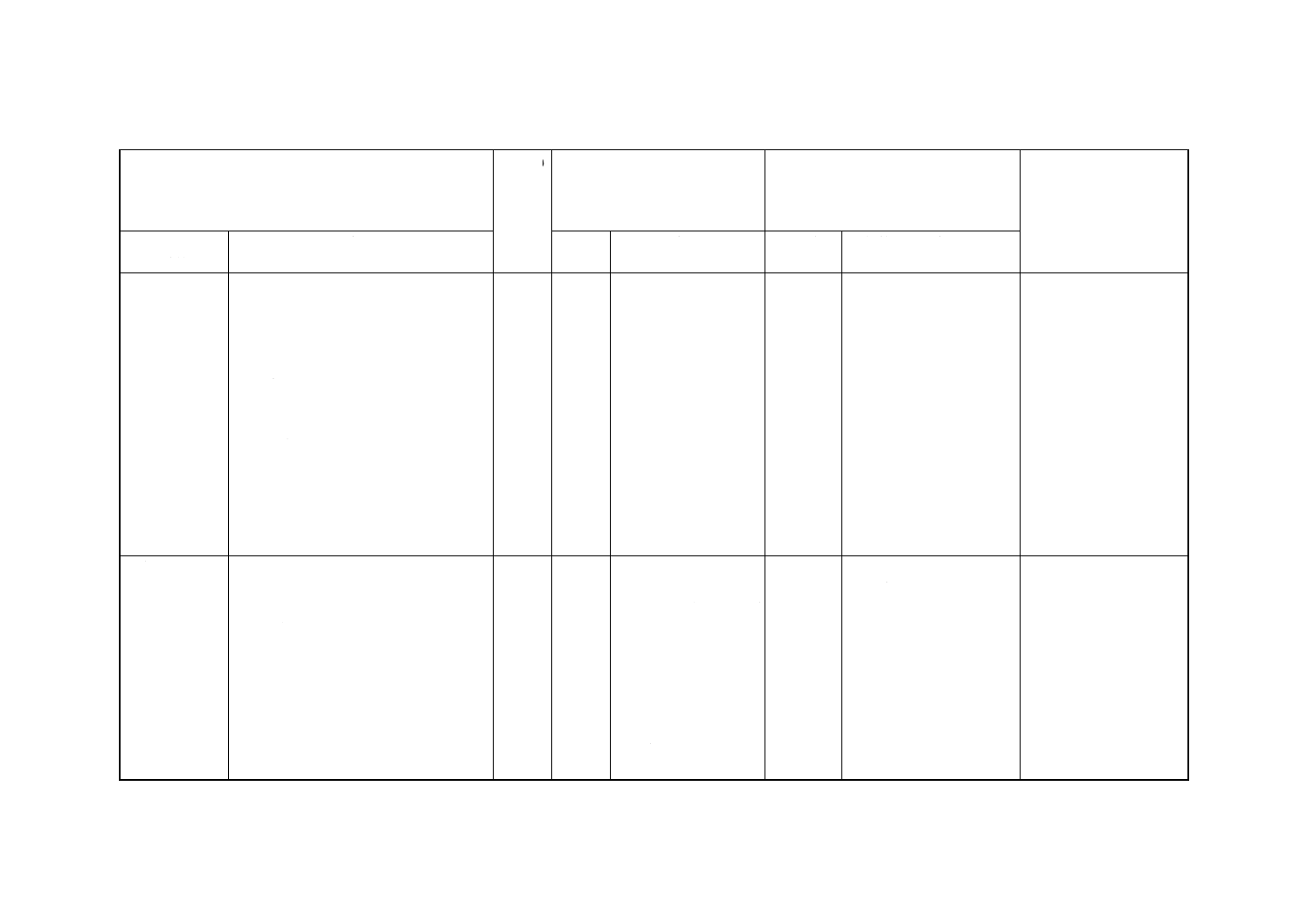

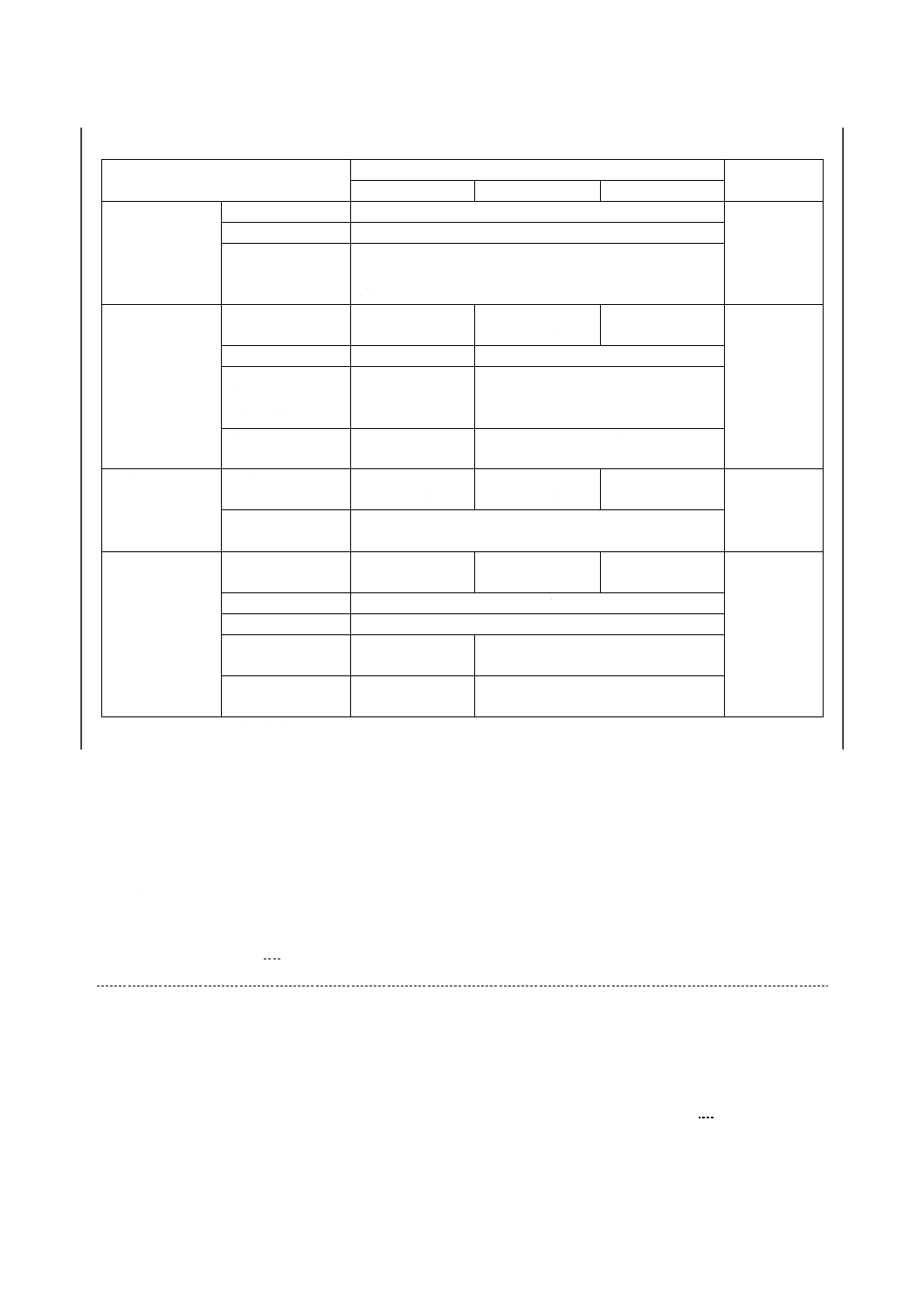

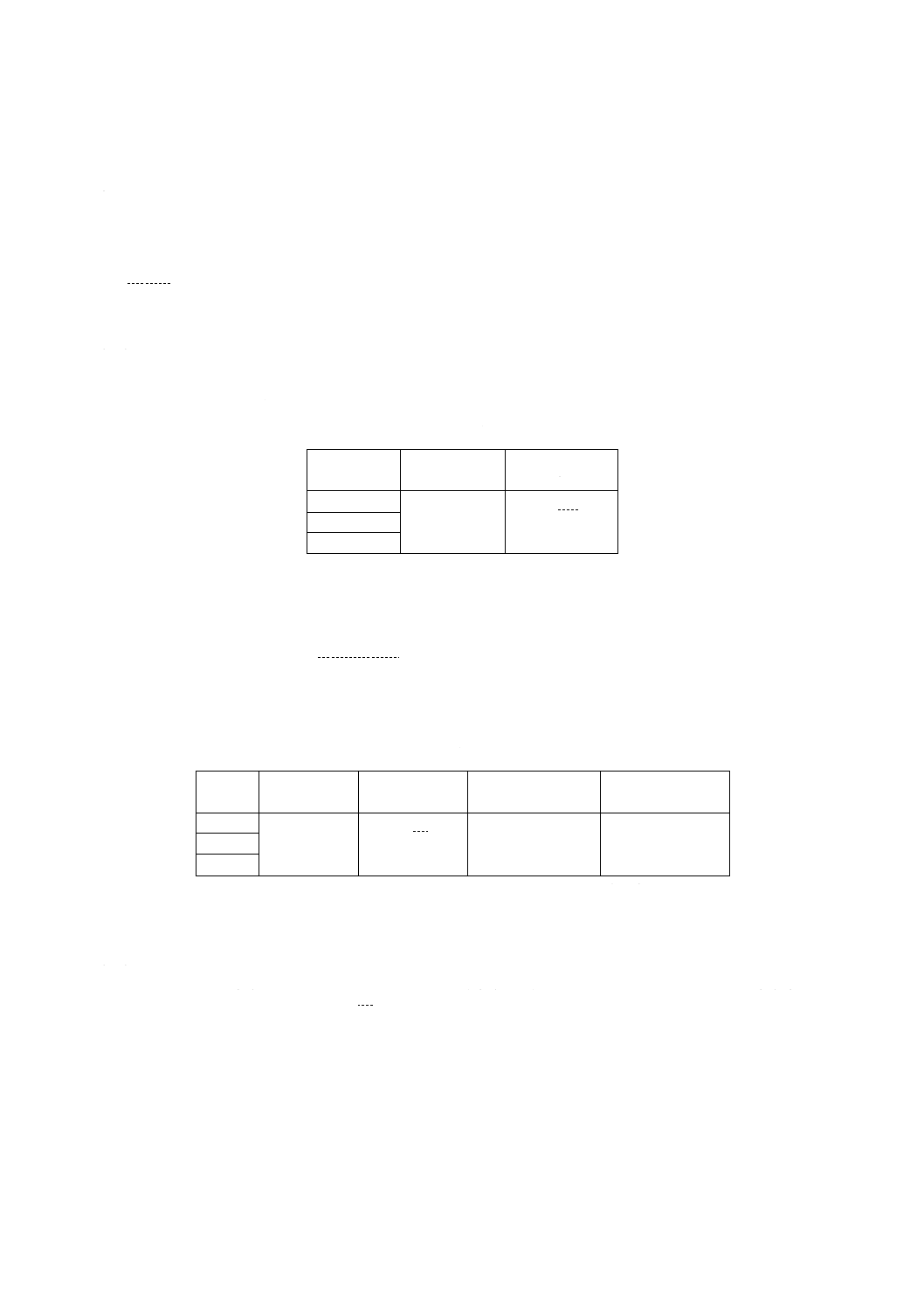

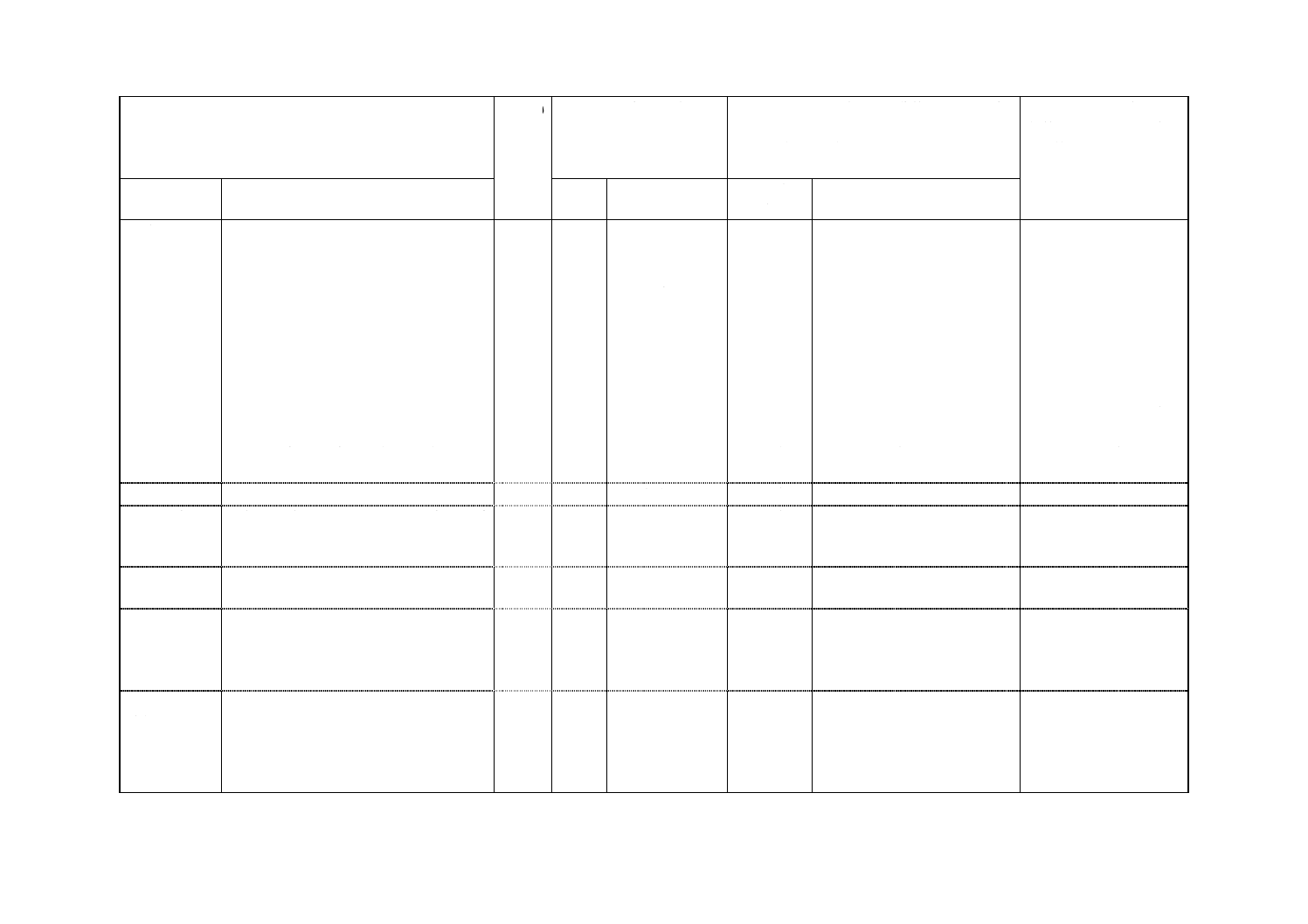

表 3 材料の特性

項目

種類

試験方法

1種

2種

3種

常態

硬さ

A50±5,A60±5又はA70±5

7.1による。

引張強さ MPa

7.0 MPa

伸び %

250以上

ただし,材料の硬さがA70±5の場合には,200以上とす

る。

老化性

温度及び時間(1)

70±2 ℃,

120±2 h

120±2 ℃,

70±2 h

150±2 ℃,

70±2 h

7.2による。

硬さ変化

A−5〜+5

A−5〜+10

引張強さ変化

率 %

(低下率)

25以下

40以下

伸び変化率 %

(低下率)

25以下

40以下

圧縮永久ひずみ

温度及び時間(1)

70±2 ℃,

22±1 h

120±2 ℃,

22±1 h

150 ℃±2 ℃,

22±1 h

7.3による。

圧縮永久ひず

み %

40以下

耐液性

温度及び時間(1)

70±2 ℃,

120±2 h

120±2 ℃,

70±2 h

150±2 ℃,

70±2 h

7.4による。

体積変化率 %

−10〜+20

硬さ変化

A−10〜+5

引張強さ変化

率 %(低下率)

25以下

40以下

伸び変化率 %

(低下率)

25以下

40以下

注(1) この項目は,試験条件を示す。

6. 性能試験

6.1

常態試験

6.1.1

試験品 試験品は,次による。

硬さの測定に用いる試験品は,上下面が平滑な平面で,かつ,平行な,2個のダイヤフラムガスケット

の切片とする。

6.1.2

試験装置 試験装置は,次による。

硬さ試験機は,JIS K 6253の5.(デュロメータ硬さ試験)に規定するタイプAデュロメータとする。た

だし,受渡当事者間の協定によって,JIS K 6253の4.(国際ゴム硬さ試験)に規定するM法に用いるマイ

クロサイズ国際ゴム硬度計でもよい。

6.1.3

試験方法 硬さの測定は,JIS K 6253の5.による。ただし,受渡当事者間の協定によって,JIS K 6253

の4.によってもよい。

6.1.4

試験結果のまとめ方 試験結果のまとめ方は,JIS K 6253の5.6(試験結果のまとめ方),又はJIS

K 6253の4.6(試験結果のまとめ方)に規定するように,5点の測定値の中央値をJIS Z 8401によって丸

めて整数値で表す。2個の測定値の平均値を報告する。

6.2

老化性試験

5

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.1

試験品 試験品は,2個のダイヤフラムガスケットとする。

6.2.2

試験装置 試験装置は,次による。

a) 試験槽は,JIS K 6257の7.2(試験装置)に規定する強制循環形空気加熱老化試験機(横風式)を用い

る。

b) 硬さ試験は,6.1.2の試験装置による。

6.2.3

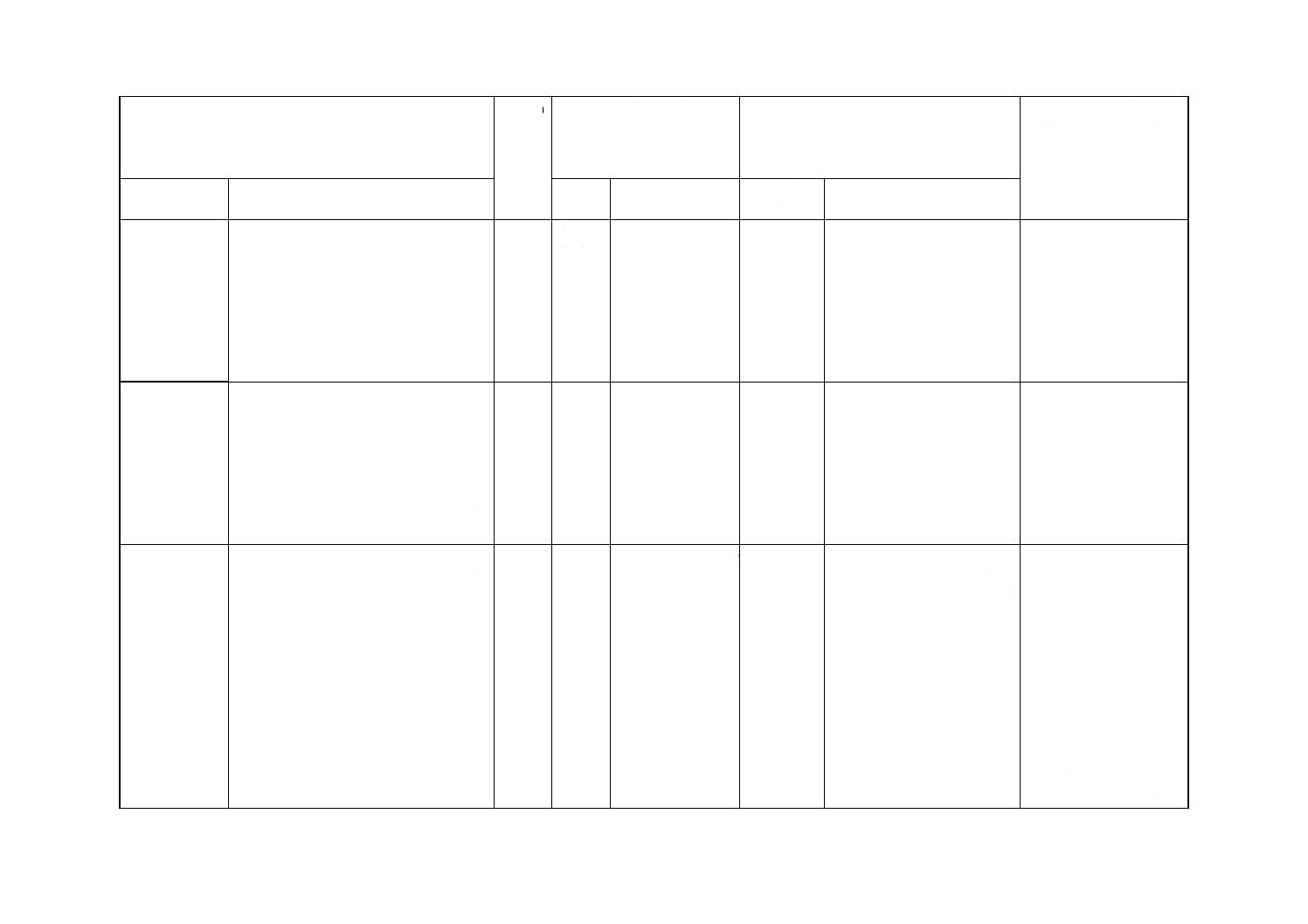

試験条件 試験条件は,表4による。

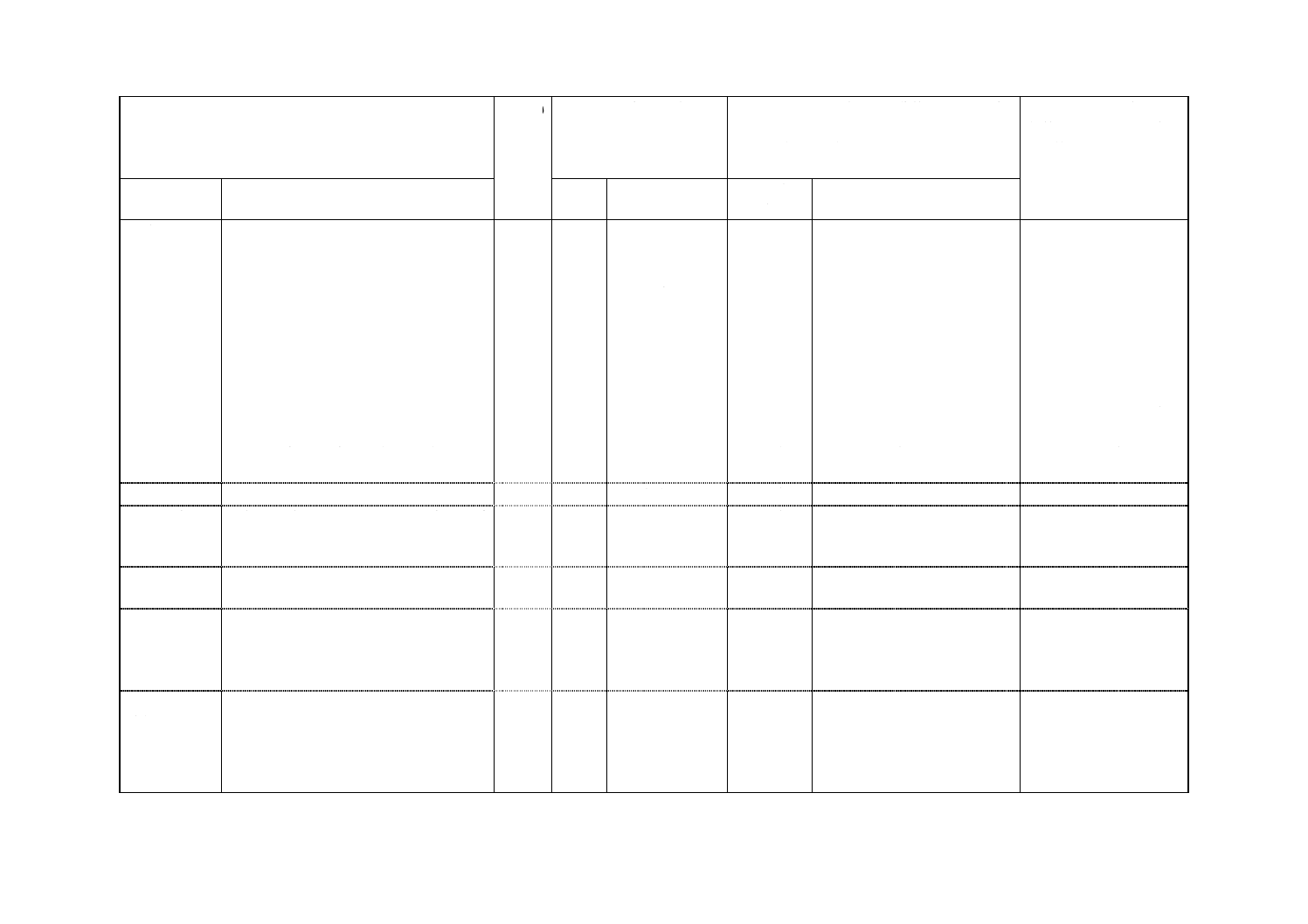

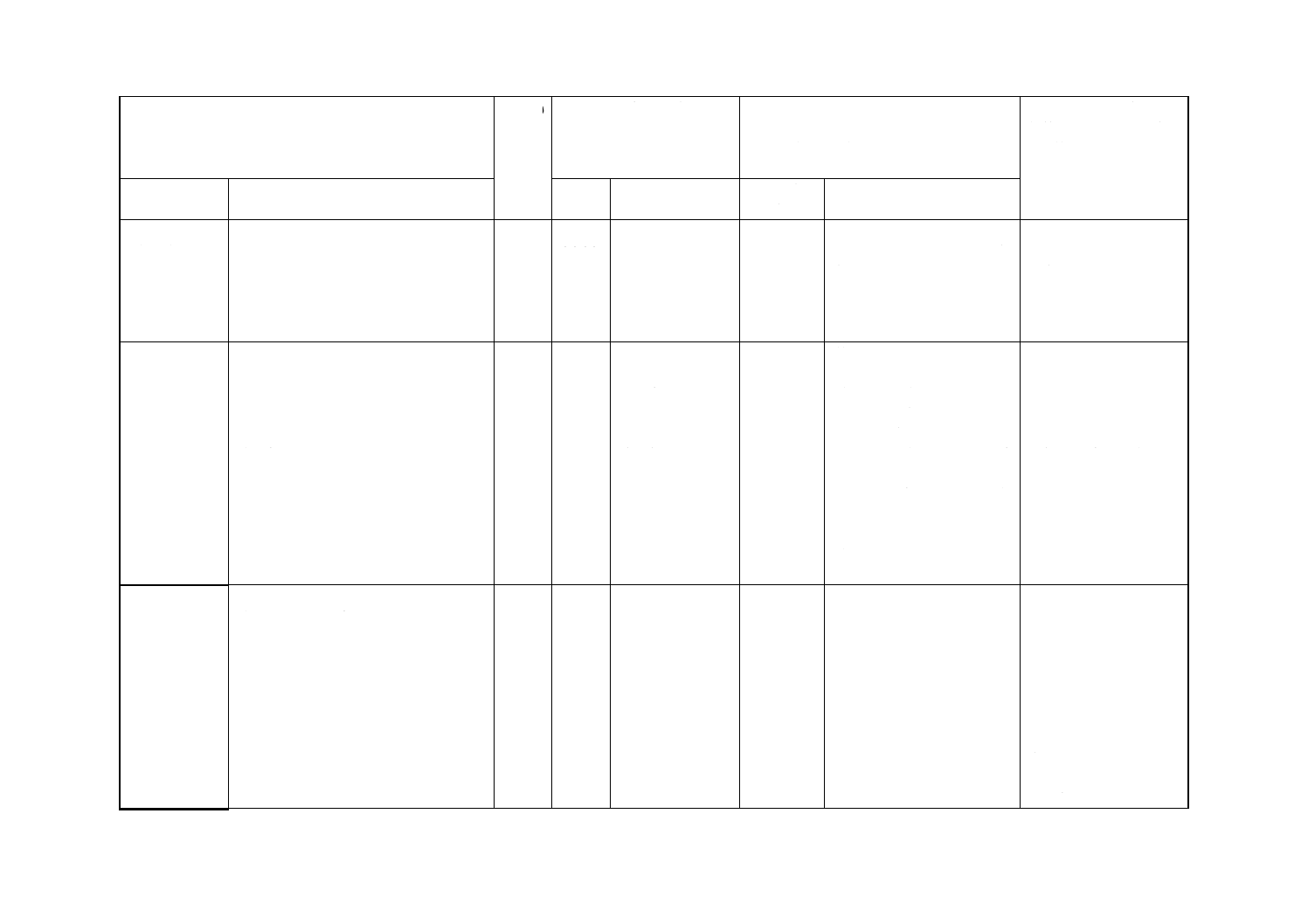

表 4 老化性試験条件

ダイヤフラム

ガスケットの種類

試験温度

℃

試験時間

h

1種

70±2 ℃

120±2 h

2種

120±2 ℃

70±2 h

3種

150±2 ℃

6.2.4

試験方法 試験方法は,次による。

a) 硬さの測定 硬さの測定は,6.1.3の方法で試験前の硬さ(H0)を測定した後,表4に規定する条件に

よってJIS K 6257の6.4.2(操作方法)に規定する方法で試験を行い,試験後同様な方法で(H1)を

測定する。

b) 状態 a)の方法で試験を行った後,観察は,ダイヤフラムガスケットの表面状態を観察し,粘着,膨

れ,割れ,変形など異状の有無を調べる。

6.2.5

計算 硬さ変化の計算は,次による。

0

1

H

H

H

A

−

=

ここに,

AH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

6.2.6

試験結果のまとめ方 硬さ変化は,6.2.5の計算によって求めた値を,整数値でまとめて2個の測

定値の平均値を報告する。

6.3

耐液性試験

6.3.1

試験品 試験品は,次による。

a) 硬さの測定に用いる試験片は,製品の切片2個又は製品2個とする。

b) 体積変化の測定に使用する試験品は,製品から切り取った質量3 gの切片2個とする。ただし,3 g以

下の製品の場合は,製品2個とする。

6.3.2

試験装置 試験装置は,次による。

a) 硬さ試験機 硬さ試験機は,6.1.2による。

b) 恒温槽 高温槽は,表4の試験温度を保持できる装置とする。

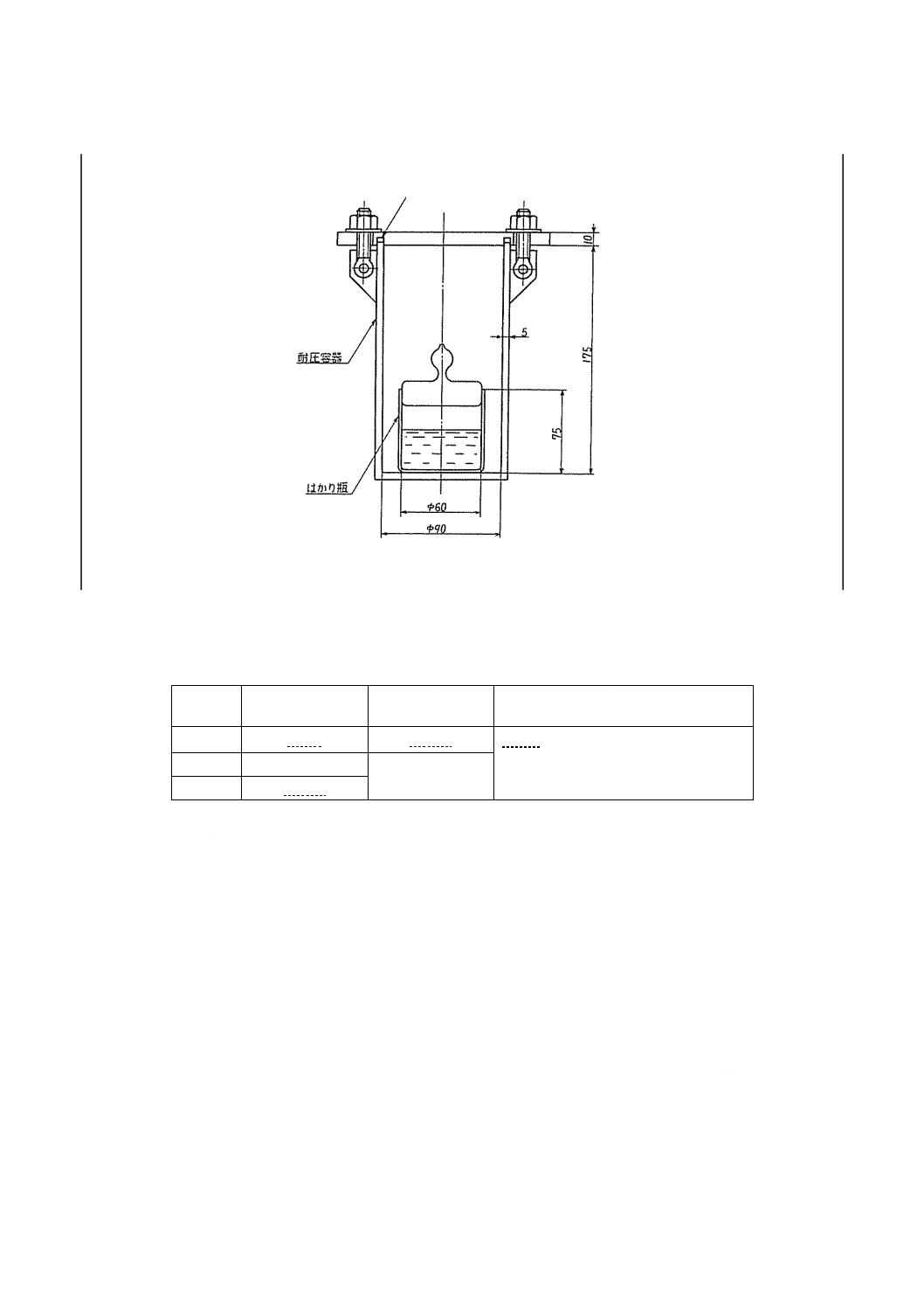

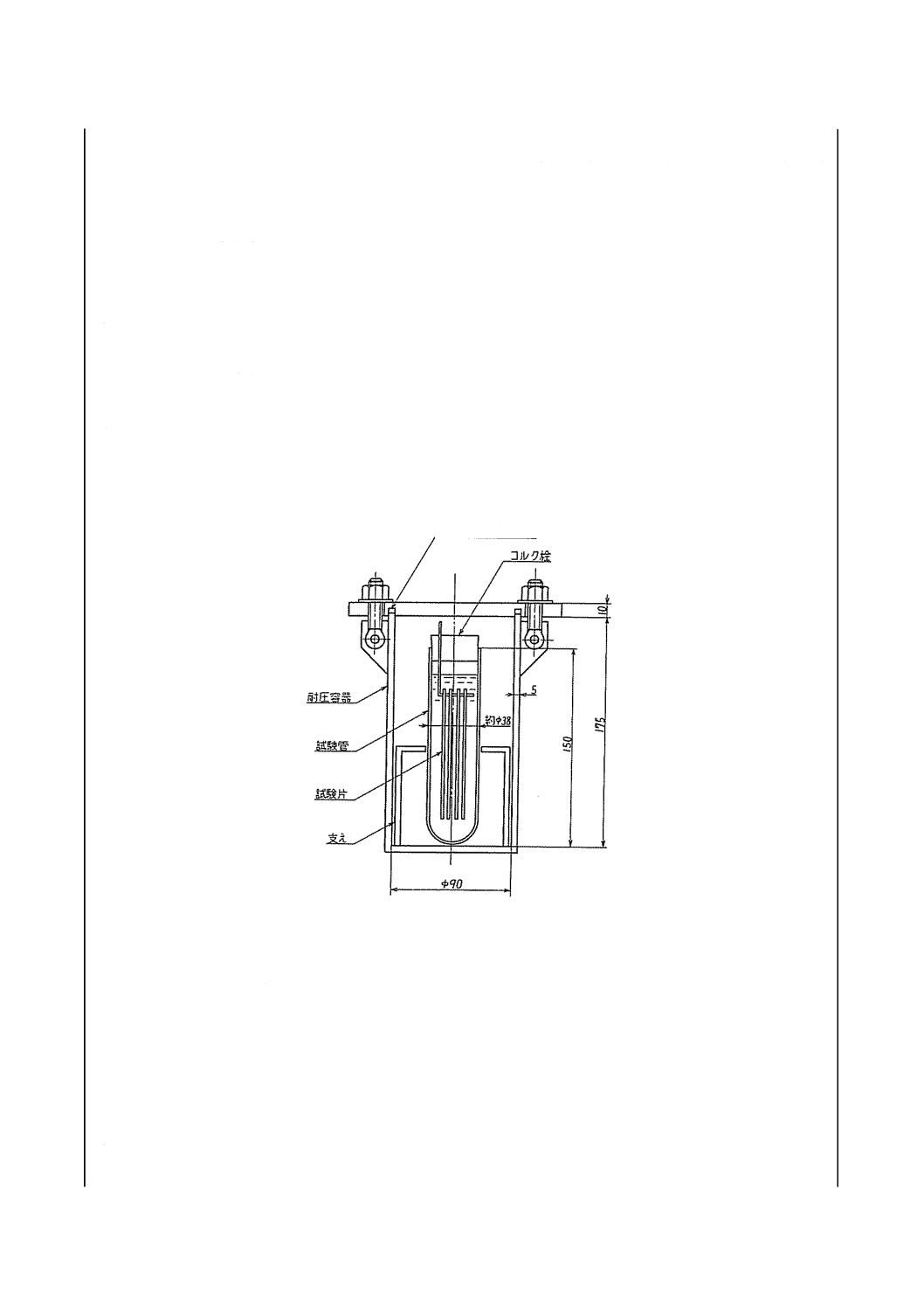

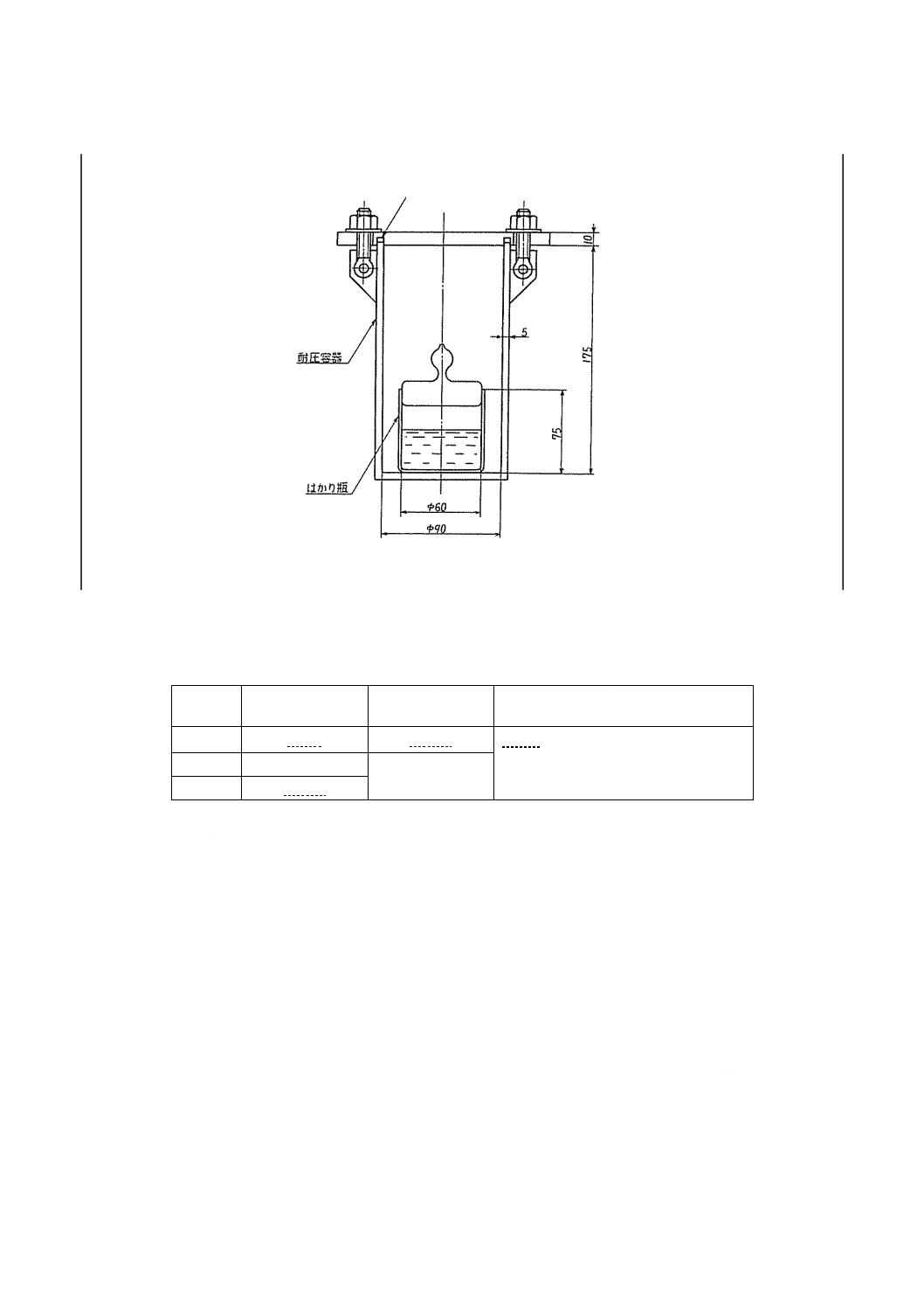

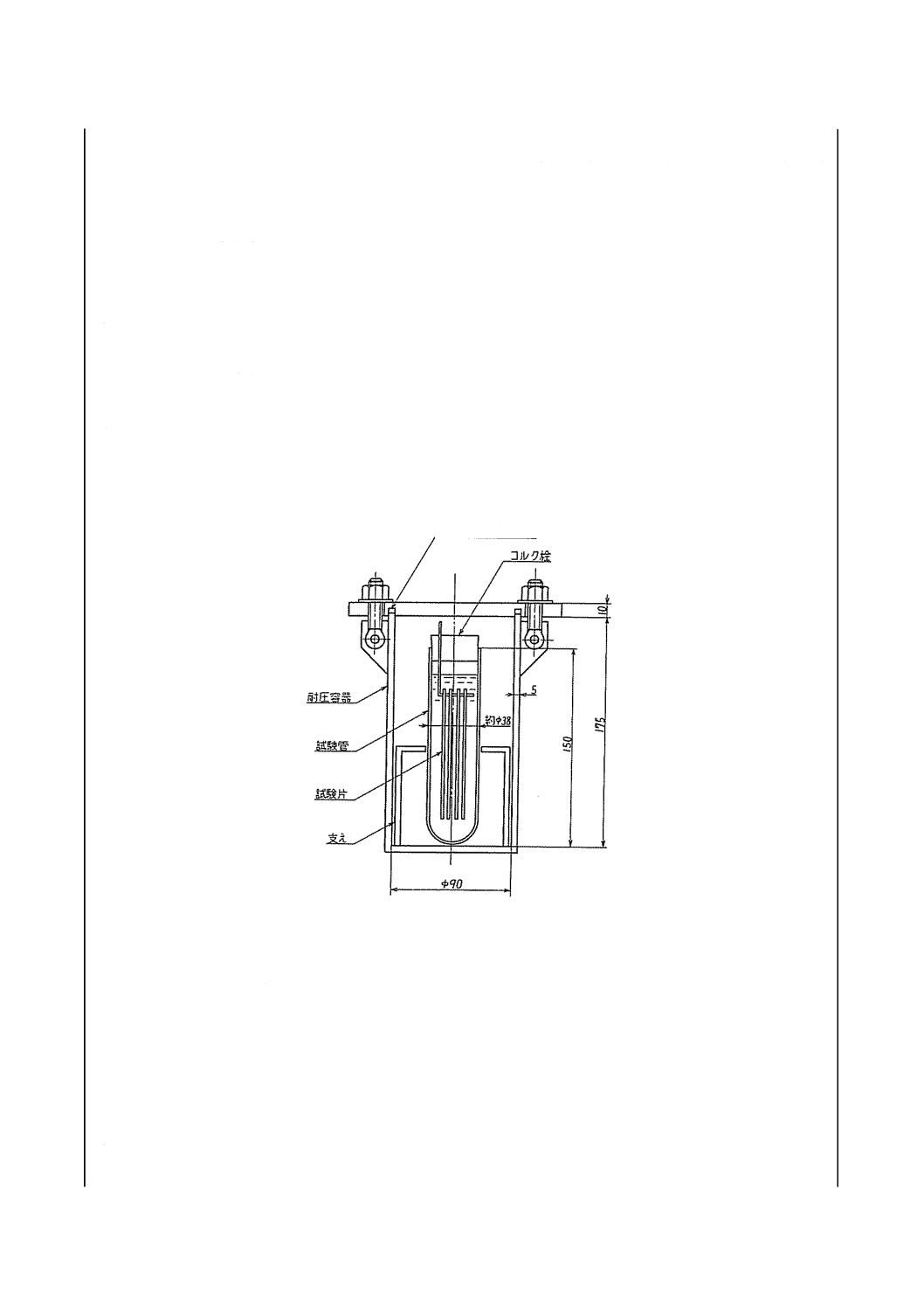

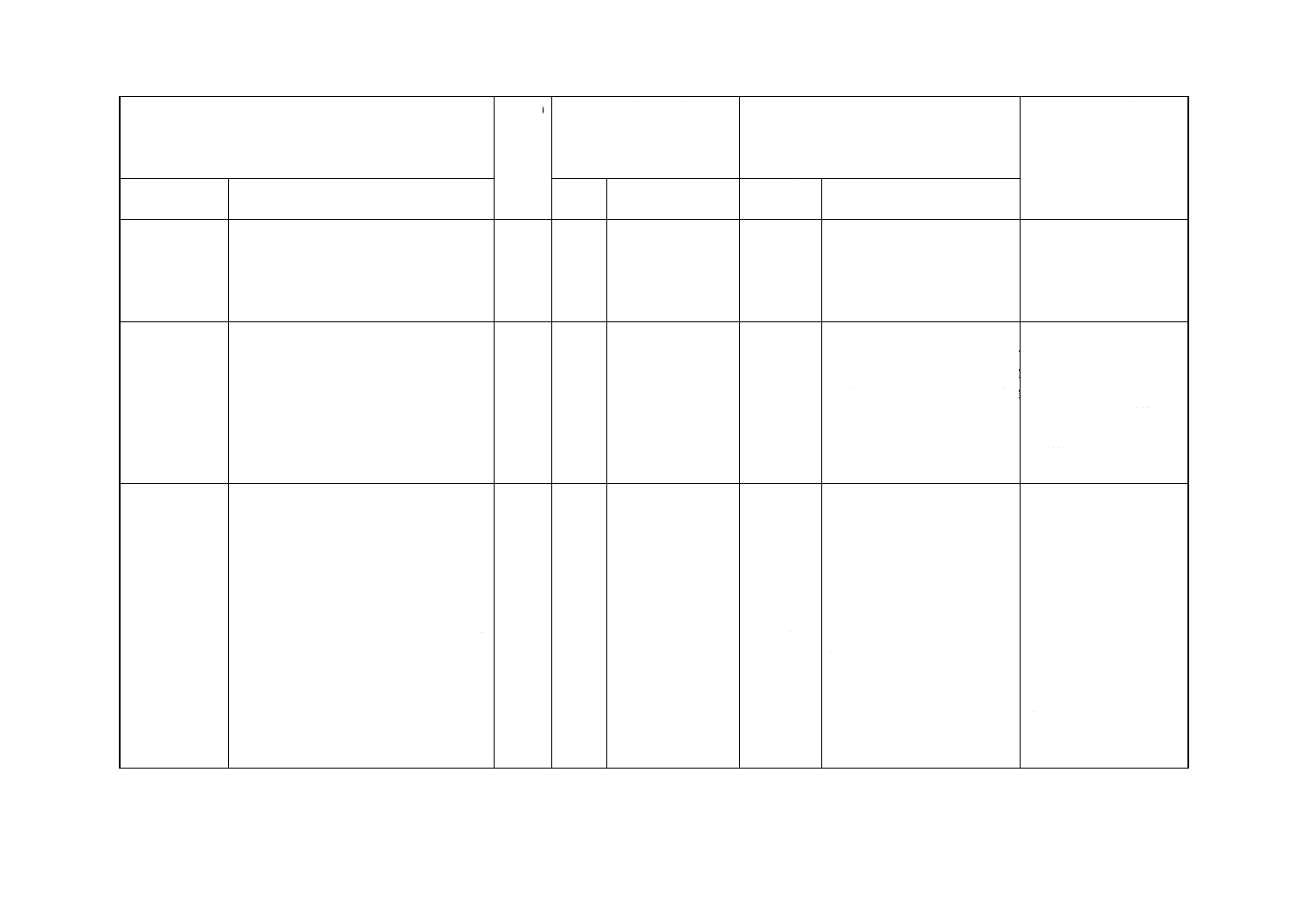

c) 試験容器 試験容器は,はかり瓶と耐圧容器とからなり,形状及び寸法の一例を図1に示す。

6

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 耐液性試験の試験容器(例)

6.3.3

試験条件 試験条件は,表5による。

表 5 耐液性試験条件

種類

試験温度

℃

試験時間

h

試験液

1種

70±2

120±2

JIS K 2233に適合する液。

2種

120±2

70±2

3種

150±2

6.3.4

試験方法 試験方法は,次による。

a) 試験品の洗浄 試験品をイソプロピルアルコール又はエチルアルコール(以下,この両者をアルコー

ルという。)で洗浄して,付着した汚れ,試験液などを洗い落とした後,乾いた布でアルコールをふき

取る。試験品をアルコールで洗浄するときには,30秒間以上アルコールに浸してはならない。

b) 浸せき試験 試験品を6.3.2のc)に規定するはかり瓶に入れて,試験液75 mlを加え,ふたをして耐圧

容器の中に置く。 耐圧容器のふたを密封し, 表5の試験温度に調節した恒温槽中に試験時間保持す

る。浸せき終了後,試験品を同種類の新しい試験液(常温)に約30分間浸し,冷却する。

c) 体積変化率の測定 試験品をa)の方法で洗浄後,空気中の質量(m1)を1 mgまで測定する。次に,

常温の蒸留水中における見掛けの質量(m2)を測定する。このときに,試験品に気泡が付着しないよ

うに注意をしなければならない。再度a)の方法で洗浄する。引き続き,b)の方法で浸せき試験を行い

a)の方法で洗浄後,直ちに試験品の空気中の質量(m3)を測定する。さらに,室温の蒸留水中におけ

る見掛けの質量(m4)を測定する。

d) 硬さの測定 浸せきの前の試験品の硬さを,6.1.3の方法によって測定する。次に,b)の浸せき試験を

行い,a)の方法で洗浄後,6.1.3の方法によって硬さを測定する。

シリコンゴムガスケット

7

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 状態 b)の浸せき試験後, 試験品の表面状態を目視で観察し, 粘着及びその他の異状の有無を調べ

る。

備考1. c)及びd)における測定及び観察は,浸せき試験終了後,アルコールで洗浄してから60分間以

内に行う。

2. c)及びd)は,同一試験品で行ってもよい。

6.3.5

計算 計算は,次による。

a) 体積変化率 体積変化率は,次の式によって算出する。

100

)

(

)

(

)

(

2

1

2

1

4

3

100

×

−

−

−

−

=

m

m

m

m

m

m

V

⊿

ここに, ⊿V100: 体積変化率(%)

m1: 浸せき前の空気中の質量(mg)

m2: 浸せき前の水中の見掛けの質量(mg)

m3: 浸せき後の空気中の質量(mg)

m4: 浸せき後の水中の見掛けの質量(mg)

b) 硬さ変化 硬さ変化は,次の計算による。

0

1

H

H

H

A

−

=

ここに,

AH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

6.3.6

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 体積変化率 体積変化率は,6.3.5のa)の計算によって得られた値を,JIS Z 8401によって丸め,整数

値で表し,2個の平均値を報告する。

b) 硬さ変化 硬さ変化は,6.3.5のb)の計算によって得られた値を整数位で表し,2個の値の平均値を報

告する。

6.4

沈殿試験

6.4.1

試験品 試験品は,ダイヤフラムガスケットから,質量4 g±0.5 gを採取する。

6.4.2

試験装置 試験容器は,次による。

a) 試験槽 試験槽は,表6の試験温度を保持できる装置とする。

b) 試験容器 試験容器は,6.3.2のc)に規定するものとする。

c) 遠心分離用試験管 遠心分離用試験管は,JIS K 2839の図105に規定するものとする。

d) 遠心分離器 遠心分離器は,JIS K 2503の4.3(沈殿価試験器)の(2)に規定するものとする。

6.4.3

試験条件 試験条件は,表6による。

表 6 沈殿試験条件

種類

試験温度

℃

試験時間

h

試験液

1種

70±2

120±2

JIS K 2233に適合する液。

2種

120±2

70±2

3種

150±2

6.4.4

試験方法 試験方法は,次による。

a) 試験品の洗浄 6.3.4のa)の方法による。

8

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 浸せき試験 試験品を6.3.2のc)に規定するはかり瓶に入れ,試験液75 mlを加え,ふたをして耐圧容

器の中に置く。

c) 耐圧容器のふたを密封して,表6の試験温度で試験時間保持する。

浸せき終了後,試験品を同種類の新しい試験液中に約30分間浸し,常温で(24±1)時間冷却する。

d) 沈殿量の測定 液をかき混ぜて沈殿物を均一にし,はかり瓶から遠心分離用試験管に試験液を移して,

JIS K 2503の4.5(試験の手順)の(3)によって沈殿物を測定する。

6.4.5

計算 沈殿量は,遠心分離管の底の沈殿物の体積を読み,容積百分率を求める。

6.5

低温曲げ試験

6.5.1

試験品 試験品は,1個の製品とする。

6.5.2

試験装置 試験に用いる低温槽は,表7の試験温度を試験時間保持できるものとする。

6.5.3

試験条件 試験条件は,表7による。

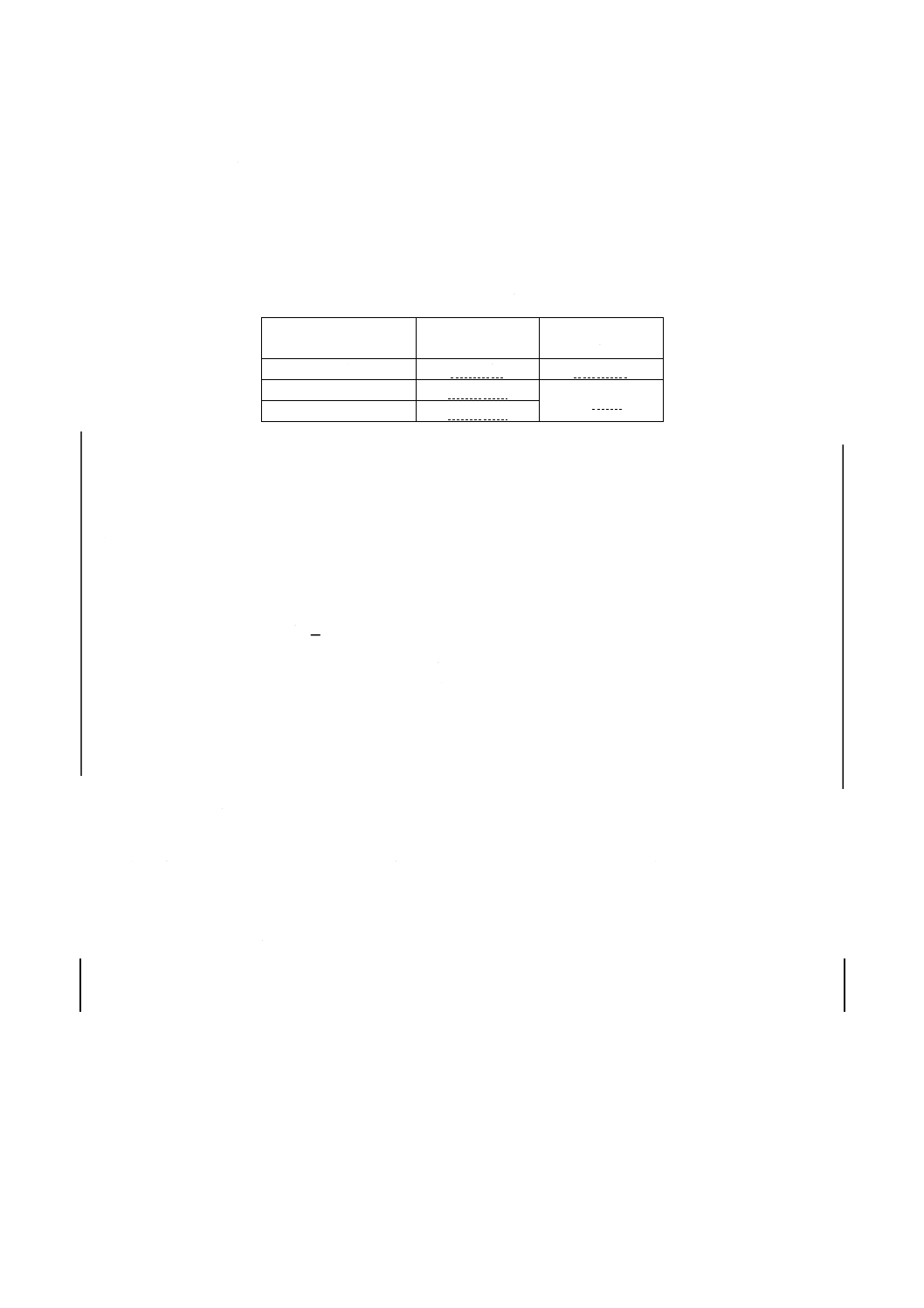

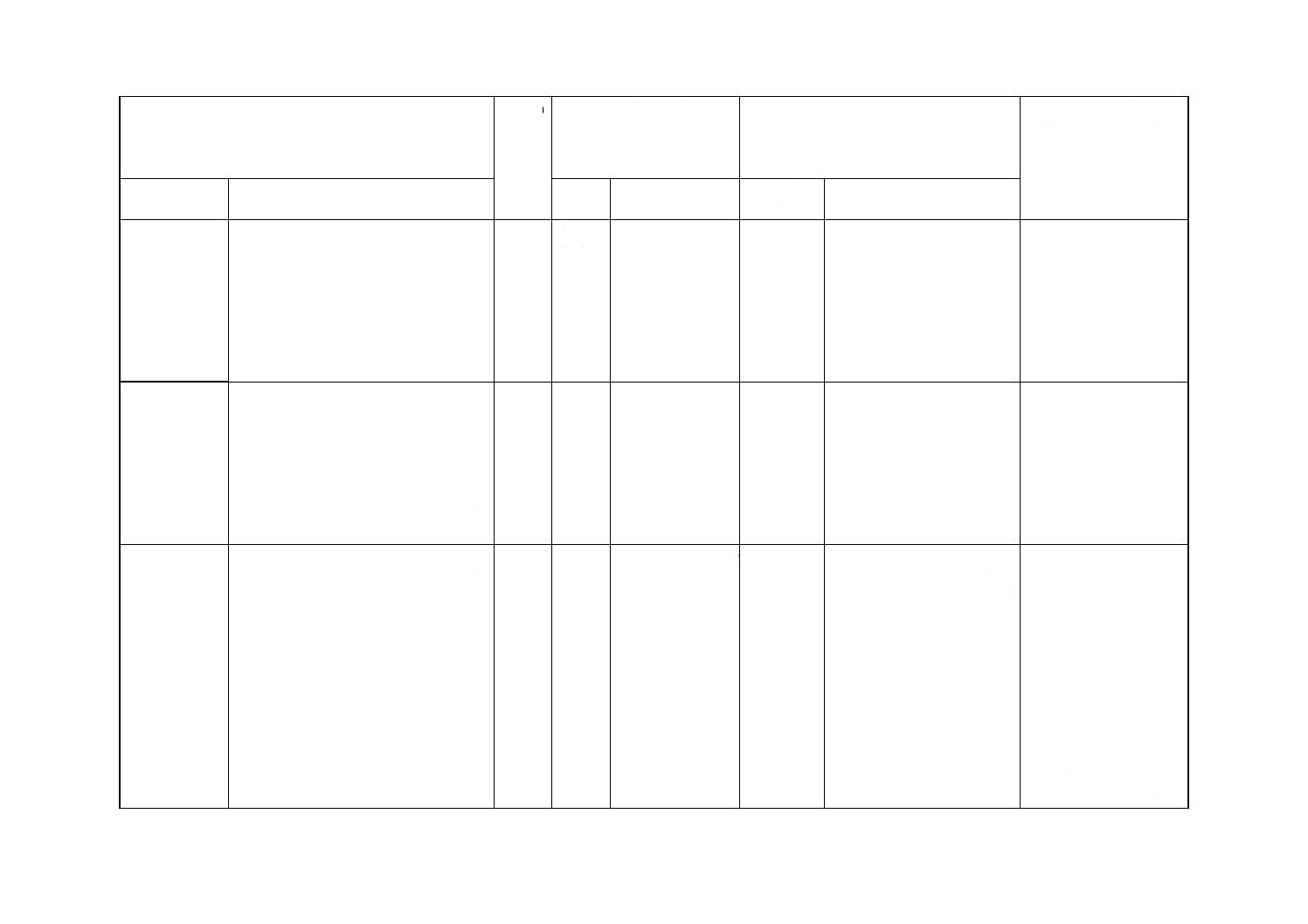

表 7 低温曲げ試験条件

種類

試験温度

℃

試験時間

h

1種

−43〜−40

22±1

2種

3種

6.5.4

試験方法 試験品を,表7に規定する試験温度で試験時間放置後,低温槽内で,外径約6 mmの滑

らかな丸棒の周りに180°巻き付け,直ちに離し,ほぼ原形に戻る時間を測定する。引き続き,常温に戻

して,試験品のき裂の有無を目視で調べる。

なお,丸棒は,使用する前に30分間以上低温槽内に置き,試験品と同一温度にしておく。

6.6

耐オゾン性試験

6.6.1

試験品 試験品は,製品の平らな部分から3個採取する。

6.6.2

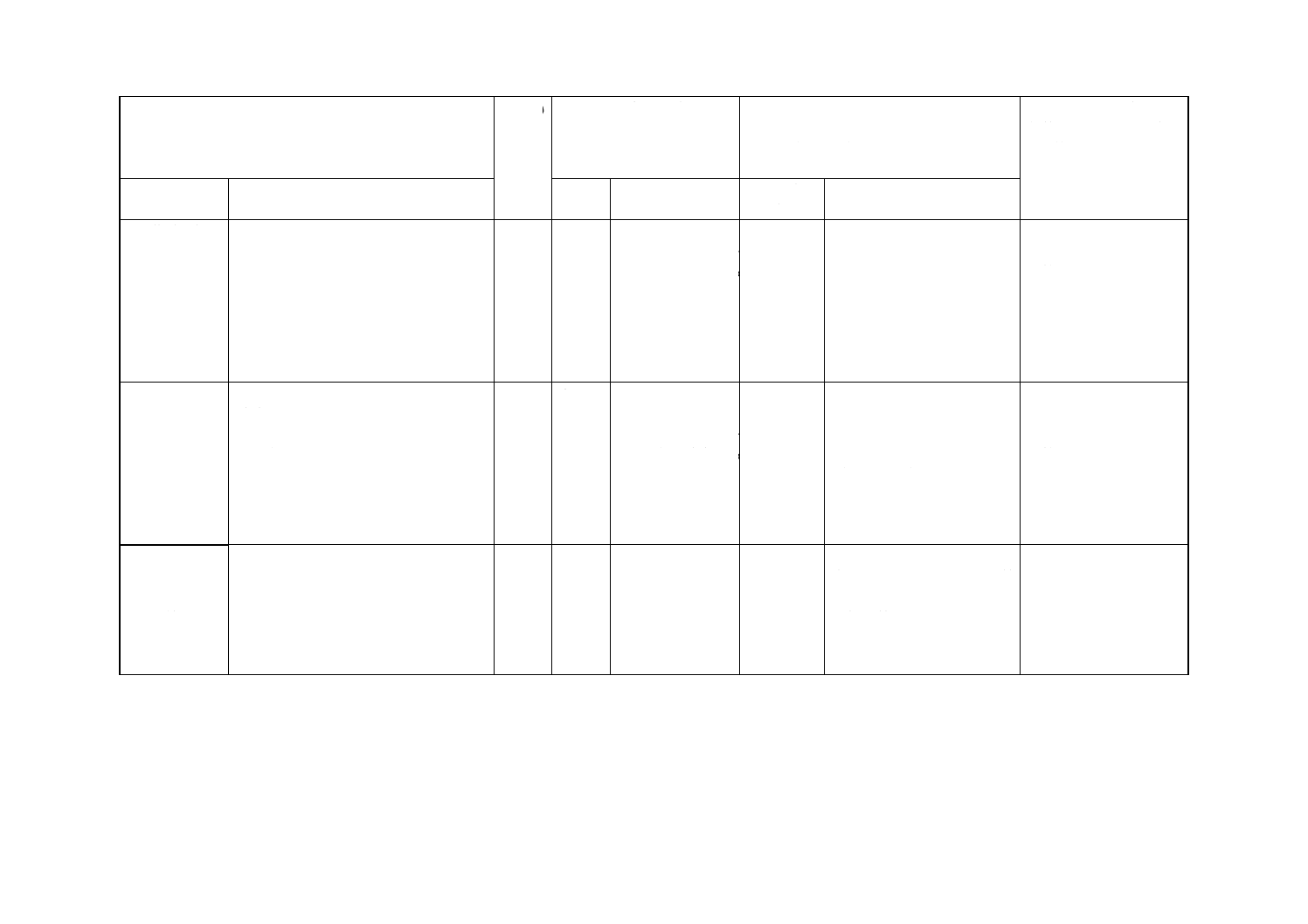

試験条件 試験条件は,表8による。

表 8 耐オゾン性試験条件

種類

試験温度

℃

試験時間

h

オゾン濃度

ppb

伸び(静的)

%

1種

40±2

70±2

500±50

0

3

15−

2種

3種

6.6.3

試験方法 試験品を,表8の試験条件で,JIS K 6259の5.(静的オゾン劣化試験)によって試験し,

2倍の拡大鏡でき裂の有無を調べる。

6.7

作動耐久性試験

6.7.1

試験品 試験品は,製品とする。

6.7.2

試験装置 試験装置は,JIS D 2605の6.8.2(試験装置)による。ただし,調圧弁から試験液がリ

ザーバのダイヤフラムガスケットの下側に戻るようにする。

6.7.3

試験条件 試験条件は,表9による。

9

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 9 作動耐久性試験条件

種類

試験温度

℃

試験時間

h

行程数/時

(回/時)

ピストン行程

試験液

1種

70±2(液温度)

又は

70±5(雰囲気温度)

120±2

1 000±100

有効行程90%

JIS K 2233に適合

する液。

2種

120±2(液温度)又

は120±5(雰囲気

温度)

70±2

3種

6.7.4

試験方法 試験方法は,次による。

a) 試験品を組み付けたマスタシリンダを試験装置に取り付け,マスタシリンダのプライマリカップがリ

リーフポートを液圧1MPa以下で通過するように試験装置を調整する。

b) リザーバに,試験液を正規の最大液量レベルまで入れ,試験品及びリザーバキャップを組み付け,表

9の試験条件で作動させる。

c) 作動させた後,マスタシリンダのピストン戻り位置まで戻し,加熱及び作動を中止して1時間冷却す

る。

d) 引き続き,常温で(24±1)時間冷却した後,リザーバキャップを外し,試験品のリザーバキャップ側表

面の湿り状態を目視で調べる。

6.8

ダイヤフラム機能試験

6.8.1

試験品 試験品は,1組のマスタシリンダ用ガスケットとする。

6.8.2

試験条件 試験条件は,表10による。

表 10 ダイヤフラム機能試験条件

種類

試験温度

℃

行程数/時

(回/時)

試験液

1種

常温

200以下

JIS K 2233に適合する液。

2種

3種

6.8.3

試験方法 試験方法は,次による。

a) マスタシリンダ及びリザーバに試験液を満たした後,試験品を組み付ける。

b) マスタシリンダの液圧送出口を,マスタシリンダから30 cm下方に置いた受け皿に連結する。

c) マスタシリンダを表10の条件で,試験液が液圧送出口から出なくなるまで作動させる。

d) 作動後,試験品の変形及びリザーバ内の液面を調べる。

なお,試験品の変形状態を容易に検査できるように,リザーバキャップに検査用の穴をあけてもよ

い。

7. 材料試験方法

7.1

常態試験

7.1.1

試験片

a) 試験片は,製品と同一条件で製造された加硫板から採取する。

b) 硬さの測定に用いる試験片は,JIS K 6253の5.4(試験片)及び4.4(試験片)に適合する試験片とす

る。

10

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 引張強さ及び伸びの測定に用いる試験片は,JIS K 6251の6.1(試験片の形状及び寸法)に規定するダ

ンベル状3号形とし,3個以上とする

7.1.2

試験装置 試験装置は,次による。

a) 硬さ試験機 硬さ試験機は,JIS K 6253の5.に規定するタイプAデュロメータとする。ただし,受渡

当事者間の協定によってJIS K 6253の4.に規定するM法による用いるマイクロサイズ国際ゴム硬度

計でもよい。

b) 引張強さ及び伸びの試験 引張強さ及び伸びの試験機は,JIS K 6251の5.(試験装置)による。

7.1.3

試験方法 試験方法は,次による。

a) 硬さの測定 硬さの測定は,JIS K 6253の5.5(試験方法)による。ただし,受渡当事者間の協定によ

ってJIS K 6253の4.5(試験方法)に規定する方法によってもよい。

b) 引張強さ及び伸びの測定 引張強さ及び伸びの測定は,JIS K 6251の7.2(操作方法)に規定する方法

による。

7.1.4

計算 計算は,次による。

a) 引張強さ 引張強さは,次の式によって算出する。

A

F

T

B

B

=

ここに,

TB: 引張強さ(MPa)

FB: 最大引張力(N)

A: 試験片の断面積(mm2)

b) 伸び 伸びは,次の式によって算出する。

0

0

1

B

L

L

L

E

−

=

ここに,

EB: 伸び(%)

L0: 標線間距離(mm)

L1: 切断時の標線間距離(mm)

7.1.5

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 硬さ 硬さは,5回の測定値の中央値をJIS Z 8401によって丸めて整数値で表す。

b) 引張強さ 引張強さは,3個以上の試験片について試験し,7.1.4a)の計算によって得られたそれぞれ

の値の中央値を,JIS Z 8401によって丸めて有効数字3けたで表す。

c) 伸び 伸びは,3個以上の試験片について試験し,7.1.4b)の計算によって得られたそれぞれの値の中

央値を,JIS Z 8401によって丸めて有効数字2けたで表す。

7.2

老化性試験

7.2.1

試験片 試験片の採取及び形状は,7.1.1による。

7.2.2

試験装置 試験槽は,JIS K 6257の7.2の試験装置を用いる。

7.2.3

試験条件 試験条件は,表4に規定する条件による。

7.2.4

試験方法 試験方法は,次による。

a) 硬さの測定 試験片を,7.1.3a)の方法で試験前の硬さを測定し,表4の条件によってJIS K 6257の6.4.2

(操作方法)に規定する方法によって試験を行い,7.1.3a)の方法で硬さを測定する。

b) 引張強さ及び伸びの測定 試験片を,表4の条件にてJIS K 6257の6.4.2に規定する方法によって,

試験を行い,7.1.3b)の方法で引張強さ及び伸びの測定する。

7.2.5

計算 計算は,次による。

11

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 硬さ変化 硬さ変化は,次の式によって算出する。

0

1

H

H

H

A

−

=

ここに,

AH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

b) 引張変化率及び伸び変化率 引張変化率及び伸び変化率は,次の式によって算出する。

100

0

0

1

C

×

−

=

X

X

X

A

ここに,

AC: 引張強さ変化率(%)又は伸び変化率(%)

X0: 試験前の引張強さ(MPa)又は伸び(%)の中央値(3)。ただ

し,同一ロットの場合には,7.1で得られた値でもよい。

X1: 試験後の引張強さ(MPa)又は伸び変化率(%)の中央値

7.2.6

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 硬さ変化 硬さ変化は,7.2.5a)の計算式によって求められた値を,整数値で表す。

b) 引張変化率及び伸び変化率 引張変化率及び伸び変化率は,試験前,試験後ともに,3個以上の試験

片を用いて得られた測定値から,7.2.5b)の計算式によって得られたそれぞれの変化率を,JIS Z 8401

によって丸めた整数値で表す。

7.3

圧縮永久ひずみ試験

7.3.1

試験片 試験片は,次による。

a) 試験片の作製は,JIS K 6250の8.5(試験片の採取・作製)による。

b) 試験片の形状は,JIS K6262の5.3(試験片)に規定する試験片とする。

c) 試験片の数は,3個とする。

7.3.2

試験装置 試験装置は,次による。

a) 圧縮装置は,JIS K 6262の5.2.2(圧縮装置)による。

b) 試験槽は,JIS K 6257の7.2の試験装置を用いる。

7.3.3

試験条件 試験条件は,表11による。

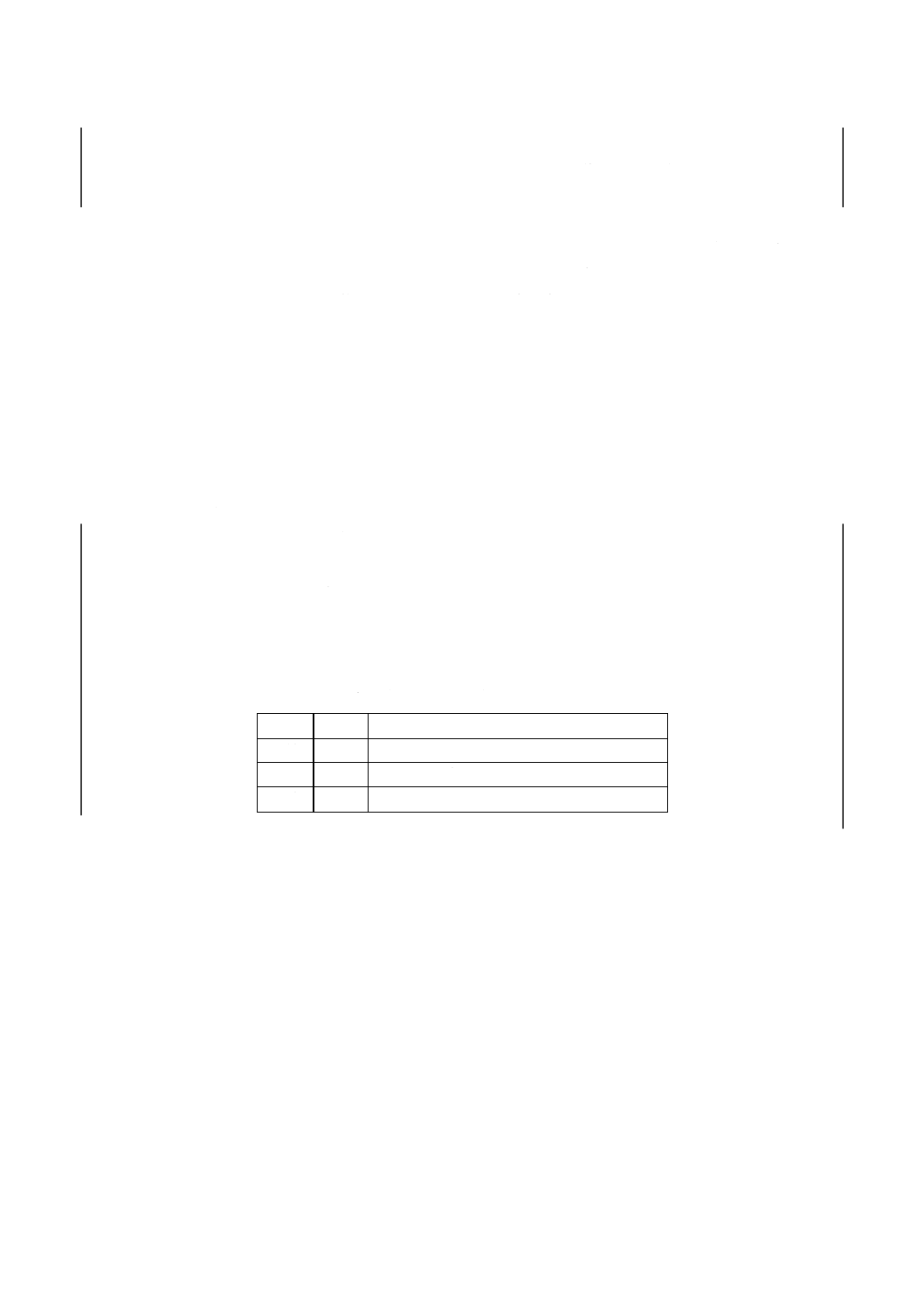

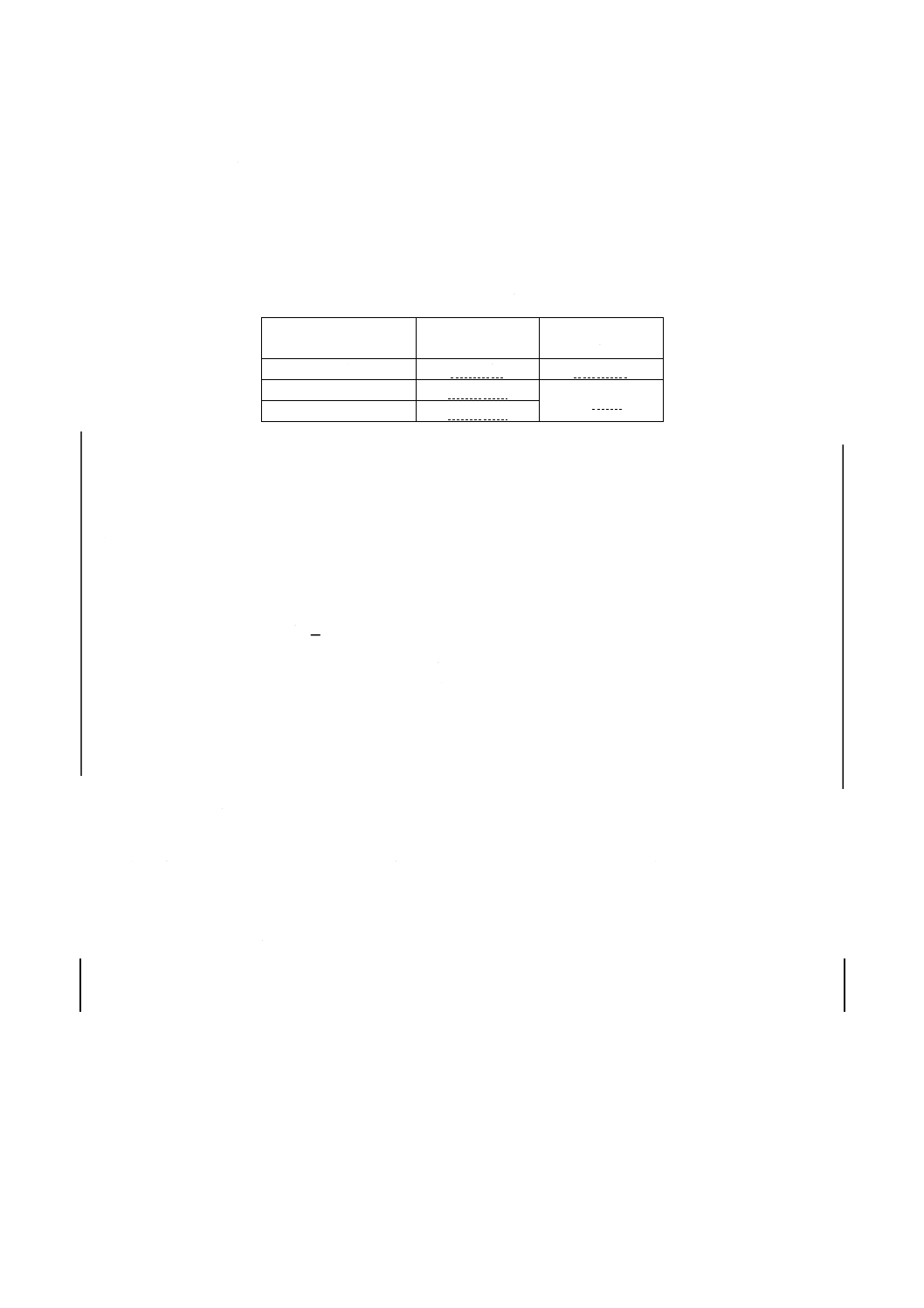

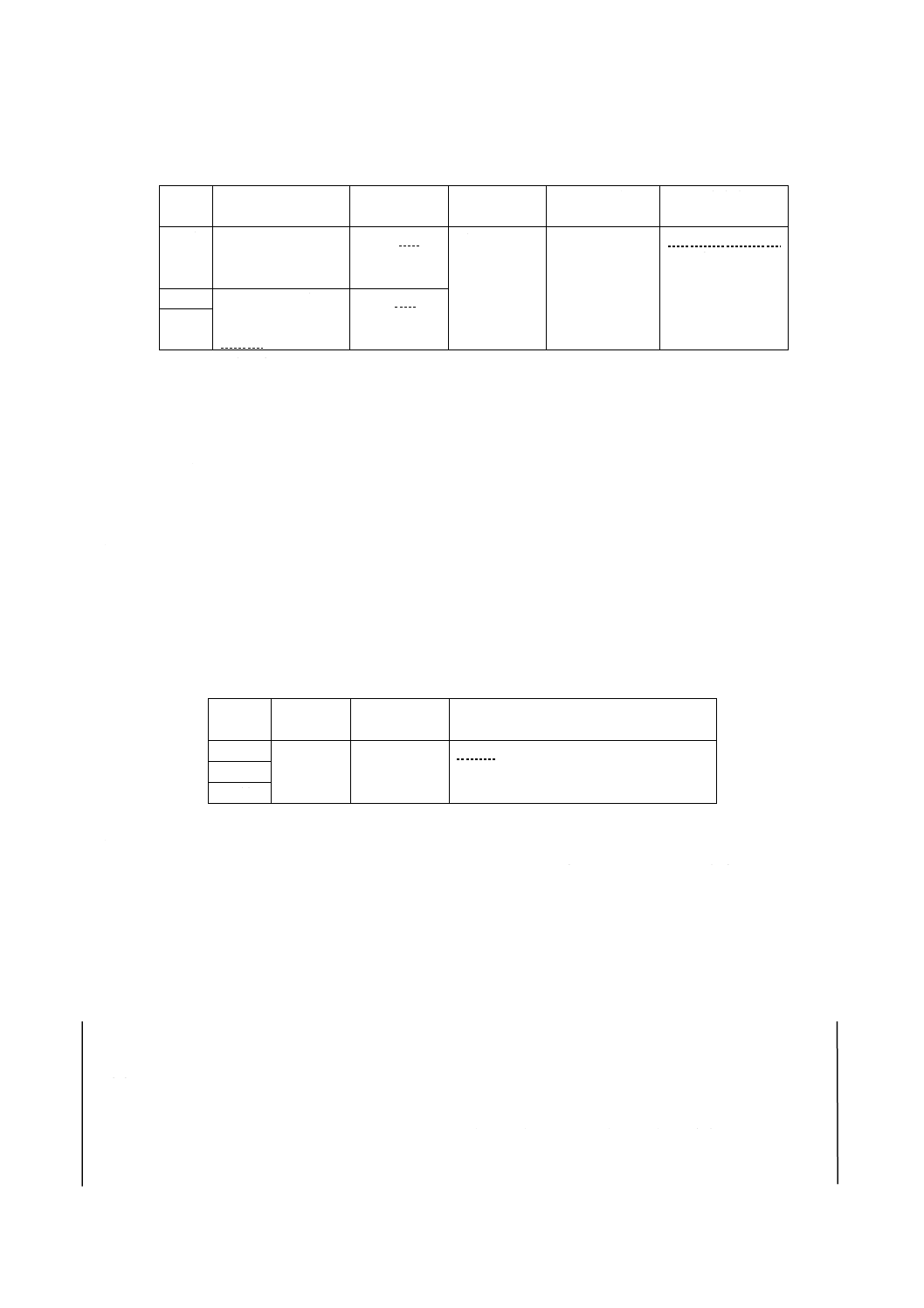

表 11 圧縮永久ひずみ試験条件

種類

試験温度

℃

試験時間

h

1種

70±2

22±1

2種

120±2

3種

150±2

7.3.4

試験方法 試験は,表11の試験条件で,JIS K 6262の5.4(試験方法)に規定する試験方法によっ

て行う。

7.3.5

計算 圧縮永久ひずみは,次の式によって算出する。

100

2

0

1

0

S

×

−

−

=

t

t

t

t

C

ここに,

CS: 圧縮永久ひずみ(%)

t0: 試験片の元の厚さ(mm)

t1: 試験片を圧縮装置から取り出し,30分後の厚さ(mm)

t2: スペーサの厚さ(mm)

12

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.6

試験結果のまとめ方 試験結果は,3個の試験片から得られた値の平均値をJIS Z 8401によって丸

め,整数位で表す。3個の試験片の個々の値が平均値の5 %以内で一致しない場合には,更に,3個の試

験片を用いて試験を行い,合計6個の値の中央値で表す。

7.4

耐液性試験

7.4.1

試験片 試験片は,次による。

a) 試験片の採取及び作製は,7.1.1a)による。

b) 硬さの測定に用いる試験片は,7.1.1b)による。

c) 引張強さ及び伸びの測定に用いる試験片は,7.1.1c)による。

d) 体積変化の測定に用いる試験片は,JIS K 6258の5.3(試験片)の3個とする。

7.4.2

試験装置 試験装置は,次による。

a) 試験槽は,表5の試験温度を保持できる装置とする。

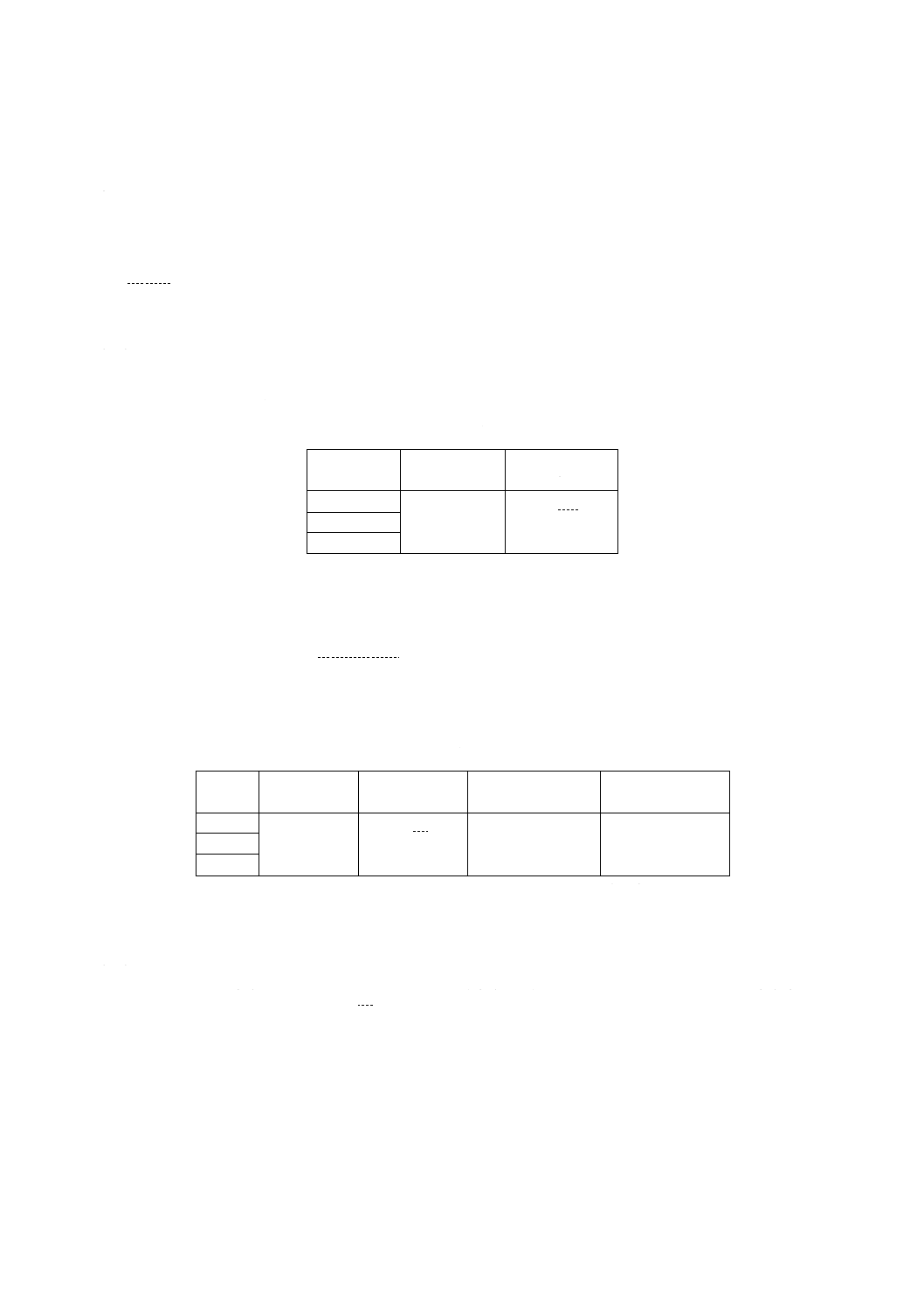

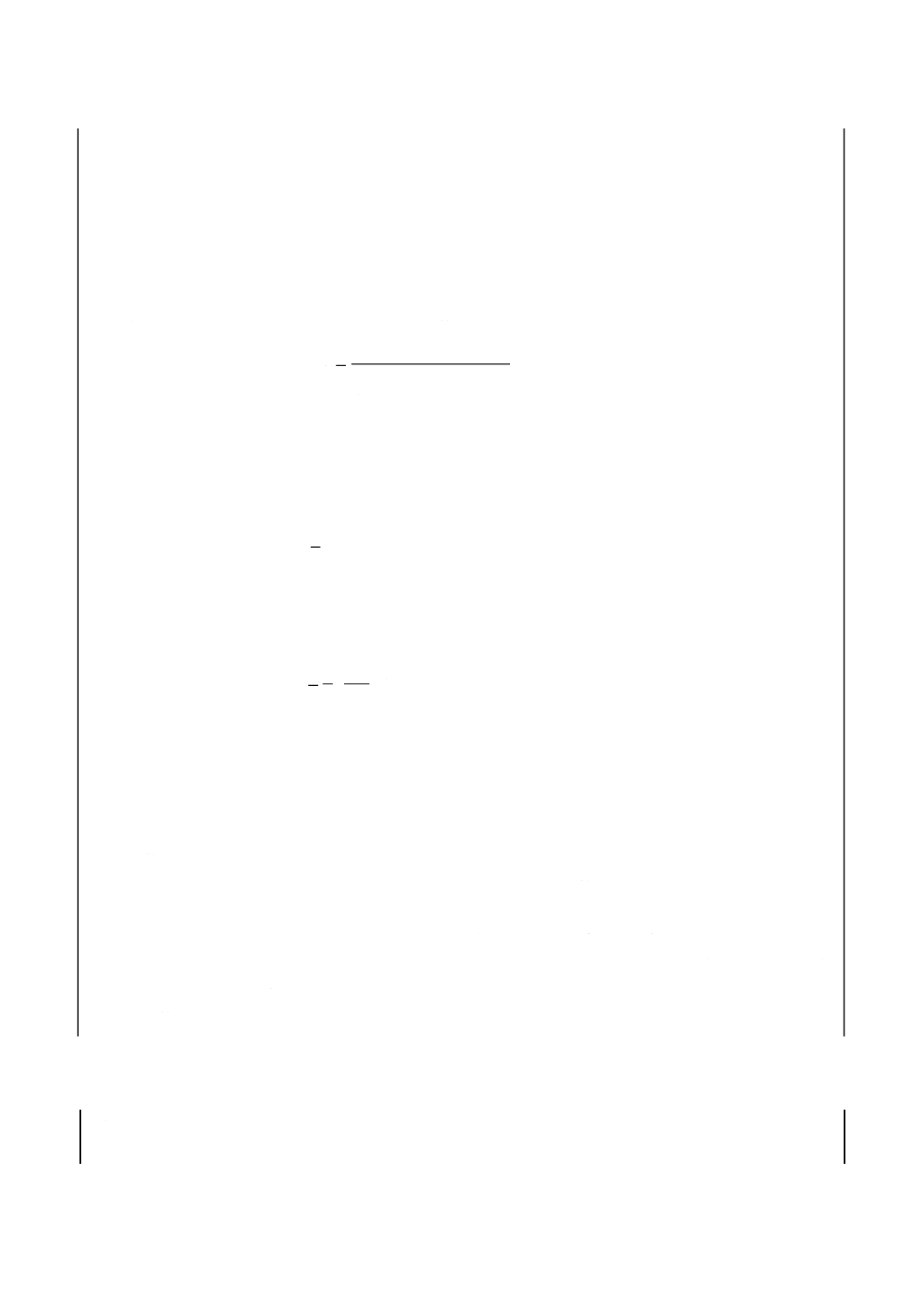

b) 試験容器は,試験管と耐圧容器とからなり,形状,寸法及び試験状態の一例を図2に示す。材質及び

種類の異なる試験片を同一の容器に入れて試験してはならない。

単位 mm

図 2 耐液性試験容器(例)

7.4.3

試験条件 試験条件は,表5の試験条件による。

7.4.4

試験方法 試験方法は,次による。

a) 試験片の洗浄 試験片は,浸せきする前及び浸せきした後,アルコールを用いて洗浄する。

なお,試験片は,30秒以上アルコールに浸してはならない。

b) 浸せき試験 試験片を6.3.2c)に規定するはかり瓶に入れ,試験液75 mlを加え,ふたをして耐圧容器

の中に置く。耐圧容器のふたを密封し,表5の試験温度に調節した恒温槽中に試験時間保持する。浸

せき終了後,試験片を同種類の新しい試験液(常温)に約30分間浸し,常温まで冷却する。

c) 体積変化率の測定 試験片をa)の方法で洗浄後,空気中の質量(ml)を1 mgまで測定する。次に,

シリコンゴムガスケット

13

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

常温の水中における見掛けの質量(m2)を測定する。このときに,試験片に気泡が付着しないように

注意をしなければならない。再度a)の方法で洗浄する。引き続き,b)の方法で浸せき試験を行い,a)

の方法で洗浄後,直ちに試験片の空気中の質量(m3)を測定する。さらに,常温の蒸留水中における

見掛けの質量(m4)を測定する。

d) 硬さの変化 試験片7.1.3a)の方法で試験前の硬さを測定し,b)の方法で浸せき試験を行い,a)の方法

で洗浄後,7.1.3a)の方法で硬さを測定する。

7.4.5

計算 計算は,次による。

a) 体積変化率 体積変化率は,次の式によって算出する。

100

)

(

)

(

)

(

2

1

2

1

4

3

100

×

−

−

−

−

=

m

m

m

m

m

m

V

⊿

ここに, ⊿V100: 体積変化率(%)

m1: 浸せき前の空気中の質量(mg)

m2: 浸せき前の水中の見掛けの質量(mg)

m3: 浸せき後の空気中の質量(mg)

m4: 浸せき後の水中の見掛けの質量(mg)

b) 硬さ変化 硬さ変化は,次の式によって算出する。

0

1

H

H

H

A

−

=

ここに,

AH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

c) 引張変化率及び伸び変化率 引張変化率及び伸び変化率は,次の式によって算出する。

100

A

A

B

C

×

−

=

S

S

S

S

ここに,

SC: 引張強さ変化率(%)又は伸び変化率(%)

SA: 試験前の引張強さ(MPa)又は伸び(%)の中央値(3)。ただ

し,同一ロットの場合には,4.1で得られた値でもよい。

SB: 試験後の引張強さ(MPa)又は伸び(%)の中央値(3)

7.4.6

試験結果のまとめ方

a) 体積変化率 体積変化率は,7.4.5a)の計算によって得られた値の中央値を,JIS Z 8401によって丸め

て整数位で表す。

b) 硬さ 硬さは,試験前の硬さを7.1.3a)によって求め,7.4.5b)の計算によって得られた値を,整数位で

表す。

c) 引張強さ変化率及び伸び変化率 浸せき後の引張強さは,浸せき前の断面積を用いて,JIS K 6251の

7.2(操作方法)及び9.(試験結果のまとめ方)によって求める。浸せき後の切断時伸びは,浸せき前

の標線によって,JIS K 6251の7.2及び9.によって求める。引張強さ変化率及び伸び変化率は,7.4.5c)

の計算よって得られた値を,JIS Z 8401によって丸めて整数位で表す。

8. 保管 ダイヤフラムガスケットを保管するときには,受渡当事者間で定めた方法によって包装し,次

の条件によって取り扱わなければならない。

a) 有害と認められる温度及び湿度のもとに,ダイヤフラムガスケットを放置しない。

b) 直射日光,有害な紫外線及び有害ガスに,ダイヤフラムガスケットを暴露しない。

14

D 2610:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ダイヤフラムガスケットを変形させる外力が,ダイヤフラムガスケットに加えられたまま放置しない。

9. 表示 ダイヤフラムガスケット及び包装には,見やすいところに容易に消えない方法で,次の事項を

表示する。ただし,b)及びc)は包装だけでよい。

a) 製造業者名又はその略号

b) 製造年月又はその略号

c) 種類を表す記号(1種及び2種に表示する。)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

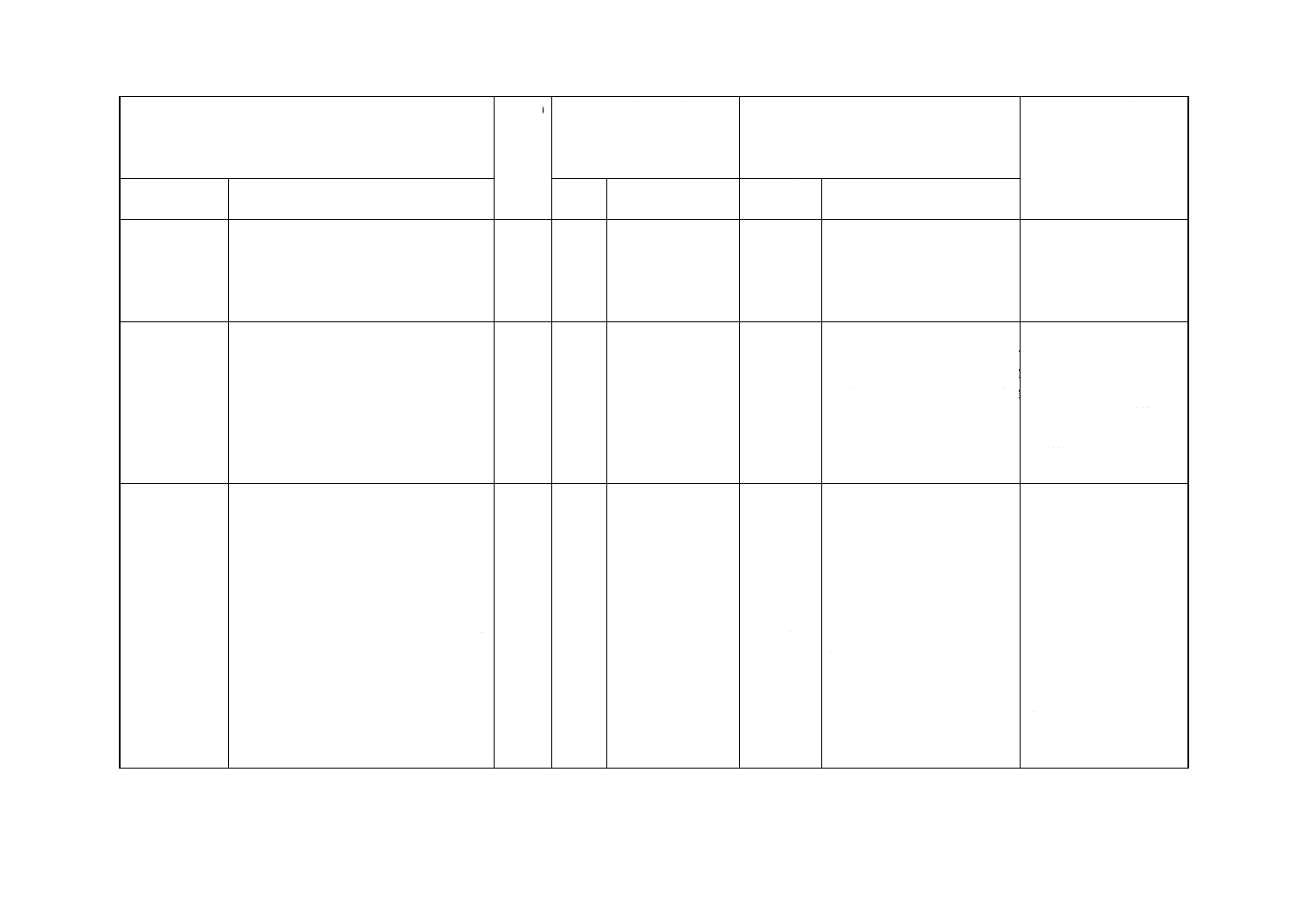

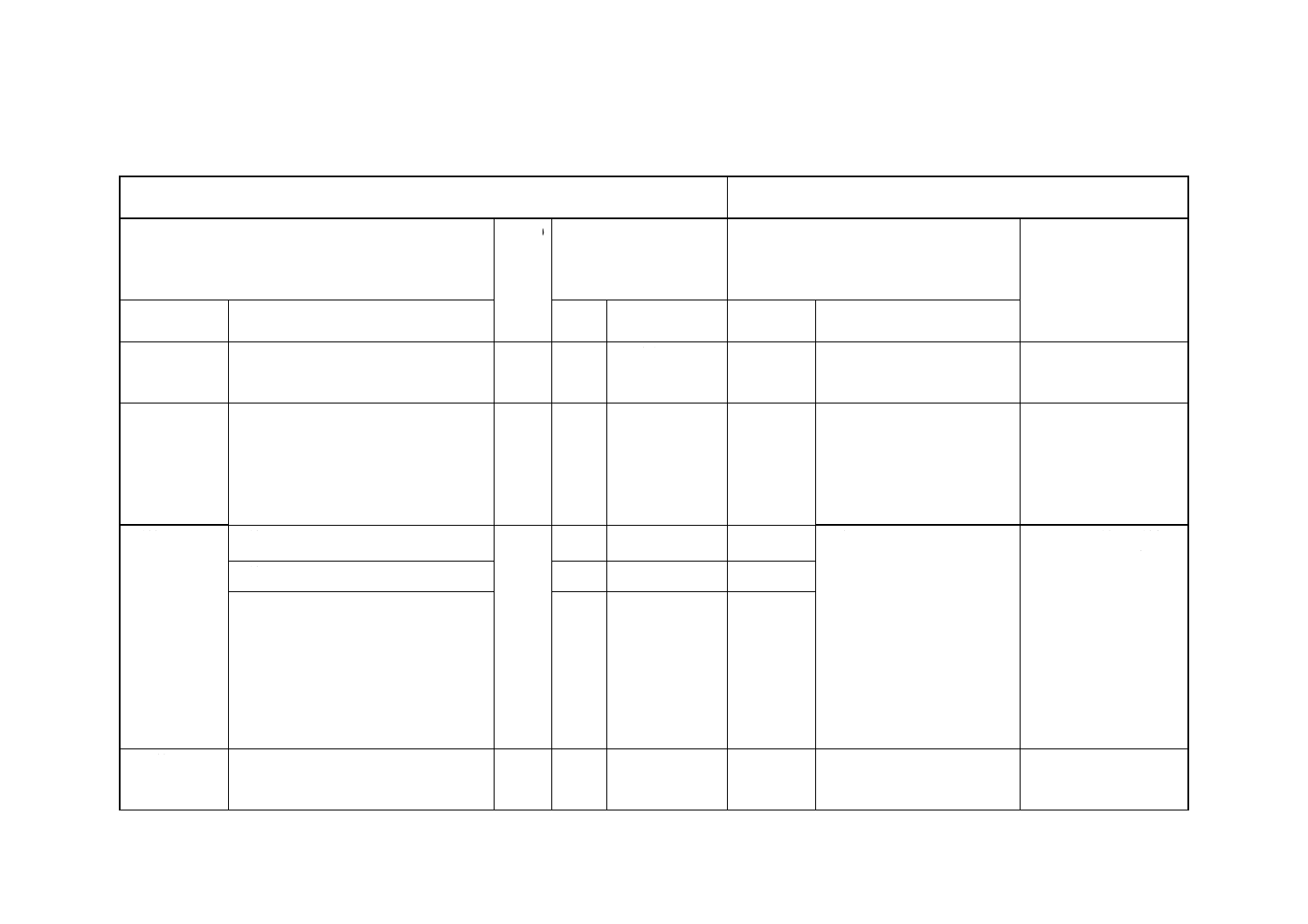

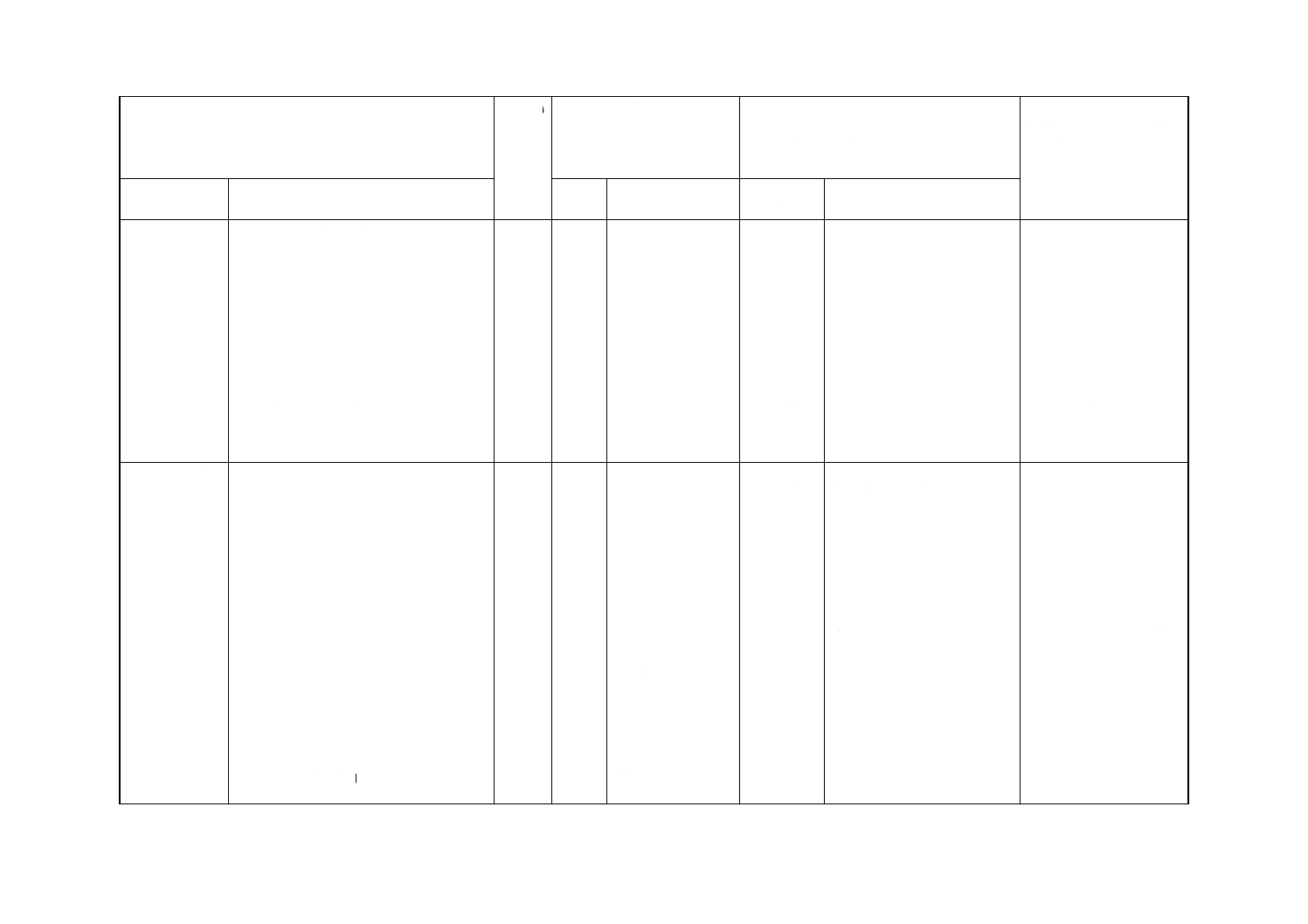

附属書(参考)JISと対応する国際規格との対比表

JIS D 2610:xxxx 自動車部品−非鉱油系液圧ブレーキマスタシリンダのダイヤフラムガスケッ

ト

ISO 4929:1978,自動車−非鉱油系液圧ブレーキシリンダのダイヤフラ

ムガスケット

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線及び側線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範囲

非鉱油系ブレーキを使用する自動車用

液圧ブレーキマスタシリンダのダイヤ

フラムガスケット

ISO

4929

1

JISと同じ

IDT

2.引用規格

JIS 12件

2

ISO 48,ISO 188,

ISO 1431,ISO

1817,ISO 4925,

ISO 4926,ISO

4928,ASTM D

91,ASTM E 145

MOD/追加

MOD/変更

MOD/削除

ISOをJISに置き換えた。

実質的な差異はない。

3.種類

1種 普通の温度条件で,使用できるもの。

−

−

MOD/追加

日本では,ISO 4929より幅広

く普通の温度から特殊な高温

までを統合しているので,“種

類”として定義している。

ISOは,1種,2種など

と区別をしていない。

JISは,他のゴム規格と

横並び整合で,1種,2

種及び3種を設定してい

る。

日本独自であり,ISOに

は提案しない。

3種は,市場ニーズを

調査し,次回JIS改正

時に内容を検討する。

2種 恒温の作動条件で,使用できるもの。

−

−

MOD/変更

3種 特殊な高温の作動条件で,使用でき

るもの。

−

−

MOD/追加

4.品質

4.1外観

膨れ,ピンボール,き裂,異物などがあ

ってはならない。

3.2

JISと同じ

IDT

1

5

D

2

6

1

0

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線及び側線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

4.2性能

表2

常態

硬さ:A50±5,A60±5又はA70±5

5.1

5.1.1

45〜67 IRHD

MOD/変更

日本では,高硬度(硬さA70

±5)製品の要求があり使用

している。

日本市場の特性である

ため,ISOには,提案し

ない。

老化性

硬さ変化:1種 A−5〜+5

:2種 A−5〜+10

:3種 A−5〜+10

状態:極度の粘着及び外観の異状があっ

てはならない。

−

5.2

−

−

0〜+10 IRHD

−

MOD/追加

MOD/変更

MOD/選択

MOD/追加

MOD/追加

1種として設定しているため。

JISは,性能試験を実施して

問題なしの確認と,市場実績

に基づきA−5〜+10であ

る。

JISは,一般的に用いられて

いるタイプAデュロメータ

試験を基本にし,国際ゴム硬

さ試験でもよいこととした。

3種として設定しているため。

JISでは,必要と判断して規

定した。

日本市場の特性である

ため,ISOには,提案し

ない。

数値の変更は,ISO規格

改正時に,JISを提案す

る。

タイプAデュロメータ

硬さ(A)と国際ゴム硬

さ(IRHD)とは,ほぼ

同等であり,実質的な差

異はない。

日本市場の特性である

ため,ISOには,提案し

ない。

ISOに提案予定。

耐液性

体積変化率%:1種 −10〜+20

:2種 −10〜+20

:3種 −10〜+20

−

5.4

−

−

−10〜+20

−

MOD/追加

IDT

MOD/追加

1種として設定しているた

め。

3種として設定しているた

め。

日本市場の特性である

ため,ISOには,提案し

ない。

日本市場の特性である

ため,ISOには,提案し

ない。

1

6

D

2

6

1

0

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線及び側線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

耐液性

硬さ変化:1種 A−10〜+5

:2種 A−10〜+5

:3種 A−10〜+5

状態(参考):極度の粘着及び外観の異状

があってはならない。

−

5.4

−

−

−

−10〜+5 IRHD

−

−

MOD/追加

MOD/選択

MOD/追加

MOD/追加

1種として設定しているため。

JISは,一般的に用いられてい

るタイプAデュロメータ試験

を基本にし,国際ゴム硬さ試験

でもよいこととした。

3種として設定しているため。

JISでは,参考として記載した。

日本市場の特性である

ため,ISOには,提案し

ない。

タイプAデュロメータ

硬さ(A)と国際ゴム硬

さ(IRHD)とは,ほぼ

同等であり,実質的な差

異はない。

日本市場の特性である

ため,ISOには,提案し

ない。

ISOには,提案しない。

沈殿

沈殿量vol%:0.3以下

5.4

0.3以下

MOD/追加

低温曲げ性

状態:き裂を発生せず,1分間以内でほぼ

原形に復さなければならない。

5.3

JISと同じ

MOD/追加

耐オゾン性

状態:2倍の拡大鏡で確認できるき裂の発

生があってはならない。

5.5

JISと同じ

MOD/追加

作動耐久性

状態:リザーバキャップ側表面に,試験

液による湿りがあってはならない。ただ

し,リザーバキャップと接触していると

ころは除く。

5.6

JISと同じ

MOD/追加

ダイヤフラム

機能

状態:ひだが十分に伸びていなければな

らない。又は,試験液レベルが,マスタ

シリンダのポート上3.2 mm以下でなけれ

ばならない。

5.7

JISと同じ

IDT

1

7

D

2

6

1

0

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線及び側線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

5.材料

表3

材料の特性

常態,老化性,圧縮永久ひずみ及び耐液

性を規定

−

MOD/追加

ISO規格は,材料について規

定してないが,日本では品質

管理上必要であり,また,図

面指示等で使用されているの

で推奨として残す。

日本市場の特性である

ため,ISOには,提案し

ない。

6.性能試験

6.1常態試験

状態試験の試験方法について規定。

6

6.1

硬さの範囲を

IRHDで記載する。

MOD/選択

MOD/追加

JISは,一般的に用いられてい

るタイプAデュロメータ試験

を基本にし,国際ゴム硬さ試験

でもよいこととした。

数値の丸め方は,JIS Z 8401

による。

タイプAデュロメータ

硬さ(A)と国際ゴム硬

さ(IRHD)とは,ほぼ

同等であり,実質的な差

異はない。

実質的な差異はない。

6.2老化性試験

試験品:2個のダイヤフラムガスケット

試験装置

試験条件:1種70 ℃±2 ℃,120 h±2 h

:2種120 ℃±2 ℃,70 h±2 h

6.2

6.2.1.2

6.2.1.1

−

6.2.1.2

2個のダイヤフラ

ムガスケット

−

100 ℃±2 ℃,70 h

IDT

IDT

MOD/追加

MOD/変更

1種として設定しているた

め。

JISは120 ℃±2 ℃,70 h±2

h

日本市場の特性である

ため,ISOには,提案し

ない。

ISO 4929の他の項目の

高温評価条件は120 ℃

±2 ℃であり,不条理で

ある。ISO改正時に,提

案する。

1

8

D

2

6

1

0

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線及び側線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.2老化性試験 :3種150 ℃±2 ℃,70 h±2 h

試験方法

計算

試験結果のまとめ方

−

6.2.1.2

−

−

−

−

−

MOD/追加

MOD/変更

MOD/追加

MOD/追加

3種として設定しているた

め。

試験条件の一部変更に伴う

変更及び状態を追加したこ

とによる変更。

JISでは,計算方法を追加。

JISでは,計算結果のまとめ

方を追加。

日本市場の特性である

ため,ISOには,提案し

ない。

規格利用者の利便のた

め,追加した。技術的差

異はない。

規格利用者の利便のた

め,追加した。技術的差

異はない。

6.3耐液性試験

試験品:硬さ測定用は,製品の切片2個

又は製品2個,体積変化測定用は,3 g

の切片2個,3 g以下の製品の場合は製

品2個。

試験条件:1種70 ℃±2 ℃,120 h±2 h

:2種120 ℃±2 ℃,70 h±2 h

:3種150 ℃±2 ℃,70 h±2 h

:試験液JIS K 2233(ブレーキ

6.4

6.4.2

6.4.3

−

6.4.3

−

6.4.3

2個のダイヤフラ

ムガスケット

−

120±2 ℃,70 h

−

ISO 4926(標準ブ

MOD/追加

MOD/変更

MOD/追加

MOD/追加

MOD/追加

IDT

体積変化の測定は,試験品の

質量を決める必要があるた

めJISでは規定。

JISでは,体積変化の測定に

使用する試験品について,詳

細に規定。

1種として設定しているた

め。

JISは,時間許容差±2 hを規

定。

3種として設定しているた

め。

現ISO 4926は,RM66−03

規格利用者の利便のた

め,追加した。技術的差

異はない。

日本市場の特性である

ため,ISOには,提案し

ない。

ISO規格改正時に,提案

予定。

日本市場の特性である

ため,ISOには,提案し

ない。

表現は異なるが内容は,

1

9

D

2

6

1

0

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線及び側線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.3耐液性試験

(続き)

液)に関する液。

レーキ液)に適合

する液

を規定しているが改正

(RM66−04)中である。JIS

K 2233は,先取りしてRM66

−04を規定している。

同等である。

6.3耐液性試験 試験装置

試験方法

計算

試験結果のまとめ方

6.4.1

6.4.3

6.4.3

−

試験装置

−

MOD/追加

MOD/変更

MOD/追加

MOD/追加

MOD/追加

JISでは,試験装置について

図を例示するなどして詳細

に規定。

JISでは,試験品の浸せき時

間を変更。

JISでは,状態試験を追加。

JISでは,硬さ変化の式を追

加。

JISでは,計算結果のまとめ

方を追加。

規格利用者の利便のた

め,追加した。技術的差

異はない。

試験装置の一部詳細規

定による変更。ISOへ提

案を検討。

状態(参考)の追加に伴

う追加。ISOへ提案を検

討する。

規格利用者の利便のた

め,追加した。技術的差

異はない。

規格利用者の利便のた

め,追加した。技術的差

異はない。

6.4沈殿試験

試験品:ダイヤフラムガスケットから

4.0 g±0.5 gを採取。

試験装置

試験条件:1種70 ℃±2 ℃,120 h±2 h

6.4.4

6.4.4.2

6.4.2

−

JISと同じ

試験装置

−

IDT

MOD/追加

MOD/追加

JISでは,試験装置について

詳細に規定。

1種として設定しているた

め。

規格利用者の利便のた

め,追加した。技術的差

異はない。

日本市場の特性である

ため,ISOには,提案し

2

0

D

2

6

1

0

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線及び側線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.4沈殿試験

(続き)

:2種120 ℃±2 ℃,70 h±2 h

:3種150 ℃±2 ℃,70 h±2 h

6.4.4.3

−

120 ℃±2 ℃,70

h

−

MOD/追加

MOD/追加

JISは,時間許容差±2 hを規

定。

3種として設定しているた

め。

ない。

ISO規格改正時に,提案

予定

日本市場の特性である

ため,ISOには,提案し

ない。

:試験液(JIS K 2233に適合す

る液。)

試験方法

計算

6.4.4.3

6.4.4.3

−

ISO 4926(標準ブ

レーキ液)に適合

する液

試験方法

ASTM D 91

IDT

MOD/追加

MOD/変更

現ISO 4926は,RM66−03

を規定しているが改正

(RM66−04)中である。JIS

K2233は,先取りしてRM66

−04を規定している。

JISでは,試験品の洗浄,沈

殿量の測定方法を追加する

など,試験方法について詳細

に規定。

JISでは,沈殿の求め方を変

更。

表現は異なるが内容は

同等である。

規格利用者の利便のた

め,追加した。技術的差

異はない。

規格利用者の利便のた

め,変更した。技術的差

異はない。

6.5低温曲げ試

験

試験品:一つのダイヤフラムガスケット

試験装置

試験条件:−43 ℃〜−40 ℃,22 h±1 h

試験方法

6.3

6.3.2

6.3.1

6.3.2

6.3.2

JISと同じ

−43 ℃〜−40 ℃,

22 h

IDT

IDT

MOD/追加

MOD/変更

JISは時間許容差±1 hを規

定。

JISでは,丸棒の試験前調整

時間を規定

ISO規格改正時に,提案

予定

丸棒が試験品と同じ温

度になるまでの目安と

して時間を規定。ISOへ

は提案する。

2

1

D

2

6

1

0

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線及び側線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.6耐オゾン性

試験

試験品:製品の平らな部分から3個を採

取。

試験条件:40 ℃±2 ℃,70 h±2 h

試験方法

6.5

6.5.2

6.5.3

6.5.3

40 ℃±2 ℃,70 h

MOD/変更

MOD/追加

IDT

JISでは,試験品採取個数を

を規定

JISは,時間許容差±2 hを規

定。

JIS K 6259で規定してい

る試験片の数を明記。

ISOと同等。

ISO規格改正時に,提案

予定

6.7作動耐久性

試験

試験品:一組のマスタシリンダ用ダイヤ

フラムガスケット

試験装置

試験条件

:1種70 ℃±2 ℃,120 h±2 h(液温度)

又は70 ℃±5 ℃,120 h±2 h(雰囲気

温度)。

6.6

6.6.1.2

6.6.1.1

6.6.2

−

JISと同じ

−

IDT

MOD/変更

MOD/追加

JIS D 2605を引用

1種として設定しているた

め。

規格利用者の利便のた

め,変更した。

日本市場の特性である

ため,ISOには,提案し

ない。

6.7作動耐久性

試験

:2種120 ℃±2 ℃,70 h±2 h(液温度)

又は120 ℃±5 ℃,70 h±2 h(雰囲気

温度)。

:3種120 ℃±2 ℃,70 h±2 h(液温度)

又は120 ℃±5 ℃,70 h±2 h(雰囲

6.6.2

120 ℃±2 ℃,70 h

(液温度)

MOD/選択

MOD/追加

JISは,液温度(120 ℃±

2 ℃,70 h±2 h)と雰囲気温

度条件(120 ℃±5 ℃,70 h

±2 h)を併記。JISは,時間

許容差±2 hを規定

3種として設定しているた

め。

日本では雰囲気温度を±

5 ℃で管理している試験

装置がほとんどであり,

雰囲気温度を±5℃で管

理すれば,液温度は±

2 ℃にほぼ入るため,同

レベルと判断し,併記し

ている。ISOには,提案

しない。ただし,時間許

容差±2 hは,ISOに提案

する。

日本市場の特性である

ため,ISOには,提案し

2

2

D

2

6

1

0

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線及び側線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.7作動耐久性

試験(続き)

気温度)。

:試験液(JIS K 2233に適合する液。)

試験方法

6.6.2

6.6.2

ISO 4926(標準ブレ

ーキ液)に適合する

液

IDT

MOD/変更

現ISO 4926は,RM66−03

を規定しているが改正

(RM66−03)中である。JIS

K 2233は,先取りしてRM66

−04を規定している。

JISでは,試験品冷却時間を

を変更

ない。

表現は異なるが,内容は

同等である。

6.8ダイヤフラ

ム機能試験

試験品

試験条件:試験液(JIS K 2233に適合す

る液。)

試験方法

6.7

6.7.1

6.7.2

6.7.2

ISO 4926(標準ブレ

ーキ液)に適合する

液

IDT

IDT

IDT

現ISO 4926は,RM66−03

を規定しているが改正

(RM66−04)中である。JIS

K2233は,先取りしてRM66

−04を規定している。

表現は異なるが,内容は

同等である。

7.材料試験方法

7.1常態試験

7.2老化性試験

7.3圧縮永久ひ

ずみ試験

7.4耐液性試験

材料試験方法について規定

−

−

MOD/追加

ISO規格は,材料について規

定してないが,日本では品質

管理上必要であり,また,図

面指示等で使用されている

ので,残す。

日本市場の特性である

ため,ISOには,提案し

ない。

2

3

D

2

6

1

0

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線及び側線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後

の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

8.保管

ダイヤフラムガスケットを保管するとき

には,受渡当事者間で定めた方法によっ

て包装し,次の条件によって取り扱わな

ければならない。

a)有害と認められる温度及び湿度のもと

にダイヤフラムガスケットを放置しな

い。

b)直射日光,有害な紫外線及び有害ガス

に,ダイヤフラムガスケットを暴露し

ない。

c)ダイヤフラムガスケットを変形させる

外力が,ダイヤフラムガスケットに加

えられたまま放置しない。

3.4

ダイヤフラムガスケ

ットは,購入者によっ

て規定される要求事

項を満たすように梱

包されなくてはなら

ない。

MOD/追加 JISは,取扱い一般事項を

含む。

具体的注意事項を記載

して取り扱い上の配慮

を促しているため,JIS

に残す。ISO規格を包含

しておりISOには,提案

しない。

9.表示

ダイヤフラムガスケット及び包装には,

見やすいところに容易に消えない方法

で,次の事項を表示する。ただし,b)及

びc)は包装だけでよい。

a)製造業者名又はその略号記号

b)製造年月日又はその略号

c)種類を表す記号(1種及び2種に表示

する。)

3.3

製造業者の識別マーク

及び図面で規定されて

いる他の詳細は、各ダ

イヤフラムガスケット

シールに型成形されな

くてはならない。この

国際規格に適合するダ

イヤフラムガスケット

には,[ISO 4929]のマー

クを付けることができ

る。

MOD/追加 包装に表示事項を規定し

ている。

製造履歴が解る事項の

表示が必要なため,JIS

に残す。

日本独自であり,ISOに

は提案しない。

2

4

D

2

6

1

0

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

― MOD/選択……… 国際規格の規定内容と別の選択肢がある。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

5

D

2

6

1

0

:

2

0

0

5