D 2608:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 2

5.1 外観 ···························································································································· 2

5.2 性能 ···························································································································· 2

6 材料の特性 ······················································································································ 4

7 性能試験方法 ··················································································································· 4

7.1 常態試験(参考) ·········································································································· 4

7.2 老化性試験 ··················································································································· 5

7.3 耐液性試験 ··················································································································· 6

7.4 作動耐久性試験 ············································································································· 7

7.5 低温作動性試験 ············································································································· 8

7.6 永久伸び性試験 ············································································································· 8

7.7 耐オゾン性試験 ············································································································· 9

8 材料試験方法 ··················································································································· 9

8.1 常態試験 ······················································································································ 9

8.2 老化性試験 ·················································································································· 10

8.3 圧縮永久ひずみ試験 ······································································································ 11

8.4 耐液性試験 ·················································································································· 11

8.5 低温曲げ性試験 ············································································································ 13

8.6 耐オゾン性試験 ············································································································ 13

9 保管······························································································································ 14

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 15

D 2608:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

自動車部品工業会(JAPIA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。これによって,JIS D 2608:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 2608:2012

自動車部品−非鉱油系液圧ブレーキ

ホイールシリンダのゴムブーツ

Automotive parts-Rubber boots for hydraulic brake

wheel cylinders using a non-petroleum base hydraulic brake fluid

序文

この規格は,2005年に第2版として発行されたISO 4927及びISO 6117を基に,我が国の実情に合わせ

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,自動車で非鉱油系ブレーキ液を使用するドラムブレーキ用ホイールシリンダの端部に組み

付けられ,異物,水などがシリンダ内部へ侵入するのを防止するゴムブーツ(以下,ブーツという。)につ

いて規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4927:2005,Road vehicles−Elastomeric boots for cylinders for drum type hydraulic brake wheel

cylinders using a non-petroleum base hydraulic brake fluid (Service temperature 120 °C max.)

ISO 6117:2005,Road vehicles−Elastomeric boots for drum-type, hydraulic brake wheel cylinders

using a non-petroleum base hydraulic brake fluid (service temperature 100 °C max.)(全体評価:

MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS D 0107 自動車−ブレーキ用語−部品

JIS D 2605 自動車部品−非鉱油系液圧ブレーキシリンダのゴムカップ

注記 対応国際規格:ISO 4928:1980,Road vehicles−Elastomeric cups and seals for cylinders for

hydraulic braking systems using a non-petroleum base hydraulic brake fluid (Service temperature 120

degrees C max.)(MOD)

JIS K 2233 自動車用非鉱油系ブレーキ液

注記 対応国際規格:ISO 4925:2005,Road vehicles−Specification of non-petroleum-base brake fluids

2

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

for hydraulic systems(MOD)

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6253 加硫ゴム及び熱可塑性ゴム−硬さの求め方

注記 対応国際規格:ISO 48:1994,Rubber, vulcanized or thermoplastic−Determination of hardness

(hardness between 10 IRHD and 100 IRHD)及びAmendment 1:1999(MOD)

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

注記 対応国際規格:ISO 188:1998,Rubber, vulcanized or thermoplastic−Accelerated ageing and heat

resistance tests(MOD)

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6259 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方

注記 対応国際規格:ISO 1431-1:1989,Rubber, vulcanized or thermoplastic−Resistance to ozone

cracking−Part 1: Static strain test,ISO 1431-2:1994,Rubber, vulcanized or thermoplastic−

Resistance to ozone cracking−Part 2: Dynamic strain test及びISO 1431-3:2000,Rubber, vulcanized

or thermoplastic−Resistance to ozone cracking−Part 3: Reference and alternative methods for

determining the ozone concentration in laboratory test chambers(全体評価:MOD)

JIS K 6262 加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS D 0107による。

4

種類

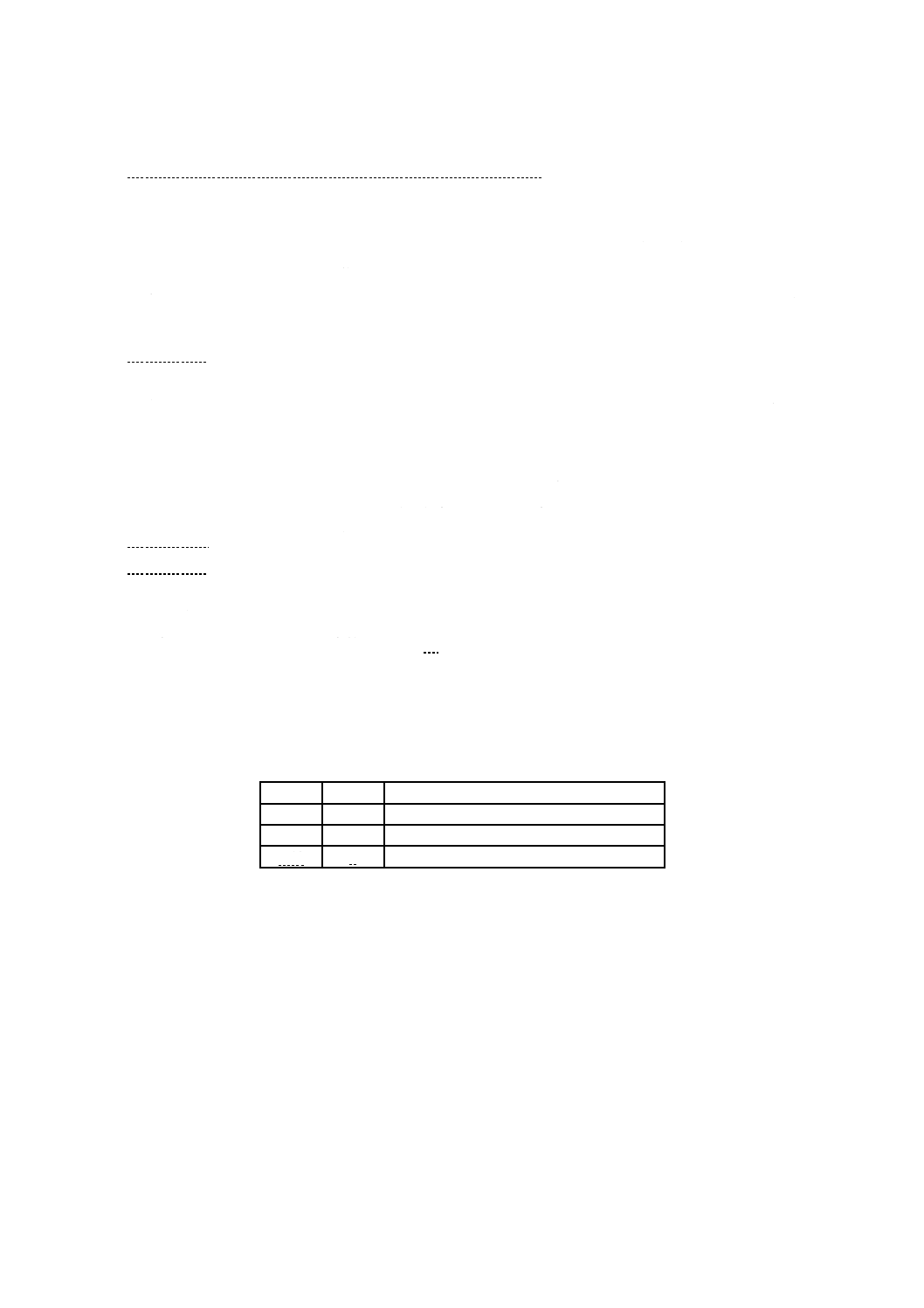

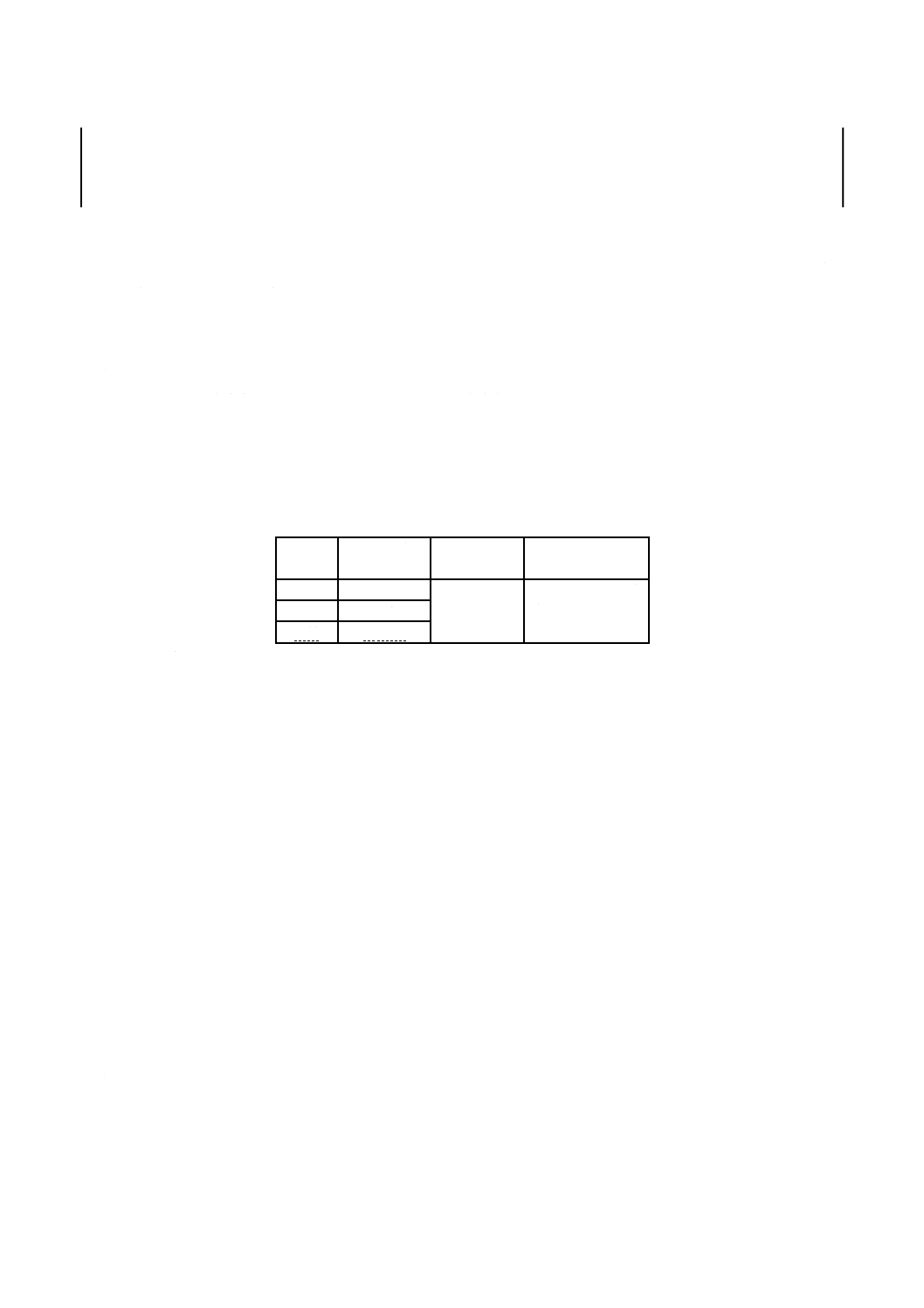

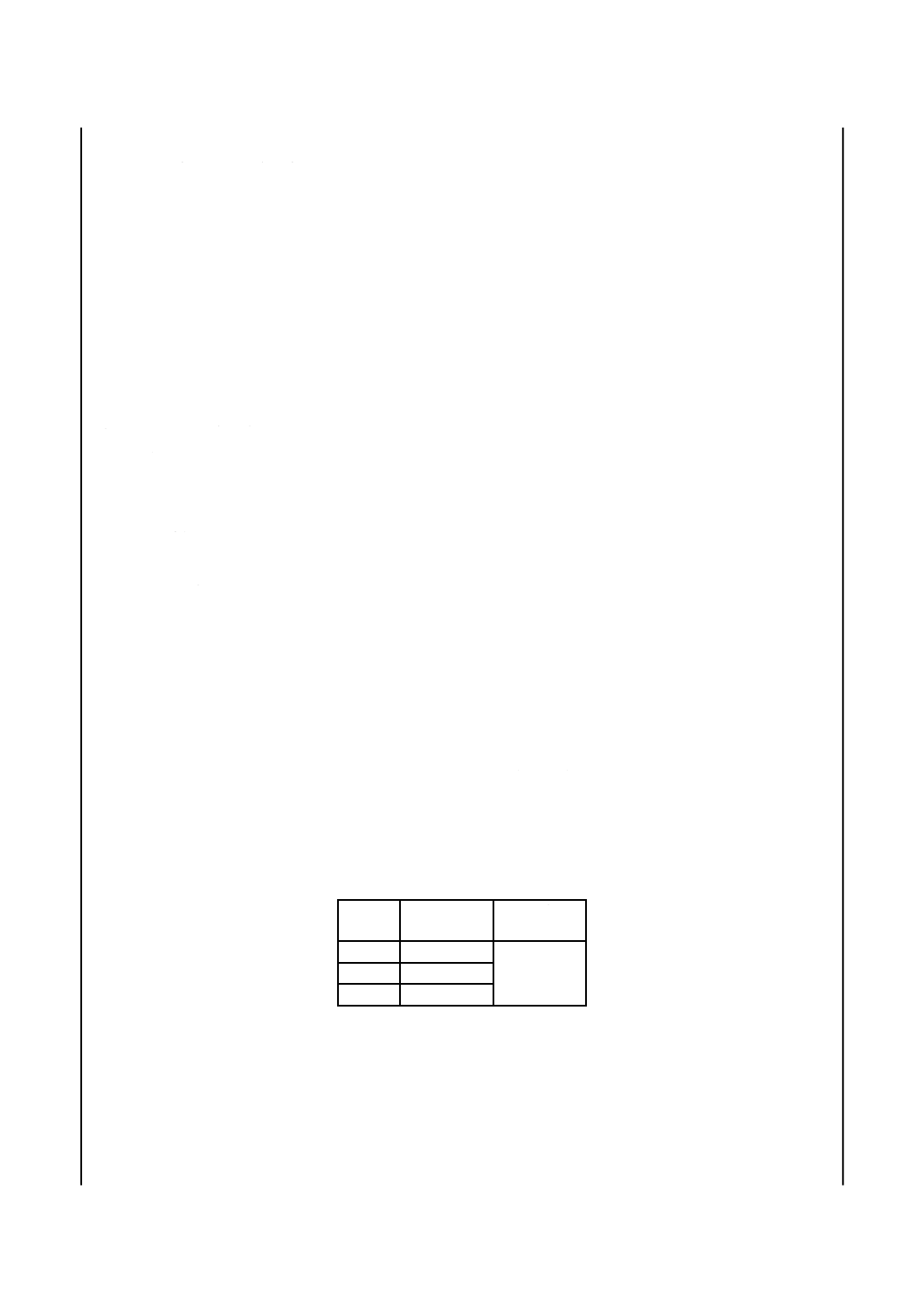

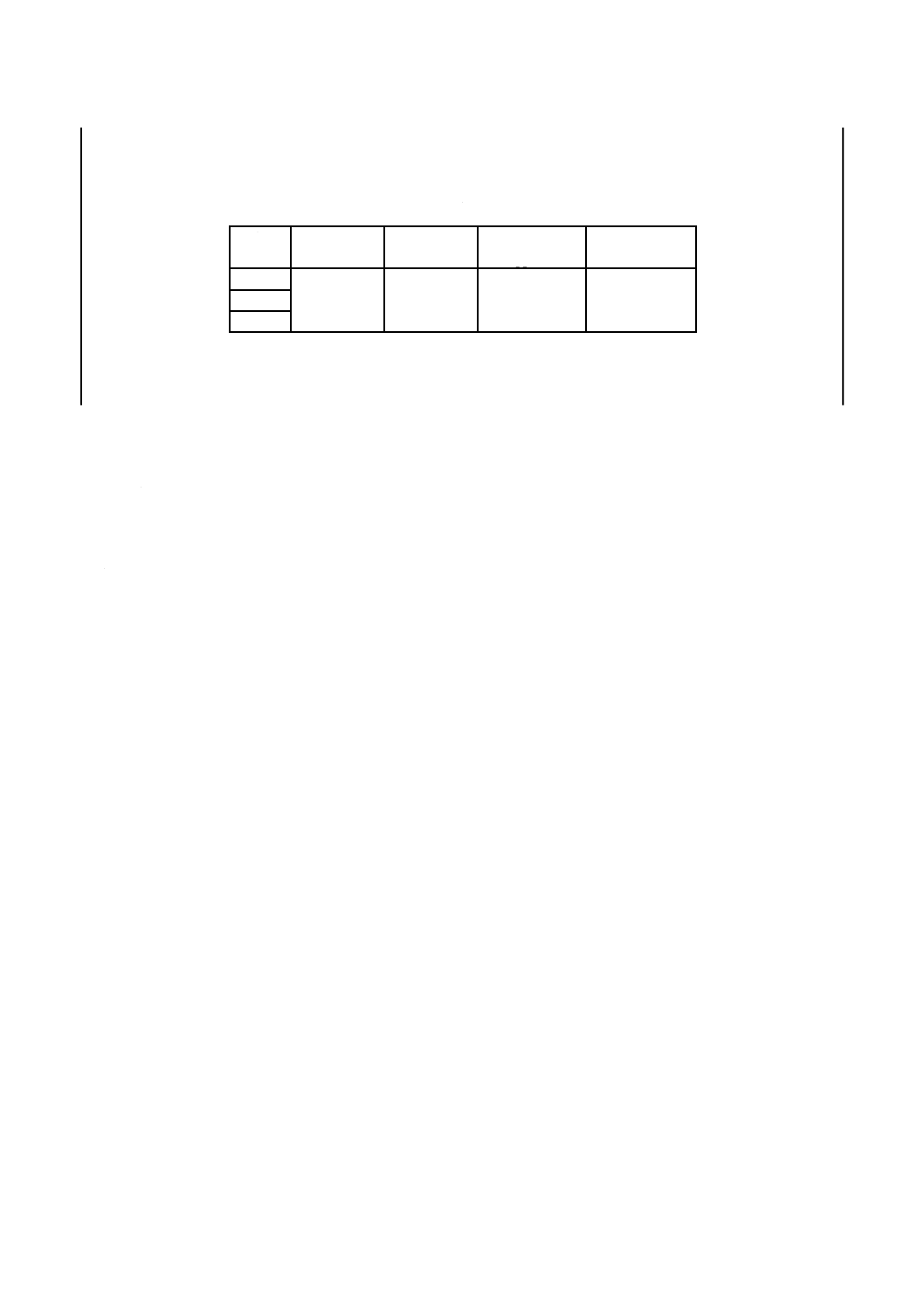

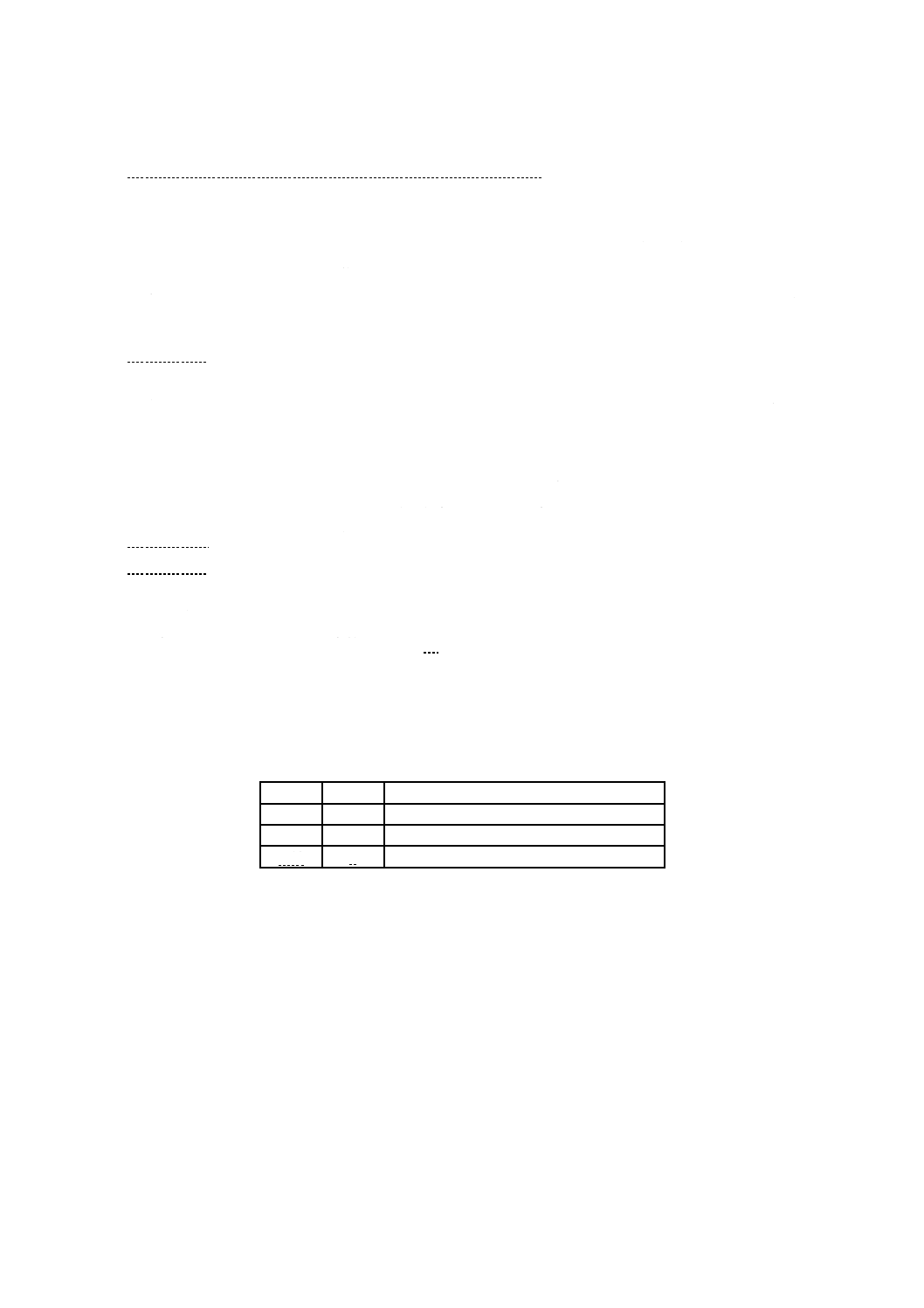

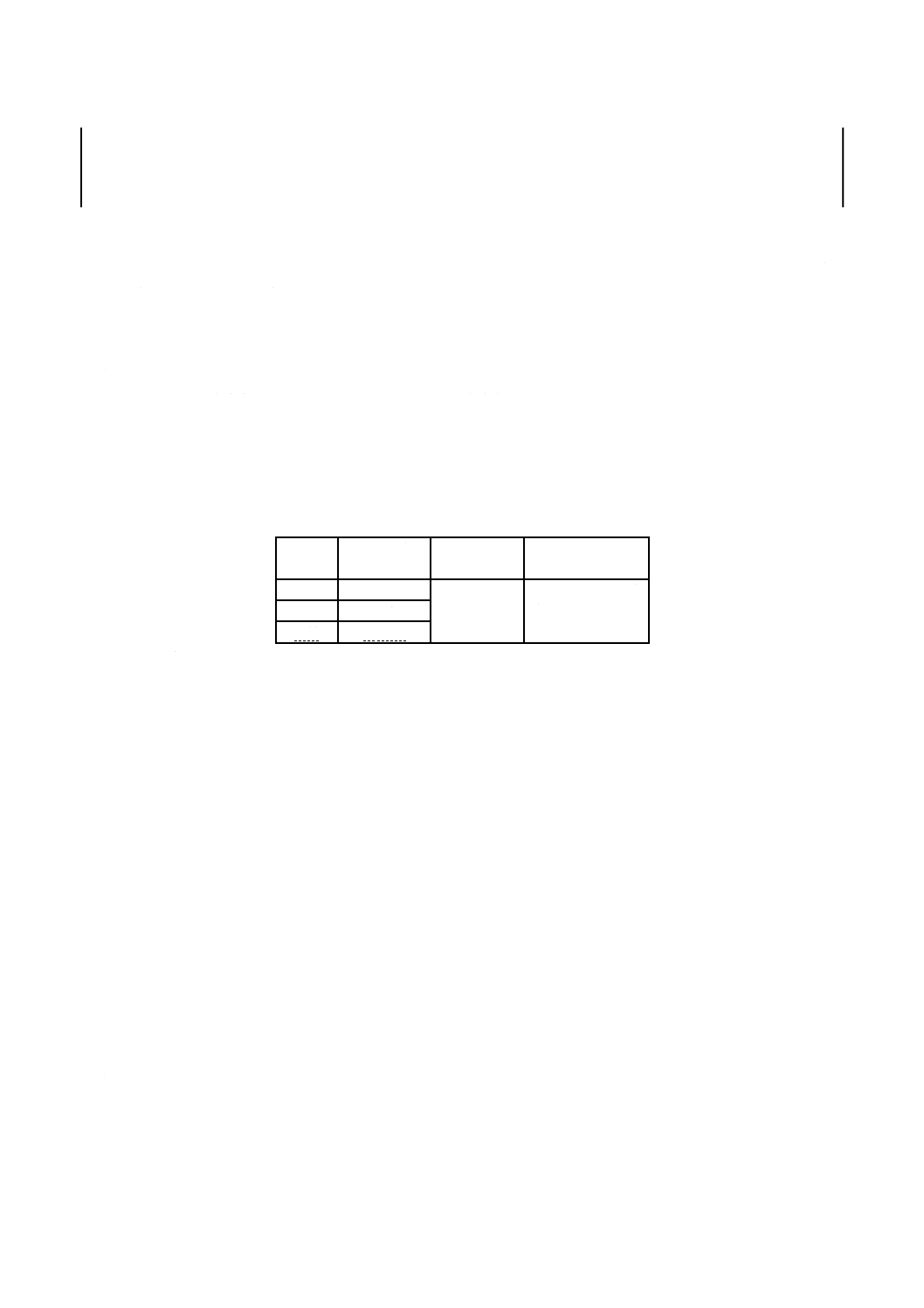

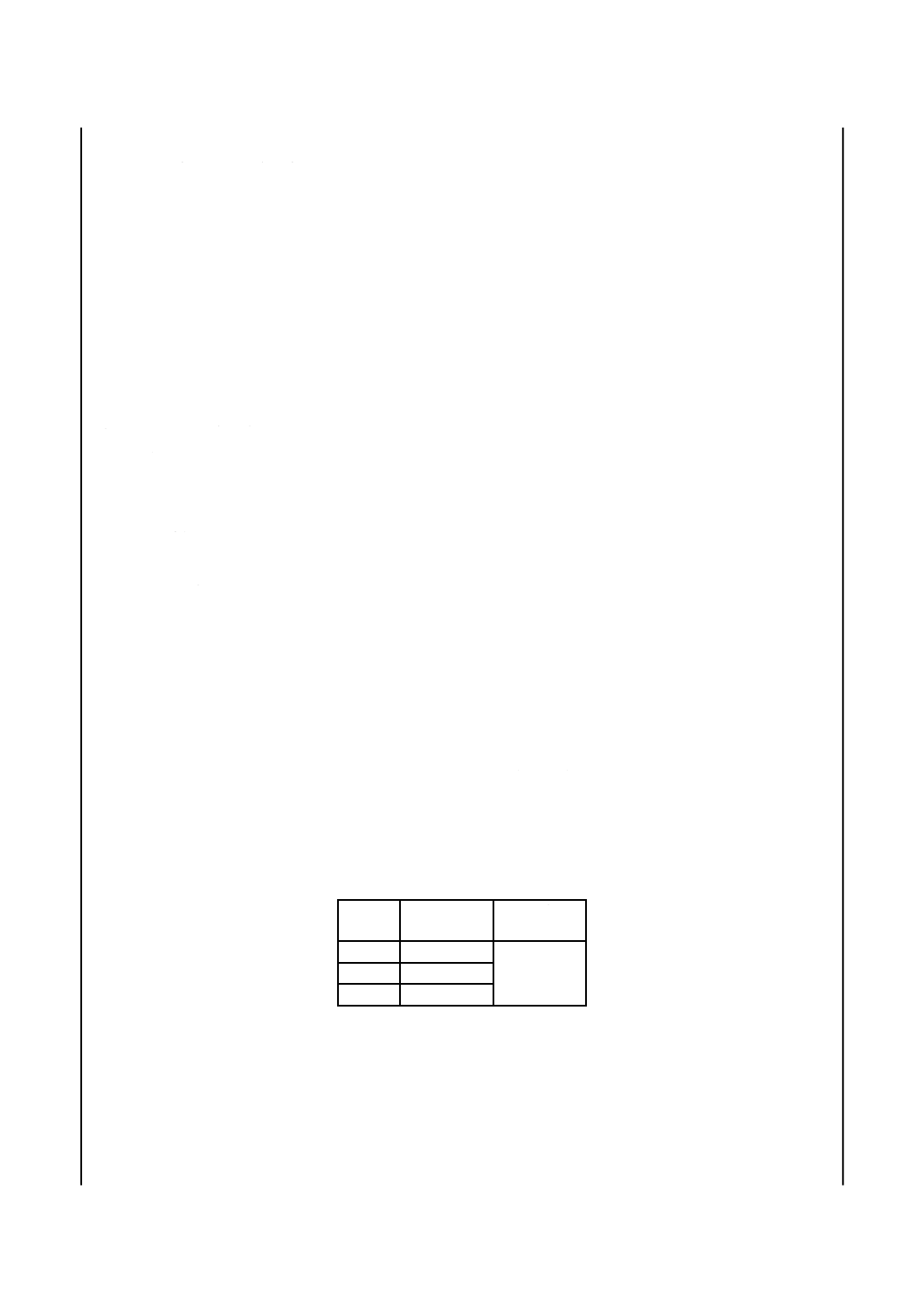

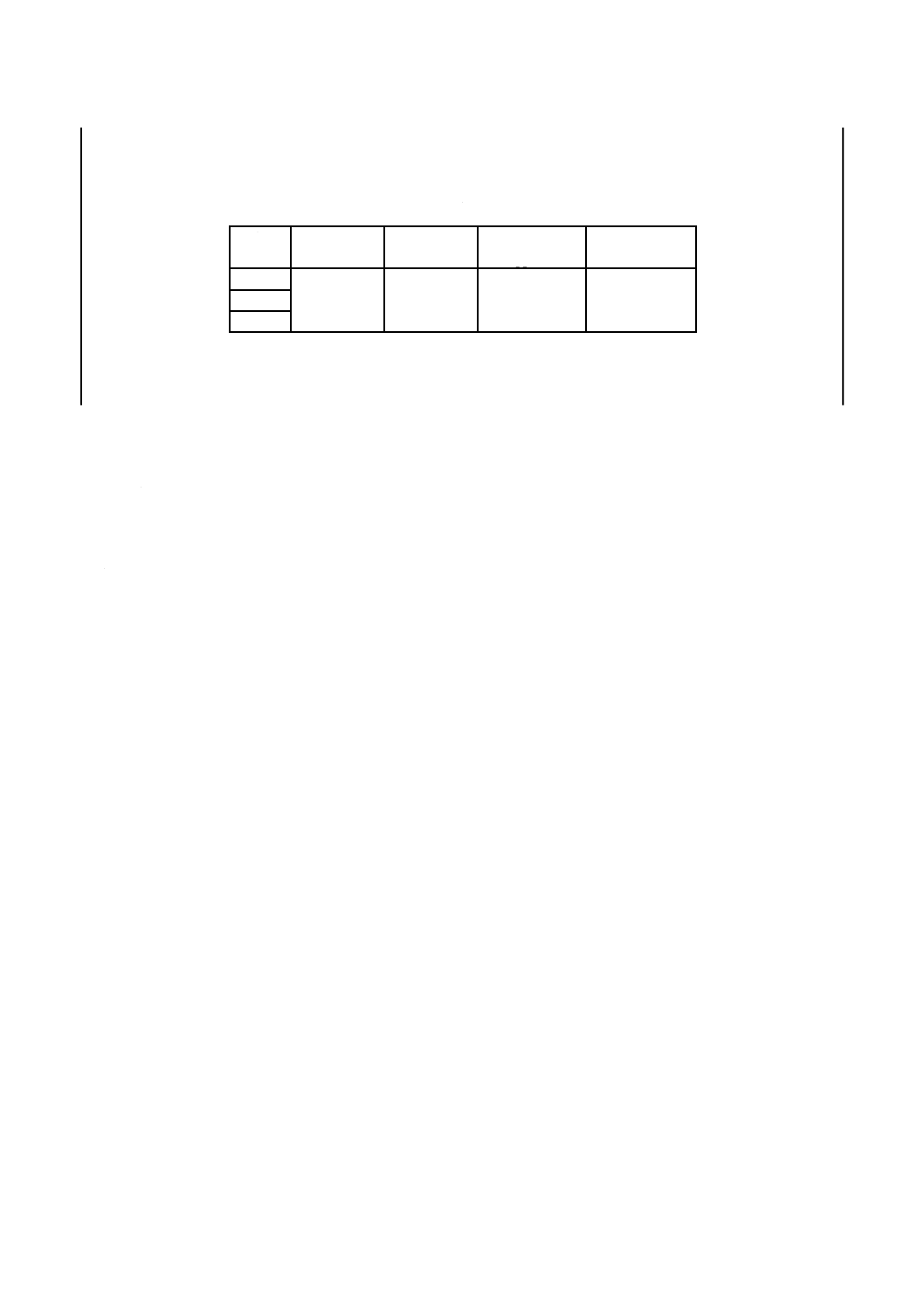

ブーツの種類は,作動条件によって表1に区分する。

表1−種類

種類

記号

区分

1種

−

普通の温度の作動条件で使用できるもの

2種

H

高温の作動条件で使用できるもの

3種

S

特殊な高温の作動条件で使用できるもの

5

品質

5.1

外観

ブーツの表面には,膨れ,ピンホール,亀裂,異物などがあってはならない。

5.2

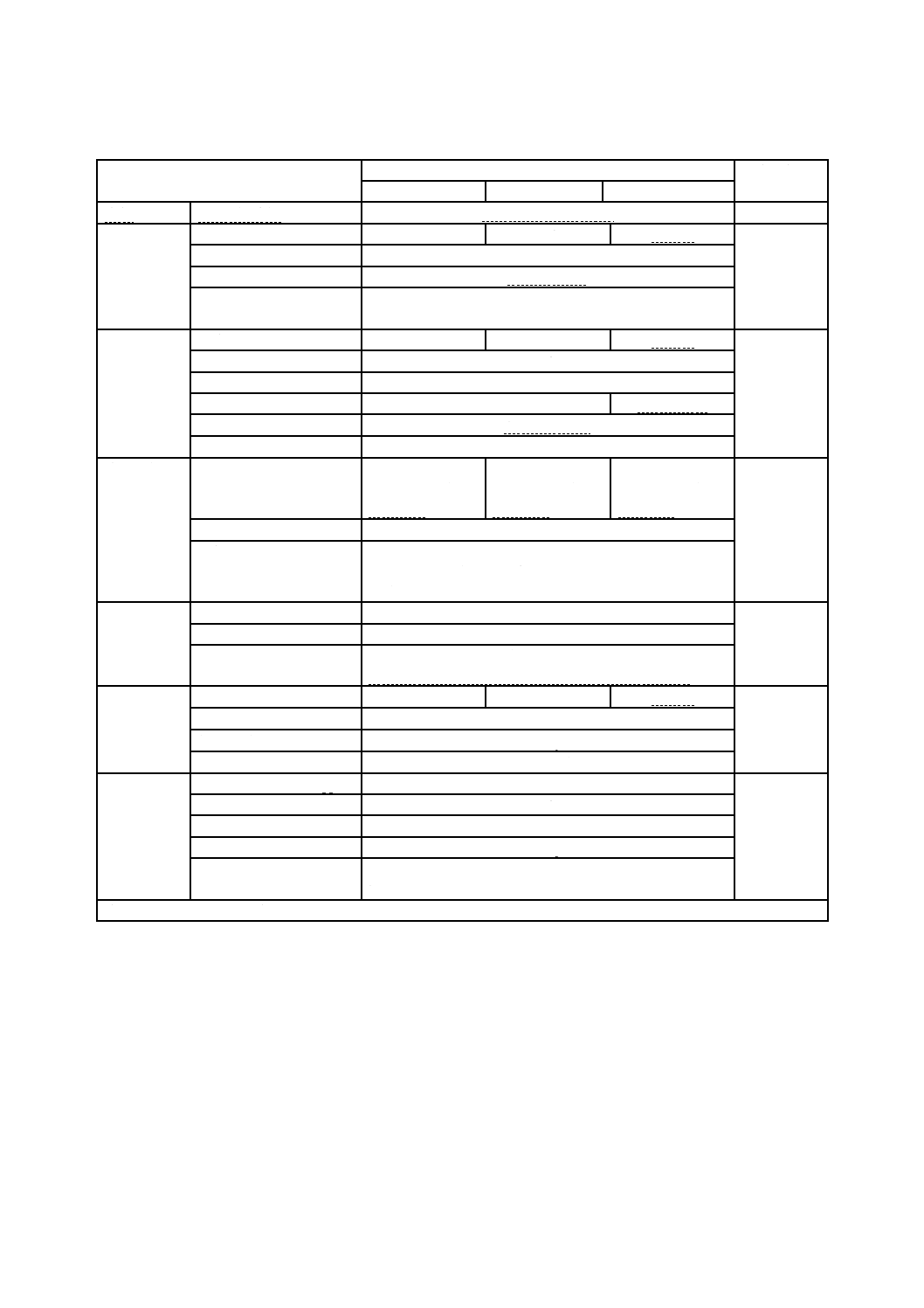

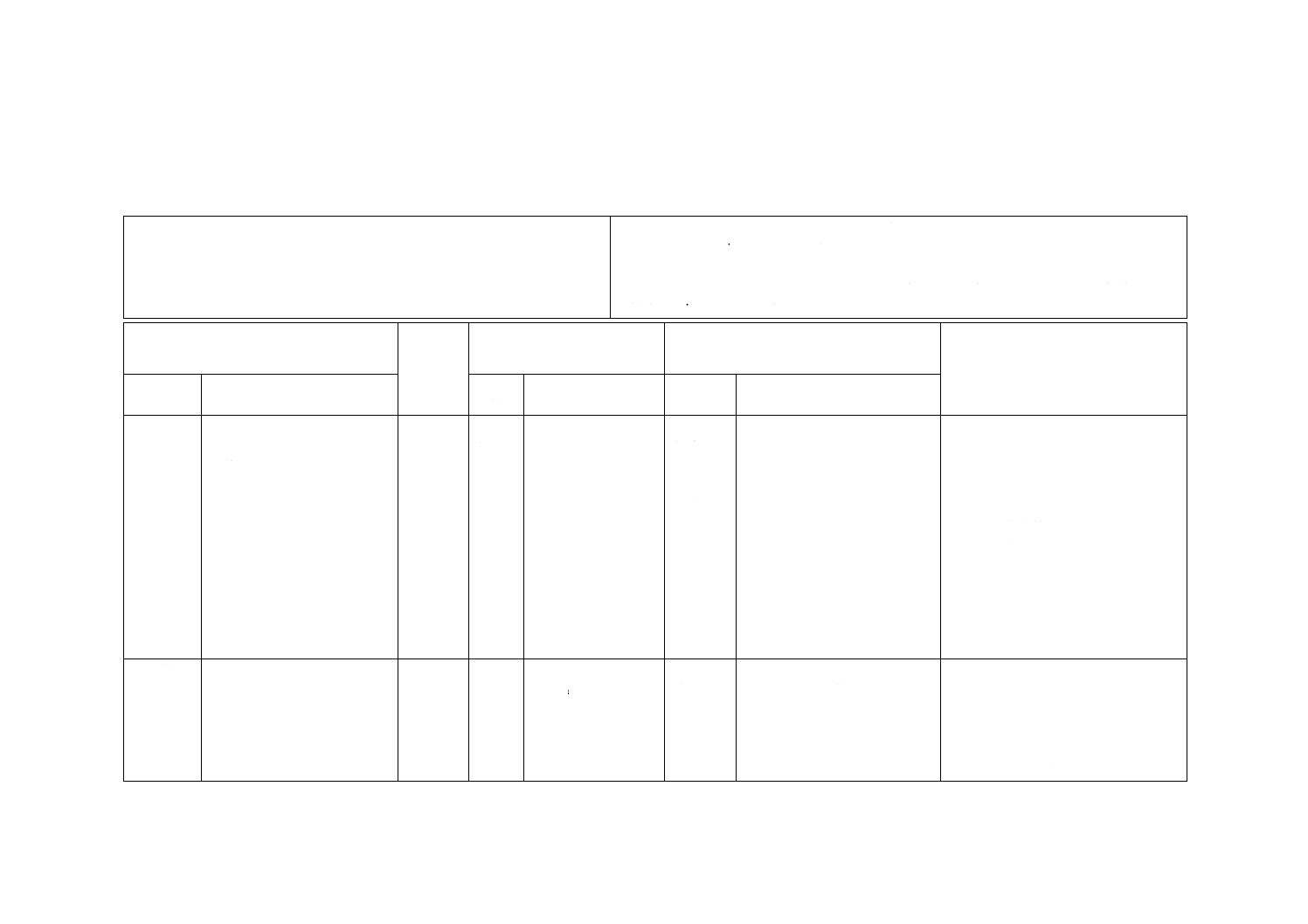

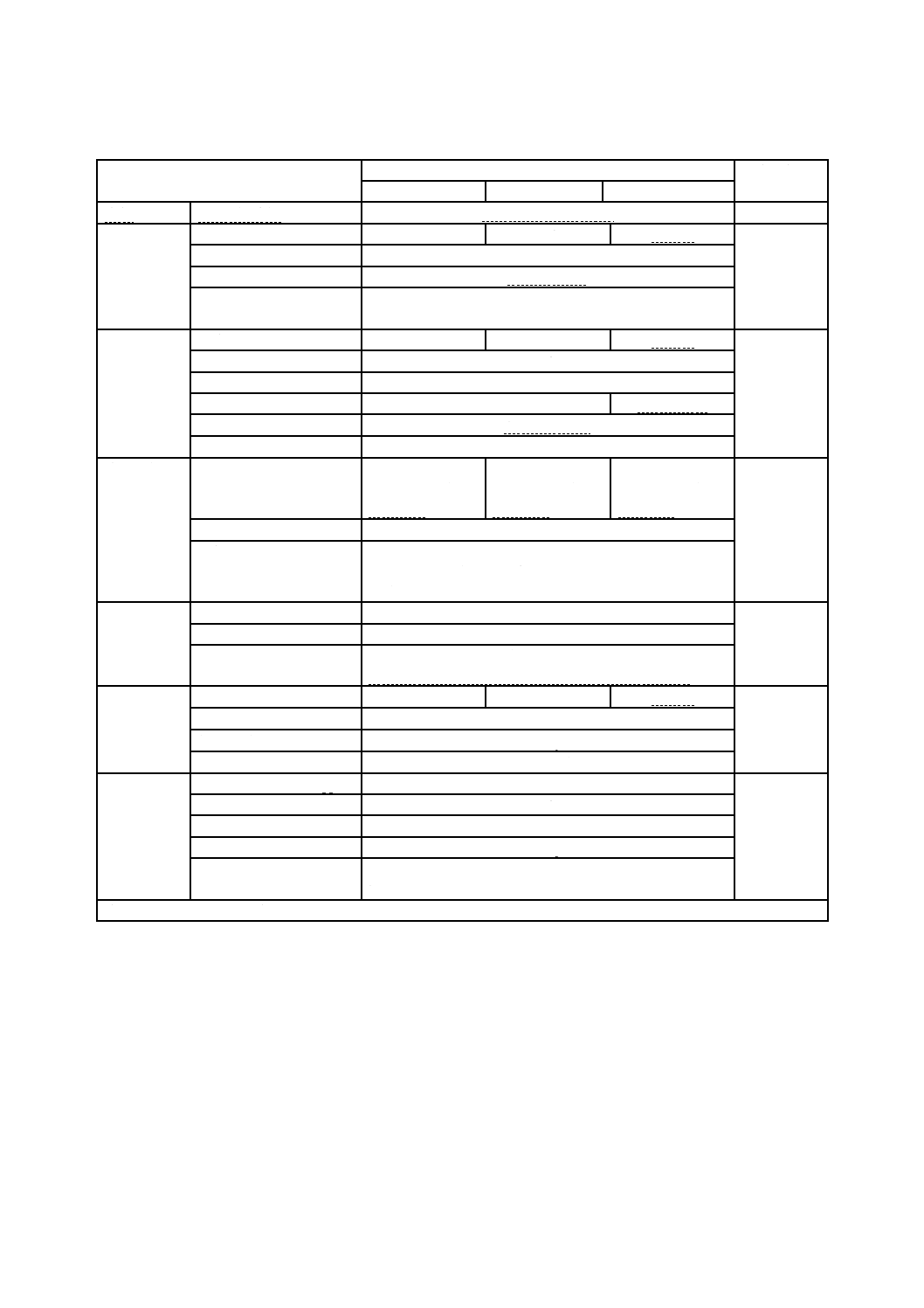

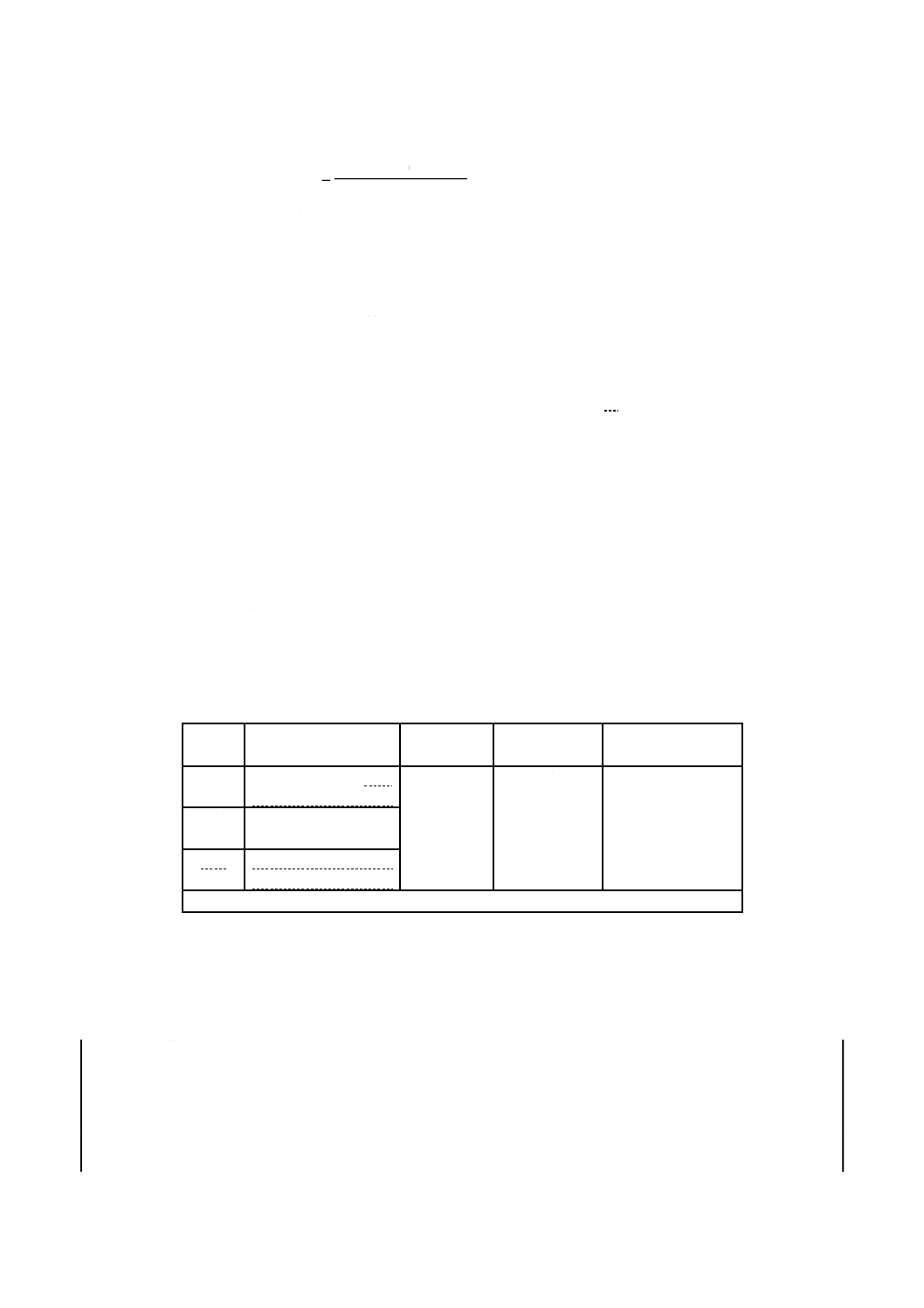

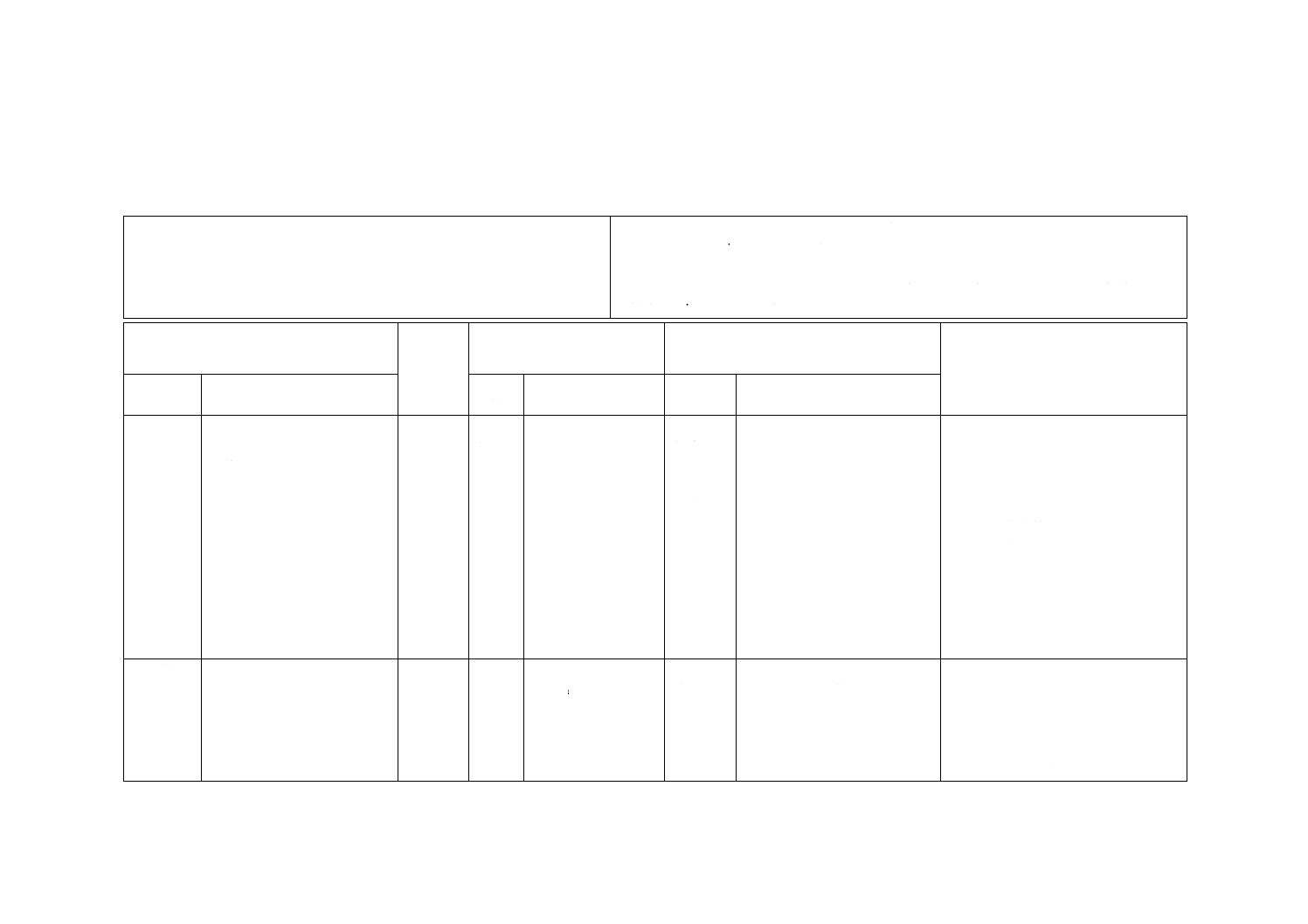

性能

ブーツの性能は,箇条7によって試験したときに,表2を満足しなければならない。

3

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

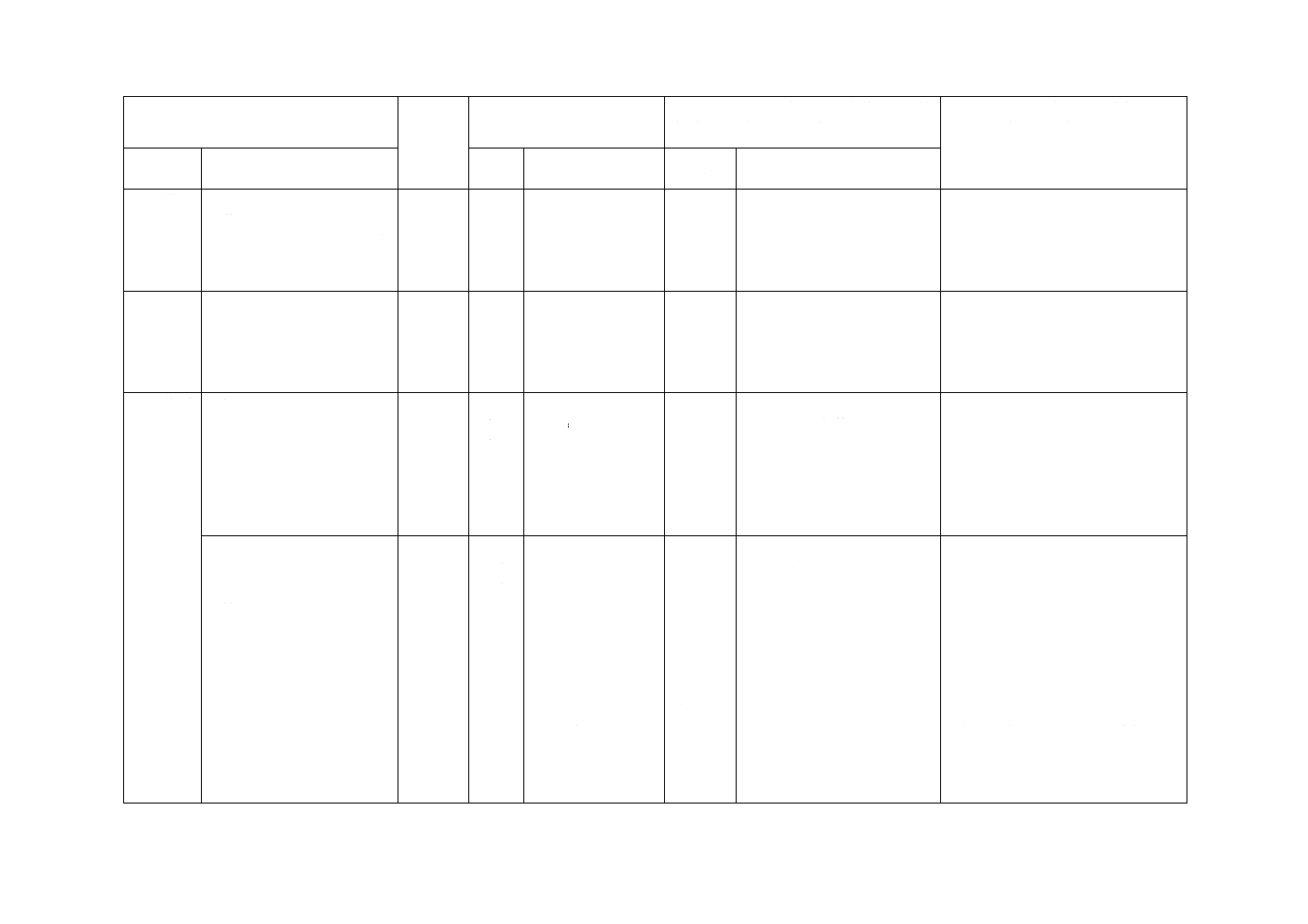

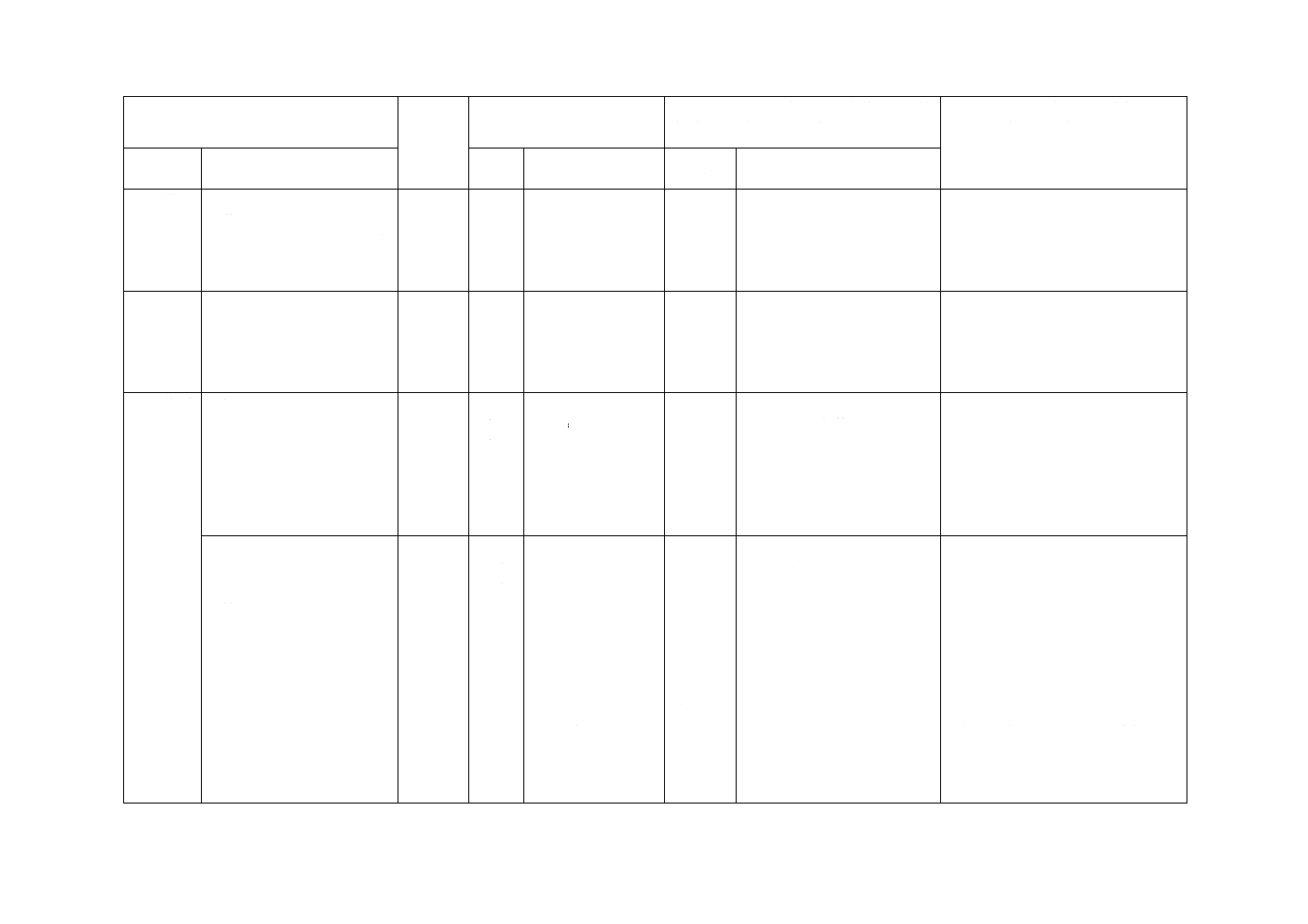

表2−ブーツの性能

項目

種類

試験方法

1種

2種

3種

常態

硬さ(参考)

A 50±5又はA 60±5

7.1による。

老化性

温度a)

℃

100±2

120±2

150±2

7.2による。

時間a)

h

70±2

硬さ変化(参考)

A −5〜+10

状態

試験中,ブーツを使用状態まで屈曲させたとき,亀裂の発

生及び極度の粘着があってはならない。

耐液性

温度a)

℃

100±2

120±2

150±2

7.3による。

時間a)

h

70±2

試験液a)

JIS K 2233に適合する液。

体積変化率

%

−15〜+15

−20〜+15

硬さ変化(参考)

A −10〜+10

状態

試験後,ブーツに膨らみ及び剝がれがあってはならない。

作動耐久性

温度a)

℃

100±2(液温度)

又は100±5(雰囲

気温度)

120±2(液温度)

又は120±5(雰囲

気温度)

150±2(液温度)

又は150±5(雰囲

気温度)

7.4による。

時間a)

h

70±2

状態

試験後,ブーツに屈曲亀裂の発生がなく,シリンダ,ピス

トンなどの装着部からブーツが外れてはならない。また,

装着部に締め代がなければならない。

低温作動性

温度a)

℃

−43〜−40

7.5による。

時間a)

h

22±1

状態

試験後,ブーツに屈曲亀裂の発生がなく,シリンダ,ピス

トンなどの装着部からブーツが外れてはならない。

永久伸び性

温度a)

℃

100±2

120±2

150±2

7.6による。

時間a)

h

70±2

初期ひずみa)

%

0

3

15−

永久伸び

%

75以下

耐オゾン性

オゾン濃度a)

pphm

50±5

7.7による。

温度a)

℃

40±2

時間a)

h

70±2

伸び(静的)a)

%

0

3

15−

状態

2倍の拡大鏡で確認できる亀裂の発生があってはならな

い。

注a) この項目は,試験条件を示す。

4

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

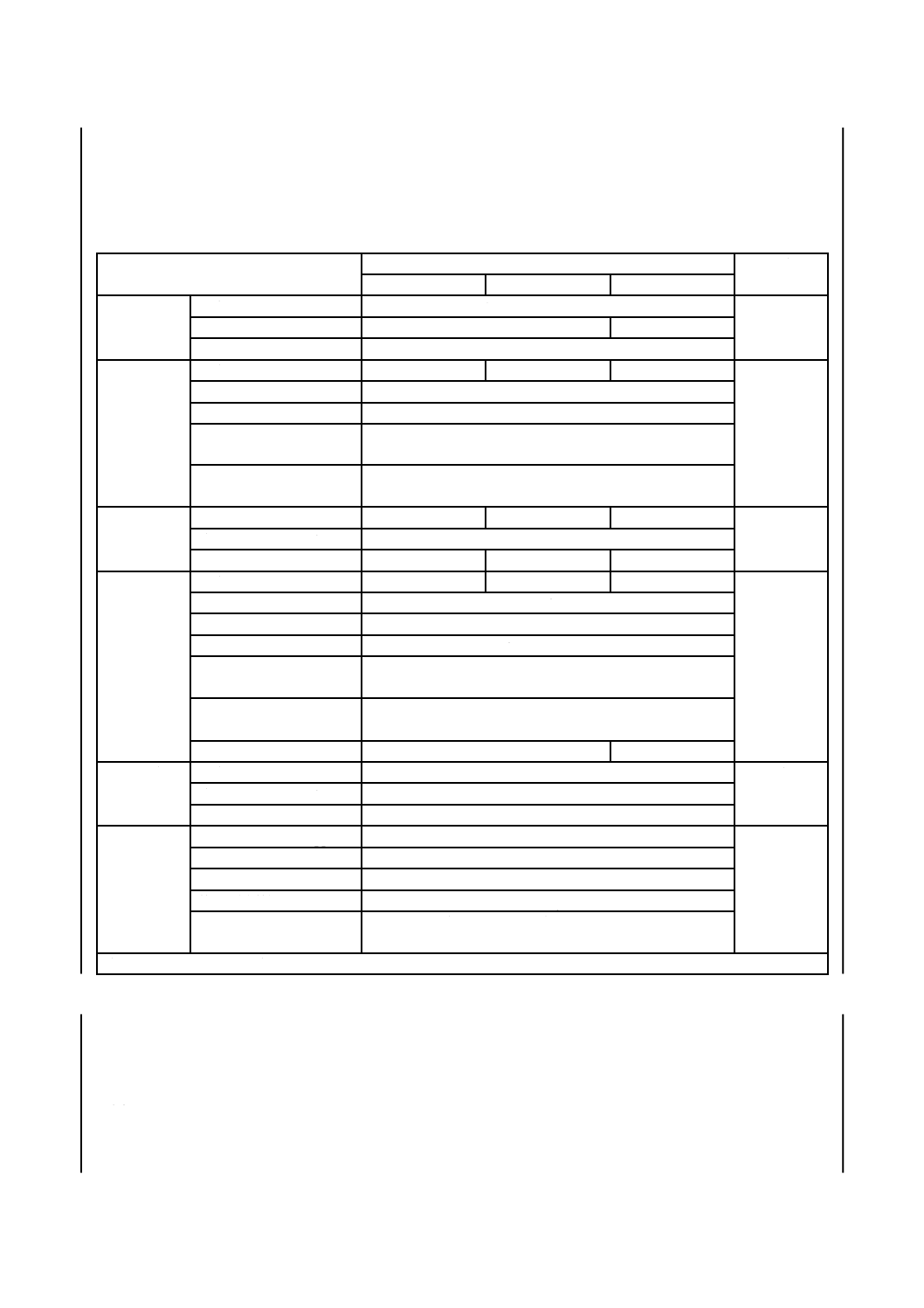

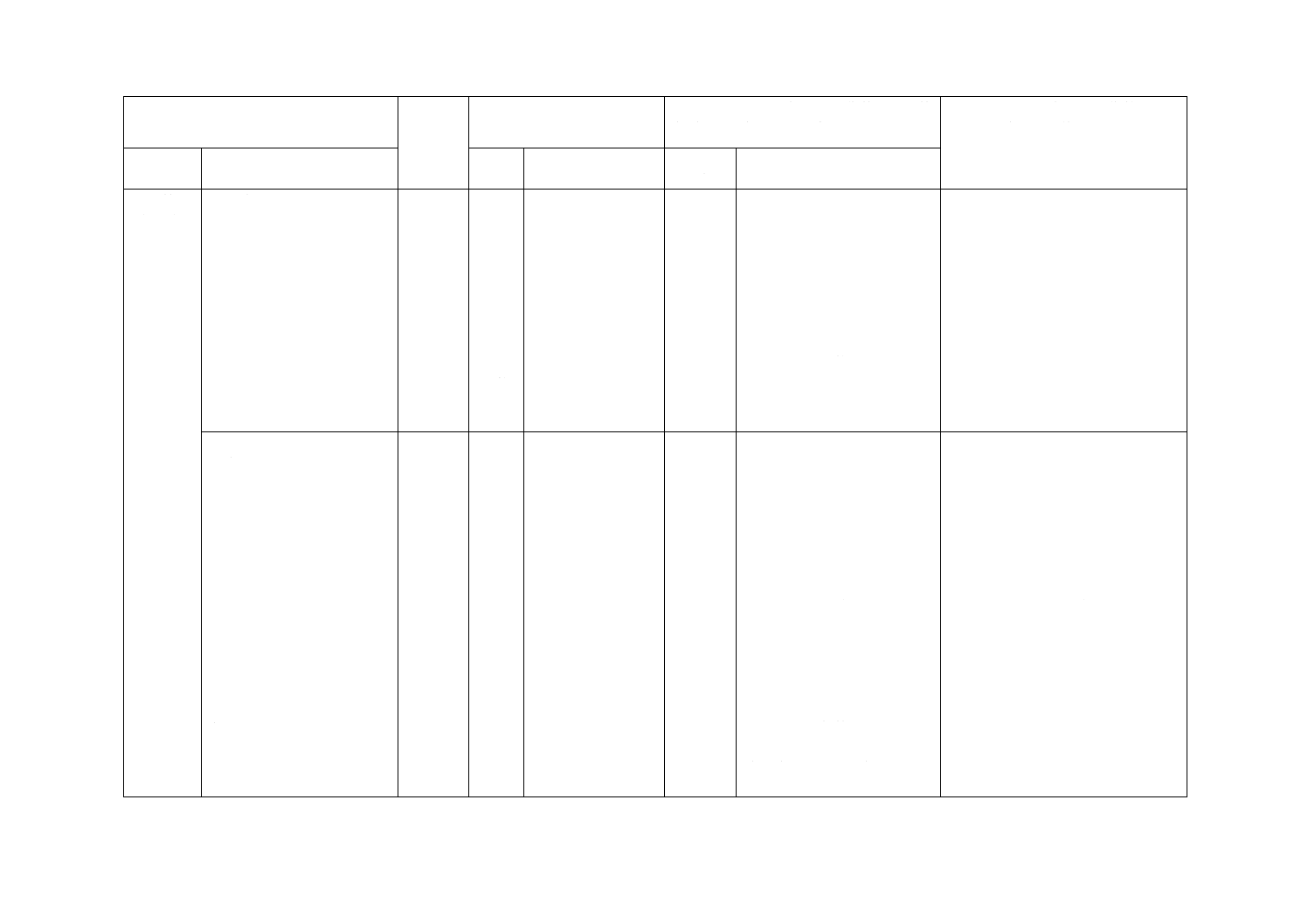

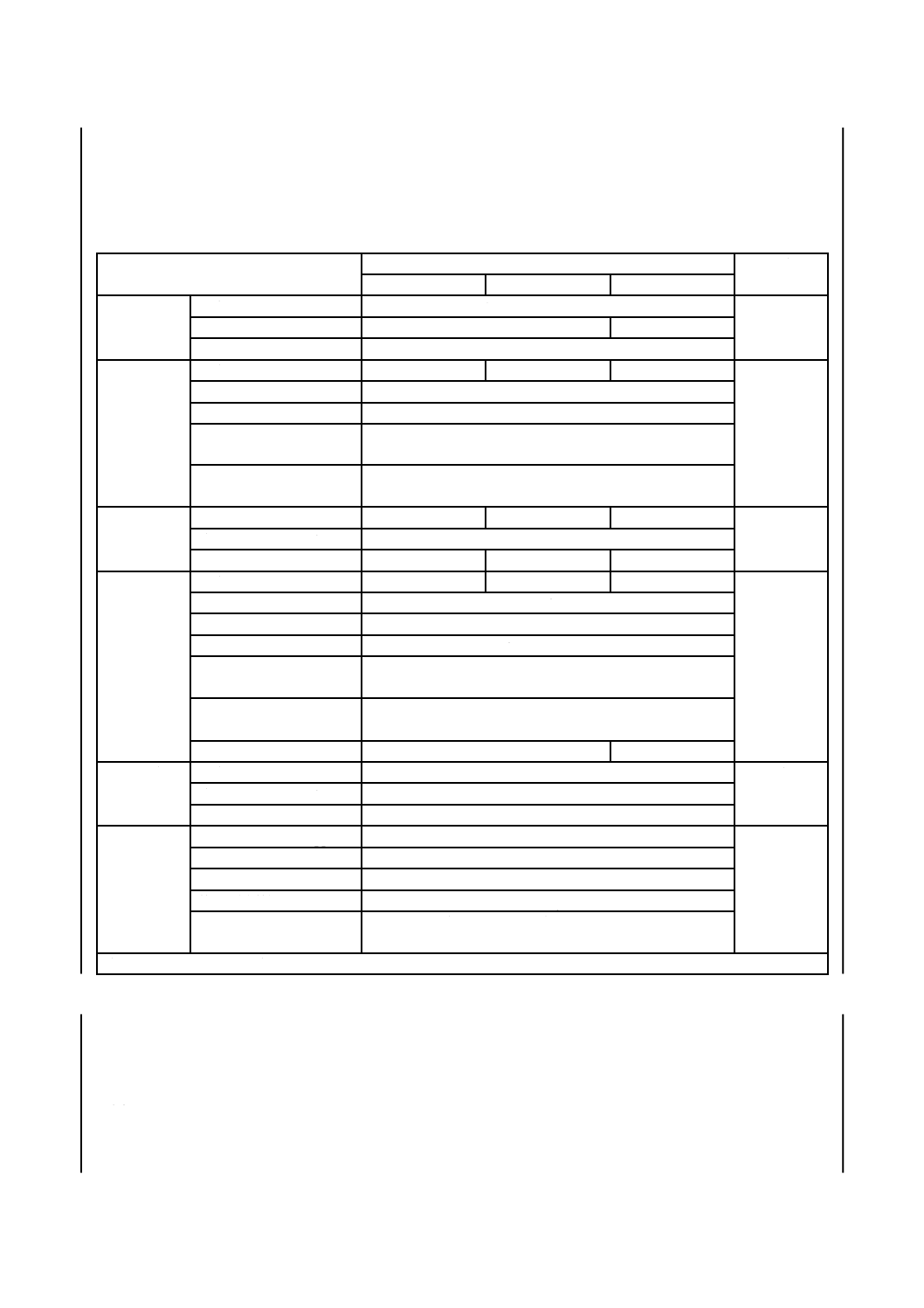

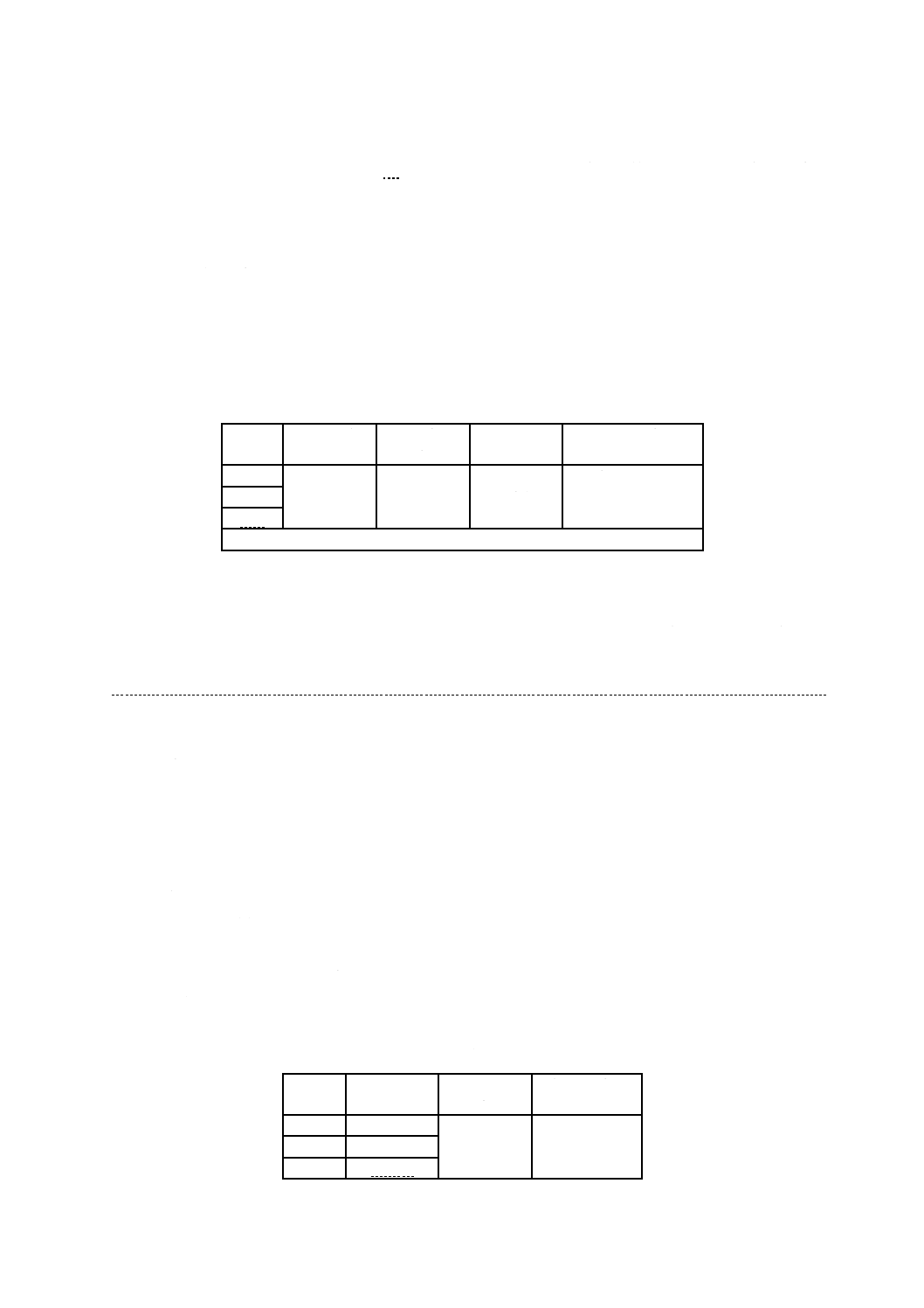

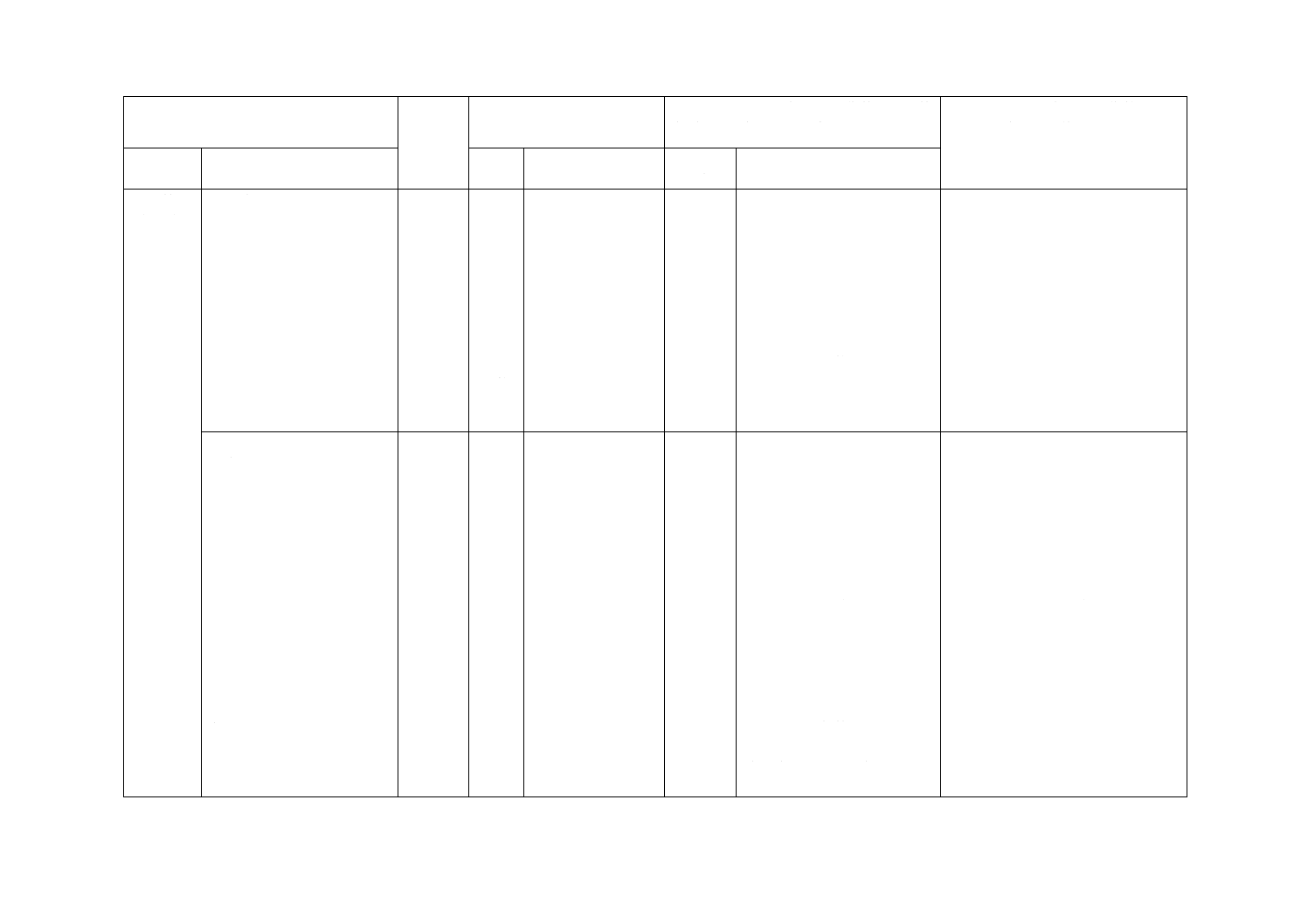

材料の特性

ブーツに用いる材料の試験片による特性は,箇条8によって試験をしたとき,表3によることが望まし

い。

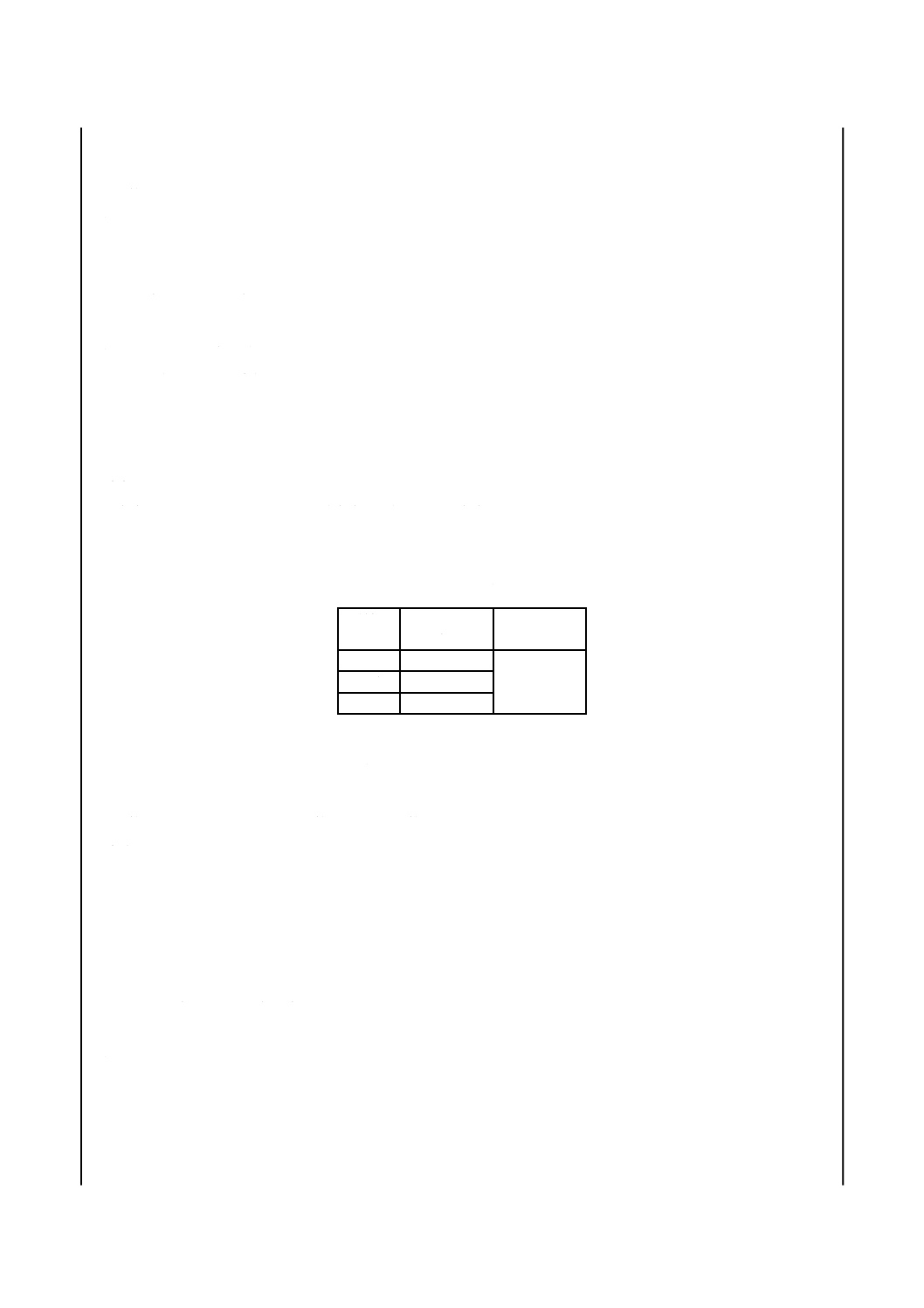

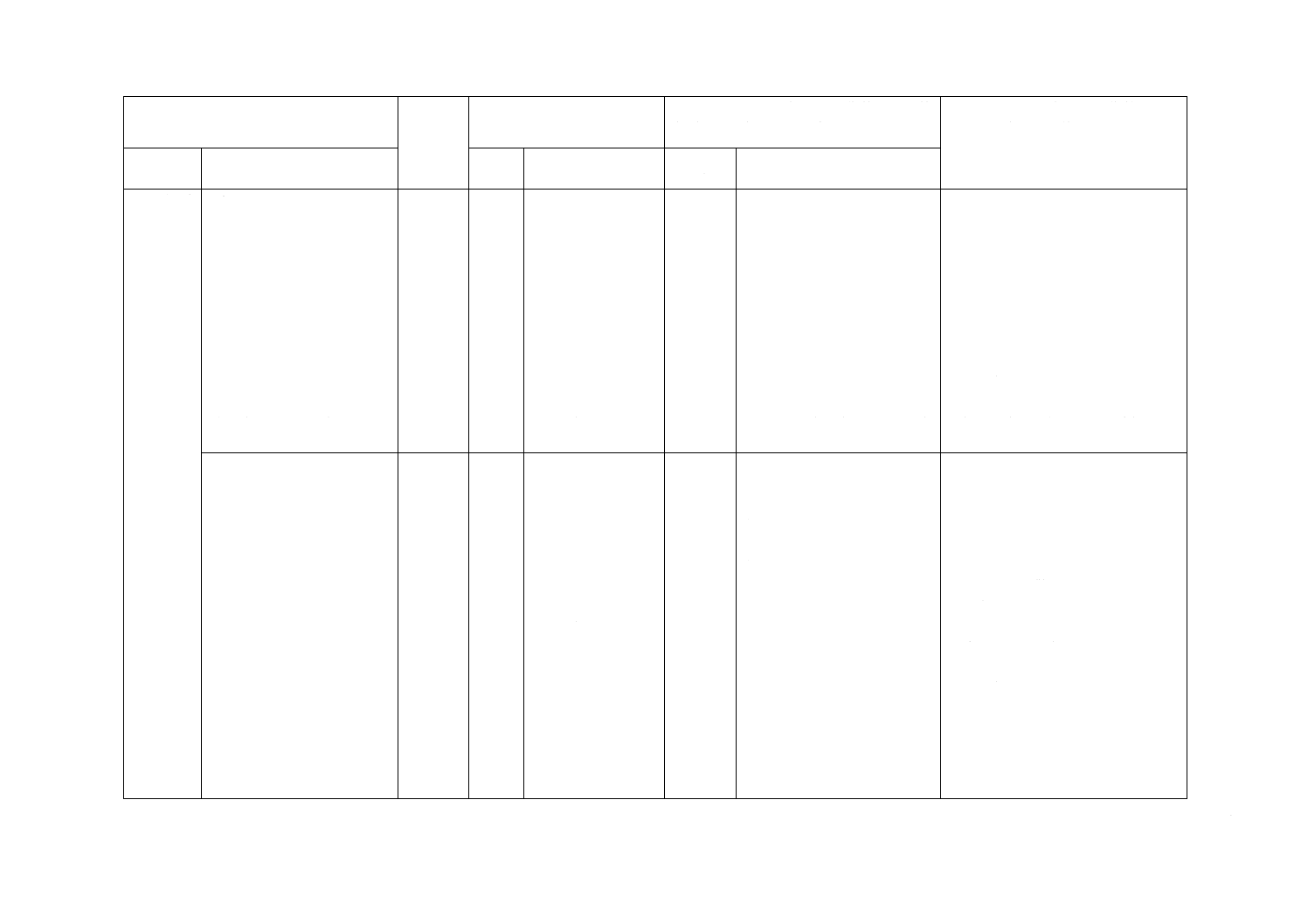

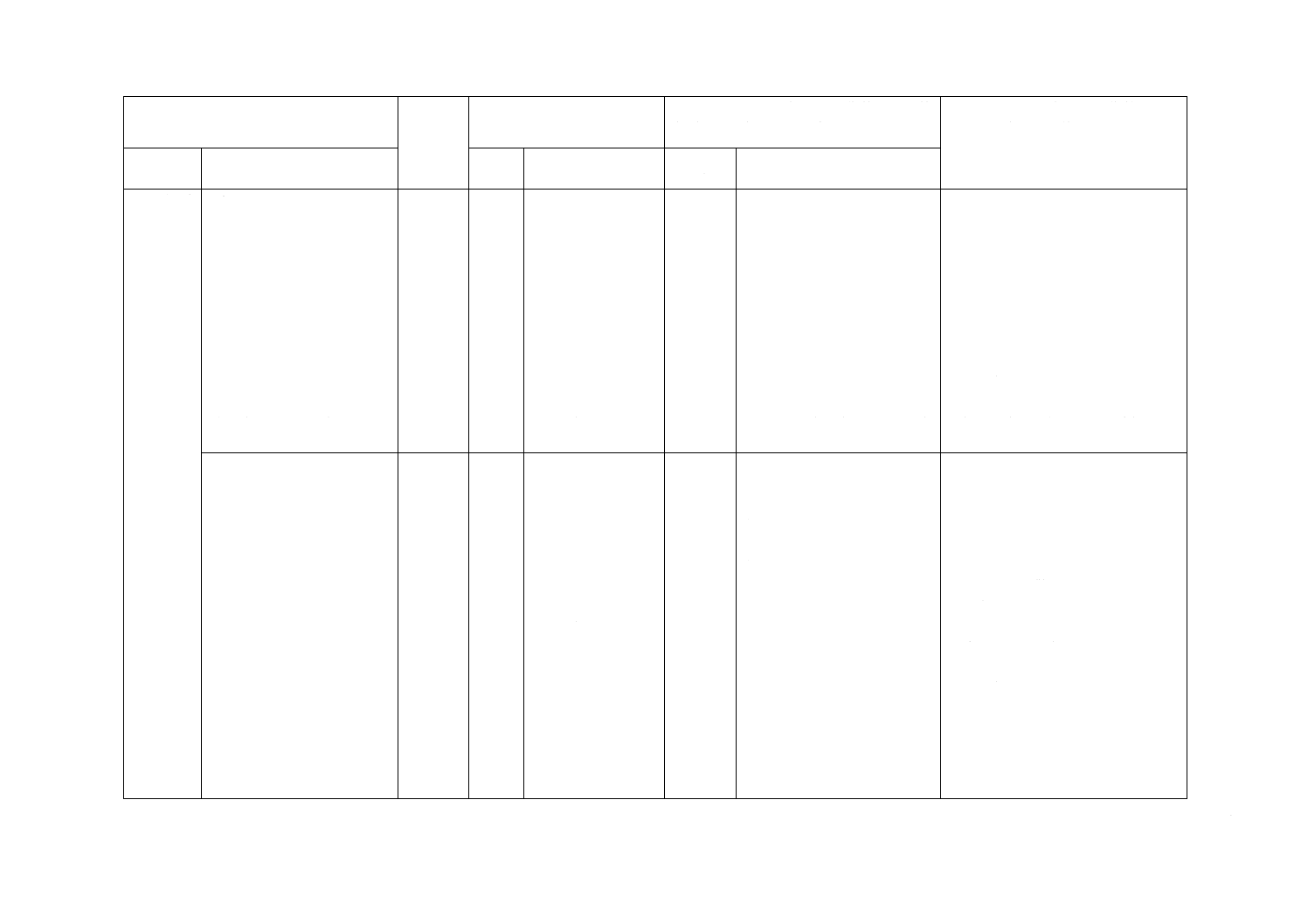

表3−材料の特性

項目

種類

試験方法

1種

2種

3種

常態

硬さ

A 50±5又はA 60±5

8.1による。

引張強さ

MPa

10以上

8以上

伸び

%

300以上

老化性

温度a)

℃

100±2

120±2

150±2

8.2による。

時間a)

h

70±2

硬さ変化

A 0〜+10

引張強さ変化率

(低下率)

%

40以下

伸び変化率

(低下率)

%

40以下

圧縮永久ひ

ずみ

温度a)

℃

100±2

120±2

150±2

8.3による。

時間a)

h

22±1

圧縮永久ひずみ

%

30以下

40以下

55以下

耐液性

温度a)

℃

100±2

120±2

150±2

8.4による。

時間a)

h

70±2

試験液a)

JIS K 2233に適合する液。

硬さ変化

A −10〜+10

引張強さ変化率

(低下率)

%

40以下

伸び変化率

(低下率)

%

40以下

体積変化率

%

−15〜+15

−20〜+15

低温曲げ性

温度a)

℃

−43〜−40

8.5による。

時間a)

h

22±1

状態

亀裂の発生があってはならない。

耐オゾン性

オゾン濃度a)

pphm

50±5

8.6による。

温度a)

℃

40±2

時間a)

h

70±2

伸び(静的)a)

%

0

3

20−

状態

2倍の拡大鏡で確認できる亀裂の発生があってはならな

い。

注a) この項目は,試験条件を示す。

7

性能試験方法

7.1

常態試験(参考)

7.1.1

試験品

硬さの測定に用いる試験品は,2個のブーツとする。

7.1.2

試験装置

硬さ試験機は,JIS K 6253の6.(デュロメータ硬さ試験)に規定するタイプAデュロメータとする。た

だし,受渡当事者間の協定によってJIS K 6253の5.(国際ゴム硬さ試験)に規定するM法に用いるマイ

5

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クロサイズ国際ゴム硬さ計でもよい。また,ゴム台を使用する場合には,ゴム台の硬さはブーツと同一範

囲の硬さとする。

7.1.3

試験方法

試験方法は,次による。

a) タイプAデュロメータによる硬さの測定は,試験機を鉛直に保ち,押針がブーツ測定面に垂直になる

ように加圧面を接触させて直ちに目盛を読み取る。

b) 国際ゴム硬さの測定は,JIS K 6253の5.6.2(操作方法)に規定する方法によって行う。

7.1.4

試験結果のまとめ方

試験結果のまとめ方は,JIS K 6253の6.6(試験結果のまとめ方)又は5.7(試験結果のまとめ方)に規

定するように,ブーツ1個につき5か所の測定値の中央値1) をJIS Z 8401によって丸めて,整数位で表す。

2個の値の平均値を報告する。

注1) 数値を大きい順に並べ,数値が奇数個のときは中央に当たる値,偶数個のときには中央の二つ

の値の平均値。

7.2

老化性試験

7.2.1

試験品

試験品は,2個のブーツとする。

7.2.2

試験装置

試験装置は,次による。

a) 試験槽 試験槽は,JIS K 6257の5.3[強制循環形熱老化試験機(横風式)]による。

b) 硬さ試験機 硬さ試験機は,7.1.2の試験装置による。

7.2.3

試験条件

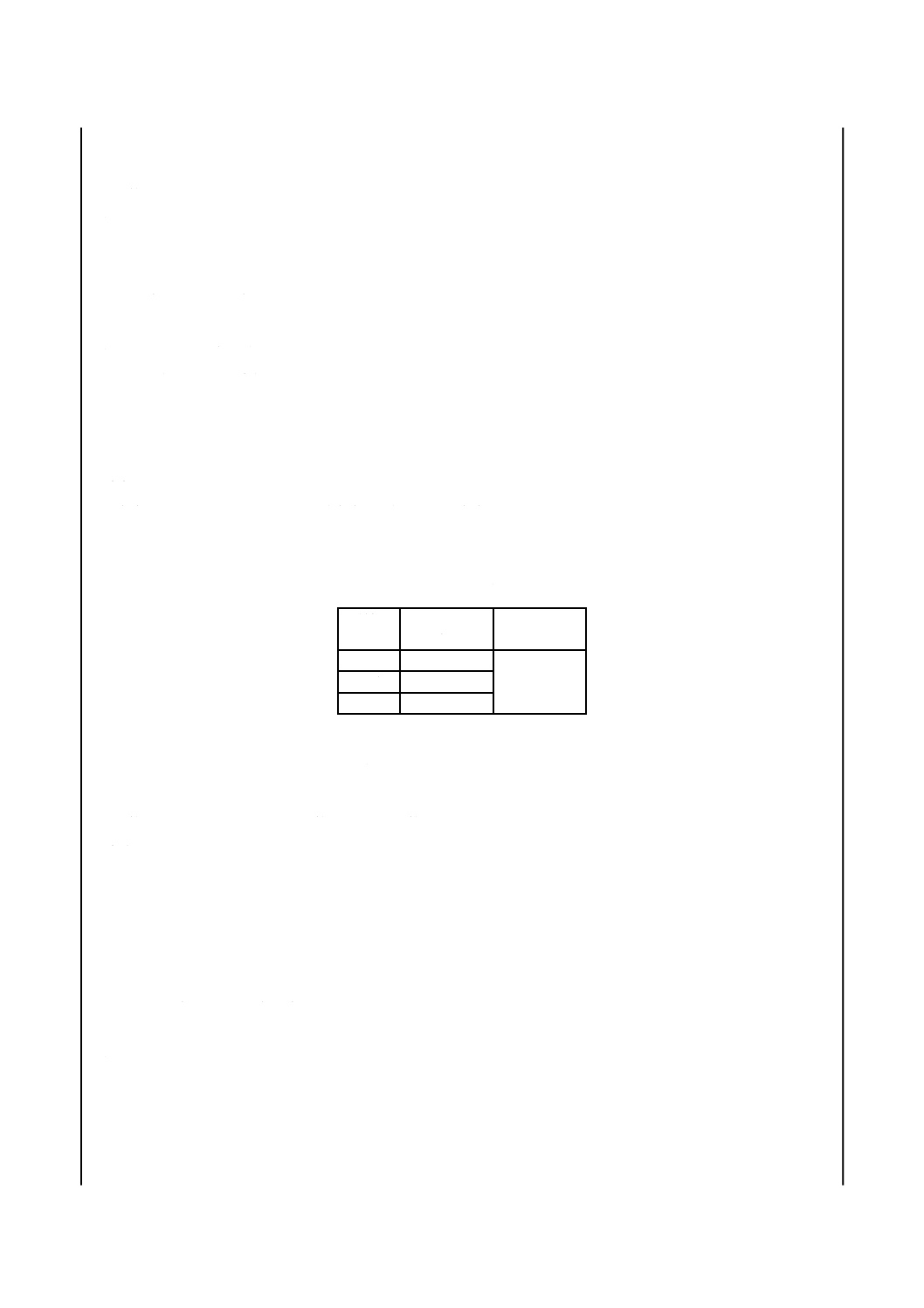

試験条件は,表4による。

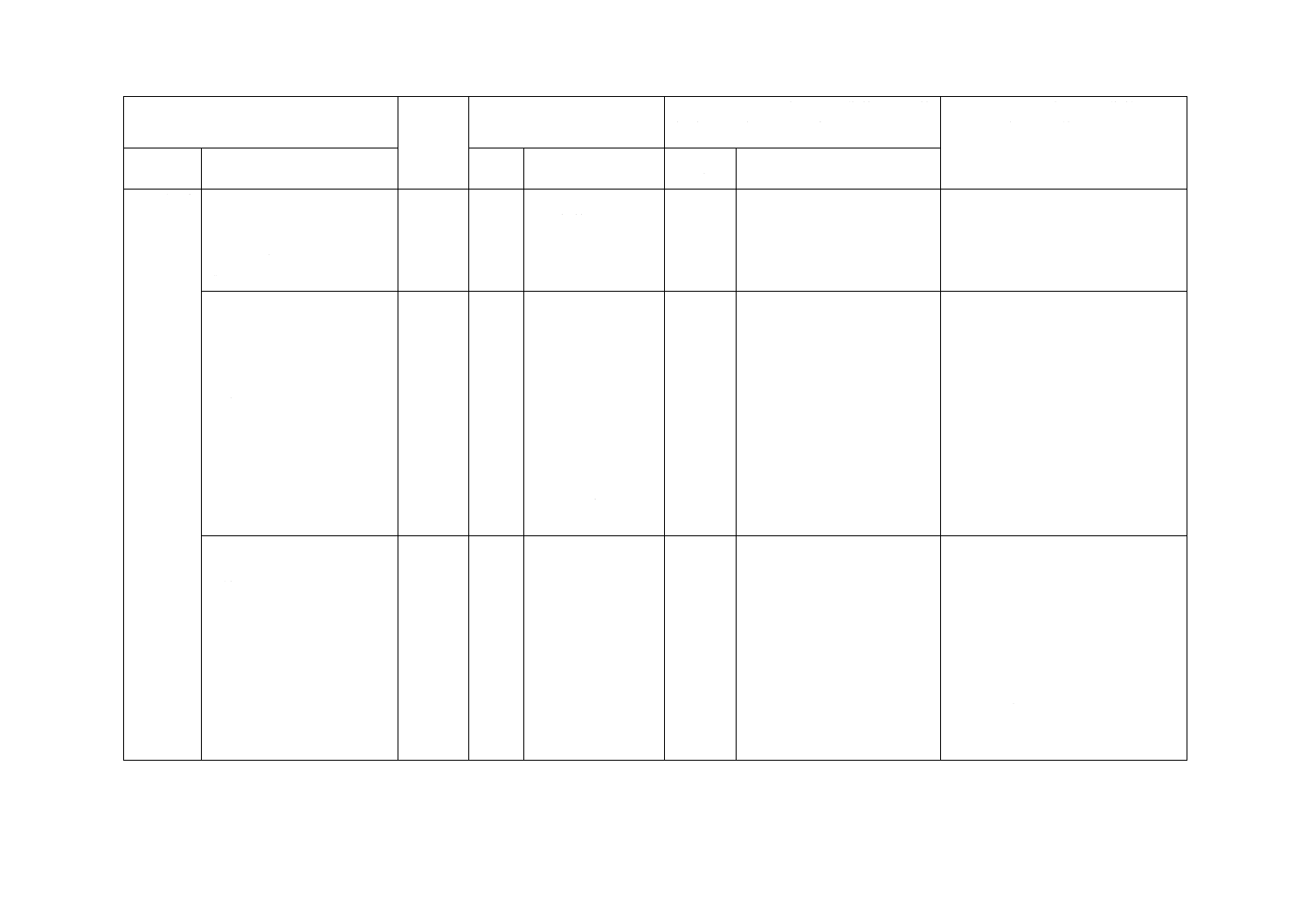

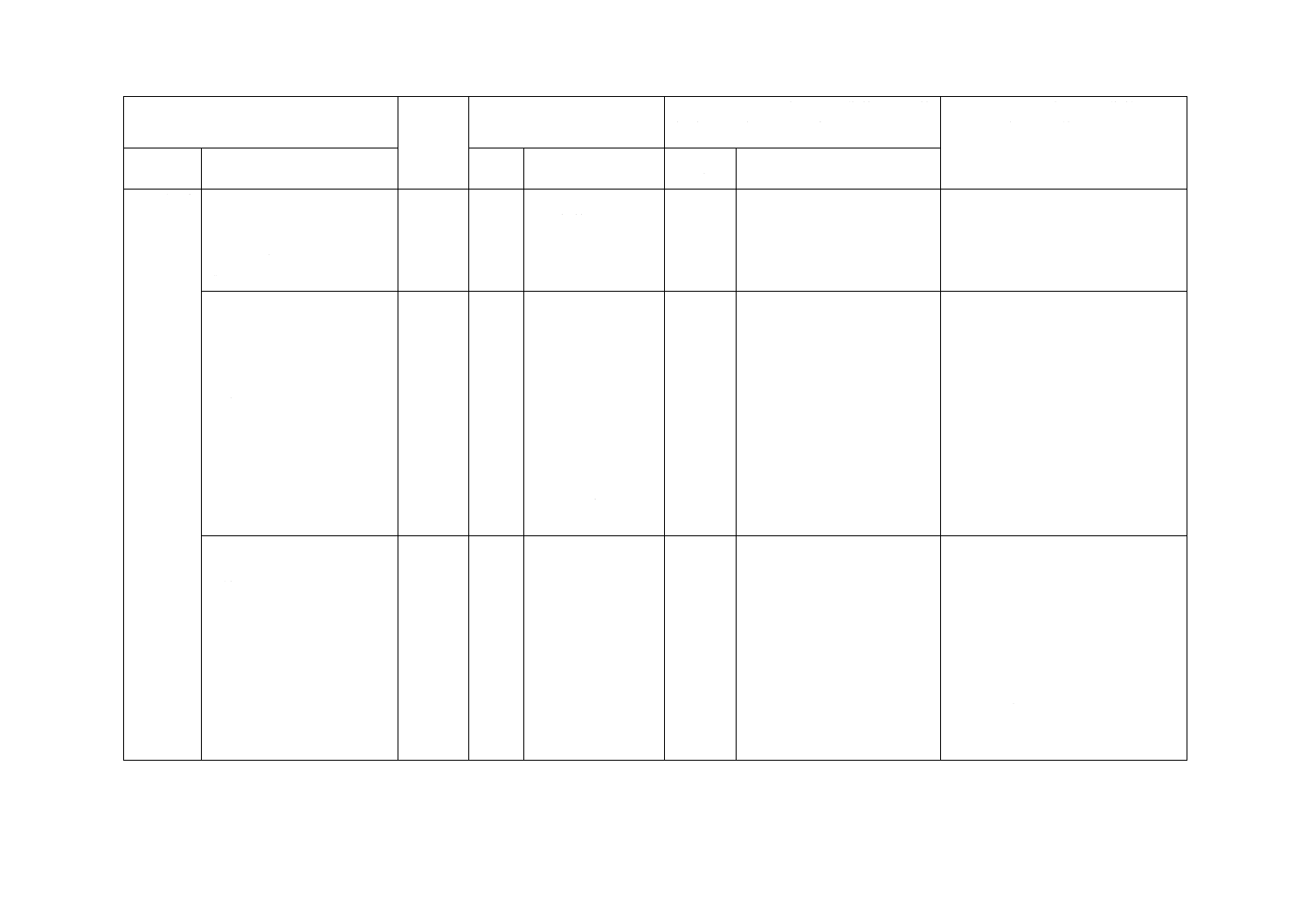

表4−老化性試験条件

種類

試験温度

℃

試験時間

h

1種

100±2

70±2

2種

120±2

3種

150±2

7.2.4

試験方法

試験方法は,次による。

a) 手順 硬さの測定は,7.1.3の方法で試験前の硬さ(H0)を測定した後,表4に規定する条件によって

JIS K 6257の4.3(試験方法),箇条9[試験条件(試験時間,試験温度及び風速)]及び箇条10(操作

方法)に規定する方法で試験を行い,試験後,同様の方法で硬さ(H1)を測定する。

b) 表面状態の観察 a)の方法で試験を行った後,ブーツをほぼ使用状態まで屈曲させたときの亀裂の発

生及び表面状態を調べる。

7.2.5

計算(参考)

硬さ変化は,次の式によって算出する。

AH=H1−H0

ここに,

AH: 硬さ変化

H0: 試験前の硬さ

6

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H1: 試験後の硬さ

7.2.6

試験結果のまとめ方

硬さ変化は,7.1.4によってまとめた値を7.2.5によって計算し,2個の値の平均値を報告する。

7.3 耐液性試験

7.3.1

試験品

試験品は,2個のブーツ各々から切り取ったおおよそ3 g〜5 gのブーツ切片2個とする。ただし,5 g以

下のブーツの場合には,製品2個とする。

7.3.2

試験装置

試験装置は,次による。

a) 試験槽 試験槽は,表5の試験温度を保持できる装置とする。

b) 試験容器 試験容器は,JIS D 2605の6.3.2 b)(試験容器)による。

c) 硬さ試験機 硬さ試験機は,7.1.2による。

7.3.3

試験条件

試験条件は,表5による。

表5−耐液性試験条件

種類

試験温度

℃

試験時間

H

試験液

1種

100±2

70±2

JIS K 2233に適

合する液とする。

2種

120±2

3種

150±2

7.3.4

試験方法

試験方法は,次による。

なお,c),d)及びe)における測定並びに観察は,浸せき試験終了後アルコールで洗浄してから60分間以

内に行う。c),d)及びe)は同一試験品でもよい。

a) 試験品の洗浄 試験品をイソプロピルアルコール又はエチルアルコール(以下,この両者をアルコー

ルという。)で洗浄して,付着した汚れ,試験液などを洗い落とした後,乾いた布でアルコールを拭き

取る。試験品をアルコールで洗浄するときには,30秒以上アルコールに浸してはならない。

b) 浸せき試験 試験品をJIS D 2605の6.3.2 b)に規定するはかり瓶に入れて,試験液75 mlを加え,蓋を

して耐圧容器の中に置く。耐圧容器の蓋を密閉し,表5に示す条件下で恒温槽中に保持する。

浸せき終了後,試験品を同種類の新しい試験液(常温)に約30分間浸し,冷却する。

c) 体積変化率の測定 試験品をa)の方法で洗浄後,空気中の質量(m1)を1 mgまで測定する。次に,

常温の蒸留水中における見掛けの質量(m2)を測定後,再度a)の方法で洗浄する。引き続きb)の方法

で浸せき試験を行い,a)の方法で洗浄後,直ちに試験品の空気中の質量(m3)を測定し,更に,常温

の蒸留水中における見掛けの質量(m4)を測定する。

d) 硬さの測定 浸せき前の硬さを7.1.3の方法によって測定する。次に,b)の浸せき試験を行い,a)の方

法で洗浄後,7.1.3の方法によって硬さを測定する

e) 表面の観察 b)の浸せき試験を行った後,試験品の表面状態を観察し,膨らみ及び剝がれの有無を調

べる。

7.3.5

計算

計算は,次による。

7

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 体積変化率 体積変化率は,次の式によって算出する。

(

)(

)

(

)

100

2

1

2

1

4

3

100

×

−

−

−

−

=

∆

m

m

m

m

m

m

V

ここに,

ΔV100: 体積変化率(%)

m1: 浸せき前の空気中の質量(mg)

m2: 浸せき前の水中での見掛けの質量(mg)

m3: 浸せき後の空気中の質量(mg)

m4: 浸せき後の水中での見掛けの質量(mg)

b) 硬さ変化 硬さ変化は,7.2.5の計算による。

7.3.6

試験結果のまとめ方

試験結果のまとめ方は,次による。

a) 体積変化率 体積変化率は,7.3.5の計算によって得られた値を,JIS Z 8401によって丸めて整数位で

表し,2個の測定値の平均値を報告する。

b) 硬さ変化 硬さ変化は,7.1.4によってまとめた値を7.2.5の計算によって計算し,2個の値の平均値を

報告する。

7.4

作動耐久性試験

7.4.1

試験品

試験品は,2個のブーツとする。

7.4.2

試験装置

試験装置は,JIS D 2605の6.8.2 c)(作動耐久性試験装置)による。

7.4.3

試験条件

試験条件は,表6による。

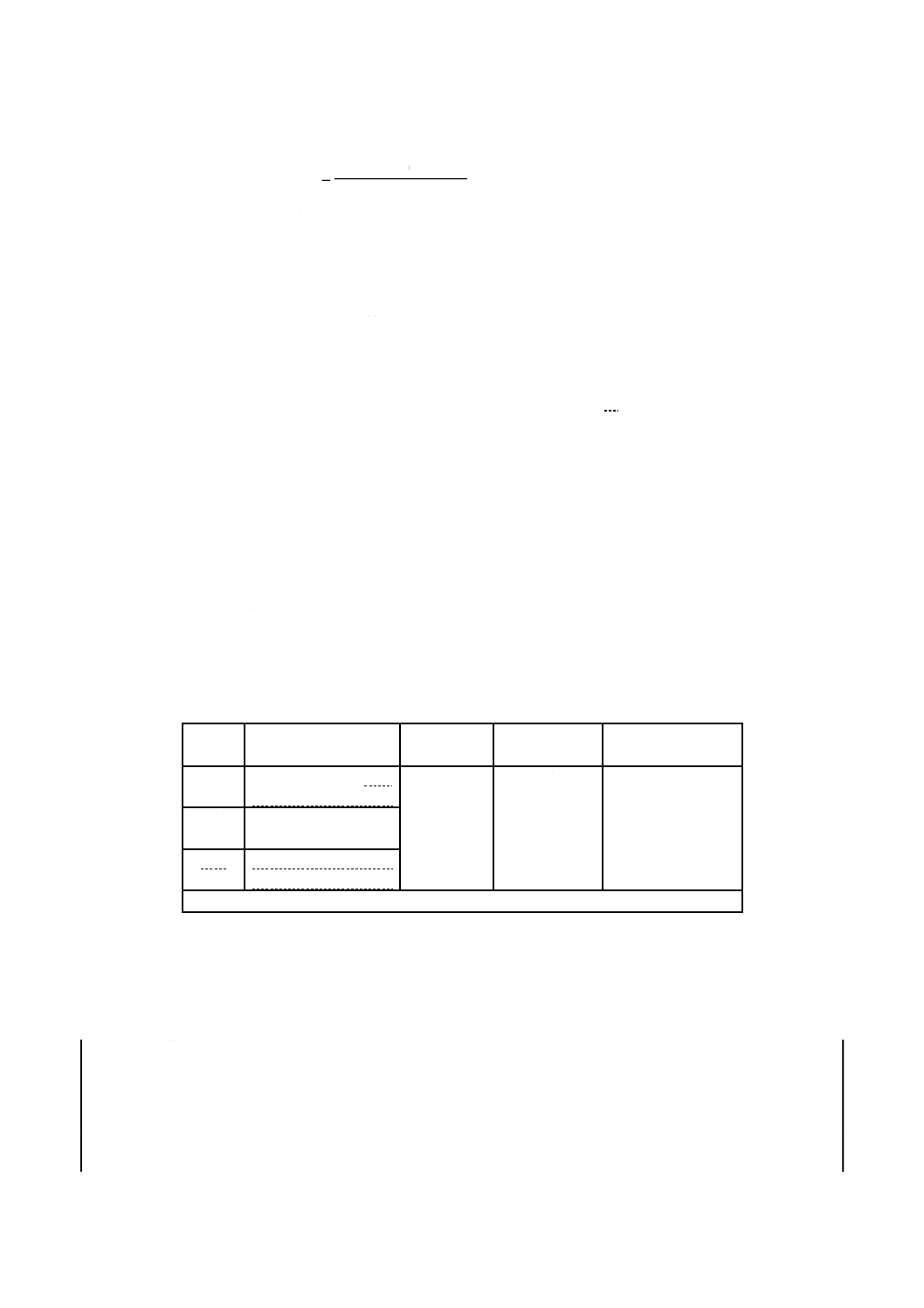

表6−作動耐久性試験条件

種類

試験温度

℃

試験時間

h

行程数/時間

回/h

ピストン規定行程

mm

1種

100±2(液温度)又は

100±5(雰囲気温度)

70±2

1 000±100

片側4.8±0.5

2種

120±2(液温度)又は

120±5(雰囲気温度)

3種

150±2(液温度)又は

150±5(雰囲気温度)

シリンダ作動液は,JIS K 2233に適合する液とする。

7.4.4

試験方法

作動耐久性試験は,ブーツをシリンダに組み付け,表6に示す条件で規定時間作動させる。試験終了後,

直ちに加熱及び作動を中止し,室温で24±1時間冷却放置する。放置後,ブーツの屈曲亀裂の有無及び外

観状態を調べる。また,シリンダ,ピストンなどの装着部の締め代の有無を調べる。

7.4.5

計算

ブーツの試験後の締め代は,次の式によって算出する。

ΔD=D2−D1

ここに, ΔD: 試験後の締め代(mm)

D2: シリンダ,ピストンなどの装着部におけるブーツ内径(mm)

D1: シリンダ,ピストンなどの装着部の外径(mm)

8

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.6

試験結果のまとめ方

7.4.5の計算によって得られた値を,JIS Z 8401によって丸めて小数点以下第1位で表し,2個の測定値

の平均値を報告する。

7.5

低温作動性試験

7.5.1

試験品

試験品は,2個のブーツとする。

7.5.2

試験装置

試験装置は,JIS D 2605の6.7.2(試験装置)による。

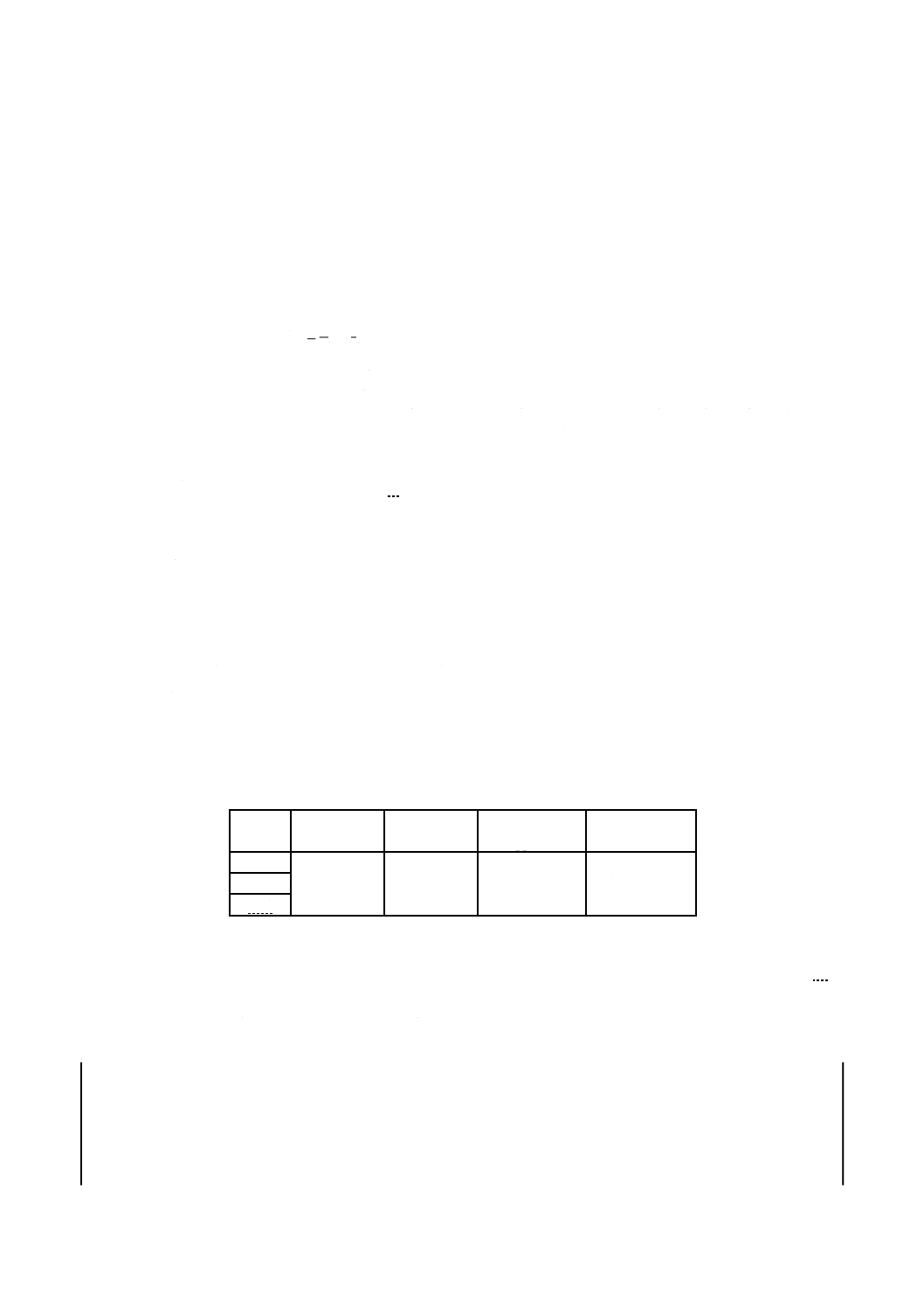

7.5.3

試験条件

試験条件は,表7による。

表7−低温作動性試験条件

種類

試験温度

℃

試験時間

h

行程数

ピストン規定行程

mm

1種

−43〜−40

22±1

30秒間隔で

6回

片側4.8±0.5

2種

3種

シリンダ作動液は,JIS K 2233に適合する液とする。

7.5.4

試験方法

低温作動性試験は,ブーツをシリンダに組み付け,表7に示す試験温度で規定時間,低温室内に放置す

る。放置後,低温室内でピストン規定行程を30秒間隔で6回作動させる。作動中ブーツがシリンダ,ピス

トンなどの装着部から外れないことを観察する。

試験後,低温室から取り出し,室温で24±1時間放置する。放置後,ブーツの屈曲亀裂及び外観状態を

調べる。

7.6

永久伸び性試験

7.6.1

試験品

試験品は,3個のブーツとする。

7.6.2

試験装置

試験装置は,次による。

a) 試験槽 試験槽は,表8の試験温度を保持できる装置とする。

b) マンドレル 供試ブーツのシリンダ,ピストンなどの装着部内径の1.15倍の直径(d3)をもつ拡張用

のマンドレルを用いる。

マンドレルは,ブーツをきず付けないように案内用面取りをもち,また,よじれなどの異常な変形

が生じない形状で,表面は研磨したものを用いる。

7.6.3

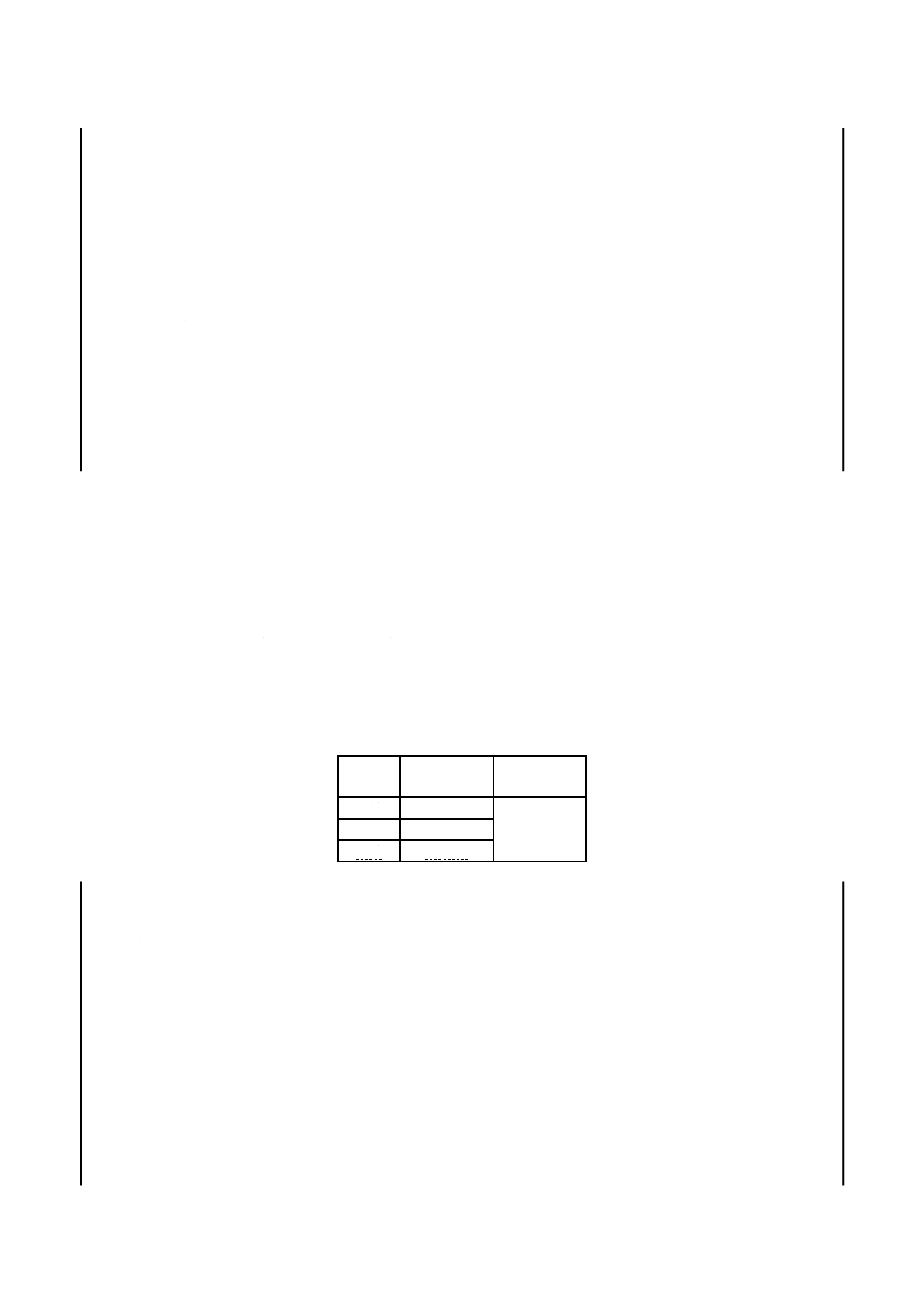

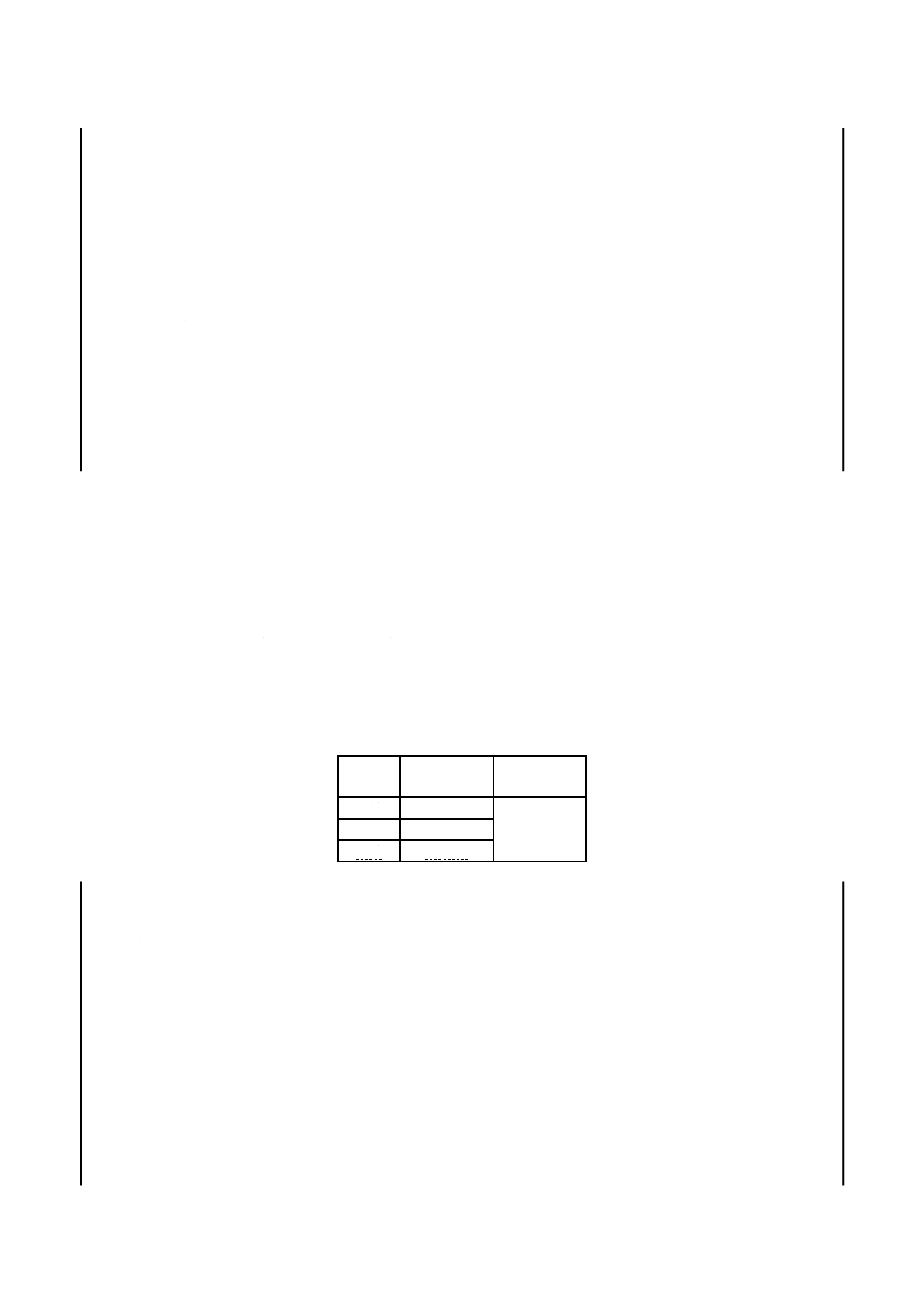

試験条件

試験条件は,表8による。

表8−永久伸び性試験条件

種類

試験温度

℃

試験時間

h

初期ひずみ

%

1種

100±2

70±2

0

3

15−

(マンドレル

組付け部)

2種

120±2

3種

150±2

9

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6.4

試験方法

永久伸び性試験は,あらかじめブーツのシリンダ,ピストンなどとの装着部の内径を直角2方向に測定

し,その平均値を試験前の内径(d1)とする。次に,ブーツを7.6.2 b)のマンドレルに組み付け,表8に規

定する温度の試験槽に規定時間放置する。放置後,室温で1時間冷却し,ブーツをマンドレルから取り外

す。その後,30分〜1時間自然放置し,ブーツの同一内径を測定して試験後の内径(d2)を求める。

7.6.5

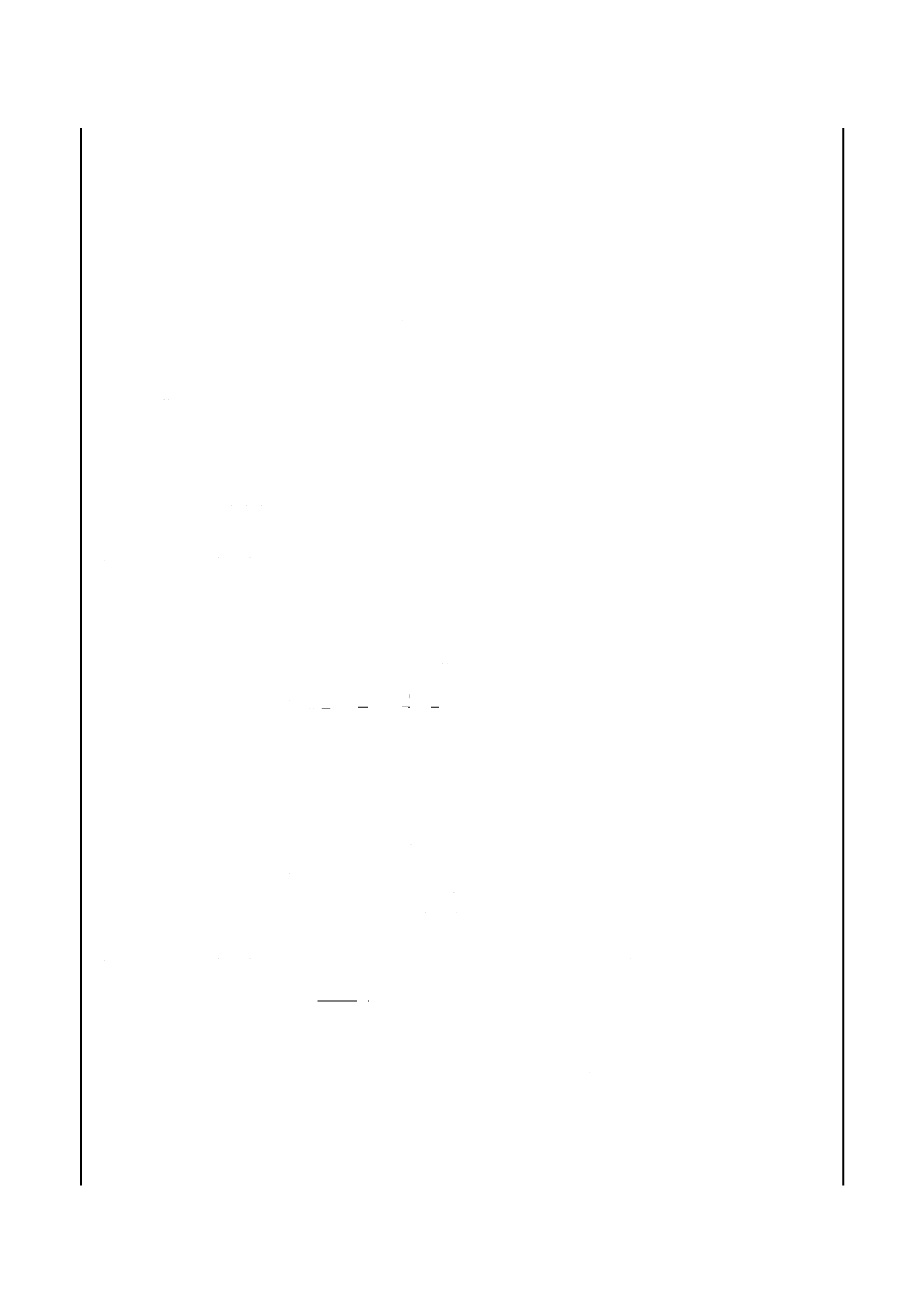

計算

永久伸びは,次の式によって算出する。

100

1

3

1

2

×

−

−

=

∆

d

d

d

d

d

ここに,

Δd: 永久伸び(%)

d1: ブーツのシリンダ,ピストンなど装着部の試験前内径(mm)

d2: ブーツのシリンダ,ピストンなど装着部の試験後内径(mm)

d3: マンドレルの直径(mm)

7.6.6

試験結果のまとめ方

7.6.5の計算によって得られた値を,JIS Z 8401によって丸めて小数点以下第1位まで表し,3個の測定

値の平均値を報告する。

7.7

耐オゾン性試験

7.7.1

試験品

試験品は,2個のブーツとする。

7.7.2

試験装置

試験装置は,次による。

a) 試験装置 試験装置は,JIS K 6259の5.2(試験装置)による。

b) マンドレル 7.6.2 b)に示すマンドレルを用いる。

7.7.3

試験条件

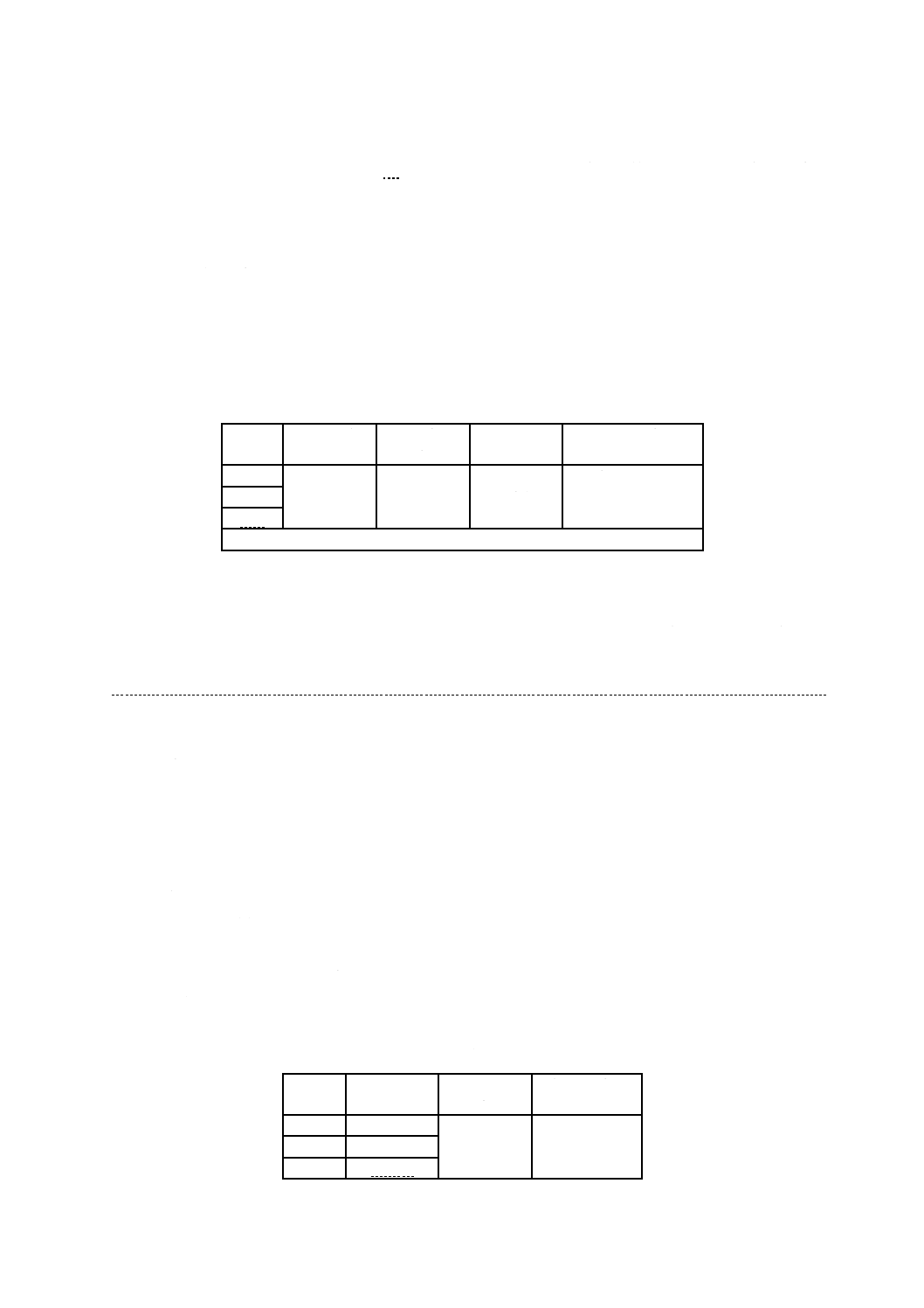

試験条件は,表9による。

表9−耐オゾン性試験条件

種類

試験温度

℃

試験時間

h

オゾン濃度

pphm

伸び(静的)

%

1種

40±2

70±2

50±5

0

3

15−

(マンドレル

組付け部)

2種

3種

7.7.4

試験方法

耐オゾン性試験は,ブーツを7.6.2 b)のマンドレルに組み付け,室温に22時間放置する。放置後,JIS K

6259の5.4.2(操作方法)による耐オゾン性試験を行う。ただし,試験条件は,表9による。

試験後,ブーツの亀裂の有無を2倍の拡大鏡で調べる。

8

材料試験方法

8.1

常態試験

8.1.1

試験片

試験片は,次による。

10

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片は,製品と同一条件で製造された加硫板から採取する。

b) 硬さ測定に用いる試験片は,JIS K 6253の6.4(試験片)又は5.5(試験片)による試験片とする。

c) 引張強さ及び伸びの測定に用いる試験片は,JIS K 6251の6.1(ダンベル状試験片)によるダンベル状

3号形とし,3個以上とする。

8.1.2

試験装置

試験装置は,次による。

a) 硬さ試験機 硬さ試験機は,7.1.2による。

b) 引張強さ及び伸び試験装置 引張強さ及び伸びの試験装置は,JIS K 6251の7.4(引張試験機)による。

8.1.3

試験方法

試験方法は,次による。

a) 硬さの測定 硬さの測定は,JIS K 6253の6.5(試験方法)又は5.6(試験方法)による。

b) 引張強さ及び伸びの測定 引張強さ及び伸びの測定は,JIS K 6251の箇条10(試料及び試験片の状態

調節)及び箇条14(試験温度)による。

8.1.4

計算

引張強さ及び伸びの計算は,JIS K 6251の箇条15(結果の計算)によって算出する。

8.1.5

試験結果のまとめ方

試験結果のまとめ方は,次による。

a) 硬さ 硬さは,JIS K 6253の6.6(試験結果のまとめ方)又は5.7(試験結果のまとめ方)によってま

とめる。

b) 引張強さ及び伸び 引張強さ及び伸びは,JIS K 6251の箇条16(結果の表記)によってまとめる。

8.2

老化性試験

8.2.1

試験片

試験片の採取及び形状は,8.1.1による。

8.2.2

試験装置

試験装置は,JIS K 6257の5.2[強制循環形熱老化試験機(縦風式)]又は5.3[強制循環形熱老化試験機

(横風式)]を用いる。

8.2.3

試験条件

試験条件は,表10による。

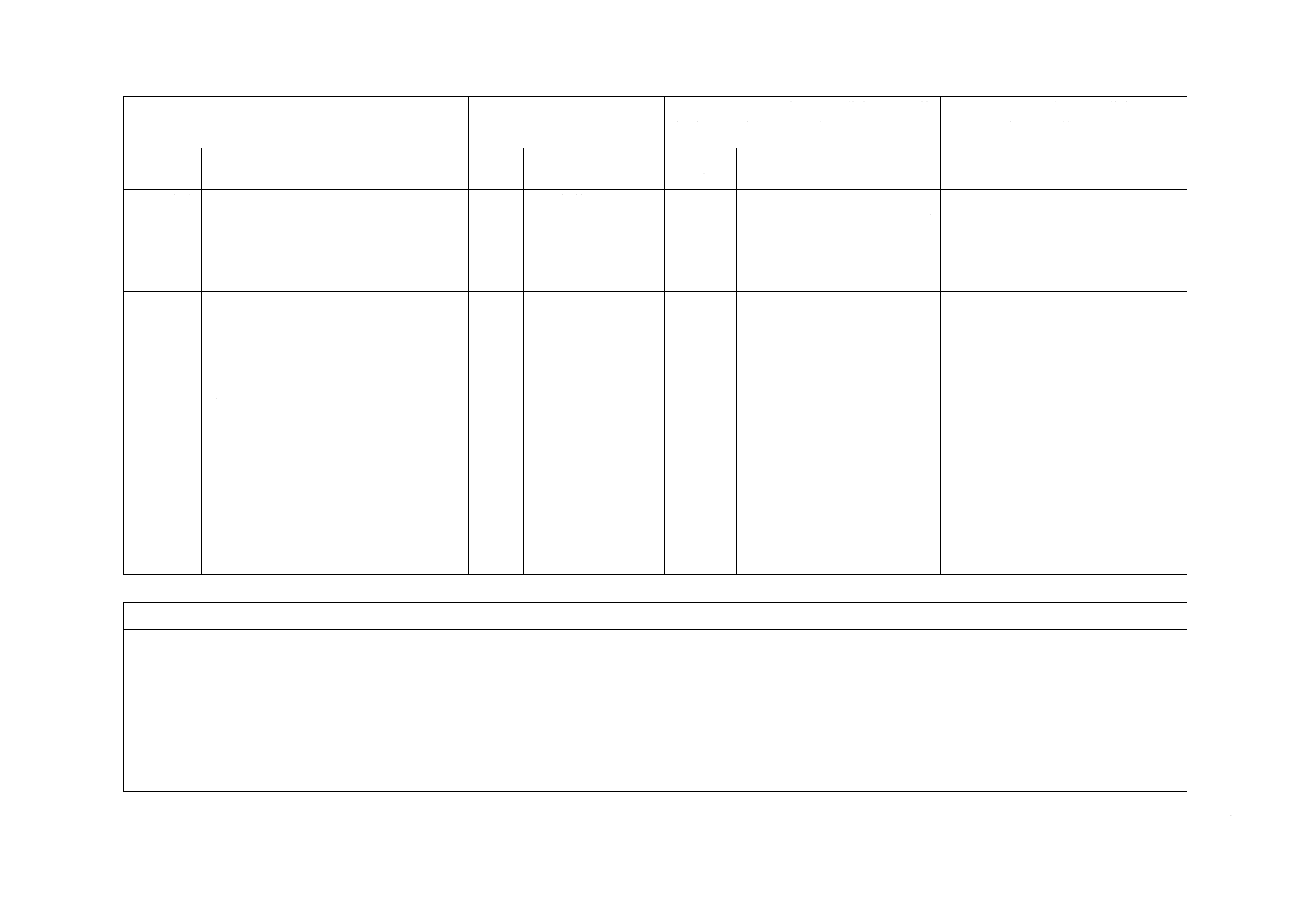

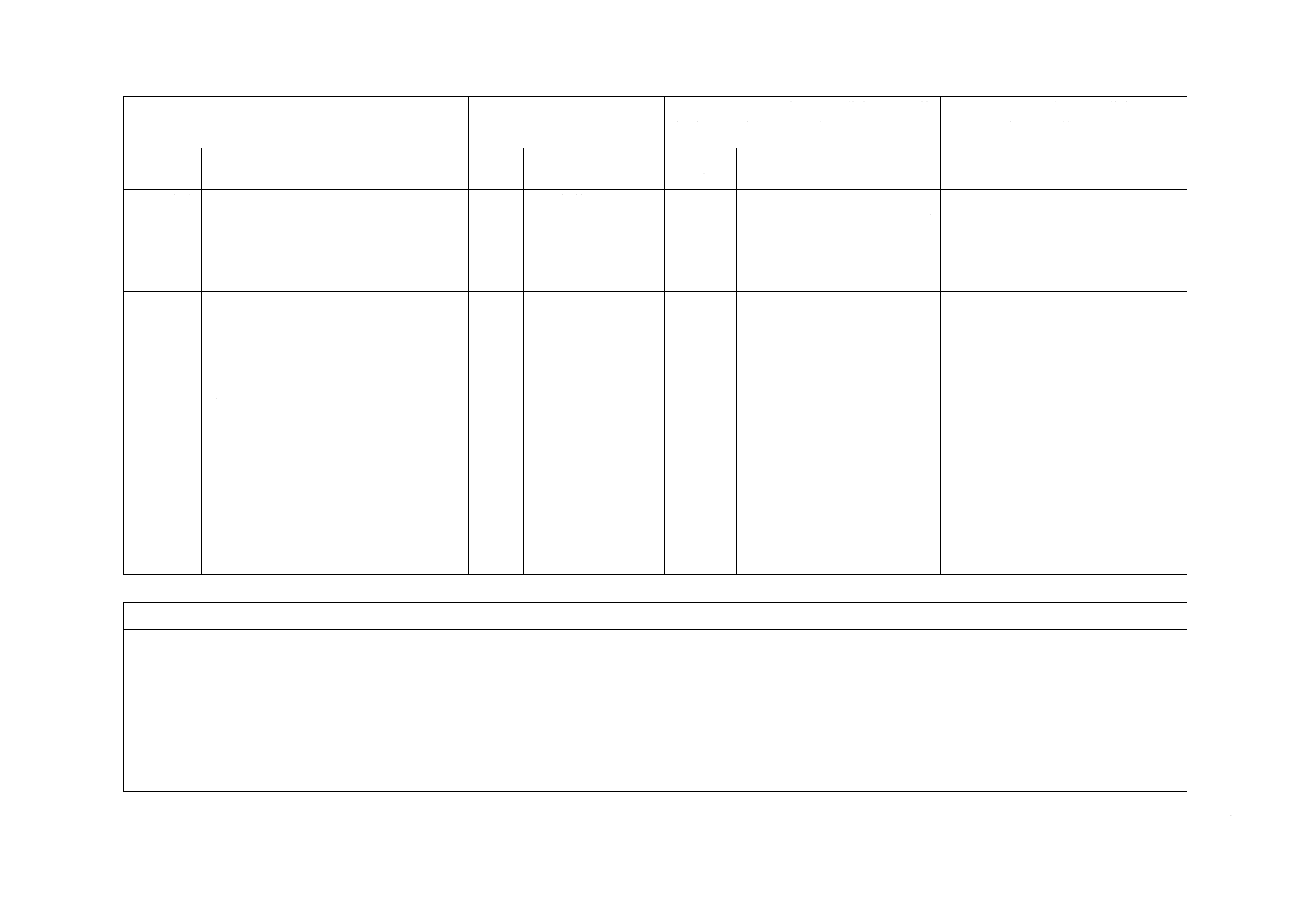

表10−老化性試験条件

種類

試験温度

℃

試験時間

h

1種

100±2

70±2

2種

120±2

3種

150±2

8.2.4

試験方法

試験方法は,次による。

a) 硬さの測定 硬さの測定は,8.1.3 a)の方法で試験前の硬さを測定し,表10の試験条件でJIS K 6257

の4.3及び箇条9に規定する方法によって試験を行い,8.1.3 a)の方法で試験後の硬さを測定する。

b) 引張強さ及び伸びの測定 引張強さ及び伸びの測定は,8.1.3 b)の方法で試験前の引張強さ及び伸びを

測定し,表10の試験条件でJIS K 6257の4.3,箇条9及び箇条10に規定する方法によって試験を行

11

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い,8.1.3 b)の方法で試験後の引張強さ及び伸びを測定する。

8.2.5

計算

計算は,次による。

a) 硬さ変化 硬さ変化は,JIS K 6257の11.2によって算出する。

b) 引張強さ及び伸び変化率 引張強さ及び伸び変化率は,JIS K 6257の11.1によって算出する。

8.2.6

試験結果のまとめ方

試験結果のまとめ方は,JIS K 6257の11.3によってまとめる。

a) 硬さ変化 硬さ変化は,8.2.5 a)によって求められる硬さの変化を整数位で表す。

b) 引張強さ及び伸び変化率 引張強さ及び伸び変化率は,試験前,試験後共に,3個以上の試験片を用

いて得られた測定値から8.2.5 b)の計算によって求められる変化率を,整数位で表す。

8.3

圧縮永久ひずみ試験

8.3.1

試験片

試験片は,JIS K 6262の6.(試験片)による試験片とする。

8.3.2

試験装置

試験装置は,JIS K 6262の5.(試験装置)による試験装置とする。

8.3.3

試験条件

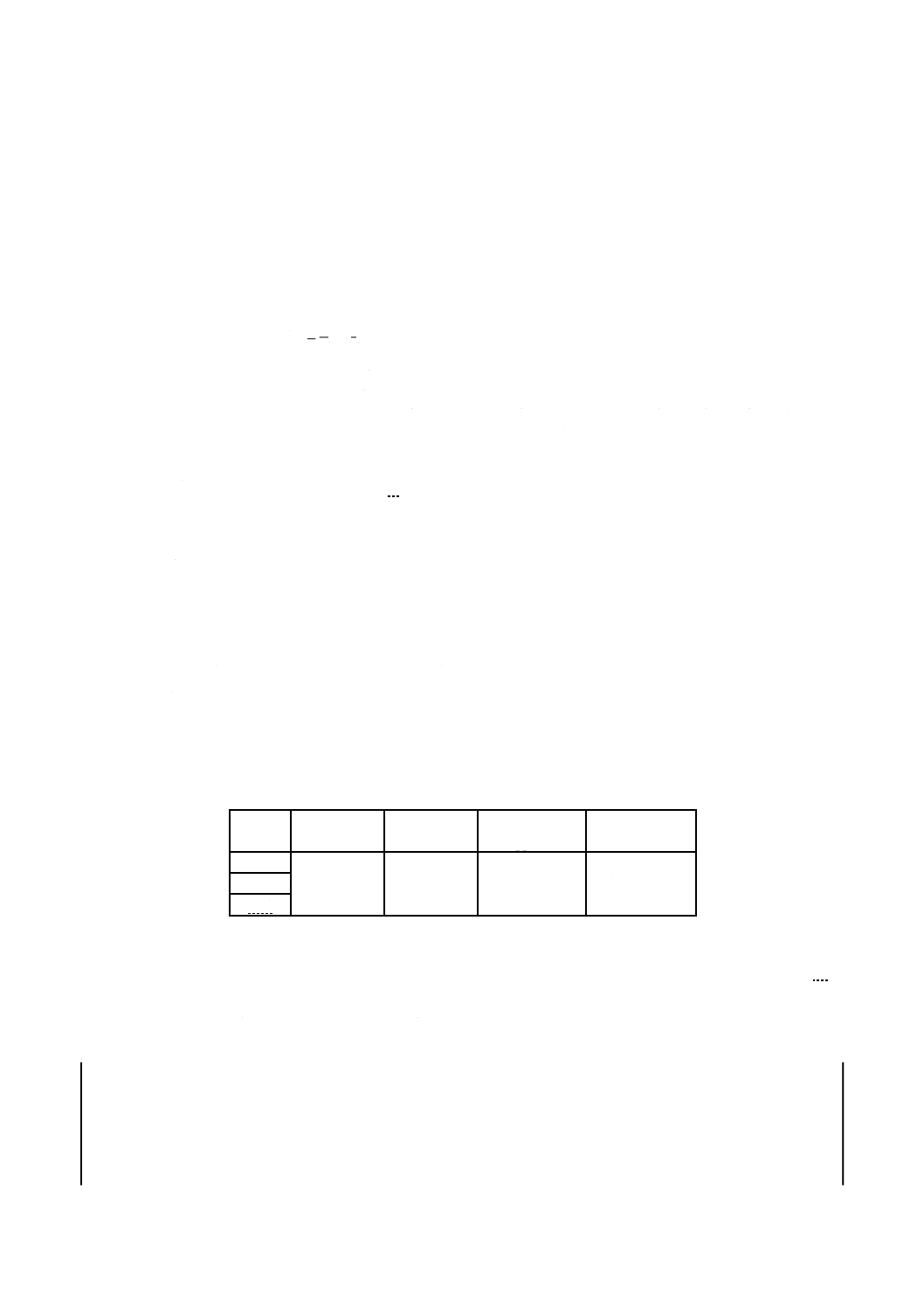

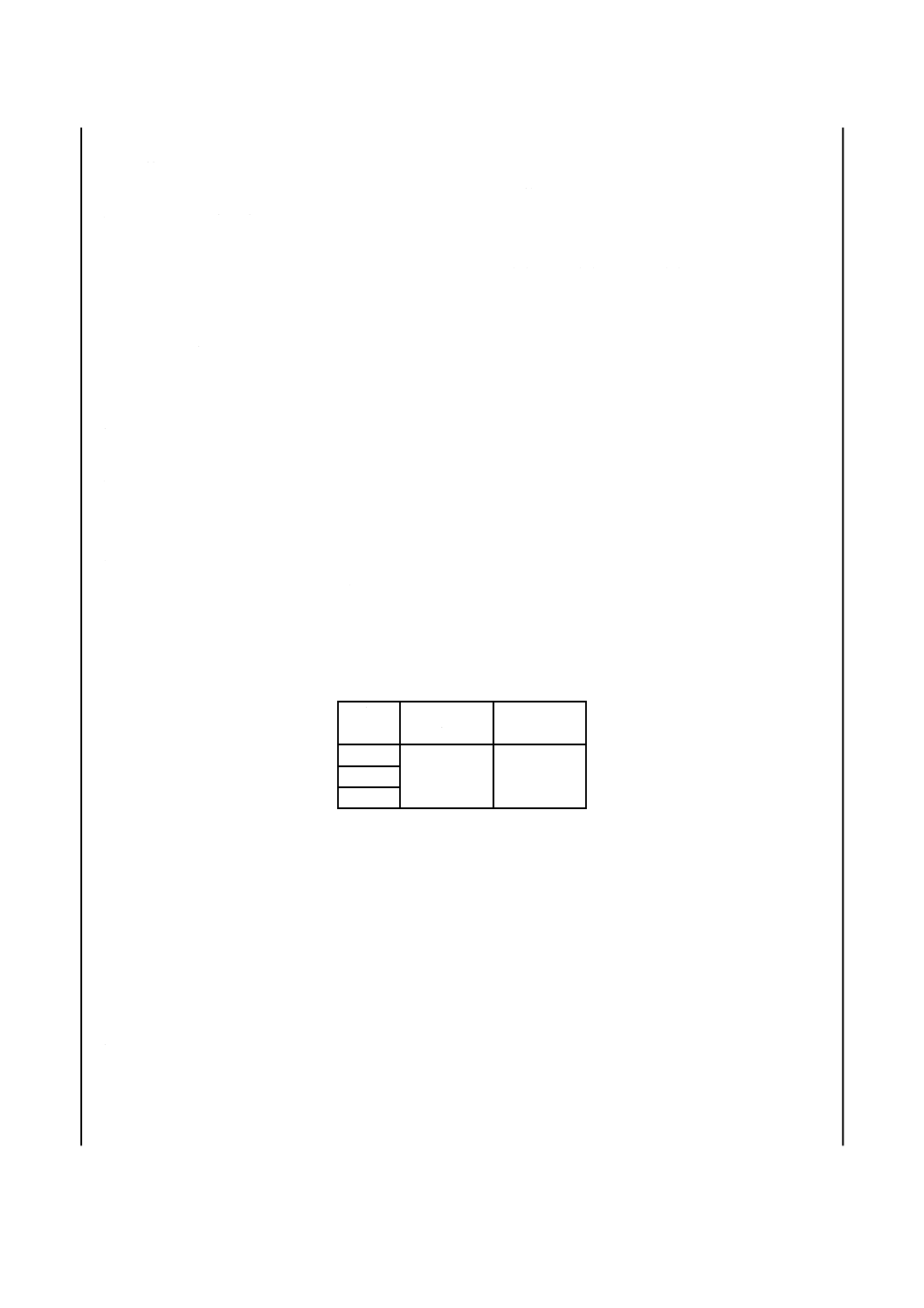

試験条件は,表11による。

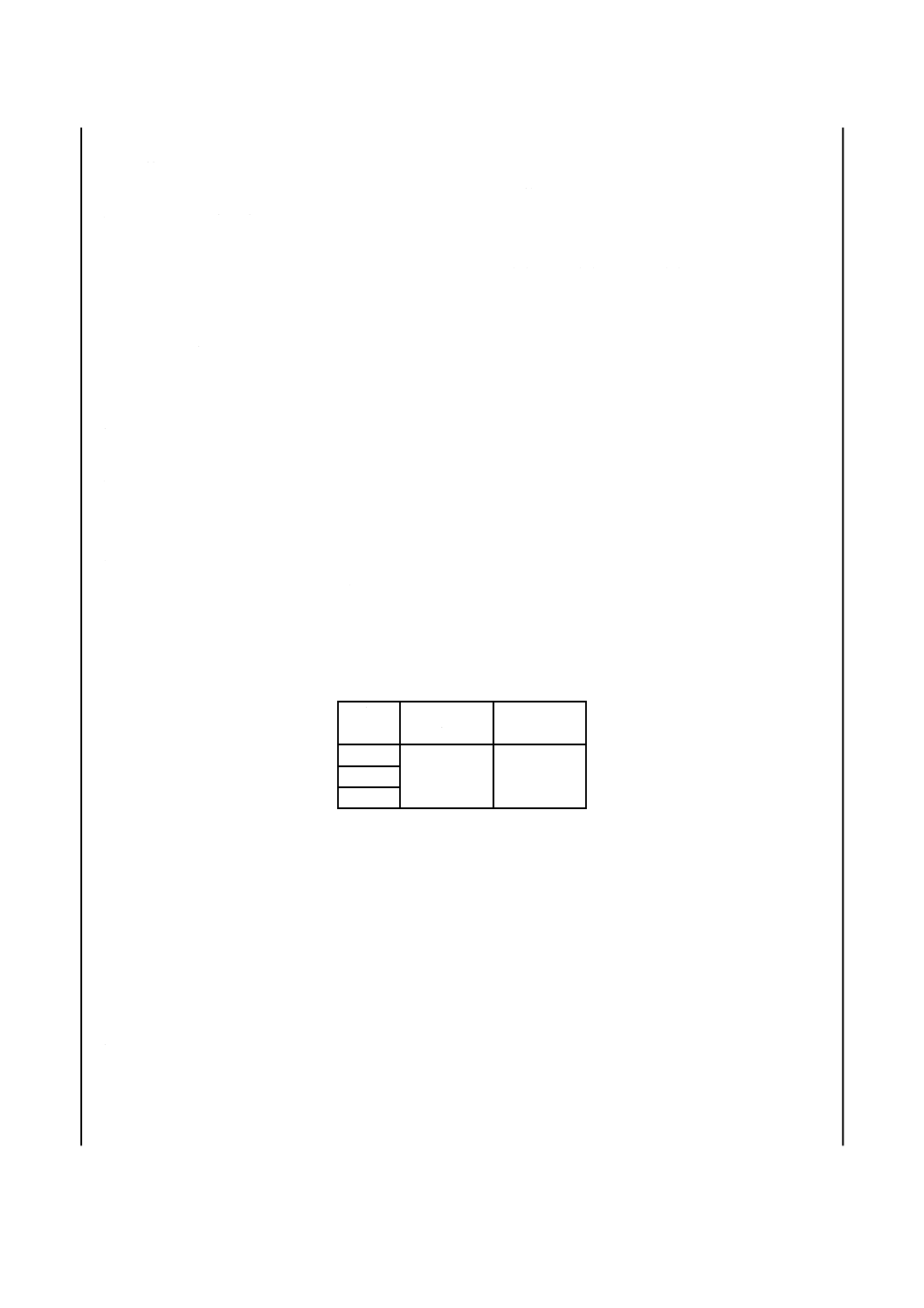

表11−圧縮永久ひずみ試験条件

種類

試験温度

℃

試験時間

h

1種

100±2

22±1

2種

120±2

3種

150±2

8.3.4

試験方法

試験方法は,JIS K 6262の7.(試験条件)及び8.(操作方法)による。

8.3.5

計算

計算は,JIS K 6262の9.(計算)によって算出する。

8.3.6

試験結果のまとめ方

試験結果のまとめ方は,JIS K 6262の9.3(試験結果のまとめ方)によってまとめる。

8.4

耐液性試験

8.4.1

試験片

試験片は,次による。

a) 試験片の採取及び作製は,8.1.1 a)による。

b) 硬さ測定に用いる試験片は,8.1.1 b)による。

c) 引張強さ及び伸びの測定に用いる試験片は,8.1.1 c)による。

d) 体積変化の測定に用いる試験片は,JIS K 6258の5.3(試験片)による。

8.4.2

試験装置

試験装置は,JIS D 2605の7.4.2(試験装置)による。

8.4.3

試験液

試験液は,JIS K 2233に適合する液とする。

12

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.4

試験条件

試験条件は,表5による。

8.4.5

試験方法

試験方法は,次による。

a) 試験片の洗浄 試験片は,試験液に浸せきする前及び浸せきした後,アルコールを用いて洗浄する。

なお,試験片は,30秒以上アルコールに浸してはならない。

b) 浸せき試験 試験片を試験管に入れて,試験液75 mlを加え,蓋をして耐圧容器の中に置く。耐圧容

器の蓋を密封し,表5の試験温度に調節した恒温槽中に試験時間保持する。浸せき終了後,試験片を

同種類の新しい試験液(常温)中に約30分間浸し,常温まで冷却する。

c) 体積変化率の測定 試験片をa)の方法で洗浄後,空気中の質量(m1)を1 mgまで測定する。次に常

温の蒸留水中における見掛けの質量(m2)を測定する。このとき試験片に気泡が付着しないように注

意しなければならない。再度a)の方法で洗浄する。引き続きb)の方法で浸せき試験を行い,a)の方法

で洗浄後,直ちに試験片の空気中の質量(m3)を測定する。さらに,常温の蒸留水中における見掛け

の質量(m4)を測定する。

d) 硬さの変化 試験片を8.1.3 a)の方法で試験前の硬さを測定し,b)の方法で浸せきを行い,a)の方法で

洗浄後8.1.3 a)の方法で硬さを測定する。

e) 引張強さ及び伸びの測定 試験片をb)の方法で浸せき試験を行い,a)の方法で洗浄後,8.1.3 b)の方法

によって引張強さ及び伸びを測定する。

8.4.6

計算

計算は,次の式によって行う。

a) 体積変化率 体積変化率は,次の式によって算出する。

(

)(

)

(

)

100

2

1

2

1

4

3

100

×

−

−

−

−

=

∆

m

m

m

m

m

m

V

ここに,

ΔV100: 体積変化率(%)

m1: 浸せき前の空気中の質量(mg)

m2: 浸せき前の水中での見掛けの質量(mg)

m3: 浸せき後の空気中の質量(mg)

m4: 浸せき後の水中での見掛けの質量(mg)

b) 硬さ変化 硬さ変化は,次の式によって算出する。

AH=H1−H0

ここに,

AH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

c) 引張強さ及び伸び変化率 引張強さ及び伸び変化率は,次の式によって算出する。

100

A

A

B

C

×

−

=

S

S

S

S

ここに,

SC: 引張強さ又は伸び変化率(%)

SA: 試験前の引張強さ(MPa)又は伸び(%)の中央値

ただし,同一ロットの場合には,8.1で得られた値でもよい。

SB: 試験後の引張強さ(MPa)又は伸び(%)の中央値

8.4.7

試験結果のまとめ方

試験結果のまとめ方は,次による。

13

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 体積変化率 体積変化率は,8.4.6 a)の計算によって得られた値の中央値を,JIS Z 8401によって丸め

て整数位で表す。

b) 硬さ変化 硬さ変化は,試験前後の硬さから8.4.6 b)の計算によって得られた値を整数位で表す。

c) 引張強さ及び伸び変化率 浸せき後の引張強さは,浸せき前の断面積を用いて,JIS K 6251の箇条13

(試験手順),箇条15(結果の計算)及び箇条16(結果の表記)によって求める。浸せき後の切断伸

びは,浸せき後に付した標線によって,JIS K 6251の箇条13,箇条15及び箇条16によって求める。

引張強さ及び伸びの変化率は,8.4.6 c)の計算によって得られた値を,JIS Z 8401によって丸めて整数

位で表す。

8.5

低温曲げ性試験

8.5.1

試験片

試験片は,次による。

a) 試験片の採取及び作製は,8.1.1 a)による。

b) 試験片の形状は,幅10 mm,厚さ2 mm,長さ40 mmの試験片とする。

c) 試験片の数は,3個とする。

8.5.2

試験装置

試験装置は,次による。

a) 試験槽 試験槽は,表12の試験温度を保持できる装置とする。

b) マンドレル マンドレルは,外径6 mmの表面が滑らかな丸棒とする。

8.5.3

試験条件

試験条件は,表12による。

表12−低温曲げ性試験条件

種類

試験温度

℃

試験時間

h

1種

−43〜−40

22±1

2種

3種

8.5.4

試験方法

低温曲げ性試験は,試験片を表12の試験条件の試験槽で放置した後,低温室内で8.5.2 b)に示すマンド

レルの円周上に沿って速やかに180度巻き付け,直ちに離し,亀裂の有無を調べる。

なお,マンドレルは,使用前に30分間以上低温室に置き,試験片と同一温度にしておく。また,折り曲

げるとき,指からの伝熱を防ぐため手袋をはめて行う。

8.6

耐オゾン性試験

8.6.1

試験片

試験片は,次による。

a) 試験片の採取及び作製は,8.1.1 a)による。

b) 試験片は,JIS K 6259の5.3(試験片)による。

8.6.2

試験装置

試験装置は,JIS K 6259の5.2(試験装置)による。

14

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6.3

試験条件

試験条件は,表13による。

表13−耐オゾン性試験条件

種類

試験温度

℃

試験時間

h

オゾン濃度

pphm

伸び(静的)

%

1種

40±2

70±2

50±5

0

3

20−

2種

3種

8.6.4

試験方法

試験は,JIS K 6259の5.4(試験方法)によって行い,2倍の拡大鏡で亀裂の有無を調べる。

9

保管

ブーツの保管は,受渡当事者間の協定で定めた方法によって包装を行い,次の条件によって取り扱わな

ければならない。

a) 有害と認められる温度及び湿度のもとにブーツを放置しない。

b) 直射日光,有害な紫外線及び有毒ガスにブーツを暴露しない。

c) ブーツを変形させる外力が,ブーツに加えられたまま放置しない。

15

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

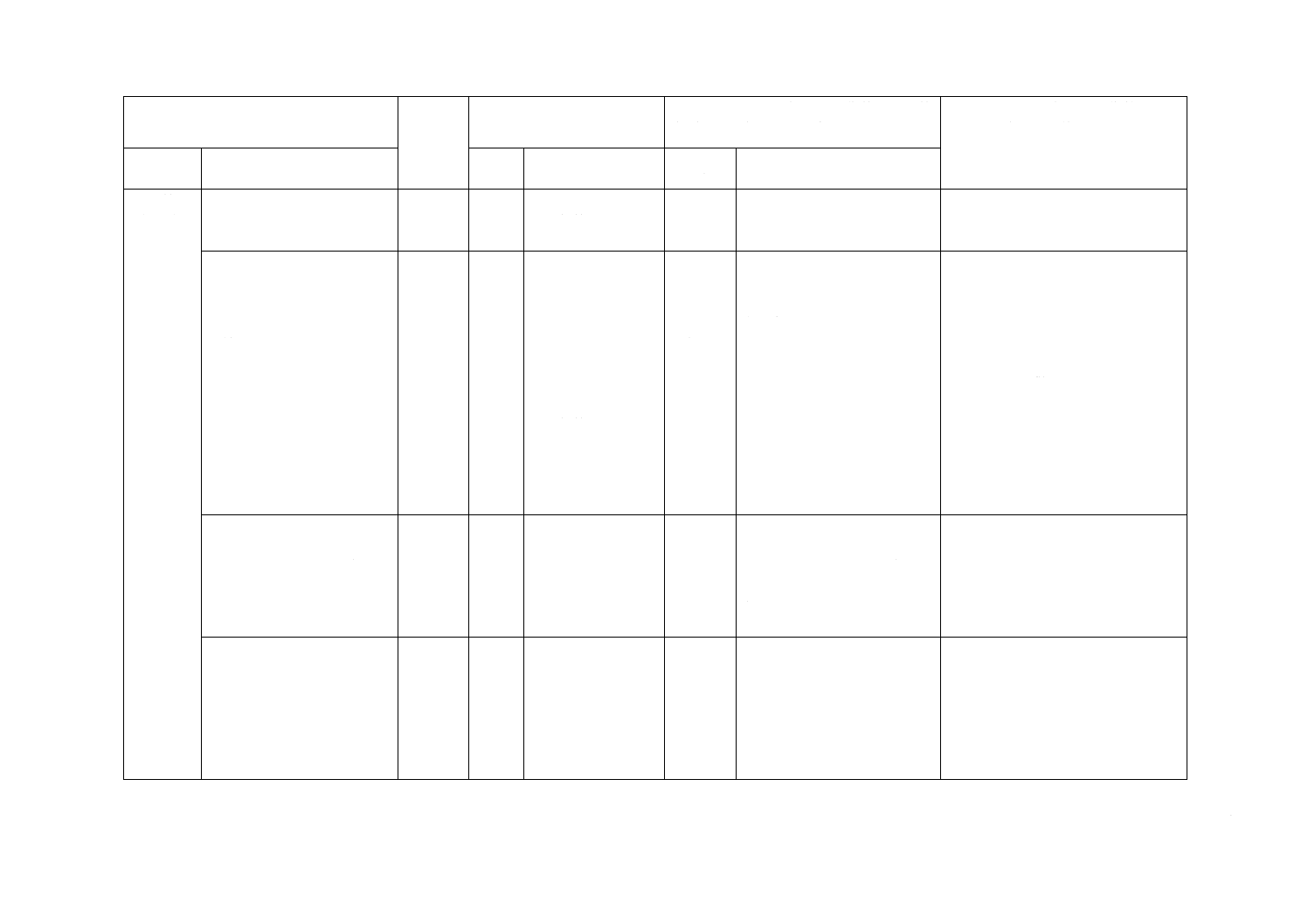

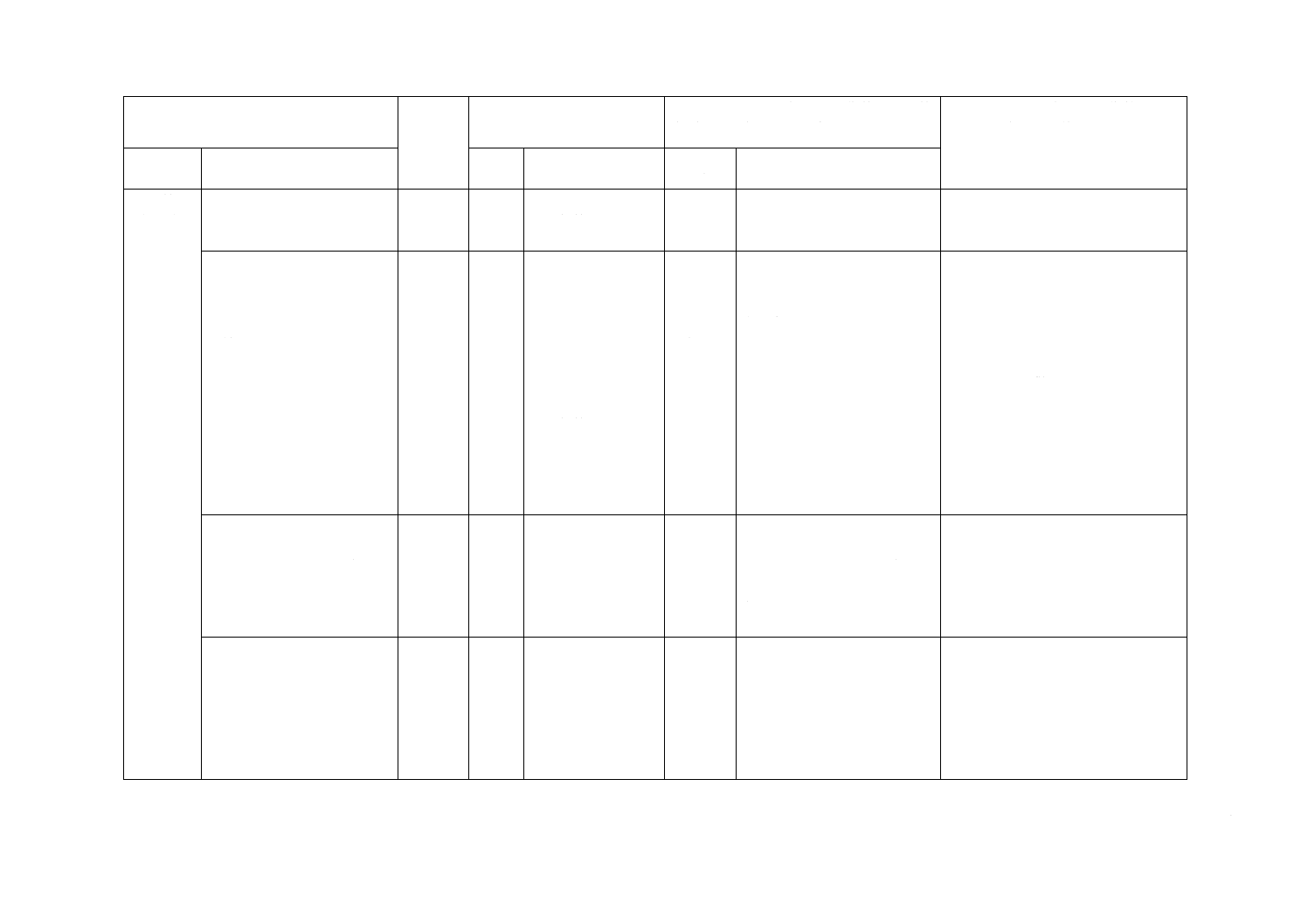

附属書JA

(参考)

JISと対応国際規格との対比表

JIS D 2608:2012 自動車部品−非鉱油系液圧ブレーキホイールシリンダの

ゴムブーツ

ISO 4927:2005 Road vehicles−Elastomeric boots for cylinders for drum type hydraulic brake

wheel cylinders using a non-petroleum base hydraulic brake fluid (Service temperature 120 °C

max.)

ISO 6117:2005 Road vehicles−Elastomeric boots for drum-type, hydraulic brake wheel

cylinders using a non-petroleum base hydraulic brake fluid (service temperature 100 °C max.)

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 種類

表1

1種 普通の温度の作動条件

で使用できるもの

ISO 6117

1

作動温度範囲は,

−40 ℃から100 ℃

まで

削除

JISに作動温度範囲の規定は

ない。

試験条件として−40 ℃,100 ℃とし

ており,実質的な差異はない。

ISOに提案しない。

2種 高温の作動条件で使用

できるもの

ISO 4927 1

作動温度範囲は,

−40 ℃から120 ℃

まで

削除

JISに作動温度範囲の規定は

ない。

試験条件として−40 ℃,120 ℃とし

ており,実質的な差異はない。

ISOに提案しない。

3種 特殊な高温の作動条件

で使用できるもの

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

5 品質

表2 常態

硬さ(参考)

A50±5又はA60±5

ISO 4927

ISO 6117

5.2

5.2

ISO 48によって

IRHDで記録する。

追加

JISでは,一般的に用いられて

いるタイプAデュロメータ硬

さを採用。ISO規格には規格

値なし。

タイプAデュロメータ硬さ(A)と国

際ゴム硬さ(IRHD)とは,ほぼ同等

であり,実質的な差異はない。

JISでは図面に採用されている場合

があるため,参考として記載する。

3

D

2

6

0

8

:

2

0

1

2

16

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 品質

(続き)

表2 老化性

温度

3種:150±2 ℃

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

硬さ変化(参考)

A −5〜+10

ISO 6117

ISO 4927

4.5 b)

4.5 b)

−5〜+10 IRHD

選択

JISでは,一般的に用いられて

いるタイプAデュロメータ試

験を基本にし,国際ゴム硬さ

でもよいこととした。

タイプAデュロメータ硬さ(A)と国

際ゴム硬さ(IRHD)とは,ほぼ同等

であり実質的な差異はない。

表2 耐液性

温度

3種:150±2 ℃

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

体積変化率

3種:−20〜+15 %

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

硬さ変化(参考)

A −10〜+10

ISO 6117

ISO 4927

4.1

4.1

−10〜+10 IRHD

選択

JISでは,一般的に用いられて

いるタイプAデュロメータ試

験を基本にし,国際ゴム硬さ

でもよいこととした。

タイプAデュロメータ硬さ(A)と国

際ゴム硬さ(IRHD)とは,ほぼ同等

であり実質的な差異はない。

3

D

2

6

0

8

:

2

0

1

2

17

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 品質

(続き)

状態

試験後,ブーツに膨らみ及び

剝がれがあってはならない。

−

−

ISO規格になし

追加

ISO規格では評価項目となっ

ていない。

ブレーキ液の影響を確認するために

必要。ISOには提案しない。

表2 作動耐久性

温度

1種:100±2 ℃(液温度)又

は100±5 ℃(雰囲気温度)

ISO 6117

5.4.3

100±2 ℃(液温度)

選択

JISでは,雰囲気温度条件を併

記した。

日本では雰囲気温度を±5 ℃で管理

している装置がほとんどであり,雰

囲気温度を±5 ℃で管理すれば,液

温度は±2 ℃にほぼ入るため,同レ

ベルと判断し併記している。ISOに

は提案しない。

2種:120±2 ℃(液温度)又

は120±5 ℃(雰囲気温度)

ISO 4927 5.4.3

120±2 ℃(液温度) 選択

JISでは,雰囲気温度条件を併

記した。

3種:150±2 ℃(液温度)又

は150±5 ℃(雰囲気温度)

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

表2 低温作動性

状態

試験後,ブーツに屈曲亀裂の

発生がなく,シリンダ,ピス

トンなどの装着部からブー

ツが外れてはならない。

−

−

ISO規格になし

追加

JISでは,試験後に屈曲亀裂及

び外観状態を調べることを追

加。

技術的な差異はない。

表2 永久伸び性

温度

3種:150±2 ℃

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

3

D

2

6

0

8

:

2

0

1

2

18

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 品質

(続き)

表2 耐オゾン性

状態

2倍の拡大鏡で確認できる亀

裂の発生があってはならな

い。

ISO 6117

ISO 4927

4.6

4.6

JIS要求のほかに,

劣化がないこと。

変更

JISでは,劣化についての記述

はない。

ISO規格の要求は具体的ではないた

め,JISには採用しない。

技術的な差異はない。

6材料の

特性

常態,老化性,圧縮永久ひず

み,耐液性,低温曲げ性及び

耐オゾン性を推奨として記

載。

−

−

ISO規格になし

追加

ISO規格では材料について規

定していないが,日本では品

質管理上必要であり,また,

図面指示などで,使用されて

いるもので推奨とする。

使用の便を図り,JISでは記載する

が,ISOには提案しない。

7性能試

験方法

7.1 常態試験(参考)

試験装置:タイプAデュロメ

ータ。受渡当事者間の協定に

よって国際ゴム硬さでもよ

い。

ISO 6117

ISO 4927

5.2

5.2

ISO 48によって

IRHDで記録する。

選択

JISでは,一般的に用いられて

いるタイプAデュロメータ試

験を基本にし,国際ゴム硬さ

でもよいこととした。

タイプAデュロメータ硬さ(A)と国

際ゴム硬さ(IRHD)とは,ほぼ同等

であり実質的な差異はない。

試験結果のまとめ方

−

−

ISO規格になし

追加

JISでは,試験結果のまとめ方

を追加した。

規格利用者の利便のため,追加した。

技術的な差異はない。

7.2 老化性試験

試験装置:JIS K 6257による。

試験条件(温度)

ISO 6117

ISO 4927

5.7.1

5.7.1

ISO 188による。

一致

JISを引用。

技術的な差異はない。

3種:150±2 ℃

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

試験方法

−

−

ISO規格になし

追加

JIS K 6257を引用。

計算(参考)

−

−

ISO規格になし

追加

JISでは,計算方法を追加し

た。

規格利用者の利便のため,追加した。

技術的な差異はない。

試験結果のまとめ方

−

−

ISO規格になし

追加

JISでは,試験結果のまとめ方

を追加した。

規格利用者の利便のため,追加した。

技術的な差異はない。

3

D

2

6

0

8

:

2

0

1

2

19

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7性能試

験方法

(続き)

7.3 耐液性試験

試験品:2個のブーツ各々か

ら切り取った3 g〜5 gの切片

2個。5 g以下のブーツでは,

製品2個。

ISO 6117

ISO 4927

5.3.2

5.3.2

JISとほぼ同じ。

追加

JISでは,5 g以下のブーツに

ついても規定した。

5 g以下の試料の対処を追加したもの

で,技術的な差異はない。

試験条件(温度)

3種:150±2 ℃

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

試験結果のまとめ方

−

−

ISO規格になし

追加

JISでは,試験結果のまとめ方

を追加した。

規格利用者の利便のため,追加した。

技術的な差異はない。

7.4 作動耐久性試験

試験条件(温度)

1種:100±2 ℃(液温度)又

は100±5 ℃(雰囲気温度)

ISO 6117

5.4.3

100±2 ℃(液温度)

追加

JISでは,雰囲気温度条件を併

記した。

日本では雰囲気温度を±5 ℃で管理

している装置がほとんどであり,雰

囲気温度を±5 ℃で管理すれば,液

温度は±2 ℃にほぼ入るため,同レ

ベルと判断し併記している。ISOに

は提案しない。

2種:120±2 ℃(液温度)又

は120±5 ℃(雰囲気温度)

ISO 4927 5.4.3

120±2 ℃(液温度) 追加

JISでは,雰囲気温度条件を併

記した。

3種:150±2 ℃(液温度)又

は150±5 ℃(雰囲気温度)

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

計算

−

−

ISO規格になし

追加

JISでは,計算方法を追加し

た。

規格利用者の利便のため,追加した。

技術的な差異はない。

試験結果のまとめ方

−

−

ISO規格になし

追加

JISでは,試験結果のまとめ方

を追加した。

規格利用者の利便のため,追加した。

技術的な差異はない。

3

D

2

6

0

8

:

2

0

1

2

20

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7性能試

験方法

(続き)

7.5 低温作動性試験

試験方法

試験後,室温で24±1 h放置

後,屈曲亀裂及び外観状態を

調べる。

−

−

ISO規格になし

追加

JISでは,試験後に屈曲亀裂及

び外観状態を調べることを追

加。

技術的な差異はない。

7.6 永久伸び性試験

試験装置(マンドレル):表

面は研磨

ISO 6117

ISO 4927

5.6.1.1

5.6.1.1

JISとほぼ同じ。表

面粗さ

16 Ra

Maximum

変更

JISでは,マンドレルの表面粗

さの規定はない。

技術的な差異はない。

試験条件(温度)

3種:150±2 ℃

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

試験結果のまとめ方

ISO 6117

ISO 4927

5.6.4

5.6.4

JISとほぼ同じ。

追加

JIS Z 8401を引用。

規格利用者の利便のため,JISを引

用。技術的な差異はない。

7.7 耐オゾン性試験

試験条件

3種

−

−

ISO規格になし

追加

JISで特殊高温条件を追加。

日本では特殊な高温条件で使用する

環境があり,設定を継続する。

3種相当のブーツを海外で調達する

状況も考えられるため,ISOに同等

規格の提案を行う。

試験方法

室温放置時間:22 h

ISO 6117

ISO 4927

5.8.3

5.8.3

JISとほぼ同じ。放

置時間は22±1 h

変更

追加

JISでは,室温放置時間の許容

差の規定はない。

JIS K 6259を引用。

実質的に違いはなく,技術的な差異

はない。

3

D

2

6

0

8

:

2

0

1

2

21

D 2608:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 材料試

験方法

常態,老化性,圧縮永久ひず

み,耐液性,低温曲げ性及び

耐オゾン性の試験方法を規

定。

−

−

ISO規格になし

追加

ISO規格は材料について規定

していないが,日本では品質

管理上必要であり,また,図

面指示などで,使用されてい

るもので推奨とする。

使用の便を図り,JISでは記載する

が,ISOには提案しない。

9 保管

ブーツの保管は,受渡当事者

間の協定で定めた方法によ

って包装を行い,次の条件に

よって取り扱わなければな

らない。

a) 有害と認められる温度

及び湿度のもとにブー

ツを放置しない。

b) 直射日光,有害な紫外線

及び有毒ガスにブーツ

を暴露しない。

c) ブーツを変形させる外

力が,ブーツに加えられ

たまま放置しない。

ISO 6117

ISO 4927

3.3

ブーツは,購入者に

よって規定される

要求事項を満たす

ようにこん(梱)包

されなくてはなら

ない。

追加

JISでは,取扱い一般事項も含

む。

JISでは,具体的注意事項を記載して

取扱い上の配慮を促しているため,

JISに残す。

ISO規格を包含しており,ISOには提

案しない。

JISと国際規格との対応の程度の全体評価:(ISO 4927:2005,ISO 6117:2005,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

D

2

6

0

8

:

2

0

1

2