D 2607:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 寸法······························································································································· 2

6 要求性能及び試験方法 ······································································································· 2

6.1 内径の測定 ··················································································································· 2

6.2 外径の測定 ··················································································································· 3

6.3 長さの測定 ··················································································································· 3

6.4 内径収縮試験 ················································································································ 3

6.5 耐圧試験 ······················································································································ 3

6.6 破裂試験 ······················································································································ 3

6.7 負圧試験 ······················································································································ 3

6.8 空気加熱老化試験 ·········································································································· 3

6.9 曲げ試験 ······················································································································ 4

6.10 接着強度試験 ··············································································································· 5

6.11 低温試験 ····················································································································· 6

6.12 静的オゾン劣化試験 ······································································································ 7

6.13 変形試験 ····················································································································· 7

6.14 耐燃料油試験 ··············································································································· 8

6.15 継手金具の耐食性試験 ··································································································· 9

7 表示······························································································································· 9

7.1 製品の表示 ··················································································································· 9

7.2 包装又は送り状の表示 ···································································································· 9

D 2607:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人自動車技

術会(JSAE)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 2607:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 2607:2008

自動車部品−

バキュームブレーキゴムホースアセンブリ

Automotive parts-Vacuum brake rubber hose assemblies

序文

この規格は,1980年に制定され,その後1999年の改正を経て今日に至っている。その後の技術的進歩

に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,自動車のバキュームサーボ油圧ブレーキ系に使用するバキュームブレーキゴムホース(以

下,ホースという。)及びバキュームブレーキゴムホースアセンブリ(以下,ホースアセンブリという。)

の要求性能,試験方法及び表示について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6274 ゴム及びプラスチック−引裂強さ及び接着強さの求め方における波状曲線の解析

JIS K 6330-1 ゴム及びプラスチックホース試験方法−第1部:ホース及びホースアセンブリの寸法

測定

JIS K 6330-2 ゴム及び樹脂ホース試験方法−第2部:耐圧性試験

JIS Z 2371 塩水噴霧試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ホースアセンブリ

バキュームサーボ油圧ブレーキ系に使用するために,両端に継手金具を取り付けたバキュームブレーキ

ホース。

3.2

ホース

バキュームサーボ油圧ブレーキ系に使用する可とう(撓)管であり,ホースアセンブリの構成要素。

3.3

2

D 2607:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

継手金具

かしめなどによって,ホースアセンブリ両端に永久結合するように設計された継手であり,ホースアセ

ンブリの構成要素。

3.4

き裂

環境及び/又は応力によってホース表面に発生した割れ。

3.5

漏れ

ホースの欠陥による空気漏れ。

4

種類

ホースの種類は,その構造によって表1のとおり2種類とする。

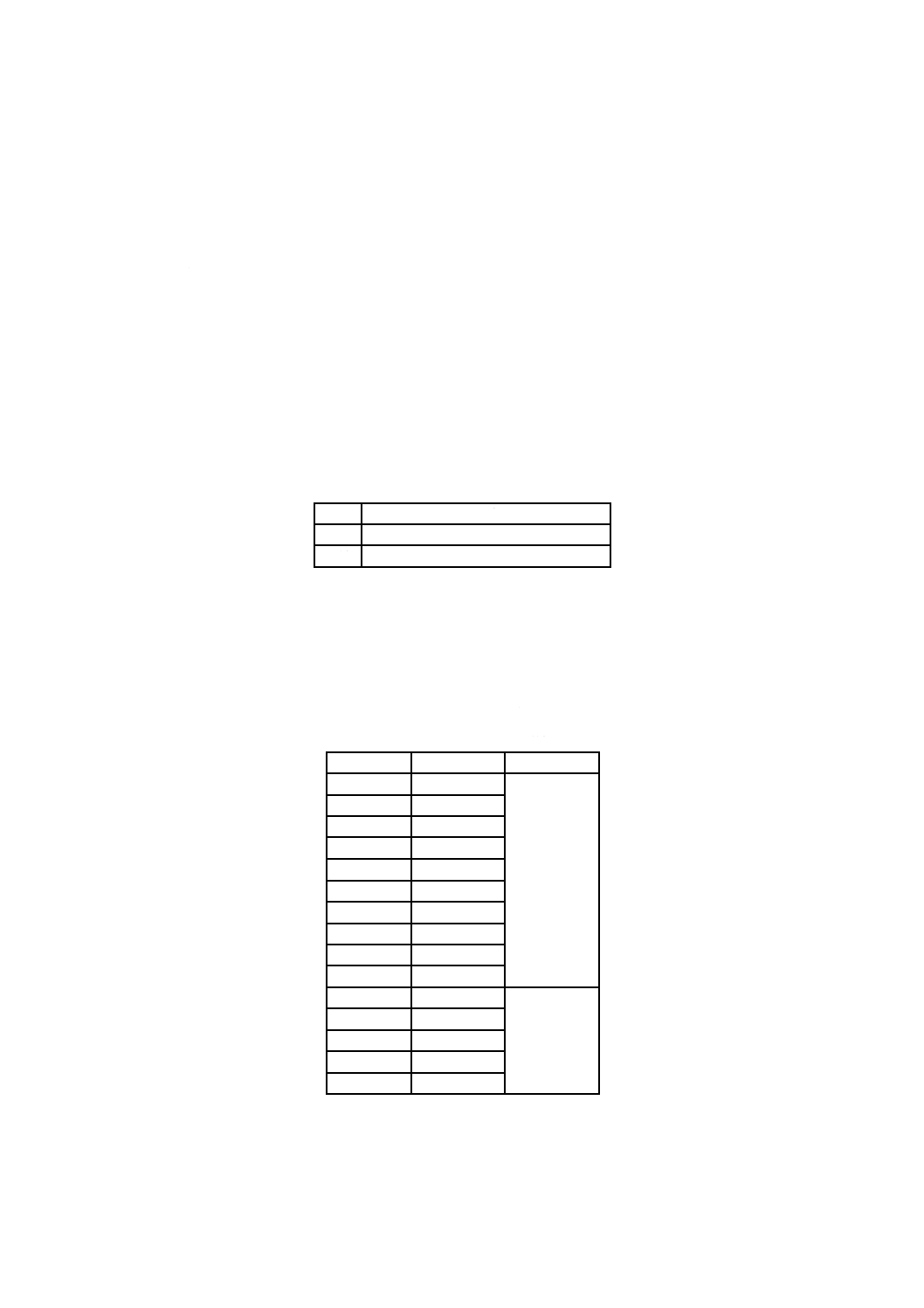

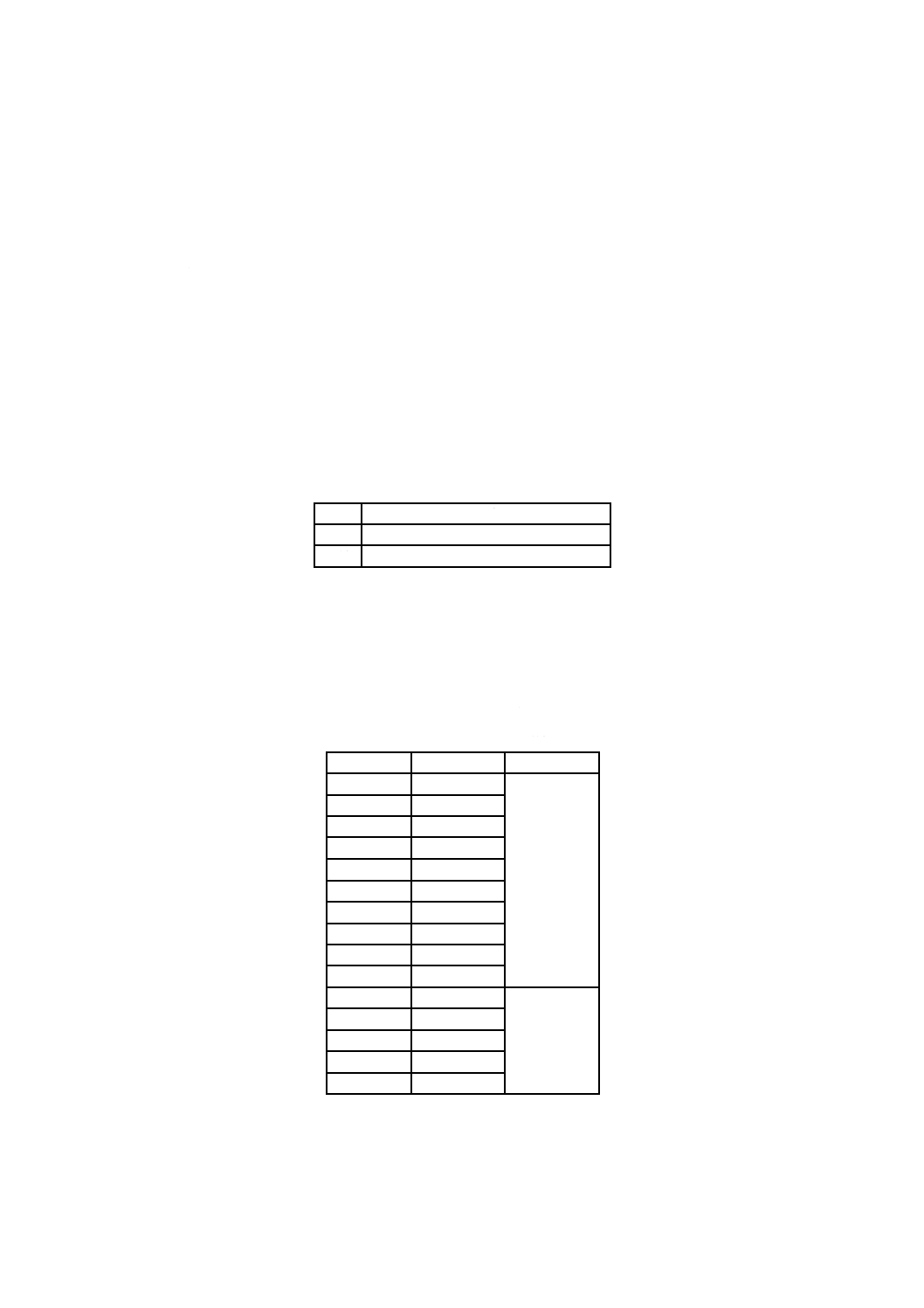

表1−ホースの種類及び構造

種類

構造

1種

ゴム層だけ

2種

内面ゴム層,中間補強層,外面ゴム層

5

寸法

ホースの内径及び許容差は,表2による。

なお,受渡当事者間で別途定める場合は,その協定による。

表2−ホースの内径及び許容差

単位 mm

呼び内径

内径

許容差

5.6

5.6

±0.6

6.4

6.4

7.1

7.1

8.7

8.7

9.5

9.5

10

10.0

11.1

11.1

11.9

11.9

12

12.0

12.7

12.7

14

14.0

±0.7

15.9

15.9

17.5

17.5

19.1

19.1

25.4

25.4

6

要求性能及び試験方法

6.1

内径の測定

3

D 2607:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ホースの内径の測定は,JIS K 6330-1による。

6.2

外径の測定

ホースの外径の測定は,JIS K 6330-1による。

6.3

長さの測定

ホースの長さの測定は,JIS K 6330-1による。

6.4

内径収縮試験

6.4.1

要求性能

6.4.2によって試験したとき,ホース内部を規定の鋼球がスムースに通過しなければならない。ただし,

1種は適用外とする。また,継手金具がつく場合の継手金具部は除く。

6.4.2

試験方法

ホースの一端側から,ホース呼び内径の70 %以上の外径をもつ鋼球を通して行う。

6.5

耐圧試験

6.5.1

要求性能

6.5.2によって試験したとき,ホース本体に漏れ及び/又は破裂があってはならない。

6.5.2

試験方法

ホースの耐圧試験は,長さ300±6 mmの試料ホースに,1種は0.39±0.07 MPa(ゲージ圧),2種は2.41

±0.07 MPa(ゲージ圧)の水圧を

10

0

60+秒間かけて行う。

6.6

破裂試験

6.6.1

要求性能

6.6.2によって試験したとき,各ホースの破裂強さは,表3に示す値以上でなければならない。

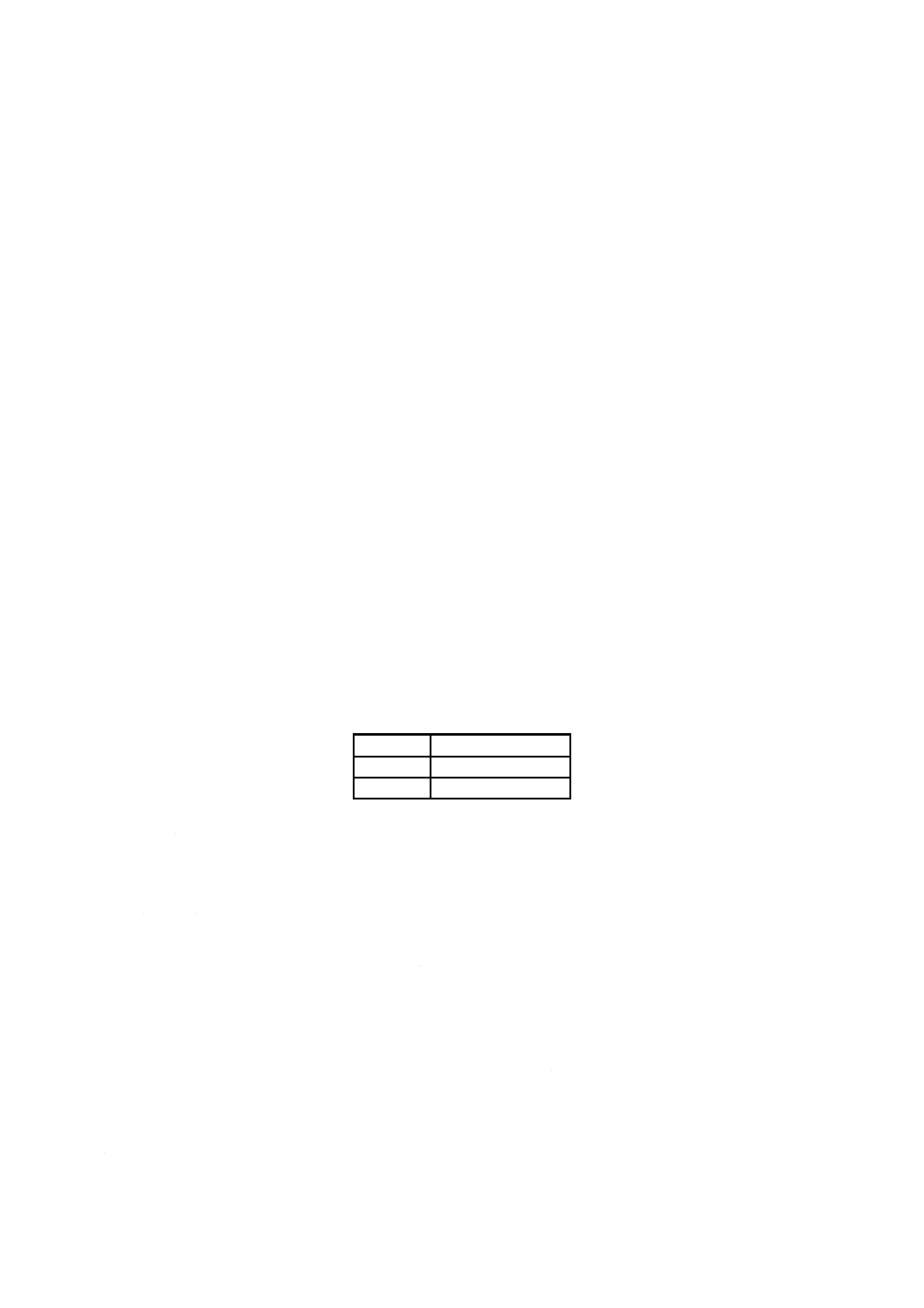

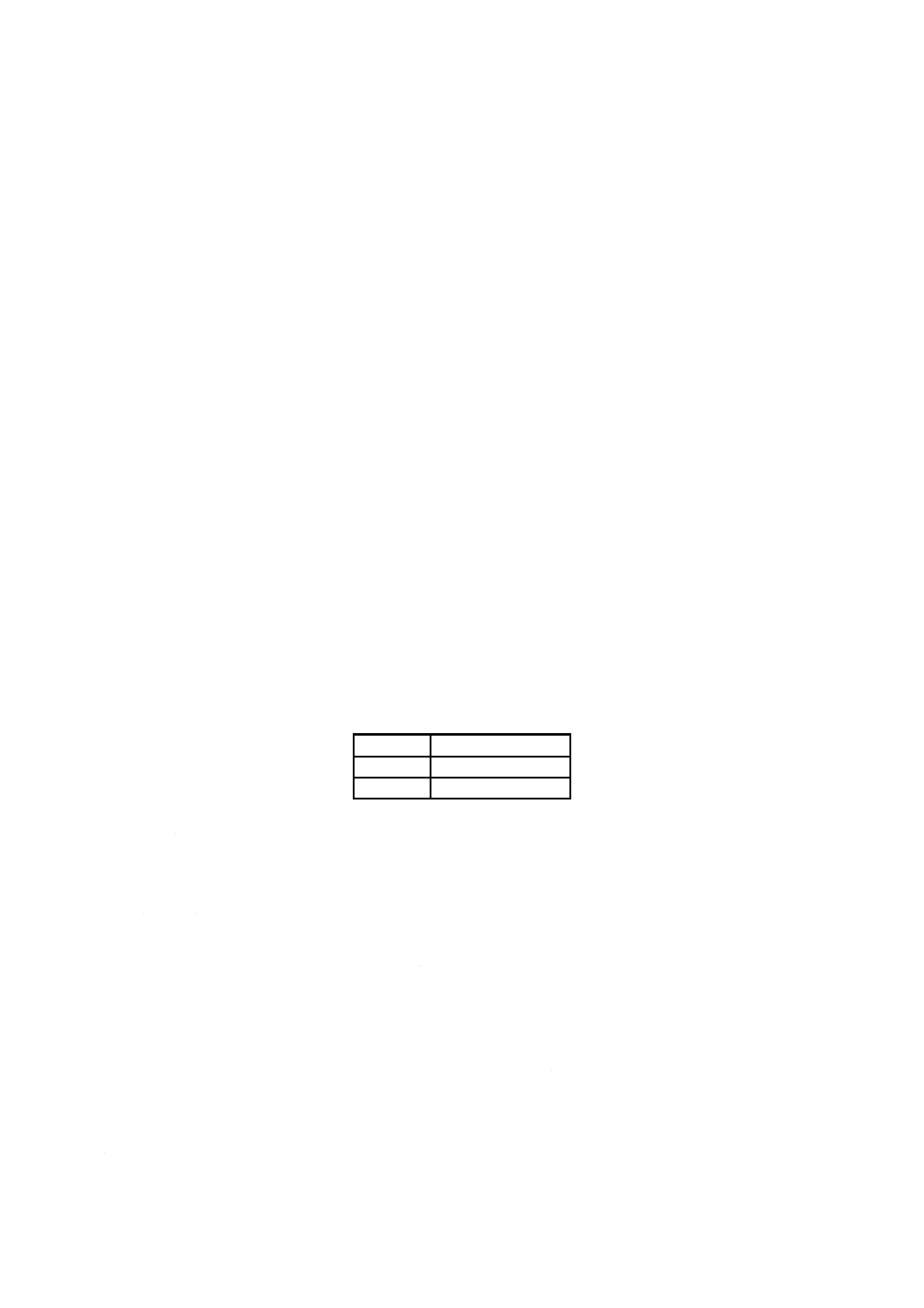

表3−破裂強さ

単位 MPa(ゲージ圧)

種類

破裂強さ

1種

0.39

2種

2.41

6.6.2

試験方法

JIS K 6330-2の7.3(破裂試験)に規定する方法による。この場合,加圧速さは,毎分6.86±0.07 MPa

とする。

6.7

負圧試験

6.7.1

要求性能

6.7.2によって試験したとき,ホース外径の変化は,1.58 mm以下でなければならない。

6.7.2

試験方法

試験は,次による。

a) 長さ300±6 mmの試料ホースの試験前の外径を測定する。

b) ホースの片端を密栓し,他端を負圧試験装置に取り付け,

7

0

88+ kPa減圧し,少なくとも5分間保持す

る。

c) ホースに負圧がかかっている状態で,つぶれが最も大きい部分のホース外径を測定する。

6.8

空気加熱老化試験

4

D 2607:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8.1

要求性能

6.8.2によって試験したとき,ホース外径のつぶれ率は,15 %以下でなければならない。また,円筒に

巻き付けた状態でホース外表面に,肉眼で観察できるき裂,焼け及び破損があってはならない。また,2

種については

10

0

60+秒間加圧している間に,ホース本体に漏れ及び/又は破裂があってはならない。

6.8.2

試験方法

試験は,次による。

a) 試料ホースの試験前の外径を測定する。

b) 125±2 ℃の恒温槽内で,ホースをまっすぐに伸ばした状態で,片端を密栓し,他端を負圧装置に取り

付け,

7

0

88+ kPa減圧し,96〜98時間保持する。

c) ホースを室温に戻し,大気圧に戻した状態で5分以内につぶれが最も大きい部分のホースの外径を測

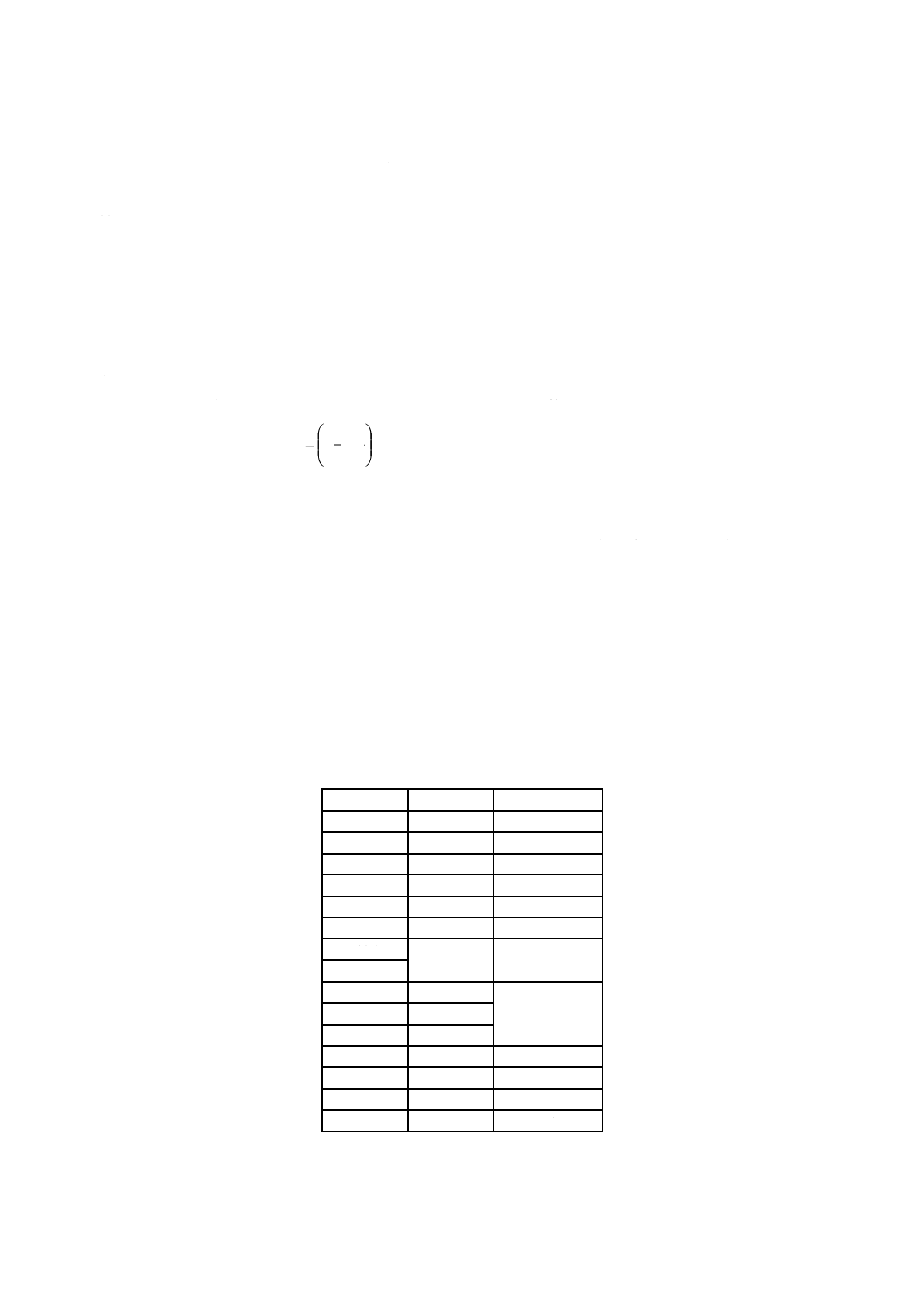

定し,試験前の外径に対するつぶれ率を,次の式によって計算する。

100

1

1

2

r

×

−

=

D

D

D

ここに,

Dr: ホースのつぶれ率 (%)

D1: 試験前のホース外径 (mm)

D2: 試験後,つぶれが最も大きい部分のホース外径 (mm)

d) 室温で5〜5.5時間放置後,試料をホース外径の5倍の直径をもつ円筒に巻き付ける。巻き付けた状態

でホース外表面に,肉眼で観察できるき裂,焼け及び破損の有無を確認する。

e) 2種については,ホース内部に水を満たし10秒以内に内圧を1.21±0.07 MPaにし,60〜70秒間保持

し,ホース本体からの漏れを調べる。

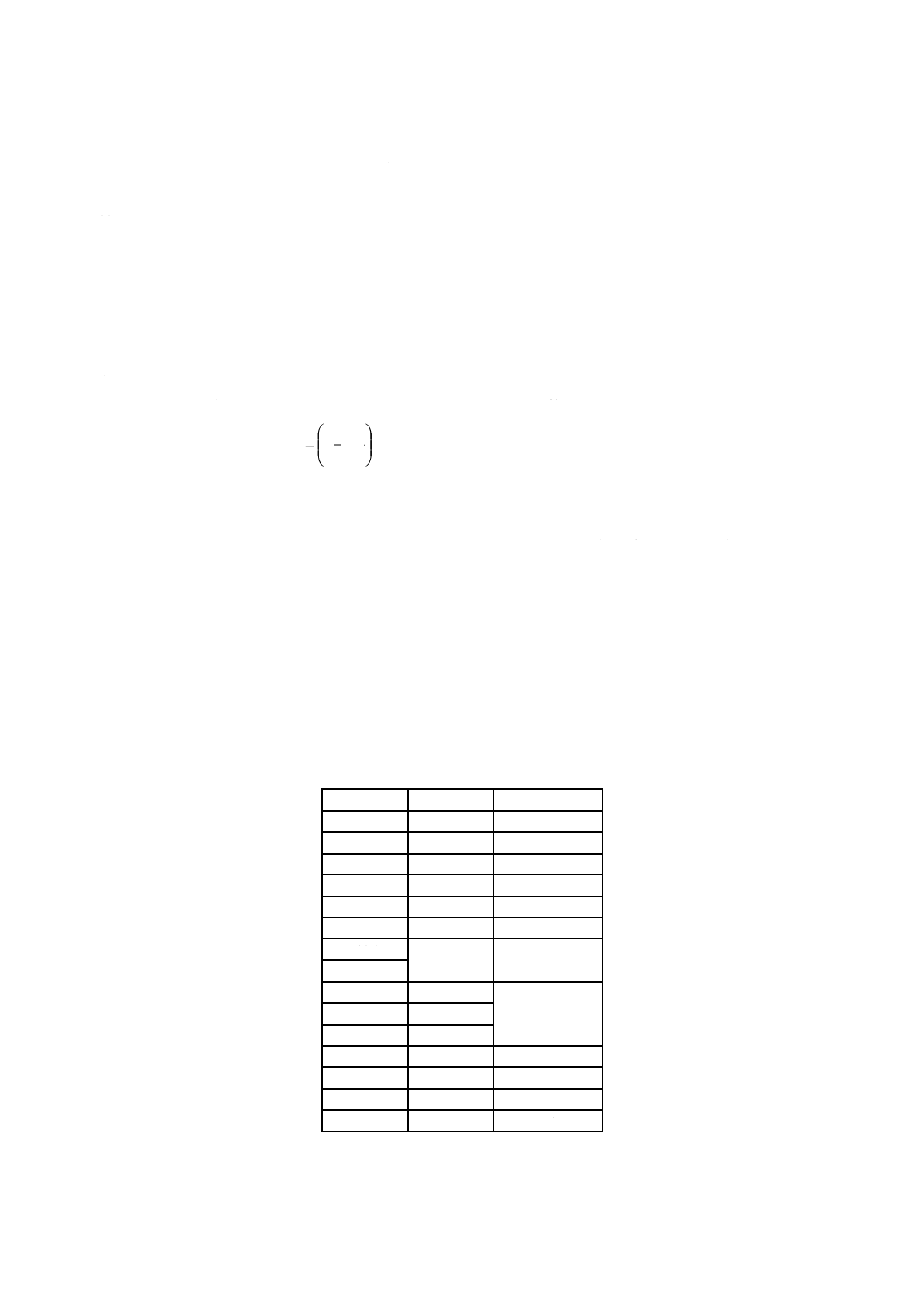

6.9

曲げ試験

6.9.1

要求性能

6.9.2によって試験したとき,外径のつぶれは,表4に示す値以下でなければならない。

表4−曲げ試験の外径のつぶれ

単位 mm

呼び内径

試料の長さ

外径のつぶれ

5.6

178

4.4

6.4

203

2.4

7.1

229

4.8

8.7

279

5.1

9.5

305

4.0

10

305

5.5

11.1

356

6.7

11.9

12

356

5.5

12.7

406

14

559

15.9

559

5.6

17.5

711

5.5

19.1

711

5.6

25.4

914

7.1

6.9.2

試験方法

5

D 2607:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

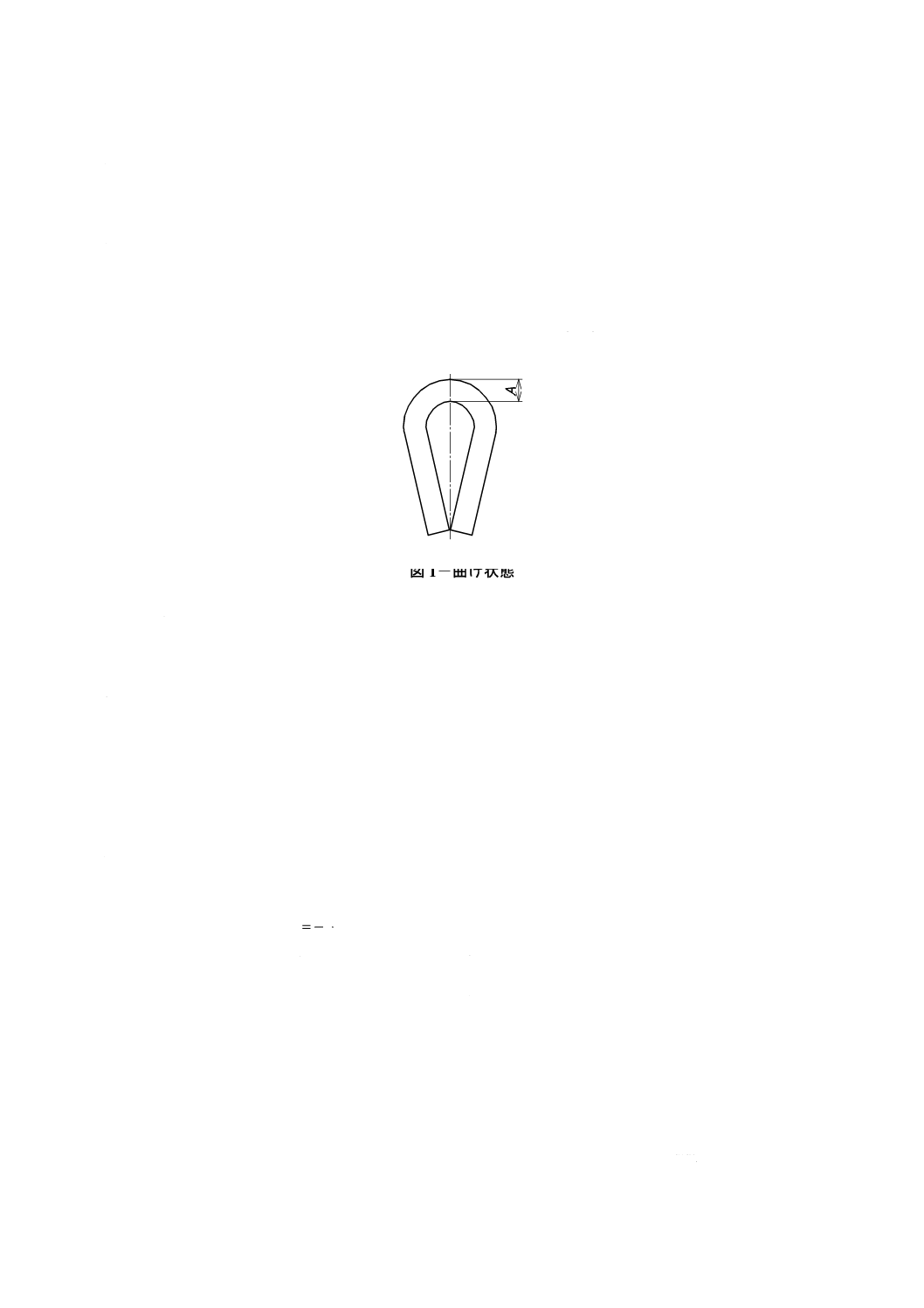

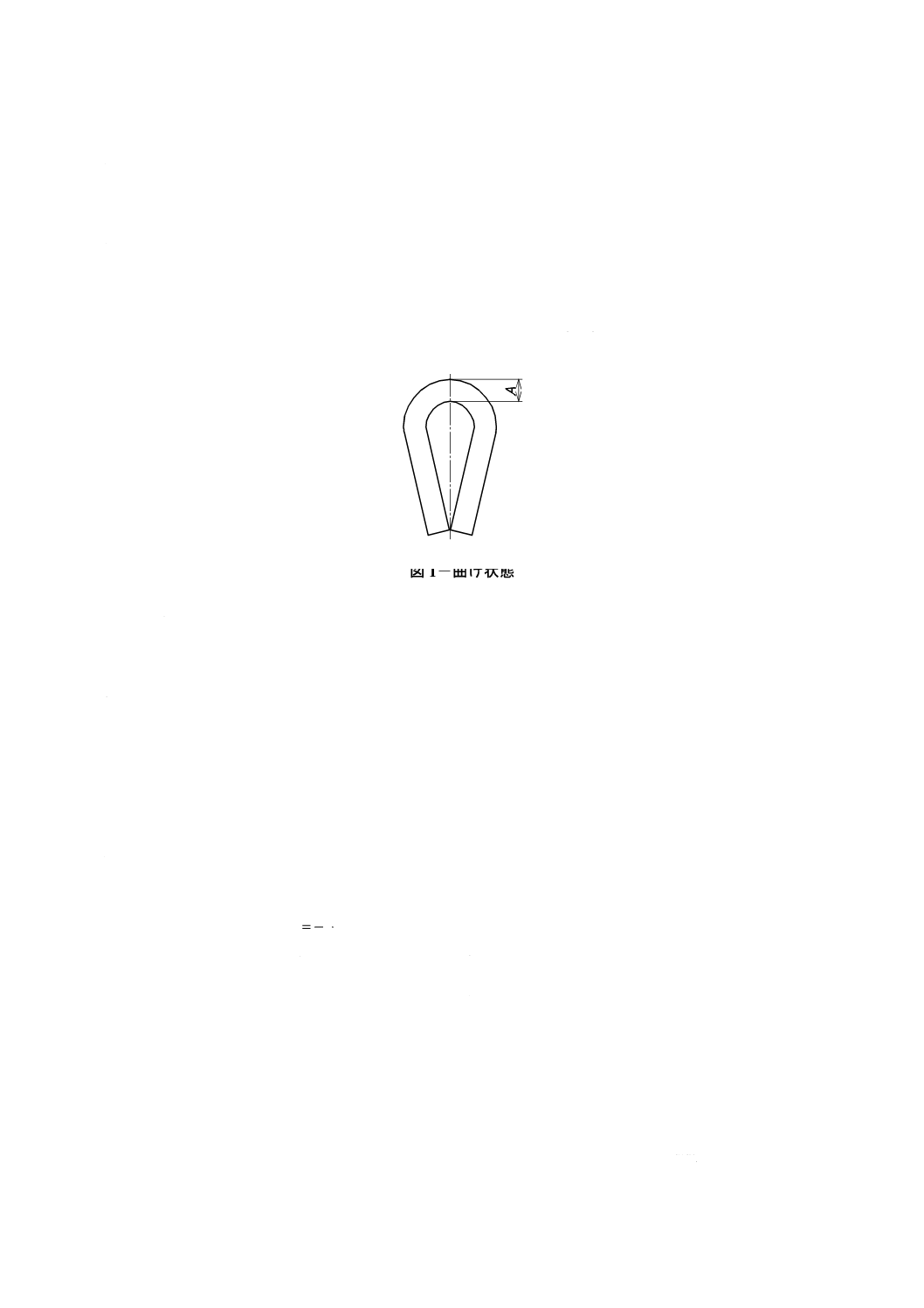

試験は,次による。

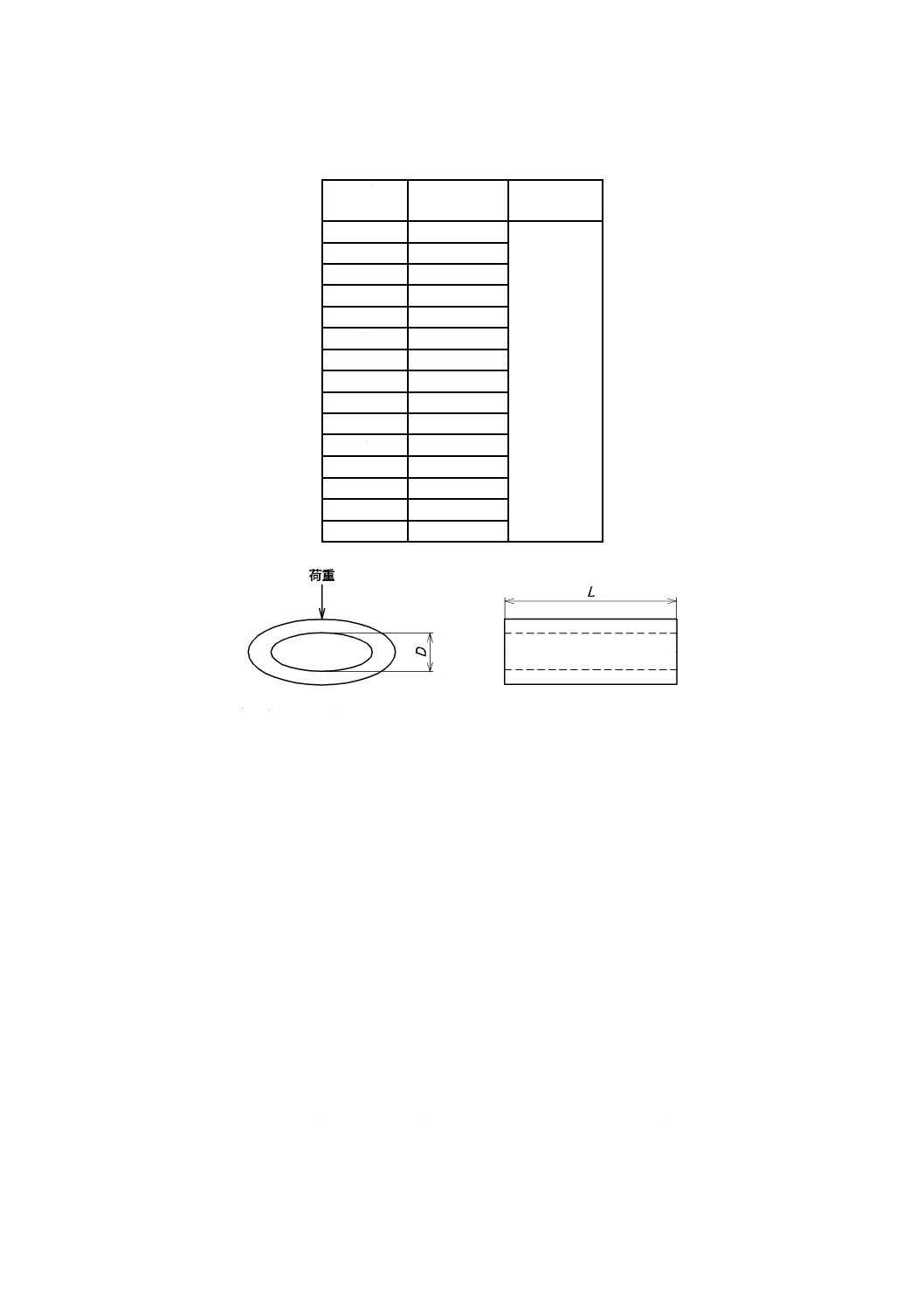

a) 表4に規定する長さの試料の中央部の外径D1を測定する。

b) 図1に示すように,試料の両端が接するように,試料を自然な曲率で曲げる。

c) 試料を曲げた状態で,再度同じ試料中央部の図1に示す外径D2を測定する。

d) ホース外径つぶれを,次の式によって算出する。

D=D1−D2

ここに,

D: ホース外径つぶれ (mm)

D1: 曲げる前のホース外径 (mm)

D2: 曲げた後のホース外径 (mm)

図1−曲げ状態

6.10 接着強度試験

6.10.1 要求性能

6.10.2によって試験したとき,各層間のはく離強さは,14 N/cm以上とする。ただし,1種は適用外とす

る。

6.10.2 試験方法

試験は,次による。

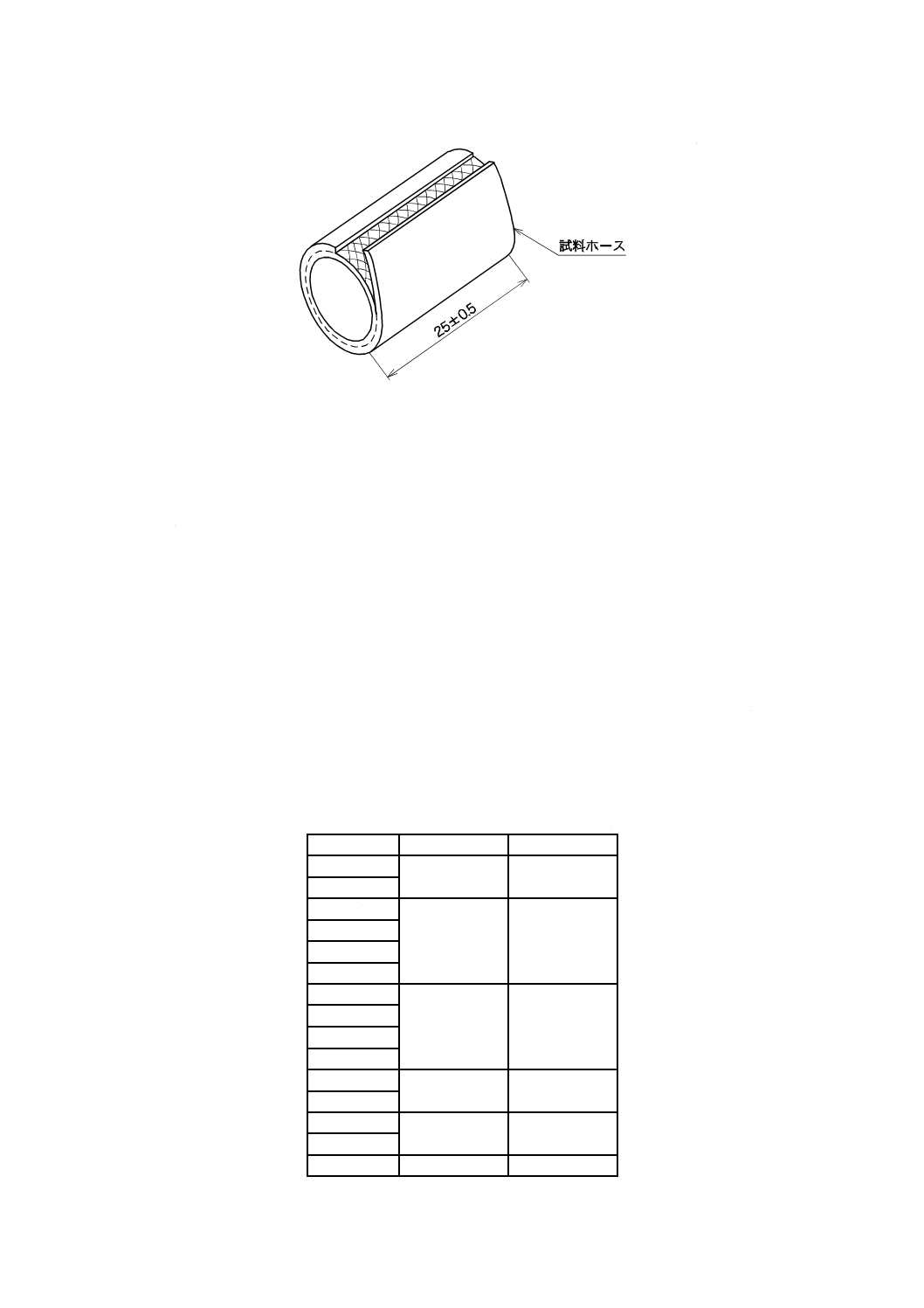

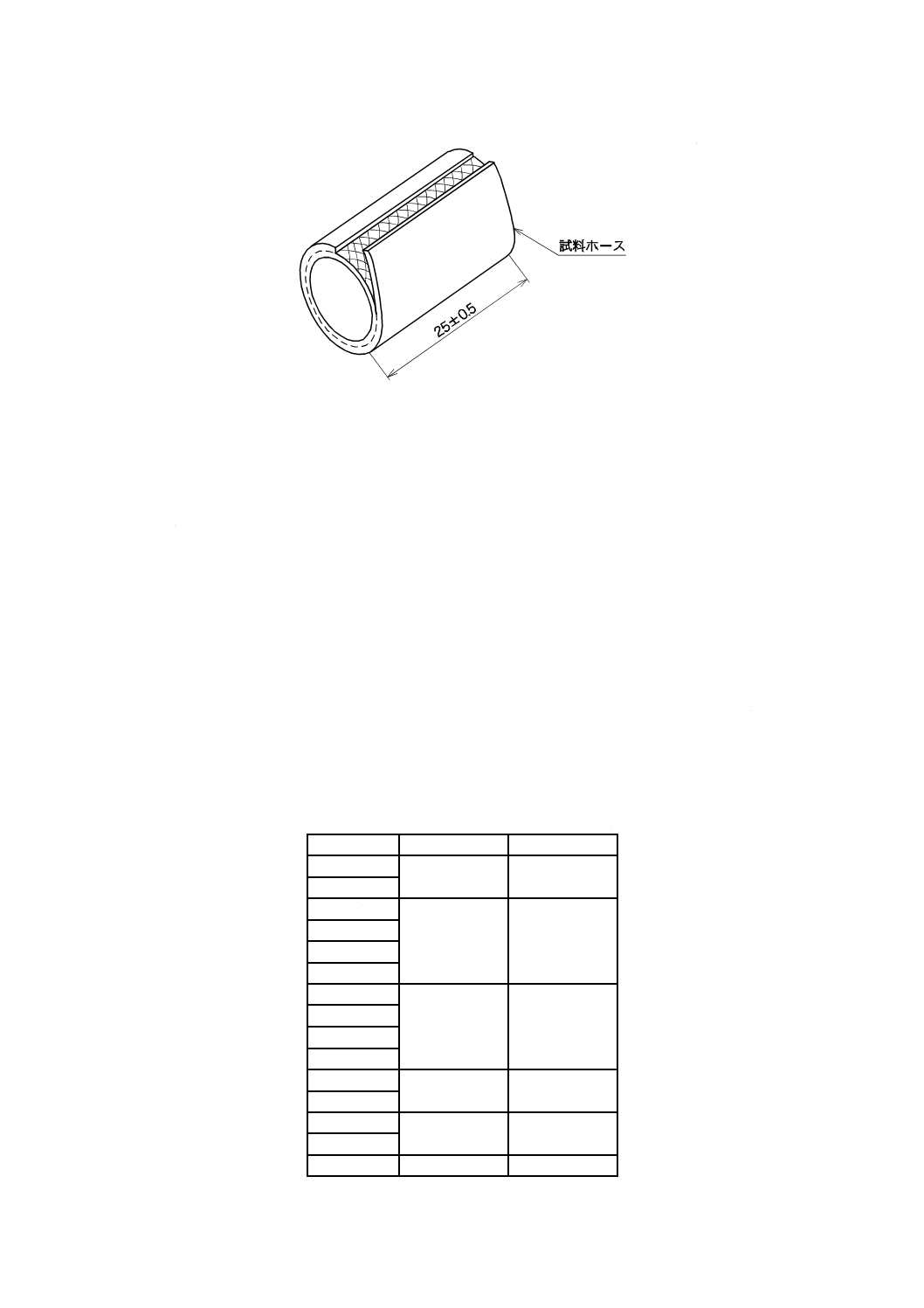

a) ホースを軸方向に対して直角に切断して,図2に示す長さ25±0.5 mmのリング状の試験片を用意し,

その試験片のテストすべき層の隣接する層まで,軸方向に切り込みを入れる。

b) 引張り速さ毎分25.0±1.5 mmで,各層間のはく離強さを計測器を用いて記録する。

c) 記録された波状曲線について,JIS K 6274に規定する解析方法によって選んだ9個の波状部の頂点の

中央値(FF)を求め,はく離強さは次の式によって算出する。

b

F

T

F

F=

ここに,

TF: はく離強さ (N/cm)

FF: はく離したときの力 (N)

b: 試験片の有効幅 (cm)

単位 mm

6

D 2607:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−接着試験用の試験片

6.11 低温試験

6.11.1 要求性能

6.11.2によって試験したとき,ホースの内面ゴム及び外面ゴムに,肉眼で観察できるき裂及び/又は破

損があってはならない。

6.11.2 試験方法

試験は,次による。

a) 表5に規定する長さの試料ホースを1種については−35±2 ℃,2種については−40±2 ℃の槽にま

っすぐな状態で入れ,70〜72時間放置する。その後,この温度でホースを表5に規定する直径をもつ

円筒に沿って3〜5秒間かけて一定の速度で180°以上曲げる。

b) ホースの外面ゴムのき裂及び/又は破損の有無を肉眼で調べる。

c) ホースを室温に戻して取り外した後,1種については,ホースを切り開いて,内面ゴムのき裂及び/

又は破損の有無を肉眼で調べる。2種については,5時間放置した後に,1.21±0.07 MPaの水圧を

10

0

60+

秒間かけて漏れがないことを確認することで,内面ゴムにき裂及び/又は破損がないことを調べる。

表5−低温試験の試料の長さ及び円筒直径

単位 mm

呼び内径

試料の長さ

円筒直径

5.6

445

152

6.4

7.1

483

177

8.7

9.5

10

11.1

521

203

11.9

12

12.7

14

559

229

15.9

17.5

610

254

19.1

25.4

724

330

7

D 2607:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.12 静的オゾン劣化試験

6.12.1 要求性能

6.12.2によって試験したとき,ホースの外表面に,7倍の拡大鏡で観察できるき裂があってはならない。

6.12.2 試験方法

試験は,次による。

a) 試料をホース外径の8倍の直径をもつ円筒の全周に沿って曲げる。このとき,試料長さは,円筒の円

周より長いものを用い,試料の端は交差したところをテープ又はより糸でくくりつける。もし,円筒

に巻きつけたときに,試料につぶれが生じた場合,ホース内部に支えを使用する。

b) 試料を円筒に巻き付けた状態で,室温に24〜24.5時間放置する。

c) 試料を円筒に巻き付けた状態で,オゾン分圧100±10 mPa(オゾン濃度100±10 pphm)の試験槽内に

2

0

70+時間放置する。槽内の温度は,試験中40±2 ℃に保つ。

d) 試料ホースの外表面を,7倍の拡大鏡でき裂を調べる。このとき,ホースの締結部分及びホース端部

の内面ゴム層は除外する。

6.13 変形試験

6.13.1 要求性能

6.13.2によって試験したとき,ホース外径の回復率は,表6に示す値以上でなければならない。また,

ホースを圧縮させるのに必要な変形荷重は,表6に示す値とする。

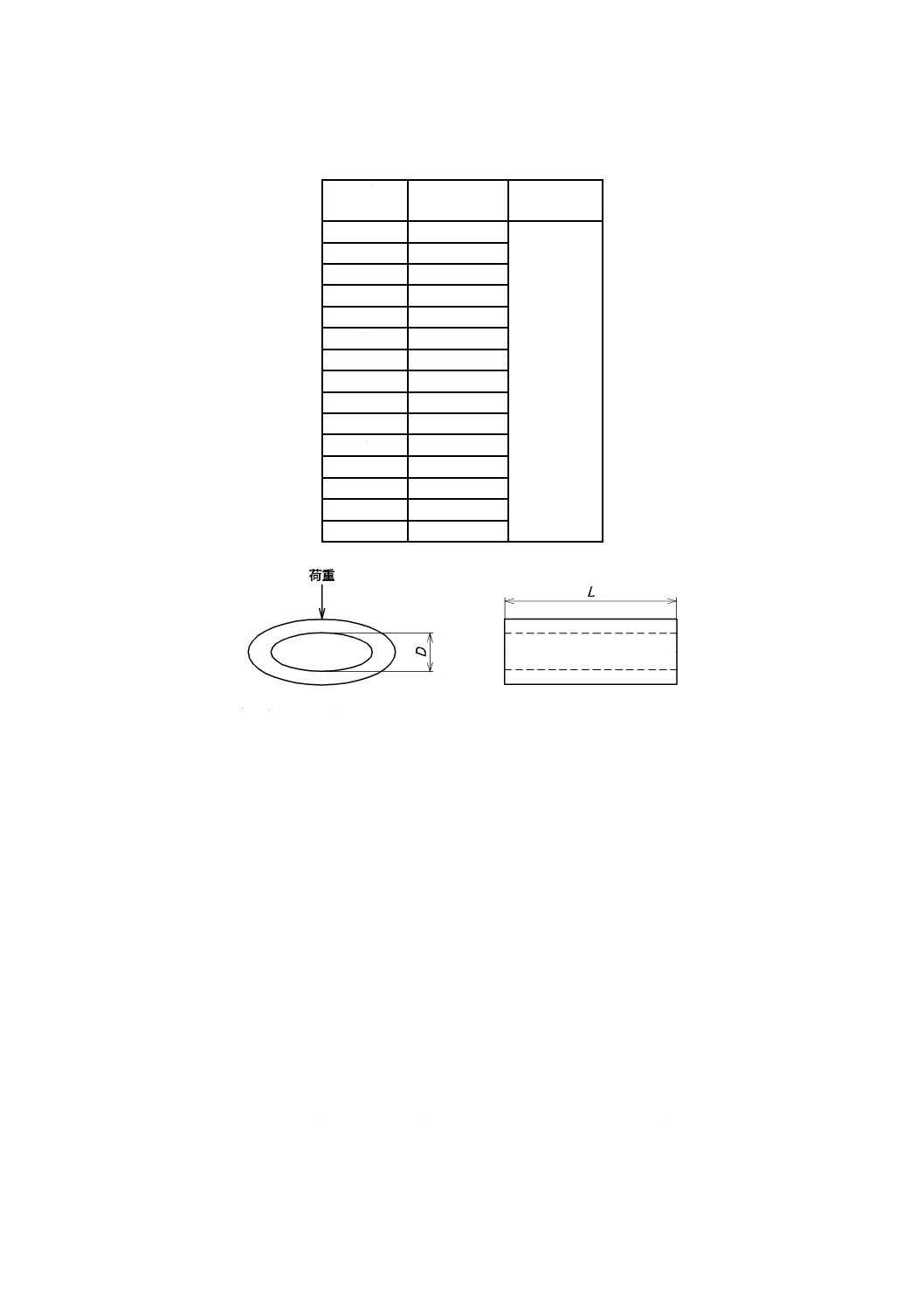

6.13.2 試験方法

試験は,次による。

a) 表7に規定した長さの試料の外径を測定する。

b) 試料を圧縮装置内に長手方向に置く。

c) 試料に徐々に力を加え,図3に示す寸法Dが表7に規定されている値になるように圧縮する。

d) 圧縮してから5秒間後に力を開放し,加えられた最大荷重を記録する。

e) 前記a)〜d)の操作を,圧縮と圧縮との間に,10秒間の回復時間を与えながら,4回繰り返す。

f)

荷重を除いて60秒間放置した後,ホースの外径を測定する。

g) ホースの外径の回復率は,次の式によって算出する。

100

1

2

t

×

=D

D

D

ここに,

Dt: ホースの外径の回復率 (%)

D1: 試験前のホース外径 (mm)

D2: 試験後のホース外径 (mm)

表6−変形試験の回復率及び変形荷重

種類

回復率

変形荷重

1種

85 %

1回目311 N以下

5回目49 N以上

2種

90 %

1回目222 N以下

5回目89 N以上

8

D 2607:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−変形試験の試料の変形時の寸法及び試料の長さ

単位 mm

呼び内径

変形時の寸法

D

試料の長さ

L

5.6

1.2

25.4

6.4

1.6

7.1

1.6

8.7

2.0

9.5

2.4

10

2.0

11.1

2.0

11.9

2.0

12

2.0

12.7

3.2

14

4.0

15.9

4.0

17.5

4.8

19.1

4.8

25.4

6.4

D:変形時の寸法

L:試料長さ

図3−試料の変形状態

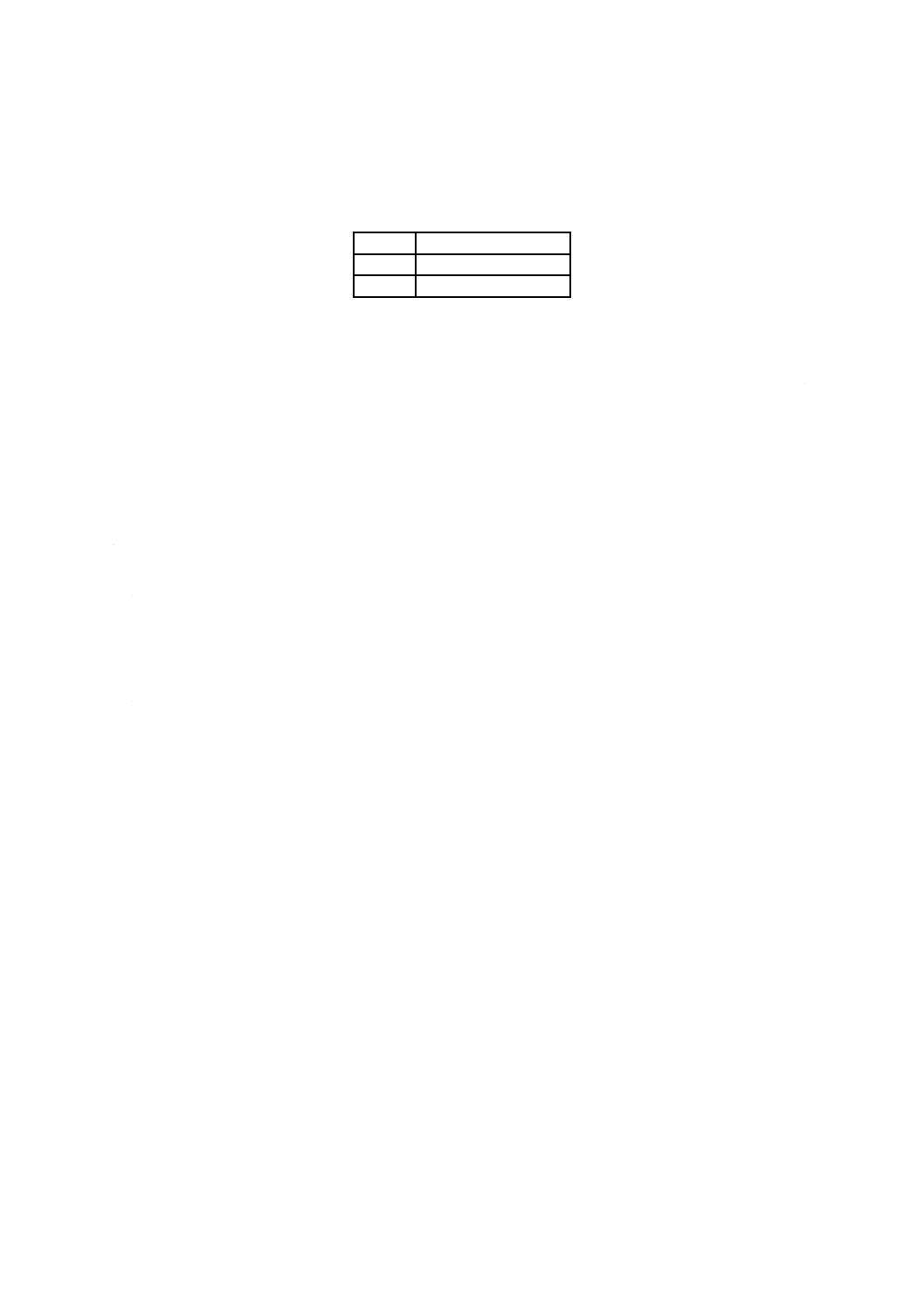

6.14 耐燃料油試験

6.14.1 要求性能

6.14.2によって試験したとき,耐燃料油試験後の内径の保持率は,表8に示す値以上でなければならな

い。また,ホースは10分間の負圧試験で,漏れ及び/又は層間はく離を起こしてはならない。2種につい

ては,内面ゴム側及び外面ゴム側のはく離強さは,10.5 N/cm以上とする。

6.14.2 試験方法

試験は,次による。

a) 長さ300±6 mm試料ホースの試験前の内径を測定する。

b) ホース内部にJIS K 6258に規定する燃料油Bを満たし,室温で48±1時間放置する。

c) 燃料油を排出して5分以内に,1種は内径の85 %,2種は内径の70 %の外径の鋼球が端から端まで

スムースに通るかどうか確認し,スムースに通った場合,ホース内径の保持率が表8を満足するもの

とする。

d) 燃料油を排出して10分以内に

7

0

88+ kPa減圧し,10±1分間の負圧試験を実施し,漏れ及び/又は層

間はく離の有無を確認する。

9

D 2607:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 2種のホースについては,6.10の接着強度試験を行う。

表8−耐燃料油試験後のホース内径の保持率

単位 %

種類

ホース内径の保持率

1種

85

2種

70

6.15 継手金具の耐食性試験

6.15.1 要求性能

6.15.2によって試験したとき,ホースにアセンブリされた継手金具は,継手金具表面に素地金属の腐食

が生じてはならない。

6.15.2 試験方法

JIS Z 2371に規定する塩水噴霧試験方法によって,24±1時間試験する。

7

表示

7.1

製品の表示

ホース又は継手金具には,1本ごとに次の事項を表示する。

a) 製造業者名又はその略号

b) 製造年月又はその略号

7.2

包装又は送り状の表示

包装又は送り状には,次の事項を表示する。ただし,製品に表示してもよい。

a) 部品番号