D 2601:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人自動車技

術会(JSAE)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 2601:1998は改正され,この規格に置き換えられる。

今回の改正では,JIS D 2601:1998におけるISO 3996:1995,Road vehicles−Brake hose assemblies for

hydraulic braking systems used with non-petroleum-base brake fluidとの未整合部分の一部を見直して採用を行

った。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 3996:1995(Road vehicles−Brake

hose assemblies for hydraulic braking systems used with non-petroleum-base brake fluid)を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS D 2601には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 構造 ······························································································································ 2

4.1 ホース ························································································································· 2

4.2 ホースアセンブリ ·········································································································· 2

5. 性能試験項目 ·················································································································· 2

6. 試験 ······························································································································ 3

6.1 試験条件 ······················································································································ 3

6.2 耐圧試験 ······················································································································ 3

6.3 内径収縮試験 ················································································································ 4

6.4 膨張試験 ······················································································································ 4

6.5 破裂試験 ······················································································································ 6

6.6 ブレーキ液適合性 ·········································································································· 7

6.7 ホイップ試験 ················································································································ 8

6.8 引張試験 ······················································································································ 9

6.9 吸水試験 ····················································································································· 10

6.10 低温曲げ試験 ·············································································································· 10

6.11 動的オゾン劣化試験 ····································································································· 10

6.12 ホットインパルス試験 ·································································································· 11

6.13 塩水噴霧試験 ·············································································································· 12

7. 表示 ····························································································································· 13

附属書(参考)JISと対応する国際規格との対比表 ···································································· 14

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 2601:2006

自動車部品−

非鉱油系液圧ブレーキホースアセンブリ

Automotive parts−Brake hose assemblies for hydraulic braking systems

used with non-petroleum-base brake fluid

序文 この規格は,1995年に第3版として発行されたISO 3996,Road vehicles−Brake hose assemblies for

hydraulic braking systems used with non-petroleum-base brake fluidを翻訳し,技術的内容を変更して作成した

日本工業規格である。対応国際規格に規定されているISO適合認証番号及び記号の表示は実施例がないこ

とから不採用としている。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,自動車の液圧ブレーキ装置に使用する液圧ブレーキホースアセンブリの要求

性能,試験方法及び表示について規定する。

そのブレーキホースアセンブリは,補強層及び合成ゴムから構成されたホースに金属製継手金具をアセ

ンブリしたもので,JIS K 2233に規定する非鉱油系ブレーキ液を使用するものに適用する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 3996:1995,Road vehicles−Brake hose assemblies for hydraulic braking systems used with

non-petroleum-base brake fluid (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS B 7721 引張・圧縮試験機−力計測系の校正・検証方法

備考 ISO 7500-1:1999 Metallic materials−Verification of static uniaxial testing machines−Part 1 :

Tension/compression testing machines−Verification and calibration of the force measuring systemか

らの引用事項は,この規格の該当事項と同等である。

JIS K 2233 自動車用非鉱油系ブレーキ液

備考 ISO 4925:1978 Road vehicles−Non-petroleum base brake fluidからの引用事項は,この規格の

該当事項と同等である。

JIS Z 2371 塩水噴霧試験方法

備考 ISO 9227:1990 Corrosion tests in artificial atmospheres−Salt spray testsからの引用事項は,こ

の規格の該当事項と同等である。

2

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 4926 Road vehicles−Hydraulic brake systems−Non-petroleum base reference fluids

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

ブレーキホースアセンブリ (brake hose assembly) ブレーキ装置に使用するために両端に継手金具

を取り付けたブレーキホース。

3.2

ブレーキホース (brake hose) 自動車に制動を加えるために使用される液圧媒体をブレーキ装置に

送るための可とう管。

3.3

継手金具 (end fitting) かしめなどによってブレーキホースアセンブリ両端に永久結合するように

設計された継手。

3.4

自由長 (free length) まっすぐの状態でブレーキホースアセンブリの継手金具間に露出しているブ

レーキホースの直線長さ。

3.5

漏れ (leaks ; burst) 継手金具の入口及び出口以外でのブレーキホースアセンブリの液漏れ。

3.6

き裂 (cracking) 環境及び/又は応力によってホース表面に発生した割れ。

3A. 種類 ブレーキホースアセンブリの種類は,表1のように分ける。

表 1 種類

種類

呼び内径

mm

備考

ISO記号 呼び内径 (参考)

in

1種 A

3.2

膨張量が比較的大きいもの

HR

1/8

B

3.2

膨張量が比較的小さいもの

HL

1/8

2種 A

4.8

膨張量が比較的大きいもの

HR

3/16

B

4.8

膨張量が比較的小さいもの

HL

3/16

4. 構造

4.1

ホース ホースは,内面ゴム層,2層以上の補強層及び外面ゴム層から構成されたものとする。補強

層間には中間層を設けてもよい。外面ゴム層は耐候性のよい黒色配合ゴムとし,内面ゴム層はJIS K 2233

に規定する非鉱油系ブレーキ液に十分耐える配合ゴムとする。

4.2

ホースアセンブリ ブレーキホースアセンブリは,両端に継手金具を永久結合したものとする。

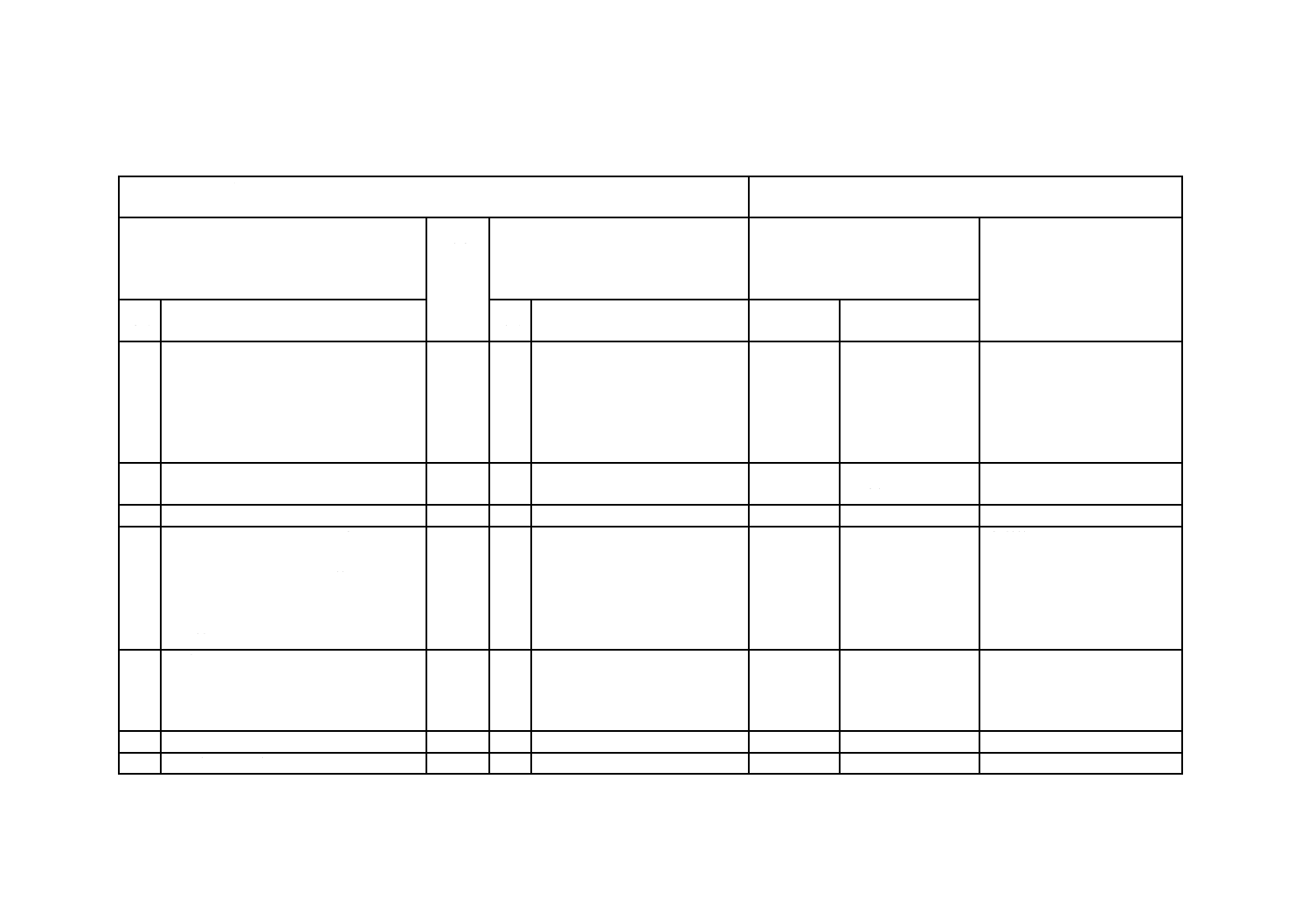

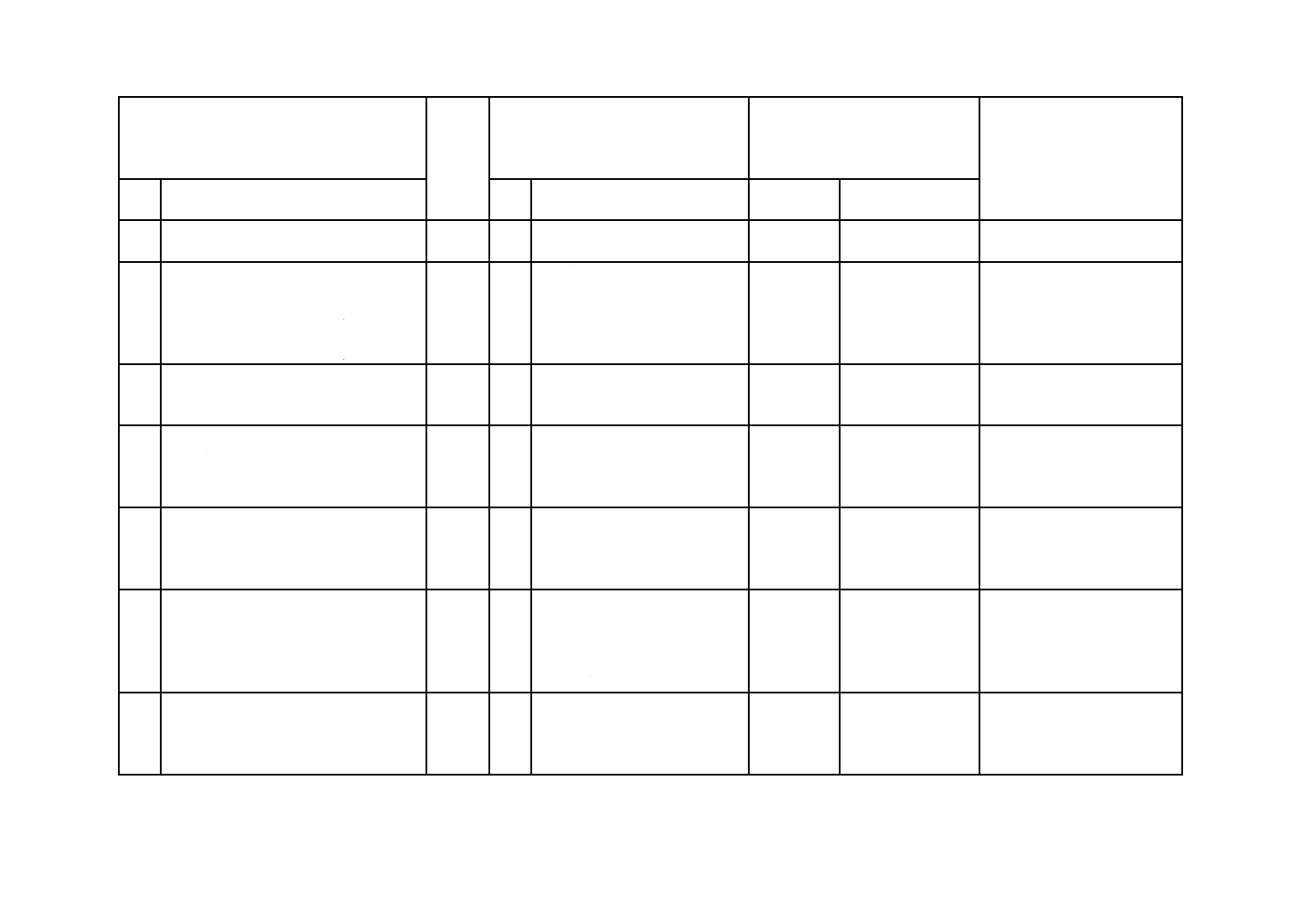

5. 性能試験項目 性能試験の全項目を表2に示す。ブレーキホースアセンブリは,設計変更した場合に

はこの試験の全項目を行う。この場合の設計変更とは,ホースの構造や材料の変更,かしめなどの形状変

更,継手金具などの変更をいう。継手金具のねじの寸法,開口部の寸法,六角部の大きさなどの変更のよ

うに,ホースと継手金具の結合に直接影響しない変更は,設計変更として考えなくてもよい。

ブレーキホースアセンブリの形状が内径収縮試験,ホイップ試験及び引張試験を行うのに適していない

場合には,同じような製造設備及び製法で作られたブレーキホースアセンブリを代わりの試料として使用

してもよい。

3

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

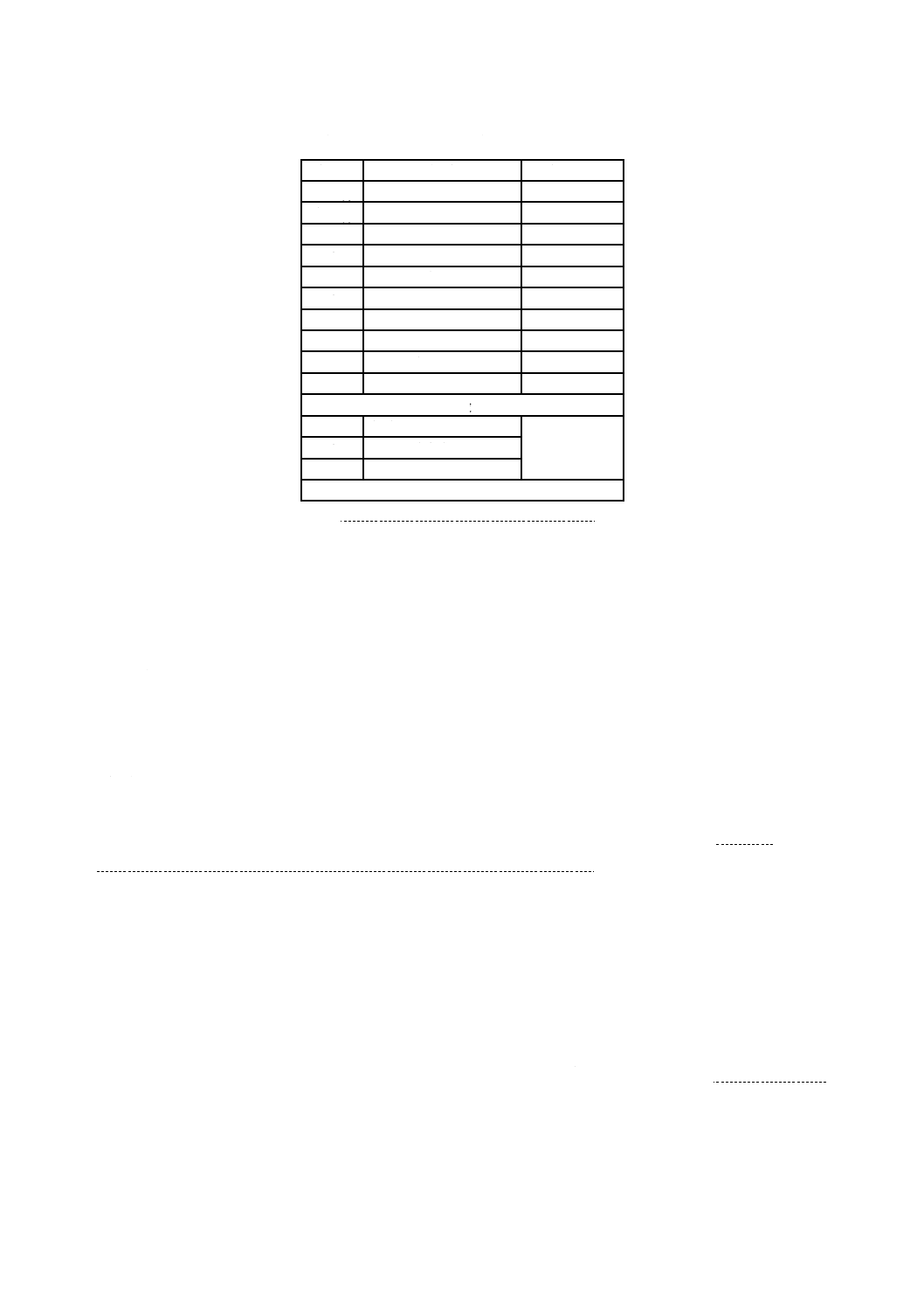

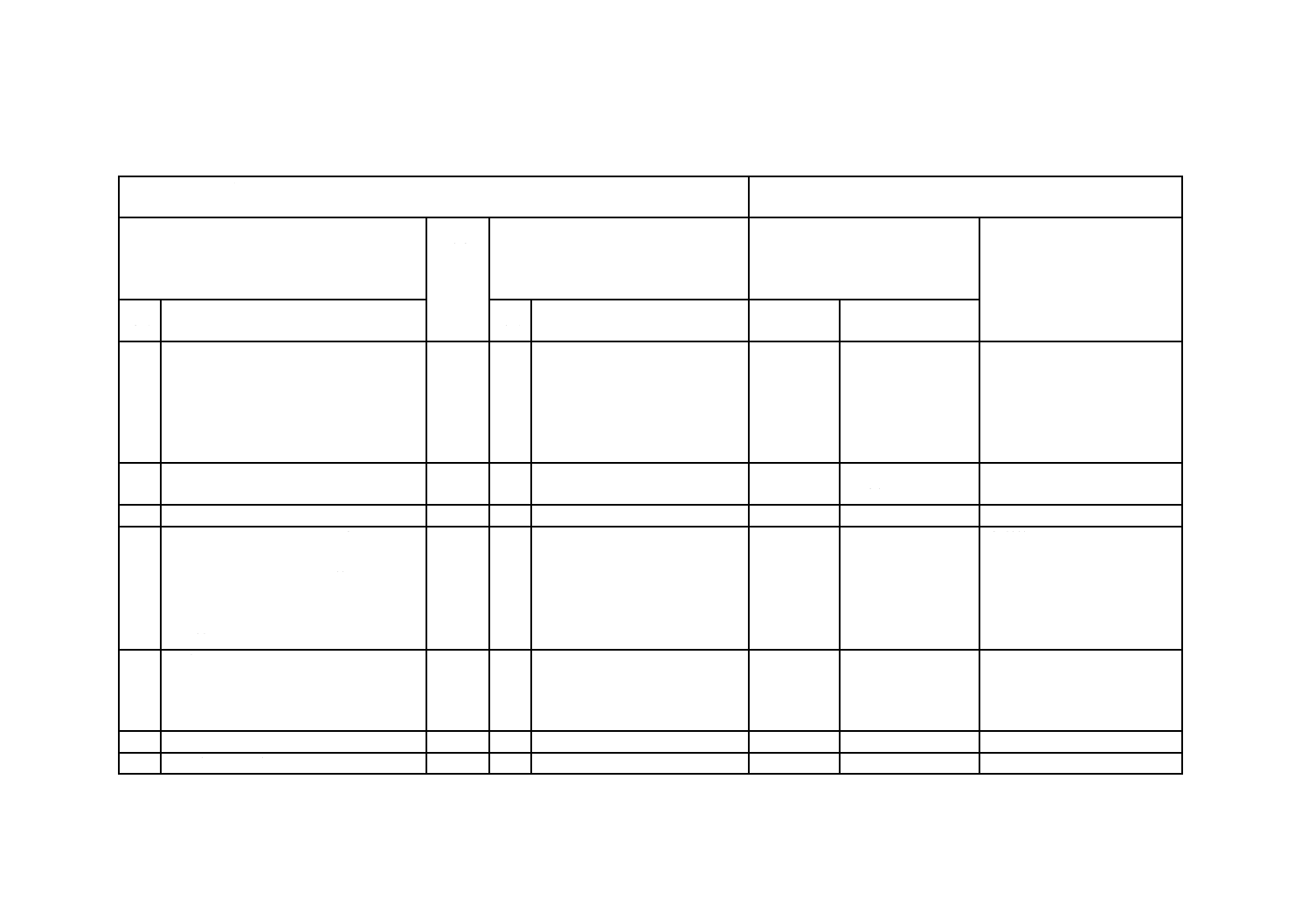

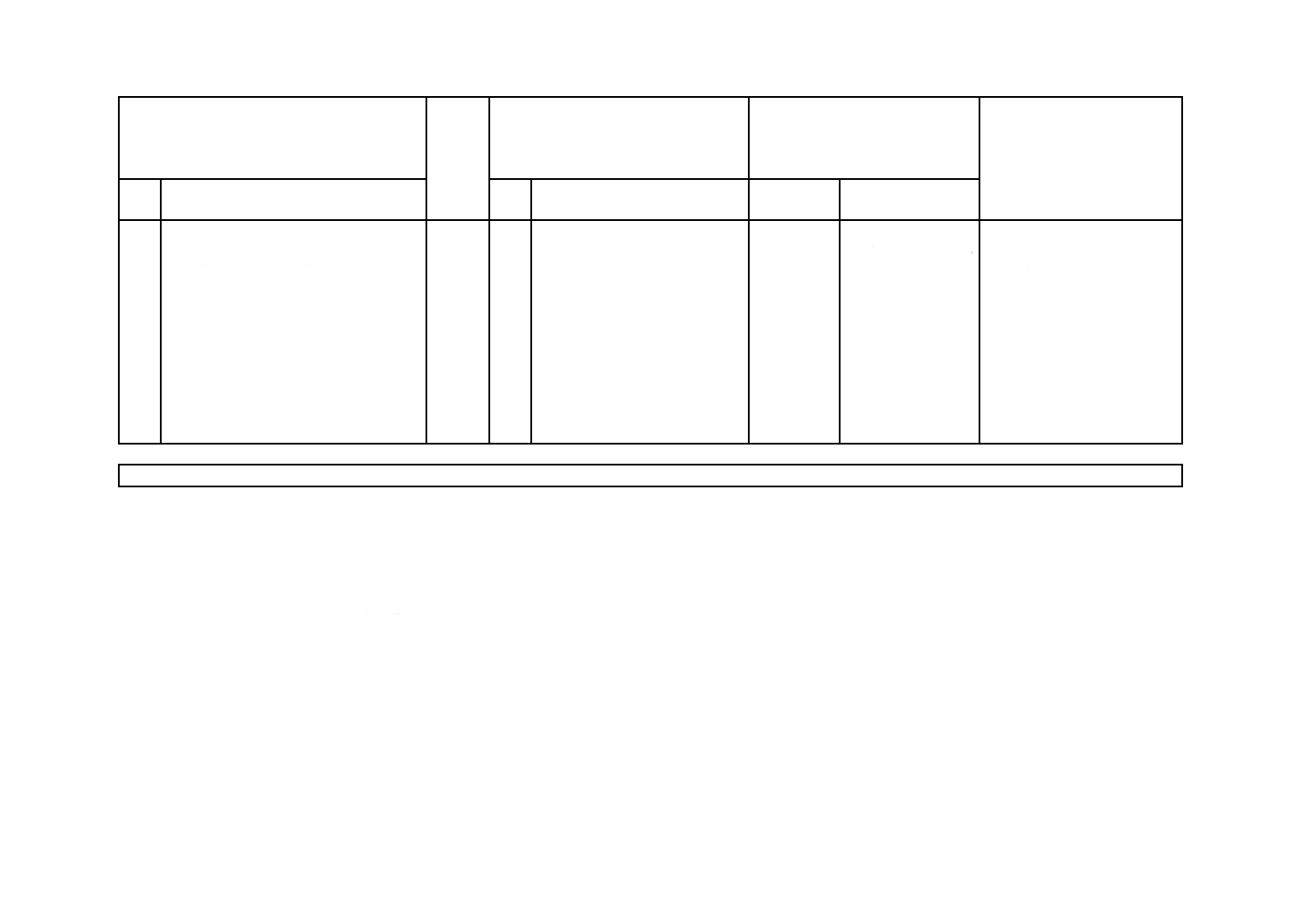

表 2 ブレーキホースアセンブリの性能試験及び試料数

試料数

性能試験

適用項目

全数(1) 耐圧試験

6.2

全数(2) 内径収縮試験

6.3

4

膨張試験後,破裂試験

6.4, 6.5

4

ブレーキ液適合性

6.6

4

ホイップ試験

6.7

4

引張試験

6.8

4

ホットインパルス試験

6.12

2

動的オゾン劣化試験

6.11

1

低温曲げ試験

6.10

1

塩水噴霧試験

6.13

吸水試験

4

破裂試験

6.9

4

ホイップ試験

4

引張試験

総試料数:36

注(1) 全数とは総試料数のすべてを意味する。

(2) 内径収縮試験を行うために,ホースを切断し

ないと測定できないブレーキホースアセン

ブリの試料数は4とする。

6. 試験

6.1

試験条件 試料として性能試験に使うブレーキホースアセンブリは新品で,未使用で製造後,24時

間以上経過したものを使用する。

試験を行う前に4時間以上,試料を15 ℃〜32 ℃の温度に放置しておく。

ホイップ試験及び低温曲げ試験に使うホースアセンブリは試験装置に取り付ける前に,ブラケット,ワ

イヤコイルや金属カラーのような附属品をすべて取り除いておく。また,継手金具に付いている長いパイ

プは短く切っておく。

試験室の温度は,特に指定のない試験項目は15 ℃〜32 ℃とする。

ただし,性能試験に使うブレーキホースアセンブリの放置温度又は試験室の温度が,15 ℃〜32 ℃の範

囲から外れる場合は,試験報告書にその旨を記載しなければならない。

6.2

耐圧試験 ブレーキホースアセンブリに対して,加圧媒体として不活性ガス,エアー,水又はJIS K

2233に適合するブレーキ液を使用して耐圧試験を行う。このとき,漏れなどの異状検知の方法として,圧

力低下の検知又は膨れなど外観異状を目視確認で行う。異状検知を圧力低下の検知で行う場合の試験圧力

は,不活性ガス及びエアーの場合は10.3 MPa〜14.5 MPa,水及びブレーキ液の場合は20.7 MPa〜24.8 MPa

とし,それぞれ10秒間〜25秒間加圧する。

注意 ガス又はエアーの使用にあたっては,規定圧力以下でホースアセンブリ内で破損が起きるとき

には,ガス又はエアーが爆発するので特に注意しなければならない。

異状検知を外観異状の目視確認で行う場合の試験圧力は,水及びブレーキ液の場合29.4 MPa〜34.3 MPa

とし,2分間〜3分間加圧する。

この試験において漏れなどの異状が生じたホースアセンブリは廃棄する。

4

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

内径収縮試験

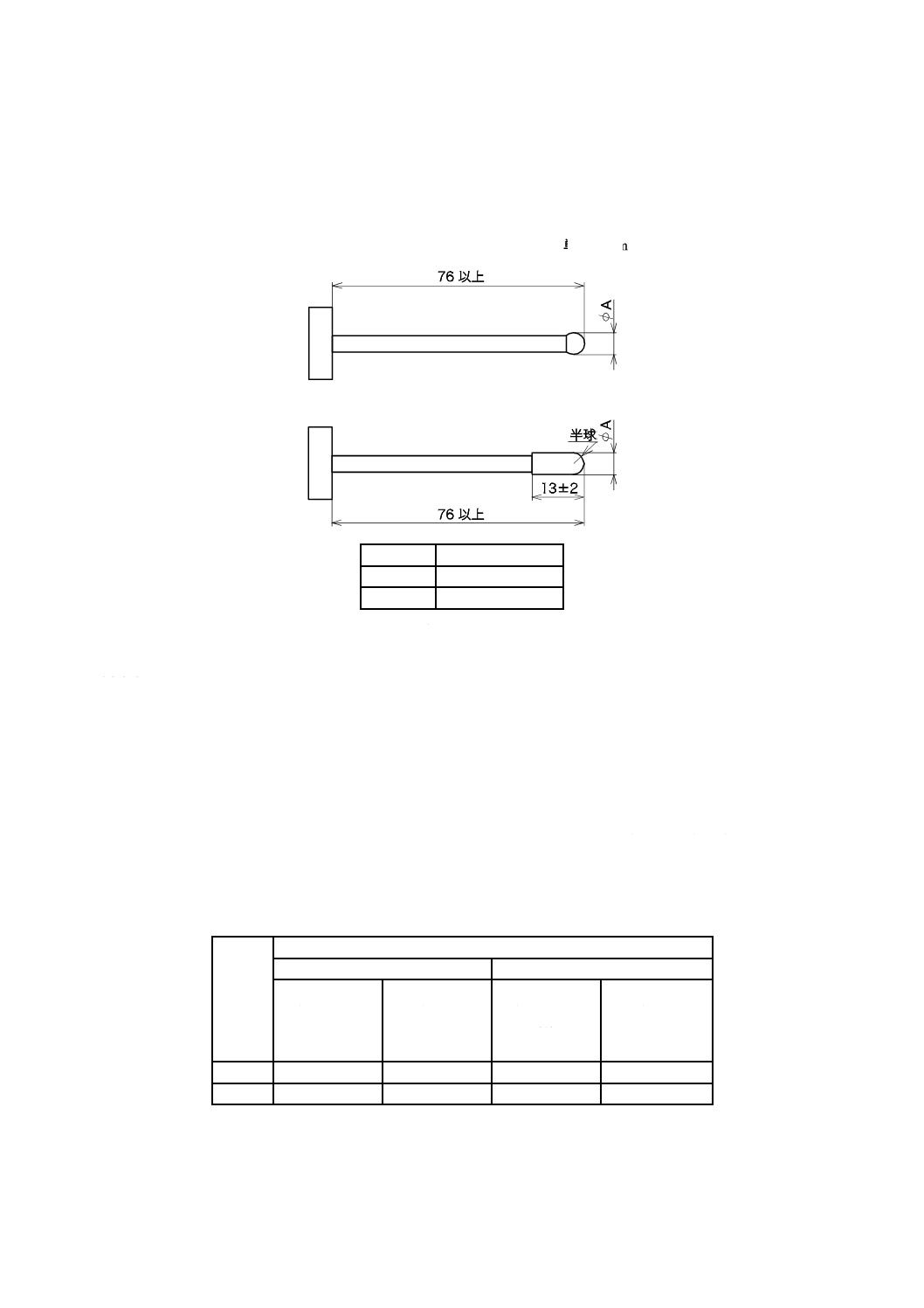

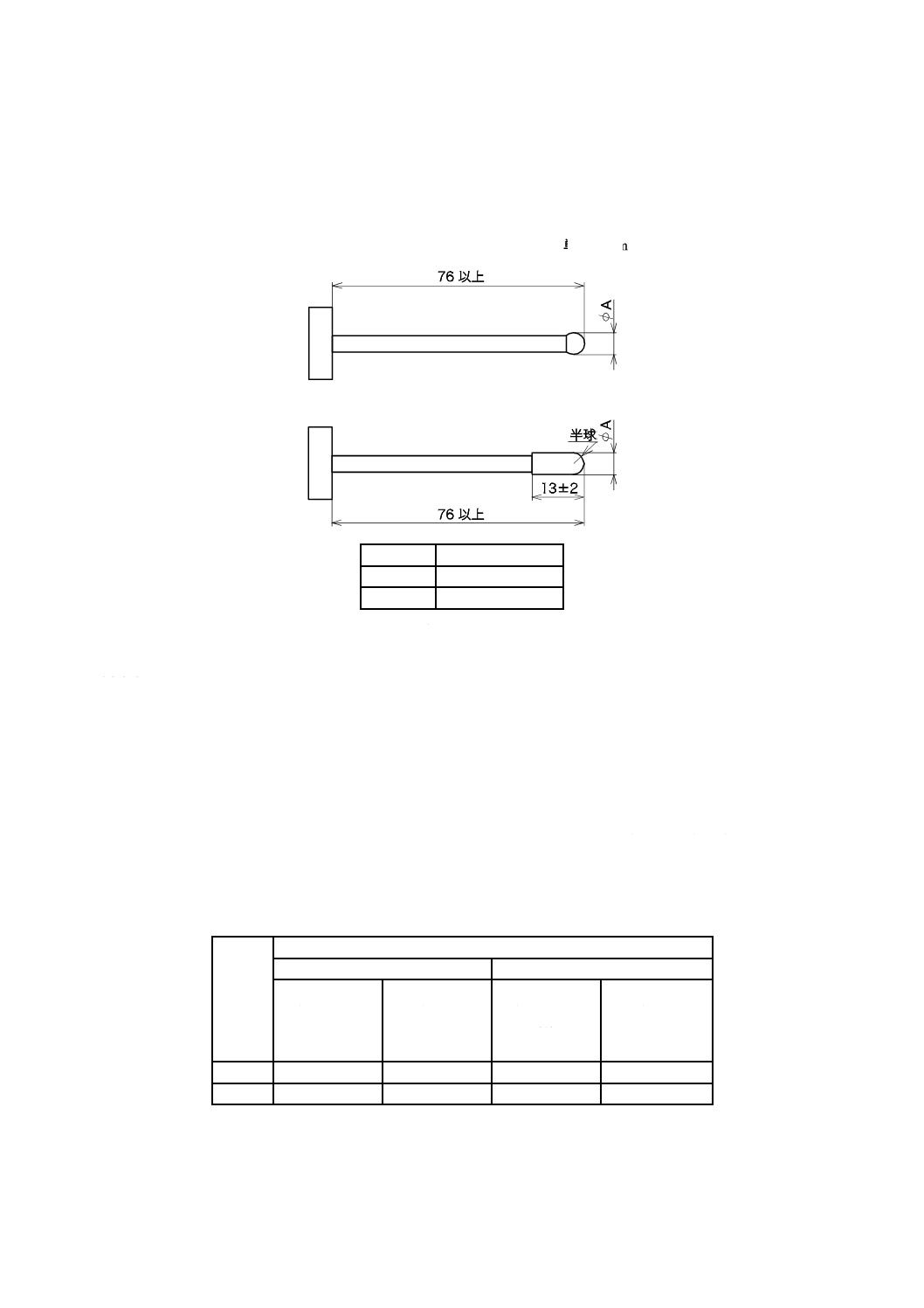

6.3.1

要求性能 ホースアセンブリの継手金具の内径は,図1に示すいずれかの挿入ゲージを用いて測定

する。どちらの挿入ゲージを使用するかは,試験者が決定する。

その継手金具の内径としては,図1に示すA部径以上とする。

単位 mm

呼び内径 ゲージ径A(最小)

3.2

2.03

4.8

3.05

図 1 挿入ゲージ

6.3.2

試験方法 試験は,次の手順で行う。

6.3.2.1

ホースアセンブリを垂直状態に保持し,片側の継手金具内に挿入ゲージのA部をゲージ長さだけ

挿入する。もう一方の継手金具にも同じことを行う。

6.3.2.2

継手金具の外側から挿入ゲージを挿入することのできないホースアセンブリは,図1の条件を満

たす特別に長い挿入ゲージを反対側の継手金具からホース内を通して挿入する。挿入ゲージが2番目の継

手金具の入口で当たってしまったら,ホースをまっすぐにして挿入ゲージを挿入してもよい。

6.3.2.3

挿入ゲージを継手金具のいずれの側からも挿入することができないホースアセンブリは,継手金

具端からホースアセンブリを50 mm±2 mmに切断して,ホース切断側から挿入ゲージを挿入する。

6.4

膨張試験

6.4.1

要求性能 6.4.4によって試験したホースアセンブリの最大膨張量は,表3に示す値以下とする。

表 3 最大膨張量

呼び内径

試験圧力

6.9 MPa

10.3 MPa

膨張量が比較的

大きいもの

(A)

膨張量が比較的

小さいもの

(B)

膨張量が比較的

大きいもの

(A)

膨張量が比較的

小さいもの

(B)

mm

cm3/m

cm3/m

cm3/m

cm3/m

3.2

2.17

1.08

2.59

1.38

4.8

2.82

1.81

3.35

2.36

6.4.2

試験装置 試験装置は,主に次の装置(図2参照)から構成する。

a) 液圧を発生させるための圧力源

b) 空気,ガスの泡及び不純物を含まない試験液としてのブレーキ液又は水

5

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 圧力ゲージ

d) 規定圧力下でホースアセンブリを垂直方向に取り付けられる取付具

e) 加圧下でのホースの膨張量に相当する試験液の体積を測定するための,最小目盛0.05 cm3まで読み取

れるビュレット

f)

必要な配管金具

試験前に試験装置からエアーを完全に除去するために,配管と接続部の内面はくぼみなどがなく滑らか

でなければならない。バルブは試験圧力で漏れがあってはならない。

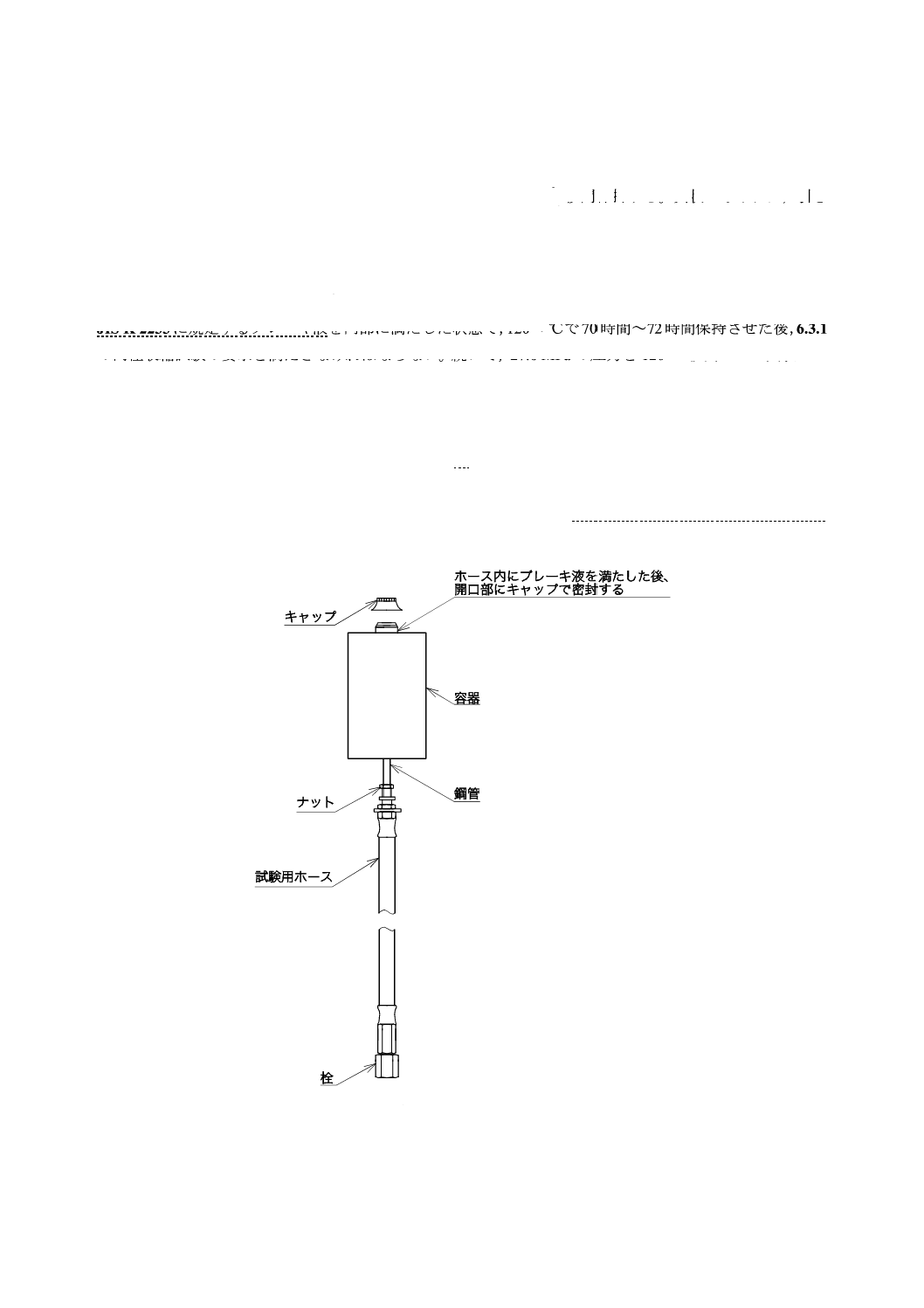

図2 膨張試験装置

6.4.3

試験装置の補正 試験装置は,試験前に試験に使うすべてのアダプタと取付ジグを試験装置に取り

付けて,最小肉厚1.52 mm,外径6.3 mm,自由長305 mm±6 mmのブレーキホースに似た鋼管を使って規

定圧6.9 MPa及び10.3 MPaでの装置自体の膨張量を求めておき,これを補正値とする。

なお,装置自体の膨張量は,10.3 MPaにおいて0.08 cm3以下とする。

6.4.4

試験方法

6.4.4.1 この試験で使用する試料が,この試験を行う前に任意の媒体で10.3 MPa以上の圧力を受けたなら,

ホースを15分間回復させる。

6.4.4.2

ホースを垂直状態にして,ブレーキホースアセンブリの下端に567 g±3 gのおもりを取り付け,

ブレーキホースアセンブリの自由長を測定する。

6.4.4.3

ホースアセンブリを,加圧時にねじれ又は引張りが加わらないように垂直方向にまっすぐに,実

際に取り付ける方法と同じように,ねじを使って試験装置のアダプタに取り付ける。取付け時には,ねじ

部のシールには注意を払う。

6.4.4.4

リザーバタンクからホースを通して約0.25 Lの水をビュレット内に流し,装置内のエアーの除去

6

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を完全に行う。このエアー抜きは,ホースアセンブリを揺すりながら行うと作業しやすい。

6.4.4.5

ビュレットのバルブを閉じ,ホースアセンブリに10.3

014

.0

−

MPaの圧力を加え,10秒以内に接続

部に漏れがないか確認する。次にホース内の圧力を完全に解除し,ビュレット内の液面をゼロに調整する。

6.4.4.6

ビュレットのバルブを閉じ,ホースアセンブリに6.9

014

.0

−

MPaの圧力を加え,この圧力でホース

を5±3秒間保持する。

次に3秒以内にビュレットのバルブを開き,ビュレット内にホースの膨張による液面を10±3秒間上昇

させる。この時間内に,ビュレット内の液面を一定させる。

6.4.4.7

ビュレット内の液量の合計が3倍の膨張量になるように6.4.4.6の操作を2回繰り返す。ビュレッ

ト内の液面を最小目盛0.05 cm3まで読み取る。

6.4.4.8

自由長1 m当たりの膨張量Eを,次の式を用いて算出する。

l

C

E

V−

=3

ここに,

E: 自由長1 m当たりの膨張量 (cm3)

V: ビュレット内での3倍の膨張量の合計 (cm3)

C: 補正値 (cm3)

l: 試料の自由長 (m)

6.4.4.9

上と同じようにしてビュレット内の水位をゼロに再度調整し,10.3014

0.

−

MPaの圧力における膨張

量を求めるために6.4.4.6と6.4.4.7の操作を繰り返す。ホース内の圧力をうっかりして規定圧力より高くし

てしまい,しかもその圧力が24 MPa以下のときには,ホース内の圧力を完全に解除し,ホースを15分以

上回復させた後,試験を行う。24 MPa以上の圧力が加わった場合には,新しいブレーキホースに交換して

試験を行う。試験中にホースの出口から気泡が出たときには,ホースを5分以上回復させた後,試験を行

う。

6.5

破裂試験

6.5.1

要求性能 ホースアセンブリの各試料は,27.6 MPaの圧力を2分間加えて異状があってはならな

い。また,各ホースの破裂強さは表4に示す値以上とする。

表4 最小破裂強さ

呼び内径

mm

最小破裂強さ

MPa

3.2

49

4.8

34.5

6.5.2

試験装置 試験装置は,ホースアセンブリが接続でき,そのホース内に圧力の制御と測定が可能な

液体を加えられる圧力システムから構成されているものとする。その圧力は,手動ポンプ又は動力ポンプ

とアキュムレータの組合せで得られ,その圧力を校正された圧力ゲージで測定できるものとする。

ホースアセンブリに圧力を加える前の準備として,試験を安全に行うために,リリーフバルブを通して

ホース内に水又はブレーキ液を流して,エアー抜きができるものとする。

表3に示す圧力を毎分172.5 MPa±69 MPaの加圧速さで加えられるものとする。

ホースアセンブリは,表4に示す破裂強さに耐えなければならないので,使用する配管,バルブ,取付

ジグなども高圧使用に適しているか,十分注意を払ったものとする。6.4.2に記載した試験装置が,以上の

要求を満たしている場合には,その装置をこの試験に用いてもよい。

7

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.3

試験方法 試料を試験装置に取り付け,水又はブレーキ液をホース内に満たして,エアー抜きを完

全に行う。このエアー抜きは,ホースを揺すりながら行うと作業しやすい。圧力を6.5.2に規定する加圧速

さで増加させ,圧力が27.6013

0.

−

MPaに達したら,その圧力で120010

−秒間保持する。異状がなければ,引き

続き圧力を毎分172.5 MPa±69 MPaの加圧速さで,ホースが破裂するまで増加させる。最小目盛0.69 MPa

以下の圧力ゲージを使って得られた最大圧力の読みをホースアセンブリの破裂強さとして記録する。

6.6

ブレーキ液適合性

6.6.1

要求性能 ホースアセンブリは,ISO 4926に規定するブレーキ液,又は受渡当事者間で合意した

JIS K 2233に規定するブレーキ液を内部に満たした状態で,12050

+℃で70時間〜72時間保持させた後,6.3.1

の内径収縮試験の要求を満たさなければならない。続いて,27.6 MPaの圧力を120010

−秒間加えて異状があ

ってはならない。また,各ホースの破裂強さ34.5 MPa以上とする。

6.6.2

試験準備

6.6.2.1

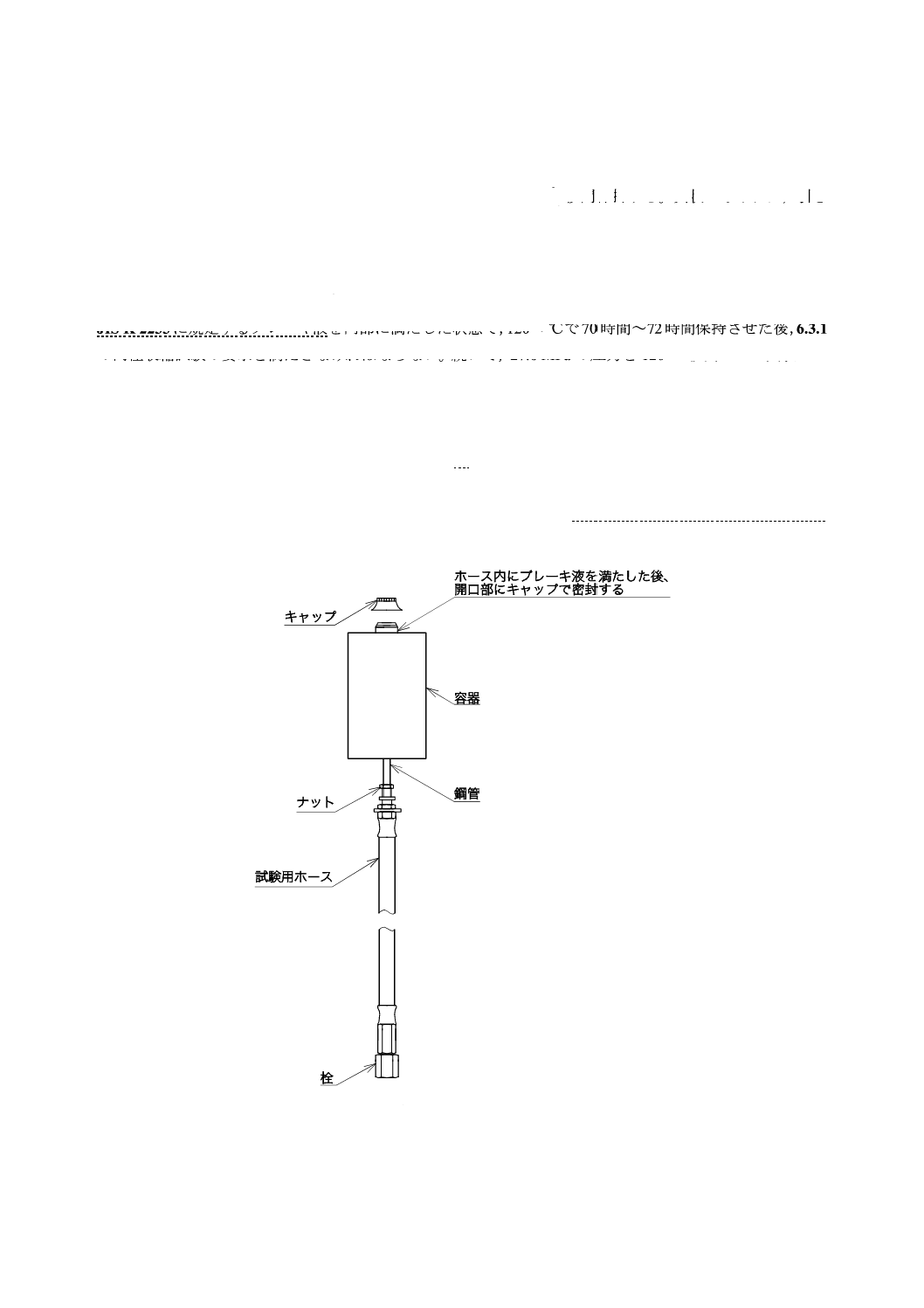

ホースアセンブリ又は複数のホースアセンブリが取り付けられたマニホールドを,ISO 4926に規

定するブレーキ液又は受渡当事者間で合意したJIS K 2233に規定するブレーキ液を約100 mL入れた約0.5

Lの容器(図3参照)の下に取り付ける。

6.6.2.2

ホースアセンブリ内部にISO 4926に規定するブレーキ液又は受渡当事者間で合意したJIS K

2233に規定するブレーキ液を満たし,下端部を密栓する。

図3 ブレーキ液適合性試験装置

8

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.3

試験方法

6.6.3.1

ホースアセンブリを垂直にして恒温槽に入れ,12050

+℃で70時間〜72時間保持する。次に恒温槽

から取り出し室温で30分±5分間冷やす。

6.6.3.2

ホースアセンブリ内部のブレーキ液を排出し,10分以内に6.3.1と6.3.2に従って内径収縮試験を

行う。

6.6.3.3

次に,3時間以内に6.5.3の破裂試験を行う。

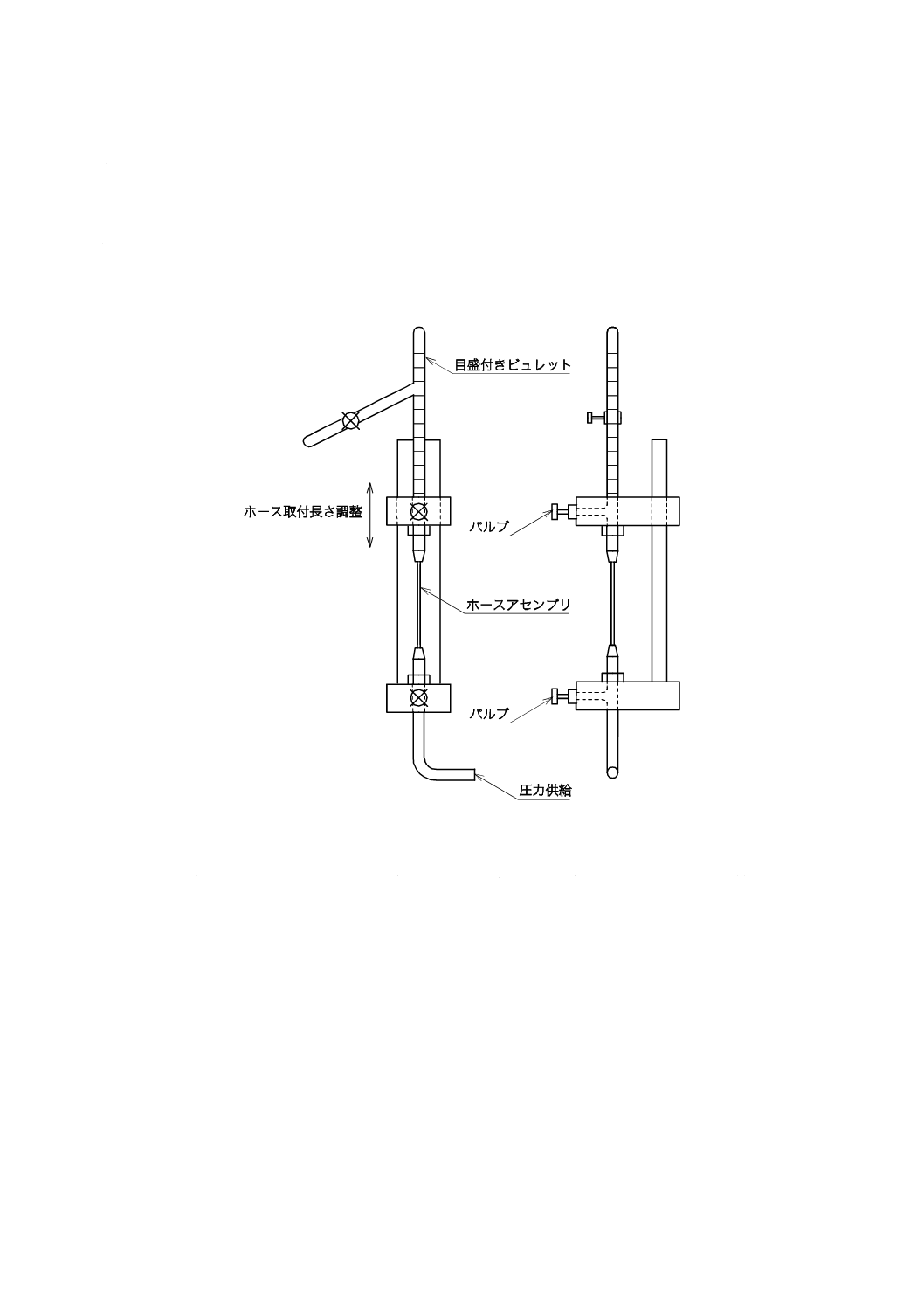

6.7

ホイップ試験

6.7.1

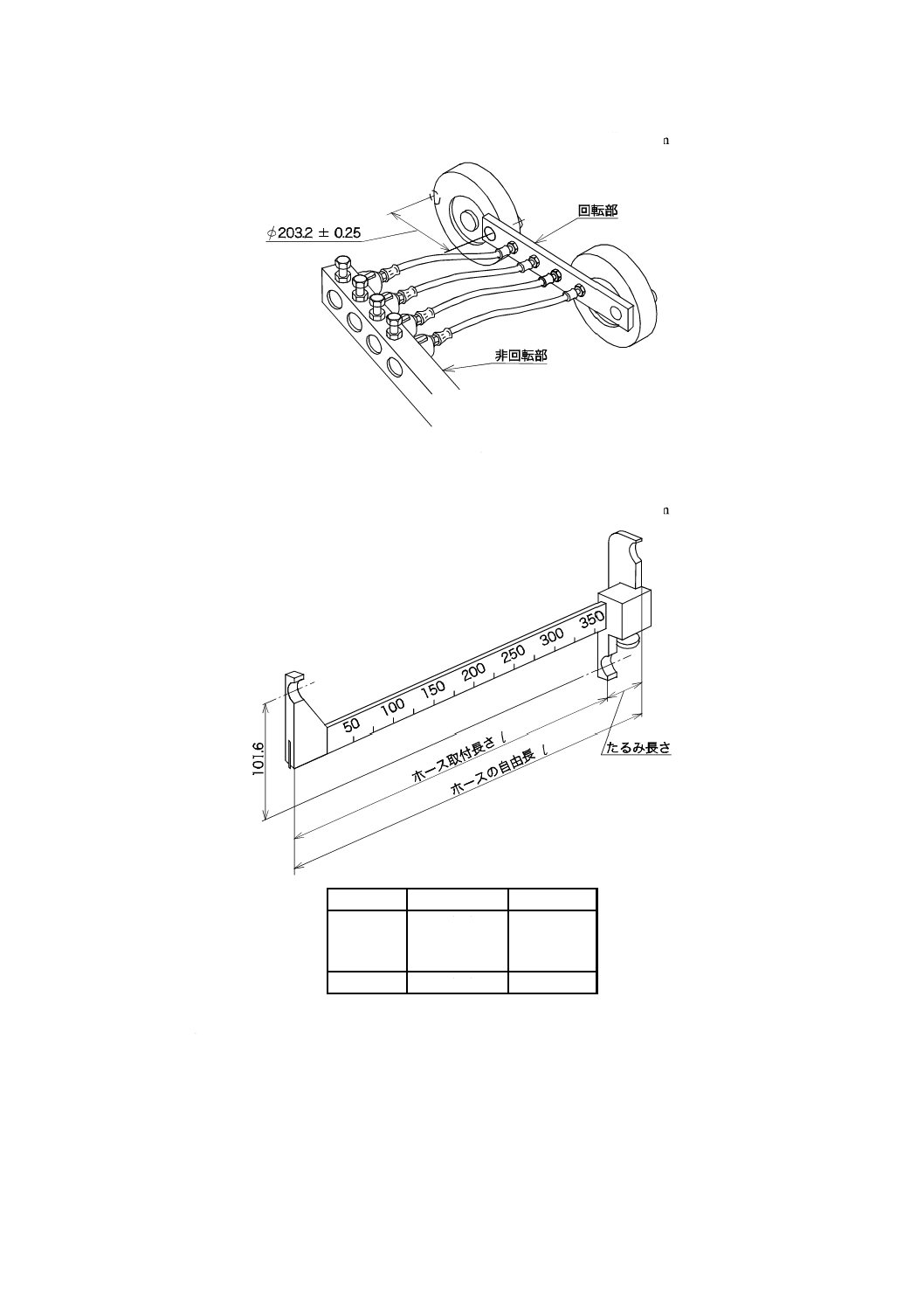

要求性能 ホイップ試験装置でのホースアセンブリの寿命(ホイップ寿命)は,図5に示す自由長

範囲のもので35時間以上とする。

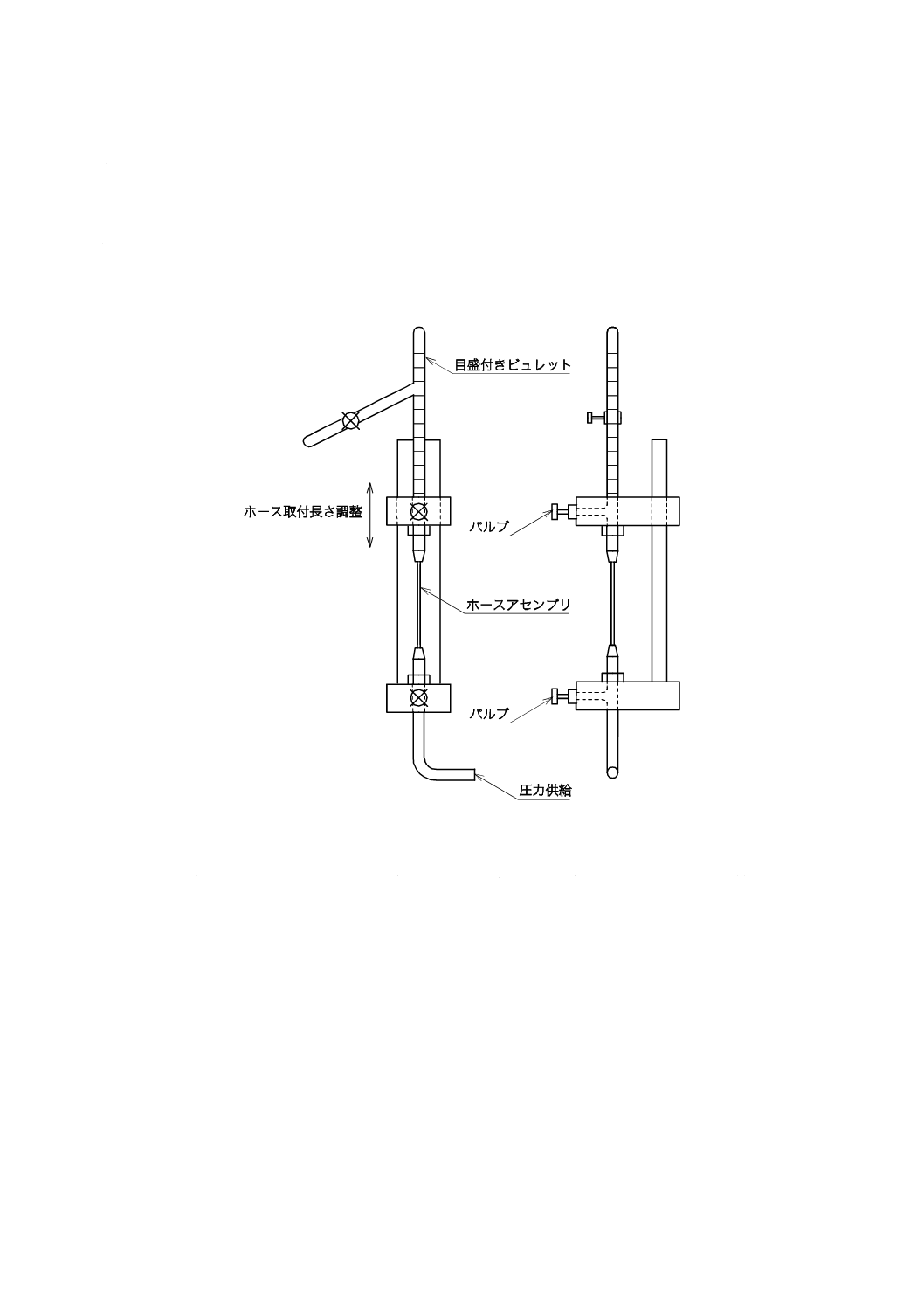

6.7.2

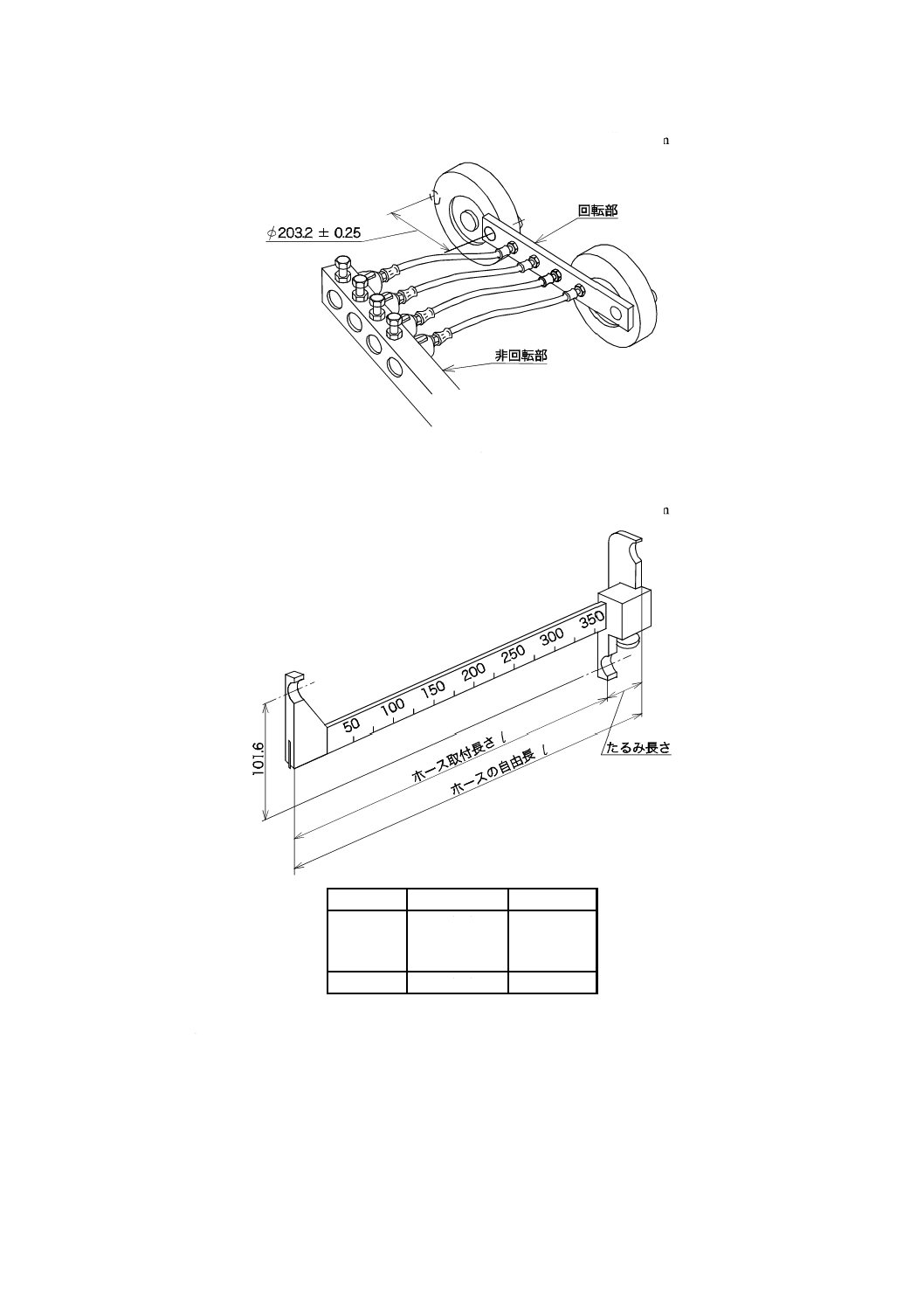

ホイップ試験装置 試験装置(図4参照)は,垂直に回転する各々の回転板に,その回転板の中心

から100 mm離れた位置でベアリングを通して固定された水平棒上にある回転部と,回転板の中心と同一

水平面上にあり回転部と平行に設置された調整可能な非回転部から構成されているものとする。回転部と

非回転部には,数個のホースアセンブリを平行に取り付けられるホース固定端を備えているものとする。

回転板は,ホースの一端を非回転部に固定した状態で,回転部に固定したホース他端に800 rpm±10 rpm

の速度で直径203.2 mm±0.25 mmの円運動が与えられるものとする。非回転部上の各ホース固定端にはマ

ニホールドを通して適切な方法で水圧が加えられ,それを回転部上の各ホース固定端で固く栓ができるも

のとする。ホースが破損して圧力低下が生じたなら,リミットスイッチなどで試験装置を停止でき,その

経過時間を表示計などで記録する。

6.7.3

試験方法

6.7.3.1

ホースアセンブリを垂直状態にして,下端に567 g±3 gのおもりをつるし,JIS B 7507に規定す

るノギス又はそれに相当する測定器を用いて,各ホースアセンブリの自由長を測定する。継手金具間の長

さを0.5 mm単位まで測定し,その値を記録する。

6.7.3.2

各ホースアセンブリの取付け長さが,各設定長さになるように非回転部を調整する。ホイップ試

験装置(図4参照)に取り付けたときに,各ホースアセンブリの投影長さが自由長から図5に示すたるみ

長さを差し引いた長さになるようにする。

試験の結果は,この設定長さの誤差に非常に敏感なので,試験装置上での各ホースアセンブリの投影長

さは規定範囲内に収め,かつ,回転部の軸に平行な長さを取る。

6.7.3.3

ホースアセンブリを試験装置にねじれないように取り付ける。水又はブレーキ液でホース及び配

管内の気泡を除去し,1.55 MPa〜1.72 MPaの圧力で保持する。回転部を回転させるモータを起動させ,試

験期間中には回転部に注意し,その回転速度を定期的に調べる。

液漏れによって起きる圧力低下をホースアセンブリの破損とし,試験を終了点とする。

9

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4 ホイップ試験装置

単位 mm

呼び内径

自由長

たるみ

3.2

200≦l≦400

44.45±0.4

400<l≦480

31.75±0.4

480<l≦600

19.05±0.4

4.8

250≦l≦400

25.4±0.4

図5 ホイップ試験用たるみ調整ジグ

6.8

引張試験

6.8.1

要求性能 ホースアセンブリの引張強さは,継手金具の抜け又はホース破断なしに表5に示す値以

上とする。

10

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 引張速さ及び最小引張強さ

呼び内径

mm

引張速さ

mm/min

最小引張強さ

N

3.2及び 4.8

25±3

1 446

50±3

1 646

6.8.2

試験装置 JIS B 7721に適合する容量4.5 kNの引張試験装置が適している。かつ,その引張試験装

置には,引張方向とホースアセンブリの中心線が一致するように試料を取り付け,引張荷重を記録できる

装置を備えたものを用いる。

6.8.3

試験方法 ホースアセンブリを試験装置に取り付け,次に表5に規定する引張速さでホースアセン

ブリが破壊するまで引張荷重を加える。破壊時の荷重と破壊の種類を記録する。

6.9

吸水試験

6.9.1

要求性能 ホースアセンブリの各試料は,水中に浸せき後,ブレーキホースアセンブリの未老化で

の破裂強さ(6.5.1参照),ホイップ寿命(6.7.1参照),引張強さ(6.8.1参照)の要求値をすべて満足しな

ければならない。

6.9.2

試験方法

6.9.2.1

ホースアセンブリの両端継手金具を密栓し,それを85 ℃±2 ℃に加熱された水中で70時間〜72

時間浸せきする。

6.9.2.2

ホースアセンブリを水中から引き上げた後10分以内に破裂試験と引張試験を行い,そして,ホ

イップ試験は,ホースアセンブリを水中から引き上げた後,10分以上30分以内に試験を開始しなければ

ならない。

6.10 低温曲げ試験

6.10.1 要求性能 ホース表面に,肉眼で観察できるき裂又は破損があってはならない。

6.10.2 試験装置 呼び内径3.2 mmのホースは外径76.210

+mm,呼び内径4.8 mmのホースは外径88.910

+mm

の円筒を使用する。

6.10.3 試験方法

6.10.3.1 ホースを直線状にして,6.10.2に規定する外径の円筒と一緒に,−45 ℃〜−48 ℃の空気中に70

時間〜72時間放置する。次に,この温度でホースを円筒に沿って3秒間〜5秒間で少なくとも180度以上

曲げる。

6.10.3.2 ブレーキホース表面のき裂又は破損の有無を肉眼で観察する。

6.11 動的オゾン劣化試験

6.11.1 要求性能 ホース外面ゴムを最悪の応力状態にして,肉眼で観察できるき裂があってはならない。

ただし,板クランプで固定されている部分やその近傍は対象外とする。

6.11.2 試験装置 図6に示すような試験装置を使用する。

11

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

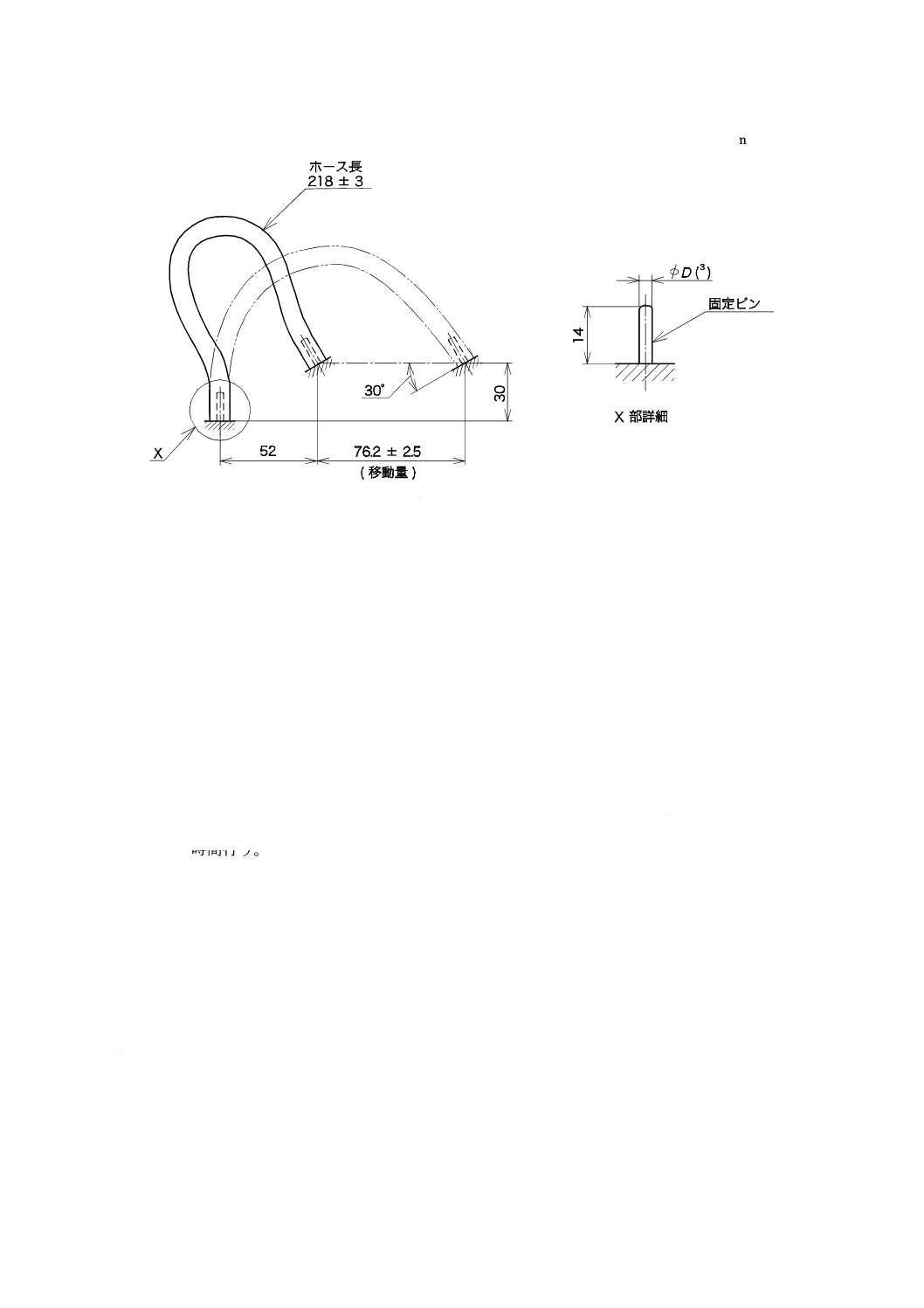

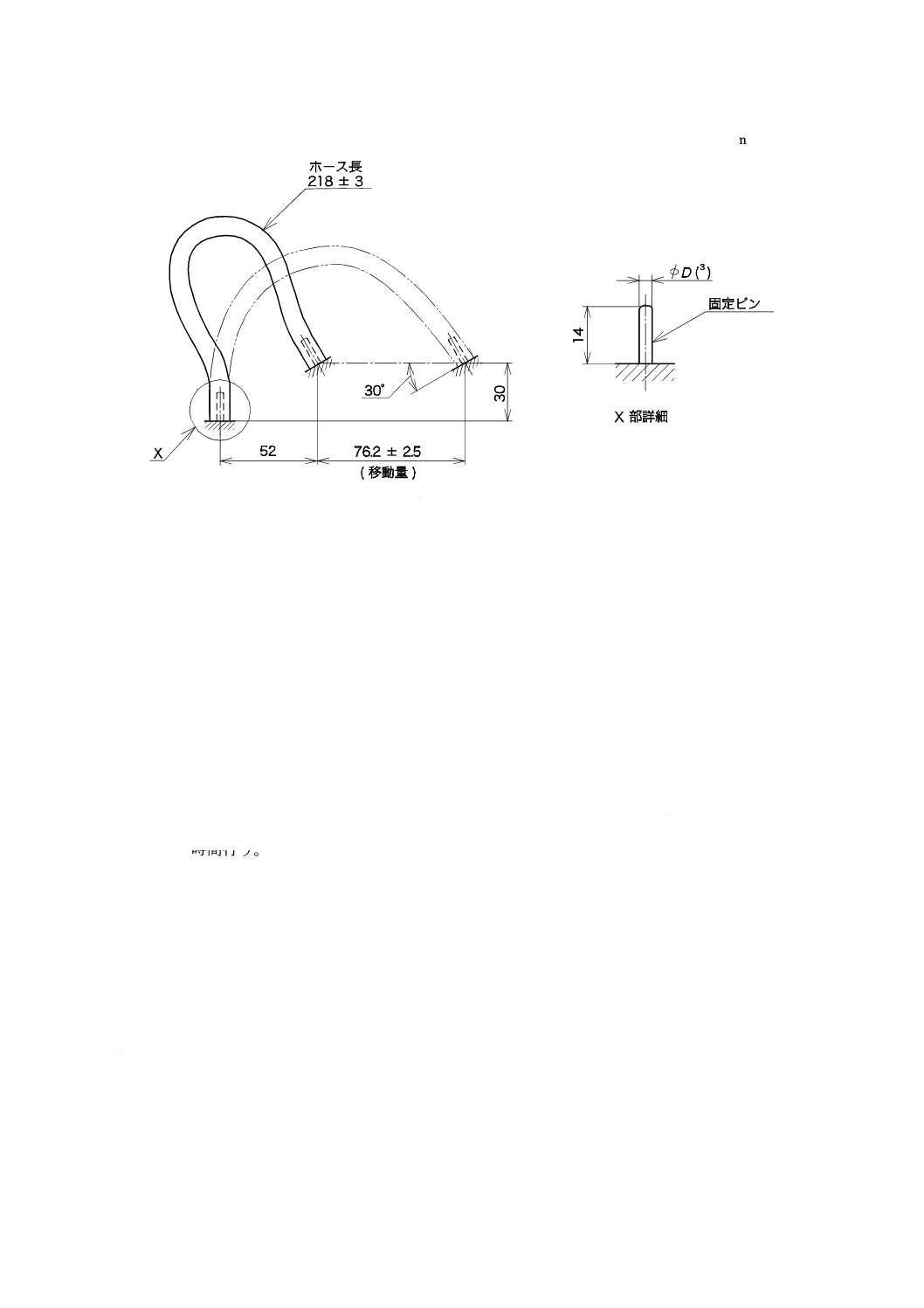

単位 mm

注(3) 固定ピンの外径Dは,φ3.4 mm〜φ5.4 mmとし,ホースの内径に合った適切なピンを使用する。

図6 動的オゾン試験装置

6.11.3 試験準備 試験開始前に,ホースアセンブリの試料を応力の加わらない状態にして,27 ℃±6 ℃

で少なくとも24時間放置する。

6.11.4 試験手順

6.11.4.1 ホースアセンブリの試料を,図6に示すような相対位置で屈曲ができるように,ホース長さを218

mm±3 mmにし,そのホースを固定ピンの下まで差し込み,ピン上のホースを板クランプを使ってしっか

り固定して,動的オゾン試験装置に取り付ける。

6.11.4.2 ホースを取り付けた試験装置を,槽内温度40 ℃±3 ℃で,空気にオゾンを混合してオゾン分圧

を100 mPa±10 mPa(オゾン濃度を100 pphm±10 pphm)にしたオゾン槽内に据え付ける。

6.11.4.3 オゾン濃度が100 pphm±10 pphmに達していることを確認して,オゾン槽内に試験装置を入れて

から1時間以内に試験を開始する。試験は,屈曲速度を0.3 Hz±0.05 Hzにし,移動量を76.2 mm±2.5 mm

にして,4810

+時間行う。

6.11.4.4 ホース外面ゴムのき裂の有無を肉眼で観察する。

6.12 ホットインパルス試験

6.12.1 要求性能 ブレーキホースアセンブリは,漏れなしに150回の繰返し加圧に耐えた後,27.6 MPa

の圧力を2分間加えて漏れがあってはならない。また,各ホースの破裂強さは34.5 MPa以上とする。

6.12.2 試験装置

6.12.2.1 試験装置には,11 MPaの圧力を加えられ,加圧サイクル時間を自動制御できるものを使用する。

6.12.2.2 恒温槽には,空気循環式で,温度を143 ℃±3 ℃に維持できる適切な温度制御装置を備えたもの

を使用する。

6.12.2.3 耐圧及び破裂試験に使用する装置には,6.5.2に適合するものを使用する。

6.12.3 試験手順

6.12.3.1 ホースアセンブリを,0 MPa〜11 MPaの圧力が加えられる繰返し加圧試験装置に取り付ける。

6.12.3.2 試験装置とホースアセンブリ内部に,ISO 4926に規定するブレーキ液又は受渡当事者間で合意し

12

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たJIS K 2233に規定するブレーキ液を満たし,エアー抜きをする。

6.12.3.3 ホースアセンブリを恒温槽内に入れ,恒温槽の温度を30分以内に143 ℃±3 ℃にする。

6.12.3.4 昇圧,降圧時間を2秒以内にセットして,ホースアセンブリに11

5

00.

+

MPaの圧力を60秒間±6秒

間加えた後,0 MPaで60秒間±6秒間放置し,この繰返しを150回以上行う。

6.12.3.5 ホースアセンブリを恒温槽から取り出し,試験装置からホースアセンブリを外し,ホース内のブ

レーキ液を抜く。室温の空気中で,ホースアセンブリを45分間以上冷却する。

6.12.3.6 6.5に規定する耐圧と破裂試験を行う。

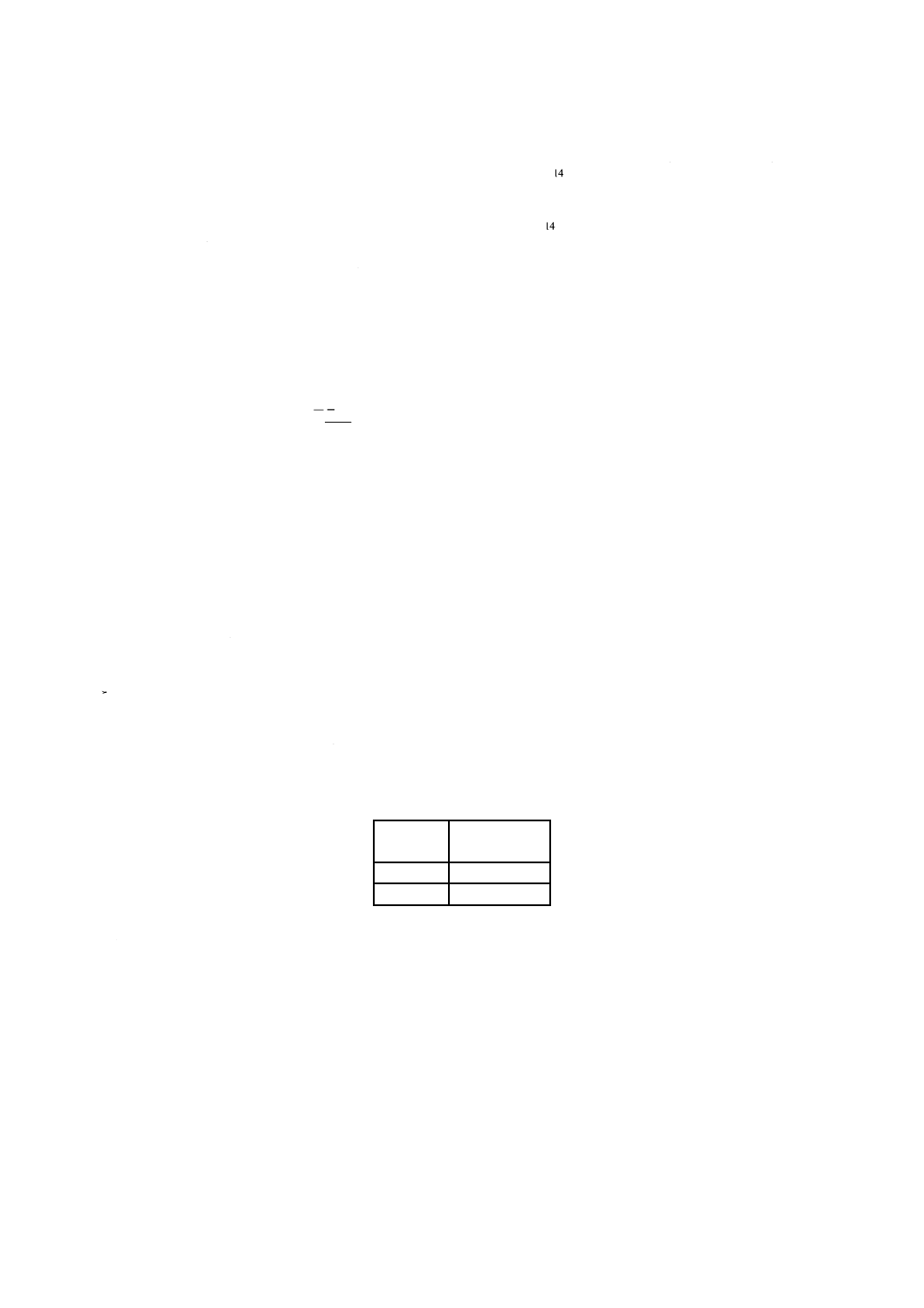

6.13 塩水噴霧試験

6.13.1 要求性能 24時間塩水噴霧後,試料には素地金属の腐食があってはならない。継手金具の部分で,

かしめ及び表示情報の刻印によって保護皮膜がはがれた箇所については,この腐食要求から除外する。黄

銅製継手金具は適切な耐食性をもっているので,この塩水噴霧試験を省いてもよい。

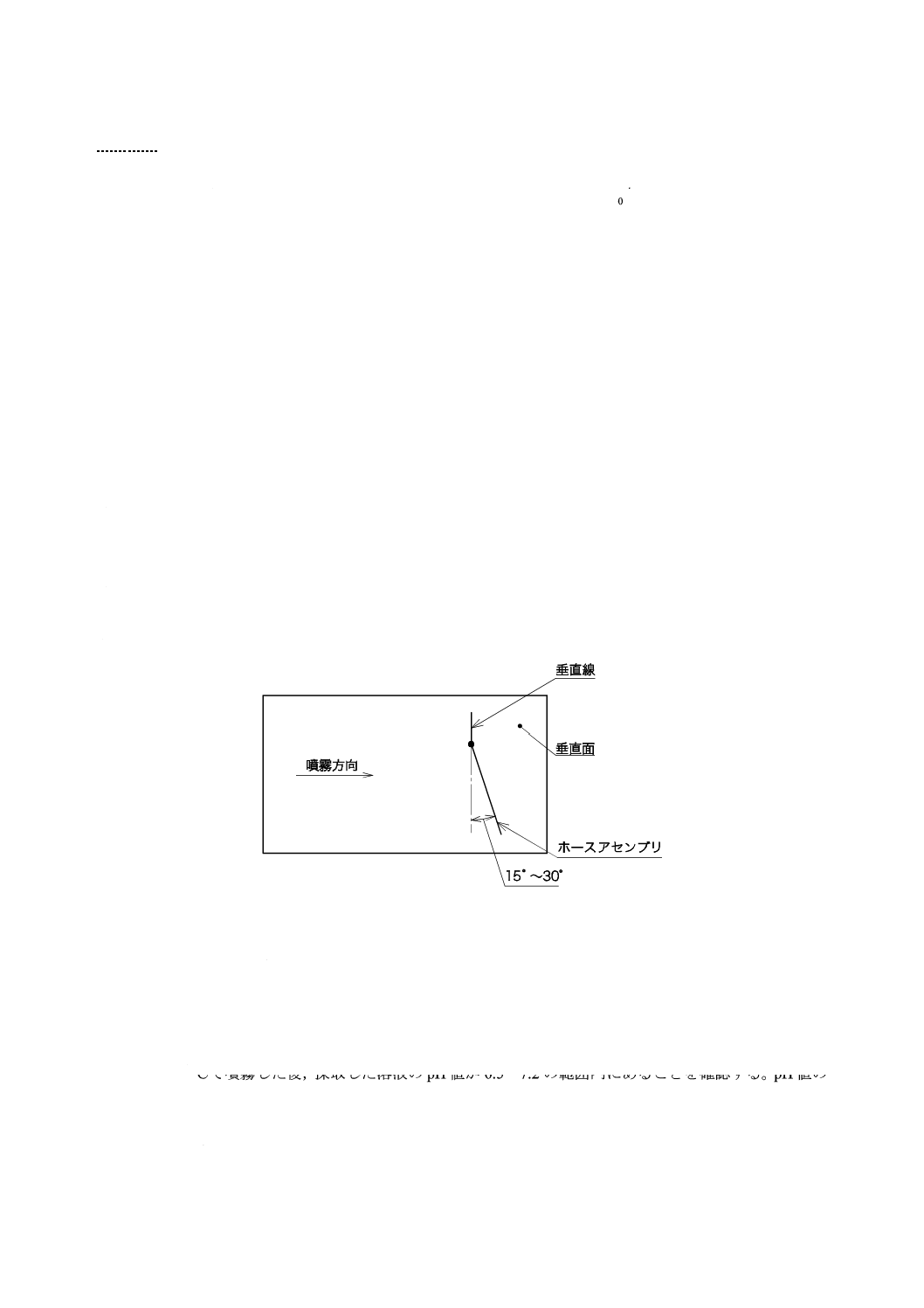

6.13.2 試験装置 JIS Z 2371に記載する装置を用いる。かつ,その塩水噴霧槽には,次の条件を満たして

いるものを用いる。

a) 構造材料は噴霧の腐食性に影響を与えてはならない。

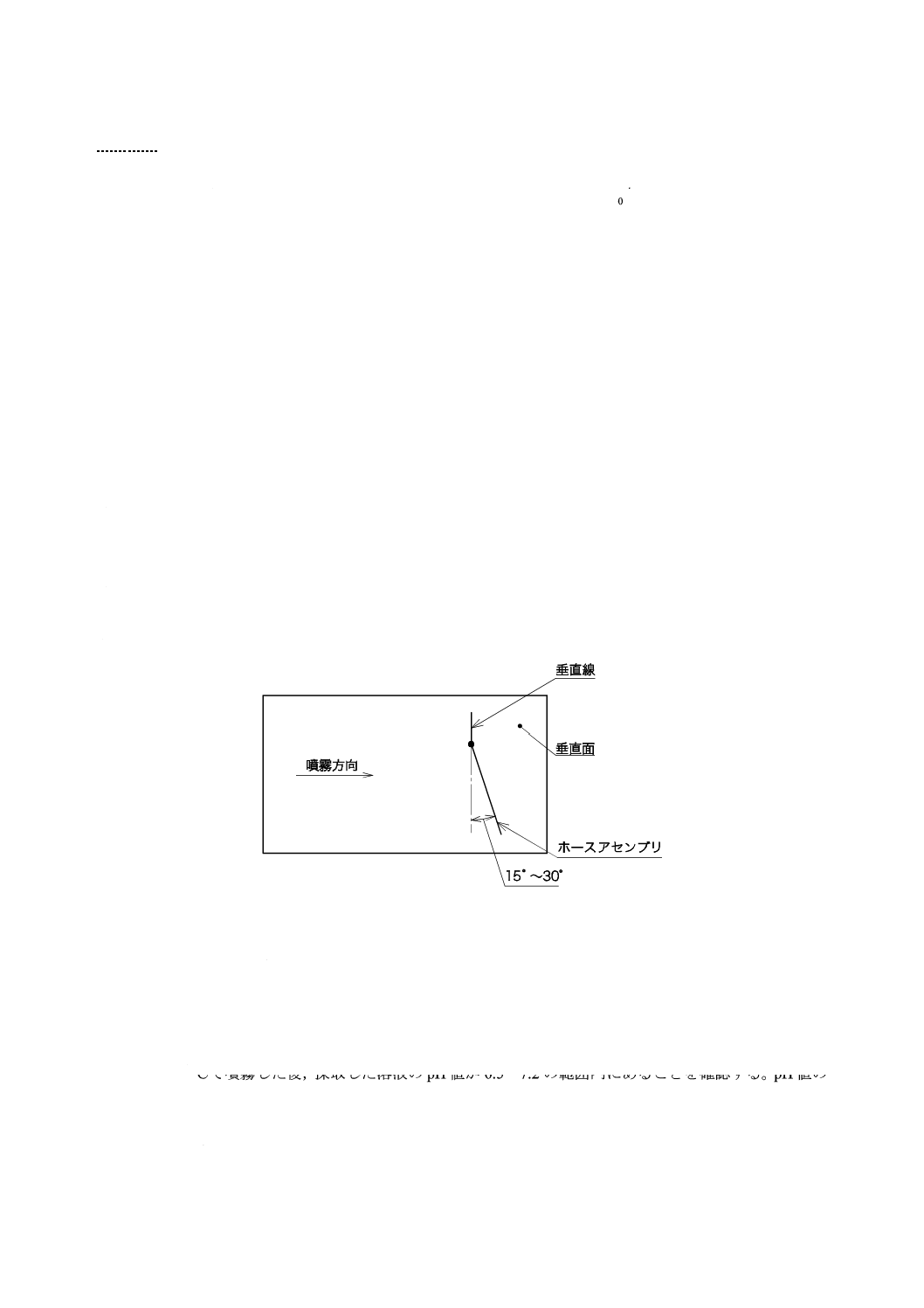

b) ホースアセンブリを,垂直線から15°〜30°傾け(図7参照),噴霧槽への噴霧の水平流れの主要方

向に平行に置くか,つるさなければならない。

c) ホースアセンブリは,いかなる金属材料にも,また悪影響を及ぼす材料とも接触してはならない。

d) ホースアセンブリから落ちる溶液の滴は,塩水タンクに戻って再噴霧してはならない。

e) 溶液の滴が,ホースアセンブリ及び溶液調整器上に落ちてはならない。

f)

ノズルから出た噴霧は,直接ホースアセンブリにかからない方向にしなければならない。

図7 塩水噴霧試験中のホースアセンブリの位置

6.13.3 試験準備

6.13.3.1 ホースアセンブリの両端に栓をする。

6.13.3.2 質量で,塩化ナトリウム5±1に蒸留水又は純水95の割合を混ぜて,塩溶液を調製する。使用す

る塩化ナトリウムには,ニッケルや銅を含まず,よう化ナトリウムが0.1 %以下で不純物が全体で0.3 %

以下のものを使用する。噴霧する前に塩溶液に懸濁液がないことを確認する。

6.13.3.3 3512

+−℃で噴霧した後,採取した溶液のpH値が6.5〜7.2の範囲内にあることを確認する。pH値の

測定は25±3 ℃で行う。

6.13.3.4 溶液を噴霧するためにノズルに供給する圧搾空気は,油やほこりを取り除き,圧力を68.9 kPa〜

172.4 kPaに保持しておく。

13

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.13.4 試験方法

6.13.4.1 ホースアセンブリに塩水噴霧を24

2

00.

+

時間,連続的に与える。

6.13.4.2 塩水噴霧量は,各採取容器に集められる溶液が80 cm2の水平採取面積に対して,1時間当たり1 mL

〜2 mLになるように調整する。

6.13.4.3 塩水噴霧槽内の温度を35 ℃±2 ℃に維持する。

6.13.4.4 試験が完了したら,ホースアセンブリを37 ℃以下のきれいな流水中で穏やかに洗うか,又は浸

せきしてホースアセンブリの表面から塩の沈殿物を取り除く。その後,2分以内にエアーで乾かす。

6.13.4.5 継手金具の素地金属の腐食を調べ,その結果を記録する。

7. 表示 ブレーキホースアセンブリは,1本ごとに継手金具又はホース表面に種類(4),呼び内径(5),製

造業者名又はその略号及び製造年月又はその略号を表示しなければならない。又は,ホース構造中に表示

用として,1本又は1本以上の色糸を織り込まなければならない。この場合には,ホース表面に種類,呼

び内径,製造業者名又はその略号及び製造年月又はその略号も,併せて表示する。使う色糸の色はRMA

(Rubber Manufacturersʼ Association, 1400K Street, N. W., Washington, D.C.20005, USA.) に登録しなければなら

ない。

注(4) 1種の膨張量が比較的大きいものには1A又はHR,膨張量が比較的小さいものには1B又はHL

を表示する。2種の膨張量が比較的大きいものにはHR,膨張量が比較的小さいものには2又は

HLを表示する(表1参照)。

(5) 呼び内径は,ミリメートル又はインチ単位で表したものを表示する。

14

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

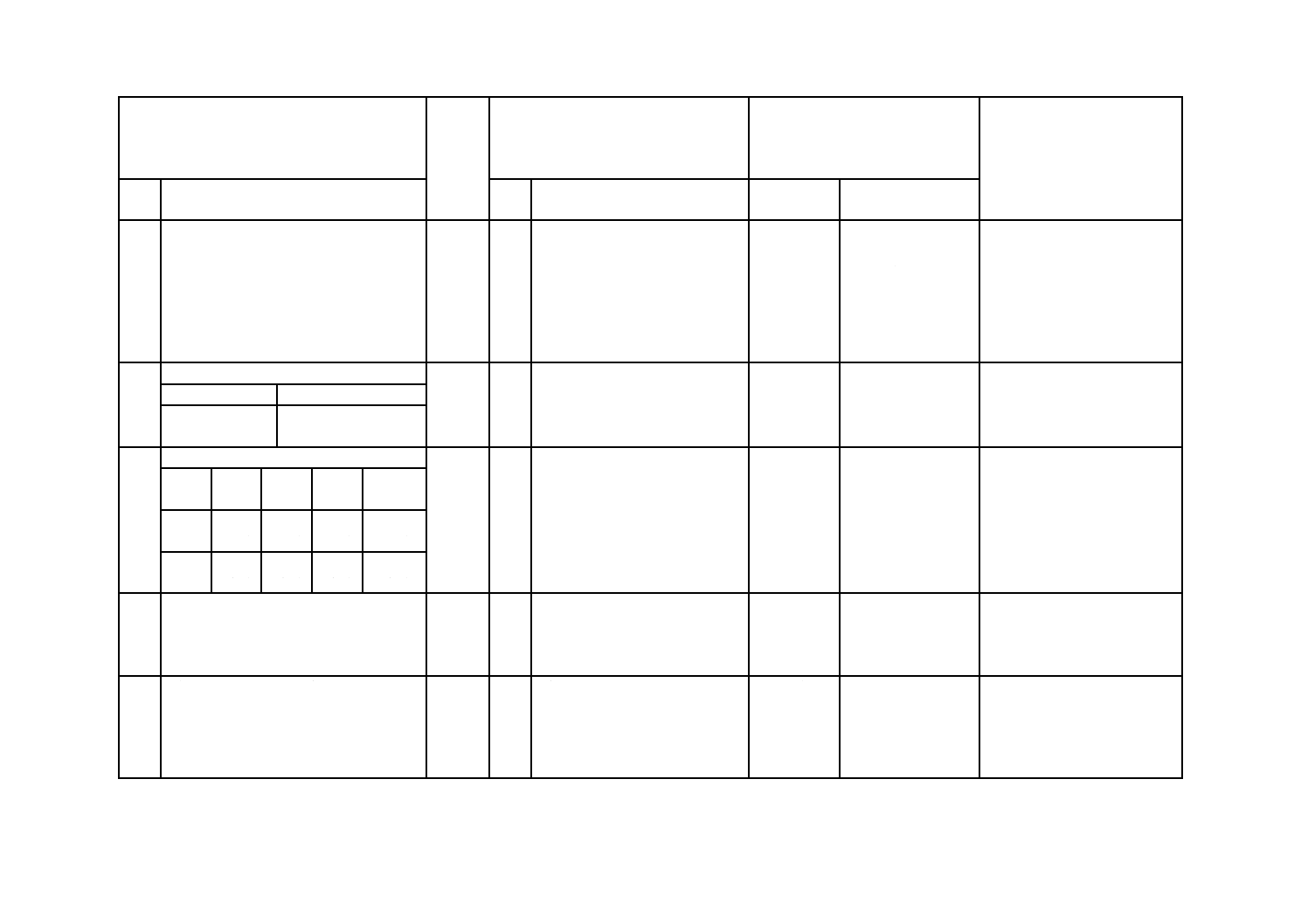

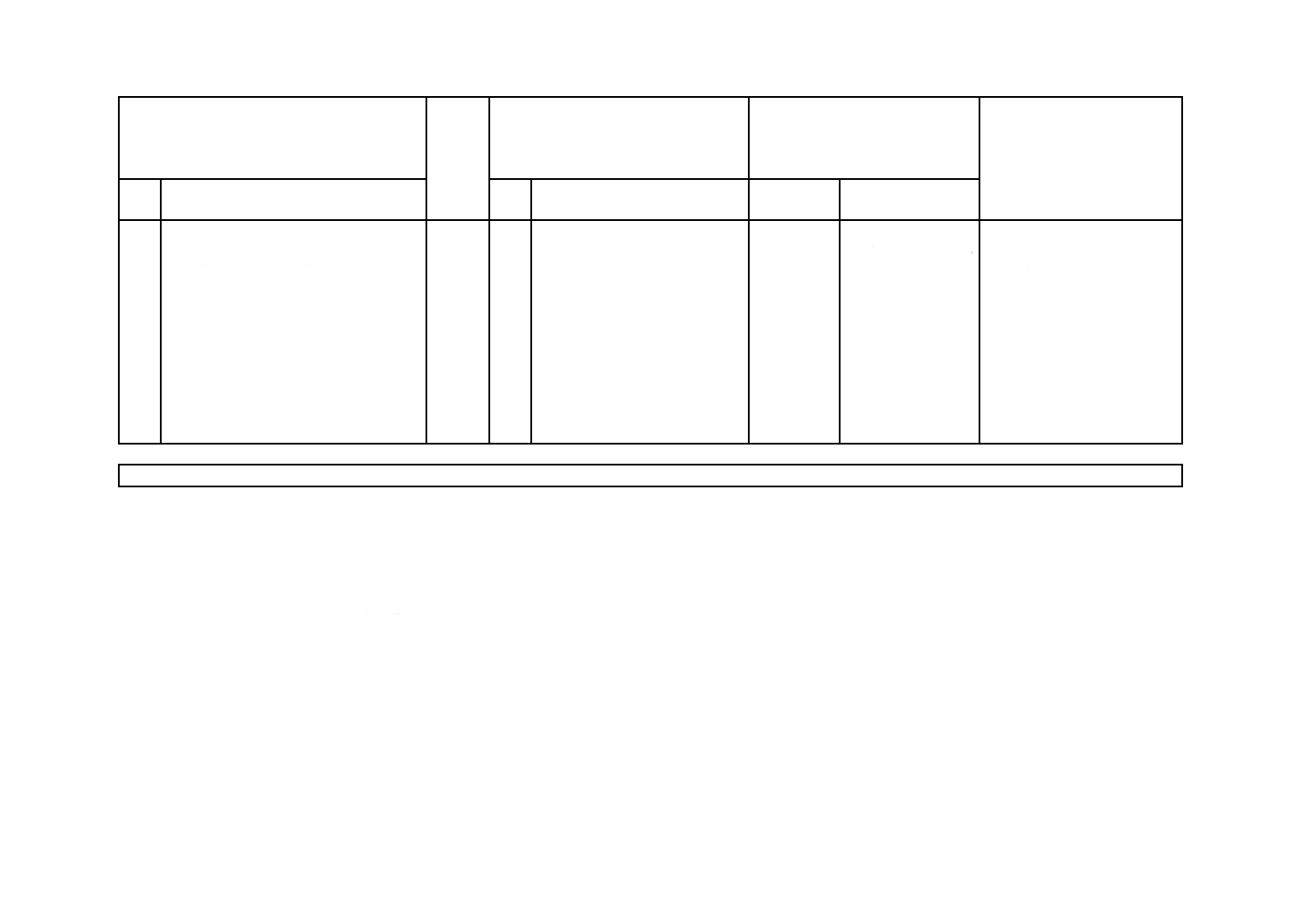

附属書(参考)JISと対応する国際規格との対比表

JIS D 2601:2006 自動車部品−非鉱油系液圧ブレーキホースアセンブリ

ISO 3996:1995 自動車部品−非鉱油系ブレーキ液を使用する液圧

ブレーキ装置用ブレーキホースアセンブリ

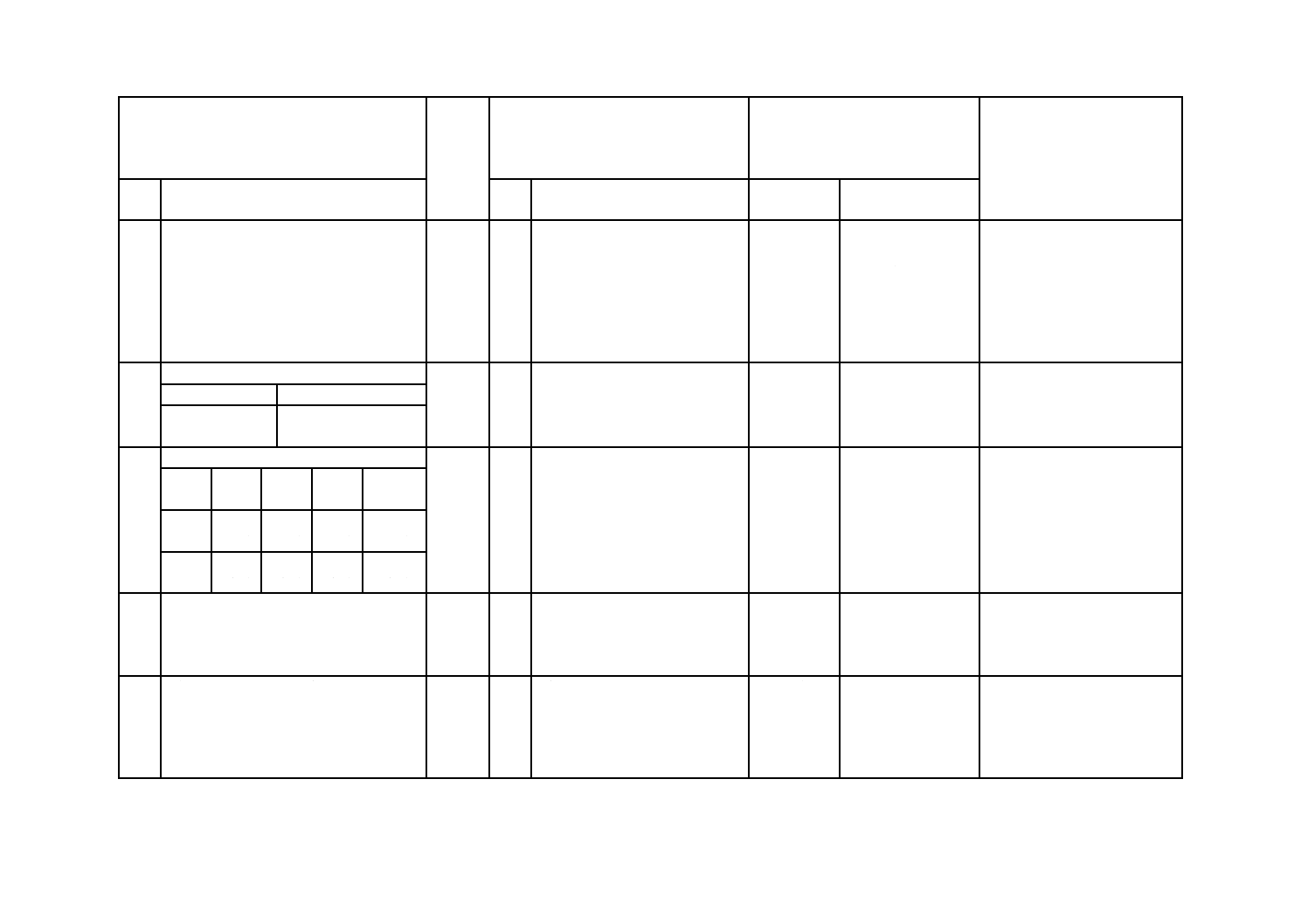

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ) JISと国際規格との技術的差

異の項目ごとの評価及びその内容

表示箇所:本文中

表示方法:点線の下線

(Ⅳ) JISと国際規格との技術

的差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.

適用範囲

自動車の液圧ブレーキ装置に使用され

る継手金具付液圧ブレーキホースにつ

いて適用される。ブレーキ液はJIS K

2233に規定される非鉱油系のブレーキ

液を使用する。

ISO

3996

1

JISと同じ

IDT

−

2.

引用規格を当該JISに記載

2

JISとほぼ同じ

MOD/追加 JIS B 7507のノギス

を追加

実質的な差異はない。

3.

用語の定義を規定し当該JISに記載

3

JISと同じ

IDT

−

3A.

種類

呼び内径 ホース膨張量

mm

1種A 3.2

比較的大

1種B 3.2

比較的小

2種A 4.8

比較的大

2種B 4.8

比較的小

−

JISとほぼ同じ

MOD/追加 種類を表1にまとめ

た。

実質的な差異はない。

4.

構造 内層:耐ブレーキ液性配合ゴム

補強層:2層以上の補強層

外層:耐候性黒色配合ゴム

継手金具:金属

4

JISと同じ

IDT

−

5.

性能試験項目を当該JISに記載

5

JISと同じ

IDT

−

6.1

試験条件を当該JISに記載

6.1

JISと同じ

IDT

−

1

4

D

2

6

0

1

:

2

0

0

6

15

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ) JISと国際規格との技術的差

異の項目ごとの評価及びその内容

表示箇所:本文中

表示方法:点線の下線

(Ⅳ) JISと国際規格との技術

的差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

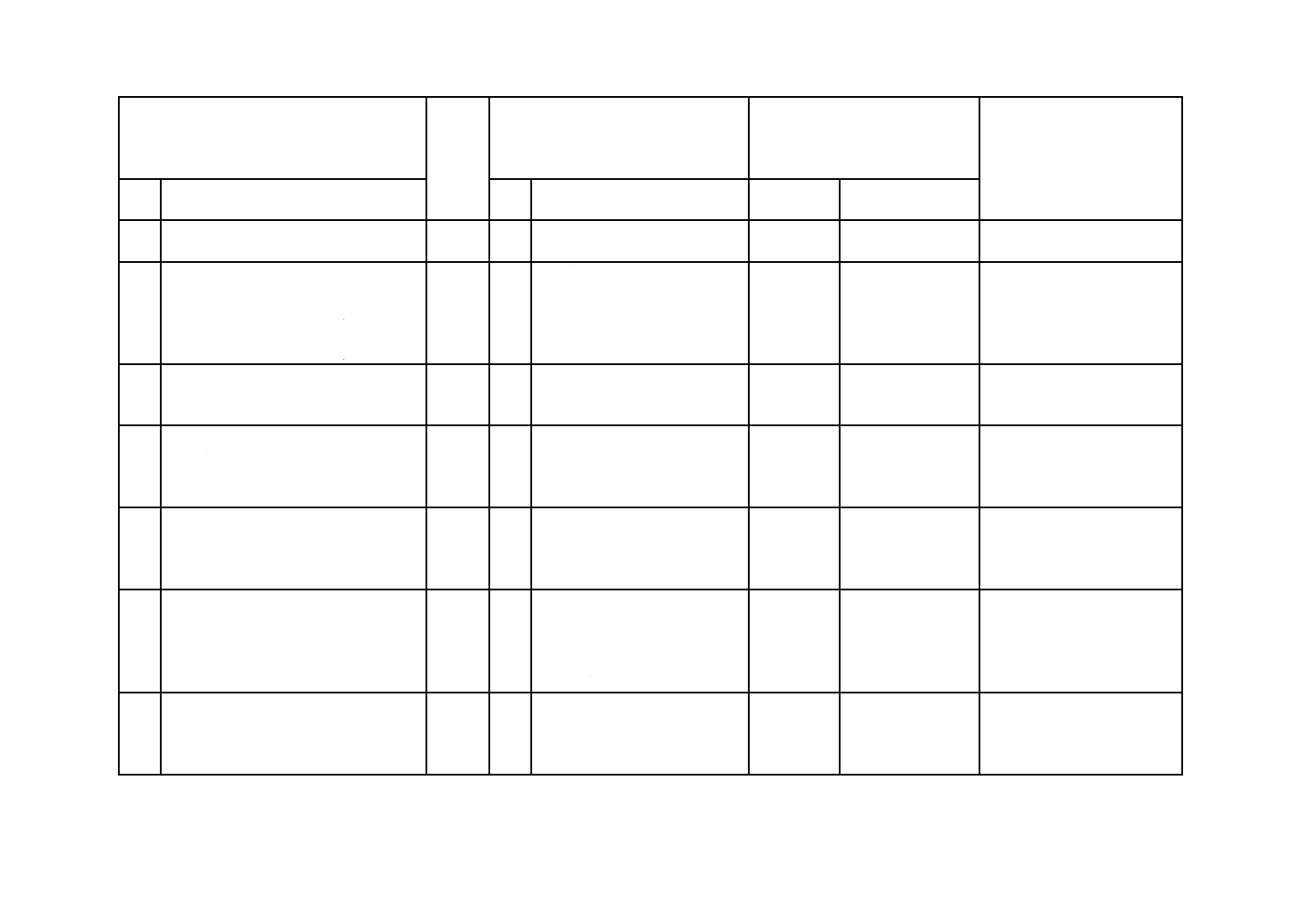

6.2

耐圧試験:圧力低下による異状検知の場

合10.3 MPa〜14.5 MPa×10秒間〜25秒

間(ガス又はエアー)又は,20.7 MPa〜

24.8 MPa×10秒間〜25秒間(水又はブ

レーキ液)。ただし,外観目視による異

状検知の場合29.4 MPa〜34.3 MPa×2

分間〜3分間(水又はブレーキ液)。

6.2

10.3 MPa〜14.5 MPa×10秒間〜

25秒間(ガス又はエアー)又は,

20.7 MPa〜24.8 MPa×10秒間〜

25秒間(水又はブレーキ液)

MOD/追加 当該JISは漏れ検知

方法とその方法別

の試験条件を,追加

した。

当該ISO条件にて,外観漏れ

検出方法の場合,漏れ検知で

きない場合のあることが判明

した。したがって,当該JIS

では検出方法別に試験条件を

設定した。今後は,当耐圧条

件をISOに提案する。

6.3

内径収縮試験: 単位mm

6.3

JISと同じ

IDT

−

呼び内径

ゲージ径

3.2

4.8

2.03

3.05

6.4

膨張試験: 単位cm3/m

6.4

JISと同じ

IDT

−

内径

mm

A3.2

B3.2

A4.8

B4.8

6.9

MPa

2.17

以下

1.08

以下

2.82

以下

1.81

以下

10.3

MPa

2.59

以下

1.38

以下

3.35

以下

2.36

以下

6.5

破裂試験:

27.6 MPa×2分間圧力保持後,破裂圧は

3.2 mm:49 MPa以上

4.8 mm:34.5 MPa以上

6.5

IDT

−

6.6

ブレーキ液適合性:ブレーキ液を封入

し,120 ℃×70時間〜72時間後,内径

収縮試験及び破裂試験を実施する。

27.6 MPa×2分間圧力保持後,破裂圧は

34.5 MPa以上

6.6

ブレーキ液を封入し,120 ℃×

70時間〜72時間後,内径収縮試

験及び破裂試験を実施する。

27.6 MPa×2分間圧力保持後,破

裂圧は34.5 MPa以上

MOD/追加 JISでは,JIS K 2233

によるブレーキ液

を受渡当事者間で

合意のもと使用し

てもよいとした。

実質的な差異はない。

1

5

D

2

6

0

1

:

2

0

0

6

16

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ) JISと国際規格との技術的差

異の項目ごとの評価及びその内容

表示箇所:本文中

表示方法:点線の下線

(Ⅳ) JISと国際規格との技術

的差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

6.7

ホイップ試験:35時間以上

6.7

JISと同じ

MOD/追加 JIS B 7507のノギス

を追加

実質的な差異はない。

6.8

引張試験:

引張速さ25 mm/minの場合

1 446 N以上

引張速さ50 mm/minの場合

1 646 N以上

6.8

JISと同じ

IDT

−

6.9

吸水試験:

85 ℃の水中に70時間〜72時間浸せき

後,破裂,引張り,ホイップ試験を行う。

6.9

JISと同じ

IDT

−

6.10 低温曲げ試験:

−45 ℃〜−48 ℃×70時間〜72時間後,

ホースを円筒に巻き付けて異状があっ

てはならない。

6.10 JISと同じ

IDT

−

6.11

動的オゾン劣化試験:

100 pphm×40 ℃にて,動的オゾン試験

を48時間実施する。屈曲条件移動量76.2

mm ,0.3 Hz

6.11 JISと同じ

IDT

−

6.12 ホットインパルス試験:

143 ℃で0 MPa⇔11 MPaの繰返し加圧

を150回加えた後,破裂試験を実施する。

27.6 MPa×2分間圧力保持後,破裂圧は

34.5 MPa以上

6.12 143 ℃で0 MPa⇔11 MPaの繰返

し加圧を150回加えた後,破裂

試験を実施する。27.6 MPa×2分

間圧力保持後,破裂圧は34.5

MPa以上

MOD/追加 JISでは,JIS K 2233

によるブレーキ液

を,受渡当事者間で

合意のもと使用し

てもよいとした。

実質的な差異はない。

6.13 塩水噴霧試験:

5 %塩水,35 ℃×24時間にて,継手金

具の素地金属に腐食があってはならな

い。

6.13 JISと同じ

IDT

−

1

6

D

2

6

0

1

:

2

0

0

6

17

D 2601:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ) JISと国際規格との技術的差

異の項目ごとの評価及びその内容

表示箇所:本文中

表示方法:点線の下線

(Ⅳ) JISと国際規格との技術

的差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

7.

表示

ホース表面又は継手金具に種類,呼び内

径,製造業者名及び製造年月を表示す

る。又は,ホース構造中に表示用として

RMAに登録した色の色糸を織り込む

が,この場合には種類,呼び内径,製造

業者名及び製造年月も,併せて表示す

る。

7

ホース表示:ホース構造中に

RMAに登録した色の色糸を織

り込むか,ホースの軸に平行な

ホース川面に2本以上のストラ

イプを表示する。一つのストラ

イプ中にはISO 3996適合認証番

号,種類,呼び内径,製造業者

名及び製造年月を表示する。継

手金具表示(任意):継手金具に

ISO 3996適合認証記号及び製造

業者名を表示する。

MOD/

変更,削除

当該ISOにはホー

ス表面上にISO

3996適合認証番号

を,継手金具にISO

3996適合認証記号

を表示する規定が

ある。

“ISO 3996適合認証番号及び

記号の表示”については,世

界のブレーキホースアセンブ

リの表面を見る限り,その実

施例が全く見当たらない。こ

のような背景から,この表示

の除外を,前回改定時にISO

に提案したが,却下された経

緯があり,規格の整合は困難

である。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT··················· 技術的差異がない。

− MOD/追加 ·········· 国際規格にない規定項目又は規定内容を追加している。

− MOD/変更 ·········· 国際規格の規定内容を変更している。

備考2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD ················· 国際規格を修正している。

1

7

D

2

6

0

1

:

2

0

0

6