D 1625:2020 (ISO 16332:2018)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 記号······························································································································· 4

5 試験装置························································································································· 4

5.1 試験液 ························································································································· 4

5.2 試験機器 ······················································································································ 5

5.3 試験装置の構成 ············································································································· 6

6 試験条件························································································································ 10

6.1 試験燃料の体積(VT) ··································································································· 10

6.2 試験燃料温度(T) ········································································································ 10

6.3 試験流量(QT) ············································································································ 10

6.4 上流不溶解水分濃度(cU,up) ··························································································· 10

6.5 背圧 ··························································································································· 10

6.6 サンプリング ··············································································································· 11

6.7 水滴粒径分布(DSD) ··································································································· 11

6.8 試験時間(ttest) ············································································································ 11

7 計測器の精度及び試験条件許容幅 ······················································································· 11

8 検定手順························································································································ 12

8.1 全般 ··························································································································· 12

8.2 水分検出システム ········································································································· 12

8.3 水乳化装置 ·················································································································· 12

8.4 フィルタ試験回路及び水注入システム··············································································· 12

9 簡易ラボ試験 ·················································································································· 14

9.1 試験手順 ····················································································································· 14

9.2 水分離効率の計算及び試験結果の報告··············································································· 16

10 試験報告 ······················································································································ 16

附属書A(規定)標準試験燃料F2を得るための燃料の調製 ························································· 18

附属書B(規定)水乳化装置(オリフィス)············································································· 19

附属書C(規定)ISO 9101(液滴体積法)による界面張力測定条件及びパラメータ ·························· 26

附属書D(規定)カールフィッシャー滴定及び遠心分離器のサンプリング手順の検定 ······················· 27

附属書E(規定)飽和燃料中の不溶解水分濃度cSの測定方法 ······················································· 28

附属書F(参考)燃料/水セパレータ試験報告書の代表例 ··························································· 29

附属書G(参考)ラウンドロビン結果報告 ··············································································· 31

D 1625:2020 (ISO 16332:2018) 目次

(2)

ページ

附属書H(参考)水分離効率測定に及ぼすKF滴定の影響 ··························································· 40

D 1625:2020 (ISO 16332:2018)

(3)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本自動車部品工業会(JAPIA)

及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出

があり,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

D 1625:2020

(ISO 16332:2018)

自動車部品−ディーゼル機関用フューエルフィルタ−

水分離効率試験方法

Automotive parts-Test method for water separation efficiency of fuel

filters for diesel engines

序文

この規格は,2018年に第1版として発行されたISO 16332を基に,技術的内容及び構成を変更すること

なく作成した日本産業規格である。

ISO 16332は,技術仕様書であるISO/TS 16332:2006を技術的に変更して作成した国際規格であり,

ISO/TS 16332:2006からの主な変更点は次のとおりである。

− 試験燃料の規定

− IFT測定標準及び界面のエージング

− 水滴径分布

− 試験時間

− 事前調整サイクルの追加

− 2回のラウンドロビン試験実施による試験方法の検証(附属書G)の追加

乗用車,大型車,オフロード車などに装着された最近の燃料噴射装置は,長寿命を保証するために,全

ての不溶解コンタミナントについて,高効率で,かつ,安定した効率のろ過を必要としている。固体コン

タミナント以外でも,不溶解水分は,微細に又は粗く乳化した形で,噴射システムの寿命を短くする可能

性がある。高水準の水分離効率を備えた適切な燃料/水セパレータは,システムの長寿命化に必須である。

市場における不溶解水分の分離効率に影響を与える主な要因は,燃料品質によるものである。燃料品質

は世界のそれぞれの地域ごとに大きく異なっており,またバイオ成分が燃料に加わると品質が変わること

がある。さらに,水分離効率は燃料組成にも大きく影響される。

水分離効率試験方法の標準化では,二つの主用途での適用に当たって,次に留意する必要がある。

a) 燃料/水セパレータの市場での性能評価 市場条件の下で燃料/水セパレータの性能を評価するに

は,市販されている未調製の燃料が必要である。

b) 再現可能な試験条件下での燃料/水セパレータの比較 ラボでの燃料/水セパレータの比較には,安

定した再現性のある試験条件を達成するため,燃料の調製が必要である。調製した燃料で得られる水

分離効率の結果は,市販で得られる未調製の燃料での水分離効率の結果と大きく異なる可能性がある

ことに留意する。

なお,新品の燃料/水セパレータで実施する試験では,水分離効率が非常に高い結果となる可能性があ

る。

注記 作動条件に起因する燃料/水セパレータのエージングは,その水分離機能に大きな影響を及ぼ

す可能性がある。“使用済み”状態の燃料/水セパレータを試験するためには,前もってエージ

2

D 1625:2020 (ISO 16332:2018)

ングをする必要がある。比較が可能な“使用済み”状態とするためには,標準化されたエージ

ング手順によって試験することが望ましいが,この規格の範囲外であり,また既存のISO規格

にもない。将来的には,この手順が探求される可能性がある。

1

適用範囲

この規格は,簡易ラボ試験による燃料/水セパレータの試験方法について規定する。

この試験は,吐出側燃料/水セパレータ及び吸入側燃料/水セパレータの両方に適用できる。同一の試

験装置を使用して,吐出側燃料/水セパレータは微粒の水滴で試験し,吸入側燃料/水セパレータは粗粒

の水滴で試験する方法について規定する。

流量は,50 L/h〜1 500 L/hの範囲を対象とする。受渡当事者間の協定によって,より高い又はより低い

流量の燃料/水セパレータに適用してもよい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16332:2018,Diesel engines−Fuel filters−Method for evaluating fuel/water separation efficiency

(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

注記 対応国際規格:ISO 1219-1:2006,Fluid power systems and components−Graphic symbols and

circuit diagrams−Part 1: Graphic symbols for conventional use and data-processing applications

(MOD)

JIS K 2275-3 原油及び石油製品−水分の求め方−第3部:カールフィッシャー式電量滴定法

注記 対応国際規格:ISO 12937:2000,Petroleum products−Determination of water−Coulometric Karl

Fischer titration method(MOD)

JIS Z 8825 粒子径解析−レーザ回折・散乱法

注記 対応国際規格:ISO 13320:2009,Particle size analysis−Laser diffraction methods(MOD)

ISO 6889,Surface active agents−Determination of interfacial tension by drawing up liquid films

ISO 9101,Surface active agents−Determination of interfacial tension−Drop volume method

ASTM D4176-04 (2009),Standard Test Method for Free Water and Particulate Contamination in Distillate

Fuels (Visual Inspection Procedures)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

界面張力,IFT(interfacial tension)

単位表面積当たりの液体の界面を増加するために必要なエネルギー。

3

D 1625:2020 (ISO 16332:2018)

注記1 添加剤を加えた液体の場合は,IFTの値は大きな時間依存性をもつ。したがって,この規格

を用いる場合,界面のエージングのデフォルト値を10秒間と定めている。

注記2 ISO 9101による液滴体積法によってIFTを決定するための条件及びパラメータについては,

附属書Cに規定している。

注記3 界面張力は比界面エネルギーに等しく,単位メートルに対するミリニュートン(mN/m)で

表す。ISO 9101との互換性が確保される限り,代替法をIFT(10秒時点)の決定のために使

用できる。

3.2

水滴粒径分布,DSD(droplet size distribution)

様々な粒径範囲における水滴群の百分率。

注記 詳細は,B.3参照。

3.3

溶解水の飽和レベルでの水分濃度,cS(water concentration at the saturation level of dissolved water)

モノオレインでIFTを調製した,水飽和状態の燃料における溶解水の濃度。

注記 cSの決定方法は,附属書Eで規定している。

3.4

ベース水分濃度,cB(base water concentration)

予備調整サイクルの後に決定される,試験燃料中の溶解水分濃度。

注記1 8.4.3 又は 9.1.3参照。

注記2 cT,down,i[9.1.4 c) 及び d)で決まる]の値が cB(9.1.3で決まる)より小さい場合,最小値は cB

の値となる。

3.5

不溶解水分濃度,cU(undissolved water concentration)

遊離水の濃度で,ベース水分濃度を超える濃度。

3.6

合計水分濃度,cT(total water concentration)

注記 cT=cU+cB である。

3.7

サンプル番号の添え字,i(sample index)

nがサンプル数の場合の,1〜nまでの整数。

3.8

瞬間水分離効率,ηi(instantaneous water separation efficiency)

試験時間tiでの水分離効率。

3.9

平均水分離効率,ηAV(average water separation efficiency)

下流側水分濃度平均に基づいて計算した平均水分離効率。

注記 9.2 e) による計算値。

3.10

校正流量,QC(calibration flow rate)

水乳化装置の校正のために調整したときの設定燃料流量。

4

D 1625:2020 (ISO 16332:2018)

注記 校正手順は,B.4に規定されている。

3.11

サンプリングポイントの添え字<up>(sampling point index <up>)

上流側サンプリングポイント (12) の参照用添え字。

3.12

サンプリングポイントの添え字<down>(sampling point index <down>)

下流側サンプリングポイント (18) の参照用添え字。

4

記号

この規格で用いる主な記号は,JIS B 0125-1による。

5

試験装置

5.1

試験液

5.1.1

試験燃料

試験装置の検定及び各フィルタ試験に関して,次の3種類の燃料(F1, F2.1及びF2.2)の中の一つを試

験燃料として使用する。

− F1 非調製の市販燃料

− F2 附属書Aに従って調製した標準試験燃料

・ F2.1 高IFT標準試験燃料

− IFT(10 s)は,22 mN/m±2 mN/m(ISO 9101による。)とし,またパラメータは附属書C

による。又は代替として,IFT(60 s)は,20 mN/m±2 mN/m(ISO 9101又はISO 6889に

よる。)とする。

− 水分離性(ASTM D 1401参照)を記録する。

・ F2.2 低IFT標準試験燃料

− IFT(10 s)は,13 mN/m±2 mN/m(ISO 9101による。)とする。又は代替として,IFT(60

s)は,11 mN/m±2 mN/m(ISO 9101又はISO 6889による。)とする。

使用した試験燃料の記載のために,次のパラメータを測定する。

− IFT(10 s)及び IFT(60 s)

− 水分離性(ASTM D 1401参照)

− 附属書Eによる水分離性能のレベル

− バイオディーゼル(オプション)

− 密度(オプション)

− 動粘度(オプション)

− CFPP(オプション)

5

D 1625:2020 (ISO 16332:2018)

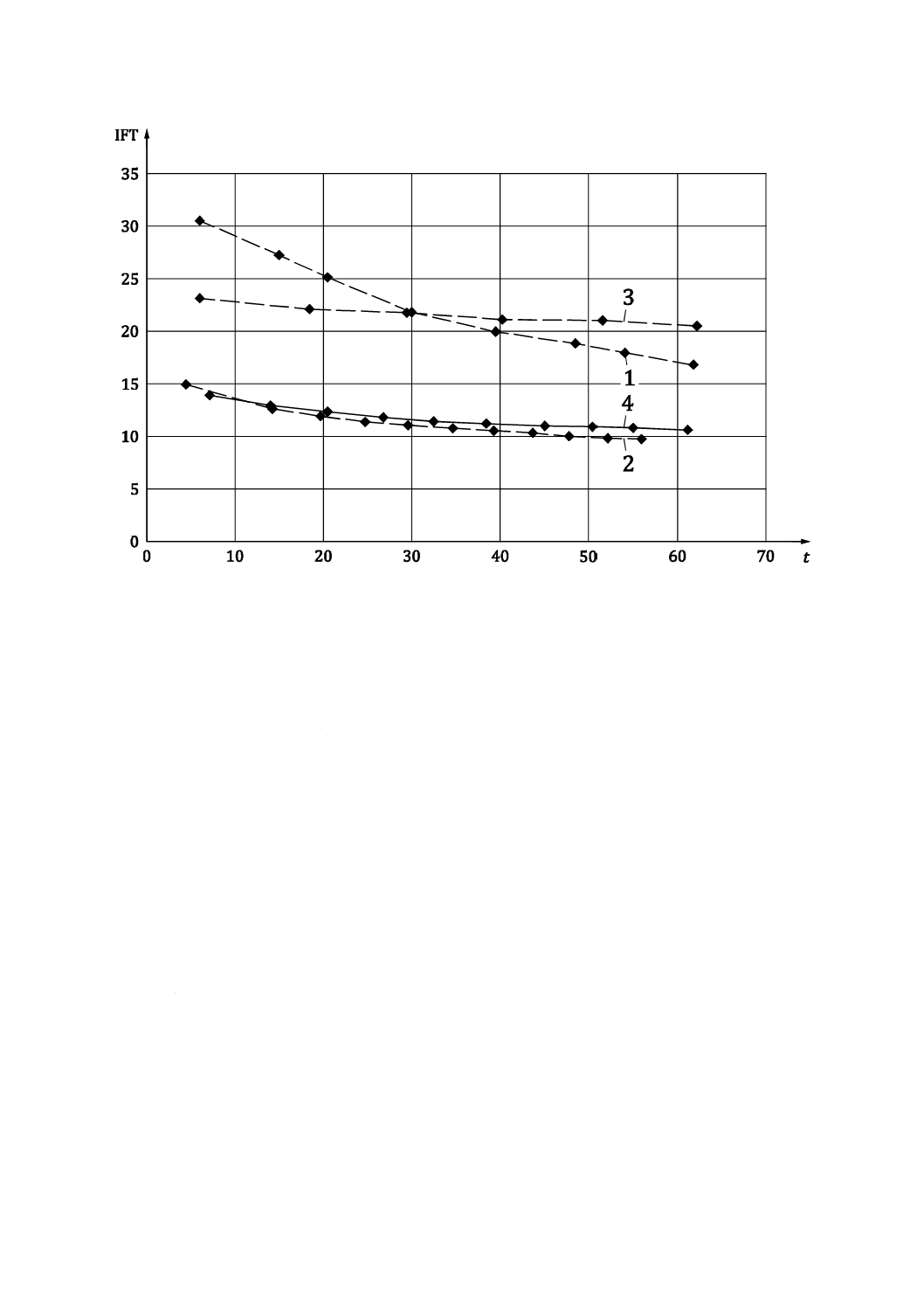

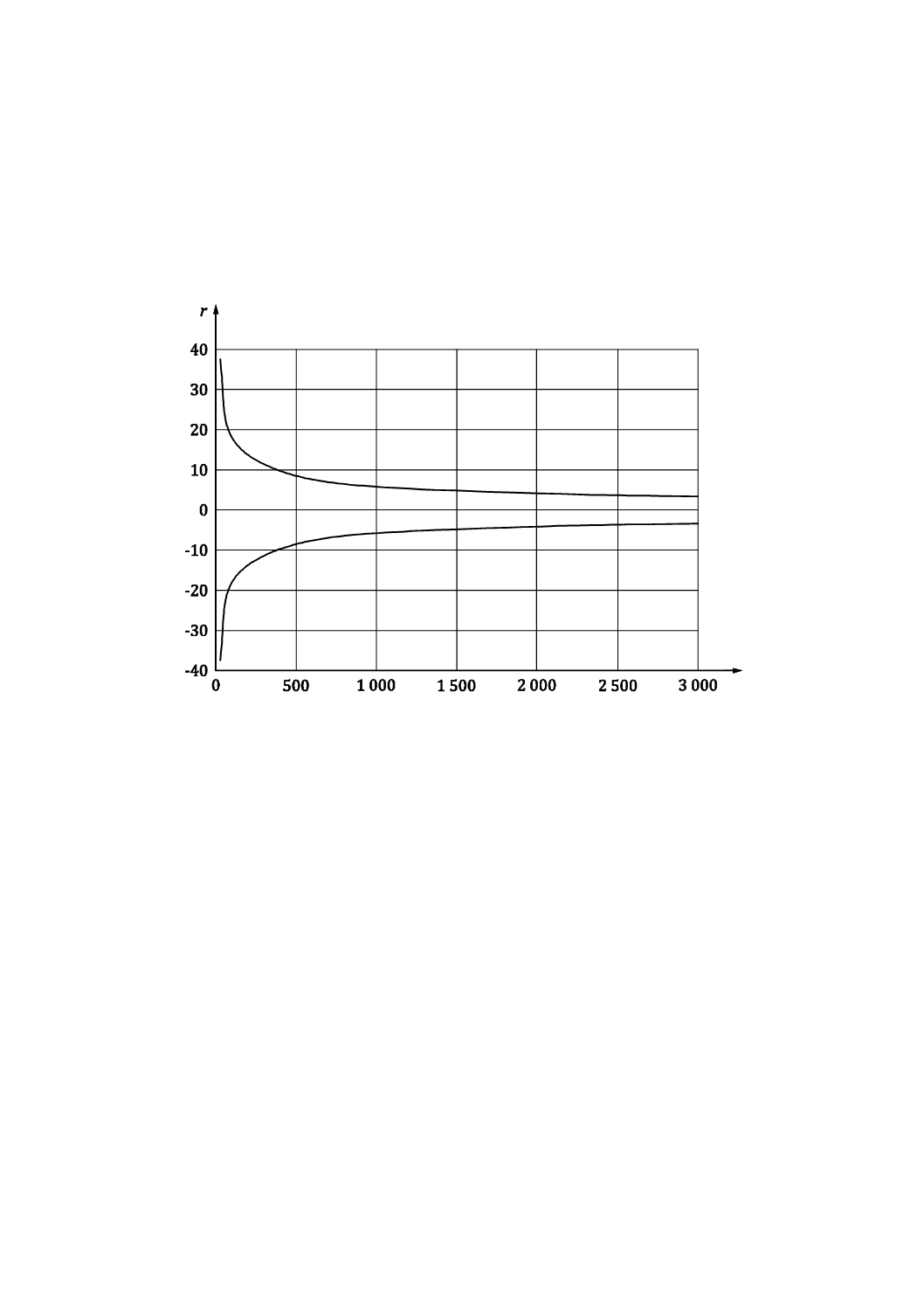

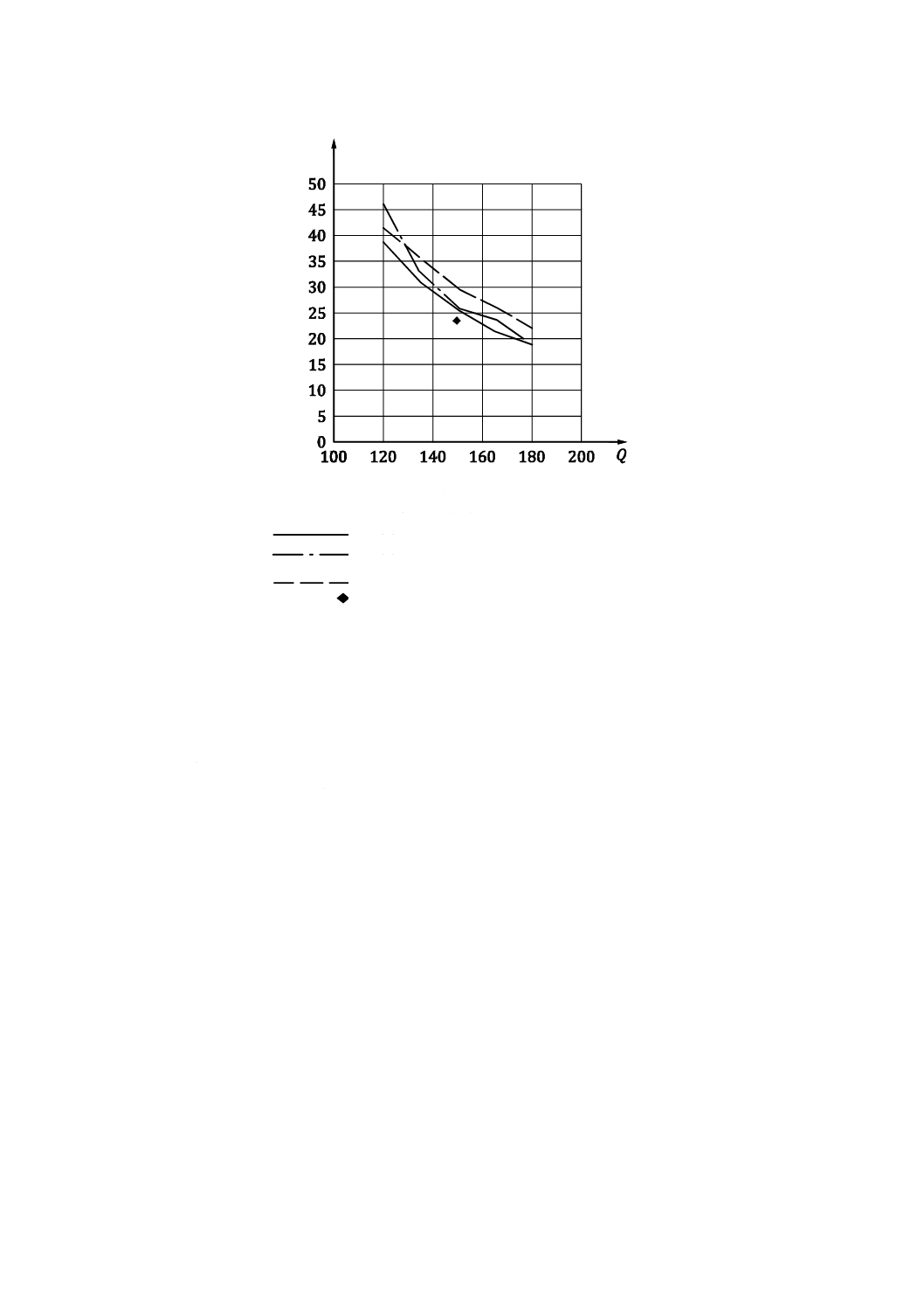

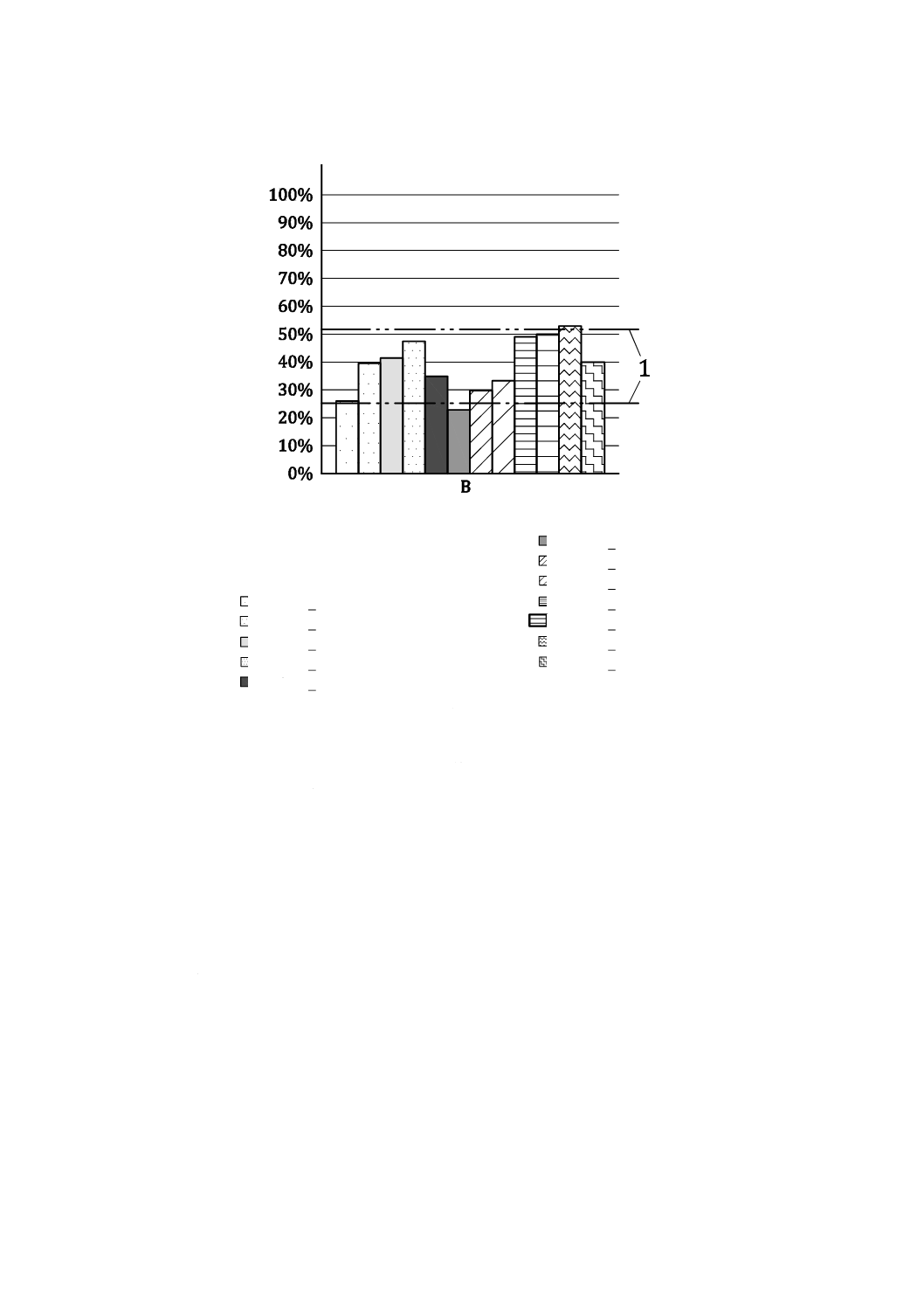

t :界面のエージング時間(s)

IFT :界面張力(mN/m)

1 :F1(B0プレミアム市場燃料)

2 :F1(B7プレミアム市場燃料)

3 :F2.1

4 :F2.2

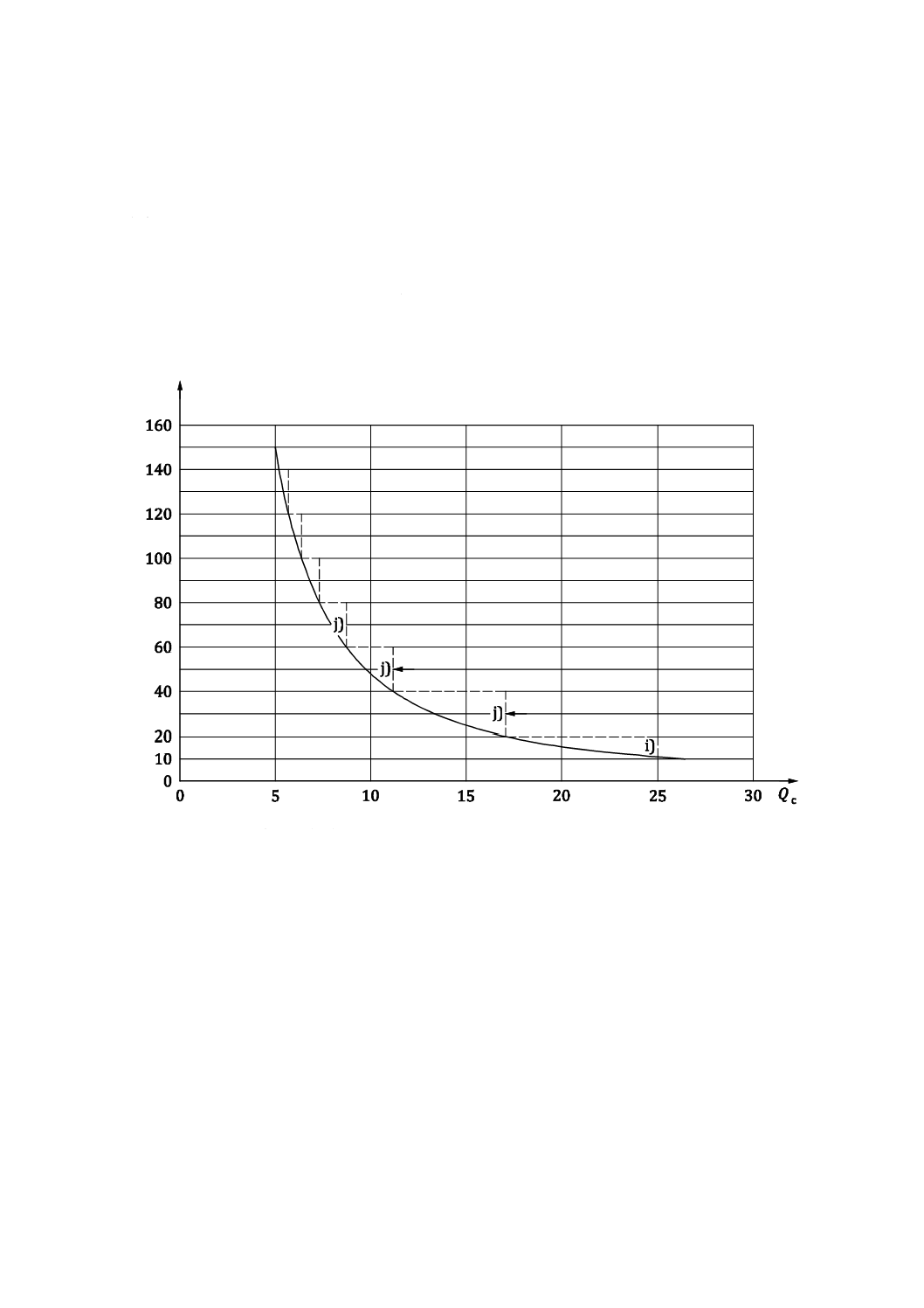

図1−F1,F2.1及びF2.2の各燃料についての界面張力の時間依存性[IFT(t)]

市販の2種のF1,F2.1及びF2.2の各燃料についての代表的なIFT(t)の曲線を,図1に示す。

F1は,銘柄又は製品に特有のIFT(t)の勾配になるため,F1のIFT(60 s)の測定値に基づいてF1 IFT

(10 s)の値を推測することができない。

F2のIFT(t)におけるモノオレイン特有の勾配は安定していて再現性があるので,測定したF2 IFT(60 s)

の値に基づいてIFT(10 s)の値を推測することは妥当であり証明されている。

試験燃料は,湿気,ちり及び光線から守るために密封容器に保存する。

フィルタ試験ごとに新しい燃料を使用する。F2燃料の場合は,附属書Aに従った使用燃料を再調製す

ることによって新たな燃料として用意することができる。

5.1.2

試験水

試験水は,20 °C±1.5 °Cで測定した表面張力が70 mN/m〜72 mN/mの,清浄な,蒸留水又は脱イオン水

とする。

5.2

試験機器

5.2.1

全般

水分濃度の測定に必要な全ての試験機器及びガラス器具は,JIS K 2275-3による。

6

D 1625:2020 (ISO 16332:2018)

5.2.2

試料採取瓶及びガラス器具

清浄工程での残さ(渣)がなく,入念に洗浄し乾燥させた100 mLの試料採取瓶とする。

5.2.3

水分検出システム

5.2.3.1

カールフィッシャー(KF)滴定装置

市販品の入手が可能である。

バイオディーゼル及びバイオディーゼル含有燃料には,直接カールフィッシャー法を推奨する。

湿気は,滴定プロセスの中で最大の誤差要因と考えられる。セットアップ又は試験の間,特に注意しな

ければならない。滴定時間と精度とのバランスを取るために推奨するサンプルごとの水分の量は,50 µg

以上である。

5.2.3.2

遠心分離器

6.4.1に規定するような高い水分濃度(体積分率20 000 ppm)について,D.3による遠心分離器を用いる

ことができる。表1による計測精度をもつものとする。

5.2.4

IFTの測定用機器

界面張力測定用の機器は,ISO 9101による。

5.3

試験装置の構成

5.3.1

全般

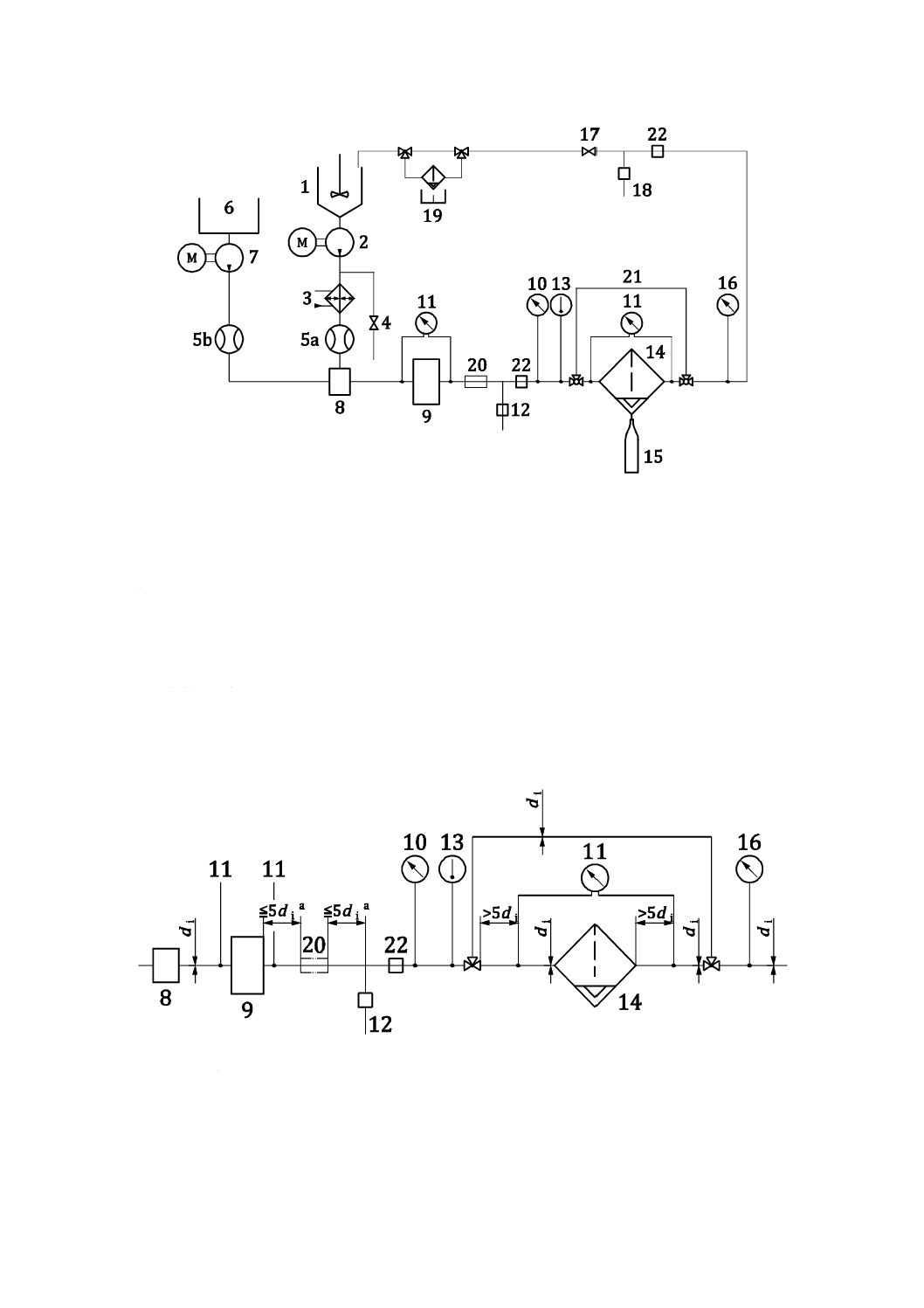

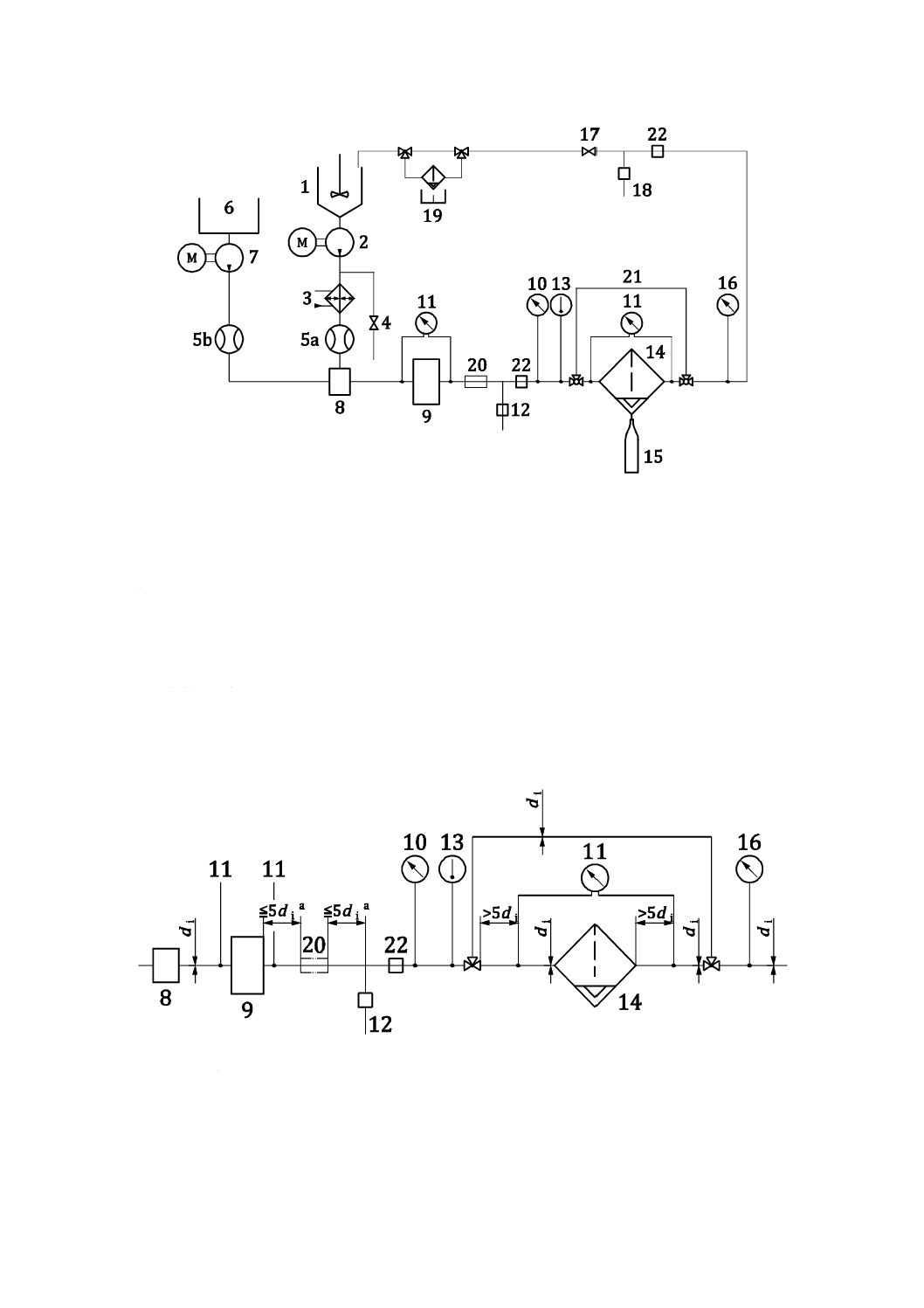

図2に模式的に示す試験装置は,5.3.2に規定する燃料/水セパレータの試験用器材で構成される。

燃料と接触する全ての部品はステンレス鋼製が望ましい。

5.3.2

燃料/水セパレータ試験回路

5.3.2.1

燃料タンク (1)

円すい(錐)形底部の燃料タンクはステンレス鋼製が望ましい。燃料排出口は,底部の最下点に設けな

ければならない。燃料タンクは,6.1に定める体積の燃料を入れることができなければならない。燃料タン

クは,燃料を光線から保護するため非透明のカバーで覆われたものとする。

5.3.2.2

水タンク (6)

水タンクは,適切な容積をもち,ステンレス鋼又は耐腐食材料でできているものが望ましい。

注記 水タンクの代わりに,連続的な水の供給手段を用いることができる。

5.3.2.3

熱交換器 (3)

熱交換器は,表1に示すとおり,許容値内で試験温度Tを維持することができなければならない。

図2に示された熱交換器の位置の代わりに,背圧圧力計の下流側に熱交換器を配置することもできる。

5.3.2.4

試験ポンプ (2)

試験ポンプは,水乳化装置入口において平均圧力の10 %より大きい振幅の圧力変動を示すことがないよ

うな型式を選定しなければならない。

5.3.2.5

水注入ポンプ (7)

水注入ポンプは,試験液の全流速にわたって試験回路中の水分濃度を1 500 ppm〜20 000 ppmの間に調

整できなければならない。

5.3.2.6

燃料流量計 (5a)

燃料流量計は,所定の全流量範囲に対して,表1に規定する精度をもつ適切なものでなければならない。

5.3.2.7

水流量計 (5b)

水流量計は,所定の全注入範囲に対して,表1に規定する精度をもつ適切なものでなければならない。

7

D 1625:2020 (ISO 16332:2018)

5.3.2.8

注入装置 (8)

注入装置は,連続的な水注入ができるものでなければならない。注入箇所で得られるDSDは検証が必要

である。検証基準は,次による。

− D3,50 は,6.7で規定しているDSDの範囲内とする。

5.3.2.9

水乳化装置(オリフィス)(9)

6.7に規定するDSDを発生できるものでなければならない。附属書Bに規定するジェット乳化装置を適

用することが望ましい。

水乳化装置,試験燃料,流量及び温度の各組合せについての校正曲線が必要である。

附属書Bによるジェット乳化装置を使用する場合の校正手順は,B.4による。

5.3.2.10 作動圧力計 (10)

作動圧力は,供試燃料/水セパレータ (14) の上流側で規定する。要求精度は,表1の規定による。

5.3.2.11 差圧計 (11)

要求する計測精度は,表1による。

5.3.2.12 上流側サンプリングポイント (12)

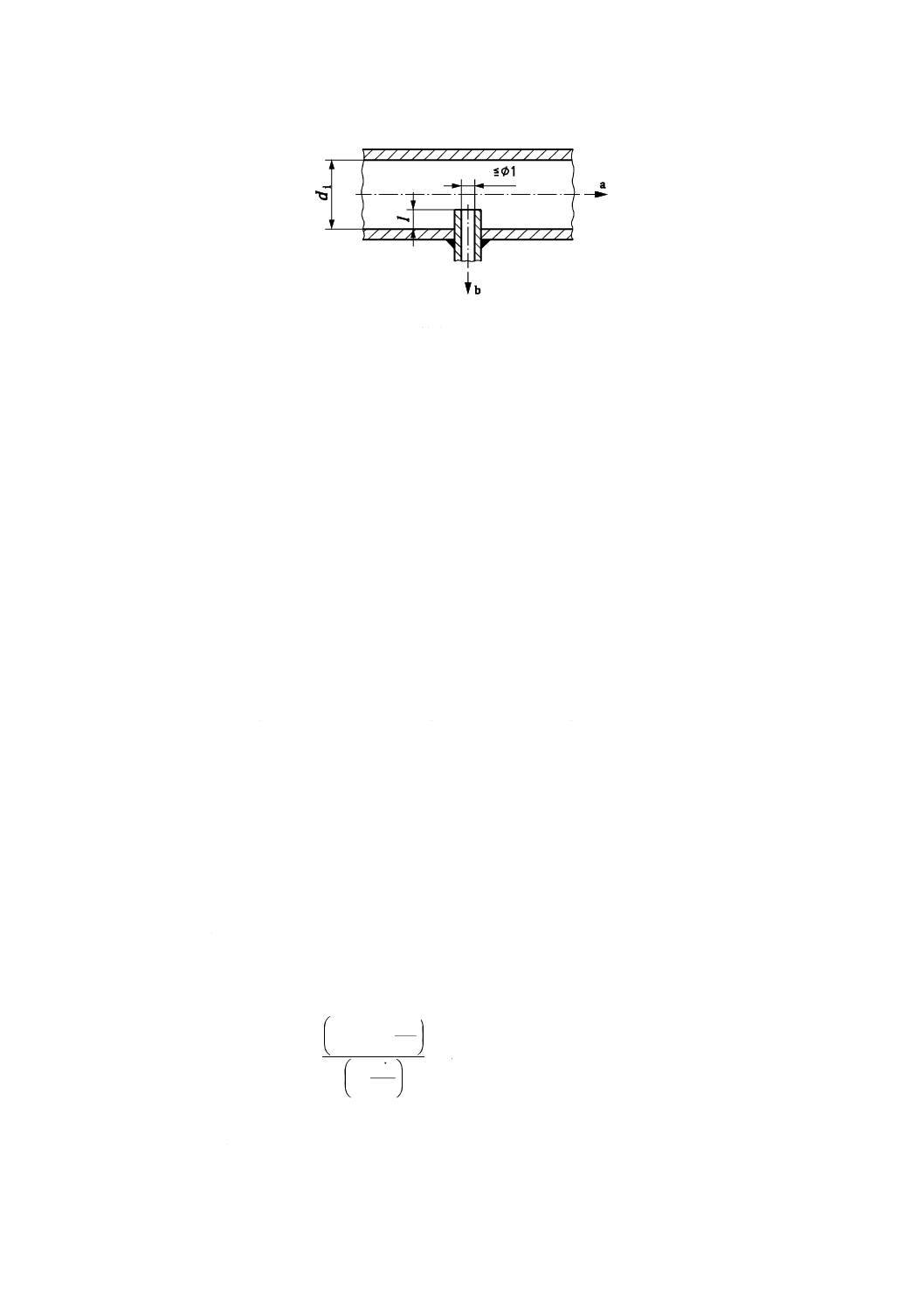

上流側サンプリングポイントは,図4に示す場所となるように設計したものとする。

5.3.2.13 温度計 (13)

要求する計測精度は,表1による。

5.3.2.14 排水システム (15)

供試燃料/水セパレータ (14) の直下に設置され,目盛付きで透明な収集装置(例えば,実験用計量シ

リンダ)に排水を収集する。供試燃料/水セパレータ (14) と目盛付き排水システム (15) との間の接続管

の内径は少なくとも10 mmとして,制約なく水を除去できるものとする。それには圧力密閉コネクタを備

えたものとする。収集容器の容積は,その最下点で排水できるものとする。

収集容器の容積は,試験燃料体積VTの5 %以下の容積で,注入水の総量に対して調整する必要がある(6.1

による。)。

収集した水量が収集容器の80 %に達したとき,約1分間以内に,収集容器から水を排出しなければなら

ない。収集容器の出口を適切に調整する。排水中又は排水直後はサンプル採取をしないように注意する。

5.3.2.15 背圧圧力計 (16)

表1に規定する精度で背圧を測定する。

5.3.2.16 背圧制御弁(オプション装置)(17)

背圧制御弁は,供試燃料/水セパレータのベントが容易となるように作動圧力を調整し,また上流側サ

ンプリングポイント (12) での十分な試料採取ができるようにする。背圧を調整する場合は,供試燃料/

水セパレータの設計圧力を考慮しなければならない。

5.3.2.17 下流側サンプリングポイント (18)

マニュアルサンプリング(D.1参照)に関しては,サンプリングポイント (18) での作動条件は,D.1.1

に規定する要件を満足しなければならない。適切なサンプリングは,適切な背圧の値に調整することによ

って達成できる。

下流側サンプリングポイントは,図4に示すように設計する。

5.3.2.18 クリーンアップシステム (19)

全ての試験条件の下で,不溶解水容積が平均で50 ppmを超えずに再循環できるように,水を分離でき

る能力をもつ燃料水のクリーンアップシステムを装着する。

8

D 1625:2020 (ISO 16332:2018)

5.3.2.19 水滴粒径分布(DSD)測定装置 (20)

測定装置は,JIS Z 8825に規定するレーザ回折測定装置とする。

測定装置は,DSDに影響を及ぼしてはならない。このことは,全流式用に設計されているインライン測

定セルに関して特に重要な規定である。

DSD測定装置が使用されずに附属書Bによるジェット乳化装置を適用した場合は,オリフィス,試験燃

料及び温度の各組合せについての校正曲線が必須である(詳細説明は,B.4を参照)。

5.3.2.20 バイパスライン (21)

バイパスラインの全長は,できるだけ短くする。

5.3.2.21 インライン水分濃度測定装置(オプション装置)(22)

適切なインライン水分濃度測定装置が使用できる。表1に示す計測精度を満たさなければならない。

インライン水分濃度測定装置は,図2に示すように,上流側及び/又は下流側のサンプリングポイント

において全流の配管内に配置しなければならない。

5.3.2.22 液体配管システムの全般要件

試験装置の配管は,試験装置の試験燃料を全量排出できるものとする。これによって表1に定める限度

内に試験燃料の体積を正しく調製できる。

試験装置の配管は,ステンレス鋼製とする。塗装管又は塗膜管を用いてはならない。

供試燃料/水セパレータ (14) の試験装置配管への取付けのためには,フレキシブル配管を用いてもよ

い。

配管は,最小のフランジ数又はコネクタ数となるように設計し,また供試燃料/水セパレータ近傍の上

流側に接地しなければならない(各点の電位差 10 V未満)。

注入装置 (8) と下流側サンプリングポイント (18) との間の試験装置配管は,流速0.75 m/s以上となる

ような内径diのものが望ましい。水乳化装置 (9) と供試燃料/水セパレータ (14) との間の配管全長は,

1 mを超えないようにする(図3参照)。

図3に示した以外の部分の配管は,できるだけ短くする。

9

D 1625:2020 (ISO 16332:2018)

1

均質化装置を含む燃料タンク

2

試験ポンプ

3

熱交換器

4

試料サンプリングポイント

5a

燃料流量計

5b

水流量計

6

水タンク

7

調整式水注入ポンプ

8

注入装置

9

水乳化装置(オリフィス)

10

作動圧力計

11

差圧計(2)

12

上流側サンプリングポイント

13

温度計

14

供試燃料/水セパレータ

15

目盛付排水システム

16

背圧圧力計

17

背圧制御弁(オプション)

18

下流側サンプリングポイント

19

クリーンアップシステム

20

DSD測定装置

21

バイパスライン

22

インライン水分濃度測定装置

(オプション)

図2−燃料/水セパレータ試験装置(模式図)

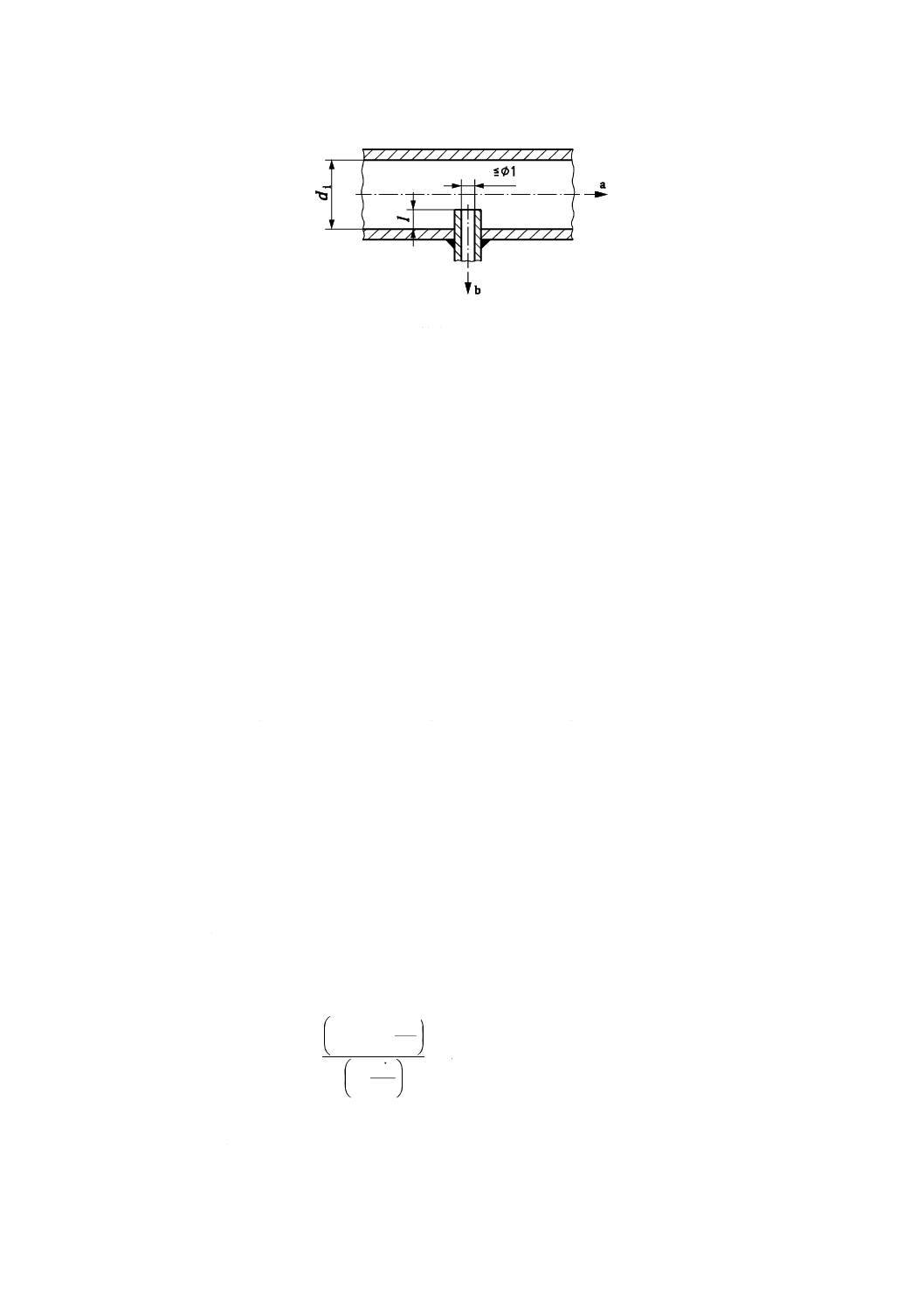

di 管内径

a 1 mm≦di<10 mm

図3−試験配管の機器間距離及び内径di

10

D 1625:2020 (ISO 16332:2018)

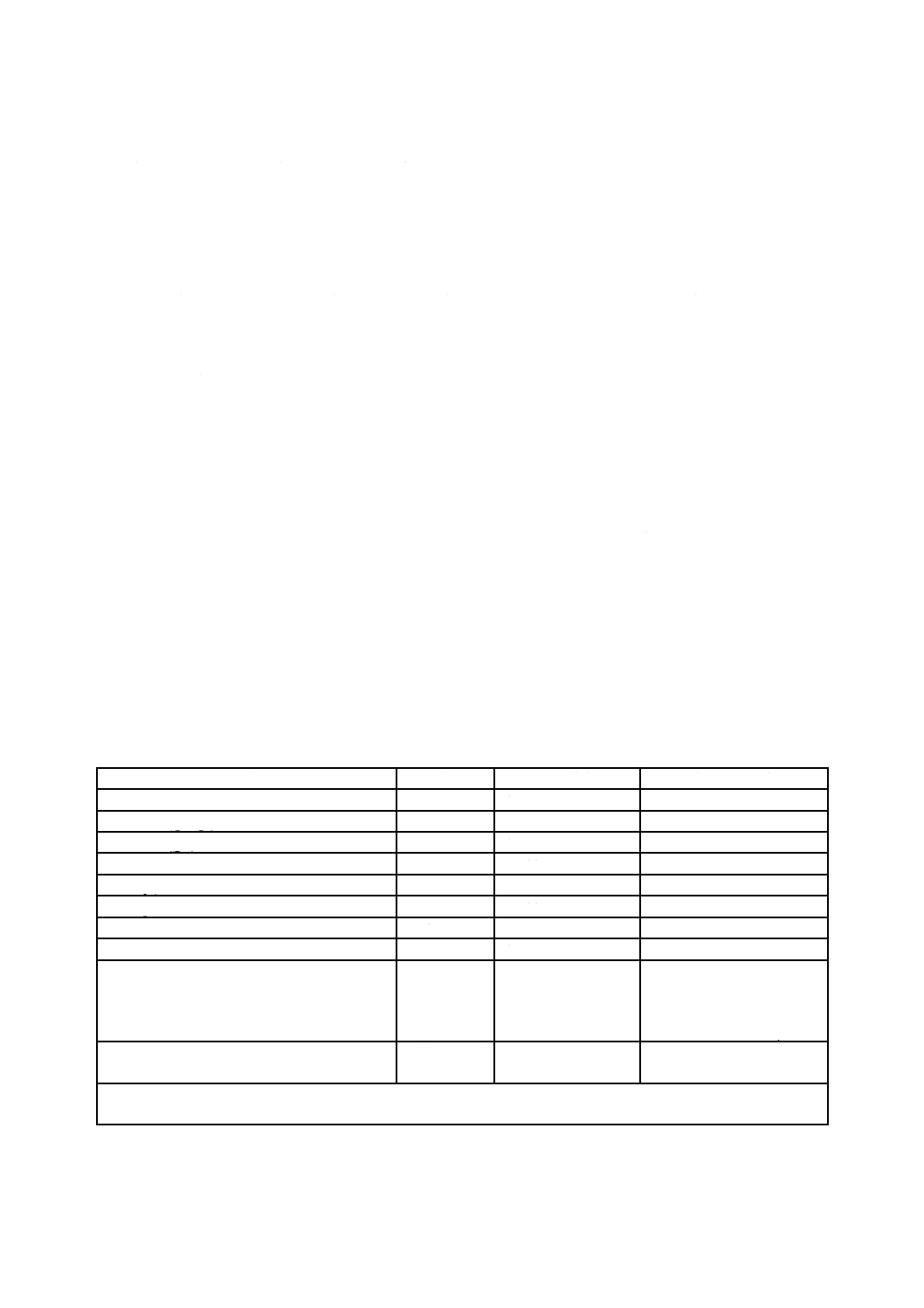

単位 mm

l:di /4 <l< di /3

di:管内径

a:試験液流れ方向

b:サンプリング流れ方向

図4−上流側サンプリングポイント及び下流側サンプリングポイント

6

試験条件

6.1

試験燃料の体積(VT)

空の試験装置に充塡する燃料の体積合計は,試験流量QT(L/h)の20 %とするが,45 L〜200 Lの範囲

とする。

したがって,225 L/h未満の流量については体積は45 Lであり,1 000 L/hを超える流量については体積

は200 Lである。

燃料タンク,配管,燃料/水セパレータ及びクリーンアップシステムを含めた回路体積合計は,限界値

を超えてはならない。このように,試験手順が開始されると燃料タンク内の適切な充塡レベルが実現でき

る。

6.2

試験燃料温度(T)

試験は,試験燃料温度Tが23 ℃±2 ℃で実施する。試験燃料温度は,供試燃料/水セパレータの入口

で測定する (13)。

6.3

試験流量(QT)

試験流量(QT)(L/h)は顧客が指定し,供試燃料/水セパレータの燃料流量として定義する。

6.4

上流不溶解水分濃度(cU,up)

6.4.1

全般

濃度cU,upについて,次の2条件のうちの一つを試験で適用する必要がある。

− 標準条件:体積分率1 500 ppm±100 ppm

− オプション条件:体積分率20 000 ppm±1 000 ppm

6.4.2

水注入流量(QW)

効率試験のための水注入流量QW(mL/min)は,次式で計算する。

up

U,

T

W

60

1000

c

h

in

m

L

mL

Q

Q

×

×

=

6.5

背圧

背圧は,背圧制御弁 (17) で50 kPa以上に調整する。

11

D 1625:2020 (ISO 16332:2018)

6.6

サンプリング

上流側は,サンプリングポイント (12) で採取する。

下流側は,サンプリングポイント (18) で採取する。

D.1によるマニュアルサンプリングの場合は,サンプリング体積は約50 mLとし,また,試料採取時間

は,5〜10秒間とする。

6.7

水滴粒径分布(DSD)

標準試験条件として,微粒及び粗粒の2種の水滴粒径分布について,次のように規定する。

微粒DSDは,吐出側で燃料/水セパレータを試験する。

− D3,50:10 µm±1.5 µm

− D3,90:≦30 µm

粗粒DSDは,吸入側で燃料/水セパレータを試験する。

− D3,50:150 µm±10 µm

− D3,90:≦350 µm

微粒,粗粒又は顧客指定のDSDかの選択は,用途による。また,その選択は顧客が指定する。

6.8

試験時間(ttest)

試験時間ttestは90分間とし,9.1.2の試験前準備及び9.1.3の予備サイクルを含まない。

試験は受渡当事者間合意による試験パラメータで実施してもよい。この場合試験報告書に記録しなけれ

ばならない。

いずれの場合も,実際の適用との関連で試験装置構成を検討する必要がある。

7

計測器の精度及び試験条件許容幅

計測器は,表1に規定する計測精度で計測できなければならない。さらに,試験条件の許容変動値は,

表1による。

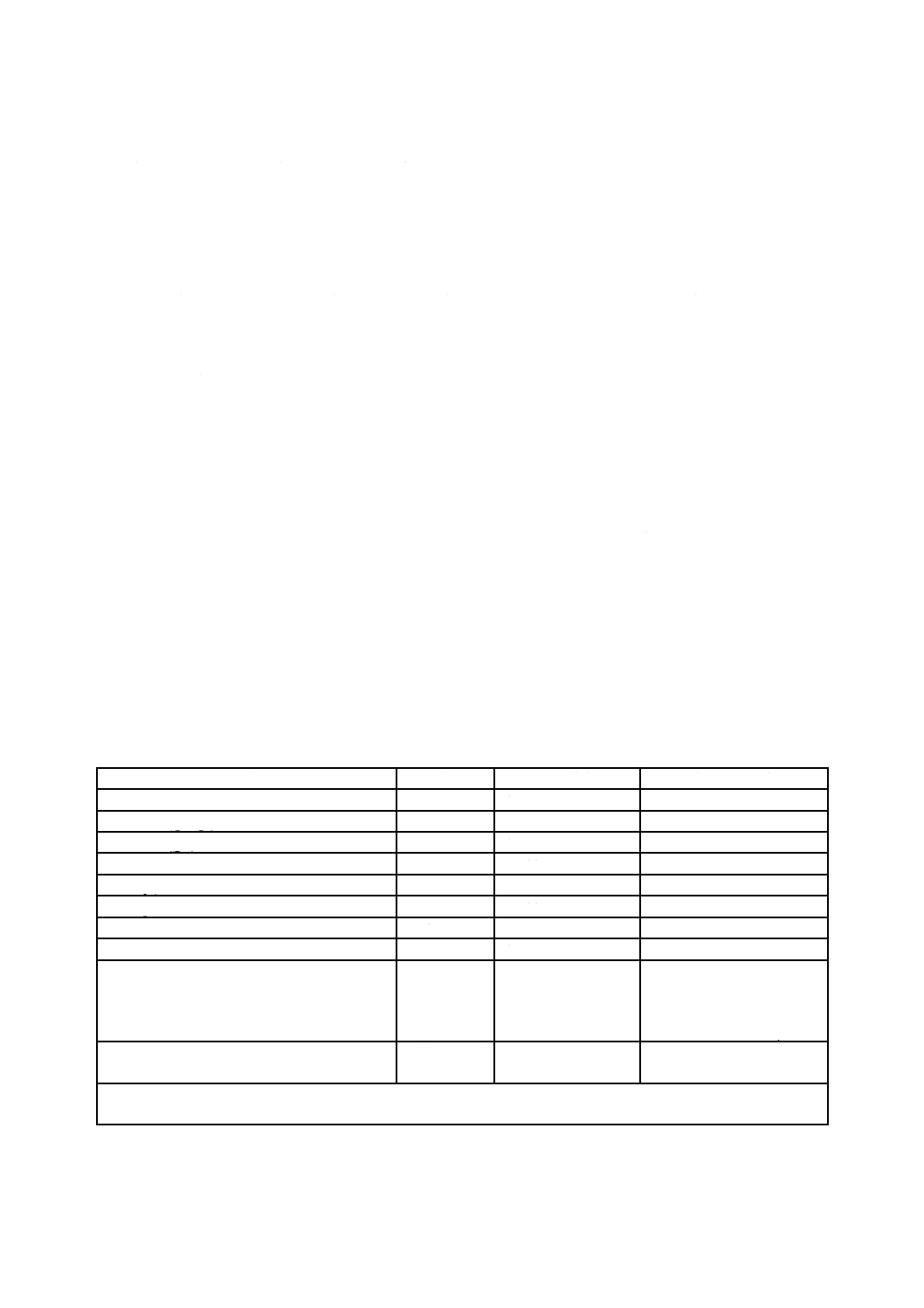

表1−計測器精度及び試験条件変動

試験条件

単位

計測精度

試験条件の許容変動値

燃料体積

L

±2 %

±5 %

燃料流量 (QC, QT)(燃料流量計)

L/h

±1 %

±2 %

水分流量 (QW)(水流量計)

mL/min

±1 %

±2 %

圧力

kPa

±2 %

−

差圧ΔpO(オリフィスプレートの差圧計)

kPa

±0.5 %

−

差圧ΔpF(供試燃料/水セパレータの差圧計) kPa

±2 %

−

IFT(界面張力)

mN/m

±0.5 mN/m

±1 mN/m

温度(温度計)

℃

±1 ℃

±2 ℃

DSD

D3,50

µm

JIS Z 8825による

±20 %,又は

±2 µmより小さい場合は

±2 µm,また,±10 µmよ

り大きい場合は±10 µm

水分濃度

%(体積分率) JIS K 2275-3による

精度

−

注記 各試験条件から導かれる全体の許容値には計測精度も含まれており,また許容値は累積的なものではない。

試験条件の許容変動値は,試験の継続中は有効である。

12

D 1625:2020 (ISO 16332:2018)

8

検定手順

8.1

全般

この箇条で規定する検定手順によって,必要なDSD及び水分濃度を維持するときの試験回路及び水注入

システムの有効性を明確にする。検定する頻度は,ユーザの社内品質仕様書によって規定する。

8.2

水分検出システム

8.2.1

インライン水分濃度測定装置(オプション)

インライン水分濃度測定装置は校正をしなければならない。試験燃料を変更する場合には,校正の妥当

性を確認する。

注記 検出原理に応じて,合計水分濃度cTか不溶解水分濃度cUだけかのいずれかを検出する。

8.2.2

カールフィッシャー(KF)滴定装置

KF滴定装置を校正する。

マニュアルサンプリングの場合,一次及び二次のサンプリング手順を含むKF滴定装置は,附属書Dに

従って検定する。

自動サンプリングの場合,KF滴定装置は,8.4に従って得たサンプル濃度によって検定する。

これらの検定手順を踏むことによって,KF滴定に対して,試験回路からの正確で代表的なサンプリン

グ手順及び変換手順の有効性が明確になる。

8.3

水乳化装置

供試燃料/水セパレータ上流のDSDの検定は,次に掲げる要素の各組合せについて,5.3.2.19に従って,

水滴粒径分布測定装置 (20) を使用して実施する。

− 指定水滴粒径分布

− 試験燃料

− 流量

− 温度

B.4によって校正した水乳化装置を使用する場合は,対応する校正のデータで既に検定確認されている。

異なる水乳化装置を使用する場合は,5.3.2.19に従うオンラインDSD測定装置でそのまま計測して,規定

のDSDに調整する必要がある。

8.4

フィルタ試験回路及び水注入システム

8.4.1

全般

試験装置の検定は,全ての試験装置配管の寸法について,最小及び最大の試験装置設計流量で実施しな

ければならない。

最大流量及び最小流量のそれぞれについて,8.4.2の順序で実施する。

8.4.2

検定準備

次の順序で検定準備を行う。

a) 新品燃料を使用する。

b) 使用に先立って,附属書Fに示すように試験燃料の全ての特性を測定する。

c) 油圧システムに残留物(例 直前の試験の残留物,添加物及び不純物)がないことを確認する。指定

試験燃料で油圧装置全体を洗浄する。清浄度レベルの確認はIFTの値による。箇条7の許容値範囲内

で洗浄燃料のIFTがドラム缶から抽出後の燃料のIFTと等しくなるまで,この洗浄工程を繰り返す。

d) 洗浄燃料を完全に排出する。

e) 別の試験燃料を使う場合は,クリーンアップフィルタを交換する。同一の試験燃料を使う場合は,ク

13

D 1625:2020 (ISO 16332:2018)

リーンアップフィルタは再利用できる。

f)

試験燃料の規定量(6.1参照)を燃料タンク (1) に充塡する。

g) 検定実施の間,燃料/水セパレータの代わりに直管を装着する。

h) 附属書Bによって,必要なDSDのために適切なオリフィスプレート及び燃料流量QTを選定する。

i)

そのオリフィスプレートを水乳化装置 (9) に装着する。

j)

クリーンアップシステム (19) を使用する。

k) 規定試験流量QT(6.3参照)及び温度T(6.2参照)で循環を開始する。排水システム (15) を含めシ

ステムのエア抜きをする。開始直後にオリフィス (9) における圧力損失を記録する。

8.4.3

予備サイクル

予備サイクルでは,配管,燃料/水セパレータなどを含む水注入装置 (8) とクリーンアップシステム

(19) との間の試験システムを燃料で充満する。

次の順序で予備サイクルを行う。

a) 燃料流量QTを適用する。クリーンアップシステム (19) を作動する。

b) 水注入を開始して,次式で求まる水注入流量QW(mL/min)で,20分間継続する。

6

T

W

10

500

1

60

000

1

−

×

×

×

=

h

in

m

L

mL

Q

Q

c) 水注入停止後,新品燃料(例えば,ドラム缶から抽出後)の目視外観よりも高い又は同等の透明さ及

び明るさレベルとなるまで,クリーンアップシステム内での試験燃料の循環を続ける。[ASTM

D4176-04(2009)又は適切な方法によって]新品燃料に匹敵する透明さ及び明るさになれば終了する。

クリーンアップ時間を記録する。

d) ベース水分濃度cBを確認するため,サンプリングポイント (12) でサンプルを採取する。

− ベース水分濃度cBが飽和レベルcS+50 ppmを下回る場合,循環を止め予備サイクルを終了する。

− ベース水分濃度cBが飽和レベルcS+50 ppmを上回る場合,クリーンアップシステムによる循環

を続け更に20分間継続する。ステップd)を繰り返す。

8.4.4

検定サイクル

予備サイクルに続いて検定サイクルを実施しなければならない。次の順序で実施する。

a) 6.4.1に従って規定の上流不溶解水分濃度cU,upを達成するように,水の注入を開始する。

b) 少なくとも10分間システムを安定させる。

c) 90分間の試験の間,10分間ごとにサンプルを採取する。

1) サンプリングポイント (4) において,クリーンアップシステム (19) の検証のため。

2) 上流側サンプリングポイント (12) 及び下流側サンプリングポイント (18) において,注入システム

及びサンプリング装置の検証のため。

3) 各サンプルの水分含有量を計測する。

注記 オプションとして,サンプリングシステムが同時に三つのサンプルを採取できない場合に,

クリーンアップ及び水注入及びサンプリング装置の順で,この検定を実施できる。

検定結果は,次の場合に限り合格とする。

− サンプリングポイント (4) で,各サンプルの合計水分濃度の間のばらつきが,体積分率50 ppmより

小さく,かつ,平均合計水分濃度が飽和レベルcS+50 ppmを下回る場合。参照用として,8.4.2 b) に

14

D 1625:2020 (ISO 16332:2018)

よって決まる飽和レベルcS を使用しなければならない。

− サンプリングポイント (12) 及び (18) において,ベース水分濃度を減じた各サンプルの実際の水分濃

度が,6.4.1による規定の水分濃度の許容範囲内である場合。

注記 多くの燃料中の水分分析器は,水分濃度をマイクログラム(μg)で測定する。μgから質量分

率ppmへの変換は,次の式による。

水分濃度(体積ppm)=滴定値(質量ppm)× 燃料/水密度相関係数

燃料/水密度相関係数=燃料密度(g/L)/水の密度(g/L)

9

簡易ラボ試験

9.1

試験手順

9.1.1

全般

この試験手順は,吐出側装着フィルタの試験及び吸入側装着フィルタ試験の両方に適用する。これは,

吸入側フィルタは同じ吐出側の試験装置で試験するが,粗粒水滴で試験することを意味する。

9.1.2

試験前準備

次の順序で試験前準備を行う。

a) 各フィルタ試験で新品燃料を使用する。F2燃料の場合は,附属書Aによって使用済燃料を再調製す

ることで,新品燃料として使用できる。

b) 使用に先立って,附属書Fに示すように試験燃料の全ての特性を測定する。

c) 油圧システムに残留物(例 直前の試験の残留物,添加物及び不純物)がないことを確認する。指定

試験燃料(F1)又は(F2)で油圧装置全体を洗浄する。清浄度レベルの検証はIFTの値に基づく。箇

条7の許容値範囲内で洗浄燃料のIFTがドラム缶から抽出後の燃料のIFTと等しくなるまで,この洗

浄の工程を繰り返す。

d) 水注入停止後,洗浄燃料を完全に抜く。

e) 別の試験燃料を使う場合はクリーンアップフィルタを交換する。同一の試験燃料を使う場合は,クリ

ーンアップフィルタは再利用できる。

f)

6.1による試験燃料の規定量VTを,燃料タンク (1) に充塡する。

g) 試験のための供試燃料/水セパレータ (14) 及び排水システム (15) を設置する。

h) 附属書Bによって,必要な DSD及び燃料流量QTのために適切なオリフィスプレートを選定する。

i)

オリフィスプレートを,水乳化装置 (9) の中に設置する。

j)

クリーンアップシステム (19) を使用する。

k) 所要試験流量QT(6.3参照)及び温度T(6.2参照)の条件で循環を開始する。排水システム (15) を

含めシステムのエア抜きをする。開始直後にオリフィス (9) 及び供試燃料/水セパレータ (14) での

差圧を記録する。

9.1.3

予備サイクル

予備サイクルでは,水注入装置 (8) と,配管,燃料/水セパレータなどを含むクリーンアップシステム

(19) との間の試験システムを燃料で充塡する。

次の順序で,予備サイクルを実施する。

a) 燃料を公称流量QTで流して,供試燃料/水セパレータをバイパスする。クリーンアップシステム (19)

を作動する。

b) 必要な上流不溶解水分濃度cU,upになるまで,水注入流量Qw(mL/min)で注入(6.4.2参照)を開始し,

15

D 1625:2020 (ISO 16332:2018)

次の時間継続し注入する。

− 40分間:cU,up=1 500 ppmの場合

− 5分間:cU,up=20 000 ppmの場合

c) 水注入継続時間の50 %が経過した後,燃料/水セパレータを作動状態にする。

d) 新品燃料(例えば,ドラム缶から抽出後)の目視外観よりも高い又は同等の透明さ及び明るさレベル

となるまで,クリーンアップシステム内での試験燃料の循環を続ける。[ASTM D4176-04(2009)又

は適切な方法によって]新品燃料に匹敵する透明さ及び明るさになったときに終了する。クリーンア

ップ時間を報告する。

e) ベース水分濃度cBを測定するために,サンプリングポイント (12) において一つのサンプルを採取す

る。

− ベース水分濃度cBが次の値を下回る場合,循環を止めることができ予備サイクルは終了である。

− cS+50 ppm:cU,up=1 500 ppmの場合

− cS+200 ppm:cU,up=20 000 ppmの場合

− ベース水分濃度cBが規定の限界値を上回る場合,クリーンアップシステムによる循環を続け,更

に25分間継続する。ステップe) を繰り返す。クリーンアップ合計時間は記録する。

f)

試験報告への記録のため,サンプリングポイント (12) において,附属書Aによる燃料特性(IFT及

び分離能力)を確認するためのサンプルを採取する。

注記 cU,up=20 000 ppmの場合,試験燃料を完全に飽和するための水注入時間は長くないことがあ

る。水分離効率の結果への影響は,無視できる可能性がある。

9.1.4

効率測定

効率の測定は,予備サイクルの直後に,続けて実施しなければならない。

インライン水分濃度測定装置を使用する場合は,規定試験時間ti において,水分濃度を記録しなければ

ならない。

次に示す順序で,効率測定を行う。

a) 所要の上流不溶解水分濃度cU,up(6.4.1参照)を達成するために水注入を開始し,また時間計測を開始

する。この時点が時間=0 である。オリフィス (9) から供試燃料/水セパレータ (14) までの差圧ΔpO

を記録する。

b) 5分間後 サンプリングポイント (12) で上流合計水分濃度cT,upを測定する。これによって,水注入装

置が正しく調整され上流不溶解水分濃度cU,upを達成したことを確認する。評価は速やかに実施する。

c) 10分間後 下流合計水分濃度cT,down,iを測定する。オリフィス (9) から供試燃料/水セパレータ (14)

までの差圧ΔpO (11) を記録する。

d) その後は試験終了までステップc) を10分間ごとに繰り返す。

e) 終了判断基準:次のいずれかに該当した場合には,終了とする。

− 試験時間ttest1が90分間に達した場合

− 供試燃料/水セパレータ (14) における差圧ΔpFが,顧客又は燃料/水セパレータ製造業者によ

る指定された上限値を超えた場合

− 下流合計水分濃度cT,downが,顧客又は燃料/水セパレータ製造業者による指定許容レベルを上回

った場合

f)

水注入が行われている間に,クリーンアップシステム (19) が十分に作動していることを検証するた

め,サンプリングポイント (4) におけるベース水分濃度を確認する。

16

D 1625:2020 (ISO 16332:2018)

ベース水分濃度が次の値より大きく変化した場合は,試験を止める。クリーンアップシステム (19)

を点検してステップa) 〜e) を繰り返す。

− 50 ppm 及び合計水分濃度 ≧ 飽和レベルcs+50 ppm : cU,up 1 500 ppmの場合

− 200 ppm及び合計水分濃度 ≧ 飽和レベルcs+200 ppm :cU,up 20 000 ppmの場合

g) 水注入が行われている間に,サンプリングポイント (12) における上流合計水分濃度cT,upを確認する。

これによって,水注入装置が,試験の間,正しく調整されて,上流合計水分濃度cU,upが達成されたこ

とを確認する。

h) 供試燃料/水セパレータ (14) から排水された量を記録する。

9.2

水分離効率の計算及び試験結果の報告

次の順序で,計算及び試験結果の報告を実施する。

a) 下流合計水分濃度cT,down,iから下流不溶解水分濃度cU,down,iを試験時間tiの関数として計算する。

cU,down,i=cT,down,i−cB

b) 分単位での試験時間tに対する下流不溶解水分濃度cU,down,iを記録する。

c) 次式によって,%単位での瞬間水分離効率ηiを計算し,記録する。また,分単位での試験時間tに対

してプロットをする(図F.1)。

(

)100

up

U,

i

down,

U,

up

U,

i

×

−

=

c

c

c

η

d) 次式で平均下流水分濃度cAV,downを,体積分率ppmで計算し報告する。

n

c

c

i

down,

U,

down

AV,

=

n:サンプル又は読みの数[9.1.4 c) 及び d)参照]

e) 次の式にて,平均水分離効率を%単位で計算して報告する。

(

)100

up

U,

down

AV,

up

U,

AV

×

−

=

c

c

c

η

10 試験報告

試験報告には,次の事項を記録する。

− 試験液の特性

− 試験流量QT

− 上流不溶解水分濃度cU,up及び下流不溶解水分濃度cU,down,i

− 校正オリフィス径d

− オリフィスプレートでの差圧ΔpO及び対応する平均水滴粒径D3,50

− 供試燃料/水セパレータでの差圧ΔpF

− 試験燃料温度T

− 試験時間ttest

− 飽和レベルでの水分濃度cS

− 試験燃料温度Tにおける燃料のベース水分濃度cB

− 供試燃料/水セパレータから排水した水の合計量

− 主な試験条件(試験燃料,上流不溶解水分濃度cU,up,水滴粒径D3,50)を含めた平均水分離効率ηAV

例 η(F2.1, 1 500 ppm, 10 µm)=…%

17

D 1625:2020 (ISO 16332:2018)

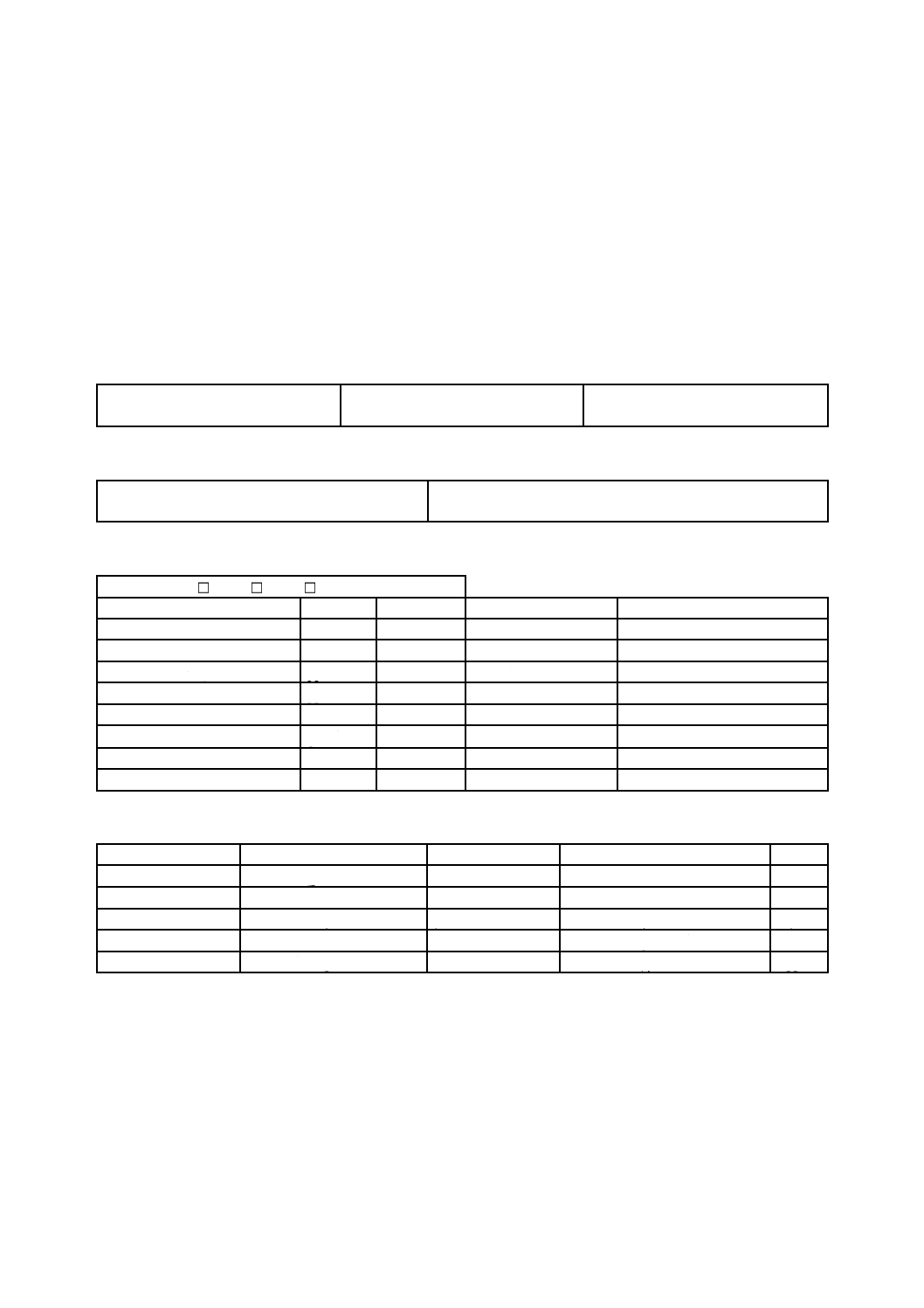

− 図F.1に示すような瞬間水分離効率ηiに対する試験時間tの関係を示すグラフ

− 試験終了についての理由の説明

代表的な燃料/水セパレータの試験報告書は,附属書Fを参照する。

18

D 1625:2020 (ISO 16332:2018)

附属書A

(規定)

標準試験燃料F2を得るための燃料の調製

この附属書は,標準試験燃料F2を得るための手順を規定する。

F2を得るためのベース燃料は,CEC RF-06-03基準燃料とする。CEC RF-06-03は,欧州排ガス認証のた

めのバイオ燃料を含まない基準燃料である。CEC RF-06-03仕様を満足する等価燃料がその他の地域で入手

できる。これらの等価燃料は代替的にベース燃料として使用してもよい。次に示す順序で燃料を調製する。

a) クレー処理 必要量を取って,燃料を連続的にクレーに触れさせる。これは燃料を市販のクレーカー

トリッジフィルタに通過させるようにしてもよい。試験燃料タンクを用いてよい。

定期的に(ほぼ2時間ごとに),燃料サンプルを採取する。界面張力IFTを計測する。IFTの安定レ

ベルが35 mN/m以上に達する場合は,クレーとの更なる接触は止める。クレー処理した燃料のIFTを

記録する。試験回路からクレーフィルタを取り除く,又は試験回路から切り離すため弁を調整する。

クレー処理工程で生じる粒子の汚濁は避けなければならない。

b) 水洗浄 オリフィスプレートを装着し,液滴粒径が D3,50≦10 µmを保つようにする。これは,オリフ

ィス300 kPa以上の差圧 ΔpOとすることによって実現できる。クリーンアップフィルタを作動させ最

大流量で再循環する。

2 %の水分濃度で連続的に水を注入する。水と燃料との合計燃料容積を,少なくとも2回,再循環

する。

水洗浄のステップの後は,燃料は透明で明るく[ASTM D4176-04(2009)による。]なければなら

ない。

c) IFTの調整 5.1.1に規定するように,規定のIFT及び分離能力を得るために,クレーで調製した燃料

に適量のモノオレインのCAS-No. 25496-72-4又はCAS-No.111-03-05を加える。

試験燃料F2.1,高IFT燃料:22 mN/m±2 mN/m,試験燃料F2.2,低IFT燃料:13 mN/m±2 mN/m

水分離試験終了後に燃料を再利用するために,d) 及びe) によらなければならない。

d) 各試験の終了後に,更にモノオレインを加えてIFTを調整する。

e) 10〜15回の試験終了後,燃料を再度クレー処理し35 IFTとして,モノオレインを用いて燃料を規定の

IFTに再調整する。

クレー処理調整後の燃料の適合性をチェックするため,基準の材料とエレメントとを用いて短時間

の試験をする。水分離効率(85〜95)%の範囲で基準フィルタを選定することが望ましい。ステップ

e) からの手順を繰り返す必要がある。規定の試験の数値が不安定となった場合は,燃料を交換する必

要があり,また,a) からのステップを繰り返さなければならない。

注記 ユーザ留意事項 試験システム中にモノオレインが堆積するのが,特に,F2.2の IFTの低い領

域で作動する場合に観測されている。遊離水がフィルタ試験のために導入されると,クレー処

理済の水で洗浄された遊離水のない燃料中のモノオレインの溶解度は,溶解限度よりはるかに

大きい。モノオレインの析出が起こると,堆積物が白くなって現れ,ペースト状又はワックス

状の混合物になる。堆積物は試験ベンチのいろいろな個所で記録されている。貯水タンク及び

クリーンアップフィルタで堆積物が多くみられる。燃料の安定性を実現できる最小のIFTレベ

ルは,F2.2について規定される最小値よりも大きい可能性がある。

19

D 1625:2020 (ISO 16332:2018)

附属書B

(規定)

水乳化装置(オリフィス)

DSDの要求特性は,種々の水乳化の方法によって達成できる。

校正オリフィスを用いたジェット乳化は,一つの適切な技術原理であることが判明しており,詳細をB.1

及びB.2に示す。

B.1

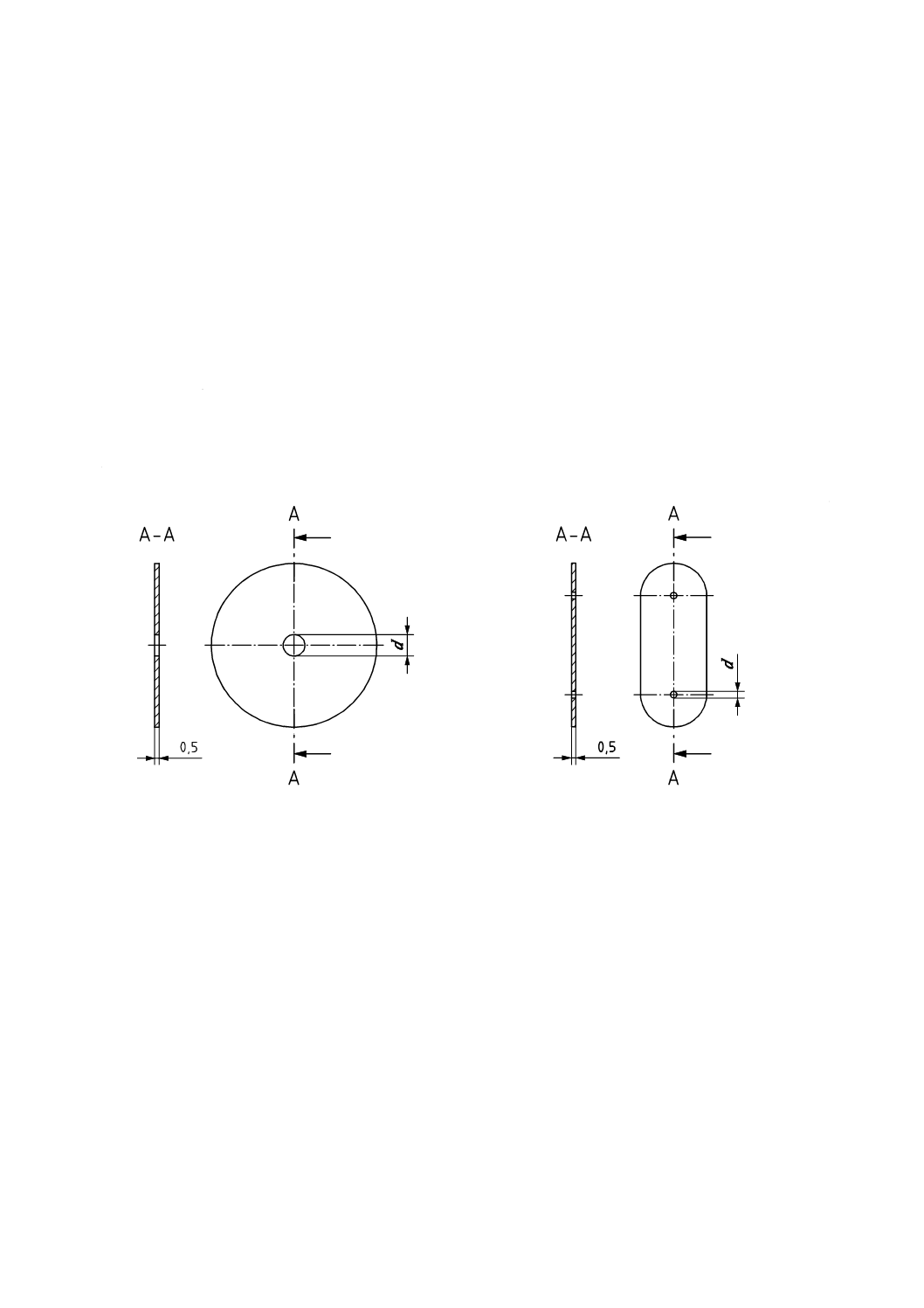

校正オリフィス構造の詳細

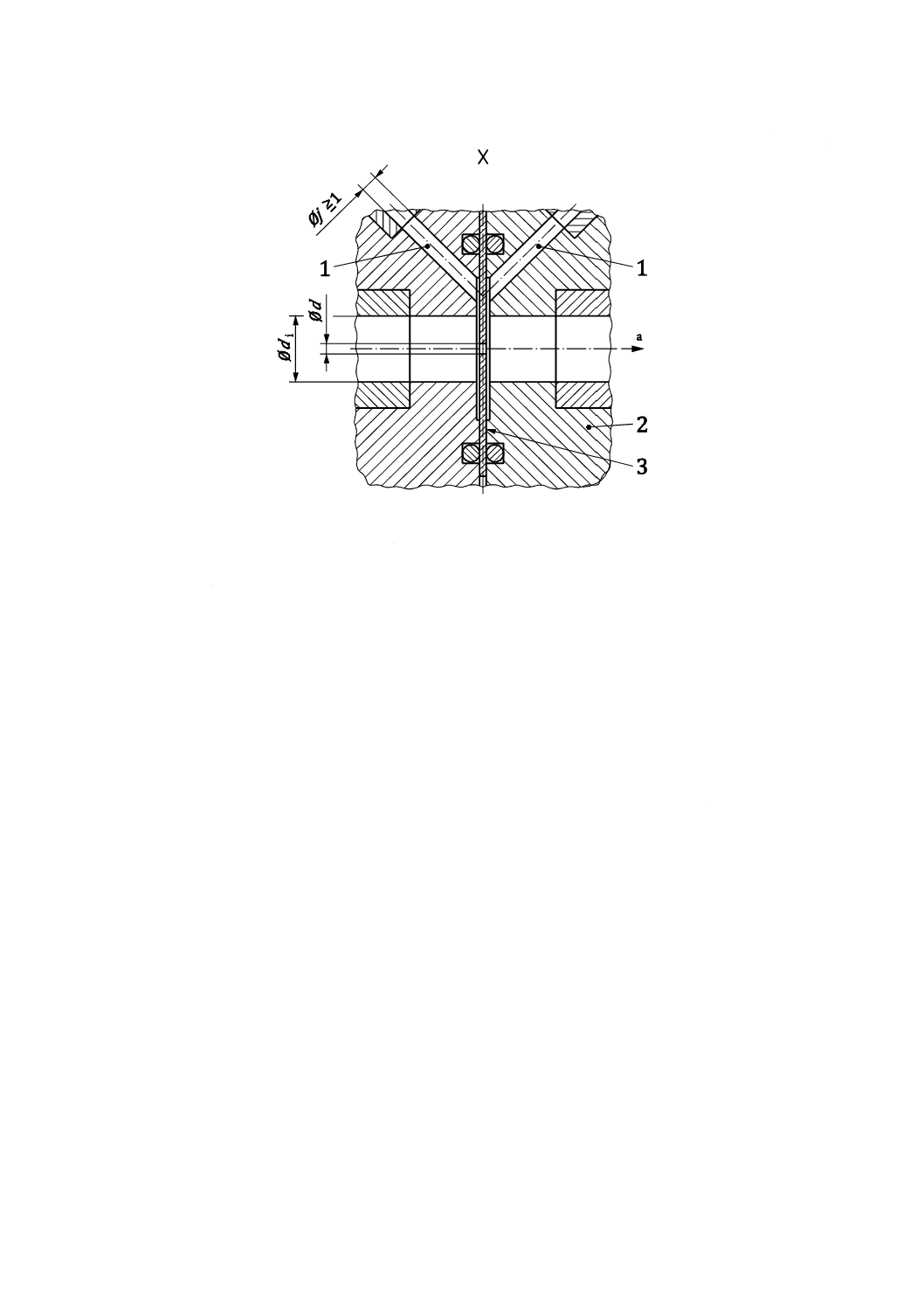

オリフィス (9) の詳細を,図B.1〜図B.4に示す。

オリフィス本体(校正直径d)は,ばりがあってはならない。

オリフィスの上流側及び下流側は,その旨を表示し,取付方向は乳化及び校正に関して配慮する必要が

ある。

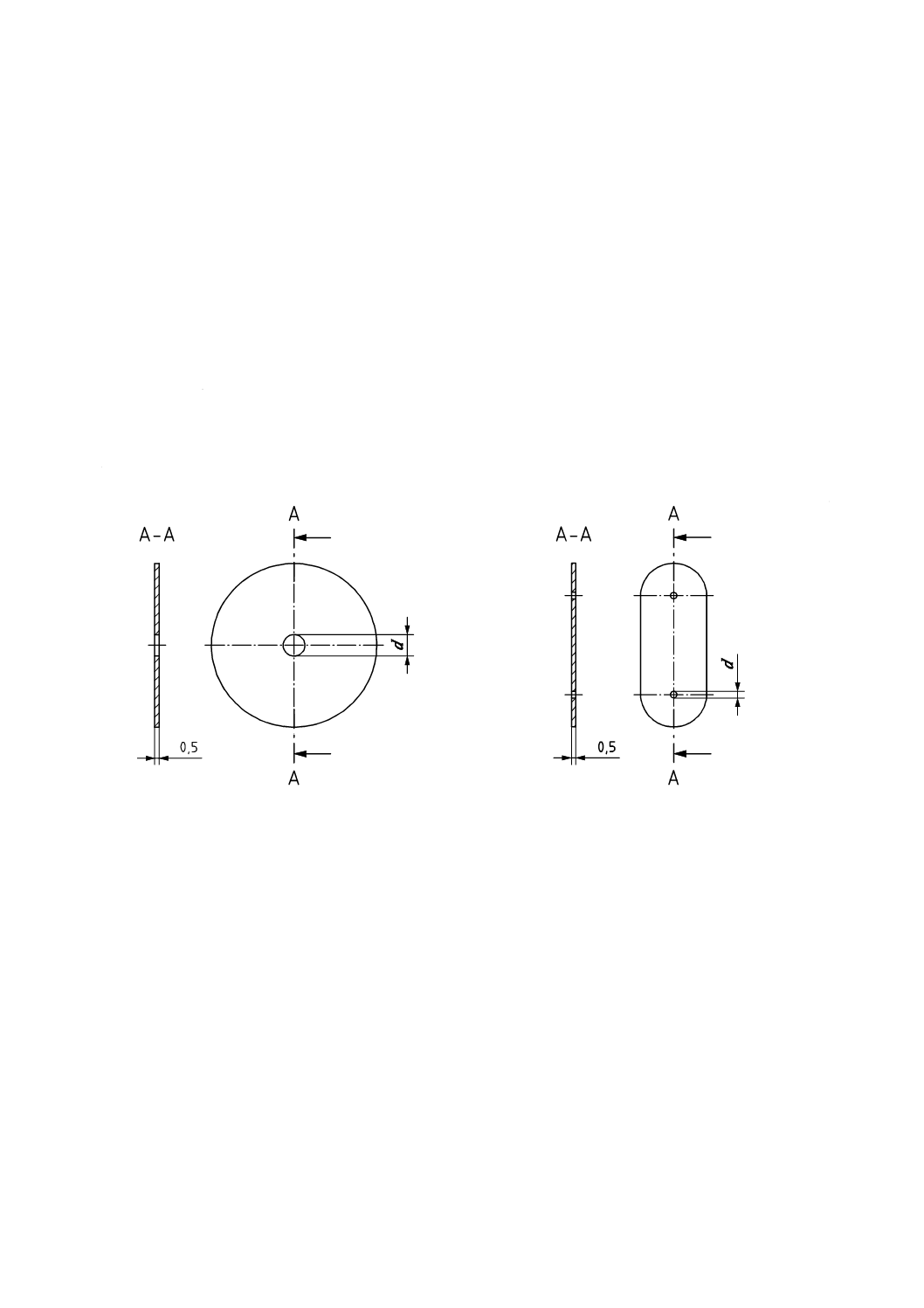

単位 mm

a) 単一オリフィスプレート

b) 二連オリフィスプレート

d オリフィスプレートの校正オリフィス径

図B.1−校正オリフィス径dを備えたオリフィスプレート

20

D 1625:2020 (ISO 16332:2018)

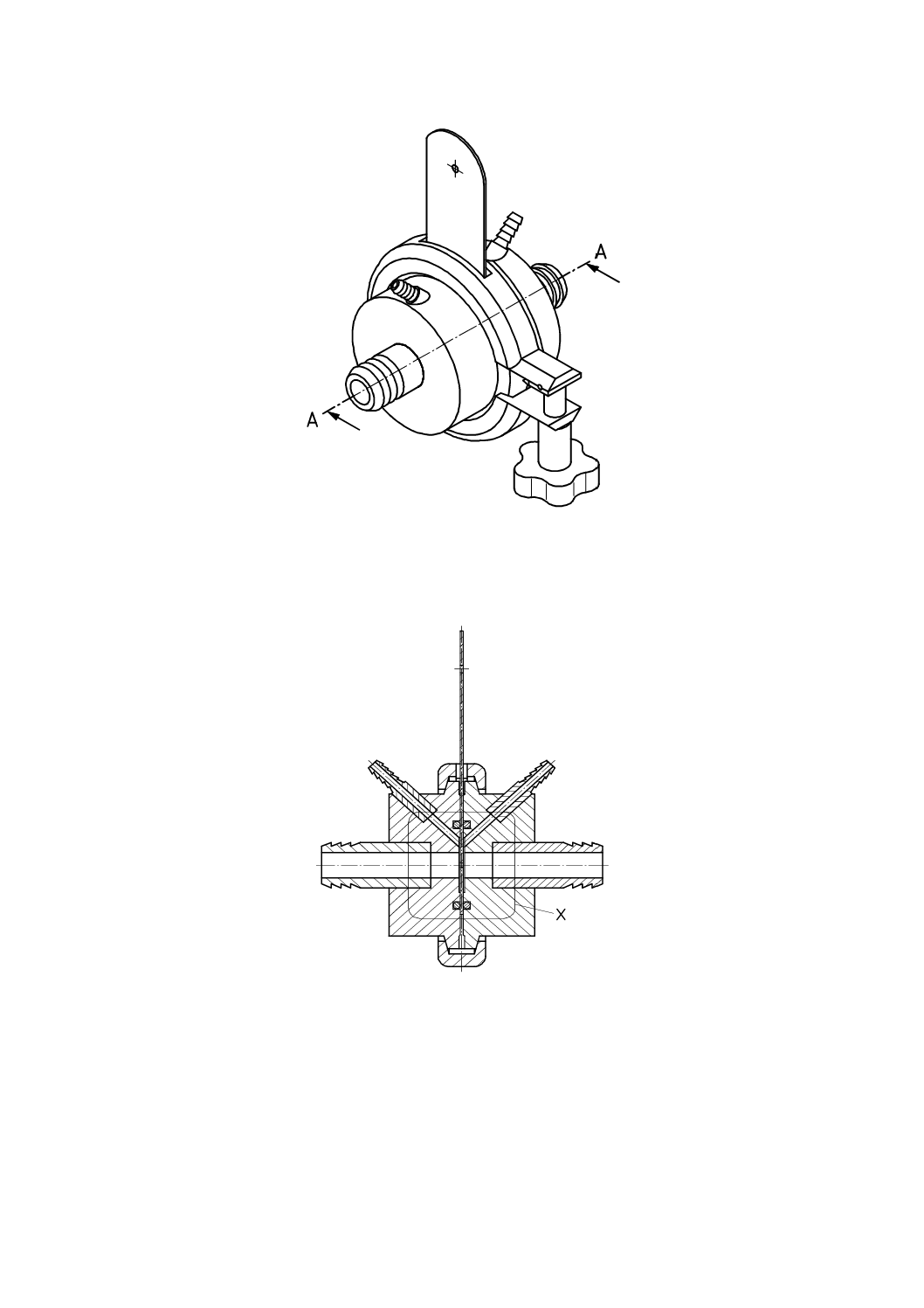

A-A 図B.3参照。

図B.2−二連オリフィスプレート及び(差圧ΔpO計測用)圧力タップ付水乳化装置(オリフィスプレート

ホルダ)

X 図B.4参照。

図B.3−水乳化装置(オリフィスプレートホルダ)(図B.2のA-A断面)

21

D 1625:2020 (ISO 16332:2018)

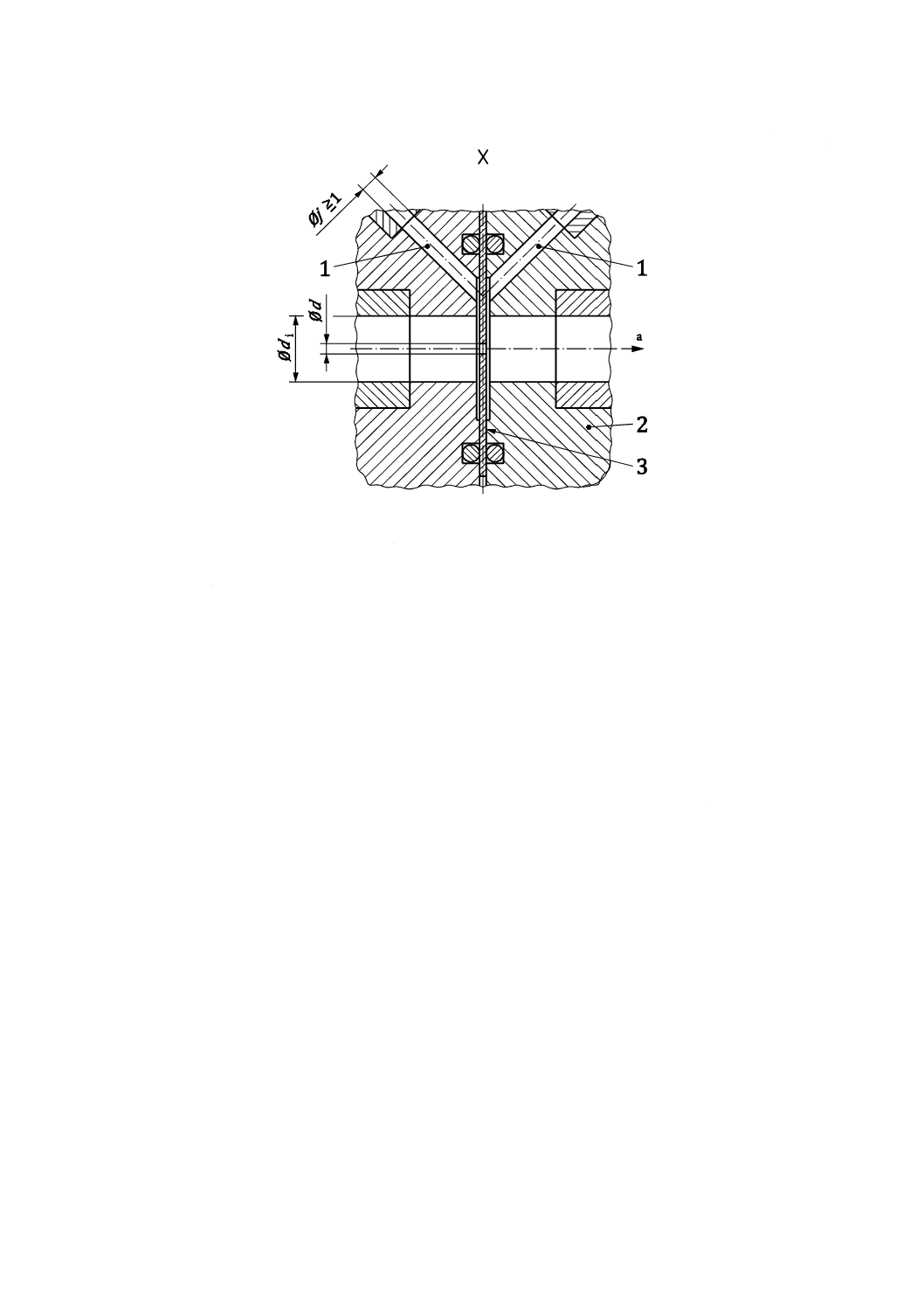

単位 mm

1 :圧力伝達用中ぐり孔(差圧ΔpO計測用の圧力タップ連接部)

2 :オリフィスプレートホルダ

3 :オリフィスプレート

Ød :オリフィスプレートの校正オリフィス径

Ødi :管内径(5.3.2.22によって所要流速になるように調整)

Øj :圧力伝達用中ぐり孔及び圧力タップ孔の直径

a :燃料/水混合物の流れ方向

図B.4−図B.3の X部詳細:オリフィスプレートでの差圧ΔpOの計測

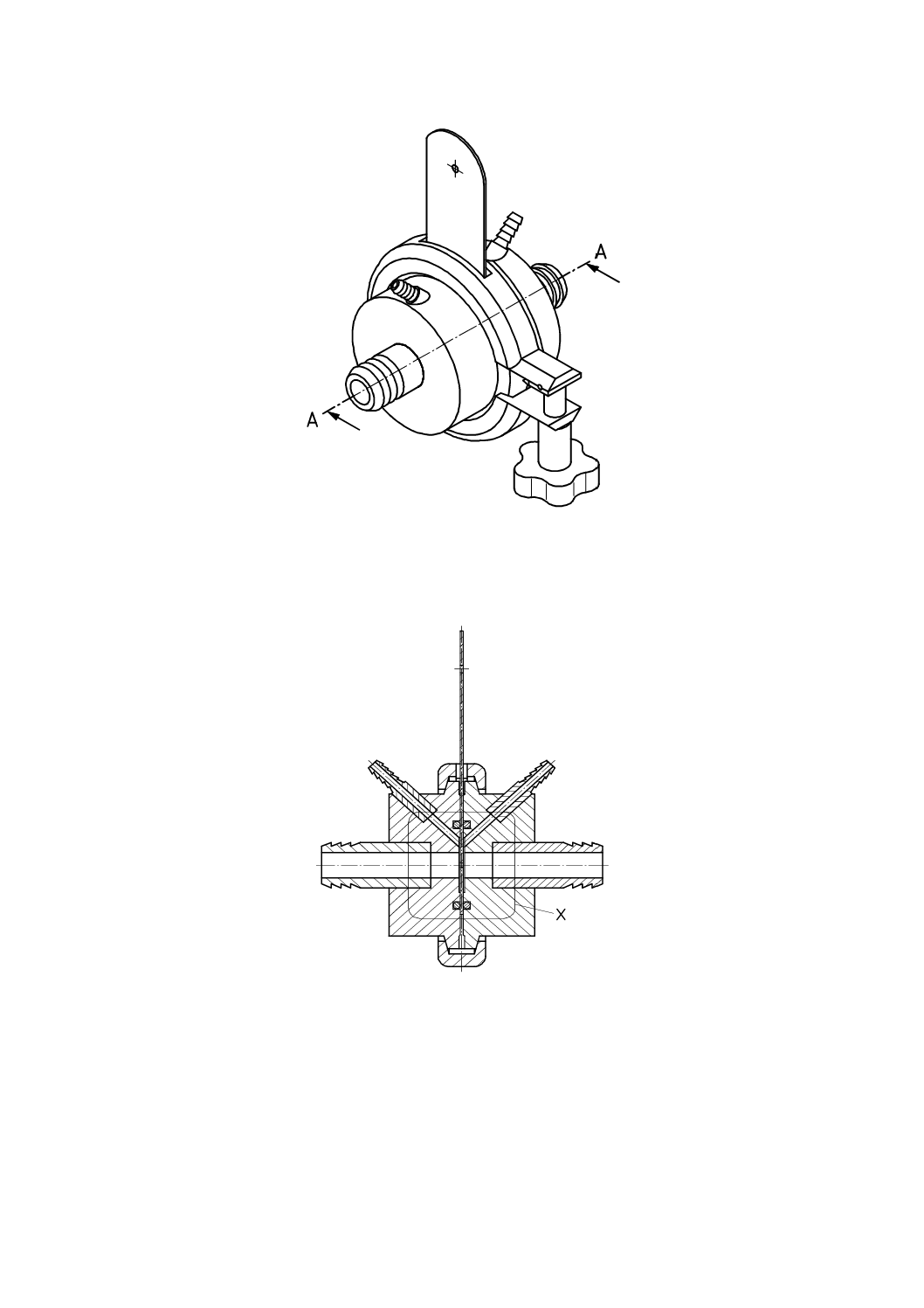

B.2

校正オリフィスの概念

簡便さの理由から,既知で反復可の条件の下で既知の径Dの水滴を発生するように,校正オリフィス径

dを備えたオリフィスプレートが,水を燃料に混合するために使用されている。オリフィスプレートは,

種々の内径d(オリフィス径)の中心の開口部のある0.5 mm±0.05 mm厚のステンレス鋼の円盤でできて

いる。図B.1に,校正オリフィス径dのステンレス鋼オリフィスプレートの代表例(単一及び二重オリフ

ィスプレート)を示す。

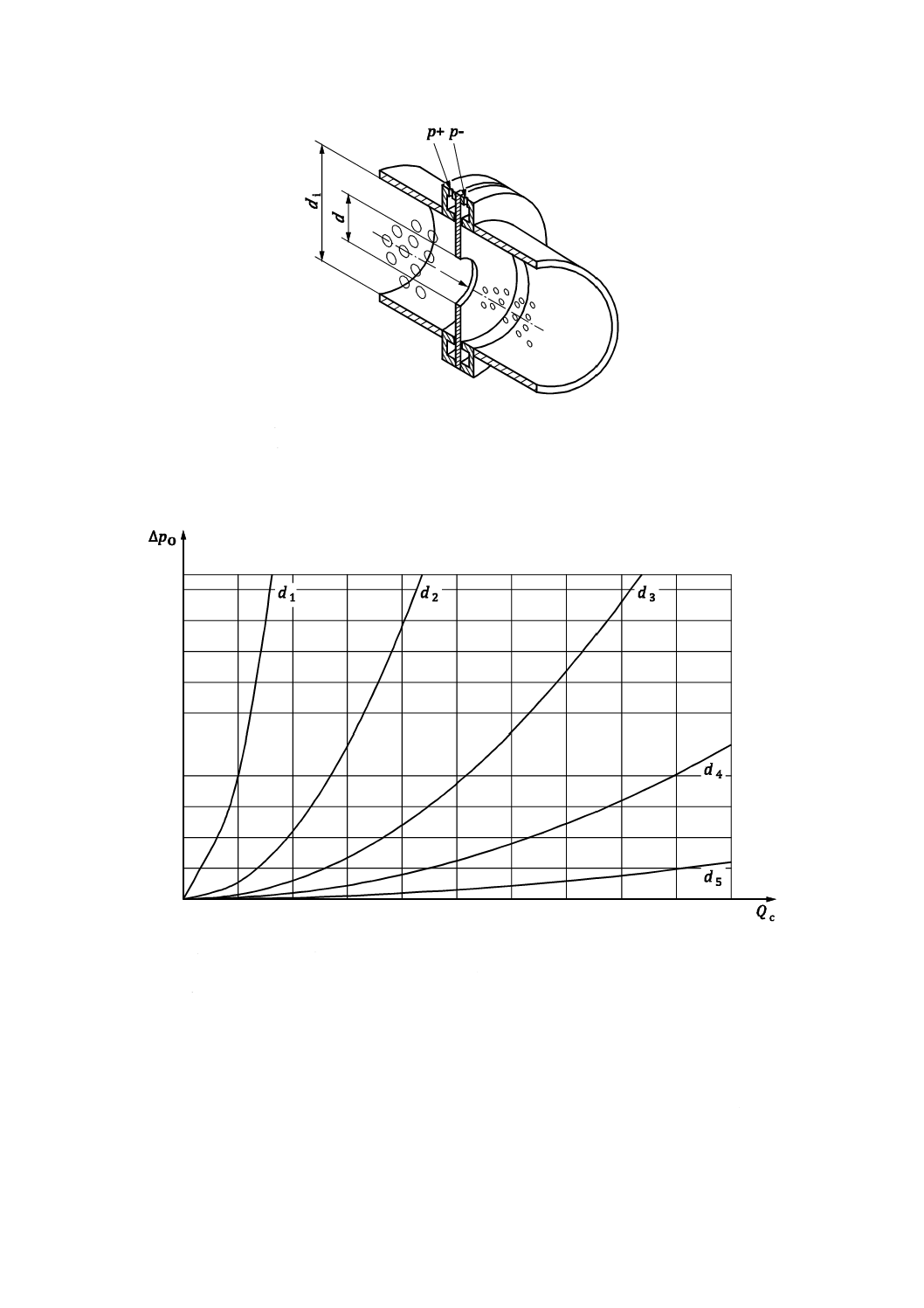

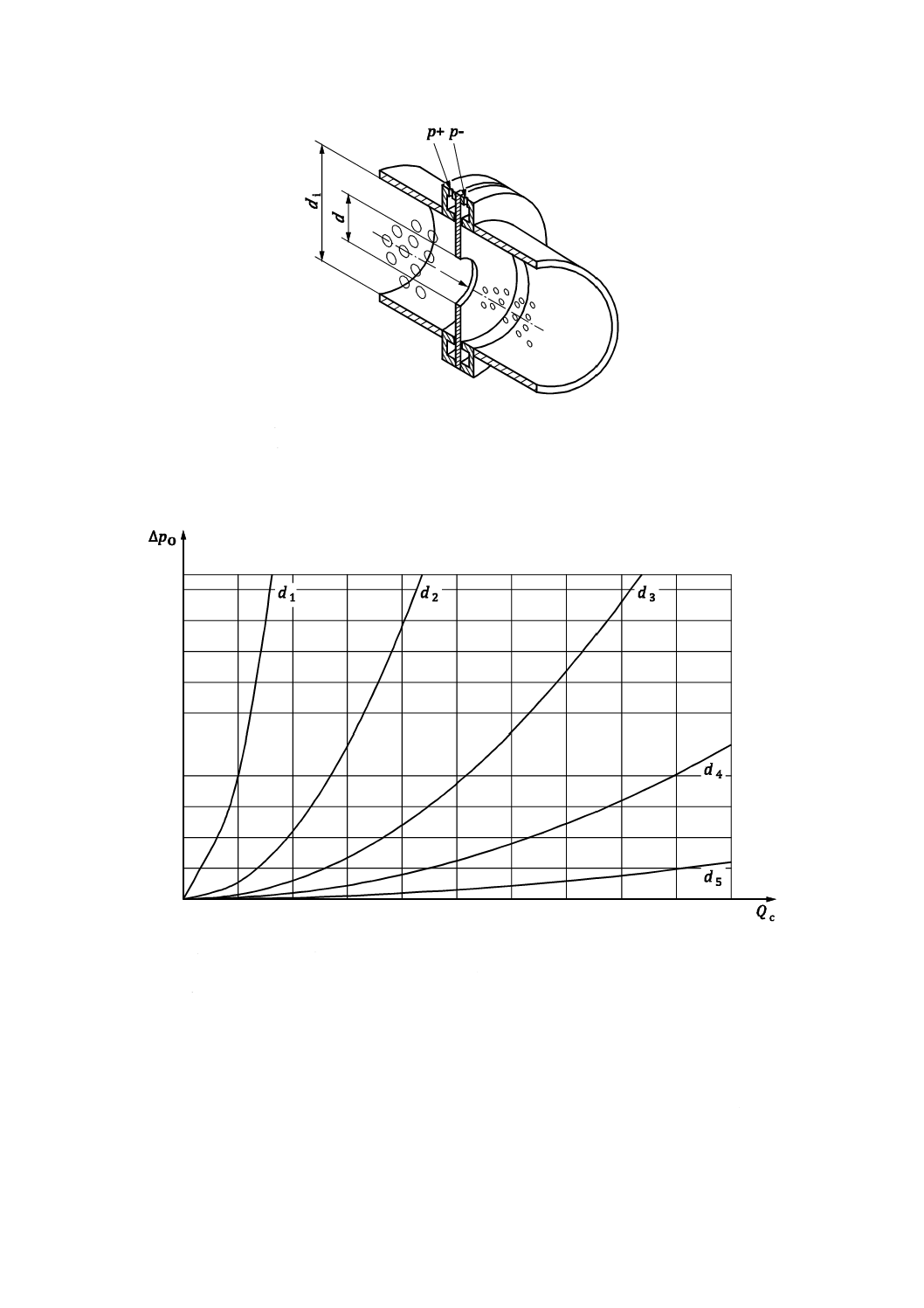

校正オリフィス径dを通過して流れる液体による拡散エネルギーは,例えば,図B.5に示すように適切

に計測された場合は,その圧力損失(又はオリフィスプレートでの計測差圧ΔpO)によって定量的に把握

される。

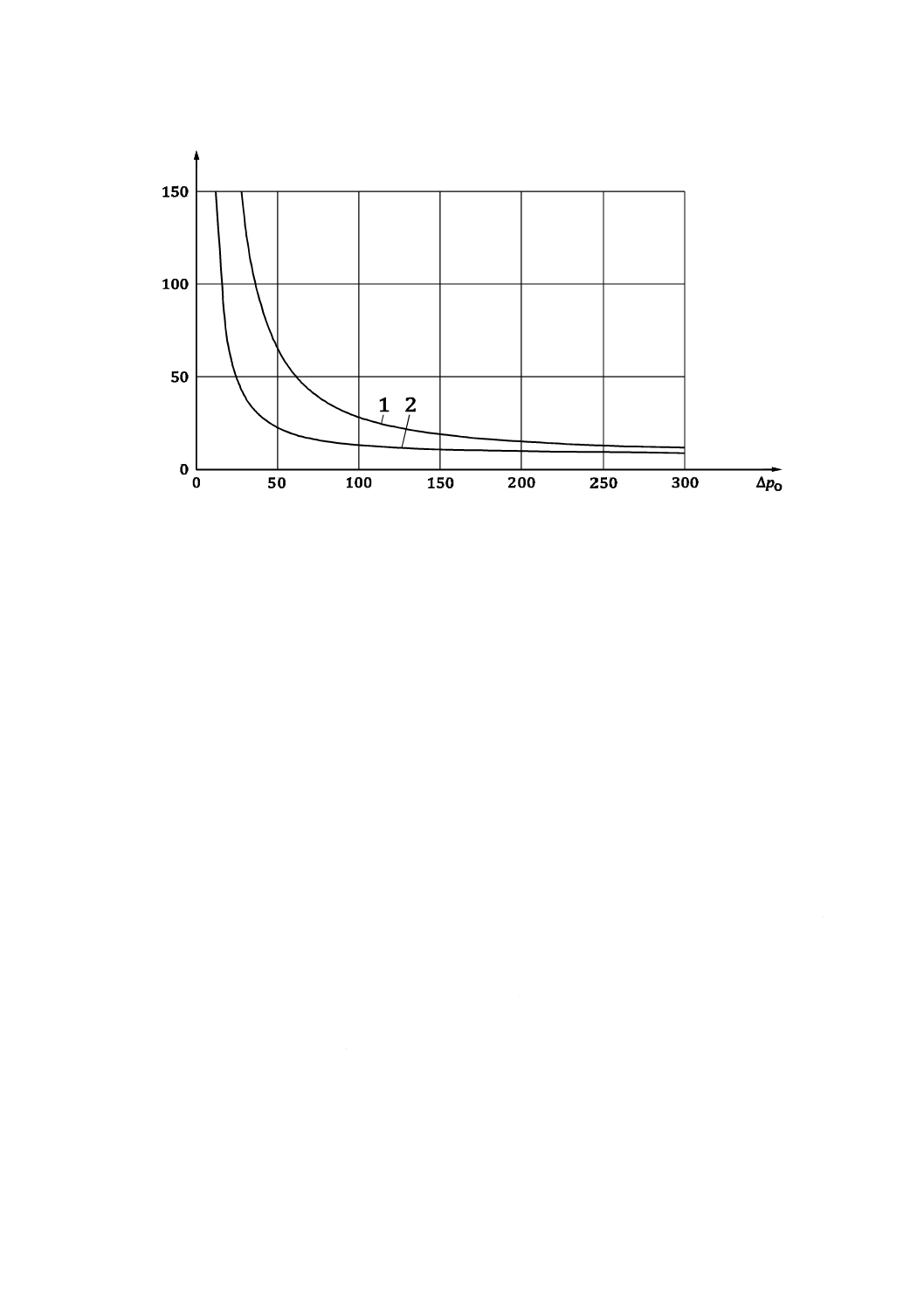

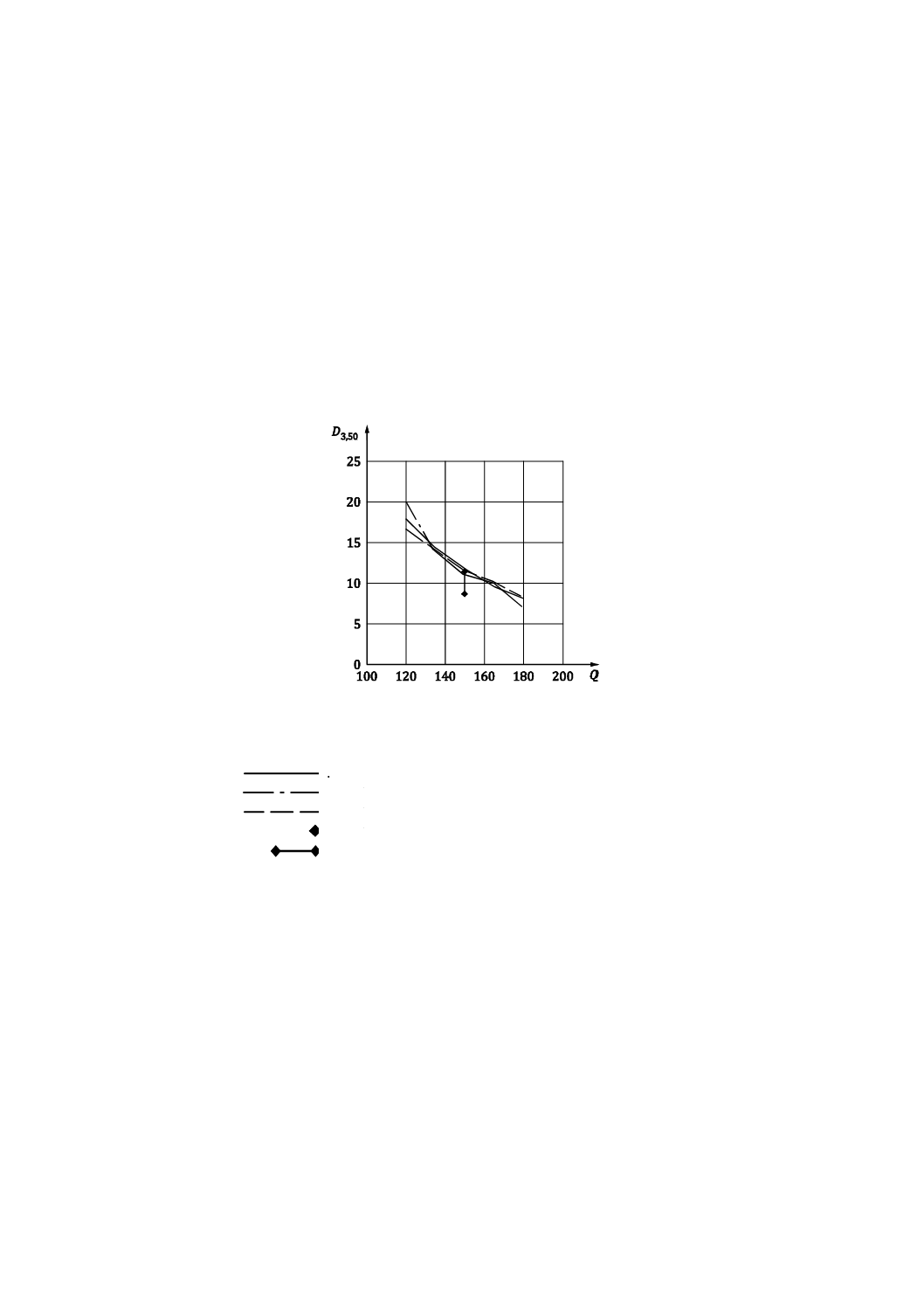

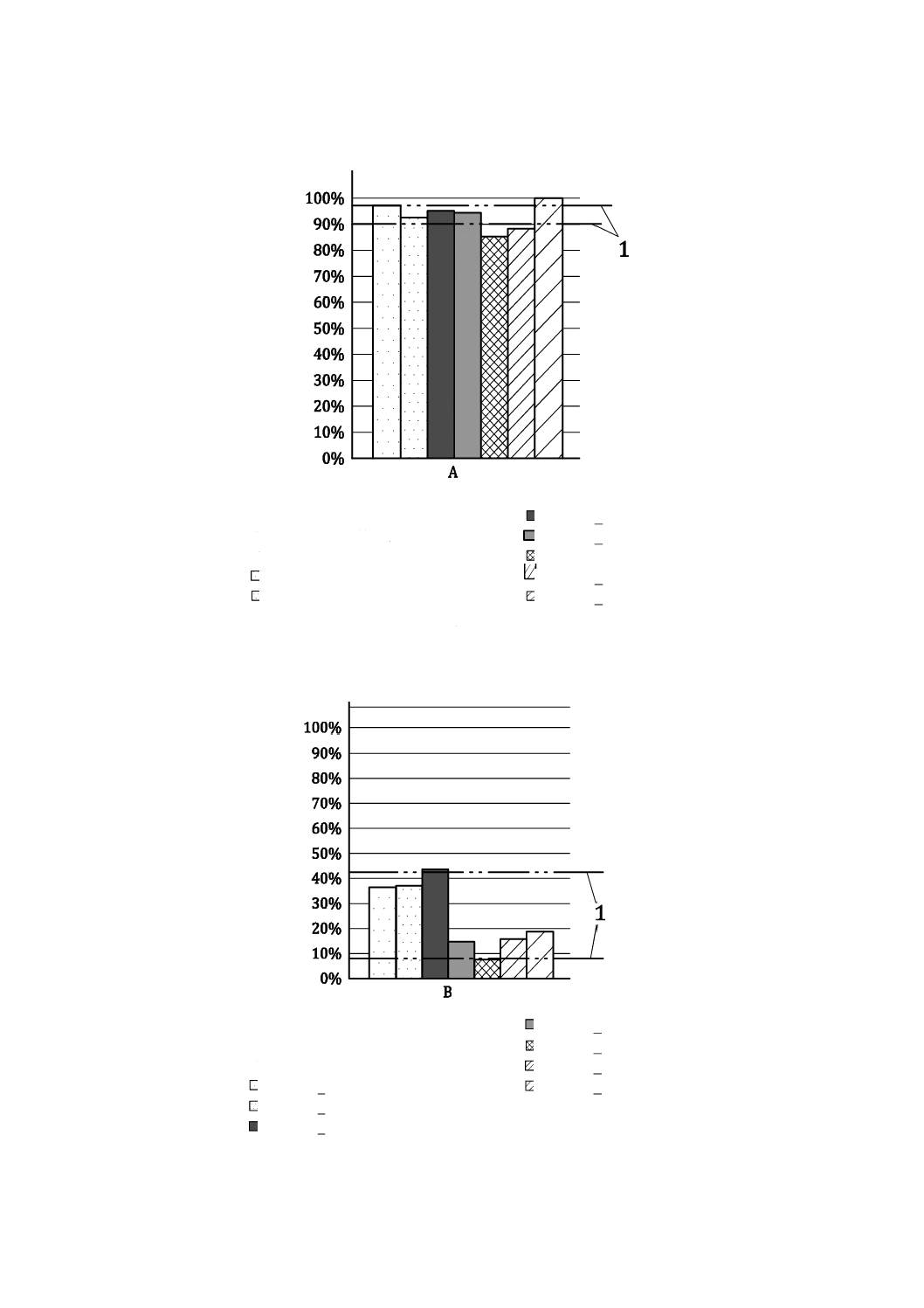

差圧ΔpOと流量QCとの相関を示す代表的な曲線を,図B.6に示す。

22

D 1625:2020 (ISO 16332:2018)

p+, p- :オリフィスプレートで計測した差圧ΔpO(図B.4,X部詳細 参照)

di :管内径

d :オリフィスプレートの校正オリフィス径

図B.5−オリフィスプレートの校正オリフィス径dを通過する液体によって拡散するエネルギー

QC :燃料流量(オリフィスプレート校正用)

ΔpO :オリフィス差圧

di :オリフィスプレートの校正オリフィス径, d1 < d2 < d3 < d4 < d5

注記 図B.6の曲線は,使用試験燃料の実際の特性に大きく依存するので,単なる参考である。

図B.6−校正オリフィス径dを通過する差圧ΔpOの代表的線図

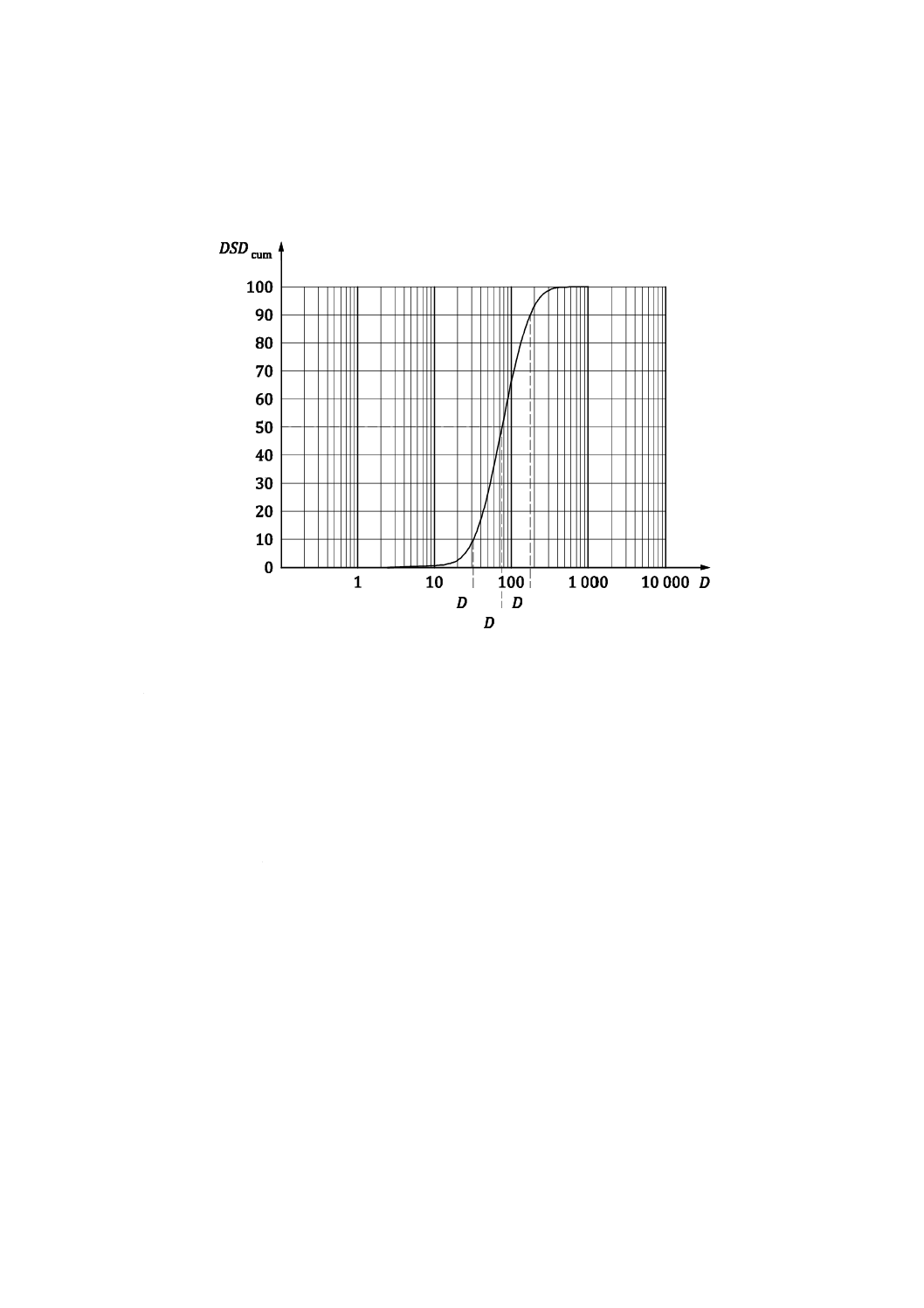

B.3

DSDのオリフィスによる生成

DSDは,注入直後に水乳化装置(オリフィス)によって生成される水滴粒径分布であり,体積ベースの

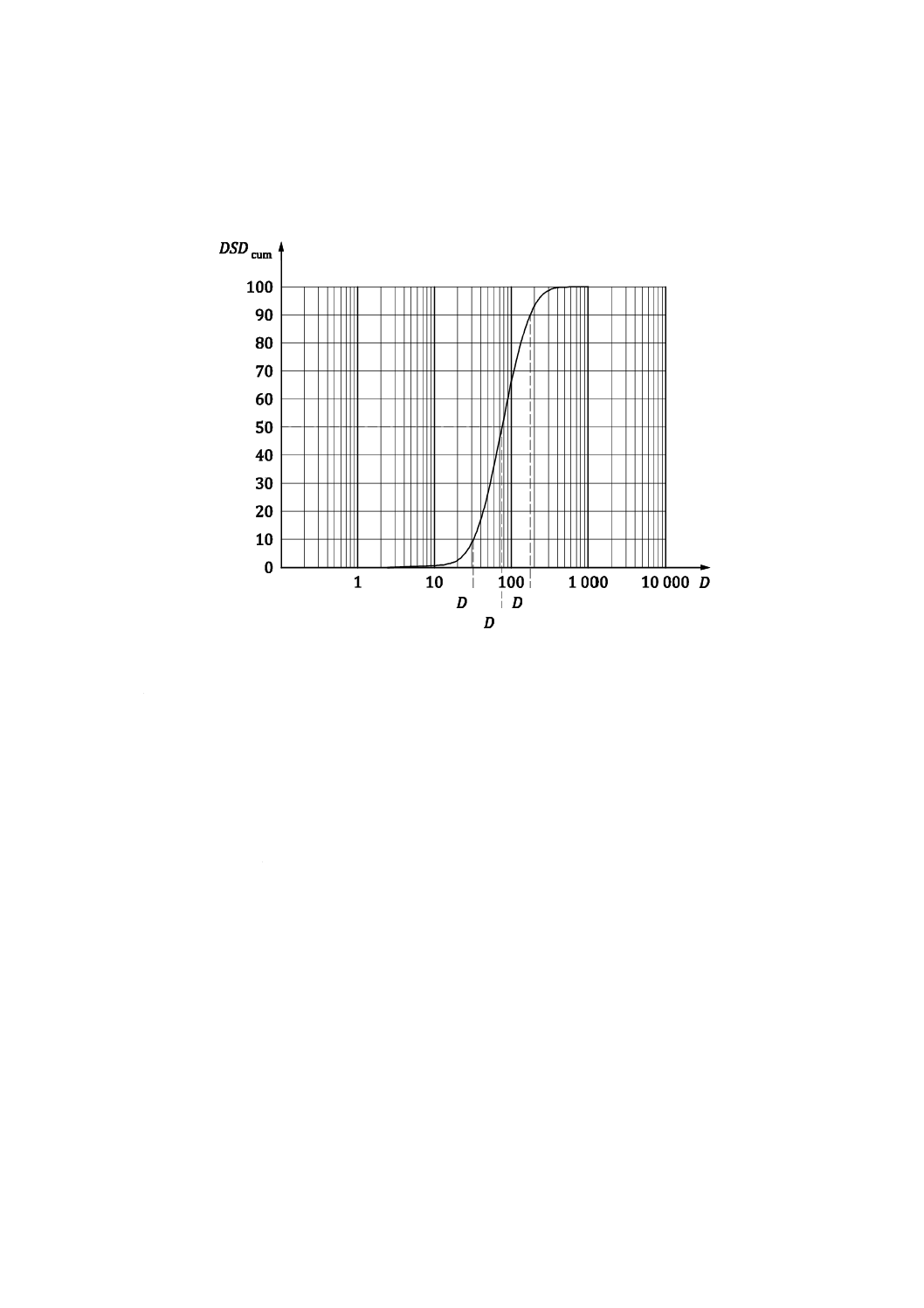

分布曲線で定義する。分布曲線は,三つの特性値で記載される。

− D3,10は,水滴の10 vol %(体積分率)だけが通過する水滴粒径Dである。

23

D 1625:2020 (ISO 16332:2018)

− D3,50は,水滴を50 vol %より大きい部分と,50 vol %より小さい部分との,二つの同じ部分に分ける水

滴粒径Dである。D3,50は,体積ベースの水滴粒径分布DSDの平均直径である。

− D3,90は,水滴の母集団の10 vol %だけが超過する(90 vol %が通過する)水滴粒径Dである。

D :水滴粒径(μm)

DSDcum :累積水滴粒径分布(vol %)

注記 曲線は,累積水滴粒径の分布DSDcum(表示された水滴粒径Dより小さい水滴の百分率)を表す。

図B.7−D3,10,D3,50 及び D3,90(DSDcum)を特定するための水滴粒径分布曲線の特性記載例

種々の燃料/水混合物では,多くの条件下でキロパスカル(kPa)単位のオリフィス差圧がマイクロメー

トル(µm)単位の平均水滴粒径D3,50に関連付くことが判明している。DSDに影響を与える未知の要因の

数は多い。オンライン水滴測定装置を使用しない場合は,オリフィス,試験燃料及び温度のそれぞれの組

合せに対して,校正曲線を求める。

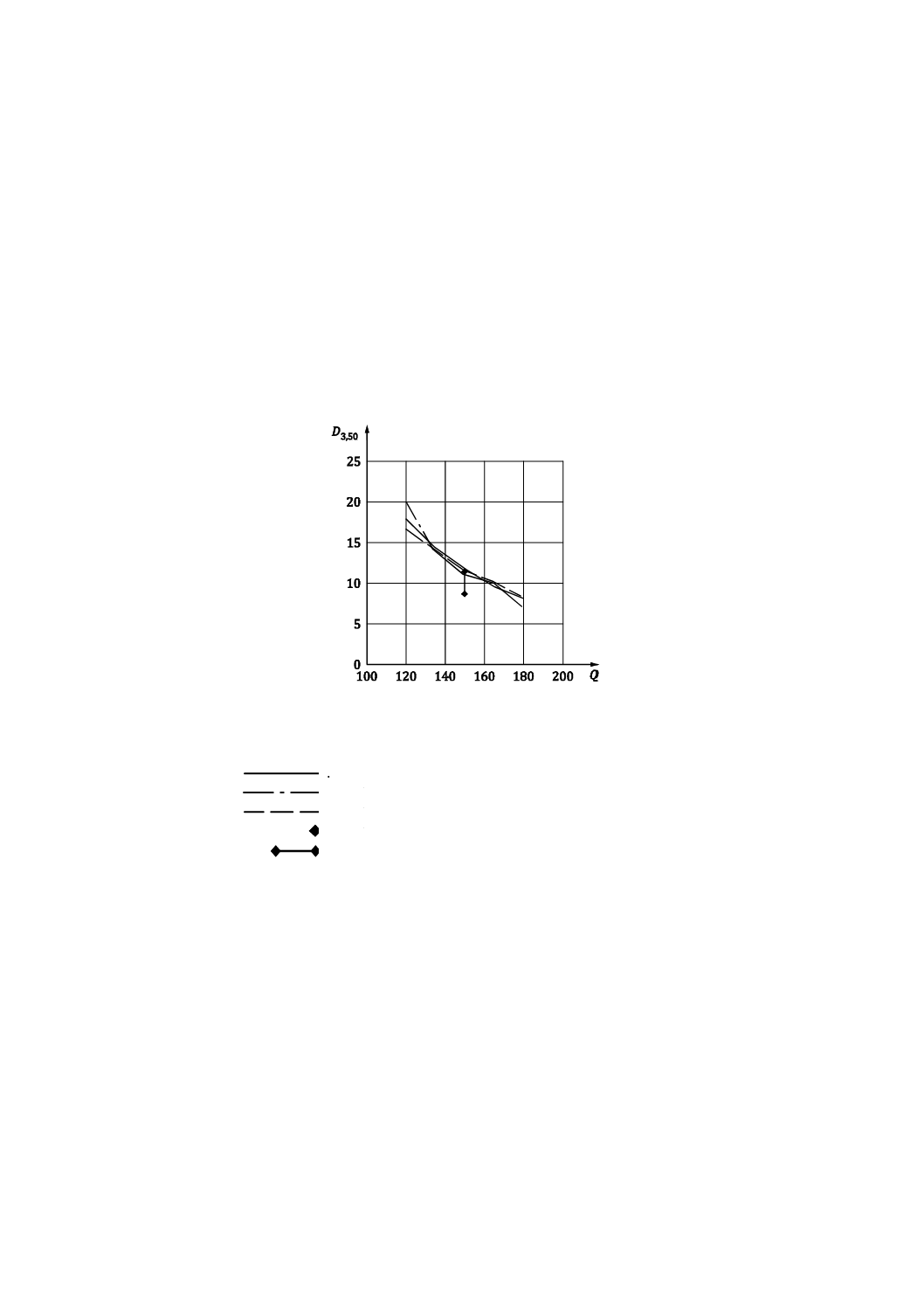

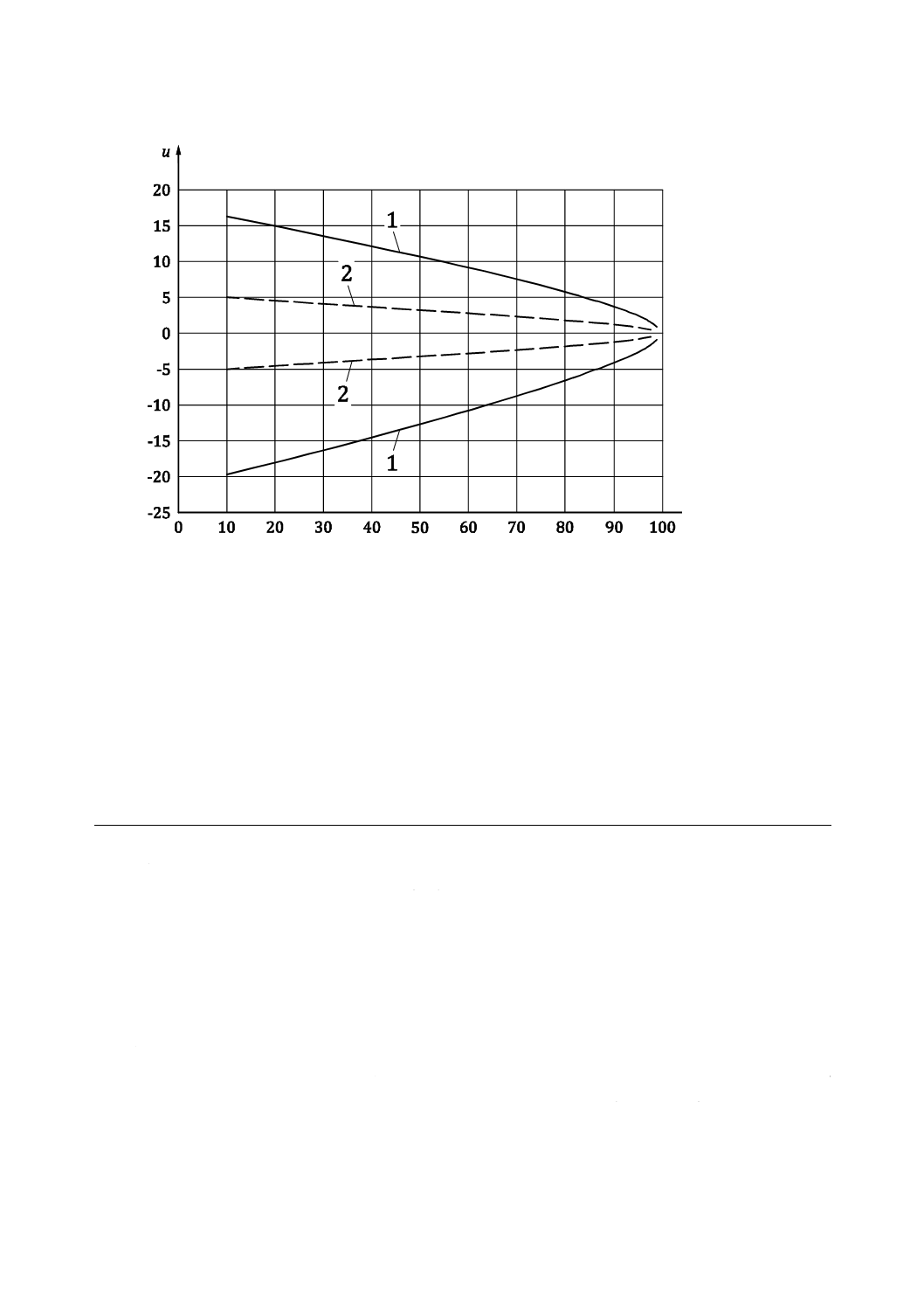

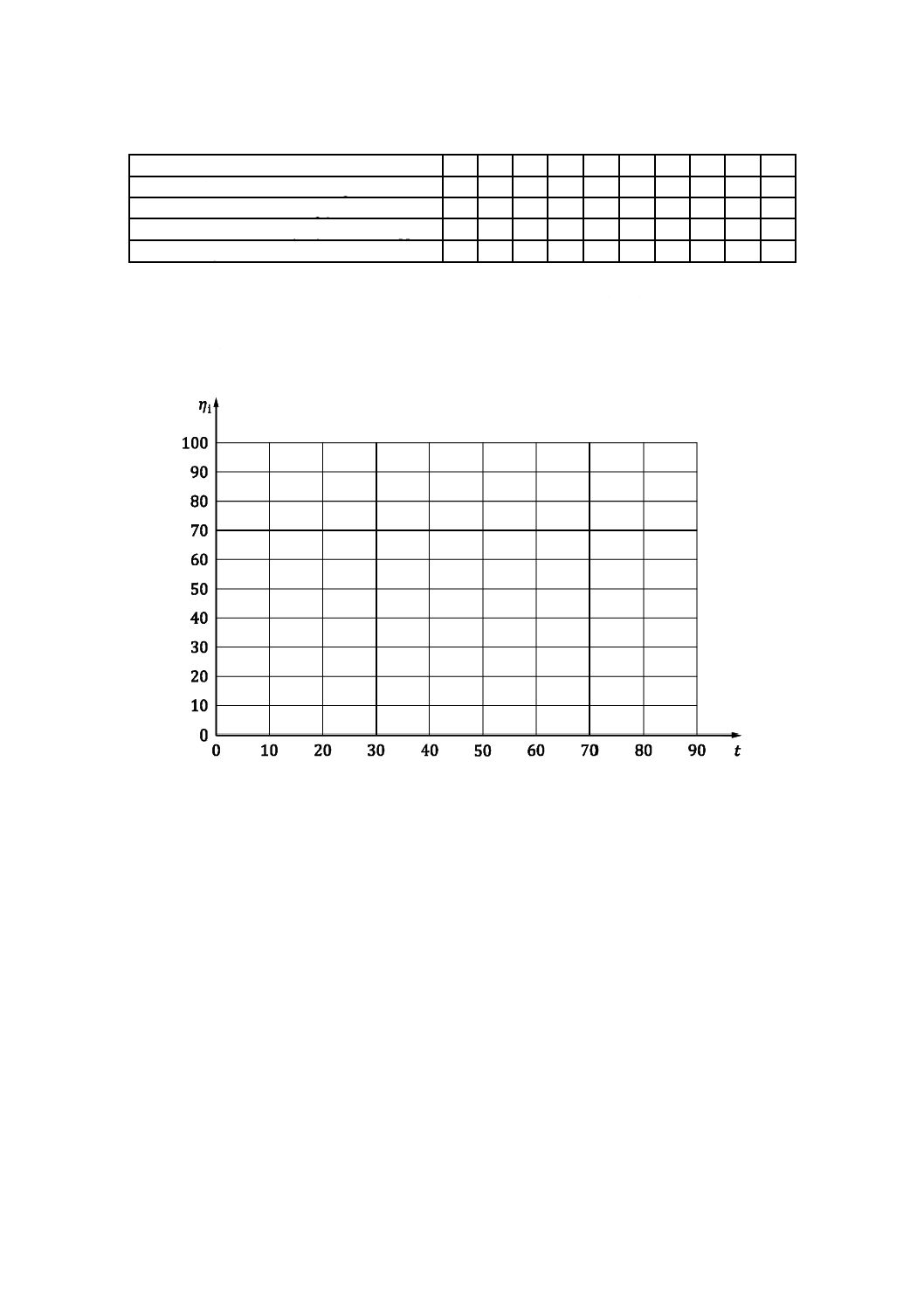

図B.8は,2種類の試験燃料についてのD3,50に対するΔpOの代表的線図を示す。

0.1

3,10

3,50

3,90

24

D 1625:2020 (ISO 16332:2018)

1 :燃料品質A

2 :燃料品質B

ΔpO :オリフィス差圧(kPa)

D3,50 :平均水滴粒径(µm)

図B.8−2種類の燃料に関する平均水滴粒径D3,50対オリフィス差圧ΔpOの代表的曲線

B.4

水乳化装置の校正手順

この手順は,オリフィス,一連の試験燃料(燃料がF1又は F2とは無関係に),流量及び温度のそれぞ

れの組合せについて適用する。

校正は,オリフィスを試験に使用する水乳化装置の装置内で行う。

校正は,試験に使用する水注入装置で行う。

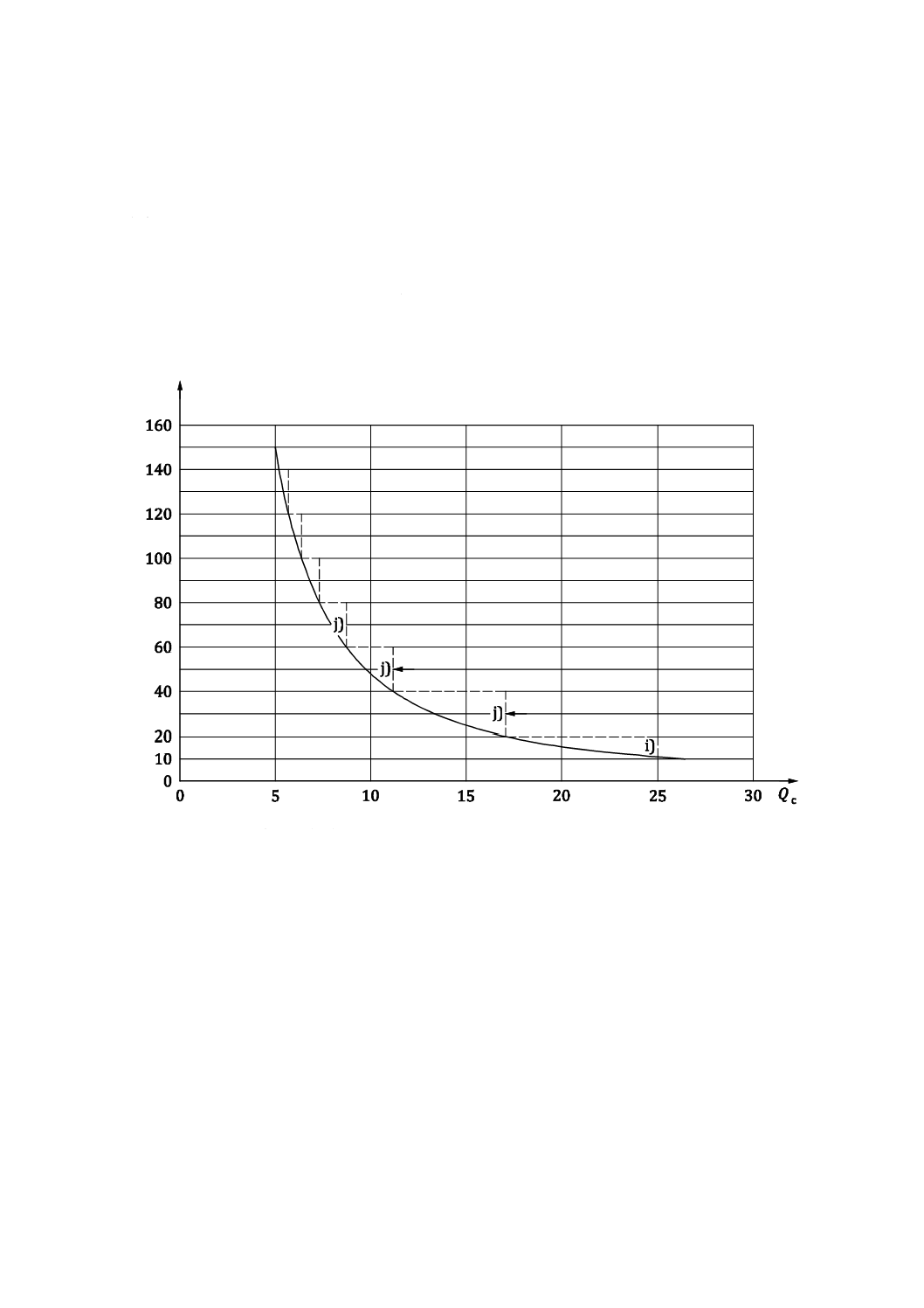

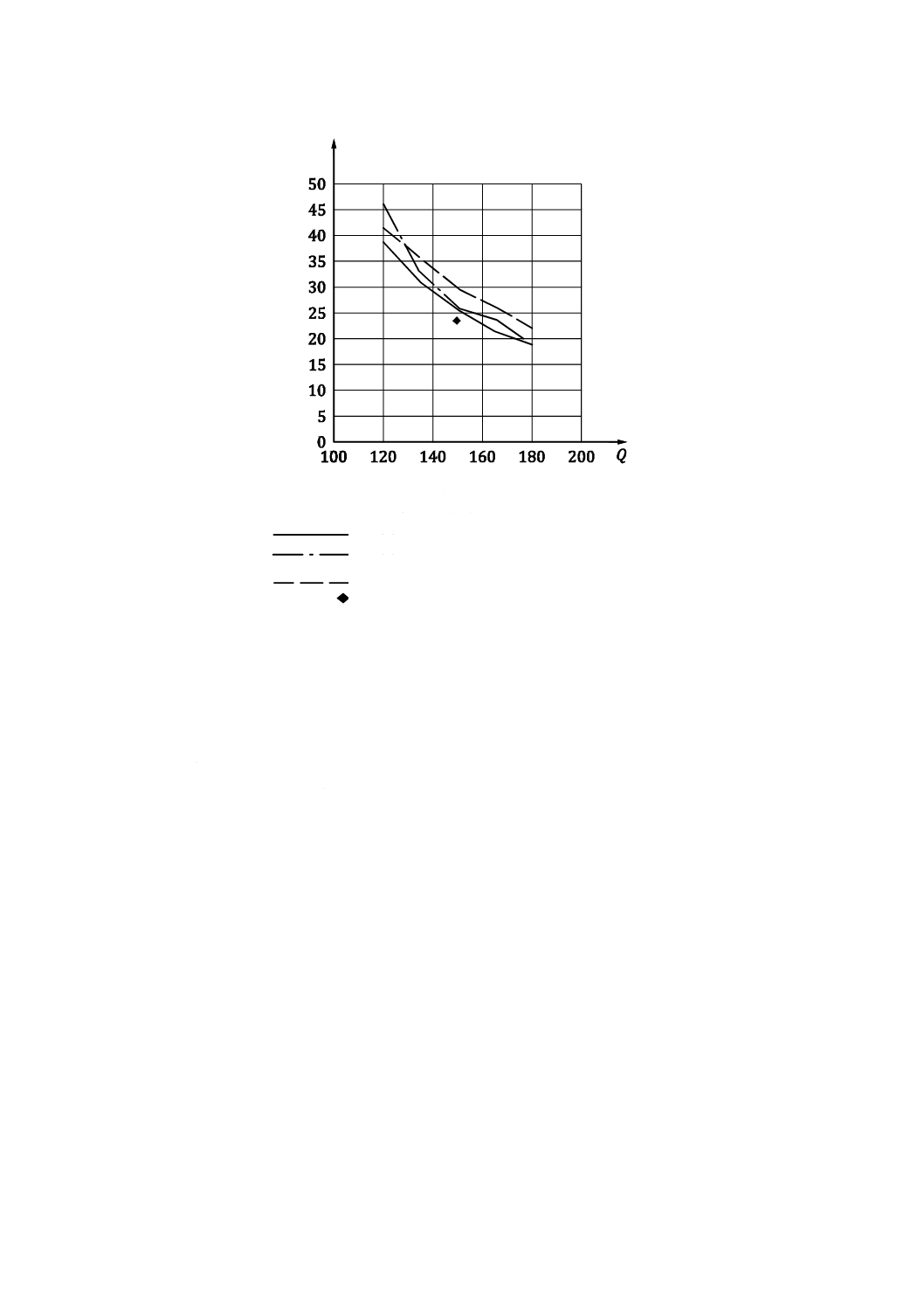

校正手順の目的は,オリフィス,燃料及び温度のある組合せについて,図B.9に従ってD3,50に対する流

量QCの校正曲線を得ることである。

次の順序で校正を行う。

a) 校正の実施のために十分な燃料容積(少なくとも15 L)を,完全に空にした燃料回路に充塡する。

b) 校正するオリフィスプレートを,正しい取付け方向で(上流側及び下流側),水乳化装置 (9) に装着

する。

c) バイパスライン (21) 及びクリーンアップシステム (19) をこの検証手順に使用する。

d) 指定の温度で,かつ,差圧ΔpOが約250 kPaを発生する流量QCにおいて,燃料を循環させる。システ

ムを安定化する。

e) 1 500 ppmの上流不溶解水分濃度cU,upに対応する注入流量で,水注入を開始する。

f)

オンライン水滴粒径分布測定装置 (20) で,D3,50を測定する。

g) D3,50の数値が10 µmにおいて安定するまで,燃料流量QCを調整する。上流不溶解水分濃度cU,upは1 500

ppmに安定的に維持する。

D3,50

25

D 1625:2020 (ISO 16332:2018)

h) 結果として得られるD3,50の値,オリフィス差圧ΔpO,流量QC及び温度を,記録する。

i)

対応するD3,50 の20 µmまで,燃料流量QCを減少させる。上流不溶解水分濃度cU,upは,1 500 ppmで

一定に保持する。

j)

150 µmの値まで又は最小試験流量に達するまで,20 µmに対応するD3,50のステップi) を,繰り返す。

k) 校正手順によって,校正の場所及び実施年月日,校正に用いた燃料の特性,校正温度,オリフィスID

(識別),水乳化装置ID,オンライン水滴粒径分布測定装置のIDを含めて,全てのデータを記録する。

l)

オリフィスプレートは,校正手順に関連付けてラベリングする。

注記 許容最大水分濃度は,適用するDSD測定装置の限界値に依存する。

D3,50 :水滴粒径(µm)

QC :ディーゼル流量(L/h)

図B.9−校正順番を含めた代表的オリフィス校正曲線

D3,50

26

D 1625:2020 (ISO 16332:2018)

附属書C

(規定)

ISO 9101(液滴体積法)による界面張力測定条件及びパラメータ

この附属書は,水と試験燃料との間の界面張力を特定するためのパラメータを規定する。

界面エージング:

10 s

毛細管半径:

<1.39 mm

注記 実際の毛細管半径は,活用するIFT計測器のための設定パラメータであり,IFT計算値に影響

をもつ。

毛細管形状:

ISO 9101による

温度:

23 ℃±1 ℃

それぞれの試験について,新品燃料を使用する。

Vwater / VDiesel の比率は 25 %を超えてはならない。

燃料と水との間の界面張力(IFT)の測定のためには,10秒間時点で表面張力70 mN/m〜72 mN/mをも

つ脱イオン(DI)水を使用しなければならない。

注記 規定の毛細管半径を使用すれば,ISO 9101の7.2による改善された精度レベルとなることが実

証されている。この条件下での測定精度に悪影響しないことが証明できる場合は,その他の毛

細管半径を使用することができる。

27

D 1625:2020 (ISO 16332:2018)

附属書D

(規定)

カールフィッシャー滴定及び遠心分離器のサンプリング手順の検定

D.1 カールフィッシャー滴定(マニュアルサンプリング)

D.1.1 一次サンプリング手順

上流側及び下流側のサンプリングポイントについて,次の手順で行う。

a) 上流側サンプリングポイント (12) 及び下流側サンプリングポイント (18) の試料採取弁を開にする。

b) 上流側サンプリングポイント (12) 及び下流側サンプリングポイント (18) の間の容積部分を洗い,適

切な容器に捨てる。

c) (5.2.2の規定によって準備した)試料採取瓶を速やかに開け,約50 mLを充塡する。サンプリング時

間は5〜10秒間とする。

d) 充塡後直ぐに試料採取瓶を閉じて,サンプルにラベルを付ける。

D.1.2 二次サンプリング手順

試料採取手順は,JIS K 2275-3による。

少なくとも50 µgの水を滴定セル中に混入するため,分析するサンプル体積は十分な量でなければなら

ない。

D.1.3 二次サンプリング手順の検定

二次サンプリング手順の検定は,JIS K 2275-3の“混合条件の検定”に従って実施する。

JIS K 2275-3による精度を満足した場合だけに限り,検定試験を合格とする。

D.2 カールフィッシャー滴定(自動サンプリング)

自動KF滴定システムの検定は,8.4.4に従って得られたサンプル濃度液によって実施する。

D.3 遠心分離器

清浄な遠心分離器の遠沈管に,流量に応じてサンプリングポイント (18) から充塡する。

約15 000 m/s2の遠心力で,遠沈管を10分間遠心分離する。

遠心分離器から遠沈管を取り外して,遠沈管の目盛に示されている水量及びサンプル総量を読み取る。

これらの二つの体積から水分濃度を計算する。

検定試験は,計測した水分濃度が表1に適合する場合だけ,合格とする。

28

D 1625:2020 (ISO 16332:2018)

附属書E

(規定)

飽和燃料中の不溶解水分濃度cSの測定方法

この附属書は,試験燃料中の不溶解水の飽和レベルにおける濃度cSの測定についての手順を規定する。

− 約75 mLの試験燃料を,清浄で乾燥した100 mLのサンプル容器に充塡する。

− 磁気式かくはん(撹拌)器を挿入する。

− 試験燃料の下方に,長い針の付いた注射器を用いて,約25 mLの水をゆっくりと注入し,容器を試験

燃料で完全に満たして,ゴム膜の蓋で閉める。

− その容器を23 ℃±2 ℃の温水槽の中に置く。燃料/水の界面がかき乱されないことを確実にするた

めに,容器は揺すらない。

− 60 rpm以下の低速で磁気式かくはん(撹拌)器を始動する。

少なくとも5時間かくはん(撹拌)後,容器の最上部からゴム膜を通して,正常な乾燥した注射器を用

いて,サンプルを採る。D.1によって検証されたカールフィシャー滴定装置を用いて,そのサンプルを分

析する。水飽和レベルcSは,3回の読み値の平均とする。

29

D 1625:2020 (ISO 16332:2018)

附属書F

(参考)

燃料/水セパレータ試験報告書の代表例

試験報告書の代表的な構成の例を,次に示す。

試験報告書には,図F.1に示すような,グラフ形式で表現した追加情報を含めることが望ましい。

JIS D 1625に準拠した燃料/水分離セパレータ効率の試験報告書

試験ID

試験年月日:

試験場所:

試験ID:

試験時間:

試験実施者:

プロジェクト:

燃料/水セパレータID

燃料/水セパレータID:

ハウジング型式:

製造年月日:

試験燃料

燃料区分:F1

F2.1

F2.2

IFT(10 s),測定値

mN/m

ID

IFT(60 s),測定値

mN/m

供給源

水分離性

s

燃料種類

水飽和レベル cS

ppm

バッチNo

準備後のベース水分濃度cB

ppm

発送日

バイオディーゼル成分

%

密度

g/cm3

動粘度

mm2/s

CFPP

°C

操作条件

試験水

表面張力:

72 mN/m±2 mN/m

試験システム

試験流量QT:

L/h

試験燃料体積:

L

校正オリフィス径d:

mm

試験温度T:

°C

水滴粒径 D3,50:

µm

水滴粒径D3,90:

µm

水滴粒径D3,10(参考):

µm

注水システム:

水注入流量QW:

mL/min

水分濃度cU,up(計算):

ppm

30

D 1625:2020 (ISO 16332:2018)

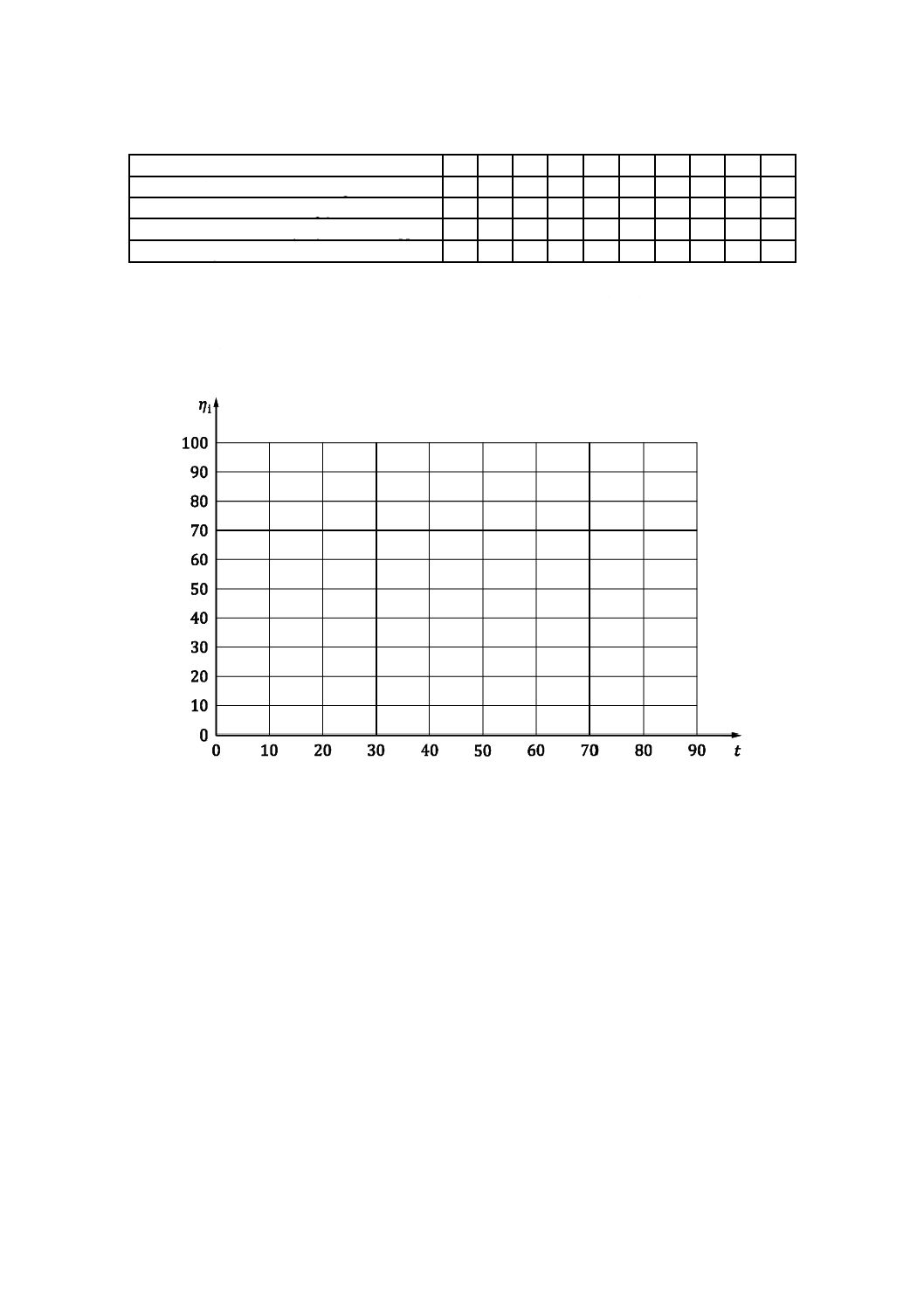

試験結果

試験時間t

(min)

0

10

20

30

40

50

60

70

80

90

供試燃料/水セパレータの差圧ΔpF

(kPa)

オリフィスプレートの差圧ΔpO

(kPa)

下流側不溶解水分濃度cU,down,i

(ppm)

水分離効率ηi

(%)

合計試験継続時間ttest:

(min)

下流側平均水分濃度cAV,down:

(ppm)

平均水分離効率ηAV(試験燃料,CU,up,D3,50):

(%)

燃料/水セパレータから排水された水の体積合計:

(L)

t

:試験時間(min)

ηi :瞬間水分離効率(%)

図F.1−代表的な試験結果グラフ

31

D 1625:2020 (ISO 16332:2018)

附属書G

(参考)

ラウンドロビン結果報告

規格検証のための国際的ラボ間試験(“ラウンドロビン試験”)の概要

この附属書は,2014年及び2016年に実施されたラウンドロビン試験結果から導かれる結論である。デ

ータ及びコメントは各々の主なステップで説明し,まとめは最後に記載する。

ラウンドロビンの検討目的は,次のとおりである。

− 試験手順の実現可能性の評価

− 水分離効率に関する手順に対しての感度評価

− ラボ間の整合性の評価

ラウンドロビン試験の条件

2014年のラウンドロビン

2014年のラウンドロビンは,箇条8の検定手順及び箇条9の簡易ラボ試験を含め,手順そのものの客観

的評価を確実に実施して,(燃料品質のように)手順に関連しない影響因子に起因するばらつきを避けるた

めに,試験条件を規定した。

供試フィルタ: フィルタ1:一つの生産バッチの中の“高効率フィルタ”

フィルタ2:一つの生産バッチの中の“中間的効率のフィルタ”

試験燃料: 5.1による燃料F1:全ての参加ラボで計測された,一つの生産バッチの中の,10秒間後

に,平均値として,18 mN/mの界面張力(IFT)をもつTotal社製 EN590 B7

流量: 150 L/h

水分濃度: 1 500 ppm

水滴粒径: 規定の水滴粒径分布(D3,50=10 µm)を生成するためのオリフィスは,全て一つのラボ

で製造され,また校正されたものとする。

水分検出装置: 水分濃度の決定のために,各々のラボは直接KF滴定方法を使用した。さらに,一つの

ラボによって,5.3.2.21に従うインライン水分濃度測定装置が使用され,結果が報告さ

れた。

2016年のラウンドロビン

2016年のラウンドロビンは,附属書Aに説明のある燃料を作るための工程を含めて,試験燃料F2.2を

用いた試験手順について評価をするために,追加して実施された。

2016年のラウンドロビン試験の条件は,次の相違点を除いて2014年の条件と同一であった。

試験燃料:

5.1による燃料F2.2は,10秒間後14 mN/m±1 mN/mのノミナルIFT値をもつ。各ラボ

は,附属書Aに規定される手順に従って独自に試験燃料を精製した。

水滴粒径:

規定の水滴粒径分布(D3,50=10 µm)を生成するためのオリフィスは,各ラボが独自に

選定した。

32

D 1625:2020 (ISO 16332:2018)

箇条8による検定手順

検定手順によって,所要のDSD及び水分濃度を維持する場合に,試験回路及び水注入装置の有効性を明

らかにする。

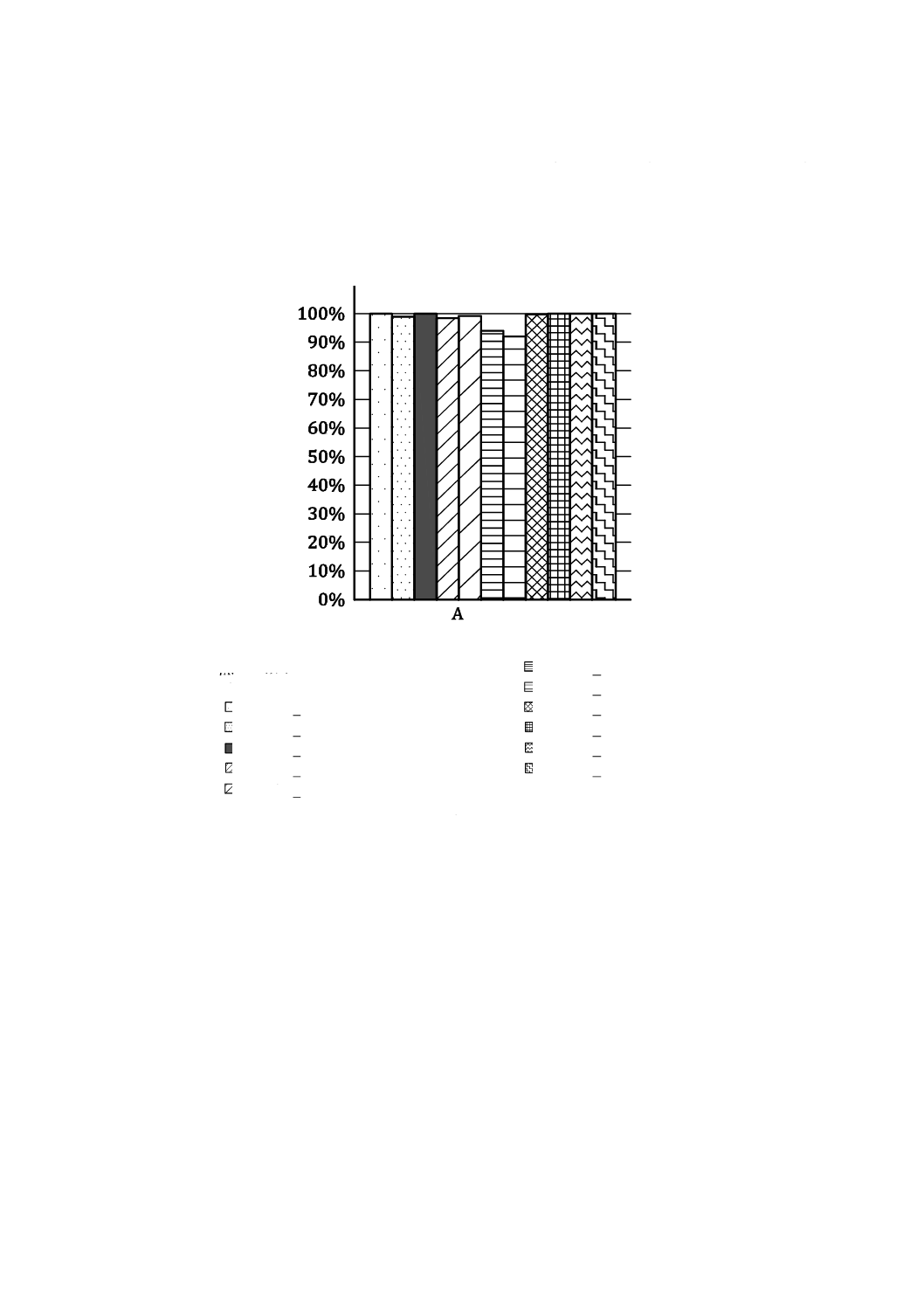

8.3による水乳化装置の検証

4社のラボが参加した。3社のラボが同じ製造元のレーザ回折装置器具を使い,一つのラボが異なる供給

元のレーザ回折装置を使用した。レーザ回折装置のための液圧系の試験装置はそれぞれ異なった。

オリフィス検定結果の合格基準

D3,50=10 µm±15 %,150 L/h

D3,90 ≦30 µm

図G.1及び図G.2は,D3,50 及び D3,90を得るためのオリフィス校正曲線を示している。

全てのラボの水滴粒径及び校正曲線は対応がとれ,また,表1で規定する許容限度内である。検定の結

果,妥当性が確認された。

Q: 流量(L/h)

D3,50: 水滴粒径(µm)

: lab 1

: lab 3

: lab 4

: lab 5

: この規格の許容値

図G.1−オリフィス校正曲線(I)

33

D 1625:2020 (ISO 16332:2018)

Q: 流量(L/h)

D3,90: 水滴粒径(µm)

: lab 1

: lab 3

: lab 4

: lab 5

図G.2−オリフィス校正曲線(II)

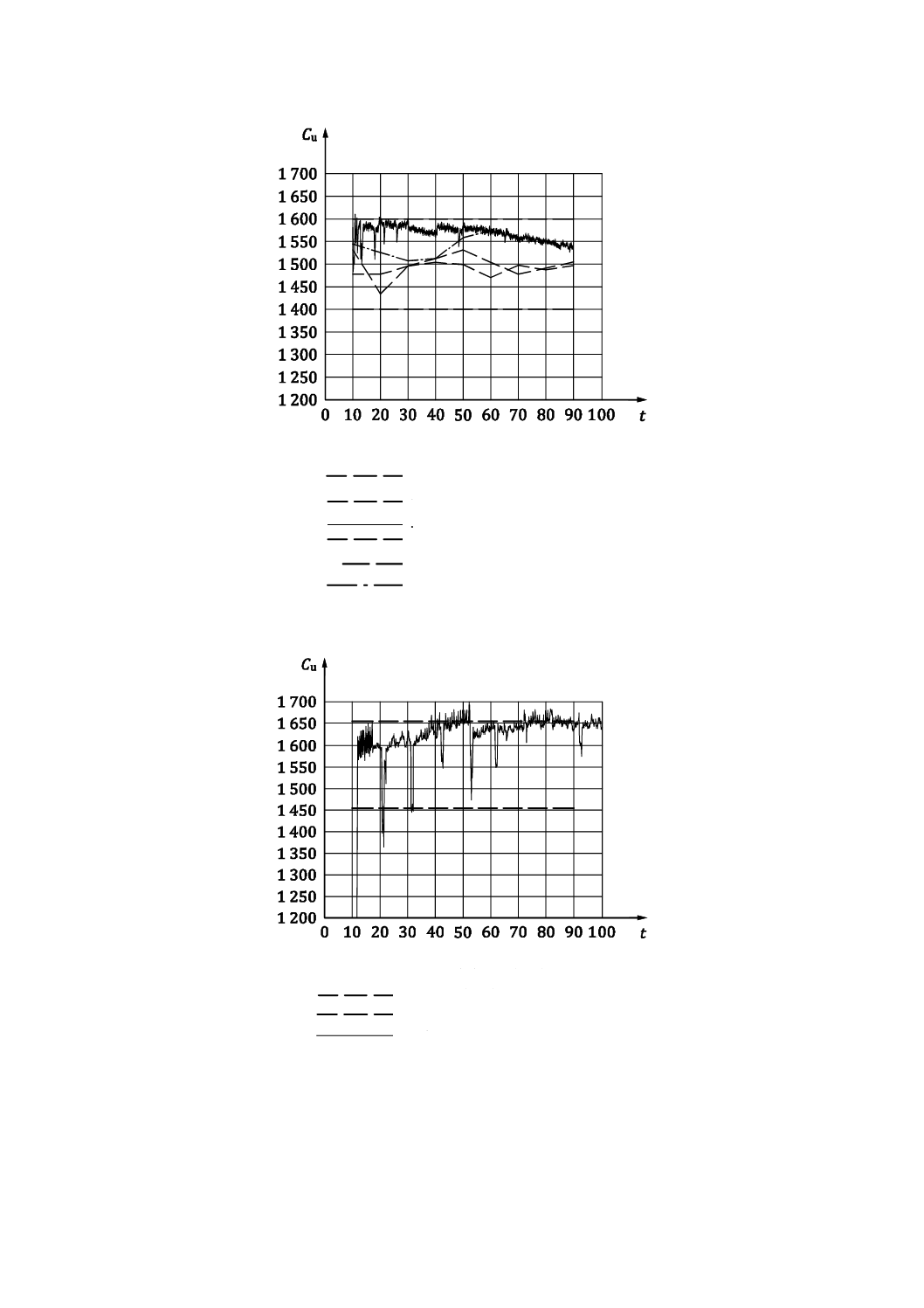

8.4によるフィルタ試験回路及び水噴射装置の検定

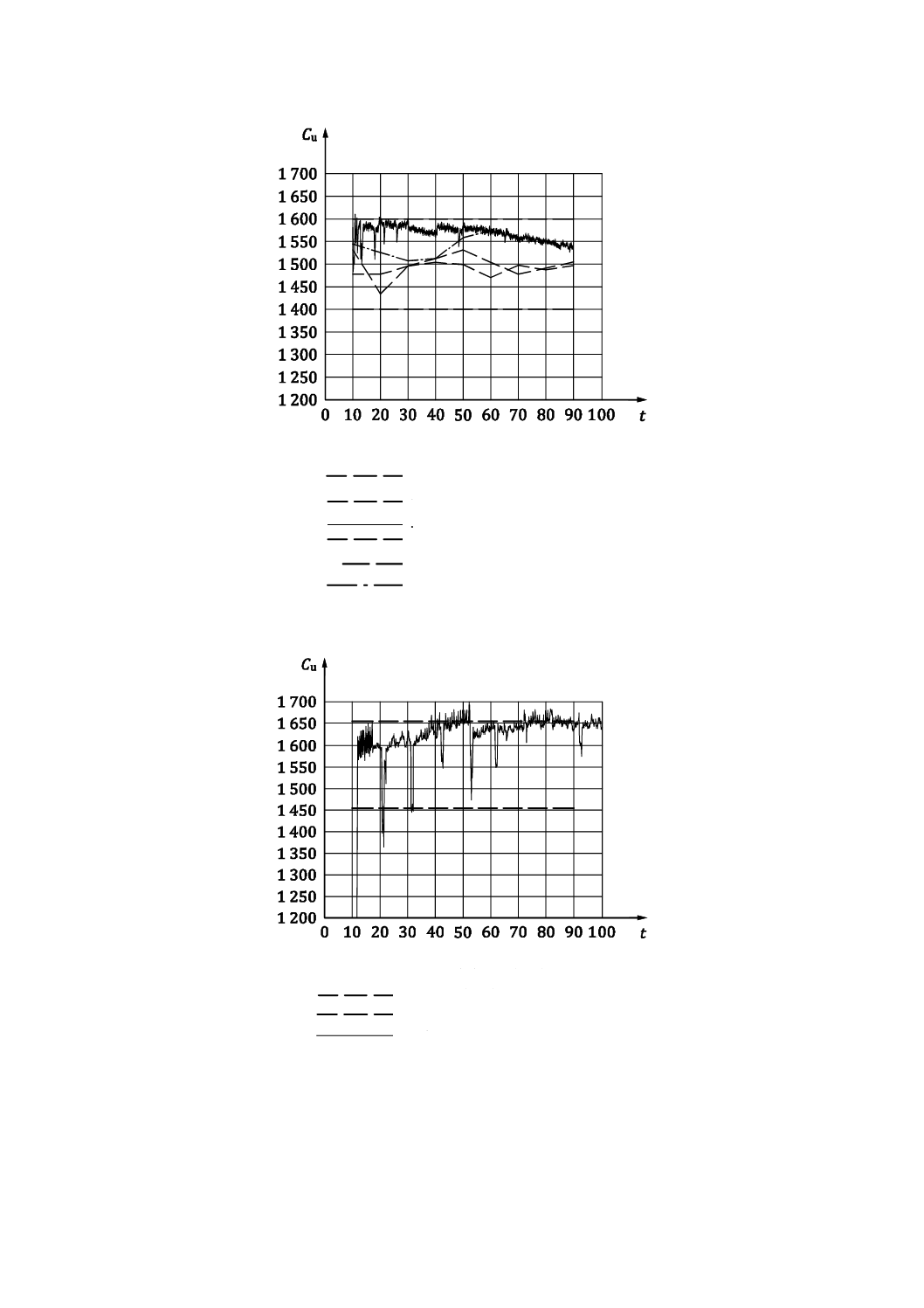

図G.3及び図G.4は,下流側サンプリングポイント (18) での下流側不溶解水分濃度cUについての検定

曲線を示す。5社のラボが参加し,そのうち2社のラボがインラインセンサを保有する。

合格基準: cU=1 500 ppm±100 ppm

報告された下流側水分濃度曲線は,合格基準を満足した。一つのラボは,試験ジグの制約によって,公

称下流側水分濃度が1 550 ppmの高い注入率であった。

D3,90

34

D 1625:2020 (ISO 16332:2018)

t: 検定時間(min)

cu: 水分濃度 cu (ppm)

: 上限(ppm)

: 下限(ppm)

: lab 1 インラインセンサ

: lab 2

: lab 3

: lab 4

図G.3−下流側水分濃度cuオリフィス検定(I)

t: 検定時間(min)

cu: 水分濃度cu (ppm)

: 上限(ppm)

: 下限(ppm)

: lab 4 センサ

図G.4−下流側水分濃度cuオリフィス検定(II)

35

D 1625:2020 (ISO 16332:2018)

箇条9(簡易ラボ試験)によるフィルタ試験

簡易ラボ試験手順の実現可能性の評価

試験手順の実現可能性は,2014年のラウンドロビン試験及び 2016年のラウンドロビン試験の参加ラボ

によって確認された。手順を改善するために2014年のラウンドロビン試験で特定される全ての確認事項は,

2016年のラウンドロビン試験とで精査されて,この規格に反映された。

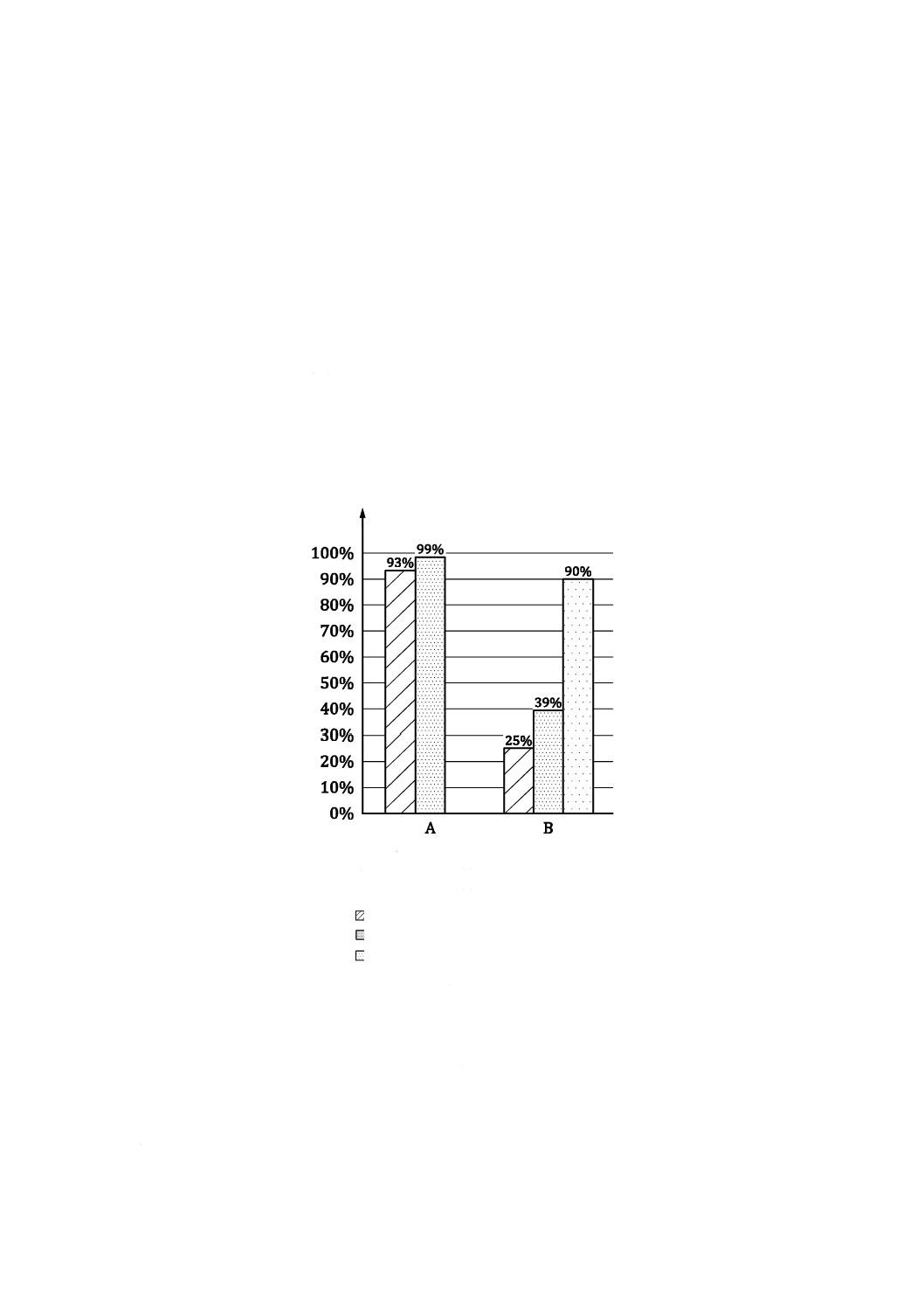

フィルタ性能に関する手順の感度の評価

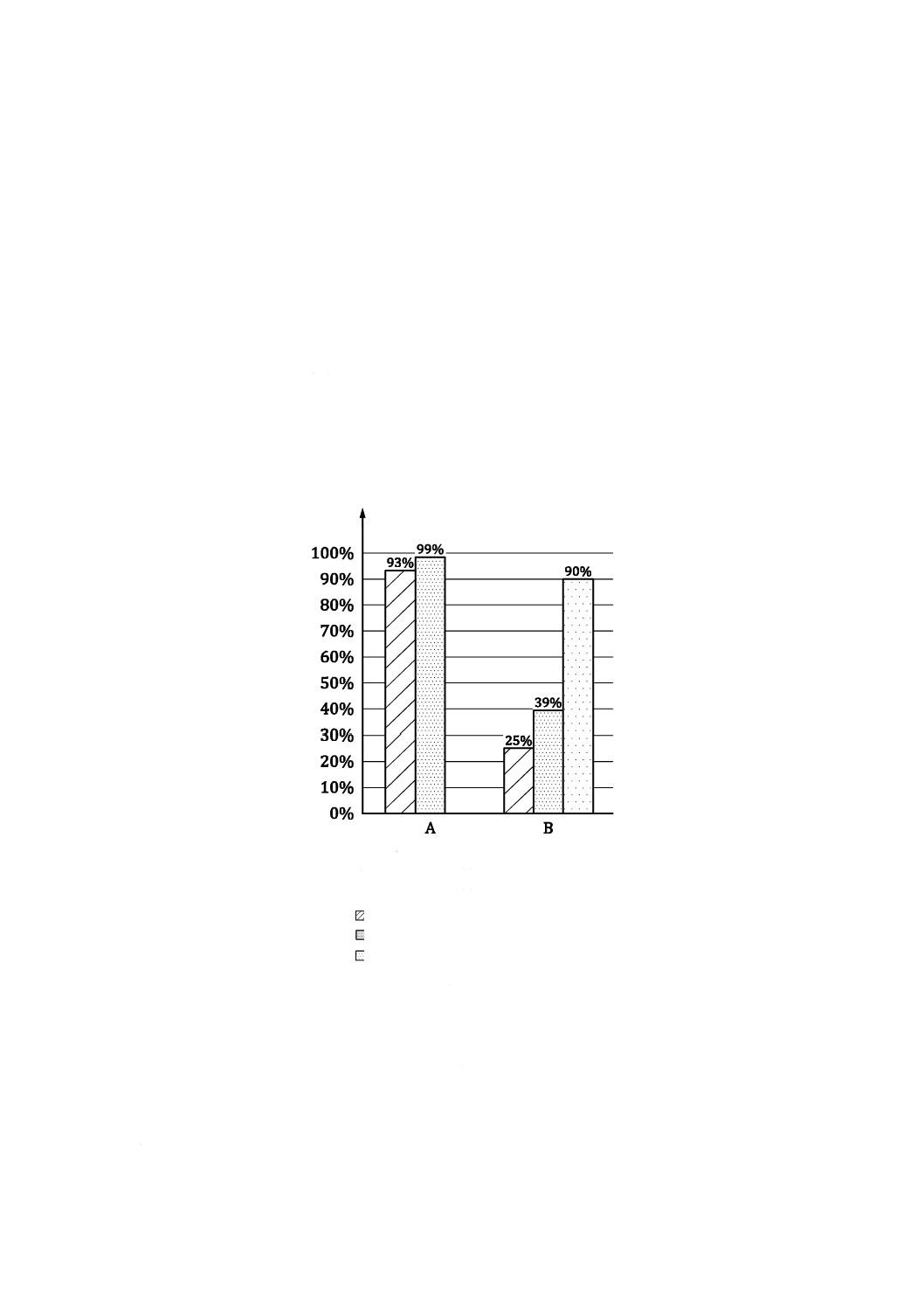

図G.5は,高効率フィルタA及び中間的効率フィルタBについての有効な全ての測定に関する平均水分

離効率を示している。

考察を加えたデータは,次のとおり。

− 2014年のラウンドロビン試験(F1燃料)

− 2016年のラウンドロビン試験(F2.2燃料)

− ISO/TS 16332による測定結果に対する比較

結論 この規格は,2種類のフィルタを適切に区別することができる。旧TSのISO/TS 16332と比較して,

感度は非常に向上している。

ηAV: 効率(%)

A: フィルタ種類A

B: フィルタ種類B

: 2016年のラウンドロビン試験,F2.2燃料

: 2014年のラウンドロビン試験,F1燃料,同一バッチ

: ISO/TS 16332による試験結果

図G.5−全てのラボの水分離効率の平均値

ラボ間の整合性の評価

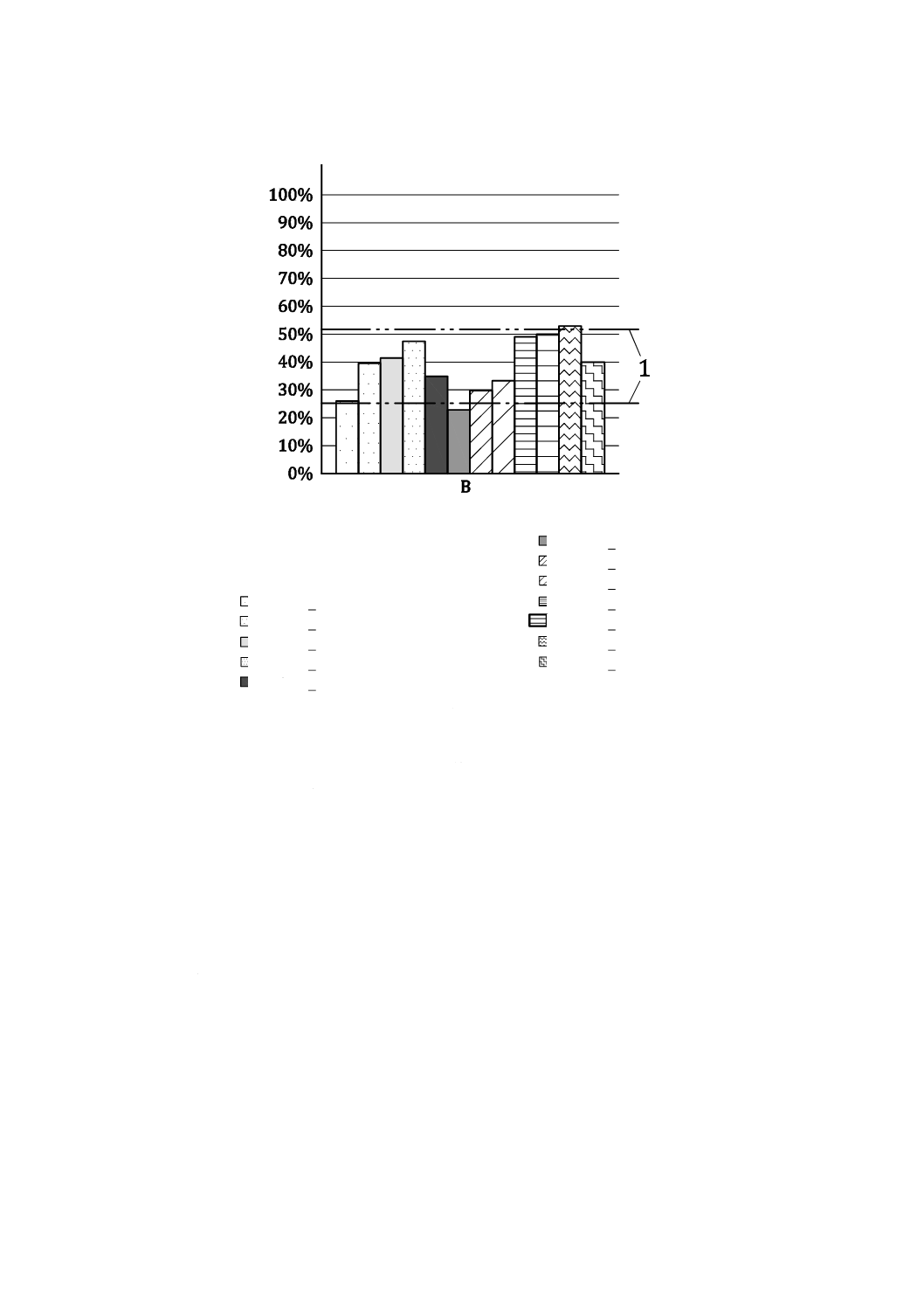

図G.6及び図G.7は,高効率フィルタA及び中間的効率フィルタBについての,2014年のラウンドロビ

ン試験(F1燃料)の有効な水分離効率の結果を示す。

高効率フィルタAについては,七つのラボ中の六つは(99±1.5)%の水分離効率の範囲内にあり,一つ

のラボは(93±1)%である。

ηAV

36

D 1625:2020 (ISO 16332:2018)

中間的効率のフィルタBについては,23 %〜53 %の範囲内にあり,有効な測定結果の平均効率は39.4 %

である。報告された範囲は,KF滴定に関して,JIS K 2275-3で報告される不確実性の中にほとんど完全に

カバーされる(附属書H参照)。

構成要素及び測定装置の不確実さが加わって,全体的な不確実性を増している。

したがって,結果は十分なものであると考えられる。

ηAV: 効率

: lab 4̲1.2

A: フィルタ種類 A

: lab 4̲1.2

: lab 1̲1.1

: lab 7̲1.1

: lab 1̲1.2

: lab 7̲1.2

: lab 2̲1.1

: lab 8̲1.1

: lab 3̲1.1

: lab 8̲1.3

: lab 3̲1.2

図G.6−2014年のラウンドロビン試験の水分離効率の結果(I)

ηAV

37

D 1625:2020 (ISO 16332:2018)

ηAV: 効率

: lab 2̲2.1

B: フィルタ種類B

: lab 3̲2.1

1: JIS K 2275-3の許容値範囲

: lab 3̲2.2

: lab 1̲2.1

: lab 4̲2.1

: lab 1̲2.2

: lab 4̲2.2

: lab 1̲2.3

: lab 8̲2.1

: lab 1̲2.4

: lab 8̲2.2

: lab 1̲2.5

図G.7−2014年のラウンドロビン試験の水分離効率の結果(II)

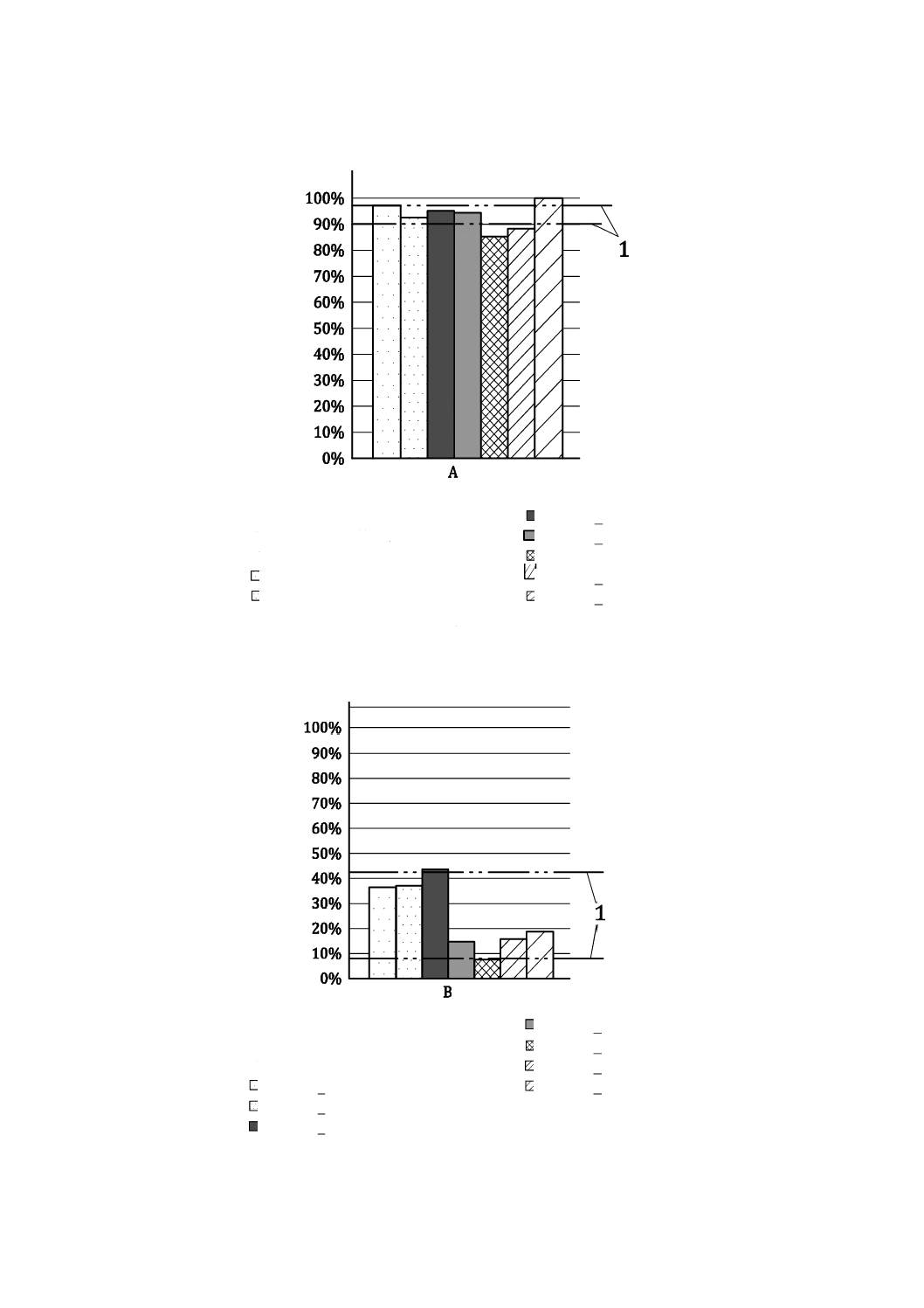

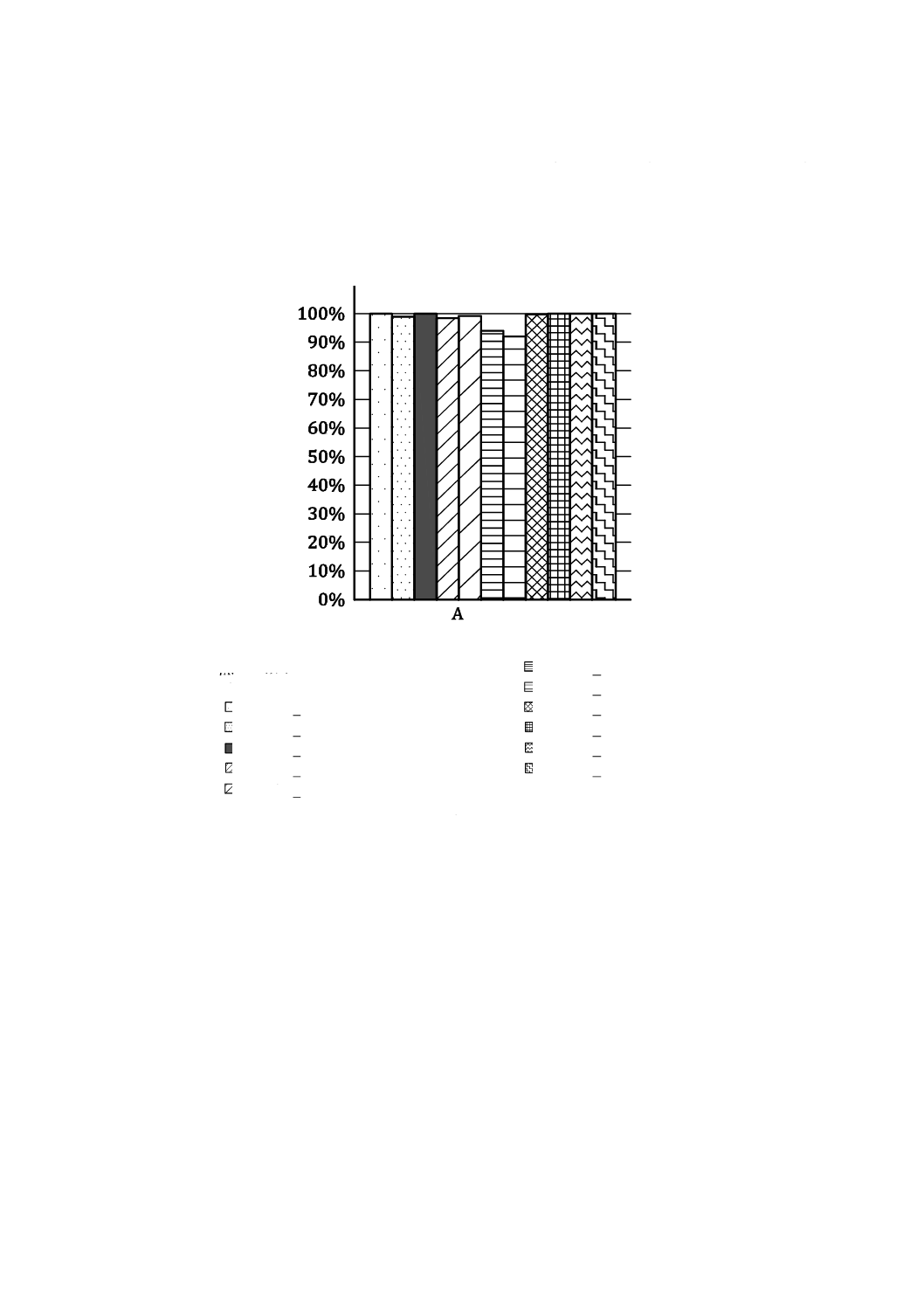

図G.8及び図G.9は,高効率フィルタA及び中間的効率のフィルタBについての,2016年のラウンドロ

ビン試験(F2.2燃料)の有効データでの水分離効率の結果を示す。

高効率フィルタについては,平均水分離効率は(93±7)%である。報告された範囲は,KF滴定に関す

るJIS K 2275-3で説明される不確実性で,多くがカバーされる。

中間的効率のフィルタについては,有効な測定結果は8 %〜43 %の範囲の中にあり平均水分離効率25 %

である。報告された範囲は,KF滴定に関するJIS K 2275-3で説明される不確実性によって,ほとんど完

全にカバーされる。

試験燃料F2.2(各々のラボは単独でF2.2テスト燃料を調製した)の準備工程は,平均水分離効率におけ

る更なる不確実性につながっている。

結果は十分なものであると考えられる。

ηAV

38

D 1625:2020 (ISO 16332:2018)

ηAV: 効率

: lab 3̲1.1

A: フィルタ種類A

: lab 4̲1.1

1: JIS K 2275-3の許容値範囲

: lab 5̲平均値

: lab 1̲平均値

: lab 6̲1.1

: lab 2̲平均値

: lab 7̲1.1

図G.8−2016年のラウンドロビン試験の水分離効率の結果(I)

ηAV: 効率

: lab 4̲2.1

B: フィルタ種類B

: lab 5̲2.1

1: JIS K 2275-3の許容値範囲

: lab 6̲2.1

: lab 1̲2.1

: lab 7̲2.1

: lab 2̲2.1

: lab 3̲2.1

図G.9−2016年のラウンドロビン試験の水分離効率の結果(II)

ηAV

ηAV

39

D 1625:2020 (ISO 16332:2018)

結論

ラウンドロビン試験の調査によって,試験手順の実現可能性を確かめることができた。

これらの調査では,水分離効率に関する,フィルタ性能についての試験手順の感度を確認することがで

きた。

この規格は,高効率フィルタに対しては良好な比較(ラボ間の差異の検出)ができ,また中間的フィル

タに対してはそれよりは感度が劣るが比較する手段となる。

40

D 1625:2020 (ISO 16332:2018)

附属書H

(参考)

水分離効率測定に及ぼすKF滴定の影響

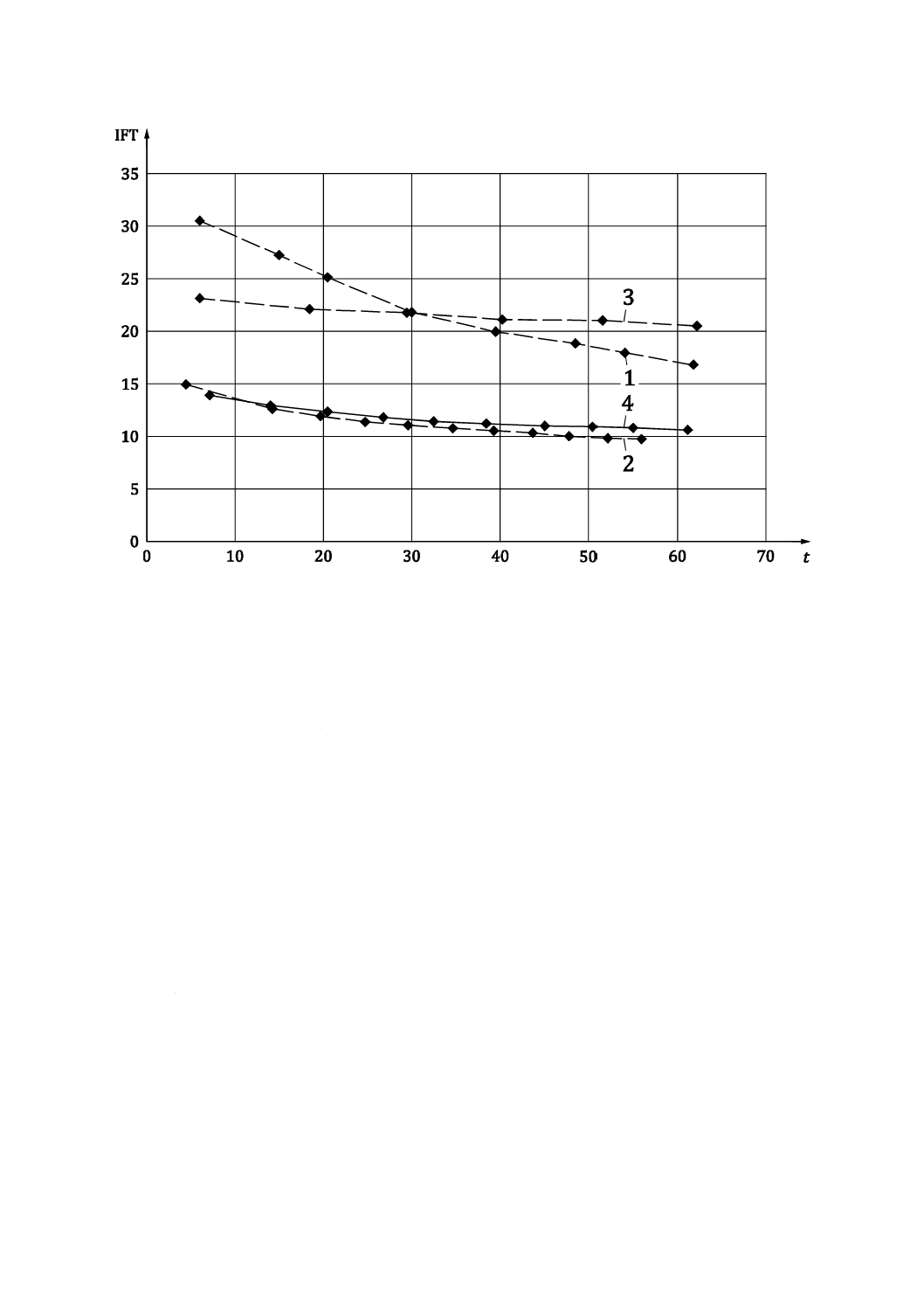

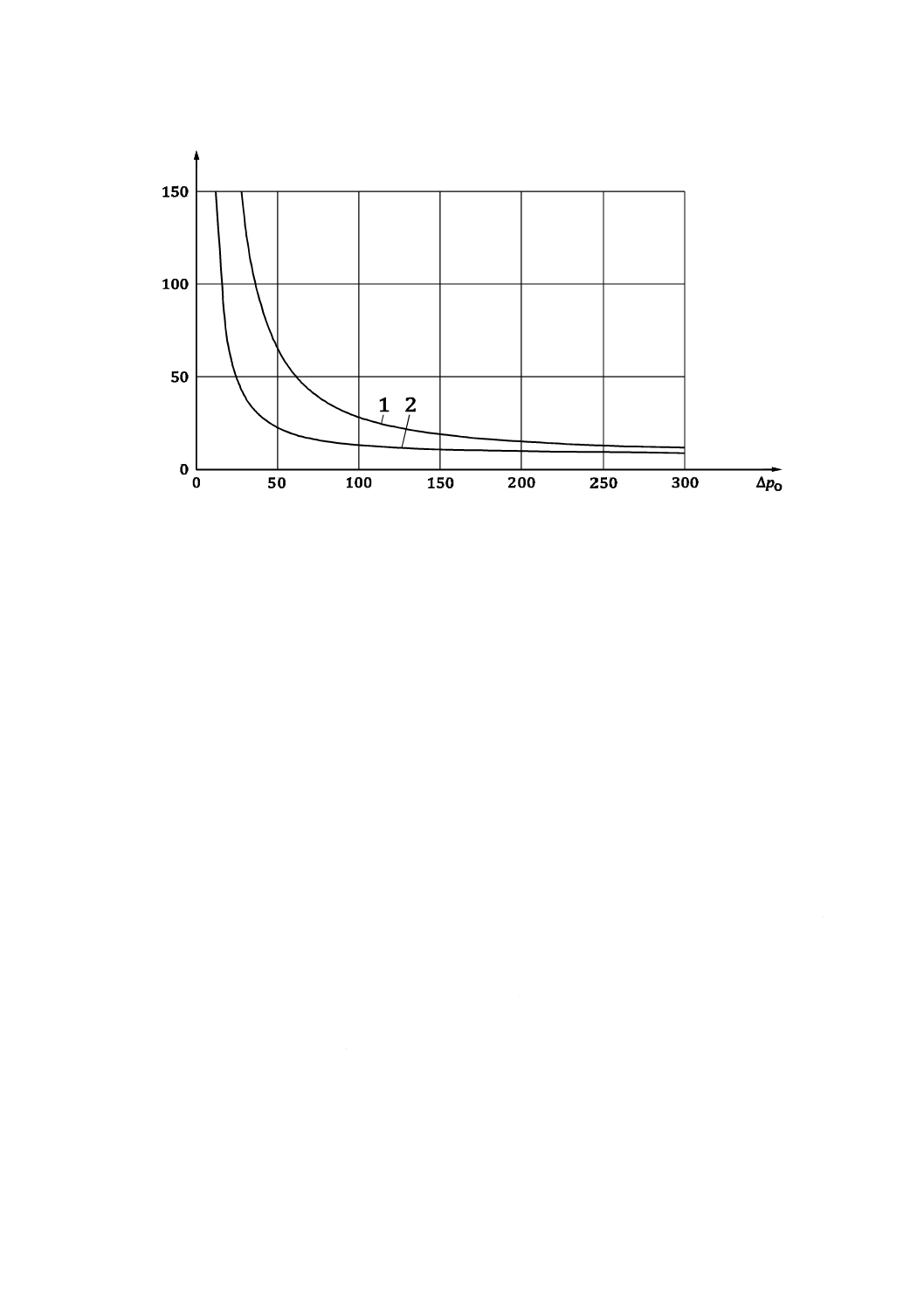

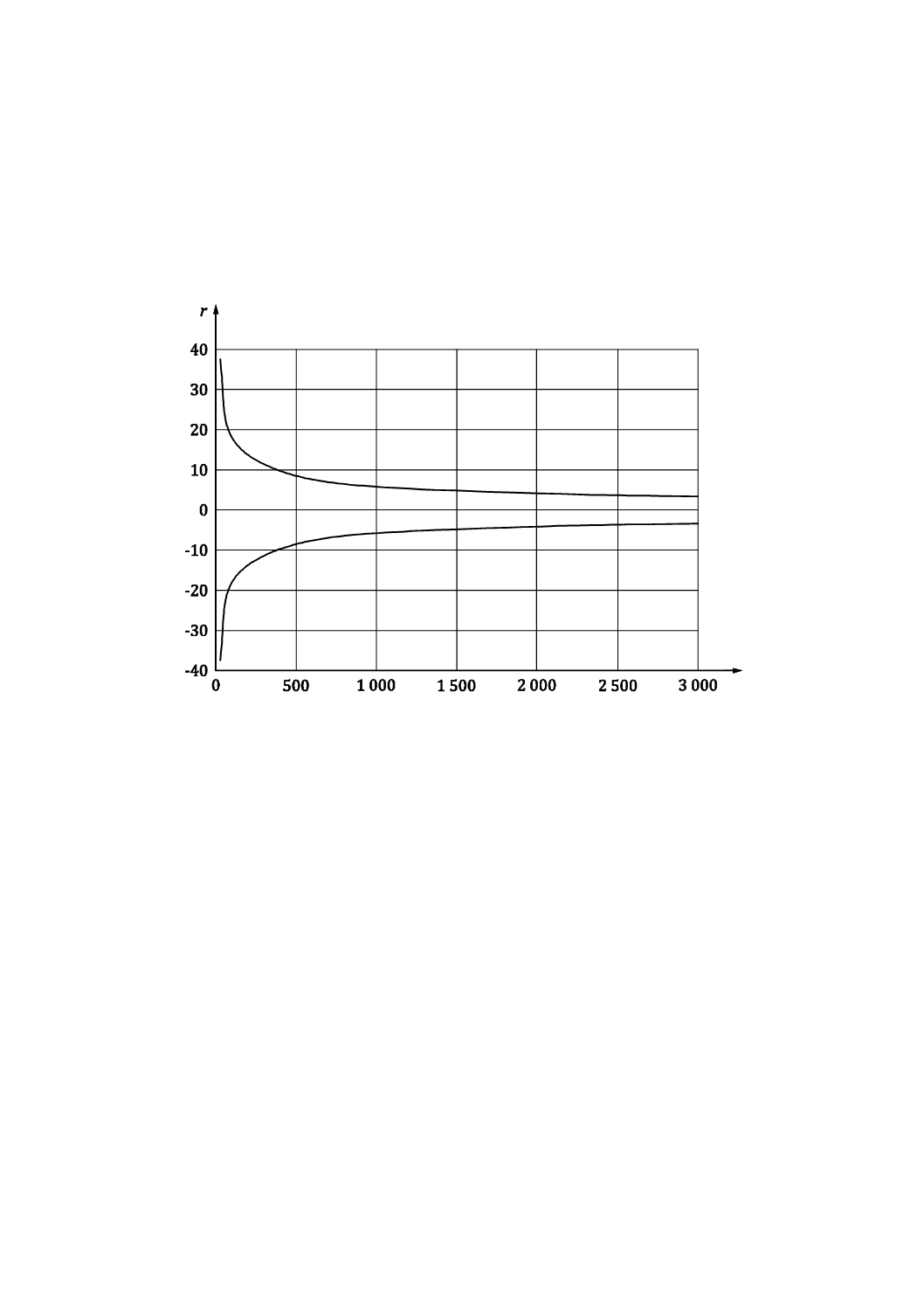

KF滴定の精度については,JIS K 2275-3に記載されている。図H.1は,JIS K 2275-3のラウンドロビン

試験の反復性についての検討結果を示している。

cT :

合計水分濃度(ppm)

r :

JIS K 2275-3による相対公差(%)

図H.1−JIS K 2275-3の反復性検討に基づく相対公差

上に示す公差は,9.2 c) に規定する水分離効率の計算における不確かさをもたらす。

図H.1による公差が関係して,9.2 c) に準拠した,計算値の瞬間水分離効率は,精度が落ちる結果にな

る。

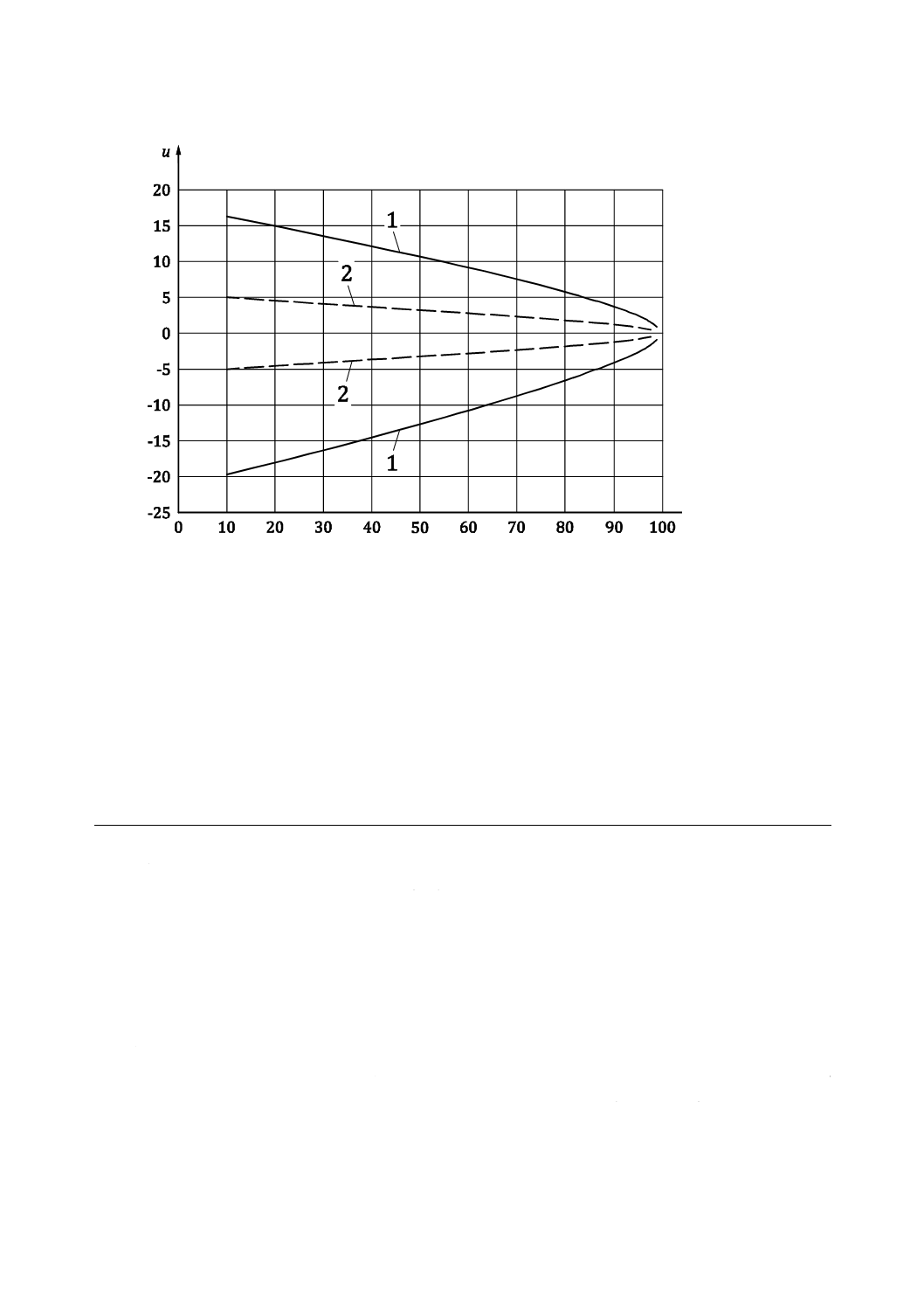

図H.2は,燃料/水セパレータの性能に左右される,6.4.1に規定する上流不溶解水分濃度cU,upに関する

水分離効率測定での潜在的な絶対公差を示している。

cT

41

D 1625:2020 (ISO 16332:2018)

ηAV: 水分離効率(%)

u:

µ1の潜在的不確かさ(絶対百分率%)

1:

cU=1 500 ppm

2:

cU=20 000 ppm

図H.2−この規格の試験結果での潜在的で絶対的な不確実性

参考文献

[1] JIS B 9937 油圧−作動油試料容器−清浄度の品質及び管理方法

注記 原国際規格では,ISO 3722,Hydraulic fluid power−Fluid sample containers−Qualifying and

controlling cleaning methodsを記載している。

[2] JIS B 8356-7 油圧用フィルタ性能評価方法−第7部:差圧−流量特性試験

注記 原国際規格では,ISO 3968,Hydraulic fluid power−Filters−Evaluation of differential pressure versus

flow characteristicsを記載している。

[3] JIS Z 8000-1 量及び単位−第1部:一般

注記 原国際規格では,ISO 80000-1,Quantities and units−Part 1: Generalを記載している。

[4] IFC08, San Antonio: ISO/TS 16332 a new standard to determine the water separation efficiency of

future-oriented Diesel/Water Separators, Determination of the Interfacial Tension of diesel / water emulsions

[5] ASTM D1401 Standard Test Method for Water Separability of Petroleum Oils and Synthetic Fluids

ηAV