2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 1612-1989

自動車用エアクリーナ試験方法

Test Methods of Air Cleaners for Automobiles

1. 適用範囲 この規格は,自動車に用いる乾式,湿潤式,油槽式及びサイクロン式のエアクリーナ並び

にこれらを組み合わせた多段式エアクリーナ(以下,エアクリーナという。)の性能試験方法について規定

する。

なお,自動車用以外の内燃機関,コンプレッサなどのエアクリーナに適用してもよい。

備考 この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

引用規格:

JIS K 2215 内燃機関用潤滑油

JIS Z 8901 試験用ダスト

対応国際規格:

ISO 5011 Inlet air cleaning equipment for internal combustion engines and compressors - Performance testing

2. 用語の意味 この規格で用いる主な用語の意味は,附属書1のとおりとする。

3. 試験項目 試験は,次の各項目について行う。

(1) 通気抵抗試験

(2) 清浄効率試験

(3) ダスト保持量試験

(4) 破れ及びつぶれ試験

(5) 復元性試験

(6) 漏れ試験

(7) プリクリーナ性能試験

(8) 掃気式エアクリーナ性能試験

(9) 油槽式エアクリーナ性能試験

備考 (7),(8)及び(9)は,それぞれの型式のエアクリーナに特有な試験条件及び試験項目があるので,

型式ごとに試験項目をまとめて規定した。

4. 測定精度 測定精度は,原則として次による。

(1) 空気量の測定精度は,設定値の±2%とする。ただし,変動空気量試験における各部分サイクルでの空

気量の精度は,試験空気量の最大値の±2%とする。

(2) 出口静圧及び圧力降下の測定精度は,±0.25mbar(1) {±2.5mmAq} とする。

2

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 温度の測定精度は,±0.5℃とする。

(4) 質量の測定精度は,設定値の±1%とする。

(5) 相対湿度の測定精度は,±2%とする。

(6) 気圧の測定精度は,±3mbar {±2.3mmHg} とする。

注(1) 1mbar=100Pa, 1mbar=10.2mmAq

備考 測定機器は,所要精度を確保するため定期的に校正する。

5. 試験材料及び準備

5.1

試験用ダスト 試験用ダストは,次による。

(1) 試験用ダストは,JIS Z 8901(試験用ダスト)の7種(細粒)又は8種(微粒)とする。ただし,受

渡当事者間の協定によって,特別ダストとして,ISOコースダスト(細粒)又はISOファインダスト

(微粒)を使用してもよい。

試験用ダストの化学成分及び粒径分布を附属書2に示す。

備考 ISOダストを使用する場合は,次のように置き換える。

JIS7種(細粒)はISOコースダスト,JIS8種(微粒)はISOファインダスト

(2) 試験用ダストは,十分に混合し,乾燥したものを使用する。

5.2

アブソリュートフイルタ

5.2.1

アブソリュートフィルタろ材の仕様 アブソリュートフィルタろ材は,数層のガラス繊維からなる

もので,適当な容器に入れて使用する。

アブソリュートフィルタろ材は,直径0.8〜1.3μmのガラス繊維を熱硬化性樹脂で処理したもので,厚さ

約13mm,見掛け比重約0.01,吸湿性は,温度50℃,相対湿度95%の大気中に96時間放置して質量変化

が1%以内のものであって,起毛面を空気の流れの上流側に面して用いる。

アブソリュートフィルタの大きさは,清浄効率試験を行うのに十分な容量をもつもので,かつ,試験時

に通過する風速が0.8m/s以下になるものとする。

備考 繊維などの持去りによる測定誤差を少なくするため,アブソリュートフィルタは,計量前に周

囲空気で,定格空気量の少なくとも110%の空気を15分間流す。

5.2.2

アブソリュートフィルタろ材の清浄効率の確認 アブソリュートフィルタろ材の清浄効率を,次に

よって確認する。

(1) 2個のアブソリュートフィルタを直列に配置する。

(2) 9.5.1の試験方法によって,アブソリュートフィルタの清浄効率試験を行い,各アブソリュートフィル

タの質量増加量を測定する。

100

×

+

=

B

A

A

a

η

ここに,

ηa: アブソリュートフィルタの清浄効率 (%)

A: 上流側アブソリュートフィルタの質量増加量 (g)

B: 下流側アブソリュートフィルタの質量増加量 (g)

5.2.3

アブソリュートフィルタろ材の質量の測定 アブソリュートフィルタろ材は,十分に質量を安定さ

せた後,その質量を0.01gの単位で測定する。

5.3

供試エアクリーナの準備 エアクリーナは,試験に際して表1に示す準備を行っておくこととする。

3

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

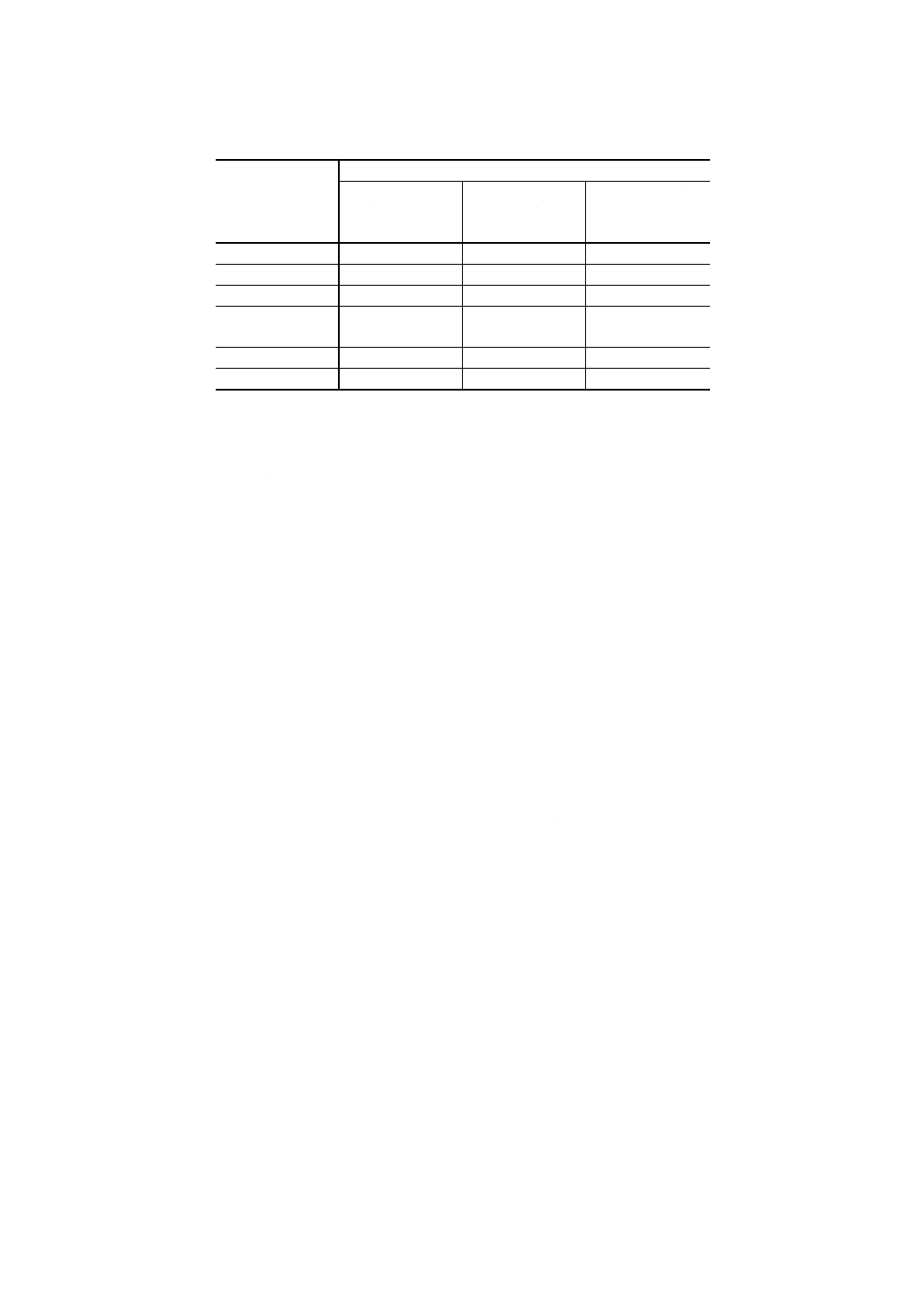

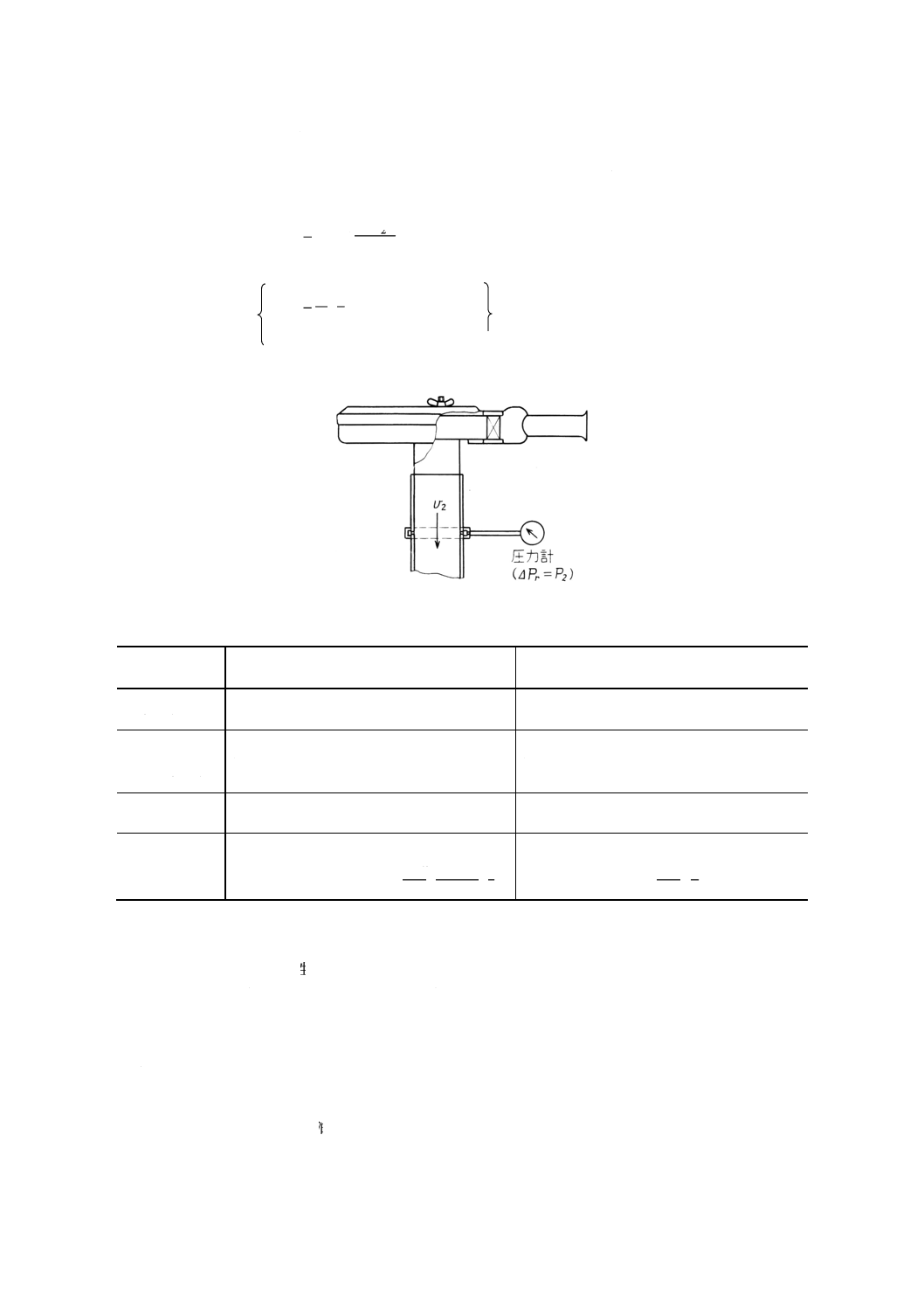

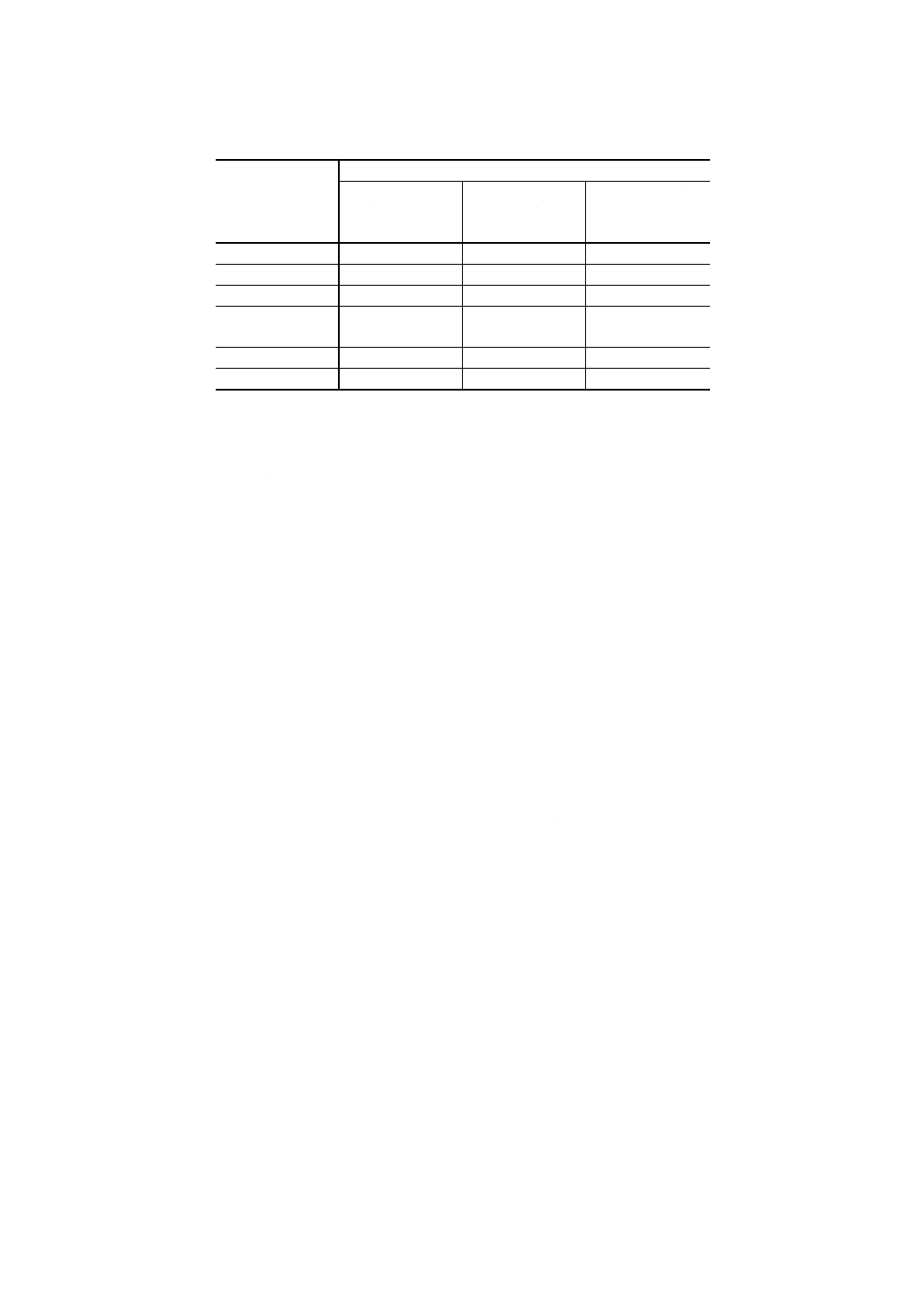

表1 エアクリーナの準備

エアクリーナの種類

準備項目

エアクリーナを十分

に清掃して乾燥す

る。

エアクリーナのエレ

メントを指定のぬれ

た状態にする。

試験室の空気で定格

空気量を15分間以

上流す。

乾式

○

−

○

湿潤式

○(2)

○

○

油槽式(3)

○

−

○(3)

プリクリーナ

(サイクロン式)(4)

○

−

−

多段式

○(2)

△

○

掃気式(5)

○(2)

△

○

注(2) 湿潤式エアクリーナに対しては,フィルタエレメントを除く。

(3) 油槽式エアクリーナについては,各試験項目ごとに準備項目と内容が異

なるので,16.油槽式エアクリーナ性能試験によって準備をする。

(4) プリクリーナとしては,サイクロン式エアクリーナが多く使用されてい

る。

(5) 掃気式は,プリクリーナを組み合わせた多段式エアクリーナの一種であ

る。

備考1. ○印は,実施項目を示す。

2. △印は,多段式及び掃気式エアクリーナの中に湿潤式エレメントを使

用している場合に適用する。

3. 乾式及び湿潤式のエレメントを使用するものは,試験後のエレメント

を使用するように規定されている項目以外は,各試験ごとに新品のエ

レメントを用いる。

6. 試験室の大気状態 試験は,室温で行う。

なお,各試験の前後における気圧,温度及び相対湿度を測定し記録する。

7. 試験装置 試験装置は,次のとおりとする。

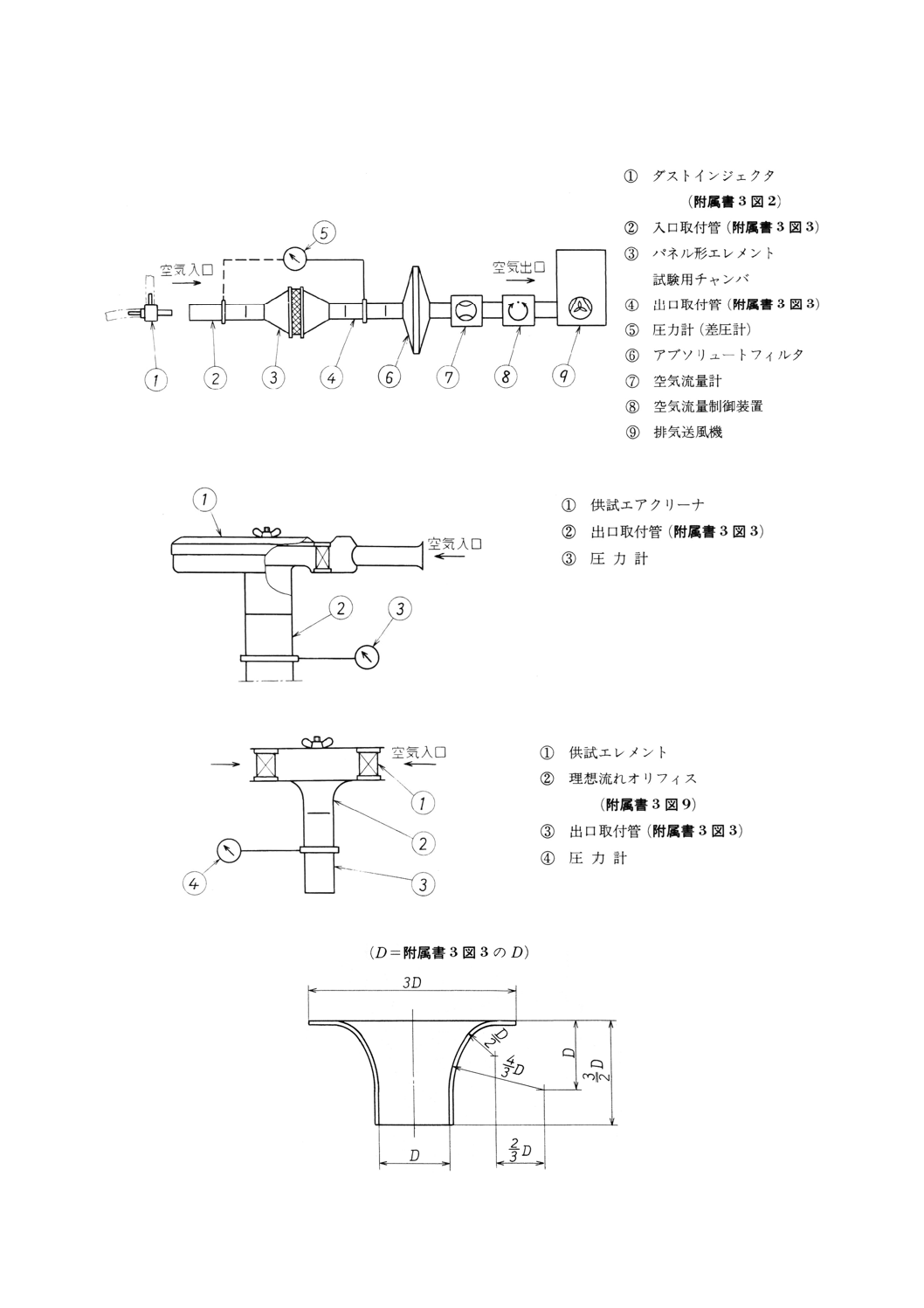

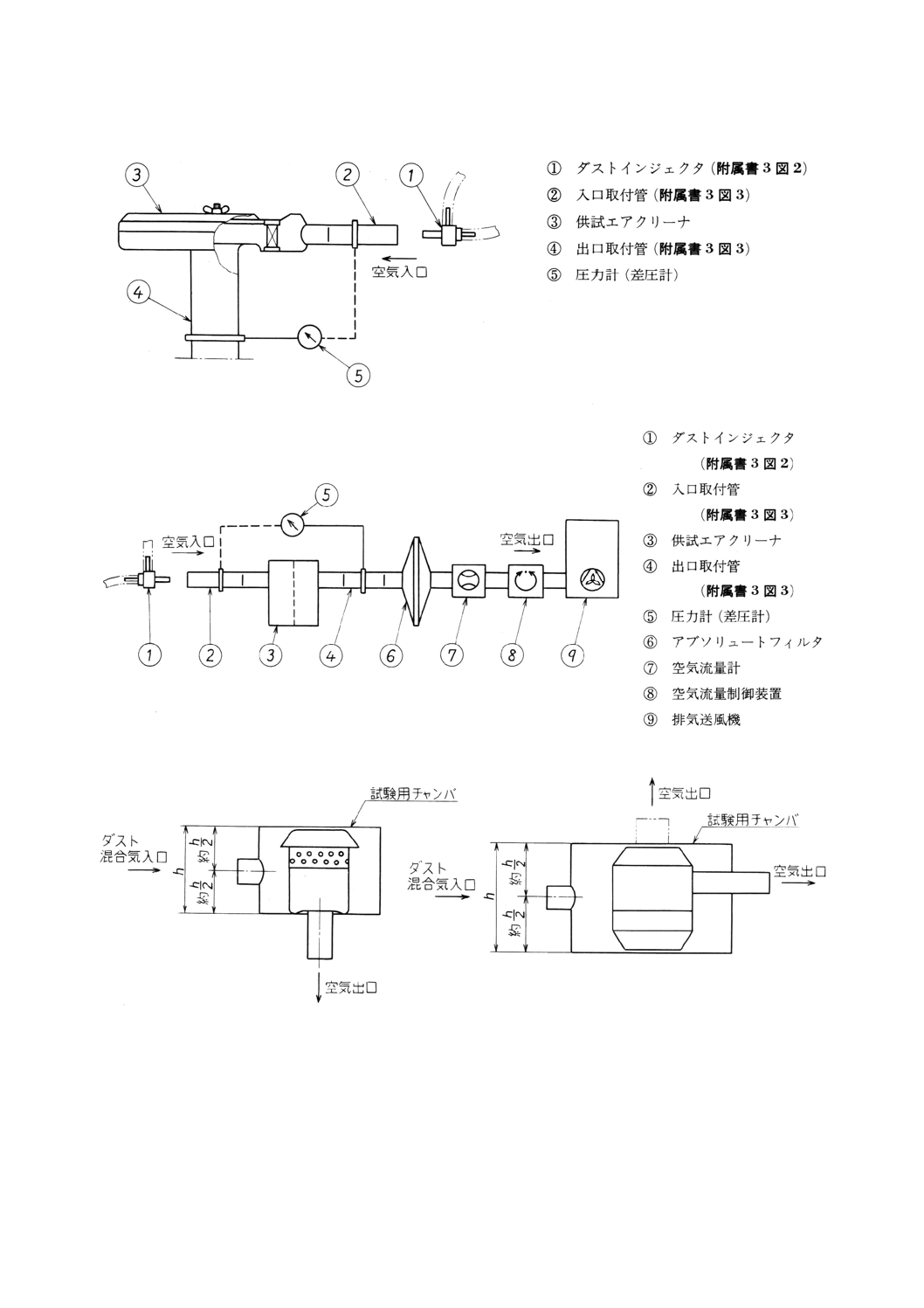

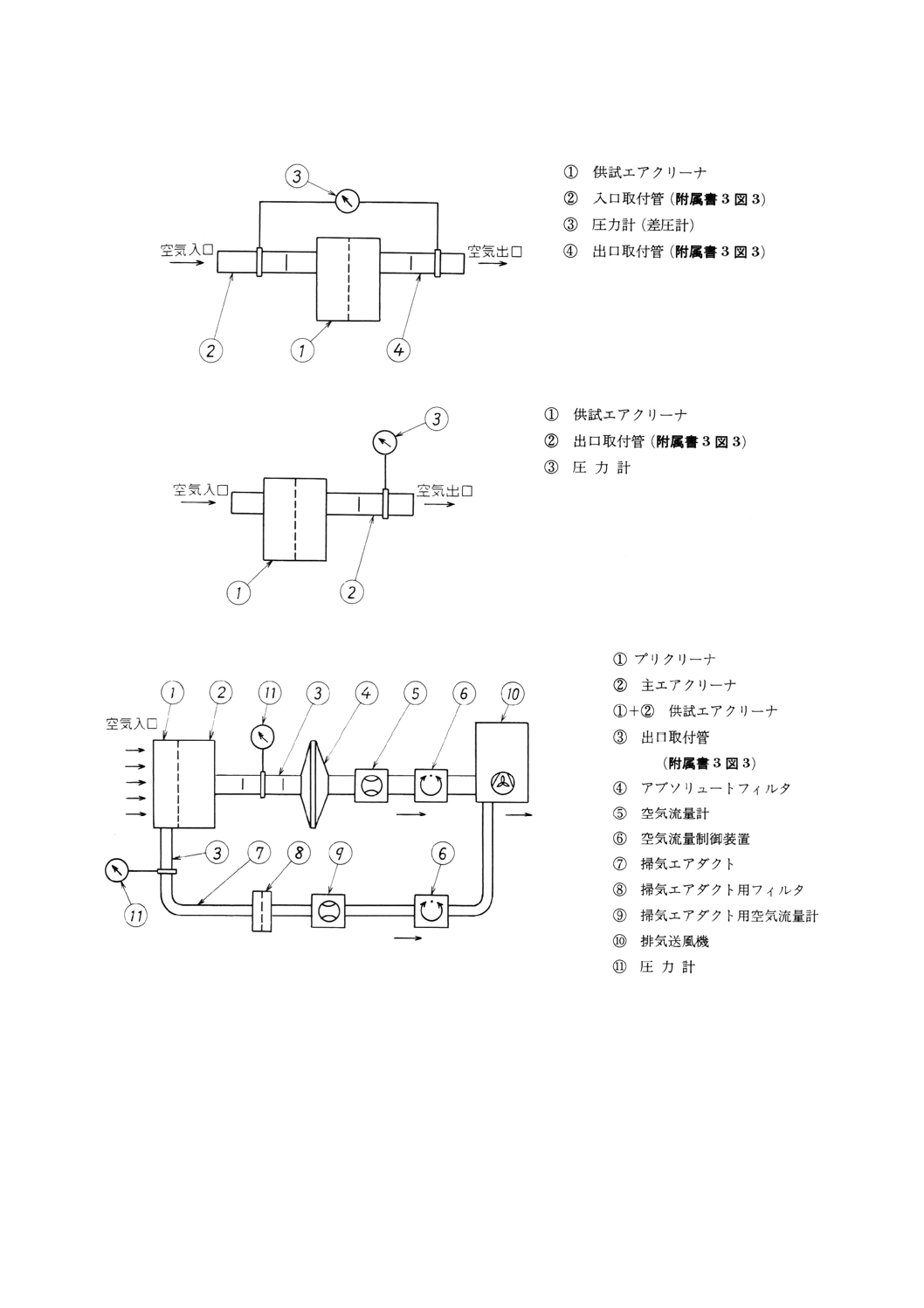

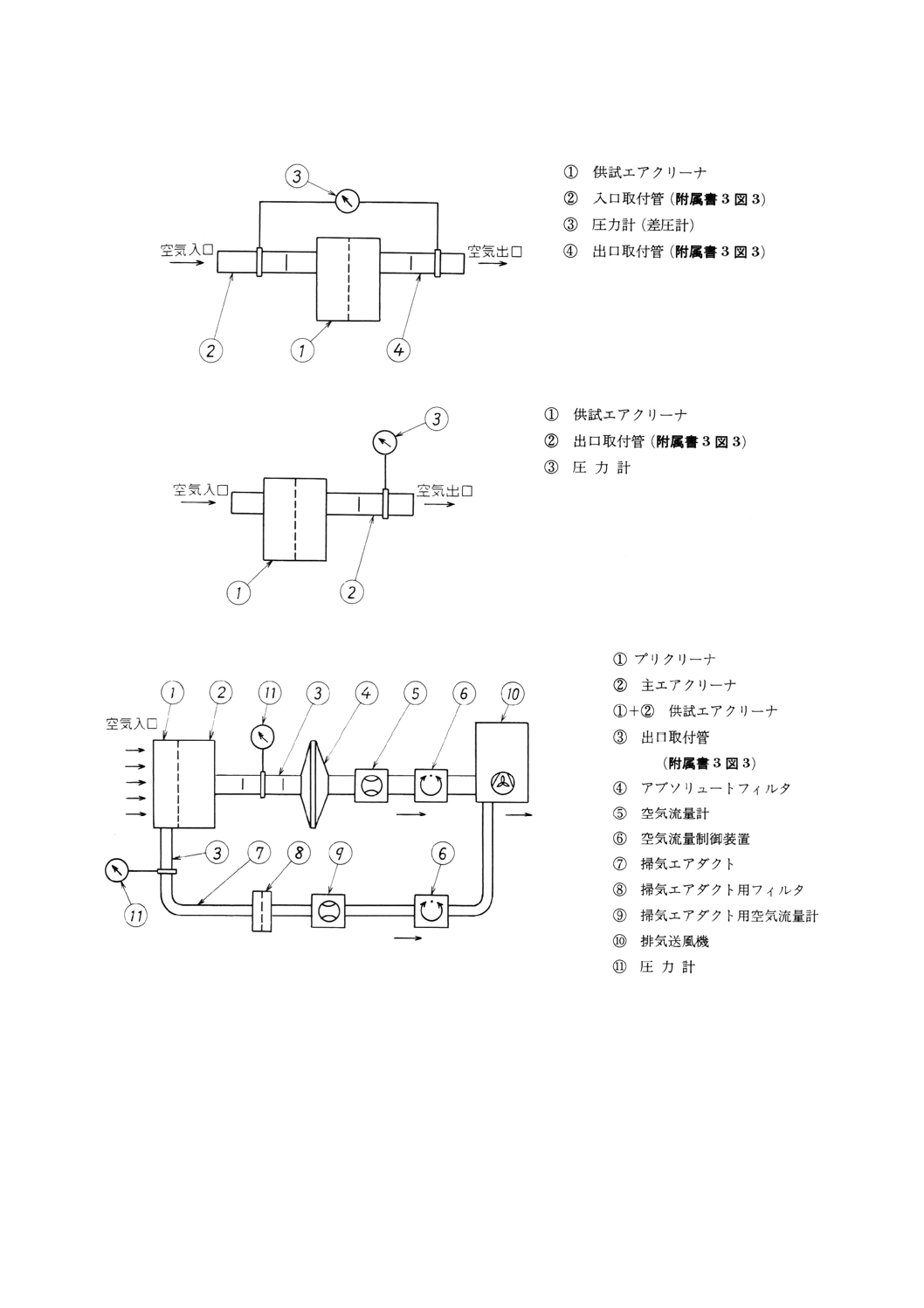

(1) 試験装置は,原則として,附属書3による。

(2) 通気抵抗,清浄効率,ダスト保持量,フィルタエレメントの破れ及びつぶれを測定するための代表的

な装置の構成は,附属書3の図1,図5,図6,図7,図8,図10,図11,図13及び図14による。

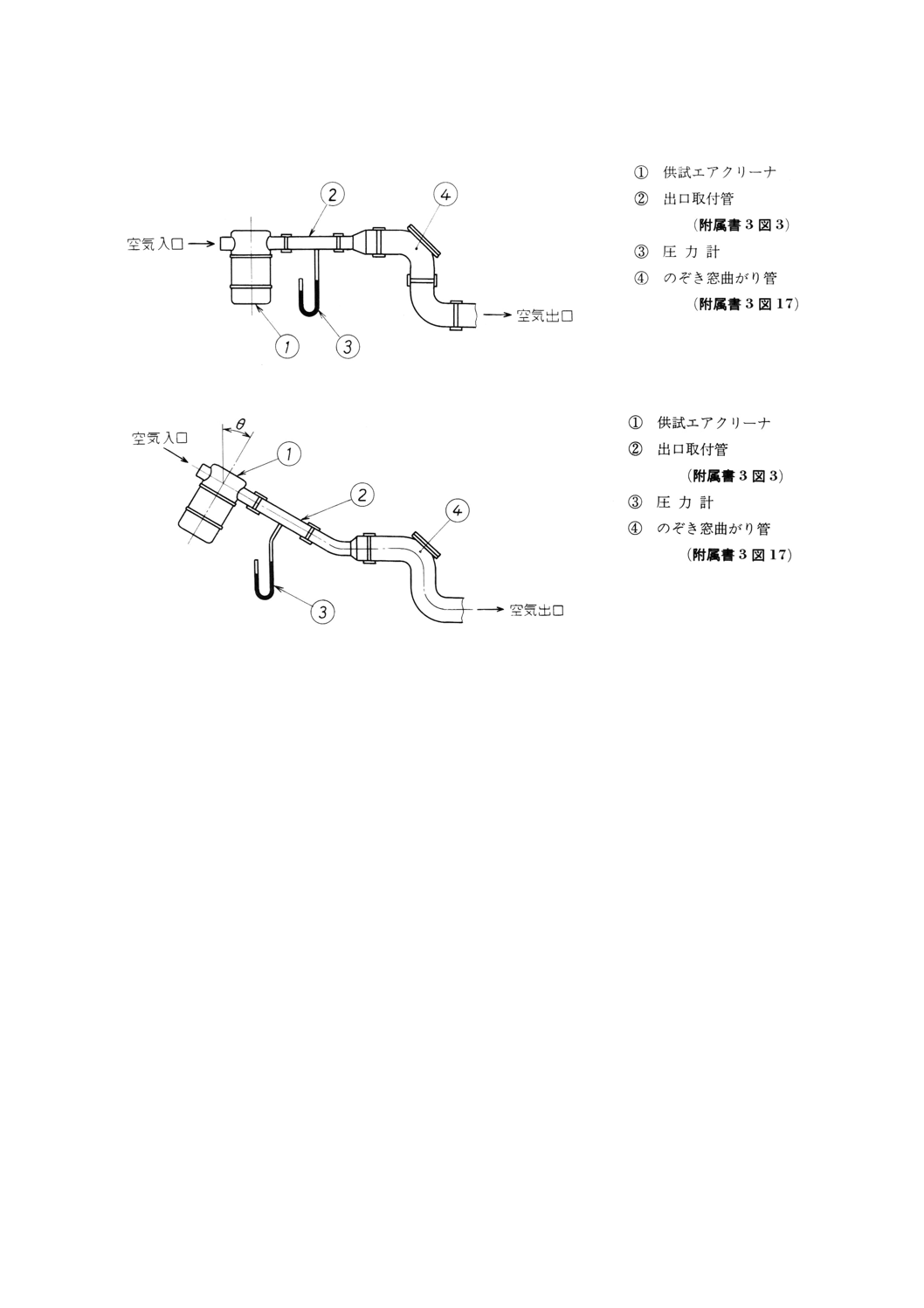

掃気式エアクリーナの試験に用いる装置は,附属書3図15による。油持去り試験に用いる装置は,

附属書3の図16,図17,図18及び図19による。

(3) エアクリーナアッセンブリ及びエレメント単体を試験用チャンバ内で試験するときは,附属書3の図

1,図5,図6及び図12による。

備考1. 全周吸入形のエアクリーナ及び煙突形プリクリーナの場合は,その入口に対して試験用ダス

トの一様な供給ができる附属書3図12に示すような試験用チャンバ内で行う。試験用チャンバ

は,すべての試験用ダストを,確実にエアクリーナへ供給できるものとする。

2. アッセンブリ試験及びエレメント単体試験において,試験用チャンバ内に供給したダストの

沈殿が起こる場合は,附属書3図5に示すように,乾燥した圧縮空気を噴出する柔軟管を試

験用チャンバ内に設け,沈殿するダストをかく(攪)はんし,一様に分散させるようにする。

3. 試験用ダストを浮遊させるために,圧縮空気を使用する場合は,試験用ダストが試験用チャ

ンバから外へ漏れないように,試験用チャンバ内を負圧に維持する。

4

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) ダスト供給装置は,ダストの粒径分布を変化させることなく,一様の分布状態で,指定の供給速度(6)

範囲にわたってダスト供給量を設定でき,ダストインジェクタに供給できるものとする。

ダスト供給装置は,次によってダスト供給量を調節する。

(a) あらかじめ計量した試験用ダストを,ダスト供給装置に充てんする。

(b) ダスト供給装置とタイマとを同時に始動する。

(c) ダスト供給装置からの添加ダスト量を5分間隔で測定し,それを30分間続ける。

注(6) 受渡当事者間の協定によって決めた試験空気量及び空気とダストとの混合比で決まる。

備考 ダスト供給装置の精度は,5分間ごとのダスト供給量の変化がその平均供給量の5%未満である

こと。

(d) ダストの平均供給量を,指定供給量の±5%に調節する。

(5) ダスト供給装置とダストインジェクタとの間のダスト移送管は,ダストが管壁に付着しにくく,ダス

トを安定して移送できる太さのものを使用する。

(6) ダストインジェクタは,附属書3図2に示すものを使用する。ダストインジェクタの空気入口側の圧

縮空気圧は,1bar {1kgf/cm2} とする。

備考 附属書3図2のダストインジェクタは,試験用ダストを最大40g/min供給できるものを示して

いる。40g/min以上のダスト供給量を必要とする場合は,2個以上のダストインジェクタを使用

する。

(7) 入口取付管は,附属書3図3に示すものを使用する。入口取付管の断面積は,原則として,エアクリ

ーナ入口の断面積と同じとする。ダストインジェクタは,供給したダストが入口取付管の外へ漏れな

い範囲内で,入口取付管からできるだけ間隔を離す。

(8) 出口取付管は,附属書3図3に示すものを使用する。出口取付管の断面積は,エアクリーナ出口の断

面積と同じとする。

備考 エアクリーナの出口形状が特殊な場合は,特別な出口取付管形状が必要になることがある。

(9) 出口静圧及び圧力降下測定用の圧力計又は差圧計は,4.(2)に規定する精度のものを使用する。

(10) 空気流量計は,4.(1)に規定する精度のものを使用する。

備考 空気量は,空気流量計入口における気圧,温度及び相対湿度の変動に対して附属書4に示す標

準状態に補正して表す。

(11) 空気流量制御装置は,一定空気量運転及び変動空気量運転のいずれも,空気量を設定値の±1%に維持

できるものを使用する。

(12) 試験装置に空気を流す排気送風機は,試験に必要な空気量及び圧力特性を保持できるもので,かつ空

気量の測定精度を確保できるように空気流の脈動が十分小さいものを使用する。

8. 通気抵抗試験

8.1

目的 この試験は,供試エアクリーナに空気を流すときに発生する出口静圧又は圧力降下を測定し,

通気抵抗を求めるために行う。

8.2

試験条件 エアクリーナの質量が安定するまで,試験室の空気で15分間以上定格空気量の空気を流

し,エアクリーナを試験環境に順応させる。

8.3

試験装置 試験装置は,次による。

(1) エアクリーナアッセンブリの試験装置は,附属書3の図7,図13又は図14による。空気漏れを防ぐ

ため,すべての接合箇所をシールし,入口取付管及び出口取付管を取り付ける。

5

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) エレメント単体の試験装置は,附属書3図8による。

8.4

エアクリーナアッセンブリ試験方法 エアクリーナアッセンブリの試験は,次によって行う。

(1) 試験空気量は,定格空気量を基準に,受渡当事者間で協定した指定の範囲において,等間隔に設定し

た5段階以上の空気量とする。5段階に設定する場合の試験空気量は,定格空気量の50%,75%,100%,

125%及び150%とし,これ以外に設定する場合は,受渡当事者間の協定による。

備考1. 湿潤式及び油槽式エアクリーナは,油持去りが発生しない範囲で測定する。測定は,出口静

圧又は圧力降下が安定するまで,空気の流量を維持する。

2. 油槽式エアクリーナは,16.3(4)によって準備した後,この試験を行う。

(2) 周囲の気圧,温度及び相対湿度を記録する。

(3) 出口静圧又は圧力降下を測定する。

(4) 通気抵抗は,附属書1の2.(15)によって求め,附属書4によって,標準状態に補正する。

(5) 試験結果は,付表3の様式又は同様の様式に記録する。

8.5

エレメント単体試験方法 エレメント単体の試験は,次によるほかは8.4による。

(1) エレメントを附属書3図8に示すように取り付けて,出口取付管の圧力取出口での静圧を測定し記録

する。

(2) エレメントを取り外して,出口取付管の圧力取出口での静圧を測定し記録する。

(3) (1)と(2)との測定値の差を求め,その値を標準状態に補正し,通気抵抗とする。

9. 清浄効率試験

9.1

目的 この試験は,供試エアクリーナのダスト除去能力を測定するために行う。この試験は10.ダス

ト保持量試験と同時に行ってもよい。

9.2

試験条件 試験条件は,次による。

(1) この試験は,一定空気量又は変動空気量のいずれかで行う。

(2) 一定空気量試験における清浄効率の測定は,定格空気量又は受渡当事者間で協定した空気量で行う。

(3) 変動空気量における清浄効率の測定は,9.6によって,空気量変動サイクルで行う。

(4) 清浄効率の算出は,アブソリュートフィルタ法又は直接計量法のいずれかによる。

(5) 試験用ダストの種類は,5.1による。試験装置へ試験用ダストを供給するときの空気とダストとの混合

比(以下,ダスト濃度という。)は1.0g/m3とし,ダスト供給装置の全ダストを供給し終わるまで一定

に保つ。ただし,特別のダスト濃度を必要とする場合は,表2に示す値の中からエアクリーナの使用

条件を基準にして選定する。

表2 特別のダスト濃度

単位g/m3

使用条件

ダスト濃度

ダスト軽負荷用 0.25, 0.5

ダスト重負荷用 2.0, 3.0

備考 ダスト濃度は,試験

空気量1m3当たりの

供給ダスト量を示

す。

9.3

試験装置 試験装置は,次による。

(1) エアクリーナアッセンブリの試験装置は,附属書3の図5,図10,図11及び図12による。

6

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

空気漏れを防ぐため,すべての接合箇所をシールし,入口取付管及び出口取付管を取り付ける。

(2) エレメント単体の試験装置は,附属書3の図1,図4,図5及び図6による。

(3) ダストインジェクタは,附属書3図2に示すものを使用する。

9.4

清浄効率試験の種類 清浄効率試験は,次の3種類とする。ただし,中間清浄効率試験は,必要に

応じて行う。

(1) 初期清浄効率試験 試験用ダストを,次の条件のどれかの値に達するまで供給したときに測定する試

験。

(a) 通常のじんあい状態で使用するエアクリーナの試験用ダスト量は,“20g”と“試験空気量 (m3/min)

の6倍の数値に等しいグラム数”とを比較し,いずれか多い値とする。

(b) じんあいが多い状態で使用するエアクリーナの試験用ダスト量は,“110g”と“試験時間を30分間と

した規定のダスト濃度による必要量”とを比較し,いずれか多い値とする。

(2) 中間清浄効率試験 初期の通気抵抗から,試験終了条件に達するまでの中間で設定した通気抵抗で測

定する試験。

(3) フルライフ清浄効率試験 試験終了条件に達したときに測定する試験。

9.5

一定空気量による清浄効率試験

9.5.1

試験方法 (A) アブソリュートフィルタ法 この試験は,次によって行う。

(1) 供試エアクリーナは,試験環境に順応(7)させ,質量を1gの単位以下で,かつ供給予定ダスト量の±1%

の精度で測定し,記録する。

注(7) 順応の要領は,8.2による。

(2) 5.2.3の要領で,質量が安定した後,アブソリュートフィルタの質量を測定する。

(3) 試験開始時及び終了時の試験室の気圧,温度及び相対湿度を記録する。

(4) 5.1によって指定した試験用ダストを準備し,適当な試験容器を用いて,試験に必要な量を計量する。

容器及びダストの質量を0.1gの単位で測定し,記録する。

(5) 試験装置に空気を流し,試験空気量に安定させ,出口静圧又は圧力降下を測定し記録する。

(6) 試験用ダストをダスト容器からダスト供給装置へ移し,9.2(5)によって選定したダスト濃度になるよう

にダスト供給速度を調節する。

(7) ダストインジェクタの空気入口側の圧縮空気圧を1bar {kgf/cm2} に調節し,ダスト供給用の空気を流

す。

備考 このとき,出口静圧又は圧力降下が変化することがあるので確認し,記録する。

(8) ダスト供給装置を始動(このとき試験開始となる。)し,供試エアクリーナへダストを吹き込む。試験

中にダストが足りなくなれば,試験用ダストをダスト供給装置へ追加する。

(9) 指定の時間間隔(試験終了までの測定点の数は,5点以上とする。)で,経過時間と試験空気量とにお

ける出口静圧又は圧力降下を測定し,記録する。

(10) 初期,中間及びフルライフ清浄効率を測定するためのそれぞれの試験終了条件に達するまで試験を続

け,終了時の出口静圧又は圧力降下を測定し,記録する。その後,試験装置及びダストインジェクタ

の空気を止める。

(11) 供試エアクリーナの外表面上に付着したダスト,並びに試験用チャンバを使用した試験では,供試エ

レメントなどの入口側の試験用チャンバ内及び試験ダクト内に残留したダストを注意深く集め,ダス

ト供給装置内に残ったダストと共に,あらかじめ質量を測定してあるダスト容器に移す。

(12) ダスト容器の質量を再測定し,その値を(4)で記録した質量から差し引く。

7

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 この質量差が,供試エアクリーナへの供給ダスト量である。

(13) ダストをこぼさないように,試験装置から供試エアクリーナを取り外す。密閉箇所からの漏れ又は異

常状態を観察し,記録する。供試エアクリーナの質量を1gの単位以下で,かつ供給ダスト量の±1%

の精度で測定する。この質量から(1)で測定した質量を差し引く。

備考1. この質量差が,供試エアクリーナの質量増加量である。

2. フルライフ清浄効率試験において,この質量増加量が,供試エアクリーナのダスト保持量で

ある。

(14) 供試エアクリーナの下流側に付着したダストをアブソリュートフィルタ上に払い落とす。アブソリュ

ートフィルタを注意深く取り外し,(2)の作業を繰り返して,アブソリュートフィルタの質量を測定す

る。この質量から(2)で測定した質量を差し引く。

備考 この質量差が,アブソリュートフィルタの質量増加量である。

(15) 供給ダスト量の増減を次の式によって算出する。αの計算値が0.98〜1.02の範囲内にあれば,試験を

有効とする。

B

C

A+

=

α

ここに,

α: 供給ダスト量の増減

A: 供試エアクリーナの質量増加量 (g)

B: 供給ダスト量 (g)

C: アブソリュートフィルタの質量増加量 (g)

(16) 清浄効率は,次の式によって算出する。

100

×

+

=

C

A

A

η

又は

100

×

−

=

B

C

B

η

ここに,

η: 清浄効率 (%)

A: 供試エアクリーナの質量増加量 (g)

B: 供給ダスト量 (g)

C: アブソリュートフィルタの質量増加量 (g)

9.5.2

試験方法 (B) 直接計量法 この試験は,次によって行う。

(1) 大形で精度の高い天びんを使用できる場合は,供試エアクリーナの性能試験に,直接計量法を使用し

てよい。

(2) この試験は,9.5.1のアブソリュートフィルタ法において(2),(14),(15)及び(16)の作業を除く手順によ

って,エアクリーナの試験を行う。

(3) 清浄効率は,次の式によって算出する。

100

×

=BA

η

ここに,

η: 清浄効率 (%)

A: 供試エアクリーナの質量増加量 (g)

B: 供給ダスト量 (g)

9.6

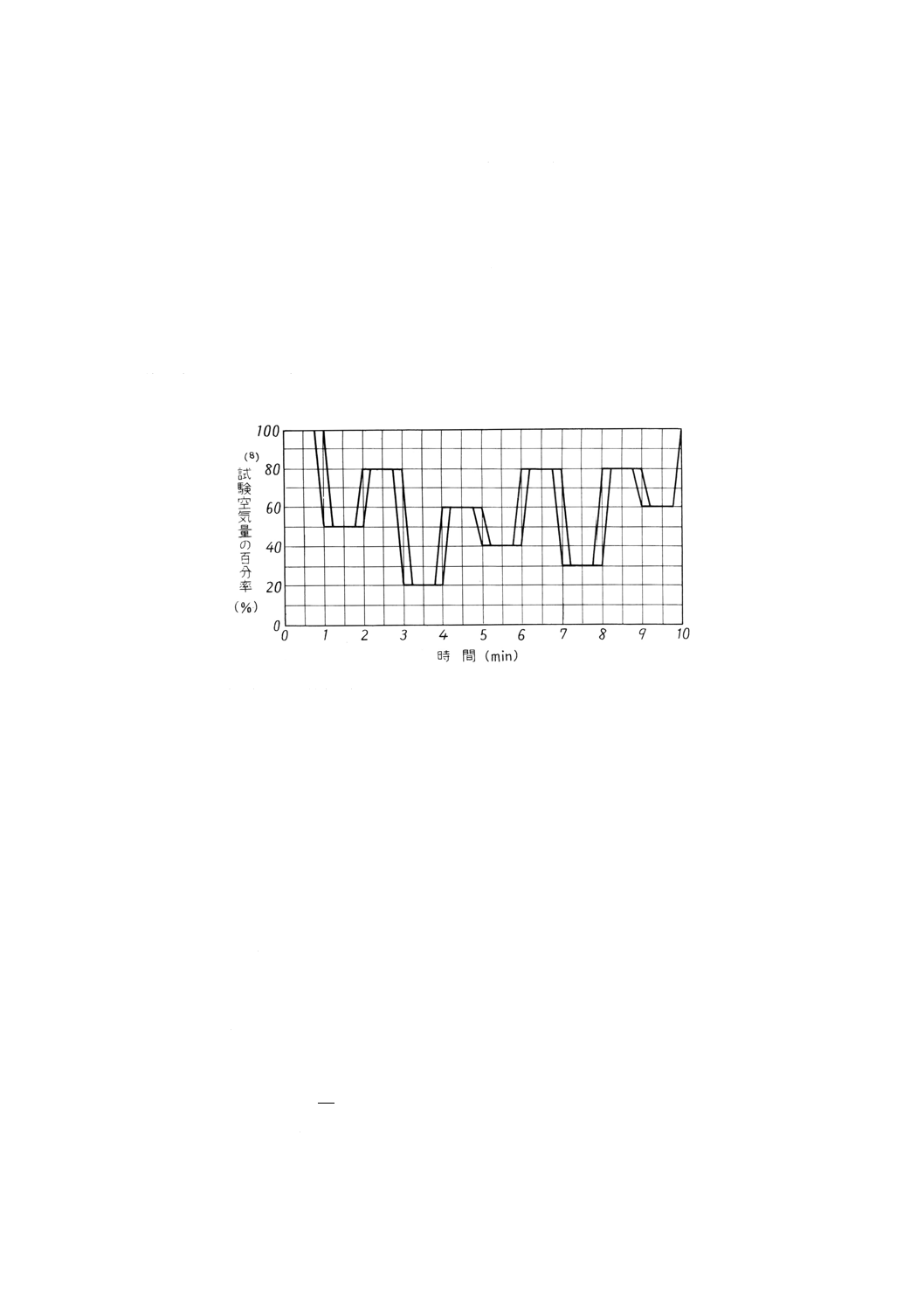

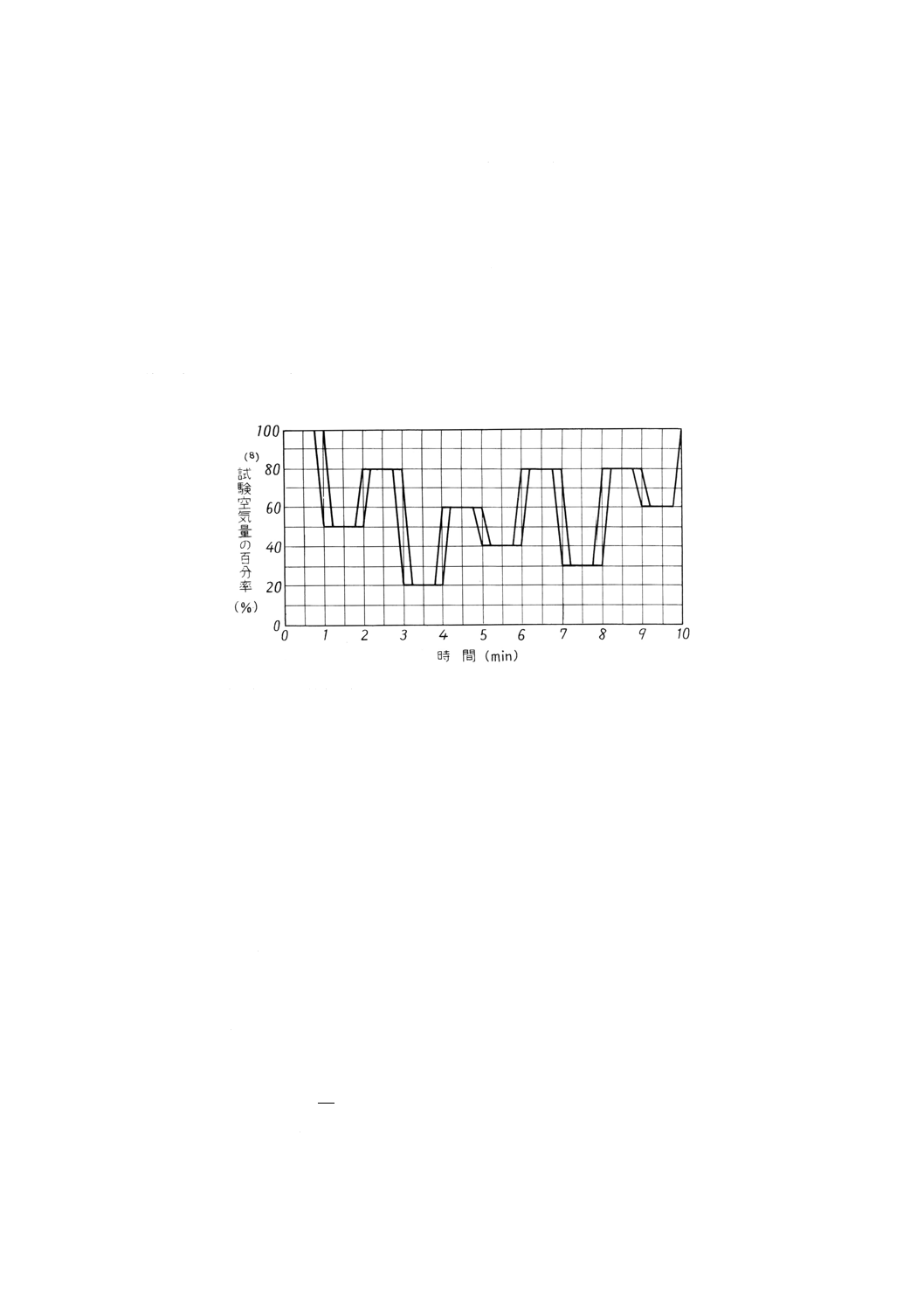

変動空気量による清浄効率試験 この試験は,エアクリーナが実際の内燃機関に使用された場合に

吸入空気量が変動するのに合わせて,模式化した空気量変動サイクルを使って清浄効率を測定する。

(1) この試験は,9.5の一定空気量試験の代わりに,最大空気量を定格空気量に合わせて,図に示す空気量

変動サイクルを用いて行う。

備考1. 最大空気量は,受渡当事者間の協定による空気量で行ってもよい。

8

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 油槽式エアクリーナ及び大形のエアクリーナの場合には,空気量変動サイクルの各部分サイ

クルの長さを,1分間の代わりに5分間に変更して試験を行ってもよい。

(2) ダスト濃度は,空気量変動サイクルでの平均空気量(最大空気量の60%)のときに,9.2(5)に規定する

濃度になるように設定する。ダスト供給速度は,試験中一定に保持する。

(3) 出口静圧又は圧力降下は,すべて各変動サイクルにおける最大の試験空気量のとき測定する。

(4) 次によるほかは,一定空気量による清浄効率試験の条件によって試験を行う。

(a) 各サイクルの終了時点で,最大の試験空気量で出口静圧又は圧力降下を測定する。

(b) 清浄効率は,各部分サイクルの長さが各1分間であれば,少なくとも3サイクル後(30分後)に,

各部分サイクルの長さが各5分間であれば,各サイクルの後(50分後)に測定し,更に試験終了条

件に達したときに測定する。

図 空気量変動サイクル(9)

注(8) 試験空気量の百分率は,最大空気量に対する割合を示す。

(9) 平均空気量は,最大空気量の60%である。

10. ダスト保持量試験

10.1 目的 この試験は,試験終了条件到達時までに,供試エアクリーナが捕捉できるダストの全質量を

測定するために行う。この試験は,9.清浄効率試験と同時に行ってもよい。

10.2 試験条件 試験条件は,次による。

(1) この試験は,一定空気量又は変動空気量のいずれかで行う。

(2) 試験用ダストの種類及びダスト濃度は,9.2(5)による。

(3) 8.2によって,エアクリーナを試験環境に順応させる。

10.3 試験装置 試験装置は,9.3による。

10.4 試験方法 この試験は,次によって行う。

(1) 9.5の一定空気量又は9.6の変動空気量による清浄効率試験によって試験を行う。

(2) 経過時間と,供試エアクリーナへの供給ダスト量との比率が一定として,供給ダスト量に対する通気

抵抗増加の曲線を描く。時間間隔ごとの通気抵抗の測定値は,9.5.1(9)による。

(3) 各時間間隔終了時の供給ダスト量は,次の式によって算出する。

B

T

T

B

×

=

0

0

ここに, B0: 各時間間隔終了時の供給ダスト量 (g)

B: 供給ダスト量 (g)

9

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

T0: 各時間間隔終了までの全時間 (min)

T: 試験終了までの全時間 (min)

(4) 試験終了条件が通気抵抗である場合は,試験用チャンバの通気抵抗を除外する。

(5) ダスト保持量は,次の式によって算出する。

D=A=A2−A1 又は D=B−C

ここに,

A: 供試エアクリーナの質量増加量 (g)

A1: 試験前のエアクリーナ質量 (g)

A2: 試験後のエアクリーナ質量 (g)

B: 供給ダスト量 (g)

C: アブソリュートフィルタの質量増加量 (g)

D: ダスト保持量 (g)

11. 破れ及びつぶれ試験

11.1 目的 この試験は,フィルタエレメントが指定の圧力降下に耐える能力を測定するために行う。エ

レメントに破壊が起こるときの圧力降下を破れ又はつぶれ圧力とする。

11.2 試験条件 フルライフ清浄効率試験若しくはダスト保持量試験で使用したエレメント又は新品のエ

レメントを,この試験に使用する。

11.3 試験装置 試験装置は,9.3による。

11.4 試験方法 この試験は,次によって行う。

(1) 試験装置に流す空気量を増加させ,もし必要ならば,適当な供給速度で試験用ダストを供給する。

(2) 試験は,受渡当事者間で協定した圧力降下に達するまで,又は圧力降下の減少若しくは空気量の増加

によって,エレメントの破壊が観測されるまで行う。

(3) 到達した最大圧力降下,試験終了の理由及び試験後のエレメントの状態を記録する。

12. 復元性試験

12.1 目的 この試験は,繰り返し復元して使用するエアクリーナにおいて,通気抵抗,清浄効率及びダ

スト保持量の復元の程度を測定するために行う。

12.2 試験条件 試験条件は,次による。

(1) フルライフ清浄効率試験又はダスト保持量試験を行ったエアクリーナを,試験前の状態に近くなるま

で,受渡当事者間で協定した方法で,十分に清掃してから試験を行う。

備考 乾式エアクリーナで,受渡当事者間で協定したエレメントの清掃方法がない場合は,エレメン

トを破損しないように注意しながら,5〜6bar {5〜6kgf/cm2} の清浄な圧縮空気をエレメントの

内外から吹き付け,ダストをできるだけ取り除く。

(2) 湿潤式及び多段式エアクリーナについても,(1)を準用する。

(3) 油槽式エアクリーナについては,16.3及び16.9による。

12.3 試験装置 試験装置は,8.3及び9.3による。

12.4 試験方法 この試験は,次によって行う。

(1) 通気抵抗の復元性 定格空気量で5分間通気を行い,8.5によってエレメント単体の通気抵抗を測定す

る。通気抵抗の復元率は,次の式によって算出する。

100

1

0×

=

r

r

p

P

P

R

ここに,

Rp: 通気抵抗の復元率 (%)

10

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Pr0: 新品時の通気抵抗 (mbar){又はmmAq}

Pr1: 清掃後の通気抵抗 (mbar){又はmmAq}

(2) 清浄効率及びダスト保持量の復元性 9.清浄効率試験及び10.ダスト保持量試験を行う。ただし,特に

必要がない場合は,この試験を省略してもよい。

(a) 清浄効率の復元性は,新品時の値と対比して表す。

(b) ダスト保持量の復元率は,次の式によって算出する。

100

0

1×

=

r

r

d

D

D

R

ここに,

Rd: ダスト保持量の復元率 (%)

Dr0: 新品時のダスト保持量 (g)

Dr1: 清掃後のダスト保持量 (g)

13. 漏れ試験

13.1 目的 この試験は,エレメントの圧力降下が大きくなったとき,エアクリーナの清浄側へのダスト

漏れの有無を確認するために行う。

13.2 試験条件 試験条件は,9.2による。

13.3 試験装置 試験装置は,9.3による。

13.4 試験方法 この試験は,次によって行う。

(1) フルライフ清浄効率試験又はダスト保持量試験終了後のエアクリーナを,附属書3の図5及び図12

に示す試験用チャンバの中に入れ,その試験用チャンバに,定格空気量で9.2(5)に規定するダスト濃

度で,試験用ダストを5分間供給する。

(2) エアクリーナを取り出して,エレメントから空気の下流側の接合面及びシール面上にダストの漏れが

あるか否かを観察し,記録する。

14. プリクリーナ性能試験

14.1 目的 この試験は,主エアクリーナの上流側に組み合わせて使用するプリクリーナの性能を測定す

るために行う。ここではプリクリーナに特有な試験条件,試験要領などについて規定する。

14.2 試験項目 試験項目は,通気抵抗試験,清浄効率試験及びダスト保持量試験とする。

14.3 試験条件 試験条件は,次による。

(1) 原則として,主エアクリーナと組み合わせて試験を行う。

(2) 試験用ダストの種類及びダスト濃度は,9.2(5)による。

(3) 次によるほかは,8.通気抵抗試験,9.清浄効率試験及び10.ダスト保持量試験の各試験によって行う。

(3.1) プリクリーナの取付姿勢は,受渡当事者間の協定がない限り,通常使用する状態とする。

(3.2) ダスト自動排出弁又はダストカップを用いるプリクリーナの場合は,ダストの排出について,次の

条件を適用する。

(a) 自動排出弁は,試験のために密閉した瓶又は容器で代用してもよい。

(b) ダストカップは,ダスト保持量試験でダストがダストカップ容積の32以上たまるまでダストを排出

しないこと。報告書にはダスト排出回数を記録する。

備考 ダストの自動排出のために,掃気を行うプリクリーナは,15.掃気式エアクリーナ性能試験によ

る。

14.4 試験装置 試験装置は,8.3(1),9.3(1)及び9.3(3)による。

11

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.5 通気抵抗試験方法 出口静圧及び圧力降下の測定は,8.通気抵抗試験による。

14.6 清浄効率及びダスト保持量試験方法

(1) 試験は,9.清浄効率試験によって一定空気量で行う。

(2) プリクリーナの清浄効率は,次のいずれかの式によって算出する。

100

×

=B

Ap

p

η

又は

100

2

1

×

+

+

+

=

E

E

C

A

A

p

p

p

η

ここに, ηp: プリクリーナの清浄効率 (%)

Ap: プリクリーナの質量増加量 (g)

B: 供給ダスト量 (g)

C: アブソリュートフィルタの質量増加量 (g)

E1: 1次エレメントの質量増加量 (g)

E2: 2次エレメントの質量増加量(使用されている場合に適用)(g)

(3) 主エアクリーナと組み合わせたアッセンブリの清浄効率は,次のいずれかの式によって算出する。

100

×

+

=

C

A

A

η

又は

100

×

−

=

B

C

B

η

ここに,

η: アッセンブリの清浄効率 (%)

A: プリクリーナと主エアクリーナの合計の質量増加量 (g)

B: 供給ダスト量 (g)

C: アブソリュートフィルタの質量増加量 (g)

備考 プリクリーナと主エアクリーナとの合計の質量増加量がダスト保持量である。

15. 掃気式エアクリーナ性能試験

15.1 目的 この試験は,掃気式エアクリーナの性能を測定するために行う。ここでは掃気式エアクリー

ナに特有な試験条件,試験装置,試験要領などについて規定する。

15.2 試験項目 試験項目は,通気抵抗試験,清浄効率試験及びダスト保持量試験とする。

15.3 試験条件 試験条件は,次による。

(1) 分離したダストを自動排出するための掃気機能をもったプリクリーナと主エアクリーナとを組み合わ

せて試験を行う。

(2) 試験用ダストの種類及びダスト濃度は,9.2(5)による。

(3) 空気量の関係式は,次による。

VB=VA−VC

ここに, VA: 吸入空気量 (m3/min)

VB: 清浄空気量 (m3/min)

VC: 掃気空気量 (m3/min)

15.4 試験装置 試験装置は,附属書3図15に示すように構成する。この試験に必要な追加の試験装置は,

次による。

(1) 掃気用排気送風機は,掃気流を処理する能力を備え,全試験期間中,安定した状態に維持できるもの

とする。

(2) 掃気用空気流量計は,4.(1)に規定する精度をもち,掃気空気量を測定する能力を備えていること。

(3) 掃気用圧力取出し装置は,附属書3図3による。

(4) 掃気用エアフィルタは,掃気流中に備えられ,掃気流中のダストの影響に対して,下流の装置を十分

保護できる清浄効率及びダスト保持量をもつこと。

12

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.5 通気抵抗試験方法 この試験は,清浄空気流によって発生する通気抵抗を測定するために行う。出

口静圧及び圧力降下の測定は,次によるほかは,8.通気抵抗試験による。

(1) 掃気流は,清浄気流を流す前に供給を開始する。

(2) 掃気流は,清浄気流と同時に停止する。清浄気流の停止前に掃気流を停止してはならない。

(3) 清浄空気量に対し,受渡当事者間の協定による割合に調節した掃気空気量を測定する。

備考 掃気流と清浄気流との相互作用によって,その割合を維持するために,空気量の再調節を必要

とする場合がある。

15.6 清浄効率及びダスト保持量試験方法 この試験は,清浄気流による清浄効率及びダスト保持量を測

定するために行う。清浄効率試験及びダスト保持量試験は,次の(1)〜(7)で示すほかは,9.清浄効率試験に

よって,一定空気量で試験を行う。

(1) 一般に,この試験を適用するエアクリーナは,形状が比較的大きいものであるため,アブソリュート

フィルタ法が望ましい。

(2) 掃気空気量は,清浄空気量に対する一定の割合を受渡当事者間で協定し,維持する。

(3) 試験時のダスト濃度は,吸入空気流における濃度とする。

(4) 掃気流は,清浄気流を流す前に,供給を開始する。

(5) 掃気流は,清浄気流と同時に停止する。清浄気流の停止前に掃気流を停止してはならない。

(6) 清浄効率は,次の式によって算出する。

100

1

2

1

×

−

=

d

d

d

η

ここに,

η: 清浄効率 (%)

d1: エアクリーナの入口における平均ダスト濃度=B/V1 (g/m3)

d2: エアクリーナの出口における平均ダスト濃度=C/V2 (g/m3)

B: エアクリーナへの供給ダスト量 (g)

C: アブソリュートフィルタの質量増加量 (g)

V1: エアクリーナに吸入された空気の体積 (m3)

V2: エアクリーナの清浄側へ排出された空気の体積 (m3)

(7) ダスト保持量は,次の式によって算出する。

C

V

V

B

D

A

B−

×

=

ここに,

B: エアクリーナへの供給ダスト量 (g)

C: アブソリュートフィルタの質量増加量 (g)

D: ダスト保持量 (g)

VA: 吸入空気量 (m3/min)

VB: 清浄空気量 (m3/min)

16. 油槽式エアクリーナ性能試験

16.1 目的 この試験は,油槽式エアクリーナの性能を測定するために行う。ここでは油槽式エアクリー

ナに特有な試験条件,試験装置,試験要領などを規定する。

16.2 試験項目 試験項目は,通気抵抗試験,油持去り試験,ろ過網の油ぬれ試験,清浄効率試験,ダス

ト保持量試験及び復元性試験とする。

16.3 試験条件 試験条件は,次による。

(1) 試験用ダストの種類及びダスト濃度は,9.2(5)による。

13

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 試験油の動粘度は,室温において表3に示すとおりとする。ただし,受渡当事者間で協定した条件の

試験油があるときは,それを使用してもよい。

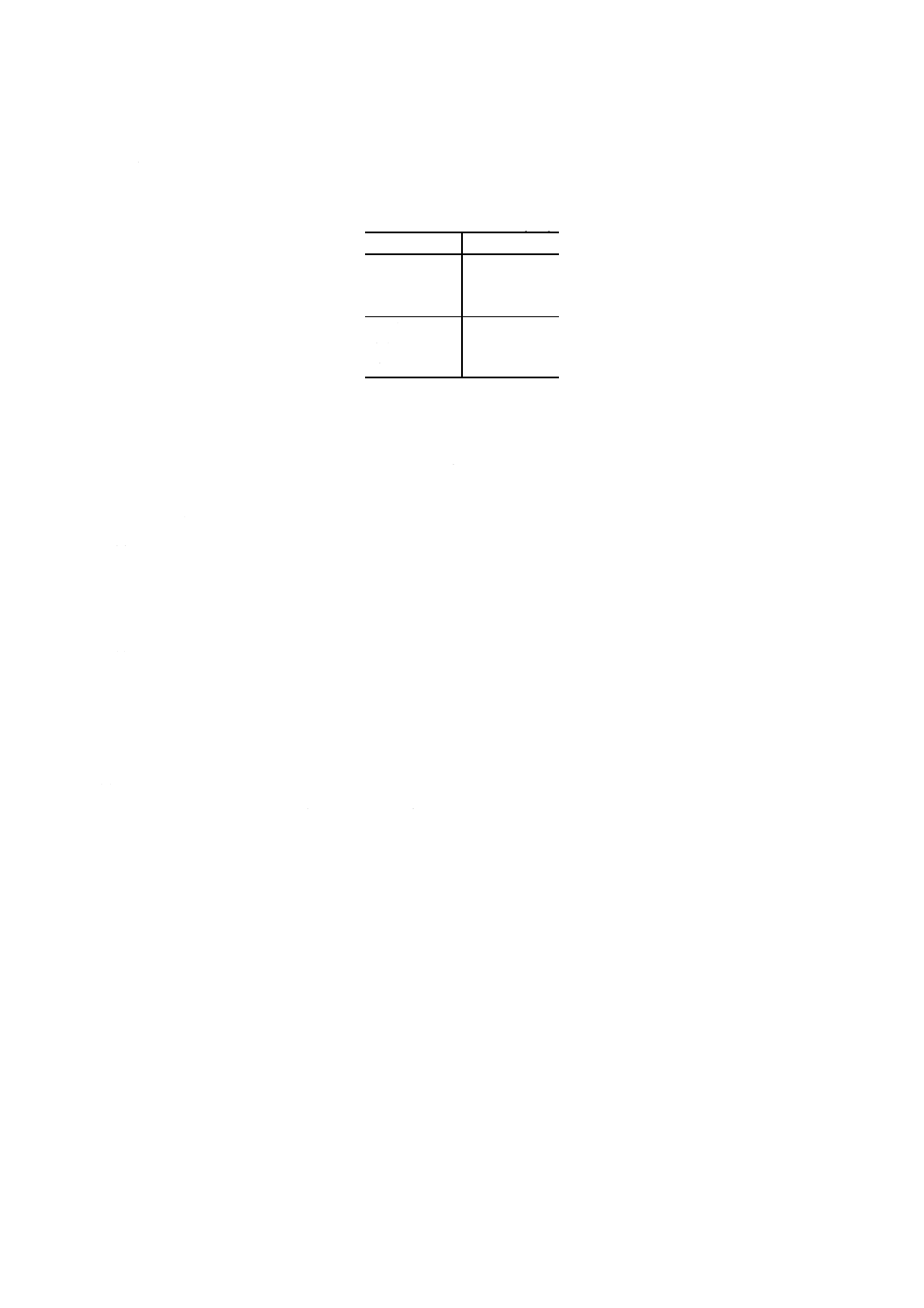

表3 試験油の動粘度

単位mm2/s {cSt}

試験項目

試験油の動粘度

通気抵抗

油持去り

復元性

85±10

ろ過網の油ぬれ

清浄効率

ダスト保持量

330±30

備考1. 基油としては,JIS K

2215(内燃機関用潤

滑油)の陸用1種3号

が望ましい。

2. 1mm2/s=1cSt

(3) エアクリーナの取付姿勢は,各試験項目の中での規定がない限り,水平に取り付けて試験を行う。

(4) 試験の前に,エアクリーナを次のように準備する。

(a) エアクリーナを十分に洗浄し,乾燥する。

(b) 乾燥状態のアッセンブリの質量を測定し,記録する。

(c) 試験項目によって,表3に規定する動粘度の試験油を選定し,油槽の指定の油面まで注入する。

(d) 定格空気量で15分間,空気を流す。

(e) 送風を停止し,15分間油の滴下時間を設ける。

(f) 油槽に,指定レベルまで試験油を追加する。

(5) 周囲の気圧,温度及び相対湿度を記録する。

16.4 試験装置 試験装置は,次による。

(1) 吸入管付きの油槽式エアクリーナに対する試験装置の例を,附属書3図11に示す。

(2) 全周吸入形の油槽式エアクリーナの場合は,その入口に対して,試験用ダストを一様な濃度で供給で

きるように,7.(3)に示す試験用チャンバ内で行う。

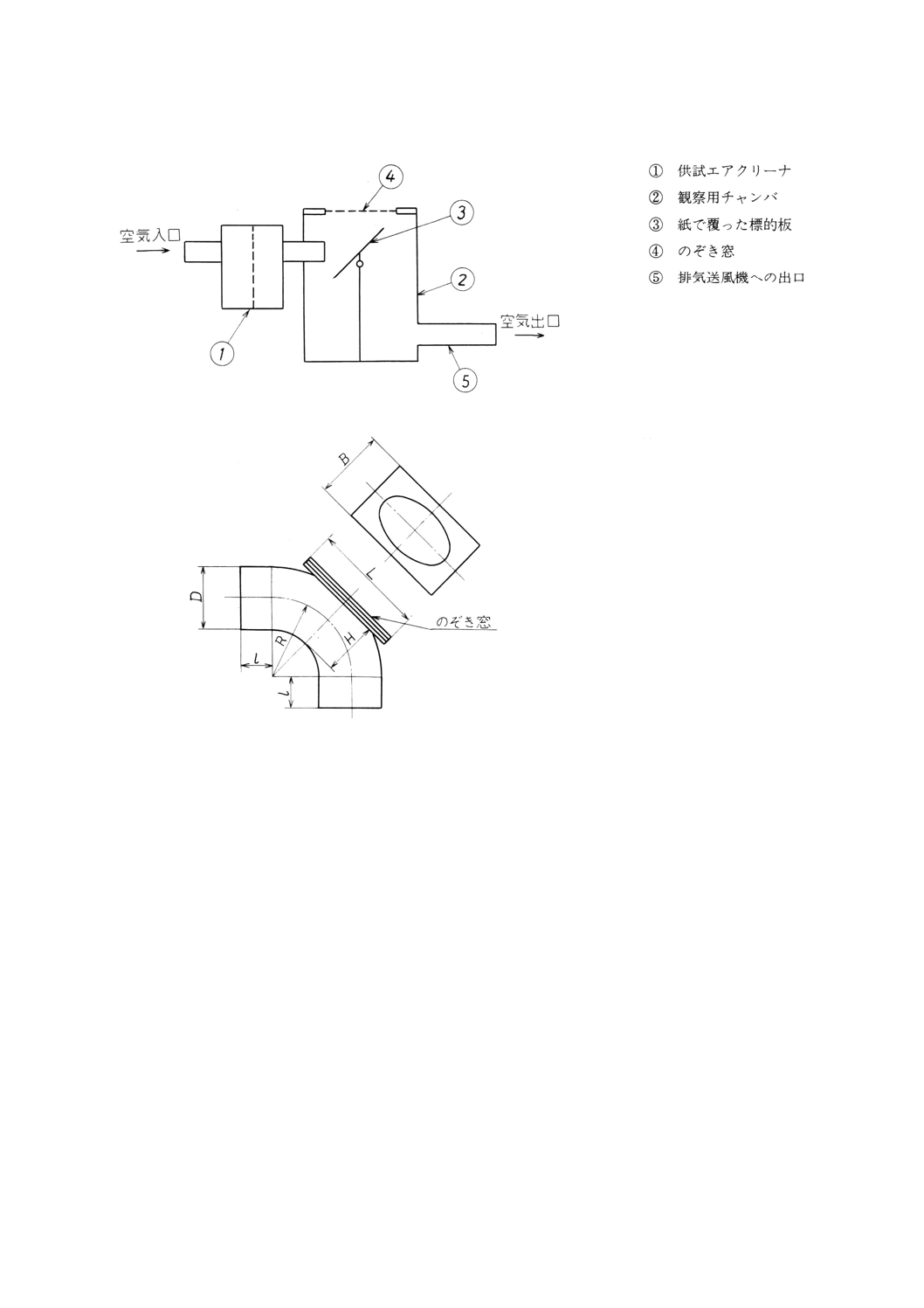

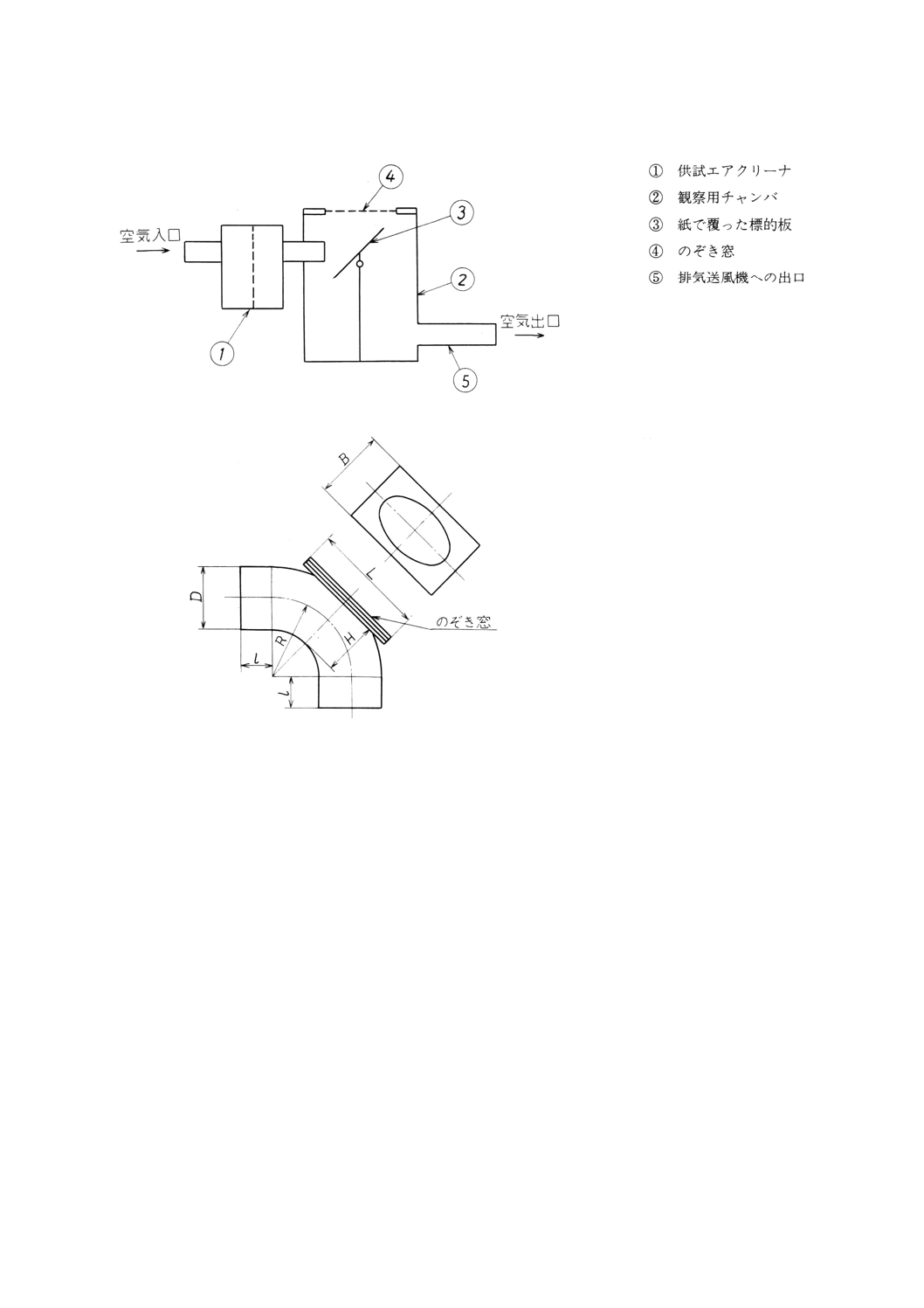

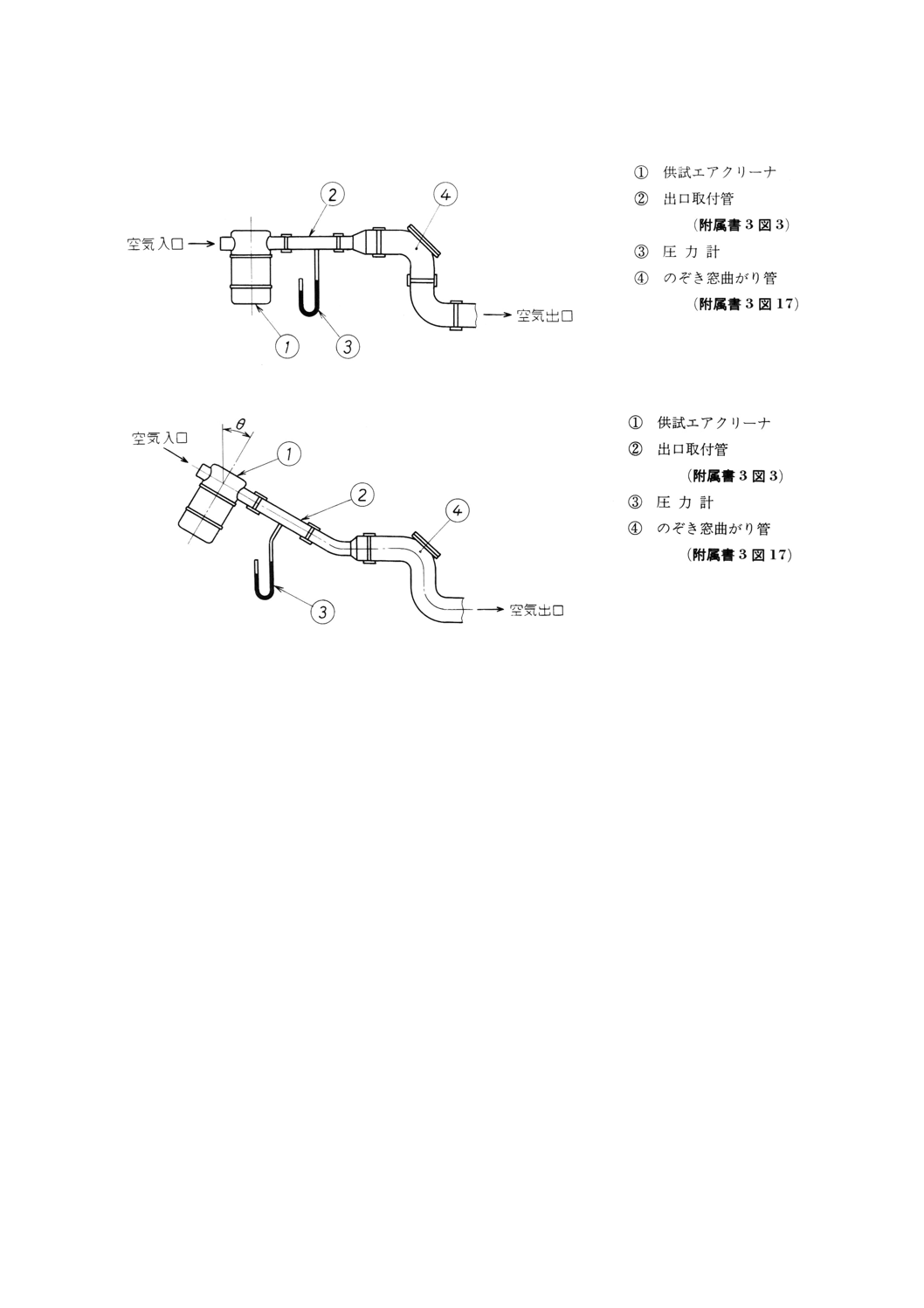

(3) 油持去り試験における油槽式エアクリーナの取付方法を,附属書3の図18及び図19に示す。油滴が

衝突すると透明になる適当な紙で覆った標的板をもつ油持去り試験用観察チャンバを附属書3図16

に,飛散する油の有無及び飛散する油の状態を観察するのぞき窓曲がり管を附属書3図17に示す。油

持去り試験用の観察装置は,附属書3の図16又は図17のいずれかを使用する。

16.5 通気抵抗試験方法 出口静圧及び圧力降下の測定は,16.3(4)によって準備した後,次によるほかは,

8.通気抵抗試験による。

(1) 油持去りが起こらない限り,定格空気量の100%以上の空気量まで行う。

(2) エアクリーナの出口静圧又は圧力降下が安定するまで,空気量を維持する。

16.6 油持去り試験方法 この試験は,空気を流したときに,油持去りが発生する限界の空気量を測定す

ること及び定格空気量で油持去りがあるかどうかを測定するために行う。油持去り限界空気量及び油持去

り量の測定は,次による。

備考1. エアクリーナの取付姿勢は,水平にした場合と傾斜させた場合とがある。

2. この試験では,試験用ダストの供給はしない。

14

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 各空気量における試験の終了時に,エアクリーナの出口には,観察チャンバ又はのぞき窓曲

がり管を用いて,油持去りの形跡を観察する。

4. この試験方法を湿潤式エアクリーナにも適用する。

(1) 油持去り限界空気量の測定 油持去り限界空気量の測定は,次によって行う。

(1.1) 水平取付試験

(a) エアクリーナを,16.3(4)によって準備する。ただし,16.3(4)の(d)〜(f)は行わない。

(b) 油入りのアッセンブリの質量を測定する。

備考 この質量と乾燥状態のアッセンブリ質量との差が試験開始前の油量である。

(c) エアクリーナを附属書3図18に示すように取り付ける。

(d) 空気量を定格空気量に調節し,15分間維持する。この間,5分間ごとに附属書3の図16又は図17

に示す装置ののぞき窓で,飛散する油の有無及び飛散する油の状態を観察する。

(e) その後,エアクリーナを取り外し,そのアッセンブリの質量を測定する。

備考 (b)で測定したアッセンブリの質量から,ここで測定したアッセンブリの質量を差し引いた値が

15分間での油持去り量である。

(f) 空気量を定格空気量の2〜5%の割合で増加し,油持去り率が1%を超えるまで試験を続け,そのと

きの空気量を測定する。各空気量に対する試験時間は,15分間とする。

(g) 油持去り率は,次の式によって算出する。

100

100

1

1

2

1

×

=

×

−

=

W

w

W

W

W

E

ここに,

E: 油持去り率 (%)

W1: 試験開始前の油量 (g)

W2: 試験終了後の油量 (g)

w: 油持去り量 (g)

(h) 15分間での油持去り率が,1%を超える寸前の試験空気量を油持去り限界空気量とする。

(1.2) 傾斜取付試験 エアクリーナを,走行中に起こり得る最大傾斜角で附属書3図19に示すように取り

付けて,(1.1)と同様にして試験を行う。

(2) 油持去り量の測定 油持去り量の測定は,原則として,エアクリーナを水平に取り付けて行う。ただ

し,受渡当事者間で協定した傾斜角(一般に,走行中に起こり得る最大傾斜角による。)に取り付けて

行ってもよい。

(a) エアクリーナを,16.3(4)によって準備する。ただし,16.3(4)の(d)〜(f)は行わない。

(b) 油入りのアッセンブリの質量を測定し,試験装置へ取り付ける。

備考 この質量と乾燥状態のアッセンブリの質量との差が,試験開始前の油量である。

(c) エアクリーナを附属書3図18(傾斜取付けは附属書3図19)に示すように取り付ける。

(d) 空気量を定格空気量に調節し,その空気量を60分間維持する。

(e) 60分間通気後,エアクリーナを取り外し,そのアッセンブリの質量を測定し,油持去り量を算出す

る。

(f) (b)で測定したアッセンブリの質量から,(e)で測定したアッセンブリの質量を差し引いた値が油持去

り量である。

16.7 ろ過網の油ぬれ試験方法 この試験は,油槽式エアクリーナのエレメント下面の全面に,油が付着

する最少の空気量を測定するために行う。

15

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) エアクリーナを,16.3(4)によって準備する。ただし,16.3(4)の(d)〜(f)は行わない。

(2) エアクリーナを附属書3図14に示すように取り付ける。

(3) 空気量を定格空気量の10%に調節し,5分間通気する。

(4) 通気を止め,油槽を取り外し,ろ過網下面への油の付着状態を観察する。

(5) 油槽を取り付け,定格空気量の5%の割合で空気量を増加して,ろ過網下部全面に油が付着するまで

試験を続け,そのときの空気量を測定し,記録する。

16.8 清浄効率及びダスト保持量試験方法 この試験は,油槽式エアクリーナの清浄効率及びダスト保持

量を測定するために行う。清浄効率試験及びダスト保持量試験は,次の(1)〜(4)で示すほかは,9.清浄効率

試験によって,一定空気量又は変動空気量のいずれかで試験を行う。

(1) エアクリーナを16.3(4)によって準備する。

(2) 油入りアッセンブリの質量を測定し,記録する。

備考 この質量と乾燥状態のアッセンブリの質量との差が試験油の量である。

(3) 試験用ダストの種類及びダスト濃度は,9.2(5)による。

(4) 試験終了時に,16.6(1)によって,油持去り限界空気量試験(10)を行う。

注(10) この試験は,油持去り試験であるが,清浄効率及びダスト保持量試験に使用した試験油をその

まま使用する。

備考 油槽式エアクリーナの試験では,試験空気量において,油持去りが発生しないことが絶対に必

要である。

16.9 復元性試験方法 この試験は,油槽式エアクリーナにおいて,清掃によって通気抵抗の回復の程度

を測定するために行う。

(1) ダスト保持量試験の終了後,受渡当事者間で協定した要領によって,供試エアクリーナから油を抜き,

エアクリーナの清掃を行う。

(2) 油槽に,通気抵抗試験用の油を指定の油面まで入れる。

(3) ダストを供給せずに,定格空気量での通気抵抗試験を20分間行う。その間5分ごとに,出口静圧又は

圧力降下を測定し,記録する。

(4) 供試エアクリーナの復元能力は,これらの試験結果と,新品の供試エアクリーナでの試験結果とを比

較することによって評価する。

備考 復元率の算出は,12.4(1)の式による。

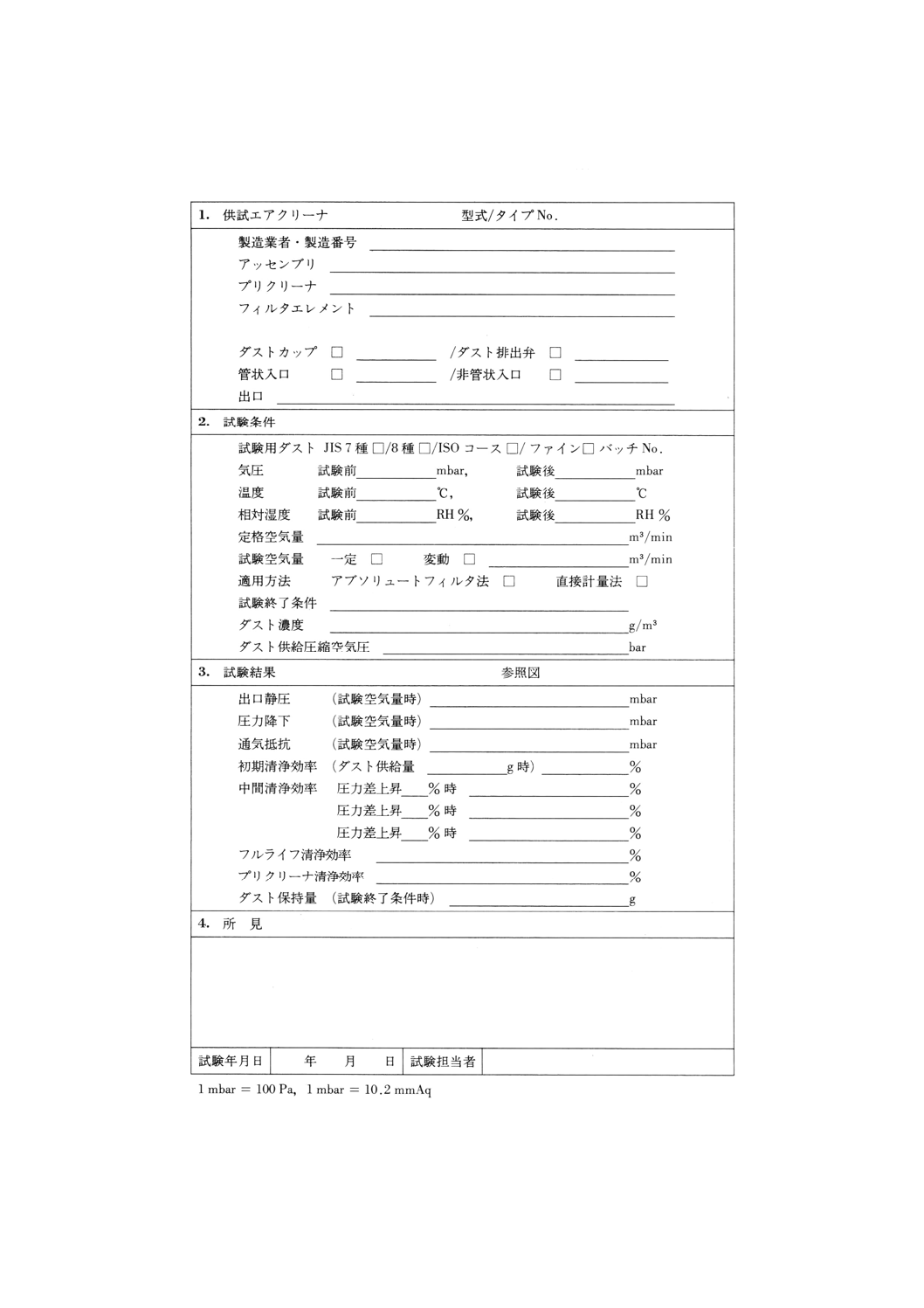

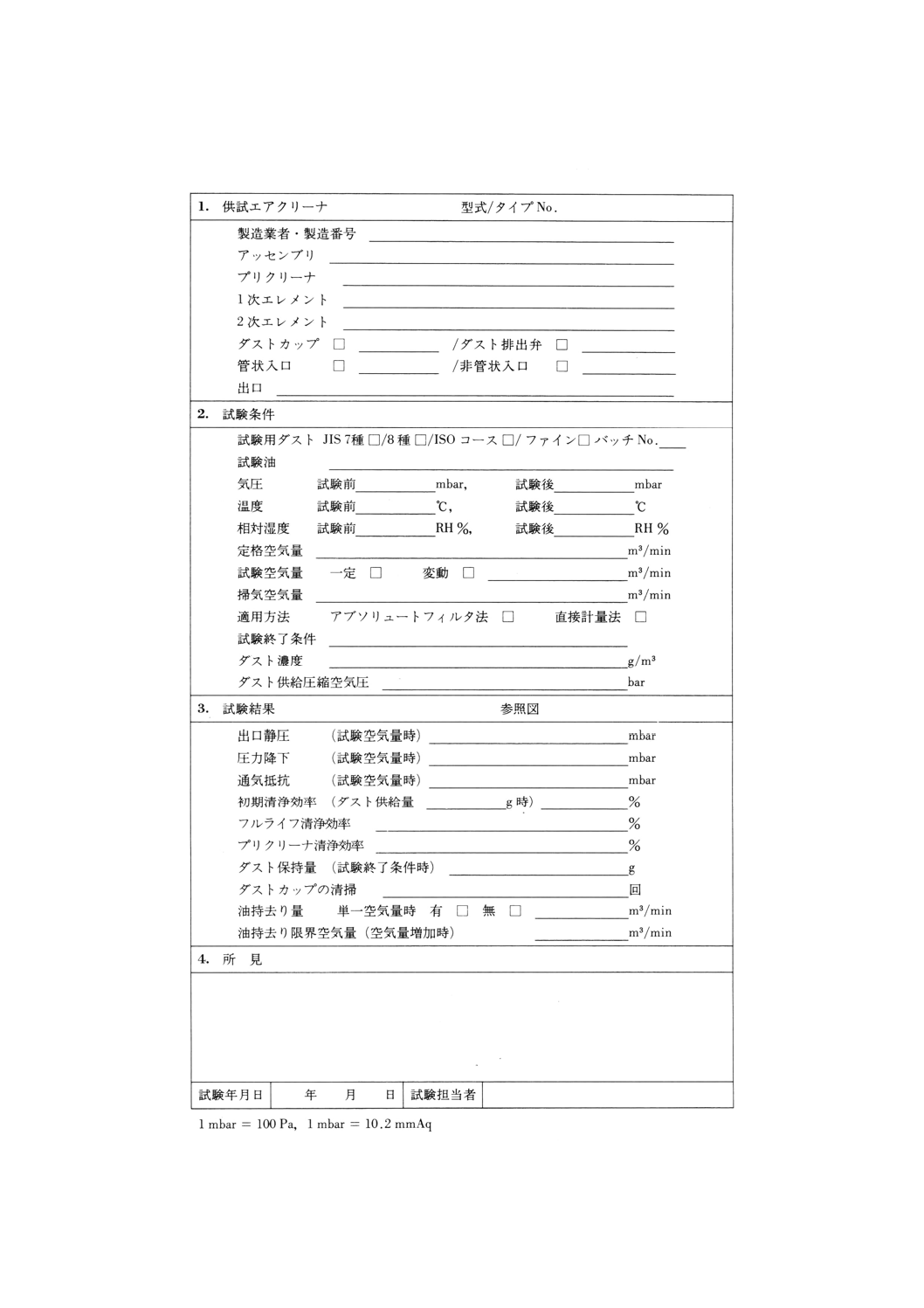

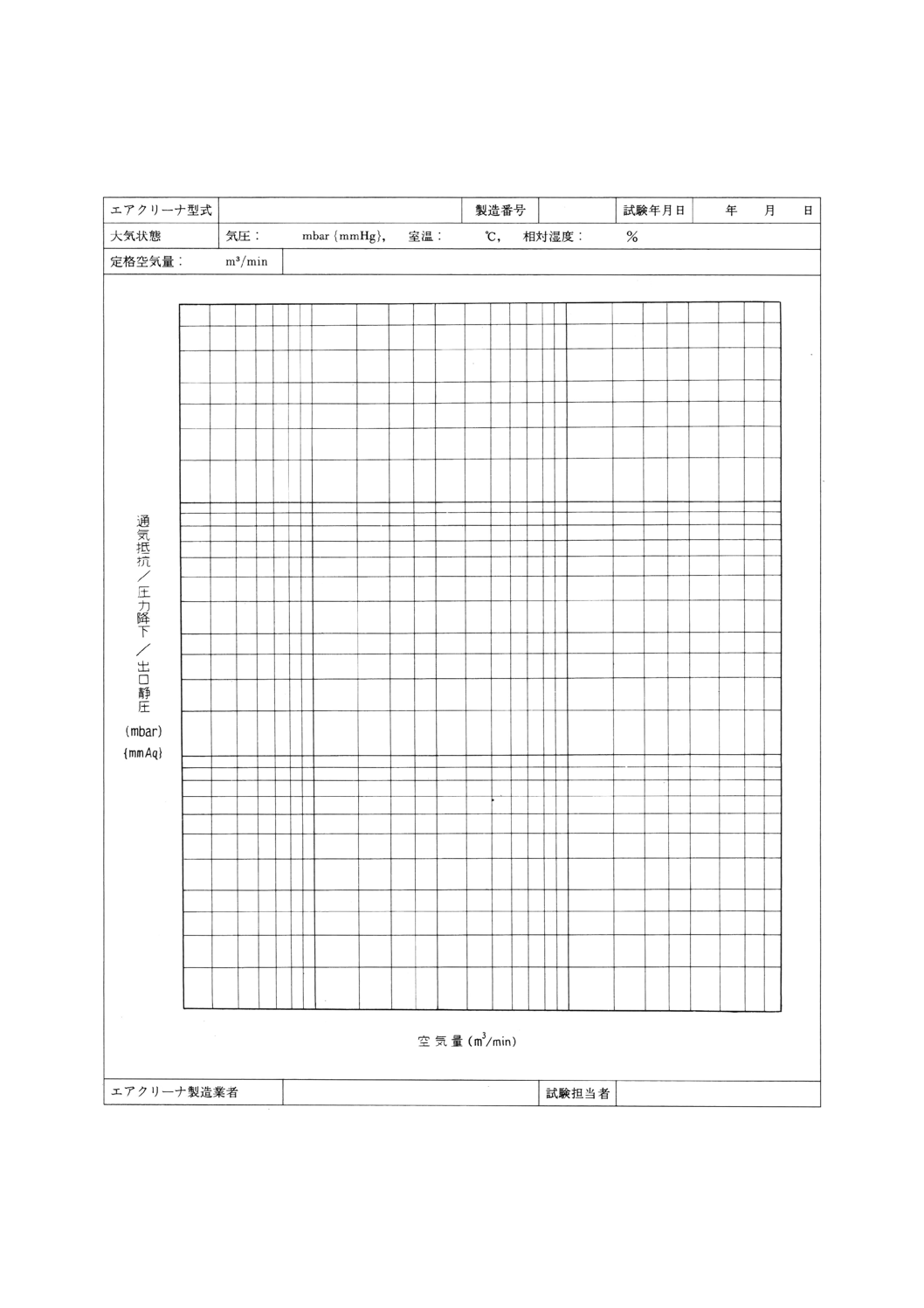

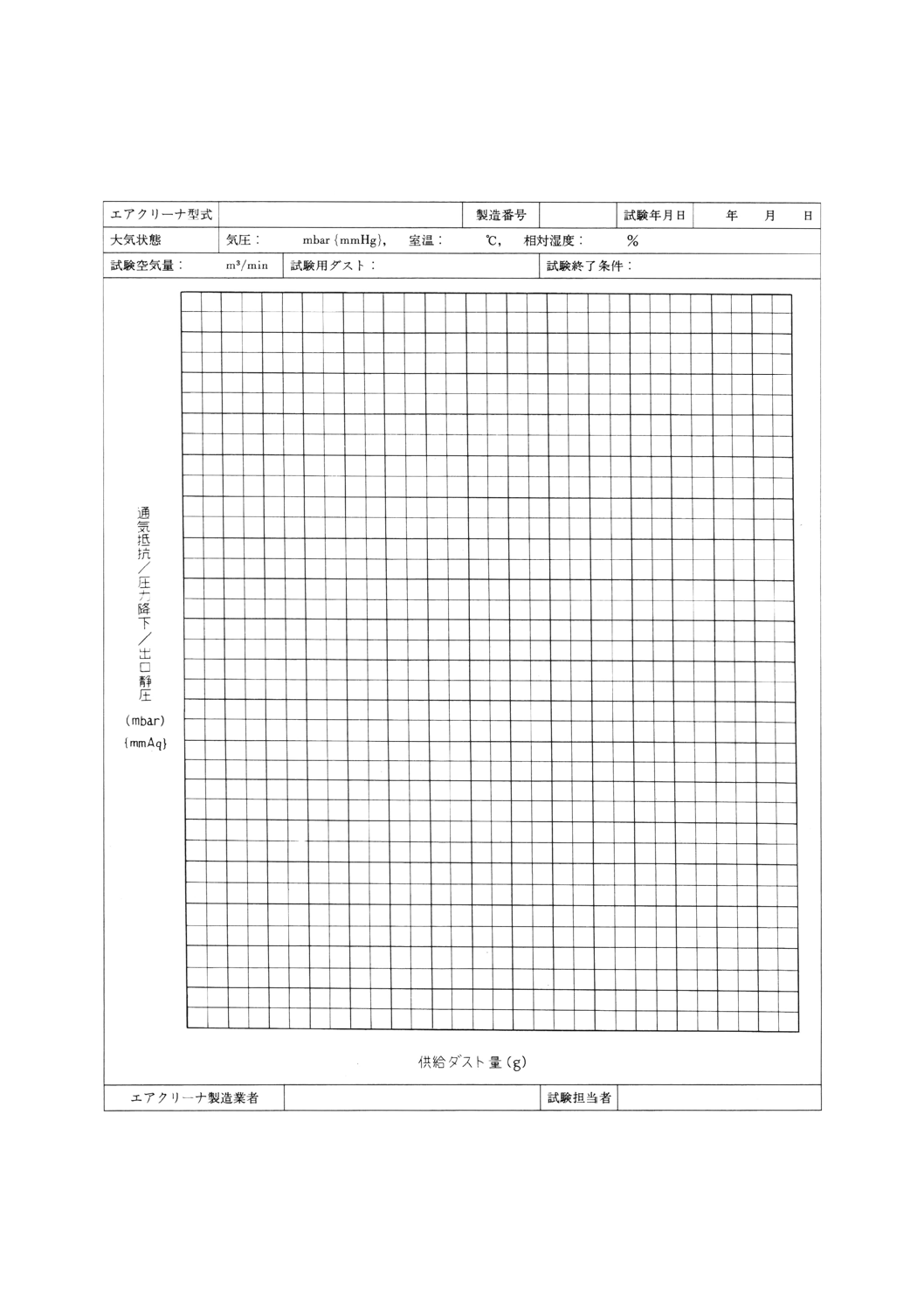

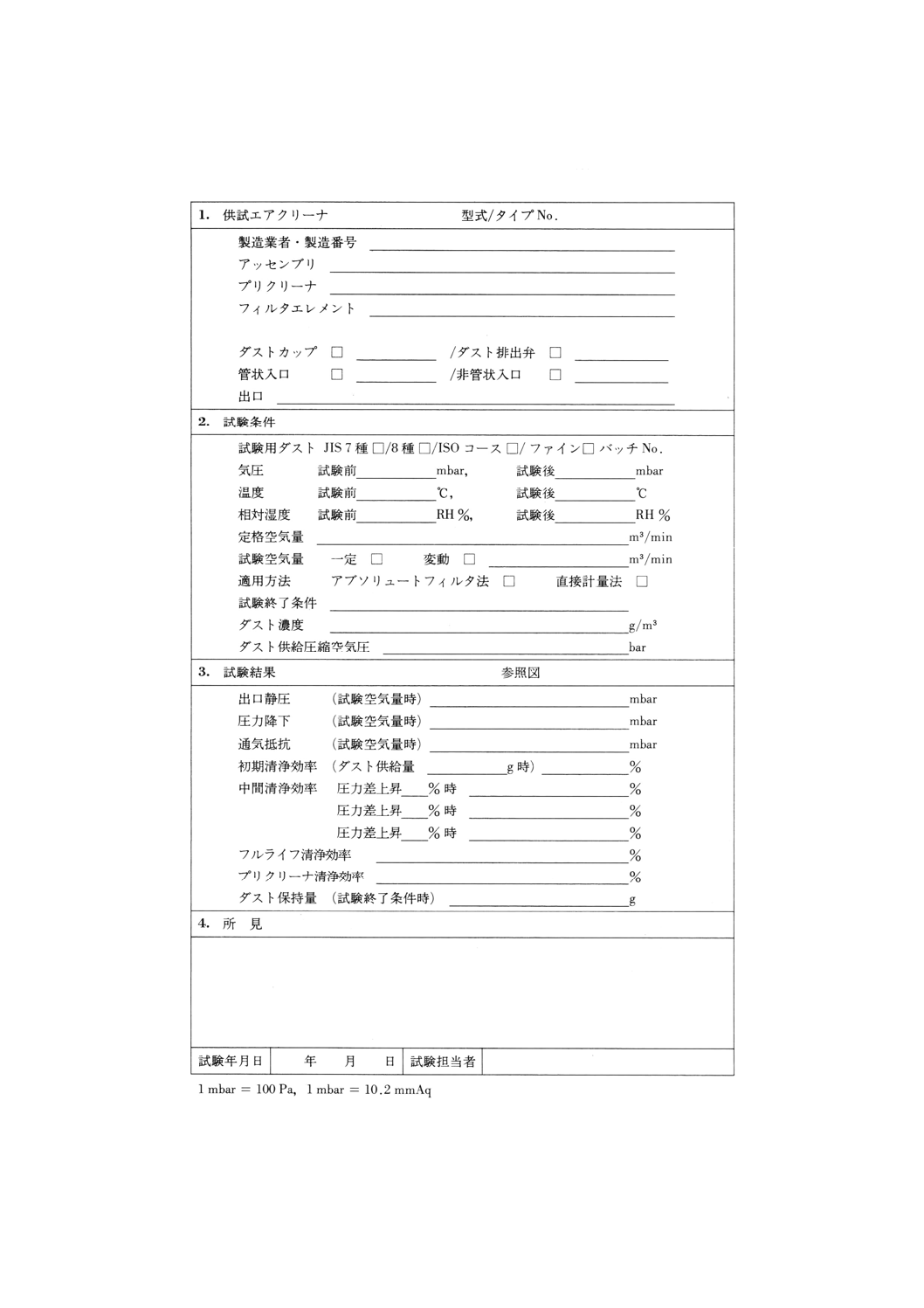

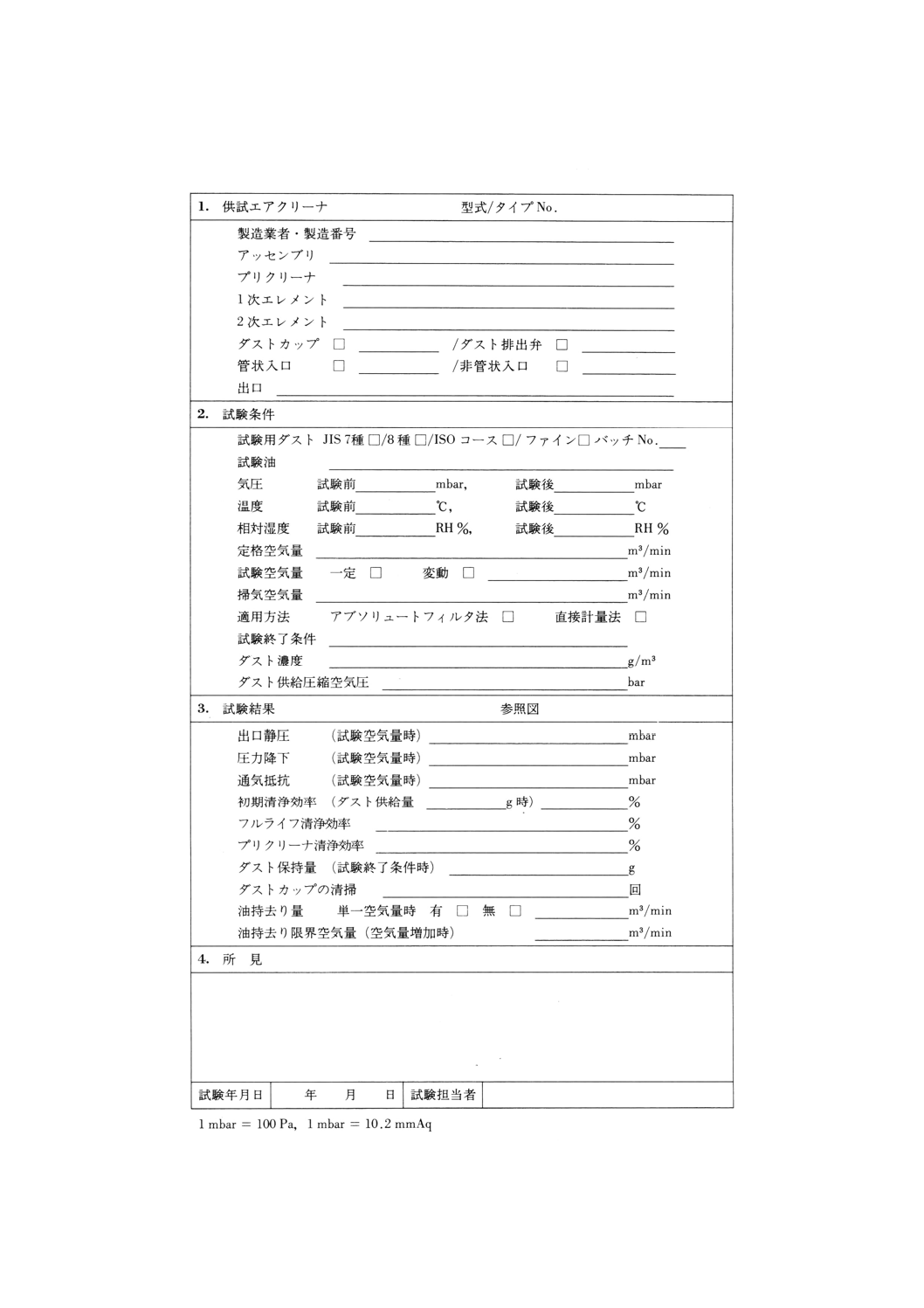

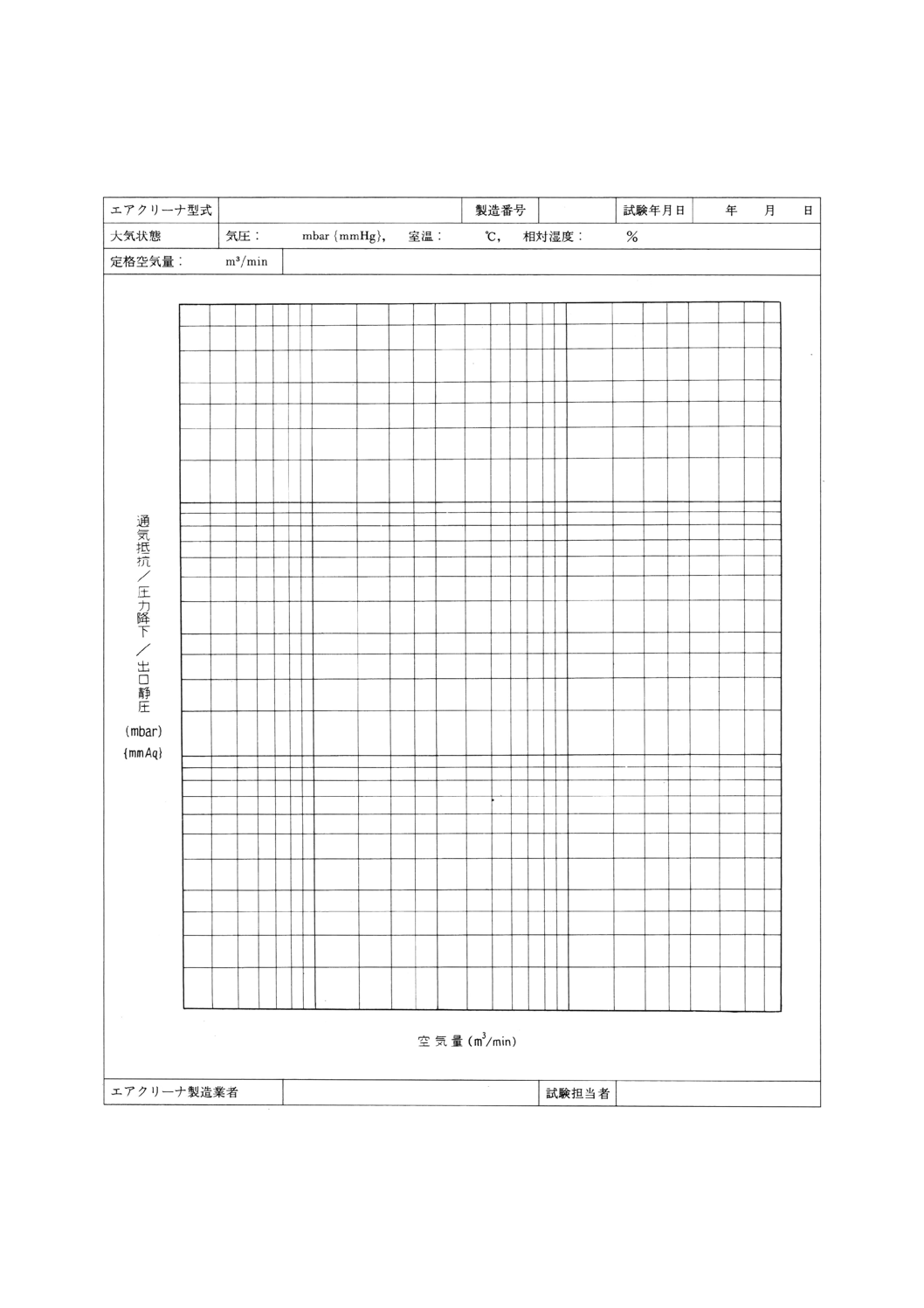

17. 試験成績表 試験によって得た記録は,試験成績表に記入し,表には次の事項を明記する。その例を

付表1〜4に示す。

(1) エアクリーナの製造業者名,型式,製造番号,仕様,試験成績,試験年月日,大気状態及び試験担当

者名。

(2) 通気抵抗及びダスト保持量の線図。

16

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

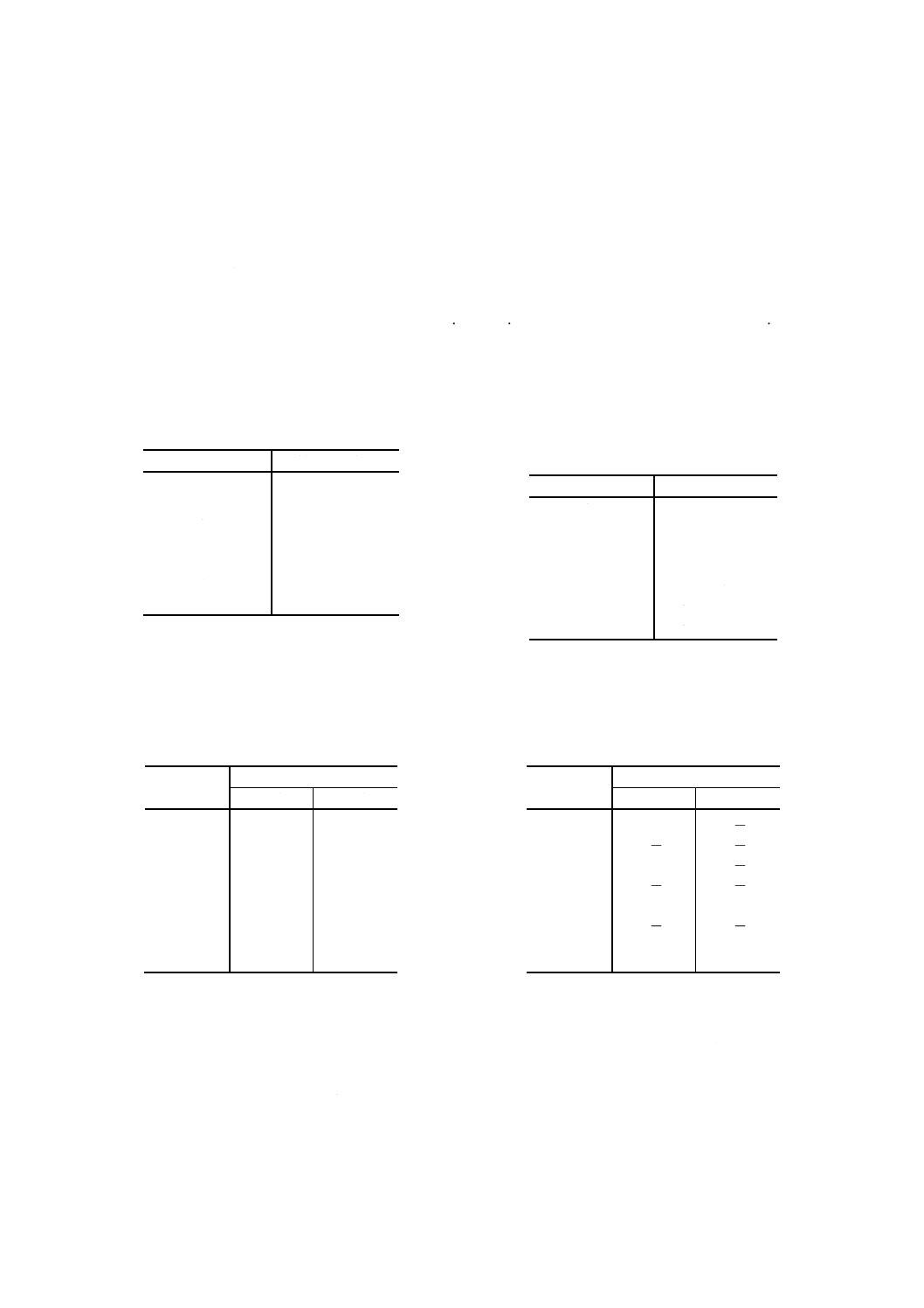

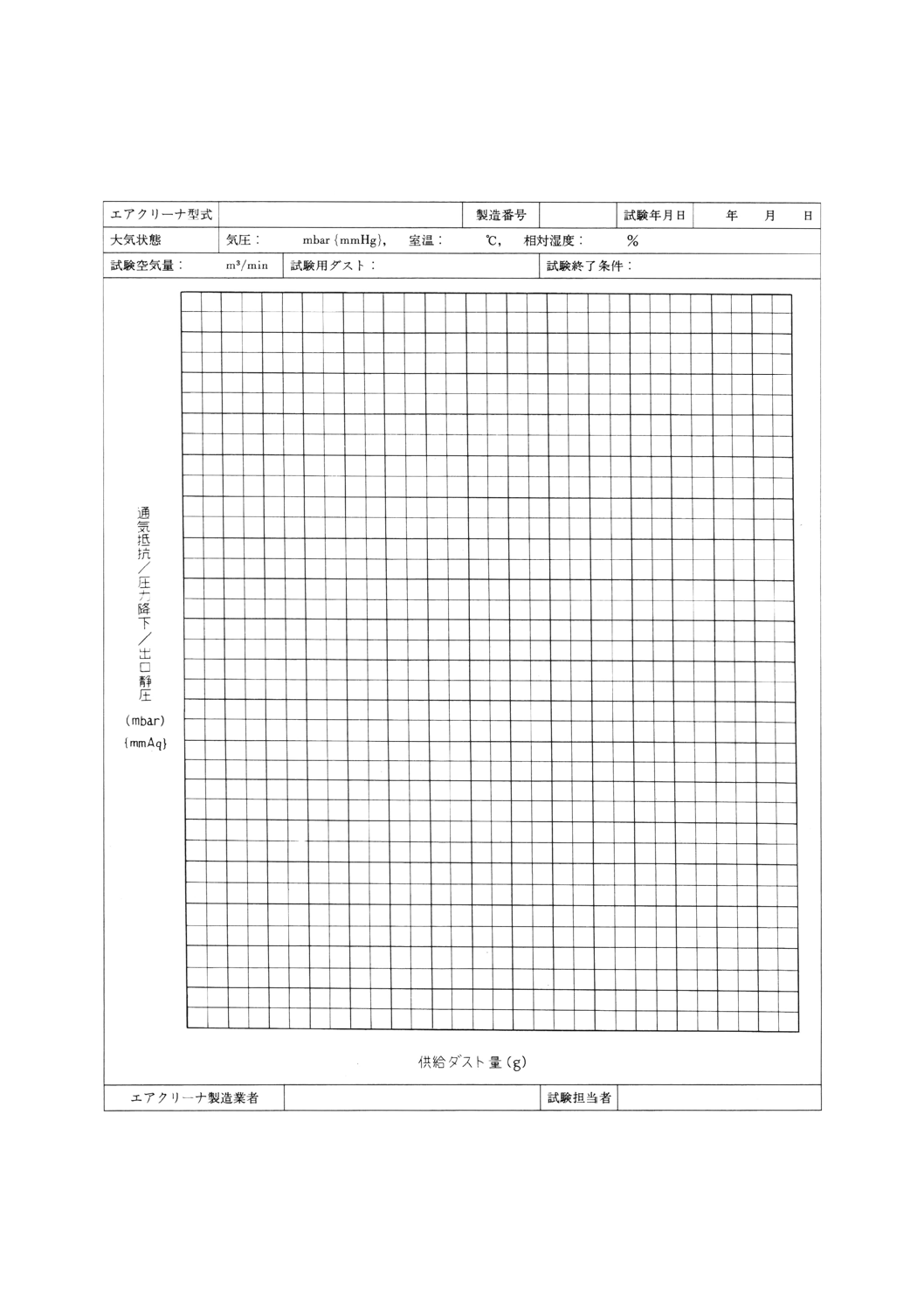

付表1

エアクリーナ性能試験成績表一例 (A)

17

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表2

エアクリーナ性能試験成績表一例 (B)

18

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表3

エアクリーナ通気抵抗試験成績表一例

19

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表4

エアクリーナダスト保持量試験成績表一例

20

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 用語の意味

1. 適用範囲 この附属書は,自動車用エアクリーナ試験方法で用いる用語の意味について規定する。

備考 ( )内の対応英語は,参考として示したものである。

2. 用語の意味 この規格で用いる主な用語の意味は,次のとおりとする。

(1) 供試エアクリーナ (air cleaner under test) 性能試験に提供するフィルタエレメント単体又はエアク

リーナアッセンブリ一式。

(2) 乾式エアクリーナ (dry type air cleaner) フィルタエレメントにろ紙,不織布などのろ材を乾燥状態で

使用するエアクリーナ。

(3) 湿潤式エアクリーナ (wet type air cleaner) フィルタエレメントに使用するろ紙,発泡ウレタンフォ

ームなどのろ材に不揮発性油を含浸した状態で使用するエアクリーナ。

(4) 油槽式エアクリーナ (oil bath air cleaner) 下部に設けた油槽内の油面に流入空気を衝突させてダス

トを1次捕捉し,更にろ過網をもったフィルタエレメントでダストを2次捕捉するエアクリーナ。

(5) サイクロン式エアクリーナ (cyclone type air cleaner) 吸入空気の慣性力を利用してケース内で高速

回転させ,それによって発生する遠心力で空気流中からダストを分離するもの。

サイクロン式エアクリーナと主エアクリーナとの組合せ方法は,フィルタエレメントの外周にサイ

クロン構造を組み込むものと,主エアクリーナとは別にサイクロン式エアクリーナを設置するものと

がある。

(6) プリクリーナ (precleaner) ダストが主エアクリーナのフィルタエレメントに到達する前に,ダスト

の一部を除去するために使用する補助のエアクリーナ。通常は,遠心力方式(サイクロン式)又は慣

性方式を用いるダスト分離装置で,サイクロン式が多く使用されている。

(7) 多段式エアクリーナ (multi-stage air cleaner) 2段以上のろ過方式を組み合わせたエアクリーナで,第

1段がプリクリーナであり,その下流に主エアクリーナを配置したもの。

主エアクリーナに二つのフィルタエレメントを使用する場合は,流れの上流側のエレメントを1次

エレメント,下流側のエレメントを2次エレメントと呼ぶ。

(8) 掃気式エアクリーナ (scavenged air cleaner) プリクリーナで捕捉したダストを,強制的に自動排出す

るための掃気流を発生するエジェクタなどに接続したエアクリーナ。多段式エアクリーナの一種であ

る。

(9) 試験空気量 (test air flow) 性能試験で,単位時間当たりにエアクリーナの出口から流出する空気量。

空気量は標準状態に補正し,単位は立方メートル毎分 (m3/min) で表す。

(10) 定格空気量 (rated air flow) 受渡当事者間の協定によって指定したエアクリーナの最大の空気量。一

般に試験空気量として使用する。

(11) 掃気空気量 (scavenge air flow) プリクリーナで捕捉したダストを,プリクリーナから強制的に排出

するために使用する空気量。主エアクリーナを通過する空気量に対する百分率 (%) で表す。

(12) 静圧 (static pressure) 測定した空気量におけるダクト内の圧力であって,ダクト壁に開けた一つ以上

の穴に圧力計を接続して測定した圧力。

この規格で規定した試験で,静圧は圧力計によって大気圧に対する負の差圧として測定し,計算式

では正の値として扱う。

21

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(13) 出口静圧 (restriction) 供試エアクリーナの下流で直接測定した静圧。

(14) 圧力降下 (pressure drop) 供試エアクリーナの上流で測定した静圧と下流で測定した静圧との差。

(15) 通気抵抗 (air flow resistance) 空気流によって発生するエアクリーナ上流側の全圧と下流側の全圧と

の差。これはエアクリーナによって生じるエネルギーの損失に当たり,測定点において測定した圧力

降下から動圧ヘッドの差を補正した“圧力損失 (pressure loss)”である。

なお,全圧とは,測定点における静圧と動圧との和である。

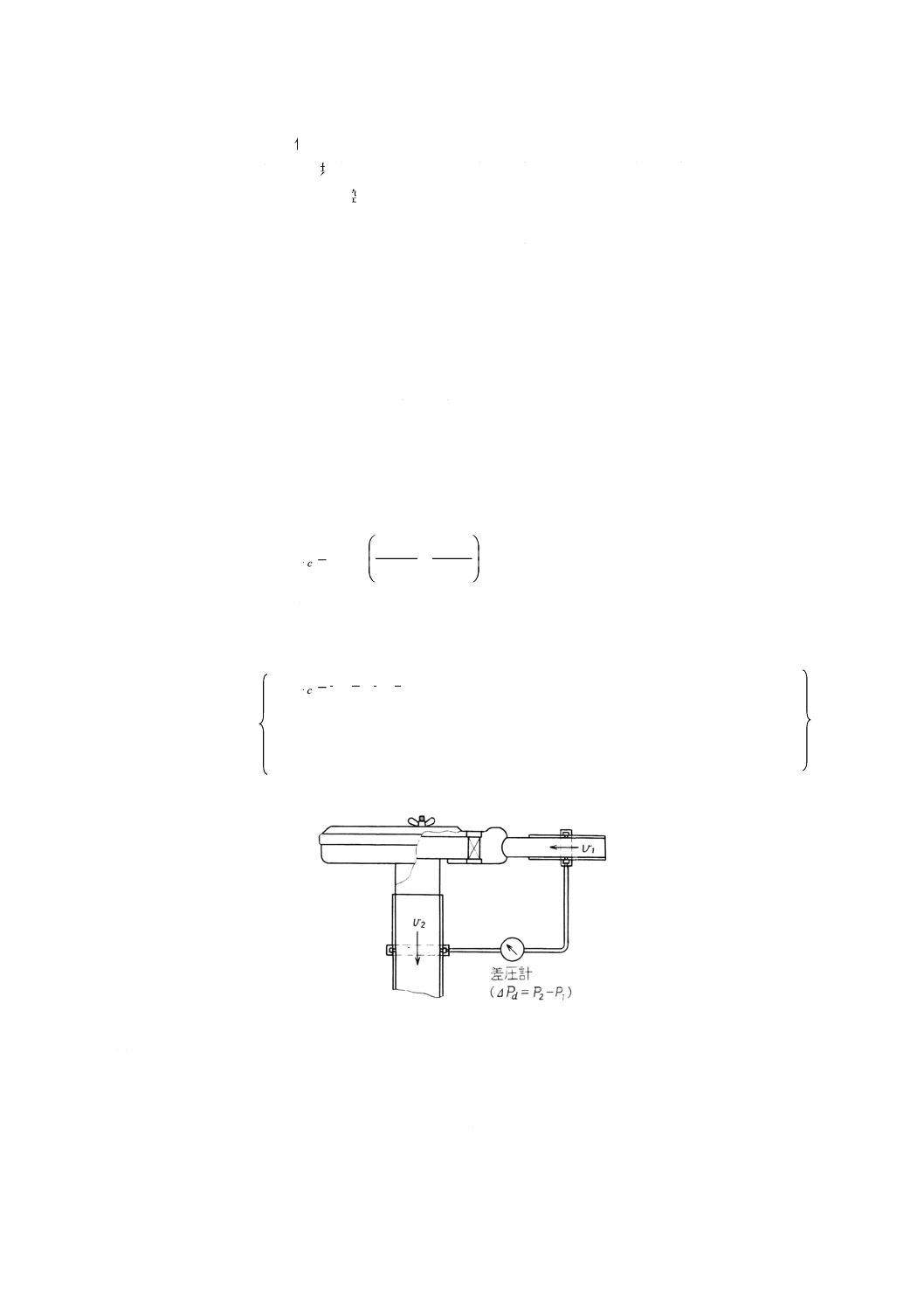

(a) 入口取付管を通して空気を吸入するエアクリーナの場合 エアクリーナの圧力降下 (∆Pd) を測定

し,エアクリーナの通気抵抗を確定するために,上流側及び下流側の圧力取出点におけるダクトの

断面積の差によって生じる動圧ヘッド差を補正する。

エアクリーナの通気抵抗は,次の式によって算出する。

∆Pl=∆Pd−∆Pc=(P2−P1)−∆Pc

ここに,

∆Pl: 通気抵抗 (mbar) {mmAq}

∆Pd: 測定した圧力降下 (mbar) {mmAq}

∆Pc: 測定点の間の動圧ヘッド差 (mbar) {mmAq}

P1: エアクリーナの上流側静圧 (mbar) {mmAq}

P2: 出口静圧 (mbar) {mmAq}

−

×

=

2

2

01

.0

2

1

2

2

v

v

Pc

ρ

ρ

⊿

ここに,

ν1: 上流側圧力取出点におけるダクト内の空気の速度 (m/s)

ν2: 下流側圧力取出点におけるダクト内の空気の速度 (m/s)

ρ: 空気の密度 (kg/m3),標準状態ではρ=1.20kg/m3

g

v

g

v

Pc

2

2

2

1

2

2

γ

γ

−

=

⊿

ここに,

γ: 空気の単位体積当たりの重量 (kgf/m3),標準状態ではγ=

1.20kgf/m3

g: 重力加速度=9.8 (m/s2)

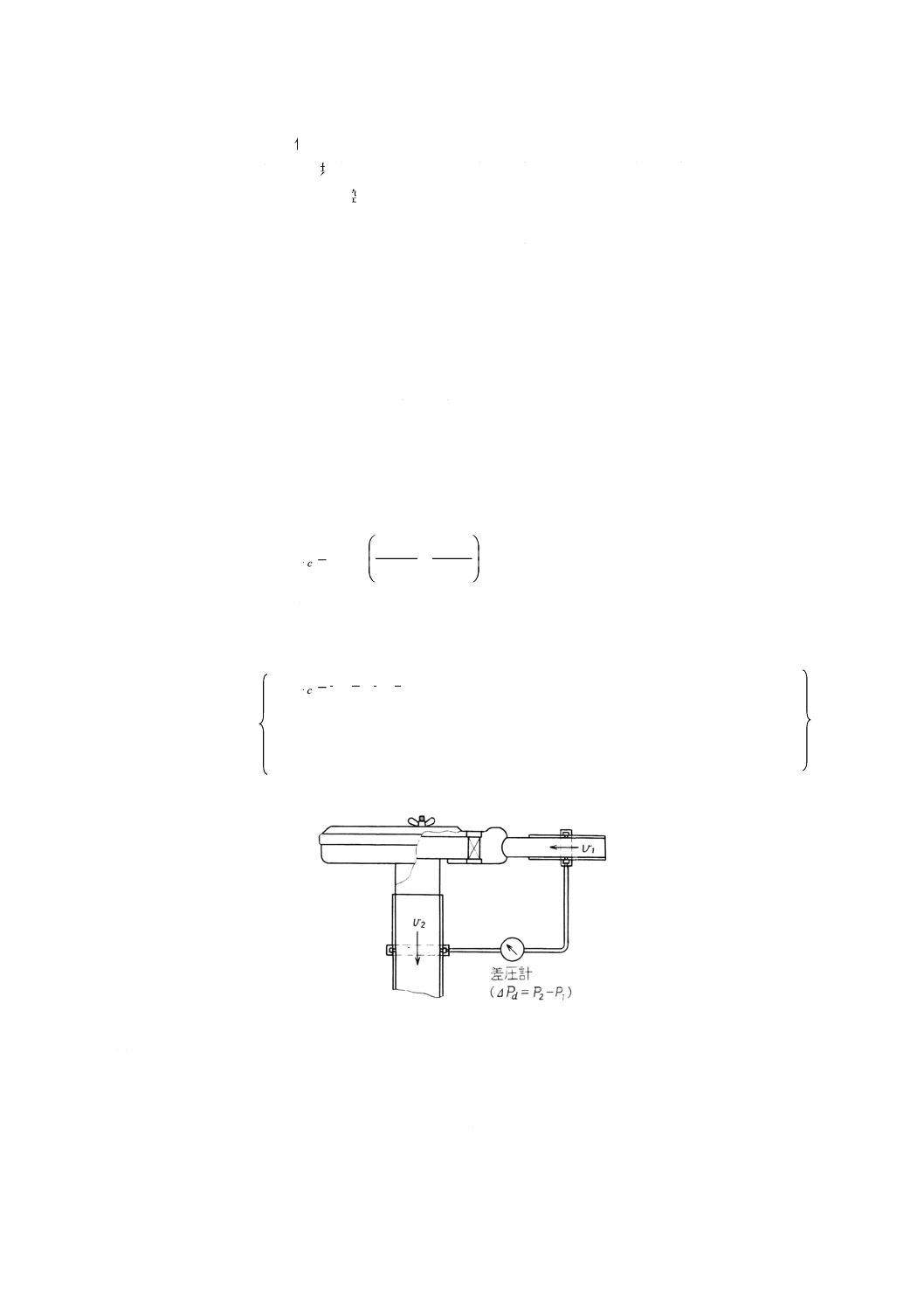

附属書1図1

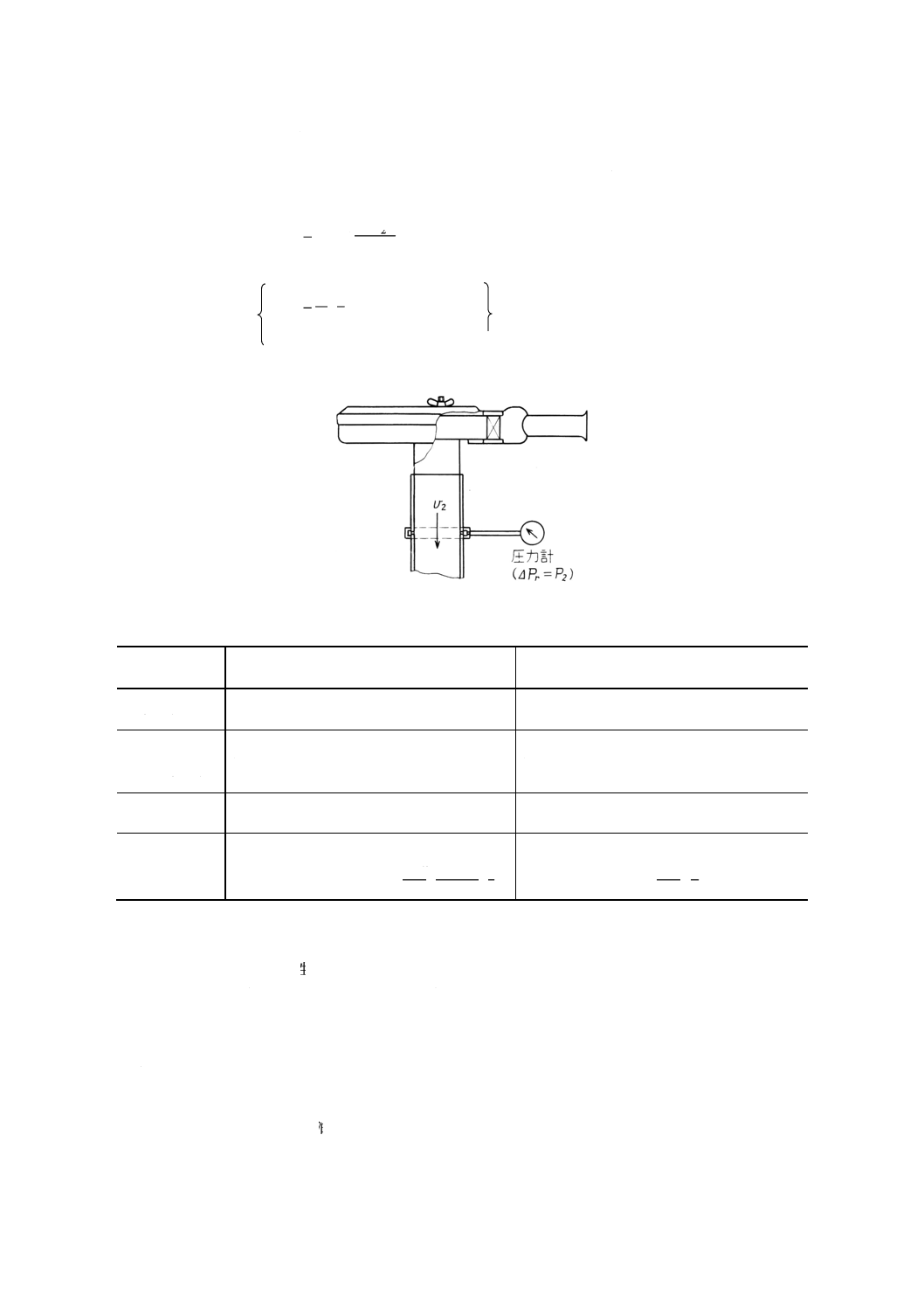

(b) 大気から直接空気を吸入するエアクリーナの場合 上流側圧力は大気圧に等しいため,下流側ダク

ト内の静圧(出口静圧)を測定し,空気を静止状態から下流側ダクト内の速度に加速するために必

要な動圧ヘッド (Pν) を計算して,エアクリーナの通気抵抗を求める。

エアクリーナの通気抵抗は,次の式によって算出する。

∆Pl=∆Pγ−∆Pν=P2−Pν

22

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

∆Pl: 通気抵抗 (mbar) {mmAq}

∆Pγ: 測定した出口静圧 (mbar) {mmAq}

Pν: 下流側圧力取出点におけるダクト内の動圧ヘッド (mbar)

{mmAq}

2

01

.0

2

2v

Pv

×

=

ρ

ここに, ρ及びν2は(a)と同じ。

g

v

Pv

2

2

2

γ

=

ここに, γ及びgは(a)と同じ。

附属書1図2

附属書1表 エアクリーナの上流側静圧,出口静圧,圧力降下及び通気抵抗の関係

単位mbar

用語

(a)入口取付管を通して空気を吸入するエアク

リーナ

(b)大気から直接空気を吸入するエアクリー

ナ

エアクリーナの

上流側静圧

P1

−

出口静圧

エアクリーナ

の下流側静圧

∆Pγ=P2

∆Pγ=P2

圧力降下

∆Pd=∆Pγ−P1

=P2−P1

−

通気抵抗

(圧力損失)

∆Pl=∆Pd−∆Pc

(

)

2

01

.0

2

1

2

2

1

2

v

v

P

P

−

×

−

−

=

ρ

ρ

∆Pl=∆Pγ−Pν

2

01

.0

2

2

2

v

P

×

−

=

ρ

(16) アブソリュートフィルタ (absolute filter) 清浄効率試験時に,供試エアクリーナを通過したダストを

捕捉するために,供試エアクリーナの下流に配置するフィルタ。

(17) 清浄効率 (efficiency) 性能試験で,エアクリーナが空気中からダストを除去する能力で,エアクリ

ーナが捕らえたダストの質量と,供給したダストの質量との比を百分率 (%) で表したもの。

ダスト供給時の測定時期によって,初期清浄効率,中間清浄効率及びフルライフ(終期)清浄効率

がある。

(18) ダスト保持量 (dust holding capacity) 通気抵抗などが,指定の試験終了条件に達するまでに,供試エ

アクリーナが捕捉したダストの質量。

(19) 油持去り (oil carry over) 油槽式及び湿潤式エアクリーナにおいて,空気流によってエアクリーナ出

口に油が持ち去られる状態。

23

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(20) 油持去り率 (percentage of oil carry over) 油槽式及び湿潤式のエアクリーナから,空気によって持ち

去られた油量と最初の油量との比を,百分率 (%) で表したもの。

(21) 油持去り限界空気量 空気量の増加によって,油持去り率が1%に達したときの空気量。

(22) ろ過網の油ぬれ (initial wetting of element) 油槽式エアクリーナにおいて,空気量の増加によって,

ろ過網の下部全面に油が付着したときの状態をいい,そのときの空気量で表す。

(23)復元性 (recovery) 試験したエアクリーナの清掃後における通気抵抗と,新品時の通気抵抗との比を,

百分率 (%) で表したもの。

また,ダスト保持量試験では,新品時のダスト保持量と,清掃後におけるダスト保持量との比を,

百分率 (%) で表したもの。

(24) 試験終了条件 (test terminal condition) エアクリーナの性能を決める条件で,その条件に達したとき

に試験を終了する。

試験終了条件の例は,次のようなものがある。

(a) 出口静圧又は圧力降下が,指定値に達する。

(b) 清浄効率又は他の性能特性値が,指定値まで下降する。

(c) 油持去りが発生する。

(d) ダストカップが満杯になる。

24

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 試験用ダスト

1. 適用範囲 この附属書は,自動車用エアクリーナの性能試験で用いる試験用ダストについて規定する。

2. 種類 試験用ダストの種類は,原則として次による。

(1) 標準ダスト JIS Z 8901(試験用ダスト)の7種(細粒)及び8種(微粒)とする。

(2) 特別ダスト ISO 5011 (Inlet air cleaning equipment for internal combustion engines and

compressors-Performance testing) の5.1のコースダスト(細粒)及びファインダスト(微粒)とする。

3. 化学成分 試験用ダストの化学成分は,附属書2の表1及び表2による。

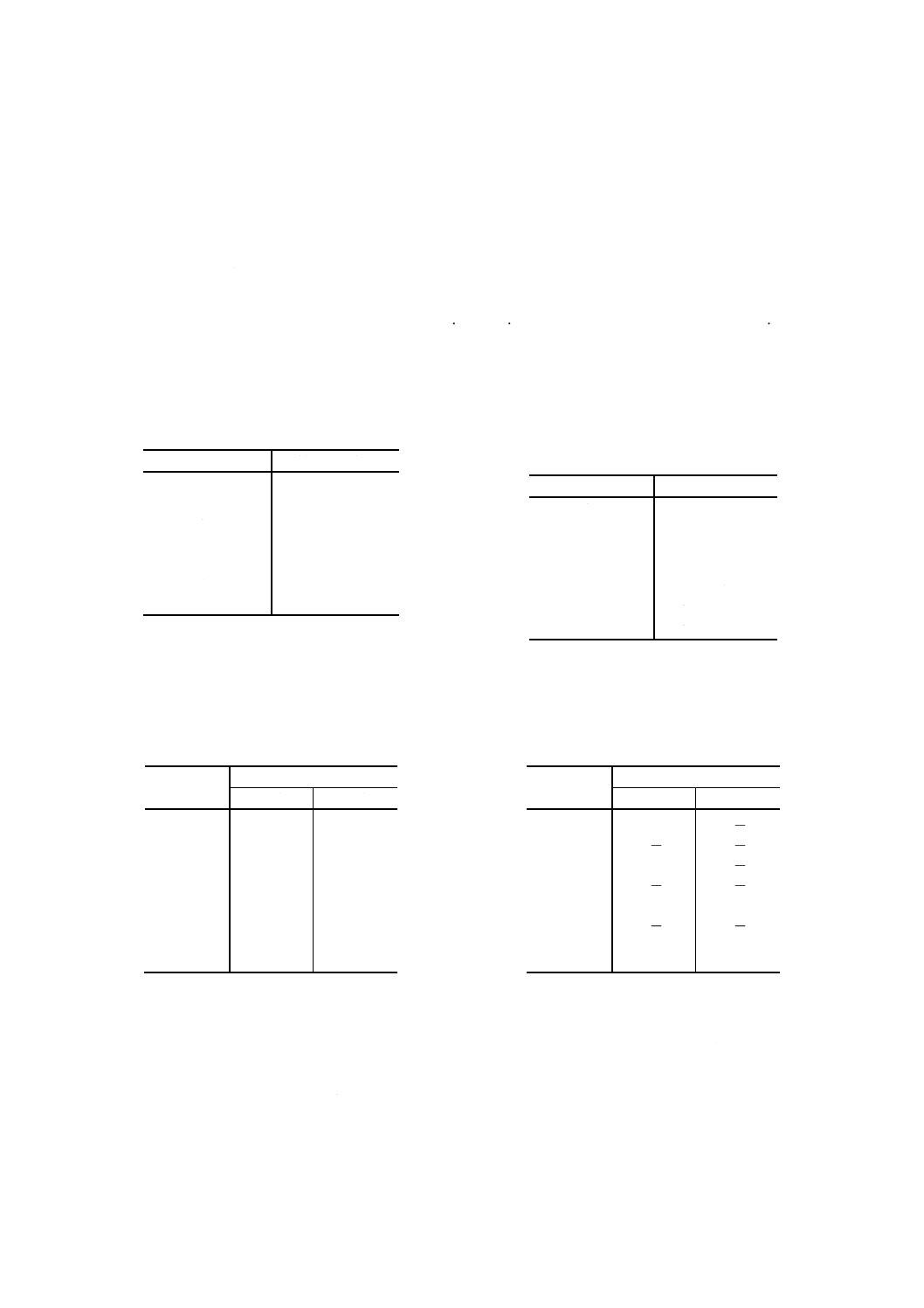

附属書2表1 JIS 7種及び8種ダスト

化学成分

質量百分率%

SiO2

34〜40

Fe2O3

17〜23

Al2O3

26〜32

CaO

0〜 3

MgO

3〜 7

TiO2

0〜 4

強熱減量

0〜 4

備考 ダストの真密度:2.9〜3.1g/cm3

附属書2表2 ISOコースダスト及び

ファインダスト

化学成分

質量百分率%

SiO2

67 〜69

Fe2O3

3 〜 5

Al2O3

15 〜17

CaO

2 〜 4

MgO

0.5 〜 1.5

全アルカリ量

3 〜 5

強熱減量

2 〜 3

備考 ダストの真密度:2.6〜2.7g/cm3

4. 粒径分布 アンドレアゼンピペット法で測定した粒径の質量分布は,附属書2の表3及び表4による。

附属書2表3 JIS試験用ダスト

単位 質量百分率%

粒径μm

ふるい上

7種

8種

2

−

−

5

88±5

61±5

10

76±3

43±3

20

62±3

27±3

30

50±3

15±3

40

39±3

9±3

75

20以下

3以下

125

−

−

附属書2表4 ISO試験用ダスト

単位 質量百分率%

粒径μm

ふるい上

コース

ファイン

2

−

82.5 ± 2.5

5

90 ± 1

65 ± 3

10

80.5 ± 1.5 51 ± 3

20

68 ± 2

33 ± 3

30

−

−

40

49 ± 2

16 ± 3

75

15.5 ± 5.5 2 ± 2

125

1.5 ± 1.5

−

備考 ISO 5011では,ふるい下表示で

あるが,JIS Z 8901に合わせて

ふるい上表示とした。

参考1. JIS試験用ダストは,社団法人日本粉体工業技術協会 (Tel.075-761-7123) から入手できる。

2. ISO試験用ダストは,社団法人日本粉体工業技術協会,米国AC Rochester Div., General Motors

Corp., Flint, MI. 又は米国P. T. I. (Powder Technology Incorporated) 社から入手できる。

25

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

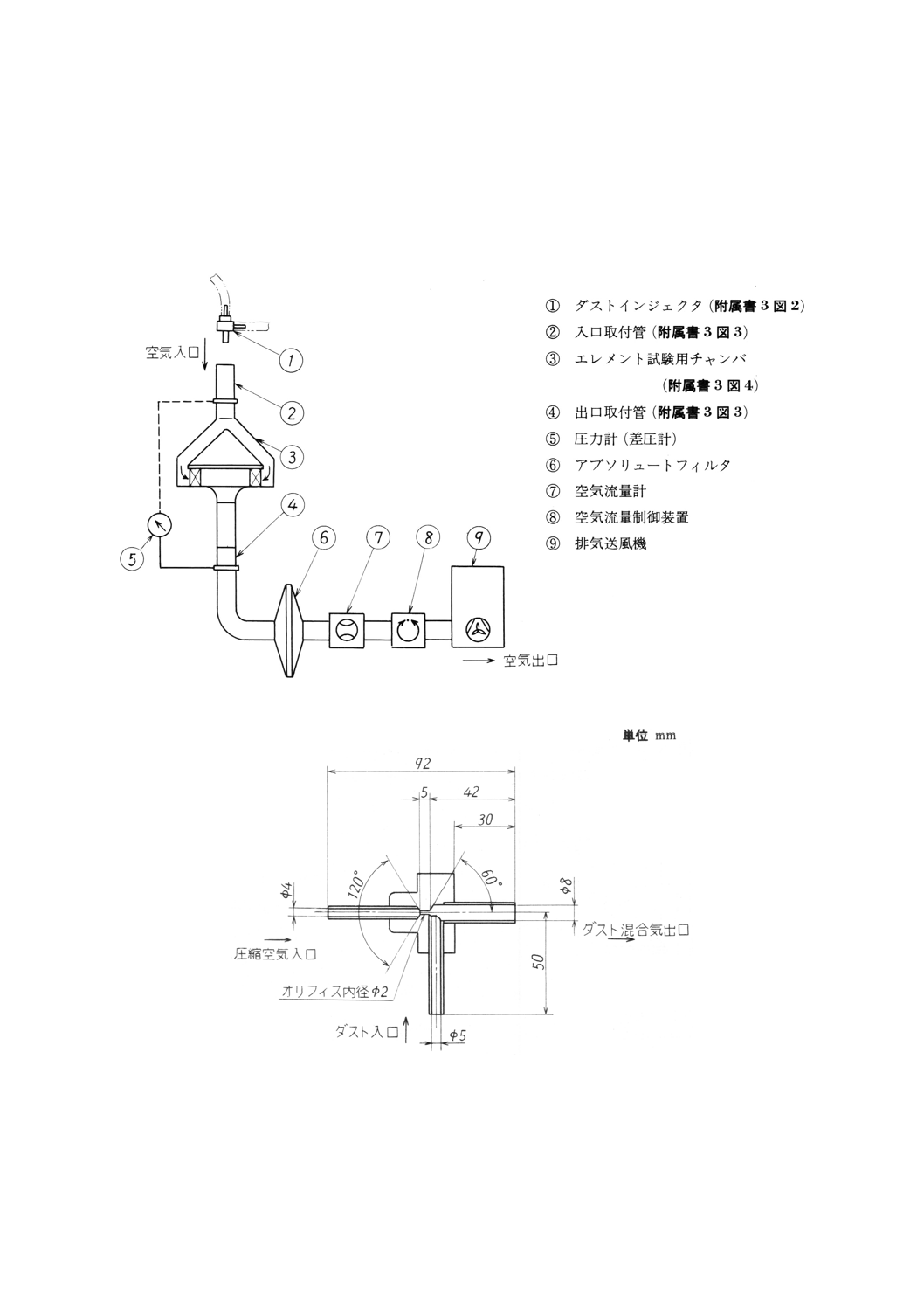

附属書3 試験装置

この附属書は,自動車用エアクリーナの性能試験に使用する試験装置を示す。

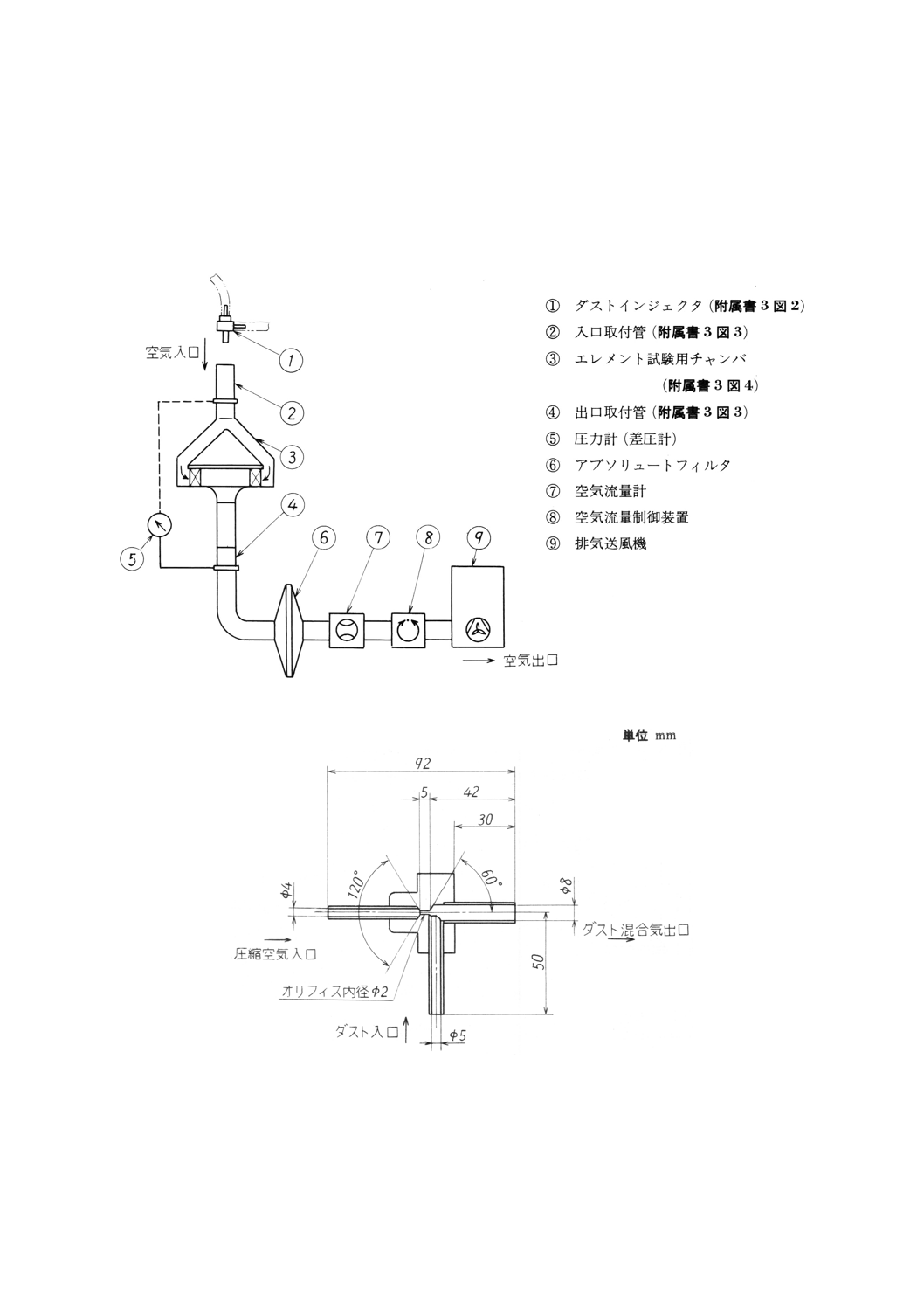

附属書3図1 フィルタエレメントの清浄効率及びダスト保持量試験装置

附属書3図2 ダストインジェクタ

26

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

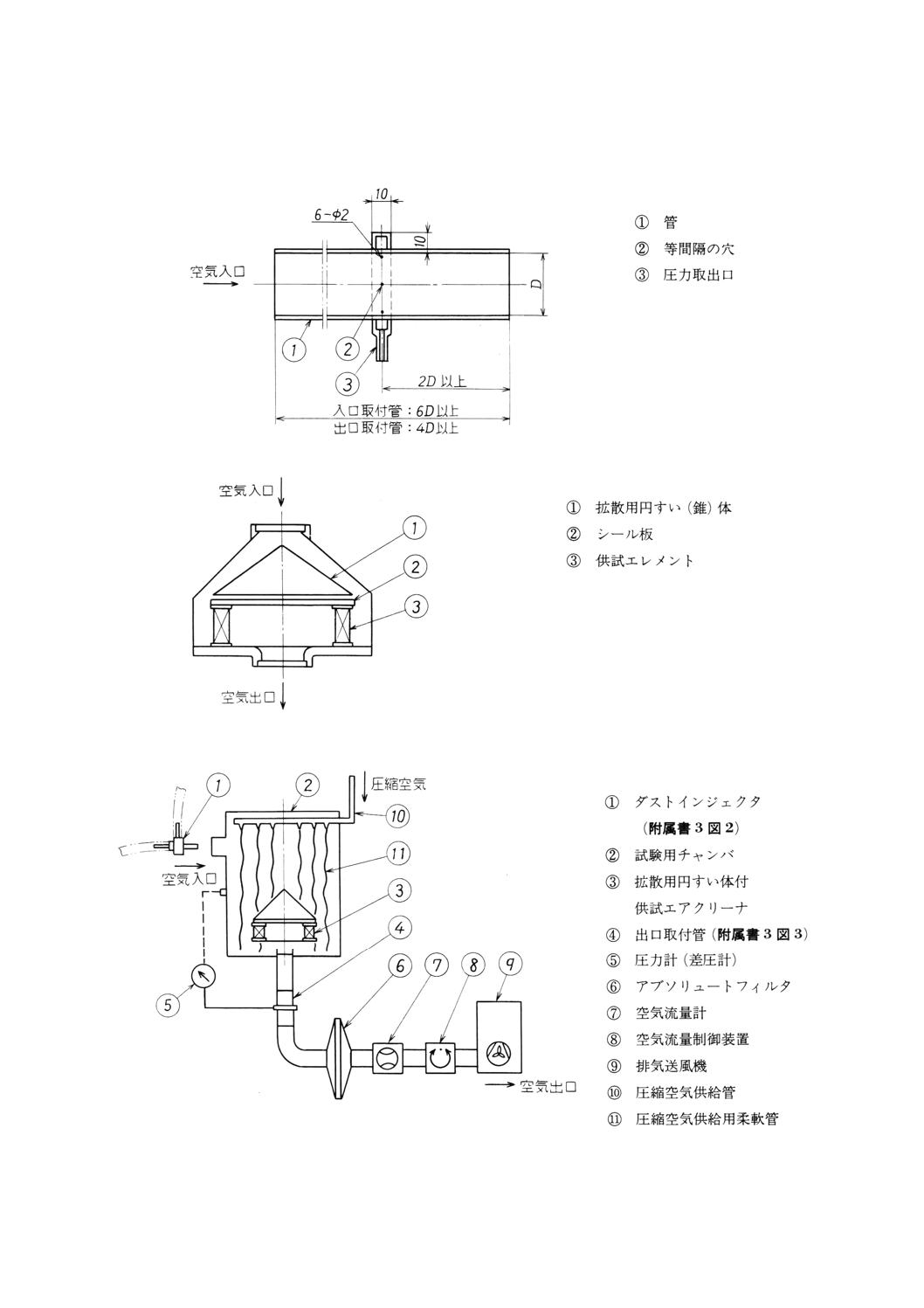

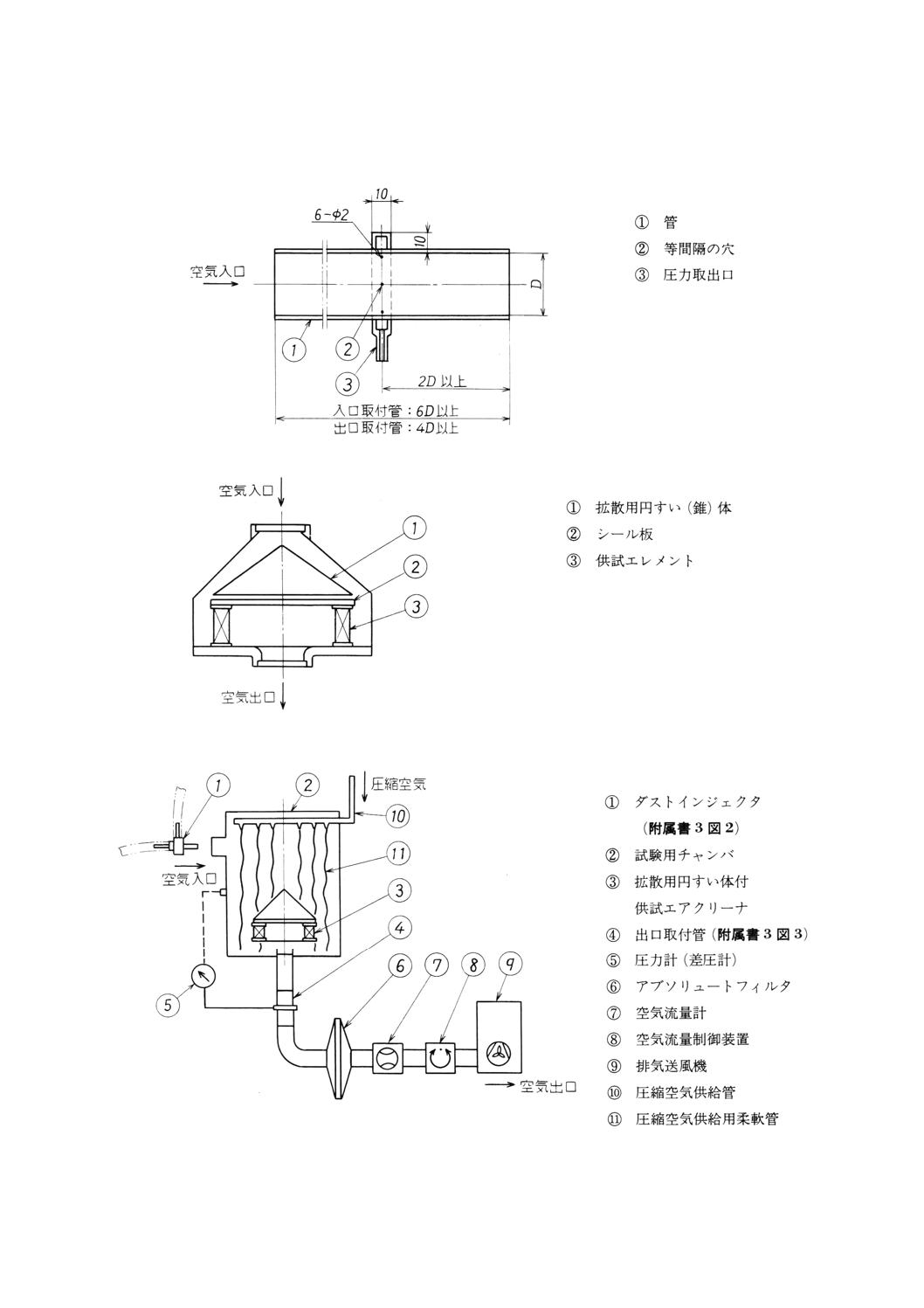

附属書3図3 入口取付管及び出口取付管

単位 mm

附属書3図4 フィルタエレメント試験用チャンバ

附属書3図5 試験用チャンバを使用する清浄効率及びダスト保持量試験装置

(図ではフィルタエレメント単体を取付け)

27

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

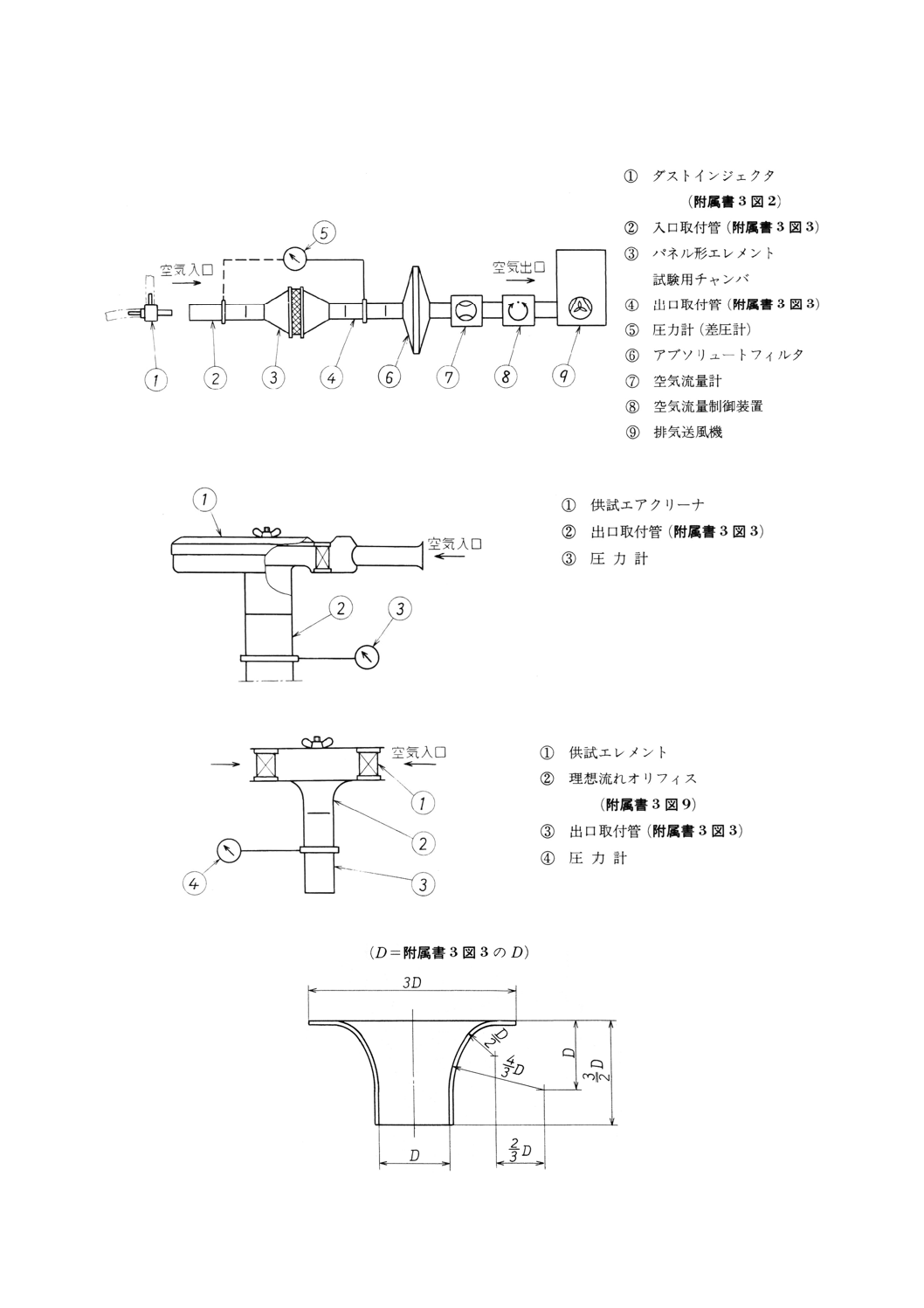

附属書3図6 パネル型フィルタエレメント用清浄効率及びダスト保持量試験装置

附属書3図7 エアクリーナアッセンブリ通気抵抗(出口静圧)試験装置

附属書3図8 フィルタエレメント通気抵抗試験装置

附属書3図9 理想流れオリフィス

28

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図10 エアクリーナアッセンブリ用清浄効率及びダスト保持量試験装置

附属書3図11 入口管付きエアクリーナ用清浄効率及びダスト保持量試験装置

附属書3図12 入口管なしエアクリーナ試験用チャンバ

29

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

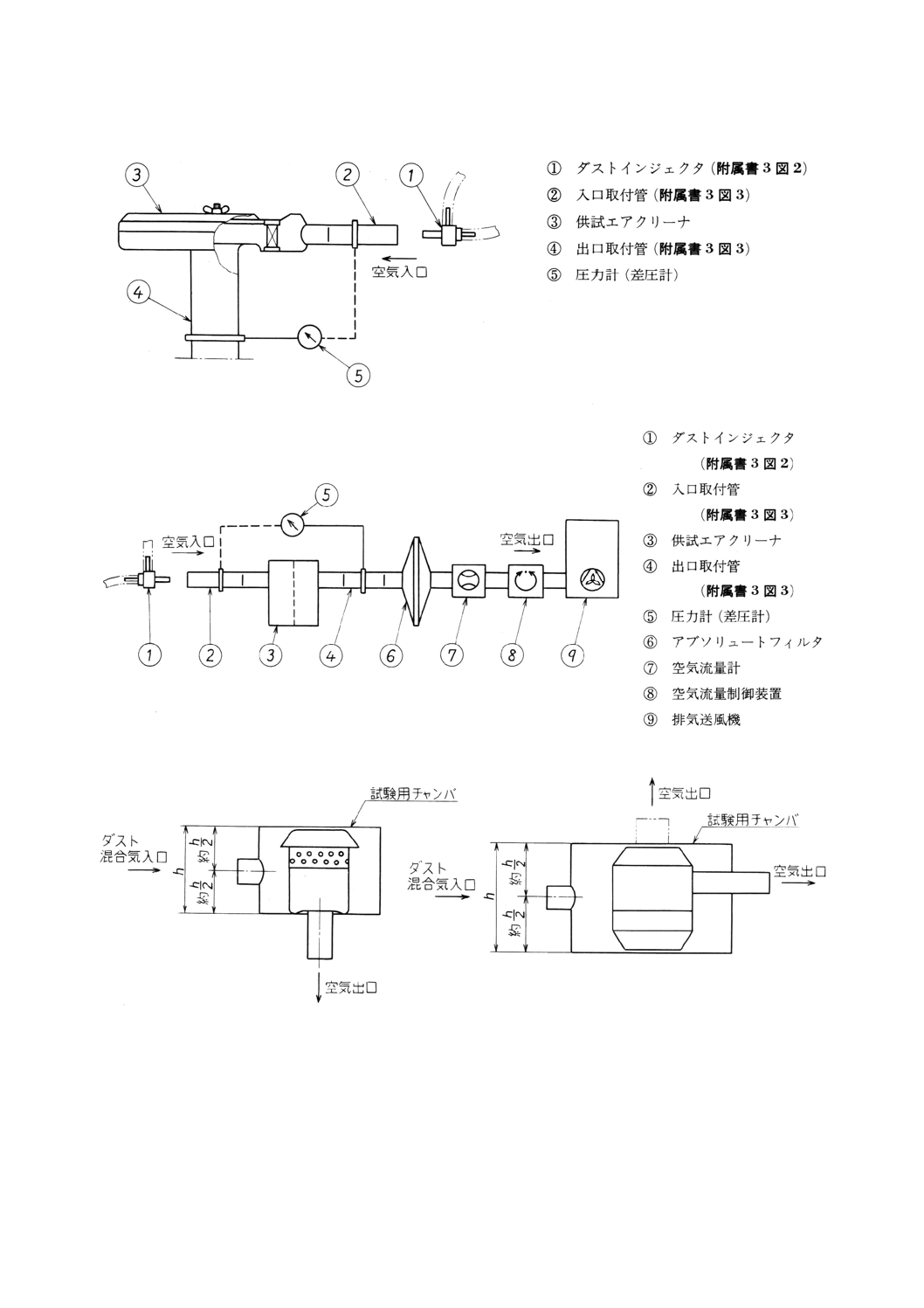

附属書3図13 エアクリーナアッセンブリ通気抵抗(圧力降下)試験装置

附属書3図14 エアクリーナアッセンブリ通気抵抗(出口静圧)試験装置

附属書3図15 掃気式エアクリーナ用清浄効率及びダスト保持量試験装置

30

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図16 油持去り試験用観察チャンバ

附属書3図17 油持去り試験用のぞき窓曲がり管

D:試験装置配管外径

ここに, R=1.25D

l=0.5D

H=0.875D

L=1.90D

B=1.10D

31

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図18 油持去り試験でのエアクリーナ水平取付方法

附属書3図19 油持去り試験でのエアクリーナ傾斜取付方法

32

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

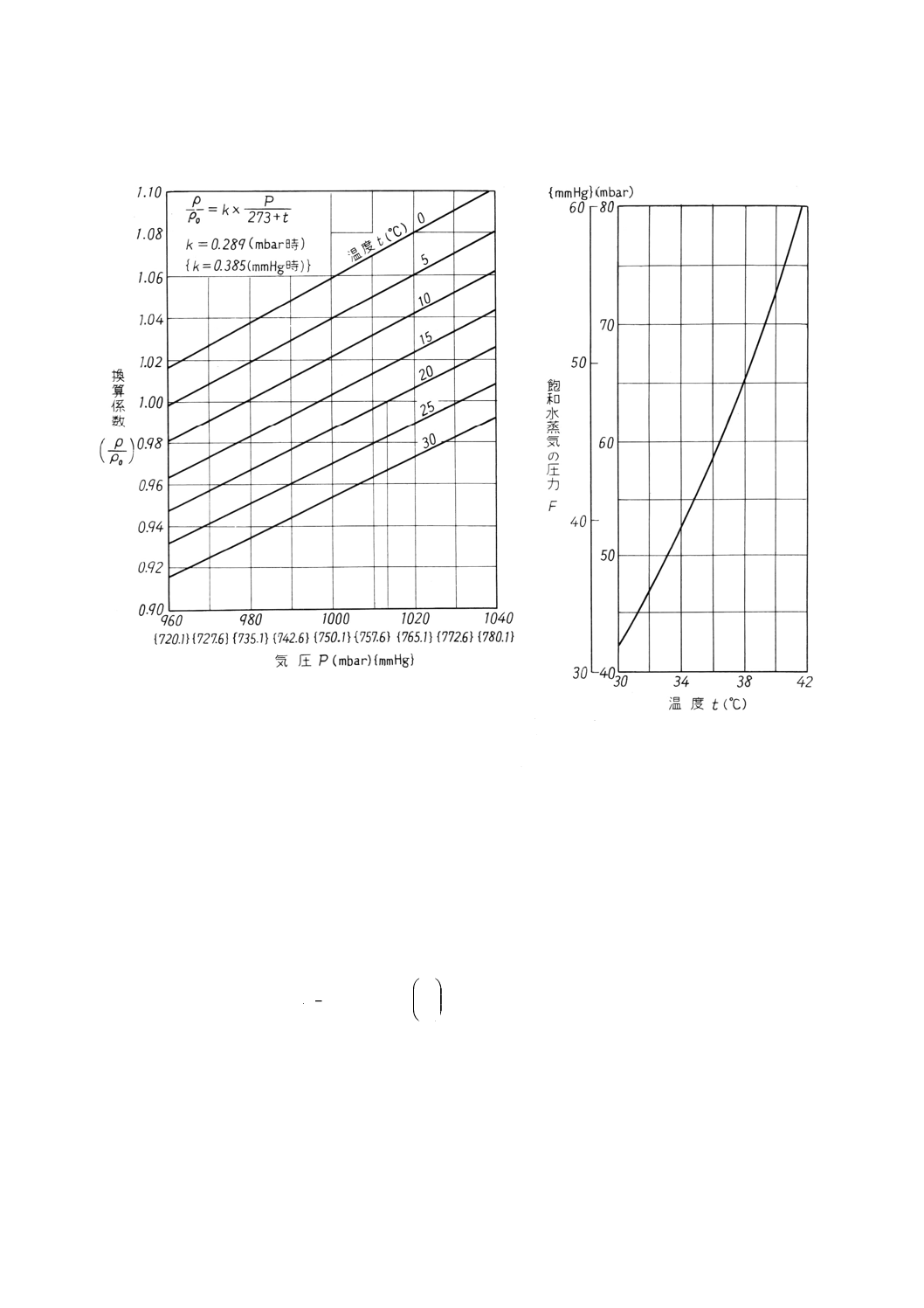

附属書4 標準状態に対する空気量及び通気抵抗の補正

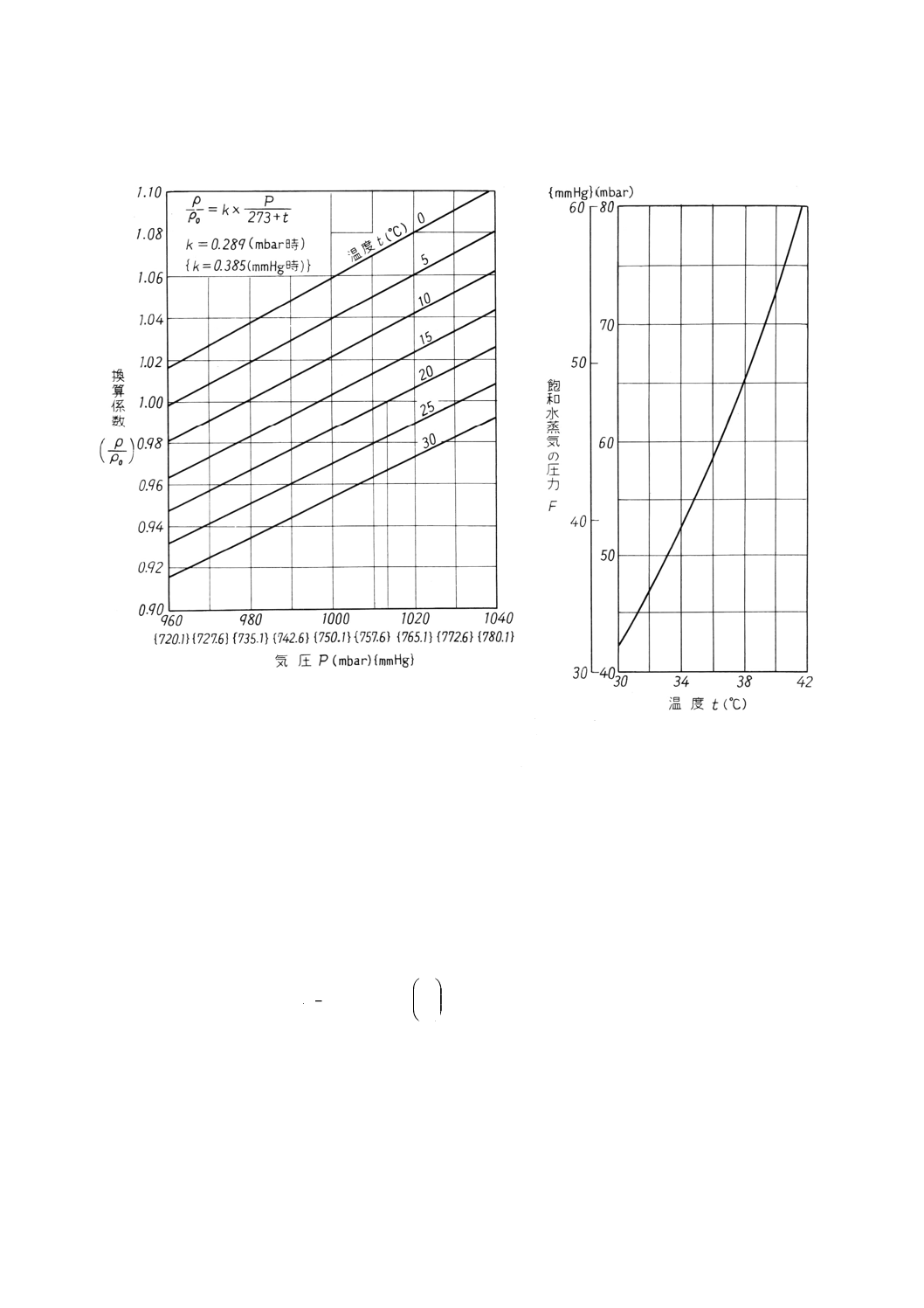

1. 適用範囲 この附属書は,自動車用エアクリーナ試験方法を用いて測定した空気量,通気抵抗などの

値を,標準状態に補正する要領について規定する。

備考1. 標準状態は,温度:20℃,気圧:1 013mbar (760mmHg),相対湿度:65%とする。

2. 補正には,空気量の値を補正する方法と通気抵抗などの値を補正する方法とがある。

2. 空気量の補正 空気量を標準状態に換算する場合は,次の式による。

Q

Q

×

=

0

0

ρ

ρ

ここに, Q0: 標準状態に換算した空気量 (m3/min)

Q: 測定空気量 (m3/min)

ρ0: 標準状態における湿り空気の密度 (kg/m3)

[又は,単位体積当たりの重量γ0 (kgf/m3)]

ρ: 測定状態における湿り空気の密度 (kg/m3)

[又は,単位体積当たりの重量γ (kgf/m3)]

しかし,温度30℃以下の場合は,空気の密度を乾燥空気として計算しても,換算による誤差が1%以内

に入るから,乾燥空気の密度を用いて導いた次式によって算出してもよい。

Q

t

P

P

Q

×

+

×

=

273

293

0

0

ここに,

P: 測定点における気圧 (mbar) {mmHg}

P0: 標準状態における気圧 (mbar) {mmHg}

t: 測定点における温度 (℃)

上式によって算出した換算係数

+

×

=

t

P

P

273

293

0

0ρ

ρ

とP及びtとの関係線図を附属書4図1に示す。

温度が30℃を超える場合は,湿り空気の密度を用いて導いた次式によって算出する。

Q

t

F

P

P

Q

×

+

−

×

=

273

378

.0

293

0

0

ψ

ここに,

ψ: 相対湿度 (%)

F: t℃における飽和水蒸気の圧力 (mbar) {mmHg}

ただし,標準状態における湿り空気の密度をρ0=1.20kg/m3(単位体積当たりの重量γ0=1.20kgf/m3)とし

た。

温度30℃以上の場合の飽和水蒸気の圧力を附属書4図2に示す。

33

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4図1 空気量の換算係数

附属書4図2 飽和水蒸気の圧力

3. 出口静圧,圧力降下,通気抵抗の補正 エアクリーナの抵抗 (∆P) は,次の式によって表示できる。

∆P=K1μV+K2ρV 2

ここに,

∆P: 出口静圧,圧力降下又は通気抵抗

K1: 経験定数

K2: 経験定数

μ: 動粘度 (mm2/S)

ρ: 空気の密度 (kg/m3)

V: 体積流量 (m3/h)

m: 質量流量 (kg/h)

ρ

m

V=

を代入すると,

2

2

1

+

=

ρ

ρ

ρ

μ

m

K

m

K

P

⊿

諸項を整理すると

ρ・∆P=K1μm+K2m2

そこで,質量流量を一定に維持し,周囲温度の変化を制限して粘度の変化を小さく保てばρ・∆Pは,一

定であり続ける。

したがって,

34

D 1612-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ρ0・∆P0=ρ・∆P

ここに,下付き数字0は,標準状態での出口静圧,圧力降下又は通気抵抗の値を示す。

P

P

⊿

⊿

×

=

0

0

ρ

ρ

測定した出口静圧,圧力降下及び通気抵抗の値は,次の式によって標準状態に補正する。

P

t

P

F

P

P

⊿

ψ

⊿

×

+

×

−

=

273

293

378

.0

0

0

又は

P

t

F

P

P

P

⊿

ψ

⊿

×

+

−

×

=

273

378

.0

293

0

0

ここに, P,P0,t,ψ,F(1)は2.と同じ。

∆P: ∆Pγ(出口静圧),∆Pd(圧力降下)又は∆P1(通気抵抗)の

測定値 (mbar) {mmHg}

注(1) 温度が30℃以下の場合は,F=0としても誤差は小さい。温度が30℃を超える場合の飽和水蒸気

の圧力を,附属書4図2に示す。

社団法人 日本自動車部品工業会エアクリーナ試験方法JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

山 下 憲 一

工業技術院機械技術研究所

(幹事)

中 村 靖 彦

日本電装株式会社

中 川 勝 弘

通商産業省機械情報産業局

高 重 尚 文

運輸省地域交通局陸上技術安全部

飛 田 勉

工業技術院標準部

池 田 順 一

財団法人日本規格協会

久保田 公

いすゞ自動車株式会社

柳 紀 雄

ダイハツ工業株式会社

三 好 健 雄

トヨタ自動車株式会社

荒 木 靖

日産自動車株式会社

江 口 展 司

日野自動車工業株式会社

花 輪 亮 男

三菱自動車工業株式会社

武 田 勝

日本内燃機関連合会

辻 充

社団法人陸用内燃機関協会

菊 川 敏 男

東京器株式会社

並 木 喬 司

株式会社土屋製作所

広 瀬 健 一

日本濾過器株式会社

吾 妻 昇

和興産業株式会社

角 屋 輝 一

東洋濾機製造株式会社

阿 部 忠

日本ドナルドソン株式会社

村 岡 良 三

社団法人日本自動車部品工業会

(関係者)

北 沢 宏

日産自動車株式会社

川 端 厚 一

日野自動車工業株式会社

(事務局)

小 島 克 己

社団法人日本自動車部品工業会