D 1606:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験方法························································································································· 2

4.1 共通的な試験環境条件 ···································································································· 2

4.2 プリイグニション試験 ···································································································· 2

4.3 カーボン汚損試験 ·········································································································· 2

4.4 台上耐久試験 ················································································································ 3

4.5 実車走行試験 ················································································································ 4

4.6 要求電圧試験 ················································································································ 4

5 試験結果の記録 ················································································································ 5

D 1606:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

自動車技術会(JSAE)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,日本産業

標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。これによって,JIS D 1606:1987

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

D 1606:2020

自動車部品−スパークプラグ−適合性試験方法

Automobile parts-Spark-plugs-Suitability test procedures

1

適用範囲

この規格は,自動車用スパークプラグ(以下,スパークプラグという。)の,火花点火機関(以下,エン

ジンという。)に対する適合性を調べる実用的な試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0108-1 往復動内燃機関−用語−第1部:機関設計及び運転用語

JIS B 8031 内燃機関−スパークプラグ

JIS D 5121 自動車部品−点火コイル−試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0108-1によるほか,次による。

3.1

熱価(heat-rating value)

スパークプラグの放熱の度合い。

注記 熱価を表す数字及び文字は,スパークプラグ製造元の分類による。

3.2

低熱価(low heat-rating value)

スパークプラグの放熱の度合いが低い熱価。

3.3

高熱価(high heat-rating value)

スパークプラグの放熱の度合いが高い熱価。

3.4

要求電圧(required voltage)

スパークプラグが火花隙間で放電するために必要な電圧。

3.5

プリイグニション(preignition)

過早点火。

2

D 1606:2020

3.6

発火部(firing end)

スパークプラグが燃焼室にさらされる部分。

4

試験方法

4.1

共通的な試験環境条件

試験場所の環境条件は,特に規定がない限り,常温(20±15)℃,常湿(65±20)%とする。

4.2

プリイグニション試験

4.2.1

目的

高温でのプリイグニションに対する余裕度を試験する。

4.2.2

試験装置及び測定機器

a) 試験用エンジン

b) プリイグニション測定装置又はこれに代わる測定装置

c) 温度測定用スパークプラグ及び温度測定装置

4.2.3

手順

4.2.3.1

プリイグニションを測定するシリンダの選定

温度測定用スパークプラグを試験用エンジンに取り付けて全負荷を加え,全負荷運転が可能な最低回転

数から,最高回転数までの条件でエンジンを運転したとき,温度測定用スパークプラグの温度が最も高く

なるシリンダを見い出すとともに回転数を測定する。

なお,運転条件は,受渡当事者間の協定によってもよい。

4.2.3.2

プリイグニションの測定

4.2.3.1で選定したシリンダに供試スパークプラグを装着し,そのほかのシリンダには高熱価のスパーク

プラグを装着して,受渡当事者間の協定による運転条件で行う。

プリイグニション測定装置を用いて,次のいずれかの方法でプリイグニションの有無を試験する。

a) 進角法 プリイグニションを測定するときの点火時期及び運転時間は,設定の点火時期から段階的に

進角させてプリイグニションの有無を測定する。各点火時期では,運転を2分間持続して測定する。

b) 低熱価法 段階的に低熱価のスパークプラグを装着してプリイグニションの有無を測定する。

4.3

カーボン汚損試験

4.3.1

目的

低温でのカーボン汚損に対する適合性を試験する。

4.3.2

試験装置及び測定機器

a) 試験用自動車又は試験用エンジン

b) 絶縁抵抗計

4.3.3

試験

次のいずれかの方法で試験を行う。

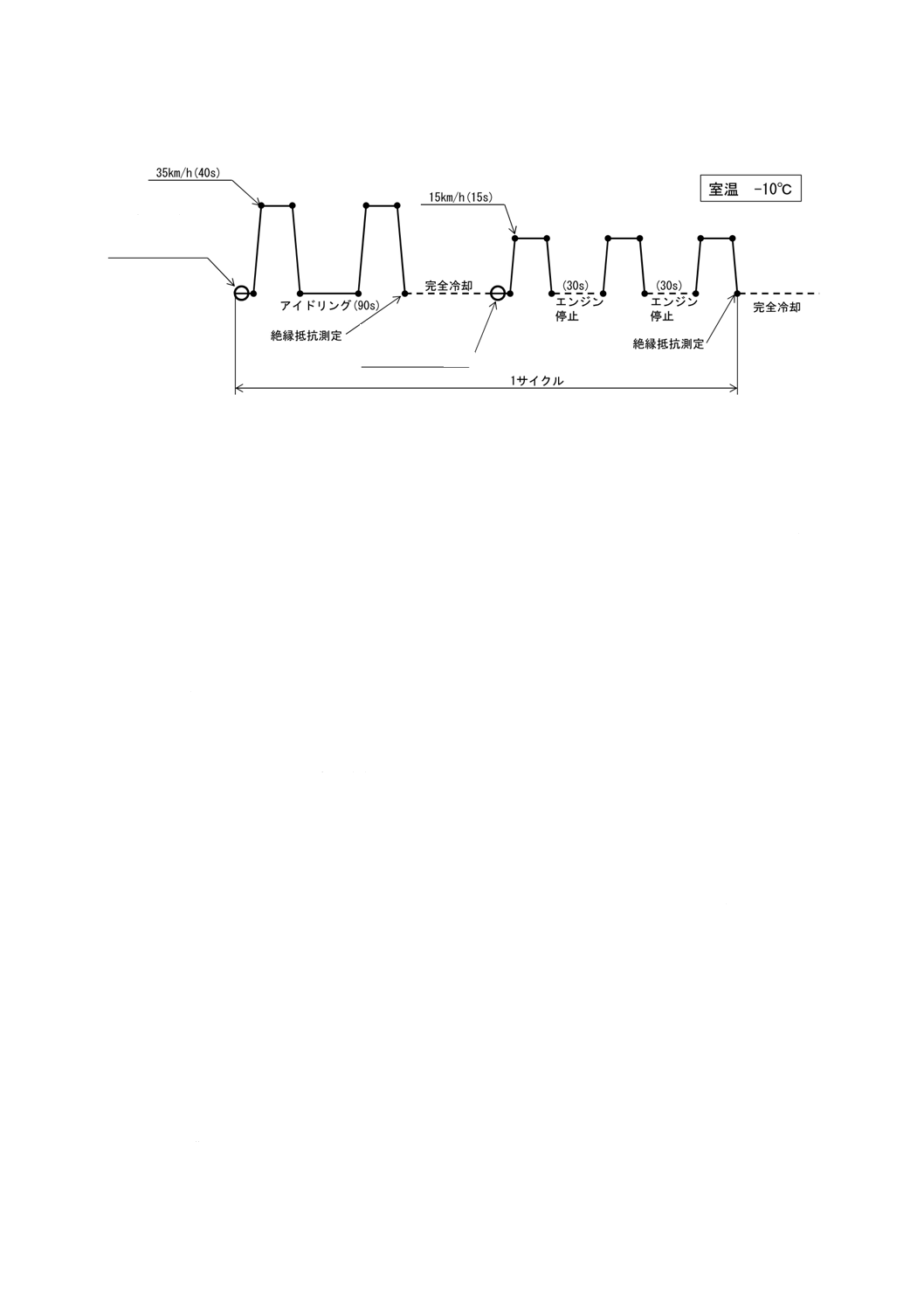

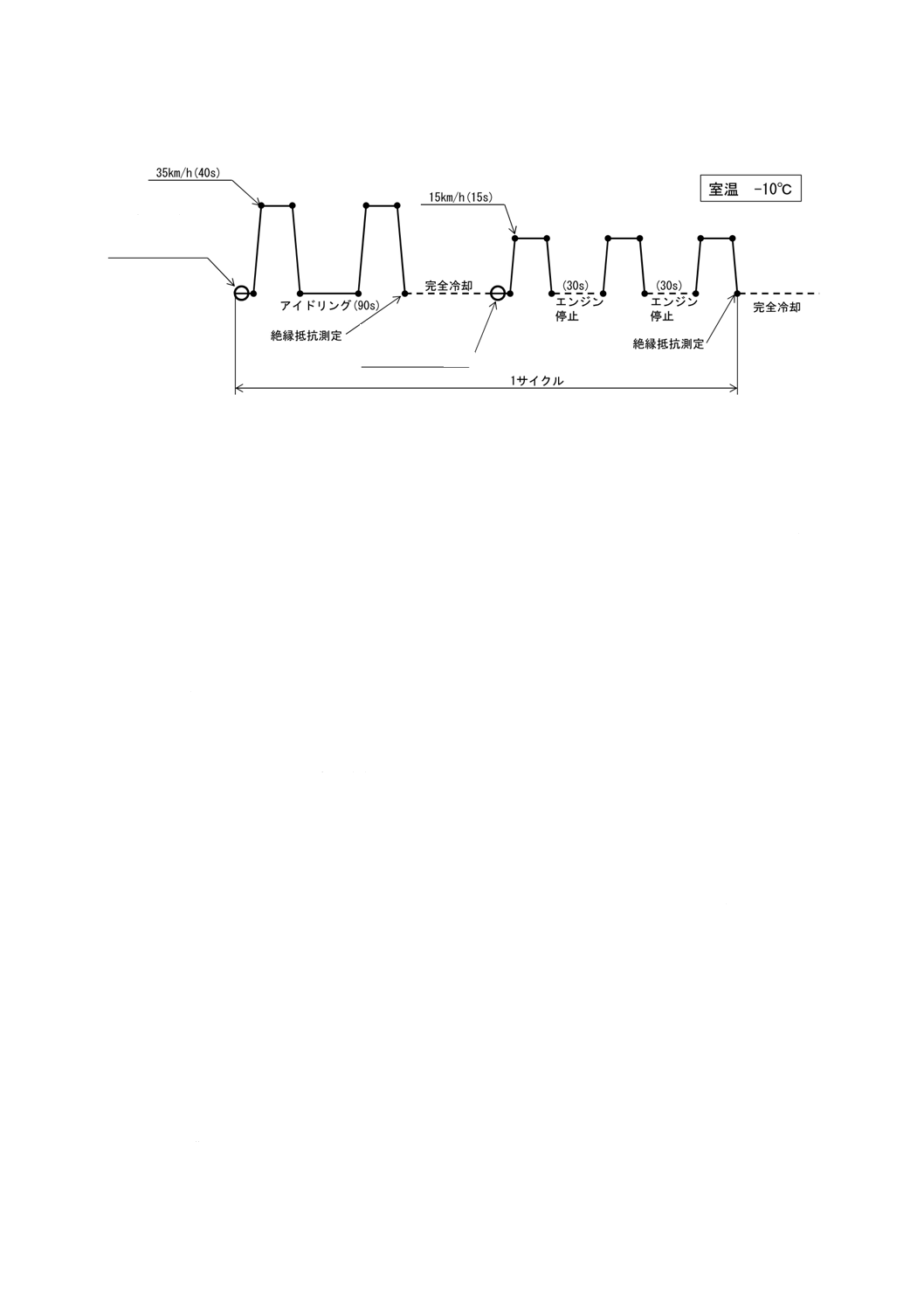

a) くすぶり汚損試験 供試スパークプラグを試験用自動車に取り付け,低温試験室内のシャシダイナモ

メータ上に置き,−10 ℃又は受渡当事者間の協定による温度状態において受渡当事者間の協定による

運転パターン及びサイクル数で試験を行う。図1にその一例を示す。

試験中のエンジンのアイドリング不安定,加速不良などの異常発生の有無も測定する。

なお,試験後,供試スパークプラグの絶縁抵抗をJIS B 8031に規定する方法によって測定してもよ

3

D 1606:2020

い。

図1−くすぶり汚損試験運転パターンの一例

b) カーボンの自己清浄試験 過濃混合気による無負荷運転などでくすぶり汚損させたスパークプラグ

(スパークプラグの絶縁抵抗値が約100 M Ωのもの)をシャシダイナモメータ上の自動車のエンジン

に装着し,走行可能な範囲で高い変速比を用い,10 km/h間隔の車速(必要に応じて5 km/h間隔)で

運転する。

各車速において2分間運転し,スパークプラグの温度上昇によってスパークプラグの発火部絶縁体

先端に付着しているカーボンが焼け切れるときの車速を測定する。カーボンが焼き切れる状態の定義

は,受渡当事者間の協定による。

注記 カーボンの自己清浄試験は,主として二輪用などでくすぶり汚損試験を行う代わりに用いる。

4.4

台上耐久試験

4.4.1

目的

スパークプラグの火花隙間の消耗に対するエンジン単体での耐久性を試験する。また,スパークプラグ

の発火部及びその他の部位の異常の有無についても確認する。

4.4.2

試験装置及び測定機器

− 試験用エンジン

4.4.3

試験

耐久試験は,次のとおりに行う。

a) 供試スパークプラグを試験用エンジンに取り付け,最大出力回転数に近いところで全負荷運転を規定

の時間行う。必要に応じて各種の耐久パターンで運転してもよい。

b) 試験時間及び測定間隔は,受渡当事者間の協定によることとし,途中で運転不能となった場合は,そ

れまでの運転時間を記録する。

c) 試験中,一定の時間ごとにエンジンの諸性能を測定し,異常がないことを確認する。

d) 測定項目は,次のとおりとする。ただし,(*)を付けた項目は,参考として測定するもので,測定を

省略してもよい。

1) 軸トルク

2) 回転数

3) 燃料消費量

エンジン始動後

レーシング3回

(2 500〜3 000 rpm)

エンジン再始動後

レーシング3回

(2 500〜3 000 rpm)

4

D 1606:2020

4) 潤滑油消費量

5) 吸気圧力(*)

6) 点火時期(*)

7) 冷却水出口温度

8) 潤滑油温度

9) スパークプラグのガスケット部温度(*)

e) 試験中,動力計出力の変動,燃焼状況,ノッキングなどの運転状態も観察し,記録する。

f)

試験終了後,スパークプラグの火花隙間を測定し,かつ,発火部及びその他の部位も観察し,記録す

る。

4.5

実車走行試験

4.5.1

目的

スパークプラグの火花隙間の消耗に対する実車での耐久性を試験する。また,スパークプラグの発火部

及びその他の部位の異常の有無についても確認する。

4.5.2

試験装置及び測定機器

− 試験用自動車

4.5.3

試験

a) 供試スパークプラグを試験用自動車に取り付け,規定の走行条件によって実車走行試験を行い,スパ

ークプラグの作動性を試験する。

b) 試験時間及び測定間隔は,受渡当事者間の協定によることとし,途中で運転不能となった場合は,そ

れまでの運転時間を記録する。

c) 走行中,次の各項目を測定する。ただし,(*)を付けた項目は,参考として測定するもので,測定を

省略してもよい。

1) 走行距離

2) 走行速度

3) 燃料消費量

4) 潤滑油消費量(*)

5) 冷却水出口温度

6) 潤滑油温度

7) スパークプラグのガスケット部温度(*)

d) 試験終了後,スパークプラグの火花隙間を測定し,かつ,発火部及びその他の部位も観察し,記録す

る。

4.6

要求電圧試験

4.6.1

目的

スパークプラグの火花隙間で放電させるのに必要な電圧を測定する。

4.6.2

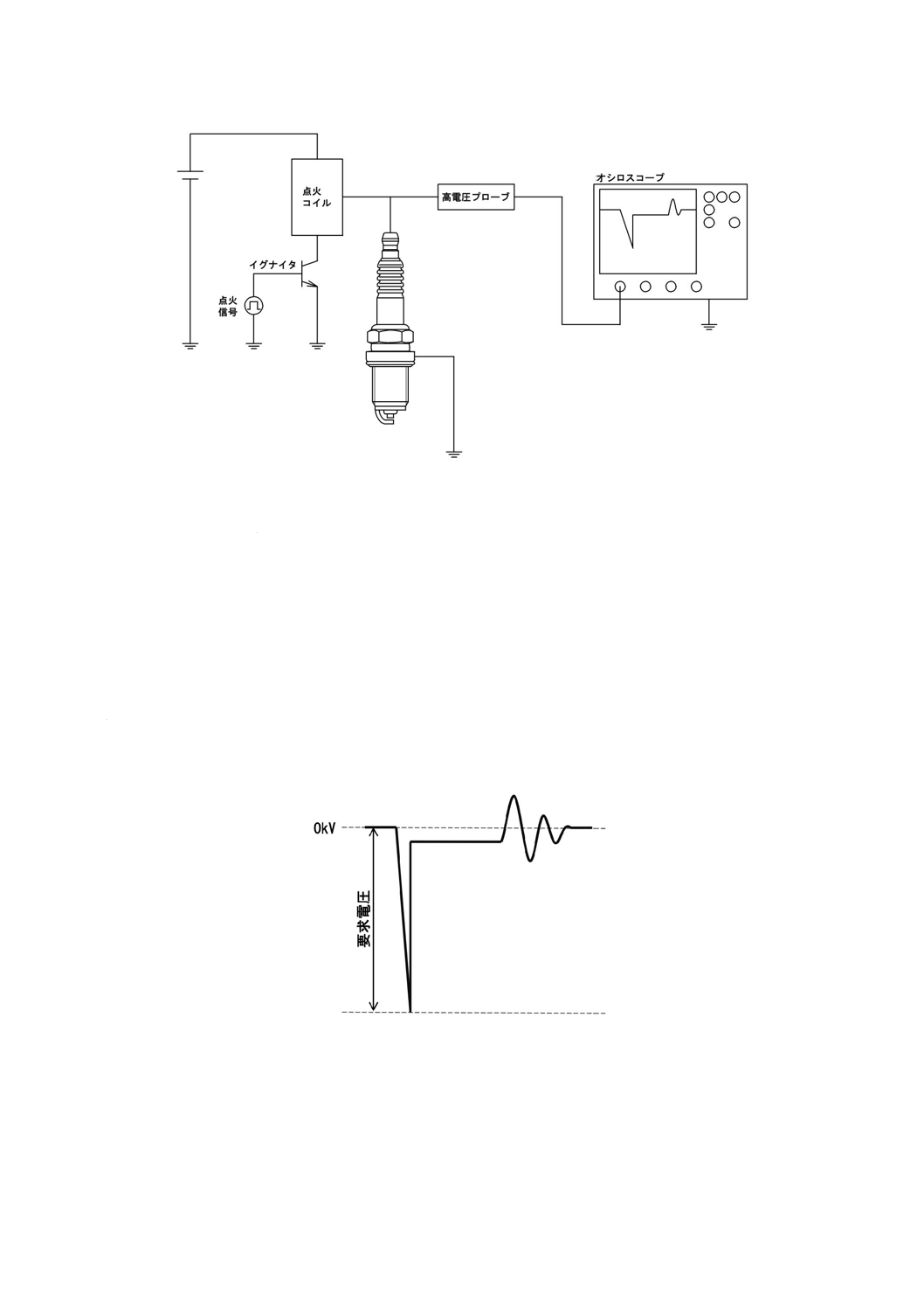

試験装置及び測定機器

a) 試験用エンジン

b) 高電圧プローブ

c) オシロスコープ

試験装置及び測定機器の構成の一例を,図2に示す。

5

D 1606:2020

図2−要求電圧試験の試験装置及び測定機器構成の一例

4.6.3

供試スパークプラグ

供試スパークプラグは,台上耐久試験又は実車走行試験を終了したものを用いる。ただし,受渡当事者

間の協定によっては,やすりなどで火花隙間を構成する電極のエッジを取り除いたもので代用してもよい。

この場合は,火花隙間の寸法も受渡当事者間の協定による。

4.6.4

試験

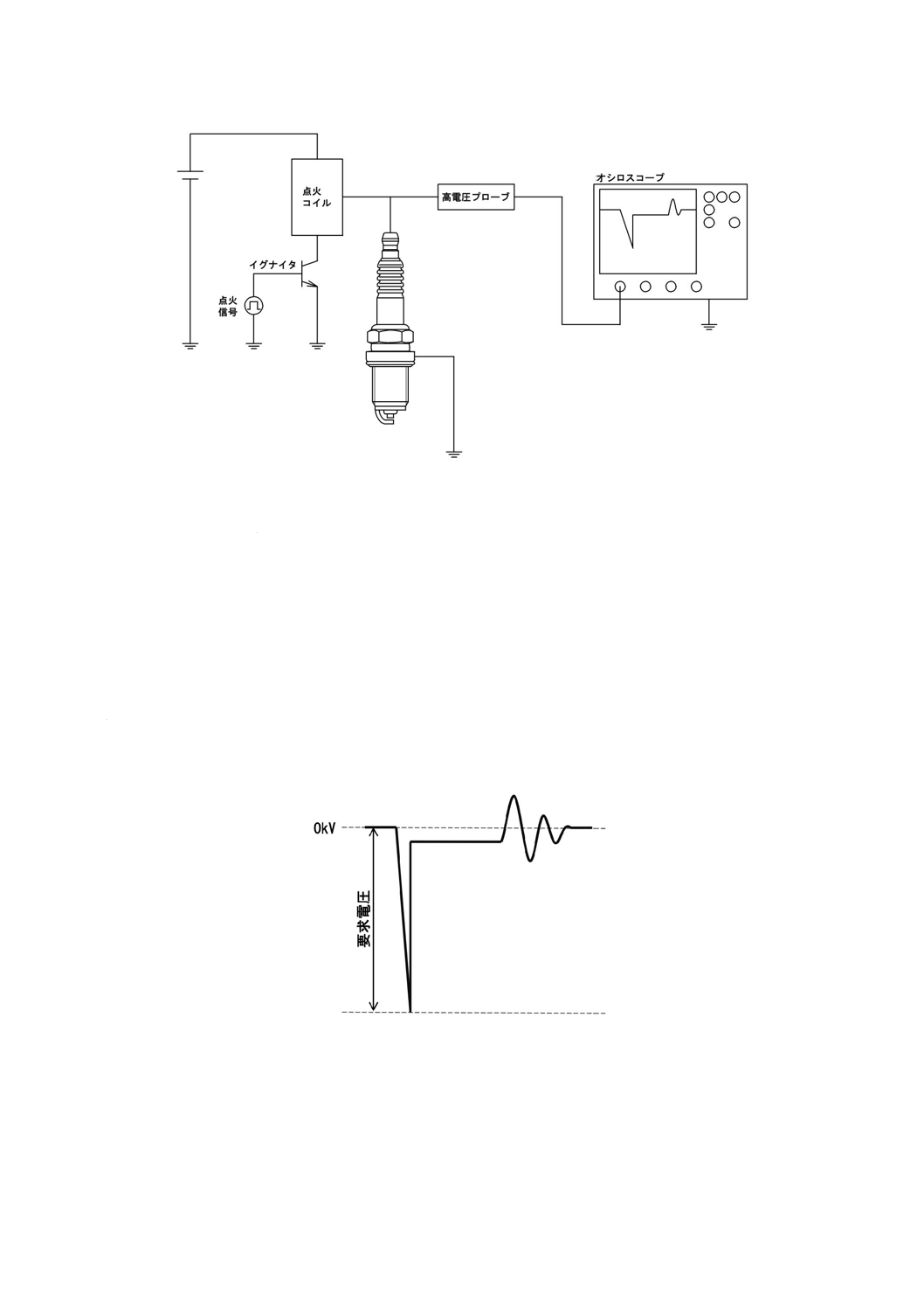

全負荷運転が可能な最も低い回転数から,500 rpm又は1 000 rpmごとに最高回転数までの各運転条件で

要求電圧を測定する(図3参照)。高電圧プローブ及びオシロスコープは,JIS D 5121に規定のものを用い

る。

なお,全負荷の定常運転以外での測定は,受渡当事者間の協定による。

図3−要求電圧波形

5

試験結果の記録

試験結果の記録様式については,受渡当事者間の協定による。

6

D 1606:2020

参考文献 ISO/TR 15409,Road vehicles−Heat rating of spark plugs