5

D 1201 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

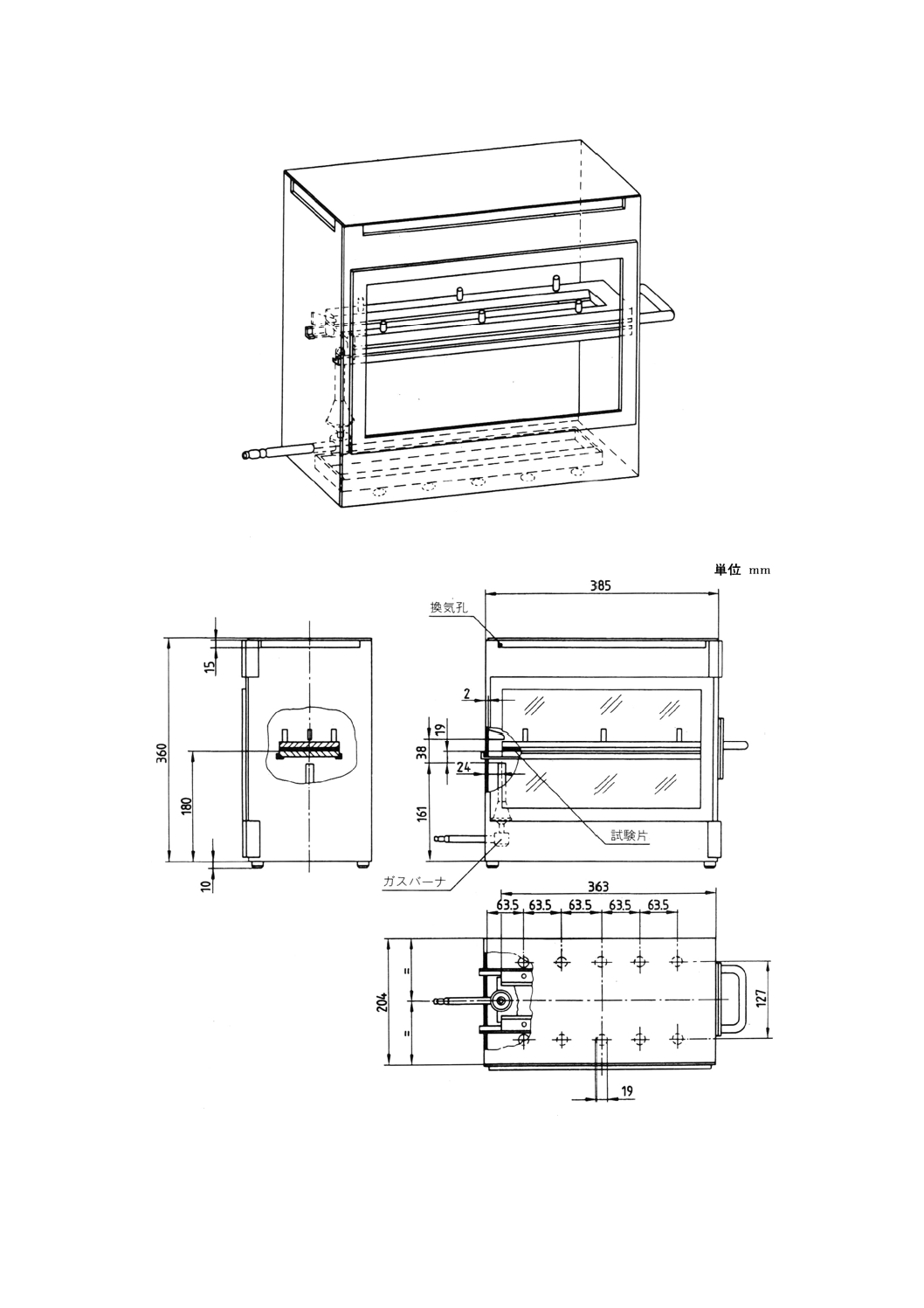

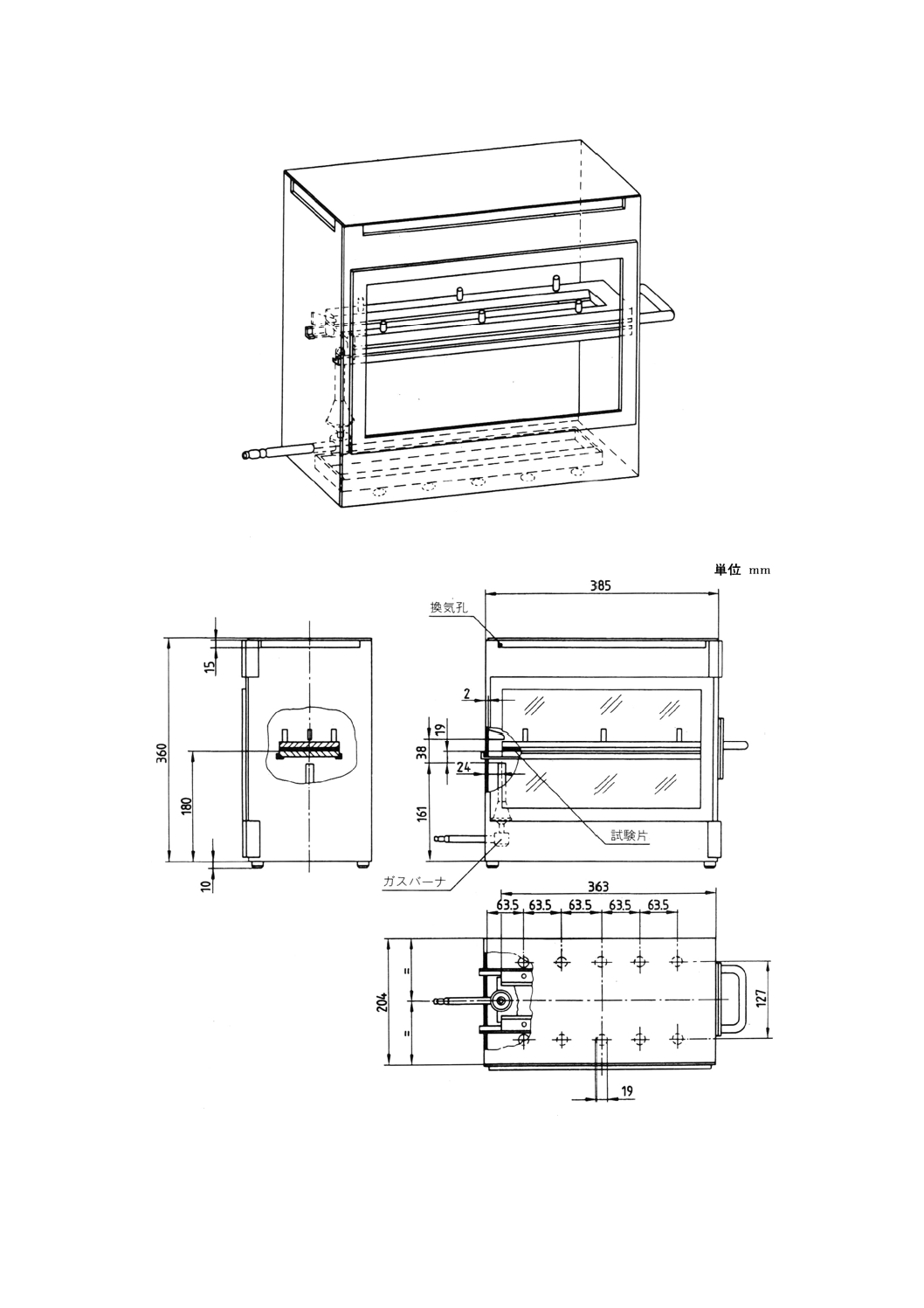

付図1 試験片取付具及び受け皿付きの燃焼試験装置(一例)

備考 寸法公差は,JIS B 0405-vとする。

付図2 燃焼試験装置(一例)

D 1201 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS D 1201-1994は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格と国際規格との整合化を図るために,ISO 3795 : 1989, Road vehicles, and

tractors and machinery for agriculture and forestry−Determination of burning behaviour of interior materialsを基礎

として用いた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 1201 : 1998

自動車,及び農林用のトラクタ・

機械装置−内装材料の燃焼性試験方法

Road vehicles, and tractors and machinery for agriculture and forestry−

Determination of burning behaviour of interior materials

序文 この規格は,1989年に第2版として発行されたISO 3795, Road vehicles, and tractors and machinery for

agriculture and forestry−Determination of burning behaviour of interior materialsを元に作成した日本工業規格

であるが,次に示す規定内容を追加したほかは技術的内容及び規格票の様式を変更することなく作成した。

a) 試験装置及び器具に公差等級を指定した。

b) 試験片は実部品から切り出したもののほかに,同じロットの材料,又は同じ成分から構成された材料

であれば使用できることにした。

c) ガスバーナに公差を入れた。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

室内材料の燃焼特性についての評価は,火炎が小さいと燃焼率はゼロ又は非常に小さいので,車内での火

災はおそらく起こらないということを前提としている。

欧州経済委員会 (ECE/UNO) の当該グループが作成した車両安全国際規則の範囲において,ISOが車両の

室内材料の燃焼性試験方法を作成するように求められた。現行の試験方法について広範な資料が収集され,

評価された。既に義務づけられている安全規定であることを考えて,第一にFMVSS 302に定められてい

る試験方法を検討の基礎としている。

燃焼試験装置の換気の問題については十分な注意が払われた。異なった設計タイプを探究するために二通

りの比較試験を行った。長期間の検討の後,この規格に示す燃焼試験装置を取り入れることに決定した。

さらに,試験員が試験片の挙動を主観的に解釈しないように,標準装備として保持ワイヤが必要であるこ

とが決定された。

1. 適用範囲 この規格は,自動車(例えば,乗用車,トラック,ステーションワゴン,バスなど),並び

に農業用及び林業用のトラクタ及び機械装置の車室内に用いる材料の,小さい炎にさらされた後の燃焼性

試験方法について規定する。

この方法は,車両の内装材料及び部品を,個別に,又は13mmの厚さまで組み合わせて試験することが

できる。この方法は,燃焼性に関して材料の生産ロットの均一性を判断するのに使用される。

実際の多様な状況(車室内での使い方及び位置,使用条件,着火源など)とこの規格で定められている

詳細な試験条件との間には多くの点で違いがあるので,この方法は,実際の車両燃焼特性の評価として適

切であるとはいえない。

備考 この規格の対応国際規格を,次に示す。

2

D 1201 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 3795 : 1989, Road vehicles, and tractors and machinery for agriculture and forestry−

Determination of burning behaviour of interior materials

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版を適用する。

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

備考 ISO 2768-1 : 1989, General tolerances−Part 1 : Tolerance for linear and angular dimensions

without individual tolerance indicationsが,この規格と一致している。

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 燃焼速度 (burning rate) この規格に従って測定された燃焼距離を,その距離まで燃焼するのに要し

た時間で割った値。

ミリメートル毎分で表す。

b) 複合材料 (composite material) 同質又は異なる種類の材料が,接着,接合,被覆,溶接などによって

密着している数層からなる材料。

なお,異なる種類の材料が断続的に接合(例えば,縫製,高周波溶接,リベット接合)されている

場合には,6.に従って個々の試験片に分離できるので,このような材料は複合材料とはみなさない。

c) 露出面 (exposed side) 室内に取り付けられている材料における客室側の面。

4. 測定原理 試験片をU字形の取付具内に水平に固定し,燃焼試験装置内で15秒間,試験片の自由端

末を規定の炎にさらす。この試験で,炎が消えるかどうか,又は消えるまでに要した時間,若しくは炎が

一定の距離を通過するのに要した時間を測定する。

5. 装置及び器具

5.1

燃焼試験装置 燃焼試験装置は,付図1に示すような構造で,できればステンレス製とし,付図2

に示す寸法とする。燃焼試験装置の前側には耐火性の観察窓を設ける。観察窓は,前方に固定されてもよ

く,また可動するようにしてもよい。

燃焼試験装置の底には換気孔を設け,上部には全周に空気抜けのすき間を設ける。燃焼試験装置は,高

さ10mmの4本の脚で支える。

燃焼試験装置は,試験片を載せる試験片取付具を挿入するための穴が一方の端にあり,反対の端にはガ

スホースのための穴が開いている構造とする。溶融物は,換気孔をふさがないように燃焼試験装置の底に

置かれた受け皿(付図3参照)で受ける。

5.2

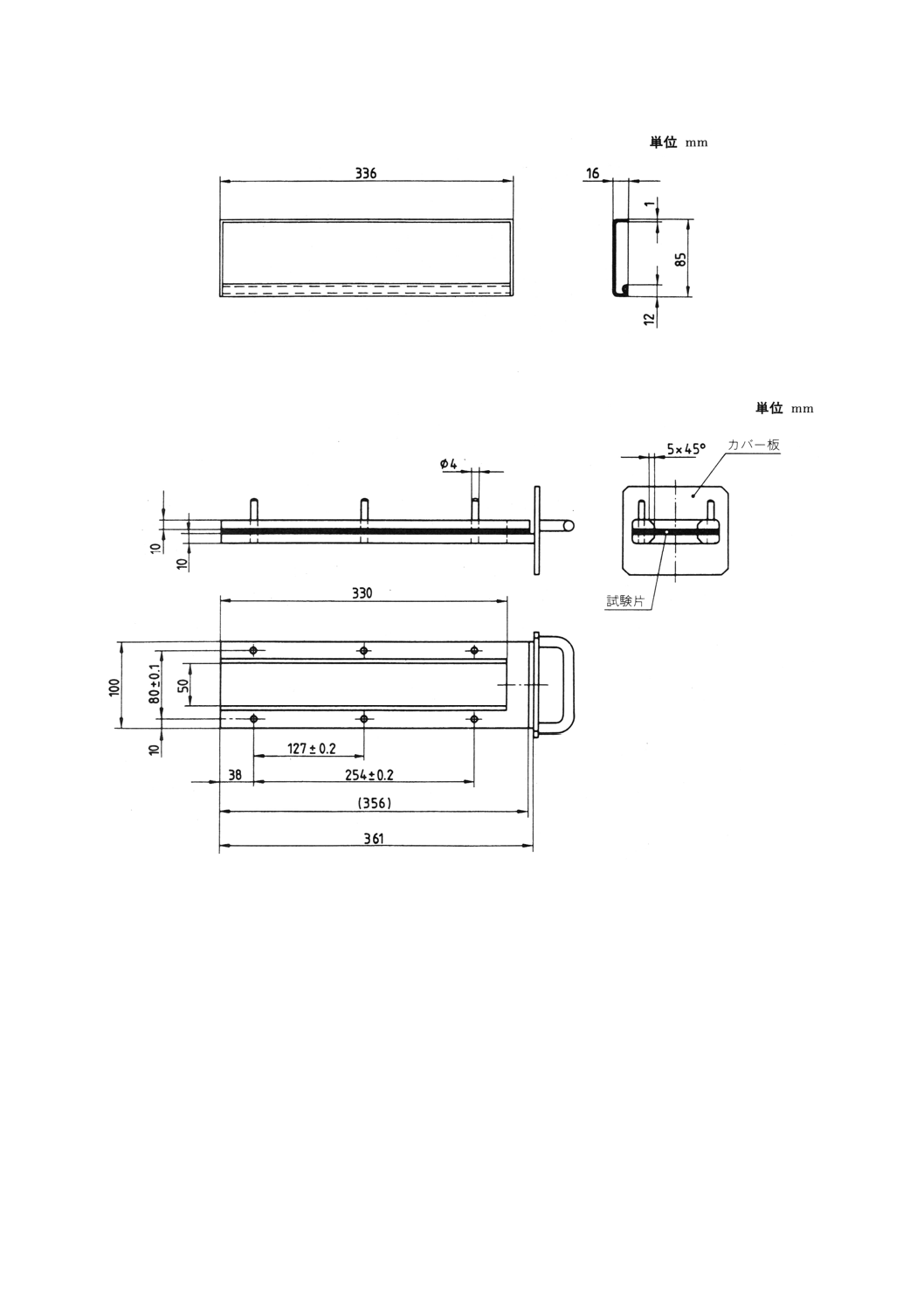

試験片取付具 試験片取付具は,耐食性の2枚のU字形金属板又はフレームからなる。その寸法は

付図4による。

下側取付具にはピンを取り付け,上側取付具にはそのピンのあたる位置に穴を開けて,試験片を確実に

保持できるようにする。ピンは,測定開始点及び燃焼距離の測定終了点としての役割もする。

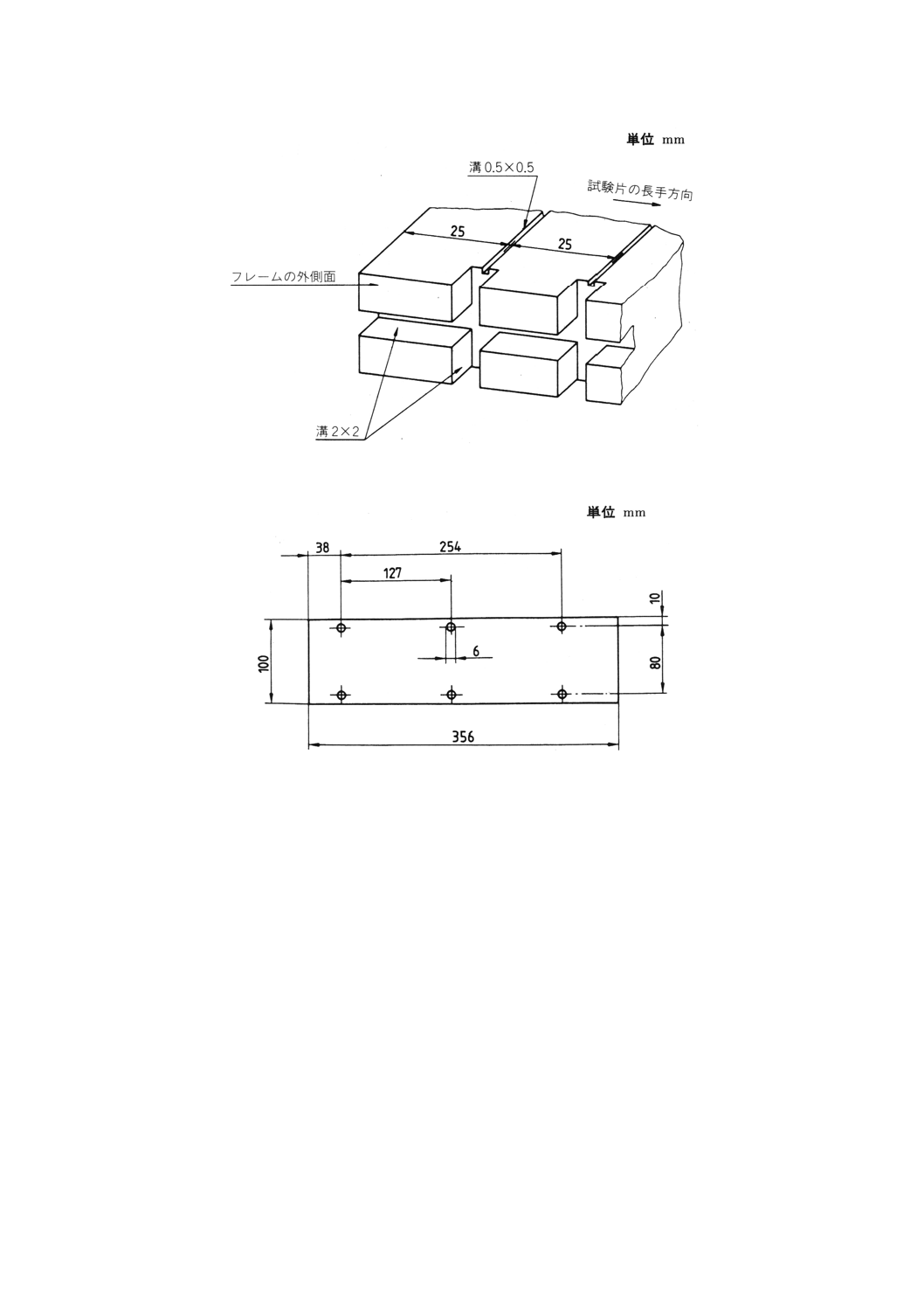

試験片は直径0.25mmの耐熱ワイヤで保持し,ワイヤを下側のU字形のフレーム(付図5参照)上に25mm

間隔で取り付ける。

試験片の下面は,床板上面から178mmの距離とする。試験片取付具の前端は燃焼室の端から22mm,試

験片取付具の長手側は燃焼室の側壁から50mmでなければならない(付図1及び付図2参照)。

3

D 1201 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

ガスバーナ 小さい着火源として,内径9.5mm±0.5mmのブンゼンバーナを用いる。ノズルの中心

が試験片の端の下面の中心から19mm下の位置にくるように燃焼試験装置内に取り付ける。

5.4

使用ガス 使用ガスは,発熱量が約38MJ/m3のガス(例えば,天然ガス)を用いる。

5.5

金属製くし 金属製くし(櫛)は,少なくとも110mmの長さで,25mm当たり7〜8本の滑らかで

丸い歯先が付いたものとする。

5.6

ストップウォッチ ストップウォッチは0.5秒まで正確に計れるものとする。

5.7

ドラフト 燃焼試験装置の設置場所は,試験に支障のない範囲で換気を行うことが望ましい。その

ために,次のようなドラフトを用いてもよい。ドラフト内容積は燃焼試験装置の20〜100倍で,ドラフト

の高さ,幅,長さは,そのうちの一つだけが他の二つの寸法の2.5倍を超えない寸法とする。

試験前に,ドラフト内を通る空気の鉛直速度を燃焼試験装置の設置場所の100mm前方及び後方で測定

する。試験員の燃焼ガス吸入をできる限り避けるために,空気の流速は0.1m/sから0.3m/sの間とする。自

然換気によって,ほぼ同じ流速をもつドラフトを用いることもできる。

6. 試験片

6.1

形状及び寸法 試験片の形状及び寸法を付図6に示す。試験片の厚さは,試験対象の製品の厚さに

応じて決まるが,13mmを超えてはならない。試験片を採取できる場合には,試験片は全長を通じて一定

の断面をもたなければならない。

製品の形状及び寸法によって規定の寸法の試験片が採取できない場合には,次の最小寸法を保持しなけ

ればならない。

a) 幅が3〜60mmの試験片の場合には,長さは356mmとする。この場合には,製品の幅の材料で試験す

る。

b) 幅が60〜100mmの試験片の場合には,長さは138mm以上とする。この場合には,燃焼試験の可能な

距離は,試験片の長さに対応する。測定は測定開始点から始める。

c) 幅が60mm未満で長さが356mm未満の試験片,及び幅が60〜100mmで長さが138mm未満の試験片

は,この方法では試験できない。幅が3mm未満の試験片についても同様である。

6.2

試験片の採取 試験対象の材料から少なくとも五つの試験片を採取しなければならない。方向によ

って燃焼速度が異なる材料の場合(これは予備試験でわかる)には,最も速い燃焼速度を測定できるよう

に,五つ(又はそれ以上)の試験片を採取し,燃焼試験装置に取り付ける。

幅が決まっている材料の場合には,幅全体が含むように長さ500mm以上を切断する。そして材料の端

から100mm以上離し,かつ,隣合う試験片がそれぞれ等距離,離れるように採取する。

部品の形状が許せば,試験片は最終製品から同一方法で採取しなければならない。製品の厚さが13mm

以上の場合には,室内に面していない面に機械加工を施して,13mmの厚さにする。

複合材料[3.b)を参照]は,均一な組成の材料とみなして試験する。

複合材料ではなく,異なる組成の層を重ね合わせて作った材料の場合には,室内に面している表面から

深さ13mmまでの部分に含まれるすべての各組成の層について,個別に試験しなければならない。

なお,同じロットの材料,又は同じ成分から構成された材料の場合には,付図6の寸法にすることで試

験片として使用することができる。

6.3

試験片の状態調整 試験片は,あらかじめ24時間以上,7日間以下の間,摂氏23℃±2℃,相対湿

度 (50±5) %で調整の上,試験直前までこの状態を維持しなければならない。

4

D 1201 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 試験方法

7.1

けば立った,又はふさふさした面をもつ試験片は,平らな面に置き,くし (5.5) を用いてけばの反

対方向に2回すく。

7.2

試験片は,室内に面した側が炎に接するように,下向きに試験片取付具に取り付ける。

7.3

ガスバーナの空気取り入れ口を閉じ,燃焼室内のマークを用いてガスの炎を38mmの高さに調節す

る。第1回の試験を始める前に,炎を安定させるために,1分間以上燃やす。

7.4

試験片取付具 (5.2) を燃焼試験装置 (5.1) の内部に押し込み,試験片の端を炎にさらす。15秒間炎

にさらした後にガスを止める。

7.5

燃焼時間の測定は,炎の根元が測定開始点を通過したときに開始する。燃焼速度が,他の面(上面

又は下面)より大きい面での炎の伝わり方を観察する。

7.6

燃焼時間の測定は,炎が測定終了点に達したとき,又は炎が最終測定点に達する前に消えたときに

完了する。もし炎が測定終了点に達しない場合には,炎が消えた位置までの燃焼距離を測定する。燃焼距

離を測定する部分は,燃焼によってその表面又は内部が損傷している変質部分である。

7.7

試験片が着火しない場合,ガスバーナを消した後は燃え続けない場合,又は炎が最初の測定点に達

する前に消火した場合には,燃焼時間を測定しないで,試験報告書には燃焼速度0mm/minと記入する。

7.8

一連の試験を行う場合,又は繰返し試験を行う場合には,次の試験を始める前に燃焼試験装置及び

試験片取付具の温度を30℃以下にする。

8. 計算 燃焼速度Bは,ミリメートル毎分で表し,次の式によって算出する。

60

×

=ts

B

ここに, s: 燃焼距離 (mm)

t: 燃焼時間 (s)

9. 試験報告書 試験報告書には,次の事項を記入する。

a) 試験片の種類,マーキング,色。

b) 試験片が複合材料か,単一材料かの区別

c) 試験片の寸法。厚さの最大値及び最小値を含む。

d) 試験片の作製。6.2によって厚さを減じた方法も含める(ただし,厚さが13mmを超えた場合)。

e) 製品中の試験片の位置(縦,横方向)

f)

試験した試験片の数

g) 試験結果

− 燃焼距離 (mm) ,及び燃焼時間 (s)

− その他の所見(自己消火など)

h) 計算によって得られた単一の燃焼速度のすべて (mm/min)

i)

特別な試験条件(ドラフトの使用,換気装置の使用など)

j)

この規格に定められている条件と異なった条件

k) 試験日

5

D 1201 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 試験片取付具及び受け皿付きの燃焼試験装置(一例)

備考 寸法公差は,JIS B 0405-vとする。

付図2 燃焼試験装置(一例)

6

D 1201 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 寸法公差は,JIS B 0405-vとする。

付図3 受け皿(一例)

備考 許容差の指示がない寸法の公差は,JIS B 0405-vとする。

付図4 試験片取付具(一例)

7

D 1201 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 寸法公差は,JIS B 0405-vとする。

付図5 ワイヤを巻き付けるための下側のU字形枠の形状(一例)

備考 寸法公差は,JIS B 0405-vとする。

付図6 試験片(一例)

8

D 1201 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

大 塚 順 一

いすゞ自動車株式会社

(幹事)

浅 利 満 頼

いすゞ自動車株式会社

津 金 秀 幸

工業技術院標準部

富 樫 晃

日本自動車部品工業会

穐 山 健 一

日産自動車株式会社

阿久沢 光 弘

富士重工業株式会社

阿久戸 淳 一

日産ディーゼル工業株式会社

大 西 孝 博

日野自動車工業株式会社

佐々木 圭 太

マツダ株式会社

白 神 治

三菱自動車工業株式会社

杉 浦 啓 之

スズキ株式会社

藤 川 寛 敏

ダイハツ工業株式会社

本 庄 圭 一

株式会社本田技術研究所

三 宅 義 行

トヨタ自動車株式会社

(事務局)

石 山 泰 男

社団法人自動車技術会