D 1045:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人自動車技術会(JSAE)/財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS D 1045:2006には,次に示す附属書がある。

附属書(参考)圧縮空気排出装置単体の空気排出騒音試験方法

D 1045:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 共通条件 ························································································································ 1

4.1 供試車両 ······················································································································ 1

4.2 試験場所 ······················································································································ 1

4.3 騒音計 ························································································································· 1

4.4 風速及び暗騒音 ············································································································· 1

5. 試験方法 ························································································································ 2

5.1 サブエンジン作動騒音 ···································································································· 2

5.2 圧縮空気排出騒音 ·········································································································· 3

附属書(参考)圧縮空気排出装置単体の空気排出騒音試験方法 ····················································· 7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 1045:2006

自動車―附属装置の車外騒音測定方法―

サブエンジンの作動騒音及び圧縮空気排出騒音

Road vehicles-Measurement of noise emitted by attached

equipment-sub-engine and compressed air noise

1. 適用範囲 この規格は,自動車のサブエンジン(冷蔵冷凍機用及び冷房装置用)の作動騒音及び圧縮

空気の排出騒音の測定方法について規定する。

参考 参考として附属書に圧縮空気排出装置単体の空気排出騒音試験方法を示す。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

JIS D 8301 自動車の車外騒音測定のための試験用路面

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 主エンジン 車両を走行させる動力を得るためのエンジン。

b) サブエンジン 主エンジンとは別に,冷蔵冷凍機又は空調装置のコンプレッサを作動させるために車

両に搭載されたエンジン。

c) 圧縮空気 ブレーキの作動又はエアサスペンションのばねとして使用するために,エアコンプレッサ

で加圧された空気。

d) 庫内温度 冷蔵冷凍機付自動車の冷蔵冷凍庫内温度。

e) アイドリング回転数 停車中で,エンジン作動時のアクセルペダルを踏んでいない状態のエンジン回

転数。

4. 共通条件

4.1

供試車両 供試車両は,分離できない車両を除いて,トレーラ又はセミトレーラは切り離した状態

とする。

4.2

試験場所 試験場所は,平たん(坦)で乾燥した舗装路面で,JIS D 8301に適合していることが望

ましい。また,できる限り周囲からの反射音による影響を受けない場所で,車両中心から半径50 m以内

に大きな反射物がない場所とする。

4.3

騒音計 騒音計は,JIS C 1509-1に適合したもの又はこれと同等の特性をもつものとし,周波数補正

回路はA特性,動特性は速(fast)を使用する。

4.4 風速及び暗騒音 騒音測定時風速は5 m/s以下とし,暗騒音は試験中に測定される騒音レベルに対し,

10 dB(A)以上低くなければならない。

2

D 1045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験方法

5.1

サブエンジン作動騒音

5.1.1

試験条件 試験条件は,次による。

a) 車両を停車し,主エンジンは停止させ,サブエンジンだけ作動する。

b) サブエンジンは,暖機状態とする。

c) 冷凍又は冷房能力の切替えがある場合は,サブエンジンの回転数が最大となる位置にセットする。

d) 冷蔵冷凍庫の庫内温度又は車室内温度の設定は,最低温度設定にする。

e) 測定は,冷蔵冷凍用又は空調機用コンプレッサの作動時に行う。

5.1.2

測定方法 測定方法は,次による。

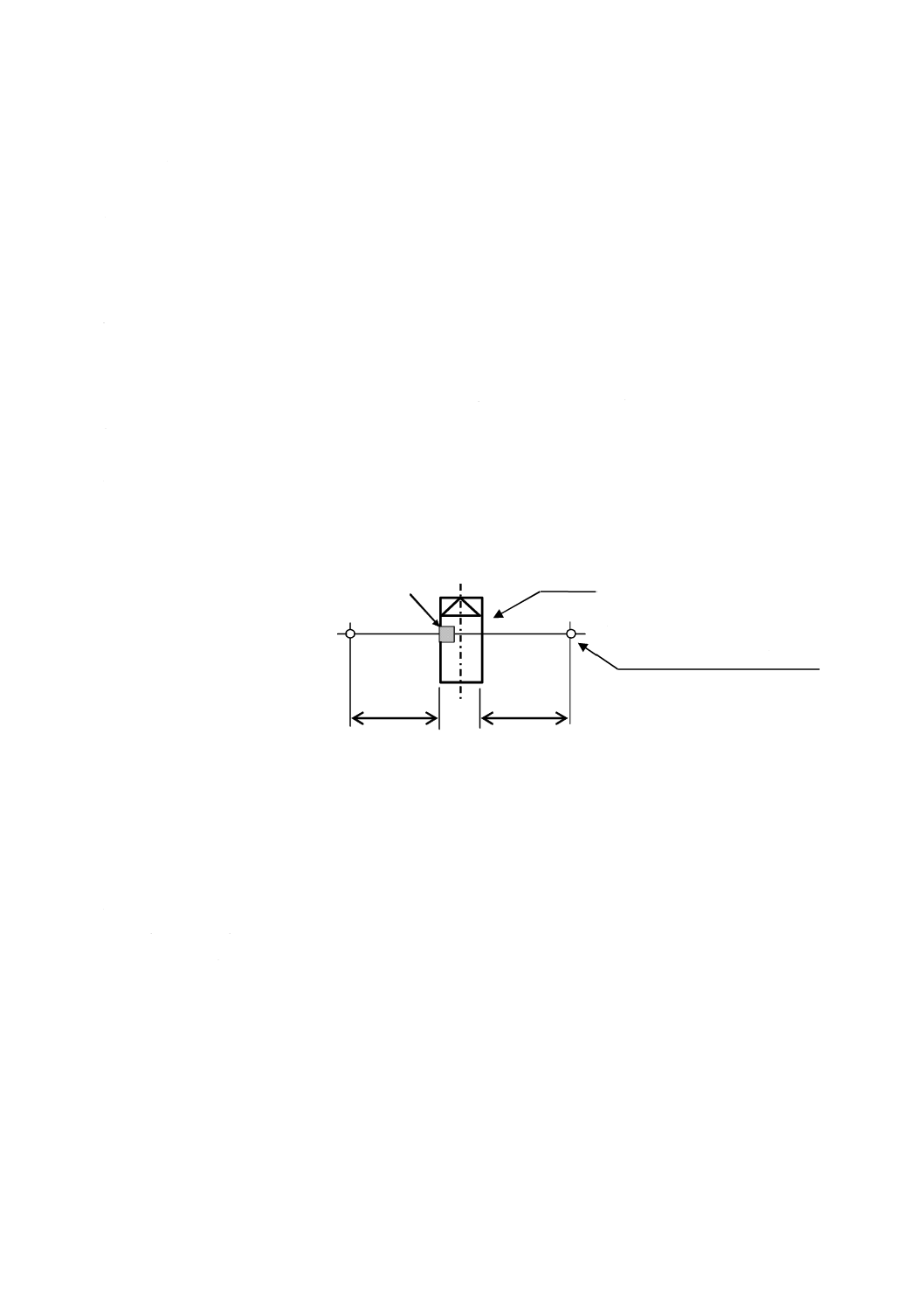

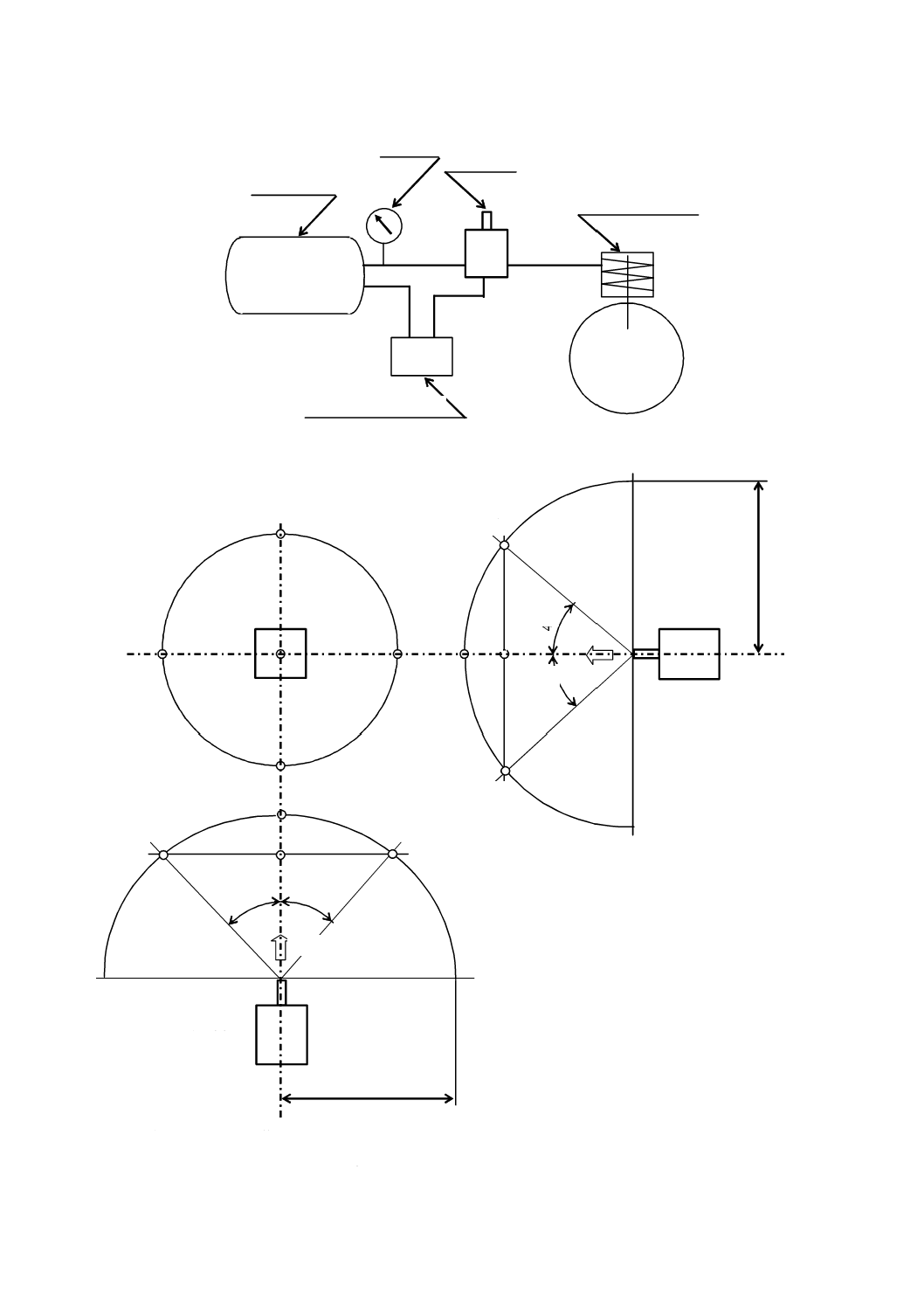

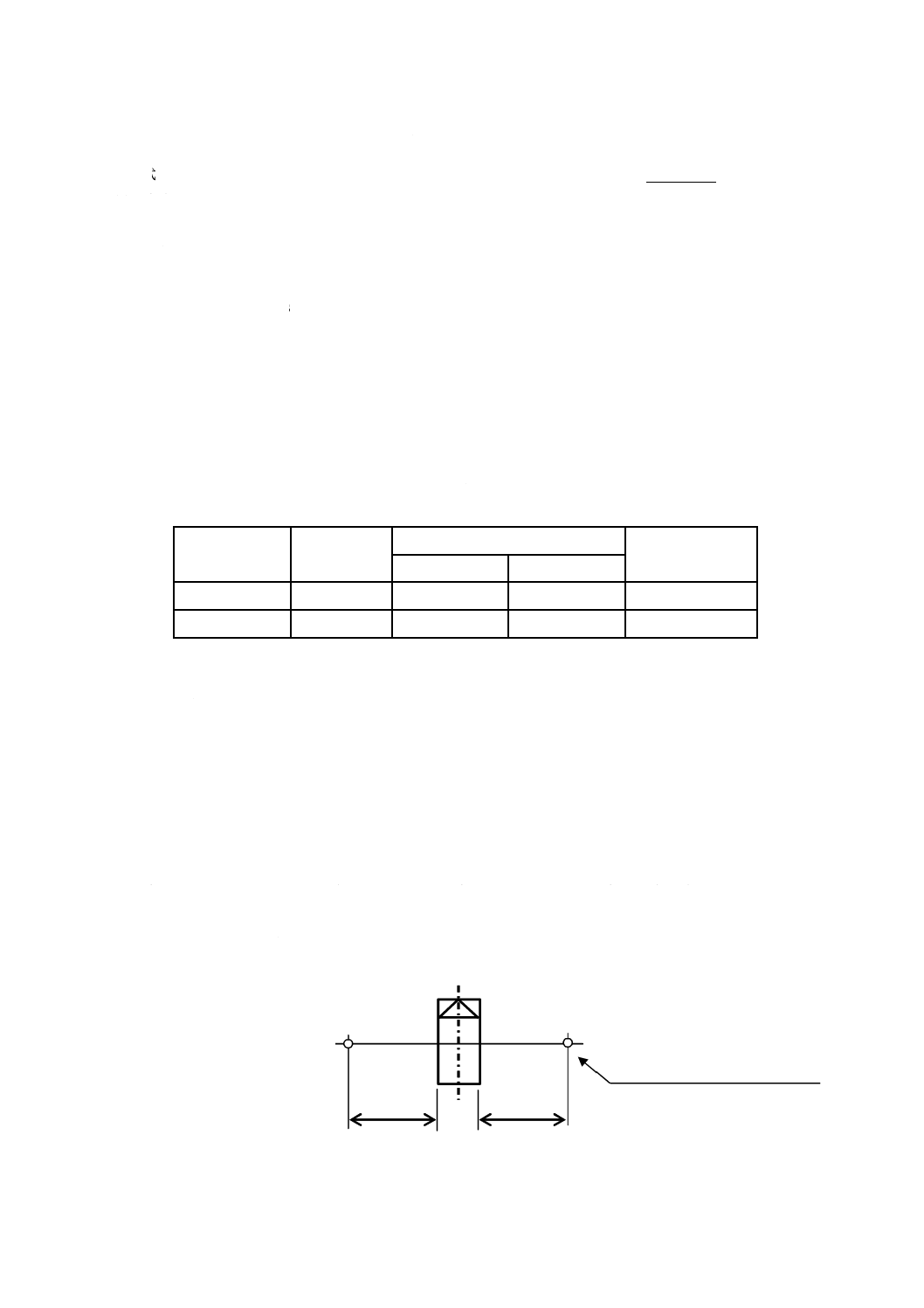

a) マイクロホンは,図1に示すように車両全長方向と直交しサブエンジン中央を通る鉛直面AA'内で,

車両側面から左右に7 m±0.05 m,地上高さ1.2 m±0.05 mの位置にサブエンジンに向けて置く。

b) サブエンジンが安定して作動している状態を5秒間保持し,その間に測定された騒音レベルの最大値

を測定値とする。

c) 測定は少なくとも2回行い,連続した2回の測定値の差が2 dB(A)以内の場合に有効とする。

d) 各マイクロホン位置の測定値の最大値を試験成績として記録する。

e) 暗騒音は,測定開始前に5秒間測定し、その間の最大値を記録する。

f)

騒音レベルは,小数点以下一けたまで記録する。

7m

7m

サブエンジン

A

A

図 1 サブエンジン騒音測定位置

5.1.3

試験の記録 サブエンジン騒音試験の結果は,次の事項を表1に示す様式に記録する。

a) 試験実施日

b) 試験場所及び測定者

c) 天候,気温,風速及び試験車両に対する風の方向

d) 供試車両の型式

e) サブエンジンの型式

f)

測定装置の型式

g) 試験時のサブエンジン回転数

h) 暗騒音レベルの測定結果

i)

サブエンジン騒音レベルの測定結果

マイクロホンの位置(両側)

車両

A′

3

D 1045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

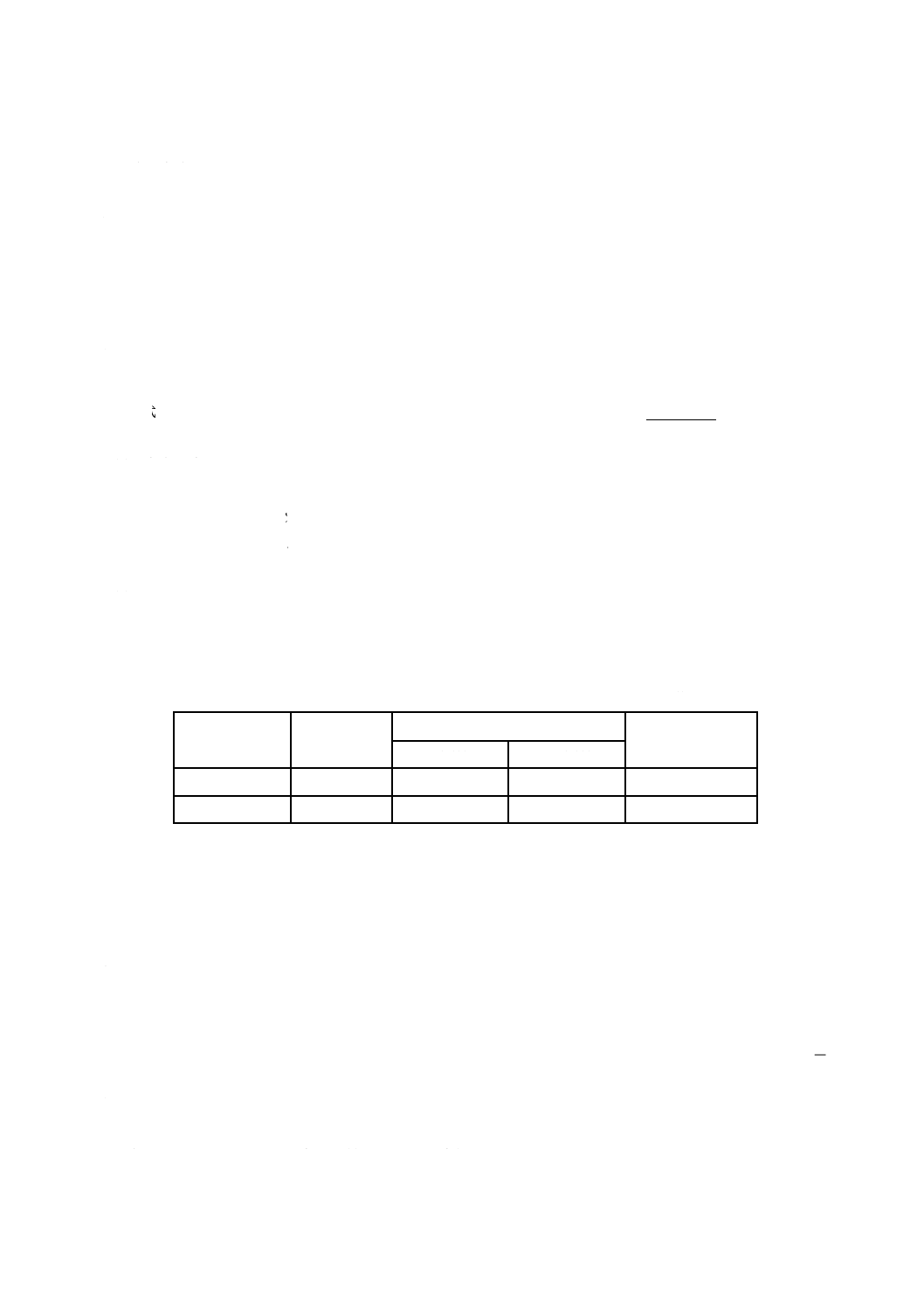

表 1 冷蔵冷凍機用サブエンジン作動騒音試験記録及び成績表

(1) 試験実施日: 測定者

(2) 試験場所:

(3) 試験環境

天候:

気温: ゚C

風速: m/s

試験車両に対する風の方向:

(4) 車両型式:

(5) サブエンジン型式:

(6) 測定装置型式:

(7) 測定時のサブエンジン回転数: rpm

成績

単位 dB(A)

測定位置

暗騒音

測定値

試験成績

1回目

2回目

左側

右側

5.2

圧縮空気排出騒音

5.2.1

エアドライヤ空気排出騒音

5.2.1.1

試験条件 車両を停車し,主エンジンを製造業者が定めたアイドリング回転数で作動させる。そ

のとき,主エンジンは暖機状態とする。

5.2.1.2

測定方法 測定方法は,次による。

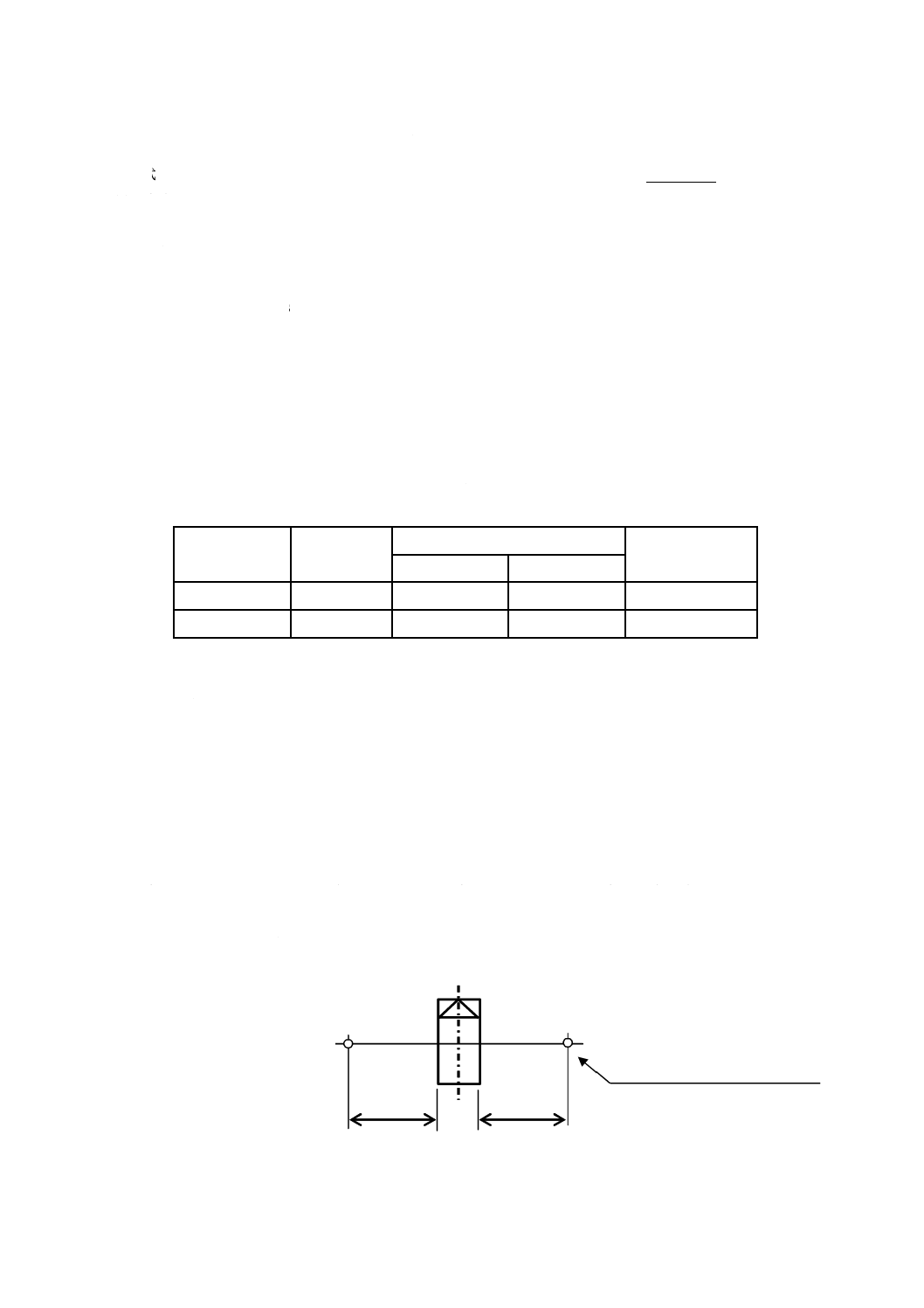

a) マイクロホンは,図2に示すように車両全長の中央を通る鉛直面AA'内で,車両側面から左右に7 m

±0.05 m,地上高さ1.2 m±0.05 mの位置に車両側面に向けて置く。

b) 排気口から空気が排出される間に,測定される騒音レベルの最大値を読み取り,測定値とする。

c) 測定は少なくとも2回行い,連続した2回の測定値の差が2 dB(A)以内の場合に有効とする。

d) 各マイクロホン位置の測定値の最大値を,試験成績として記録する。

e) 暗騒音は,測定開始前に5秒間測定し、その間の最大値を記録する。

f)

騒音レベルは,小数点以下一けたまで記録する。

A

7m

7m

A

図 2 圧縮空気排出騒音測定位置

マイクロホンの位置(両側)

A′

4

D 1045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.1.3

試験の記録 試験の結果は,次の事項を表2に示す様式に記録する。

a) 試験実施日

b) 試験場所及び測定者

c) 天候,気温,風速及び試験車両に対する風の方向

d) 供試車両の型式

e) 測定装置の型式

f)

試験時の主エンジン回転数

g) 暗騒音レベルの測定結果

h) 圧縮空気騒音レベルの測定結果

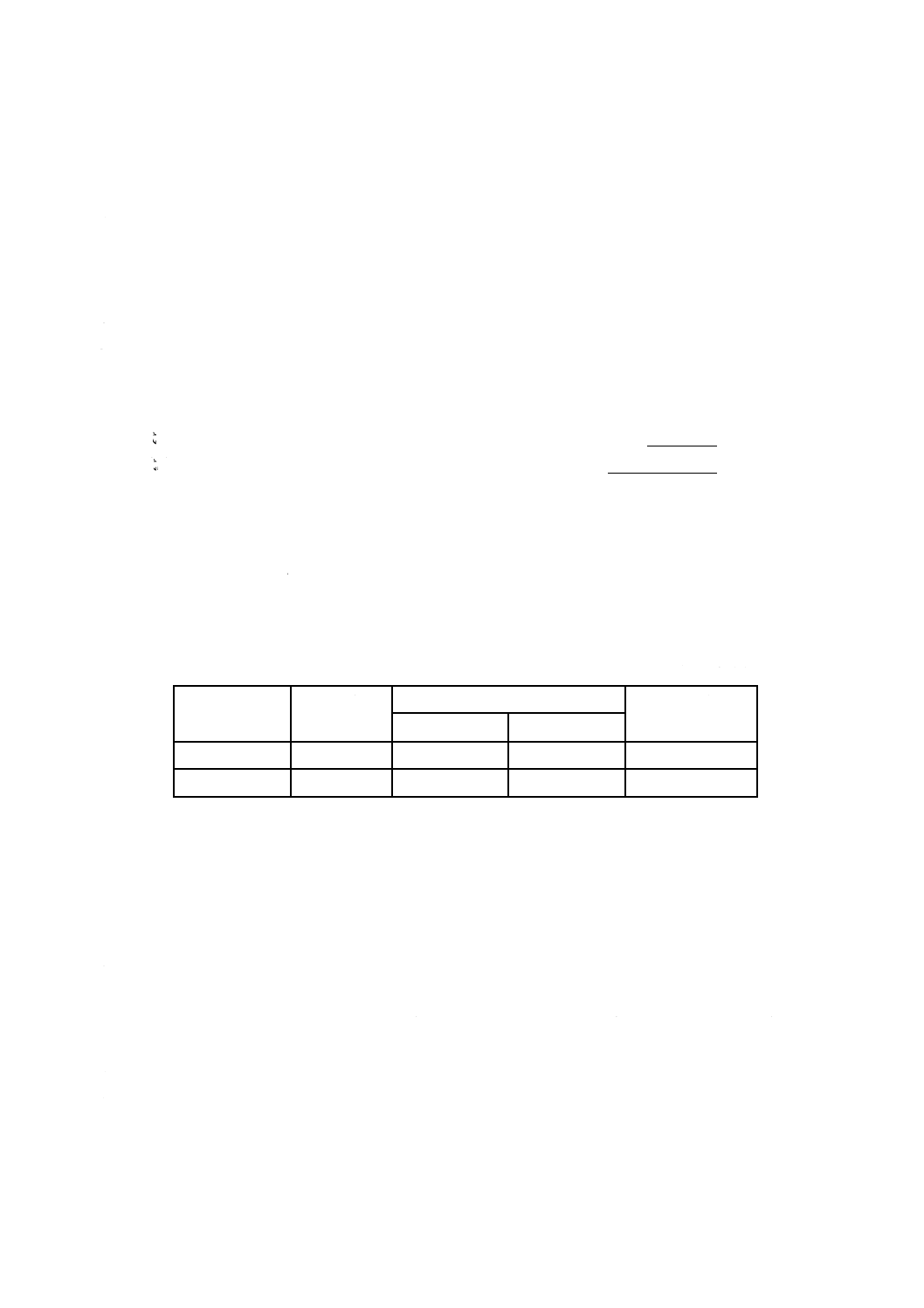

表 2 圧縮空気排出騒音(エアドライヤ)試験記録及び成績表

(1) 試験実施日: 測定者

(2) 試験場所:

(3) 試験環境

天候:

気温: ゚C

風速: m/s

試験車両に対する風の方向:

(4) 車両型式:

(5) 測定時の駆動エンジン回転数: rpm

成績

単位 dB(A)

測定位置

暗騒音

測定値

試験成績

1回目

2回目

左側

右側

5.2.2

フットブレーキ空気排出騒音

5.2.2.1

試験条件 試験条件は,次による。

a) 車両を停車し,パーキングブレーキを解除した状態で,エアコンプレッサの最大許容運転圧まで空気

圧を高め,次にコンプレッサ駆動エンジンを停止する。

b) a)の状態で,フットブレーキをフルストロークまで踏み込み,次にできるだけ速やかに解除する。

c) 測定は,フットブレーキだけを作動させて行う。

5.2.2.2

測定方法 測定方法は,次による。

a) マイクロホンは,図2に示すように車両全長の中央を通る鉛直面AA'内で,車両側面から左右に7 m ±

0.05 m,地上高さ1.2 m±0.05 mの位置に車両側面に向けて置く。

b) 5.2.2.1 b)の操作の間に測定される騒音レベルの最大値を読み取り,測定値とする。

c) 測定は少なくとも2回行い,連続した2回の測定値の差が2 dB(A)以内の場合に有効とする。

d) 各マイクロホン位置の測定値の最大値を試験成績として記録する。

5

D 1045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 暗騒音は,測定開始前に5秒間測定し、その間の最大値を記録する。

f)

騒音レベルは,小数点以下一けたまで記録する。

5.2.2.3

試験の記録 試験の結果は,次の事項を表3に示す様式に記録する。

a) 試験実施日

b) 試験場所,測定者及び運転者

c) 天候,気温,風速及び試験車両に対する風の方向

d) 供試車両の型式

e) 測定装置の型式

f)

暗騒音レベルの測定結果

g) 圧縮空気騒音レベルの測定結果

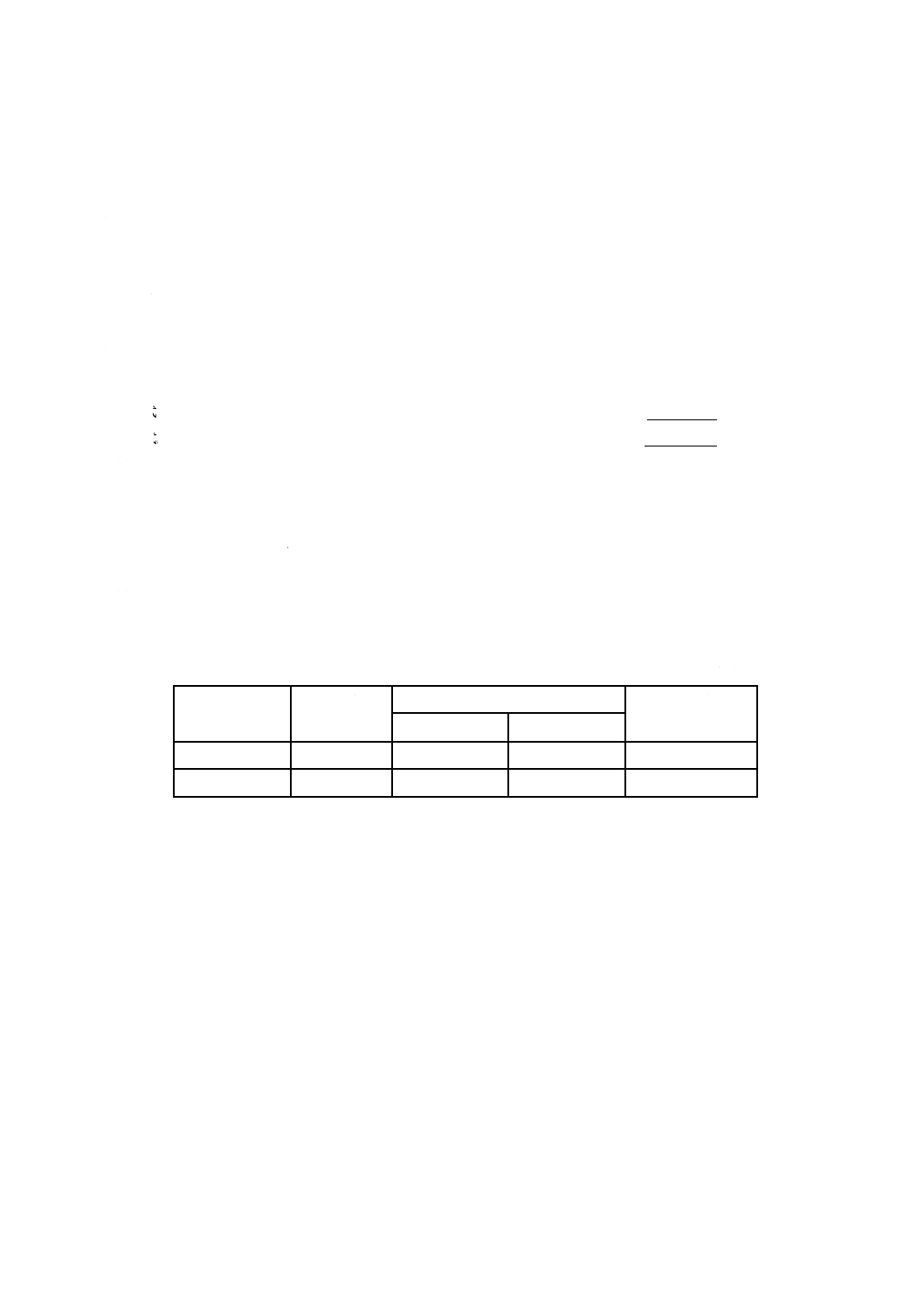

表 3 圧縮空気排出騒音(フットブレーキ)試験記録及び成績表

(1) 試験実施日: 測定者

(2) 試験場所: 運転者

(3) 試験環境

天候:

気温: ゚C

風速: m/s

試験車両に対する風の方向:

(4) 車両型式:

成績

単位 dB(A)

測定位置

暗騒音

測定値

試験成績

1回目

2回目

左側

右側

5.2.3

パーキングブレーキ空気排出騒音

5.2.3.1

試験条件 試験条件は,次による。

a) 車両を停車し,パーキングブレーキを解除した状態で,エアコンプレッサの最大許容運転圧まで空気

圧を高め,次にコンプレッサ駆動エンジンを停止させる。

b) a)の状態で,パーキングブレーキを作動させ,次に解除する。

c) 測定は,パーキングブレーキだけを作動させて行う。

5.2.3.2

測定方法 測定方法は,次による。

a) マイクロホンは,図2に示すように車両全長の中央を通る鉛直面AA'内で,車両側面から左右に7 m

±0.05 m,地上高さ1.2 m±0.05 mの位置に車両側面に向けて置く。

b) 5.2.3.1 b)の操作の間に測定される騒音レベルの最大値を読み取り,測定値とする。

c) 測定は少なくとも2回行い,連続した2回の測定値の差が2 dB(A)以内の場合に有効とする。

d) 各マイクロホン位置の測定値の最大値を試験成績として記録する。

e) 暗騒音は,測定開始前に5秒間測定し、その間の最大値を記録する。

6

D 1045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

騒音レベルは,小数点以下一けたまで記録する。

5.2.3.3

試験の記録 試験の結果は,次の事項を表4に示す様式に記録する。

a) 試験実施日

b) 試験場所,測定者及び運転者

c) 天候,気温,風速及び試験車両に対する風の方向

d) 供試車両の型式

e) 測定装置の型式

f)

暗騒音レベルの測定結果

g) 圧縮空気騒音レベルの測定結果

表 4 圧縮空気排出騒音(パーキングブレーキ)試験記録及び成績表

(1) 試験実施日: 測定者

(2) 試験場所: 運転者

(3) 試験環境:

天候:

気温: ゚C

風速: m/s

試験車両に対する風の方向:

(4) 車両型式:

成績

単位 dB(A)

測定位置

暗騒音

測定値

試験成績

1回目

2回目

左側

右側

7

D 1045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(参考)圧縮空気排出装置単体の空気排出騒音試験方法

この附属書は,本体に関連する事柄を補足するものであり,規定の一部ではない。

1. 適用範囲 この附属書は,自動車の圧縮空気排出装置単体の空気排出騒音の試験方法について記載す

る。

2. 共通条件

2.1

供試部品 供試部品は,圧縮空気排出装置単体とする。

2.2

試験場所 試験場所は,附属書の3.の試験方法によって近接1 mで測定した騒音値と,近接1.5 mで

測定した騒音値との差が3 dB(A)以上ある場所とする。

2.3

騒音計 騒音計は,JIS C 1509-1に適合したもの又はこれと同等の特性をもつものとし,周波数補正

回路はA特性,動特性は速(fast)を使用する。

3. 試験方法

3.1

試験条件

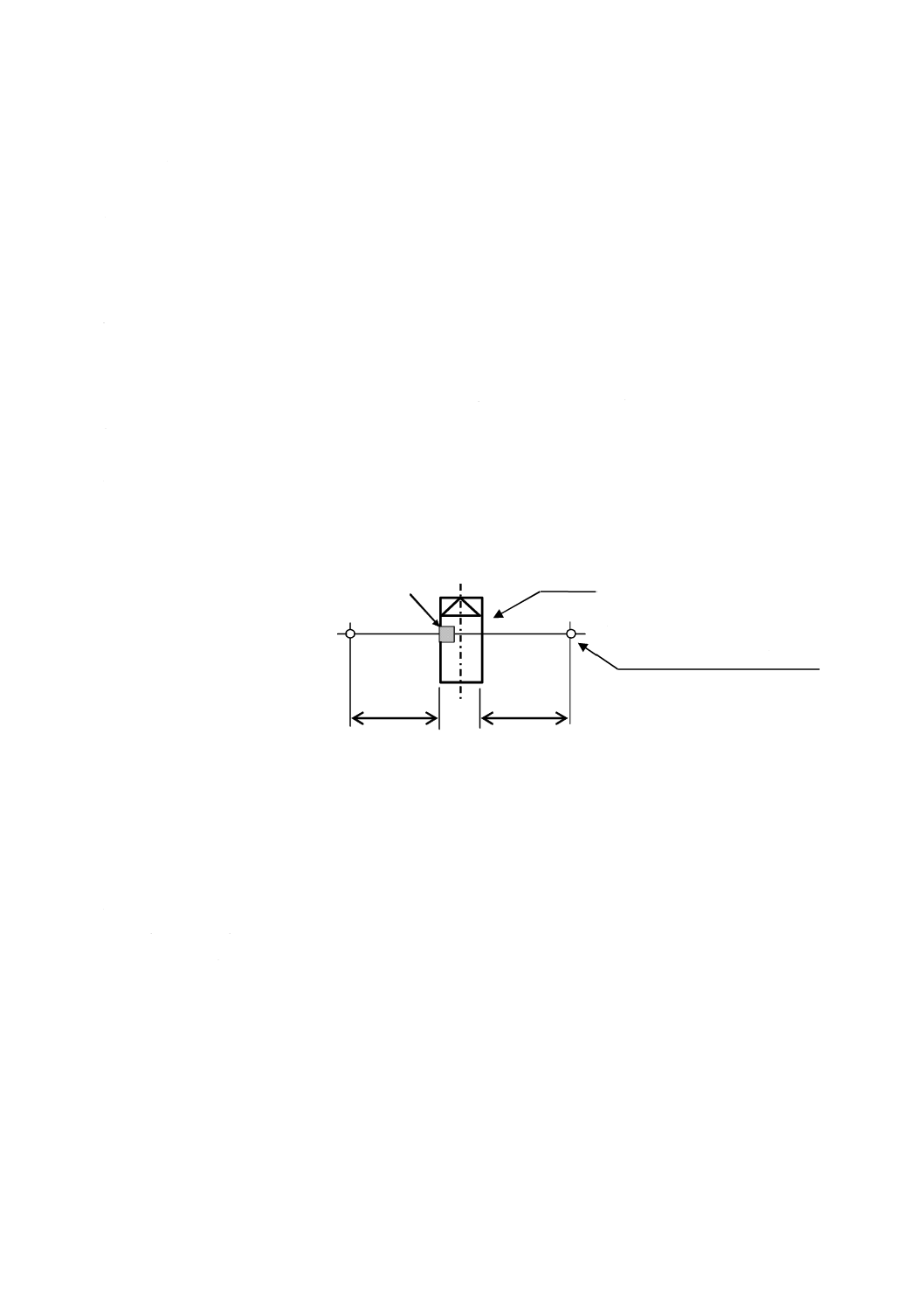

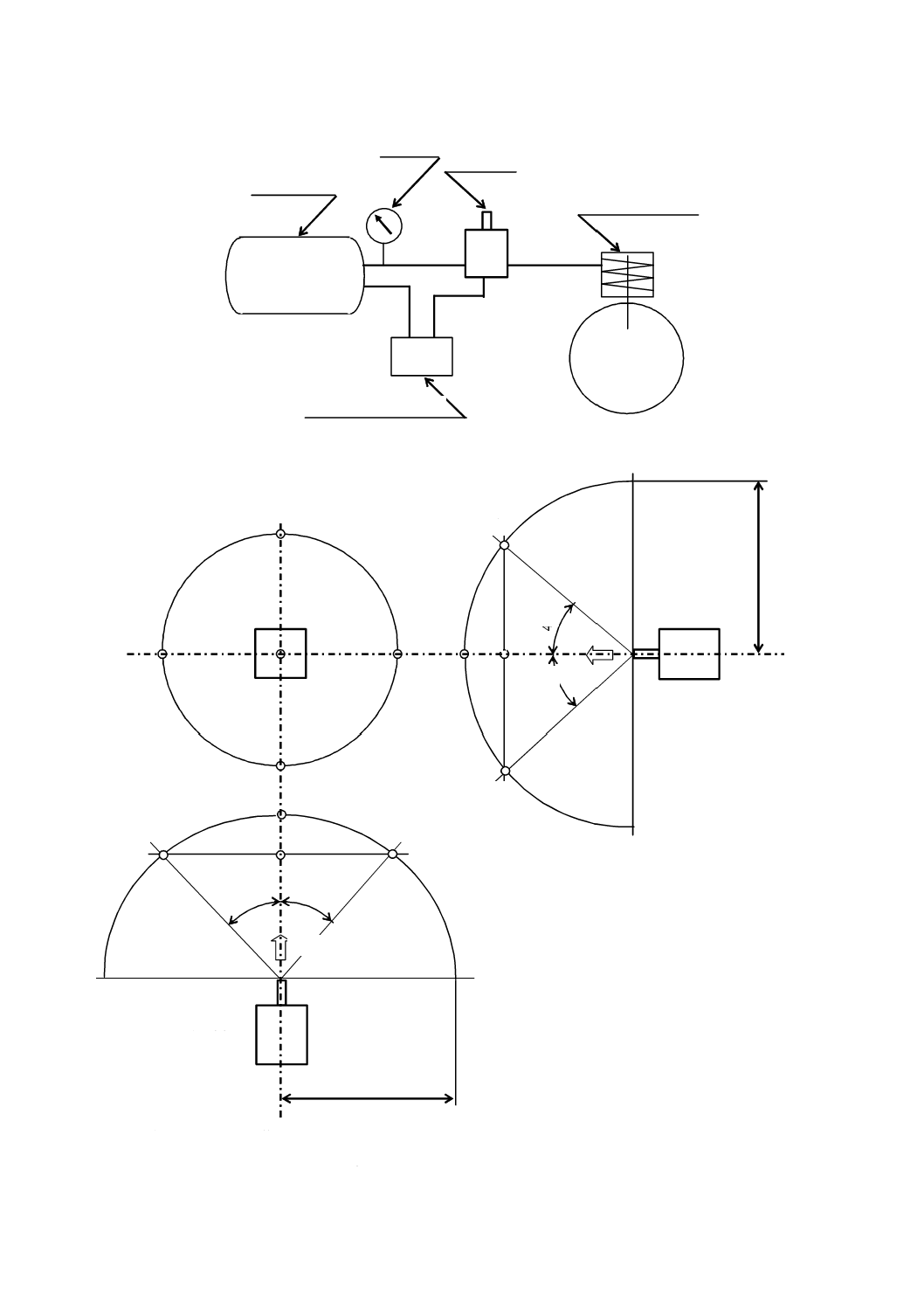

a) 試験は,附属書図1に示す構成によって行う。

b) 供試部品は,空気の排出口が上向きになるように固定する。

c) 排出する空気の圧力及び排出量は,供試部品が搭載される自動車の条件と同等とする。

3.2

試験方法

a) マイクロホンは,附属書図2に示すように空気排出口から1 mで空気排出方向に対し,45゚の4か所

及び0゚の位置に供試部品に向けて置く。

b) 供試部品から空気が排出される間の騒音レベルの最大値を読み取り,測定値とする。

c) 附属書図2のA,B,C,D及びEのそれぞれのマイクロホン位置での測定値,並びにA,B,C及び

Dの4点のマイクロホン位置での測定値のパワー平均を試験成績として記録する。

3.3

試験の記録 試験の結果は,次の事項を附属書表1に示す様式に記録する。

a) 試験実施日

b) 試験場所及び測定者

c) 供試部品の型式

d) 排出空気圧(試験用エアタンクの圧力)

e) 排出空気量(試験用ブレーキチャンバ及び供試部品までの配管内の容積)

f)

測定装置の型式

g) 暗騒音レベルの測定結果

h) 圧縮空気騒音レベルの測定結果

8

D 1045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

空気タンク

ブレーキチャンバ

圧力計

供試部品

コントロールバルブ

附属書図 1 圧縮空気排出装置単体の騒音試験構成

備考 ○印はマイクロホン位置を示す

附属書図 2 圧縮空気排出装置単体の騒音測定位置

4

5°

45

°

B,D

A

E

(側面図)

供試部品

1

m

C

45°

45°

空気排出方向

B

D

E

A,C

(側面図)

供試部品

1 m

A

B

C

D

E

供試部品

(平面図)

9

D 1045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

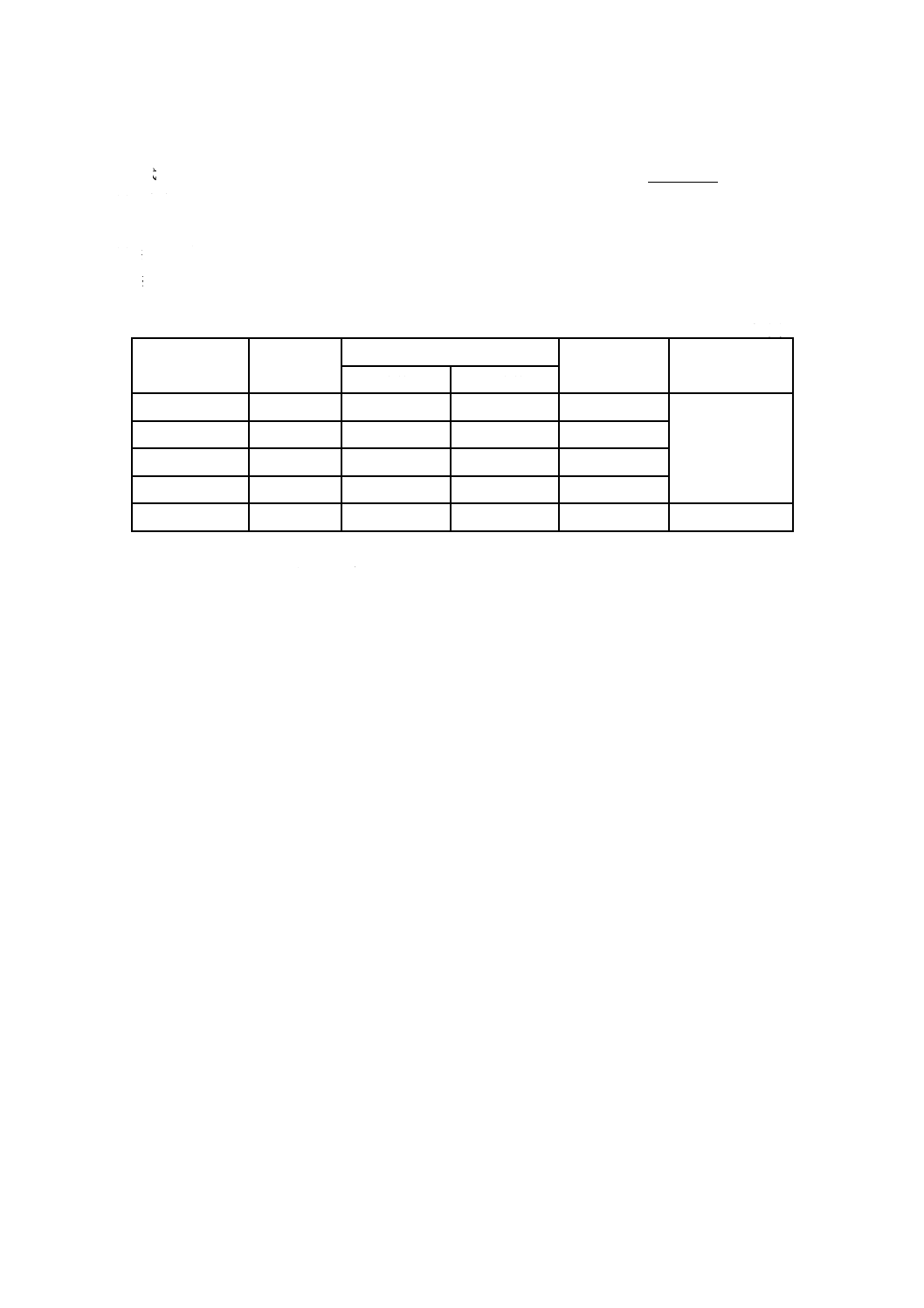

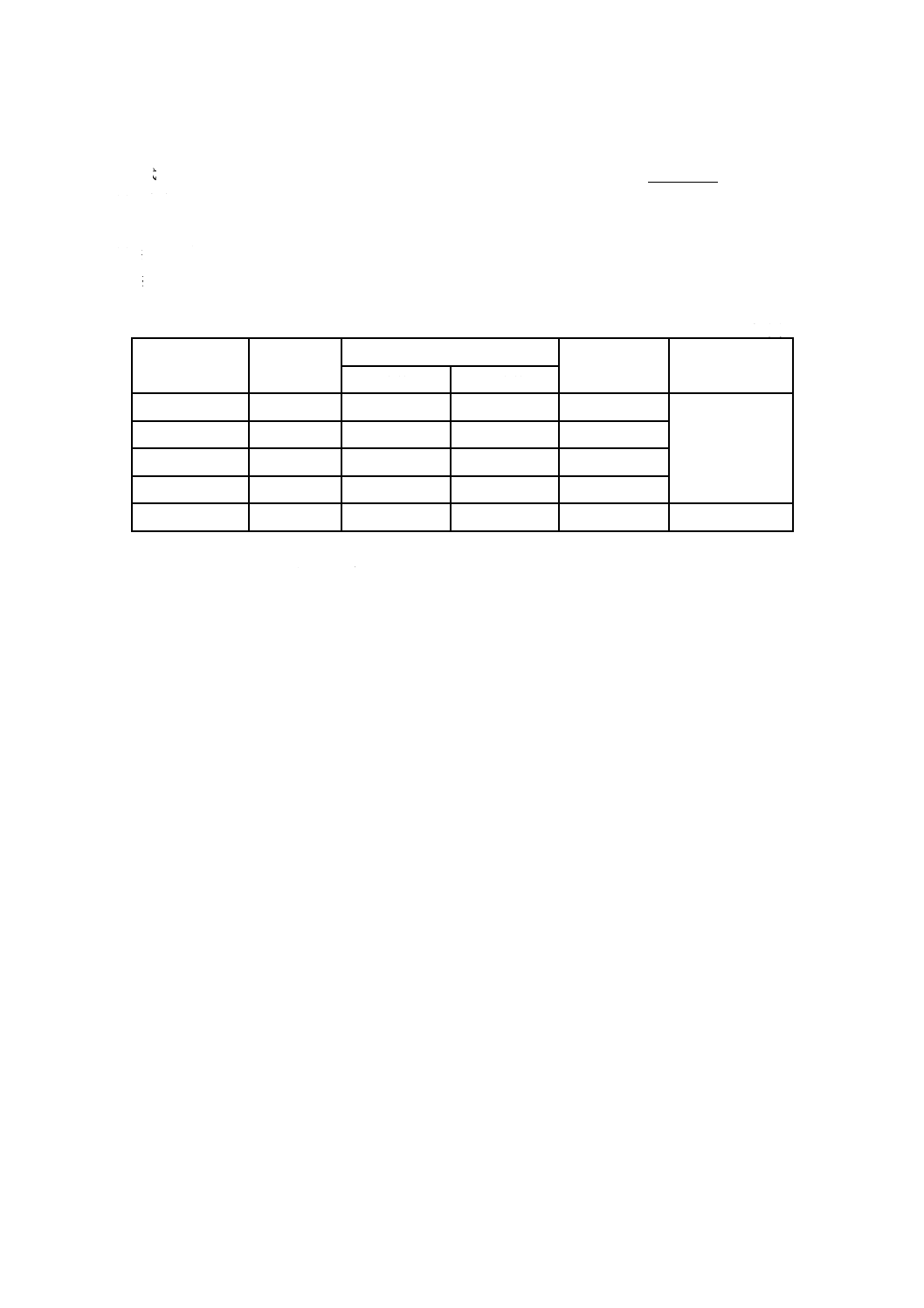

附属書表 1 圧縮空気排出装置単体の空気排出騒音試験記録及び成績表

(1) 試験実施日: 測定者

(2) 試験場所:

(3) 供試品型式:

(4) 排出空気圧: Pa

(5) 排出空気量: L

成績

単位 dB(A)

測定位置

暗騒音

測定値

平均値

パワー平均

1回目

2回目

A

B

C

D

E(参考値)

備考 パワー平均(LP)は次の式で算出する。

LP=10 log10 (

10

/

10

/

10

/

10

/

D

C

B

A

10

10

10

10

L

L

L

L

+

+

+

)−10 log104

ただし,LA,LB,LC,LDは,測定位置A,B,C,Dにおける平均値