D 0803:2012 (ISO 17386:2010)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 クラス分け ······················································································································ 4

5 機能及び性能要件 ············································································································· 5

5.1 システム作動 ················································································································ 5

5.2 運転者への情報伝達手段及び情報提示方法 ·········································································· 6

5.3 障害物検出の動的性能 ···································································································· 8

5.4 監視範囲での検知 ·········································································································· 9

5.5 自己診断能力及び故障表示 ····························································································· 14

5.6 トレーラ付きの作動 ······································································································ 14

6 コンポーネントの要件及び試験 ·························································································· 15

7 障害物検出の作動試験 ······································································································ 15

7.1 試験対象物 ·················································································································· 15

7.2 一般的な周囲条件 ········································································································· 16

7.3 試験手順 ····················································································································· 16

附属書A(参考)試験方法 ···································································································· 18

D 0803:2012 (ISO 17386:2010)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人自動

車技術会(JSAE)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 0803:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 0803:2012

(ISO 17386:2010)

高度道路交通システム−

低速域周辺障害物警報(MALSO)−

性能要件及びその試験手順

Transport information and control systems-

Manoeuvring Aids for Low Speed Operation (MALSO)-

Performance requirements and test procedures

序文

この規格は,2010年に第2版として発行されたISO 17386を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,運転者が装置に一般的に期待できる最小限度の機能要件,すなわち定義された(短い)検

知距離内にある関連する障害物の存在の検出及び情報に関する要件について規定する。この規格は,故障

表示だけでなく性能試験手順の最小限度の要件を規定する。この規格は,一般的な情報提供方法の規則を

含むが,情報の種類及び表示システムの種類を限定するものではない。この規格は,低速域周辺障害物警

報(以下,MALSOという。)システムを装着した乗用車,ピックアップトラック(貨物室の屋根がなく側

板が運転台と一体になっている小型のトラック),ライトバン(座席の後部に荷物室のある貨客兼用のパネ

ルバン),スポーツユーティリティビークル(オフロードで使用する特性をもつ乗用車)などの小型車両(モ

ータサイクルを除く。)について適用する。

MALSOは測距用物体検出装置(センサ)を使用して,物体までの距離に基づく情報を運転者に提供す

る。センシング技術はこの規格で扱わないが,この規格で規定する性能試験手順に関係する(箇条7参照)。

現在の試験対象物は,超音波センサを使用するシステムに基づいて規定されており,この規格の制定時で

最も一般的に使用されているものを反映している。将来登場する可能性がある他のセンシング技術につい

ては,この規格で取り上げている試験対象物を確認し,必要に応じて変更する。

距離測定及び警告を行わないビデオカメラによる支援のような視認性改善システムは,この規格では扱

わない。さらに,大型商用車の後退時支援装置及び障害物検出装置も,この規格では扱わない。

注記1 空気力学的に形状が決定された今日の車両では,リア及びフロントの視認性が限定される場

合が多い。MALSOは,駐車時,狭い道などで,低速での運転状況で安全,及び運転者の操

作性を改善する。運転者は視認できなくてもシステムによって検出可能な障害物との衝突を

回避でき,限られた駐車スペースを効率的に使用できる。

MALSOは,低速運転時に運転者を支援する検出装置であり,非接触式のセンサを使用す

2

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。MALSOは,狭い駐車スペースへの駐車時又は狭い道路を運転中に,フロント,リア又

はコーナの障害物の存在を運転者に知らせる。MALSOシステムは,0.5 m/s未満の速度で車

両を運転するときの運転者の補助装置であり,運転者が車両を運転するときの責任を軽減す

るものではない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17386:2010,Transport information and control systems−Manoeuvring Aids for Low Speed

Operation (MALSO)−Performance requirements and test procedures(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS D 0032 自動車−操作,計量及び警報装置の識別記号

注記 対応国際規格:ISO 2575,Road vehicles−Symbols for controls, indicators and tell-tales(IDT)

ISO 15006,Road vehicles−Ergonomic aspects of transport information and control systems−Specifications

and compliance procedures for in-vehicle auditory presentation

ISO 15008,Road vehicles−Ergonomic aspects of transport information and control systems−Specifications

and test procedures for in-vehicle visual presentation

ISO 16750 (all parts),Road vehicles−Environmental conditions and testing for electrical and electronic

equipment

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

聴覚情報及び警報(audible information and warning)

関連する障害物についての情報を運転者に提供するために使用される音響信号(例 断続音,音声)。

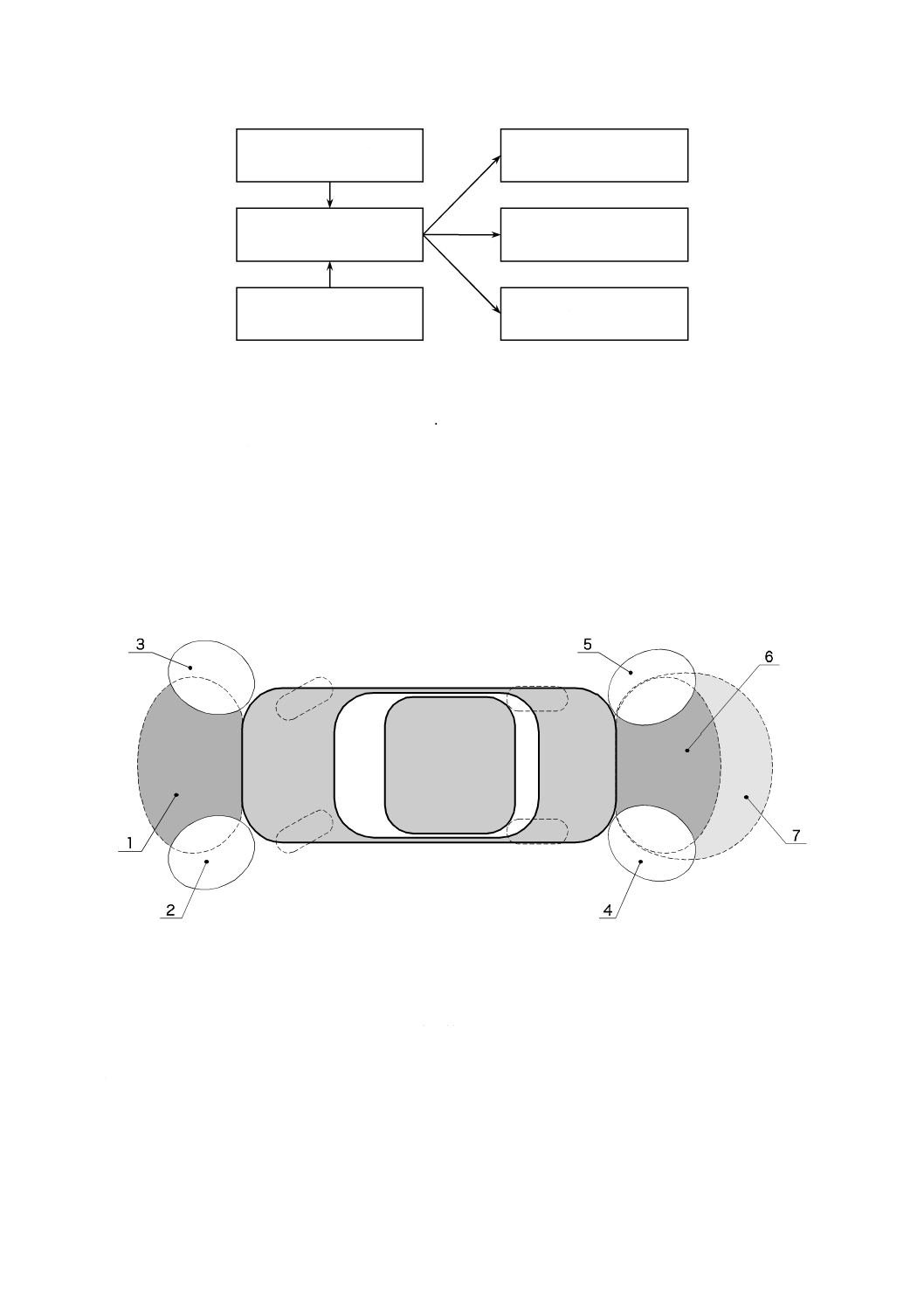

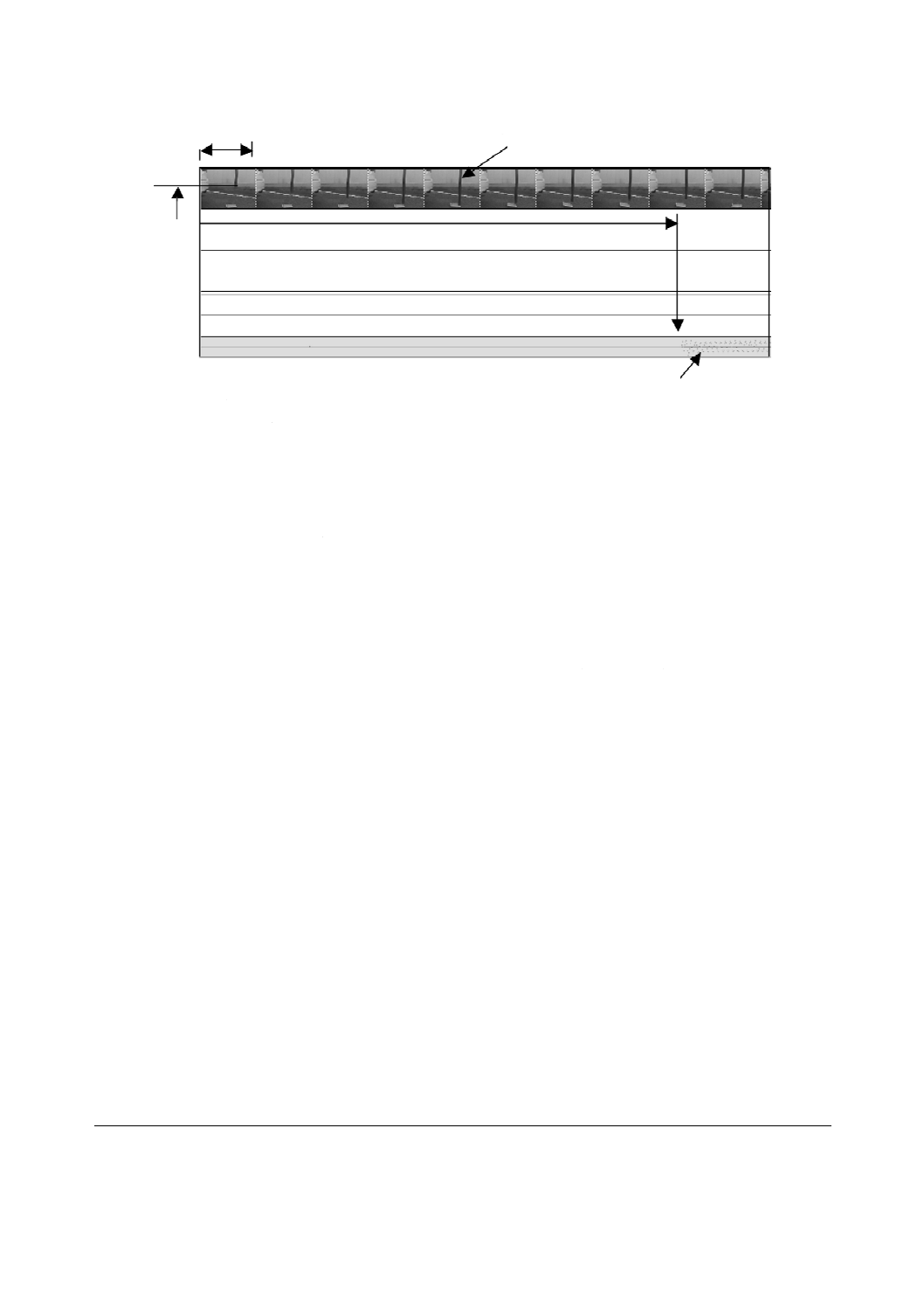

注記 断続音は,主に周波数,周期,及び音源の位置によって識別化できる(図1参照)。

3.2

情報の評価及びアドバイス(evaluation for information and advice)

システムが作動すると,現在の低速運転を支援するために検出された障害物に関する情報を評価し,運

転者に警告及びアドバイスを行うもの(図1参照)。

3

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−MALSOにおいて作動可能なサブ機能のブロック図

3.3

低速域周辺障害物警報,MALSO(manoeuvring aid for low speed operation)

主に駐車及び狭い道での運転中に,低速(0.5 m/s未満)において,該当車両近傍の特定範囲に静止した

障害物があることを運転者に通知する機能。

3.4

監視範囲,m.r(monitoring range)

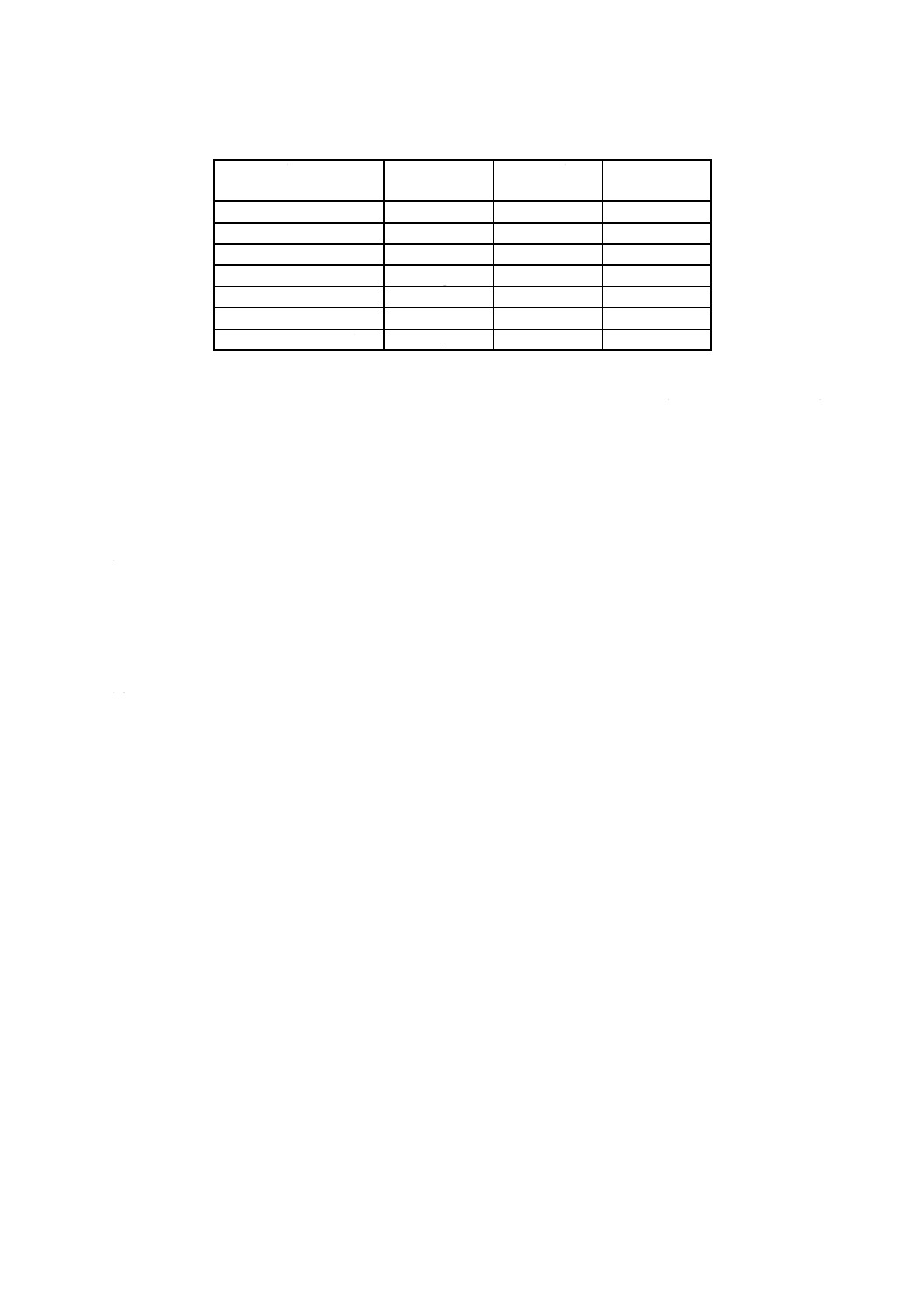

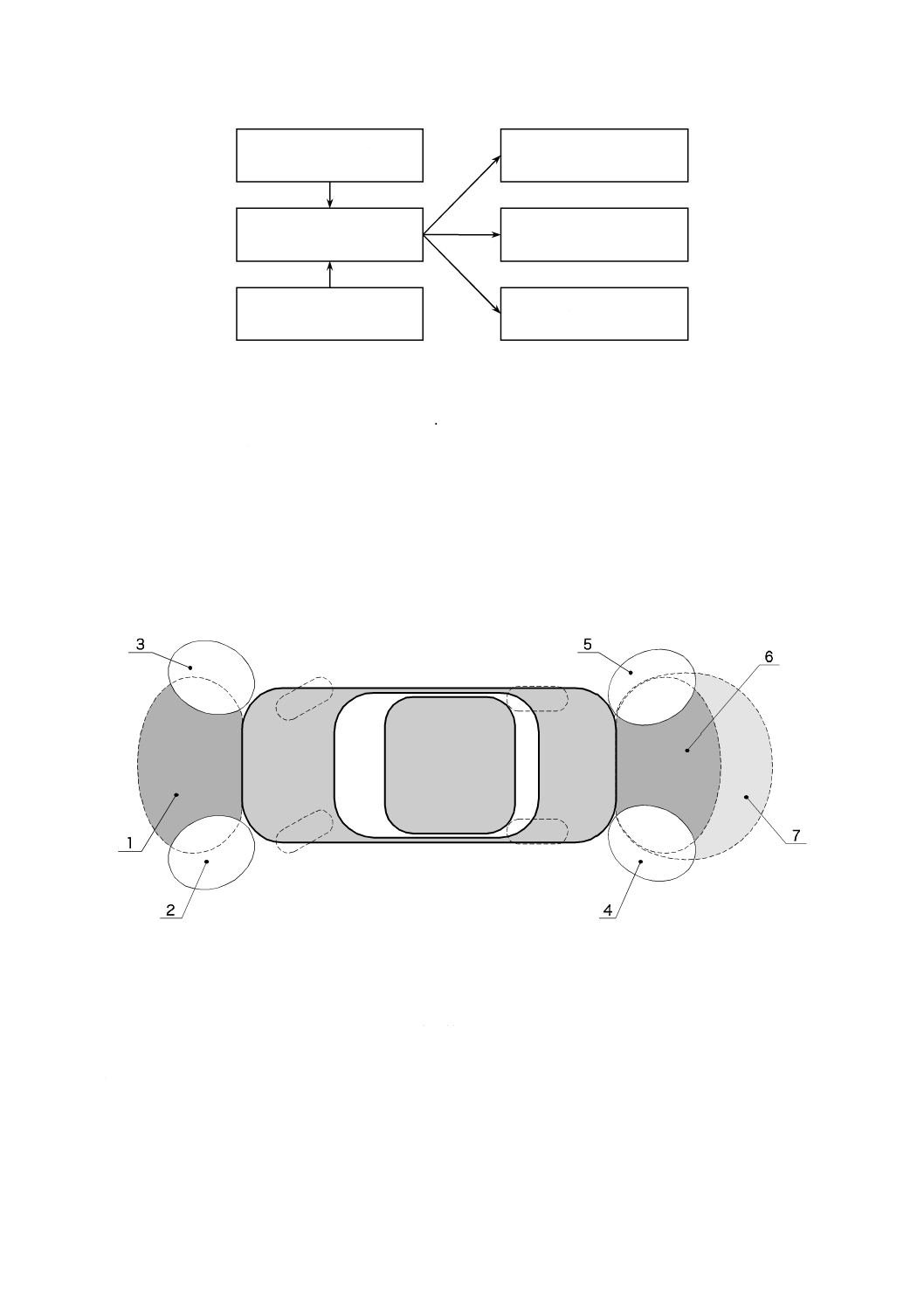

リア及びフロントコーナ監視範囲並びにフロント,リア-1及びリア-2監視範囲に区分した車両の周囲の

特定の三次元空間。

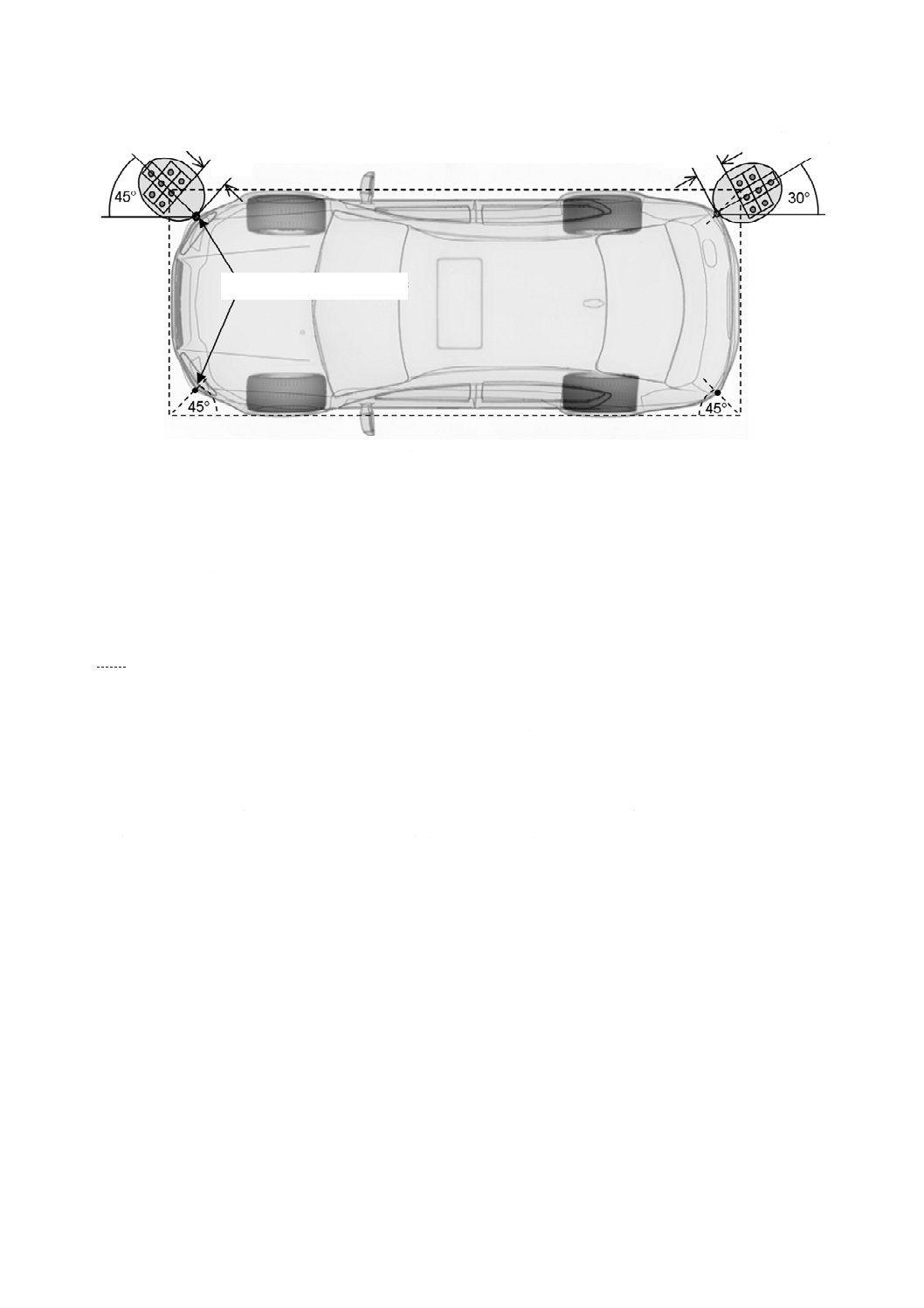

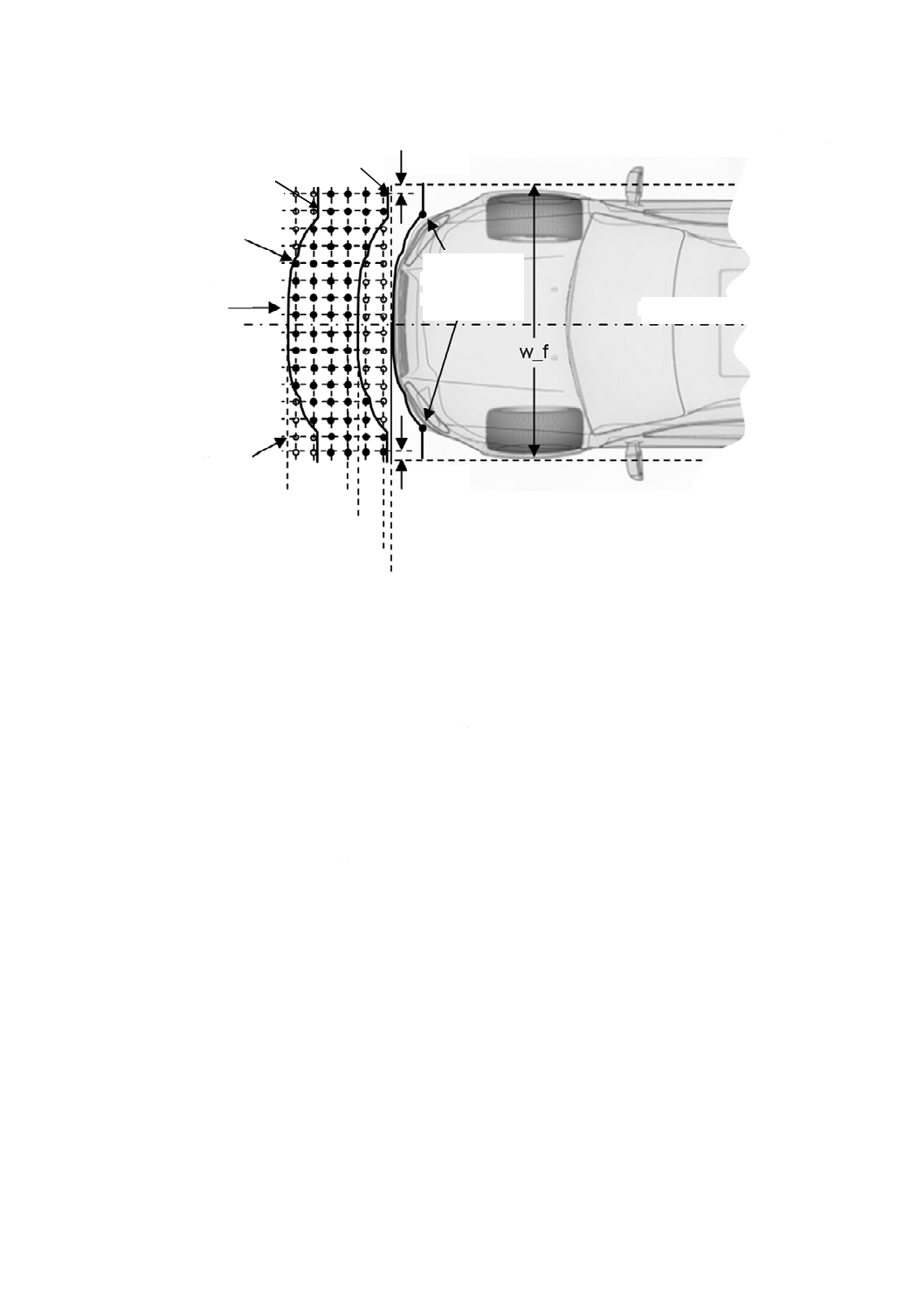

注記 監視範囲を図2に示す。監視範囲はシステムの用途に応じて異なる(箇条4参照)。

1

フロント

2

フロントコーナ-1

3

フロントコーナ-2

4

リアコーナ-1

5

リアコーナ-2

6

リア-1

7

リア-2

図2−監視範囲(平面図)

3.5

後退時検出システム(reversing detection system)

リバースギア選択時,監視範囲内に物体があるかどうかを運転者に通知するシステム。

3.6

センサ(sensor)

作動信号の取得

警告及びアドバイスの

ための情報の評価

監視範囲内にある

障害物の検出

視覚警報及び情報

聴覚警報及び情報

他の出力

4

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

監視範囲内の物体を検出するコンポーネント。

注記 使用可能な種々のセンサ原理を,次に示す。

− 最も一般的な原理は,伝ぱ(播)時間測定である[例 レーダ(RADAR),レーザ(LIDAR),

ソナー(SONAR)]。この場合,能動形センサエレメントが,パルス又は連続的に変調され

たマイクロ波,光線(赤外線),若しくは超音波を発する。検出範囲内の物体が反射したエ

ネルギーを受信して,物体までの距離を測定する。物体の横方向の位置は,ビーム若しく

はフィールドの方向特性に基づいて,又は検知範囲が重なっている複数のセンサの計測結

果に基づいて測定される。

− 別の原理には,三角測量原理及び画像処理を使用した受動形センサシステムによる距離測

定がある。

3.7

システムの作動(system activation)

システムを休止モードから作動モードに移行させる動作であり,システムは作動モードで監視範囲を監

視し,検出された物体を判断して適切なフィードバックを行い,運転者を支援するもの。

3.8

試験対象物(test object)

監視範囲を試験するための特定の材質,幾何学的形状及び表面をもつ物体。

注記 この物体は,いずれのセンサタイプでも同様な結果が得られることが望ましい。

3.9

視覚情報及び警報(visual information and warning)

運転者に関連障害物についての情報を提供するために使用される光学的信号(例 警報表示器又はディ

スプレイ装置)。

注記 視覚情報は,色,点滅の周期,記号,文字などによって識別化できる。色付きの警報表示器の

連続信号又は点滅信号によって運転者に警告できる。情報は,グラフィック形式又は文字形式

とすることができる。

3.10

警報レベル(warning levels)

危険な状況についての運転者に対する聴覚,視覚,触覚又は運動感覚による情報若しくはフィードバッ

クの重大性の度合い。

4

クラス分け

MALSOのクラス分けは,世界の種々の地域における運転の仕方と市場の要求との多様性によって分類

する。例えば,ある国では,運転者は極めて狭い範囲内で運転し,極めて短い距離で警報が発せられるこ

とを望む。他の地域では,比較的長い距離で発せられる警報を望む。製造業者は,対象運転者群の運転ス

タイル及び期待される機能に基づいて最も適切なシステムパラメータを選択できる。

MALSOは,種々の監視範囲を扱う能力に応じてクラス分けする。各監視範囲は,障害物との衝突を予

防する目的の車両外周の特定部分に対応している(図2参照)。システムのクラス分けとして,カバーす

る監視範囲に対応する略語を表1に示す。

5

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

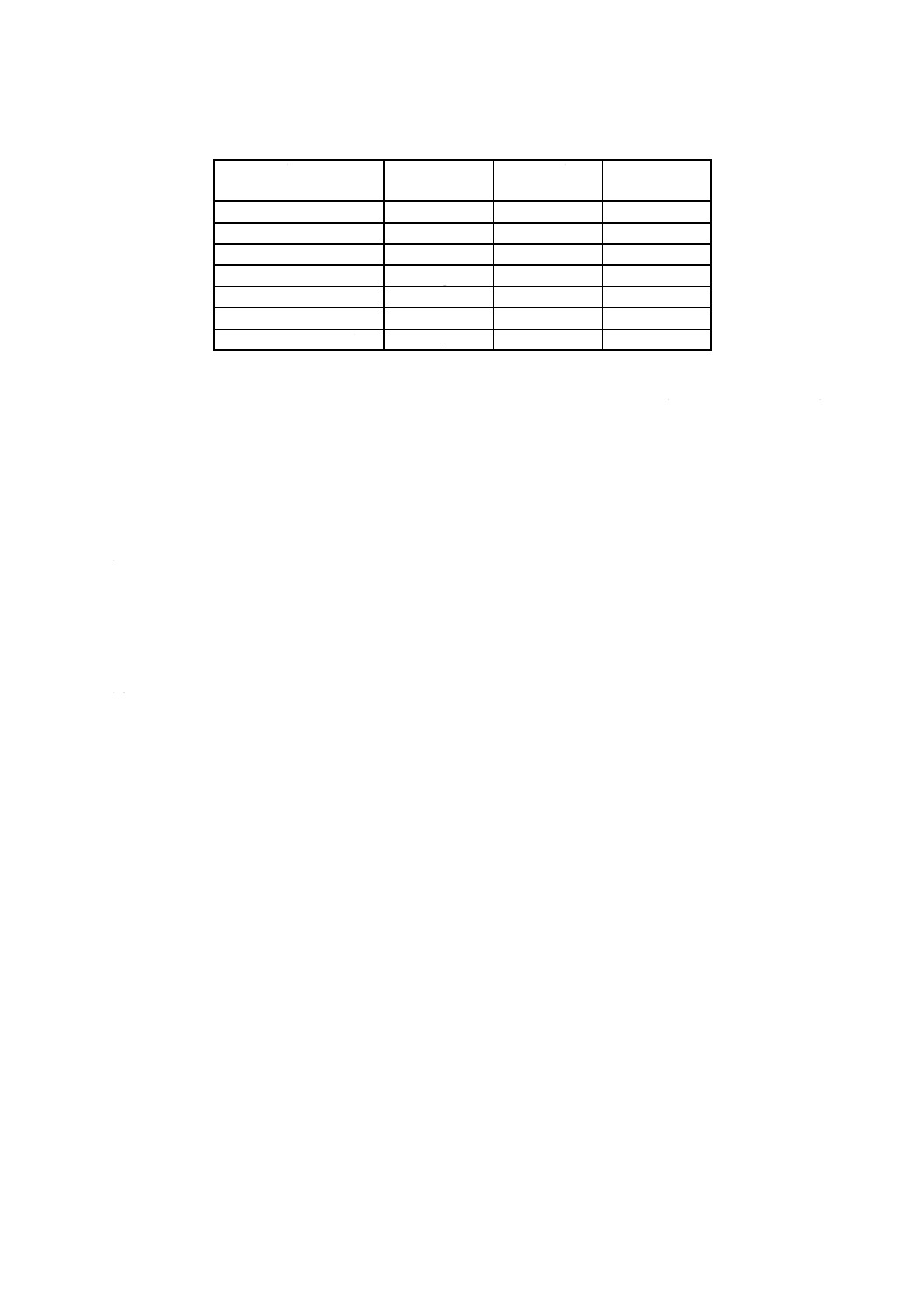

表1−MALSOの分類−監視範囲の略語

監視範囲

略語

検出距離

m

最高運転速度

m/s

リア-1

R1

0.6

0.3

リア-2

R2

1.0

0.5

リアコーナ運転者側

Rcd

0.5

0.3

リアコーナ助手席側

Rcp

0.5

0.3

フロント

F

0.6

0.3

フロントコーナ運転者側

Fcd

0.5

0.3

フロントコーナ助手席側

Fcp

0.5

0.3

システムの用途上利点がある場合は,任意の監視範囲を組み合わせて使用できる。

コーナ形システムは,車両の特定のコーナに制限された監視範囲をもち,狭い道を走行中の運転者の支

援を主な目的としている。

運転支援システムの利便性及び最も効率的な使用のために,運転者に,車両に装着されているシステム

の種類について,表1の分類に従って通知しなければならない。

5

機能及び性能要件

5.1

システム作動

5.1.1

手動によるシステム作動

このシステムは,スイッチ又は押しボタンを使って運転者がオン・オフを切り替える。作動後,このシ

ステムは聴覚又は視覚によって作動のための準備ができていることを通知してもよい。この通知は,障害

物に関する距離情報とは明確に区別できなければならない。

5.1.2

自動システム作動

このシステムは,運転状況に応じて自動的に作動・非作動する。可能な種々の監視範囲(箇条4参照)

は,不要な警報を避けるために個別に作動できる。自動で作動復帰して作動のための準備が整った状態に

なっていることを運転者に示してもよい。自動作動(又は非作動)を取り消すオン・オフスイッチ又は押

しボタンを設けることができる。

作動の条件は,一つは“リバースギアの選択”であり,もう一つは“速度が設定値νon未満”である。

非作動の条件基準は,“リバース以外のギアが選択されている”,“速度が設定値νoffを超えている”又は“シ

ステムの作動以降に移動した距離がxoffを超えている”とすることができる。速度設定値νon及びνoff並び

に距離設定値xoffは,センサ技術及びシステムの用途に合わせて適切に設定する。ただし,νon及びνoffは,

対象監視範囲に応じて,システムでサポートされている最高速度である0.5 m/s又は0.3 m/s以上とする(表

1参照)。

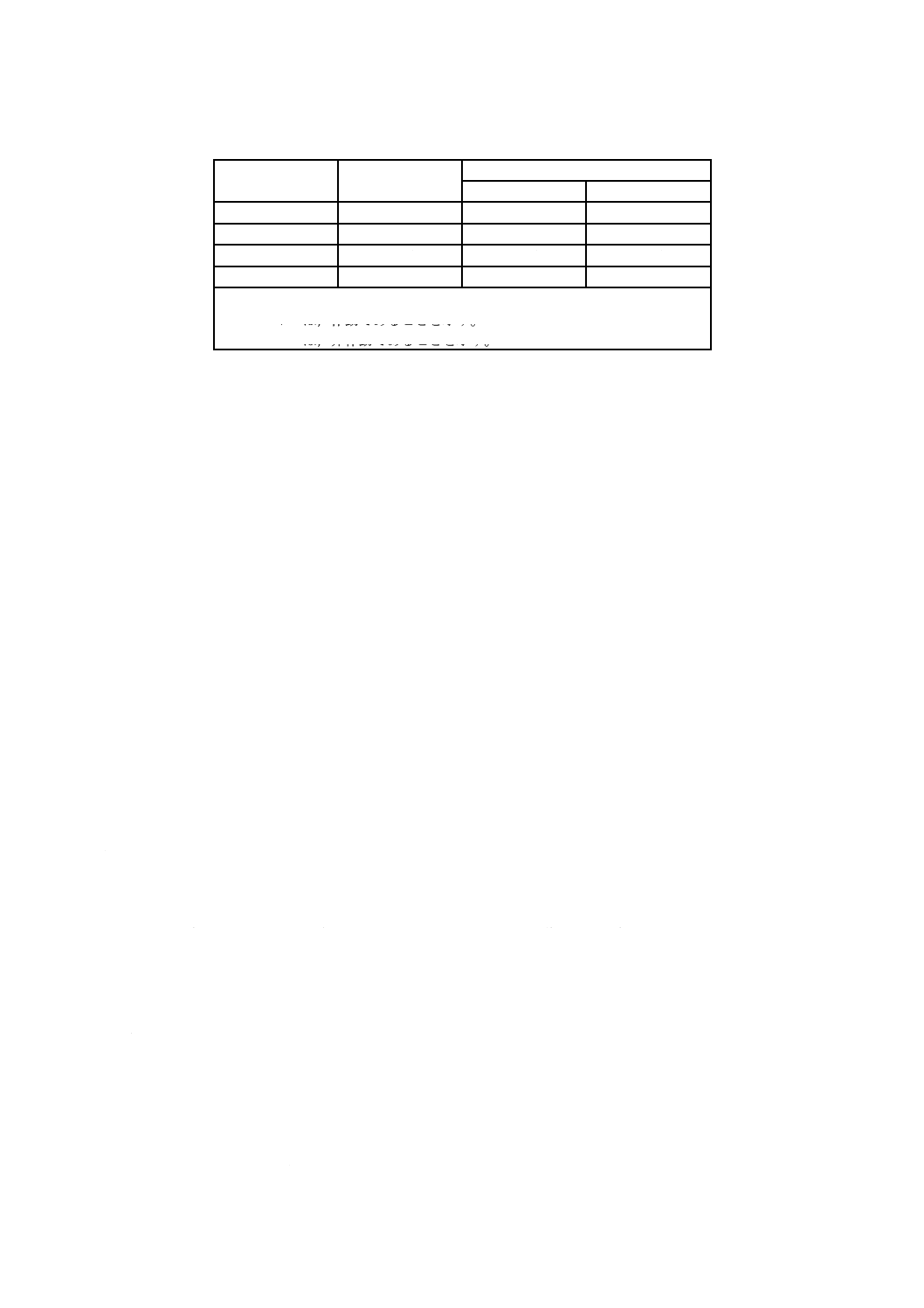

表2は,どのような場合にそれぞれの監視範囲が作動する必要があるかを示している。

6

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−システムの作動・非作動の基準

監視範囲

リバースギアの

選択

リバースギア以外のギアの選択

ν<νon

ν≧νoff又はx>xoff

フロント

o a)

+b)

−c)

フロントコーナ

o a)

+b)

−c)

リア

+b)

o a)

−c)

リアコーナ

+b)

o a)

−c)

注a) “o”は,オプションであることを示す。

b) “+”は,作動であることを示す。

c) “−”は,非作動であることを示す。

MALSOはAT車の場合パーキングポジションで非作動とすることもできる。パーキングブレーキが引か

れた場合にシステムを非作動としてもよい。

5.2

運転者への情報伝達手段及び情報提示方法

5.2.1

一般的情報提供

運転者への情報伝達手段は,少なくとも聴覚情報手段を使用する。視覚による情報及び警報は,補助的

に使用してもよい。情報提供方法を標準化すれば,いろいろな車両を容易に安全に使えるようになるので,

この二つのタイプの情報提供手段の開発の基礎とすることができる。運転者に最も重要な情報は距離,す

なわち車両外周と障害物との間隔である。車両に対する障害物の位置は,追加情報として表示することが

できる。

システムの故障も運転者に表示されるものとする。

なお,次の理由によって,一般的な情報提供方法を規定することはできない。

− 情報についての記号は多種,多様である。

− 各車両製造業者は,それぞれの運転者インターフェースの運転者情報システムに運転支援装置を組み

込んでいる。

5.2.2〜5.2.5までの細分箇条を,情報提供方法の指針とみなしてもよい。

5.2.2

聴覚情報

聴覚情報は,ISO 15006によるものとする。

聴覚情報手段には,次の基本識別化が望ましい。

a) 距離は少なくとも二つのレベルに識別化されることが望ましい。これらのゾーンは,断続音の周期の

変化によって表すことができ,基本的には,距離が近くになると速い断続音又は連続音で知らせても

よい。このほかの識別化又は追加の識別化を使用する場合,識別化は基本規則に反してはならない。

b) 異なる監視範囲を異なる周波数によって表すことができる(例 高周波数をフロント側に使用する,

低周波数を車両のリア側に使用するなど。)。この場合,三つ以上の監視範囲及び周波数を使用しない

ほうがよい。合成又は録音された音声メッセージも使用できる。

c) システムの作動・非作動及び故障・障害の表示は,他の信号と明確に区別できる聴覚信号によって通

知することができる。

5.2.3

視覚情報

視覚情報は,ISO 15008によるものとする。

聴覚情報手段の補助として視覚情報を使用する場合,基本的に次のように区別することが望ましい。

a) 情報は,レベル1(差し迫った衝突レベル)を赤色で表示,レベル2(注意レベル)を黄色又は緑色で

表示するなど,異なる色で表示された少なくとも二つのレベルに区別することが望ましい。他の区別

7

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は追加のアドバイス的レベルを使用する場合,これらは基本的な区別の方法と異ならないことが望

ましい。これら二つのレベルは,同じ色の複数の表示要素を使って更に分割することができる(例 赤

色のバー及び黄色のバーを3本ずつ使用して,六つのサブレベル表示を可能にしたバーグラフなど。)。

多色表示の代わりに単色(モノクロ)表示する場合,二つのレベルは連続点灯と点滅との組合せ,又

はバー表示を増やしていくことによって表すことができる。

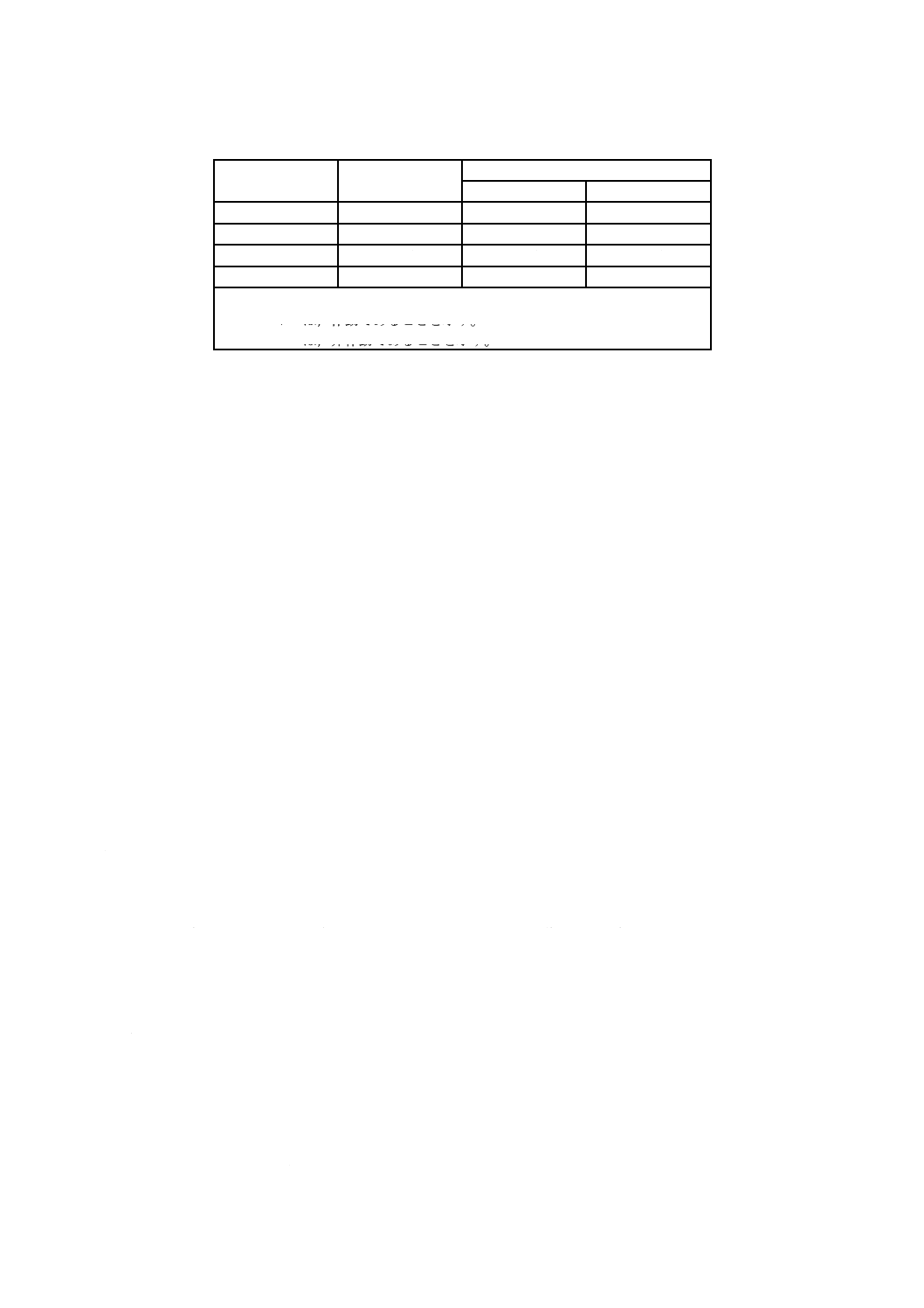

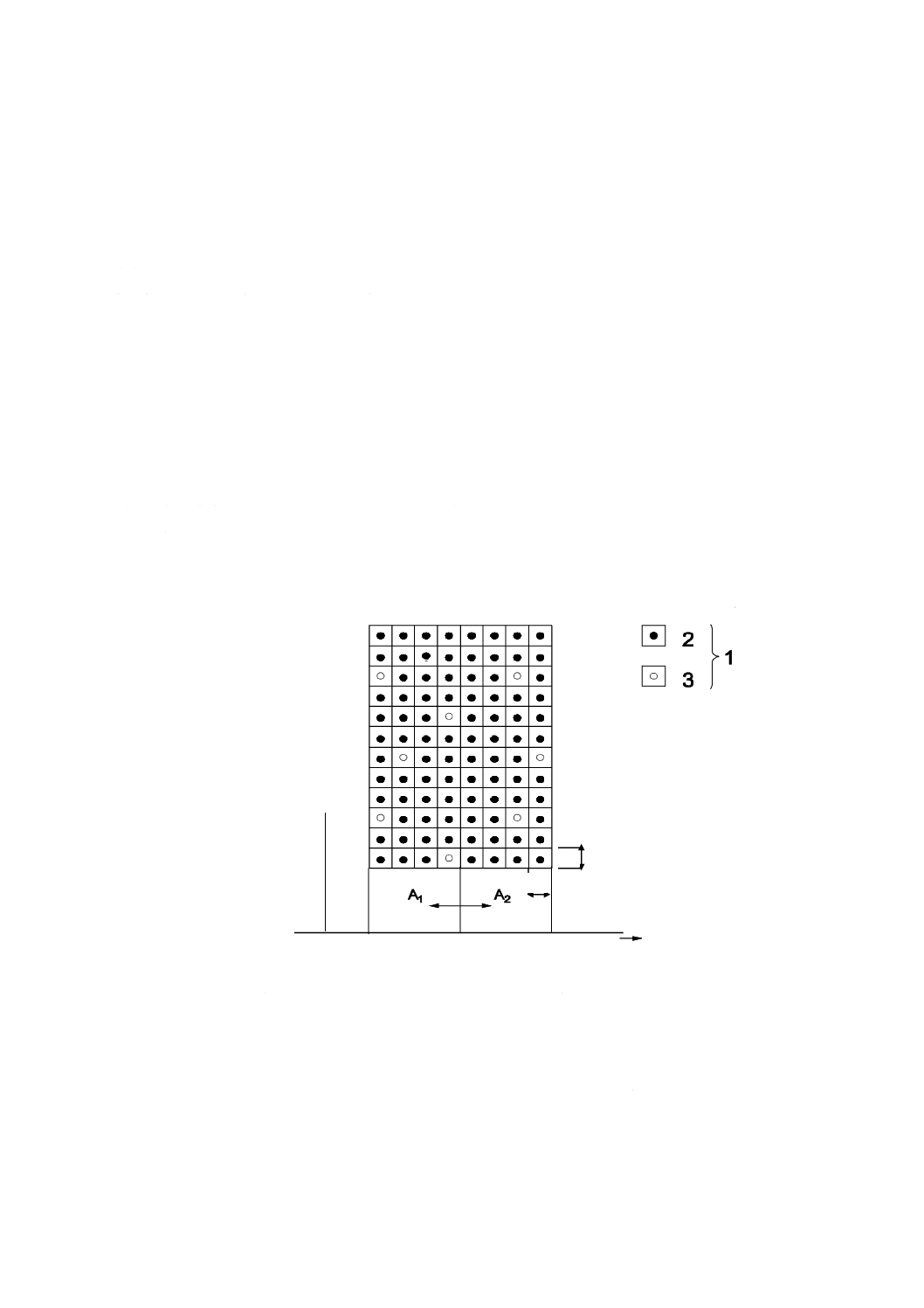

図3は,リア監視範囲の警報レベルを示す。

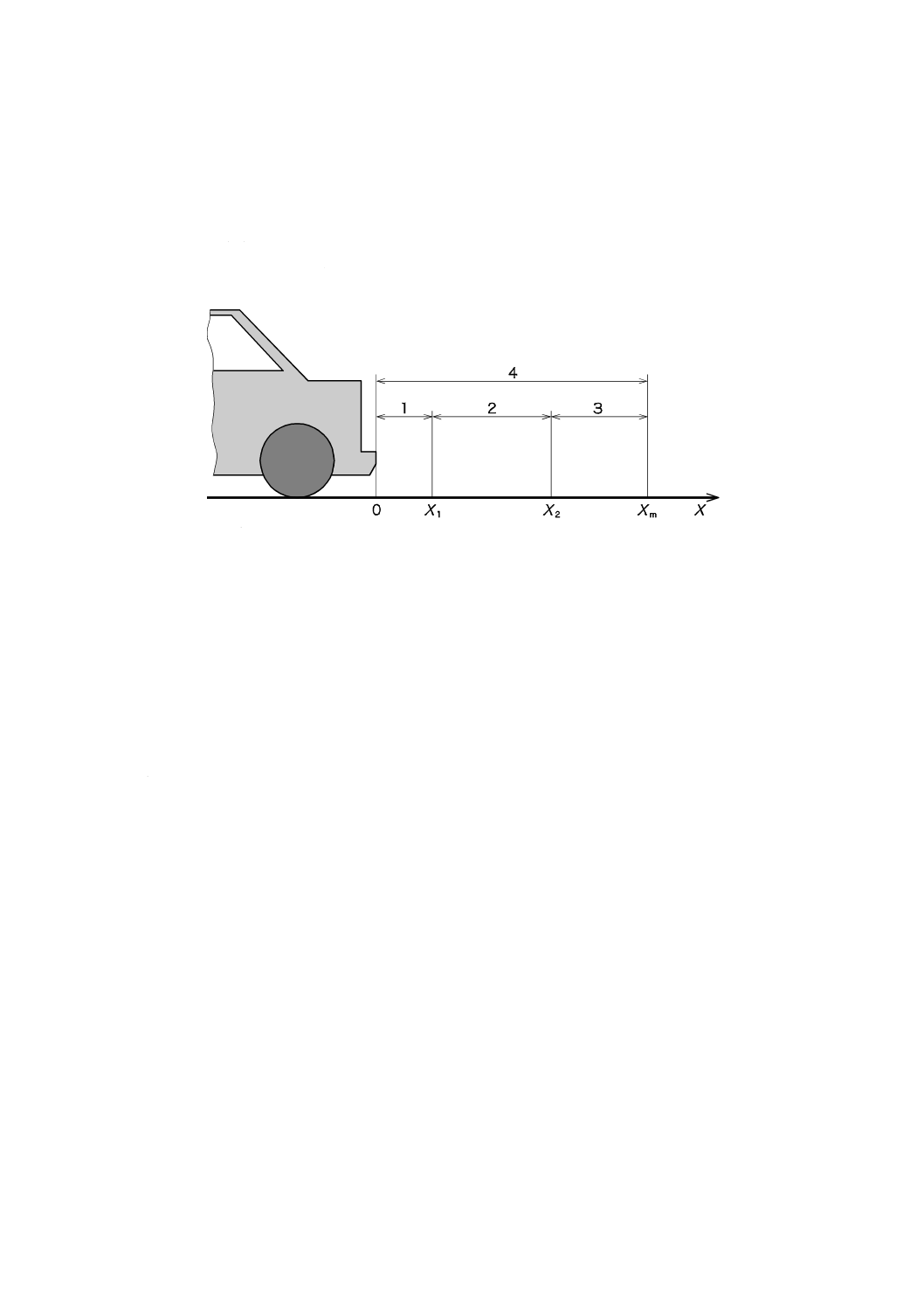

X

障害物までの距離

1

レベル1

2

レベル2

3

アドバイス的レベル

4

リア監視範囲

図3−リア監視範囲の警報レベル

b) 表示器は,運転者の視線の移動を最小限度に抑えるように配置することが望ましい。例えば,リア監

視範囲の表示器は車室内のリア部分に配置することが望ましい。これによって,リアミラーを見るの

と同時に,又は運転者の肩越しにリアウィンドウを見るのと同時に表示器を確認できるからである。

同じ理由によって,フロント監視範囲用表示器をダッシュボードに取り付けることが望ましい。

c) システムの作動状態の表示全てに,その表示又は記号でシステムの作動・非作動及び故障を示すこと

が望ましい。これらの記号は,JIS D 0032による。

5.2.4

視覚情報と聴覚情報との組合せ

視覚情報と聴覚情報との組合せを使用して,それぞれの情報伝達手段固有の利点を考慮に入れ,システ

ム性能を向上させたり,運転者及び同乗者が困惑する可能性を抑えたりすることができる。

レベル1(差し迫った衝突レベル)情報は聴覚的に提供し,更に追加して視覚的に提供してもよい。た

だし,レベル2(注意レベル)情報は,視覚的又は聴覚的伝達手段だけで提供してもよい。

搭載するヒューマン・マシン・インタフェイス(HMI)システムのメニューなどから,運転者が聴覚情

報提供時の音量を下げることができる場合,ユーザマニュアルの注記又はHMIシステムを使った対話形式

のメッセージによって,音量を低く設定し過ぎた場合は,警報が発生時に聞こえない可能性があることを

示すことが望ましい。

5.2.5

信号の持続時間

通常,障害物信号は障害物が検出されている限り持続するものとし,検出されなくなった時点又はシス

テムが非作動状態になった時点で終了する。システムの作動又は非作動条件及び監視範囲については5.1

を参照。運転者の不快感を低減するために,製造業者が設定した一定時間経過後,聴覚信号を一時的に自

動でオフに切り替えることができる。ただし,システムは引き続き作動状態に維持されるものとする。

8

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

障害物までの距離が短くなると,聴覚信号は再び自動的にオンに切り替わる。障害物までの距離が長く

なると,聴覚信号はオフに切り替わったままにしてもよい。

視覚表示器によって聴覚信号情報伝達を補助する場合は,聴覚信号を一時的にオフに切り替えることが

できる。ただし,視覚信号は維持されるものとする。

運転者は手動で,一時的に聴覚信号を抑制(警報停止又は減音)するよう選択できてもよい。この場合,

聴覚信号は運転者が再びスイッチをオンにするまで抑制されたままとする。ただし,再度システムが作動

したときには,聴覚信号は自動的に復帰するものとする。作動条件について,5.1を参照。

5.3

障害物検出の動的性能

5.3.1

障害物の相対速度

システムは,車両自体の静止時又は0.3 m/s未満の速度で走行時に,静止物体を検出できるものとする。

R2(箇条4参照)に分類されるシステムは,0.5 m/s未満の速度で走行時に,リア-2監視範囲内にある静止

物体を検出できるものとする。

5.3.2

起動時の検出遅れ時間

起動時の検出遅れ時間はMALSOシステム作動の後,作動のための準備完了の提示から,監視範囲に既

に存在する当該障害物に関する正しい情報を運転者に提示するまでの時間である。

注記1 作動基準は監視範囲及びシステム設計者の設定により異なる。システム作動詳細について,

5.1を参照。起動時の検出遅れ時間を測定中に,監視範囲の作動基準に応じて,条件を満たす

ように注意が必要である。

MALSOシステムは作動のための準備完了の提示がない場合,イグニションがONとなり,エンジンが

作動した後,起動時の検出遅れ時間の測定が開始される。

注記2 エンジンはクランキング終了後バッテリの充電電圧が安定電圧値の90 %に達すると,起動し

たとみなす。

背景:エンジンが動いていない場合に電子パワーマネージメントシステムがMALSOシステムの電源

をオフにする車両が増えている。これらの車両では起動時の検出遅れ時間はエンジンが起動し

た時点から測定できる。ハイブリッド車を含む他の多くの車両では,エンジンがかかっていて

もいなくても,MALSOシステムは十分に作動可能である。それらの車両では,エンジンがス

タートしていなくても,次の要件を任意に証明することができる。この場合,エンジン始動ス

イッチをONに切り換えた後,バッテリの電圧レベルが始動前の90 %に達成してから,起動時

の検出遅れ時間の測定を開始しなければならない。

起動時の検出遅れ時間は1.5 sを超えないものとする。システム操作処理並びに内部システム及びセンサ

のテストを完了させるための必要な時間はこの起動時の検出遅れ時間に含まれる。MALSOシステムでは

聴覚又は視覚によって作動のための準備表示を提供する場合,この作動のための準備完了の表示が終了し

た後から起動時の検出遅れ時間を測定する。起動時の検出遅れ時間は平均で0.6 sを超えないものとする。

これは作動のための準備完了を示す音とMALSOシステムの警報音との間の無音の期間も含む。

注記3 他の車両システム(例 ナビディスプレイ)がMALSO情報の表示に使用される場合,起動

時のディスプレイへの表示でMALSO作動のための準備完了とみなされる。

5.3.3

検知応答時間

システムが作動状態である限り,障害物の出現から運転者に対する正しい情報提示までの遅延時間は,

全ての監視範囲で0.5 sを超えてはならない。この能力は,測定された遅延時間の1/10よりも高精度の適

切な試験手順によって立証される。

9

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考として,附属書Aに試験手順の例を示す。

この遅延時間は,少なくとも10回の試験の算術平均で計算する。これらの試験で得られる平均遅延時間

は0.5 sを超えてはならない。また,一つでも値が0.6 sを超えてはならない。

5.4

監視範囲での検知

5.4.1

監視範囲の選択

箇条3に従って,監視範囲は七つの監視範囲に分割される(図2参照)。

各監視範囲は,関連水平範囲及び関連垂直範囲によって特徴付けられる。

5.4.2

関連水平範囲

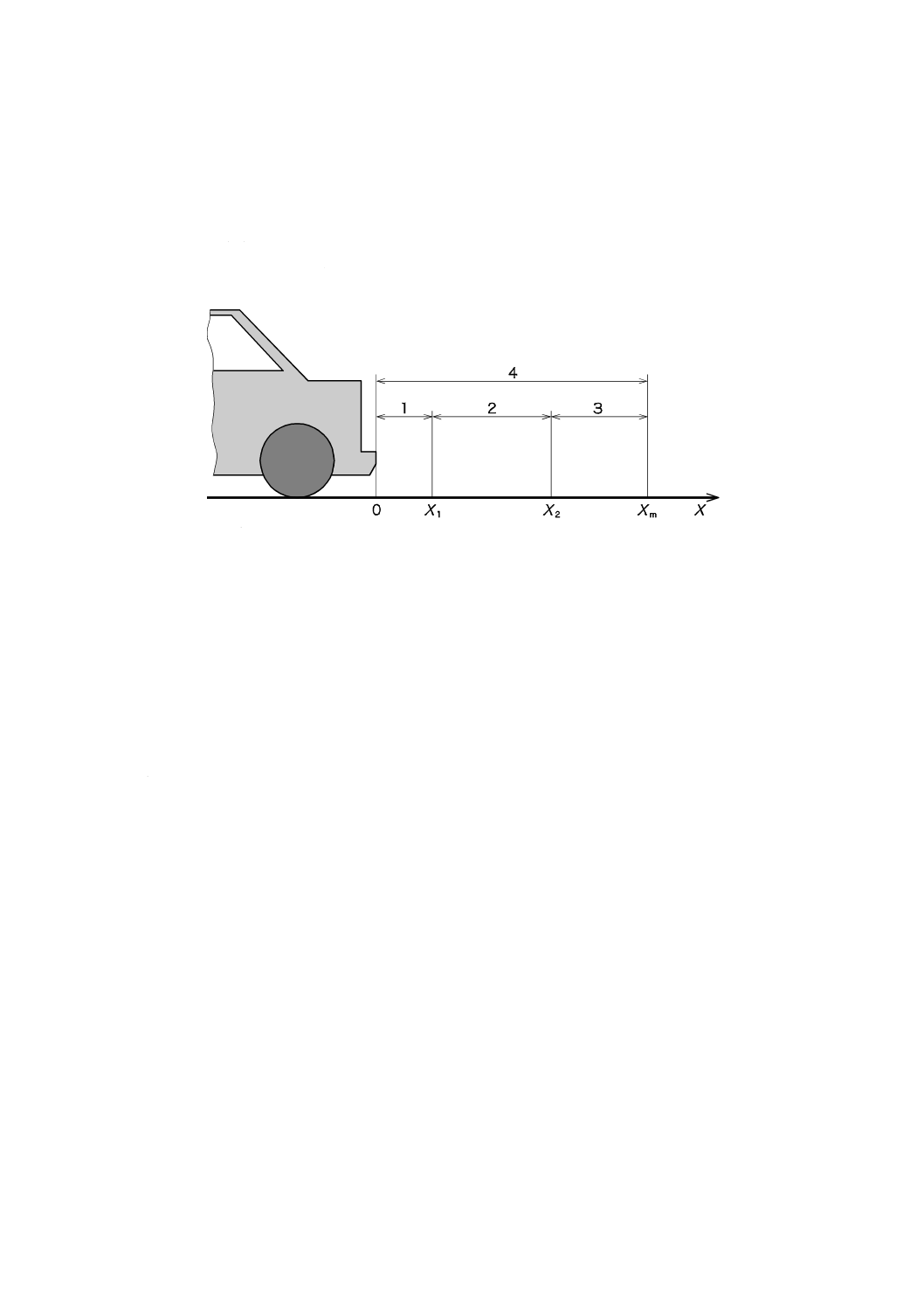

関連水平範囲は,監視範囲を車道上に二次元投影したものである。車両外周から測定された最小検出距

離を,表1に示す。

車両外周(図4参照)から始まる最初の0.2 mは試験しない。理由は,最新のセンシング技術ではこの

ような直近での検出を保証できないからである。

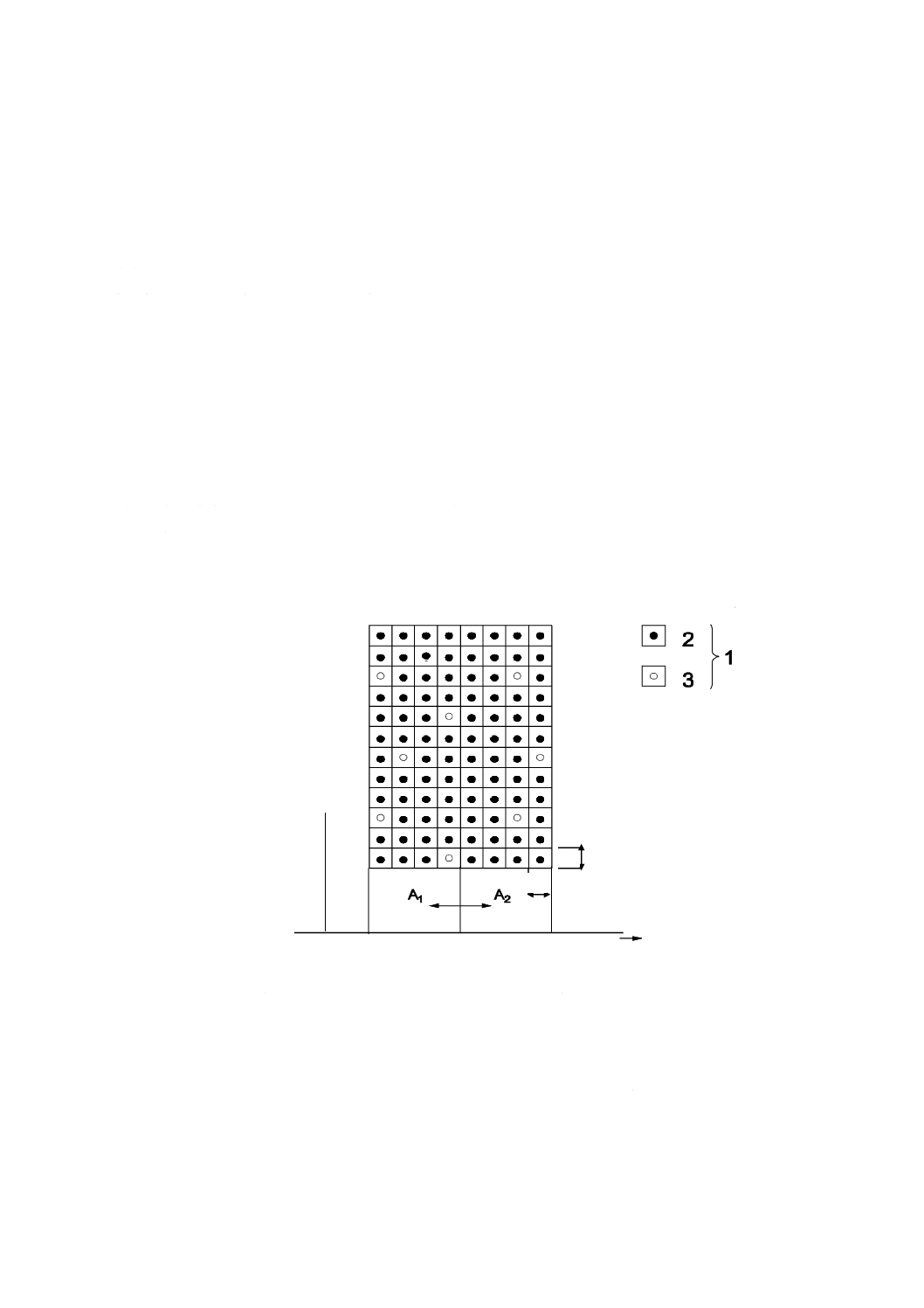

箇条7で説明されている作動試験を実施するために,試験対象物Hを使って水平に又は試験対象物Vを

使って垂直に,該当する監視範囲を走査するものとする。検知された各グリッド位置は,エッジ長dxと

dy(水平検知試験についてはdx=0.1 m,dy=0.1 m)とでカバーする正方形によって表される。その中心

は試験対象物の長軸方向の位置である。

検知率は,関連の全範囲に対して検知されている範囲の比として規定する。

単位 m

0

0.2

0.6

1

x/m

x

車両外周からの距離(m)

1

試験対象物

2

検出済み

3

未検出

A1,A2

サブ範囲

図4−A1及びA2サブ範囲でのリア水平検知率決定

例 関連の全範囲が96セルで,検知されている範囲が88セルである場合,平均検知率は91.7 %であ

る。試験対象物に対する検知されていない1個の検出穴(dxとdyとで示す正方形)の範囲は,

dxの二乗として定義する。

d

y

dx

10

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 整数単位のセルによる領域評価が原因の小さな誤差は無視できる。

性能試験の評価の場合,監視範囲は車両外周から0.6 mまで延長される近接範囲A1及び0.6 mを超えた

範囲をカバーするA2の二つのサブ範囲に分割する。これらのサブ範囲は,警報レベル範囲に無関係である。

図4の例は,関連のリア水平範囲を示す。検知率は,二つのサブ範囲ごとに別々に求める。

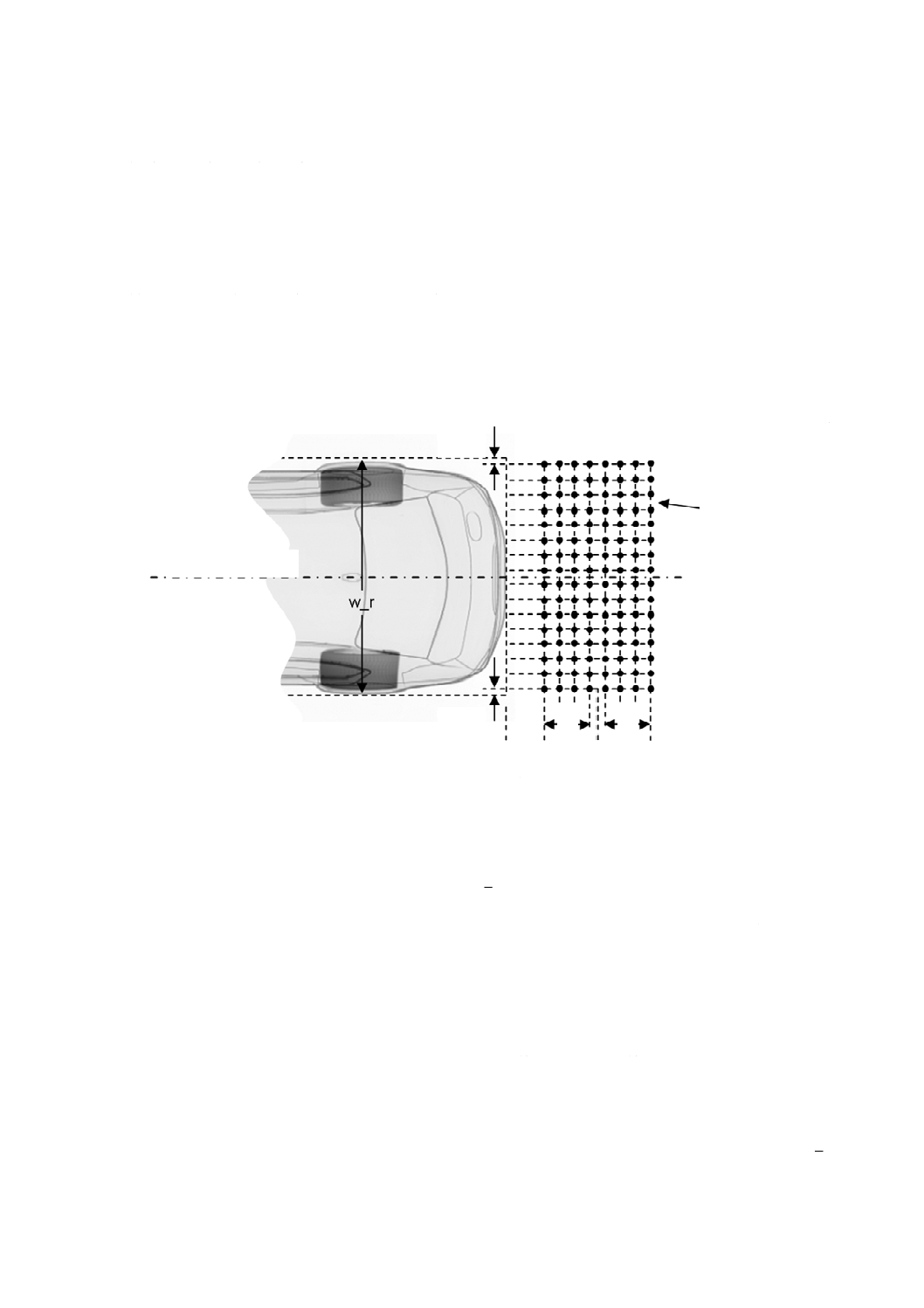

5.4.3

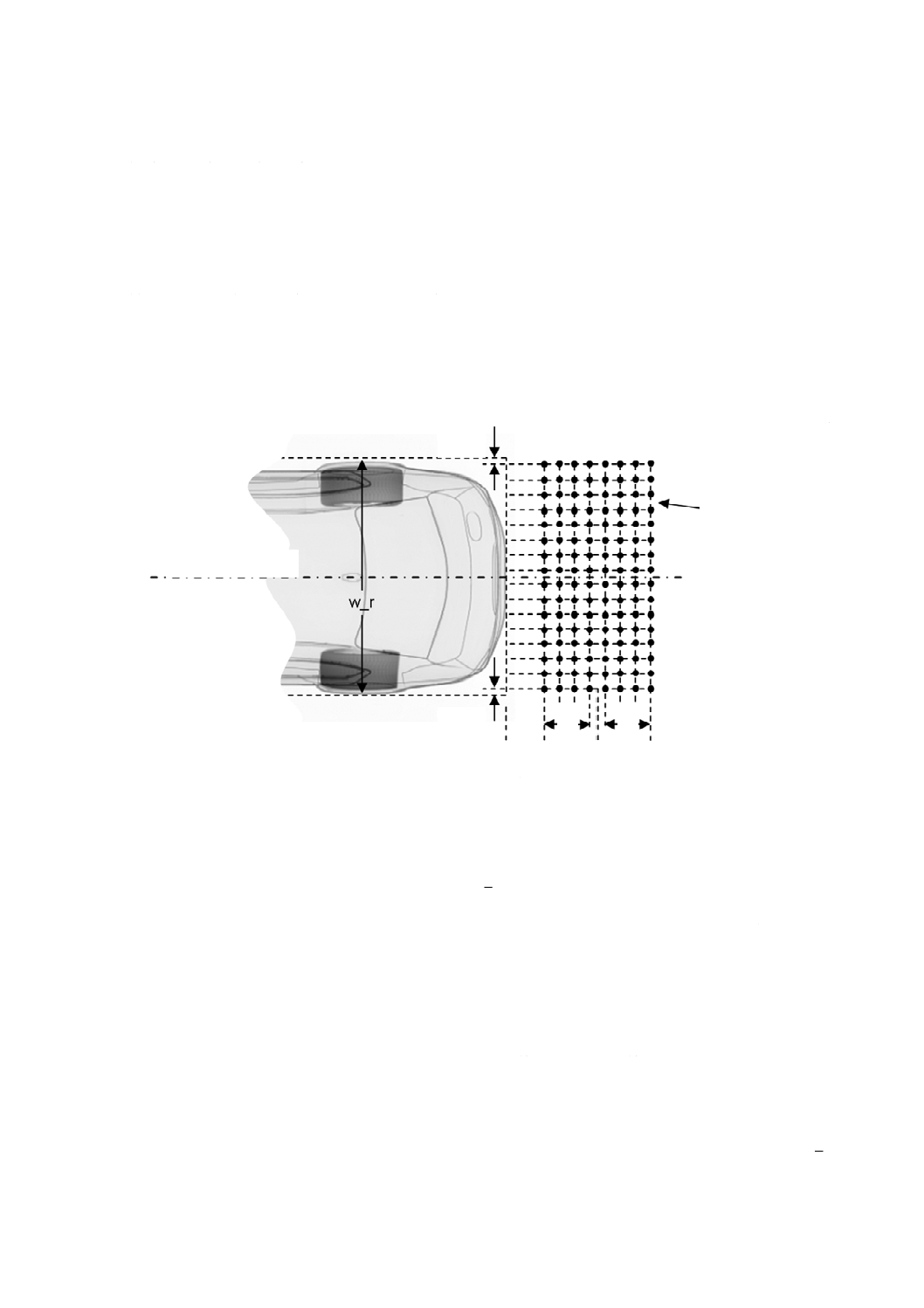

リア水平範囲

性能試験手順を簡素化するために,関連のリア水平範囲はリア車両外周から0.2 m外れた位置から始ま

り,最大検出距離(R1の場合は0.6 m,R2の場合は1.0 m)まで拡張された長方形によって表す。

この長方形の幅w̲rは,車幅と同じであり,後輪車軸に平行に測定する。この寸法は,0.1 m単位に四

捨五入する。試験対象物Hの中心のグリッド位置は,図5に示す。グリッドは車両中心線に対し,対称的

に配列されている。

単位 m

0

0.25

0.60

0.95

図5−リア監視水平範囲のグリッド位置

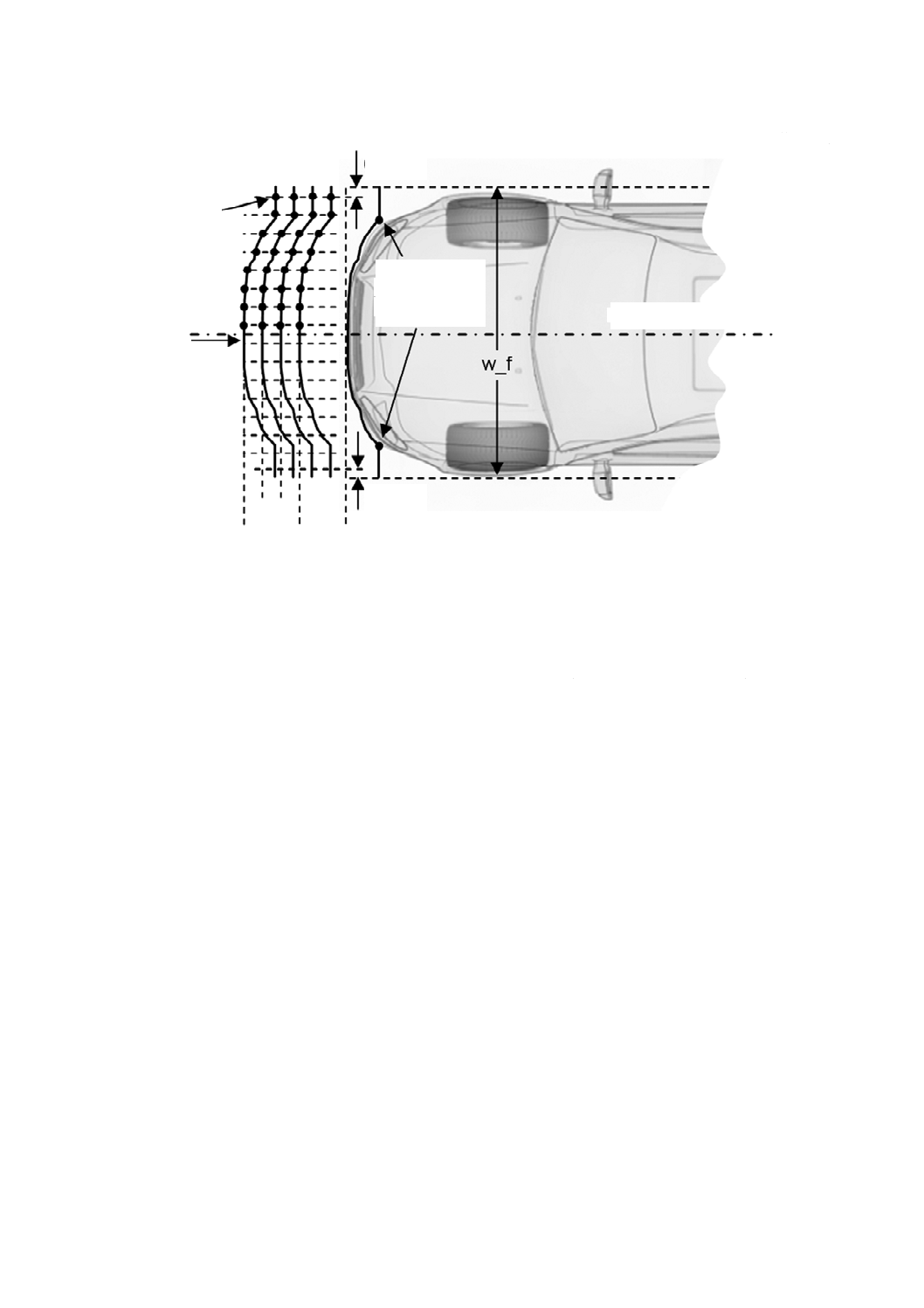

5.4.4

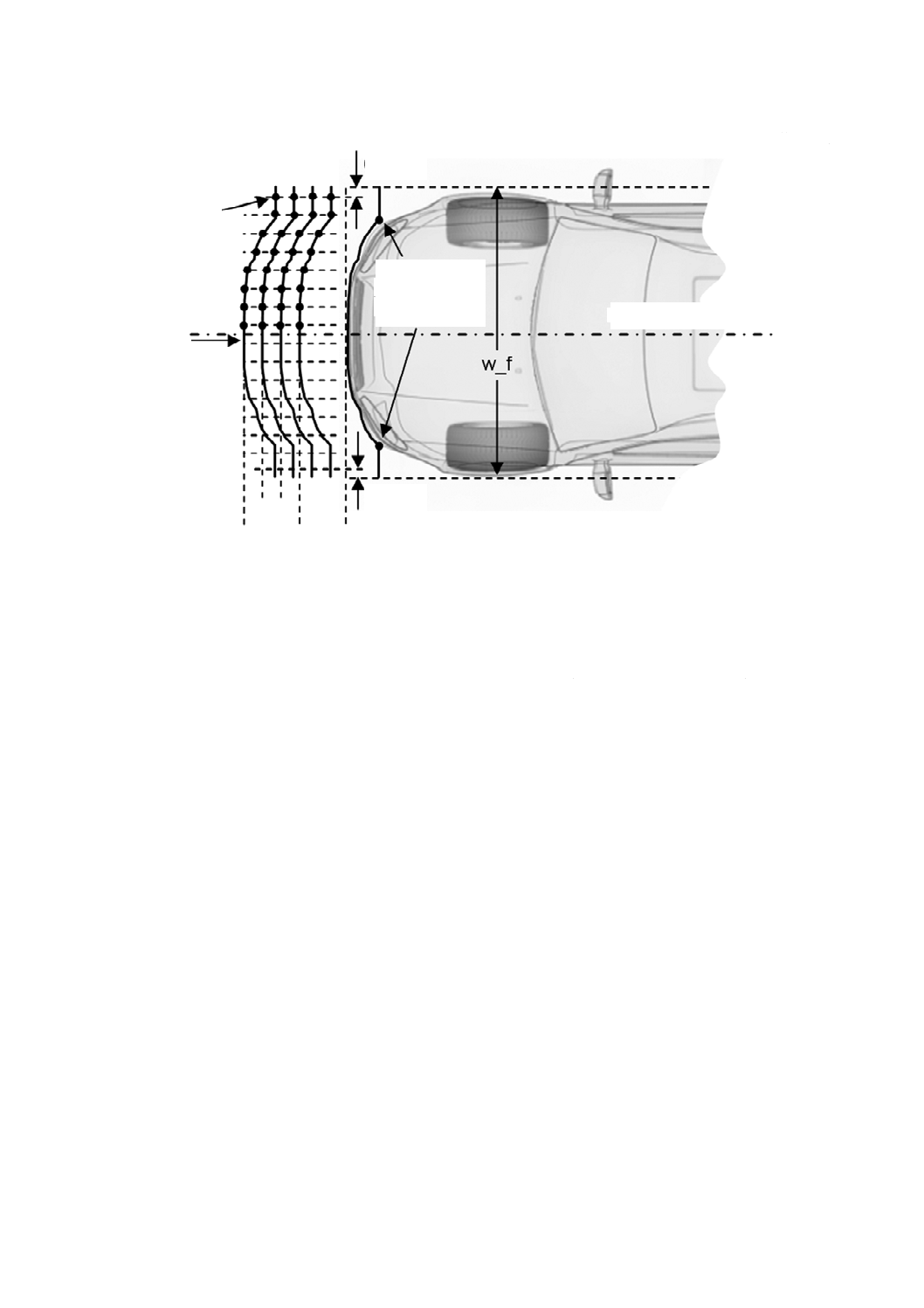

フロント水平範囲

関連のフロント水平範囲はフロント車両外周から0.2 m離れた位置から始まり,最大検出距離(0.6 m)

まで拡張される長方形によって表す。この長方形の幅w̲fは,車幅と同じであり,前輪車軸に平行に測定

する。この寸法は,0.1 m単位に四捨五入する。

単なる長方形のリア関連水平範囲に比べると,フロント水平範囲のグリッド位置は基本的に多くの車両

にあるフロントバンパの凸面輪郭に沿う範囲に配列されている。

グリッド試験の構成として二つの方式がある。テストエンジニアは試験設備能力に最も適している方式

を選択できる。両方式でもグリッドは車両の中心線に対称的に配列される。

方式1:前進方向に直角な距離線はフロントバンパの形状に沿う曲線で置き換えられる。この曲線は

平行的に0.1 mの倍数で前進方向に変位する。直線の代わりに曲線を使用することによって,

バンパが非常に丸い又はとが(尖)った形状であっても,障害物までの距離は常に車両の表

面に対して沿っている。“二つの車両の仮想コーナ”の間の曲線はフロントバンパの形状に沿

っている(図6は車両上面図を示す。)。コーナの構成については図8参照。車両の全幅w̲f

を含めるようにコーナの左右では曲線が前進方向に直角な直線で終わる。

車両中心線

試験対象物

中央位置

グリッド

0.1×0.1

0.05

0.05

A1

A2

11

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 m

0.55

0.25

0

図6−フロント監視水平範囲のグリッド位置(方式1)

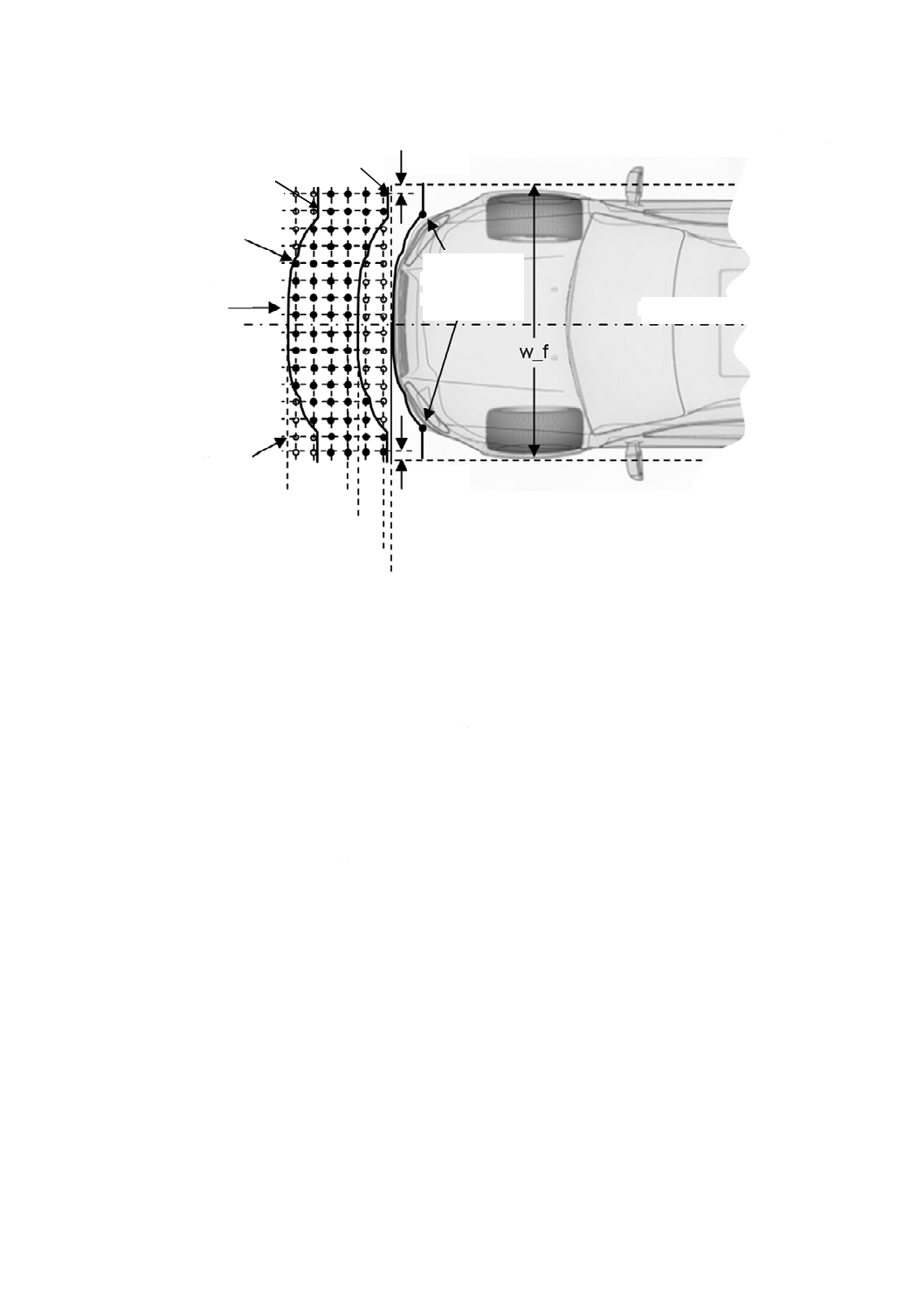

方式2:下部グリッドはリア水平範囲の形状と同様な長方形である。ただし,試験されるグリッド位

置は“車両の仮想コーナ”の間に長方形になるように,フロントバンパの形状に沿う曲線で

切り取られる(図7は車両上面図を示す。)。コーナの構成について,図8参照。

車両の全幅w̲fを含めるようにコーナの左右では曲線が前進方向に直角な直線で終わる。

第一曲線はバンパから0.2 mの距離である。この値は車両の中心線で測定される。第二曲

線の距離は0.6 mである。

車両中心線

試験対象物

中央位置

グリッド

0.1×0.1

0.05

0.05

フロントバンパ

形状

車両の仮想

コーナ

12

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 m

0

図7−フロント監視水平範囲のグリッド位置(方式2)

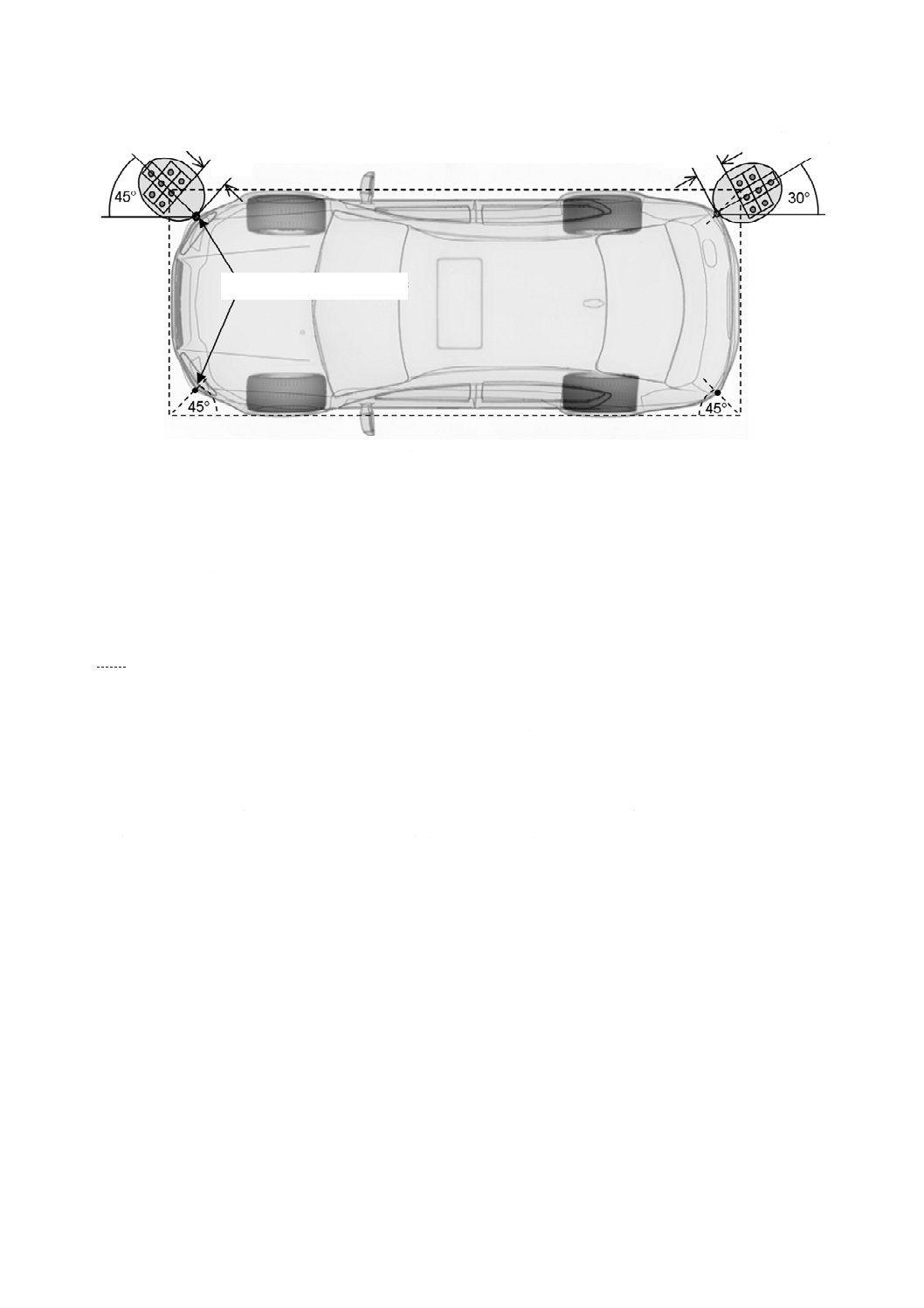

5.4.5

コーナ水平範囲

関連のコーナ水平範囲の定義では,次の“ブリック定義”法を使用する。

1) 車両輪郭に近づけて長方形のボックスを描画する。

2) ボックスの各コーナから車両まで45°の角度で線を描画する。

3) これらの線と車両境界との交点が車両コーナである。

4) 各コーナのだ円形の範囲は,7個の正方形(dx=dy=0.1 m)のグリッド位置を使って試験手順で評価

しなければならない関連部分の水平範囲を示す(図8参照)。グリッドの中心は,試験対象物の縦軸の

位置である。

5) リアコーナに対する,だ円の直線前後方向の傾きは30°であり,フロントコーナの場合は45°である。

車両中心線

試験対象物

中央位置

グリッド

0.1×0.1

0.05

0.05

フロントバンパ

形状

車両の仮想

コーナ

要求範囲外

0.05

0.20

0.60 0.25

第1曲線

第2曲線

13

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 m

図8−車両コーナの“ブリック定義”及び最小コーナ検出範囲

5.4.6

最小検知率

関連のフロント及びリア水平範囲の要求検知率の最小値は,次による。

− A1で90 %

− A2のリア-2範囲で87 %

関連のコーナ範囲の最小検知率は,100 %とする。

全監視範囲内では,水平,垂直又は水平面の斜めの直線にある連続した未検出穴(dxとdyとで示す正

方形)は二つ以内でなければならない。

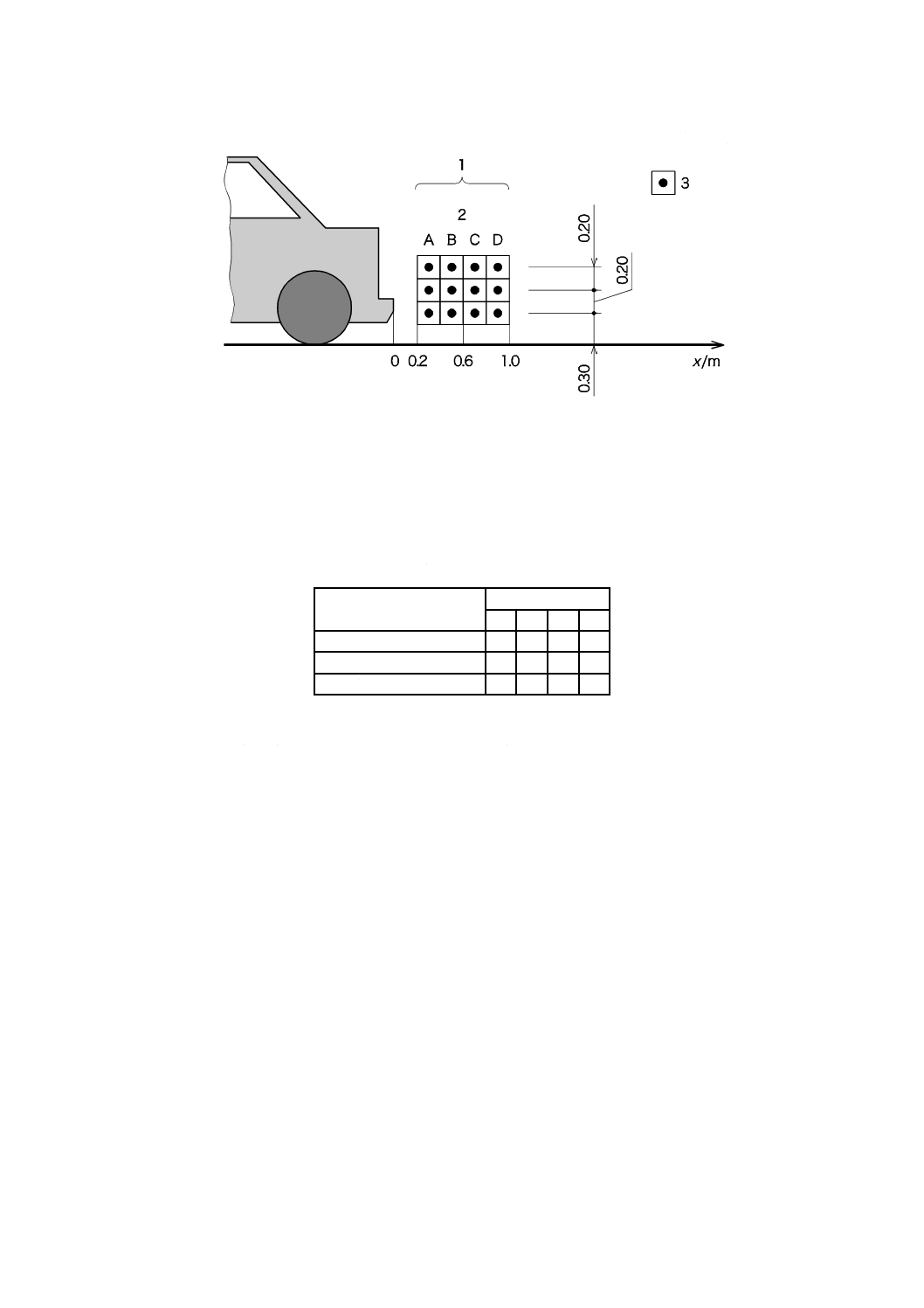

5.4.7

関連垂直範囲

性能試験手順を簡素化するために,関連垂直範囲は車両外周から0.2 m外れた位置から始まり,特定の

監視範囲の最大検出距離まで拡大した長方形によって表す(箇条4参照)。フロント及びリア監視範囲では,

試験は車両の長軸方向に一致する垂直面に配置された試験対象物Vを使って実施する。車両外周に関連す

るコーナ水平範囲の傾きについては,図8に示す水平監視範囲を参照。

垂直検知試験の場合,0.2 mのグリッド(dx=dy=0.2 m)を使用して差し支えない。これは,水平範囲

の試験によって,余分な未検出穴なしに範囲全体をカバーする能力が既に証明されているからである。長

方形の高さは,正方形グリッドの三つのラインに対応して,0.6 mである。グリッドの中心は,試験対象

物の縦軸の位置である。

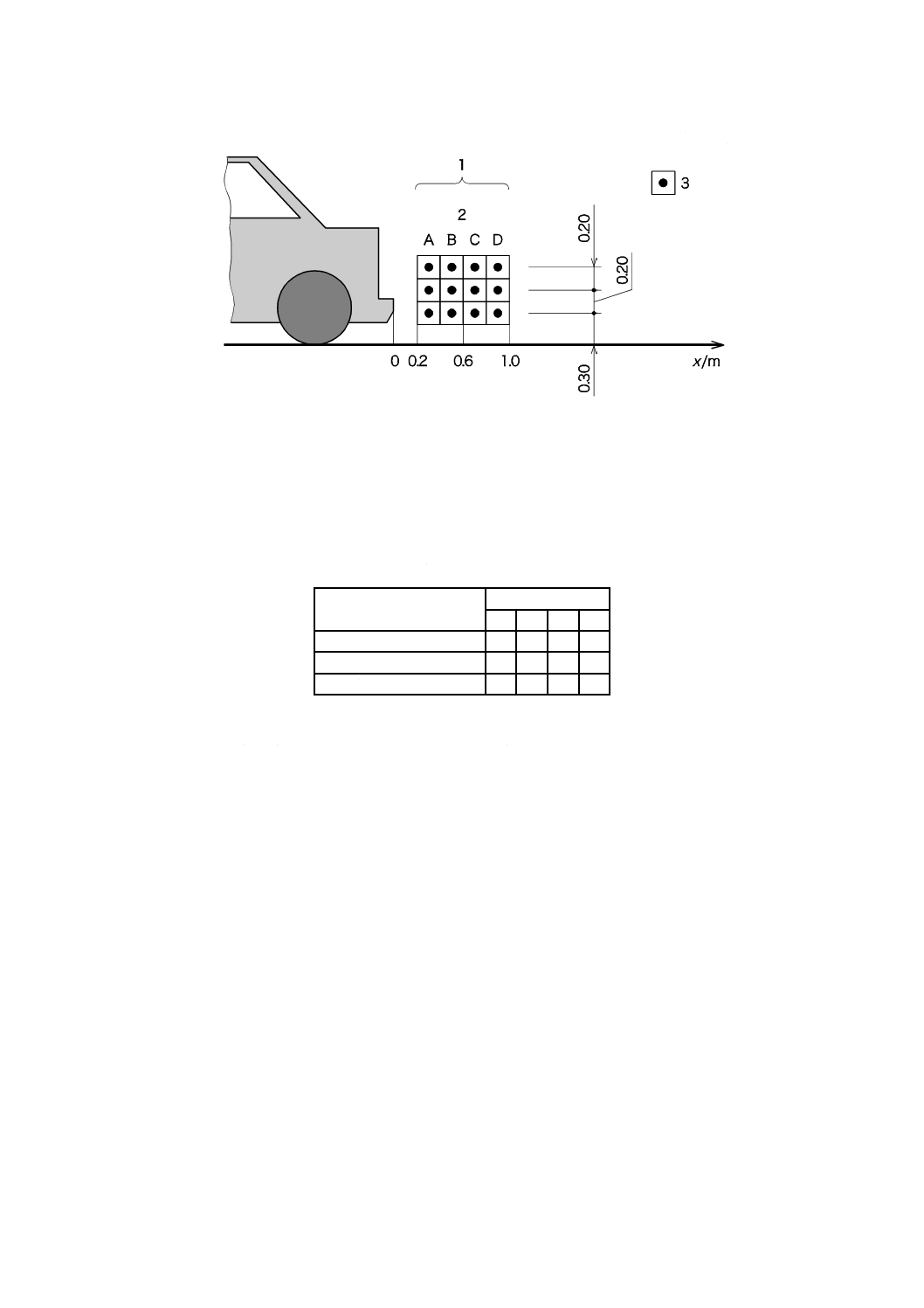

リア監視範囲の例を,図9に示す。

最も下側のグリッドの中心は,地上0.3 mとする。一般的なセンサの角度検出特性及び異なる設置高さ

を可能にするために,列A(バンパの直近)の少なくとも一つのセルをカバーしなければならない。

車両の仮想コーナ

0.2

0.2

14

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 m

1

関連のリア垂直範囲

2

列

3

試験対象物のグリッド位置

図9−試験手順によるリア垂直検知率の決定

最小の検知個数は,表3の規定とする。異なる監視範囲内の検出距離については,表1を参照する。

表3−垂直検知(カバーされているセルの最小個数)

監視範囲

列

A

B

C

D

リア-2

1

2

2

1

リア-1及びフロント

1

2

0

0

リア及びフロントコーナ

1

1

0

0

5.5

自己診断能力及び故障表示

システムは,次の自己診断機能を提供する(少なくとも各システムの作動の後)。

a) 電子回路及び配線 自己診断装置は,システムの電子コンポーネントの機能をチェックするものとす

る。

b) センサ部品 自己診断装置は,システムの故障につながるセンサ要素の損傷があるかどうかをチェッ

クするものとする。

a)及びb)の手順は,次のとおりとする。

− 自動的に実行され,システム機能の障害を招く故障を検出する。

− 故障条件を検出するたびに警告信号を発する[5.2.2 c)及び5.2.3 c)参照]。

5.6

トレーラ付きの作動

5.6.1

トレーラヒッチの取扱い

ホスト車両に取り付けたトレーラヒッチ(けん引車に取り付けられたトレーラとの連結部)は,一方で

センサの正しい機能に影響を及ぼす可能性があり,他方で車両のリア外周を拡大する可能性がある。

特に,取外し可能なトレーラヒッチを使用する場合は,ヒッチの取付けによってリア監視範囲で不良な

検知を招かないように一層の注意が必要である。多くの場合,ヒッチがバンパを超えて突き出し,これに

よって車両外周が決定されることを考慮する必要がある。

ヒッチを取り付けて正しい機能が得られない場合は,ヒッチが取り付けられたときにシステムが自動的

15

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

にシャットオフするか又は運転者が手動でシステムを非作動にできなければならない。車両のユーザマニ

ュアルでは,これらの場合(事例)についての正しい操作を説明しなければならない。

5.6.2

トレーラ付きでのシステムの作動

手動で非作動にできないシステムの場合,車両の電気回路は,けん引車両と被けん引車両間との電気的

接続が作動状態になると,すぐに後退時検出システムが自動的に休止するように設計されるものとする。

ただし,互換性のあるセンサをトレーラ(けん引車に引かれて荷物及び旅客を運搬する車)に取り付けて

いる場合,後退中にこれらのセンサが障害物を運転者に通知する。

6

コンポーネントの要件及び試験

システムコンポーネントは,特定の自動車要件に従って設計する。これらのコンポーネントは,自動車

製造業者が定義する標準化した試験によって証明されるものとする。自動車製造業者固有の試験手順の代

替として,ISO 16750シリーズをコンポーネント試験手順の基盤とすることが望ましい。

7

障害物検出の作動試験

7.1

試験対象物

7.1.1

試験対象物の要件

7.1の目的は,システムの障害物検出性能を測定するときに使用される,試験対象物の要件を規定するこ

とである。

注記 検出技術が異なる検査標準を要する場合,その標準が調査された後,判断される。超音波ベー

スのシステムにプラスチック製のパイプを選定したのは,一般に市販され,安価で,紛失又は

損傷があった場合でも簡単に交換でき,容易に運送できるからである。同じ理由でレーダベー

スのシステムに金属パイプを選択した。金属パイプはどのような周波数においても明確にレー

ダ反射断面積(RCS)を示す。

それらの試験対象物は様々なセンサに対して異なる反射特性を示すと認められているが,それはどの対

象物が選ばれても当てはまる。この目的は,最低でも実際の世界で活用できるものを代表とし,変わらな

い試験対象物を保つことである(例 円形の木材,金属又はコンクリートの棒)。

試験対象物の形状,反射及び吸収特性によって,試験が容易に実施でき実際の障害物を正しく表現され

ることが望ましい。標準の障害物は一つの物理的な原理だけでなく,実際の操作状況で最も適切に対象物

を表現することが望ましい。この試験対象物の標準化する意図は,多くの供給業者が運転者の期待する性

能を最低限満足するように,製品(システム)を同等の性能にて設計及び製造されるようにすることであ

る。

7.1.2

超音波ベースシステム

表4の対象物で反射率測定を実施した。実験では,超音波の反射率は表面が滑らかで,かつ,音に対し

て硬いものであれば,素材が異なっても著しく変化しないことを示した。

例えば,金属と木材の棒とでは同じ直径のプラスチック棒と同等の音の反射率を示す。試験対象物とし

ての金属棒は,より硬く精密に製造ができる。

16

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−超音波ベースシステムの対象物

監視範囲

材質

直径

長さ

水平範囲

試験対象物 H

木材,金属又は硬い

プラスチック

75 mm

0.2

0

1+

m

垂直範囲

リア-1,リア-2,

フロント

木材,金属又は硬い

プラスチック

75 mm

長さ:試験車両のバンパの幅

+20〜40 %

試験対象物 V

コーナ

木材,金属又は硬い

プラスチック

75 mm

0.2

0

1+

m

7.1.3

レーダベースシステム

表5の対象物で反射率測定を実施した。レーダセンサを使用するシステムの試験時に,次のパイプ状の

試験対象物が実際の対象物を適切に表すことを証明した。

表5−レーダベースシステムの対象物

監視範囲

材質

直径

長さ

水平範囲

試験対象物 H

金属

25 mm

0.2

0

1+

m

垂直範囲

リア-1,リア-2,

フロント

金属

25 mm

長さ:試験車両のバンパの幅

+20〜40 %

試験対象物 V

コーナ

金属

25 mm

0.2

0

1+

m

7.2

一般的な周囲条件

試験中,風速は5.4 m/s(風力3)を超えてはならない。温度は5 ℃〜30 ℃の間で降雨・降雪なしの状

況とする。試験場所は,平らで乾燥したアスファルト又はコンクリート面とする。試験は,環境内の壁,

補助試験機器又は他の物体からの音波の反射及び電磁波の反射によって影響を受けてはならない。

7.3

試験手順

7.3.1

試験のセットアップ

車両で作動試験を実施する若しくは選定した車両モデルで作動試験を実施するか,又は選定した車両形

状と同等の取付条件を満たす試験構造で作動試験を実施する。試験の実施に車両を使用する場合は,車両

は標準積載質量(燃料,潤滑油,冷却水などの全量及びスペアタイヤ,工具などを搭載した状態での質量)

とする。+5 %の許容差が許される。運転時の車高を調整できる場合,車高は舗装道路用の通常の運転条

件に設定するものとする。

センサ表面は,明らかに滑らかで,汚れのないものとする。

運転支援の段階に応じて(箇条4参照),検出性能はリア監視範囲,フロント監視範囲及びコーナ監視範

囲で試験する。

7.3.2

試験1−関連水平範囲の検知

7.3.2.1

試験

5.4.2に従って,長軸をグリッド位置にしっかりと位置決めし,監視範囲内で地上に垂直に試験対象物H

を取り付ける。関連水平範囲がステアリング角度に依存する場合,試験はステアリングをニュートラル(直

進)位置にして実施しなければならない。

7.3.2.2

評価

関連水平範囲のサブ範囲ごとに検知率をチェックする。検出は,警報レベルに対応する中断のない信号

を使って明確に行われなければならない。各サブ範囲において,5.4.6で規定する最小検知率を達成しなけ

17

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。

7.3.3

試験2−関連垂直範囲の検知

7.3.3.1

試験

試験対象物Vの三次元中心を適切にグリッド位置に置いて,監視範囲の水平位置にしっかりと固定する

(5.4.7に従って,グリッドは関連の垂直範囲をカバーしなければならない。)。

7.3.3.2

評価

評価は,7.3.2.2による。

18

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験方法

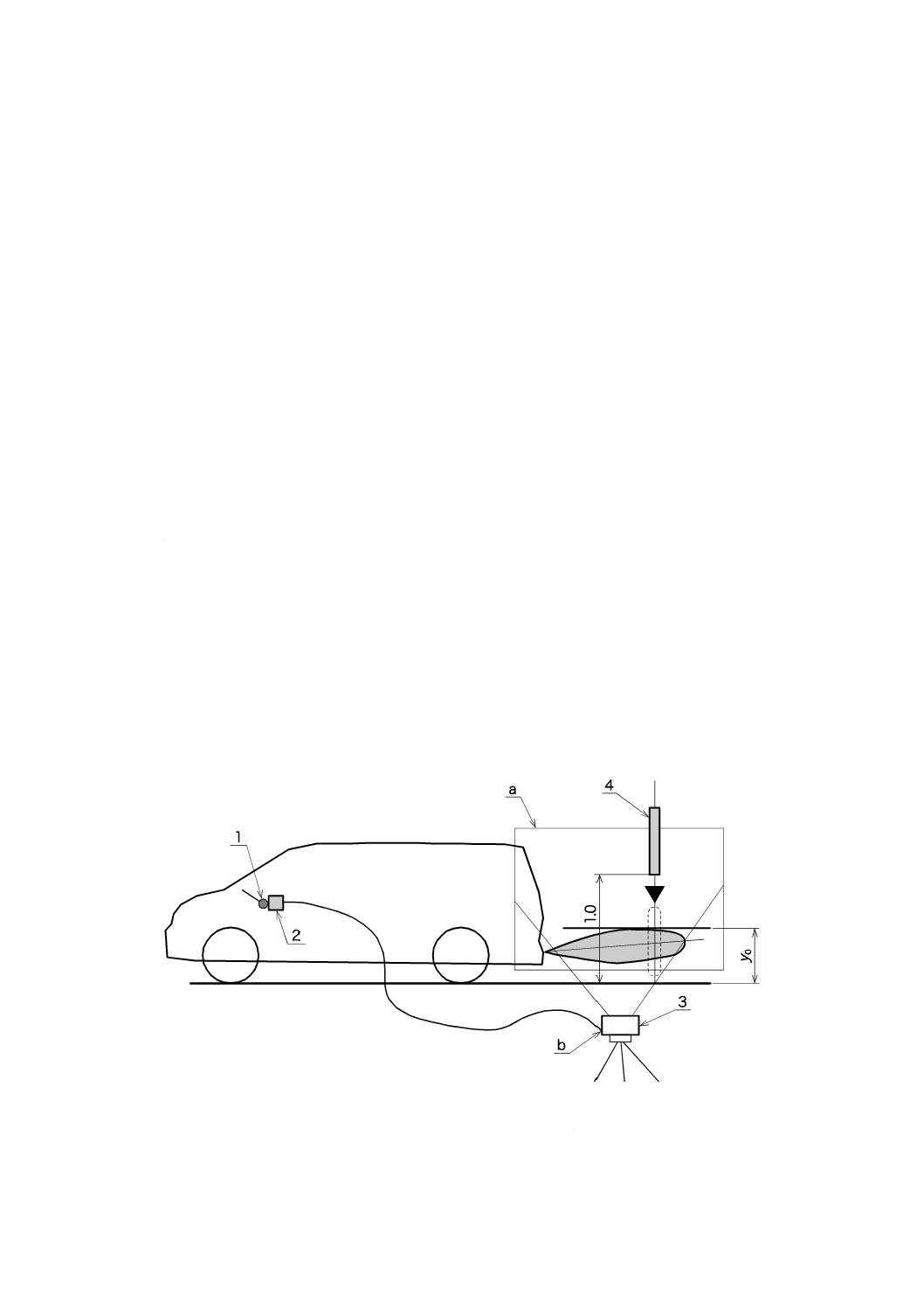

A.1 試験方法

この規格の本体では,システム応答時間(5.3.2参照)を評価するための試験方法を指定しないが,十分

な測定精度(測定時間の1/10)が保証されなければならない。

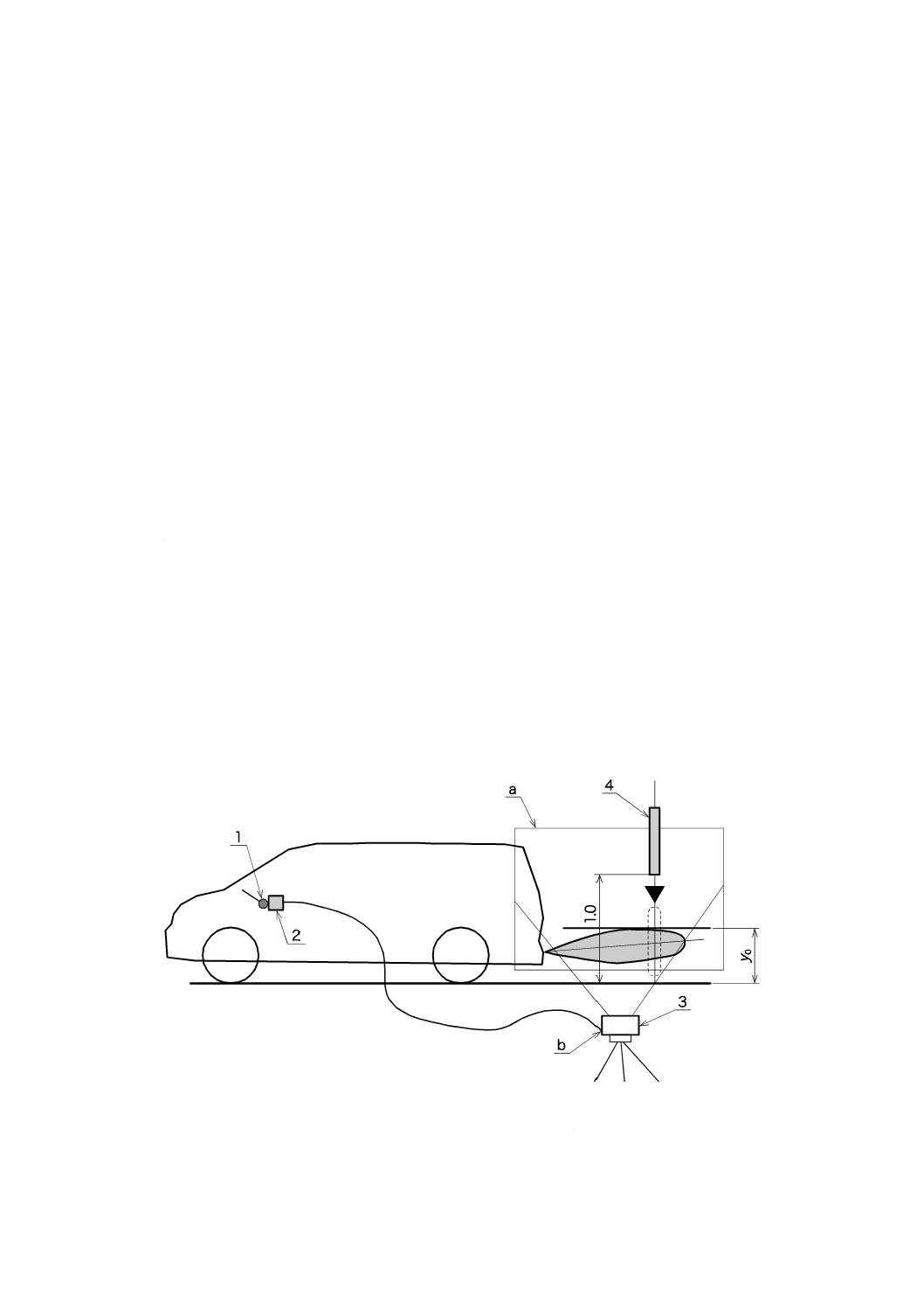

このため,この附属書は参考として,一つの試験方法を次に示す(図A.1及び図A.2参照)。

a) ビデオカメラを準備する。

b) 聴覚警報音の収集用に取り付けられたマイクからの出力信号を,ビデオカメラのサウンド入力に入力

する。

c) ビデオカメラを取り付けて,適切な高さから監視範囲に落下させた試験対象物の画像を記録する。試

験対象物から車両境界までの距離は,個々の監視範囲で指定する最大検出距離の約80 %とする。

監視範囲では試験の対象物の距離はコーナ0.4 m,FとR1とでは0.5 m,R2では0.8 mである。車

両又はシステムの製造メーカ仕様によって,R2の検出距離が1.2 mより長い場合,この試験条件で試

験対象物は1.0 mの距離に置く。

落下させた試験対象物が間違いなく検出されるような正確な位置を選定する。

d) ビデオカメラをオンにして,記録を開始する。

e) 上部から監視範囲に極めてゆっくりと試験対象物を下ろす。システムが警報を出し始めたら,y0の位

置で対象物を停止する。ビデオカメラを使って,この位置を記録する。

f)

適切な高さ(例 1.0 m)から試験対象物を監視範囲中に落下し,対象物の動きと聴覚警報の音の両方

をビデオカメラで記録する。

g) システム応答時間は,対象物がy0点を通過してから警報が開始するまでに経過した時間とする。

単位 m

1

聴覚警報器

2

マイク

3

ビデオカメラ

4

試験対象物

a

ビデオカメラの視界

b

サウンド入力

図A.1−システム応答時間の試験設定の例

19

D 0803:2012 (ISO 17386:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

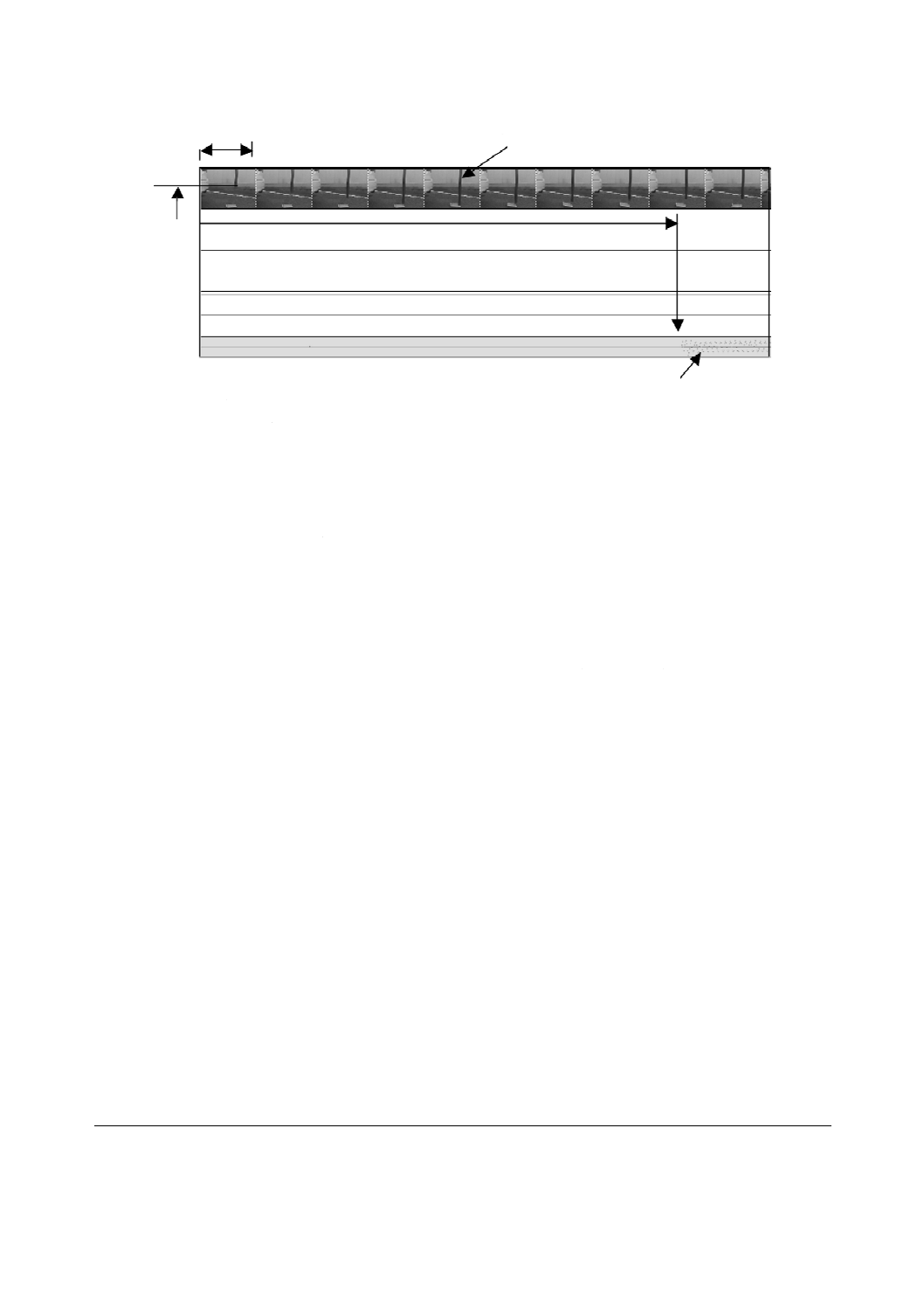

1

試験対象物

a

1フレーム=33 ms

b

時間遅延は約33 msの精度で264 ms(=8フレーム)である。

c

聴覚警報のサウンド

図A.2−試験記録の例

適切な費用で実施でき,高精度を備えたこの試験の別バージョンでは,同様の試験設定を使用するが,

ビデオカメラの代わりに電子ストップウォッチを使用してもよい。

ストップウォッチは,光スイッチによって測定の開始がトリガされる。試験対象物が検出ゾーンに入っ

たときに測定を開始するために,光スイッチを高さ位置y0に取り付ける。車内の運転者の位置又はMALSO

システムの聴覚警報器の直近に配置したマイクを使って,システムが聴覚警報を発生し始めた直後にスト

ップウォッチを停止させる。ストップウォッチを停止させる他の音(例 試験対象物が地上に当たったと

きなど)をマイクが拾わないように措置を講じるとよい。

参考文献

[1] ISO/TR 12155,Commercial vehicles−Obstacle detection device during reversing−Requirements and tests

1

a

b

c

y0