C 9745-2-3:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般要求事項 ··················································································································· 4

5 試験に関する一般条件 ······································································································· 4

6 (規定なし) ··················································································································· 4

7 分類······························································································································· 4

8 表示及び取扱説明書 ·········································································································· 4

9 充電部への近接に対する保護 ······························································································ 9

10 始動 ····························································································································· 9

11 入力及び電流 ················································································································· 9

12 温度上昇 ······················································································································· 9

13 漏えい電流 ···················································································································· 9

14 耐湿性 ·························································································································· 9

15 耐電圧 ·························································································································· 9

16 変圧器及び関連回路の過負荷保護 ····················································································· 10

17 耐久性 ························································································································· 10

18 異常運転 ······················································································································ 10

19 機械的危険 ··················································································································· 10

20 機械的強度 ··················································································································· 13

21 構造 ···························································································································· 15

22 内部配線 ······················································································································ 15

23 構成部品 ······················································································································ 15

24 電源接続及び外部可とうコード ························································································ 15

25 外部導体用端子 ············································································································· 16

26 接地 ···························································································································· 16

27 ねじ及び接続 ················································································································ 16

28 沿面距離,空間距離及び通し絶縁距離 ··············································································· 16

29 耐熱性,耐火性及び耐トラッキング性 ··············································································· 16

30 耐腐食性 ······················································································································ 16

31 放射線,毒性及び類似の危険源 ························································································ 16

附属書 ······························································································································· 27

附属書K(規定)バッテリ電動工具及びバッテリパック ····························································· 27

附属書L(規定)商用電源接続又は非絶縁形電源を備えたバッテリ電動工具及びバッテリパック ········ 27

C 9745-2-3:2009 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書AA(参考)ガードの材料及び厚さ ················································································ 28

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 29

C 9745-2-3:2009

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本電機

工業会(JEMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これに

よって,JIS C 9745-2-3:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS C 9745の規格群には,次に示す部編成がある。

JIS C 9745-1

第1部:通則

JIS C 9745-2-1

第2-1部:ドリル及び振動ドリルの個別要求事項

JIS C 9745-2-2

第2-2部:電気スクリュドライバ及びインパクトレンチの個別要求事項

JIS C 9745-2-3

第2-3部:グラインダ,ポリッシャ及びディスクサンダの個別要求事項

JIS C 9745-2-4

第2-4部:ディスクタイプ以外のサンダ及びポリッシャの個別要求事項

JIS C 9745-2-5

第2-5部:丸のこの個別要求事項

JIS C 9745-2-6

第2-6部:ハンマの個別要求事項

JIS C 9745-2-7

第2-7部:不燃性液体用スプレーガンの個別要求事項

JIS C 9745-2-8

第2-8部:シャー及びニブラの個別要求事項

JIS C 9745-2-9

第2-9部:タッパの個別要求事項

JIS C 9745-2-11 第2-11部:往復動のこぎり(ジグソー及びセーバーソー)の個別要求事項

JIS C 9745-2-12 第2-12部:コンクリートバイブレータの個別要求事項

JIS C 9745-2-13 第2-13部:チェーンソーの個別要求事項

JIS C 9745-2-14 第2-14部:かんなの個別要求事項

JIS C 9745-2-15 第2-15部:ヘッジトリマ及びグラスシャーの個別要求事項

JIS C 9745-2-16 第2-16部:タッカの個別要求事項

JIS C 9745-2-17 第2-17部:ルータ及びトリマの個別要求事項

JIS C 9745-2-18 第2-18部:バンド掛け機の個別要求事項

JIS C 9745-2-19 第2-19部:ジョインタの個別要求事項

JIS C 9745-2-20 第2-20部:帯のこの個別要求事項

JIS C 9745-2-21 第2-21部:排水管洗浄機の個別要求事項

C 9745-2-3:2009 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 9745-2-3:2009

手持ち形電動工具−安全性−

第2-3部:グラインダ,ポリッシャ及び

ディスクサンダの個別要求事項

Hand-held motor-operated electric tools−Safety−

Part 2-3 : Particular requirements for grinders,

polishers and disk-type sanders

序文

この規格は,2006年に第2版として発行されたIEC 60745-2-3を基に,技術的内容を変更して作成した

日本工業規格であり,JIS C 9745-1:2009(手持ち形電動工具−安全性−第1部:通則)と併読する規格で

ある。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

適用範囲は,JIS C 9745-1の箇条1によるほか,次による。

1.1

JIS C 9745-1の1.1によるほか,次による。

この規格は,アングル,ストレート及び縦形を含む,取り付けるホイール[円盤と(砥)石]の周速が

80 m/sを超えない定格速度をもつグラインダ,ポリッシャ及びディスクサンダに適用する。この規格は,

定格ホイール径が230 mm以下の電動工具に適用する。

この規格は,ランダムオービタルポリッシャ及びランダムオービタルサンダには適用しない。これらの

電動工具は,JIS C 9745-2-4による。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60745-2-3:2006,Hand-held motor-operated electric tools−Safety−Part 2-3 : Particular

requirements for grinders, polishers and disk-type sanders (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

引用規格は,JIS C 9745-1の箇条2によるほか,次による。

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

これらの引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS C 9745-1:2009 手持ち形電動工具−安全性−第1部:通則

2

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 60745-1:2003,Hand-held motor-operated electric tools−Safety−Part 1:

General requirements (MOD)

JIS C 9745-2-4:2009 手持ち形電動工具−安全性−第2-4部:ディスクタイプ以外のサンダ及びポリッ

シャの個別要求事項

注記 対応国際規格:IEC 60745-2-4:2002,Hand-held motor-operated electric tools−Safety−Part 2-4:

Particular requirements for sanders and polishers other than disk type (MOD)

JIS R 6211-12:2003 結合研削材といし−寸法−第12部:ストレートグラインダにおけるばり取り用

研削といし

注記 対応国際規格:ISO 603-12:1999,Bonded abrasive products−Dimensions−Part 12: Grinding

wheels for deburring and fettling on a straight grinder (MOD)

JIS R 6211-14:2003 結合研削材といし−寸法−第14部:アングルグラインダにおけるばり取り及び

きず取り用研削といし

注記 対応国際規格:ISO 603-14:1999,Bonded abrasive products−Dimensions−Part 14: Grinding

wheels for deburring and fettling/snagging on an angle grinder (MOD)

JIS R 6211-16:2006 結合研削材といし−寸法−第16部:手持式切断機における切断用研削といし

注記 対応国際規格:ISO 603-16:1999,Bonded abrasive products−Dimensions−Part 16: Grinding

wheels for cutting-off on hand held power tools (MOD)

ANSI B7.1:2000,Safety requirements for the use, care and protection of abrasive wheels

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 9745-1の箇条3によるほか,次による。

3.101

ブロッタ (blotter)

研削ホイールとフランジとの間の,圧縮性の高い薄い材料。

3.102

ディスクサンダ (disk-type sander)

グラインダに似た構造の,研磨用の電動工具。

3.102.1

アングルディスクサンダ (angle disk-type sander)

モータ軸に直角の回転スピンドルをもつ,側面研磨用の電動工具。

3.102.2

ストレートディスクサンダ (straight disk-type sander)

モータ軸と一直線になった回転スピンドルをもつ,円周又は側面研磨用の電動工具。

3.102.3

縦形ディスクサンダ (vertical disk-type sander)

モータ軸と一直線になった回転スピンドルをもつ,側面研磨用の電動工具。

3.103

フランジ (flange)

その間に又はそれに押し付けて,ホイールを取り付けるカラー,ディスク又はプレート。

3

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.103.1

非リセスフランジ (unrecessed flange)

製品のスピンドルに固定されたフランジで,リセス(凹み)がない平らな表面をもち,その面に対して

ねじ穴付き研削ホイールをねじ込むもの。例えば,カップホイール,コーン又はプラグ。

3.103.2

リセスフランジ (recessed flange)

製品のスピンドルに固定されたフランジで,リセス(凹み)がある平らな表面をもつもの。

3.103.3

フランジ外径 (flange outside diameter)

フランジの接触面の外径。

3.103.4

バックフランジ (backing flange)

ホイールの裏面に接触してホイールを保持するもので,ホイールと電動工具との間のスピンドル上に取

り付ける。

3.103.5

ロックフランジ (locking flange)

ホイールの前面を保持するもので,ホイールをスピンドル及びバックフランジに固定して締め付ける。

3.104

グラインダ (grinder)

結合研削ホイールが取り付けられた回転スピンドルを駆動する電動工具。

3.104.1

アングルグラインダ (angle grinder)

モータ軸と直角の回転スピンドルをもつ,外周及び側面研削用の電動工具。

3.104.2

ストレートグラインダ (straight grinder)

モータ軸と一直線になった回転スピンドルをもつ,外周研削用として意図したホイールを備えているか,

又は軸付ホイール,ポイント又はフライスと一緒に用いるように意図したコレット若しくはチャックを備

えた電動工具。

3.104.3

縦型グラインダ (vertical grinder)

モータ軸と一直線になった回転スピンドルをもつ,側面研削用の電動工具。

3.105

軸付ホイール (mounted wheels)

マンドレル上に軸付けするか,又はマンドレル上にねじ込むようになった,有機若しくは無機結合研削

ホイールによる様々な形状及びサイズのホイール。

3.106

ポリッシャ (polisher)

回転ディスク又はパッドをもつ,つや出し用の電動工具。

4

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.106.1

アングルポリッシャ (angle polisher)

モータ軸と直角の回転スピンドルをもつ,外周及び側面つや出し用の電動工具。

3.106.2

ストレートポリッシャ (straight polisher)

モータ軸と一直線になった回転スピンドルをもつ,外周つや出し用の電動工具。

3.106.3

縦型ポリッシャ (vertical polisher)

モータ軸と一直線になった回転スピンドルをもつ,側面つや出し用の電動工具。

3.107

定格ホイール径 (rated capacity)

製造業者の取扱説明書で推奨されている,電動工具に取り付ける回転先端工具の最大直径。

3.108

定格速度 (rated speed)

すべての推奨先端工具を取り付けたとき,製造業者の指定する定格電圧又は定格電圧範囲の上限で到達

し得る最高速度。

3.109

ホイールガード (wheel guard)

研削ホイールを部分的に取り囲んで,作業者を保護する装置。

3.110

ホイールタイプ (wheel types)

JIS R 6211-12,JIS R 6211-14,JIS R 6211-16又はANSI B 7.1に従った,様々な用途のホイール。

3.111

微小片 (minor fragment)

研削ホイールの質量の1/16未満の粒子。

4

一般要求事項

一般要求事項は,JIS C 9745-1の箇条4による。

5

試験に関する一般条件

試験に関する一般条件は,JIS C 9745-1の箇条5による。

6

(規定なし)

7

分類

分類は,JIS C 9745-1の箇条7による。

8

表示及び取扱説明書

表示及び取扱説明書は,JIS C 9745-1の箇条8によるほか,次による。

5

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

JIS C 9745-1の8.1によるほか,次による。

電動工具には,次の事項も表示しなければならない。

− 毎分の回転数で表した定格速度。複数の定格速度で動作できるように設計した電動工具には,各速度

設定値に対する定格速度を表示して,どの速度がそれぞれの設定値に対応しているのかを明確にしな

ければならない。

− 定格ホイール径,ミリメートル (mm)

− スピンドルの回転方向の表示。これは,浮出し矢印,彫込み矢印又は同等に見えて消えない矢印によ

って,電動工具に表示しなければならない。

− ねじ付きスピンドルを備えた電動工具には,スピンドルねじのサイズを表示しなければならない。

− “

警告 常に目の保護具を着用のこと”又はISO 7010の標識M0041)。

注1) 将来の安全標識M004は,検討中(ISO 7010:2003/DAmd6のDIS段階)。

8.6

JIS C 9745-1の8.6によるほか,次による。

n ·············································· 定格速度

8.12.1 JIS C 9745-1の8.12.1によるほか,次による。

8.12.1.101〜8.12.1.107に規定する次の安全指示については,研削/グラインダ,研磨/サンダ,ワイヤブ

ラシ研磨/ワイヤブラシ,つや出し/ポリッシャ,切断/切断工具などの用語を,製造業者の推奨するとおり

に選択する。警告及び見出しの中のこれらの用語は,選択した作業に基づいて,一貫性をもって用いるか

又は削除しなければならない。適宜,“及び/又は”の接続詞を用いてもよい。

ある電動工具が,リストアップされた作業の一つだけにしか推奨されない場合は,その旨の見出しをす

べての警告に用いなければならない。

8.12.1.101 すべての作業に対する安全指示

研削,研磨,ワイヤブラシ研磨,つや出し又はホイール切断作業に共通の安全警告

a) この電動工具は,グラインダ,サンダ,ワイヤブラシ,ポリッシャ又は切断工具として機能するよう

に意図されている。この電動工具とともに提供されるすべての安全警告,取扱説明書,図解及び仕様

書を読まなければならない。次に列挙するすべての指示に従わなかった場合,感電,火災及び/又は

大けが(怪我)をまねくことがある。

b) この電動工具で,研削,研磨,ワイヤブラシ研磨,つや出し,ホイール切断などの作業を実施するこ

とは推奨しない。電動工具の設計対象でない作業は,危険を生じ,人身傷害の原因となることがある。

注記 最初の警告に含まれていない作業だけを列挙する。リストアップした作業のすべてが推奨で

きる場合は,この警告を省略してもよいが,その後のすべての警告は例外なしに示さなけれ

ばならない。

c) 電動工具の製造業者が,特に設計し,推奨している以外の先端工具は用いない。単に電動工具に取り

付けることができるということだけでは,先端工具は安全作業を保証しない。

d) 先端工具の定格速度は,電動工具上に表示されている最高速度以上でなければならない。定格速度よ

りも速く動作する先端工具は,破損し,飛び散ることがある。

e) 先端工具の外径及び厚さは,電動工具の能力定格内でなければならない。正しくないサイズの先端工

具は,適切に防護又は制御することができない。

f)

ホイール,フランジ,裏あてパッド,その他の先端工具の取付穴径は,電動工具のスピンドルに適切

にかん(嵌)合しなければならない。電動工具の取付金具に合わない取付穴をもつ先端工具は,平衡

を失い,過剰に振動し,また,制御の喪失をもたらすことがある。

6

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 破損した先端工具は用いない。それぞれの使用の前に,ホイールの欠け又はひび割れ,裏あてパッド

のひび割れ,破れ又は過剰な摩耗,ワイヤブラシのワイヤの緩み又はき(亀)裂など,先端工具を点

検する。電動工具又は先端工具を落とした場合は,損傷を点検するか又は損傷していない先端工具を

取り付ける。先端工具を点検し,取り付けた後は,回転先端工具の面から離れ,周囲の人を遠ざけ,

最高無負荷速度で電動工具を1分間運転する。損傷した先端工具は通常,この運転中に破損して飛び

散る。

h) 作業者用保護装置を装着する。用途によっては,フェースシールド,安全ゴーグル又は安全めがねを

用いる。適宜,ホイール又は加工品の小さな破片を遮断することができる防じんマスク,聴覚保護具,

手袋及び作業用エプロンを着用する。目の防護は,様々な作業で発生する飛散破片を止めることがで

きなければならない。防じんマスク又は呼吸マスクは,作業で発生する粒子をろ過できなければなら

ない。高いレベルの騒音への長時間の暴露は,聴覚喪失をもたらすことがある。

i)

周囲の人を作業領域から安全な距離に離しておく。作業領域に入る者は,作業者用保護装置を着用し

なければならない。加工品又は破損した先端工具の破片が飛び散って,作業領域周辺を越えてけがを

もたらすことがある。

j)

切断用先端工具が,隠れた配線又は電動工具自身のコードと接触することがある作業を実施するとき

は,絶縁されたグリップ面だけで電動工具を保持する。切断用先端工具が電気的活線と接触すること

によって電動工具の露出金属部は電気的充電部となり,作業者に電撃を与えることがある。

注記 つや出しが唯一の推奨作業の場合は,上記の警告を省略してもよい。

k) コードは,回転先端工具から離して置いておく。制御を失った場合,コードが切断されたり又はひっ

かかったりして,手又は腕が回転先端工具に引き込まれることがある。

l)

先端工具が完全に停止するまでは,電動工具を下に置かない。回転先端工具が表面にひっかかって,

電動工具の制御を失わせることがある。

m) 電動工具を身体の横にもっている間は,運転しない。回転先端工具との不測の接触で着衣がひっかか

り,回転先端工具を身体に引き込むおそれがある。

n) 電動工具の空気口は定期的に掃除する。モータのファンは,粉じんをハウジングの内側に引き込み,

粉末金属の過剰な蓄積は電気的な危険をもたらすことがある。

o) 可燃性物質の近くでは,電動工具を運転しない。火花で,これらの物質を発火させることがある。

p) 冷却液が必要な先端工具は用いない。水,その他の冷却液を用いると,感電死又は電撃がもたらされ

ることがある。

注記 給水設備と一緒に用いるように特に設計された電動工具の場合は,上記の警告を適用しない。

8.12.1.102 すべての作業に対する更なる安全指示

キックバック及び関連警告

キックバックとは,挟まったり又はひっかかったりしたときの,ホイール,裏あてパッド,ブラシ,そ

の他の先端工具の突然の反動である。挟まったり又はひっかかったりすると,先端工具は急停止し,この

ために無制御になった電動工具は,その拘束時点における先端工具の回転と反対方向へ押しやられる。

例えば,ホイールが加工品にひっかかったり又は挟まったりした場合,挟まった点に進入するホイール

の端は,材料の表面を掘り進み,ホイールがは(這)い上がったり又は跳ね上がったりすることがある。

ホイールは,挟まった時点のホイールの運動方向によって,作業者の方向へ又はその反対方向へ飛ぶ。こ

れらの条件下では,ホイールが破損することもある。

キックバックは,電動工具の誤使用及び/又は不正な操作手順若しくは条件の結果であり,次に示す適

7

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切な事前措置を講じることによって回避することができる。

a) 電動工具をしっかりと握り,身体及び腕をキックバック力に抵抗できるように構える。始動中のキッ

クバック又はトルク反動に対する最大の制御のために補助ハンドルが備わっている場合は,これを常

に用いる。適切な事前の措置を取っている場合,作業者はトルク反動又はキックバック力を制御する

ことができる。

b) 手は,絶対に回転先端工具の近くに置かない。先端工具が手の上にキックバックすることがある。

c) キックバックが発生したときに電動工具が進む領域に身体を置かない。キックバックは,ひっかかっ

た時点のホイールの運動と反対の方向へ電動工具を進める。

d) コーナ,鋭いエッジなどを加工するときは,特に注意する。先端工具が跳ねたり又はひっかかったり

することを防止する。コーナ,鋭いエッジ又は飛跳ねは,先端工具をひっかけて,制御の喪失又はキ

ックバックを引き起こす傾向がある。

e) 木工用チェーンのこ(鋸)歯又は歯付きのこ歯を取り付けない。これらの歯は,頻繁なキックバック

及び制御の喪失を引き起こす。

8.12.1.103 研削及び切断作業に関する追加の安全指示

注記 製造業者が,研削及び切断作業を推奨していない場合,この部分は省略してよい。

研削及びホイール切断作業に固有の安全警告

a) 電動工具に推奨されているホイールタイプ,及び選択したホイール用に設計された特定のガードだけ

を用いる。電動工具の設計対象とされていないホイールは,適切に防護することができず,危険であ

る。

b) ガードは電動工具にしっかりと固定して,最大限の安全のために配置し,作業者の方向には最小限の

ホイールしか露出しないようにしなければならない。ガードは,破損したホイールの破片及びホイー

ルとの不測の接触から,作業者を保護する手助けとなる。

注記 上記の警告は,ダイグラインダ,及び定格ホイール径が55 mm未満のグラインダ又は切断グ

ラインダの場合,省略してもよい。

c) ホイールは,推奨された用途だけに用いなければならない。例えば,切断ホイールの側面で研削して

はならない。切断ホイールは外周研削用として意図したものであり,これらのホイールに横方向の力

を加えると,ホイールを粉砕することがある。

d) 常に,選択したホイールに対応する適正なサイズ及び形状の,破損していないホイールフランジを用

いる。適切なホイールフランジはホイールを保持するので,ホイール破損の可能性を減少させる。切

断ホイールのフランジは,グラインダのホイールフランジと異なってよい。

e) より大形の電動工具の,消耗したホイールを用いてはならない。より大形の電動工具用ホイールは,

より小形の電動工具の速い速度には適切ではなく,破裂することがある。

8.12.1.104 切断作業に関する追加の安全指示

注記 製造業者が切断作業を推奨していない場合,この部分は省略してよい。

ホイール切断作業に固有の追加の安全警告

a) 切断ホイールを“か(噛)み込ませて”はならない,又は過剰な圧力をかけてはならない。過剰な切

断深さを得ようとしてはならない。ホイールに過大な応力を加えると,切断時に負荷及びホイールの

ねじれ,さらに拘束の起きやすさ及びキックバック又はホイール破損の可能性が増大する。

b) 身体を回転ホイールと一直線にしない,また,その後方に置かない。ホイールが,操作の時点で身体

から離れていくとき,キックバックが起こると,回転ホイール及び電動工具が身体に直接向かって進

8

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

むことがある。

c) ホイールが拘束されているか又は何かの理由で切断を中断しているときは,電動工具の電源を遮断し,

ホイールが完全に停止するまで電動工具が動かないように保持する。切断ホイールが動いている間は,

決して切断部から外そうとしてはならない。さもないと,キックバックが起こることがある。ホイー

ルの拘束の原因を調べて,それを除去するための是正措置を講じる。

d) 加工物の中で切断作業を再開しない。ホイールが全速に到達するのを待って,注意しながら切断部に

再び入る。電動工具を加工物内で再始動すると,ホイールは拘束されたり,上に上がってきたり,又

はキックバックしたりすることがある。

e) パネル又は特大の加工物は,ホイールの挟まり及びキックバックのリスクが最小限になるように支持

する。大きな加工物は,質量でたわむ傾向がある。支持台は,加工物の下の切断線近く,及びホイー

ルの両側の加工物の端の近くに置かなければならない。

f)

既存の壁,その他の見えない部分に“ポケットカット”を行うときは,特に注意する。壁面の裏側に

出たホイールが,ガス管若しくは水管,電気配線又はキックバックの原因となり得るものを切断する

ことがある。

8.12.1.105 研磨作業に関する追加の安全指示

注記 製造業者が研磨作業を推奨していない場合,この部分は省略してよい。

研磨作業に固有の安全警告

a) 過大な研磨紙ディスクは用いない。研磨紙を選択するときは,製造業者の推奨事項に従う。研磨パッ

ドからはみ出た大きな研磨紙は裂傷の危険があり,また,ひっかかり,ディスクのちぎれ又はキック

バックの原因となることがある。

8.12.1.106 つや出し作業に関する追加の安全指示

注記 製造業者がつや出し作業を推奨していない場合,この部分は省略してよい。

つや出し作業に固有の安全警告

a) 研磨ボンネット又はその取付けひも(紐)の緩んだ部分が,自由に回転しないようにする。緩んだ取

付けひもは押し込むか,又は切り取る。緩んで回転する取付けひもは,指に絡んだり又は加工物にひ

っかかることがある。

8.12.1.107 ワイヤブラシ研磨作業に関する追加の安全指示

注記 製造業者がワイヤブラシ研磨作業を推奨していない場合,この部分は省略してよい。

ワイヤブラシ研磨作業に固有の安全警告

a) 通常の作業中であっても,ブラシのワイヤがブラシから抜け落ちることに注意する。ブラシに過剰な

負荷を加えて,ワイヤに過大な応力を与えない。ブラシのワイヤは,軽装の着衣及び/又は皮膚を容

易に貫くことができる。

b) ワイヤブラシ研磨にガードの使用が推奨されている場合は,ガードと,ワイヤホイール又はブラシと

の干渉を避けなければならない。ワイヤホイール又はブラシは,作業負荷及び遠心力によって直径が

拡大することがある。

8.12.2 JIS C 9745-1の8.12.2によるほか,次による。

a)

101) その製品での使用を推奨する先端工具の直径

9

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.12.2 JIS C 9745-1の8.12.2によるほか,次による。

b)

101) 結合研削ホイールを備えている場合の,ブロッタの適切な使用

102) 先端工具の取付け及び適正なフランジの使用,研削ホイールの使用及び手入れ。

103) 用いるホイールのタイプに合ったガードのタイプ,ガードの取付け及び配置に関する指示。例え

ば,ガード開口部に対する作業者の位置

104) 指示書で推奨されている,異なるすべてのタイプのホイールの使用に関する作業者への指示。例

えば,側面研削,外周研削

105) 加工品の適切な支持

106) 製品のスピンドル上に取り付けるように意図したねじ穴付きカップホイール,コーン又はプラグ

の場合,スピンドルの先端が研削ホイールの穴の底に接することを防止するために,限界寸法,

その他のデータが与えられなければならない。

107) 木製の床を研磨するようにだけ意図したディスクサンダで,該当する場合,外部集じん機器を接

続する方法を明示した指示

8.12.2 JIS C 9745-1の8.12.2によるほか,次による。

c)

101) 推奨先端工具の保管及び取扱い

9

充電部への近接に対する保護

充電部への近接に対する保護は,JIS C 9745-1の箇条9による。

10 始動

始動は,JIS C 9745-1の箇条10による。

11 入力及び電流

入力及び電流は,JIS C 9745-1の箇条11による。

12 温度上昇

温度上昇は,JIS C 9745-1の箇条12による。ただし,12.4は,この規格による。

12.4 電動工具は,定格入力又は定格電流で30分間運転する。この30分間の終了後に,温度上昇を測定

する。

13 漏えい電流

漏えい電流は,JIS C 9745-1の箇条13による。

14 耐湿性

耐湿性は,JIS C 9745-1の箇条14による。

15 耐電圧

耐電圧は,JIS C 9745-1の箇条15による。

10

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16 変圧器及び関連回路の過負荷保護

変圧器及び関連回路の過負荷保護は,JIS C 9745-1の箇条16による。

17 耐久性

耐久性は,JIS C 9745-1の箇条17による。

18 異常運転

異常運転は,JIS C 9745-1の箇条18によるほか,次による。

18.10

JIS C 9745-1の18.10によるほか,次による。

これらの試験中,スピンドルの速度が定格速度の120 %を超えてはならない。

19 機械的危険

機械的危険は,JIS C 9745-1の箇条19によるほか,次による。

19.1 JIS C 9745-1の19.1によるほか,次による。

19.101でいうホイールガードには,第2段落の第2文“それらは,工具を使用せずに取り外しができて

はならない。”は適用しない。

19.4 JIS C 9745-1の19.4によるほか,次による。

定格ホイール径が100 mmを超える電動工具には,二つ以上のハンドルがなければならない。ハンドル

の一つは,形状が適切である場合,電動工具の本体であってよい。

適否は,検査によって判定する。

19.101 定格ホイール径が55 mmを超えるグラインダは,通常,使用中に次のことから使用者を守るため,

ホイールガードを備えなければならない。

− 研削ホイールとの不測の接触

− 研削ホイールの破片の放散

− 火花及びその他の破片

ホイールガード(以下,ガードという。)は,工具を用いるか,又は次の要求事項を満たすことによって,

取り外すことができてよい。

− 例えば,レバーを押して,ガードを回すなど,ガードを取り外すために,二つの別々かつ異なる動作

を必要としなければならない。

− 取り外すためには,ガードを通常運転では生じない位置に回さなければならない。

ガードは,次の要求事項を満たさなければならない。

− ホイールが破裂した場合,ガードによって作業者のけがのリスクが低減され,また,効果的,かつ,

確実な手段でグラインダに取り付けられたままで,更に20.101の試験に適合するように設計されてい

る。

− ホイールを交換するために,ガードを電動工具から取り外すことが必要になってはならない。

− 通常使用中,作業者とホイールとの不測の接触のリスクが,例えば,調整が可能であることによって,

最小限になるような設計でなければならない。

− ガードの内側と,製造業者が指定する最大直径をもつ新品の研削ホイールの外周とのすき(隙)間は,

直径が130 mm以下のホイールの場合で最大8 mm,直径が130 mmを超えるホイールの場合で最大

10 mmでなければならない。

11

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

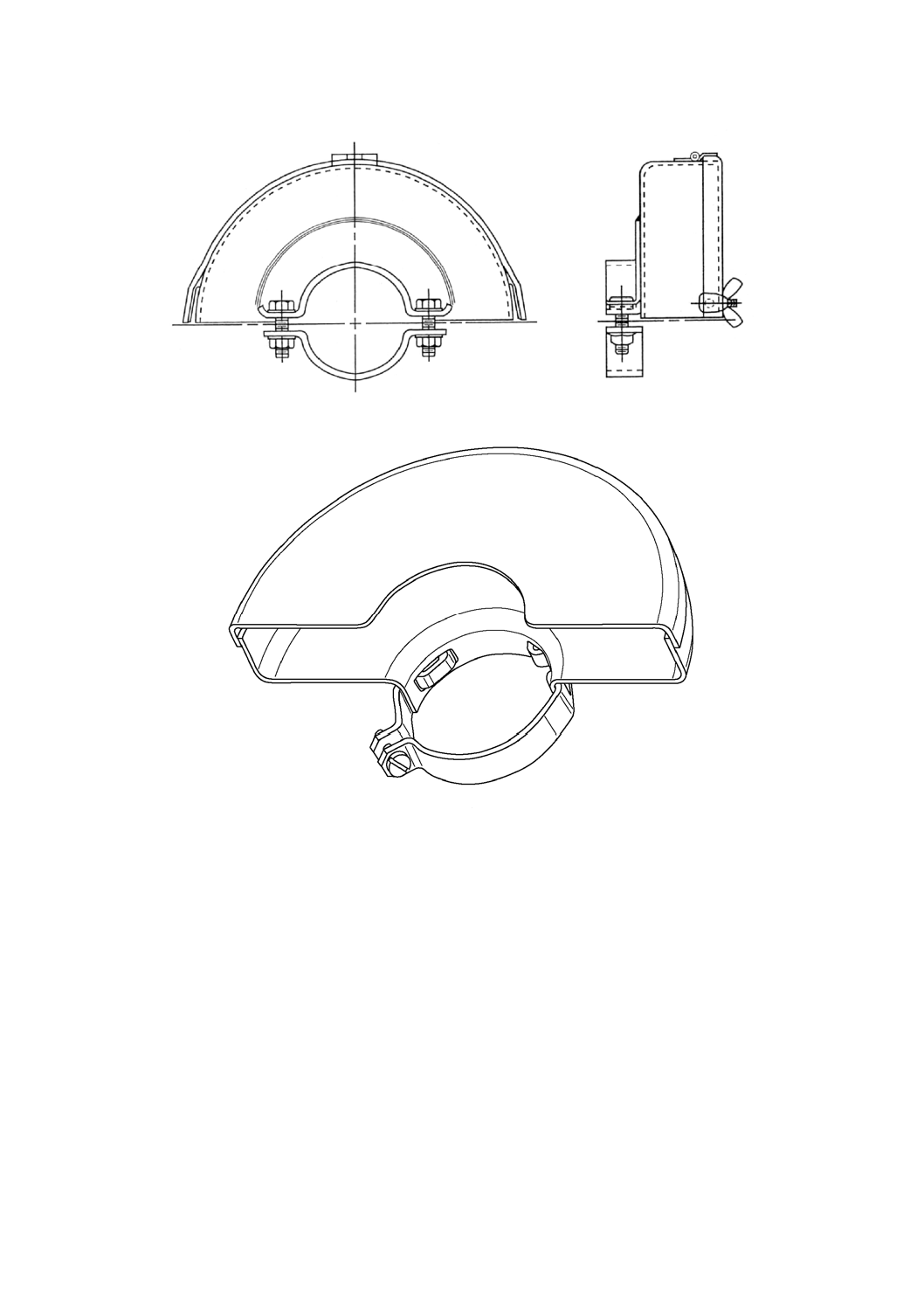

ホイールタイプ1(研削ホイール)及びホイールタイプ41,42(切断ホイール)の場合,ガードはホイ

ールの外周及びホイールの両側を175°以上覆わなければならない。フロントカーテンは,ホイールの交

換が簡単にできるような設計でなければならない。スピンドルの先端,ナット及びロックフランジの覆い

は不要である。図101を参照。

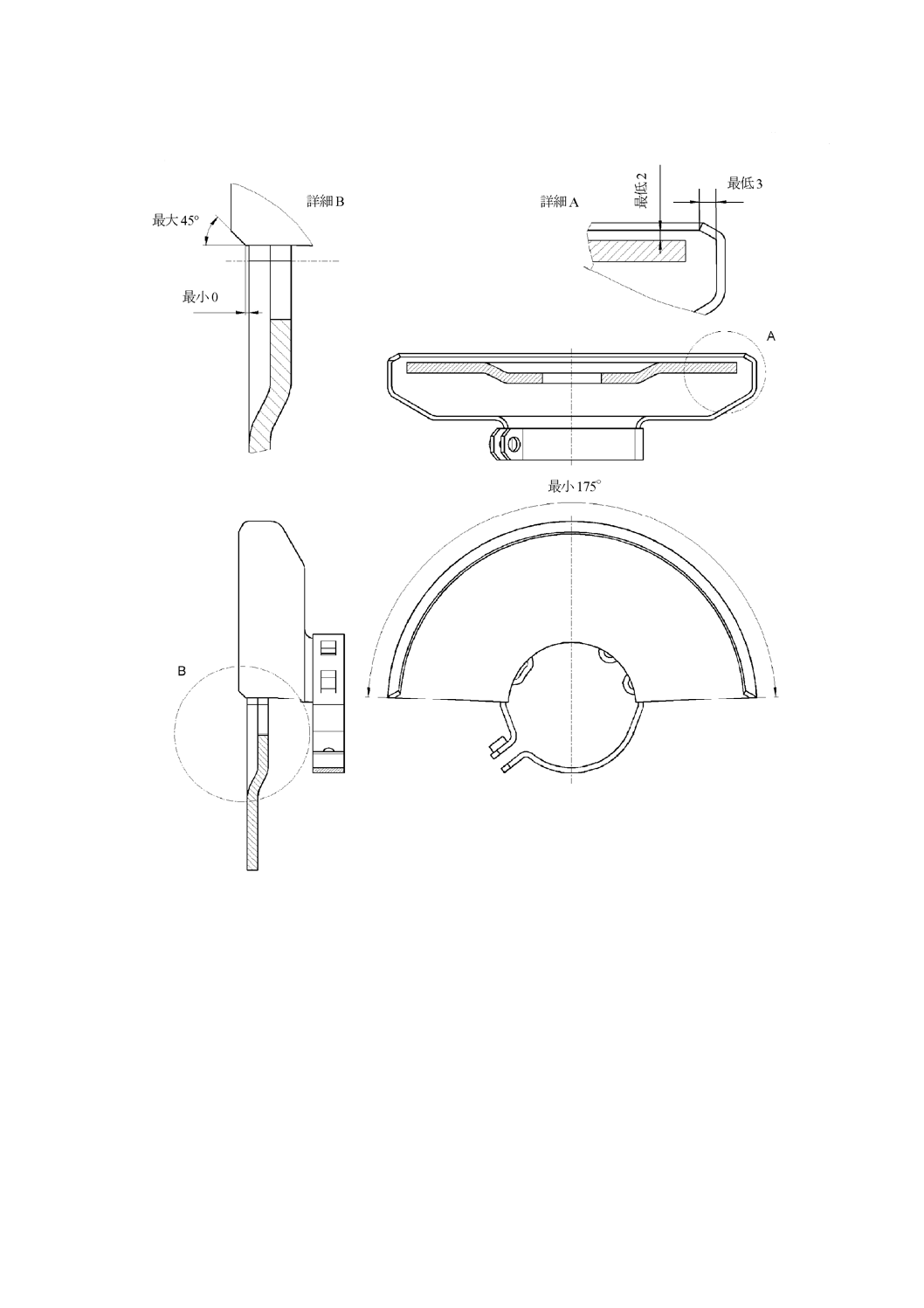

ホイールタイプ27,28及び29の場合,ガードは,ホイール外周の175°以上をガード,また,内面か

ら半径方向に測定して3 mm以上のフロントリップをもたなければならない。最も厚みのあるホイールを

取り付けたとき,ホイール面はリップ内面から軸方向に最小でも2 mmへこんでいなければならない。最

も厚い推奨ホイールのはみ出たリップ端末は,45°以下で面取りしてもよい。図102を参照。

ホイールタイプ6及び11(ストレート及びフレアカップホイール)の場合,ガードは,ホイール外周の

240°以上を覆わなければならない。図103を参照。ガードは,ホイールの摩耗を補正してホイールの露出

を最小限に制限するため,連続的に調整が可能でなければならない。

適否は,目視検査及び測定によって判定する。

19.102 電動工具は,通常使用の条件下で研削ホイールが緩むことを防止する設計でなければならない。

研削ホイールは次の設計の一つでない限り,19.104及び19.105の要求事項を満たすフランジによってグ

ラインダのスピンドルに取り付けなければならない。

− 平マンドレル又はねじ付きマンドレルに固定する有機又は無機結合ホイール。

− 製造業者が取り付けた,再使用できないプレートマウント又はねじ付きナット。

− ねじ穴又は改良カップホイール。

適否は,目視検査によって判定する。

19.103 スピンドルは,電動工具用に設計された研削ホイールを固定し,駆動するか又はその手助けとな

る設計でなければならない。

スピンドルのねじ山の方向又は同等の固定手段の設計は,締付装置,コレット又はねじ穴付きホイール

が動作中に締め付けられる傾向があるものでなければならない。

適否は,目視検査によって判定する。

研削ホイールの不平衡による振動を制限するために,研削ホイールをスピンドルの真の回転中心に位置

させる部品の許容偏心度は,全体で0.3 mm未満でなければならない。

全偏心度は,スピンドルの偏心度及びスピンドル直径,フランジ口径及び研削ホイールを位置させ,ま

た,案内するフランジ部分の直径に対する寸法公差の影響を受けることがある。

適否は,測定によって判定する。

19.104 19.102で要求するフランジは,研削ホイールをグラインダに固定し,位置決めさせる設計でなけ

ればならない。フランジの一つ以上は,電動工具スピンドルに対する回転を防止するために締め付けるか,

ねじ込むか,収縮させるか,その他の方法で固定しなければならない。

フランジは平らでなければならず,また,鋭いエッジをもっていてはならない。

フランジは,19.104.1及び19.104.2に規定する,また図104に示す寸法でなければならない。ここに,D

は外径で,Hはホイールの口径である。Dfはフランジ締付面の外径である。

直径が55 mm未満のホイールのフランジは,非リセス形でよい。

直径がいかなるものであれ,ねじ付きインサート又は突き出たスタッドをもつホイールの場合,フラン

ジは非リセス形でなければならない。すなわち,G=0である。

バックフランジ及びロックフランジは,直径Dfが同一でなければならず,又はバックフランジ及びロッ

クフランジの支持面の重なりが,寸法C以上でなければならない。

12

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

干渉を防止するために,推奨するタイプ27,28,29のホイールで最も厚いものを取り付けたとき,フラ

ンジはガードのリップ面を越えて出てはならない。

19.104.1 ホイールタイプ1のフランジ寸法は,次のとおりでなければならない。

Df≧0.33 D

ホイールタイプ6,11,27,28,29,41及び42のフランジ寸法は,次のとおりでなければならない。

Df=(20±1) mm

55 mm≦D<80 mmの場合

Df=(20±1) mm

80 mm≦D<105 mmの場合,口径が10 mm[JIS B 0206 (ISO 263)ユニファ

イ並目ねじで3/8]の場合

Df=(30±1) mm

80 mm≦D<105 mmの場合,口径が16 mm[JIS B 0206 (ISO 263)ユニファ

イ並目ねじで5/8]の場合

Df=(41±1) mm

105 mm≦D<230 mmの場合

ホイールタイプ41の場合,Df寸法は上記の値を超えてもよい。

19.104.2 すべてのホイールタイプに対するフランジの図104の寸法C及びGは,次のとおりでなければ

ならない。

3 mm≦C≦(Df−H−2G)/2

注記 この式は,リセス(凹部)の半径方向クリアランスが,深さ以上あるという概念に基づ

いている。

G≧1 mm

Df<50 mmの場合

G≧1.5 mm

Df≧50 mmの場合

ホイールタイプ41の場合,C寸法は上記の値を超えてもよい。

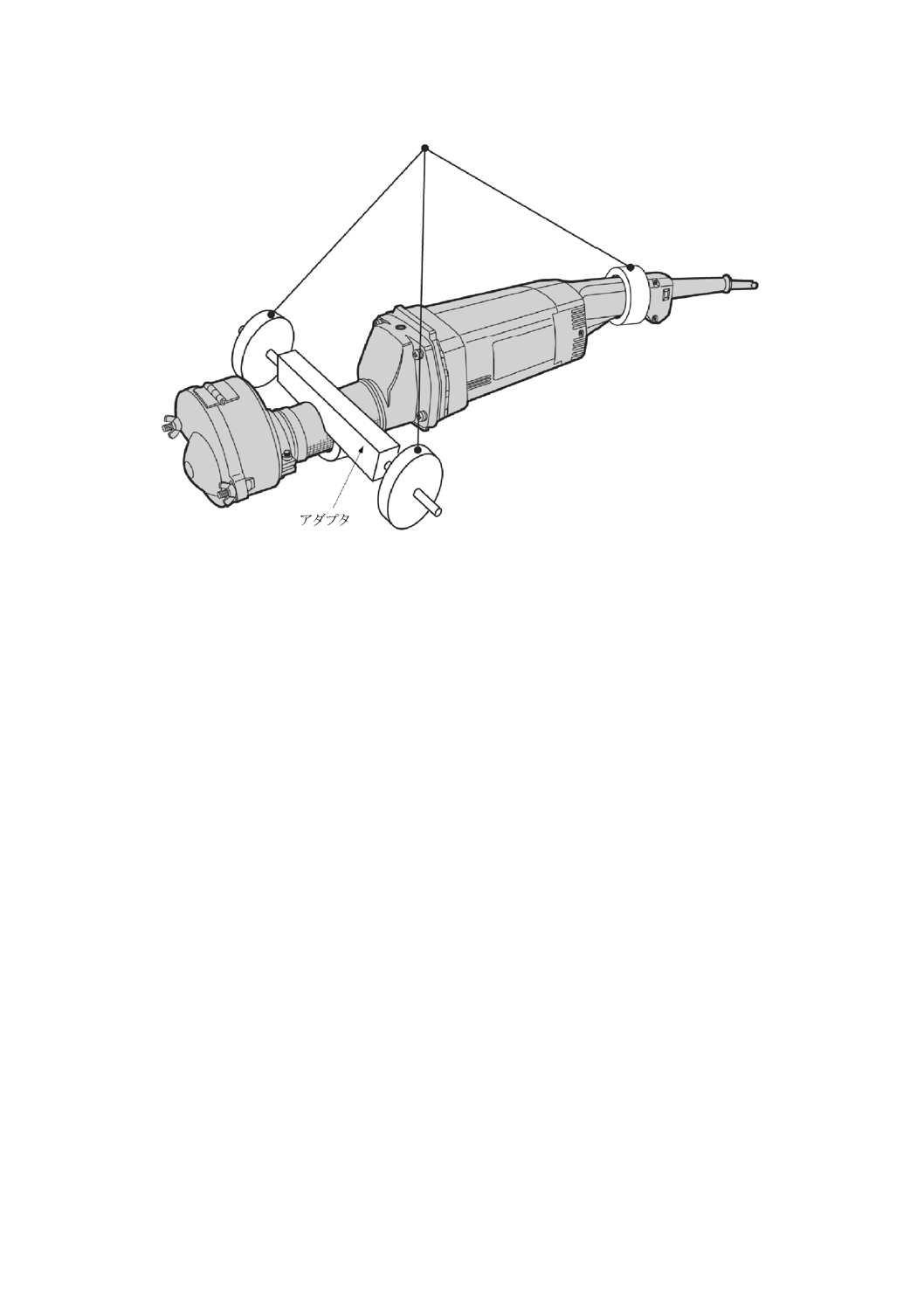

19.104.3 直径が155 mmを超えるホイールタイプ27,28及び29を取り付けるために,バックフランジの

代わりに図105による設計のアダプタバックフランジを用いてもよい。アダプタバックフランジは,ホイ

ールの中心ハブ又は盛り上がった部分よりも先まで延び,また,Cの支持面及びフランジの円周C1の支持

面によってホイールと接触しなければならない。アダプタには,19.105に規定するフランジ強度試験が免

除される。

19.105 19.102で要求するフランジは,適切な強度をもつ設計でなければならない。

適否は,次の試験によって判定する。

グラインダには,厚さ及び形状が研削ホイールと同一の鋼製ディスクを取り付ける。

締付ナットを,表101による第1試験トルクで締め付ける。厚さが0.05 mmのすき間ゲージを用いて,

フランジが外周のすべてでディスクに接触しているかどうかを試験する。すき間ゲージをフランジの下に

押し込むことができる箇所がない場合,試験は合格である。

締付ナットを,表101による第2試験トルクまで,更に締め付けなければならない。厚さが0.05 mmの

すき間ゲージを用いて,フランジの反りを試験する。すき間ゲージをフランジの下に1 mmを超えて押し

込むことができる箇所がない場合,試験は合格である。

13

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

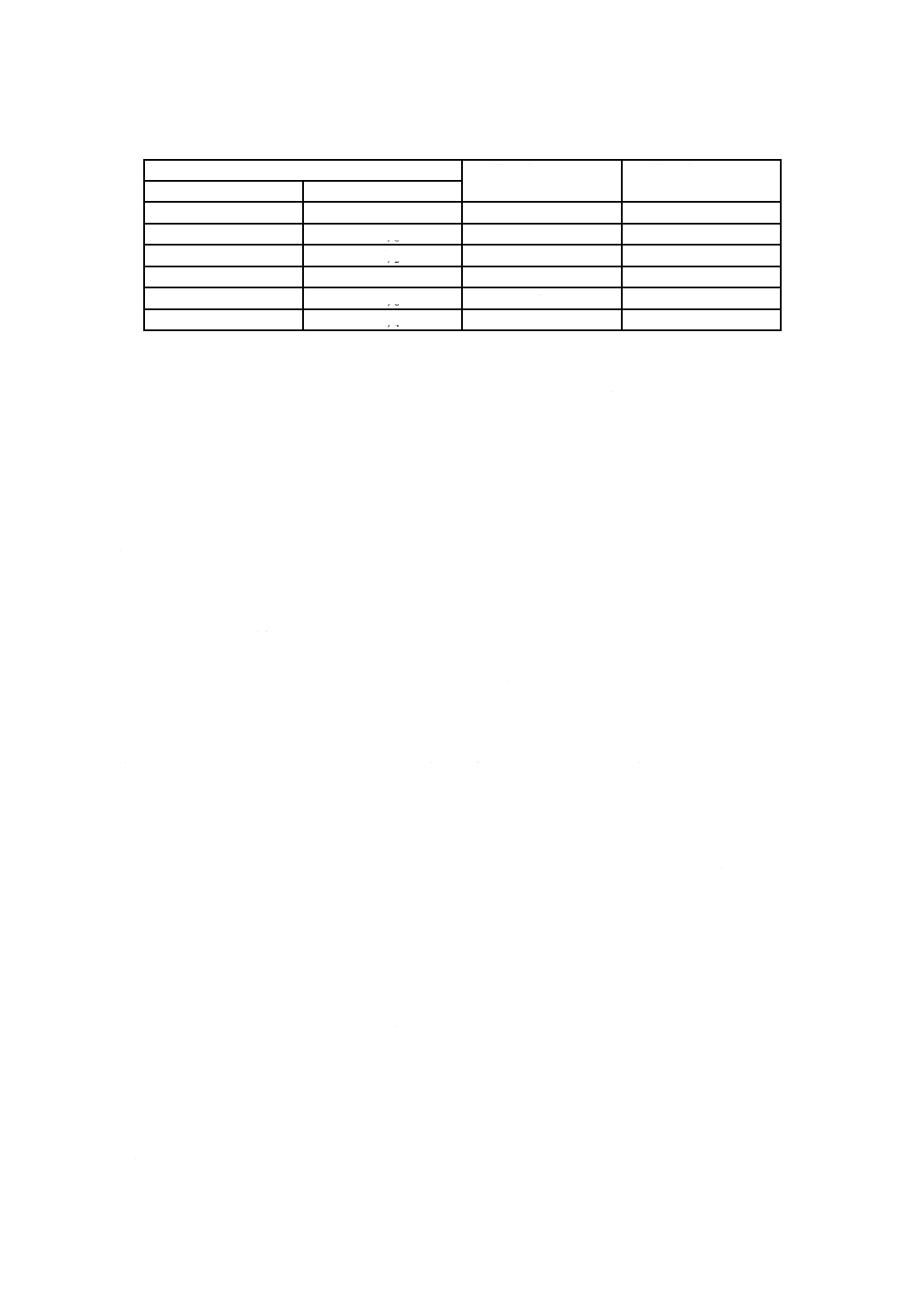

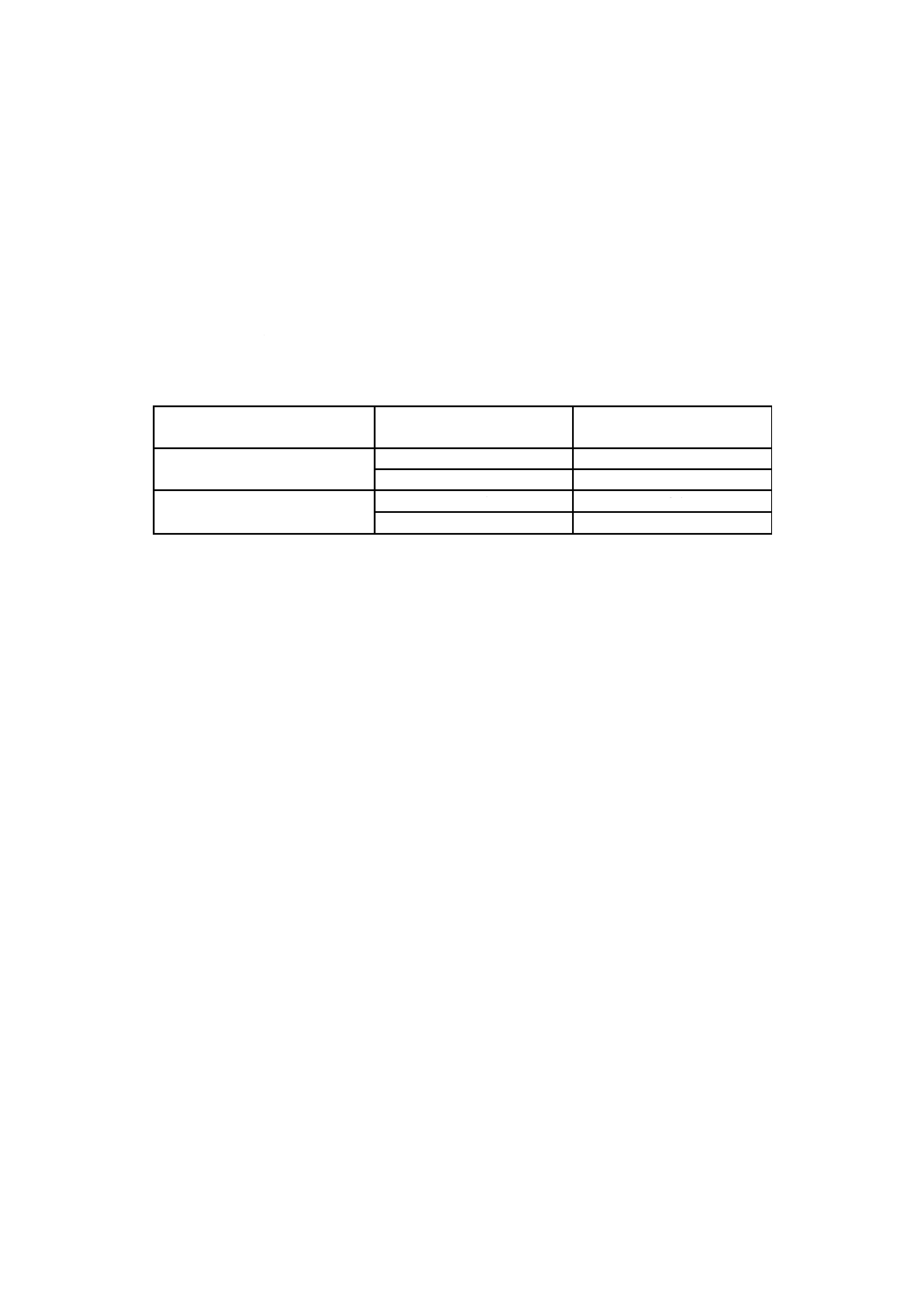

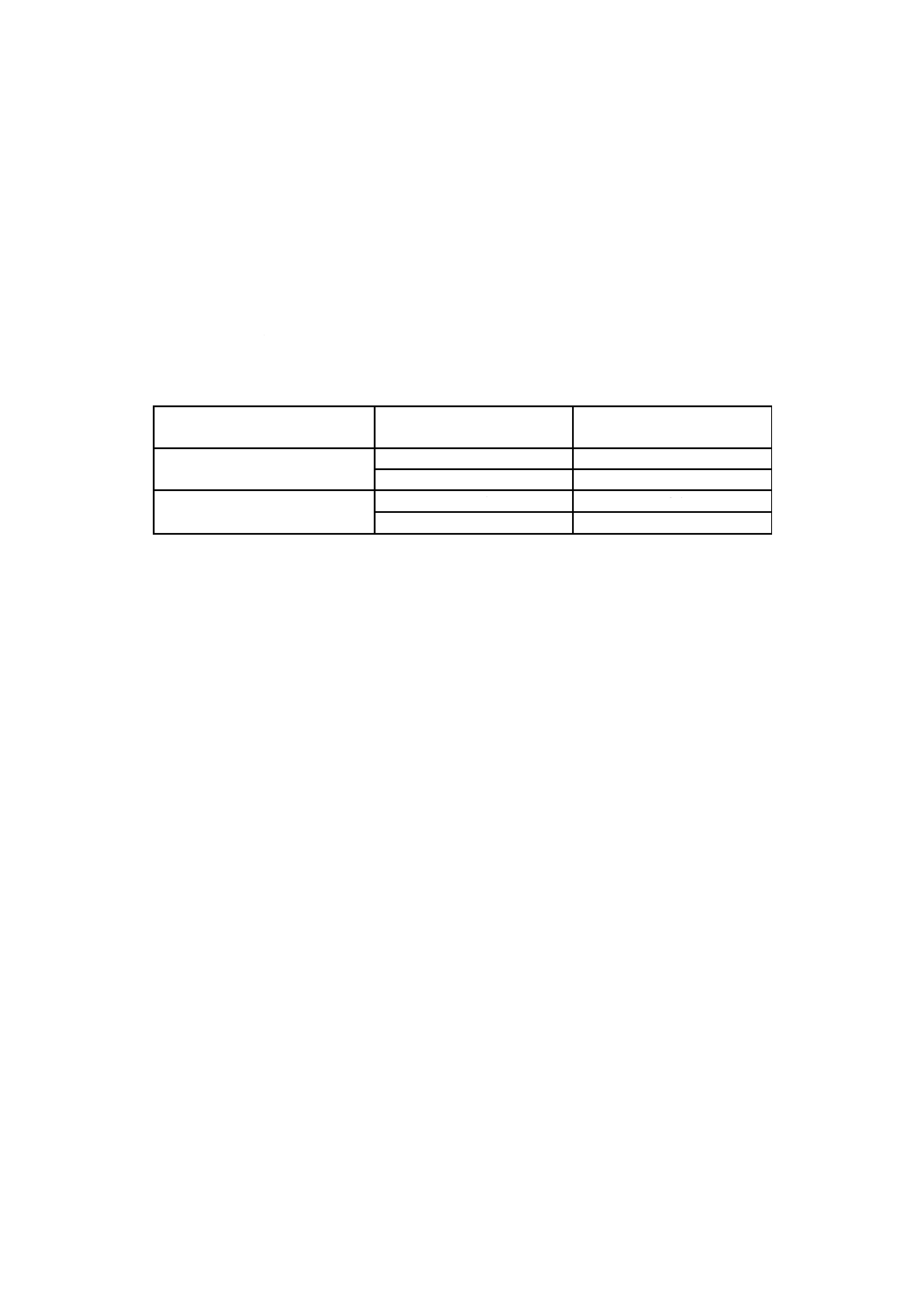

表101−フランジ締付けトルク

ねじ山

第1試験トルク

第2試験トルク

メートル

UNC

Nm

Nm

8

2

2

8

10

3/8

4

15

12

1/2

7.5

30

14

11

45

16

5/8

17.5

70

3/4

35

140

19.106 電動工具は,通常使用での過剰な速度を防止する設計でなければならない。

電動工具の速度は,どのような動作条件下であれ,定格速度の110 %を超えてはならない。

適否は,目視検査,及び電動工具を5分間運転した後に速度を測定することによって判定する。最高速

度を生じるような先端工具を取り付けて試験を行う。

電動工具が負荷形速度制御装置を備えている場合,最高速度を見つけるために,先端工具を据え付けて

電動工具に負荷をかける必要はない。

19.107 定格ホイール径が55 mm以上のグラインダは,定格回転数が一つだけでなければならない。

適否は,目視検査で判定する。

20 機械的強度

機械的強度は,JIS C 9745-1の箇条20によるほか,次による。

20.101 製造業者の推奨するすべてのガードは,ホイールの破損の場合に,ホイールの破片が作業者に向

かって飛散することを防止できるだけの,十分な機械的強度がなければならない。

適否は,推奨ガードの三つのサンプルに,20.101.1〜20.101.4に規定する試験を実施することによって判

定する。製造業者の判断で,試験を三つのガードで実施してよいが,個々のグラインダは二つ以下でなけ

ればならない。試験後,電動工具は20.101.5の合格判定基準を満たさなければならない。

20.101.1 ガードは,取扱説明書に従って,グラインダにしっかりと取り付けなければならない。ガードが

調整可能な場合,ホイールの回転方向に向かって中立又は対称なホイール被覆位置からできるだけ30°に

近く(±10°の範囲内)に,又は調整可能範囲が30°未満の場合は最大設定に近いところに配置しなけれ

ばならない。固定ガードは,中立位置に残らなければならない。図106 a)及び図106 b)を参照。

直径がグラインダの定格容量に等しい,製造業者の推奨する厚さが最大のグラインダホイールを,取扱

説明書に従ってスピンドルに取り付けなければならない。

グラインダを最低5分間,定格電圧及び無負荷で運転しなければならない。ホイールの速度を測定して,

記録する。

20.101.2 20.101.1に規定するホイールに刻み目を入れて,等しい四つの部分(四分円弧)に分ける。ホイ

ールタイプ1,27,28,29,41及び42の場合,半径方向に外縁から中心に向かって進める(図107参照)。

タイプ6及びタイプ11の場合,このカットは,取付端に向かい作業面を横切ってカットを始める(図108

参照)。

それぞれの刻み目は,幅が2.5 mmを超えてはならない。刻み目の拡張には,遠心力が20.101で確定す

る速度又はグラインダの定格速度の90 %のいずれか速い方の速度以上の速度で,ホイールを破損させるこ

とを考慮しなければならない。刻み目を入れた研削ホイールを,取扱説明書に従ってスピンドルに取り付

14

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ける。

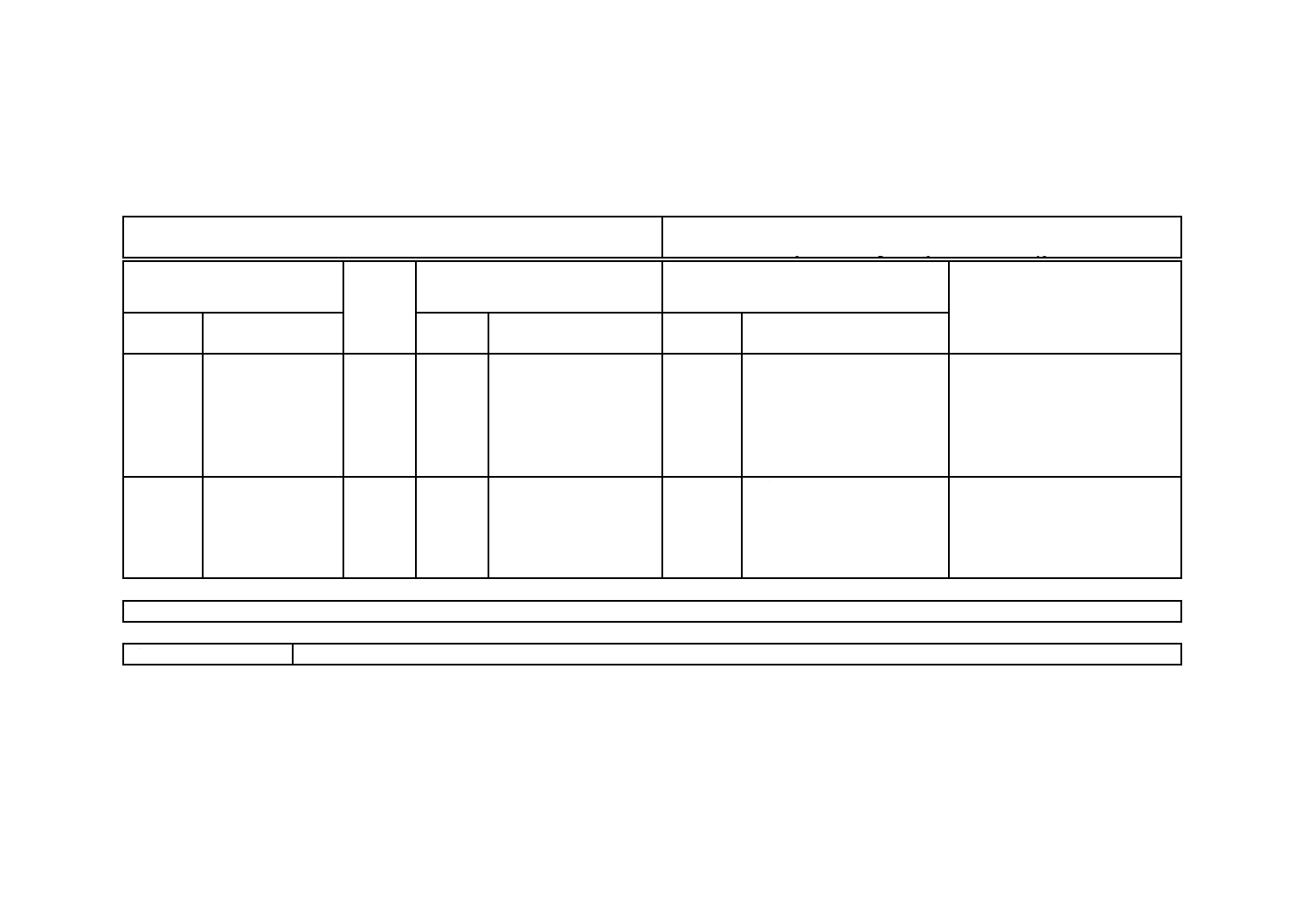

注記 表102は,標準ホイール寸法の代表的なプレカット長さの範囲を示す。

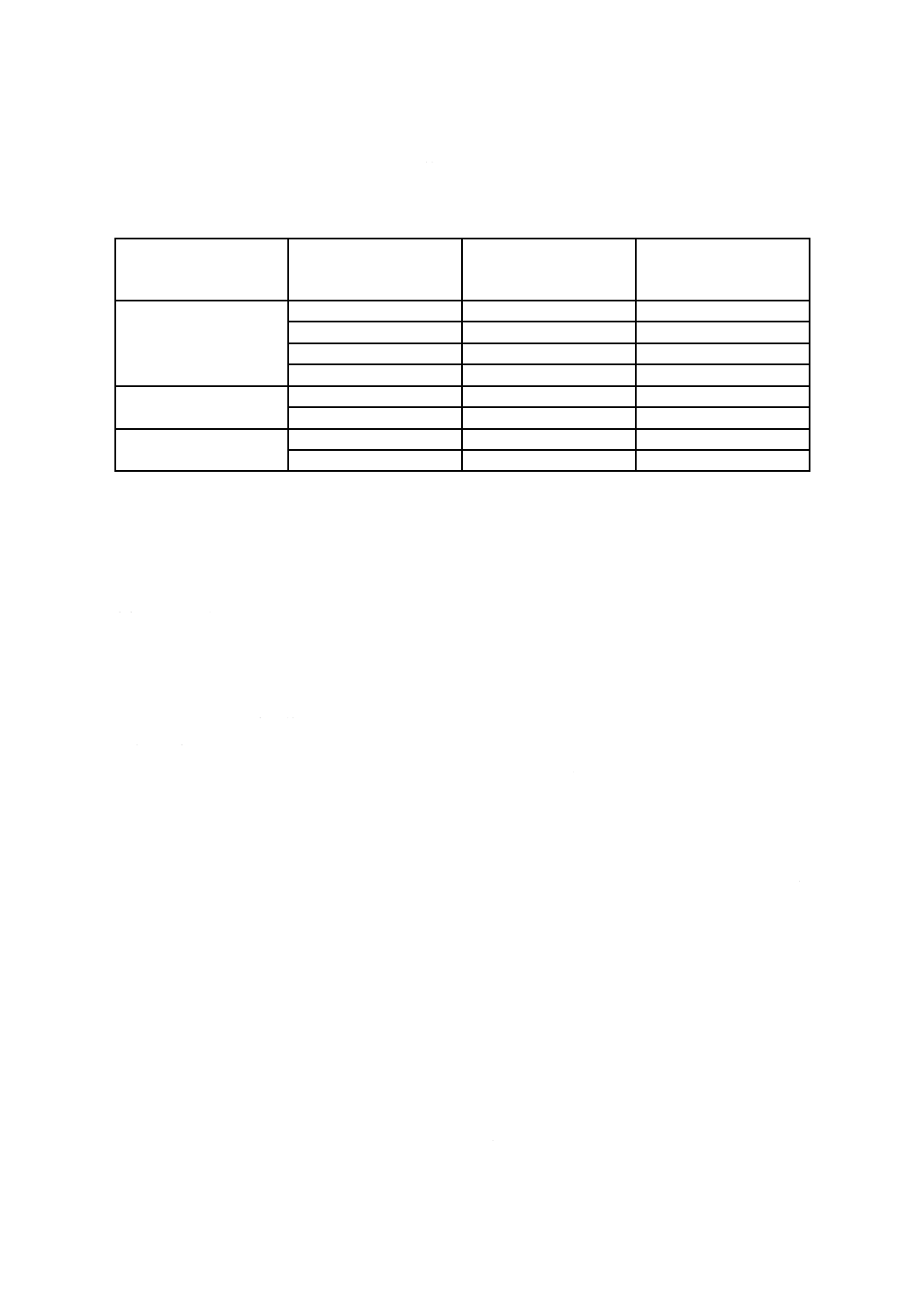

表102−標準ホイール寸法の典型的プレカット長さ範囲

ホイールタイプ

ホイール寸法

平均破裂速度

プレカット長さ範囲

(直径×厚さ×口径)

mm

min−1

mm

27

115×6×22.23

10200

37.6〜39.6

125×6×22.23

9800

42.7〜45.7

180×6×22.23

5900

67.3〜72.1

230×6×22.23

5700

83.3〜93.5

11

125×50×22.23

6150

28

150×50×22.23

5400

30

1

125×25×16

6950

46

155×25×16

5800

57〜60

20.101.3 グラインダのそれぞれの側のサイドハンドルの中点に0.5 kgのおもりを,また,スイッチハンド

ルの中点に1 kgのおもりを取り付ける。図107は,アングルグラインダのハンドルの中点を示し,図109

は,おもりをストレートグラインダに固定する方法を示す。軟質ナイロン編みロープを用いて,グライン

ダを各サイドハンドルの握り部領域の中点及びスイッチハンドルの中点につるす。

定格ホイール径が100 mm以下で,かつ,サイドハンドルがないグラインダの場合は,懸垂及びおもり

の取付けのための適切な手段を用意する。懸垂点及び電動工具の左右のおもりは,定格ホイール径に等し

いスピンドルの中心からの距離と電動工具の全長を通る中心線に対して90°のところに取り付ける。

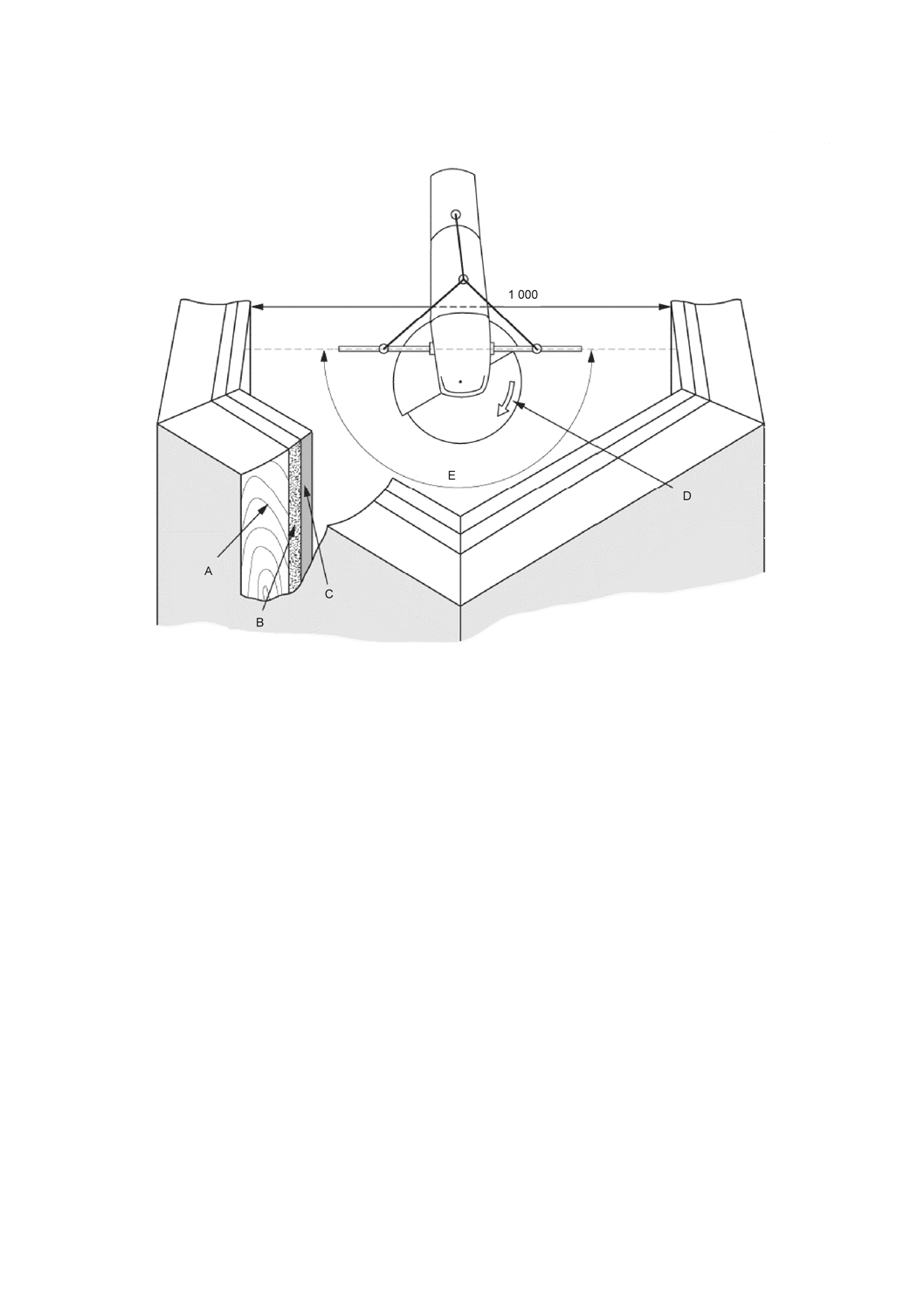

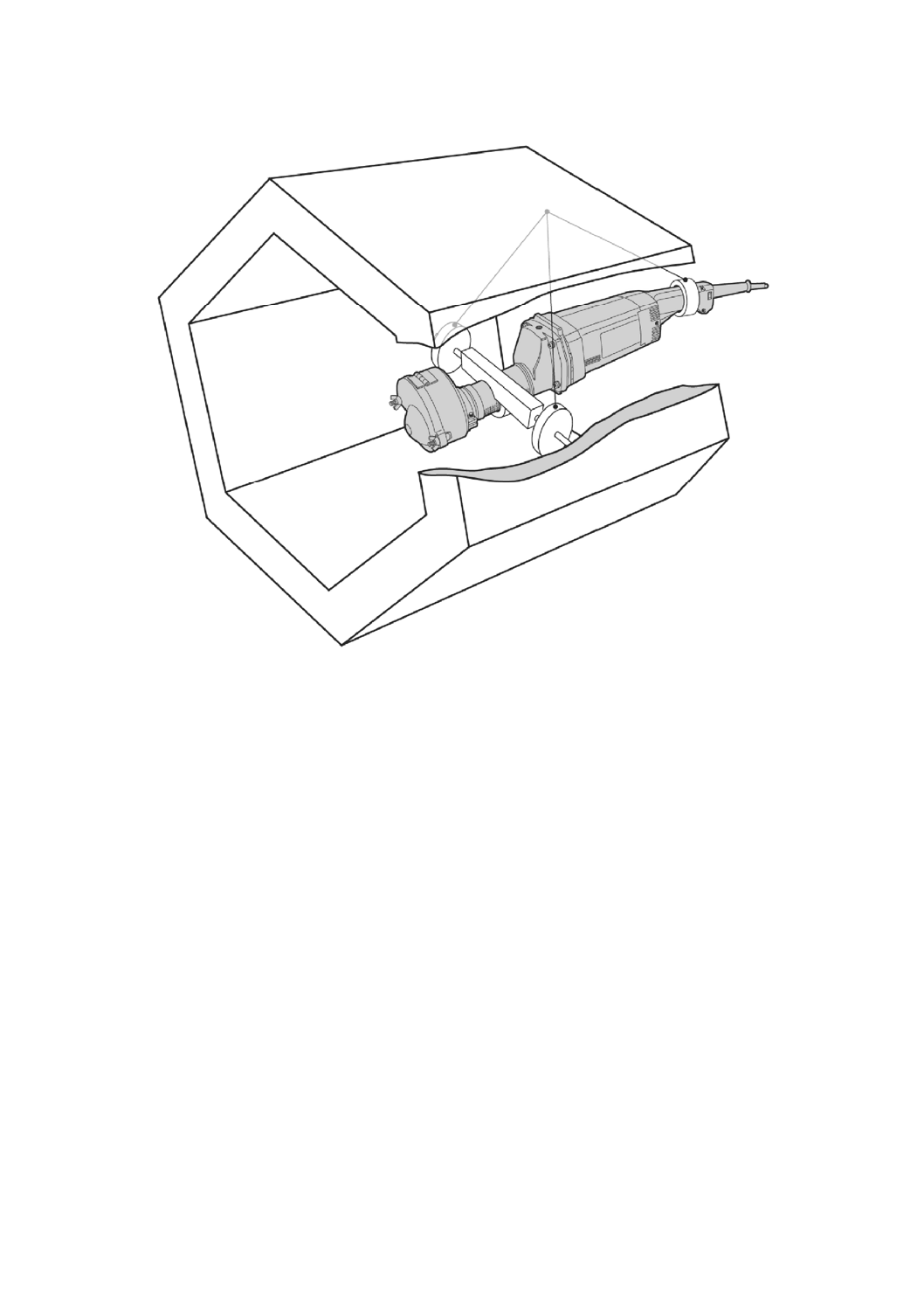

3本の懸垂ロープを一点に固定し,電動工具を試験箱の中に位置させる[図110 a)及び図110 b)参照。]。

内径が約1 mで,深さが約1 mの,望ましくは六角形,八角形又は円形の試験箱は,破損したホイール

の断片及び内壁を制限できる25 mm〜35 mmの塑像用粘土で裏張りし,25 mm〜35 mmの厚さの追加のコ

ルク層によって支持した外部シェルがなければならない[図110 a)及び図110 b)参照。]。塑像用粘土及び

コルクの機能は,ホイールの断片又は衝撃を与える断片のこん(痕)跡を吸収し,保持することである。

塑像用粘土及びコルクは,同じ機能を果たすその他の材料に置き換えてもよい。試験前に,粘土壁にホイ

ールの断片のこん跡が付いていてはならない。

ガードを取り付け,また,刻み目で分割したホイールを水平面に向け,グラインダを箱の底から約300 mm

の距離に配置する。箱の中でグラインダの位置を合わせ,また,ホイールの加速中にクラインダがねじれ

るのを防止するために,例えば,1 N〜2 Nの力を引き出すことができる永久磁石を用いて,二つのサイド

ハンドルをその力で箱に固定する。

代替方法として,ホイールの破裂の直前の電動工具の位置を確定するための高速度カメラの使用が許さ

れる。

20.101.4 回転速度計でホイール速度を監視しながら,電動工具に対する電圧を20.101.2に規定する速度に

到達するまで徐々に増していく。ホイールが破砕しない場合は,グラインダを停止させ,プレカットの長

さを増大し,ホイールが破裂するまで上記試験を繰り返す。

ガード内に残る粉じん,小さな破片及び断片は無視する。四つの大きな断片のほとんどは,粘土壁によ

って捕そくされる。大きな断片が粘土から跳ね返った場合は,断片のこん跡を明らかにしなければならな

15

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。その後,粘土壁内のホイールの断片を取り除く。

注記 一般に,ホイールは5分以内に破裂する。

20.101.5 ガード及び留め具,又はガードの取付金具は,所定の場所に残っていなければならない。ガード

及び取付金具の変形,非常に細いひび割れ又は擦りきず及びえぐりは容認される。

ホイールの破砕の結果として,ガードがホイールの回転方向に90°を超えて回転していてはならない

[図106 a)及び図106 b)参照。]。ガードがホイールの円周の360°を覆っている場合,ガードの回転に対す

る90°制限事項は適用しない。

主な断片による粘土壁の中の衝撃のこん跡は,フラグメントゾーン内になければならない。フラグメン

トゾーンは,二つのサイドハンドルの中点を通る直線を,ホイールの破裂の直前のグラインダの位置にあ

る防護されていないホイールに面した粘土壁まで延長することによって確定する[図110 a)参照]。

21 構造

構造は,JIS C 9745-1の箇条21による。ただし,21.18.1及び21.18.2は,この規格による。

21.18.1

定格ホイール径が100 mmを超えるアングルグラインダ及び定格ホイール径が55 mmを超えるス

トレートグラインダの場合,スイッチはモーメンタリーコンタクトタイプでなければならない。スイッチ

をオン位置にロックするために異なる二つの動作が要求されている場合は,ロックオン装置が許される。

さらに,スイッチに対する単一の動作だけでオフ位置に自動的に復帰することが要求される。

適否は,目視検査及び手動試験によって判定する。

21.18.2

定格ホイール径が直径55 mmを超えるグラインダ及びディスクサンダの場合,スイッチは,持

上げ又は運搬中に不注意な操作が発生することがないように配置するか又はそのように設計しなければな

らない。

直径が (100±1) mmの球を,スイッチに対して,スイッチを取り付けた電動工具の表面に対して垂直に

当てたとき,電動工具を始動させることができてはならず,また,スイッチの正面又は真後ろにあるグリ

ップ面は,70 mm以上でなければならない。又はスイッチは,モータの電源を入れるために,異なる二つ

の個別の動作を必要としなければならない(例えば,押し込んでから横に動かして接点を閉じ,モータを

始動させるスイッチ。)。

適否は,目視検査及び手動試験によって判定する。

22 内部配線

内部配線は,JIS C 9745-1の箇条22による。

23 構成部品

構成部品は,JIS C 9745-1の箇条23による。

24 電源接続及び外部可とうコード

電源接続及び外部可とうコードは,JIS C 9745-1の箇条24によるほか,次による。

24.4 JIS C 9745-1の24.4によるほか,次による。

定格ホイール径が155 mmを超えるアングルグラインダ及び定格ホイール径が130 mmを超えるストレ

ートグラインダの場合,使用できる最もグレードが低い電源ケーブルは,次による。

− 重ポリクロロプレン外装ケーブル又は同等の合成エラストマー外装コード(コード番号60245 IEC 66)

16

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 関連法規に適合したキャブタイヤケーブル

注記 関連法規には,電気用品の技術上の基準を定める省令(昭和37年通商産業省令第85号)第

1項別表第一がある。

25 外部導体用端子

外部導体用端子は,JIS C 9745-1の箇条25による。

26 接地

接地は,JIS C 9745-1の箇条26による。

27 ねじ及び接続

ねじ及び接続は,JIS C 9745-1の箇条27による。

28 沿面距離,空間距離及び通し絶縁距離

沿面距離,空間距離及び通し絶縁距離は,JIS C 9745-1の箇条28による。

29 耐熱性,耐火性及び耐トラッキング性

耐熱性,耐火性及び耐トラッキング性は,JIS C 9745-1の箇条29によるほか,次による。

29.3 JIS C 9745-1の29.3によるほか,次による。

グラインダ及びディスクサンダは,絶縁材料が過酷負荷条件にさらされるとみなす。

30 耐腐食性

耐腐食性は,JIS C 9745-1の箇条30による。

31 放射線,毒性及び類似の危険源

放射線,毒性及び類似の危険源は,JIS C 9745-1の箇条31による。

17

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

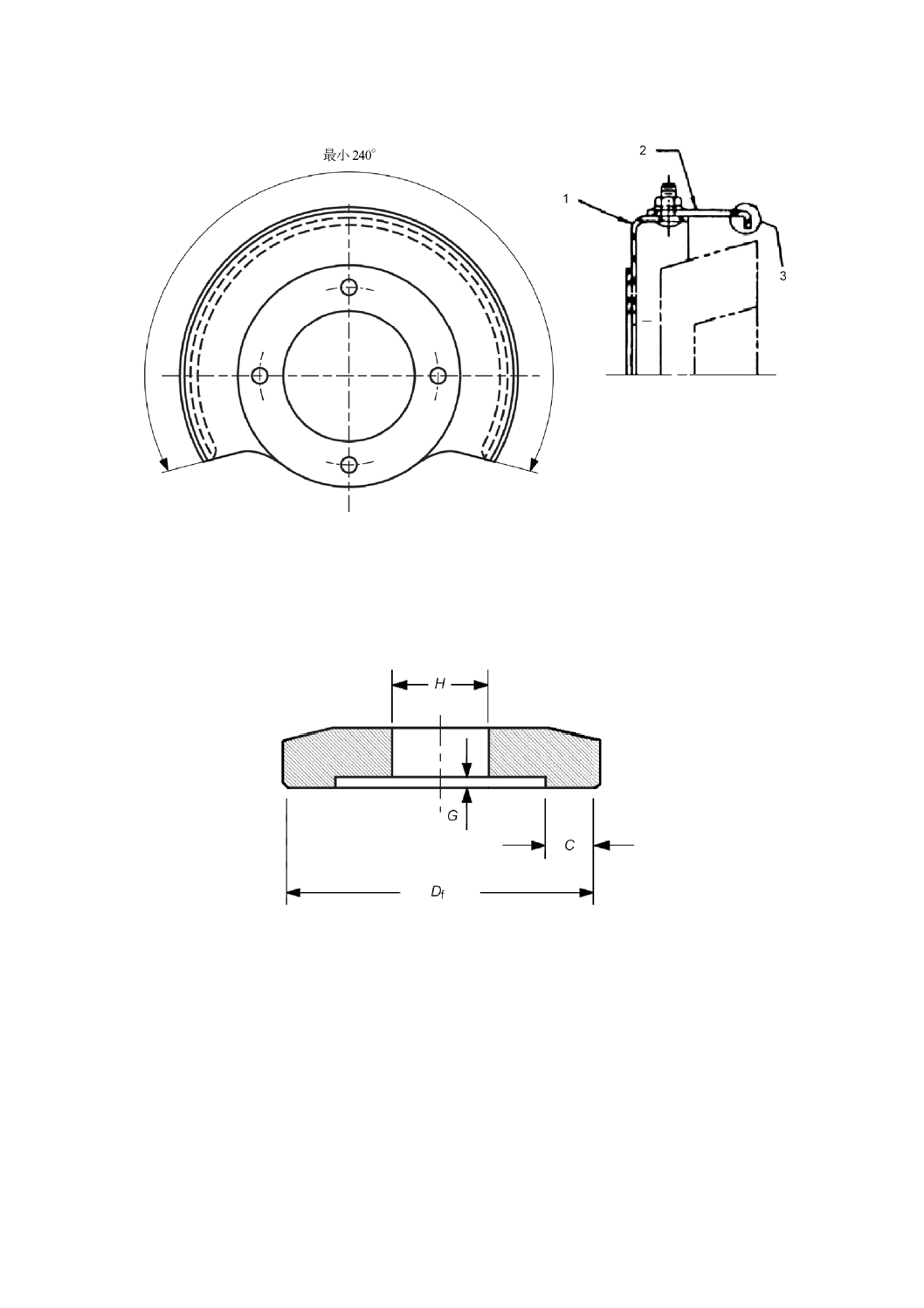

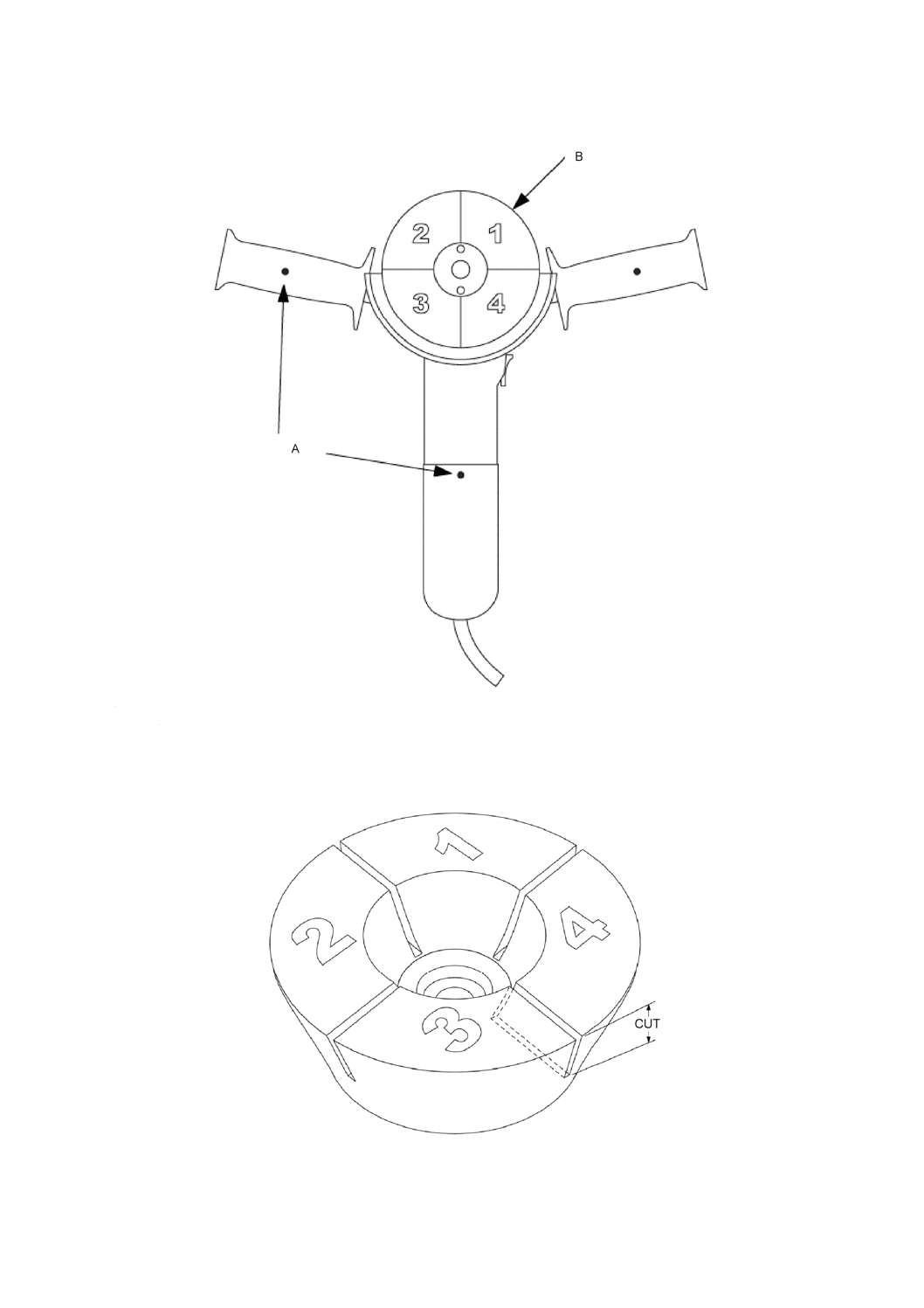

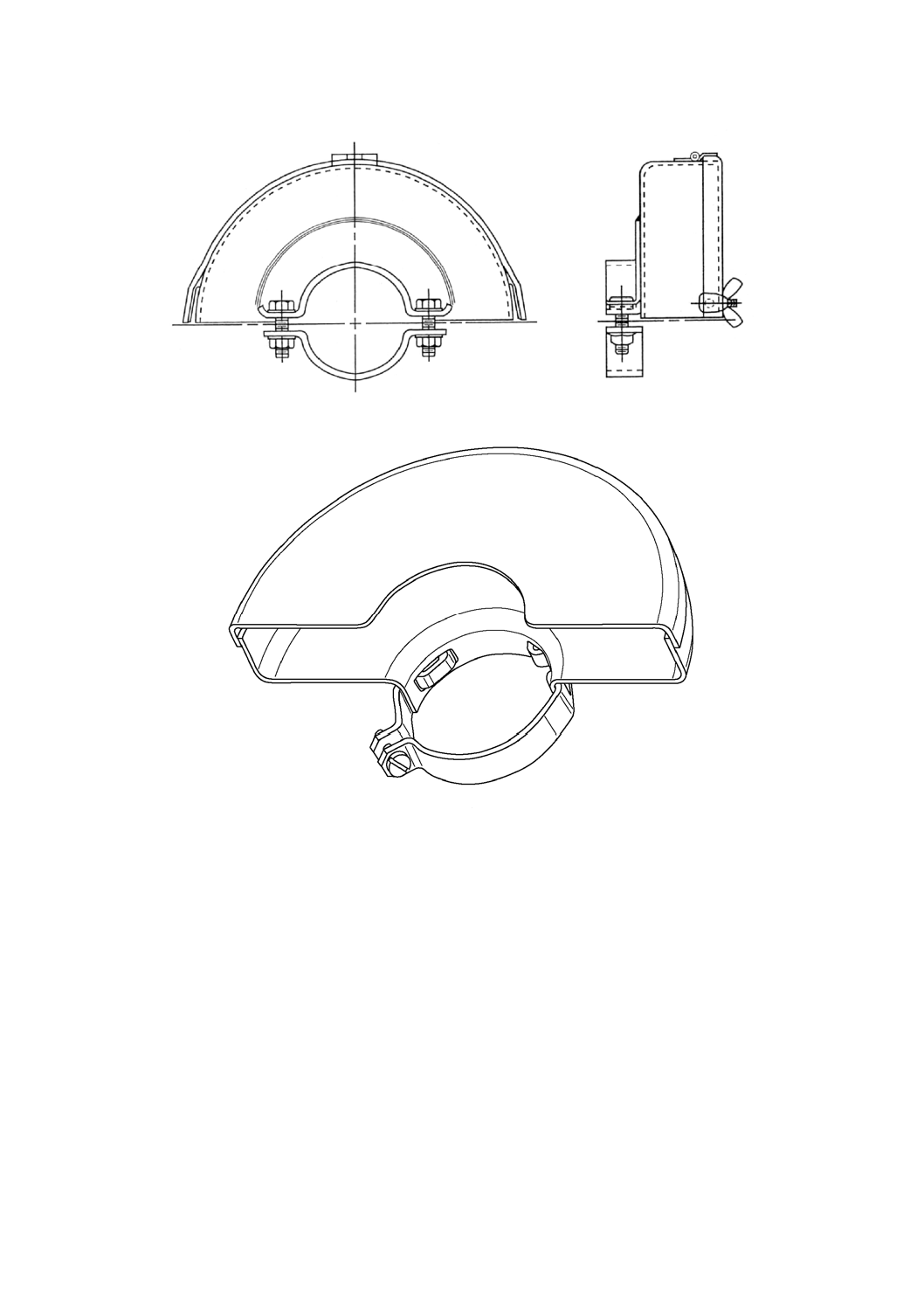

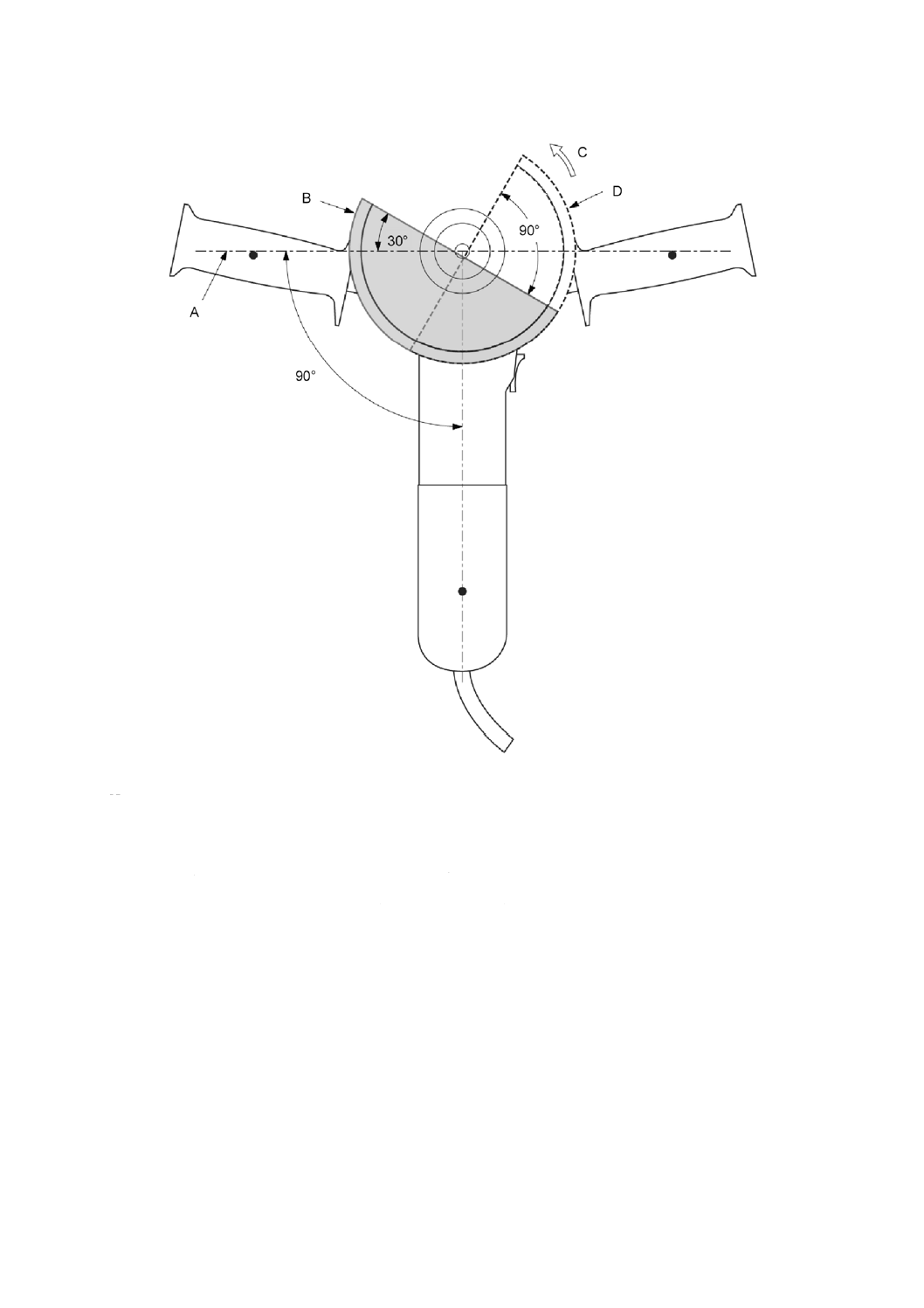

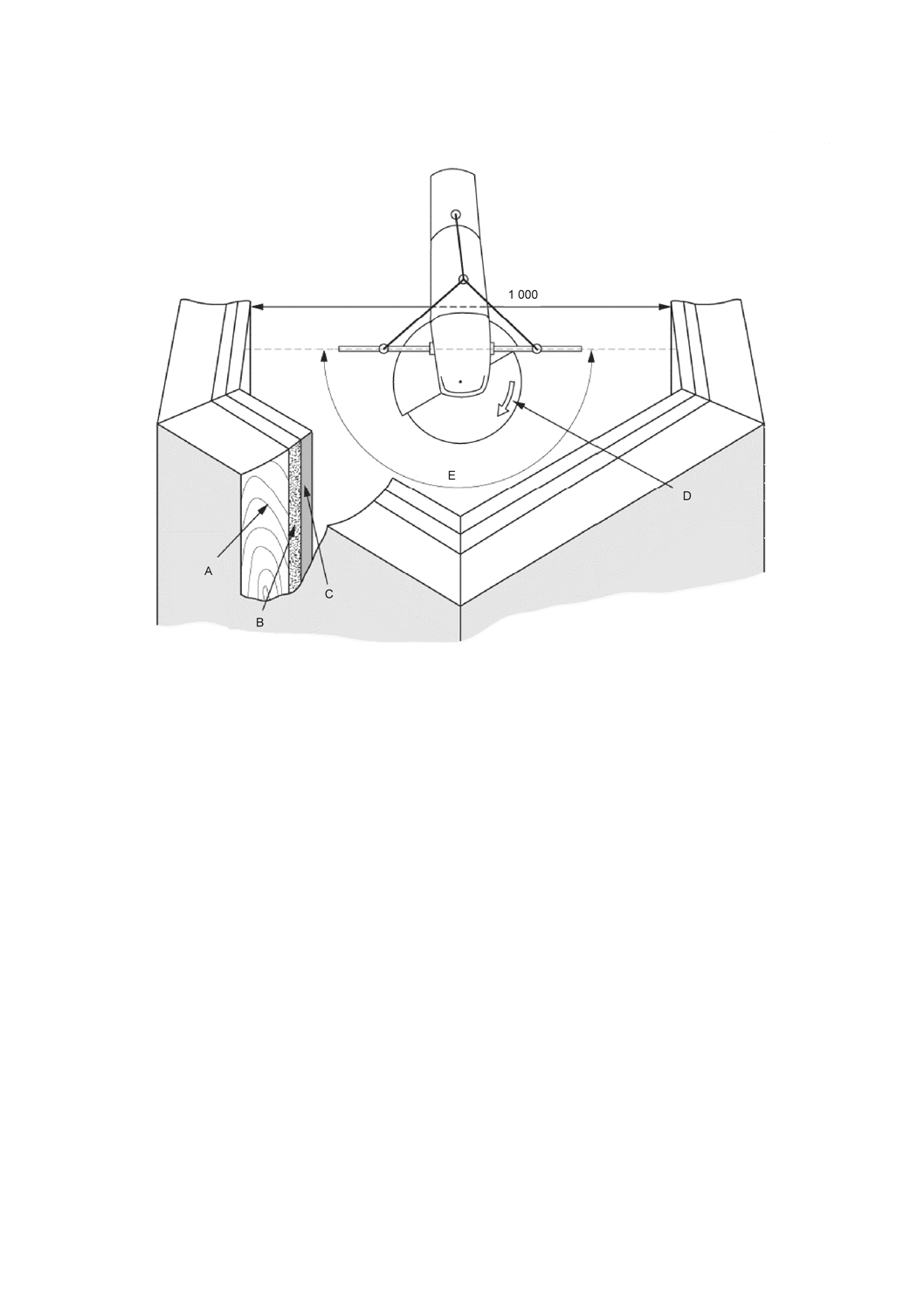

図101−ホイールタイプ1,41,及び42用の代表的なガード設計a)及びb)

18

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

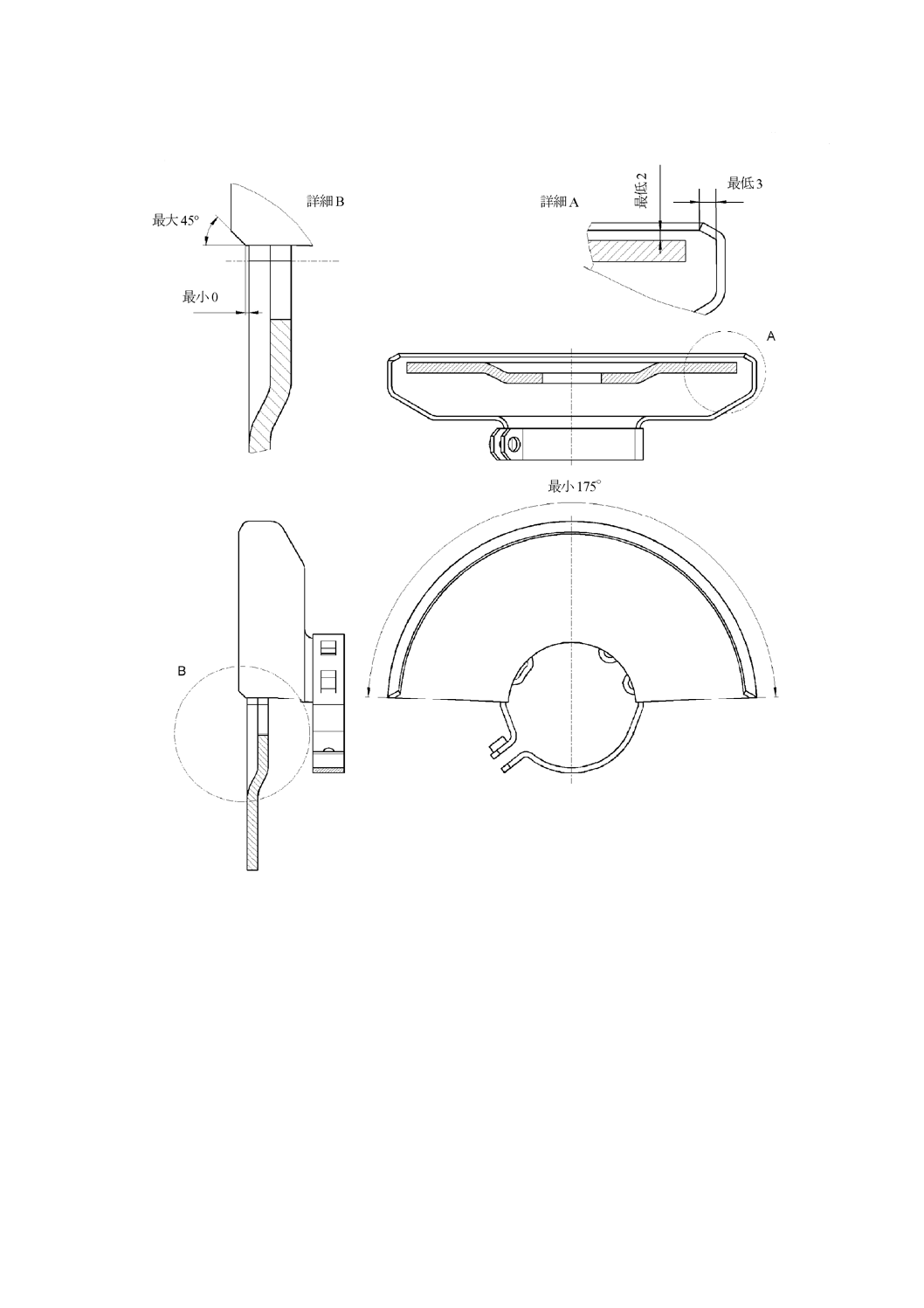

図102−ホイールタイプ27,28及び29用のフロントリップをもつ代表的なガード設計

19

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

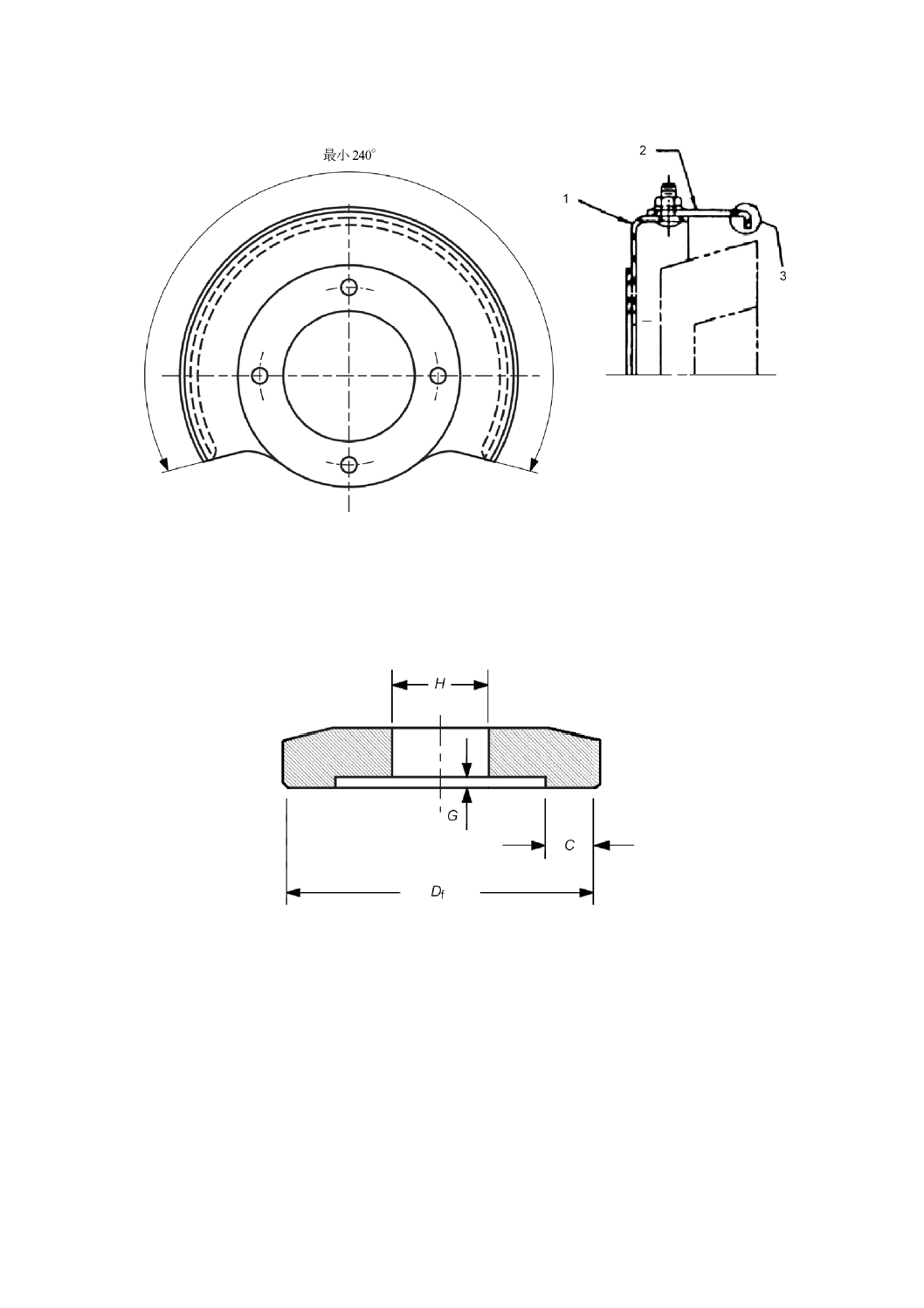

1

フード

2

スカート(シェル)

3

リップ(オプション)

図103−カップホイールタイプ6及び11用の可調整ガード

図104−フランジの主要寸法

20

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

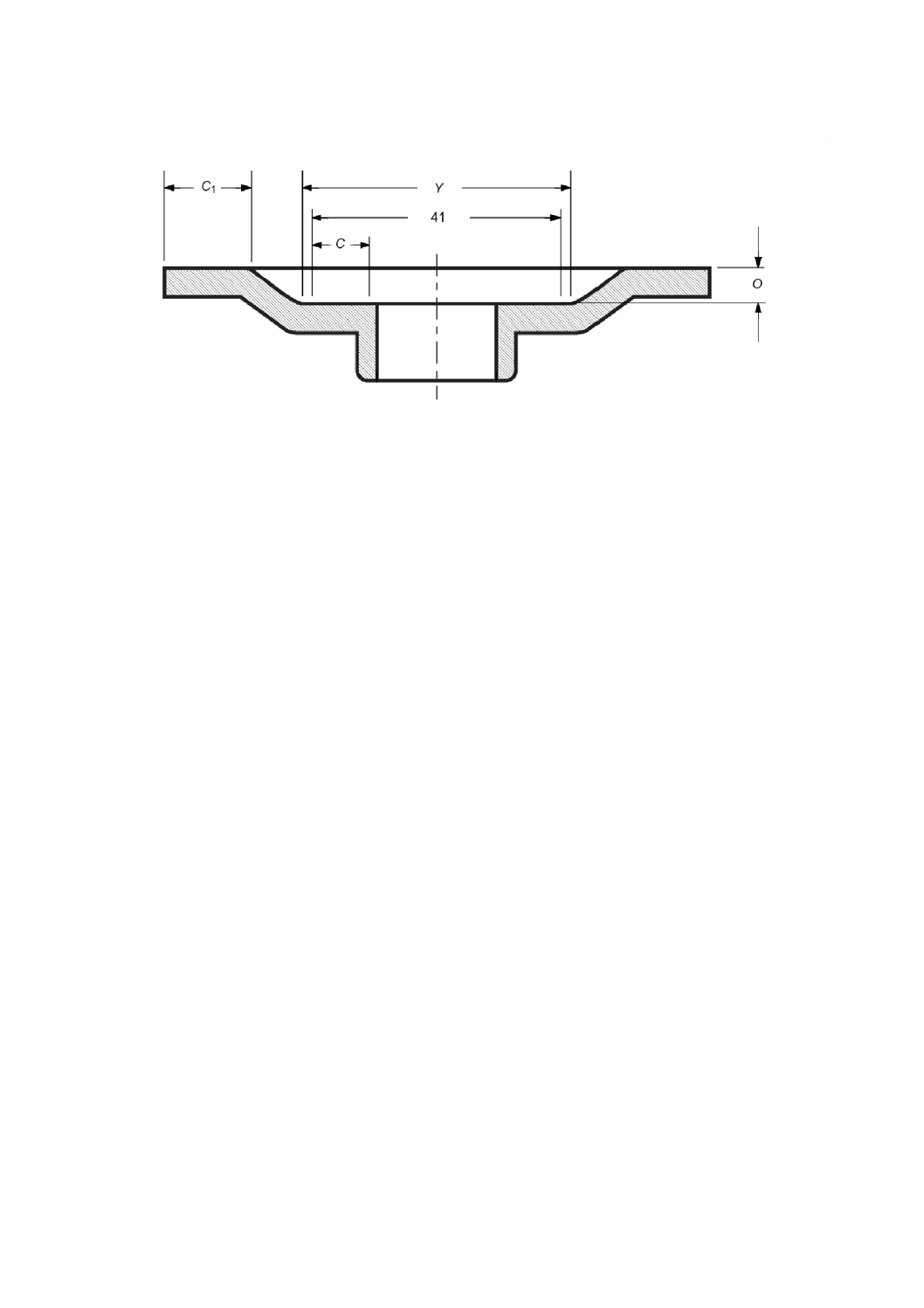

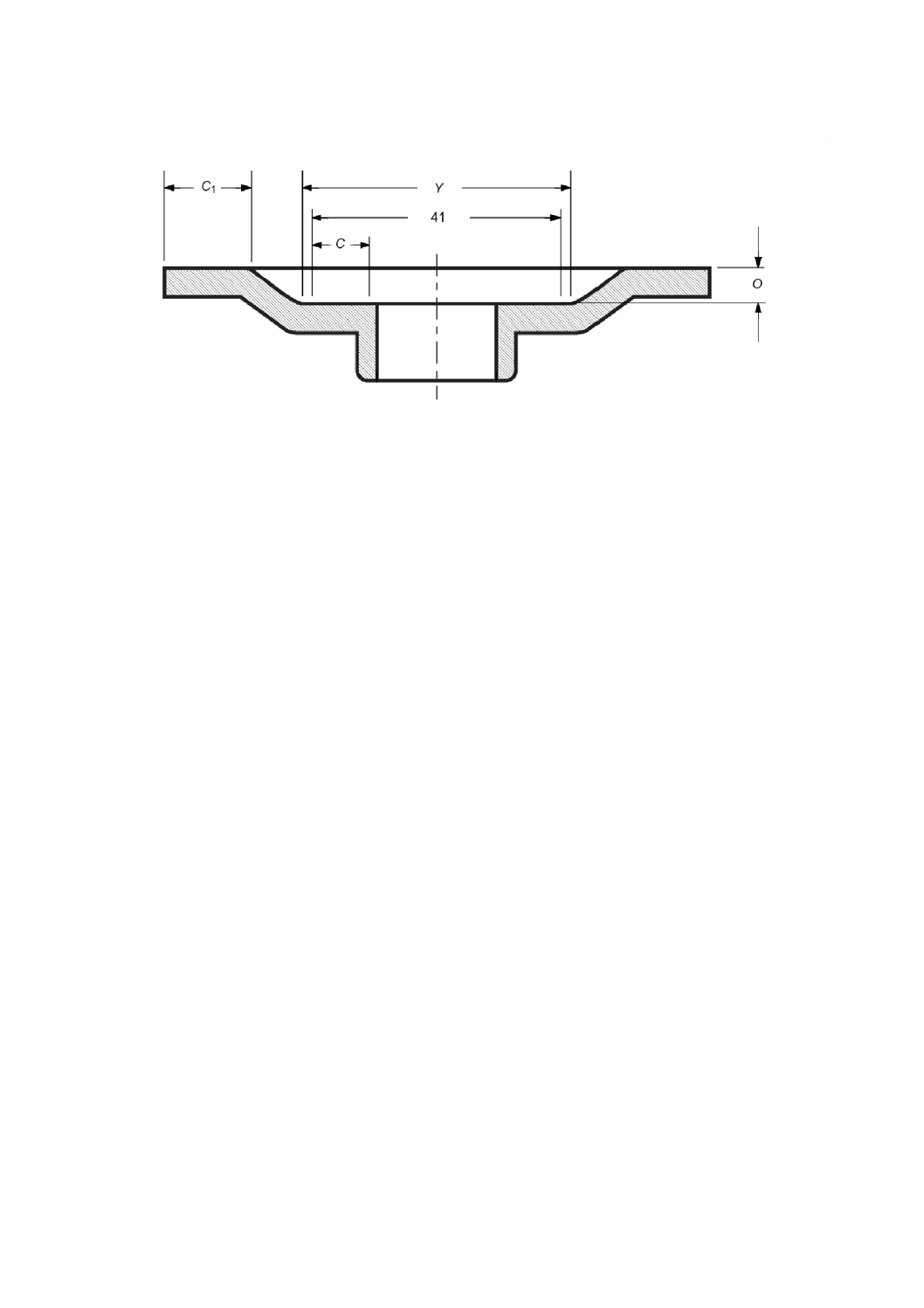

単位 mm

Y≧69 mm

4.6 mm≦O≦4.8 mm

C1≧C≧6.15 mm

図105−アダプタバックフランジの寸法

21

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

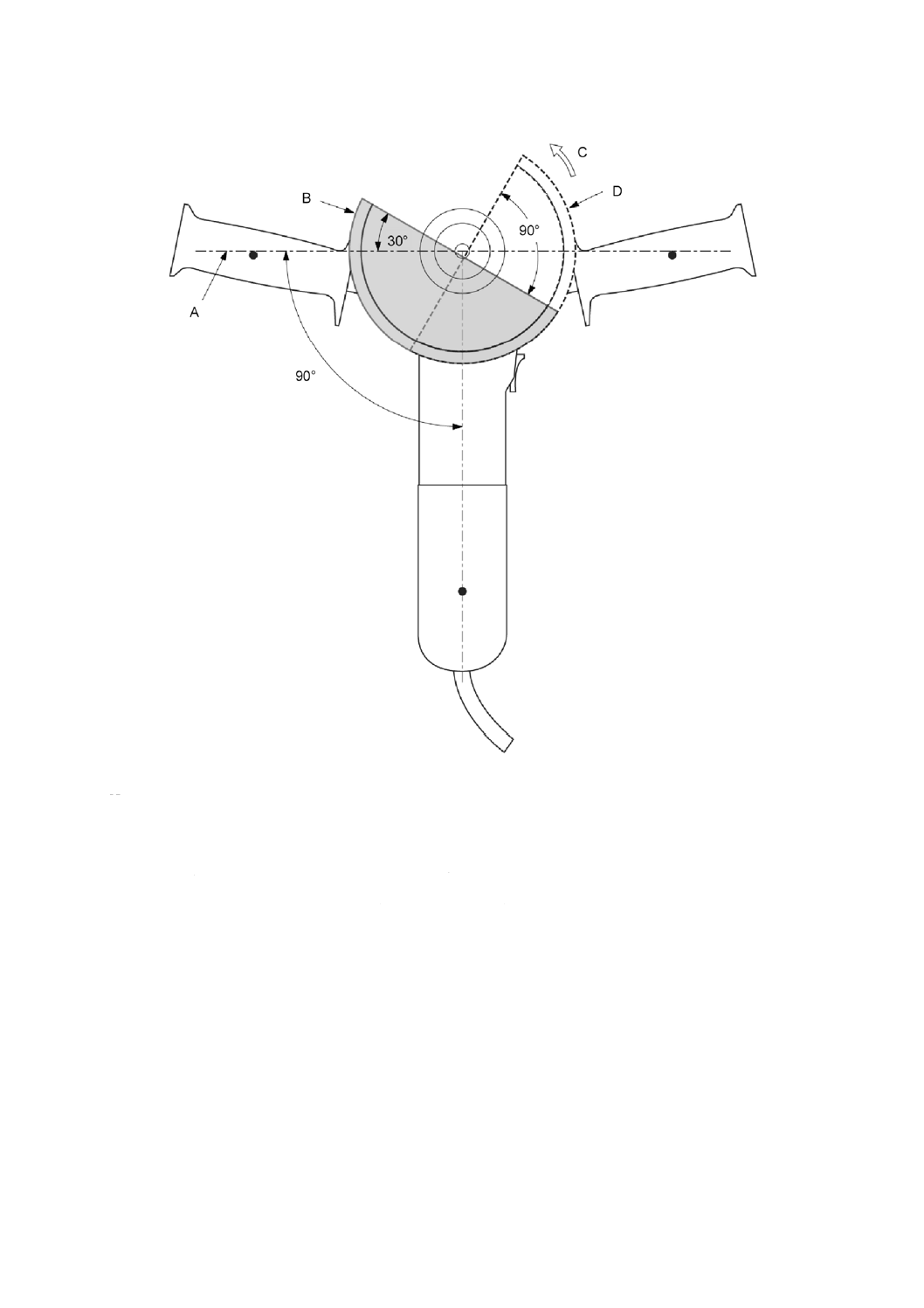

A

中立ガード位置

B

初期ガード位置(ホイール回転方向に対して中立位置から30°回転したガード)

C

ホイールの回転方向

D

試験後の最大許容ガード位置(ホイールの回転方向における初期位置から90°)

a) ガード強度試験:ホイールタイプ1,27,28,29,41及び42のガード位置

図106−ガード強度試験:ガード位置の説明

22

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

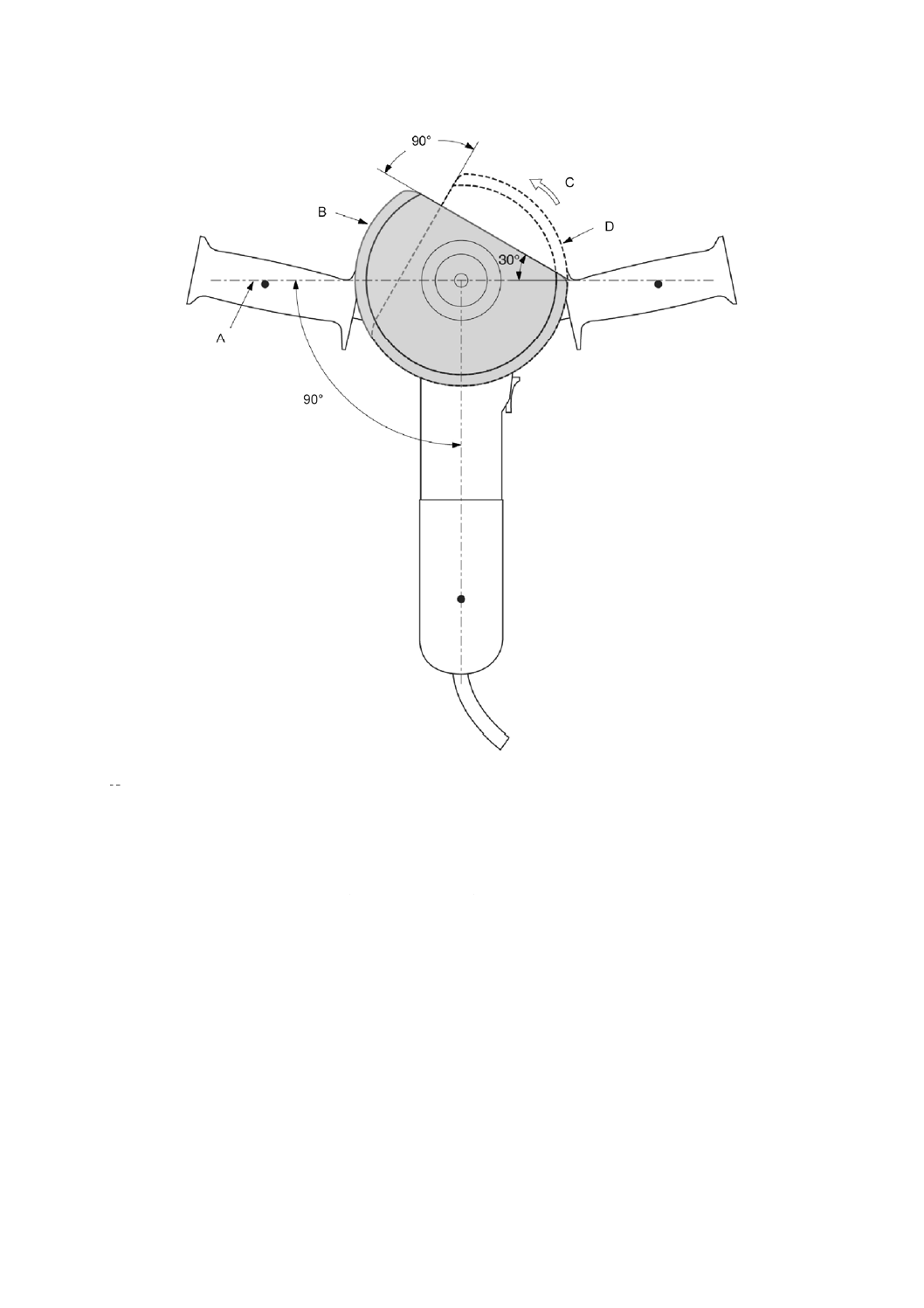

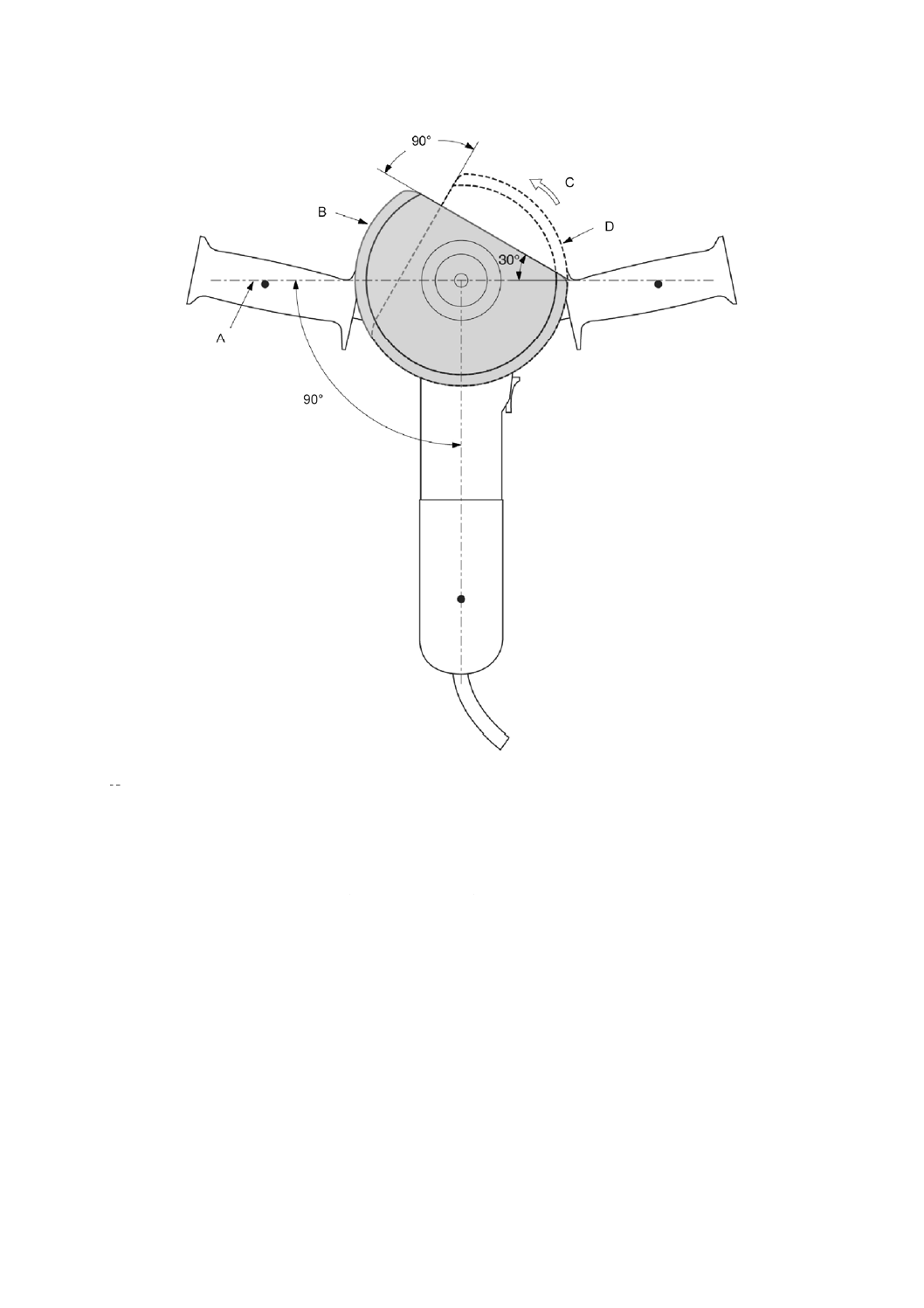

A

中立ガード位置

B

初期ガード位置(ホイール回転方向に対して中立位置から30°回転したガード)

C

ホイールの回転方向

D

試験後の最大許容ガード位置(ホイールの回転方向における初期位置から90°)

b) ガード強度試験:カップホイールタイプ6及び11のガード位置

図106−ガード強度試験:ガード位置の説明(続き)

23

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

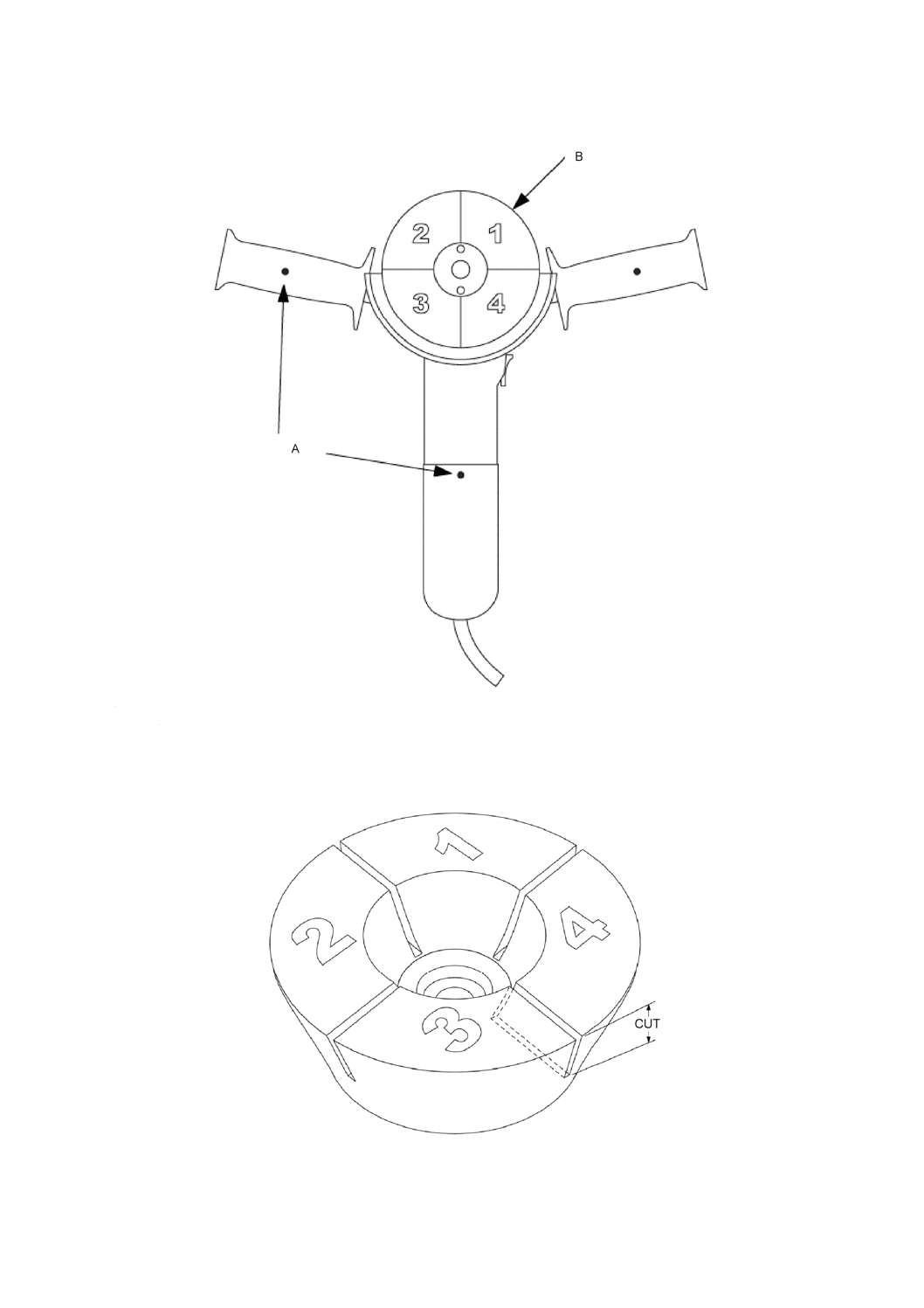

A

グリップ領域の中点

B

研削ホイールの四分円弧

図107−ガード強度試験:グラインダの準備

図108−ガード強度試験:カップホイールタイプ6及び11の準備

24

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

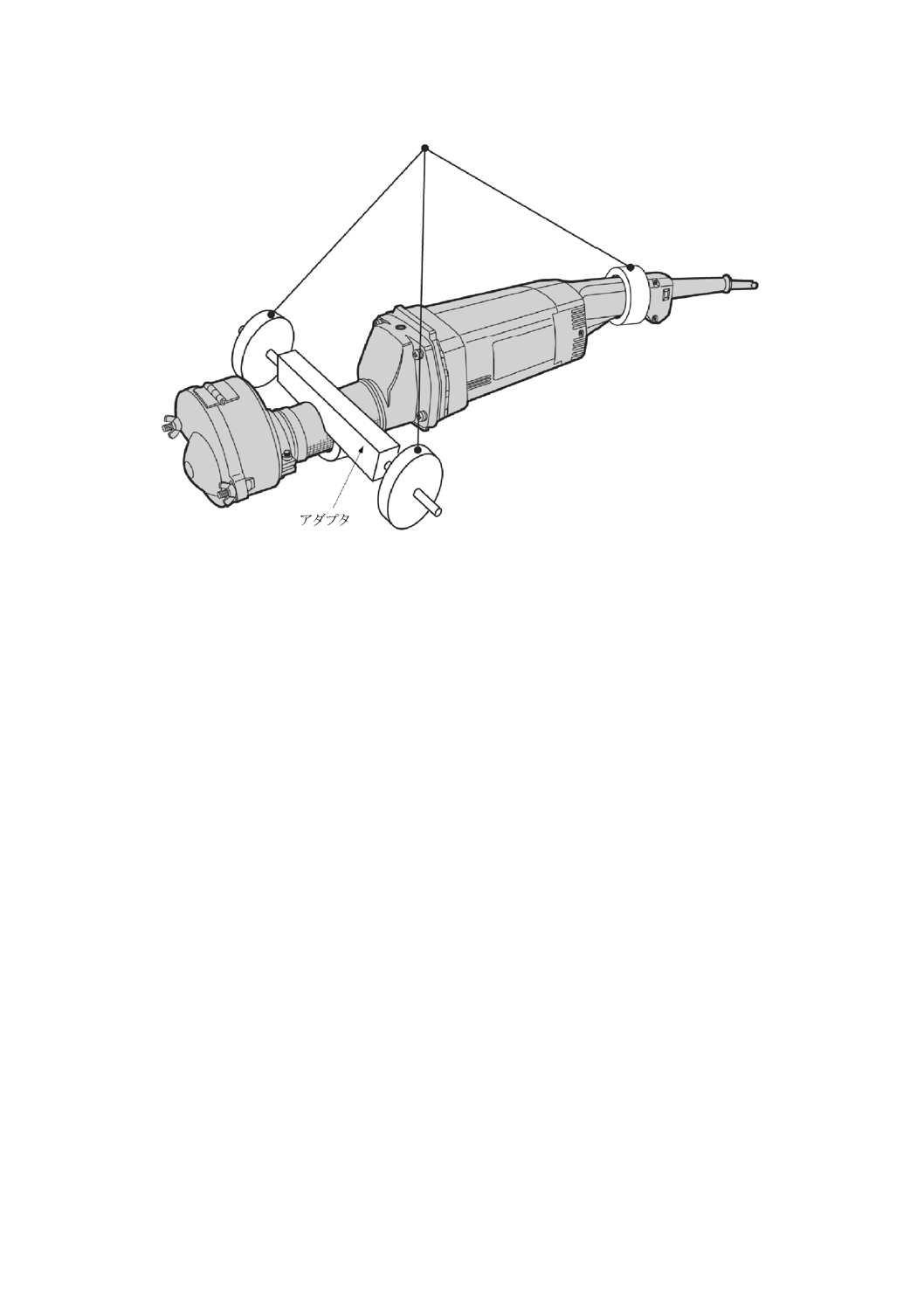

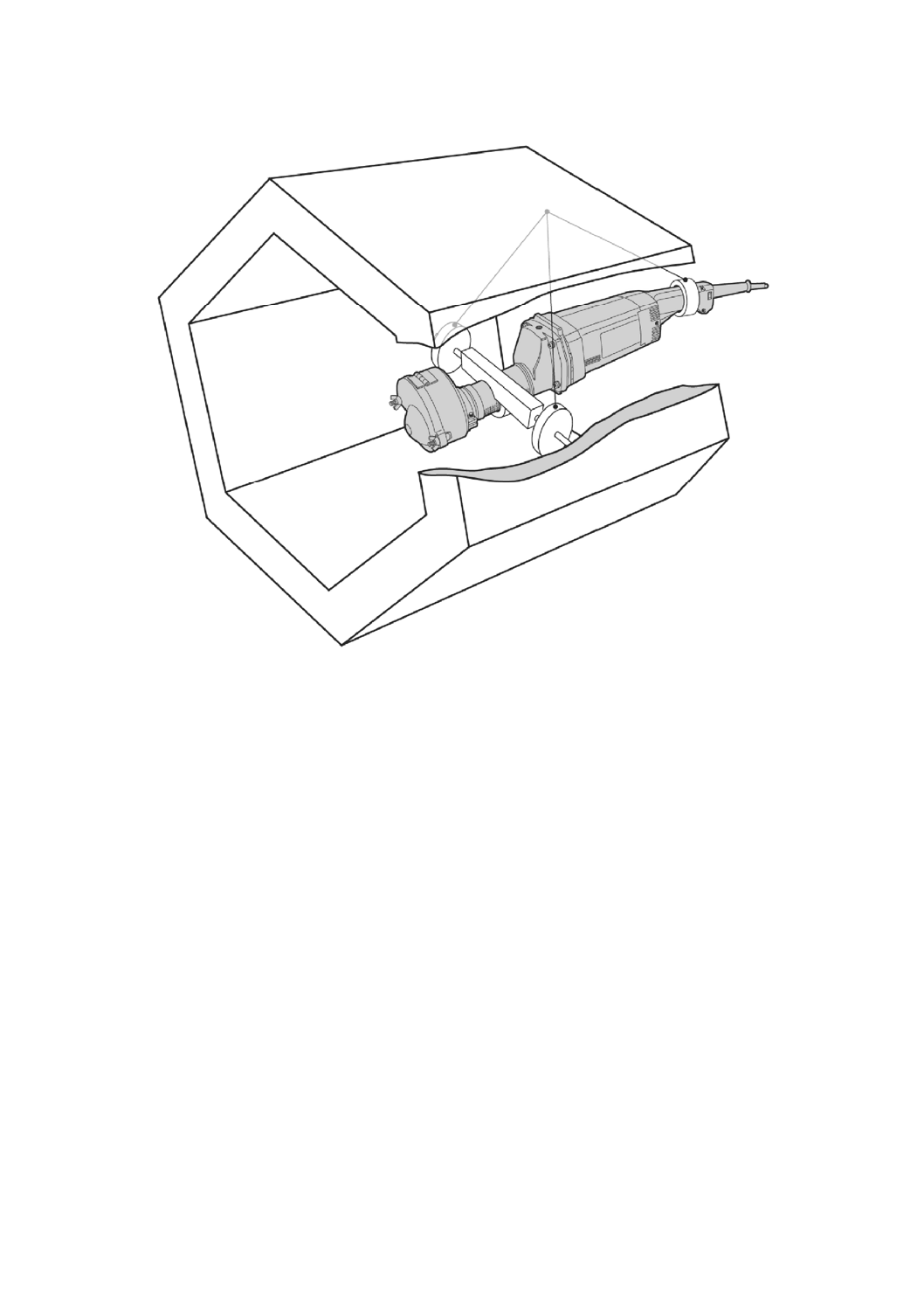

図109−ガード強度試験:追加のおもりをもつストレートグラインダ

25

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

A

外部シェル

B

コルク

C

塑像用粘土

D

ホイールの回転方向

E

ハンドルの中点によって限定されるフラグメントゾーン

a) ガード強度試験:アングルグラインダ用の試験箱

図110−ガード強度試験箱

26

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ガード強度試験:ストレートグラインダ用の試験箱

図110−ガード強度試験箱(続き)

27

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書

附属書は,JIS C 9745-1の附属書A〜附属書Lによるほか,次による。

附属書K

(規定)

バッテリ電動工具及びバッテリパック

バッテリ電動工具及びバッテリパックは,JIS C 9745-1の附属書Kによるほか,次による。

K.1.1 JIS C 9745-1のK.1.1によるほか,次による。

“この附属書に特に規定がない限り,この規格のすべての項を適用する。”を,“この附属書に特に規定

がない限り,JIS C 9745-2-3のすべての項を適用する。”に置き換える。

附属書L

(規定)

商用電源接続又は非絶縁形電源を備えたバッテリ電動工具

及びバッテリパック

商用電源接続又は非絶縁形電源を備えたバッテリ電動工具及びバッテリパックは,JIS C 9745-1の附属

書Lによるほか,次による。

L.1

JIS C 9745-1のL.1によるほか,次による。

“この附属書に特に規定がない限り,この規格のすべての項を適用する。”を,“この附属書に特に規定

がない限り,JIS C 9745-2-3のすべての項を適用する。”に置き換える。

28

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

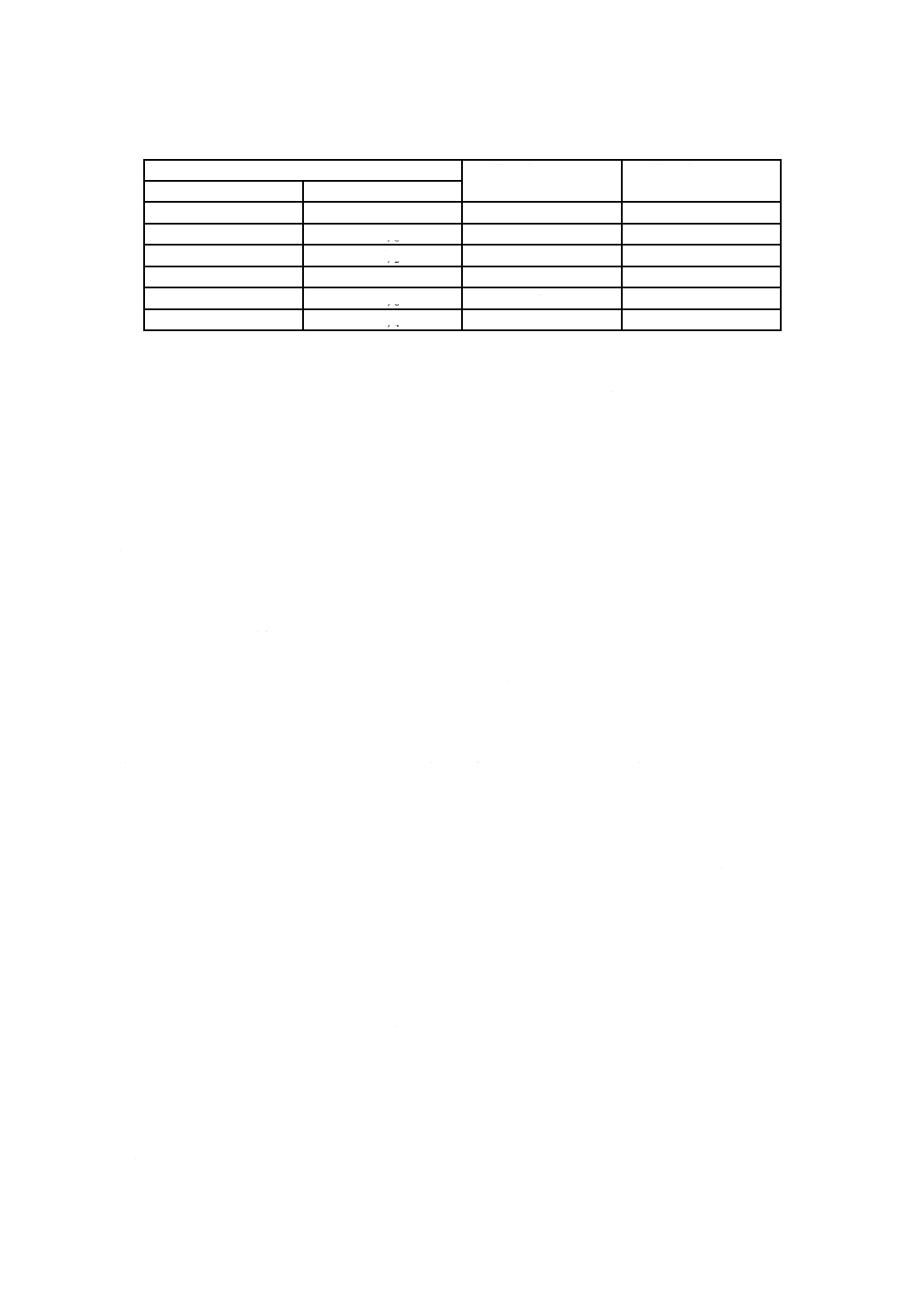

附属書AA

(参考)

ガードの材料及び厚さ

序文

この附属書は,ガードの材料及び厚さについて記載するものであって,規定の一部ではない。

ガードが,引張強さが (270〜410) N/mm2で,最小伸び率が28 %(ゲージ長さ50 mm)の鋼板又は同等

の特性をもつその他の材料で製作されている場合,表AA.1に,指針としてガードの推奨最小厚さを示す。

表AA.1

ホイールタイプ

ホイール直径 D

最小厚さ

mm

mm

1,27,28,29,41,42の場合

55<D≦150

1.5

D>150

2.0

6,11の場合

55<D≦150

2.0

D>150

2.5

29

C 9745-2-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

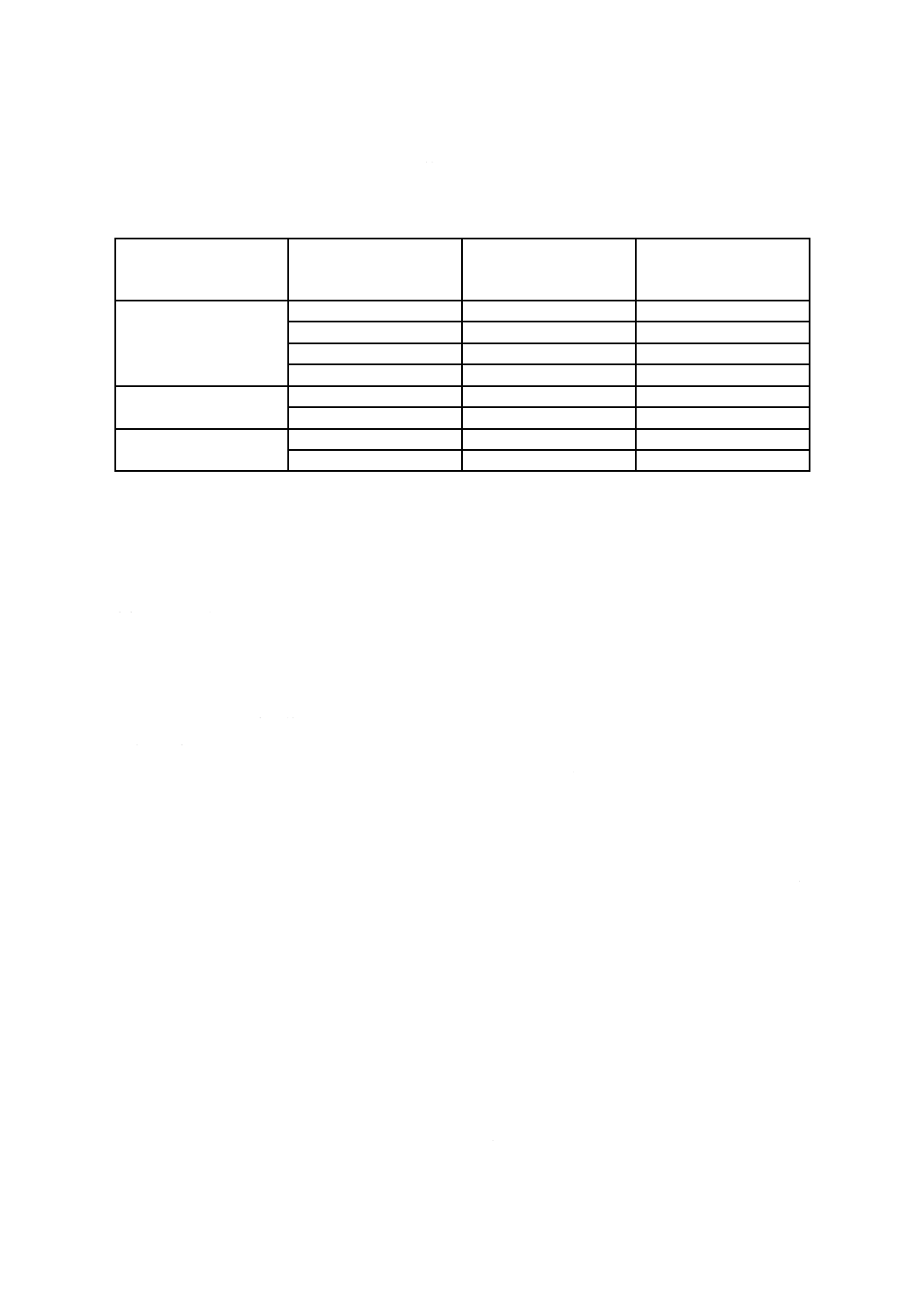

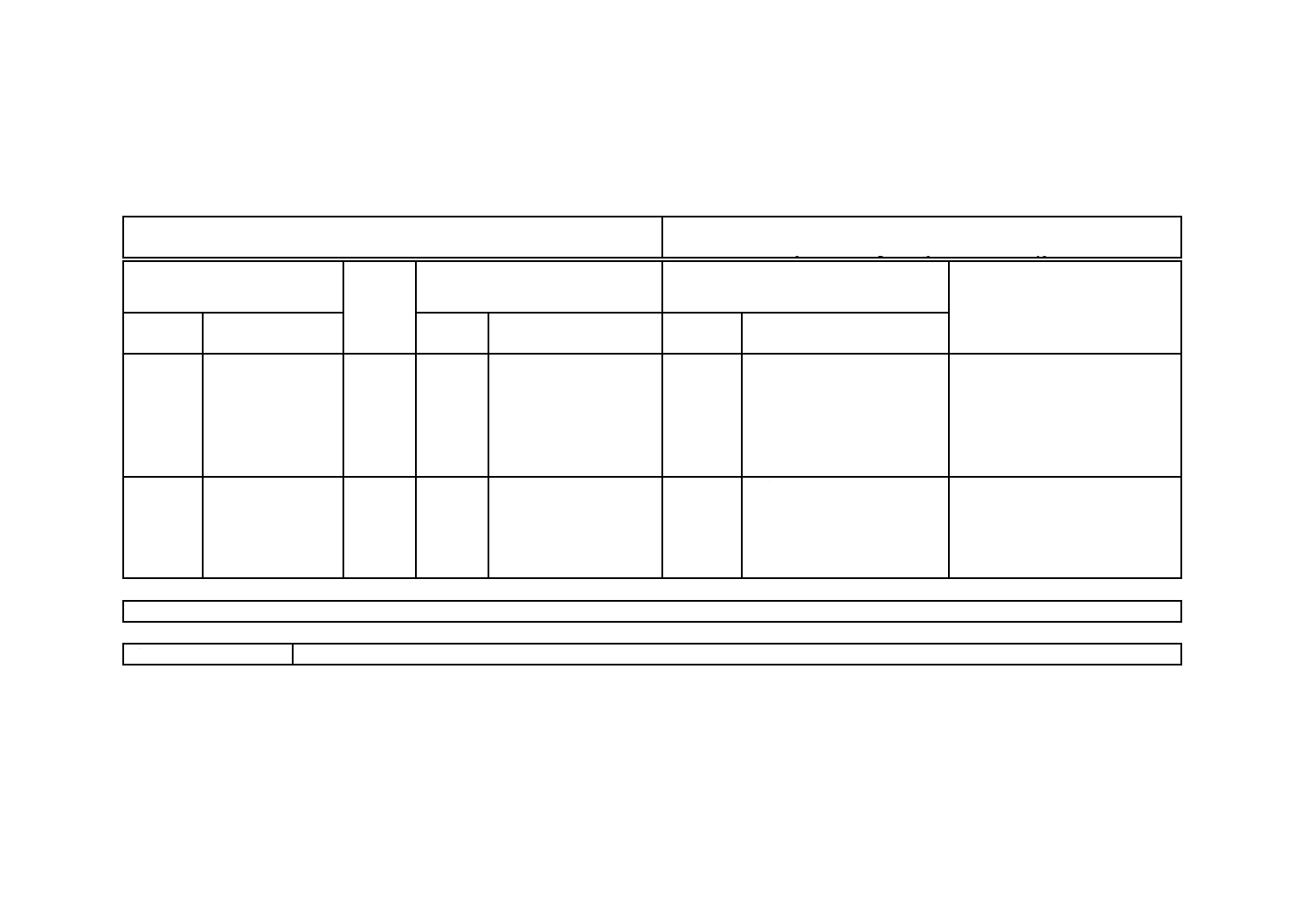

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS C 9745-2-3 :2009 手持ち形電動工具−安全性−第2-3部:グラインダ,ポリッシ

ャ及びディスクサンダの個別要求事項

IEC 60745-2-3 :2006 Hand-held motor-operated electric tools−Safety−

Part 2-3: Particular requirements for grinders,polishers and disk-type sanders

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

19 機械的

危険

19.104.1フランジの

寸法の規定

19.104.1

JISに同じ

変更

ホイールタイプ6,11,27,28,

29,41及び42のフランジの外

径寸法についてIECではDf=

(29±1) mmであるところを

JISにおいてはDf=(30±1) mm

に変更

労働安全衛生法の構造規格の規定

を採用した。

24 電源接

続及び外

部可とう

コード

24.4 使用できるコ

ードのグレードの

規定

24.4

JISに同じ

選択

省令1項適合のキャブタイヤ

コードも使用できるようにし

た。

別表第一に適合したキャブタイヤ

ケーブルは,国際規格の60245 IEC

66コードよりもコード外被が厚く

て丈夫にできているため,ゴムコ

ードの代わりに使用可。

JISと国際規格との対応の程度の全体評価:IEC 60745-2-3:2006,MOD

被引用法規

電気用品安全法(予定)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 変更 ·················· 国際規格の規定内容を変更している。

− 選択 ·················· 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ················· 国際規格を修正している。

2

C

9

7

4

5

-2

-3

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。