C 9300-1:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 環境条件························································································································ 13

5 試験······························································································································ 13

5.1 試験条件 ····················································································································· 13

5.2 測定器 ························································································································ 13

5.3 構成部材の適合性 ········································································································· 14

5.4 形式試験 ····················································································································· 14

5.5 定常試験 ····················································································································· 15

5.6 試験条件の区分 ············································································································ 15

6 電撃に対する保護 ············································································································ 15

6.1 絶縁 ··························································································································· 15

6.2 定常作業における電撃からの保護(直接接触) ··································································· 21

6.3 故障状態における電撃からの保護(間接接触) ··································································· 23

7 温度要求事項 ·················································································································· 25

7.1 温度上昇試験 ··············································································································· 25

7.2 温度測定 ····················································································································· 26

7.3 温度上昇限度値 ············································································································ 27

7.4 負荷試験 ····················································································································· 28

7.5 整流子及びスリップリング ····························································································· 28

8 温度保護························································································································ 29

8.1 一般要求事項 ··············································································································· 29

8.2 構造 ··························································································································· 29

8.3 取付位置 ····················································································································· 29

8.4 動作能力 ····················································································································· 29

8.5 動作 ··························································································································· 29

8.6 リセット ····················································································································· 29

8.7 表示 ··························································································································· 30

9 異常操作························································································································ 30

9.1 一般要求事項 ··············································································································· 30

9.2 ファン停止試験 ············································································································ 30

9.3 短絡試験 ····················································································································· 30

9.4 過負荷試験 ·················································································································· 31

C 9300-1:2020 目次

(2)

ページ

10 一次入力への接続 ·········································································································· 31

10.1 入力電圧 ···················································································································· 31

10.2 複数の入力電圧 ··········································································································· 31

10.3 一次入力への接続方法 ·································································································· 32

10.4 端子の表示 ················································································································· 32

10.5 保護回路 ···················································································································· 32

10.6 ケーブルの固定具 ········································································································ 33

10.7 入力開口部 ················································································································· 34

10.8 一次入力ON/OFF切替装置 ··························································································· 35

10.9 入力ケーブル ·············································································································· 35

10.10 入力結合装置(附属のプラグ)····················································································· 35

11 出力 ···························································································································· 36

11.1 定格無負荷電圧 ··········································································································· 36

11.2 標準負荷電圧の形式試験の試験値 ··················································································· 38

11.3 出力調整のための機械的開閉装置 ··················································································· 39

11.4 溶接回路の接続部 ········································································································ 40

11.5 溶接回路に接続される外部装置への電力供給 ···································································· 41

11.6 補助電源 ···················································································································· 41

11.7 溶接ケーブル ·············································································································· 41

12 制御回路 ······················································································································ 41

12.1 一般要求事項 ·············································································································· 41

12.2 制御回路の絶縁 ··········································································································· 41

12.3 遠隔操作回路の動作電圧 ······························································································· 42

13 危険低減装置 ················································································································ 42

13.1 一般要求事項 ·············································································································· 42

13.2 危険低減装置の種類 ····································································································· 42

13.3 危険低減装置の要求事項 ······························································································· 43

14 機械的要求事項 ············································································································· 43

14.1 一般要求事項 ·············································································································· 43

14.2 きょう体(外箱) ········································································································ 43

14.3 つ(吊)り上げ手段 ····································································································· 44

14.4 落下耐量 ···················································································································· 44

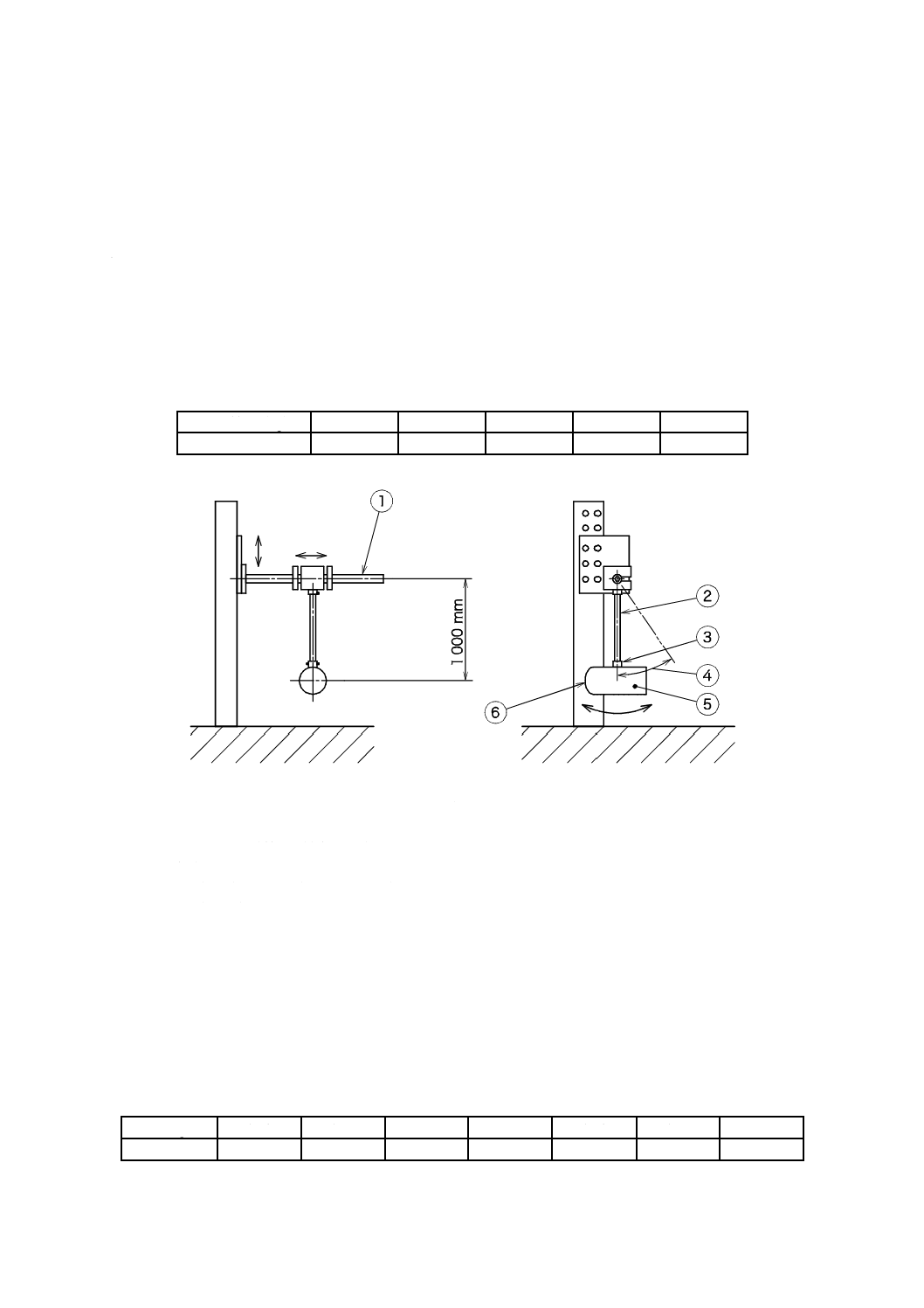

14.5 傾斜安定性 ················································································································· 45

15 定格銘板 ······················································································································ 45

15.1 一般要求事項 ·············································································································· 45

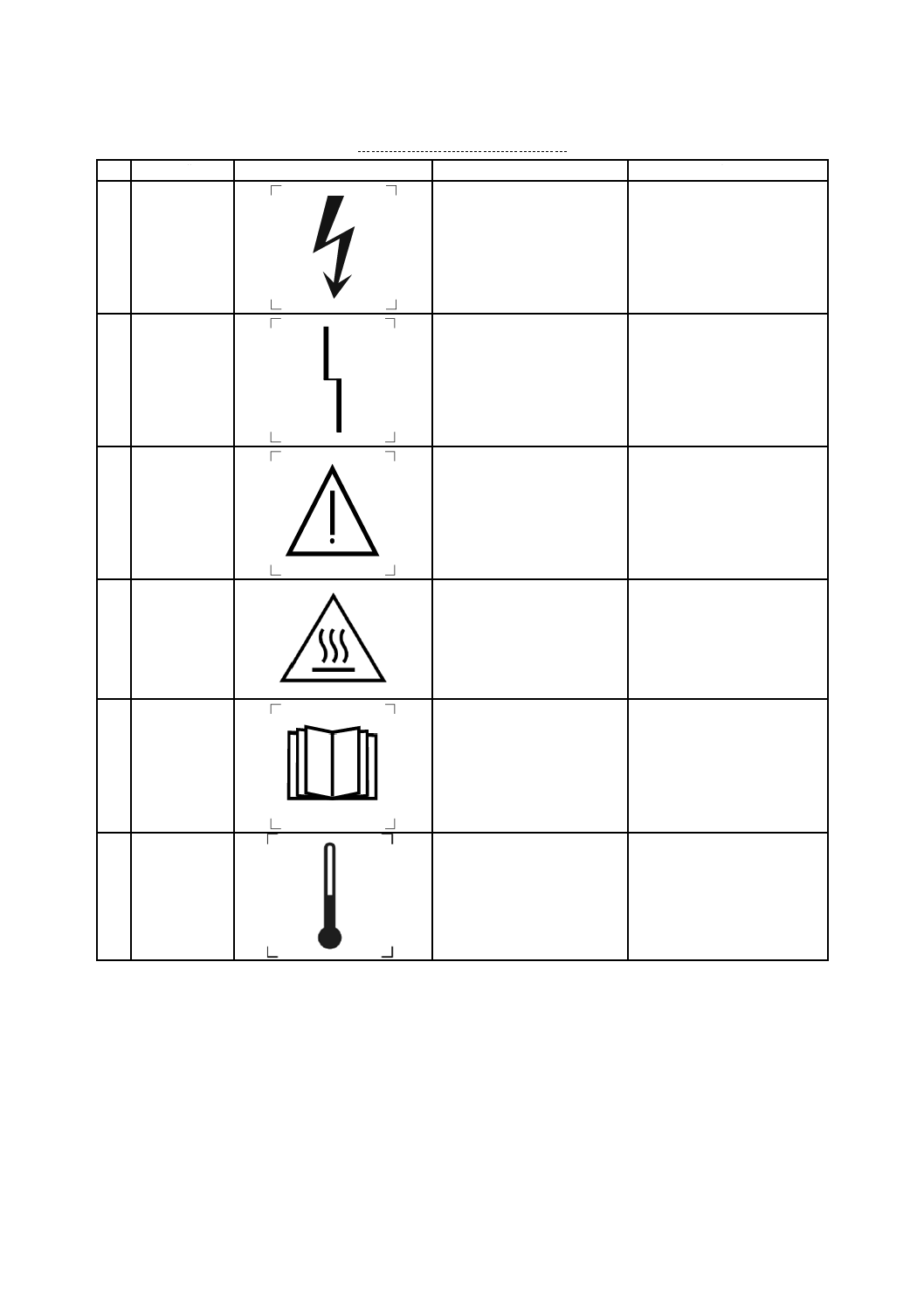

15.2 表示 ·························································································································· 45

15.3 内容 ·························································································································· 47

15.4 許容公差 ···················································································································· 49

15.5 回転方向 ···················································································································· 50

C 9300-1:2020

(3)

ページ

16 出力調整 ······················································································································ 50

16.1 調整方式 ···················································································································· 50

16.2 調整装置の表示 ··········································································································· 50

16.3 電流又は電圧調整表示 ·································································································· 50

17 取扱説明書及び注意書き ································································································· 51

17.1 取扱説明書 ················································································································· 51

17.2 注意書き ···················································································································· 52

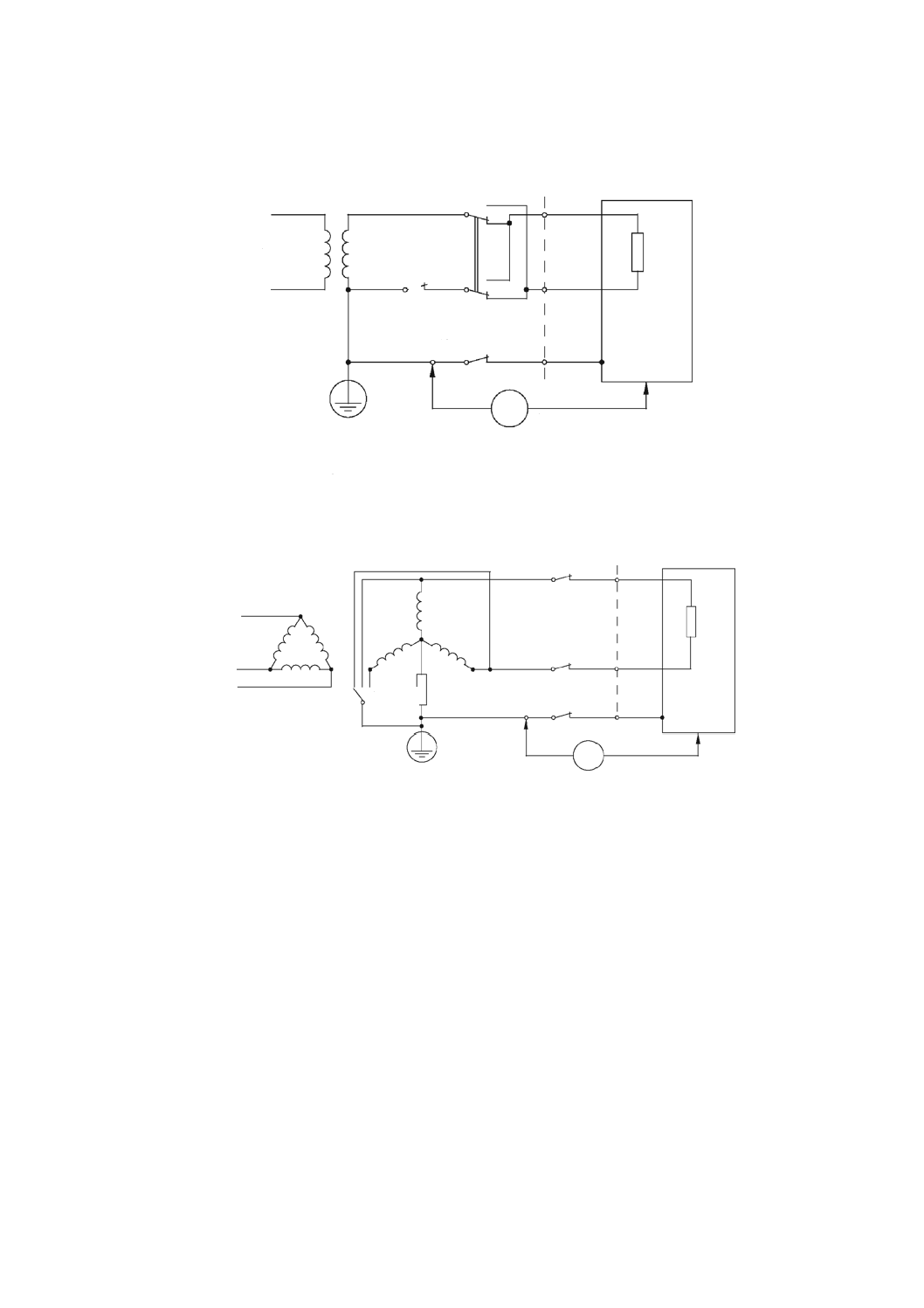

附属書A(参考)入力電源系統 ······························································································ 53

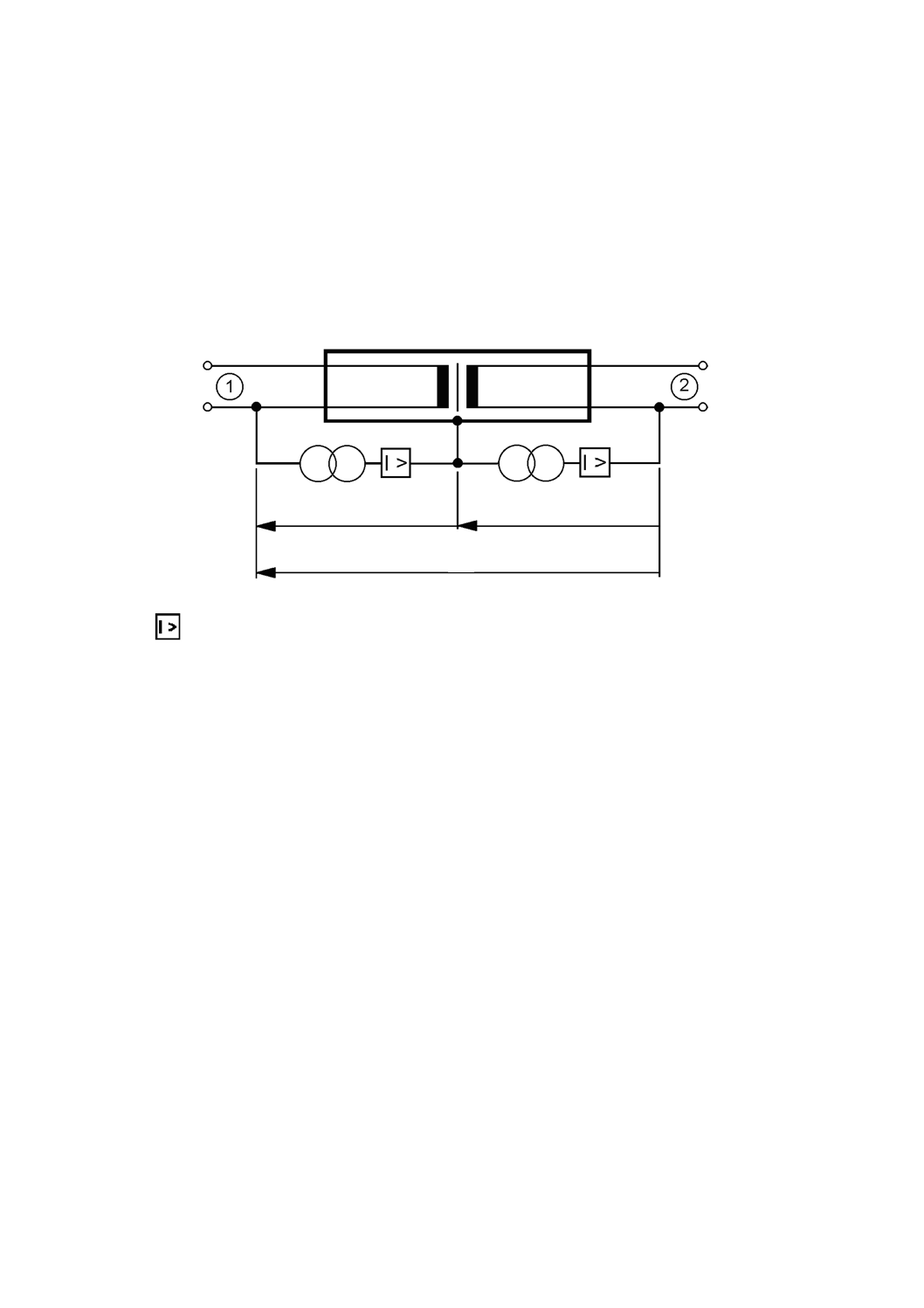

附属書B(参考)結合された絶縁耐力試験の例 ·········································································· 54

附属書C(規定)交流TIG溶接電源における不平衡負荷 ···························································· 55

附属書D(参考)遮断時間に対する温度の外挿法 ······································································ 57

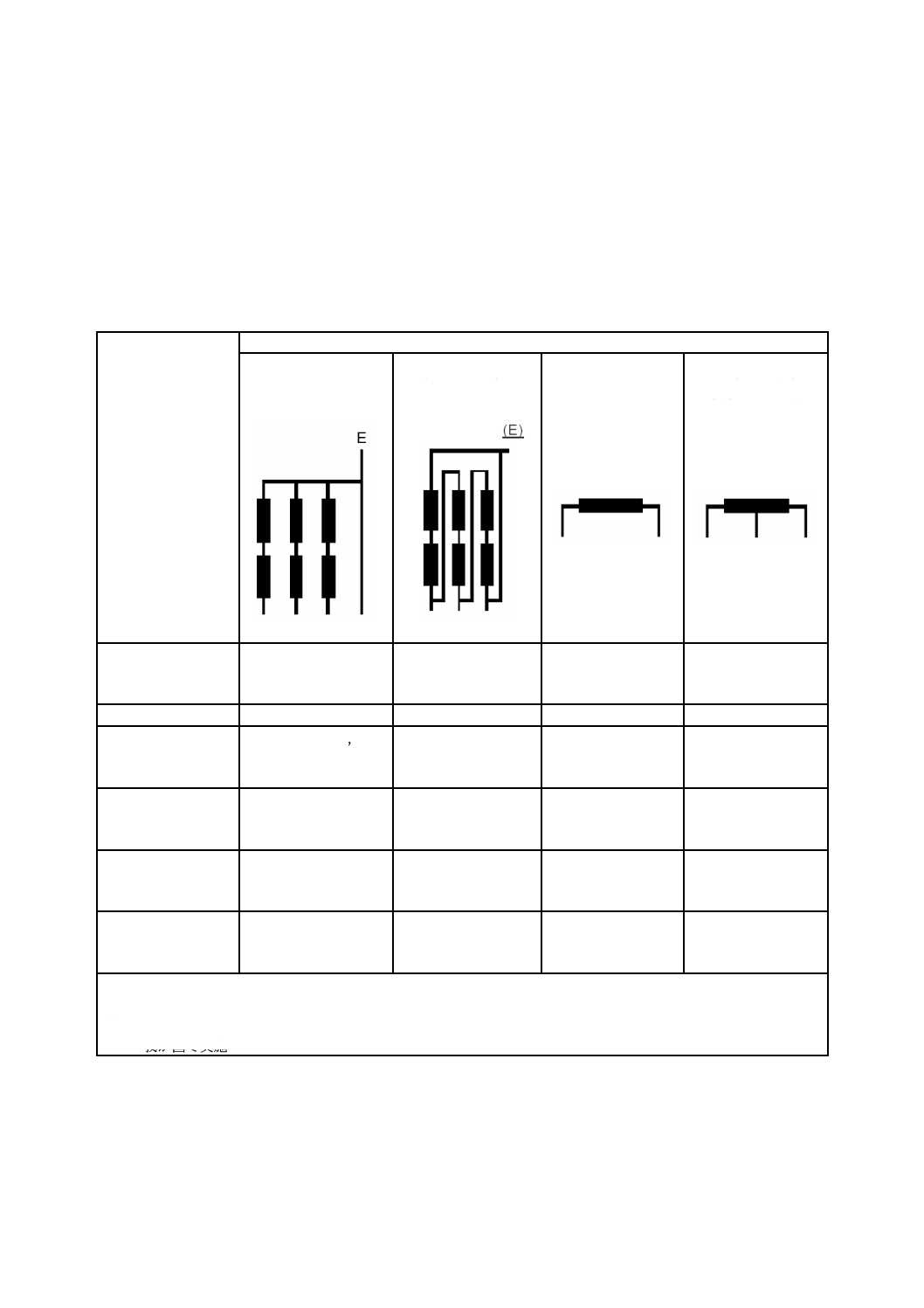

附属書E(規定)一次入力端子の構造······················································································ 58

附属書F(参考)非SI単位との相互参照 ················································································· 60

附属書G(参考)入力電流の真の実効値の測定のための入力電源系統の妥当性································ 61

附属書H(参考)静特性のプロット ························································································ 62

附属書I(規定)10 Nmの衝撃試験の例 ··················································································· 63

附属書J(規定)きょう体(外箱)用板金の厚さ ······································································· 64

附属書K(参考)定格銘板の例 ······························································································ 66

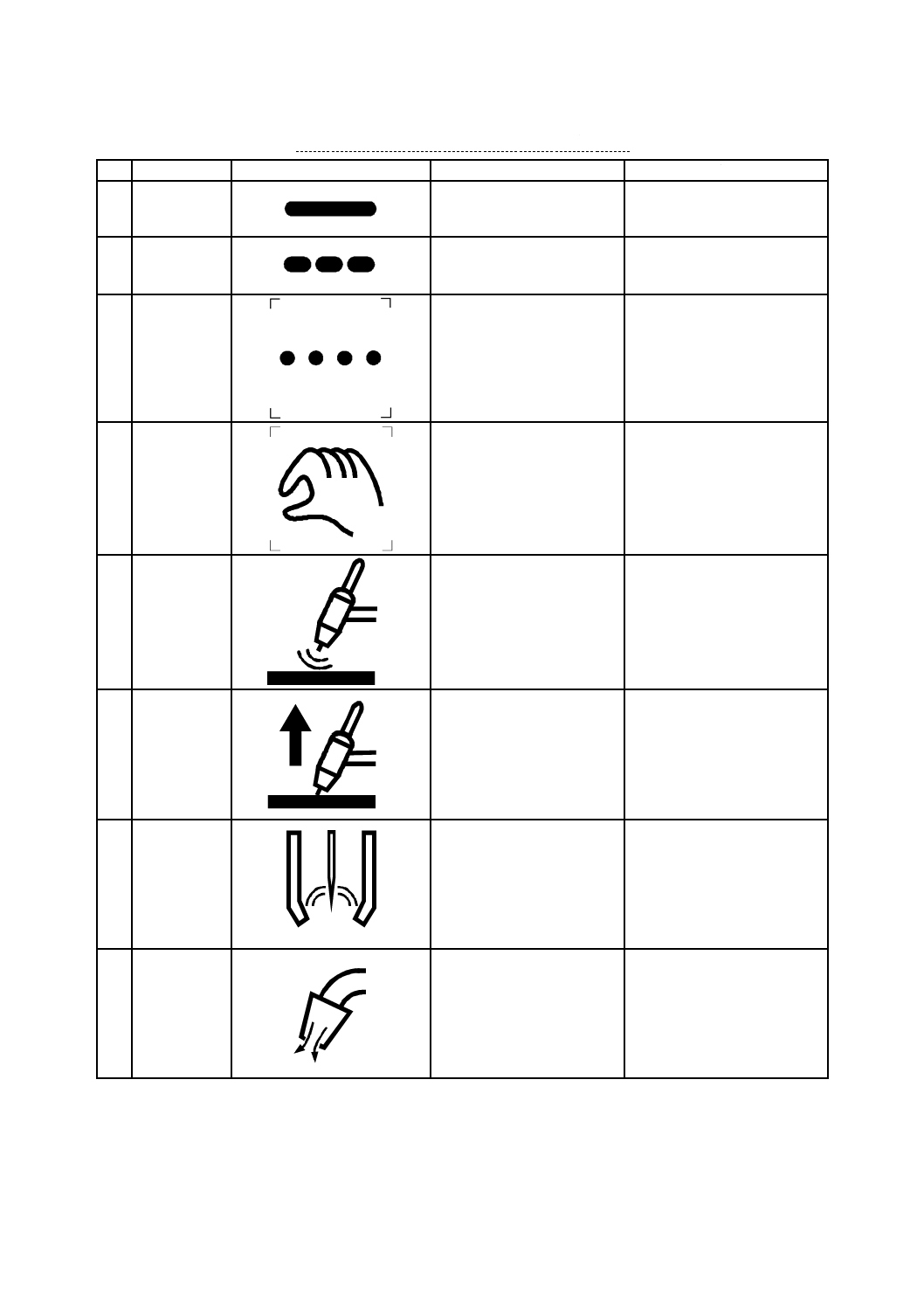

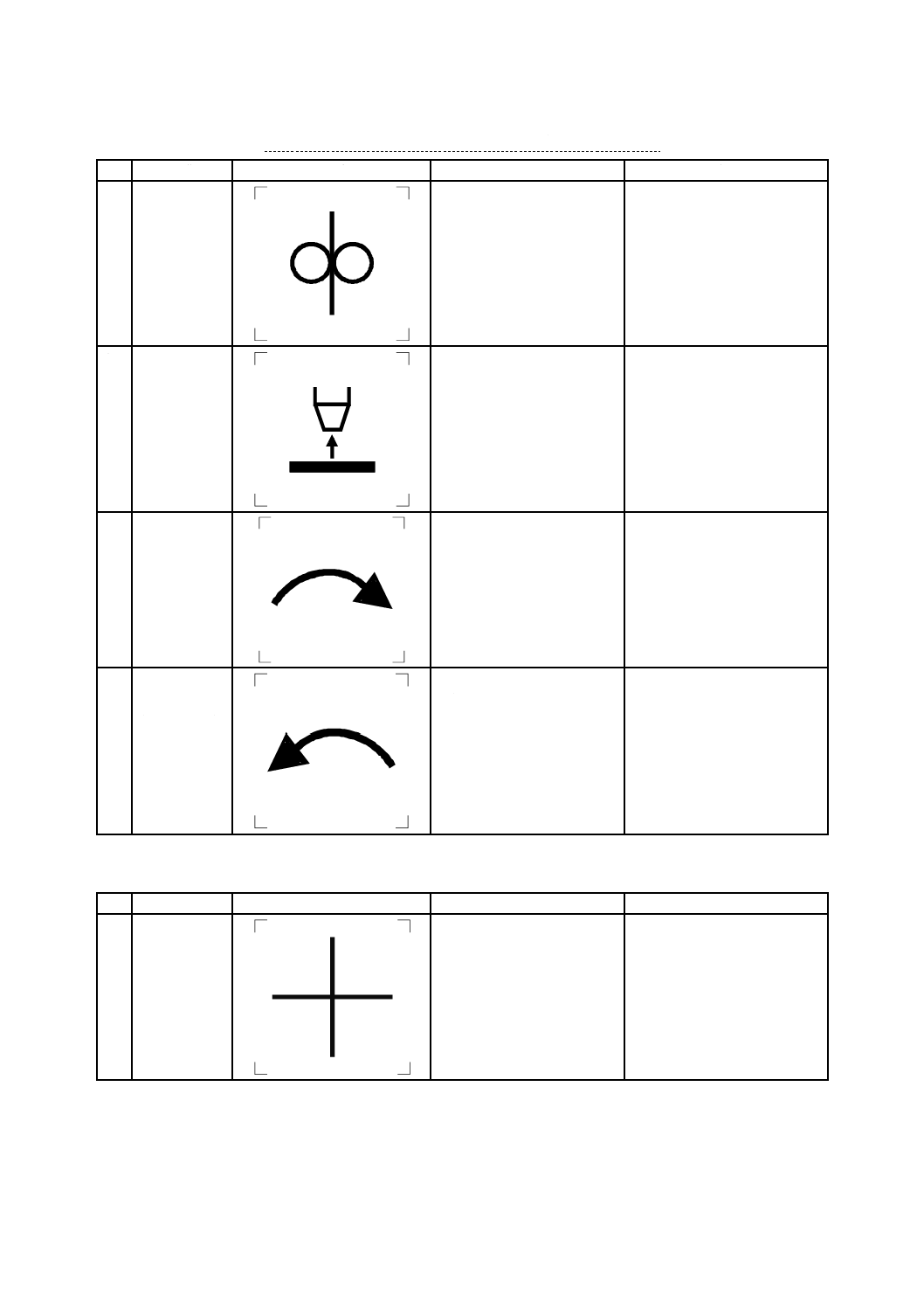

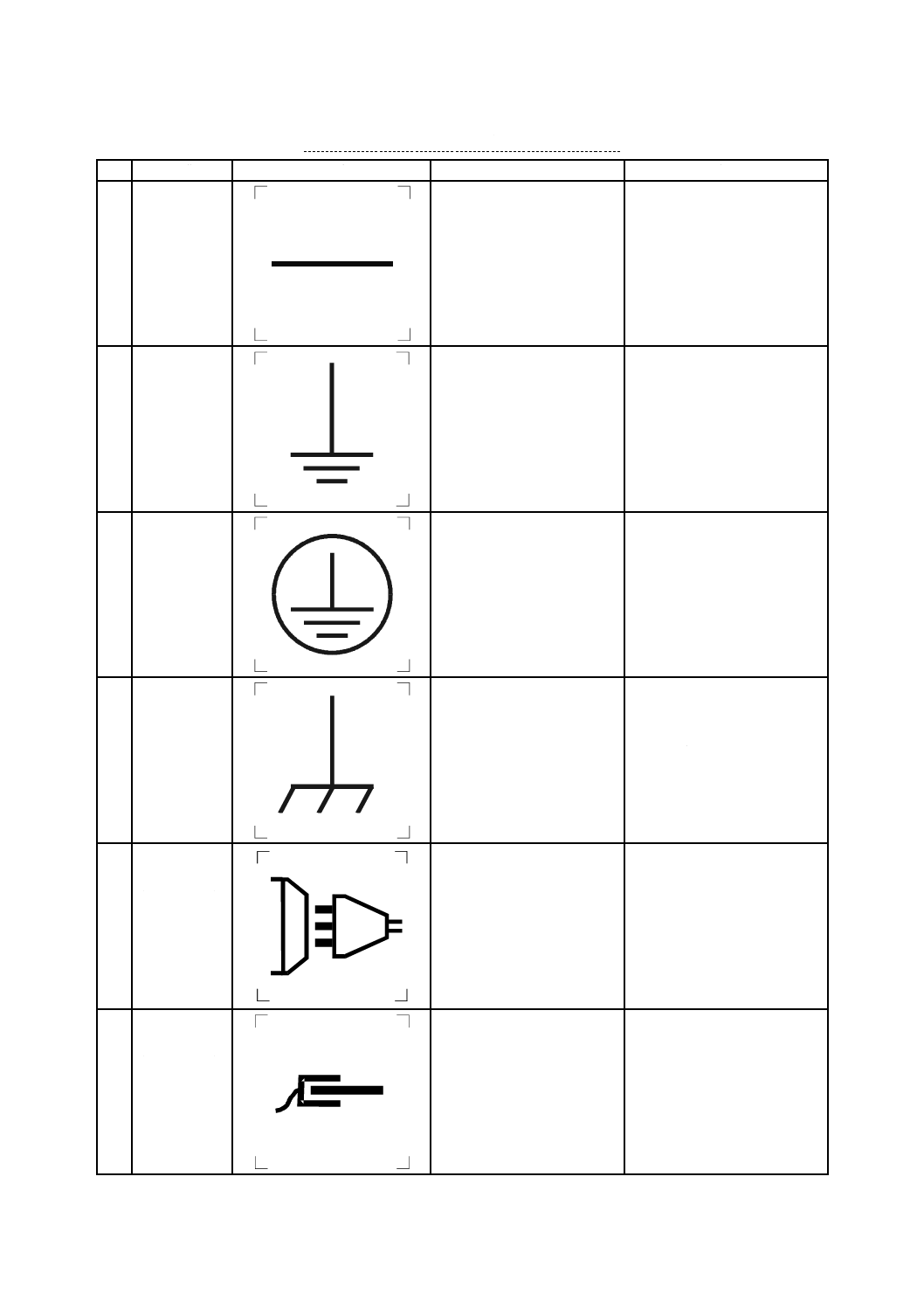

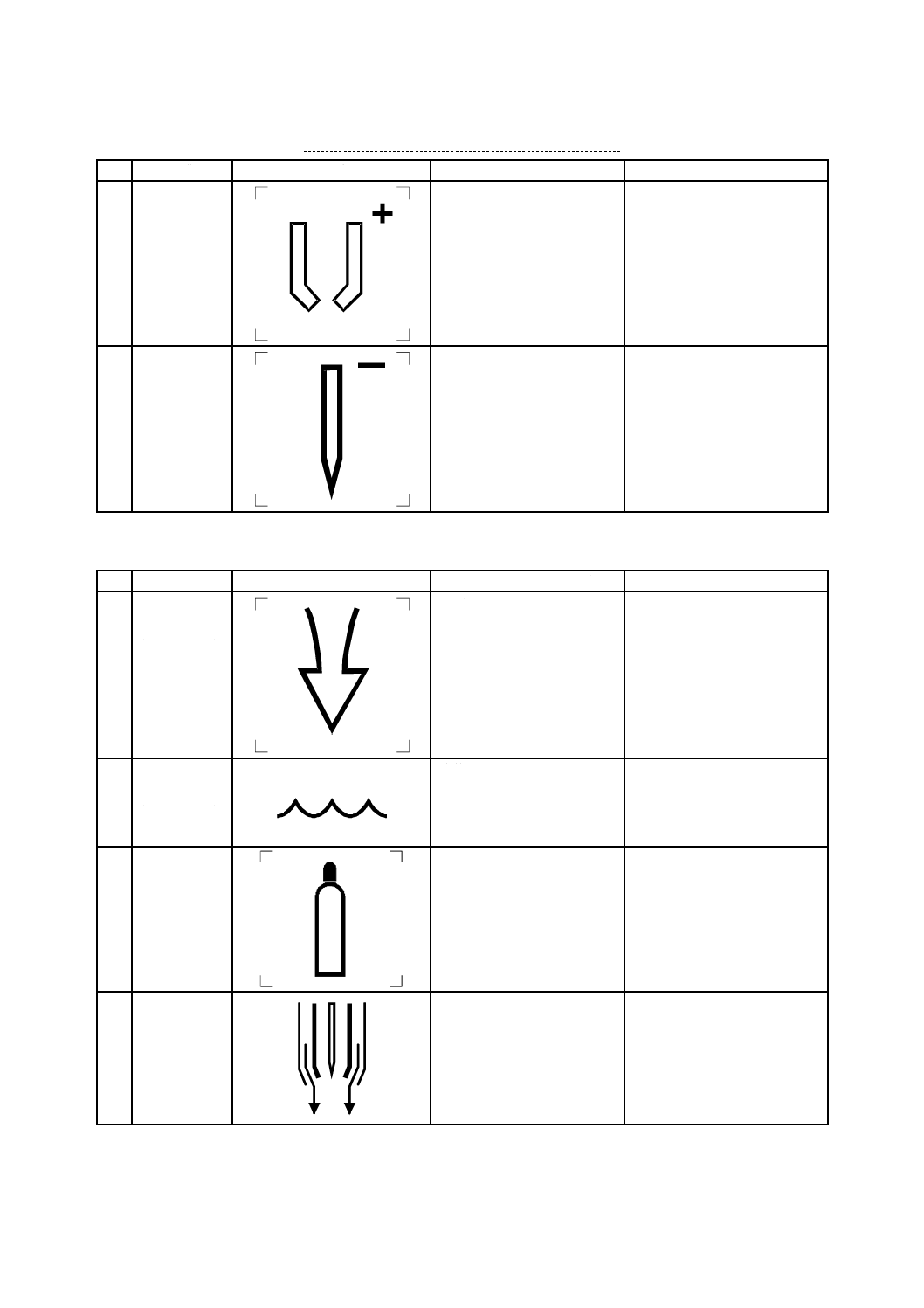

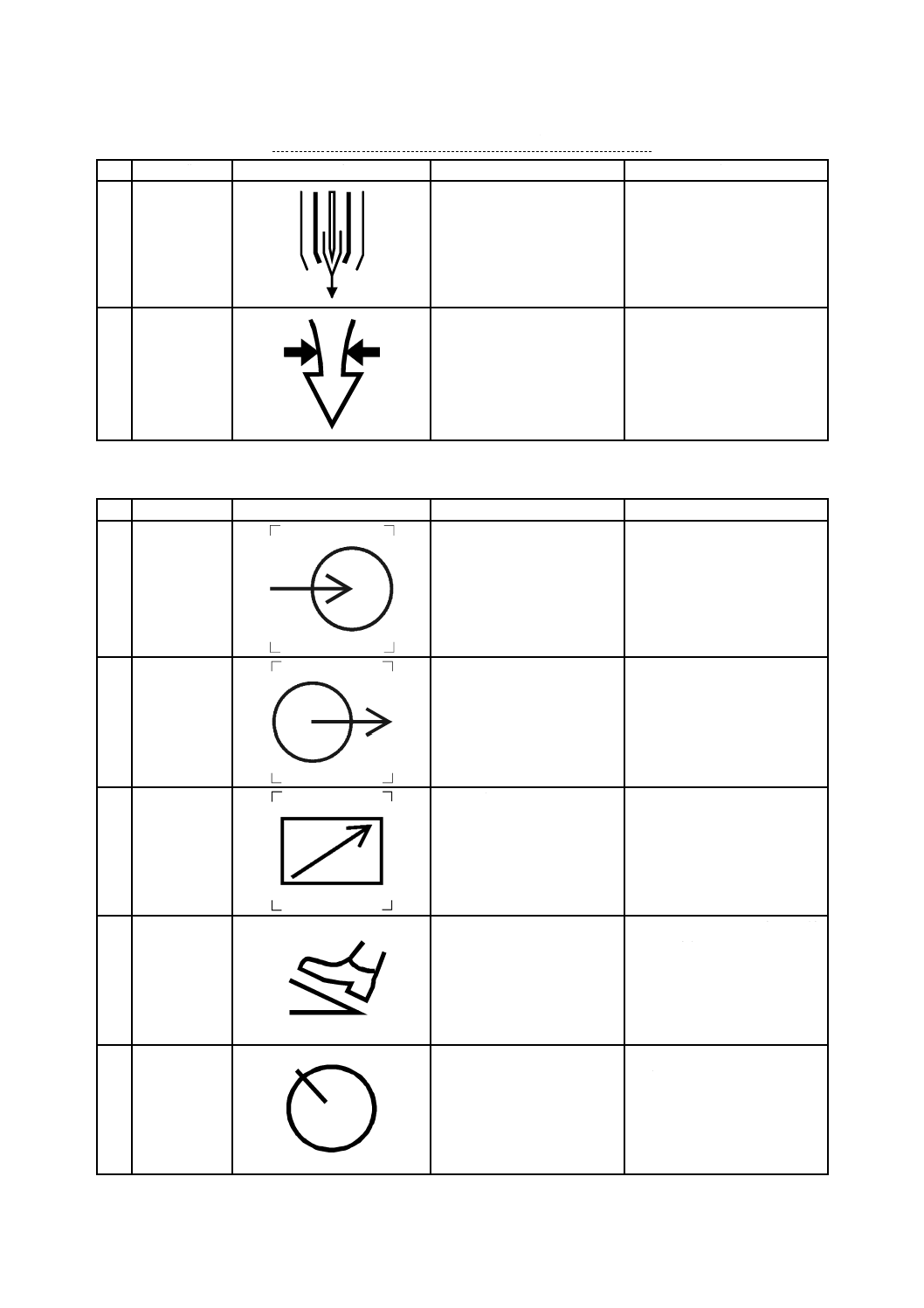

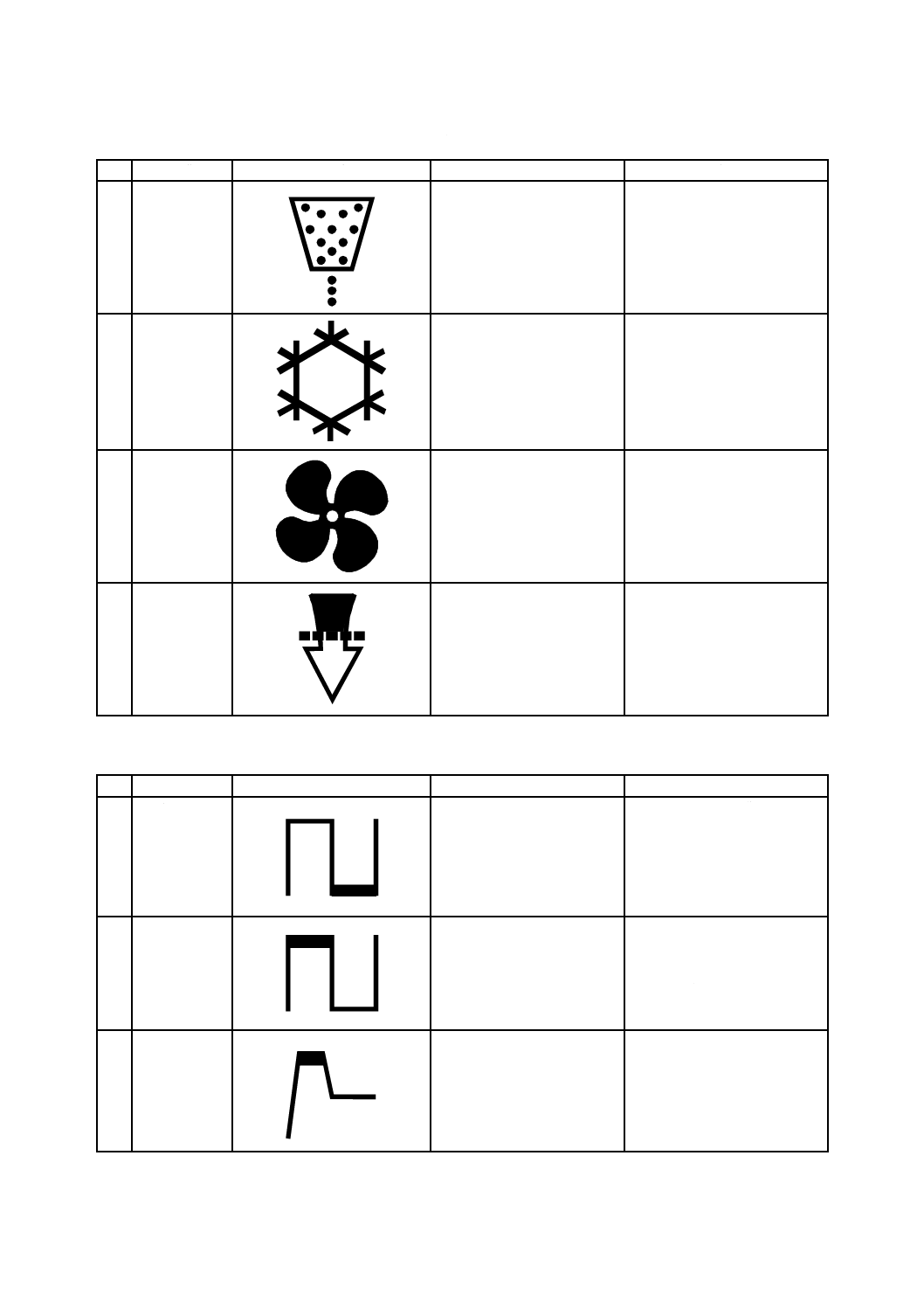

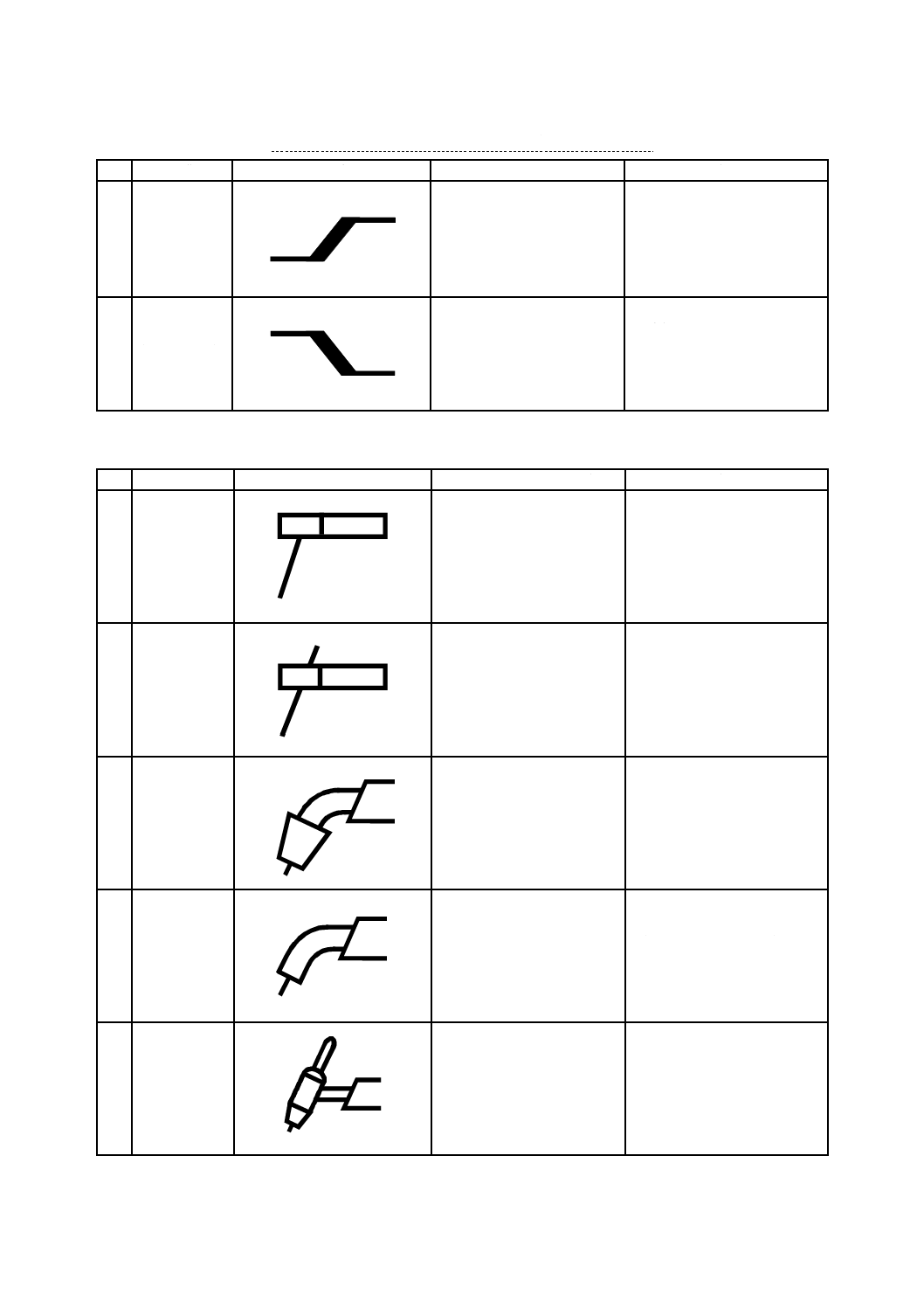

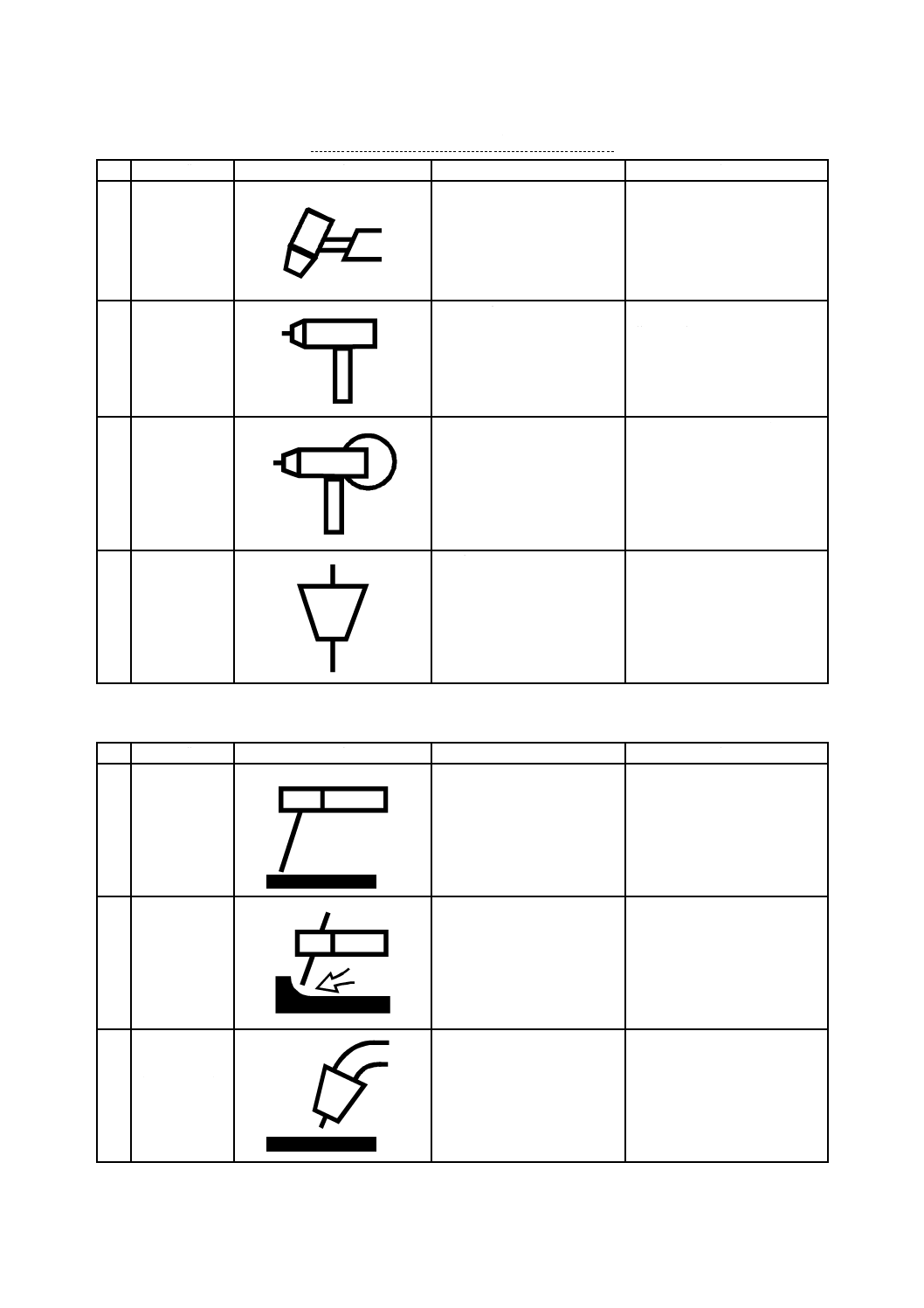

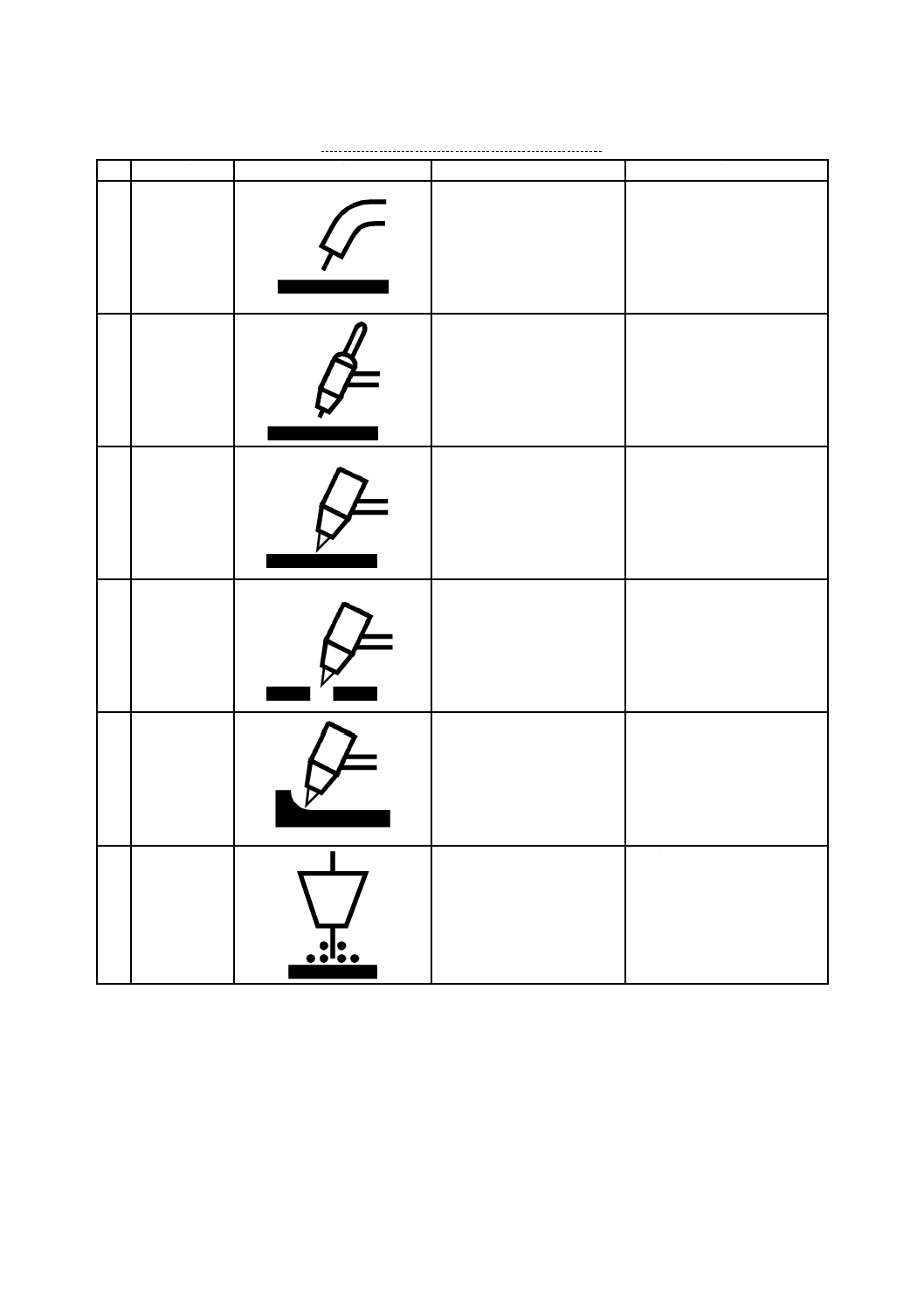

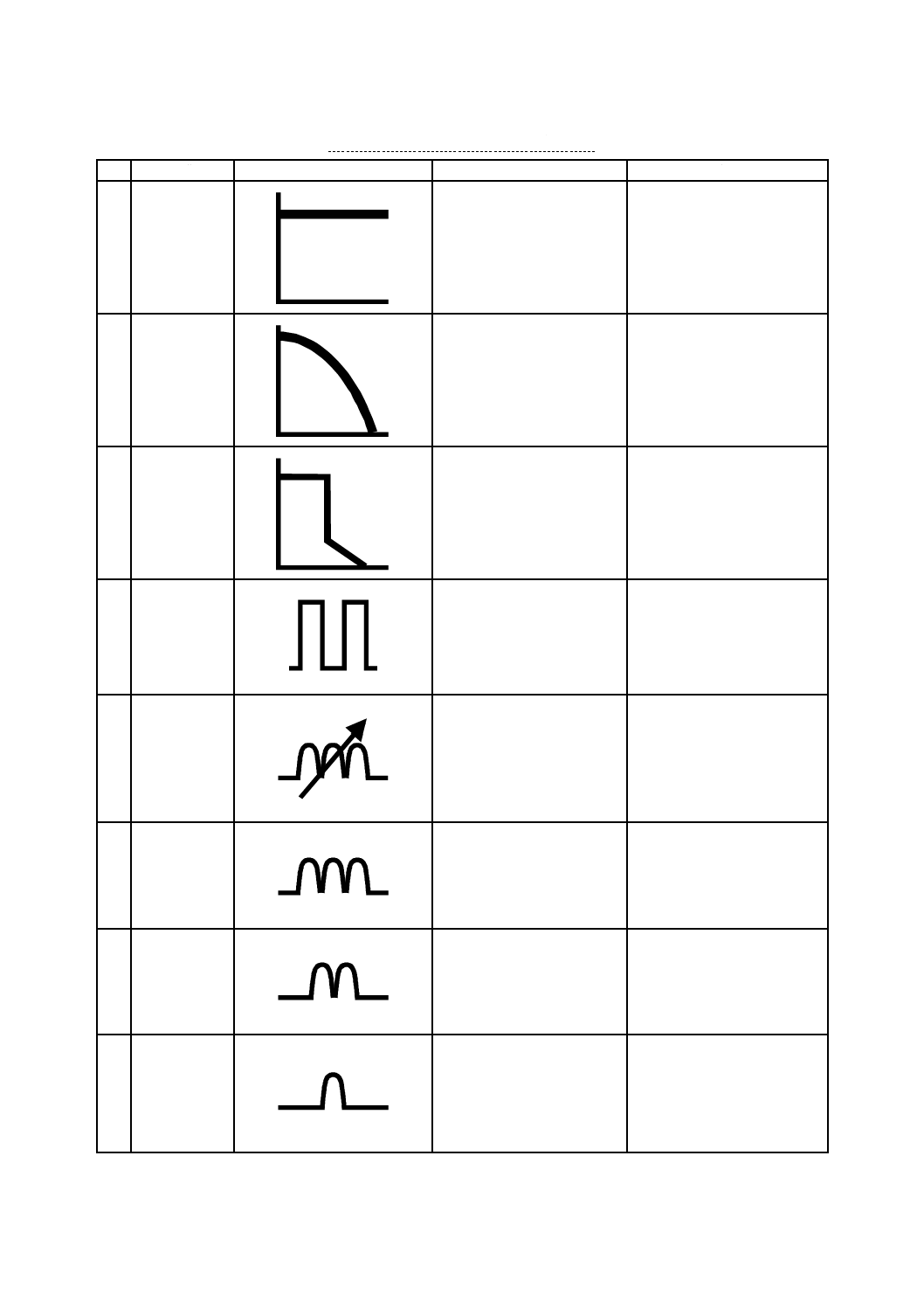

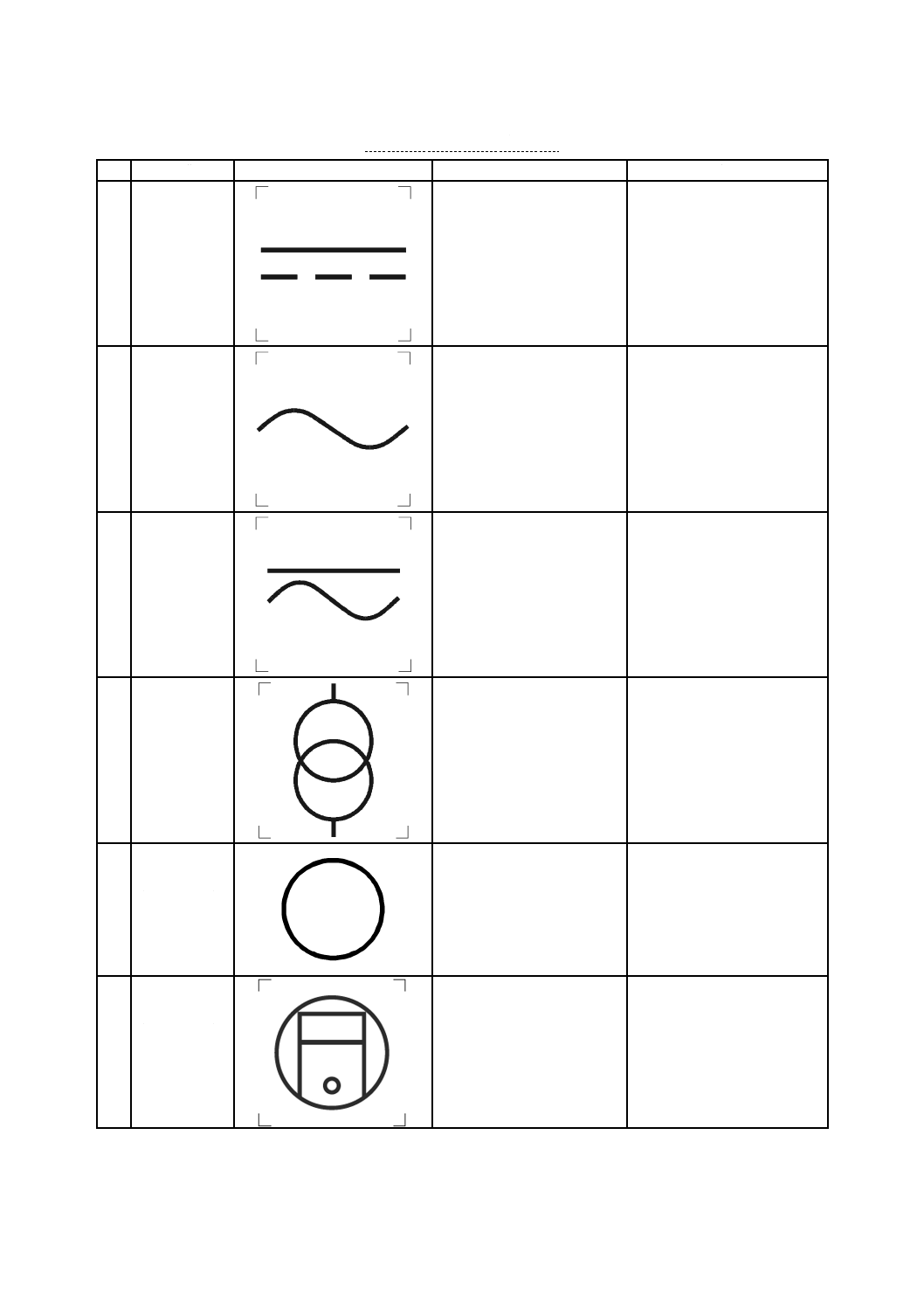

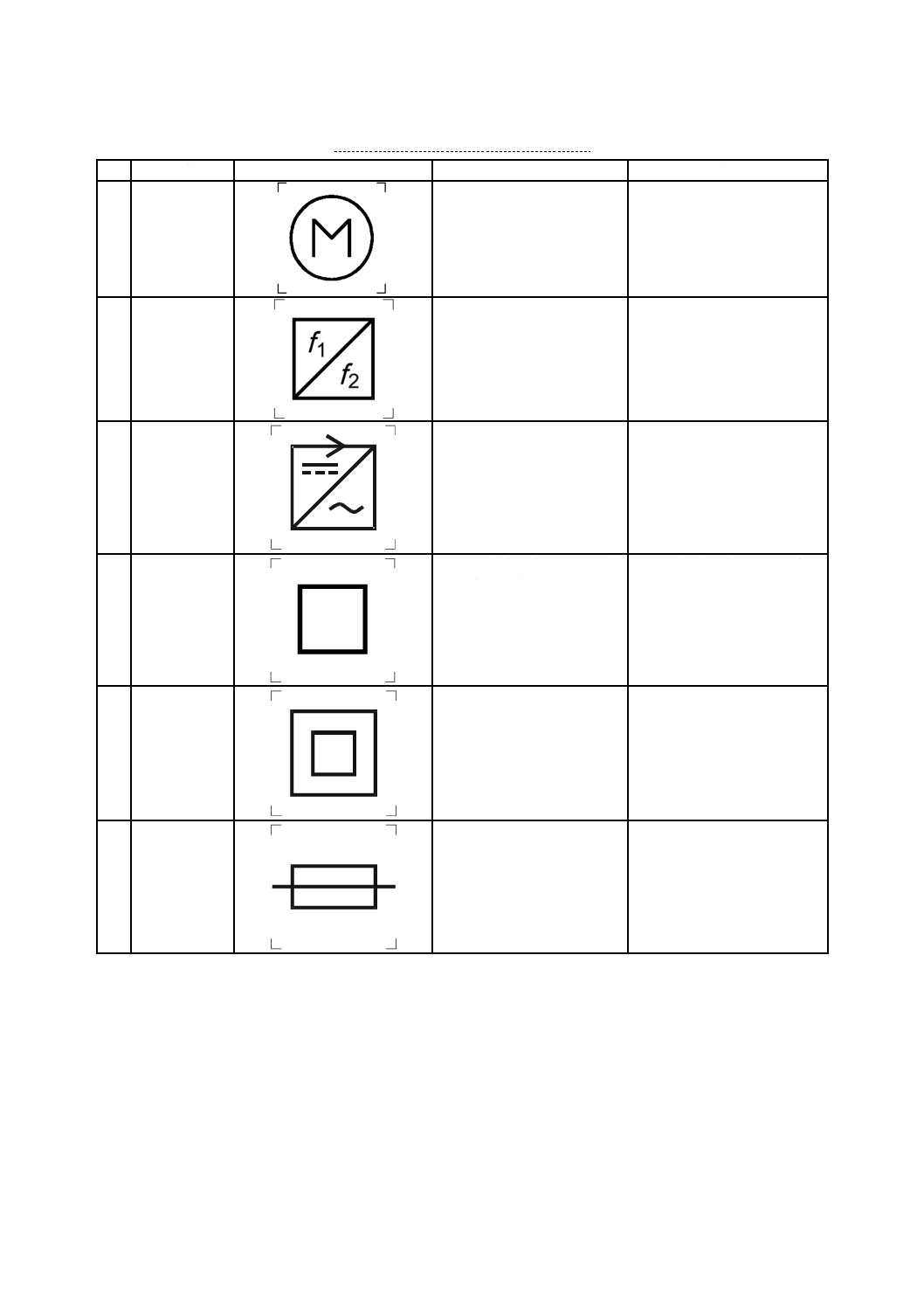

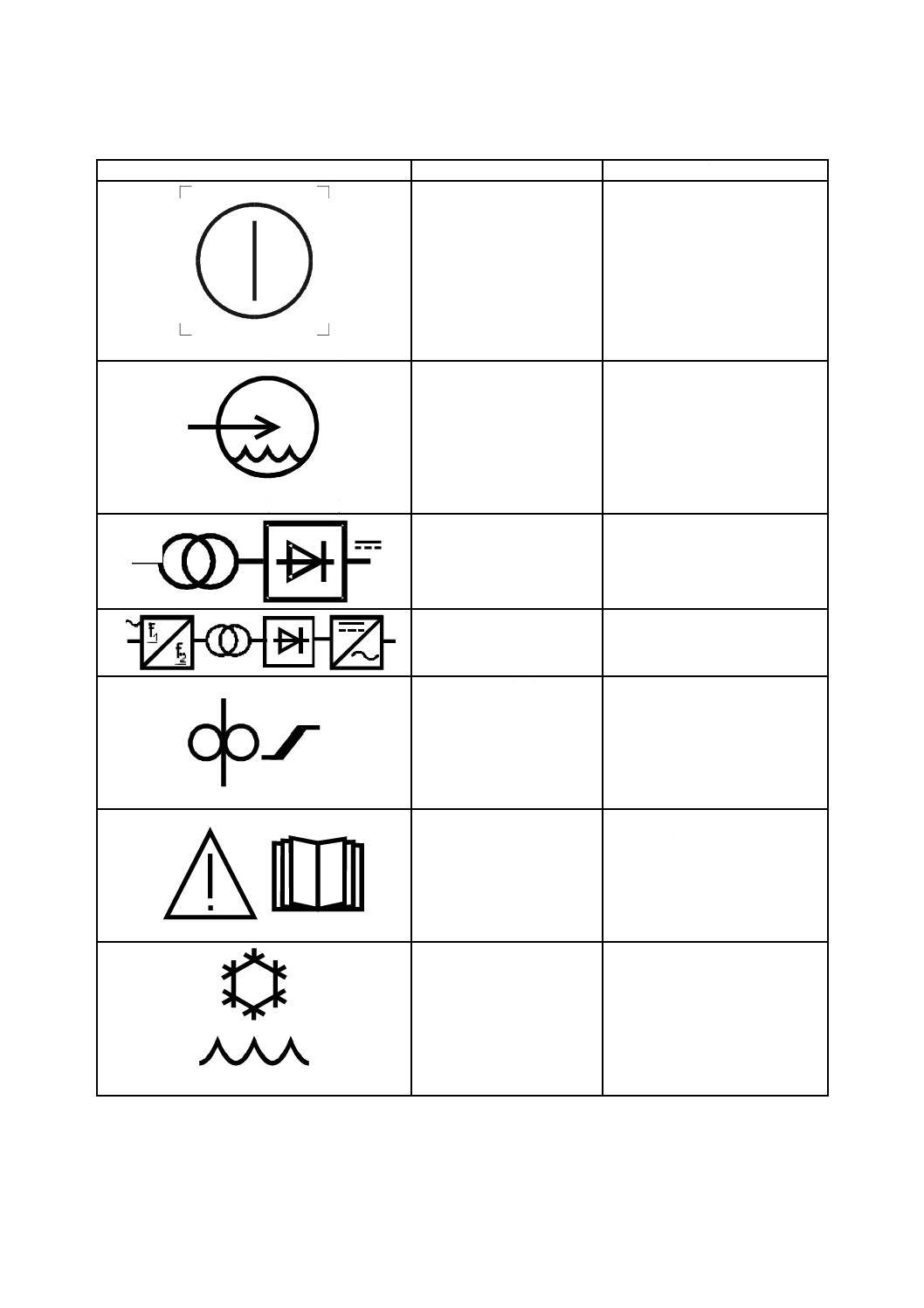

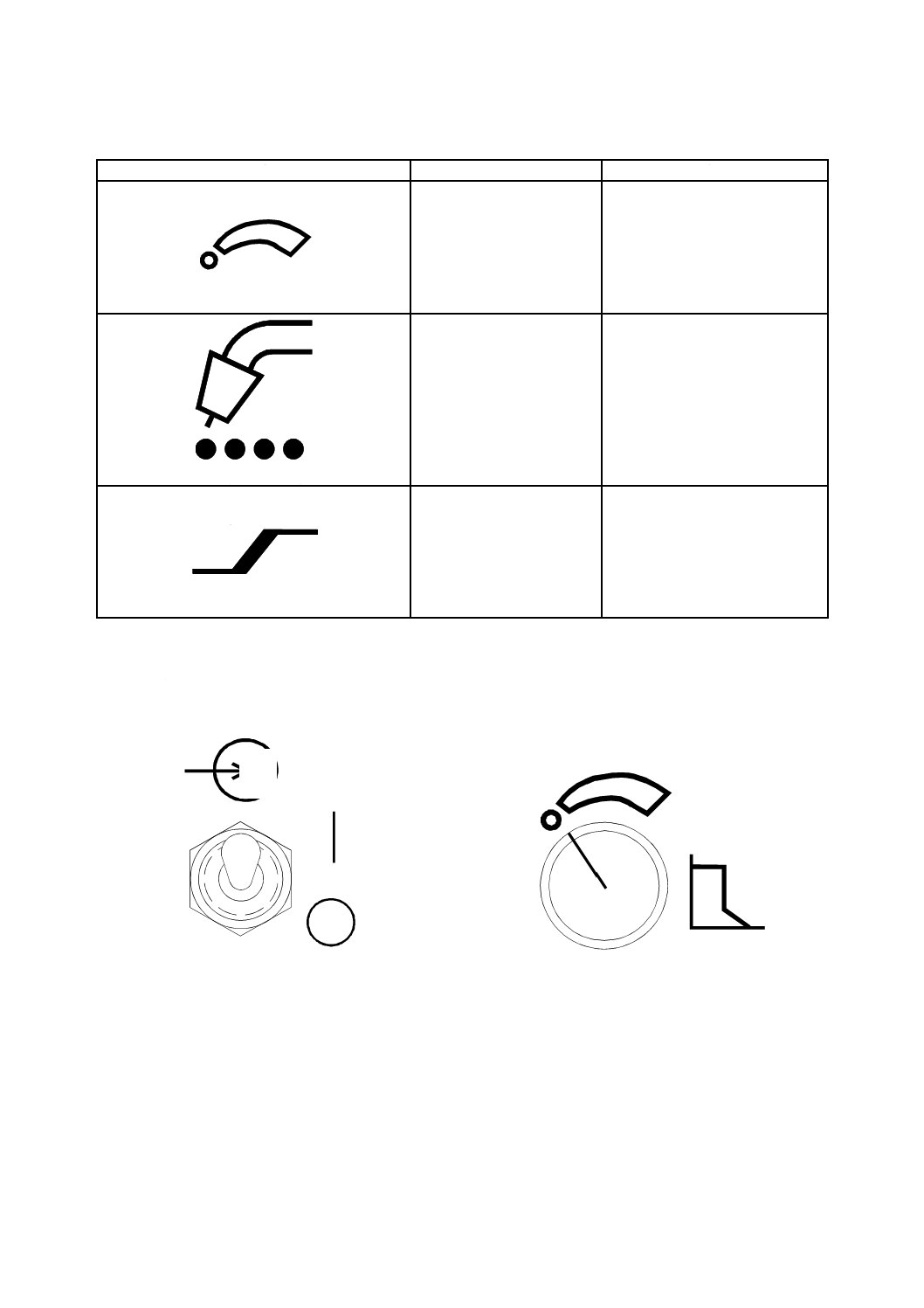

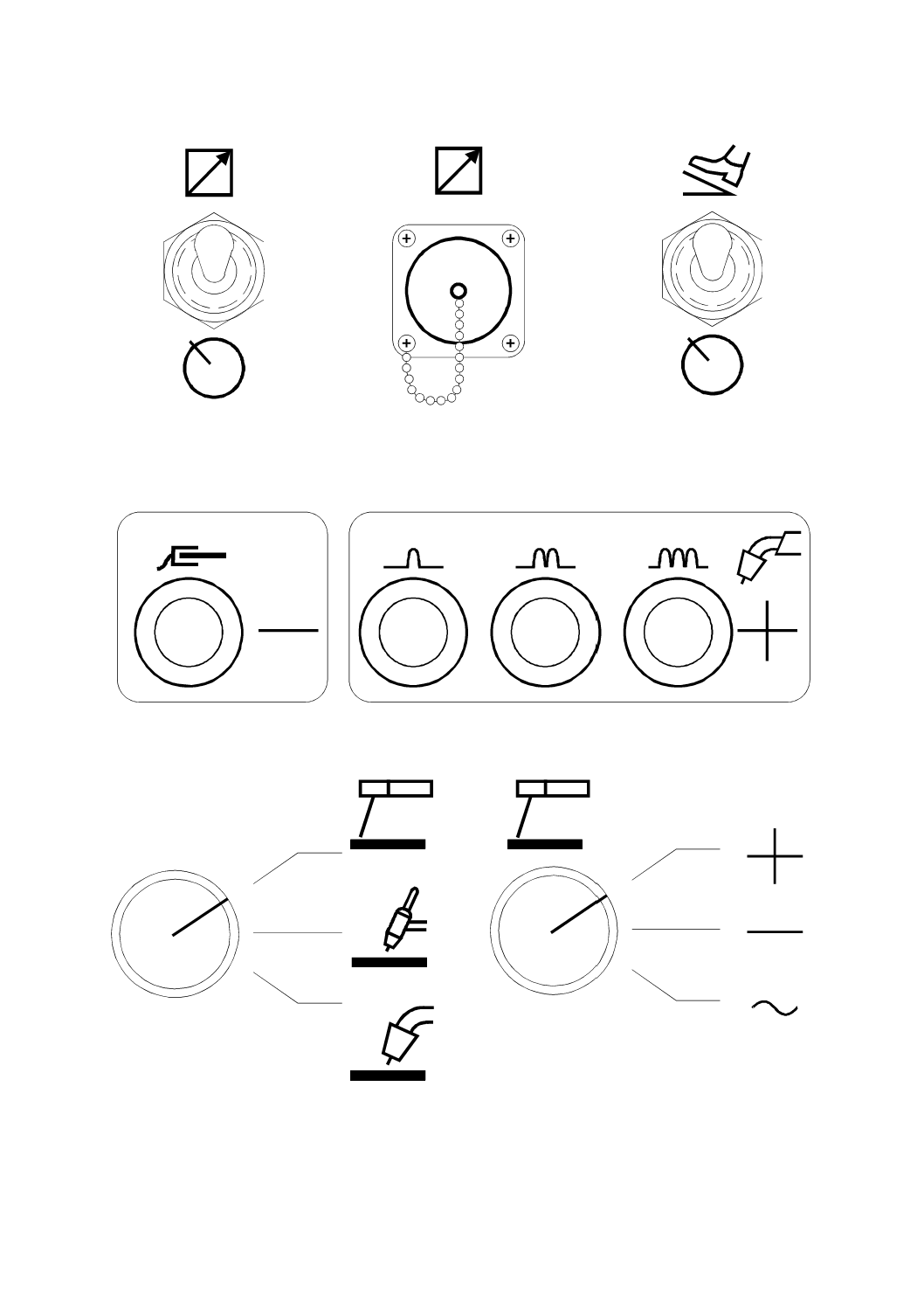

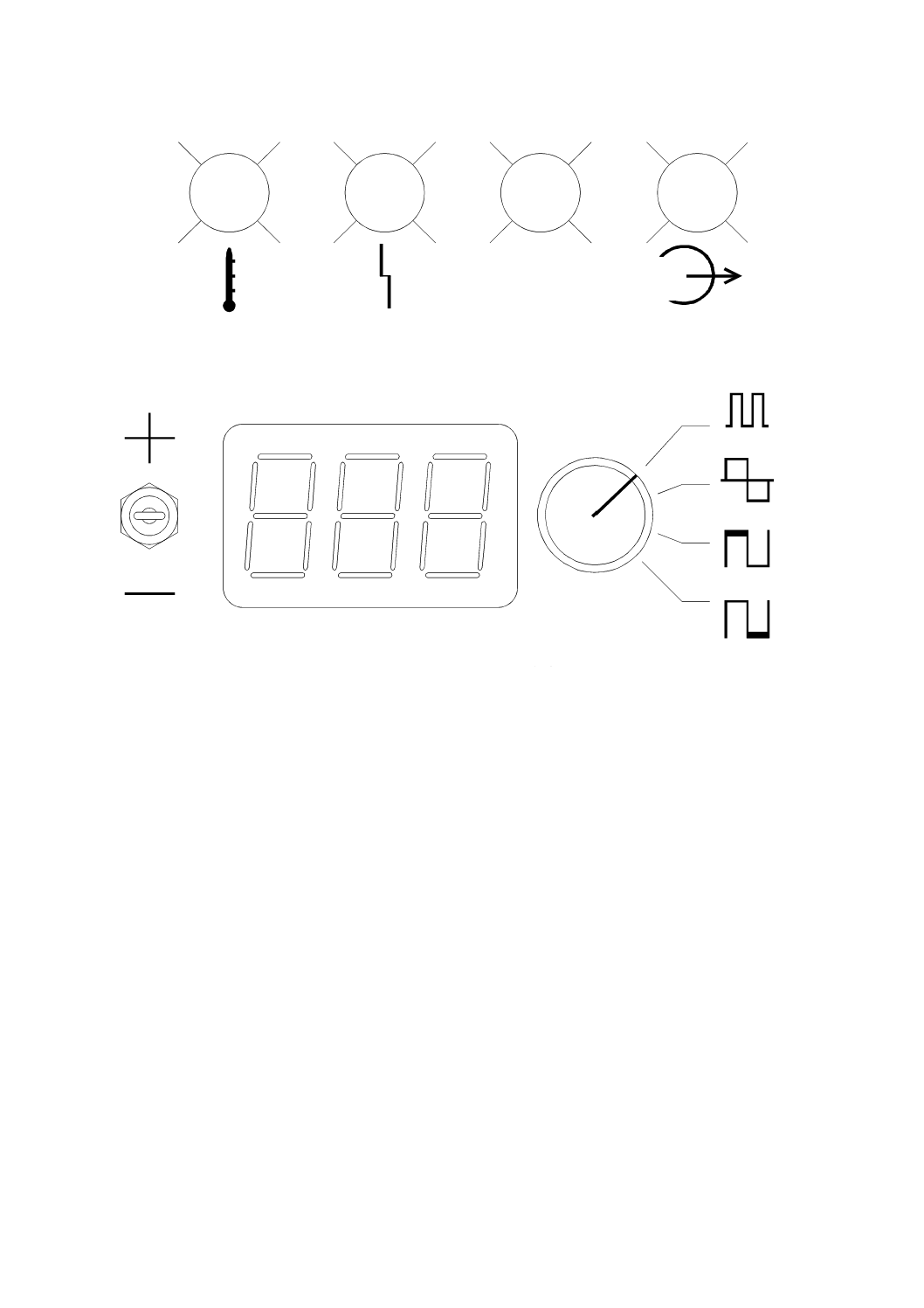

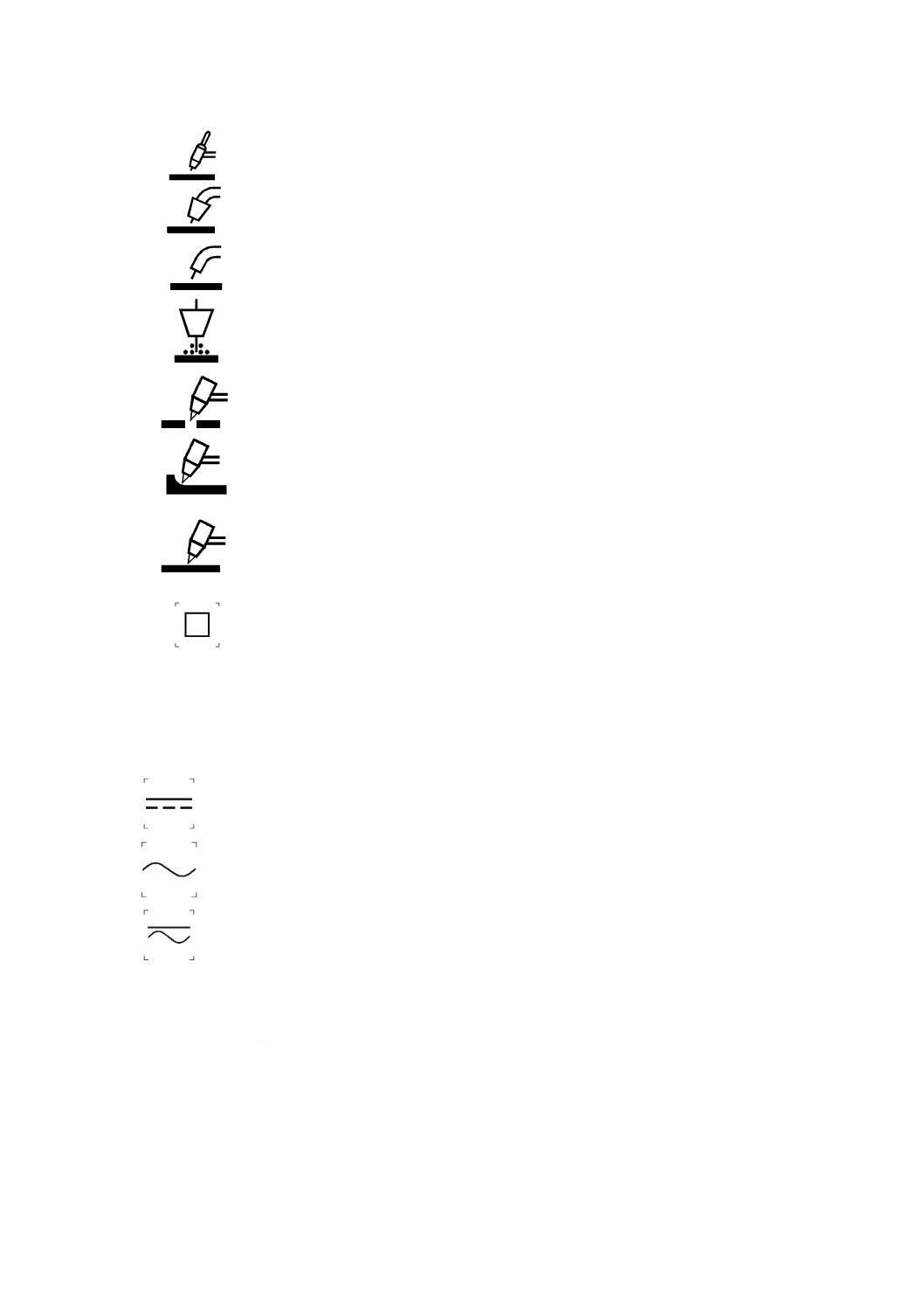

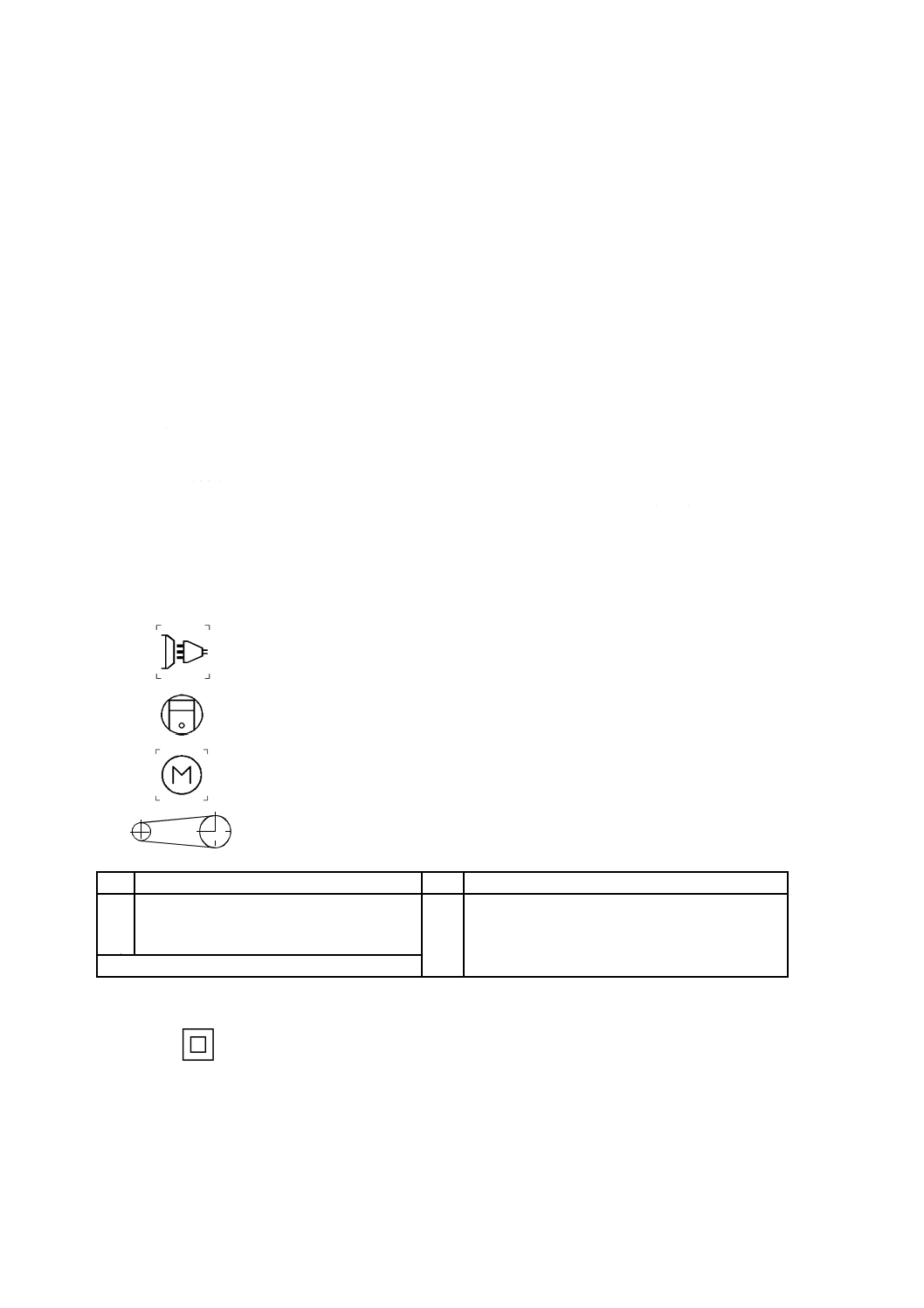

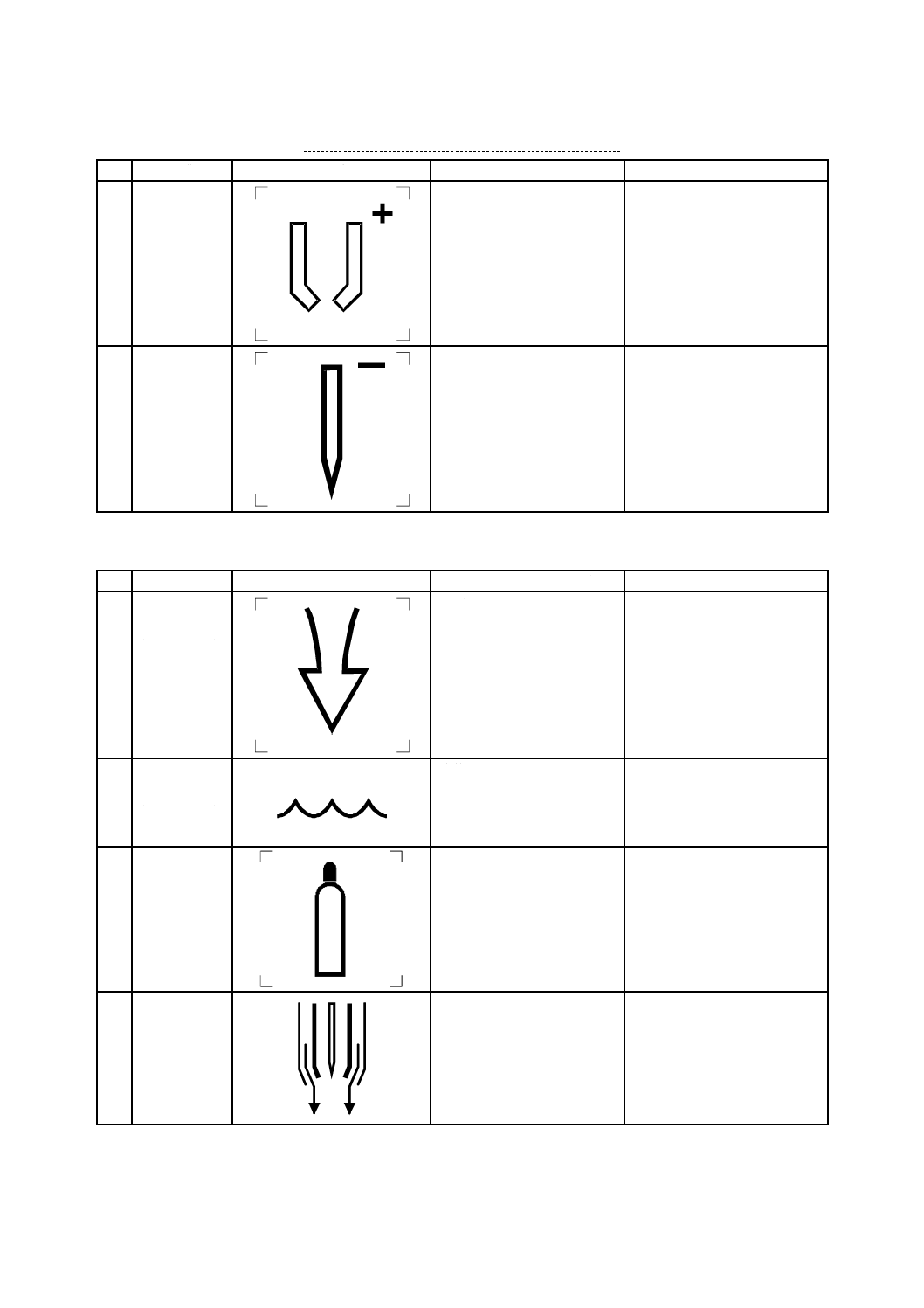

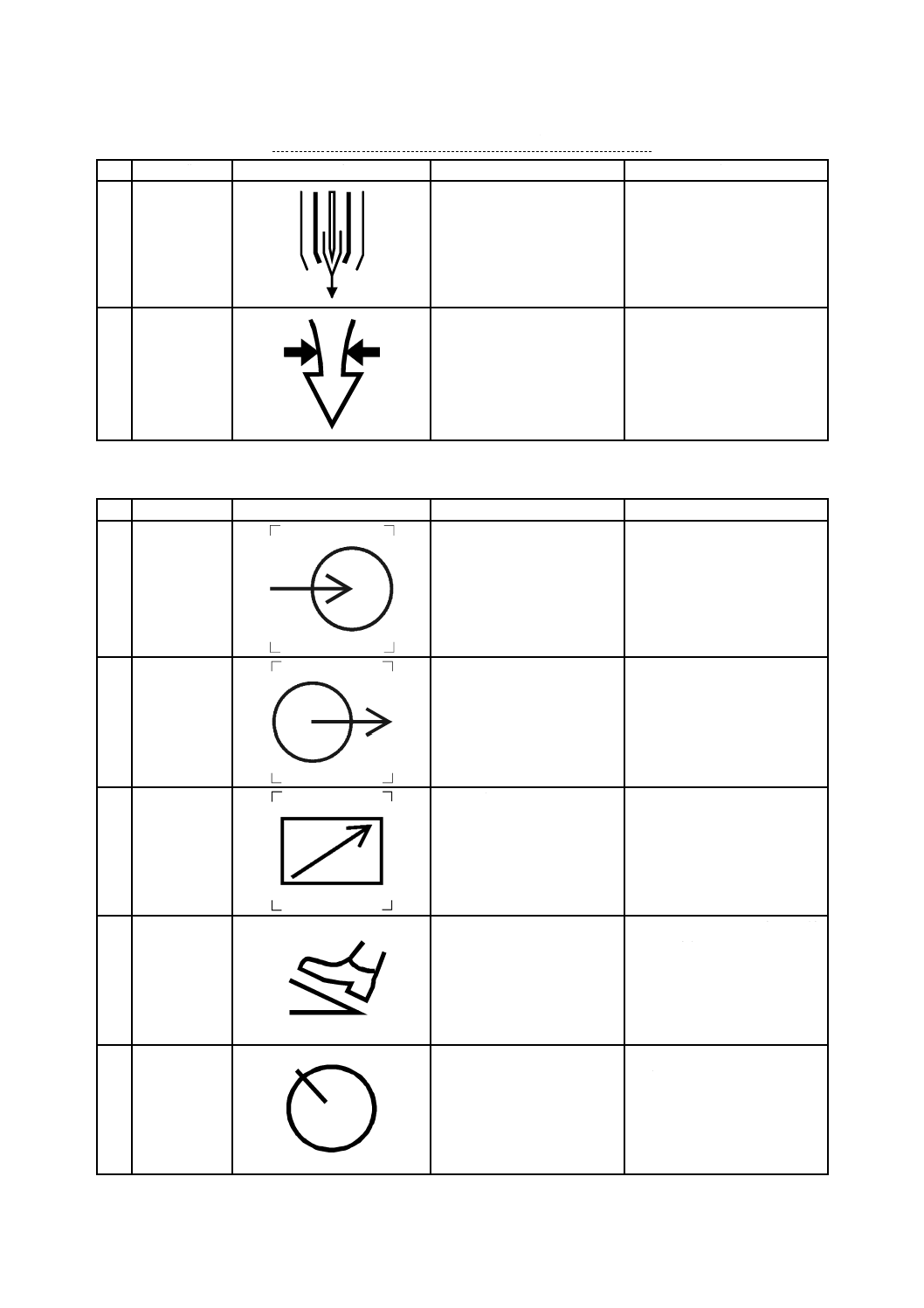

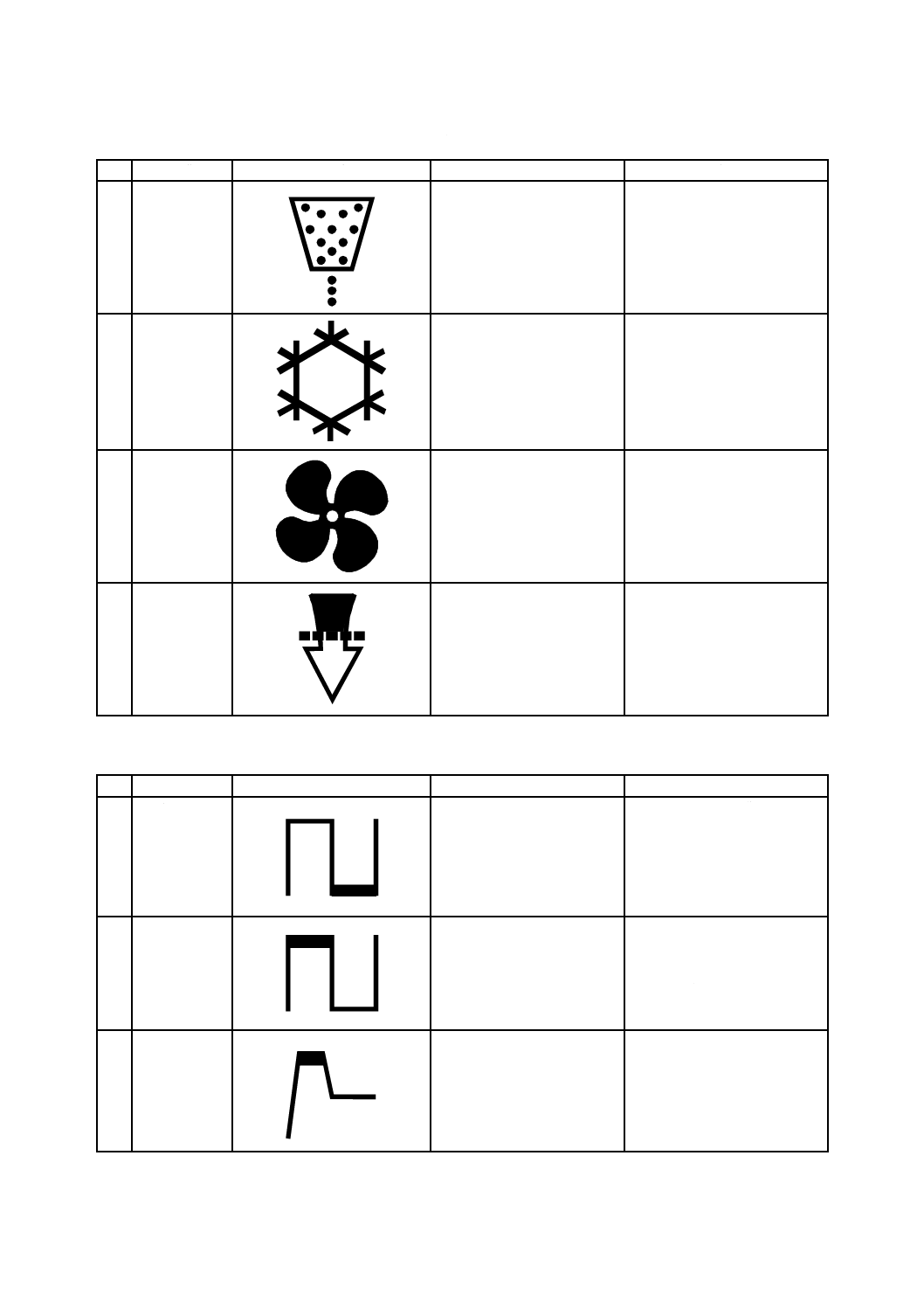

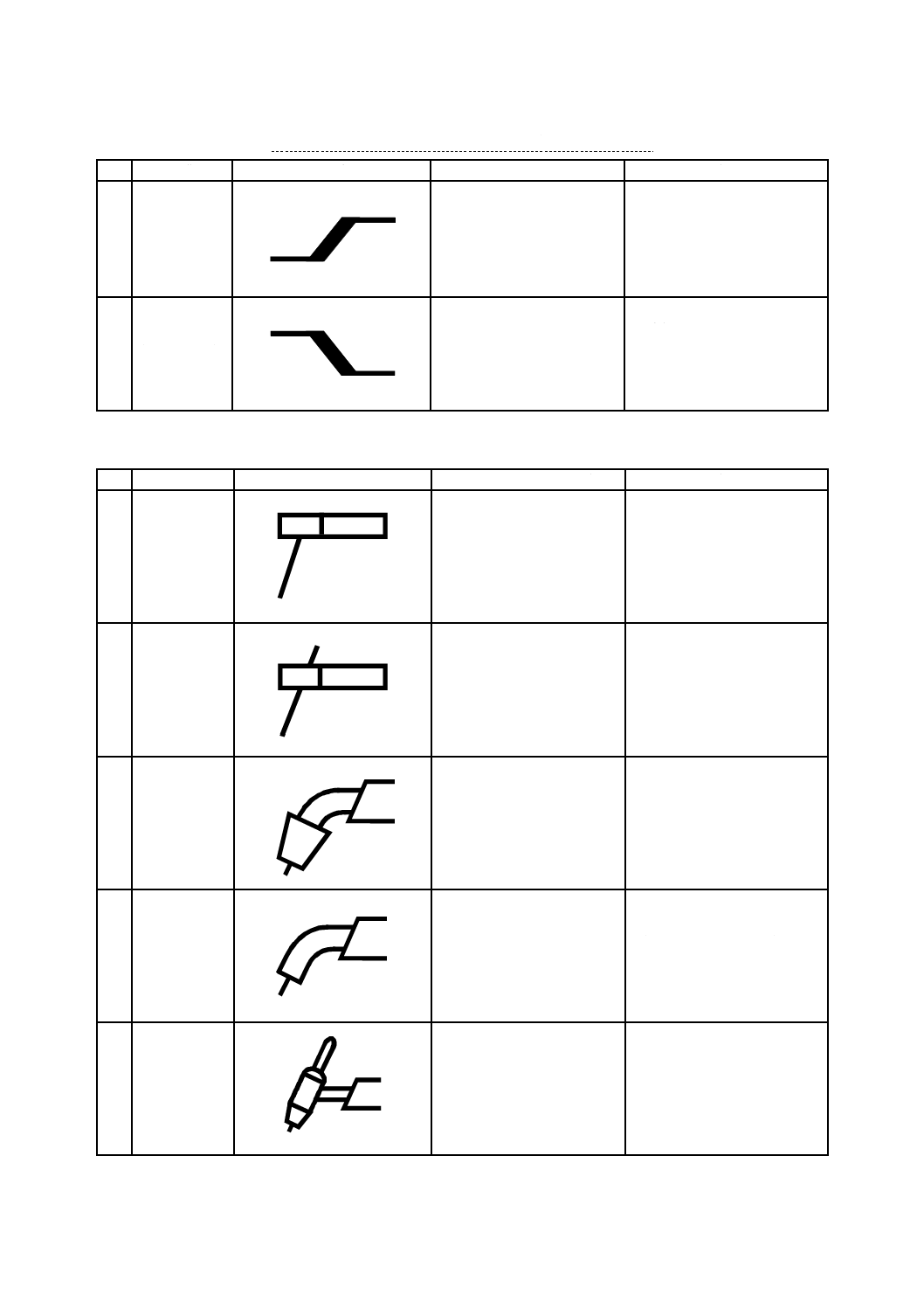

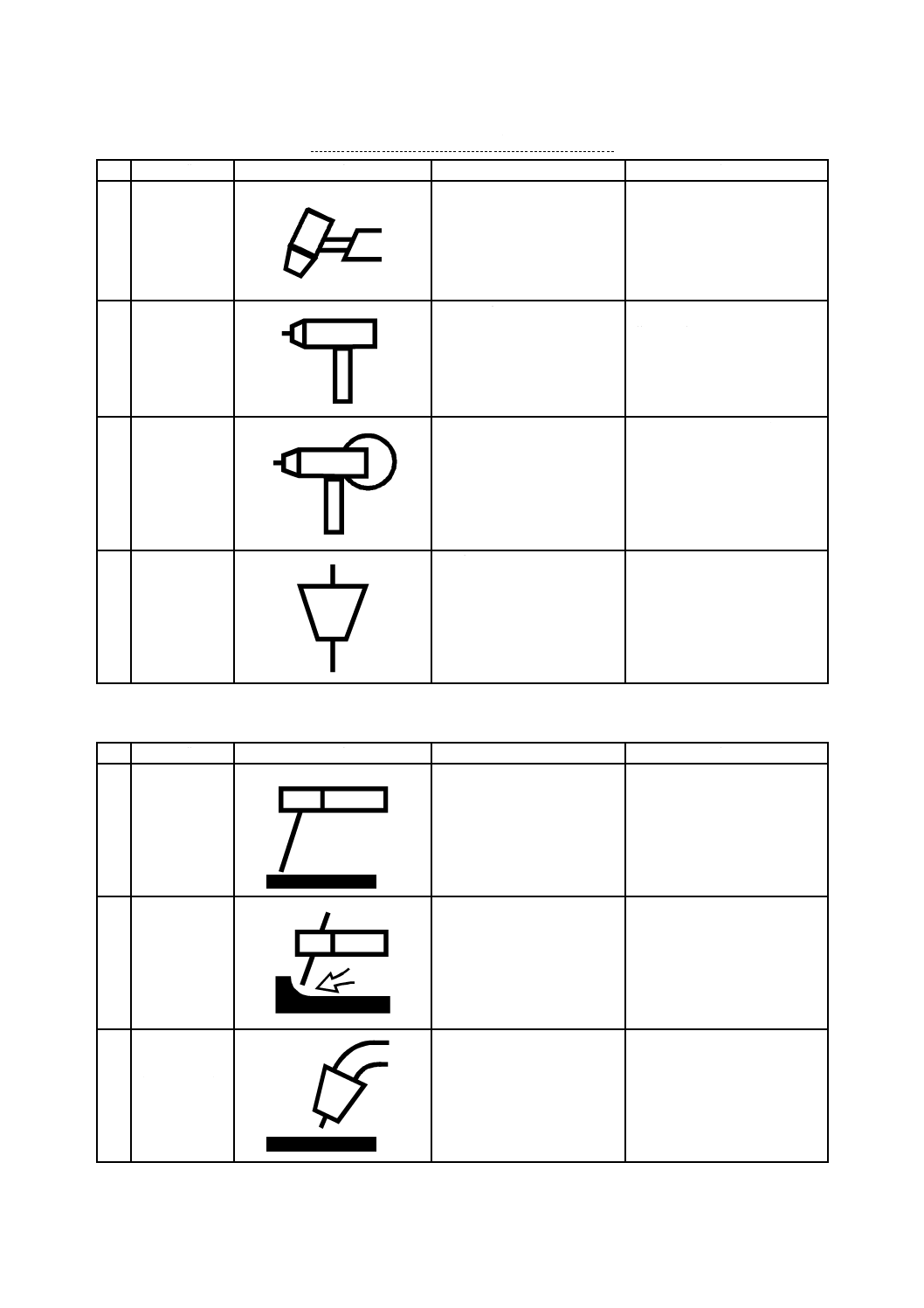

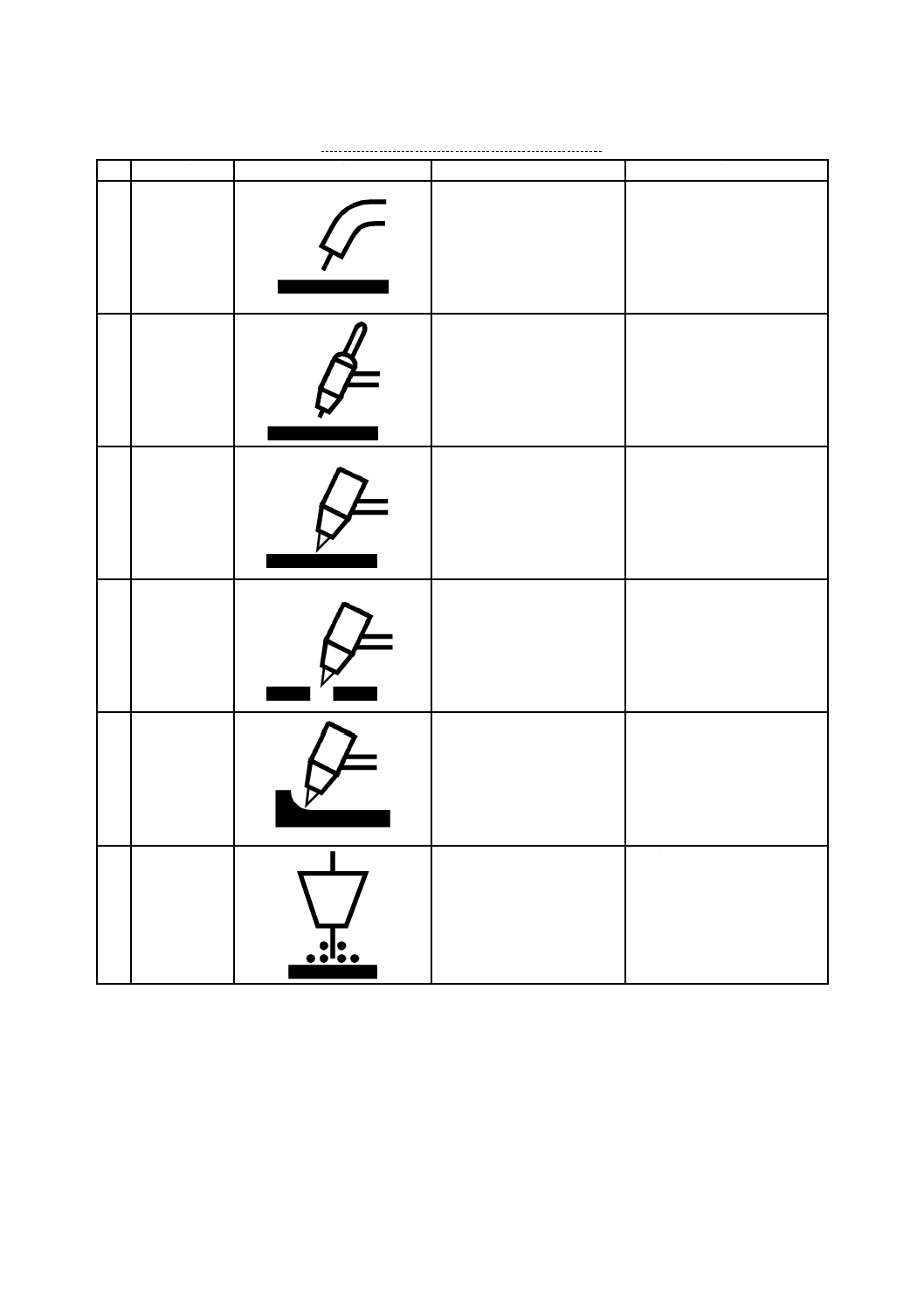

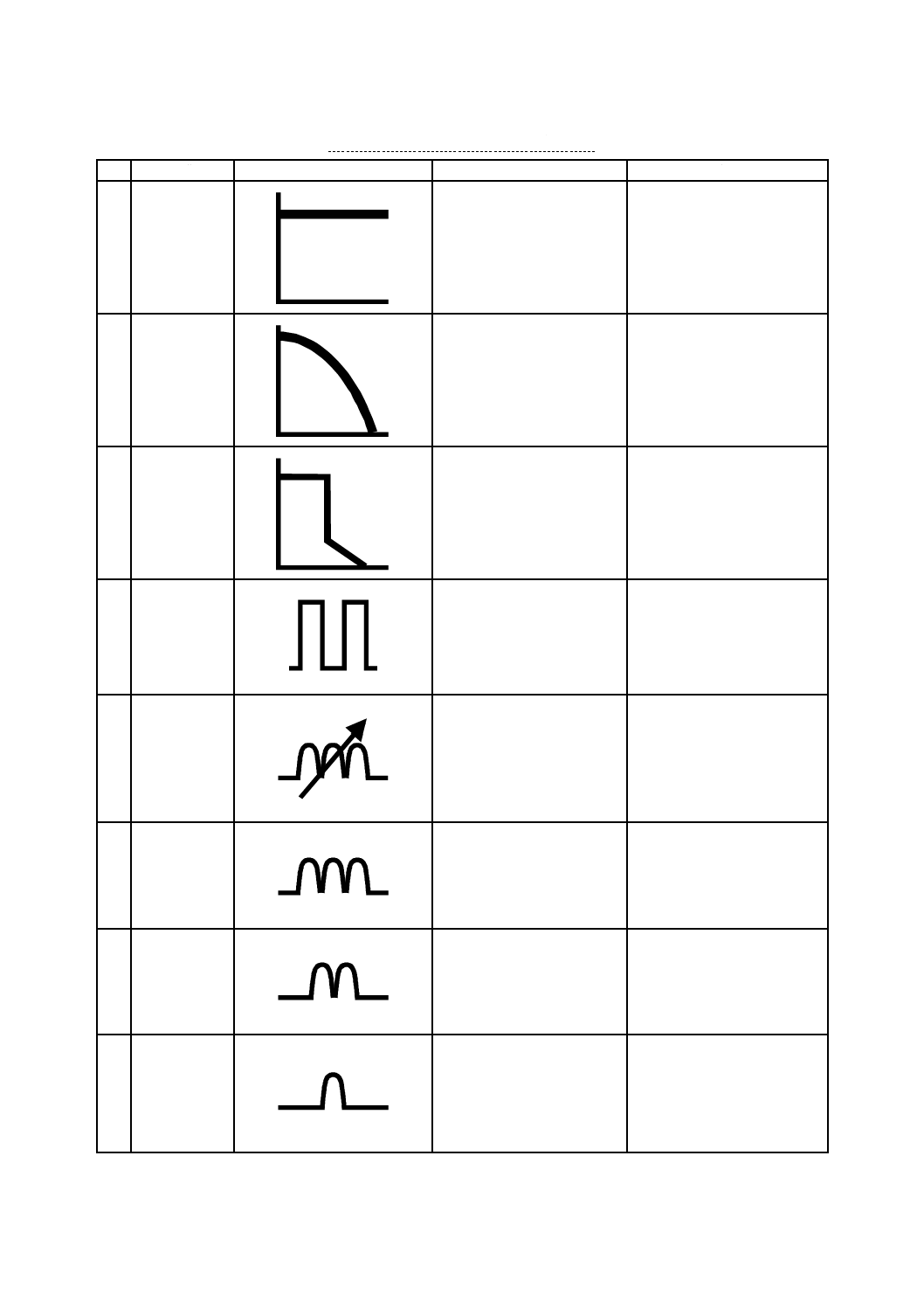

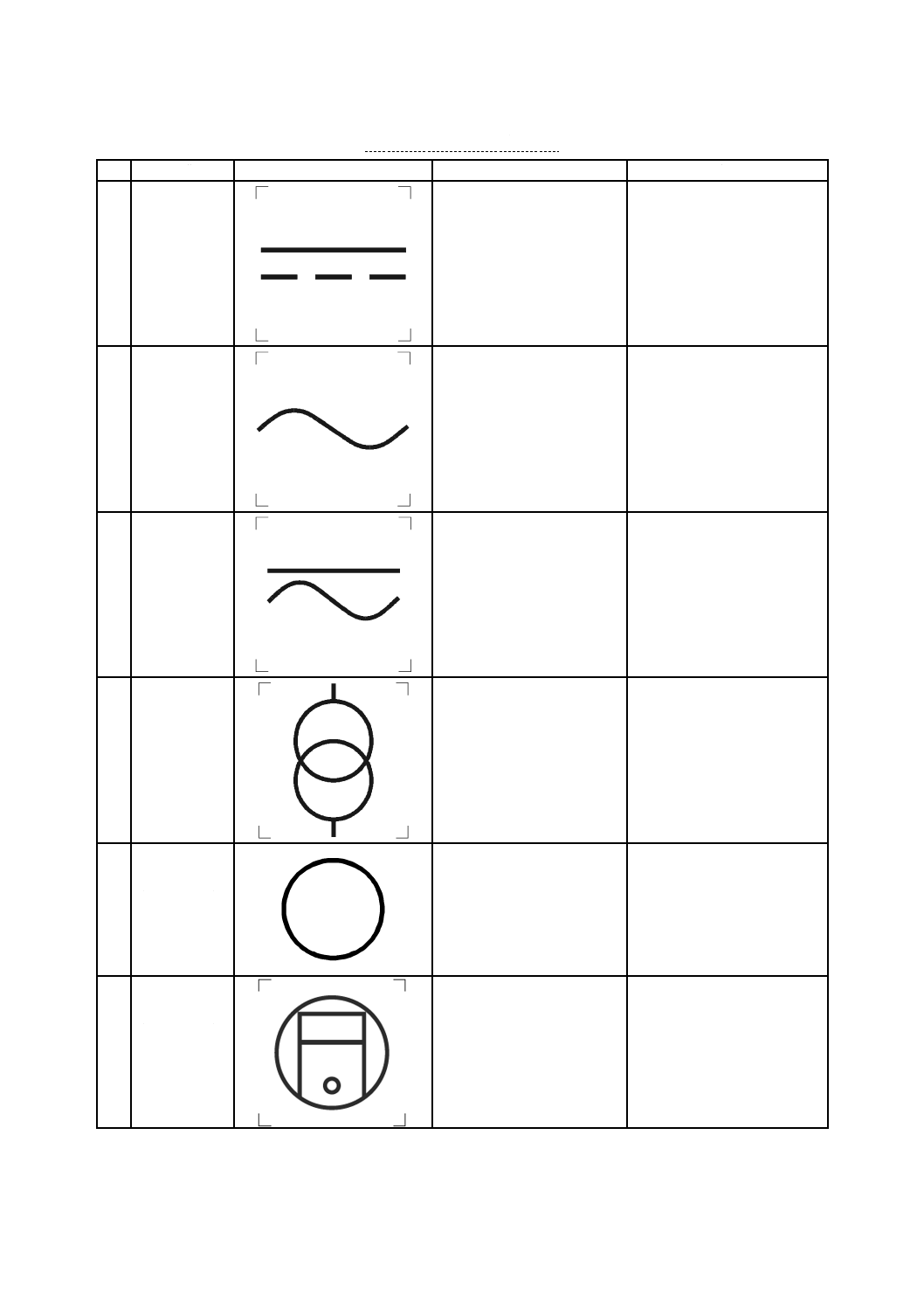

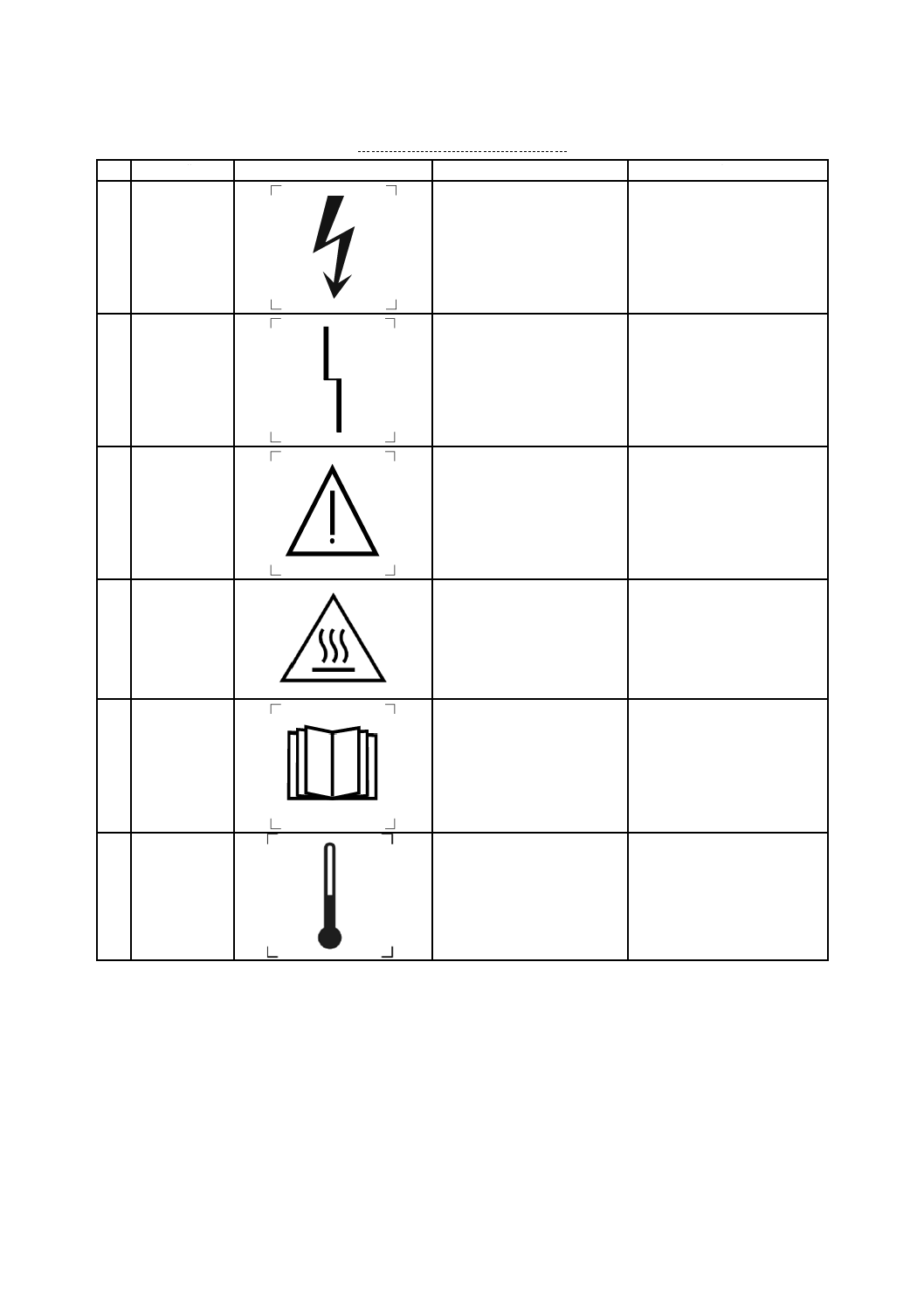

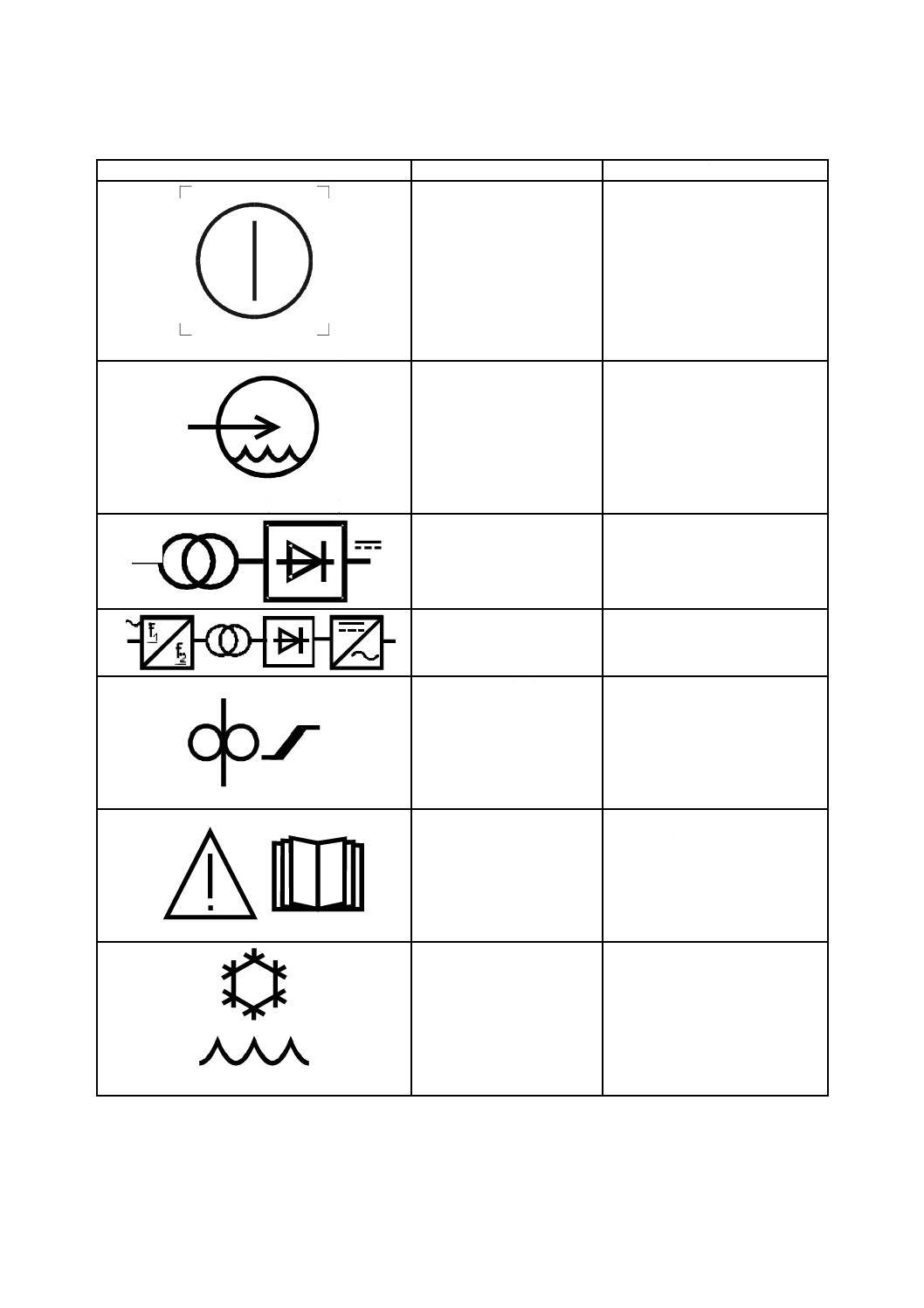

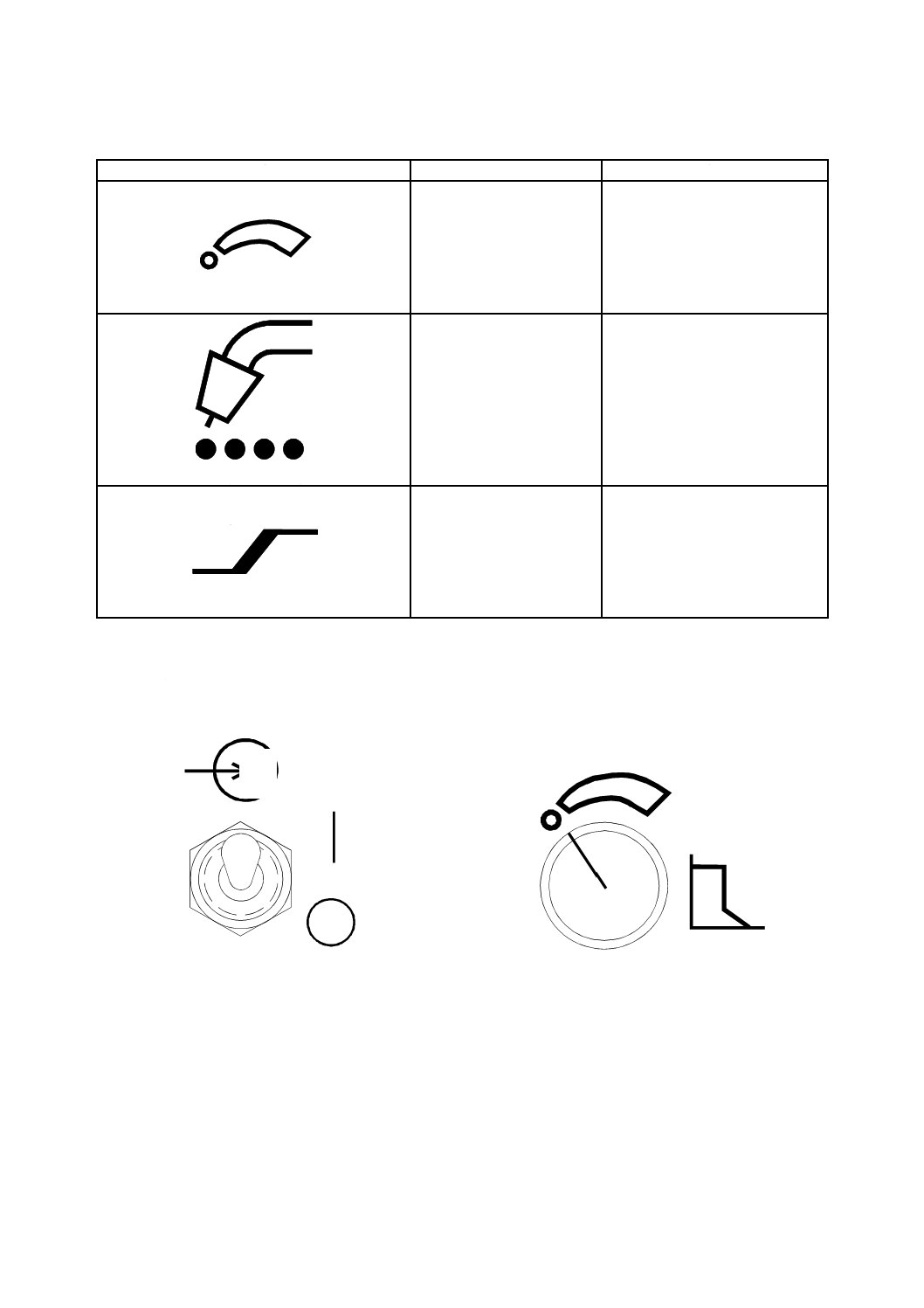

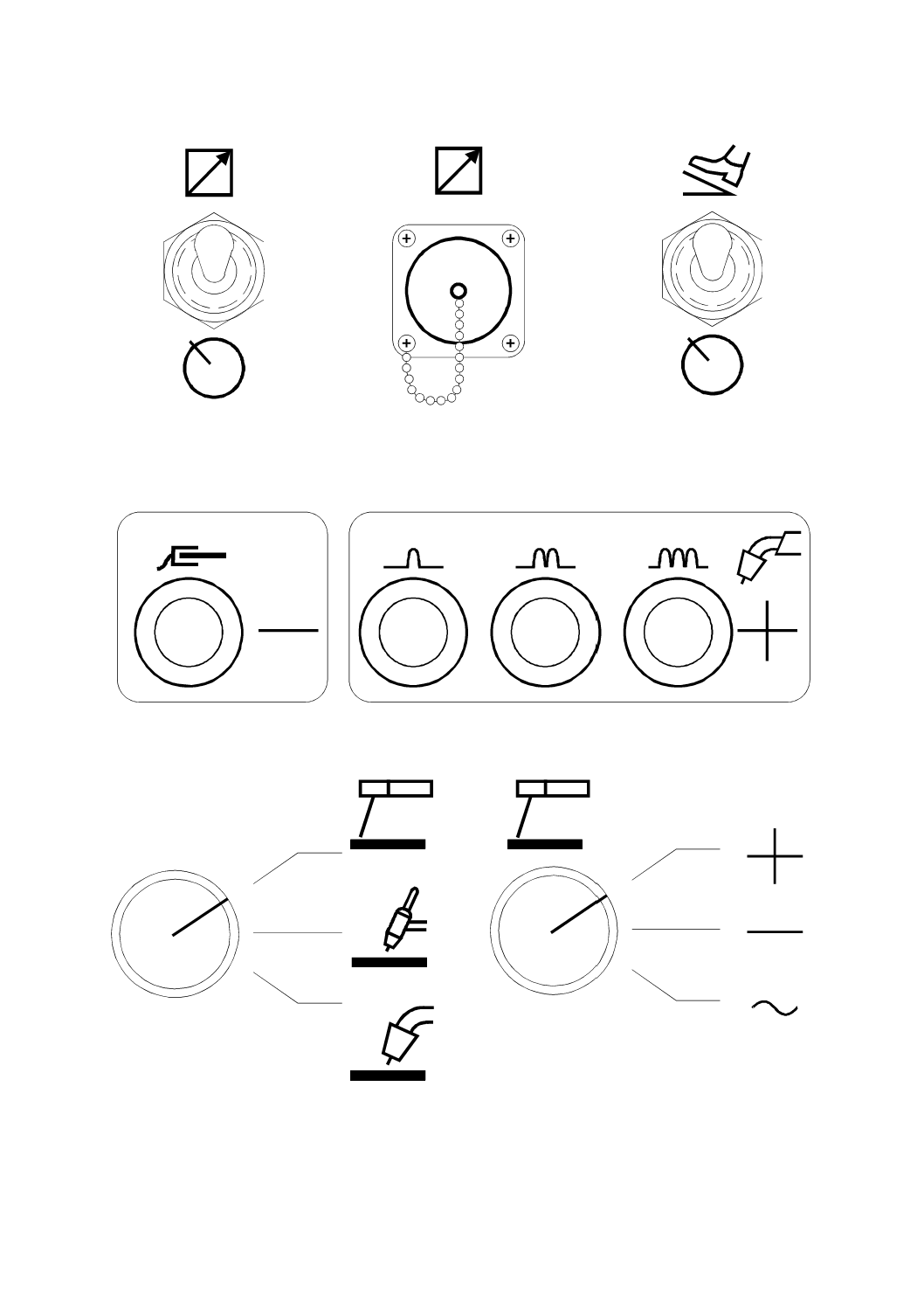

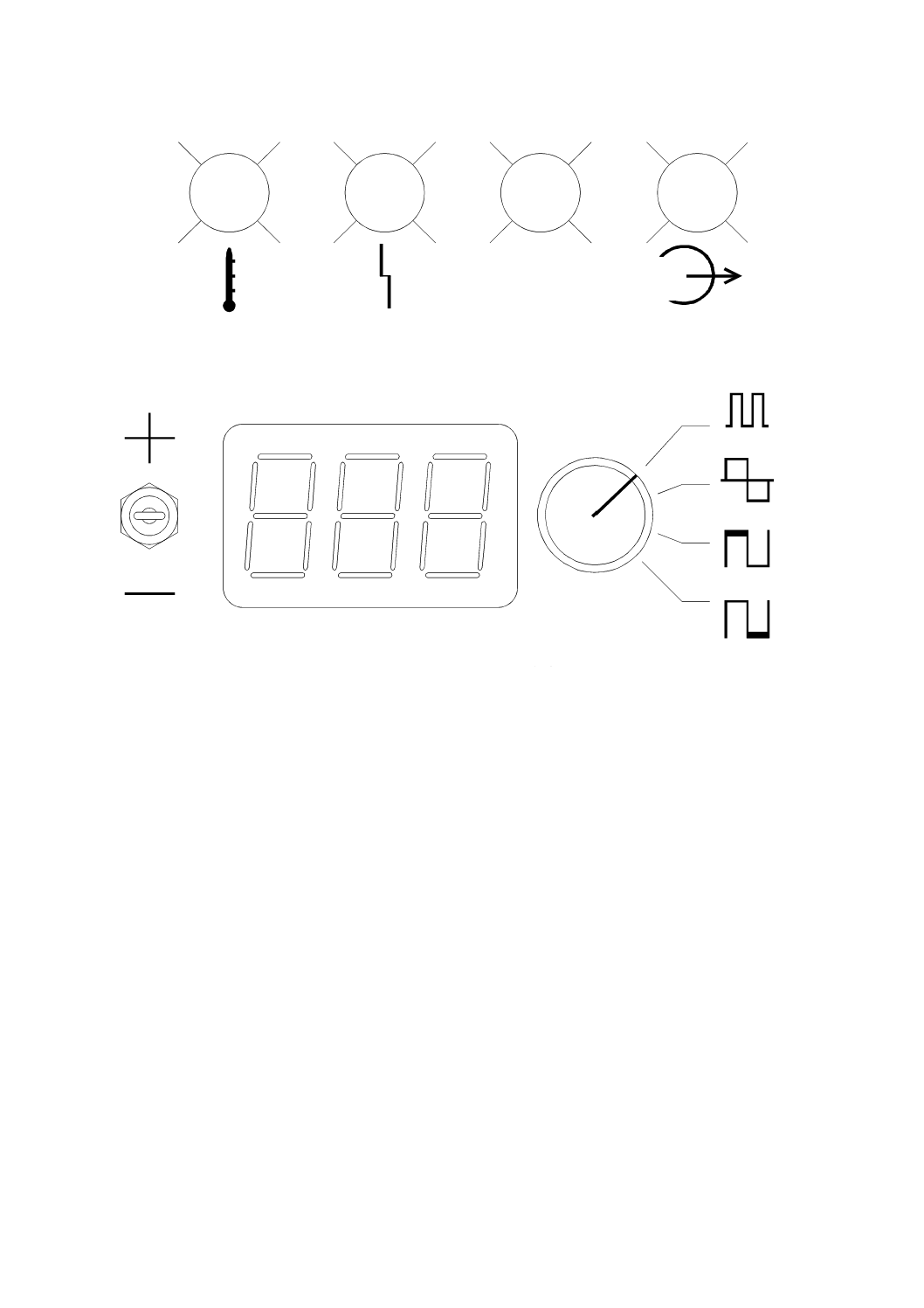

附属書L(参考)アーク溶接装置のためのグラフィクシンボル ····················································· 70

附属書M(参考)効率及びアイドル状態の電力測定 ··································································· 90

附属書N(規定)故障状態での接触電流の測定 ········································································· 91

附属書O(規定)バッテリー駆動の溶接電源 ············································································ 96

附属書JA(規定)タイプJの種類,定格及び特性 ···································································· 112

参考文献 ··························································································································· 116

附属書JB(参考)JISと対応国際規格との対比表 ····································································· 118

C 9300-1:2020 目次

C 9300-1:2020 目次

(4)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本溶接協会(JWES)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格

を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格

である。これによって,JIS C 9300-1:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 9300の規格群には,次に示す部編成がある。

JIS C 9300-1 第1部:アーク溶接電源

JIS C 9300-3 第3部:アーク起動及びアーク安定化装置

JIS C 9300-5 第5部:ワイヤ送給装置

JIS C 9300-6 第6部:限定使用率アーク溶接装置

JIS C 9300-7 第7部:トーチ

JIS C 9300-10 第10部:電磁両立性(EMC)要求事項

JIS C 9300-11 第11部:溶接棒ホルダ

JIS C 9300-12 第12部:溶接ケーブルジョイント

JIS C 9300-13 第13部:溶接クランプ

日本産業規格 JIS

C 9300-1:2020

アーク溶接装置−第1部:アーク溶接電源

Arc welding equipment-Part 1: Welding power sources

序文

この規格は,2017年に第5版として発行されたIEC 60974-1を基とし,我が国の実態に合わせるため,

技術的内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項であ

る。

1

適用範囲

この規格は,工業用及び専門家用に設計された,1 000 Vを超えない電圧が印加されるか,バッテリーに

よって電圧が供給されるか又は機械的手段によって駆動される,アーク溶接及び類似のプロセスの電源に

適用する。

この規格は,附属書JAに規定するタイプJを含む溶接電源及びプラズマ切断電源の安全に関わる構造

及び性能について規定する。

この規格は,JIS C 9300-6に基づき設計され,主として素人が使用する用途に設計された,限定使用率

アーク溶接電源及び切断電源には適用しない。

この規格は,附属書Oで規定するバッテリー式溶接電源及びバッテリーパックの要求事項を含む。

この規格は,定期的保守又は修理後の電源の試験には適用しない。

注記1 典型的な類似のプロセスとしては,アーク切断及びアーク溶射がある。

注記2 公称電圧100 V〜1 000 Vの交流システムは,IEC 60038:2009の表1に示す。

注記3 この規格は,電磁両立性(EMC)の要求事項を含まない。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60974-1:2017,Arc welding equipment−Part 1: Welding power sources(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0365 感電保護−設備及び機器の共通事項

注記 対応国際規格:IEC 61140,Protection against electric shock−Common aspects for installation and

2

C 9300-1:2020

equipment

JIS C 0445 文字数字の表記に関する一般則を含む機器の端子及び識別指定された電線端末の識別法

注記 対応国際規格:IEC 60445:1988,Identification of equipment terminals and of terminations of certain

designated conductors, including general rules for an alphanumeric system

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)

JIS C 0922 電気機械器具の外郭による人体及び内部機器の保護−検査プローブ

注記 対応国際規格:IEC 61032:1997,Protection of persons and equipment by enclosures−Probes for

verification

JIS C 1102-2 直動式指示電気計器 第2部:電流計及び電圧計に対する要求事項

JIS C 1302 絶縁抵抗計

JIS C 3663-6 定格電圧450/750 V以下のゴム絶縁ケーブル−第6部:アーク溶接電極ケーブル

注記 対応国際規格:IEC 60245-6:1994,Rubber insulated cables−Rated voltages up to and including

450/750 V−Part 6: Arc welding electrode cables, Amendment 1:1997及びAmendment 2:2003

JIS C 9300-7 アーク溶接装置−第7部:トーチ

注記 対応国際規格:IEC 60974-7,Arc welding equipment−Part 7: Torches

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests

JIS C 60664-3 低圧系統内機器の絶縁協調−第3部:汚損保護のためのコーティング,ポッティング

及びモールディングの使用

注記 対応国際規格:IEC 60664-3,Insulation coordination for equipment within low-voltage systems−

Part 3: Use of coating, potting or moulding for protection against pollution

JIS C 60695-11-10 耐火性試験−電気・電子−第11-10部:試験炎−50 W試験炎による水平及び垂直

燃焼試験方法

注記 対応国際規格:IEC 60695-11-10,Fire hazard testing−Part 11-10: Test flames−50 W horizontal

and vertical flame test methods

JIS C 61558-1 変圧器,リアクトル,電源装置及びこれらの組合せの安全性−第1部:通則及び試験

注記 対応国際規格:IEC 61558-1,Safety of transformers, reactors, power supply units and combinations

thereof−Part 1: General requirements and tests

JIS C 61558-2-4 入力電圧1 100 V以下の変圧器,リアクトル,電源装置及びこれに類する装置の安

全性−第2-4部:絶縁変圧器及び絶縁変圧器を組み込んだ電源装置の個別要求事項及び試験

注記 対応国際規格:IEC 61558-2-4,Safety of transformers, reactors, power supply units and similar

products for supply voltages up to 1 100 V−Part 2-4: Particular requirements and tests for isolating

transformers and power supply units incorporating isolating transformers

JIS C 61558-2-6 入力電圧1 100 V以下の変圧器,リアクトル,電源装置及びこれに類する装置の安

全性−第2-6部:安全絶縁変圧器及び安全絶縁変圧器を組み込んだ電源装置の個別要求事項及び

試験

注記 対応国際規格:IEC 61558-2-6,Safety of transformers, reactors, power supply units and similar

products for supply voltages up to 1 100 V−Part 2-6: Particular requirements and tests for safety

3

C 9300-1:2020

isolating transformers and power supply units incorporating safety isolating transformers

JIS Z 8210 案内用図記号

注記 対応国際規格:ISO 7001,Graphical symbols−Public information symbols,Amendment 1:2013,

Amendment 2:2015及びAmendment 3:2016,ISO 7010,Graphical symbols−Safety colours and

safety signs−Registered safety signs, Amendment 1:2012,Amendment 2:2012,Amendment 3:2012,

Amendment 4:2013,Amendment 5:2014,Amendment 6:2014及びAmendment 7:2016,及びISO

20712-1,Water safety signs and beach safety flags−Part 1: Specifications for water safety signs used

in workplaces and public areas

ISO 6469-1:2009,Electrically propelled road vehicles−Safety specifications−Part 1: On-board rechargeable

energy storage system (RESS)

IEC 60417 (all parts),Graphical symbols for use on equipment

IEC 62133-1,Secondary cells and batteries containing alkaline or other non-acid electrolytes−Safety

requirements for portable sealed secondary cells, and for batteries made from them, for use in portable

applications−Part 1: Nickel systems

IEC 62133-2,Secondary cells and batteries containing alkaline or other non-acid electrolytes−Safety

requirements for portable sealed secondary lithium cells, and for batteries made from them, for use in

portable applications−Part 2: Lithium systems

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

一般用語

3.1.1

溶接電源(welding power source),アーク溶接電源(arc welding power sources)

アーク溶接及び類似のプロセスのために適切で必要な特性をもち,電流及び電圧を供給する装置。

注記 溶接電源は,他の装置及び補助機器に,例えば,補助電源,冷却水,アーク溶接用消耗電極,

アーク及び溶接領域をシールドするガスなどを供給することができる。

3.1.2

工業用及び専門家用(industrial and professional use)

専門家又は教育訓練を受けた者向けの用途。

3.1.3

専門家(expert),有資格者(competent person),熟練者(skilled person)

専門的な訓練,知識,経験及び関連機器の知識に基づいて,割り当てられた仕事を判断し,起きる可能

性のある危険を認識できる者。

注記 関連技術分野での数年間の実務経験を,専門的訓練の実績として評価する場合がある。

3.1.4

教育訓練を受けた者(instructed person)

割り当てられた作業及び不注意な行動によって起きる可能性のある危険を認知できる者。

注記 必要に応じて,複数の訓練を行う。

3.1.5

形式試験(type test)

4

C 9300-1:2020

1台以上の溶接電源について,その設計が関連規格の要求事項を満たしていることを調べる試験。

3.1.6

定常試験(routine test)

各個別の溶接電源の製造中又は製造後に,関連規格の要求事項を満たしていることを調べる試験。

3.1.7

目視検査(visual inspection)

外見上,関連規格の要求事項を満たしていることを確認するための目視による検査。

3.1.8

垂下特性(drooping characteristic)

通常の溶接範囲で,電圧降下が7 V/100 A以上の溶接電源の外部静的特性。

3.1.9

定電圧特性(flat characteristic)

通常の溶接範囲で電流が増加するとき,電圧降下が7 V/100 Aよりも小さい又は電圧上昇が10 V/100 A

よりも小さい溶接電源の外部静特性。

3.1.10

静特性(static characteristic)

標準負荷における溶接電源出力端子の電圧と電流との関係。

3.1.11

溶接回路(welding circuit)

溶接電流が流れることを意図した回路。

注記1 アーク溶接において,アークは溶接回路の一部である。

注記2 特定のアーク溶接プロセスにおいて,溶接アークは,二つの電極間に生成される。その場合,

母材片は溶接回路の一部とする必要はない。

3.1.12

制御回路(control circuit)

溶接電源の操作制御用及び/又は電源回路保護用の内部回路又は外部回路。

例1 製造業者によって設計された,溶接電源と外部装置との間のインターフェースのための制御回

路。

例2 溶接電源と他の補助装置との間のインターフェースのための制御回路。

3.1.13

溶接電流(welding current)

溶接中に溶接電源によって供給される電流。

3.1.14

負荷電圧(load voltage)

溶接電源が溶接電流を供給しているときの出力端子間の電圧。

3.1.15

無負荷電圧(no-load voltage)

溶接回路が開路しているときの出力端子間の電圧。ただし,アークの起動用又はアークの安定化用の電

圧は含まない。

5

C 9300-1:2020

3.1.16

標準値(conventional value)

比較,校正,試験などの目的でパラメータの尺度として使用される標準化された値。

注記 実際の溶接プロセス中に,標準値を適用する必要はない。

3.1.17

標準溶接条件(conventional welding condition)

熱的に平衡した状態にある溶接電源の出力状態で,定格入力電圧及び定格周波数,又は定格回転速度に

おいて,溶接電流に対応した標準負荷電圧を加え,標準溶接電流が流れている状態。

3.1.18

標準負荷(conventional load)

力率が0.99以上の実質的に無誘導で一定の抵抗負荷。

3.1.19

標準溶接電流,I2(conventional welding current)

溶接電流に対応した標準負荷電圧において,溶接電源から標準負荷に流れる電流。

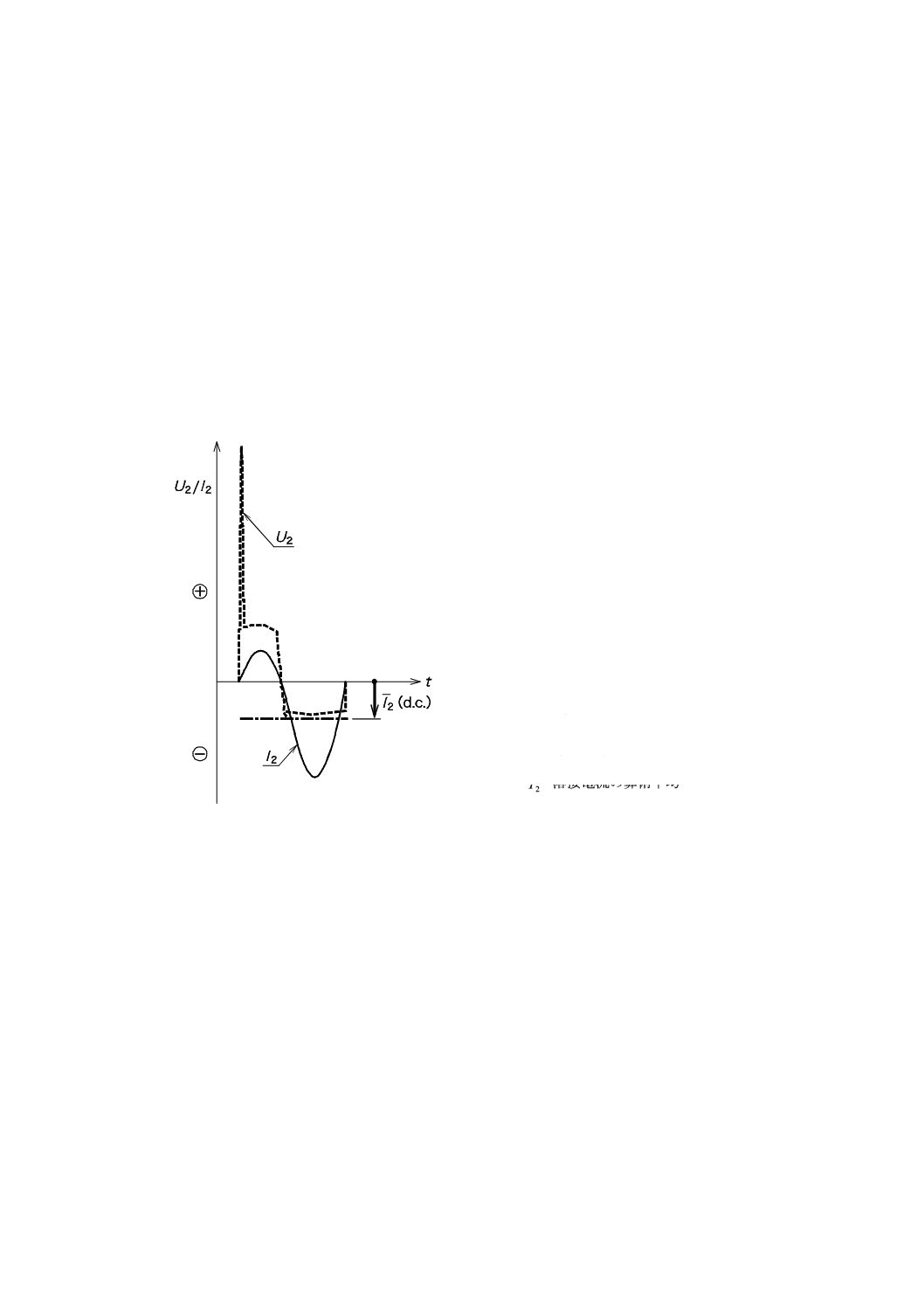

注記 I2の値は,交流電流に対しては実効値,直流電流に対しては平均値で表す。

3.1.20

標準負荷電圧,U2(conventional load voltage)

標準溶接電流に対して特定の線形関係をもつ溶接電源の負荷電圧。

注記1 U2の値は,交流電圧に対しては実効値で,直流に対しては平均値で表す。

注記2 特定の線形関係は,プロセスに従って変化する(11.2参照)。

3.1.21

定格値(rated value)

部品,機器又は装置の規定された作動条件に対して,製造業者によって指定された定量値。

3.1.22

定格銘板(rating plate),ネームプレート(name plate)

定格及び関連規格によって要求される他の情報を消えないようにして,恒久的に電気装置に取り付けた

銘板。

3.1.23

定格出力(rated output)

装置の出力の定格値。

3.1.24

定格最大溶接電流,I2max(rated maximum welding current)

最大設定にしたときの溶接電源から標準溶接条件で得ることができる標準溶接電流の最大値。

3.1.25

定格最小溶接電流,I2min(rated minimum welding current)

最小設定にしたときの溶接電源から標準溶接条件で得ることができる標準溶接電流の最小値。

3.1.26

定格無負荷電圧,U0(rated no-load voltage)

定格入力電圧及び定格周波数,又は定格無負荷回転速度のときの無負荷電圧。

注記 溶接電源に危険低減装置が装備されているとき,危険低減装置が動作する前に測定した電圧。

6

C 9300-1:2020

3.1.27

定格低減無負荷電圧,Ur(rated reduced no-load voltage)

電圧低減装置が装備された溶接電源の無負荷電圧で,電圧低減装置が機能した直後に測定した電圧。

3.1.28

定格切替無負荷電圧,Us(rated switched no-load voltage)

交流から直流への切替装置が装備された溶接電源の直流無負荷電圧。

3.1.29

定格入力電圧,U1(rated supply voltage)

溶接電源を接続する交流電源の定格電圧の実効値。

3.1.30

定格入力電流,I1(rated supply current)

定格標準溶接条件における溶接電源への入力電流の実効値。

3.1.31

定格無負荷入力電流,I0(rated no-load supply current)

定格無負荷電圧における溶接電源への入力電流の実効値。

3.1.32

定格最大入力電流,I1max(rated maximum supply current)

定格入力電流の最大値。

3.1.33

最大実効入力電流,I1eff(maximum effective supply current)

定格入力電流(I1),そのときの使用率(X)及び定格無負荷入力電流(I0)から次の式によって求まる

実効入力電流の最大値。

(

)

X

I

X

I

I

−

×

+

×

=

1

2

0

2

1

eff

1

注記 最大実効入力電流は,常に定格最大入力電流に対応するとは限らない。

3.1.34

定格負荷回転速度,n(rated load speed)

定格最大溶接電流で運転しているときのエンジン駆動式溶接電源の回転速度。

3.1.35

定格無負荷回転速度,n0(rated no-load speed)

外部溶接回路が開路しているときのエンジン駆動式溶接電源の回転速度。

注記 溶接していないとき,回転速度低減装置(スローダウン装置)が溶接電源に内蔵されている場

合,n0は,その装置が作動する前に測定する。

3.1.36

定格アイドル速度,ni(rated idle speed)

エンジン駆動式溶接電源の減速された無負荷回転速度。

3.1.37

使用率,X(duty cycle)

全時間に対する負荷時間の比率。

注記1 この比率は,0〜1にあり,パーセント表記も可能である。

7

C 9300-1:2020

注記2 この規格において,全時間の周期は10分である。例えば,60 %の使用率の場合は,4分間の

無負荷期間の後,連続的に6分間負荷を加える。

3.1.38

空間距離(clearance)

二つの導電部間の空間の最短距離(JIS C 60664-1参照)。

3.1.39

沿面距離(creepage distance)

二つの導電部間の絶縁物の表面沿いの最短距離(JIS C 60664-1参照)。

3.1.40

汚染度(pollution degree)

ミクロ環境の予想される汚染の程度を示す数字(JIS C 60664-1参照)。

注記 沿面距離及び空間距離を評価するために,ミクロ環境における次の四つの汚染度がJIS C

60664-1によって規定されている。

a) 汚染度1(pollution degree 1) どのような汚染も発生しないか,又は乾燥状態で非導電性

の汚染だけが生じる状態。この汚染は,どのような影響も及ぼさない。

b) 汚染度2(pollution degree 2) 偶発的な結露によって一時的な導電性が生じる場合を除き,

非導電性の汚染だけが存在する状態。

c) 汚染度3(pollution degree 3) 導電性の汚染が発生する状態,又は乾燥した非導電性の汚

染が結露のために導電性となる状態。

d) 汚染度4(pollution degree 4) 導電性の粉じん又は雨若しくは雪によって,持続的に導電

性の汚染が発生する状態。

3.1.41

ミクロ環境(micro-environment)

沿面距離の規定値の決定に特に影響を及ぼす絶縁物の近傍の環境(JIS C 60664-1参照)。

3.1.42

材料グループ(material group)

JIS C 60664-1において,比較トラッキング指数(CTI)によって四つのグループに分類された材料。

注記 JIS C 60664-1によって次の四つに分類される。

材料グループI

600≦CTI

材料グループII

400≦CTI<600

材料グループIIIa

175≦CTI<400

材料グループIIIb

100≦CTI<175

3.1.43

温度上昇(temperature rise)

溶接電源の指定した箇所の温度と周囲温度との温度差。

3.1.44

熱平衡(thermal equilibrium)

測定する温度上昇が,溶接電源の全ての部分において,1時間当たり2 Kを超えなくなったときの状態。

3.1.45

温度保護(thermal protection)

8

C 9300-1:2020

熱的過負荷状態によって発生する過度な温度上昇から,溶接電源の一部及び全部を保護するシステム。

注記 温度がリセット値まで低下したときに,手動又は自動で復帰できる。

3.1.46

厳しい電撃の危険性を伴う環境(environments with increased risk of electric shock)

アーク溶接による電撃の危険が,通常のアーク溶接作業よりも増大する環境。

注記 そのような環境を,次の例に示す。

a) 動きの自由が制限され,その結果,作業者が導電性部品との物理的な接触を伴う窮屈な姿

勢(ひざをつく,座る,横になる)で溶接することを強いられる場所。

b) 導電性部品によって全体的に又は部分的に制限され,作業者が避けられないか又は偶然に

接触してしまう危険性が高い場所。

c) 湿度又は発汗によって,人体の皮膚抵抗及び附属品の絶縁抵抗値がかなり低下する,ぬれ

た,湿った又は高温の場所。

3.1.47

危険低減装置(hazard reducing device)

無負荷電圧から生じる電撃の危険性を低減させるために設計した装置。

3.1.48

保護クラスI(class I equipment)

基本保護のための基礎絶縁,及び故障保護のための保護導体端子をもつ溶接電源(JIS C 0365参照)。

3.1.49

保護クラスII(class II equipment)

基本保護のための基礎絶縁及び故障保護のための補助絶縁,又は基本保護及び故障保護を提供する強化

絶縁が用意されている溶接電源(JIS C 0365参照)。

3.1.50

基礎絶縁(basic insulation)

電撃に対し,基本保護を行う危険充電部の絶縁(JIS C 0365参照)。

3.1.51

補助絶縁(supplementary insulation)

基礎絶縁の故障時の電撃保護(故障保護)を行うために,基礎絶縁に加えて施す独立した絶縁。保護絶

縁ともいう(JIS C 0365参照)。

3.1.52

二重絶縁(double insulation)

基礎絶縁及び補助絶縁の両方で構成する絶縁(JIS C 0365参照)。

3.1.53

強化絶縁(reinforced insulation)

電撃に対し,二重絶縁と同等の保護を行う危険充電部の絶縁(JIS C 0365参照)。

注記 絶縁材が同一材質でなければならないとは限らない。基礎絶縁又は補助絶縁として,単独で試

験できない複数層で構成される場合がある。

3.1.54

プラズマ切断システム(plasma cutting system)

プラズマ切断又はガウジングに使用する電源,トーチ及び付随の安全装置の組合せ。

9

C 9300-1:2020

3.1.55

プラズマ切断電源(plasma cutting power source)

プラズマ切断又はガウジングに要求される適切な特性をもつ電流及び電圧の供給装置。ガス及び冷却液

体の供給も行う場合がある。

注記 プラズマ切断電源は,他の装置及び補助機器,例えば,補助電源,冷却液体,ガスなどを供給

できる。

3.1.56

安全特別低電圧,SELV(safety extra-low voltage)

安全絶縁トランスなどで入力電源から絶縁された回路において,導体間又は導体と接地間との電圧が,

交流50 V又はリップルがない直流120 Vを超えない電圧。

注記1 特に,充電部品に直接接触することが予想される場合,最大電圧が交流50 V,又はリップル

がない直流120 Vよりも低い電圧を,特別な要求事項としている。

注記2 電源が安全形絶縁変圧器であるときは,負荷時及び無負荷時の間のどの負荷のときであって

も電圧の上限を超えない。

注記3 “リップルがない”とは,通常,リップル電圧の実効値が直流成分に対して10 %以上ないこ

とを指す。最大ピーク値は,公称電圧120 Vのリップルのない直流に対しては140 Vを超え

ず,公称電圧60 Vのリップルのない直流に対しては70 Vを超えない。

3.1.57

入力回路(supply circuit, input circuit)

入力電流が流れる装置内の導電性材料。

3.1.58

動作電圧(working voltage)

装置に定格電圧が供給されたとき,任意の絶縁の両端に発生する交流又は直流の最高実効電圧。

注記1 過度的電圧は,無視する。

注記2 開路状態及び通常動作状態の両方を考慮する。

3.1.59

接触電流(touch current)

設備又は装置の1か所以上の接近可能な部分に接触したとき,人体又は動物の体を通過する電流。

注記 接触電流は,人体の電気抵抗を模擬した計測回路を用いて計測する。

3.1.60

遠隔制御(remote control)

監視又は操作上の制御に使用する外部の機器又は回路。

3.1.61

単一故障状態(single-fault condition)

危険源に対する保護の一つの手段に欠陥がある状態。

注記 単一故障状態がやむを得ず他の単一故障状態を引き起こした場合,二つの故障は一つの単一故

障状態とみなされている。

3.1.62

固定設備(fixed installation)

複数の装置,及び適用可能な場合,あらかじめ定められた場所に永久使用を意図して設置され,組み立

10

C 9300-1:2020

てられた他の装置との特定の組合せ。

3.1.63

保護回路(protective circuit)

電撃防止のため保護接地に接続した回路。

3.1.64

絶縁階級(class of insulation)

電気機器及び機械に使用する絶縁材料に適用され,材料特性及び推奨する温度限界を定める標準分類。

3.1.65

機能絶縁(functional insulation)

装置の適切な機能に必要な導体性部品の間の絶縁。

3.1.66

アイドル状態(idle state)

電源は入っているが,溶接回路に出力されていない運転状態。

注記1 ある種の装置においては,アイドル状態はないが,溶接状態はアーク起動の前段階である。

注記2 機械駆動式溶接電源のアイドル状態は,製造業者によって定義される。

注記3 アイドル状態は,自動又は手動による再起動なしに溶接を開始できない低いエネルギー状態

を含む。

3.1.67

スローダウン装置

エンジン駆動式の溶接電源において,溶接負荷がかけられるようになっている調速機構の状態から無負

荷状態を検出して,自動的に回転数を低速に制御する装置。

3.1.68

保護導体端子

一次入力の相導体接続用の端子の近くに設ける外部保護導体の接続用端子で,他のいかなる目的にも使

用できない端子。

3.1.69

溶接可能本数

バッテリーを完全充電した後,適用溶接棒の棒径に対応した溶接電流において,表示された使用率でア

ークを断続し,アークを安定に維持できなくなるまで使用できる溶接棒の本数。

3.2

バッテリー関連用語

3.2.1

バッテリー(battery)

溶接電源に電流を供給する一つ以上のセルの組立品。

3.2.2

一体形バッテリー(integral battery)

バッテリー駆動式溶接電源に内蔵され,充電時に溶接電源から取り外さないバッテリー。

注記 廃棄又はリサイクル目的のためだけにバッテリー駆動式溶接電源から取り外すバッテリーは,

一体形バッテリーとみなされる。

3.2.3

着脱式バッテリーパック(detachable battery pack)

11

C 9300-1:2020

バッテリー駆動式溶接電源とは別のきょう(筐)体(外箱)に収納され,充電時に溶接電源から取り外

すことを意図したバッテリー。

3.2.4

分離形バッテリーパック(separable battery pack)

バッテリー駆動式溶接電源とは別のきょう体(外箱)に収納され,バッテリー駆動式溶接電源にケーブ

ルで接続するバッテリー。

3.2.5

バッテリーシステム(battery system)

溶接電源動作中又は充電中における,バッテリー,充電システム,溶接電源及びインターフェースの組

合せ。

3.2.6

5時間率(C5 rate)

セル又はバッテリーが,セル製造業者が指定する電圧カットオフ点まで5時間で放電できる電流(単位:

アンペア)。

3.2.7

セル(cell)

電極,電解質,容器,端子及び通常のセパレータの集合体からなる基本機能ユニット。化学的エネルギ

ーの直接変換によって得られる電気的エネルギーの供給源。

3.2.8

充電器(charger)

分離したきょう体(外箱)に収納される充電システムの一部又は全部。

注記 少なくとも,充電器は,電力変換回路の一部を含む。溶接電源が主電源ケーブルを利用して充

電される,又は溶接電源が主電源コンセントに取り付けるためのプラグを組み込む場合のよう

に,全ての充電システムに別の充電器が含まれるとは限らない。

3.2.9

充電システム(charging system)

バッテリーの充電状態を充電,平衡,及び/又は維持するよう意図した回路の組合せ。

3.2.10

完全充電セル(fully charged cell),完全充電バッテリー(fully charged battery)

溶接電源で使用するバッテリー充電システムによって許容最大充電状態に充電されたセル又はバッテリ

ー。

3.2.11

完全放電セル(fully discharged cell),完全放電バッテリー(fully discharged battery)

次のいずれかの状態が発生するまで放電したバッテリー又はセル。

− 放電が保護回路によって終了する。

− バッテリー及び/又はセルの製造業者によって異なる放電終了電圧が指定されていない場合,バッテ

リー(又はセル)が,使用しているセル化学物質の放電終了電圧に等しいセルの平均電圧で,全電圧

に達する。

注記 一般的なセル化学物質の放電終了電圧を,O.5.1.209に示す。

12

C 9300-1:2020

3.2.12

汎用バッテリー(general purpose batteries),汎用セル(general purpose cells)

異なる製造業者の製品を扱う様々な販路を通して,様々な製造業者の入手可能なバッテリー及びセル。

注記 12 V自動車用バッテリー,AA(単3形),C(単2形)及びD(単1形)アルカリ電池は,汎

用バッテリーの例である。

3.2.13

最大充電電流(maximum charging current)

セル製造業者が指定し,IEC 62133-1又はIEC 62133-2で評価された特定の温度範囲で,充電中にセルに

流すことが許容される最大電流。

3.2.14

規定動作領域(specified operating region)

セルのパラメータ限度によって表す,セルの許容動作範囲。

3.2.14.1

充電するための規定動作領域(specified operating region for charging)

セル製造業者が指定し,IEC 62133-1又はIEC 62133-2で評価された,セルが動作することを許容される

充電時の電圧及び電流の条件。

3.2.15

上限充電電圧(upper limit charging voltage)

セル製造業者が指定し,IEC 62133-1又はIEC 62133-2で評価された特定温度範囲で,通常充電中にセル

が到達することを許容された最高電圧。

3.2.16

ガス抜き(venting)

セルの爆発を防止するために,過度の内圧を解放すること。

3.2.17

電子部品(electronic component)

ネオンインジケータを除いて,主に真空,ガス又は半導体内を移動する電子によって導電が行われる部

品。

注記 電子部品の例としては,ダイオード,トランジスタ,トライアック及びモノリシック集積回路

がある。抵抗,コンデンサ及びインダクタは,電子部品とはみなされない。

3.2.18

基本的保護(basic protection)

故障のない条件下での電撃保護。

3.2.19

バッテリー電圧クラスA(battery voltage class A)

最大バッテリー動作電圧が直流60 Vである電子部品又は回路の分類。

3.2.20

バッテリー電圧クラスB(battery voltage class B)

最大バッテリー動作電圧が直流60 Vを超え直流1 500 V以下である電子部品又は回路の分類。

3.2.21

チャリング(charring)

13

C 9300-1:2020

燃焼による綿の黒化状態。

注記 煙による変色は,許容されている。

3.2.22

連続運転サイクル(consecutive operating cycle)

熱制御装置のリセット直後のサイクル。

3.2.23

爆発(explosion)

爆発的雰囲気における,酸化又は他の発熱反応による圧力及び温度の急激な上昇。

4

環境条件

溶接電源は,次の環境条件の下,定格使用率で定格出力を供給する能力がなければならない。

a) 周囲温度範囲:

運転時:−10 ℃〜+40 ℃。ただし,エンジン駆動式溶接電源は,−5 ℃〜+40 ℃。

b) 大気の相対湿度:

40 ℃で50 %以下

20 ℃で90 %以下

c) 溶接作業で発生したものを除き,周辺大気は,異常な量の粉じん,酸性物,腐食性ガス又は腐食性物

質を含まない。

d) 標高が1 000 m以下

e) 傾斜10°以下の溶接電源設置場所

溶接電源は,機能及び性能の損傷なく,周囲温度−20 ℃〜+55 ℃の周囲温度での保管及び輸送に耐える。

注記 受渡当事者間で,別の条件を取り決めた場合は,その旨を溶接電源に表示する(15.1参照)。こ

れらの条件の例としては,高湿度,腐食性ガス,水蒸気,過度な油蒸気,異常な振動又は衝撃,

過度の粉じん,過酷な気象条件,海岸又は船上での異常な条件,害虫が群らがる所,かびが発

生する雰囲気などである。

5

試験

5.1

試験条件

試験は,新品で乾燥し,完成品の溶接電源を用いて行う。

製造業者の規定に従って試験するエンジン駆動式電源及び固定設備を除いて,7.1で規定する温度上昇試

験及び8.5で規定する温度保護試験は,新品で乾燥した溶接電源を用いて周囲温度40 ℃で行う。周囲温度

の許容範囲は,7.1.2のe) を参照。

他の試験は,箇条4のa) に規定する周囲温度で行う。

液体冷却式の溶接電源は,製造業者が指定する液体条件で試験する。

他に規定がない場合は,装置には許容差±5 %の定格入力電圧を供給する。

5.2

測定器

測定器の精度は,次による。

a) 電気測定器は,階級1(メータフルスケール読みの±1 %)。ただし,耐電圧試験の電圧の測定は,JIS

C 1102-2の階級2.5又はそれ以上の精度の電圧計による。絶縁抵抗の測定は,6.1.4の規定による。

b) 温度計:±2 K

14

C 9300-1:2020

c) 回転速度計:メータフルスケール読みの±1 %

5.3

構成部材の適合性

故障によって危険のリスクが生じるおそれのある構成部材は,この規格の要求事項を満足するか,関連

するJIS若しくはIEC規格の要求事項を満足するか,又はこれらと同等以上の性能をもたなければならな

い。

注記0A

電気用品の技術上の基準を定める省令の解釈(20130605商局第3号)を満足する構成部品

は,同等以上の性能をもつとみなされている。

注記1 構成部材が,JIS又はIEC構成部材規格範囲内にある場合にだけ,適切であるとみなされて

いる。

装置に正しく適用するための構成部材の評価及び試験は,次に示すいずれか一つの方法で行う。

a) 関連するJIS又はIEC構成部材規格に基づき,認証試験機関によって要求事項を満たしていることが

確認された構成部材は,その定格に従って適正に適用し,使用されているかを確認する。構成部材は,

関連するJIS又はIEC構成部材規格の試験を除いて,この規格の適用可能な試験による。

b) 関連するJIS又はIEC構成部材規格に基づき,認証試験機関によって要求事項を満たしていることが

確認された構成部材が,その指定された定格に従って使用されていない場合,構成部材は,この規格

に従い試験を行う。

c) 関連するJIS又はIEC構成部材規格に基づき,認証試験機関によって要求事項を満たしていることが

確認されていない構成部材は,この規格に従う試験又は関連するJIS若しくはIEC構成部材規格の適

用可能な試験によって,装置に適正に適用されていることを確認する。

注記2 構成部材規格適用試験は,通常,別々に行われる。試験試料の数は,通常,構成部材規格

における要求事項と同一である。

d) 規格が存在しないため,関連するJIS又はIEC構成部材規格に基づき,認証試験機関によって要求事

項を満たしていることが確認されていない構成部材は,この規格に従い試験を行う。

e) 関連するJIS又はIEC規格以外の規格に基づき,認証試験機関によって要求事項を満たしていること

が確認されている構成部材は,それらの該当する安全要求が関連するJIS又はIEC規格の安全要求よ

りも厳しい場合,装置での使用を容認する。ただし,構成部材に対するJIS又はIEC規格以外の規格

で評価された上記試験以外は,この規格に従い試験を行う。

5.4

形式試験

特定されている場合を除いて,この規格で要求している試験は,形式試験である。

溶接電源は,試験結果に影響を及ぼすことが予測される補助装置を装備して試験する。

全ての形式試験は,他の溶接電源を使用してもよいと規定されている試験を除き,同一の溶接電源を使

用して実施する。

次に示す形式試験は,f),g) 及びh) の試験の間は,乾燥時間を設けず,次の順序で連続して実施する。

a) 目視検査

(3.1.7参照)

b) 絶縁抵抗

(6.1.4参照)(予備検査)

c) きょう(筐)体(外箱)

(14.2参照)

d) つ(吊)り上げ手段

(14.3参照)

e) 落下耐量

(14.4参照)

f)

きょう体(外箱)による保護 (6.2.1参照)

g) 絶縁抵抗

(6.1.4参照)

15

C 9300-1:2020

h) 絶縁耐力

(6.1.5参照)

i)

目視検査

(3.1.7参照)

この規格の上記以外の試験は,任意の順序で実施する。

5.5

定常試験

全ての定常試験は,個々の溶接電源で実施する。次の順序を推奨する。

a) 製造業者の指定による目視検査

b) 保護回路の連続性

(10.5.1参照)

c) 絶縁耐力

(6.1.5参照)

d) 次のいずれかの無負荷電圧

1) 定格無負荷電圧(測定だけ11.1参照)

2) 該当する場合は,定格低減無負荷電圧(13.2.1参照)

3) 該当する場合は,定格切替無負荷電圧(13.2.2参照)

e) 定格最小溶接電流及び定格最大溶接電流[15.4 b) 及び15.4 c) 参照]

製造業者は,標準負荷,短絡負荷又は他の試験条件を選択して行ってもよい。

注記1 短絡負荷及び他の試験条件において,出力値を標準負荷値から変えることができる。

注記2 設計的に確認できれば,一次入力変動によって測定値を補償することができる。

5.6

試験条件の区分

箇条6以降で規定する試験条件の区分は,特別な指定がないときは,表0Aに示す試験条件の区分Aか

らCによるものとする。ただし,タイプJは区分Jとする。

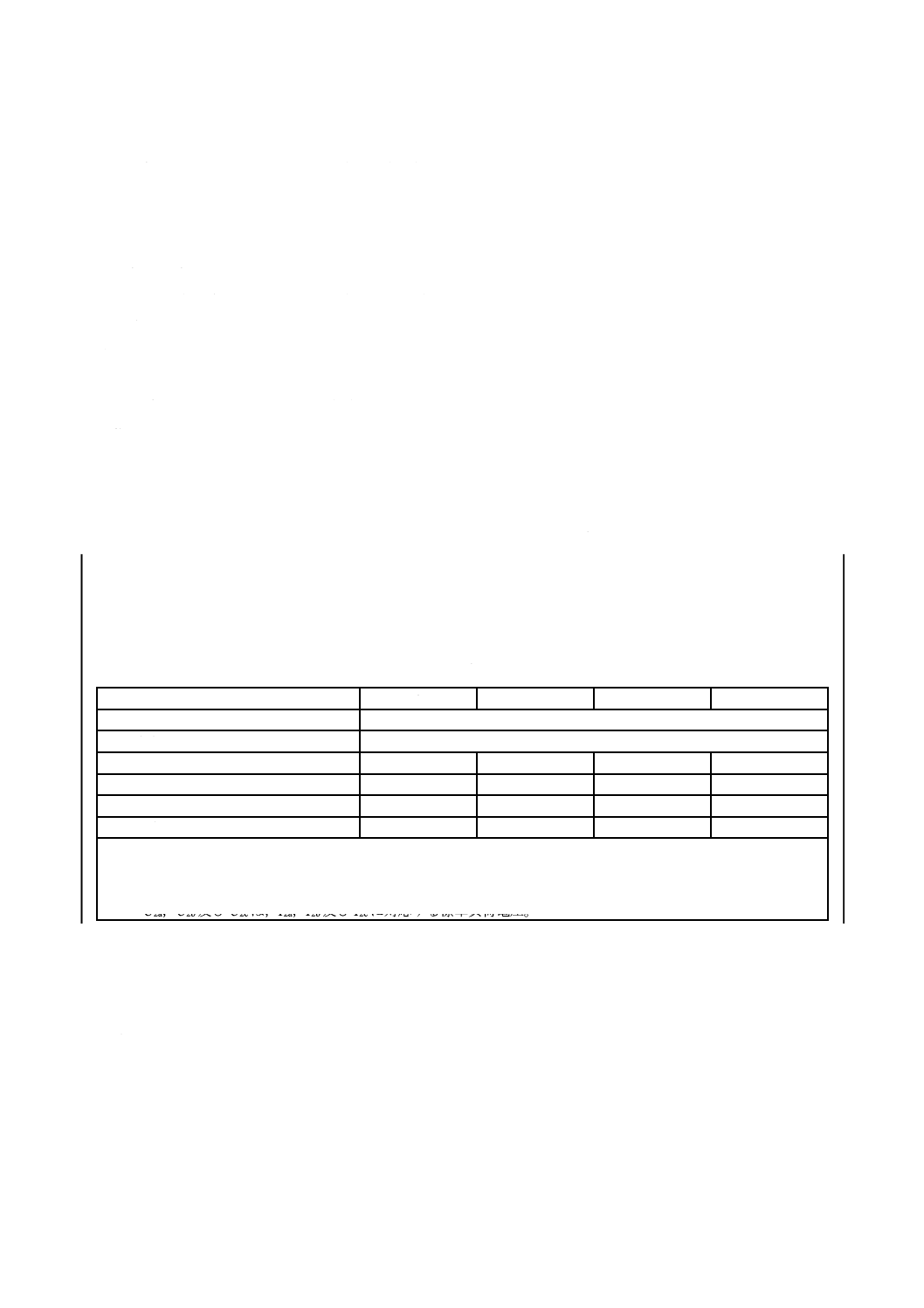

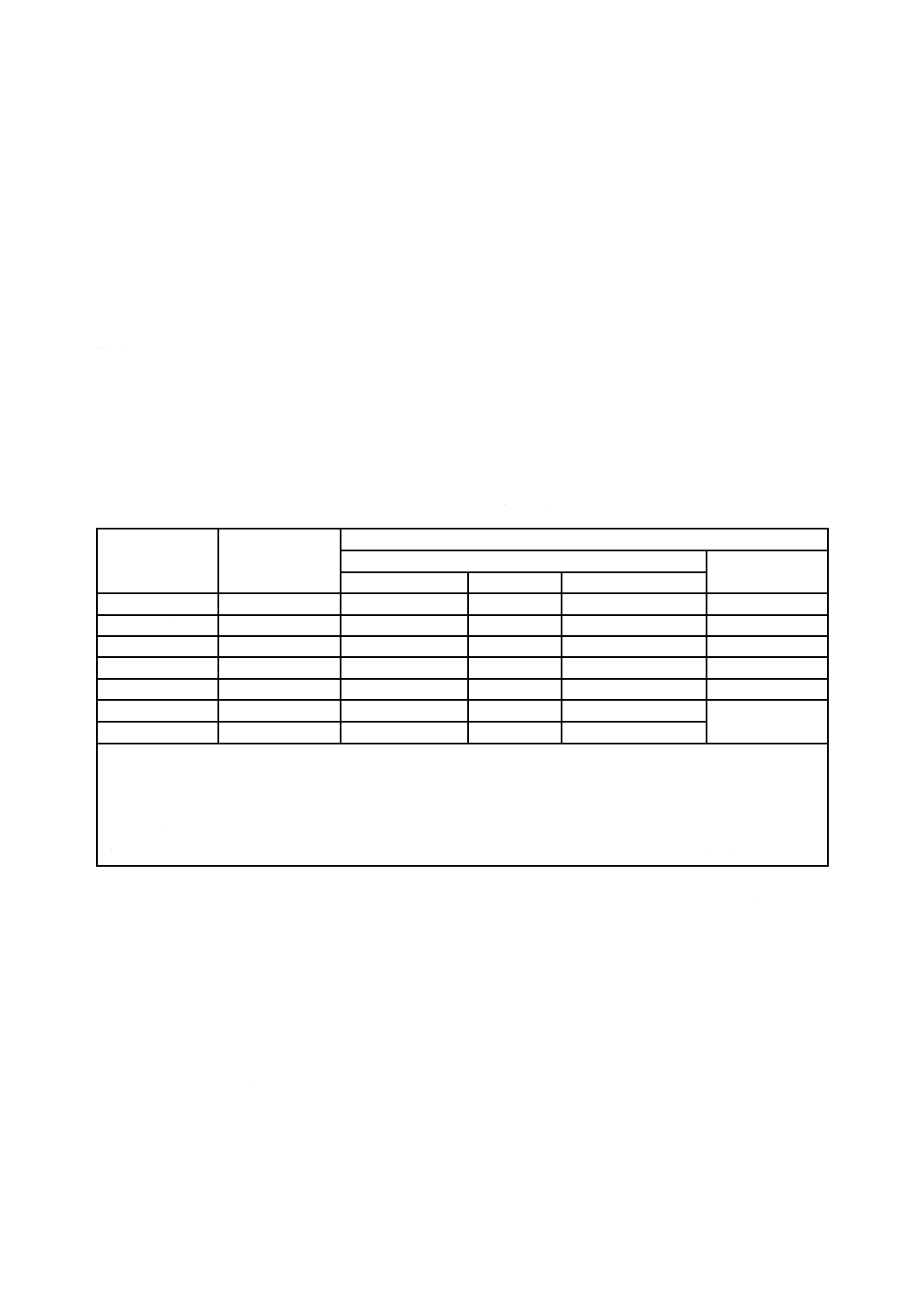

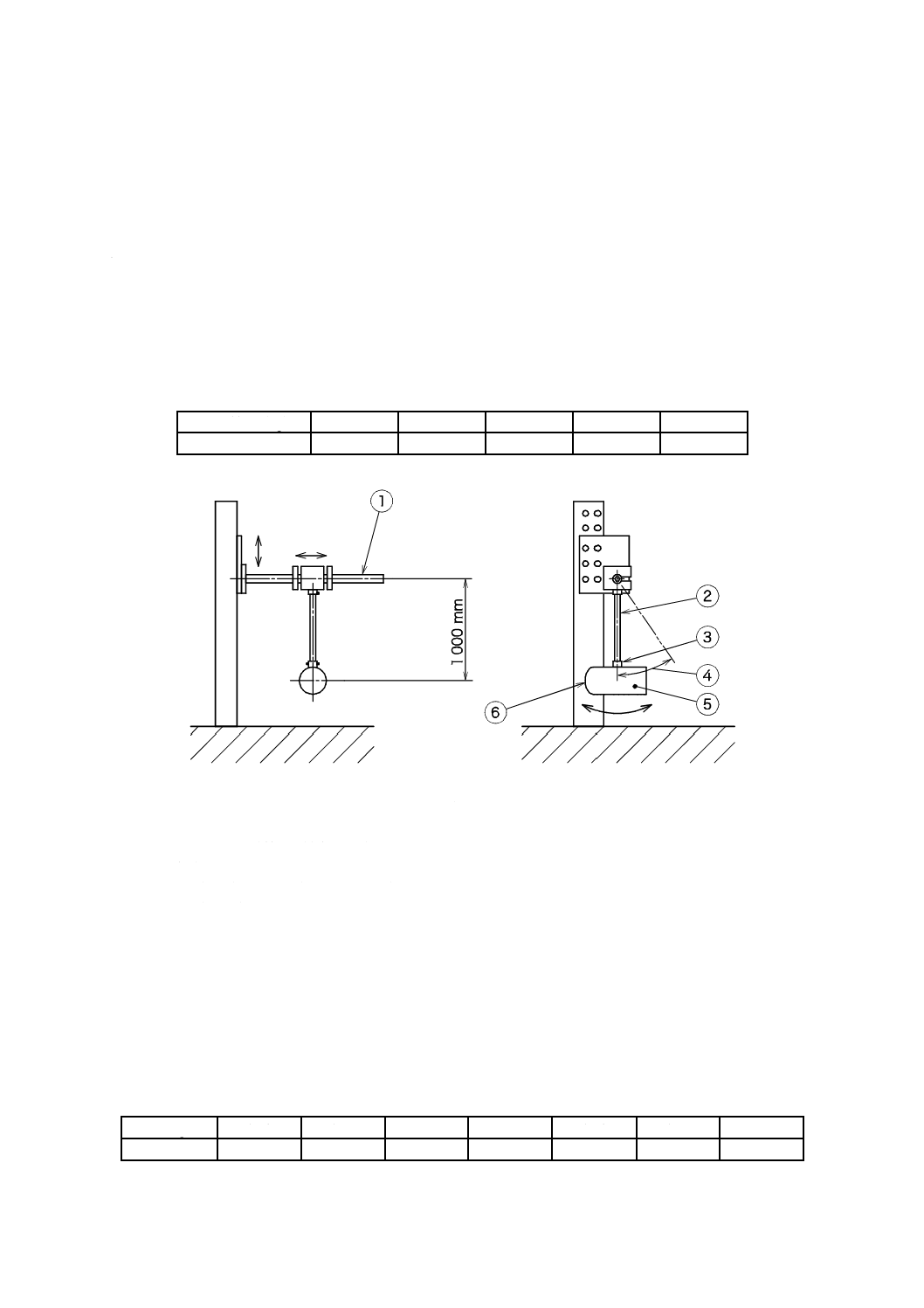

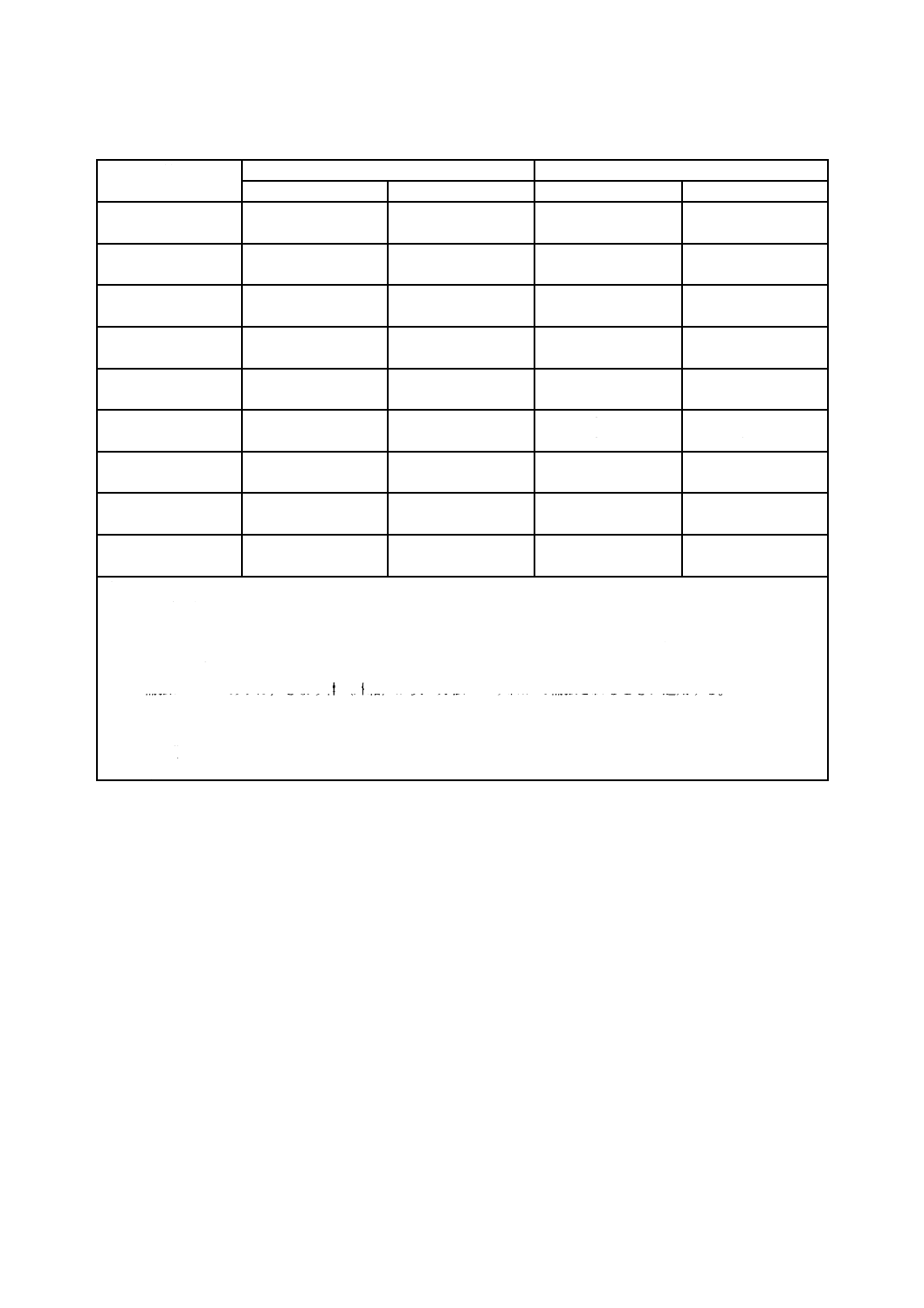

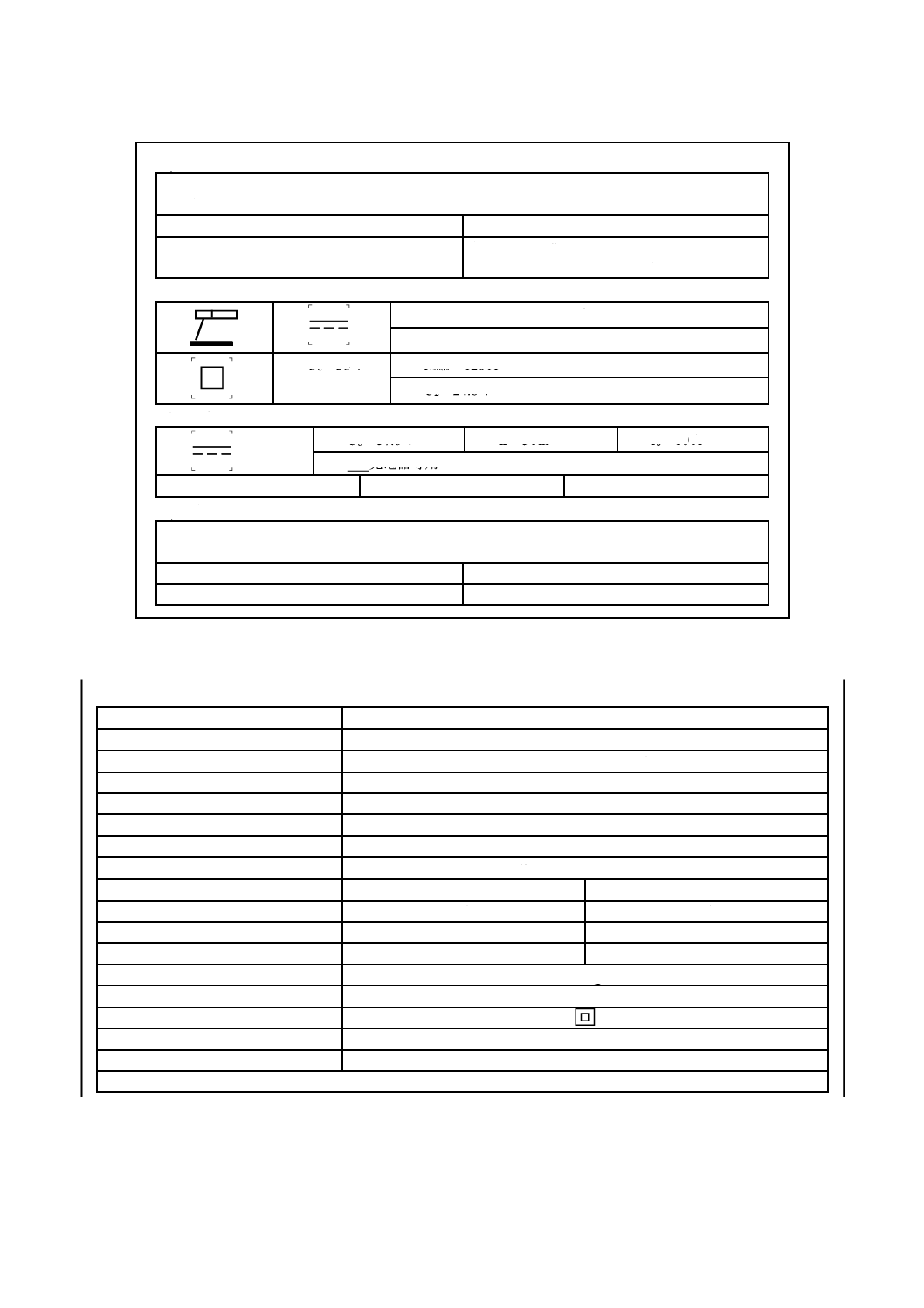

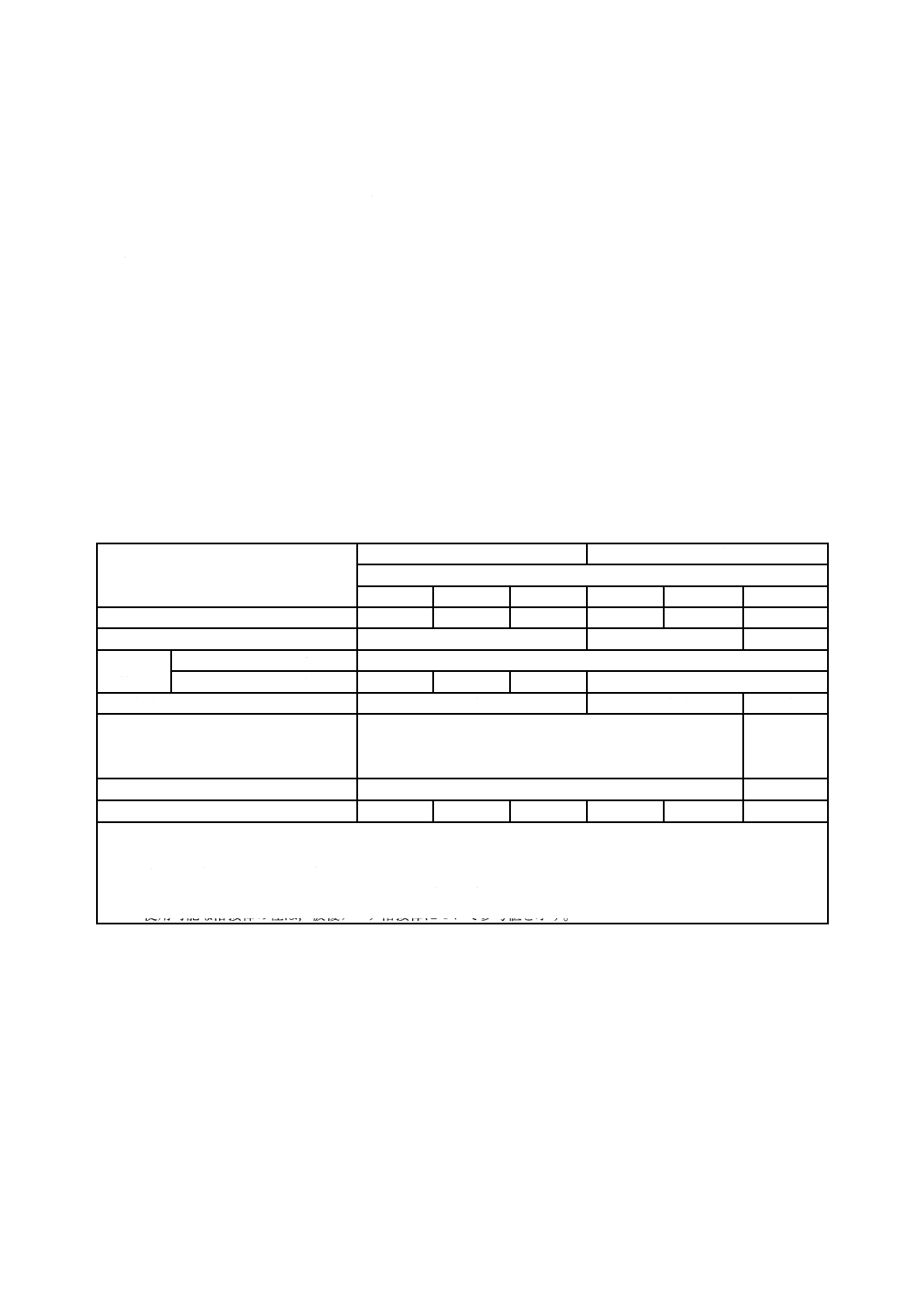

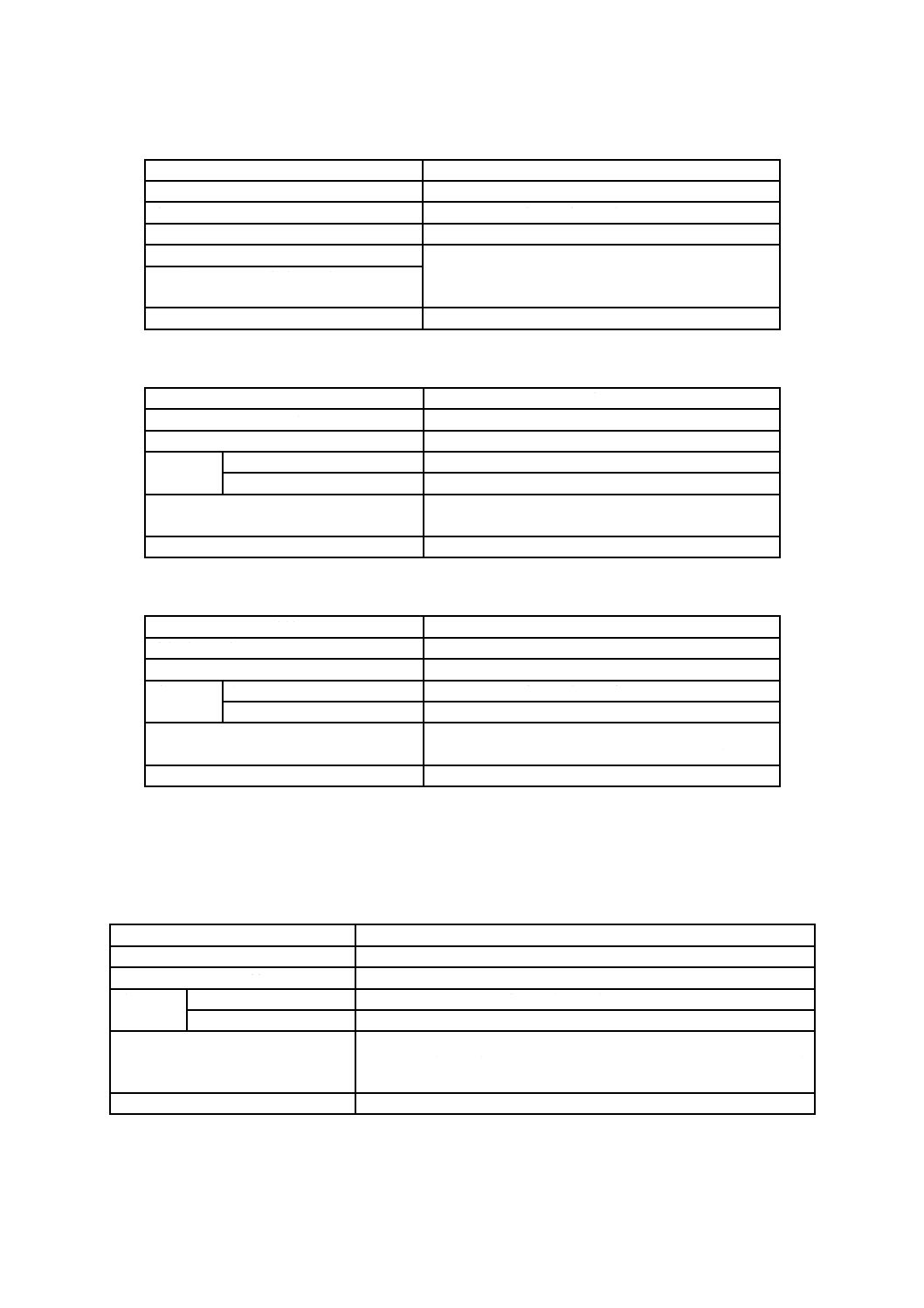

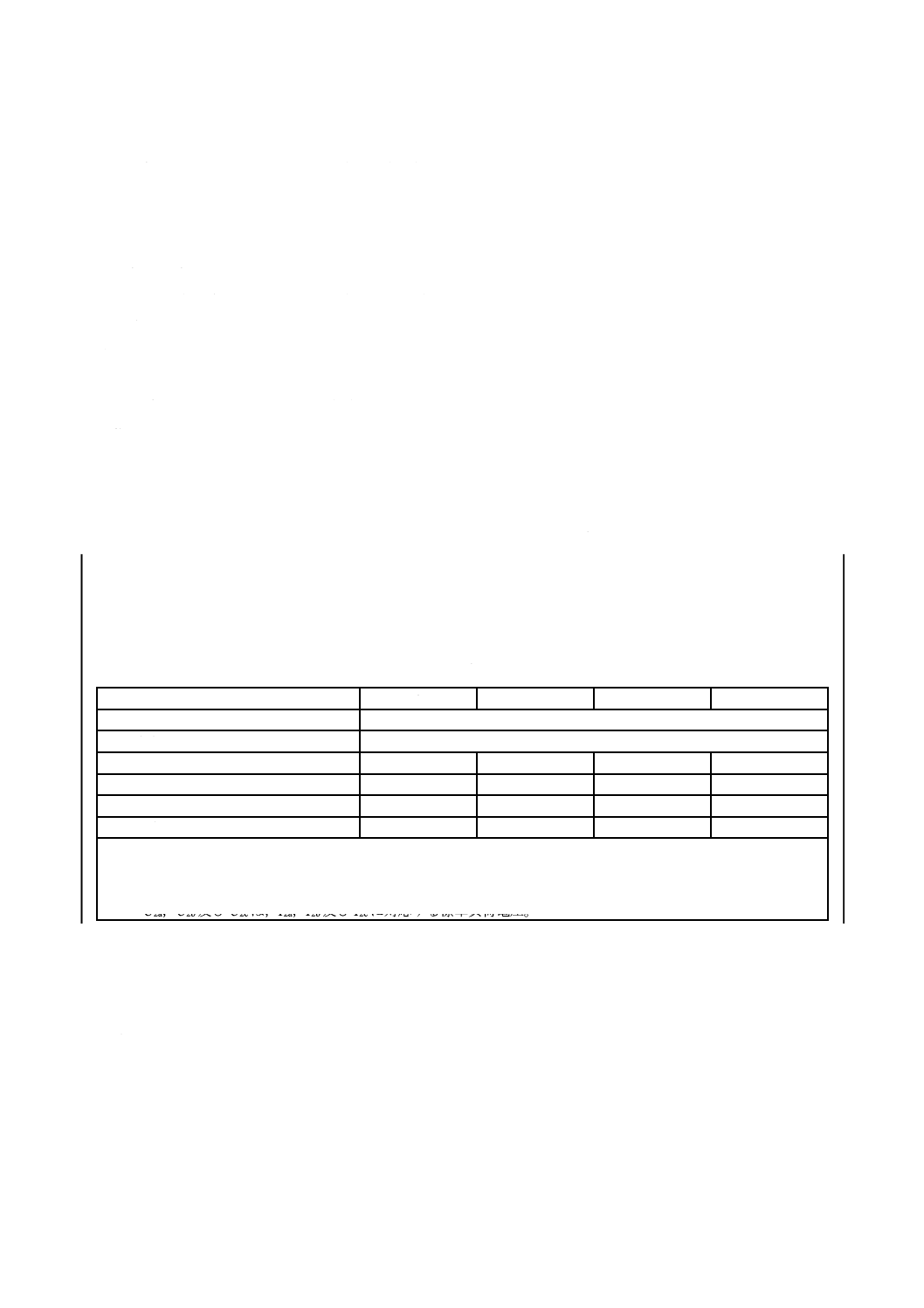

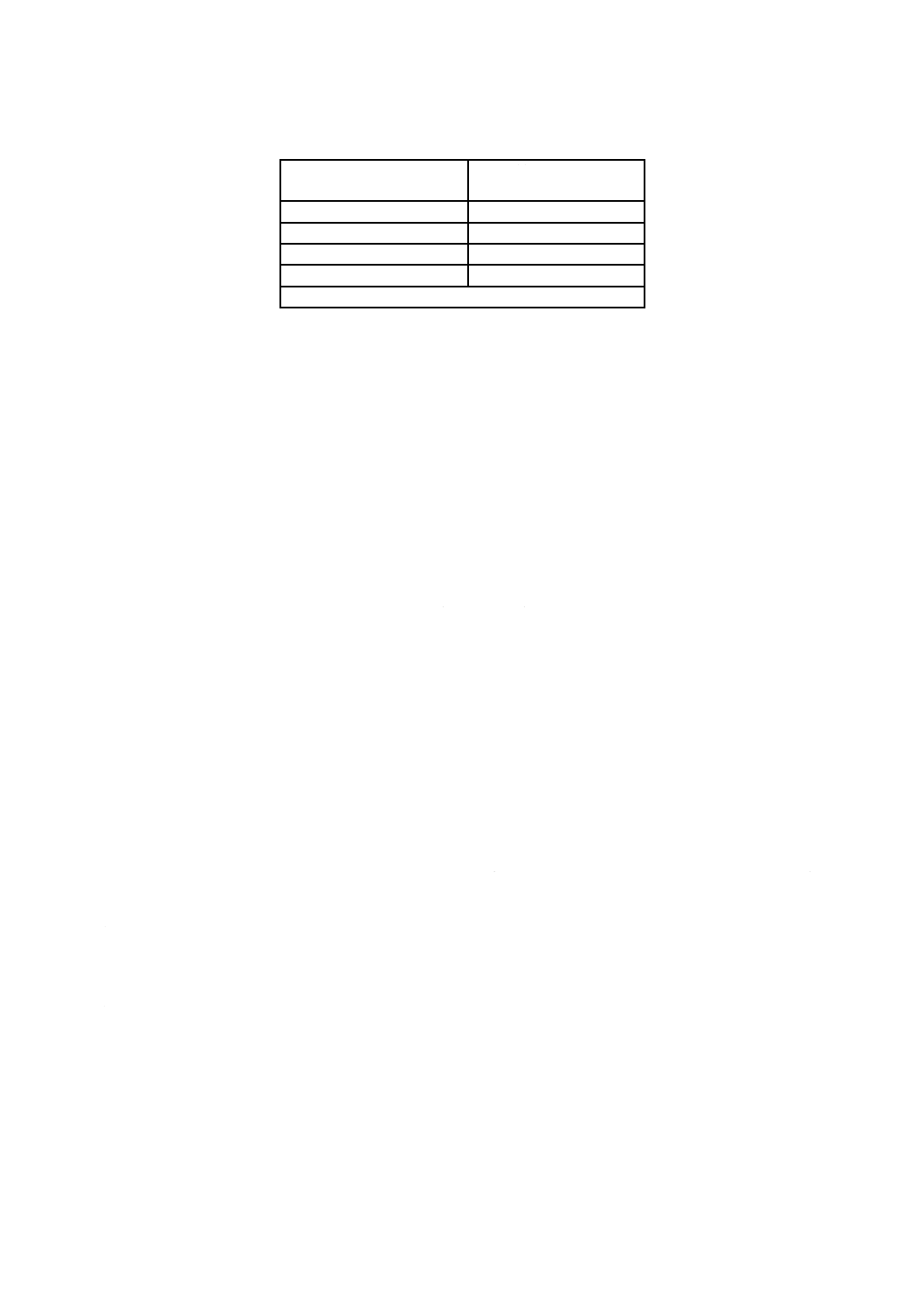

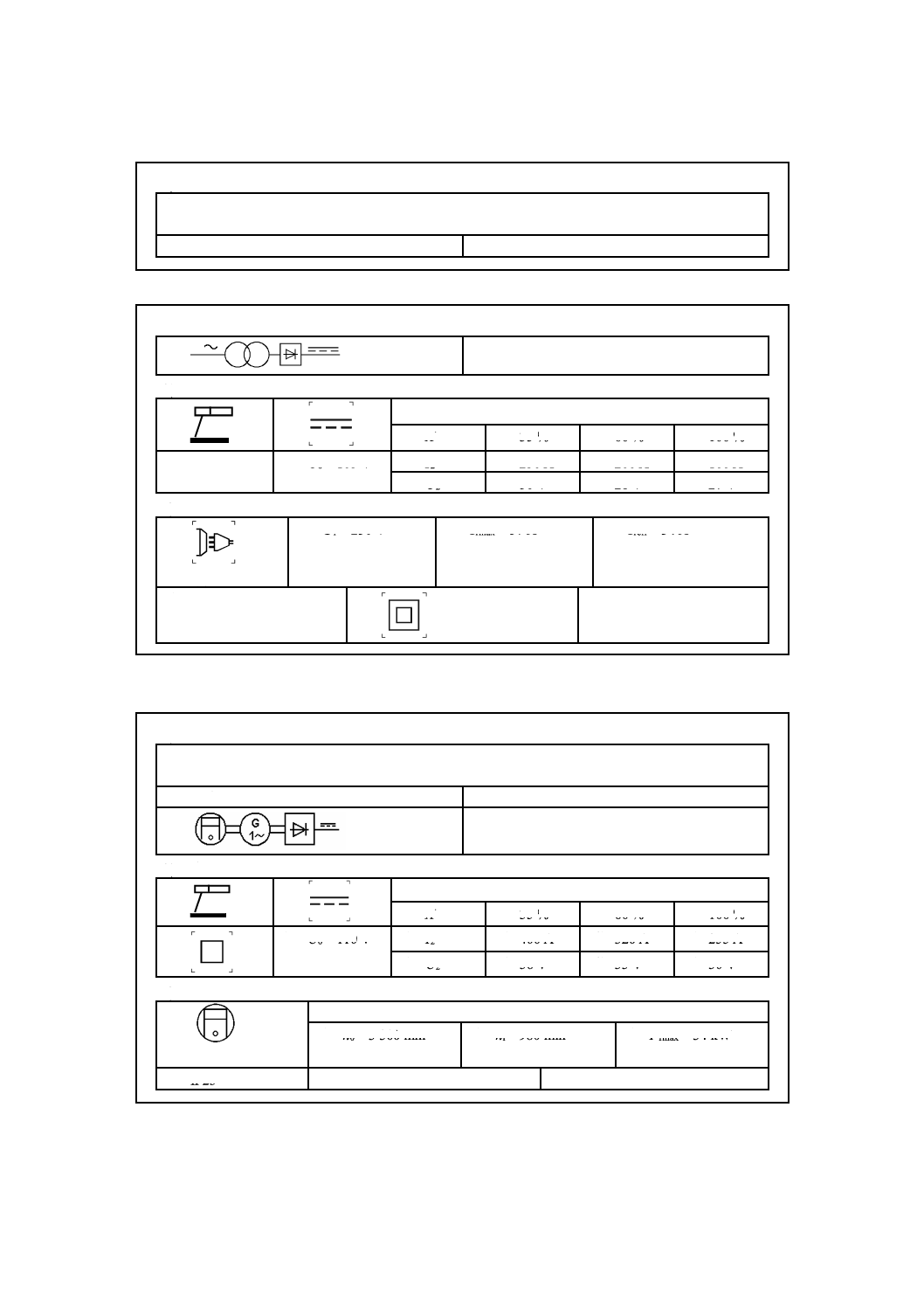

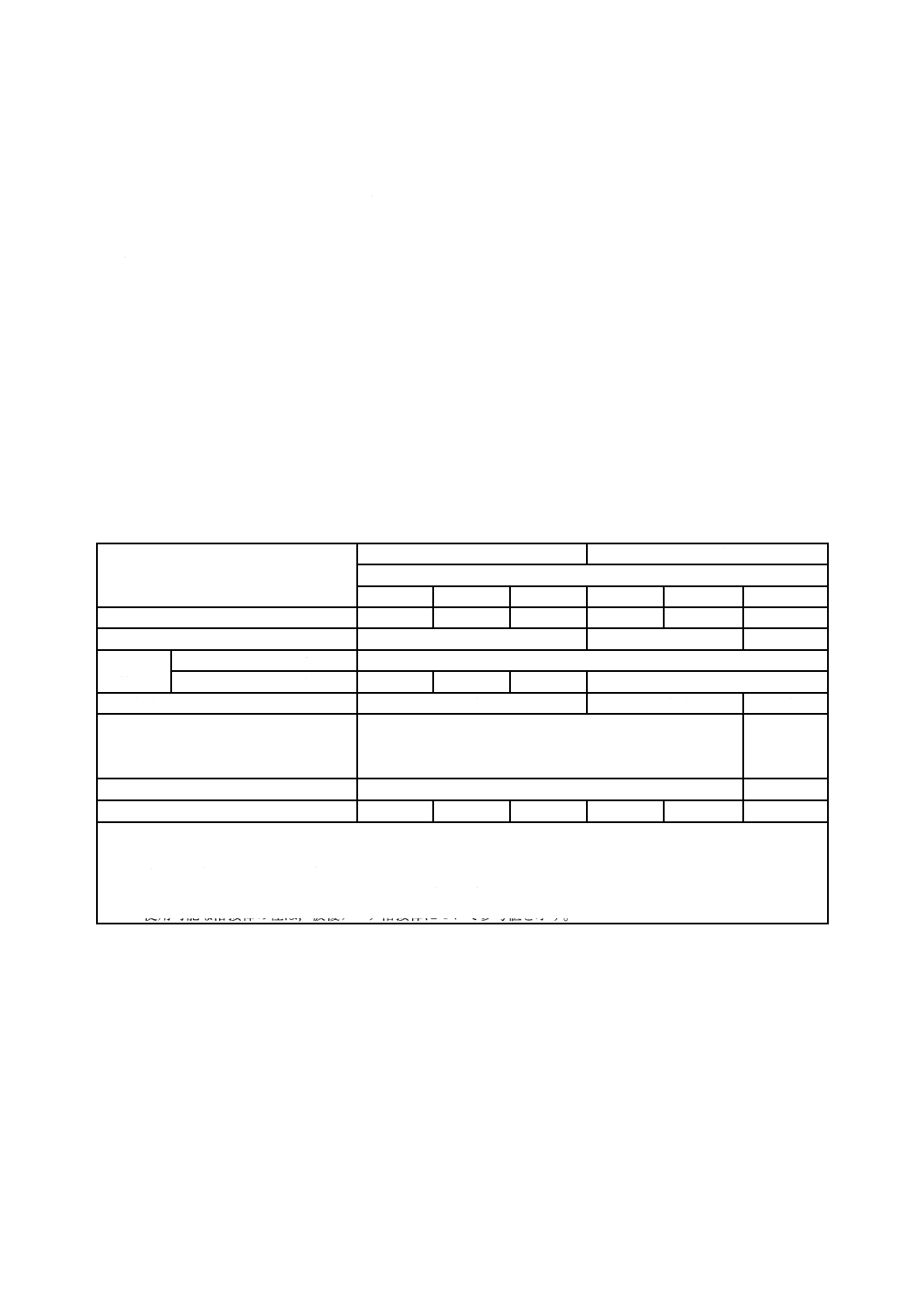

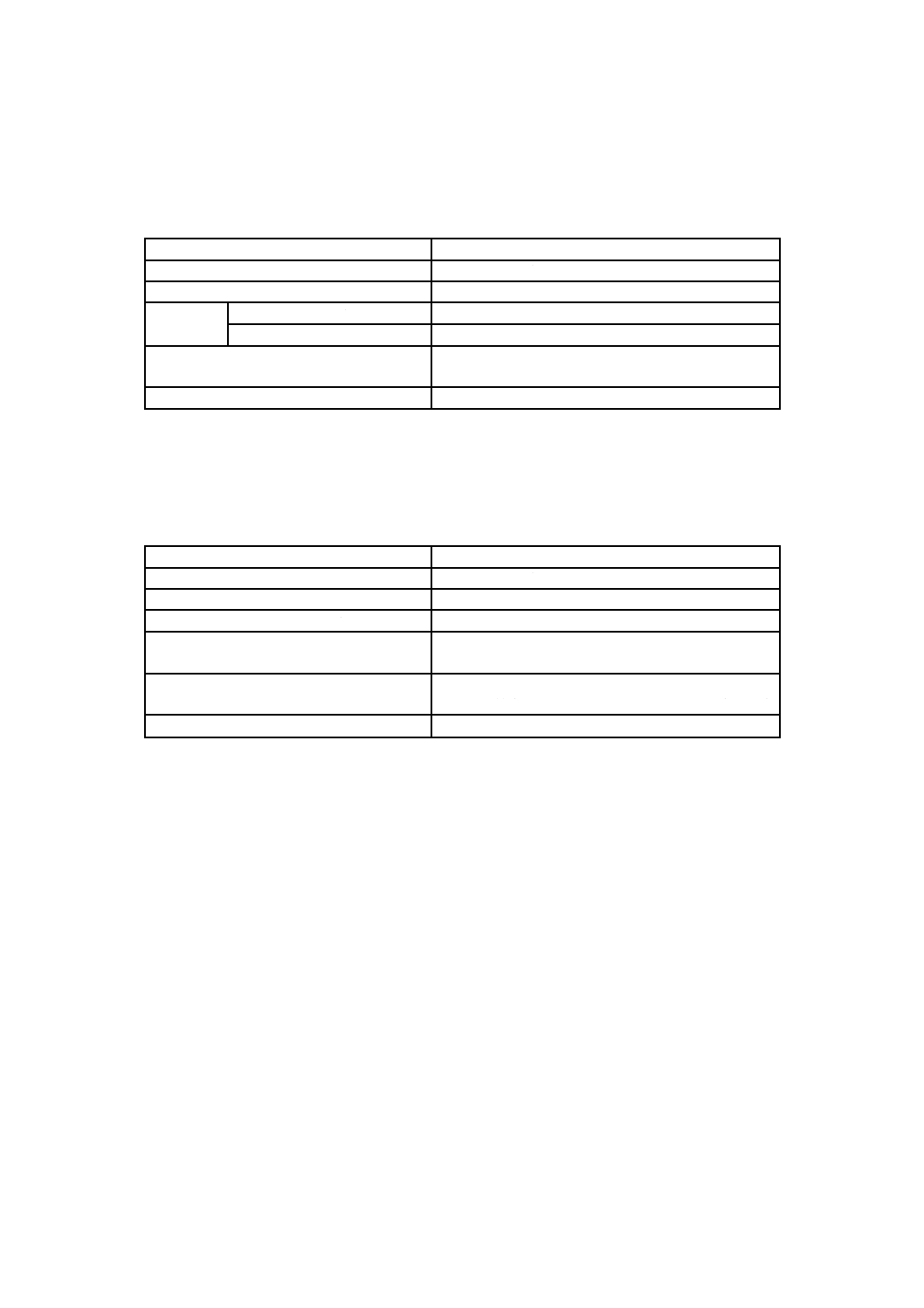

表0A−試験条件の区分

試験条件の区分

A

B

C

J

入力電源(交流電源を入力とするもの)

定格周波数の定格入力電圧

回転速度(エンジン駆動式)

定格回転速度

溶接電流a)

I2a=I2max

I2b

I2c

定格溶接電流

負荷電圧b)

U2a

U2b

U2c

定格負荷電圧

使用率

Xa

Xb=60 %

Xc=100 %

定格使用率

入力電流

I1a=I1max

I1b

I1c

定格入力電流

注記 箇条6以降での規定では,試験条件の区分を記号化して“試験条件A”のように指定する。

注a) I2a,I2b及びI2cは,試験条件区分A,B及びCに該当する最大値,使用率60 %及び100 %に対応する標準溶接

電流。

b) U2a,U2b及びU2cは,I2a,I2b及びI2cに対応する標準負荷電圧。

6

電撃に対する保護

6.1

絶縁

6.1.1

一般要求事項

溶接電源は,JIS C 60664-1の過電圧カテゴリIIIに該当する。ただし,機械式溶接電源は,過電圧カテ

ゴリIIに該当する。全ての溶接電源は,最低限,汚染度3の環境条件下で使用できるように設計する。

汚染度2に対応する空間距離又は沿面距離の構成部材及び組立部品は,それらのミクロ環境が(フィル

タリング,コーティング,ポッティング,モールディングなどによって)改善され,結露による非導電性

汚染又は一時的な導電性だけが発生する場合は,許容される。

汚染度1に対応する空間距離又は沿面距離の構成部材又は組立部品は,JIS C 60664-3に従って完全にコ

16

C 9300-1:2020

ーティング,ポッティング,モールディングされている場合は,許容される。

プリント配線材料の沿面距離は,表2による。

接地式三相3線式給電システムに接続することを意図したクラスIの装置は,ライン間電圧値に基づく

絶縁を考慮して設計する。

ライン中性点間電圧値に基づく絶縁によって設計したクラスIの装置は,中性点接地の三相4線式給電

システム又は中性点接地の単相3線式給電システムのときに限って電源系統に用いるという注意表示をし

なければならない。

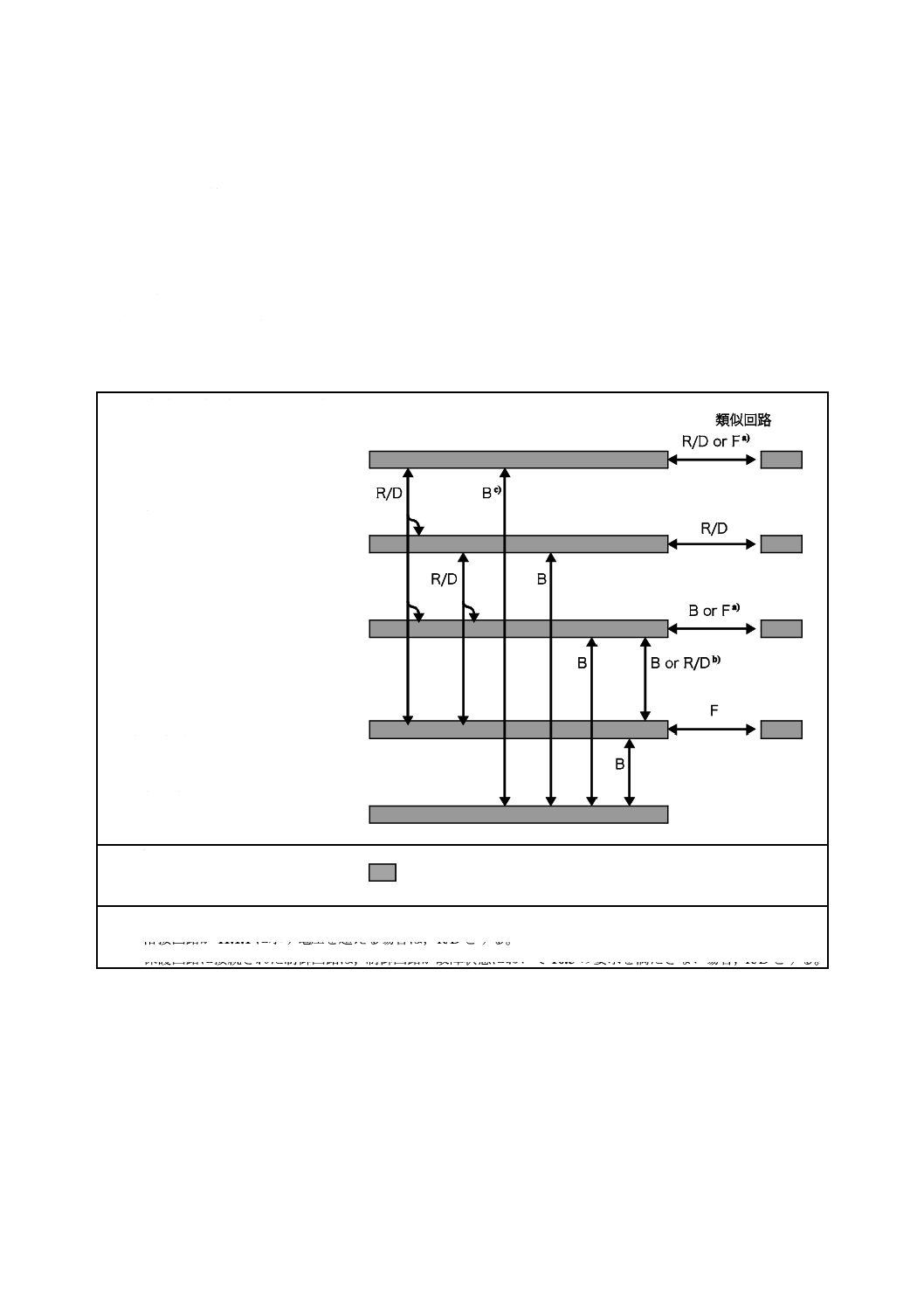

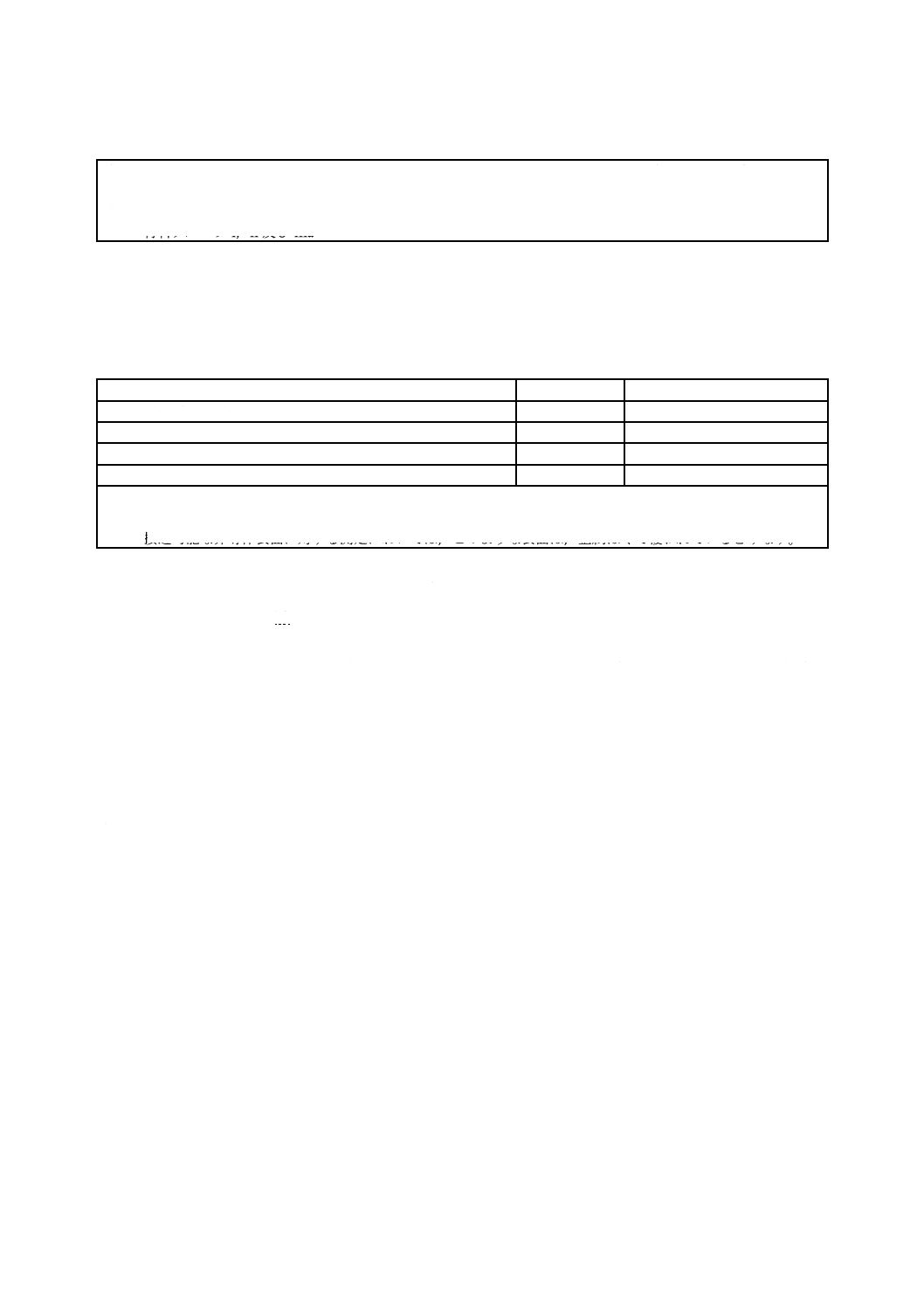

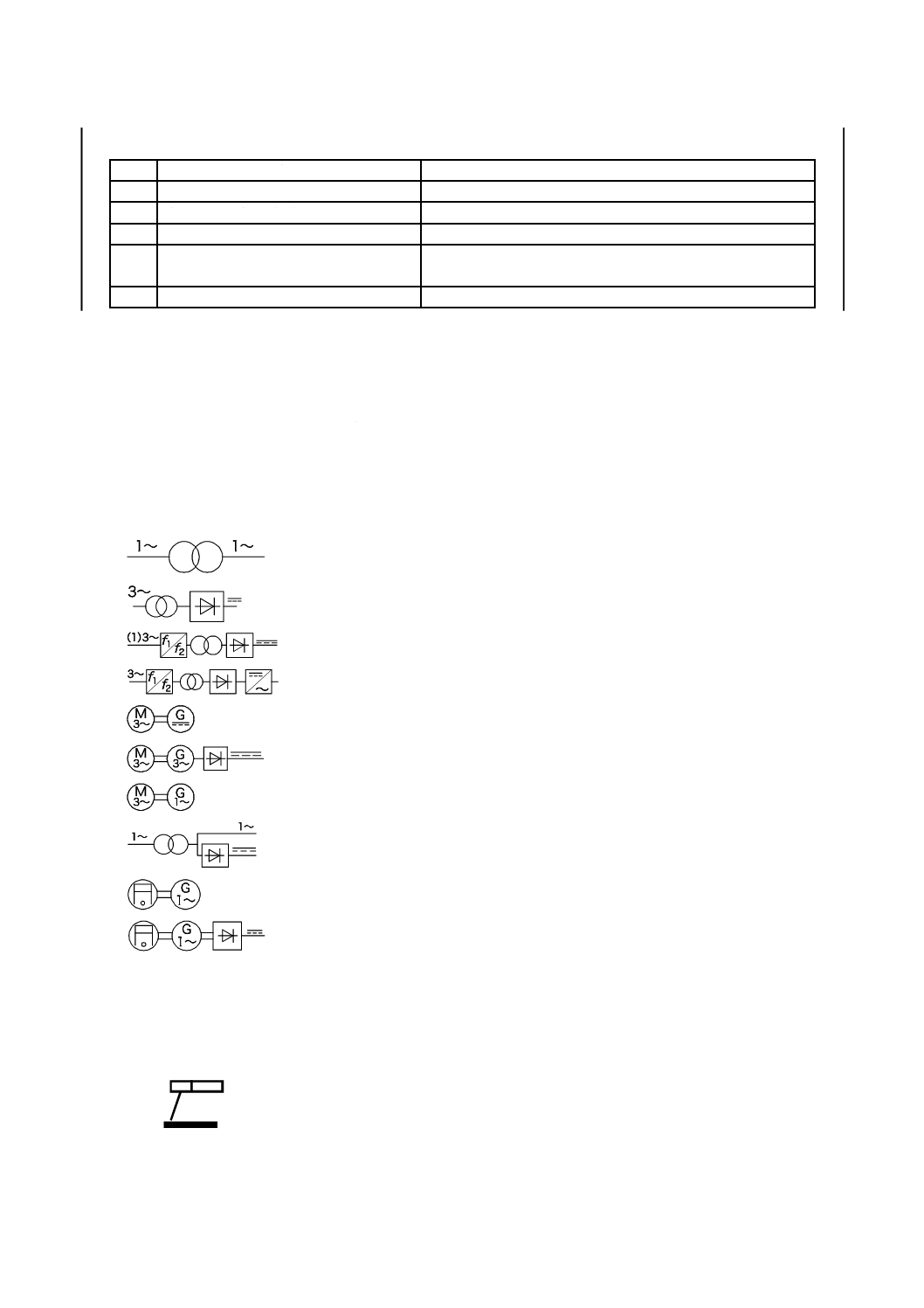

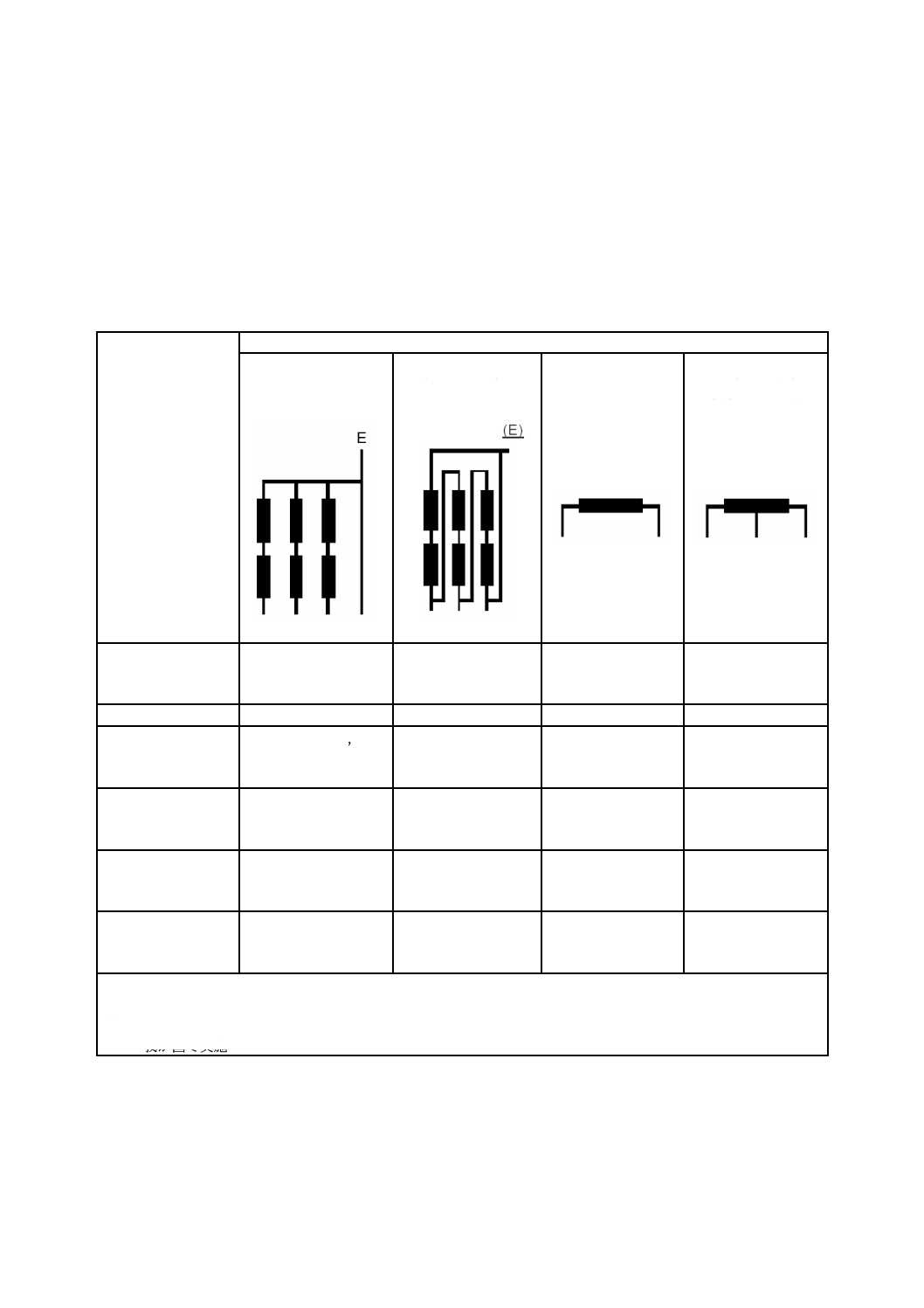

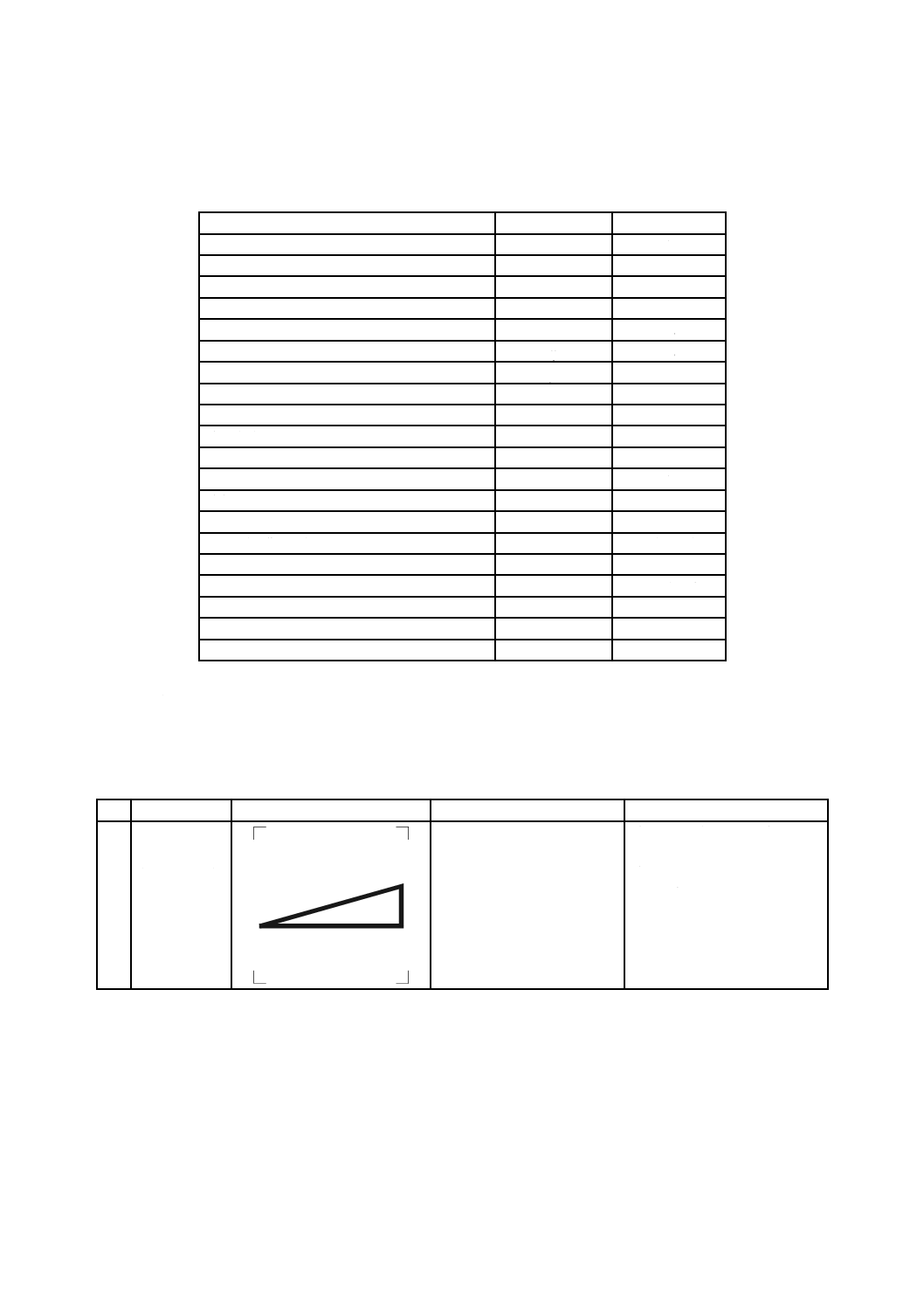

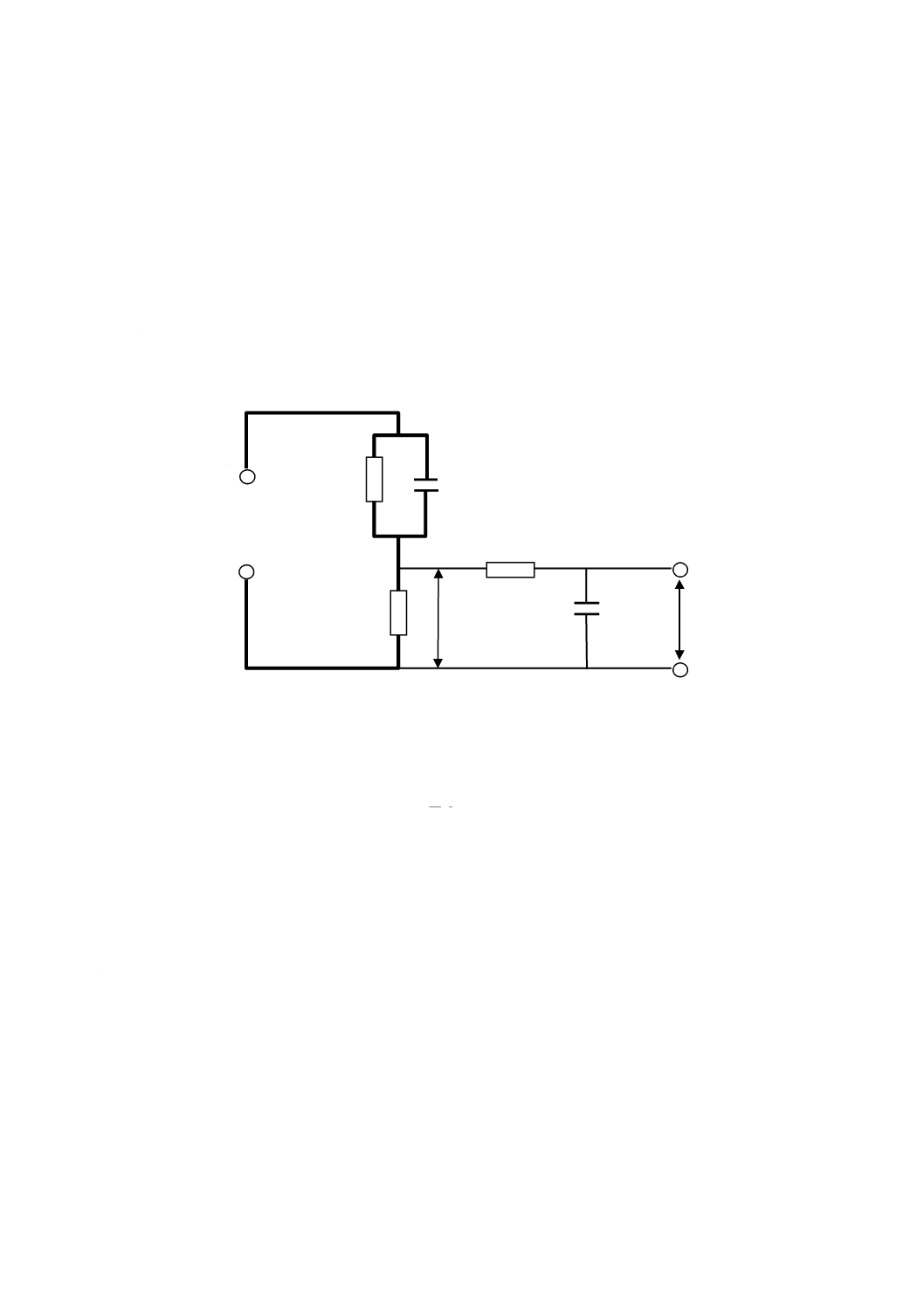

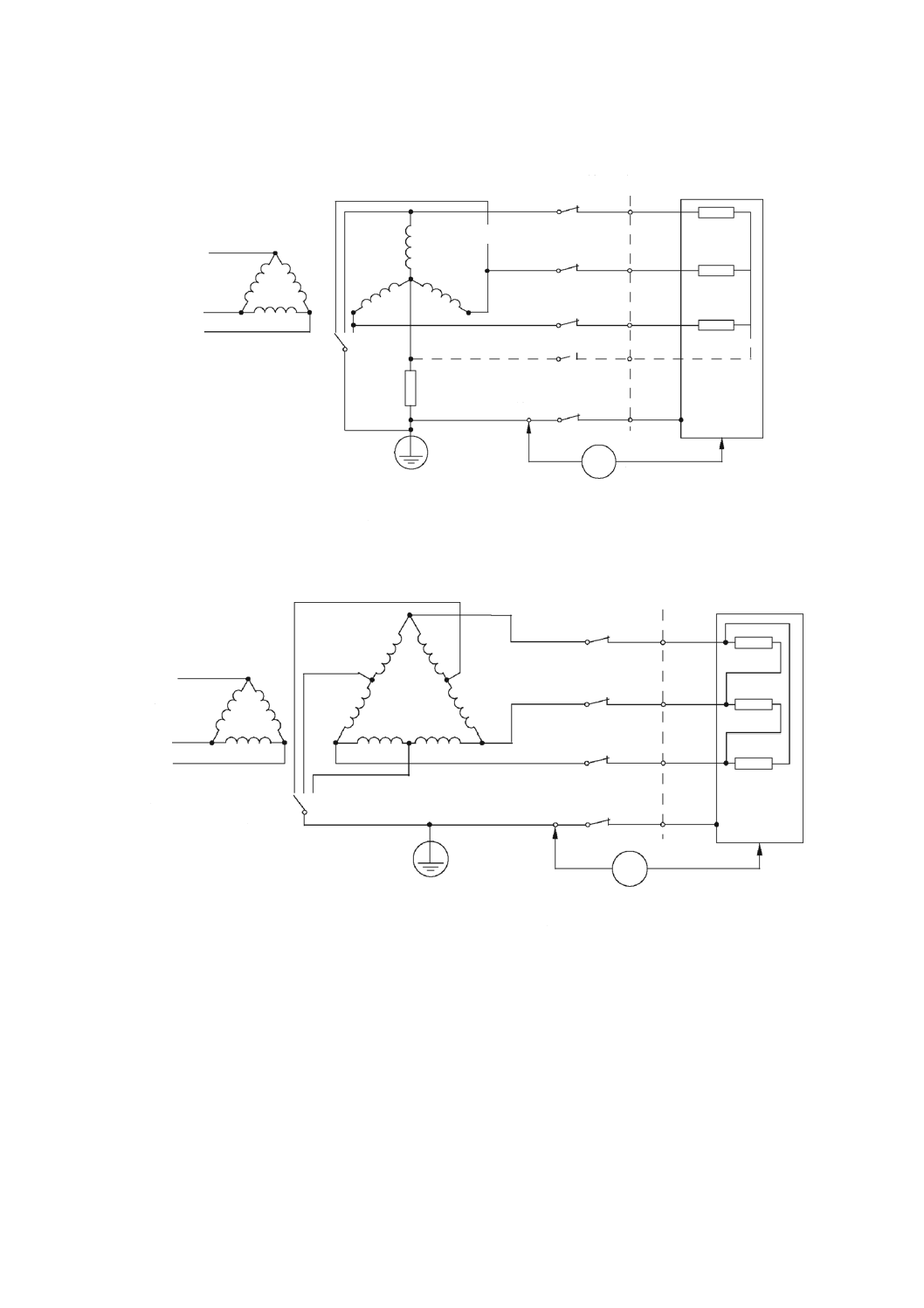

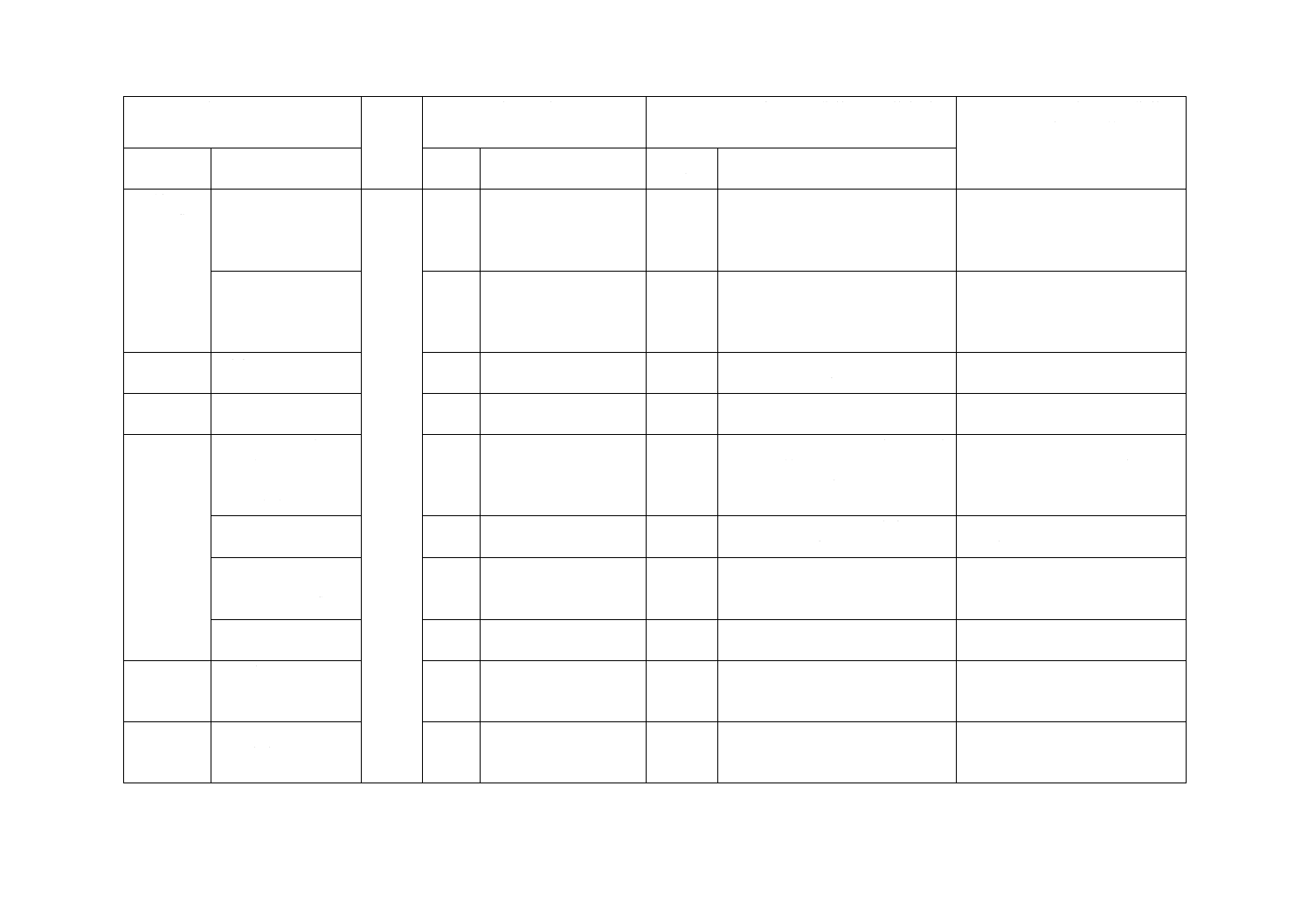

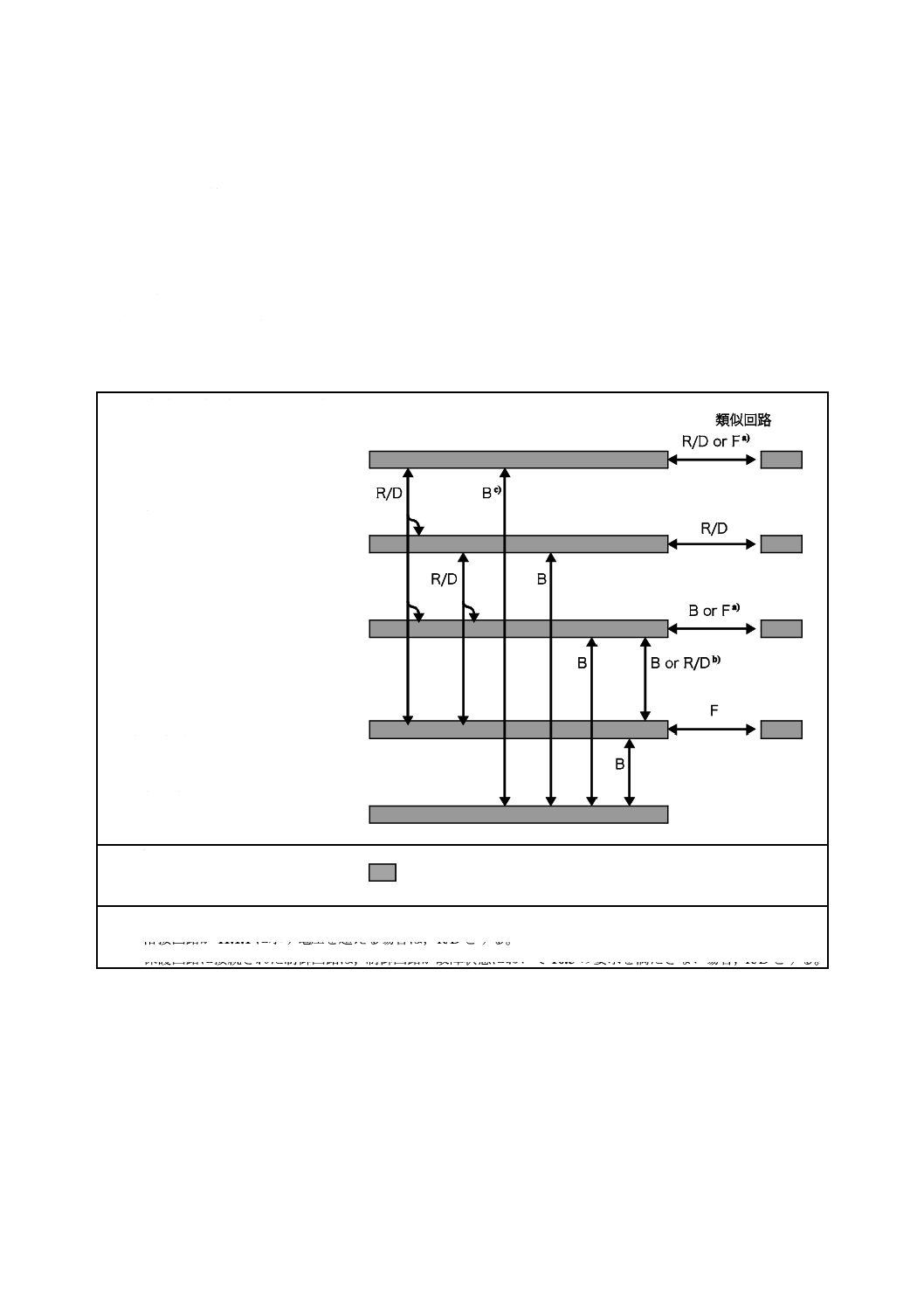

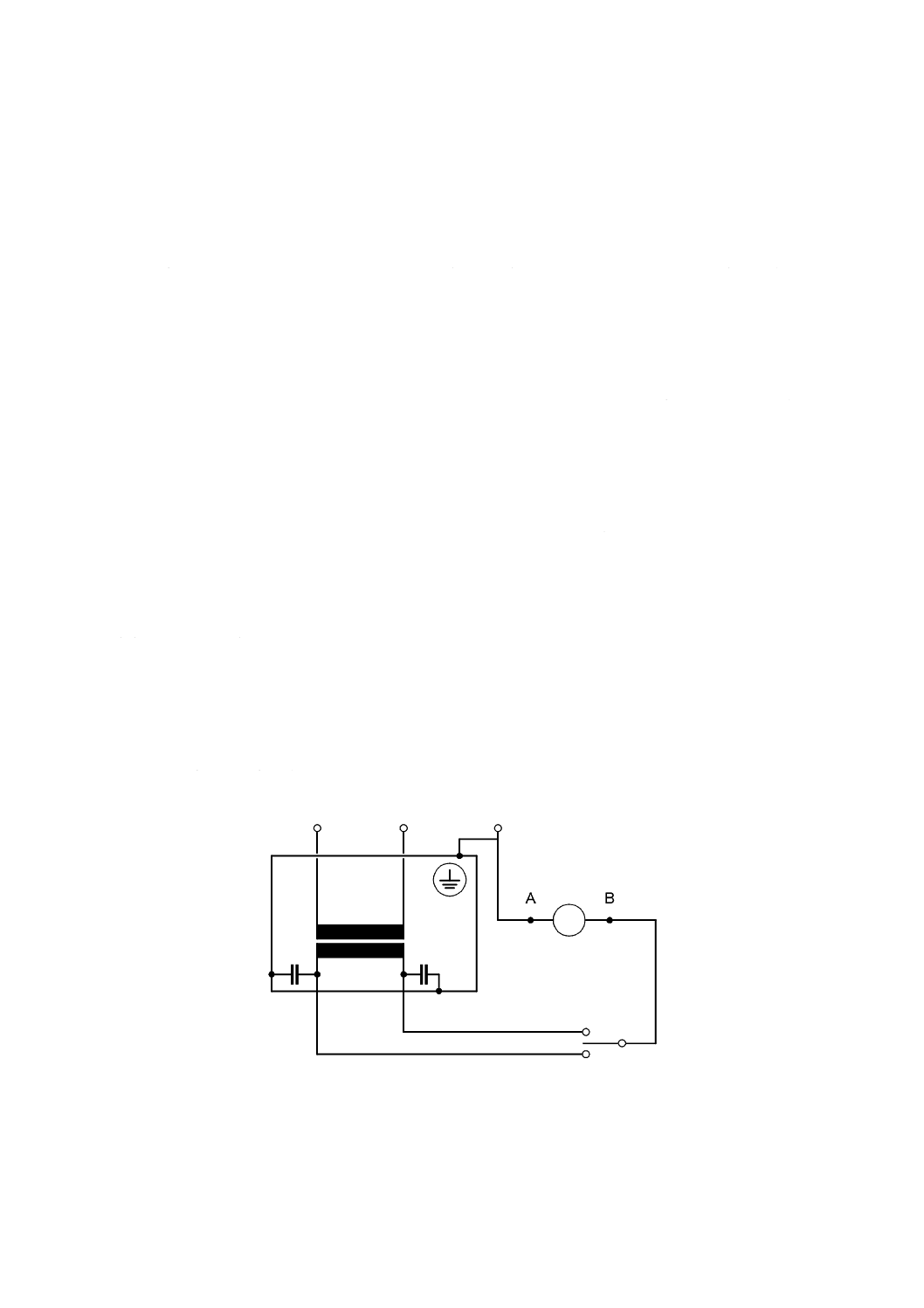

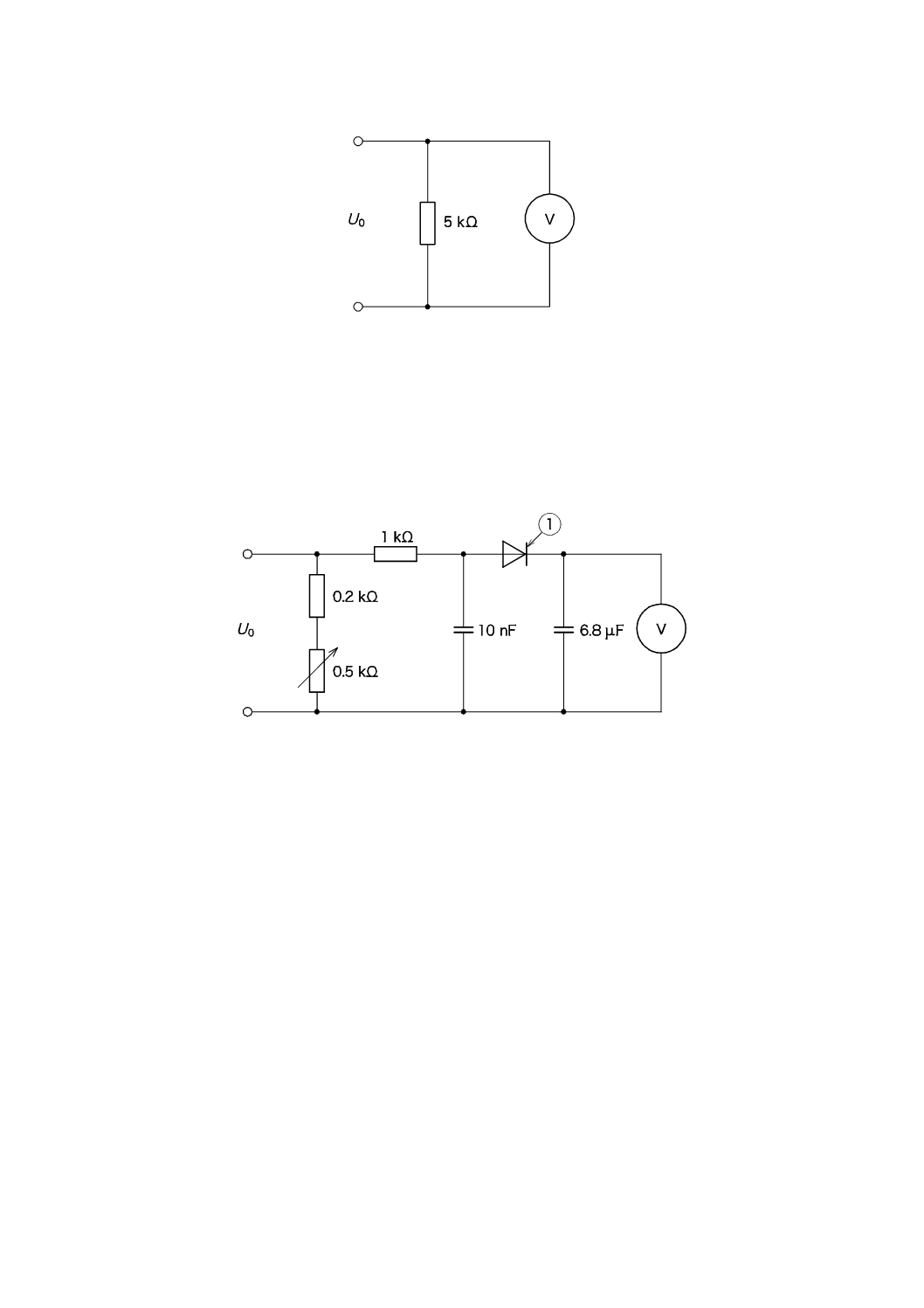

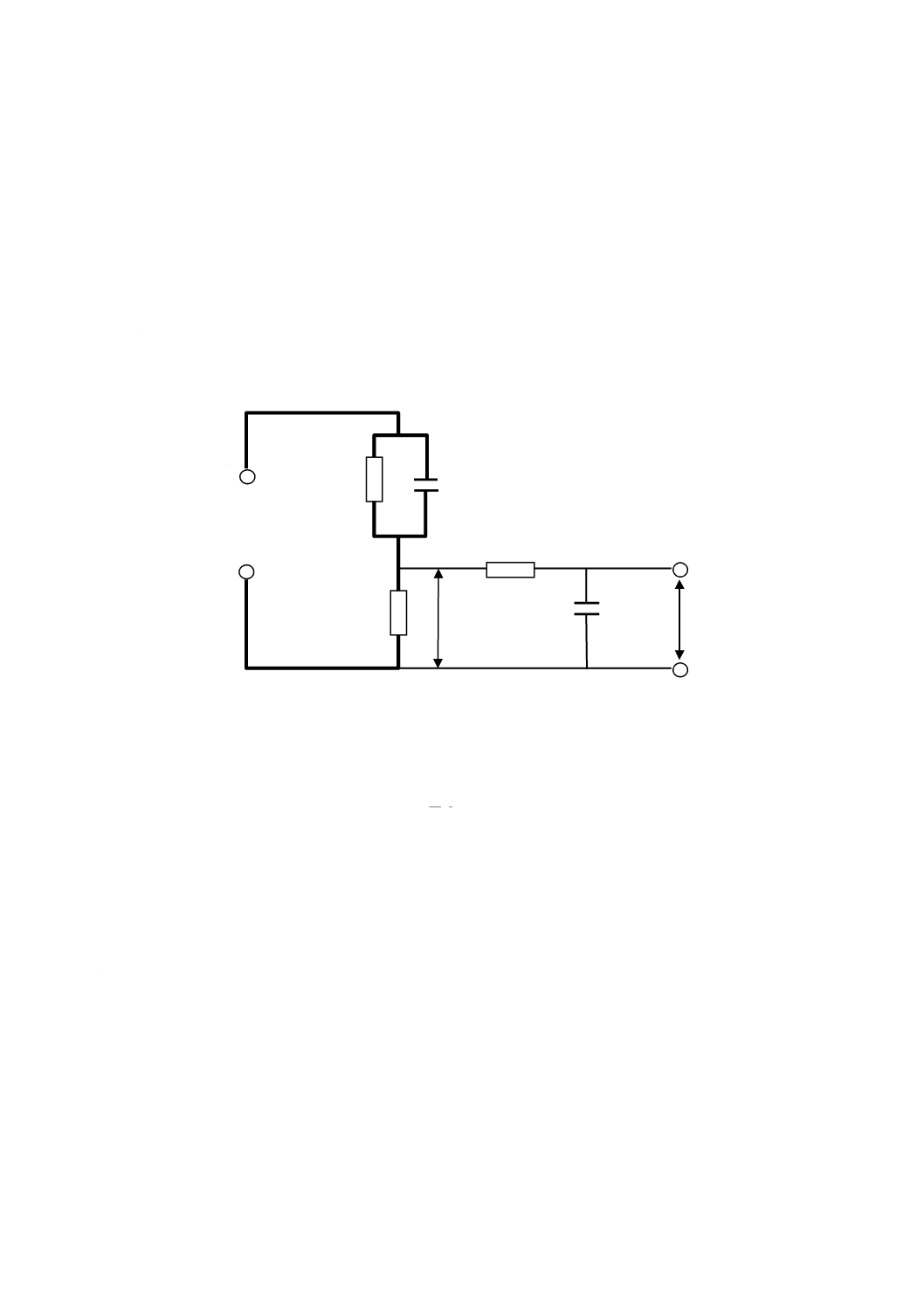

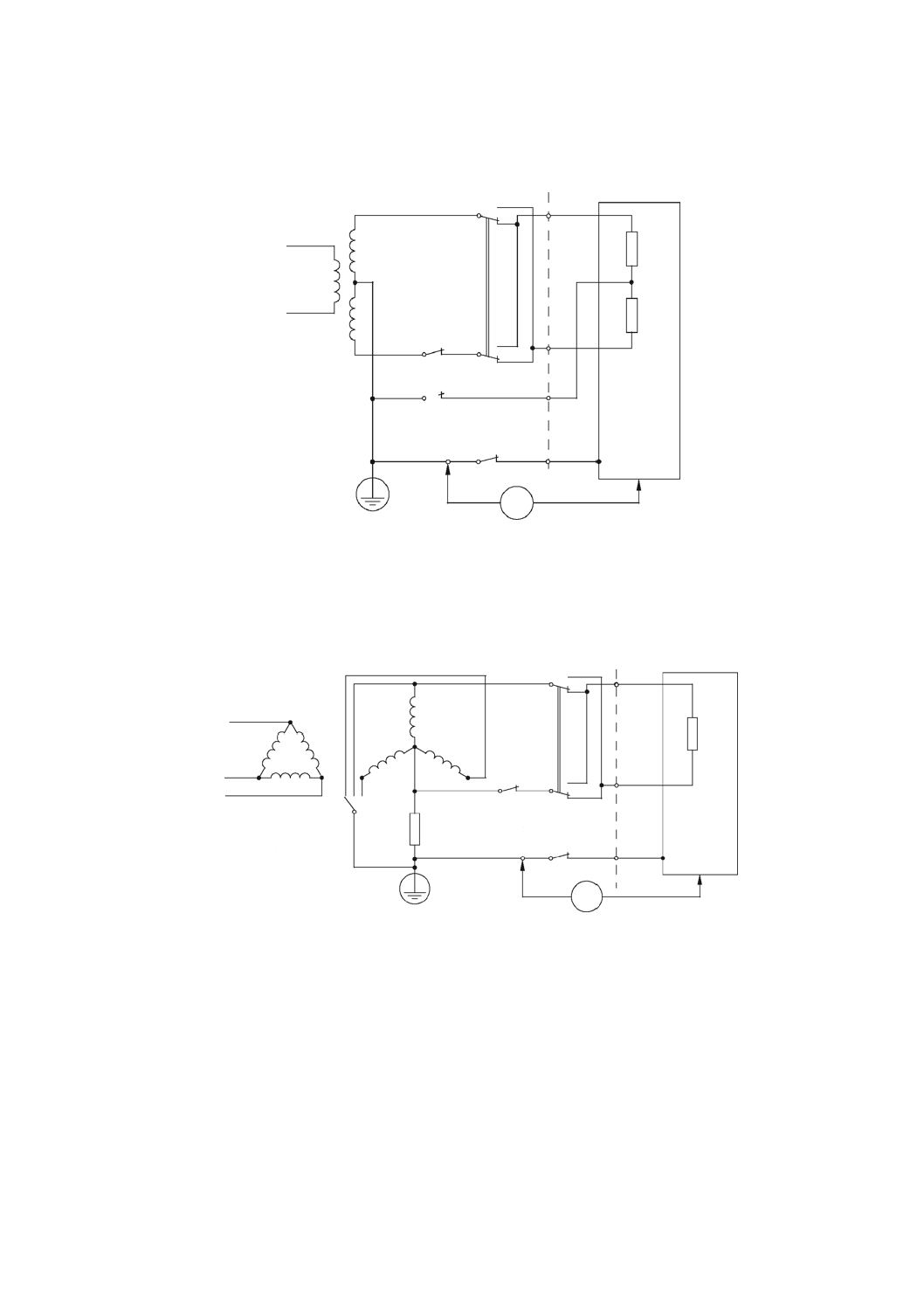

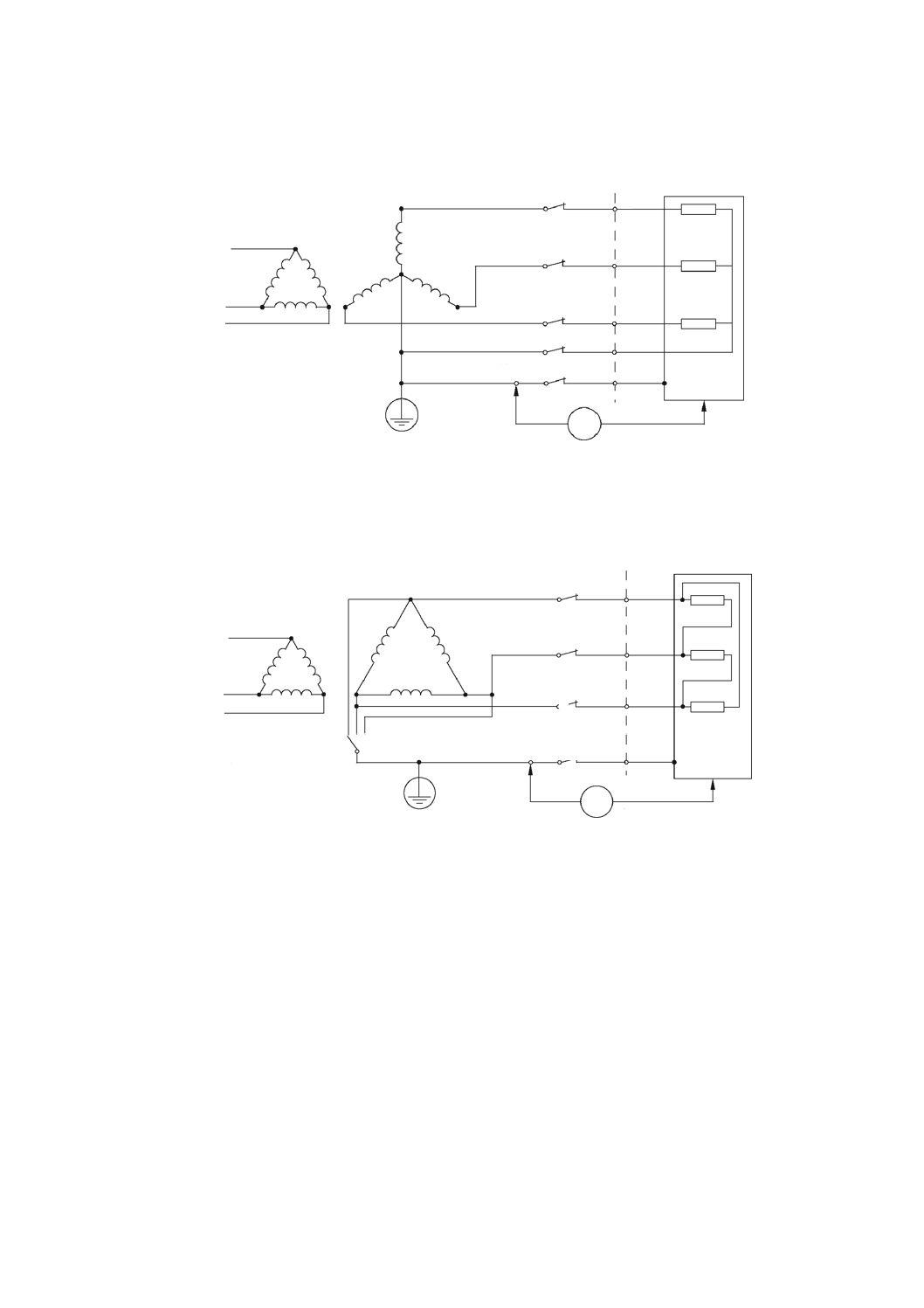

多くの配置における絶縁の適用を図1に示すが,他の配置及び対策も可能である。特定の配置が図1に

対応していない場合は,要求される絶縁は,単一故障の影響を考慮して決定する。

入力回路(6.2.4参照)及び次のいずれ

か。

− 補助電源出力(11.6参照)

− 入力回路に接続された制御回路

入力回路,溶接回路及び保護回路

から分離され,11.1.1に示す電圧を超

える制御回路(12.2参照)

溶接回路(6.2.4参照)及び次のいずれ

か。

− 制御回路

− 遠隔操作回路(12.3参照)

− 溶接回路に接続された外部装置用

電源回路[11.5 a) 及びb) 参照]

入力回路,溶接回路及び保護回路

から分離され,11.1.1に示す電圧以下

の制御回路(12.2参照)

保護回路及び次のいずれか。

− 制御回路

− 保護回路(10.5参照)に接続され

た遠隔操作回路(12.3参照)

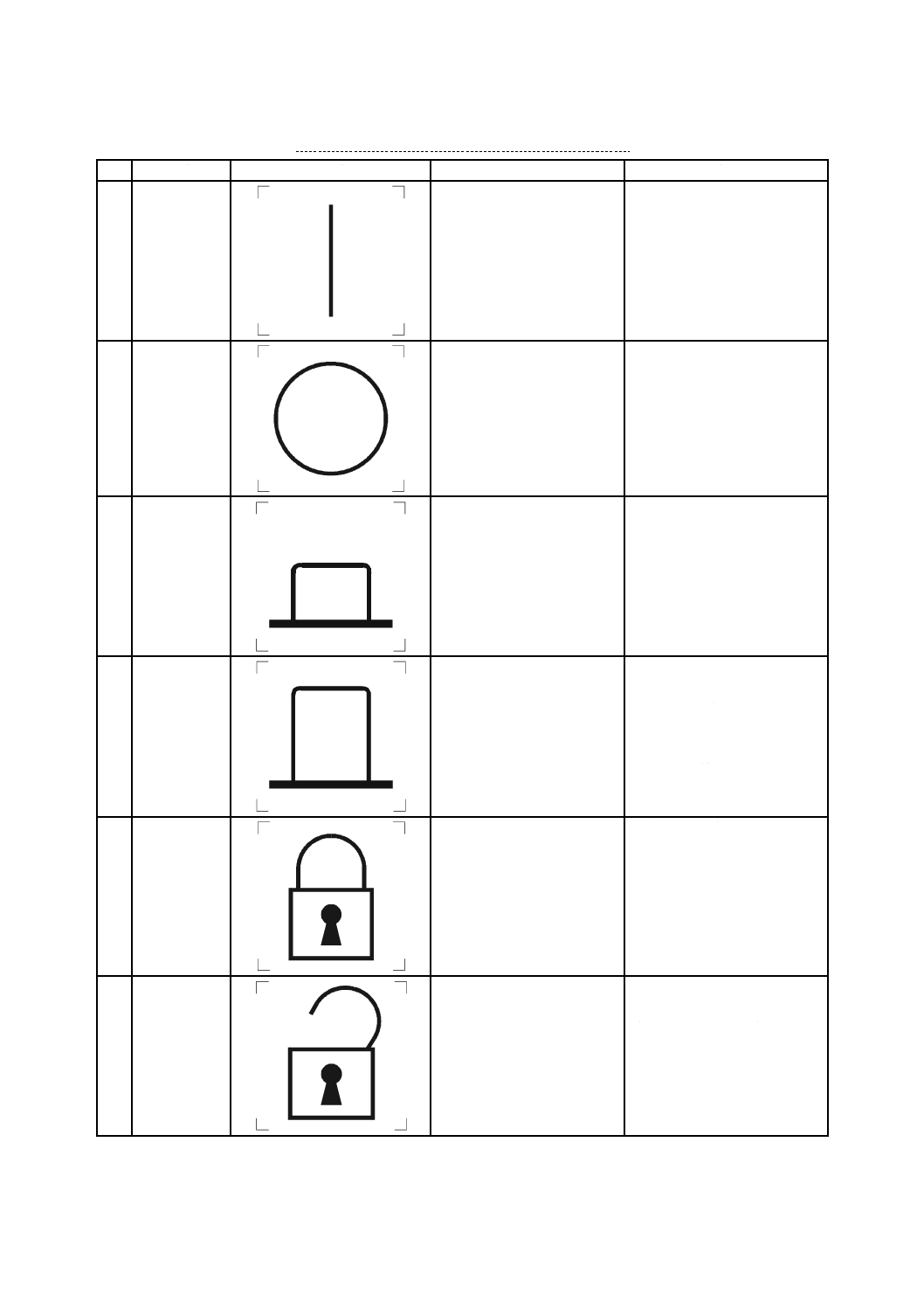

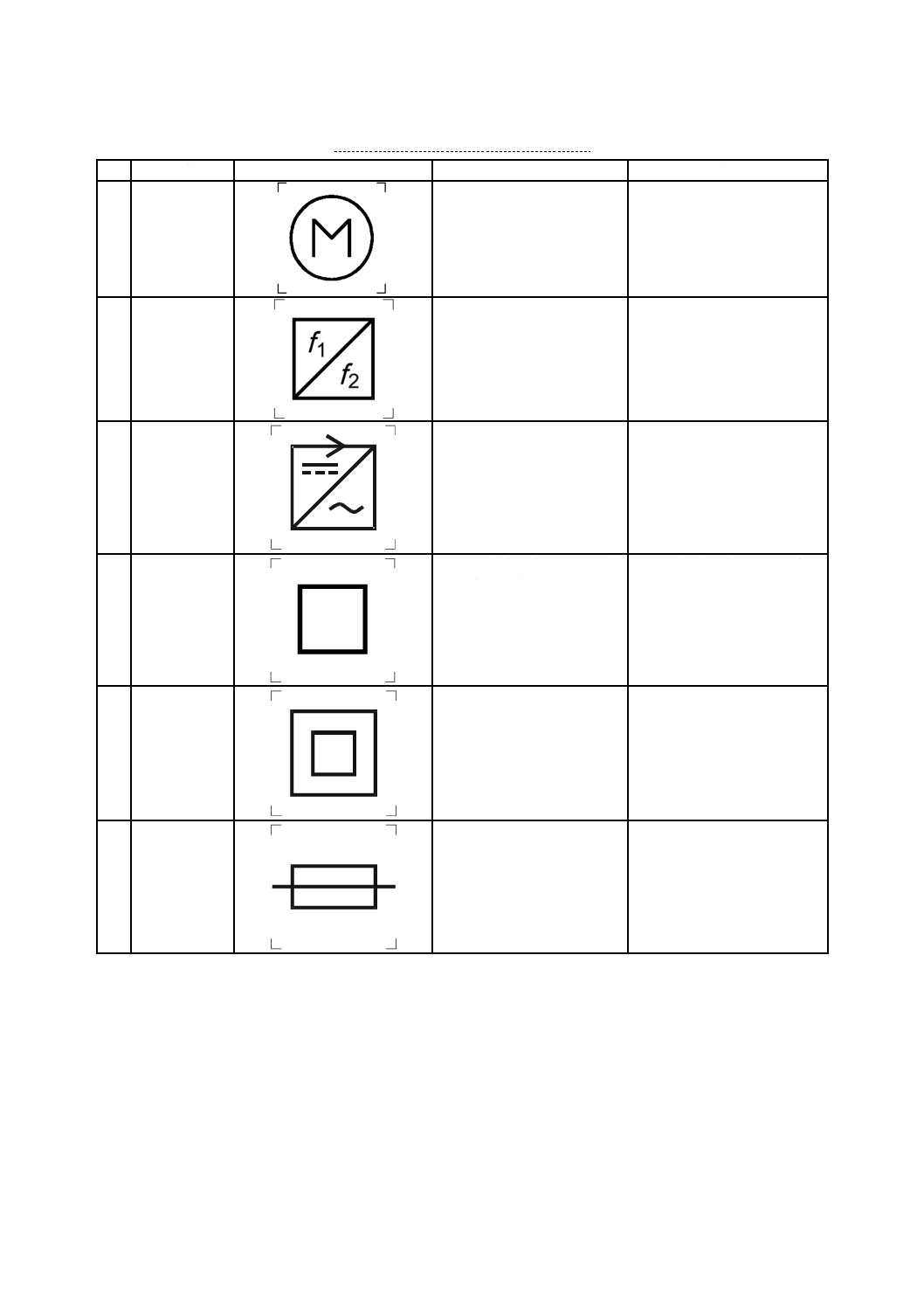

シンボル

R/D

強化絶縁又は二重絶縁

回路

B

基礎絶縁

F

機能絶縁

注a) 機器構成を考慮し製造業者が決定する。

b) 溶接回路が11.1.1に示す電圧を超える場合は,R/Dとする。

c) 保護回路に接続された制御回路は,制御回路が故障状態において10.5の要求を満たさない場合,R/Dとする。

図1−保護クラスIの装置の絶縁要求事項の例

6.1.2

空間距離

基礎絶縁又は補助絶縁,及び強化絶縁に対する最小空間距離は,過電圧カテゴリIIIの表1による。他の

過電圧カテゴリにおける最小空間距離は,JIS C 60664-1による。

17

C 9300-1:2020

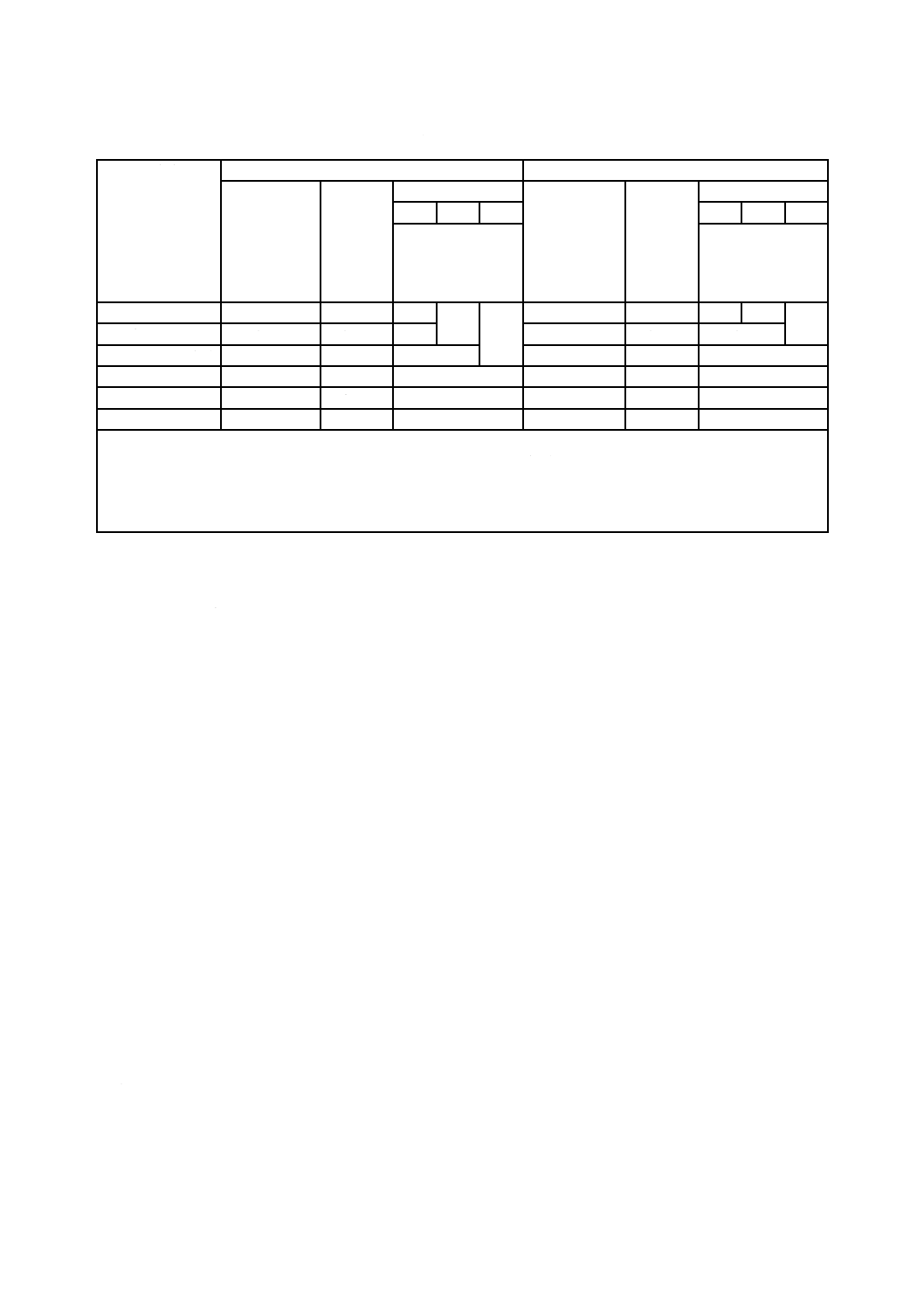

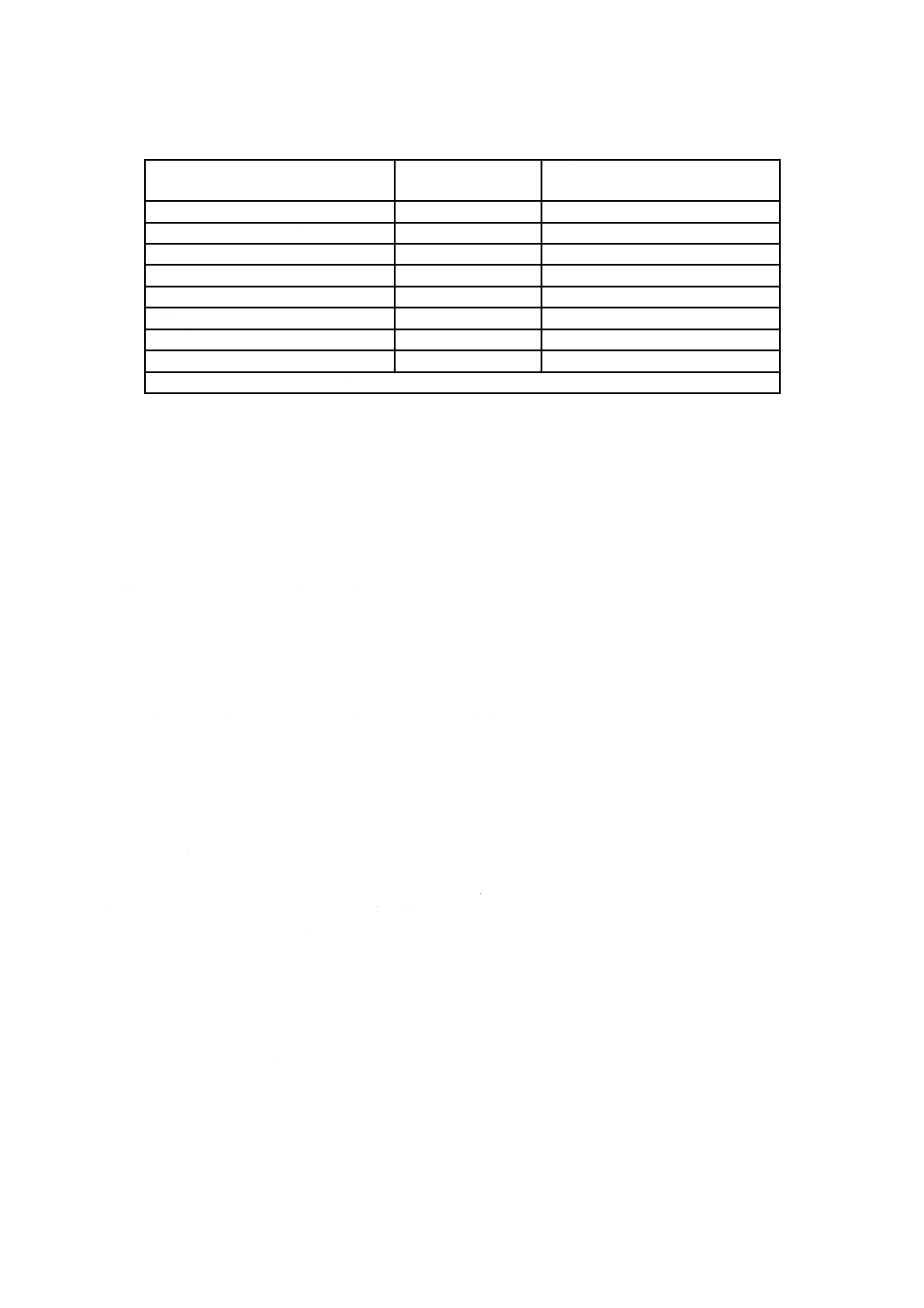

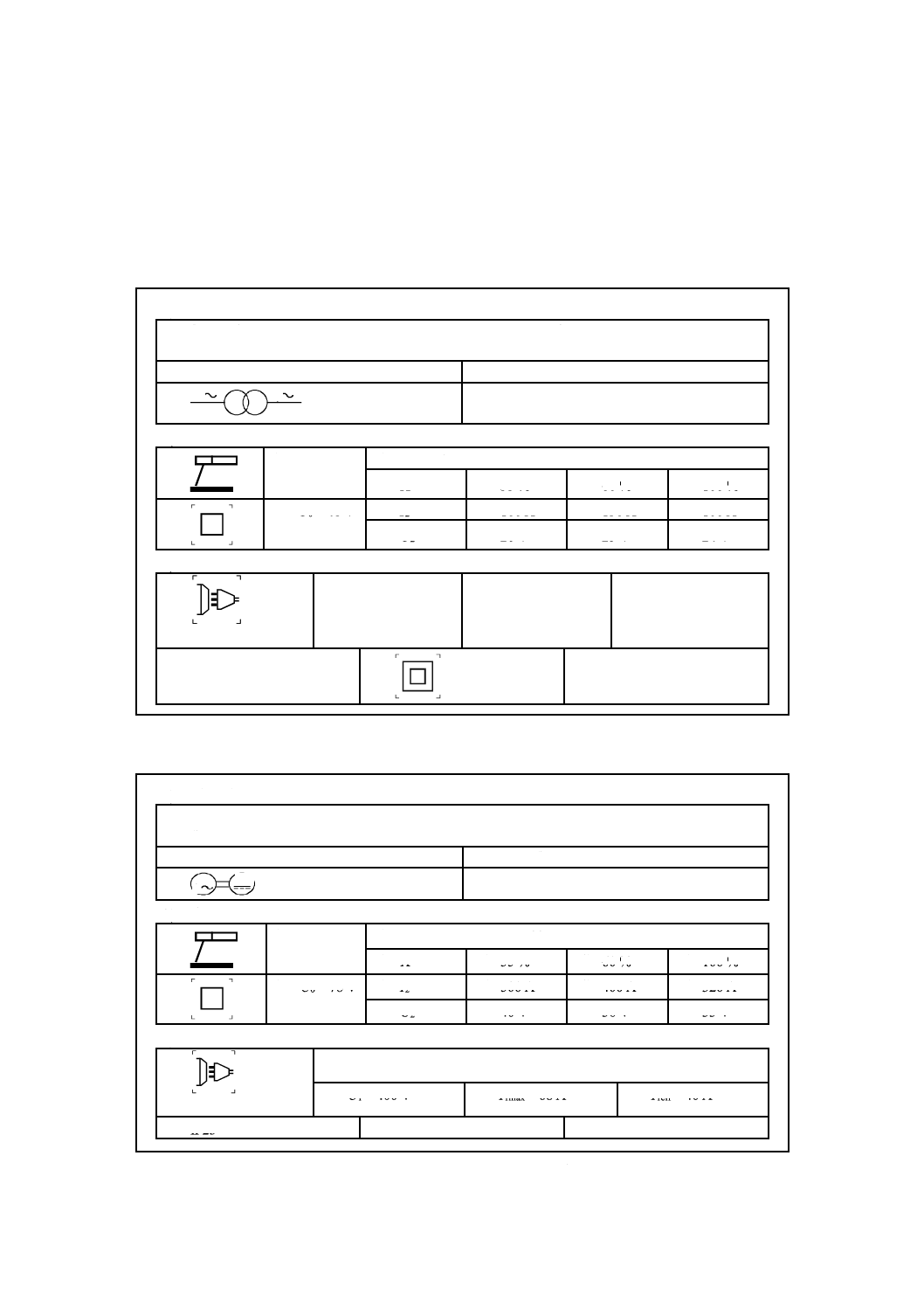

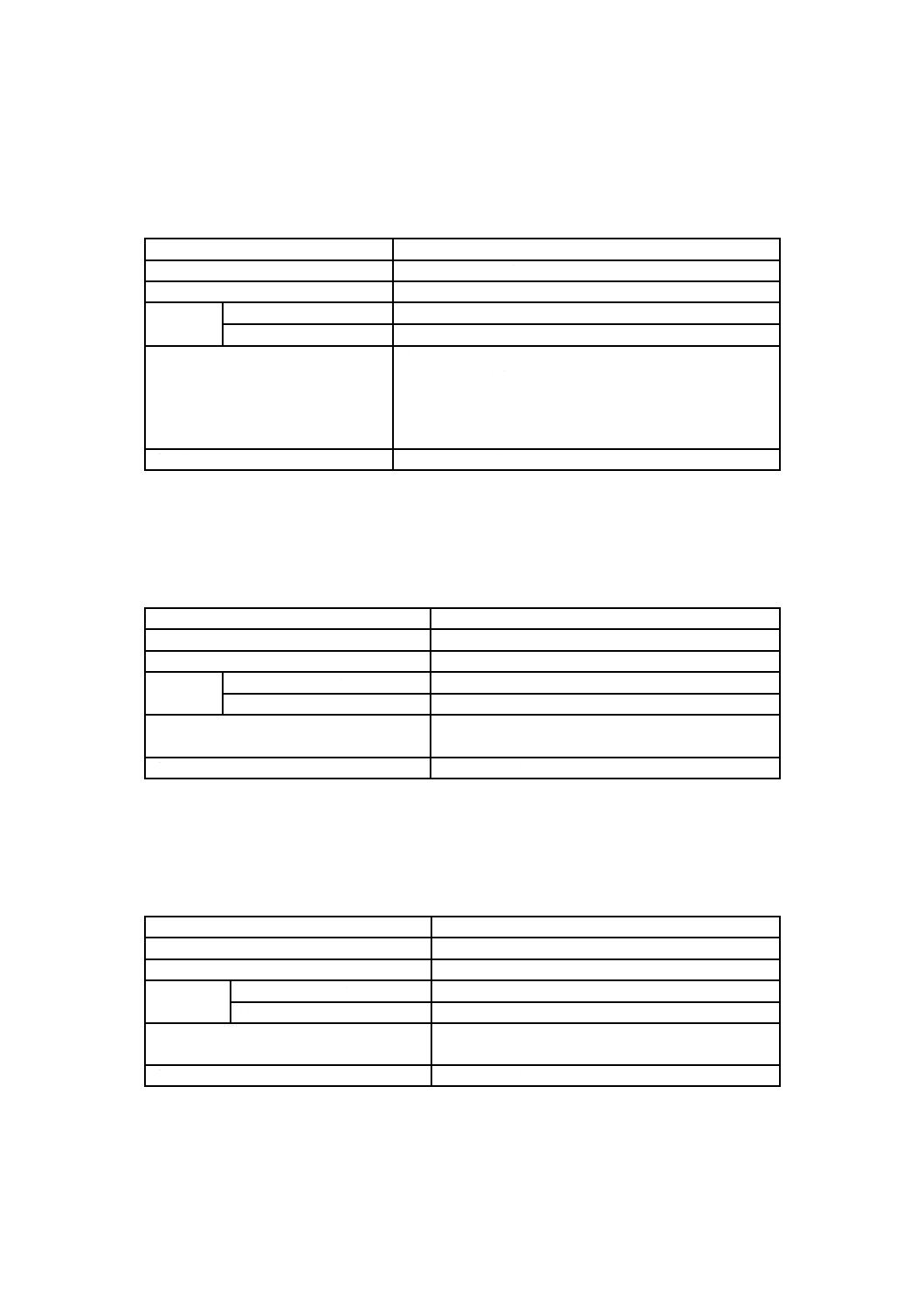

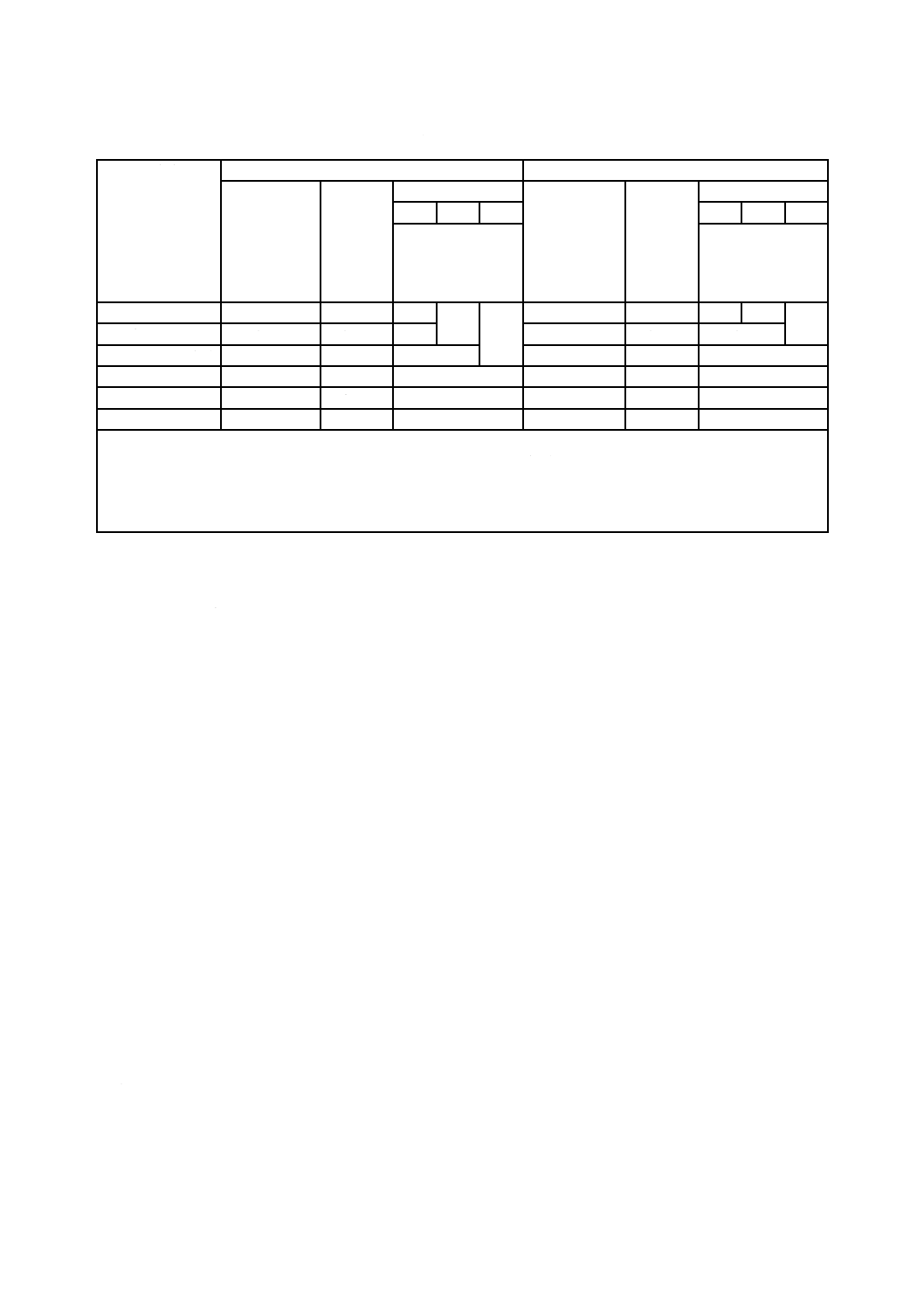

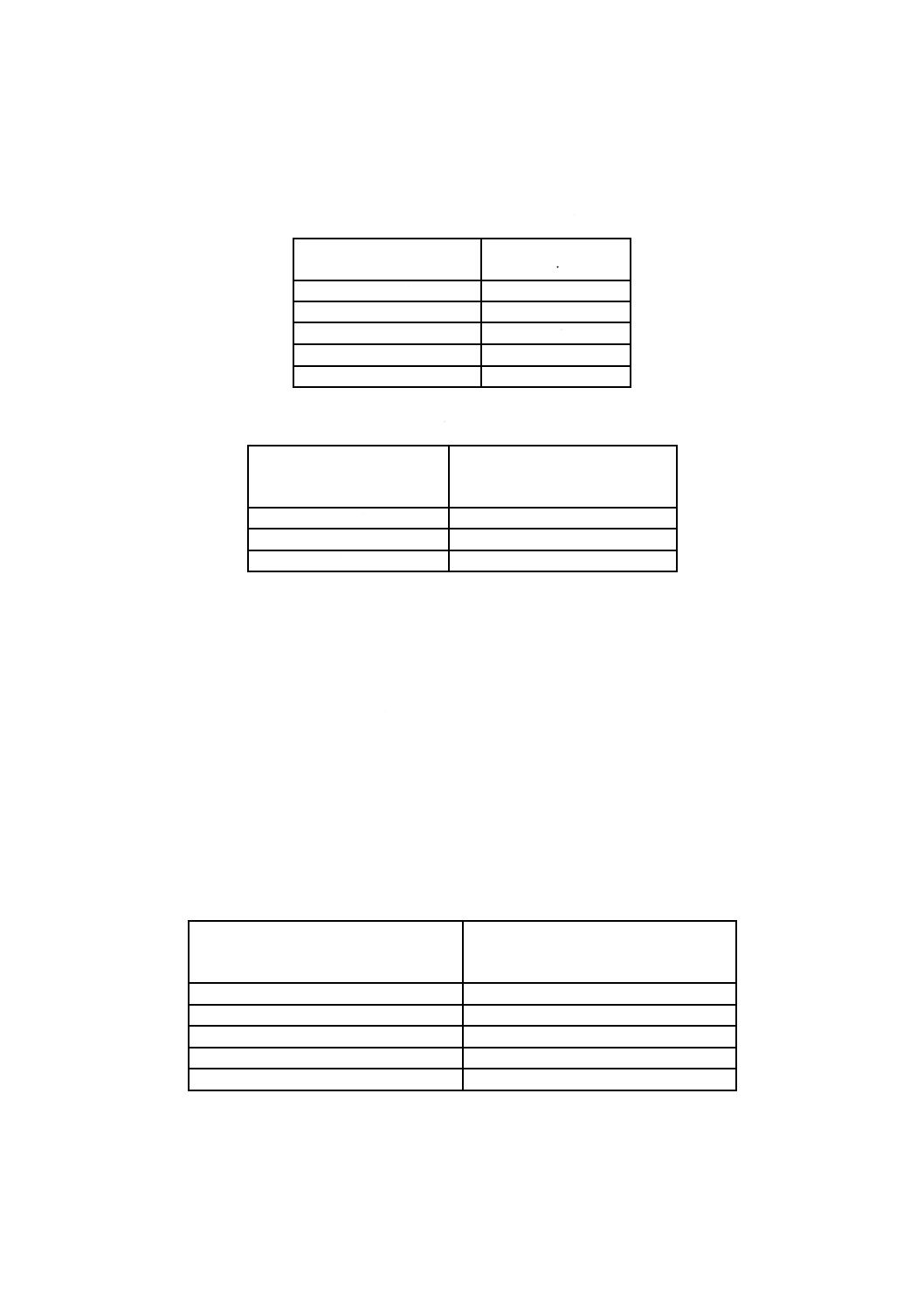

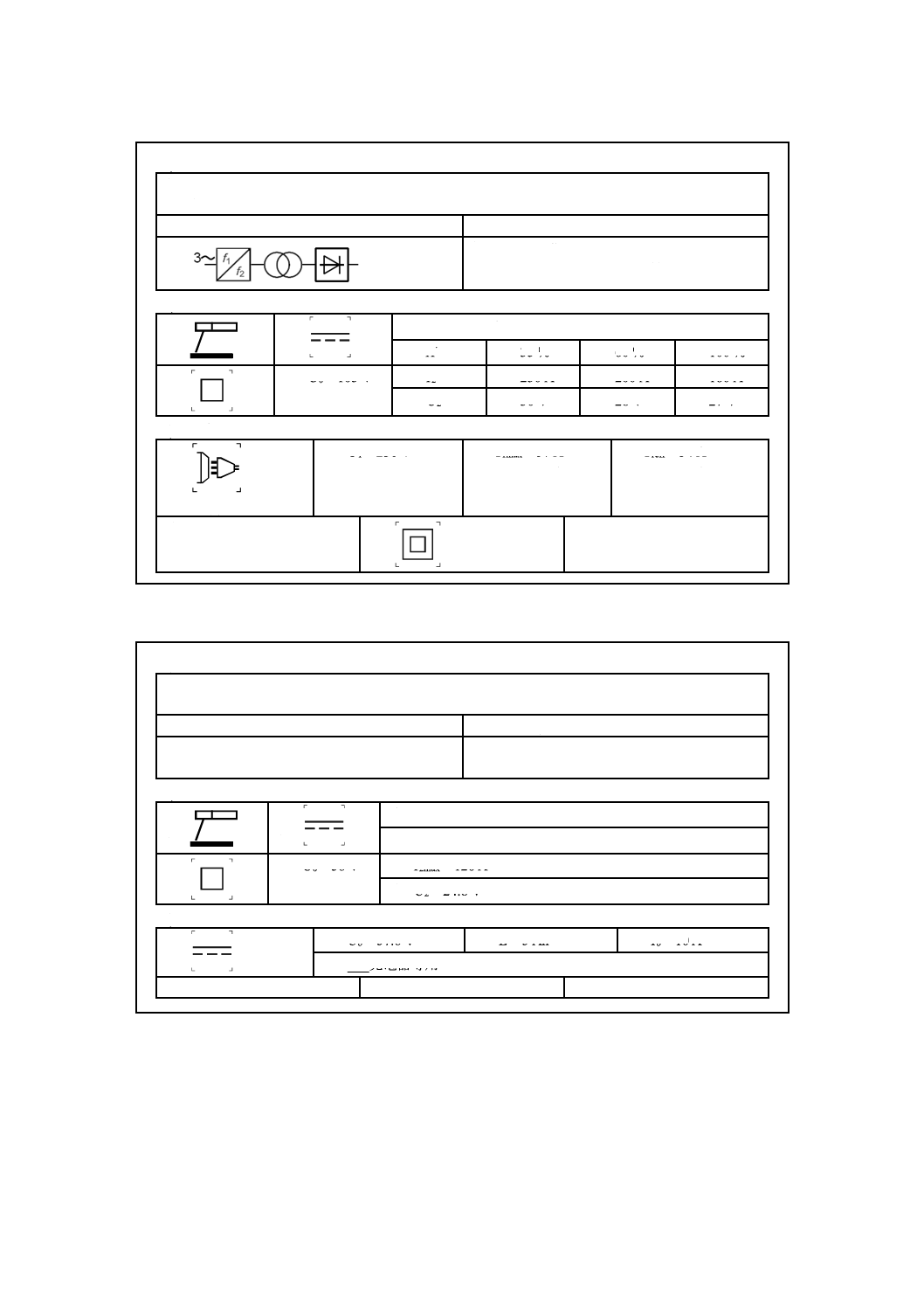

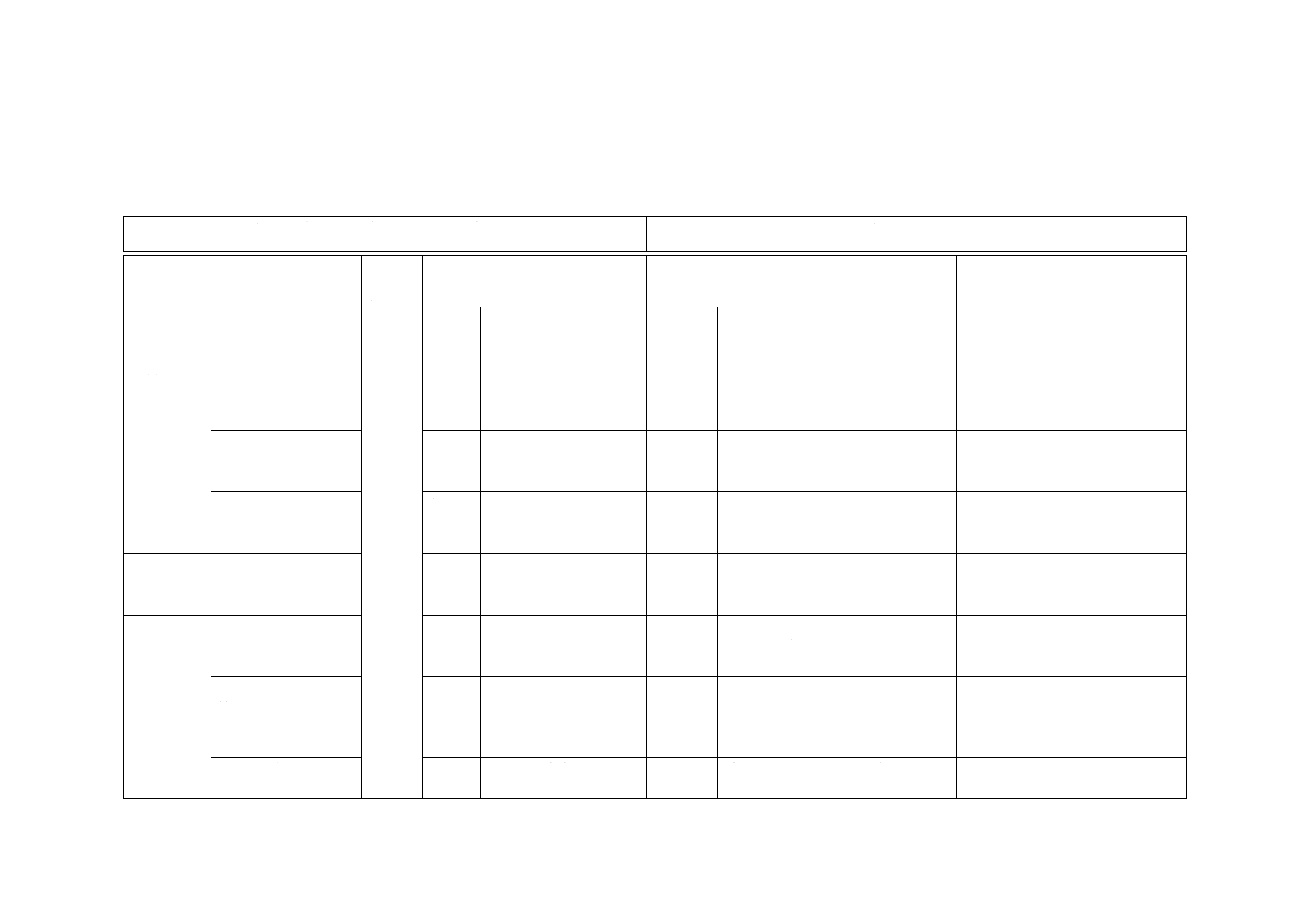

表1−過電圧カテゴリーIIIに対する最小空間距離

公称交流実効値

電圧又は直流電

圧から得られる

電源ラインと中

性点との間の電

圧(実効値)a)

V

基礎絶縁又は補助絶縁

強化絶縁

定格インパル

ス試験電圧

(ピーク値)

V

交流試験

電圧

(実効値)

V

汚染度

定格インパル

ス試験電圧

(ピーク値)

V

交流試験

電圧

(実効値)

V

汚染度

2

3

4

2

3

4

空間距離

mm

空間距離

mm

50以下

800

566

0.2

0.8

1.6

1 500

1 061

0.5

0.8

1.6

50超 100以下

1 500

1 061

0.5

2 500

1 768

1.5

100超 150以下

2 500

1 768

1.5

4 000

2 828

3

150超 300以下

4 000

2 828

3

6 000

4 243

5.5

300超 600以下

6 000

4 243

5.5

8 000

5 657

8

600超 1 000以下

8 000

5 657

8

12 000

8 485

14

注記1 表示値は,JIS C 60664-1:2009の表F.1及び表F.2に示す。

注記2 他の汚染度及び過電圧カテゴリについては,JIS C 60664-1参照。

注記3 単巻変圧器が入力回路に接続される場合及び溶接電源の一部として使用する場合,入力電圧によって空間

距離を決める。

注a) 附属書A参照。

接触可能な非導電性表面の空間距離の決定において,このような表面,つまりJIS C 0920で規定する検

査プローブが触れることができる箇所は,全て金属はくで覆われているとみなす。

空間距離に,補間は認めない。

一次入力端子は,E.2による。

過電圧制限素子(例えば,金属酸化バリスタ)で保護された溶接電源の部品(例えば,電気回路又は部

材)の間の空間距離は,過電圧カテゴリIに従って定格を定めてもよい(JIS C 60664-1参照)。

表1の値は,変圧器などによって入力回路から分離されている溶接電源内の溶接回路及び制御回路にも

適用する。

制御回路が直接入力回路に接続されている場合は,入力電圧に対する値を適用する。

適合性は,JIS C 60664-1:2009の6.2の測定,又はそれが不可能な場合,表1に示す電圧を使用したイン

パルス試験によって確認する。

インパルス試験においては,出力波形が1.2/50 μsで,出力インピーダンスが500 Ω未満のインパルス発

生器を使用し,表1に示す定格電圧で,各々の極性に対して3回以上のインパルス電圧を,1秒以上の間

隔で印加する。

代替試験として,表1に示す交流試験電圧を使用し,3サイクルの間電圧を印加するか,又は,定格イ

ンパルス電圧に等しいリップルのない直流電圧を10 msの間に3回,各々の極性に印加してもよい。

6.1.3

沿面距離

基礎絶縁又は補助絶縁の最小沿面距離は,表2による。

二重絶縁の沿面距離は,二重絶縁を構成する基礎絶縁及び補助絶縁の合計の値とする。

強化絶縁の沿面距離は,基礎絶縁で決められた値の2倍にしなければならない。

絶縁材料の接近可能な表面,すなわち,JIS C 0920による検査プローブで触れることができる部分まで

の沿面距離を決める場合に,その部分は全て金属はくで覆われているとみなす。

沿面距離は,表2の各行の最大定格電圧に対して示される。これより低い中間の定格電圧の場合は,沿

面距離の補間が認められる。

18

C 9300-1:2020

一次入力端子は,E.2による。

表2の値は,変圧器などによって入力回路から分離している溶接電源内の溶接回路及び制御回路にも適

用する。

沿面距離は,その沿面距離に伴って存在する空間距離未満にはできない。したがって,許容最短沿面距

離は,要求される空間距離に等しくなる。

制御回路が直接入力回路に接続されている場合は,入力電圧に対する値を適用する。

適合性は,JIS C 60664-1:2009の6.2に従う距離の測定によって確認する。

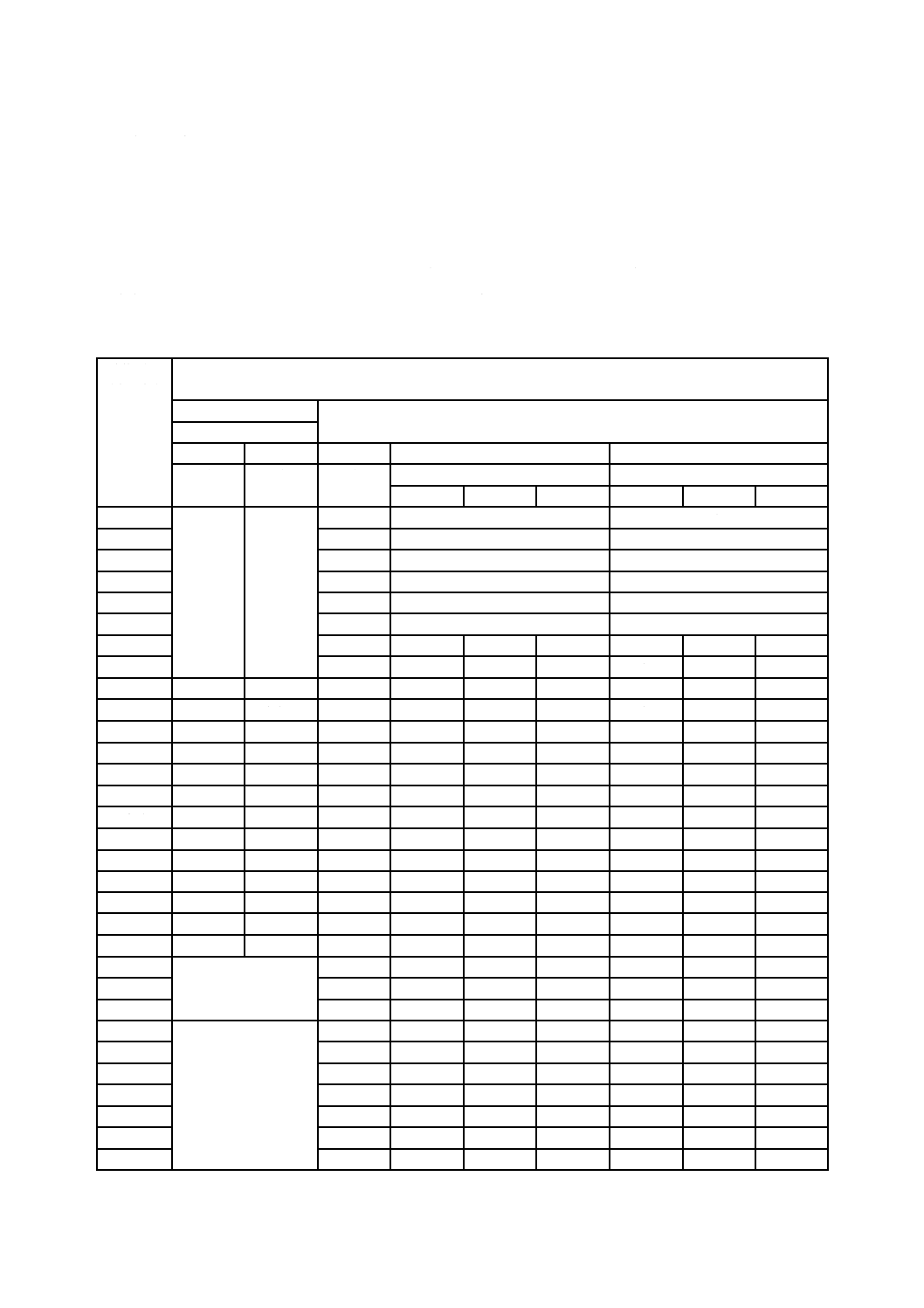

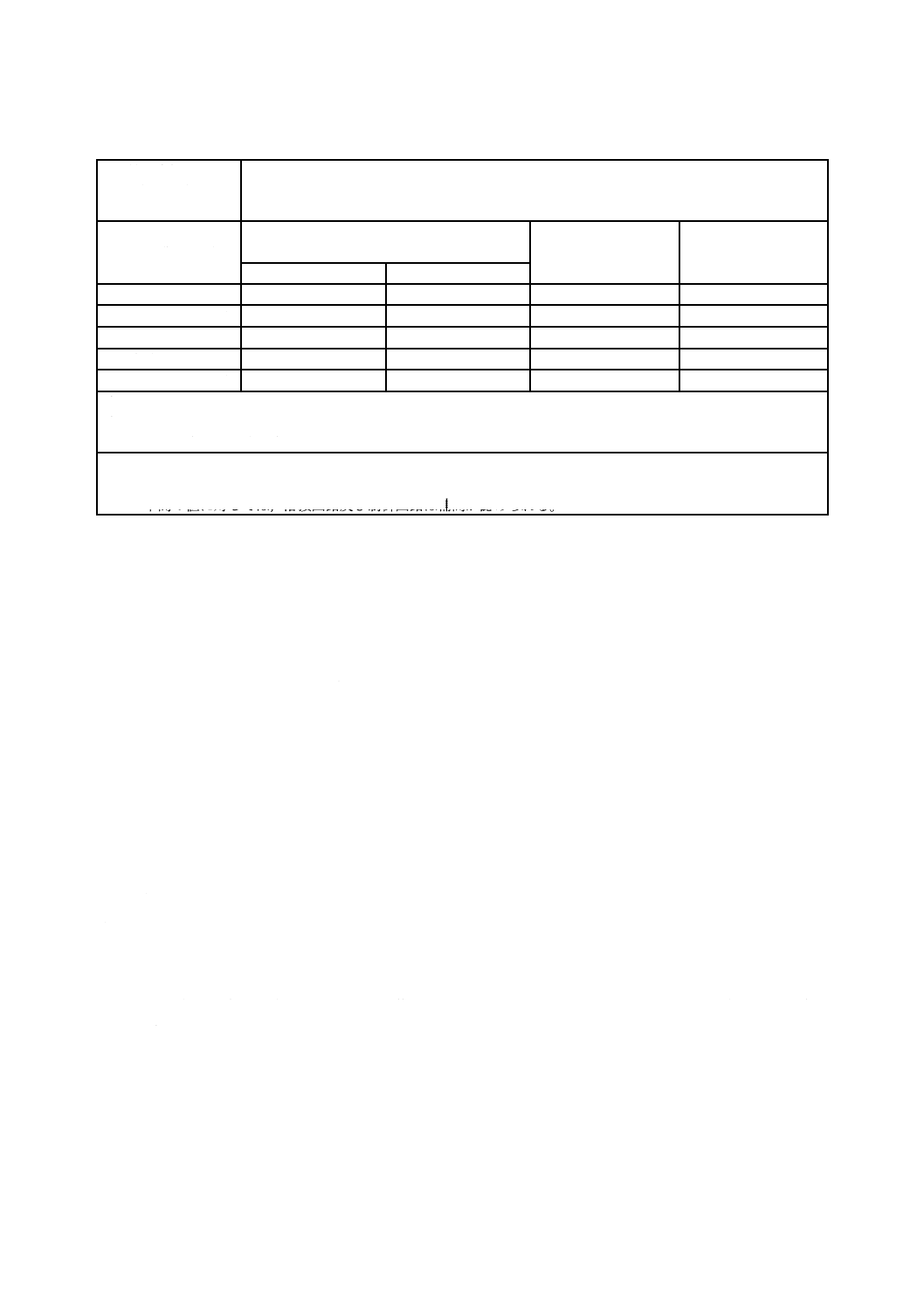

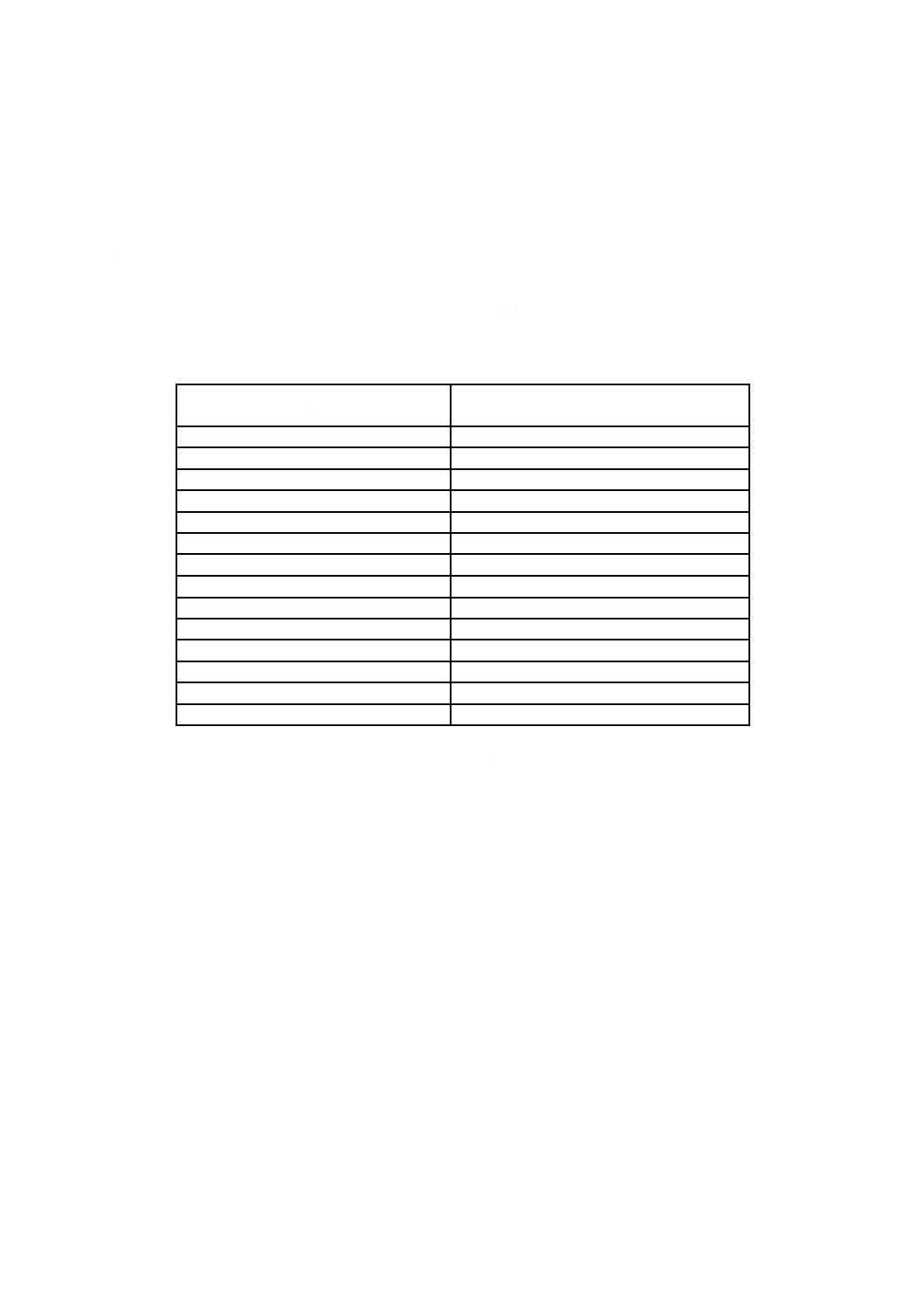

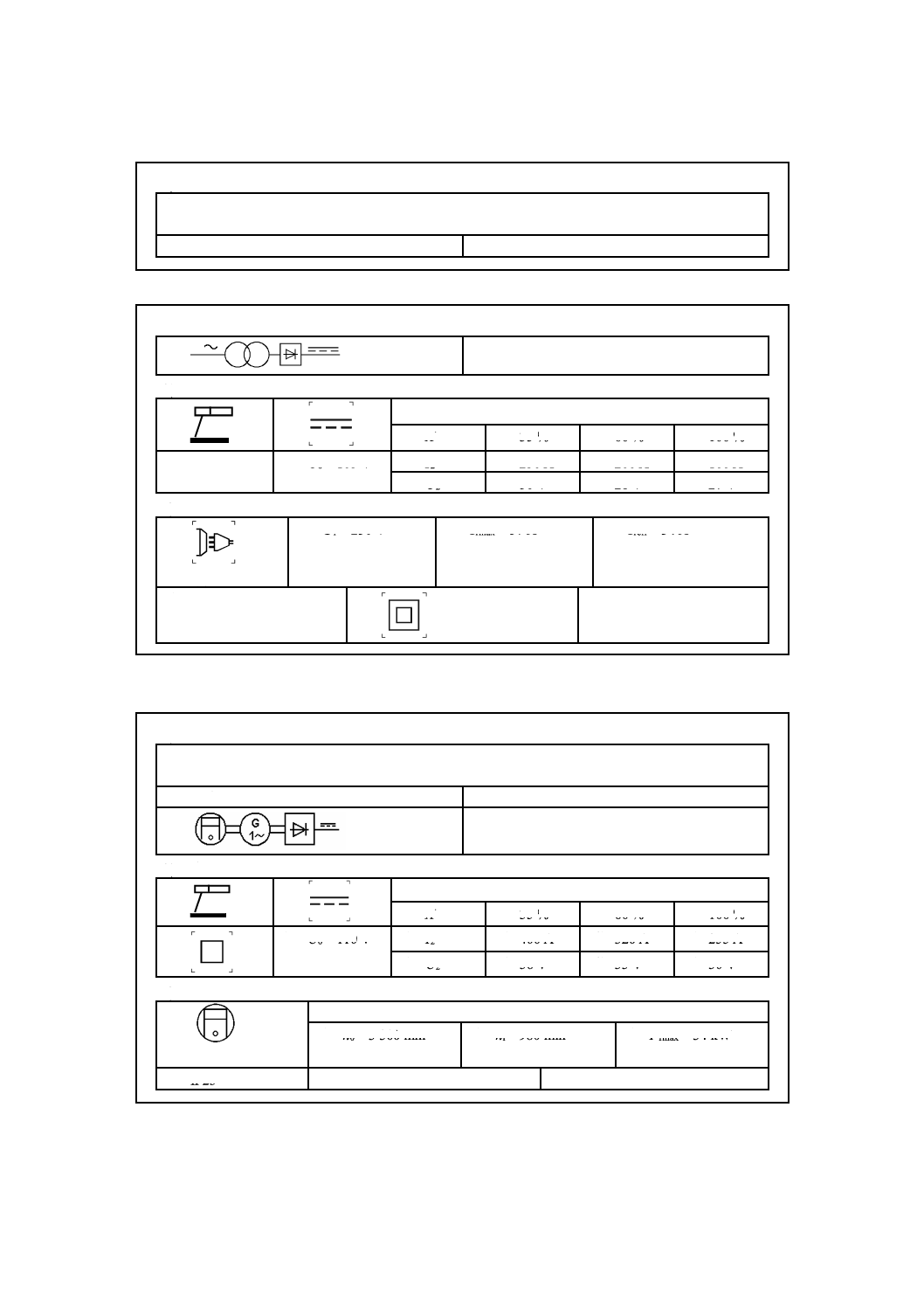

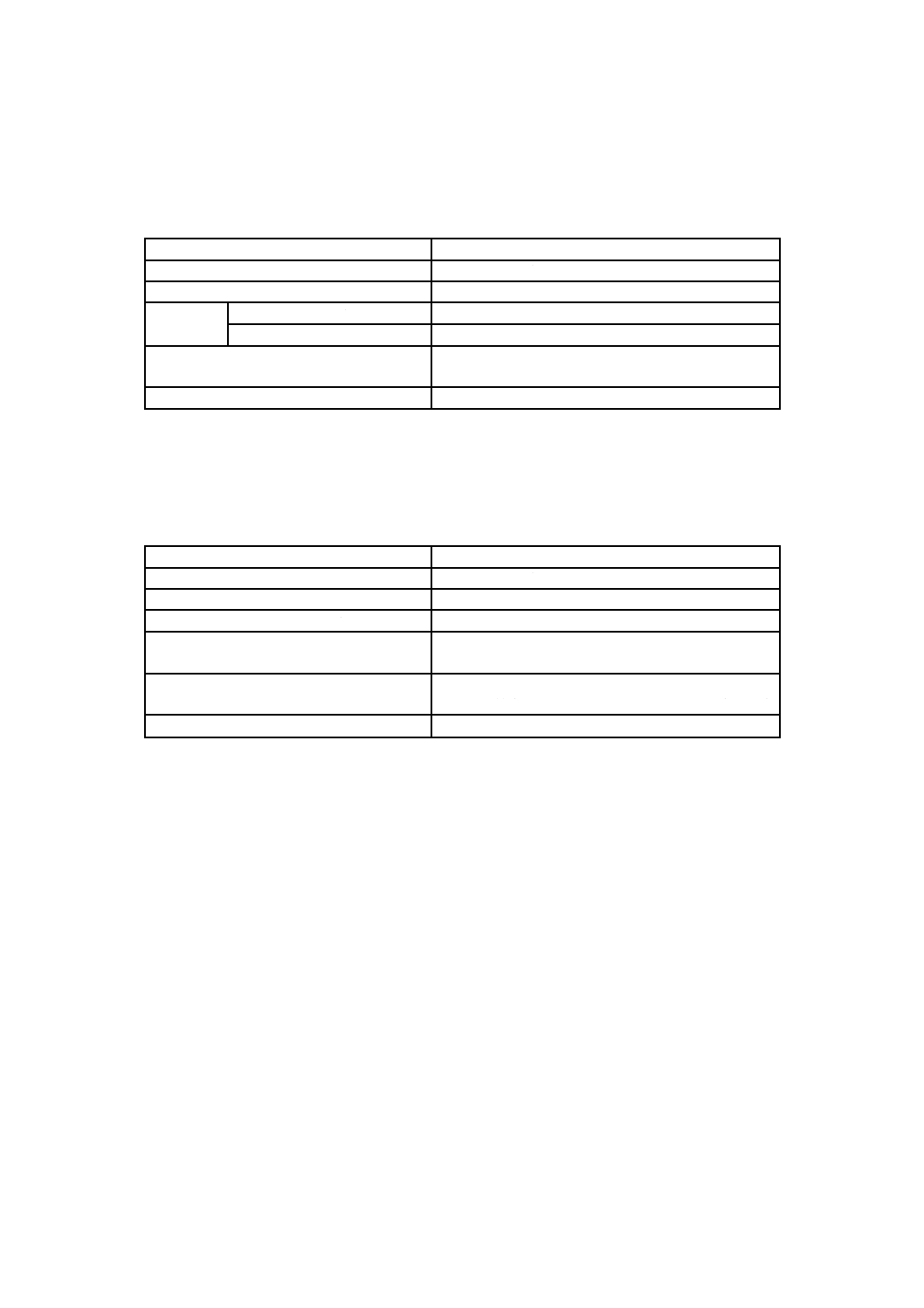

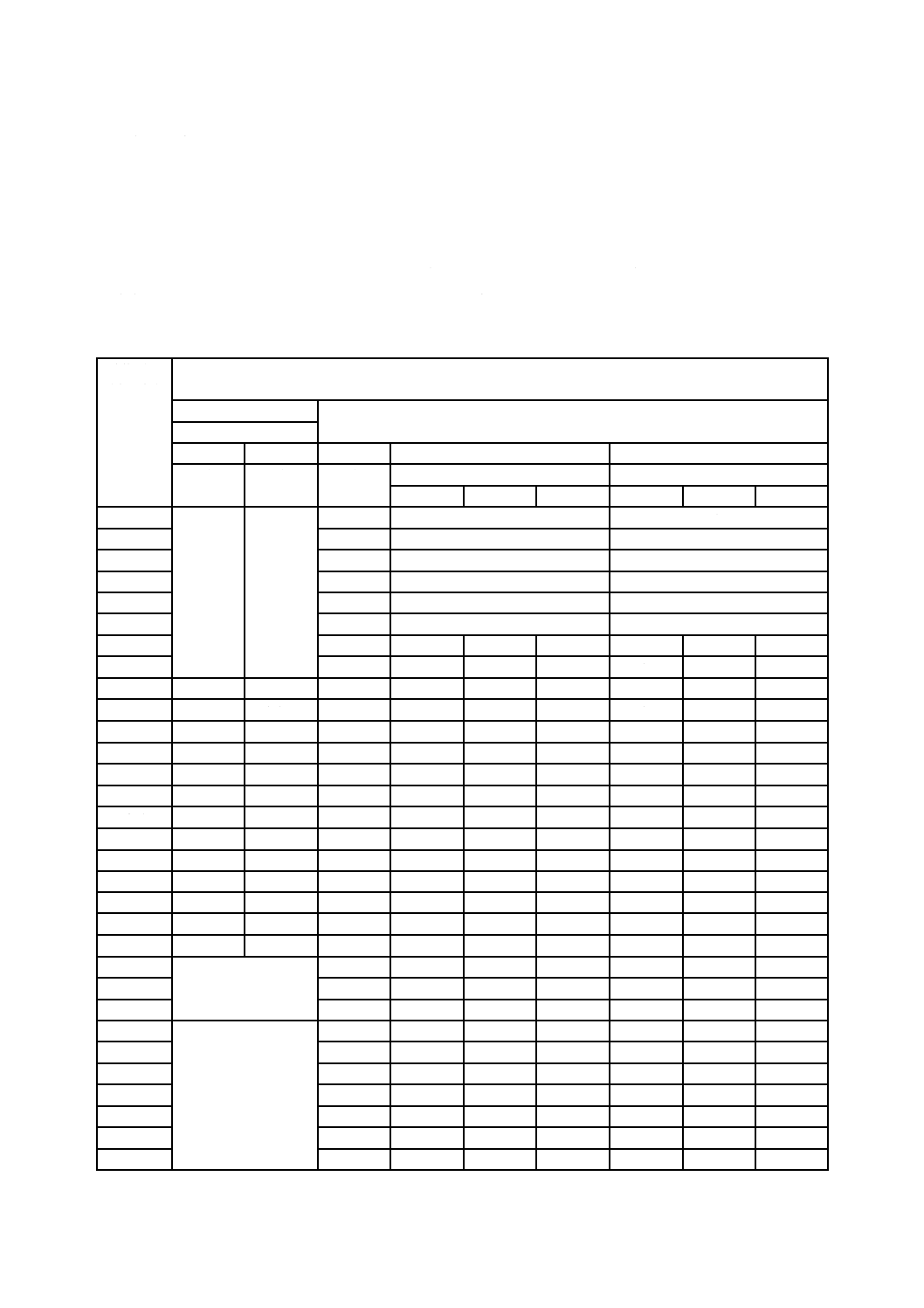

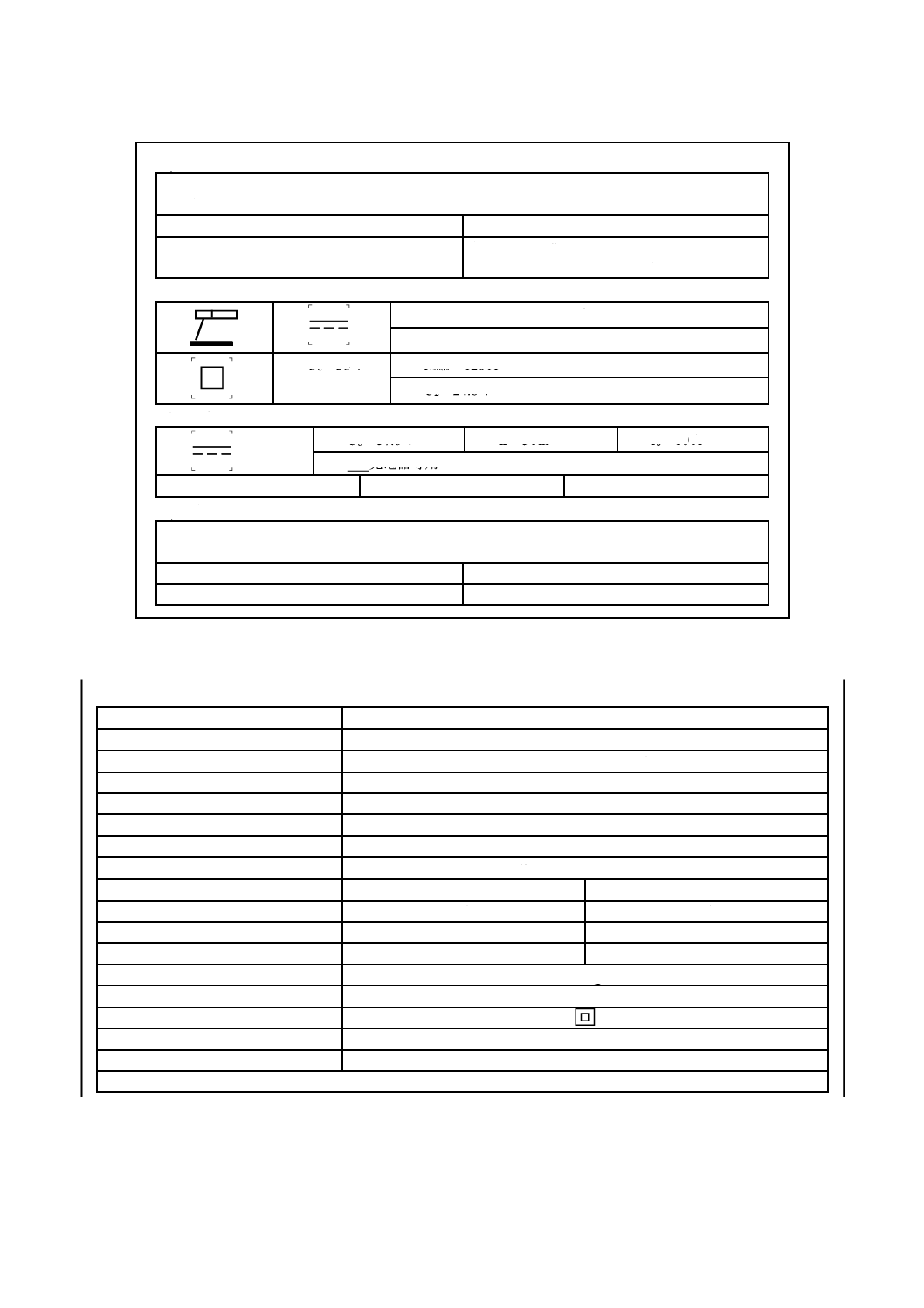

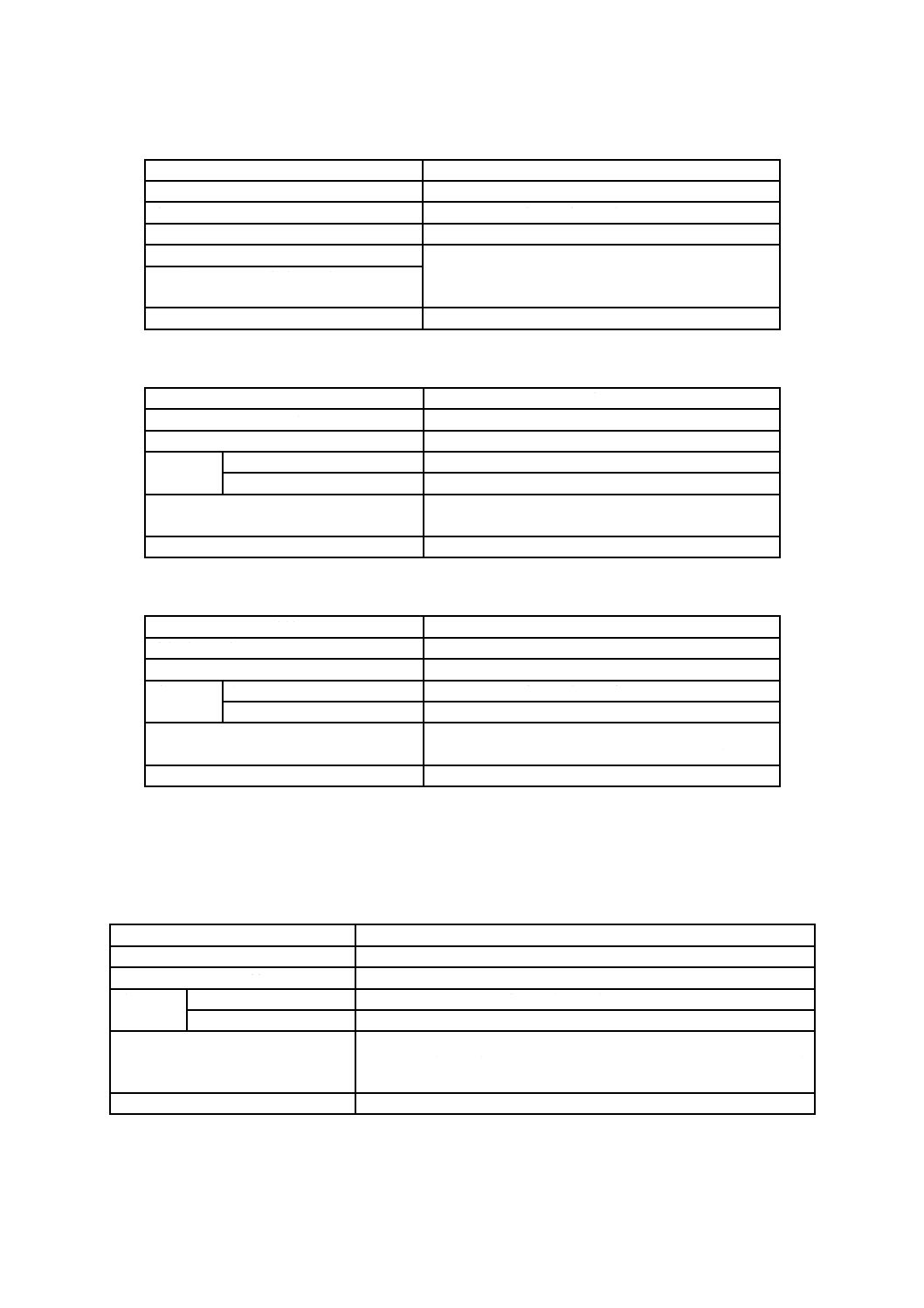

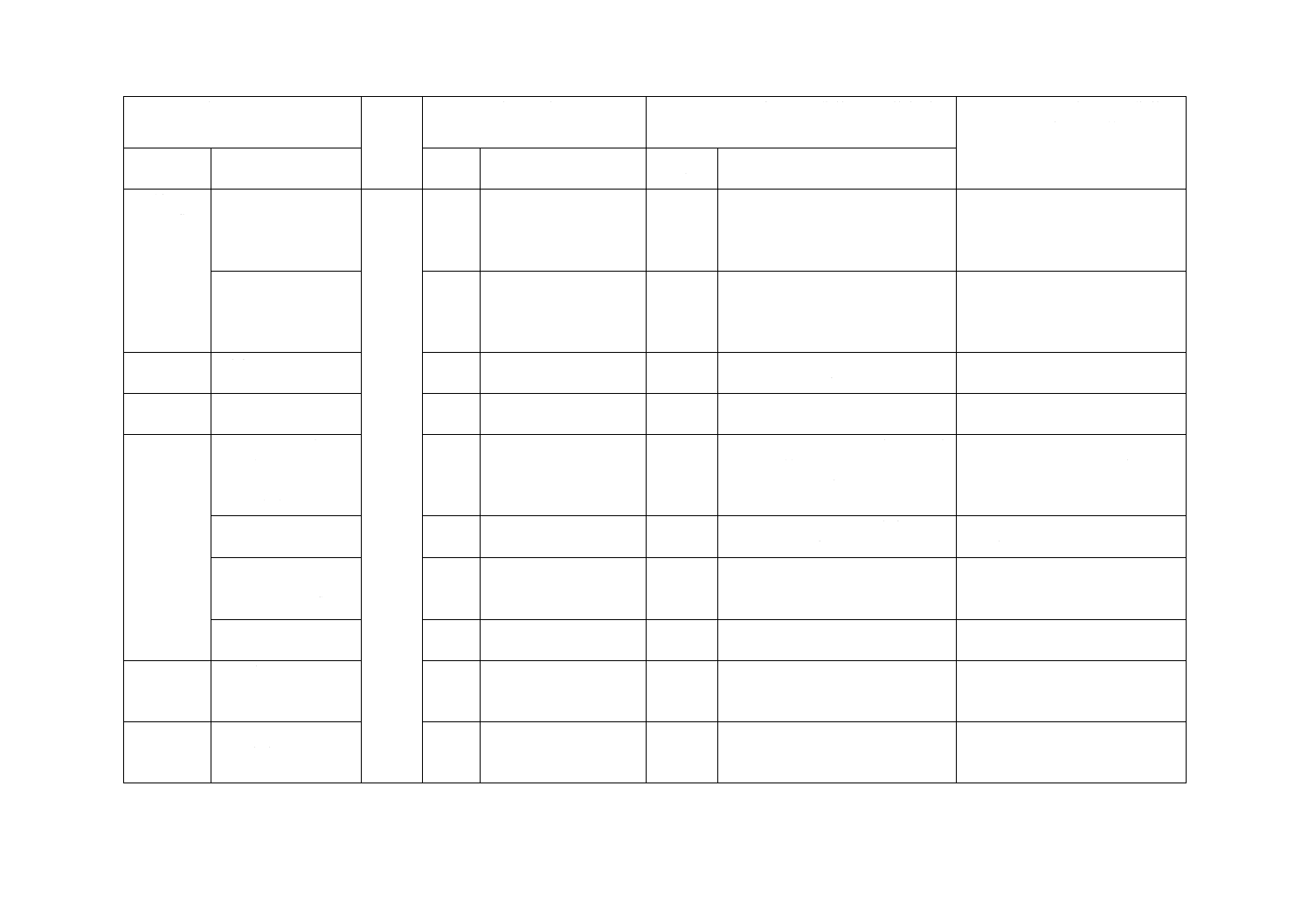

表2−最小沿面距離

動作電圧

(実効値)

V

基礎絶縁又は補助絶縁

mm

プリント配線材料

汚染度

汚染度

1

2

1

2

3

a)

b)

a)

材料グループ

材料グループ

I

II

III

I

II

III

10

0.025

0.04

0.08

0.4

1

12.5

0.09

0.42

1.05

16

0.1

0.45

1.1

20

0.11

0.48

1.2

25

0.125

0.5

1.25

32

0.14

0.53

1.3

40

0.16

0.56

0.8

1.1

1.4

1.6

1.8

50

0.18

0.6

0.85

1.2

1.5

1.7

1.9

63

0.04

0.063

0.2

0.63

0.9

1.25

1.6

1.8

2

80

0.063

0.1

0.22

0.67

0.95

1.3

1.7

1.9

2.1

100

0.1

0.16

0.25

0.71

1

1.4

1.8

2

2.2

125

0.16

0.25

0.28

0.75

1.05

1.5

1.9

2.1

2.4

160

0.25

0.4

0.32

0.8

1.1

1.6

2

2.2

2.5

200

0.4

0.63

0.42

1

1.4

2

2.5

2.8

3.2

250

0.56

1

0.56

1.25

1.8

2.5

3.2

3.6

4

320

0.75

1.6

0.75

1.6

2.2

3.2

4

4.5

5

400

1

2

1

2

2.8

4

5

5.6

6.3

500

1.3

2.5

1.3

2.5

3.6

5

6.3

7.1

8

630

1.8

3.2

1.8

3.2

4.5

6.3

8

9

10

800

2.4

4

2.4

4

5.6

8

10

11

12.5

1 000

3.2

5

3.2

5

7.1

10

12.5

14

16

1 250

−

4.2

6.3

9

12.5

16

18

20

1 600

5.6

8

11

16

20

22

25

2 000

7.5

10

14

20

25

28

32

2 500

−

10

12.5

18

25

32

36

40

3 200

12.5

16

22

32

40

45

50

4 000

16

20

28

40

50

56

63

5 000

20

25

36

50

63

71

80

6 300

25

32

45

63

80

90

100

8 000

32

40

56

80

100

110

125

10 000

40

50

71

100

125

140

160

19

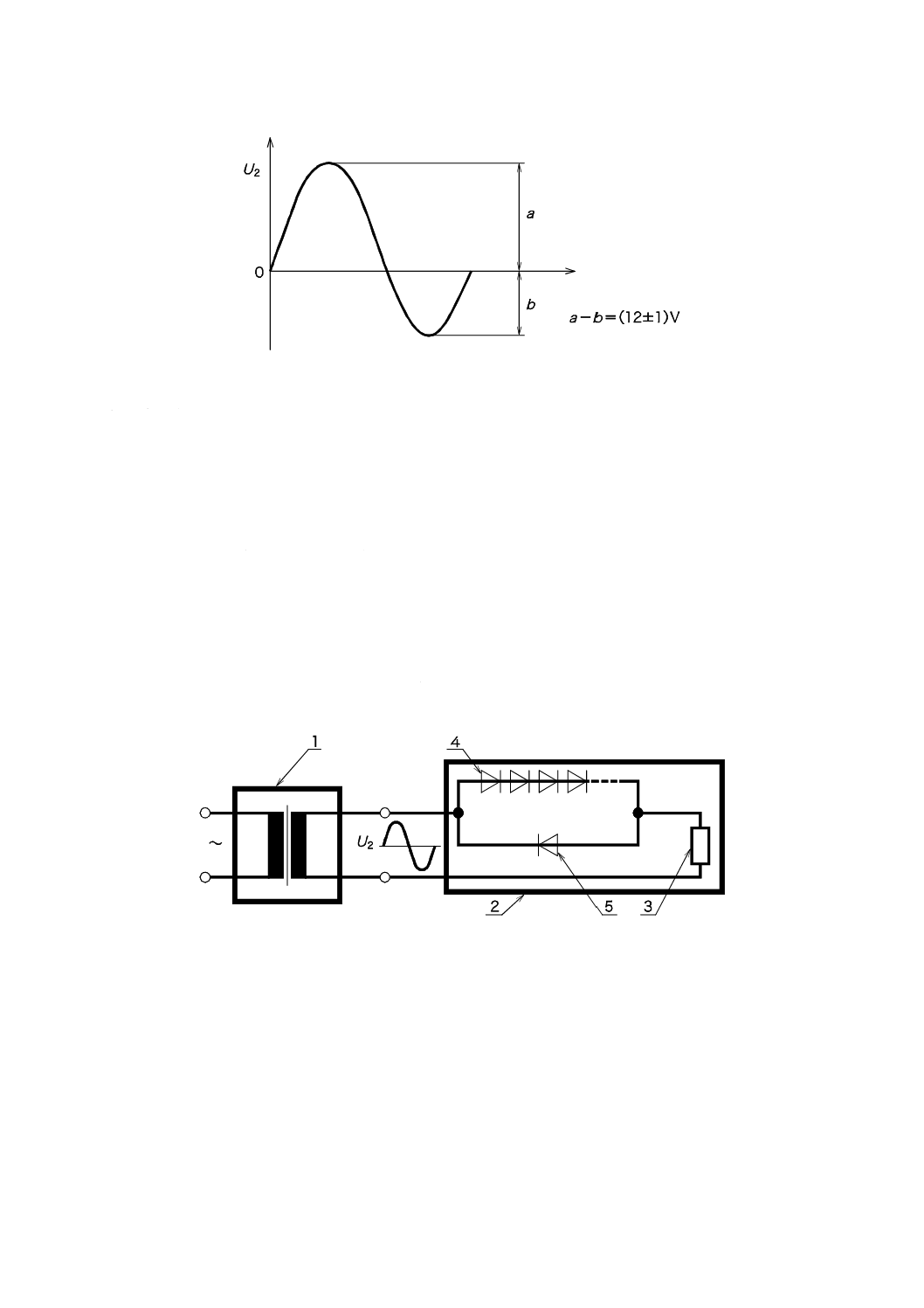

C 9300-1:2020

表2−最小沿面距離(続き)

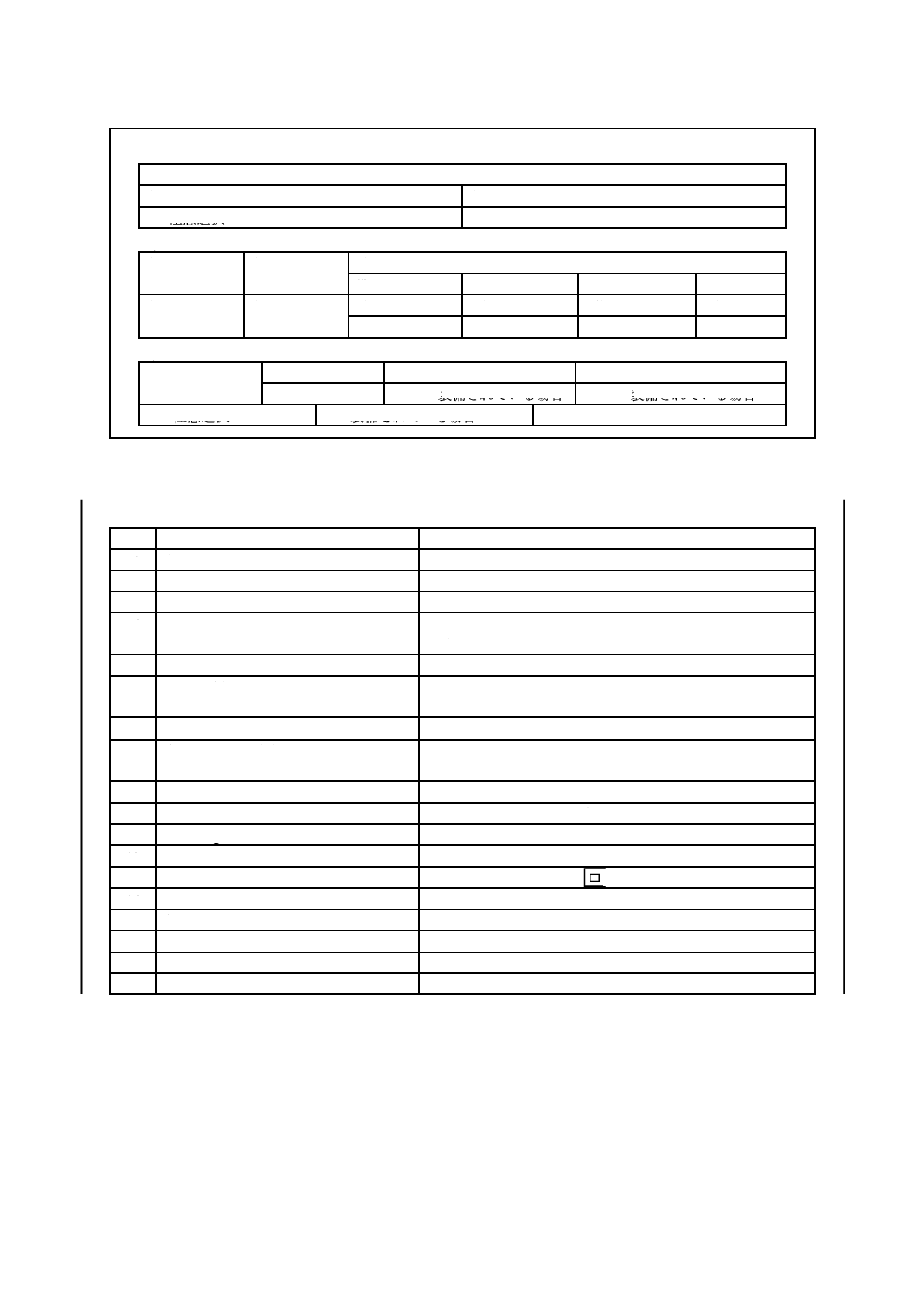

注記 恒久的に導電性の汚染が存在する場合(汚染度4),JIS C 60664-1によって沿面距離の寸法を規定することは

できない。

注a) 材料グループI,II,IIIa及びIIIb

b) 材料グループI,II及びIIIa

6.1.4

絶縁抵抗

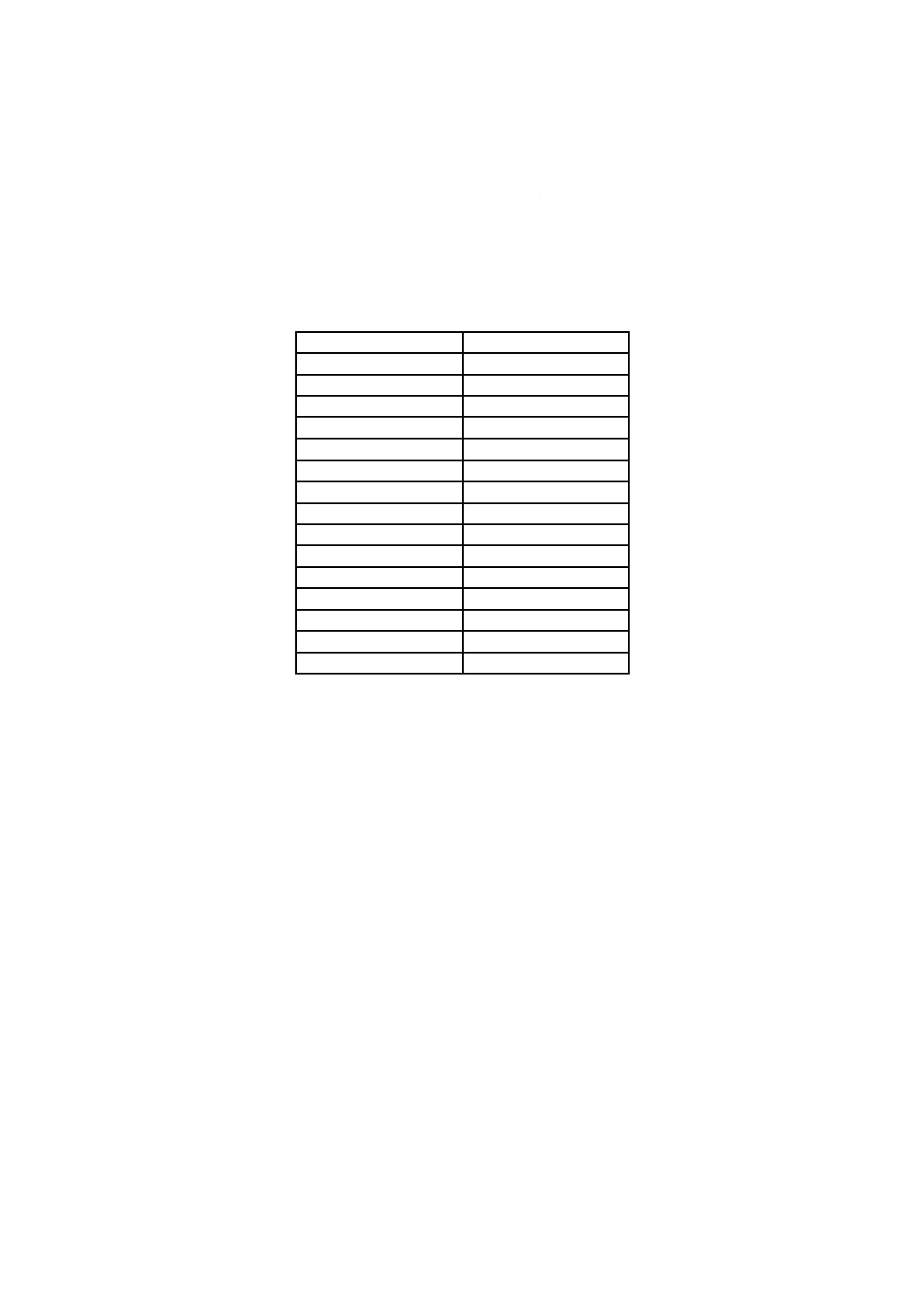

絶縁抵抗は,表3で示す値以上でなければならない。

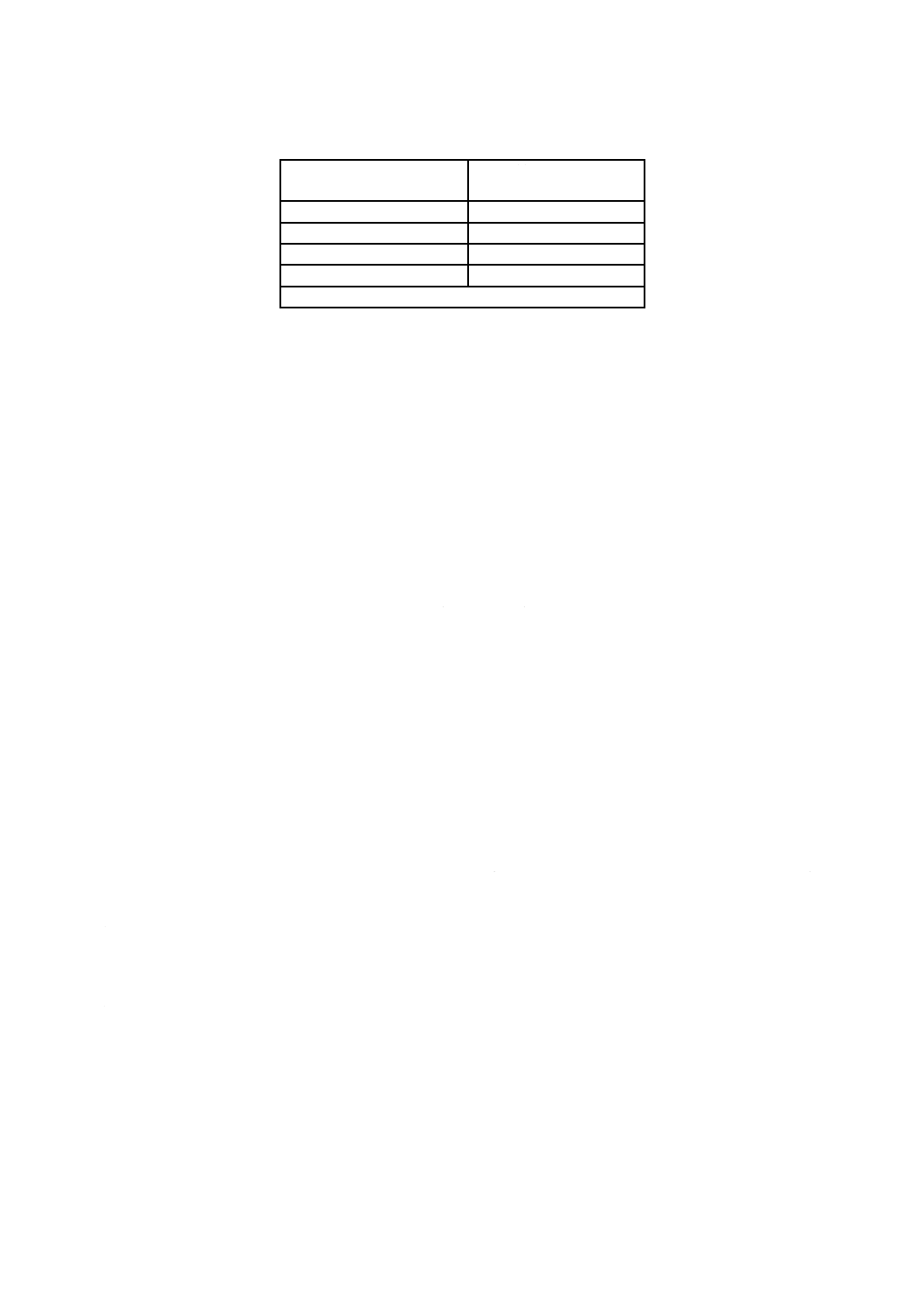

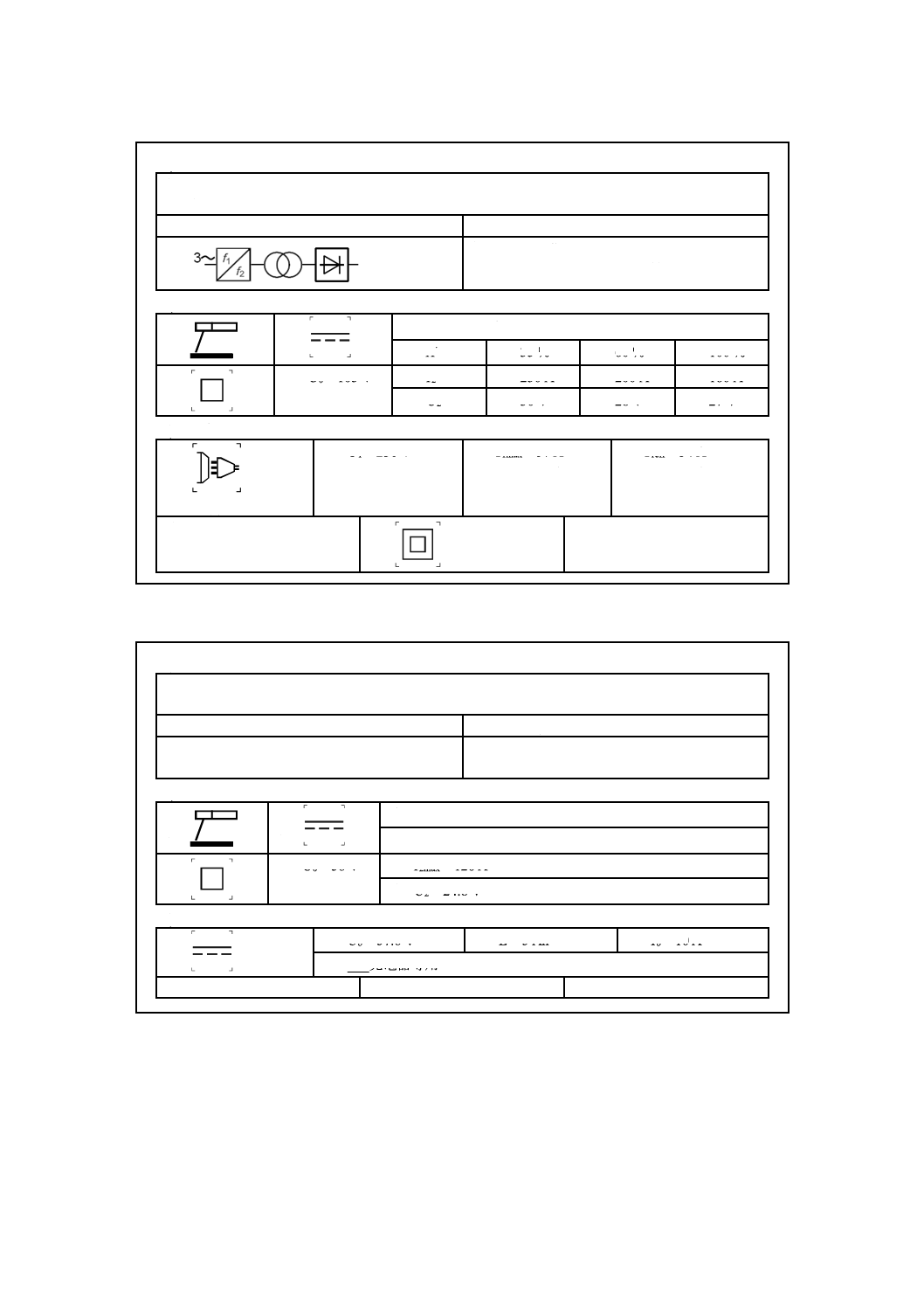

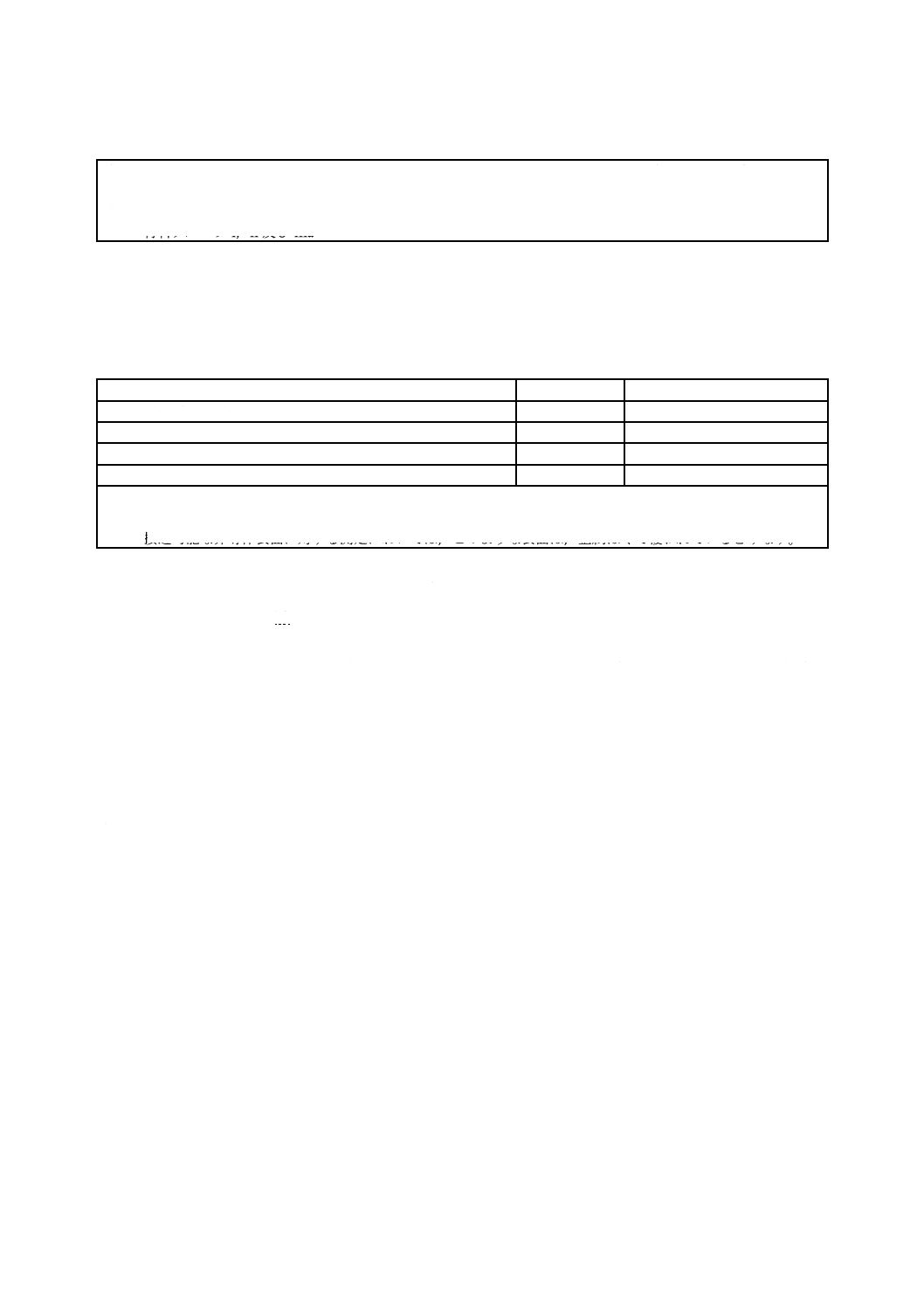

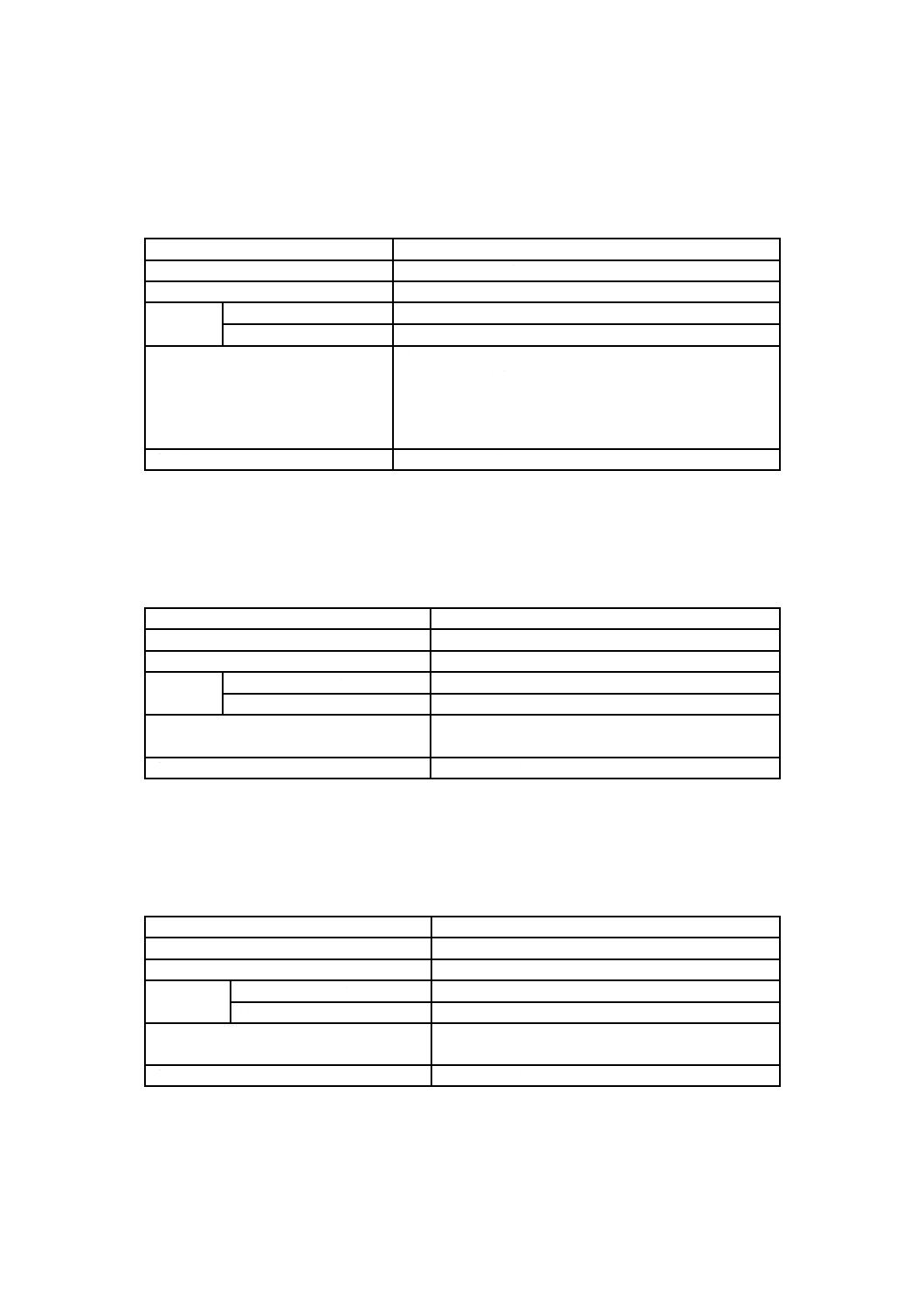

表3−絶縁抵抗

測定箇所a)

抵抗値

絶縁種別

入力回路と溶接回路との間

5.0 MΩ

二重絶縁又は強化絶縁

溶接回路と保護回路との間

2.5 MΩ

基礎絶縁

入力回路と保護回路との間

2.5 MΩ

基礎絶縁

クラスIIの装置の入力回路と接近可能な表面との間b)

5.0 MΩ

二重絶縁又は強化絶縁

注a) 制御回路は,制御回路が電気的に接続されている回路と一緒に試験する。他の全ての回路から分離された接

近可能な制御回路は,製造業者の指示に従って試験する。

b) 接近可能な非導体表面に対する測定においては,このような表面は,金属はくで覆われているとみなす。

保護導体端子に接続した全ての制御回路又は補助回路は,この試験においては露出導体部分とみなす。

適合性は,室温で,JIS C 1302に規定する500 V絶縁抵抗計又はこれと同等の性能をもつ絶縁抵抗計で,

絶縁抵抗が安定した値を測定することによって確認する。

計測中,トーチは取り外し,半導体電子部品及びそれらの保護装置は短絡してもよい。また,液体冷却

装置は液体なしで試験する。

6.1.5

絶縁耐力

絶縁は,いかなるフラッシオーバ及び絶縁破壊を起こすことなく,次の試験電圧に耐えなければならな

い。

a) 溶接電源の1回目の試験は,表4に示す試験電圧。

b) 同一溶接電源での2回目の試験は,表4に示す値の80 %の試験電圧。

20

C 9300-1:2020

表4−絶縁耐力試験電圧

最大定格電圧

(実効値)a)

V

交流絶縁耐力試験電圧(実効値)

V

入力a),溶接b)

又は制御b) 回路

露出導電部と全ての回路との間,及び入力回

路と溶接回路を除く全ての回路との間

溶接回路と入力回路

を除く全ての回路と

の間

溶接回路と入力回路

との間

保護クラスI

保護クラスII

50以下

500

1 000

500

1 000

50超え 220以下

1 100

2 200

1 100

2 200

220超え 450以下

1 875

3 750

1 875

3 750

450超え 700以下

2 500

5 000

2 500

5 000

700超え 1 000以下

2 750

5 500

2 750

5 500

注記1 最大定格電圧は,接地及び非接地の給電システムいずれにも適用する。

注記2 この規格では,制御回路の絶縁耐力試験は,入力回路及び溶接回路は別として,きょう体(外箱)に出入

する全ての回路に適用する。

注a) 中間の値に対しては,220 V〜450 Vを除き,全ての入力電源系統(入力回路)において,試験電圧の補間が

認められる。また,三相3線式一相接地の全ての装置も補間が認められる(附属書A参照)。

b) 中間の値に対しては,溶接回路及び制御回路は補間が認められる。

交流試験電圧は,周波数がほぼ50 Hz又は60 Hzで,最大値が実効値の1.45倍を超えない適正な正弦波

とする。

絶縁耐力試験装置の過負荷トリップの最大許容設定電流は,100 mAとする。試験装置の高電圧変圧器は,

トリップ電流までの規定電圧を印加できるものとする。トリップは,フラッシオーバ又は絶縁破壊とみな

す。

注記 作業者の安全のため,絶縁耐力試験装置の過負荷トリップ電流のセット値は,10 mA以下が一

般的である。

代替試験として,実効試験電圧の1.4倍の直流試験電圧を印加してもよい。

構成部材又は部分組立品が,次のa),b) 又はc) のいずれかを満足する場合は,切り離し又は短絡をし

てもよい。

a) 構成部材又は部分組立品がこの規格の試験電圧よりも低い電圧に規定する関連規格によって設計さ

れ,かつ,試験される場合。これらの構成部材又は部分組立品が,入力回路と溶接回路との間に接続

されておらず,かつ,それらの分離及び短絡によって回路の試験を妨げない場合。

例 ファンモータ及びポンプモータ。

b) 構成部材又は部分組立品が入力回路又は溶接回路に完全に組み込まれており,かつ,それらの部品の

分離が回路の試験を妨げない場合。

例 電気回路

c) 入力回路又は溶接回路とあらゆる露出導電性部品との間に接続されている干渉抑制回路網又は保護コ

ンデンサが,関連規格に適合している場合。

保護導体端子に接続する制御回路は,試験中外してはならない。それらは露出導電性部品として試験す

る。

試験電圧は,製造業者の裁量によって最大値まで徐々に上昇させてもよい。

入力回路と溶接回路との間の試験電圧の替わりに,入力回路,露出導電部及び溶接回路の間に,試験電

圧を同時に加えてもよい。附属書Bに,その例を示す。

21

C 9300-1:2020

エンジン駆動式の溶接電源は,これと同じ試験に耐えなければならない。

適合性は,次の時間,試験電圧を印加することによって確認する。

d) 60秒間(形式試験)

e) 5秒間(定常試験)

f)

1秒間(試験電圧を20 %増加した定常試験)

6.2

定常作業における電撃からの保護(直接接触)

6.2.1

きょう体(外箱)による保護

室内使用として設計した溶接電源は,最小限,JIS C 0920の試験手順及び条件を用いたIP21Sの保護等

級をもたなければならない。

屋外使用として設計した溶接電源は,最小限,JIS C 0920の試験手順及び条件を用いたIP23Sの保護等

級をもたなければならない。

保護等級IP23Sの溶接電源は屋外に設置できるが,降雨保護が施されていない限り降雨中の使用は意図

していない。

きょう体(外箱)は,適切な排水処理のできる構造でなければならない。水が入った場合でも,装置の

正しい動作を妨げたり,安全性を損なってはならない。きょう体(外箱)に入った水の量は制限しない。

溶接回路の接続は,11.4.1に規定するように保護しなければならない。

溶接電源の遠隔制御は,JIS C 0920の試験手順及び条件を用いたIP2Xの最小限の保護等級をもたなけ

ればならない。

適合性は,次の試験によって確認する。

溶接電源は,通電しないで適切な防水試験を行う。試験後すぐに,溶接電源を安全な場所に移動して,

5.4 g) に示す絶縁抵抗試験及び5.4 h) に示す絶縁耐力試験を行う。

6.2.2

コンデンサ

溶接電源の部品として,入力線又は溶接電流を供給する変圧器の巻線間に接続する個々のコンデンサは,

次を満足しなければならない。

a) 1個当たり1リットル以上の可燃液体を含まない。

b) 通常の使用中に,内部の液体が漏えいしない。

c) 溶接電源のきょう体(外箱)内,又はこの規格の関連要求事項を満足する他のきょう体(外箱)内に

収める。

適合性は,目視検査によって確認する。

コンデンサは,短絡などの故障によって,溶接電源に危険な電気的破壊を起こす又は火災を起こす原因

になってはならない。

適合性は,次の試験によって確認する。

溶接電源は,無負荷,定格入力電圧で,最大定格入力の200 %以下の定格をもつ入力ヒューズ又は遮断

器を溶接電源の入力側に外付けして,次のいずれかの状態になるまで,全部又は一部のコンデンサを短絡

して運転する。

d) 溶接電源内のヒューズ又は過電流装置が動作する(働く)。

e) 入力回路ヒューズ又は遮断器が開放する。

f)

溶接電源の入力回路構成部品が,7.3で許容する値よりも高くない定常温度になる。

過度の加熱又は溶融が生じたときは,溶接電源が,9.1のa) の試験条件において,9.1のc) 及びd) の

要求事項を満足しなければならない。

22

C 9300-1:2020

この規格で要求される全ての形式試験において,液体の漏えいがあってはならない。

電波障害等の干渉を抑制するコンデンサ又はヒューズ若しくは回路遮断機能をもつコンデンサに対して

は,この試験は適用しない。

6.2.3

入力コンデンサの自動放電

各コンデンサは,コンデンサに接続されているどの導電部についても,人が触れることができる時間内

に,コンデンサに印加される電圧を60 V以下に低減させる自動放電手段を備えるか,又は適切な警告ラベ

ルを使用しなければならない。コンデンサによる電圧が印加されるプラグについては,人が触れることが

できるまでの時間を1秒間とする。

定格容量が0.1 μF以下のコンデンサは,電撃の危険性を伴うものとはみなさない。

適合性は,目視検査及び次の試験によって確認する。

溶接電源は,最も高い定格入力電圧で運転する。次に,溶接電源の入力電源を遮断し,測定値に有意な

影響を与えない測定装置によって電圧を測定する。

6.2.4

溶接回路の絶縁

溶接回路は,入力回路及び11.1.1で許容する無負荷電圧よりも高い電圧をもつその他全ての回路(例え

ば,補助電源回路)から,強化絶縁,二重絶縁又は6.1の要求事項を満足する同等の手段によって絶縁す

る。他の回路が溶接回路に接続されている場合は,他の回路の電源は,絶縁変圧器又は同等の手段によっ

て供給する。

溶接回路は,干渉抑制回路網及び保護用コンデンサによる接続が必要な場合を除き,溶接電源の外部保

護導体,きょう体(外箱),フレーム又は鉄心のための接続部に内部で接続してはならない。

適合性は,6.1の試験によって確認する。

6.2.5

溶接回路の接触電流

溶接回路接続部と保護導体端子との間の接触電流は,ピーク値で14.1 mAを超えてはならない。

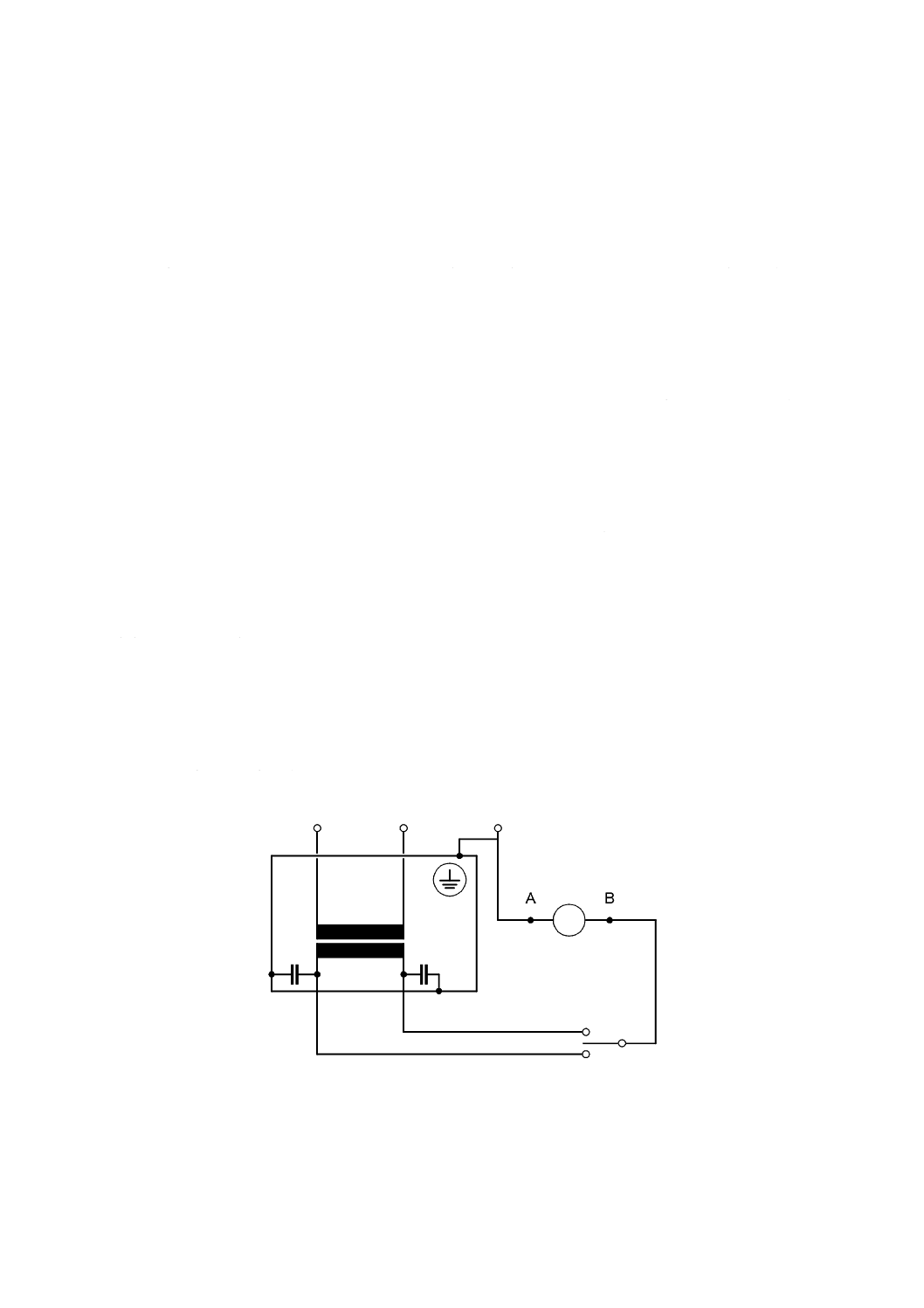

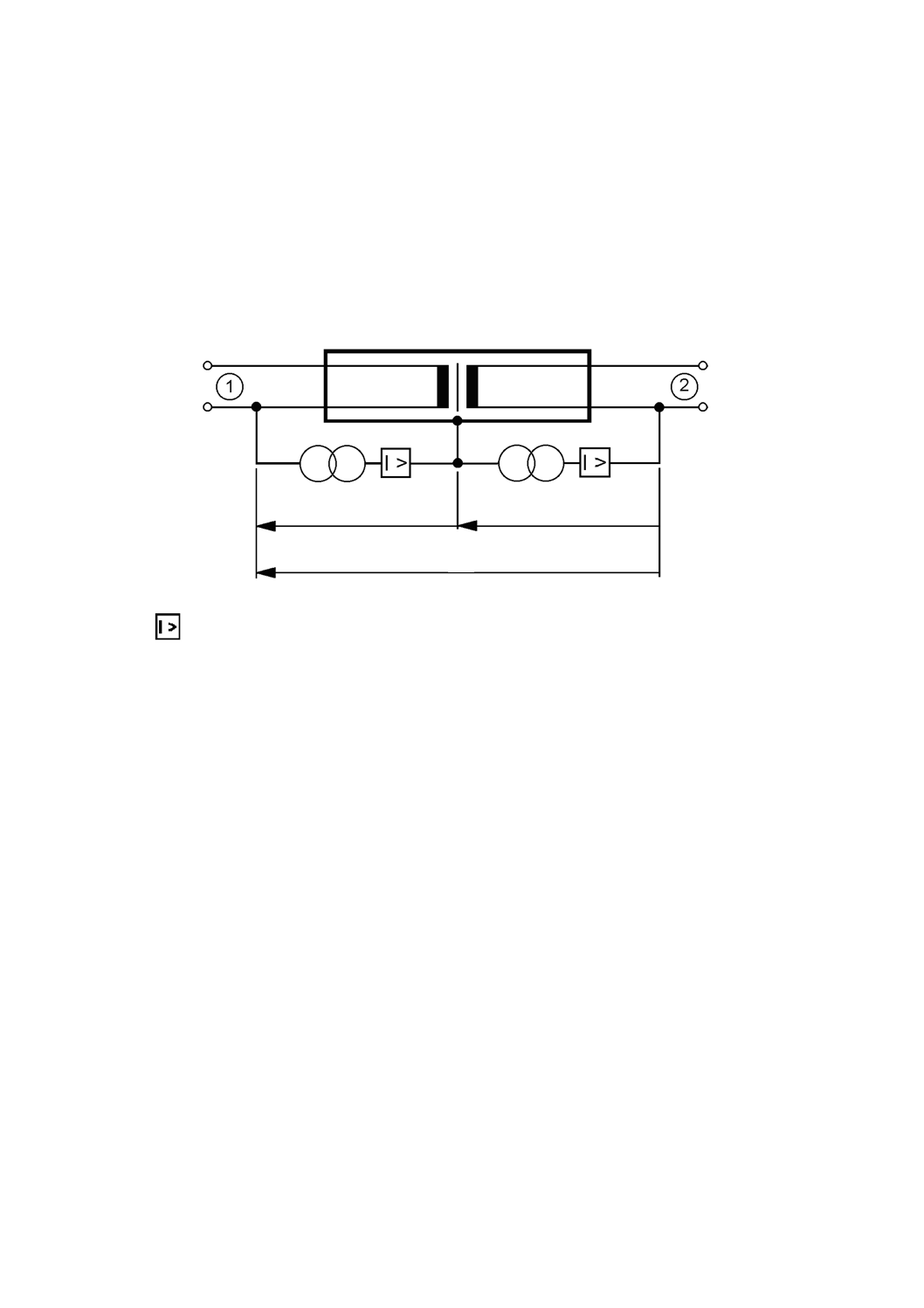

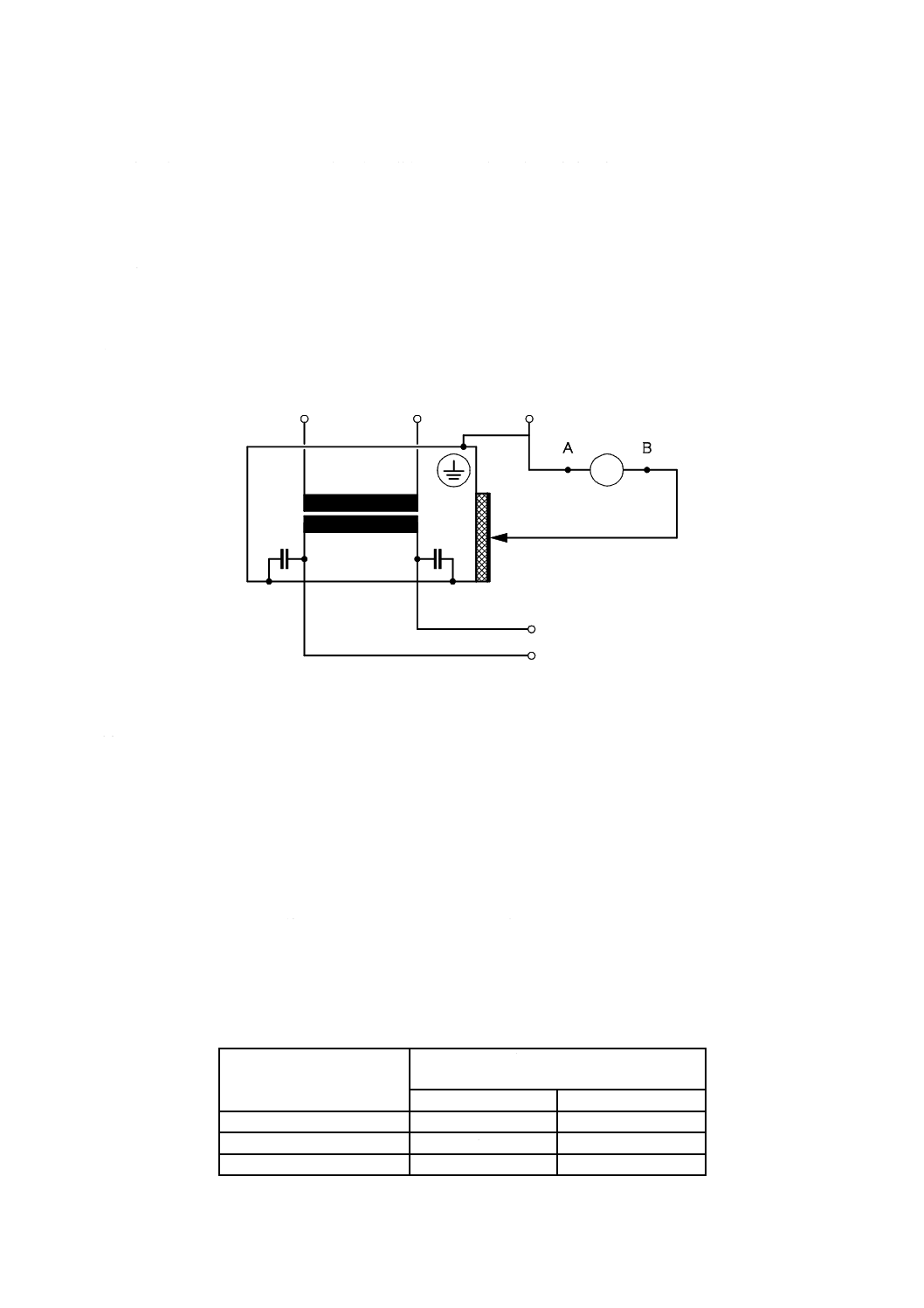

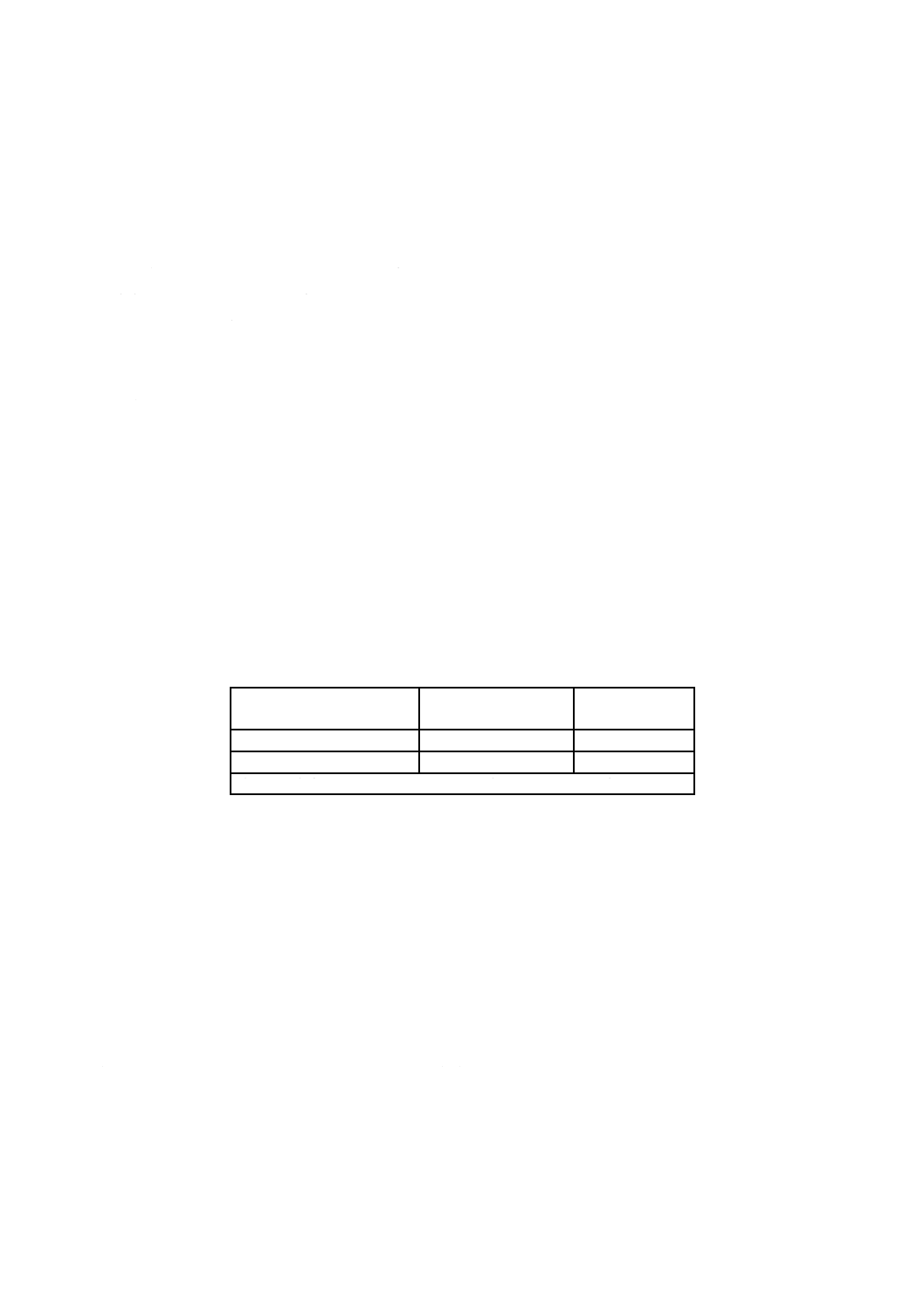

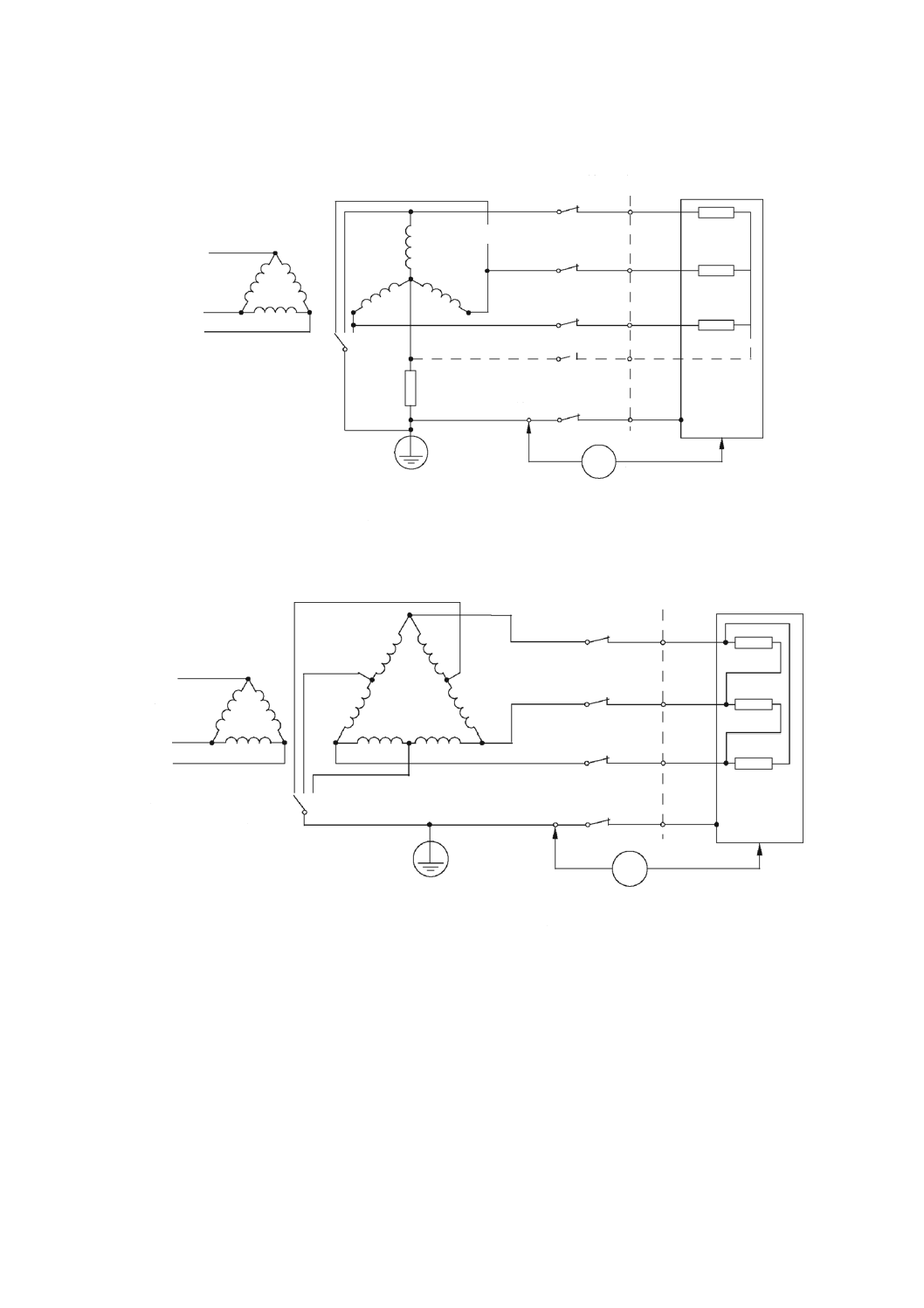

適合性は,目視検査,並びに定格入力電圧及び無負荷条件下で,図2に示す回路を用いて漏えい電流を

測定することによって確認する。

図N.1に規定する測定回路網は,図2に示すように接続する。

シンボル

A,B 測定回路接続部

注記 保護クラスIIの装置には,接地された入力回路の保護導体端子を用いる。

図2−溶接回路の接触電流の測定

23

C 9300-1:2020

6.2.6

定常状態における接触電流

保護回路に接続されていない接触可能な導体表面の接触電流は,定常状態でピーク値で0.7 mAを超えて

はならない。

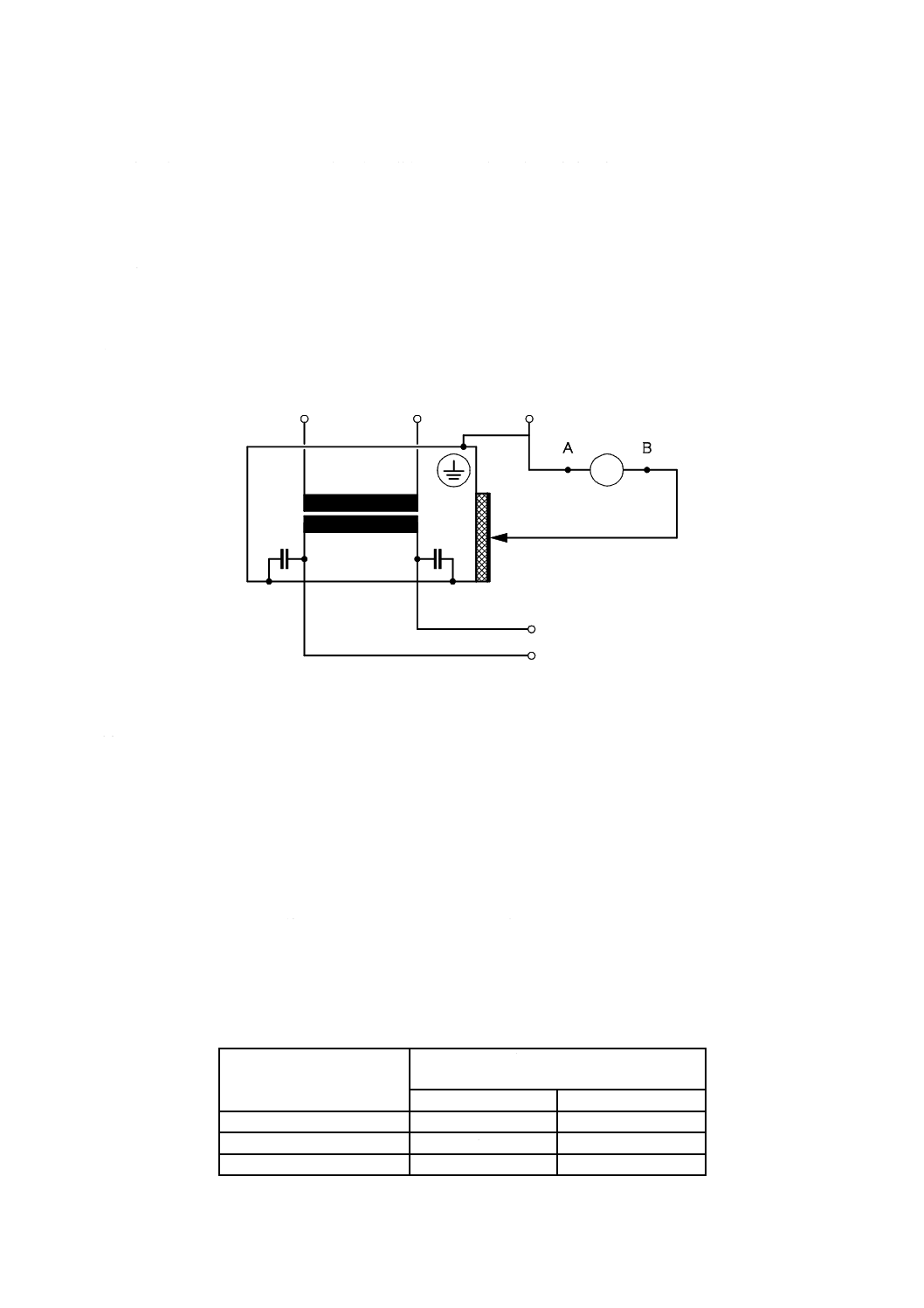

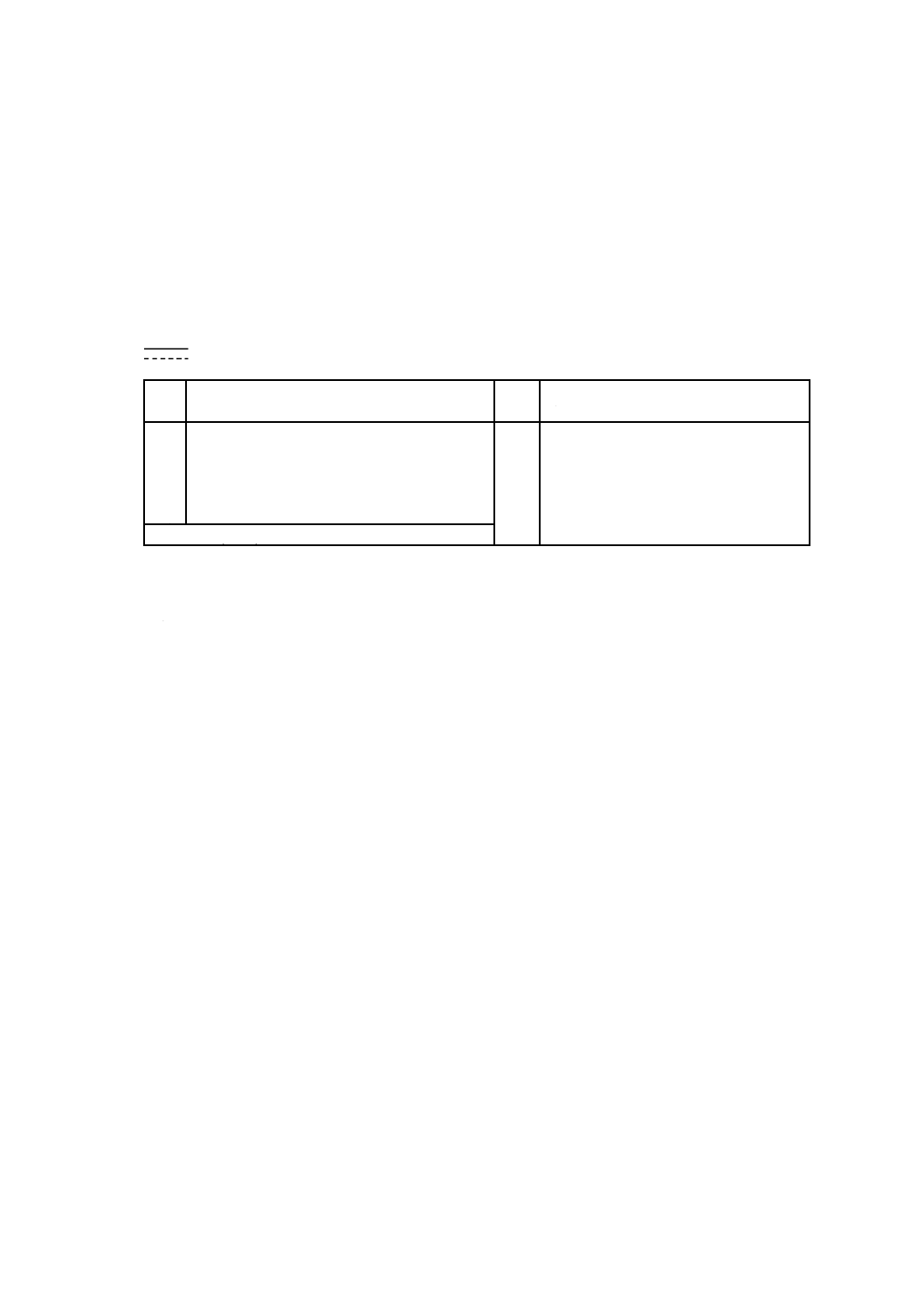

適合性は,いかなる故障シミュレーションもせずに,次の条件の下で,図3に示す回路を用いて,接触

電流を測定することによって確認する。

a) 溶接電源は,次のとおりである。

− 大地から絶縁する。

− 最も高い定格入力電圧を供給する。

b) 溶接回路は,無負荷状態とする。

c) 干渉抑制コンデンサは,切り離さない。

図3−定常状態における接触電流の測定

6.3

故障状態における電撃からの保護(間接接触)

6.3.1

保護要求

溶接電源は,溶接回路を除き,JIS C 0365に規定する保護クラスI又は保護クラスIIの機器でなければ

ならない。

6.3.2

入力回路及び溶接回路の巻線間の分離

入力回路及び溶接回路の巻線間は,次のいずれかによって分離する。

a) 強化絶縁又は二重絶縁

b) 保護導体に接続した巻線間に,混触防止板がある基礎絶縁

入力回路及び溶接回路の巻線間には,表5に示す値を満足する絶縁材料を使用する。代替として,JIS C

61558-1の要求事項が完全に満たされていれば,他の分離方法を使用してもよい。

表5−絶縁の最小厚さ

定格入力電圧(実効値)

V

絶縁の最小厚さ

mm

単一層

3層以上

440以下

1.3

0.35

441〜690

1.5

0.4

691〜1 000

2.0

0.5

24

C 9300-1:2020

巻線間に混触防止板が存在するとき,各巻線と混触防止板との間の絶縁の厚さは,表5に示す値の半分

以上なければならない。

適合性は,目視検査及び測定によって確認する。

6.3.3

内部導体及びその接続

内部導体及びその接続は,次に示す部分の電気的な接触を引き起こすような偶発的な緩みを防止するよ

うに固定又は配置する。

a) 出力電圧が許容無負荷電圧よりも高くなる可能性のある入力回路又はその他の回路と溶接回路との

間。

b) 溶接回路と保護導体,きょう体(外箱),フレーム又は鉄心との間。

絶縁された導体が金属部分を通過する箇所は,絶縁材料でできたブッシングを使用して保護されている

か,又は開口部が半径1.5 mm以上で円滑に丸められている。

裸の導体は,その相互間及び導電部品からの空間距離並びに沿面距離を維持するように固定する(6.1.2

及び6.1.3参照)。

異なる回路の導体を束ねたり,同一のダクト(例えば,導管,ケーブル収納システム)内に入れたり,

又はそれぞれの回路の動作が干渉し合わないように多心ケーブルで配線してもよい。異なる電圧で動作し

ている回路は,導体を適切なバリアによって分けるか,又は同じダクト内の導体の最も高い電圧に耐えら

れるよう絶縁されていなければならない。

適合性は,目視検査及び測定によって確認する。

6.3.4

プラズマ切断システムに対する追加要求事項

製造業者が推奨する,プラズマ切断トーチ,部品(例えば,消耗によって交換が妥当な部品)及びプラ

ズマ切断電源は,安全システムを構成する。

技術的理由によって直接接触に対して保護することができないプラズマチップが次の条件を満たしてい

るときは,通常使用及び単一故障条件下において十分に保護されているとみなす。

a) アーク電流が流れていないとき,次のいずれかである。

− プラズマチップと母材との間及び/又は接地との間の直流電圧が,11.1.1の値よりも高くない。

− プラズマ切断電源に,箇条13に基づく危険低減装置が取り付けられている。

b) 手動システムでアーク電流が流れているとき,次のいずれかである。

− プラズマチップの中心線が平面に対して垂直に置かれているとき,プラズマチップの側面がJIS

C 0920による検査プローブによって触れることができない。

− プラズマチップと母材との間及び/又は接地との間との直流電圧が11.1.1の値よりも高くない。

注記 単一故障例としては,絶縁部品の欠落,電極へのプラズマチップの付着,プラズマチップと電

極間との導電材料の固着,誤った部品,部品の緩み,電極の消耗,部品の誤挿入,過度の負荷,

誤ったガスの流れなどの異常な状態によって生じるプラズマチップと電極との接触がある。

適合性は,11.1に従った試験,トーチ故障のシミュレーション及び箇条13に従った試験によって確認す

る。トーチは,JIS C 9300-7に従った試験によって確認する。

6.3.5

可動コイル及び鉄心

溶接電流を調整するために可動コイル又は可動鉄心が使用されている場合,電気的ストレス及び機械的

ストレスを考慮して,規定の空間距離及び沿面距離を維持できる構造でなければならない。

適合性は,最小位置から最大位置まで全動作範囲にわたって,製造業者が指定する速度で500回機械的

に往復動作させた後,目視検査によって確認する。

25

C 9300-1:2020

6.3.6

故障状態の接触電流

保護クラスIの装置において,外部保護導体が故障又は切断した場合の重み付けした接触電流は,ピー

ク値で14.1 mAを超えてはならない。ただし,JIS C 0365に従って強化された保護導体によって永久的に

接続された機器を除く。

強化された保護導体によって永久的に接続された機器は,各相ごとに定格入力電流の5 %まで漏れ電流

が流れてもよい。

適合性は,次の条件において,附属書Nに従って適切な回路を用いて検査することによって確認する。

a) 溶接電源は,次のとおりである。

− 大地から絶縁する。

− 最も高い定格入力電圧を供給する。

− 測定機器を介する以外は保護接地に接続しない。

b) 溶接回路は,無負荷状態とする。

c) 干渉抑制コンデンサは,切り離さない。

7

温度要求事項

7.1

温度上昇試験

7.1.1

試験条件

計測器を設置する場合は,製造業者によって用意された,カバープレート,検査用扉,又は簡単に取り

外すことができる外板の開口からの接続だけとする。試験区域の換気及び使用する計測器は,溶接電源の

通常の換気の妨げになってはならない。また,異常な伝熱を起こしてはならない。

溶接電源は,定格入力電圧で,(10±0.2)分の周期及び定電流で運転する。

表0Aの試験条件A,B及びCによる。ただし,タイプJは,表0Aの試験条件Jによる。

表0Aの試験条件以外に最高温度上昇が存在する場合には,温度上昇試験は,最高温度上昇となる定格

範囲内に設定して試験する。

溶接電源の定格が交流TIG溶接用の場合は,不平衡負荷が最高温度上昇の原因となり得る。このような

場合,試験は附属書Cによって行う。

注記1 これらの最高温度上昇は,無負荷条件で起こる場合がある。

注記2 関連した試験を行う場合には,溶接電源を周囲大気温度に戻すことなく,それぞれを続けて

もよい。

7.1.2

試験条件の許容範囲

7.1.3による温度上昇試験の最後の60分間において,次の許容誤差を満足しなければならない。

a) 負荷電圧:

適切な標準負荷電圧の

2

10

−+ %

b) 溶接電流:

適切な標準溶接電流の

2

10

−+ %

c) 入力電圧:

適切な定格入力電圧の±5 %

d) エンジン速度: 適切な定格速度の±5 %

e) 温度:

周囲温度の

2

10

−+ K

7.1.3

温度上昇試験の期間

温度上昇試験は,少なくとも60分以上で,全ての構成要素の温度上昇率が2 K/hを超えなくなるまで行

う。

26

C 9300-1:2020

7.2

温度測定

7.2.1

測定条件

温度は,次に示す最後の周期の負荷期間の中間点で測定する。

a) 巻線に対しては,抵抗法又は表面若しくは埋込式温度センサのいずれかによって測定する。

注記1 表面温度センサでの測定は推奨しない。

注記2 スイッチ接点が低抵抗巻線に直列に接続されている場合は,抵抗法では紛らわしい結果を

与えることがある。

b) 他の部分に対しては,表面温度センサによって測定する。

7.2.2

表面温度

温度は,次に規定する条件に従って,巻線及び他の部分の表面に取り付けた温度センサによって測定す

る。

注記1 典型的な温度センサは,熱電対,抵抗温度計などである。

球状温度計は,巻線及び表面の温度測定に使用してはならない。

温度センサは,最大温度が発生する接触可能な点に取り付ける。事前に,予備試験などで最高温度が発

生する点を特定することが望ましい。

注記2 巻線の最高温度点の大きさ及び広がりは,溶接電源の設計に依存する。

測定点と温度センサとの間の効果的な熱伝導が確保され,温度センサによって空気の流れ及び放熱が阻

害されないように(適切な保護を)する。

7.2.3

抵抗法

巻線の温度上昇値は,その抵抗の増加によって決定され,銅に対しては,次の式で得られる。

(

)(

)(

)

a

1

1

1

2

1

a

2

235

t

t

R

R

R

t

t

t

−

+

−

+

=

−

ここに,

t1: R1を測定した時点での巻線の温度(℃)

t2: 計算によって求められる試験の終わりの巻線の温度(℃)

ta: 試験の最後における周囲温度(℃)

R1: 巻線の最初の抵抗値(Ω)

R2: 試験の終わりの巻線の抵抗値(Ω)

アルミニウムに対しては,上の式の数値235を225に置き換える。

温度t1は,周囲温度の±3 Kでなければならない。

7.2.4

埋込式温度センサ

温度は,最高温度部に埋め込んだ熱電対又はこれと同等の大きさの温度測定器によって測定する。

熱電対は,巻線及びコイルに直接当てる。導体自体に施された絶縁を除去することは要求しない。

単層巻線の最高温度点に当てられる熱電対は,埋込式とみなす。

7.2.5

周囲(大気)温度の決定

周囲(大気)温度は,三つ以上の測定器によって決定する。測定器は,溶接電源周囲の空間に高さが溶

接電源の約1/2の位置で,溶接電源表面からの距離が1 m〜2 mに一様に配置し,通風及び異常な熱から守

られるようにする。測定温度の平均値を周囲温度として採用する。

強制空冷式溶接電源の場合は,一つの測定器を空冷システムの空気取入口に設置する。試験の最後の周

期の1/4期間に等時間間隔で読み取られる測定値の平均値を,周囲(大気)温度として採用する。

27

C 9300-1:2020

7.2.6

温度の記録

測定可能箇所については,装置が運転している間,及び電源遮断後の温度も記録する。装置の運転中に

温度の記録ができない箇所については,次の手段で装置停止後の温度を記録する。

装置停止後の瞬間から最後の温度測定まで温度が下がるのに十分な時間がある場合には,適切な補正を

温度測定値に与えること(外挿法)で,機器停止時の温度を実際の温度に近似することができる。これは

附属書Dに従って曲線をプロットすることで得られる。それには機器停止後から5分以内の温度を最低で

も4か所測定する。装置の停止後に測定値が上昇する温度を示すときは,最高値を採用する。

停止期間中の温度を維持するため,エンジン駆動式溶接電源の停止期間を短くするための予防措置を講

じる。

7.3

温度上昇限度値

7.3.1

巻線,整流子及びスリップリング

巻線,整流子及びスリップリングの温度上昇は,温度測定方法にかかわらず,表6で示される値を超え

てはならない。

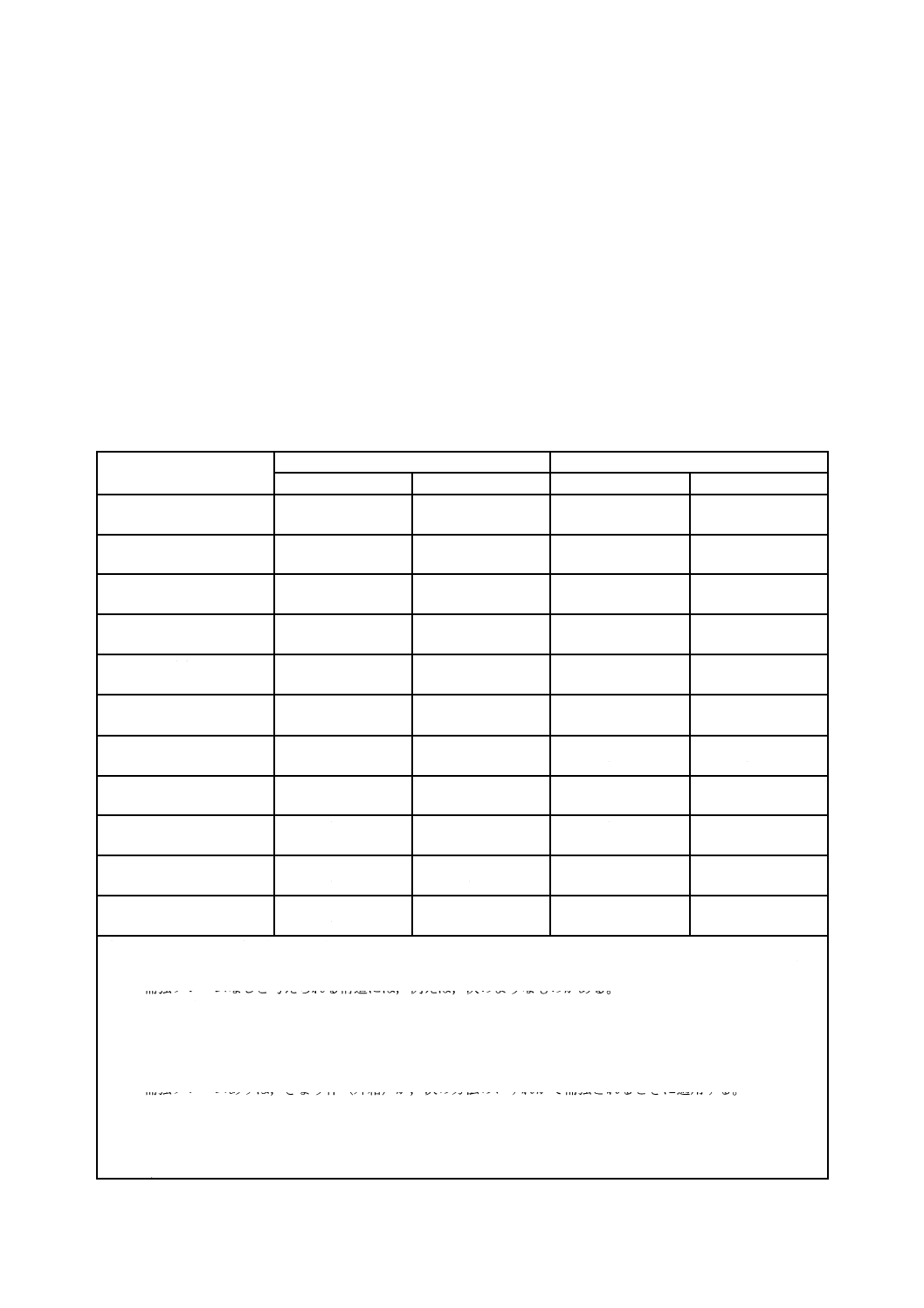

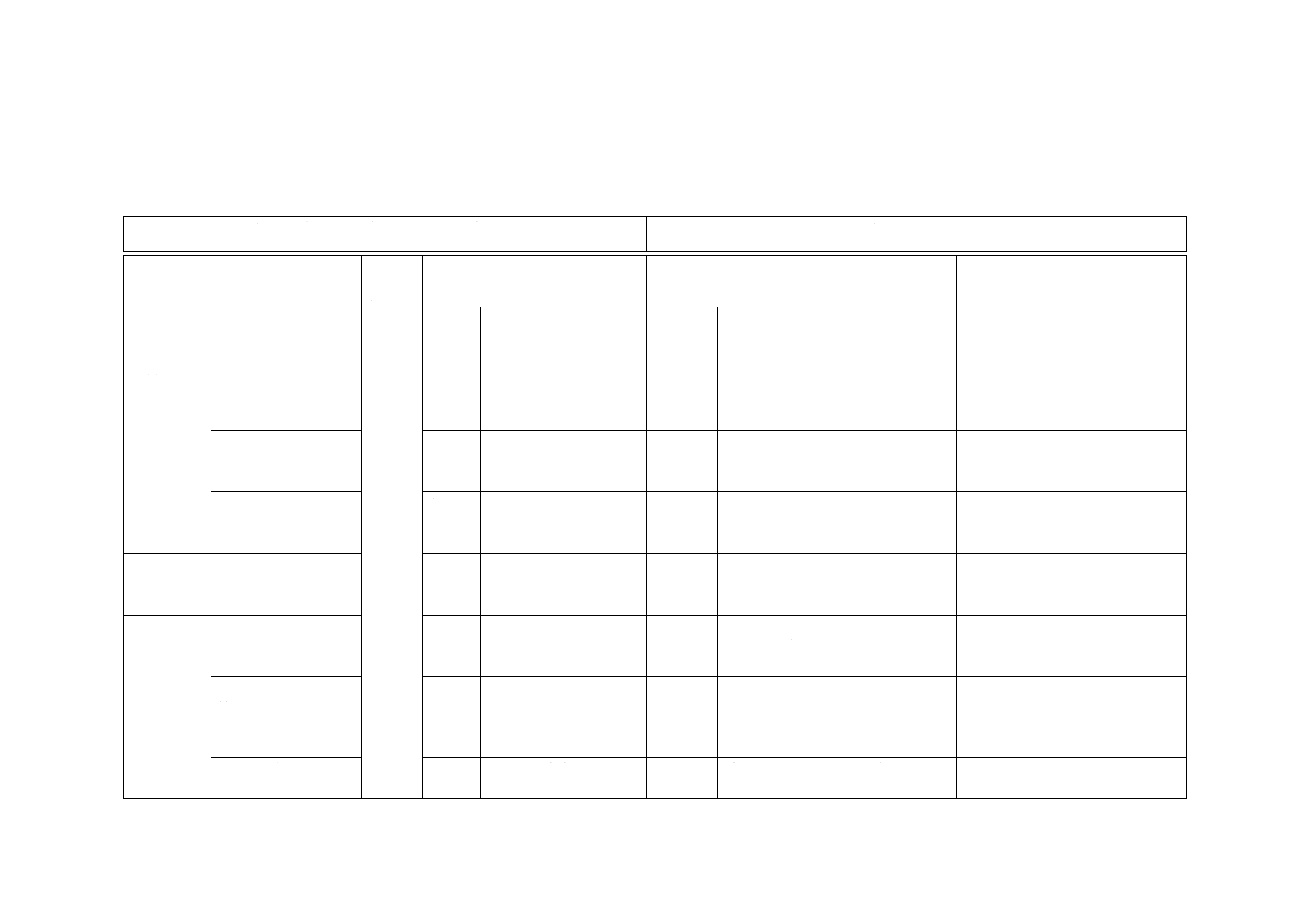

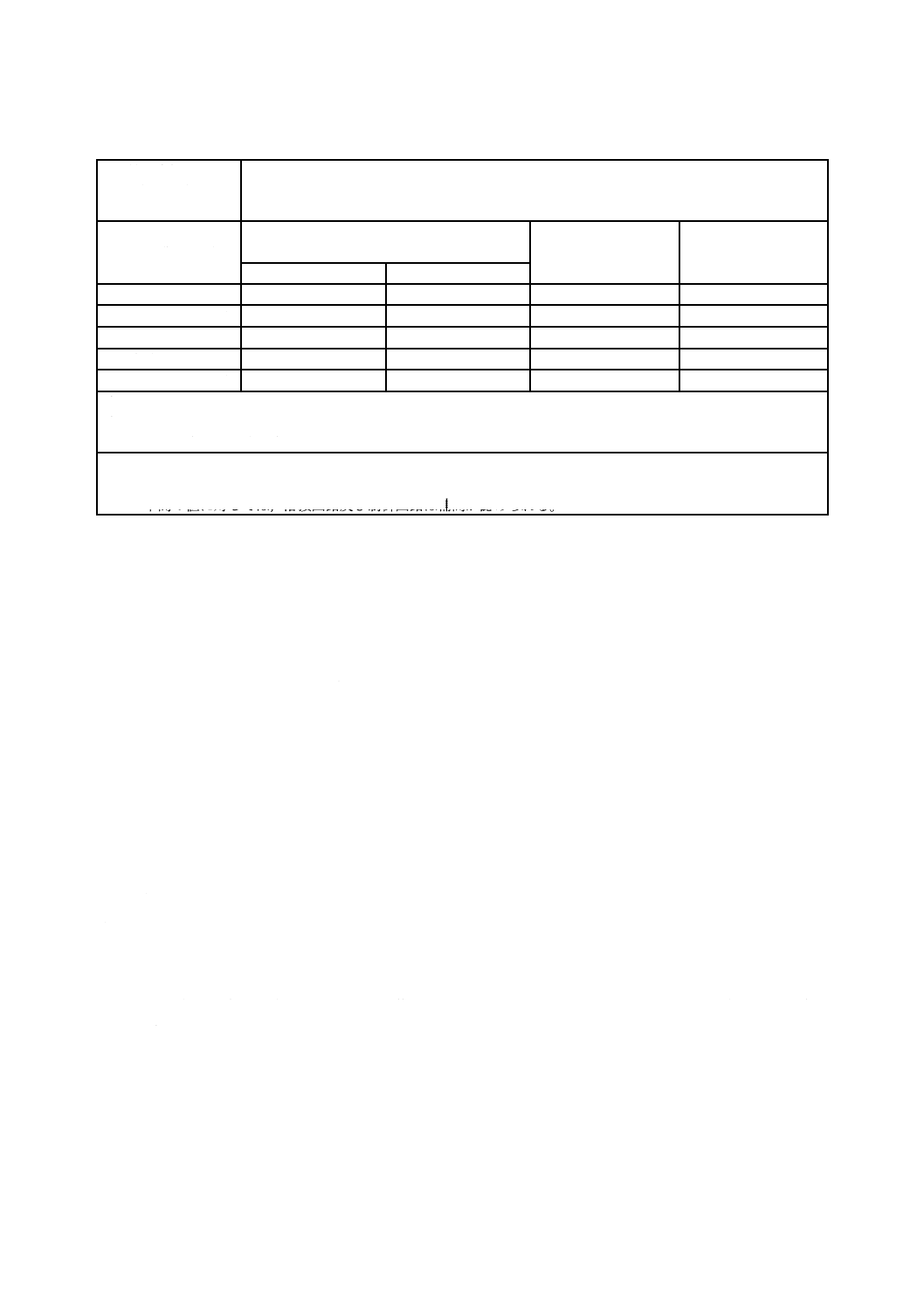

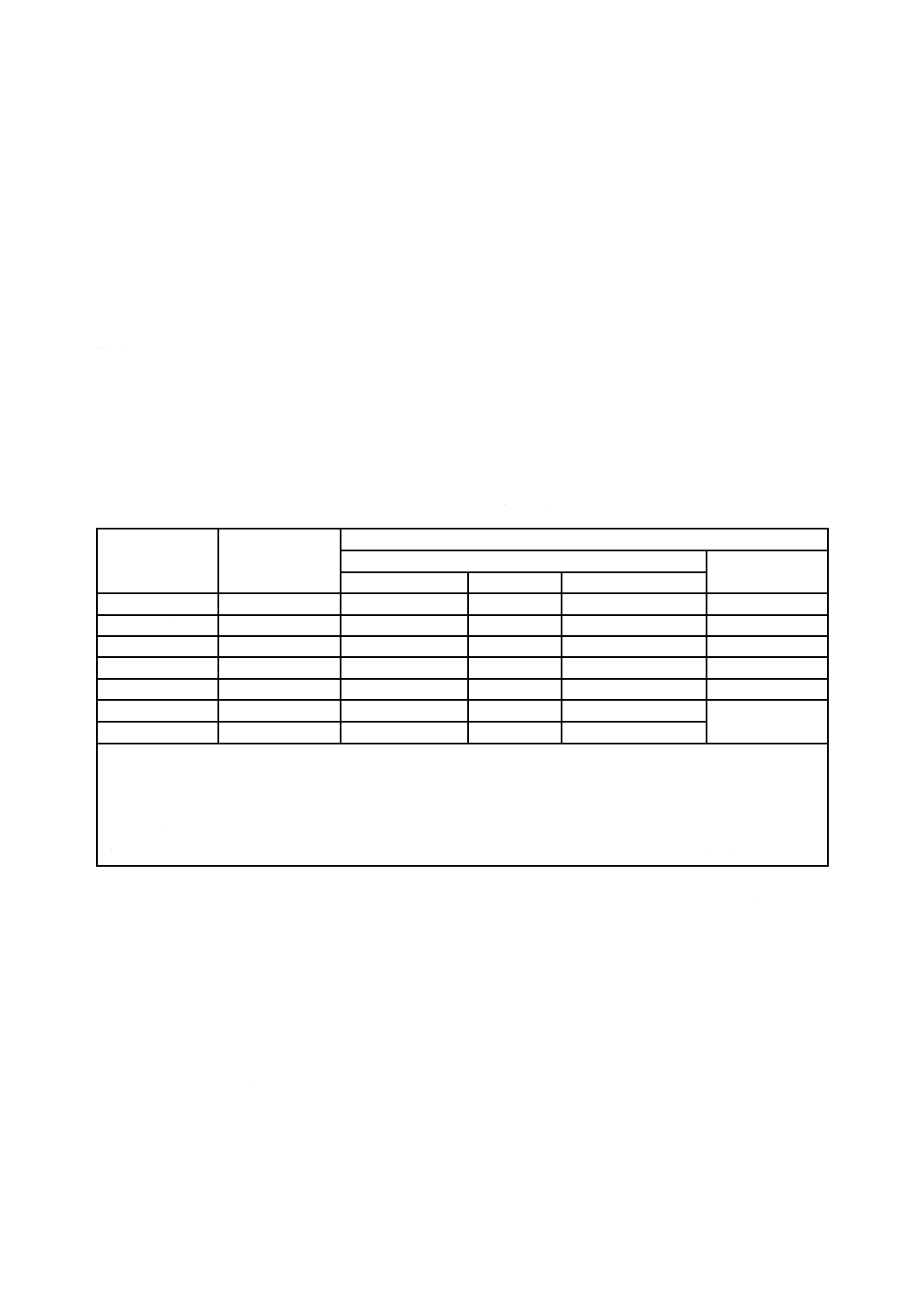

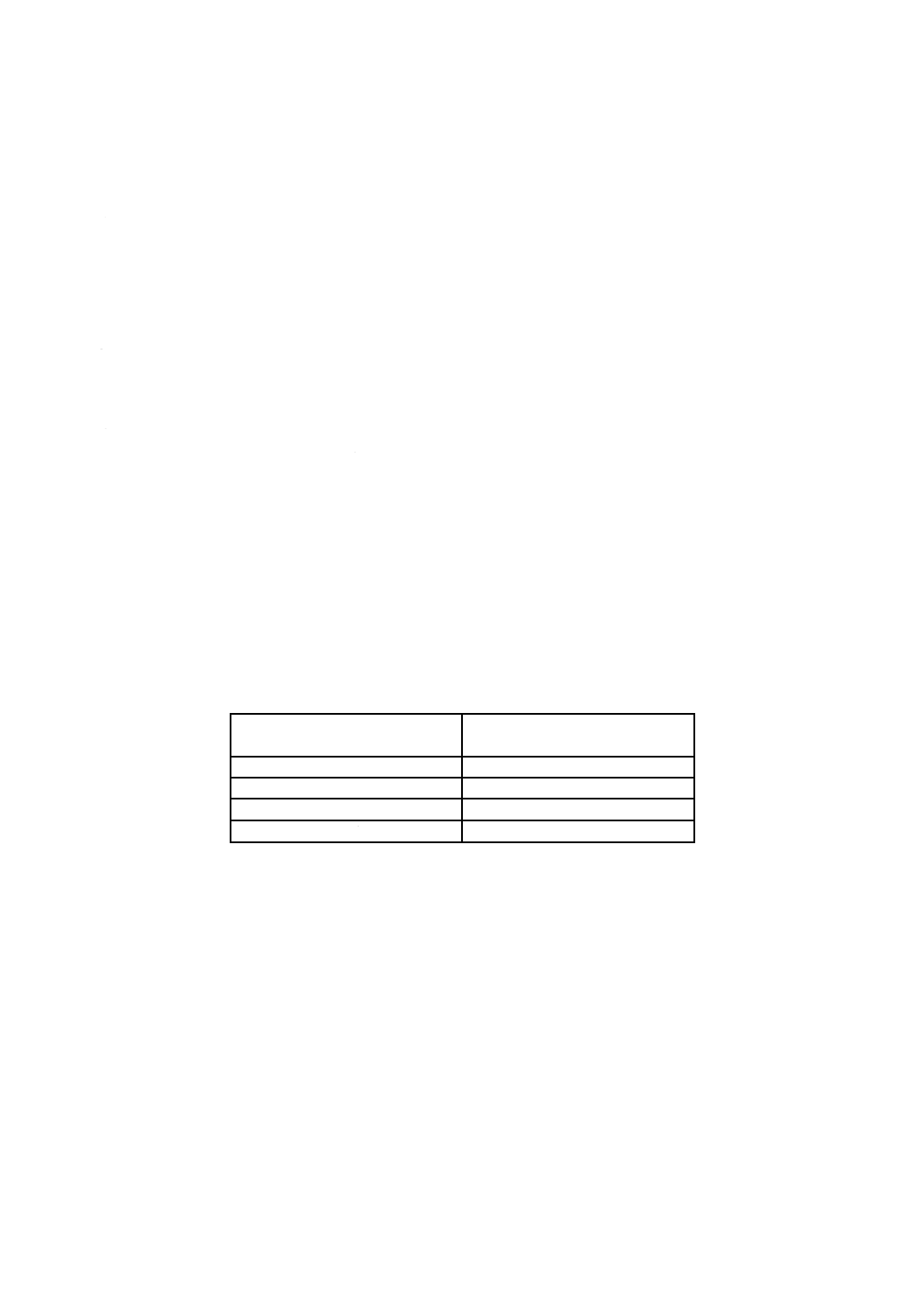

表6−巻線,整流子及びスリップリングの温度限度値

絶縁の種類

℃

最高温度

℃

温度上昇限度 K

巻線

整流子スリップ

リング

表面温度センサ

抵抗法

埋込式温度センサ

105(A)

150

55

60

65

60

120(E)

165

70

75

80

70

130(B)

175

75

80

90

80

155(F)

190

95

105

115

90

180(H)

210

115

125

140

100

200(N)

230

130

145

160

未確定

220(R)

250

150

160

180

注記1 表面温度センサとは,巻線の外面の最高温度が得られる点を,埋込式でない温度センサで測定した温度を

いう。

注記2 通常,表面の温度は最も低い。抵抗法によって得られた温度は,巻線内に発生する全ての温度の平均値で

ある。巻線(中)に発生する最高度(ホットスポット)となる点は,埋込式温度センサによって測定でき

る。

注記3 この表で示される値よりも高い温度限界をもつ他の絶縁階級も採用できる(JIS C 4003参照)。

いかなる部分も,たとえその部分が表6の要求事項を満足していたとしても,他の部分に損傷を与える

温度に到達してはならない。また,100 %の使用率以外の試験の場合でも,全ての期間で発生する最高温

度は,表6で与えられる温度を超えてはならない。

適合性は,7.2に従った測定によって確認する。

7.3.2

外部表面

外部表面の温度上昇は,表7で与えられる値を超えてはならない。温度上昇の限度値は,次による。

− きょう体(外箱)に対する故意でない接触の期間は1秒間

− つまみに対する接触の期間は4秒間

− ハンドルに対する接触の期間は60秒間

28

C 9300-1:2020

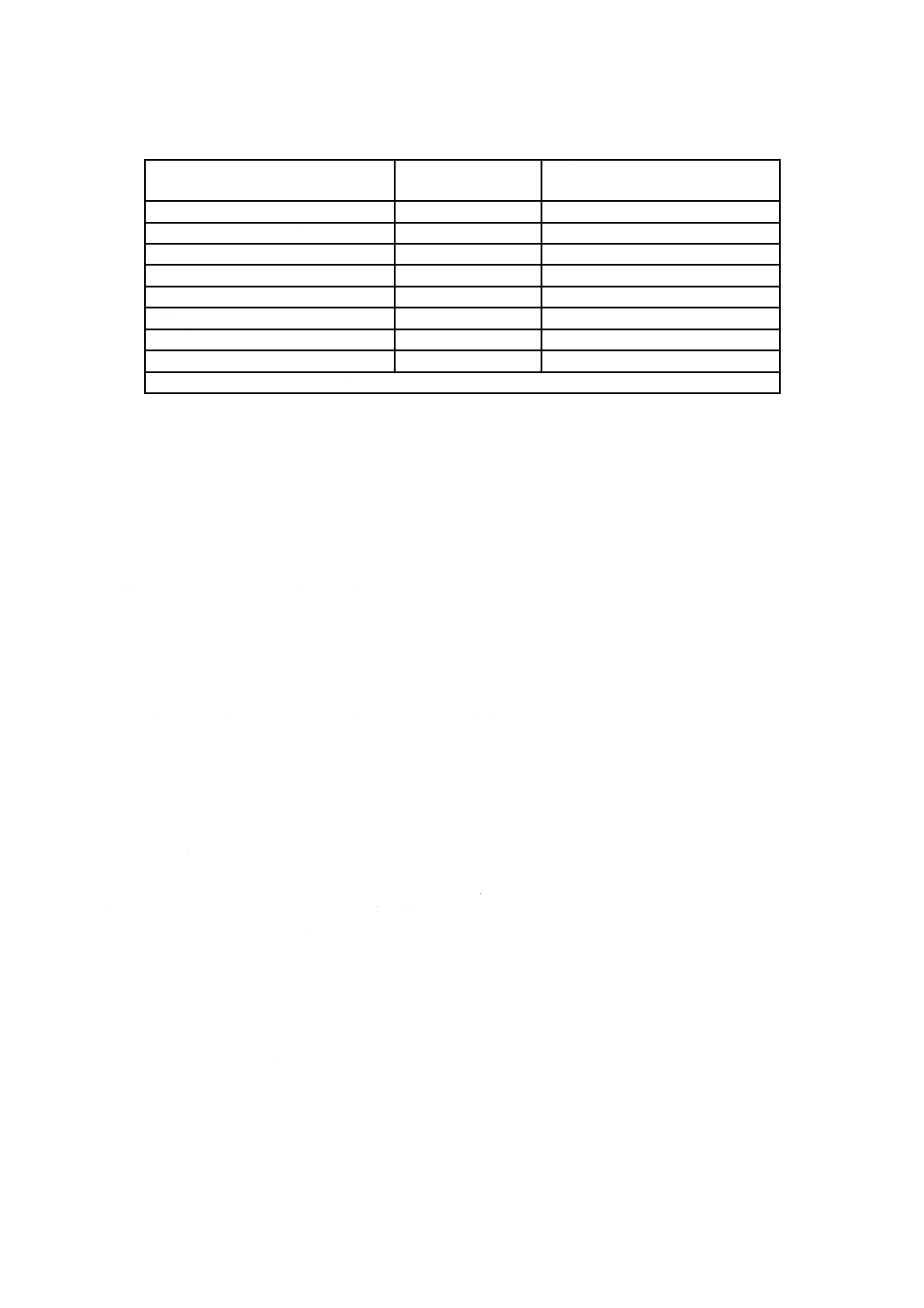

表7−外部表面の温度上昇限度値

外部表面

温度上昇限度

K

接触期間に対する燃焼しきい値a)

s

裸の金属きょう体(外箱)

25

1

塗装された金属きょう体(外箱)

35

1

非金属きょう体(外箱)

45

1

裸の金属つまみ

18

4

塗装された金属つまみ

22

4

非金属つまみ

35

4

金属製ハンドル

10

60

非金属製ハンドル

30

60

注a) ISO 13732-1に基づく参考値。

エンジン駆動式電源で次のいずれかの場合は,表面温度は表7の限度値を超えてもよい。

a) 外見又は機能によって見分けがつく。

b) IEC 60417-5041:2002-10のシンボルが付いている。

c) 平常運転時に故意でない接触を防止するための配置及びガードがある。

注記 外見又は機能によって見分けがつく表面には,排気部品,消音器,火花防止装置,又はシリン

ダーヘッドを含む。

適合性は,7.2に従った測定及び目視検査によって確認する。

7.3.3

その他の構成部材

その他の構成部材の最高温度は,それぞれの関連規格に基づく定格最高温度を超えてはならない。

7.4

負荷試験

溶接電源は,損傷又は故障することなく,繰返し負荷に耐えなければならない。

この試験は,正常に機能している溶接電源を用いて実施する。

適合性は,次の試験,及びその試験中に溶接電源に損傷及び故障がないことによって確認する。

冷めた状態から通電を開始し,次のいずれかの状態になるまで定格最大溶接電流の負荷を加える。

a) 温度保護が動作する。

b) 巻線の温度上昇限界に到達する。

c) 10分の時間が経過する。

a) の温度保護をリセットした後,又はb) 若しくはc) になった後,直ちに次のいずれかの試験を行う。

d) 垂下特性形溶接電源の場合は,8 mΩ〜10 mΩの短絡負荷を接続し,定格最大溶接電流を2秒間通電,

その後3秒間休止を60回繰り返す。

e) 定電圧特性の溶接電源の場合は,得られる最大負荷電圧で,定格最大溶接電流の1.5倍の電流を15秒

間通電する。溶接電源に定格最大溶接電流の1.5倍以下の溶接電流に制限する保護装置を備えている

場合は,可能な最大溶接電流で対応する負荷電圧によって試験する。

d) 又はe) の試験直後で,装置がまだ高温の状態にある間に,装置を6.1.5によって確認する。

7.5

整流子及びスリップリング

エンジン駆動式の溶接電源の場合は,整流子,スリップリング及び(それらの)ブラシは,全ての範囲

にわたり,有害な火花の形跡又は損傷があってはならない。

適合性は,次の試験中に目視検査によって確認する。

29

C 9300-1:2020

a) 7.1による温度上昇試験

b) 7.4のd) 又はe) による負荷試験

8

温度保護

8.1

一般要求事項

電気溶接機は,定格最大溶接電流での使用率が次のいずれかの値よりも低い場合は,温度保護を備えて

いなければならない。

a) 垂下特性(又は定電流特性)の場合35 %

b) 定電圧特性の場合60 %

注記 垂下特性は一般的に手溶接及びTIG溶接に使用する。一方,定電圧特性は一般的にMIG/MAG

溶接に使用する。

溶接電源が温度保護を備えている場合は,温度保護は8.2〜8.7の規定を満足する。

適合性は,目視検査によって確認する。

8.2

構造

温度保護は,温度設定又は動作の変更ができない設計でなければならない。

適合性は,目視検査によって確認する。

8.3

取付位置

温度保護は,伝熱を確実にするため溶接電源の内部に取り外せないように取り付けなければならない。

適合性は,目視検査によって確認する。

8.4

動作能力

温度保護は,定格最大溶接電流を供給しているときに,次のいずれかの回数まで動作できなければなら

ない。

a) 使用率が35 %以上の場合100回

b) 使用率が35 %未満の場合200回

適合性は,適切な過負荷を用い,特に電流及びリアクタンスが温度保護が使用されている回路と同じ電

気的特性である等価回路を要求回数連続して遮断することによって確認する。

この試験後,8.5及び8.6の要求事項を満足しなければならない。

8.5

動作

温度保護は,溶接電源の巻線が表6で与えられる温度許容限度値を超えないように保護しなければなら

ない。

溶接電源が定格銘板に表示された定格使用率に一致する定格最大溶接電流で動作しているとき,温度保

護は動作してはならない。

適合性は,定格最大溶接電流,5.1の環境温度条件及び温度保護を動作させずに,7.1に従った運転中に

確認する。試験後,溶接電源が,9.4に従った過負荷状態に加え,5.1の温度条件で最高巻線温度にならな

い場合は,巻線温度が最高になる周囲温度で試験を実施する。

8.6

リセット

温度保護装置は,表6で与えられる絶縁階級の温度を下回るまでは,自動又は手動でリセットできては

ならない。

適合性は,運転及び温度測定によって確認する。

30

C 9300-1:2020

8.7

表示

温度保護を備えた溶接電源は,温度保護が溶接電源の出力を低減するか又は遮断(停止)したことを表

示しなければならない。温度保護が自動式リセット(機能)をもつ場合,その表示器は,黄色のランプ(又

は開口部に黄色の合図),又は取扱説明書で意味が与えられたシンボル若しくは単語を表示する英数表示器

(キャラクタディスプレイ)で表示しなければならない。

適合性は,目視検査によって確認する。

9

異常操作

9.1

一般要求事項

溶接電源は,9.2〜9.4の操作条件の下で,故障して,電撃又は火災の危険が増大してはならない。これ

らの試験は,溶接電源の各部の到達温度に関係なく,又は溶接電源が適切に機能を継続していることに関

係なく実施する。唯一の判断基準は,溶接電源が危険な状態にならないことであり,これらの試験は正常

に機能している任意の溶接電源において実施してもよい。

例えば,電流遮断器,温度保護などによって内部で保護されている溶接電源は,危険な状態になる前に

保護装置が動作すればこの試験に合格となる。

適合性は,次の試験によって確認する。

a) 一層の乾いた吸湿性のある外科用綿を溶接電源の底面に敷き,溶接電源の各側面から各150 mm外に

広げる。

b) 溶接電源は,常温状態から9.2〜9.4に従って運転する。

c) 試験中,溶接電源は,外科用綿を発火させる炎,溶融金属又は他の物質を放出してはならない。

d) 溶接電源は,この試験に続き,試験後5分以内に6.1.5のb) の絶縁耐力試験に耐える。

9.2

ファン停止試験

箇条7の試験に適合するためにモータ駆動の(一つ以上の)ファンに依存する溶接電源は,全てのファ

ンを機械的に停止させ,かつ,7.1の出力条件で,溶接電源を定格入力電圧又は定格負荷回転速度で4時間

運転する。

注記 この試験の意図は,ファンが停止した溶接電源を動作させたときにファン及び溶接電源の双方

の安全を確認することにある。

9.3

短絡試験

溶接電源は,通常,製造業者によって供給されるトーチ及び溶接ケーブルを用いて,又は供給されない

ときは,表8に示す断面積をもつ長さ1.2 mの導体を用いて短絡する。

注記 SI単位系でない断面積を,表F.1に示す。

最大出力設定の溶接電源は,定格最大溶接電流時の最も高い定格入力電流を供給する定格電圧をもつ電

源に接続する。入力回路は,製造業者によって規定された定格及び形式の外付けのヒューズ又は電流遮断

器によって保護される定格入力電圧に接続する。

31

C 9300-1:2020

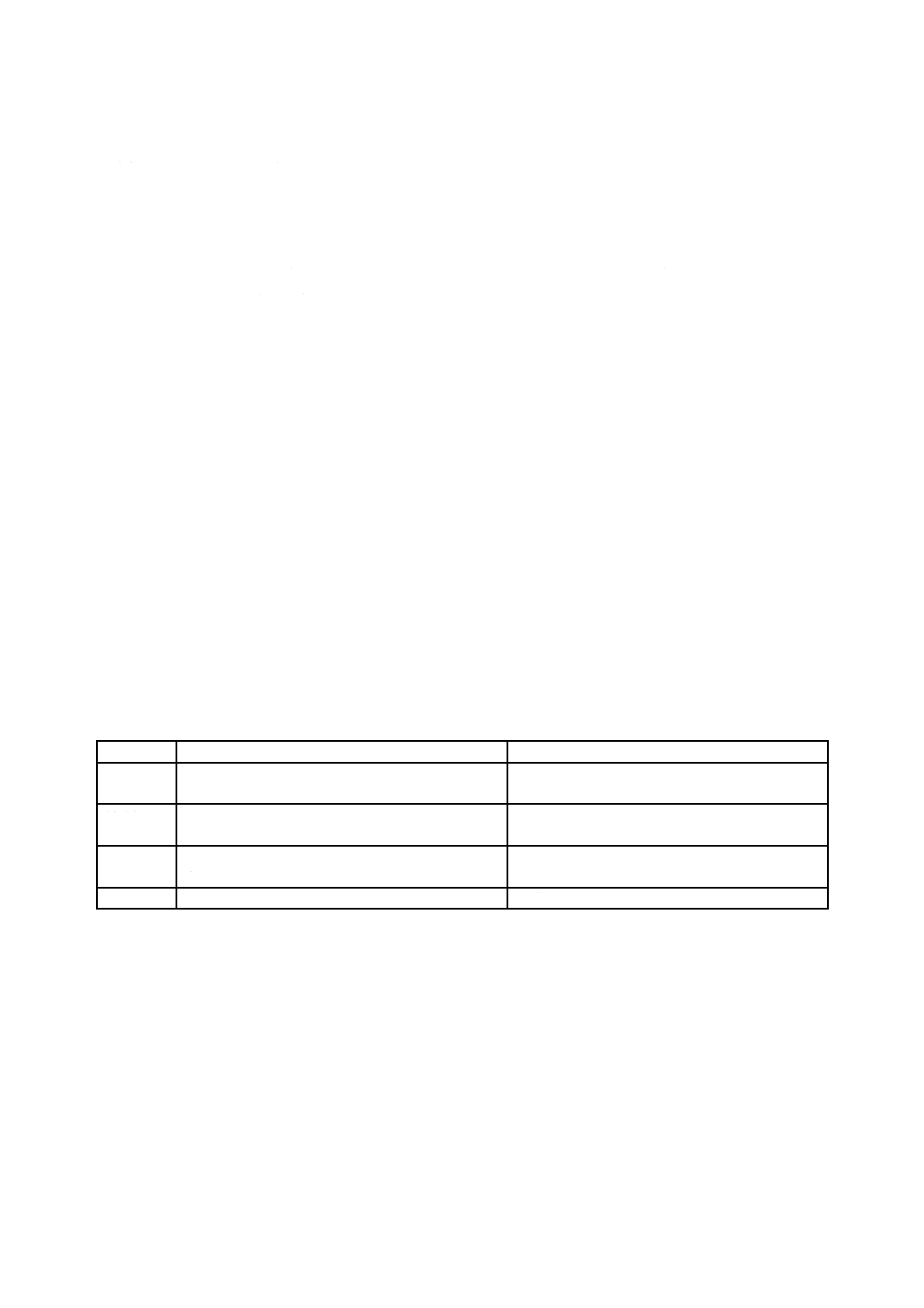

表8−出力短絡用の導体断面積

定格最大溶接電流

A

最小断面積a)

mm2

199以下

25

200〜299

35

300〜499

50

500以上

70

注a) 附属書F参照。

溶接電源は,短絡時に入力ヒューズ又は電流遮断器が次の条件で遮断してはならない。

a) 垂下(又は定電流)特性の場合は,15秒間。

b) 定電圧特性の場合は,1分間以内に1秒間の短絡を3回。

その後,2分間又はヒューズ若しくは電流遮断器が遮断するまで短絡を継続する。

入力電圧は,試験中に10 %を超える低下があってはならない。

機械的に駆動する溶接電源は,最大出力設定及び定格負荷回転速度の設定において2分間短絡する。

9.4

過負荷試験

溶接電源は,7.1.1のb) によって,対応する使用率の1.5倍で4時間動作させる。

溶接電源の定格が67 %以上の使用率の場合は,この試験は100 %の使用率で実施する。

溶接電源が出力調整タップを備えている場合は,入力電流が最大となるタップを使用する。

定格最大溶接電流における使用率が100 %の場合は,この試験を行う必要はない。

10

一次入力への接続

10.1

入力電圧

溶接電源は,定格入力電圧の±10 %で動作できなければならない。これは,定格値からのずれを生じて

もよい。

適合性は,次の試験によって確認する。

溶接電源は,標準負荷に接続し,最小出力及び最大出力に調整する。それぞれの設定は,定格入力電圧

の+10 %及び−10 %で試験される。これら4条件の下で,溶接回路を流れる電流の安定性を検証する。

10.2

複数の入力電圧

異なった入力電圧によって動作するように設計された溶接電源は,次のいずれか一つを備えなければな

らない。

a) 連結子によって作られた入力電圧の調整用の内部電圧選択パネル。表示は,各入力電圧に対する連結

子の配列を明示している。

b) 端子に入力電圧が明示された,内部端子箱又はパネル。

c) 間違った位置に動かされることがないようにインターロックシステムを備えたタップ選択スイッチ。

インターロックシステムは,工具の使用によってだけ調整できる。

d) それぞれ異なるプラグを備える2本の入力ケーブルで,使われないプラグのピンが充電部にならない

ようにする切替スイッチ。

e) 入力電圧に従って溶接電源を自動的に設定するシステム。

注記 溶接電源は,選択された入力電圧の外部表示を備えることができる。

適合性は,目視検査及び次の試験によって確認する。

32

C 9300-1:2020

d) の場合,切替スイッチは,10.8に従って追加試験を行う。

10.3

一次入力への接続方法

入力回路への接続には,次のいずれかの方法がある。

a) 自由に曲げ又は移動ができる入力ケーブルの恒久的な接続を意図した端子

b) 恒久的に設置された入力ケーブルの接続を意図した端子

c) 溶接電源に装備された接続口

この要求事項は,スイッチ,コンタクタなどの端子を使用することでも満たすことができる。

注記 (対応国際規格のNoteは許容事項のため,本文に移動した。)

一次入力の接続方法は,最大実効入力電流I1eff及び最大入力電圧に基づき選択し,関連規格の要求事項

を満たすか,又は附属書Eに従って設計する。

適合性は,目視検査によって確認する。

10.4

端子の表示

外部保護導体用端子接地端子には,シンボル

(IEC 60417-5019:2006-08)を表示する。

必要に応じて,次のいずれかを追加することができる。

a) 文字PE

b) 二色緑黄色

加えて,三相入力装置の端子には,JIS C 0445又は関連する部品の規格に従って明確に表示する。

識別の方法は,相当する端子上か隣接して配置する。

適合性は,目視検査によって確認する。

10.5

保護回路

10.5.1

保護回路の連続性

内部保護回路は,故障時に発生することが想定される電流に耐える能力がなければならない。

クラスIの溶接電源は,三相入力端子の近くに外部保護導体を接続するための附属書E及び表E.1に従

った面積の適切な端子をもたなければならない。この端子は,他のいかなる目的にも使用してはならない

(例えば,ケースの二つの部品を一緒にクランプするなど。)。

溶接電源の表面及び内部に中性点導体端子がある場合,保護導体の接続のための端子と電気的接触があ

ってはならない。

溶接電源の内部及び外部の両方で用いる絶縁保護導体は,緑及び黄色の2色とする。溶接電源が自由に

曲げ又は移動ができる複数導体で構成されるケーブルによって電力供給される場合には,ケーブルには緑

及び黄色の2色の保護導体を備える。

国によっては,保護導体及び保護導体端子を識別するために緑の単色が使用される。

溶接電源が保護導体を備えている場合は,ケーブルが端子から引っ張られたとき,保護導体よりも先に

相導体が破壊するように接続する。

適合性は,目視検査,並びに10.5.2及び10.5.3で与えられる試験によって確認する。

導体部品を保護回路に締め付ける方法,例えば,塗装を貫通するワッシャ,塗装を貫通するねじ,又は

非塗装表面は,目視検査においてよく見なければならない。

10.5.2

形式試験

定格銘板で与えられた最大実効入力電流の200 %の電流を,表10に示す寸法の最小外部保護導体を使っ

33

C 9300-1:2020

て表9に示す時間,外部保護導体端子を通して通電される可能性のあるきょう体(外箱)部分から流す。

注記 試験電流の波形は,実効値が比較に用いられる限り,定義されない。

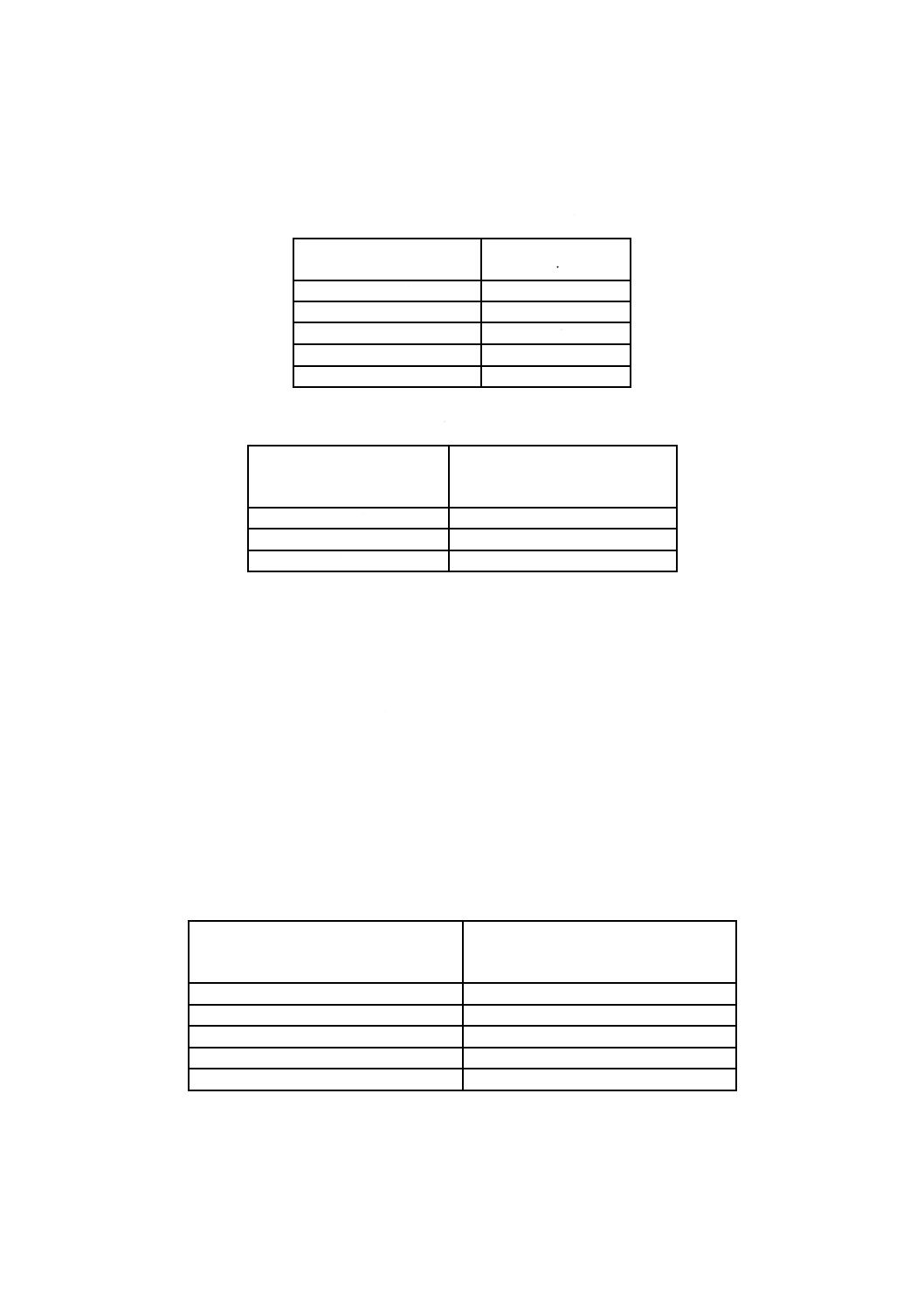

表9−保護回路に要求される電流及び時間

電流

A

時間

min

30以下

2

31〜60

4

61〜100

6

101〜200

8

200超

10

表10−外部保護銅製導体の最小断面積

装置に給電する

相導体の断面積 S

mm2

外部保護銅製導体の

最小断面積 Sp

mm2

S≦16

S

16<S≦35

16

35<S

S/2

試験中,次のいずれの事象もあってはならない。

− いかなる金属の溶解

− 溶接電源への接合部の劣化

− 火災の原因となるような過熱

− きょう体(外箱)と端子間との電圧降下の測定値が4 V実効値を超える。

10.5.3

定常試験

試験は,50 Hz又は60 HzのSELV電源から10 A以上の電流を流入することによって,保護回路の連続

性を検証する。この試験は,保護導体端子と保護回路と関係する各点との間で行う。試験時間は1秒間と

する。

保護導体端子と試験各点間との測定電圧は,表11の値を超えてはならない。

表11−保護回路の連続性の検証

試験される保護導体のブランチ部分の

最小有効断面積

mm2

測定電圧降下の最大値

(10 Aの試験電流での値)

V

1.0

3.3

1.5

2.6

2.5

1.9

4.0

1.4

6.0超

1.0

10.6

ケーブルの固定具

曲げ又は移動ができる入力ケーブル接続用の端子を備えた溶接電源は,引っ張りから電気的接続を保護

34

C 9300-1:2020

するケーブル固定具を備えていなければならない。

ケーブル固定具は,次のような構造でなければならない。

a) 表E.1に規定する導体の断面積の範囲のフレキシブルケーブル用の寸法である。

b) 固定方法が容易に理解できる。

c) ケーブルが簡単に交換できる。

d) ケーブル固定用の導電性の固定用ねじが露出導体部に接近可能であるか電気的に接触している場合,

ケーブルは固定用ねじと接触しない。

e) ケーブルは,ケーブルに直接触れる金属ねじによって固定していない。

f)

ケーブル固定具の1か所以上が,確実に溶接電源に固定されている。

g) ケーブルの交換のときに緩めたり締めつけたりする必要のあるねじは,他の部品を固定するために用

いていない。

h) 保護クラスIIの溶接電源の場合,ケーブル固定具は絶縁材料で作るか,又は絶縁不良の場合に導電性

部品が充電部にならないように絶縁する。

適合性は,目視検査及び次の試験によって確認する。

導体仕様の最小導体断面積をもつ曲げ又は移動ができる入力ケーブルを,溶接電源への接続箇所に接続

する。ケーブル固定具は,ケーブルに適合し,しっかりと固定する。

ケーブルは,ケーブル自体又は溶接電源の内部部品のいずれかに損傷が発生するような溶接電源内への

押し込みがあってはならない。

ケーブル固定具は,緩めたり締め付けたりを10回行う。

ケーブルは,急に引っ張ることなく,表12に規定された引張力を1分間加える。

表12−引張力

導体の公称断面積

mm2

引張力

N

1.5

150

2.5

220

4.0

330

6以上

440

変位を測定するために,試験に先だって,ケーブルを真っすぐにした状態にしておいて,ケーブル固定

具から20 mmのケーブル上に印を付ける。

試験後,ケーブルを引っ張った状態にしておいて,ケーブル固定部に対するこの印のずれを測定する。

ケーブルは2 mm以上ずれておらず,導体の端は,端子から著しくずれてはならない。

試験中,ケーブルに目に見える損傷(例えば,シースの切れ目,切断,裂け)が生じてはならない。

さらに,規定された導体の最大断面積についても試験を繰り返す。

10.7

入力開口部

入力ケーブルが金属部分を貫通する箇所は,絶縁ブッシュを取り付けるか,又は開口部は1.5 mm以上

の半径で滑らかに丸められていなければならない。

適合性は,目視検査によって確認する。

35

C 9300-1:2020

10.8

一次入力ON/OFF切替装置

組込式の一次入力ON/OFF切替装置(例えば,スイッチ,電磁接触器,電流遮断器など)が備えられて

いる場合,次のa) 及びb) を満足した上,c) 又はd) のいずれかを満足していなければならない。

a) 全ての接地されていない一次導体を切り替える。

b) 回路が開か閉かをはっきりと表示する。

c) 次の定格をもつ。

− 電圧定格は,定格銘板の値を下回らない。

− 電流定格は,定格銘板の最大実効入力電流を下回らない。

d) この用途に適している。

適合性は,目視検査によって確認するが,c) に対しては他の関連規格に従い,d) に対しては次の試験

による。

この試験のために,ON/OFF切替装置を溶接電源の外部に配置してもよい。

溶接電源を定格最大入力電流に対応する定格入力電圧に接続し,保護クラスIの溶接電源には,10 A〜

20 Aのヒューズを次の箇所に挿入する。

− 接地された一次電源の場合には,保護接地接続箇所

− 非接地の一次電源の場合には,一相の導体と保護回路との間

試験中,入力電圧は,定格値を下回らないよう維持する。

過負荷試験は,9.3に従って溶接電源の出力を短絡する。一次入力切替装置は,1秒間以上のon時間を

もって,1分間に6回〜10回の周期で100回動作させる。

一次入力切替装置で,その定格値が溶接電源の定格最大入力電流の2倍を超える場合は,試験する必要

はない。

耐久性試験は,出力に標準負荷を接続し,100 %の使用率に対応する溶接電流を流すように調整する。

一次入力切替装置は,1秒間以上のon時間をもって,1分間に6回〜10回の周期で1 000回操作させる。

一つ以上の定格入力電圧をもつ溶接電源は,更に定格最大入力電圧でも試験する。

電気的又は機械的な故障が発生してはならない。さらに,保護クラスIの溶接電源はヒューズが溶断し

てはならない。

注記 これらの試験に合格したことが実証された構成部材は,要求事項がこの要求と同等又は低い他

の類似の用途に使用できる。

10.9

入力ケーブル

入力ケーブルが溶接電源に取付け又は附属されているときは,次による。

a) 使用目的に適合し,関連するJIS若しくはIEC規格の要求事項を満足するか,又はこれらと同等以上

の性能をもつ。

注記 電気用品の技術上の基準を定める省令の解釈(20130605商局第3号)を満足する構成部品は,

同等以上の性能をもつとみなされている。

b) 最大実効入力電流I1effに対応した導体断面積をもつ。

c) きょう体(外箱)の電線の出口から測定して,2 m以上の長さをもつ。ただし,タイプJの交流アー

ク溶接電源は長さを規定しない。

適合性は,目視検査によって確認する。

10.10 入力結合装置(附属のプラグ)

入力結合装置がアーク溶接装置の一部として備えられているときには,その定格は,次を下回ってはな

36

C 9300-1:2020

らない。

a) 一次入力回路のスイッチの有無に関係なく,9.3によって規定された試験を満たしたヒューズの電流定

格

b) 最大実効入力電流I1eff

125 V以下の入力電源系統に対しては,定格電流は,c) 又はd) のいずれかを下回ってはならない。

c) 入力スイッチを組み込んだ装置については,定格最大入力電流の70 %

d) 入力スイッチを組み込んでいない装置においては,最大設定時に出力を短絡したときに測定される入

力電流の70 %

さらに,結合装置は,工業用途に適したものでなければならない。

注記 工業用途に適した結合装置の例は,JIS C 8285において規定している。

適合性は,目視検査,測定,及び計算によって確認する。

11

出力

11.1

定格無負荷電圧

11.1.1

電撃の高いリスク増加を伴う環境で使用するときの定格無負荷電圧

溶接電源が,箇条13に従った危険低減装置を装備していない場合,定格無負荷電圧は,次の値を超えて

はならない。

a) 直流ピーク値が113 V

b) 交流ピーク値が68 V,及び実効値が48 V

この規定を満足する溶接電源は,“S”を表示できる。

適合性は,11.1.5に従った測定,回路解析及び/又は故障シミュレーションによって確認する。

11.1.2

電撃の高いリスク増加を伴わない環境で使用するときの定格無負荷電圧

溶接電源が,箇条13に従った危険低減装置を装備していない場合,定格無負荷電圧は,次の値を超えて

はならない。

a) 直流ピーク値が113 V

b) 交流ピーク値が113 V,及び実効値が80 V,ただし,タイプJの交流アーク溶接電源は,表JA.1の規

定による。

適合性は,11.1.5に従った測定によって確認する。

11.1.3

作業者のために高い保護機能を備え,機械的に保持されたトーチを使用する用途での定格無負荷

電圧

定格無負荷電圧は,次の値を超えてはならない。

a) 直流ピーク値が141 V

b) 交流ピーク値が141 V,及び実効値が100 V

これらの値は,次の要求事項を満たす場合にだけ許容される。

c) トーチが手持形でない。

d) 無負荷電圧は,溶接が停止したときに自動的に切れる。

e) 充電部との直接接触に対する保護が,次のいずれかによる。

− IP2X以上の保護階級

− 危険低減装置(箇条13を参照)

適合性は,11.1.5に従った測定,動作,及び目視検査によって確認する。

37

C 9300-1:2020

11.1.4

プラズマ切断のような特殊工程のための定格無負荷電圧

定格無負荷電圧は,直流ピーク値500 Vを超えてはならない。

適合性は,11.1.5に従った測定,動作及び目視検査によって確認する。ただし,直列に接続した200 Ω

の固定抵抗と5 kΩの可変抵抗とを5 kΩの固定抵抗に置き換えてはならない。

直流ピーク値113 Vを超える定格無負荷電圧は,次の要求事項が満たされる場合にだけ許容される。

a) 対応するトーチを組み合わせたプラズマ切断電源は,トーチが分解された場合,又はプラズマ切断電

源から外された場合に,無負荷電圧が出ない。

b) 無負荷電圧は,制御回路(例えば,起動スイッチ)が開放されてから2秒以内にピーク値68 V以下に

なる。

c) トーチ先端と母材又は接地との間の電圧は,パイロット及びメインアークの両方が消滅した後2秒以

内にピーク値68 V以下になる。

この規定に従う条件は,取扱説明書で示さなければならない。

この規定を満足するプラズマ切断電源は,附属書LのシンボルNo.84(Sマーク)を表示できる。

適合性は,5 kΩ以上の抵抗に並列接続した電圧計(メータ)又はオシロスコープでの測定によって確認

する。

11.1.5

追加要求事項

可能な全ての出力設定において,定格無負荷電圧は,表13に要約されている11.1.1〜11.1.4の値を超え

てはならない。ただし,タイプJの交流アーク溶接電源は,表JA.1の規定による。

測定中,実測入力電圧は,定格入力電圧の±6 %を超えて変化してはならない。無負荷電圧が入力電圧

によって変化し,その結果,無負荷電圧が±1 %を超えて変化する場合,定格無負荷電圧は,実測入力電

圧に従って直線的に補正する。

表13−許容定格無負荷電圧の要約

細分箇条

動作条件

定格無負荷電圧

11.1.1

電撃の高いリスク増加を伴う環境

直流ピーク値で113 V

交流ピーク値で68 V,及び実効値で48 V

11.1.2

電撃の高いリスク増加を伴わない環境

直流ピーク値で113 V

交流ピーク値で113 V,及び実効値で80 V

11.1.3

作業者のために高い保護機能があり機械的に保持

されたトーチ

直流ピーク値で141 V

交流ピーク値で141 V,及び実効値で100 V

11.1.4

プラズマ切断

直流ピーク値で500 V

溶接電源は,次のいずれかによる。

a) あらゆる部品故障(例えば,開回路又は短絡故障)が発生しても,表13に示す定格無負荷電圧を超え

ないように設計する。

b) 0.3秒以内に出力端子間電圧を遮断し,自動的にリセットされない保護装置を備える。

これらの値は,アーク起動又はアーク安定化のために重畳される電圧に対しては適用しない。

適合性は,測定,回路解析及び/又は故障シミュレーションによって確認する。

11.1.6

測定回路

実効値を測定するために,真の実効値計を(5±0.25)kΩの抵抗器とともに図4に示すように溶接回路

端子間に接続する。

38

C 9300-1:2020

シンボル

U0

無負荷電圧

V

真の実効値電圧計

図4−実効値の測定

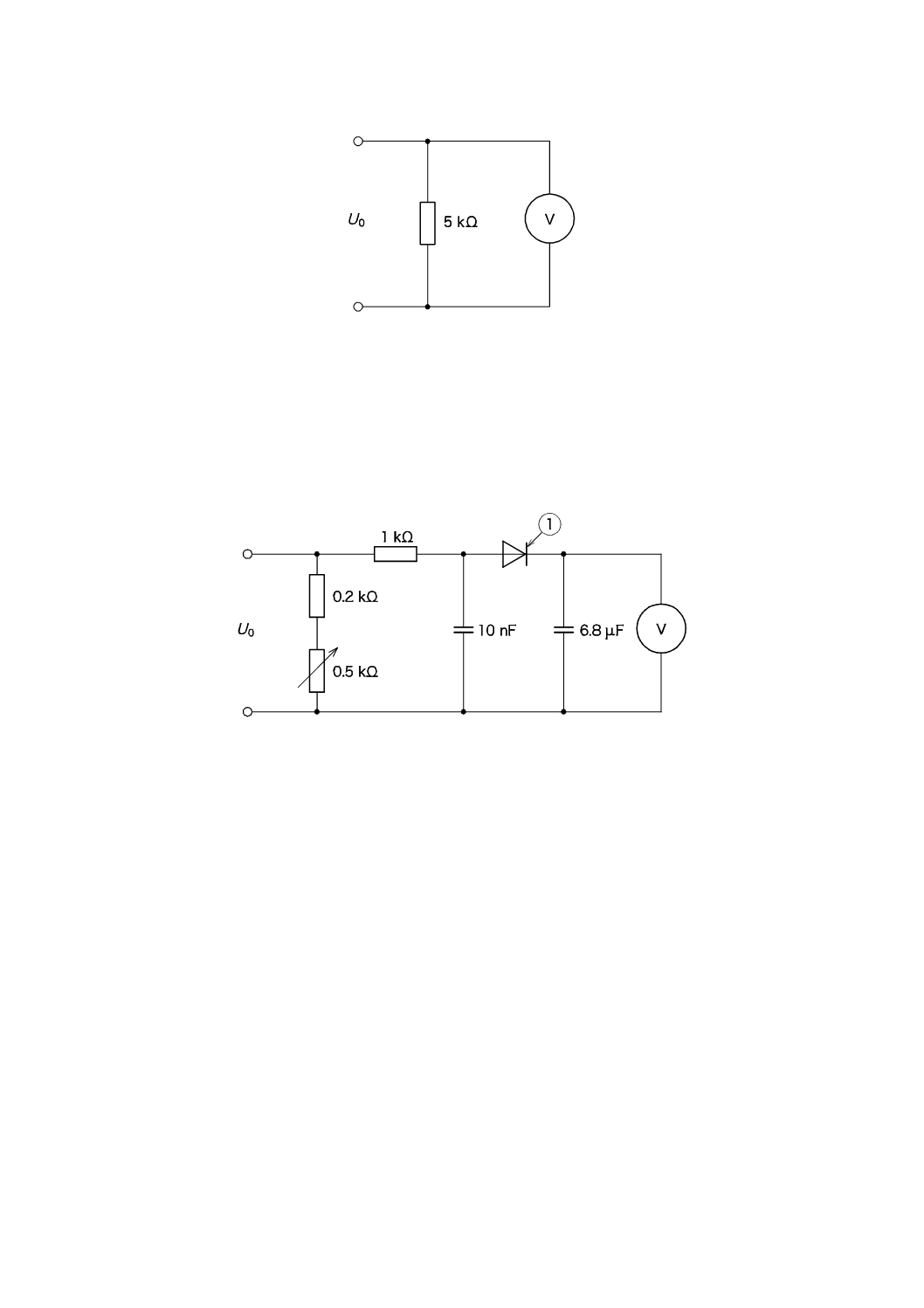

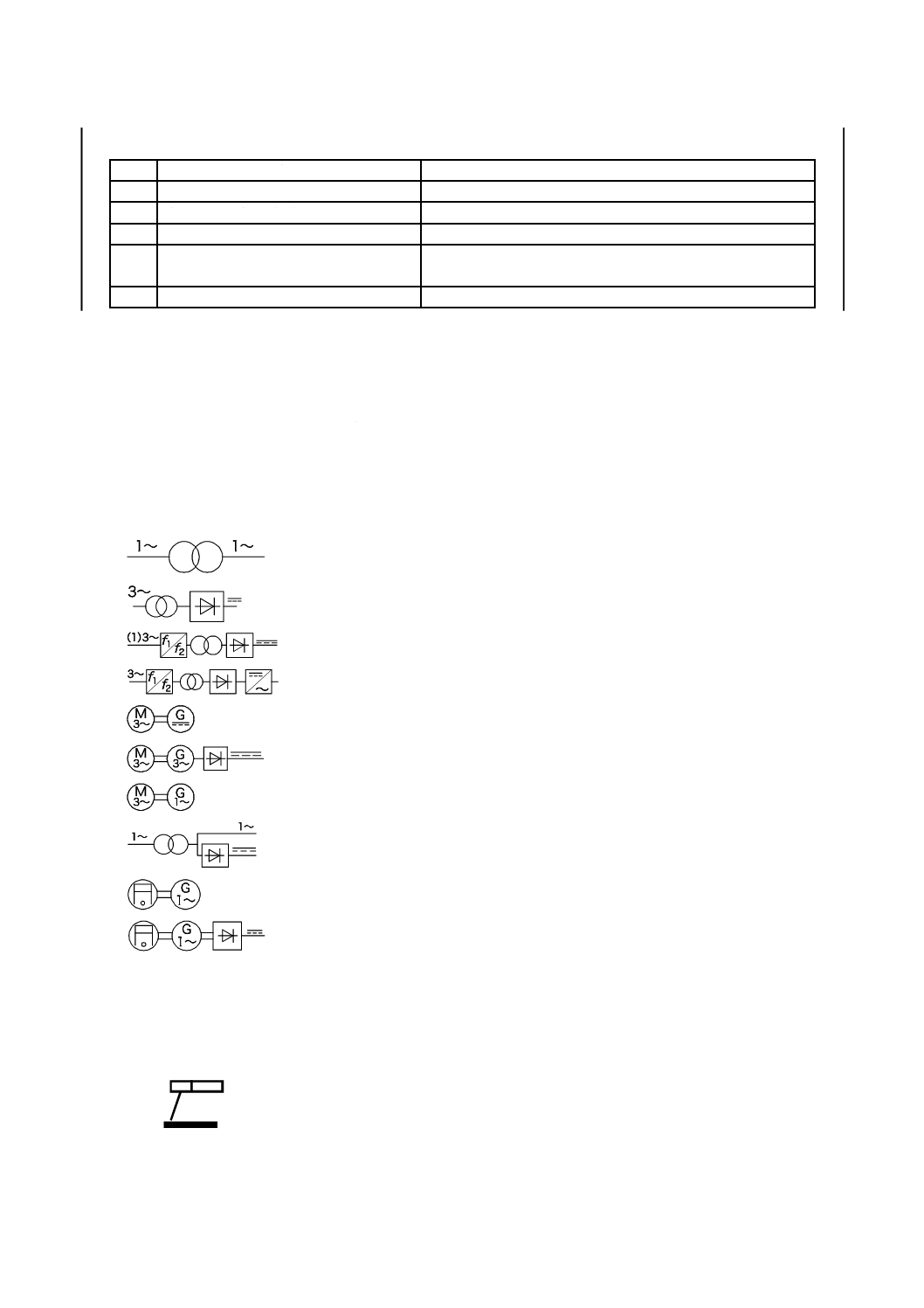

再現性のあるピーク値測定のために,図5の測定回路を用いて危険のないインパルスは除外する。

シンボル

U0

無負荷電圧

V

真の実効値電圧計

①

ダイオード1N4007又は同等品

図5−ピーク値の測定

電圧計は,平均値を指示する。測定レンジは,可能な限り,無負荷電圧の実測値に近いものを選ぶ。電

圧計は,1 MΩ以上の内部抵抗のものを使用する。

測定回路の構成部品の許容誤差は,5 %を超えない。

形式試験時は,200 Ω〜5.2 kΩの負荷で測定した電圧値が最大になるように,可変抵抗を0 Ω〜5 kΩの間

で変化させる。この測定は,測定器を逆にした二通りの接続で繰り返す。

最大値となる電圧を発生する可変抵抗の抵抗値及び接続は,形式試験中に決定してもよい。その抵抗値

と極性とを定常試験で用いてもよい。

11.2

標準負荷電圧の形式試験の試験値

標準負荷電圧は,11.2.1〜11.2.7に従う。ただし,タイプJは,附属書JAの規定による。

11.2.1

被覆アーク溶接棒による手動金属アーク溶接

I2が600 A以下:

U2=(20+0.04I2) V

39

C 9300-1:2020

I2が600 A超え:

U2=44 V

11.2.2

TIG溶接

I2が600 A以下:

U2=(10+0.04I2) V

I2が600 A超え:

U2=34 V

11.2.3

MIG/MAG及びフラックスコアードアーク溶接

I2が600 A以下:

U2=(14+0.05I2) V

I2が600 A超え:

U2=44 V

11.2.4

サブマージアーク溶接

I2が600 A以下:

U2=(20+0.04I2) V

I2が600 A超え:

U2=44 V

11.2.5

プラズマ切断

I2が170 A以下:

U2=(80+0.4I2) V

I2が170 Aを超え500 A以下: U2=(131+0.1I2) V

I2が500 A超え:

U2=181 V

プラズマ切断の場合,製造業者は,標準的な切断条件を基にプラズマ切断の追加負荷電圧を決めること

ができる。

注記 製造業者が指定する負荷電圧は,プラズマプロセスの性質に使用される。良好な性能を得るに

は,プラズマトーチの設計,推奨ガス及びスタンドオフ距離の相互に関係する電圧に影響を与

える。

11.2.6

プラズマ溶接

I2が600 A以下:

U2=(25+0.04I2) V

I2が600 A超え:

U2=49 V

11.2.7

プラズマガウジング

I2が300 A以下:

U2=(100+0.4I2) V

I2が300 A超え:

U2=220 V

プラズマガウジングについては,製造業者は標準的なガウジングの条件を基に決定される負荷電圧を指

定することができる。

注記 製造業者が指定する負荷電圧は,プラズマプロセスの性質に使用される。良好な性能を得るに

は,プラズマトーチの設計,推奨ガス及びスタンドオフ距離の相互に関係する電圧に影響を与

える。

11.2.8

追加要求事項

電気を入力とする溶接電源は,その調整範囲内では,11.2.1〜11.2.7に従った標準負荷電圧(U2)におい

て,標準溶接電流(I2)を供給する能力をもたなければならない。ただし,タイプJの溶接電源の標準負

荷電圧は,附属書JAの規定による。

適合性は,十分な測定によって確認する(附属書Hを参照)。

11.3

出力調整のための機械的開閉装置

溶接電源からの出力値を調整又は制御するために使われる開閉器,接触器,電流遮断器又はその他の制

御装置は,その使用に適した耐久性をもたなければならない。

適合性は,次の試験によって確認する。

機械的開閉装置は,試験用溶接電源に取り付けられ,出力は無負荷状態で機械的に動く部分全てに対し

40

C 9300-1:2020

て6 000サイクル操作する。機械的開閉装置が入力回路にあるときは,溶接電源は最大定格入力電圧で運

転する。機械的開閉装置に電気的欠陥若しくは機械的欠陥がない,又は溶接電源に損傷が発生していない

ことを確認する。

注記 これらの試験に合格したことが実証された構成部材は,要求がこの要求と同等又は低い他の類

似の用途に適用できる。

11.4

溶接回路の接続部

11.4.1

不用意な接触からの保護

溶接ケーブルが接続されていてもいなくても,溶接回路の接続部は,人体又は金属物(例えば,運搬車,

クレーンフックなど)による不用意な接触に対し保護されていなければならない。

このような保護例を,次に示す。

a) 結合装置のあらゆる充電部も接続開口部の奥に位置させる。JIS C 9300-12に適合している結合装置

は,この要求事項を満たしている。

b) ヒンジ付きカバー又は保護ガードを備える。

適合性は,目視検査によって確認する。

11.4.2

結合装置の位置

カバーのない結合装置は,その開口部が上向きに傾かないように配置する。

注記 自動的に閉じる機構を装備した結合装置は,その開口部が上向きに傾けることができる。

適合性は,目視検査によって確認する。

11.4.3

出力開口部

溶接ケーブルが金属部分を通過する箇所は,開口部が1.5 mm以上の半径で滑らかに丸められていなけ

ればならない。

適合性は,目視検査によって確認する。

11.4.4

三相交流多出力溶接変圧器

母材への接続を意図している全ての溶接出力の接続端子は,溶接電源内に共通接続部をもっていなけれ

ばならない。

同一相の溶接出力接続は,全て互いに同じ方法で表示しなければならない。

適合性は,目視検査によって確認する。

11.4.5

表示

母材又は電極に接続のために特別に設計された接続端子は,明示しなければならない。

直流溶接電源の場合,極性を溶接出力接続部又は極性切替器に明示しなければならない。

適合性は,目視検査によって確認する。

11.4.6

プラズマ切断トーチの接続

トーチは,次のいずれかによってプラズマ切断電源に接続したり,取り外しができなければならない。

a) プラズマ切断電源の内部では,工具の使用,ねじ又は結合装置による。

b) プラズマ切断電源上では,次のいずれかの要求事項を満たす結合装置による。

1) 互換性のないトーチが接続できないように設計する。

2) 工具を使用して接続する。

結合装置が外されているときは,作業者が接触可能な部分に,SELVを超える電圧が発生してはならな

い。

適合性は,目視検査及び測定によって確認する。

41

C 9300-1:2020

11.5

溶接回路に接続される外部装置への電力供給

溶接電源が,溶接回路に接続される機器を含めて外部装置へ電力を供給する場合,この電力は次のいず

れかによって供給されなければならない。

a) 溶接回路

b) JIS C 61558-2-6による安全絶縁変圧器,又は溶接電源に組み込まれた同等な手段

c) 製造業者によって推奨された外部装置の全ての露出導電部が溶接電流に対して保護されている保護接

地導体[例えば,電流検出リレー,きょう体(外箱)のような関連金属部品の絶縁などによって]に

接続されているときは,実効値で120 V以下の定格電圧のJIS C 61558-2-4による絶縁変圧器。

外部装置は,ワイヤ送給装置,アーク起動及びアーク安定化装置,トーチ,倣い装置,又は溶接回路へ

の接続を含む他の装置を含む。

適合性は,目視検査及び故障シミュレーションによって確認する。

11.6

補助電源

溶接回路の一部ではない外部装置(例えば,照明,外部冷却装置,電動工具など)に電力を供給するよ

うに設計された溶接電源の場合,これらの補助回路及び附属品は,それらを用いる外部装置の規格及び規

制の要求事項を満たさなければならない。

溶接回路は,6.2.4及び6.3.2に従い,上記の補助電源回路から絶縁する。

補助電源のコンセントの近くには必要に応じ,定格電流,定格電圧,100 %未満の場合は使用率,交流

又は直流及び中性点の状況(例えば,接地又は非接地)を明確に分かりやすく表示しなければならない。

適合性は,6.1.4,6.1.5,6.2.4及び6.3.2に従った試験中の目視検査,並びに15.1に従った表示によって

確認する。

11.7

溶接ケーブル

溶接ケーブルと一緒に溶接電源が供給される場合には,JIS C 3663-6又はこれらと同等以上の性能をも

たなければならない。

溶接ケーブルと一緒にプラズマ切断電源が供給される場合には,用途に適した電流及び無負荷電圧に適

合し,JIS又はIEC規格の要求事項を満足するか,又はこれらと同等以上の性能をもつ。

注記1 電気用品の技術上の基準を定める省令の解釈(20130605商局第3号)を満足する構成部品は,

同等以上の性能をもつとみなされている。

注記2 PVCの絶縁は用途に適していないと証明されており,IEC及びCENELECの溶接ケーブル

製品規格では認識されていない。

注記3 JIS C 3663-6に適合する溶接ケーブルの定格電圧は,通常,プラズマ切断用途には適してい

ない。

12

制御回路

12.1

一般要求事項

制御回路の全ての入力及び出力は,製造業者によって指定された最大負荷で試験する。

遠隔制御回路は,溶接電源からの電力供給の模擬が可能な場合,溶接電源に接続せずに試験をしてもよ

い。

適合性は,必要に応じて,測定又は解析によって確認する。

12.2

制御回路の絶縁

11.1.1で許容される無負荷電圧よりも低い電圧をもち,溶接回路及び入力回路から分離されたきょう体

42

C 9300-1:2020

(外箱)の外にある制御回路は,次を満足する。

a) 入力回路から二重絶縁又は強化絶縁によって,絶縁されている。

b) 11.1.1で許容される無負荷電圧よりも高い電圧をもつ他の全ての回路(例えば,外部用電源回路,プ

ラズマ切断回路など)から,二重絶縁又は強化絶縁によって絶縁されている。

c) 11.1.1で許容される無負荷電圧を下回る電圧の溶接回路から基礎絶縁で絶縁されている。

注記 例えば,保護クラスI機器の絶縁構成は,6.1.1にある。

適合性は,必要に応じて測定又は分析によって確認する。

12.3

遠隔操作回路の動作電圧

携帯用に設計された遠隔操作回路の動作電圧は,正常動作状態及び単一故障後に,導体間又は導体と保

護回路との間に交流50 V又は120 Vのリップルフリーの直流電圧を超えてはならない。

注記 LAN(ローカルエリアネットワーク)又はWAN(ワイドエリアネットワーク)に関する動作

電圧は,JIS C 6950-1に規定されている。

適合性は,必要に応じて,測定又は分析によって確認する。

13

危険低減装置

13.1

一般要求事項

危険低減装置は,与えられた環境による許容定格無負荷電圧を超えた無負荷電圧によって発生する可能

性のある電撃の程度を低減するものでなければならない。危険低減装置の種類を,13.2に示す。

要求事項は,表14による。

表14−危険低減装置要求事項

次の細分箇条に従った低減

していない無負荷電圧範囲

次の細分箇条に従っ

た低減無負荷電圧

動作時間

s

11.1.3〜11.1.2

11.1.1

0.3

11.1.2〜11.1.1

11.1.1

2

注記 直流溶接電源で113 Vを超える場合は,0.3 sの動作時間が必要。

13.2

危険低減装置の種類

13.2.1

電圧低減装置

電圧低減装置は,外部溶接回路の抵抗が200 Ωを超えたとき,自動的に定格無負荷電圧を11.1.1で示す

値を超えない電圧に低減する。動作時間は,表14による。

このような溶接電源は,附属書LのシンボルNo.84(Sマーク)を表示できる。

適合性は,可変負荷抵抗を溶接電源の溶接出力端子に接続して確認する。電圧及び動作時間測定は,抵

抗を増加しながら行う。

13.2.2

交流から直流に切り替える装置

交流から直流に切り替える装置は,外部溶接回路の抵抗が200 Ωを超えた時点で,自動的に定格交流無

負荷電圧を11.1.1に示す電圧を超えない定格直流無負荷電圧に切り替わる。動作時間は,表14による。

このような溶接電源は,附属書LのシンボルNo.84(Sマーク)を表示できる。

適合性は,13.2.1によって確認する。

43

C 9300-1:2020

13.3

危険低減装置の要求事項

13.3.1

危険低減装置の無効

作業者が,工具なしに危険低減装置を無効又はバイパスできないように設計する。

適合性は,目視検査によって確認する。

13.3.2

危険低減装置の動作への干渉

製造業者が指定する遠隔制御装置,及び溶接電源のアーク起動又はアーク安定化装置は,危険低減装置

の適正な機能を干渉してはならない。すなわち,無負荷電圧の限度値を超えてはならない。

適合性は,危険低減装置に干渉を及ぼす可能性のある装置で,13.2.1の試験を繰り返すことによって確

認する。

13.3.3

良好な動作の表示

危険低減装置が良好に動作していることを表示する,例えば,表示灯のような確実な手段を設けなけれ

ばならない。表示灯は,電圧が低減されたか又は直流に切り替わったときに点灯する。

適合性は,13.1に示す試験中に目視検査によって確認する。

13.3.4

フェールセーフ状態

危険低減装置が13.1に従った動作をすることができなかったときは,出力端子の電圧を表14に従って

11.1.1を超えないレベル以下になるようにし,自動的にリセットしてはならない。

適合性は,危険低減装置の故障のシミュレーション,及び危険低減装置が故障したときに安全な状態に

到達するまでの所要時間を測定することによって確認する。

14

機械的要求事項

14.1

一般要求事項

装置は,通常の使用目的に対して耐える強度及び剛性をもち,電撃の危険性及びその他の危険を高める

ことなく規定の最小空間距離を維持するように製造する。装置は,全ての充電部及び危険な可動部品(プ

ーリー,ベルト,ファン,ギアなど)を収納するケース又はカバーを備える。ただし,次の部分は,完全

に収納する必要はない。

a) 入力ケーブル,制御ケーブル及び溶接ケーブル

b) 溶接ケーブル接続用出力端子

14.2〜14.5による試験の後,装置はこの規格の規定を満足しなければならない。構造的な部分及びきょ

う体(外箱)での多少の変形は,それが安全保護レベルを減少させるものでなければ許容する。

容易に手が触れられる部分に,けが(怪我)の原因となるような,鋭いエッジ,荒い表面又は突出した

部分があってはならない。

適合性は,14.2〜14.5の要求事項を満たした後,目視検査によって確認する。

14.2

きょう体(外箱)

14.2.1

きょう体(外箱)材料

溶接回路及びSELV回路を除いて,充電部への接触から保護することを意図した非金属材料は,JIS C

60695-11-10に従った燃焼性分類V-1以上のものでなければならない。

適合性は,非金属の材料仕様に基づく検査によって確認する。

14.2.2

きょう体(外箱)強度

通風孔を設けた場合も含めて,装置のきょう体(外箱)は,附属書Iに規定する10 Nmの衝撃エネルギ

ーに耐えなければならない。

44

C 9300-1:2020

ハンドル,押しボタン,調整ダイアルなどには,振り子式衝撃ハンマによる試験を行う必要はない。

代案として,きょう体(外箱)は附属書Jに規定する最小厚さの板金による構造であってもよい。

適合性は,次のa) 又はb) のいずれかによって確認する。

a) 衝撃試験は,I.1に規定する振り子式衝撃ハンマ,I.2に規定する自由落下ウエイト又はこれらと等価

な手段によって,次の手順(内容)で行う。

1) サンプル1台について試験する。

2) 溶接電源は,試験中通電しない。

3) 各面において,電撃又は故障のリスクが最も高くなるところを1か所選定する。

4) 選定した箇所で3回行う。

b) 板金の厚さ測定

14.3

つ(吊)り上げ手段

14.3.1

機械的つり上げ手段

組み立てられた装置をつり上げるための機械的つり上げ手段(例えば,アイボルト又は取っ手)を備え

ている場合,つり上げ手段は,組み立てられた装置の質量から計算した次の静的荷重に耐えることができ

なければならない。

a) 150 kg以下の質量の装置に対しては,質量の10倍の力を加える。

b) 150 kgを超える質量の装置に対しては,質量の4倍の力,又は15 kN以上の力を加える。

つり上げ手段が1個の場合は,つり上げ中に加えられたトルクでその手段が緩まないように設計する。

適合性は,目視検査,及び次の試験によって確認する。

装置には,設置状態と同様に(ガスボンベ,分離式トレーラー,カート及び台車を除く。)全ての必要な

附属品を取り付ける。エンジン駆動式の溶接電源の場合は,全ての運転のための準備が整った状態にする。

装置を強固に床面に固定し,製造業者の指定に従い,つり上げ手段にチェーン又はケーブルを取り付け,

10秒間連続して上方に引っ張る。

2個以上のつり上げ手段が備えられている場合は,チェーン又はケーブルは張力が均等に与えられるよ

うに調整し,また,鉛直に対して15°よりも大きい角度になってはならない。

14.3.2

手動ハンドリング

手動ハンドリングの手段がつり上げ又は移動用に備わっている場合(例 ハンドル,ストラップ)は,

手動ハンドリング手段は,組み立てられた装置の質量から計算した次の静的荷重に耐えることができなけ

ればならない。

試験には,質量の4倍か,又は600 N以上の力を用いる。

適合性は,目視検査及び次の試験によって確認する。

装置には設置状態と同様に(ガスボンベ,分離式トレーラー,カート,台車等を除く。)全ての必要な附