6

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

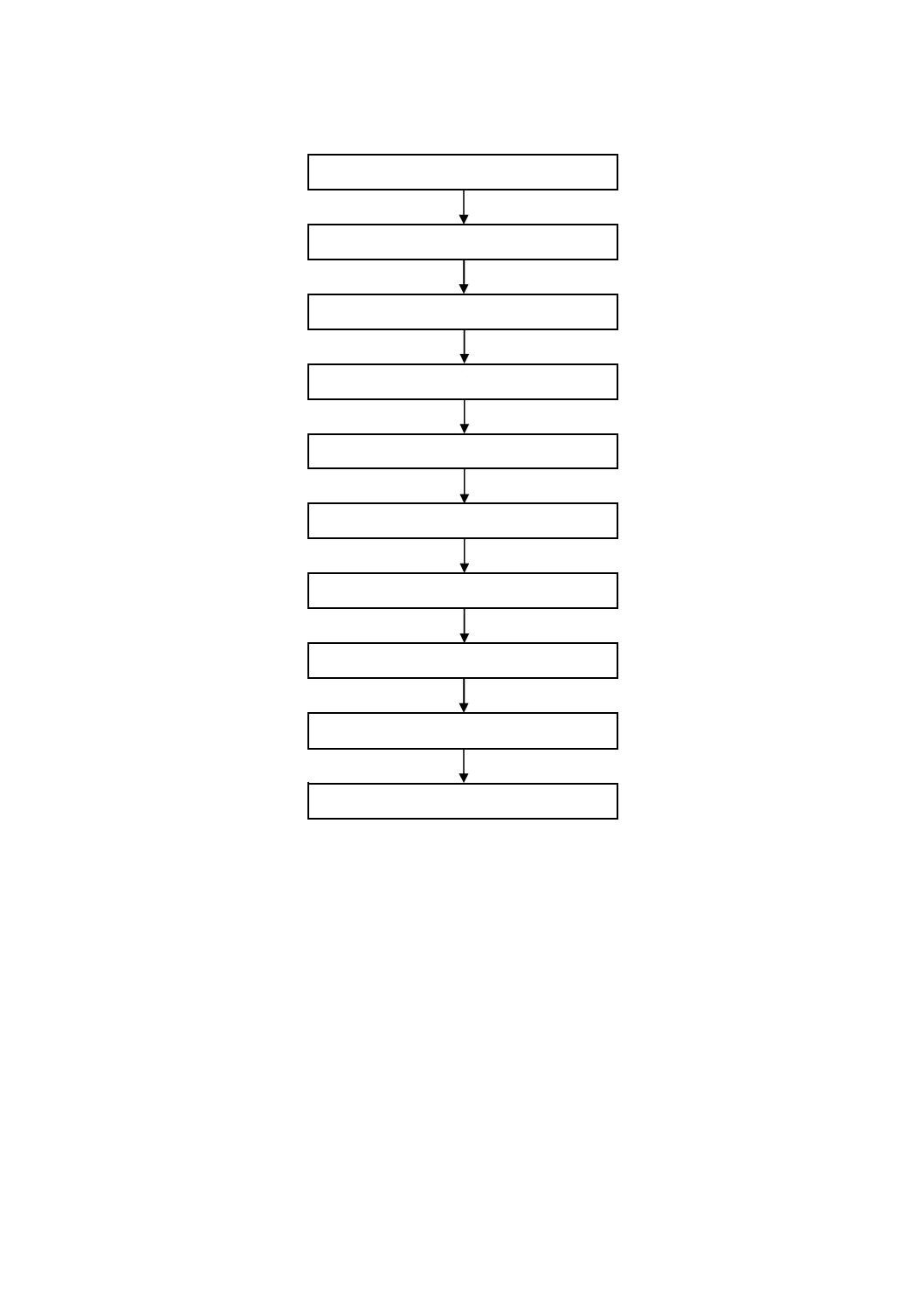

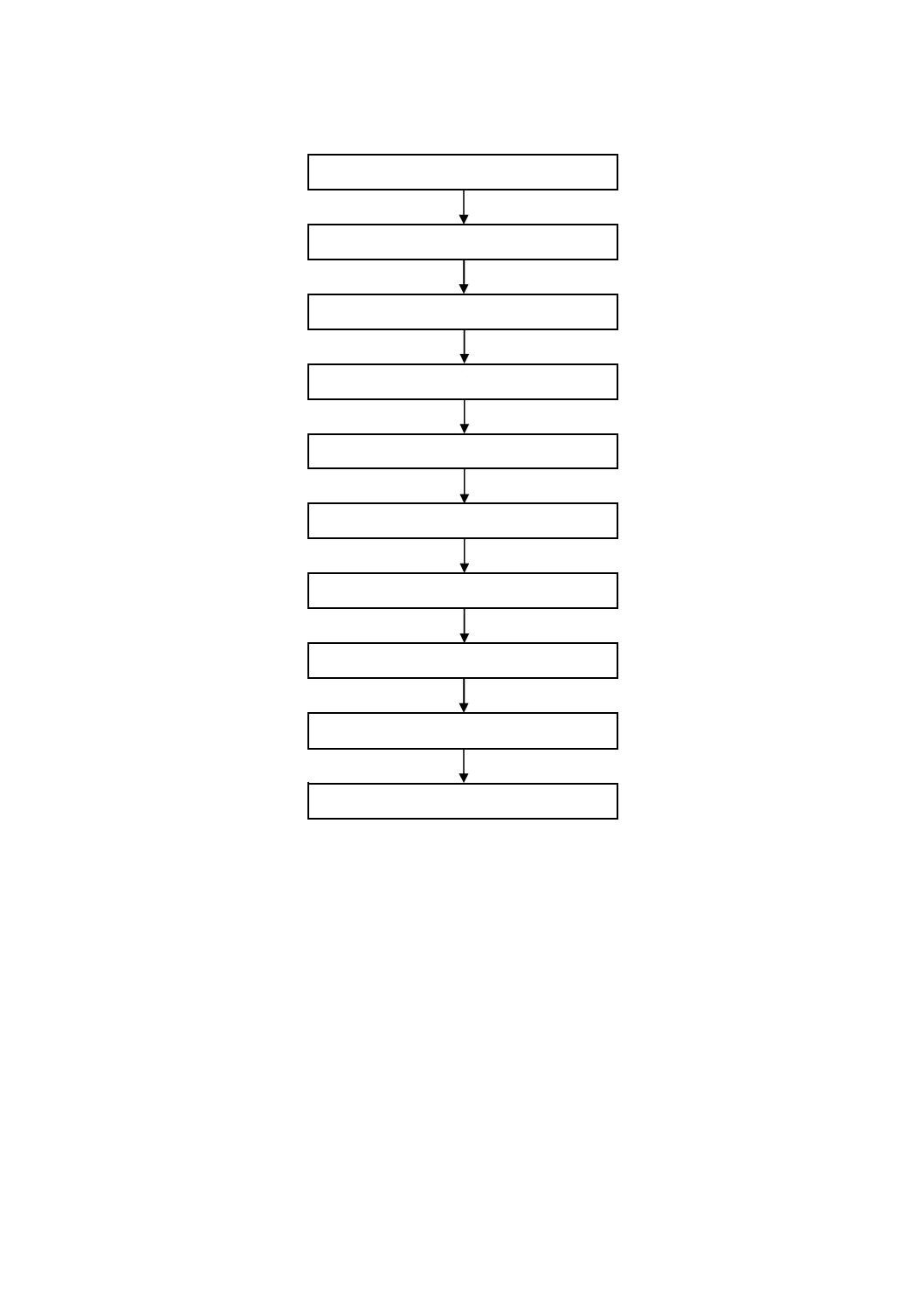

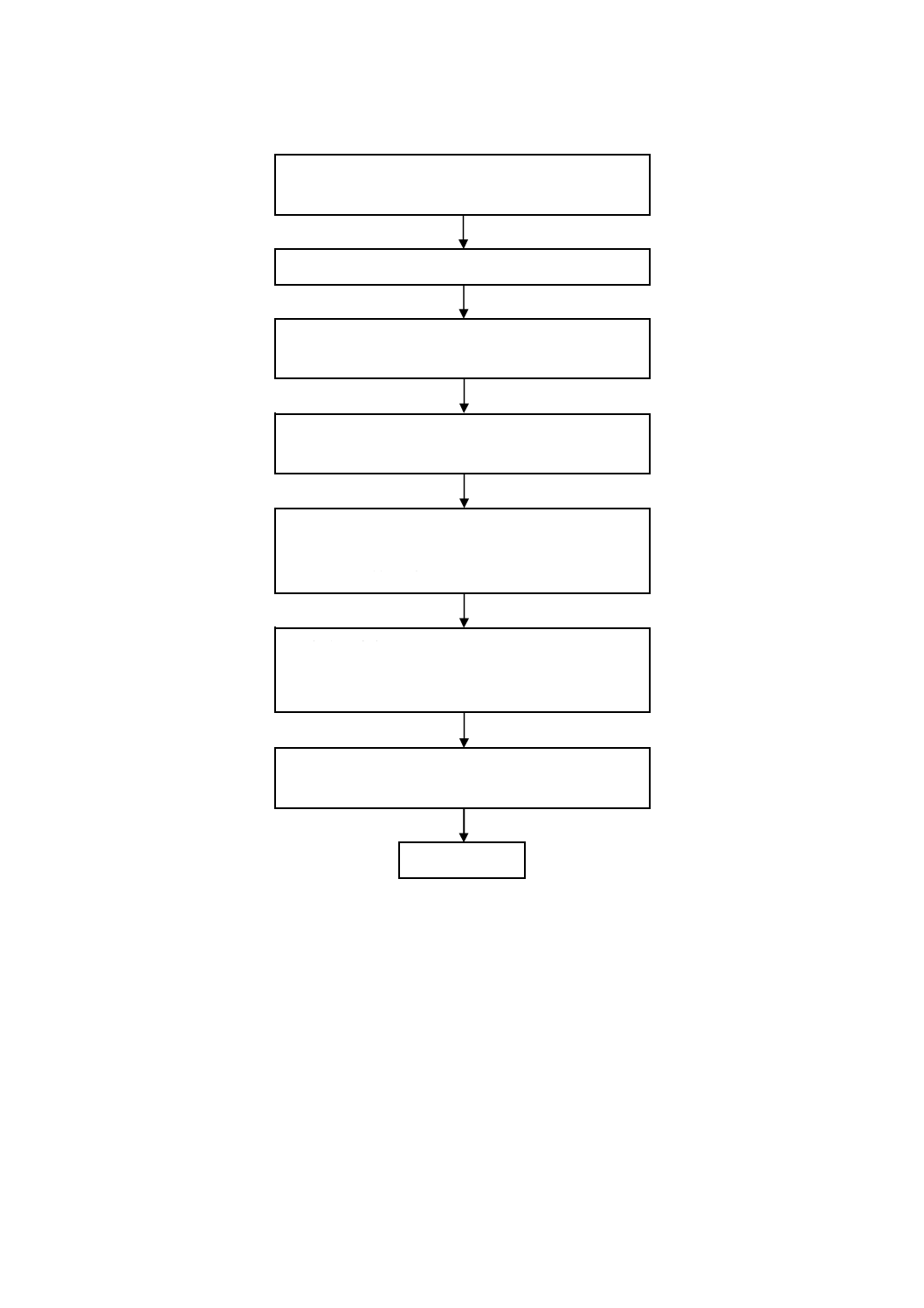

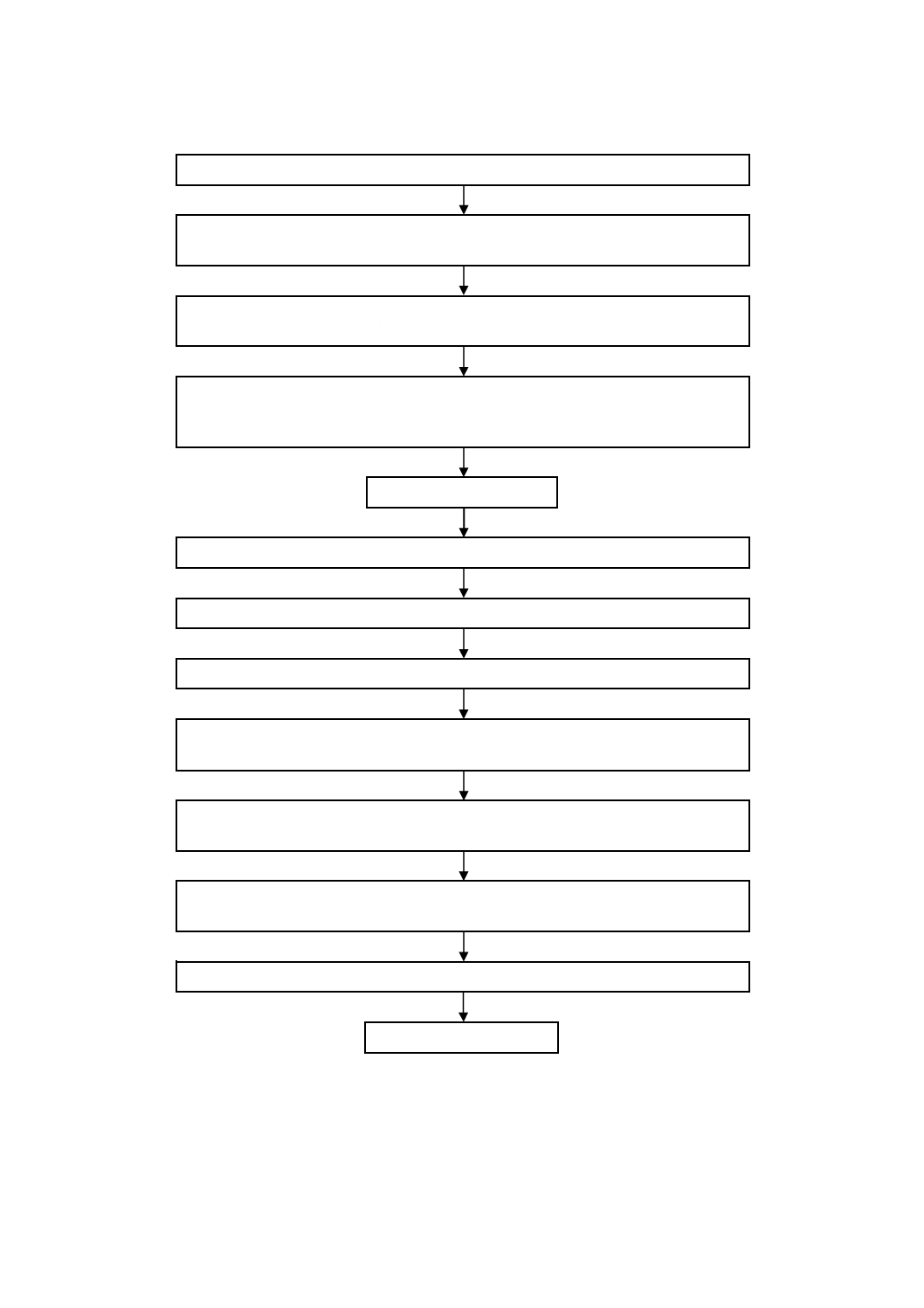

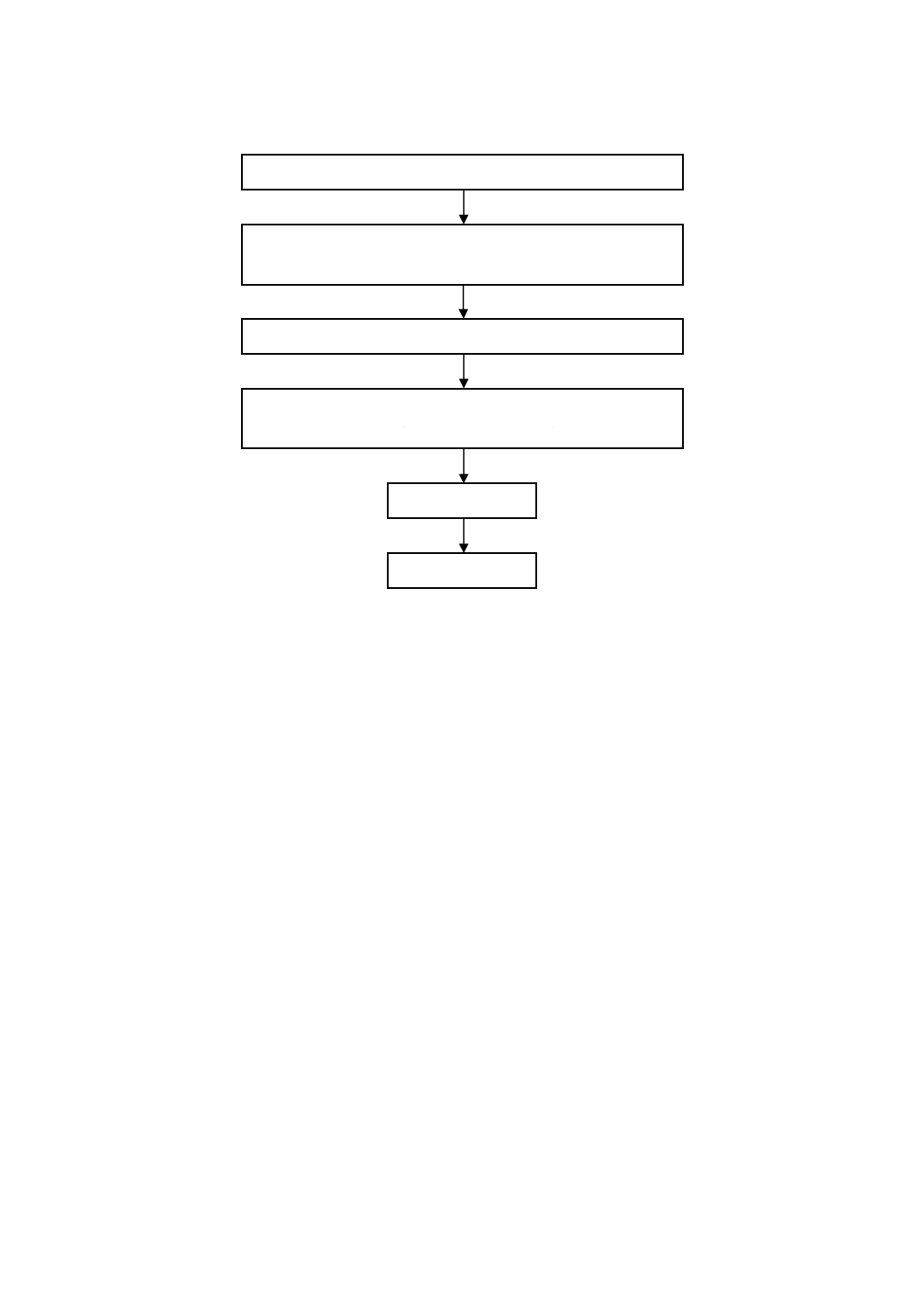

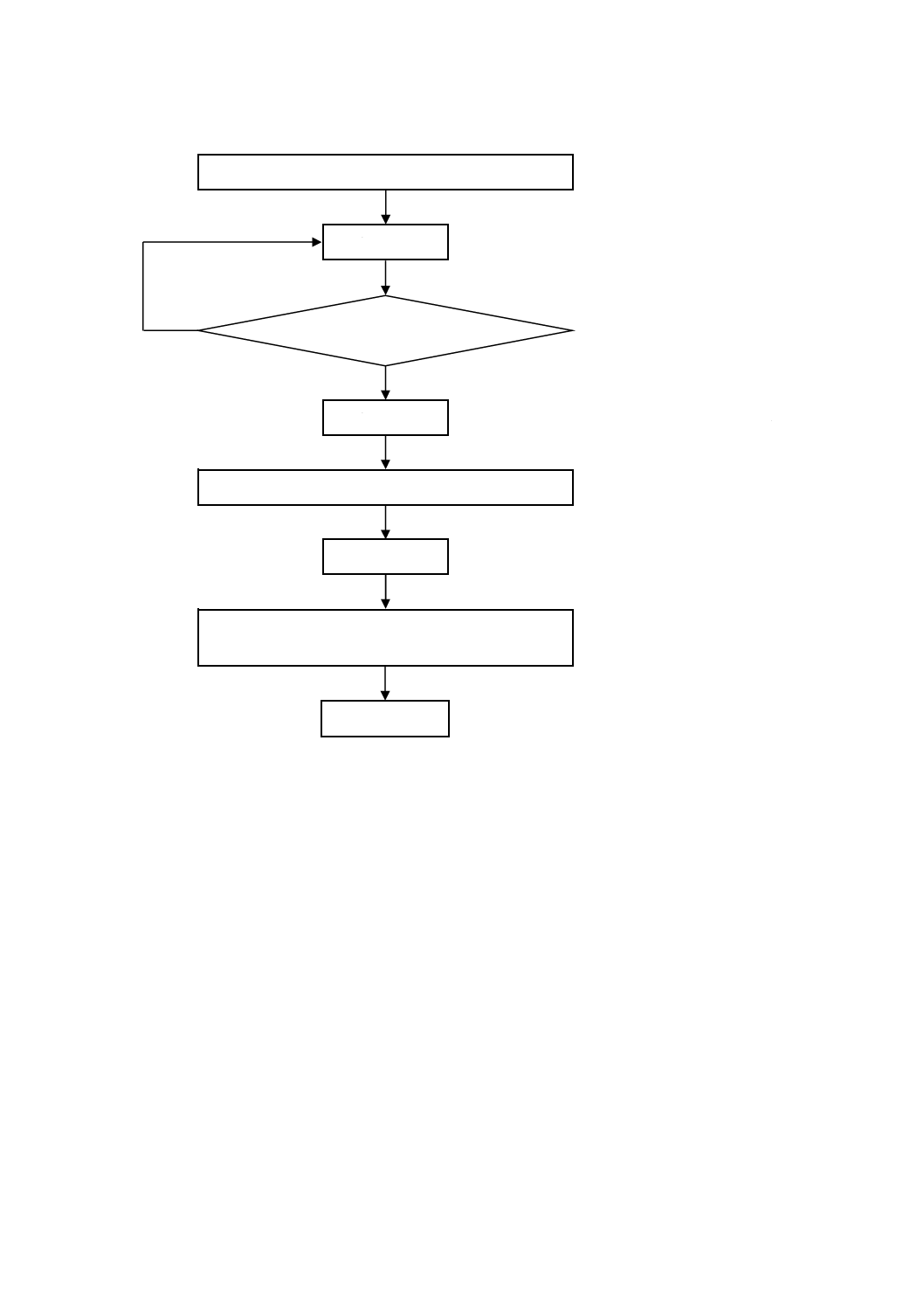

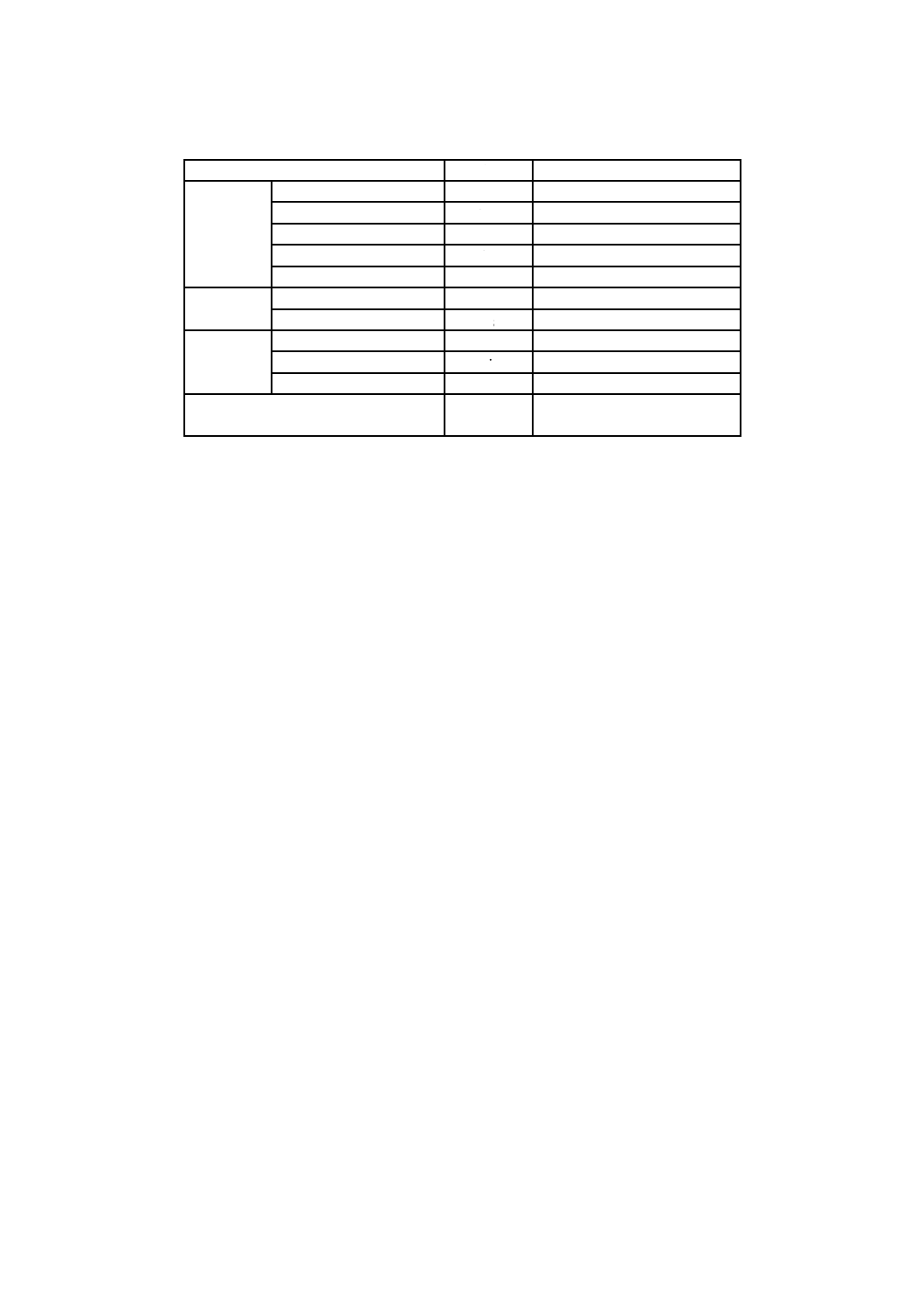

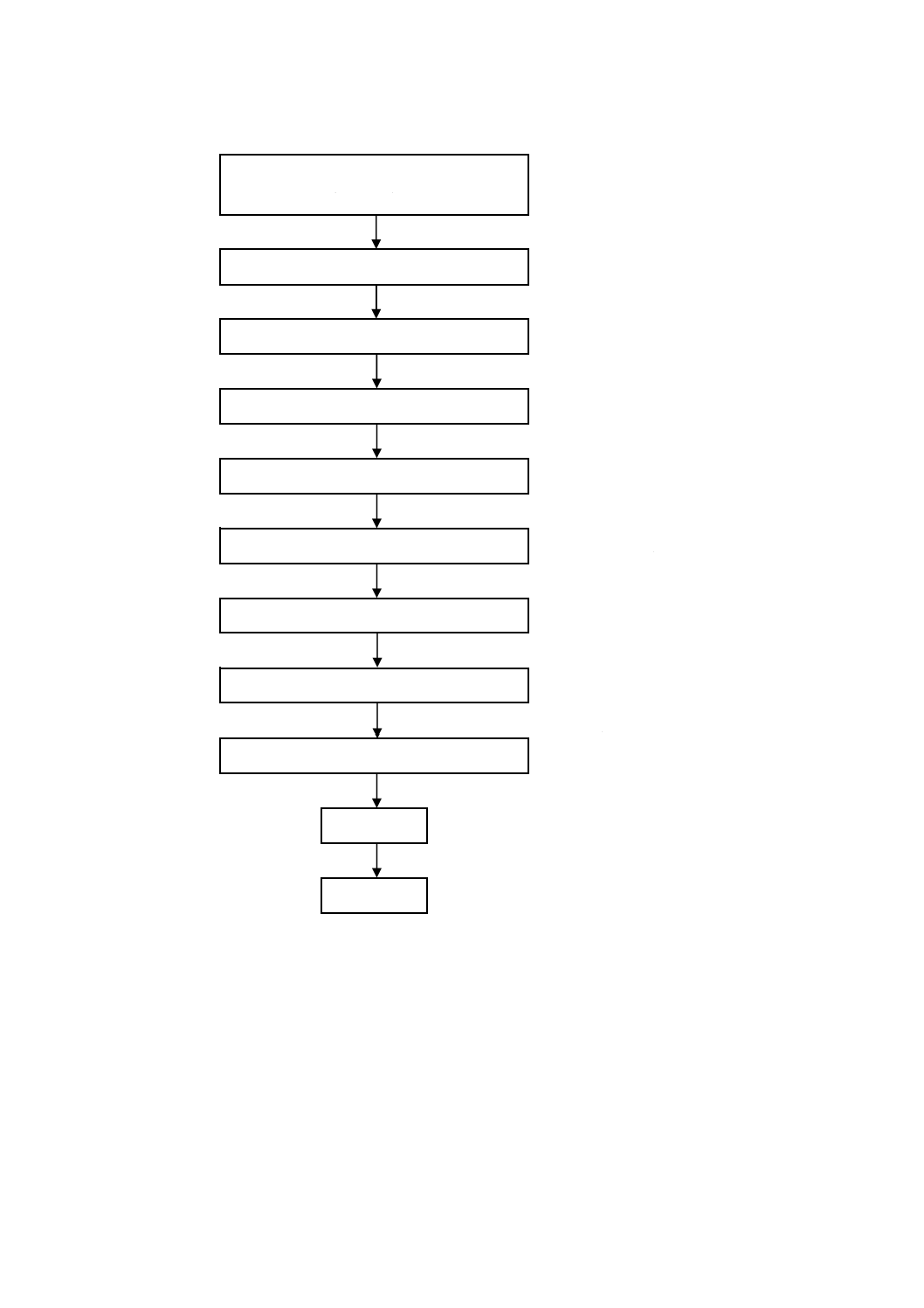

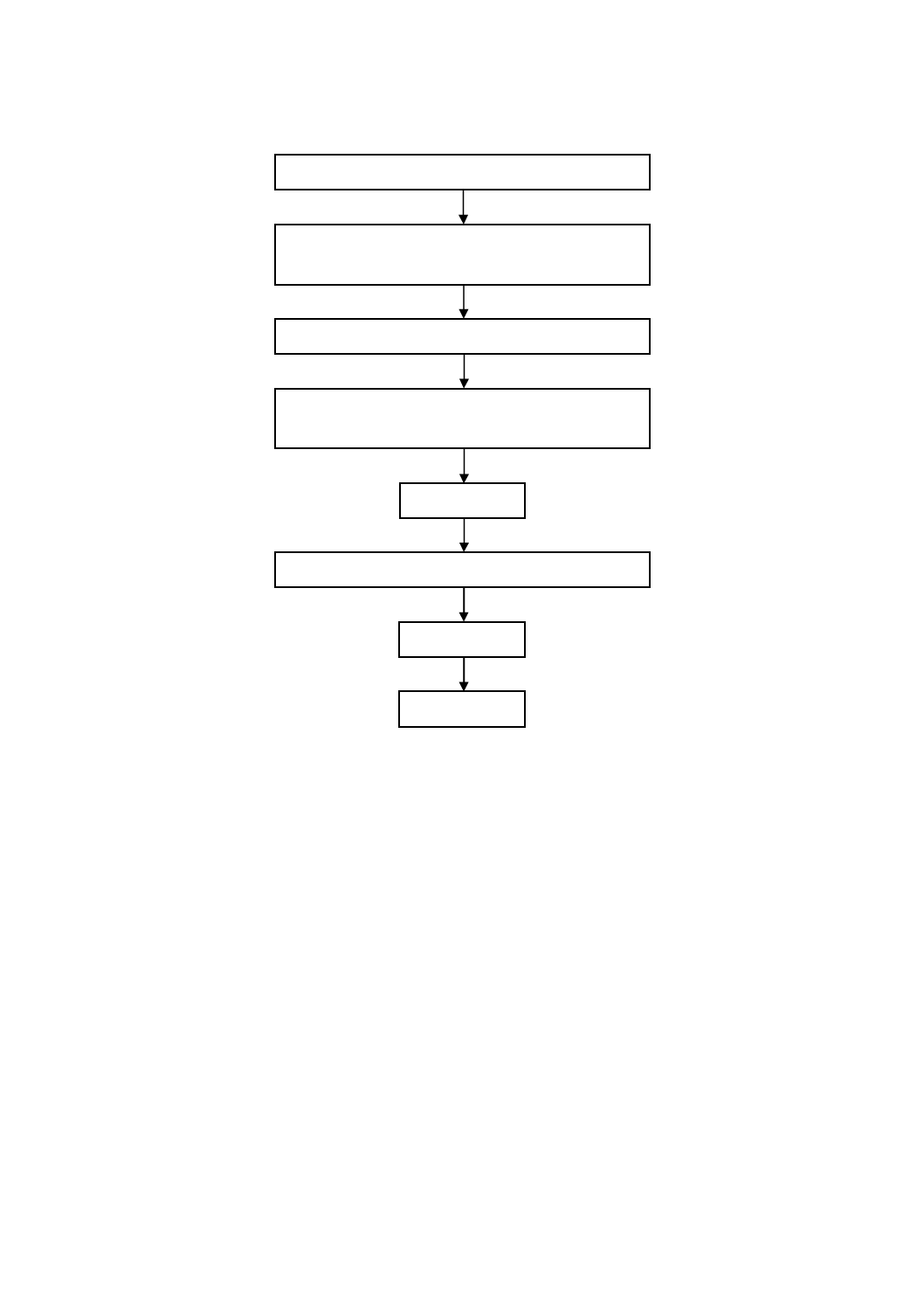

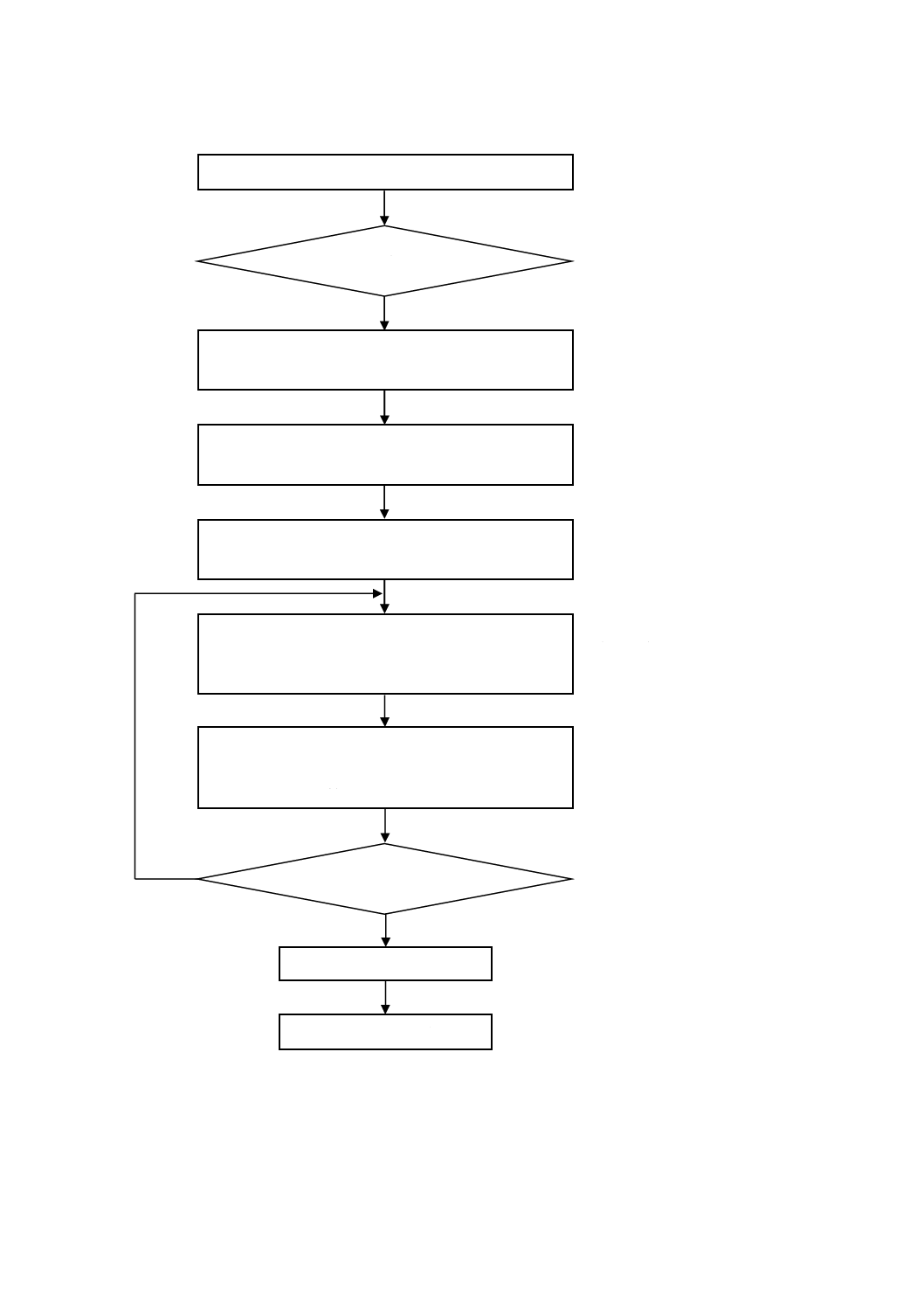

ガス漏えい試験

許容運転圧力試験

冷却系統の耐圧試験

電気的過負荷試験

絶縁耐力試験

差圧試験

燃料・酸化剤ガス遮断試験

短絡試験

冷却欠如・冷却阻害試験

凍結・融解サイクル試験

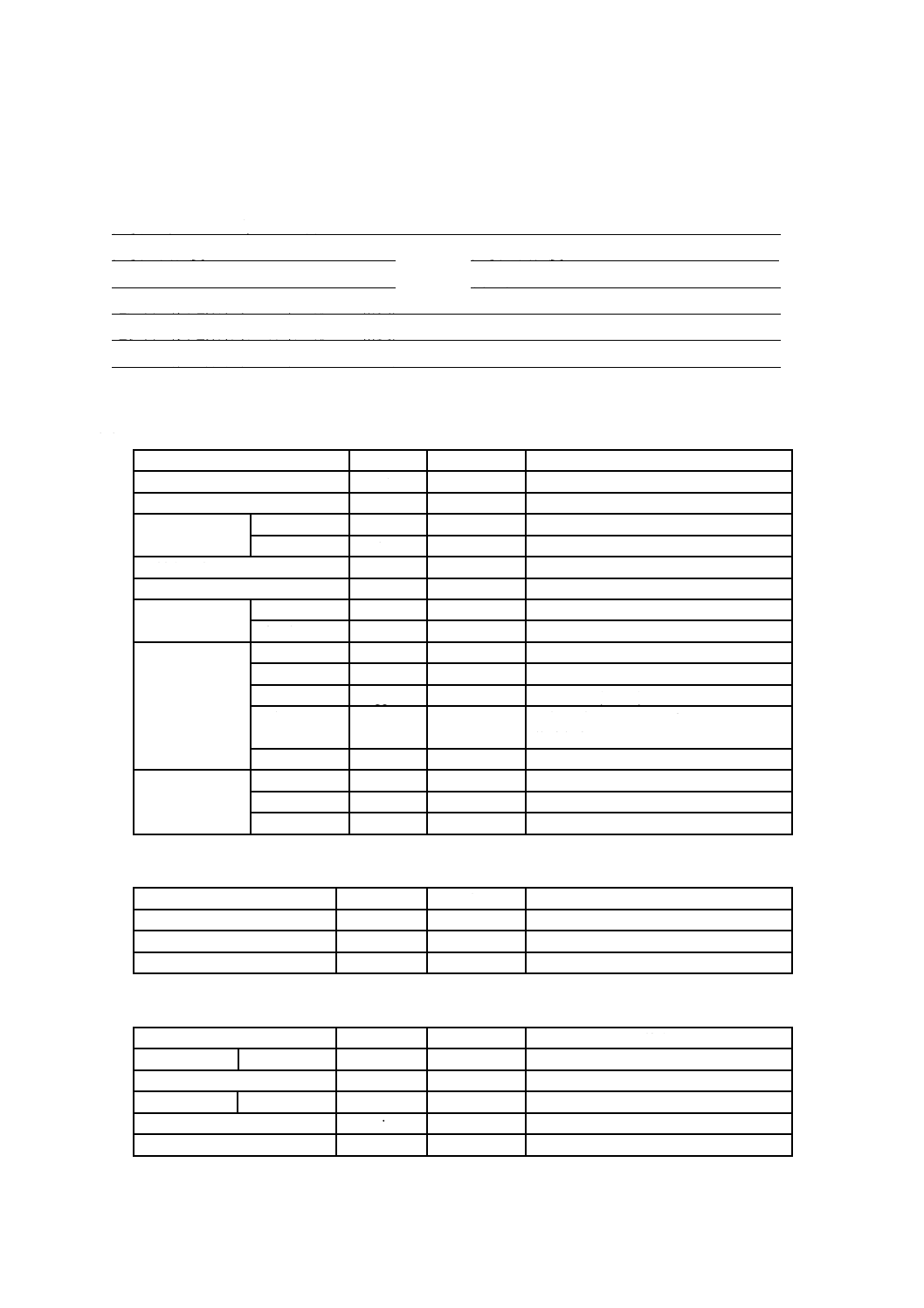

図1−安全性評価試験手順例

C 8831:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験······························································································································· 3

4.1 試験の種類 ··················································································································· 3

4.2 試験方法 ······················································································································ 3

4.3 試験手順例 ··················································································································· 3

5 その他···························································································································· 3

附属書A(規定)ガス漏えい試験方法 ······················································································ 7

附属書B(規定)許容運転圧力試験方法 ··················································································· 11

附属書C(規定)冷却系統の耐圧試験方法 ··············································································· 16

附属書D(規定)電気的過負荷試験方法 ·················································································· 21

附属書E(規定)絶縁耐力試験方法························································································· 27

附属書F(規定)差圧試験方法 ······························································································· 32

附属書G(規定)燃料ガス遮断試験・酸化剤ガス遮断試験方法 ···················································· 36

附属書H(規定)短絡試験方法 ······························································································ 41

附属書J(規定)冷却欠如試験方法・冷却阻害試験方法 ······························································ 45

附属書K(規定)凍結・融解サイクル試験方法 ········································································· 50

C 8831:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本電機工業会(JEMA)から,工業

標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産

業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8831:2008

定置用固体高分子形燃料電池

セルスタックの安全性評価試験方法

Safety evaluation test for stationary polymer electrolyte fuel cell stack

1

適用範囲

この規格は,定置用固体高分子形燃料電池(以下,“PEFC”という。)に関する常圧セルスタックの安全

性評価試験方法について規定する。

完成した設計書又は使用説明書として用いることを意図したものではない。

この規格に従っても,いかなる人,機関又は企業がほかの関連する規則の遵守責任を免れるわけではな

い。

注記 外部加湿形セルスタックは,製造業者が提供する加湿器を接続して試験してもよい。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS C 8800 燃料電池発電用語

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 8800によるほか,次による。

3.1

運転温度

運転時のセルスタックを代表する温度。

3.2

運転圧力

セルスタック入口における燃料ガス及び酸化剤ガスの圧力(ゲージ圧)。

3.3

反応ガス露点

セルスタック入口における燃料ガス及び酸化剤ガスの露点。

3.4

基準測定条件

基準となるセルスタック性能を得るために製造業者が定めるセルスタックの電流,運転温度,燃料利用

率,酸化剤利用率,試験ガス組成,運転圧力及び反応ガス露点の条件。

ここで,燃料利用率は,電流値から計算される水素消費速度を供給燃料ガス中の水素流量で除したもの

2

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とする。同様に酸化剤利用率は,電流値から計算される酸素消費速度を供給酸化剤ガス中の酸素流量で除

したものとする。

なお,計算する根拠については,箇条5に示す。

3.5

基準電圧

基準測定条件における製造業者が定める設計上のセルスタック電圧。

3.6

ガス漏えい基準値

最高運転圧力における製造業者が定める設計上の最大許容ガス漏えい量。

3.7

最高運転温度

セルスタックが,連続して動作することができる製造業者が定める設計上の上限の運転温度。

3.8

最低運転温度

セルスタックが,連続して動作することができる製造業者が定める設計上の下限の運転温度。

3.9

最高運転圧力

セルスタックが,連続して動作することができる製造業者が定める設計上の上限の運転圧力。

3.10

許容運転圧力

セルスタックが,損傷を受けることなく,かつ,機能的特性を維持することができる製造業者が定める

設計上の上限の運転圧力。

3.11

許容運転差圧

セルスタックが,損傷を受けることなく,かつ,機能的特性を維持することができる製造業者が定める

設計上の燃料極と空気極との間の最大圧力差。

3.12

最高運転電流

セルスタックが,連続して動作することができる製造業者が定める設計上の上限の運転電流。

3.13

許容継続時間

最高運転電流時にセルスタックの冷却機能が停止した状態において,セルスタックが動作することがで

きる製造業者が定める設計上の運転継続時間。

3.14

熱安定

15分間隔での温度変化幅が,3 ℃以下又は運転温度(絶対温度)の1 %以下となる状態。

3.15

危険な状態

人体への危害,器物破損及び環境への悪影響の可能性がある物理的な状況。

3

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.16

ガスパージ

停止又は起動の場合,反応ガス,水蒸気などのガスを対象装置の系統外へ排除する保護操作。

4

試験

4.1

試験の種類

試験の種類は,次のとおりとする。

a) ガス漏えい試験

b) 許容運転圧力試験

c) 冷却系統の耐圧試験

d) 電気的過負荷試験

e) 絶縁耐力試験

f)

差圧試験

g) 燃料・酸化剤ガス遮断試験

h) 短絡試験

i)

冷却欠如・冷却阻害試験

j)

凍結・融解サイクル試験

4.2

試験方法

試験方法は,次による。

a) ガス漏えい試験の試験方法は,附属書Aによる。

b) 許容運転圧力試験の試験方法は,附属書Bによる。

c) 冷却系統の耐圧試験の試験方法は,附属書Cによる。

d) 電気的過負荷試験の試験方法は,附属書Dによる。

e) 絶縁耐力試験の試験方法は,附属書Eによる。

f)

差圧試験の試験方法は,附属書Fによる。

g) 燃料・酸化剤ガス遮断試験の試験方法は,附属書Gによる。

h) 短絡試験の試験方法は,附属書Hによる。

i)

冷却欠如・冷却阻害試験の試験方法は,附属書Jによる。

j)

凍結・融解サイクル試験の試験方法は,附属書Kによる。

4.3

試験手順例

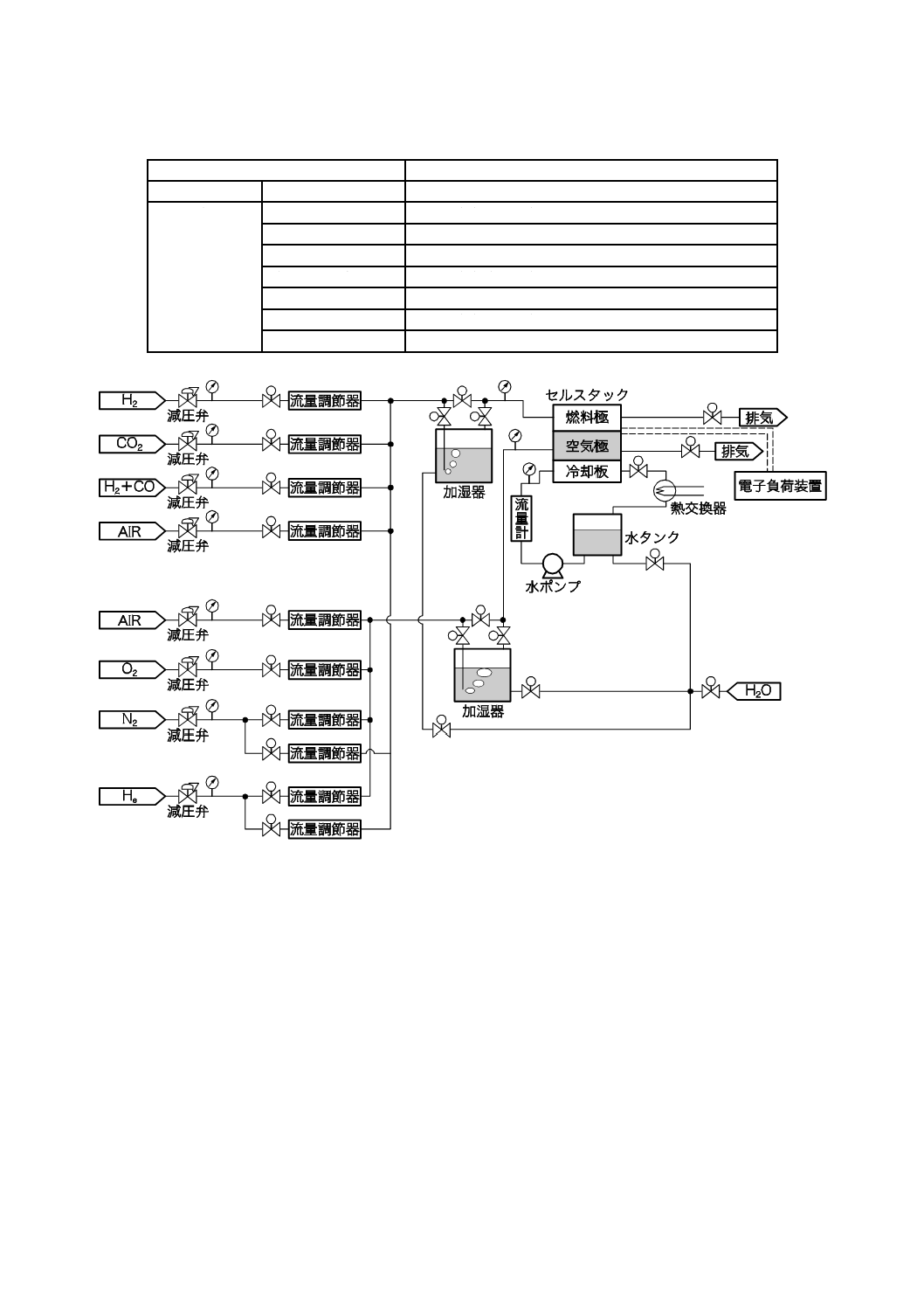

安全性評価試験手順例の概略を,図1に示す。

5

その他

この規格で取り扱う常圧PEFCセルスタックの最高運転圧力は,100 kPa未満とする。

供給ガス流量と電流値とから利用率を計算する根拠を,次に示す。

a) 燃料利用率 燃料利用率をUF (%),電流値をI (A),積層数をn (−),電流値から計算されるセルスタ

ック内での水素消費速度をQH (L/min),セルスタックへ供給される水素流量をFH (L/min),セルスタッ

クへ供給される燃料ガス流量をFF (L/min) とすると,次の関係式が成立する。ただし,燃料ガス中の

水素濃度は,CH (%) とする。

なお,ここで用いる水素消費速度及び流量は,0 ℃及び101.3 kPa基準(標準条件)の値である。

4

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

セルスタック内での水素消費速度は,式 (1) による。

60

4.

22

500

96

2

H

×

×

×

=

nI

Q

···························································· (1)

ここに,

QH: セルスタック内での水素消費速度 (L/min)

n: 積層数 (−)

I: 電流値 (A)

96 500: ファラディ定数 (C/mol)

22.4: 標準条件での気体1モル当たりの体積 (L/mol)

60: 分秒換算 (s/min)

セルスタックへ供給される水素流量は,式 (2) による。

F

H

H

100

U

Q

F=

············································································· (2)

ここに,

FH: セルスタックへ供給される水素流量 (L/min)

UF: 燃料利用率 (%)

QH: セルスタック内での水素消費速度 (L/min)

セルスタックへ供給される燃料ガス流量は,式 (3) による。

H

H

F

100

C

F

F=

·············································································· (3)

ここに,

FF: セルスタックへ供給される燃料ガス流量 (L/min)

FH: セルスタックへ供給される水素流量 (L/min)

CH: 燃料ガス中の水素濃度 (%)

したがって,燃料利用率は,式 (4) で表示される。

F

H

H

F

000

10

F

C

Q

U=

·········································································· (4)

ここに,

UF: 燃料利用率 (%)

QH: セルスタック内での水素消費速度 (L/min)

CH: 燃料ガス中の水素濃度 (%)

FF: セルスタックへ供給される燃料ガス流量 (L/min)

b) 酸化剤利用率 酸化剤利用率をUO (%),電流値をI (A),積層数をn (−),電流値から計算されるセル

スタック内での酸素消費速度をQO (L/min),セルスタックへ供給される酸素流量をFO (L/min),セルス

タックへ供給される酸化剤ガス流量をFAir (L/min) とすると,次の関係式が成立する。ただし,酸化

剤ガス中の酸素濃度は,空気を用いることを想定して21 %とする。

なお,ここで用いる酸素消費速度及び流量は,標準条件の値である。

セルスタック内での酸素消費速度は,式 (5) による。

60

4.

22

500

96

4

O

×

×

×

nI

Q=

···························································· (5)

ここに,

O

Q: セルスタック内での酸素消費速度 (L/min)

n : 積層数 (−)

I : 電流値 (A)

96 500: ファラディ定数 (C/mol)

22.4: 標準条件での気体1モル当たりの体積 (L/mol)

60: 分秒換算 (s/min)

セルスタックへ供給される酸素流量は,式 (6) による。

5

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

O

O

O

100

U

Q

F=

············································································· (6)

ここに,

FO: セルスタックへ供給される酸素流量 (L/min)

QO: セルスタック内での酸素消費速度 (L/min)

UO: 酸化剤利用率 (%)

セルスタックへ供給される酸化剤ガス流量は,式 (7) による。

21

100O

Air

F

F=

············································································ (7)

ここに,

FAir: セルスタックへ供給される酸化剤ガス流量 (L/min)

FO: セルスタックへ供給される酸素流量 (L/min)

21: 酸化剤ガス中の酸素濃度 (%)

したがって,酸化剤利用率は,式 (8) で表示される。

Air

O

O

21

000

10

F

Q

U=

········································································· (8)

ここに,

UO: 酸化剤利用率 (%)

QO: セルスタック内での酸素消費速度 (L/min)

FAir: セルスタックへ供給される酸化剤ガス流量 (L/min)

21: 酸化剤ガス中の酸素濃度 (%)

なお,燃料ガス及び酸化剤ガス流量測定は,加湿前に実施する。

ガス漏えい試験及びガス漏えい確認試験において,試験ガスにヘリウムガスを用いる場合には,式 (9)

に基づいて燃料ガス漏えい相当量に換算する。

(換算式)

試験ガスでのガス漏えい量実測値をLtest (L/min),燃料ガスでのガス漏えい相当量をLF (L/min),試験ガ

スの比重をGtest (g/L),燃料ガスの比重をGF (g/L),試験ガスの粘度をμtest (Pa・s),燃料ガスの粘度をμF (Pa・

s) とする。

燃料ガスでのガス漏えい相当量:

LF = R × Ltest ········································································· (9)

ここに,

R: 次のいずれか大きい数値を用いる。

R=Gtest/GF又はR=μtest/μF

6

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガス漏えい試験

許容運転圧力試験

冷却系統の耐圧試験

電気的過負荷試験

絶縁耐力試験

差圧試験

燃料・酸化剤ガス遮断試験

短絡試験

冷却欠如・冷却阻害試験

凍結・融解サイクル試験

図1−安全性評価試験手順例

7

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

ガス漏えい試験方法

序文

この附属書は,定置用固体高分子形燃料電池セルスタックのガス漏えい試験方法について規定する。

試験は,燃料極側についてだけ行う。ただし,気密容器内に収納されている燃料電池には適用しない。

また,セルスタック全体を用いることが無理な場合には,積層数を縮小した代表的な数のセルをもつ一つ

のセルスタックを用いることができる。その場合,ガス漏えい量は,積層数の比を基に計算する。

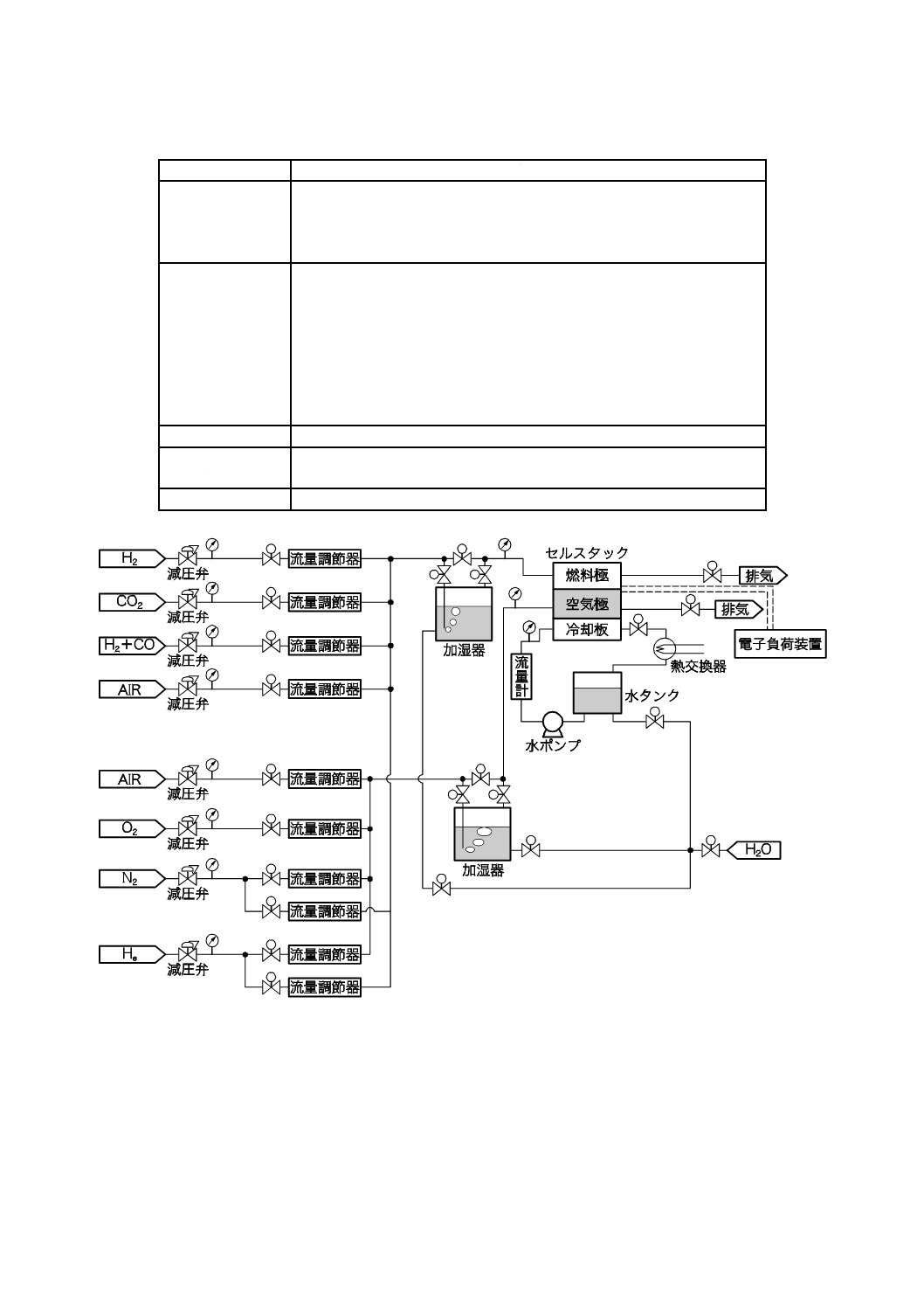

A.1 試験条件

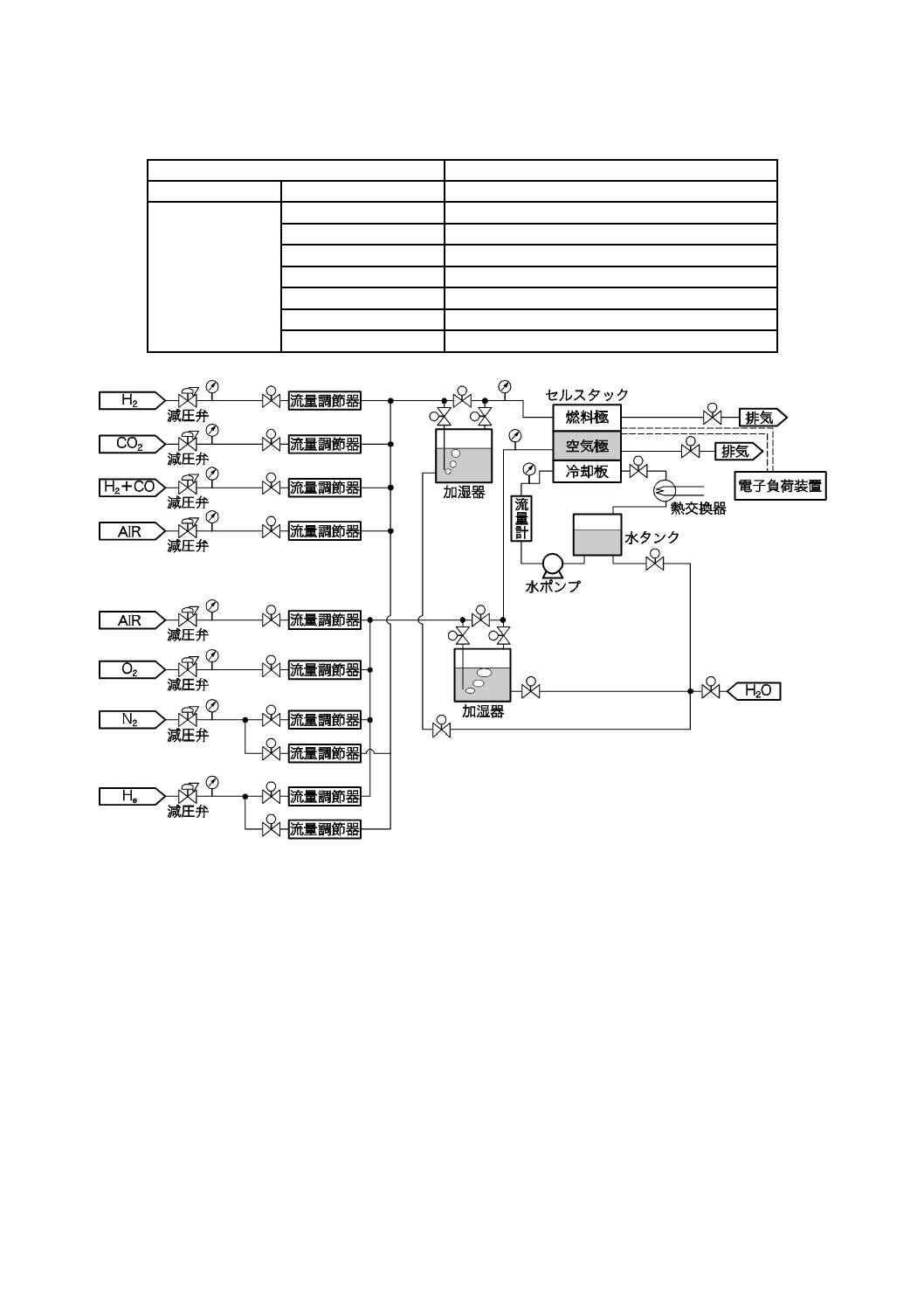

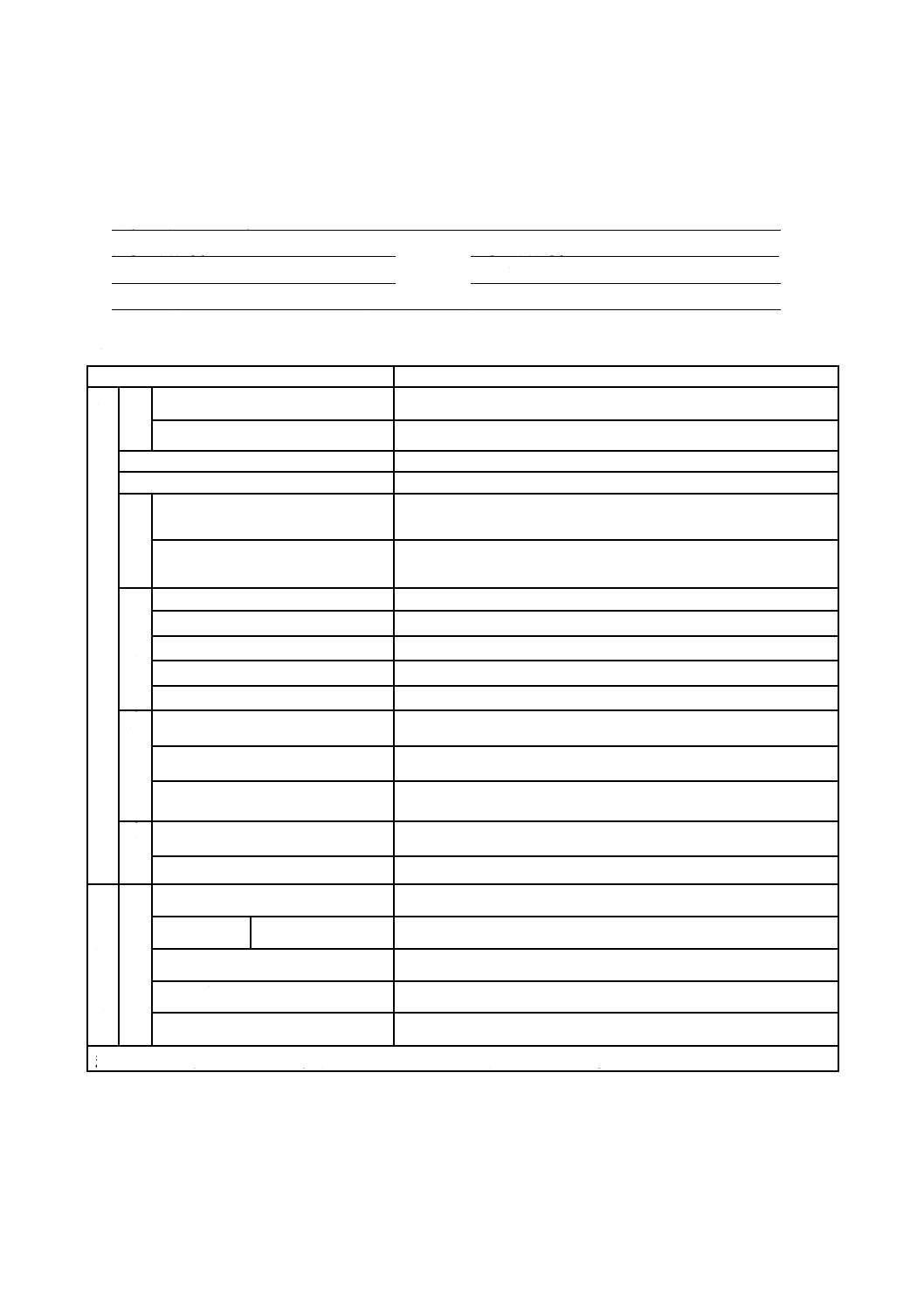

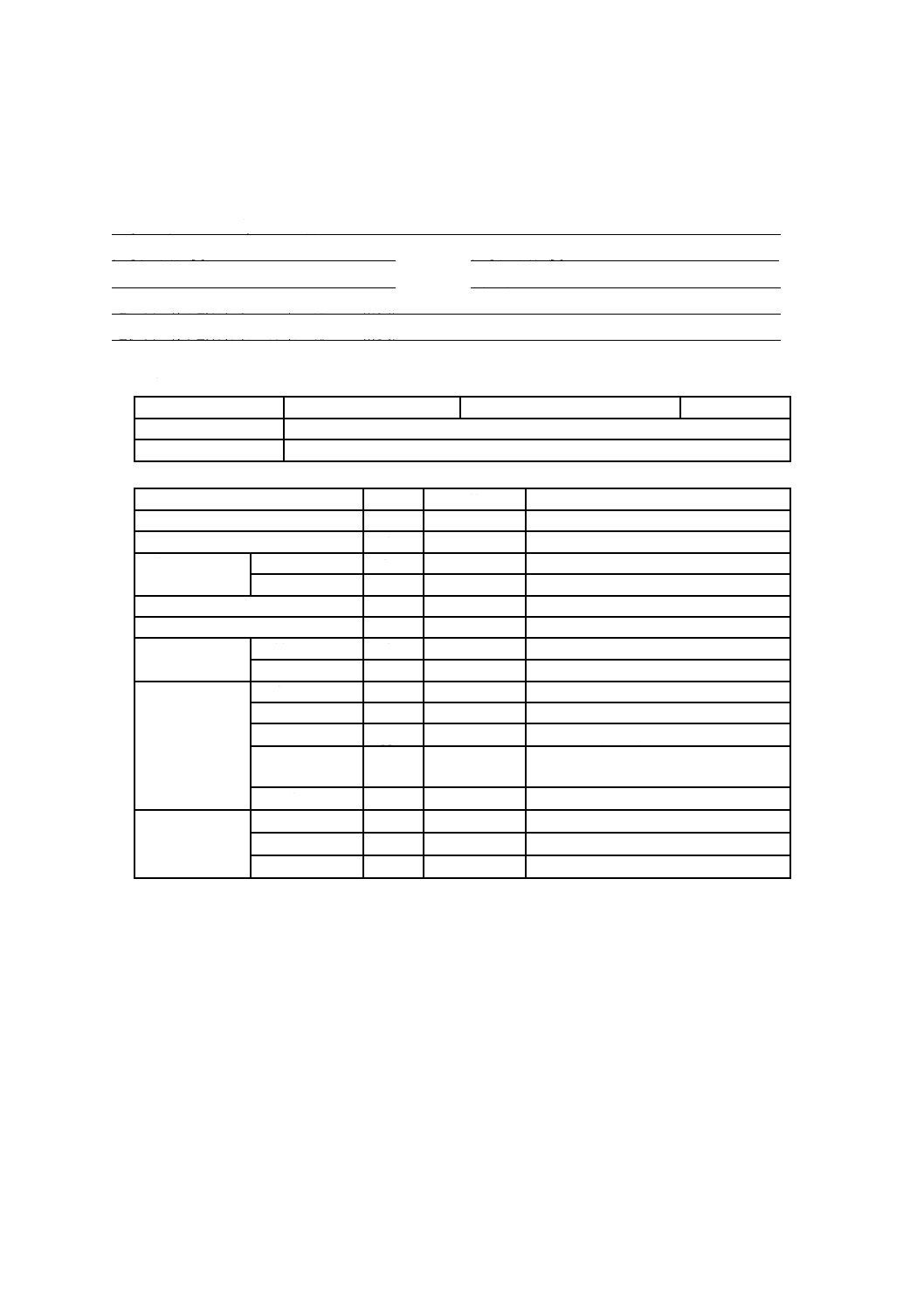

a) 測定条件 ガス漏えい試験の測定条件は,表A.1による。

b) 試験室

− 温度 試験室の温度は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:20±15 ℃)と

し,試験中の温度の変動は,±5 ℃とする。

− 湿度 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級:(65±20) %]

とする。

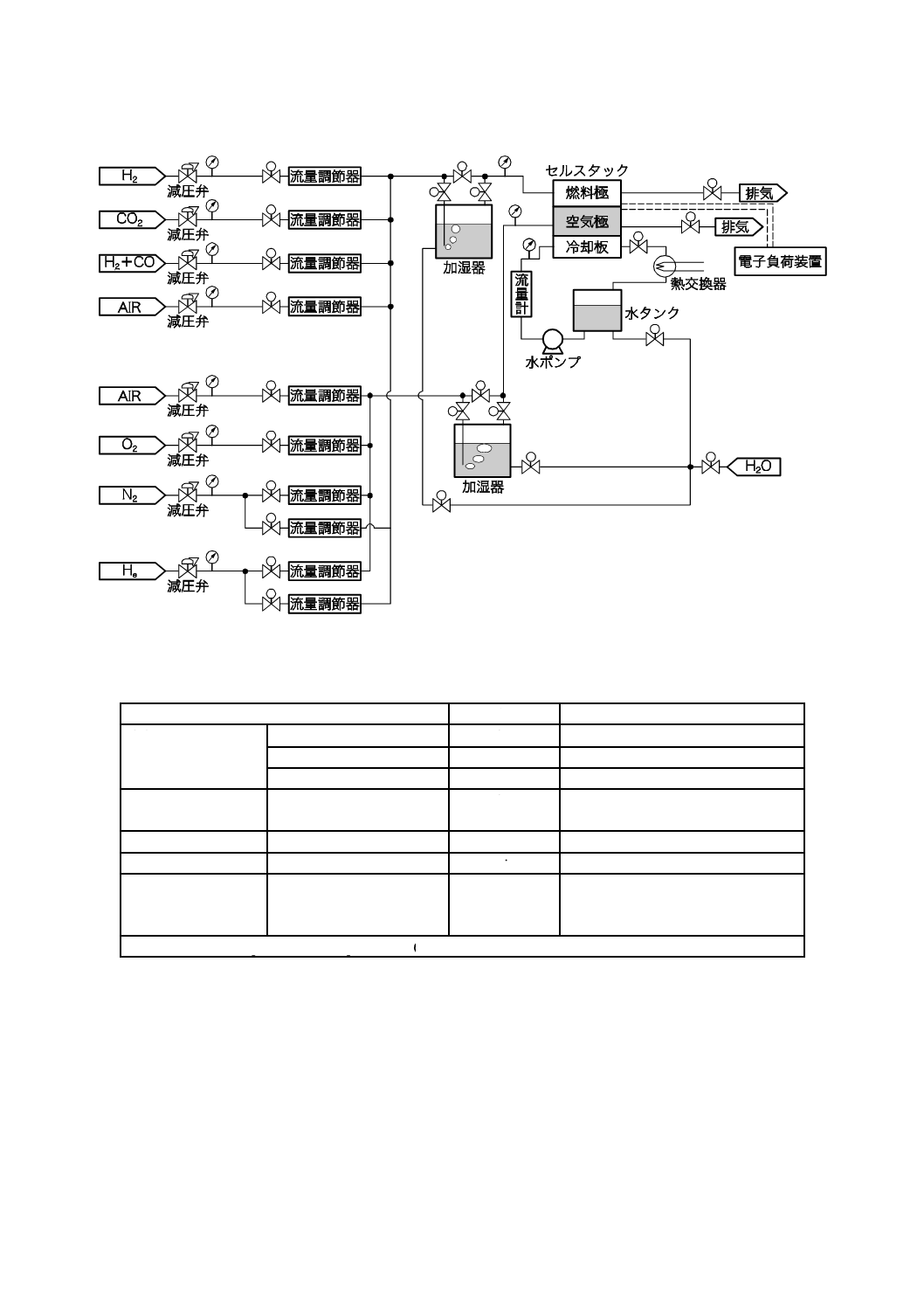

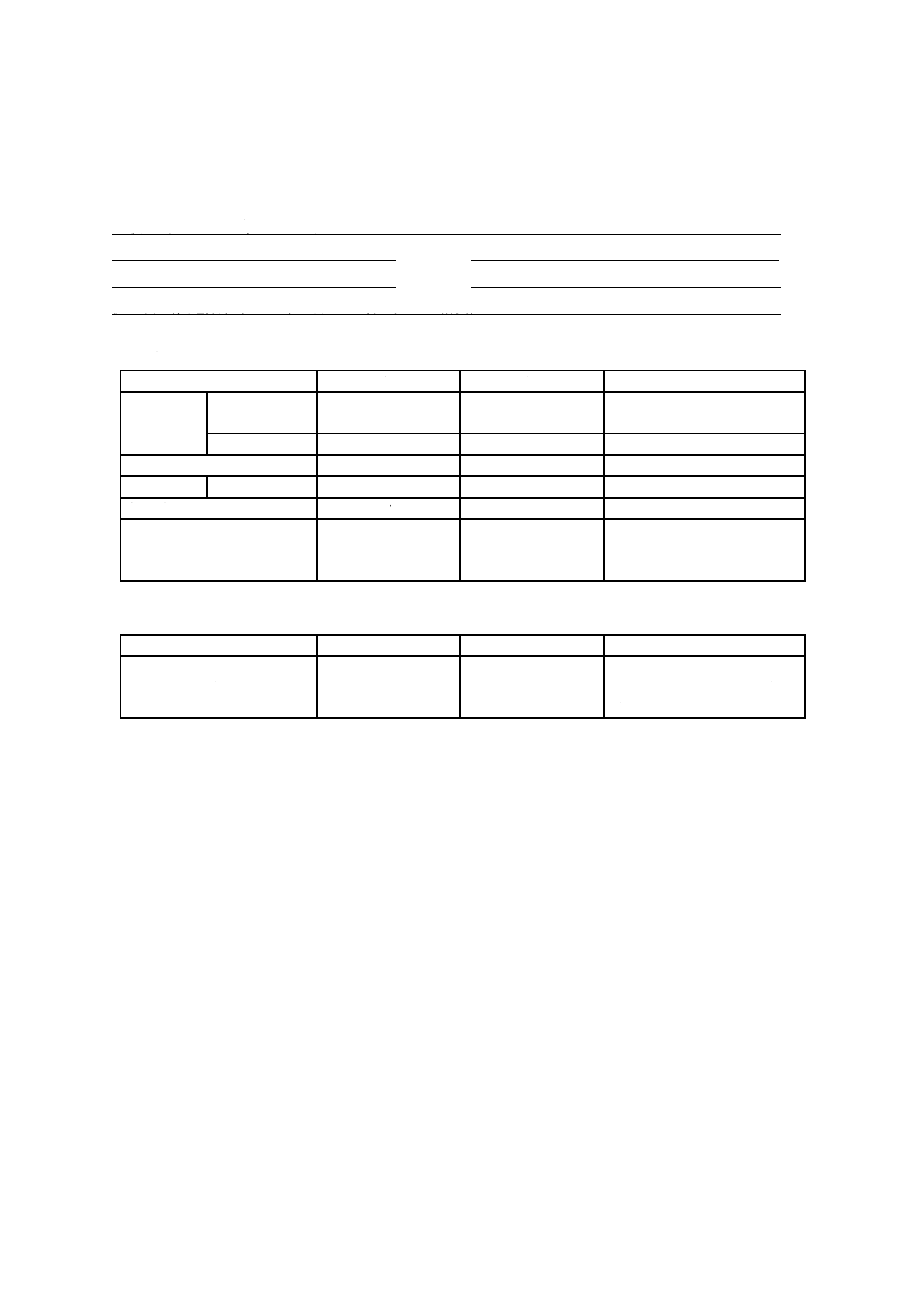

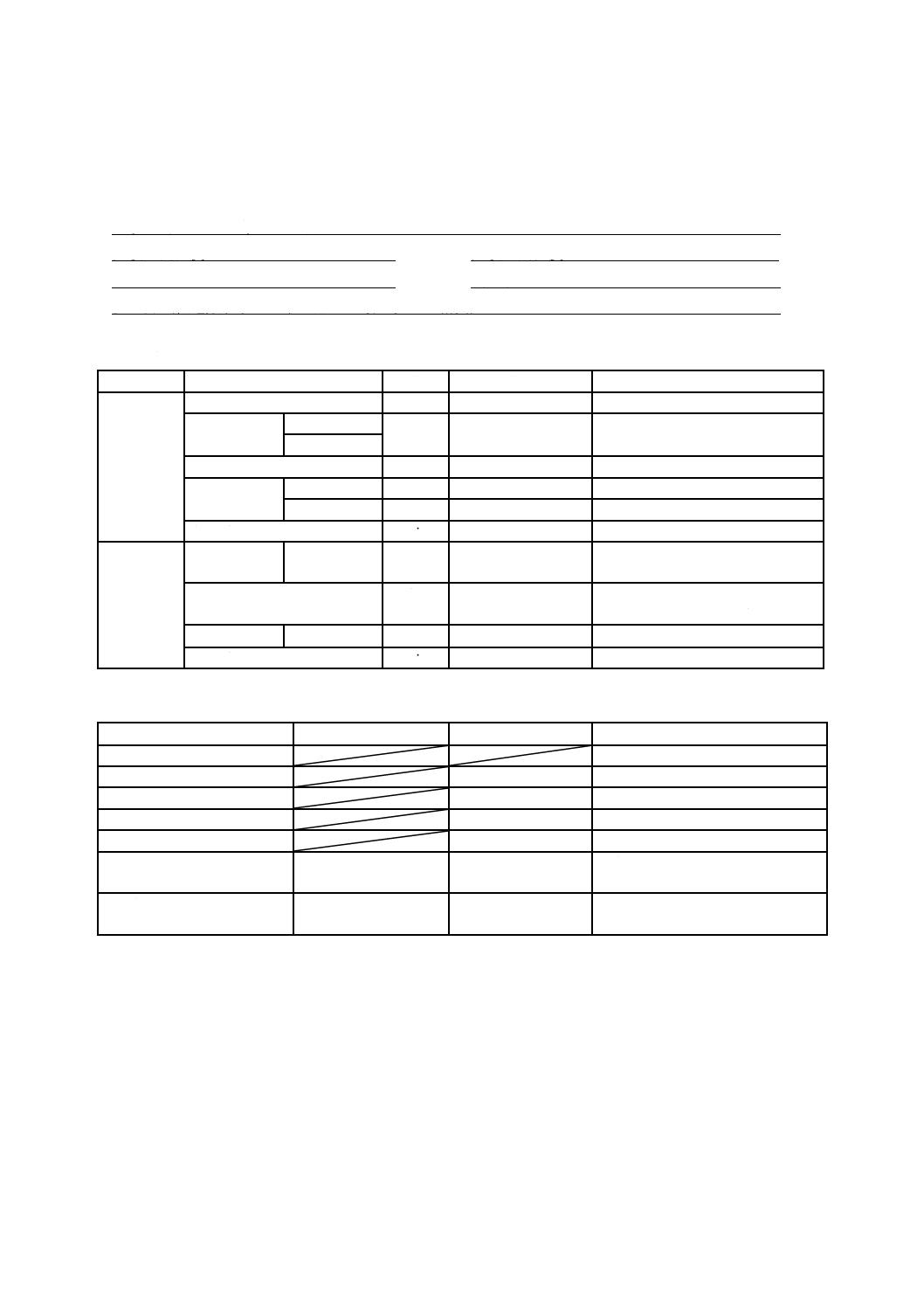

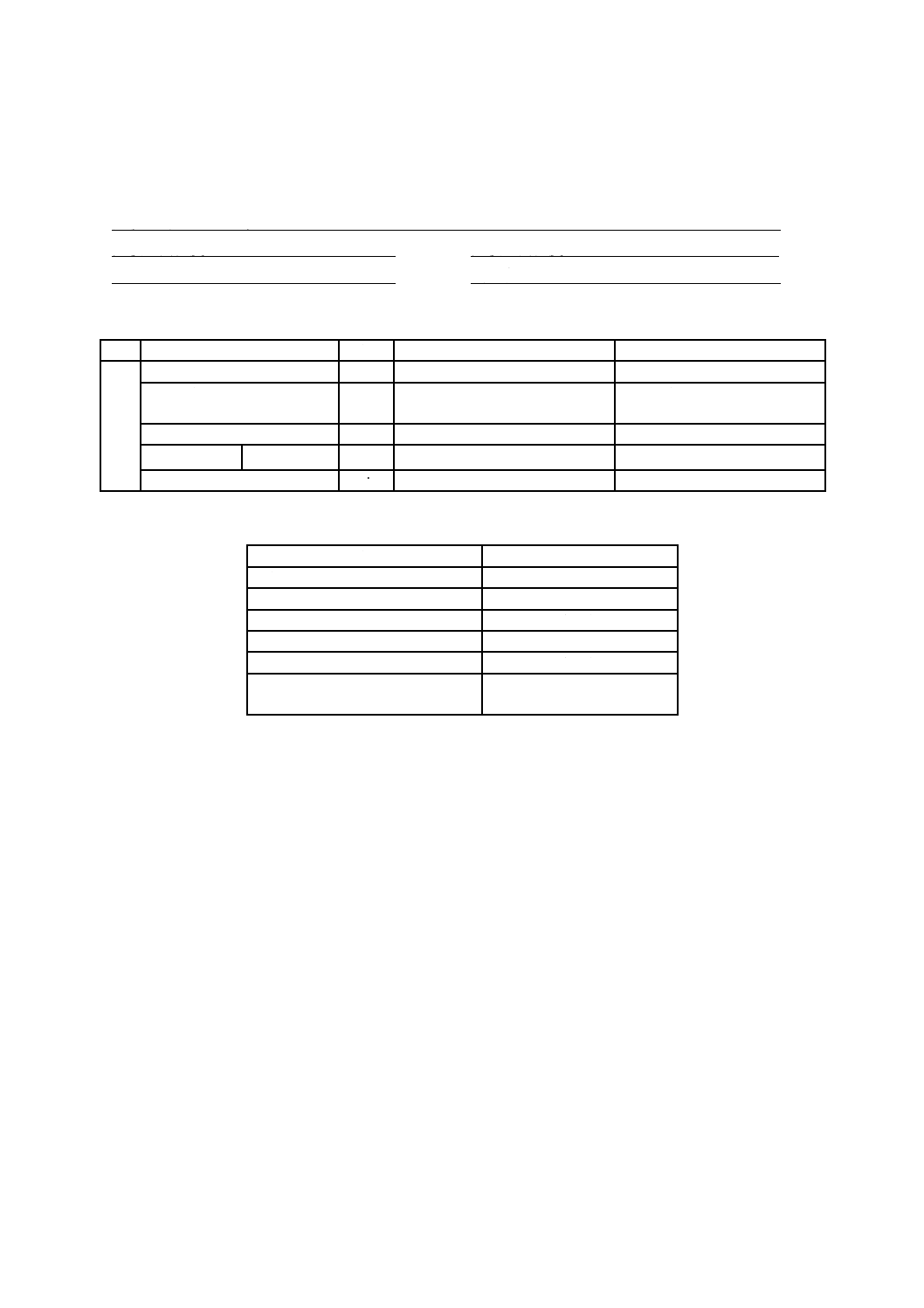

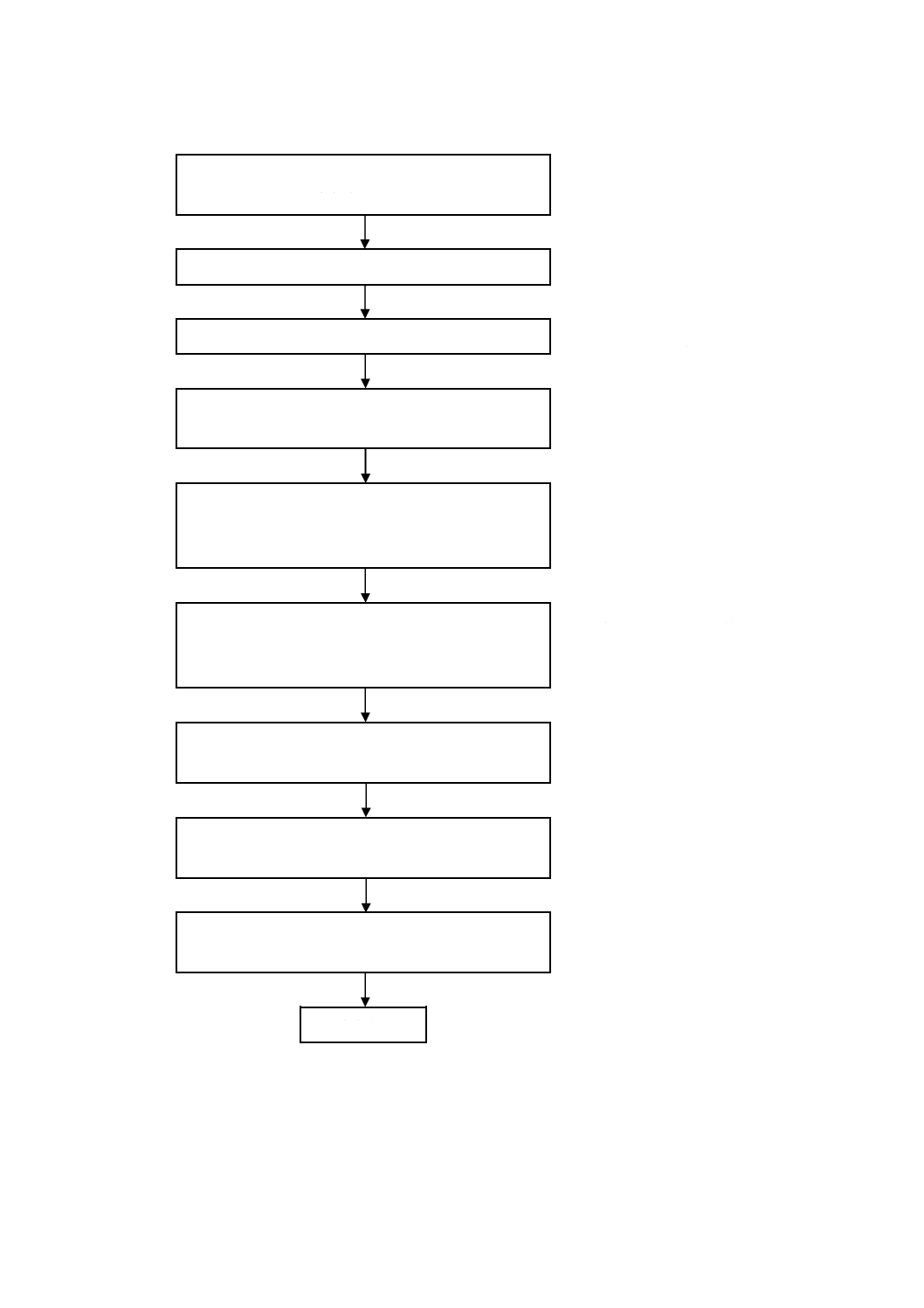

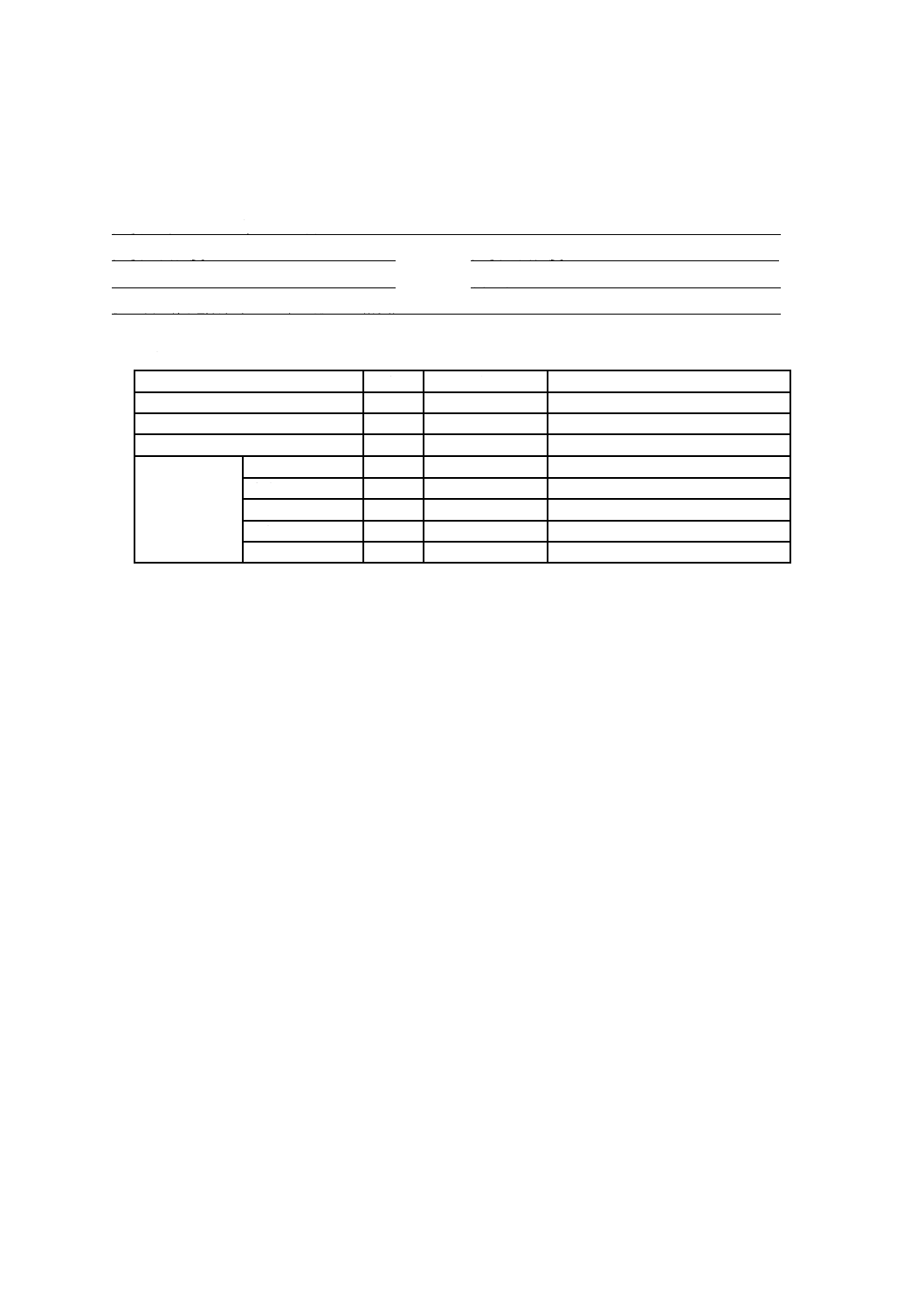

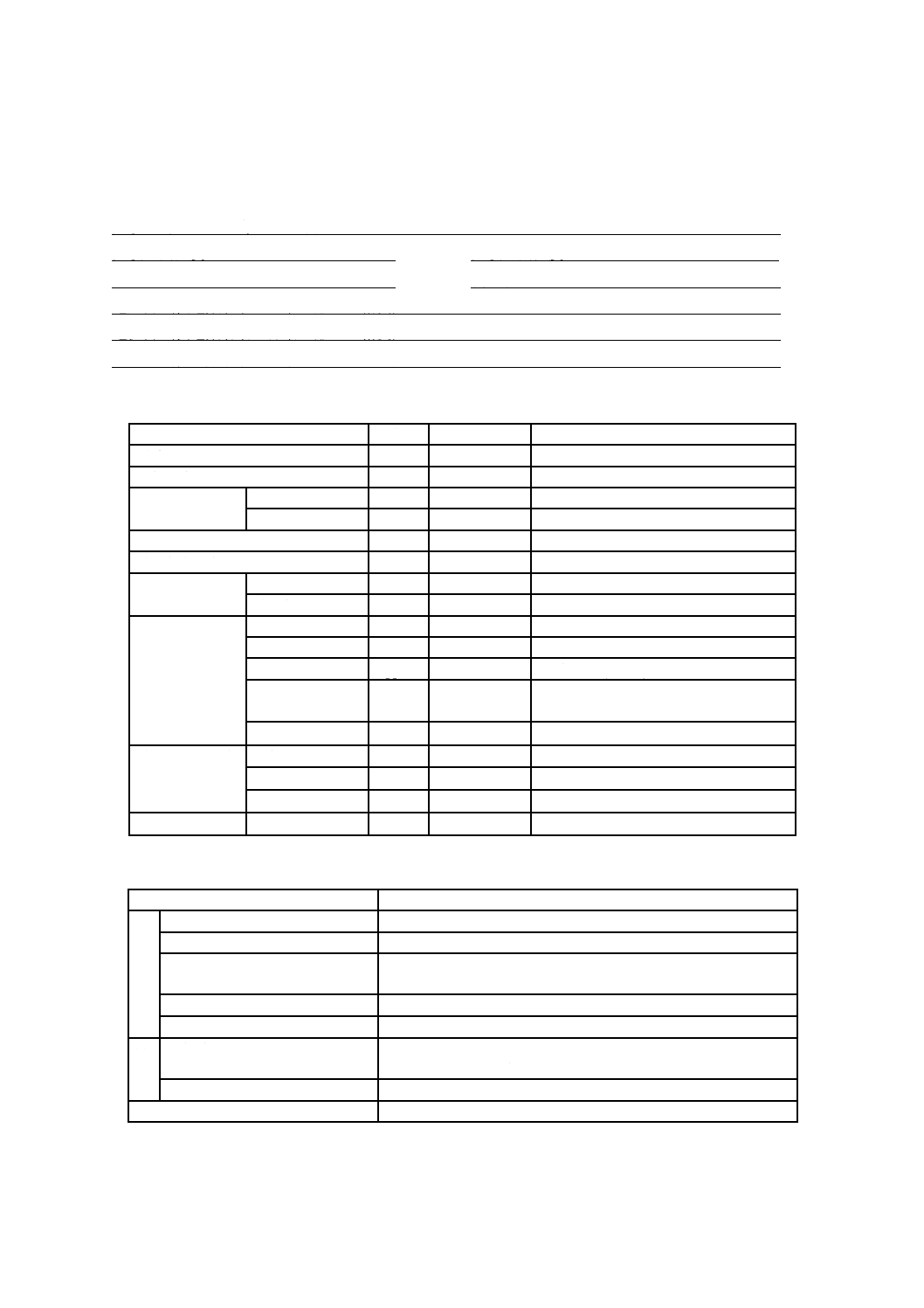

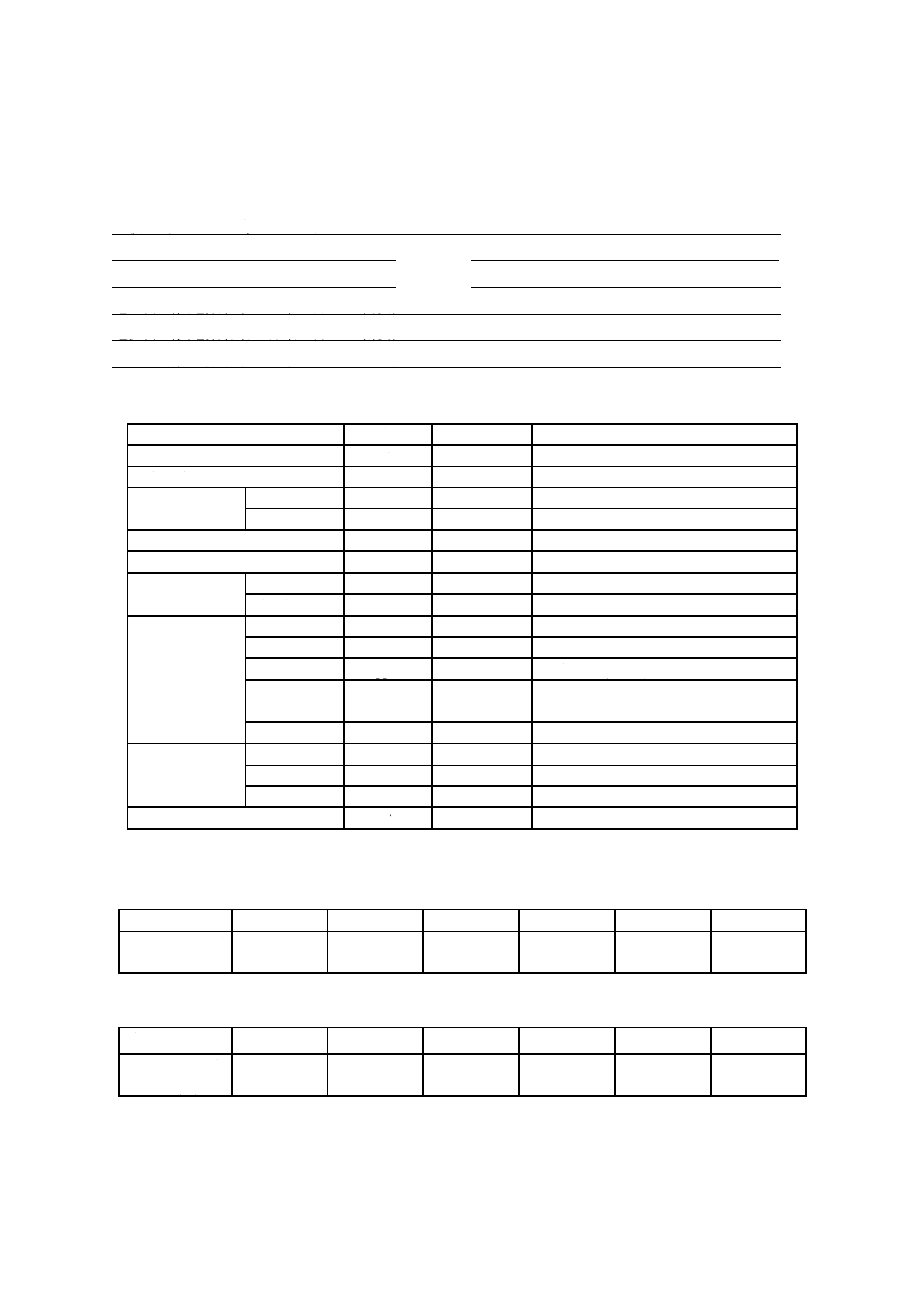

c) 試験装置 試験装置の構成例を,図A.1に示す。

d) 試験ガス 試験ガスは,燃料ガス又はヘリウムガスとし,燃料ガスを用いる場合には,その組成比を

明記する。

A.2 測定項目

必要な測定項目は,表A.2による。

A.3 試験手順

ガス漏えい試験方法手順例の概略を,図A.2に示す。

A.4 測定記録

ガス漏えい試験の記録表の例を,表A.3に示す。

A.5 評価基準

ガス漏えい量が,ガス漏えい基準値以下でなければならない。

表A.1−測定条件

項目

内容

試験温度

最低運転温度以下において,温度変化がない状態

試験圧力

最高運転圧力

加圧時間

1分間

試験ガス

燃料ガス又はヘリウムガス

流量調節器

誤差がフルスケールの2 %以下の機器を使用

8

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−試験装置の構成例

表A.2−測定項目

項目

単位

注記

大気

環境(試験室)温度

℃

圧力

hPa

環境(試験室)湿度

RH%

試験温度

℃

最低運転温度以下になった場合の測

定時セルスタック温度

試験圧力

燃料極

kPa

加圧時間

min

ガス漏えい量

(換算前)

L/min (NTP)a)

用いた試験ガスでの換算前のガス漏

えい量(評価に際しては,燃料ガス

でのガス漏えい相当量に換算する。)

注a) NTP:normal pressure and temperature 0 ℃,1気圧

9

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最高運転温度(温度以外は基準測定条件)で,

熱安定に達するまで発電

運転終了,ガスパージ

燃料極側のガス系統排出口を閉じ,

空気極側のガス系統排出口を開放する。

セルスタックの温度を最低運転温度以下に下げ,

温度変化がない状態を維持する。

燃料極側のガス系統入口圧力を一定に保持できる

ように流量調節器で試験ガスを供給し,

最高運転圧力まで加圧する。

ガス漏えい試験

燃料極側のガス系統入口圧力を最高運転圧力で

1分間一定の状態で保持する。

燃料極側の入口流量計の流量を

ガス漏えい量として,データ記録

試験終了

図A.2−試験手順例

10

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.3−固体高分子形燃料電池セルスタックのガス漏えい試験記録表の例

1 基本事項

試験日時

年

月

日

:

〜

:

試験室内温度

℃

試験室内湿度

RH%

大気圧力

hPa

測定者

流量計(製造業者名・品名・形式・最大流量・精度)

2 測定条件

項目

単位

値

注記

試験ガス

燃料極

試験ガスの種類又は組成比を

記述する。

空気極

試験温度

℃

試験圧力

燃料極

kPa

加圧時間

min

ガス漏えい基準値

(燃料ガス換算)

L/min (NTP)

評価に際しては,燃料ガスで

のガス漏えい相当量に換算す

る。

3 試験結果

項目

単位

値

注記

ガス漏えい量

(燃料ガス換算)

L/min (NTP)

評価に際しては,燃料ガスで

のガス漏えい相当量に換算す

る。

11

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

許容運転圧力試験方法

序文

この附属書は,定置用固体高分子形燃料電池セルスタックの許容運転圧力試験方法について規定する。

B.1

試験条件

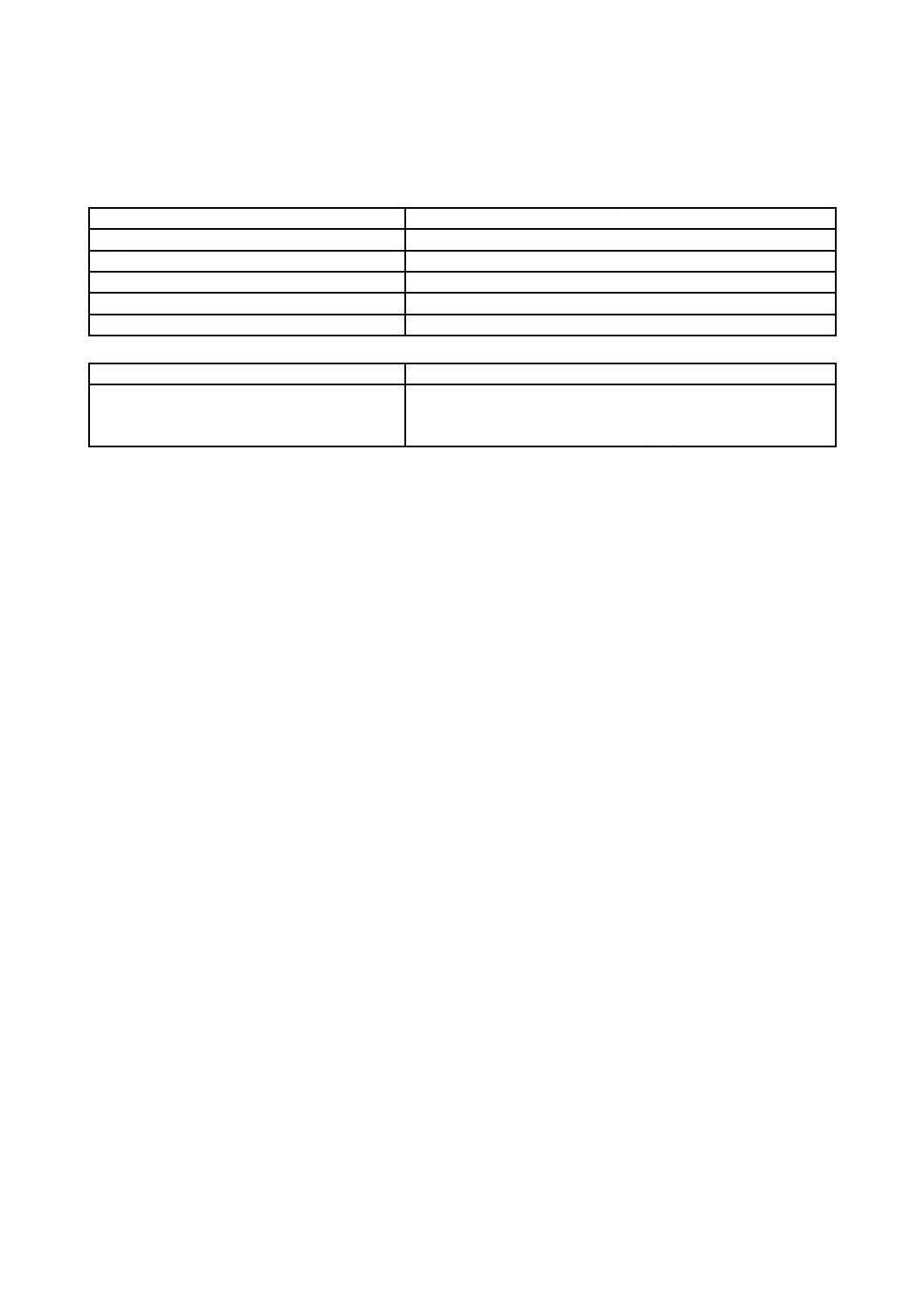

a) 測定条件 許容運転圧力試験方法の測定条件は,表B.1による。

b) 試験室

− 温度 試験室の温度は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:20±15 ℃)と

し,試験中の温度の変動は,±5 ℃とする。

− 湿度 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級:(65±20) %]

とする。

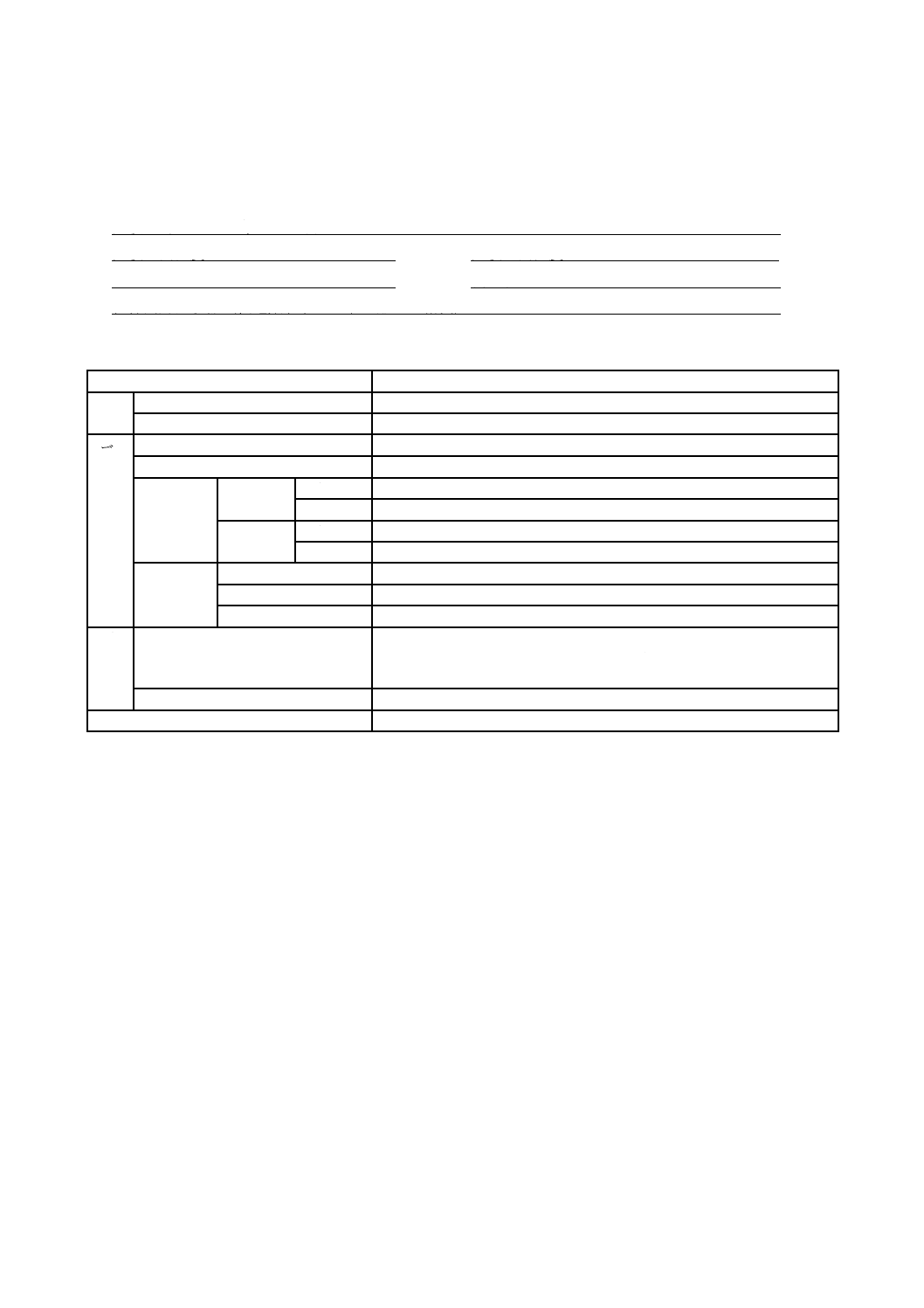

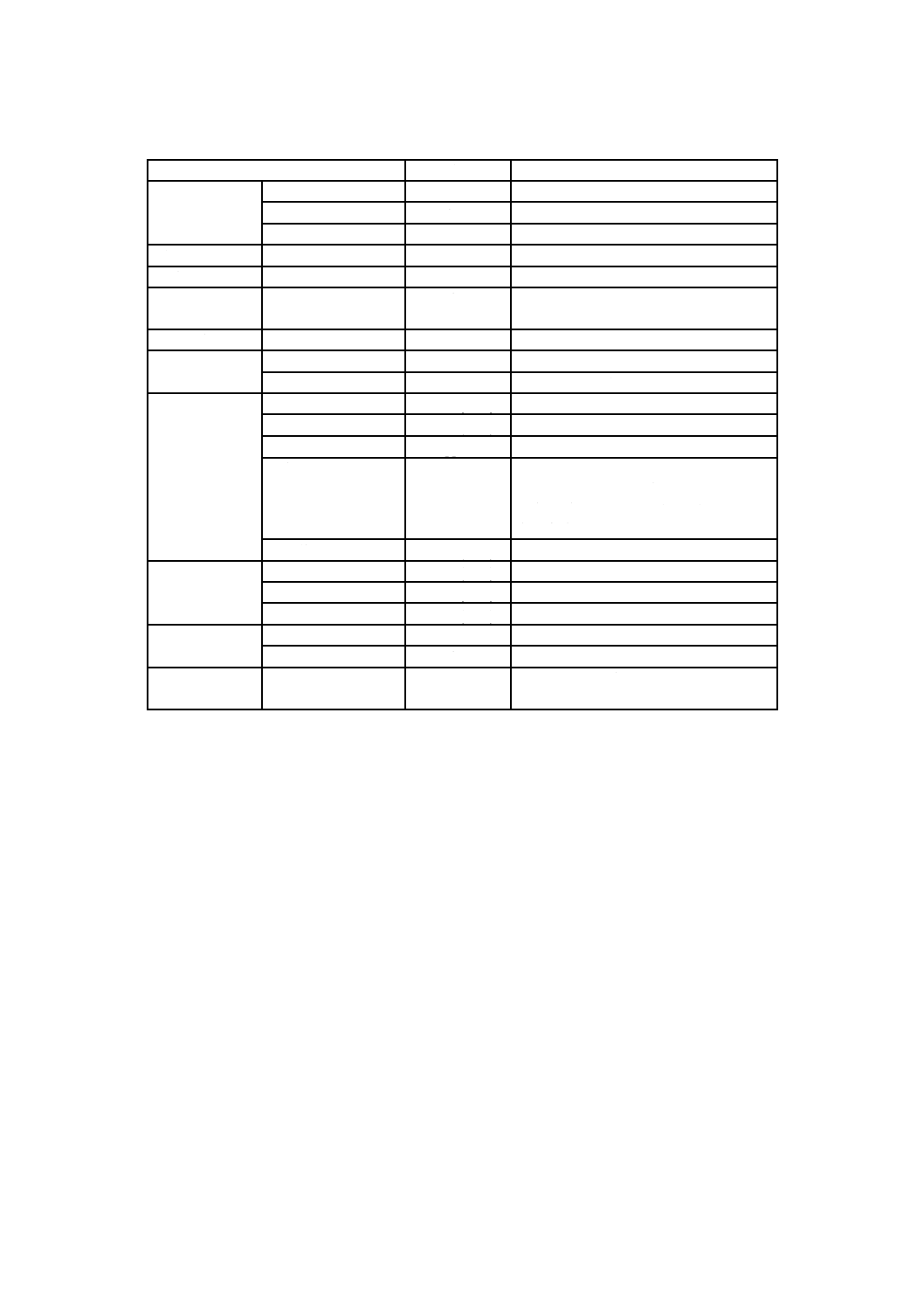

c) 試験装置 試験装置の構成例を,図B.1に示す。

d) 試験ガス 加圧時に用いるガスの種類は問わないが,試験ガス,試験系統などの測定条件を設定し,

明示する。

ガス漏えい確認試験を行う場合に用いる試験ガスは,燃料ガス又はヘリウムガスとし,燃料ガスを

用いる場合は,その組成比を明記する。

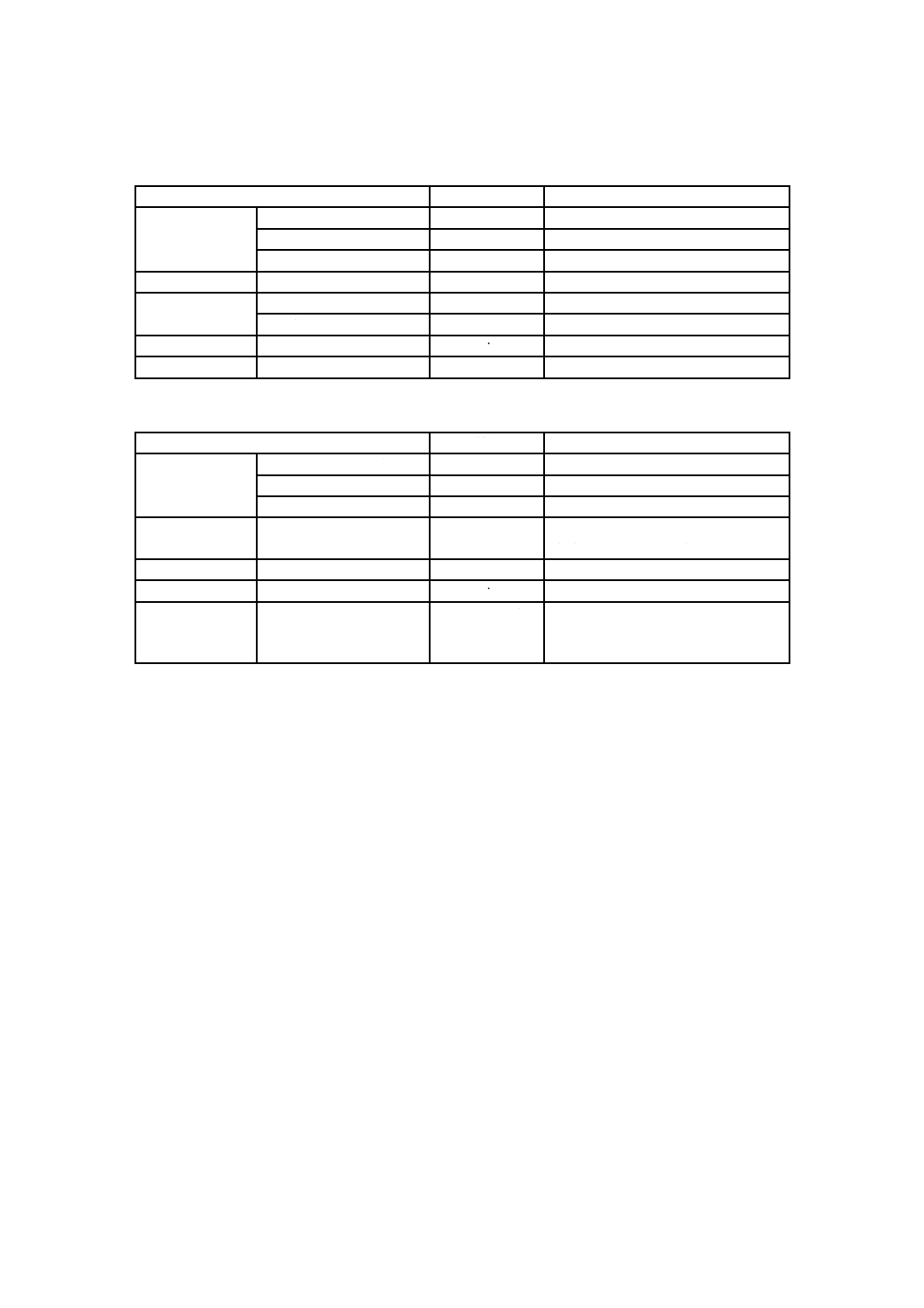

B.2

測定項目

必要な測定項目は,表B.2による。

B.3

試験手順

許容運転圧力試験手順例の概略を,図B.2に示す。

B.4

測定記録

許容運転圧力試験の記録表の例を,表B.3に示す。

B.5

評価基準

セルスタックに破断,破損,永久変形又はほかの物理的な損傷があってはならない。また,ガス漏えい

確認試験によるガス漏えい量が,ガス漏えい基準値以下でなければならない。

12

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−測定条件

項目

内容

試験温度

通常試験条件

セルスタックの最高運転温度又は最低運転温度のいずれか厳しい条件

通常試験条件が得られない場合

周囲温度

試験圧力

通常試験条件

許容運転圧力の1.3倍以上の圧力

このとき燃料極及び空気極が同じ許容運転圧力の場合は,両者を相互に

連結してもよい。

通常試験条件が得られない場合

許容運転圧力の1.5倍以上の圧力

このとき燃料極及び空気極が同じ許容運転圧力の場合は,両者を相互に

連結してもよい。

加圧時間

1分間以上

ガス漏えい確認試

験の試験ガス

燃料ガス又はヘリウムガス

流量調節器

誤差がフルスケールの2 %以下の機器を使用

図B.1−試験装置の構成例

13

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

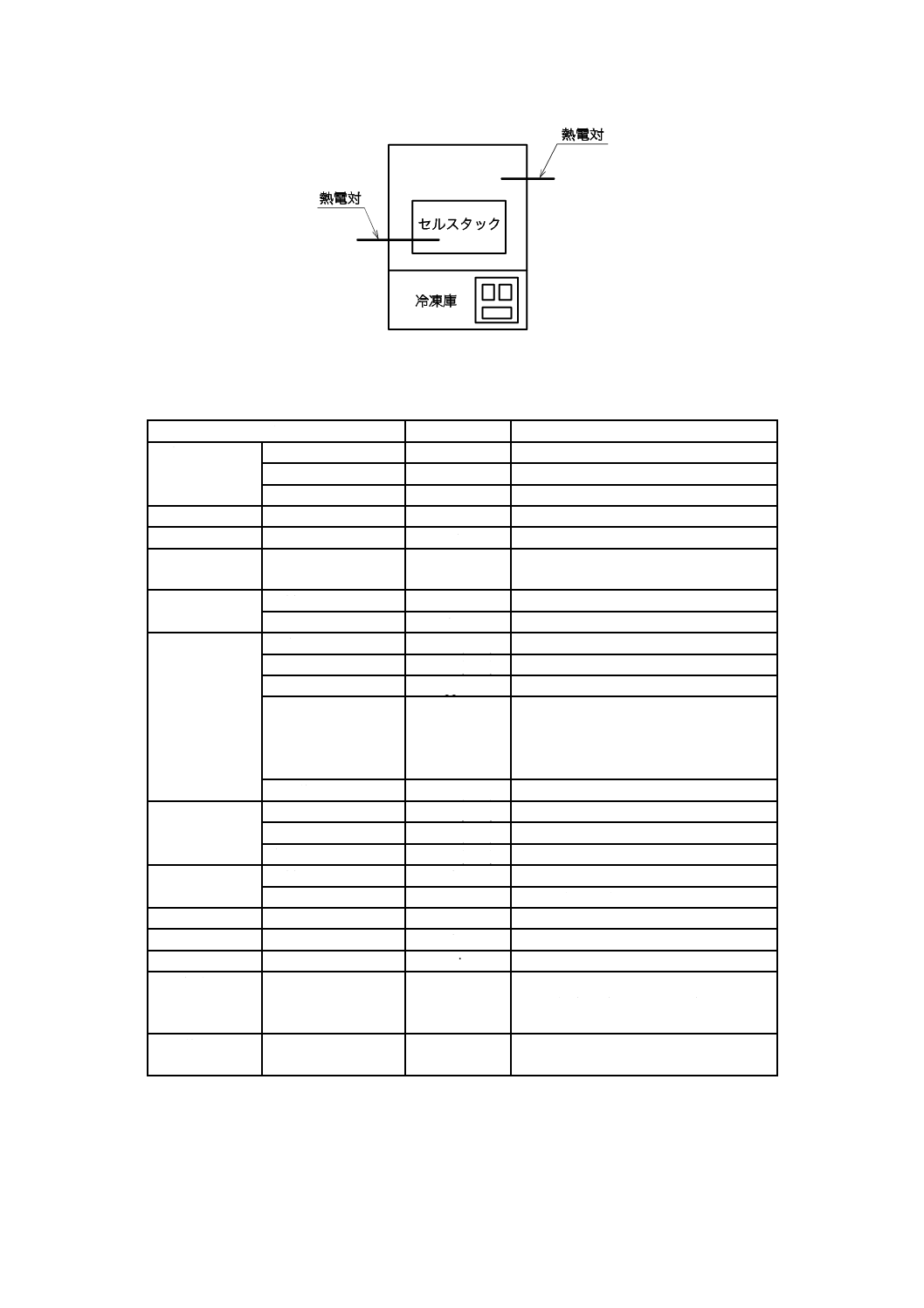

表B.2−測定項目

許容運転圧力試験

項目

単位

注記

大気

環境(試験室)温度

℃

圧力

hPa

環境(試験室)湿度

RH%

試験温度

℃

加圧時セルスタック温度

試験圧力

燃料極

kPa

空気極

kPa

加圧時間

min

外観確認

ガス漏えい確認試験

項目

単位

注記

大気

環境(試験室)温度

℃

圧力

hPa

環境(試験室)湿度

RH%

試験温度

℃

最低運転温度以下になったときの測

定時セルスタック温度

試験圧力

燃料極

kPa

加圧時間

min

ガス漏えい量

(換算前)

L/min (NTP)

用いた試験ガスでの換算前のガス漏

えい量(評価に際しては,燃料ガス

でのガス漏えい相当量に換算する。)

14

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

セルスタックを最高運転温度又は最低運転温度に保持

燃料極側のガス系統排出口と空気極側のガス系統入口とを連結し,

空気極側ガス系統の排出口を閉じる。

燃料極側のガス系統入口圧力を一定に保持できるように

流量調節器で試験ガスを供給し加圧する。

許容運転圧力試験

燃料極側のガス系統入口圧力を許容運転圧力の1.3倍以上で

1分間一定の状態で保持する。

外観検査

最高運転温度(温度以外は基準側定条件)で,熱安定に達するまで発電

運転終了,ガスパージ

燃料極側のガス系統排出口を閉じ,空気極側のガス系統排出口を開放する。

セルスタックの温度を最低運転温度以下に下げ,

温度変化がない状態を維持する。

燃料極側のガス系統入口圧力を一定に保持できるように

流量調節器で試験ガスを供給し,最高運転圧力まで加圧する。

ガス漏えい確認試験

燃料極側のガス系統入口圧力を最高運転圧力で1分間一定の状態で保持する。

燃料極側の入口流量計の流量をガス漏えい量として,データ記録

試験終了

図B.2−試験手順例

(通常試験条件で燃料極と空気極とを連結し,同時に試験を行う場合)

15

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3−固体高分子形燃料電池セルスタックの許容運転圧力試験記録表の例

1 基本事項

試験日時

年

月

日

:

〜

:

試験室内温度

℃

試験室内湿度

RH%

大気圧力

hPa

測定者

流量計(製造業者名・品名・形式・最大流量・精度)

2 測定条件

項目

単位

値

注記

許容運転

圧力試験

機器構成

試験ガス

燃料極

試験ガスの種類又は組成比を記述

する。

空気極

試験温度

℃

加圧時セルスタック温度

試験圧力

燃料極

kPa

空気極

kPa

加圧時間

min

ガス漏えい

確認試験

試験ガス

燃料極

試験ガスの種類又は組成比を記述

する。

試験温度

℃

最低運転温度以下になったときの

測定時セルスタック温度

試験圧力

燃料極

kPa

加圧時間

min

3 試験結果

項目

単位

結果

注記

外観確認

破断

有・無

破損

有・無

永久変形

有・無

ほかの物理的な損傷

有・無

ガス漏えい基準値

(燃料ガス換算)

L/min (NTP)

評価に際しては,燃料ガスでのガス

漏えい相当量に換算する。

ガス漏えい量

(燃料ガス換算)

L/min (NTP)

評価に際しては,燃料ガスでのガス

漏えい相当量に換算する。

16

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

冷却系統の耐圧試験方法

序文

この附属書は,冷却系統をもつ定置用固体高分子形燃料電池セルスタックの冷却系統の耐圧試験方法に

ついて規定する。

C.1 試験条件

a) 測定条件 冷却系統の耐圧試験の測定条件は,表C.1による。試験は,試験流体,試験系統などの測

定条件を設定し,明示する。

b) 試験室

− 温度 試験室の温度は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:20±15 ℃)と

し,試験中の温度の変動は,±5 ℃とする。

− 湿度 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級:(65±20) %]

とする。

c) 試験装置 試験装置の構成例を,図C.1に示す。

d) 試験流体 試験は,ガス又は液体の冷却剤を冷却系統に供給し行う。冷却系統が液体の冷却剤を用い

ている場合は,加圧媒体として液体の冷却剤を用いる。

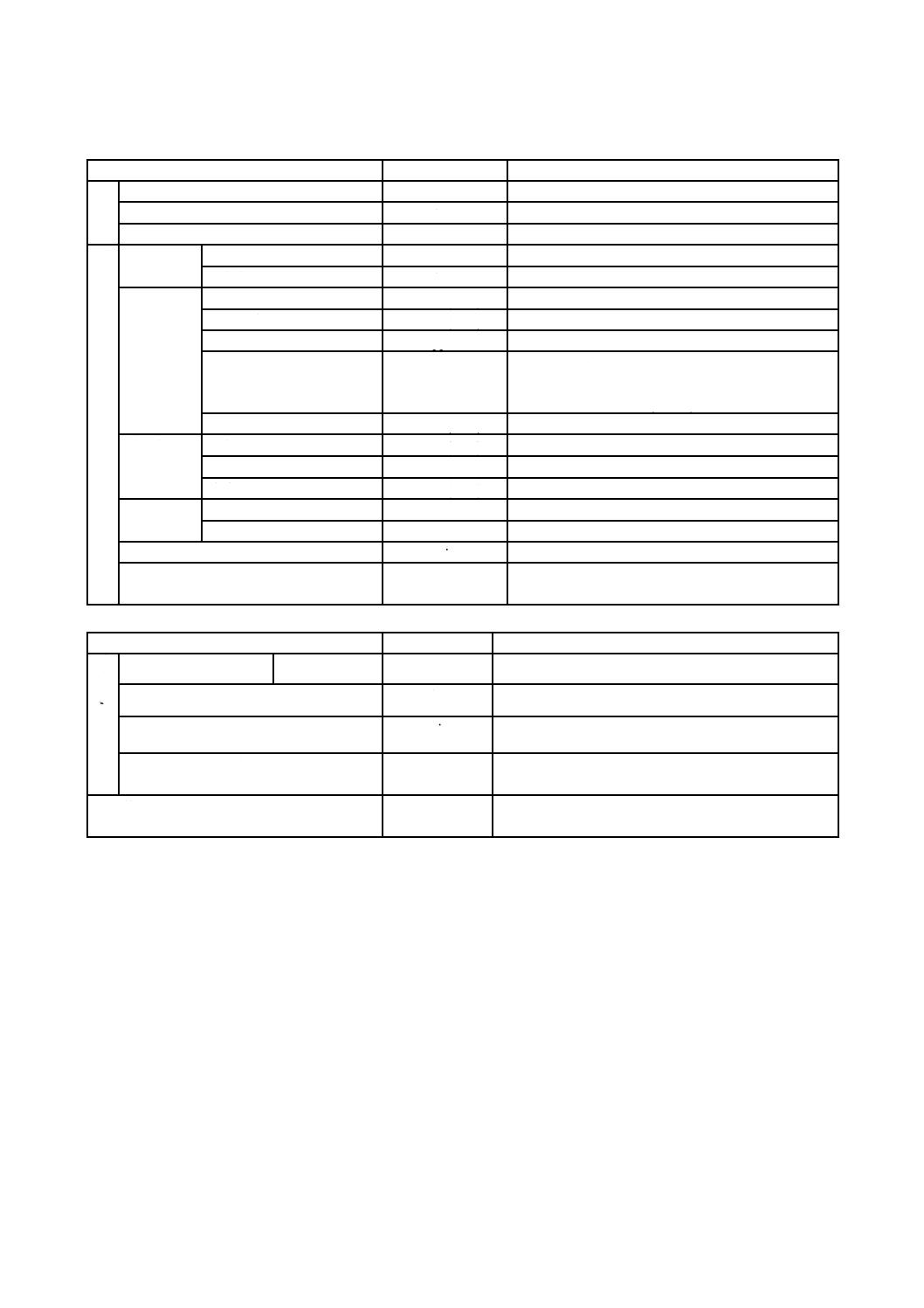

C.2 測定項目

必要な測定項目は,表C.2による。

C.3 試験手順

冷却系統の耐圧試験手順例の概略を,図C.2及び図C.3に示す。

C.4 測定記録

冷却系統の耐圧試験の記録表の例を,表C.3に示す。

C.5 評価基準

セルスタックに破断,破損,永久変形又はほかの物理的な損傷があってはならない。冷却系統が液体の

冷却剤を用いている場合は,この試験中冷却剤の漏れがあってはならない。

17

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.1−測定条件

項目

内容

試験温度

通常試験条件

セルスタックの最高運転温度又は最低運転温度のいずれか厳しい条件

通常試験条件が得られない場合

周囲温度

試験圧力

通常試験条件

冷却系統の許容運転圧力の1.3倍以上の圧力

通常試験条件が得られない場合

冷却系統の許容運転圧力の1.5倍以上の圧力

加圧時間

10分間以上

図C.1−試験装置の構成例

18

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.2−測定項目

項目

単位

注記

大気

環境(試験室)温度

℃

圧力

hPa

環境(試験室)湿度

RH%

試験温度

℃

加圧時セルスタック温度

試験圧力

冷却系統

kPa

加圧時間

min

外観確認

セルスタックを最高運転温度又は最低運転温度に保持

冷却系統の冷却流体入口圧力を一定に保持できるように,

冷却流体入口の圧力計を基準にして試験流体を供給し加圧する。

冷却系統の冷却流体排出口絞り弁の開度を調整する。

冷却系統の冷却流体入口圧力を許容運転圧力の

1.3倍以上に加圧し,10分間以上保持する。

外観検査

試験終了

図C.2−試験手順例

(通常試験条件で試験を行う場合)

19

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

セルスタックを周囲温度に保持

冷却系統の冷却流体入口圧力を一定に保持できるように,

冷却流体入口の圧力計を基準にして試験流体を供給し加圧する。

冷却系統の冷却流体排出口絞り弁の開度を調整する。

冷却系統の冷却流体入口圧力を許容運転圧力の

1.5倍以上に加圧し,10分間以上保持する。

外観検査

試験終了

図C.3−試験手順例

(通常試験条件が得られない場合)

20

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.3−固体高分子形燃料電池セルスタックの冷却系統の耐圧試験記録表の例

1 基本事項

試験日時

年

月

日

:

〜

:

試験室内温度

℃

試験室内湿度

RH%

大気圧力

hPa

測定者

2 測定条件

項目

単位

値

注記

冷

却

系

統

の

耐

圧

試

験

機器構成

試験流体

試験流体の種類又は組成比を

記述する。

試験温度

℃

加圧時セルスタック温度

試験圧力

冷却系統

kPa

加圧時間

min

3 試験結果

項目

結果

外観確認

破断

有・無

破損

有・無

永久変形

有・無

ほかの物理的な損傷

有・無

液漏れ

(液体の冷却剤を用いている場合)

有・無

21

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

電気的過負荷試験方法

序文

この附属書は,定置用固体高分子形燃料電池セルスタックの電気的過負荷試験方法について規定する。

D.1 試験条件

a) 測定条件 電気的過負荷試験の測定条件は,表D.1による。最高電流で,規定時間(最高電流で運転

可能な時間)運転する。

b) 試験室

− 温度 試験室の温度は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:20±15 ℃)と

し,試験中の温度の変動は,±5 ℃とする。

− 湿度 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級:(65±20) %]

とする。

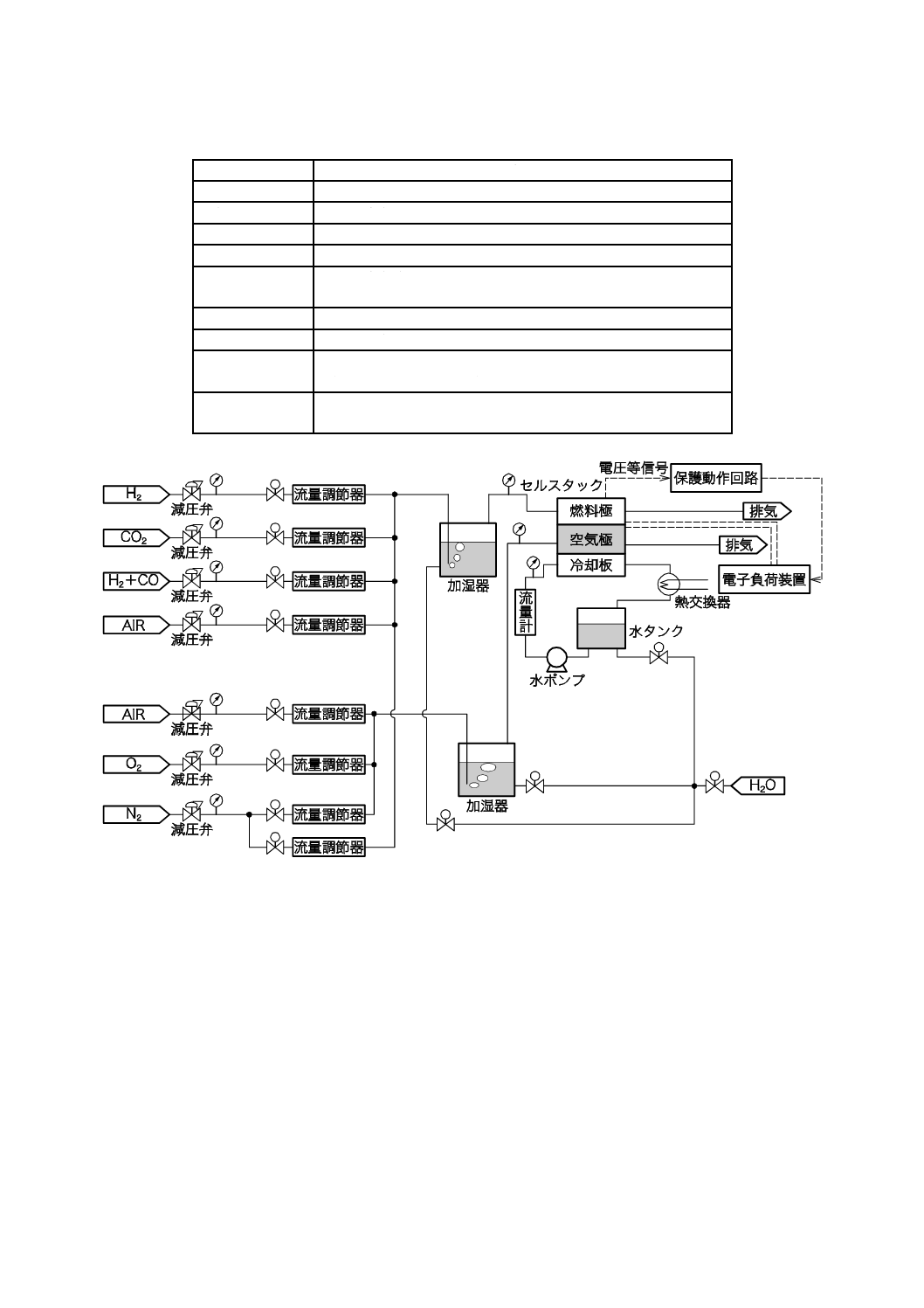

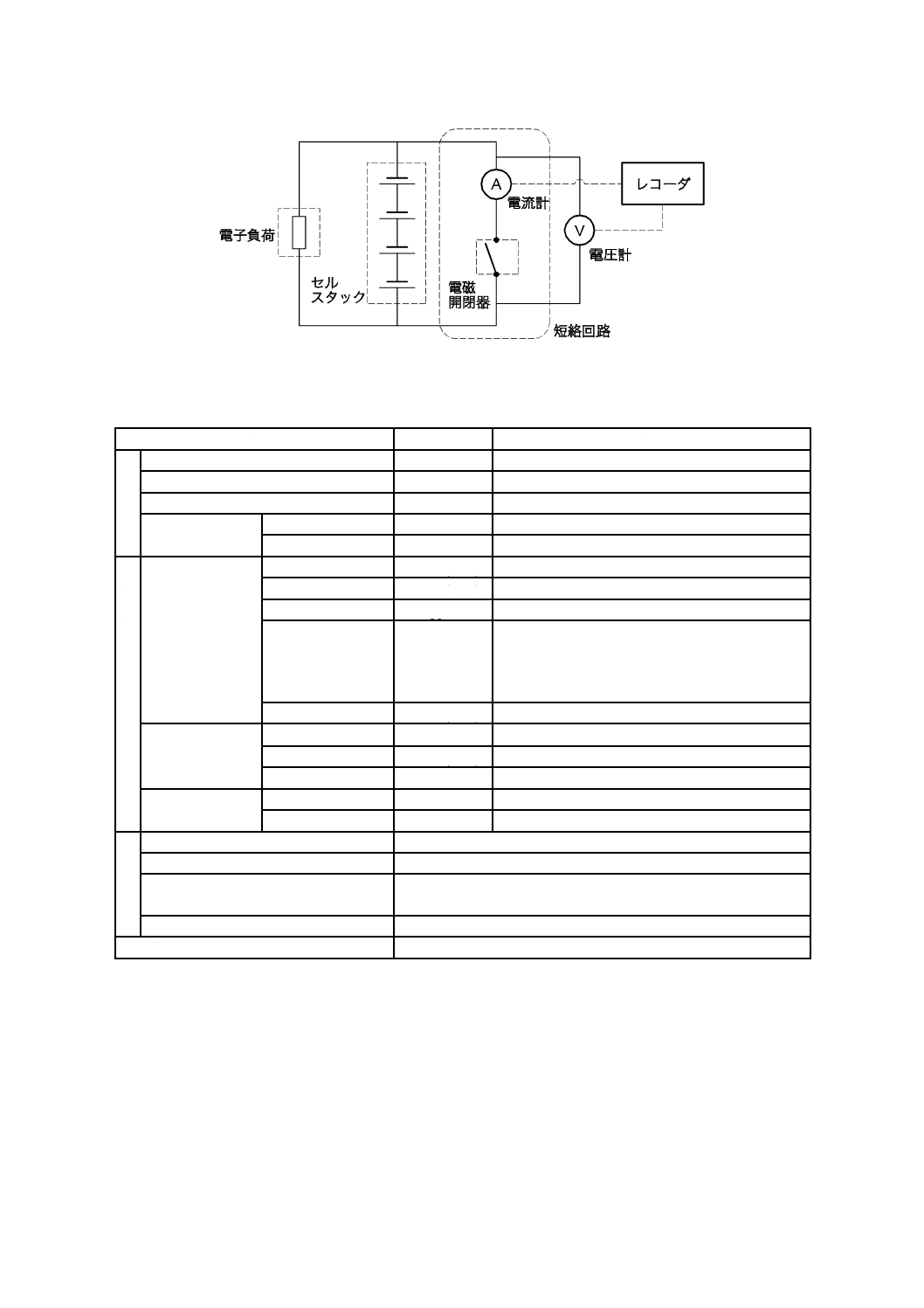

c) 試験装置 試験装置の構成例を,図D.1に示す。

d) 試験ガス 試験ガスとして用いる燃料ガスは,製造業者が定める水素又は水素と二酸化炭素などとの

混合ガスとする。

なお,混合ガスについては,その組成比を明記する。試験ガスとして用いる酸化剤ガスは,空気又

は酸素と窒素との組成比が21:79である模擬空気とする。

ガス漏えい確認試験を行う場合に用いる試験ガスは,燃料ガス又はヘリウムガスとし,燃料ガスを

用いる場合は,その組成比を明記する。

D.2 測定項目

必要な測定項目は,表D.2による。

D.3 試験手順

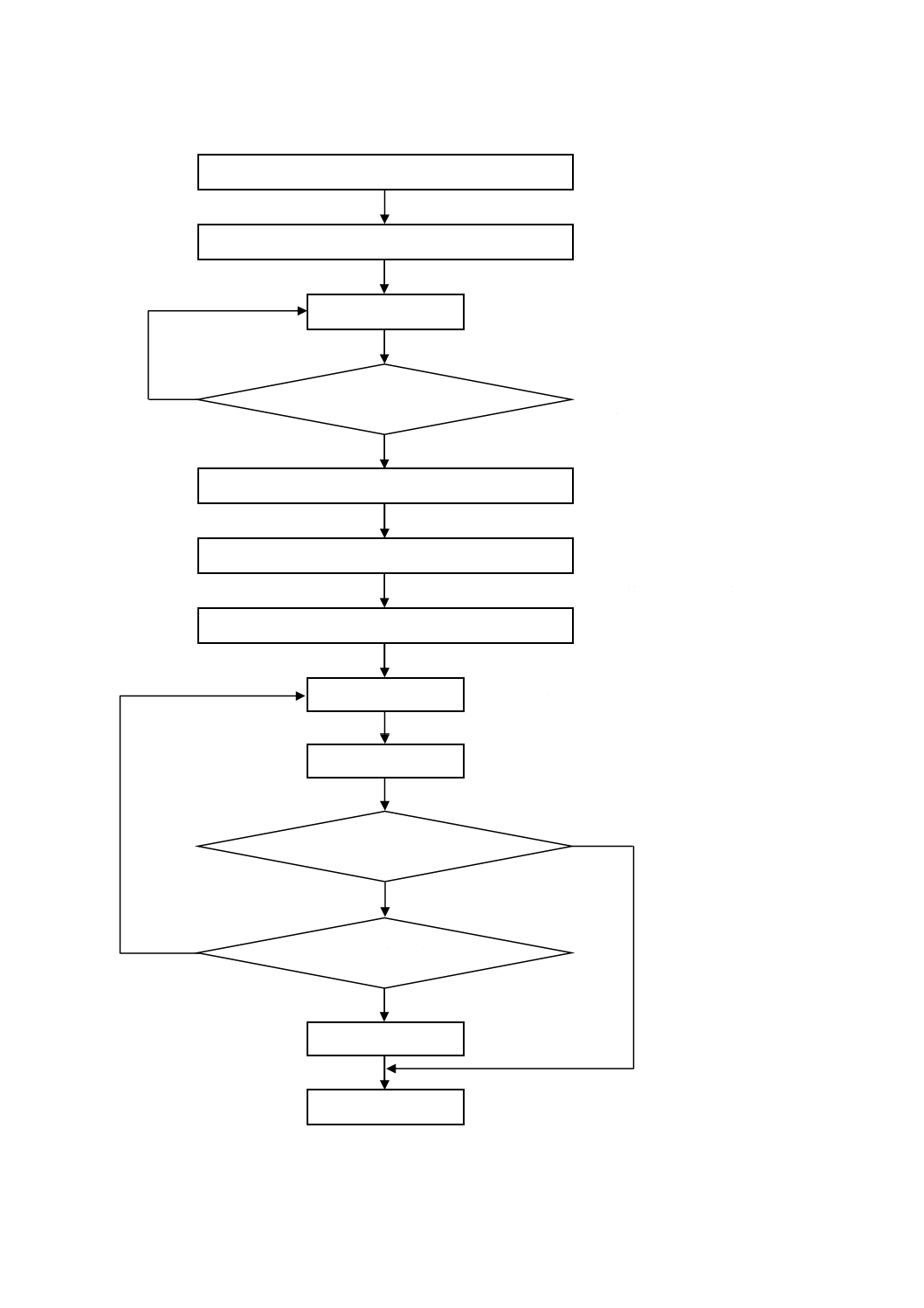

電気的過負荷試験手順例の概略を,図D.2に示す。

D.4 測定記録

電気的過負荷試験の記録表の例を,表D.3に示す。

D.5 評価基準

セルスタックに破断,破損,永久変形又はほかの物理的な損傷があってはならない。ガス漏えい確認試

験によるガス漏えい量が,ガス漏えい基準値以下でなければならない。

22

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−測定条件

項目

内容

電流条件

測定範囲

基準測定条件及び最高電流

ほかの条件

運転温度

基準測定条件で一定

燃料利用率

基準測定条件の利用率で,ガス流量は一定とする。

酸化剤利用率

基準測定条件の利用率で,ガス流量は一定とする。

試験ガス組成

基準測定条件で一定

運転圧力

基準測定条件で一定

燃料ガス露点

基準測定条件で一定

酸化剤ガス露点

基準測定条件で一定

図D.1−試験装置の構成例

23

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.2−測定項目

項目

単位

注記

大

気

環境(試験室)温度

℃

圧力

hPa

環境(試験室)湿度

RH%

電

気

的

過

負

荷

試

験

運転圧力

燃料極

kPa

セルスタック入口

空気極

kPa

セルスタック入口

燃料ガス

流量

水素

L/min (NTP)

二酸化炭素

L/min (NTP)

一酸化炭素(濃度)

ppm

空気

%

燃料極空気導入量を前提に設計されるセルスタッ

クに限り測定。

空気を除く燃料ガス (100 %) に対する体積割合。

その他

L/min (NTP)

酸化剤

ガス流量

空気

L/min (NTP)

酸素

L/min (NTP)

窒素

L/min (NTP)

反応ガス

露点

燃料ガス

℃

セルスタック入口

酸化剤ガス

℃

セルスタック入口

規定時間

min

外観確認

破断,破損,永久変形,液漏れを追加

項目

単位

注記

ガ

ス

漏

え

い

確

認

試

験

試験圧力

燃料極

kPa

試験温度

℃

加圧時間

min

ガス漏えい量(換算前)

L/min (NTP)

用いた試験ガスでの換算前のガス漏えい量(評価に際

しては,燃料ガスでのガス漏えい相当量に換算する。)

その他

この実験を実施するために必要な項目がある場合は

測定。

24

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

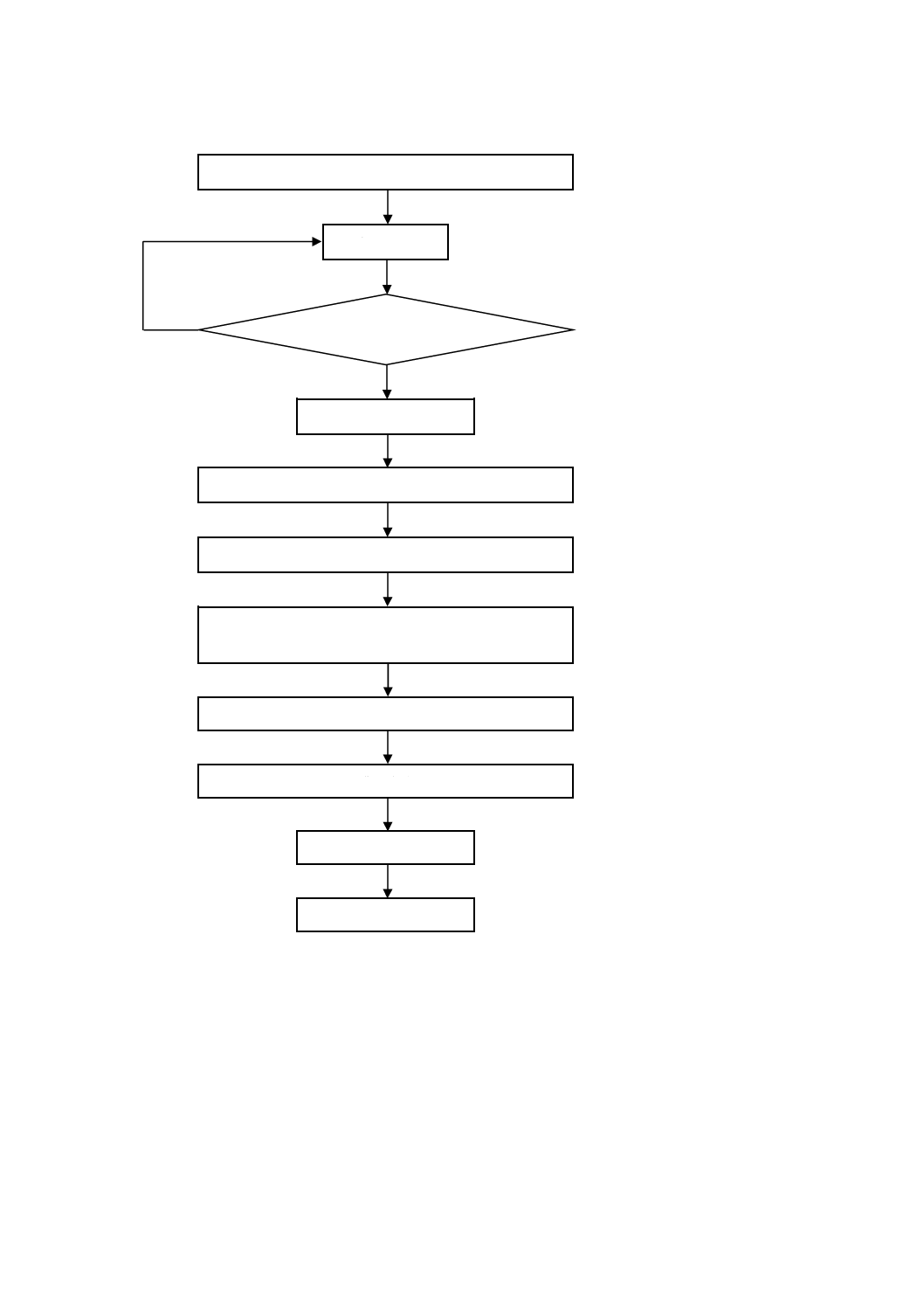

基準測定条件でのセルスタック運転開始

データ計測

安定条件

データ記録

電流を最高電流に変更し,規定時間運転する。

運転停止

セルスタックの外観検査

ガス漏えい確認試験

試験終了

図D.2−電気的過負荷試験手順例

安定条件:

セルスタック電圧の10分間の最大値と最小値

との差が基準電圧の0.5 %以内となる条件

ガス漏えい確認試験の手順については,附属書B参照。

YES

NO

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.3−固体高分子形燃料電池セルスタックの電気的過負荷試験記録表の例

1 基本事項

試験日時

年

月

日

:

〜

:

試験室内温度

℃

試験室内湿度

RH%

大気圧力

hPa

測定者

流量計(製造業者名・品名・形式・最大流量・精度)

2 試験条件

項目

内容

電

気

的

過

負

荷

試

験

運

転

圧

力

燃料極

空気極

燃料利用率

酸化剤利用率

反

応

ガ

ス

露

点

燃料ガス

酸化剤ガス

燃

料

ガ

ス

組

成

水素

二酸化炭素

一酸化炭素

空気

その他

酸

化

剤

ガ

ス

組

成

空気

酸素

窒素

試

験

環

境

機器構成

セルスタック試験装置

規定時間

ガ

ス

漏

え

い

確

認

試

験

試

験

環

境

機器構成

試験圧力

燃料極

試験ガス

試験温度a)

加圧時間

注a) 発電運転後にガスパージし,最低運転温度以下になった場合の測定時温度。

26

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.3−固体高分子形燃料電池セルスタックの電気的過負荷試験記録表の例(続き)

3 試験結果

項目

結果

外観確認

破断

有・無

破損

有・無

永久変形

有・無

液漏れ

有・無

ガス漏えい確認試験

ガス漏えい量

合・否

ガス漏えい基準値[L/min (NTP)]以下

測定値[L/min (NTP)]

換算値[L/min (NTP)]

27

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

絶縁耐力試験方法

序文

この附属書は,定置用固体高分子形燃料電池セルスタックの絶縁耐力試験方法について規定する。

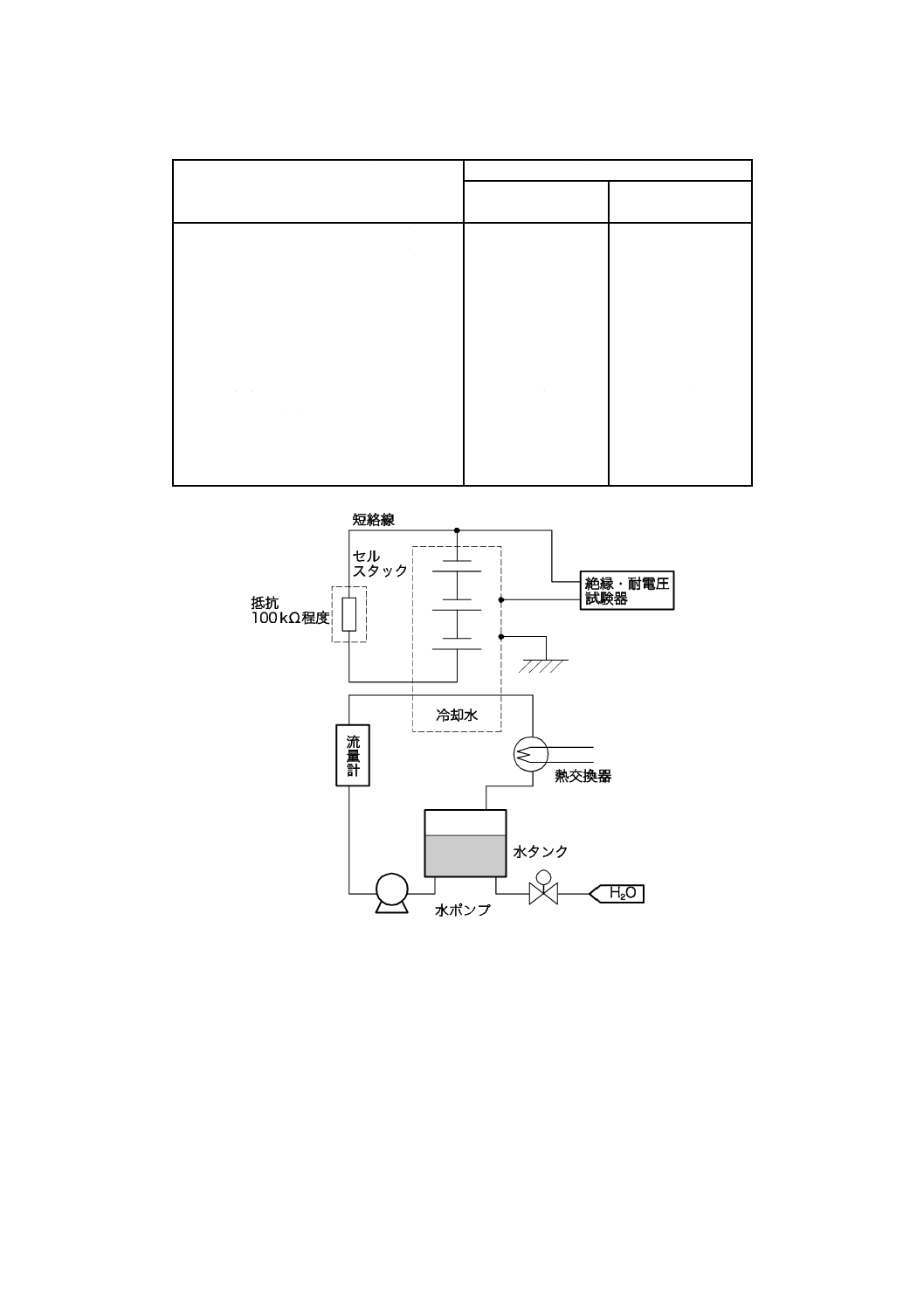

E.1

試験条件

a) 測定条件 セルスタックの温度を,基準測定条件の温度に昇温して測定を行う。試験電圧は,表E.1

による。

b) 試験室

− 温度 試験室の温度は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:20±15 ℃)と

し,試験中の温度の変動は,±5 ℃とする。

− 湿度 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級:(65±20) %]

とする。

c) 試験装置 試験装置の構成例を,図E.1に示す。

E.2

測定項目

必要な測定項目は,表E.2による。

E.3

試験手順

絶縁耐力試験手順例の概略を,図E.2に示す。

E.4

測定記録

絶縁耐力試験の記録表の例を,表E.3に示す。

E.5

評価基準

− 絶縁破壊があってはならない。

− 漏えい電流が,次の式で計算される値を超えてはならない。

1 mA×Vtest/Vopen

ここに,

Vtest: 試験電圧

Vopen: 開回路電圧

28

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

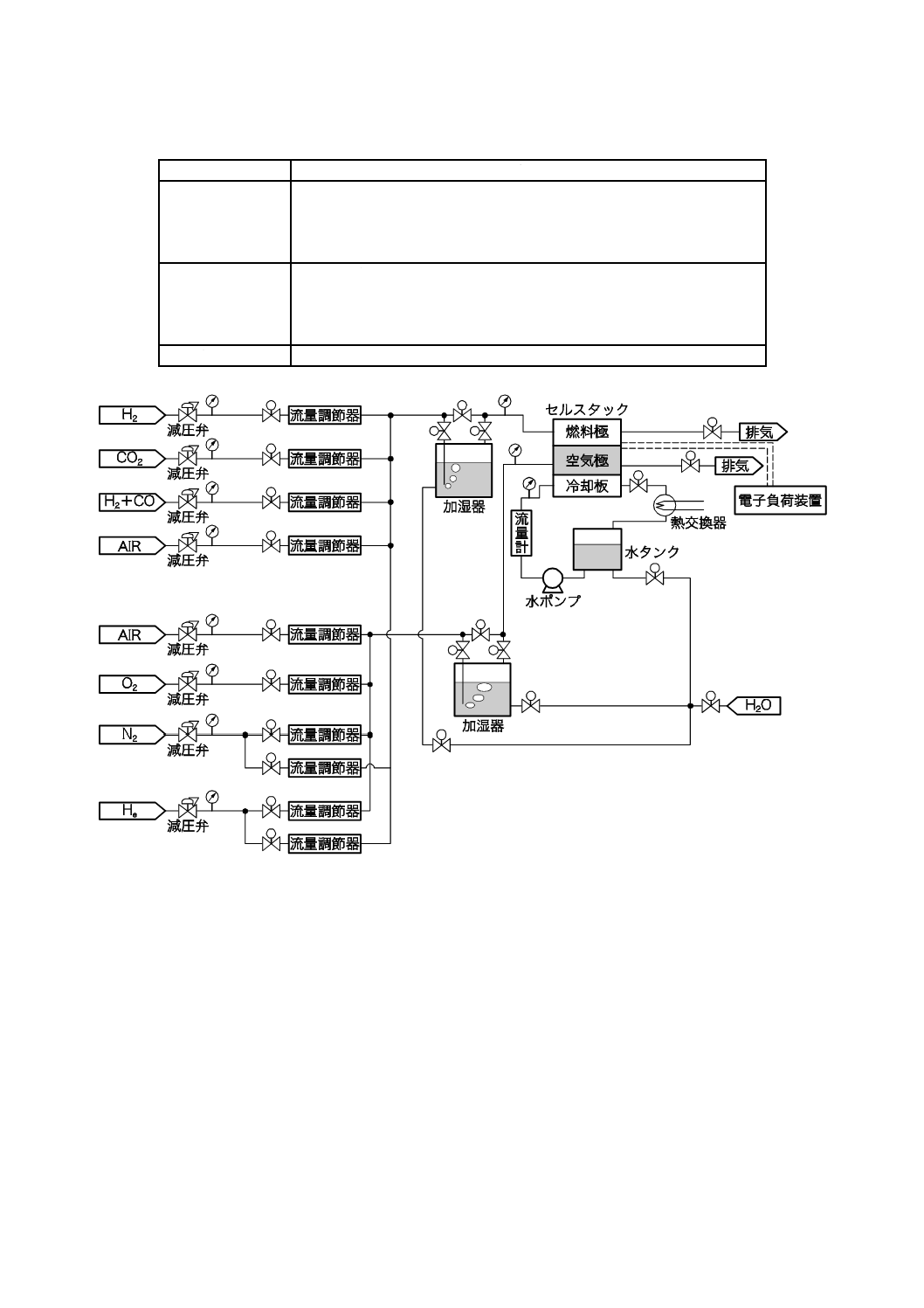

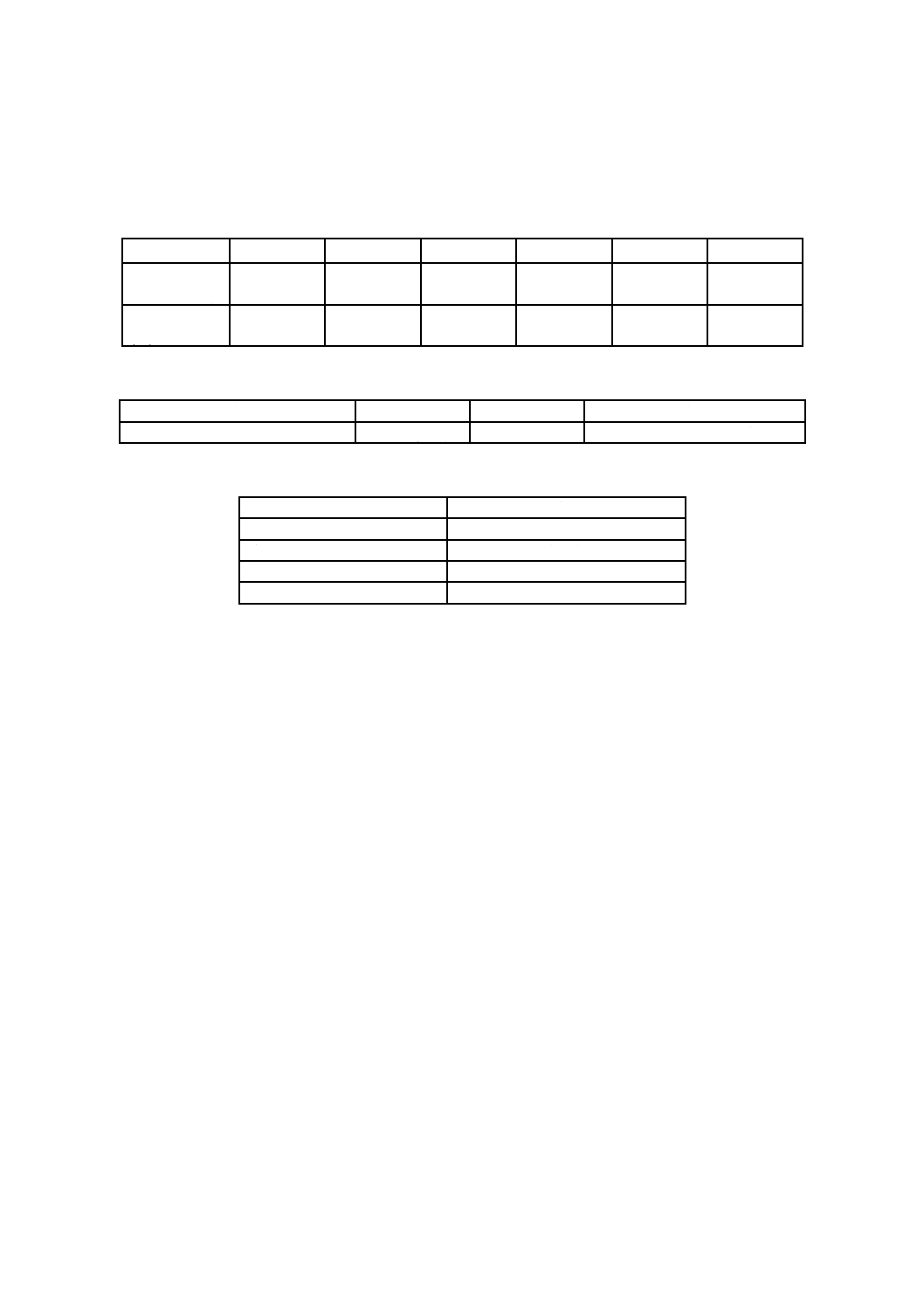

表E.1−試験電圧一覧表

セルスタックの開回路電圧

試験電圧

AC r.m.s.

kV

DC

kV

71 V以下

0.35

0.5

71 Vを超え

141 V以下

0.7

1.0

141 Vを超え

212 V以下

1.3

1.8

212 Vを超え

325 V以下

1.8

2.5

325 Vを超え

424 V以下

2.2

3.1

424 Vを超え

566 V以下

2.6

3.7

566 Vを超え

849 V以下

3.5

5.0

849 Vを超え

976 V以下

3.8

5.4

976 Vを超え

1.41 kV以下

5.0

7.1

1.41 kVを超え

2.12 kV以下

6.4

9.1

2.12 kVを超え

4.24 kV以下

11.2

15.8

4.24 kVを超え

8.4 kV以下

17.5

24.8

8.4 kVを超え

14.14 kV以下

34.0

48.1

図E.1−試験装置の構成例

29

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表E.2−測定項目

項目

単位

注記

試験環境

環境(試験室)温度

℃

大気圧力

hPa

環境(試験室)湿度

RH%

冷却剤温度

℃

冷却剤電導度

mS/m

絶縁抵抗

印加電圧

kV

抵抗値

Ω

絶縁耐力

印加電圧

kV

保持時間

min

漏えい電流

mA

その他

この実験を実施するために必

要な項目がある場合は測定。

30

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

冷却剤を流通させ,セルスタックの温度を

基準測定条件まで昇温する。

燃料極及び空気極を窒素でパージする。

セルスタックの両電圧端子を短絡線で短絡する。

冷却剤の温度及び絶縁抵抗を測定

(印加電圧は,絶縁耐力試験の印加電圧と同じ。)

耐電圧試験器のテストリードの高圧側を

セルスタックの電圧端子に接続し,低電圧側を

金属製電池構造材に接続する。

耐電圧試験器を起動

所定の電圧を印加(電圧値は,表E.1に記載)

電圧は,10秒以内に所定値まで上昇させる。

電圧印加状態を1分間保持し,

1分後の漏えい電流値を記録する。

絶縁抵抗を測定

(印加電圧は,絶縁耐力試験の印加電圧と同じ。)

印加電圧をゼロにセットし,

充電部に接地線を当てて充電電荷を放電

試験終了

図E.2−絶縁耐力試験手順例

空冷式など温水循環による昇温

ができないタイプのセルスタッ

クについては,ヒータなどによっ

て昇温する。

短絡線:

抵抗100 kΩ程度

印加電圧は,AC(交流)又はDC

(直流)いずれでもよい。

31

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表E.3−固体高分子形燃料電池セルスタックの絶縁耐力試験記録表の例

1 基本事項

試験日時

年

月

日

:

〜

:

試験室内温度

℃

試験室内湿度

RH%

大気圧力

hPa

測定者

絶縁耐力試験器(製造業者名・品名・形式・精度)

2 試験結果

項目

内容

試験

環境

機器構成

電圧印加部

デ

ー

タ

冷却剤温度

冷却剤電導度

絶縁抵抗

絶縁耐力

印加電圧

試験前

抵抗値

絶縁耐力

印加電圧

試験後

抵抗値

絶縁耐力

印加電圧

保持時間

漏えい電流値

評価

基準値

・絶縁破壊があってはならない。

・漏えい電流が基準値[1 mA×Vtest/Vopen(Vtest:試験電圧,Vopen:開回

路電圧)]を超えてはならない。

評価結果

合格/不合格

注記

開回路電圧:

32

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

差圧試験方法

序文

この附属書は,定置用固体高分子形燃料電池セルスタックの燃料極と空気極との間の許容運転差圧を評

価するための差圧試験方法について規定する。

F.1

試験条件

a) 測定条件 差圧試験の測定条件は,表F.1による。

なお,試験差圧は,許容運転差圧の1.3倍以上の圧力とする。

b) 試験室

− 温度 試験室の温度は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:20±15 ℃)と

し,試験中の温度の変動は,±5 ℃とする。

− 湿度 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級:(65±20) %]

とする。

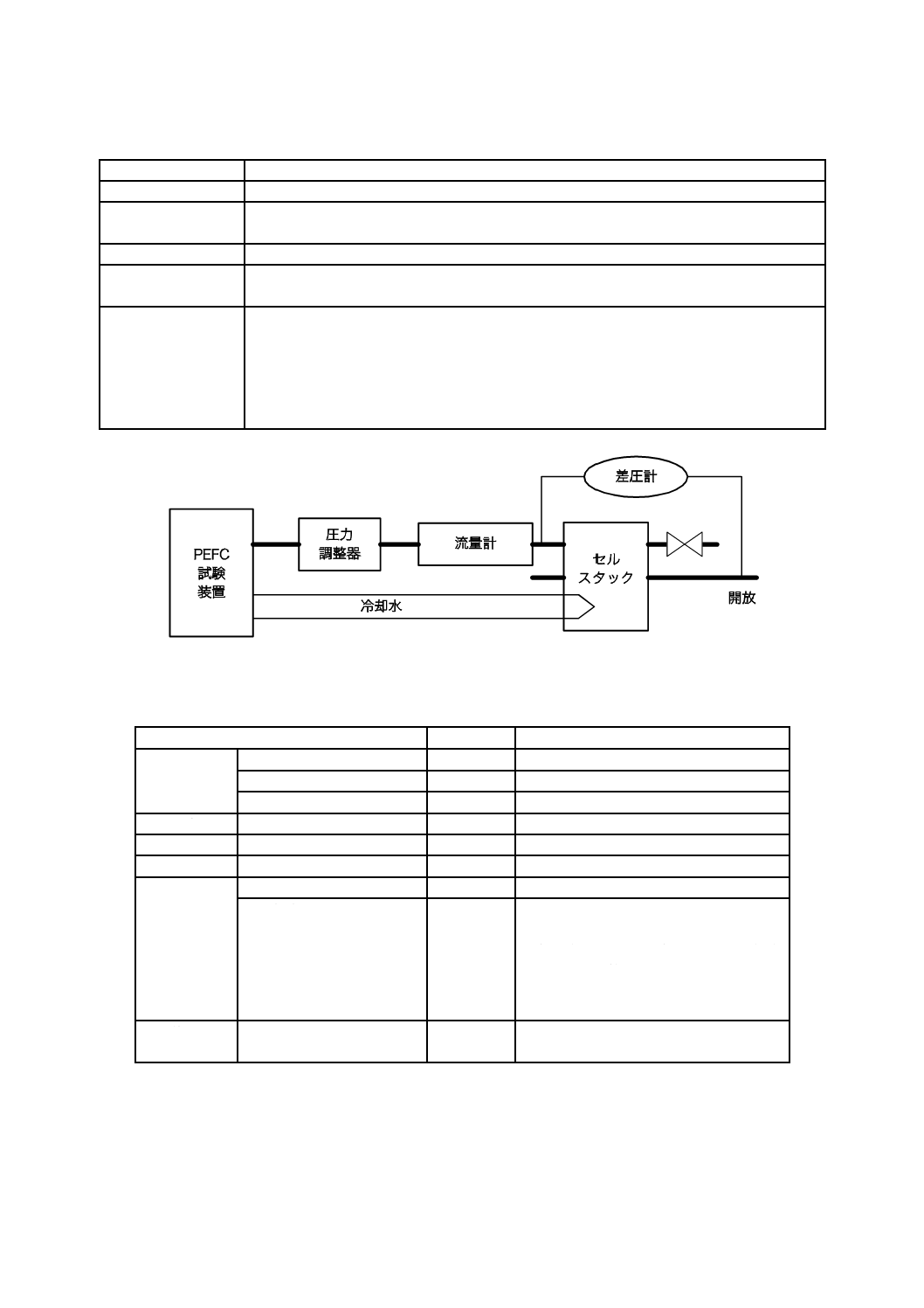

c) 試験装置 試験装置の構成例を,図F.1に示す。

d) 試験ガス 燃料極側に用いる試験ガスは,燃料ガス又はヘリウムガスとし,燃料ガスを用いる場合は

その組成比を明記する。空気極側に用いる試験ガスは,空気,ヘリウムガス又は窒素ガスとする。

F.2

測定項目

必要な測定項目は,表F.2による。

F.3

試験手順

差圧試験手順例の概略を,図F.2に示す。

F.4

測定記録

差圧試験の記録表の例を,表F.3に示す。

F.5

評価基準

試験前後での許容運転差圧での漏えい量が,製造業者が定める値以下で,かつ,試験後の前記漏えい量

の変化が試験前の10 %以内でなければならない。

33

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.1−測定条件

項目

内容

試験温度

最高運転温度又は最低運転温度のうち,いずれか厳しい条件

試験差圧

燃料極又は空気極のいずれか一方を,許容運転差圧の1.3倍以上の差圧に保圧。

対極は大気開放。

保圧時間

1分間以上

試験ガス

燃料極の保圧には燃料ガス又はヘリウムガス

空気極には空気,ヘリウムガス又は窒素ガス

ガス漏えい量測定

<許容運転差圧でのガス漏えい測定>

許容運転差圧に保圧するために必要となる供給試験ガス量を測定し,ガス漏えい量とする。

保圧中のガス漏えい量の経時変化を1分以上測定する。

<試験差圧でのガス漏えい測定>

試験差圧に保圧するために必要となる供給試験ガス量を測定し,ガス漏えい量とする。

保圧中のガス漏えい量の経時変化を1分以上測定する。

図F.1−試験装置の構成例

表F.2−測定項目

項目

単位

注記

大気

環境(試験室)温度

℃

圧力

hPa

環境(試験室)湿度

RH%

試験温度

℃

許容運転差圧

保圧側ゲージ圧又は差圧

試験差圧

保圧側ゲージ圧又は差圧

kPa

燃料極側又は

空気極側漏え

い量(換算前)

試験ガス組成

%

ガス漏えい量

L/min(NTP) 用いた試験ガスでの換算前のガス漏えい

量(燃料極側の漏えい試験については,

評価に際しては,燃料ガスでのガス漏え

い相当量に換算する。)

フルスケール2 %以下の誤差の流量計を

用いなければならない。

その他

この試験を実施するために必要な項目が

ある場合は測定。

34

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

保圧極側のガス排出ラインを閉止

対極は,大気開放

試験温度に設定

保圧極側に試験ガス供給

許容運転差圧に昇圧

ガス漏えい量測定

試験差圧に昇圧

ガス漏えい量測定

許容運転差圧に降圧

ガス漏えい量測定

データ記録

試験終了

図F.2−差圧試験手順例

保圧時間:

差圧一定状態で1分間以上測定

許容運転差圧の1.3倍以上の差圧

1分間以上保持

保圧時間:

差圧一定状態で1分間以上測定

保圧時間:

差圧一定状態で1分間以上測定

35

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表F.3−固体高分子形燃料電池セルスタックの差圧試験記録表の例

1 基本事項

試験日時

年

月

日

:

〜

:

試験室内温度

℃

試験室内湿度

RH%

大気圧力

hPa

測定者

流量計(製造業者名・品名・形式・精度)

2 測定条件

項目

単位

値

注記

試験温度

℃

許容運転差圧

kPa

試験差圧(差圧又はゲージ圧)

kPa

極

試験ガス組成

ヘリウム

%

窒素

%

水素

%

空気

%

その他

%

3 試験結果

− 差圧−試験前後の許容運転差圧でのガス漏えい量の経時変化

− 試験差圧でのガス漏えい量の経時変化

36

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(規定)

燃料ガス遮断試験・酸化剤ガス遮断試験方法

序文

この附属書は,定置用固体高分子形燃料電池セルスタックに供給する燃料・酸化剤ガス遮断試験方法に

ついて規定する。

G.1

試験条件

a) 測定条件 燃料・酸化剤ガス遮断試験の測定条件は,表G.1による。

b) 試験室

− 温度 試験室の温度は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:20±15 ℃)と

し,試験中の温度の変動は,±5 ℃とする。

− 湿度 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級:(65±20) %]

とする。

c) 試験装置 試験装置の構成例を,図G.1に示す。

d) 試験ガス 試験ガスとして用いる燃料ガスは,製造業者が定める水素,又は水素と二酸化炭素などと

の混合ガスとする。

なお,混合ガスについては,組成比を明記する。試験ガスとして用いる酸化剤ガスは,空気又は酸

素と窒素との組成比が21:79である模擬空気とする。

G.2

測定項目

必要な測定項目は,表G.2による。

G.3

試験手順

燃料・酸化剤ガス遮断試験手順例の概略を,図G.2に示す。

G.4

測定記録

燃料・酸化剤ガス遮断試験の記録表の例を,表G.3に示す。

G.5

評価基準

製造業者が定める異常検知手段でガス欠乏を検知できなければならない。

37

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表G.1−測定条件

項目

内容

運転温度

基準測定条件

運転圧力

基準測定条件

電流

基準測定条件

試験ガス組成

基準測定条件

燃料利用率

酸化剤利用率

基準測定条件

ガス遮断

燃料ガス又は酸化剤ガスの供給を瞬時に停止

反応ガス露点

基準測定条件

異常検知手段

異常検知手段を設定

(例:セルスタック電圧)

異常信号測定

燃料ガス又は酸化剤ガスの供給を瞬時に停止した前後の異常検

知手段からの信号を測定

図G.1−試験装置の構成例

38

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表G.2−測定項目

項目

単位

注記

大気

環境(試験室)温度

℃

圧力

hPa

環境(試験室)湿度

RH%

電圧

セルスタック

V

電流

セルスタック

A

運転温度

℃

各セルスタックで実際の運転温度の把握に利

用している点の温度でも可。

運転圧力

燃料ガス

kPa

セルスタック入口

酸化剤ガス

kPa

セルスタック入口

燃料ガス流量

水素

L/min (NTP)

二酸化炭素

L/min (NTP)

一酸化炭素(濃度)

ppm

空気

%

燃料極空気導入を前提に設計されるセルスタ

ックに限り測定。

空気を除く燃料ガス (100 %) に対する体積

割合。

その他

L/min (NTP)

酸化剤ガス流量

空気

L/min (NTP)

酸素

L/min (NTP)

模擬空気を用いる場合に限り測定。

窒素

L/min (NTP)

反応ガス露点

燃料ガス

℃

セルスタック入口

酸化剤ガス

℃

セルスタック入口

異常信号

電圧など製造業者が

定める検知信号

セルスタックへの燃料ガス供給,酸化剤又は

酸素ガス供給遮断前後の信号変化を観測す

る。

異常検知手段

業者が定める異常検知手段

(例:セルスタック電圧)

39

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

基準測定条件でのセルスタック性能確認

セルスタックの運転が安全に動作(保護動作)

するように異常保護手段の動作条件を設定

異常検知手段からの信号測定開始

ガス遮断操作

(ガス遮断状態の継続)

保護動作

異常検知手段からの信号測定終了

データ記録

試験終了

図G.2−燃料ガス遮断試験・酸化剤ガス遮断試験の手順例

40

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表G.3−固体高分子形燃料電池セルスタックの燃料・酸化剤ガス遮断試験記録表の例

1 基本事項

試験日時

年

月

日

:

〜

:

試験室内温度

℃

試験室内湿度

RH%

大気圧力

hPa

測定者

電圧計(製造業者名・品名・形式・精度)

電流計(製造業者名・品名・形式・精度)

2 測定条件

異常検知

手段

値(単位)

信号監視周期

保護動作条件

項目

単位

値

注記

電流

A

運転温度

℃

運転圧力

燃料ガス

kPa

酸化剤ガス

kPa

燃料利用率

%

酸化剤利用率

%

反応ガス露点

燃料ガス

℃

酸化剤ガス

℃

燃料ガス組成

水素

%

二酸化炭素

%

一酸化炭素

ppm

燃料ガス (100 %) に対する体積割合。

空気

%

空気を除く燃料ガス (100 %) に対する

体積割合。

その他

%

酸化剤ガス組成

空気

%

酸素

%

窒素

%

3 試験結果

信号(セルスタック電圧など)の経時変化

41

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(規定)

短絡試験方法

序文

この附属書は,定置用固体高分子形燃料電池セルスタックの短絡試験方法について規定する。

H.1 試験条件

a) 測定条件 基準測定条件にて運転。

b) 試験室

− 温度 試験室の温度は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:20±15 ℃)と

し,試験中の温度の変動は,±5 ℃とする。

− 湿度 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級:(65±20) %]

とする。

c) 試験装置 試験装置の構成例を,図H.1に示す。

d) 試験ガス 試験ガスとして用いる燃料ガスは,製造業者が定める水素又は水素と二酸化炭素などとの

混合ガスとする。

なお,混合ガスについては,その組成比を明記する。試験ガスとして用いる酸化剤ガスは,空気又

は酸素と窒素との組成比が21:79である模擬空気とする。

e) データ計測周期 データ計測周期の最大間隔は,10 ミリ秒以内とする。

H.2 測定項目

必要な測定項目は,表H.1による。

H.3 試験手順

短絡試験手順例の概略を,図H.2に示す。

H.4 測定記録

短絡試験の記録表の例を,表H.2に示す。

H.5 評価基準

セルスタック電圧などの計測項目によって,セルスタックが危険な状態に達する前に異常状態を検知し

なければならない。

42

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図H.1−試験装置の構成例

表H.1−測定項目

項目

単位

注記

大

気

環境(試験室)温度

℃

圧力

hPa

環境(試験室)湿度

RH%

運転圧力

燃料極

kPa

セルスタック入口

空気極

kPa

セルスタック入口

基

準

測

定

条

件

で

の

運

転

燃料ガス流量

水素

L/min (NTP)

二酸化炭素

L/min (NTP)

一酸化炭素(濃度)

ppm

空気

%

燃料極空気導入量を前提に設計されるセルスタ

ックに限り測定。

空気を除く燃料ガス (100 %) に対する体積割

合。

その他

L/min (NTP)

酸化剤ガス流量

空気

L/min (NTP)

酸素

L/min (NTP)

窒素

L/min (NTP)

反応ガス露点

燃料ガス

℃

セルスタック入口

酸化剤ガス

℃

セルスタック入口

短

絡

試

験

電圧

試験中の経時変化

電流

試験中の経時変化

セルスタック表面温度

短絡試験前:

短絡試験後:

短絡回路の抵抗値

その他

この実験を実施するために必要な項目がある場合は測定。

43

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

基準測定条件にて運転

データ計測

安定条件

データ記録(表面温度)

試験装置の保護動作を作動

短絡回路の抵抗値を記録

電流・電圧の測定

(サンプリング周期をグラフに記載)

電磁開閉器を閉にする。

保護動作確認

データ記録(表面温度)

試験終了

図H.2−短絡試験手順例

NO

安定条件:

セルスタック電圧の10分間の最大値と最小値

との差が基準電圧の0.5 %以内となる条件

YES

44

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表H.2−固体高分子形燃料電池セルスタックの短絡試験記録表の例

1 基本事項

試験日時

年

月

日

:

〜

:

試験室内温度

℃

試験室内湿度

RH%

大気圧力

hPa

測定者

電圧計(製造業者名・品名・形式・精度)

電流計(製造業者名・品名・形式・精度)

流量計(製造業者名・品名・形式・精度)

2 測定条件

項目

単位

値

注記

電流

A

運転温度

℃

運転圧力

燃料ガス

kPa

酸化剤ガス

kPa

燃料利用率

%

酸化剤利用率

%

反応ガス露点

燃料ガス

℃

酸化剤ガス

℃

燃料ガス組成

水素

%

二酸化炭素

%

一酸化炭素

ppm

燃料ガス (100 %) に対する体積割合。

空気

%

空気を除く燃料ガス (100 %) に対する

体積割合。

その他

%

酸化剤ガス組成

空気

%

酸素

%

窒素

%

注記

データ計測周期

ミリ秒

3 試験結果

項目

内容

短

絡

試

験

電圧

試験中の経時変化

電流

試験中の経時変化

セルスタック表面温度

短絡試験前:

短絡試験後:

短絡回路の抵抗値

停止の状況

評

価

評価基準

セルスタック電圧の低下などを監視することによって,異常状態

を検知できなければならない。

評価結果

合格/不合格

注記

45

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書J

(規定)

冷却欠如試験方法・冷却阻害試験方法

序文

この附属書は,定置用固体高分子形燃料電池セルスタックへの冷却欠如・冷却阻害試験方法について規

定する。

J.1

試験条件

a) 測定条件 冷却欠如・冷却阻害試験の測定条件は,表J.1による。製造業者が定める最大許容出力に

相当する電流値,許容継続時間及び構造材料の運用温度を設定し,明示する。

b) 試験室

− 温度 試験室の温度は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:20±15 ℃)と

し,試験中の温度の変動は,±5 ℃とする。

− 湿度 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級:(65±20) %]

とする。

c) 試験装置 試験装置の構成例を,図J.1に示す。

d) 試験ガス 試験ガスとして用いる燃料ガスは,製造業者が定める水素又は水素と二酸化炭素などとの

混合ガスとする。

なお,混合ガスについては,その組成比を明記する。試験ガスとして用いる酸化剤ガスは,空気又

は酸素と窒素との組成比が21:79である模擬空気とする。

e) データ計測周期 データ計測周期の最大間隔は30秒以内とする。

J.2

測定項目

必要な測定項目は,表J.2による。

J.3

試験手順

冷却欠如・冷却阻害試験手順例の概略を,図J.2に示す。

J.4

測定記録

冷却欠如・冷却阻害試験の記録表の例を,表J.3に示す。

J.5

評価基準

次のいずれかを満足しなければならない。

− 許容継続時間中は,製造業者が定める構造材料の運用温度以下での安全な発電状態を維持しなければ

ならない。

− セルスタック電圧,セルスタックの表面温度などの監視パラメータでセルスタックが危険な状態に達

する前に,異常状態を検知できなければならない。

46

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表J.1−測定条件

項目

内容

電流条件

測定範囲

最高電流

ほかの条件

運転温度

基準測定条件で一定

燃料利用率

基準測定条件で一定

酸化剤利用率

基準測定条件で一定

試験ガス組成

基準測定条件で一定

運転圧力

基準測定条件で一定

燃料ガス露点

基準測定条件で一定

酸化剤ガス露点

基準測定条件で一定

図J.1−試験装置の構成例

47

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表J.2−測定項目

項目

単位

注記

大気

環境(試験室)温度

℃

圧力

hPa

環境(試験室)湿度

RH%

電圧

セルスタック

V

電流

セルスタック

A

運転温度

℃

各セルスタックで実際の運転温度の把

握に利用している点の温度でも可。

表面温度

セルスタック

℃

運転圧力

燃料ガス

kPa

セルスタック入口

酸化剤ガス

kPa

セルスタック入口

燃料ガス流量

水素

L/min (NTP)

二酸化炭素

L/min (NTP)

一酸化炭素(濃度)

ppm

空気

%

燃料極空気導入を前提に設計されるセ

ルスタックに限り測定。

空気を除く燃料ガス (100 %) に対する

体積割合。

その他

L/min (NTP)

酸化剤ガス流量 空気

L/min (NTP)

酸素

L/min (NTP)

窒素

L/min (NTP)

反応ガス露点

燃料ガス

℃

セルスタック入口

酸化剤ガス

℃

セルスタック入口

その他

この試験を実施するために必要な項目

がある場合は測定。

48

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

基準測定条件での発電

電流条件を最高電流に変更

データ計測

安定条件

市場調達状態のセルスタックの表面温度測定

試験装置の安全装置(冷却剤流量異常)無効化

冷却剤供給を瞬時に停止

データ測定

データ記録

異常信号検知

許容継続時間を経過

測定・記録

運転停止・試験終了

図J.2−冷却欠如・冷却阻害試験手順例

NO

安定条件:

セルスタック電圧の10分間の最

大値と最小値との差が基準電圧

の0.5 %以内となる条件

YES

NO

YES

YES

NO

セルスタック表面温度:

セルスタックが商取引されると

きの状態での表面温度とし,断熱

材及びきょう(筐)体に囲まれた

セルスタックの場合には,それぞ

れ断熱材及びきょう体の表面温

度を測定する。

異常信号:

許容継続時間中にセルスタック

電圧が,製造業者が定める保護設

定値を下回ったことを示す信号

など。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

49

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表J.3−固体高分子形燃料電池セルスタックの冷却欠如・冷却阻害試験記録表の例

1 基本事項

試験日時

年

月

日

:

〜

:

試験室内温度

℃

試験室内湿度

RH%

大気圧力

hPa

測定者

電圧計(製造業者名・品名・形式・精度)

電流計(製造業者名・品名・形式・精度)

流量計(製造業者名・品名・形式・精度)

2 測定条件

項目

単位

値

注記

電流

A

運転温度

℃

運転圧力

燃料ガス

kPa

酸化剤ガス

kPa

燃料利用率

%

酸化剤利用率

%

反応ガス露点

燃料ガス

℃

酸化剤ガス

℃

燃料ガス組成

水素

%

二酸化炭素

%

一酸化炭素

ppm

燃料ガス (100 %) に対する体積割合。

空気

%

空気を除く燃料ガス (100 %) に対する

体積割合。

その他

%

酸化剤ガス組成

空気

%

酸素

%

窒素

%

許容継続時間

min

3 試験結果

3.1 セルスタック電圧経時変化

時間 (h)

セルスタック電

圧 (V)

↑冷却剤供給停止

3.2 セルスタック表面温度経時変化

時間 (h)

セルスタック表

面温度 (℃)

↑冷却剤供給停止

50

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書K

(規定)

凍結・融解サイクル試験方法

序文

この附属書は,保管温度又は運転温度が0 ℃以下の定置用固体高分子形燃料電池セルスタックに適用す

る凍結・融解サイクル試験方法について規定する。

K.1 試験条件

a) 測定条件 凍結・融解サイクル試験の測定条件は,表K.1による。製造業者が定める装置の最低周囲

温度を設定し,明示する。

b) 試験室

− 温度 発電試験時の試験室の温度は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:

20±15 ℃)とし,試験中の温度の変動は,±5 ℃とする。

ガス漏えい確認試験時及びセルスタック融解時は,10 ℃以上とする。

− 湿度 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級:(65±20) %]

とする。

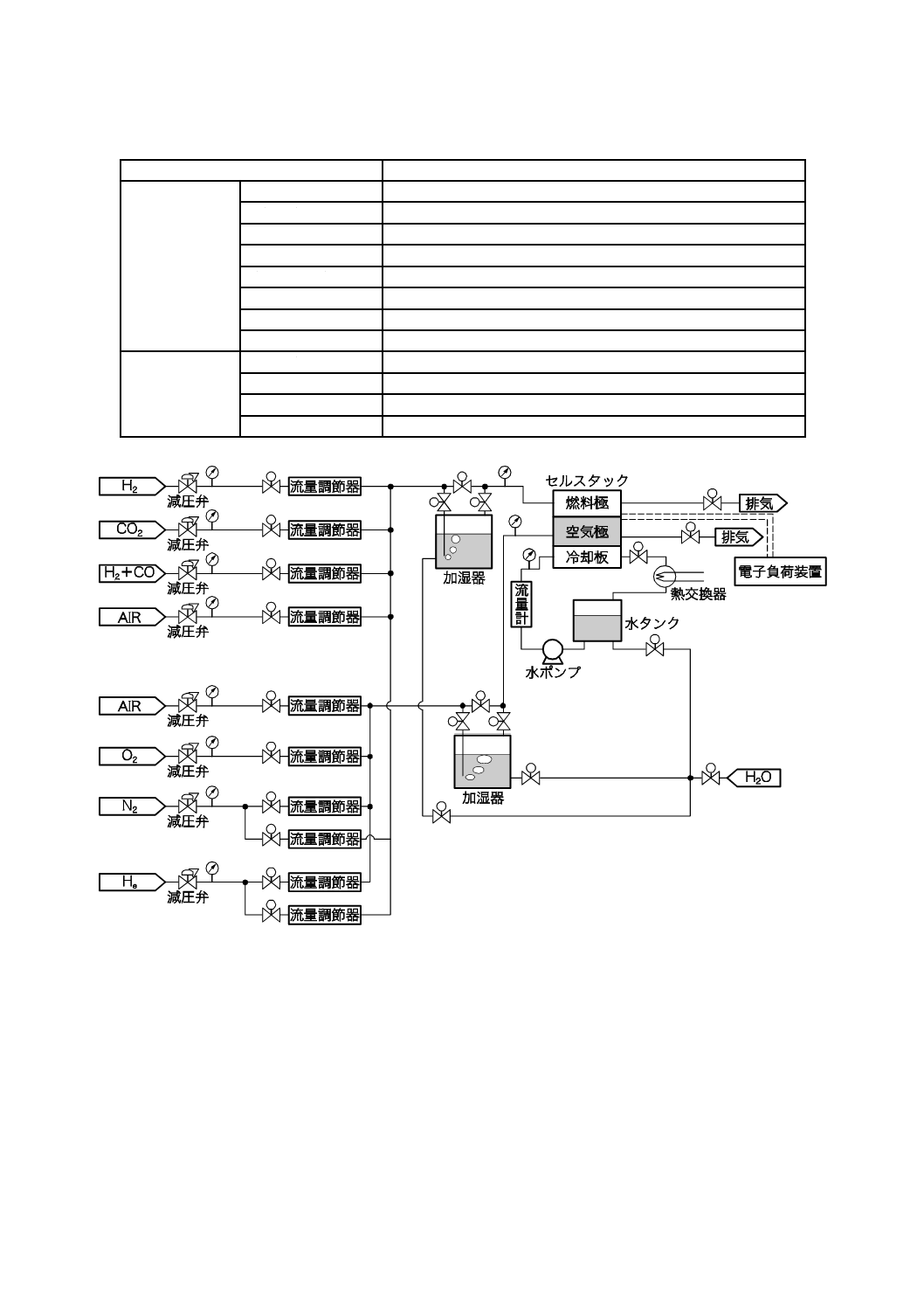

c) 試験装置 試験装置の構成例を,図K.1及び図K.2に示す。

d) 試験ガス 発電試験時の試験ガスとして用いる燃料ガスは,製造業者が定める水素又は水素と二酸化

炭素などとの混合ガスとする。

なお,混合ガスについては,その組成比を明記する。試験ガスとして用いる酸化剤ガスは,空気又

は酸素と窒素との組成比が21:79である模擬空気とする。

ガス漏えい確認試験時の試験ガスは,燃料ガス又はヘリウムガスとし,燃料ガスを用いる場合は,

その組成を明記する。

e) データ計測周期 データ計測周期の最大間隔は30秒以内とする。

K.2 測定項目

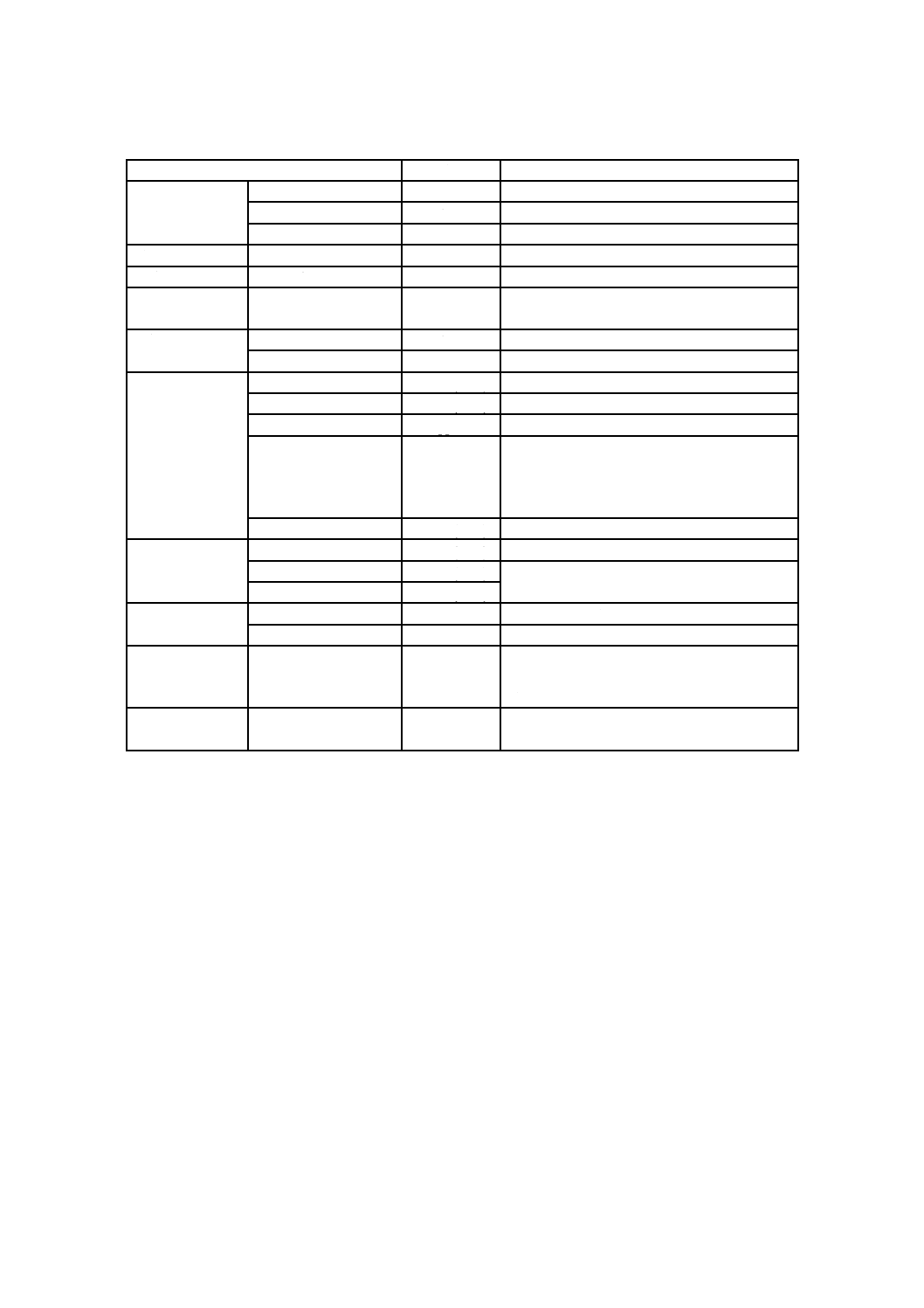

必要な測定項目は,表K.2による。

K.3 試験手順

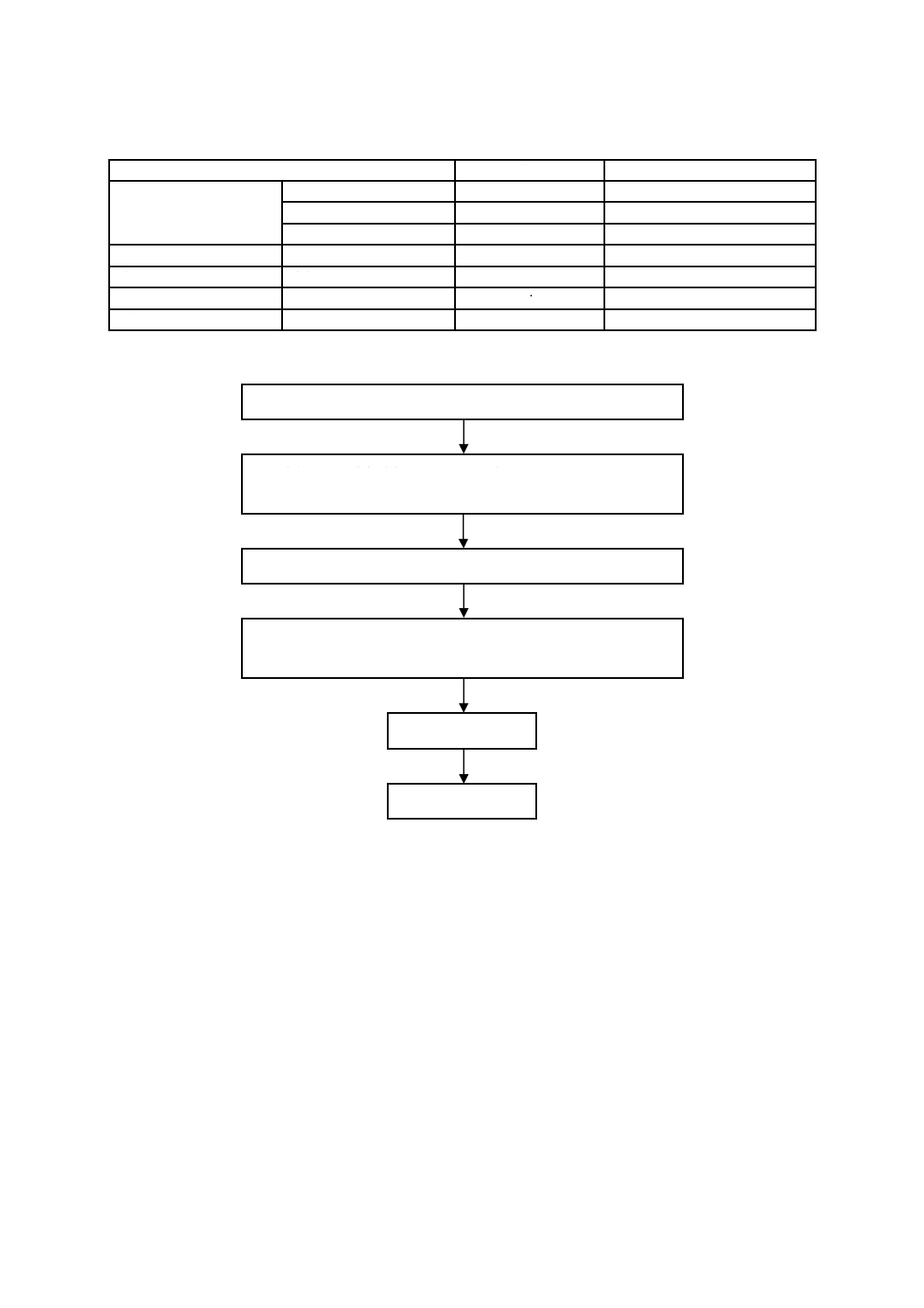

凍結・融解サイクル試験手順例の概略を,図K.3に示す。

K.4 測定記録

凍結・融解サイクル試験の記録表の例を,表K.3に示す。

K.5 評価基準

セルスタックに破断,破損,永久変形又はほかの物理的な損傷があってはならない。また,ガス漏えい

確認試験によるガス漏えい量がガス漏えい基準値以下でなければならない。

51

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表K.1−測定条件

項目

内容

発電試験

電流

基準測定条件

運転温度

基準測定条件

燃料利用率

基準測定条件

酸化剤利用率

基準測定条件

試験ガス組成

基準測定条件

運転圧力

基準測定条件

燃料ガス露点

基準測定条件

酸化剤ガス露点

基準測定条件

ガス漏えい確認

試験温度

最低運転温度以下

試験

試験ガス

燃料ガス又はヘリウムガス

試験圧力

最高運転圧力

流量計

誤差がフルスケールの2 %以下の機器を用いなければならない。

図K.1−試験装置の構成例(1)

52

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図K.2−試験装置の構成例(2)

表K.2−測定項目

項目

単位

注記

大気

環境(試験室)温度

℃

圧力

hPa

環境(試験室)湿度

RH%

電圧

セルスタック

V

電流

セルスタック

A

運転温度

℃

各セルスタックで実際の運転温度の把

握に利用している点の温度でも可。

運転圧力

燃料ガス

kPa

セルスタック入口

酸化剤ガス

kPa

セルスタック入口

燃料ガス流量

水素

L/min (NTP)

二酸化炭素

L/min (NTP)

一酸化炭素(濃度)

ppm

空気

%

燃料極空気導入を前提に設計されるセ

ルスタックに限り測定。

空気を除く燃料ガス (100 %) に対する

体積割合。

その他

L/min (NTP)

酸化剤ガス流量 空気

L/min (NTP)

酸素

L/min (NTP)

窒素

L/min (NTP)

反応ガス露点

燃料ガス

℃

セルスタック入口

酸化剤ガス

℃

セルスタック入口

冷凍庫設定温度

℃

内部温度

セルスタック

℃

加圧時間

min

ガス漏えい量

(換算前)

L/min (NTP)

用いた試験ガスでの換算前のガス漏え

い量(評価に際しては,燃料ガスでのガ

ス漏えい相当量に換算する。)

その他

この試験を実施するために必要な項目

がある場合は測定。

53

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

基準測定条件で発電

安定条件

セルスタック運転停止

(通常の停止手順)

セルスタック内の水を排出し,

試験装置から取り外す。

セルスタックを冷凍庫に設置,又は

冷凍庫を閉じる。

セルスタック内部温度の設定又は変更

セルスタック内部温度変化パターン:

−10 ℃以下に設定し,1時間保持

冷凍庫を開放するか又はセルスタックを冷凍庫から

取り出して放置する。セルスタック内部の温度を

10 ℃以上とする。

凍結・融解を10サイクル実施

ガスパージ。温度,圧力設定

ガス漏えい確認試験

図K.3−凍結・融解サイクル試験の手順例

安定条件:

セルスタック電圧の10分間の最

大値と最小値との差が基準電圧

の0.5 %以内となる条件

NO

YES

セルスタック内部温度:

製造業者が指定した装置の最低

周囲温度で凍結する。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

54

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表K.3−固体高分子形燃料電池セルスタックの凍結・融解サイクル試験記録表の例

1 基本事項

試験日時

年

月

日

:

〜

:

試験室内温度

℃

試験室内湿度

RH%

大気圧力

hPa

測定者

電圧計(製造業者名・品名・形式・精度)

電流計(製造業者名・品名・形式・精度)

流量計(製造業者名・品名・形式・精度)

2 測定条件

2.1 通常運転時の測定条件

項目

単位

値

注記

電流

A

運転温度

℃

運転圧力

燃料ガス

kPa

酸化剤ガス

kPa

燃料利用率

%

酸化剤利用率

%

反応ガス露点

燃料ガス

℃

酸化剤ガス

℃

燃料ガス組成

水素

%

二酸化炭素

%

一酸化炭素

ppm

燃料ガス (100 %) に対する体積割合。

空気

%

空気を除く燃料ガス (100 %) に対する

体積割合。

その他

%

酸化剤ガス組成

空気

%

酸素

%

窒素

%

2.2 凍結・融解サイクルの測定条件

項目

単位

値

注記

冷凍庫温度

℃

セルスタック内部温度

℃

繰返し回数

2.3 ガス漏えい確認試験時の測定条件

項目

単位

値

注記

試験ガス

燃料極側

運転温度

℃

運転圧力

燃料極側

kPa

加圧時間

min

ガス漏えい基準値

L/min (NTP)

55

C 8831:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表K.3−固体高分子形燃料電池セルスタックの凍結・融解サイクル試験記録表の例(続き)

3 試験結果

3.1 セルスタック内部温度及び冷凍庫温度

時間 (h)

セルスタック

内部温度 (℃)

冷凍庫温度

(℃)

3.2 ガス漏えい量

項目

単位

値

注記

ガス漏えい量

L/min (NTP)

燃料ガスでのガス漏えい相当量。

3.3 外観確認

項目

結果

破断

有・無

破損

有・無

永久変形

有・無

液漏れ

有・無