C 8473:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 4

4 一般要求事項 ··················································································································· 8

5 試験に関する一般事項 ······································································································· 9

6 定格······························································································································· 9

7 分類······························································································································· 9

8 表示及び文書 ·················································································································· 10

9 構造······························································································································ 12

10 空間距離,沿面距離及び固体絶縁 ····················································································· 15

10.1 空間距離 ···················································································································· 15

10.2 沿面距離 ···················································································································· 17

10.3 固体絶縁 ···················································································································· 18

11 感電保護 ······················································································································ 18

11.1 充電部への接触 ··········································································································· 18

11.2 接地の備え ················································································································· 19

11.3 保護回路導通の有効性 ·································································································· 19

12 端子及び永久固定端子 ···································································································· 20

13 ねじ,導電部及び接続 ···································································································· 22

14 機械的強度 ··················································································································· 24

14.1 衝撃試験 ···················································································································· 24

14.2 静荷重試験 ················································································································· 25

15 絶縁抵抗試験及び絶縁耐力試験 ························································································ 25

15.1 湿度処理 ···················································································································· 26

15.2 絶縁抵抗試験 ·············································································································· 26

15.3 絶縁耐力試験 ·············································································································· 27

16 通常動作 ······················································································································ 27

17 温度上昇 ······················································································································ 28

18 耐熱性 ························································································································· 31

19 火災の危険性 ················································································································ 32

19.1 可燃性 ······················································································································· 32

19.2 火炎伝ぱ(播) ··········································································································· 32

20 外的影響 ······················································································································ 33

20.1 過剰な残留引張応力及びさびに対する対抗性 ···································································· 33

C 8473:2009 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

20.2 エンクロージャから得られる保護等級 ············································································· 33

21 電磁両立性 ··················································································································· 34

21.1 イミュニティ ·············································································································· 34

21.2 エミッション ·············································································································· 34

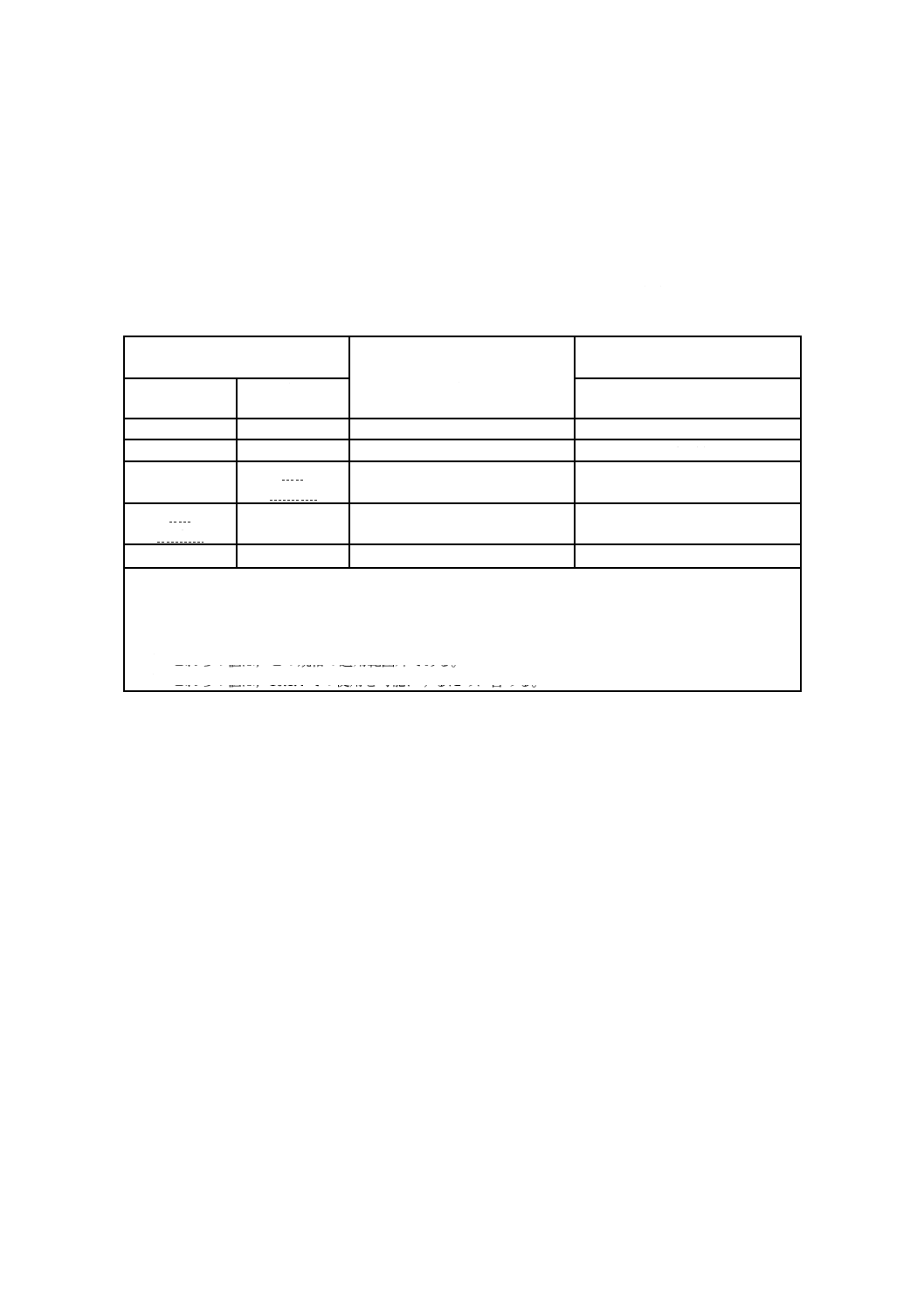

附属書A(規定)空間距離及び沿面距離の測定 ········································································· 40

附属書B(規定)耐トラッキング試験······················································································ 45

附属書C(規定)定格インパルス耐電圧,定格電圧及び過電圧カテゴリIIIの関係 ··························· 46

附属書D(規定)汚染度 ······································································································· 47

附属書E(参考)空間距離及び沿面距離の寸法決定のためのフロー ··············································· 48

附属書F(規定)インパルス耐電圧 ························································································· 49

附属書G(規定)受渡検査 ···································································································· 50

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 51

C 8473:2009

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人電気設備

学会 (IEIEJ) から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS C 8473:2006は改正さ

れ,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

C 8473:2009

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8473:2009

ライティングダクト−

電源用ダクトの安全性要求事項

Lighting busways-Particular safety requirements for power supply use

序文

この規格は,2003年に第1版として発行されたIEC 61534-1を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

この規格は,電源用プラグ及びアダプタを取り付けることを配慮した電源専用のライティングダクトの

安全に関する規格である。照明器具用との互換性がある場合は,JIS C 8472も併せて適用しなければなら

ない。

この規格は,電源専用のライティングダクトの安全に関する規格であり,ライティングダクトの主体と

なる製品規格は,JIS C 8366である。

1

適用範囲

1.1 この規格は,定格電流が50A以下で,定格電圧が交流277 V以下の単相又は交流480 V以下の二相

若しくは三相50 Hz/60 Hzの電源用ライティングダクト(PT)システムの一般要求事項及び試験について規

定する。これらの電源用ライティングダクトシステムは,家庭用,商業用及び工業用施設に配電するため

に用いる。

注記 対応国際規格では,直流電源及び通信システムを含めるため,この適用範囲の拡張を検討中で

ある。

1.2 この規格に従う電源用ライティングダクトシステムは,次の状態下における使用を意図している。

− 周囲温度が−5 ℃〜+40 ℃の範囲内で,24時間の平均値が35 ℃以下。

− 周囲温度を,上記に規定の温度を超えるまで上昇させるような熱源にさらされない場所。

− 海抜2 000 m以下の高度。

− 煙,化学的煙霧,長期の高い湿度又は他の異常な状態による過剰な汚染にさらされない雰囲気。

船舶,車両及び類似のものにおける,特別な状態が通用する場所,例えば,爆発が発生しやすい危険な

場所においては,特別な構造が必要なことがある。

この規格は,次のものには適用しない。

− IEC 61084が適用するケーブルトランキングシステム及びケーブルダクティングシステム。

− IEC 60439-2が適用するバスバートランキングシステム。

− JIS C 8472が適用する照明器具専用の電源供給システム。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

2

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

IEC 61534-1:2003,Powertrack systems−Part 1: General requirements (MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0664:2003 低圧系統内機器の絶縁協調 第1部:原理,要求事項及び試験

注記 対応国際規格:IEC 60664-1:1992,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests (MOD)

JIS C 0920:2003 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529:2001,Degrees of protection provided by enclosures (IP Code) 1) (IDT)

JIS C 0922:2002 電気機械器具の外郭による人体及び内部機器の保護−検査プローブ

注記 対応国際規格:IEC 61032:1997,Protection of persons and equipment by enclosures−Probes for

verification (IDT)

JIS C 2134:2007 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112:2003,Method for the determination of the proof and the comparative

tracking indices of solid insulating materials (IDT)

JIS C 2809:1999 平形接続子

注記 対応国際規格:IEC 60760:1989,Flat, quick-connect terminations (MOD)

JIS C 2814-1:2009 家庭用及びこれに類する用途の低電圧用接続器具−第1部:通則

注記 対応国際規格:IEC 60998-1:2002,Connecting devices for low-voltage circuits for household and

similar purposes−Part 1: General requirements (MOD)

JIS C 2814-2-3:2009 家庭用及びこれに類する用途の低電圧用接続器具−第2-3部:絶縁貫通形締付式

接続器具の個別要求事項

注記 対応国際規格:IEC 60998-2-3:2002,Connecting devices for low-voltage circuits for household and

similar purposes−Part 2-3: Particular requirements for connecting devices as separate entities with

insulation-piercing clamping units (MOD)

JIS C 6575-1:2009 ミニチュアヒューズ−第1部:ミニチュアヒューズに関する用語及びミニチュア

ヒューズリンクに対する通則

注記 対応国際規格:IEC 60127-1:1988,Miniature fuses−Part 1: Definitions of miniature fuses and

general requirements for miniature fuse-links 2) (MOD)

JIS C 8269-1:2000 低電圧ヒューズ−第1部:一般要求事項

注記 対応国際規格:IEC 60269-1:1998,Low-voltage fuses−Part 1: General requirements (IDT)

JIS C 8282-1:2007 家庭用及びこれに類する用途のプラグ及びコンセント−第1部:通則

注記 対応国際規格:IEC 60884-1:2002,Plugs and socket-outlets for household and similar purposes−

Part 1: General requirements (MOD)

JIS C 8303:2007 配線用差込接続器

JIS C 8306:1996 配線器具の試験方法

3

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 8366 ライティングダクト

JIS C 8472 ライティングダクト−照明器具用ダクトの安全性要求事項

JIS C 60068-2-75:2004 環境試験方法−電気・電子−第2-75部:ハンマ試験

注記 対応国際規格:IEC 60068-2-75:1997,Environmental testing−Part 2-75: Tests−Test Eh: Hammer

tests (IDT)

JIS C 60364-4-44 建築電気設備−第4-44部:安全保護−妨害電圧及び電磁妨害に対する保護

注記 対応国際規格:IEC 60364-4-44:2003,Electrical installations of buildings−Part 4-44: Protection for

safety−Protection against voltage disturbances and electromagnetic disturbances (IDT)

JIS C 60695-2-11:2004 耐火性試験−電気・電子−最終製品に対するグローワイヤ燃焼性試験方法

注記 対応国際規格:IEC 60695-2-11:2000,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products (IDT)

JIS C 60695-10-2:2000 環境試験方法−電気・電子−耐火性試験 ボールプレッシャー試験方法

注記 対応国際規格:IEC 60695-10-2:1995,Fire hazard testing−Part 10: Guidance and test methods for

the minimization of the effects of abnormal heat on electrotechnical products involved in fires−

Section 2: Method for testing products made from non-metallic materials for resistance to heat using

the ball pressure test 3) (IDT)

JIS C 60695-11-2:2007 耐火性試験−電気・電子−第11-2部:試験炎−公称1 kW予混炎−試験装置,

炎確認試験方法及び指針

注記 対応国際規格:IEC 60695-11-2:2003,Fire hazard testing−Part 11-2: Test flames−1 kW nominal

pre-mixed flame−Apparatus, confirmatory test arrangement and guidance (IDT)

JIS H 8610:1999 電気亜鉛めっき

注記 対応国際規格:ISO 2081:1986,Metallic coatings−Electroplated coatings of zinc on iron or steel

(MOD)

JIS H 8617:1999 ニッケルめっき及びニッケル−クロムめっき

注記 対応国際規格:ISO 1456:1988,Metallic coatings−Electrodeposited coatings of nickel plus

chromium and of copper plus nickel plus chromium (MOD)

JIS H 8619:1999 電気すずめっき

注記 対応国際規格:ISO 2093:1986,Electroplated coatings of tin−Specification and test methods

(MOD)

IEC 60060-1:1989,High-voltage test techniques. Part 1: General definitions and test requirements

IEC 60417,Graphical symbols for use on equipment

IEC 60417-DB:2002 4),Graphical symbols for use on equipment−Part 1: Overview and application

IEC 60999-1:1999,Connecting devices−Electrical copper conductors−Safety requirements for screw-type

and screwless-type clamping units−Part 1: General requirements and particular requirements for clamping

units for conductors from 0.2 mm2 up to 35 mm2 (included)

IEC 60999-2:1995,Connecting devices−Safety requirements for screw-type and screwless-type clamping

units for electrical copper conductors−Part 2: Particular requirements for clamping units for conductors

above 35 mm2 up to 300 mm2

IEC 61210:1993,Connecting devices−Flat quick-connect terminations for electrical copper conductors−

Safety requirements

4

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) IEC 60529 (1989) 及び修正票1 (1999) を含む合本版 (2.1) がある。

2) IEC 60127-1 (1988) 及び修正票1 (1999) を含む合本版 (1.1) がある。

3) IEC 60695-10-2 (1995) 及び修正票1 (2001) を含む合本版 (1.1) がある。

4) DBは,オンラインIECデータベースを示す。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

電源用ライティングダクト(PTシステム)[powertrack system (PT system)]

ダクトに沿った1か所又は複数箇所(事前に決定されたか又はその他のもの)で,附属品に電源を接続

させる,ダクトを含むシステム附属品の組立品。

3.2

システム附属品(system component)

附属品を含むか含まないかにかかわらず,電源用ライティングダクト用に特別に設計される部品。

3.3

ダクト(powertrack)

附属品への電気的接続を提供するための,一般的に間隔を設けて支持された導体を組み立てたシステム

附属品。

注記 ダクトは,附属品の機械的支持も提供する。

3.4

ダクト導体(busbar)

例えば,1個又は複数個のプラグ及びアダプタ,附属品又は電気的附属品を接続してよい本線の導体。

3.5

附属品(accessory)

それ自体に関する規格に適合し,また電源用ライティングダクトに付随する又は内蔵される電気的装置。

3.6

ケーブル交換形附属品(rewireable accessory)

工具を用いてケーブルを取り付けること又は交換することができる構造の附属品。

3.7

ケーブル非交換形システム附属品(non-rewireable accessory)

システム附属品の製造業者による接続及び組立後に,ケーブルを備えた一つの完全な装置を形成する構

造のシステム附属品。

3.8

ダクトカプラ(connector)

ダクトの電気的接続,及び場合によっては機械的接続を行う装置。

3.9

ダクト用フィードイン(supply connector)

電源配線をダクトに接続する装置。

3.10

充電部(live parts)

5

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

通常の使用状態で電圧が印加されている導体又は導電部で,中性線を含むが慣例的にPEN導体は含まな

いもの[IEV 195-02-19,修正]。

3.11

定格電圧,定格電流(rated voltage,rated current)

製造業者によって電源用ライティングダクトに付与され,明示された動作及び性能特性の値。

3.12

締付具(clamping unit)

正確な接触圧を保証するために必要な部品を含め,導体の機械的締付け及び電気的接続のために必要な

端子の部品。

3.13

永久固定端子(termination)

非再利用接続を提供する,導体を取り付ける電源用ライティングダクトの部品。

3.14

端子(terminal)

再利用接続を提供する,導体を取り付ける一つ又は複数の締付具からなる電源用ライティングダクトの

部品。

3.15

絶縁貫通接続装置(IPCD)[insulation piercing connecting device(IPCD)]

導体の絶縁被覆を事前には(剥)ぎ取ることなく,導体の絶縁を貫通させ,中ぐり,切断,除去,移動,

又は他の方法で無効にすることによって接続が行われる,一つの導体の接続,場合によって分離のための,

又は二つ若しくはそれ以上の導体相互接続のための接続装置。

注記 ケーブルのシースの除去は,必要なら,事前のは(剥)ぎ取りとはみなされない。

3.16

平形速結端子(flat quick-connect termination)

工具の使用の有無にかかわらず,挿入して,引き出すことができる,おすタブとめすコネクタとからな

る電気的接続。

3.17

差込プラグ(plug)

コンセントとの手動による頻繁な接続及び可とうケーブルへの接続を意図する附属品。

3.18

コンセント(socket-outlet)

対応差込プラグのピンと接続するための設計の一組の接点をもち,また導体の接続のための端子又は永

久固定端子を備えることがある附属品。

3.19

ヒューズリンク(fuse-link)

ヒューズエレメントを含み,またヒューズが動作した後に交換することが意図されたヒューズの部品。

3.20

形式検査(type test)

ある設計によって製作された一つ又は複数の電源用ライティングダクトに対して,仕様を満たすことを

確認するための試験[IEV 151-16-16,修正]。

6

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.21

受渡検査(routine test)

各電源用ライティングダクトがこの規格の関連要求事項に適合するかどうかを確認するための,製造中

又は製造後に各電源用ライティングダクトに実施する試験[IEV 151-16-17,修正]。

注記 受渡検査は,附属書Gで規定する。

3.22

ダミーダクト(dummy track)

導電部を備えることも,備えないこともある,視覚的外観及び機械的完全性を維持するための装置。

3.23

プラグ及びアダプタ(tap-off unit)

まれに手動でダクト導体に直接,又は負荷接続用受口を経由して間接的に接続することを意図したシス

テム附属品。

3.24

負荷接続用受口(tap-off outlet)

プラグ及びアダプタを差し込む開口部。

3.25

空間距離(clearance)

二つの導電部間の空気中における最短距離。

3.26

沿面距離(creepage distance)

二つの導電部間の,絶縁物の表面に沿った最短距離[IEV 151-15-50]。

3.27

過電圧(overvoltage)

通常動作状態における最大定常電圧の対応ピーク値を超えるピーク値をもつ電圧。

3.28

瞬時過電圧(transient overvoltage)

通常は強力に減衰される,振動性又は非振動性の数ミリ秒以下の短時間の過電圧[IEV 604-03-13]。

3.29

過電圧カテゴリ(overvoltage category)

瞬時過電圧状態を決定する数字。

3.30

定格インパルス耐電圧(rated impulse withstand voltage)

規定の状態下では絶縁破壊を引き起こさない,製造業者が割り当てる規定の形状及び極性のインパルス

電圧の最高ピーク値。

3.31

定格絶縁電圧(rated insulation voltage)

製造業者が電源用ライティングダクト又はその部品に割り当てる,絶縁の規定の(長期の)耐力を示す

r.m.s.耐電圧値。

注記 定格絶縁電圧は,主として機能的性能と関連する電源用ライティングダクトの定格電圧と必ず

しも等しくない。

7

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.32

基礎保護(basic protection)

故障のない状態の下での感電保護[IEV 195-06-01]。

3.33

故障保護(fault protection)

単一故障状態(例 基礎絶縁の故障)の下での感電保護[IEV 195-06-02,修正]。

3.34

機能絶縁(functional insulation)

電源用ライティングダクトが適切に機能するためだけに必要な,充電部同士の間の絶縁[IEV 195-02-41,

修正]。

3.35

基礎絶縁(basic insulation)

感電に対する基礎的な保護をするために,充電部に施した絶縁[IEV 195-06-06,修正]。

3.36

付加絶縁(supplementary insulation)

基礎絶縁の故障時に感電保護(故障保護)を行うために,基礎絶縁に加えて施す独立した絶縁[IEV

195-06-07,修正]。

3.37

二重絶縁(double insulation)

基礎絶縁及び付加絶縁の両方からなる絶縁[IEV 195-06-08,修正]。

3.38

強化絶縁(reinforced insulation)

二重絶縁と同等の感電保護等級をもつ充電部の絶縁[IEV 195-06-09,修正]。

3.39

固体絶縁(solid insulation)

二つの導電部の間に介在する絶縁材料。

3.40

汚染(pollution)

表面電気抵抗率の低減を生じるおそれがある固体,液体又は気体の異物の付着。

3.41

汚染度(pollution degree)

ミクロ環境の予想される汚染を決定する数字。

3.42

ミクロ環境(micro-environment)

特に沿面距離の寸法決定に影響する,絶縁の直接的環境。

3.43

マクロ環境(macro-environment)

装置を設置する若しくは使用する部屋,又は他の場所の環境。

3.44

一般人(ordinary person)

8

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

熟練者でも技能者でもない者[IEV 195-04-03]。

3.45

(電気的)熟練者[(electrically) skilled person]

危険を避けること,及び電気が引き起こすおそれのある危険を未然に防止することができるように関連

教育を受け,経験を積んだ者[IEV 195-04-01,修正]。

3.46

(電気的)技能者[(electrically) instructed person]

危険を避けること,及び電気が引き起こすおそれのある危険を未然に防止することができるように熟練

者によって適切な助言を受けるか又は監督される者[IEV 195-04-02,修正]。

3.47

差込口薄膜(entry membrane)

ケーブルを保護するために用いられ,また差込口地点でケーブル,電線管又はダクト若しくはトランキ

ングを支持するために用いてもよい,電源用ライティングダクトの構成部品又は電源用ライティングダク

トと一体の部品。

注記 これは,侵入保護を備えることもある。

3.48

特殊工具(special purpose tool)

例えば,三角頭ねじ用のレンチなどの,一般家庭では容易に入手することができそうにない工具。

3.49

応力腐食割れ(stress corrosion cracking)

腐食及び残留又は加えられた引張応力の相乗作用のもとでの割れによる,金属の自然発生的な破壊。

3.50

残留引張応力(residual tensile strength)

塑性変形の結果として本体内に残る引張応力。

3.51

印加引張応力(applied tensile stress)

外部荷重が適用されている間に,本体内に生み出されて存在する引張応力。

3.52

露出導電部(exposed-conductive-parts)

触ることができ通常は充電状態でないが,基礎絶縁が破壊されると,充電状態になることがある機器の

導電部[IEV 195-06-10]。

注記 充電状態になった露出導電部との接触を介してだけ充電状態になる電気機器の導電部は,露出

導電部そのものとはみなされない。

3.53

危険充電部(hazardous-live-part)

特定の状態下で危険な感電をもたらすことがある充電部[IEV 195-06-05]。

4

一般要求事項

4.1 電源用ライティングダクトは,通常使用において,性能の信頼性が高く,利用者又は周囲に不当な

危険をもたらさない設計及び構造でなければならない。

9

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2 合否は,この規格に従った該当するすべての試験で確認する。

4.3 システム附属品に付随する,又はそれに内蔵される附属品は,その附属品に関する規格があれば,

それだけに適合する必要があり,またそれに適合しなければならない。

5

試験に関する一般事項

5.1 この規格に基づく試験は,形式検査である。

5.2 この規格で特に規定のない限り,供試体は,提出された状態のままのものを(20±5) ℃の周囲温度に

おいて,通常又は模擬使用状態で試験しなければならない。試験に用いる供試体は,試験結果に影響する

ことがあるすべての項目に関して,通常生産品を代表するものでなければならない。特に規定のない限り,

供試体は,製造業者の説明に従って組み立てて取り付けなければならない。ケーブル非交換形システム附

属品の供試体は,少なくとも1 mの長さをもつ適切な可とうケーブルとともに提供しなければならない。

5.3 一般に,一つのタイプについて合計で10個の供試体を,次の箇条の順序で検査及び試験を実施しな

ければならない。

− 3個の供試体: 箇条6〜箇条13

− 3個の供試体: 箇条9,箇条11〜箇条17及び箇条20

− 3個の供試体: 箇条18

− 1個の供試体: 箇条19

特に規定のない限り,供試体は,個別の構成部品,長さが1 m以上のダクト,又は全体としてシステム

を代表する組合せをいう。

5.4 特に規定のない限り,3個の供試体を試験し,いずれも試験に合格した場合は,要求事項を満足する

ものとする。

供試体の一つが組立不良又は製作不良によって試験に不合格の場合には,更に供試体のすべてのセット

に対して,その試験とその試験結果とに影響を与えたかもしれないそれ以前の試験すべてを繰り返し実施

し,それ以降の試験も必要な順序で,すべてが要求事項に適合しなくてはならない。

注記 追加試験用試料セットを,最初の試験用試料セットと同時に提出していない場合,一組の試料

セットが不合格のとき,全体が不合格となる。最初の試験用試料セットを提出するときに,そ

の中の一組が不合格となった場合に備えて追加試験用試料セットを提出することができる。そ

の場合,試験機関は,改めて試験用試料セットを要求することなく上記の追加試験用試料セッ

トで試験を行い,更に不合格となった場合だけ,不合格とする。

6

定格

6.1 電源用ライティングダクトは,次のとおりとする。

a) 480 V a.c.以下の定格電圧

b) 50 A以下の定格電流

6.2 合否は,8.2と合わせて確認する。

7

分類

電源用ライティングダクト及び/又は附属品は,次のように分類しなければならない。

7.1 施工中及び使用中の耐衝撃性の分類。

− ライト衝撃対応の電源用ライティングダクト

:1J

10

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ミディアム衝撃対応の電源用ライティングダクト

:2J

− ヘビー衝撃対応の電源用ライティングダクト

:5J

− ベリーヘビー衝撃対応の電源用ライティングダクト :20J

7.2 プラグ及びアダプタが,システムが通電している状態及び/又はその負荷が接続されている状態で

の着脱が可能かどうかの分類。

7.2.1 システムが通電している状態での着脱ができないプラグ及びアダプタ。

7.2.2 システムが通電している状態だが,負荷が接続されない状態で着脱するプラグ及びアダプタ。

7.2.2.1 一般人,熟練者又は技能者用

7.2.2.2 熟練者又は技能者用

7.2.3 システムに通電している状態で,かつ,負荷が接続されている状態で着脱できるプラグ及びアダプ

タ。

7.3 JIS C 0920によるエンクロージャによって提供される保護等級による分類。

7.3.1 固体の異物の侵入に対する保護による分類

7.3.2 水の浸入に対する保護による分類

7.4 汚染度による分類

− 汚染度1

− 汚染度2

− 汚染度3

注記1 汚染度についての詳細を,附属書Dに示す。

注記2 特定の状況での使用に適した電源用ライティングダクトは,それよりも汚染度がより低い状

況に用いてよい。

注記3 特定の汚染度に対する沿面距離及び空間距離をもつ設計の電源用ライティングダクトは,追

加エンクロージャ又はシール材を用いる場合,それよりも高い汚染度の環境に用いてよい。

7.5 定格インパルス耐電圧による分類

− 330 V

− 500 V

− 800 V

− 1 500 V

− 2 500 V

− 4 000 V

注記 定格インパルス耐電圧,定格電圧及び過電圧カテゴリの間の関係を,附属書Cに示す。

8

表示及び文書

8.1 各附属品には,次のものを表示しなければならない。

a) 製造業者若しくは責任のある販売業者の名称又はそれらの商標

b) 例えば,色,カタログ番号及び記号で構成できる製品識別

電源用ライティングダクトが組立品として提供される場合,表示は組立品だけに必要であるが,こ

の表示は,容易に取外しが可能な部品上にあってはならない。

構成部品の大きさによって構成部品に表示することができない場合,8.1によって最小包装単位に表

示してよい。

11

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2 8.1に加えて,ダクト,プラグ,アダプタ及びダクト用フィードインには,次のことを表示しなけれ

ばならない。

a) 定格電圧 (V)

b) 定格電流 (A)

c) 電源の種類

d) 図0Aに示す寸法をもつダクトには,この規格も含めたJIS C 8366シリーズに適合するシステム附属

品以外を装着した場合に感電の危険があるので,これら以外の取付けを禁止する旨を表示しなければ

ならない。

適合するシステム附属品に添付している取扱説明書には,当該附属品を取り付けることができるダ

クトを指定し,指定したダクトに限定するよう明記した警告を記載しなければならない。

記号を用いる場合は,8.7によるものでなければならない。

8.3 外部導体用の端子(電源線用,中性線用及び接地用)は,8.7による記号を用いて表示しなければな

らないが,これらの表示は,端子に隣接させることができる。

8.4 必要があれば,例えば,ねじなしタイプ,絶縁貫通端子などを正しく施工するために,次の情報を

端子に隣接させて表示する。

− 着脱手順

− 接続可能な導体の断面積及びタイプ

注記 接続可能な導体のタイプには,単線,より線,可とう,銅又はアルミニウムが含まれることが

ある。

代わりに,情報は,最小包装単位上に又は製造業者の取扱説明書に表示してよい。

さらに,ヒューズ,配線用遮断器及び漏電遮断器などの保護装置の場所が施工後に見えないときは,適

切な記号又は文字をその周辺に表示し,それらの記号又は文字は,施工後に見えなければならない。工具

を用いることなく交換可能なヒューズ又は他の保護装置の場合,適切な電流を,必要ならば,適切な電圧

も表示する。

合否は,目視検査によって確認する。

8.5 製造業者又は責任のある販売業者は,電源用ライティングダクトの適切で安全な施工及び使用に必

要な,次のものに関する情報を与える文書を提供しなければならない。

− 電源用ライティングダクトのシステム附属品

− システム附属品及びその組立品の用途

− 箇条7による電源用ライティングダクトの分類

− 宣言した性能を満足するための指針

− 必要な場合,定期点検及び/又は保守に関する指針

− ある場合は,静荷重特性(14.2参照)

合否は,目視検査によって確認する。

8.6 最小包装単位又は製造業者の取扱説明書で提供する8.1〜8.5に示す情報は,イラスト形式及び/又

は電源用ライティングダクトを据え付けることが意図された国で容認された言語でなければならない。

合否は,目視検査によって確認する。

8.7 記号は,次のとおりとする。

アンペア

A

ボルト

V

12

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヘルツ

Hz

交流電流

〜[IEC 60417-5032 (DB:2002-10)]又はa.c.

電源線

L又は複数の場合,L1,L2,L3など

中性

N

保護接地

[IEC 60417-5019 (DB:2002-10)]

雑音なし(クリーン)接地

[IEC 60417-5018 (DB:2002-10)]

ヒューズ

[IEC 60417-5016 (DB:2002-10)]

JIS C 0920によるIPコード

IPXX

注記1 記号の構造の詳細は,IEC 60417-1に示されている。

注記2 工具用の構造として形成される線形は,表示の一部とみなされない。

定格電流及び定格電圧の表示の場合は,数字だけを用いてもよい。定格電流の数字は,定格電圧の前又

は上に置き,線で定格電圧と分離しなければならない。電源の種類の記号を用いる場合,これは,定格電

流及び定格電圧の表示の後ろに置かなければならない。

例えば,10 A 250 V〜,10/250〜又は250

10〜。

合否は,目視検査によって確認する。

8.8 製品上の表示は,耐久性があり,かつ,容易に読み取れるものでなければならない。

8.2〜8.4による表示は,容易に取り外すことができる部品及びねじ又は座金上に付けてはならない。

合否は,追加的な拡大を行わないで,通常の,又は矯正した視力を用いた目視検査で行い,また水を浸

した布で15秒間,手で表示をこす(擦)り,また石油スピリットを浸した布でもう一度15秒間,手でこ

す(擦)って確認する。

試験後,表示は容易に読み取れるものでなければならない。ラベルは容易に取り外すことができてはな

らず,また反り返ってはならない。

注記1 石油スピリットは,29のカウリブタノール値,65 ℃の初留沸点,65 ℃の蒸発点及び約0.68

g/cm3の密度の,最大で0.1 %の芳香族の含量の脂肪族ソルベントヘキサンと定義される。

注記2 製品上の表示は,例えば,モールド,プレス,刻印,印刷,粘着ラベル又は水転写シールで

付けてよい。

注記3 刻印,モールド又はプレスによる表示の耐久性は,試験することなく,要求事項に適合する

とみなされる。

9

構造

9.1 7.2.1によって分類されるプラグ及びアダプタの場合,プラグ及びアダプタは電源用ライティングダ

クトへの通電状態で着脱できない設計の場合を除いて,工具を用いることなく接続又は分離できてはなら

ない。

合否は,目視検査及び手動試験で確認する。

9.2 7.2.2.1によって分類されるプラグ及びアダプタの場合,プラグ及びアダプタに負荷がかかっている

ときに着脱できてはならない。

合否は,目視検査及び手動試験で確認する。

9.3 7.2.2.2によって分類されるプラグ及びアダプタには,通電時に着脱してはならないことの表示,及

び工具を用いたときだけ接触可能である表示又は一般人による接触を制限していることが意図されている

ことの表示のいずれかを示さなければならない。

13

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 一般人による接触を制限しているプラグ及びアダプタの例には,次を含める。

a) アクセスフロア内に位置するプラグ及びアダプタ。

b) 床面から高さ2.5 m以上,又はつり天井内に位置するプラグ及びアダプタ。

合否は,目視検査及び手動試験で確認する。

9.4 非コード交換形システム附属品において,永久固定端子の破損及び/又はケーブルの交換時にシス

テム附属品が永久的に使用不能になってはならない。

合否は,目視検査で,また,必要なら手動試験で確認する。

9.5 ヒューズリンクのための備えをもつシステム附属品は,一般人がヒューズリンクを交換するとき,

充電部に接触できない設計でなければならない。ただし,図0Aに示すシステムの場合,製品又は取扱説

明書で,ヒューズリンクを交換するときに,システムが通電している状態で行うことを禁止するよう表示

している場合は,この限りではない。

合否は,目視検査及び11.1.1.1による試験で確認する。

9.6 電源用ライティングダクトは,施工時及び通常使用時に,電線の絶縁被覆又はケーブルのシースに

損傷をもたらさない設計でなければならない。

合否は,目視検査によって確認する。

9.7 可とうケーブルを接続することを意図したプラグ及びアダプタを含む電源用ライティングダクトは,

仮に固定した可とうケーブルが通常使用時に動かされる場合に,電線が端子に固定され,更にケーブル又

はコードのシースが規定の位置に保持され,また摩損によって保護されるとき,ねじりを含む張力を受け

ないようなコード止めを備える構造でなければならない。張力除去,及びねじれ防止を効果的にする方法

を明確にしなければならない。ケーブルにこぶを作るような結び方又は糸により端をしばるような方法は

用いてはならない。

コード固定具は,絶縁材料でなければならない。金属製の場合には,絶縁内張りを備え,金属部分に当

てなければならない。ただし,取扱説明書でコード固定具の締付けに適したケーブル又はコードを宣言し,

かつ,コード締付け方法を明記している場合は,この限りではない。

コード固定具は,次の設計をしなければならない。

a) 可とうケーブルが,工具を用いずに,システム附属品の外側から外すことができない。

b) システム附属品を通常使用どおりに取り付けたときに,コード固定具の締付けねじが接触可能な場合,

又は接触可能な金属部分と電気的に接続される場合,可とうケーブルがそれらと接触できない。

c) 可とうケーブルが,可とうケーブルと直接関係する金属製のねじによって締め付けられていない。

d) 少なくともその一つの部分が,システム附属品にしっかりと固定されている。ただし,ケーブルが通

常使用時に動く場合には,端子に張力が加わらない構造のときは,この限りではない。

e) 可とうケーブルを締め付けるとき,特殊工具の使用を必要としない。

f)

製造業者が宣言した可とうケーブルのタイプ及び寸法に適している。

g) システム附属品の正しい再組立を制限することなく,可とうケーブルの締付けを容易に行うことがで

きる。

h) 可とうケーブルを締め付けるときに用いるねじ又は他の固定装置などの手段が,次のいずれかを除い

てシステム附属品の他の部品を固定する役目を果たさない。

− その部品が省略されたか又は誤った位置に戻された場合,システム附属品が明らかに不完全なもの

であるとみなされる。

− 固定されることが意図されたその部品が,更に工具を用いることなしに,取り外すことができない。

14

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

安全性を損なうほど又はコード固定具が無効になるほど,可とうケーブルを電源用ライティングダク

トの中に押し込むことができてはならない。

合否は,9.7.1による供試体の準備後の目視検査,手動検査並びに9.7.2及び9.7.3による試験で確認する。

9.7.1 システム附属品に,9.7 f)で最小寸法が規定される適切な断面積の可とうケーブルを取り付ける。

導体を端子の中に入れ,導体の位置が容易にずれることがないように端子ねじを締め付ける。締付けねじ

がある場合は,製造業者が宣言するトルク値で,この情報がない場合は,表5による値で締め付ける。

ケーブル非交換形システム附属品及びその可とうケーブルは,提供された状態のままで試験する。

9.7.2 次に,表1に規定する引張りを可とうケーブルに100回加える。引張りは,最も不利な方向で加

える。各引張りは,一つの滑らかな連続した運動で1秒間加える。

注記1 ケーブルのすべての部品(導体,絶縁及びシース)に,同時に同一の引張りを加えるように

注意しなければならない。

その直後に,表1に規定するトルクを,可とうケーブルに1分間加える。トルクは,コード差込口にで

きるだけ近いところに加える。

試験後,ケーブルは,長手方向に2 mmを超過して移動していてはならない。ケーブル交換形システム

附属品の場合,導体の端部は,端子の中で著しく移動していてはならない。

ケーブル非交換形システム附属品の場合,電気的接続に開路があってはならない。空間距離及び沿面距

離は,箇条10で規定する値よりも下まで縮小していてはならず,またコード固定具は,再使用を損なうよ

うな損傷があってはならない。

長手方向の移動距離を測定する場合,試験を始める前に供試体の端部から約20 mmのところに引張りを

加えながら,可とうケーブル上にマークを付ける。ケーブル非交換形システム附属品の場合,供試体まで

に明確な端部がない場合,追加的なマークを供試体本体に付ける。

試験後に,可とうケーブルに引張りを加えながら,供試体に対する可とうケーブル上のマークの移動距

離を測定する。

注記2 試験装置の例を,図1及び図2に示す。

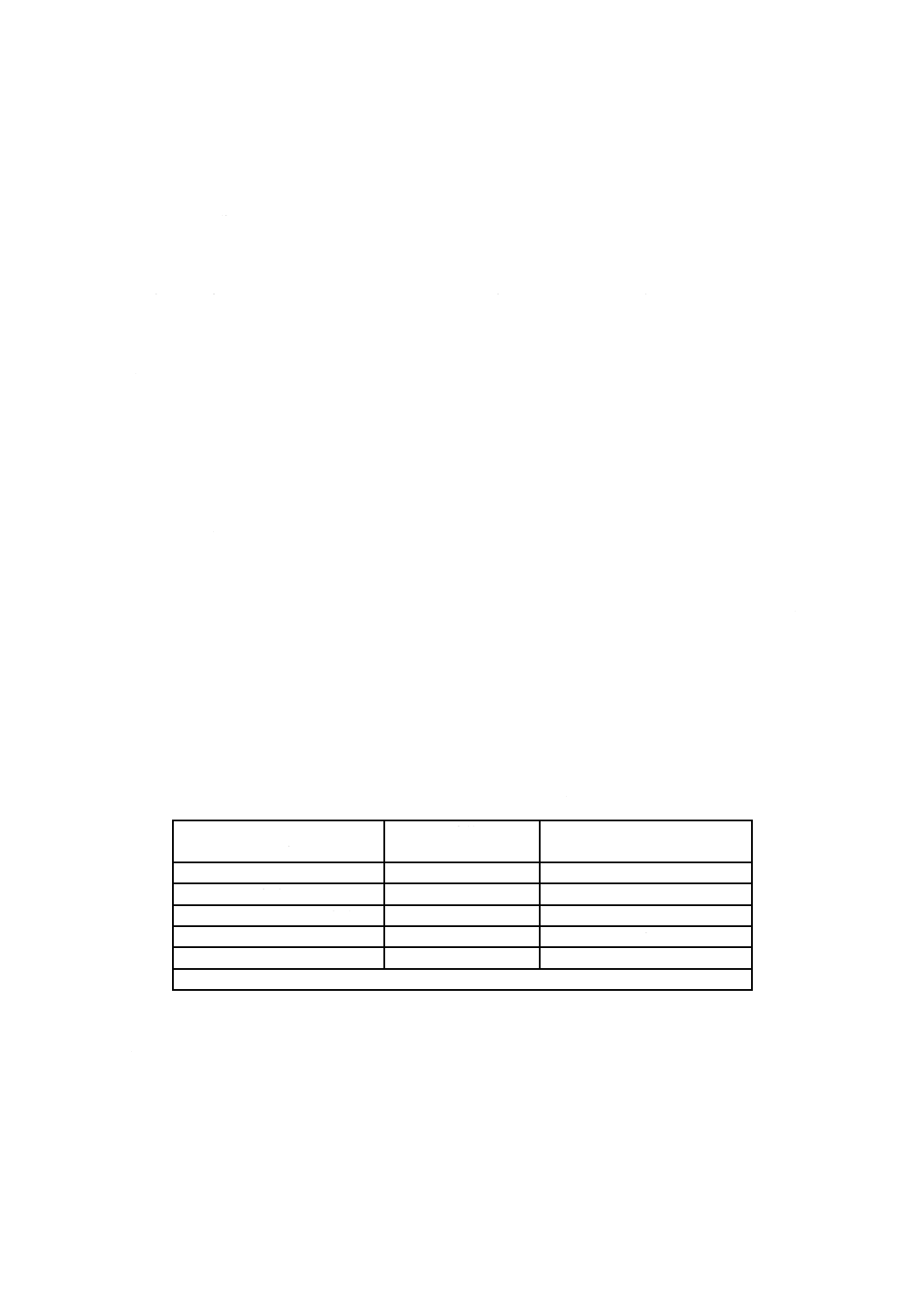

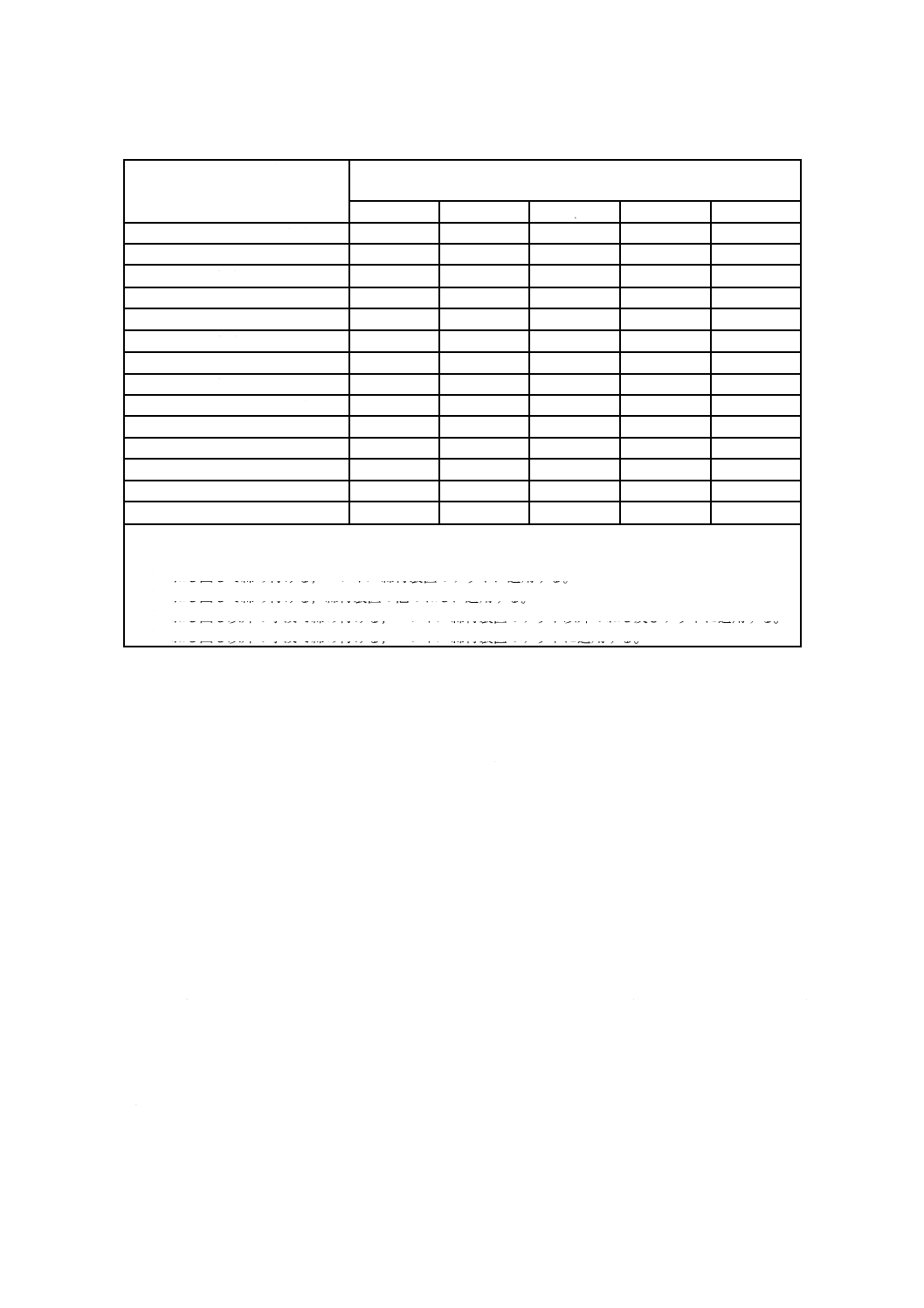

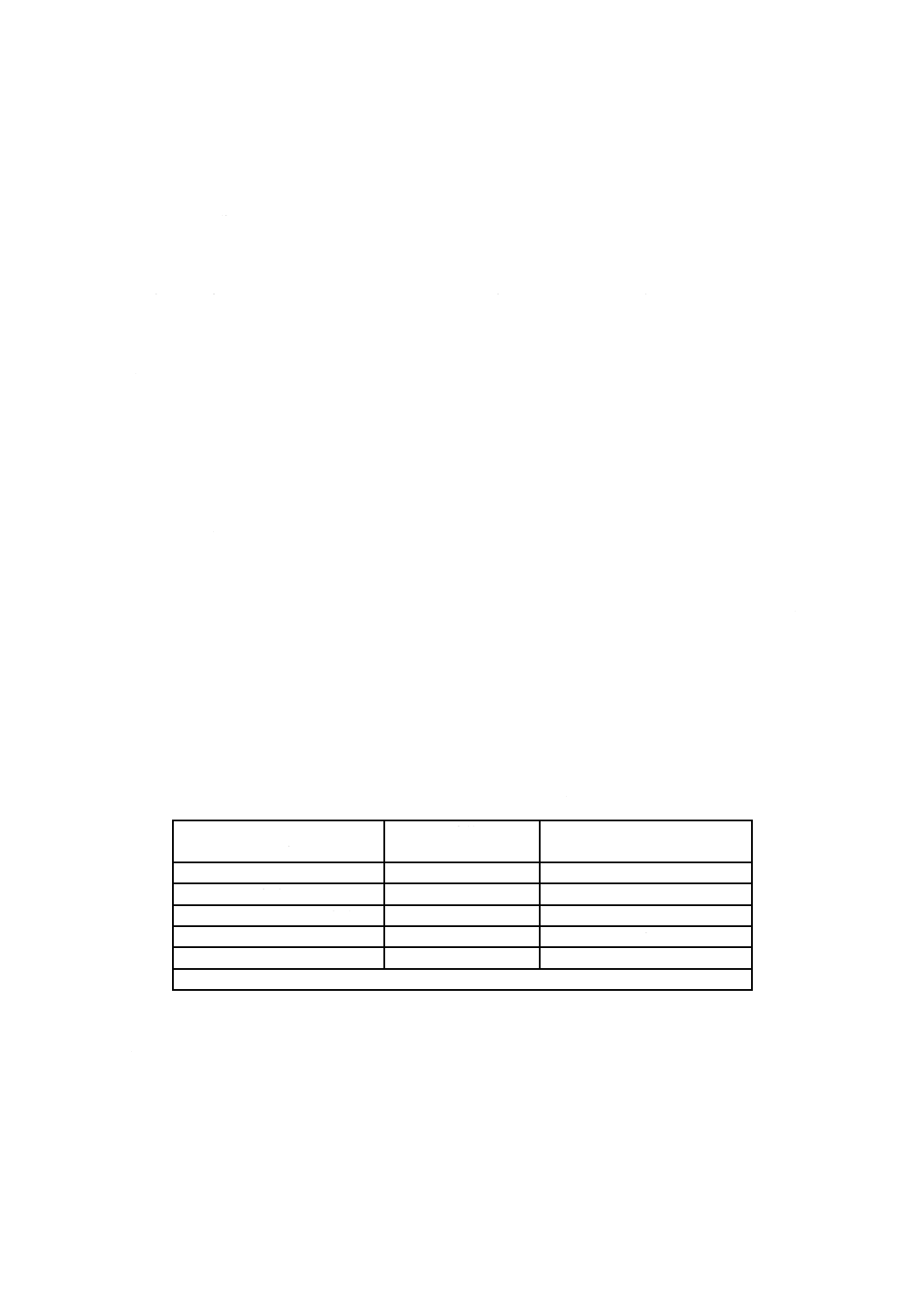

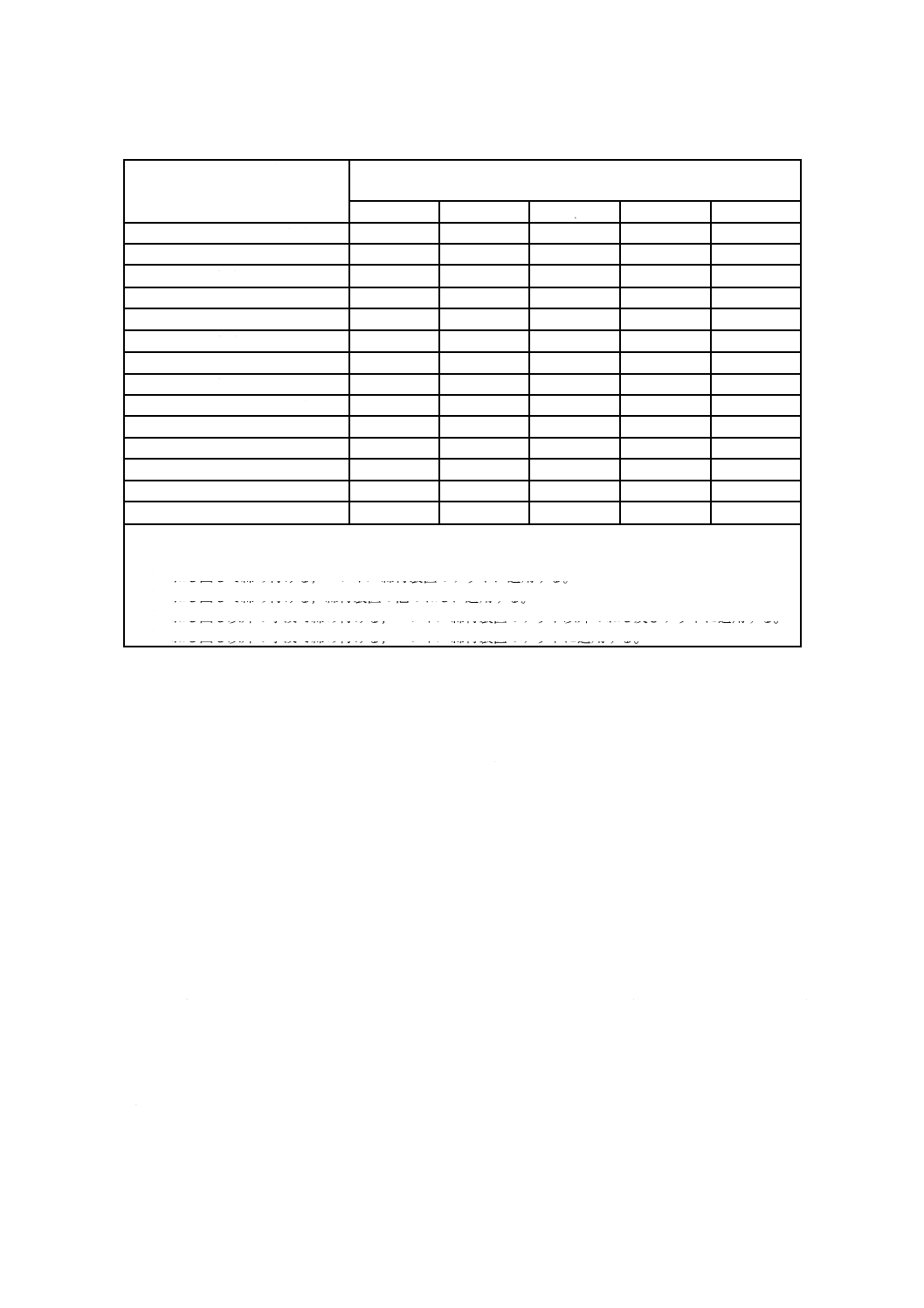

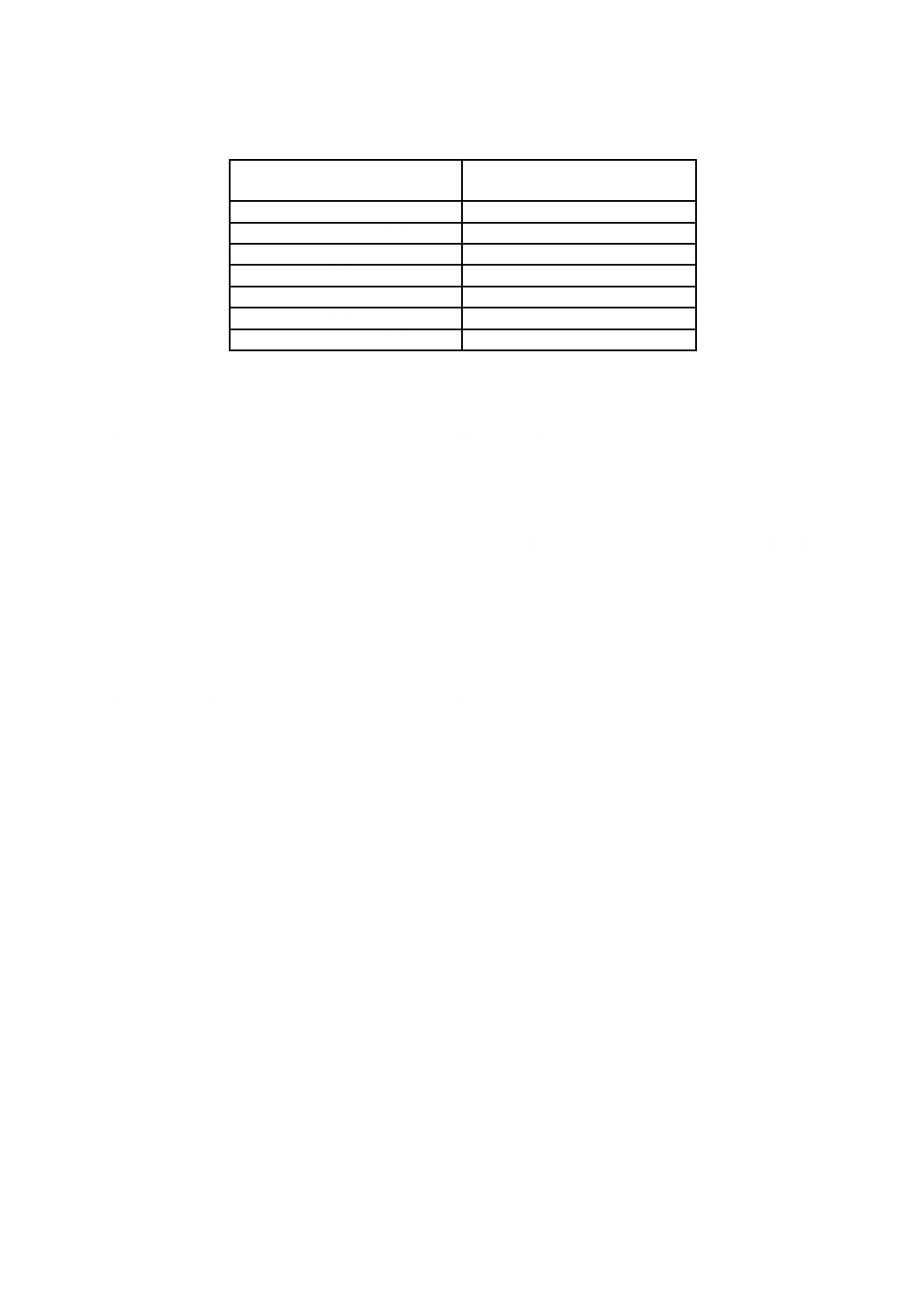

表1−コード固定具の試験の引張り及びトルク値

導体の公称断面積

mm2

引張

N

トルク

Nm

0.5以下

50±1.0

0.15±0.02

0.5を超え 1.5以下

60±1.0

0.25±0.02

1.5を超え 4.0以下

80±1.0

0.35±0.02

4.0を超え 10.0以下

100±1.0

0.45±0.02

10.0を超え 16.0以下

120±1.0

0.80±0.02

注記 引張り及びトルク値は,可とうケーブル内の導体数によって変化することはない。

9.7.3 その後に9.7.2の試験を,9.7 f)に規定する最大寸法をもつ適切なタイプ及び断面積の可とうケーブ

ルで繰り返す。

9.8

シール材の耐老化性

密封構成部品は,十分な耐老化性をもたなければならない。

− 弾性又は熱可塑性材料の場合,合否は,9.8.1によって確認する。

− 粘性又は油性ちょう度をもつ重合体材料の場合,合否は,9.8.2によって確認する。

15

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.8.1 試験は,環境空気の組成及び圧力をもつ雰囲気の中で行う。供試体は,自然循環によって換気する

加熱キャビネットの中に,自由に動くようにつるす。温度は,供試体から上の5 cm以内で測定して(70±

2) ℃で,老化試験時間は,(16840

+)時間とする。

処理後に,供試体が約室温になるまで冷まして,検査したときに,それらは追加的な拡大を行わないで,

通常の又は矯正した視力で,目に見えるき裂があってはならない。また,材料が粘性又は油性をもつこと

があってはならない。これは,次のように判定する。

− 目の粗い乾いた布で人差し指を包んで,試験片を5 Nの力で押す。

− 供試体上に布のあと(痕)が残ってはならない。また,試験片の材料が布に付着してはならない。

試験後,供試体に,この規格への不適合へ導くような損傷が認められてはならない。

5 Nの力は,次のようにして得ることができる。構成部品を天びん(秤)の一方の皿に載せ,もう一方

の皿には,構成部品の質量に500 gを加えたものに等しい質量を載せる。その後,目の粗い乾いた布に包

んだ人差し指でシステム附属品を押すことによって平衡を回復する。

電気的に加熱したキャビネットの使用を推奨する。自然循環は,キャビネットの壁の中の穴によって提

供してもよい。

9.8.2 試験は,環境空気の組成及び圧力をもつ雰囲気の中で行う。供試体は,自然循環によって換気する

加熱キャビネットの中に,自由に動くようにつるす。温度は,供試体から上に5 cm以内で測定して(70±

2) ℃で,老化試験時間は,(16840

+)時間でなければならない。

処理後に,供試体をキャビネットから取り出し,室温で 9640

+時間維持する。

試験後,供試体には,この規格において,再使用を損なうことがある有害な変形又は類似の損傷が認め

られてはならない。

10 空間距離,沿面距離及び固体絶縁

電源用ライティングダクトは,発生することがある環境的影響を考慮したうえで,空間距離,沿面距離

及び固体絶縁が電気,機械及び熱的応力に耐えるのに適した構造でなければならない。

空間距離,沿面距離及び固体絶縁は,関連する10.1〜10.3に適合しなければならない。

注記 要求事項及び試験は,JIS C 0664による。

10.1 空間距離

空間距離は,附属書Cに示す定格電圧及び過電圧カテゴリ,並びに7.4によって製造業者が宣言する汚

染度を考慮したうえで,7.5によって製造業者が宣言する定格インパルス電圧に耐える距離でなければなら

ない。

電源用ライティングダクトは,過電圧カテゴリIIIに分類される。

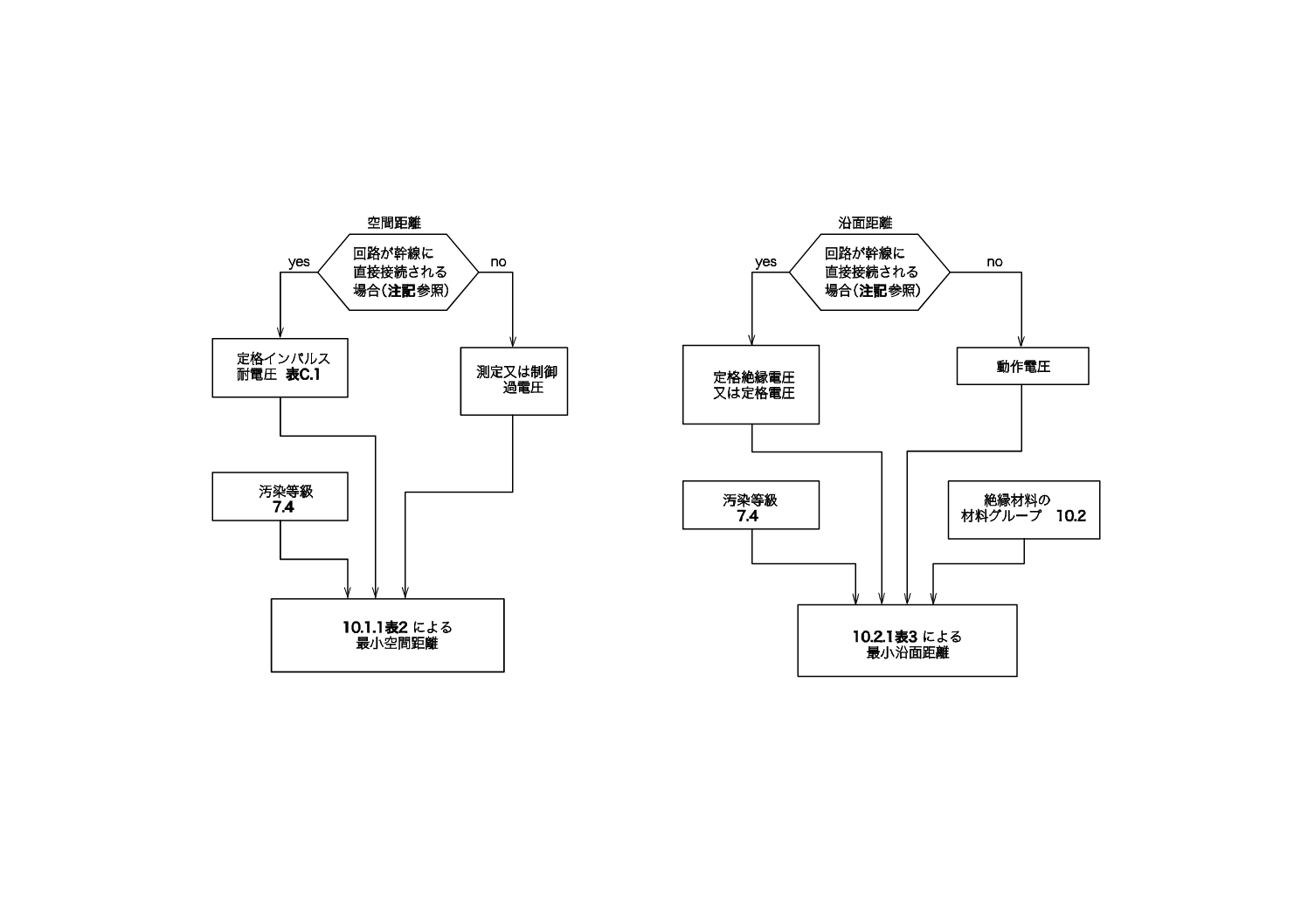

注記1 空間距離決定のフローチャートを,附属書Eに示す。

注記2 電源用ライティングダクトに取り付けるエネルギー消費機器は,過電圧カテゴリIIに分類さ

れる。

測定は,次のとおりとする。

− 工具を用いることなく外すことができるすべての部品は外して,異なる向きで組み立てることができ

る可動部品は最も不利な位置に配置する。

注記3 可動部品とは,例えば,六角ナットであり,その位置は組立全体を通して制御することは

できない。

− 測定を行うときに,空間距離を縮小するために,JIS C 0922の検査プローブ11によって,裸導体及び

16

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

接触可能な表面に力を加える。

力は,次のとおりとする。

裸導体の場合,(2±0.1) N

接触可能な表面の場合,(50±2) N

空間距離は,附属書Aによって測定する。

10.1.1 基礎絶縁の空間距離

基礎絶縁の空間距離は,表2に示す値を下回ってはならない。

電源用ライティングダクトがインパルス電圧に耐える場合は,表2に示すものよりも短い空間距離を用

いてよいが,それはその部品が,剛性の場合,成形によって位置されている場合,又はその構造が,ゆが

み,部品の移動によって若しくは取付け中及び通常使用における接続中に,距離が縮小される可能性がな

いものである場合だけである。

合否は,附属書Fの試験で確認する。

表2−基礎絶縁の最小空間距離

定格インパルス耐電圧

kV a)

海抜2 000 mまでの空中の最小空間距離

mm

汚染度b)

1

2

3

0.33

0.01

0.2

0.8

0.50

0.04

0.2

0.8

0.80

0.10

0.2

0.8

1.5

0.5

0.5

0.8

2.5

1.5

1.5

1.5

4.0

3.0

3.0

3.0

6.0

5.5

5.5

5.5

注a) この電圧は,

− 機能絶縁の場合:空間距離を横切って発生することが予想される最大インパルス電圧

− 低電圧商用電源からの瞬時過電圧に直接さらされるか,又はそれによって著しく影響される基

礎絶縁の場合:電源用ライティングダクトの定格インパルス耐電圧

− 他の基礎絶縁の場合:回路で発生することがある最高インパルス電圧

b) 汚染度の詳細を,附属書Dに示す。

10.1.2 機能絶縁の空間距離

機能絶縁の空間距離は,10.1.1の基礎絶縁に規定した値を下回ってはならない。

合否は,目視検査及び測定で確認する。

10.1.3 付加絶縁の空間距離

付加絶縁の空間距離は,10.1.1の基礎絶縁に規定する値を下回ってはならない。

合否は,目視検査及び測定で確認する。

10.1.4 強化絶縁の空間距離

強化絶縁の空間距離は,表2に示す定格インパルス耐電圧に対してその上の段階を使用した,10.1.1の

基礎絶縁に規定する値を下回ってはならない。

表2に規定するものよりも短い空間距離は許容されない。

合否は,目視検査及び測定で確認する。

17

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 沿面距離

沿面距離は,7.4によって製造業者が宣言する汚染度及び材料グループを考慮したうえで,通常使用にお

いて発生することが予想される電圧に関して決定しなければならない。

注記1 沿面距離決定のフローチャートを附属書Eに示す。

注記2 沿面距離は,関連空間距離を下回ってはならない。

測定する場合,

− 工具を用いることなく外すことができるすべての部品は外して,異なる向きで組み立てることができ

る可動部品は最も不利な位置に配置する。

注記3 可動部品とは,例えば,六角ナットであり,その位置は組立全体を通して制御することは

できない。

− 測定を行うとき,沿面距離を縮小するために,JIS C 0922の検査プローブ11によって,裸導体及び接

触可能な表面に力を加える。

力は,次のとおりとする。

− 裸導体の場合,(2±0.1) N

− 接触可能な表面の場合,(50±2) N

沿面距離は,附属書Aによって測定する。

材料グループと保証トラッキング指数(PTI)値との間の関係は,次のとおりである。

材料グループI

600≦PTI

材料グループII

400≦PTI<600

材料グループIII a

175≦PTI<400

材料グループIII b

100≦PTI<175

これらのPTI値は,附属書Bの耐トラッキング試験によって得られる。

注記 トラッキングを行わないガラス,セラミック及び他の無機材料の場合,沿面距離は,関連空間

距離よりも大きくする必要はない。

10.2.1 基礎絶縁の沿面距離

基礎絶縁の沿面距離は,表3に示す値を下回ってはならない。

合否は,測定によって確認する。

18

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−基礎絶縁の最小沿面距離

定格電圧

r.m.s.a)

V

沿面距離

mm

汚染度b)

1

2

3

以下

材料グループ

材料グループ

I

II

III a/III b

I

II

III a/III b

12.5 c)

0.1

0.4

0.4

0.4

1

1

1

32 c)

0.1

0.5

0.5

0.5

1.3

1.3

1.3

50 c)

0.2

0.6

0.9

1.2

1.5

1.7

1.9

100

0.3

0.7

1

1.4

1.8

2

2.2

125

0.3

0.8

1.1

1.5

1.9

2.1

2.4

250

0.6

1.3

1.8

2.5

3.2

3.6

4.0

400

1.0

2.0

2.8

4.0

5.0

5.6

6.3

500

1.3

2.5

3.6

5.0

6.3

7.1

8.0

800

2.4

4

5.6

8

10

11

12.5

1000

3.2

5

7.1

10

12.5

14

16

注記 定格電圧は,沿面距離が決定される絶縁を横切って発生する実際の電圧である。

注a) この電圧は,定格電圧によってJIS C 0664の表3a及び表3bを通して有理化した電圧である。

b) 汚染度の詳細は,附属書Dに示す。

c) ELVに関しては,11.1の最終段落を考慮することが望ましい。

10.2.2 機能絶縁の沿面距離

機能絶縁の沿面距離は,10.2.1の基礎絶縁の値を下回ってはならない。

合否は,測定によって確認する。

10.2.3 付加絶縁の沿面距離

付加絶縁の沿面距離は,10.2.1の基礎絶縁の値を下回ってはならない。

合否は,測定によって確認する。

10.2.4 強化絶縁の沿面距離

強化絶縁の沿面距離は,表3の基礎絶縁の沿面距離の2倍でなければならない。

合否は,測定によって確認する。

10.3 固体絶縁

機能絶縁,基礎絶縁,付加絶縁及び強化絶縁の固体絶縁は,発生することがある電気的応力に耐えるこ

とができなければならない。

合否は,箇条15によって確認する。

さらに,接触可能な固体絶縁は,箇条14及び箇条18で扱っている機械及び熱的応力に耐えることがで

きなければならない。

11 感電保護

11.1 充電部への接触

11.1.1 電源用ライティングダクトは,通常使用状態に設置したとき,危険な充電部が工具を用いなけれ

ば接触できないような構造でなければならない(プラグ及びアダプタを接続しない状態での試験)。

電源用ライティングダクトは,プラグ及びアダプタの一つ又は複数のピンがかん(嵌)合した状態にお

19

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いて,プラグ及びアダプタのピン又は接点が接触可能でない構造でなければならない[プラグ及びアダプ

タを完全にかん(嵌)合させた状態での試験]。

ダクトに通電したままで接続できるプラグ及びアダプタの充電部は,プラグ及びアダプタがダクトと部

分接続するときに,接触可能なものであってはならない(プラグ及びアダプタを接続する途中での試験)。

充電部との接触に対して要求される保護を提供するために,金属製部品,ビード及びシーリングコンパ

ウンド上のラッカー,エナメル,紙,木綿又は酸化皮膜の絶縁特性を信頼してはならない。

注記 自硬性樹脂は,シーリングコンパウンドとはみなされない。

合否は,目視検査及び必要なら,11.1.1.1及び11.1.1.2の試験で確認する。

試験は,工具を用いることなく外せるすべての部品を外し,また次の処理後に実施する。

− 電源用ライティングダクトを代表するシステム附属品の代表的な組合せを通常使用どおりに取り付け,

(60±2) ℃の加熱キャビネットの中に(16810+)時間置き,その後,周囲温度まで冷ます。

11.1.1.1 JIS C 0922の検査プローブBを(10±1) Nの力で当て,40 V以上で50 V以下の電圧をもつ電気

的指示器を用いて,関連充電部との接触を試みる。

次に,通常使用において一般人には接触できない電源用ライティングダクト上の負荷接続用受口を除き,

JIS C 0922の検査プローブDを用いて(1±0.1) Nの力で試験を繰り返す。

注記 エンクロージャと電線管又はケーブルとの間の小さなすき間は考慮しない。

なお,JIS C 8366の3.(定義)c)で定義される固定II形のものは,ダクトカバーを外した状態において,

上記試験を実施する。

ただし,JIS C 8366の3.(定義)b)で定義される固定I形に対しては,上記の検査プローブB及びDを

用いる試験の代わりに,JIS C 8306の3.(構造試験)(4)を適用する。このとき,試験指に加える力は,30

Nとする。

11.1.1.2 外圧を受けると変形しやすい部品は,(35±2) ℃の周囲温度で,JIS C 0922の検査プローブ11

を用いて(50±2) Nの力で1分間追加的に試験する。検査プローブがエンクロージャの中に入ってしまう場

合は,JIS C 0922の検査プローブBと取り替え,それを11.1.1.1に規定するように当てる。

差込口薄膜及びノックアウトは,(10±1) Nで試験する。

11.1.2 電源用ライティングダクトの露出導電部は,ねじなどの小さな部品を除き,電源用ライティング

ダクトの保護接地端子にしっかりと接続しなければならない。

合否は,目視検査及び11.3.1の試験で確認する。

11.2 接地の備え

11.2.1 保護接地導体は,電源用ライティングダクト全体に張りめぐらさなければならない。導体が電源

用ライティングダクトの機械的構造の一部である場合,工具を用いることなく,この機械的構造のこの部

分を取り外すことができてはならない。

合否は,目視検査及び手動試験で確認する。

11.2.2 ダクトに通電した状態で接続するように意図した電源用ライティングダクトのプラグ及びアダプ

タは,保護導体への接続が充電部への接続の前に行われ,また充電部の遮断の後に遮断されることを保証

するものでなければならない。

合否は,目視検査又は適切な試験器具の使用によって確認する。

注記 この項は,SELV電源用ライティングダクトには適用しない。

11.3 保護回路導通の有効性

保護回路の導通は,プラグ及びアダプタの接続を含め,電源用ライティングダクトにおいて有効でなけ

20

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。

適合は,目視検査,11.3.1及び11.3.2の試験で確認する。

11.3.1 電源用ライティングダクトの場合,試験は,必要なダクトカプラ及び供試体の各端部のダクト用

フィードインで一つに接続される,それぞれの最低長さが1 mの3本のダクトからなる供試体上で実施す

る。

12 V以下の無負荷電圧をもつ電源によって給電される50 Hz〜60 Hzの周波数をもつ (25±1) A a.c.の電

流を,供試体のいずれかの端部の接地端子間に流さなければならない。

電圧降下の測定は,通電開始から120秒以内に行わなければならない。

二つのダクト用フィードイン間の電圧降下の測定値から算出した1 m当たりのインピーダンスは,製造

業者が宣言する値か又は0.05 Ω/mの低い方を超えてはならない。

11.3.2 プラグ及びアダプタの場合,通常使用どおりに完全に接続させて,12 V以下の無負荷電圧をもつ

電源によって給電される50 Hz〜60 Hzの周波数をもつ (25±1) A a.c.の電流を,プラグ及びアダプタの接地

端子又は接点と保護接地ダクト導体上の最近点との間に流さなければならない。

電圧降下の測定は,通電開始から120秒以内に行わなければならない。

明示された2点間の電圧降下の測定値から算出したインピーダンスは,製造業者が宣言する値か又は

0.05 Ωの低い方を超えてはならない。

12 端子及び永久固定端子

端子及び永久固定端子は,実効的な電気的接続を提供しなければならない。

12.1 ダクト用フィードイン端子は,導体を適切に接続及び分離でき,またそのような端子が,例えば,

カバーを外すことによって確認できるように,電源用ライティングダクト内に配置しなければならない。

端子の定格接続容量は,製造業者が明示しなければならない。

端子の最小接続容量は,表4に示す値を下回ってはならない。

合否は,目視検査及び表4に示す断面積をもつ関連ケーブル導体の接続で確認する。

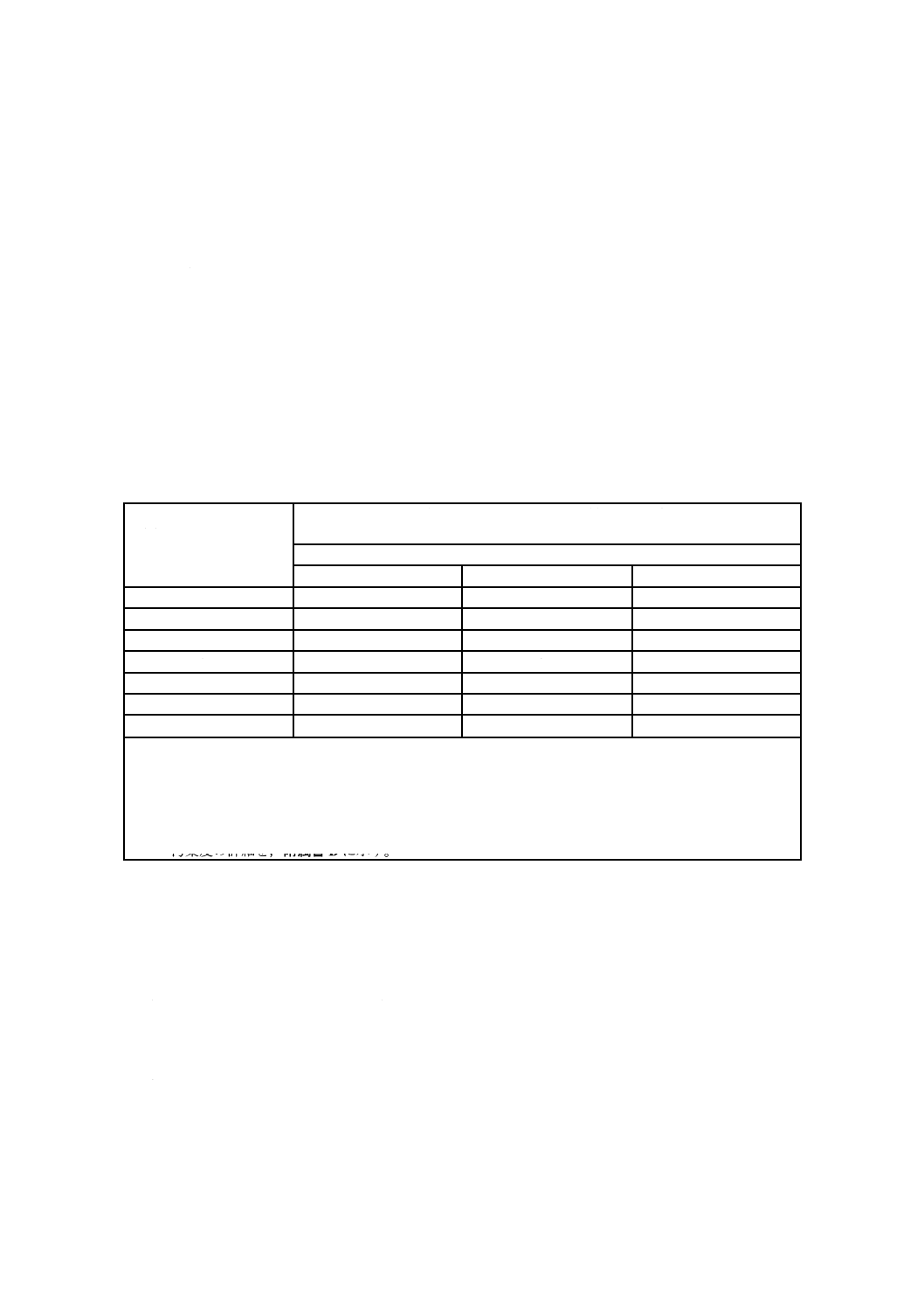

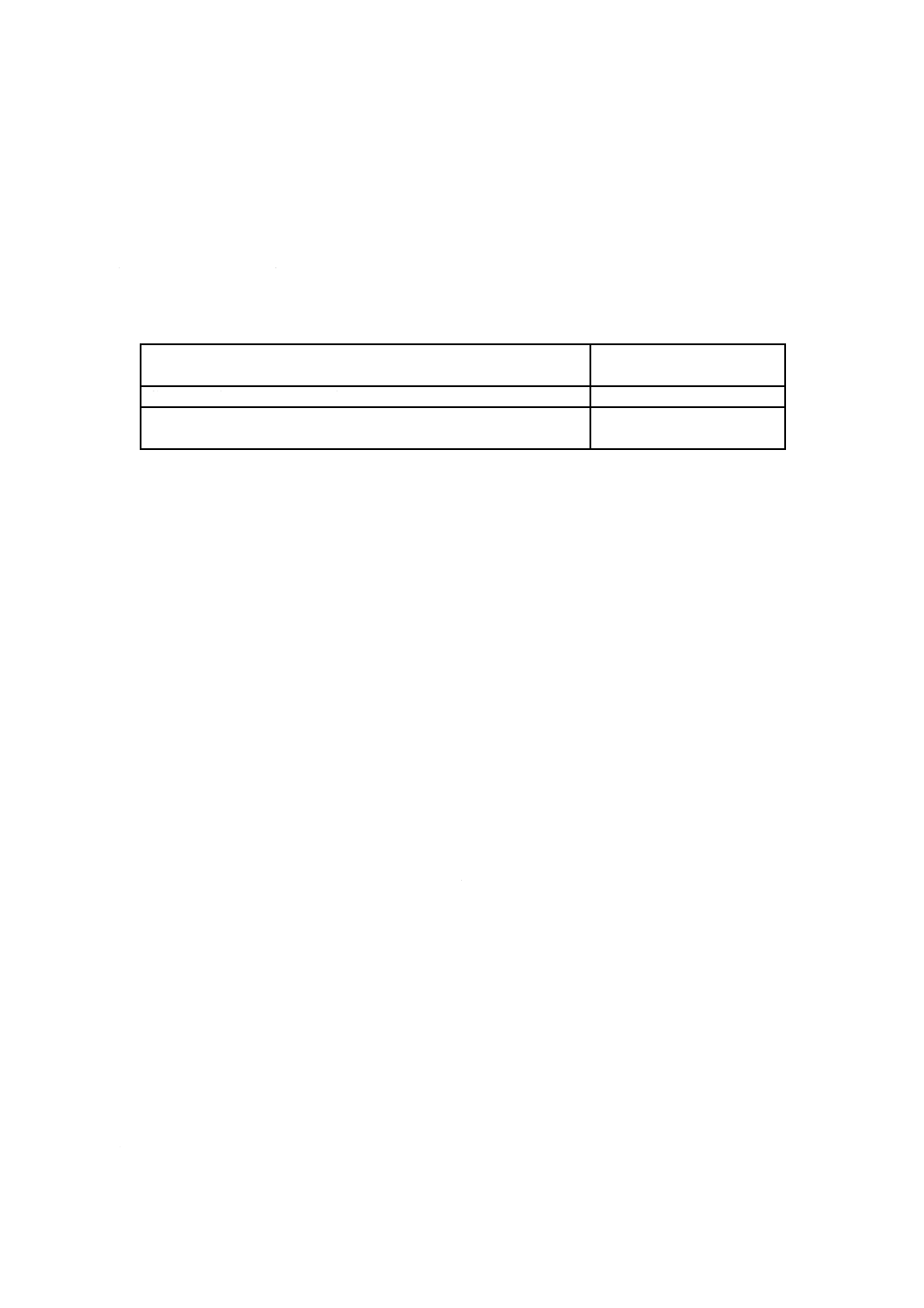

表4−端子の最小接続容量

端子の定格電流

A

最小接続容量

mm2

10

1.5

16

1.5

20

2.5

32

4

45

6

50

10

12.2 外部導体用の端子は,特殊工具の使用が必要であってはならない。

外部導体用の端子は,次のタイプでなければならない。

− ねじ式端子

− ねじなし端子

− 非再使用IPCD(絶縁貫通接続装置)及び取外し不能なIPCDを除き,貫通形端子

例えば,IEC 61210による平形速結端子は許容されない。

21

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合否は,目視検査によって確認する。

12.3 ケーブル非交換形システム附属品内の導体,ケーブル又は可とうケーブルへの接続は,永久固定端

子によって行わなければならない。

合否は,目視検査によって確認する。

12.4 永久固定端子は,はんだ付け,溶接,圧着又は同様に効果的な恒久的接続をもたなければならない。

また,通常使用において発生しやすい引張力に耐えることができなければならない。

合否は,目視検査及び次の試験で確認する。

永久固定端子は,附属品の出口の垂直面において,導体の縦軸で30 Nの引張りを行って試験しなければ

ならない。その後の使用を損なうような,はんだ付け,溶接,圧着又は類似の接合の劣化があってはなら

ない。

12.5 ねじ式締付装置又はねじなし締付装置をもつ外部導体用の端子は,次を除き,IEC 60999-1及びIEC

60999-2の要求事項を満たさなければならない。

− IEC 60999-2の箇条4

供試体の数:それぞれのタイプを3個(5.4参照)。

− IEC 60999-2の箇条6

6.1,6.2及び6.3への追加:導体の断面積(及び導体数):断面積は,製造業者が宣言する定格接続容量

でなければならず,また端子当たりの導体が複数の場合,導体数は,製造業者が宣言するとおりでなけれ

ばならない。

− IEC 60999-1の箇条8

8.9は適用しない。

IEC 60999-1の8.7,8.8及び8.10による試験は,電源用ライティングダクトのこの規格の箇条17の試験

とともに行う。

注記 電源用ライティングダクトの設計によっては,個々の供試体のねじなし締付装置について試験

の実施が必要なこともある。

12.6 外部導体用の絶縁貫通締付装置をもつ端子は,次を除き,JIS C 2814-2-3の要求事項を満たさなけ

ればならない。

− 箇条5

附属書AAによって供試体は,個別に提出しなければならない。

− 箇条9

適用しない。

この要求事項は,この規格の箇条11で取り扱う。

− 箇条12

適用しない。

この要求事項は,この規格の9.8,箇条17及び20.2で取り扱う。

− 箇条13

適用しない。

この要求事項は,この規格の箇条15で取り扱う。

− 箇条14

IPCDが個別の附属品として提供され,施工中に電源用ライティングダクトに取り付けられる場合,JIS C

2814-1の14.2及び14.3を適用する。

22

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 箇条18

適用しない。

この要求事項は,この規格の箇条19で取り扱う。

12.7 はんだ付け接続以外の接続は,はんだ付け部分が永久固定端子又は締付装置の外側にある場合を除

き,導体の端部にあらかじめはんだ付けを行ってはならない。

合否は,目視検査によって確認する。

12.8 平形速結端子は,JIS C 2809による寸法をもち,また,次を除いて,IEC 61210の試験要求事項を

満たさなければならない。

− 箇条5

表1に規定する供試体は,個別に提供しなければならない。

− 9.6

圧着接続上の引張力を電源用ライティングダクトの施工中又は通常使用中に除外してよい場合だけ,適

用される。

13 ねじ,導電部及び接続

13.1 電気的接続か機械的接続であるかを問わず,接続は,通常使用において発生する機械的応力に耐え

なければならない。

電気的目的のために接触圧を伝え,また,施工中に電源用ライティングダクトの接続・固定に使用され,

及び/又はシステムの寿命期間を通じて使用されるおそれのあるねじ込み接続は,金属製ねじ山と係合し

なければならない。

外部導体を接続するためのねじは,タッピングねじであってはならない。

施工中に電源用ライティングダクトの固定に使用され,及び/又は電源用ライティングダクトの寿命期

間を通じて使用されるおそれのあるねじは,切削タッピングねじであってはならない。ただし,図0Aに

示す寸法をもつダクトについては,この限りでない。

注記 電源用ライティングダクトの固定に使用するねじは,カバー又はカバープレートを固定するね

じを含めるが,ねじ込み電線管の接続手段及びシステムのベース固定用のねじは含まない。

合否は,目視検査及び次の試験で確認する。

ねじ及びナットは,次のように着脱する。

− 絶縁材料のねじ山に係合する金属製ねじ及び絶縁材料のねじの場合,10回。

− 他のすべての場合,5回。

絶縁材料のねじ山と係合するねじ又はナット及び絶縁材料のねじは,毎回完全に外して,挿入する。

試験は,適切な試験ねじ回し又はスパナで,製造業者が宣言するトルクを加えて行う。この情報がない

場合,表5に規定する値を適用しなければならない。

試験ねじ回しの刃の形状は,試験対象のねじ頭に適さなければならない。ねじ及びナットは,1回の滑

らかな連続運動で締め付けなければならない。

試験中,その後のねじ込み接続の使用を損なうような損傷が発生してはならない。

23

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

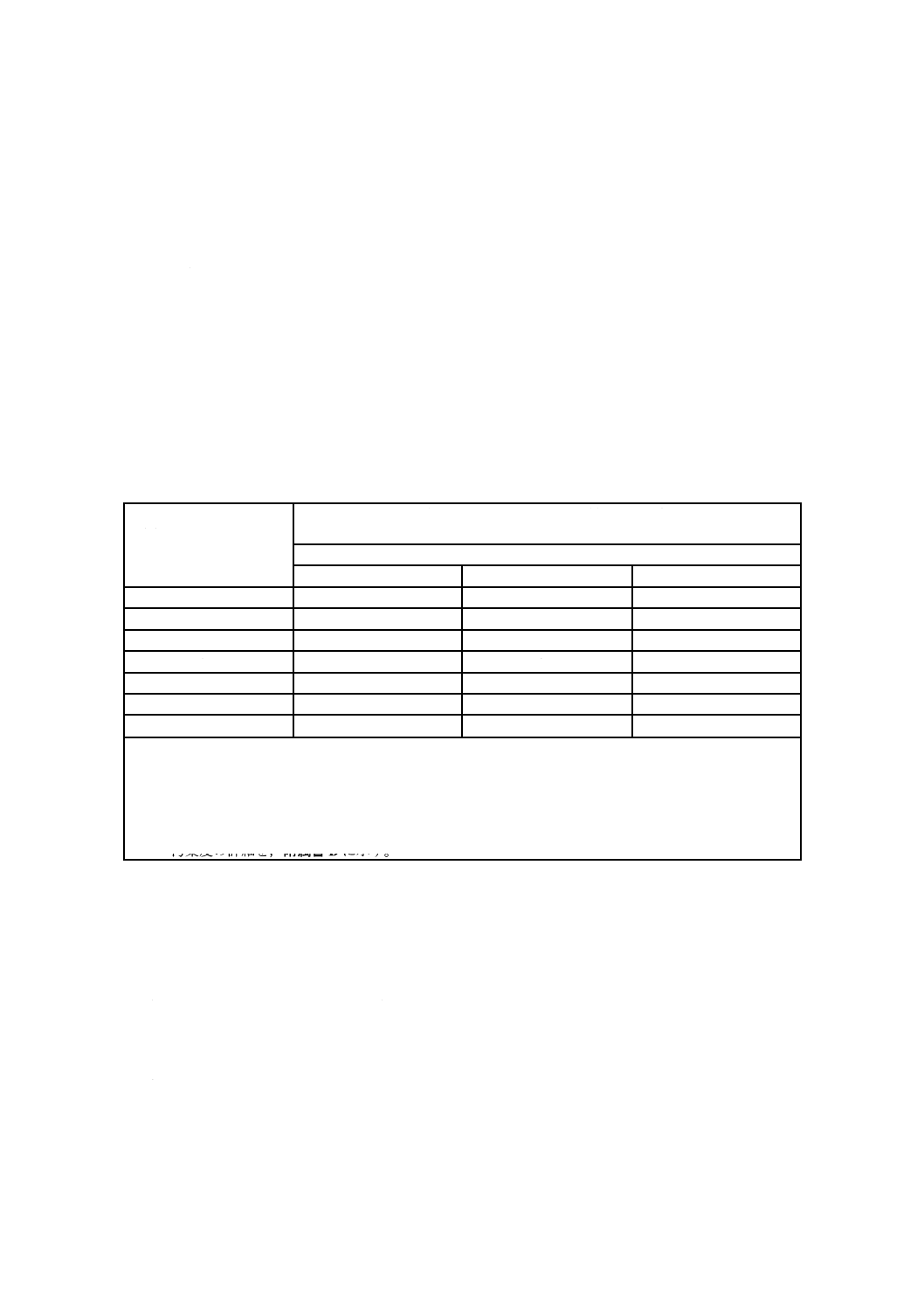

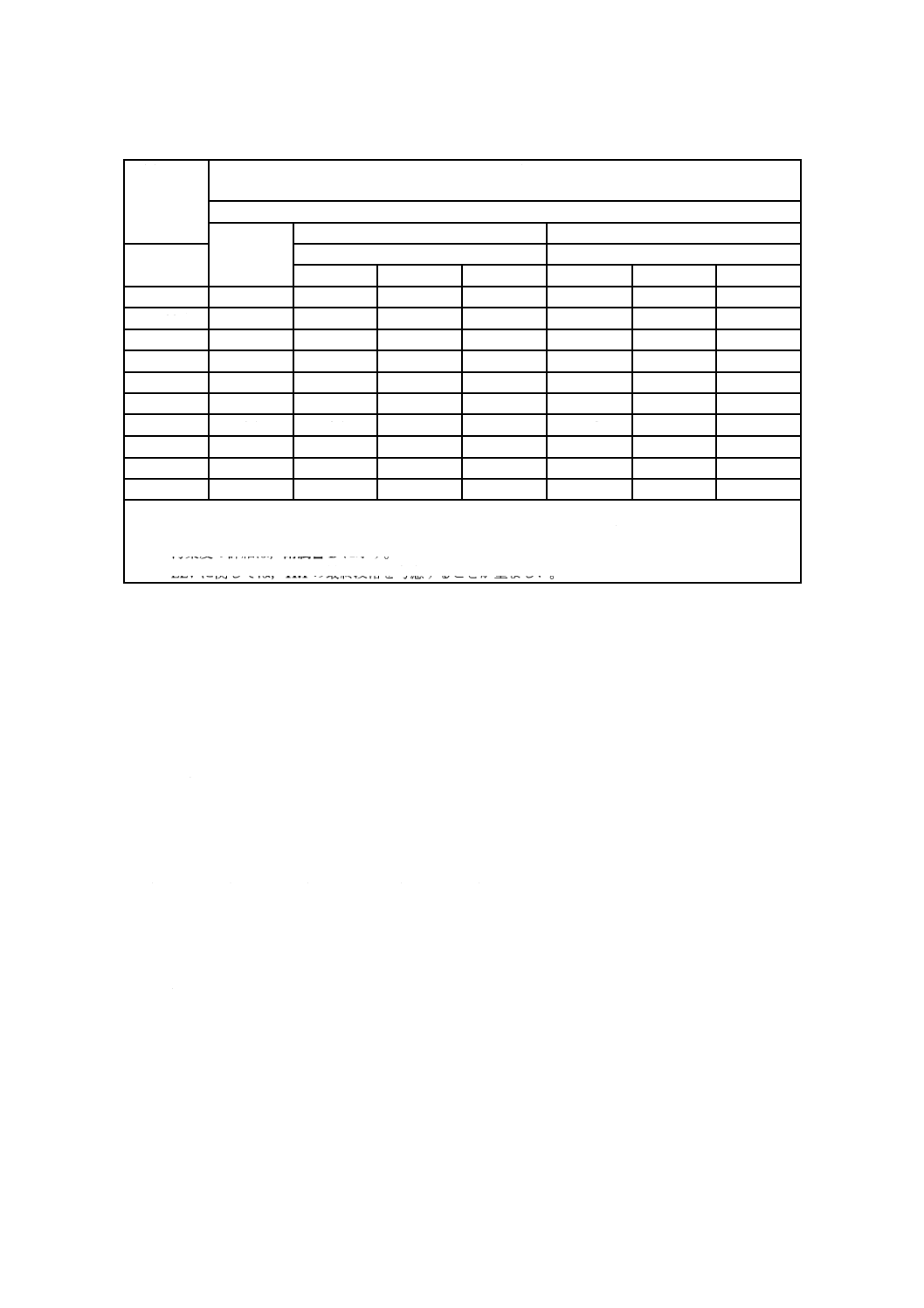

表5−ねじのトルク値

ねじ山の呼び径

mm

トルク

Nm

I a)

II b)

III c)

IV d)

V e)

1.6以下

0.05

−

0.10

0.10

−

1.6を超え 2.0以下

0.10

−

0.20

0.20

−

2.0を超え 2.8以下

0.20

−

0.40

0.40

−

2.8を超え 3.0以下

0.25

−

0.50

0.50

−

3.0を超え 3.2以下

0.30

−

0.60

0.60

−

3.2を超え 3.6以下

0.40

−

0.80

0.80

−

3.6を超え 4.1以下

0.70

1.20

1.20

1.20

1.20

4.1を超え 4.7以下

0.80

1.20

1.80

1.80

1.80

4.7を超え 5.3以下

0.80

1.40

2.00

2.00

2.00

5.3を超え 6.0以下

1.20

1.80

2.50

3.00

3.00

6.0を超え 8.0以下

2.50

2.50

3.50

6.00

4.00

8.0を超え 10.0以下

−

3.50

4.00

10.0

6.00

10.0を超え 12.0以下

−

4.00

−

−

8.00

12.0を超え 15.0以下

−

5.00

−

−

10.0

注a) 締めたとき,ねじが穴から突き出ない場合は,頭のないねじ及びねじの径よりも広い刃をもつねじ

回しによって締め付けることができない他のねじに適用する。

b) ねじ回しで締め付ける,マントル締付装置のナットに適用する。

c) ねじ回しで締め付ける,締付装置の他のねじに適用する。

d) ねじ回し以外の手段で締め付ける,マントル締付装置のナット以外のねじ及びナットに適用する。

e) ねじ回し以外の手段で締め付ける,マントル締付装置のナットに適用する。

13.2 電気的接続は,次の設計をしなければならない。

− 接合は,通常使用状態において緩んではならない。

− 絶縁材料の想定される収縮又はへこみを補う十分な弾性が金属製部品にない場合,光沢セラミック,

純マイカ又はその他の十分な特性のある材料以外の絶縁材料を通して接触圧が伝達してはならない。

合否は,目視検査で,また,弾性が不十分な場合には,JIS C 2814-2-3の15.102の試験で確認する。

13.3 溝なしタッピングねじ(thread-forming screw)は,導電部の接続のために用いてはならない。

溝なしタッピングねじは,電源用ライティングダクトの通常使用中に操作する必要がない場合,接地導

通を提供するために用いてよい。

合否は,目視検査によって確認する。

13.4 電気的及び機械的接続として機能するねじ込み並びにリベット接続は,緩み又は回転を防止するた

めにロックしなければならない。

合否は,目視検査及び手動試験で確認する。

注記 ばね座金は,十分なロックを得られることがある。リベットの場合,非円形シャンク又は適切

なノッチで十分なことがある。加熱時に柔らかくなるシーリングコンパウンドは,通常使用中

にねじりを受けないねじ接続に対してだけ十分なロックが得られる。

13.5 接地端子も含む端子の導電部は,電源用ライティングダクトの中で発生する状態下で,適切な機械

的強度及び耐食性をもつ材料のものでなければならない。

合否は,目視検査及び必要なら,化学的解析で確認する。

許容温度範囲内及び化学的汚染の通常状態下で用いられるときの適切な金属の例は,次のとおりである。

24

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 銅

− 冷間加工された部品の場合は少なくとも58 %の銅を,又は他の部品の場合は少なくとも50 %の銅を

含む合金

− 少なくとも13 %のクロム及び0.09 %以下の炭素を含むステンレス鋼

− JIS H 8610による亜鉛の電気めっきの被覆をもつ鋼で,被覆の厚さが少なくとも次のとおりのもの。

・IPX0の場合,5 μm(ISO使用条件No.1)

・IPX1〜IPX4の場合,12 μm(ISO使用条件No.2)

・IPX5〜IPX7の場合,25 μm(ISO使用条件No.3)

− JIS H 8617によるニッケル及びクロムの電気めっきの被覆をもつ鋼で,被覆の厚さが少なくとも次の

とおりのもの。

・IPX0の場合,20 μm(ISO使用条件No.2)

・IPX1〜IPX4の場合,30 μm(ISO使用条件No.3)

・IPX5〜IPX7の場合,30 μm(ISO使用条件No.4)

− JIS H 8619によるすずの電気めっきの被覆をもつ鋼で,被覆の厚さが少なくとも次のとおりのもの。

・IPX0に分類される通常機器の場合,12 μm(ISO使用条件No.2)

・IPX1〜IPX4の場合,20 μm(ISO使用条件No.3)

・IPX5〜IPX7の場合,30 μm(ISO使用条件No.4)

13.6 機械的磨耗を受けることがある充電部は,電気めっきを施した鋼から作ってはならない。

接続部において,電気亜鉛めっきは,接触圧を伝達する特定のタイプの端子に用いられるねじ又は座金

など,電流伝達に直接に関与しない部品に許容される。

この要求事項は,接点,磁気回路,加熱素子,バイメタル構成部品,分流器,電子装置の部品などには

適用されない。

合否は,目視検査によって確認する。

14 機械的強度

製造業者の説明書によって施工するとき,電源用ライティングダクトは適切な機械的強度をもたなけれ

ばならない。

合否は,14.1及び14.2の試験で確認する。

14.1 衝撃試験

試験は,JIS C 60068-2-75によって,振り子ハンマ試験Ehaを用いて電源用ライティングダクトの供試

体に実施する。

カバー固定具及び類似のねじは,製造業者が宣言する値に等しいトルク,又はこの情報がない場合は,

表5の値で締める。

ハンマを,7.1によって,製造業者が宣言する衝撃エネルギーで落とす。

ノックアウトを除き,エンクロージャの接触可能な表面に均等に分布させた点に,合計で10回の打撃を

加えなければならない。各点には,打撃を1回だけ加えなければならない。

次に,新しい供試体を(−5±1) ℃の温度の冷蔵庫の中に2時間入れる。供試体を冷蔵庫から取り出して

から(10±1) 秒後に,ハンマを,7.1によって,製造業者が宣言する衝撃エネルギーで落とす。

ノックアウトを除く,エンクロージャの接近可能な表面の最も弱い地点に打撃を1回加える。

試験後に,供試体に安全な使用の継続を損なうような破損及び/又は変形のあとが認められてはならな

25

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。特に,

− 充電部が接触可能になっていてはならない。

− 絶縁内張り及び障壁の有効性が損なわれていてはならない。

− 外部カバー又はその絶縁内張りを破壊することなく,外部カバーを取り外すか,又は交換することが

できなければならない。

仕上がりへの損傷,沿面距離又は空間距離を箇条10に規定する値未満に短縮しない小さなくぼみ,及び

感電に対する保護に悪影響を及ぼさない小さな欠けは,考慮しない。

追加的な拡大を行わないで,通常の又は矯正した視力で見えない,き裂及び繊維強化成形における表面

き裂及び類似のものは考慮しない。

14.2 静荷重試験

14.2.1 長さに関する静荷重試験は,距離Dを置いた二つの位置で通常使用どおりに支える電源用ライテ

ィングダクトの一つのストレートスパンで実施しなければならない。この距離Dは,図5に示すように,

製造業者が宣言する支持物同士の間の最大距離でなければならない。支持部材の設置場所及び形状も,製

造業者が宣言しなければならない。

質量Mを動荷重なしに,エンクロージャの上に載せた支持体同士の間の中間点にある,システムの幅に

等しい辺をもつ正方形の剛体の上にかけなければならない。質量Mは,支持部材間にあるシステムの,そ

の部品の質量mに長さDに接続する附属品によってもたらされる最大荷重に等しい,附属品の質量mLを

加えたものに等しくなければならない。

試験時間は,5分150

+秒でなければならない。

14.2.2 接合部に関する静荷重試験は,最大距離D及びD1における最小支持点で通常使用状態で支持す

る電源用ライティングダクトの一つに合わせた,二つのストレートスパンで実施しなければならない。距

離Dは,14.2.1で規定したもので,距離D1は,製造業者が宣言する接合部に隣接する支持物同士の間の最

大距離である。接合部は,図6に示すように,支持部材間の中間点でなければならない。

質量Mを動荷重なしに,システムの幅に等しい辺をもつ正方形の剛体上の接合部におけるエンクロージ

ャの上に加えなければならない。質量Mは,距離D1に置いた支持部材間の接合部を含め,システムのそ

れらの附属品の質量m1に長さD1に接続する附属品によってもたらされる最大荷重に等しい,附属品の質

量mL1を加えたものに等しくなければならない。

試験時間は,5分150

+秒でなければならない。

14.2.3 14.2.1及び14.2.2の試験中,供試体が壊れてはならない。

試験後,

− 供試体は,箇条10及び11.1に適合しなければならない。

− プラグ及びアダプタの正確な挿入又は引き出しを妨げるような,永久変形があってはならない。

− 供試体は,15.1の前処理なしに,15.2による試験及び11.3の試験に耐えなければならない。

15 絶縁抵抗試験及び絶縁耐力試験

15.1による湿度処理の直後に,絶縁抵抗試験を15.2によって,また絶縁耐力試験を15.3で実施する。

15.1,15.2及び15.3について,電源用ライティングダクトを全体として代表するシステム附属品の代表

的組立品を,通常使用どおりに組み立てなければならない。その製品規格が適用されるか,又は試験で損

傷することがある電子装置及び附属品は,試験前に取り外すか又は分離しなければならない。

次の場合,15.2及び15.3によって試験電圧を印加する。

26

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 機能絶縁:電源用ライティングダクトの充電部同士の間

− 基礎絶縁:一つに接続したすべての充電部と基礎絶縁の外面とを覆う金属はく(箔),及び/又は基

礎絶縁に接触する接近可能な金属製部品の間

− 付加絶縁:通常は接触不能な付加絶縁の内側及びその接近可能な表面を個々に覆う,二つの金属は

く(箔)同士の間

− 強化絶縁:一つに接続したすべての充電部と強化絶縁の接触可能な表面を覆う金属はく(箔)との

間

はく(箔)は,開口の中に押し込まずに,JIS C 0922の検査プローブ11によって隅及びそれに類似する

ものに押し込む。

空間距離及び沿面距離を維持するように,注意しなければならない。

基礎絶縁及び付加絶縁が個別に試験できない場合は,提供される絶縁に対して,強化絶縁で規定されて

いる試験電圧を印加する。

15.1 湿度処理

湿度処理は,20 ℃〜30 ℃の間で都合のよい値の±1 ℃に維持した温度Tで,91 %〜95 %の間の相対

湿度をもつ湿度キャビネット内で実施する。

湿度キャビネットの中に置く前に,供試体をT〜T+4 ℃の間の温度にする。

入口がある場合は,開放したままにする。ノックアウトが備えられている場合は,その一つを開放する。

供試体は,4日間(96時間),キャビネット内に入れておかなければならない。

注記1 大半の場合,供試体は,湿度処理の前に最低4時間選択したT〜T+4 ℃の間の温度に維持す

ることによって,その温度にすることができる。

注記2 91 %〜95 %の間の相対湿度は,空気との十分に大きな接触面積をもつ硝酸カリウム(KNO3)

又は硫酸ナトリウム(Na2SO4) 飽和水溶液を,湿度キャビネットに入れることによって得るこ

とができる。キャビネット内で規定の状態を達成するためには,キャビネット内に一定の空

気の循環を確保し,また一般に,断熱したキャビネットを使用することが必要である。

15.2 絶縁抵抗試験

供試体の絶縁抵抗は,(500

250

0

+

)Vのd.c.電圧を印加して測定するが,測定は,電圧の印加から(60100

+)秒後

に実施する。

15.2.1 機能絶縁の試験

絶縁抵抗値は,記録値にメートル単位の供試体の長さを乗じて得る。

絶縁抵抗は,2 MΩ/mを下回ってはならない。

15.2.2 基礎絶縁,付加絶縁及び強化絶縁の試験

絶縁抵抗は,表6に示す値を下回ってはならない。

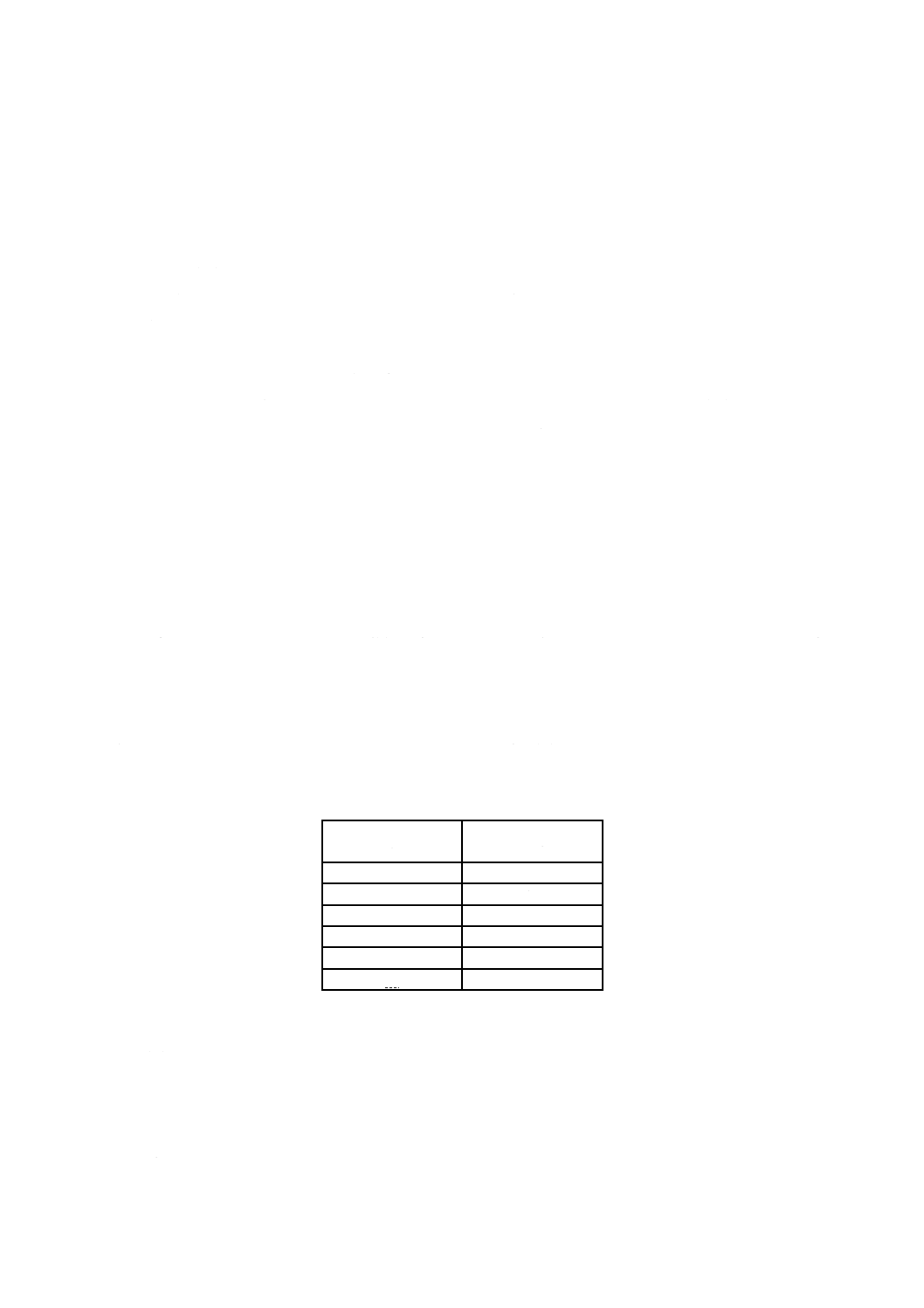

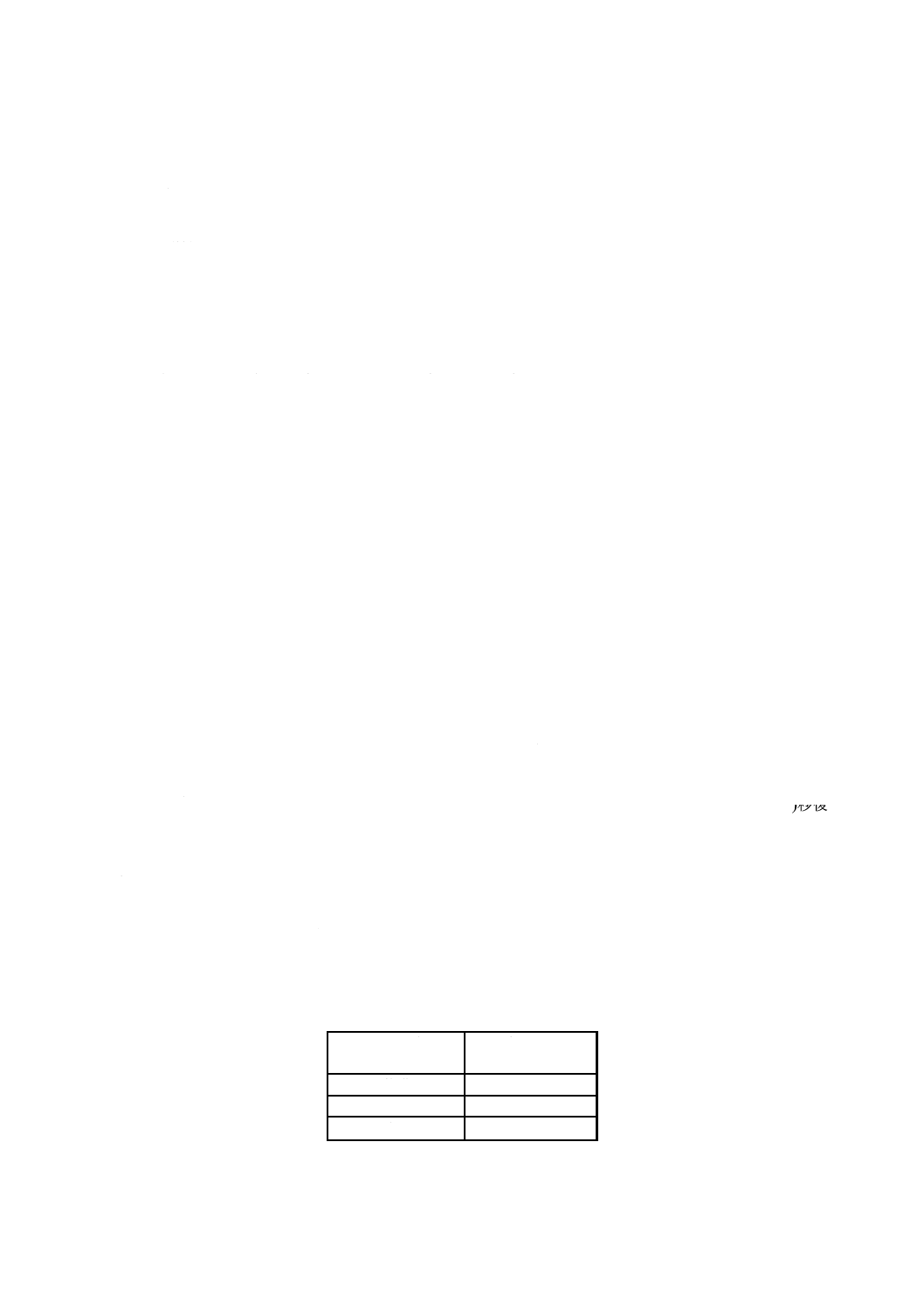

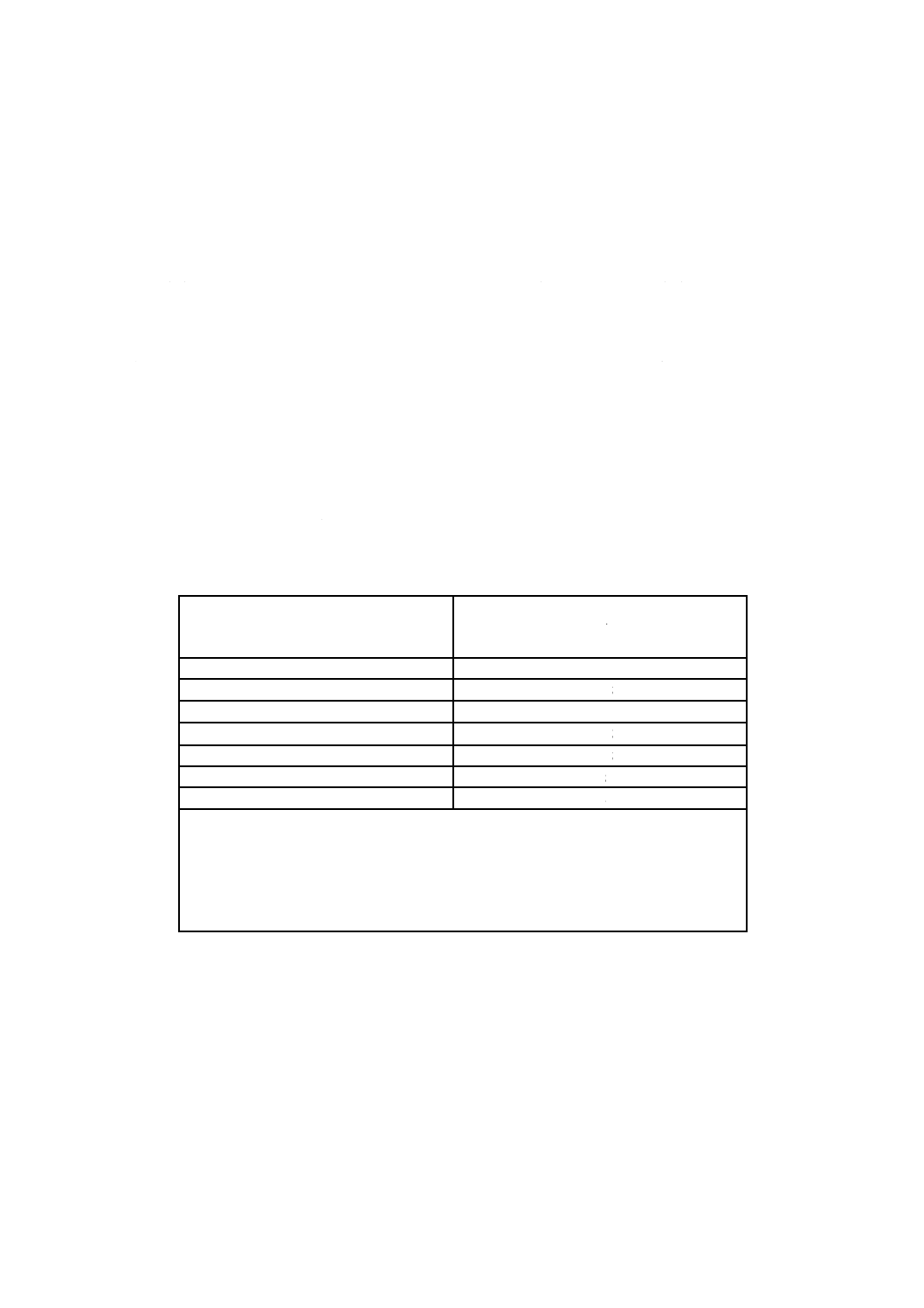

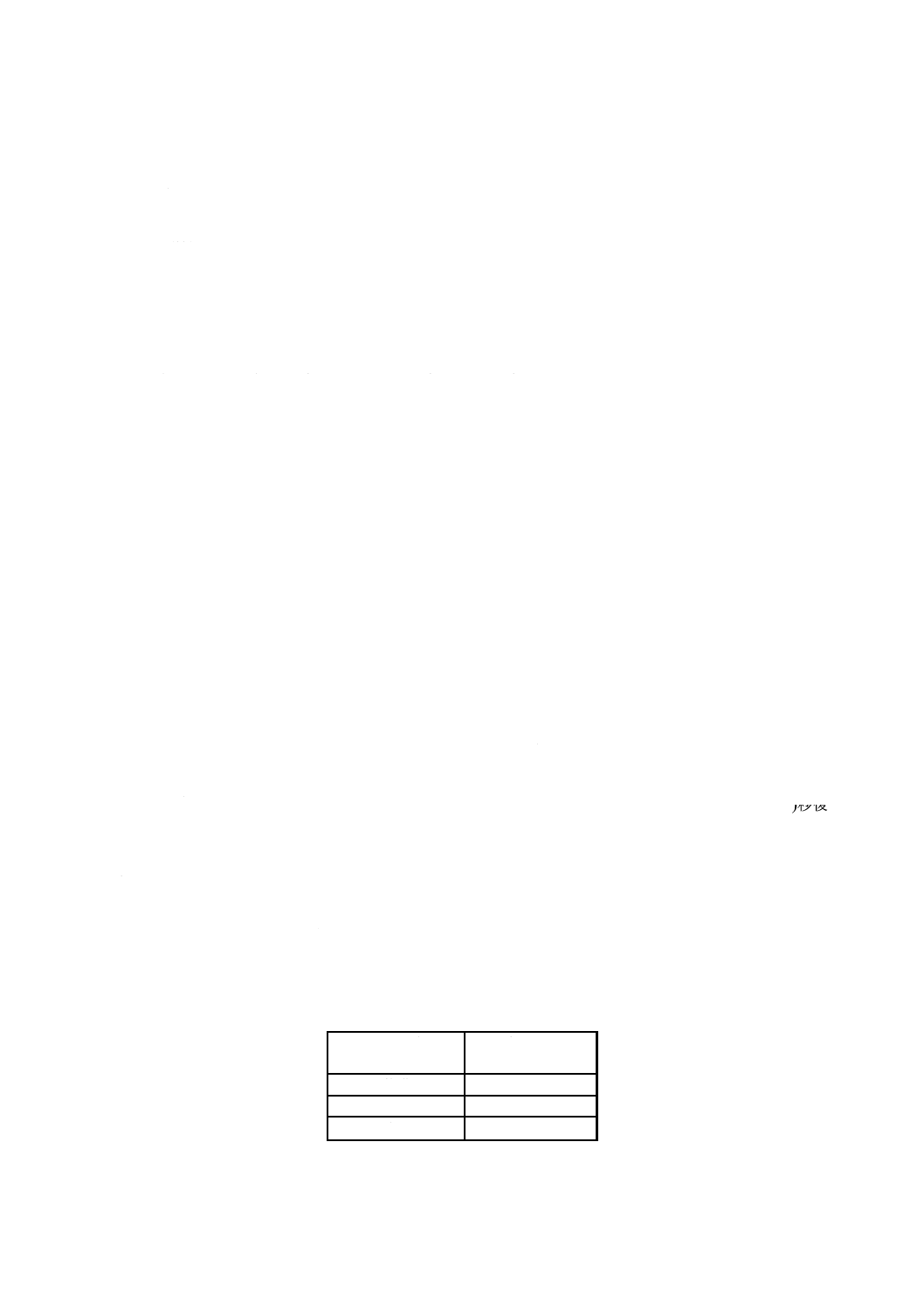

表6−最小絶縁抵抗

試験する絶縁

絶縁抵抗

MΩ

基礎

2

付加

5

強化

7

27

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 光沢セラミック又は陶器などの材料は,適切な絶縁抵抗をもつとみなされ,絶縁抵抗試験を行

わない。

15.3 絶縁耐力試験

供試体に,50 Hz又は60 Hzの公称周波数をもつ実質的に正弦波形の電圧を印加する。電圧は,表7に

示すように絶縁を横切って(510+)秒印加する。

最初は,規定の電圧の半分以下の電圧を印加し,その後,規定値まで急激に上げる。いかなるフラッシ

ュオーバー又は絶縁破壊も発生してはならない。電圧降下のないグロー放電は,無視する。

表7−絶縁耐力

試験する絶縁又は分離b)

試験電圧 r.m.s. a)

定格電圧

50 V以下

V

定格電圧

50 Vを超え130 V

以下

V

定格電圧

130 Vを超え480 V

以下

V

機能絶縁c)

500

1 300

1 500

基礎絶縁d)

500

1 300

1 500

付加絶縁d)

−

1 300

1 500

強化絶縁d) e)

500

2 600

3 000

注記1 50 V以下:商用電源に直接に接続することが意図されず,またJIS C 60364-4-44に規定される一

時的過電圧を受けることが予想されない。

注記2 50 Vを超え:この値は,JIS C 60364-4-44に従う。

注記3 機能,基礎及び付加絶縁の場合,この値は,Uo+1 200 Vの式で計算して丸める。この規格では,

電源線と接地の間に考慮する最大電圧は,Uo=300 Vである。

注a) 試験に用いる高電圧変圧器は,出力電圧を試験電圧に調整した後で出力端子を短絡させるときに,

出力電流が少なくとも200 mAの設計でなければならない。過電流リレーは,出力電流が100 mA未

満のとき,外れてはならない。試験電圧のr.m.s.値を±3 %以内で測定するように注意する。

b) 試験を実用的なものでないものにすることがある放電ランプ,コイル,巻き線又はコンデンサなど

の特別な構成部品は,一つの電極で分離させるか,又は適宜試験対象の絶縁に橋絡させる。

c) 例は,電極同士の間の絶縁である。

d) 試験は,すべての充電部を一つに接続して,すべての可動部品が最も不利な位置にあることを確認

することに注意する。

e) 強化絶縁及び二重絶縁を組み込む電源用ライティングダクトの場合,強化絶縁に印加する電圧が,

二重絶縁の基礎又は付加部分に過剰な負荷を与えないように注意する。

16 通常動作

16.1 JIS C 8303で標準化された形状の差込プラグ及びコンセントの場合,この規格では追加的要求事

項は規定しない。これらは,電気用品の技術上の基準を定める省令(昭和37年通商産業省令第85号)第

1項又は第2項の関連部分に適合しなければならない。

16.2 16.1に規定するもの以外の差込プラグ及びコンセントは,JIS C 8282-1の関連する箇条の要求事項

に適合しなければならない。

この規格では,いかなる追加的な要求事項も規定しない。

16.3 ダクトへのプラグ及びアダプタの接続は,過剰な磨耗又は有害な作用なしに,通常使用中に発生す

る電気的及び機械的応力に耐えなければならない。

合否は,次の試験によって確認する。

プラグ及びアダプタを,通常使用どおりにダクトに差し込み,引き抜く。

28

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

操作は,実用に相当する速度での,電気的接点の開閉によるプラグ及びアダプタの挿入又は引抜きであ

る。

プラグ及びアダプタは,100回操作して試験する。10回の操作ごとに,プラグ及びアダプタをダクト上

の新しい位置に移動させる。位置が10か所よりも少ない場合は,100回の操作は,使用できる位置数で均

等に分割する。

操作は,次のように行う。

− 7.2.1によって分類されるプラグ及びアダプタの場合,電圧なし。

− 7.2.2によって分類されるプラグ及びアダプタの場合,定格電圧印加で,電流は流さない。

− 7.2.3によって分類されるプラグ及びアダプタの場合,力率cosψ=0.8±0.05をもつプラグ及びアダ

プタの定格電圧及び定格電流。

試験中,持続アークが発生してはならない。

試験後,供試体は次のとおりでなければならない。

− その後の使用を損なうような損傷がない。

− エンクロージャ,絶縁内張り又は隔壁の劣化がない。

− 電気的又は機械的接続が緩んでいない。

− 箇条17の要求事項に適合する。

17 温度上昇

電源用ライティングダクトは,通常使用状態で施工し,定格電流を通電するとき,過剰な温度上昇がな

いように設計し,構成しなければならない。

合否は,17.1,17.2及び17.3の試験で確認する。

外部導体用の端子の温度上昇試験の場合,表9又は表10によるPVC絶縁銅線を用いなければならない。

端子の定格接続容量が,表9又は表10の試験導体を収容することができない場合,表4による断面積を

もつ試験導体を用いなければならない。

電源用ライティングダクトを通風のない環境に設置し,熱平衡になるまで定格電流を通電する。

なお,1時間内での1 K未満の温度上昇の場合を熱平衡とみなす。

温度上昇は,試験対象の部品の温度と,それを取り巻く周囲空気温度の間の差である。

周囲空気温度は,試験期間の最後の1/4において,電源用ライティングダクトの高さの約半分で,試験

対象の部品から約1 m離れたところにおける,電源用ライティングダクトの周囲に均等に配置した,少な

くとも二つの温度測定手段によって測定しなければならない。温度測定手段は,気流及び熱放射から保護

しなければならない。

周囲空気温度は,5.2によって維持しなければならない。

温度上昇値を記録し,それは,表8に示す値を超えてはならない。

類似の電源用ライティングダクトが存在する場合,最大の温度上昇を生み出す可能性が高い電源用ライ

ティングダクトだけを試験しなければならない。電源用ライティングダクトは,同一の基本設計,特に次

の特徴のすべてをもっている場合,類似のものとみなすことができる。

− 同一の定格電流

− 内部導電部の材料,仕上げ及び寸法が同一である。

− 成形,絶縁及びエンクロージャ材料/寸法が同一である。

− 接続方法が同一である。

29

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズ付き附属品とヒューズなし附属品は,類似のものとはみなさない。

17.1 電源用ライティングダクトの入力電源端子に便宜的な電圧を印加し,また電源用ライティングダク

トのもう一方の端部で,又はその端部のできるだけ近くに取り付けた適切な差込プラグ又はプラグ及びア

ダプタを介して,電気的負荷を接続する。試験は,少なくとも一つの接合部を含む6 mの全長にわたって

実施しなければならない。試験電流は,定格電流に等しくなければならない。

17.2 温度上昇試験は,電源用ライティングダクトに接続する設計の各サイズのヒューズなしプラグ及び

アダプタに実施しなければならない。この試験の場合,プラグ及びアダプタは,製造業者が宣言する最も

狭い間隔で,入力電源端子のできるだけ近くに取り付けて,試験電流を流さなければならない。電源用ラ

イティングダクトには,定格電流を給電しなければならない。

17.3 温度上昇試験は,電源用ライティングダクトに接続する設計の各サイズのヒューズ付きプラグ及び

アダプタに実施しなければならない。この試験の場合,プラグ及びアダプタは,製造業者が宣言する最も

狭い間隔で,入力電源端子のできるだけ近くに取り付けて,試験電流を流さなければならない。電源用ラ

イティングダクトには,定格電流を給電しなければならない。ヒューズは,次のいずれかにおいて規定さ

れる最大ワット数のダミーヒューズリンクに取り替えなければならない。

− JIS C 6575-1

− JIS C 8269-1

− ヒューズがJIS C 6575-1又はJIS C 8269-1によらない場合は,電源用ライティングダクトの製造業

者が宣言するとおりとする。

30

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

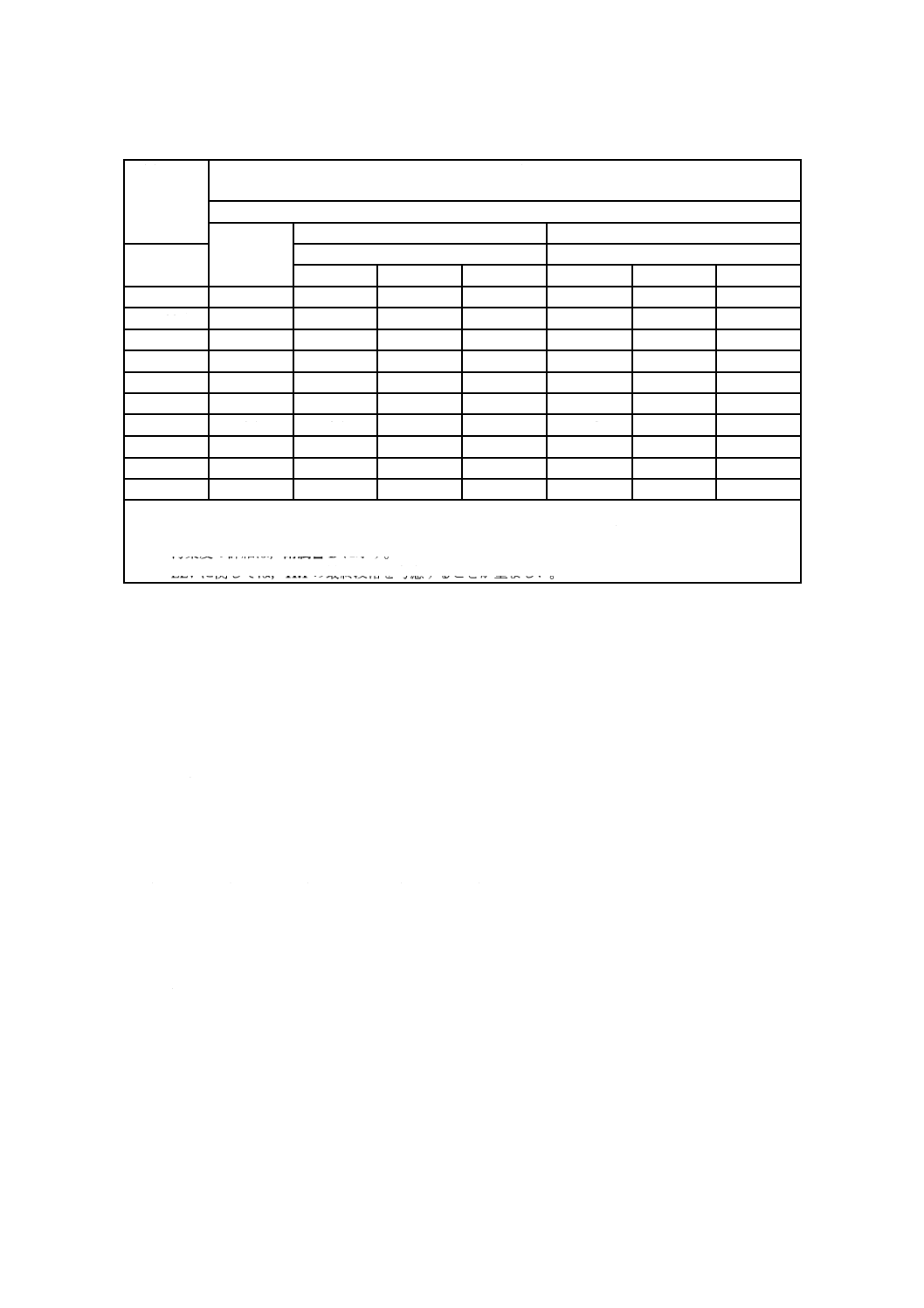

表8−温度上昇値

電源用ライティングダクトの部品

温度上昇

K

附属品用の端子

附属品の場合,端子の温度上昇は,関連附属品規格

に従わなければならない。

附属品に影響を及ぼす端子

附属品の周辺にあり,それに影響を及ぼしそうなシ

ステム附属品の端子は,関連附属品規格の温度上昇

限界に従わなければならない。

内蔵構成部品a)

電源用ライティングダクトにおける温度を考慮し

て,個別の構成部品に関する関連要求事項がある場

合にはそれに従うか,又は製造業者が宣言するとお

りにする。

外部導体用の端子

55

導体,内部端子,永久固定端子,プラグ及びアダプ

タ並びに導体に接続する取外し可能な又は引出可能

な部品の差込み接点

次によって制限される。

− 導電材料の機械的強度

− 隣接機器への予想される影響

− 導体と接触する絶縁材料の許容温度限界

− 導体に接続する機器に対する導体の温度の影響

− 差込み接点の場合,性質及び表面

− 接点材料の処理

次のシステム附属品の手動操作手段

− 金属製

− 絶縁材料製

25

35

システム附属品の接近可能な外部エンクロージャ及

びカバー

− 金属表面

− 絶縁表面

30 b)

40 b)

注a) “内蔵構成部品”の用語の意味は,次のとおりである。

− 従来の開閉装置及び制御装置

− 電子部分組立品(例えば,整流ブリッジ,プリント回路)

− 機器の部品(例えば,調整器,安定化電源電圧装置,演算増幅器)

b) 接近可能であるが,通常動作中に触れる必要のないカバー及びエンクロージャの場合,特に規定の

ない限り,10 Kまでの温度上昇限度値の増大が許容される。

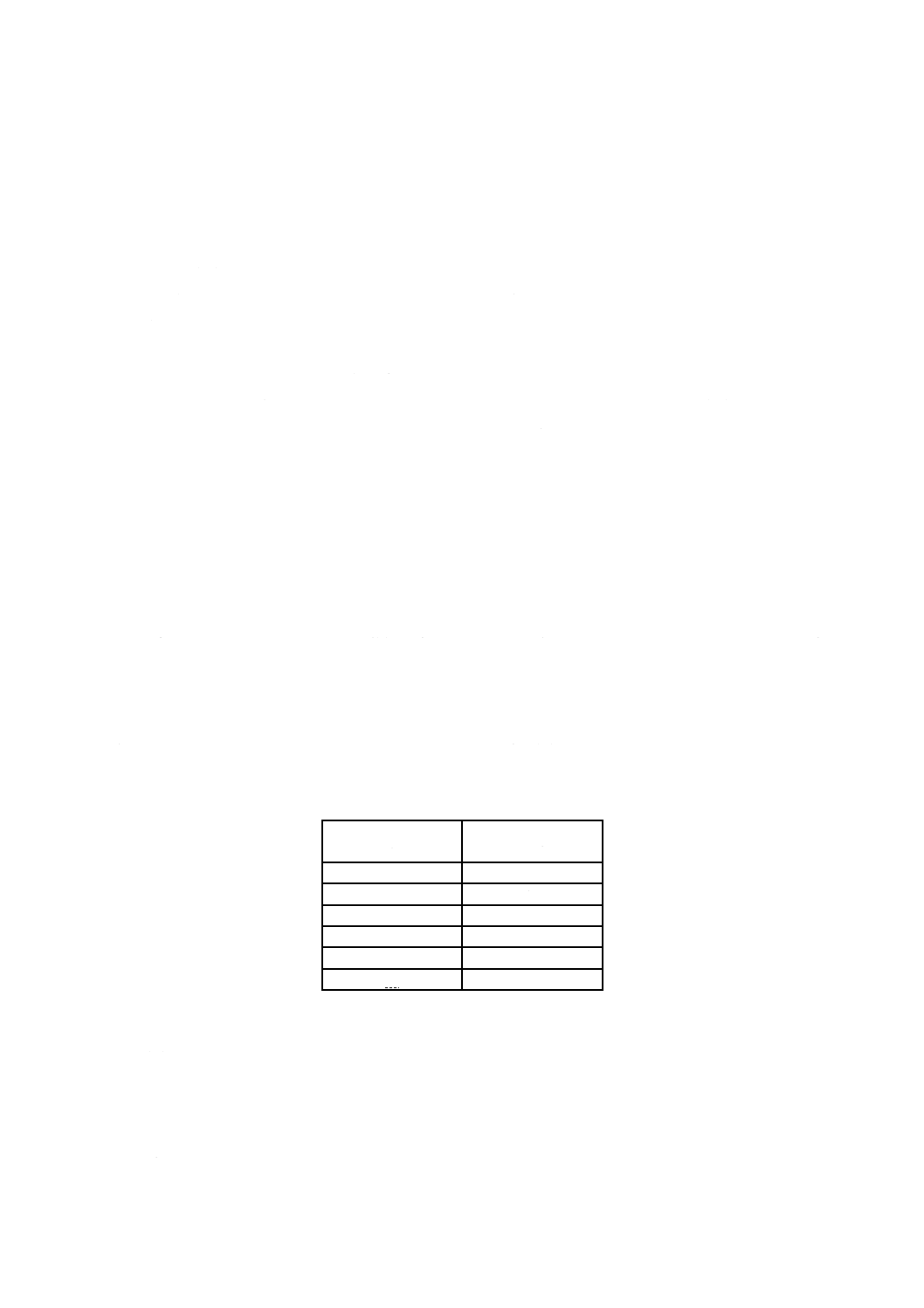

表9−試験用硬質電線の導体断面積(単線又はより線)

システムの定格電流

A

試験用硬質電線の導体断面積

mm2

10以下

1.5

10を超え16以下

2.5

16を超え20以下

4

20を超え32以下

6

32を超え45以下

10

45を超え50以下

16

31

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−試験用可とう電線の導体断面積

附属品の定格電流

A

試験用可とう電線の導体断面積

mm2

3以下

0.50

3を超え 6以下

0.75

6を超え 10以下

1.0

10を超え 13以下

1.25

13を超え 16以下

1.5

16を超え 20以下

2.5

20を超え 32以下

4

18 耐熱性

電源用ライティングダクト及びそのシステム附属品は,十分な耐熱性をもたなければならない。

合否は,試験を行わないセラミック又はマイカの絶縁材料を除き,18.1〜18.4の関連する試験で確認す

る。

18.1 ダクト導体以外の充電部を規定の位置に保持するために必要な絶縁材料の部品は,JIS C

60695-10-2によってボールプレッシャー試験を実施しなければならない。

試験は,17.1の試験中に記録する温度上昇値に(40±2) ℃を加えたものか,又は(125±2) ℃の高い方の

加熱キャビネットの中で実施しなければならない。

18.2 充電部と接触することがある場合でも,充電部を所定の位置に保持するために必要でない絶縁材料

の部品及びダクト導体を所定の位置に保持するために必要な絶縁材料の部品は,18.1によってボールプレ

ッシャー試験を行わなければならないが,試験は,17.1の試験中にそれらの部品について記録する温度上

昇値か,又は(70±2)℃の高い方で実施しなければならない。

製造業者が,ダクト導体を所定の位置に保持する絶縁材料の試験は18.1によって実施しなければならな

いと宣言している場合,この材料に関する18.2及び18.3による試験は不要である。

18.3 ダクト導体を規定の位置に保持するために必要な絶縁材料の耐熱性は,次のように試験する。

電源用ライティングダクトを全体として代表するシステム附属品の代表的組立品を, 17.1の試験中に記

録するダクト導体温度上昇値に(40±2) ℃を加えた温度の加熱キャビネットの中に(96±1)時間保持しなけ

ればならない。

注記 この試験の場合,ダクト導体,及びダクト導体を規定の位置に保持する材料に機械的応力を加

える構成部品を用いることが望ましい。

試験後,ダクト導体を規定の位置に保持するために必要な絶縁材料に,追加的な拡大を行わないで,通

常の又は矯正した視力を用いた検査で,安全性を損なうような劣化又は収縮のあと(痕)が認められては

ならない。

18.4 18.3に規定するものを除くすべての絶縁材料の耐熱性は,次のように試験する。

電源用ライティングダクトを全体として代表するシステム附属品の代表的組立品を通常使用どおりに組

み立て,(60±2) ℃の加熱キャビネットの中に(96±1)時間保持しなければならない。

試験後,絶縁材料に,追加的な拡大を行わないで,通常の又は矯正した視力を用いた検査で,安全性を

損なうような劣化又は収縮の目に見えるあと(痕)が認められてはならない。

32

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19 火災の危険性

19.1 可燃性

電気的作用のために熱応力にさらされることがあり,その劣化がシステムの安全性を損なうことがある

絶縁材料の部品は,電源用ライティングダクト内部に発生する異常な熱によって不当に影響を受けてはな

らない。

合否は,表11に示す温度におけるJIS C 60695-2-11の4.〜10.による,次のグローワイヤ試験で確認する。

表11−グローワイヤ試験の試験温度

絶縁材料の部品

グローワイヤの温度

℃

導電部と接触し,それらを所定の場所に保持するために必要な部品

850±15

導電部を所定の位置に保持するために必要でない部品を含む,他のす

べての部品

650±10

この試験の場合,保護導体(PE)は,導電部とはみなされない。

試験は,一つの供試体だけで行う。疑義がある場合は,試験を更に二つの供試体で繰り返さなければな

らない。

セラミック材料の部品,座金又はねじなどの小さな部品には,試験を行わない。

試験を同一部品の複数の場所で行わなければならない場合,それまでの試験によってもたらされる劣化

が,これから行う試験に影響を与えないように注意しなければならない。

できれば,供試体は,完全なシステム附属品でなければならない。試験が完全なシステム附属品で実施

できない場合は,試験のためにそれから適切な部分を取り出してよい。

19.2 火炎伝ぱ(播)

電源用ライティングダクトは,火炎を伝ぱ(播)させてはならない。

合否は,次の試験で確認する。

試験は,製造業者から任意のカバーとともに提供された状態のままの,ダクトの単一ストレートスパン

上で実施する。供試体の全長は,(675±10) mmでなければならない。

試験は,JIS C 60695-11-2に規定するバーナを用いて行う。

供試体を実質的に通風のない領域の,図4に示す金属製エンクロージャの開放した正面の中央に,図3

に示すように垂直に置く。火炎状態下での供試体自身のゆがみ又は動きを防止するために,両端を締め付

けなければならない。

バーナの軸が垂直に対して(45±2)°の角度を形成し,また,火炎が,エンクロージャの下内面から上に(500

±10) mmのところにある,下のクランプの上端から約100 mm離れた供試体の表面と接触するようにバー

ナを位置させる。

供試体は,製造業者の説明書によって取り付けたときに露出する最大の表面に,火炎を当てなければな

らない。供試体は,(60±2)秒間,火炎に当てる。

次のいずれかの場合,供試体は試験に合格したとみなされる。

− 着火しない。

− 着火しても,次の三つの条件が満たされる。

1) 火炎が,試験火炎を取り除いた後30秒以内に消火する。

33

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 包装紙が着火しない,又はボードが焦げない。

3) 供試体をふ(拭)いた後に,上のクランプの下端から50 mm下よりも上に燃焼のあと(痕)又は焦

げ目がない。

20 外的影響

20.1 過剰な残留引張応力及びさびに対する対抗性

注記 湿潤条件の中で用いる電源用ライティングダクトの場合,相互に接触するときに,著しい電気

化学的電位を生み出し,電食をもたらす異なった金属の使用に注意することが望ましい。

20.1.1 銅又は80 %未満の銅を含む銅合金の圧縮成形又は類似の導電部は,応力腐食割れによる使用中

の破壊に耐えなければならない。

合否は,次の試験で確認する。

試験は,現在検討中である。

20.1.2 鉄製の部品は,さびから適切に保護し,次の試験で確認しなければならない。

35±5のカウリブタノール値をもつ石油スピリットで洗浄して,試験対象の部品からすべてのグリース

を取り除く。その後,すべての部品を乾燥させる。

次に,部品を温度(20±5) ℃の塩化アンモニウム溶液10 %に(1010+)分間浸す。

乾燥させずに,水滴を振るい落として,部品を,温度(20±5) ℃の水分を飽和させた空気を含む箱の中

に(1010+)分間入れる。部品を,温度(100±5) ℃の加熱キャビネットで10分間乾燥させた後,鋭角の端部上

のさびのあと(痕)及び黄色っぽい膜をこす(擦)って取り除いてよいが,その後,その表面にさびのあ

と(痕)が認められてはならない。

注記 小さなコイルばね及び類似のものの場合,また磨耗にさらされる部品の場合,グリースの層が

さびに対する十分な保護を提供してよい。そのような部品は,グリース膜の有効性に疑義があ

る場合だけ試験し,また試験は,グリース膜を事前に取り除くことなく実施する。

20.2 エンクロージャから得られる保護等級

製造業者の説明書によって組み立てて据え付けたとき,電源用ライティングダクトは,製造業者が宣言

する7.3の分類による適切な保護が得られなければならない。

合否は,20.2.1及び20.2.2の試験で確認する。

試験は,電源用ライティングダクトの代表的部品でそれぞれ作られた組立品で実施する。

20.2.1 固体異物の挿入に対する保護

組立品を,JIS C 0920の適切な試験によって試験する。数字5の場合は,カテゴリー2を適用する。

数字5又は6について試験する組立品は,追加的な拡大を行わないで,通常の又は矯正した視力で目に

見える粉じんがない場合,合格となる。

20.2.2 水の浸入に対する保護

組立品を,JIS C 0920の適切な試験によって試験する。数字3及び4の場合は,JIS C 0920の付図5に

よる散水ノズルを用いる。

電源用ライティングダクトの正しい動作を阻害する量の,又は安全性を損なう量の水の浸入がない場合,

試験した上記の組立品は合格となる。これは,15.1によって事前の湿度処理なしの,15.3による試験で確

認する。

34

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21 電磁両立性

21.1 イミュニティ

この規格が適用される製品は,電磁妨害に耐えるものであるため,イミュニティ試験は不要である。

21.2 エミッション

電磁妨害は,開閉の操作中,又は電子回路によってだけ生成されるものであるため,エミッション試験

は不要である。

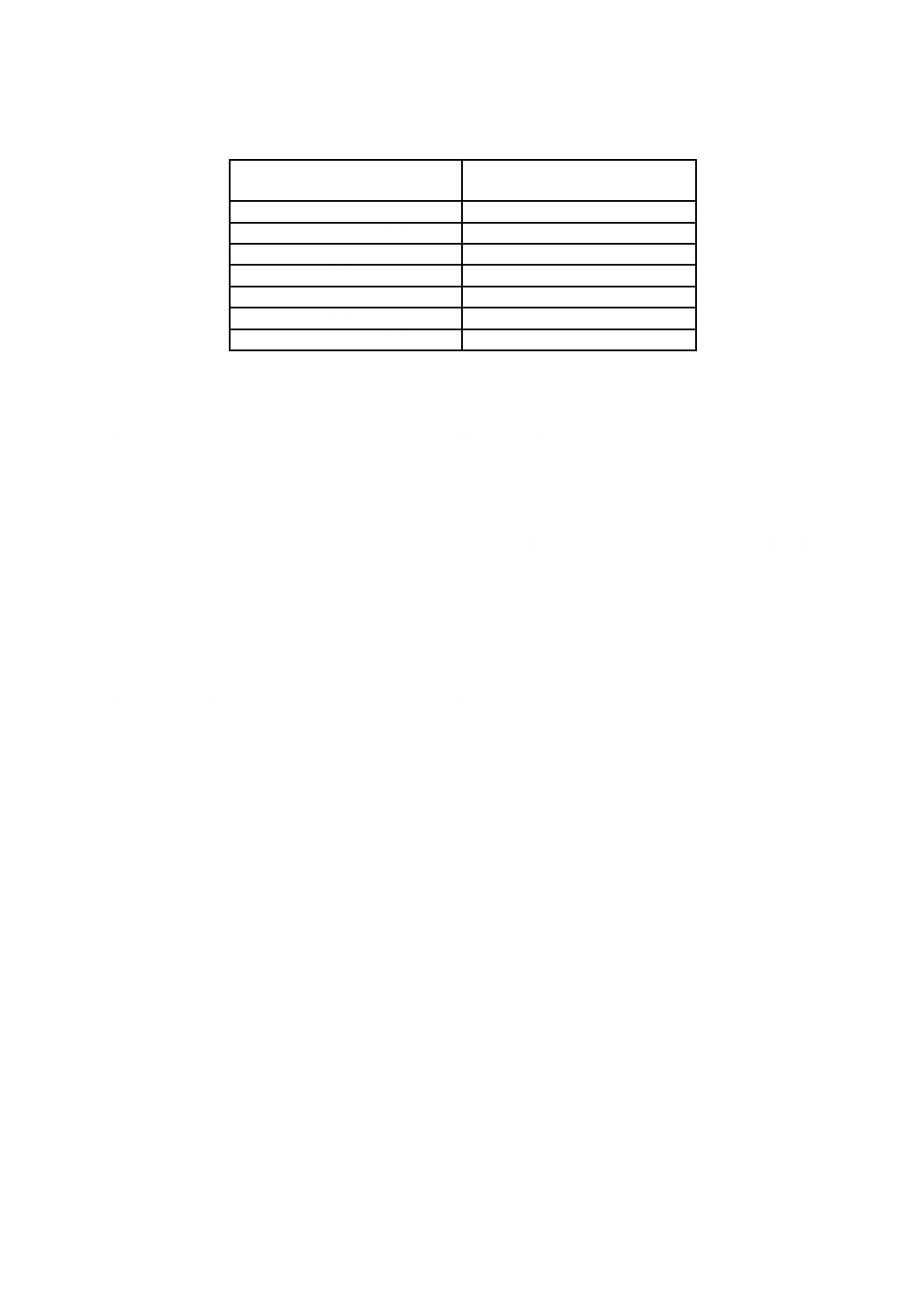

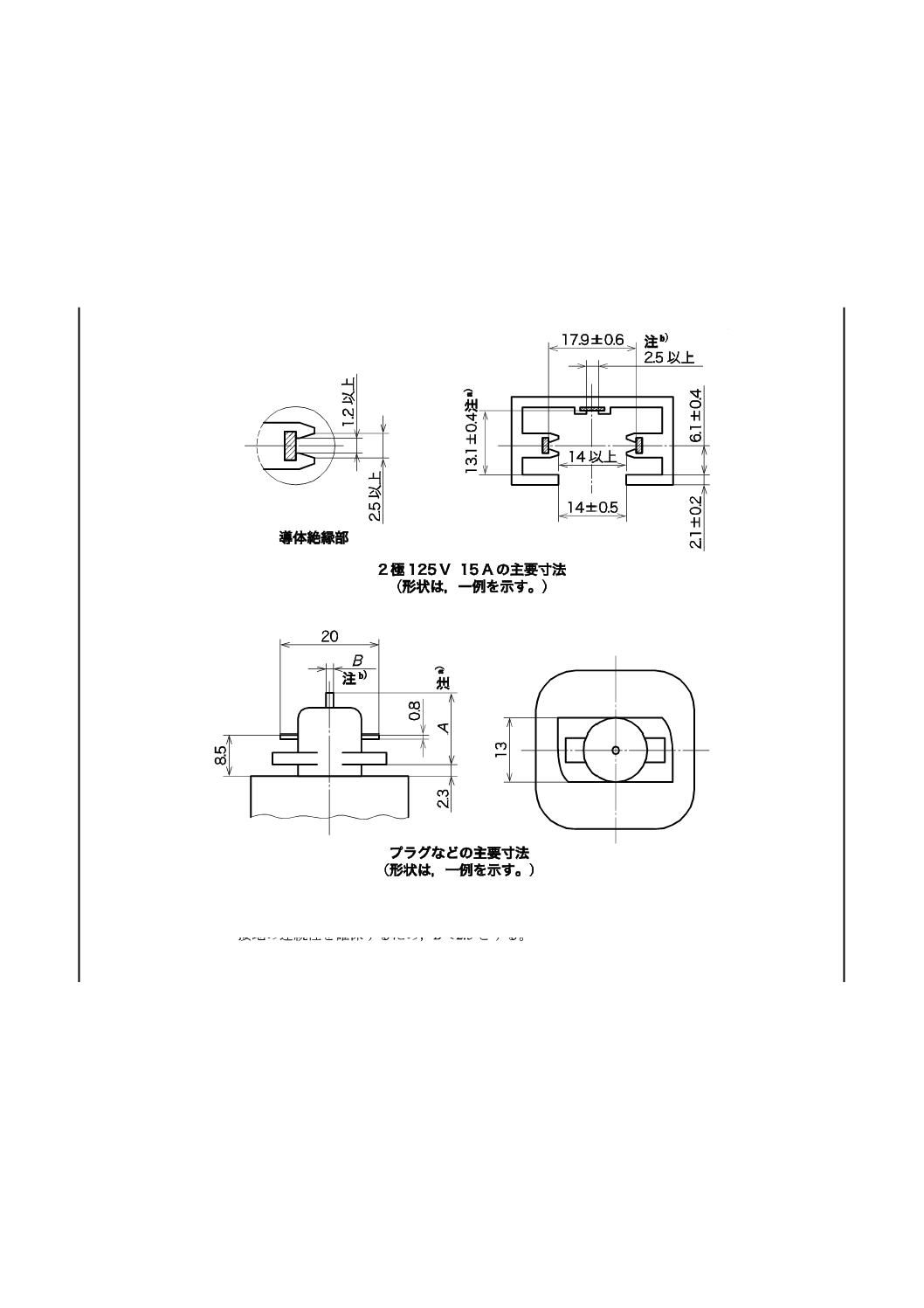

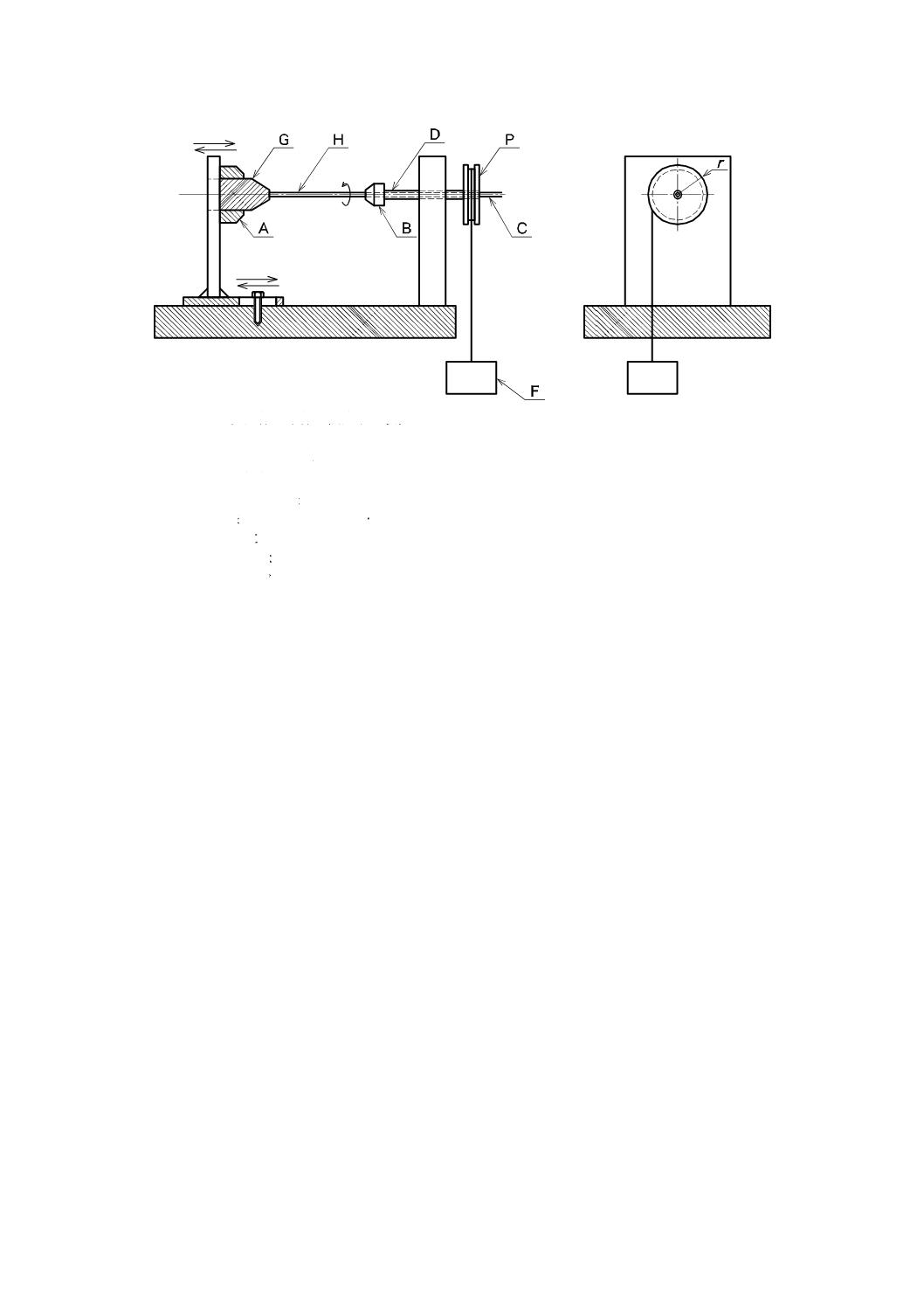

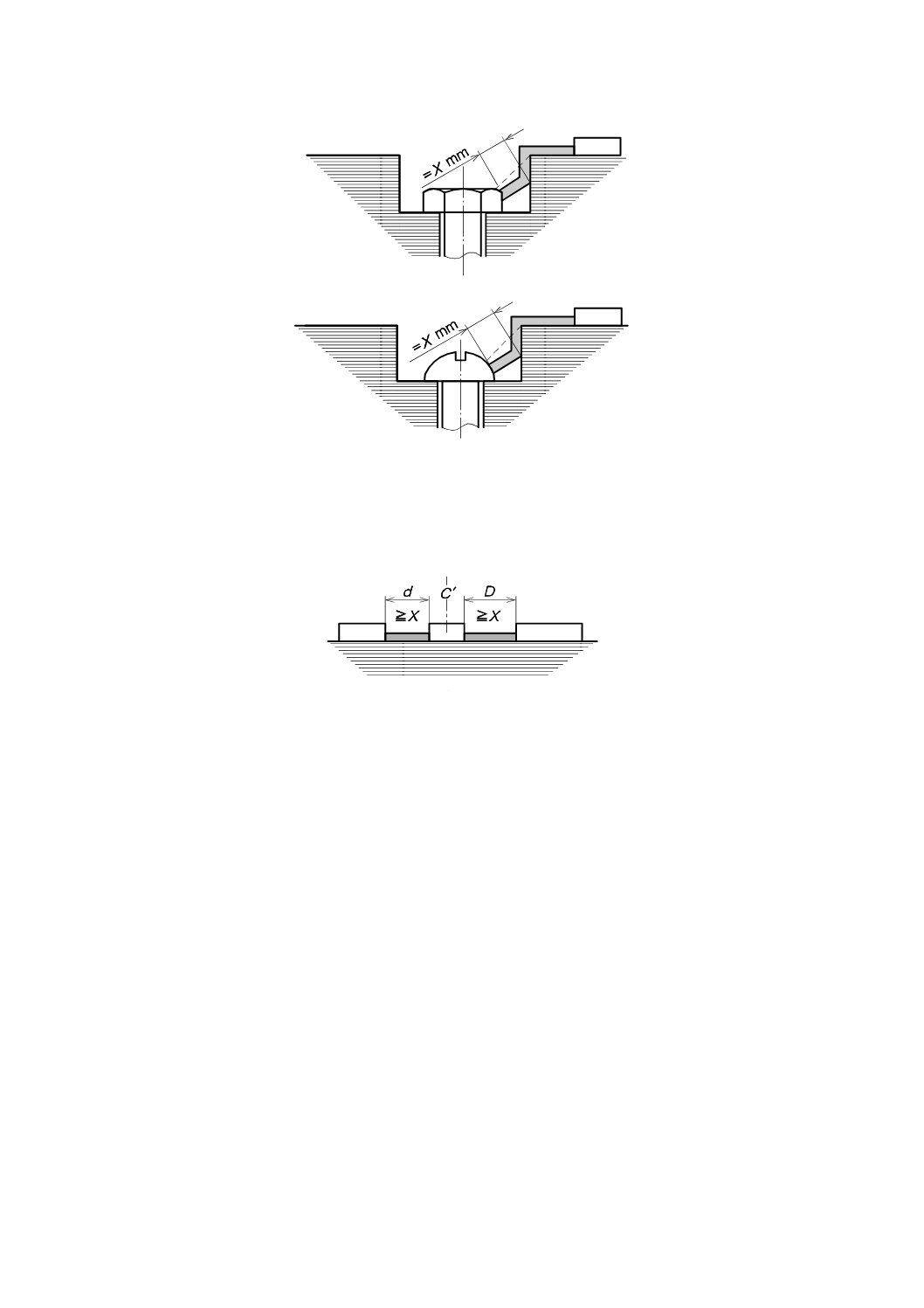

単位 mm

注記 許容差のない寸法は,参考値とする。

注a) 接地の連続性を確保するため,A>13.5とする。

b) 接地の連続性を確保するため,B<2.5とする。

図0A−クラスIダクト及びプラグ並びにアダプタの例

35

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

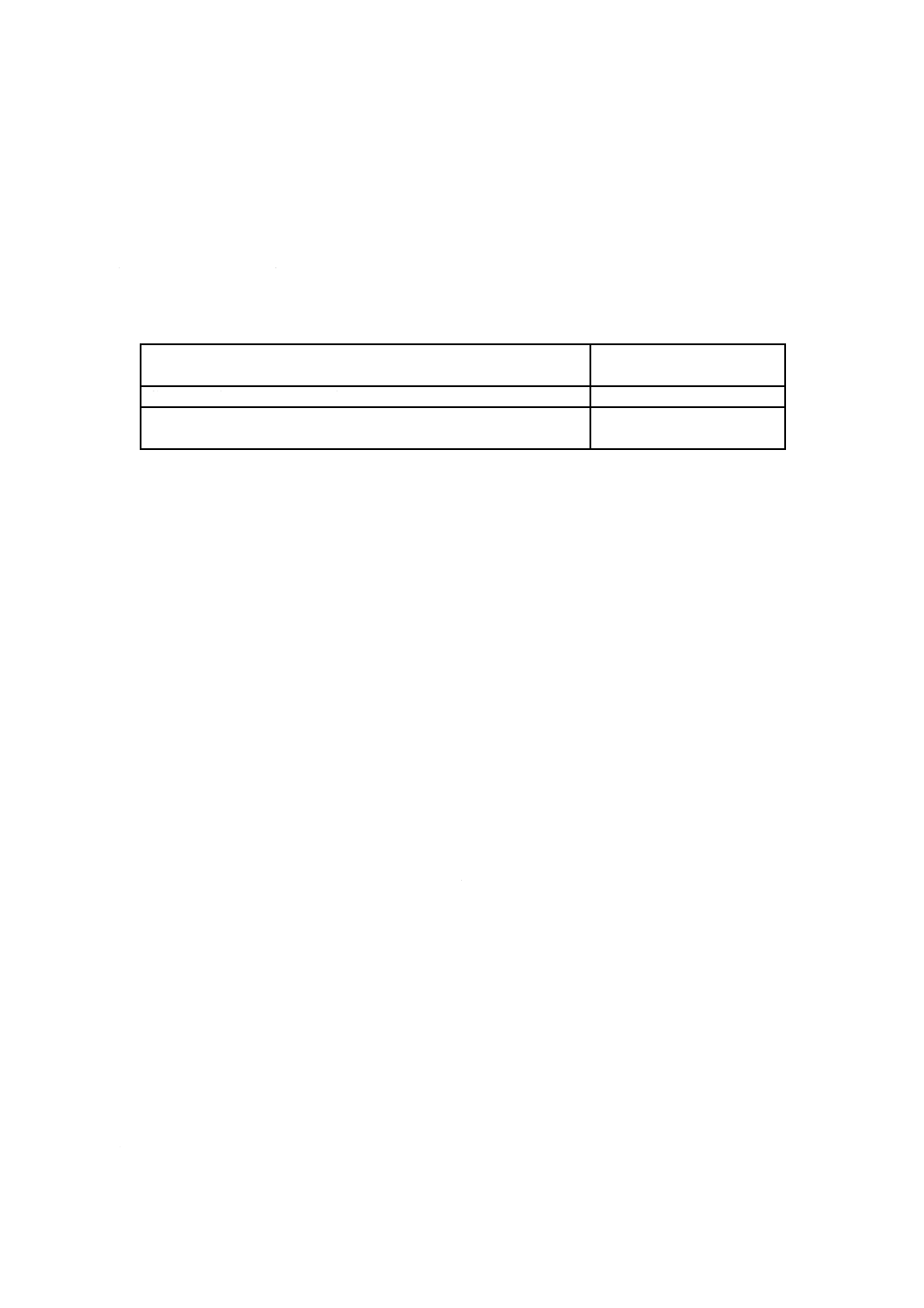

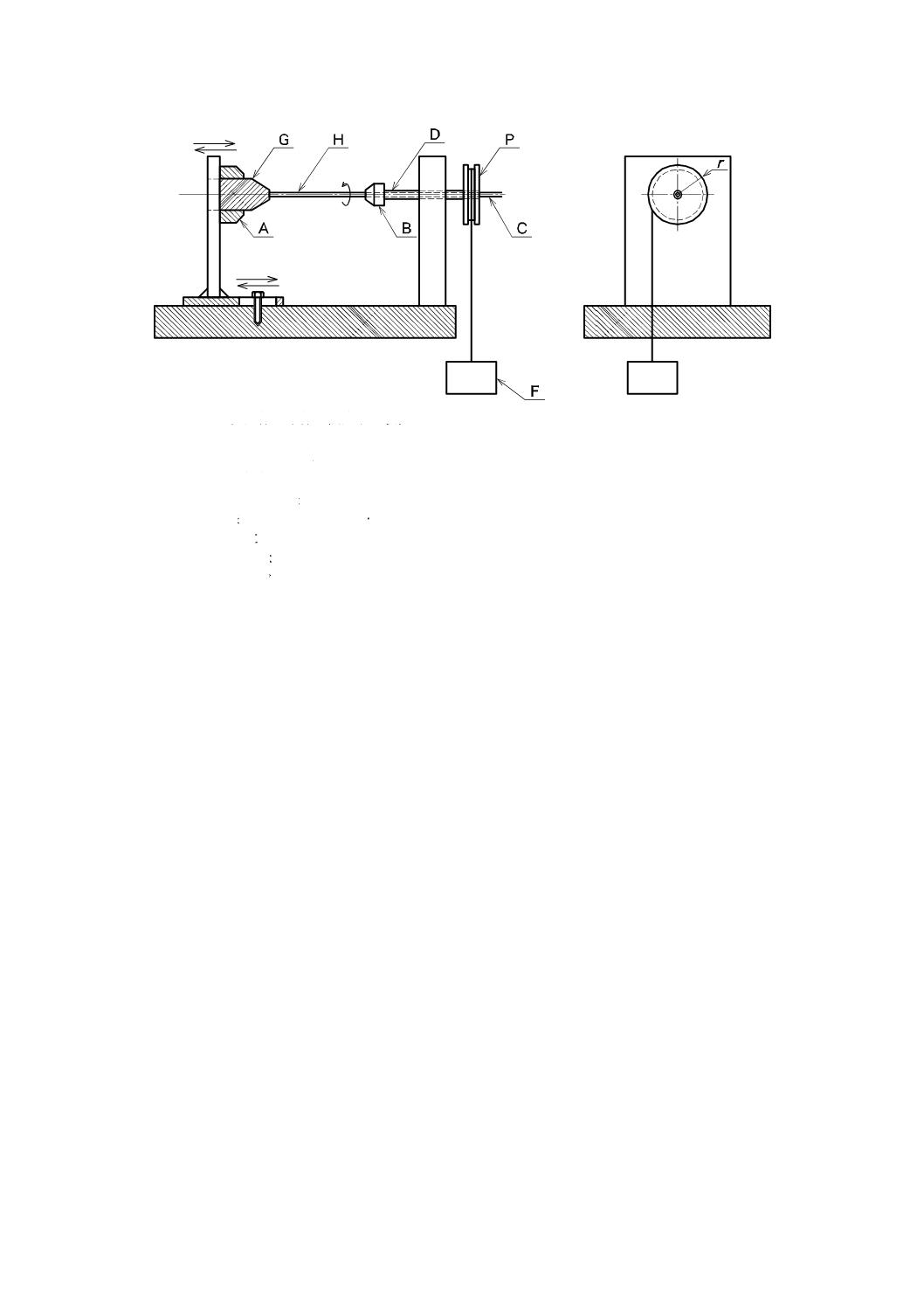

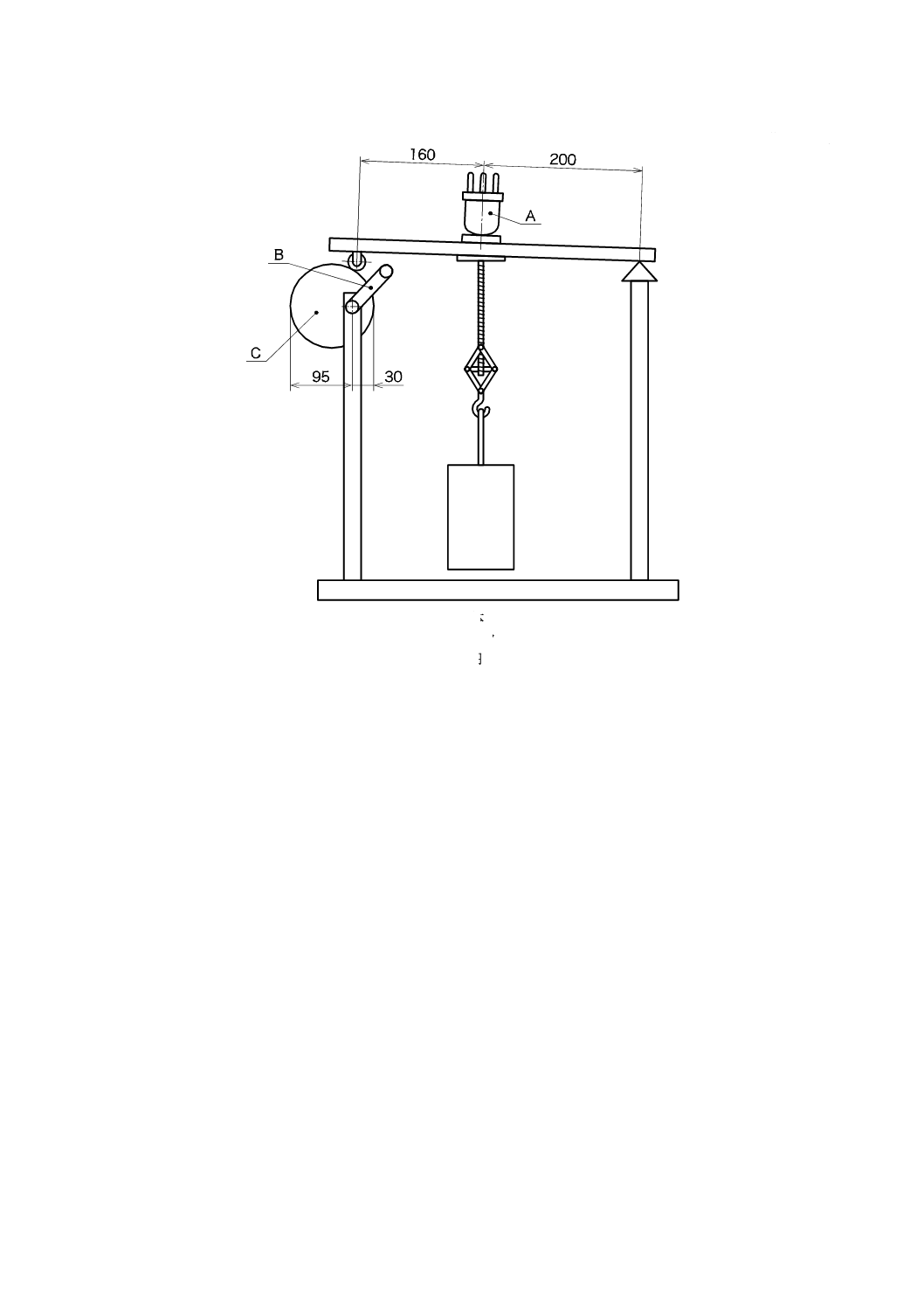

単位 mm

A 供試体

B クランク

C 偏心円

図1−コード固定具を試験するための引張装置

36

C 8473:2009

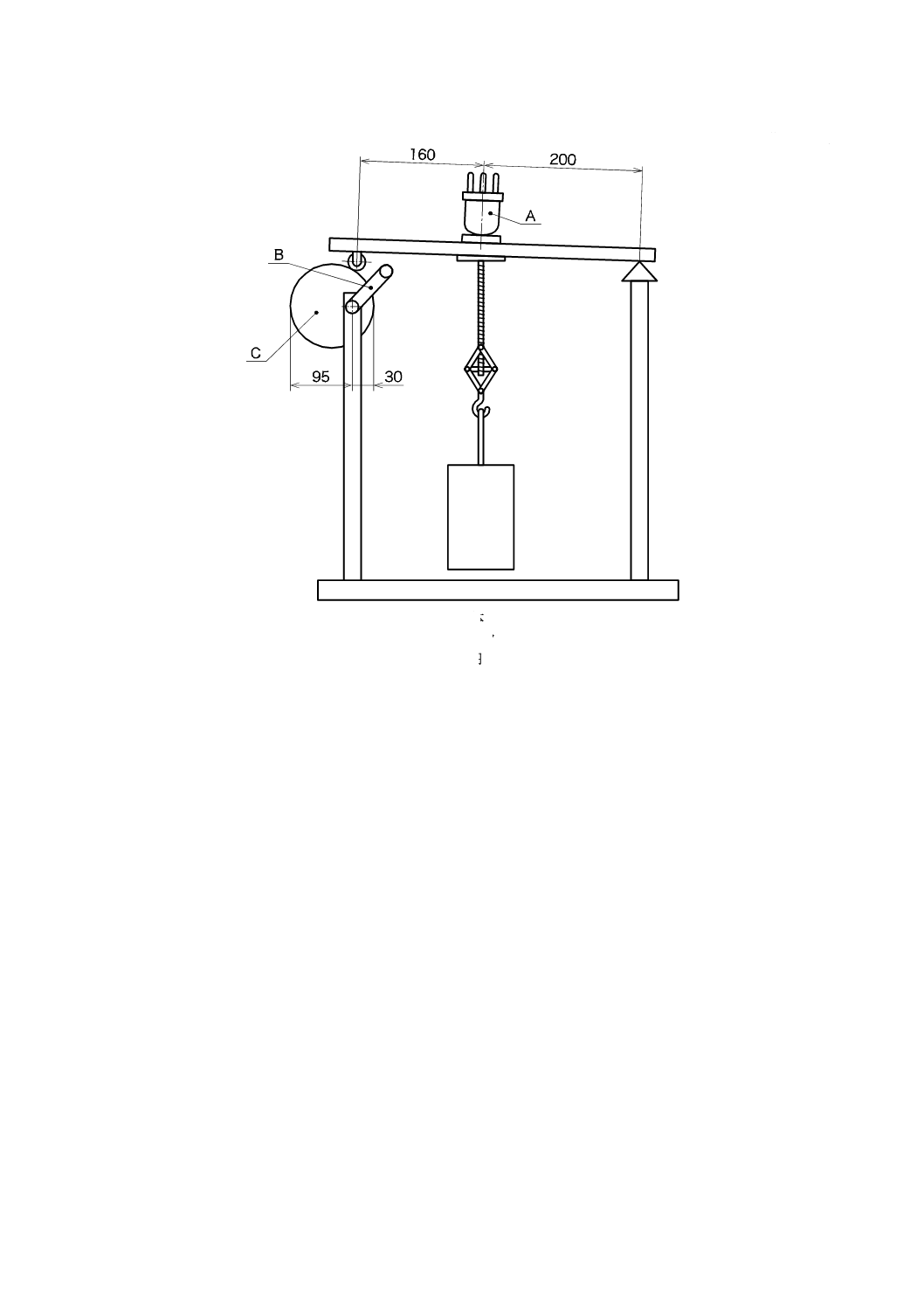

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A 供試体の本体を固定する装置

B 供試体のコードを固定する装置

C コードの端部

D 回転軸(中空)

r 滑車の半径

F おもり トルク=F×r

P 滑車

G 供試体

H コード

図2−コード固定具を試験するためのトルク装置

37

C 8473:2009

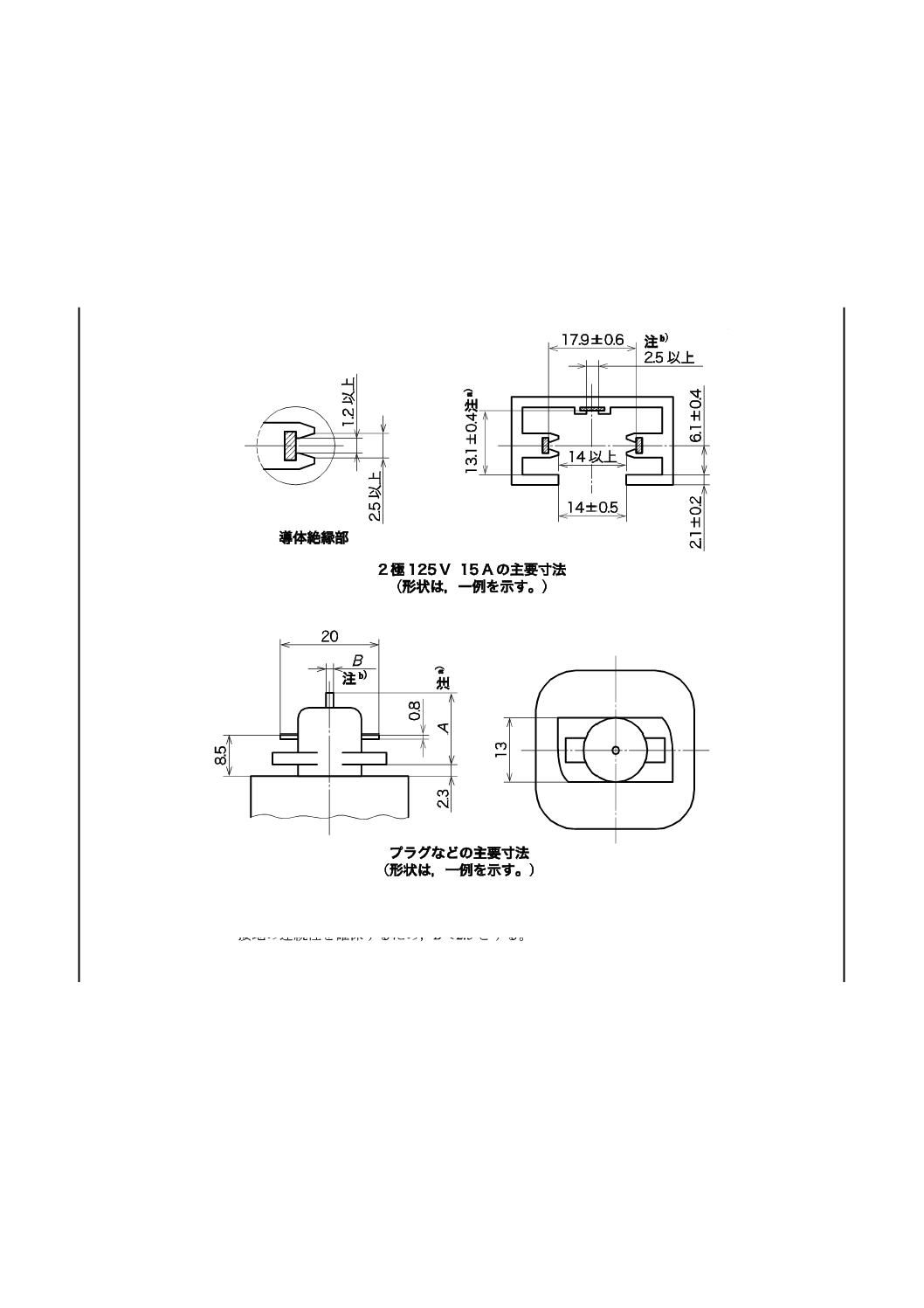

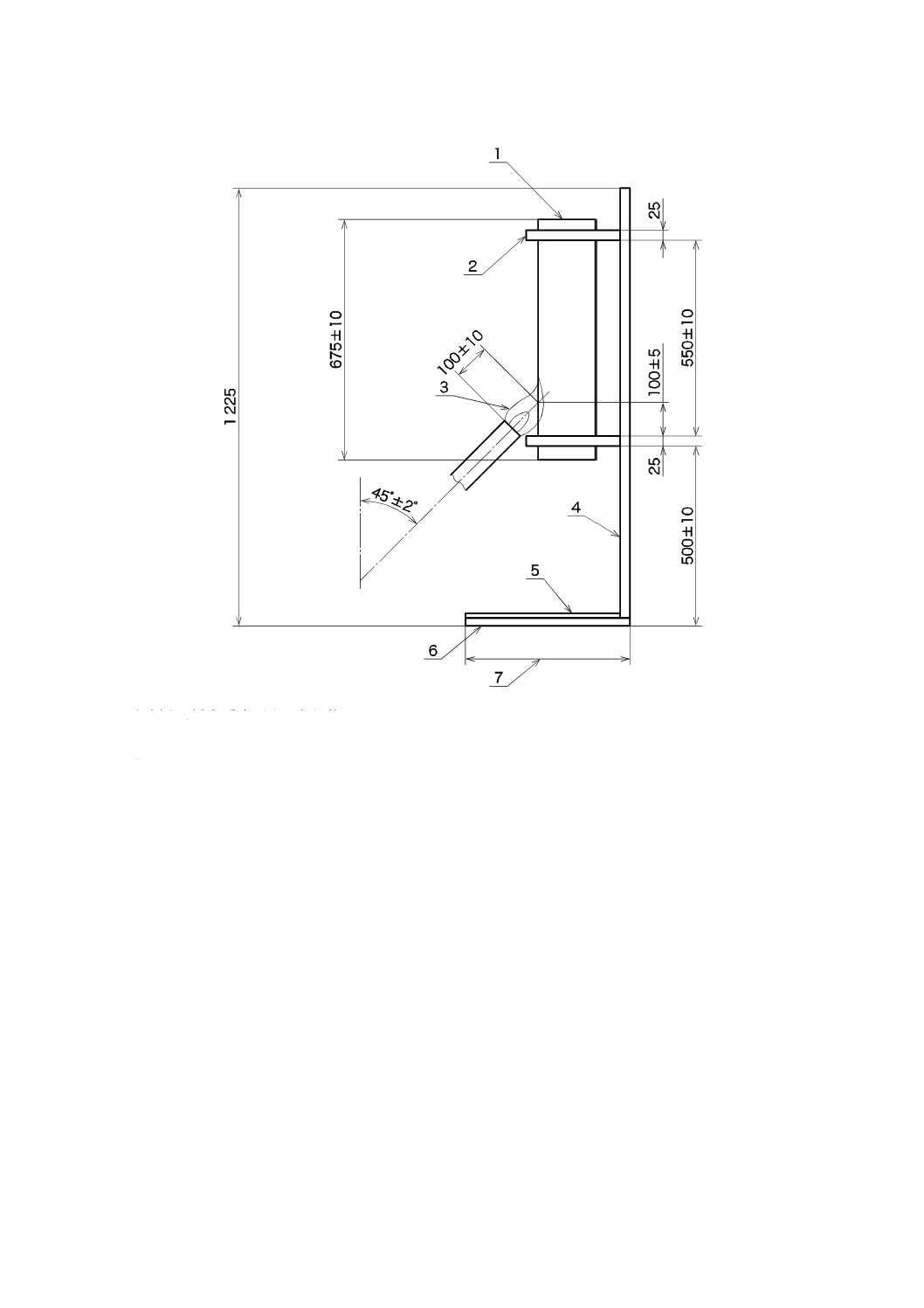

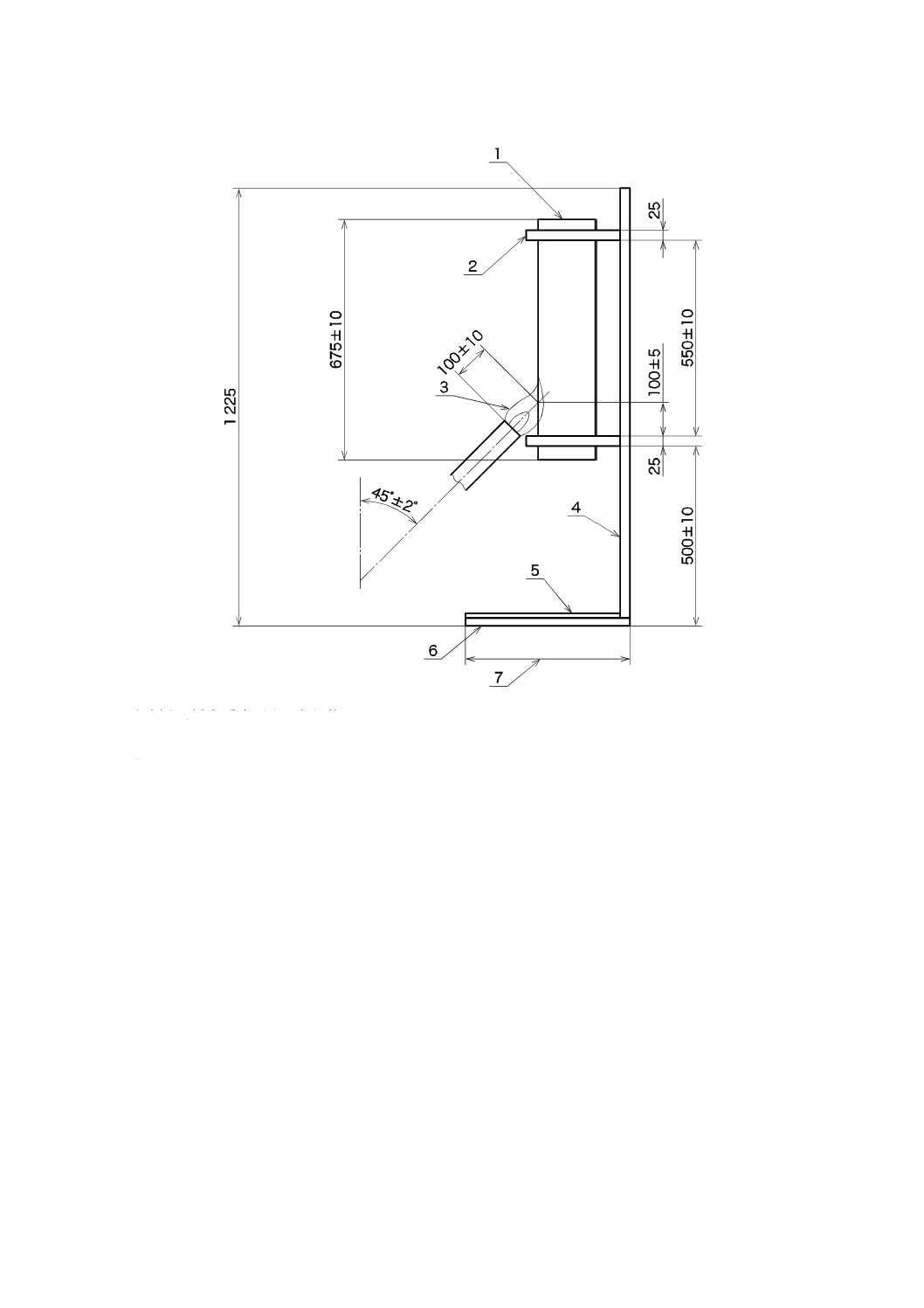

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 水平面の中央に設置された供試体

2 クランプ

3 炎

4 背面

5 ティッシュペーパ

6 10 mm厚の柔らかく白い,幅700

0

25

−

の木の板

7 奥行き450

0

25

−

注記 この図は,図示寸法及び特定要求事項に関するものを除き,設計を決定するように意図してはいない。

図3−火炎試験の配置

38

C 8473:2009

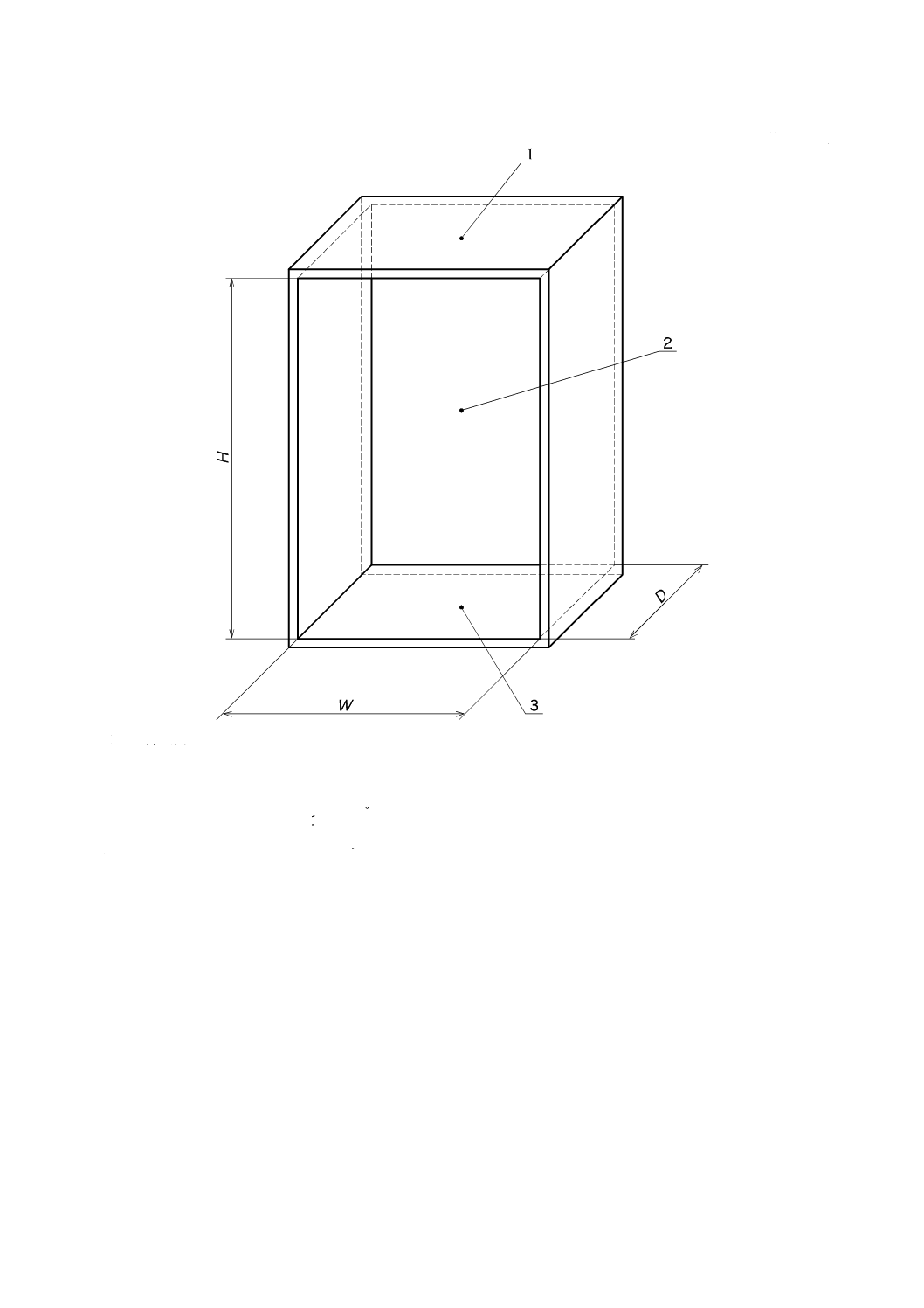

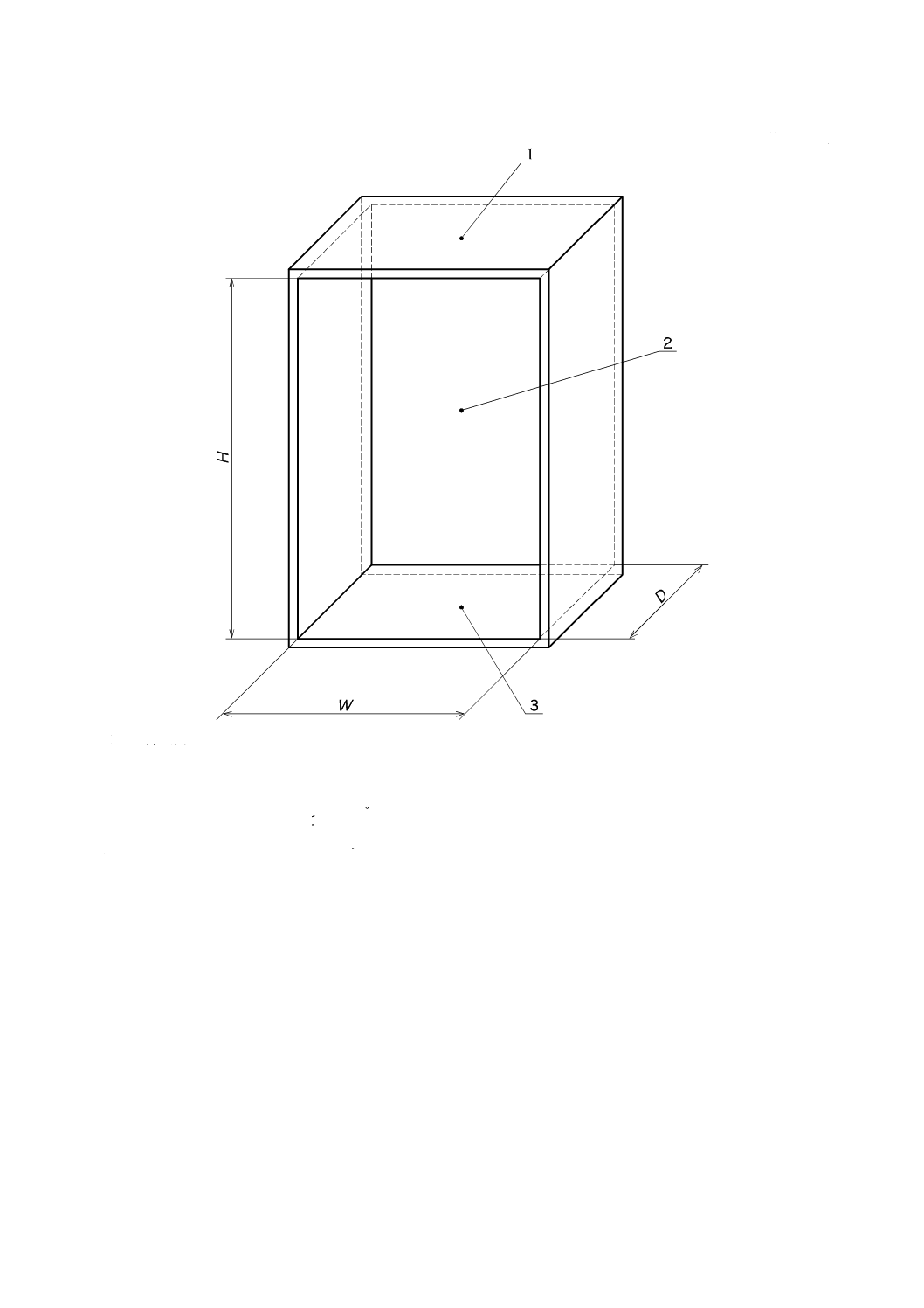

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 上部表面

2 背部表面

3 底部表面

D エンクロージャの内側の深さ 450250

+

H エンクロージャの内側の高さ 1 300±25

W エンクロージャの内側の幅 700250

+

注記 この図は,図示する寸法及び特定要求事項に関するものを除き,設計を決定するようには意図していない。

図4−火炎試験のエンクロージャ

39

C 8473:2009

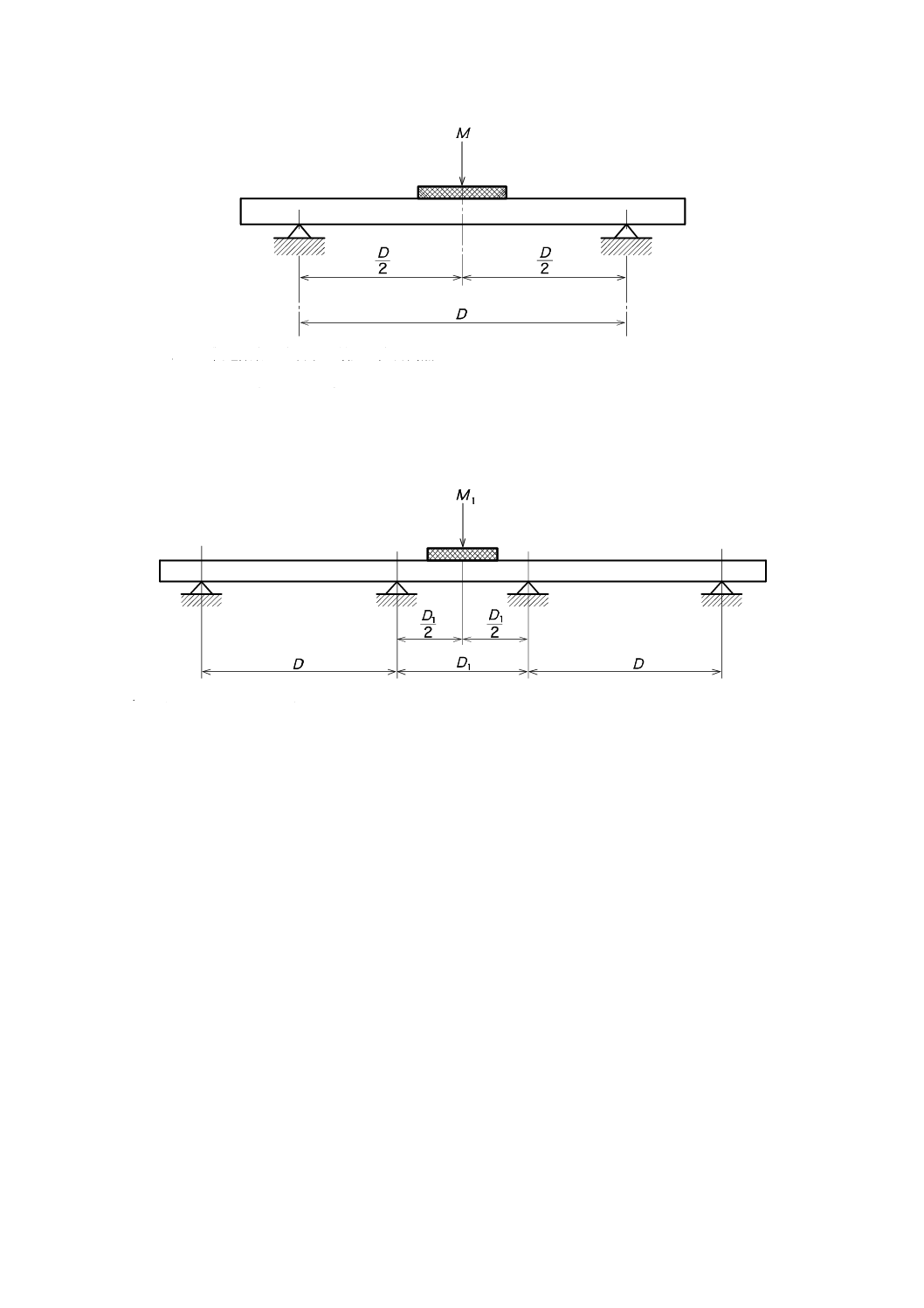

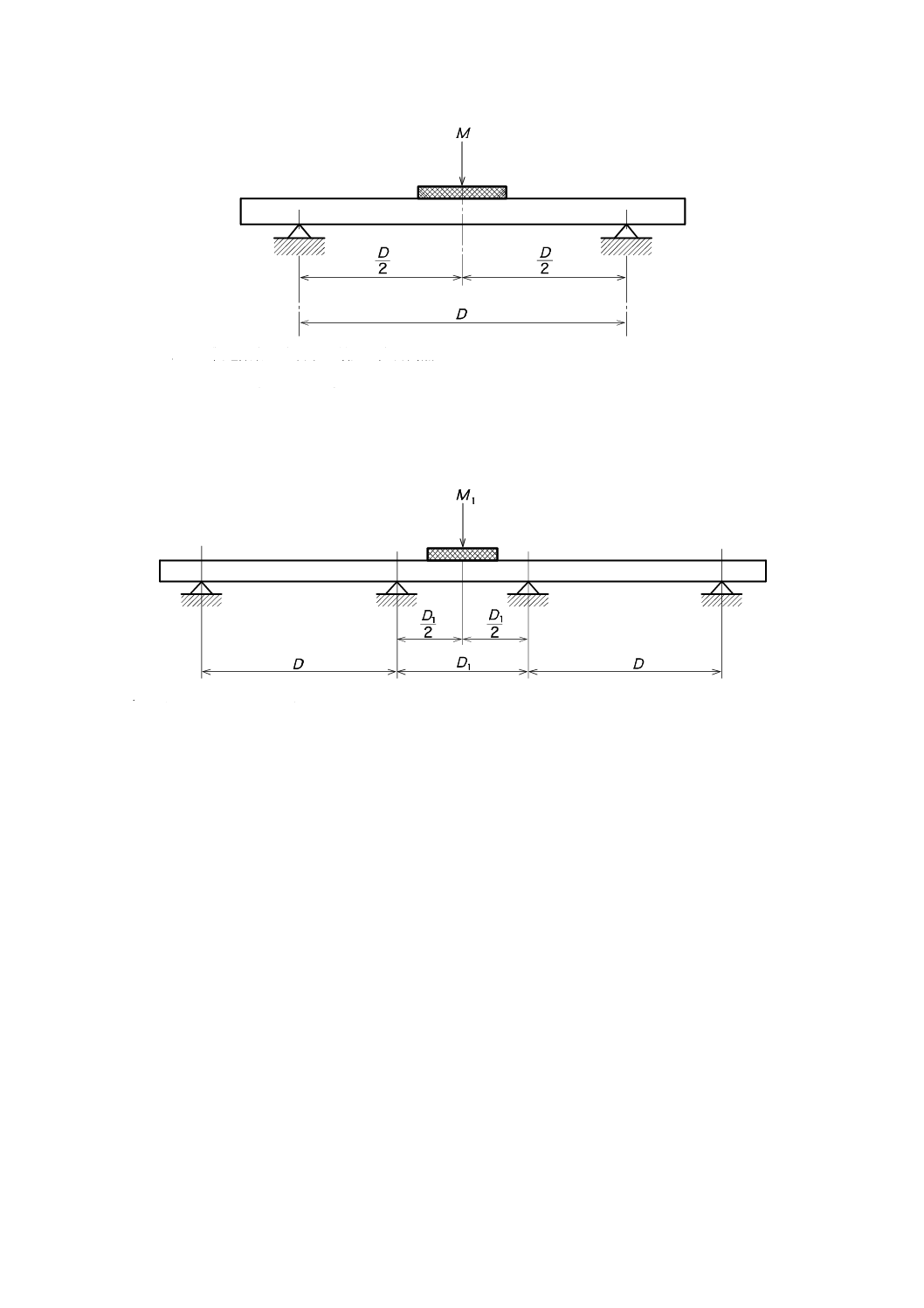

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D 製造業者が宣言する最大の支持間隔

M=m+mL

ここに,m:支持点間のダクトの質量

mL:附属品の質量

図5−長さの静荷重試験

D 製造業者が宣言する最大の支持間隔

D1 製造業者が宣言する接合部に隣接する支持物の最大の間隔

M1=m1+mL1

ここに,m1:D1の部分の支持点間のダクトの質量

mL1:長さD1に接続された附属品の質量

図6−接合部の静荷重試験

40

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

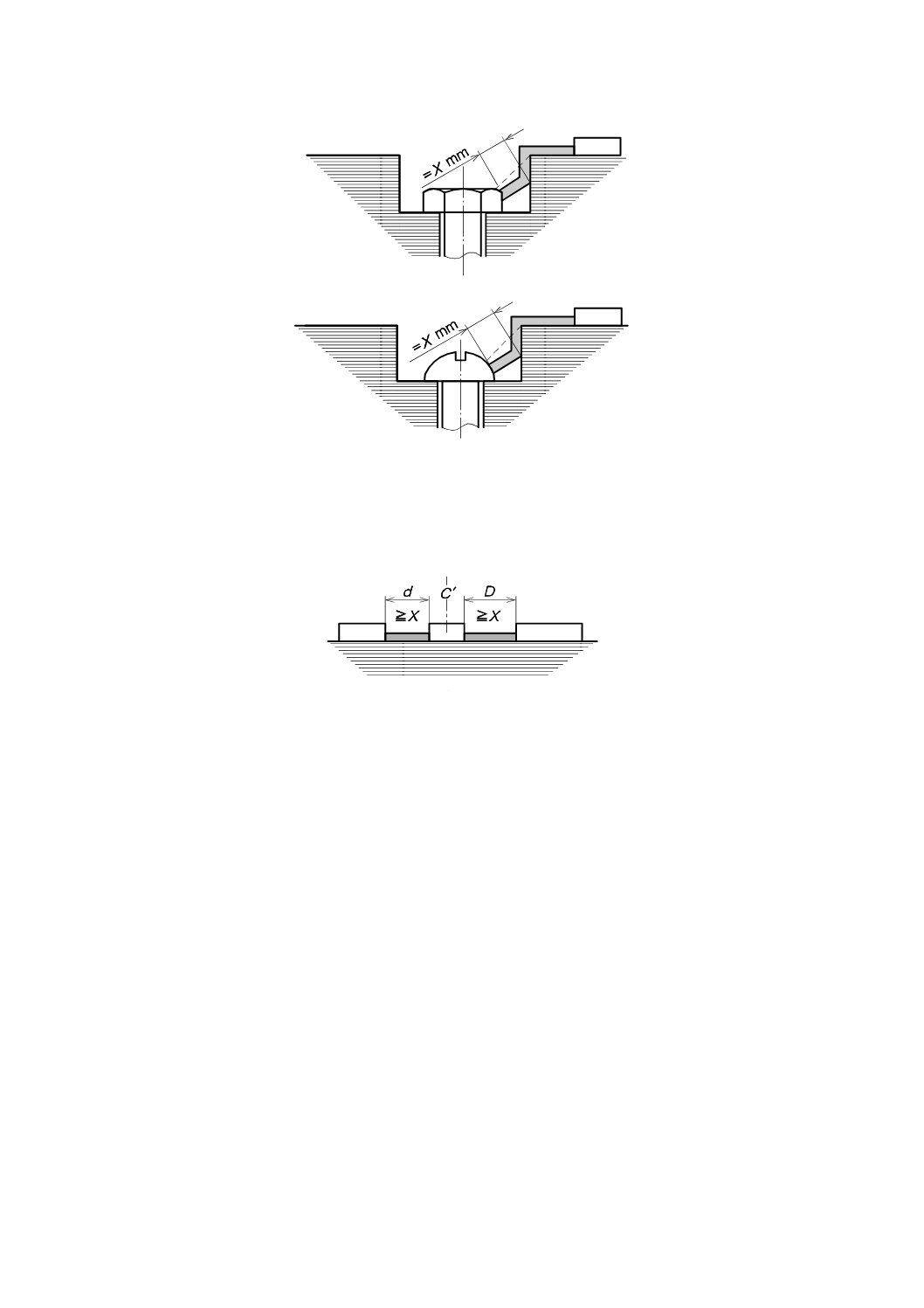

附属書A

(規定)

空間距離及び沿面距離の測定

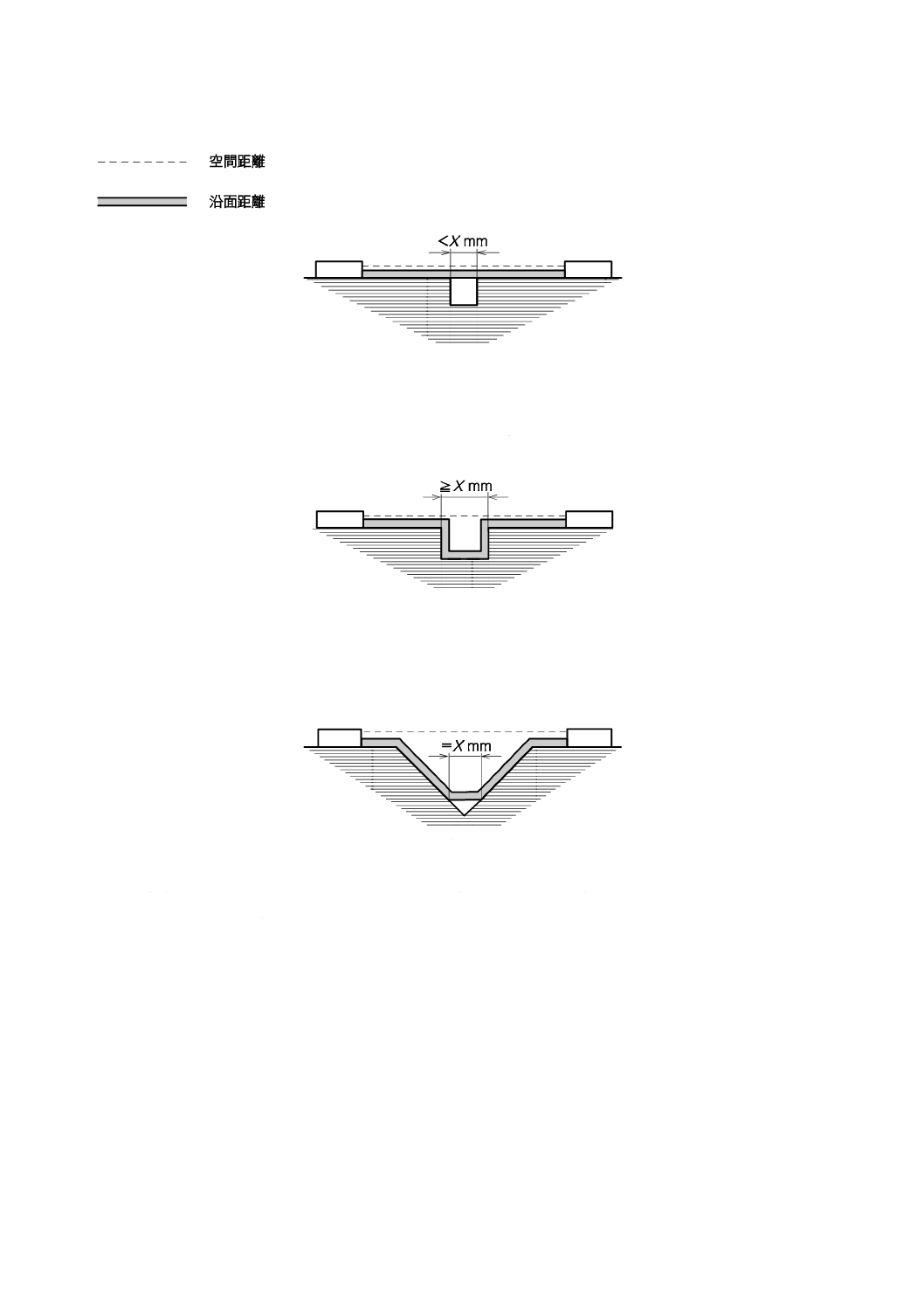

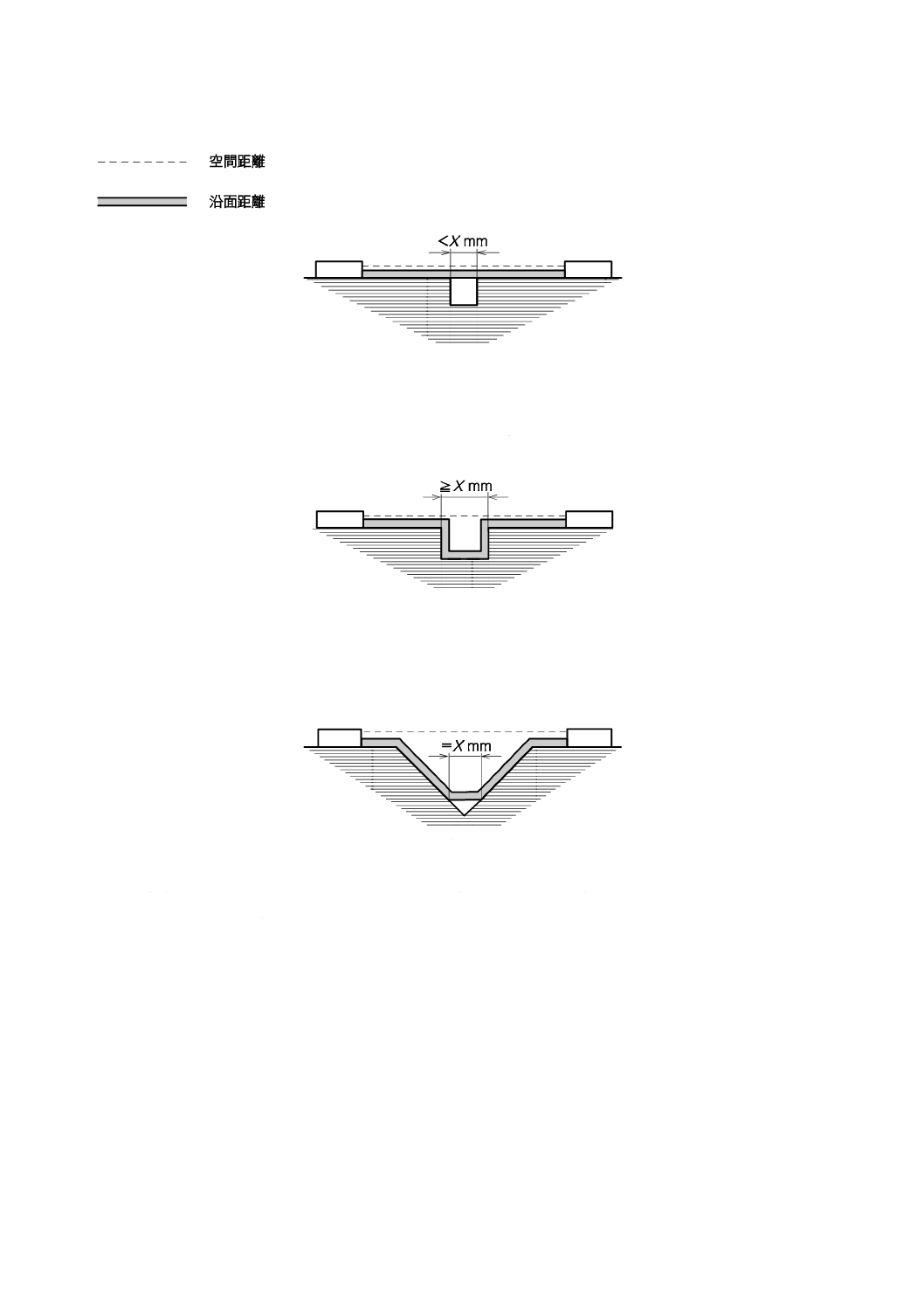

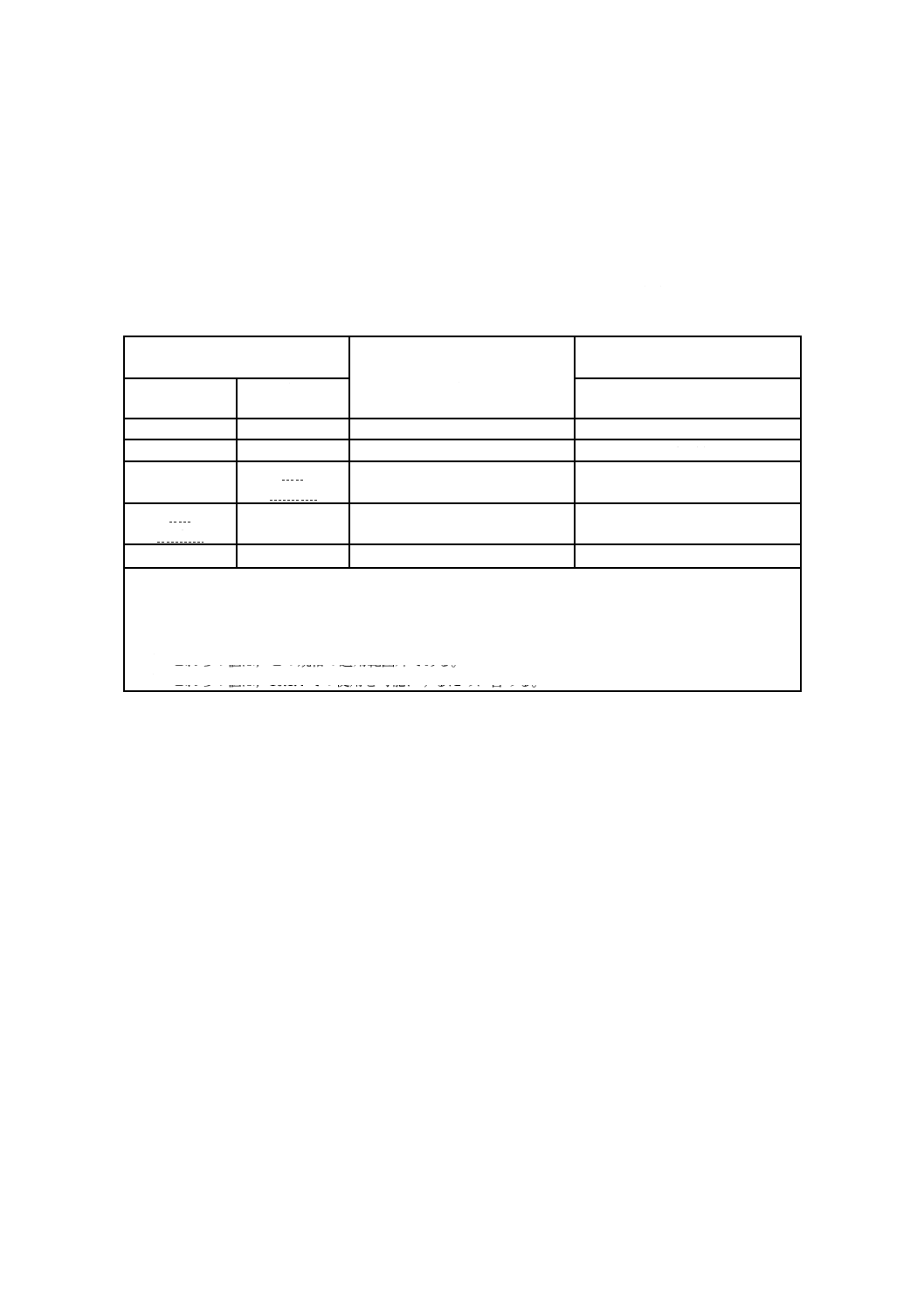

次の例1〜11に示す幅Xは,表A.1に示す汚染度の関数としてすべての例に適用する。

表A.1−幅Xの最小値

汚染度

幅Xの最小値

mm

1

0.25

2

1.0

3

1.5

関連空間距離が3 mm未満の場合,最小溝幅Xは,この空間距離の三分の一まで短縮してよい。

沿面距離及び空間距離を測定するための方法を,次の例1〜11に示す。これらのケースは,すき間と溝

との間又は絶縁のタイプ同士の間に違いはない。

前提は,次のとおりである。

− すべてのくぼみは,幅Xに等しい長さをもち,また,最も不利な位置に置かれる絶縁リンクで橋絡

されると仮定する(例3参照)。

− 溝を横切る距離が幅Xに等しいかそれよりも大きな場合,沿面距離は,溝の輪郭に沿って測定する

(例2参照)。

− 相互に異なる位置をとることができる部品同士の間で測定する沿面距離及び空間距離は,これらの

部品が,最も不利な位置にあるときに測定する。

41

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例1〜11の説明

例1

状態:考慮中の経路に,X mm未満の幅をもつ任意の深さで,側面が平行又は狭くなる溝がある場合。

規則:沿面距離及び空間距離は,図示のように溝部を直接横断して測定する。

例2

状態:考慮中の経路に,X mm以上の深さの側面が平行な溝がある場合。

規則:空間距離は“視線”距離である。沿面距離は,溝の輪郭に沿った距離。

例3

状態:考慮中の経路に,X mmを超える幅をもつV字形の溝がある場合。

規則:空間距離は“視線”距離である。沿面距離は,溝の輪郭に沿うが,底部はX mmのつなぎによって

溝を“橋絡”させた距離。

42

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

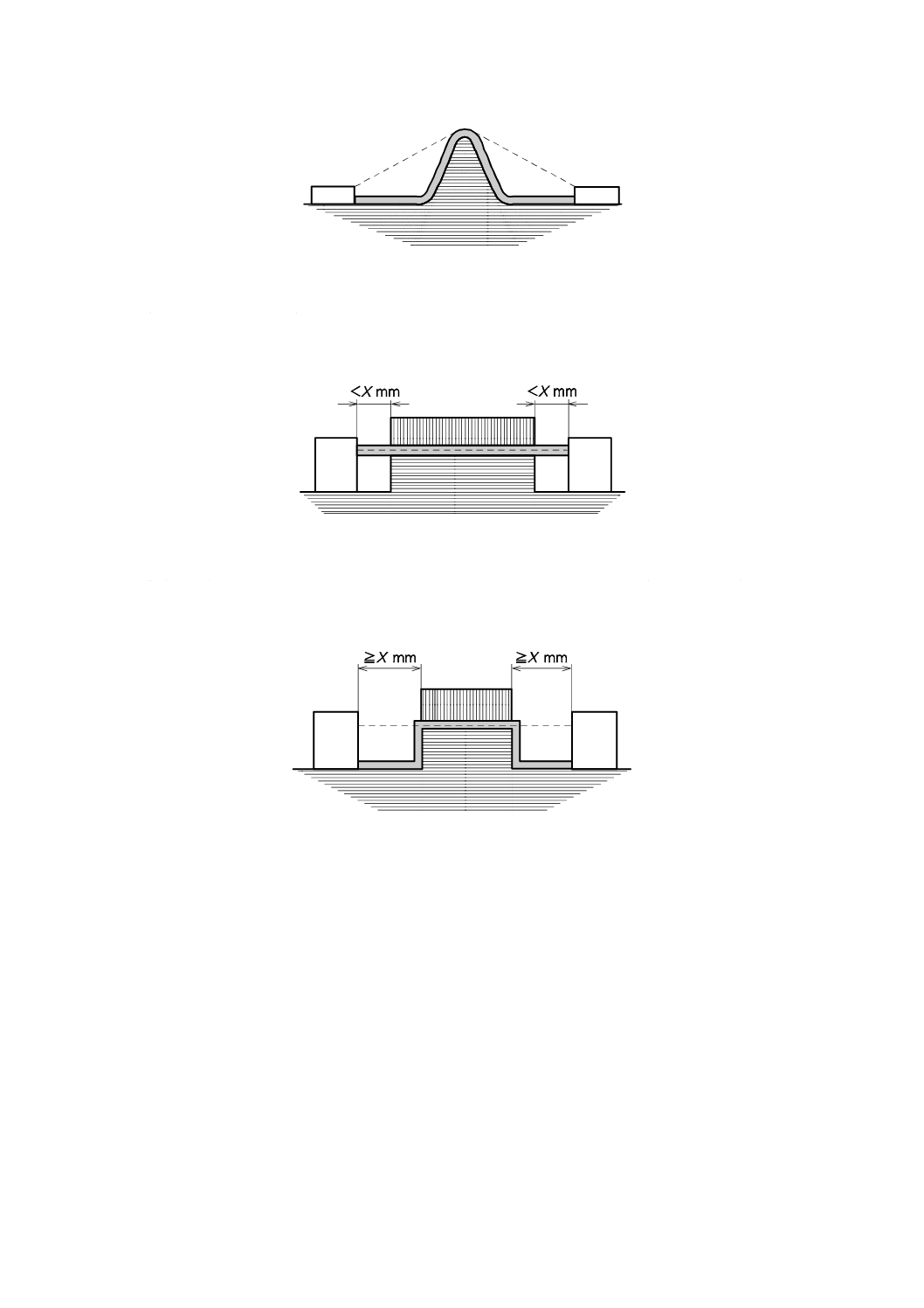

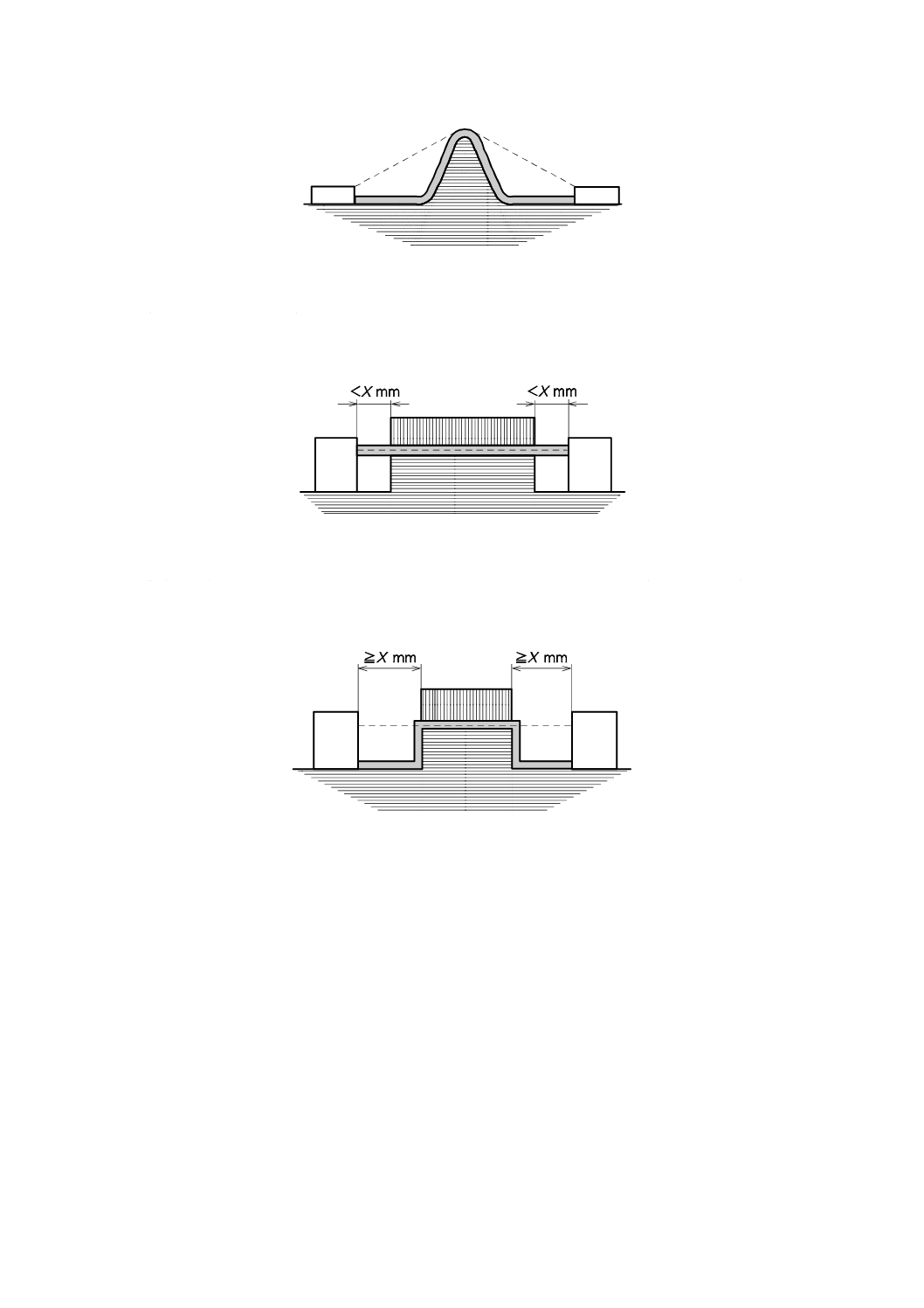

例4

状態:考慮中の経路に,リブがある場合。

規則:空間距離は,リブの上を通る最短の真っすぐな空間距離。沿面距離は,リブの輪郭に沿った距離。

例5

状態:考慮中の経路に,両側にX mm未満の幅の溝をもつ接着されていない接合部がある場合。

規則:沿面距離及び空間距離は,図示するとおりの“視線”距離である。

例6

状態:考慮中の経路に,両側にX mm以上の幅の溝をもつ接着されていない接合部がある場合。

規則:空間距離は,“視線”距離である。沿面距離は,溝の輪郭に沿った距離。

43

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

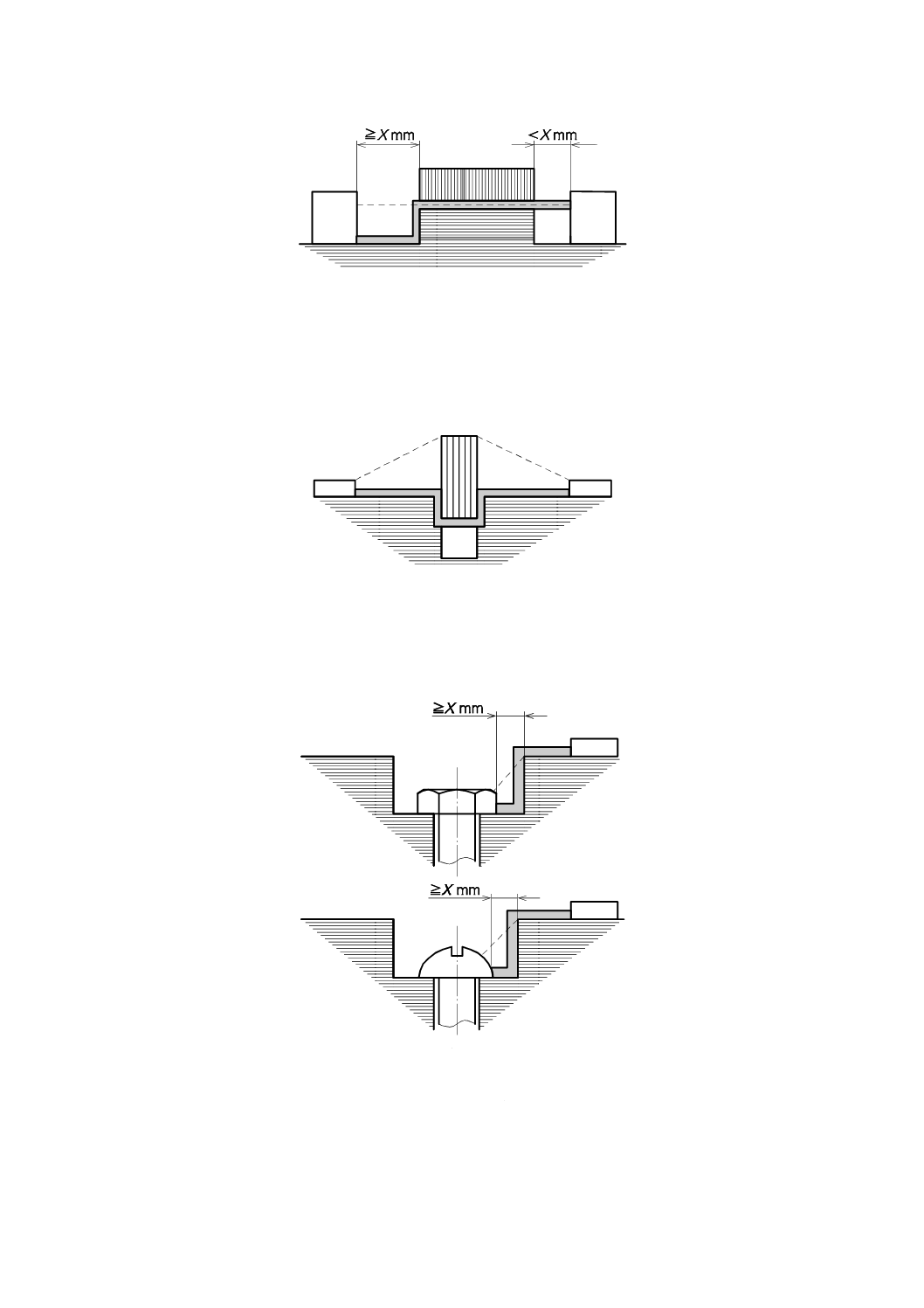

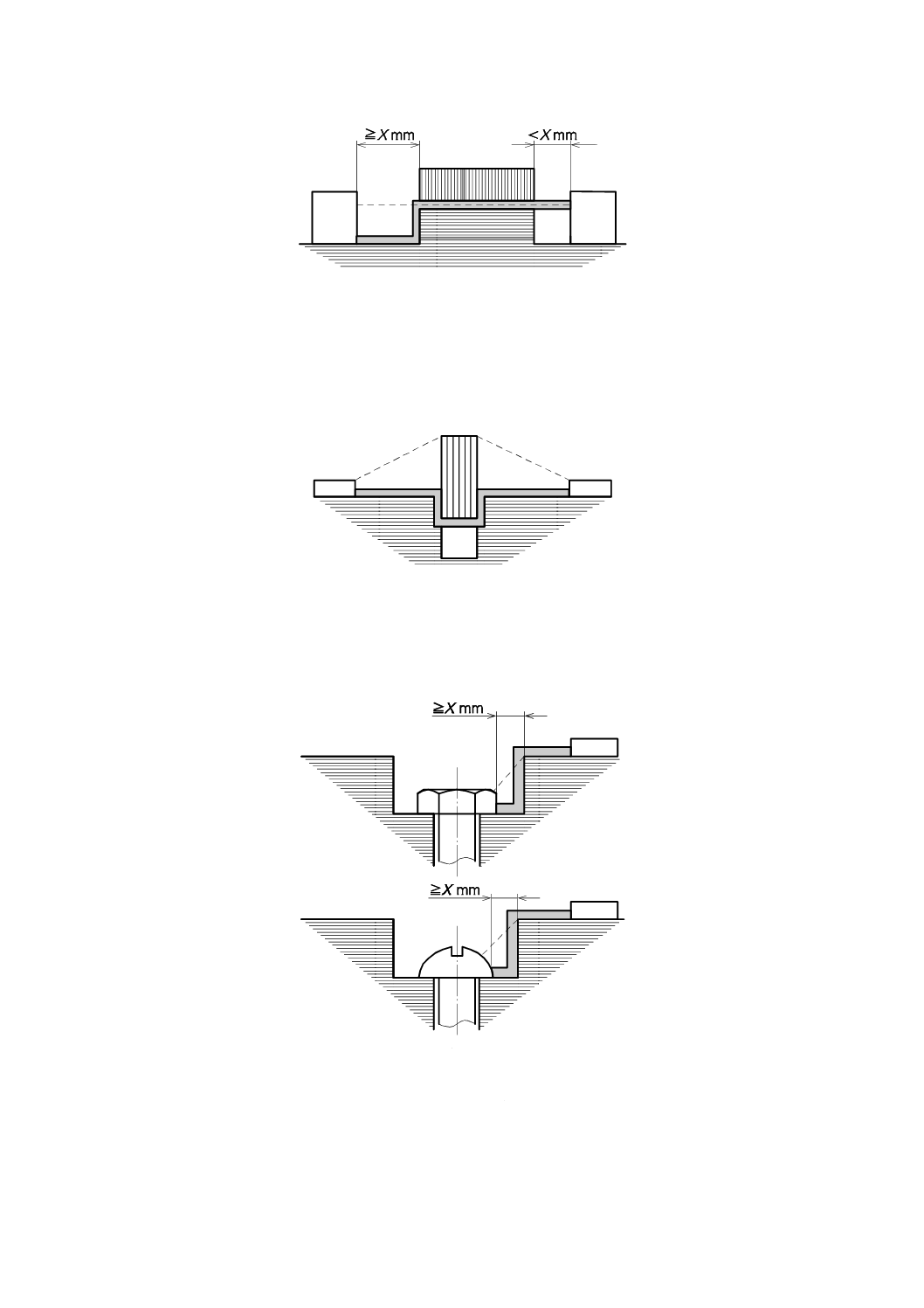

例7

状態:考慮中の経路に,片側にX mm未満の幅の溝,またその反対側にX mm以上の幅の溝をもつ接着さ

れていない接合部がある場合。

規則:空間距離及び沿面距離は,図示のとおり。

例8

状態:接着されていない接合部を通る沿面距離が,障壁を越す沿面距離よりも小さい場合。

規則:空間距離は,障壁の上を超える最短の真っすぐな空間距離。

例9

ねじの頭部と穴の壁との間が十分に広く,ギャップを計算に入れる場合。

44

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例10

ねじの頭部と穴の壁との間が狭く,ギャップを計算に入れない場合。距離がX mmに等しいとき,沿面

距離の測定は,ねじから壁までとする。

例11

C´=フローティングの導電部

空間距離は,(d+D)。

沿面距離も (d+D)。

45

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

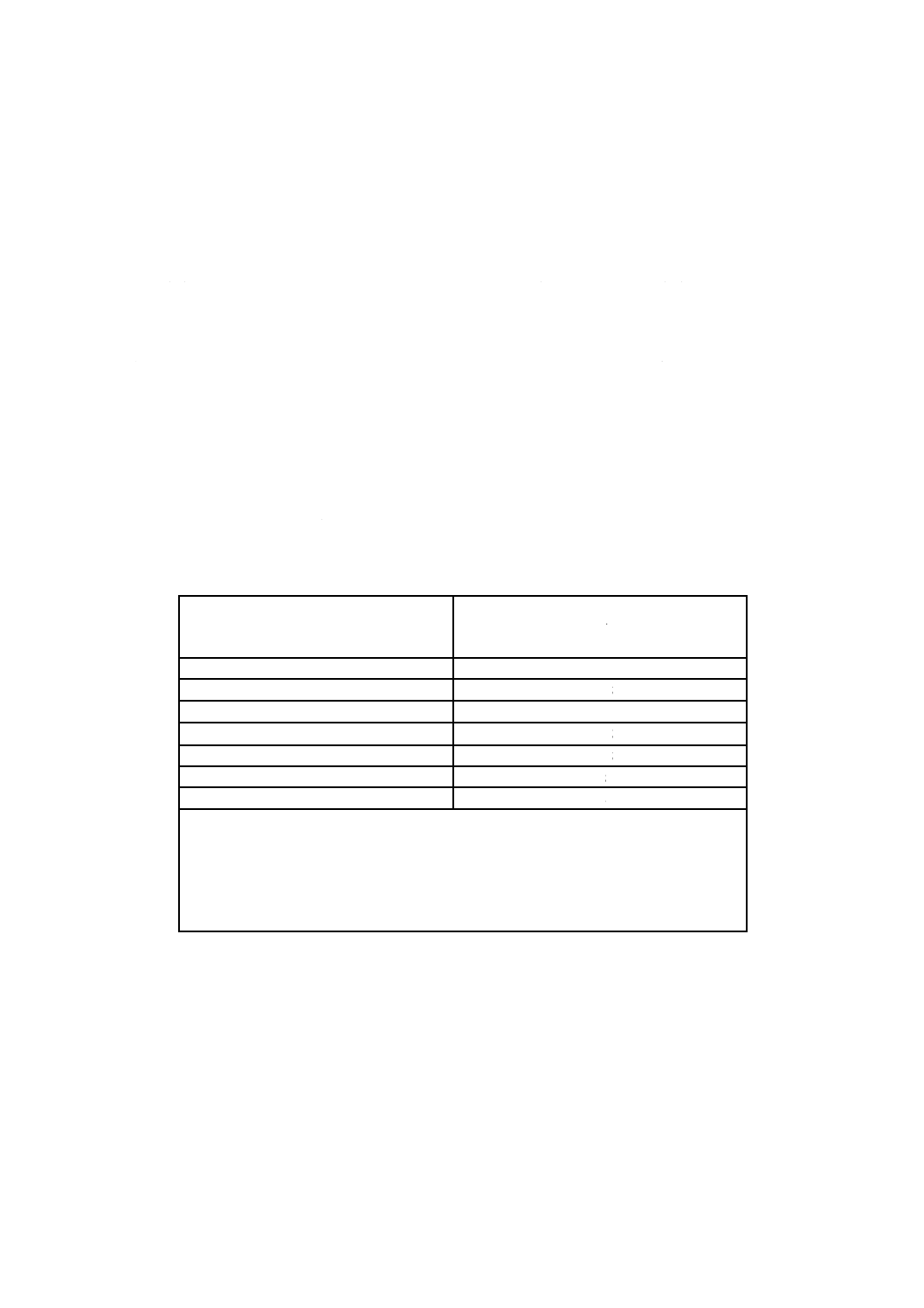

附属書B

(規定)

耐トラッキング試験

耐トラッキング試験は,JIS C 2134によって行う。

この規格の場合,次を適用する。

a) JIS C 2134の5.(試験片)において,

− 10.1の耐トラッキング指数手順には,備考3.も適用する。

− 電源用ライティングダクトが小さく,表面15 mm×15 mmを得ることができない場合,同一の製造

法で作った特別の供試体を用いなければならない。

b) JIS C 2134の7.3(測定溶液)において,溶液“A”を用いなければならない。

c) JIS C 2134の10.1の耐トラッキング指数手順を,この規格の10.2によって製造業者が宣言する材料グ

ループのPTI値に関連する電圧で,三つの供試体に実施する。

46

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

定格インパルス耐電圧,定格電圧及び

過電圧カテゴリIIIの関係

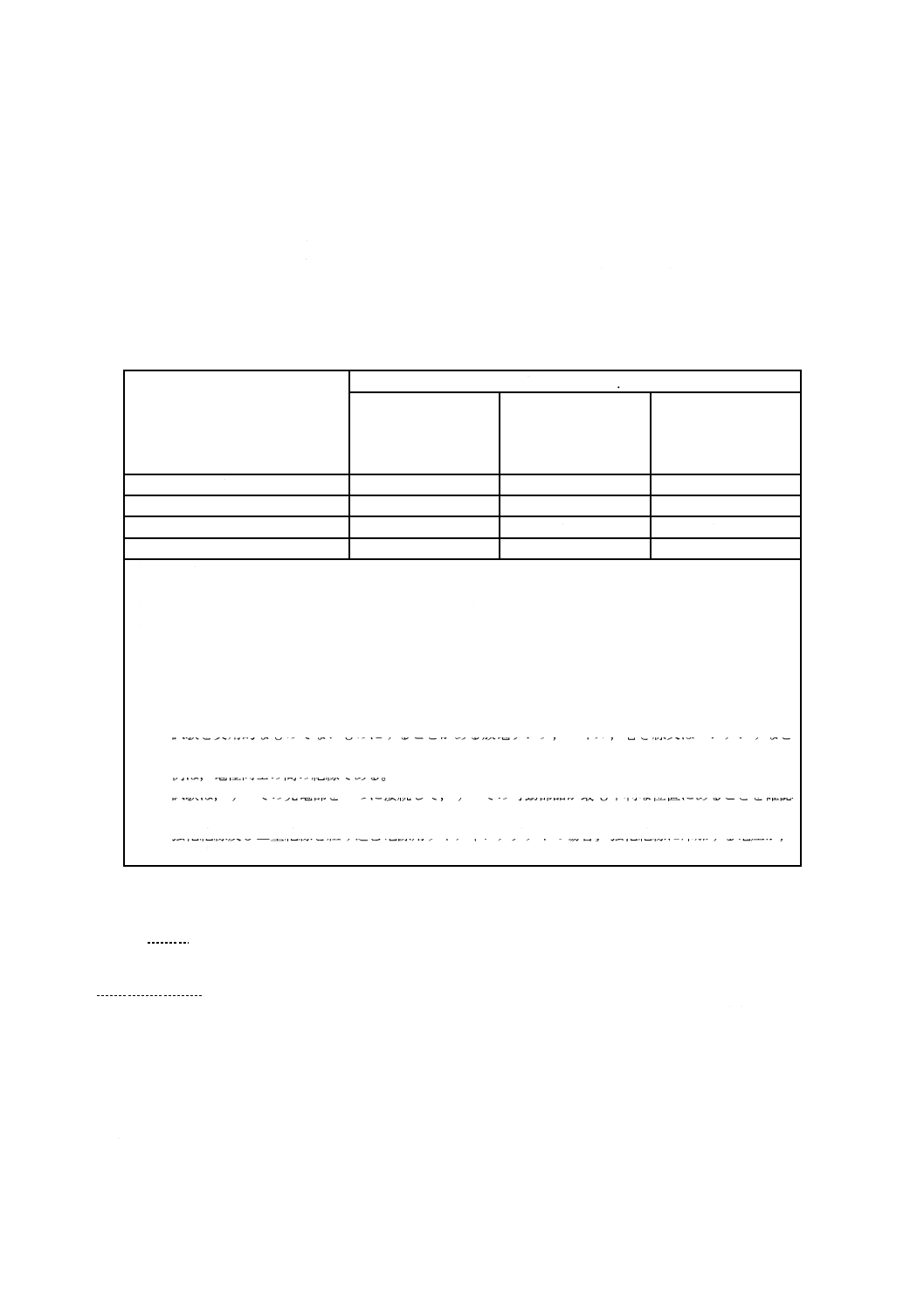

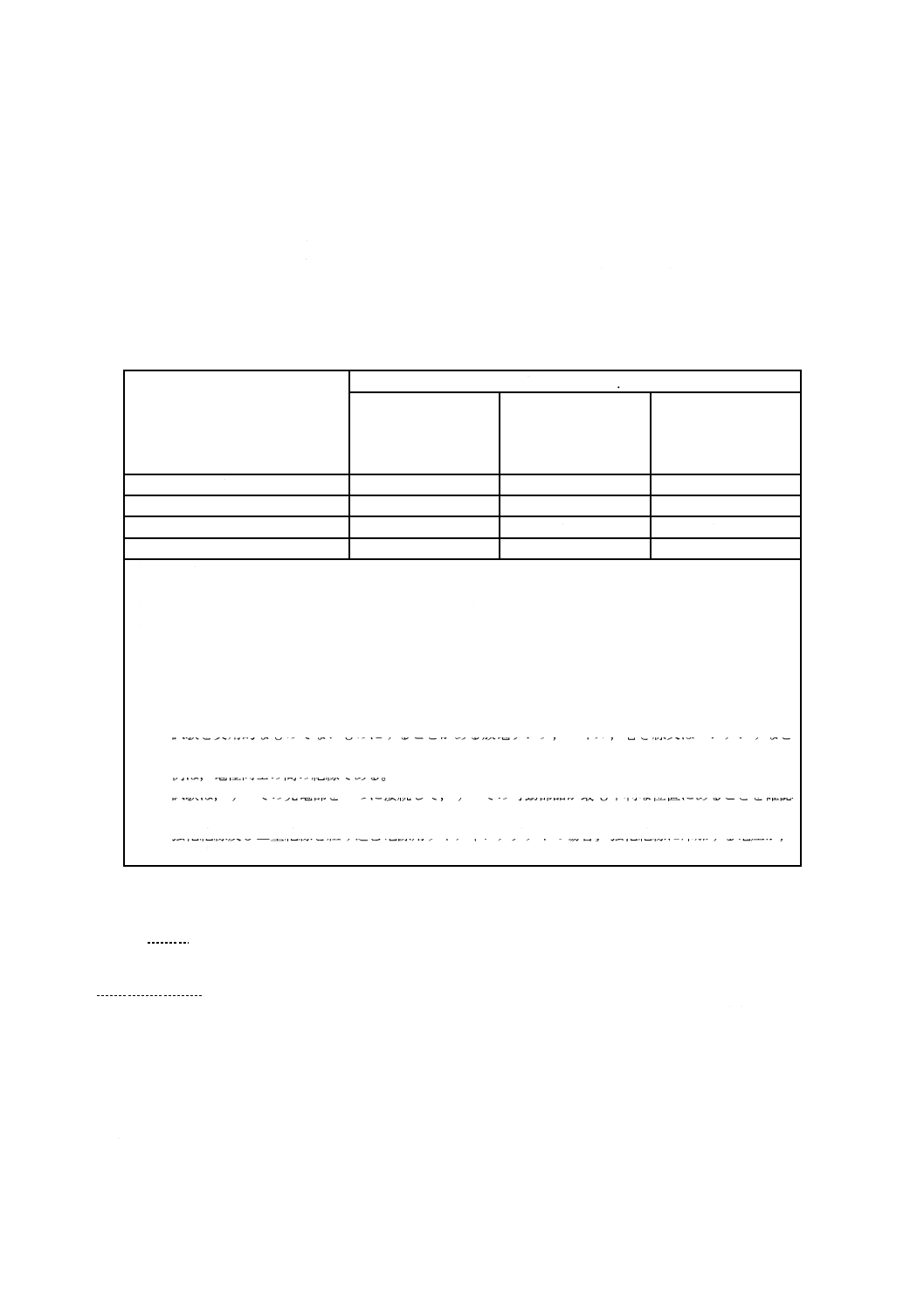

表C.1−低電圧商用電源から直接通電する電源用ライティングダクトの

定格インパルス耐電圧

給電系統の公称電圧a)

V

次の値までの公称電圧a.c.又は

d.c.から引き出した電源線−中性

電圧

V

定格インパルス耐電圧

V

三相

単相

過電圧カテゴリ

50

800

100

1500

100

100-200

150

2500

200

230/400

300

4000

400/690 b)

600 b)

6000 c)

注記1 電源システムの詳細については,JIS C 0664の附属書Bを参照。

注記2 過電圧カテゴリの詳細については,JIS C 0664の2.2.2.1.1を参照。

注a) /のマークは,三相4線式配電系統を示す。下の値は電源−中性線間電圧で,上の値は電源線間電圧

である。

b) これらの値は,この規格の適用範囲外である。

c) これらの値は,10.1.4での使用を可能にするために含める。

47

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

汚染度

D.1 序文

ミクロ環境は,絶縁に対する汚染の作用を決定する。ただし,ミクロ環境を考慮するときは,マクロ環

境を考慮しなければならない。

エンクロージャ,カプセル化又は気密密封の有効な使用によって,検討対象の絶縁における汚染を低減

させるための手段を備えてよい。このような,汚染を低減させるための手段は,電源用ライティングダク

トが結露にさらされるとき,又は通常動作において,それが汚染物自体を生み出す場合,有効でないこと

がある。

小さな空間距離は,固体粒子,粉じん及び水によって完全に橋絡されることがあり,したがって,ミク

ロ環境において汚染が存在することがある場合,最小空間距離が規定される。

注記 汚染は,湿度があると導電性になる。汚染された水,すす,金属又は炭素の粉じんによっても

たらされる汚染は,本来的に導電性である。

D.2 ミクロ環境における汚染度

沿面距離及び空間距離を測定する場合,ミクロ環境における次の三つの汚染度が確立されている。

− 汚染度1

いかなる汚染もない,又は乾燥した非導電性の汚染だけが発生する。この汚染は影響力をもたない。

− 汚染度2

結露によってもたらされる一時的な導電性がときどき予想される場合を除き,非導電性汚染だけが

発生する。

− 汚染度3

導電性汚染が発生するか,又は予想される結露によって導電性になる乾燥した非導電性汚染が発生

する。

4

8

C

8

4

7

3

:

2

0

0

9

4

8

C

8

4

7

3

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

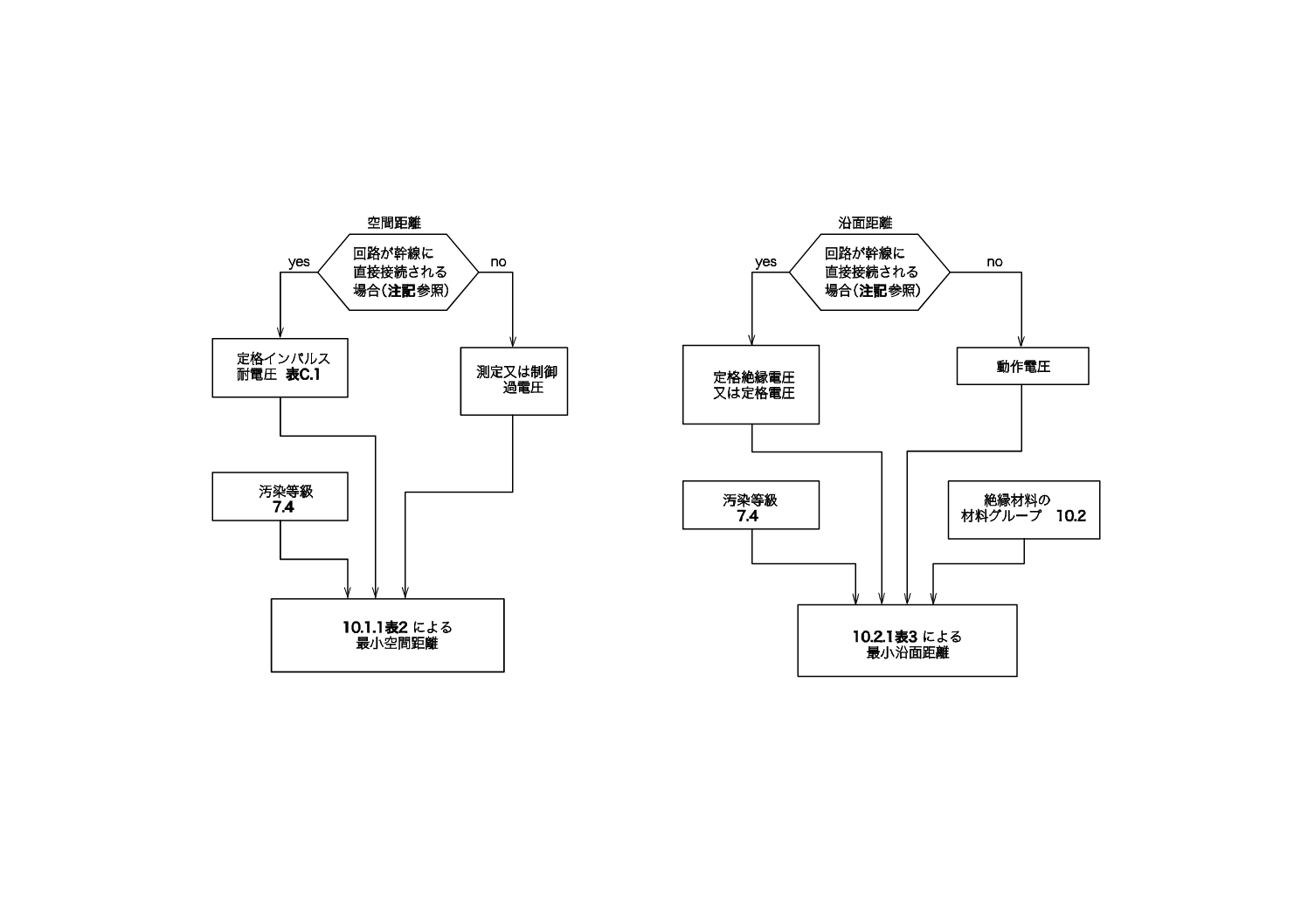

附属書E

(参考)

空間距離及び沿面距離の寸法決定のためのフロー

注記 外部的な一時過電圧によって著しく影響されるすべての回路を含む。

49

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

インパルス耐電圧

この試験の目的は,空間距離が規定の瞬時過電圧に耐えることを検証するためのものである。インパル

ス耐電圧試験は,IEC 60060-1に規定されるように1.2/50 μsの波形をもつ電圧で実施し,また,これは雰

囲気を起源とする過電圧及び低電圧装置の開閉による過電圧を模擬するように意図されている。

試験は,各極性の最低三つのインパルスについて実施し,パルスの間には少なくとも1秒の間隔をおく。

注記 インパルス発生器の出力インピーダンスは,500 Ω以下であることが望ましい。システム附属

品を組み込んだ供試体を,試験回路を通して試験するときは,それよりも大幅に低い出力イン

ピーダンスを用いてよい。

供試体内にサージ抑制が備えられる場合,インパルスは,次の特性をもたなければならない。

− 表F.1に示す値に等しい振幅をもつ無負荷電圧の場合,波形1.2/50 μs

− 適切なサージ電流の場合,波形8/20 μs

サージ抑制装置手段がある場合,インパルス電圧試験中は,それを分離させなければならない。

表F.1−海面レベルで空間距離を検証するための試験電圧

定格インパルス耐電圧

Û

kV

海面におけるインパルス試験電圧

Û

kV

0.33

0.35

0.5

0.55

0.8

0.91

1.5

1.75

2.5

2.95

4.0

4.8

6.0

7.3

注記1 空間距離の絶縁耐力に関して影響力をもつ要素(気圧,高度,温度,湿度)に関

する説明は,JIS C 0664の4.1.1.2.1.2に示されている。

注記2 空間距離を試験するときは,関連固体絶縁に試験電圧を印加する。表F.1のイン

パルス試験電圧は,定格インパルス電圧に関して増大されるために,固体絶縁は

そのような設計でなければならない。このために,固体絶縁のインパルス耐力は

増大する。

50

C 8473:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(規定)

受渡検査

G.1

序文

受渡検査は,安全のために100 %の検出が必す(須)と考えられる事項について規定した。

G.2

一般的考慮事項

電源用ライティングダクトが関連試験に合格しない場合,是正措置を取らなければならない。

G.3

表2よりも短い空間距離を適用した製品に実施する受渡検査

表2に示す値未満の基礎又は機能絶縁の空間距離は,附属書Fの試験を用いた受渡検査によって確認し

なければならない。

5

1

C

8

4

7

3

:

2

0

0

9

5

1

C

8

4

7

3

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

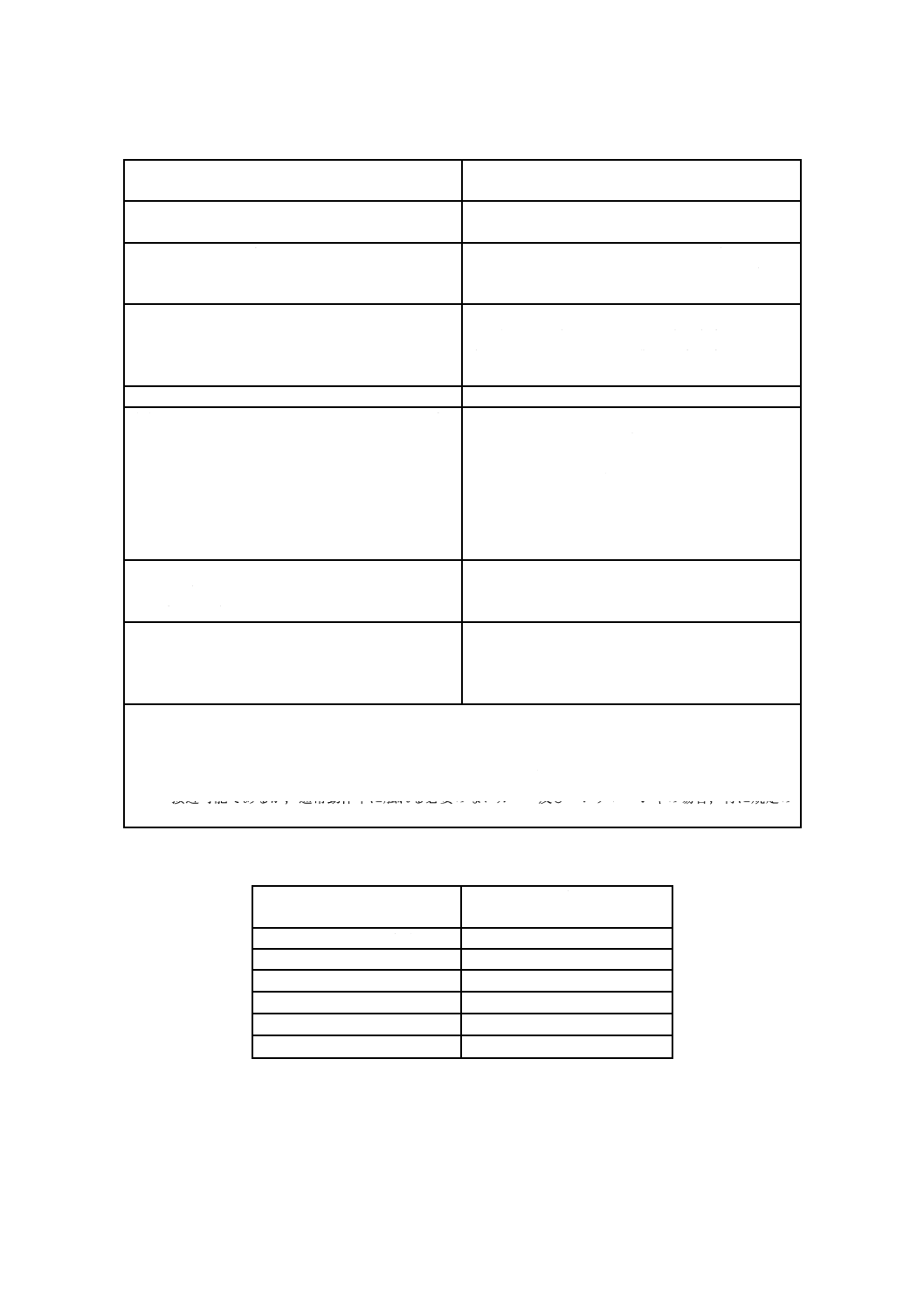

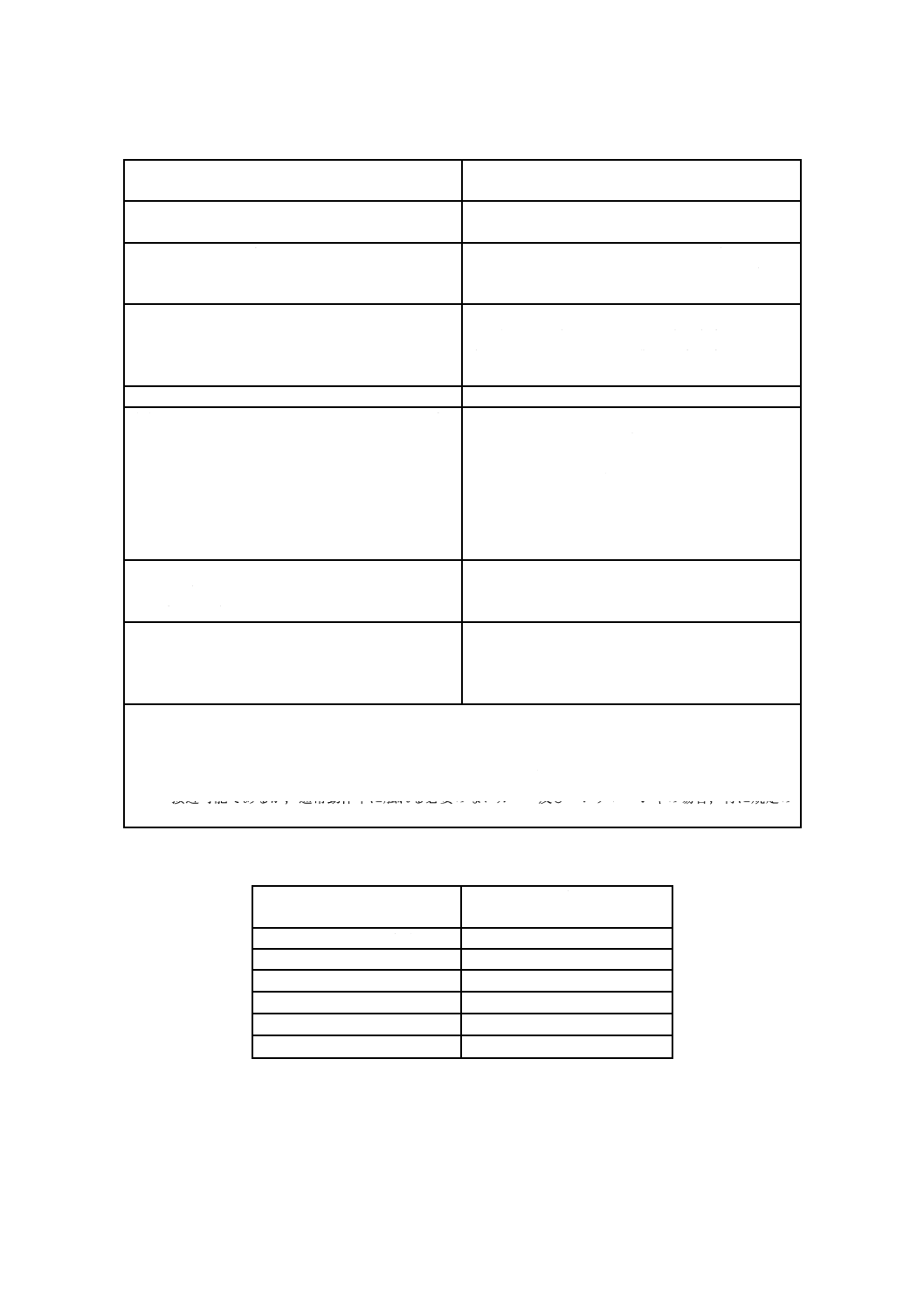

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 8473:2009 ライティングダクト−電源用ダクトの安全性要求事項

IEC 61534-1:2003 Powertrack systems−Part 1: General requirements

(Ⅰ)JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ)国際規格の規

定

(Ⅳ)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

定格電流50 A以下

1.1

定格電流

63 A以下

変更

定格電流を63 A以下から50 A以下

に変更。

国内では,JISとしては30 Aを超える定格

電流が大きいものは主にバスダクトに分類

されるため,別の規格が適用される。しかし,

この規格を電気用品安全法に採用する場合,

同法では,50 Aまでのライティングダクト

が対象範囲となるため,上限を50 Aとして,

同法に採用してもすべてのライティングダ

クトをカバーできるようにした。

2 引用規

格

5.4

試験に使用するサンプ

ルの数

5.4

JISに同じ

追加

JISでは,注記として次を追加した。

追加試験用試料セットを,最初の試

験用試料セットと同時に提出してい

ない場合,一組の試料セットが不合

格のとき,全体が不合格となる。最

初の試験用試料セットを提出すると

きに,その中の一組が不合格となっ

た場合に備えて追加試験用試料セッ

トを提出することができる。その場

合,試験機関は,改めて試験用試料

セットを要求することなく上記の追

加試験用試料セットで試験を行い,

更に不合格となった場合だけ,不合

格とする。

試験機関に提出するサンプル数と合否判定

との関係を明確にするため,情報として追加

した。

5

2

C

8

4

7

3

:

2

0

0

9

5

2

C

8

4

7

3

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.1 b)

50 A以下の定格電流

6.1 b)

63 A以下の

定格電流

変更

定格電流を63 A以下から50 A

以下に変更。

箇条1 適用範囲を参照。

8.2 d)

図0Aに示す寸法をもつダ

クトに,プラグ及びアダプ

タ以外を装着した場合に

感電の危険があるので,プ

ラグ及びアダプタ以外の

取付け禁止表示をする。

−

−

追加

図0Aに示す寸法をもつダクト

にはプラグ及びアダプタ以外

の取付禁止表示の追加。

国内に流通している附属品を接続するダク

トにもこの規格を適用するという考えに基

づき,従来の附属品を接続できるようにする

必要があるが,もしこのダクトにその他の寸

法の附属品を接続してしまうと従来の安全

確保ができないおそれがあるため,表示によ

り警告することにした。

9.5

ヒューズリンクのための

備えをもつシステム附属

品に対する感電保護

9.5

JISに同じ

追加

IEC規格では,ヒューズの交換

はシステムが通電していると

きには構造的にできないよう

規定されているが,JISでは,

図0Aのシステムについては製

品又は取扱説明書で注意喚起

することによって適用除外し

た。

IEC規格では,プラグ及びアダプタに対し一

般人がヒューズリンクを交換するとき,充電

部に接触できない設計でなければならない

ことを要求しているが,追加した図0Aの標

準プラグ及びアダプタの構造は,システムが

通電しているときはヒューズリンクが交換

できない構造ではない。これは,システム全

体としての設計課題であるが,当面はシステ

ム通電時の交換禁止の注意喚起することで

対応した。

9.7

コード固定具に対する一

般的な要求事項

9.7

JISに同じ

追加

IEC規格では,コード固定具は

絶縁材料製又は絶縁内張りを

備えた金属製のものと規定さ

れているが,JISではコード固

定具に適したコードを宣言し,

コード締付け方法を明記する

ことで絶縁内張のない金属製

の使用を認めた。

一般的に金属製の方が強度があること,及び

絶縁内張に対しては,機械的強度試験はある

ものの絶縁特性に関する試験が規定されて

いないことから,ケーブルと金属製コード固

定具との間の絶縁が規定値以上であれば最

低限の保護は可能と考え,内張のない金属製

のコード固定具を認めた。

5

3

C

8

4

7

3

:

2

0

0

9

5

3

C

8

4

7

3

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9.7 d)

コード固定具の固定手段

に対する要求事項

9.7 d)

JISに同じ

追加

IEC規格では,コード固定具の

一つの部分は附属品にしっか

りと固定されていることと規

定しているが,JISでは端子に

張力が加わらない構造にする

ことによって適用除外した。

コード固定具を外郭に固定せずに,ある程度

余裕をもって可動させる方が,コードに加わ

る荷重を軽減できるため,条件付で認めた。

11.1.1.1

充電部への接触防止確認

のための試験方法

11.1.1.1

JISに同じ

追加

固定II形:ダクトカバーを外し

た状態で,IEC規格を適用する。

固定I形:すべての状態で試験

指を適用する。

国内で流通している固定I形ダクトはIEC

規格で要求する感電保護の試験で適用する

検査プローブ(JIS C 0922の検査プローブ

D:1 mmφ)を当てると充電部に触れてしま

うが,従来品との接続を可能にするために

は,寸法を変更できないので,国内で従来の

固定I形ダクトには従来の構造規定(φ12

mm試験指による試験)を適用した。

13.1

電源用ライティングダク

トの固定に使用され,及び

/又は寿命期間を通じて

使用されるおそれのある

ねじの規定

13.1

−

追加

IEC規格では,電源用ライティ

ングダクトの固定に使用され,

及び/又は寿命期間を通じて

使用されるおそれのあるねじ

には,切削タッピングねじを使

用できないよう規定されてい

るが,JISでは,図0Aのシステ

ムについては適用除外した。

IEC規格では,切削タッピングねじは,その

寿命期間に緩みが生じるおそれがあるため,

電源用ライティングダクトの固定には使用

禁止としている。しかし,国内で流通してい

る図0AのクラスIダクトは,ダクトカプラ

による本体相互の接続等に切削タッピング

ねじを使用している。これは,図0Aダクト

は外郭上面に設けられた保護接地導体に,ダ

クトカプラの切削タッピングねじで固定す

るとき,切削タッピングねじを使用しても,

寿命期間を通じて電気的及び機械的に確実

に接続され,安全上問題ないためである。

5

4

C

8

4

7

3

:

2

0

0

9

5

4

C

8

4

7

3

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

16.1

JIS C 8303で標準化され

た形状の差込プラグ及び

コンセントの場合,電気用

品の技術上の基準を定め

る省令(昭和37年通商産

業省令第85号)第1項又

は第2項の関連部分に適

合しなければならない。

16.1

規格化され

た差込プラ

グ及びコン

セントの場

合,国際規格

の関連部分

に適合しな

ければなら

ない。

変更

標準プラグ及びコンセントの

通常動作に対する適用基準を

変更した。

日本の標準形状の接続器は,互換性を維持す

るため電気用品安全法の技術基準を適用す

る。

附属書C

表C.1定格

インパルス

耐電圧

低電圧商用電源から直接

通電する電源用ライティ

ングダクトの定格インパ

ルス耐電圧

附属書C

表 C.1

JISに同じ

変更

定格インパルス耐電圧に対応

する公称電圧を日本の標準電

圧に置き換えた。

JIS C 0664に合わせて,日本の標準電圧と定

格インパルス耐電圧との関係を明確にした。

JISと国際規格との対応の程度の全体評価:IEC 61534-1:2003,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。