C 8373:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び定格 ··················································································································· 2

5 性能······························································································································· 3

5.1 温度上昇 ······················································································································ 3

5.2 絶縁抵抗 ······················································································································ 3

5.3 耐電圧 ························································································································· 3

5.4 短絡強度 ······················································································································ 3

5.5 水平強度 ······················································································································ 3

5.6 衝撃強度 ······················································································································ 3

5.7 走行性能 ······················································································································ 3

5.8 金属製ダクトとトロリーの金属フレームとの間の接触抵抗 ····················································· 4

5.9 防雨性能 ······················································································································ 4

5.10 難燃性 ························································································································ 4

6 構造······························································································································· 4

6.1 トロリーバスダクト ······································································································· 4

6.2 トロリー ······················································································································ 5

7 材料······························································································································· 5

7.1 導体 ···························································································································· 5

7.2 導体支持物 ··················································································································· 5

7.3 ダクト ························································································································· 5

7.4 トロリー ······················································································································ 6

8 試験方法 ························································································································· 7

8.1 温度試験 ······················································································································ 7

8.2 絶縁抵抗試験 ················································································································ 7

8.3 耐電圧試験 ··················································································································· 7

8.4 短絡試験 ······················································································································ 7

8.5 水平強度試験 ················································································································ 7

8.6 衝撃試験 ······················································································································ 8

8.7 走行性試験 ··················································································································· 9

8.8 金属製ダクトとトロリーの金属フレームとの間の接触抵抗試験 ··············································· 9

8.9 屋外用トロリーバスダクトシステムの散水試験 ··································································· 10

8.10 難燃性試験 ················································································································· 10

9 検査······························································································································ 10

C 8373:2007 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.1 形式検査 ····················································································································· 10

9.2 受渡検査 ····················································································································· 11

10 製品の呼び方 ················································································································ 11

11 表示 ···························································································································· 11

C 8373:2007

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人電気設備

学会 (IEIEJ)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 8373:1993は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

C 8373:2007 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8373:2007

トロリーバスダクト

Trolley busways

1

適用範囲

この規格は,主に工場,倉庫などの事業場の屋内,屋側又は屋外に設置されるクレーンなど移動用機器

に電気を供給する交流600 V又は直流750 V以下の電路に使用する定格電流2 000 A以下のトロリーバス

ダクト及びその附属品について規定する。

なお,この附属品とは,エンド,フィードインボックス及びトロリーをいう。

注記 この規格は,トロリーバスダクトの特性について規定するものであるが,その特性にかかわる

規定は設計の指針を示すものであり,この規格によって適合性評価を行うことは意図していな

い。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS C 1602 熱電対

JIS C 2110 固体電気絶縁材料の絶縁耐力の試験方法

JIS C 3005 ゴム・プラスチック絶縁電線試験方法

JIS C 3801-1 がいし試験方法−第1部:架空線路用がいし

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3140 銅ブスバー

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS K 7113 プラスチックの引張試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

トロリーバスダクト

下面に連続した開口部をもつダクト内に露出導体を絶縁物で支持し,トロリーを装着することによって

接触電線として使用するもの。

2

C 8373:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

カーブ

トロリーバスダクトを円弧状に曲げたもの。

3.3

エキスパンション

熱伸縮による変化量を吸収する構造をもつトロリーバスダクト。

3.4

ドロップアウト

トロリーの着脱点検を行い得るトロリーバスダクトの部分。

3.5

エンド

トロリーバスダクトの終端を閉鎖する部品。

3.6

フィードインボックス

トロリーバスダクトに給電するための部品。

3.7

トロリー

集電及び走行の機構を備えたもので,トロリーバスダクトに装着して使用する部品。

3.8

ダクト

トロリーバスダクトの露出導体及び導体支持物を入れる鋼,アルミニウム又は合成樹脂製のもの。

3.9

屋内用トロリーバスダクトシステム

屋内で使用することを意図したトロリーバスダクトシステム。

3.10

屋外用トロリーバスダクトシステム

屋外で使用することを意図したトロリーバスダクトシステム。

なお,湿気又は水気の多い屋内での使用も意図する。

4

種類及び定格

種類及び定格は,表1による。

3

C 8373:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

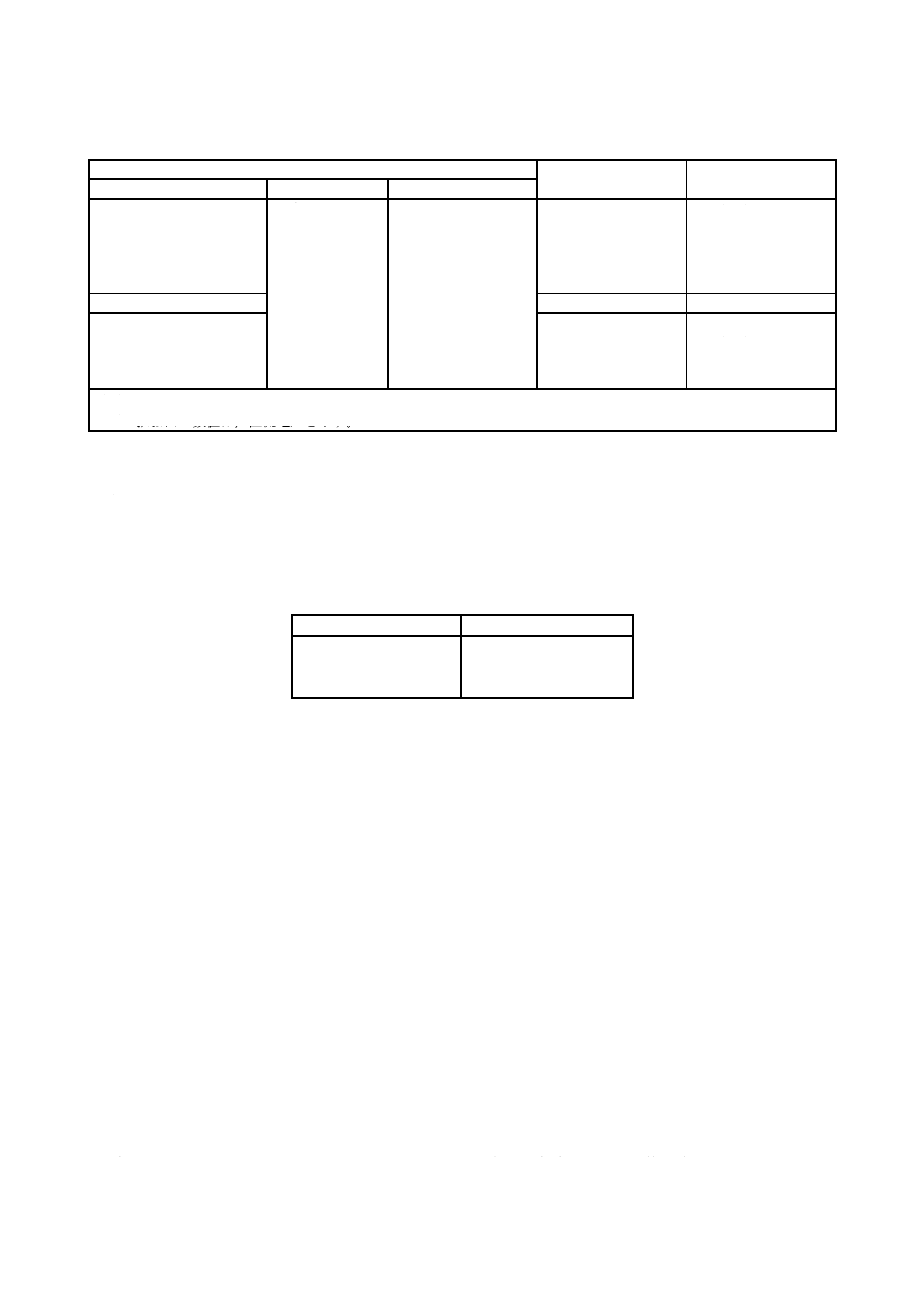

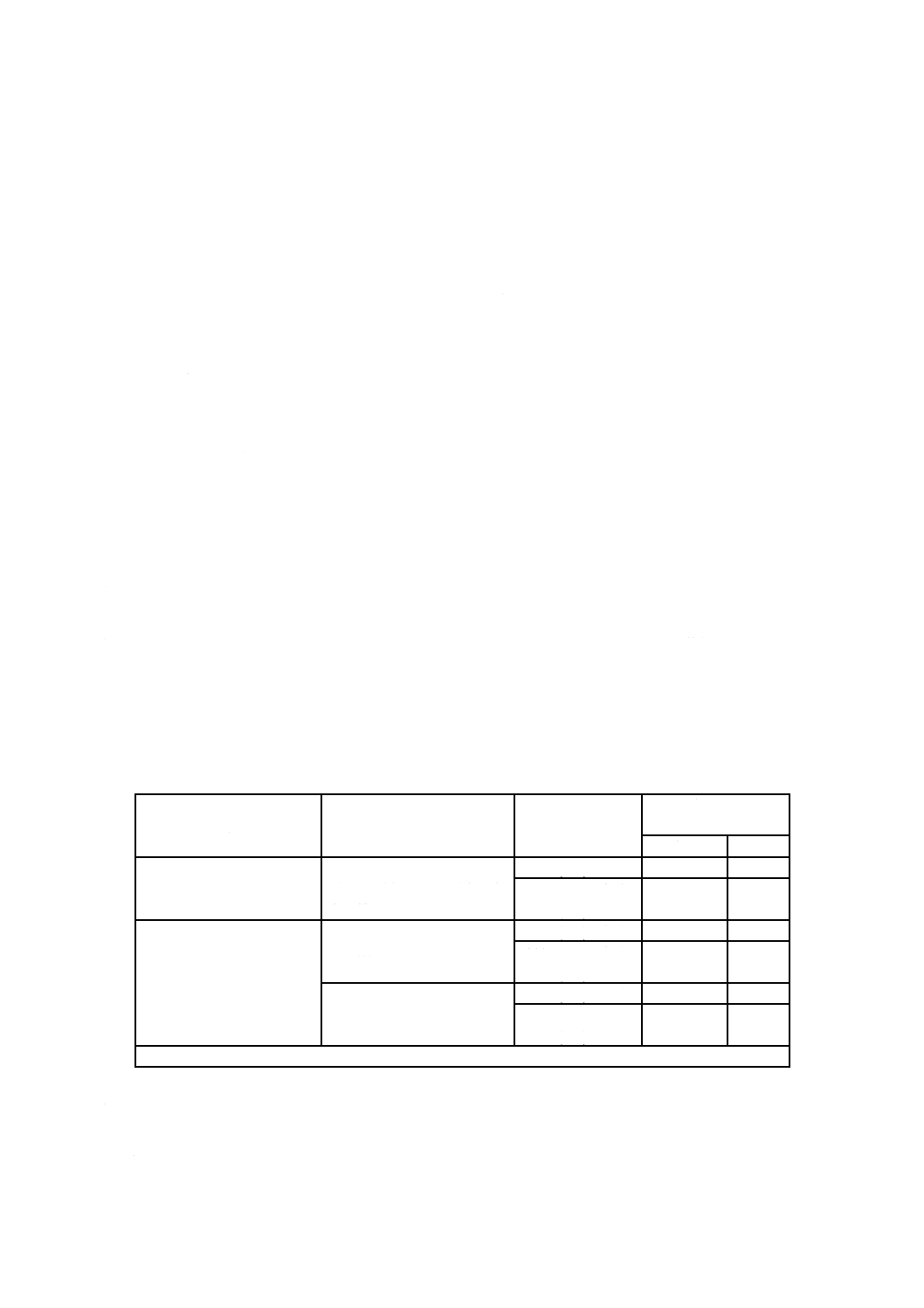

表1−種類及び定格

種類

定格電流(参考値)a)

A

定格電圧b)

V

構成部品

形式

極数

トロリーバスダクト

カーブ

エキスパンション

ドロップアウト

フィードインボックス

屋内用

屋外用

受渡当事者間の協定

による。

15,30,60,100,150,

200,300,400,500,

600,800,1 000,1 200,

1 500,2 000

300 (300)

600 (750)

エンド

−

−

トロリー

5,7,20,30,40,60,

80,100,150,200,

300,400,500,600,

800,1 000

300 (300) 以下

600 (750) 以下

注a) 定格電流は参考値であり,この表にないものも適用することができる。

b) 括弧内の数値は,直流電圧を示す。

5

性能

5.1

温度上昇

導体中央部及び接続部の温度上昇は,8.1の試験を行ったとき,表2の値以下でなければならない。

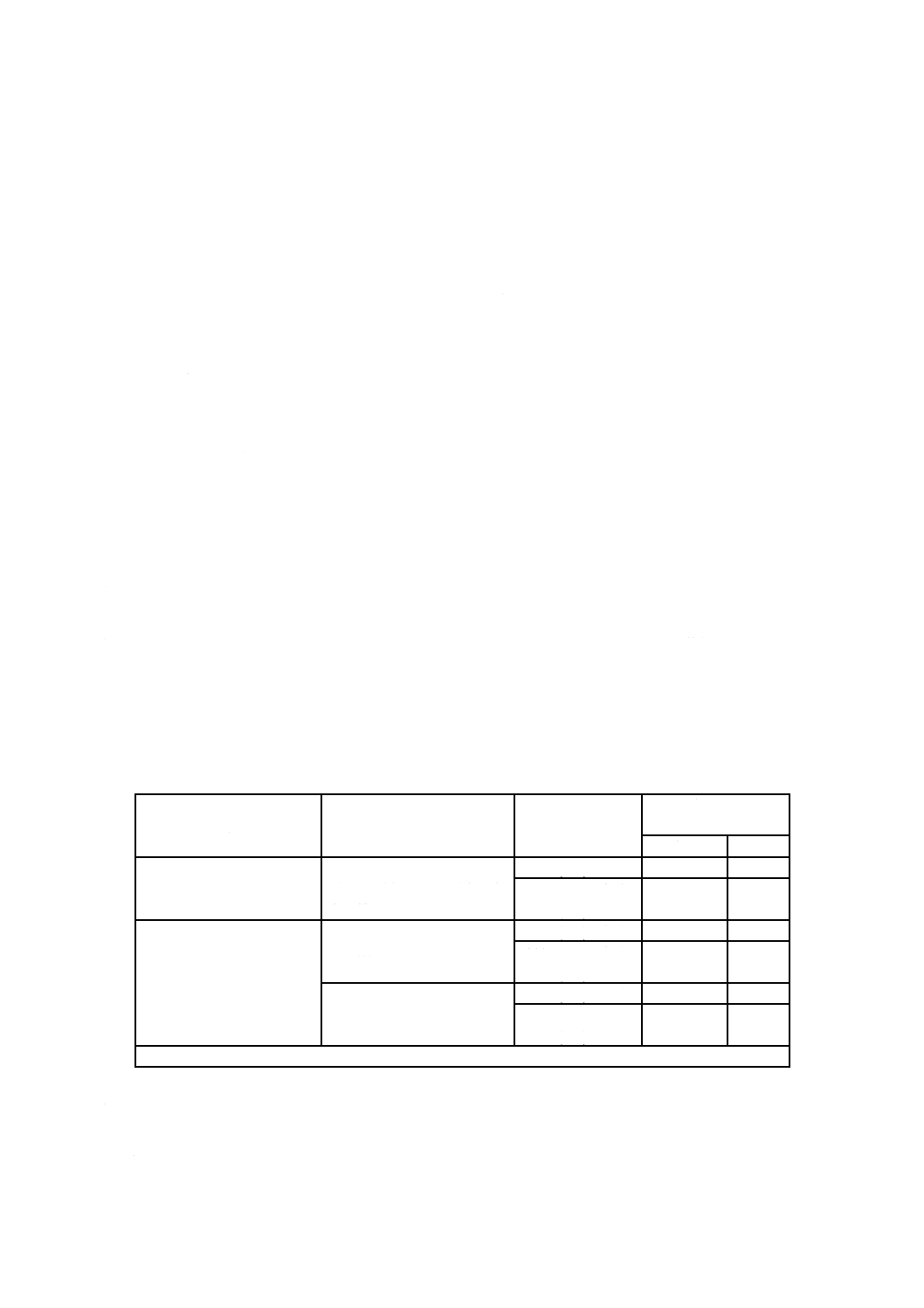

表2−温度上昇

単位 ℃

絶縁物の最高許容温度

温度上昇

85以上

75

60

55

45

30

5.2

絶縁抵抗

絶縁抵抗は,8.2の試験を行ったとき,5 MΩ以上でなければならない。

5.3

耐電圧

耐電圧は,8.3の試験を行ったとき,これに1分間耐えなければならない。

5.4

短絡強度

短絡強度は,8.4の試験を行ったとき,試験後の隣接導体相互間及びダクトと隣接導体との間の最大永久

変位量が,試験前の間隔の25 %以下で,導体支持物に有害な損傷又はひび割れがなく,ダクトを構成する

各部に実用上有害な変形又は切損が生じず,かつ,5.2及び5.3を満足しなければならない。

なお,エキスパンションには,最大永久変位量についての規定は適用しない。

5.5

水平強度

直線状のトロリーバスダクトの水平強度は,8.5の試験を行ったとき,ダクト,導体支持物などに実用上

有害な永久ひずみが生じたり,接続部が破損したりしてはならない。

5.6

衝撃強度

衝撃強度は,8.6の試験を行ったとき,外郭に実用上有害な破損又はひび割れがなく,導体支持物に破損

又はひび割れがなく,かつ,5.2及び5.3を満足しなければならない。

5.7

走行性能

走行性能は,8.7の試験を行ったとき,ねじの緩み又は走行に支障のある機械的欠陥が生じず,トロリー

4

C 8373:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のブラシ端子部の温度上昇が55 ℃以下で,5.2及び5.3を満足しなければならない。

5.8

金属製ダクトとトロリーの金属フレームとの間の接触抵抗

金属製ダクトのトロリーバスダクトにおいて,ダクトとトロリーの金属フレームとの間の接触抵抗は,

8.8の試験を行ったとき,0.06 Ω以下でなければならない。

5.9

防雨性能

屋外用トロリーバスダクトシステムの防雨性能は,8.9の試験を行ったとき,ダクト内に有害な水たまり

を生じてはならない。また,5.2及び5.3を満足しなければならない。

5.10 難燃性

合成樹脂製のトロリーバスダクトにおいて,ダクトの難燃性は,8.10の試験を行ったとき,炎が自然に

消えなければならない。

6

構造

6.1

トロリーバスダクト

トロリーバスダクトの構造は,7.1の導体を7.2の導体支持物で支持したものを7.3のダクト内に収め,

トロリーを滑らかに接触走行させることができるよう連続した開口部を設け,次の各項に適合しなければ

ならない。

a) 導体の接続部は,電気的及び機械的に確実に接続でき,トロリーが滑らかに接触走行できる。

b) 導体接続部に用いるボルト,ナット及び座金は,十分な機械的強度をもち,亜鉛めっきなどを施した

鋼又は銅合金製とする。

c) トロリーバスダクトの長さ方向に隣接した導体支持物の間隔は,500 mm以下で,導体断面積が20 mm2

未満の場合は,導体を連続的に支持する。

d) トロリーバスダクトにトロリーを装着したとき,異極露出充電部相互間及び露出充電部と非充電金属

部との間の絶縁距離は,表3の値以上に保持する。

表3−絶縁距離

定格電流

A

部位

定格電圧a)

Ⅴ

絶縁距離

mm

空間

沿面

100以下

異極露出充電部相互間及び

露出充電部と非充電金属部

との間

300 (300) 以下

6

9

300 (300) を超え

600 (750) 以下

9

12

100を超えるもの

露出充電部と非充電金属部

との間

300 (300) 以下

12

12

300 (300) を超え

600 (750) 以下

18

25

異極露出充電部相互間

300 (300) 以下

18

30

300 (300) を超え

600 (750) 以下

25

40

注a) 括弧内の数値は,直流電圧を示す。

e) 中性線は,他の導体と同一の材料及び断面積とする。

f)

ダクトの接続部は,機械的及び電気的(合成樹脂製は除く。)に確実に接続でき,かつ,内部が点検で

きる。

5

C 8373:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 鋼板製ダクトには,適切なさび止めを施す。

h) エキスパンションの伸縮部分は,導体及びダクトともに温度変化に応じ容易に変化を吸収し,トロリ

ーの走行に支障がない。

i)

エキスパンションの伸縮部分は,短絡電流が流れたとき,異極露出充電部相互間及び露出充電部と非

充電金属部とが接触しない。

j)

カーブは,実用的に滑らかな円弧状で,トロリーの走行に支障がない。

k) ドロップアウトは,その部分においてトロリーの着脱を容易に行い得るとともに,トロリー装着後は,

その走行に支障がない。

l)

トロリーバスダクトの乗移り部は,乗移り及び走行集電が円滑にできる構造で,導体は,ダクト端部

から30 mm以上内部にある。

m) エンドは,トロリーバスダクトの終端を閉鎖するとともに,トロリーバスダクトの延長を行うときに,

取外しができる。

n) 屋外用バスダクトは,JIS C 0920に規定するIPX3とする。

o) 接地を取り付ける金属ダクトには,十分な容量の接地用端子を取り付ける。

6.2

トロリー

トロリーの構造は,次に適合しなければならない。

a) トロリーは,トロリーバスダクトと良好な接触を保ちながら円滑に走行集電できる。

b) トロリーの集電用ブラシが容易に交換できる。

なお,容易に交換できるようトロリーには,形式,極数,定格電圧,定格電流,定格走行速度及び

適合するトロリーバスダクトの定格電流を明記する。

c) トロリーの集電用ブラシの摩耗限度を示すマークを付ける。

7

材料

7.1

導体

導体の材料は,次のいずれかを用い,その断面積は,8 mm2以上でなければならない。

a) JIS H 3140に規定するもの又はこれと同等以上の導電率をもつ銅。ただし,厚さ2 mm以下のものは,

JIS H 3100に規定するC 1100又はこれと同等以上の導電率をもつ銅。

b) JIS H 3100に規定するC 2680又はこれと同等以下の体積抵抗率をもつ黄銅。

c) トロリーバスダクトとして構成したとき,箇条5に規定する性能を満足する材料で,上記a) 及びb)

に規定する材料と同等のもの。

7.2

導体支持物

導体支持物は,難燃性があり,十分な機械的強度をもつもので,かつ,トロリーバスダクトとして構成

したとき箇条5に規定する性能を満足する材料を用いなければならない。導体支持物の材料として用いる

絶縁物の例を,表4に示す。

7.3

ダクト

ダクトの材料は,次のいずれかによらなければならない。

a) JIS G 3131に規定するもの又はこれと同等以上の機械的強さをもつ鋼。

b) JIS H 4000に規定するA 1100 P-H14,A 1200 P-H14又はこれと同等以上の機械的強さをもつアルミニ

ウム若しくはアルミニウム合金。

c) JIS H 4100に規定するA 1100 S-F,A 1200 S-F又はこれと同等以上の機械的強さをもつアルミニウム

6

C 8373:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

若しくはアルミニウム合金。

d) トロリーバスダクトとして箇条5に規定する性能を満足する上記a)〜c)に規定する材料と同等のもの。

e) 難燃性があり,耐候性をよくするため着色した合成樹脂で,かつ,トロリーバスダクトとして構成し

たとき箇条5に規定する性能を満足するもの。合成樹脂製ダクトの材料として用いる絶縁物の例を,

表4に示す。

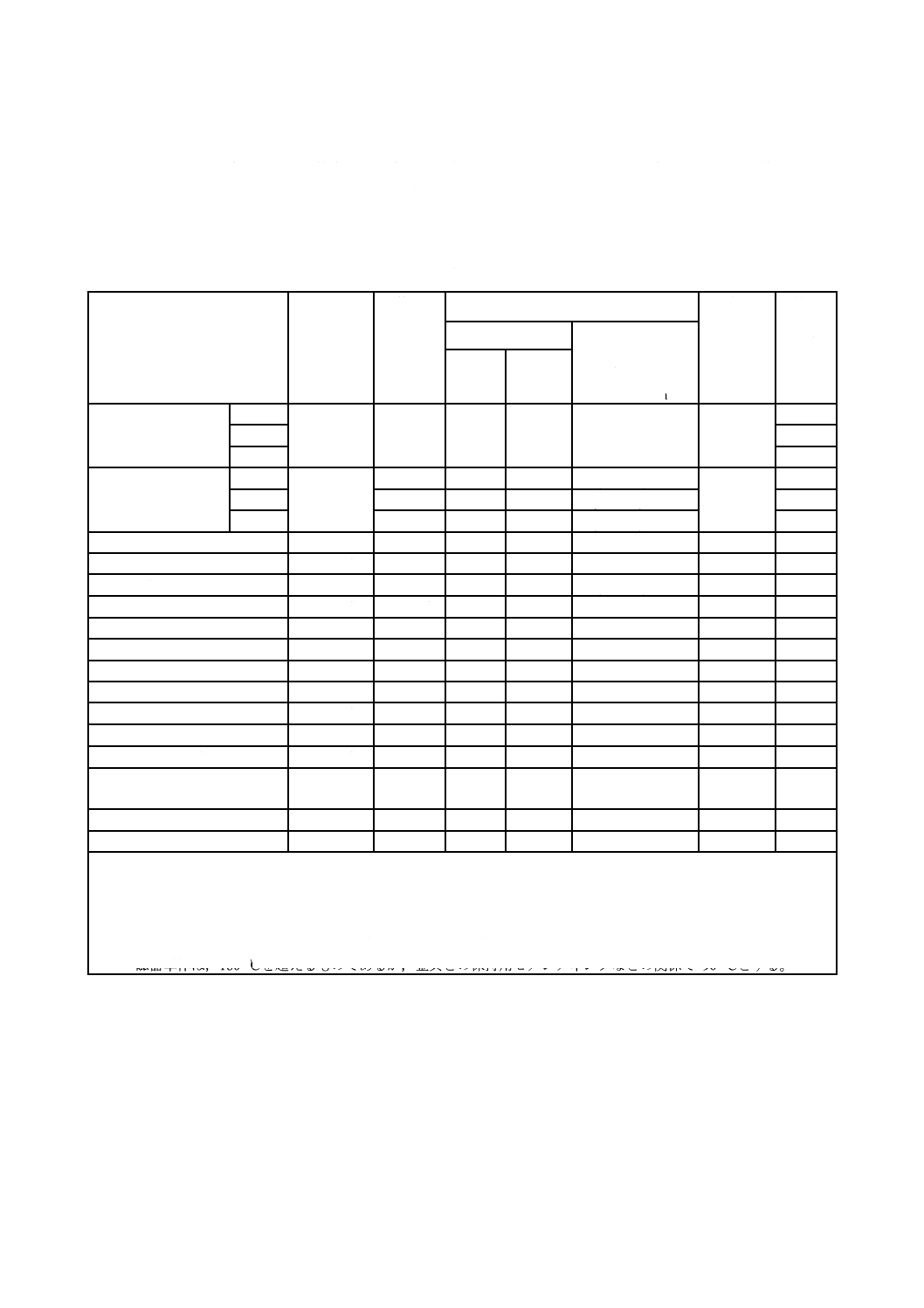

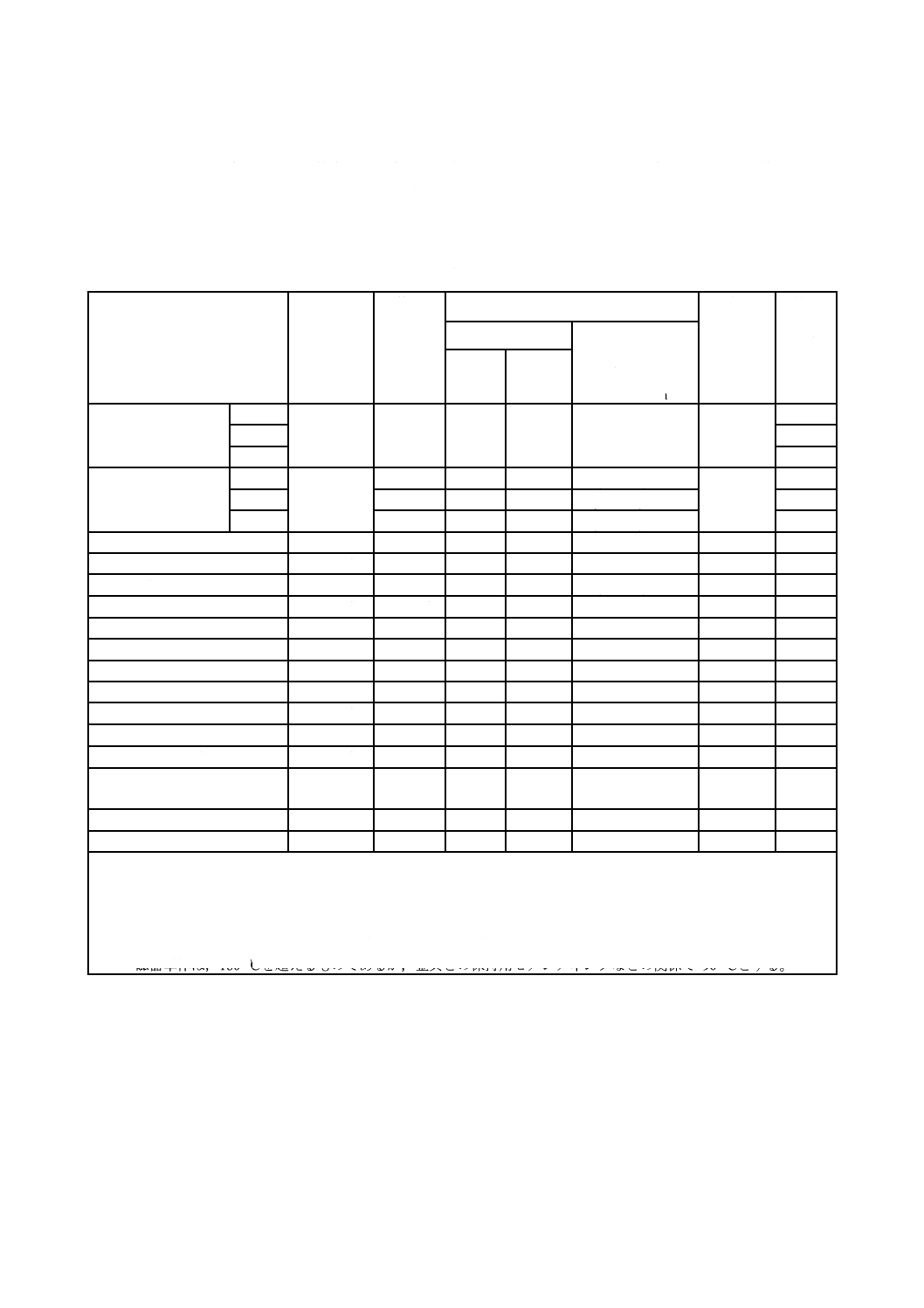

表4−絶縁物の例

絶縁物の種類

引張強さ

MPa

伸び

%

加熱試験

破壊

電圧の

強さ

kV/mm

最高

許容

温度

℃

加熱後の残率%

加熱条件

加熱 加熱

温度 × 時間

℃ h

引張強

さ

伸び

硬質塩化ビニル

60

29.4以上

−

−

−

−

14以上

60

75

75

95

95

軟質塩化ビニル

60

9.8以上

100以上 85以上

80以上

(100±2)×48

30以上

60

75

120以上 90以上

75以上

(120±3)×120

75

95

120以上 70以上

75以上

(135±3)×120

95

ポリフェニレンオキサイド

63.7以上

30以上

−

−

−

30以上

120

不飽和ポリエステルFRP a)

29.4以上

−

−

−

−

11以上

145

クロロプレン

5.9以上

250以上 60以上

60以上

(100±2)×48

20以上

75

ポリカーボネート

54.9以上

60以上

−

−

−

14以上

125

ポリカーボネートFRP a)

58.8以上

−

−

−

−

14以上

130

ポリプロピレン

29.4以上

250以上

−

−

−

30以上

95

ポリプロピレンFRP a)

34.3以上

−

−

−

−

30以上

110

ユリア

31.4以上

−

−

−

−

10以上

90

フェノール

29.4以上

−

−

−

−

10以上

140

ポリアミド

39.2以上

25以上

−

−

−

12以上

90

ポリアミドFRP a)

68.6以上

−

−

−

−

15以上

130

アクリロニトリルスチレン

FRP a)

58.8以上

−

−

−

−

12以上

85

エポキシ(鉱物質充てん)

17.7以上

−

−

−

−

12以上

105

磁器

29.4以上

−

−

−

−

35以上

90 b)

引張強さ及び伸びの試験方法は,JIS K 7113による。ただし,軟質塩化ビニル及びクロロプレンはJIS C 3005に,

磁器はJIS C 3801-1による。

破壊電圧の強さの試験方法は,JIS C 2110による。

加熱試験の試験方法は,JIS C 3005による。

注a) FRPは,Fiberglass Reinforced Plastic(強化プラスチック)の略である。

b) 磁器単体は,180 ℃を超えるものであるが,金具との保持用セメンティングなどの関係で 90 ℃とする。

7.4

トロリー

トロリーの材料は,次に適合するものでなければならない。

a) 集電用ブラシは,焼結合金,メタリックカーボン,銅合金など集電に適した材料。

b) 集電用ブラシを支持する絶縁物及びブラシ端子部の絶縁物は,表4によるものなどで,かつ,最高許

容温度が85 ℃以上のもの。

8

試験方法

7

C 8373:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

温度試験

温度試験は,形式及び定格が同一のトロリーバスダクトを2個以上接続し,床から300 mm以上の高さ

に水平に置き,両端を閉じ,風にさらされないようにして定格電流を通しながら,導体の中央部及び接続

部の温度を,各部の温度上昇が一定となったとき熱電対を用いて測定する。この場合の周囲温度は,10〜

30 ℃とする。

8.2

絶縁抵抗試験

絶縁抵抗試験は,トロリーバスダクトに適合するトロリーを装着して,直流500 Vの絶縁抵抗計によっ

て,各極の間及び充電部と非充電金属部との間の絶縁抵抗を測定する。

8.3

耐電圧試験

耐電圧試験は,トロリーバスダクトに適合するトロリーを装着して,各極の間及び充電部と非充電金属

部との間に周波数50 Hz又は60 Hzの交流電圧3 000 Vを1分間印加する。

8.4

短絡試験

短絡試験は,2個のトロリーバスダクトを接続し,終端を短絡した後,50 Hz又は60 Hzの交流電圧を印

加して,表5に示す短絡電流を約0.1秒間流す。三相3線式トロリーバスダクトは三相回路によって試験

し,4線式以上のトロリーバスダクトは三相回路の試験のほか,残りの導体すべてについて隣接導体間を

単相回路で試験する。ただし,隣接導体間の構造及び寸法がすべて同一の場合は,三相回路の試験だけで

よい。

なお,上記の三相回路試験は,単相回路に置き換えて隣接導体相互間で試験してもよい。

短絡試験電流は,電流波形の包絡線を描き,短絡発生後1/2サイクル後の復振幅の

)

2

2

/(

1

をもって交流

分の実効値とする。三相回路の試験では,短絡実効値の各相の電流の平均値とする。

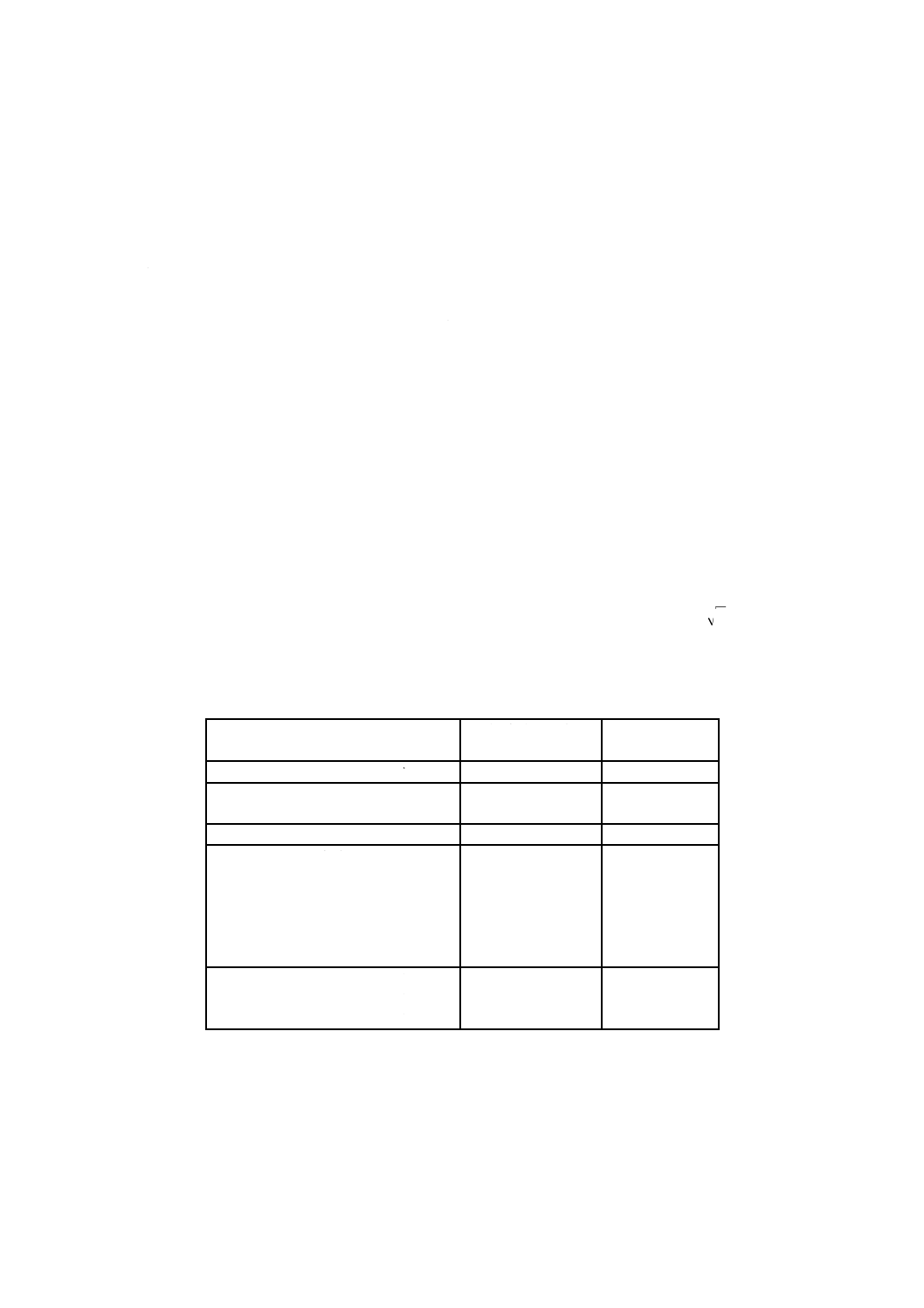

表5−短格試験電流

トロリーバスダクトの定格電流

A

短絡試験電流

A

遅れ力率

60以下

5 000

0.5〜0.6

60を超え100以下

100を超え150以下

7 500

10 000

0.3〜0.4

150を超え200以下

14 000

0.25〜0.3

200を超え300以下

300を超え400以下

400を超え500以下

500を超え600以下

600を超え800以下

800を超え1 000以下

18 000

22 000

22 000

22 000

22 000

22 000

0.20〜0.25

1 000を超え1 200以下

1 200を超え1 500以下

1 500を超え2 000以下

42 000

42 000

60 000

0.15〜0.20

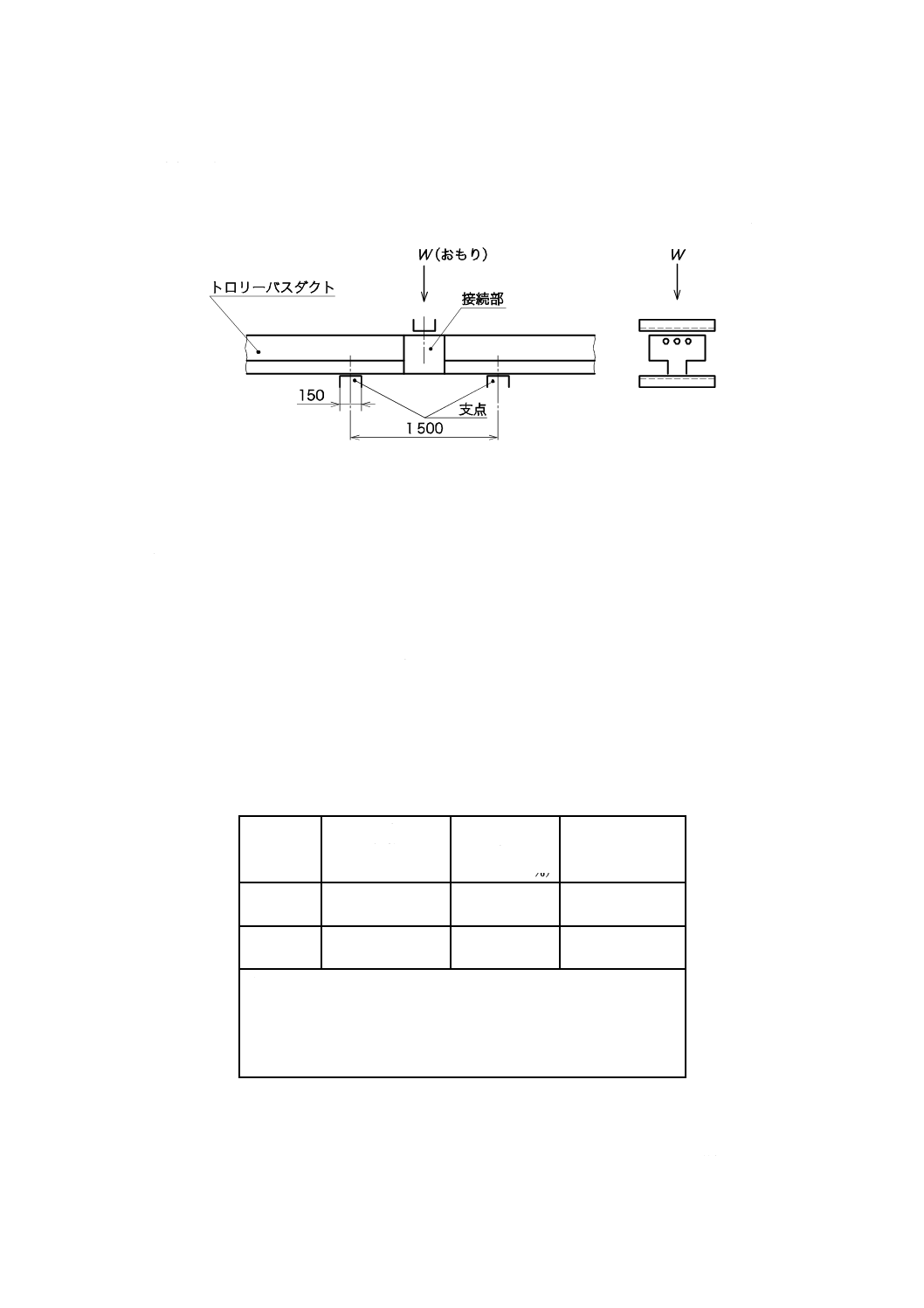

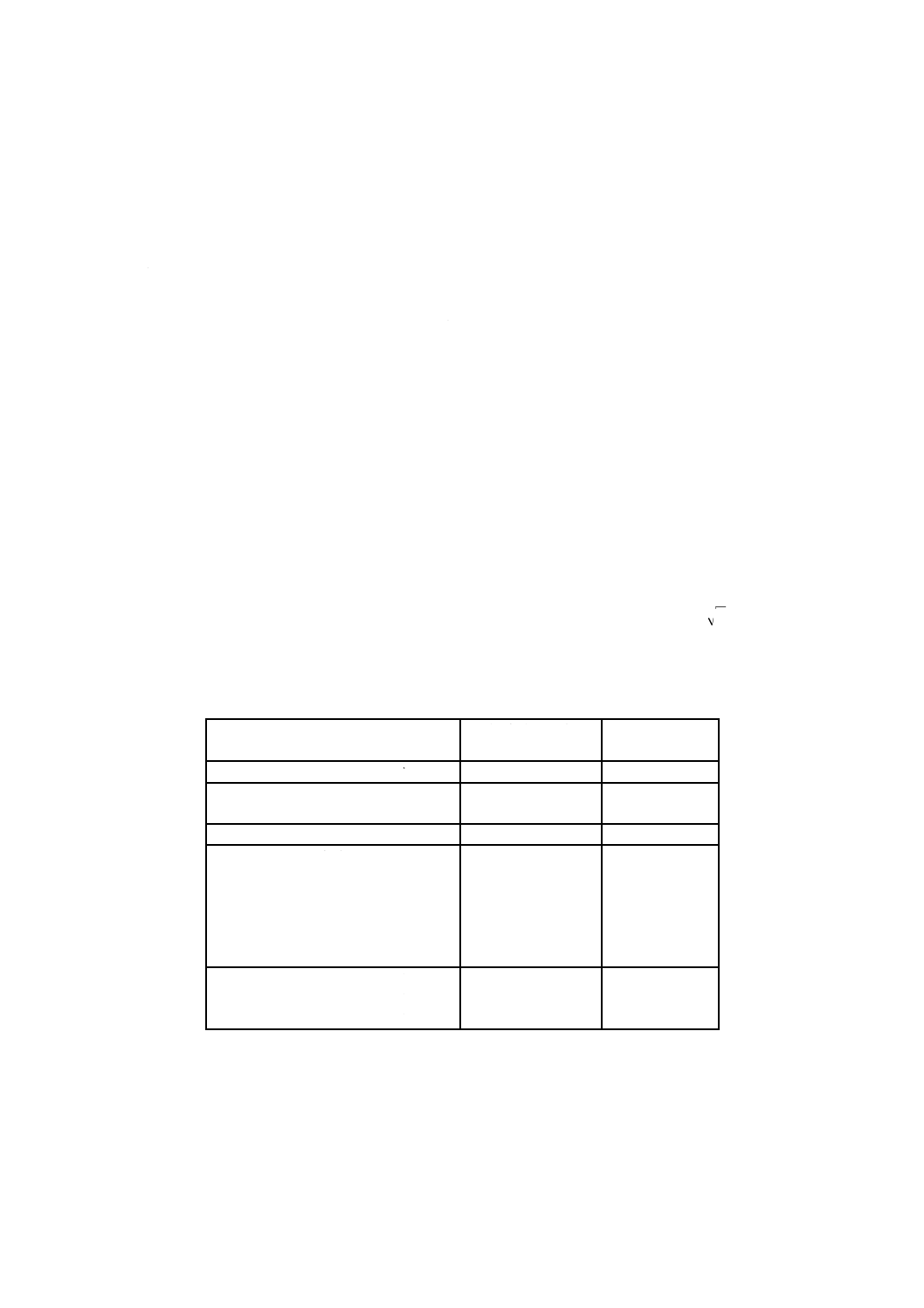

8.5

水平強度試験

水平強度試験は,図1のように直線状のトロリーバスダクトを2個接続し,接続部を中央にして間隔1.5

mで幅150 mm,長さはトロリーバスダクトの幅を超える寸法のチャネル状の二つの支点の上に置く。ト

ロリーバスダクト接続部の上に支点と同じものを置き,そのトロリーバスダクト12 m分の質量に相当す

8

C 8373:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るおもりを載せる。

なお,定格電流600 A以上については,更に200 kgの質量に相当するおもりを載せる。

単位 mm

図1−水平強度試験

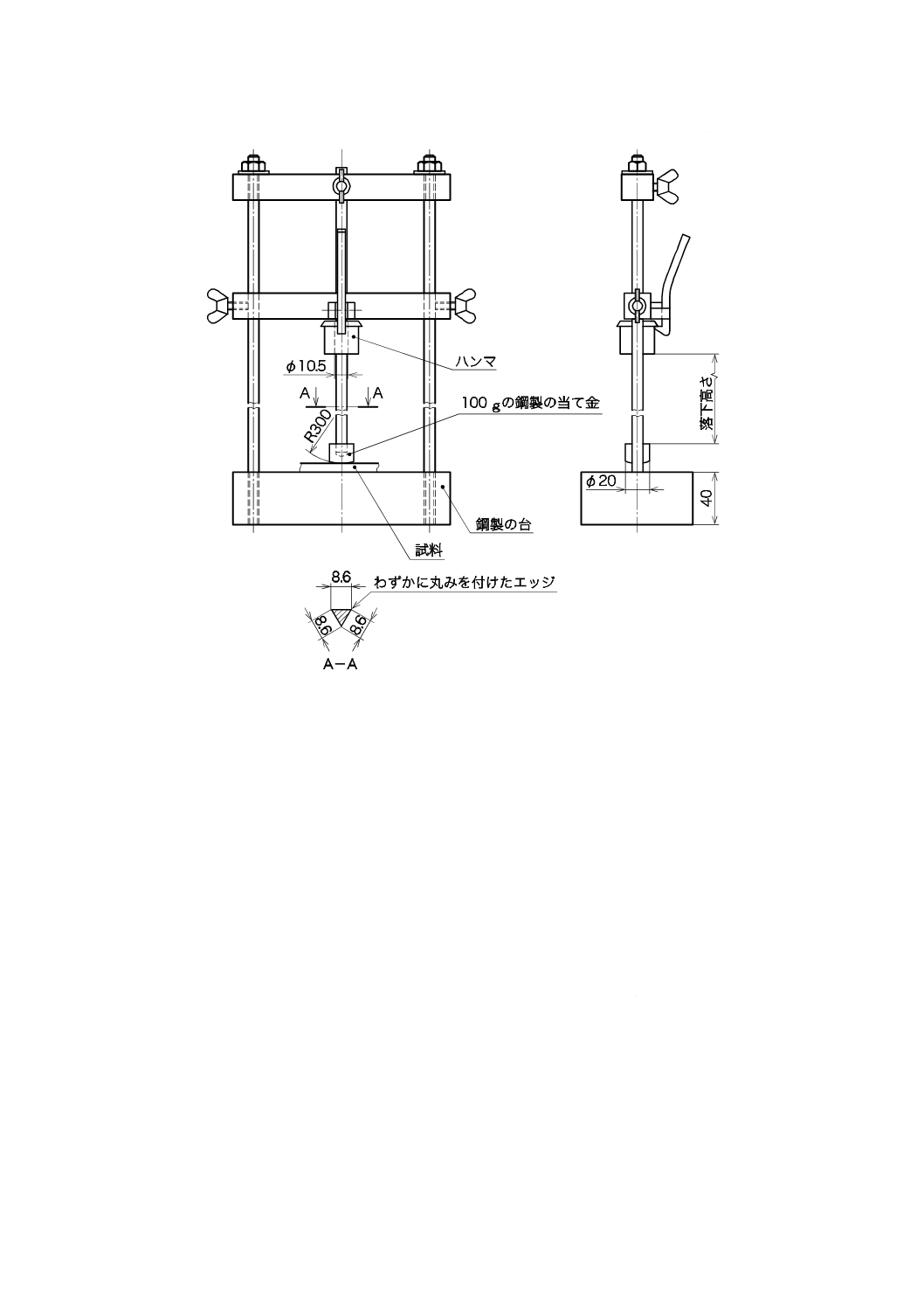

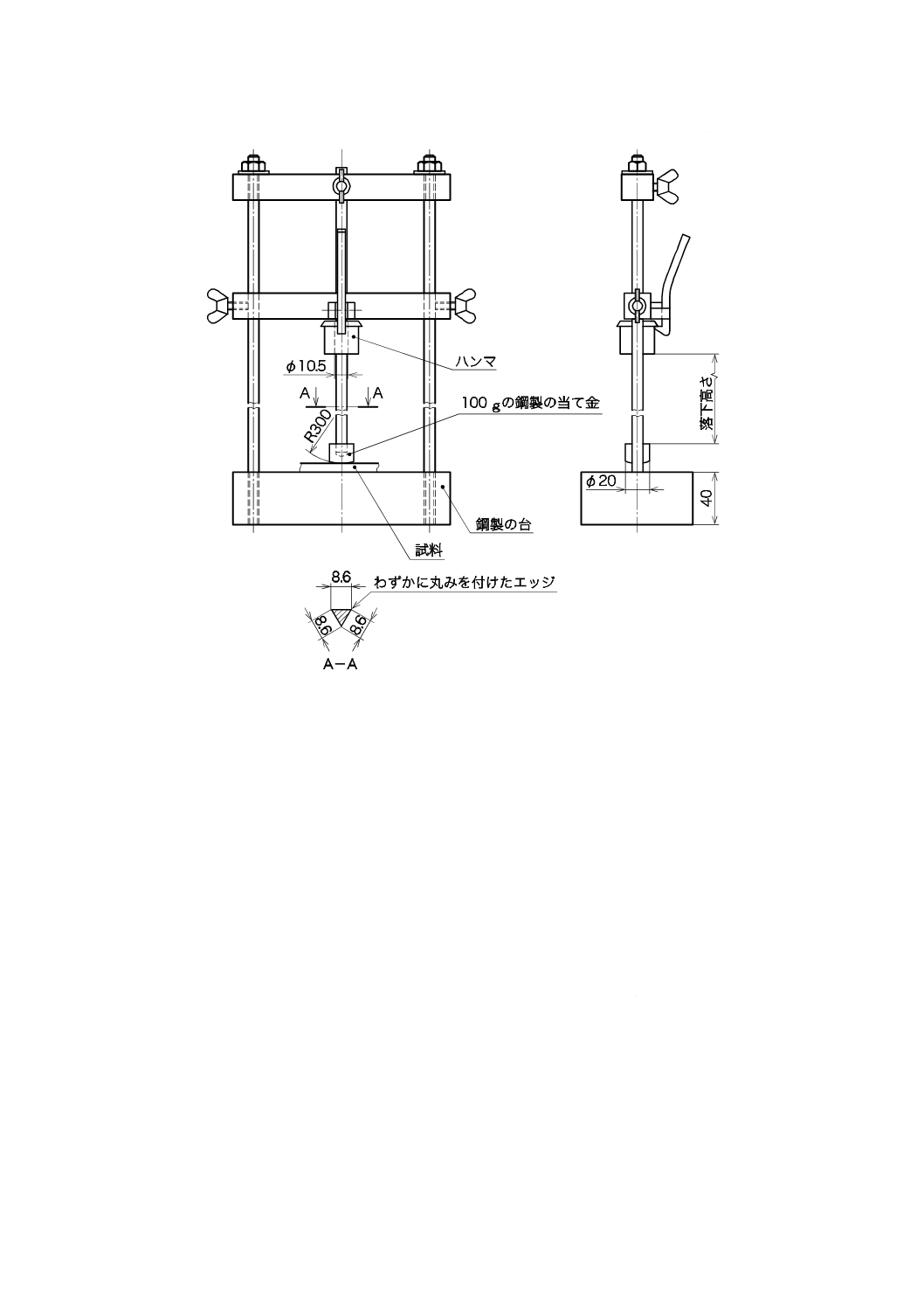

8.6

衝撃試験

衝撃試験は,次による。

a) 試験は,各々3本のダクトで行う。

b) 図2に示す試験装置を,圧縮しないときの厚さ40 mm,密度450〜550 kg/m3のエチレンプロピレンゴ

ムのスポンジの敷物の上に置く。

c) 次の位置にハンマが落下するように,ダクトを置く。

1) ダクト開口部が横向の状態で,導体支持物がある箇所及びない箇所のダクト側面中央部。

2) ダクト開口部が下向の状態で,導体支持物がある箇所及びない箇所のダクト天面中央部。

d) ハンマは,表6による製造業者がダクトとして宣言する耐衝撃エネルギーを生じるように各1回ずつ

落下させる。

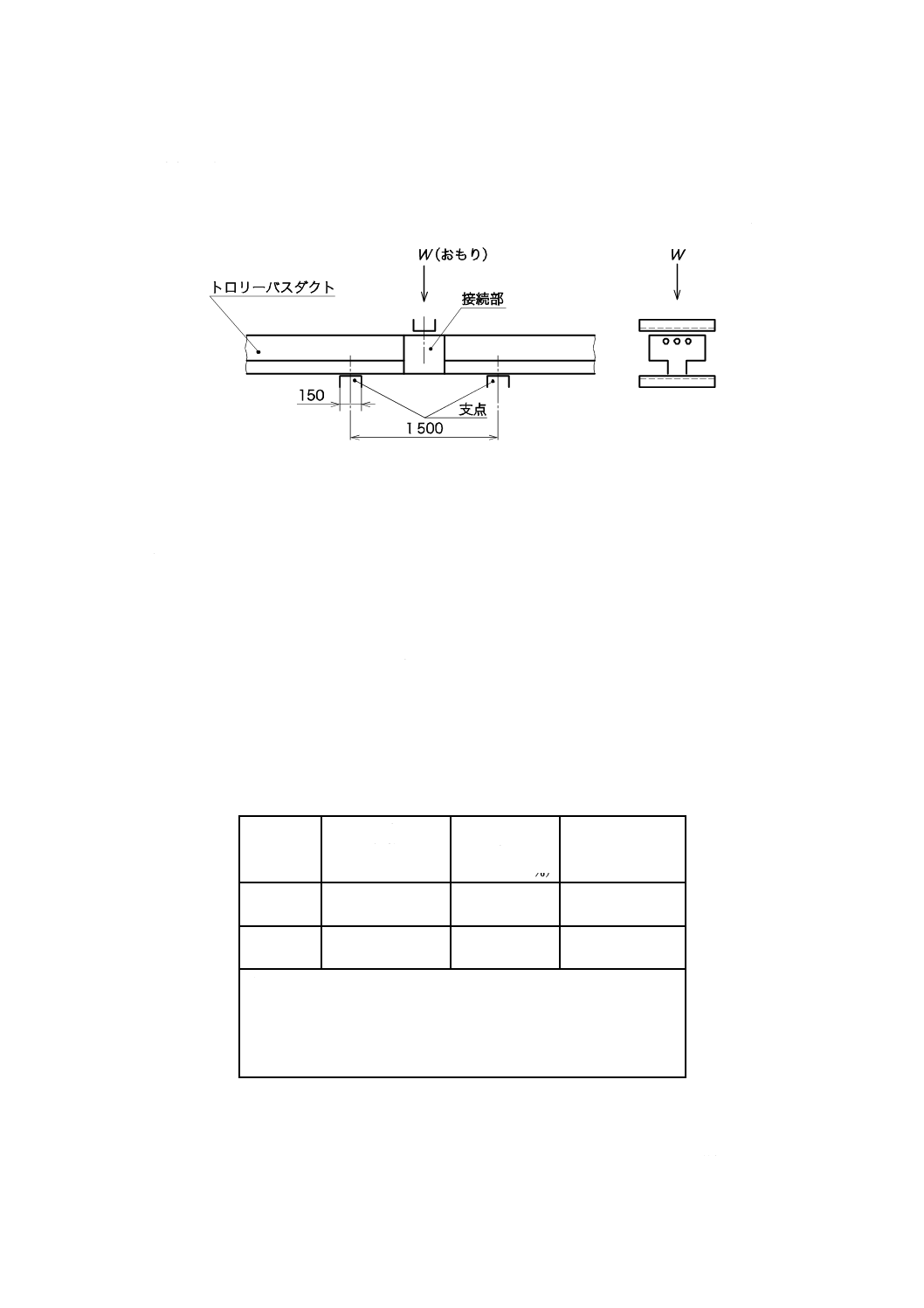

表6−衝撃試験値

応力等級

耐衝撃エネルギー

(概算)

J

ハンマ質量

kg

(許容差+1

0 %)

落下高さ

mm

(許容差±1 %)

重量級

6.0

2.0

300

超重量級

20.0

6.8

300

注記 この表とJIS C 60364-5-51の表51Aとの種類の関係は,次のと

おりである。

JIS C 60364-5-51

この規格

中級

高級

重量級

超重量級

単位 mm

9

C 8373:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 この図は寸法を示すものであって,設計を決めるものではない。

図2−衝撃試験装置

8.7

走行性試験

走行性試験は,トロリーバスダクトを2個以上接続し,トロリーの定格電流に等しい周波数50 Hz又は

60 Hzの電流を流しながら,トロリーを走行速度125 m/minで接続部を連続して20 000回通過させ,かつ,

120 km以上走行させた後,通電状態のまま停止させて,直ちにトロリーのブラシ端子部の温度をJIS C 1602

に規定する熱電対又は色温度計若しくは表面温度計を用いて測定する。

なお,この試験は,適合するトロリーすべての定格電流について行う。

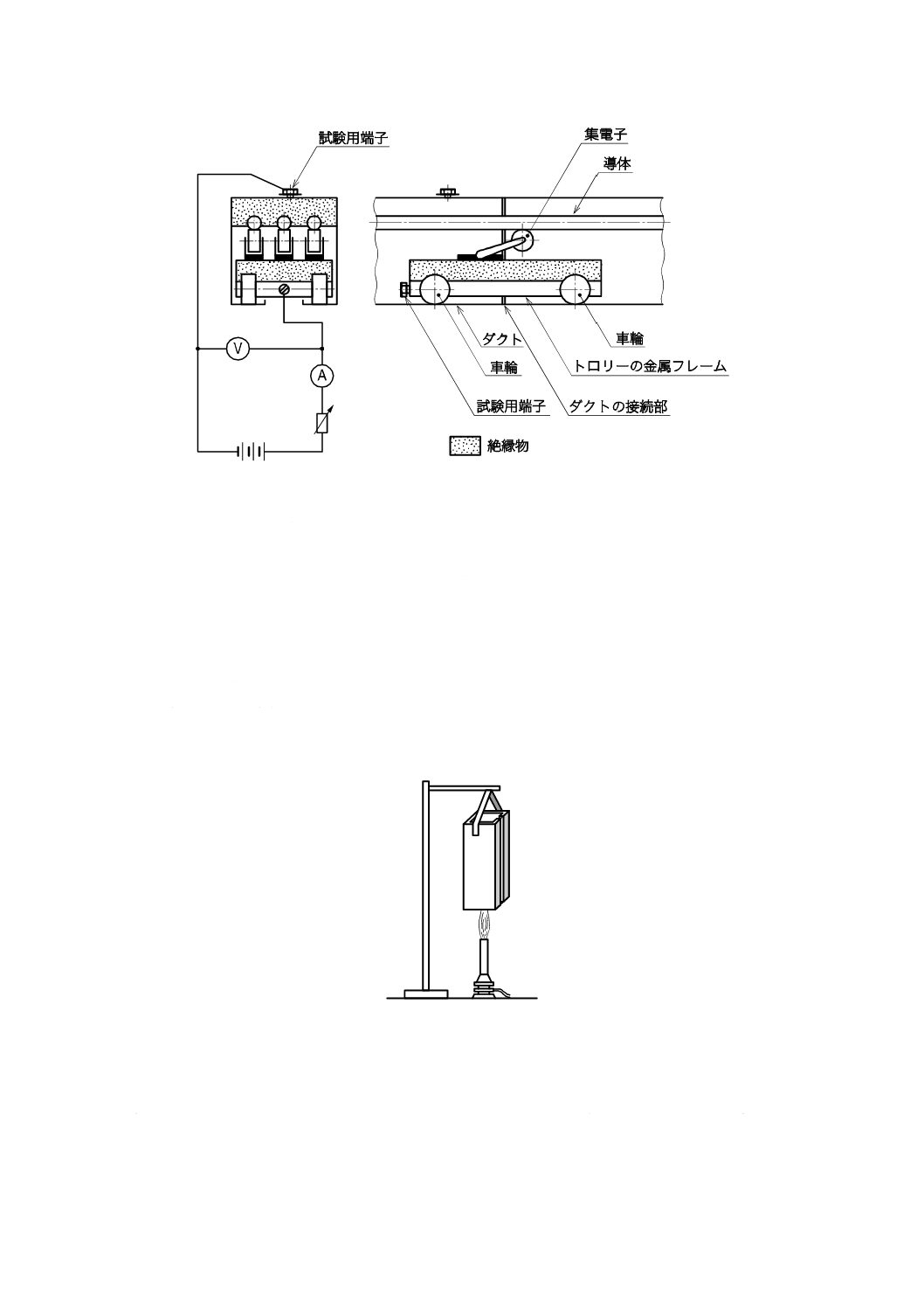

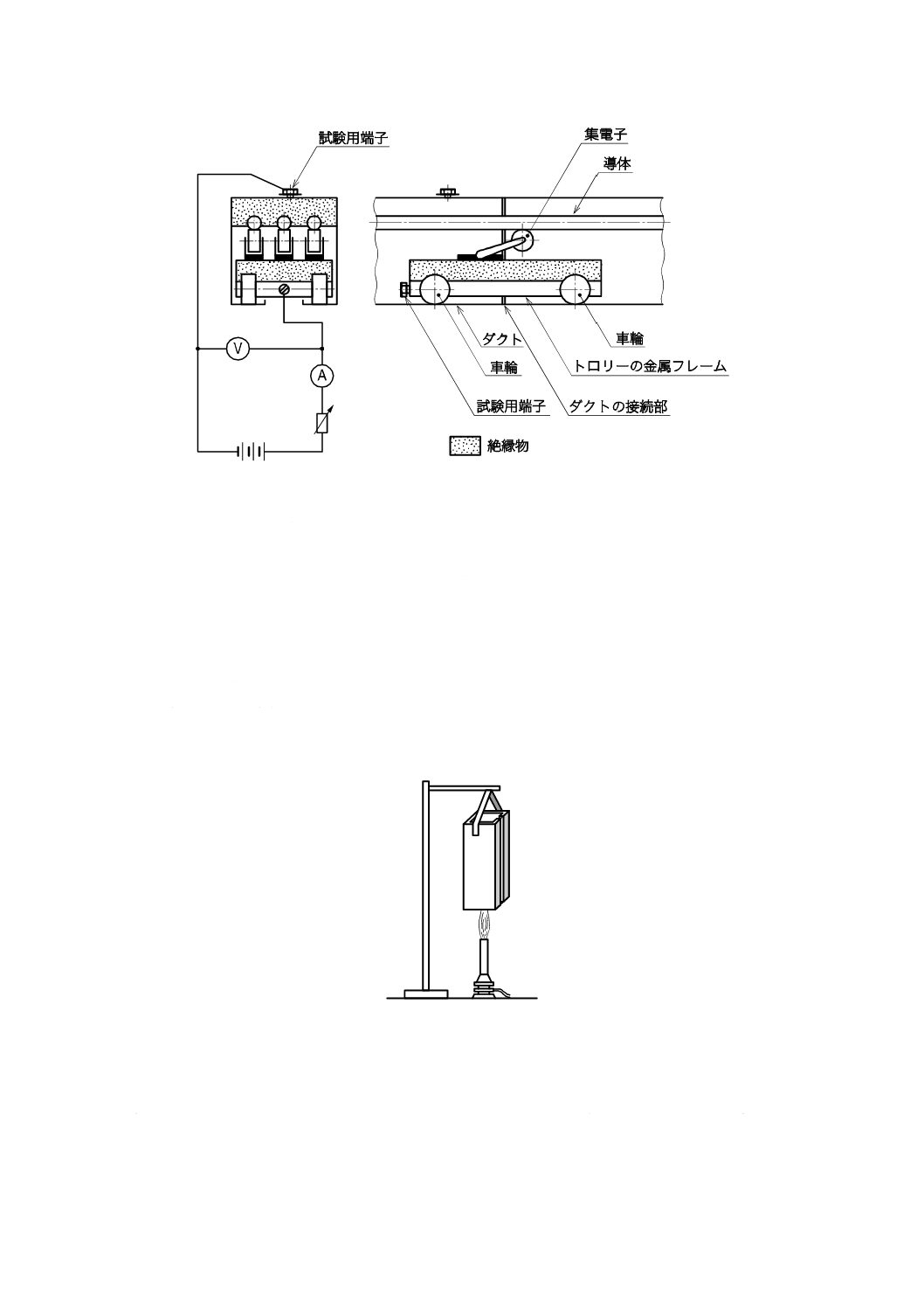

8.8

金属製ダクトとトロリーの金属フレームとの間の接触抵抗試験

金属製ダクトとトロリーの金属フレームとの間の接触抵抗試験は,8.7の試験を終わった金属製ダクトか

らなるトロリーバスダクトの接続部をまたいでトロリーを置き,そのトロリーの金属フレームとダクトの

接続部の上部中央に設けた試験用端子との間に30 Aの直流電流を流し,電圧降下法などによって抵抗値を

測定する(図3参照)。

10

C 8373:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−接触抵抗試験

8.9

屋外用トロリーバスダクトシステムの散水試験

屋外用トロリーバスダクトシステムの散水試験は,屋外用トロリーバスダクトを2個以上接続し,床か

ら300 mm以上の高さに水平に置き,トロリーを装着してJIS C 0920の14.2.3(オシレーティングチュー

ブ又は散水ノズルによる第二特性数字3に対する試験)に規定する方法によって試験する。

8.10 難燃性試験

合成樹脂製ダクトの難燃性試験は,長さ150 mmのダクトを図4のように鉛直にし,その下端に炎の長

さが約15 mmの口径約10 mmのブンゼンバーナを置き,その酸化炎の先端で1分間加熱した後,炎を取

り除き,ダクトの炎が自然に消えるかどうかを調べる。

なお,熱量は約37 MJ/m3の工業用メタンガス又はこれと同等以上の発熱量をもつものを使用するものと

する。

図4−難燃性試験

9

検査

9.1

形式検査

形式検査は,次の検査項目によって行う。ただし,a)〜e) は,同一試験品についてその順序によって行

い,f)〜k) は,それぞれ別の試験品で行う。

a) 構造

11

C 8373:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 温度

c) 絶縁抵抗

d) 耐電圧

e) 短絡

f)

水平強度

g) 衝撃

h) 走行性

i)

金属製ダクトとトロリーの金属フレーム間の接触抵抗

j)

屋外用トロリーバスダクトの散水

k) 難燃性

9.2

受渡検査

受渡検査は,次の検査項目によって行う。

a) 構造

b) 絶縁抵抗

c) 耐電圧

10 製品の呼び方

製品の呼び方は,名称,形式,極数,定格電圧及び定格電流による。

例1 トロリーバスダクト 屋内用 3極 600 V 800 A

例2 トロリーバスダクト 屋外用 3極 600 V 200 A

11 表示

製品には,見やすい場所に,容易に消えない方法で,次の事項を表示しなければならない。ただし,製

品への表示が困難な場合は,包装に表示してもよい。

a) 名称

b) 形式

c) 極数

d) 定格電圧

e) 定格電流

f)

製造業者名又はその略号

g) 製造年又はその略号

なお,上記表示に加えて,適切な使用及び維持を確実なものとするために,必要であれば,次の内

容を製品又は取扱説明書のいずれかに表示してもよい。

h) 耐衝撃エネルギーの等級

参考文献

JIS C 60364-5-51:2006 建築電気設備−第5-51部:電気機器の選定及び施工−共通規定