C 8352:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

3.1 一般 ···························································································································· 1

3.2 種類 ···························································································································· 2

3.3 構造・部品 ··················································································································· 3

3.4 特性 ···························································································································· 3

4 常規使用状態 ··················································································································· 6

5 定格······························································································································· 7

5.1 定格電圧 ······················································································································ 7

5.2 定格電流 ······················································································································ 7

5.3 定格周波数 ··················································································································· 7

5.4 定格遮断容量 ················································································································ 7

6 分類······························································································································· 8

6.1 種別 ···························································································································· 8

6.2 限流特性 ······················································································································ 8

7 性能及び特性 ··················································································································· 8

7.1 温度上昇 ······················································································································ 8

7.2 協約不溶断特性 ············································································································· 9

7.3 協約溶断特性 ················································································································ 9

7.4 溶断特性(溶断時間−電流特性)······················································································ 9

7.5 許容時間−電流特性 ······································································································ 10

7.6 遮断性能 ····················································································································· 10

7.7 限流性能 ····················································································································· 11

7.8 ワット損 ····················································································································· 12

7.9 絶縁抵抗 ····················································································································· 12

7.10 耐電圧 ······················································································································· 12

8 構造,材質及び寸法 ········································································································· 12

8.1 一般事項 ····················································································································· 12

8.2 構造 ··························································································································· 13

8.3 材質 ··························································································································· 13

8.4 寸法 ··························································································································· 13

9 試験方法 ························································································································ 13

9.1 試験条件 ····················································································································· 13

9.2 構造試験 ····················································································································· 13

C 8352:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.3 温度試験 ····················································································································· 13

9.4 不溶断試験 ·················································································································· 14

9.5 溶断試験 ····················································································································· 14

9.6 許容時間−電流特性試験 ································································································ 14

9.7 遮断試験 ····················································································································· 15

9.8 ワット損試験 ··············································································································· 16

9.9 絶縁抵抗試験 ··············································································································· 16

9.10 耐電圧試験 ················································································································· 16

10 検査 ···························································································································· 17

10.1 形式検査 ···················································································································· 17

10.2 受渡検査 ···················································································································· 17

11 製品の呼び方 ················································································································ 18

12 表示 ···························································································································· 18

13 記載事項 ······················································································································ 18

附属書A(規定)固有電流の求め方 ························································································ 20

C 8352:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電機工業会(JEMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS C 8352:1983は改正され,この規格に置き換えられ,また,JIS C 8269-11:2000

は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8352:2015

配線用ヒューズ通則

General requirements for fuses for the protection of

low voltage cables and lines

1

適用範囲

この規格は,周波数50 Hz又は60 Hzの交流600 V以下及び直流750 V以下の,主として電路の保護に

用いる各種の配線用及び類似のヒューズ(以下,ヒューズという。)に共通する事項について規定する。た

だし,短絡保護専用のもの及び車両又は通信回路専用のものを除く。

この規格は,在来電気設備規定に対応するヒューズについて適用する。

注記1 在来電気設備規定とは,電気事業法に基づく電気設備の技術基準の解釈の第218条の規定を

除くものをいう。

この規格を適用する場合,適用するヒューズを適用範囲に含む他の規格と混用してはならない。

注記2 混用できない国際整合規格の例を次に示す。

− JIS C 8269-1 低電圧ヒューズ−第1部:一般要求事項

− JIS C 8269-2 低電圧ヒューズ−第2部:専門家用ヒューズの追加要求事項(主として工

業用のヒューズ)

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1302 絶縁抵抗計

JIS C 4003 電気絶縁−熱的耐久性評価及び呼び方

3

用語及び定義

この規格又は個別の製品規格で用いる主な用語及び定義は,次による。

3.1

一般

3.1.1

ヒューズ(fuse)

ある値を超える電流が,ある時間流れたとき,その可溶部分が溶断することによって電流を遮断し,回

路を開放する装置。

ヒューズは,装置を構成する全ての部品を含む。

3.1.2

ヒューズリンク(fuse-link)

ヒューズエレメントを包含し,ヒューズが動作した後,再び通電可能にするために取替えができるヒュ

2

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ーズの部分。

3.1.3

ヒューズエレメント,可溶体(fuse-element)

過電流が流れることによって,それ自身の発生熱で溶断するように設けたヒューズの可溶部分。

3.1.4

再用ヒューズリンク(renewable fuse-link)

ヒューズの動作後にヒューズエレメント又は取替えユニットを替えることによって再使用できる構造の

ヒューズリンク。

3.1.5

ヒューズホルダ(fuse-holder)

ヒューズリンクを保持するヒューズの部分で,ヒューズベースとヒューズキャリヤとを組み合わせたも

の。

3.1.6

ヒューズキャリヤ(fuse-carrier)

ヒューズリンクを保持するために設けたヒューズの可動部分。

3.1.7

ヒューズベース(fuse-base)

外部回路へ接続するための端子を備えたヒューズホルダの固定部分。ヒューズベースには,絶縁に必要

な全ての部分が含まれる。

3.2

種類

3.2.1

限流ヒューズリンク(current-limiting fuse-link)

規定の電流範囲において,規定の限流特性をもち,その動作によって動作中の電流を固有電流の波高値

よりも十分低い値に抑制するヒューズリンク。

3.2.2

限流ヒューズ(current-limiting fuse)

限流ヒューズリンクを使用したヒューズ。

3.2.3

非限流ヒューズ(non-current-limiting fuse)

限流ヒューズ以外のヒューズ。

3.2.4

非包装ヒューズリンク(unenclosed fuse-link)

絶縁容器などに収められておらず,露出したヒューズエレメントで構成しているヒューズリンク。

3.2.5

つめ付きヒューズ(link fuse)

ヒューズエレメントの両端につめを備え,つめをねじで締め付けて使用する構造の非包装ヒューズ。

注記 つめ付ヒューズと表記することもある。

3.2.6

筒形ヒューズ(cartridge fuse)

内部にヒューズエレメントを収めた筒の両端に筒形,刃形,締付形などの接触部を備えたヒューズリン

3

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クを使用するヒューズ。

3.2.7

栓形ヒューズ(D-type fuse)

ヒューズリンクを挿入したヒューズキャリヤをヒューズベースにねじ込むか,又は差し込む構造のヒュ

ーズ。

3.2.8

配線用ヒューズ(low-voltage line fuse)

低圧配線を保護するために設計したヒューズ。

3.3

構造・部品

3.3.1

筒(fuse-tube)

ヒューズリンクを構成する最外側の絶縁管。

3.3.2

端子(terminal)

ヒューズを外部回路と電気的に接続するために設けた導電部。

3.3.3

つめ(terminal of a link fuse)

つめ付きヒューズを締付け,接触を行わせるためのヒューズエレメント自身の延長部分,又はヒューズ

エレメントの両端に設けた部分。

3.3.4

表示器(indicating device)

ヒューズが動作したことを表示するためにヒューズに設けた部分。

3.3.5

ストライカ(striker)

ヒューズの動作時,他の機器又は表示器を連動させるヒューズリンクの一部を構成する機械装置部。

3.3.6

ヒューズリンク接触部(fuse-link contact)

ヒューズキャリヤ又はヒューズベースと電気的に接触するヒューズリンクの部分。

3.3.7

消弧剤(arc extinguishing material)

ヒューズの消弧を容易にするために,ヒューズエレメントの周囲に配置した物質。

3.3.8

取替えユニット(refill-unit)

再用ヒューズリンクにおいて,ヒューズが動作した後,ヒューズリンクを復元するために取替が可能な

一組の部品。

3.4

特性

3.4.1

定格値(rated value)

構成部分,装置,設備などの指定された操作条件のために,一般に製造業者が選定した数値。

4

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.2

定格(rating)

定格値と動作条件との組合せ。

3.4.3

定格電圧(rated voltage)

規定条件の下で使用できる電圧及び試験条件を明らかにするため製造業者が定めた電圧。

3.4.4

定格電流(rated current)

規定条件の下で通電できる電流を明らかにし,溶断時間などの要求条件に適合できるように製造業者が

ヒューズリンクに割り当てた電流。

3.4.5

定格周波数(rated frequency)

ヒューズの設計の基準となる周波数。

3.4.6

固有電流(prospective current)

無視できるほど小さいインピーダンスの導体でヒューズを置き換えたとき,その回路に流れる電流。

3.4.7

バーチャル時間(virtual time)

ジュール積分を固有電流の2乗で除して得られる時間。

3.4.8

実時間(actual time)

ヒューズが動作するときの実際の時間。

3.4.9

協約時間(conventional time)

ヒューズに一定の電流を通電したとき,温度上昇値が飽和した状態に到達するまでの時間の公称値。

3.4.10

時間−電流特性(time-current characteristic)

規定の条件の下で電流を流したときの,ヒューズの許容時間,溶断時間又は動作時間と固有電流との関

係を表す曲線。

3.4.11

許容時間(permissible time)

規定の条件の下で,ある固有電流を通電したときにヒューズエレメントの劣化を生じない最大時間。

3.4.12

許容時間−電流特性(permissible time-current characteristic)

許容時間と固有電流との関係を表す曲線。

3.4.13

ワット損(power dissipation)

規定の条件の下で,ヒューズリンクに指定する電流を通電して,温度が飽和温度に到達したとみなされ

るとき,このヒューズリンクに発生する電力損をワット数で表示したもの。

5

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.14

溶断(fusion)

ヒューズに過電流が流れたとき,ヒューズエレメントが溶けて切れる現象。

3.4.15

溶断電流(fusing current)

ヒューズエレメントが溶断する固有電流。

3.4.16

協約不溶断電流(conventional non-fusing current)

規定の条件の下で,ヒューズリンクが溶断することなく協約時間通電できるものとして規定した電流値。

3.4.17

協約溶断電流(conventional fusing current)

規定の条件の下で,ヒューズに通電したとき協約時間以内にヒューズが溶断する最小溶断電流の公称値。

3.4.18

溶断時間(pre-arcing time)

溶断電流が流れ始めてから,ヒューズエレメントが溶断してアークが発生するまでの時間。

3.4.19

溶断特性,溶断時間−電流特性(pre-arcing time-current characteristic)

溶断時間と固有電流との関係を表す曲線。

3.4.20

動作(operation)

過電流が流れ始めてからヒューズエレメントが溶断し,引き続き発生したアークが消滅するまでのヒュ

ーズの働き。

3.4.21

動作時間(operating time)

溶断時間とアーク時間との和。

3.4.22

動作過電圧(switching voltage)

ヒューズの動作中又は動作直後に,ヒューズの端子間に発生する電圧の最大瞬時値。

3.4.23

定格遮断容量(rated breaking capacity)

規定の条件の下に,規定の標準動作状態で遮断することができる固有遮断電流の限度。

3.4.24

限流作用(current limitation)

ヒューズに電流が流れたとき,その電流が固有電流の波高値に達しないようにアーク電圧によって電流

を抑制し,減少させる作用。

3.4.25

限流値(cut-off current)

ヒューズの限流作用によって抑制された電流の最大到達値(瞬時値)。

3.4.26

限流特性(cut-off current characteristic)

6

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規定の条件の下で,限流値と固有電流との関係を表す曲線。

3.4.27

アーク時間(arcing time)

ヒューズエレメントが溶断してアークが発生してから,アークが消滅するまでの時間。

3.4.28

アークエネルギー(arc energy)

アーク時間中に,アークに供給される電気エネルギー。

3.4.29

回復電圧(recovery voltage)

ヒューズの端子間に電流遮断後に現れる電圧。

3.4.30

ジュール積分,I2t(Joule-integral)

ヒューズに流れる電流瞬時値iの2乗のある時間tに対する積分値。

すなわち,

(

)

1

0

2

1

0

t

t

dt

i

t

t

<

∫

で,通常A2sの単位で表す。

3.4.31

動作ジュール積分,動作I2t(operating Joule-integral)

動作時間に対するジュール積分。

3.4.32

溶断ジュール積分,溶断I2t(pre-arcing Joule-integral)

溶断時間に対するジュール積分。

3.4.33

周囲温度(ambient air temperature)

ヒューズを取り巻く空気の温度。ただし,ヒューズを容器中に収容している場合は,容器外部の空気温

度。

3.4.34

力率(power factor)

ヒューズを挿入する以前の,試験回路の抵抗値(単位:Ω)のインピーダンス(単位:Ω)に対する比。

3.4.35

時定数(time constant)

ヒューズを挿入する以前の,試験回路のインダクタンス(単位:H)の抵抗値(単位:Ω)に対する比。

3.4.36

過電流(overcurrent)

ヒューズの定格電流を超過する電流。

4

常規使用状態

この規格で規定するヒューズは,次の状態で使用することを標準とする。

なお,次の状態以外で使用する場合は,受渡当事者間の協定による。

a) 標高は,2 000 m以下。

b) 周囲温度は,最高40 ℃,最低−5 ℃の範囲内。ただし,24時間の平均は35 ℃を超えない。

7

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 異常な振動及び衝撃を受けない。

d) 雰囲気中に過度の水蒸気,油蒸気,煙,じんあい,塩分又は腐食性物質が存在しない。

e) 結露・氷結がない。

5

定格

5.1

定格電圧

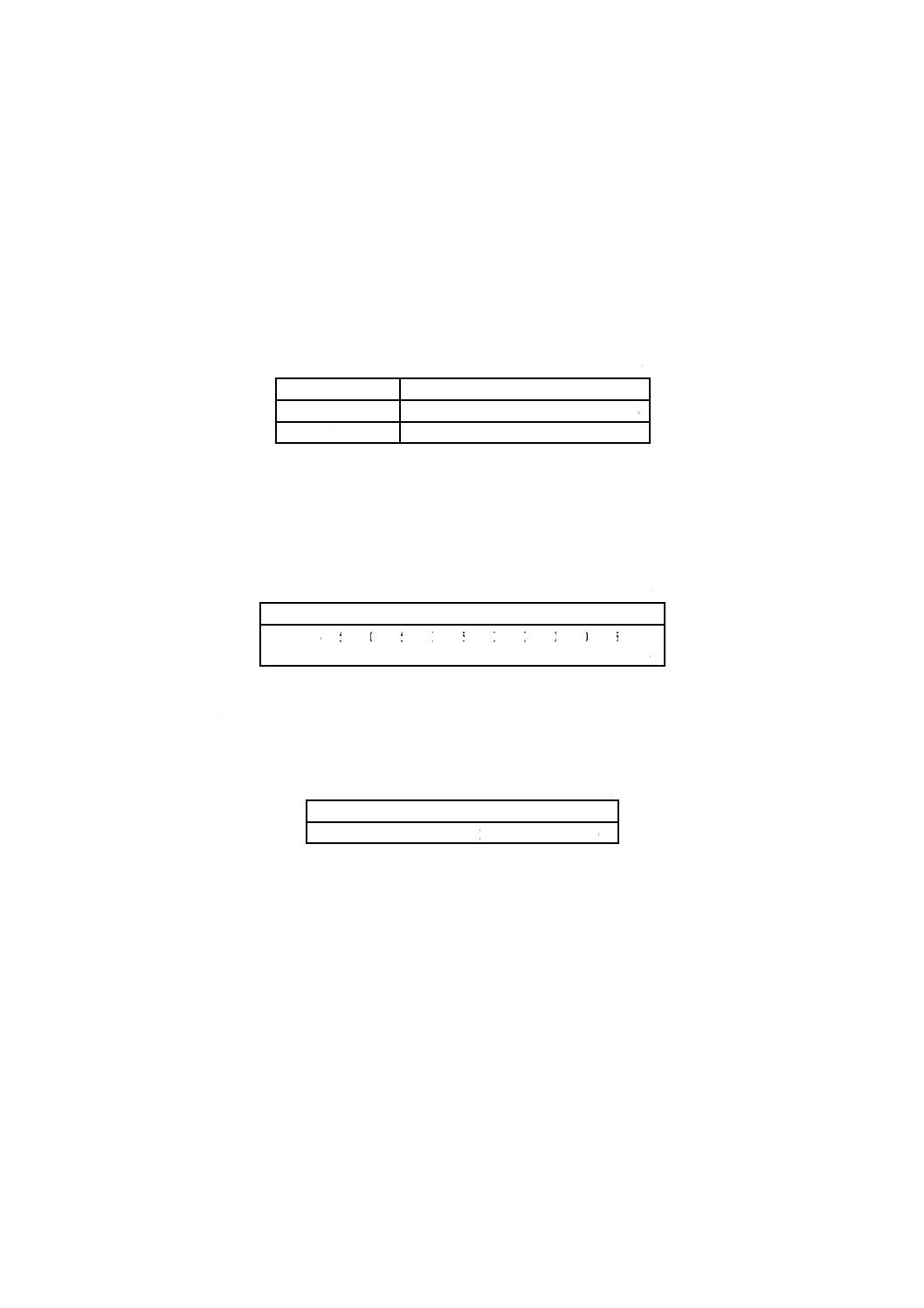

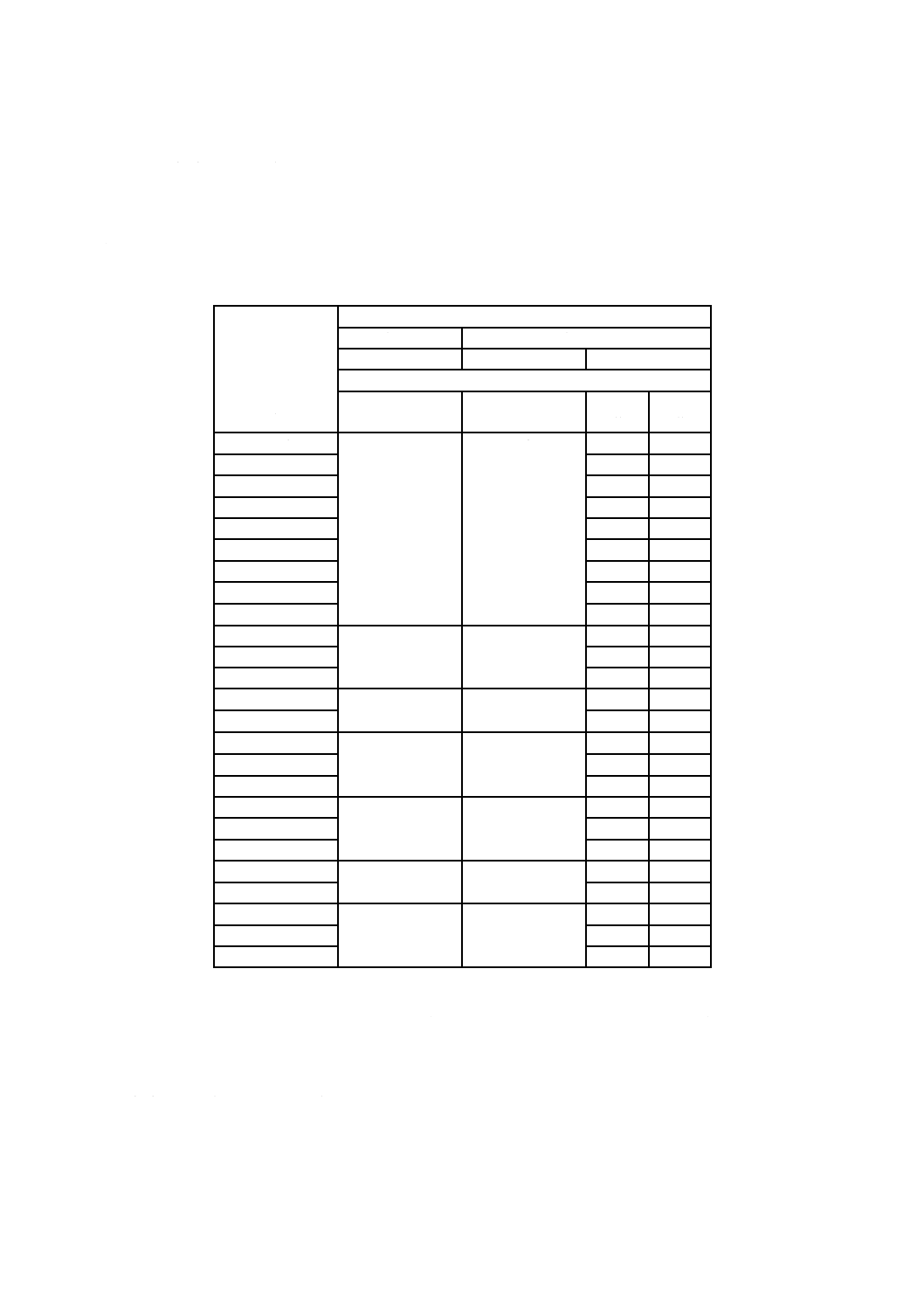

ヒューズの定格電圧は,表1による。

表1−定格電圧

単位 V

交流・直流の別

定格電圧

交流

100 110 125 250 300 500 600

直流

125 250 500 750

5.2

定格電流

5.2.1

ヒューズリンク

ヒューズリンクの定格電流Inは,1 000 A以下とする。定格電流の標準値を表2に示す。

表2−ヒューズリンクの定格電流の標準値

単位 A

ヒューズリンクの定格電流

1 2 3 5 10 15 20 25 30 40 50 60 75 100

125 150 200 250 300 400 500 600 700 800 1 000

5.2.2

ヒューズホルダ

ヒューズホルダの定格電流は,表3による。

表3−ヒューズホルダの定格電流

単位 A

ヒューズホルダの定格電流

15 30 35 60 100 200 400 600 1 000

5.3

定格周波数

定格周波数は,50 Hz・60 Hz共用とする。

5.4

定格遮断容量

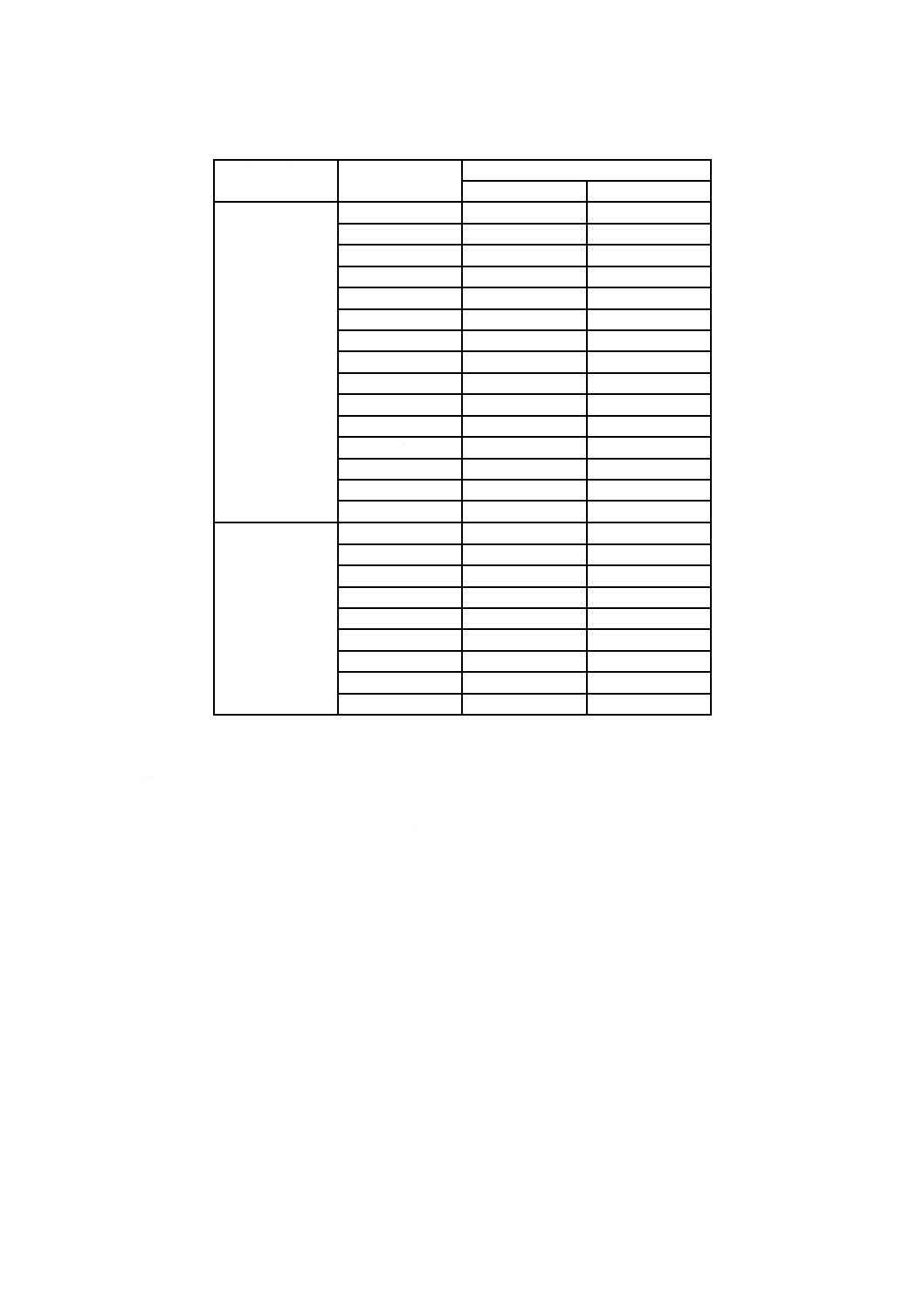

定格遮断容量は,定格電流の20倍以上で,表4の定格遮断容量の欄に記載するいずれかの値でなければ

ならない。定格遮断容量を級別で表示する場合は,表4による。

8

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

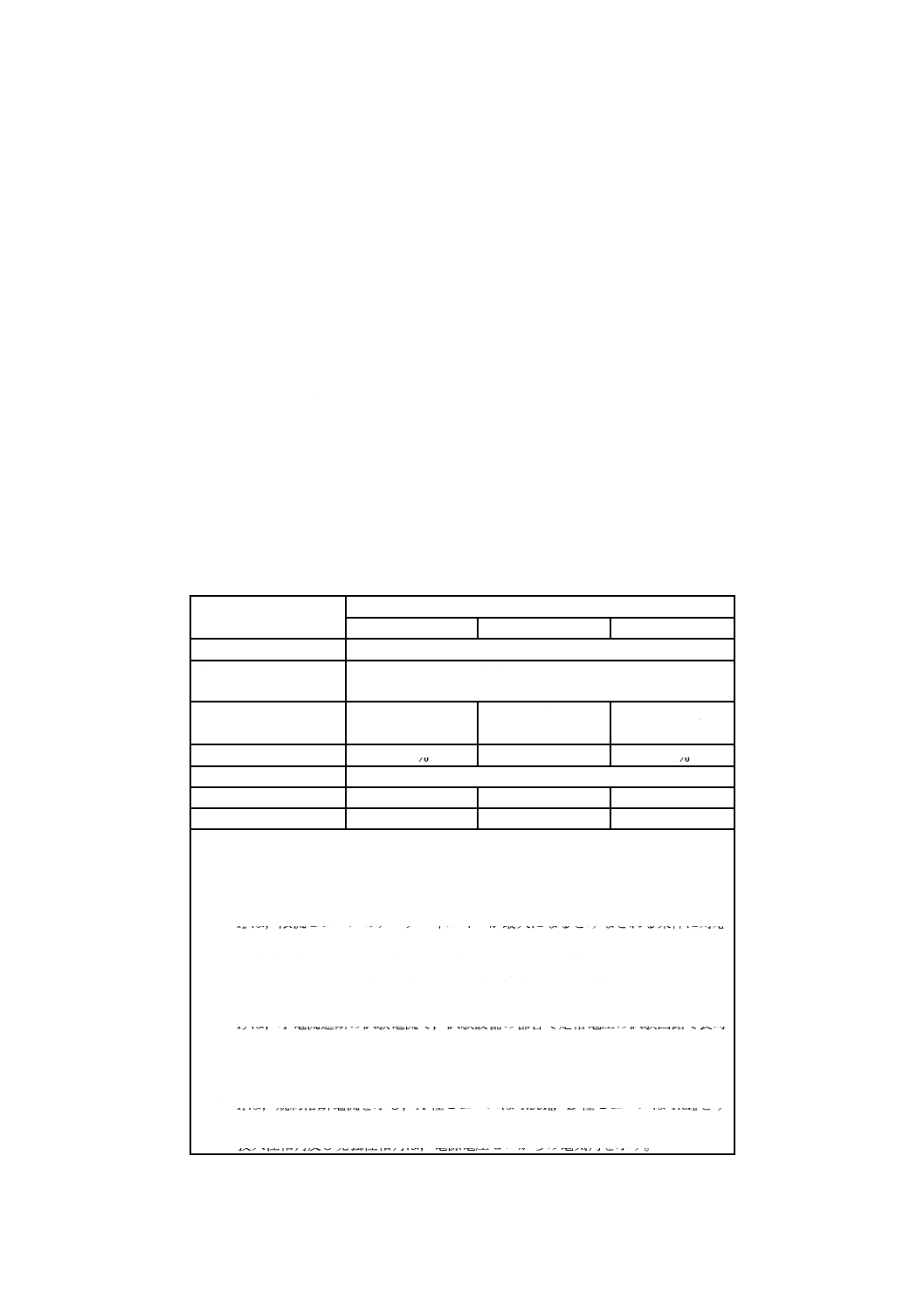

表4−定格遮断容量

交流・直流の別

定格遮断容量

kA

級別

非限流ヒューズ

限流ヒューズ

交流

1

−

−

1.5

−

−

1.6

AC1

−

2.5

AC2

−

5

AC5

−

7.5

AC7

−

10

AC10

ACL10

20

AC20

ACL20

25

−

ACL25

31.5

−

ACL30

35

−

ACL35

50

−

ACL50

100

−

ACL100

160

−

ACL160

200

−

ACL200

直流

1

DC1

−

2.5

DC2

−

5

DC5

−

10

DC10

DCL10

20

DC20

DCL20

31.5

−

DCL30

35

−

DCL35

50

−

DCL50

100

−

DCL100

6

分類

6.1

種別

ヒューズリンクの種別は,次の3種類とする。

a) A種:定格電流の110 %に等しい電流を協約不溶断電流とするもの

b) B種:定格電流の130 %に等しい電流を協約不溶断電流とするもの

c) C種:A種及びB種のもの以外

6.2

限流特性

ヒューズリンクの限流特性による分類は,次の2種類とする。

a) 限流ヒューズ

b) 非限流ヒューズ

定格遮断容量が10 kA未満で表12又は表14の試験系列番号1の試験を行った場合,最大到達電流が固

有電流波高値の70 %に達したときは,そのヒューズリンクは非限流ヒューズリンクとみなす。

7

性能及び特性

7.1

温度上昇

9.3によって試験したとき,ヒューズ各部の温度上昇は,表5の値を超えてはならない。

9

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

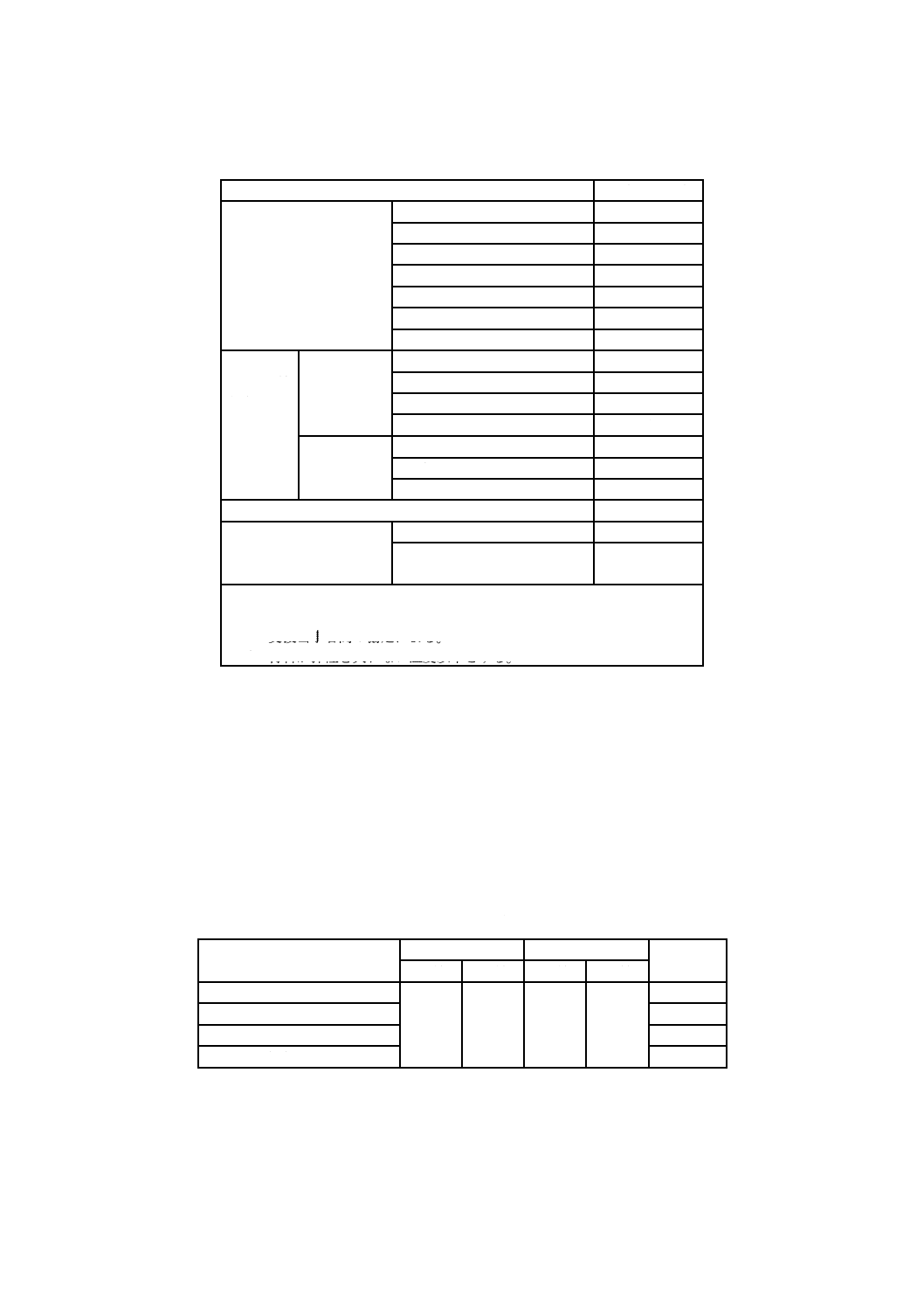

表5−温度上昇限度

単位 K

測定箇所,材質,及び耐熱クラスの指定文字a)

温度上昇限度

絶縁物(ヒューズリンク

の筒,ヒューズホルダの

絶縁物など)

A

65

E

80

B

90

F

115

H

140

N

160

R

180

ヒューズ

リンク接

触部

ばね加圧

銅及び銅合金

45

すずめっき

55

ニッケルめっき又は銀めっき

70

その他のめっき

b)

ねじ締付け

又はボルト

締付け

銅及び銅合金

50

すずめっき

65

ニッケルめっき又は銀めっき

80

ばね作用を行う金属部

c)

ヒューズホルダの端子

銅及び銅合金

50

銀めっき,すずめっき又はニ

ッケルめっき

65

基準周囲温度の限度は,40 ℃とする。

注a) JIS C 4003の表1による。

b) 受渡当事者間の協定による。

c) 材料が弾性を失わない温度以下とする。

7.2

協約不溶断特性

A種ヒューズリンク及びB種ヒューズリンクの協約不溶断電流及び協約時間は,表6によるものとし,

9.4によって試験したとき,ヒューズは溶断してはならない。

C種ヒューズリンクの協約不溶断電流及び協約時間は,製造業者の指定による。

7.3

協約溶断特性

A種ヒューズリンク及びB種ヒューズリンクの協約溶断電流は,表6に規定する値を用い,9.5.1によっ

て試験したとき,ヒューズは表6に示す時間以内に溶断しなければならない。

C種ヒューズリンクの協約溶断電流及び協約時間は,製造業者の指定による。

表6−協約不溶断電流及び協約溶断電流

ヒューズリンクの定格電流In

A

協約不溶断電流

協約溶断電流

協約時間

分

A種

B種

A種

B種

1以上

60以下

1.1In

1.3In

1.35In

1.6In

60

60を超え

200以下

120

200を超え

400以下

180

400を超え 1000以下

240

7.4

溶断特性(溶断時間−電流特性)

A種ヒューズリンク及びB種ヒューズリンクの製造業者が指定する溶断特性は,表7の規定を満足し,

かつ,9.5.2によって試験したとき,その溶断特性の保証誤差範囲内(平均値特性に対して電流軸で最大

10

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

± 15 %)になければならない。C種ヒューズリンクの溶断特性は,製造業者の指定による。また,溶断特

性は,特に指定がない場合,次による。

a) 時間範囲は10−2〜104秒とし,周囲温度20 ℃における平均値特性で表し,1桁の寸法比が時間軸:電

流軸=1:2又は1:1の両対数グラフ用紙に明示する。

b) 電流は固有電流で,時間はバーチャル時間で表す。

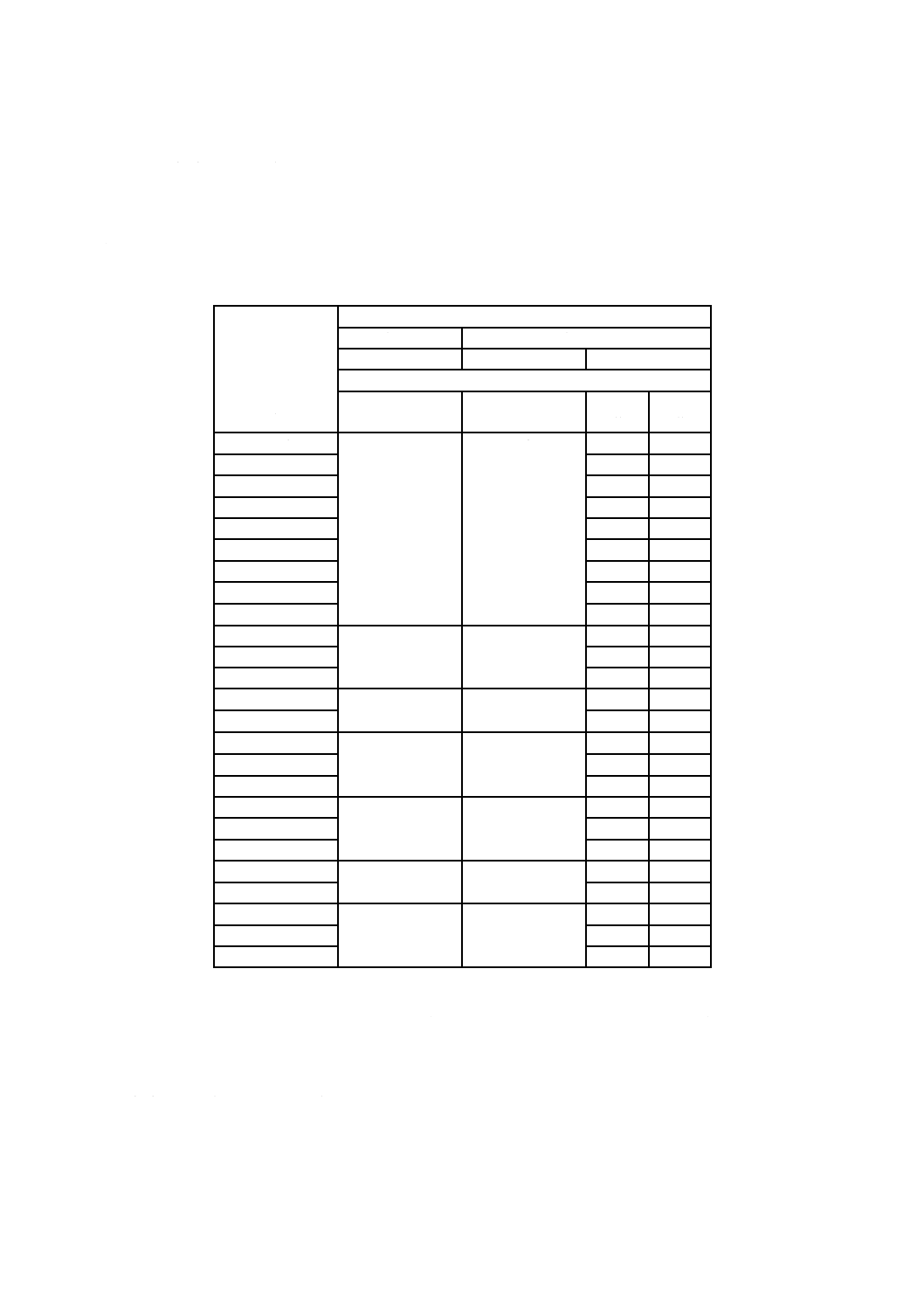

表7−溶断特性

ヒューズリンク

の定格電流In

A

溶断特性の範囲

非限流ヒューズ

限流ヒューズ

2In

2In

6.3In

溶断時間

最大値

分

最大値

分

最小値

秒

最大値

秒

1

2

2

−

0.016

2

−

0.06

3

−

0.10

5

−

0.56

10

−

0.71

15

0.008

0.90

20

0.010

1.0

25

0.013

1.1

30

0.016

1.2

40

4

4

0.020

2.1

50

0.025

3.0

60

0.032

3.2

75

6

6

0.063

3.6

100

0.080

4.0

125

8

8

0.12

4.5

150

0.13

5.6

200

0.14

7.1

250

10

10

0.16

9.0

300

0.18

11.0

400

0.20

12.0

500

12

12

0.32

14.0

600

0.40

16.0

700

20

20

0.45

17.0

800

0.50

18.0

1000

0.56

21.0

7.5

許容時間−電流特性

限流ヒューズは,9.6によって試験したとき,繰返し通電試験に耐え,かつ,その後に繰返し通電試験と

同一の電流を通電したときの溶断時間は,製造業者が指定する溶断特性の保証誤差範囲に入らなくてはな

らない。

許容時間−電流特性を示す場合は,7.4 a)に規定する用紙に明示する。

7.6

遮断性能

9.7によって試験したとき,ヒューズは異常なく遮断できなければならない。

11

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動作中及び動作後において,次を満足しなければならない。

a) ヒューズリンクの気孔及び接合部から有害な火炎,ガスなどを放出してはならない。ただし,排気孔

をもつヒューズリンクを除く。

b) ヒューズの各部は,ヒューズリンクを除き,動作後引き続き使用が可能でなければならない。

c) ヒューズリンクは,動作後の交換が容易でなければならない。ヒューズリンクは,一部が変色したり,

亀裂を生じたりすることは差し支えないが,これをヒューズベース又はヒューズキャリヤから取り外

す前には,一体の形を保っていなければならない。

d) 試験後,10分以内に端子間の絶縁抵抗をJIS C 1302などで規定する直流500 V絶縁抵抗計で測定した

とき,その値は,0.2 MΩ以上でなければならない。

e) 動作過電圧は,表8に示す値以下でなければならない。

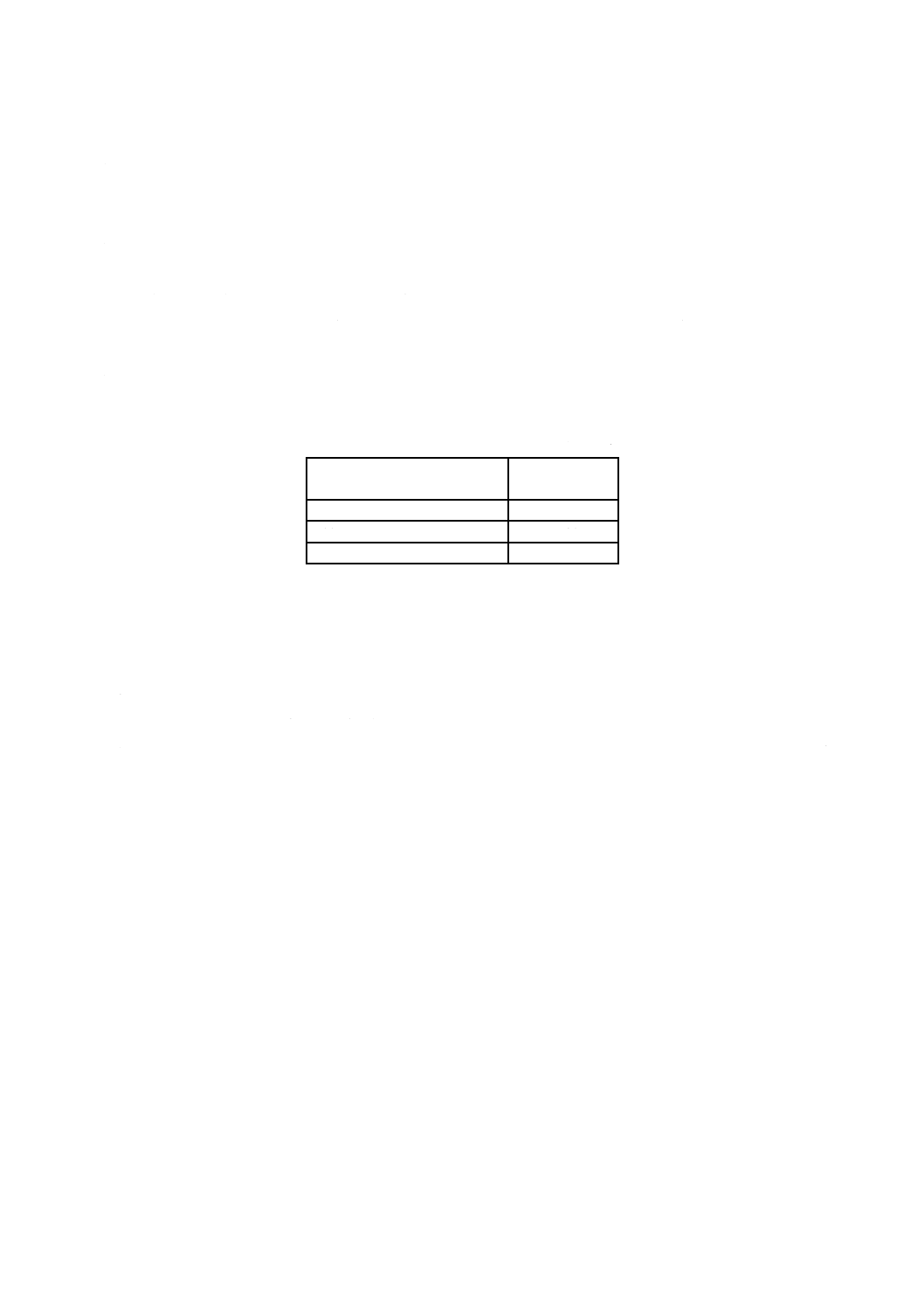

表8−動作過電圧

単位 V

ヒューズリンクの定格電圧

(交流及び直流)

動作過電圧

(波高値)

100 110 125 250 300

2 000

500 600

2 500

750

3 000

f)

再用ヒューズリンクは,a)〜e)を満足し,かつ,可溶体及び取替えユニットの取替えに支障があって

はならない。

g) 排気孔をもつヒューズは,次を満足しなければならない。

1) さらしかなきんは,燃焼又は破損してはならない。

2) 筒形及び栓形ヒューズの筒,窓板又は試験装置は,破損してはならない。

3) 端子,キャップ又は窓板は,離脱してはならない。

4) 試験後3分以内に500 V絶縁抵抗計によって測定した端子間の絶縁抵抗は,0.2 MΩ以上でなければ

ならない。

7.7

限流性能

交流用の限流ヒューズは,表12に規定する試験系列番号1及び2の試験において,限流値及び動作I2t

値が表9に規定する値以下でなければならない。級別表示しないヒューズは,製造業者の指定値以下とす

る。

なお,直流用の限流ヒューズは,表14に規定する試験系列番号1及び2の試験における限流値及び動作

I2t値は,受渡当事者間の協定による。

12

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

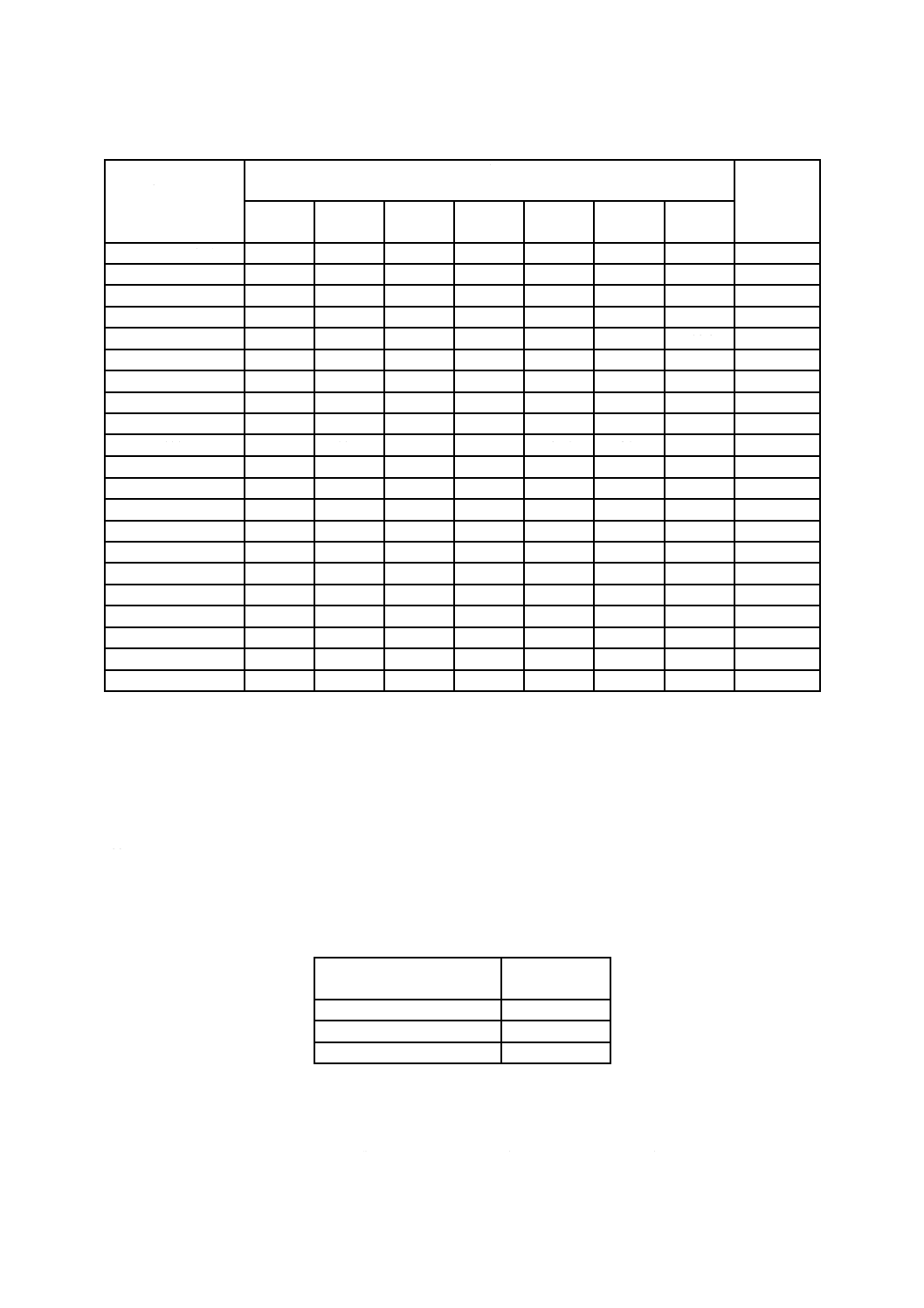

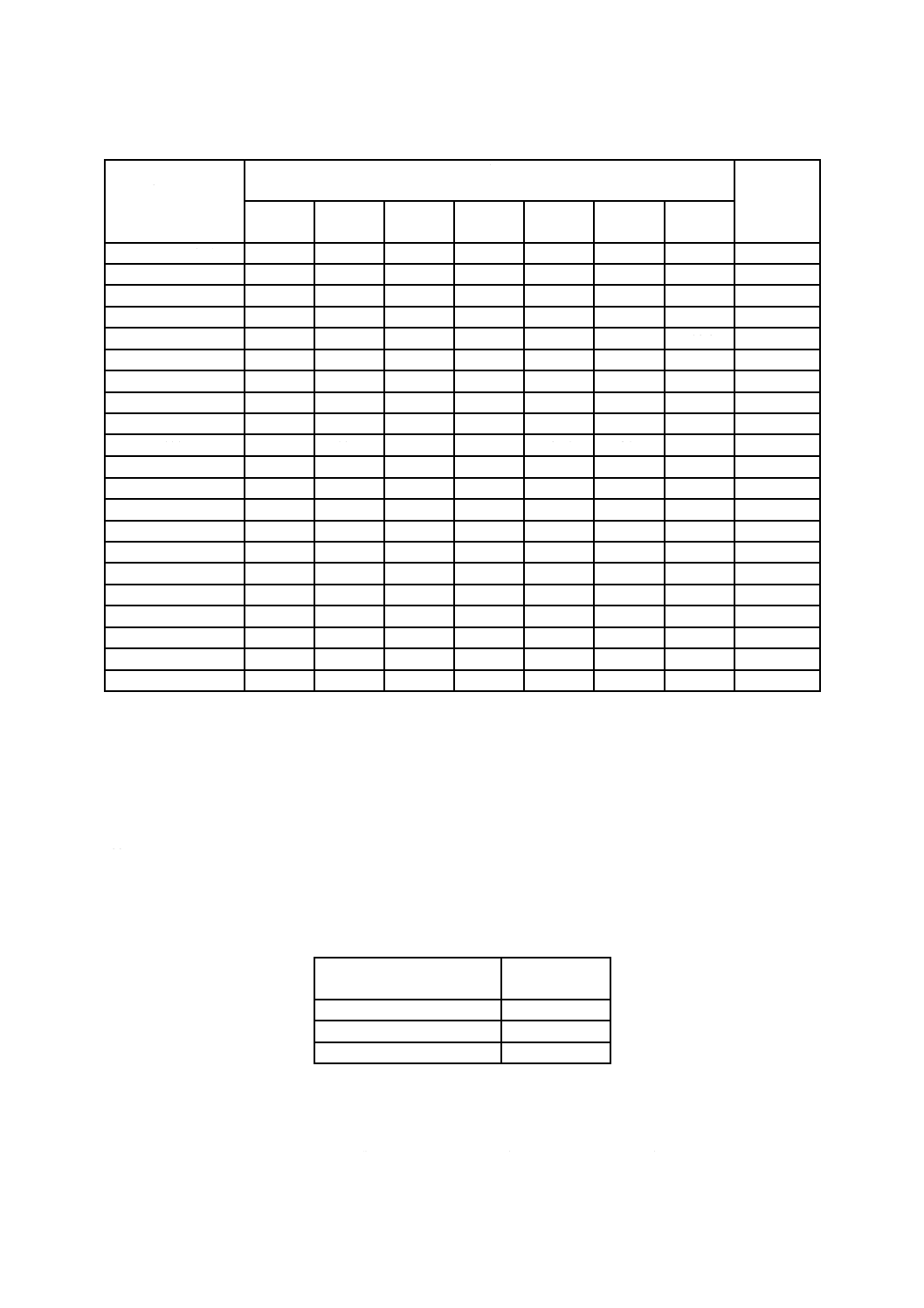

表9−限流性能

ヒューズリンクの

定格電流

A

限流値

kA

動作I2t値

A2s

ACL10

ACL20

ACL25

ACL30

ACL35

ACL50

ACL100

ACL160

ACL200

10 以下

2.0

2.5

2.9

3.4

3.6

4.6

5.0

2.0×103

15

2.6

3.2

4.0

4.4

4.8

6.0

6.6

4.5×103

20

3.2

4.1

4.9

5.5

5.9

7.4

8.1

8.0×103

25

3.7

4.7

5.5

6.3

6.7

8.6

9.5

1.8×104

30

4.3

5.5

6.6

7.5

8.0

10.1

11.1

2.0×104

40

5.4

6.8

8.2

9.2

9.8

12.3

13.5

5.0×104

50

6.4

8.0

9.6

10.8

11.5

14.7

15.9

9.5×104

60

7.1

9.0

10.9

12.2

13.0

16.6

18.0

1.3×105

75

8.3

10.3

12.5

14.2

15.0

18.9

20.8

1.8×105

100

9.4

11.7

14.3

16.0

17.0

21.5

23.5

3.2×105

125

11.0

13.8

16.7

18.8

20.0

25.2

27.7

5.0×105

150

13.2

16.6

20.1

22.6

24.0

30.4

33.2

7.5×105

200

16.5

20.7

25.1

28.2

30.0

37.8

41.5

1.3×106

250

19.3

24.3

29.3

32.9

35.0

44.1

48.5

2.1×106

300

22.0

27.8

33.5

37.7

40.0

50.4

55.4

3.0×106

400

27.5

34.7

41.8

47.1

50.0

63.0

69.3

5.0×106

500

−

41.7

50.2

56.5

60.0

75.6

83.1

7.5×106

600

−

48.6

58.5

66.0

70.0

88.2

97.0

1.3×107

700

−

−

71.0

80.1

85.0

108.1

117.8

2.0×107

800

−

−

83.7

94.3

110.0

131.2

138.1

2.7×107

1000

−

−

−

113.1

120.0

154.3

166.1

4.7×107

7.8

ワット損

9.8によって試験したとき,ヒューズリンクのワット損は,製造業者が指定する値以下でなければならな

い。

7.9

絶縁抵抗

9.9によって試験したとき,各部の絶縁抵抗は,5 MΩ以上でなければならない。

7.10 耐電圧

9.10によって試験したとき,7.9と同一部分間は,表10に示す値に耐えなければならない。

表10−耐電圧

単位 V

ヒューズの定格電圧

(交流及び直流)

耐電圧

(実効値)

100 110 125 250 300

2 000

500 600

2 500

750

3 000

8

構造,材質及び寸法

8.1

一般事項

ヒューズに用いる部品及び材料は,製品の使用に応じた適切なものでなければならない。

13

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

構造

構造は,次を満足しなければならない。

a) 通常の使用状態において危険が生じるおそれがなく,形状が正しく,かつ,組立が良好である。

b) 可溶体と導電金具との接続は確実良好であり,接触抵抗の変化しない構造である。

c) 消弧剤を使うものでは取扱いに当たって,消弧剤が漏れない構造である。

d) 再用ヒューズリンクは,可溶体又は取替えユニットの取替えが容易に,かつ,確実にできる。

e) 再用ヒューズリンク以外のヒューズリンクは,可溶体の取替えができない。

f)

可溶体の溶断表示装置をもつヒューズの場合,溶断表示装置は,確実に動作し,かつ,可溶体の動作

に有害な作用を及ぼすおそれがない。

g) 導体相互間を締め付けるねじの有効ねじ部の長さは,呼び径が8 mm未満の場合は2ピッチ以上,呼

び径が8 mm以上の場合は呼び径の40 %以上である。ただし,筒の底面から筒形端子を締め付けるも

ので,呼び径が8 mm以上で,かつ,有効ねじ部の長さが2ピッチ以上のねじの場合は,呼び径の40 %

でなくてもよい。また,再用ヒューズリンクの可溶体又は取替えユニットを取り替える場合は,製造

業者が指定するトルクで締め付けたとき,異状が生じない。

h) ヒューズホルダの接触部は,ヒューズリンクの着脱を繰返し行っても必要な接触圧力を維持し,接触

抵抗が著しく増大しない構造である。

i)

接続導体のねじ締付け時に,各部が不必要に回転したり,移動したりしない構造である。

8.3

材質

材質は,次による。

a) 可溶体の材質は,容易に変質するおそれがない。

b) 消弧剤は,可溶体などに有害な変化を起こさせない。

c) 筒,ヒューズホルダなどの絶縁部品の材質は,磁器,合成樹脂等,通常の使用状態において,必要な

絶縁性能を失わない。

d) 導電金具の材質は,銅,銅合金など,通常の使用状態において,必要な導電性能を失わない。

8.4

寸法

寸法は,各関連規格の規定による。

9

試験方法

9.1

試験条件

各試験は,箇条4に規定する常規使用状態で行う。ただし,9.3,9.4,9.5,9.6及び9.8の各試験は,通

風の影響のない場所で周囲温度10〜30 ℃の下で行う。2個以上のヒューズを同時に試験する場合には,ヒ

ューズ相互間の空間距離は,150 mm以上とする。特に規定がない場合には,試験電圧は定格電圧以下と

し,交流用の場合は定格周波数で,直流用の場合は直流で試験を実施しなければならない。

9.2

構造試験

箇条8及び箇条12に規定する事項について調べる。

9.3

温度試験

温度試験は,次による。

a) ヒューズは,実際に使用する状態に取り付ける。特に指定がない場合は,垂直面に取り付ける。

b) ヒューズリンクの定格電流を通電し,表6に規定する時間後に表5に規定する各部の温度を測定する。

c) 測定器は,測定部の温度に著しい影響を与えないような適切なものを用いる。測定方法は,試験成績

14

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

書に明記する。

d) 試験用接続導体は,表11に規定する大きさのものを使用する。

e) 周囲温度は,ヒューズと同じ高さでヒューズから1〜2 m離れた箇所で測定する。

表11−試験用接続導体

ヒューズリンクの定格電流In

A

接続導体

600 Vビニル絶縁電線

公称断面積

mm2

銅帯

厚さ×幅×枚数

mm

長さ

m

1以上

10以下

2

−

0.6以上

10を超え

30以下

8

−

30を超え

60以下

22

−

1.2以上

60を超え

100以下

38

−

1.5以上

100を超え

200以下

100

−

200を超え

400以下

250又は100×2本

−

400を超え

600以下

500又は100×3本

−

600を超え

800以下

−

6×75×1

2以上

800を超え 1000以下

−

6×50×2又は

6×100×1

9.4

不溶断試験

9.3に規定する取付け及び接続状態で協約不溶断電流を協約時間通電する。

協約不溶断電流及び協約時間は,A種ヒューズリンク及びB種ヒューズリンクの場合,表6による。C

種ヒューズリンクの場合は,製造業者の指定による。

9.5

溶断試験

9.5.1

協約溶断特性試験

協約溶断特性試験は,次による。

a) 9.3に規定する取付け及び接続状態で,A種ヒューズリンク及びB種ヒューズリンクは表6に規定す

る協約溶断電流を,C種ヒューズリンクは製造業者が指定する協約溶断電流を通電し,溶断時間を測

定する。

b) 可溶体が溶断した場合は,溶融した金属が試験品の外部に流出してはならない。

9.5.2

溶断特性試験

9.3に規定する取付け及び接続状態において,非限流ヒューズは2In,限流ヒューズは2In及び6.3Inの電

流を通電し,溶断時間を測定する。また,溶断電流及び溶断時間の測定は,次による。

溶断時間が10秒以下の場合の溶断時間及び溶断電流は,オシログラフで測定し,附属書Aに規定する

方法で固有電流を求める。バーチャル時間は,溶断I2tを固有電流の2乗で除して求める。ただし,電流の

減衰がほとんどない場合は,溶断時間1〜10秒については,実時間で示してもよい。

9.6

許容時間−電流特性試験

限流ヒューズは,9.3に規定する取付け及び接続状態で,次に示す繰返し通電試験を行う。

試験後,協約時間以上,放置した後に,繰返し通電試験と同一の電流をヒューズが溶断するまで通電す

る。

a) 通電電流は,製造業者が指定する許容時間−電流特性上の時間が5秒における電流とする。

b) 1回の通電時間は,5秒間とする。

15

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 1回の休止時間は,表6に規定する協約時間の0.2倍とする。

d) 繰返し通電回数は,50回とする。

9.7

遮断試験

遮断試験は,次による。

a) 50 Hz又は60 Hzの単相交流電源又は直流電源を使用し,交流用は表12,直流用は表14に規定する各

試験系列番号について試験する。

b) 再用ヒューズリンクは,可溶体及び取替えユニットを取り替えて遮断試験を同じ条件で2回繰り返す。

ただし,可溶体及び取替えユニット以外の非交換部分を全ての遮断試験に使用する場合,非再用ヒュ

ーズリンクと同様に,遮断試験は1回でよい。回復電圧の印加時間は,15秒間以上とする。ただし,

試験系列番号2の3個中1個,及び試験系列番号3については,有機絶縁物を使用しないヒューズリ

ンクは30秒間以上,有機絶縁物を使用するヒューズリンクは5分間以上とする。

なお,試験設備の都合で5分間継続して回復電圧を印加できない場合は,15秒経過後,他の電源に

切り換えて回復電圧を印加してもよい。この場合,切換時間は,0.1秒以内とする。

c) 排気孔をもつヒューズの場合,試験品の排気孔にさらしかなきんを当てる。さらしかなきんは,密度

が25.4 mmについて縦72±4本,横69±4本で,30番手の縦糸及び36番手の横糸を使用した,のり

付けをしない平織の綿布とする。また,試験回路の抵抗器及びリアクトルは,直列に接続する。

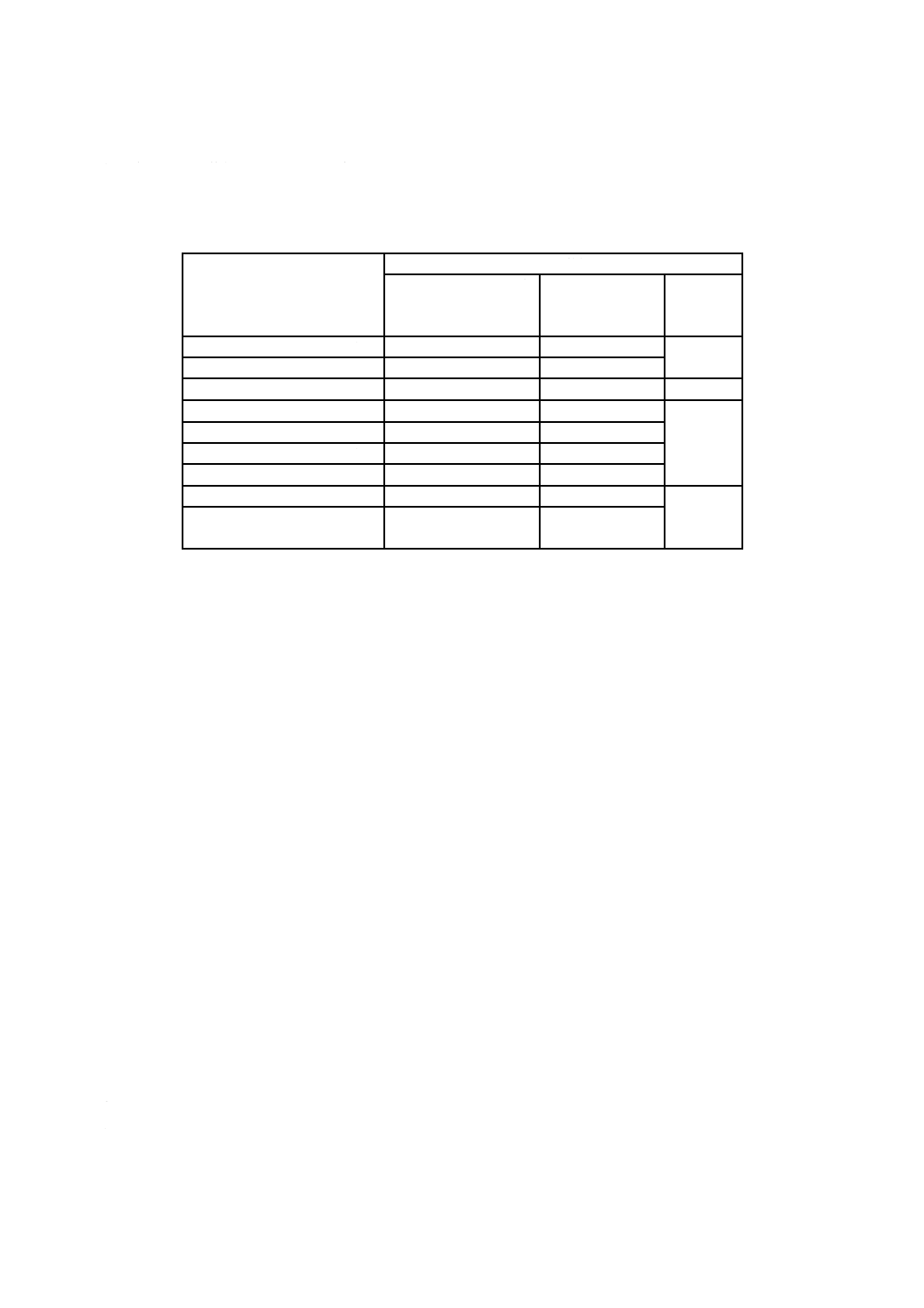

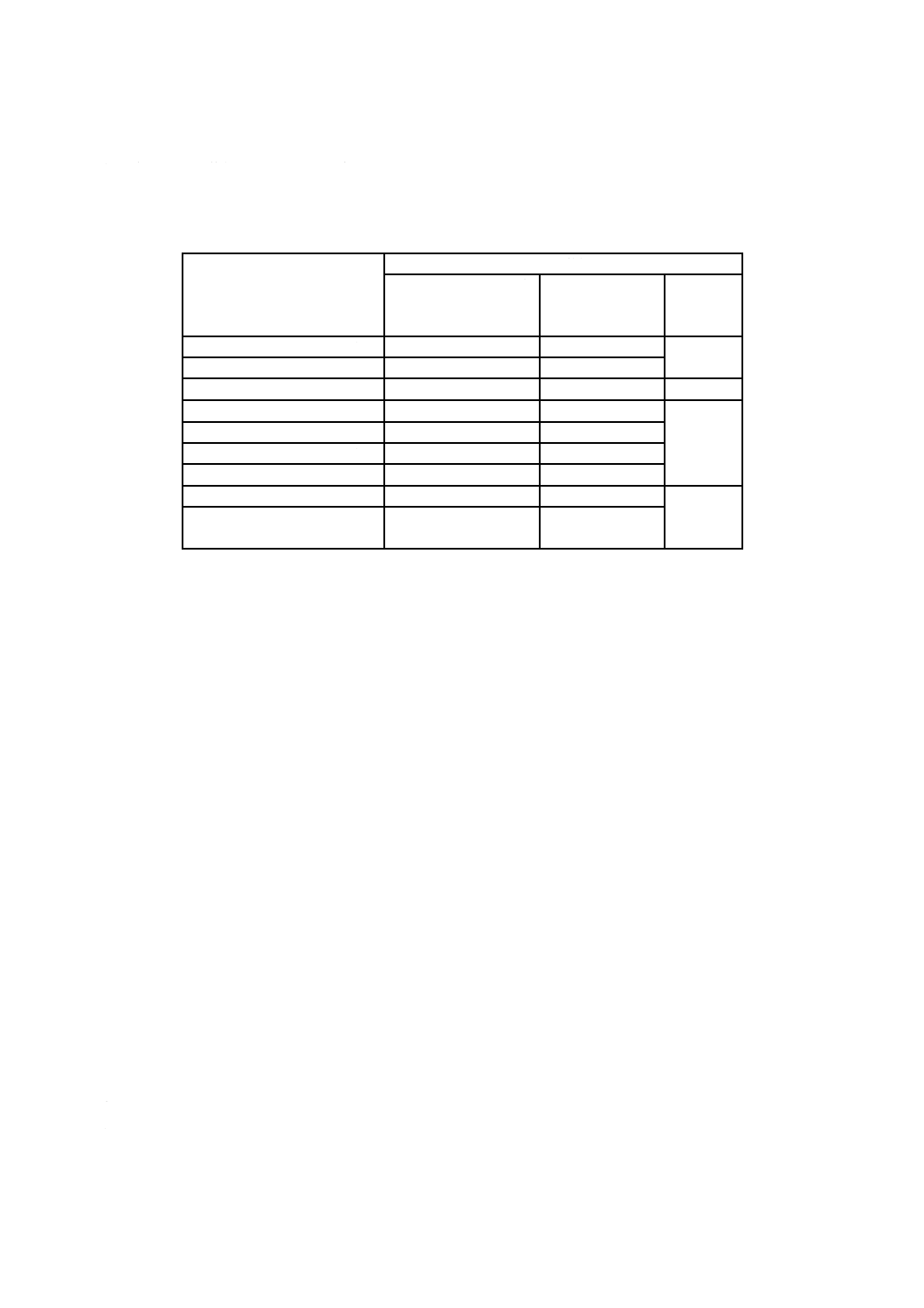

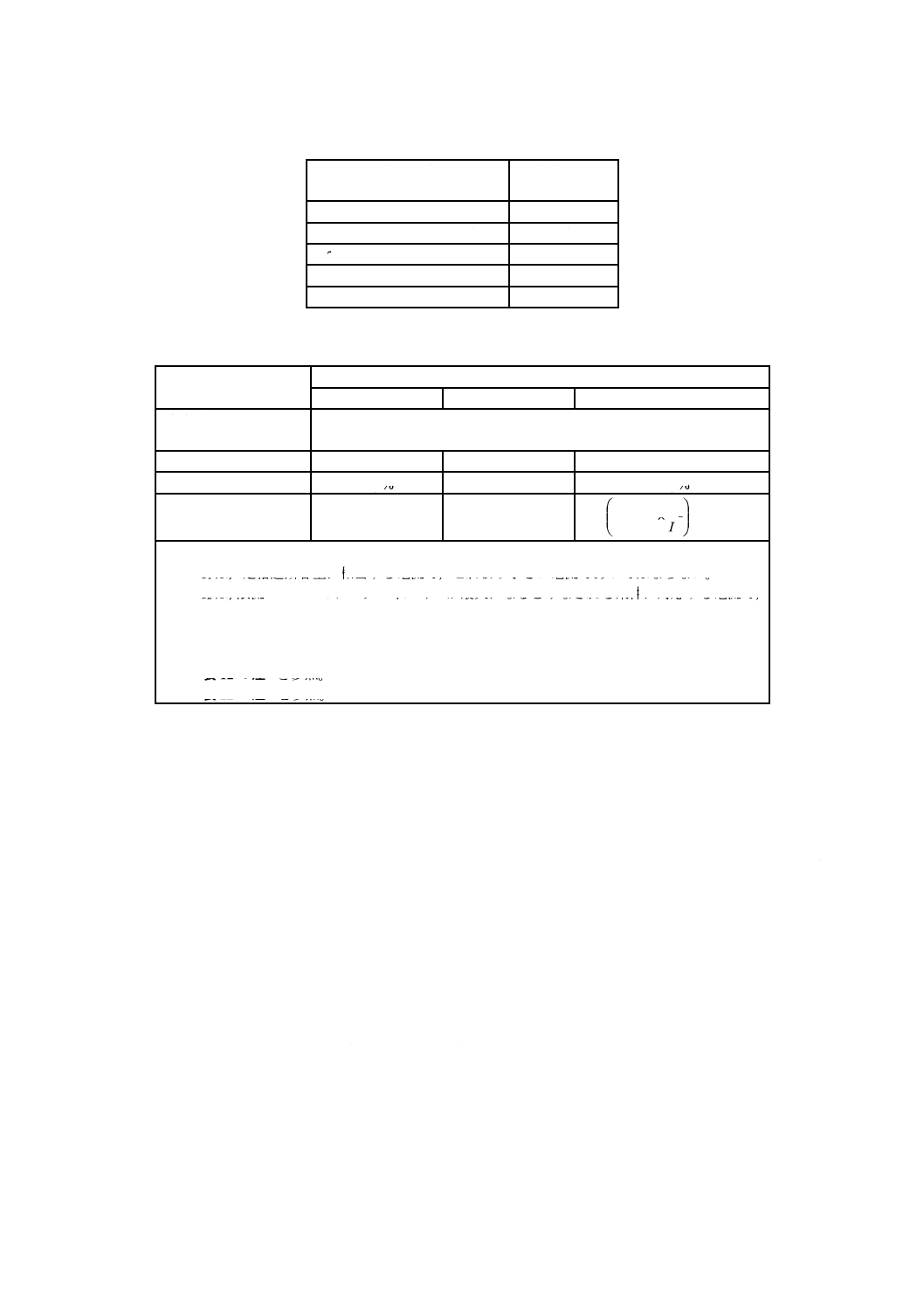

表12−交流遮断試験条件

試験条件

試験系列番号

1

2

3

試験周波数

50 Hz又は60 Hz±10 %

試験電圧

回復電圧

定格電圧の

5

0

100+%

試験電流

固有電流

I1 a)

I2 b)

I3 c)=1.25If d)

試験電流のばらつき

10

0

+%

−

10

0

+%

短絡力率

表13による。

投入位相角e)

−

0〜20°

−

発弧位相角e)

a)

−

−

注a) I1は,定格遮断容量に相当する電流で,これより小さい電流であってはならな

い。限流ヒューズは,発弧位相角が40〜65°及び65〜90°となるような2種

類の条件について行う。また,非限流ヒューズは,発弧位相角が0〜20°及び

60〜90°となるような2種類の条件について行う。

b) I2は,限流ヒューズのアークエネルギーが最大になるとみなされる条件に対応

する電流で,限流値が試験電流(交流分実効値)の0.6×2〜0.75×2倍とな

る試験電流とする。非限流ヒューズは,一般にI2の試験は必要としないが,こ

れらのものでもI1の試験で最大通過電流の波高値がI1の波高値の0.55倍以下に

なるものは,I2の試験を行う。

c) I3は,小電流遮断の試験電流で,試験設備の都合で定格電圧の試験回路で長時

間通電できない場合は,ヒューズが溶断する少し手前まで低電圧で通電し,途

中から定格電圧に切り換えて試験してもよい。この場合,回路の切換時間は0.2

秒以内でなければならない。

d) Ifは,規約溶断電流を示し,A種ヒューズは1.35In,B種ヒューズは1.6Inとす

る。すなわち,A種ヒューズはI3=1.7In,B種ヒューズはI3=2.0Inとなる。

e) 投入位相角及び発弧位相角は,電源電圧ゼロからの電気角を示す。

16

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−短絡力率

試験電流

A

短絡力率

1 500以下

0.8以下

1 500を超え

2 500以下

0.6以下

2 500を超え 10 000以下

0.4以下

10 000を超え 20 000以下

0.2以下

20 000を超えるもの

0.15以下

表14−直流遮断試験条件

試験条件

試験系列番号

1

2

3

試験電圧

回復電圧

定格電圧の

10

0

100+%a)

試験電流

I1 b)

I2 c)

I3 d)=1.25If e)

試験電流のばらつき

10

0

+%

−

20

0

+%

時定数

0.015秒以上

0.015〜0.02秒

3

n

3

10

10

5.7

−

×

×II

〜

秒

注a) この許容誤差の中には,リプルが含まれる。

b) I1は,定格遮断容量に相当する電流で,これより小さい電流であってはならない。

c) I2は,限流ヒューズのアークエネルギーが最大になるとみなされる条件に対応する電流で,

限流値が試験電流の0.5〜0.8倍となる試験電流とする。非限流ヒューズは,一般にI2の試

験は必要としないが,これらのものでもI1の試験で最大通過電流の波高値がI1の最大値の

0.45倍以下になるものは,I2の試験を行う。

d) 表12の注c)を参照。

e) 表12の注d)を参照。

9.8

ワット損試験

9.3に規定する取付け及び接続状態で,ヒューズリンクの定格電流を表6に規定する時間通電したときの

ヒューズリンク接触部間のワット損を測定する。

9.9

絶縁抵抗試験

ヒューズホルダの端子間の絶縁抵抗を測定する。また,ヒューズリンクをヒューズホルダに装着した状

態での,各充電部と大地との間の絶縁抵抗を測定する。ただし,ヒューズの定格電圧が600 V以下の場合

は直流500 V,定格電圧が600 Vを超える場合は直流1 000 Vの絶縁抵抗計を使用する。

9.10 耐電圧試験

9.9に規定する部分と同一の部分間に,表10に規定する耐電圧と同一の値で周波数50 Hz又は60 Hzの

周波数の試験電圧を1分間印加する。

この場合,まず規定する試験電圧の1/2以下の電圧を印加し,それから規定する試験電圧までの電圧が

電圧計で読取りできる早さで,できるだけ早く上昇させ,規定する試験電圧に達した後,1分間印加する。

1分間印加した後は,できるだけ速やかに電圧を降下させる。

17

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 検査

10.1 形式検査

形式検査は表15に規定する検査項目,順序及び検査個数に従って,箇条9によって試験したとき,箇条

7に適合しなければならない。ただし,受渡当事者間の協定によって,検査順序の変更,及び検査項目又

は内容の省略を行ってもよい。

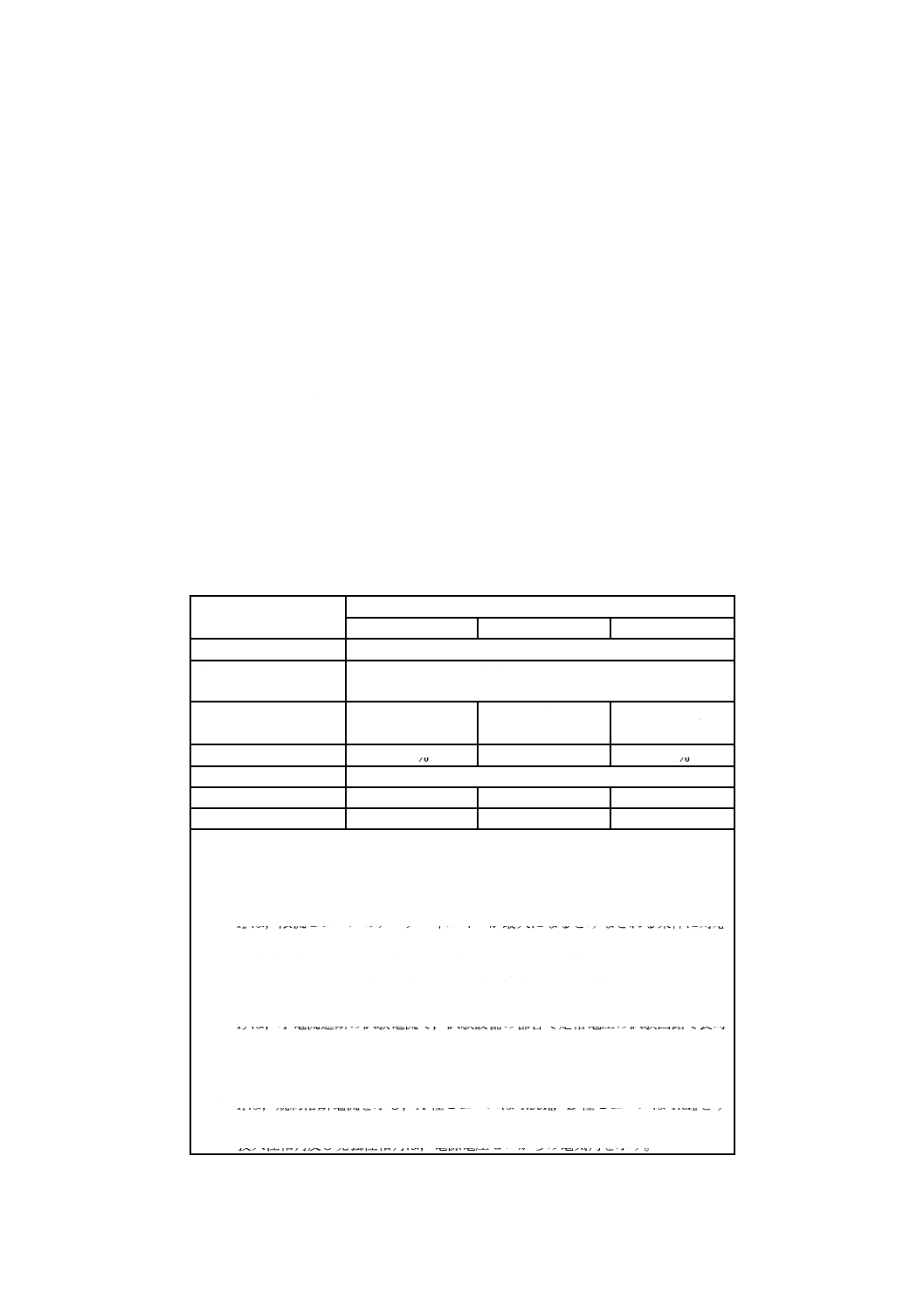

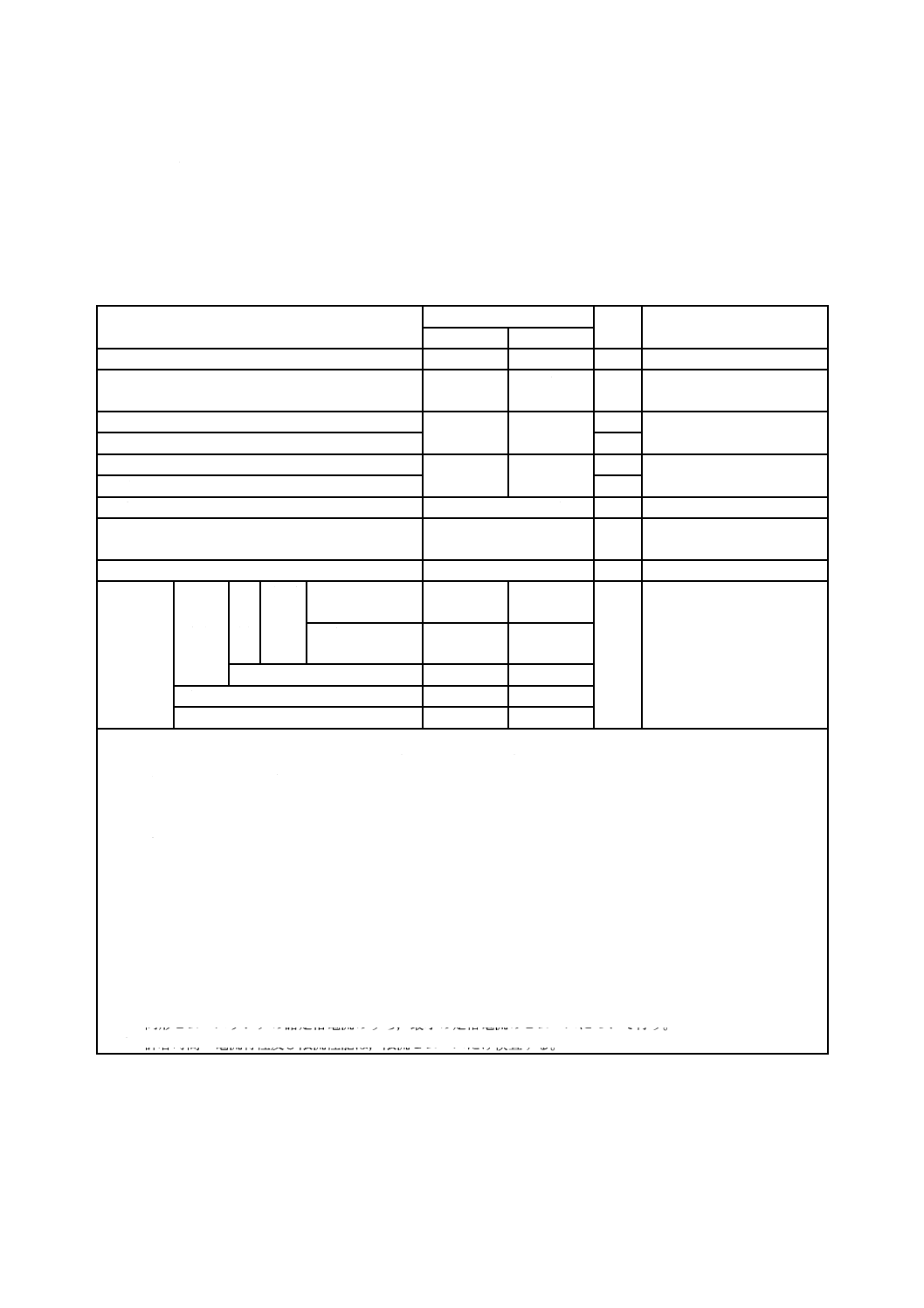

表15−形式検査項目

検査項目

検査個数

適用

箇条

注記

最大定格a)

最小定格b)

構造

1

1

9.2

−

寸法

1

1

−

各関連規格で寸法を規定し

てあるものについて行う。

温度上昇

1

−

9.3

9.3及び9.8は同一試料で行

う。

ワット損

9.8

絶縁抵抗

1

−

9.9

9.9及び9.10は同一試料で

行う。

耐電圧

9.10

不溶断特性

各定格電流につき1個

9.4

−

溶断特性

各試験条件で各定格電流

につき1個

9.5

−

許容時間−電流特性c)

各定格電流につき1個

9.6

−

遮断性能

限流性能

c)

試験

系列

番号1

交

流

用

発弧

位相

角

限流:40〜65°

非限流:0〜20°

1

1

9.7

−

限流:65〜90°

非限流:60〜90°

2

2

直流用

3

3

試験系列番号2

3

−

試験系列番号3

1

−

注a) 同形ヒューズリンクの諸定格電流のうち,最大の定格電流のヒューズについて行う。

なお,ヒューズリンクは,次の全ての条件を満足する場合に同形とみなす。

a) 定格電圧,定格遮断容量及び定格周波数が等しい。

b) 全ての部分の材質が同じである。

c) 可溶体の断面積及び並列数を除く,全ての寸法が等しい。

d) 1本のヒューズリンクにおいて,全可溶体は全て同一のもので構成している。

e) 可溶体の長さ方向に対する断面の変化の度合は等しい。

f) 可溶体の厚さ,幅及び本数のうち,変化するものは定格電流の増加に伴って単調に増加する。したがっ

て,可溶体の並列本数を減らし,断面積を増してバランスをとってはならない。この逆も行ってはなら

ない。

g) 各可溶体間の距離及び各可溶体と筒内壁との距離は,最大定格電流のヒューズリンクのものより減少し

ない。

h) 表示器又はストライカ用の特殊な可溶体は,e)及びf)から除外する。ただし,この可溶体は,全てのヒュ

ーズリンクに対して共通していなければならない。

b) 同形ヒューズリンクの諸定格電流のうち,最小の定格電流のヒューズについて行う。

c) 許容時間−電流特性及び限流性能は,限流ヒューズだけ検査する。

10.2 受渡検査

受渡検査は,次の検査項目について箇条9によって試験したとき,箇条7に適合しなければならない。

検査個数は,受渡当事者間の協定による。

受渡当事者間の協定によって,検査項目又は検査の内容を省略してもよい。

18

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 構造

b) 寸法

c) 耐電圧

11 製品の呼び方

製品の呼び方は,各関連規格の規定による。

12 表示

ヒューズの表面の見やすい部分に,容易に消えない方法で,次の事項を表示しなければならない。ただ

し,表示が困難な場合には,a)の3)及び8),並びにb)の3)及び6)は,省略してもよい。また,a)の5)及び

6)については,包装容器の表面に容易に消えない方法で表示してもよい。

a) ヒューズリンク

1) 交流・直流の別

AC,DC,ac,dcなどの記号で表示してもよい。また,5)を記号で表示する場合には,省略して

もよい。

2) 定格電圧(V)

3) 定格周波数(Hz)(省略してもよい。)

4) 定格電流(A)

5) 定格遮断容量(交流の場合は,交流分実効値)(A又はkA)又はその記号(例 ACL100)

6) 種別(A,B又はC)

C種の場合,最小溶断電流及び溶断時間で表示してもよい。

7) 製造業者名又はその略号

8) 製造年又はその略号(省略してもよい。)

b) ヒューズホルダ

1) 交流・直流の別(交直両用の場合は,省略してもよい。)

2) 定格電圧(V)

3) 定格周波数(Hz)(省略してもよい。)

4) 定格電流(A)

5) 製造業者名又はその略号

6) 製造年又はその略号(省略してもよい。)

13 記載事項

カタログ又は技術資料には,次の事項を明示しなければならない。ただし,a)の7),9)及び10)は,限流

ヒューズに限る。

a) ヒューズリンク

1) 交流・直流の別

AC,DC,ac,dcなどの記号で表示してもよい。また,5)を記号で表示する場合には,省略して

もよい。

2) 定格電圧(V)

3) 定格周波数(Hz)(省略してもよい。)

19

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 定格電流(A)

5) 定格遮断容量(交流の場合は,交流分実効値)(A又はkA)又はその記号(例 ACL100)

6) 種別(A,B又はC)

C種の場合,最小溶断電流及び溶断時間を付記する。

7) 限流特性

8) 溶断特性

9) 許容時間−電流特性

10) 動作I2t値

11) ワット損

ヒューズホルダに装着することを意図しないヒューズリンクでは,省略してもよい。

b) ヒューズホルダ

1) 交流・直流の別(交直両用の場合は,省略してもよい。)

2) 定格電圧(V)

3) 定格周波数(Hz)(省略してもよい。)

4) 定格電流(A)

20

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

固有電流の求め方

固有電流Ipは,通常,次の方法で求める。

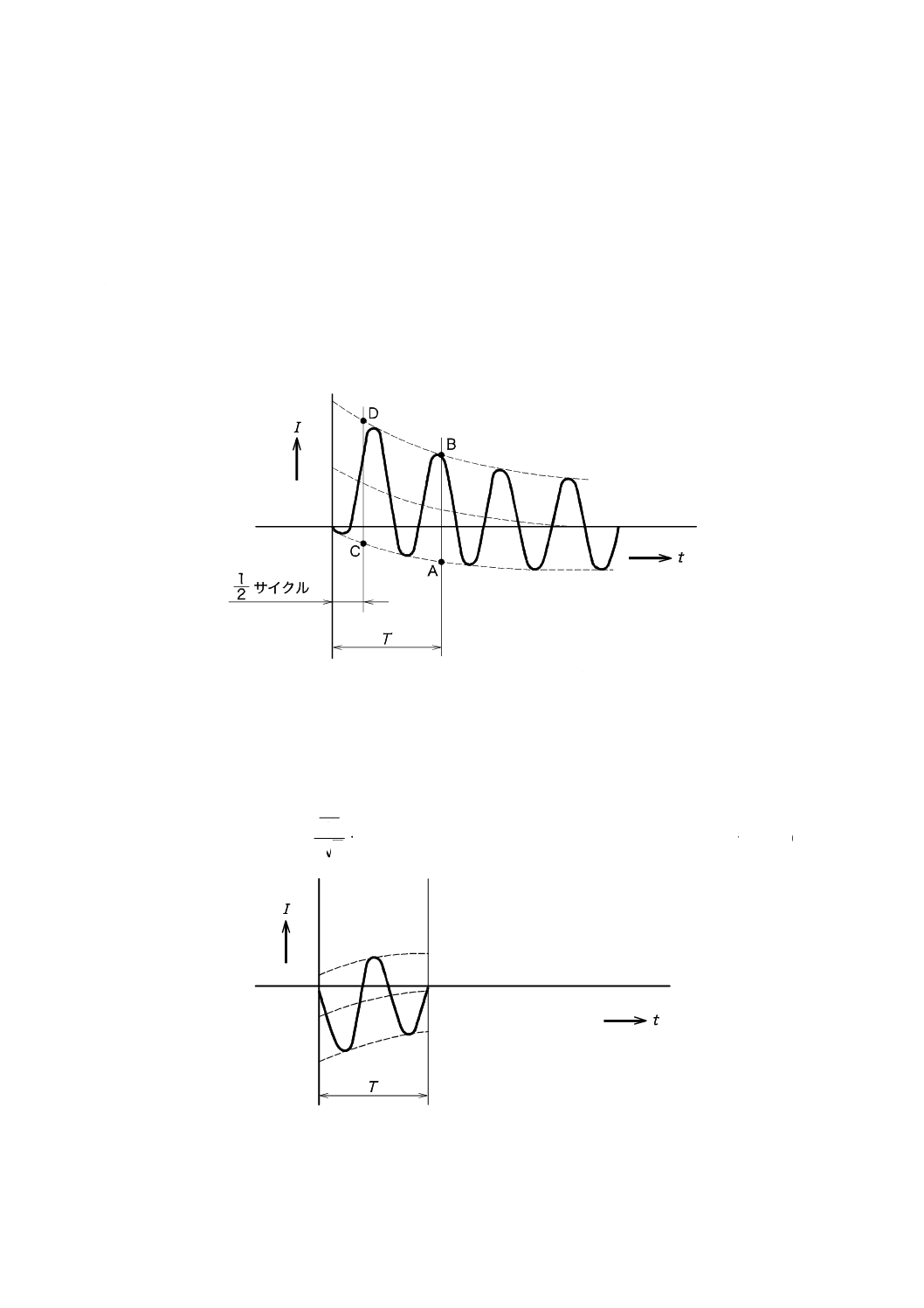

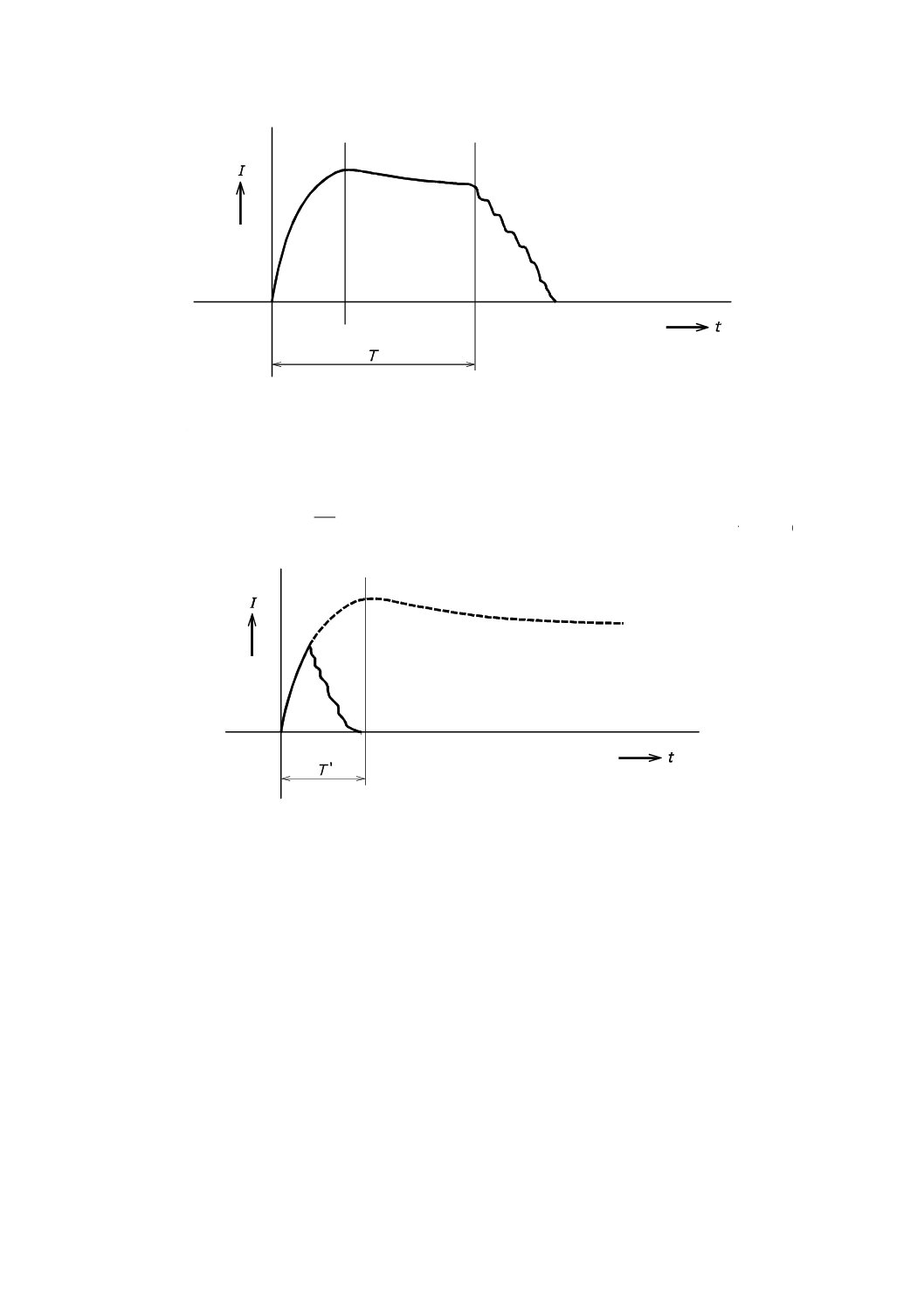

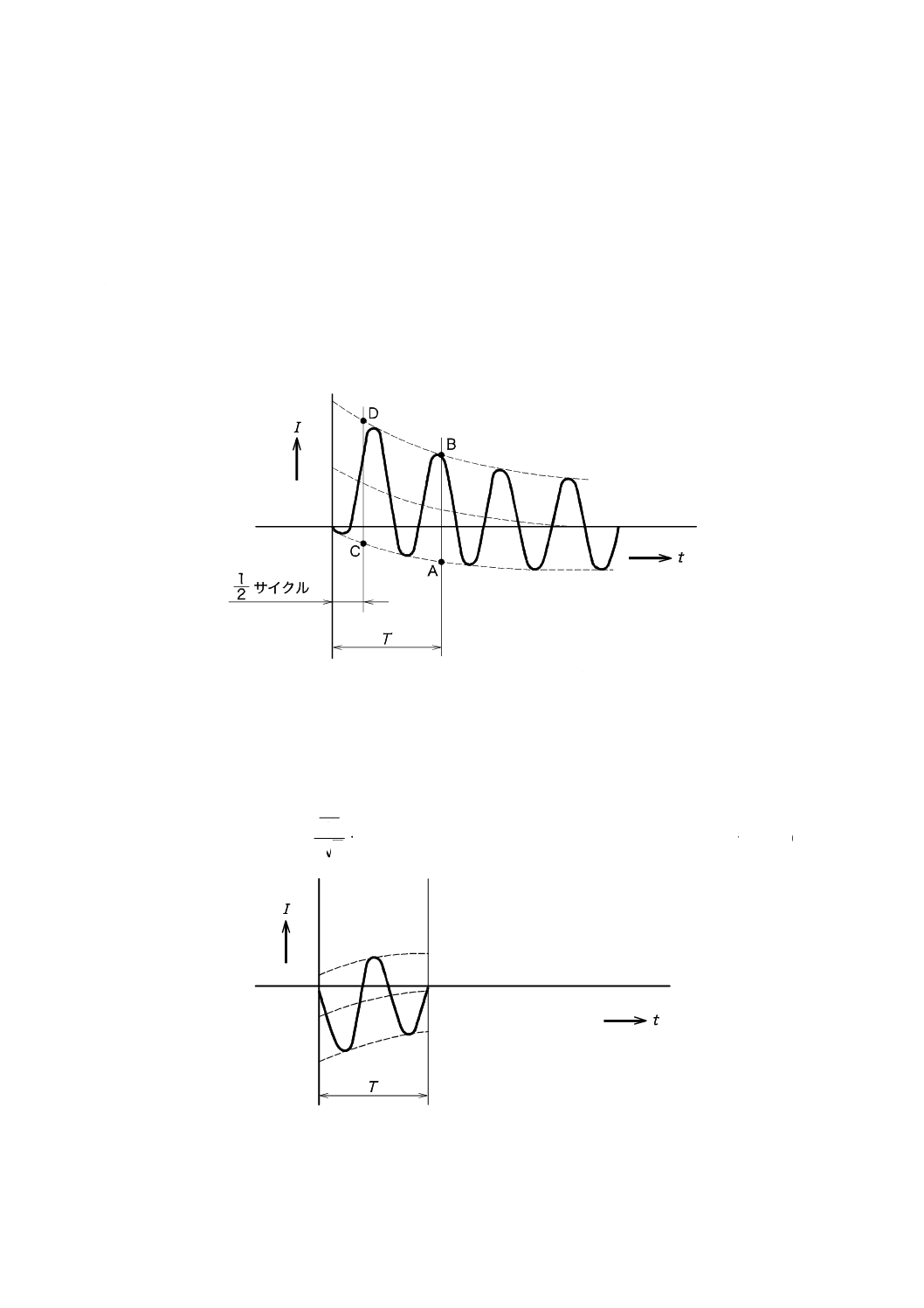

a) 交流の場合 まず,供試ヒューズをインピーダンスのほとんどない接続片に置き換え,回路を閉じて,

電流波形(回路条件オシログラム)を求める。

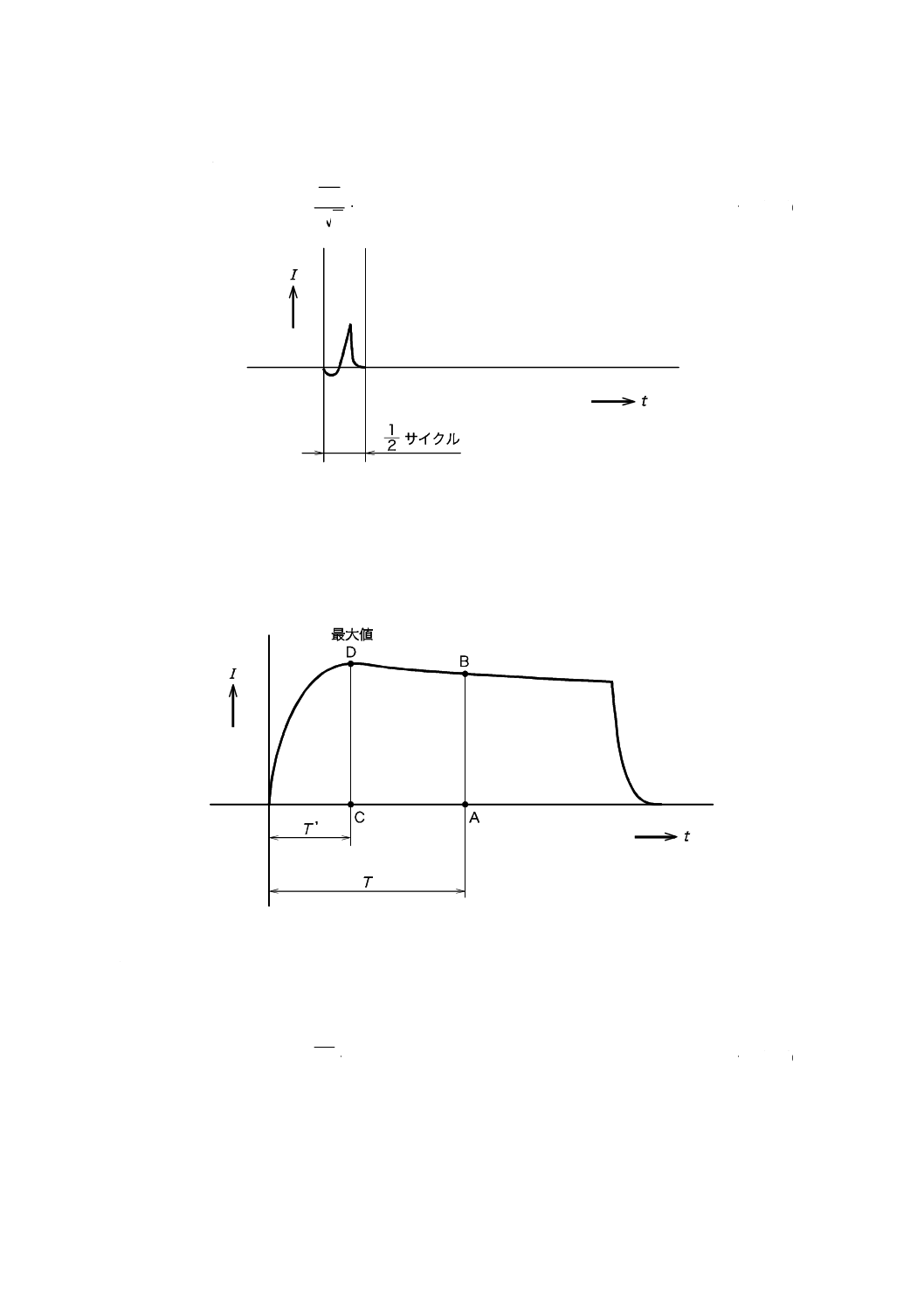

回路条件オシログラムを図A.1に示す。

次に,実際の溶断試験又は遮断試験を実施し,電流波形を測定する。

図A.1−交流の場合の回路条件オシログラム

溶断時間の長さによって,次のとおり求める。

1) 溶断時間が1/2サイクル以上の場合 溶断時間が1/2サイクル以上の場合は,図A.2に示すように,

発弧瞬時の時間に対応する電流値を図A.1の回路条件オシログラムの時間Tにおける電流値(A−B)

から読み取り,式(A.1)によって求める。

2

2

p

AB

I=

·············································································· (A.1)

図A.2−溶断時間が1/2サイクル以上の場合の波形の読取り

2) 溶断時間が1/2サイクル未満の場合 図A.3に示すように,溶断時間が1/2サイクル未満の場合は,

21

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1の回路条件オシログラムの1/2サイクルの点における電流値(C−D)を読み取り,式(A.2)

によって求める。

2

2

p

CD

I=

·············································································· (A.2)

図A.3−溶断時間が1/2サイクル未満の場合の波形の読取り

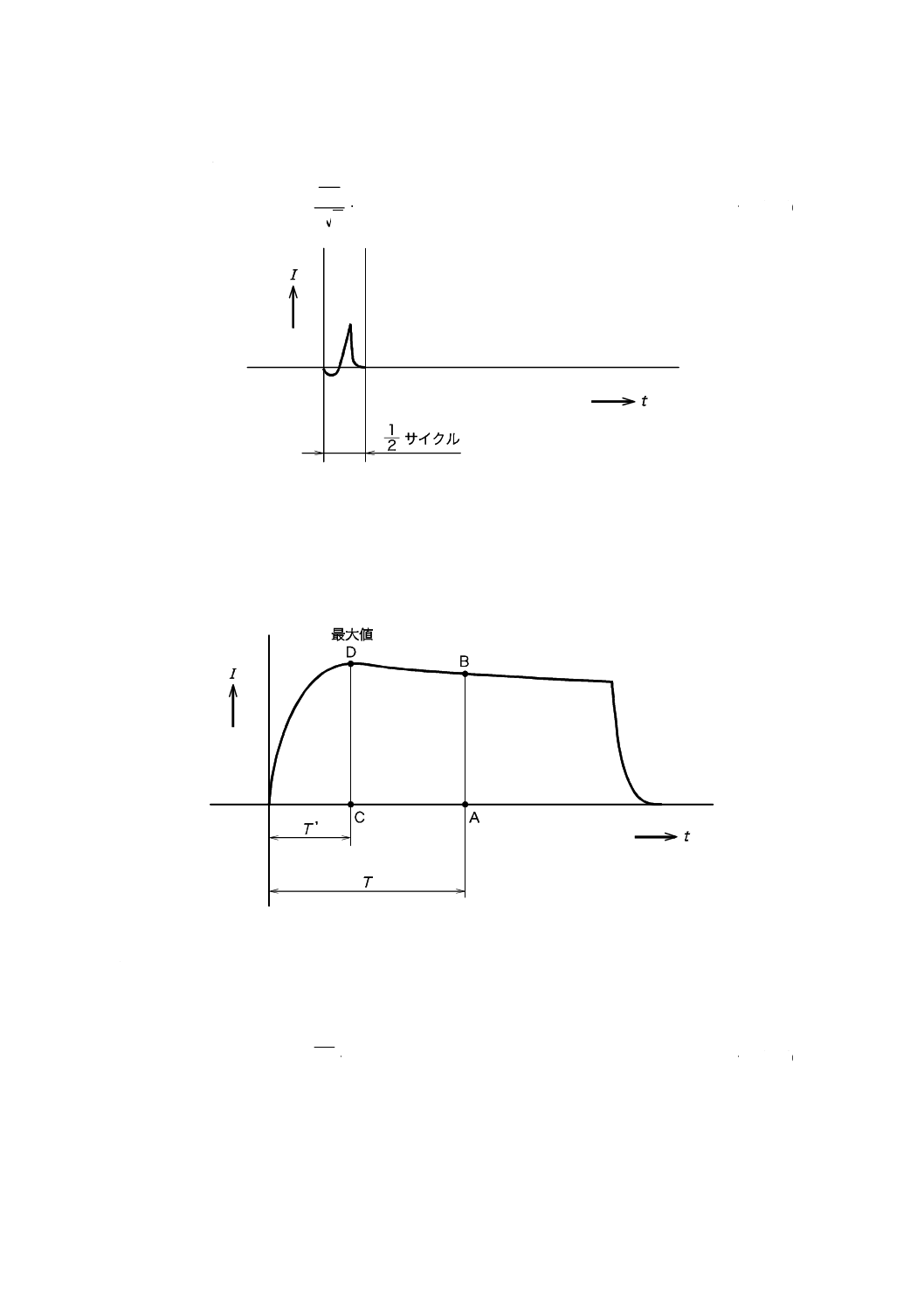

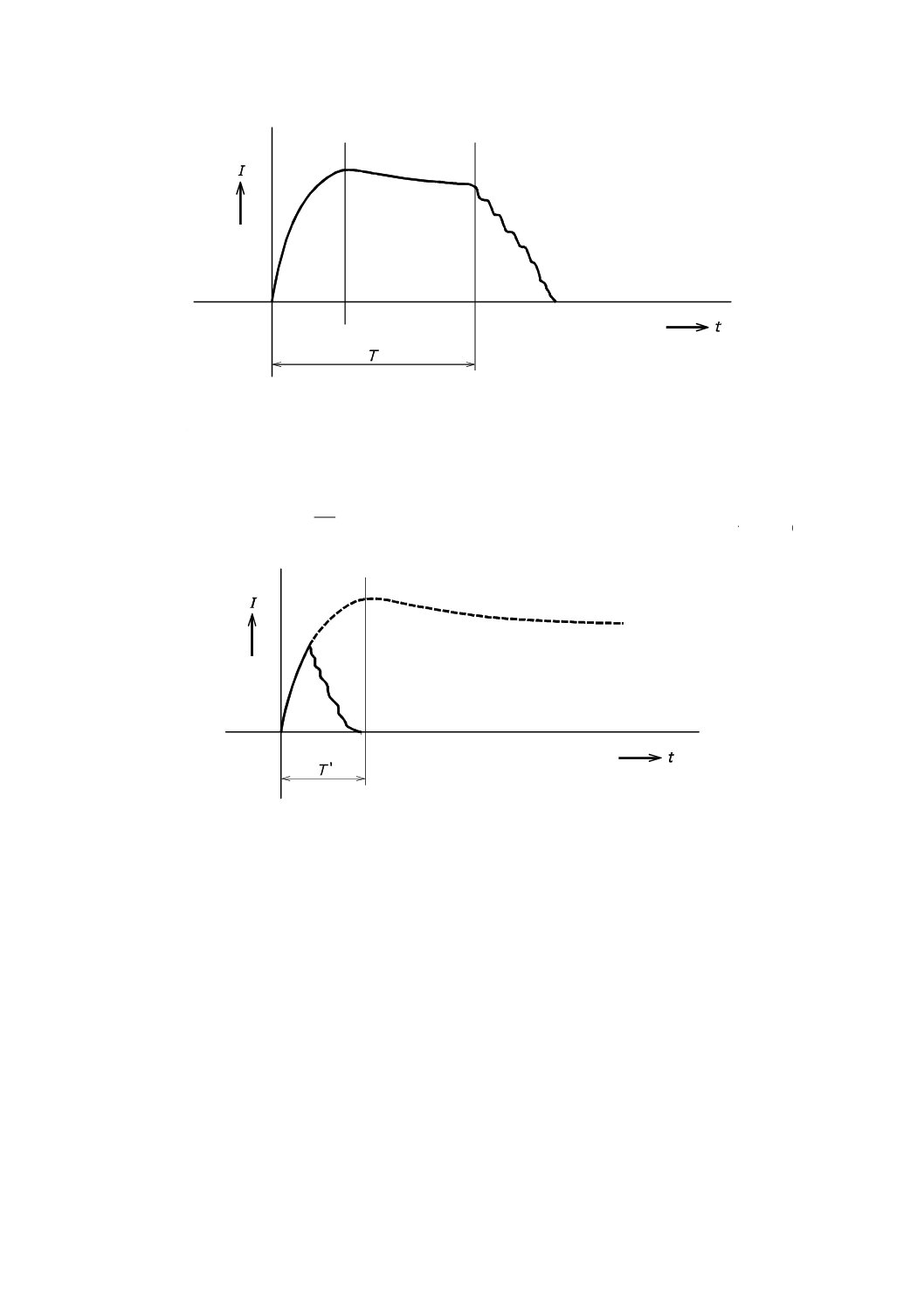

b) 直流の場合 交流の場合と同様に,供試ヒューズをインピーダンスのほとんどない接続片に置き換え,

回路を閉じて,電流波形(回路条件オシログラム)を求める。

回路条件オシログラムを図A.4に示す。

次に,実際の溶断試験又は遮断試験を実施し,電流波形を測定する。

図A.4−直流の場合の回路条件オシログラム

1) 電流が最大値に達した後に溶断する場合 電流が最大値に達した後に溶断する場合は,図A.5に示

すように,発弧瞬時の電流値を図A.4の回路条件オシログラムの時間Tにおける電流値(A−B)か

ら読み取り,その値を固有電流とする。したがって,固有電流は,式(A.3)によって求める。

AB

I=

p

················································································ (A.3)

22

C 8352:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.5−電流が最大値に達した後に溶断する場合の波形の読取り

2) 電流が最大値に達するまでに溶断する場合 図A.6に示すように,電流が最大値に達するまでに溶

断する場合は,図A.4の回路条件オシログラムの時間Tʼにおける電流値(C−D)(最大値)を読

み取り,その値を固有電流とする。したがって,固有電流は,式(A.4)によって求める。

CD

I=

p

················································································ (A.4)

図A.6−電流が最大値に達するまでに溶断する場合の波形の読取り