C 8284:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 全般規定························································································································· 5

5 試験に関する一般的注意 ···································································································· 5

6 分類······························································································································· 6

7 表示······························································································································· 6

8 感電に対する保護 ············································································································· 8

9 接地装置························································································································· 9

10 端子及び終端接続部 ······································································································· 10

11 可とうケーブル及びその接続 ··························································································· 13

12 構造 ···························································································································· 15

13 部品 ···························································································································· 17

14 耐老化性 ······················································································································ 18

15 水の有害な浸入に対する保護 ··························································································· 18

16 耐湿性 ························································································································· 18

17 絶縁抵抗及び耐電圧 ······································································································· 19

18 平常動作 ······················································································································ 20

19 通常使用時の温度上昇 ···································································································· 21

20 過負荷状態時の温度上昇 ································································································· 23

21 機械的強度 ··················································································································· 24

22 耐熱性 ························································································································· 25

23 ねじ,通電部及び接続部 ································································································· 26

24 沿面距離,空間距離及びシーリングコンパウンドを通しての絶縁距離······································ 28

25 絶縁物の耐過熱性,耐炎性及び耐トラッキング性 ································································ 29

26 耐食性 ························································································································· 30

27 EMC要求 ···················································································································· 30

附属書A(参考)ケーブルリールのルーチン試験のガイダンス····················································· 35

附属書B(参考)参考文献 ···································································································· 36

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 37

C 8284:2019

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

配線システム工業会(JEWA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。これによって,JIS C 8284:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

C 8284:2019

電気アクセサリ−

家庭用及びこれに類する用途のケーブルリール

Electrical accessories-

Cable reels for household and similar purposes

序文

この規格は,1995年に第1版として発行されたIEC 61242,Amendment 1(2008)及びAmendment 2(2015)

を基とし,我が国固有の配電理由によって,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,定格電圧が単相の場合,50 Vを超え250 V以下,他の全ての場合,50 Vを超え440 V以下

で,定格電流が16 Aを超えない交流専用のケーブルリールについて規定する。

これらのケーブルリールは,特に通常の使用時の安全性に関連する,家庭用,商業用,軽工業用及びこ

れに類する用途で,屋内用又は屋外用を意図している。

この規格は,次のものには適用しない。

− 機器又は照明器具に組み込んだケーブル巻取装置

− 機器又は照明器具と関連付けたケーブル巻取装置

注記1 機器に組み込んだケーブル巻取装置の要求事項は,JIS C 9335-1及びJIS C 9335-2-2に規定

がある。

注記2 照明器具に組み込んだケーブル巻取装置の要求事項は,JIS C 8105-1及びIEC 60598-2-25に

規定がある。

注記3 機器又は照明器具と関連付けたケーブル巻取装置は,特定の機器又は照明器具に電源供給す

るために設計された装置である。この装置は,感電に対する保護を備える外郭に組み込むこ

とも,そのような外郭をもつこともないため,機器又は照明器具に固定するか,又はそれら

と一緒に提供する必要がある。一例は,JIS C 8105-2-8に従う,ハンドランプと関連付けた

ケーブル巻取装置である。

この規格は,適用可能である限り,機器若しくは照明器具に,組み込んだ又はこれらと関連付けたケー

ブル巻取装置用のガイドとして用いてもよい。

この規格に適合するケーブルリールは,周囲温度が40 ℃を超えず,24時間の平均が35 ℃を超えず,

周囲温度の下限が−5 ℃での使用に適している。

特殊条件がある場所では,特別な構造が必要になる場合がある。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

2

C 8284:2019

IEC 61242:1995,Electrical accessories−Cable reels for household and similar purposes,

Amendment 1:2008及びAmendment 2:2015(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529:1989,Degrees of protection provided by enclosures (IP code)

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112:2003,Method for the determination of the proof and the comparative

tracking indices of solid insulating materials

JIS C 3662(規格群) 定格電圧450/750 V以下の塩化ビニル絶縁ケーブル

注記 対応国際規格:IEC 60227 (all parts),Polyvinyl chloride insulated cables of rated voltages up to and

including 450/750 V

JIS C 3663(規格群) 定格電圧450/750 V以下のゴム絶縁ケーブル

注記 対応国際規格:IEC 60245 (all parts),Rubber insulated cables−Rated voltages up to and including

450/750 V

JIS C 8282-1 家庭用及びこれに類する用途のプラグ及びコンセント−第1部:一般要求事項

注記 対応国際規格:IEC 60884-1,Plugs and socket-outlets for household and similar purposes−Part 1:

General requirements

JIS C 9730-2-9 家庭用及びこれに類する用途の自動電気制御装置−第2-9部:温度検出制御装置の個

別要求事項

注記 IEC 60730-2-9,Automatic electrical controls−Part 2-9: Particular requirements for temperature

sensing control

JIS C 60695-2-10 耐火性試験−電気・電子−第2-10部:グローワイヤ/ホットワイヤ試験方法−グ

ローワイヤ試験装置及び一般試験方法

注記 対応国際規格:IEC 60695-2-10:2000,Fire hazard testing−Part 2-10: Glowing/hot-wire based test

methods−Glow-wire apparatus and common test procedure

JIS C 60695-2-11 耐火性試験−電気・電子−第2-11部:グローワイヤ/ホットワイヤ試験方法−最

終製品に対するグローワイヤ燃焼性指数(GWEPT)

注記 対応国際規格:IEC 60695-2-11:2000,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products

JIS H 8610 電気亜鉛めっき

注記 対応国際規格:ISO 2081:1986,Metallic coatings−Electroplated coatings of zinc on iron or steel

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

注記 対応国際規格:ISO 1456:2003,Metallic coatings−Electrodeposited coatings of nickel plus

chromium and of copper plus nickel plus chromium

JIS H 8619 電気すずめっき

3

C 8284:2019

注記 対応国際規格:ISO 2093:1986,Electroplated coatings of tin−Specification and test methods

IEC 60884 (all parts),Plugs and socket-outlets for household and similar purposes

IEC 60884-2-7,Plugs and socket-outlets for household and similar purposes−Part 2-7: Particular requirements

for cord extension sets

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

“電圧”及び“電流”という用語を使用する場合,特に規定のない限り,それらの用語は実効値を意味

する。

3.1

定格電圧(rated voltage)

製造業者がケーブルリールに指定した電圧。

3.2

定格電流(rated current)

製造業者がケーブルリールに指定した電流。

3.3

ケーブルリール(cable reel)

非着脱式可とうケーブル又は着脱式可とうケーブルをリールに巻き付けることを意図し,組み立てた装

置。

注記 ケーブルリール附属のプラグ及びコンセントは,リールの一部とみなす。

3.3.1

可搬形ケーブルリール(portable cable reel)

一つの場所から別の場所へ容易に移動できるケーブルリール。

3.3.2

固定形ケーブルリール(fixed cable reel)

固定支持物に取り付けるように意図したケーブルリール。

3.4

可とうケーブル(flexible cable)

構造及び材質が,使用中の屈曲に適したケーブル。

3.4.1

非着脱式可とうケーブル(non-detachable flexible cable)

ケーブルリールに固定及び結線した可とうケーブル。

3.4.2

着脱式可とうケーブル(detachable flexible cable)

ケーブルリールに結線していない可とうケーブル。

3.5

ケーブル交換形ケーブルリール(rewirable cable reel)

一般用工具を使用して可とうケーブルを交換できる構造のケーブルリール。

3.6

ケーブル非交換形ケーブルリール(non-rewirable cable reel)

4

C 8284:2019

可とうケーブルをもつ完全ユニットを形成し,分解するとケーブルリールがその後の使用を損なうよう

にプラグ及びコンセントをケーブルリールの製造業者が固定した構造のケーブルリール(12.5参照)。

3.7

可触部(accessible part)

標準試験指で触れることができる部分。

3.8

着脱式(の部分)[detachable (part)]

一般用工具を使用せずに取り外すことができる(部分)。

3.9

沿面距離(creepage distance)

二つの導電部間の絶縁物の表面に沿った最短経路。

3.10

空間距離(clearance)

二つの導電部間の最短路に張ったひもに沿ったそれらの導電部間の距離。

3.11

温度過昇防止装置(thermal cut-out)

異常動作状態で自動的にスイッチを切るように意図した,使用者による調整の装置をもたない温度感知

制御装置。

3.12

電流遮断装置(current cut-out)

異常動作状態で自動的にスイッチを切るように意図した,使用者による調整の装置をもたない電流感知

装置。

3.13

引外し自由機構(trip-free mechanism)

リセット機構によって断路を阻止及び禁止することができず,過度の温度又は電流の持続に対して接点

の開路阻止及び閉路保持を行うことができないように設計された機構。

3.14

非自己復帰形(の温度過昇防止装置又は電流遮断装置)[non-self-resetting (thermal or current cut-out)]

ケーブルリールに取り付けられた専用の装置に直接作用する,手動行為によってしかリセットできない

(温度過昇防止装置又は電流遮断装置)。

3.15

基礎絶縁(basic insulation)

感電に対する基礎的保護を与える危険な充電部の絶縁。

3.16

付加絶縁(supplementary insulation)

基礎絶縁が故障した場合に感電に対する保護を与えるために基礎絶縁に加えて使用する独立した絶縁。

3.17

二重絶縁(double insulation)

基礎絶縁が故障した場合に感電に対する保護を与えるために基礎絶縁と付加絶縁とで構成する絶縁。

5

C 8284:2019

3.18

強化絶縁(reinforced insulation)

二重絶縁と同等の感電に対する保護を与える単一の絶縁システム。

3.19

締付ユニット(clamping unit)

適正な接触圧力を確保するために必要な部分を含めて,導体の機械的締付及び電気的接続に必要な端子

部分。

3.20

端子(terminal)

単数又は複数の締付ユニットと絶縁物(必要な場合)とで構成した1極の導電部。

3.21

接続装置(connecting device)

機器のベースに固定した,又は機器の一部を形成する,1以上の端子からなる1以上の導体を電気的に

接続するための装置。

3.22

終端接続部(termination)

外部導体が再使用できない電気的接続装置。絶縁していても絶縁していなくてもよい。

3.23

故意に作った弱い部分(weak point)

この規格への適合を損なうおそれのある状態の発生を防ぐため,過負荷又は異常状態の下で電流を遮断

することを意図した,意図的に弱いリセット不可能な部分。ケーブルリールのその後の使用を損なうこと

なく,この部分の交換はできない。

注記 このような部分は,要素部品,又はケーブルリールに組み入れられた抵抗器,コンデンサ,温

度ヒューズなどの要素部品の一部であってもよい。

3.24

延長コードセット(cord extension set)

一つのプラグ及び1個又は複数の可搬形コンセントを取り付けた1本の可とうケーブルで構成する組立

品。

注記 “プラグ”という用語は,プラグ及びヒューズ付きプラグを含む。“コンセント”という用語は,

スイッチ,ヒューズなどを組み込んだコンセントも含む。

(出典:IEC 60884-2-7:2011 Amendment 1:2013の3.12)

4

全般規定

ケーブルリールは,通常の使用状態で性能に信頼性があり,使用者及び周囲に対する危険を生じるおそ

れがない設計及び構造でなければならない。

適否は,規定する全ての関係する試験を実施して判定する。

5

試験に関する一般的注意

5.1

この規格に基づく試験は,形式試験とする。

6.3 b)によるケーブルリールは,ケーブルリールに表示された着脱式可とうケーブル付きの状態で試験す

6

C 8284:2019

る(7.3.2参照)。

5.2

特に規定のない限り,試験は,提供された3個の試験品について行う。

20.1の試験において,故意に作った弱い部分が動作しない最も高い電流を決定するために,追加の試験

品が必要になる場合がある。

特に規定のない限り,ケーブルリールの部品は,関連する規格の要求事項に基づいて試験する。

5.3

特に規定のない限り,試験は,この規格の項目順に15〜35 ℃の周囲温度で実施する。疑義のある場

合,20±5 ℃の周囲温度で試験を行う。

5.4

特に規定のない限り,3個の試験品について全ての試験を実施し,全ての試験に合格すれば要求事項

に適合している。

試験品のうち1個だけが組立又は製造欠陥のためにある試験に合格せず,それが設計上のものでない場

合には,別の試験品セットを用いてその試験及びその試験の結果に影響を及ぼした先行試験を繰り返し,

その後の試験も規定の順序で行い,試験品セットの試験品全てが要求事項に適合しなければならない。

6

分類

ケーブルリールは,次のように分類する。

6.1

使用方法によって

− 可搬形

− 固定形

6.2

可とうケーブルの巻き付け方によって

− 手動形

− 自動形,例えば,スプリング式又はモータ駆動式

6.3

可とうケーブルの接続方法によって

a) 非着脱式可とうケーブルをもつケーブルリール

1) 再結線可能

2) 再結線不可能

b) 着脱式可とうケーブルをもつケーブルリール

6.4

感電に対する保護等級によって

− 通常保護(例えば,8.1.1に適合するもの。)

− 強化保護(例えば,8.1.2に適合するもの。)

6.5

JIS C 0920による水の有害な浸入に対する保護等級によって

6.6

過度の温度に対する保護によって

− 温度過昇防止装置及び/又は電流遮断装置内蔵

− 故意に作った弱い部分内蔵

7

表示

7.1

ケーブルリールには,次を表示しなければならない。

− 定格電圧(V)

− 電源の性質の記号

− 製造業者又は責任を負う販売業者の名称,商標又は識別記号

− 形番(カタログ番号でもよい。)

7

C 8284:2019

− IP20よりも高い場合,水の浸入に対する保護等級の記号

注記 保護等級は,JIS C 0920に基づいている。

− 完全巻取状態及び完全引出状態についてコンセントに接続できる最大負荷をワット(W)で示し,電

圧をボルト(V)で補足する。

例 “1 500 W−230 V可とうケーブル完全巻取,3 000 W−230 V可とうケーブル完全伸張”

7.2

記号を用いるとき,記号は,次による。

− 電流 ········································· A

− 電圧 ········································· V

− ワット ······································ W

− 交流 ········································· 〜

− 中性線専用 ································ N

− 接地側極 ··································· N又はW

− 接地 ·········································

− 完全巻取ケーブルリール ··············

− 完全伸張ケーブルリール ··············

− JIS C 0920による保護等級············ IPXX

注記1 機器の構造によって形成される線は,表示の一部とはみなさない。

注記2 交流及び接地の記号の詳細については,IEC 60417を参照。

注記3 IPXXの文字Xは,関係する数字に置き換える。最初の文字Xは,この規格の場合,最小が

2である。

7.3

6.3 a) 1)及び6.3 b)に従って分類するケーブルリールは,次のとおり表示しなければならない。

7.3.1

6.3 a) 1)に従って分類するケーブルリールは,次による。

− 中性線専用を意図する端子は,文字“N”で表示しなければならない。

− 接地用端子は,保護接地用の記号(IEC 60417-5019:2006-08)で表示しなければならない。

− 可とうケーブルの断面積,形番及び長さを示す表示は,はっきりと見える場所に表示しなければなら

ない。

− 接地側極を意図する端子は,文字“N”又は“W”で表示しなければならない。

これらの表示は,可とうケーブルを交換するときに,容易に読めるように表示しなければならない。ま

た,ねじ,取外しできるワッシャ又は導体を接続するときに容易に取り外すことができる他の部分に表示

してはならない。

7.3.2

6.3 b)に従って分類するケーブルリールの場合,延長コードセットの特性(可とうケーブルの断面

積,形番及び長さ,並びにプラグ及び可搬形コンセントの定格電流及び形番)は,はっきりと見える場所

に表示しなければならない。

これらの表示は,通常使用において,容易に読めるようにコードリールの表面に表示しなければならな

い。また,ねじ,取外しできるワッシャ又は容易に取り外すことができる他の部分に表示してはならない。

注記 これらの表示は,延長コードセットの複数の形番を含んでもよい。

7.4

7.1に規定する表示は,ケーブルリールが通常の使用状態ではっきりと見えなければならない。また,

7.2に記号を規定している場合には,記号によって表示するか,又は日本語で表示しなければならない。

8

C 8284:2019

さらに,水の浸入に対する保護等級を示す記号及び最大負荷は,はっきりと識別できるように表示しな

ければならない。はっきりと識別できるようにするには,拡大文字の使用,対照的な色,下線,別の行に

配置するなどによって達成することができる。

故意に作った弱い部分を備えているケーブルリールに対し,製造業者は,最大負荷を超えているときに,

ケーブルリールのその後の使用を損なうかもしれないことを使用者に知らせなければならない。

この情報は,製品の上に,ある場合は包装材の上にも表示しなければならない。

7.5

表示板又はラベルを使用する場合には,それらを確実に固定しなければならない。この規格の全て

の試験の後に,表示が容易に識別できなければならない。また,ラベルが角又は縁で丸まったり,剝がれ

そうになってはならない。

7.1〜7.5の要求事項に対する適否は,目視検査及び7.6の試験によって判定する。

7.6

表示は,耐久性がなければならない。また,拡大せずに正常視力又は矯正視力で容易に判読できな

ければならない。

適否は,目視検査及び次の試験によって判定する。

試験は,手で水に浸した布切れを使用して15秒間,次いで石油溶剤に浸した布切れを使用して更に15

秒間,表示をこすって行う。

注記1 押印,成形,加圧,又は彫刻による表示については,この試験は行わない。

注記2 用いる石油は,脂肪溶剤ヘキサンで,芳香族成分が体積分率で最大0.1 %,カウリブタノー

ル値が29,沸点約65 ℃,乾点約69 ℃,比重が約0.7 kg/Lとする。石油の代替として,n-

ヘキサンを85 %以上含有する試薬等級のヘキサンを用いてもよい。

8

感電に対する保護

8.1

ケーブルリールは,ケーブルリールが通常の使用状態にあるとき及び工具を使用せずに取り外すこ

とができる部分を取り外したときに,充電部が触れることのできない設計でなければならない。

適否は,目視検査及び必要な場合には8.1.1の試験によって判定する。感電に対する強化保護をもつケー

ブルリールについては,8.1.2の試験も適用する。

これらの試験は,ケーブルリールが完全巻取状態で最大負荷に対応する電流を周囲温度20±5 ℃で1時

間通電した直後に行う。

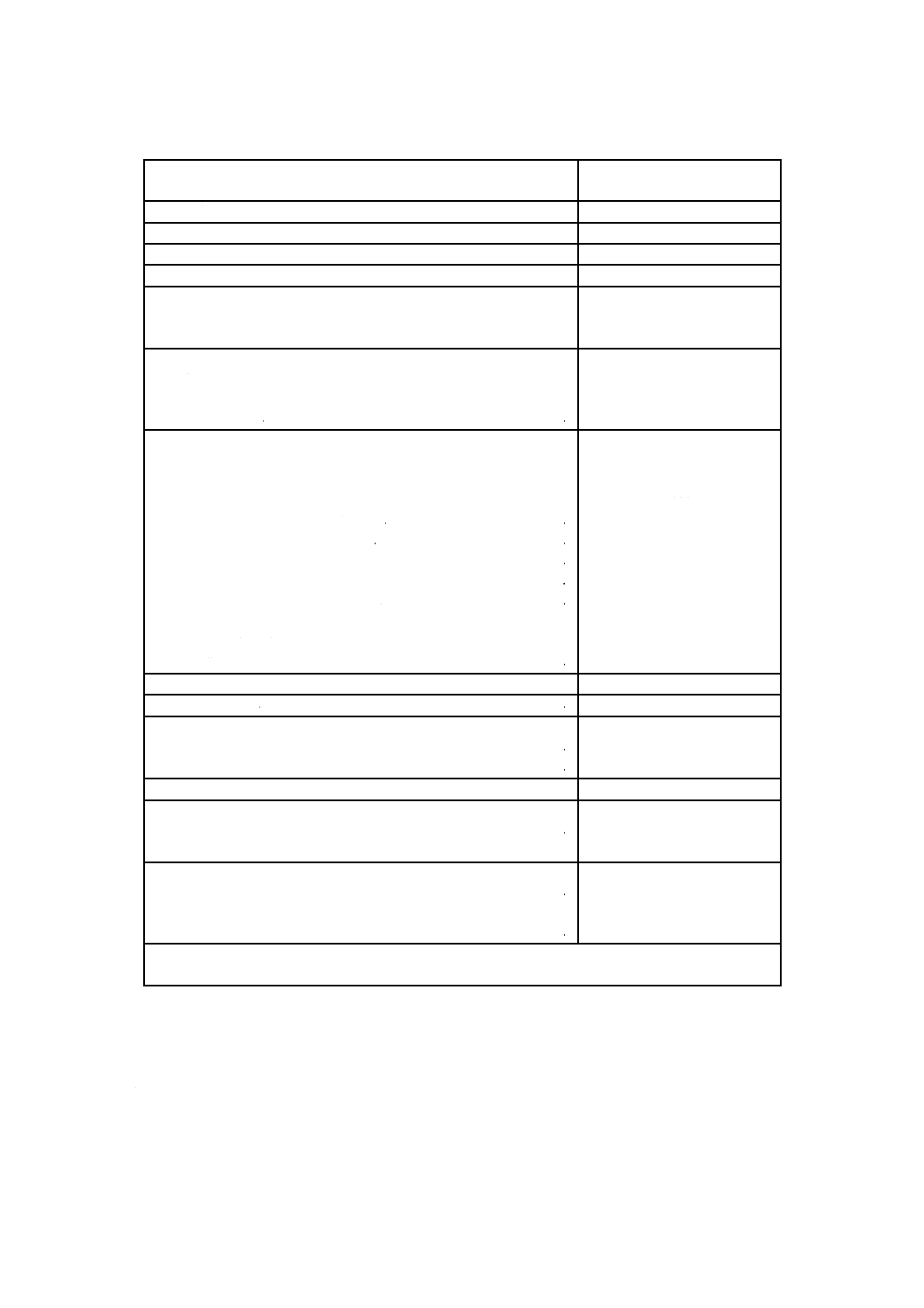

8.1.1

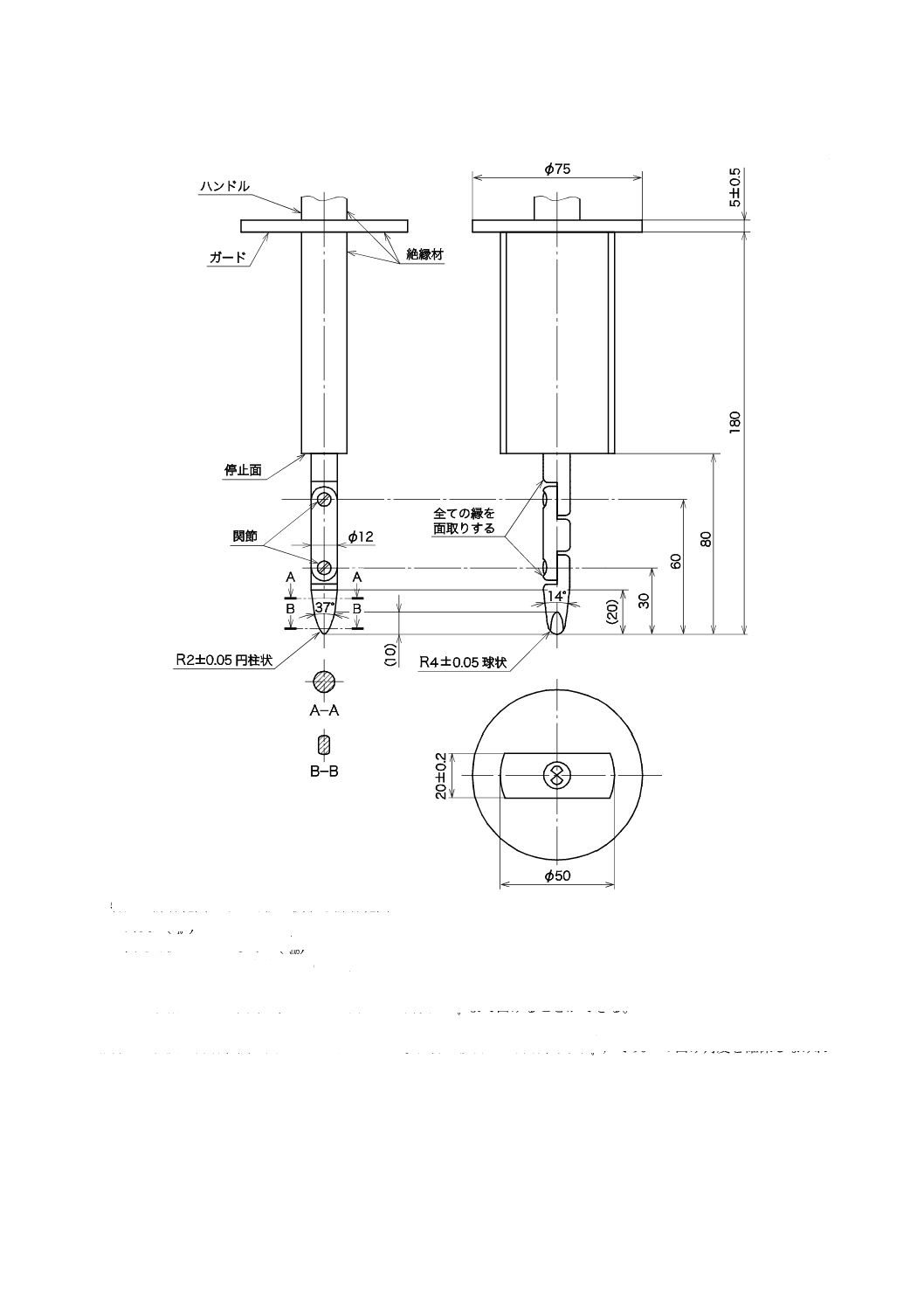

図1に示す標準試験指を10±1 Nの力であらゆる可能な位置に当てる。電圧40 V以上50 V以下の

電気表示器も,該当する部分との接触を調べるのに使用する。

要求事項に対する適合性に影響しそうなエラストマ又は熱可塑性材を使用するケーブルリールについて

は,周囲温度を35±2 ℃にして,ケーブルリールの試験を繰り返す。

この追加の試験中に,標準試験指と同一寸法で無関節の試験指の先端で,ケーブルリールのエラストマ

又は熱可塑性材部分に75 Nの力を1分間加える。絶縁物が変形するとケーブルリールの安全性が損なわれ

るおそれのあるあらゆる場所に上記の電気表示器をもつ試験指を使用する。

この試験中に,安全性を確保する寸法が明らかに変わるほどケーブルリールが変形してはならない。ま

た,充電部に触れることができてはならない。

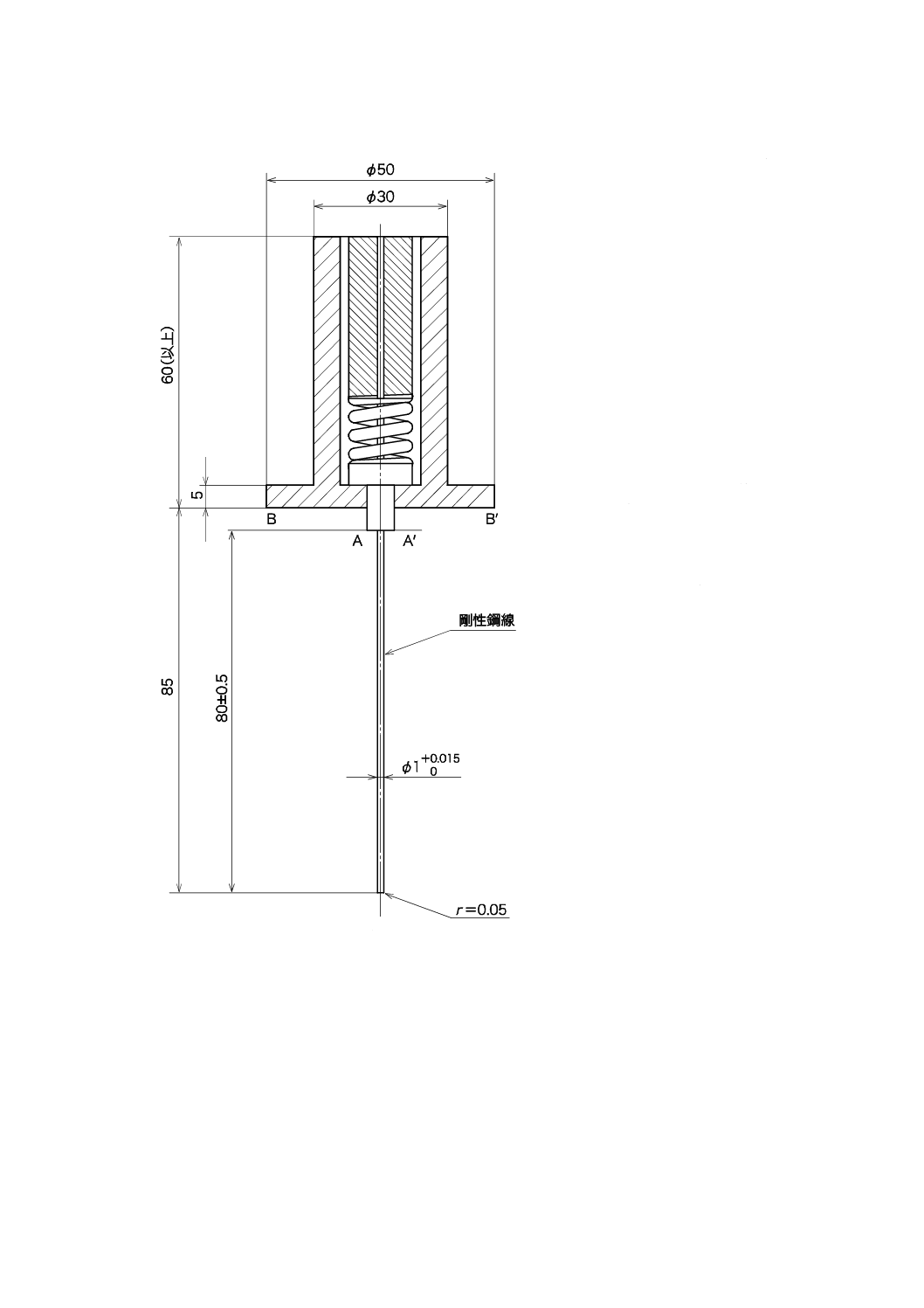

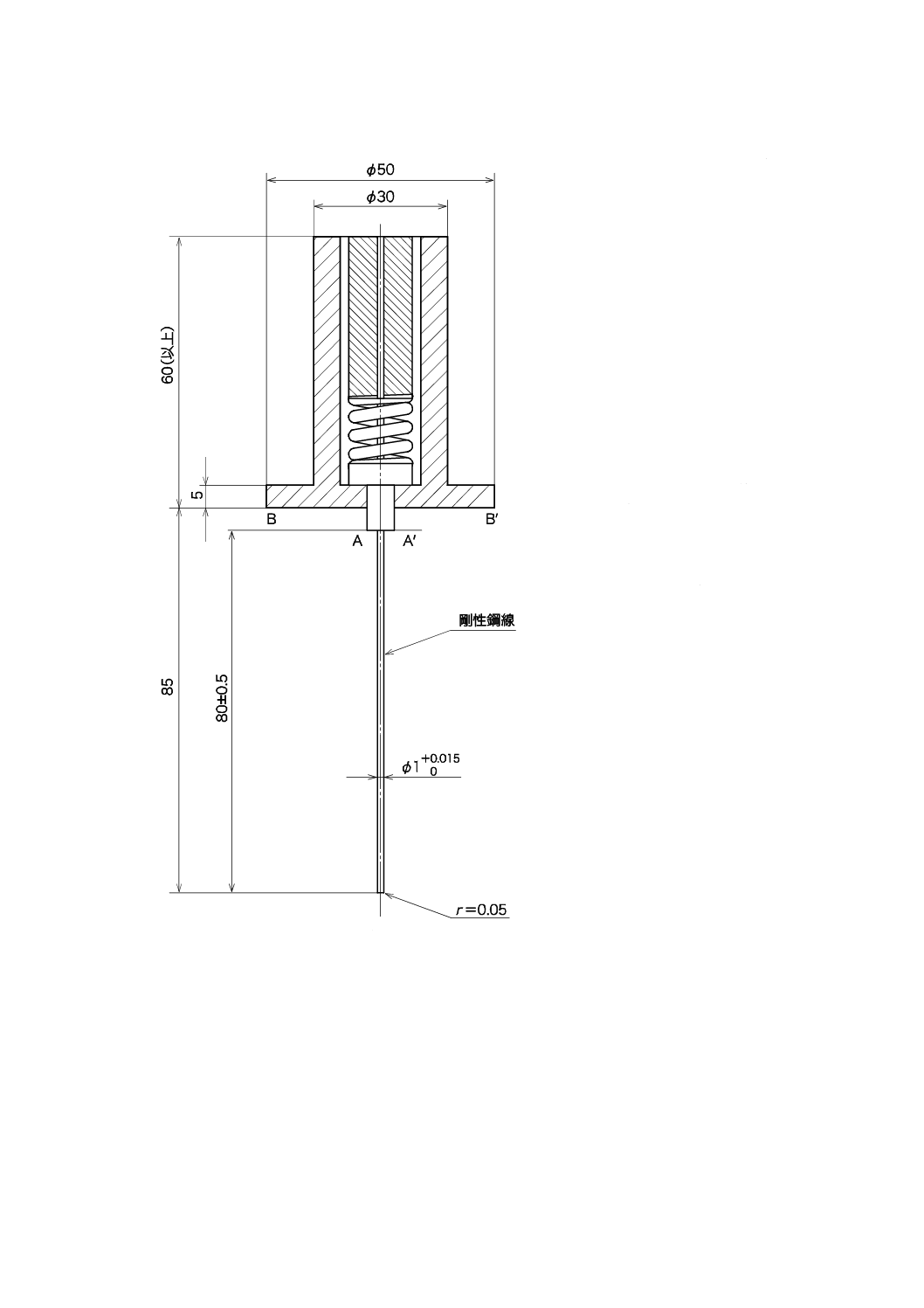

8.1.2

図2に規定する真っすぐな剛性鋼線で10.1

0

+ Nの力を加えて試験を行う。鋼線の端は,ばりがあっ

てはならず,かつ,その長手方向に対して直角でなければならない。

鋼線が外郭に入らない場合,又は鋼線が外郭に入ったとしても外郭内の充電部に触れない場合には,保

護は十分であると判断する。

9

C 8284:2019

試験鋼線には,関係する部分との接触を示す電圧が40 V以上50 V以下の電気表示器を付ける。

8.2

感電に対して保護する部分は,適切な機械的強度をもたなければならない。また,通常の使用で緩

まないようにねじ又は同等の方法で確実に固定しなければならない。

適否は,目視検査並びに箇条21及び箇条23の試験によって判定する。

9

接地装置

この箇条は,接地用端子をもつケーブルリールに適用する。

9.1

可触金属部を基礎絶縁だけによって充電部から絶縁したケーブル交換形ケーブルリールの場合は,

次による。

− 接地用端子は,箇条10の要求事項に適合しなければならない。

− 接地用端子は,通電用端子の近くに配置しなければならない。

− 可とうケーブルの交換中に内部接続が緩まないようにするために,接地用端子と可触金属部との内部

接続は,可とうケーブルの接続とは無関係でなければならない。

− (コンセントをクラス0機器用プラグが挿入できないタイプとする対応国際規格の規定を削除した。)

9.2

接地用端子の全ての部分は,それらの部分と接地用導体の銅,又はそれらの部分と接触する他の金

属との接触に起因する腐食の危険がないものでなければならない。ねじ又はナットが黄銅製,箇条26に適

合するめっきした鋼又は同等の耐食性をもつ他の金属製である場合には,接地用端子のボディは,金属フ

レーム又は外郭の一部でない限り,黄銅又は同等の耐食性をもつ他の金属製でなければならない。

9.3

接地用端子のボディがアルミニウム又はアルミニウム合金製のフレーム又は外郭の一部である場合

には,銅とアルミニウム又はアルミニウム合金との接触に起因する腐食の危険を避ける対策を講じなけれ

ばならない。

箇条26の試験に耐えるめっきした鋼製のねじ及びナットは,黄銅製と同等の耐腐食性をもつ金属製とみ

なし,推奨する。

9.4

絶縁故障の場合に充電部となるおそれのある可触金属部は,接地用端子に永久的かつ確実に接続し

なければならない。

この要求事項については,ベース又はカバー固定用の小ねじ及びこれに類するものは,絶縁故障の場合

に充電部となるおそれのある部分とはみなさない。

9.5

接地接続は,カバーの固定ねじの緩み,カバーの不注意な取付けなどを含めて,通常の使用で発生

するあらゆる状態の下で,有効で確実なものでなければならない。

9.1〜9.5の要求事項に対する適否は,目視検査によって判定する。

9.6

外部可とう導体を接続することを意図した接地用端子は,ケーブル止めが不良となった場合,接地

用導体接続部に張力が加わるのは,通電線接続部の後であり,応力が過大な場合であっても,通電線が切

れた後に接地用導体が切れるように,接地用導体のたるみに対する十分な空間をもった設計でなければな

らない。

適否は,次の試験によって判定する。

通電線がケーブル止めから対応する端子へ可能な最短経路で通るように,可とうケーブルをケーブルリ

ールに接続する。

通電線を適正に接続した後,接地用導体の線心を接地用端子まで通して,適正な接続に必要な長さより

も8 mm長くして切断する。

次いで,接地用導体を接地用端子に接続する。それから,ケーブルリールのカバーを元どおり取り付け

10

C 8284:2019

て適正に固定したときに,接地用導体の余長分を収納できなければならない。

9.7

ケーブルリールの内部接地回路は,あらゆる接合部,接点及びこれに類するものを含めて,電気抵

抗が低くなければならない。

適否は,箇条21に規定する試験の後に行う次の測定によって判定する。

無負荷電圧が12 V以下の交流電源を用い,ケーブルの定格電流の1.5倍又は25 Aのいずれか大きい方

に等しい電流を接地回路に流す。

電圧降下を測定し,電流及びその電圧降下から抵抗値を算出する。

抵抗値は,0.05 Ω以下でなければならない。

9.8

可触部が基礎絶縁だけによって充電部から絶縁したケーブルリールの場合,電源可とうケーブル接

続用の接地用端子とケーブルリールの可触金属部との間の接続は,電気抵抗が低くなければならない。

適否は,箇条21に規定する試験の後に行う次の測定によって判定する。

無負荷電圧が12 V以下の交流電源を用い,ケーブルの定格電流の1.5倍又は25 Aのいずれか大きい方

に等しい電流を接地回路に流す。電圧降下を測定し,電流及びその電圧降下から抵抗値を算出する。

抵抗値は,0.1 Ω以下でなければならない。

9.9

スリップリングのようなケーブルリールの内部可動接地極は,9.9.1及び9.9.2による。

9.9.1

電源側可とうケーブルの接地導体用端子と出力側の可とうケーブル又はコンセントの接地用端子

との間の可動接地接点は,二重にしなければならない。

一方はスリップリング又は同等に有効な極でなければならないが,他方は金属製の玉軸受,平軸受又は

これに類するものとすることができる。

9.9.2

電源側可とうケーブルの接地導体用端子とケーブルリールの可触金属部との間の可動接地極は,二

重にしなければならない。それぞれを金属製の玉軸受,平軸受又はこれに類するものとすることができる。

10 端子及び終端接続部

10.1 ケーブル非交換形ケーブルリールは,はんだ処理,溶接,圧着又は同等に効果的な再使用不能の接

続部をもつ終端接続部を備えていなければならない。

はんだ処理した可とう導体を圧着して行う接続は,圧着部がはんだ処理部以外でなければならない。

適否は,目視検査によって判定する。

10.2 ケーブル交換形ケーブルリールは,外部銅導体用のねじ端子を備えていなければならない。

導体を端子に締め付ける手段は,端子を所定位置に保持し,又は端子の回転を防止してもよいが,他の

部品を固定する役目をしてはならない。

内部接続部は,外部可とうケーブルの接続から独立していなければならない。

注記 内部接続部は,外部可とうケーブルを交換したときに内部配線の導体が端子内の適正位置を維

持する場合には,独立しているとみなされる。

適否は,目視検査によって判定する。

10.3 外部銅導体用のねじ端子

10.3.1 ケーブルリールは,表1に規定する公称断面積の銅導体を適切に接続できる端子をもたなければな

らない。

11

C 8284:2019

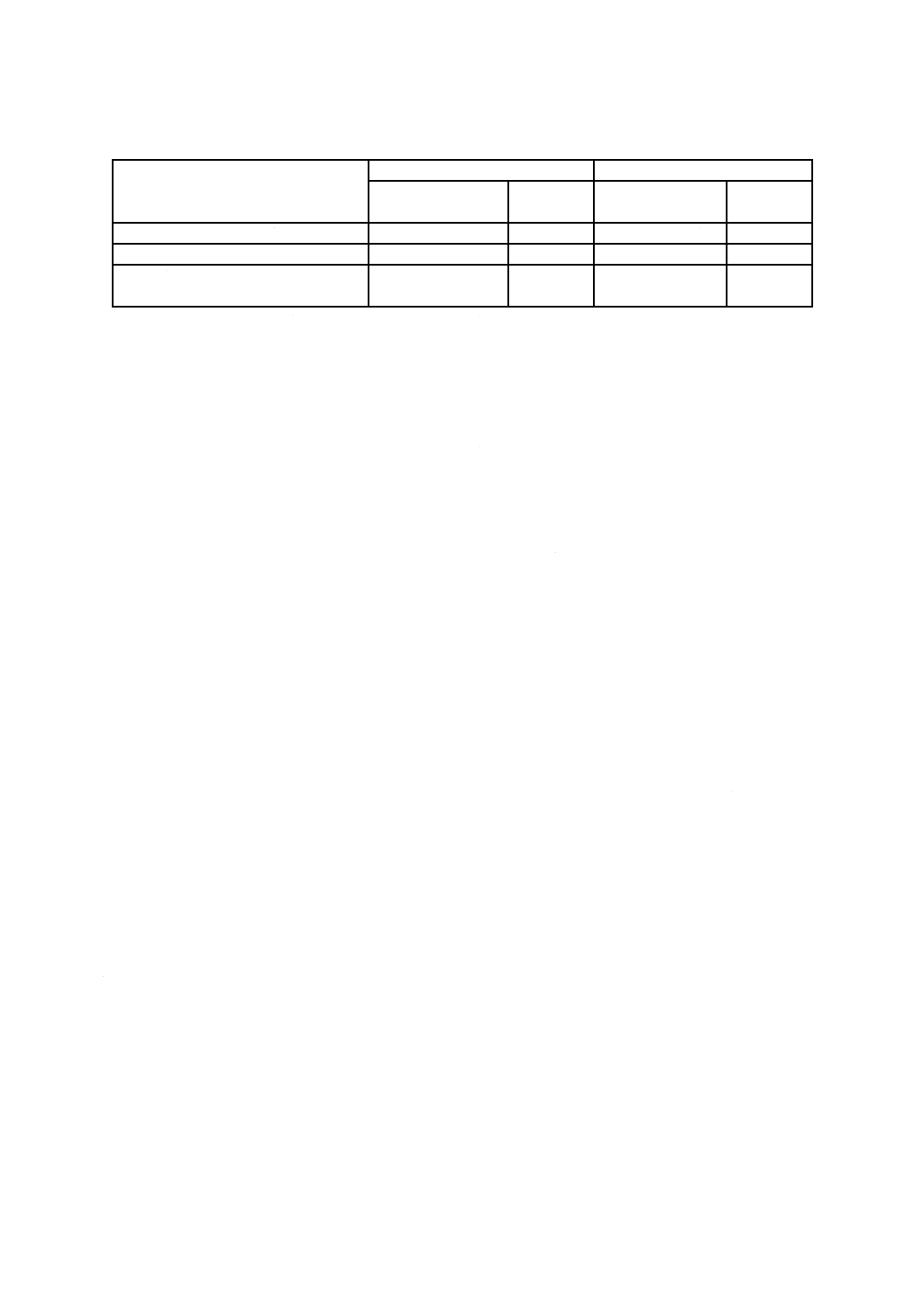

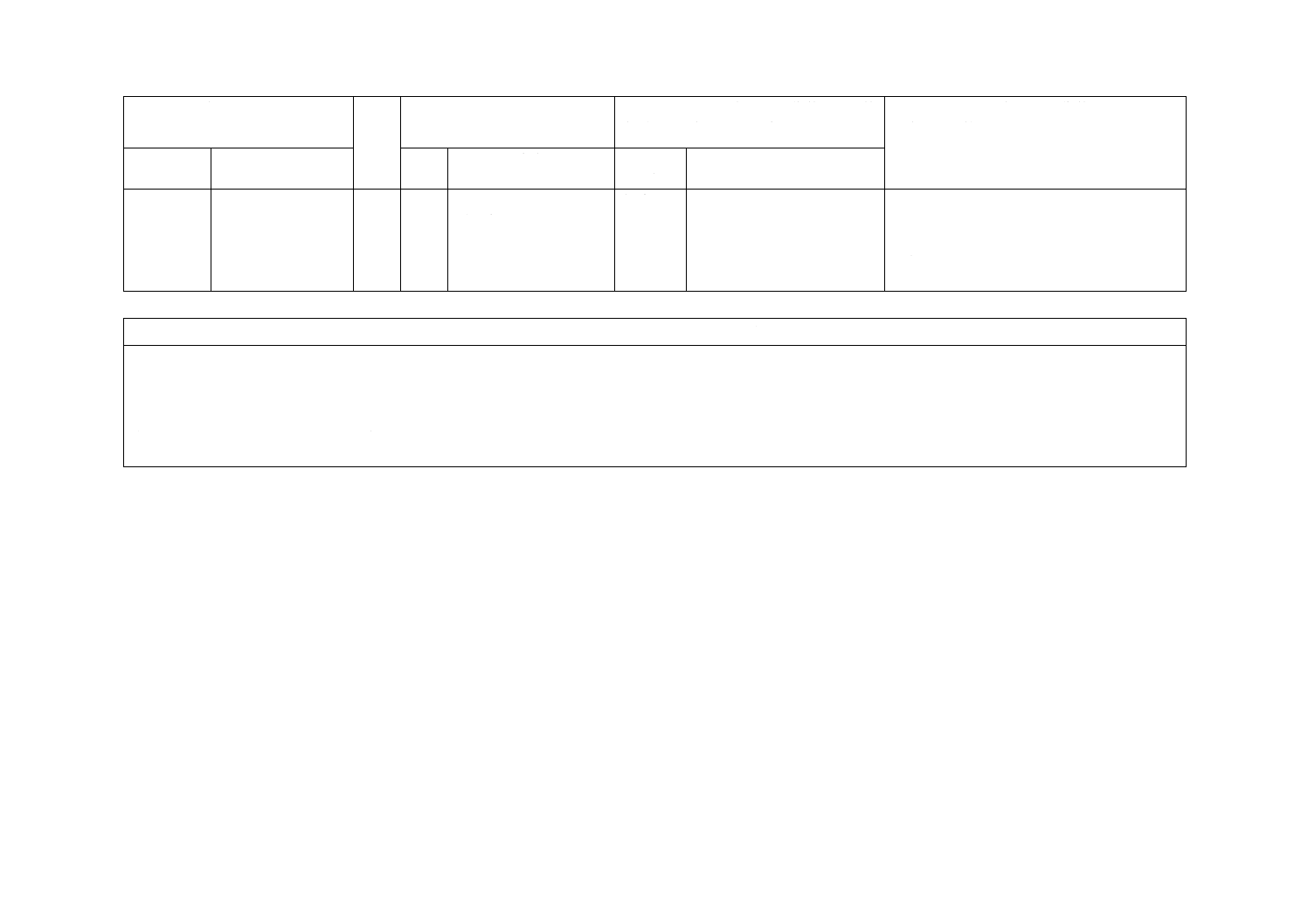

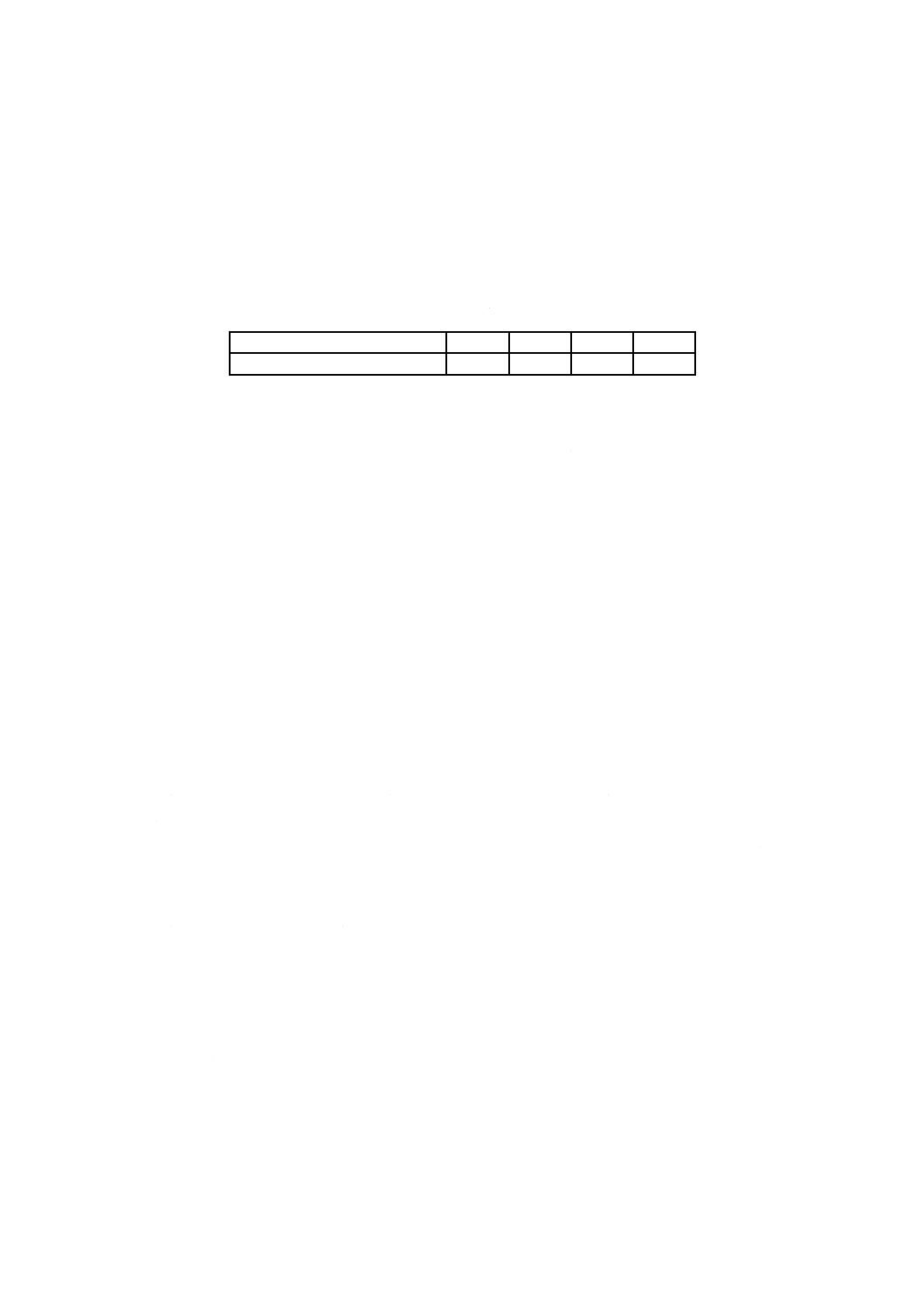

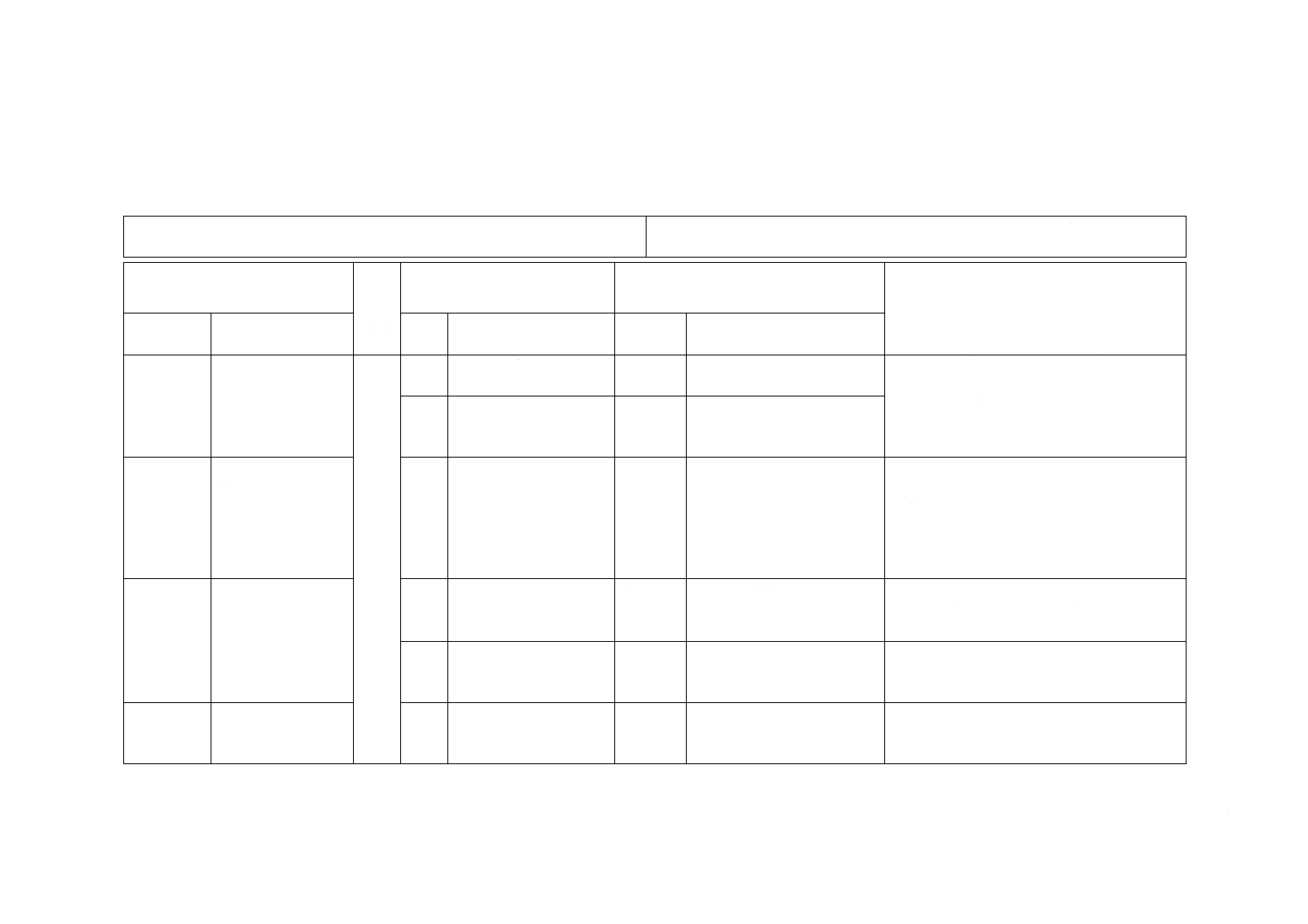

表1−導体の公称断面積

定格電流

A

硬い(単線又はより線)銅導体

可とう銅導体

公称断面積

mm2

最大導体径

mm

公称断面積

mm2

最大導体径

mm

16 A以下の可搬形ケーブルリール

−

−

0.75 以上 1.5 以下

1.8

10 A以下の固定形ケーブルリール

1以上2.5以下

2.2

0.75 以上 1.5 以下

1.8

10 Aを超え16 A以下の固定形ケーブル

リール

1.5以上2×2.5以下

2.2

1 以上

1.5 以下

1.8

適否は,目視検査並びに絶縁物を除去した硬いより線及び可とう導体の端を整形した後の最大の導体の

挿入によって判定する。

導体のむき出した端は,過度の力を加えずに,締付ユニットの穴に完全に入らなければならない。

10.3.2 ねじ端子は,特別な前処理なしに導体を接続できなければならない。

適否は,目視検査によって判定する。

注記 “特別な前処理”という用語は,導体の素線のはんだ付け,ケーブルラグの使用,アイレット

の形成などを含むが,端子に差し込む前の導体の整形又は端を束ねるための可とう導体のねじ

りは含まない。

10.3.3 ねじ端子は,適切な機械的強度をもたなければならない。導体を締め付けるためのねじ及びナット

は,ISOメートルねじ部又は同等のピッチのねじ部及び機械的強度をもたなければならない。

適否は,目視検査によって判定する。

10.3.4 ねじ端子は,耐食性でなければならない。23.5に適合する金属製のボディをもつ端子は,この要求

事項に適合しているとみなす。

鉄材製の端子については,箇条26の試験を適用する。

10.3.5 ねじ端子は,締付手段を締めたり,緩めたりを繰り返しても端子が緩まず,内部導体に応力が加わ

らず,かつ,沿面距離及び空間距離が箇条24に規定する数値未満に下がらないように固定しなければなら

ない。

適否は,23.1の試験の後に目視検査によって判定する。

注記1 端子は,2本のねじで固定するか,顕著な遊びがないように1本のねじでくぼみに固定する

か,又は他の適切な手段によって緩まないようにすることができる。

注記2 他のロック手段のない封止用コンパウンドでの被覆は,十分とはみなさない。ただし,自硬

性樹脂を使用して通常の使用でねじりがかからない端子をロックすることができる。

10.3.6 ねじ端子は,過度に損傷することなく導体を締め付ける設計でなければならない。

適否は,次の試験によって判定する。

まず,表1に規定する最小断面積の導体,次に最大断面積の導体を用いて,締付ユニットに適切な数の

導体を取り付ける。

表2のトルクで締付ねじ又はナットを締める。

12

C 8284:2019

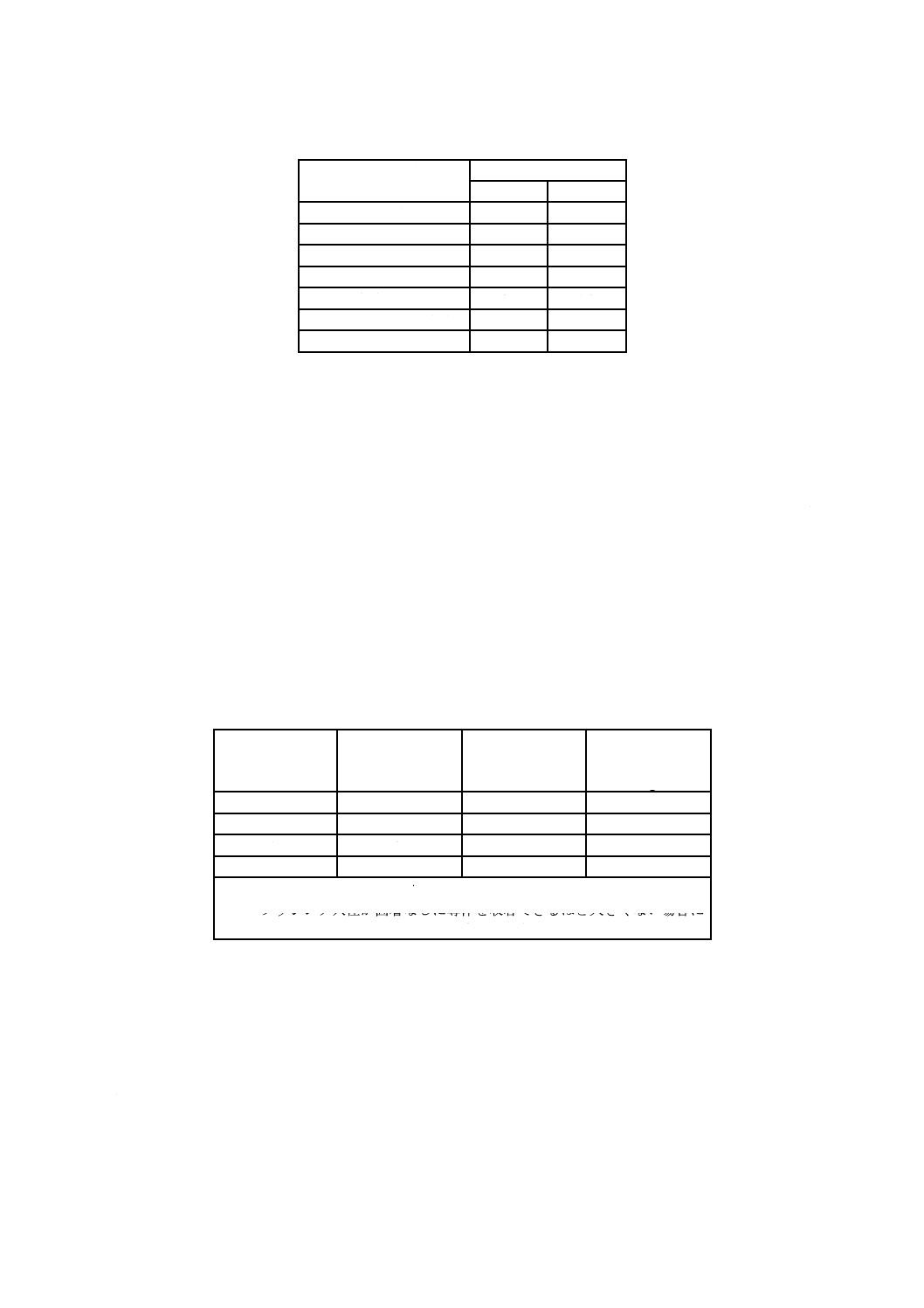

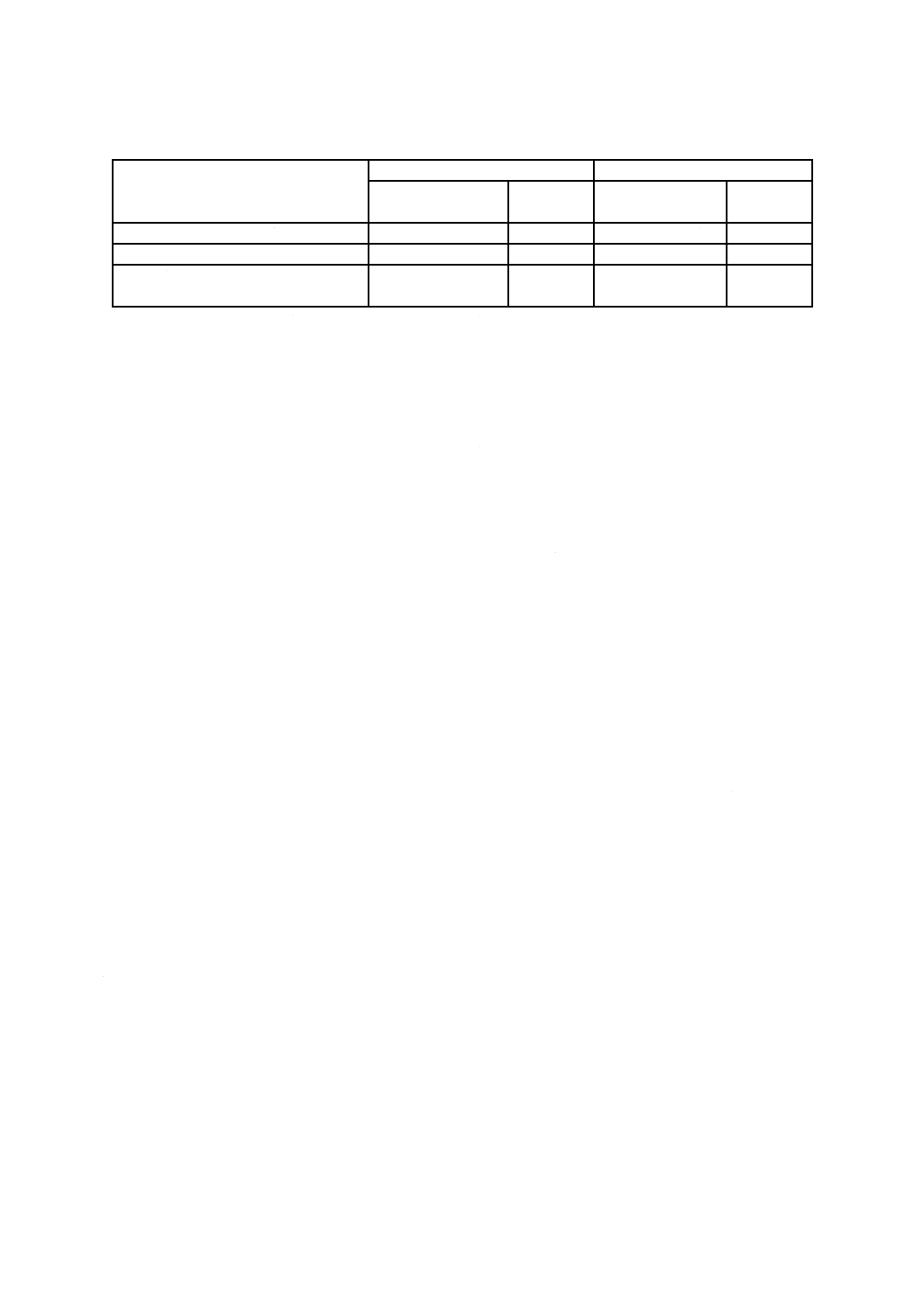

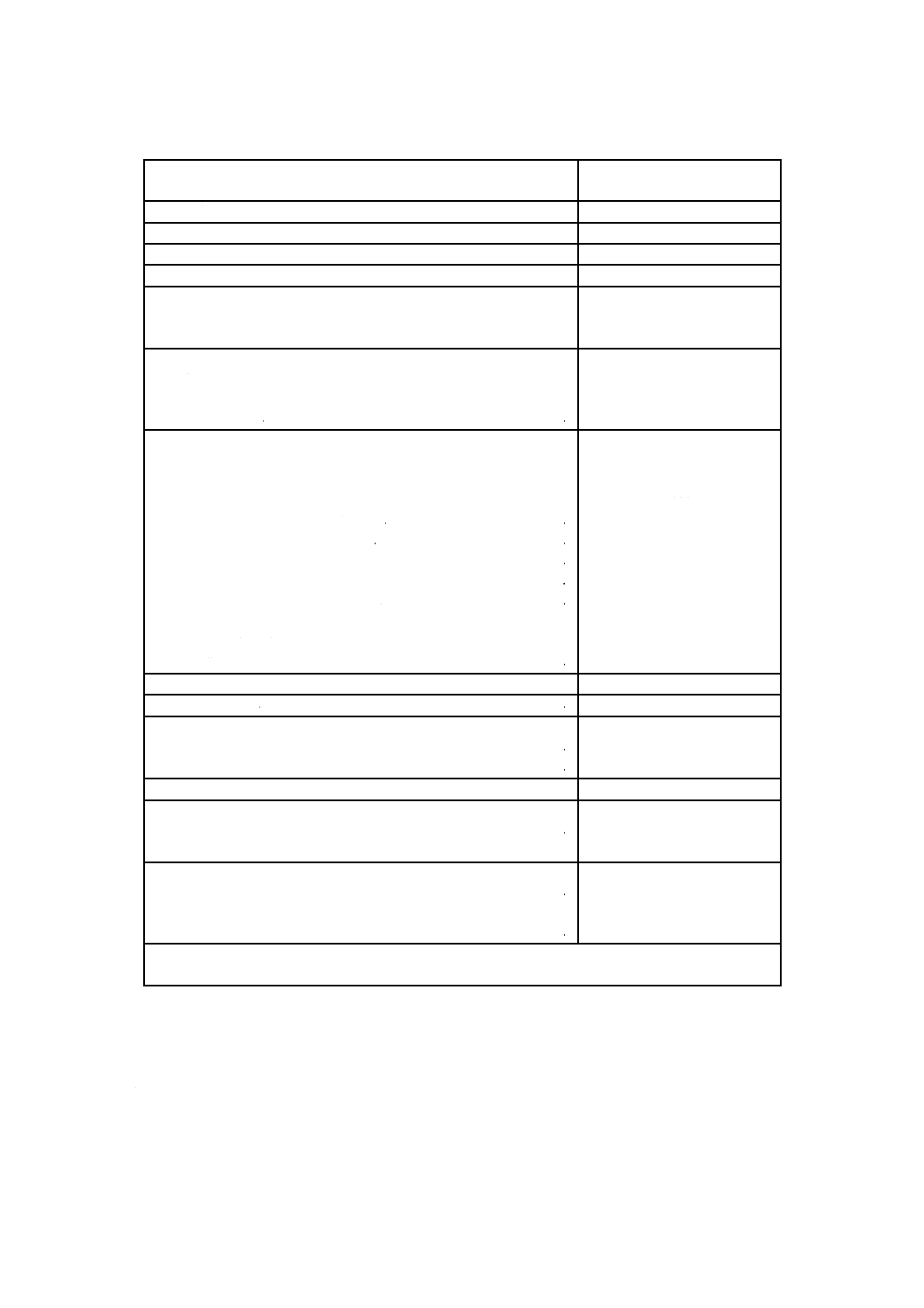

表2−ねじ及びナットを試験するためのトルク

ねじの呼び径

mm

トルクN・m

I

II

2.8以下

0.2

0.4

2.8を超え 3.0以下

0.25

0.5

3.0を超え 3.2以下

0.3

0.6

3.2を超え 3.6以下

0.4

0.8

3.6を超え 4.1以下

0.7

1.2

4.1を超え 4.7以下

0.8

1.8

4.7を超え 5.3以下

0.8

2.0

列Iは,締めたときにねじが穴から突き出ない場合の頭なしねじ,及びねじの径よりも幅の広い刃をも

つドライバでは締めることができないねじに適用する。

列IIは,ドライバで締めるねじ並びにドライバ以外の手段で締めるねじ及びナットに適用する。

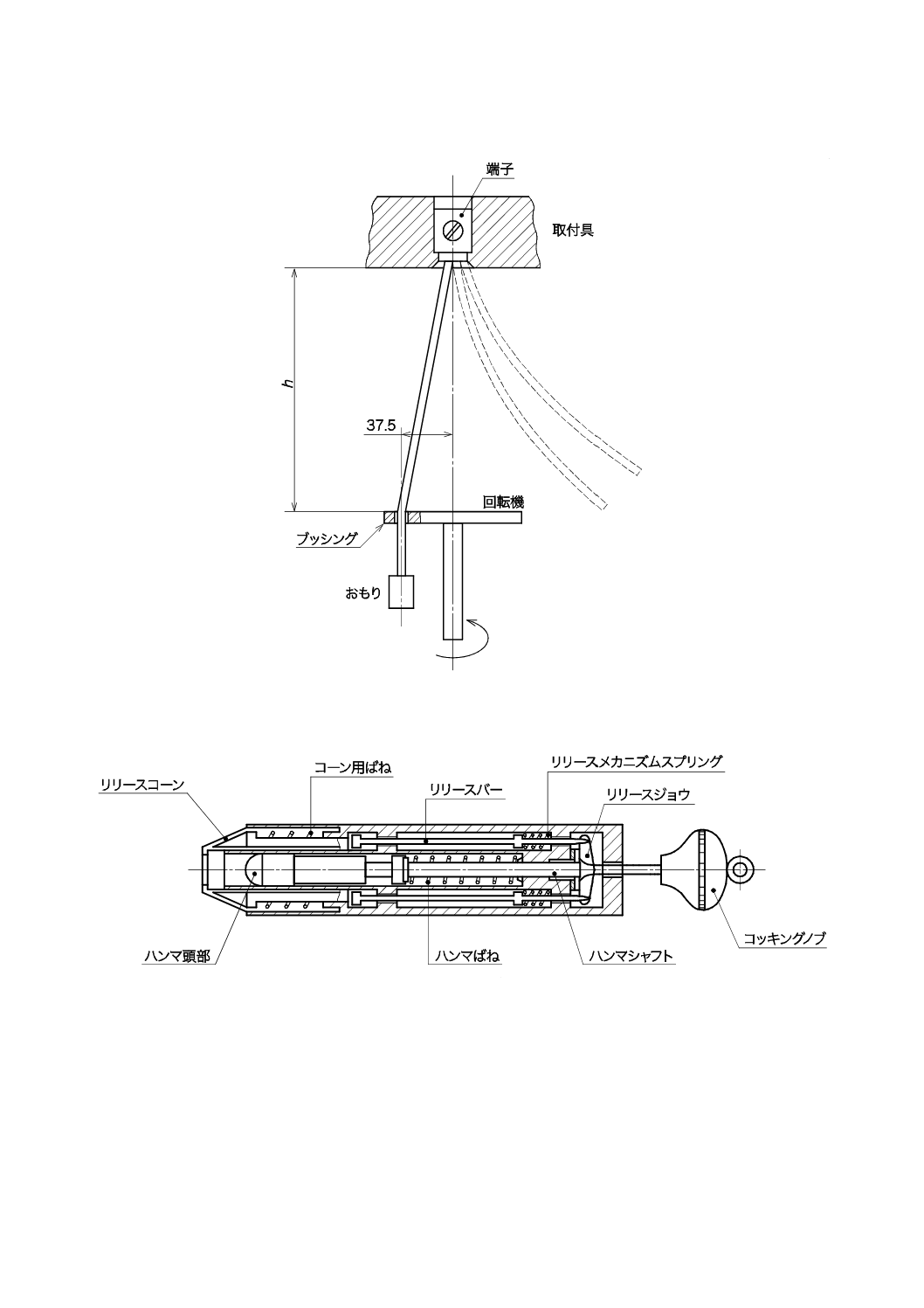

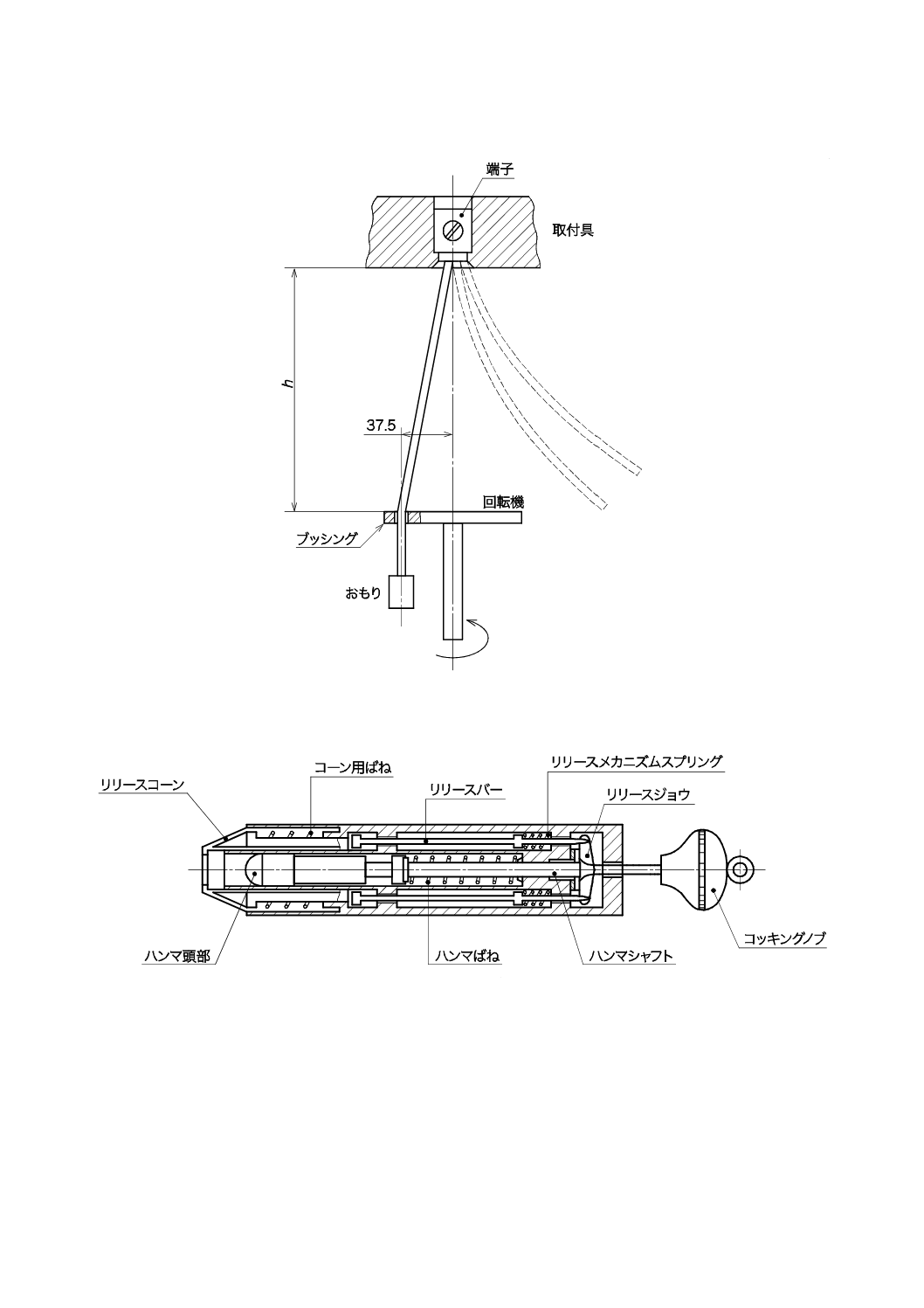

各導体について,図3に示すように配置して,次の試験を行う。

1本の導体の端を表3に規定する機器下の高さ(h)に配置した平板の適切なサイズのブッシングに通す。

ブッシングの中心線が,水平面の締付ユニットの中心と同心で,直径75 mmの円を描くように,そのブッ

シングを水平面に配置し,平板を毎分10±2回転の速さで回転させる。

締付ユニットの口とブッシングの上面との間の距離は,表3の高さの±15 mm以内でなければならない。

ブッシングは,絶縁導体の固着,ねじり又は回転を防止するために注油してもよい。

表3に規定するおもりを導体の端からつるす。試験時間は15分とする。

試験中に,導体が締付ユニットから抜け落ちたりしてはならない。また,締付ユニットの近くで切れた

り,導体がその後の使用を損なうような損傷を受けてはならない。

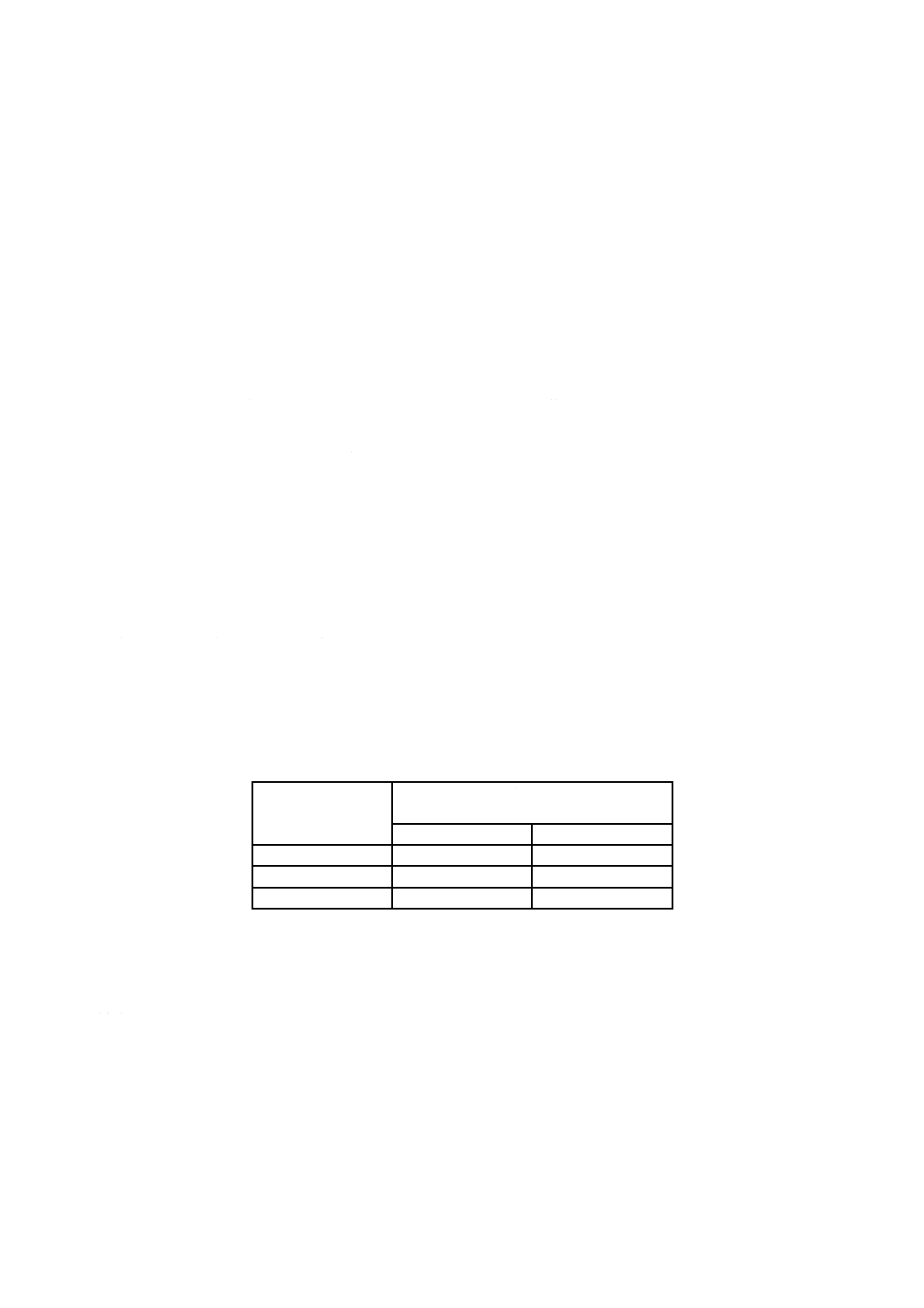

表3−導体の損傷を確認する配置のブッシング穴径,高さ及び導体のおもり(図3参照)

導体断面積

ブッシング

穴径b)

高さ

h a)

導体に対する

おもり

mm2

mm

mm

kg

0.75

6.5

260

0.4

1.0

6.5

260

0.4

1.5

6.5

260

0.4

2.5

9.5

280

0.7

注a) 高さhの許容範囲:±15 mm

b) ブッシング穴径が固着なしに導体を収容できるほど大きくない場合に

は,次に大きな穴サイズをもつブッシングを使用することができる。

端子に追加のねじり及び引張力を加えない。

この試験中に,単線又はより線の素線が端子から抜け出したり,端子のところで切れてはならない。

10.3.7 ねじ端子は,導体を金属面間で確実に締め付ける設計でなければならない。

適否は,目視検査及び次の試験によって判定する。

まず,表1に規定する最小断面積の導体,次に最大断面積の導体を用いて,端子に適切な数の導体を取

り付ける。

表2の該当列のトルクの3分の2に等しいトルクで締付ねじ又はナットを締める。

急激に力を加えることなく,各導体に表4に規定する引張力を導体スペースの軸方向に1分間加える。

13

C 8284:2019

表4−引張力

断面積 mm2

0.75

1.0

1.5

2.5

引張力 N

30

35

40

50

注記 10.3.6及び10.3.7の試験については,次によることができる。

a) ケーブルリールから分離した締付ユニットを試験する。

b) 製造業者が別の締付ユニットを提供する。

締付装置が2本又は3本の導体用である場合には,各導体に連続して適切な引張力を加える。この試験

中に,端子内で導体が顕著に動いてはならない。

10.3.8 ねじ端子は,締付ねじ又はナットを締めている間に硬い単線及びより線又は可とう導体の素線が抜

け落ちない設計又は配置でなければならない。

適否は,次の試験によって判定する。

表1に規定する最大断面積をもつ適切な導体を端子に取り付ける。

2本又は3本の導体をまとめて入れることを意図した端子は,許容する数の導体を取り付けて判定する。

端子には,JIS C 3662又はJIS C 3663に従った導体を取り付ける。

端子の締付装置に差し込む前に,硬い単線又はより線を真っすぐにする。さらに,硬いより線は,ほぼ

元の形状に戻る程度でねじってもよく,可とう導体は,長さ約2 cmに一様なねじりの完全な巻きが一つあ

るように一方向にねじる。

できれば締付ユニットの反対側から導体がちょうど突き出るまで,素線が最も抜け出しそうな位置に,

導体を締付ユニットに差し込む。

表2の該当列に規定するトルクの3分の2に等しいトルクで締付ねじを締める。

可とう導体については,反対方向に前と同様にねじった新しい導体を使用して試験を繰り返す。

この試験の後,導体の素線が締付ユニットから抜け出してはならない。

10.3.9 接地用端子の締付ねじ又はナットは,偶然に緩まないように適切にロックしなければならない。ま

た,工具を使用せずに緩めることが可能であってはならない。

適否は,手による試験によって判定する。

注記 IEC 60999に示す端子の設計は,この要求事項に適合する弾力性をもつ。

11 可とうケーブル及びその接続

11.1 ケーブルリールには,JIS C 3662又はJIS C 3663に適合した,オーディナリータフゴムシースコー

ド(タイプ60245 IEC 53)又はライトビニルシースコード(タイプ60227 IEC 52)以上のグレードの可と

うケーブルを付けなければならない。

着脱式可とうケーブルは,IEC 60884-2-7に従った延長コードセットでなければならず,かつ,箇条11

の他の要求事項に関連する規格に従わなければならない。

7.3.2に従って表示するような延長コードセットの1本以上をケーブルリールと一緒に使用者に提供しな

ければならない。

11.1.1 ケーブルの最小サイズは,ケーブルリールに組み込んだプラグ又は保護装置の最低定格に基づかな

ければならず,特に次による。

− 6 A以下:0.75 mm2以上

− 10 A:1.0 mm2以上

14

C 8284:2019

− 16 A:1.5 mm2以上

− 他の定格でのケーブルの最小サイズは,補間する。

11.1.2 可とうケーブルは,プラグ及びコンセントの極数と同数の導体をもっていなければならない。接地

極がある場合,接地極は,その数に関係なく1極とみなす。

接地極に接続する導体は,緑と黄との組合せで識別しなければならない。

11.1.3 可とうケーブルの最大長は,表5による。

表5−可とうケーブルの最大長

可とうケーブルの断面積 mm2

0.75

1.0

1.5

2.5

長さ

m

30

40

60

100

11.1.4 より線の端は,締付装置がはんだの低温流れによって接触が悪くなる危険を防止する設計でない限

り,導体に接触圧力が加わる箇所を軟質はんだで固めてはならない。

11.1の要求事項に対する適否は,目視検査,測定及び可とうケーブルがJIS C 3662又はJIS C 3663に従

っているかどうかの確認によって判定する。

11.2 ケーブルリールには,導体を端子に接続する場所で導体のねじりを含むひずみを除去し,導体の被

覆を摩耗から保護するようにケーブル止めを付けなければならない。

ケーブル止めは,絶縁物製か又はケーブル止めの金属部に絶縁物の裏打ちを固定し,かつ,ケーブル止

めに締付ねじがあって,それらのねじが,可触であるか又は可触金属部に電気的に接続している場合には,

可とうケーブルがケーブル止めの締付ねじに触れない設計でなければならない。

グランド(ケーブルグランドともいう。)は,ケーブル止めとして使用してはならない。

可とうケーブルに結び目を付けるか,又は端をひもで縛るといった間に合わせの方法を使用してはなら

ない。

この要求事項に対する適否は,目視検査によって判定する。

11.3 ケーブル交換形ケーブルリールの場合は,次による。

− ひずみ除去及びねじれ防止をどのように行うか,明確でなければならない。

− ケーブル止め又はその部分は,ケーブルリールと一体か,又はケーブルリールの一部分に固定しなけ

ればならない。

− ケーブル止めは,接続される各種の可とうケーブルに適していなければならない。また,絶縁物の裏

打ちがある場合には,それを金属部にしっかりと固定しなければならない。ケーブル止めの金属部は,

接地回路から絶縁しなければならない。

− ケーブル止めは,可とうケーブルの交換が容易に行える設計及び配置でなければならない。

− 可とうケーブルを交換するときに操作しなければならない締付ねじがある場合には,それが他の部品

を固定する役目をしてはならない。

適否は,目視検査及び11.4の試験によって判定する。

11.4 ケーブルリールのケーブル止めに対して引張力試験を実施後,トルク試験を行う。

ケーブル非交換形ケーブルリールは,納入された可とうケーブルで試験するが,終端接続部の近くで可

とうケーブルを切断して試験する。

ケーブル交換形ケーブルリールの場合,導体を端子に差し込み,導体の位置が簡単に変わらない程度に

端子ねじを締める。ケーブル止めを通常のように使用し,締付ねじは,10.3.6に規定するトルクの3分の

2に等しいトルクで締める。

15

C 8284:2019

ケーブルリールの再組立後,各部がきちんとはまらなければならない。可とうケーブルをケーブルリー

ルに過度に押し込むことができてはならない。

次に,可とうケーブルに対して次の引張力を100回加える。ケーブル止めの近傍に次の引張力を最も不

利となる方向に加える。

− 公称断面積が1.0 mm2以下の可とうケーブルをもつケーブルリールの場合,60 N

− 公称断面積が1.0 mm2を超える可とうケーブルをもつケーブルリールの場合,80 N

急激に力を加えることなく,引張力を毎回1秒間加える。

直後に可とうケーブルに対して0.25 N・mのトルクを1分間加える。

この試験中に可とうケーブルが損傷してはならない。

この試験の後,可とうケーブルが2 mmを超えて変位していてはならない。また,端子内又は終端接続

部で導体の端が著しく動いてはならない。

11.5 ケーブルリールは,可とうケーブルを通す開口部によって引き起こされる損傷から可とうケーブル

を保護する設計でなければならない。

適否は,目視検査及び次の試験によって判定する。

可とうケーブルに対し,60 Nの引張力を25回加える。急激に力を加えることなく,最も不利となる方

向に引張力を毎回1秒間加える。

この試験の後,可とうケーブルが損傷していてはならない。

11.6 プラグが付いている場合,プラグの定格電流は,ケーブルリールの定格電流以上でなければならな

い。

適否は,目視検査によって判定する。

12 構造

12.1 ケーブルリールは,可とうケーブルを巻き付ける表面の直径がJIS C 3662又はJIS C 3663に規定す

る丸形可とうケーブルの最大径の8倍以上又は平形可とうケーブルの最大寸法と最小寸法との平均値の8

倍以上の構造でなければならない。

適否は,測定によって判定する。

12.2 基礎絶縁だけによって充電部から絶縁したケーブルリールの可触金属部は,接地用端子又は接地極

に確実に接続しなければならない(9.4参照)。

他のケーブルリールの可触金属部は,二重絶縁又は強化絶縁によって充電部から隔離しなければならな

い。そうしたケーブルリールでは,保護回路の導通を維持するための手段がケーブルリール内にあり,二

重絶縁又は強化絶縁によって可触面から絶縁している場合には,当該手段を付けることができる。

適否は,目視検査,箇条17及び箇条24に規定する試験によって判定する。

12.3 ケーブル交換形ケーブルリールは,次のことが可能な構造でなければならない。

− 導体を端子に容易に取り付ける。

− 導体の絶縁物が導体の極とは異なる極の露出金属部と接触せずに導体を適切に位置決めする。

− 可とうケーブルの絶縁物を損傷するおそれのあるシャープエッジ,ばり及びこれに類するものがない

滑らかな表面に可とうケーブルを巻き付ける。

− 固定配線用の可とうケーブルを接続している間,内部配線がしっかりと固定された状態を保つ。

− 可とうケーブルの絶縁物を損傷する危険なしに可とうケーブルを容易に取り付け,接続できるように

端子を適切に配置する。

16

C 8284:2019

適否は,目視検査,並びにケーブルリール附属の可とうケーブルを用い,取外し及び再接続することに

よって判定する。

12.4 可とうケーブルが通る金属部の入口穴には,絶縁物製のブッシングを付けなければならない。

12.5 ケーブル非交換形ケーブルリールは,次による。

− ケーブルリールを永久に使用できないように破損しない限り,可とうケーブルをケーブルリールから

分離することができない。

− ケーブルリールは,手又はねじ回しのような一般工具を使用して分解することができない。

注記 ケーブルリールの再組立に元々の部品又は材料以外を必要とする場合,ケーブルリールは永久

に使用できないとみなす。

12.6 可とうケーブルを損傷するおそれのある可動部と可とうケーブルとが接触するのを効果的に防止し

なければならない。

12.7 露出した充電導体は,それらの導体間の距離及び可触金属部に対する距離が箇条24に規定する値未

満にならないように確実に固定しなければならない。

適否は,箇条21の試験の後に判定する。

12.8 ケーブルリールは,内部配線,ねじ又はこれに類するものが緩んでも充電部と可触金属部との間に

接触の危険がない構造でなければならない。

12.9 絶縁物の裏打ち,隔壁のようなものは,機械的強度が適切でなければならない。また,確実に固定

しなければならない。

12.10

ケーブルリールは,コンセントに設けたプラグのピンの入口穴を除き,充電部のカバーに自由な

開口部がない構造でなければならない。

12.11 温度過昇防止装置,電流遮断装置,及び故意に作った弱い部分の特徴

12.11.1

温度過昇防止装置及び電流遮断装置は,次による。

− 引外し自由機構でなければならない。

− 非自己復帰形でなければならない。

− 端子のカバーを開けずにリセットできる構造でなければならない。

− 温度又は電流の設定を使用者が変更できない構造でなければならない。

− 次の箇所を断路しなければならない。

a) 2極ケーブルリールでは,1極以上。その極は,有極ケーブルリールでは電圧極でなければならない。

b) 他のケーブルリールでは,中性極以外の全ての極。

使用者が元々取り付けていたものよりも高い定格のヒューズに交換することが不可能なときに限り,ヒ

ューズの使用を許容する。保護用導体がある場合,その導体が遮断してはならない。

12.11.2

故意に作った弱い部分は,次による。

− 非自己復帰形でなければならない。

− 交換できない構造でなければならない。

− 温度又は電流の設定を使用者が変更できない構造でなければならない。

− 次の箇所を断路しなければならない。

a) 2極ケーブルリールでは,1極以上。その極は,有極ケーブルリールでは電圧極でなければならない。

b) 他のケーブルリールでは,中性極以外の全ての極。

12.12

遮断装置は,低温状態で自己復帰してはならない。

適否は,次の試験によって判定する。

17

C 8284:2019

温度過昇防止装置又は電流遮断装置を作動させ,−10±2 ℃の低温に約8時間保ったときに自己復帰し

てはならない。

12.13

スイッチを取り付けている場合には,切る必要のない中性極をもつ有極プラグ及びコンセントを

使用したケーブルリールを除き,スイッチは,全ての極を断路しなければならない。

保護用導体がある場合,その導体を遮断してはならない。

12.14

ケーブルブッシングは,確実に固定しなければならない。また,ブッシングを取り付ける材料に

よる損傷を防止するような形でなければならない。ケーブルブッシングは,例えば,ゴムのような,天然

のエラストマ材製であってはならない。

12.15

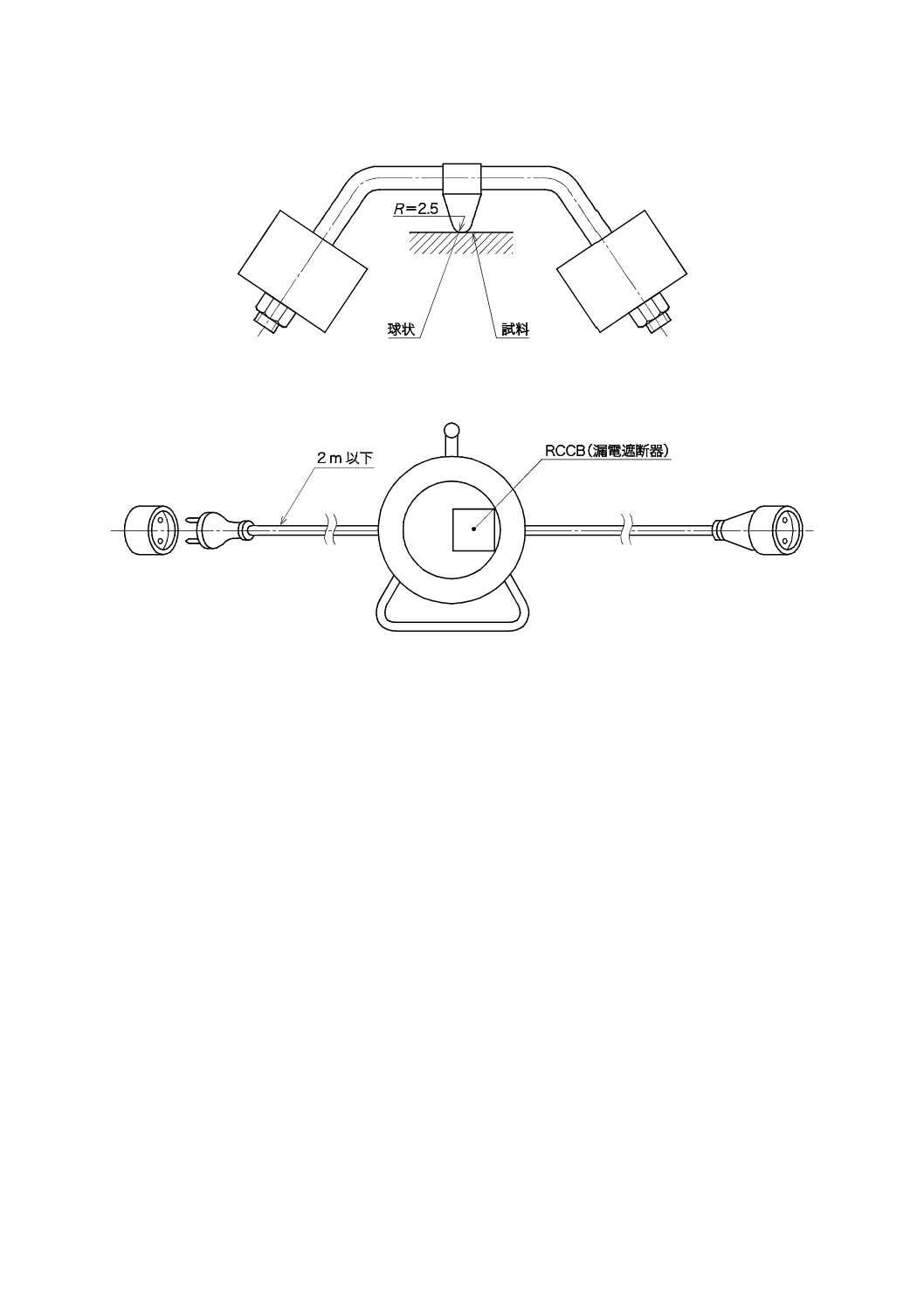

漏電遮断器を組み込んだケーブルリールは,漏電遮断器の電源側のケーブルが2 m以下となる構

造でなければならない(図6参照)。

12.4〜12.15の要求事項に対する適否は,目視検査及び手動試験,更に12.14については,箇条14の試験

によって判定する。

12.16

ケーブルリールに組み込んだ漏電遮断器は,定格感度電流が30 mA以下でなければならない。

適否は,目視検査によって判定する。

12.17

可搬形ケーブルリールは,一つのプラグ及び一つ以上のコンセントを備えなければならない。

固定形ケーブルリールは,一つ以上のコンセントを備えなければならない。

適否は,目視検査によって判定する。

12.18

過度の温度(6.6参照)に対する保護は,ケーブルが引出状態,部分的巻取状態又は完全巻取状態

のケーブルリールの,意図する及び予知可能ないかなる使用においても動作しなければならない。

過度の温度に対する保護を回避することは,不可能でなければならない(6.6参照)。

着脱式可とうケーブルをリールから取り外し,延長コードセットとして単独で使うときには,過度の温

度に対する保護は要求しない。

適否は,目視検査並びに箇条19及び箇条20の試験によって確認する。

13 部品

13.1 可とうケーブル,プラグ,コンセント,電流遮断装置,温度過昇防止装置,故意に作った弱い部分,

安全変圧器,モータ,スイッチ,ヒューズ,漏電遮断器,ランプソケット及び接続装置のような,ケーブ

ルリールに組み込んだ又はケーブルリールと一体となった部品は,関連する規格が合理的に適用できる限

り,それらに関係するIEC又はJISに適合しなければならない。

プラグ及びコンセントは,JIS C 8282-1に適合し,ケーブルリールの使用を意図する国のシステムに従

わなければならない。

注記 国のシステムとは電気用品の技術基準及び電気設備の技術基準に準拠した配線システムを意味

している。

部品は,ケーブルリールに発生する条件に適合しなければならない。温度過昇防止装置,電流遮断装置

及び故意に作った弱い部分には,13.2も適用する。

JIS C 9730-2-9に従う部品は,タイプ1.D,タイプ2.D,タイプ1.E又はタイプ2.Eでなければならない。

JIS C 9730-2-9に従う部品に対して要求される最小サイクル数は,300とする。

適否は,目視検査によって確認する。

13.2 温度過昇防止装置,電流遮断装置又は故意に作った弱い部分は,装置又は故意に作った弱い部分を

配置する内部の微小環境が達する周囲温度内で正常に動作しなければならない。

18

C 8284:2019

温度過昇防止装置,電流遮断装置又は故意に作った弱い部分のTマークは,内部の微小環境の温度に

25 ℃を加えた温度以上でなければならない。

内部の微小環境の温度上昇は,箇条19の試験中に内部空間の異なる3か所を測定した平均とする。

温度過昇防止装置に対し,Tマークが温度過昇防止装置の設定温度以上であれば,上記の要求事項を満

足するとみなす。

適否は,部品の目視検査,及び箇条19の測定温度と共に関連するデータシートの検査によって判定する。

14 耐老化性

ケーブルリールは,老化に十分に耐える構造及び材料製でなければならない。

適否は,次の加速老化試験並びにその直後に行う箇条15及び箇条17に規定する試験によって判定する。

ケーブルリールにその設計に適合した可とうケーブルを取り付け,グランドがある場合には,箇条21

に規定するトルクの3分の2のトルクでグランドを締める。完全巻取状態のケーブルリールを,通常の使

用位置にして,通常の空気の組成及び気圧をもつ雰囲気で自然循環する恒温槽に入れる。恒温槽の温度及

び老化試験の期間は,温度70±2 ℃で7日間(168時間)とする。

試験が終了してケーブルリールを室温に戻した後,分解したり,ねじ形接続部を緩めたり,締めたりせ

ずに,ケーブルリールを調べる。

試験品は,拡大せずに正常視力又は矯正視力で見える亀裂があってはならない。また,材料がねばつい

たり,べたついたりしてはならない。これは,次のようにして判断する。

乾いた粗目の布で包んだ人差し指を使用して5 Nの力で試験品を押す。

試験品に布の痕跡が残ってはならない。また,試験品の材料が布に付着してはならない。

この試験の結果,試験品は,この規格に不適合となるような損傷を受けてはならない。

さらに,封止用コンパウンドが流れ出してはならない。

注記 5 Nの力は,次のようにして得ることができる。試験品を天びんの一方の皿に載せ,他方の皿

に試験品の質量に500 gを加えたものに等しいおもりを載せる。その上で,乾いた粗目の布で

包んだ人差し指で試験品を押して平衡を取る。

15 水の有害な浸入に対する保護

ケーブルリールの外郭は,ケーブルリールの分類に従って水の浸入に対する保護等級を備えなければな

らない。

適否は,コードを完全引出状態とし,そのIP等級に従ってJIS C 0920の関連する試験によって判定す

る。設置方法は,次による。

− 可搬形ケーブルリールは,最も不都合な位置で設置する。

− 固定形ケーブルリールは,製造業者の説明書に指定するように設置する。

挿入口は,プラグを挿入せず,蓋があれば閉じた状態で試験する。

試験の直後に,ケーブルリールは,17.2に規定する耐電圧試験に耐えなければならない。また,目視検

査を行ったとき,水が過度に浸入していてはならず,充電部に達していてはならない。

16 耐湿性

ケーブルリールは,通常の使用状態で生じる湿度に耐えられなければならない。

適否は,次の湿度処理によって判定する。

19

C 8284:2019

ノックアウトがある場合には,ノックアウトの一つを開ける。

相対湿度91〜95 %に維持した空気を含む恒湿槽内で湿度処理を実施する。試験品を置くことができるあ

らゆる場所の空気の温度を20〜30 ℃の適切な値t±1 ℃に維持する。

恒湿槽に入れる前に,試験品をt±4 ℃の温度にする。

試験品を次のように恒湿槽へ入れる。

− 水の有害な浸入に対して保護しないケーブルリールは,2日間(48時間)

− IPX4以上のIP等級をもつケーブルリールは,7日間(168時間)

注記1 ほとんどの場合,湿度処理前に4時間以上,試験品を規定温度で保持することによって,試

験品を規定温度にすることができる。

注記2 91〜95 %の相対湿度は,空気との十分な接触面をもつ硫酸ナトリウム(Na2SO4)又は硝酸カ

リウム(KNO3)の飽和水溶液を恒湿槽に入れることによって,得ることができる。

注記3 恒湿槽内に規定条件を実現するためには,内部の空気を絶えず循環させ,通常,断熱した槽

を使用する。

この処理の直後に,ケーブルリールは,17.1及び17.2に規定する絶縁抵抗及び耐電圧試験に適合しなけ

ればならない。ケーブルリールは,この規格に不適合となるような損傷を受けてはならない。

17 絶縁抵抗及び耐電圧

ケーブルリールの絶縁抵抗及び耐電圧は,適切でなければならない。

適否は,17.1及び17.2に規定する試験によって判定する。これらの試験は,箇条16の試験の直後に恒

湿槽内で,又は試験品を規定の温度にした室内で,取り外した部分がある場合,その再組立後に行う。ケ

ーブルリールは,試験を行う前にケーブルを引き出す。

17.1 約500 Vの直流電圧を印加して絶縁抵抗を測定する。測定は,電圧を印加してから1分後に行う。

絶縁抵抗は,5 MΩ以上でなければならず,次の箇所で続けて測定する。

a) 一緒に接続した全ての極とボディとの間。

b) 順次,各極と他の全ての極との間。他の極は,ボディに接続する。

c) 金属外郭とその絶縁物の裏打ち(ある場合)の内面に接触した金属はくとの間。

この試験は,絶縁するために絶縁物の裏打ちが必要となる場合にだけ行う。

d) 可搬形ケーブルリールの場合,締付ねじを含むケーブル止めの可触金属部と接地用端子又は接地極(あ

る場合)との間。

e) 可搬形ケーブルリールの場合,ケーブル止めの可触金属部とその場所に差し込まれる可とうケーブル

の最大径の金属棒との間。

“ボディ”という用語は,全ての可触金属部,ハンドル,ノブ,グリップ,これに類するもの及び絶縁

故障の場合に充電部となるシャフト並びに絶縁物製の全ての可触面に接触した金属はくを含む。この用語

には,非可触金属部は含まない。

ケーブル非交換形ケーブルリールについては,測定c),d)及びe)は行わない。

金属はくを絶縁物製部分の外面に巻き付けるか又はその内面に接触させて,図1に示す標準試験指と同

一寸法の無関節の試験指を使用し,著しい力を加えることなく,金属はくを穴又は溝に押し付ける。

17.2 ケーブルリールの絶縁物に対し,周波数50 Hz又は60 Hzのほぼ正弦波形の電圧を1分間印加する。

最初は規定電圧の半分以下の電圧を印加し,その後電圧を急速に規定電圧値まで引き上げる。印加する箇

所は,17.1に規定する箇所とする。

20

C 8284:2019

試験電圧は,次による。

− 定格電圧130 V以下のケーブルリールの場合,1 250 V

− 定格電圧130 V超のケーブルリールの場合,2 000 V

接地していない可触金属部の場合,それらの部分と充電部との間に印加する試験電圧は,4 000 Vとする。

試験中にフラッシュオーバ又は破壊が生じてはならない。

注記1 4 000 Vの改訂は,検討中。

注記2 電圧降下のないグロー放電は,無視する。

注記3 試験に使用する高電圧変圧器は,出力電圧を適切な試験電圧に調整した後に出力端子を短絡

すると,出力電流が200 mA以上となるような設計である。

出力電流が100 mA未満のときに過電流継電器は,トリップしないほうがよい。

注記4 印加する試験電圧の実効値は,±3 %で測定する。

18 平常動作

18.1 ケーブルリールは,過度の摩耗又は他の有害な影響なしに,通常の使用で生じる機械的,電気的及

び熱的応力に耐えなければならない。

適否は,18.2〜18.4の試験によって判定する。

18.2 固定部と可動部とを接続することを意図する,スリップリングのような接点を組み込んだケーブル

リールの場合,無負荷電圧12 V以下の交流電源を用い,11.1の最小断面積に関係した電流を,各相導体,

中性導体及び接地用導体に流す。

接触を行う部材の近くで電圧降下を測定する。

この測定は,定格負荷下のケーブルリールが定常状態となった直後に行う。

抵抗は,0.05 Ω以下でなければならない。

ケーブルリールについて18.3に規定する通常動作に関する試験及び18.4の耐電圧試験を行った後にこの

試験を繰り返す。

抵抗の増加が50 %以下で,相導体及び中性導体については0.075 Ω以下,接地用導体については0.05 Ω

以下でなければならない。

18.3 可とうケーブルを通常の使用で最も起こり得る方向に最大速度0.5 m/sで通常の使用の場合と同様に

ケーブルリールから引き出してケーブルリールに巻き戻す。

18.3.1〜18.3.3によって試験を行う。

18.3.1 可動接点(スリップリング又はこれに類するもの)を組み込んでいない手動ケーブルリールの場合

− 可とうケーブルの全長を引き出す。

− 操作サイクル数は,100回とする。

18.3.2 可動接点を組み込んだ手動ケーブルリールの場合

− リールの回転部が少なくとも約2回転し,2巻き以上の可とうケーブルがリールに残るように,可と

うケーブルを引き出す。

− 巻戻し中,可とうケーブルの導体の総断面積に対し,10 N/mm2の張力を加えた状態とする。

− 操作サイクル数は,10 000回とする。

18.3.3 自動ケーブルリールの場合

− リールの回転部が少なくとも約2回転し,2巻き以上の可とうケーブルがリールに残るように,可と

うケーブルを引き出す。

21

C 8284:2019

− 巻戻し中,可とうケーブルをケーブルリールの巻取力に見合った張力を加えた状態とする。

− 操作サイクル数は,10 000回とする。

− 自動巻戻し機構を組み込んだリールのケーブルは,組み込んだ自動装置を使用して100回,完全に引

き出して妨害なしに巻き戻す。

18.3.1,18.3.2及び18.3.3の試験の後,ケーブルリールは,安全性を損なう損傷,及びその後の使用を損

なうような損傷を受けてはならない。

特に,ケーブルリールは,次の状態を示してはならない。

− 電気的接続部の緩み

− 機械的部分又は接続部の緩み

− 可とうケーブルのシース又は絶縁物の損傷

18.4 18.3の試験の直後に,ケーブルリールは,試験電圧を500 V引き下げて行う17.2の耐電圧試験に耐

えなければならない。この試験は,事前に湿度処理を行わずに行う。

試験中にフラッシュオーバ又は破壊が生じてはならない。

さらに,電気的接続部又は導体の破損があってはならない。

19 通常使用時の温度上昇

19.1 ケーブルリールは,通常の使用で人又は周囲に対する危険を引き起こすような過度の温度になって

はならない。

19.2 適否は,次の条件で各部の温度上昇を測定して判定する。

可搬形ケーブルリールは,通常の使用位置にして,できる限りテストコーナの壁に近づけて置く。テス

トコーナは,床及び直角を成す二つの壁からなり,全てが厚さ約20 mmのつや消し黒塗装の合板製とする。

固定形ケーブルリールは,できる限りテストコーナの天井及び壁に近い,壁又は天井に取り付ける。テ

ストコーナは,天井及び直角をなす二つの壁からなり,全てが厚さ約20 mmのつや消し黒塗装の合板製と

する。

供試部分の温度への影響が最小限になるように選択及び配置した細い線の熱電対で温度上昇を測定する。

壁,天井及び床の表面の温度上昇の測定に使用する熱電対は,表面に埋め込むか又は直径15 mm,厚さ

1 mmとで表面から突出しない黒く塗った銅又は黄銅の表面と同じ高さに埋め込んだ小形円板の裏に取り

付ける。

ケーブルリールは,できる限り,最高温度に達しそうな部分がこの板に触れるように配置する。

ハンドル,ノブ,グリップ及びこれに類するものの温度上昇を決定するときには,通常の使用で握る全

ての部分,及び絶縁物製の場合は熱い金属と接触した部分を測定する。

電気的絶縁物の温度上昇は,故障すると短絡したり,充電部と可触金属部との間が接触したり,沿面距

離又は空間距離の箇条24に規定する数値未満になるおそれのある部分を測定する。

完全巻取状態及び引出状態のケーブルリールについて試験を行う。ケーブルリールには,それぞれ巻取

状態及び引出状態の表示に対応する定格電力を加える。定常状態が確立するまでケーブルリールを動作さ

せる。

試験電流の力率は,cosφ=1

00.05

−

とする。

22

C 8284:2019

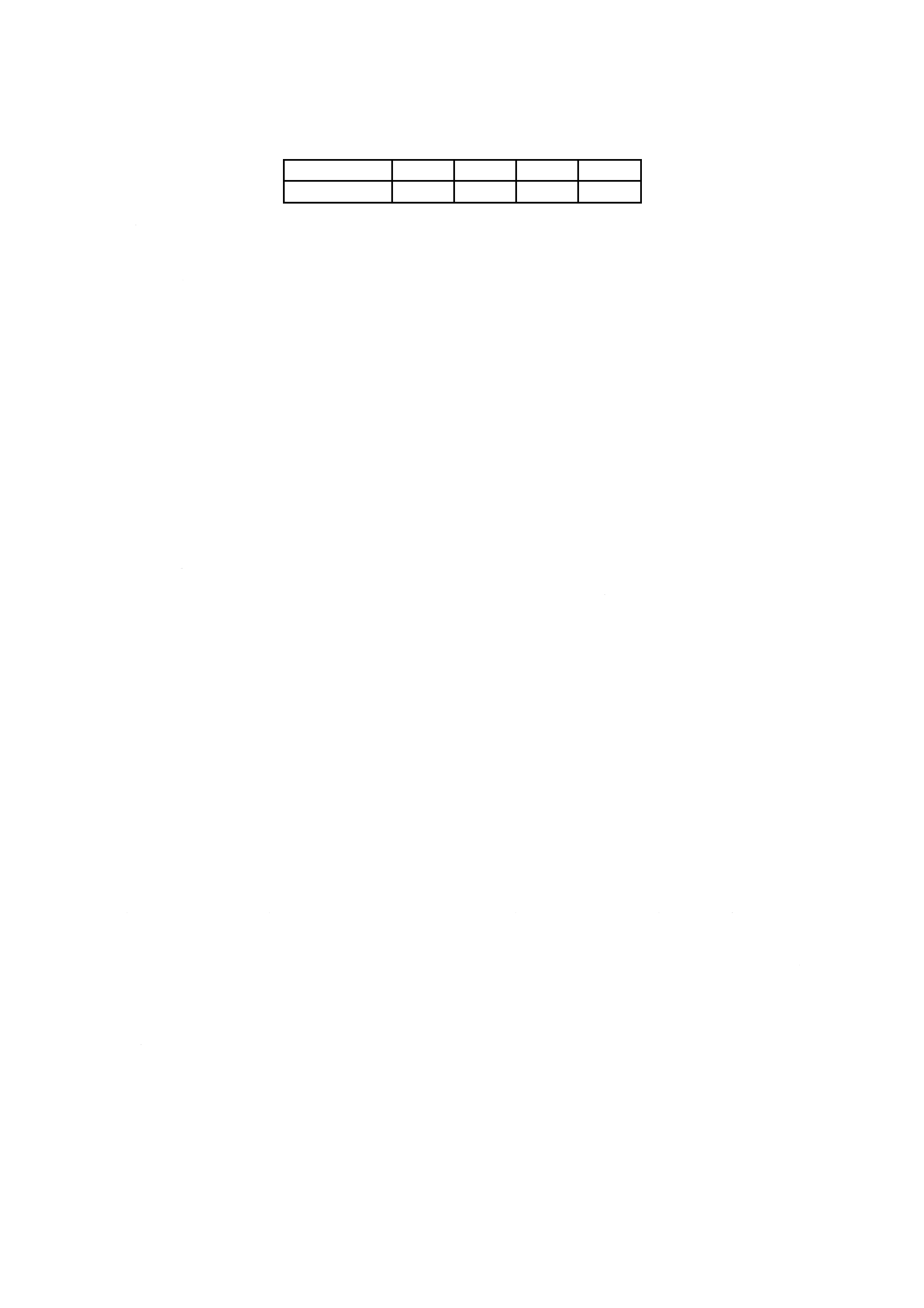

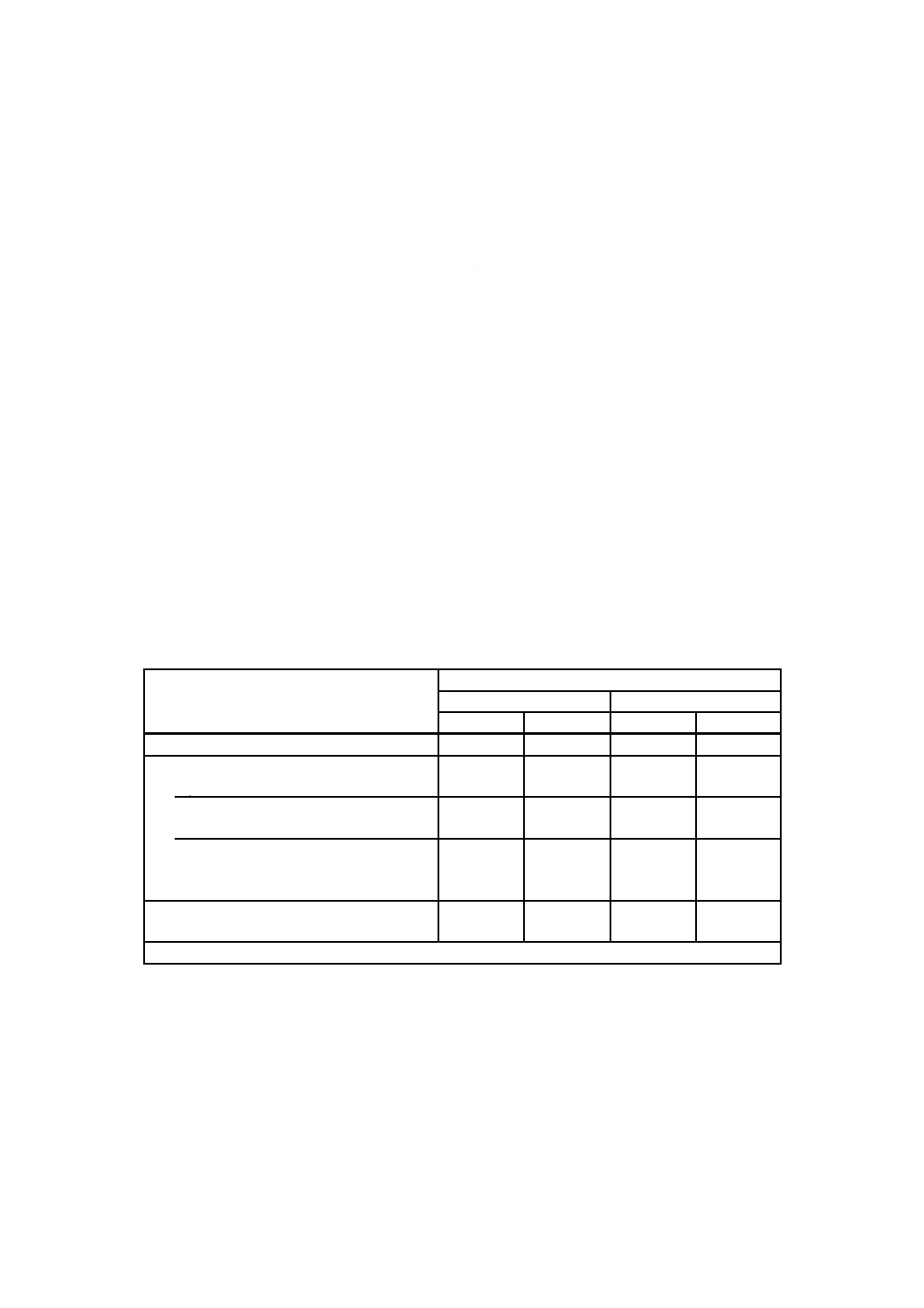

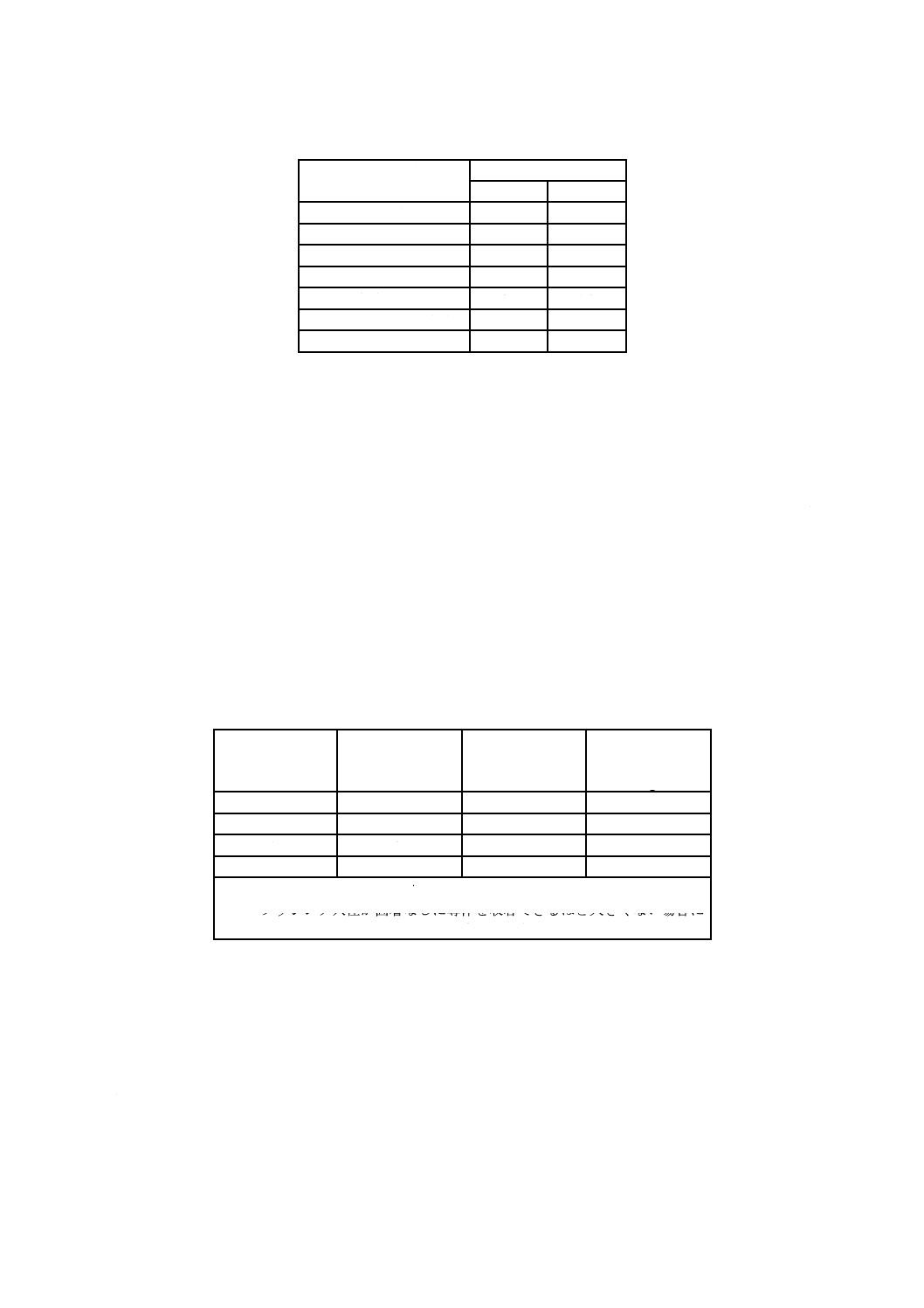

表6−最大通常温度上昇

部分

温度上昇

K

内外配線及び可とうケーブルのゴム絶縁 ·································

35

内外配線及び可とうケーブルの塩化ビニル絶縁 ·························

45

付加絶縁として使用するケーブルシース ·································

35

内部配線及び可とうケーブルのシリコンゴム絶縁 ······················

145

内外配線及び可とうケーブルのその他の絶縁材 ·························

55

又は関連規格の中で規定する

数値のいずれか低い方

劣化すると安全性に影響するおそれのあるガスケット又は他の部

分に使用するゴム:

− 付加絶縁又は強化絶縁として使用するとき ·························

40

− 他の場合 ····································································

50

電線以外の絶縁として使用する材料:

− 次の成形品:

・ セルロース充塡剤入りフェノールフォルムアルデヒド ········

85

・ ミネラル充塡剤入りフェノールフォルムアルデヒド ···········

100

・ メラミンフォルムアルデヒド ········································

75

・ ユリアフォルムアルデヒド ··········································

65

− グラスファイバ強化ポリエステル·····································

110

− シリコンゴム·······························································

145

− ポリテトラフルオロエチレン ··········································

265

− 当該製品が付加絶縁又は強化絶縁として使用するときの純マイ

カ及び緊密焼結セラミック材 ··········································

400

− 熱可塑性材 ·································································

a)

テストコーナの支持物,壁,天井及び床 ·································

60

スライド接点 ····································································

65

通常の使用で手で触れるハンドル及び同種の部分:

− 金属製 ·······································································

40

− 絶縁物製 ····································································

50

外部導体の接地用端子を含む端子 ··········································

60

ランプソケットE26:

− 金属又はセラミック形 ···················································

160

− セラミック以外の絶縁形 ················································

120

ランプソケットE14,B15,B22:

− 金属又はセラミック形 ···················································

130

− セラミック以外の絶縁形 ················································

90

− T表示付き ··································································

T−25

注a) 熱可塑性絶縁材は数が多いので,それらの材料の許容温度上昇を想定するのは不可能である。

暫定的に,22.3のボールプレッシャ試験を行わなければならない。

試験中,温度過昇防止装置,電流遮断装置又は故意に作った弱い部分は,動作してはならない。

この試験の後,ケーブルリールは,この規格に不適合となるような変形又は損傷を受けてはならない。

この試験中に,13.2及び22.3の試験で必要な温度上昇が決定する。

注記 経験によると,可とうケーブルの絶縁物で最も熱くなるのは,慎重に巻き戻したときのケーブ

ルリールの第2層と第3層との間の中心部である。

この試験は,20±2 ℃の周囲温度で実施する。

23

C 8284:2019

20 過負荷状態時の温度上昇

ケーブルリールは,異常な電気的負荷を接続した後も感電又は火災のおそれがない構造でなければなら

ない。

適否は,20.1及び20.2の試験によって確認する。

これらの試験は,20±2 ℃の周囲温度で実施する。

20.1 ケーブルリールは,箇条19に規定する条件の下で,ケーブルの完全巻取状態及び引出状態で,温度

過昇防止装置,電流遮断装置又は故意に作った弱い部分が作動しない範囲で可能な最大電流を,定常状態

が確立するまで,又は4時間のいずれか短い時間流す。

動作不能にすることなしに保護手段の遮断ポイントを確認することができない場合,回路の電流を0.5 A

ずつ増加させ,増加させるたびに温度が安定するまで待つ。

温度過昇防止装置が動作するか,又は温度が規定値を超えるか,いずれかが最初に起こるまでこの方法

で電流を増加し続ける。

注記 温度変化が1 K/h以下のとき,定常状態に達している。

表6に規定するケーブルリールの部品の温度上昇は,表中の関連数値に25 Kを加えた値以下でなければ

ならない。

この試験の後,次の条件を満たさなければならない。

a) ケーブルリールの感電に対する保護に影響する変形があってはならない。

b) ケーブルリールの絶縁物又は可とうケーブルに短絡又は損傷があってはならず,かつ,ケーブルリー

ルがその後の使用を損なってはならない。

a)及びb)の適否は,目視検査,温度上昇試験の直後に行う図1に示す標準試験指による試験,及び試験

電圧を500 V引き下げて行う17.2に規定する耐電圧試験によって判定する。

耐電圧試験前に湿度処理は繰り返さない。

c) 温度過昇防止装置及び/又は電流遮断装置が変形又は破損してはならない。また,設定値が変化して

はならない。

適否は,目視検査及び20.1の試験を受けていないケーブルリールに取り付けた温度過昇防止装置又は電

流遮断装置についての遮断する温度を比較する比較リリース試験によって判定する。

d) 故意に作った弱い部分の設定値は増大してはならない。

適否は,目視検査及び20.1の試験を受けていないケーブルリールに取り付けた故意に作った弱い部分に

ついての遮断する温度を比較する比較リリース試験によって判定する。

e) 接地接続が損なわれてはならない。

適否は,9.7に規定する試験によって判定する。

20.2 ケーブルリールは,箇条19に規定する条件の下で,完全巻取状態で,定格電圧でケーブルリールの

プラグを差し込むことができるコンセントの定格電流の1.5倍,又は固定形ケーブルリールの場合には保

護装置の定格電流の1.5倍に相当する試験負荷を使用して試験する。

定常状態に達するまで,又は温度過昇防止装置,電流遮断装置若しくは故意に作った弱い部分が作動す

るまで負荷をかける。

この試験は,新しい試験品に対して行う。

試験の後は,次による。

a) ケーブルリールが感電に対する保護に影響する変形を示してはならない。

適否は,目視検査及び図1の標準試験指による試験によって判定する。標準試験指で充電部に触れるこ

24

C 8284:2019

とができてはならない。

b) 接地接続が損なわれてはならない。

適否は,9.7に規定する試験によって判定する。

21 機械的強度

21.1 ケーブルリールは,適切な機械的強度をもたなければならない。また,通常の使用で予想される手

荒な取扱いに耐えられる構造でなければならない。

適否は,次の試験によって判定する。

a) 総質量が2.5 kg以下の可搬形ケーブルリールの場合,21.2及び21.3の試験。

b) 総質量が2.5 kgを超え30 kg以下の可搬形ケーブルリールの場合,21.2及び21.4の試験。

c) 総質量が30 kgを超える可搬形ケーブルリールの場合,21.2及び21.5の試験。

d) 固定形のケーブルリールの場合,21.2の試験。

e) ねじ形グランドが付いたケーブルリールの場合,21.7の追加試験。

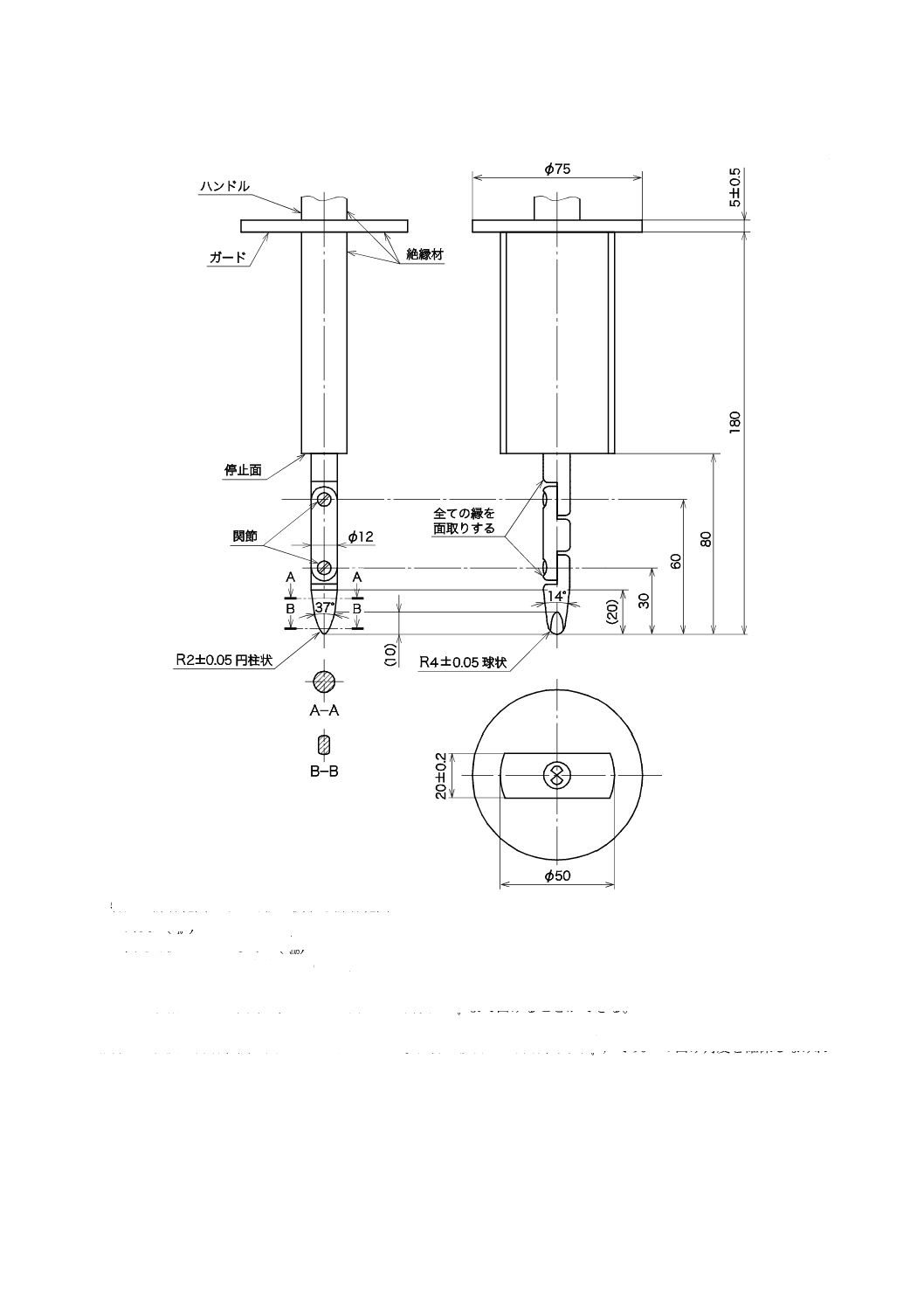

21.2 図4に示すばね式衝撃試験器で,衝撃エネルギーを1 Jとして,ケーブルリールに打撃を与える。

試験器は,器体,打撃部材及びばね式リリースコーンという三つの主要部分で構成する。器体は,箱,

打撃部材ガイド,リリース機構及びそれらにしっかりと固定した全ての部分からなる。この組立品の質量

は,1 250±10 gである。打撃部材は,ハンマ頭部,ハンマシャフト及びコッキングノブからなる。この組

立品の質量は,250±1 gである。

ハンマ頭部は,半径10 mmの半球面をもち,ロックウェル硬度HR 100のポリアミド製である。

リリースコーンは,質量が60 gで,コーン用ばねは,リリースジョウが打撃部材を解放する点にあると

きに約5 Nの力を出す。リリースメカニズムスプリングは,リリースジョウを係合位置に保持するのに十

分な力を出すように調整する。

打撃部材を解放するのに必要な力は,10 N以下にする。ハンマシャフト,ハンマ頭部及びハンマばねの

調整手段の設定は,ハンマ頭部の先端が衝撃面を通る約1 mm前にハンマばねがその蓄積エネルギーの全

てを解放するものとする。

衝撃前の最後の1 mmの移動については,打撃部材には摩擦があってはならない。また,運動エネルギ

ーだけをもち,蓄積エネルギーをもたない自由に移動する質量でなければならない。さらに,衝撃面を通

過後,打撃部材は,更に8 mm以上にわたり妨害なしに自由に移動できなければならない。

リリースジョウがハンマシャフトの溝でロックするまでコッキングノブを引いて試験器をコックする。

供試点の表面に対して垂直方向にリリースコーンを試験品に押し付けて打撃を加える。

圧力をゆっくりと高めるとコーンが戻ってリリースバーに接触する。そのときリリースバーが動いてリ

リース機構を作動させ,ハンマが打撃を加える。

試験品全体をしっかりと支え,コンセント,信号ランプ及びこれに類するものがリール構造と一体の場

合には,それらを含めて外郭のあらゆる弱そうな箇所に3回打撃を加える。くぼみへの取付けによる保護

を行っておらず,通常の使用で打撃にさらされる部分にも打撃を加える。

水の有害な浸入に対し保護していない可搬形ケーブルリールについては,−5 ℃でこの項の衝撃試験を

行う。

IPX4以上のIP等級をもつ可搬形ケーブルリールは,−15±2 ℃でこの細分箇条の衝撃試験を行う。

規定の温度に達するまでケーブルリールを冷蔵庫に入れておき,冷蔵庫から取り出して1分以内に試験

を行う。

25

C 8284:2019

21.3 ケーブルリールを結果が最も厳しくなる方法で高さ0.75 mからコンクリートの床へ10回落下させる。

この試験中,可とうケーブルの全長をリールに巻き付けておく。

21.4 ケーブルリールを0.75 mの運搬ハンドル高さからコンクリートの床へ10回落下させる。この試験中,

可とうケーブルの全長をリールに巻き付ける。

注記 “運搬ハンドル高さ”という用語は,床から通常ケーブルリールを短距離運搬するのに使用す

るケーブルリールのハンドルまでの垂直距離を意味する。

21.5 通常の位置のケーブルリールをコンクリートの床へ最も不利となる方向に,ただし,同一方向の転

倒は3回以下として,10回転倒させる。

この試験中,可とうケーブルの全長をリールに巻き付ける。

21.6 21.2〜21.5の試験の後,感電に対する保護が影響を受けてはならず,また,ケーブルリールの安全性

に影響する又はケーブルリールがその後の使用を損なうような損傷を受けてはならない。特に,次による。

− コンセント及び電気的接続部が緩んだり,損傷したりしてはならない。

− カバー又は外郭に肉眼で見える亀裂があってはならない。

− 絶縁物製の絶縁隔壁又は他の部分の有効性が損なわれてはならない。

仕上がり時の損傷,沿面距離又は空間距離に影響しない小さなへこみ及び感電又は湿気に対する保護に

有害な影響を与えない小さな欠けは,無視する。

注記 正常視力又は矯正視力で拡大せずには見えない亀裂,並びに繊維強化成形品及びこれに類する

ものの表面の亀裂は,無視する。

21.7 ねじ形グランドは,通常の使用で生じる機械的応力に耐えなければならない。

適否は,次の試験によって判定する。

ねじ形グランドにパッキンの内径以下で,その内径に最も近い自然数に等しい直径の円柱金属棒を取り

付ける。

その上で,適切なスパナで表7に規定するトルクを1分間かけてグランドを締める。

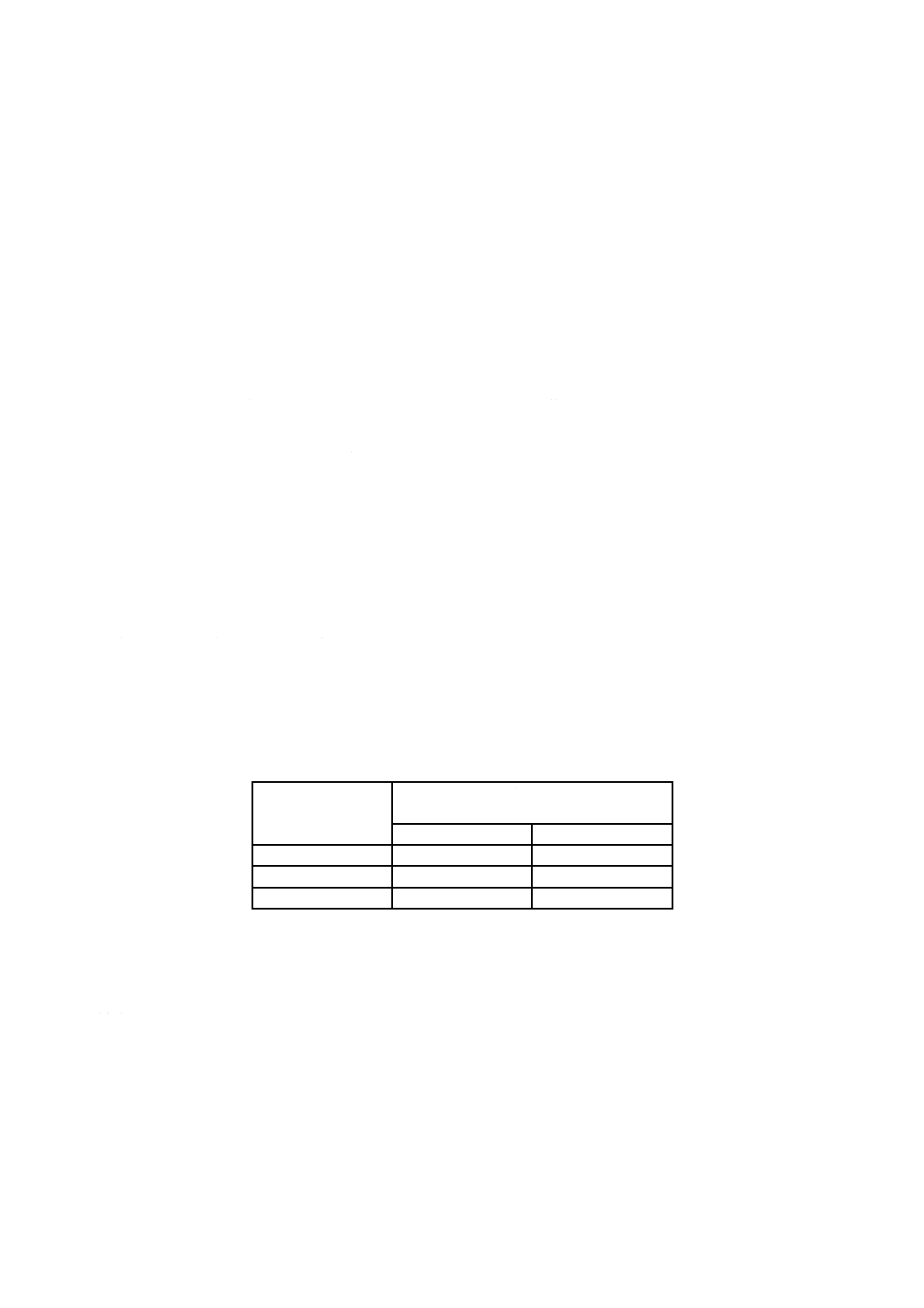

表7−グランドの試験トルク

円柱金属棒の径

mm

トルク

N・m

金属グランド

成形材製グランド

14以下

6.25

3.75

14を超え 20以下

7.50

5.00

20を超えるもの

10.00

7.50

この試験の後,試験品のグランド及び外郭がこの規格に不適合となるような損傷を受けてはならない。

22 耐熱性

22.1 ケーブルリールは,十分な耐熱性をもたなければならない。

適否は,22.2及び22.3に規定する試験によって判定する。それらの試験は,ケーブルリールのケーブル

を完全引出状態にして行う。

22.2 ケーブルリールを温度100±2 ℃の恒温槽に1時間入れる。

この試験中にケーブルリールがその後の使用を損なう変化を示してはならない。また,充電部が露出す

るほど封止用コンパウンドが流れ出してはならない。

26

C 8284:2019

この試験の後,試験品をほぼ室温まで冷却させる。

次いで,図1に示す標準試験指で5 N以下の力を加える。充電部との接触があってはならない。

この試験の後も,表示が判読できなければならない。

注記 この規格への適合が損なわれない限り,封止用コンパウンドの変色,膨れ又は僅かな変形は,

無視する。

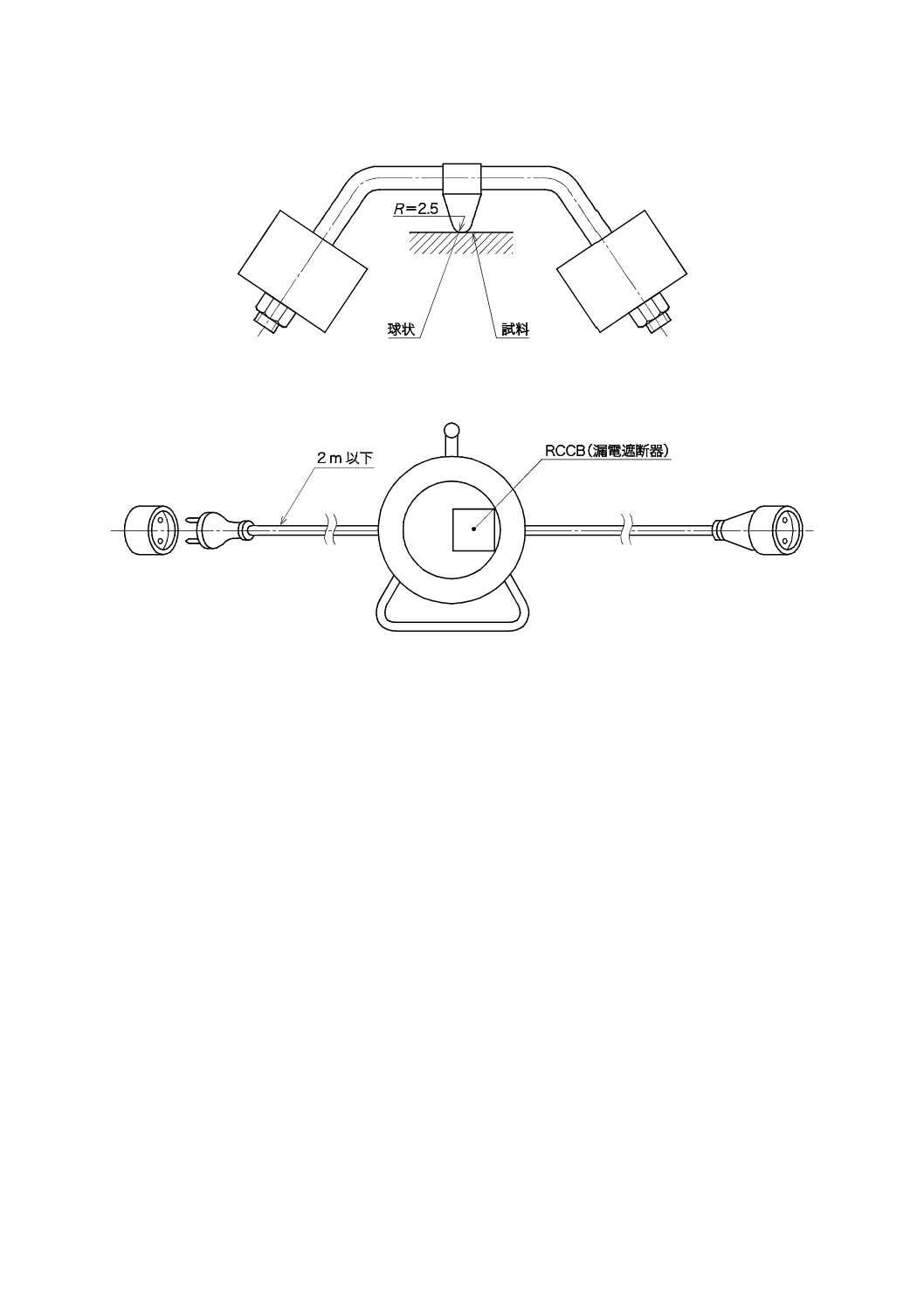

22.3 絶縁物製の外部部分,充電部及び接地回路部分(ある場合)を所定位置に保持するために必要な絶

縁物製の部分について,図5に示す試験器でボールプレッシャ試験を行う。

供試部分の表面を水平位置に置き,その表面に対して直径5 mmの鋼球を20 Nの力で押し付ける。

試験品を恒温槽に入れる前に,ボールプレッシャ試験器を規定の試験温度まで上げる。

箇条19の試験中に測定した関係する部分の温度上昇値に40±2 ℃を加えた温度か,又は70±2 ℃の温

度か,いずれか高い方の温度の恒温槽で試験を行う。充電部及び接地回路部分(ある場合)を所定位置に

保持するのに必要な絶縁物の部分については,温度を125±2 ℃とする。

ボールを1時間後に試験品から外し,試験品を冷水に浸して10秒以内にほぼ室温まで冷却する。ボール

によって生じたへこみの直径を測定し,その直径は,2 mm以下でなければならない。

23 ねじ,通電部及び接続部

23.1 電気的又はその他の接続部は,通常の使用で生じる機械的応力に耐えられなければならない。

電気的接触圧力を伝達するねじは,金属にねじ込まなければならない。

適否は,目視検査並びに接触圧力を伝達するか又はケーブルリールの取付け及び接続を行うときに操作

するねじ及びナットについては,次の試験によって判定する。

ねじ又はナットを次のとおり締めて緩める。

− 絶縁物製のねじ部とかん(嵌)合するねじの場合,10回。

− ナット及び他のねじの場合,5回。

絶縁物のねじ部にねじ込むねじは,毎回,完全に取り外して再挿入する。

端子ねじ及びナットを試験するときには,10.3.1に規定する最大断面積の銅線又はケーブルリール附属

の可とうケーブルの断面積と同等の断面積の導体を端子に入れる。

試験は,適切な試験用ドライバで,表2に規定するトルクをかけて行う。

ねじ又はナットを緩めるたびに,導体を動かす。この試験中,端子が緩んではならず,かつ,ねじの破

損又はねじ部,ワッシャ,圧力板若しくはドライバで回すことができなくなるような頭溝の損傷といった,

ねじ形接続部のその後の使用を損なうような損傷があってはならない。

注記1 ケーブルリールの取付け及び接続を行うときに操作するねじ及びナットには,端子ねじ又は

ナット,組立ねじ,カバー固定用ねじ及びこれに類するものが含まれる。

注記2 試験用ドライバの刃の形状は,ねじの頭に合致することが望ましい。

注記3 ねじ及びナットは,急激な力を加えずに締める。

注記4 カバーの損傷は,無視する。

注記5 使用者が緩めそうなねじは,係留することが望ましい。

23.2 絶縁物製のねじ部とかん合し,ケーブルリールの取付け及び接続を行うときに操作するねじについ

ては,ねじ穴又はナットへの正しい差込みができなければならない。

適否は,目視検査,測定及び手による試験によって判定する。

注記 正しい差込みに関する要求事項は,例えば,固定するべき部分にねじを案内する,めねじのく

27

C 8284:2019

ぼみ又は先導ねじ部を除去したねじの使用によって,斜めにねじを差し込むことが防止される

場合には,適合している。

23.3 電気的接続部は,予想される絶縁物の収縮を補償するだけの弾力性が金属部にある場合を除き,接

触圧力がセラミック,純マイカ,又は同等に適した特性をもつ他の材料以外の絶縁物を通じて伝わらない

設計でなければならない。

適否は,目視検査によって判定する。

注記 寸法の安定性に関して材料が適切かどうかを考慮する。

23.4 電気的及び機械的接続部の役目をするねじ,ナット及びリベットは,緩んだり,回転しないように

ロックしなければならない。

適否は,目視検査及び手による試験によって判定する。

注記1 スプリングワッシャは,十分なロックを行うことができる。

注記2 リベットについては,非円形の軸部又は適切な切欠きで十分である。

注記3 加熱時に軟化する封止用コンパウンドは,通常の使用でねじりを受けないねじ接続部につい

てだけ十分なロックを行う。

23.5 接地用端子を含む端子の通電部は,ケーブルリールに生じる条件の下で意図する使用に適切な機械

的強度,電気伝導率及び耐食性をもつ金属製のものでなければならない。

適否は,目視検査及び必要な場合には,化学分析によって判定する。

注記1 許容温度範囲内及び通常の化学汚染状態で使用するときの適切な金属の例は,次のとおりで

ある。

− 銅

− 冷間圧延シートでできた部材は58 %以上,その他の部材は50 %以上の銅を含む合金

− 13 %以上のクロム及び0.09 %以下の炭素を含むステンレス鋼

− JIS H 8610による電気亜鉛めっき鋼で,次の値以上のめっき厚さをもつもの

・ IPコードIPX0のアクセサリの場合,5 μm(ISOのサービスコンディションナンバ1)

・ IPコードIPX4のアクセサリの場合,12 μm(ISOのサービスコンディションナンバ2)

・ IPコードIPX5及びIPX6のアクセサリの場合,25 μm(ISOのサービスコンディショ

ンナンバ3)

− JIS H 8617による電気ニッケル・クロムめっき鋼で,次の値以上のめっき厚さをもつも

の

・ IPコードIPX0のアクセサリの場合,20 μm(ISOのサービスコンディションナンバ2)

・ IPコードIPX4のアクセサリの場合,30 μm(ISOのサービスコンディションナンバ3)

・ IPコードIPX5及びIPX6のアクセサリの場合,40 μm(ISOのサービスコンディショ

ンナンバ4)

− JIS H 8619による電気すずめっき鋼で,次の値以上のめっき厚さをもつもの

・ IPコードIPX0のアクセサリの場合,12 μm(ISOのサービスコンディションナンバ2)

・ IPコードIPX4のアクセサリの場合,20 μm(ISOのサービスコンディションナンバ3)

・ IPコードIPX5及びIPX6のアクセサリの場合,30 μm(ISOのサービスコンディショ

ンナンバ4)

23.6 機械的に摩耗するおそれのある通電部は,電気めっきした鋼製であってはならない。

湿潤状態では,電気化学的に大きな差を示す金属は,相互に接触させて使用してはならない。

28

C 8284:2019

適否を判定する検査は検討中。

注記2 ねじ,ナット,ワッシャ,締付板及び同種の端子部分に対しては,この項の要求事項は適用

しない。

23.7 通電部の接続に転造ねじ又は切削ねじを使用してはならない。通常の使用で接続部を外す必要がな

く,各接続に2本以上のねじを使用する場合には,接地接続を行うのに転造ねじを使用することができる。

23.8 可とうケーブルを接続又は交換するために使用者がねじを外す必要がある箇所には,切削ねじを使

用してはならない。

23.9 ケーブルリールの取付け及び接続を行うときに操作するねじは,亜鉛又はアルミニウムといった軟

質のものや,クリープしがちな金属製であってはならない。

23.10

可とうケーブル又は他の部分を交換するときに外すねじは,それを金属ねじに交換すると充電部

と接地した部分又は可触金属部との間の絶縁を損なうおそれがある場合には,絶縁物製であってはならな

い。

23.7から23.10の要求事項に対する適否は,目視検査によって判定する。

23.11

通常の使用で滑り作用を受ける接点は,耐食性をもつ金属製でなければならない。

適否は,目視検査によって判定し,疑義のある場合,化学分析によって判定する。

24 沿面距離,空間距離及びシーリングコンパウンドを通しての絶縁距離

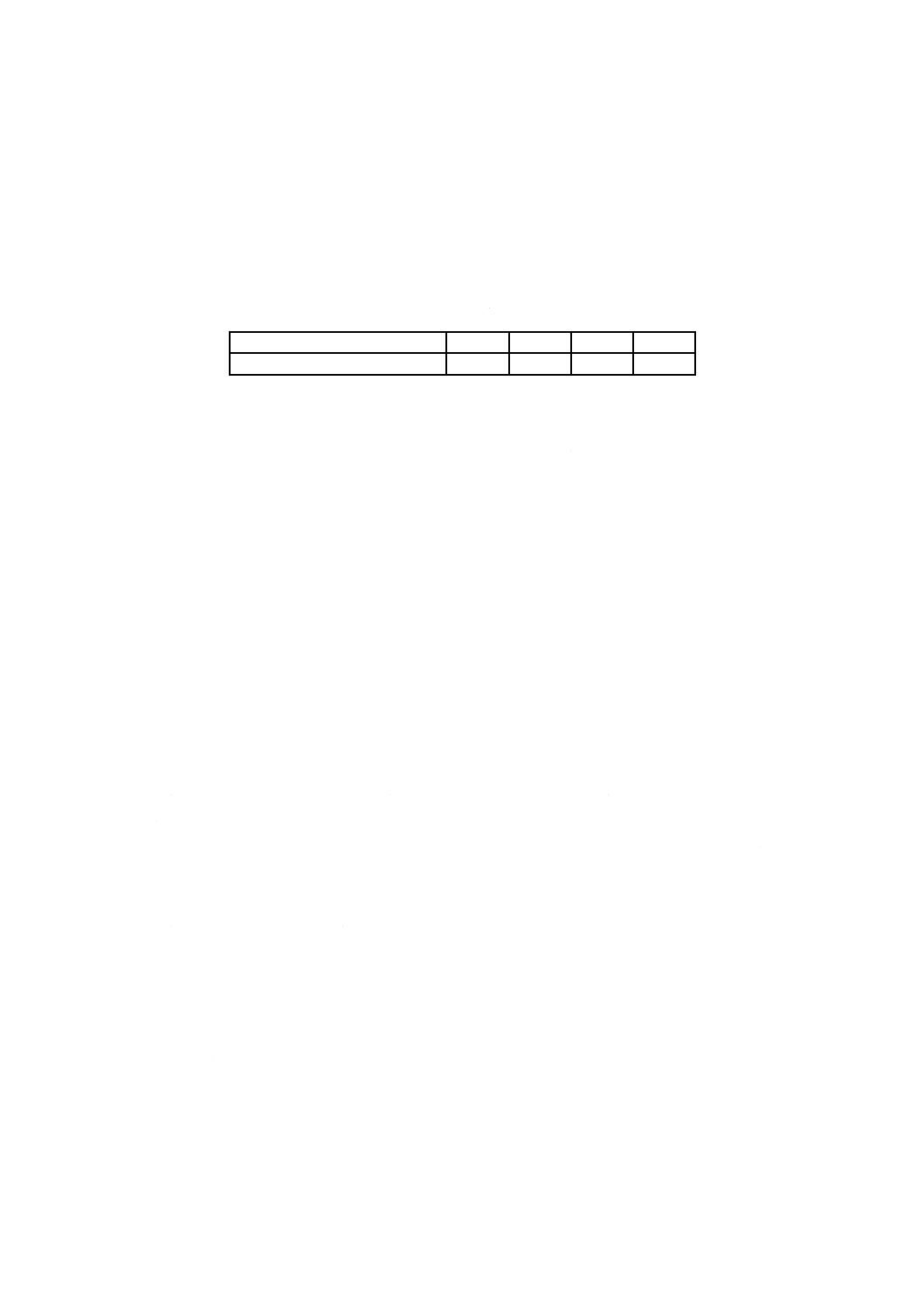

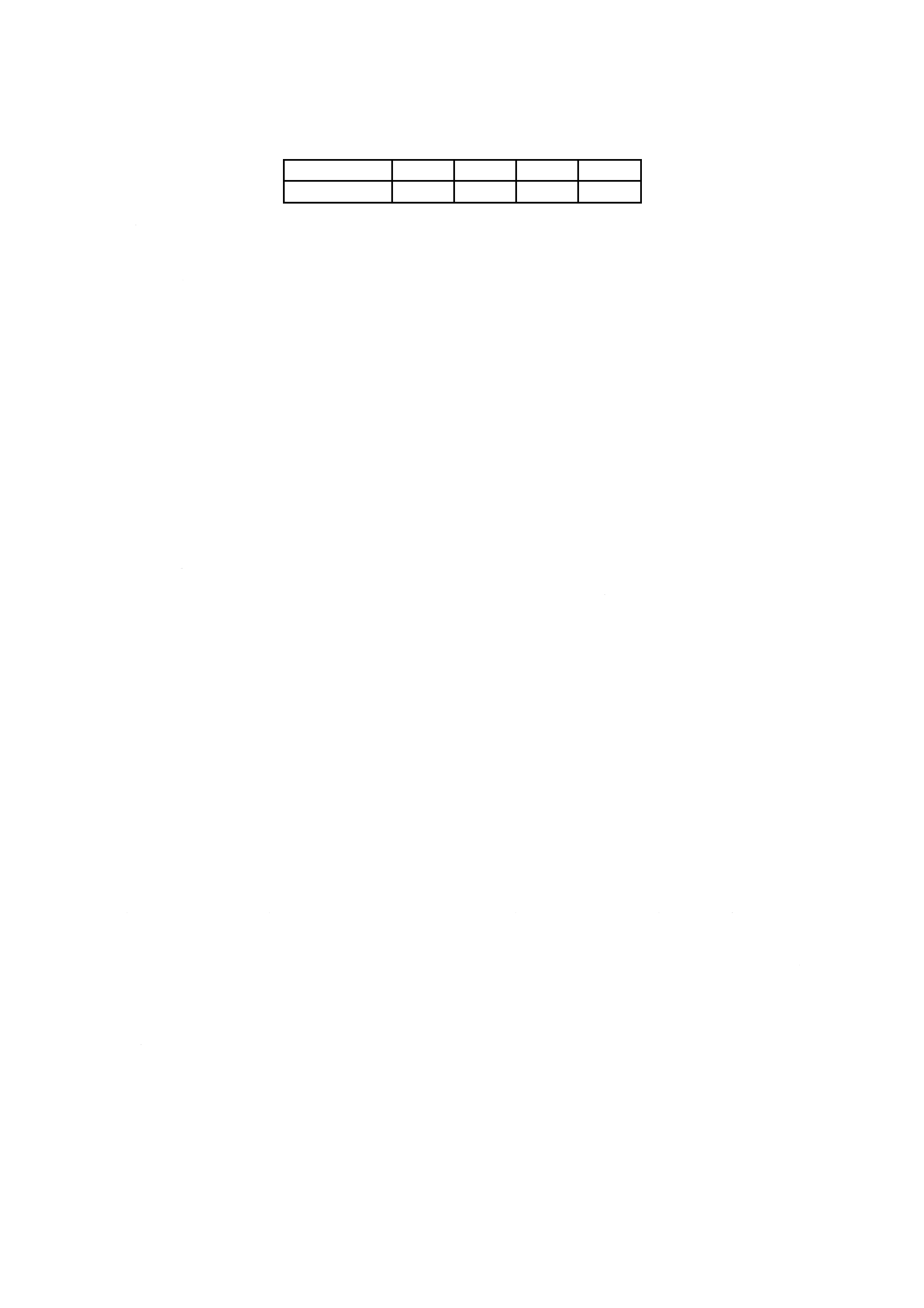

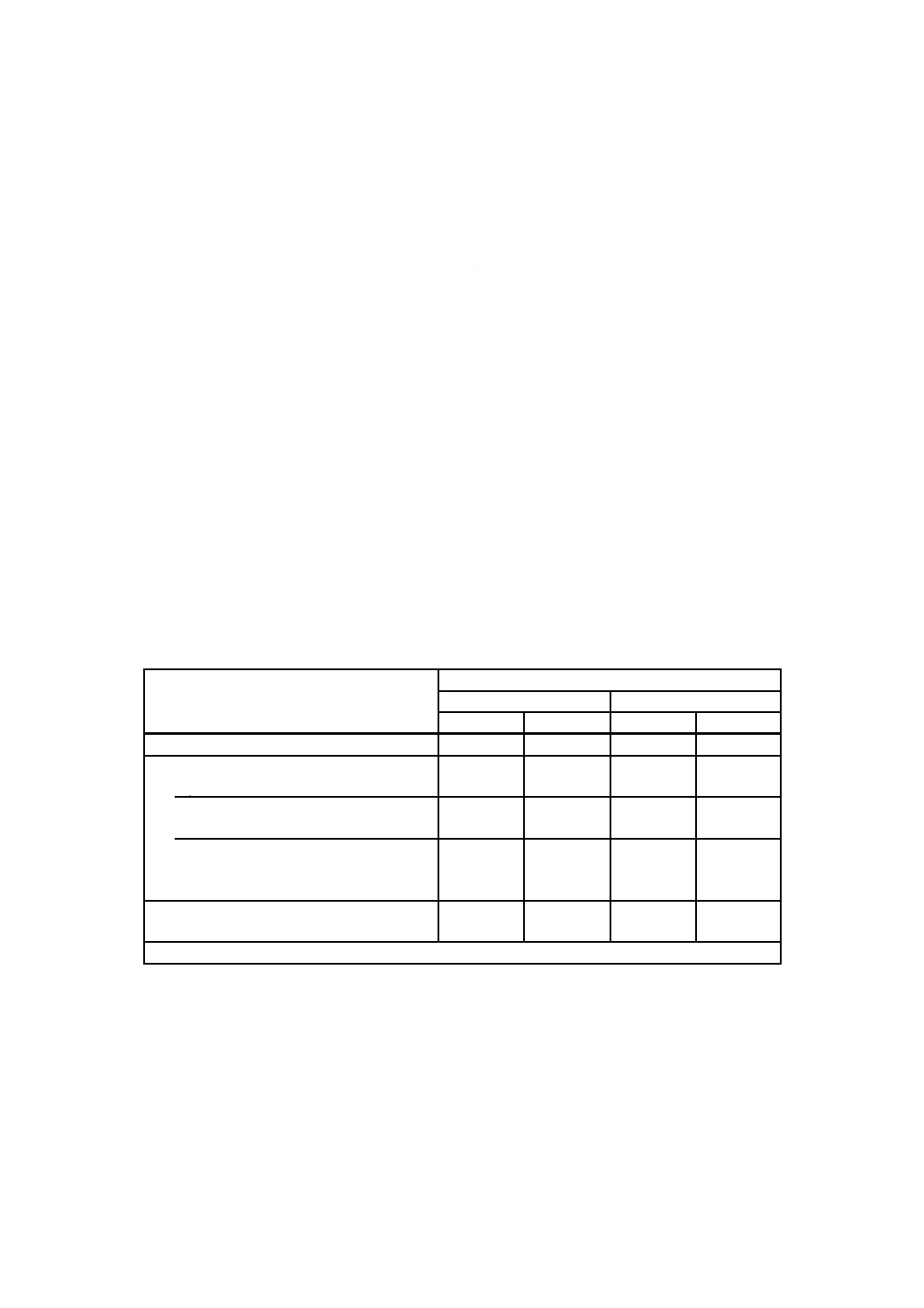

沿面距離及び空間距離は,表8に規定する値以上でなければならない。

表8−最小沿面距離及び空間距離

単位 mm

箇所

ケーブルリールの定格電圧

250 V以下

250 Vを超え440 V以下

沿面距離

空間距離

沿面距離

空間距離

a) 異極の充電部間

3

3

4

3

b) 充電部と次の部分との間

1) 接地極又は接地した可触金属部

3

3

4

3

2) 強化絶縁又は二重絶縁によって充

電部から隔離した可触金属部

6

6

8

6

3) 機能絶縁(機器の適切な機能にだけ

必要な導電部間の絶縁)によって充

電部から隔離した他の金属部

3

3

4

3

c) 可触金属部と付加絶縁によって可触金属

部から隔離した他の金属部との間

3

3

4

3

注記 この表は,個別の規格を満たさなければならない部品には適用しない(箇条13参照)。

適否は,測定によって判定する。

試験品のケーブルリールを使用して,適切な可とうケーブルを取り付けて測定を行う。固定形ケーブル

リールは,10.3.1に規定する最大断面積の固定配線ケーブルを使用して配線する。

絶縁物製の外部部分の溝穴又は開口部を通しての距離は,可触面と接触した金属はくまで測定する。

図1の試験指と同一寸法の無関節試験指でコーナ及びこれに類するものには金属はくを押し込むが,開

口部には金属はくを押し込まない。

注記1 沿面距離に対する幅1 mm未満の溝穴の寄与は,その幅に限定される。

29

C 8284:2019

注記2 全空間距離の計算では,幅1 mm未満の空間距離は無視する。

25 絶縁物の耐過熱性,耐炎性及び耐トラッキング性

25.1 耐過熱性及び耐炎性

電気的効果のために熱応力にさらされるおそれがあり,劣化するとケーブルリールの安全性を損なうお

それがある絶縁物製の部分は,異常な熱又は火によって過度な影響を受けてはならない。

適否は,次のグローワイヤ試験によって判定する。

次の条件の下でJIS C 60695-2-10及びJIS C 60695-2-11に従ってグローワイヤ試験を行う。

− 固定形ケーブルリールの通電部及び接地回路部分を所定位置に保持するために必要な絶縁物製の部分

については,850 ℃の温度で試験を行う。

− 可搬形ケーブルリールの通電部及び接地回路部分を所定位置に保持するために必要な絶縁物製の部分

については,750 ℃の温度で試験を行う。

− 通電部及び接地回路部分を所定位置に保持するために必要でない絶縁物製の部分については,それら

が通電部及び接地回路部分と接触していても,650 ℃の温度で試験を行う。

規定する試験を同一の試験品の複数の箇所で行わなければならない場合には,前の試験によって生じた

劣化が後で行う試験の結果に影響しないように注意する。

ワッシャといった小さな部分については,この細分箇条の試験は適用しない。

セラミック材製の部分については,試験を行わない。

注記 グローワイヤ試験は,規定する試験条件の下で電気的に加熱した試験ワイヤが絶縁物部分を発

火させないことを確認するため,又は規定する条件の下で加熱した試験ワイヤによって発火す

るおそれのある絶縁物製の部分が,炎若しくは供試部分からティシュペーパで覆った松材の板

に落下する燃焼部分若しくは溶滴によって延焼することなく限られた時間しか燃焼しないこと

を確認するために実施する。

可能な場合には,完全なケーブルリールを試験品として使用する。

完全なケーブルリールを使用して試験を行うことができない場合には,試験用にケーブルリールから適

切な部分を切り取って使用する。

試験は,1個の試験品を使用して行う。

疑義のある場合,更に2個の試験品を使用して試験を繰り返す。

グローワイヤ試験を1回行う。

試験中,試験品は,その意図する使用のうち,供試面を垂直位置にするなどして最も不利となるように

置く。

加熱素子又は赤熱素子が試験品と接触する可能性のある意図する使用条件を考慮して,グローワイヤの

先端を試験品の規定する表面に適用する。

次のいずれかの場合,試験品は,グローワイヤ試験に合格したものとみなす。

− 目に見える炎及び持続的な赤熱がない。

− 試験品の炎及び赤熱がグローワイヤを外してから30秒以内に消える。

ティシュペーパの発火又は板の焼け焦げがあってはならない。

25.2 耐トラッキング性

IPコードがIPX0を超えるケーブルリールに対し,充電部及び接地回路を支持又は接する絶縁部品は,

耐トラッキング性がなければならない。

30

C 8284:2019

適否は,JIS C 2134に従って判定する。

セラミック製部品は,試験しない。

可能であれば15 mm×15 mm以上の試験品の平らな表面を水平の位置に置く。

試験する材料は,30±5秒の滴下間隔で試験溶液Aを使用して,保証トラッキング指数175に合格しな

ければならない。

合計50滴の滴が落下しないうちに電極間にフラッシュオーバ又は破壊が生じてはならない。

26 耐食性

鉄部分は,さびに対する適切な保護がなければならない。

適否は,次の試験によって判定する。

脱脂剤に10分間浸せきして,供試部分から全てのグリースを除去する。次に,供試部分を温度20±5 ℃

の10 %塩化アンモニウム水溶液に10分間浸せきする。

乾燥せずに,滴を振り落としただけで,供試部分を温度20±5 ℃の水蒸気で飽和した箱の中に10分間

入れる。

温度100±5 ℃の恒温槽で供試部分を10分間乾燥した後,表面に腐食の痕跡があってはならない。

注記1 シャープエッジのさびの痕跡及びこすると取れる黄ばんだ膜は無視する。

小さなスプリング及びこれに類するもの並びに摩擦にさらされる非可触部分については,グリース層が

さびに対する十分な保護となる。

そうした部分については,グリース膜の有効性に疑問がある場合にだけ試験を行うが,このとき事前に

グリースを除去せずに試験を行う。

注記2 試験用に規定する液体を使用するときには,その蒸気の吸入を防止するために適切な対策を

講じることが望ましい。

27 EMC要求

27.1 イミュニティ

ケーブルリールは,電子的妨害に影響を受けない。したがって,イミュニティの試験は必要でない。

ケーブルリールに組み込んだ電子部品がある場合は,関連したEMC要求に従わなければならない。

注記 グローランプ(例えば,ネオン表示管及び類似のもの)は,ここでいう電子部品とはみなさな

い。

27.2 エミッション

ケーブルリールは,過度の電磁放射をしない。したがって,エッションの試験は必要でない。

ケーブルリールに組み込んだ電子部品がある場合は,関連したEMC要求に従わなければならない。

注記 グローランプ(例えば,ネオン表示管及び類似のもの)は,ここでいう電子部品とはみなさな

い。

31

C 8284:2019

単位 mm

特定の許容範囲のない寸法に関する許容範囲:

角度:( 0

−10°)

長さ寸法:25 mm以下:(0

−0.05)

25 mmを超え:±0.2 mm

試験指の材料:例えば調質鋼

この試験指の二つの関節は,一つの方向にだけ角度90+10°

0まで曲げることができる。

ピン及び溝を使用する方式は曲げ角度を90°に制限するための可能な方式の一つにすぎない。そのため,これらの

細部の寸法及び許容範囲は図には示されていない。実際の設計では許容範囲(+10°

0)で90°の曲げ角度を確保しなけれ

ばならない。

図1−標準試験指

32

C 8284:2019

単位 mm

ゲージを校正するには,剛性鋼線に

対して1 Nの押し力をその軸方向に

加える。ゲージ内部スプリングの特性

はこの力を加えたときに表面A−A'

が表面B−B'と事実上同一の高さに

なるようなものでなければならない。

図2−強化保護をもつケーブルリールの充電部の非可触性を確認するためのゲージ

33

C 8284:2019

単位 mm

図3−導体の損傷を確認するための配置

図4−衝撃試験器

34

C 8284:2019

単位 mm

図5−ボールプレッシャ試験装置

図6−漏電遮断器を組み込んだケーブルリールの例

35

C 8284:2019

附属書A

(参考)

ケーブルリールのルーチン試験のガイダンス

ルーチン試験は,検討中である。

36

C 8284:2019

附属書B

(参考)

参考文献

JIS C 9335-1 家庭用及びこれに類する電気機器の安全性−第1部:通則

注記 対応国際規格:IEC 60335-1,Household and similar electrical appliances-Safety-Part 1: General

requirements(MOD)

JIS C 9335-2-2 家庭用及びこれに類する電気機器の安全性−第2-2部:真空掃除機及び吸水式掃除機の

個別要求事項

注記 対応国際規格:IEC 60335-2-2,Household and similar electrical appliances−Safety−Part 2-2:

Particular requirements for vacuum cleaners and water-suction cleaning appliances(MOD)

JIS C 8105-1 照明器具−第1部:安全性要求事項通則

注記 対応国際規格:IEC 60598-1,Luminaires−Part 1: General requirements and tests(IDT)

JIS C 8105-2-8 照明器具−第2-8部:ハンドランプに関する安全性要求事項

注記 対応国際規格:IEC 60598-2-8,Luminaires−Part 2-8: Particular requirements−Handlamps(IDT)

IEC 60050-195,International Electrotechnical Vocabulary−Part 195:Earthing and protection against electric

shock

IEC 60050-441:1984,International Electrotechnical Vocabulary. Switchgear, controlgear and fuses

IEC 60417,Graphical symbols for use on equipment

IEC 60598-2-25,Luminaires−Part 2: Particular requirements−Section 25: Luminaires for use in clinical areas of

hospitals and health care buildings

IEC 60999 (all parts),Connecting devices−Electrical copper conductors−Safety requirements for screw-type

and screwless-type clamping units

37

C 8284:2019

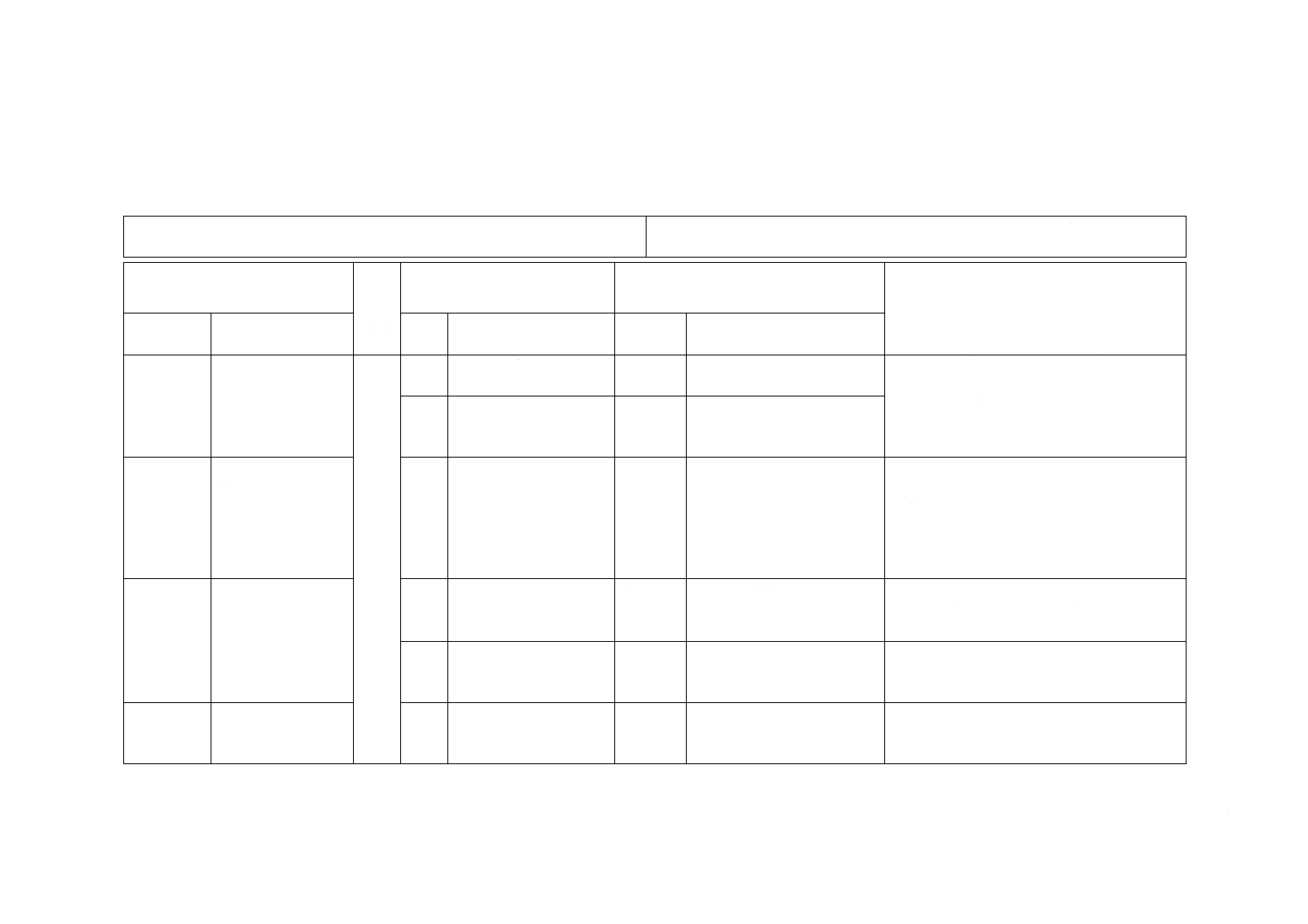

附属書JA

(参考)

JISと対応国際規格との対比表

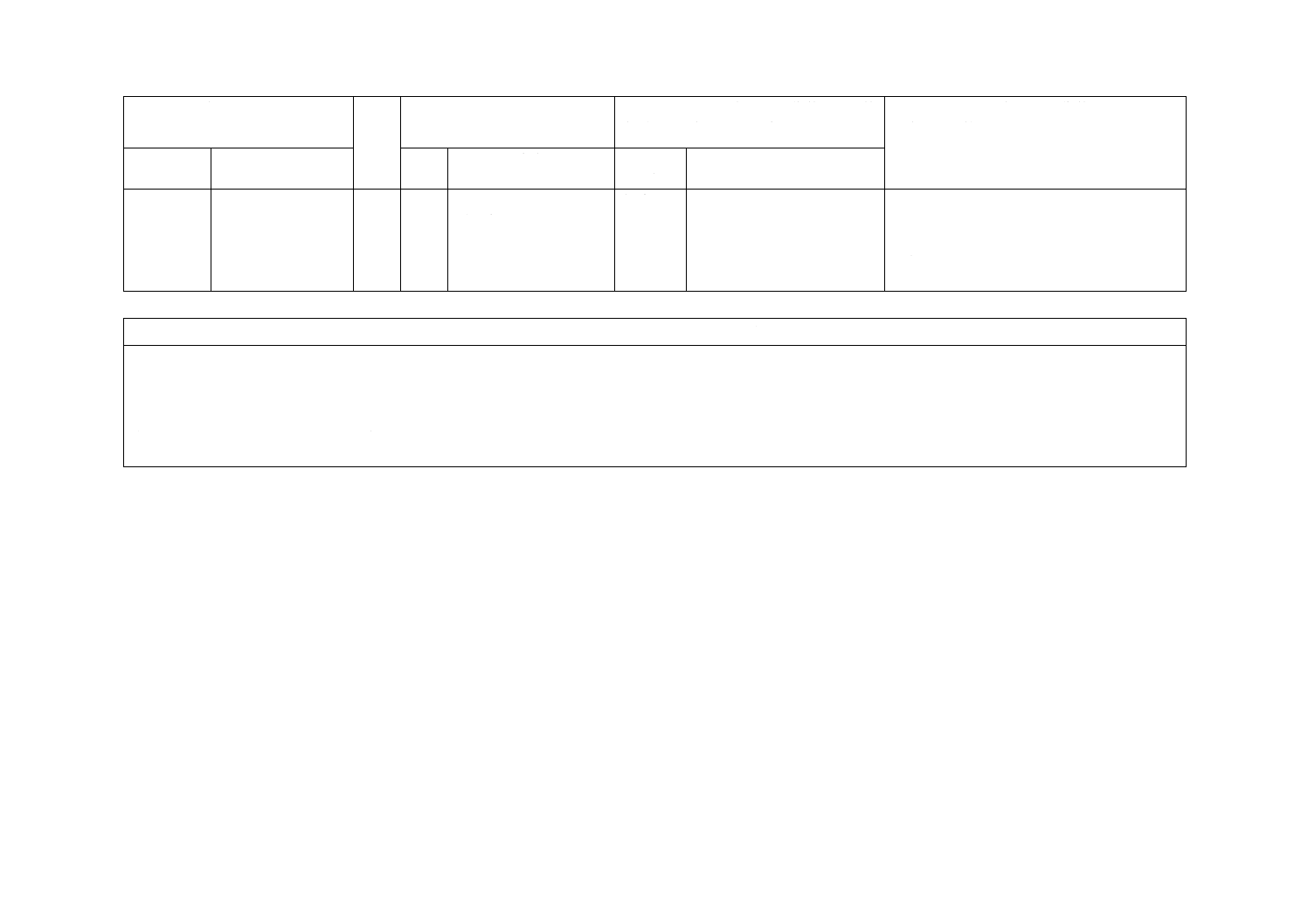

JIS C 8284:2019 電気アクセサリ−家庭用及びこれに類する用途のケーブルリ

ール

IEC 61242:1995,Electrical accessories−Cable reels for household and similar purposes,

Amendment 1:2008及びAmendment 2:2015

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理由及

び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 表示

表示項目,表示記

号,表示場所

7.2

JISとほぼ同じ。ただし,

接地側極の区分はない。

追加

接地側極に用いる記号N又

はWを追加した。

我が国の配線では接地側極が存在するため,

接地側端子の記号をN又はWの表示とする。

接地側極の存在は我が国の配電方式によるも

のでWTO/TBT協定の例外に該当する。

IEC提案はしない。

7.3.1

JISとほぼ同じ

追加

接地側極を意図する端子は,

文字“N”又は“W”での表

示要求を追加した。

9 接地装置 接地用端子,接地接

続

9.1

JISとほぼ同じ

削除

コンセントをクラス0機器用

プラグが挿入できないタイ

プとする規定を削除した。

我が国のコンセント形状は,クラス0とIIと

を分けられず,対応国際規格の規定を適用で

きない。

我が国の配電方式によるものでWTO/TBT協

定の例外に該当する。

IEC提案はしない。

13 部品

部品

13.1

JISとほぼ同じ

追加

部品が適合すべき規格を

“IEC又はJIS”であること

を明確化した。

IECでは“関連する規格”で不明確なため。

我が国独自の問題でIEC提案はしない。

13.1

JISとほぼ同じ

追加

プラグ及びコンセントが適

合する規格は“JIS C 8282-1”

であることを明確化した。

技術基準解釈別表第四のコンセントは使用し

ないことを明確化した。

我が国独自の問題でIEC提案はしない。

19 通常使

用時の温度

上昇

各部の温度上昇限

度を規定

19.2

JISとほぼ同じ

変更

ランプソケットE27をE26へ

変更した。

我が国ではE27を使用せず,E26を使用する

ため。

我が国独自の問題でIEC提案はしない。

2

C

8

2

8

4

:

2

0

1

9

38

C 8284:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理由及

び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

26 耐食性

鉄部分の耐食性を

規定。

26

JISとほぼ同じ。ただし,

脱脂剤にトリクロロエ

タンを規定。

削除

JISでは,トリクロロエタン

を削除。

我が国ではモントリオール議定書に基づき

1988年にオゾン層保護法が制定され,トリク

ロロエタンの使用が禁止されているため除外

した。

IEC提案を検討する。

JISと国際規格との対応の程度の全体評価:(IEC 61242:1995,Amd.1:2008及びAmd.2:2015,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

8

2

8

4

:

2

0

1

9