C 8283-1:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 一般要求事項 ··················································································································· 6

5 試験に関する一般注意事項 ································································································· 6

6 定格······························································································································· 7

7 機器用カプラの分類 ·········································································································· 7

8 表示······························································································································· 8

9 寸法及び適合性 ················································································································ 9

10 感電に対する保護 ·········································································································· 10

11 接地の装備 ··················································································································· 11

12 端子及び終端 ················································································································ 11

13 構造 ···························································································································· 11

14 耐湿性 ························································································································· 16

15 絶縁抵抗及び耐電圧 ······································································································· 16

16 コネクタ及び機器用アウトレットの挿入及び引抜きに必要な力 ·············································· 19

17 コンタクトの動作 ·········································································································· 21

18 高温用及び超高温用機器用カプラの耐熱性 ········································································· 22

19 開閉性能 ······················································································································ 22

20 通常操作 ······················································································································ 24

21 温度上昇 ······················································································································ 24

22 コード及びその接続 ······································································································· 25

23 機械的強度 ··················································································································· 31

24 耐熱性及び耐劣化性 ······································································································· 35

25 ねじ,通電部及び接続部 ································································································· 36

26 空間距離,沿面距離及び固体絶縁 ····················································································· 38

27 絶縁材料の耐熱性,耐火性及び耐トラッキング性 ································································ 41

28 耐腐食性 ······················································································································ 42

29 電磁両立性(EMC)要求事項 ·························································································· 42

附属書A(規定)保証トラッキング試験 ·················································································· 43

附属書B(参考)工場で配線する機器用カプラの安全に関係するルーチン試験 ································ 44

附属書C(規定)試験計画 ···································································································· 46

附属書D(参考)典型的な導体断面積の比較 ············································································ 47

附属書JA(規定)コネクタ及びプラグコネクタのルーチン試験 ··················································· 48

C 8283-1:2019 目次

(2)

ページ

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 49

C 8283-1:2019

(3)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS C 8283-1:2012は改正され,分割してこの規格とJIS C 8283-3:2019とに置き換えられ

た。また,JIS C 8283-2-2:2008は廃止され,分割してこの規格とJIS C 8283-3:2019とに置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 8283の規格群には,次に示す部編成がある。

JIS C 8283-1 第1部:一般要求事項

JIS C 8283-2-1 第2-1部:ミシン用カプラ

JIS C 8283-2-3 第2-3部:IPX1以上の保護等級をもつ機器用カプラ

JIS C 8283-2-4 第2-4部:機器の質量によってかん(嵌)合するカプラ

JIS C 8283-2-101 第2-101部:電熱機器用カプラ

JIS C 8283-3 第3部:スタンダードシート及びゲージ

日本工業規格 JIS

C 8283-1:2019

家庭用及びこれに類する用途の機器用カプラ−

第1部:一般要求事項

Appliance couplers for household and similar general purposes-

Part 1: General requirements

序文

この規格は,2015年に第3版として発行されたIEC 60320-1を基とし,我が国の配電事情などを考慮し,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項である。

1

適用範囲

この規格は,家庭用及びこれに類する用途で使用する主電源用の電気機器への接続を目的とした,接地

極(コンタクト又はピン)付又は接地極なしの,2極の機器用カプラ(以下,機器用カプラという。)の一

般要求事項について規定する。

この規格は,機器又は装置(以下,機器という。)と一体化した又は機器に組み込んだ機器用インレット

及び機器用アウトレットにも適用できる。

この規格は,定格電圧250 V以下,定格電流16 A以下の交流電源用の機器用カプラに対して適用する。

ただし,定格電圧125 Vの場合には,定格電流20 A以下の機器用カプラにも適用できる。

この規格が対象とする機器用カプラは,通常,周囲温度が40 ℃以下で使用するものとする。ただし,

周囲温度の下限は−5 ℃であって,24時間の平均周囲温度は,35 ℃以下とする。

機器用カプラは,次のように用いてはならない。

− JIS C 8282-1に規定するプラグ及びコンセントシステムの代用

− IEC 61995に規定する照明器具(DCL)又は照明支持カプラ(LSC)を接続するための装置の代用

注記1 直流電源用の機器用カプラは,IEC TC23で別規格として検討中である。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60320-1:2015,Appliance couplers for household and similar general purposes−Part 1: General

requirements(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

2

C 8283-1:2019

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0922 電気機械器具の外郭による人体及び内部機器の保護−検査プローブ

注記 対応国際規格:IEC 61032,Protection of persons and equipment by enclosures−Probes for

verification

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112,Method for the determination of the proof and the comparative tracking

indices of solid insulating materials

JIS C 2814(規格群) 家庭用及びこれに類する用途の低電圧用接続器具

JIS C 3662(規格群) 定格電圧450/750 V以下の塩化ビニル絶縁ケーブル

注記 対応国際規格:IEC 60227 (all parts),Polyvinyl chloride insulated cables of rated voltages up to and

including 450/750 V

JIS C 3663(規格群) 定格電圧450/750 V以下のゴム絶縁ケーブル

注記 対応国際規格:IEC 60245 (all parts),Rubber insulated cables−Rated voltages up to and including

450/750 V

JIS C 4526(規格群) 機器用スイッチ

注記 対応国際規格:IEC 61058 (all parts),Switches for appliances

JIS C 8282-1 家庭用及びこれに類する用途のプラグ及びコンセント−第1部:一般要求事項

JIS C 8283(規格群) 家庭用及びこれに類する用途の機器用カプラ

注記 対応国際規格:IEC 60320 (all parts),Appliance couplers for household and similar general purposes

JIS C 8283-3 家庭用及びこれに類する用途の機器用カプラ−第3部:スタンダードシート及びゲージ

注記 対応国際規格:IEC 60320-3:2014,Appliance couplers for household and similar general purposes

−Part 3: Standard sheets and gauges

JIS C 9730-2-11 家庭用及びこれに類する用途の自動電気制御装置−第2-11部:エネルギー調整器の

個別要求事項

注記 対応国際規格:IEC 60730-2-11,Automatic electrical controls for household and similar use−Part

2-11: Particular requirements for energy regulators

JIS C 60068-2-31 環境試験方法−電気・電子−第2-31部:落下試験及び転倒試験方法(試験記号:

Ec)

注記 対応国際規格:IEC 60068-2-31,Environmental testing−Part 2-31: Tests−Test Ec: Rough handling

shocks, primarily for equipment-type specimens

JIS C 60068-2-60 環境試験方法−電気・電子−第2-60部:混合ガス流腐食試験(試験記号:Ke)

注記 対応国際規格:IEC 60068-2-60,Environmental testing−Part 2-60: Tests−Test Ke: Flowing mixed

gas corrosion test

JIS C 60068-2-75 環境試験方法−電気・電子−第2-75部:ハンマ試験(試験記号:Eh)

注記 対応国際規格:IEC 60068-2-75,Environmental testing−Part 2-75: Tests−Test Eh: Hammer tests

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests

JIS C 60695-2-10 耐火性試験−電気・電子−第2-10部:グローワイヤ/ホットワイヤ試験方法−グ

ローワイヤ試験装置及び一般試験方法

3

C 8283-1:2019

注記 対応国際規格:IEC 60695-2-10:2000,Fire hazard testing−Part 2-10: Glowing/hot-wire based test

methods−Glow-wire apparatus and common test procedure

JIS C 60695-2-11 耐火性試験−電気・電子−第2-11部:グローワイヤ/ホットワイヤ試験方法−最

終製品に対するグローワイヤ燃焼性指数(GWEPT)

注記 対応国際規格:IEC 60695-2-11:2000,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products(GWEPT)

JIS C 60695-2-12 耐火性試験−電気・電子−第2-12部:グローワイヤ/ホットワイヤ試験方法−材

料に対するグローワイヤ燃焼性指数(GWFI)

注記 対応国際規格:IEC 60695-2-12:2000,Fire hazard testing−Part 2-12: Glowing/hot-wire based test

methods−Glow-wire flammability index(GWFI)test method for materials

JIS C 60695-2-13 耐火性試験−電気・電子−第2-13部:グローワイヤ/ホットワイヤ試験方法−材

料に対するグローワイヤ着火温度指数(GWIT)

注記 対応国際規格:IEC 60695-2-13:2000,Fire hazard testing−Part 2-13: Glowing/hot-wire based test

methods−Glow-wire ignition temperature(GWIT)test method for materials

JIS C 60695-10-2 耐火性試験−電気・電子−第10-2部:異常発生熱−ボールプレッシャー試験方法

注記 対応国際規格:IEC 60695-10-2,Fire hazard testing−Part 10-2: Abnormal heat−Ball pressure test

method

IEC 60417,Graphical symbols for use on equipment

IEC 60999-1,Connecting devices−Electrical copper conductors−Safety requirements for screw-type and

screwless-type clamping units−Part 1: General requirements and particular requirements for clamping

units for conductors from 0.2 mm2 up to 35 mm2 (included)

IEC 61995,Devices for the connection of luminaires for household and similar purposes−Part 1: General

requirements

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

用語“電圧”及び“電流”は,特に規定しない限り,交流の実効値を意味する。また,“アクセサリ”は,

機器用カプラそのものに限らず,コードを取り付けた状態のものも含む。

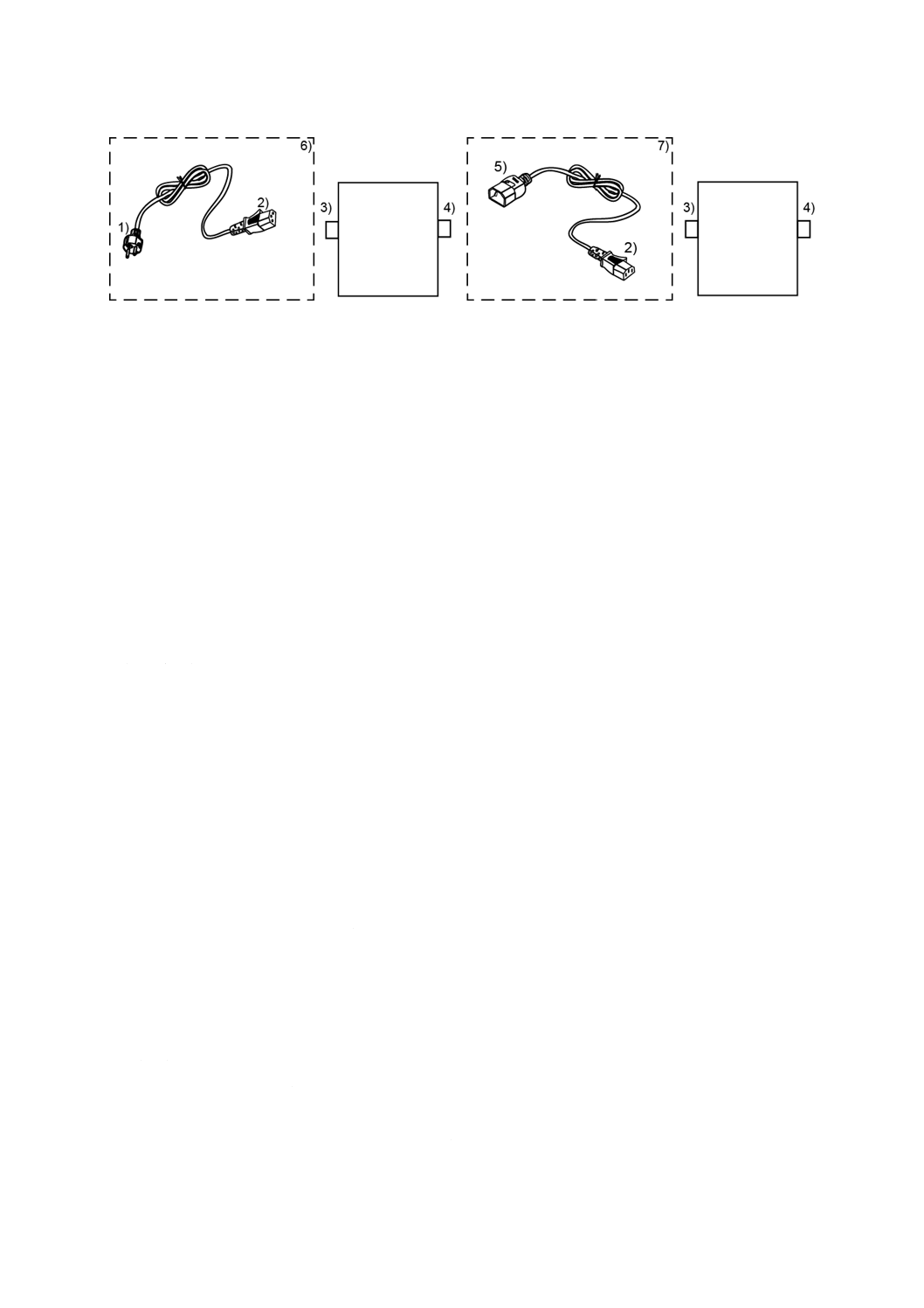

3.1

機器用カプラ(appliance coupler)

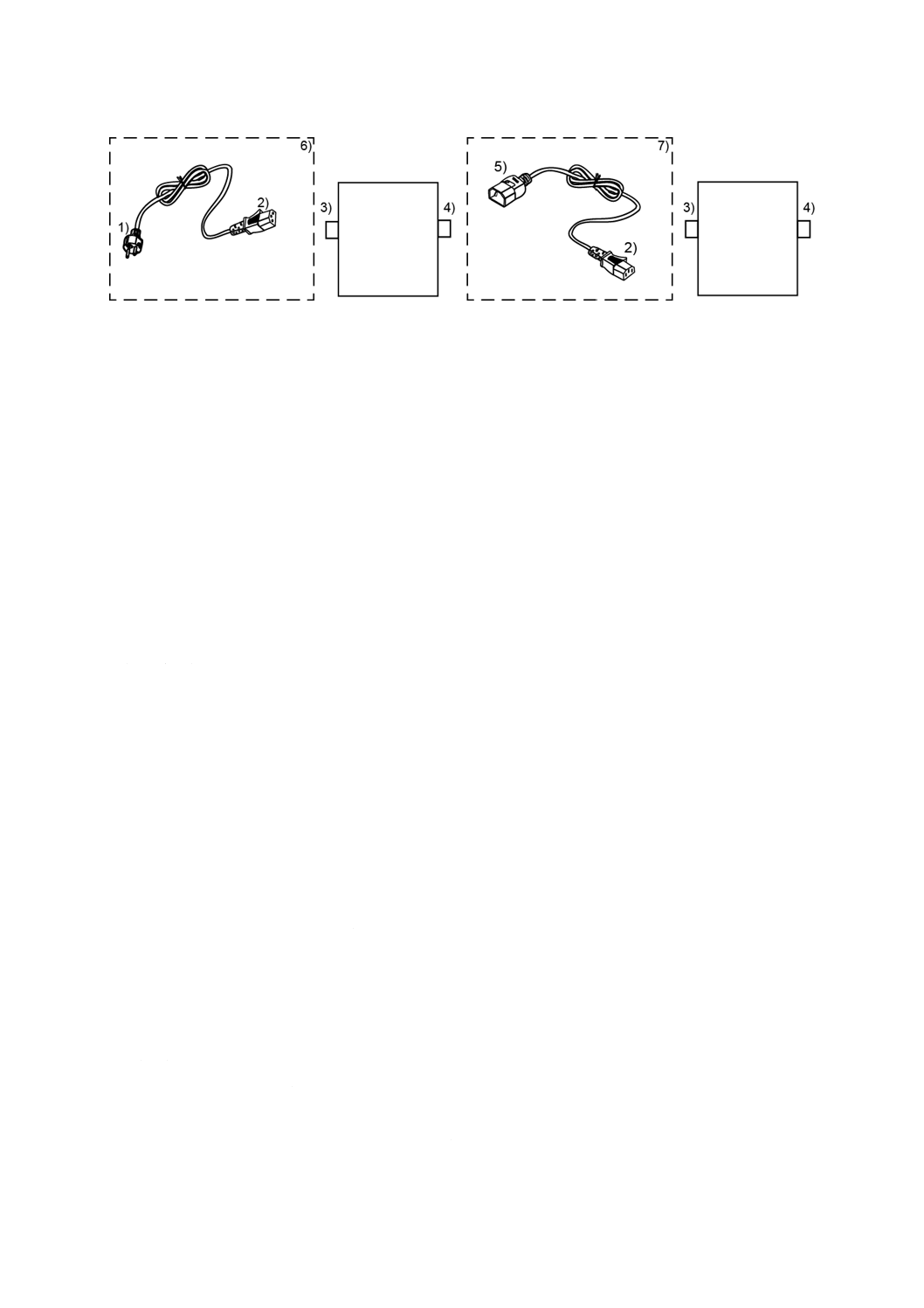

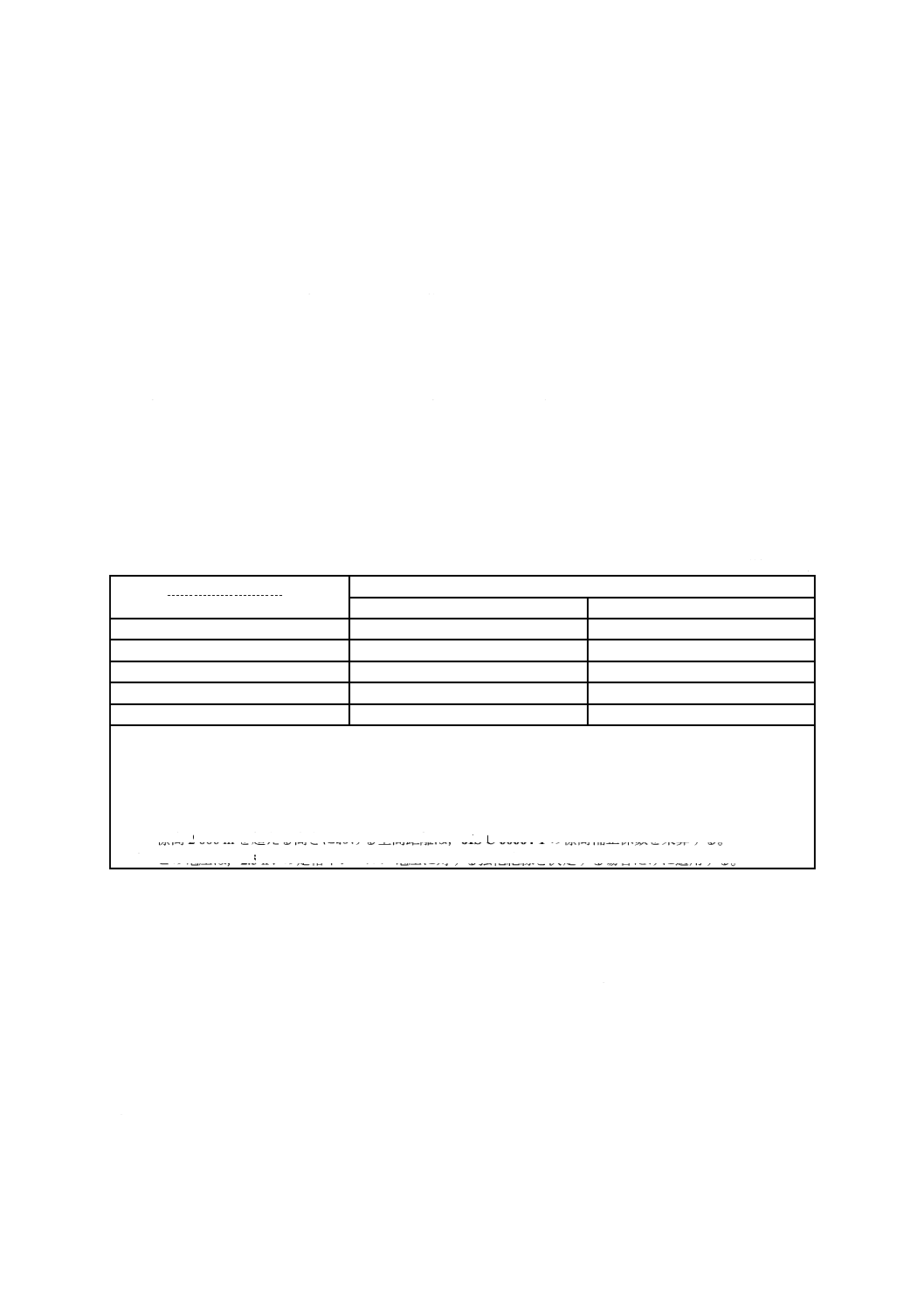

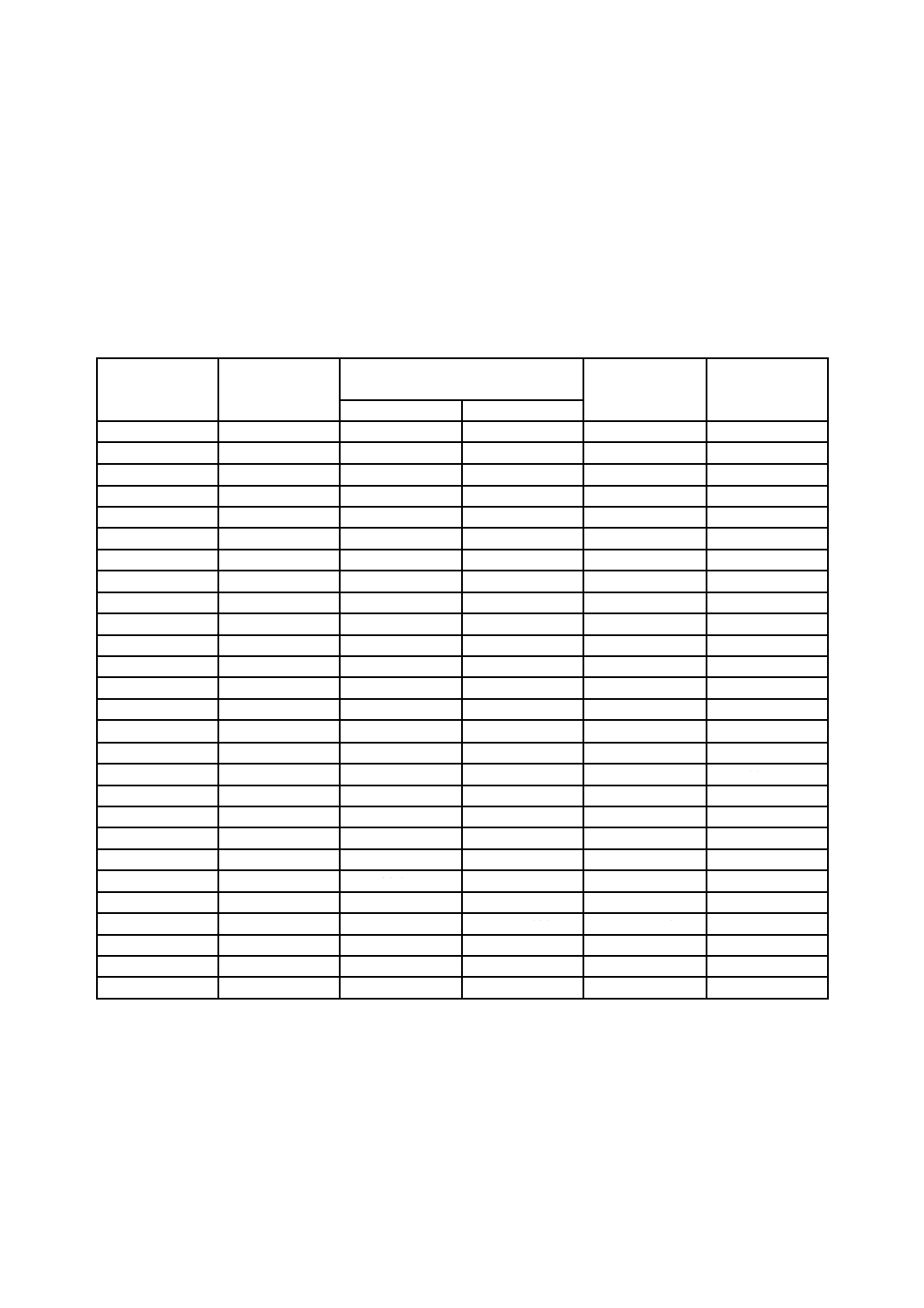

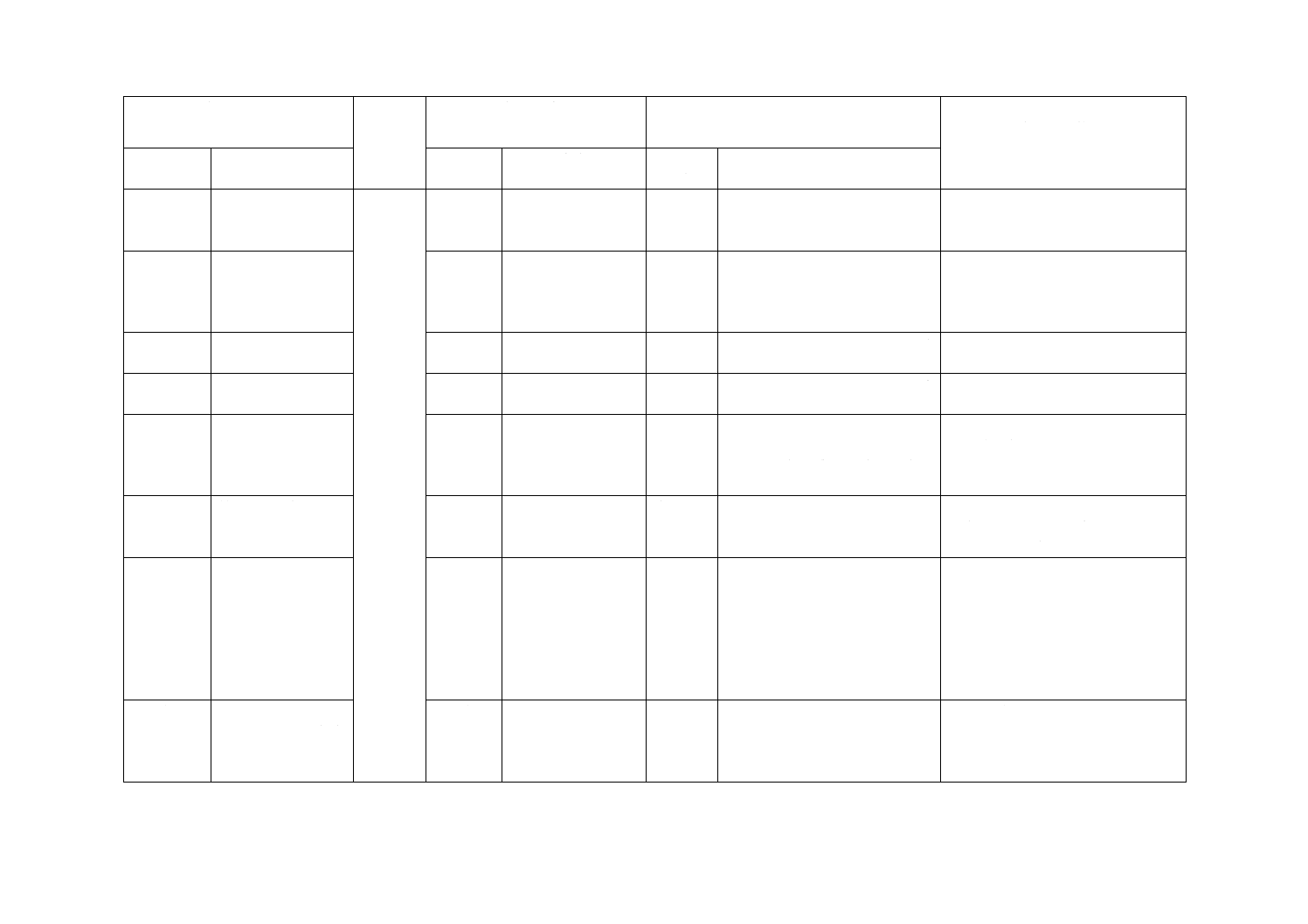

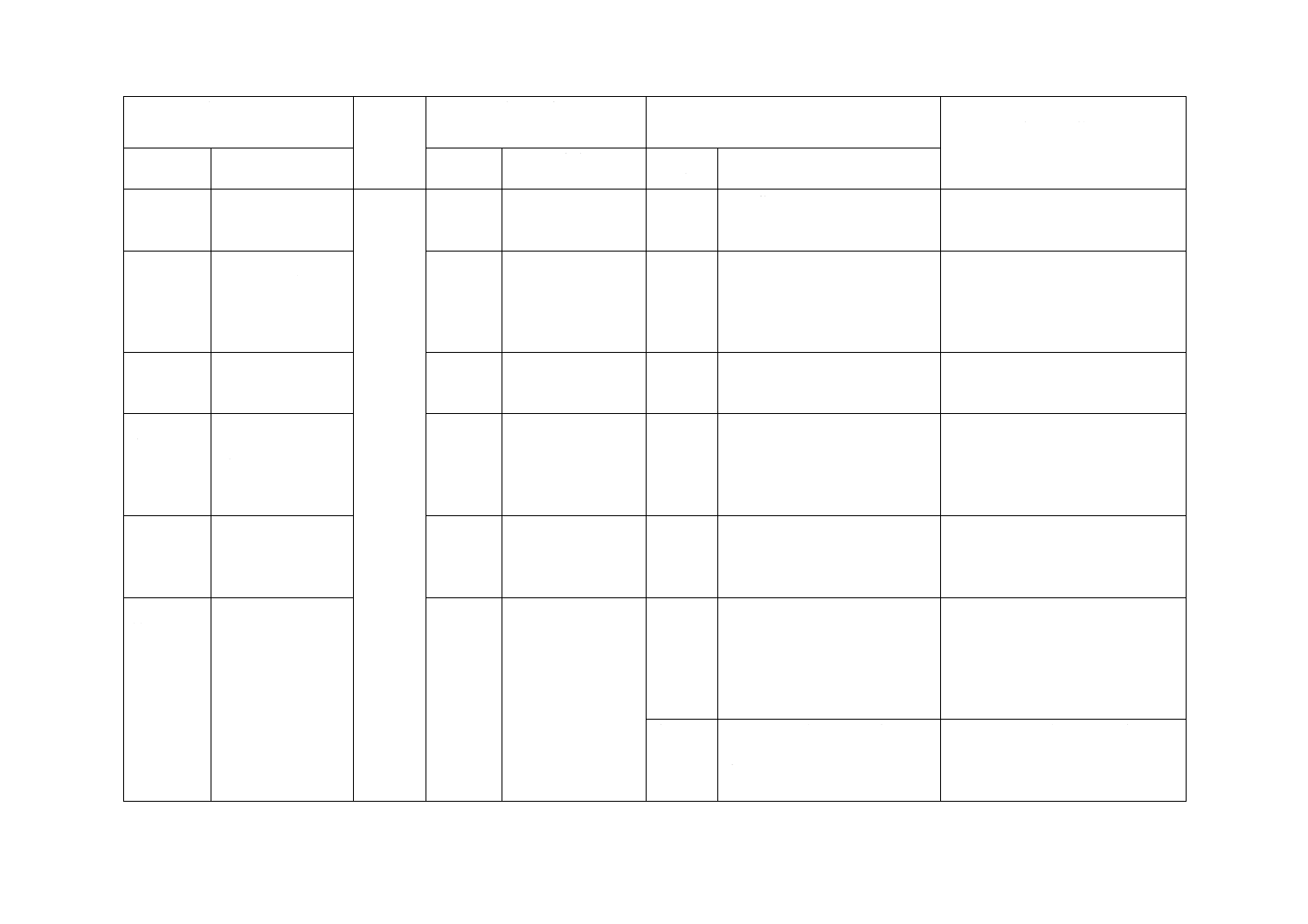

電源と機器との接続及び取外しを可能にする手段(図1参照)。

注記 この規格では,図1の2)〜5)を機器用カプラとしている。

4

C 8283-1:2019

1)

プラグ

5)

プラグコネクタ(3.2.1参照)

2)

コネクタ(3.1.1参照)

6)

コードセット(3.5参照)

3)

機器用インレット(3.1.2参照)

7)

相互接続コードセット(3.6参照)

4)

機器用アウトレット(3.2.2参照)

図1−機器用カプラの用い方

3.1.1

コネクタ(connector)

電源に接続する1本のコードと一体化した又はコードに接続することを意図した機器用カプラの一部分

(図1参照)。

(IEC 60050,442-07-02参照)

3.1.2

機器用インレット(appliance inlet)

機器と一体化した若しくは機器に組み込んだ,又は機器に固定することを意図した機器用カプラの一部

分(図1参照)。

3.2

相互接続カプラ(interconnection coupler)

コードによって,機器から他の機器への接続及び取外しを可能とする機器用カプラ(図1参照)。

注記 相互接続カプラは,機器用カプラの種類の一つである。

3.2.1

プラグコネクタ(plug connector)

1本のコードと一体化した又はコードに取り付けることを意図した相互接続カプラの一部分(図1参照)。

(IEC 60050,442-07-09参照)

3.2.2

機器用アウトレット(appliance outlet)

機器と一体化した若しくは機器に組み込んだ,又は機器に固定することを意図した,電源を得るための

相互接続カプラの一部分(図1参照)。

(IEC 60050,442-07-08参照)

3.3

コード交換形アクセサリ(rewirable accessory)

ケーブル又はコードを交換できる構造のアクセサリ。

3.4

コード非交換形アクセサリ(non-rewirable accessory)

アクセサリ製造業者によって接続及び組み立てられた,ケーブル又はコードと一体構造のアクセサリ。

機器

機器

5

C 8283-1:2019

3.5

コードセット(cord set)

1本のケーブル又はコードの片側にコード非交換形プラグを,もう片側にコード非交換形コネクタを取

り付けた組立品(図1参照)。電気機器間の電源への接続を意図している。

3.6

相互接続コードセット(interconnection cord set)

1本のケーブル又はコードの片側にコード非交換形プラグコネクタを,もう片側にコード非交換形コネ

クタを取り付けた組立品(図1参照)。2台の電気機器間の相互接続を意図している。

(IEC 60050,442-07-06修正)

3.7

一体形(integrated appliance coupler)

機器のきょう(筐)体又は外郭の一部分として形成されていて,機器から取り外してこの規格の試験が

できないもの。

3.8

組込形(incorporated appliance coupler)

機器に組み込まれる又は固定されるが,機器から取り外してこの規格の試験ができるもの。

3.9

(ピンの)ベース(base of a pin)

かん合面から突き出たピンの付け根の部分。

3.10

保持装置(retaining device)

対応する機器用インレットと適切にかみ合うようにコネクタを保持し,偶然に抜けてしまうことを防止

するための,機械的な保持具及び/又は配置。

3.11

定格電圧(rated voltage)

アクセサリの動作条件に基づいて,製造業者が指定する電圧。

(IEC 60050,442-01-03参照)

3.12

定格電流(rated current)

アクセサリの動作条件に基づいて,製造業者が指定する電流。

(IEC 60050,442-01-02参照)

3.13

端子(terminal)

再結線が可能な接続を提供するための導体を取り付ける,アクセサリの一部分。

(IEC 60050,442-06-05参照)

3.14

終端(termination)

恒久的に導体が取り付けられている,アクセサリの一部分。

3.15

溝付タッピンねじ(thread-cutting screw)

6

C 8283-1:2019

ねじ込みによって,材料を取り除きながらねじ山を形成する,ねじ山に切れ目があるねじ。

(IEC 60050,442-06-03参照)

3.16

形式試験(type test)

ある設計に対して,その設計が一定の要求事項を満たしていることを示すための単数又は複数の機器用

カプラに適用する試験。

(IEC 60050,811-10-04参照)

3.17

ルーチン試験(routine test)

一定の規準を満たしているかどうかを確認するために,製造中及び/又は製造後に個々の機器用カプラ

に適用する試験。

(IEC 60050,811-10-05参照)

4

一般要求事項

機器用カプラは,通常の使用状態において十分な性能をもち,使用者及び周囲に危険を及ぼすことのな

いように設計し,組み立てなければならない。

標準化されていない機器用カプラ(9.5参照)は,対応するアクセサリとともに試験したとき,この規格

の全ての安全要求事項を満たさなければならない。

適否は,規定する全ての試験を行うことによって判定する。

この規格で取り扱う機器用カプラは,IEC TC 23(Electrical accessories)によってカバーする可搬形アク

セサリの中で使用することは意図しない。

5

試験に関する一般注意事項

5.1

一般事項

該当する場合,この規格に規定する要求事項によることを立証するために,試験を行う。

試験は,次による。

− 形式試験は,各アクセサリの代表的な試料について行う。

− ルーチン試験は,製造業者が行い,個々のアクセサリについて行う。

− 特に規定のない限り,試験は,箇条の順序に従って行う。

− 特に規定のない限り,機器用カプラは,この規格に規定する,対応するアクセサリとともに試験を行

う。

− 一体形又は組込形の機器用インレット及び機器用アウトレットは,その機器の使用状態の下で試験す

る。試料の数は,その機器の該当する規格で要求する機器に対する試料の数と同じとする。

− ある試験項目で,1個の試料が試験で不合格となった場合,機器用カプラは,その試験又はその試験

に影響を及ぼすおそれのあるその前の試験から新しい試料のセットで再試験を行う。全ての試料は,

再試験を満たさなければならない。

形式試験は,5.2及び5.3を適用する。試料の数及び試験の順序は,附属書Cによる。

5.2

試料

特に規定のない限り,試料及び試験は,次による。

− 試料は,提出状態のものとし,製造業者の指示に従って取付け及び組立てを行い,周囲温度20±5 ℃

7

C 8283-1:2019

で,通常の使用状態で試験を行う。

− 試験は,交流50 Hz又は60 Hzで行う。

− 試験は,製造後,168時間以上経ってから開始する。

コードセットの形になっていないコード非交換形のコネクタ及びプラグコネクタは,1 m以上のコード

を取り付ける。

5.3

不合格

通常,不合格になった試験に対してだけ再試験を行う。ただし,a)又はb)の場合は,これらに従う。

a) 箇条19,箇条20又は箇条21に従って試験したときに,3個の試料の一つが不合格になった場合には,

箇条16からの試験を繰り返す。

b) 箇条22(22.3を除く。)又は箇条23に従って試験したときに,3個の試料の一つが不合格になった場

合には,箇条18からの試験を繰り返す。

試験依頼する場合,申請者は,試験に供する最初の1組の試料のほかに,その試料の一つが不合格にな

ったときのために予備の試料を提出してもよい。この場合,試験所は,予備の試料で再試験を行うことが

でき,この再試験で1個以上の試料が不合格になったときだけ,この規格の要求事項を満たしていないこ

ととする。予備の試料を同時に提出しない場合は,試料の一つの不合格によって,必然的にこの規格の要

求事項を満たしていないことになる。

5.4

ルーチン試験

機器用カプラのルーチン試験は,附属書JAによる。また,対応国際規格で規定されているルーチン試

験を,附属書Bに参考として示す。

6

定格

6.1

最大許容定格電圧は,250 Vとする。また,標準定格電圧は,125 V又は250 Vとする。

6.2

最大許容定格電流は,20 Aとする。

機器用カプラの標準定格電流は,定格が250 Vの場合は,0.2 A,2.5 A,6 A,10 A又は16 Aとし,定格

が125 Vの場合は,15 A(コネクタだけ)又は20 A(コネクタ及び機器用インレット)とする。

注記 標準定格の詳細は,JIS C 8283-3参照。

7

機器用カプラの分類

7.1

対応する機器用インレットのピンのベース又は機器用アウトレットのコンタクトのベースでの最高

温度のタイプは,次のとおり分類する。

a) 低温用の機器用カプラ:70 ℃以下

b) 高温用の機器用カプラ:120 ℃以下

c) 超高温用の機器用カプラ:155 ℃以下

注記 高温用の機器用カプラは,低温用としても使用することができる。超高温用の機器用カプラは,

低温用又は高温用としても使用することができる。

7.2

接続する機器のタイプは,次のとおり分類する。

a) クラスI機器用の機器用カプラ

b) クラスII機器用の機器用カプラ

注記1 クラスの説明は,JIS C 0365参照。

注記2 定格が0.2 Aの機器用カプラは,該当する機器の規格で認められる場合であっても,小形の

8

C 8283-1:2019

手持形クラスII機器の接続用だけに用いることを意図している。

7.3

コネクタ及びプラグコネクタのタイプは,コードの結線の方法によって,次のとおり分類する。

a) コード交換形

b) コード非交換形

8

表示

8.1

一般事項

機器用カプラには,次の事項を表示しなければならない。

− 製造業者又は責任ある販売業者の名称,商標又は略号

− 形名

注記 形名は,カタログ番号でもよい。

8.2

追加表示

コネクタ及びプラグコネクタには,次の事項を追加して表示しなければならない。

− 定格電流(A)。ただし,定格が0.2 Aのコネクタを除く。

− 定格電圧(V)

− 供給電源の種別の記号

− IEC 60999-1に規定する,ねじなし端子に適切な導体のタイプを識別するための表示

8.3

クラスII機器用の機器用カプラ

クラスII機器用の機器用カプラには,クラスII構造のための記号を表示してはならない。

8.4

記号又は英数字の表示

記号又はアルファベットの文字を用いる場合は,次による。

− 電流

:A

− 電圧

:V

− 交流

:AC又は〜

− 保護接地

:PE又は記号 [IEC 60417-5019(2006-08)参照]

− 接地

:記号 [IEC 60417-5017(2006-08)参照]

− 中性線専用端子 :N

定格電流及び定格電圧の表示は,数字だけを用いてもよいが,定格電流を定格電圧の前又は上におき,

それらの間に線を引いて定格電圧と区分する。供給電源の種別記号は,定格電流及び定格電圧の表示の次

に表示する(注記1参照)。

注記1 電流,電圧及び電源種別の表示の例は,次のとおりである。

10 A 250 V〜,10/250〜,250

10〜, 250

10

注記2 金型の構造などの理由による成型線は,表示の一部とはみなされていない。

8.5

表示の識別

8.1に規定するコネクタ及びプラグコネクタの表示は,コネクタ及びプラグコネクタを結線するとき及び

使用可能な状態において,容易に識別できなければならない。

注記 “使用可能な状態”には,機器用カプラがかん合している状態は含まれない。

8.6

端子表示及び配線の説明

コード交換形で有極のコネクタ及びプラグコネクタの端子は,次のとおり表示しなければならない。

〜

9

C 8283-1:2019

− 接地用端子

:PE又は記号

− 中性線専用端子 :N

コード非交換形で有極のコネクタ及びプラグコネクタには,端子の表示は必要ないが,導体は,22.1に

規定するように接続しなければならない。

一体形でも組込形でもない機器用インレット及び機器用アウトレットを,この細分箇条に従うコネクタ

又はプラグコネクタとともに使用する場合は,端子にこの細分箇条に規定する表示をしなければならない。

コード交換形のコネクタ及びプラグコネクタは,次の取扱説明とともに供給しなければならない。

a) 導体の接続方法,特に接地用導体の(余裕のある)長さを例示した図

b) コード止めの方法を例示した図

c) スリーブ及び取り除く絶縁物の長さを示した図

d) 適切なケーブル又はコードのサイズ及びタイプ

注記 機器製造業者が利用可能な状態にある取扱説明は,機器製造業者に直接供給するコネクタ及び

プラグコネクタには付ける必要がない。

8.7

耐久性

この規格に規定する表示は,読みやすく,かつ,容易に消えてはならない。表示は,ねじ,取り外せる

ワッシャ,その他の取り外せるものの上にあってはならない。

8.8

試験及び検査

8.1〜8.7の要求事項に対する適否は,目視検査及び次の試験によって判定する。

表示を,水に浸した布切れで15秒間こすり,更に石油溶剤に浸した布切れで15秒間こする。

表示は,この試験及びこの規格の全ての非破壊試験の後,読むことができなければならない。ラベルは

容易に剝がれたり,めくれあがったりしてはならない。

金型,刻印又は彫版による表示には,この試験を適用しない。

9

寸法及び適合性

9.1

一般事項

機器用カプラは,意図しない又は不適切な接続を防止する設計及び構造でなければならない。

適否は,目視検査,及び疑義がある場合,9.2〜9.5による試験によって判定する。

9.2

単極接続

コネクタと機器用インレットとの間,又は機器用アウトレットとプラグコネクタとの間の単極接続は,

可能であってはならない。

適否は,手による試験によって判定する。

9.3

適合性

次のかん合は,可能であってはならない。

− クラスI機器用の機器用インレット又はプラグコネクタと,クラスII機器用のコネクタとのかん合

− クラスII機器用のコネクタ又は機器用アウトレットと,クラスI機器用のプラグコネクタとのかん合

− 高温用又は超高温用のインレット又はプラグコネクタと,低温用のコネクタとのかん合

− 高温用又は超高温用の機器用アウトレットと,低温用のプラグコネクタとのかん合

− 超高温用の機器用インレット又はプラグコネクタと,高温用のコネクタとのかん合

− 超高温用の機器用アウトレットと,高温用のプラグコネクタとのかん合

− コネクタよりも高い定格電流をもつ機器用インレット又はプラグコネクタと,コネクタとのかん合

10

C 8283-1:2019

− プラグコネクタよりも低い定格電流をもつ機器用アウトレットと,プラグコネクタとのかん合

コネクタ又はプラグコネクタのかん合に対して,いかなる意図しない構成であっても,60 Nの力を60

秒間加える。

試験中,ピンの接触があってはならない。

適否は,目視検査,9.4に規定する手による試験,及び製造業者が供給する全ての部品を用いて判定する。

9.4

標準化された機器用カプラ及びその寸法

標準化された機器用カプラは,JIS C 8283-3に規定する適切なスタンダードシートに従わなければなら

ない。

寸法は,JIS C 8283-3に規定するゲージ又は測定による方法で確認する。疑義がある場合は,ゲージを

用いて確認する。

9.5

標準化されていない機器用カプラ及びその寸法

JIS C 8283-3のスタンダードシートの寸法に従っていない,標準化されていない機器用カプラは,スタ

ンダードシートに規定する機器用カプラの目的及び安全性,特に互換性及び非互換性に関して悪い影響を

及ぼさない場合に限り,認める。

スタンダードシートの寸法からの僅かな差異は,標準化された機器用カプラと紛らわしいため,認めな

い。

接続能力に悪影響を与える変更は,認めない。

標準化されていない機器用カプラの一部分とJIS C 8283-3のスタンダードシートに規定する機器用カプ

ラの一部分とのかん合が可能であってはならない。

標準化されていない機器用カプラは,意図する位置以外で所定のシステムと不適切な接続ができてはな

らない。また,機器の更なる使用を妨げる変形を引き起こす,次の部分的な接続ができてはならない。

− コネクタとこれに対応する機器用インレットとの間

− プラグコネクタとこれに対応する機器用アウトレットとの間

適否は,手による試験によって判定する。

10 感電に対する保護

10.1 充電部の接近

機器用カプラは,部分的に又は完全にかん合したとき,充電部に接触しないように設計しなければなら

ない。

コネクタ及び機器用アウトレットは,通常使用するように適切に組み立て,結線したとき,充電部に接

触しないように設計しなければならない。

適否は,目視検査及びJIS C 0922の検査プローブBによる試験によって判定する。

この検査プローブを,あらゆる可能性のある箇所に適用し,該当部分に接触したことを示す電気表示器

を用いる。エラストマ性又は熱可塑性の材料でできた外郭又は器体をもつコネクタに対しては,絶縁材の

変形によってコネクタの安全性を低下させるおそれのある全ての部分に,この検査プローブを20 Nの力で

30秒間当てる。

注記 該当部分への接触を示すため,24 V〜50 Vの電圧をもつ電気表示器を用いるのがよい。

10.2 単極接続に対する保護

機器用インレット又はプラグコネクタのピンとコネクタ又は機器用アウトレットのコンタクトとが接触

したとき,ピンが可触になるような長さであってはならない。

11

C 8283-1:2019

適否は,手による試験を行った後,10.1の試験によって判定する。

10.3 充電部への接近に対する保護

充電部への接近を防止する部分は,工具を用いないで取り外すことができてはならない。

ピンが入る穴にブッシングがある場合は,適切に固定し,コネクタ及び機器用アウトレットを分解しな

い限り,取り外せないようにしなければならない。

適否は,目視検査及び手による試験によって判定する。

10.4 外郭部分

コネクタ,機器用アウトレット及びプラグコネクタの外郭部分は,組立用ねじ又はこれに類するものを

除き,絶縁材料でできていなければならない。

適否は,目視検査によって判定する。

10.5 外覆い

接地ピンをもたない機器用インレット,並びに接地ピンをもつ定格が2.5 Aの機器用インレット及び機

器用アウトレットの外覆い及びベース部分は,絶縁材料でできていなければならない。

適否は,目視検査によって判定する。

注記 絶縁材料は,箇条15の絶縁試験によって判定する。

11 接地の装備

保護接地極(コンタクト又はピン)をもつ機器用カプラは,保護接地極を最初に接続し,他の極よりも

後に保護接地極を開放する構造でなければならない。

適否は,目視検査によって判定する。

12 端子及び終端

12.1 一般事項

端子及び終端に対する要求事項は,適切なJIS又はIEC規格を適用する。

端子は,端子の締付手段によって,他の部品を固定してはならない。ただし,端子の締付手段は,端子

を所定の箇所に保持又は回転防止するために用いてもよい。

12.2 コード交換形機器用カプラ

コード交換形機器用カプラは,JIS C 2814(規格群)又はIEC 60999-1に規定するねじ形又はねじなし

形締付式接続器具を備えなければならない。

適否は,目視検査によって判定する。

12.3 コード非交換形機器用カプラ

コード非交換形機器用カプラは,はんだ付け,溶接,圧着又はこれらと同等の効果をもつねじなし接続

を備えなければならない。導体は,取外し可能であってはならない。

適否は,目視検査によって判定する。

13 構造

13.1 偶然に接触する危険性

機器用カプラは,機器用インレット又はプラグコネクタの接地ピンとコネクタ又は機器用アウトレット

の通電コンタクトとの間で,偶然に接触するおそれがないように設計しなければならない。

13.2 コンタクト及びピンの位置

12

C 8283-1:2019

有極のコネクタ及びプラグコネクタの場合,極(コンタクト又はピン)は,JIS C 8283-3のスタンダー

ドシートに従って,確実にかん合する位置になければならない。

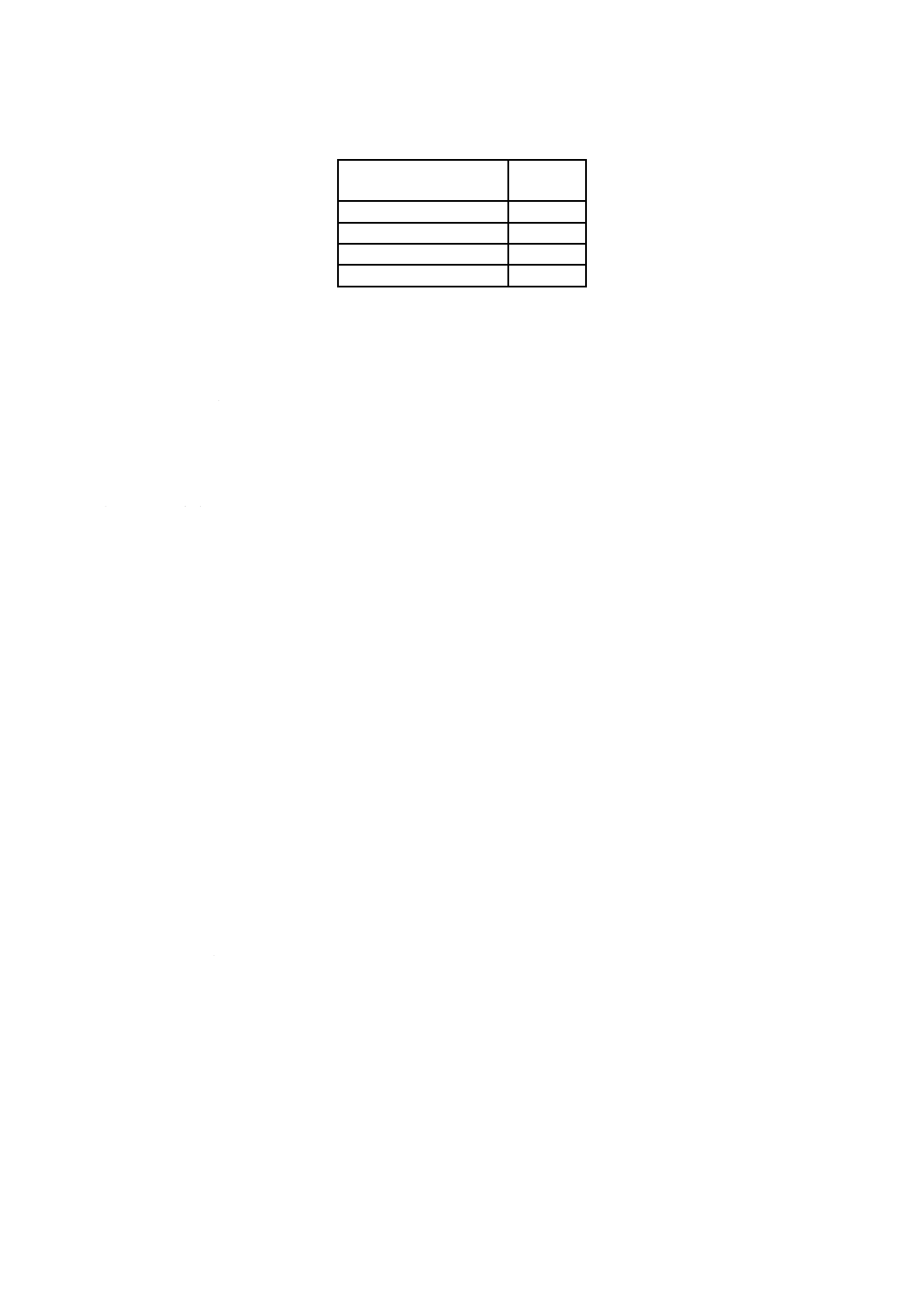

コンタクトの位置は,表1による。

表1−コンタクトの位置

コンタクトのタイプ

有極コネクタ

有極プラグコネクタ

接地コンタクト

左右の中心にあることが望ましい。

左右の中心にあることが望ましい。

通電(ライン)コンタクト

右手の下側

左手の下側

中性コンタクト

左手の下側

右手の下側

JIS C 8283-3のスタンダードシートに従っていない有極の機器用カプラの場合,正しい極性であること

を確認しなければならない。

適否は,目視検査によって判定する。

注記 JIS C 8283-3のスタンダードシートに従った機器用カプラは,この要求事項を満たしている。

13.3 充電部をカバーする部分

充電部をカバーする部分は,緩むことがないように固定しなければならない。

適否は,目視検査並びに箇条18,箇条20及び箇条23の試験によって判定する。

13.4 ピン及びコンタクトの構造

13.4.1 回転の防止

機器用インレット及びプラグコネクタのピン並びにコネクタ及び機器用アウトレットのコンタクトは,

回転しないように固定しなければならない。

適否は,目視検査及び手による試験によって判定する。

注記 締付ねじをピン又はコンタクトの回転防止に用いてもよい。

13.4.2 ピンの保持

機器用インレット及びプラグコネクタのピンは,確実に固定し,十分な機械的強度をもたなければなら

ない。ピンは,工具を用いずに取外しができてはならない。また,ピンは,外覆いによって囲まなければ

ならない。ピンは,外覆いの縁からはみ出てはならない。

ピンの僅かながたつきは,許容する。

ピンの保持の安全性は,目視検査,及び疑義がある場合,次の試験によって判定する。

試料は,7.1に規定する分類に応じた温度で1時間加熱し,さらに,試験用負荷を取り去った後の5分間

を含む規定の試験時間中,この温度を維持する。

機器用インレット及びプラグコネクタを,これらの本体部分が過度の圧迫又はゆがみを受けることがな

いような方法で,確実に保持する。ただし,ピンを最初の位置に維持するような保持の仕方をしてはなら

ない。

各々のピンに軸方向に60±0.6 Nの力を徐々に加える。この力を加えた状態で60秒間保持する。

全てのピンに対し,最初は機器用インレット及びプラグコネクタのピンのベースから引き抜く方向に加

え,次に押し込む方向に加える。

次の両方を満たす場合,ピンの取付けは十分であるとみなす。

− 試験中,ピンの変位は2.5 mmを超えない。

− 押込み力を取り除いた後5分以内及び引張力を取り除いた5分以内に,全てのピンがスタンダードシ

13

C 8283-1:2019

ートの許容差以内に戻るか,又は標準化されていない機器用カプラの場合は製造業者が指定するよう

に保持されている。

適否は,目視検査及び手による試験によって判定する。

13.4.3 中空ピン

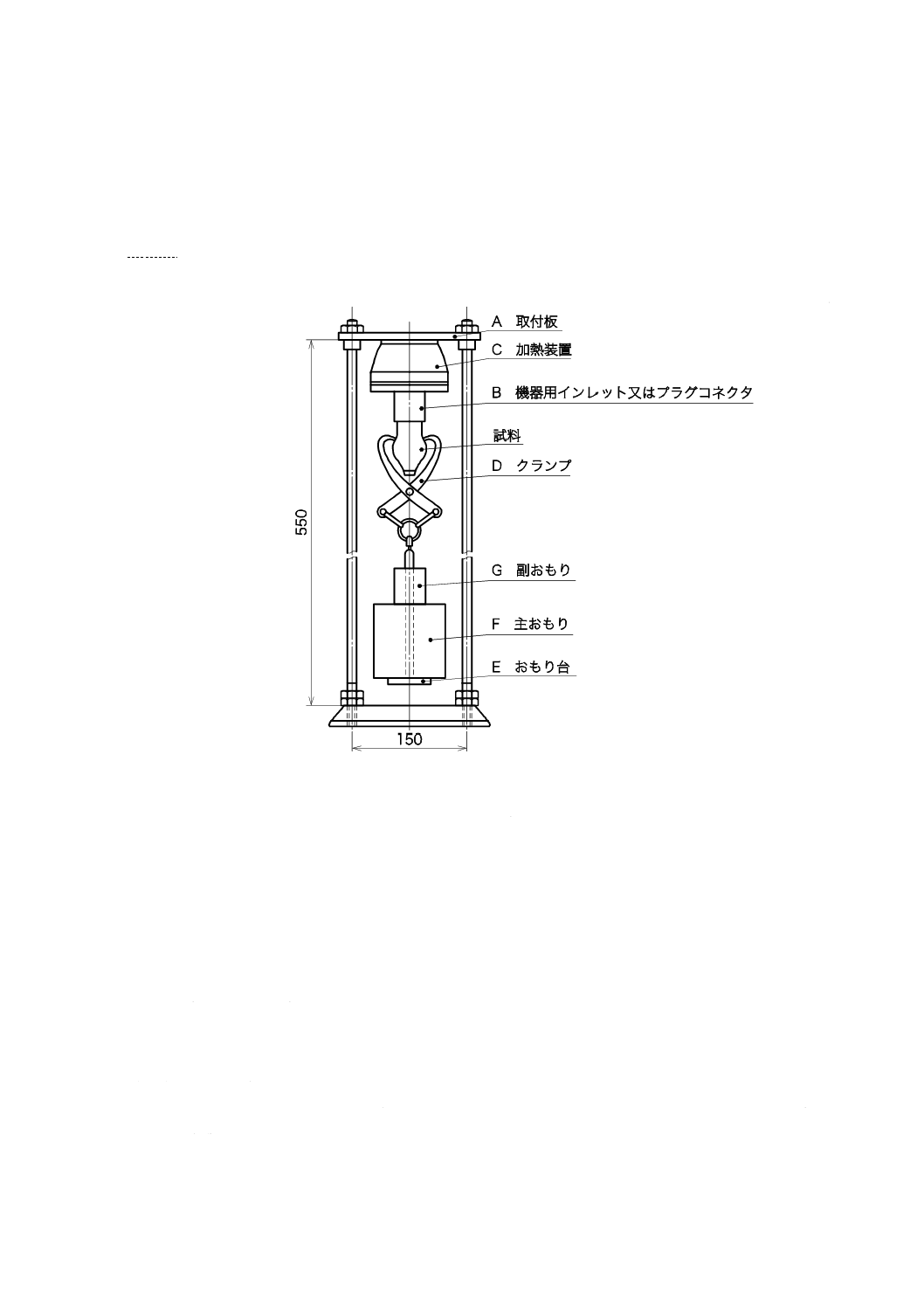

中空ピンは,他の全ての試験を終えた後,次の試験を行って判定する。

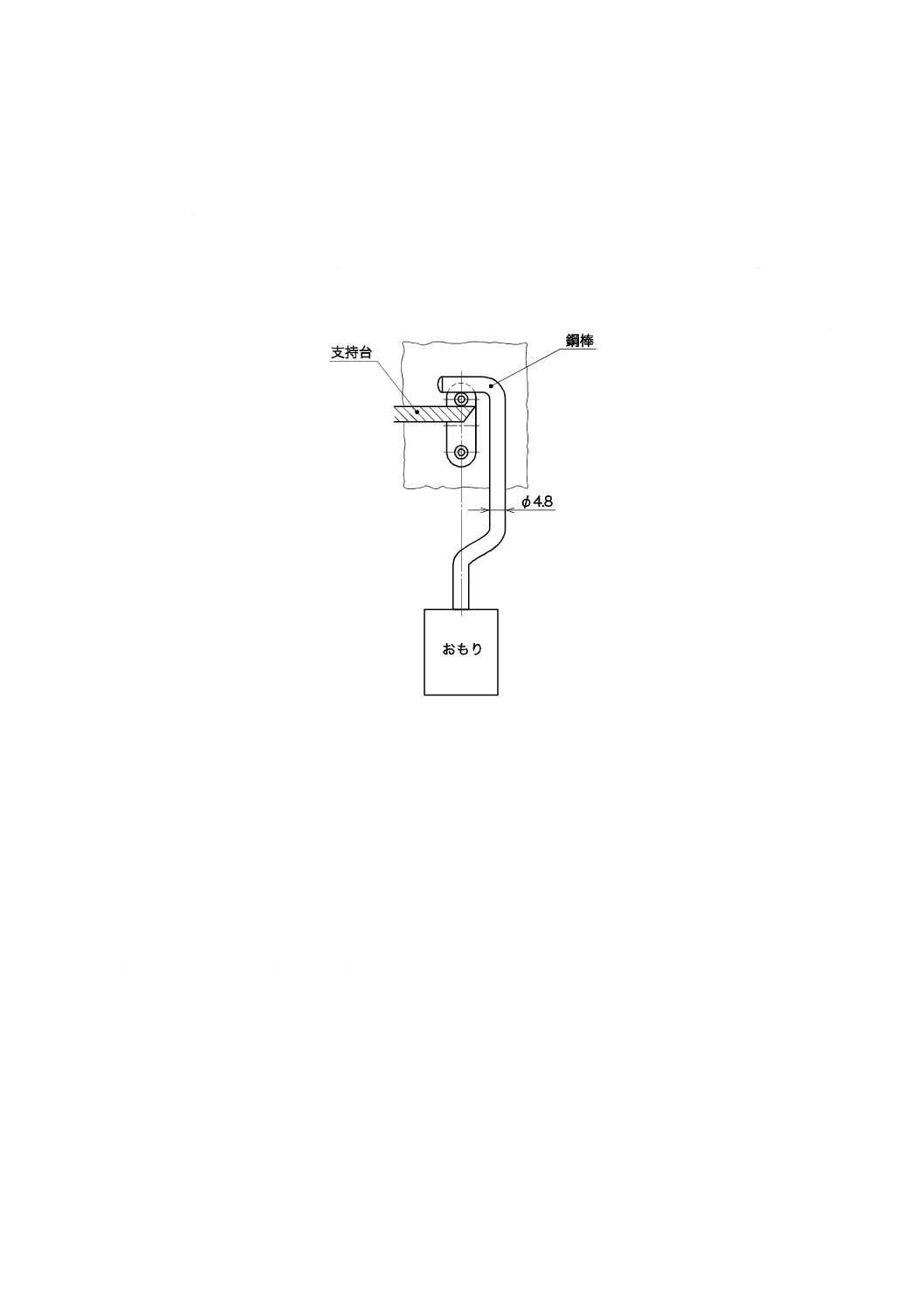

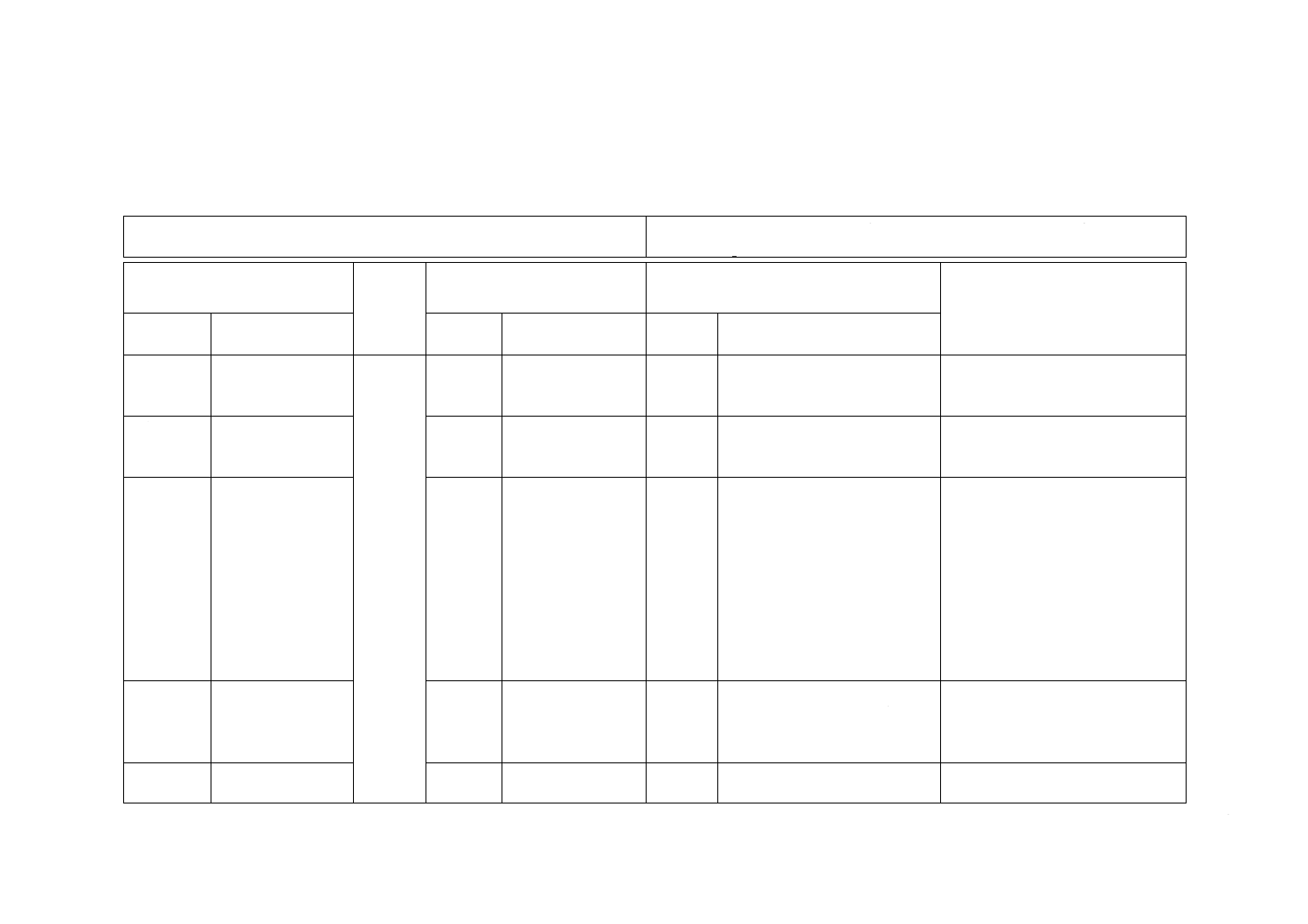

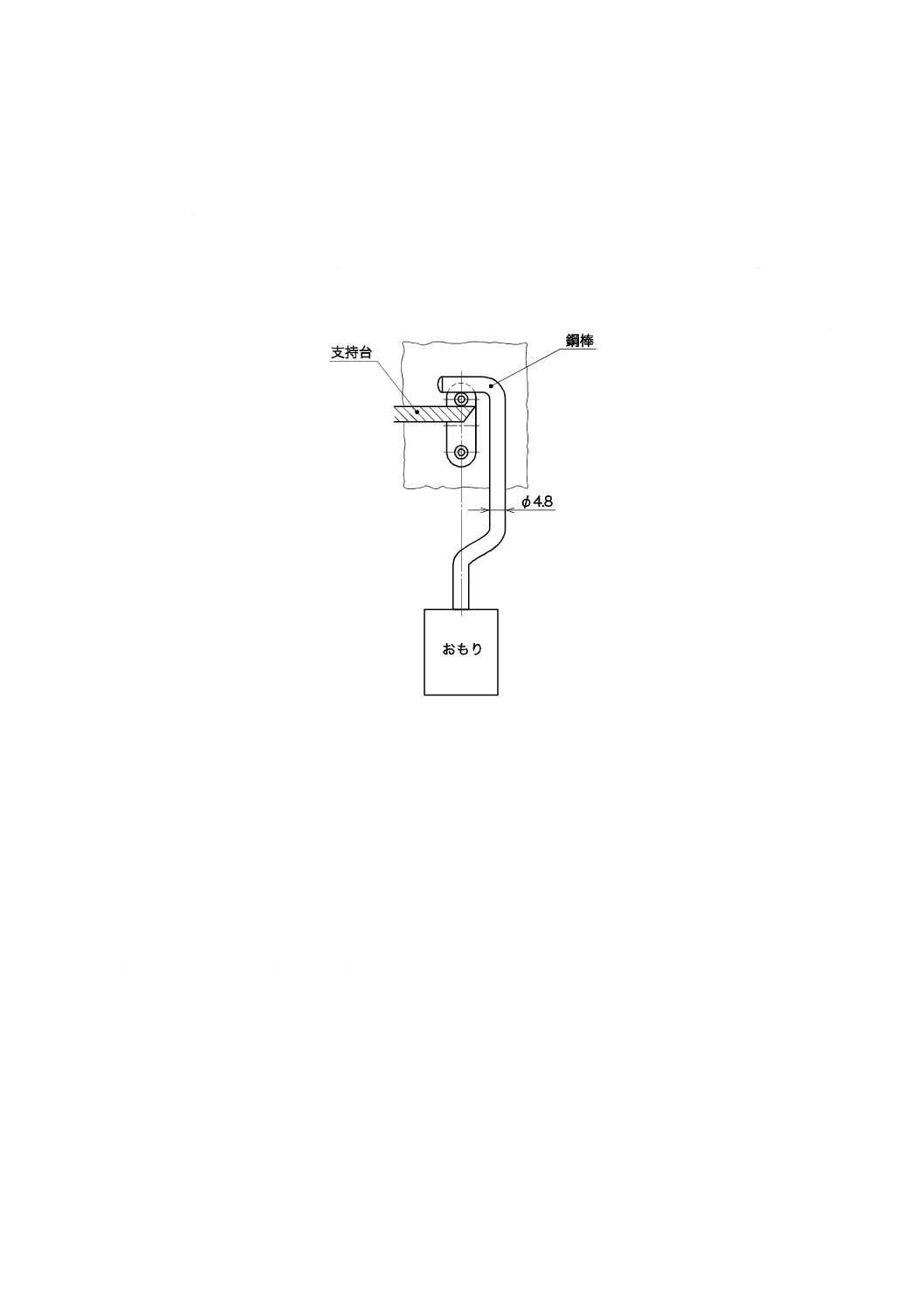

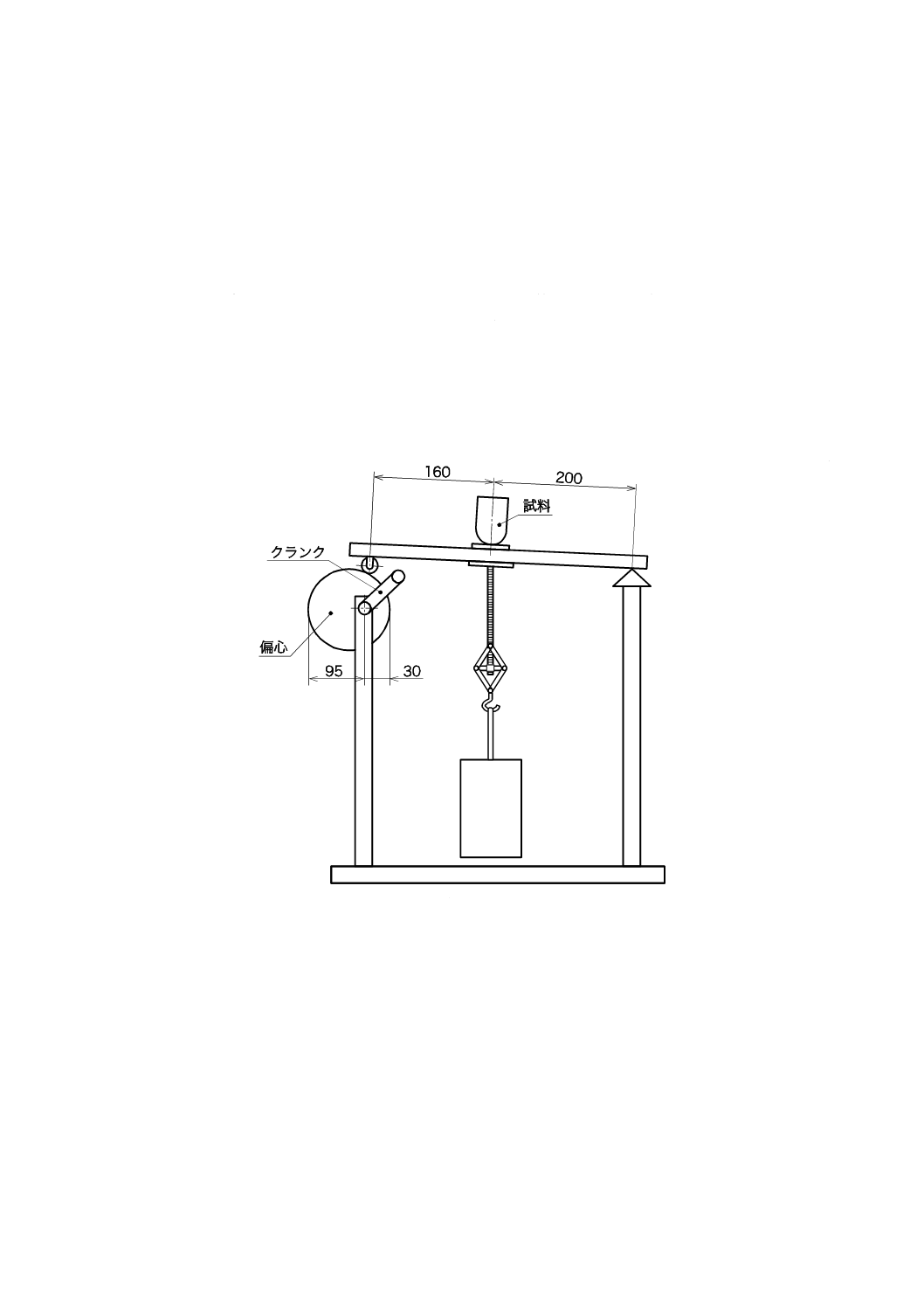

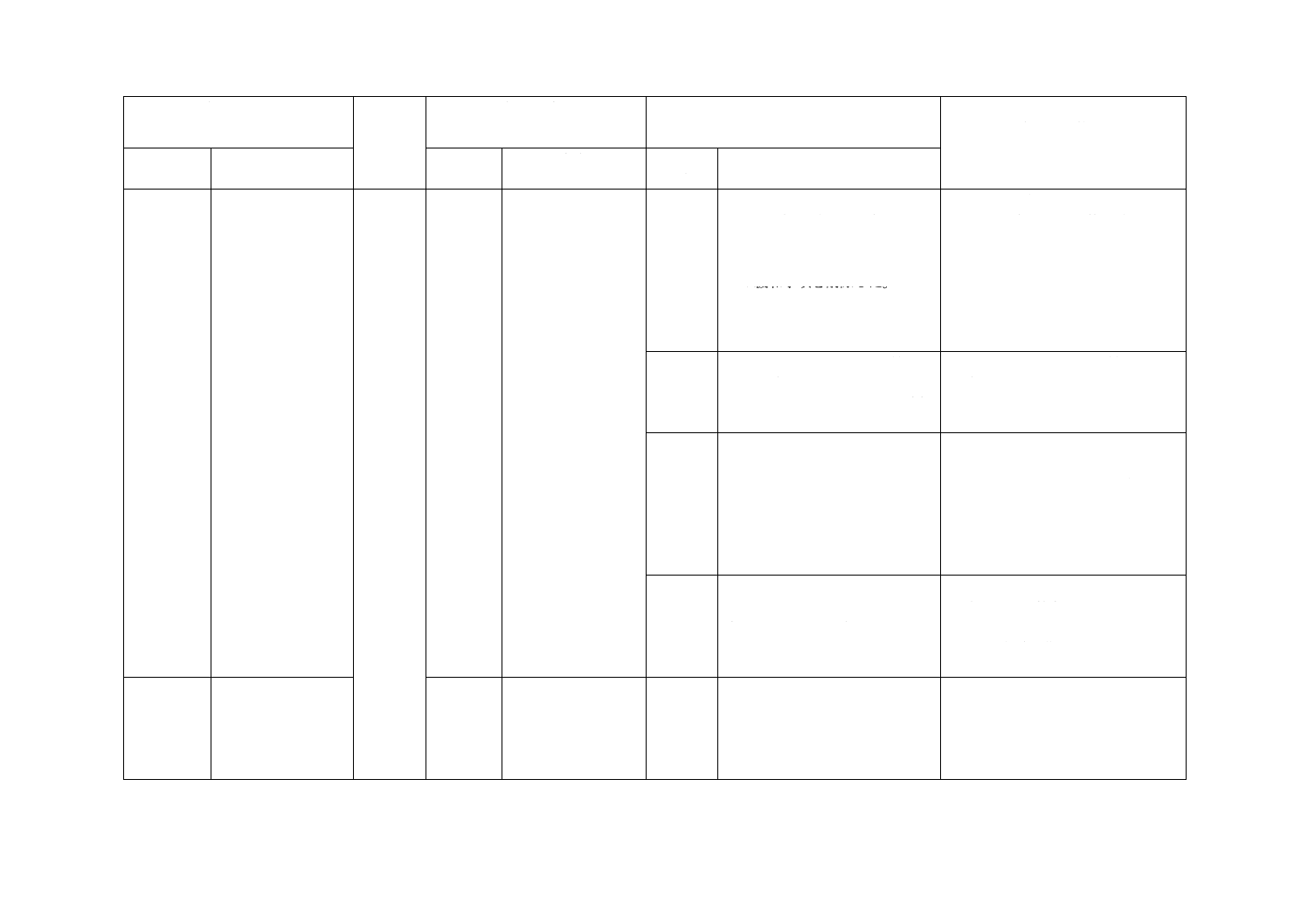

機器用インレット及びプラグコネクタから外覆いを除去し,図2に示すような方法でピンを支持する。

単位 mm

図2−中空ピン試験装置

ピンの軸に対し,直角をなす直径4.8 mmの鋼製の棒を用いて,ピンの軸と直角方向に100 Nの力を1

分間加える。

試験の結果,ピンの形状に顕著な変化が現れてはならない。

13.5 接触圧

コネクタ及び機器用アウトレットのコンタクトは,十分な接触圧が加えられるよう適応力のあるもので

なければならない。

定格が0.2 Aのコネクタを除き,コネクタ及び機器用アウトレットの場合,コンタクトの適応性が絶縁

体の弾性に依存してはならない。

適否は,目視検査及び箇条16〜箇条21の試験によって判定する。

13.6 外郭

13.6.1 一般事項

コネクタ及びプラグコネクタの本体の部分は,他の部分と確実に固定しなければならない。

適否は,目視検査,手による試験及び23.6の試験によって判定する。

13.6.2 コード交換形のコネクタ及びプラグコネクタ

コネクタ及びプラグコネクタは,工具を用いずに取外しができてはならない。

コード交換形のコネクタ及びプラグコネクタの外郭は,端子,及びコードの少なくともシースを取り除

14

C 8283-1:2019

く箇所までを完全に囲まなければならない。

コード交換形コネクタの構造は,コネクタ及びプラグコネクタを組み立てて通常の使用状態のように結

線したとき,線芯の分岐部分から,導体を適切に接続できるような構造でなければならない。このとき,

次のような危険があってはならない。

− 結果的に絶縁破壊のおそれがあるような,線芯の絶縁に損傷を生じるまで,線芯が互いに押される。

− 充電用端子に接続した線芯が,可触金属部に押し付けられるおそれがある。

− 接地用端子に接続した線芯が,充電部に押し付けられるおそれがある。

コード交換形コネクタは,端子は囲われるがコンタクトに触れられるような組立て方ができてはならな

い。

注記 この要求事項では,コンタクトだけを囲う分離した前面部品を用いる方法を認めていない。

コード交換形のコネクタ及びプラグコネクタの場合,本体の各部は,固定する手段と位置決めする手段

とはそれぞれを分けて,互いに独立させなければならず,少なくともいずれか一方の手段,例えば1本の

ねじは,工具を用いずに取外しができてはならない。溝付タッピンねじは,この目的のために用いてはな

らない。

コンタクトの弾性は,本体の各部の組立に依存してはならない。

感電に対する保護を備えた部分は,組立ねじなどの部分的な緩みによって,分離してはならない。

適否は,目視検査及び手による試験によって判定する。

13.6.3 コード非交換形のコネクタ及びプラグコネクタ

コード非交換形アクセサリは,次による。

− ケーブル又はコードは,アクセサリが永久に使用不可能にならない限り,取り外せてはならない。

− アクセサリは,手又は一般用の工具で分解できてはならない。

注記 アクセサリは,それを再組立するために,元々使用していた以外の部分又は材料を使う場合,

永久に使用不可能になるとみなされる。

適否は,目視検査及び手による試験によって判定する。

13.7 接地接続

コネクタ及びプラグコネクタの接地極(コンタクト又はピン)は,本体に固定しなくてはならない。接

地極と接地用端子とが一体でない場合は,それらの部分をリベット,溶接又は同様の確実な方法によって

互いに固定しなければならない。

機器用カプラの金属部は,腐食によって電気的及び機械的特性に関する安全性を損なわないように設計

しなければならない。

接地極と接地用端子との間の接続は,耐腐食性をもつ金属でなければならない。

適否は,目視検査によって判定する。

13.8 端子及び終端の構成

13.8.1 一般事項

コード交換形アクセサリの端子及びコード非交換形アクセサリの終端は,アクセサリ内の導体の外れた

素線によって感電の危険が生じないように配置又は遮蔽しなければならない。

コード非交換形成型アクセサリは,インレットのかん合面を除き,導体の外れた素線がその素線と,ア

クセサリの全ての可触外面との間の距離が要求する最小絶縁距離未満に減少することを防止する手段を備

えなければならない。

適否は,次によって判定する。

15

C 8283-1:2019

− コード交換形アクセサリについては,13.8.2の試験

− コード非交換形非成型アクセサリについては,13.8.3の試験

− コード非交換形成型アクセサリについては,13.8.4に基づく確認及び検査

13.8.2 コード交換形アクセサリの自由な素線試験

断面積0.75 mm2をもつ可とう導体の末端から長さ6 mmの絶縁体を取り除く。可とう導体の1本の素線

を自由にして,残りの素線を通常使用のときのように端子に完全に差し込んで締め付ける。

自由な素線を,絶縁体を引き裂かずに,障壁の周りで鋭利な角度で曲げることなく,あらゆる可能な方

向に曲げる。

注記 障壁の周りで鋭利な角度で曲げないとは,試験中に自由な素線を真っすぐに保持することを意

味していない。例えば,カバーを押し付けたときのように,アクセサリの通常の組立て中に曲

げが起こる可能性がある場合は,鋭利な角度で曲げる。

充電用端子に接続した導体の自由な素線は,あらゆる可触金属部に接触せず,また,アクセサリを組み

立てたときに外郭の外に出てはならない。

接地用端子に接続した導体の自由な素線は,充電部に接触してはならない。

必要な場合,自由な素線を別の位置にして試験を繰り返す。

13.8.3 コード非交換形非成型アクセサリの自由な素線試験

適切な断面積をもつ可とう導体の端から,製造業者が指定した設計最大除去長さに2 mmを加えた長さ

の絶縁体を取り除く。可とう導体の1本の素線を最悪位置で自由にし,残りの素線をアクセサリの構造で

用いる方法で終端する。

自由な素線を,絶縁体を引き裂かずに,障壁の周りで鋭利な角度で曲げることなく,あらゆる可能な方

向に曲げる。

注記 障壁の周りで鋭利な角度で曲げないとは,試験中に自由な素線を真っすぐに保持することを意

味していない。例えば,カバーを押し付けたときのように,アクセサリの通常の組立て中に曲

げが起こる可能性がある場合は,鋭利な角度で曲げる。

充電終端に接続した導体の自由な素線は,あらゆる可触金属部に接触してはならず,また,構造的な隙

間を通る外面までの沿面距離及び空間距離が1.5 mm未満に減少してはならない。

接地終端に接続した導体の自由な素線は,充電部に接触してはならない。

13.8.4 コード非交換形成型アクセサリの自由な素線検査

コード非交換形成型アクセサリは,導体の自由素線及び/又は充電部と,絶縁物を通した外部可触面(イ

ンレットのかん合面を除く。)との最小距離が,1.5 mm未満に減少することを防止する手段があることを

検査する。

注記 製品の構造又は組立方法を確認する手段の検証が必要な場合がある。

13.9 接地極なしのコネクタ及びプラグコネクタ

接地極(コンタクト又はピン)なしのコネクタ及びプラグコネクタ,並びに接地極付で定格が2.5 Aの

コネクタ及びプラグコネクタは,コードセット又は相互接続コードセットの形態をとらなければならない。

適否は,目視検査によって判定する。

13.10 ヒューズ,リレー,自動温度調節器,温度過昇防止装置及びスイッチ

ヒューズ,リレー,自動温度調節器及び温度過昇防止装置は,JIS C 8283-3のスタンダードシートに従

ったコネクタ及びプラグコネクタに組み込んではならない。

機器用インレット及び機器用アウトレットに組み込むヒューズ,リレー,自動温度調節器及び温度過昇

16

C 8283-1:2019

防止装置は,該当するJISに従わなければならない。ただし,ヒューズは,該当するJISと同等以上の性

能をもつものを組み込んでもよい。

注記 電気用品の技術上の基準を定める省令の解釈(20130605商局第3号)(以下,技術基準の解釈

という。)の別表第三は,該当するJISと同等以上の性能をもつものとみなされている。

機器用カプラに組み込むスイッチは,JIS C 4526(規格群)に従わなければならない。

機器用カプラに組み込むエネルギー調整器は,JIS C 9730-2-11に従わなければならない。

適否は,目視検査,及び該当するJIS又は該当する試験に従って,スイッチ,ヒューズ,リレー,自動

温度調節器,温度過昇防止装置及びエネルギー調整器を試験することによって判定する。

14 耐湿性

機器用カプラは,通常の使用状態における湿気に耐えなければならない。

機器用カプラを,通常の使用状態で液体がこぼれるおそれのある機器に用いる場合,機器は,耐水保護

性能をもたなければならない。

適否は,この箇条の加湿処理及びこれに続けて行う箇条15の試験によって判定する。

加湿試験を行うときは,コネクタ及びプラグコネクタを,機器用インレット及び機器用アウトレットに

差し込まない。また,コード交換形のコネクタ及びプラグコネクタには,コードを接続しない。

加湿処理は,相対湿度を91 %〜95 %に維持した恒湿槽の中で行う。試料を置くことが可能な全ての場所

は,温度t±1 ℃に維持する。ここで,tは20 ℃〜30 ℃の適切な温度とする。

恒湿槽に入れる前に,試料はあらかじめt ℃〜t+4 ℃の温度にしておく。

恒湿槽に入れた試料は,次の時間放置する。

− 別の機器に組み込まず,単独のアクセサリとした接地ピン又は接地コンタクト付の機器用カプラに対

しては,168時間(7日間)

− それ以外の全ての機器用カプラは,48時間(2日間)

注記1 多くの場合,加湿処理を行う前に4時間以上この温度に保つと,試料を規定温度にできる。

注記2 91 %〜95 %の相対湿度を得るためには,恒湿槽の中に,硫酸ナトリウム(Na2SO4)又は硝酸

カリウム(KNO3)の飽和水溶液を入れ,その溶液が空気に触れる面を十分大きくとるように

するとよい。

この試験後,試料は,この規格の要求事項を満たさなくなる損傷があってはならない。

15 絶縁抵抗及び耐電圧

15.1 一般事項

機器用カプラは,適切な絶縁抵抗及び耐電圧をもたなければならない。

適否は,箇条14の試験の直後に,15.2及び15.3の試験によって判定する。

ネオンランプのように,15.2及び15.3の試験によって別の損傷を受ける可能性のある表示器は,試験の

前に片極を開放する。

絶縁抵抗は,次の状態を考慮して測定する。

a) コネクタを差し込んだ状態の機器用インレットに対して,一括して接続した通電ピンと本体との間

b) コネクタを差し込んだ状態の機器用インレットに対して,順次,個々の通電ピンと一括して接続した

その他のピンとの間

c) プラグコネクタを差し込んだ状態の機器用アウトレットに対して,一括して接続した通電コンタクト

17

C 8283-1:2019

と本体との間

d) プラグコネクタを差し込まない状態の機器用アウトレットに対して,一括して接続した通電コンタク

トと本体との間

e) プラグコネクタを差し込んだ状態の機器用アウトレットに対して,順次,個々の通電コンタクトと一

括して接続したその他のコンタクトとの間

f)

コネクタに対して,一括して接続した通電コンタクトと本体との間

g) コネクタに対して,順次,個々の通電コンタクトと一括して接続したその他のコンタクトとの間

h) プラグコネクタに対して,一括して接続した通電ピンと本体との間

i)

プラグコネクタに対して,順次,個々の通電ピンと一括して接続したその他のピンとの間

コード交換形コネクタ及びコード交換形プラグコネクタの場合は,次の追加試験を行う。

j)

コード交換形コネクタに対して,締付ねじを含め,コード止めの金属部と接地コンタクト又は接地用

端子との間

k) コード交換形コネクタに対して,締付ねじを除き,コード止めの金属部と所定の場所に取り付けた表

2に規定するコードの最大直径に等しい太さの金属棒との間

l)

コード交換形プラグコネクタに対して,締付ねじを含め,コード止めの金属部と接地ピン又は接地用

端子との間

m) コード交換形プラグコネクタに対して,締付ねじを除き,コード止めの金属部と所定の場所に取り付

けた表2に規定するコードの最大直径に等しい太さの金属棒との間

表2に規定するコードのタイプを使用する場合,コードの最大直径は,表2による。その他のコードの

最大直径は,上記のk)及びm)を含め,製造業者の指定による。

上記のa),c),d),f)及びh)で用いる用語“本体”は,全ての可触金属部,固定ねじ,外側の組立用ね

じなど,及び絶縁材料の外部表面に接触する金属はく(箔)を含み,d),f)及びh)は,コネクタ及び機器

用アウトレットのかん合面を含むが,プラグコネクタのかん合面は含まない。

金属はく(箔)は,絶縁材料の外側部の外表面の周りを包むようにするが,開口部の中には押し込まな

い。

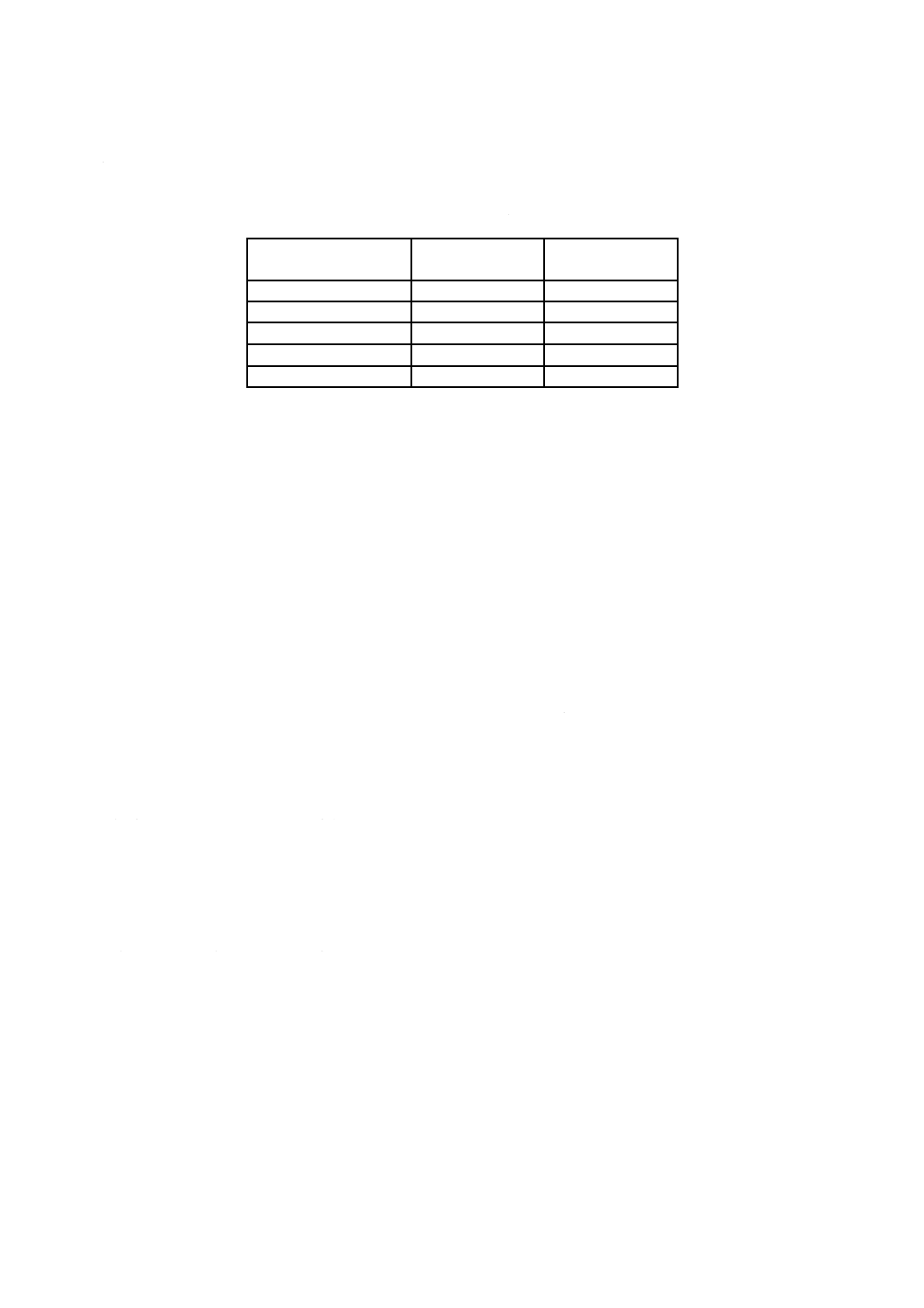

表2−コードの最大直径

コードのタイプ

線芯の数及び公称断面積

本×mm2

最大直径

mm

60227 IEC 53

3×0.75

7.6

3×1

8.0

3×1.5

9.4

60245 IEC 53

3×0.75

8.1

3×1

8.5

3×1.5

10.4

15.2及び15.3に関する試験電圧は,次の箇所に適用する。

− 機能絶縁に対しては,機器用カプラの異極間

− 基礎絶縁に対しては,一括して接続した充電部と,基礎絶縁及び/又は露出導電部の外部表面を覆う

18

C 8283-1:2019

金属はく(箔)との間

− 付加絶縁に対しては,通常可触でない付加絶縁の内側表面と,可触表面をそれぞれ覆った二つの金属

はく(箔)との間

− 強化絶縁に対しては,一括して接続した充電部と,強化絶縁の可触表面を覆う金属はく(箔)との間

この試験の試料を準備する場合,空間距離及び沿面距離を維持する。

基礎絶縁及び付加絶縁が個別に試験できない場合,強化絶縁に対して規定する電圧を絶縁に適用する。

15.2 絶縁抵抗

絶縁抵抗は,直流電圧500

0

50

+ Vを印加して測定する。各測定は,電圧を印加して,60±5秒後に行う。

絶縁抵抗は,表3に規定する値以上でなければならない。

表3−最小絶縁抵抗値

単位 MΩ

試験する絶縁の種類

絶縁抵抗

機能絶縁

2

基礎絶縁

2

付加絶縁

5

強化絶縁

7

注記 磁器又は陶器のような材料は,適切な絶縁抵抗をもつと考えられるため,絶縁抵抗試験を行う

必要はない。

15.3 耐電圧

試料は,周波数が50 Hz又は60 Hzでほぼ正弦波形の電圧を印加する。電圧は,表4に従って絶縁箇所

に60±5秒間印加する。

始めは規定電圧の半分以下の電圧を印加し,その後急激に電圧を全電圧値まで引き上げる。試験中に,

フラッシュオーバ又は絶縁破壊が生じてはならない。電圧降下を生じさせないグロー放電は,無視する。

19

C 8283-1:2019

表4−耐電圧

単位 V

試験する絶縁の種類b)

試験電圧(実効値)a)

定格電圧

50 V以下

定格電圧

50 Vを超え130 V以下

定格電圧

130 Vを超え250 V以下

機能絶縁c)

500

1 300

1 500

基礎絶縁d)

500

1 300

1 500

付加絶縁d)

500

1 300

1 500

強化絶縁d),e)

500

2 600

3 000

注記1 定格電圧が50 V以下の場合は,直接主電源に接続することを意図しておらず,JIS C 60364-4-44に定

義する一時的過電圧を受けるとは考えない。

注記2 定格電圧が50 Vを超える場合は,JIS C 60364-4-44を基本としている。機能絶縁,基礎絶縁及び付加

絶縁の値は,式U0+1 200 Vで計算し,丸めて求めている。この規格では,検討する相−接地間の最大

電圧は,U0=300 Vとしている。

注a) 高圧変圧器は,出力電圧を試験電圧に調整した後に出力端子を短絡したとき,出力電流が200 mA以上と

なるものを用いる。過電流リレーは,出力電流が100 mA未満で作動しないものを用いる。試験電圧の実

効値が測定値の±3 %の範囲内になるように注意する。

b) 放電ランプ,コイル,巻線又はコンデンサのような試験を行うことが不可能な特別な部品は,1極で切り

離すか又は橋絡して,該当する絶縁を試験する。

c) 例としては,相間の絶縁がある。

d) 全ての充電部を接続して行う試験は,全ての可動部を最も厳しい位置にして実施する。

e) 二重絶縁及び強化絶縁の両方を組み込んだ機器用カプラは,強化絶縁に試験電圧を適用するときに,二

重絶縁の基礎絶縁又は付加絶縁に過度なストレスがかからないように注意する。

16 コネクタ及び機器用アウトレットの挿入及び引抜きに必要な力

16.1 一般事項

機器用カプラは,コネクタ及び機器用アウトレットの挿入及び引抜きが容易で,かつ,通常の使用にお

いてコネクタ及び機器用アウトレットが機器用インレット及びプラグコネクタから抜け落ちるのを防止す

る構造でなければならない。

コネクタ及び機器用アウトレットについての適否は,次によって判定する。

− コネクタ及び機器用アウトレットを,16.2に規定する試験を行ったとき,機器用インレット及びプラ

グコネクタから引き抜くために必要な最大の力が表5に規定する引抜力以下であることを確認する。

試験には,コネクタ及び機器用アウトレットの関連する適切なマルチピンゲージを用いる。

− 16.3に規定する試験を行ったとき,シングルピンゲージを個々のコンタクトアセンブリから引き抜く

ために必要な最小の力が表5に規定する引抜力以上であることを確認する。

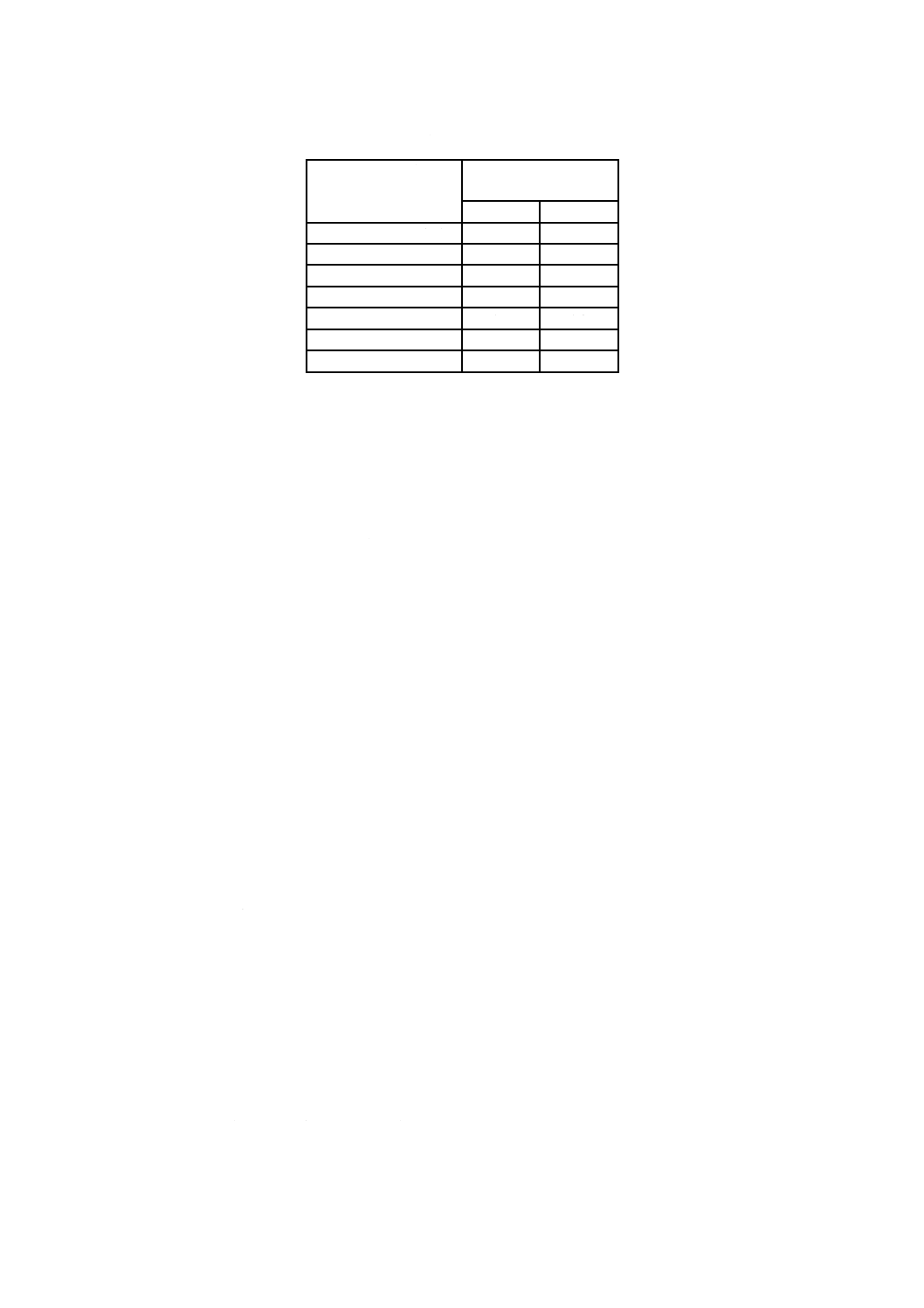

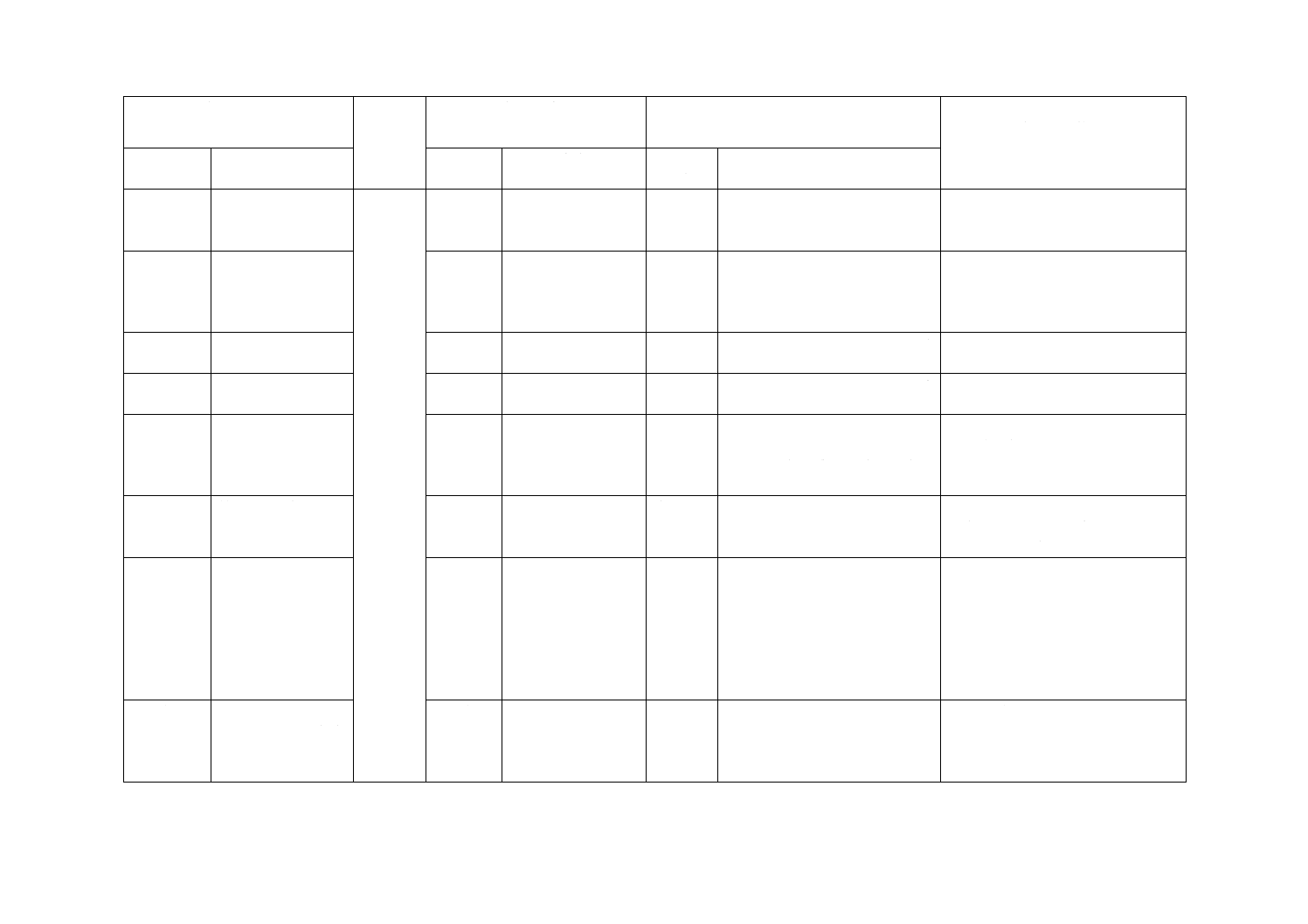

表5−最大及び最小引抜力

単位 N

コネクタ及び機器用アウトレットの

タイプ

引抜力

16.2の試験

マルチピンゲージ,最大

16.3の試験

シングルピンゲージ,最小

0.2 A,2.5 A,6 A,10 A,15 A

50

1.5

16 A,20 A

60

2

保持装置をもつアクセサリは,保持装置を作動不能にして試験する。

20

C 8283-1:2019

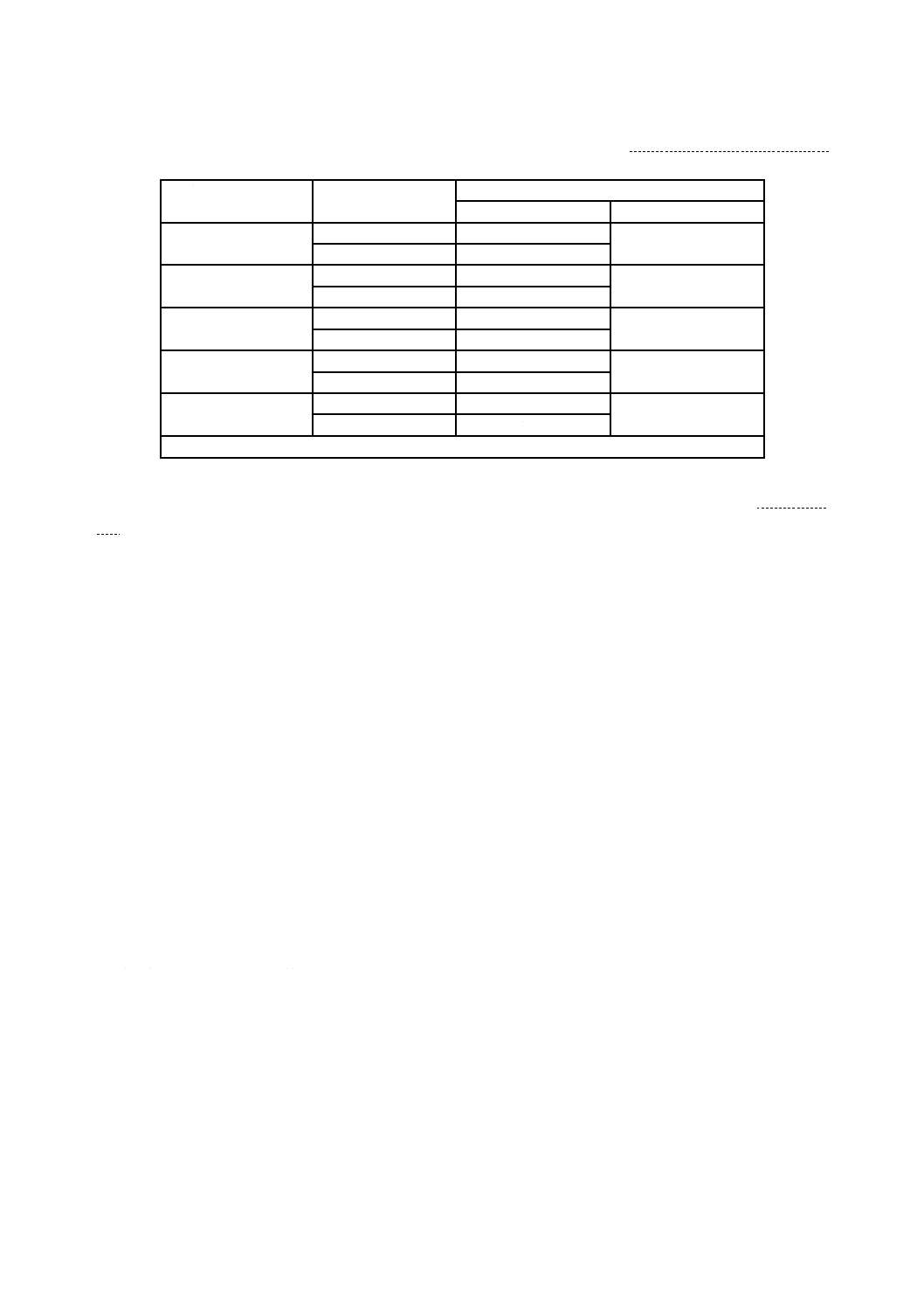

16.2 最大引抜力の確認

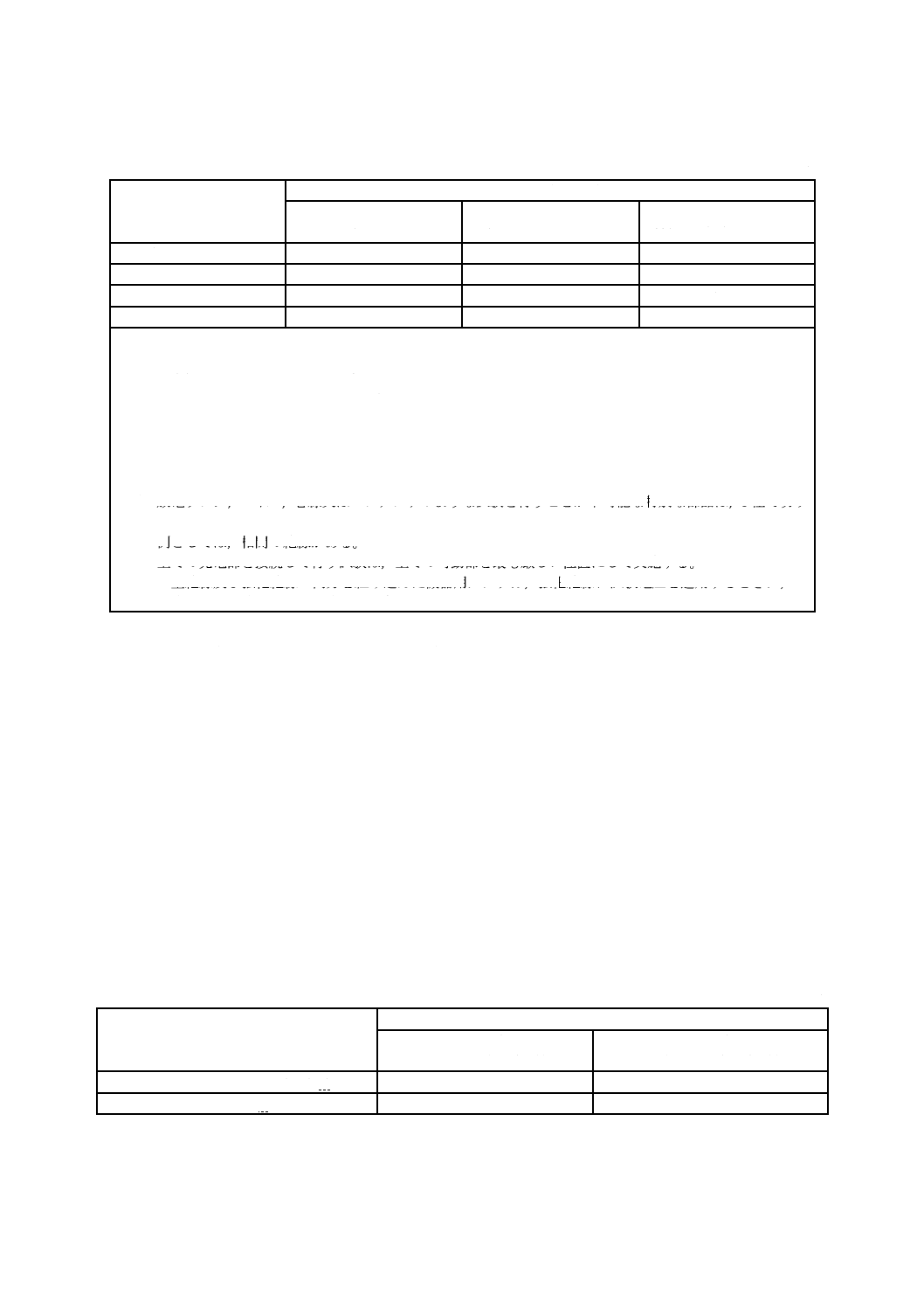

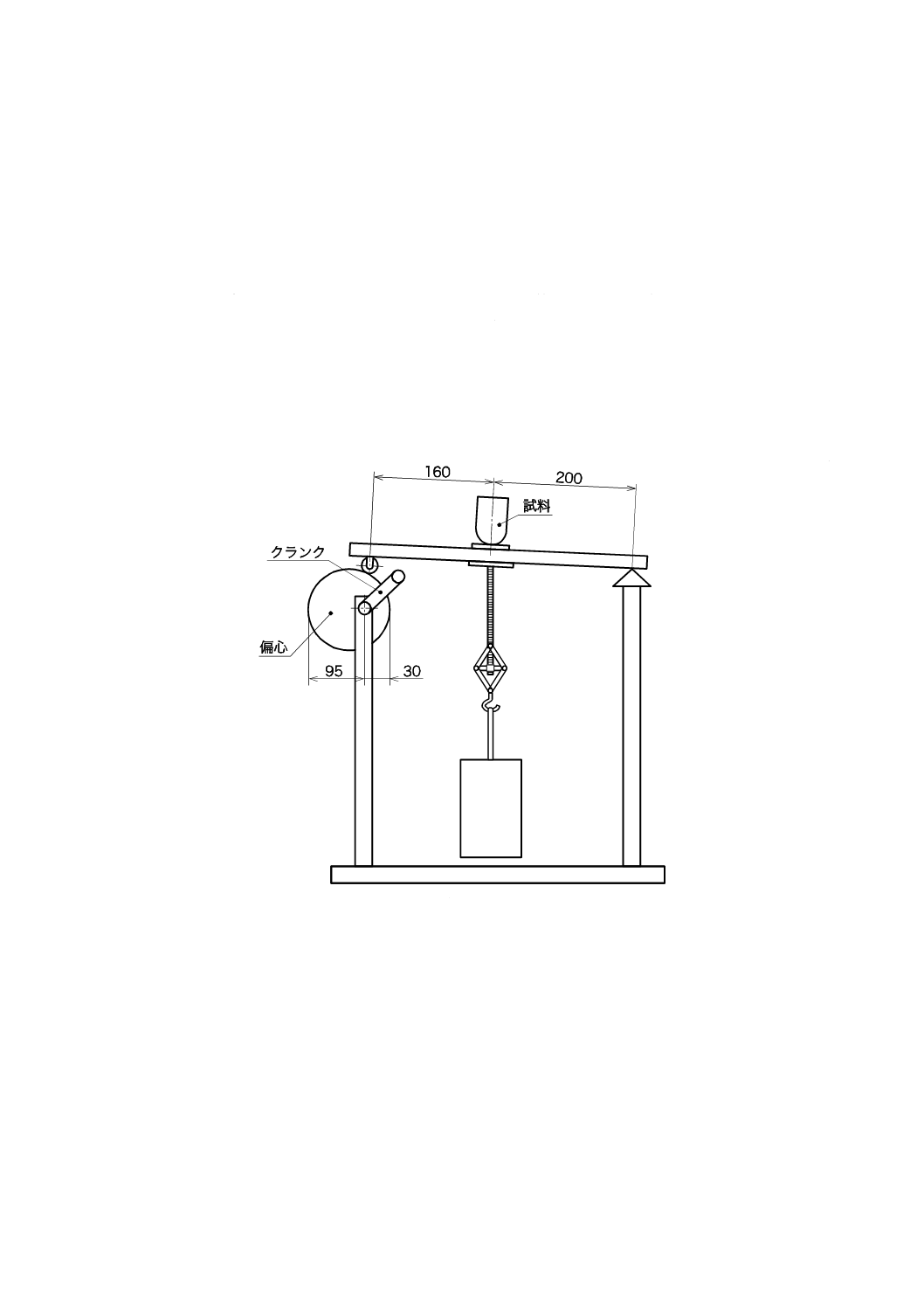

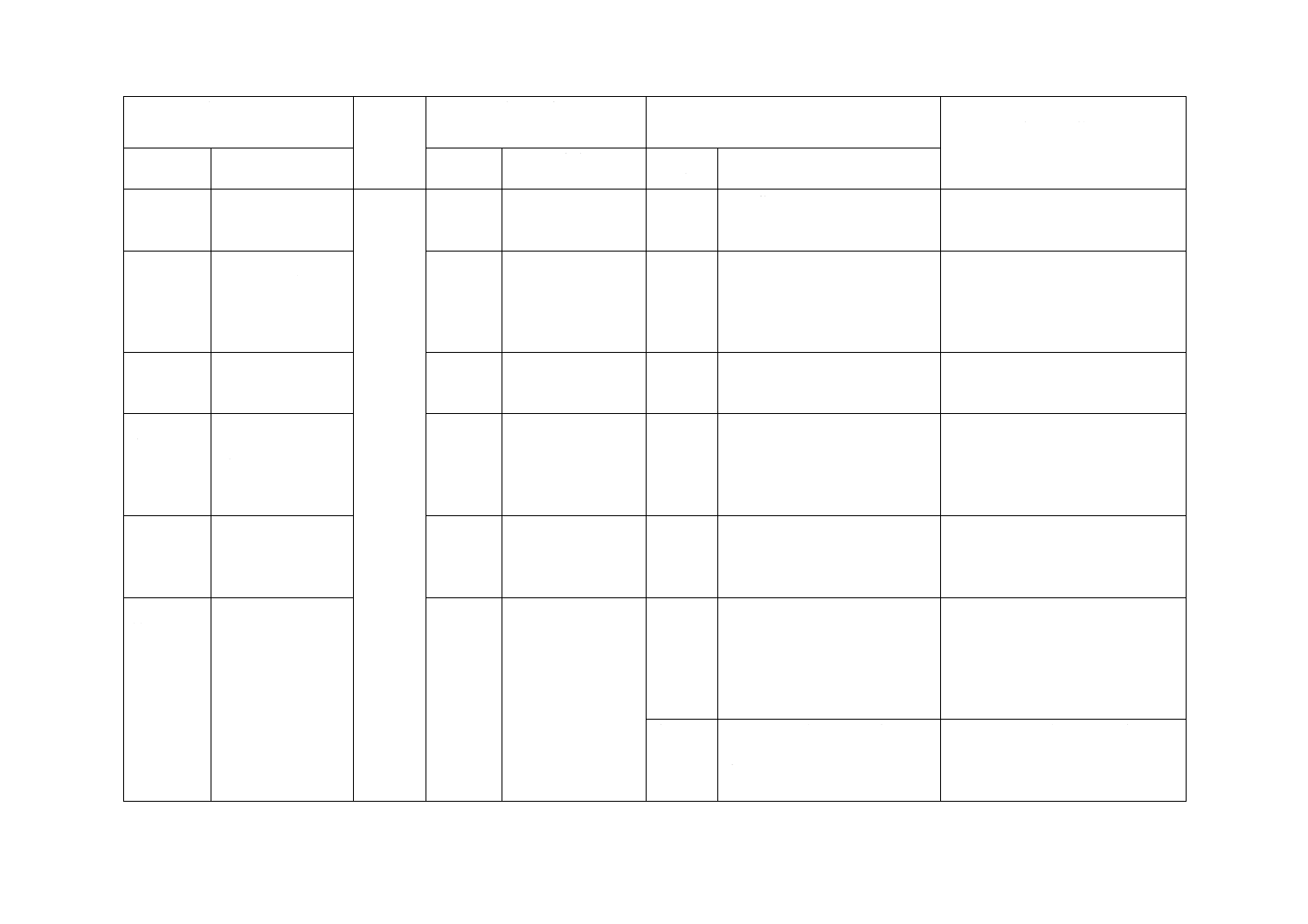

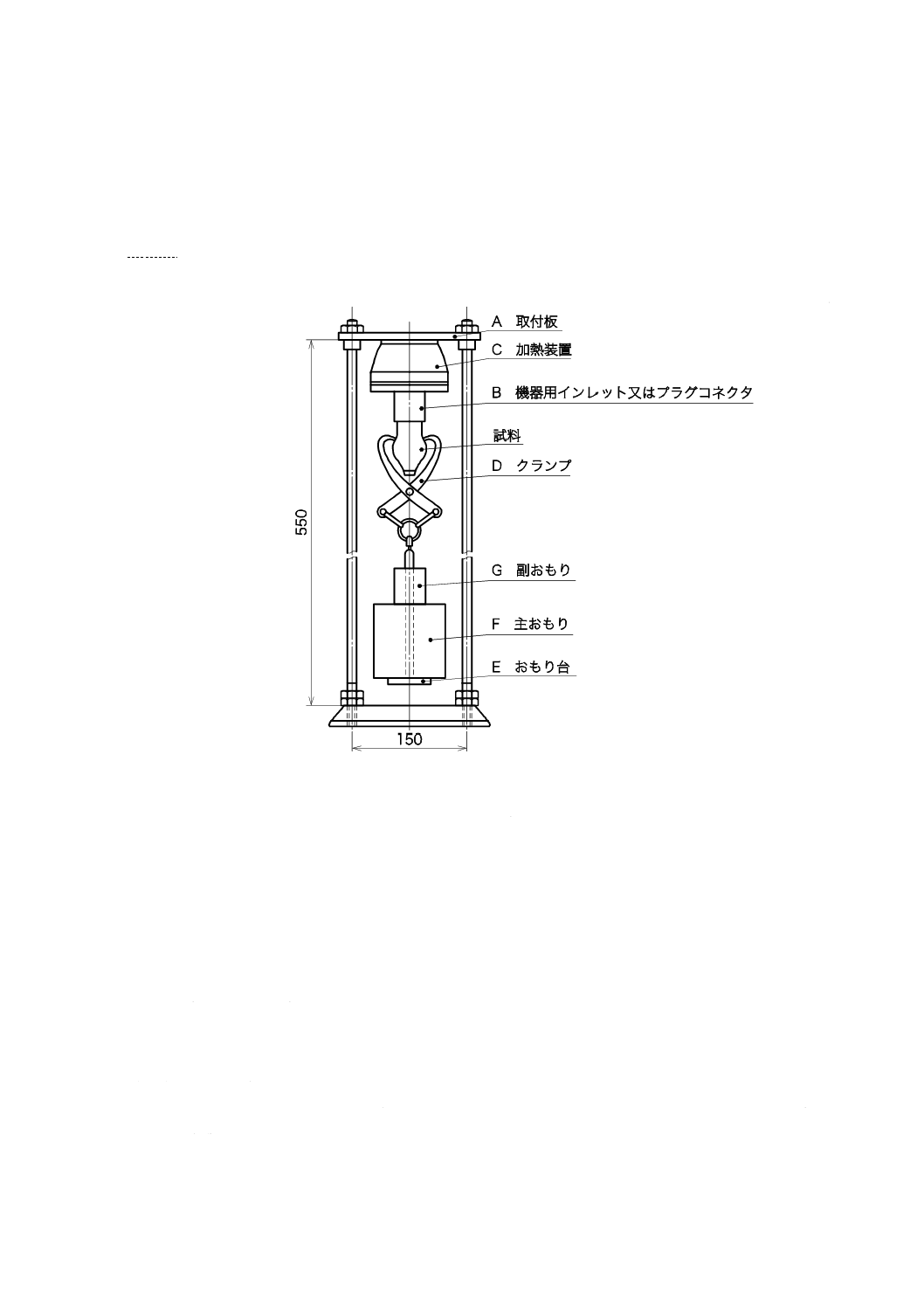

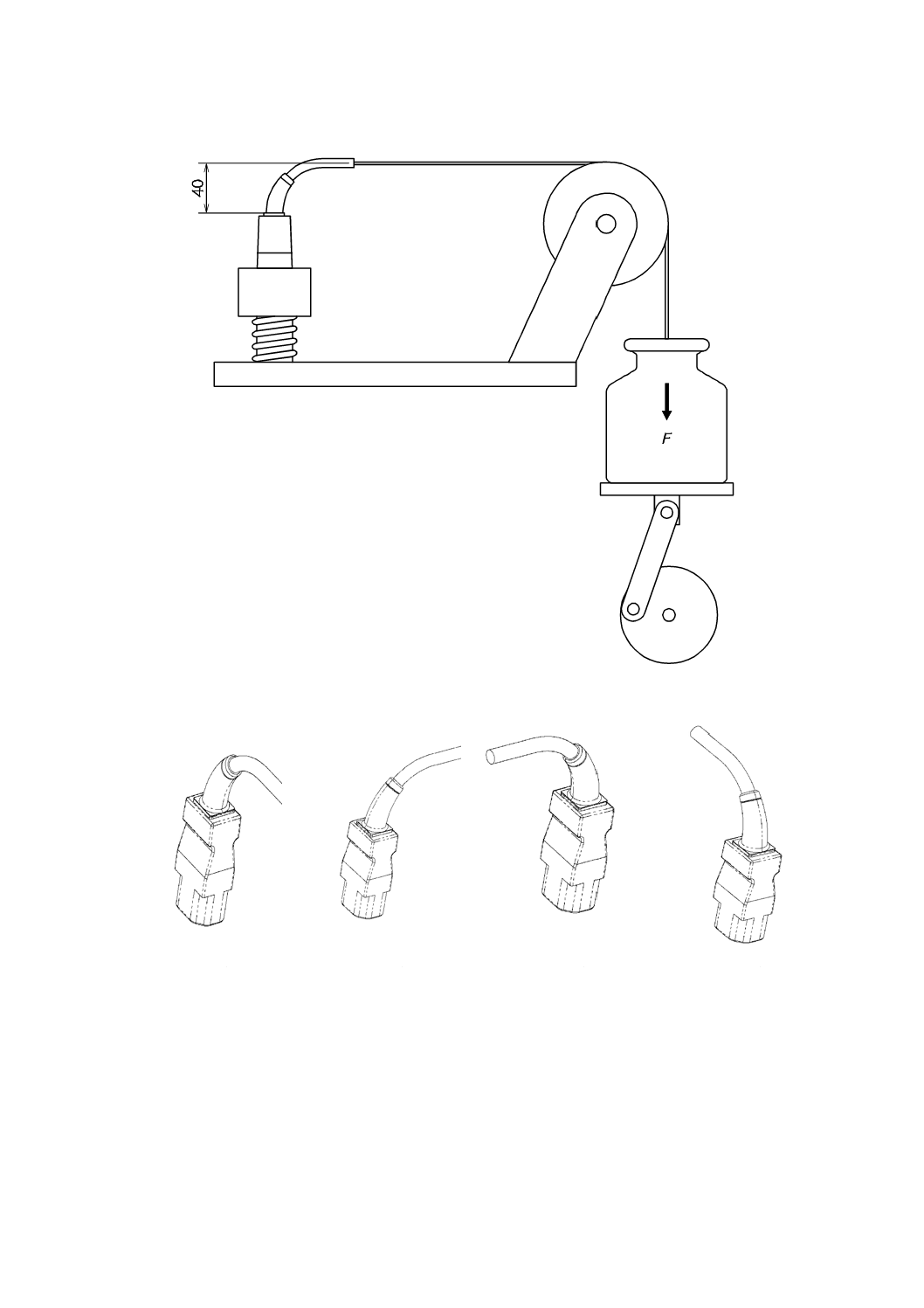

機器用インレット及びプラグコネクタは,ピンの軸を鉛直にし,かつ,ピンの自由端が下向きになるよ

うに,図3に示す試験装置の取付板Aに固定する。

総質量は,主おもり,副おもり,クランプ及びおもり台の合計とする。

注記1 総質量による力は,表5に規定する力を超えないように留意する。

単位 mm

図3−引抜力試験装置

各試験の前に冷たい化学脱脂剤を用いてピンの油脂分を拭きとる。

注記2 試験に液体を用いるときは,蒸気の吸入を防止するために適切な対策を講じることが望まし

い。

コネクタ及び機器用アウトレット(試料)を,対応する機器用インレット及びプラグコネクタに10回に

わたって差込み及び引抜きを行う。その後,再度差し込み,図3に示す主おもりF及び副おもりGを載せ

たおもり台EをクランプDで試料に取り付ける。副おもりは,表5に規定する最大引抜力の10分の1に

等しい力を発揮するようなものであり,一つの部品で作られているものとする。

主おもりを揺らさずにコネクタ及び機器用アウトレットにつるし,副おもりを主おもりの上5 cmの高さ

から落下させる。コネクタ及び機器用アウトレットは,機器用インレット及びプラグコネクタから抜けな

ければならない。

標準化されたタイプは,次による。

− この機器用インレット及びプラグコネクタは,実効長にわたって表面の粗さ0.8 μm以下によく研磨し

た焼入れ鋼製で,許容差0〜+0.02 mmの公称距離間隔のピンをもつ。

− ピンの寸法は,許容差0〜−0.01 mmを含めた最大値とする。ただし,ピンの長さはスタンダードシ

21

C 8283-1:2019

ートの許容差に従うこととし,外覆いの内寸は,関係スタンダードシートに規定する許容差0〜+0.1

mm を含めた最小値とする。

注記3 最大値は,公称値に最大許容差を加えたものである。最小値は,公称値から最大許容差を引

いたものである。

標準化されていないタイプは,製造業者が指定する,対応するアクセサリを用いる。

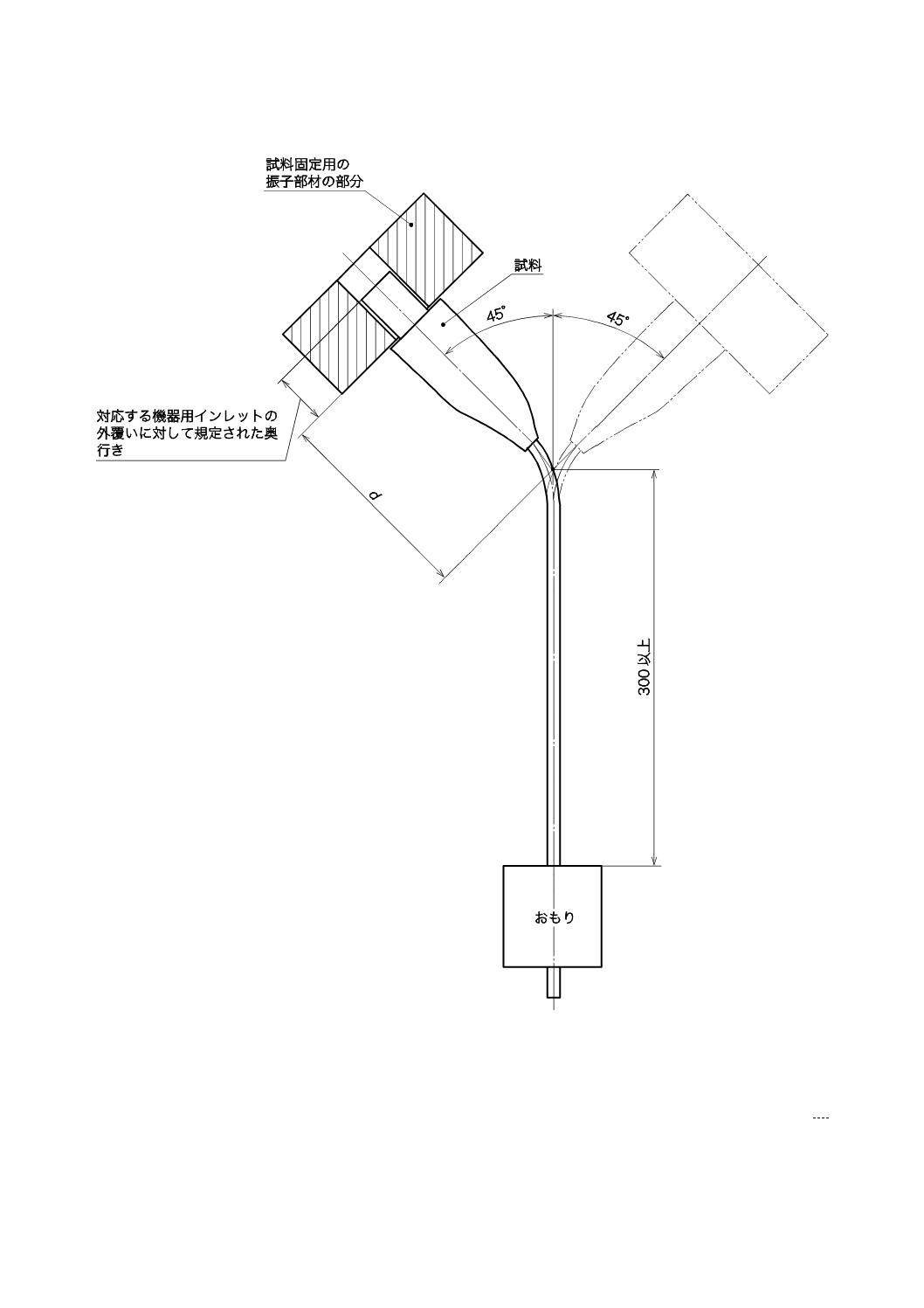

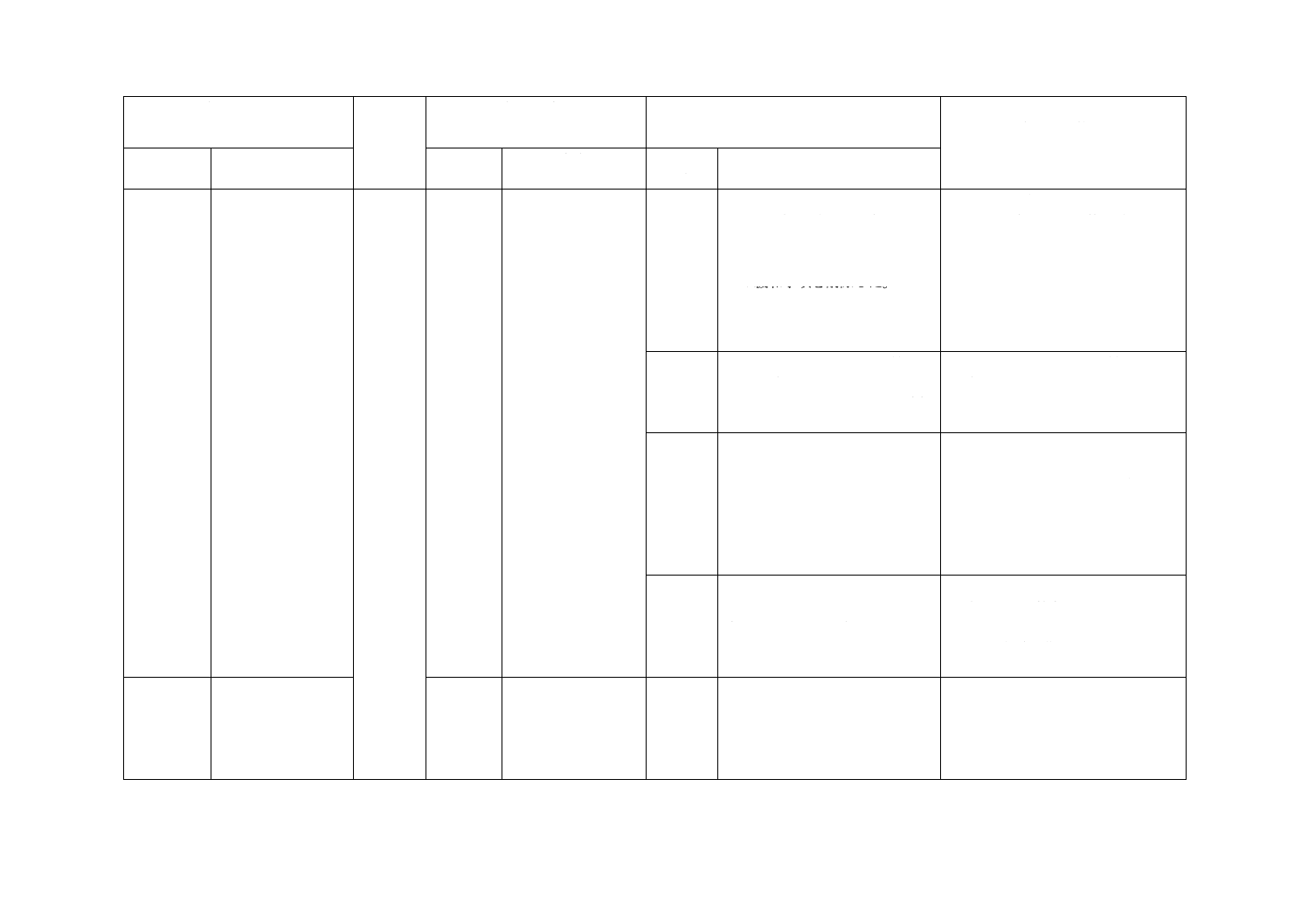

16.3 最小引抜力の確認

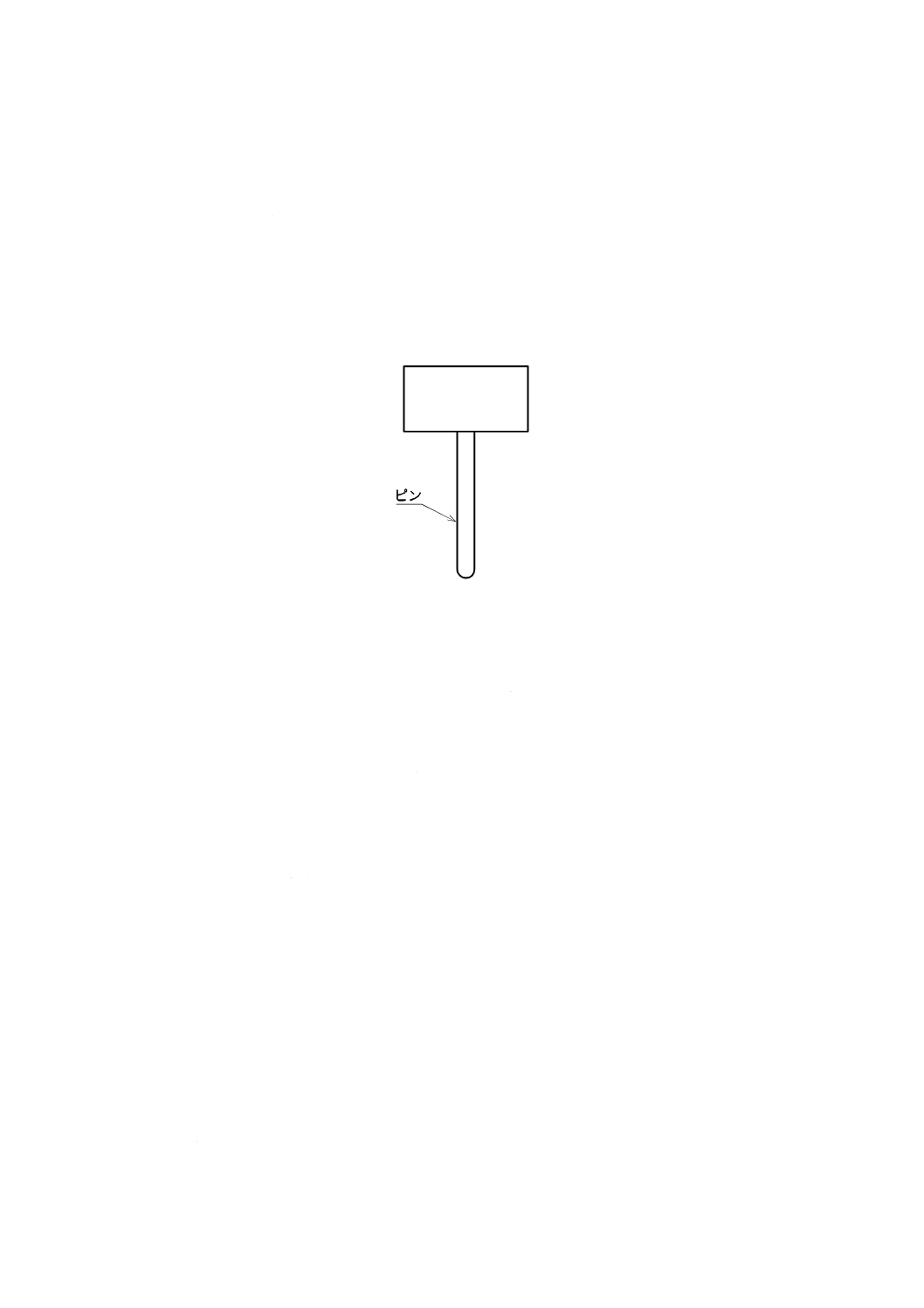

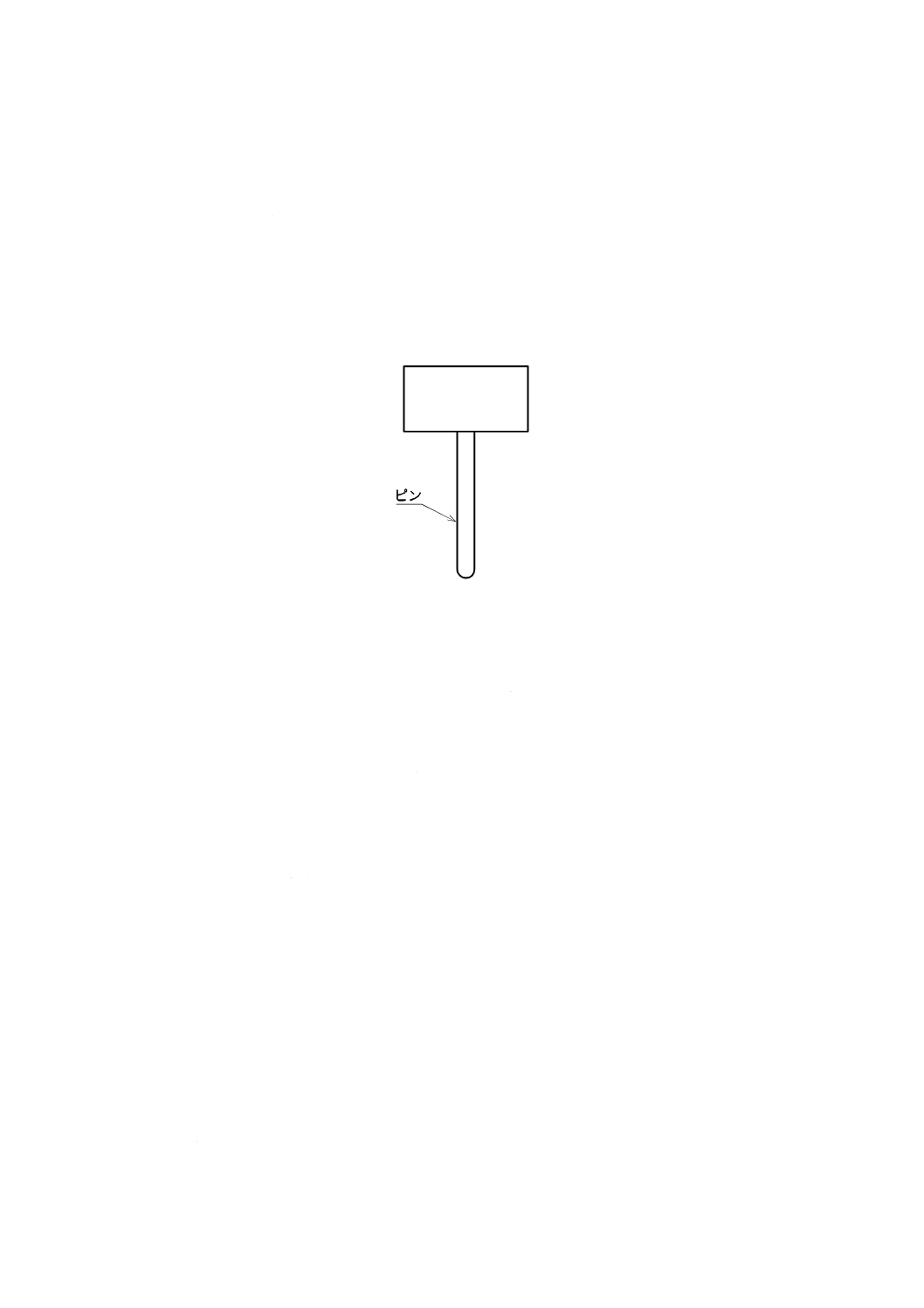

図4に示すテストピンゲージを,コネクタ及び機器用アウトレットのコンタクト軸を垂直にし,ゲージ

を下向きに垂直につるして,コネクタ及び機器用アウトレットの各個別コンタクトに適用する。

質量は,ピンの中心線の周囲に均等に配置する。

図4−最小引抜力を確認するためのテストピンゲージ

試験装置の総質量は,表5に規定する適用可能な力を発揮するものとする。

各試験の前に冷たい化学脱脂剤を用いてピンの油脂分を拭きとる。

テストピンゲージをコンタクトアセンブリに差し込む。試験装置は穏やかに適用し,最小引抜力を検査

するときにアセンブリをたたかないように注意する。

試験装置は,3秒以内にコンタクトアセンブリから落下してはならない。

標準化タイプは,次による。

− テストピンゲージは,実効長にわたって表面の粗さ0.8 μm以下の焼入れ鋼製のピンとする。

− ゲージのピン部分は,対応する機器用インレット及びプラグコネクタのスタンダードシートに示す寸

法の最小値に対し,許容差0〜+0.01 mmをもつものとする。ただし,ピンの長さは,スタンダード

シートの許容差を適用する。

標準化されていないタイプの場合,テストピンゲージは,製造業者が指定する最小寸法のシングルピン

とする。

17 コンタクトの動作

機器用カプラのコンタクトとピンとは,滑りの動作を伴う接続で行わなければならない。コネクタ及び

機器用アウトレットのコンタクトは,十分な接触圧をもち,通常の使用状態で劣化するおそれがあっては

ならない。

コンタクトとピンとの間,及び接地コンタクトと接地ピンとの間の接触圧は,それらを取り付ける絶縁

体の弾性に依存してはならない。

22

C 8283-1:2019

適否は,目視検査並びに箇条16及び箇条18〜箇条21の試験によって判定する。

18 高温用及び超高温用機器用カプラの耐熱性

18.1 一般事項

7.1によって分類した高温用及び超高温用の機器用カプラは,機器から発生する熱に十分耐えなければな

らない。

高温用及び超高温用のコネクタ及びプラグコネクタは,絶縁材料が過度に加熱することのないような構

造でなければならない。

適否は,コネクタ及びプラグコネクタに対しては18.2の試験,機器用インレット及び機器用アウトレッ

トに対しては18.3の試験によって判定する。

18.2 コネクタ及びプラグコネクタの耐熱試験

コード交換形のコネクタ及びプラグコネクタは,JIS C 3663(規格群)に規定するコードを使用する場

合,許容する最小断面積の3芯ゴム絶縁コードを接続し,その他の場合は,製造業者が指定するコードを

接続する。コード非交換形のコネクタ及びプラグコネクタは,提出状態のものと同じコードで試験する。

コネクタ及びプラグコネクタを,製造業者の指示に従って,対応する機器用インレット及び機器用アウ

トレットに差し込み,次の温度に保持した恒温槽の中に96時間(4日間)放置する。

− 7.1 b)の分類による高温用のコネクタ及びプラグコネクタに対しては,120±2 ℃

− 7.1 c)の分類による超高温用のコネクタ及びプラグコネクタに対しては,155±2 ℃

恒温槽からコネクタ及びプラグコネクタを取り出し,周囲温度に等しくなるまで冷却し,機器用インレ

ット及び機器用アウトレットに10回の抜差しを行う。

試料は,次の事項を満たさなければならない。

− 感電に対する保護に影響する損傷がない。

− 電気的又は機械的接続の緩みがない。

− 亀裂,膨れ,収縮又はそれに類する異状がない。

18.3 機器用インレット及び機器用アウトレットの耐熱試験

一体形でも組込形でもない高温用又は超高温用の機器用インレット及び機器用アウトレットは,次の温

度に保持した恒温槽の中に96時間(4日間)放置する。

− 7.1 b)の分類による高温用の機器用インレット及び機器用アウトレットに対しては,120±2 ℃

− 7.1 c)の分類による超高温用の機器用インレット及び機器用アウトレットに対しては,155±2 ℃

この試験の後,試料に,その後の使用を妨げるような損傷があってはならない。

19 開閉性能

機器用カプラは,十分な開閉性能をもたなければならない。

コネクタ及び機器用アウトレットに対する適否は,次の試験によって判定する。

− コネクタ又は機器用アウトレットを,対応する機器用インレット又はプラグコネクタを組み込んだ試

験装置に取り付ける。

− 標準化されたタイプの場合,機器用インレット又はプラグコネクタは,研磨した焼入れ鋼製のピン及

び該当するスタンダードシートに規定する寸法のものを用いる。ピンの端部は,スタンダードシート

に規定するとおり長方形のピンは丸め,丸いピンは半球形にする。

− 標準化されていないタイプの場合,製造業者が指定する機器用インレット又はプラグコネクタを用い

23

C 8283-1:2019

る。

− 定格が0.2 A以下のコネクタ及び機器用アウトレットは,開閉性能の試験は行わない。

− 機器用インレット及びプラグコネクタは,ピンの軸間を通る平面を水平にし,かつ,接地ピンをもつ

ものは,接地ピンが最も上方になるように配置する。

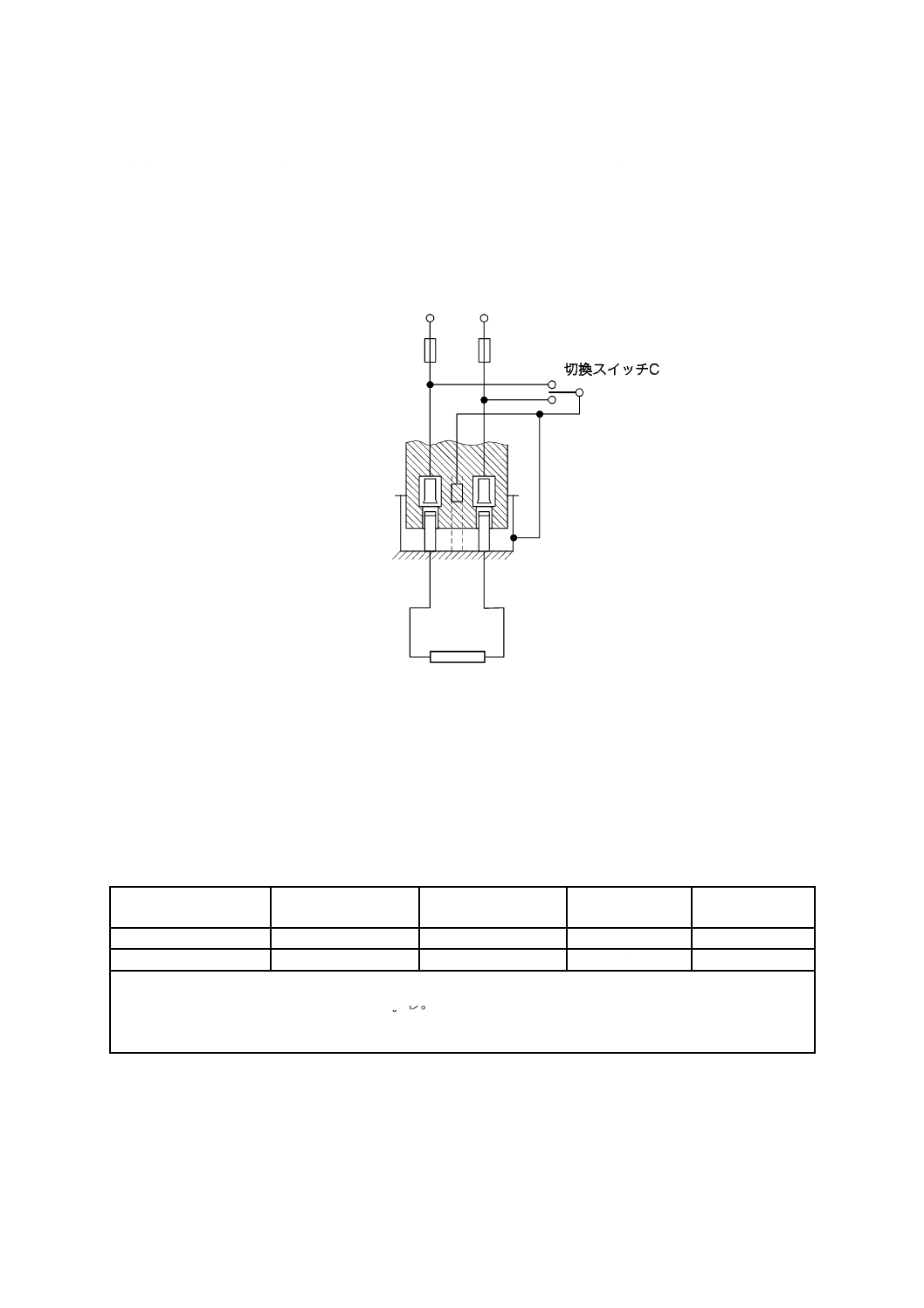

− 試験装置は,可能な限り,通常の使用状態における引抜きを模擬するように設計及び調整する(図5

参照)。

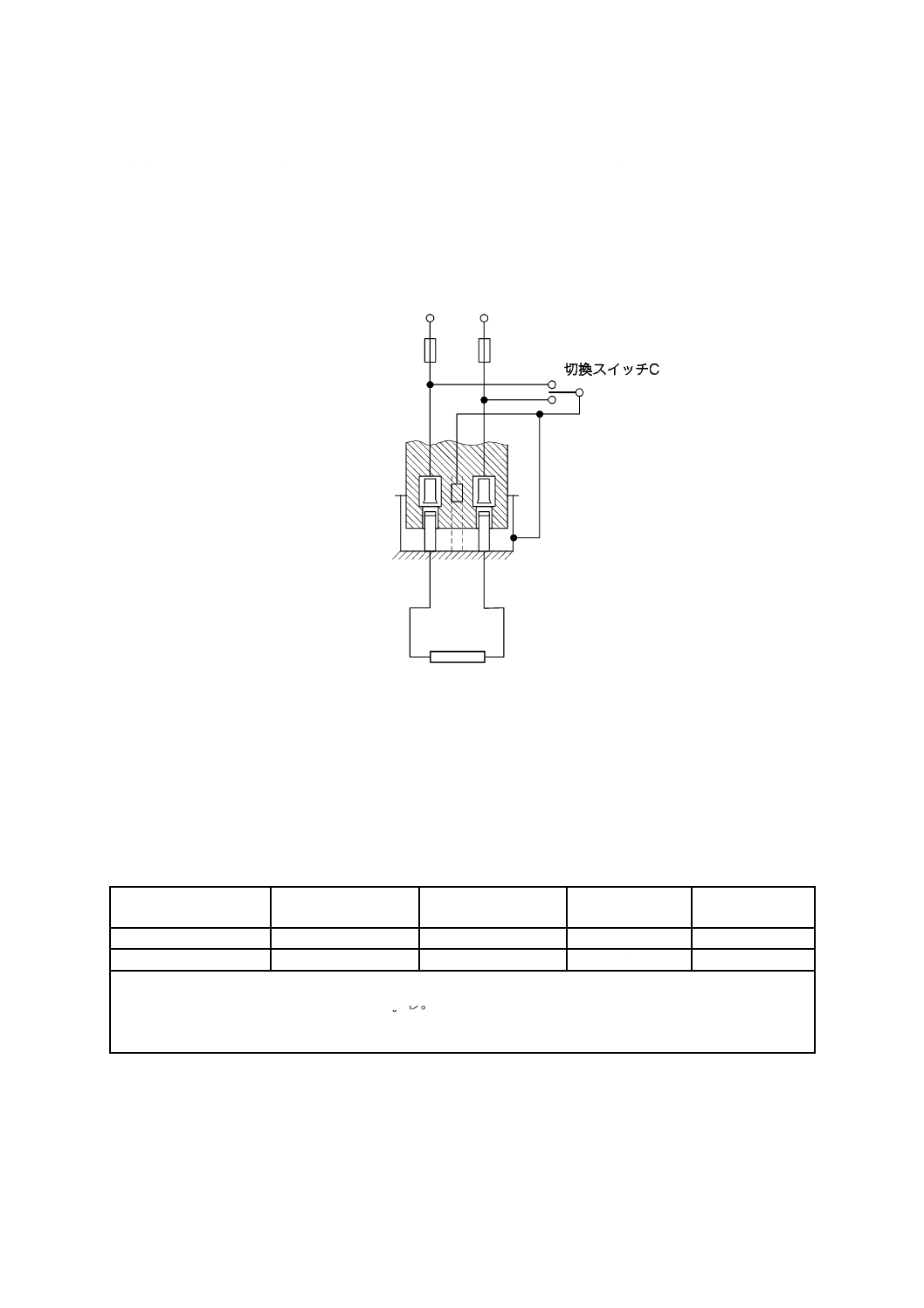

図5−開閉性能及び通常操作試験回路図

− 接地コンタクトをもち,定格が10 A及び16 Aのコネクタに対しては,機器用インレットは金属製の

外覆いをもつものとする。それ以外のコネクタ及び機器用アウトレットに対しては,絶縁材の外覆い

をもつものとする。

− 開閉性能の試験条件は,表6による。

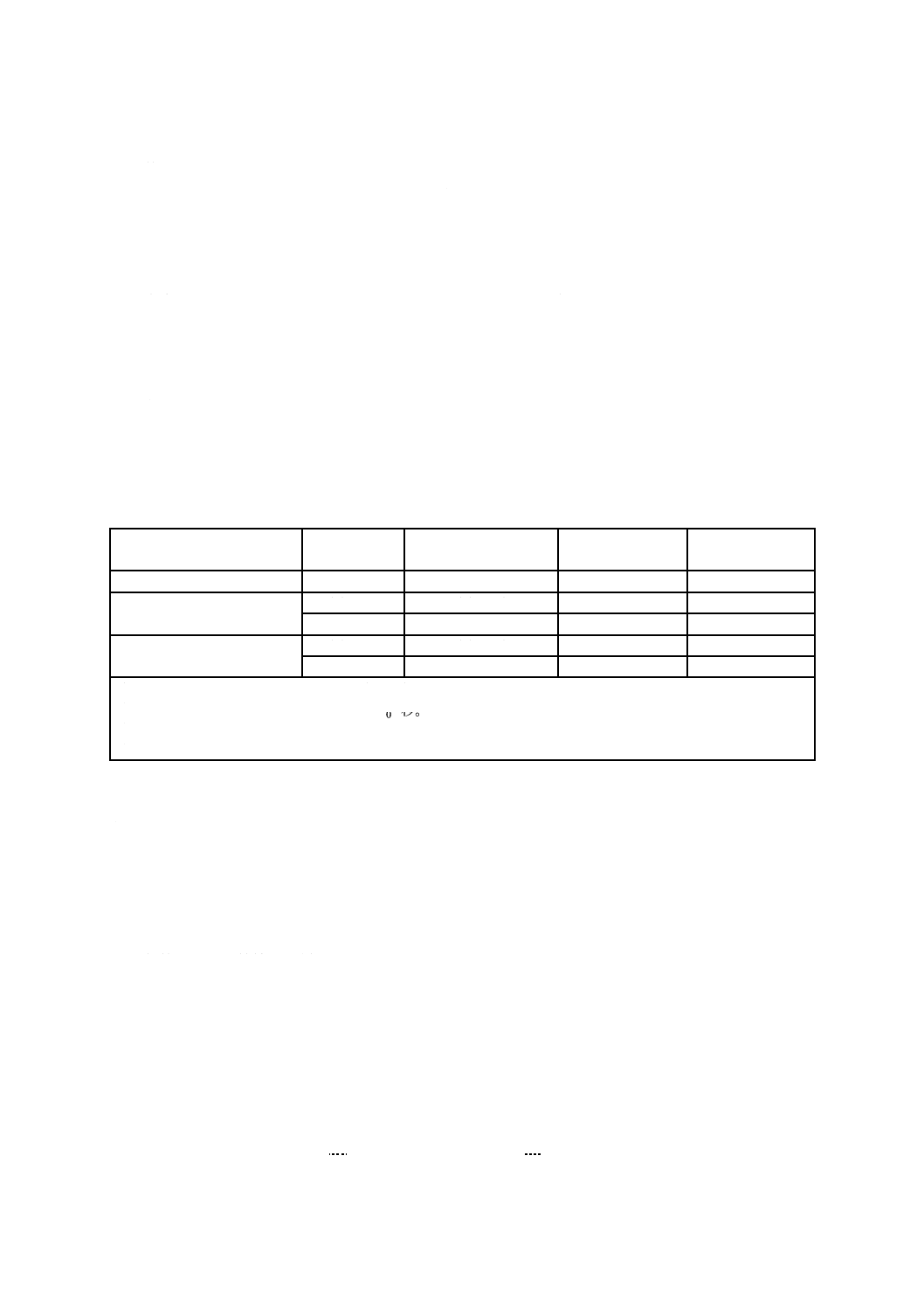

表6−開閉性能の試験条件

定格電流

A

試験電圧

V

試験電流

A

力率

cos Φ

ストローク回数

0.2を超え10未満

定格電圧の1.1倍

定格電流の1.25倍

0.6±0.05

100

10以上

定格電圧の1.1倍

定格電流の1.25倍

0.95±0.05

100

注記1 毎分28〜30ストロークによる連続運転。

注記2 試験電流を通電する時間は,1.505.0

+秒。

注記3 1ストロークは,試料と対応するアクセサリとの1回の差込み又は引抜きをいう。

注記4 各サイクルにおいて,試料は対応するアクセサリへ,完全に差し込み,引き抜く。

− 接地回路がある場合,接地回路には電流を流さない。

− 接地回路及び可触金属部と電源の1極とを接続する切換スイッチCを,ストローク回数の半数を行っ

た後にもう一方の極に切り換える。

24

C 8283-1:2019

試験中,異極充電部間又は充電部と接地回路との間にフラッシュオーバがあってはならない。また,い

ずれの箇所にも持続するアークがあってはならない。

試験後,試料にその後の使用を妨げるような損傷があってはならない。

20 通常操作

機器用カプラは,通常の使用状態において起こり得る機械的,電気的及び熱的応力に対し,過度な摩耗

などの有害な影響を受けることなく,これに耐えるものでなければならない。

適否は,箇条19に規定する装置でコネクタ及び機器用アウトレットを試験することによって判定する

(図5参照)。

機器用インレット及びプラグコネクタは,通常操作の試験は行わない。

試験条件は,表7による。

接地回路及び可触金属部と電源の1極とを接続する切換スイッチCを,定格電流で,ストローク回数の

半数を行った後にもう一方の極に切り換える。

表7−通常操作の試験条件

定格電流

A

試験電圧

V

試験電流

A

力率

cos Φ

ストローク回数

回

0.2以下

−

無負荷

−

4 000

0.2を超え10未満

定格電圧

定格電流

0.6±0.05

2 000

−

無負荷

−

6 000

10以上

定格電圧

定格電流

0.95±0.05

2 000

−

無負荷

−

6 000

注記1 毎分28〜30ストロークによる連続運転。

注記2 試験電流を通電する時間は,1.5

05.0

+秒。

注記3 1ストロークは,試料と対応するアクセサリとの1回の差込み又は引抜きをいう。

注記4 各サイクルにおいて,試料は対応するアクセサリへ,完全に差し込んでから引き抜く。

この試験の後,試料は,15.3に規定する耐電圧試験に耐えなければならない。このとき,電圧は,表4

の値の50 %の値に減じ,印加前に湿度処理は行わない。

試料は,次の事項があってはならない。また,電気的安全は,損なわれてはならない。

− その後の使用を妨げるような摩耗

− 外郭又は障壁の劣化

− ピンの差込穴の不具合のおそれのある損傷

− 電気的又は機械的接続の緩み

− 充塡物の流出

21 温度上昇

コンタクト,その他の通電部は,電流が流れて生じる温度上昇が過度にならないように設計しなければ

ならない。

コネクタ及び機器用アウトレットに対しての適否は,次の試験によって判定する。

− コード交換形コネクタは,JIS C 3662(規格群)又はJIS C 3663(規格群)に規定するコードを用い

る場合は,長さが1 mで,表8に規定する断面積の塩化ビニル絶縁のコードを接続する。その他のコ

25

C 8283-1:2019

ードを用いる場合,コードの種類及び断面積は,製造業者の指定による。

− 機器用アウトレットは,表8に規定する絶縁導体を取り付ける。

− 端子ねじがある場合は,表12の該当する列に規定するトルク値の3分の2のトルクで締め付ける。

表8−温度上昇試験のコード及び導体

カプラのタイプ

定格電流

A

導体

mm2

試験電流

A

コネクタ

0.2以下

‒

試験なし

コード非交換形コネクタ

0.2を超え

20以下

供給状態のコード

定格電流の1.25倍

コード交換形コネクタ

10以下

1.0

定格電流の1.25倍

10を超える

1.5

機器用アウトレット

0.2を超え

6以下

0.75

定格電流の1.25倍

6を超え

10以下

1.0

10を超える

1.5

− コネクタを,該当するスタンダードシートに規定する最小寸法で,かつ,許容差0〜+0.02 mmの黄

銅ピンで,ピンの中心間距離がスタンダードシートに規定する値の機器用インレットに差し込む。

− 機器用アウトレットは,プラグコネクタに接続する。

− 標準化されていない機器用カプラは,製造業者が指定するものを使用する。

− 定格電流の1.25倍の交流電流を,通電コンタクトに1時間流す。

− 接地コンタクトをもつコネクタ及び機器用アウトレットの場合は,更に電流を通電コンタクトの一方

と接地コンタクトとを通じて1時間流す。

端子又は終端及びコンタクトの温度上昇は,45 Kを超えてはならない。

この試験の後,試料は,箇条16の試験に耐えなければならない。

22 コード及びその接続

22.1 コード非交換形のコネクタ及びプラグコネクタのコード

コード非交換形のコネクタ及びプラグコネクタは,表9に規定するコード又はそれと同等のコードを備

えなければならない。

コード非交換形のコネクタ及びプラグコネクタは,コネクタ及びプラグコネクタのタイプに従って表9

に規定するコードのタイプ以上のコードを備え,かつ,コードは表9に規定する公称断面積以上のもので

なければならない。

26

C 8283-1:2019

表9−コードのタイプ及び最小公称断面積

コネクタ及びプラグコネクタ

のタイプ

コードのタイプa)

公称断面積e)

mm2

0.2 A

60227 IEC 41 b)

−

2.5 A(クラスI機器用)

60227 IEC 52

0.75

2.5 A(クラスII機器用)

60227 IEC 52

0.75

6 A

60227 IEC 52

0.75

10 A(低温用)

60227 IEC 53又は60245 IEC 53

0.75 d)

10 A(高温用)

60245 IEC 53又は60245 IEC 89

0.75 d)

10 A(超高温用)

60245 IEC 53又は60245 IEC 89

0.75 d)

16 A(低温用)

60227 IEC 53又は60245 IEC 53

1.0 d)

16 A(超高温用)

60245 IEC 53又は60245 IEC 89

1.0 d)

注記 AWGを用いる断面積は,附属書Dに示す。

注a) 同等の特性をもつその他のケーブル又はコードを用いてもよい。

b) 長さは,2 m以下とする。

c) (欠番とする。)

d) コードの長さが2 mを超える場合,公称断面積は,次による。

− 定格が10 Aのコネクタに対しては,1.0 mm2以上

− 定格が16 Aのコネクタに対しては,1.5 mm2以上

e) 定格が125 Vのコードの最小公称断面積は,JIS C 8283-3の表1[機器用カプラ(ス

タンダードシートC1〜C24)]による。

コネクタには,表9に規定するコードのタイプ以外であっても,JIS C 8283-3の表1に規定するものは,

接続してもよい。この場合の最小公称断面積は,JIS C 8283-3の表1による。

接地極(コンタクト又はピン)をもつコード非交換形のコネクタ及びプラグコネクタは,3芯コードを

備えなければならない。

さらに,表9に規定するコードの場合,コード非交換形で有極のコネクタ及びプラグコネクタのコード

の線芯は,次のように極(コンタクト又はピン)に接続しなければならない。

− 接地極の線芯:緑及び黄色

− 通電(ライブ)極の線芯:茶色

− 中性極又は接地側の線芯:ライトブルー

適否は,目視検査,測定及びコードがJIS C 8283-3の表1又は表2[機器用カプラ(スタンダードシー

トA〜L)]に従っているかによって判定する。

22.2 コード止め

22.2.1 一般事項

コネクタ及びプラグコネクタは,導体を端子又は終端に接続する箇所で,ねじれを含む張力が加わらな

いように,また,外側の被覆を摩耗から保護するために,コード止めを備えていなければならない。

注記 該当する試験に耐える場合,“迷路形”のコード止めであってもよい。

22.2.2 コード交換形コネクタ及びプラグコネクタの追加要求事項

コード交換形のコネクタ及びプラグコネクタの追加要求事項は,次による。

− コードに張力が加わらないようにする方法及びねじれ防止を有効にする方法を明らかにしなければな

らない。

− コード止め又はその一部がコネクタ及びプラグコネクタの他の構成部品の一つと一体となっているか

又はそれに固定していなければならない。

27

C 8283-1:2019

− 間に合わせの方法,例えばコードに結び目を作ったり,末端を糸で結ぶような方法を用いてはならな

い。

− コード止めは,接続する可能性のあるあらゆる異なったタイプのコードにも使用可能で,また,その

有効性は,本体の部品の組立に依存してはならない。

− コード止めは,絶縁材料製か,又は金属部品に絶縁内張りを付したものでなければならない。

− コードは,コード止めの締付ねじに接触してはならない。この要求事項は,これらのねじが,JIS C 0922

の検査プローブBで可触になるか,又は可触金属部に電気的に接続する場合に限る。

− ねじを含むコード止めの金属部品は,接地回路から絶縁しなければならない。

22.2.3 ケーブル止めの引張試験

22.2.1及び22.2.2の要求事項に対する適否は,目視検査,並びに図6に示すような装置を用いて行う引

張試験及びその後に続けて行うトルク試験によって判定する。

単位 mm

図6−コード止めの試験装置

コード非交換形のコネクタ及びプラグコネクタは,提出状態と同じコードで試験する。コード交換形の

コネクタ及びプラグコネクタは,表10に規定するコードのタイプを使用する場合,表10に規定するタイ

プのコードの一方で試験し,続けてもう一つのコードを付けて試験する。

28

C 8283-1:2019

表10−コード交換形のコネクタ及びプラグコネクタの試験用コードのタイプ(定格が125 Vのものを除く)

単位 mm2

コネクタ及びプラグ

コネクタのタイプ

コードのタイプa)

公称断面積

22.2.3の引張試験

22.3の屈曲試験

10 A(低温用)

60227 IEC 53

0.75

1.0

60227 IEC 53

1.0

10 A(高温用)

60245 IEC 53

0.75

1.0

60245 IEC 53

1.0

10 A(超高温用)

60245 IEC 53

0.75

1.0

60245 IEC 53

1.0

16 A(低温用)

60227 IEC 53

1.0

1.5

60227 IEC 53

1.5

16 A(超高温用)

60245 IEC 53

1.0

1.5

60245 IEC 53

1.5

注a) 同等の特性をもつその他のケーブル又はコードを用いてもよい。

表10に規定がない場合のコネクタ及びプラグコネクタは,0.75 mm2,1.25 mm2,2.0 mm2,2.5 mm2又は

3.5 mm2のうちの接続可能な最小及び最大の断面積のコードで試験する。

コード交換形のコネクタ及びプラグコネクタのコードの導体を締付装置に通し,締付装置にねじがある

場合は,そのねじを導体がその位置から容易に移動することのないよう十分に締め付ける。

コード止めは,通常の使用方法のとおり使用し,締付ねじを,表12の該当する列に規定するトルクの3

分の2に等しいトルクで締め付ける。試料を再度組み立てた後も構成部品がうまく収まり,また,コード

が目に見えるほどコネクタ及びプラグコネクタの中に押し込むことができてはならない。

試料は,コードの軸がコネクタ及びプラグコネクタに入る箇所で垂直になるように試験装置に固定する。

次に,定格が2.5 A以下のコネクタ及びプラグコネクタに対しては50 N,その他のコネクタには60 Nの

引張力を,コードに100回加える。引張力は,1回ごとに徐々に加え,1秒間保持する。

平形2芯金糸コードをもつコネクタ及びプラグコネクタは,トルク試験を行わない。

上記の試験に引き続いて,コードに次のトルクを1分間加える。

− 公称断面積0.5 mm2以下の,平形2芯金糸コード以外のコードに対して0.1 Nm

− 公称断面積0.75 mm2の2芯コードに対して0.15 Nm

− それ以外のコードに対して0.25 Nm

試験中,コードは損傷してはならない。

試験後,コードは2 mmを超えて移動してはならない。コード交換形のコネクタ及びプラグコネクタの

場合,導体の末端は,端子の中で目立つほど動いてはならない。また,コード非交換形のコネクタ及びプ

ラグコネクタの場合,電気的接続が外れてはならない。

長手方向の動きを測定するために,最初の引張力を加える試験の前に規定する張力を加えた状態で,コ

ードの上にマークを付ける。このマークは,コネクタ及びプラグコネクタ,又はコードガードの末端から

約2 cm離れた箇所に付ける。コード非交換形のコネクタ及びプラグコネクタで,コネクタ及びプラグコネ

クタ,又はコードガードの終端が明確でない場合は,本体に付加的なマークを付け,ある距離だけ離れた

別のマークとの間を測ってもよい。

試験終了後,コードに規定値の引張力を加えながら,コネクタ及びプラグコネクタ,又はコードガード

に対して,コード上のマークがどれだけ移動したかを測定する。

29

C 8283-1:2019

22.3 屈曲試験

コネクタ及びプラグコネクタは,コードがコネクタ及びプラグコネクタに入る部分で過度に曲がらない

ように設計しなければならない。

この要求事項を満たすために付けるコードガードは,絶縁材料製であり,確実な方法で取り付けなけれ

ばならない。

金属製のコイルばねは,それが裸線であっても,又は絶縁材料で被覆されたものであっても,コードガ

ードとは,認めない。

適否は,目視検査及び次の試験によって判定する。

コード交換形のコネクタ及びプラグコネクタは,この試験の開始前に,次に規定するコードガードの加

速劣化試験を行う。

− エラストマ性材料の場合は,24.2.2

− 熱可塑性材料の場合は,24.2.3

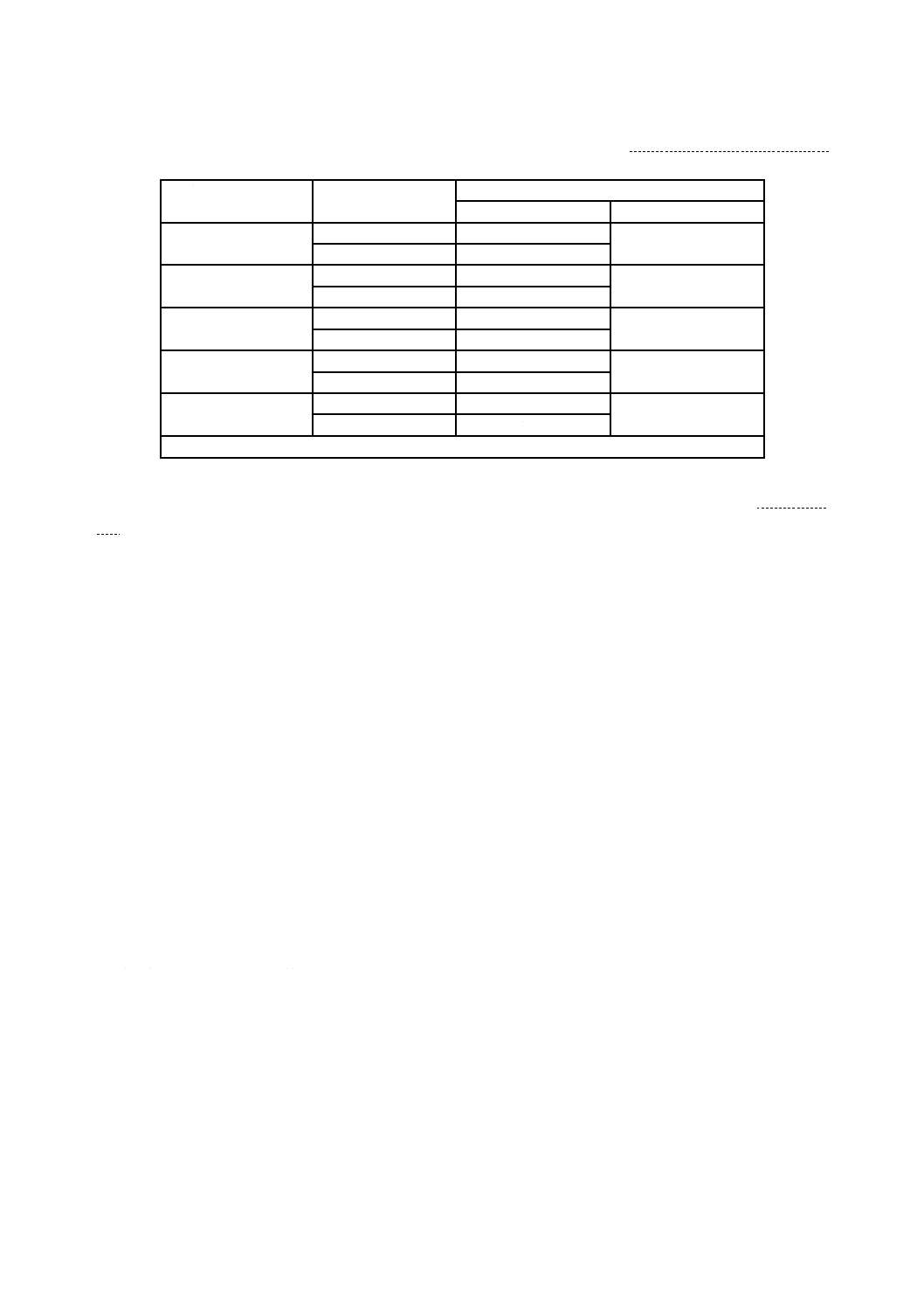

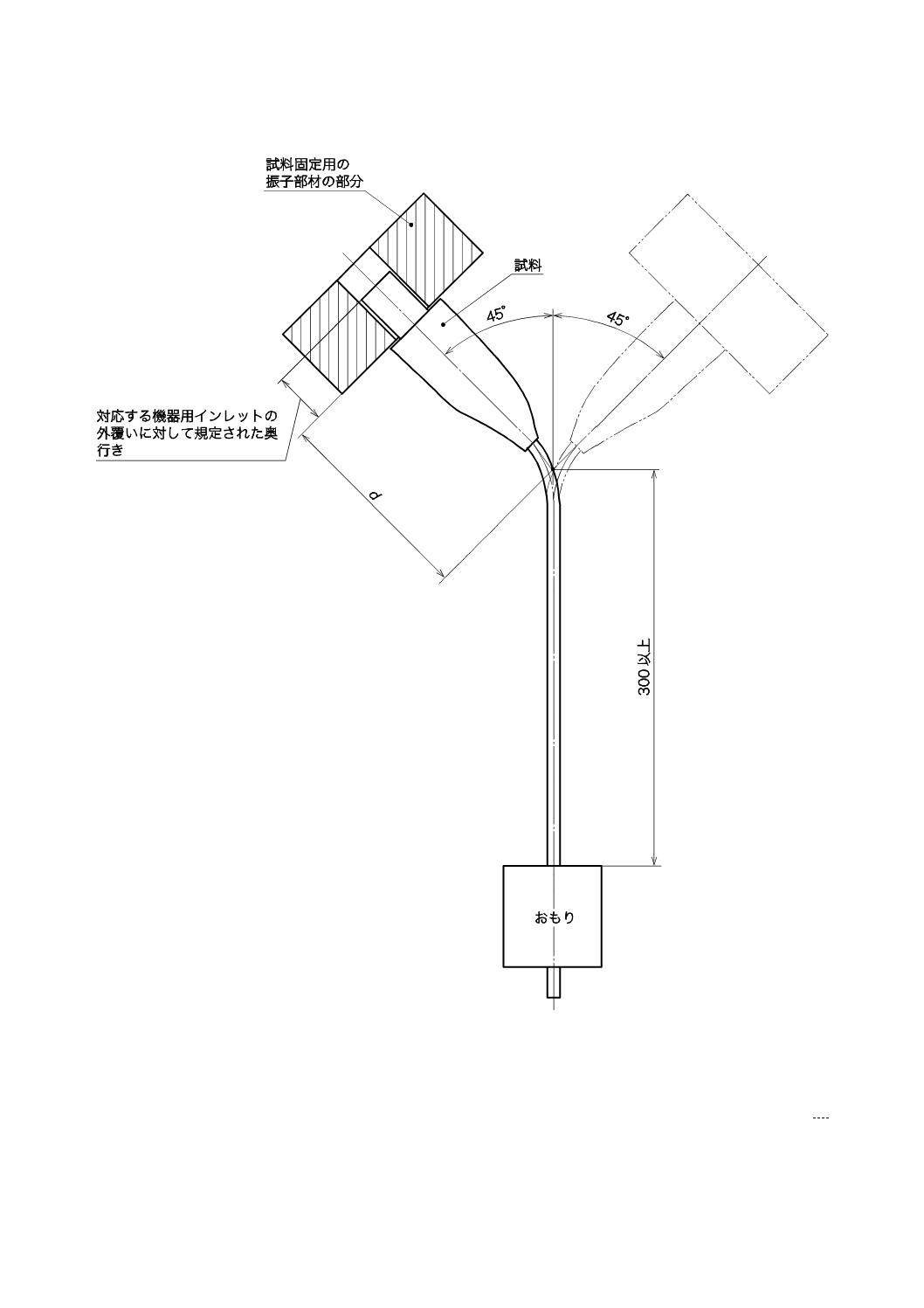

コネクタ及びプラグコネクタは,図7に示すような振り子部材をもつ装置によって屈曲試験を行う。

30

C 8283-1:2019

単位 mm

図7−曲げ試験装置

コード交換形のコネクタ及びプラグコネクタは,表10に規定するコードのタイプを使用する場合,コー

ドのタイプに許容された導体の最大外径及び適切な長さをもつ表10に規定するコードを取り付ける。そ

の他のコードを用いる場合は,製造業者が指定するコードを取り付ける。コードガードがある場合は,所

定の位置に取り付ける。

31

C 8283-1:2019

コード非交換形のコネクタ及びプラグコネクタは,提出状態と同じコードで試験する。

試料は,装置の振り子部材がその行程の中央に来たとき,コードの軸がコネクタ及びプラグコネクタに

入るところで垂直になり,さらに,振り子軸を通過できるように振り子部材に固定する。

通常の使用状態において,機器用インレット及び機器用アウトレットの内側に入るコネクタ及びプラグ

コネクタの部分を,この試験装置に固定する。

振り子部材は,図7に示す距離dを調整し,試験装置の振り子部材が行程一杯に揺動したとき,コード

の横方向の動きが最小となるような位置に置く。

平形コード付の試料は,その断面の長軸が,振り子軸と平行となるように取り付ける。

コードには,次に規定する力が加わるようにおもりを付ける。

− コード交換形のコネクタ及びプラグコネクタ,並びに公称断面積0.75 mm2を超えるコード付コード非

交換形のコネクタ及びプラグコネクタの場合:20 N

− 上記以外のコード非交換形のコネクタ及びプラグコネクタの場合:10 N

コネクタ及びプラグコネクタの定格電流に等しい電流を導体に流し,電線間の電圧は定格電圧と等しく

する。接地用導体がある場合は,それには電流は流さない。

振り子部材を左右に90°(垂直に対し片側に45°)動かし,屈曲回数は,10 000回とし,1分間に60

回の割合で動かす。円形断面のコードをもつ試料は,要求する屈曲回数の半分を終えた後,振り子部材に

おいて90°回転して行う。平形コードをもつ試料は,線芯の軸を含む面に対し,直角の方向にだけ屈曲さ

せる。

試験中,試験電流が流れなくなったり,導体間に短絡が生じてはならない。

試験後,試料にこの規格の要求事項を満たさなくなる損傷があってはならない。コードガードがある場

合は,それが本体から離脱したり,コードの絶縁体が摩耗したり,擦り切れたりしてはならない。また,

コード非交換形のコネクタ及びプラグコネクタの場合は,切断した導体のより線が絶縁体を貫通して可触

状態になってはならない。

注記1 屈曲は,左方又は右方への動作をそれぞれ1回と数える。

注記2 この試験は,別の試験に用いていない試料で実施する。

注記3 試験電流がコネクタ又はプラグコネクタの定格電流の2倍に等しい電流に達した場合,コー

ドの導体間の短絡が生じたと考える。

23 機械的強度

23.1 一般事項

機器用カプラは,十分な機械的強度をもたなければならない。

適否は,次によって判定する。

− コネクタ及びプラグコネクタについては,23.2の試験

− 定格が0.2 Aを超えるコネクタ及びプラグコネクタについては,23.3及び23.6の試験

− 露出取付け又は表面取付けを意図した機器用カプラ,及びプラグコネクタなどの外覆いについては,

23.4の試験

− JIS C 8283-3のスタンダードシートC7に従ったコネクタについては,23.5の追加試験

23.2 自然落下試験

コード交換形のコネクタ及びプラグコネクタには,22.3に規定するコードのうち,最小断面積のものを,

コードガードの外側端部からの長さが約100 mmになるように取り付ける。

32

C 8283-1:2019

端子ねじ及び組立用ねじは,表12の該当する列に規定するトルクの3分の2のトルクで締め付ける。

コード非交換形のコネクタ及びプラグコネクタは,提出状態と同じコードで試験するが,この場合,コ

ードは,コードガードの外側端部から突き出る長さが約100 mmになるよう切断する。

試料は,JIS C 60068-2-31の自然落下試験−方法2を順番に行う。落下高さは500 mmとし,落下回数は,

次による。

− コード又はコードガードを除いた試料の質量が200 g以下の場合は,500回

− 上記以外は全て,100回

この試験後,試料に損傷が生じてはならない。特に電気的安全に影響を及ぼすような部品が外れたり,

緩んだりしてはならない。

注記1 感電に対する保護に影響を及ぼすことのない程度の小片は,欠落してもよい。

注記2 仕上面にきずが付いたり,小さな打痕ができたりしても,箇条26に規定する値未満に沿面距

離又は空間距離の減少がない場合,無視してよい。

注記3 自然落下を確保するために,約100 mmのコードの長さを更に短くしなければならないこと

もある。

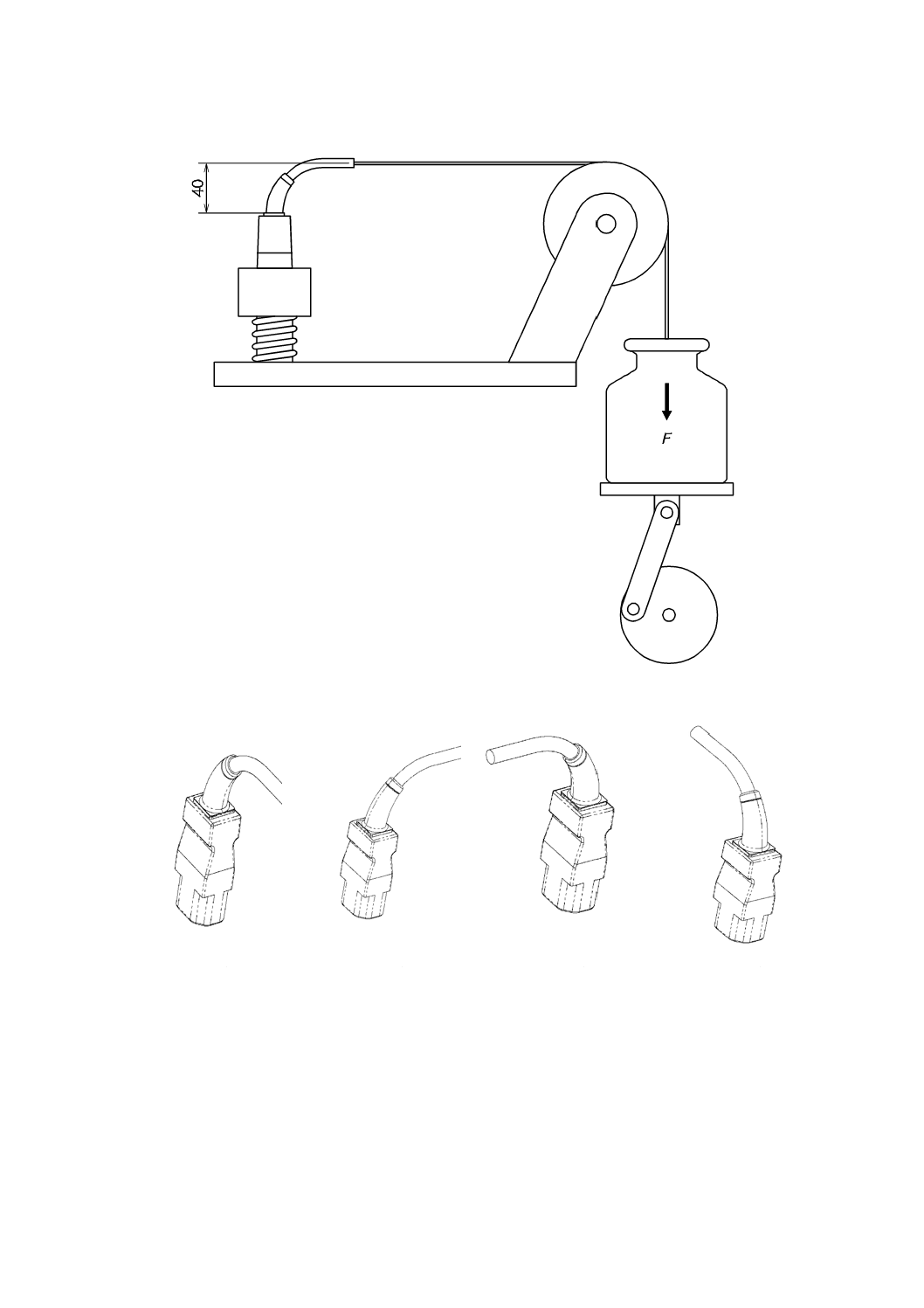

23.3 横方向による引張試験

23.2の試験後,コネクタ及びプラグコネクタを,対応する機器用インレット又は機器用アウトレットに

差し込む。

その機器用インレット及び機器用アウトレットを,適切な試験装置に,ピン又はコンタクトを上向きに

して取り付ける。

試験装置の例を,図8 a)に示す。

33

C 8283-1:2019

単位 mm

a) 引張試験装置の例

b) 引張方向1

c) 引張方向2

d) 引張方向3

e) 引張方向4

図8−引張試験装置の例及び引張方向の例

横方向の引張力を,図8のb)〜e)に示すように,通電ピン又は通電コンタクトの軸を含む平面と平行又

は垂直で,かつ,コネクタ及びプラグのかん合面と平行に,90±5°のステップで適用する。

表11に規定するコードに加える引張力を,各々の方向に1±0.5秒間,50回加える。

34

C 8283-1:2019

表11−コードに加える横方向の引張力

コネクタの定格電流

A

引張力

N

2.5

6

6

35

10,15

35

16,20

50

必要な場合,コネクタ及びプラグコネクタを機器用インレット及び機器用アウトレットから抜け出さな

いようにするが,機器用インレット及び機器用アウトレットの方に移動できなければならない。

試験後,コネクタ及びプラグコネクタに,損傷が生じてはならない。また,試験後の試料は,16.3の試

験に耐えなければならない。

23.4 インパクト試験

エラストマ性の絶縁材料の,露出取付け及び表面取付けを意図した機器用インレット,プラグコネクタ

の外覆い,並びに機器用アウトレットは,JIS C 60068-2-75に従う垂直ハンマ又はスプリングハンマの方

法によって試験する。

ハンマヘッドは,半径10 mmの半球面の表面をもつものとする。

衝撃エネルギーは,0.5±0.05 Jとする。

ハンマヘッドは,ロックウェル硬度がHR85〜HR100のポリアミド製半球面の表面をもつものとする。

試料を確実に支持し,最も弱い面を含むような四つの箇所にそれぞれ3回ずつ,計12回の衝撃を加える。

試験の後,試料にこの規格の要求事項を満たさなくなるような損傷があってはならない。

23.5 変形試験

JIS C 8283-3のスタンダードシートC7に従っているクラスII機器用で定格が2.5 A,250 Vのコネクタ

の場合,スイッチカムがコネクタに接触する範囲は,変形に十分耐えなければならない。

注記 スイッチカムがコネクタに接触する範囲は,スタンダードシートC7の領域3)で示している。

適否は,JIS C 8283-3の図9(耐変形性を判定するための刃)に示すような長方形の刃をもつ装置を用い

て,次の試験によって判定する。試験は,JIS C 8283-3の刃Aと刃Bとを順次コネクタの検査する面に対

し,JIS C 8283-3の図9に示す力で押し付ける。

試料とともにこの装置を,温度70±2 ℃の恒温槽内に2時間放置する。

その後,試料を装置から取り外し,冷水に浸して10秒以内にほぼ室温になるように冷却する。

直ちにコネクタ本体の痕跡部の厚さを測定する。試験の前後における厚さの差は,0.2 mm以下でなけれ

ばならない。

23.6 トルク及び引張試験

コンタクトを囲んでいる分離した前部分が付いたコネクタ,及びプラグコネクタの外部部分は,互いに

確実に固定しなければならない。

全てのコネクタ及びプラグコネクタの適否は,次の試験によって判定する。ただし,高温用及び超高温

用のコネクタ及びプラグコネクタは,18.2の試験の直後に行う。

コネクタ及びプラグコネクタの前部分及び後部分を,互いに一直線に分離できるように配置した二つの

つめで確実に固定する。表12による引張力を軸方向に,つめに徐々に加える。その力を1分間保持する。

引張力を取り除いた後,表12のトルクを2回コネクタに加える。最初の1分間は,前に加えた力の軸方

35

C 8283-1:2019

向に対して直角の方向にコネクタをひねり,更に1分間,前に加えた力及びトルクの軸に直角の方向にコ

ネクタをひねる。

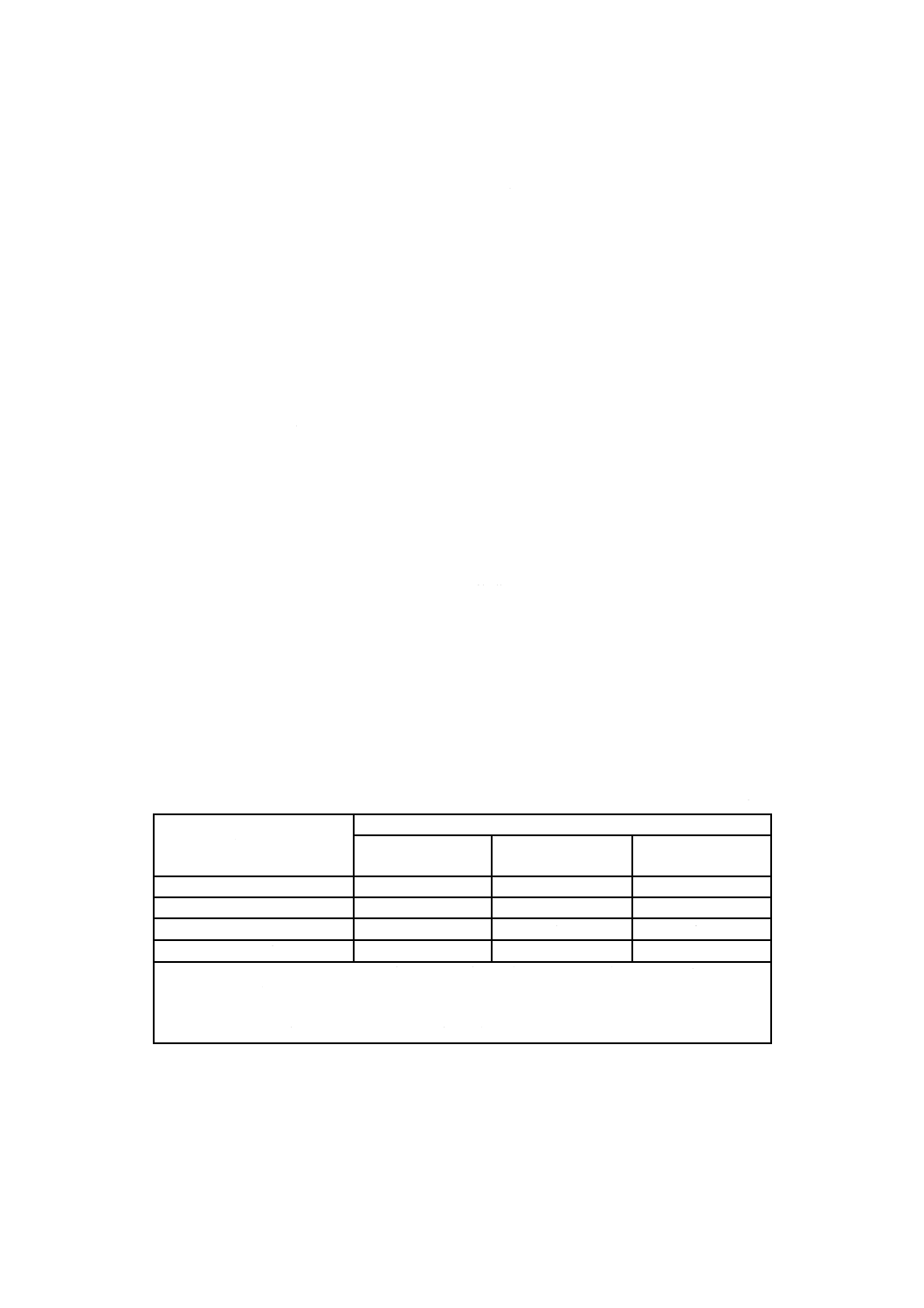

表12−トルク値及び引張力

定格電流

A

トルク

N·m

引張力

N

0.2

0.2±0.02

75±2

2.5

0.2±0.02

75±2

6

0.5±0.02

75±2

10,15

0.5±0.02

100±2

16,20

0.5±0.02

100±2

試験後,コネクタ及びプラグコネクタの2個の構成部分が外れたり,感電に対して保護する部分が緩ん

だり,充電部に触れることができるようになってはならない。

24 耐熱性及び耐劣化性

24.1 耐熱性

機器用カプラは,十分な耐熱性をもたなければならない。

コード止めの部分,コードガードの部分,コードと一体成形したコネクタのコンタクトを直接取り巻い

ていない部分及び磁器製の部分は,この試験を行わない。

適否は,新しい試料を用いた次の温度によるJIS C 60695-10-2に従ったボールプレッシャー試験によっ

て判定する。

− 7.1 c)によって分類した超高温用のアクセサリの部分は,155±2 ℃

− 7.1 b)によって分類した高温用のアクセサリの部分は,125±2 ℃

− 7.1 a)によって分類した低温用のアクセサリの,通電部及び接地回路を定位置に保持する部分は,125

±2 ℃

− 7.1 a)によって分類した低温用のアクセサリの上記以外の部分は,75±2 ℃

鋼球によって生じたへこみの直径は,2 mmを超えてはならない。

24.2 耐劣化性

24.2.1 一般事項

エラストマ性又は熱可塑性の材料のコネクタ及びプラグコネクタは,劣化に対する十分な耐性をもたな

ければならない。

適否は,次の試験によって判定する。

− エラストマ性材料のコネクタ及びプラグコネクタは,24.2.2及び24.2.4の試験

− 熱可塑性材料のコネクタ及びプラグコネクタは,24.2.3及び24.2.4の試験

24.2.2〜24.2.4の試験には,2個の新しい試料を使用するが,その前にまず箇条16の試験を行う。

24.2.2及び24.2.3の試験には,電気式加熱槽を用いることが望ましい。

注記1 空気の自然循環は,キャビネットの壁の穴を通して行ってもよい。

注記2 温度は,温度計を使って測定してもよい。

24.2.2 エラストマ性材料の劣化試験

エラストマ性材料のコネクタ及びプラグコネクタは,周囲の大気と同じ組成及び気圧の空気中で,加速

36

C 8283-1:2019

劣化試験を行う。空気の自然循環で換気される恒温槽の中に,試料を自由な状態でつり下げる。試料は,

恒温槽内で,70±2 ℃の温度を保ちながら240時間(10日間)放置する。

24.2.3 熱可塑性材料の劣化試験

熱可塑性材料のコネクタ及びプラグコネクタは,周囲の大気と同じ組成及び気圧の空気中で,加速劣化

試験を行う。自然循環で換気される恒温槽の中に,試料を自由な状態でつり下げる。試料は,恒温槽内で,

80±2 ℃の温度を保ちながら168時間(7日間)放置する。

試験中,コネクタ及びプラグコネクタには,該当するスタンダードシートに従って,対応する機器用イ

ンレット及び機器用アウトレットを差し込んでおく。

24.2.4 劣化試験の評価

24.2.2又は24.2.3の試験の後,試料をほぼ周囲温度まで冷やしてから目視検査を行う。試料に肉眼で見

えるほどの亀裂が生じたり,材料がべとついたり油じみたりしてはならない。また,適否は,次によって

判定する。

乾いた粗目の布切れを人差指に巻き付けて,5 Nの力で試料に押し付ける。

試料に布目の跡が残ったり,布に試料の材料が付着したりしてはならない。

試験後,試料にこの規格の要求事項を満たさなくなる損傷があってはならない。

注記 5 Nの力は,次の方法でも得られる。

試料を天びん(秤)の一方の皿に載せ,他方の皿には試料の質量に500 gを加えた質量のお

もりを載せる。次に,布切れを巻いた人差指で試料を押さえながら天びんを平衡状態に戻す。

25 ねじ,通電部及び接続部

25.1 一般事項

電気的接続部又は機械的接続部は,通常の使用状態において生じる機械的応力に耐えなければならない。

導体の接続に用いるねじ及びナットは,金属ねじ山にねじ込まなければならない。

機器用カプラの取付部のねじは,溝付タッピンねじであってはならない。

機器上の機器用インレット及び機器用アウトレットの基台に固定するねじ又はナットは,いずれのタイ

プでもよい。絶縁材料製のねじは,金属ねじに交換することによって機器用カプラの絶縁を損なうような

おそれがある場合,用いてはならない。

適否は,目視検査及び次の試験によって判定する。

ねじ及びナットを次の回数だけ,締めたり緩めたりを繰り返す。

− 絶縁材料のねじ山にかみ合う金属ねじ及び絶縁材料のねじは,10回

− 上記以外のねじは,5回

絶縁材料のねじ山とかみ合うねじ又はナット,及び絶縁材料のねじは,各回ごとに完全に取り外し,再

度ねじ込む。試験は,製造業者が指定するトルクを加えて適切な試験用ねじ回し又はスパナを用いて行う。

ただし,製造業者による指定がない場合,表13に規定するトルクを適用する。

コネクタ及びプラグコネクタの端子ねじを試験する場合は,可とう導体を端子に取り付ける。導体は,

ねじ又はナットを緩めるたびに動かす。

この導体の公称断面積は,JIS C 3662(規格群)又はJIS C 3663(規格群)に規定するコードを使用す

る場合,定格が10 Aのコネクタ及びプラグコネクタには1 mm2,定格が16 Aのコネクタ及びプラグコネ

クタには1.5 mm2とする。その他の場合は,製造業者が指定する最大断面積とする。

ねじ及びナットは,滑らかに締め付ける。

37

C 8283-1:2019

表13−締付け及び緩める試験で加えるトルク

ねじの呼び径

mm

トルク

N・m

I

II

2.8以下

0.2

0.4

2.8を超え3.0以下

0.25

0.5

3.0を超え3.2以下

0.3

0.6

3.2を超え3.6以下

0.4

0.8

3.6を超え4.1以下

0.7

1.2

4.1を超え4.7以下

0.8

1.8

4.7を超え5.3以下

0.8

2.0

表13のトルクの列Iは,ねじを締め付けたとき,ねじ穴から突き出ないような頭なしねじ,又はねじの

直径よりも刃幅が広いねじ回しが使用できないようになっているねじに適用する。

表13のトルクの列IIは,それ以外のねじ及びナットに適用する。

溝付六角頭ねじの場合は,ねじ回しを用いた試験だけを実施する。

試験中,ねじ接続は緩まず,その後のアクセサリの使用を妨げるようなねじの破損,又はねじ頭の溝,

ねじ山,ワッシャ若しくは締付板の損傷が生じてはならない。

25.2 電気的接続

電気的接続は,接触圧が磁器又は純マイカ以外の絶縁材料を通して伝達されてはならない。ただし,金

属部に絶縁材料の収縮又はたわみを補償するために十分な弾性がある場合を除く。

適否は,目視検査によって判定する。

注記 定格が0.2 A以下の電気的接続部の場合,あらゆる通常の使用状態下で適切で恒久的な接続を

確実にするような特性をもつ絶縁材料によって接触圧を得てもよい。

25.3 接続の保持

機械的接続と電気的接続とを兼ねて使用するねじ及びリベットは,緩んだり,回転したりすることのな

いように固定しなければならない。

端子とその他の部品との結合部は,通常の使用状態で緩まないように設計しなければならない。

適否は,目視検査及び手による試験によって判定する。

注記1 スプリングワッシャは,十分な緩み止めになると考えられる。

注記2 リベットは,円形でない軸部又は軸に適切なノッチを入れることによって十分な緩み止めに

なると考えられる。

25.4 金属部品

通電ピン,通電コンタクト,接地ピン及び接地コンタクトは,機器用カプラの中で発生する状態の下で,

十分な機械的強度及び耐腐食性をもつ金属でできていなければならない。

機械的摩耗を受けるおそれのある部品は,電気めっき被膜をもつ鋼であってはならない。

適否は,目視検査,及び必要な場合は化学分析によって判定する。

湿潤状況の下で,電気化学的電位差が大きい材料どうしは互いに接触させて使用してはならない。

注記1 許容温度範囲内で,かつ,通常の化学的汚染状態で使用する場合の適切な金属の例を,次に

示す(次の例が全てではない。)。

− 銅

38

C 8283-1:2019

− 冷間加工部品に対しては,58 %以上の銅,その他の部品に対しては50 %以上の銅を含む合

金

− 13 %以上のクロム及び0.09 %以下の炭素を含むステンレス鋼

− JIS H 8610の電気亜鉛めっき被膜をもつ鋼,ただし,被膜は厚さ5 μm以上(ISOのサービ

スコンディションナンバー1)とする。

− JIS H 8617のニッケル・クロムめっき被膜をもつ鋼,ただし,被膜は厚さ20 μm以上(ISO

のサービスコンディションナンバー2)とする。

− JIS H 8619の電気すずめっき被膜をもつ鋼,ただし,被膜は厚さ12 μm以上(ISOのサー

ビスコンディションナンバー2)とする。

注記2 ねじ,ナット,ワッシャ,締付板及び類似の端子部品は,通電部とは考えない。

26 空間距離,沿面距離及び固体絶縁

26.1 一般事項

機器用カプラは,空間距離,沿面距離及び絶縁材料を通しての距離が,機器用カプラ及び相互接続カプ

ラの寿命中に生じる環境的影響の下において,電気的,機械的及び熱的応力に耐えるのに十分な構造でな

ければならない。

適否は,目視検査及び26.2〜26.4の試験によって判定する。

注記 この要求事項及び試験は,JIS C 60664-1を基礎としている。

26.2 空間距離

26.2.1 寸法

空間距離は,製造業者が指定する定格インパルス電圧に耐える寸法でなければならない。

なお,標準化された機器用カプラの最小定格インパルス電圧は,2 500 Vとする。その他の定格インパル

ス電圧は,表14による。

表14−低圧系統電源から直接供給される機器用カプラの定格インパルス電圧

単位 kV

交流公称電圧から配電される

充電線の対地電圧

V

過電圧カテゴリ

I

II

III

50以上

0.33

0.5

0.8

100以上

0.5

0.8

1.5

150以上

0.8

1.5

2.5

300以上

1.5

2.5

4.0

注記1 詳細情報は,JIS C 60664-1参照。例えば,過電圧カテゴリの説明は,JIS C 60664-1の

4.3.3.2参照。

注記2 機器用カプラは,過電圧カテゴリIIの範囲内と考える。一次的な過電圧に対する予防処

置がある場合,過電圧カテゴリIが適用可能である。

39

C 8283-1:2019

試験は,次による。

工具を使用せずに取外しできる部分は取り外し,異なる方向に取付けできる部分は,最も不利となる位

置に置く。

注記 取外し又は取付けできる部分の例は,組立中に位置を制御できない六角ナットである。

絶縁材料の表面上の溝又は開口部を通した距離は,表面に金属はく(箔)を接触させて測定する。金属

はく(箔)は,JIS C 0922の検査プローブ11によって角に押し込むが,開口部には押し込まない。

試験するとき,空間距離を減らすように,裸導電部には2 N,可触表面には30 Nの力を加える。

力は,JIS C 0922の検査プローブ11によって加える。

26.2.2 最小空間距離

基礎絶縁,付加絶縁及び機能絶縁の空間距離は,表15の規定値以上でなければならない。

強化絶縁の空間距離は,JIS C 8283規格群の該当するスタンダードシートに,より短い距離を規定して

いる場合を除き,表15の基礎絶縁について規定する距離以上でなければならない。このとき,基礎絶縁

のインパルス電圧よりも1段高いステップの電圧を適用する。

適否は,測定によって判定する。

表15−最小空間距離

単位 mm

インパルス耐電圧a)

V

標高2 000 mまでの空気中における最小空間距離b)

汚損度1

汚損度2

500

0.04

0.2

800

0.10

0.2

1 500

0.5

0.5

2 500

1.5

1.5

4 000 c)

3

3

注a) この電圧は,次による。

− 機能絶縁の場合,空間距離の両端に発生すると予想される最高インパルス電圧

− 低圧系統電源からの過渡過電圧に直接さらされる又はそれによって著しく影響される基礎絶縁又は

付加絶縁の場合,機器用カプラ及び相互接続用カプラの定格インパルス電圧

− その他の基礎絶縁又は付加絶縁の場合,回路内で発生する可能性がある最高インパルス電圧

b) 標高2 000 mを超える高さにおける空間距離は,JIS C 60664-1の標高補正係数を乗算する。

c) この電圧は,2.5 kVの定格インパルス電圧に対する強化絶縁を決定する場合だけに適用する。

26.3 沿面距離

26.3.1 寸法

沿面距離は,汚損度2及び材料グループを考慮して,通常使用で生じると予期される電圧に対して設計

しなければならない。沿面距離に対して,封入によって,局所的に汚損度1を達成していてもよい。

測定は,次による。

工具を使用せずに取外しできる部分は取り外し,異なる方向に取付けできる部分は,最も不利となる位

置に置く。

注記1 取外し又は取付けできる部分の例は,組立中に位置を制御できない六角ナットである。

絶縁材料の表面上の溝又は開口部を通した距離は,表面に金属はく(箔)を接触させて測定する。金属

はく(箔)は,JIS C 0922の検査プローブ11によって角に押し込むが,開口部には押し込まない。

40

C 8283-1:2019

測定するとき,沿面距離を減らすように,裸導電部には2 N,可触表面には30 Nの力を加える。

力は,JIS C 0922の検査プローブ11によって加える。

注記2 沿面距離は,関連する空間距離よりも小さくすることはできない。

材料グループは,附属書Aによって決定する。

26.3.2 最小沿面距離

基礎絶縁,付加絶縁及び機能絶縁の沿面距離は,表16の規定値以上でなければならない。

JIS C 8283規格群の該当するスタンダードシートに,より短い距離を規定している場合を除き,強化絶

縁の沿面距離は,表16の基礎絶縁について規定する距離の2倍以上でなければならない。

適否は,測定によって判定する。

表16−最小沿面距離

単位 mm

電圧実効値a)

V

最小沿面距離

汚損度1 b)

汚損度2 b)

材料グループ

I

II

III c)

50

0.18

0.6

0.85

1.2

63

0.2

0.63

0.9

1.25

80

0.22

0.67

0.95

1.3

100

0.25

0.71

1

1.4

125

0.28

0.75

1.05

1.5

160

0.32

0.8

1.1

1.6

200

0.42

1

1.4

2

250

0.56

1.25

1.8

2.5

注a) この電圧は,JIS C 60664-1の表F.4(トラッキングによる障害を回避するための沿面距離)に基づく合理

化した電圧である。直線補間した中間値を用いてもよい。

b) 汚損度1:どのような汚損も発生しないか又は乾燥状態で非導電牲の汚損だけを発生する。この汚損は,

どのような影響も及ぼさない。

汚損度2:非導電性の汚損は発生するが,ときには結露によって一時的に導電性が引き起こされることが

予想される。

c) 材料グループIIIは,材料グループIIIa及び材料グループIIIbを含む。

26.4 固体絶縁

固体絶縁は,機器用カプラの寿命中に生じる電気的,機械的,熱的及び環境的影響に耐えられなければ

ならない。

適否は,測定及び箇条15による試験によって判定する。

接触できる付加固体絶縁を通じての距離は,0.8 mm以上なければならない。

接触できる強化固体絶縁を通じての距離は,次の値以上なければならない。

− 定格インパルス電圧が1 500 Vの場合,0.8 mm

− 定格インパルス電圧が2 500 Vの場合,1.5 mm

注記 固体絶縁の機能絶縁,基礎絶縁,可触でない付加絶縁及び可触でない強化絶縁には,最小厚さ

の規定はない。

適否は,目視検査及び測定によって判定する。

41

C 8283-1:2019

27 絶縁材料の耐熱性,耐火性及び耐トラッキング性

27.1 耐熱性及び耐火性

27.1.1 一般事項

電気的作用による熱ストレスを受けるおそれのある絶縁材料製の部分又は安全性を損ねる劣化が起こる

可能性がある部分は,アクセサリの内部で発生する熱及び炎によって,著しい影響を受けてはならない。

定格が0.2 Aを超えるアクセサリに対する適否は,27.1.2〜27.1.11のグローワイヤ試験によって判定する。

一体形又は組込形の機器用インレット及び機器用アウトレットは,関連する機器規格に従って試験する。

27.1.2 グローワイヤ試験の目的

グローワイヤ試験は,規定の試験条件の下で試験用電熱線が絶縁材料を着火しないことの確認のため,

又は絶縁材料が着火した場合には,燃焼時間が短時間に制限されており,かつ,試験部分からの炎による

延焼,燃焼する部分の落下若しくは燃焼する滴下物がないことを確認するために行う。

27.1.3 グローワイヤ試験の一般的事項

試験は,1個の試料についてだけ実施する。

疑義のある場合,更に2個の試料について試験を繰り返す。

試験は,グローワイヤを一度だけ当てて行う。試料は,試験中,意図した使用姿勢のうちで最も不利な

位置に配置する(その表面は,垂直姿勢にして試験する。)。

グローワイヤの先端は,高温部が試料に接触するように,使用状態を考慮して試料の規定する表面に当

てる。

完成品で試験ができない場合は,適切に切り取った部分で行ってもよい。

規定する試験を,同じ試料上の数箇所で実施する場合,その前の試験によって引き起こした劣化が,実

施する試験の結果に影響を与えないように留意する。

JIS C 60695-2-11に規定する小部品には,この試験は適用しない。

27.1.4 グローワイヤ試験装置の説明

JIS C 60695-2-10の箇条5(装置の確認)を適用する。1枚の包装用ティッシュで覆った松板を用いる。

27.1.5 厳しさの度合

試験温度は,JIS C 60695-2-11,JIS C 60695-2-12及びJIS C 60695-2-13に規定する試験温度の中から,

次の温度を適用する。

− 通電部及び接地回路を定位置に保持する絶縁材料製の部分に対しては,750 ℃

− 絶縁材料製の他の全ての部分に対しては,650 ℃

27.1.6 熱電対の検証

JIS C 60695-2-10の5.2(温度測定システムの確認)を適用する。

27.1.7 前処理

JIS C 60695-2-10の箇条6(状態調節)を適用する。

27.1.8 初期測定

JIS C 60695-2-11,JIS C 60695-2-12及びJIS C 60695-2-13の箇条8(試験手順)を適用する。

27.1.9 試験手順

JIS C 60695-2-10の箇条7(一般試験手順)を適用する。

27.1.10 観察及び測定

JIS C 60695-2-11,JIS C 60695-2-12及びJIS C 60695-2-13の箇条9(観察及び測定)を適用する。

27.1.11 試験結果の評価

42

C 8283-1:2019

JIS C 60695-2-11,JIS C 60695-2-12及びJIS C 60695-2-13の箇条10(試験結果の評価)を適用する。

27.2 耐トラッキング性

高温用及び超高温用の機器用カプラの充電部を保持する又はそれに接触する絶縁部は,耐トラッキング

性材料のものでなければならない。磁器材料の場合,この要求事項を満たしているとみなす。

磁器以外の材料の場合,保証トラッキング指数(PTI)は,175以上でなければならない。適否は,附属

書Aの試験によって判定する。

28 耐腐食性

鉄製の部分は,さびに対して適切に保護しなければならない。

適否は,次の試験によって判定する。

揮発油又は同等の脱脂剤の中に10分間浸し,試験する部分から油脂分を完全に除去する。次に,この部

分を温度20±5 ℃の塩化アンモニウム10 %の水溶液の中に10分間浸す。

この部分を,そのまま乾燥させずに,水滴を振り落としてから,20±5 ℃の飽和水蒸気の箱の中に10

分間放置する。

この部分を温度100±5 ℃の恒温槽の中に10分間入れて乾燥した後,その表面にさびの徴候があっては

ならない。

上記の代わりに,次によって判定してもよい。

油脂分の除去後,試料をJIS C 60068-2-60の方法1の試験に4日間かける。

試験後,表面に赤いさびの領域があってはならない。白いさび(酸化亜鉛)及び擦ることによって取り

除くことができる赤いさびの痕跡,並びに切断,曲げ端及び溶接接続部の表面のさびの痕跡は無視する。

注記 小形のばね及びこれに類似した部分並びに摩耗を受ける可触でない部分の場合は,油脂膜はさ

びに対する十分な保護を備えているものとみなしてもよい。これらの部分は,油脂膜の有効性

に疑義がある場合に限り試験を行う。この場合,試験は油脂分を除去しないで行う。

29 電磁両立性(EMC)要求事項

注記 電子部品を内蔵するアクセサリに対する要求事項は,まだ必要性が確立していないため,含め

ていない。

29.1 イミュニティ−電子部品を内蔵していないアクセサリ

これらのアクセサリは,通常,電磁妨害に影響されないため,イミュニティ試験は要求しない。

29.2 エミッション−電子部品を内蔵していないアクセサリ

これらのアクセサリは,電磁妨害を発生しない。したがって,エミッション試験は必要としない。

注記 これらのアクセサリは,時折アクセサリを抜差しするときにだけ,電磁妨害を発生することが

ある。これらのエミッションの頻度,レベル及び結果は,通常の電磁環境の一部とみなされて

いる。

43

C 8283-1:2019

附属書A

(規定)

保証トラッキング試験

保証トラッキング試験は,JIS C 2134に従って行う。

注記 機器用カプラの寸法が小さいために15 mm×15 mmの表面が得られない場合は,同じ製造工程

で作成した特別な試料を用いてもよい。

44

C 8283-1:2019

附属書B

(参考)

工場で配線する機器用カプラの安全に関係するルーチン試験

B.1

一般事項

全ての工場で配線するアクセサリに対して,表B.1に示す試験を適用する。

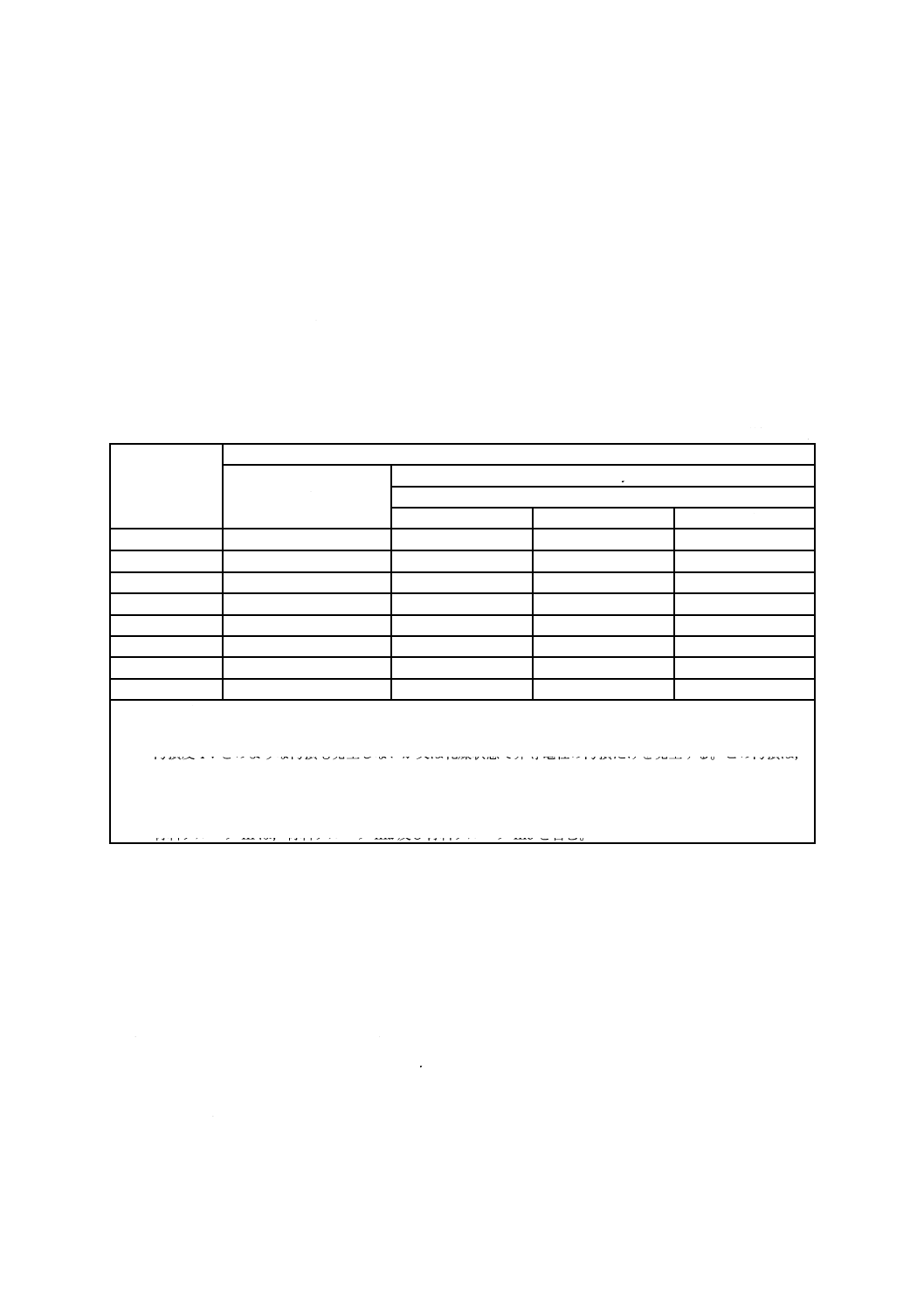

表B.1−試験の概要

アクセサリのタイプ

実施する試験を示した箇条

2極アクセサリ

B.2,B.4.1

3極以上のアクセサリ

B.2,B3,B.4

不合格の試料は,販売用に出荷解除されないように使用不適格にするか,又は合格した製品から分離し

なければならない。

販売用に出荷する機器用カプラは,ルーチン試験が実施済みであることを確認できなければならない。

製造業者は,次の事項を明記した実施試験の記録を保存しなければならない。

− 製品の形名

− 試験日

− 製造場所(複数の場所で製造する場合)

− 試験した数量

− 不合格の数及び講じた措置(例えば,破壊又は修理)

試験装置は,使用ごとの前後に,連続使用時の場合には少なくとも24時間ごとに,検査しなければなら

ない。それらの検査時に,試験装置は既知の不合格品を差し込んだとき又は模擬故障を起こしたとき,故

障を示すことを立証しなければならない。

検査前に製造した製品は,検査結果が合格することが判明した場合にだけ,販売用に出荷解除しなけれ

ばならない。

試験装置は,年に1回以上は確認及び/又は校正しなければならない。

全ての検査及び必要性が判明したあらゆる調整の記録を,保存しなければならない。

B.2

有極システム:電圧極(L)及び中性極(N)−適正接続

有極システムについては,個別に可とうコードのL及びNの導体の遠い側の端とアクセサリの相応する

L及びNのピン又はコンタクトとの間に電流を2秒間以上通電して,試験を行う。

自動タイミングをもつ試験装置では,通電時間の2秒間以上を1秒間以上としてもよい。

極性は,適正でなければならない。

B.3

接地(PE)導通連続性

可とうコードのPE導体の遠い側の端と機器用カプラのPEピン又はPEコンタクトの適した方との間に

電流を2秒間以上通電して,試験を行う。

自動タイミングをもつ試験装置では,通電時間の2秒間以上を1秒間以上としてもよい。

45

C 8283-1:2019

他の適切な試験を用いてもよい。

導通連続性がなければならない。

B.4

短絡及び誤接続並びに沿面距離及び空間距離の減少

B.4.1 可触表面の安全性の判定

コード非交換形機器用カプラは,例えば,緩んだ素線などの充電部が可触表面を通り抜けていないかど

うかを判定する。

構造及び/又は適切な製造プロセスによってこの危険を防ぐことができない場合,次の試験又は類似の

試験(例えば,インパルス電圧試験)を実施する。

機器用カプラの可触表面は,コネクタ及びプラグコネクタのかん合面を除き,電極を調整し,20 Nの押

し力を加えて,調べる。

充電部と機器用カプラの表面との間に,電圧2 000 V±10 %を1秒間以上印加する。

フラッシュオーバ及び絶縁破壊が発生してはならない。

B.4.2 短絡及び誤接続

L及びNの導体とPE導体との間に,供給端で周波数50 Hz又は60 Hzの交流電圧2 000±200 Vを2秒

間以上印加することによって,又は供給端に試験電圧を印加して,波形1.2/50 μs,ピーク値4 kV,1秒間

以上の間隔で各極に3インパルスを使用する,インパルス電圧試験によって,試験を行う。

自動タイミングをもつ試験装置では,印加時間の2秒間以上を1秒間以上としてもよい。

この試験については,L導体とN導体とを一つに接続してもよい。

フラッシュオーバが生じてはならない。

46

C 8283-1:2019

附属書C

(規定)

試験計画

試験計画は,表C.1による。

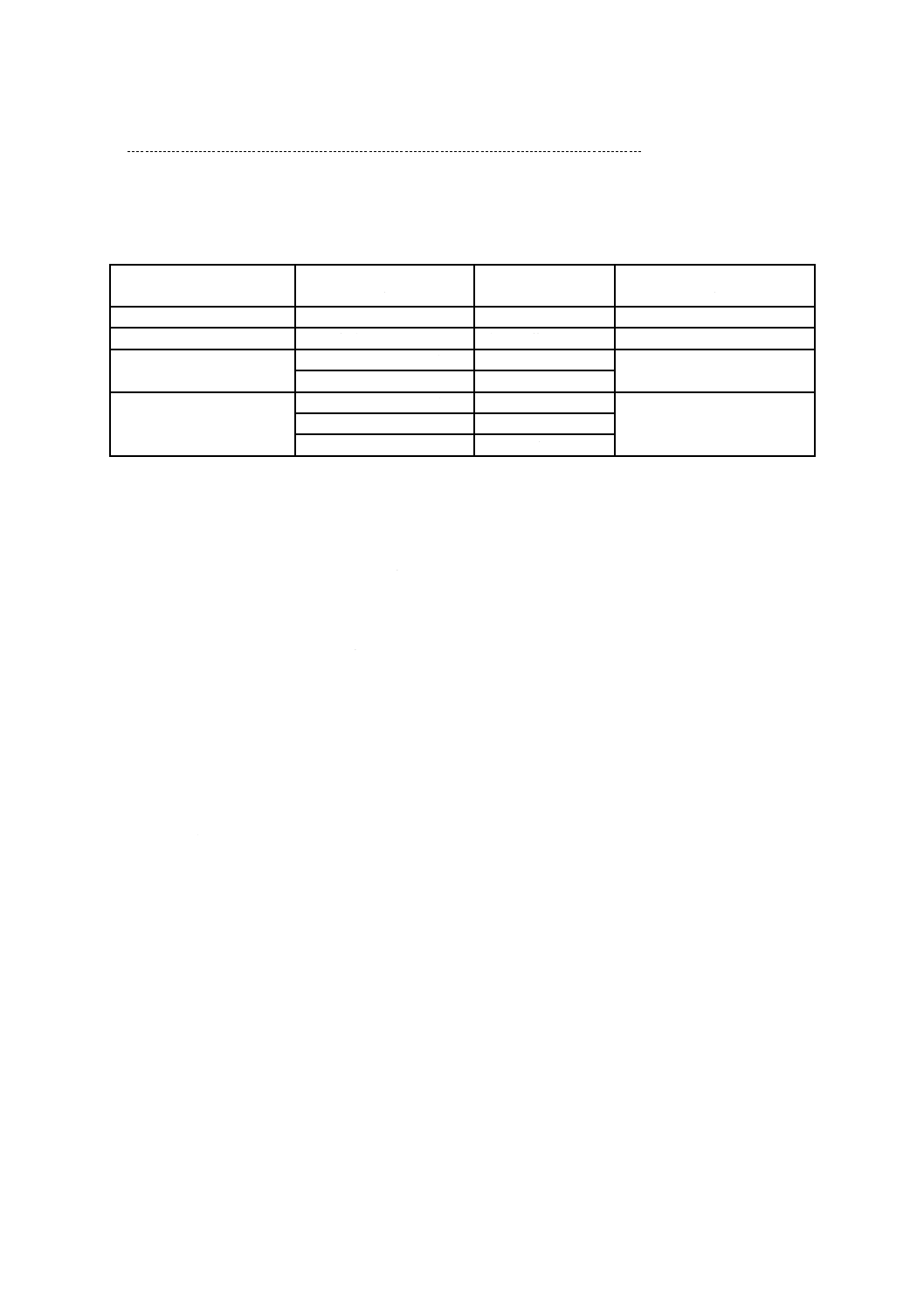

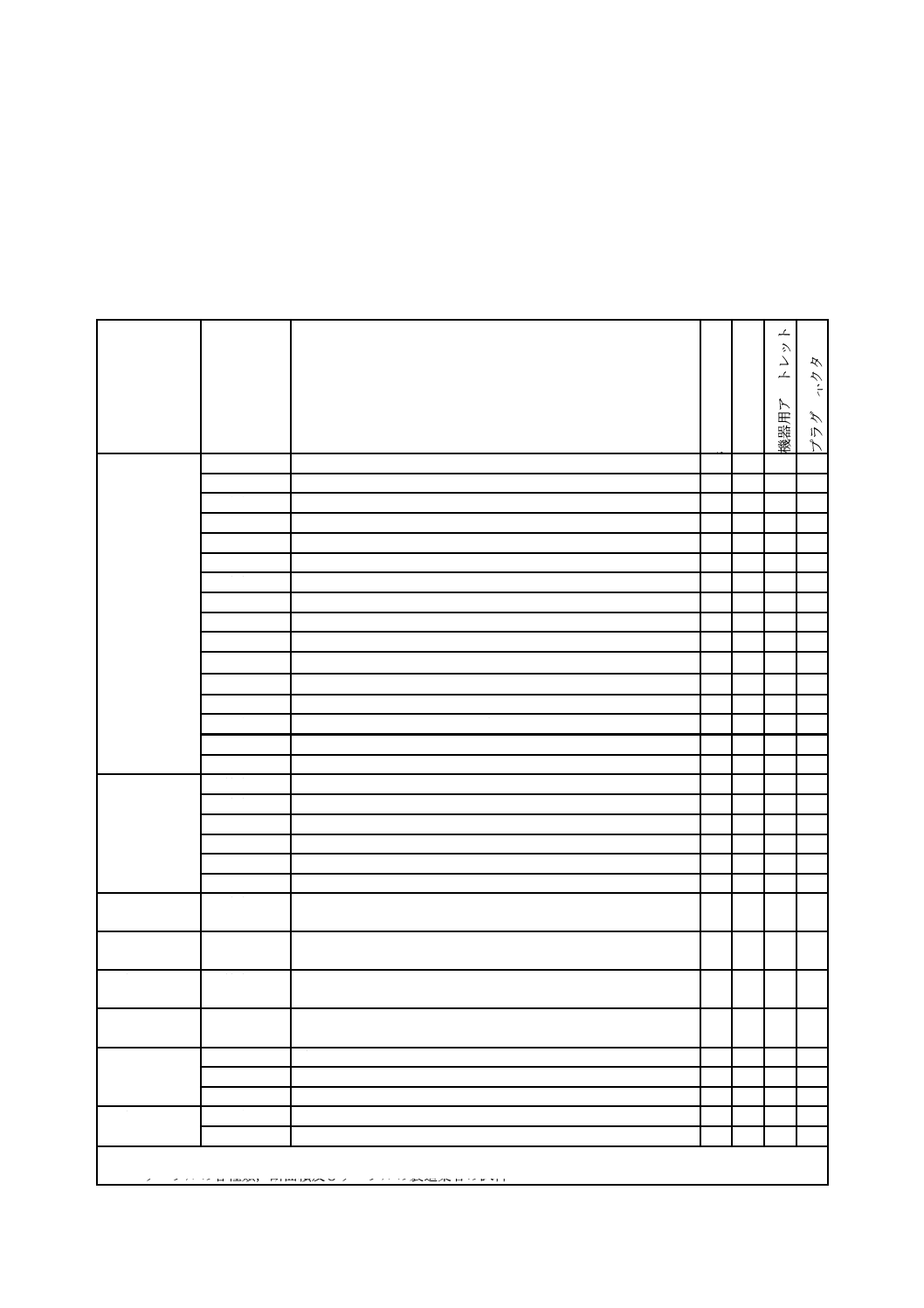

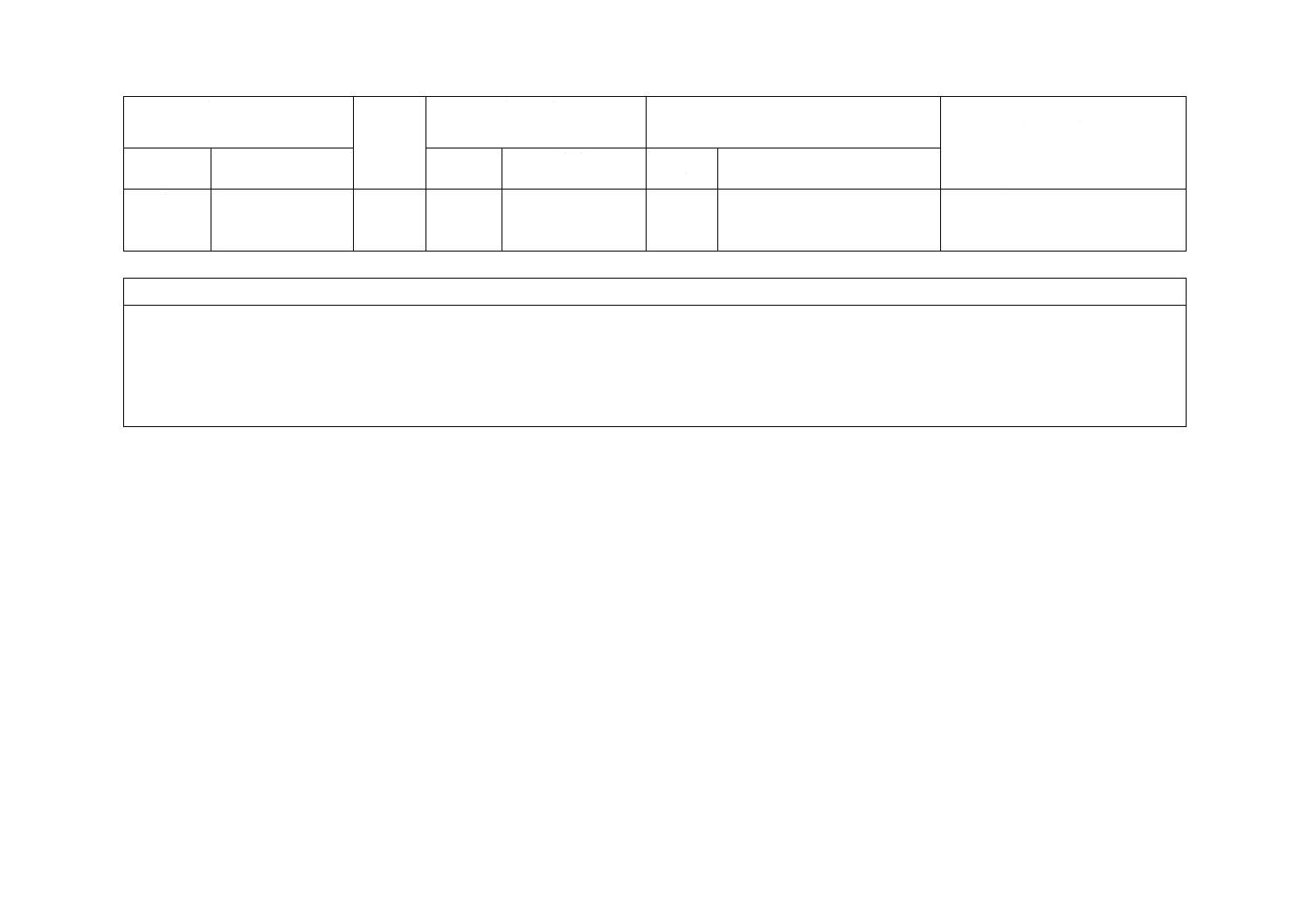

表C.1−試験計画

試料

グループ

箇条又は

細分箇条

試験項目

機

器

用

イ

ン

レ

ッ

ト

コ

ネ

ク

タ

機

器

用

ア

ウ

ト

レ

ッ

ト

プ

ラ

グ

コ

ネ

ク

タ

グループ1

3個の試料

箇条8

表示

X

X

X

X

箇条9

寸法及び適合性

X

X

X

X

箇条10

感電に対する保護

X

X

X

X

箇条11

接地の装備

X

X

X

X

箇条12

端子及び終端

X

X

X

X

箇条13

構造

X

X

X

X

箇条16

コネクタ及び機器用アウトレットの挿入及び引抜きに必要な力

X

X

箇条17

コンタクトの動作

X

X

X

X

箇条18

高温用及び超高温用機器用カプラの耐熱性

X

X

箇条23

機械的強度

X

X

X

X

23.2

自由落下試験

X

X

23.3

横方向による引張試験

X

X

箇条25

ねじ,通電部及び接続部

X

X

X

X

箇条26

空間距離,沿面距離及び固体絶縁

X

X

X

X

箇条28

耐腐食性

X

X

X

X

箇条29

電磁両立性(EMC)要求事項

X

X

X

X

グループ2

3個の試料a)

箇条14

耐湿性

X

X

X

X

箇条15

絶縁抵抗及び耐電圧

X

X

X

X

箇条16

コネクタ及び機器用アウトレットの挿入及び引抜きに必要な力

X

X

箇条19

開閉性能

X

X

箇条20

通常操作

X

X

箇条21

温度上昇

X

X

グループ3

3個の試料b)

箇条22

コード及びその接続

X

X

グループ4

3個の試料b)

22.3

屈曲試験

X

X

グループ5

2個の試料a)

箇条24

耐熱性及び耐劣化性

X

X

X

X

グループ6

2個の試料a)

24.2.2又は

24.2.3

エラストマ性材料又は熱可塑性材料の劣化試験

X

X

X

X

グループ7

2個の試料a)

箇条27

絶縁材料の耐熱性,耐火性及び耐トラッキング性

27.1.5

厳しさの度合[750 ℃でのグローワイヤ試験(試料1)]

X

X

X

X

27.1.5

厳しさの度合[650 ℃でのグローワイヤ試験(試料2)]

X

X

X

X

グループ8

3個の試料a)

箇条27

絶縁材料の耐熱性,耐火性及び耐トラッキング性

27.2

耐トラッキング性

X

X

X

X

注a) それぞれ異なる試料

b) ケーブルの各種類,断面積及びケーブルの製造業者の試料

47

C 8283-1:2019

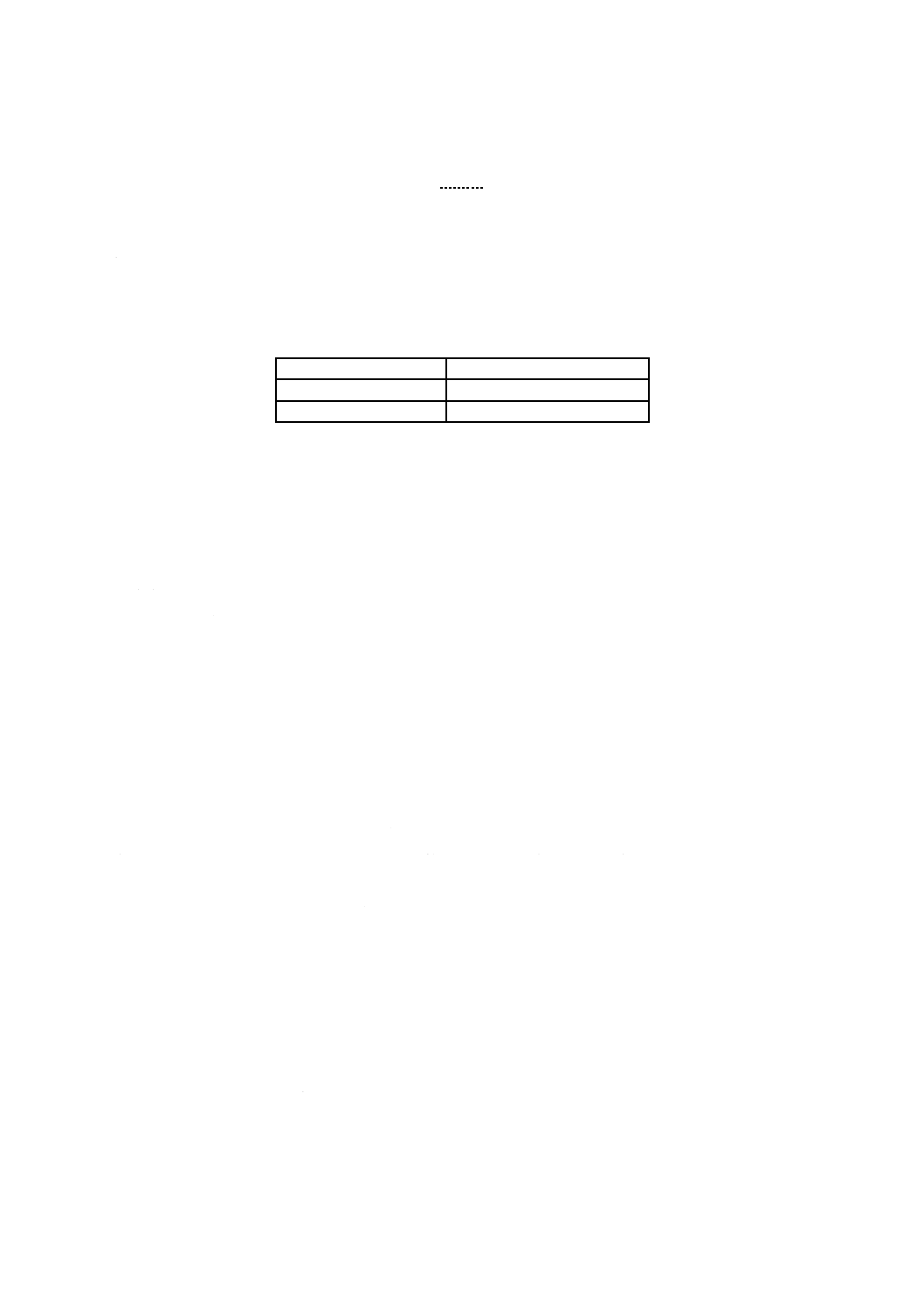

附属書D

(参考)

典型的な導体断面積の比較

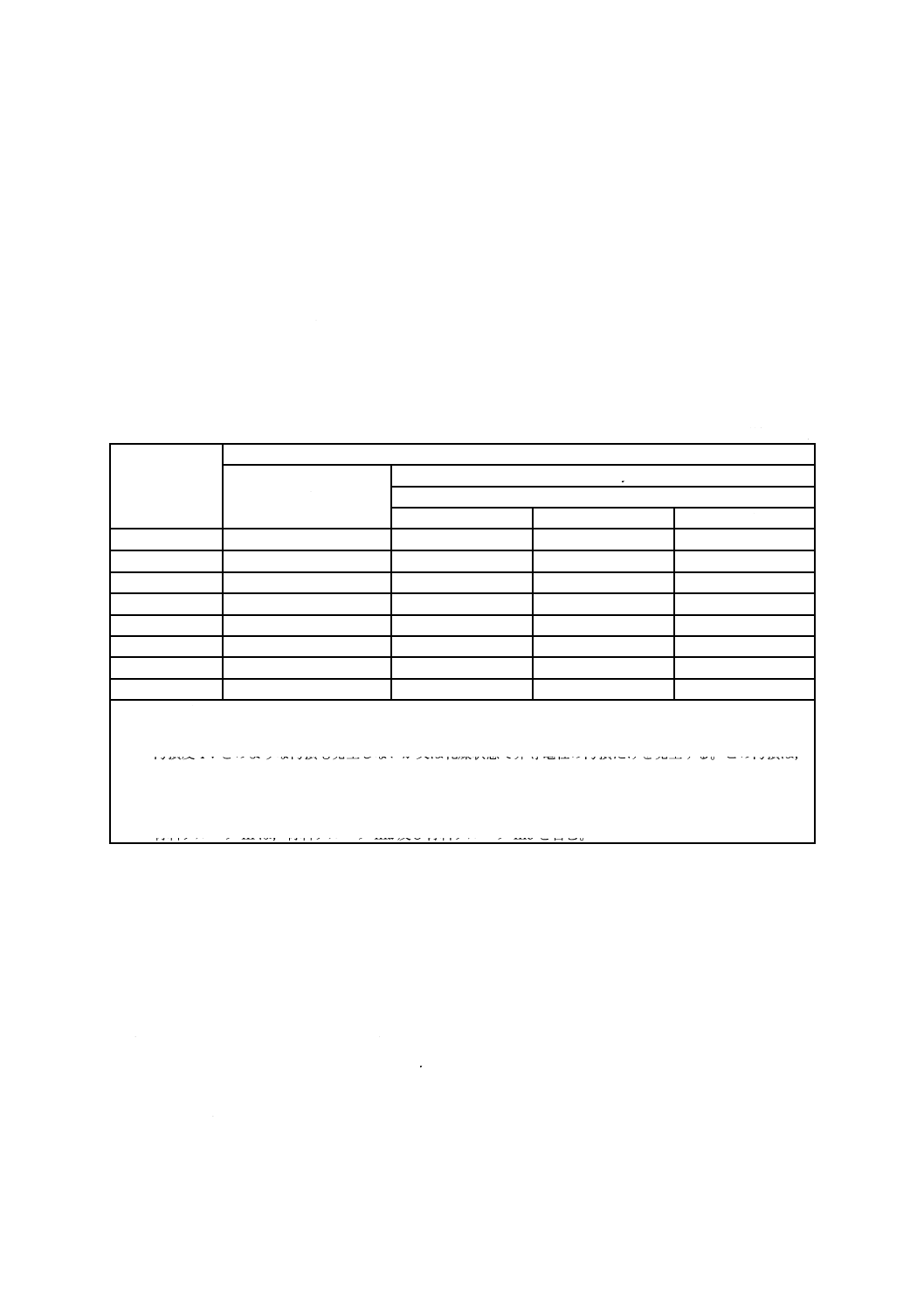

アメリカンワイヤゲージ(AWG),平方ミリメートル(mm2),平方インチ(in2)及びサーキュラーミル

(cmil)による導体の断面積の比較を,表D.1に示す。

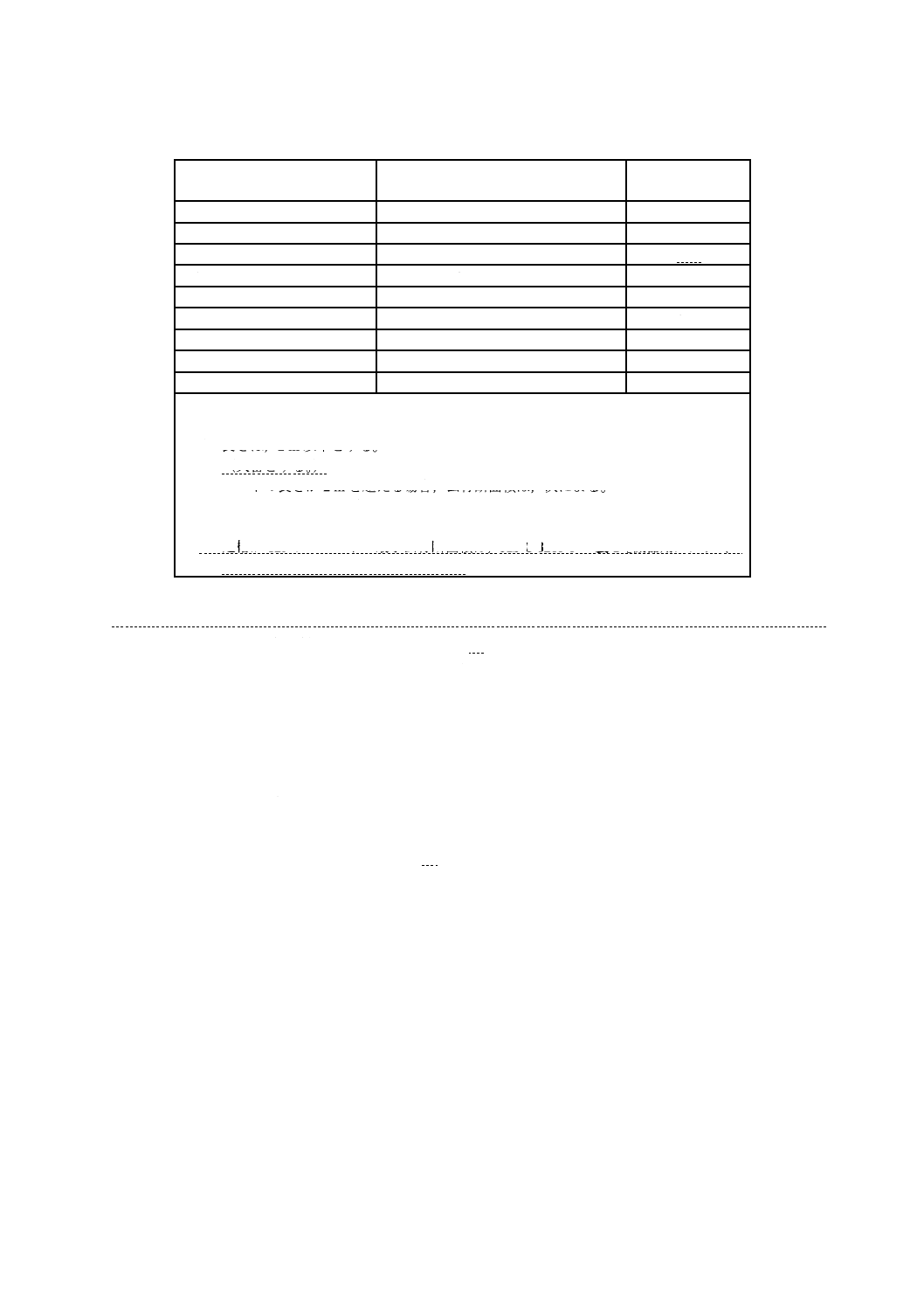

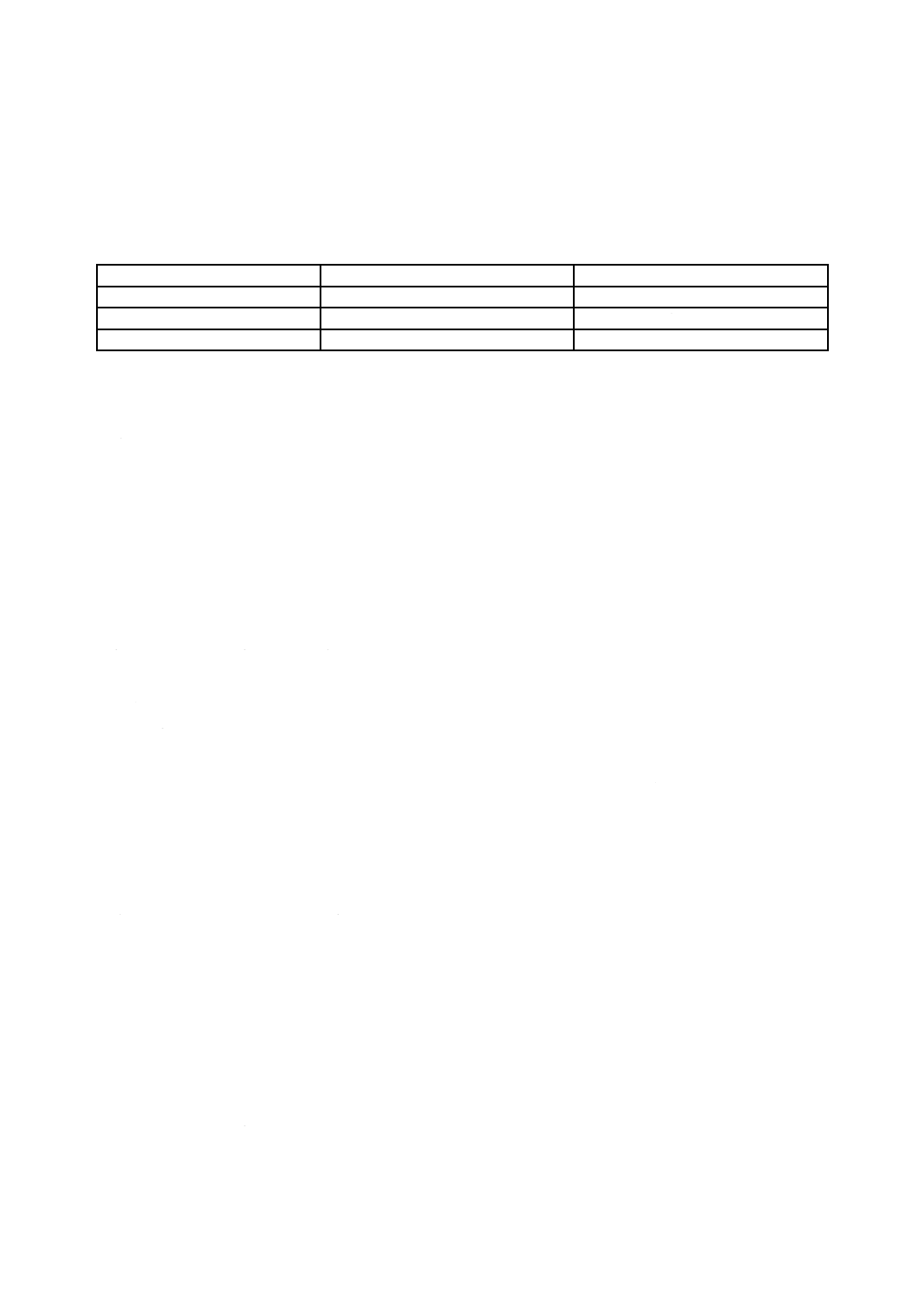

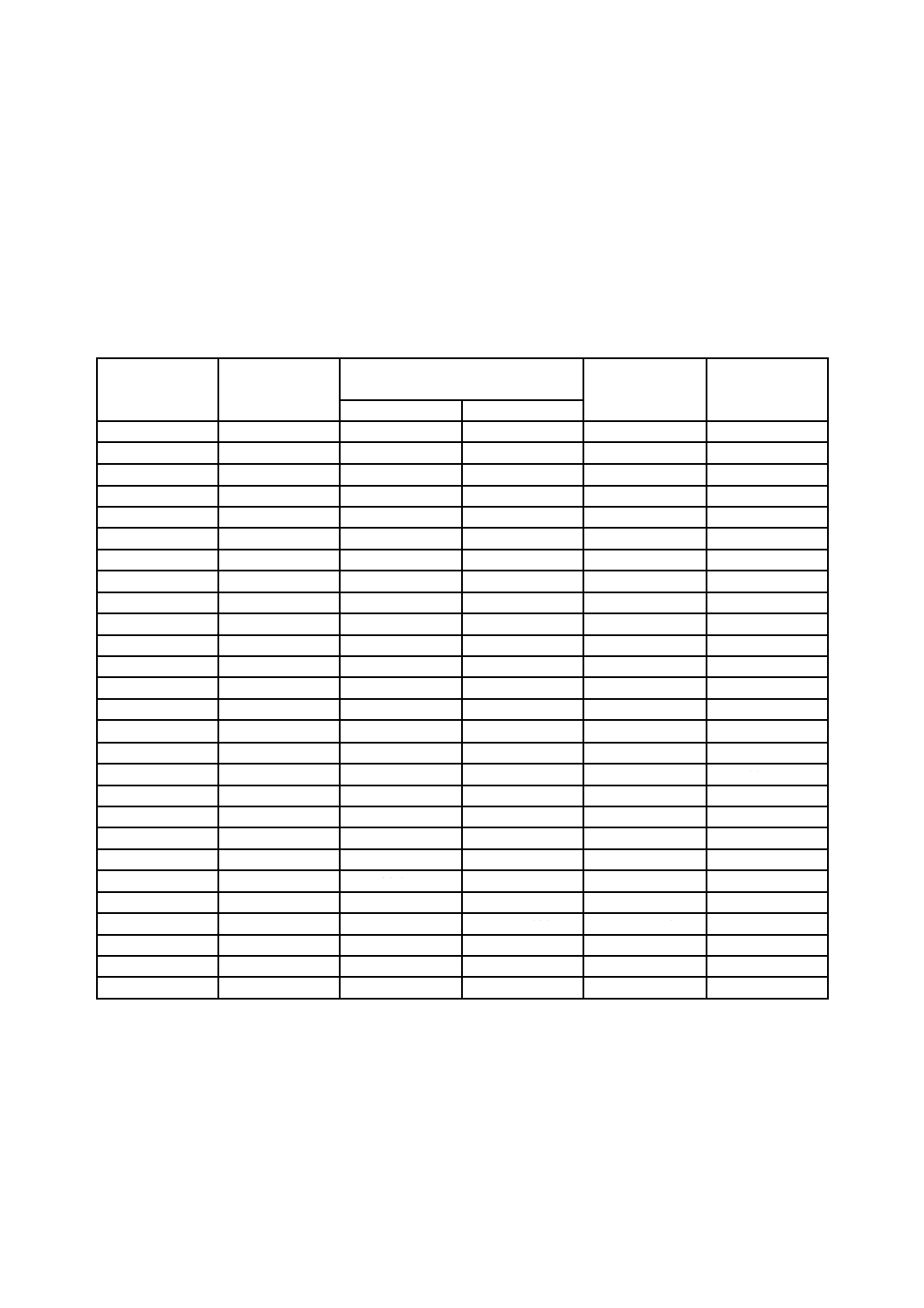

表D.1−導体サイズの比較

導体の寸法

ゲージNo.

断面積

20 ℃における銅

の直流抵抗値

cmil

mm2

(AWG)

mm2

in2

Ω/km

0.2

−

0.196

0.000 304

91.62

387

−

24

0.205

0.000 317

87.60

404

0.3

−

0.283

0.000 438

63.46

558

−

22

0.324

0.000 504

55.44

640

0.5

−

0.500

0.000 775

36.70

987

−

20

0.519

0.000 802

34.45

1 020

0.75

−

0.750

0.001 162

24.80

1 480

−

18

0.823

0.001 272

20.95

1 620

1.0

−

1.000

0.001 550

18.20

1 973

−

16

1.31

0.002 026

13.19

2 580

1.5

−

1.500

0.002 325

12.20

2 960

−

14

2.08

0.003 228

8.442

4 110

2.5

−

2.500

0.003 875

7.56

4 934

−

12

3.31

0.005 129

5.315

6 530

4

−

4.000

0.006 200

4.700

7 894

−

10

5.26

0.008 152

3.335

10 380

6

−

6.000

0.009 300

3.110

11 841

−

8

8.37

0.012 967

2.093

14 510

10

−

10.000

0.001 550

1.840

19 735

−

6

13.3

0.020 610

1.320

26 240

16

−

16.000

0.024 800

1.160

31 576

−

4

21.1

0.032 780

0.829 5

41 740

25

−

25.000

0.038 800

0.734 0

49 338

−

2

33.6

0.052 100

0.521 1

66 360

35

−

35.000

0.054 200

0.529 0

69 073

−

1

42.4

0.065 700

0.413 9

83 690

50

−

47.000

0.072 800

0.391 0

92 756

48

C 8283-1:2019

附属書JA

(規定)

コネクタ及びプラグコネクタのルーチン試験

ルーチン試験として耐電圧試験を行う場合は,15.3に規定する耐電圧試験を行う。ただし,試験時間は

2秒間以上とし,試験前に箇条14の加湿処理は行わない。

注記 自動タイミングをもつ試験装置では,印加時間の2秒間以上を1秒間以上としてもよい。

参考文献 JIS C 0365 感電保護−設備及び機器の共通事項

注記 対応国際規格:IEC 61140,Protection against electric shock−Common aspects for

installation and equipment

JIS C 60364-4-44 低圧電気設備−第4-44部:安全保護−妨害電圧及び電磁妨害に対する保護

注記 対応国際規格:IEC 60364-4-44,Low-voltage electrical installations−Part 4-44: Protection

for safety−Protection against voltage disturbances and electromagnetic disturbances

JIS H 8610 電気亜鉛めっき

注記 対応国際規格:ISO 2081,Metallic and other inorganic coatings−Electroplated coatings of

zinc with supplementary treatments on iron or steel

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

注記 対応国際規格:ISO 1456,Metallic and other inorganic coatings−Electrodeposited coatings

of nickel, nickel plus chromium, copper plus nickel and of copper plus nickel plus chromium

JIS H 8619 電気すずめっき

注記 対応国際規格:ISO 2093:1986,Electroplated coatings of tin−Specification and test methods

IEC 60050 (all parts),International Electrotechnical Vocabulary (IEV)

49

C 8283-1:2019

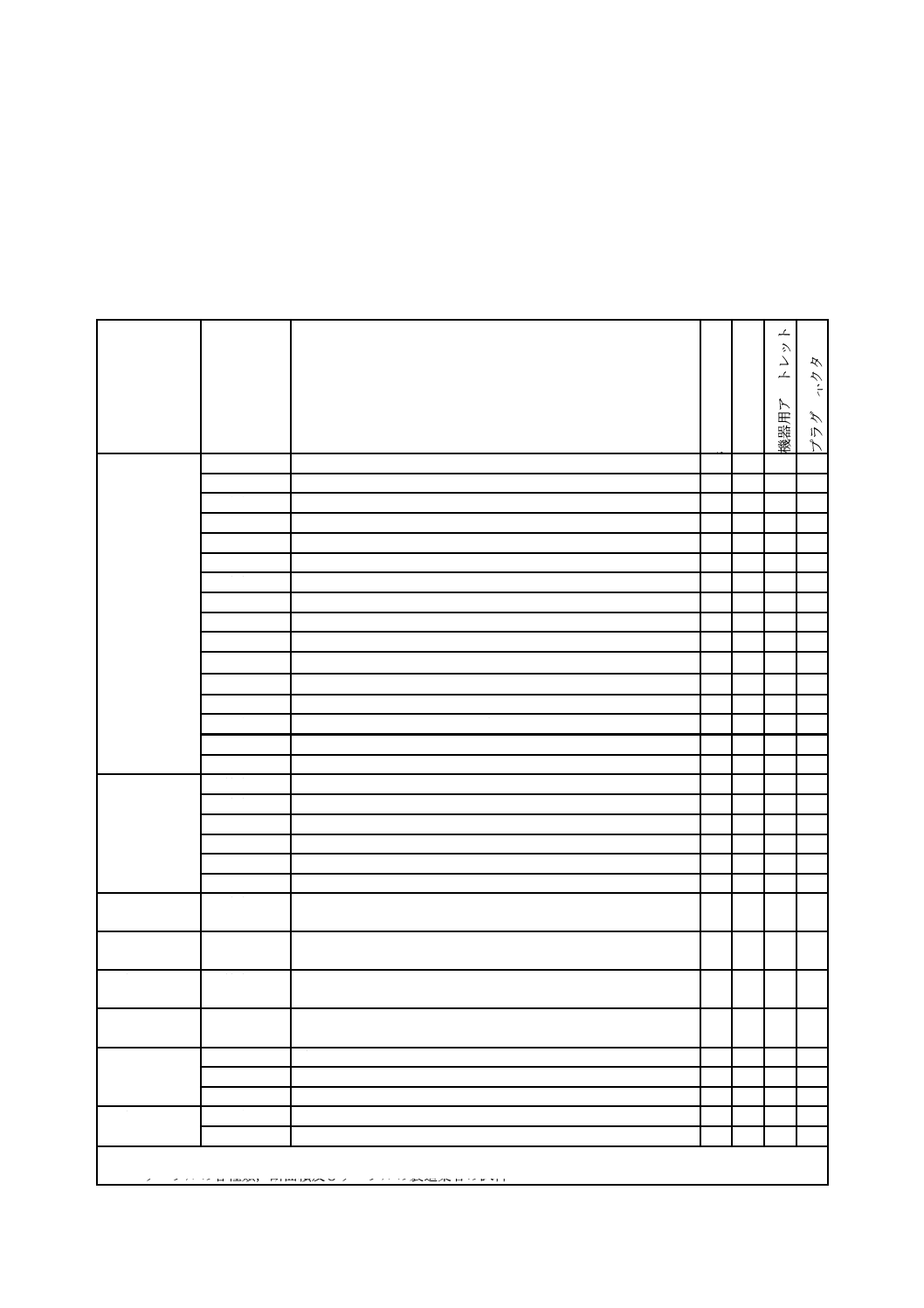

附属書JB

(参考)

JISと対応国際規格との対比表

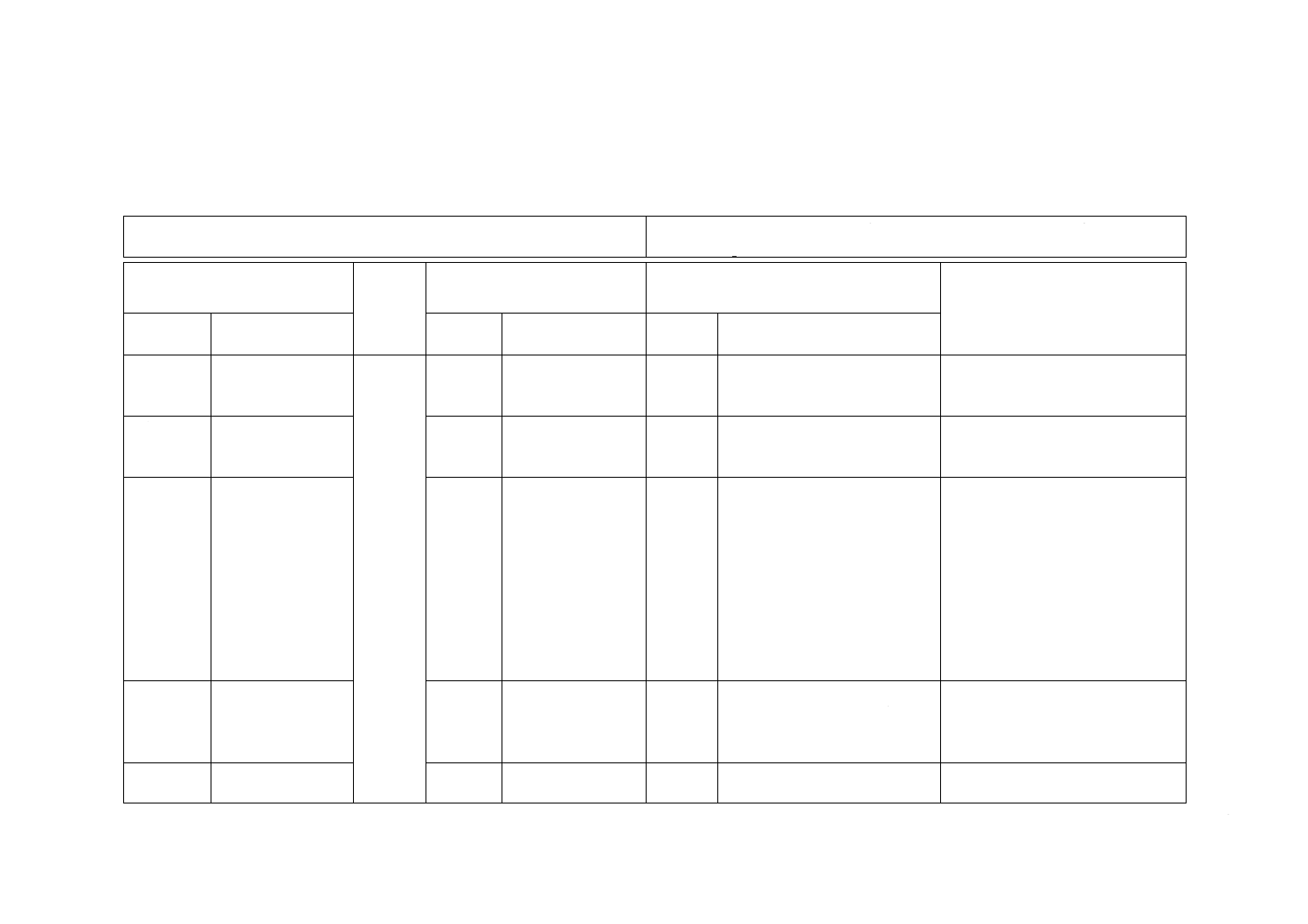

JIS C 8283-1:2019 家庭用及びこれに類する用途の機器用カプラ−第1部:一般

要求事項

IEC 60320-1:2015,Appliance couplers for household and similar general purposes−Part

1: General requirements

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 適用範囲

1

JISにほぼ同じ

変更

定格電圧125 Vの場合に限り,定

格電流20 A以下の機器用カプラ

にも適用した。

我が国の配電事情を考慮し,定格が

20 Aの機器用カプラを追加した。

3 用語及び

定義

用語及び定義

3

JISにほぼ同じ

追加

この規格では,電圧及び電流は交

流の実効値であること,及びアク

セサリの意味を明確にした。

規定事項を明確にした。対応国際規

格への提案を検討する。

5.4

ルーチン試験の規

定

5.4

JISにほぼ同じ

変更

対応国際規格では,附属書Bを

ルーチン試験の規定としている

が,この規格では附属書Bを参

考とし,附属書JAをルーチン試

験の規定とした。

この規格は,電気用品安全法に採用

されることを目的としているが,附

属書Bでは,電気用品安全法対象用

品(コネクタ及びプラグコネクタ)

の完成品検査で要求される試験が一

部のコネクタに対してしか適用でき

ないため,附属書JAにおいて,適用

範囲及び試験方法を明確にし,電気

用品安全法の完成品検査方法に対応

できるようにした。

6.1

6.2

標準定格

6.1

6.2

JISにほぼ同じ

追加

標準定格電圧として,125 Vを追

加し,定格が125 Vのカプラに対

する標準電流として,15 A及び

20 Aを追加した。

我が国の配電事情を考慮し,定格が

125 Vのカプラを追加した。

12.1

端子及び終端の一

般事項

12.1

JISにほぼ同じ

追加

適用する規格として,JISとIEC

規格とを併記した。

適用するIEC規格の全てがJISに対

応していないため,併記した。

2

C

8

2

8

3

-1

:

2

0

1

9

50

C 8283-1:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

12.2

コード交換形コネ

クタの締付装置

12.2

JISにほぼ同じ

追加

JIS C 2814(規格群)をIEC

60999-1と併記した。

IEC 60999-1は対応国内規格がなく,

ほぼ内容が同じであるJIS C 2814を

併記した。

13.10

ヒューズ,リレー,

自動温度調節器,温

度過昇防止装置及

びスイッチに対す

る要求事項

13.10

JISにほぼ同じ

追加

ヒューズは,関連するJISと同等

以上の性能をもつものを組み込

んでもよいとした。

この規格は,電気用品安全法に引用

することを目的としているため,電

気用品安全法の対象であるヒューズ

については,技術基準の解釈の別表

第三が使用できるようにした。

15.1

絶縁抵抗試験

15.1

JISにほぼ同じ

追加

表2に規定する以外のコードの

最大直径は,製造業者の指定によ

ることにした。

対応国際規格に規定していないコー

ドの試験方法を明確にした。

16.1

表5

コネクタ及び機器

用アウトレットの

挿入及び引抜きに

必要な力の一般事

項

16.1

JISにほぼ同じ

追加

表5に,定格が15 A及び20 Aの

カプラの試験条件を追加した。

対応国際規格に規定していない試験

条件を明確にした。

18.2

高温用及び超高温

用の機器用カプラ

の耐熱試験

18.2

JISにほぼ同じ

追加

JIS C 3662(規格群)又はJIS C

3663(規格群)に規定するコード

以外の場合は,製造業者の指定に

よることとした。

対応国際規格に規定していないコー

ドの試験方法を明確にした。

21 温度上

昇

導電部の温度上昇

限度値及びその測

定方法

21

JISにほぼ同じ

追加

JIS C 3662(規格群)又はJIS C

3663(規格群)に規定するコード

以外の場合は,製造業者の指定に

よることとした。

また,表8に,定格が20 Aのカ

プラの試験条件を追加した。

対応国際規格に規定していない,コ

ードの試験方法及び定格が20 Aカ

プラの試験条件を明確にした。

変更

JISでは,一体成形のコネクタに

ついては,コードとの接続部の温

度を測定することを明確にした。

端子部がない一体成形の場合,実態

に合わせて,温度上昇は,接続部を

測定することを明確にした。対応国

際規格への提案を検討する。

2

C

8

2

8

3

-1

:

2

0

1

9

51

C 8283-1:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

22.1

コード非交換形コ

ネクタに使用する

コード

22.1

JISにほぼ同じ

削除

2 m以下の場合,定格が2.5 A(ク

ラスII機器用)のカプラのコー

ドの最小公称断面積を0.5 mm2

とする,対応国際規格の表9の注

c) の緩和事項を削除した。

我が国では電源コードは0.75 mm2以

上の断面積のものが使用されてお

り,我が国のブレーカとの保護協調

を維持しているが,0.5 mm2のコード

を短絡した場合,コードが燃える前

にブレーカが遮断することが立証さ

れていないため,保護協調の観点か

ら,この緩和事項を削除した。

追加

定格が125 Vのコードの最小公

称断面積は,JIS C 8283-3の表1

による旨を,表9の注e) に追加

した。

定格が125 Vのコードの最小公称断

面積を明確にした。

追加

コネクタには,表9に規定するコ

ードのタイプ以外であっても,

JIS C 8283-3の表1に規定するも

のは,接続してもよい旨を追加し

た。また,この場合の最小公称断

面積は,JIS C 8283-3の表1によ

るとした。

コードセットとして一緒に使用する

プラグの国際整合化が難しいため,

対応国際規格に規定した電線だけに

限定するには,時間を要する(プラ

グに使用されるコードの許容電流

が,この規格と一致していないこと

による。)ため,追加した。

追加

対応国際規格に規定するコード

の色は,接地用を除き,表9に規

定するコードに限定した。

コードの色については,習慣及び設

備基準などと整合させる必要がある

ため,JIS C 3662(規格群)又はJIS

C 3663(規格群)以外のコードにつ

いては,指定しないことにした。

22.2.3

ケーブル止めの引

張試験

22.3

JISにほぼ同じ

追加

表10に規定する以外のコード

は,0.75 mm2,1.25 mm2,2.0 mm2,

2.5 mm2又は3.5 mm2のうちの接

続できる最小及び最大の断面積

のコードで試験することにした。

対応国際規格に規定していないコー

ドの試験方法を明確にした。

2

C

8

2

8

3

-1

:

2

0

1

9

52

C 8283-1:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

22.3

コード屈曲試験

22.3

JISにほぼ同じ

追加

表10に規定する以外のコードの

場合,製造業者の指定によること

にした。

対応国際規格に規定していないコー

ドの試験方法を明確にした。

23.2

自然落下試験

23.2

JISにほぼ同じ

追加

JIS C 60068-2-31の自然落下試験

の落下高さを,500 mmと規定し

た。

JIS C 60068-2-31では落下高さを製

品規格で規定するため,旧規格に合

わせ,500 mmと規定した。対応国際

規格への提案を検討する。

23.3

横方向による引張

試験

23.3

JISにほぼ同じ

追加

表11に,定格が15 A及び20 A

のカプラの試験条件を追加した。

対応国際規格に規定していない試験

条件を明確にした。

23.6

トルク及び引張試

験

23.6

JISにほぼ同じ

追加

表12に,定格が15 A及び20 A

のカプラの試験条件を追加した。

対応国際規格に規定していない試験

条件を明確にした。

25.1

ねじの耐久試験

25.1

JISにほぼ同じ

追加

JIS C 3662(規格群)又はJIS C

3663(規格群)に規定するコード

以外の場合は,製造業者の指定に

よることとした。

対応国際規格に規定していないコー

ドの試験方法を明確にした。

26.2.2

最小空間距離

26.2.2

JISにほぼ同じ

変更

表15において,付加絶縁の最小

空間距離を,基礎絶縁の値に合わ

せた。

表15に付加絶縁の最小空間距離の

規定がないため,規定した。対応国

際規格への提案を検討する。

27.2

耐トラッキング性

27.2

規定なし

追加

JISでは,耐トラッキング性に関

する判定基準を追加した。

対応国際規格ではIEC 60112の引用

に当たって,耐トラッキング性に関

する判定基準が削除されていたた

め,旧規格の判定基準を踏襲したデ

ビエーションを追加することとし

た。対応国際規格への提案を検討す

る。

附属書B

(参考)

工場で配線する機

器用カプラの安全

に関係するルーチ

ン試験

附属書A

JISにほぼ同じ

変更

JISでは,この附属書を“参考”

とした。

5.4の欄参照。

2

C

8

2

8

3

-1

:

2

0

1

9

53

C 8283-1:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(規定)

コネクタ及びプラ

グコネクタのルー

チン試験

−

規定なし

追加

附属書Bの代わりに,コネクタ

及びプラグコネクタのルーチン

試験を規定した。

5.4の欄参照。

JISと国際規格との対応の程度の全体評価:IEC 60320-1:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

8

2

8

3

-1

:

2

0

1

9