C 8269-2:2016 (IEC 60269-2:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 一般適用範囲 ··················································································································· 1

1.1 適用範囲 ······················································································································ 1

1.2 引用規格 ······················································································································ 2

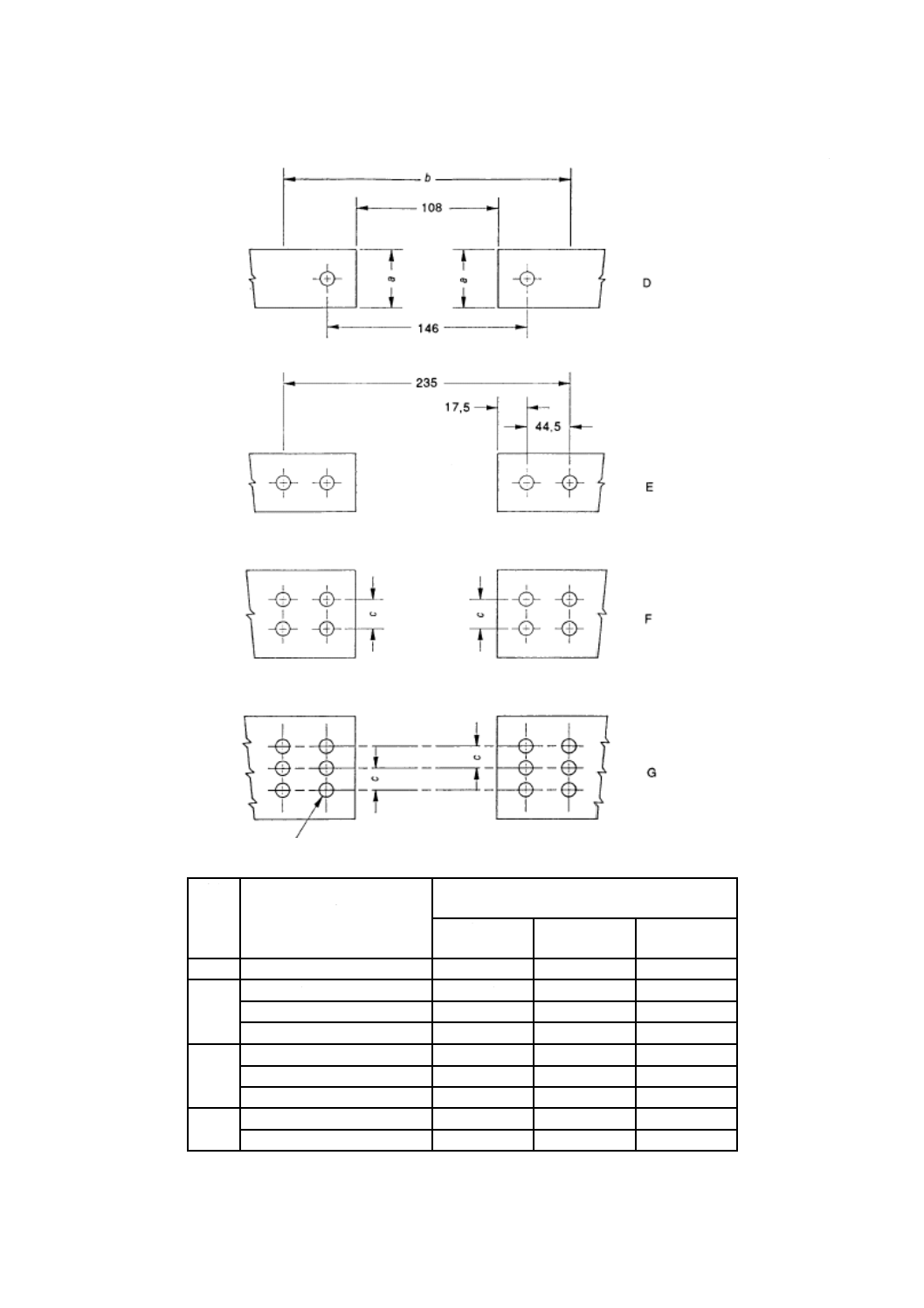

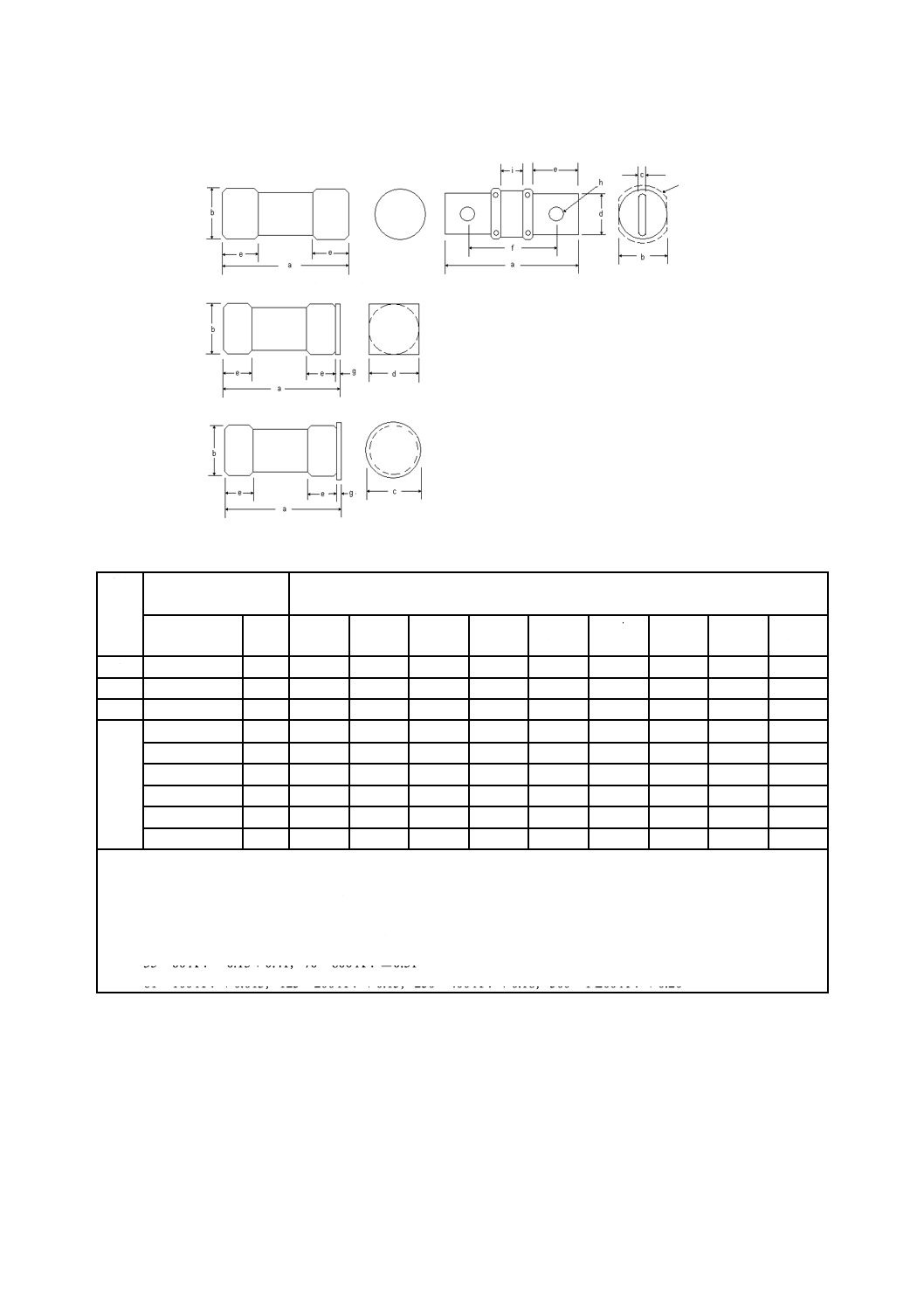

ヒューズシステムA 刃形接触部をもつヒューズリンクを用いたヒューズ(NHヒューズシステム) ····· 4

1 一般······························································································································· 4

2 用語及び定義 ··················································································································· 4

3 使用状態の条件 ················································································································ 4

4 類別······························································································································· 4

5 ヒューズの特性 ················································································································ 5

6 表示······························································································································· 6

7 構造の標準条件 ················································································································ 6

8 試験······························································································································· 9

附属書AA(参考)ケーブル過負荷保護に関する特別試験 ··························································· 38

ヒューズシステムB 刃形接触部をもつストライカ付きヒューズリンクを備えたヒューズ

(NHヒューズシステム) ····································································································· 39

1 一般······························································································································ 39

2 用語及び定義 ·················································································································· 39

3 使用状態の条件 ··············································································································· 39

4 類別······························································································································ 39

5 ヒューズの特性 ··············································································································· 39

6 表示······························································································································ 40

7 構造の標準条件 ··············································································································· 40

8 試験······························································································································ 40

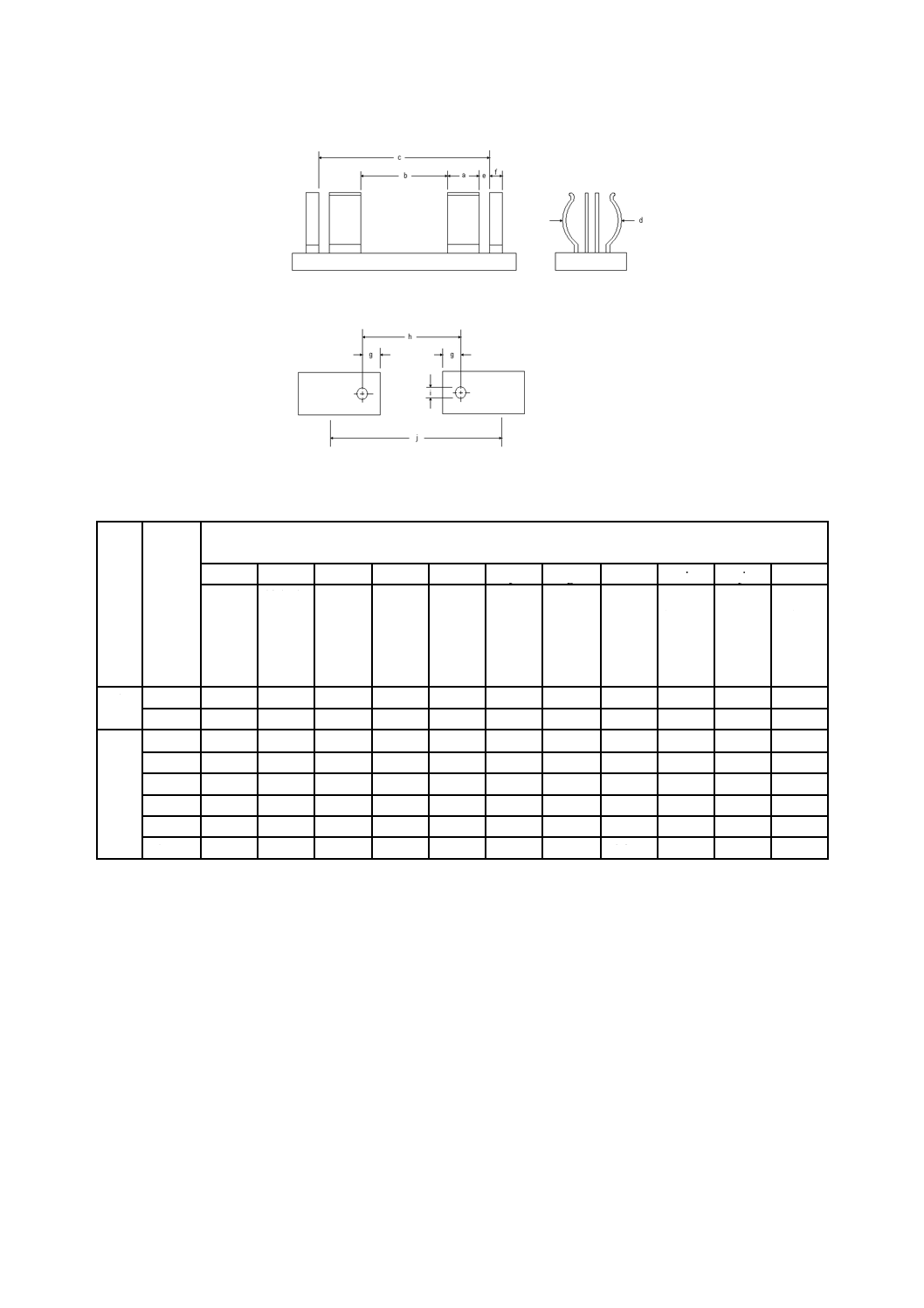

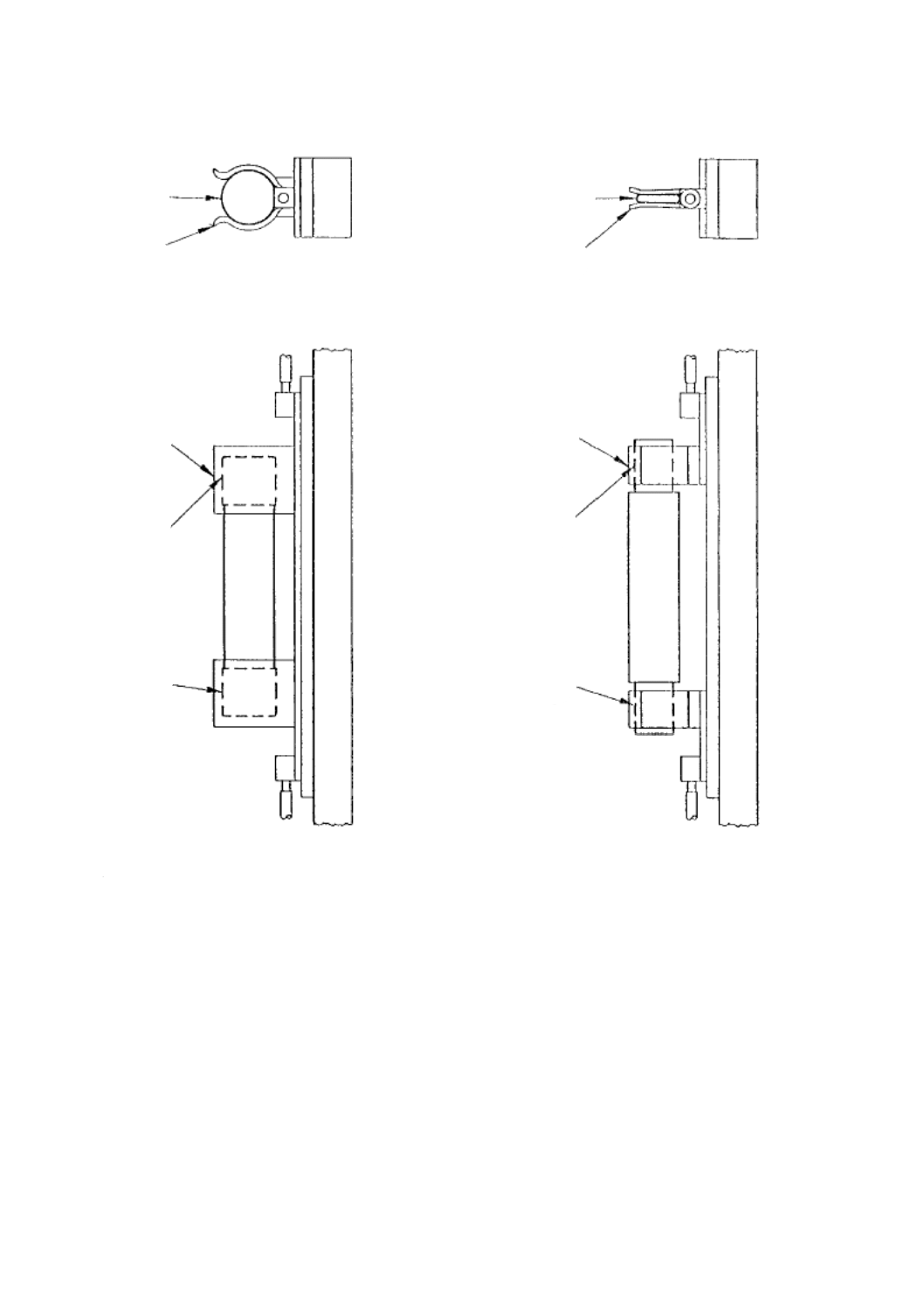

ヒューズシステムC ヒューズレール(NHヒューズシステム) ···················································· 49

1 一般······························································································································ 49

2 用語及び定義 ·················································································································· 49

3 使用状態の条件 ··············································································································· 49

4 類別······························································································································ 49

5 ヒューズの特性 ··············································································································· 49

6 表示······························································································································ 49

7 構造の標準条件 ··············································································································· 49

8 試験······························································································································ 50

ヒューズシステムD 母線取付用のヒューズベース(40 mmシステム)(NHヒューズシステム) ········ 58

1 一般······························································································································ 58

C 8269-2:2016 (IEC 60269-2:2013) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

2 用語及び定義 ·················································································································· 58

3 使用状態の条件 ··············································································································· 58

4 類別······························································································································ 58

5 ヒューズの特性 ··············································································································· 58

6 表示······························································································································ 59

7 構造の標準条件 ··············································································································· 59

8 試験······························································································································ 60

ヒューズシステムE ボルト締め接触部をもつヒューズリンクを用いたヒューズ

(BSボルト締めヒューズシステム) ······················································································· 67

1 一般······························································································································ 67

2 用語及び定義 ·················································································································· 67

3 使用状態の条件 ··············································································································· 67

4 類別······························································································································ 67

5 ヒューズの特性 ··············································································································· 67

6 表示······························································································································ 68

7 構造の標準条件 ··············································································································· 68

8 試験······························································································································ 69

ヒューズシステムF 円筒形キャップ接触部をもつヒューズリンクを用いたヒューズ

(NF筒形ヒューズシステム) ······························································································· 79

1 一般······························································································································ 79

2 用語及び定義 ·················································································································· 79

3 使用状態の条件 ··············································································································· 79

4 類別······························································································································ 79

5 ヒューズの特性 ··············································································································· 79

6 表示······························································································································ 81

7 構造の標準条件 ··············································································································· 82

8 試験······························································································································ 83

ヒューズシステムG オフセット刃形接触部をもつヒューズリンクのヒューズ

(BSクリップインヒューズシステム) ···················································································· 90

1 一般······························································································································ 90

2 用語及び定義 ·················································································································· 90

3 使用状態の条件 ··············································································································· 90

4 類別······························································································································ 90

5 ヒューズの特性 ··············································································································· 90

6 表示······························································································································ 91

7 構造の標準条件 ··············································································································· 92

8 試験······························································································································ 92

ヒューズシステムH “gD”及び“gN”特性のヒューズリンクを用いたヒューズ

(クラスJ及びクラスLの遅動及び非遅動形ヒューズ) ····························································· 99

C 8269-2:2016 (IEC 60269-2:2013)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

1 一般······························································································································ 99

2 用語及び定義 ·················································································································· 99

3 使用状態の条件 ··············································································································· 99

4 類別······························································································································ 99

5 ヒューズの特性 ··············································································································· 99

6 表示····························································································································· 100

7 構造の標準条件 ·············································································································· 101

8 試験····························································································································· 103

ヒューズシステムI ウェッジ締め接触部をもつ“gU”ヒューズリンク·········································· 120

1 一般····························································································································· 120

2 用語及び定義 ················································································································· 120

3 使用状態の条件 ·············································································································· 120

4 類別····························································································································· 121

5 ヒューズの特性 ·············································································································· 121

6 表示····························································································································· 122

7 構造の標準条件 ·············································································································· 122

8 試験····························································································································· 123

ヒューズシステムJ “gDクラスCC”及び“gNクラスCC”特性のヒューズリンクを用いた

ヒューズ(クラスCCの遅動及び非遅動形ヒューズ) ································································ 133

1 一般····························································································································· 133

2 用語及び定義 ················································································································· 133

3 使用状態の条件 ·············································································································· 133

4 類別····························································································································· 133

5 ヒューズの特性 ·············································································································· 133

6 表示····························································································································· 134

7 構造の標準条件 ·············································································································· 134

8 試験····························································································································· 136

ヒューズシステムK ボルト締め接触部をもつ“gK”ヒューズリンク−1 250〜4 800 Aの

大電流ヒューズリンク定格(マスター・ヒューズリンク)·························································· 148

1 一般····························································································································· 148

2 用語及び定義 ················································································································· 148

3 使用状態の条件 ·············································································································· 148

4 類別····························································································································· 148

5 ヒューズの特性 ·············································································································· 148

6 表示····························································································································· 150

7 構造の標準条件 ·············································································································· 150

8 試験····························································································································· 151

参考文献 ··························································································································· 161

C 8269-2:2016 (IEC 60269-2:2013) 目次

C 8269-2:2016 (IEC 60269-2:2013) 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電機工業会(JEMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS C 8269-2:2000は改正され,この規格に置き換えられ,また,JIS C 8269-2-1:2000

は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 8269の規格群には,次に示す部編成がある。

JIS C 8269-1 第1部:通則

JIS C 8269-2 第2部:専門家用ヒューズの追加要求事項(主として工業用ヒューズ)−標準化された

ヒューズシステムA〜K

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8269-2:2016

(IEC 60269-2:2013)

低電圧ヒューズ−

第2部:専門家用ヒューズの追加要求事項

(主として工業用ヒューズ)−

標準化されたヒューズシステムA〜K

Low-voltage fuses-

Part 2: Supplementary requirements for fuses for use by authorized

persons (fuses mainly for industrial application)-

Examples of standardized systems of fuses A to K

序文

この規格は,2013年に第5版として発行されたIEC 60269-2を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

一般適用範囲

1.1

適用範囲

この規格は,一般に専門家によってだけ,ヒューズリンクに接近でき,かつ,取換えを行う装置に用い

るように設計している,専門家用ヒューズについて規定する。

次のヒューズシステムに基づく専門家用ヒューズは,この規格でほかに規定がない限り,JIS C 8269-1

の箇条の要求事項にも適合しなければならない。

この規格は,次に示すヒューズシステムに分かれており,それぞれが専門家用標準ヒューズの特定の例

を取り上げている。

ヒューズシステムA

刃形接触部をもつヒューズリンクを用いたヒューズ(NHヒューズシステム)

ヒューズシステムB

刃形接触部をもつストライカ付きヒューズリンクを備えたヒューズ(NHヒュ

ーズシステム)

ヒューズシステムC

ヒューズレール(NHヒューズシステム)

ヒューズシステムD

母線取付用のヒューズベース(40 mmシステム)(NHヒューズシステム)

ヒューズシステムE

ボルト締め接触部をもつヒューズリンクを用いたヒューズ(BSボルト締めヒュ

ーズシステム)

ヒューズシステムF

円筒形キャップ接触部をもつヒューズリンクを用いたヒューズ(NF筒形ヒュ

ーズシステム)

ヒューズシステムG

オフセット刃形接触部をもつヒューズリンクのヒューズ(BSクリップインヒュ

2

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ーズシステム)

ヒューズシステムH

“gD”及び“gN”特性のヒューズリンクを用いたヒューズ(クラスJ及びクラ

スLの遅動及び非遅動形ヒューズ)

ヒューズシステムI

ウェッジ締め接触部をもつ“gU”ヒューズリンク

ヒューズシステムJ

“gDクラスCC”及び“gNクラスCC”特性のヒューズリンクを用いたヒュー

ズ(クラスCCの遅動及び非遅動形ヒューズ)

ヒューズシステムK

ボルト締め接触部をもつ“gK”ヒューズリンク−1 250〜4 800 Aの大電流ヒュ

ーズリンク定格(マスター・ヒューズリンク)

注記1 この規格は,JIS C 60364建築電気設備規定に対応するヒューズを対象とする。

注記2 JIS C 60364建築電気設備規定とは,電気事業法に基づく電気設備の技術基準の解釈の第218

条の規定をいう。

注記3 この規格を適用する場合,適用するヒューズを適用範囲に含む他の規格と混用してはならな

い。

混用できない規格の例を次に示す。

− JIS C 8352 配線用ヒューズ通則

− JIS C 8313 配線用つめ付きヒューズ

− JIS C 8314 配線用筒形ヒューズ

− JIS C 8319 配線用栓形ヒューズ

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60269-2:2013,Low-voltage fuses−Part 2: Supplementary requirements for fuses for use by

authorized persons (fuses mainly for industrial application)−Examples of standardized systems

of fuses A to K(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

1.2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112,Method for the determination of the proof and the comparative tracking

indices of solid insulating materials(IDT)

JIS C 8269-1 低電圧ヒューズ−第1部:通則

注記 対応国際規格:IEC 60269-1,Low-voltage fuses−Part 1: General requirements(IDT)

JIS C 60664-1 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1,Insulation coordination for equipment within low-voltage systems−

Part 1: Principles, requirements and tests(IDT)

IEC 60060-1,High-voltage test techniques−Part 1: General definitions and test requirements

IEC 60999 (all parts),Connecting devices−Electrical copper conductors−Safety requirements for screw-type

and screwless-type clamping units

IEC 60999-1,Connecting devices−Electrical copper conductors−Safety requirements for screw-type and

screwless-type clamping units−Part 1: General requirements and particular requirements for clamping

3

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

units for conductors from 0.2 mm2 up to 35 mm2 (included)

IEC 60999-2,Connecting devices−Electrical copper conductors−Safety requirements for screw-type and

screwless-type clamping units−Part 2: Particular requirements for clamping units for conductors above 35

mm2 up to 300 mm2 (included)

ISO 6988,Metallic and other non organic coatings−Sulfur dioxide test with general condensation of moisture

4

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズシステムA

刃形接触部をもつヒューズリンクを用いたヒューズ

(NHヒューズシステム)

1

一般

次の追加要求事項とともに,JIS C 8269-1を適用する。

1.1

適用範囲

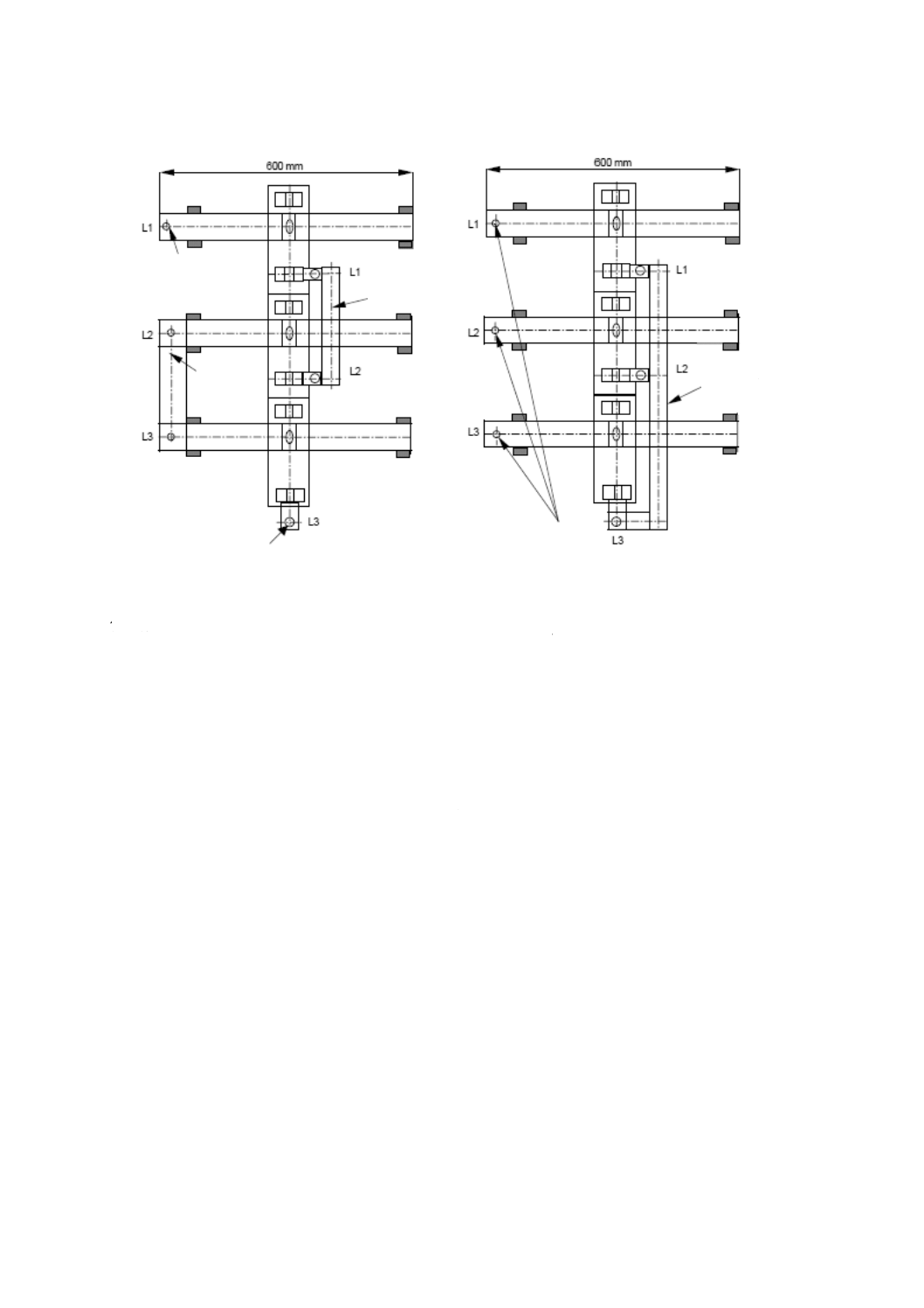

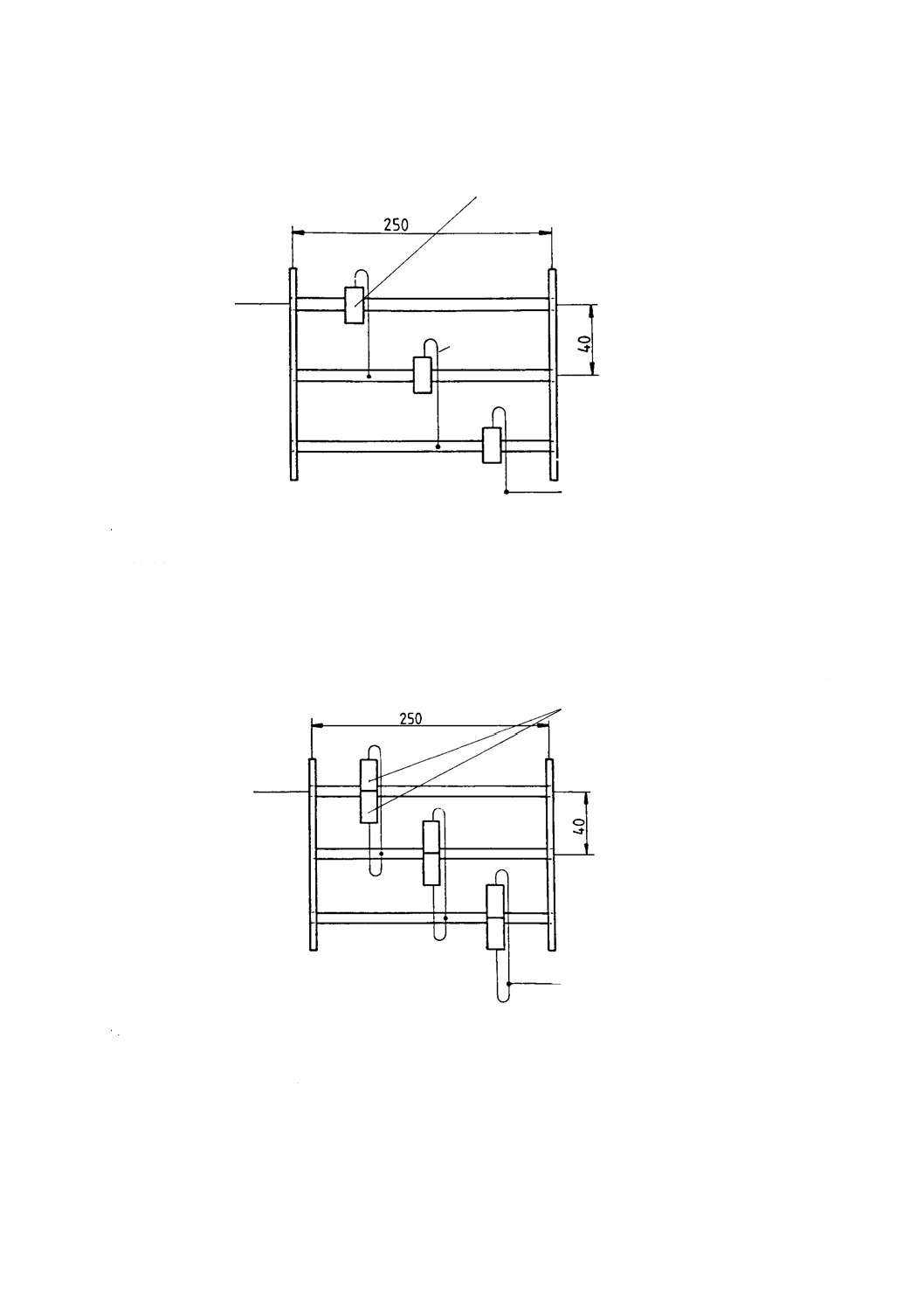

次の追加要求事項は,図101及び図102に規定する寸法に適合する,例えば,交換ハンドル(図103参

照)などの装置で交換することを意図した刃形接触部をもつヒューズリンクを用いるヒューズに適用する。

ヒューズの定格電流は,1 250 A以下であり,定格電圧は,交流1 000 V又は直流1 500 V以下である。

JIS C 8269-1に加えて,次のヒューズ特性を規定する。

− 最小定格遮断容量

− 時間−電流特性

− I2t特性

− 構造の標準条件

− ワット損及び受容ワット損

2

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 8269-1によるほか,次による。

2.1.101

グリップラグ(gripping-lugs)

交換ハンドル又はヒューズキャリヤに用いるヒューズリンクの部品。グリップラグは,金属製でも絶縁

材料製でもよい。金属製グリップラグは,使用条件によって,充電部でも非充電部であってもよい。

2.1.102

充電グリップラグ(live gripping-lugs)

ヒューズリンクの刃形接触部と電気的に接続される金属製グリップラグ。刃形接触部と電気的に接続さ

れていない金属製グリップラグであっても,沿面距離及び空間距離が不十分な場合,この規格では充電グ

リップラグとみなす。

2.1.103

絶縁グリップラグ(isolated gripping-lugs)

絶縁材料又は金属製の非充電部グリップラグ。金属製の場合,グリップラグとヒューズベース接触部と

の間と同様に,グリップラグと刃形接触部との間も,該当過電圧カテゴリに基づき沿面距離及び空間距離

が要求される。

3

使用状態の条件

JIS C 8269-1を適用する。

4

類別

JIS C 8269-1を適用する。

5

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

ヒューズの特性

次の追加要求事項とともに,JIS C 8269-1を適用する。

5.2

定格電圧

交流の場合,定格電圧の標準値は400 V,500 V及び690 Vとする。直流の場合,定格電圧の標準値は

250 V及び440 Vとする。直流定格電圧の標準値は,交流定格電圧の標準値と関連していない。例えば,

交流500 V−直流250 V,交流500 V−直流440 V,交流500 Vなどの標準組合せが可能である。

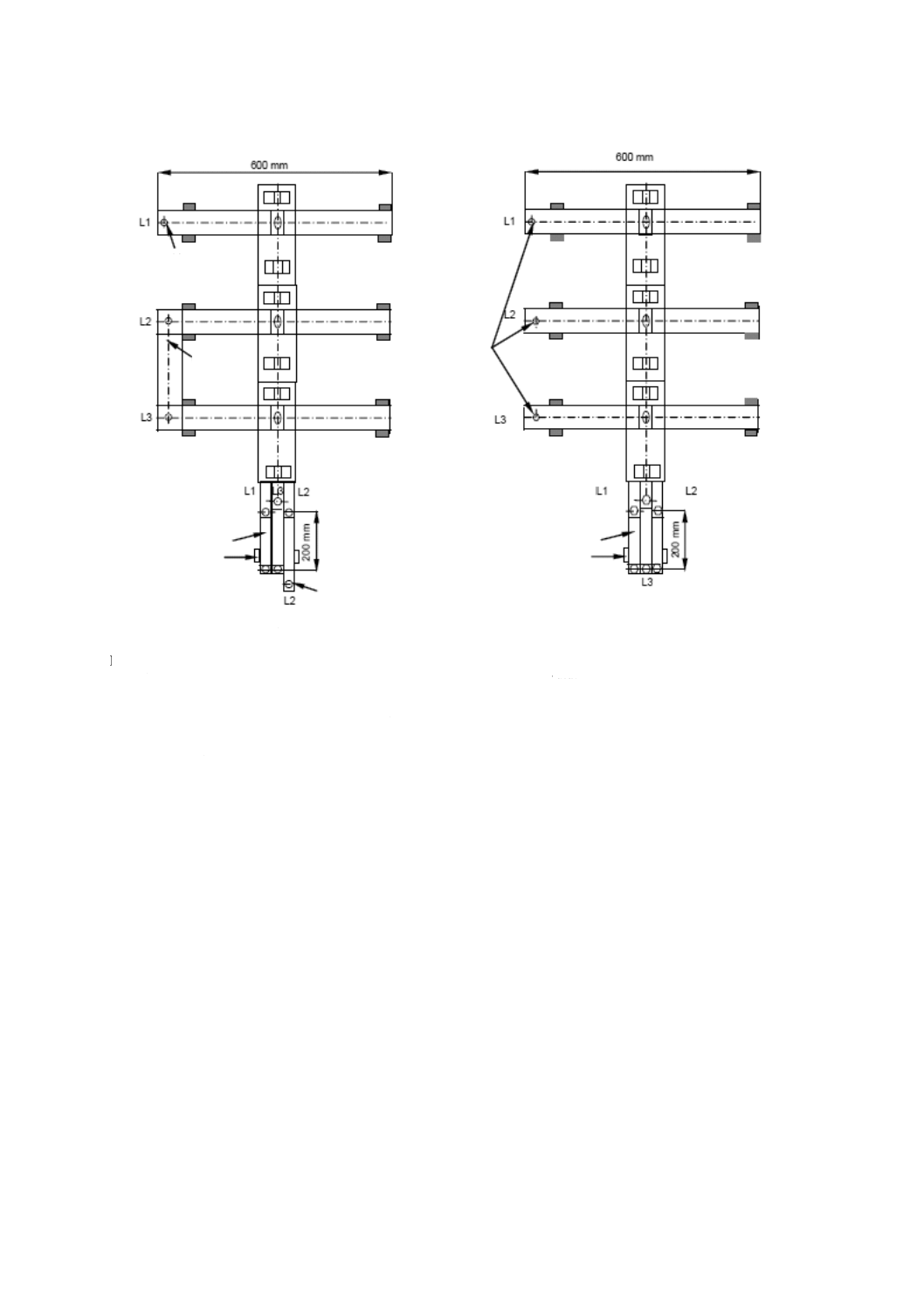

図102によるヒューズベースの定格電圧は,690 V以上とする。

5.3.1

ヒューズリンクの定格電流

各サイズの最大定格電流は,図101による。これらの値は,用途区分及び定格電圧によって決まる。

定格電流224 AをJIS C 8269-1の5.3.1の値に追加する。

5.3.2

ヒューズホルダの定格電流

各サイズのヒューズベースの定格電流は,図102による。

5.5

ヒューズリンクの定格ワット損及びヒューズホルダの定格受容ワット損

各サイズのヒューズリンクの定格ワット損の最大値は,図101による。これらの値は,ヒューズリンク

の最大定格電流に適用する。ヒューズベースの定格受容ワット損値は,図102による。

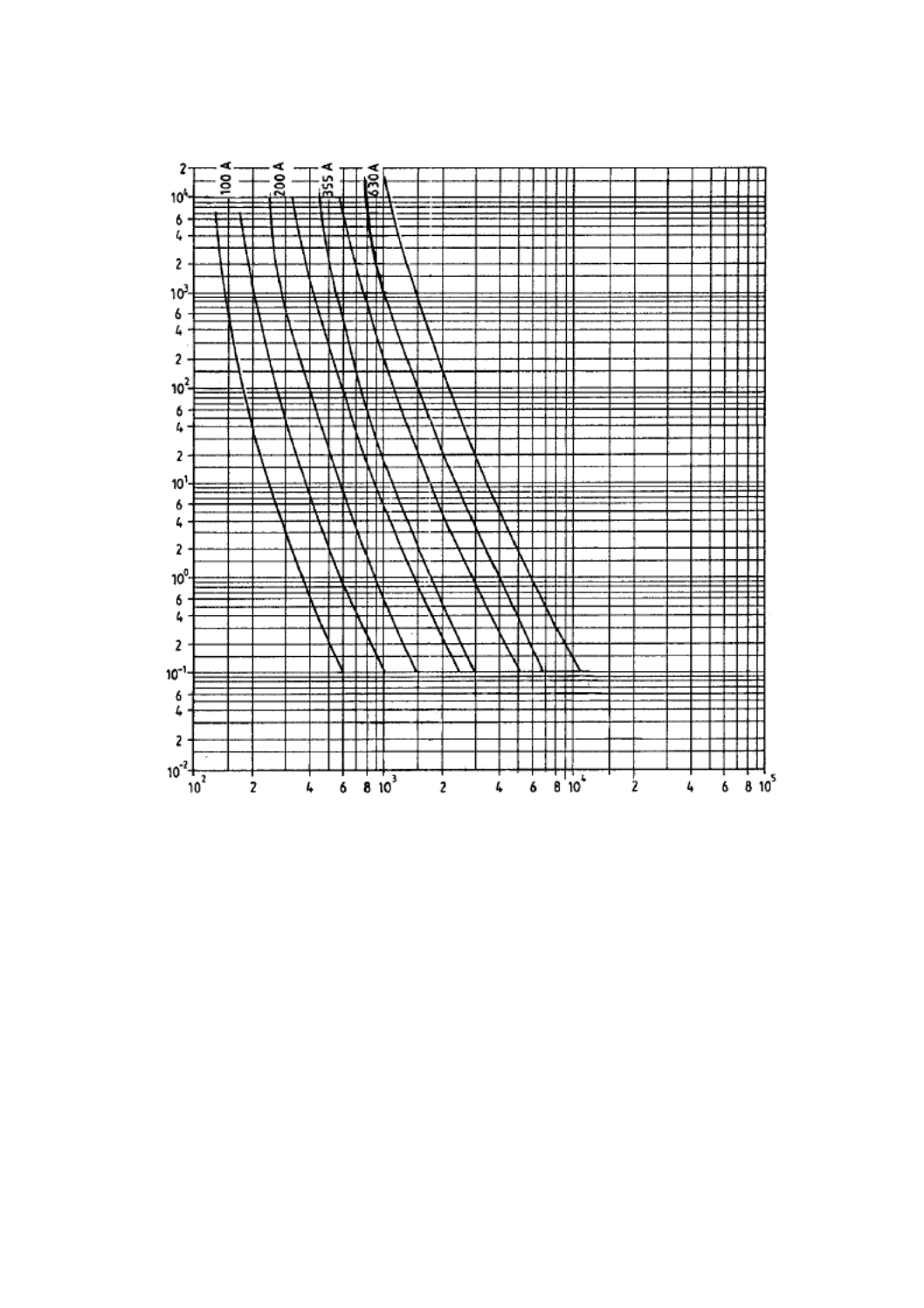

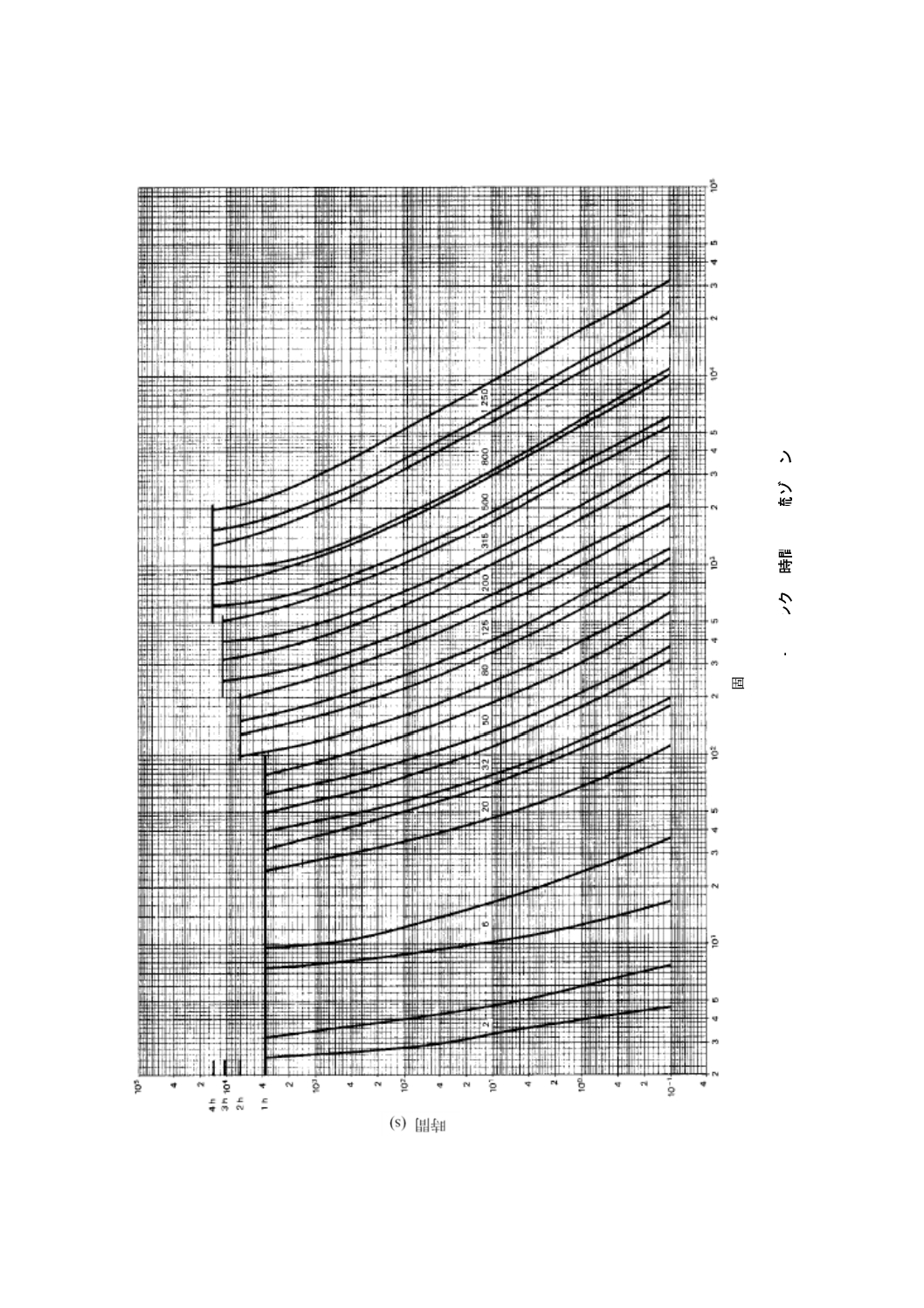

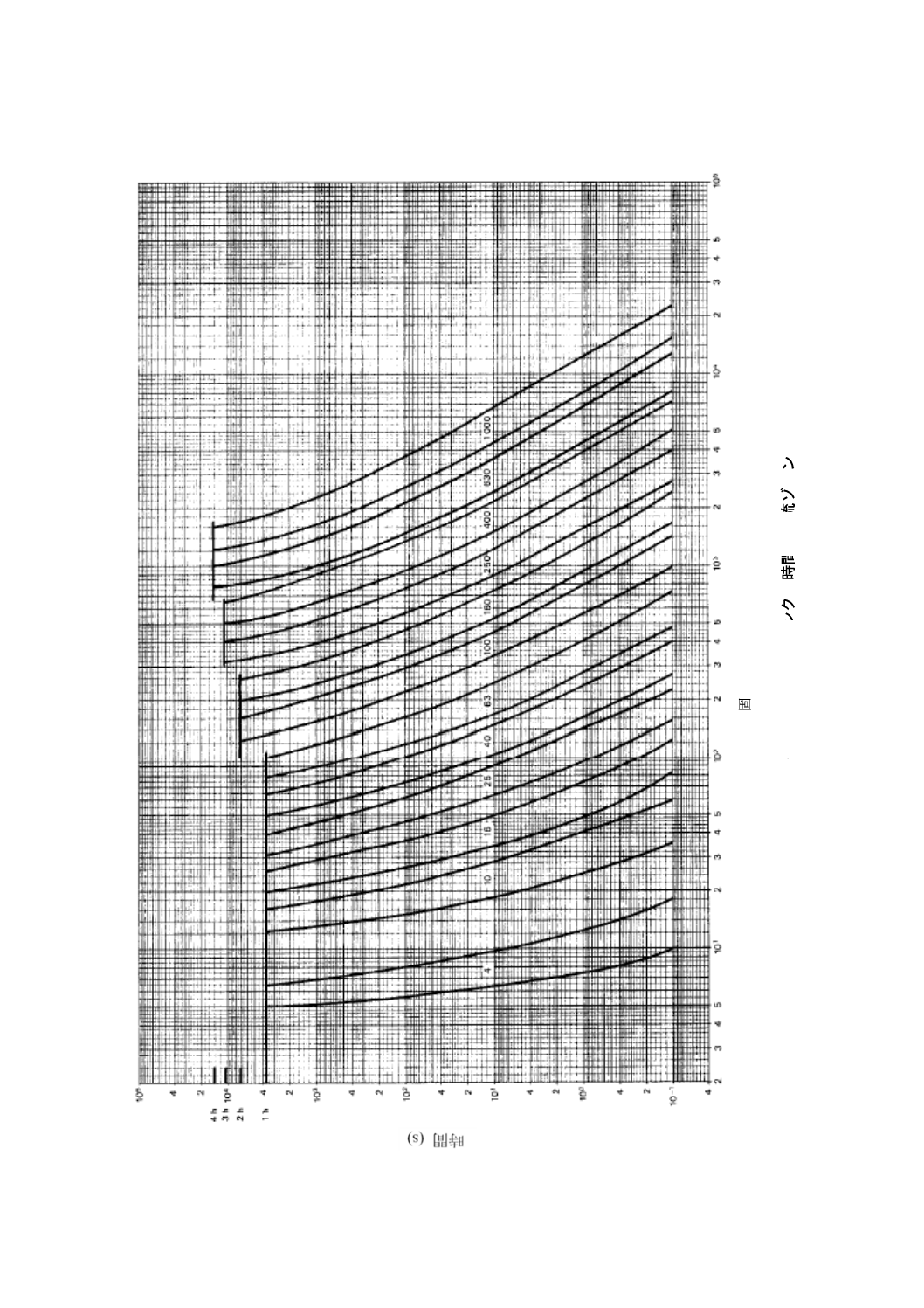

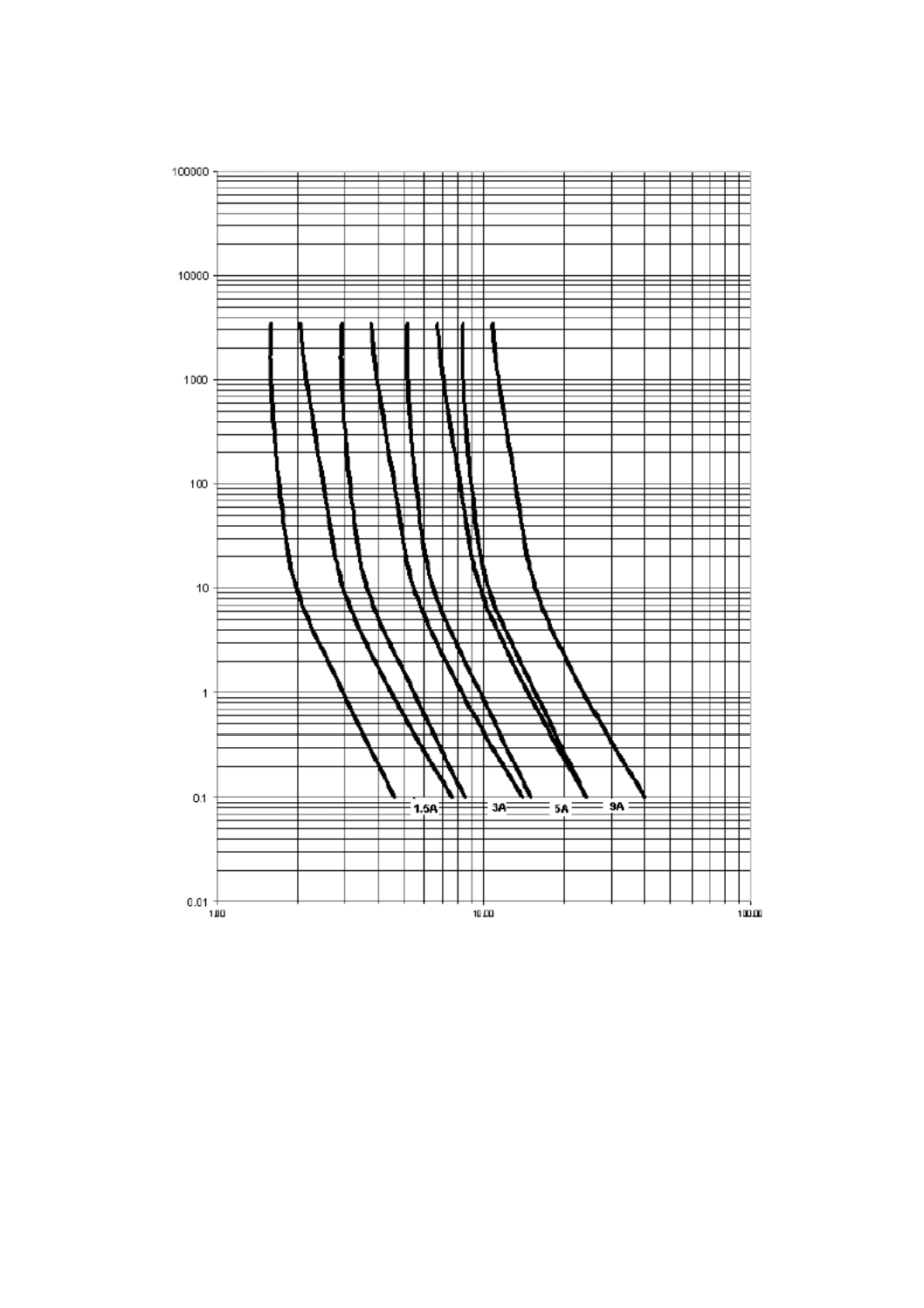

5.6

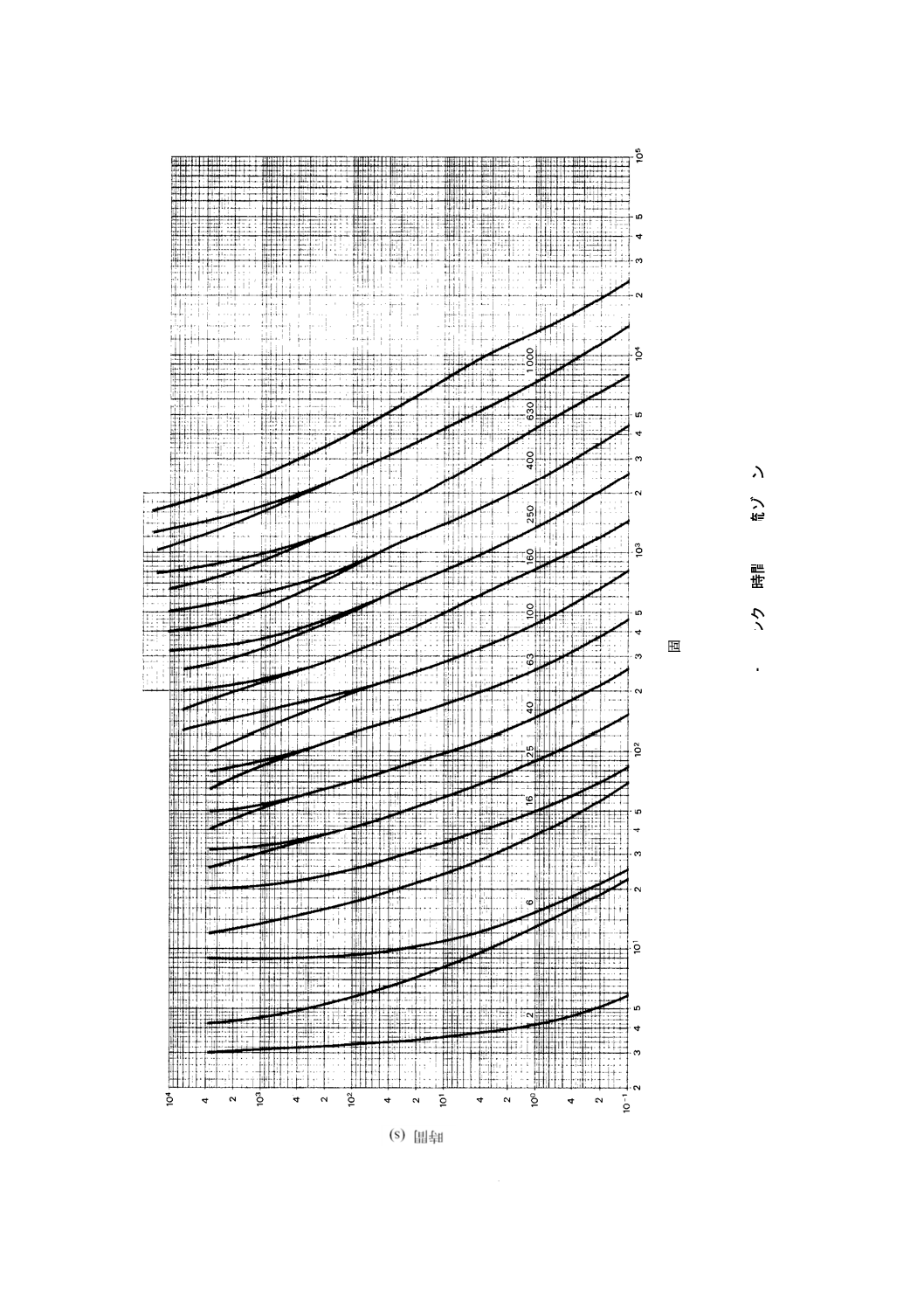

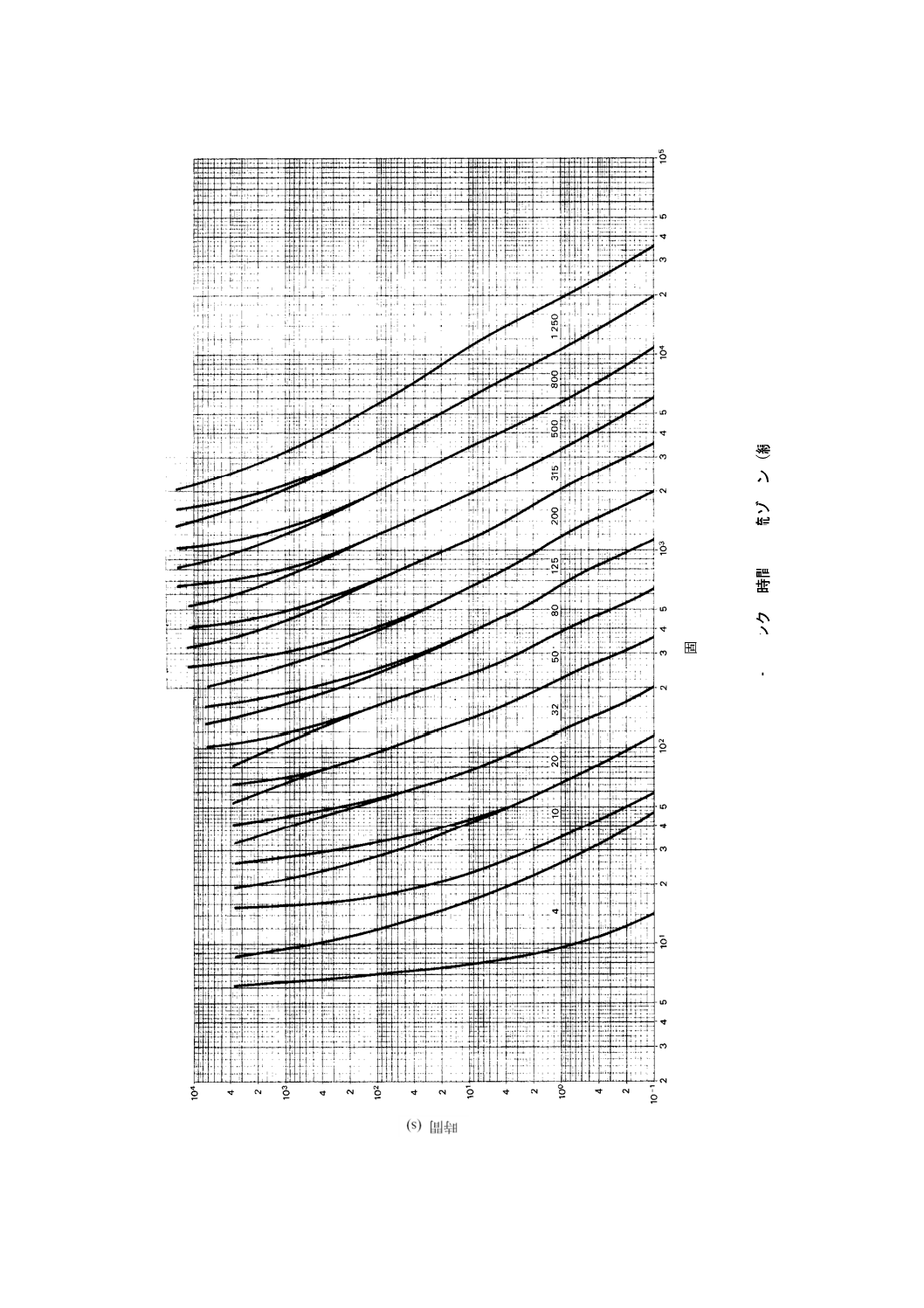

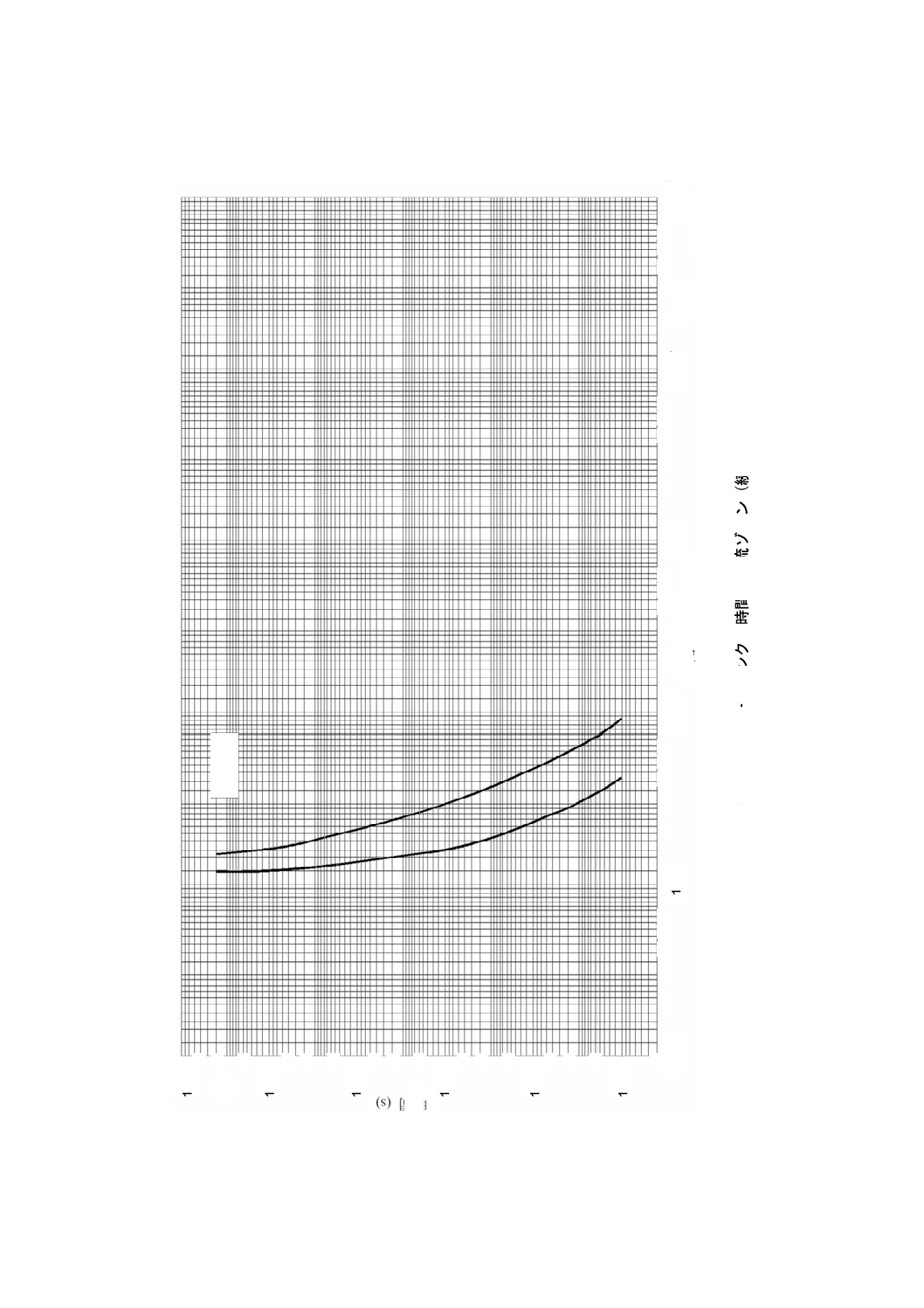

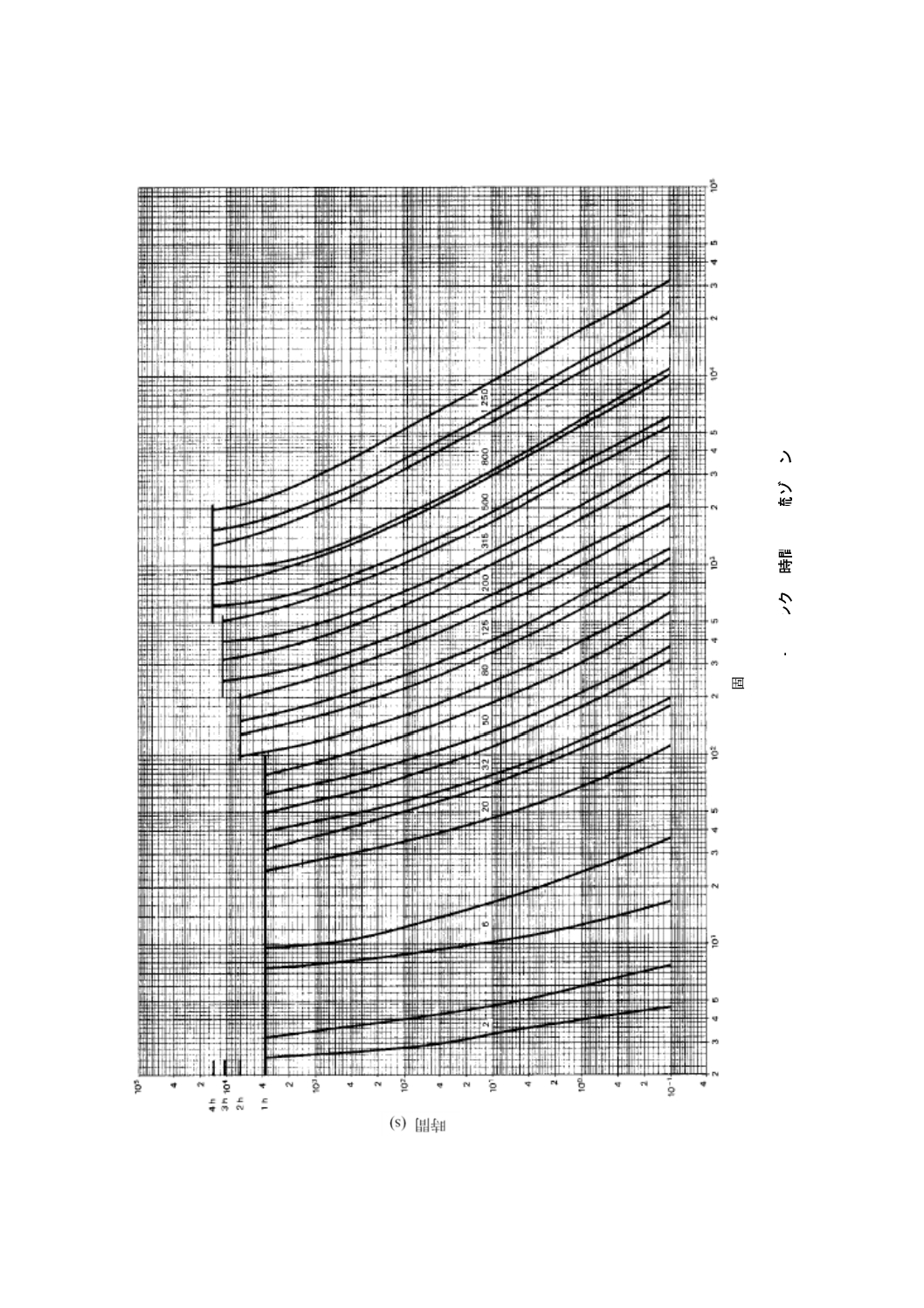

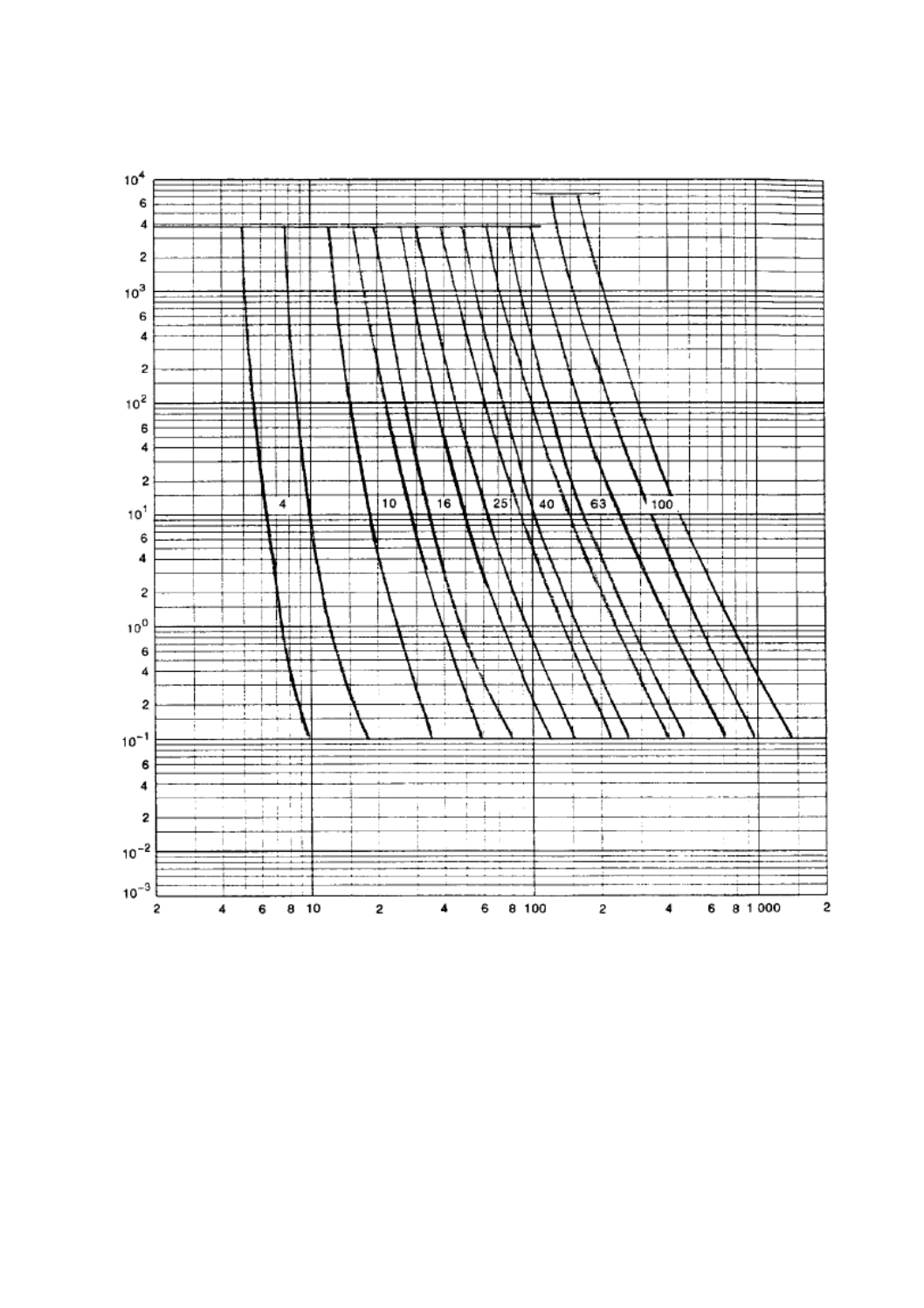

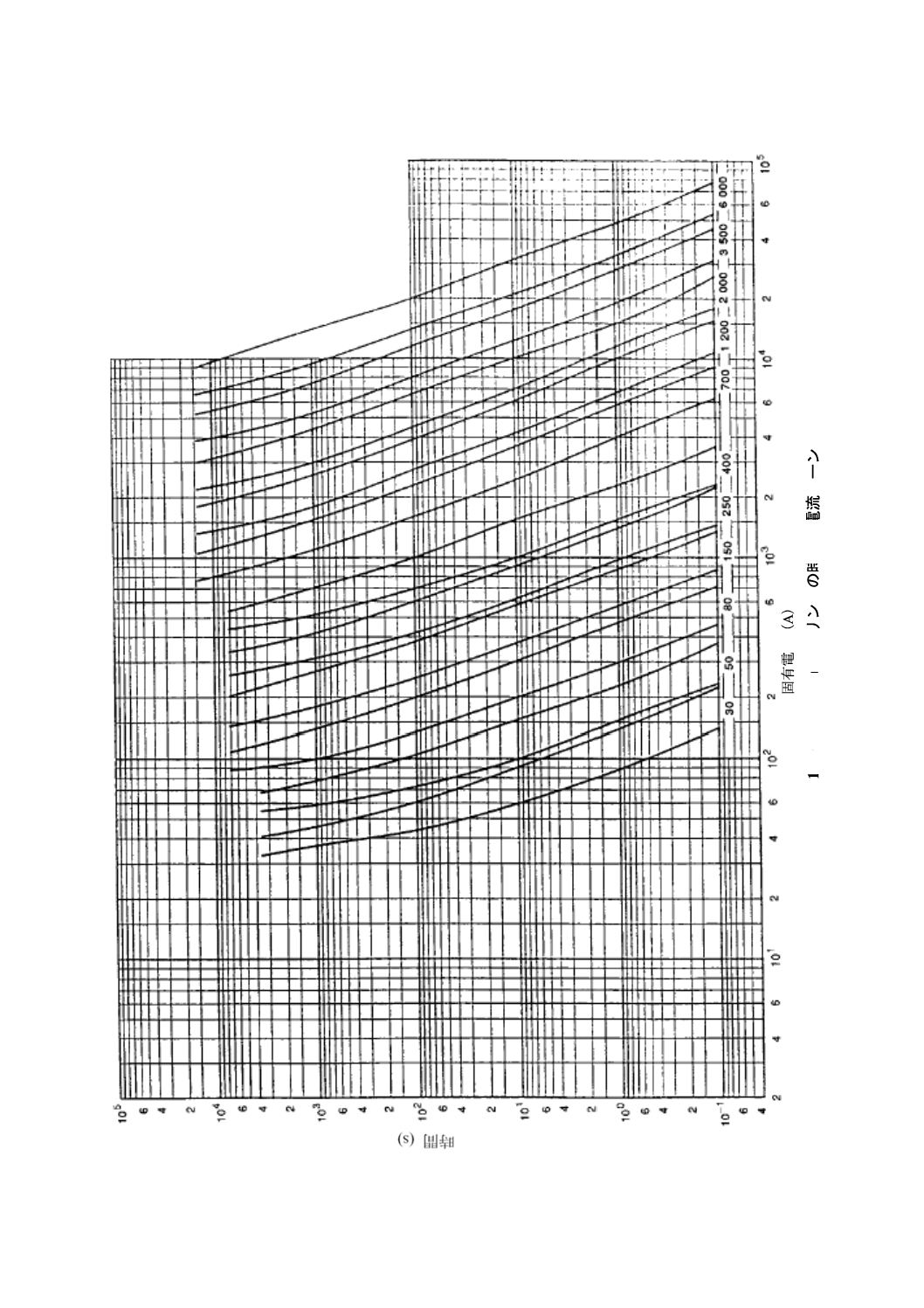

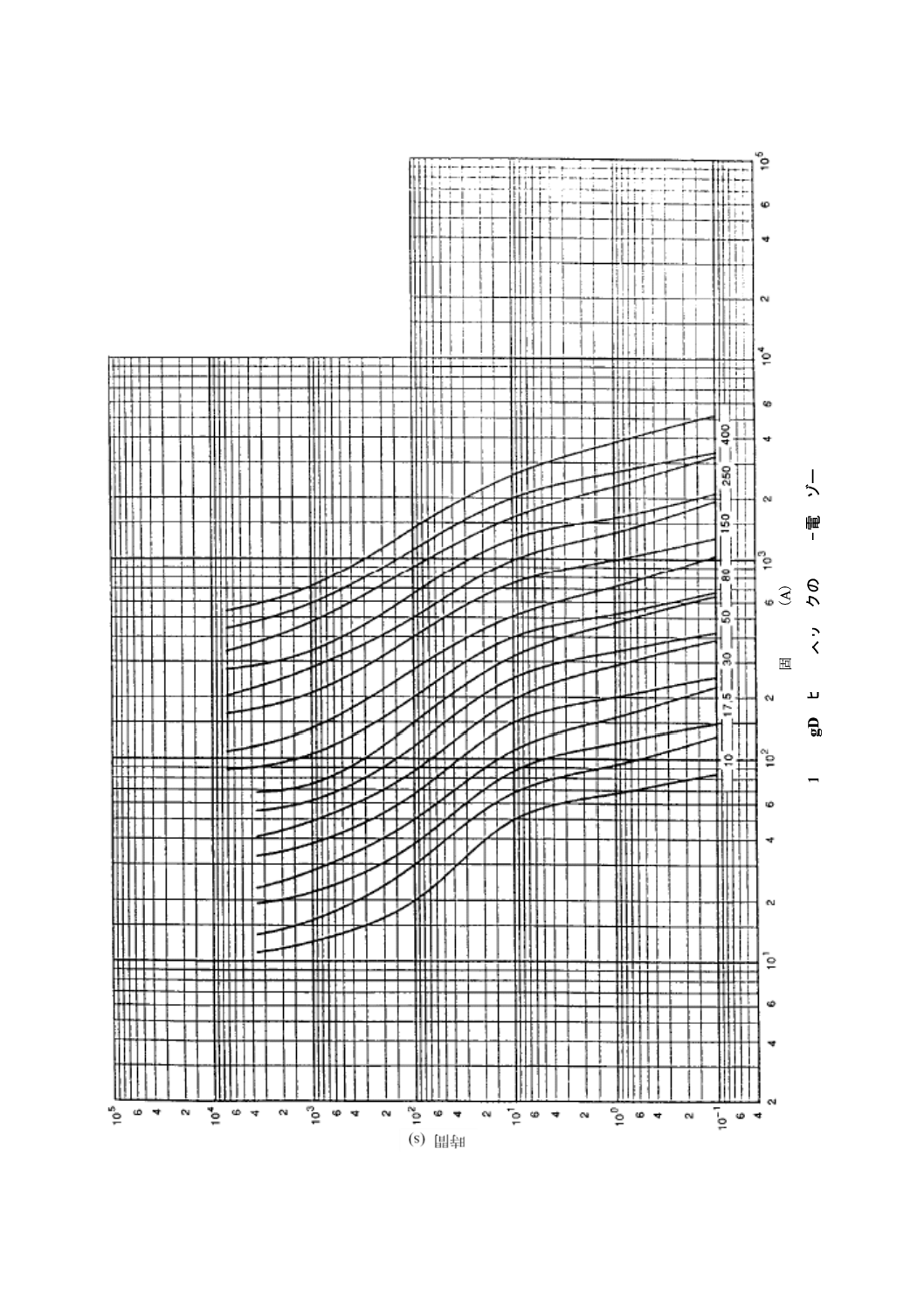

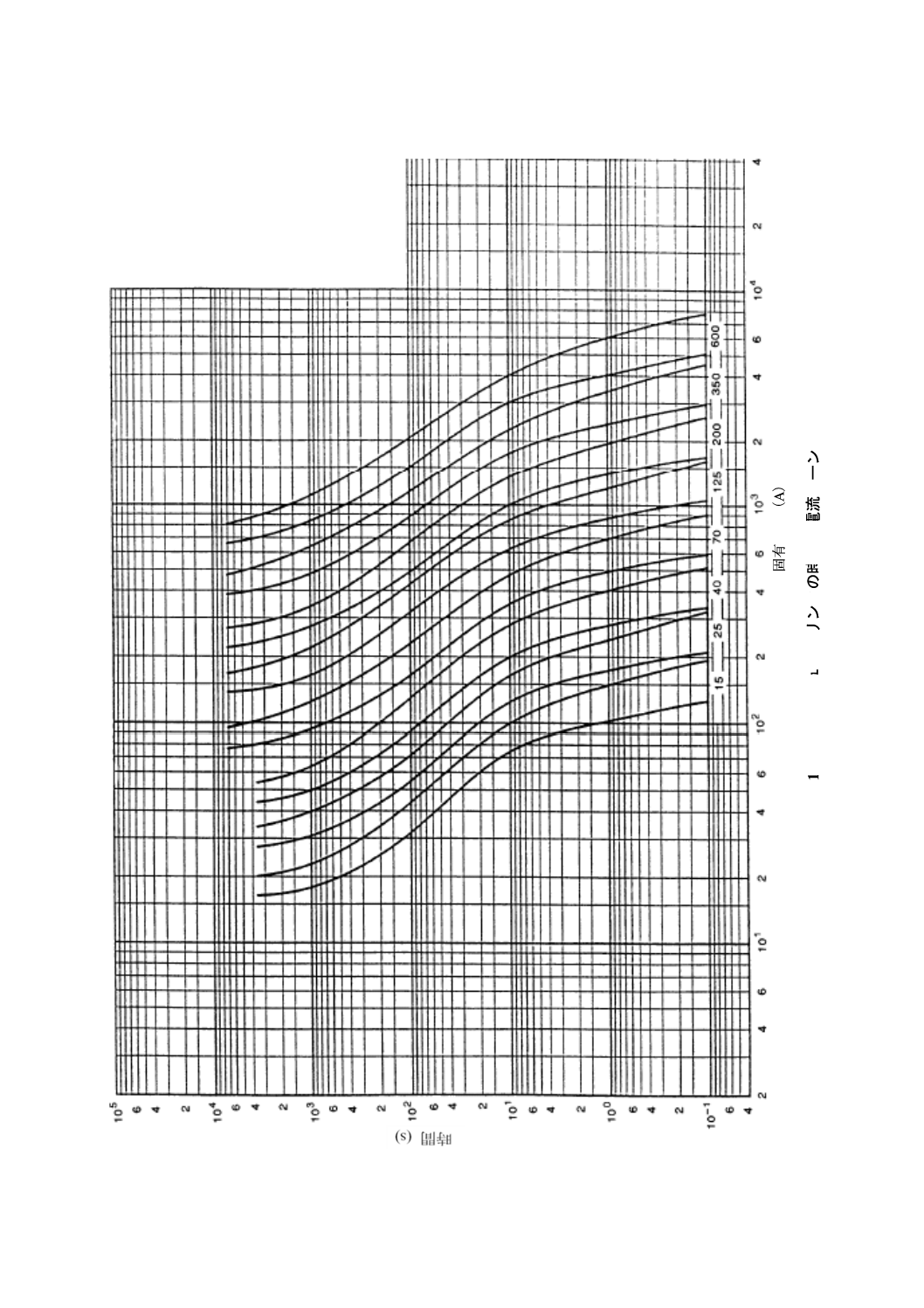

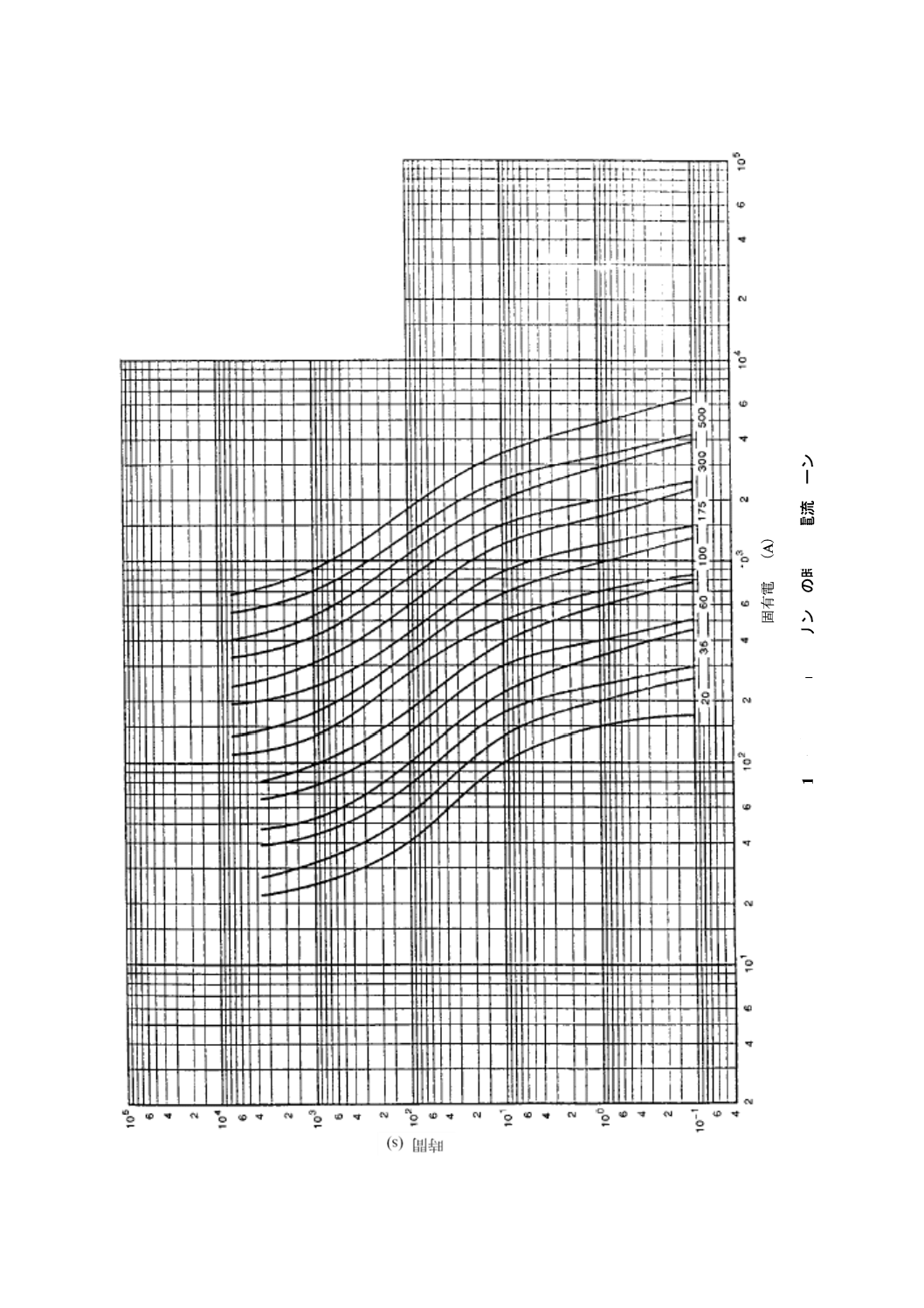

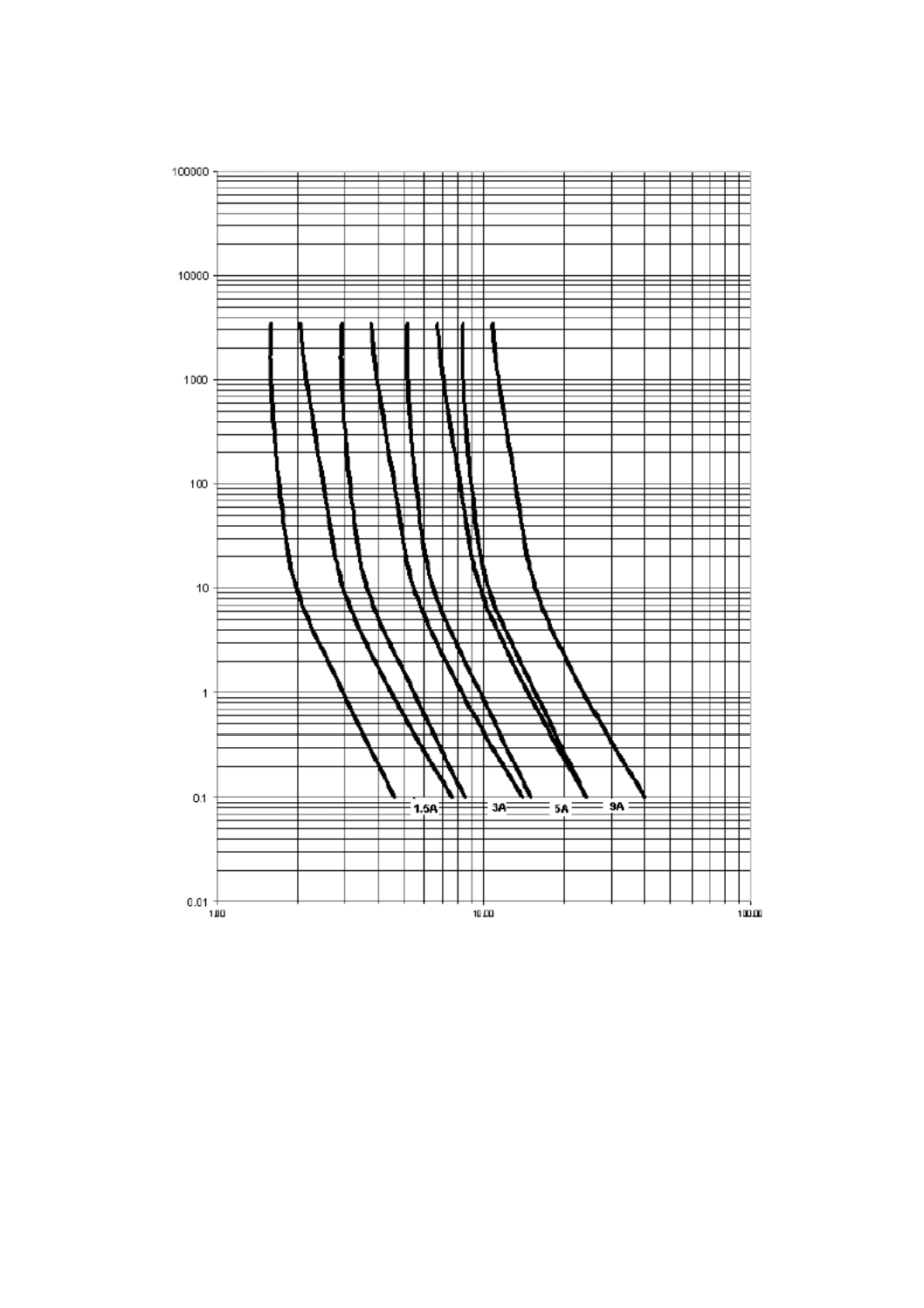

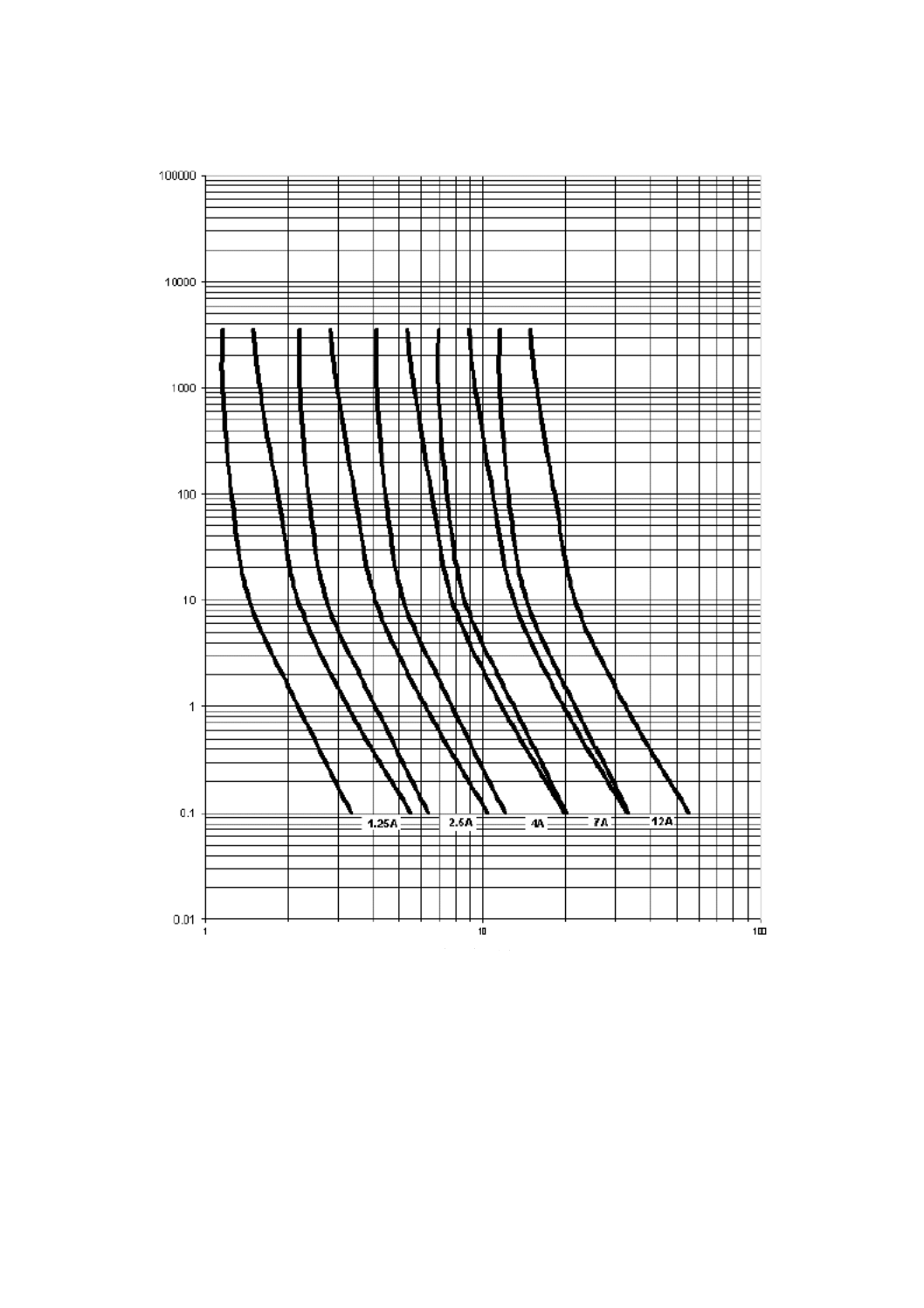

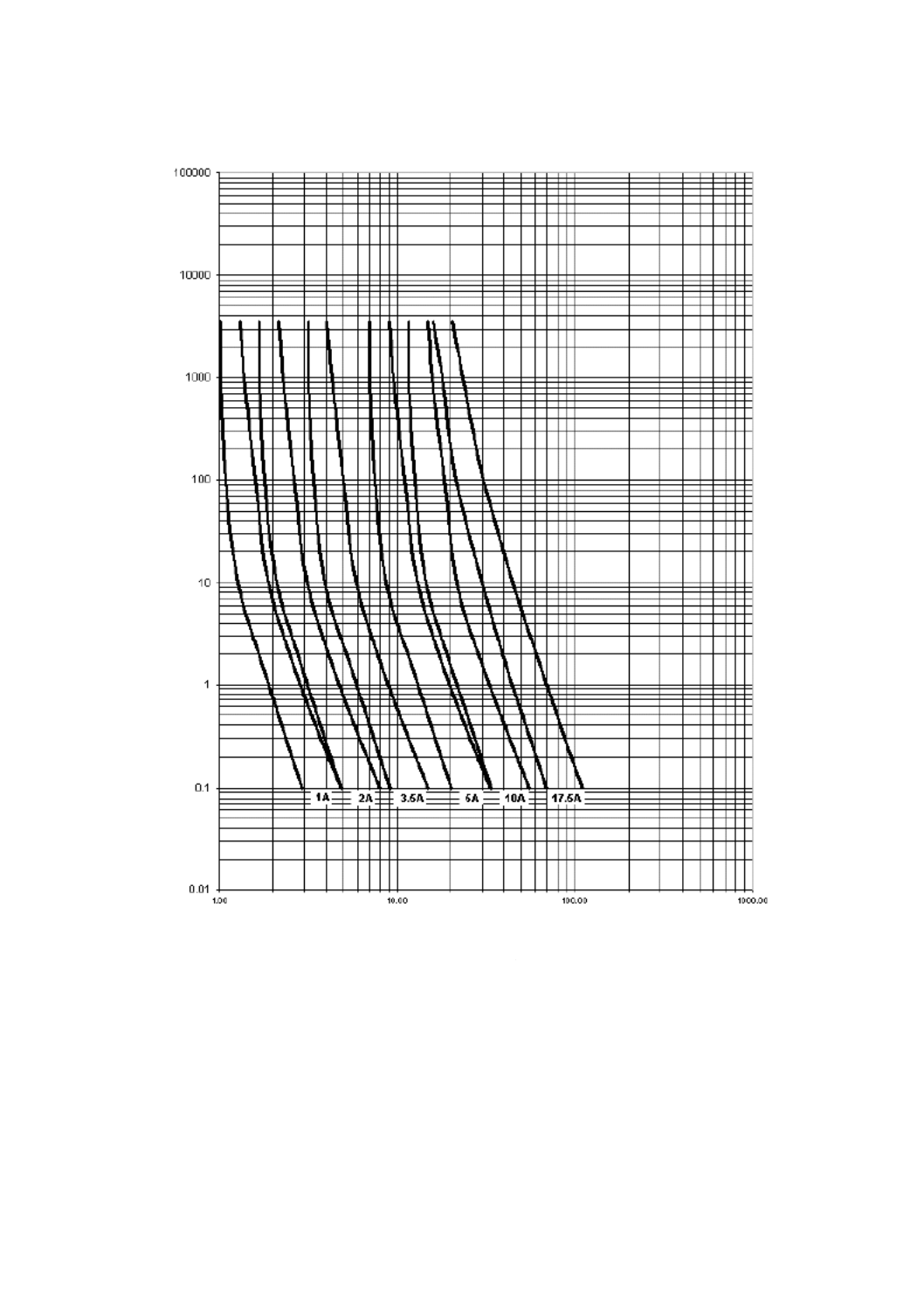

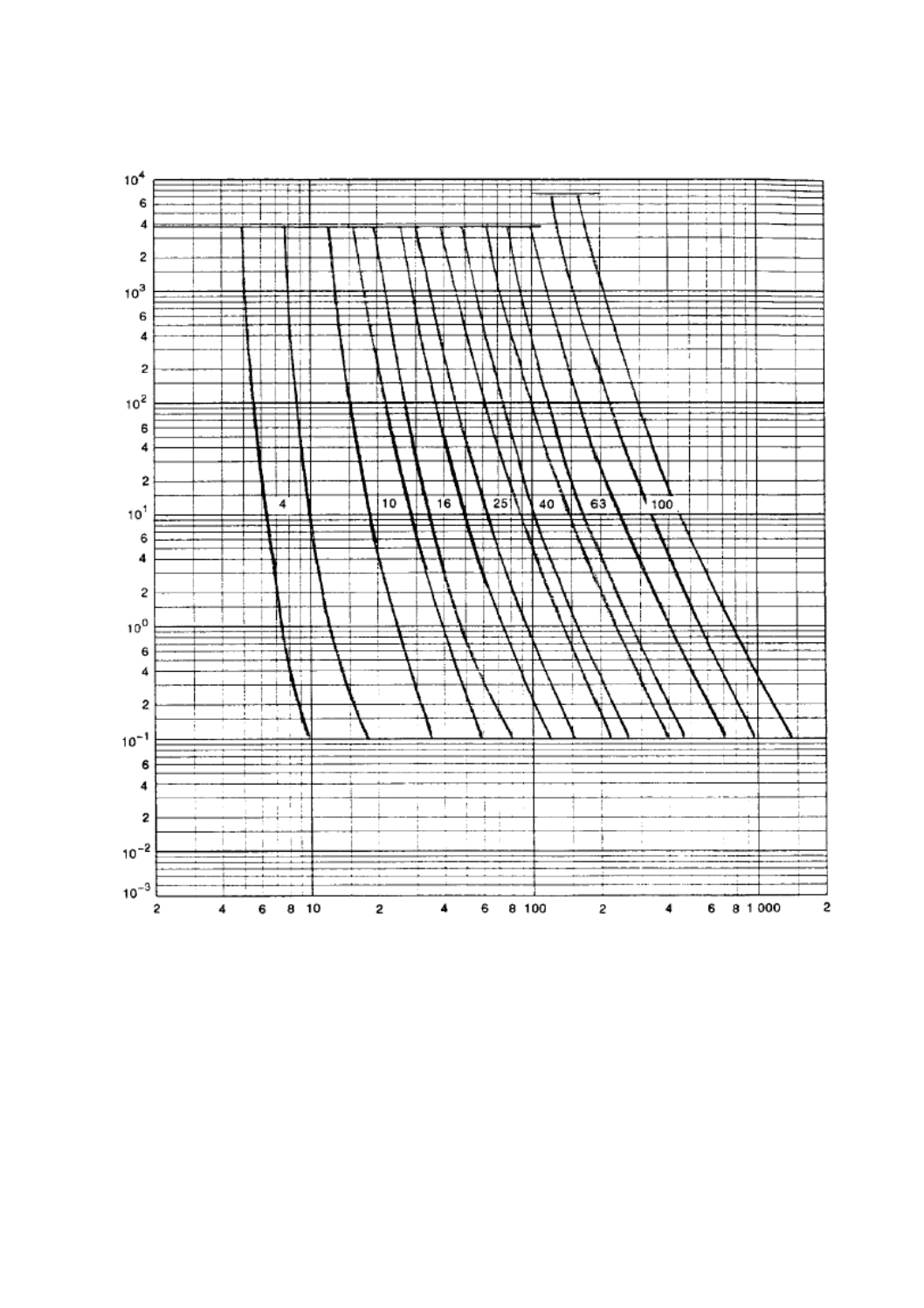

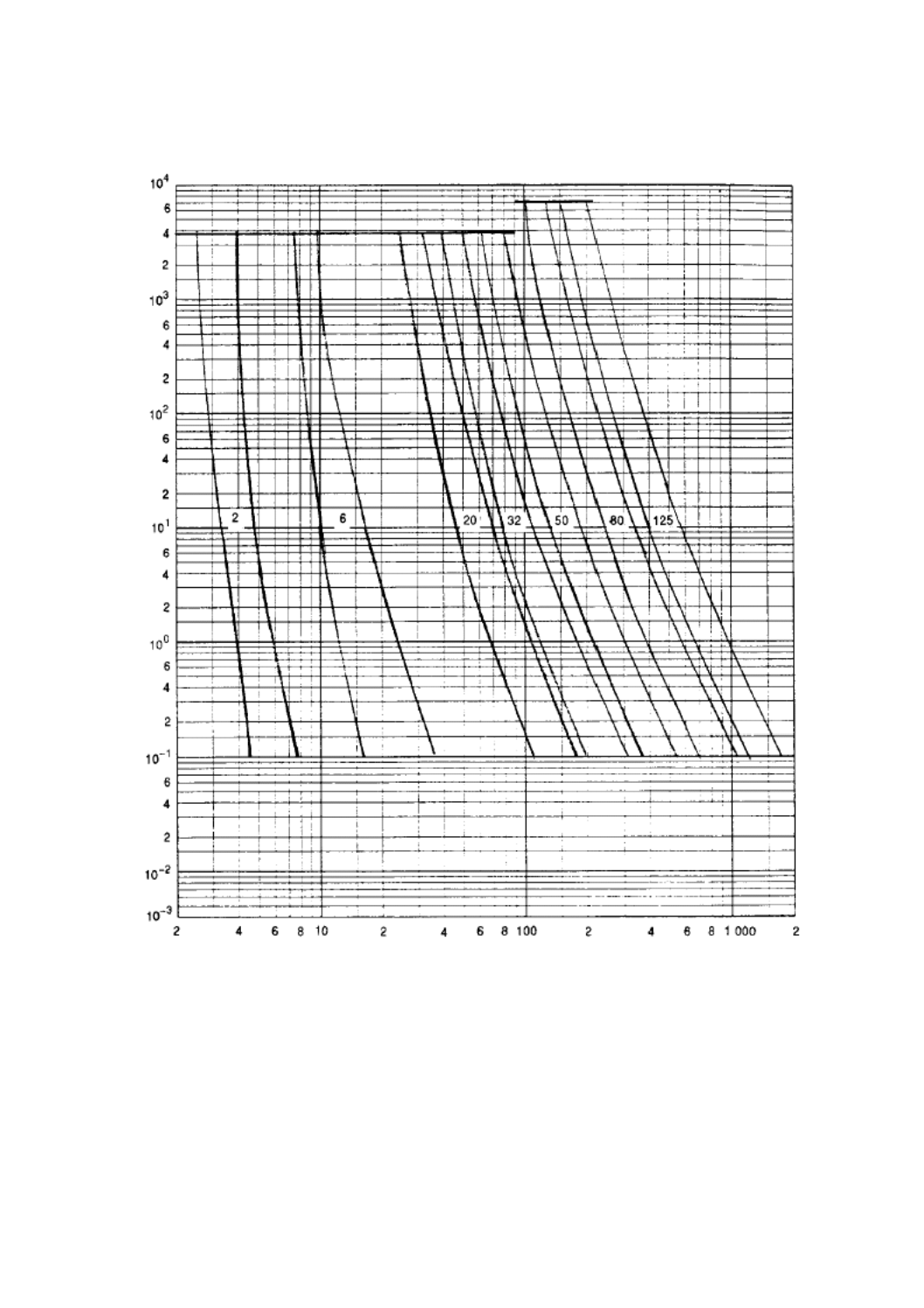

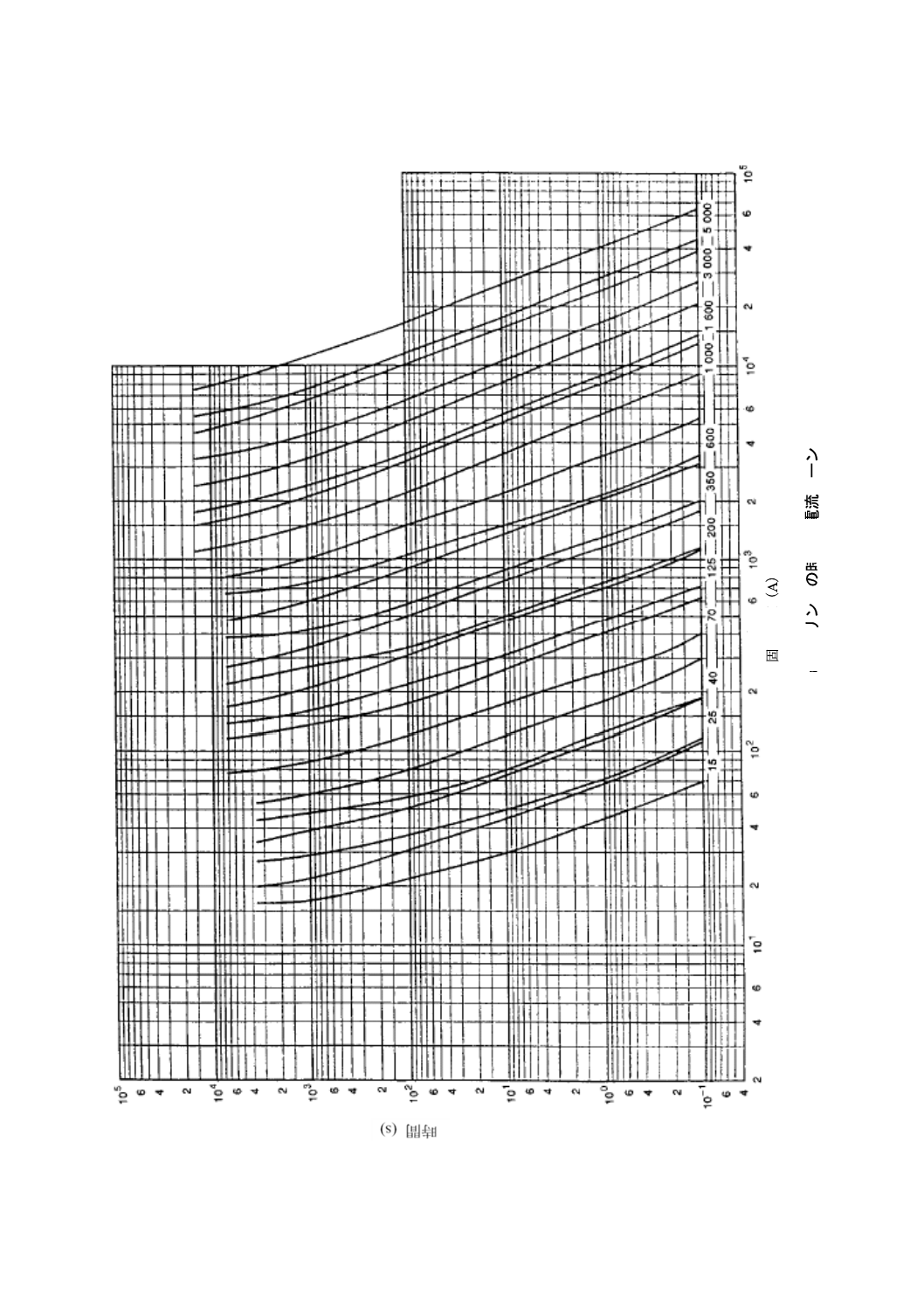

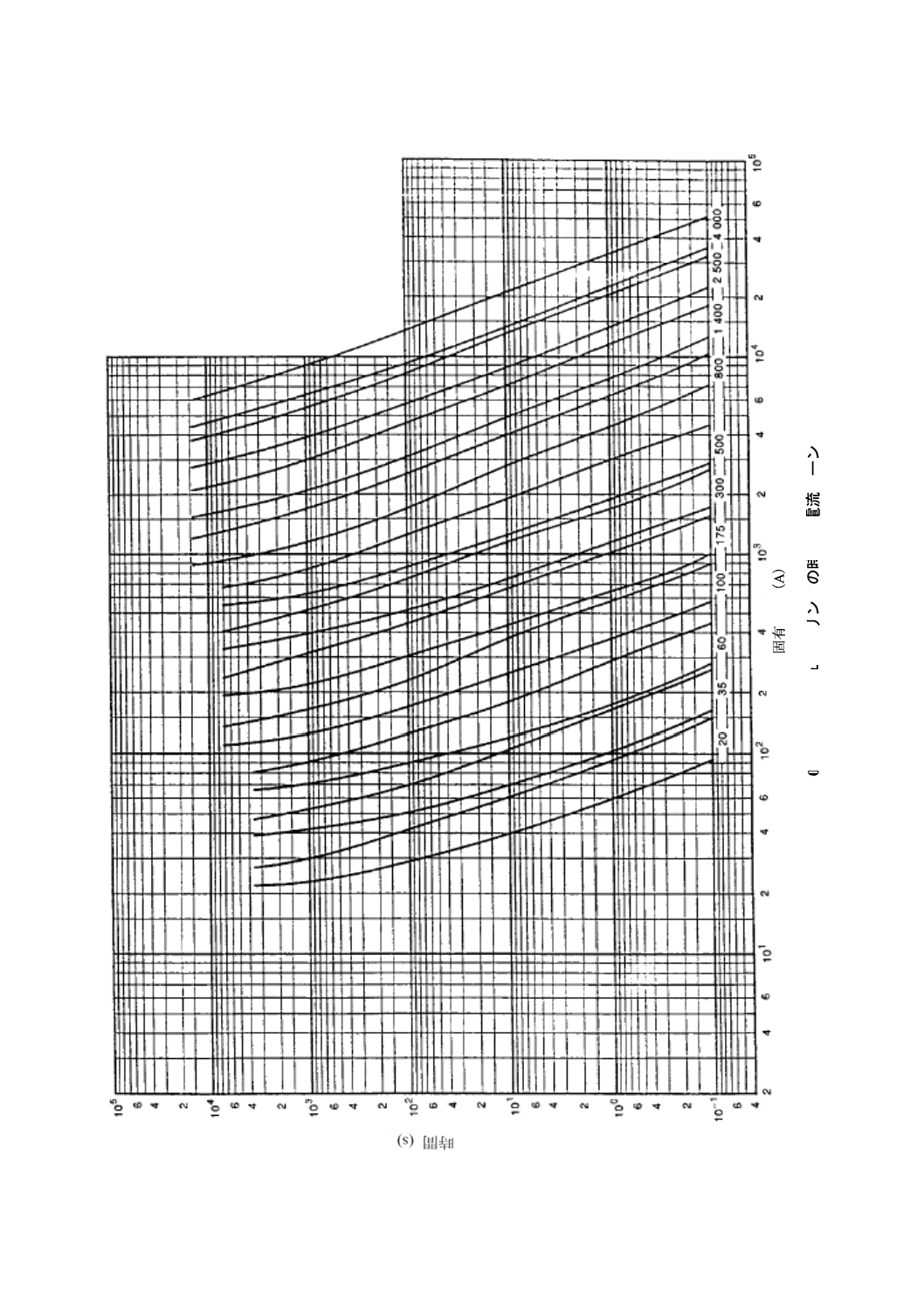

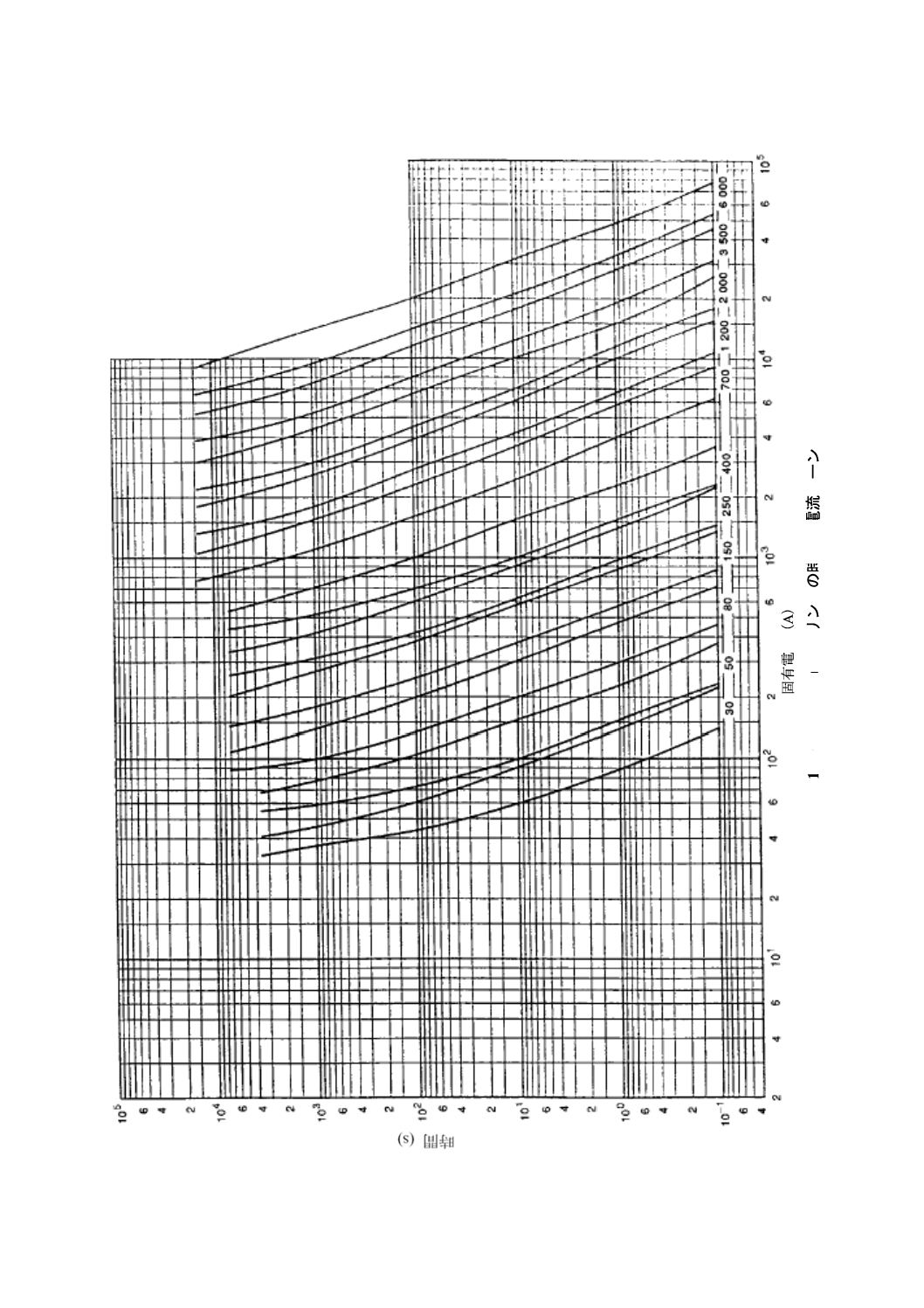

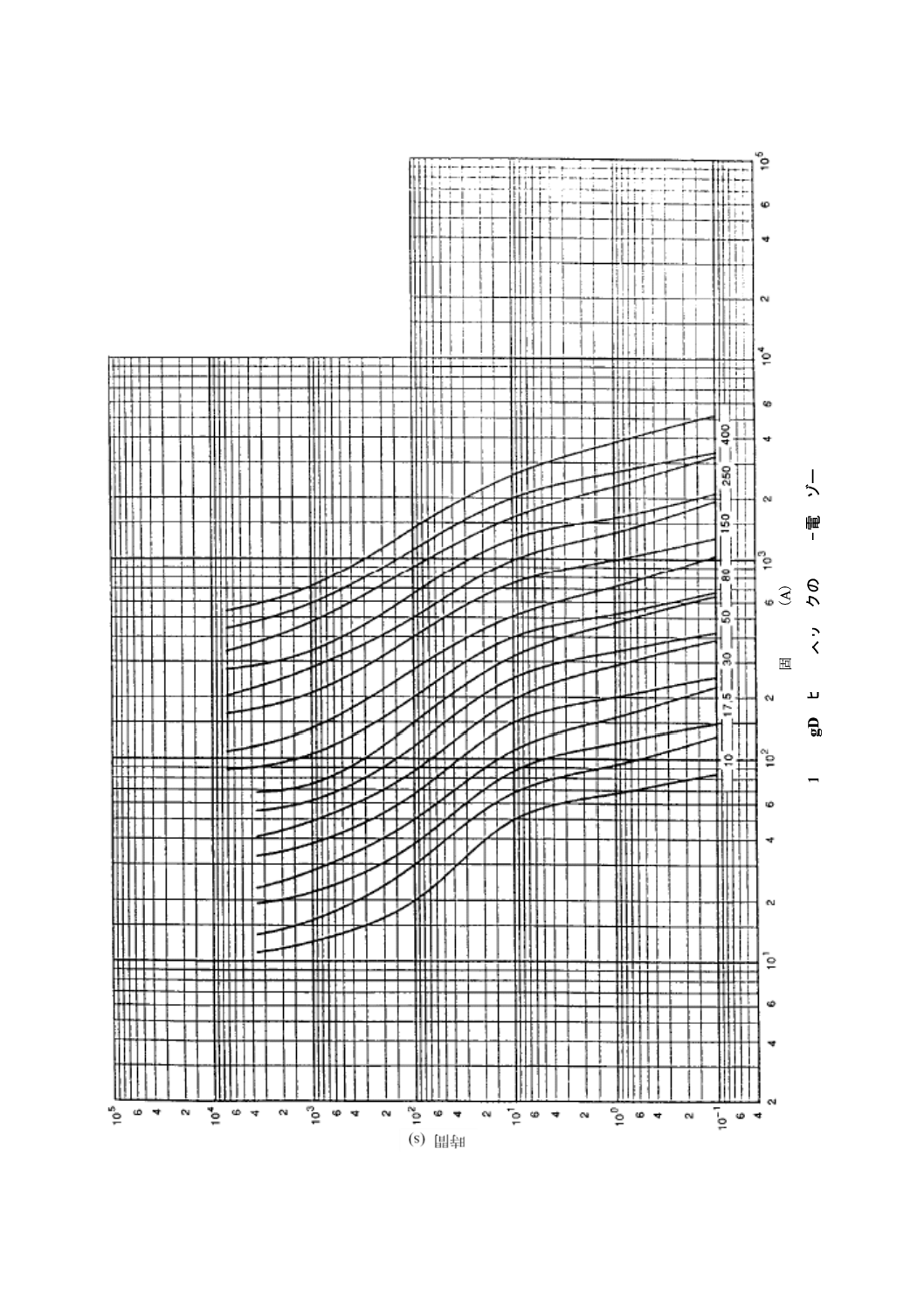

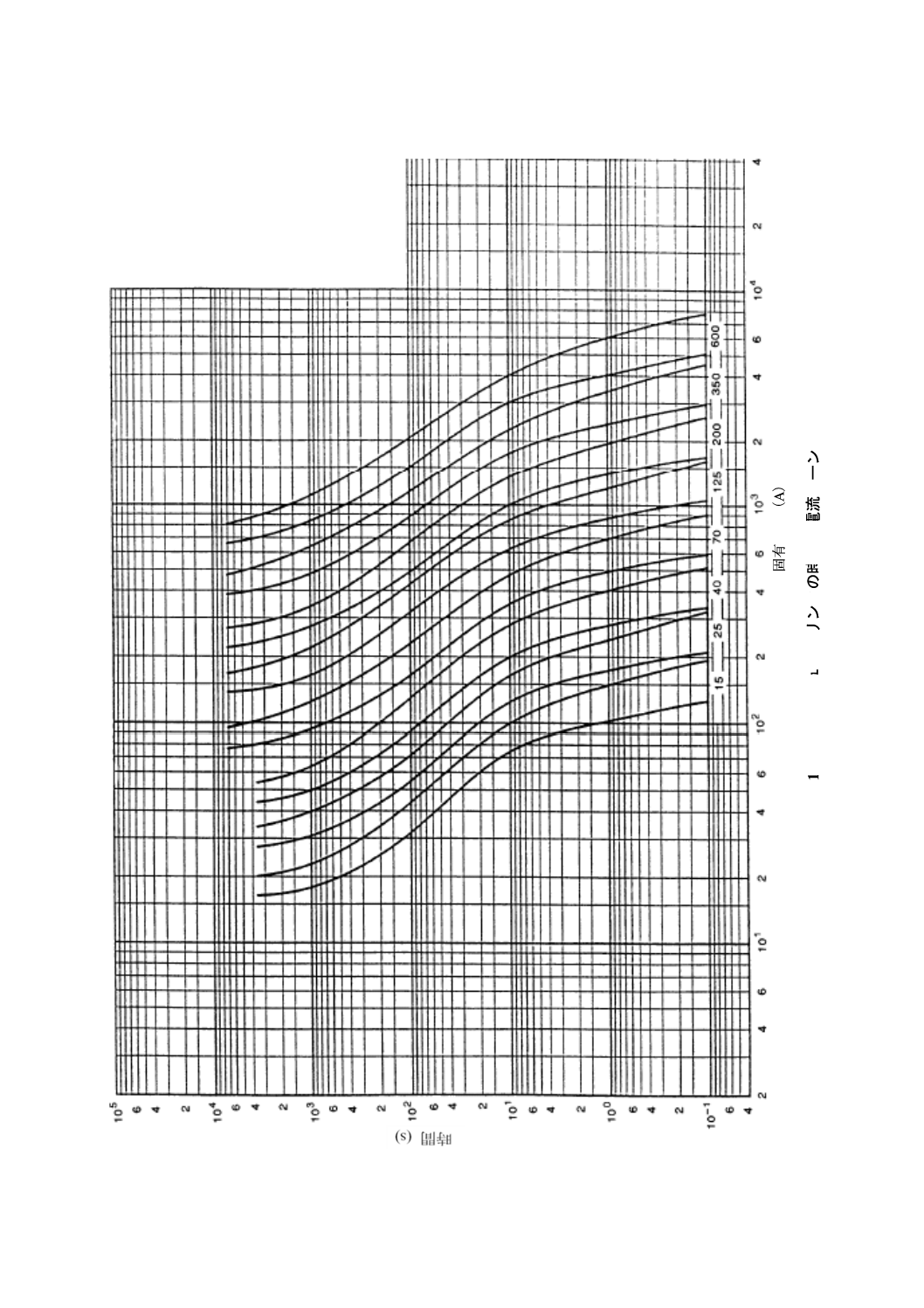

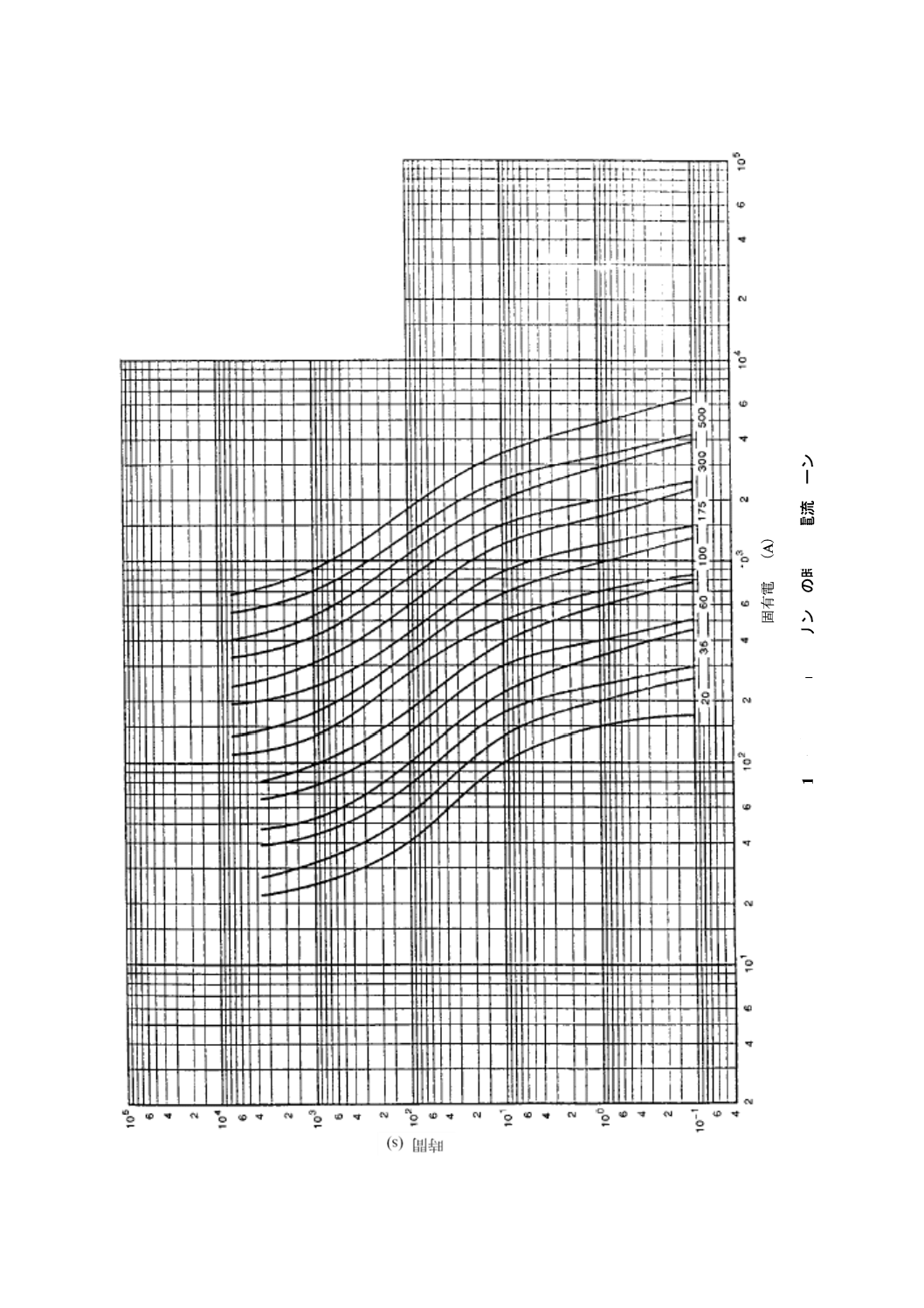

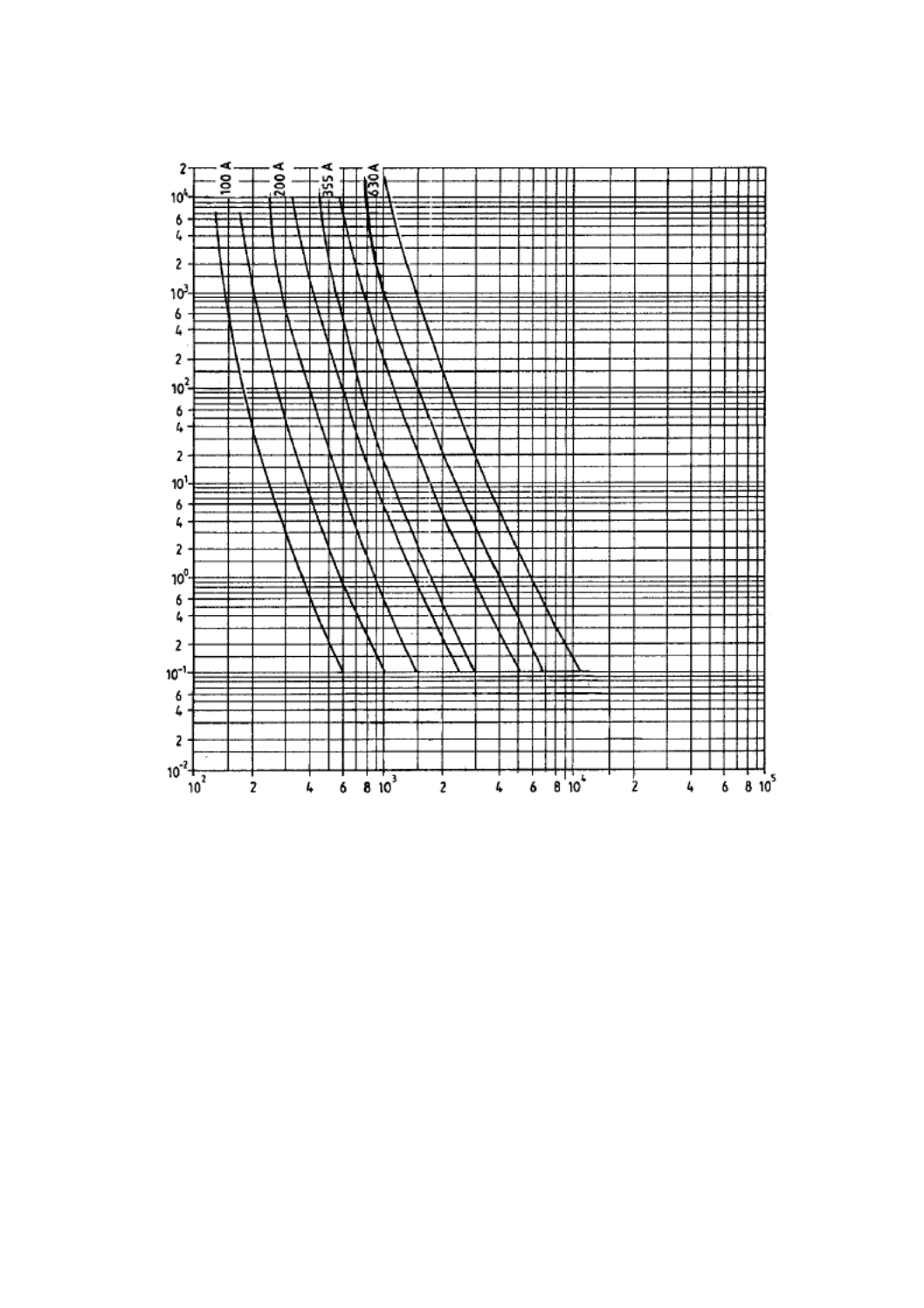

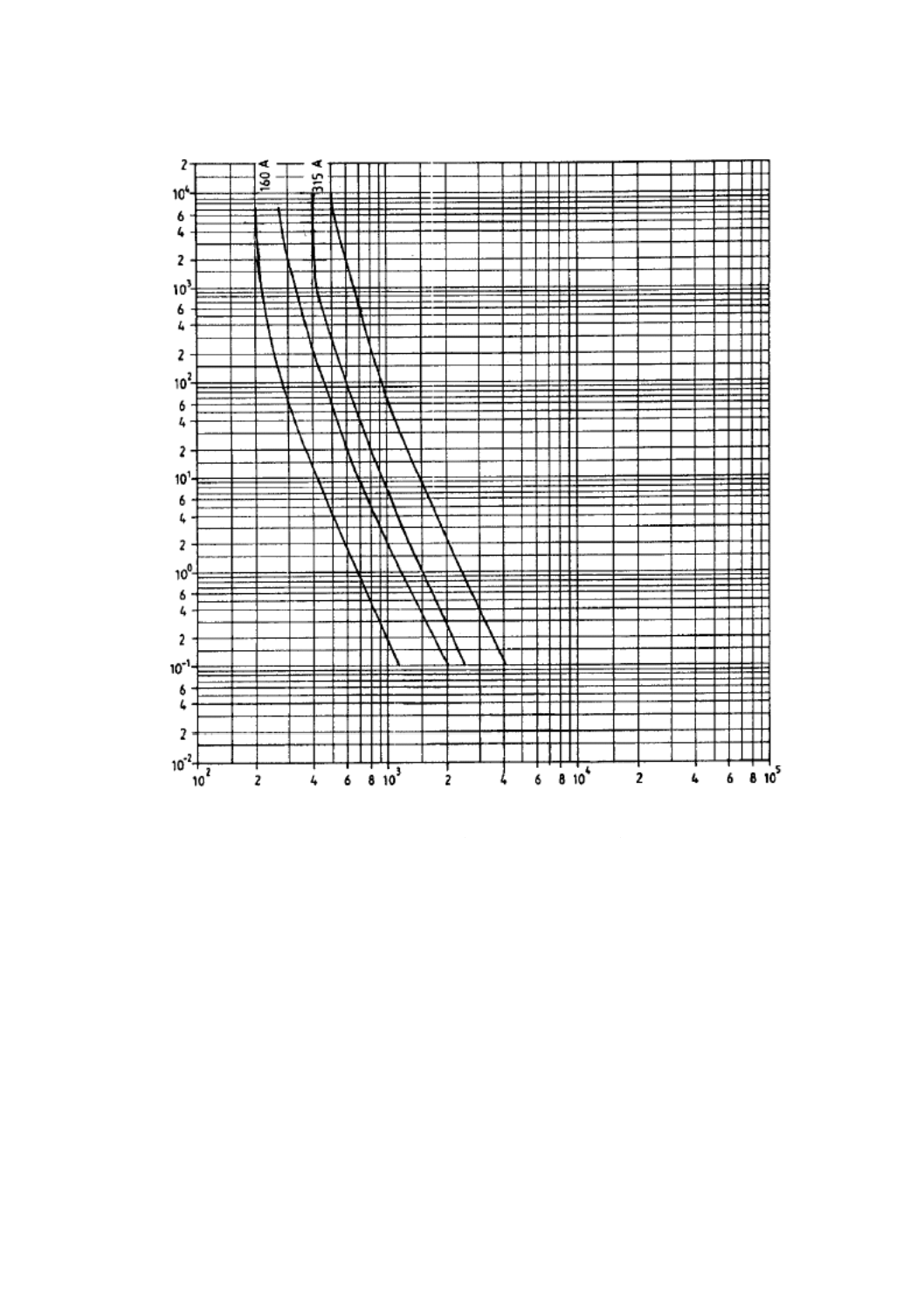

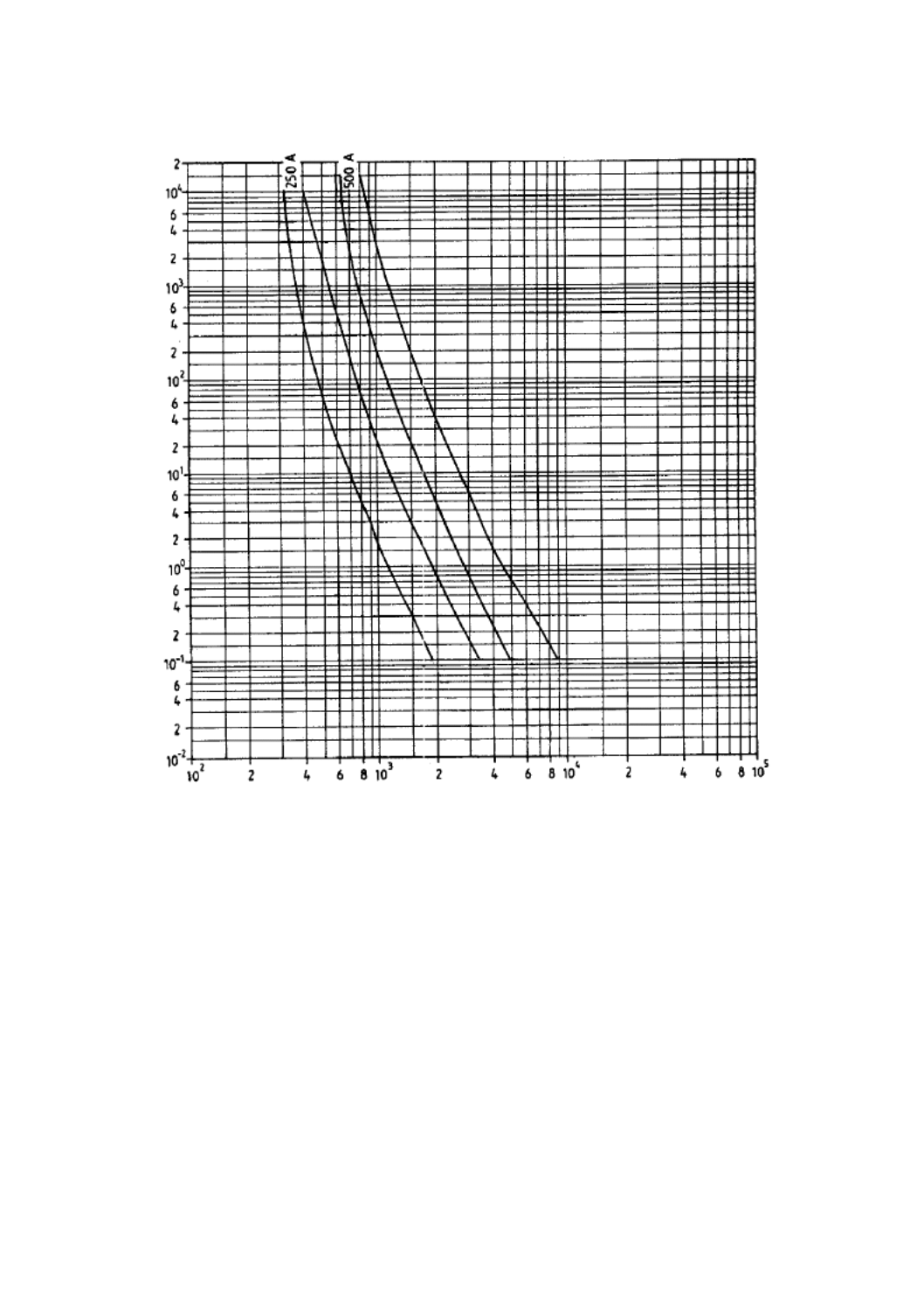

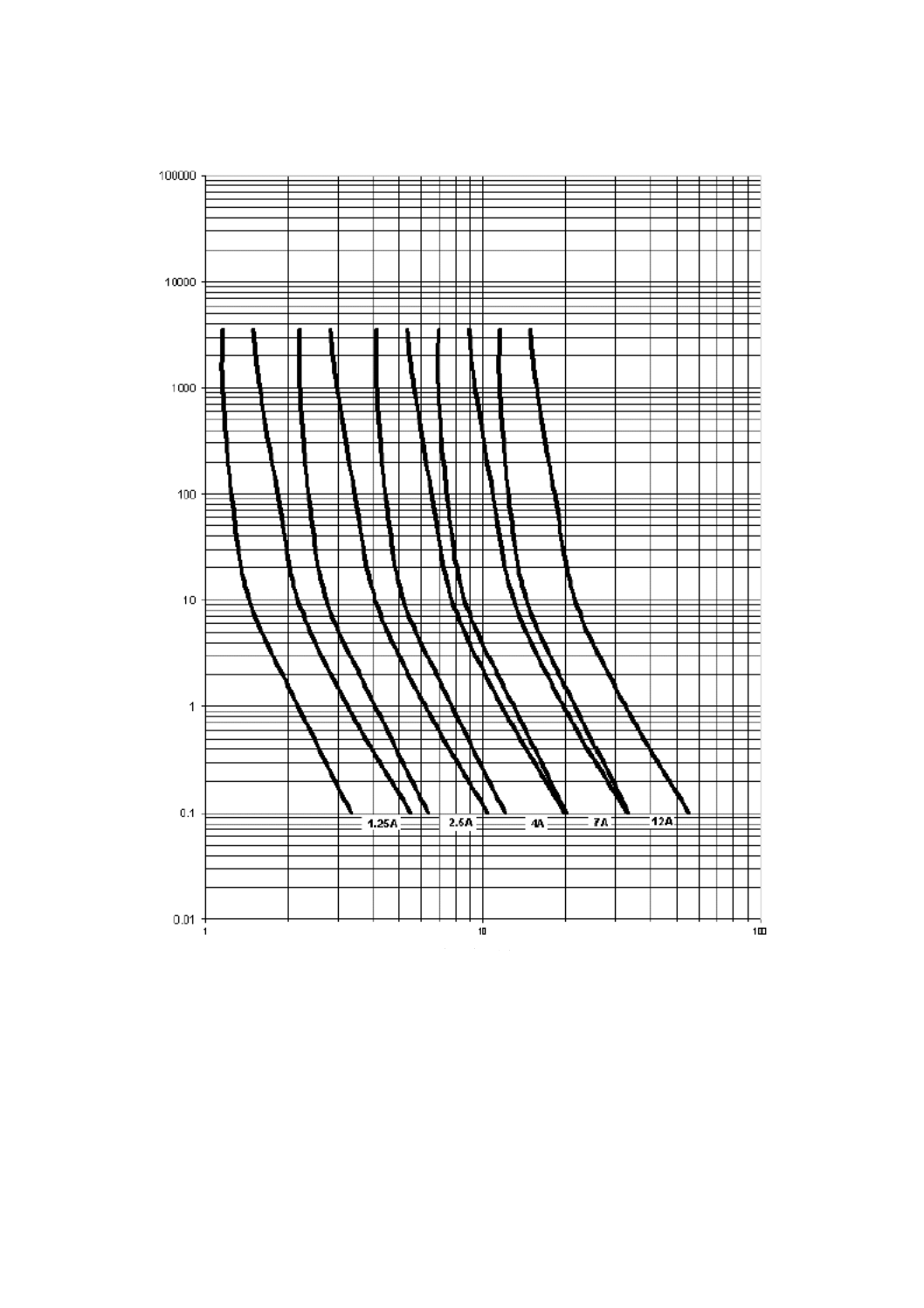

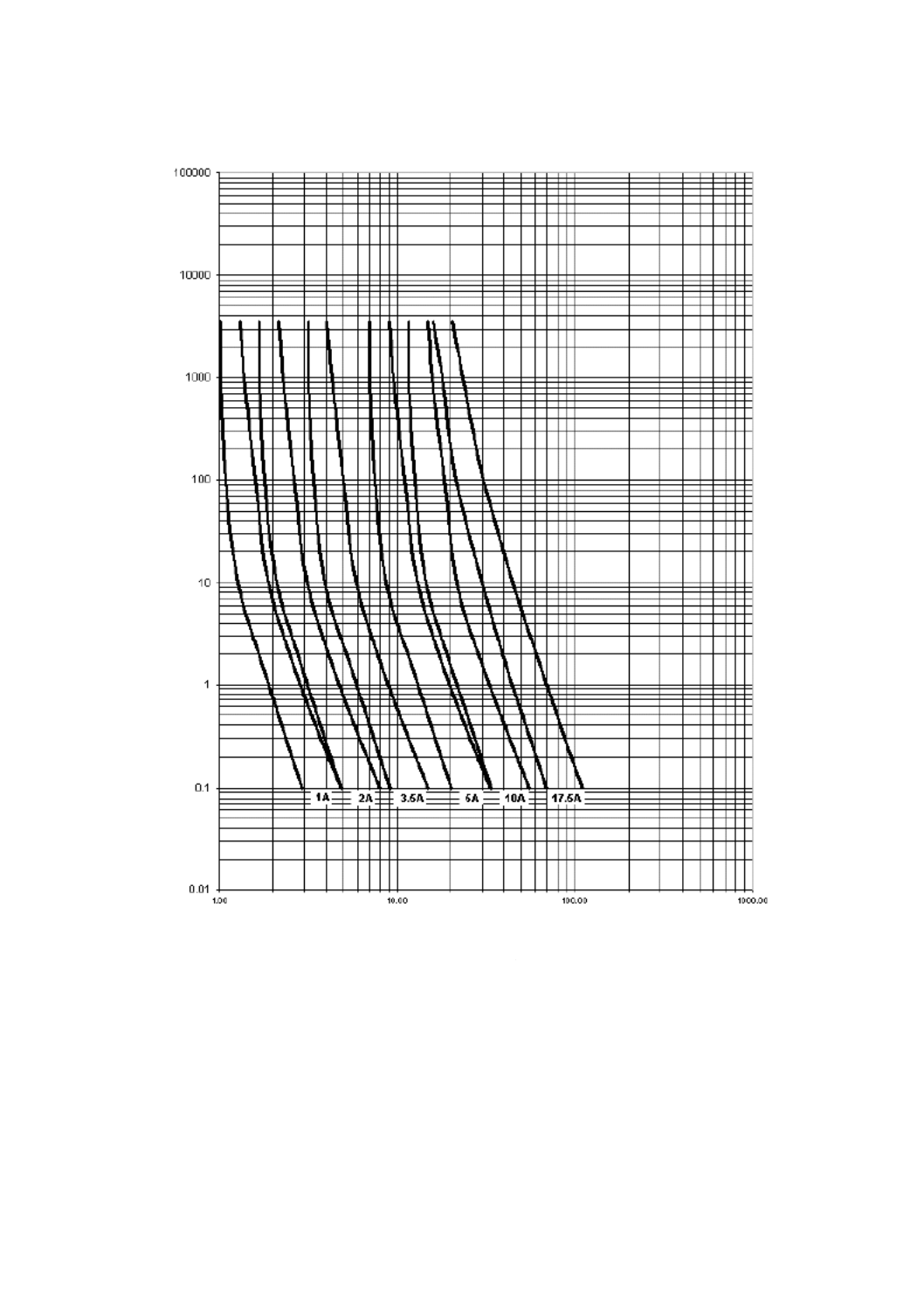

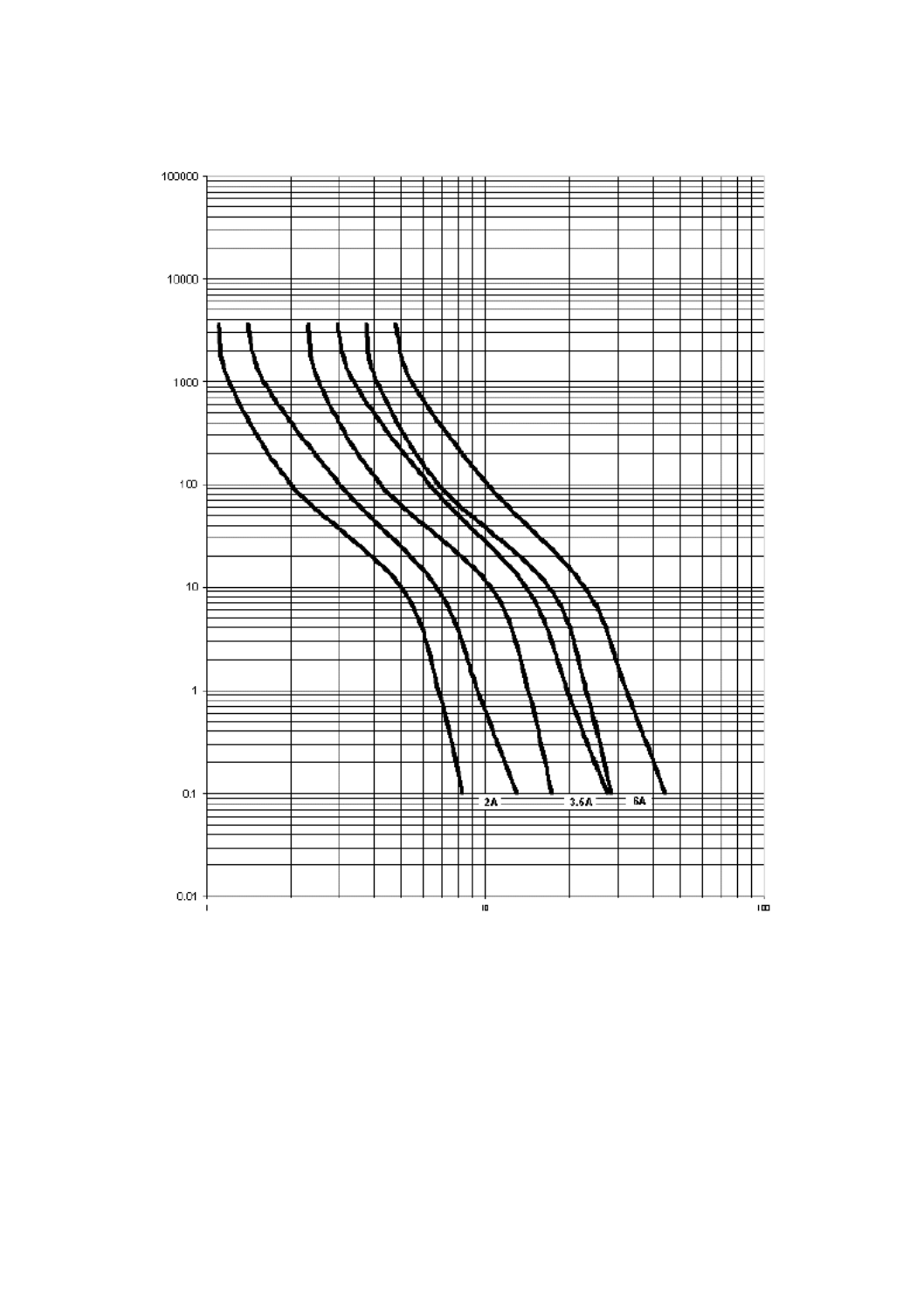

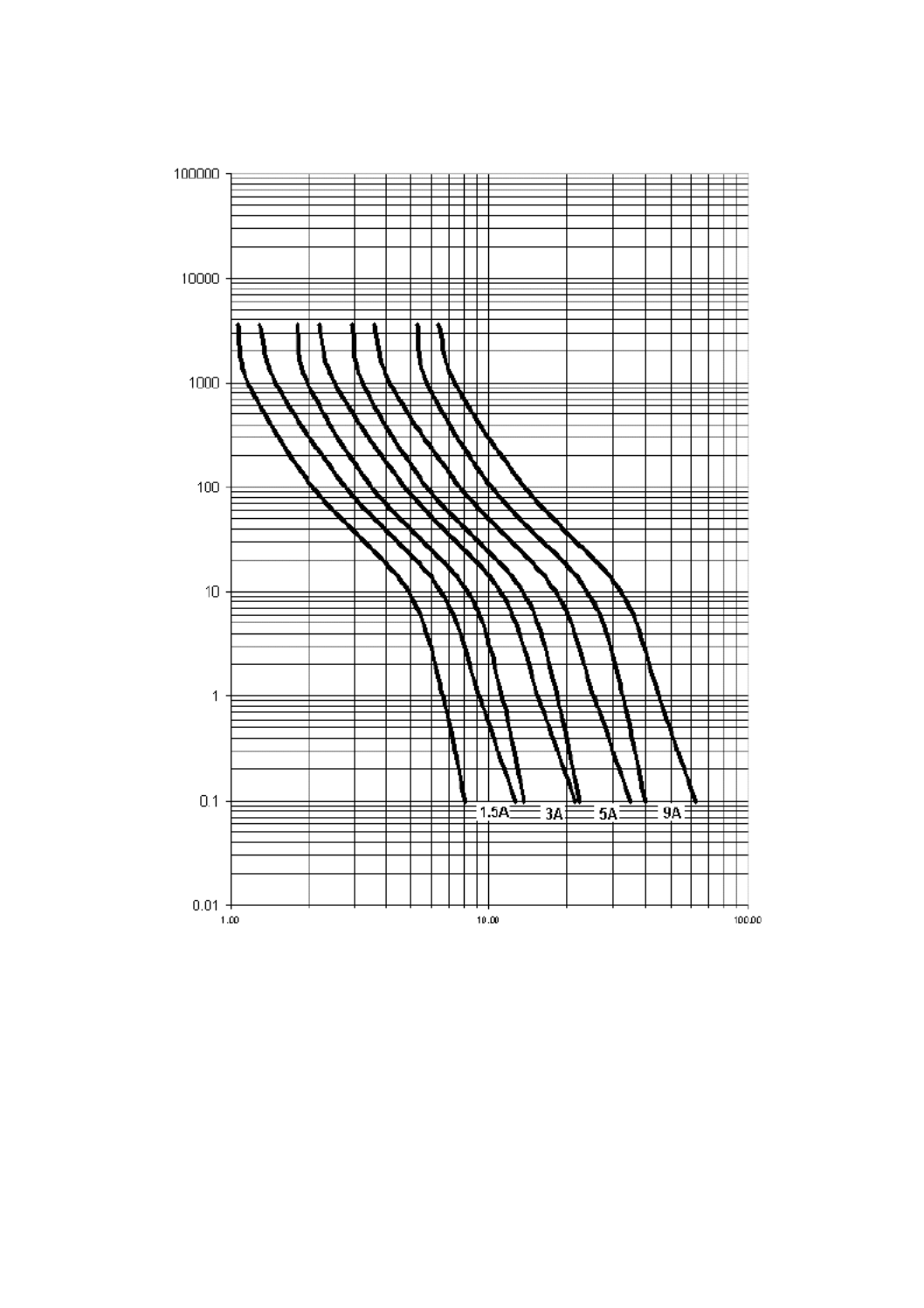

時間−電流特性の制限

5.6.1

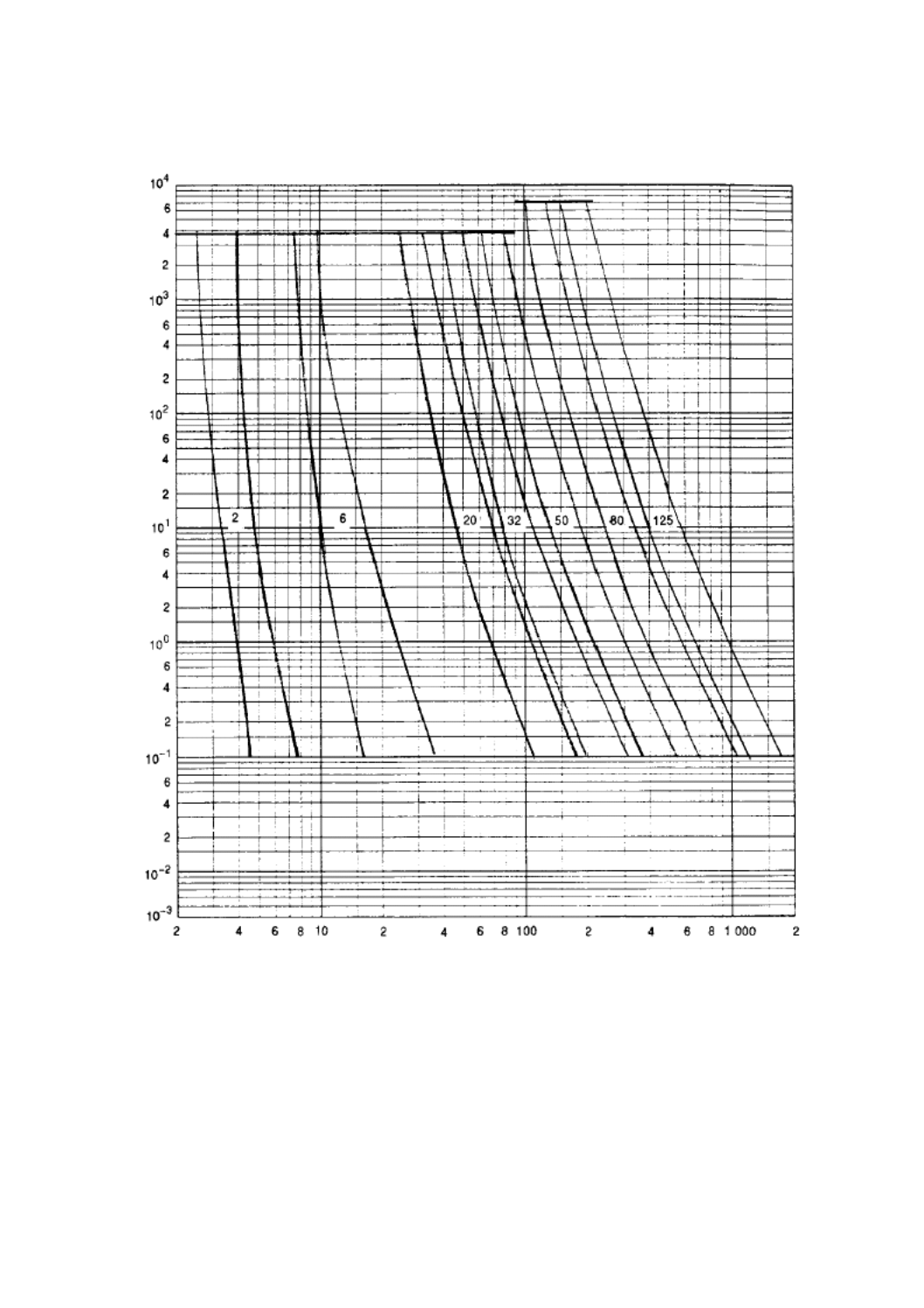

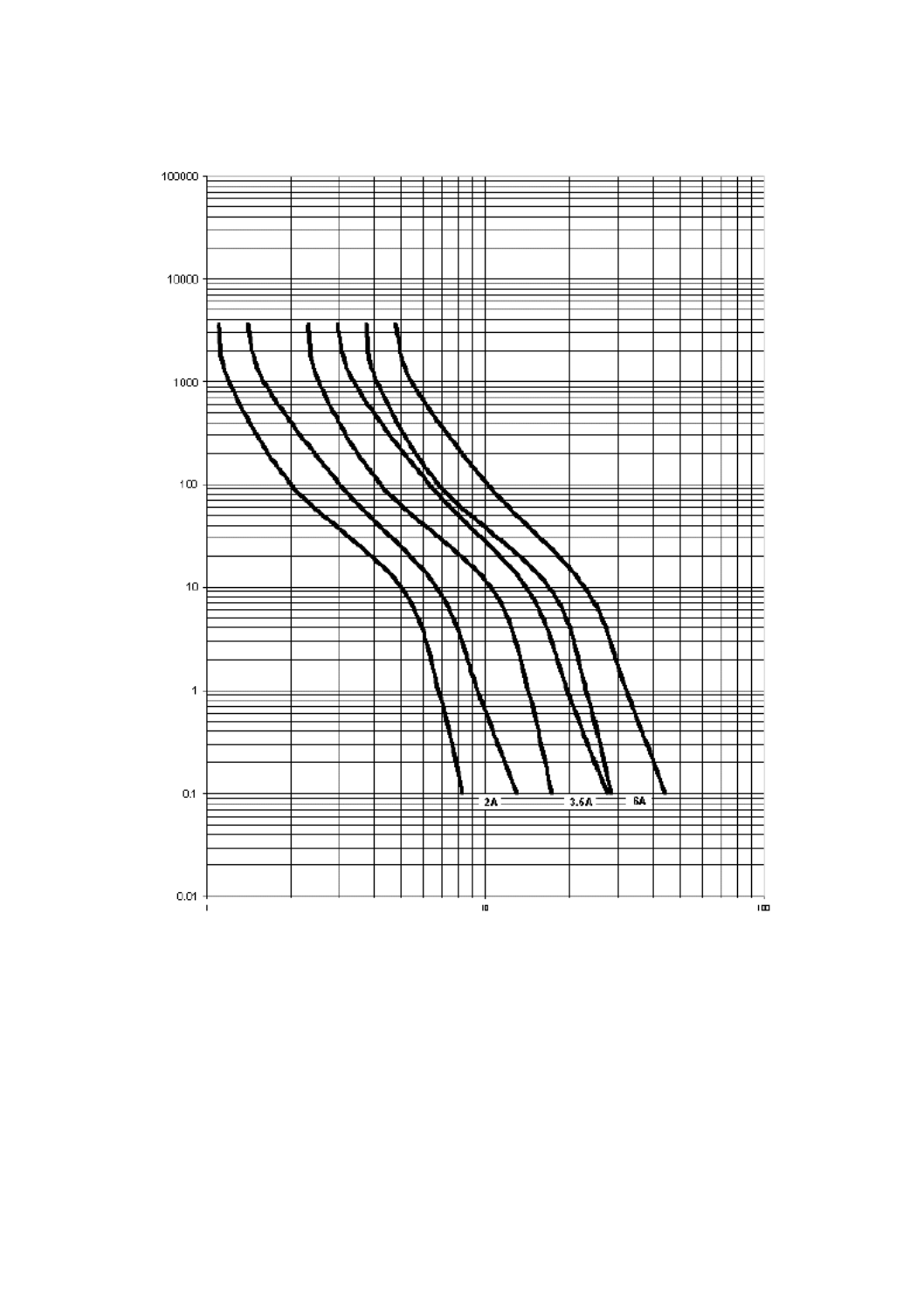

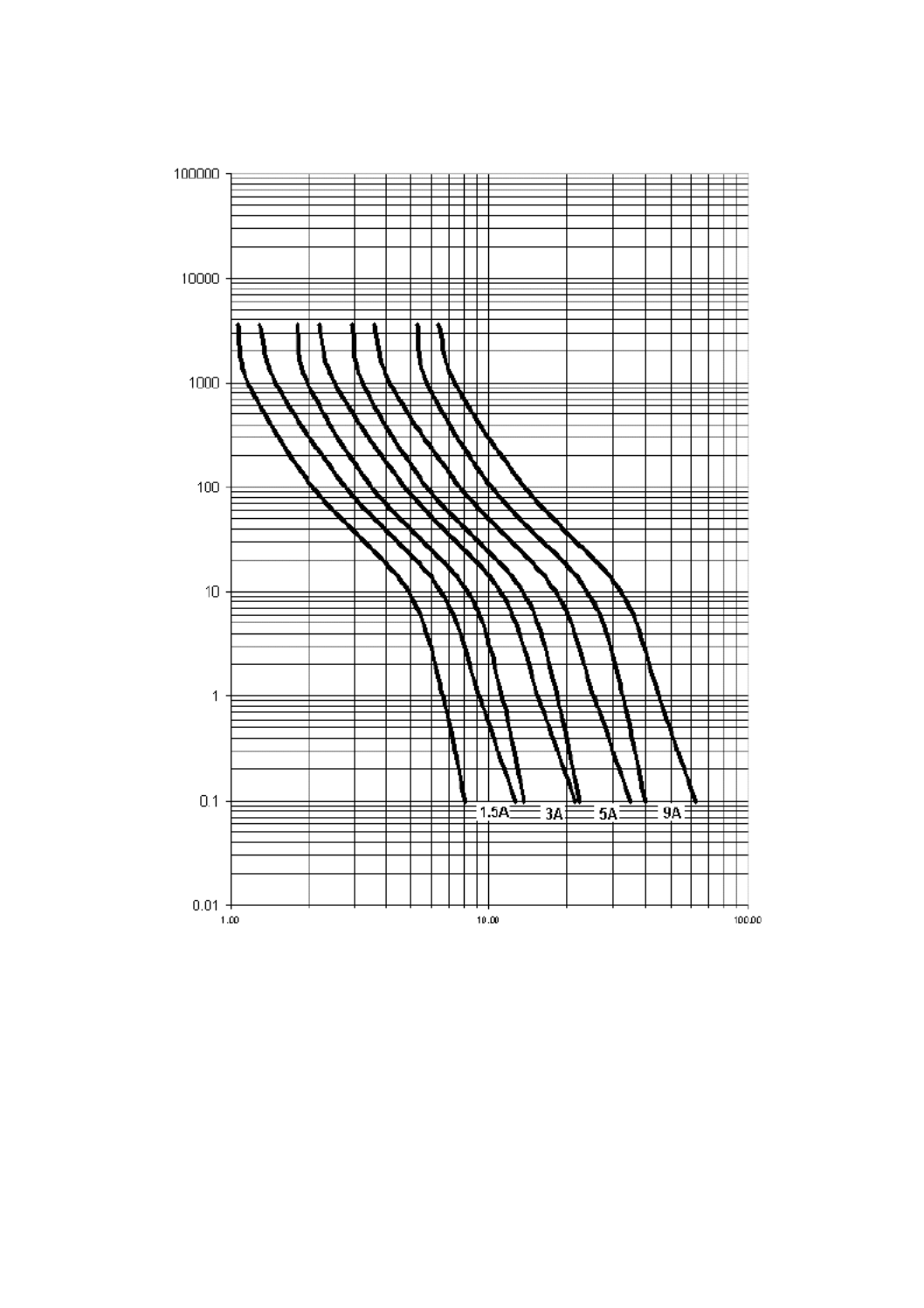

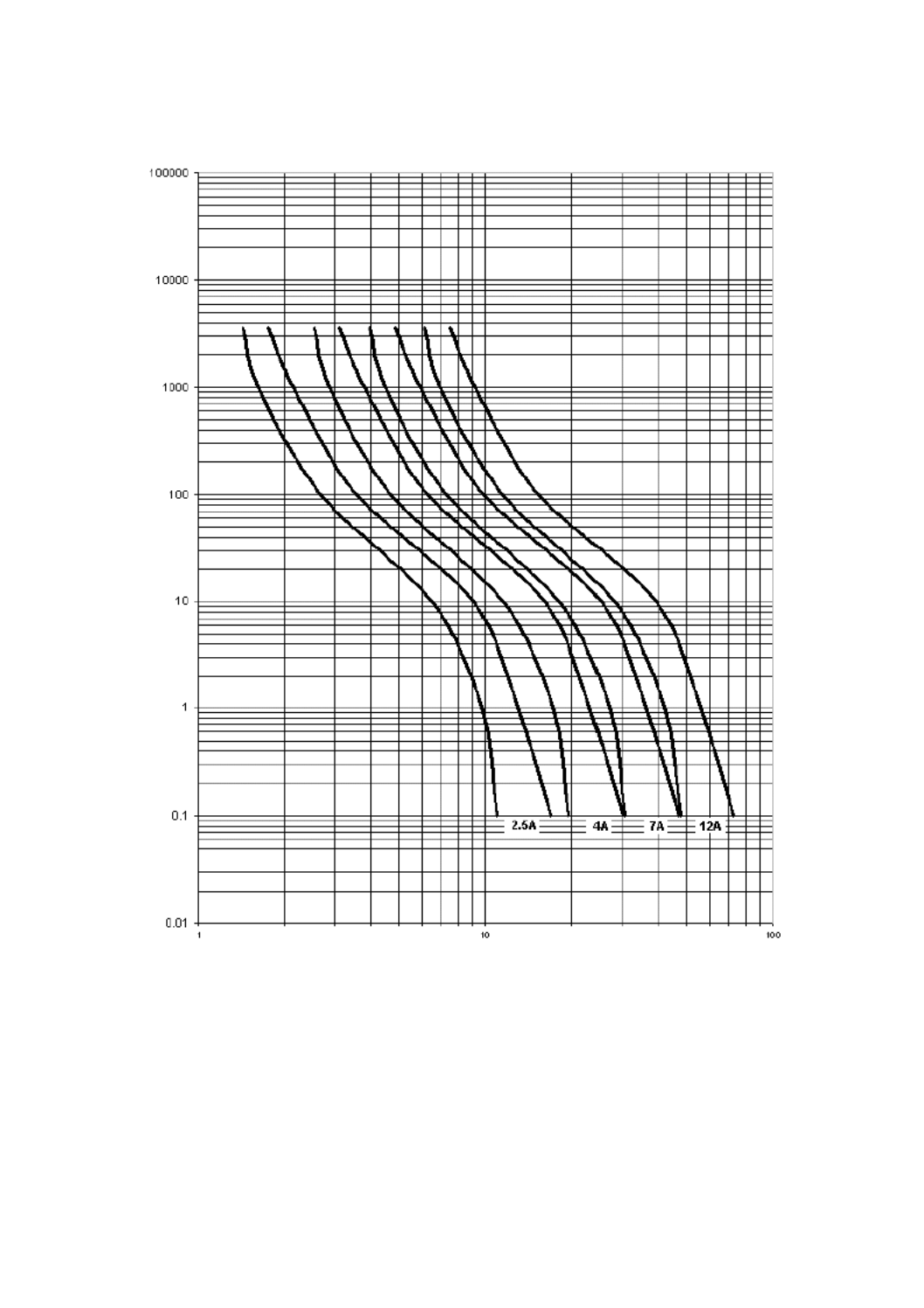

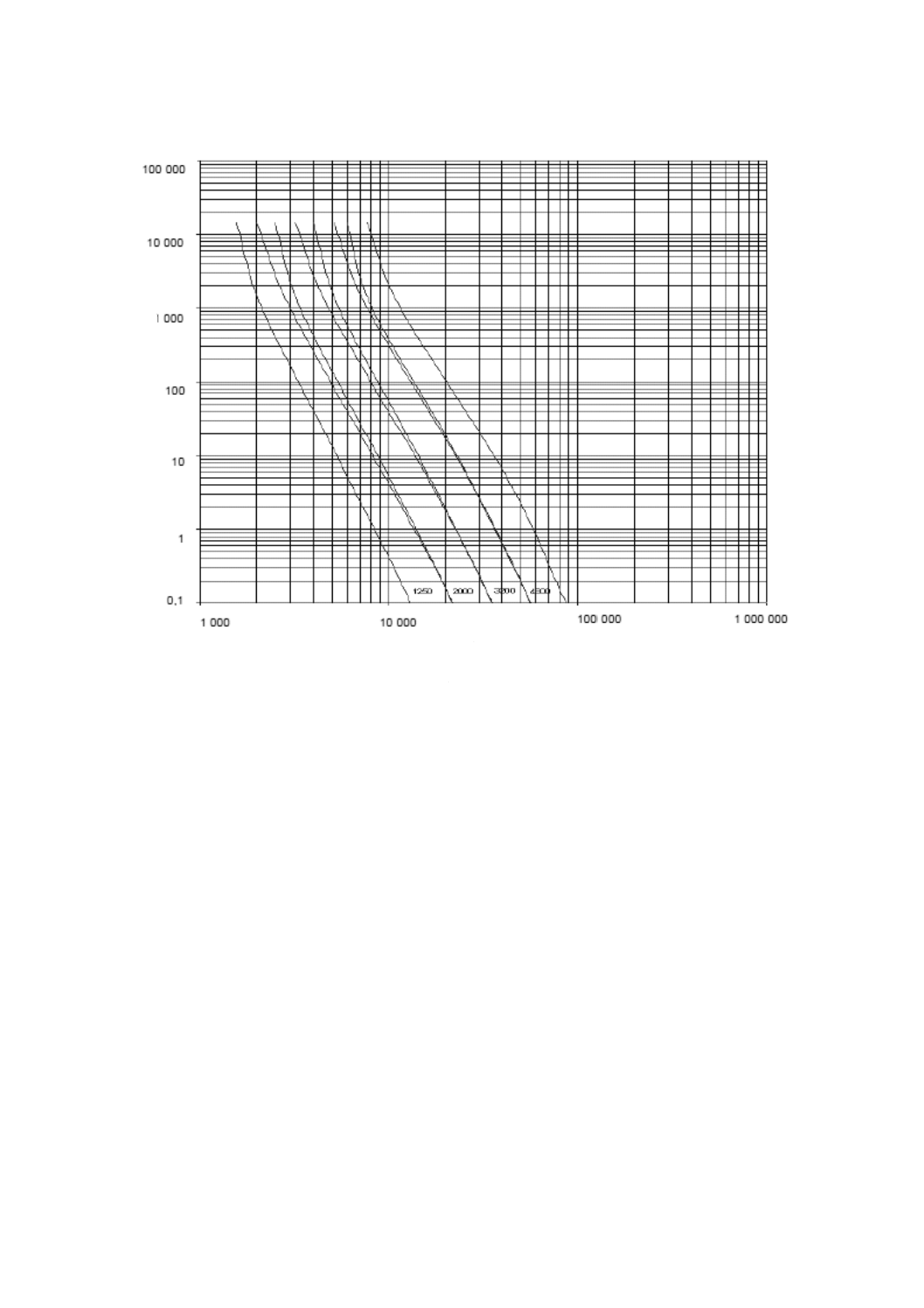

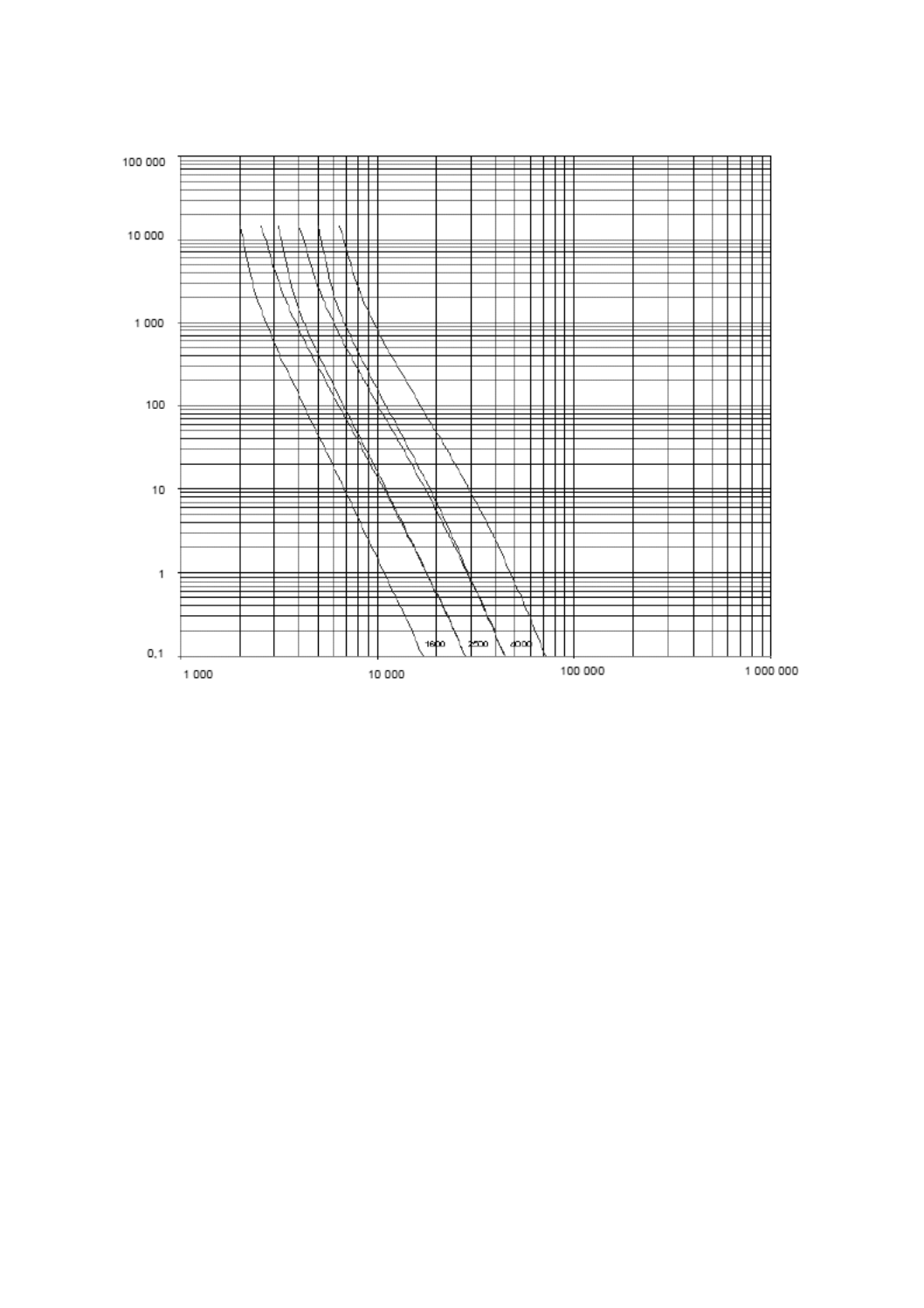

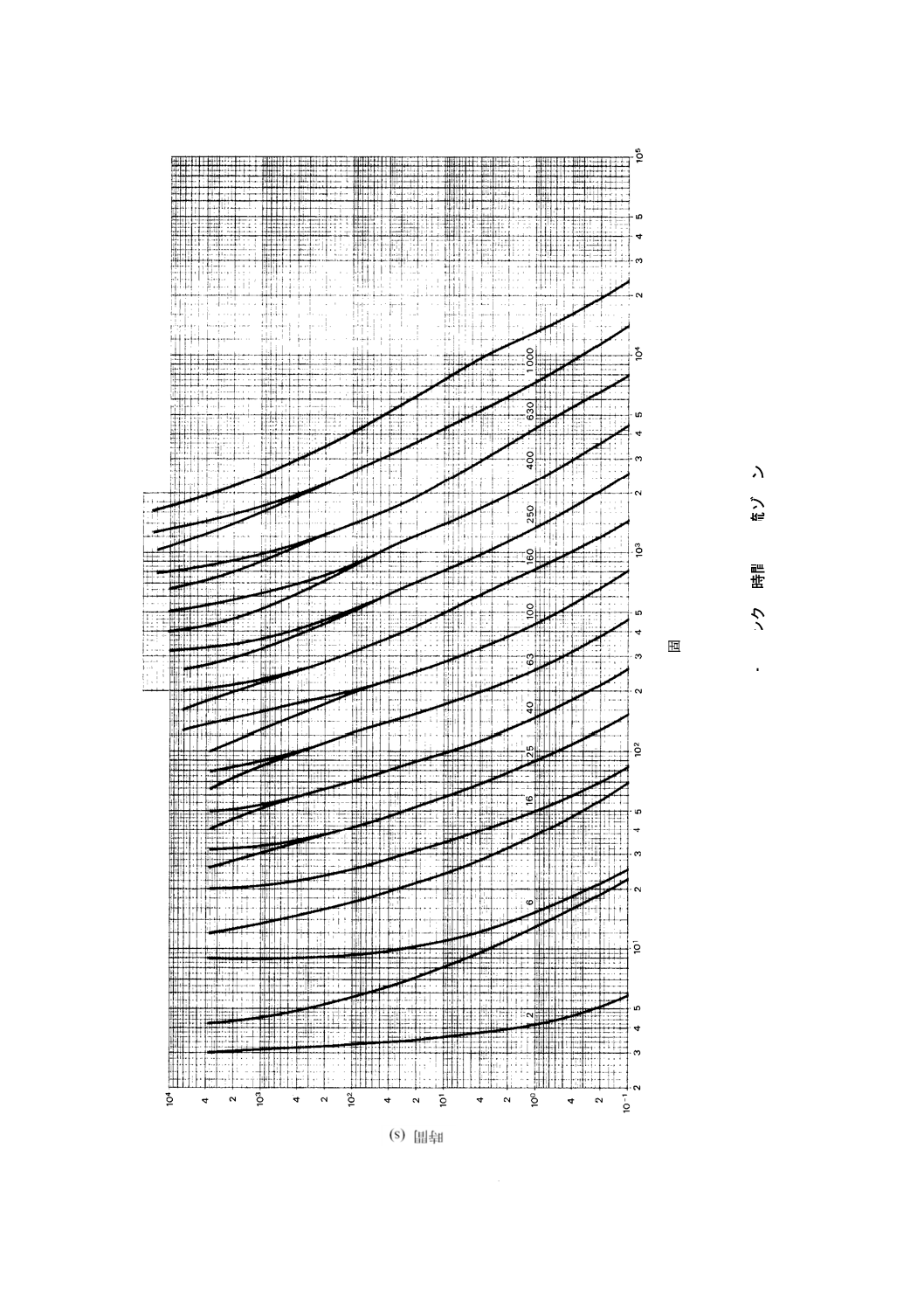

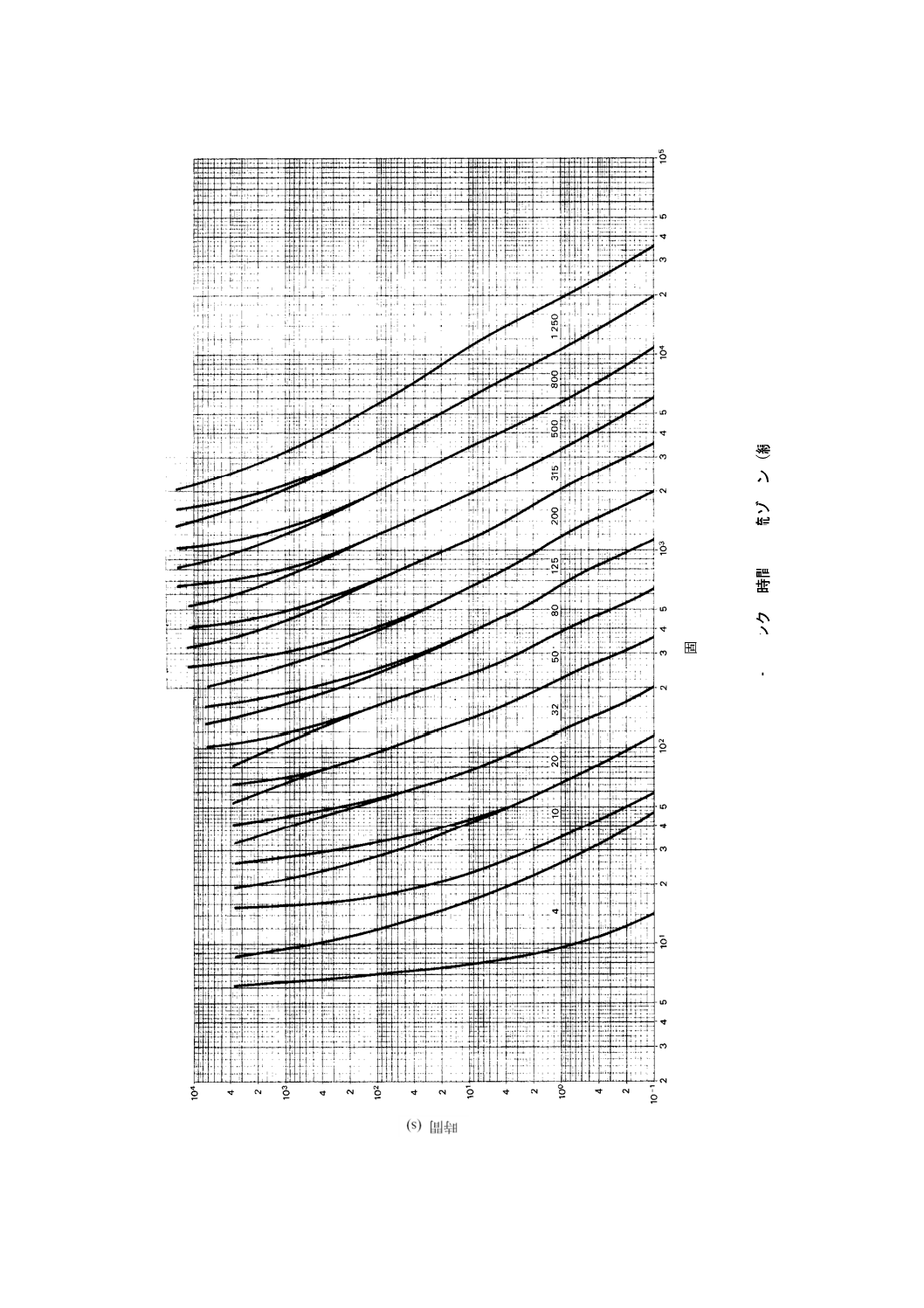

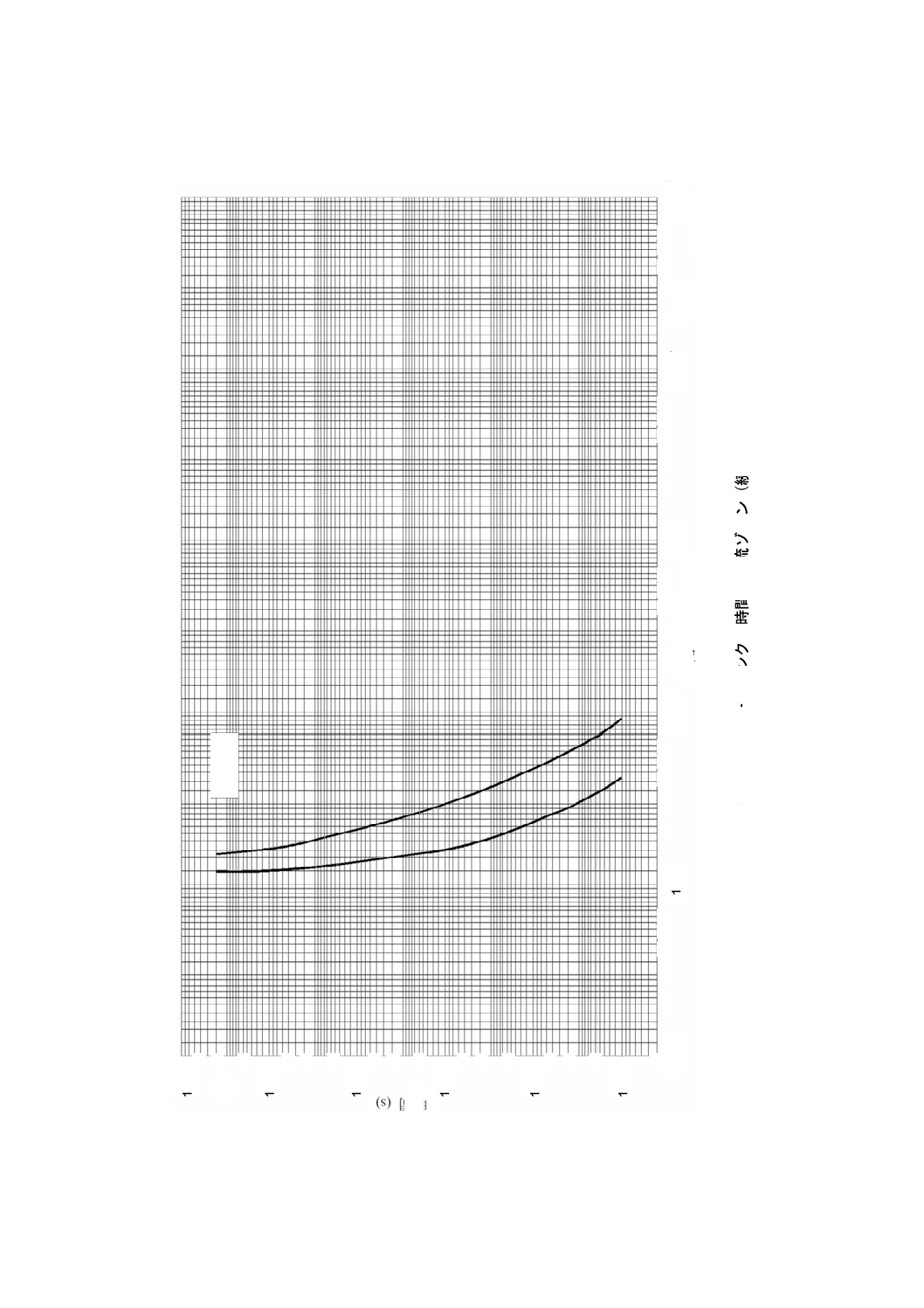

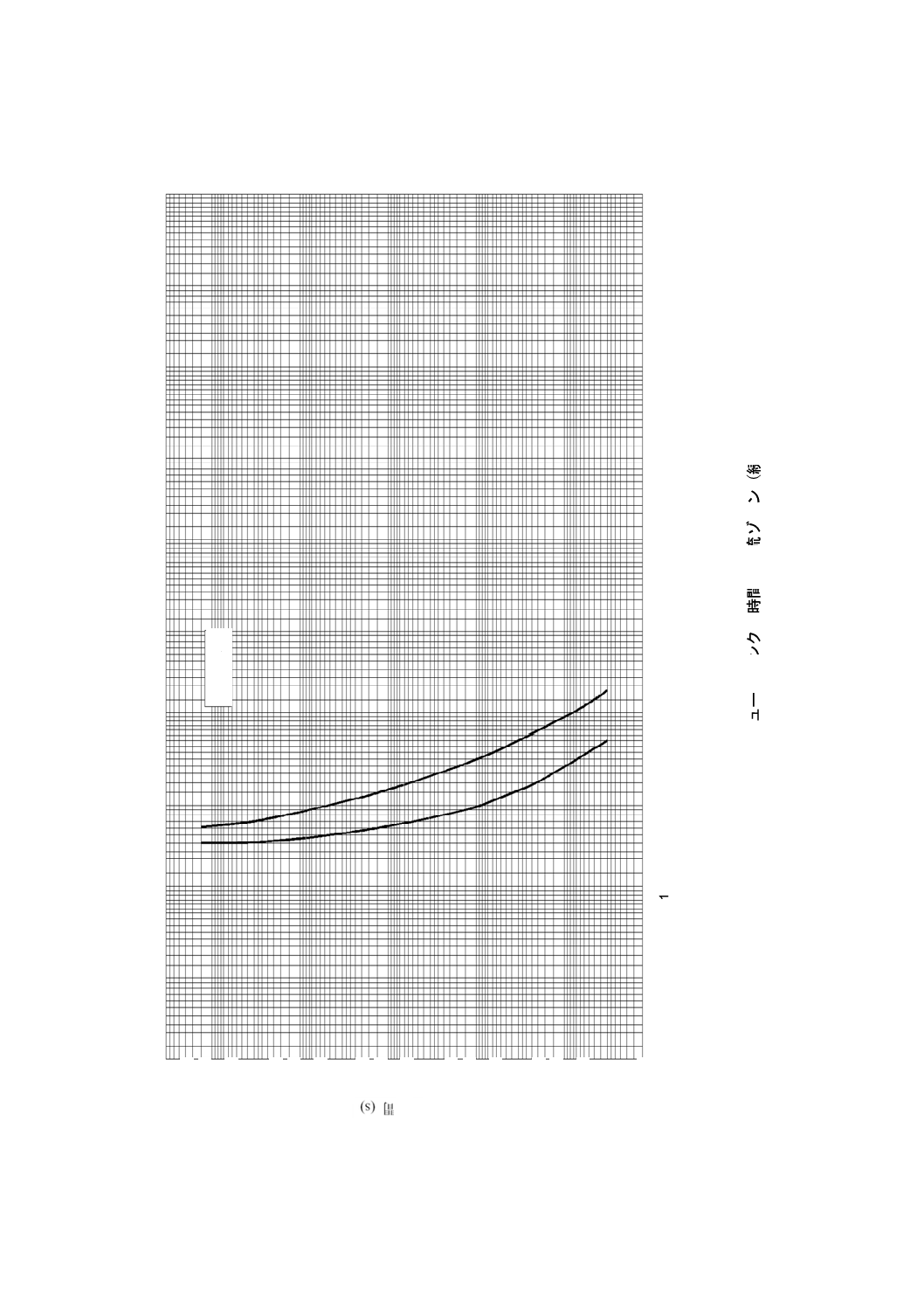

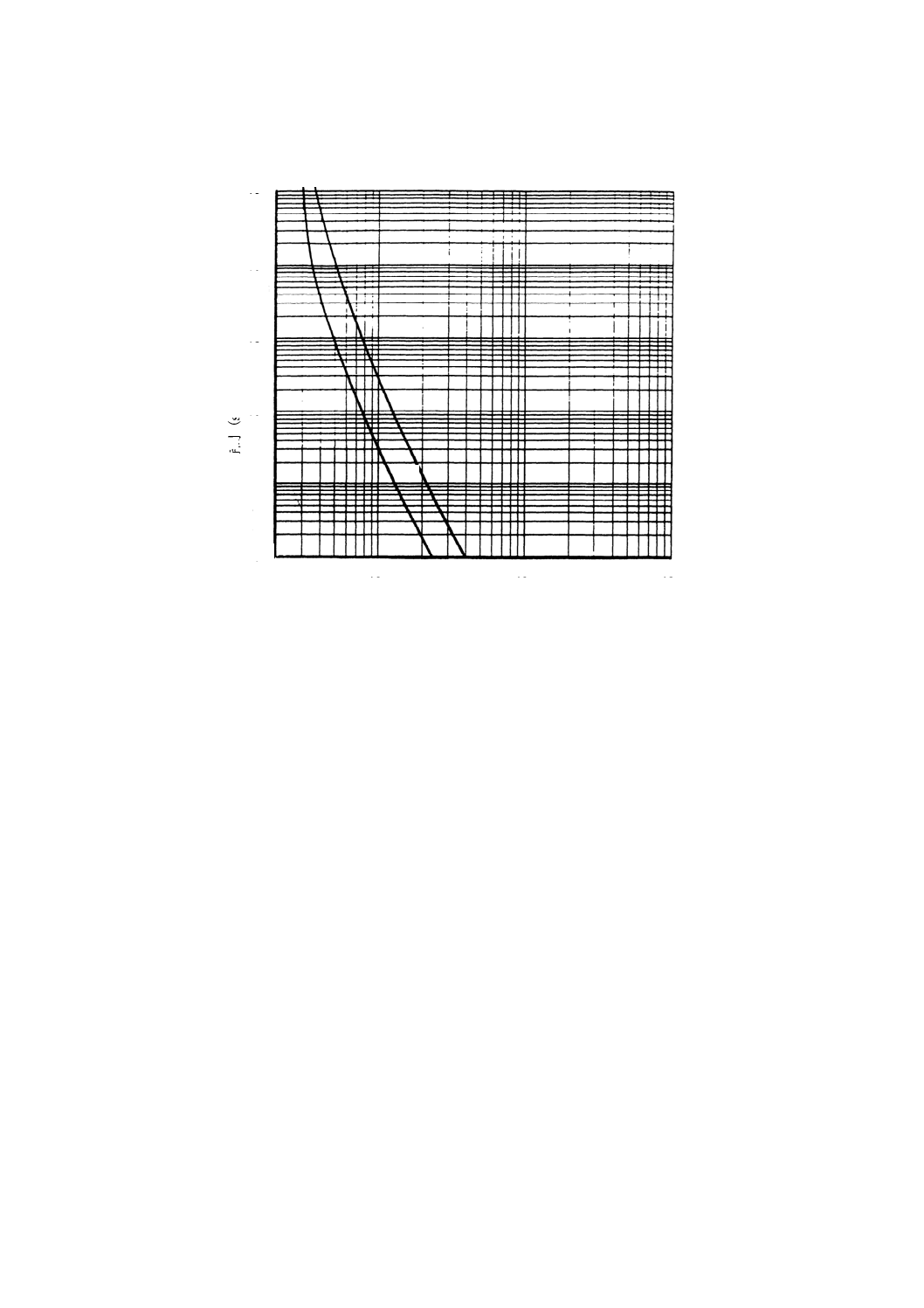

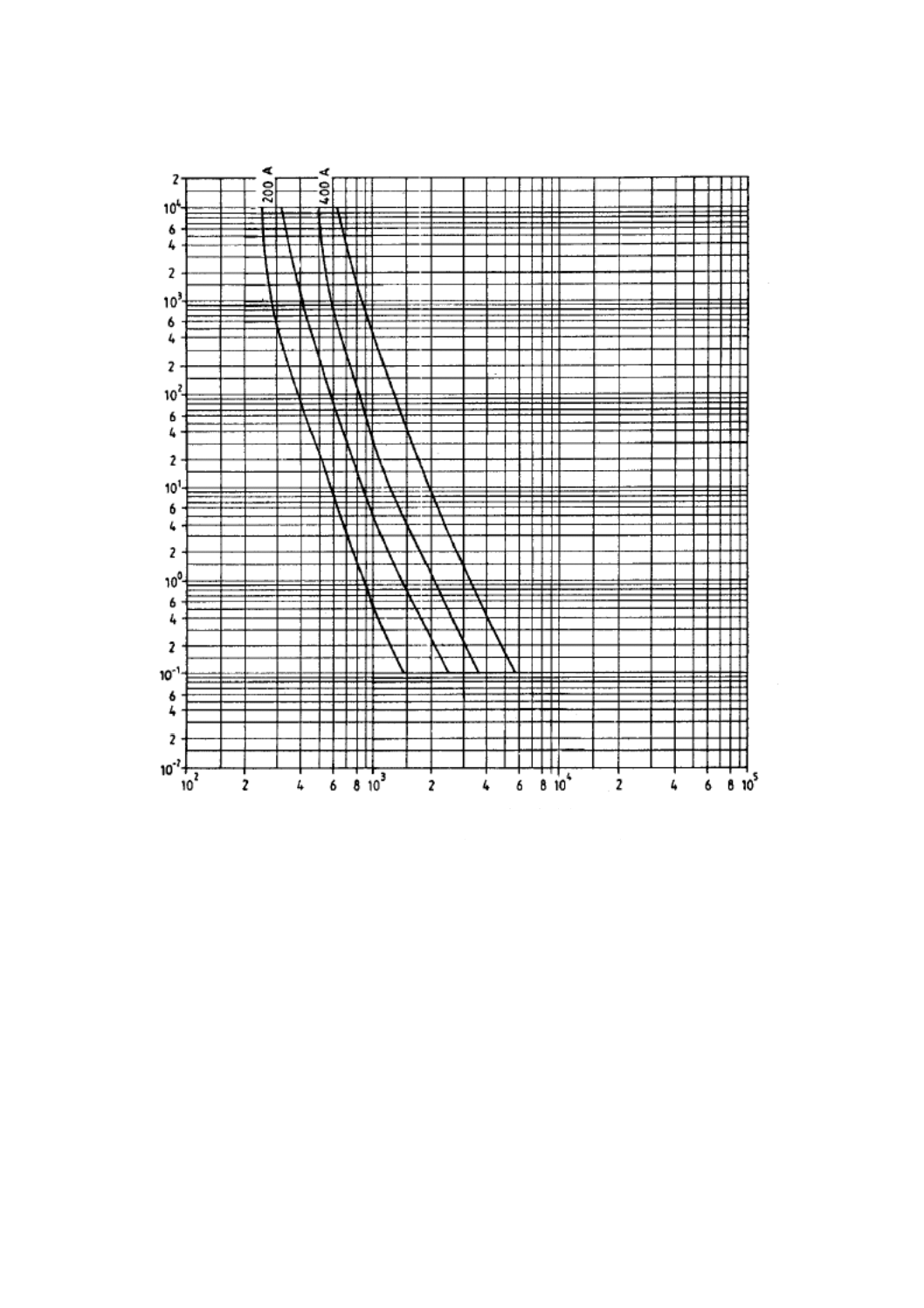

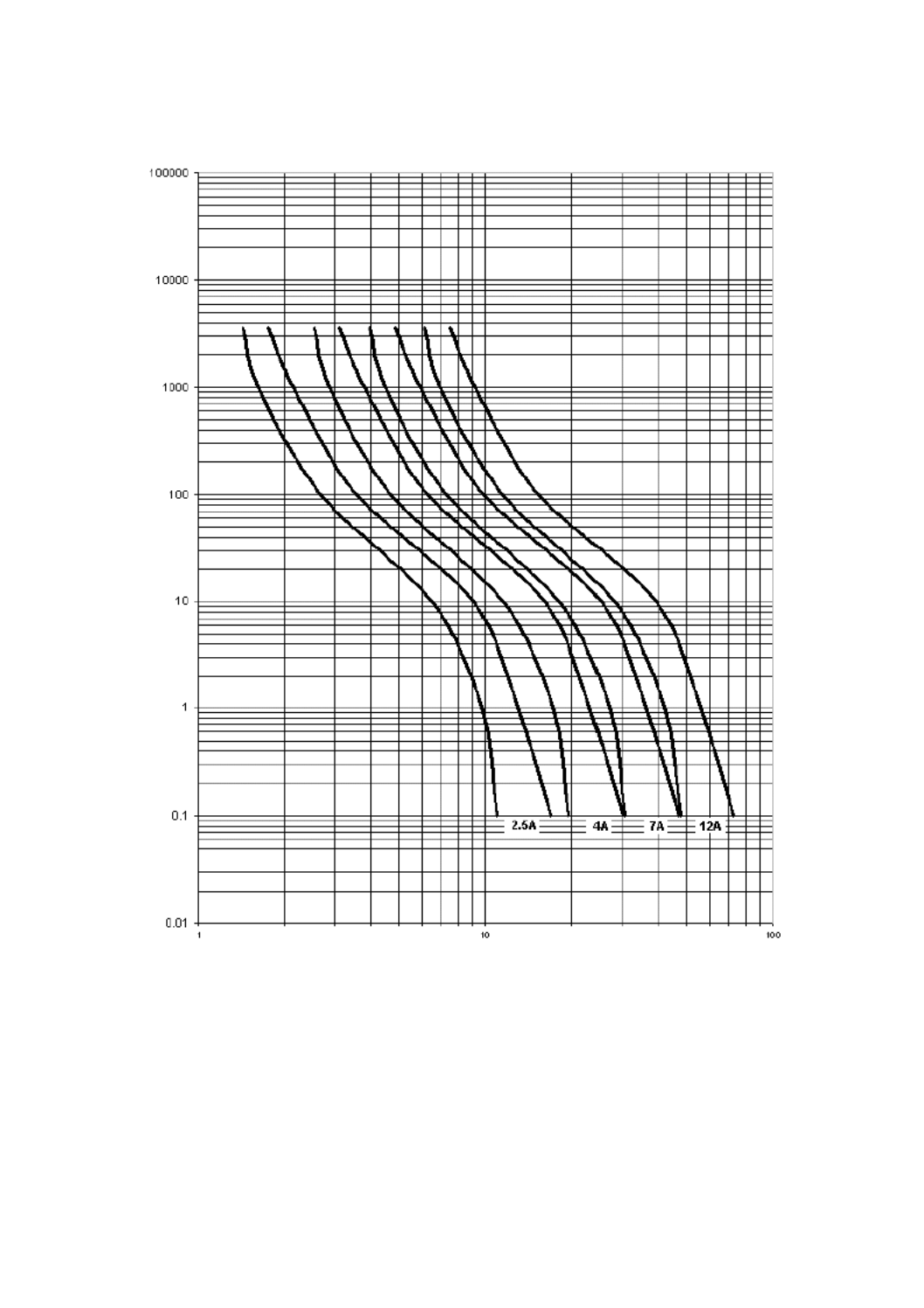

時間−電流特性,時間−電流ゾーン及び過電流曲線

製造業者が示す時間−電流特性の許容範囲は,電流に関して±10 %を超えて逸脱してはならない。8.7.4

に基づく試験電圧で測定した全ての溶断及び動作時間は,許容範囲を含めて図104に示す時間−電流ゾー

ンを満たさなければならない。

5.6.2

協約時間及び協約電流

協約時間及び協約電流は,JIS C 8269-1の値に加えて,表101による。

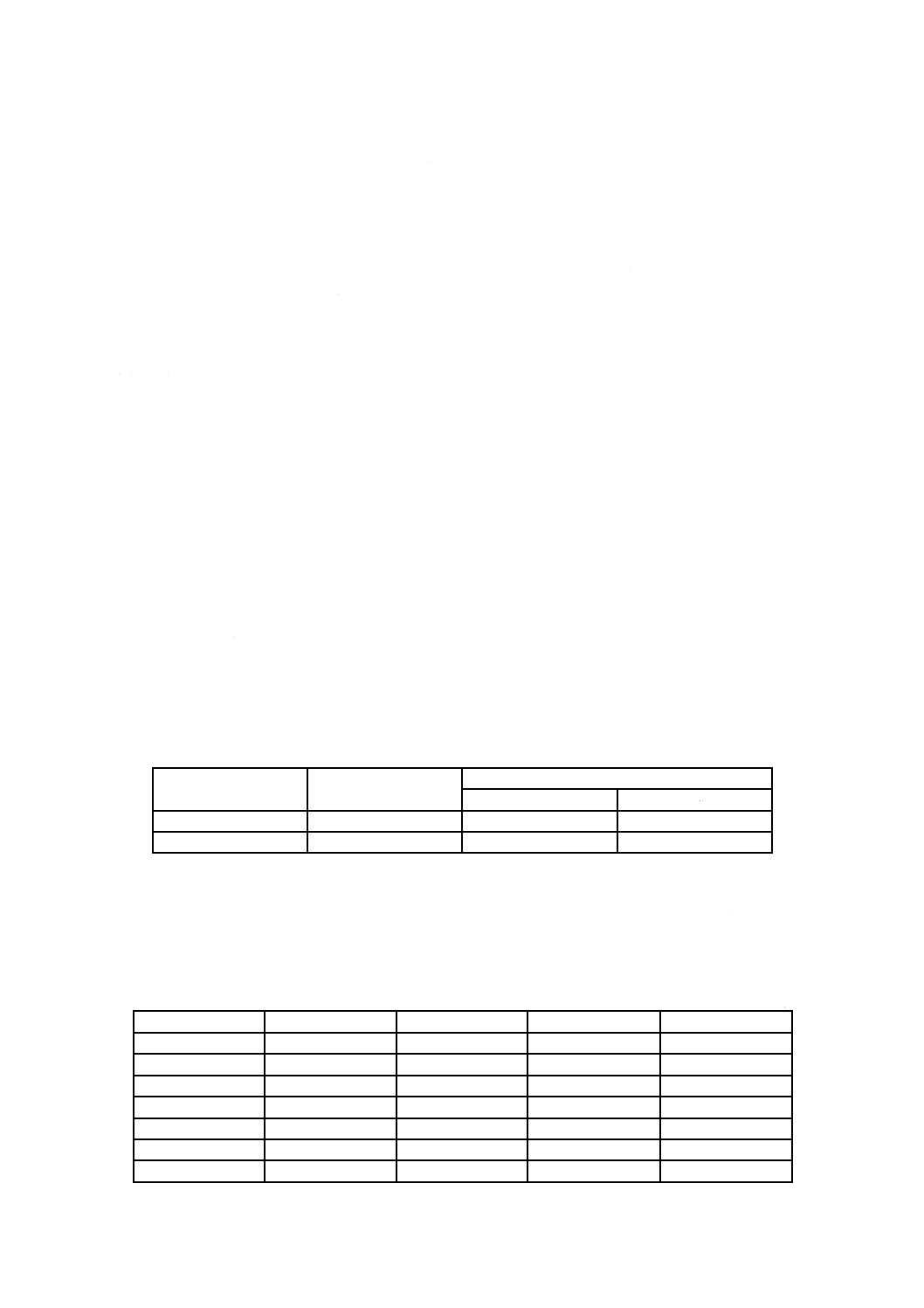

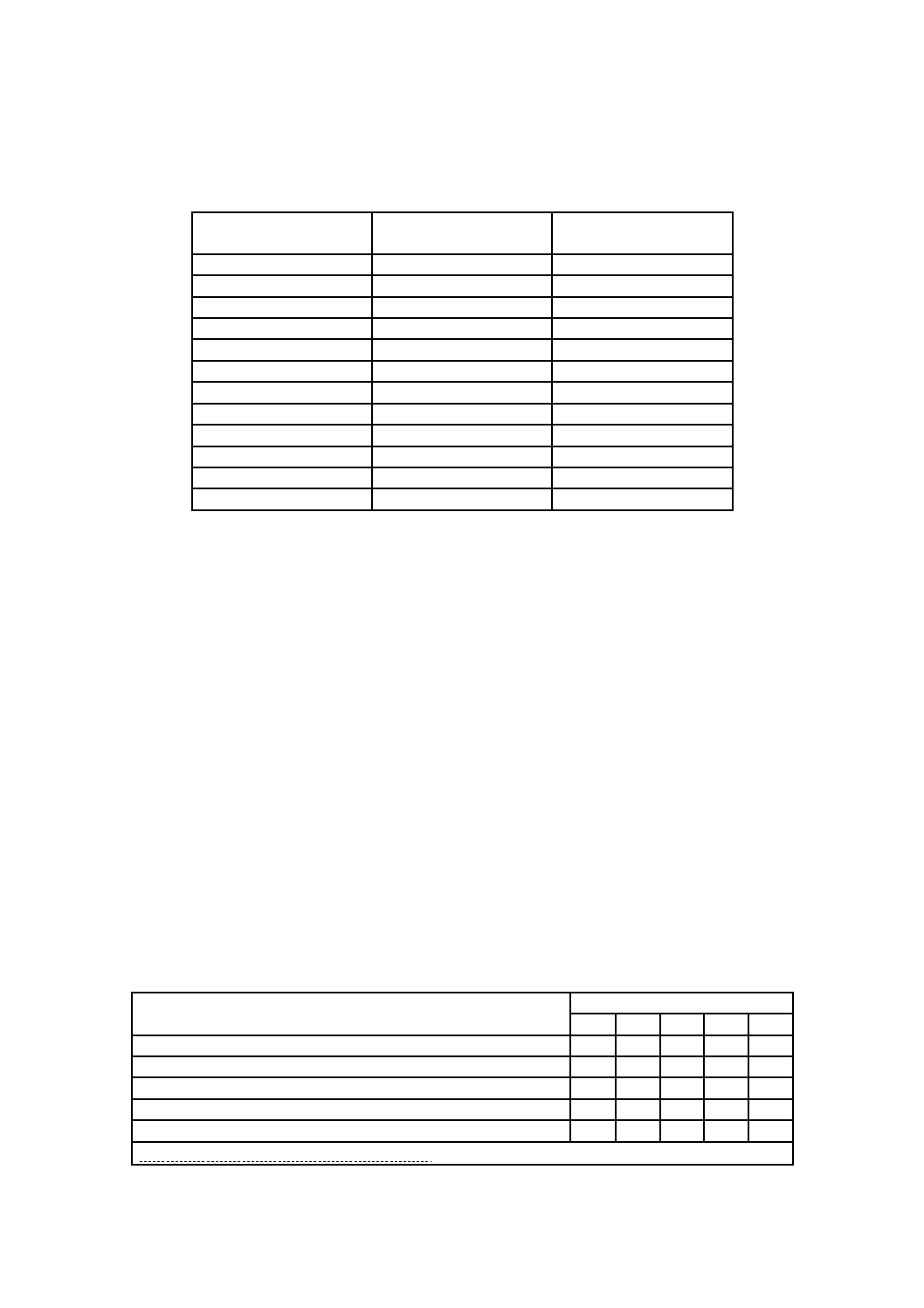

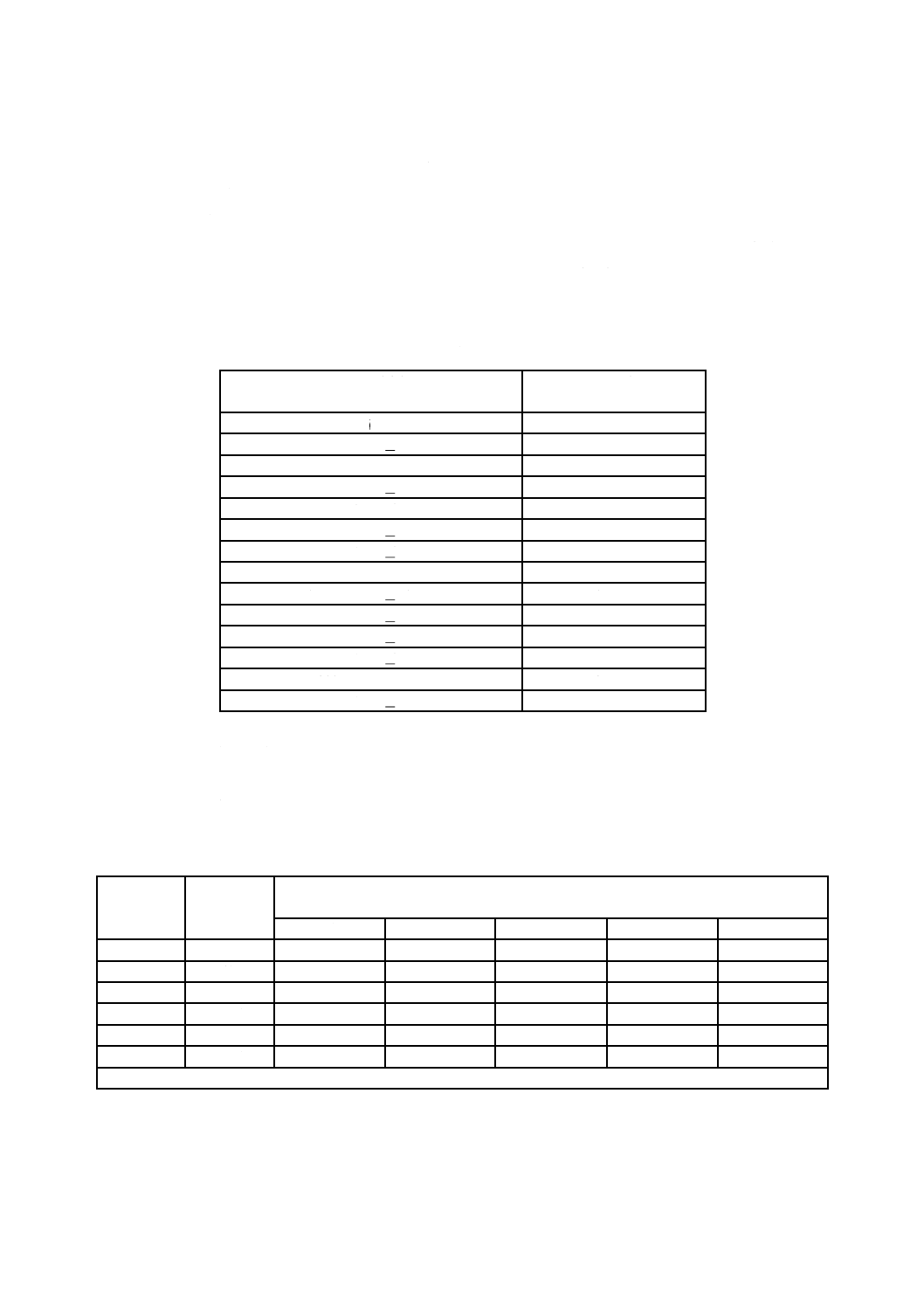

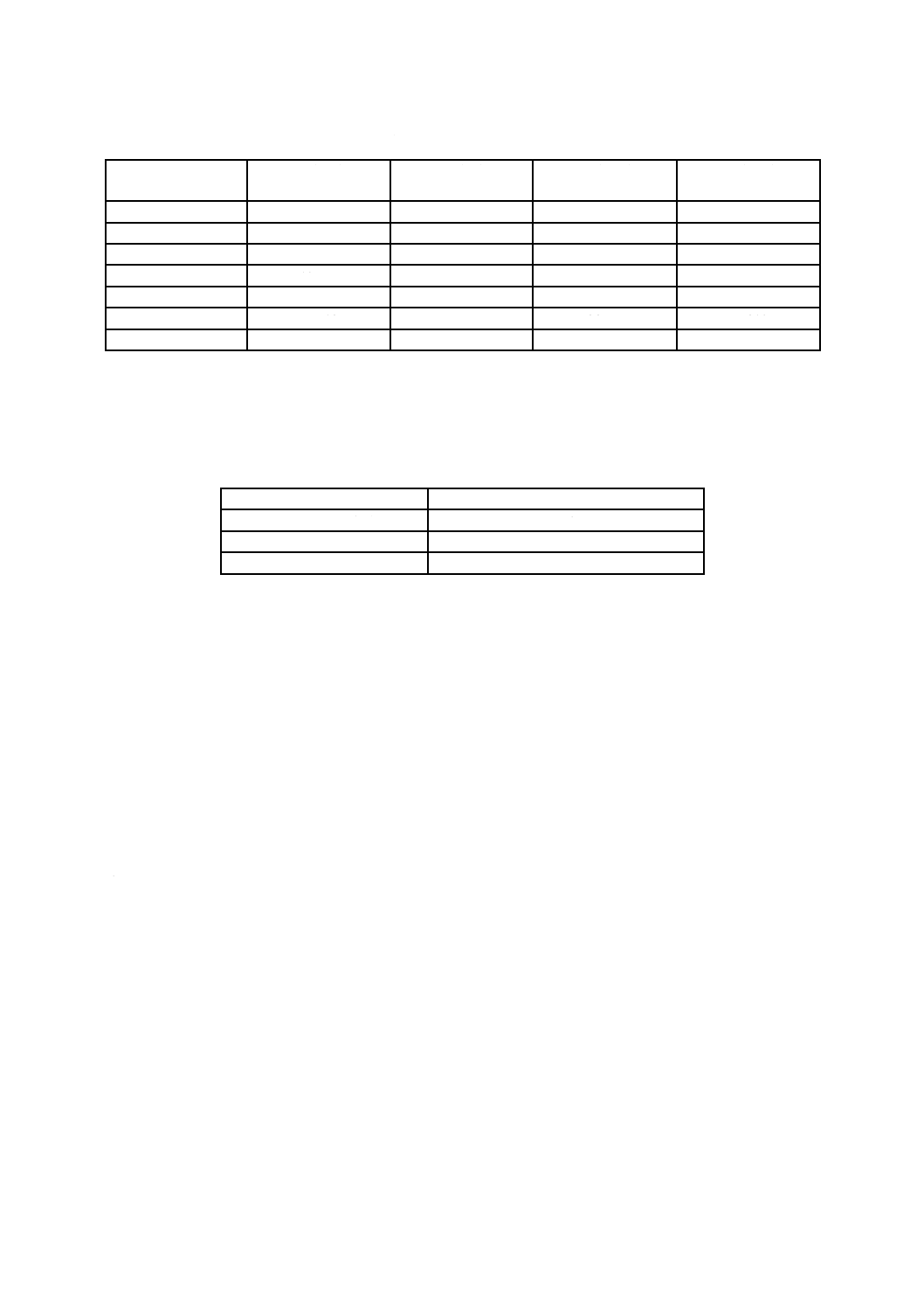

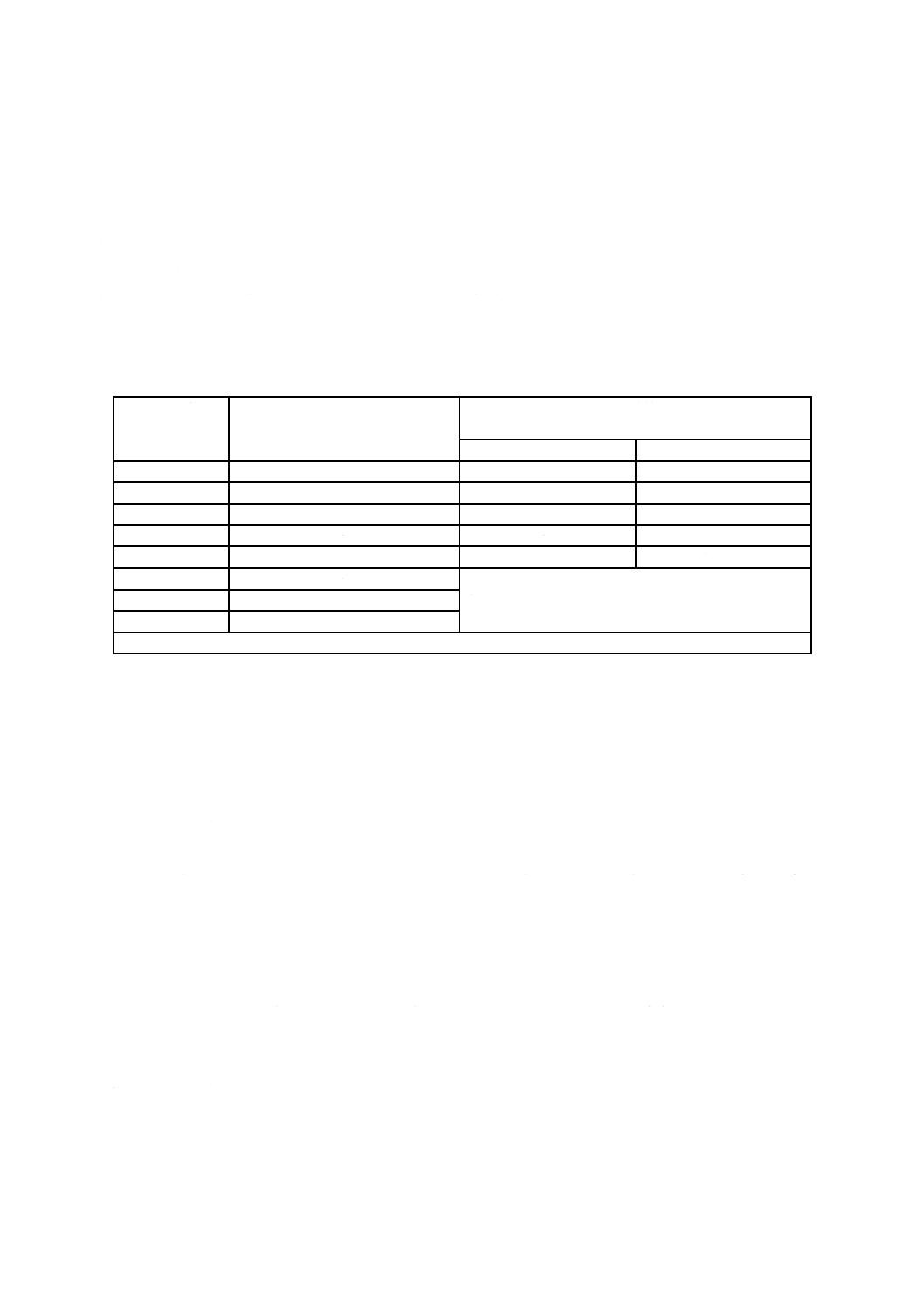

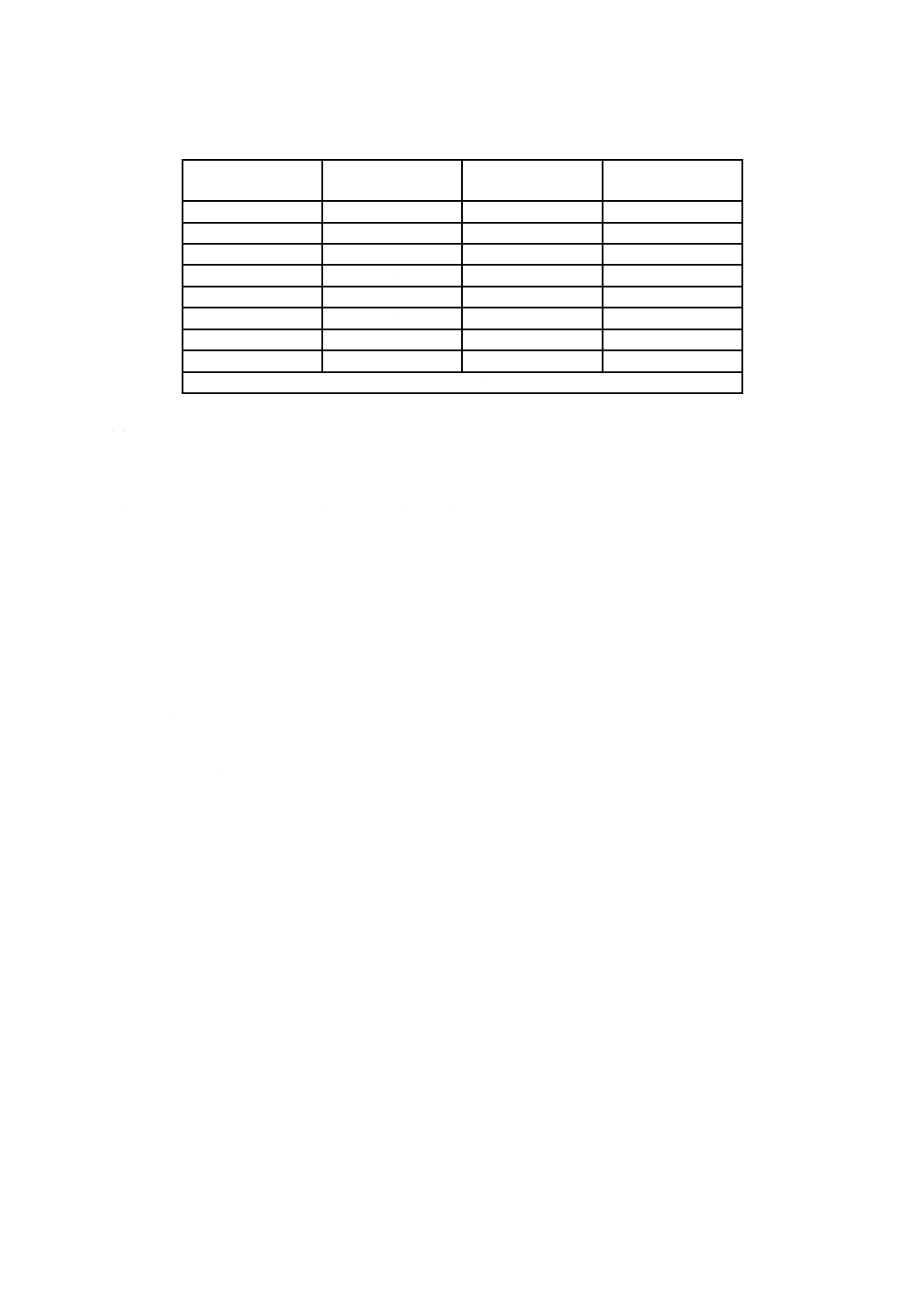

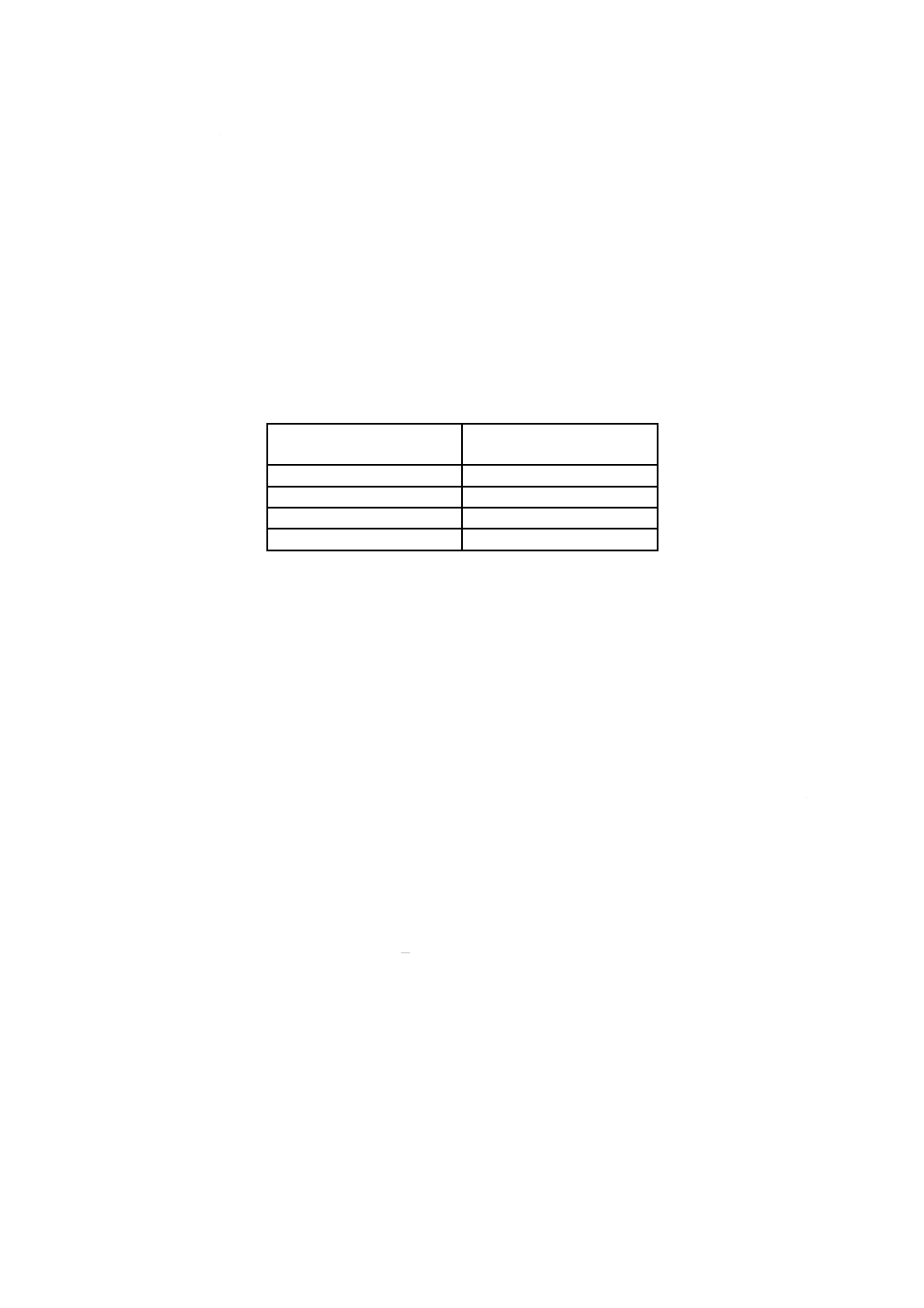

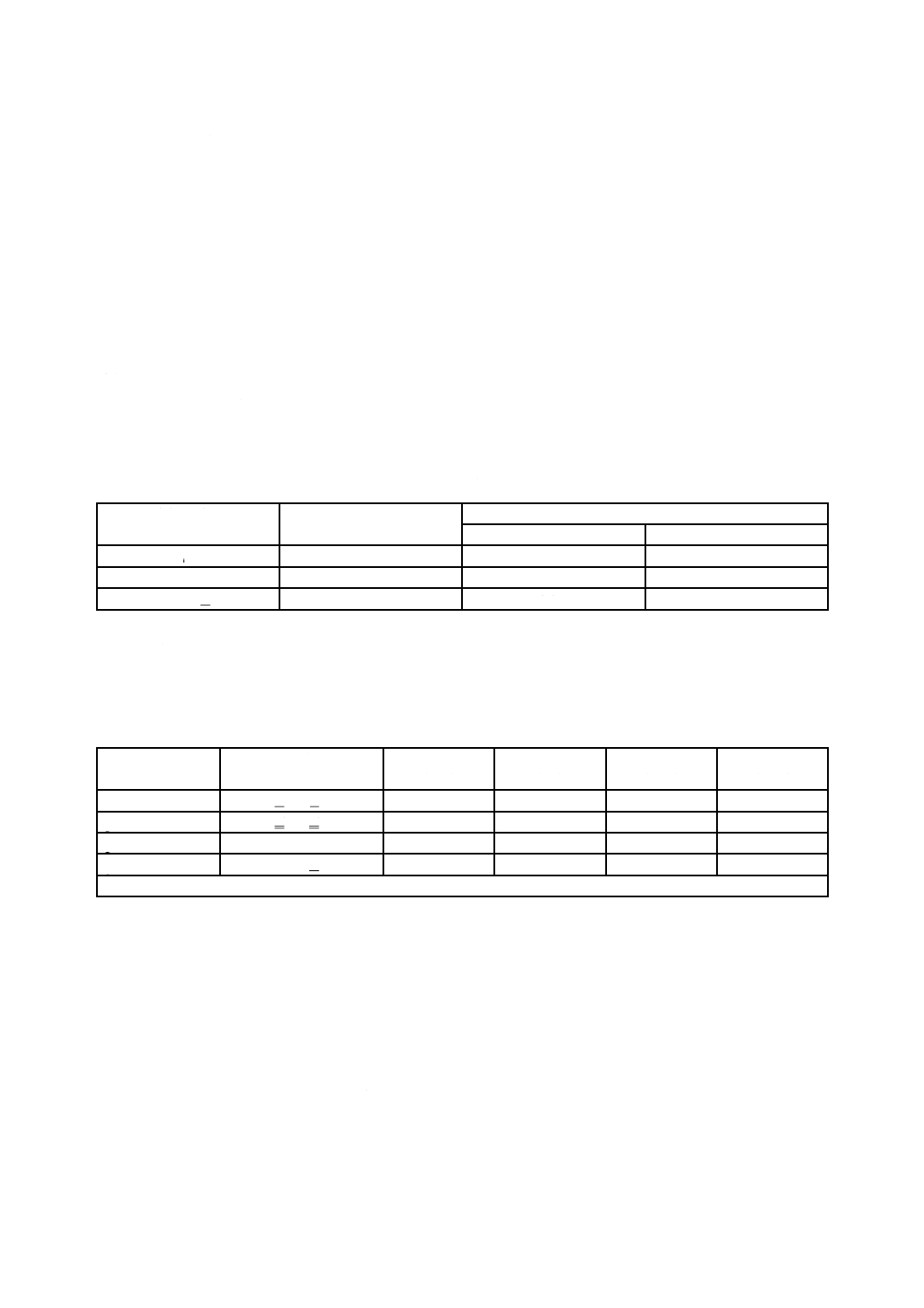

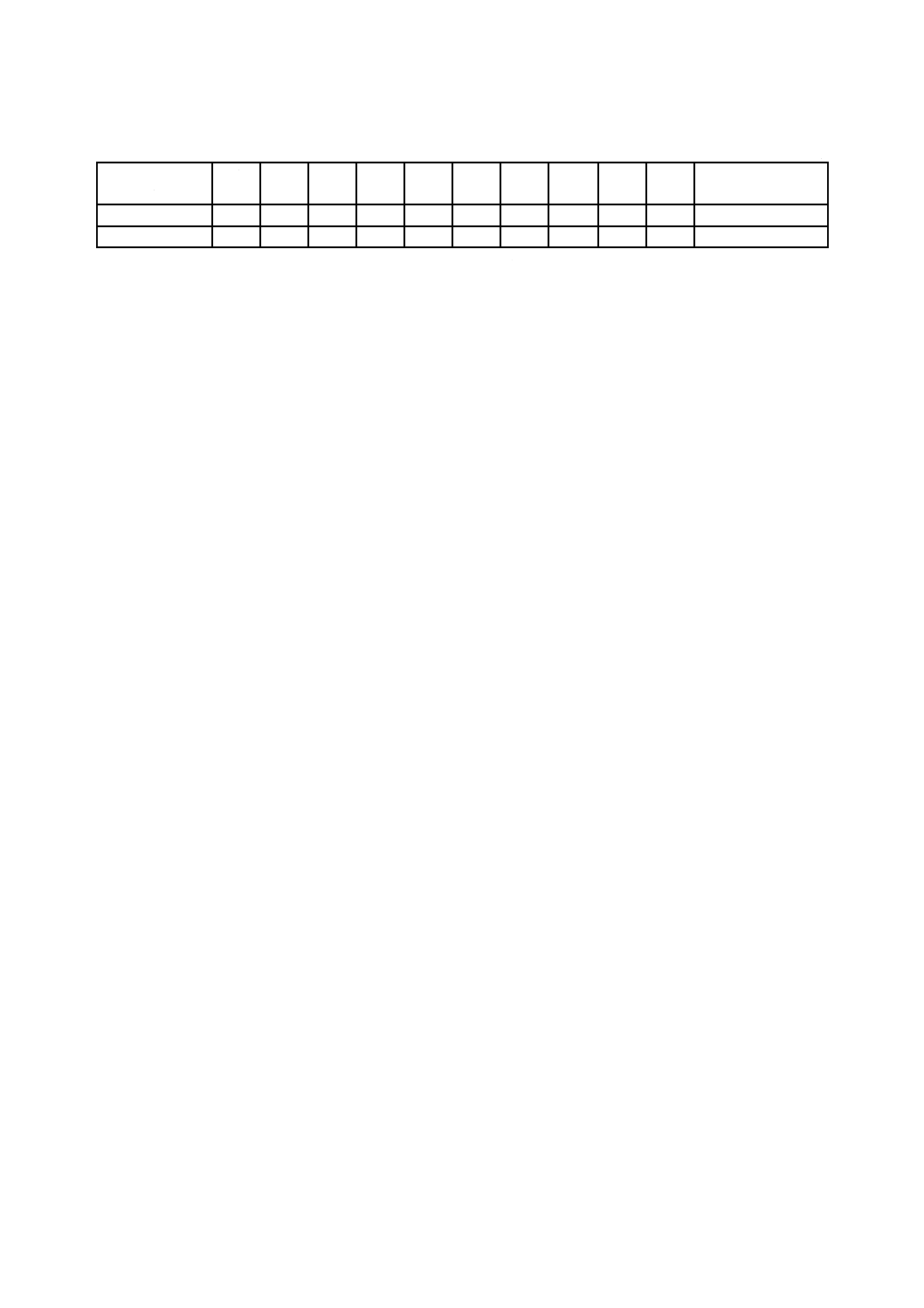

表101−定格電流が16 A未満の“gG”ヒューズリンクの協約時間及び協約電流

定格電流In

協約時間

協約電流

A

h

Inf

If

In ≦ 4

1

1.5 In

2.1 In

4 < In < 16

1

1.5 In

1.9 In

5.6.3

ゲート

“gG”ヒューズリンクは,JIS C 8269-1のゲートに加えて,表102に規定するゲートを適用する。

表102−“gG”ヒューズリンクの規定溶断及び動作時間に関するゲート

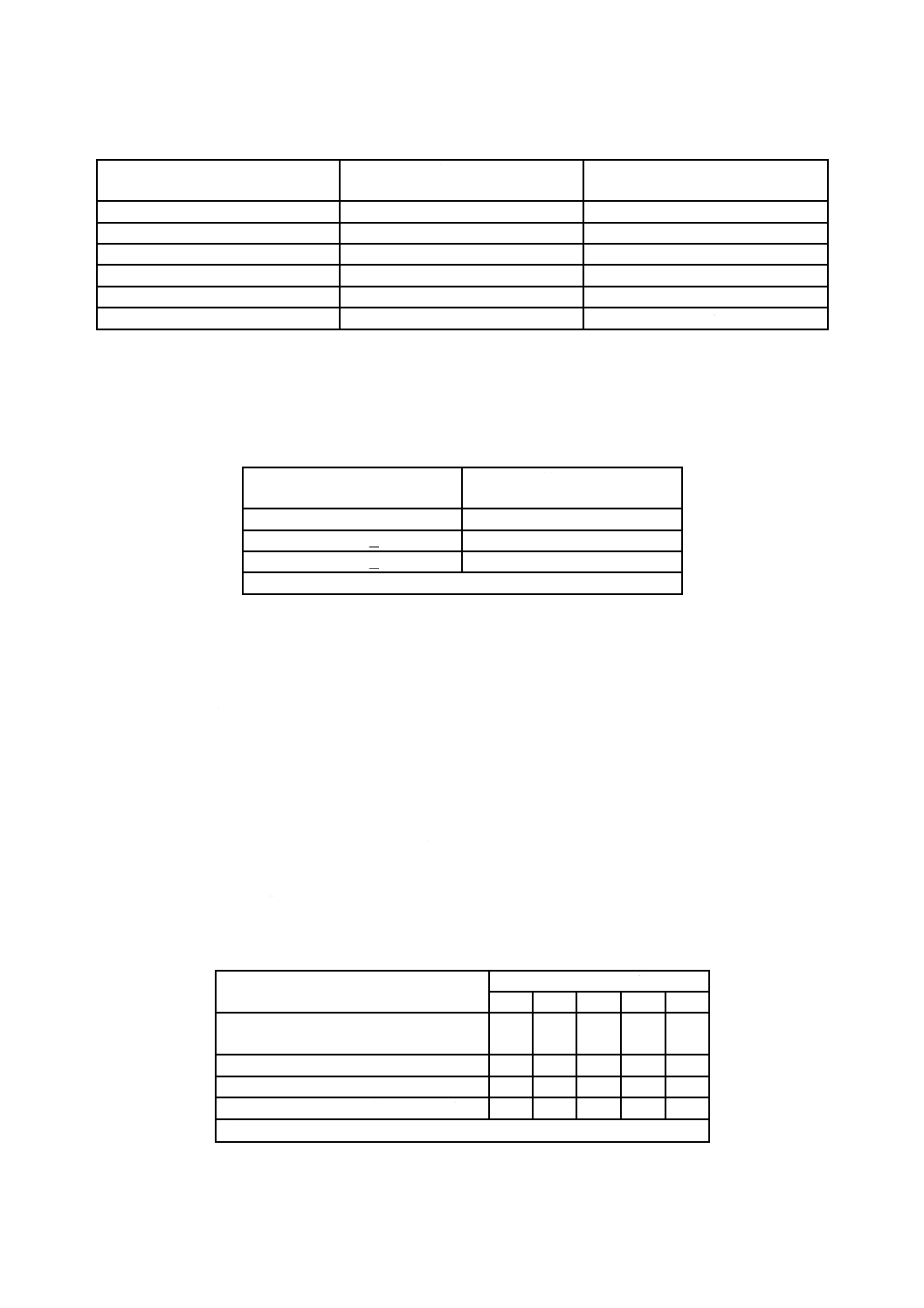

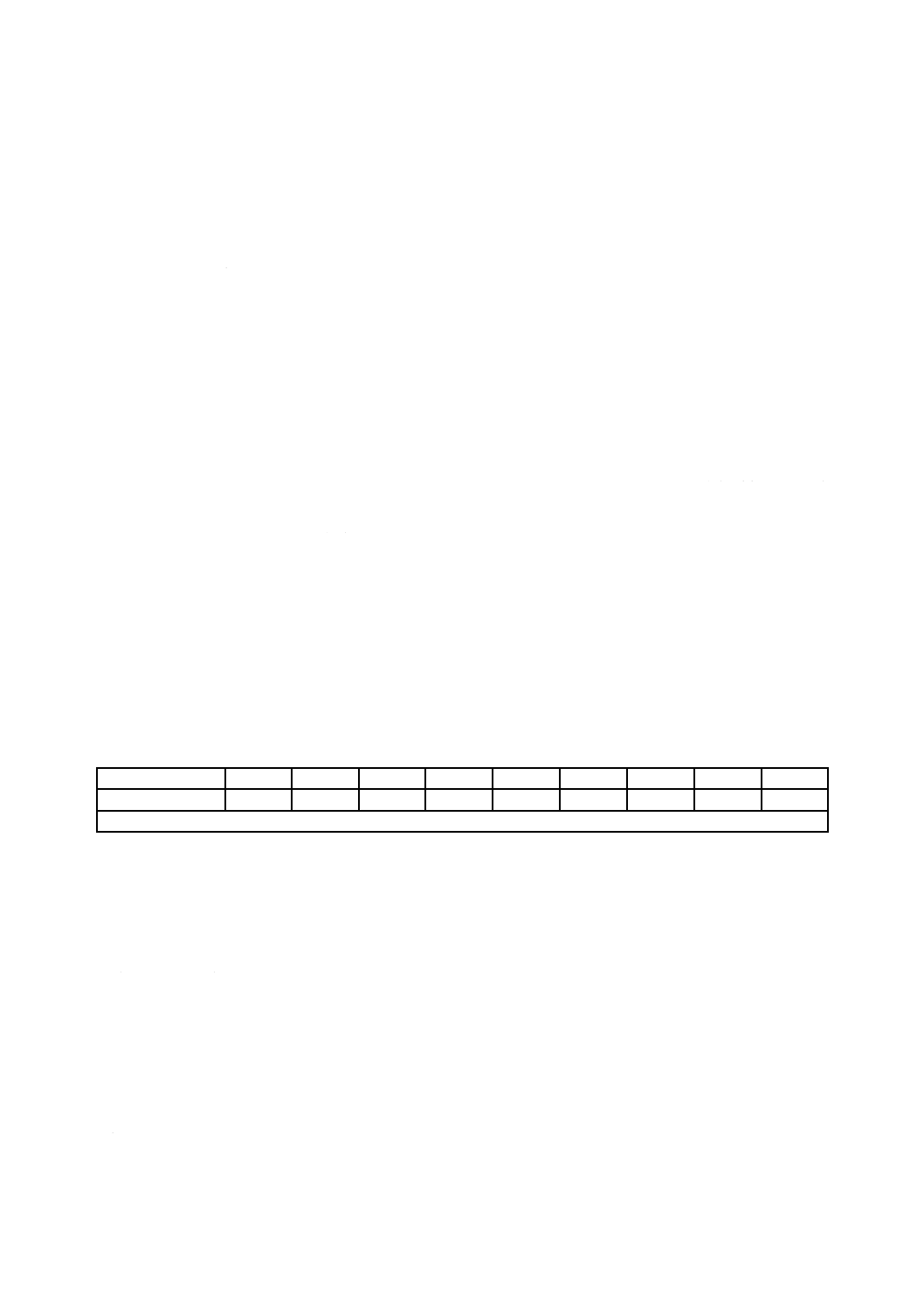

単位 A

In

Imin(10 s)

Imax(5 s)

Imin(0.1 s)

Imax(0.1 s)

2

3.7

9.2

6.0

23.0

4

7.8

18.5

14.0

47.0

6

11.0

28.0

26.0

72.0

8

16.0

35.2

41.6

92.0

10

22.0

46.5

58.0

110.0

12

24.0

55.2

69.6

140.4

224

680

1 450

2 240

3 980

6

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.2

定格遮断容量

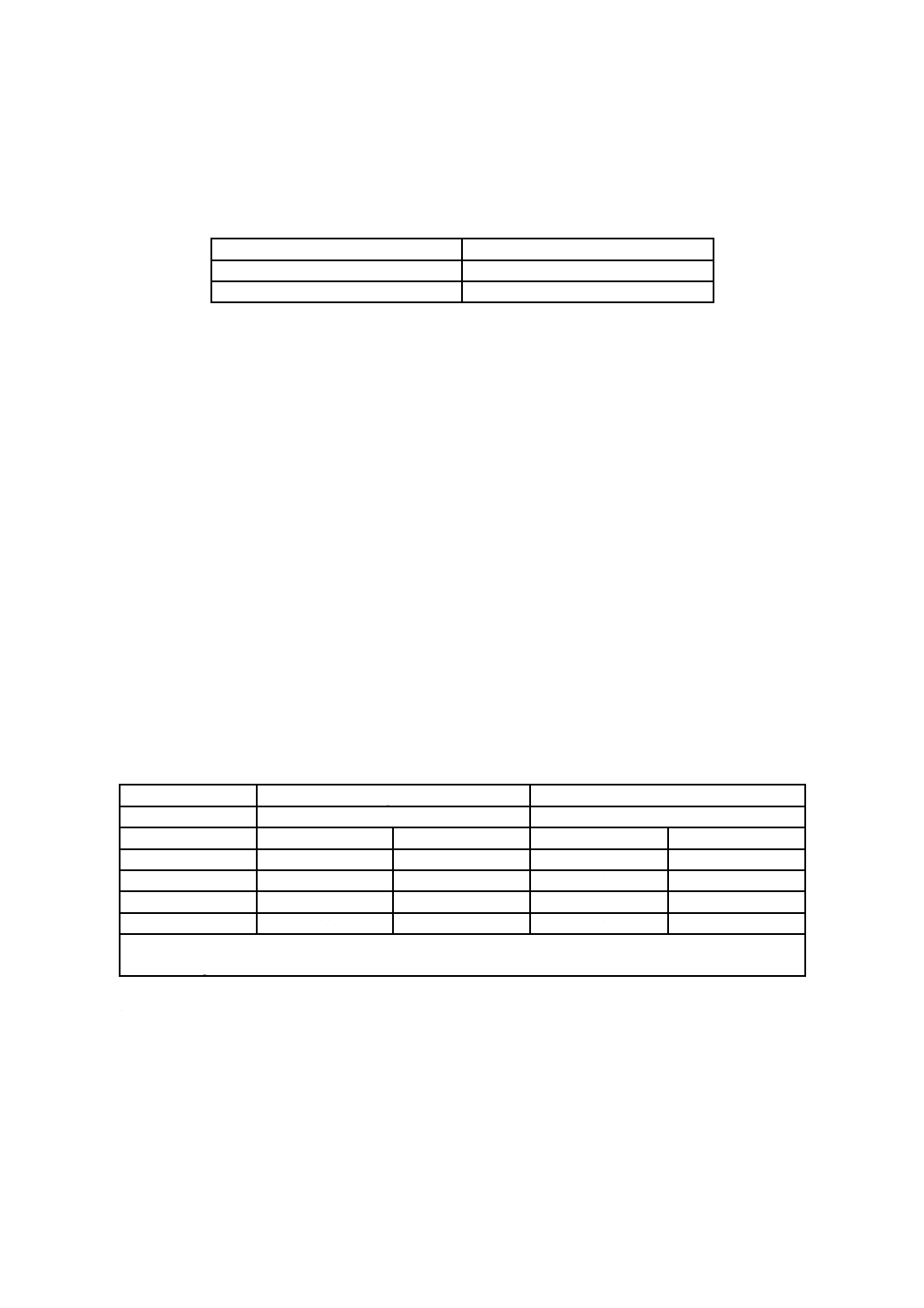

最小定格遮断容量は,表103による。

表103−最小定格遮断容量

定格電圧 Un

最小定格遮断容量

交流690 V以下

50 kA

直流750 V以下

25 kA

6

表示

次の追加要求事項とともに,JIS C 8269-1を適用する。

この規格のヒューズシステムAの要求事項及び試験を満足するヒューズリンク及びヒューズホルダは,

JIS C 8269-2を表示できる。

6.1

ヒューズホルダの表示

JIS C 8269-1に加えて,次の事項を適用する。

− サイズ

定格電流及び定格電圧の表示は,ヒューズリンクを取り付けていないときに正面から識別できなければ

ならない。

6.2

ヒューズリンクの表示

JIS C 8269-1に加えて,次の事項を適用する。

− サイズ又は関連コード

− 定格遮断容量(JIS C 8269-1の5.7.2参照)

定格電流及び定格電圧の表示は,正面から識別できなければならない。さらに,ヒューズリンクには,

表104に規定する表示を行う。

表104−ヒューズリンクの表示

特性

gG

aM

表示の色

黒

緑

印刷の種類

反転印刷の帯

通常印刷

反転印刷の帯

通常印刷

電圧

400 V a)

×

×

500 V

×

×

690 V

×

×

注記 ×は,表示することを意味する。

注a) 400 VgGについては,青でもよい。

絶縁グリップラグをもつヒューズリンクの場合,前面から容易に見える箇所に四角形で囲まれたグリッ

プラグの図形記号を表示してもよい。表示した場合,ヒューズリンクの適合性は,7.2によって確認する。

注記 記号の大きさの詳細は,図112を参照。

7

構造の標準条件

次の追加要求事項とともに,JIS C 8269-1を適用する。

7

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1

機械的設計

ヒューズリンク及びヒューズベースの寸法は,図101及び図102による。

7.1.2

端子を含む接続

ラグ端子の場合は,端子が接続できる断面積の範囲は,表105の各サイズのヒューズリンクの定格電流

範囲から生じる。

未加工導体用に設計した端子は,少なくとも,表105に規定する断面積範囲内の連続三つのサイズの導

体を接続できなければならない。端子がラグ端子の場合(IEC 60999の規格群参照),加えるトルクは,表

111による。ほかの端子に関するトルク値は,製造業者の取扱説明書に記載する。

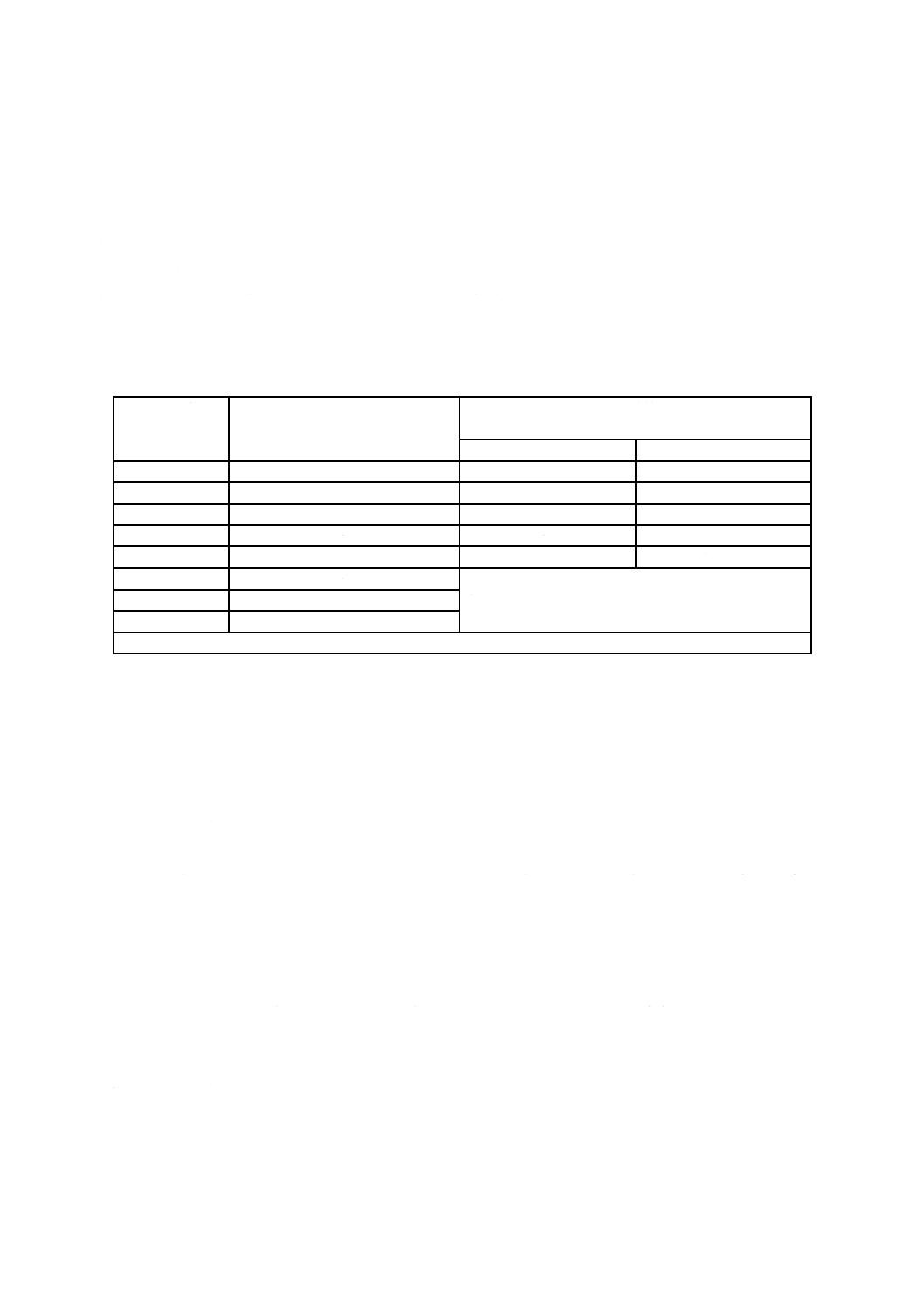

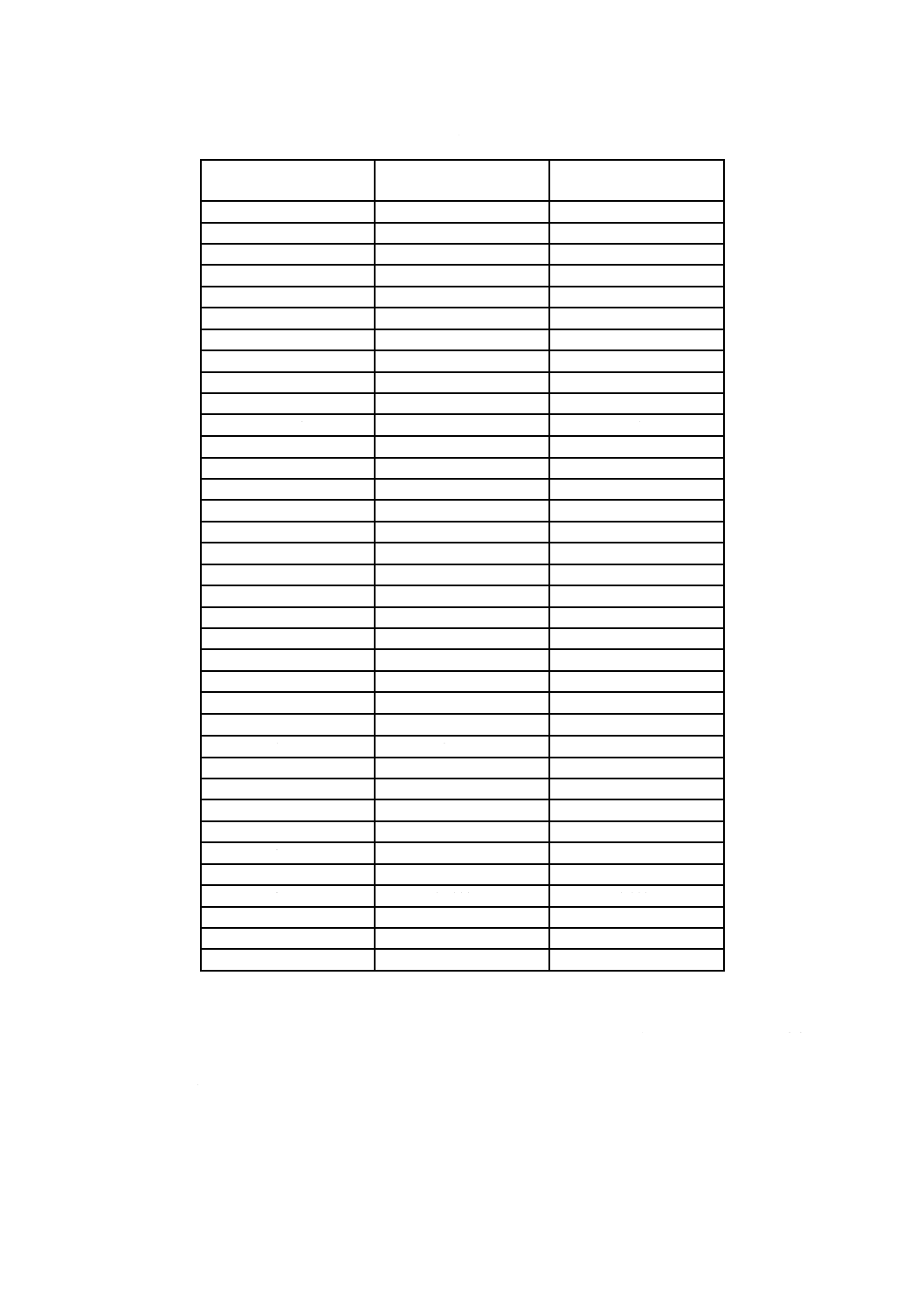

表105−未加工導体の最小断面積範囲

サイズ

ヒューズリンクの定格電流範囲

A

断面積範囲

mm2

銅

アルミニウム

000

2 〜 160

6 〜 70

25 〜 95

00

2 〜 160

6 〜 70

25 〜 95

0 a)

2 〜 160

6 〜 70

25 〜 95

1

80 〜 250

25 〜 120

35 〜 150

2

125 〜 400

50 〜 240

70 〜 300

3

315 〜 630

数値なし

4

500 〜 1 000

4a

500 〜 1 250

注a) ストライカ付きヒューズリンクを除き,新設備には許容しない。

より大きな及び/又はより小さな断面積の接続部が必要な場合がある。これらの場合,端子の構造によ

って,又は製造業者推奨の追加接続手段によって実現できる。

未加工導体用端子は,銅,アルミニウム,又は銅とアルミニウムのうち,適合するものを表示する。さ

らに,断面積範囲をクランプサドル上若しくはその近くに表示するか,又は製造業者の取扱説明書などに

明示する。

7.1.3

ヒューズ接触部

ヒューズリンク及びヒューズベースの接触面は,通常の動作中に損なわれないことを検証しない限り,

銀めっきを施す。ヒューズリンクの刃形接触部に銀めっきを施していない場合,8.10.1に規定するダミー

ヒューズを用いた8.10の試験に合格しなければならない。

ヒューズリンクを負荷状態で取外し又は装着する場合,ヒューズの構造,特に,ヒューズ接触部は,損

傷を受けにくいものでなければならない。

7.1.6

ヒューズベースの構造

ヒューズは,動的な短絡に対し,必要な場合は,表112に規定する限流値に適合しなければならない。

ヒューズベースは,使用を意図する全ての保護カバーを含み,8.3による温度上昇試験に適合しなければ

ならない。

7.1.7

ヒューズリンクの構造

望ましい構造を,次に示す。

刃形接触部は,固体材料製とする。ほかの刃形接触部構造を用いる場合には,製造業者は,その構造が

目的に合うことを実証する。

8

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

交換ハンドルのアタッチメントを除き,エンドプレートは,絶縁体から放射状に突き出してはならない。

一部の用途については,グリップラグを充電部から絶縁することが望ましい。

ヒューズリンクは,表示器をもたなければならない。表示器の導電部は,動作中にヒューズリンクから

放出されてはならない。

7.2

絶縁性能及び絶縁適合性

ヒューズ及びヒューズ附属品の沿面距離及び空間距離は,JIS C 60664-1の過電圧カテゴリIII及び汚損

度3の要求事項に適合しなければならない。最小空間距離は,永久充電部でない可触金属部にも適用する。

それらは,ヒューズリンクを取り換える間,減少させてはならない。金属製絶縁グリップラグと充電部と

の間の沿面距離は,定格電圧を3で除した値に基づいて選択する。

短時間だけ電圧が印加される絶縁では,金属製絶縁グリップラグの沿面距離は,2段階低い電圧に相当

する値を用いてもよい。

充電部を支持するヒューズベース絶縁部分は,試液Aを使用して,JIS C 2134に従って行ったPTI 400

の試験に合格しなければならない。

7.7

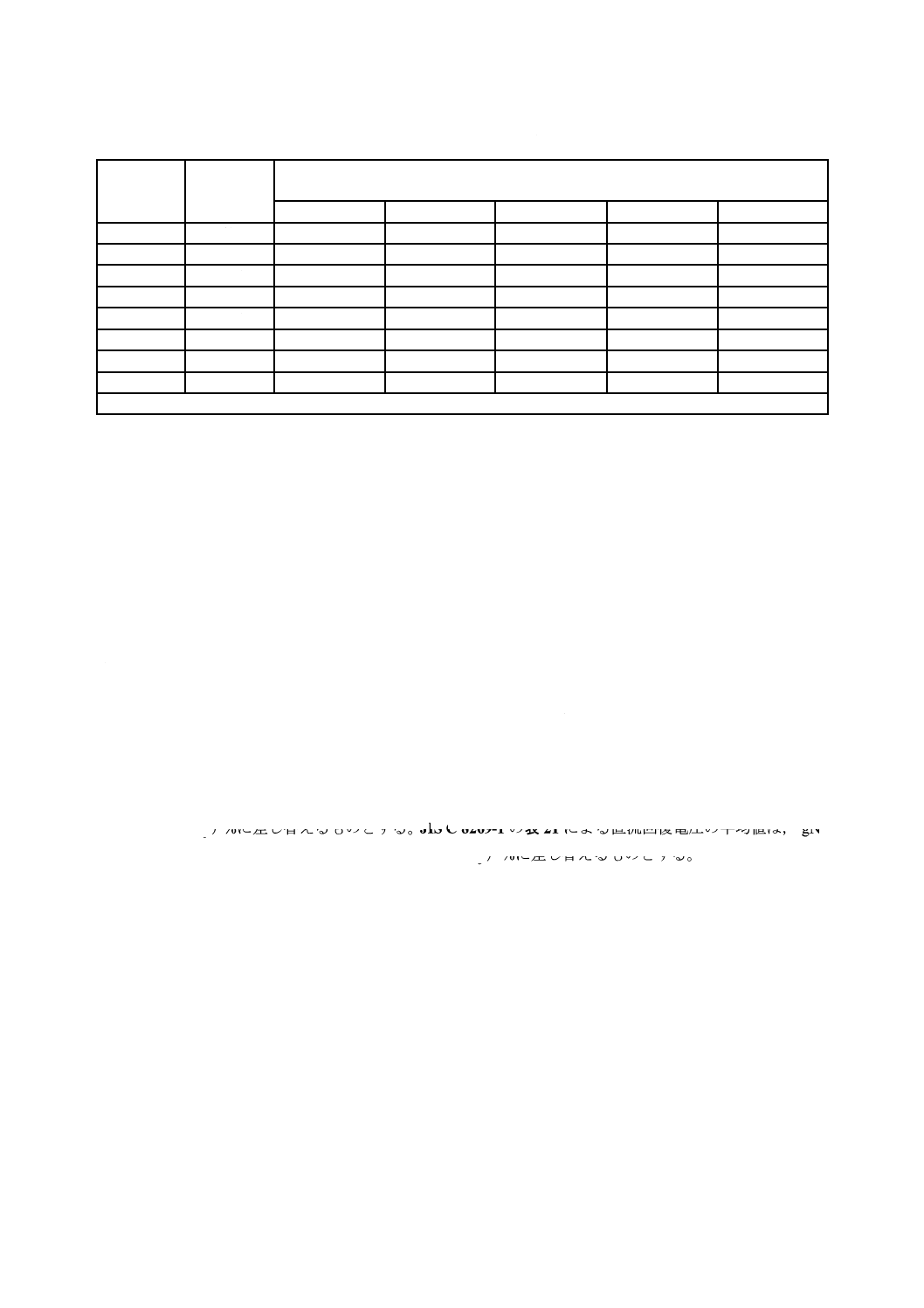

I2t特性

この項を適用するヒューズリンクの場合,JIS C 8269-1の表7に規定する最大溶断I2t値を最大動作I2t

値に適用する。16 A未満の定格電流及び224 Aに関する値は,表106による。

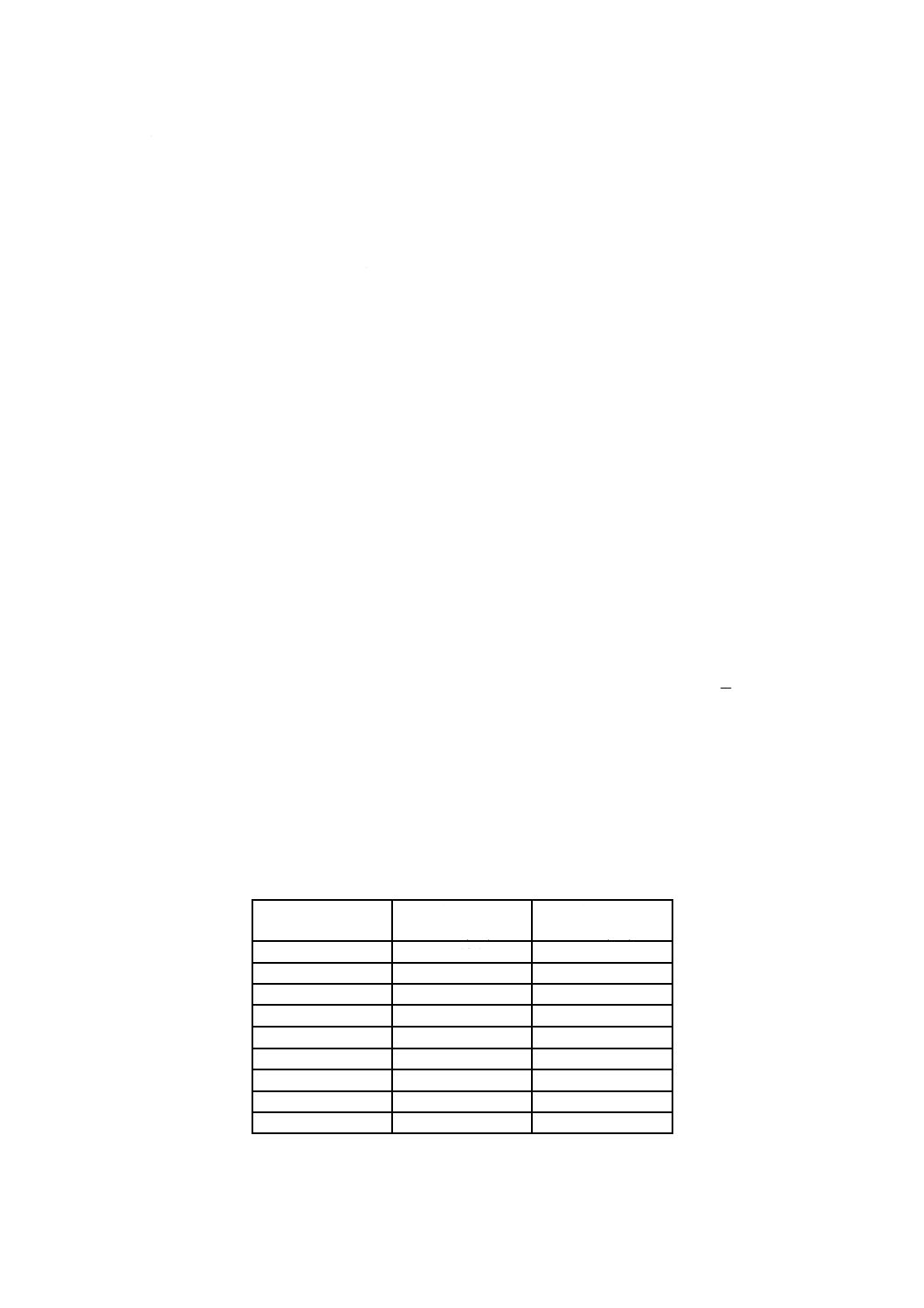

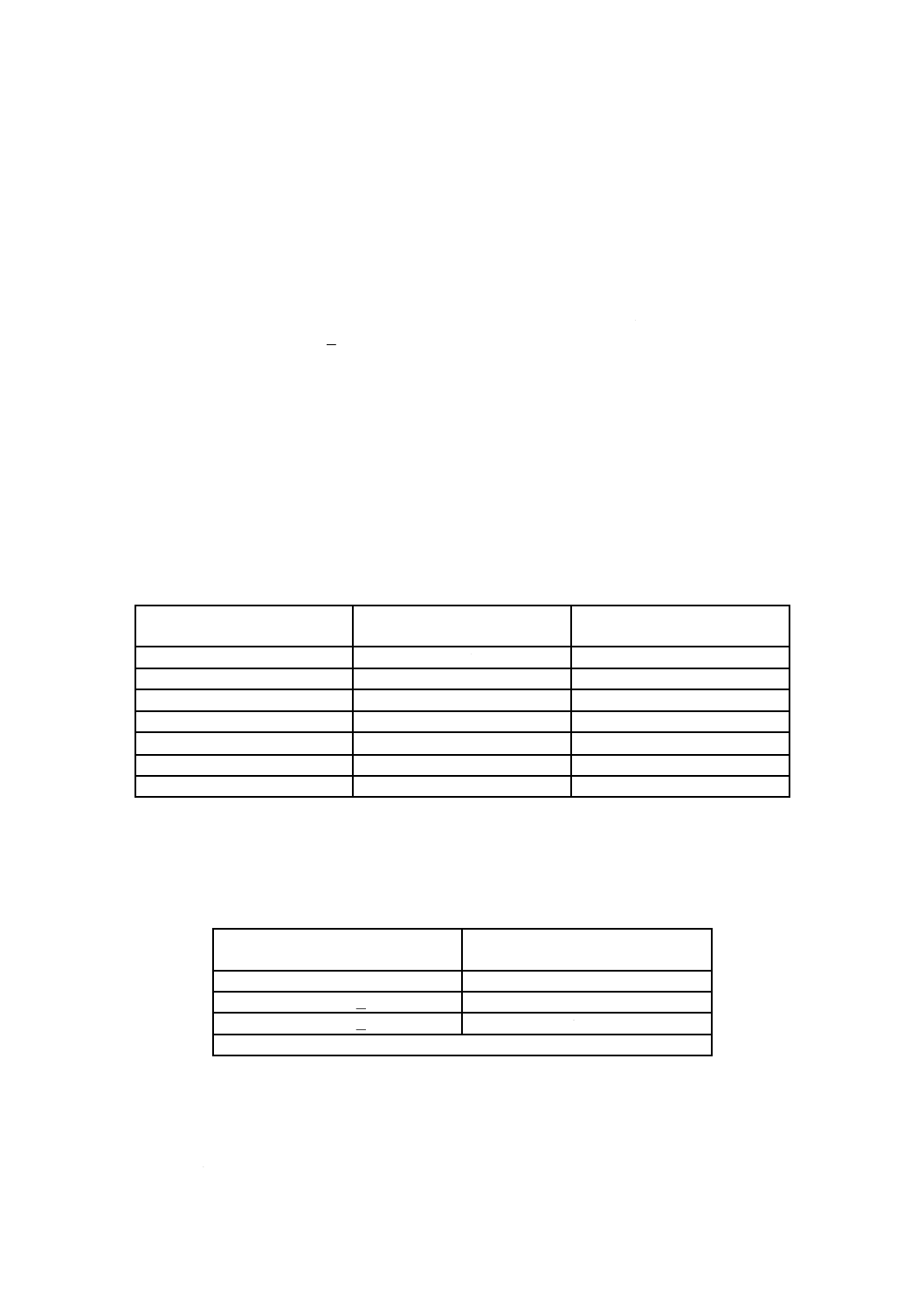

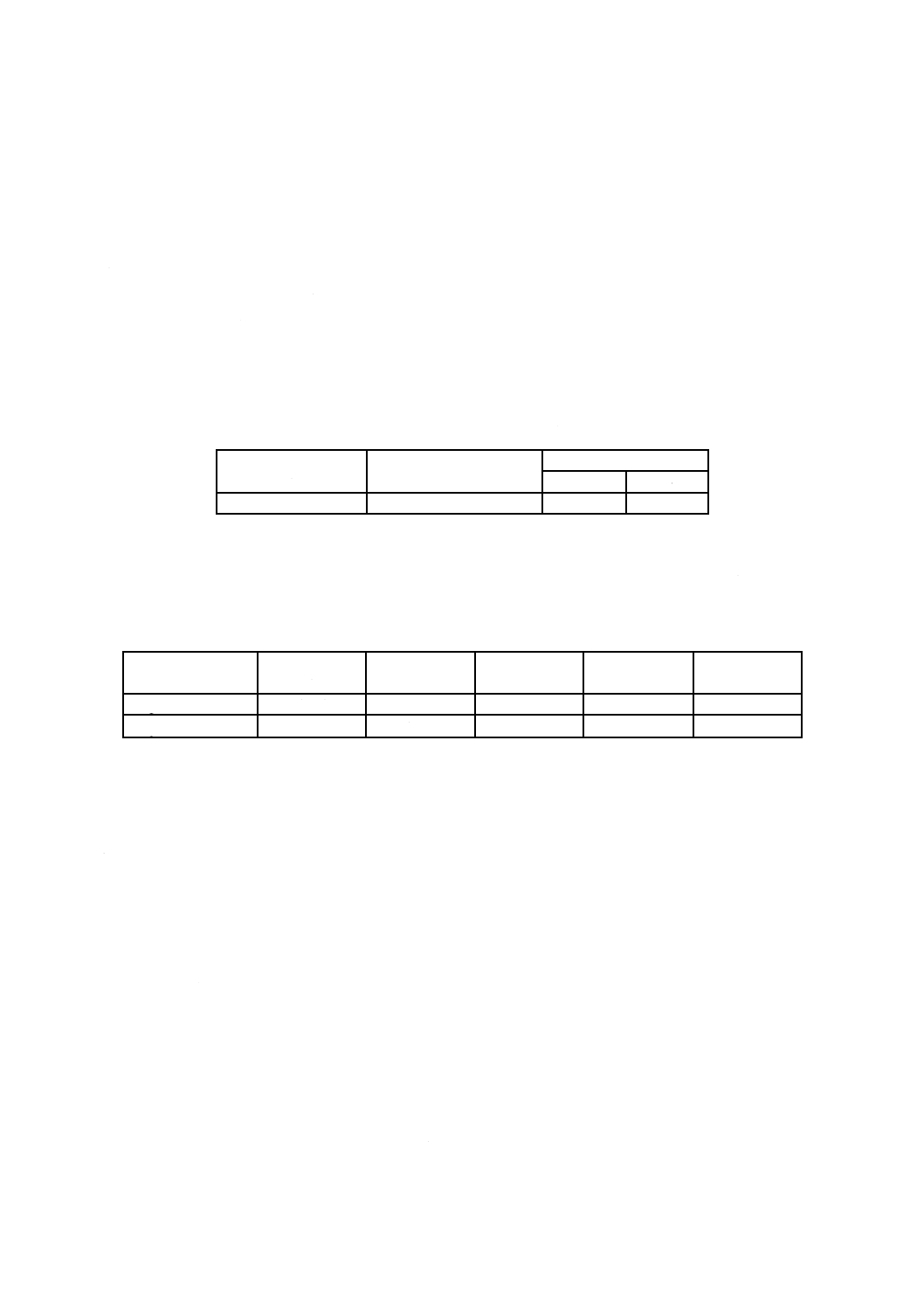

表106−“gG”ヒューズリンクに関する0.01 s時の溶断及び動作I2t値

In

A

I2tmin

A2s

I2tmax

A2s

2

1

23

4

6.25

90.25

6

24

225

8

49

420

10

100

576

12

160

750

224

200 000

520 000

“aM”ヒューズリンクの最大動作I2t値は,定格電圧の1.1倍の試験電圧において,各同形シリーズの

最大定格電流における試験No.2(JIS C 8269-1の表20)について表107による。

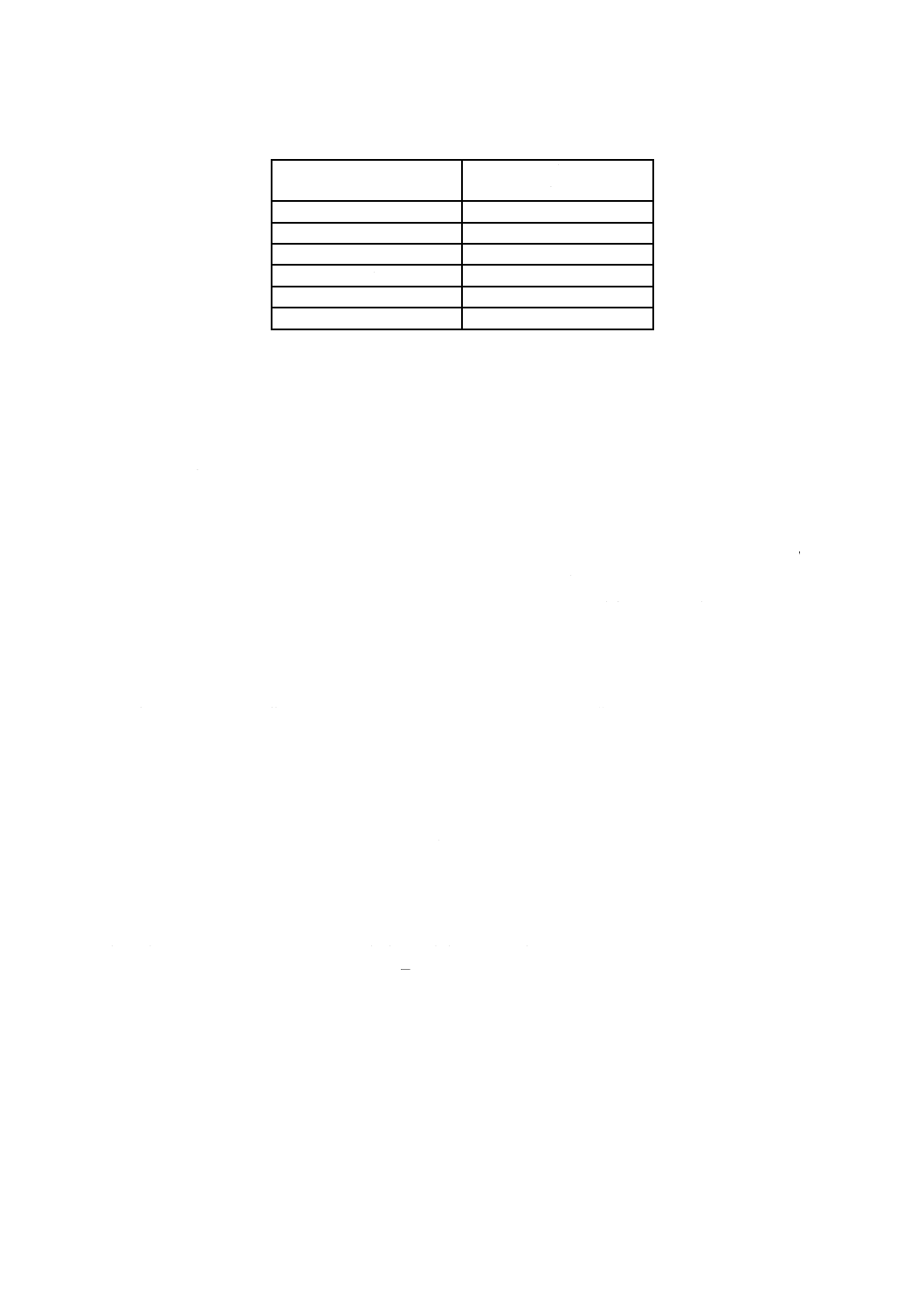

表107−“aM”ヒューズリンクの最大動作I2t値

定格電圧 Un

V

最大I2tmax

A2s

Un ≦ 400

18 In2

400 < Un ≦ 500

24 In2

500 < Un ≦ 690

35 In2

注記 交流230 Vの場合,最小動作I2t値は,12 In2である。

これらの値は,0.01秒未満の溶断時間に相当する固有電流に適用する。

7.8

“gG”ヒューズリンクの過電流動作協調

定格電流比が1:1.6,定格電流が16 A以上の直列のヒューズリンクは,8.7.4に規定する値で動作協調

が取れなければならない。

9

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回路遮断器を使用するときの動作協調については,表108のI2t値による。

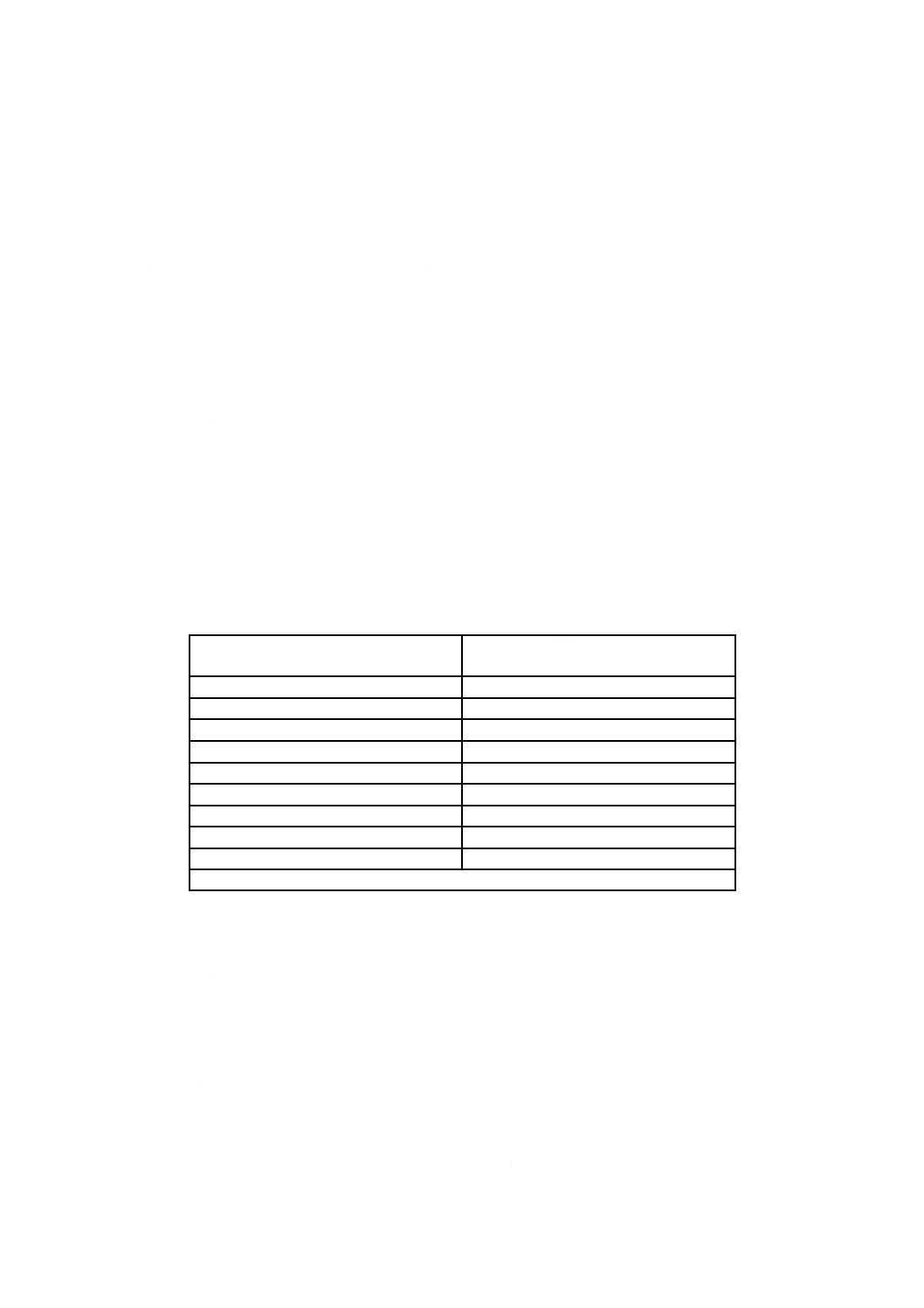

表108−gGヒューズリンクの動作協調のI2t溶断値

In

A

I2tmax

A2s

Ip

A

16

250

500

20

450

670

25

810

900

32

1 400

1 180

40

2 500

1 580

50

4 000

2 000

63

6 300

2 510

80

10 000

3 160

100

16 000

4 000

125

24 000

4 900

160

42 500

6 520

200

78 000

8 830

7.9

感電に対する保護

ヒューズ接触部に対する仕切壁及びカバーを設けることによって,感電保護を高めることができる。

この規格に従う交換ハンドル又は連結ヒューズキャリヤを用いて,電気的知識をもつ専門家によって,

ヒューズリンクの取付け又は交換を行う場合は,ヒューズリンクは,安全に動作するとみなす。適切な場

合,絶縁カバー及び/又は相分離器を用いてもよい。

8

試験

次の追加要求事項とともに,JIS C 8269-1を適用する。

8.1.4

ヒューズの配置及び寸法

7.2の要求事項は,ヒューズベースで検証する。ヒューズベースは,表105の範囲で最小及び最大断面積

をもつ導体に接続する。

金属製絶縁グリップラグの場合,7.2によってヒューズリンクの沿面距離及び空間距離を検証する。空間

距離は,図111による規準ヒューズベースにヒューズリンクを挿入して検証する。

8.1.6

ヒューズホルダの試験

ヒューズホルダは,JIS C 8269-1に規定する試験に加えて,表109に基づく試験を行う。

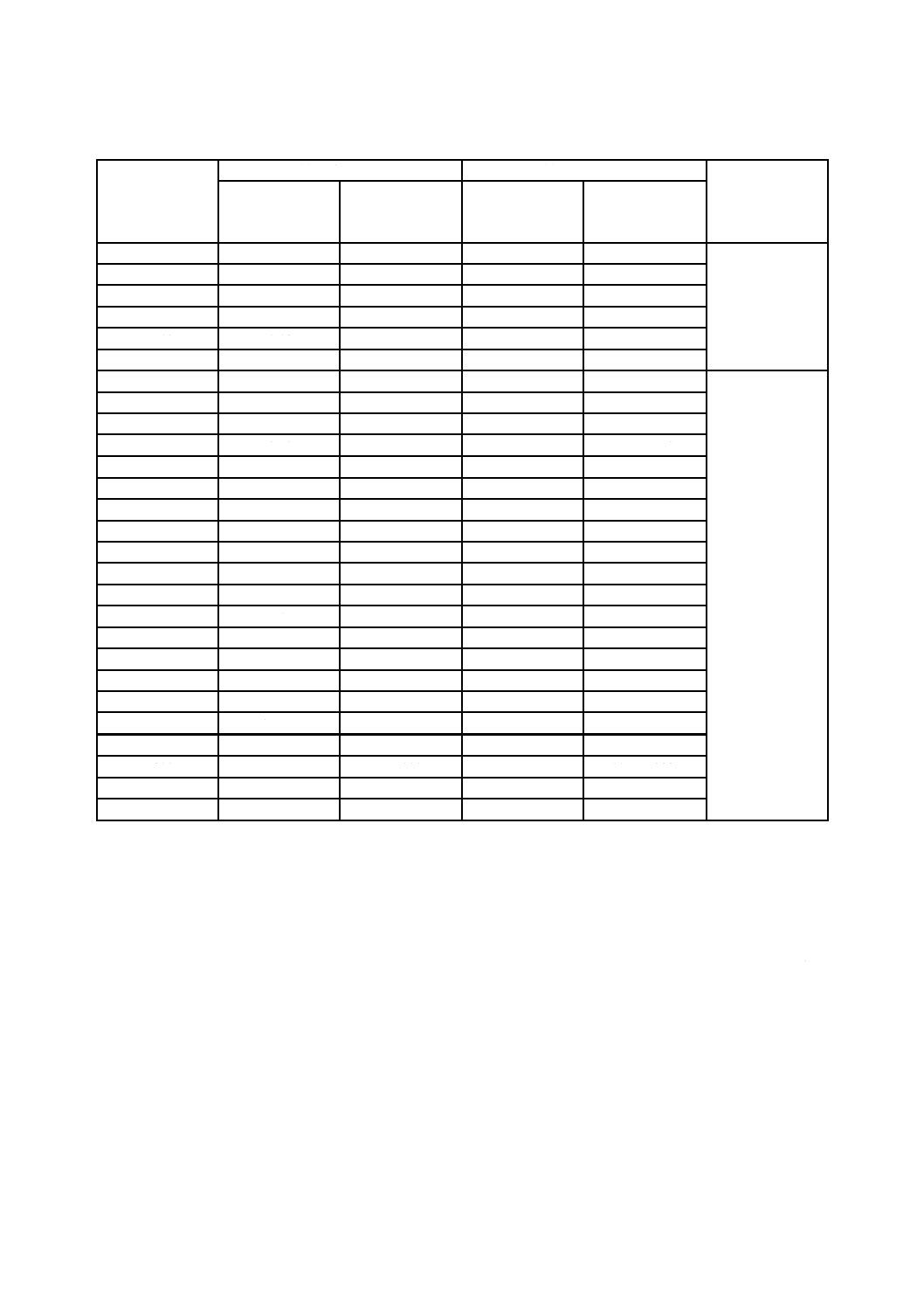

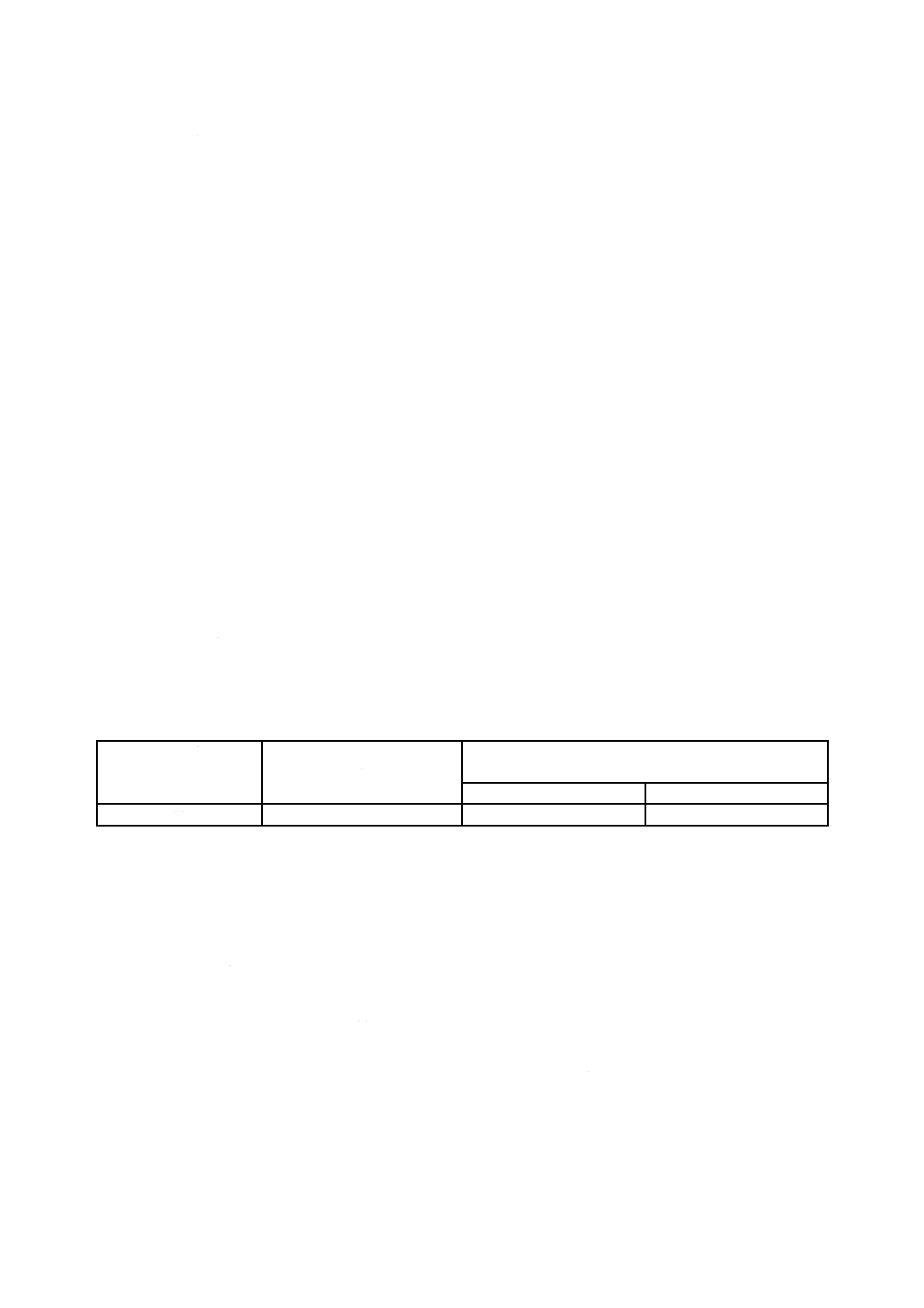

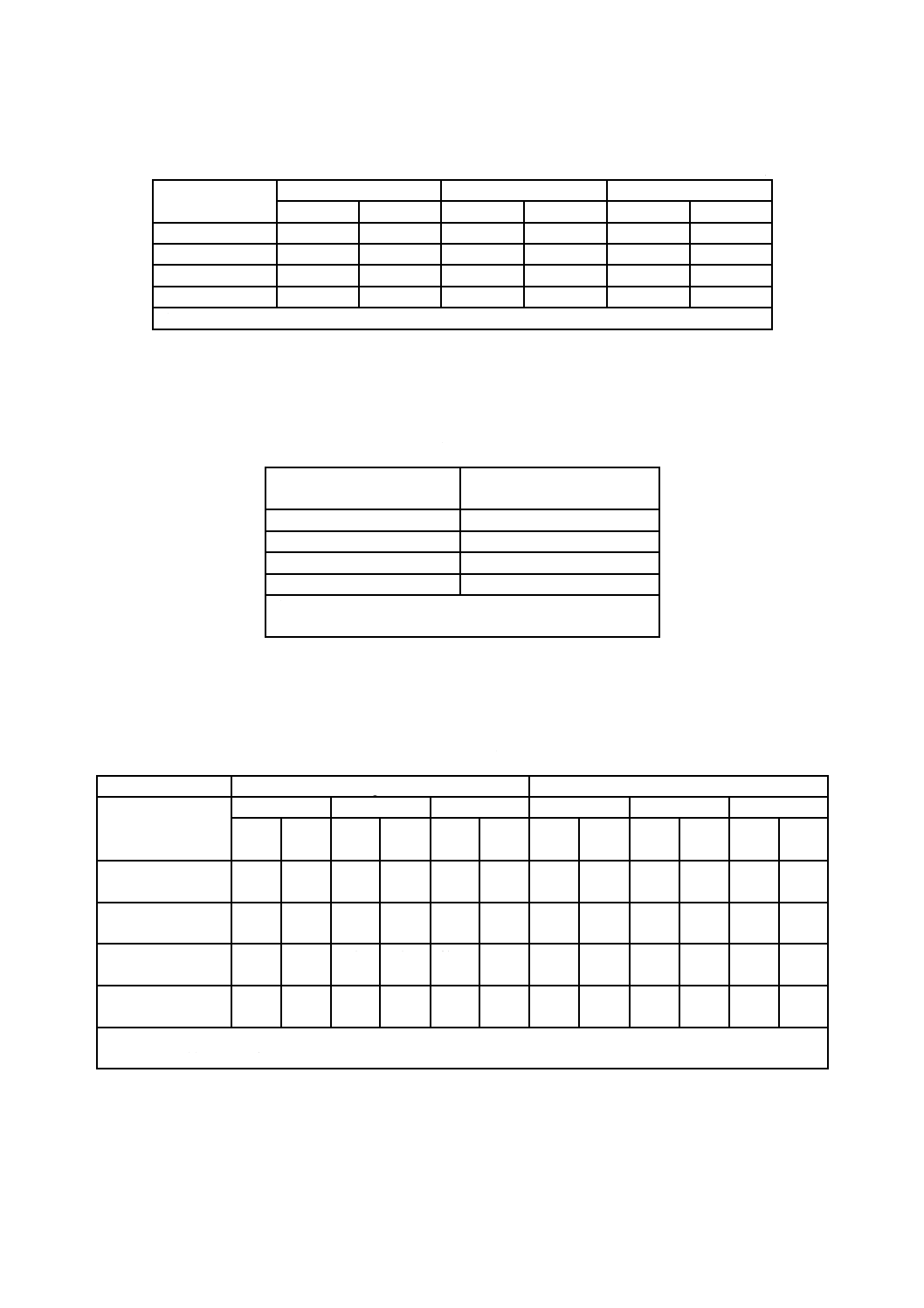

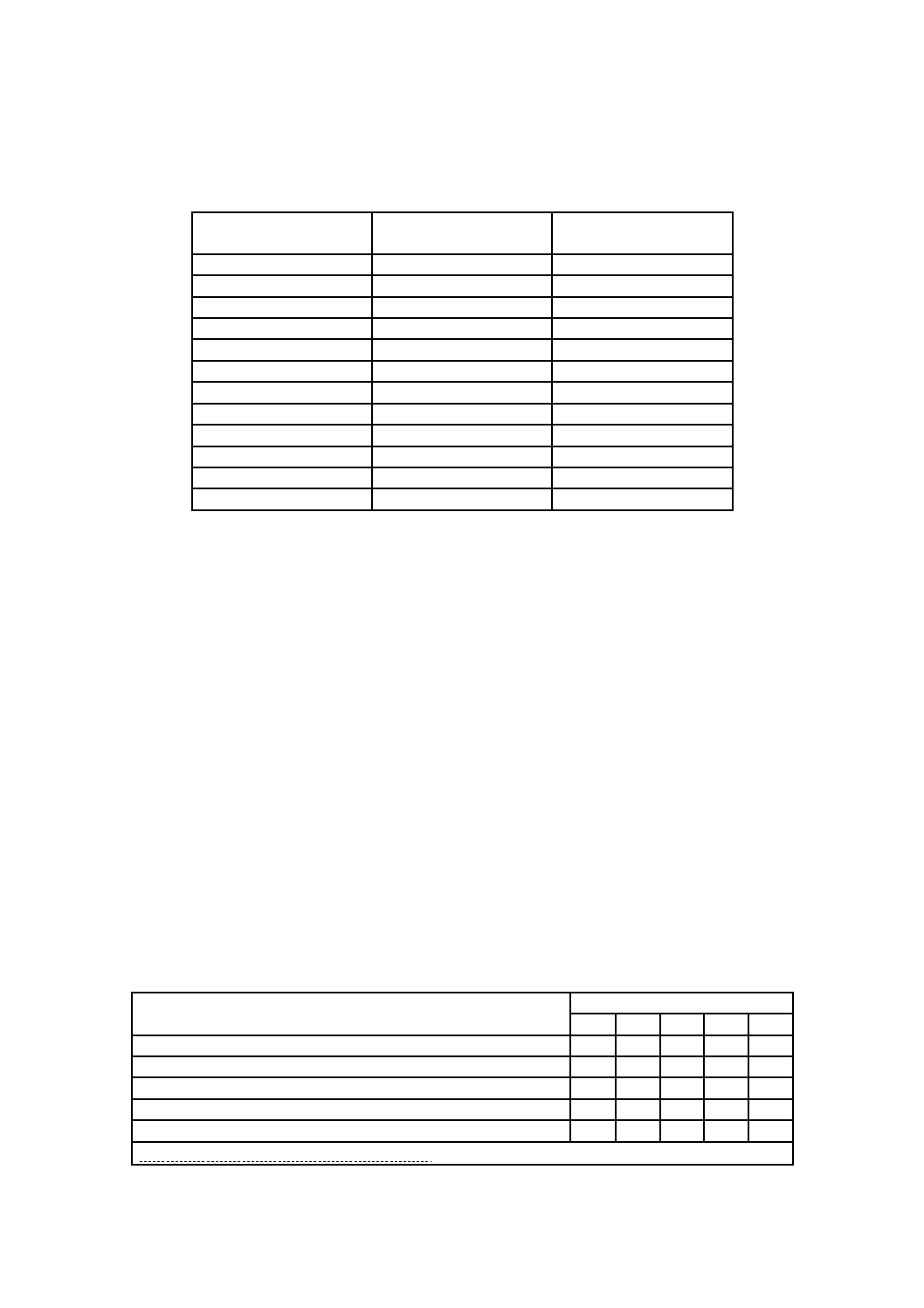

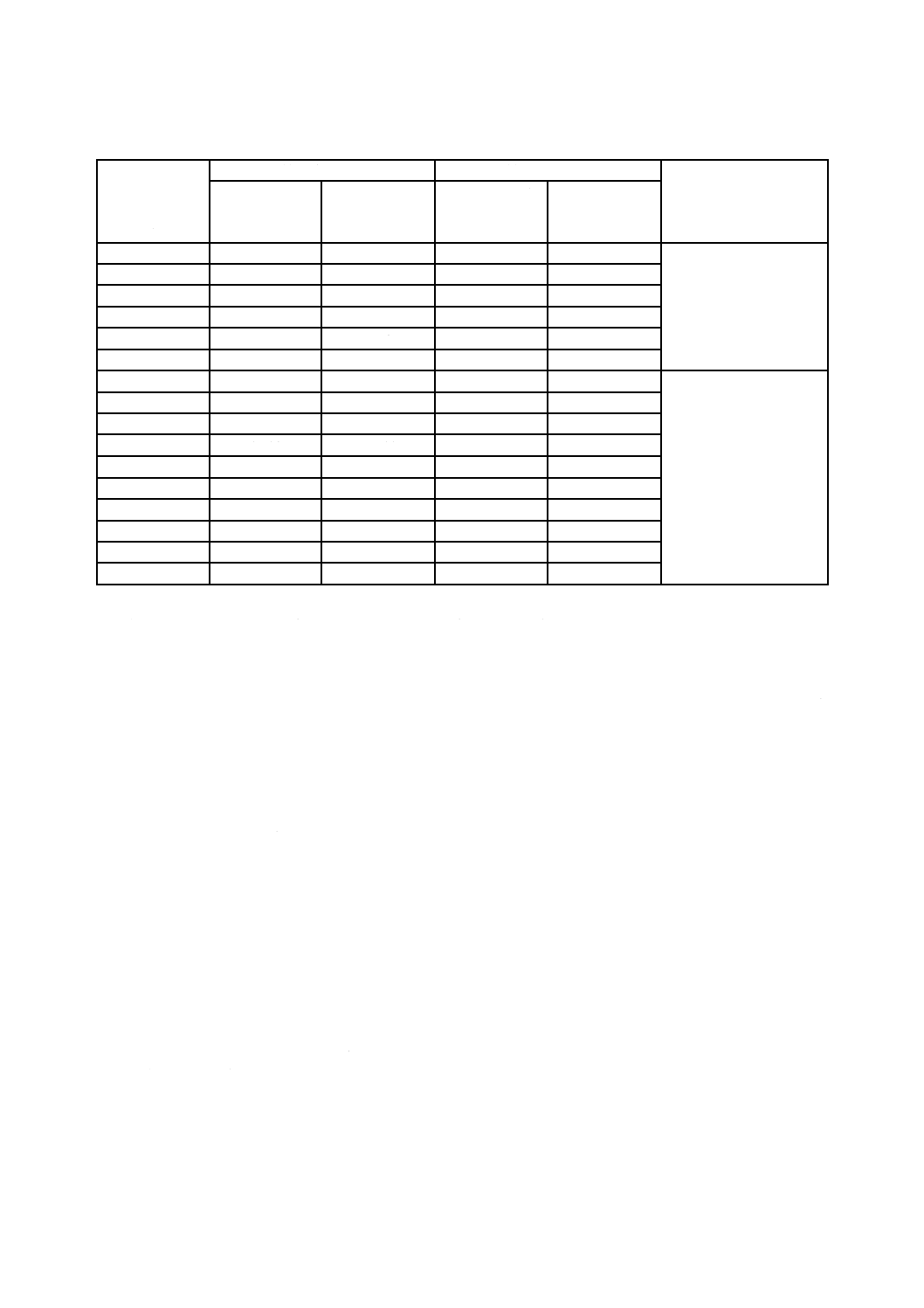

表109−ヒューズホルダの試験の概要及び供試ヒューズホルダ数

箇条に基づく試験

ヒューズホルダ数

3

1

1

1

5

8.5.5.1

ヒューズベースのピーク耐電流の検証

×

×

8.9

耐熱性の検証

×

8.10.1.2 直接端子クランプ

×

8.11.1.2 ヒューズベースの機械的強度

×

8.11.2.4 ヒューズリンク及びヒューズベースの絶縁部分の不劣化

×

注記 ×は,試験を実施することを意味する。

10

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.2.1

試験電圧印加箇所

JIS C 8269-1に次を追加する。

e) 金属製絶縁グリップラグと試験ヒューズベースの端子との間。

8.2.3.2

試験電圧値

金属製絶縁グリップラグの絶縁特性は,任意のインパルス耐電圧試験によって確認してもよい。適切な

定格インパルス耐電圧は,ヒューズリンクの定格電圧に応じて,表110による。

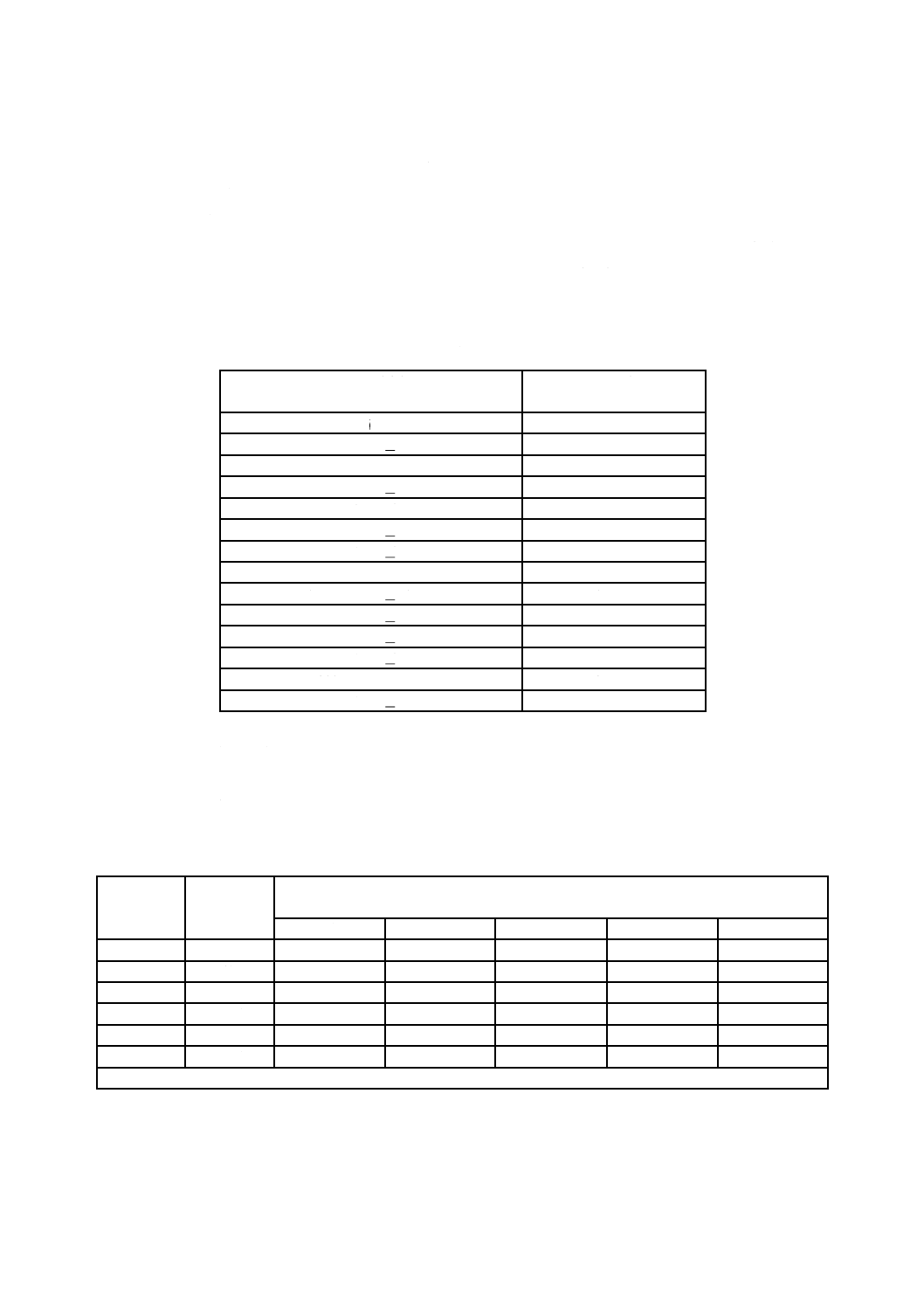

表110−定格インパルス耐電圧

定格電圧

V

定格インパルス耐電圧

kV

400

4

500

4

690

6

8.2.3.3

試験方法

波高値が表110の定格インパルス耐電圧でIEC 60060-1の1.2/50 μs電圧波形の正極性及び負極性インパ

ルス電圧を,それぞれ5回試験対象に印加する。インパルス間の最小間隔は1 sとする。

注記1 別途規定されている場合を除き,インパルス発生器のインピーダンスは,500 Ω以下とする

ことが望ましい。

注記2 試験装置の詳細は,IEC 60060-1,IEC 60060-2及びIEC 60060-3を参照。

8.2.4

試験結果の評価

8.2.4.3

試験中にフラッシオーバ又は穴があいてはならない。部分放電は,無視する。

7.2の要求事項に適合しない刃形接触部と電気的に接触しない金属製グリップラグをもつヒューズリン

クは,使用中に断路しているとみなさない。ただし,8.9.2及び8.11.1.8の要求事項を満足する必要がある。

8.2.5

耐トラッキング性

ヒューズリンク(ヒューズ本体)及びヒューズベースの充電部を支持する絶縁部分の試験は,試液Aを

使ってJIS C 2134によって行う。5個の試料を試験し,PTI 400に合格しなければならない。セラミック性

の絶縁材料は,試験する必要はない。

8.3

温度上昇及びワット損の検証

8.3.1

ヒューズの配置

8.3及び8.10の試験では,端子のねじ又はナットの締付けトルクは,製造業者の指定がある場合は,そ

れによる。製造業者の指定がない場合は,表111による。

2個以上のヒューズを一緒に試験する場合,2個のヒューズの中央線が図101によるe2の3倍離れるよ

うに試料を木板上の通常の使用状態になるように取り付ける。

試験電流500 Aから1 250 Aで用いる銅の棒は,つや消しの黒に塗装する。

11

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

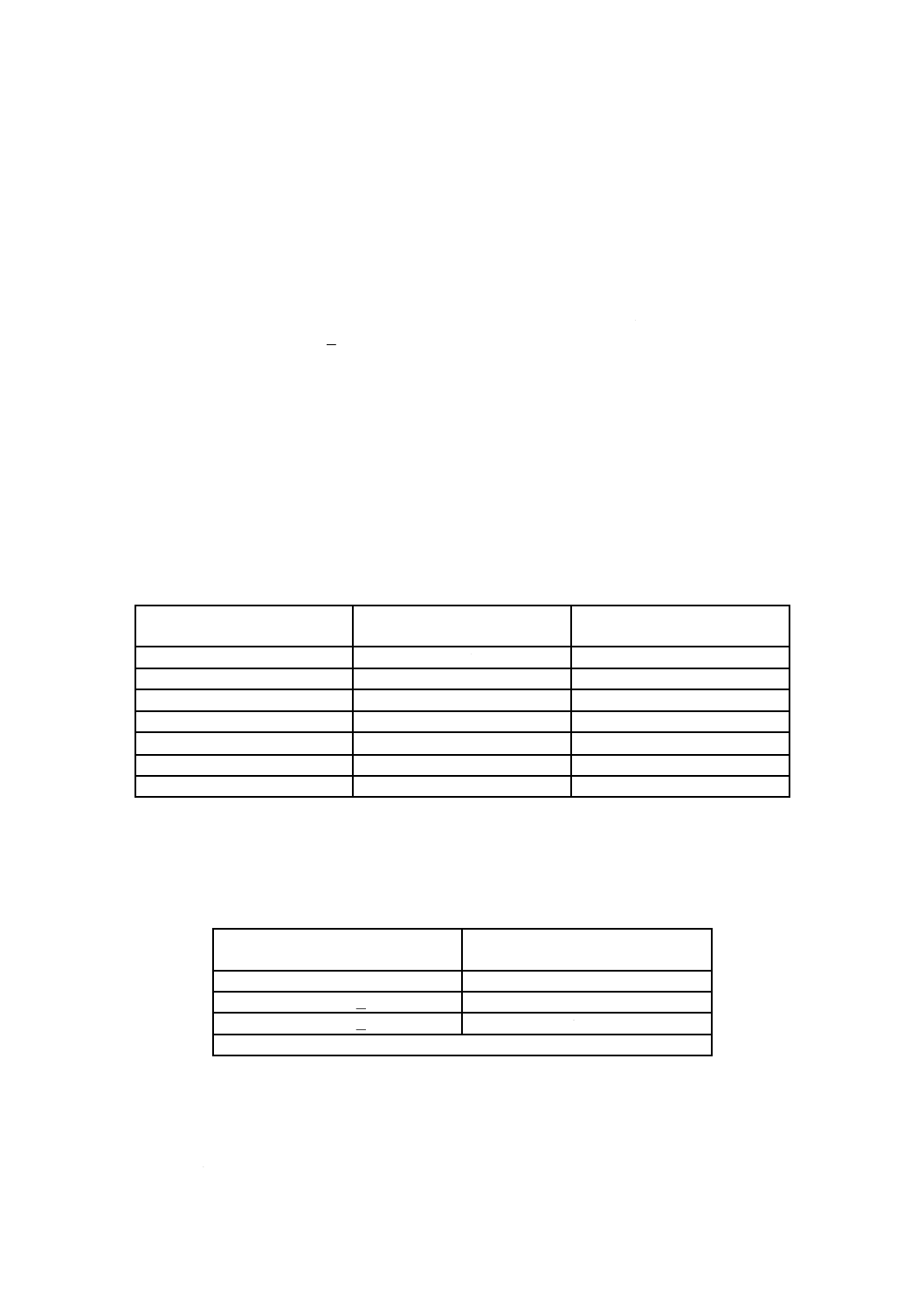

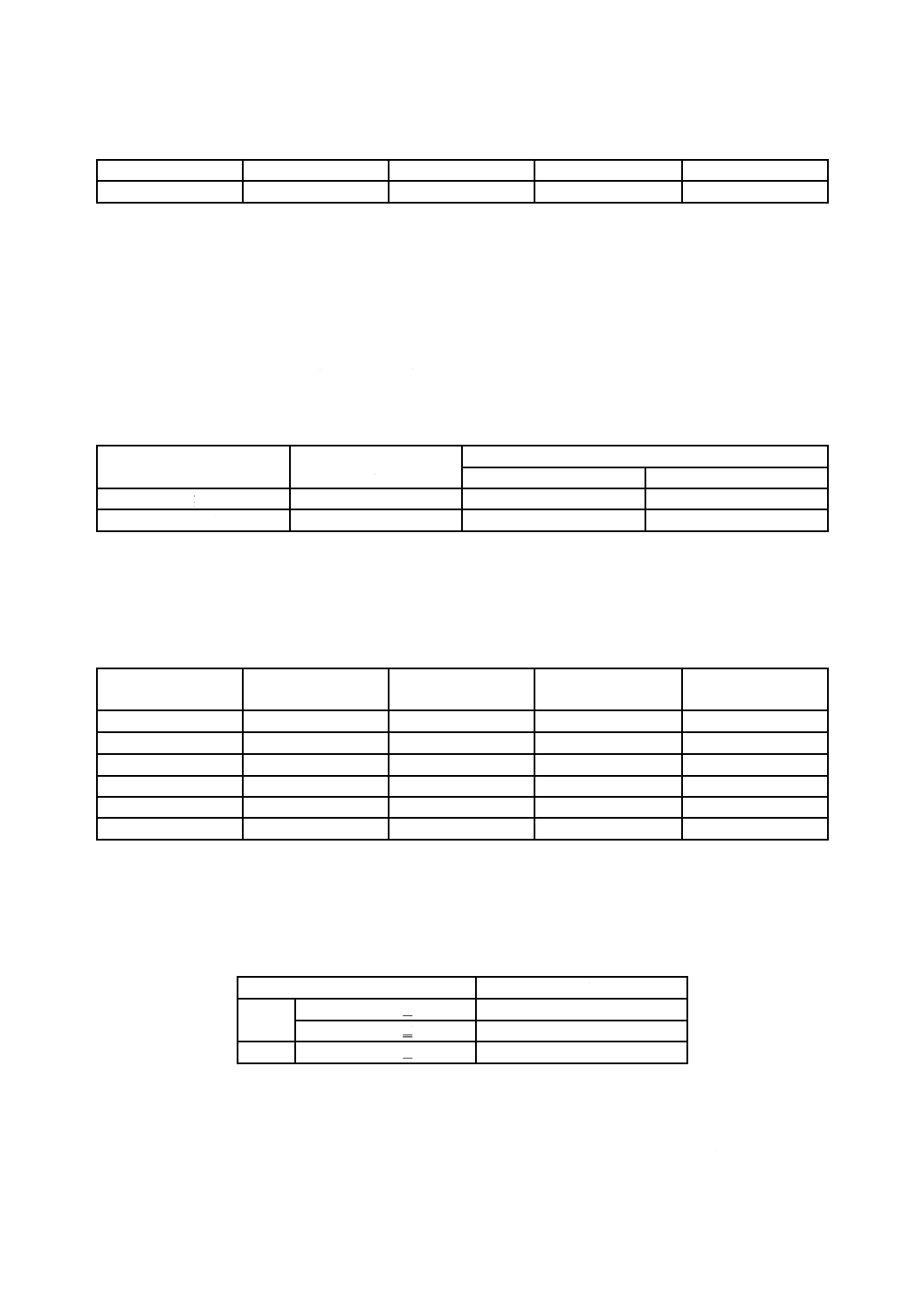

表111−端子ねじに加えるトルク

In

A

サイズ

ねじのサイズ

トルク

Nm

160

000

M8

10

160

00

M8

10

160

0 a)

M8

10

250

1

M10

32

400

2

M10/M12

32

630

3

M10/M12

32

1 000

4

M12

56

1 250

4a

2×M12/M16

56

注a) ストライカ付きヒューズリンクを除き,新設備には許容しない。

8.3.2

温度上昇測定

製造業者が用意する保護カバー及びヒューズキャリヤを取り付ける。

8.3.4.1

ヒューズホルダの温度上昇

ダミーは,図105による。温度上昇を測定する箇所は,図106にEで示す。

8.3.4.2

ヒューズリンクのワット損

その間でヒューズリンクのワット損を測定する2か所は,図106にSで示す。

8.4.3.1

協約不溶断電流及び協約溶断電流の検証

不溶断電流試験で時間−電流特性の検証も行う場合,不溶断試験の試料をb) の試験に用いる。

8.4.3.5

協約ケーブル過負荷保護(“gG”ヒューズリンクだけ)

注記 JIS C 8269-1の試験は,周囲温度30 ℃の代表的な三相用途において,1.45 Inで申し分のない結

果をもたらすとみなす。特別試験の詳細は,附属書AAに記載がある。

8.5.5

試験方法

次を追加して,JIS C 8269-1の8.5.5を適用する。

8.5.5.1

ヒューズベースのピーク耐電流の検証

そのサイズに関する最大定格を用いたヒューズリンクの遮断容量試験中に,既に検証されている場合に

は,ヒューズベースのピーク耐電流の検証は行う必要はない。

8.5.5.1.1

ヒューズの配置

試験は,単相タイプとする。ヒューズベースの試験セットアップは,JIS C 8269-1の8.5.1と一致しなけ

ればならない。

電流は,それぞれのサイズにおける最大定格のヒューズリンクで制限する。到達した試験電流のピーク

値は,表112に規定する範囲内とする。

12

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表112−試験電流

サイズ

限流値

kA

000

22〜24

00

22〜24

0

22〜24

1

34〜37

2

44〜48

3

65〜70

8.5.5.1.3に規定した要求事項を満たす限り,最大値を超えてもよい。

該当するサイズの最大定格電流のヒューズリンクで,規定の限流値範囲に到達しない場合は,規定の限

流値範囲に適合する別のヒューズを直列に接続して用いる。この場合,供試品には,ダミーヒューズリン

クを装着する。ダミーヒューズリンクの外形寸法は,図101による。

8.5.5.1.2

試験方法

試験は,2個のヒューズベースで行う。ヒューズベースNo.1の場合には,接触部を一定範囲まで開くた

めに,図107に示した鋼製の焼入れ研磨テストナイフを手で差し込む。この試験は,弾性スプリングの行

程が弾性域に限定されることを確認するために行う。接触部は,3回開く。機械的止め具がギャップを7 mm

未満に制限するためにテスト刃形を手で正しく取り付けられない場合は,この試験を省略する。ヒューズ

ベースNo.2は,8.11.1.2に従って試験する。表118に基づくFmaxの値を遵守しなければならない。これら

の事前試験の後に,上記の電流試験を行う。

8.5.5.1.3

試験結果の評価

ヒューズリンクは,飛び出してはならない。アーク若しくは溶着又はそれ以上のヒューズベースの使用

を妨げるようなほかの損傷があってはならない。接触部の電流による損傷は,許容する。

8.5.8

試験結果の評価

ヒューズ又は電源保護用回路遮断器は,試験中,動作してはならない。

8.7.4

過電流動作協調の検証

記録した試験結果から評価したI2t値によって,定格電流が12 A以下のヒューズの過電流動作協調及び

定格電流が12 Aを超えるヒューズの過電流動作協調比1:1.6を検証する。

試験回路及び電流の許容範囲に関するJIS C 8269-1の8.5及び表20に基づく遮断容量試験No.1及びNo.2

の場合と同様に,試料を配置する。

4個の試料を試験する。2個の試料は,最小溶断I2t値に基づく固有試験電流実効値Iで試験し,残りの

2個の試料は,動作I2t値に対応する固有試験電流実効値Iで試験する。

690 Vヒューズの試験電圧は,1.05×Un/3である。

ほかの全てのヒューズの試験電圧は,1.1×Un/3である。

13

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

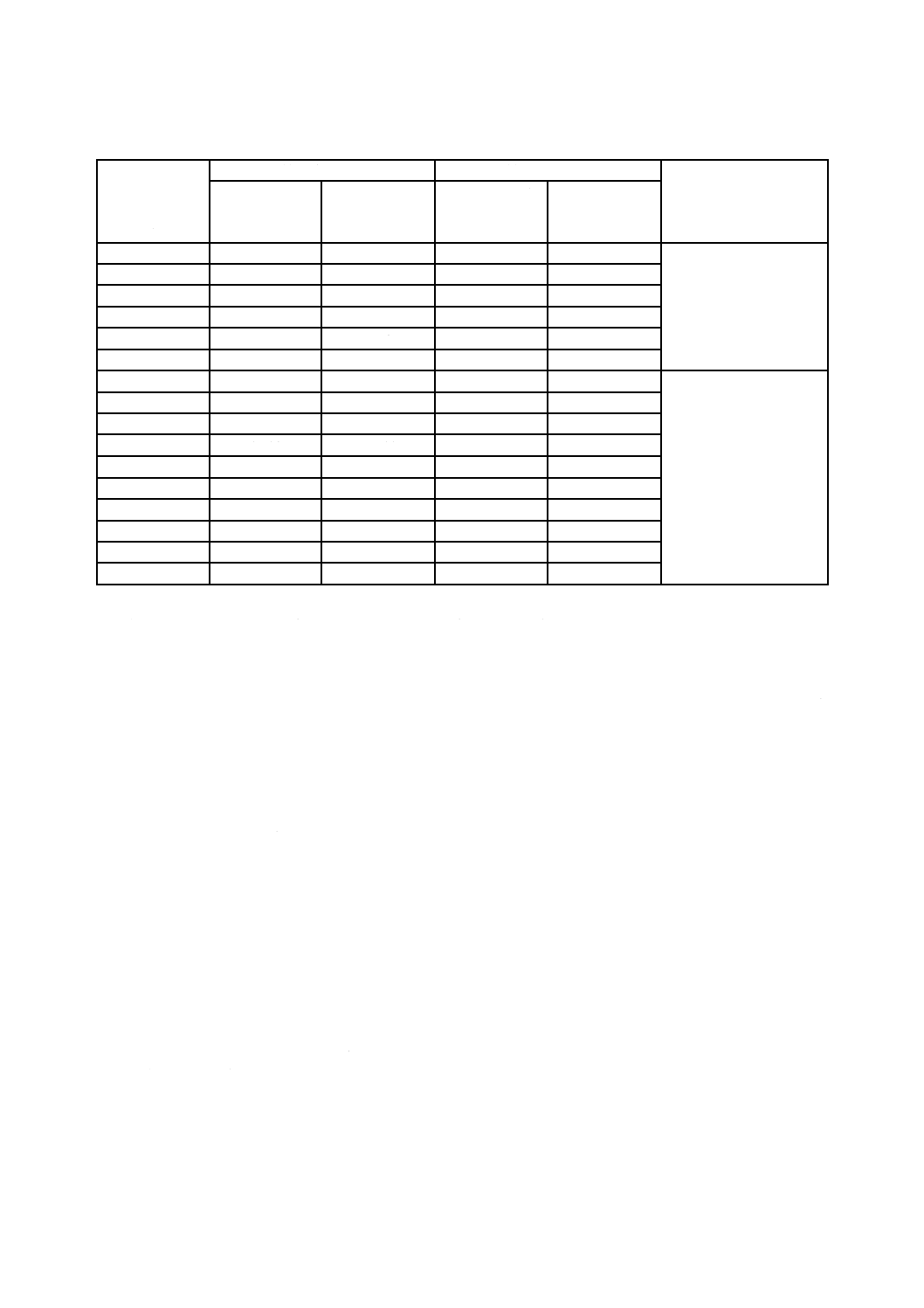

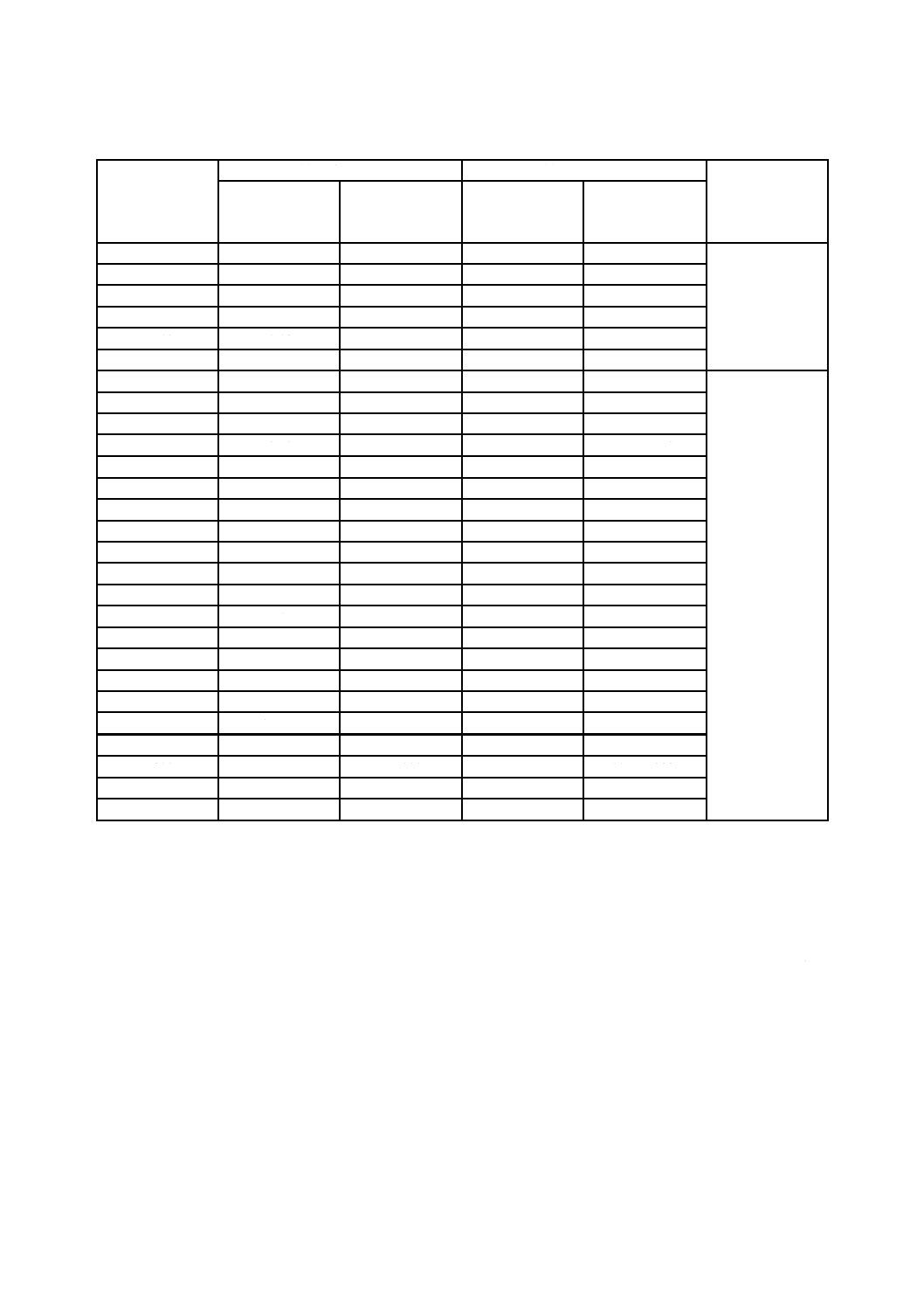

表113−動作協調試験の試験電流及びI2t範囲

In

A

最小溶断 I2t

最大動作 I2t

動作協調比

固有電流

I

実効値 kA

I2t

A2s

固有電流

I

実効値 kA

I2t

A2s

2

0.013

0.67

0.064

16.4

計算で求める。

4

0.035

4.90

0.130

67.6

6

0.064

16.40

0.220

193.6

8

0.1

40

0.31

390

10

0.13

67.6

0.4

640

12

0.18

130

0.45

820

16

0.27

291

0.55

1 210

1:1.6

20

0.4

640

0.79

2 500

25

0.55

1 210

1

4 000

32

0.79

2 500

1.2

5 750

40

1

4 000

1.5

9 000

50

1.2

5 750

1.85

13 700

63

1.5

9 000

2.3

21 200

80

1.85

13 700

3

36 000

100

2.3

21 200

4

64 000

125

3

36 000

5.1

104 000

160

4

64 000

6.8

185 000

200

5.1

104 000

8.7

302 000

224

5.9

139 000

10.2

412 000

250

6.8

185 000

11.8

557 000

315

8.7

302 000

15

900 000

400

11.8

557 000

20

1 600 000

500

15

900 000

26

2 700 000

630

20

1 600 000

37

5 470 000

800

26

2 700 000

50

10 000 000

1 000

37

5 470 000

66

17 400 000

1 250

50

10 000 000

90

33 100 000

評価したI2t値は,表113に規定した対応するI2t範囲内でなければならない。

8.9

耐熱性の検証

これらの試験は,ヒューズリンク及びヒューズベースに適用する。

ヒューズホルダの受容ワット損に相当する最大ワット損をもつヒューズリンクを装着したヒューズホル

ダは,事前処理として周期的に負荷をかけなければならない。事前処理はJIS C 8269-1の8.4.3.2に規定し

ている。通常の温度まで下げた後に,JIS C 8269-1の8.5によってI1の遮断容量試験を行う。

有機物を本体又は充塡材に含むヒューズリンクは,上記と同じ試験を行う。これらのヒューズリンクは,

試験電流I1及びI5で遮断しなければならない。

8.9.1

ヒューズベース

部品が所定の温度及び引抜力の悪影響を受けないことが明白でない場合には,次の試験を適用する。

8.9.1.1

試験配置

図105に基づくダミーヒューズリンクをヒューズベースに取り付けて,例えば,図108に規定する測定

14

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

装置からつり下げる。ヒューズベースにダミーを取り付けて(例えば,ロックピンで)固定する方法によ

って熱放散が悪影響を受けてはならない。導体断面積は,定格電流(JIS C 8269-1の表17参照)に依存し,

加熱室外の接続部は,長さが1 m以上でなければならない。

測定設備及び接続部のブッシング,その他が適切に封じられるように注意した加熱室又は容量50 L以上

の加熱可能なカバーの下に供試品を設置する。

加熱器は,次の試験順序中に試験電流の有無に関係なく8005

+ ℃の温度が維持されるようなものでなけ

ればならない。温度は,ダミーの中心点から水平に150 mm離れたところで測定する。

8.9.1.2

試験方法

加熱室の温度を8005

+ ℃に上げて,2時間維持する。続いて,許容範囲±2 %で,定格電流の約160 %の

電流をダミーに2時間通電する。低減した電圧で試験を行ってもよい。

通電後及び電源を切ってから3分後に,引張力Fmax(表118参照)をダミーに穏やかに15秒間加える。

8.9.1.3

試験結果の評価

この試験の後,ヒューズベースの接触片は,ヒューズベースの使用に影響を及ぼすほど移動していては

ならない。ダミーを引き出した後,図102の寸法を考慮しなければならない。ヒューズベースの絶縁取付

部分は,破損してはならず,かつ,亀裂の痕跡があってはならない。

8.9.2

成形材製又は成形材に固定された金属製のグリップラグ付きヒューズリンク

8.9.2.1

試験装置

あるサイズの最大定格のヒューズリンクを,ヒューズベースに取り付ける。ヒューズリンクをそこに固

定して,図108に示した測定装置からつり下げる。

8.9.2.2

試験方法

加熱室の温度を8005

+ ℃に上げて,2時間維持する。続いて,ヒューズリンクが溶断するまで定格電流の

150 %の電流をヒューズリンクに通電するが,試験は協約時間までとする。試験は,低減した電圧で行っ

てもよい。ヒューズリンクが溶断又は協約時間が経過してから3分後に,引張力Fmax(表118参照)をグ

リップラグに穏やかに約15秒間加える。

8.9.2.3

試験結果の評価

グリップラグは,完全に使用可能な状態にとどまらなければならず,特に,ネック部分の長さ2.505.0

+

mm

は,図101の寸法dに従って,2 mm以下とする。寸法c2の最大値も同様である。

8.10

接触部の不劣化の検証

8.10.1

ヒューズの配置

ダミーヒューズリンクは,図105による。銀めっき刃形接触部をもつダミーヒューズリンクは,銀めっ

き刃形接触部をもつヒューズリンクの典型である。不劣化試験で銀以外のヒューズリンクの刃形接触部の

表面めっきがその要求事項に適合することを実証する場合,ダミーヒューズリンクの刃形接触部の表面を,

それに応じてめっきする。

ラグ端子のトルクは,表111による。

導体の絶縁物は,長さ全体にわたって取り去る。この試験に限り,接触部及び端子のカバーは,全て取

り去る。

8.10.1.1 接触部

JIS C 8269-1の8.10.1を適用する。

8.10.1.2 直接端子クランプ

次の修正を加えて,JIS C 8269-1の8.10.1を適用する。

15

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

五つのヒューズベースの10の直接端子クランプについて試験を行う。

試験装置は,次による。

ヒューズベースの中心間距離を,図101に示したe2の3倍以上にして,ヒューズリンクを垂直位置に並

べて取り付ける。アルミニウム導体同様銅を使用する直接端子クランプの試験は,アルミニウム導体で行

う。

製造業者による情報がない場合は,直接端子クランプのねじは,表114によるトルクで締める。

注記1 トルクは,ねじ山及びねじ頭の摩擦係数μ=0.12及びJIS B 1051による最大の伸びRp0.2に基

づく。ねじの軸は,締め付ける間の値の90 %で力が加わる。トルクは,5.6クラスのねじに

基づく。

注記2 ラグ端子のトルクは,表111による。

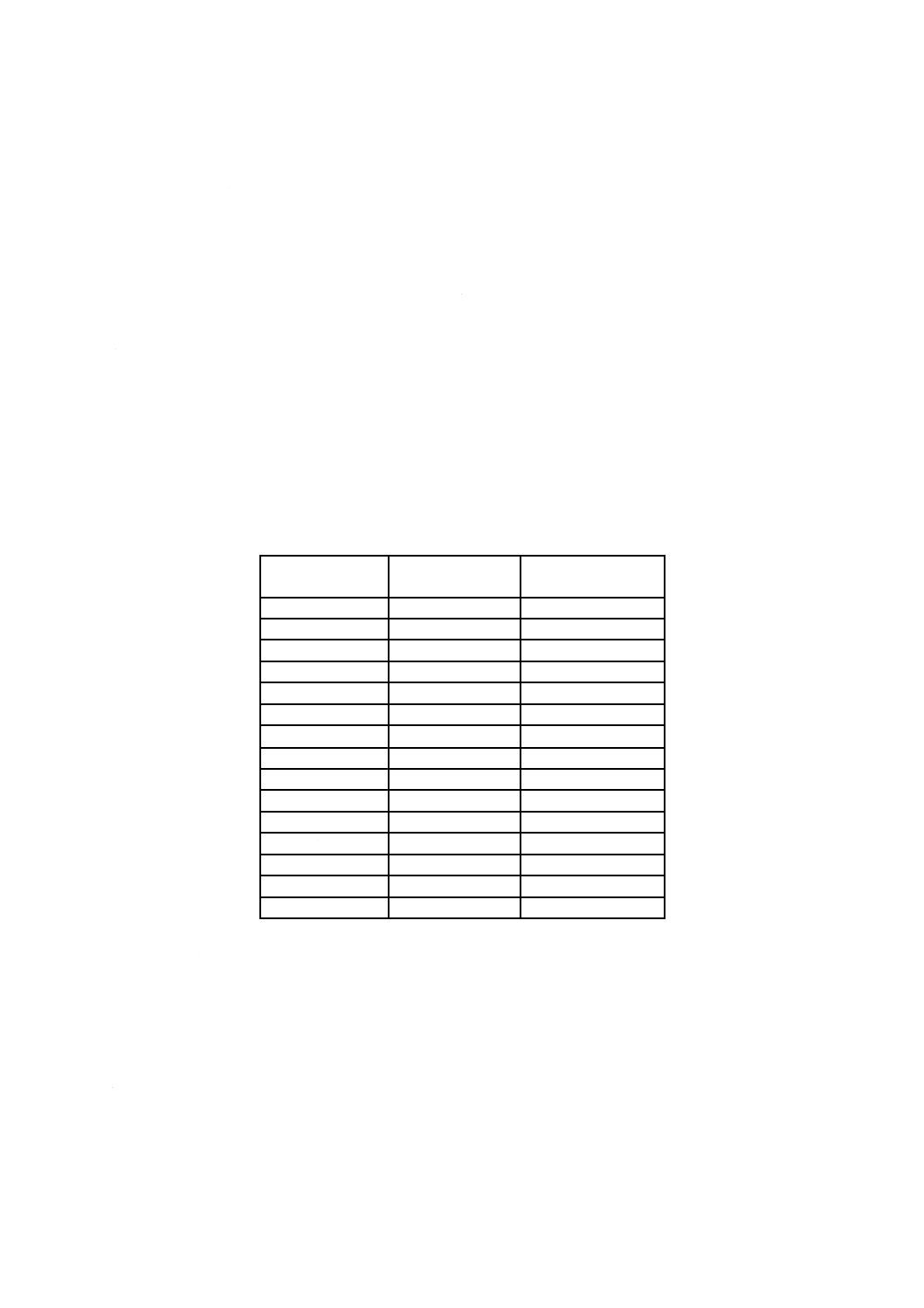

表114−製造業者による値がない場合に適用するトルク

ねじ山

トルク

Nm

M5

2.6

M6

4.5

M8

11

M10

21

M12

38

銅導体にだけ用いる直接端子クランプは,クリーニング及び保管が必要ないことを除き,アルミニウム

用直接端子クランプのように試験する。さらに,銅クランプの試験は,接触部の試験の一部を行うことが

できる。接触部が250サイクル(8.10.2.1参照)後に要求事項に適合する場合,銅クランプはこの要求事

項を満足するとみなす。

導体断面積は,定格電流に依存する(銅導体は,JIS C 8269-1の表17参照)。

アルミ導体の関係断面積は,表115による。

表115−8.10に対応した試験用のアルミ導体の断面積

定格電流

A

断面積

mm2

40

25

50

25

63

35

80

50

100

70

125

95

160

95

200

150

250

185

315

240

400

300

絶縁物を貫通するクランプの場合,クランプ外の絶縁物だけを取り去る。

16

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

六つの導体の接触域を,次のとおりに加工する。

導体を適切な研磨剤で清浄化して,5分以下の時間内に接続する。

残りの四つの導体は,絶縁体及びグリースだけを取り去った後,室内に14日間保管する。これらの清浄

化していない導体は,接続前に処理してはならない。

クランプのボルトは,製造業者の指示どおりに固定する。試験中,ボルトを再調整してはならない。

アルミニウムより線の場合,試験電流は,できる限り均等に断面に入るようにする。これは,導体の長

さの中間で導体を一つに溶接又は圧接して実現できる。

8.10.2

試験方法

試験サイクルは,協約時間を参照した負荷期間及び無負荷期間からなる。負荷期間及び無負荷期間の試

験電流は,次のとおりに規定している(JIS C 8269-1の表2参照)。

試験電流:協約不溶断電流Inf

負荷期間:協約時間の25 %

無負荷期間:協約時間の10 %

定格電圧よりも低い試験電圧を用いてもよい。

無負荷期間中に試料を35 ℃よりも低い温度まで冷却する。追加の冷却(例えば,ファン)を用いても

よい。

温度上昇は,定格電流を通電して,JIS C 8269-1の8.10.2に従って測定する。

50及び250サイクル後,必要な場合は500及び750サイクル後に電圧降下を測定する。

電圧降下を直流Im=(0.05〜0.20) Infで測定する。ただし,電流Imは100 μV以上の電圧降下が得られるよ

うに選択する。必要な場合は,Imの上限を0.30Infに引き上げてもよい。

測定中のImの許容範囲は,01

+ %とする。

電圧降下は,接触部の抵抗に変える。試料は,測定前に室温まで冷却する。測定中の室温Tが20 ℃か

ら逸脱する場合には,次の式を適用し補正してもよい。

(

)

20

1

20

T

20

−

+

=

T

R

R

α

α20は,導体の材質(アルミニウム又は銅)に基づく関係係数である。

8.10.2.1 接触部

電圧降下を測定する箇所を,図106のA及びBに規定する。

250及び750サイクルの試験の終了時に,引抜力を測定する。そのために,可能な場合には,接触部を

一定範囲まで開くために,図107に規定する鋼製の焼入れ研磨テストナイフを差し込む(8.5.5.1.2参照)。

その後,8.11.1.2で規定した焼入れ鋼製試験リンクで引抜力を測定する。試験リンクをヒューズベースに

3回差し込む。引抜力が表118の範囲内でなければならない。測定値が低すぎる場合,8.5.5.1に基づく動

的試験を行う。

8.10.2.2 直接端子クランプ

その間で試験試料の電圧降下ΔUを測定する箇所は,図110による。導体Fの測定箇所は,固体導体に

関わる場合には,中央穴あけ箇所又はより線に巻き付けた裸線とする。アルミニウム導体の場合,例えば,

溶接平衡装置(アルミニウムケーブルを切断し,それぞれの部分の導体を互いに溶接し,2か所の部分を

溶接し,測定は溶接した部分に穴をあけて行う。)など,使用に特別な予防策を講じる。

さらに,アルミニウム導体は,サイクル試験開始前の電圧降下を測定する。いかなる場合でも,アルミ

ニウム導体の場合,750サイクルの試験を行う。

17

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

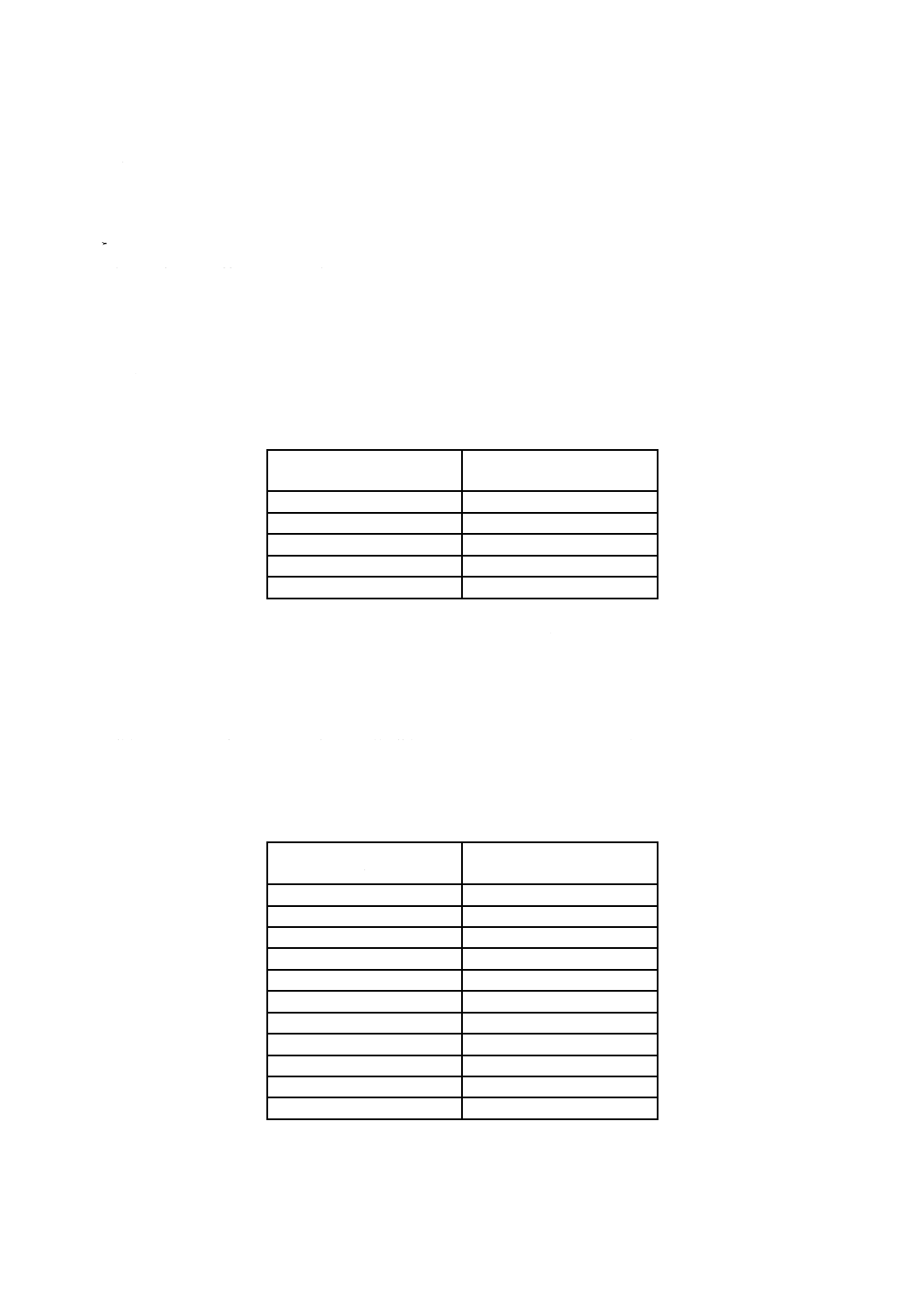

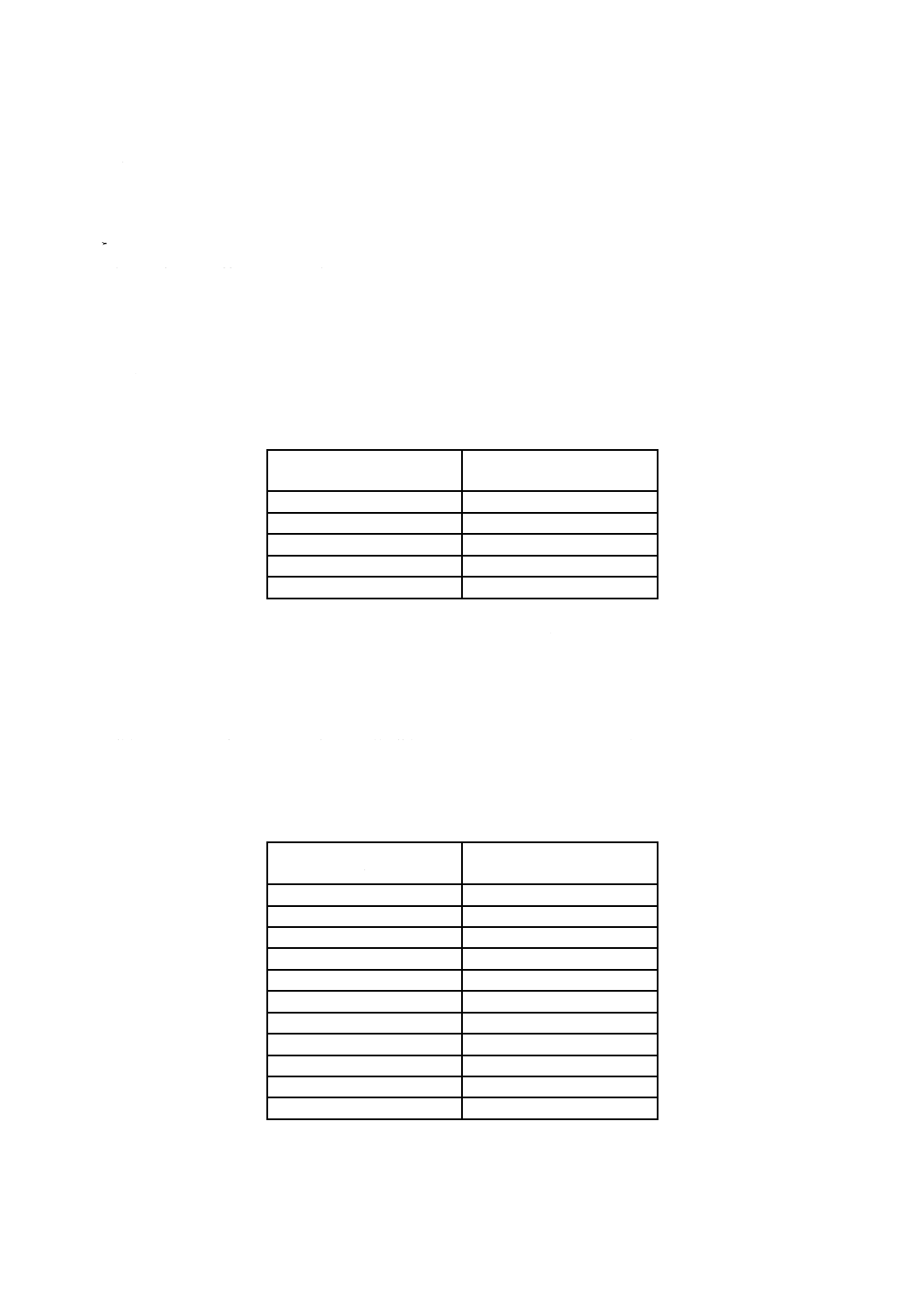

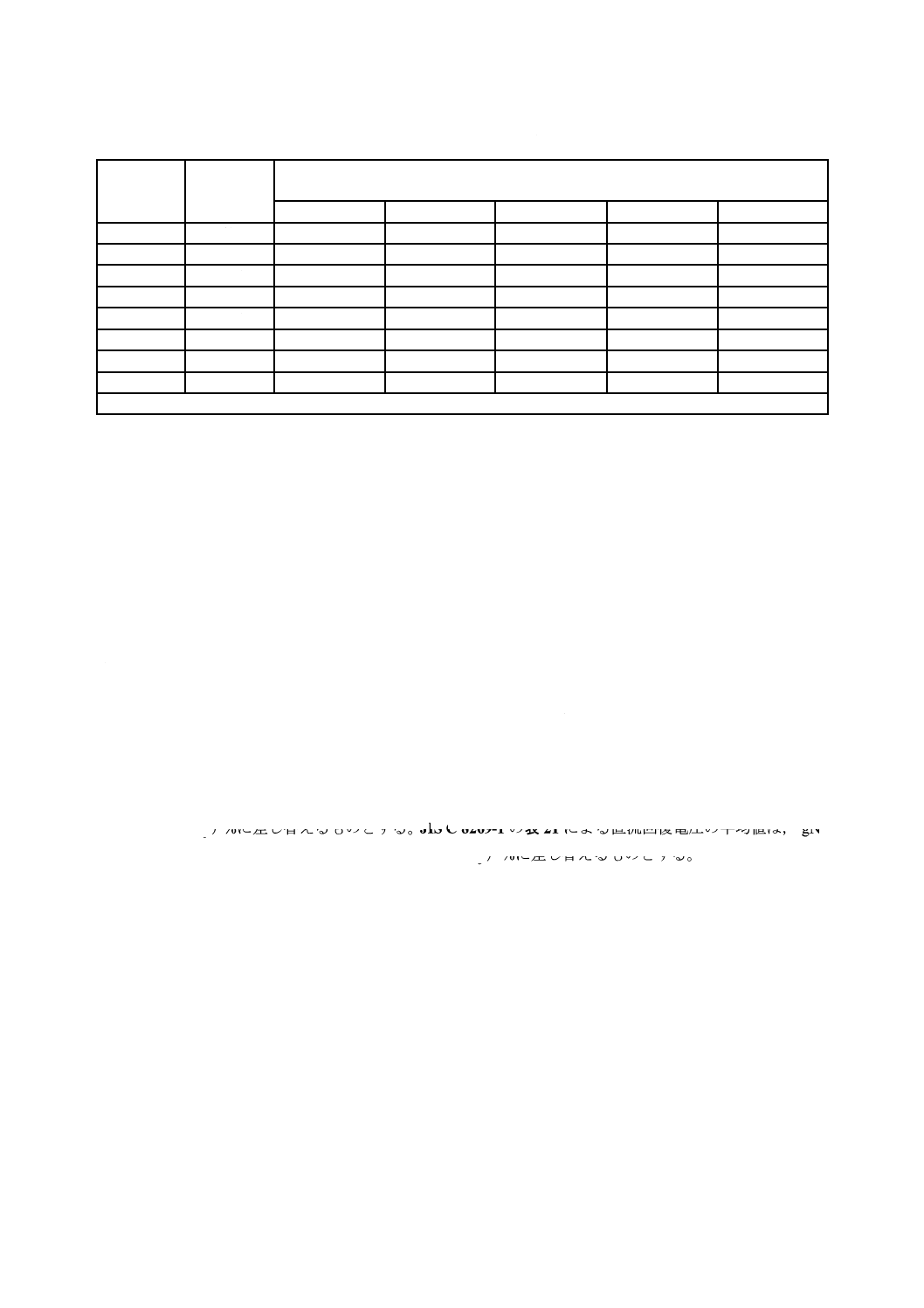

全てのタイプの導体(アルミニウム及び銅)の試験順序は,表116による。

表116−直接端子クランプの試験順序

In時の温度上昇の検証

Rcl 0の測定

50サイクル

Rcl 50の測定

200サイクル

Rcl 250の測定

In時の温度上昇の検証

250サイクル

Rcl 500の測定

250サイクル

Rcl 750の測定

In時の温度上昇の検証

サイクル試験終了後,温度上昇の検証は,8.3.4.1によって行う。サイクル試験に用いる取外し絶縁体を

もつ導体は,締め付けたままとする。導体上で測定する温度上昇点Fは,クランプから10 mm離す(図

110参照)。

8.10.3

試験結果の評価

許容変化は,試験所の経験に基づくものである。最終的な判定基準は,合致しなければならないが,中

間基準の合計ではない。

8.10.3.1 接触部

250番目のサイクルの終了時に測定値が次の限度を超えなかった場合,ヒューズベースは,試験に合格

したとみなして,試験を中止してよい。

50

cl

50

cl

250

cl

R

R

R

−

≦15 %

250番目のサイクルの終了時に測定値が上記の限界を超えた場合,試験を続行する。500サイクル後に次

の限界を超えてはならない。

250

cl

250

cl

500

cl

R

R

R

−

≦30 %

限界を超えた場合,試験は不合格とする。限界を超えなかった場合,750サイクルまで試験を続行する。

750番目のサイクルの終了時に次の限界を超えてはならない。

50

cl

50

cl

750

cl

R

R

R

−

≦40 %

最初及び最後に測定した温度上昇の差は,20 K未満とする。

8.10.3.2 直接端子クランプ

清浄なアルミニウム導体を用いた試料の抵抗左Rcl 0の許容範囲は,次の式による。

Rcl 0 max≦2Rcl 0 min

Rcl 50からRcl 750への抵抗の変化は,表117の値を満足しなければならない。

18

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

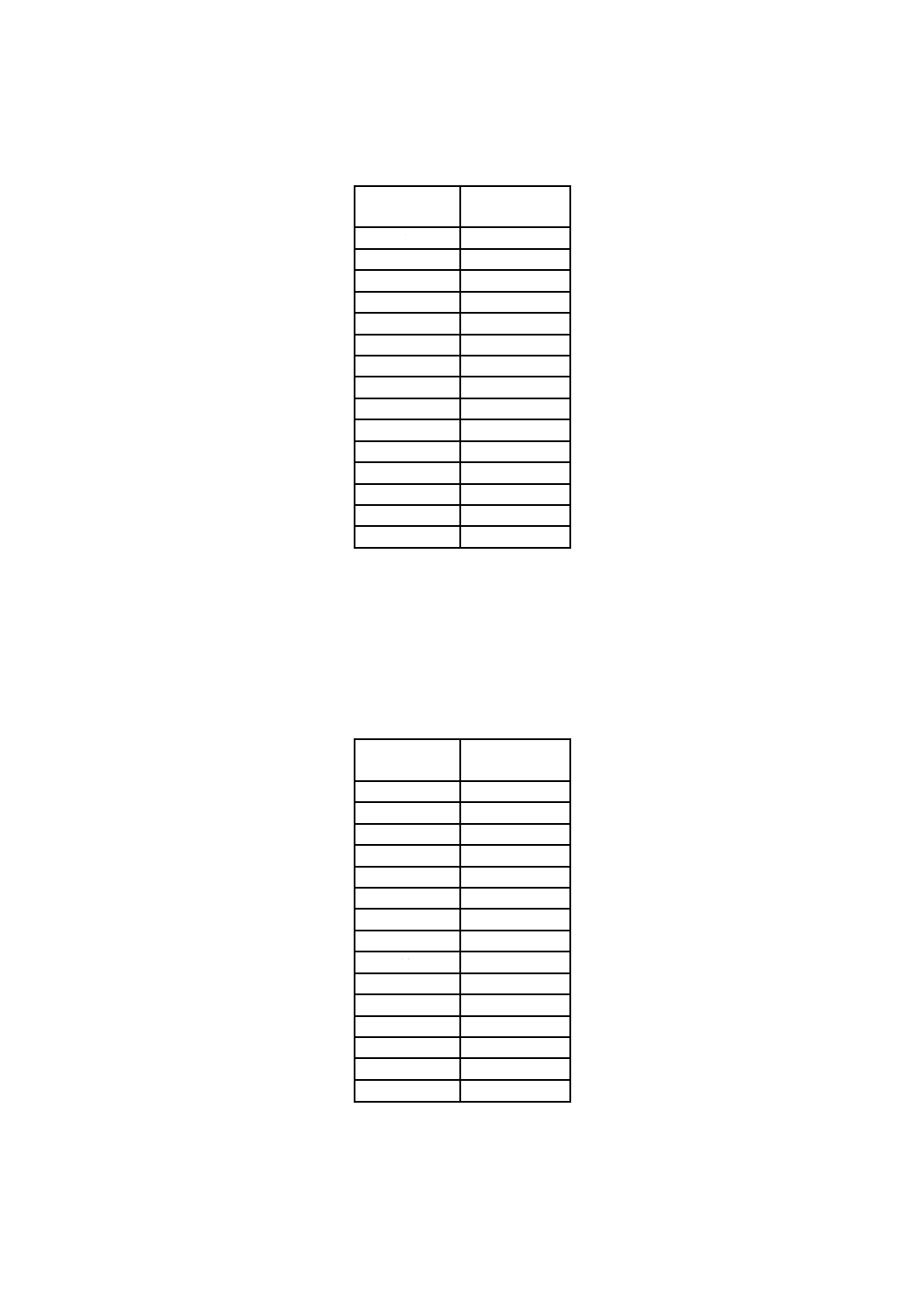

表117−許容する抵抗の変化

許容する変化

%

銅導体又は清浄なアルミニウム導体

清浄でないアルミニウム導体

100

50

cl

50

cl

250

cl

×

−

R

R

R

15

30

100

250

cl

250

cl

500

cl

×

−

R

R

R

20

40

100

500

cl

500

cl

750

cl

×

−

R

R

R

15

30

100

50

cl

50

cl

750

cl

×

−

R

R

R

40

80

試験スポットFで測定した温度上昇は,75 K未満とする。

8.11

機械的試験及びその他の試験

8.11.1.1

ヒューズホルダの機械的強度

図105のダミーヒューズリンクを取り付けたヒューズホルダの場合,又はヒューズホルダに適合できる

最大定格電流及びワット損のヒューズリンクを取り付けた場合には,定格電流を通電して温度上昇試験を

行う。

温度上昇試験の終了後,ヒューズリンク又はヒューズキャリヤは,該当するヒューズベースに100回の

着脱を行う。

これらの試験終了後,全ての部品は損傷することなく,正常に機能しなければならない。

評価は,最後に再度定格電流を通電した温度上昇試験を行い,得られた値が機械的試験の開始前に行う

温度上昇試験から得られた値を,5 K又は15 %のいずれか大きなほうを超えないことを検証する。

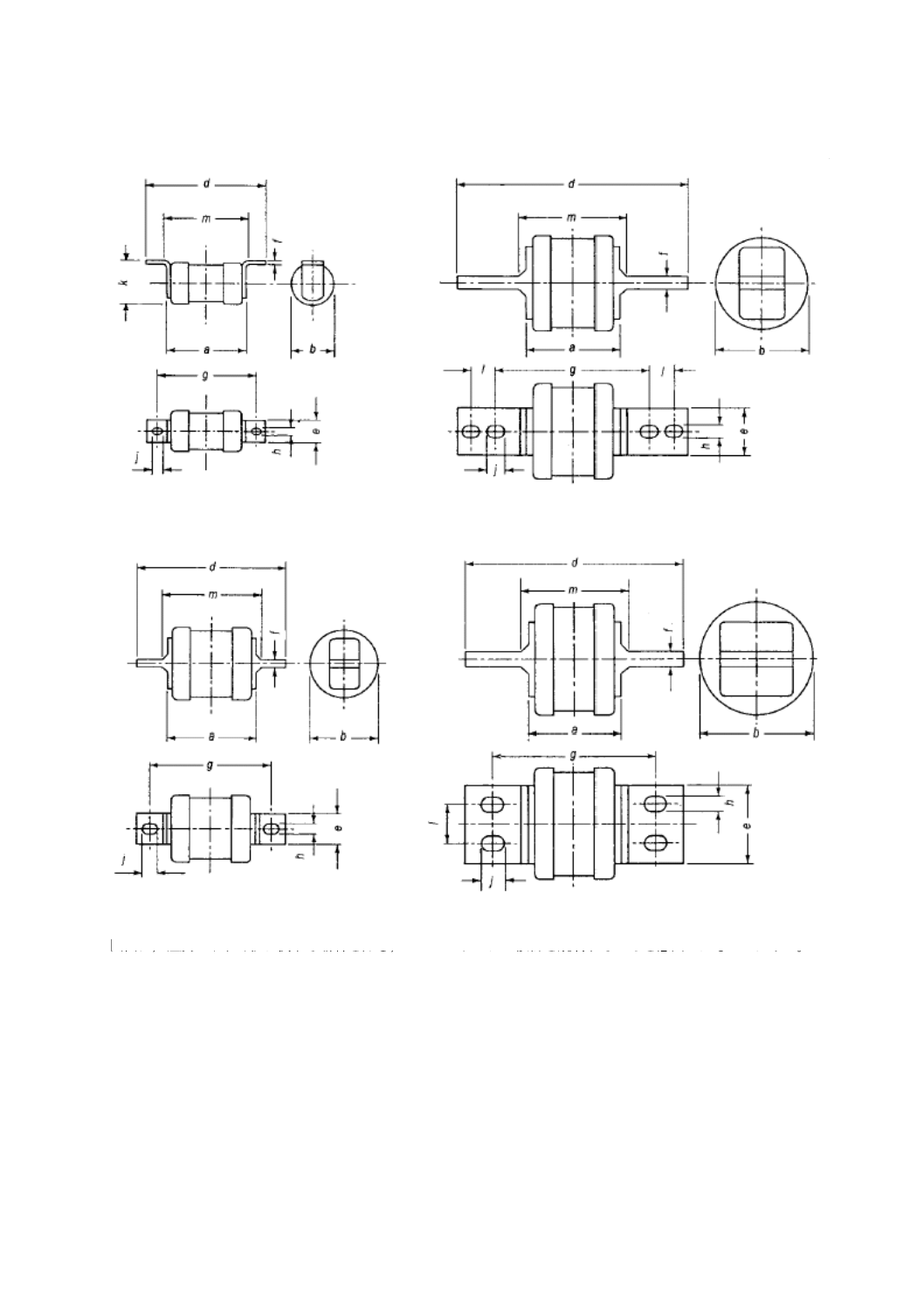

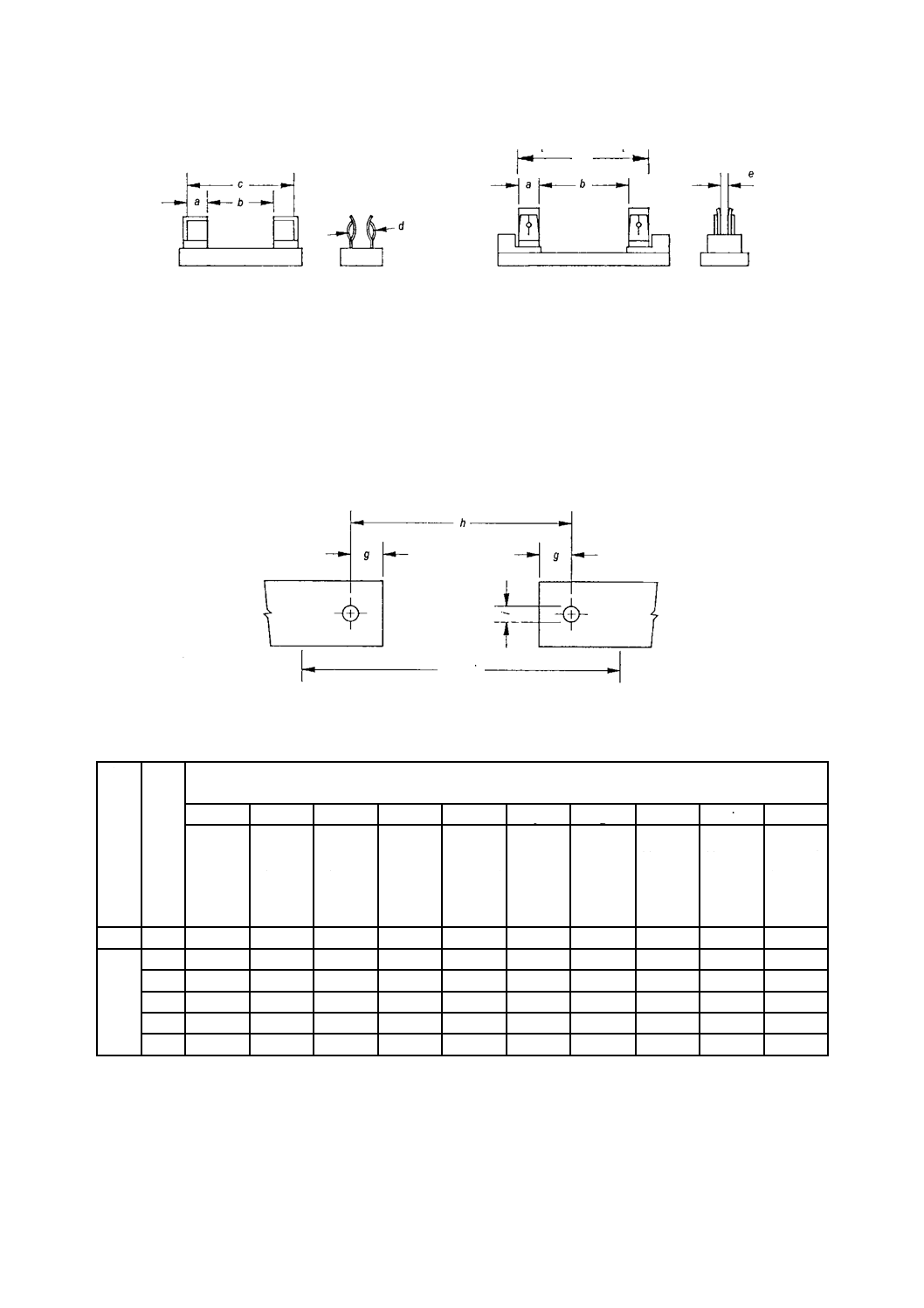

8.11.1.2

ヒューズベースの機械的強度

ヒューズベース及びその部品の機械的強度は,次の試験によって検証する。

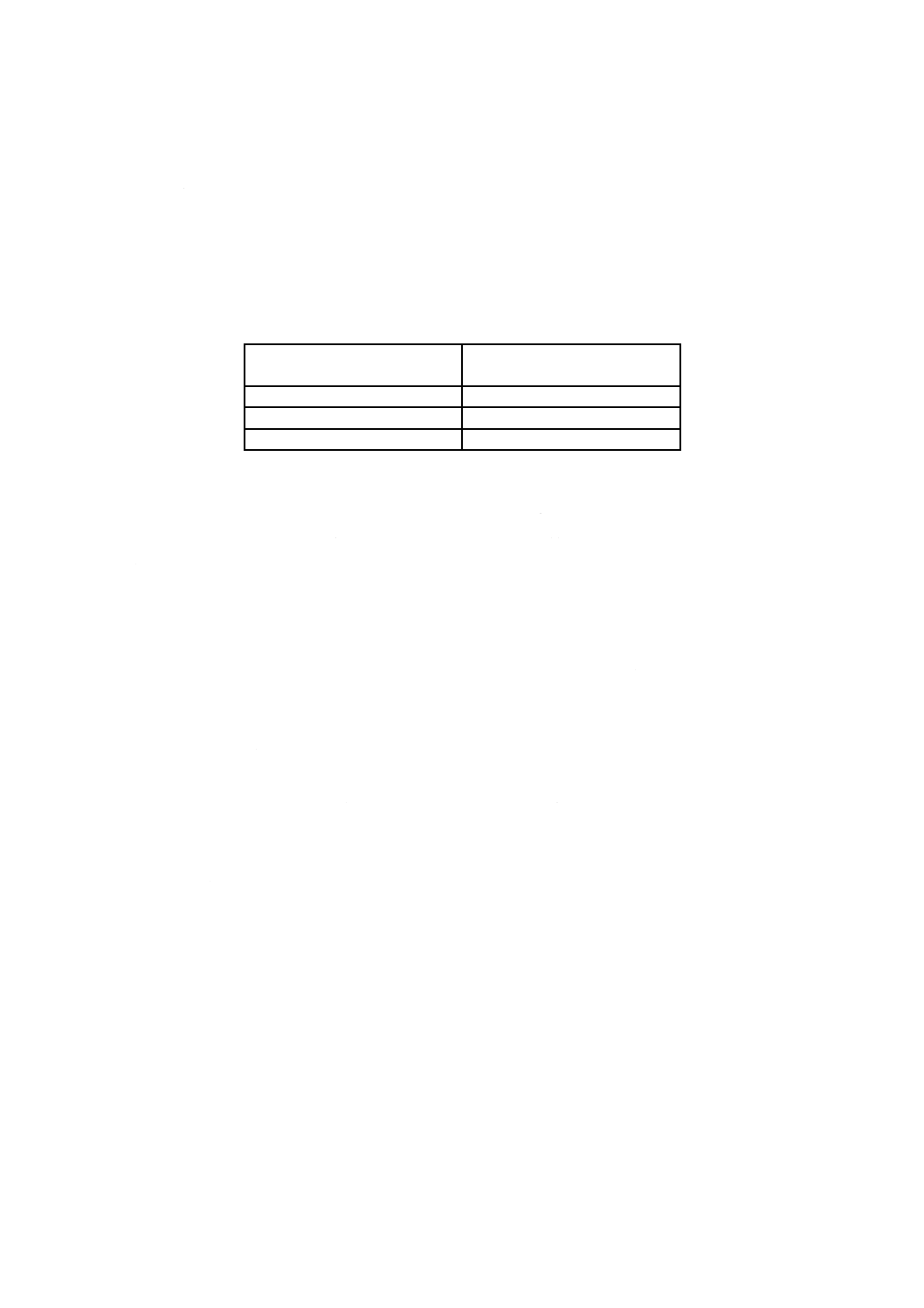

ヒューズベースの接触力を検証する試験は,提供された未使用のヒューズベース3個を用いる。表面が

研磨及びクロムめっきされた焼入れ鋼製の試験リンクを,ヒューズベースに3回差し込む。ヒューズリン

クの刃形接触部の寸法は,図101に基づく寸法である。

適切な試験装置で一様に引き抜いたときに,引抜力Fの測定値(図108参照)は,表118に規定した範

囲内でなければならない。

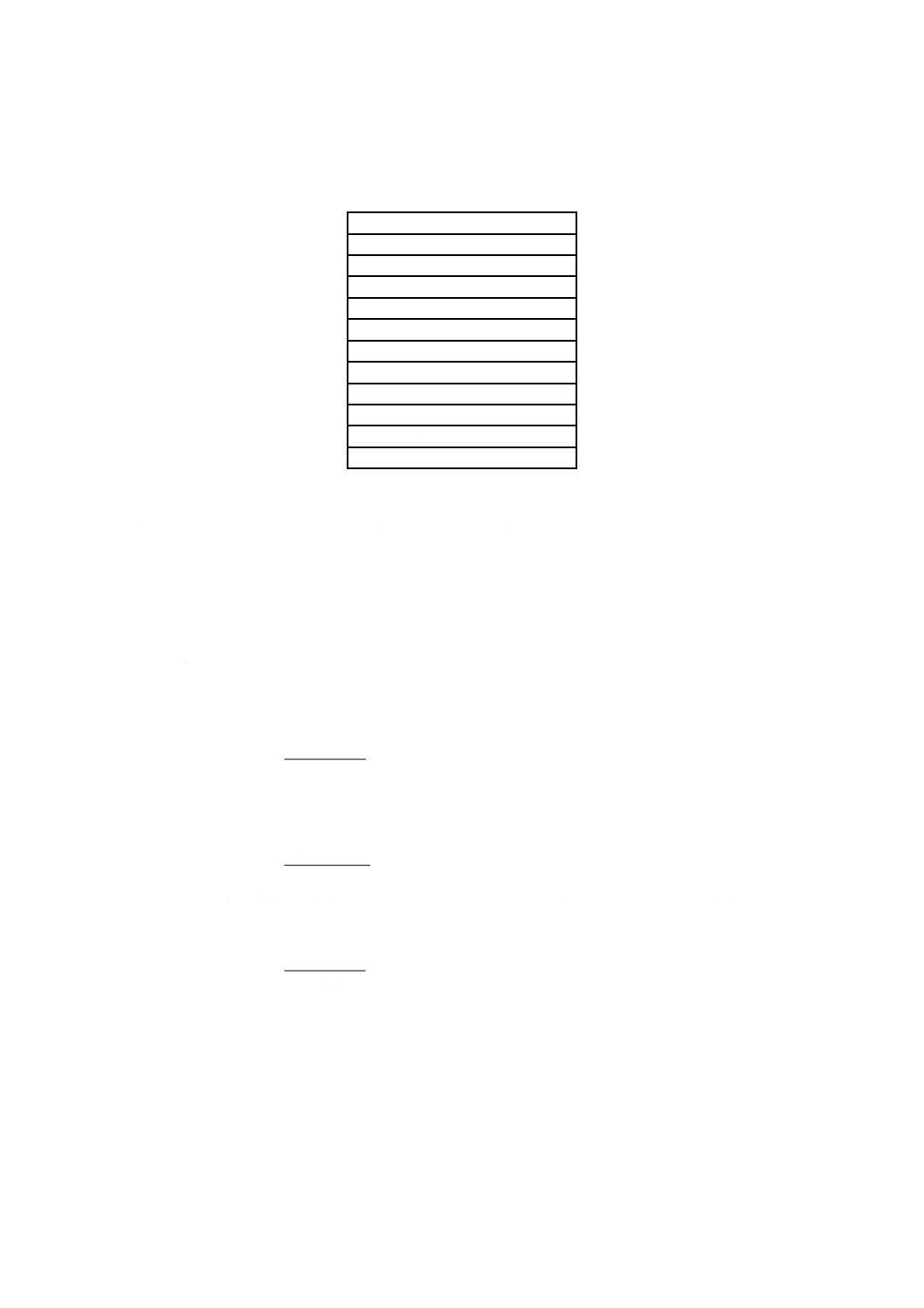

表118−ヒューズベース接触部からヒューズリンクの引抜力

サイズ

引抜力

Fmin

N

Fmax

N

00

60

250

0

80

300

1

110

350

2

150

400

3

210

400

19

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズベース接触部がしっかりと着座していることを検証するため,鋼製ねじ(クラス8.8)を端子に

固定する。鋼製ねじを製造業者が指定する値の1.2倍,又は製造業者の指定がない場合は,表111の値の

1.2倍のトルクで3回締める。

この試験の後,ヒューズベースの接触片は,ヒューズベースの使用に影響を及ぼす以上に移動していて

はならない。ヒューズベースの絶縁取付部分が破損してはならず,かつ,亀裂の痕跡があってはならない。

測定値が低すぎる場合,ヒューズリンクシステムCの8.5.5.1に従って試験する。

8.11.1.8

成形材製又は成形材に固定された金属製のグリップラグの耐衝撃性

8.11.1.8.1 試験装置

耐衝撃性を検証する装置は,図109による。ドロップハンマの質量は300 gであり,衝撃軸とグリップ

ラグとの間の落下の高さは,300 mmである。

8.11.1.8.2 試験方法

1個のヒューズリンクを150±5 ℃で168時間保持し,別の1個を−15 ℃で72時間保持する。加熱した

ヒューズリンクは,動的応力を加える前に室温まで冷却する。冷却した試料の場合,取り出してから応力

をかけるまでの時間間隔は,1分以下とする。

ストロークがヒューズリンクの縦軸に平行になるように,試料を図109の試験装置に配置する。各グリ

ップラグを,衝撃箇所がグリップラグネックの中間となる応力を1回だけ加える。毎回上部グリップラグ

だけに衝撃による応力がかかるようにする。

8.11.1.8.3 試験結果の評価

グリップラグは,使用を妨げるような損傷があってはならない。衝撃の前後に測定して,各グリップラ

グが3 mmを超えて曲がってはならない。さらに,図103に基づくハンドルとの結合を妨げてはならない。

8.11.2.3

耐さび性の評価

8.11.2.3.1 試験はISO 6988に従い,0.2 %のSO2(SWF 0.2 S)を含むサイクル湿度環境で1サイクル行う。

試験を経済的に行うため,8.10に従い,接触部の不劣化試験に用いた試料を用いてこの試験を行っても

よい。

8.11.2.3.2 次の試験は,製造業者と使用者とが合意した場合の追加試験である。これは,過酷な環境条件

とみなす。

JIS C 60664-1による汚損度3以上の環境で用いることを意図したヒューズリンク及びヒューズベースは,

SWF 2.0 Sで5サイクル試験する。それに応じて記録する。

8.11.2.4

ヒューズリンク及びヒューズベースの絶縁部分の不劣化

8.11.2.4.1 試験方法

試験する3個のヒューズリンク及び3個のヒューズベースを,次の温度で保持する。

充電部を支えるように意図された成形エレメントから成るヒューズリンク及びヒューズベースの場合

150±5 ℃で,カバーの場合は100±5 ℃で168時間保持する。

封止用コンパウンド及び表示の安定性の場合は,150±5 ℃で1時間以上保持する。

周囲温度まで冷却した後,次の試験をしなければならない。

− ヒューズリンク:JIS C 8269-1の8.5に基づくI1及びI2による遮断容量の検証。

− ヒューズベース:8.11.1.2に基づく機械的強度の検証。

8.11.2.4.2 試験結果の評価

ヒューズリンクを装着するヒューズベースの接触部の位置が,ヒューズリンクの適正な機能に影響を及

ぼすほど変化してはならない。端子を固定している絶縁体が破断してはならず,かつ,破断の痕跡があっ

20

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てはならない。セメント接合した接合部の機械的強度は,損なわれてはならない。封止用コンパウンドが

充電部を露出させるほど移動していてはならない。ヒューズリンクは,適切に動作しなければならない。

表示は,耐久性があり,かつ,容易に判読できなければならない。

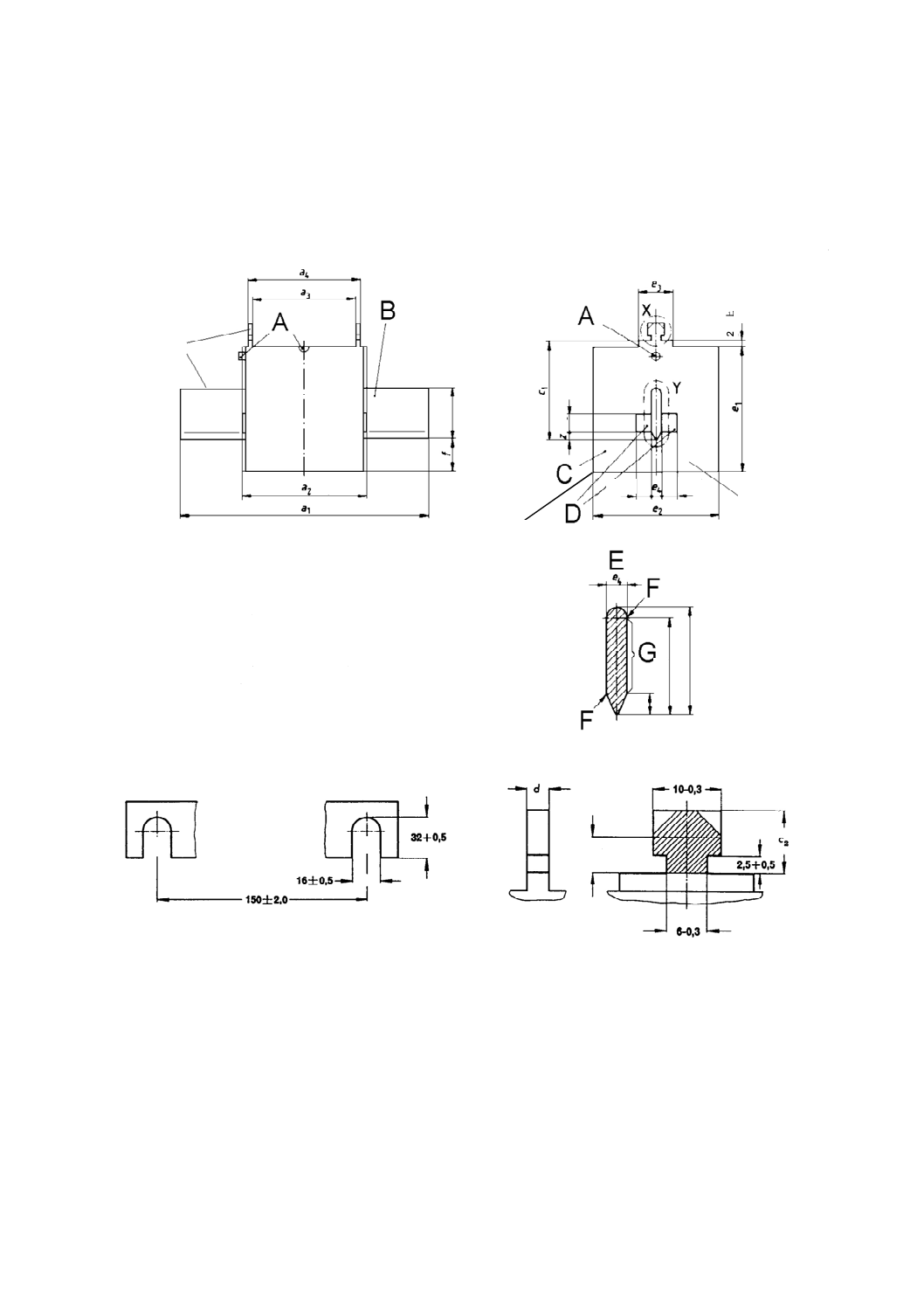

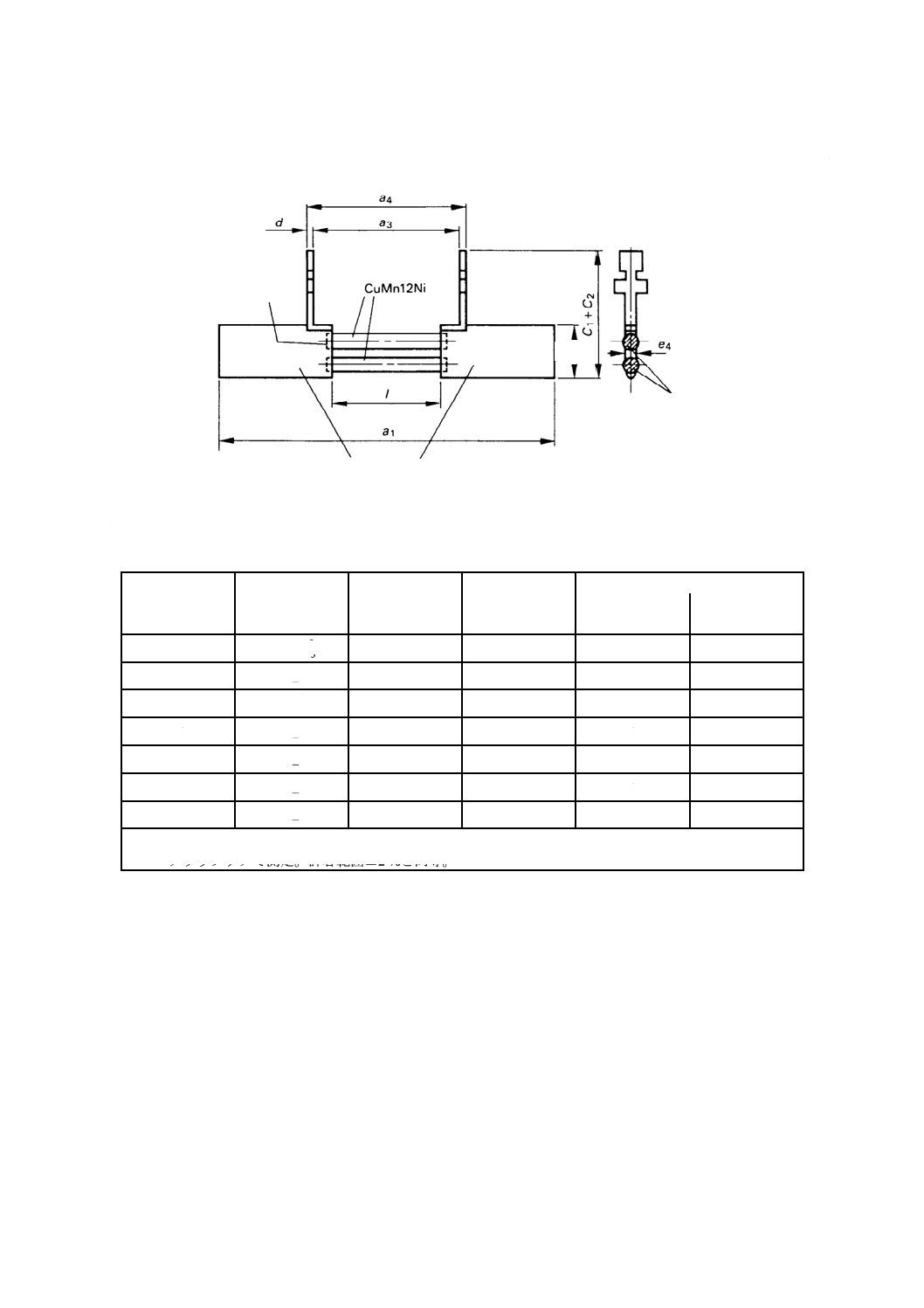

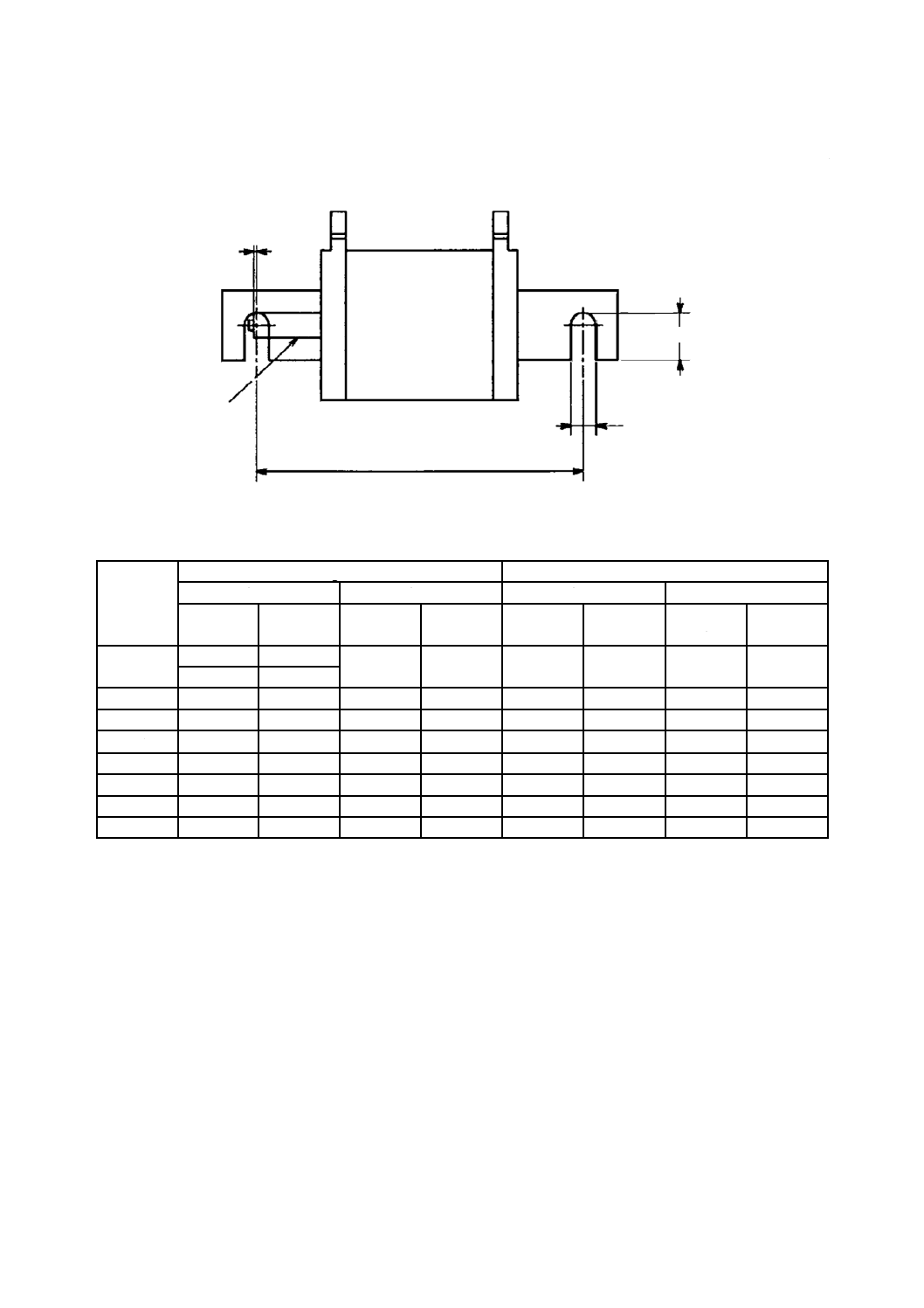

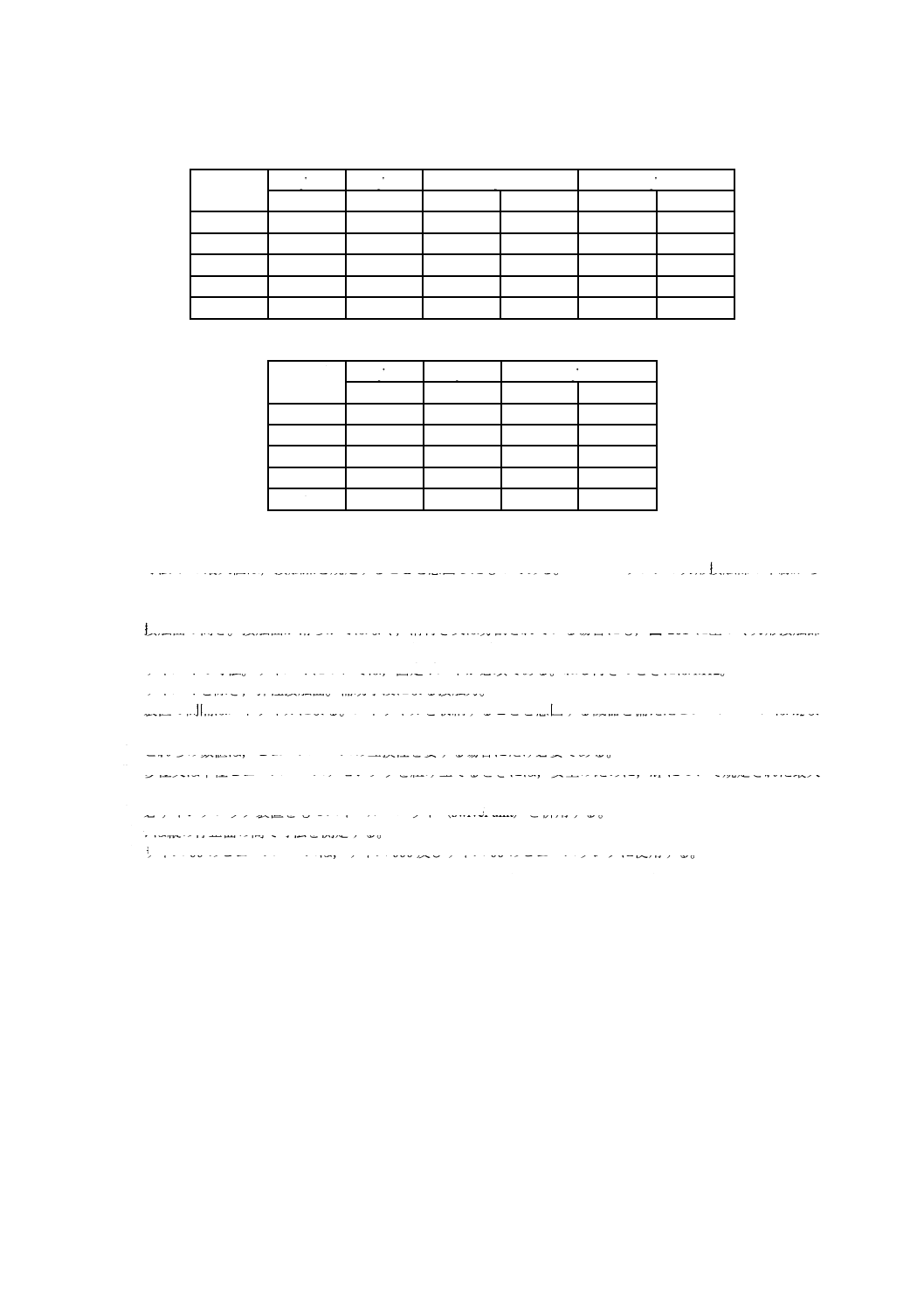

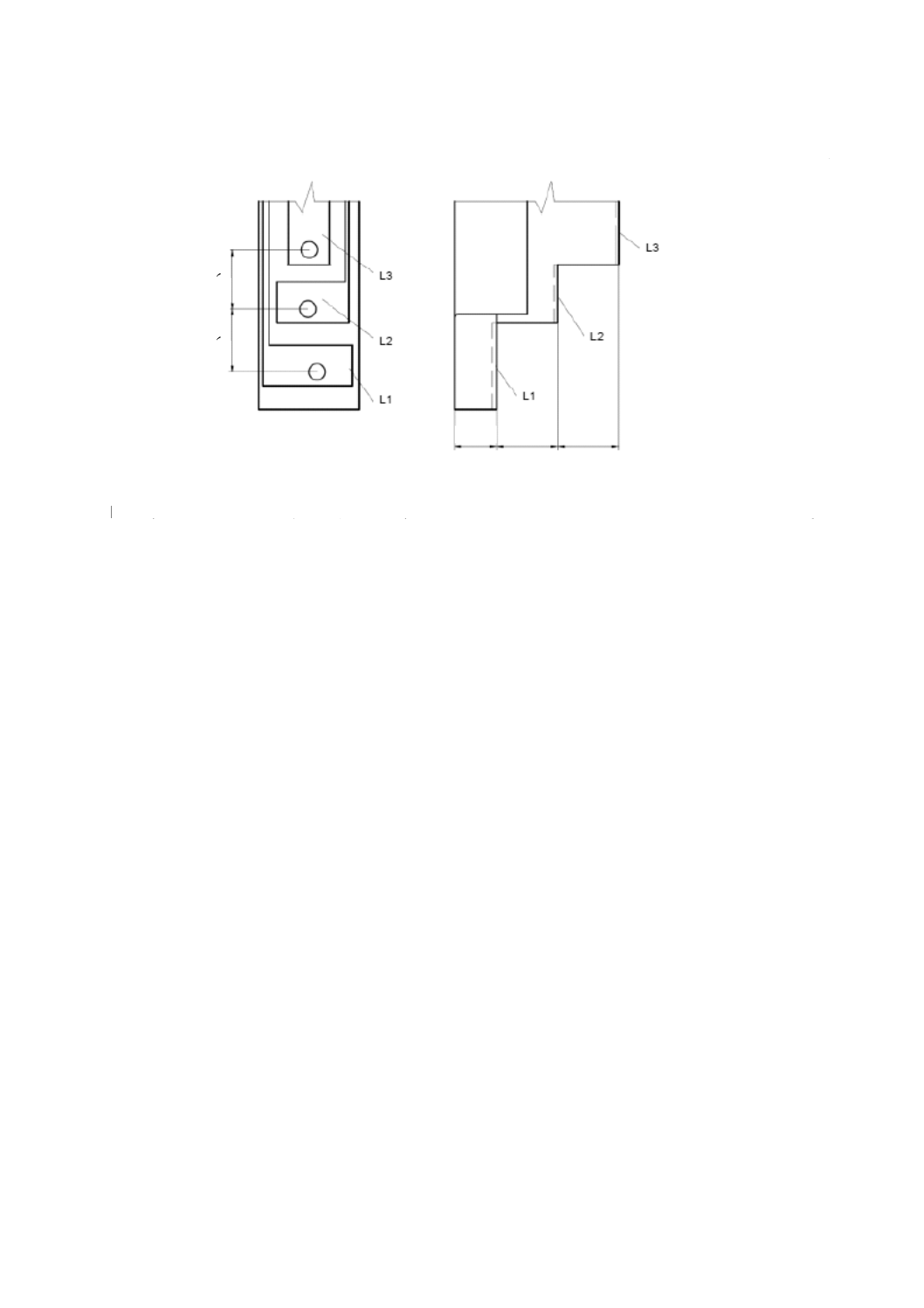

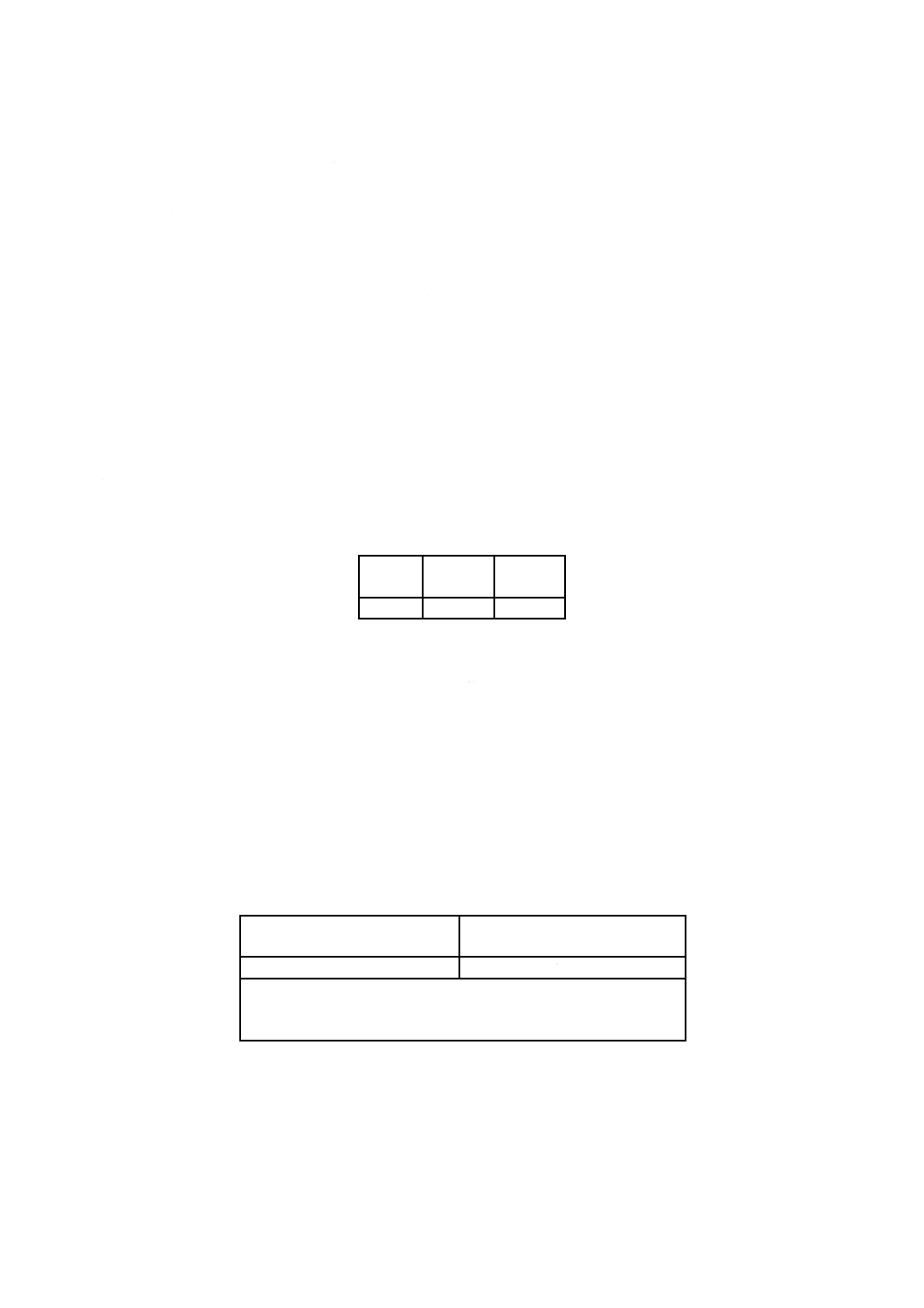

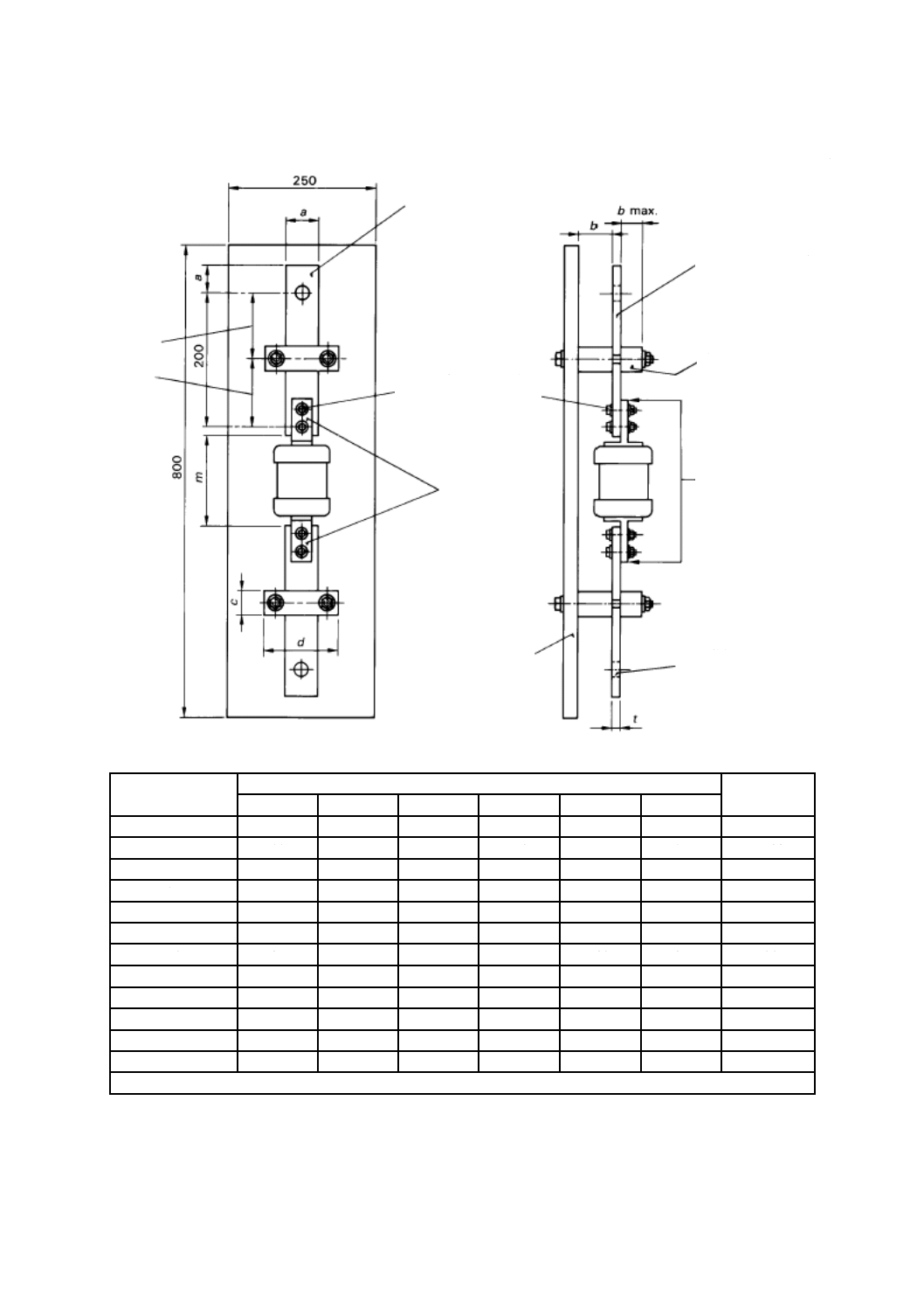

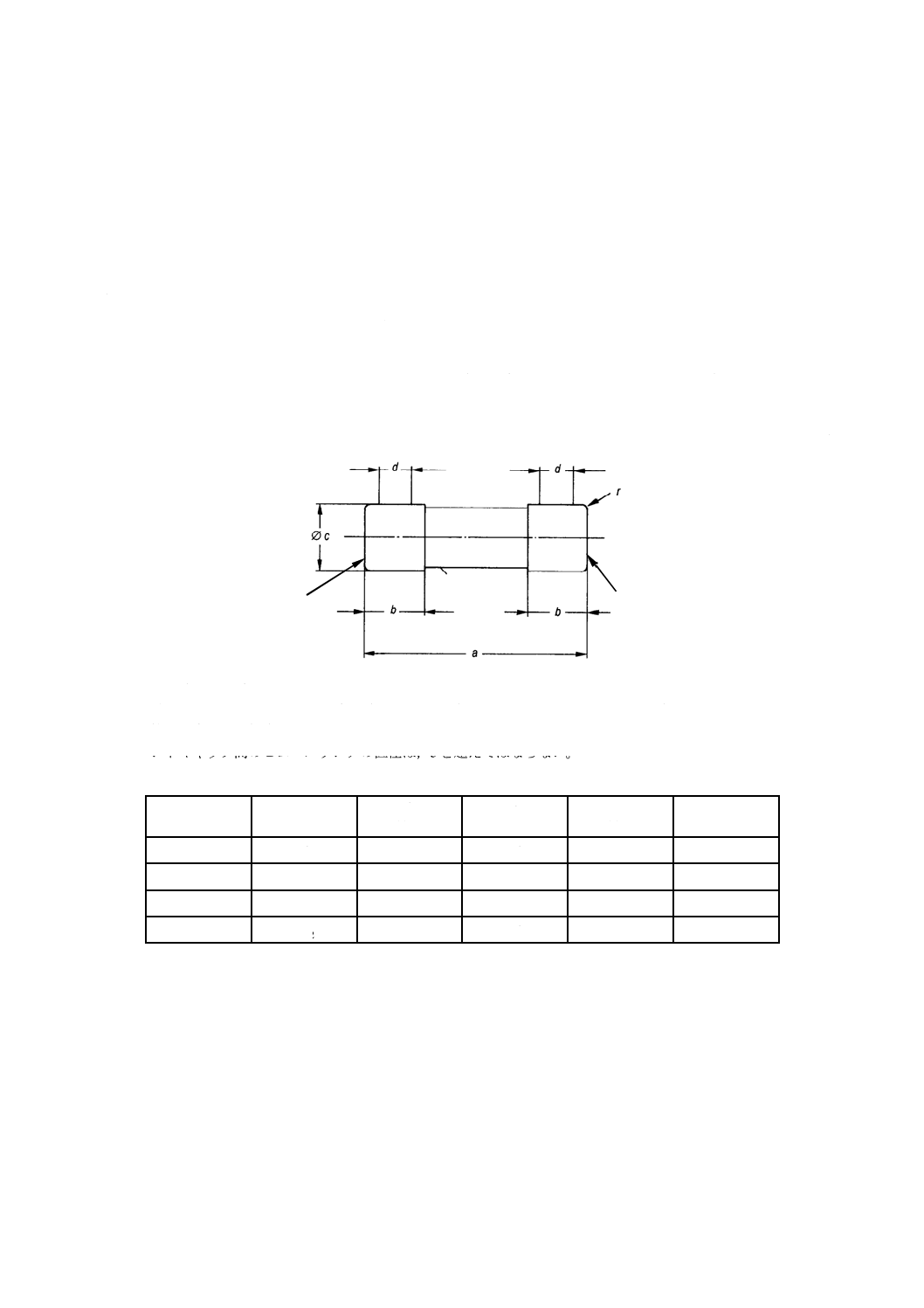

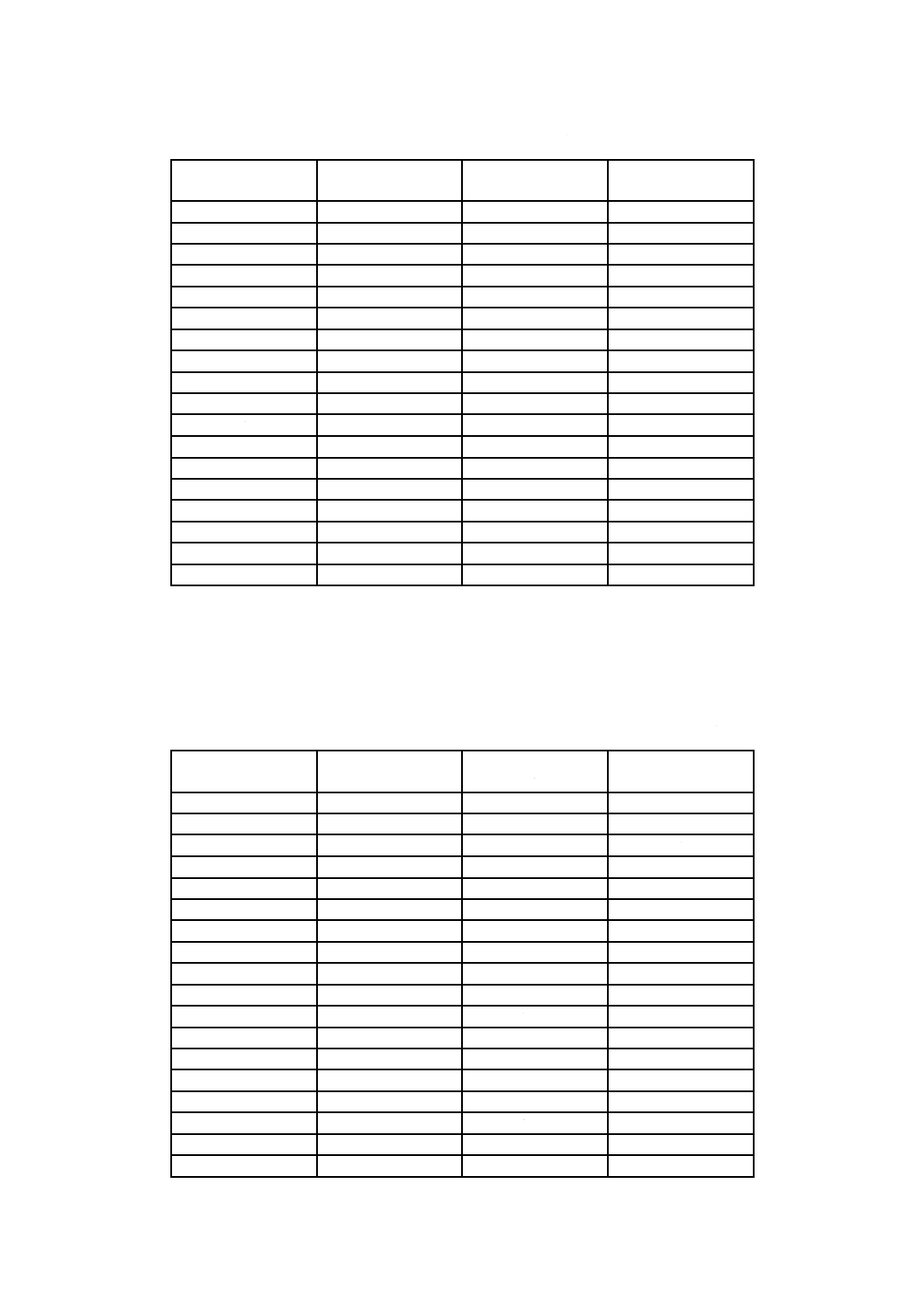

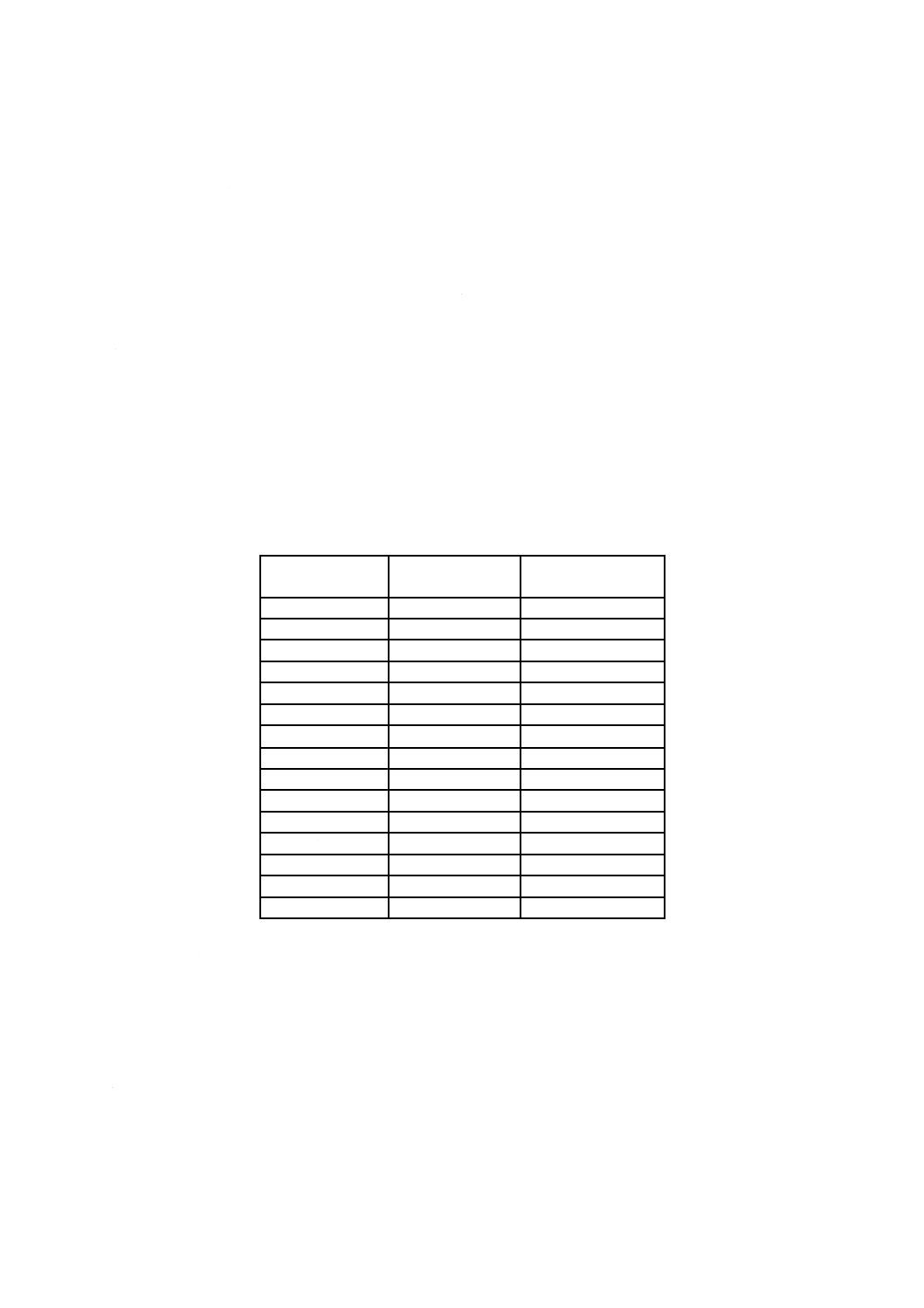

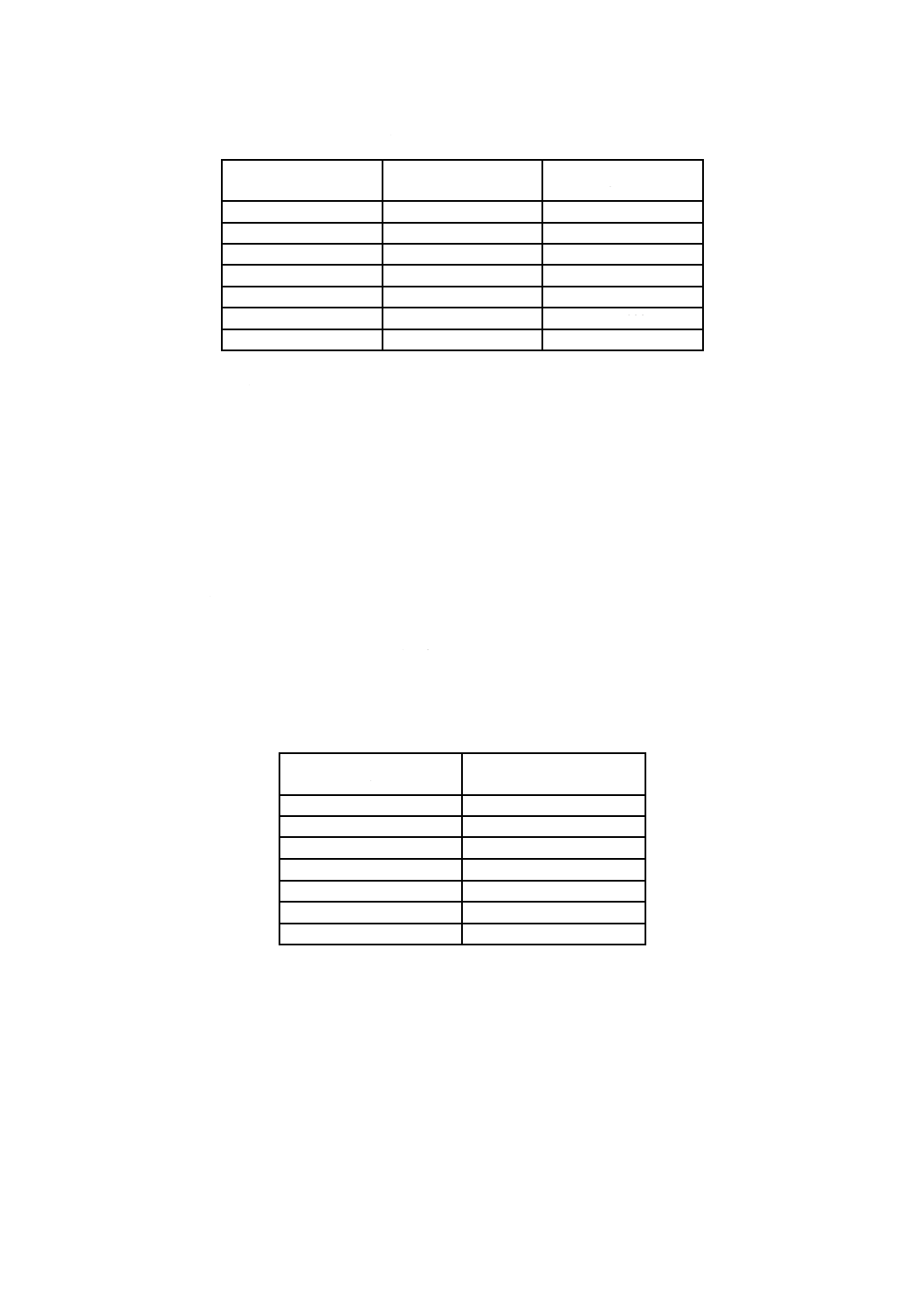

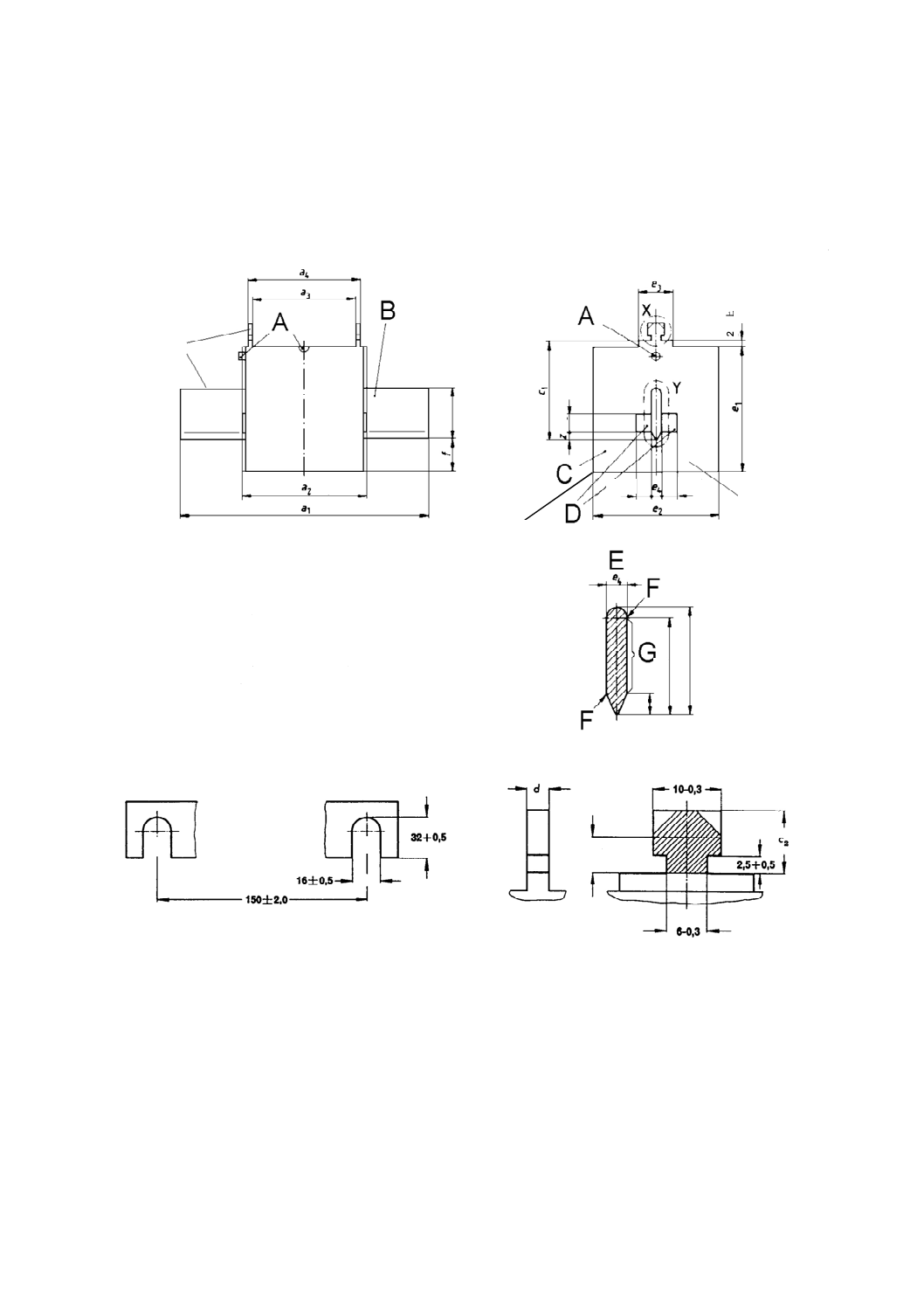

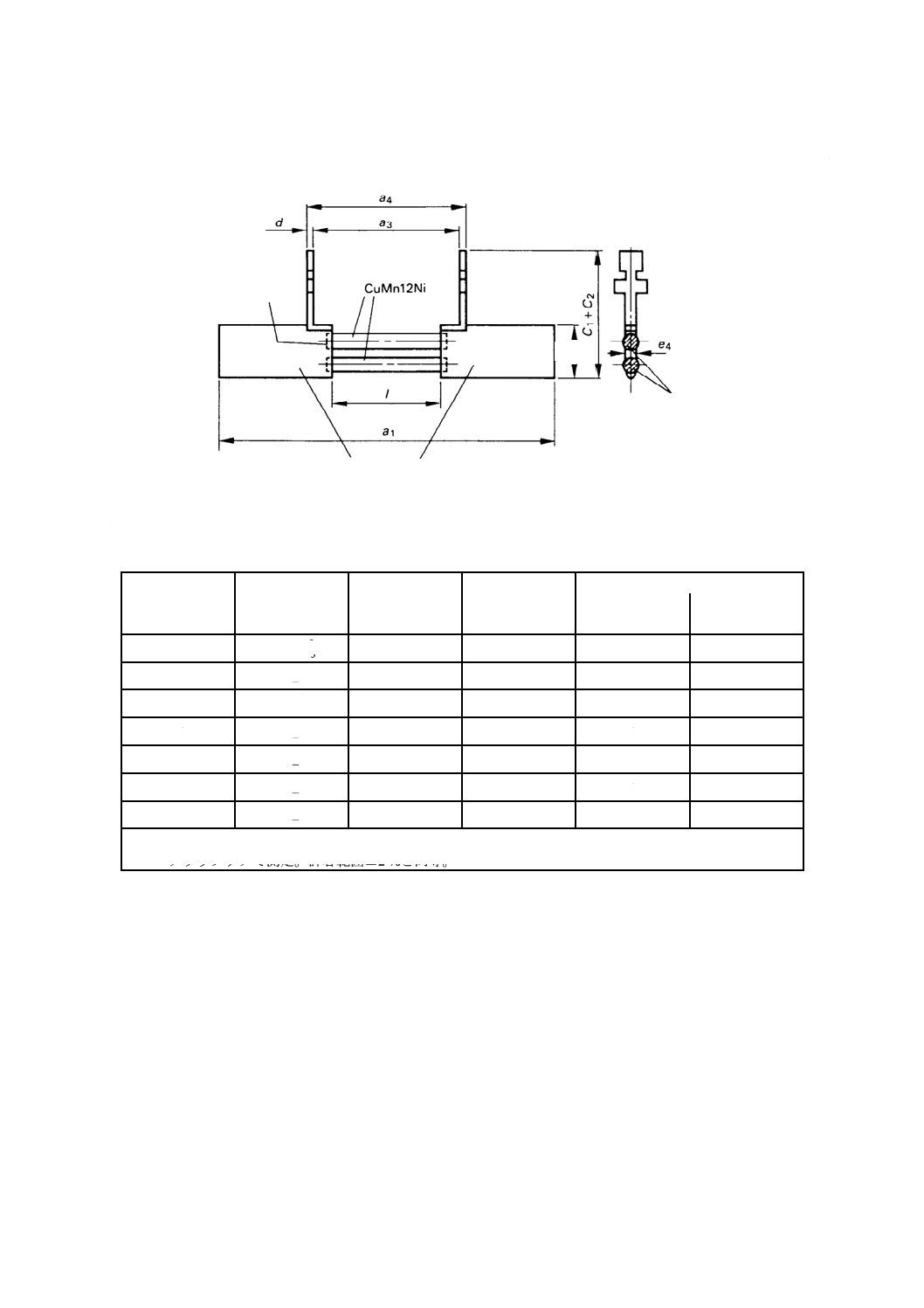

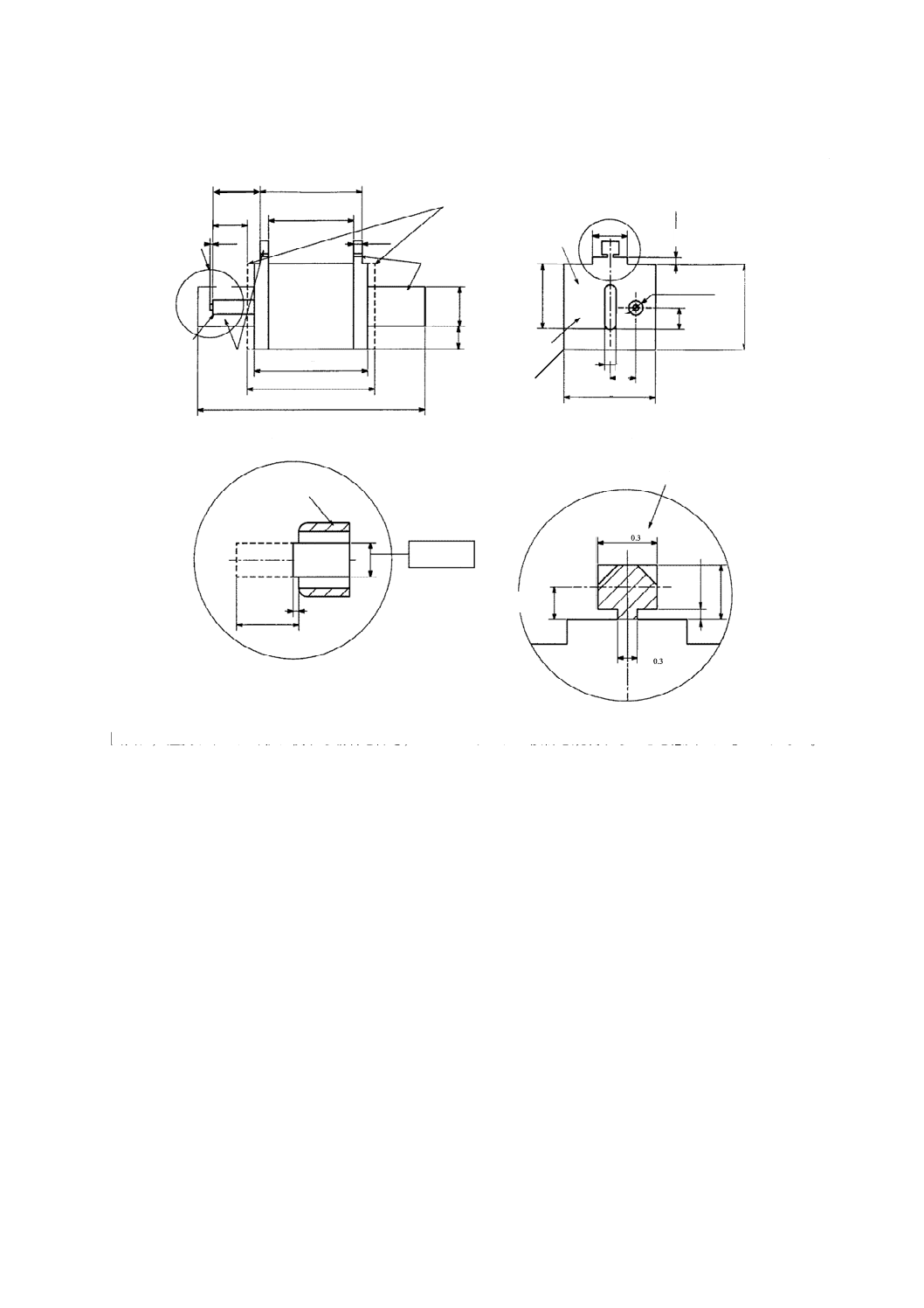

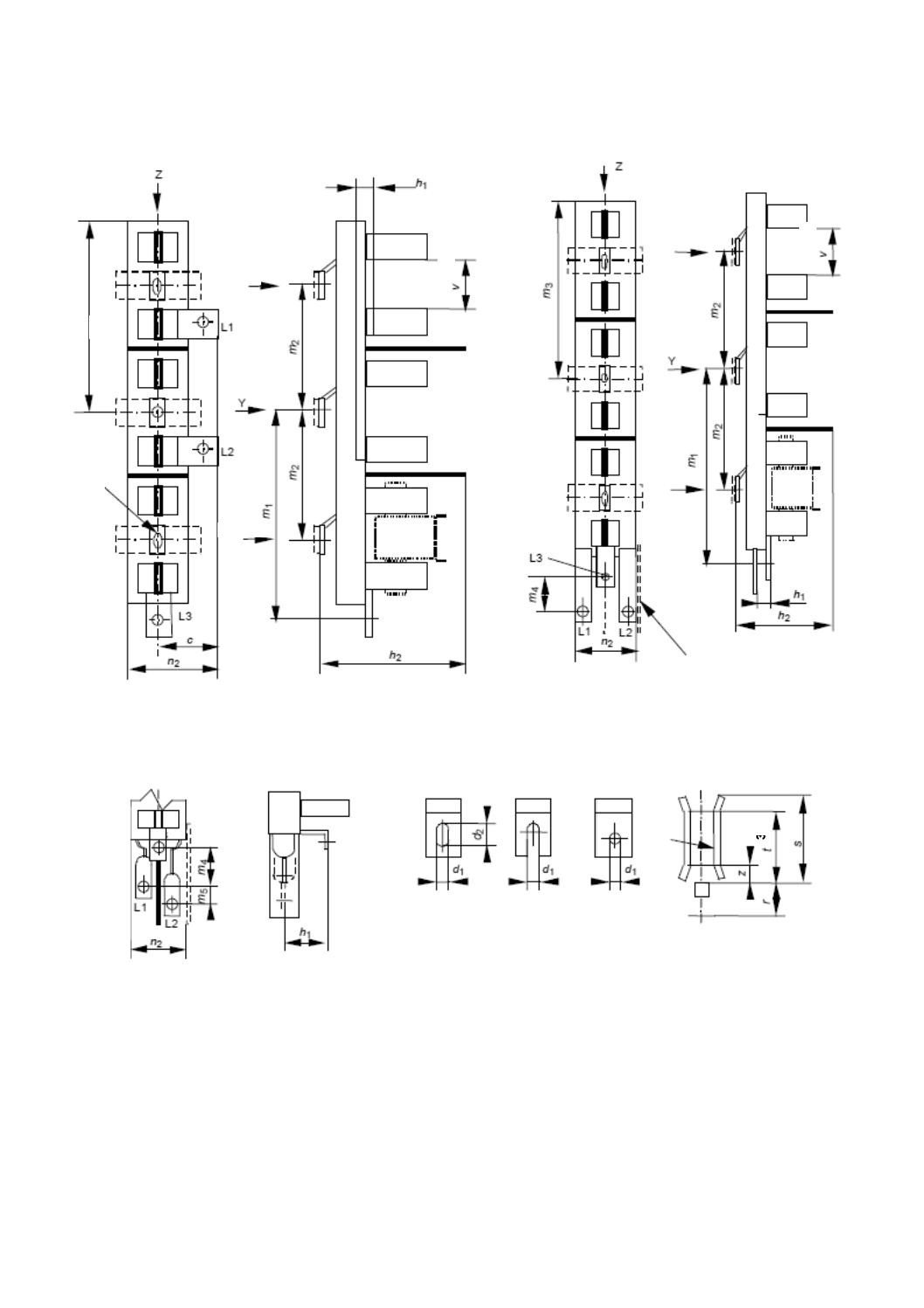

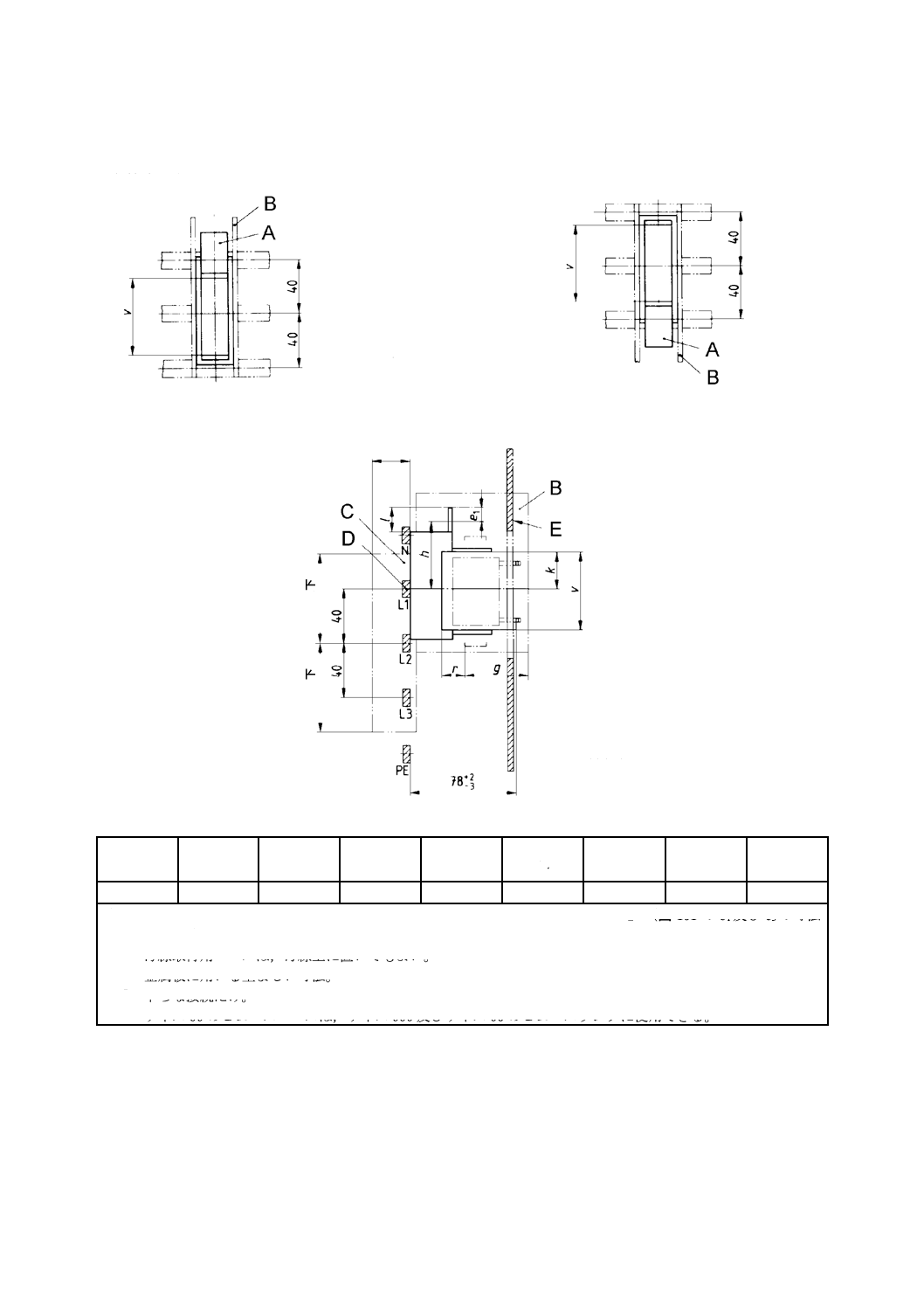

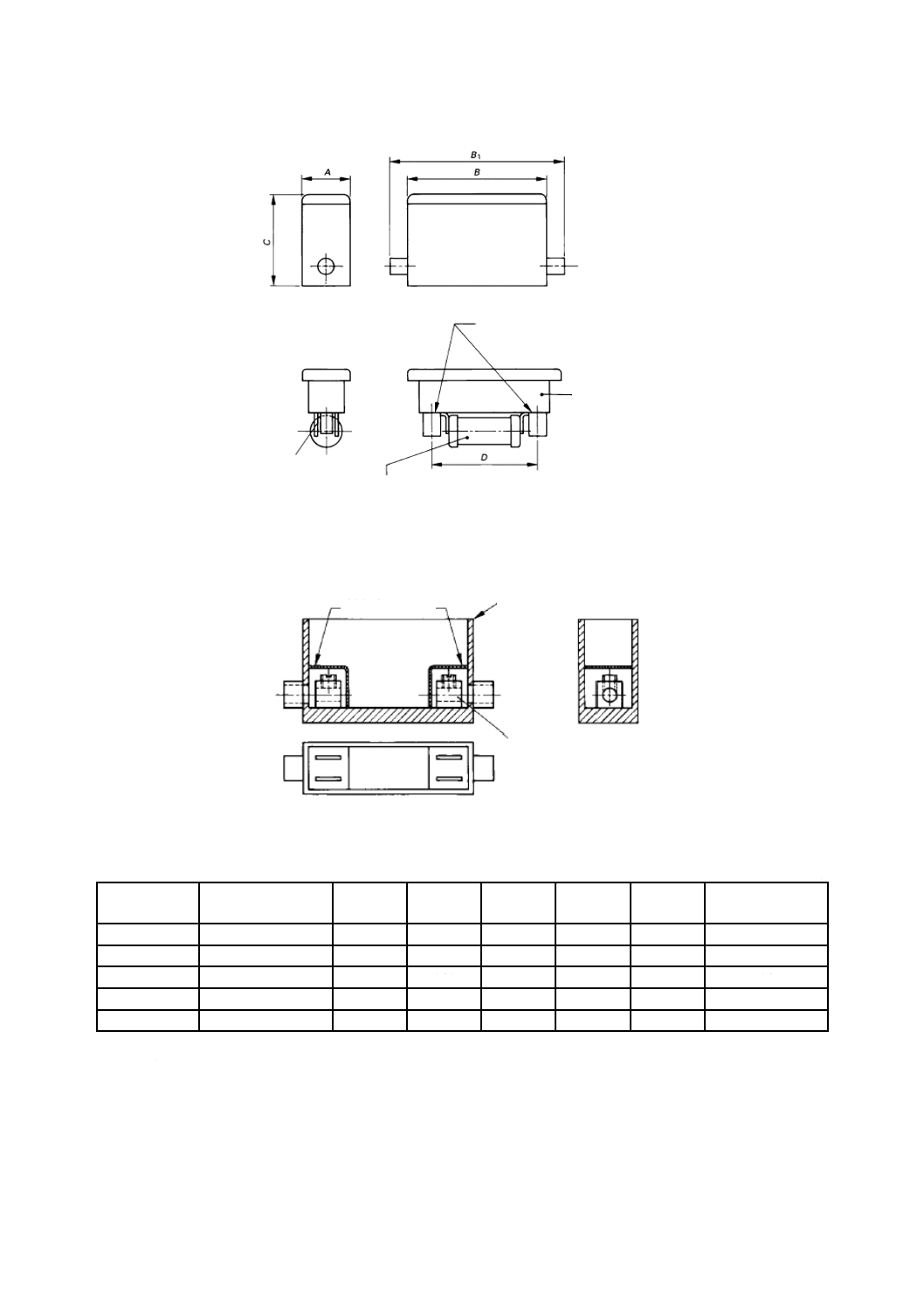

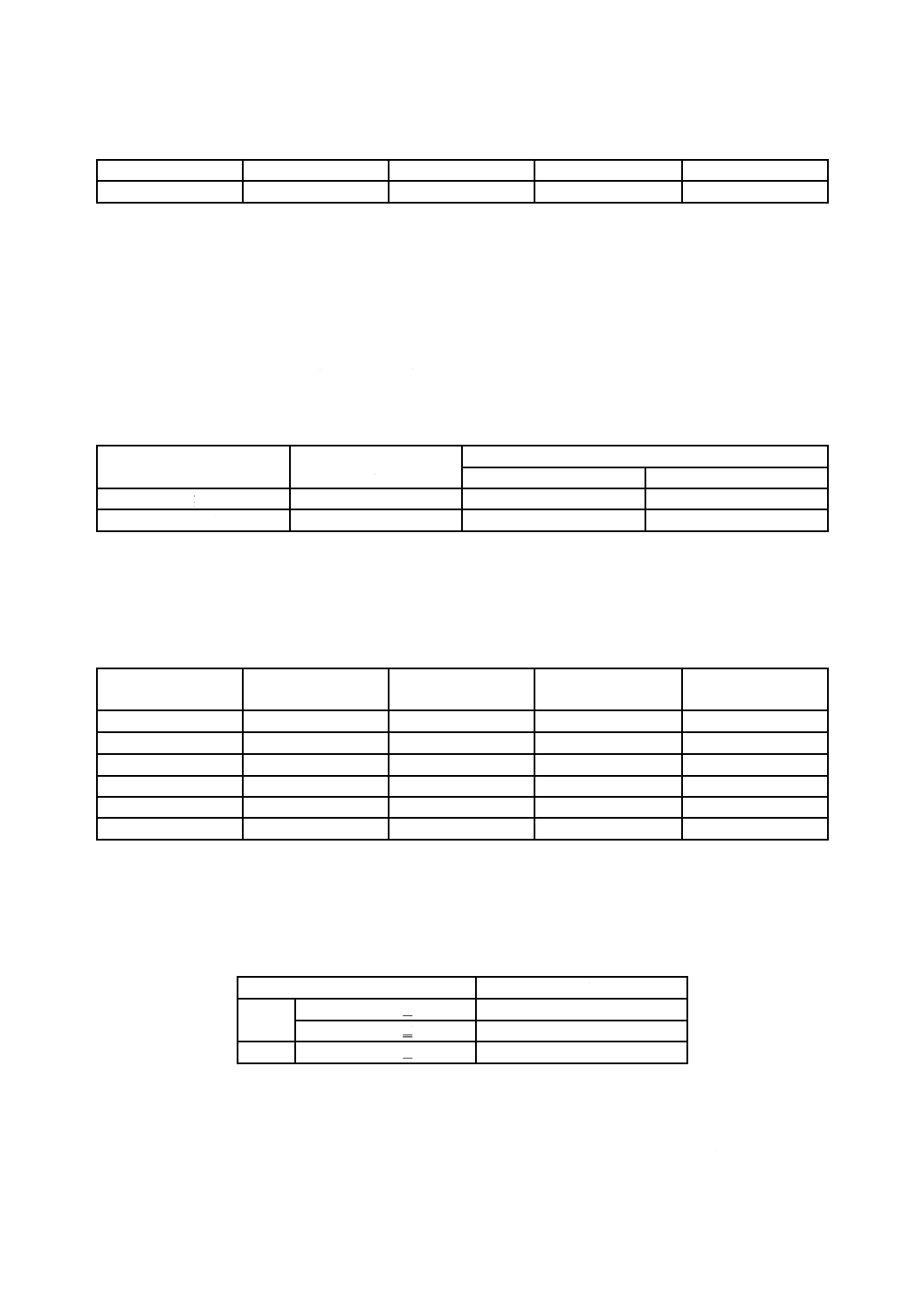

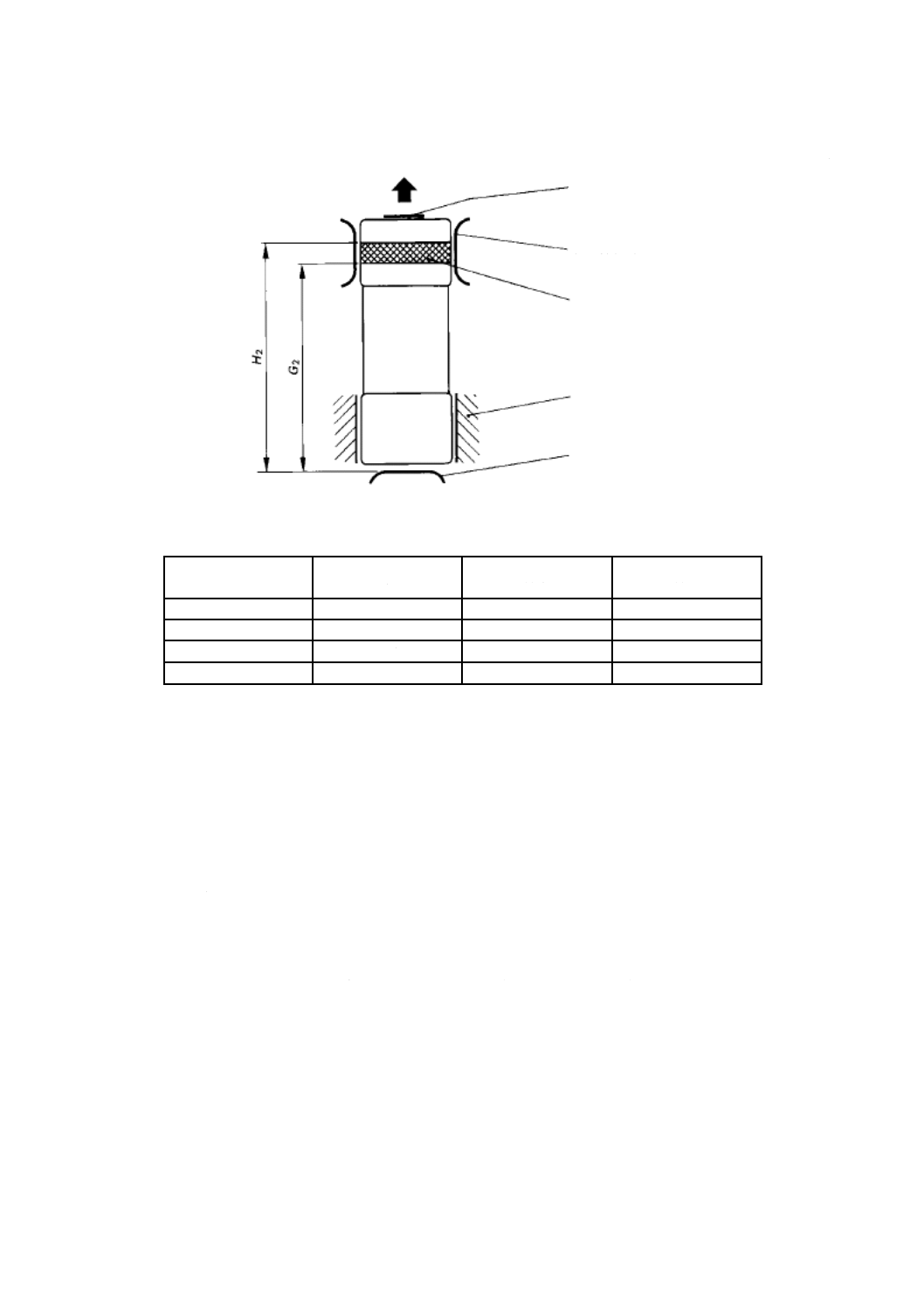

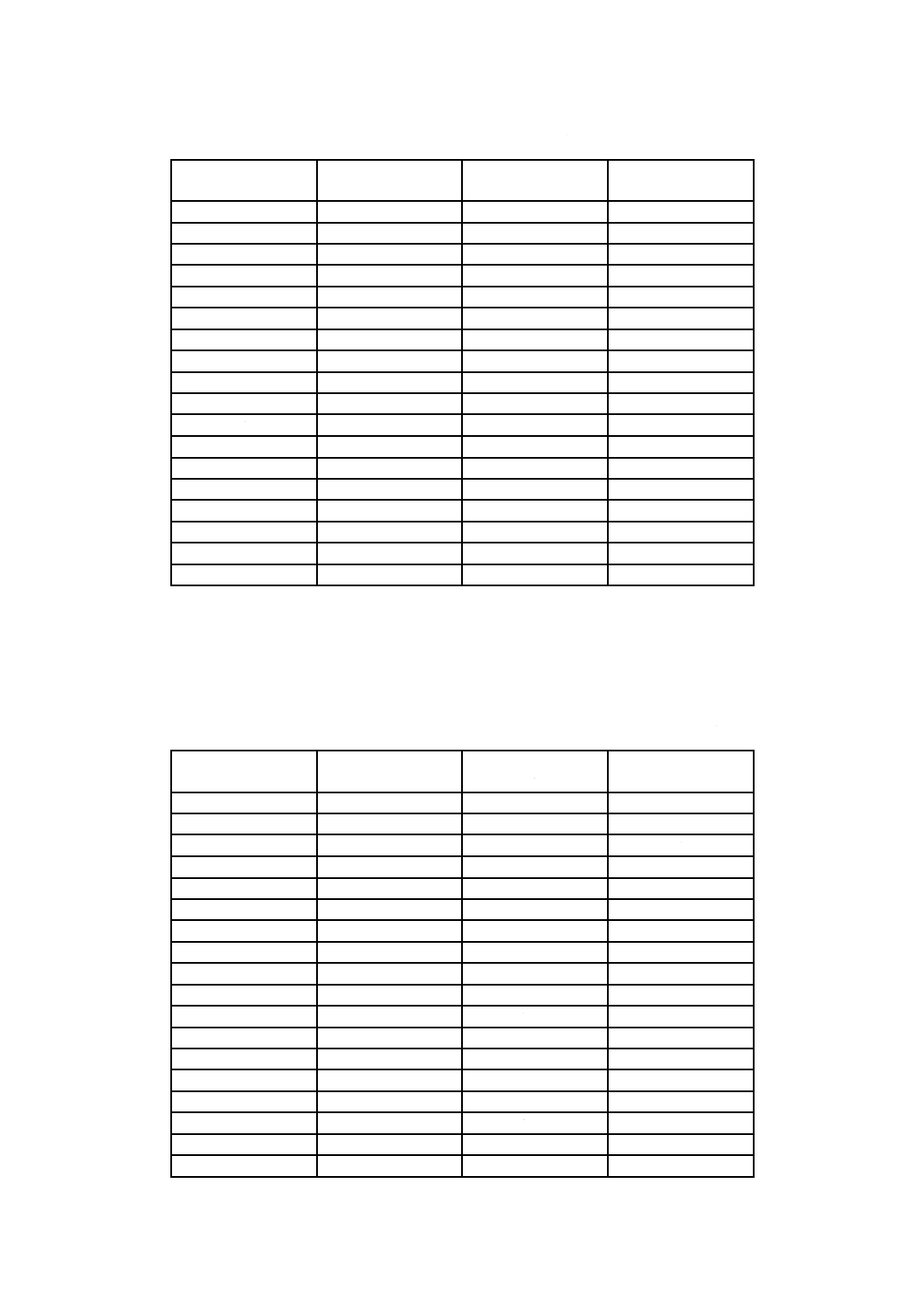

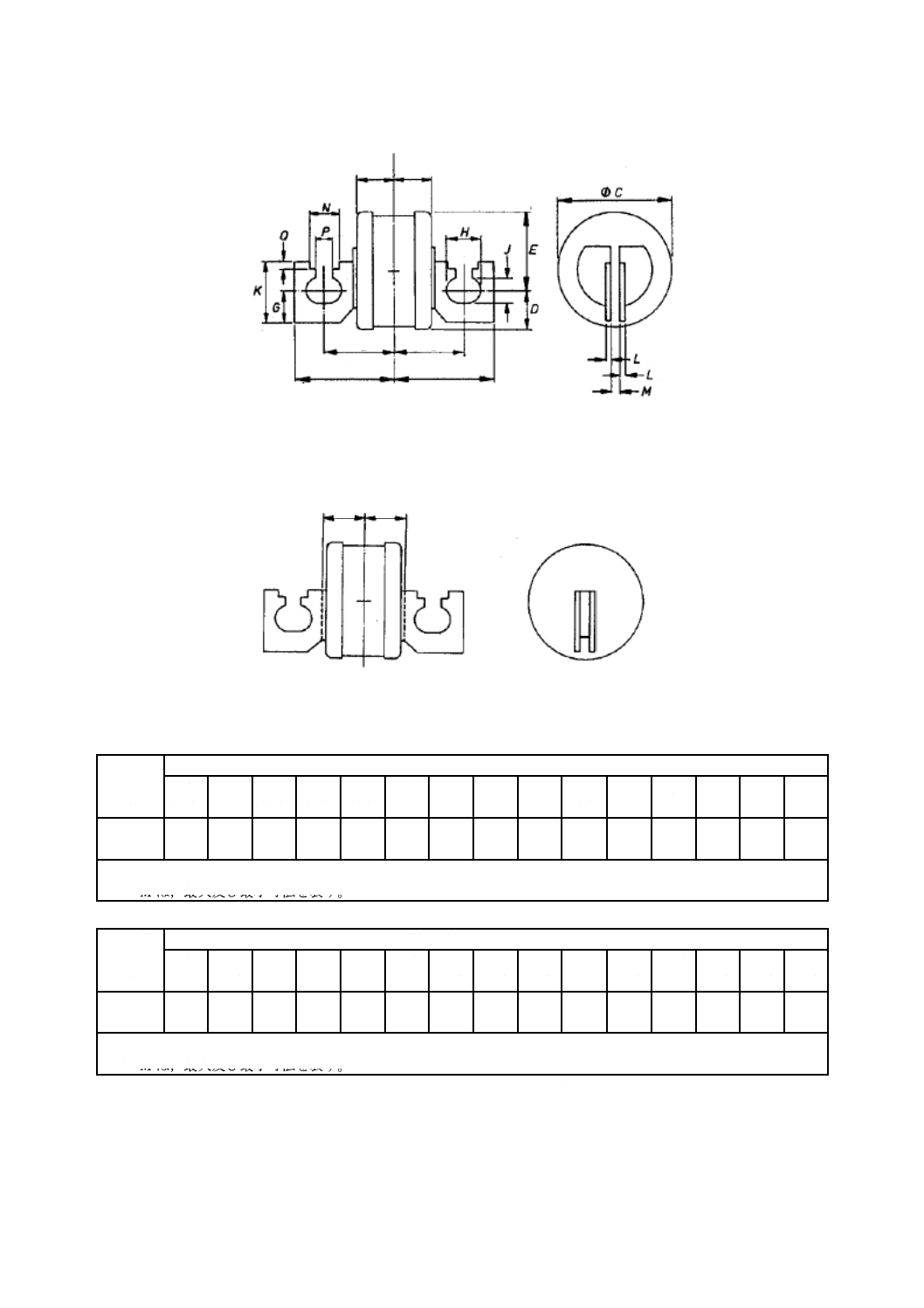

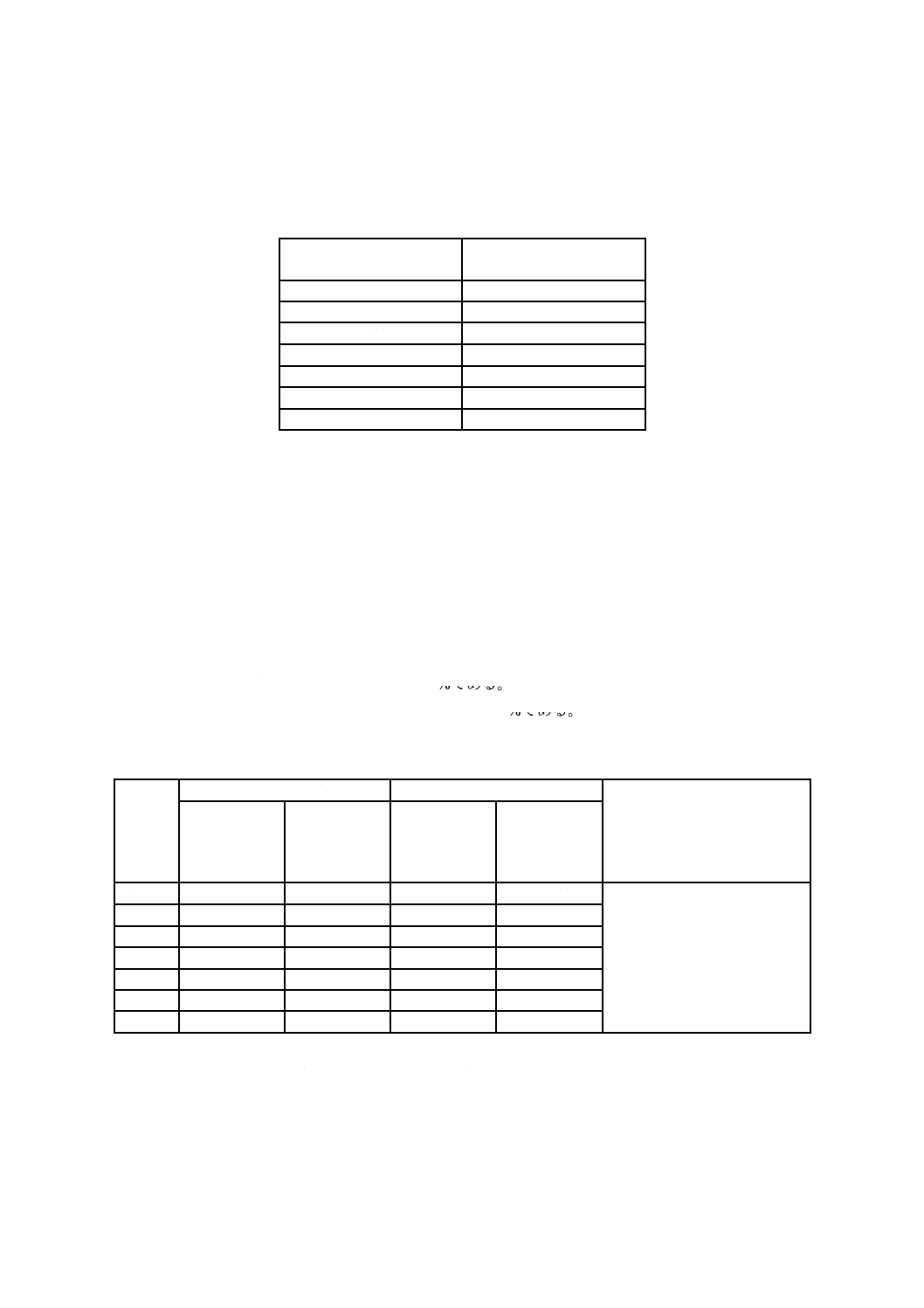

単位 mm

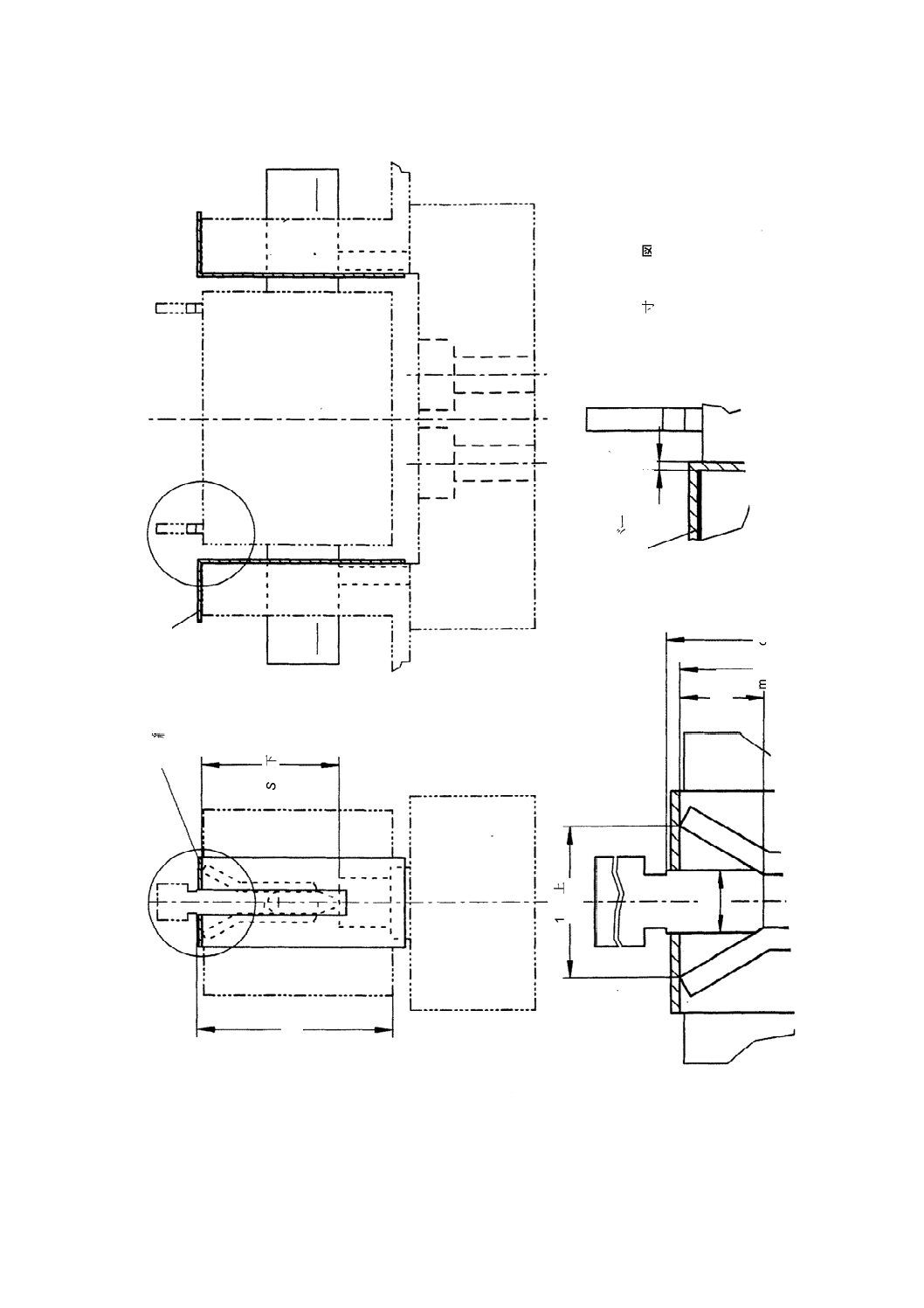

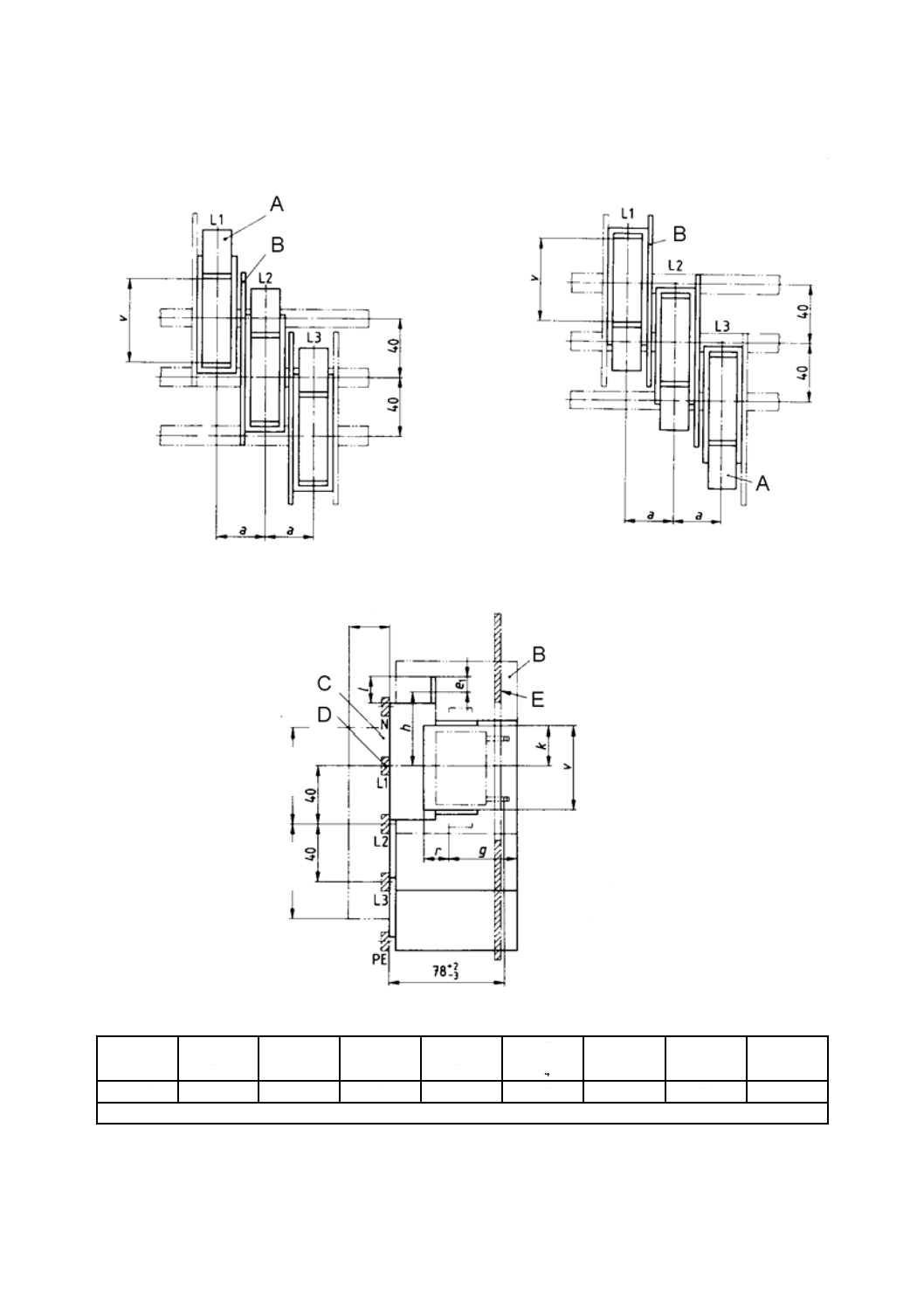

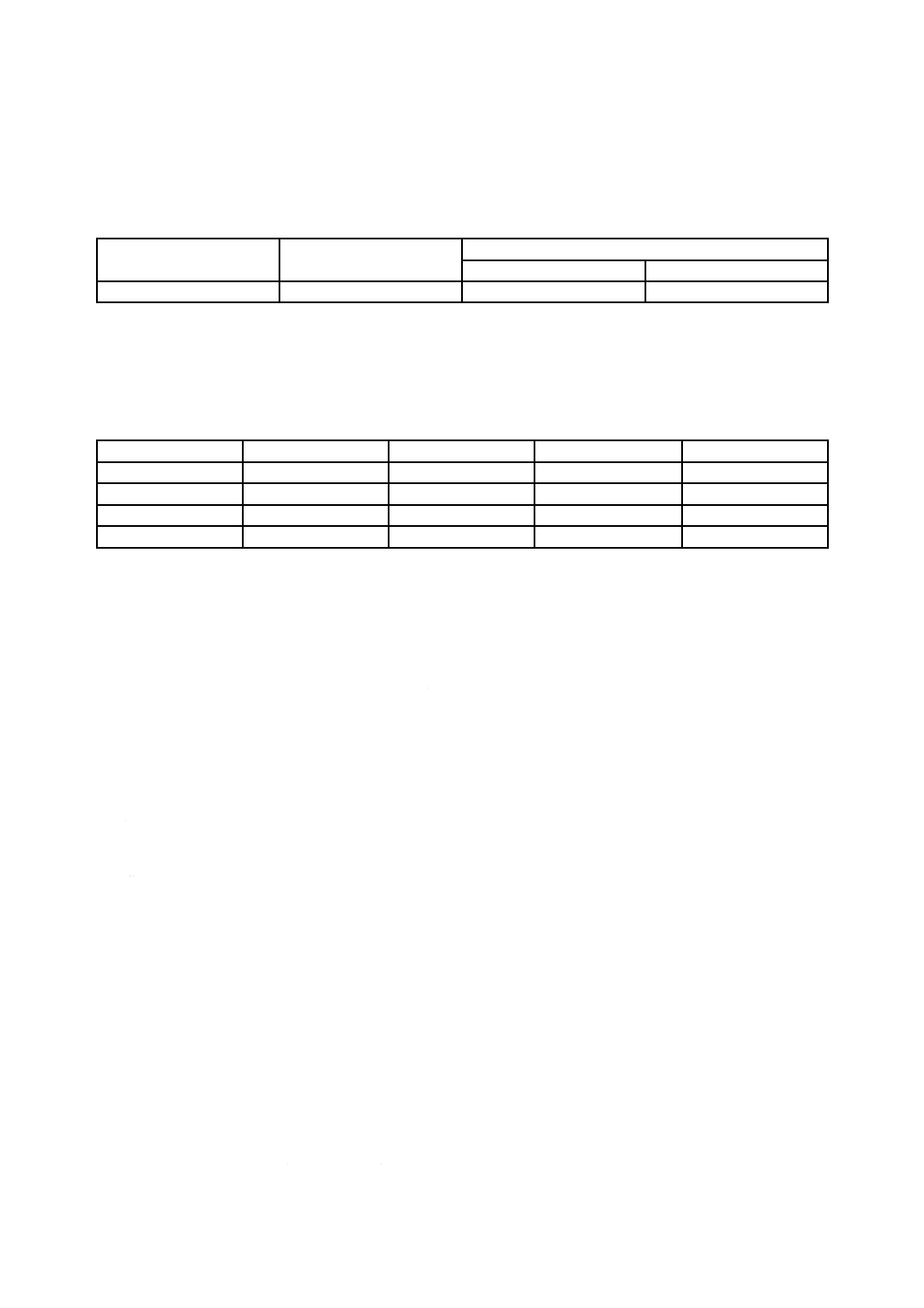

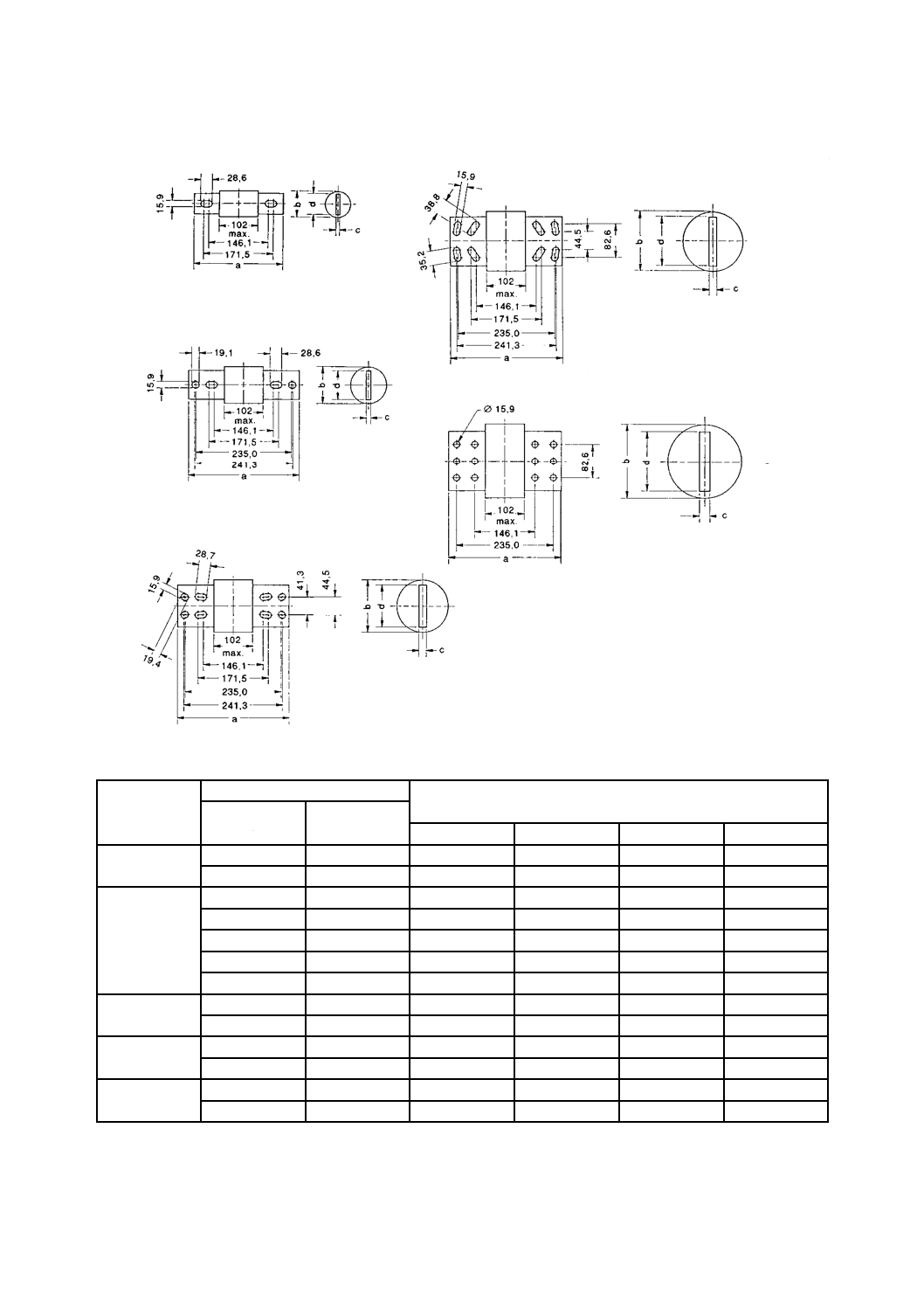

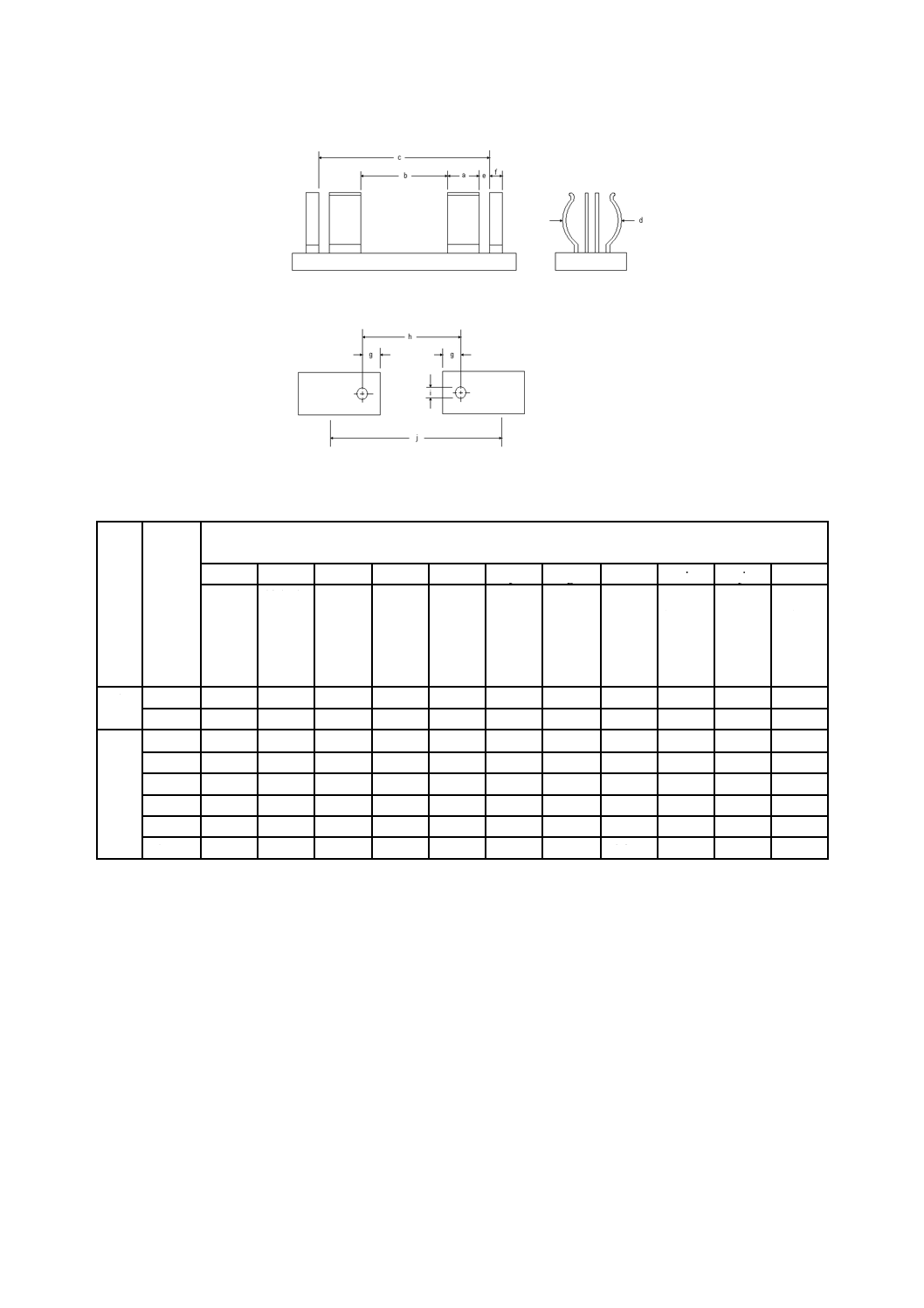

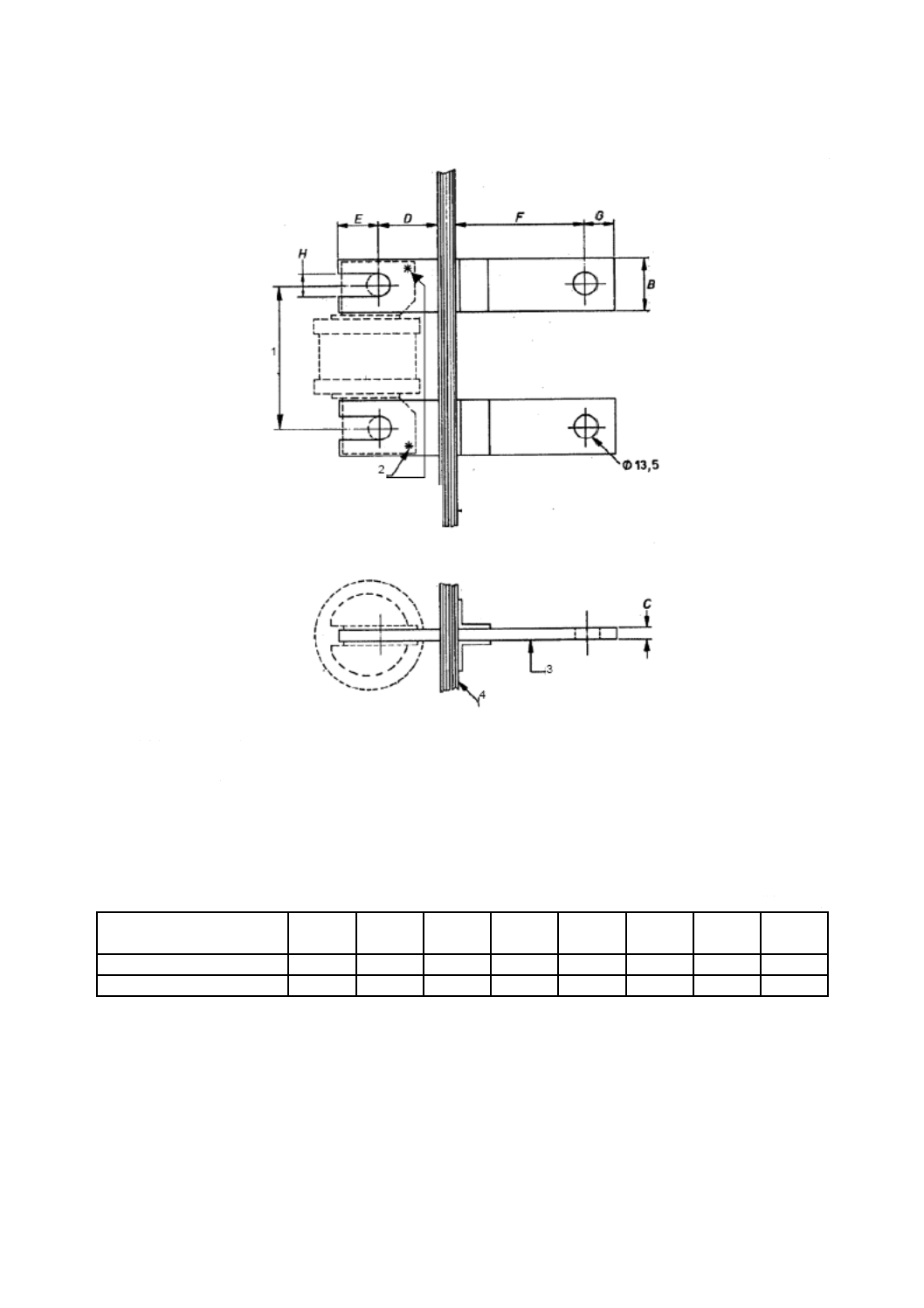

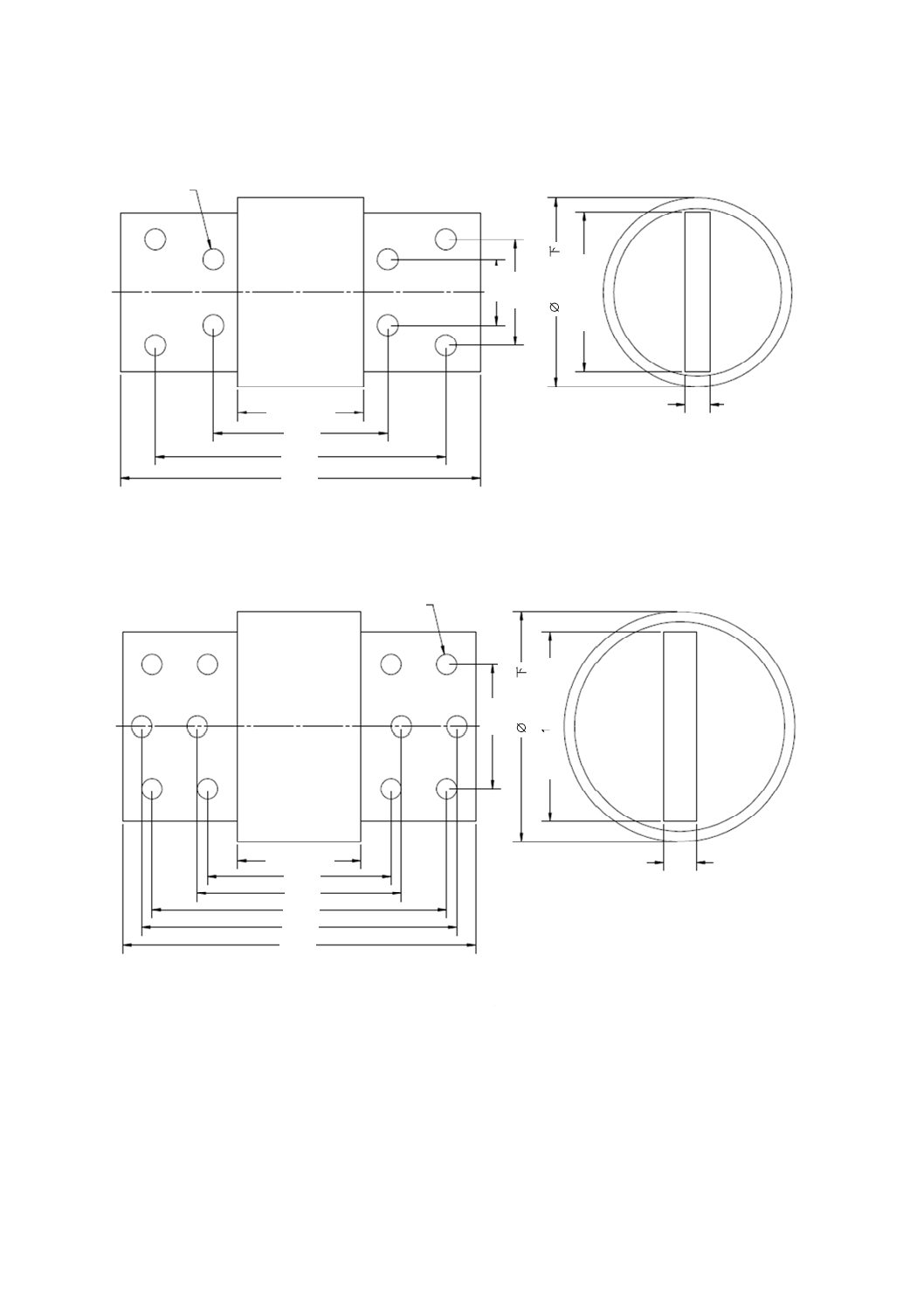

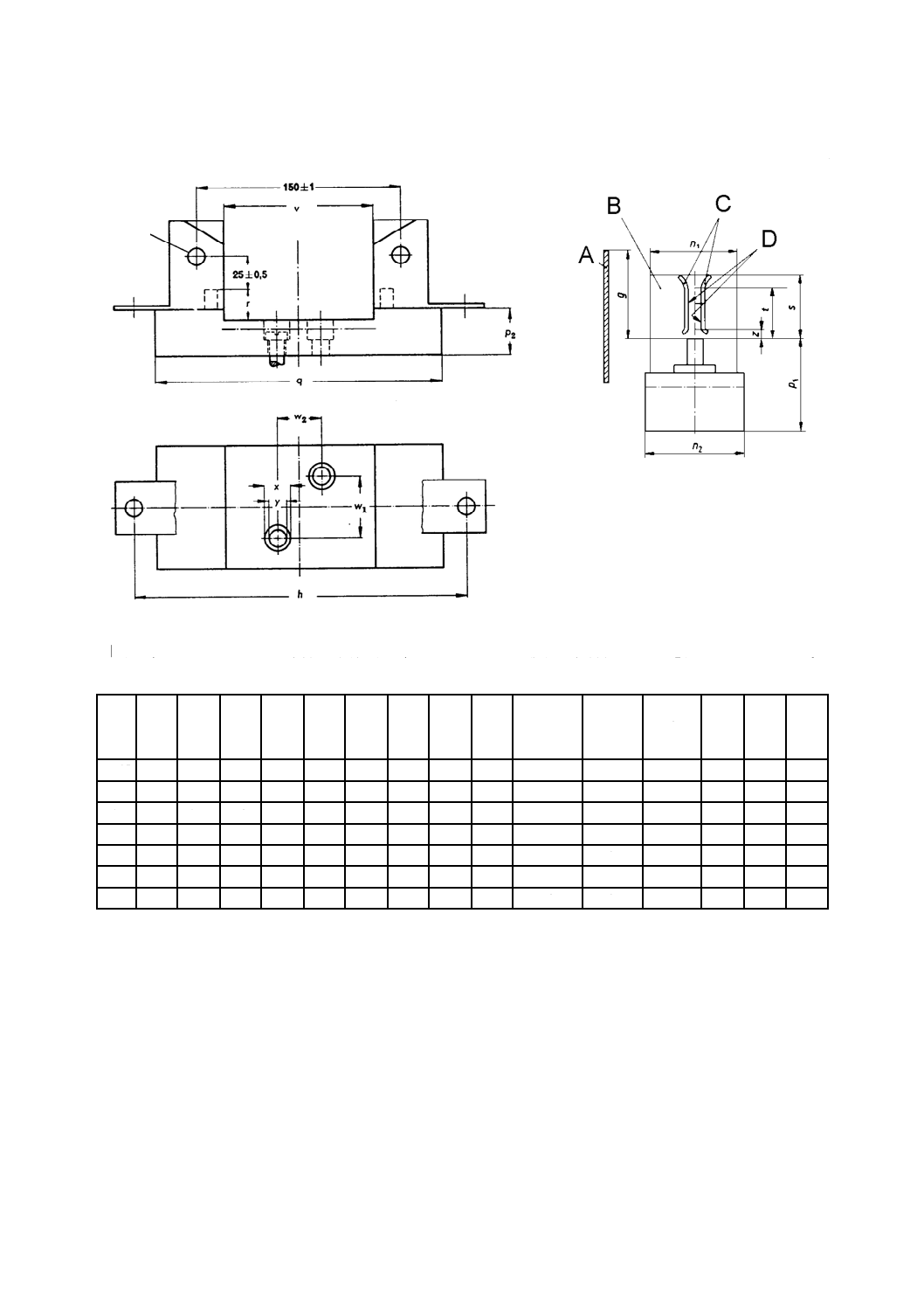

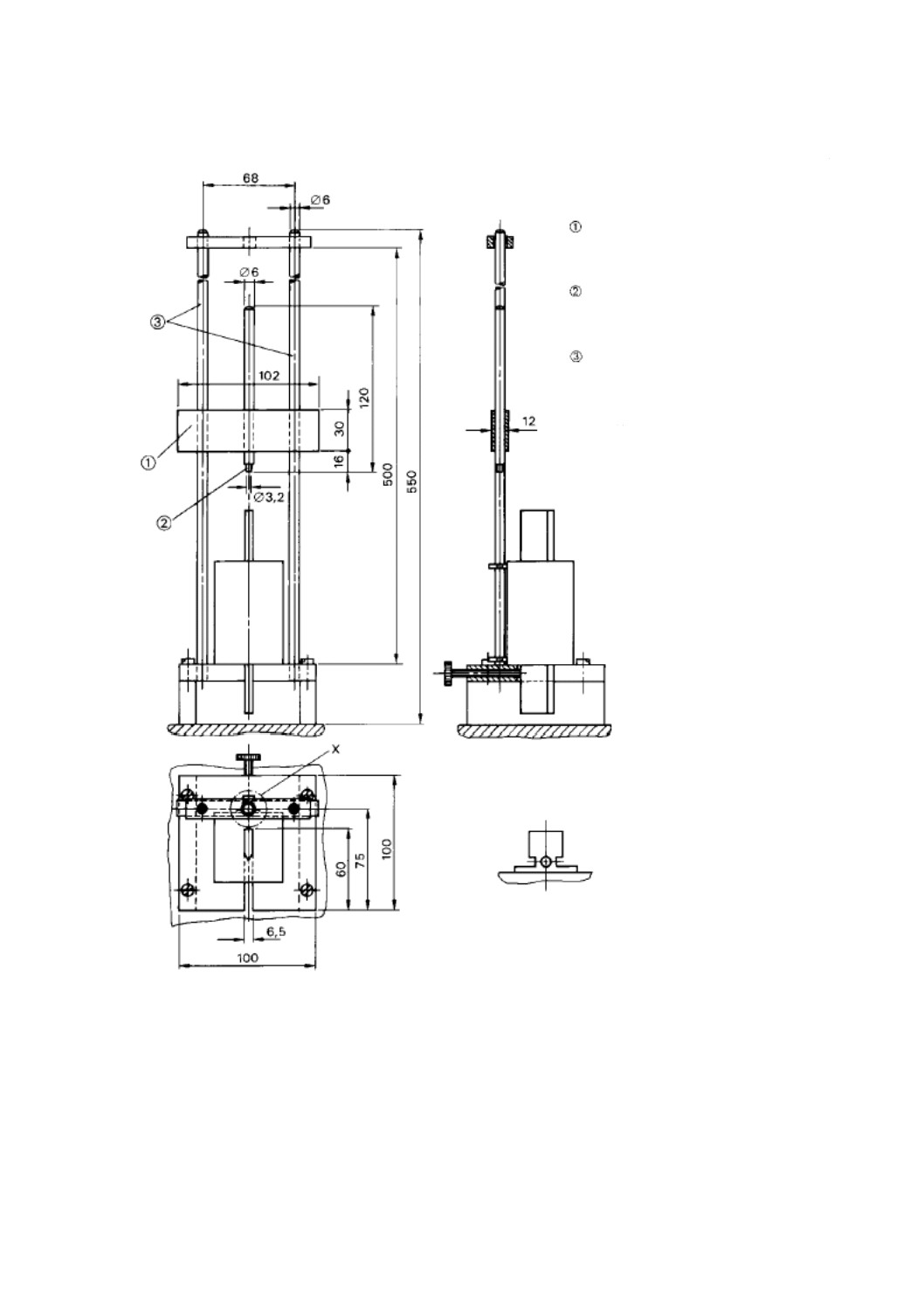

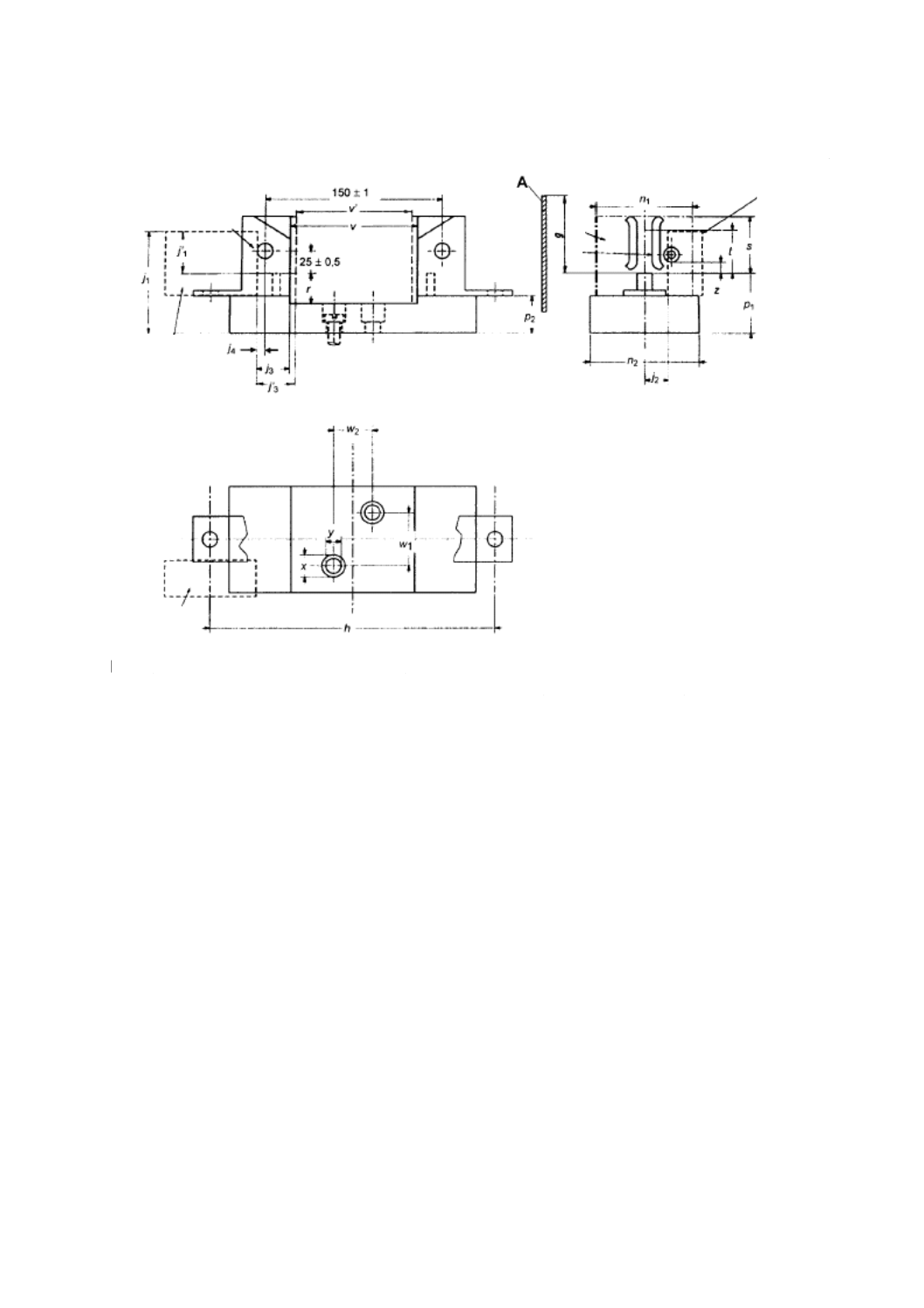

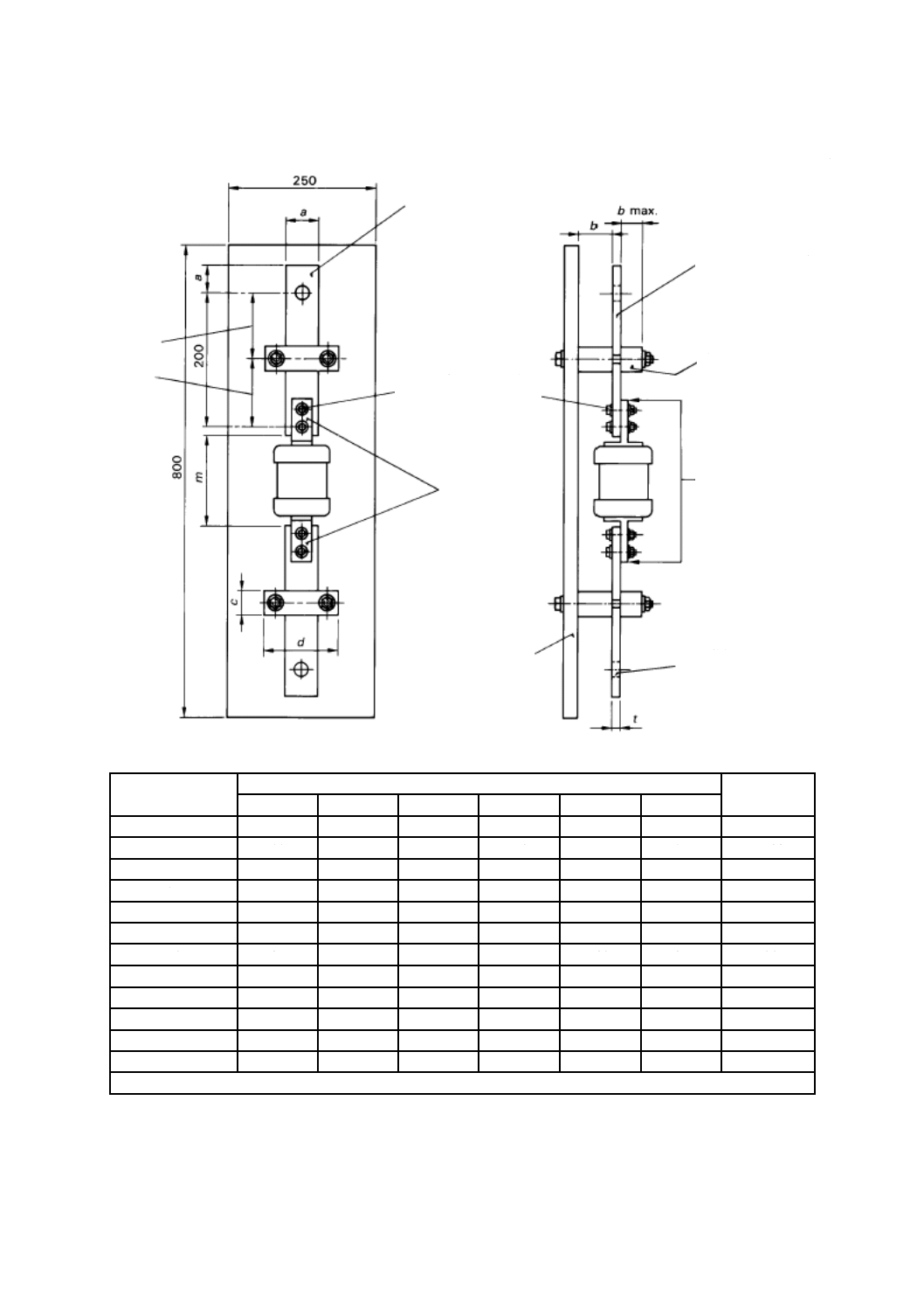

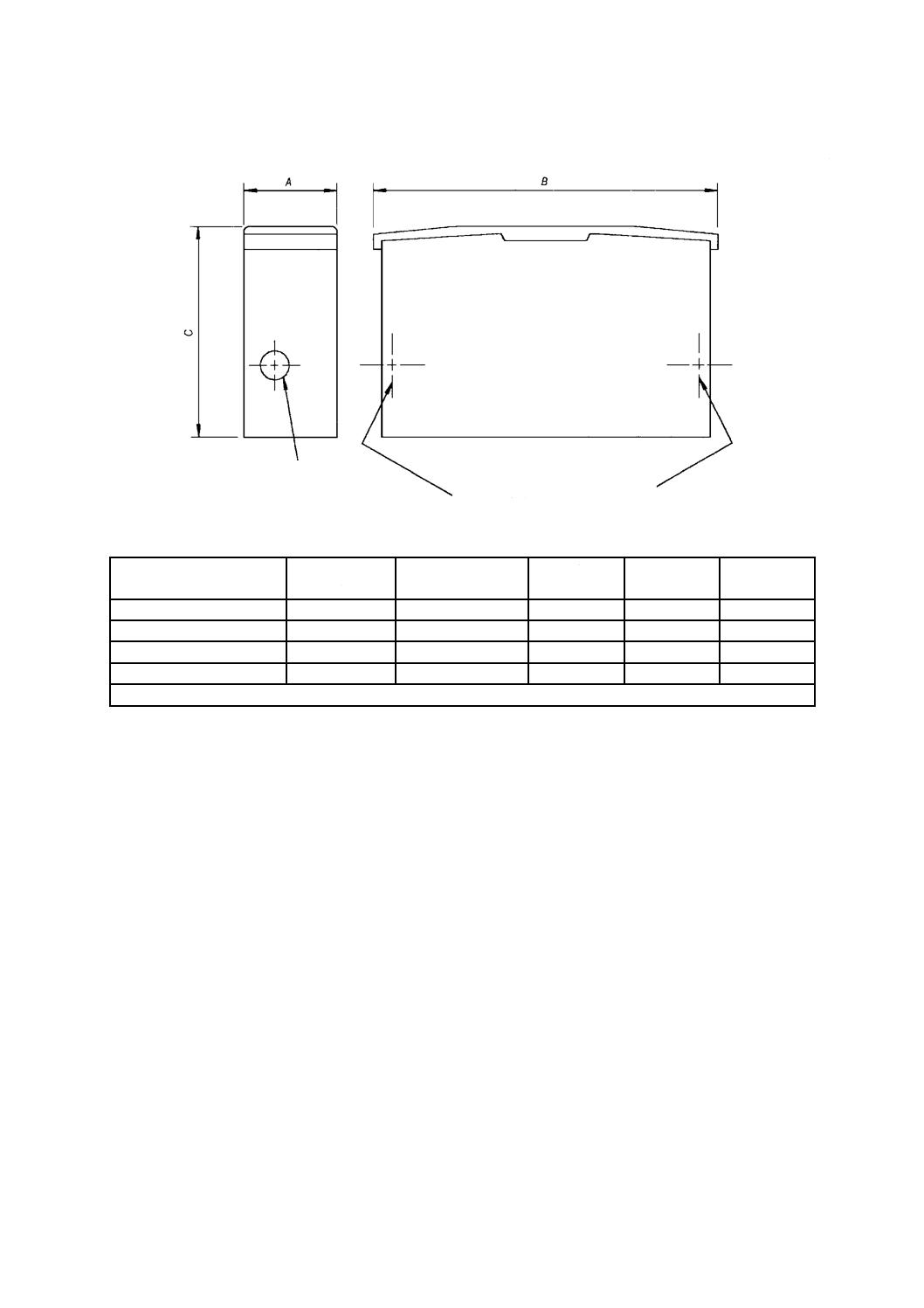

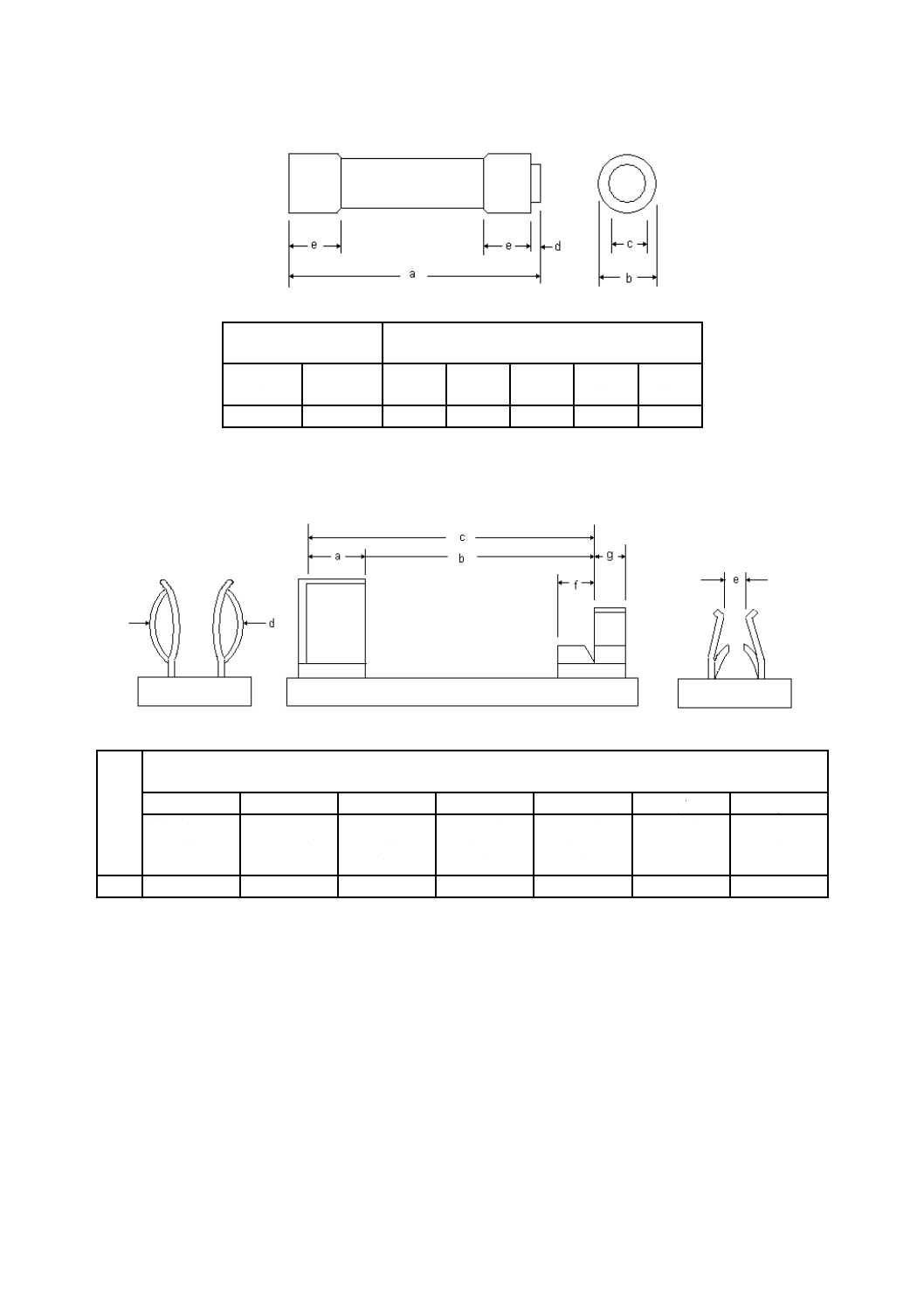

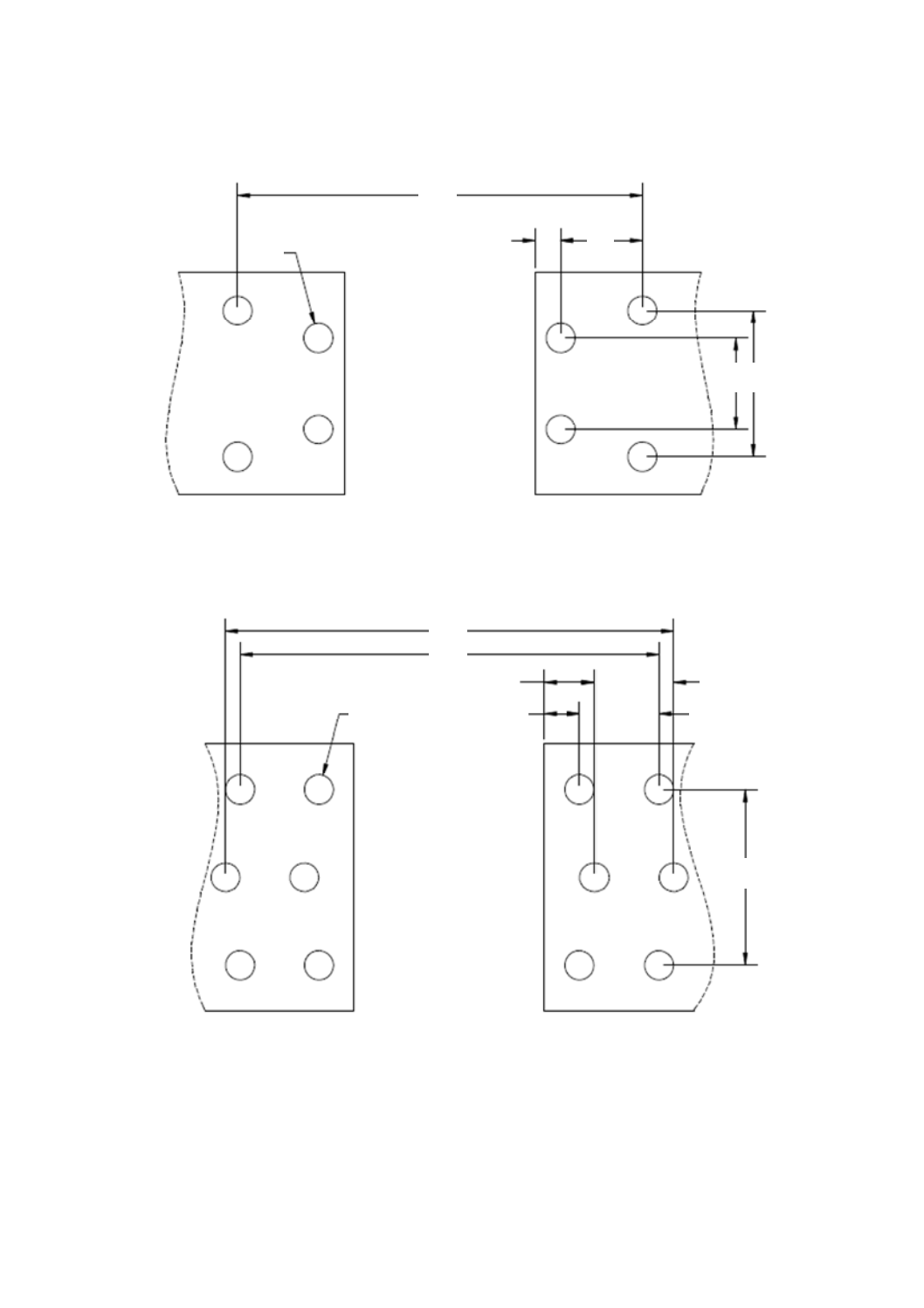

図面は,注及び示した寸法に関する場合を除き,ヒューズリンクの設計を規制することを意図したものではない。

図101−刃形接触部をもつヒューズリンク

9)

2)

10)

3)

4)

キー

A

表示器, 注記を参照8)

B

接触部

C

エンドプレート

D

停止面

E

Y部詳細(断面図)

F

丸める13)

G

接触面

r

5)

5以上

7)

7)

7)

4以上

4以上

2

以上

b

4

b

1

b

3

b

2

b

1

キー

A 表示器8)

B 接触部

C エンドプレート

D 停止面

E Y部詳細(断面図)

F 丸める13)

G 接触面

サイズ4の寸法

X部詳細

21

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

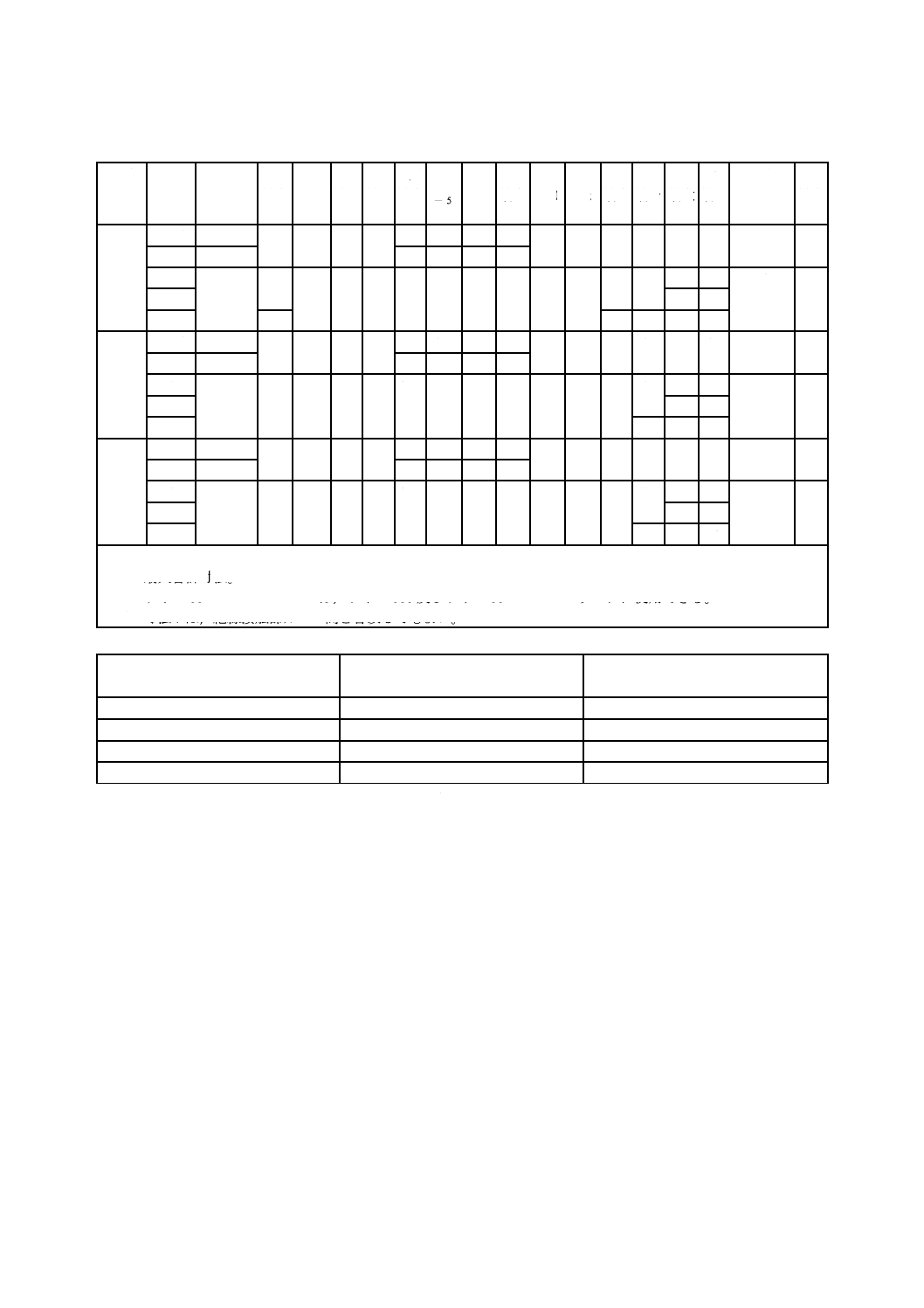

定格ワット損の最大値Pn

サイズ

gG

aM

交流400 V

交流500 V

交流690 V

交流400 V及び500 V

交流690 V

In

A

Pn

W

In

A

Pn

W

In

A

Pn

W

In

A

Pn

W

In

A

Pn

W

000

100

160

6

10

100

125

7.5

9

63

12

100

7

80

6.5

00

160

12

160

12

100

12

100/160

7/11

160

11

0

160

12

160

16

100

25

160

13

100

10

1

250

18

250

23

200

32

250

18

250

22

2

400

28

400

34

315

45

400

35

400

40

3

630

40

630

48

500

60

630

50

630

53

4

−

−

1 000

90

800

90

1 000

80

1 000

80

4a

1 250

90

1 250

110

1 000

110

1 250

110

1 250

110

サ

イ

ズ

a1

a2

a3

a4

b1 b2 b3 b4

c1

c2

d

e1

e2

e3

e4

f

r

Z

1)

2)

1)

1)

最小 最小 最大 最大 ±

5)

最大 最大

± 最

大

最

小

最

大

12)

12)

12)

12)

0.8

6)

6)

0.2

000 78.5±1.5 54−6 45±1.5 49±1.5 15 4.5

5

12

35 10−1

15.0

2+

−

48 30

52

16+

− 6

8

1

3

00 78.5±1.5 54−6 45±1.5 49±1.5 15 4.5

5

12

35 10−1

15.0

2+

−

48 30 20±5 6

15

2

3

0 125±2.5 68−8

35.1

62+

−

5.13

68+

− 15 4.5

5

12

35 11−2

5.15.0

2+

−

48 40 20±5 6

15

2

3

1 135±2.5 75−

10 62±2.5 68±2.5 20

5

6

17

40 11−2

5.15.0

5.2

+

−

53 52

52

20+

− 6

15

4

5

2 150±2.5 75−

10 62±2.5 68±2.5 25

8

6

22

48 11−2

5.15.0

5.2

+

−

61 60

52

20+

− 6

15

5

5

3 150±2.5 75−

10 62±2.5 68±2.5 32

11

6

29

60 11−2

5.15.0

5.2

+

−

76 75

52

20+

− 6

18

7

5

4 7) 200±3

90

最大 62±2.5 68±2.5 49 19.5 8

45

87 11−2

5.15.0

5.2

+

−

110 105

52

20+

− 8

25

10

5

4a

11)

200±3

100

最大 84±3 90±3 49

−

8

45 84±3 11−2

5.15.0

5.2

+

−

110 102 30±10 6

30

10

−

注1) 寸法a1,a3,a4の中心は,a2の中心から1.5 mmを超えて外れてはならない。

2) 寸法a2は,刃形の両側の停止面(b2×4最小)の全区域内で遵守する。これらの区域外では,a2の最大寸法に

代える。

3) 絶縁材

4) 刃形接触面は軸方向に整列させ,接触面を平らにする。

5) 交換用ハンドルの取付部(X部詳細)。

6) 半径rのヒューズリンクのエンクロージャの最大寸法。この範囲内でヒューズリンクは,例えば,正方形,

長方形,円形,だ円形,多角形など,任意の形であってよい。

7) サイズ4のヒューズリンクについては,スロットが必須である。

8) 表示装置。製造業者が選択した表示装置の位置。

9) 充電部,グリップラグを絶縁できる。

10) 交換用ハンドルの取付部(X部詳細)を除き,端板が絶縁体から放射状に突き出してはならない。

11) 必ずインタロック装置をもつスイベルユニット(swivel unit)と併用する。

12) サイズ0,1,2,3の範囲内で定格電流の重複が存在する限り,小さいほうのサイズの寸法でよい。

13) 全ての角は,ベース接触部の接触面の損傷を防ぐために丸める。

図101−刃形接触部をもつヒューズリンク(続き)

22

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

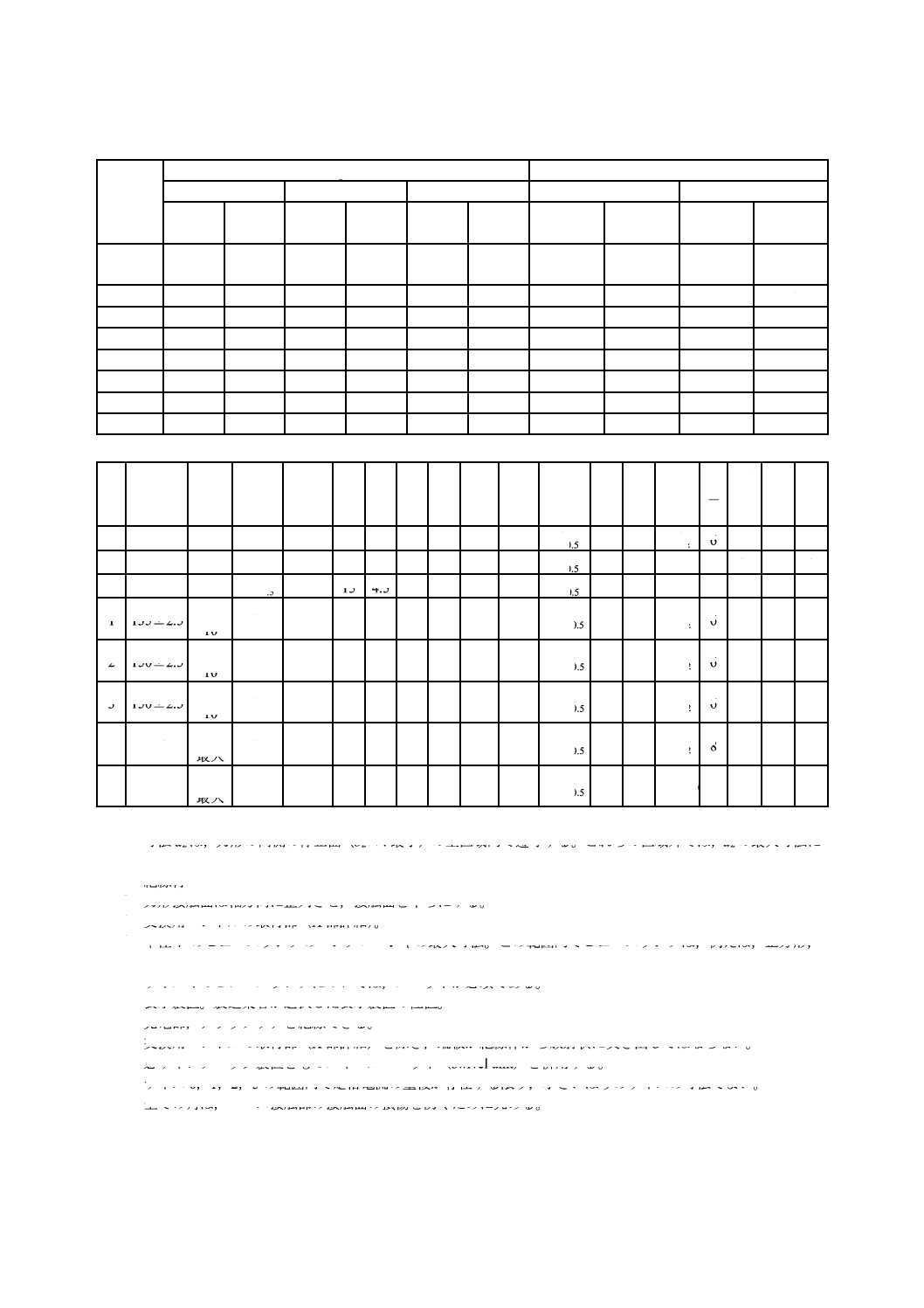

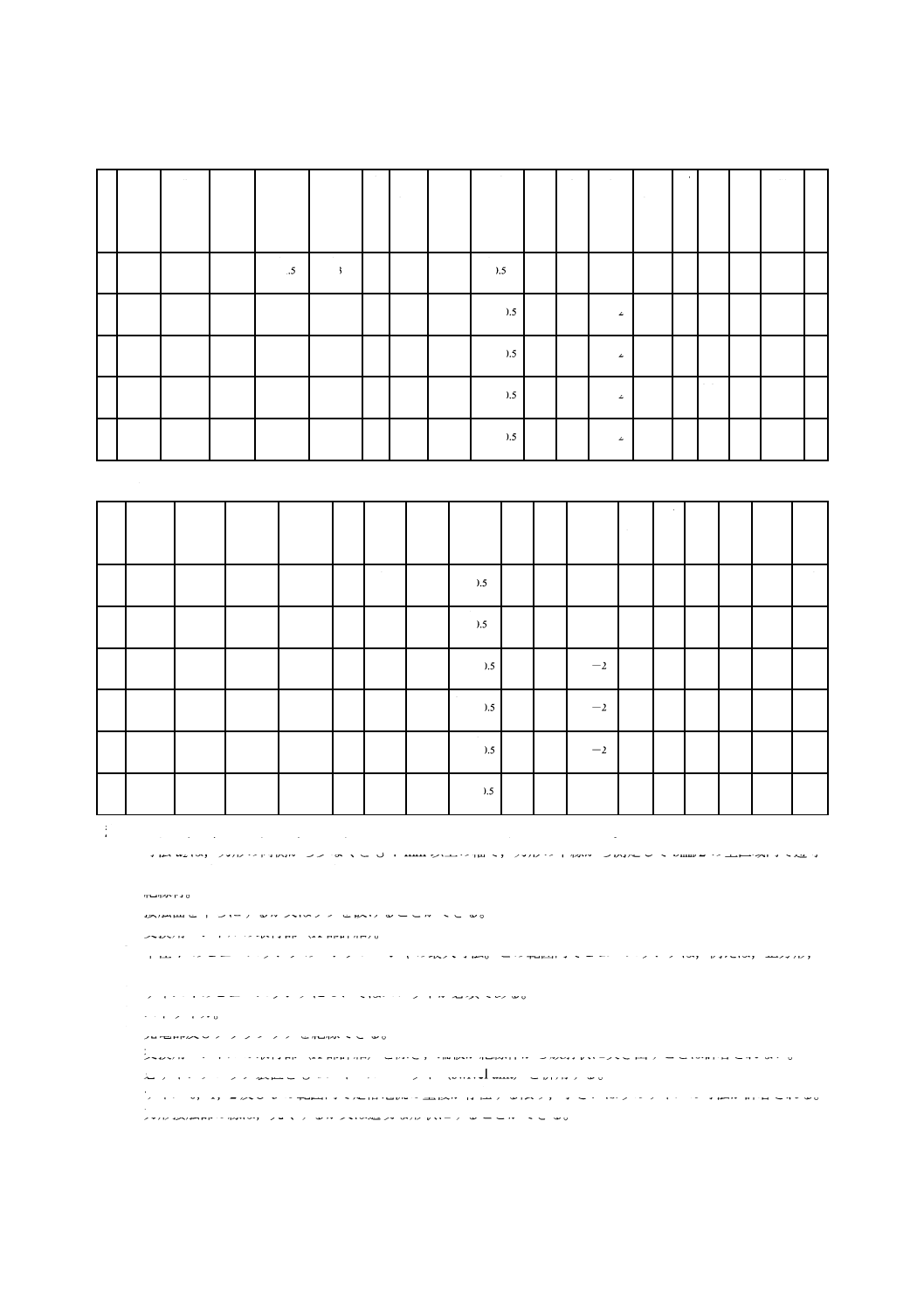

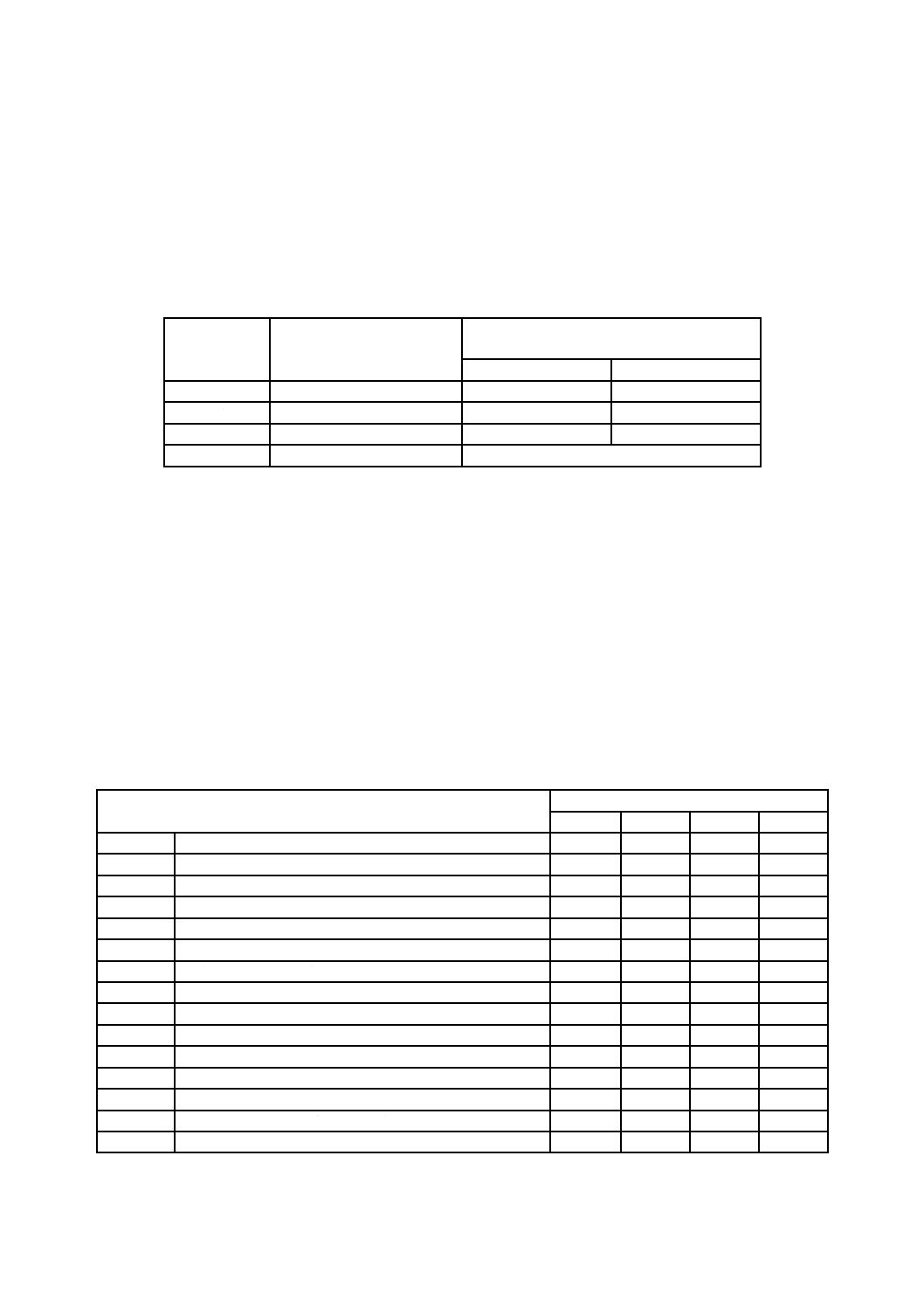

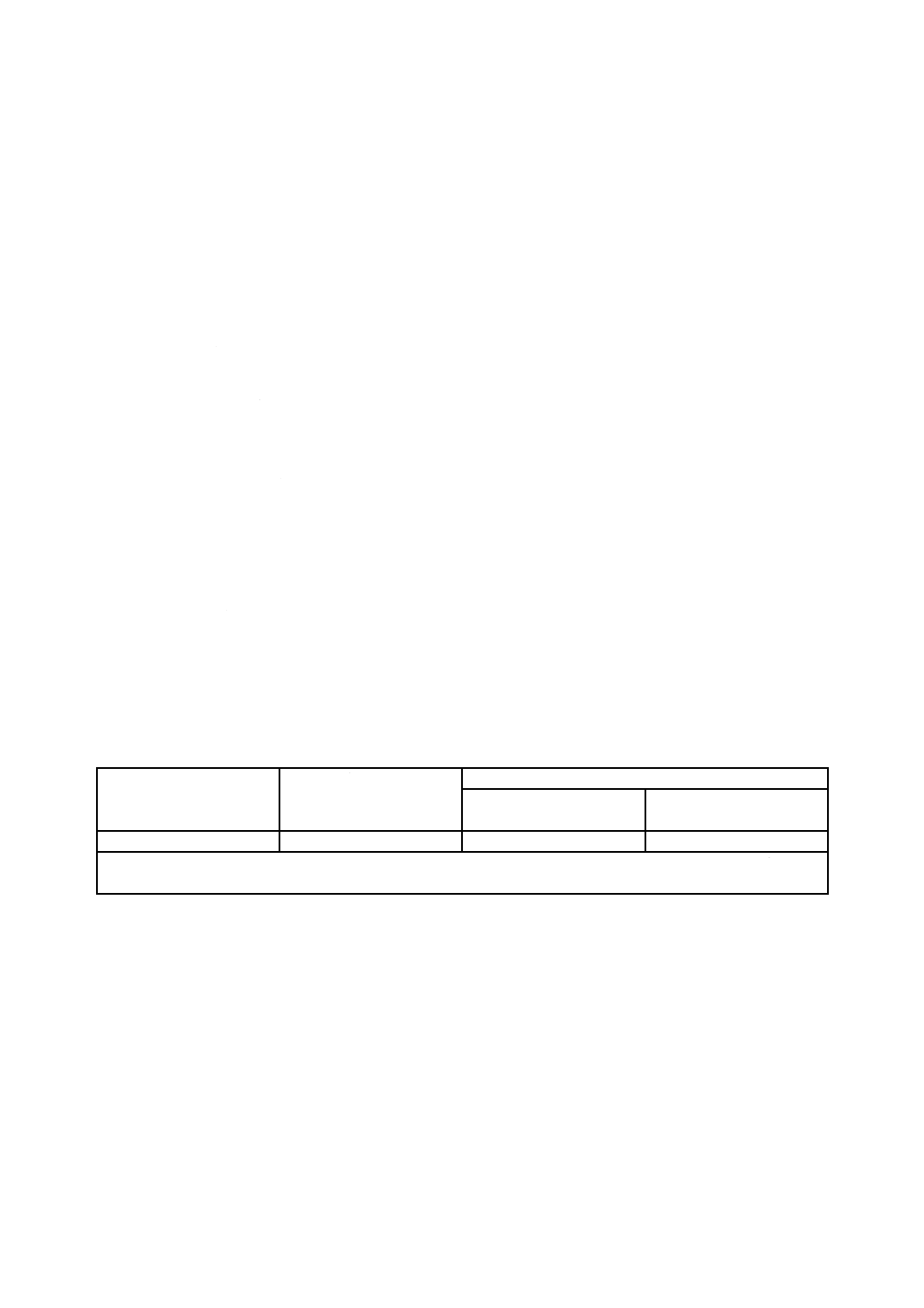

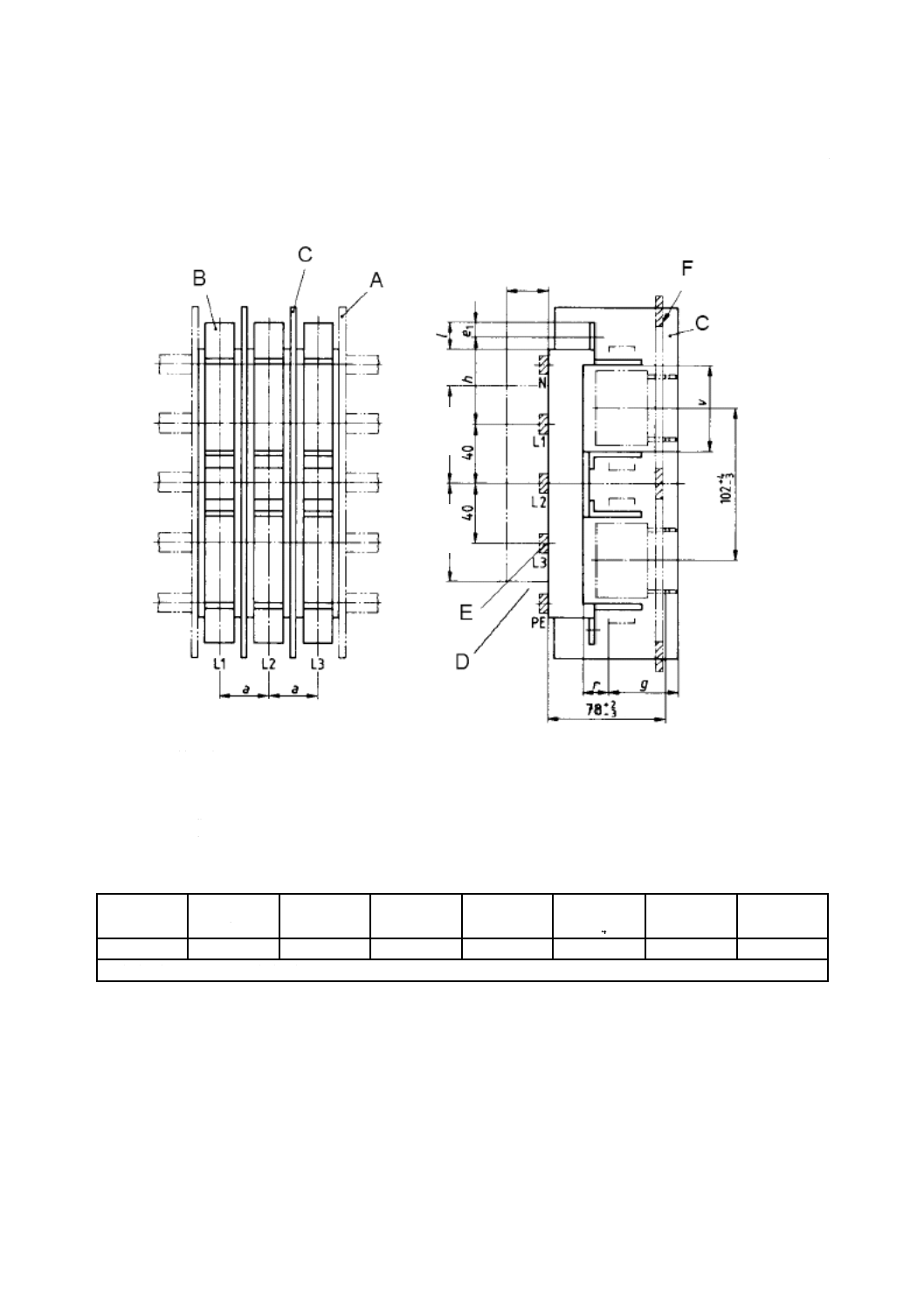

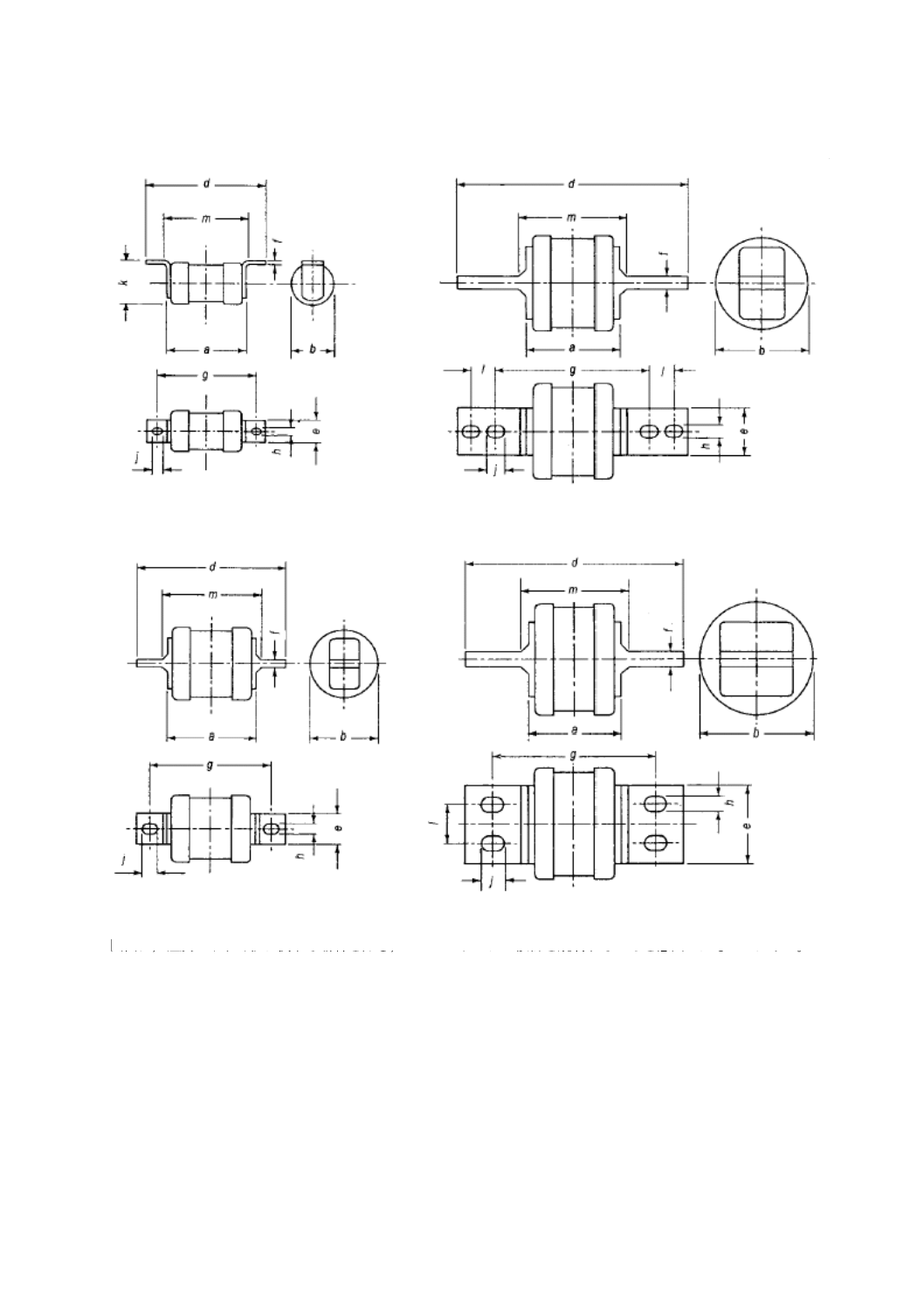

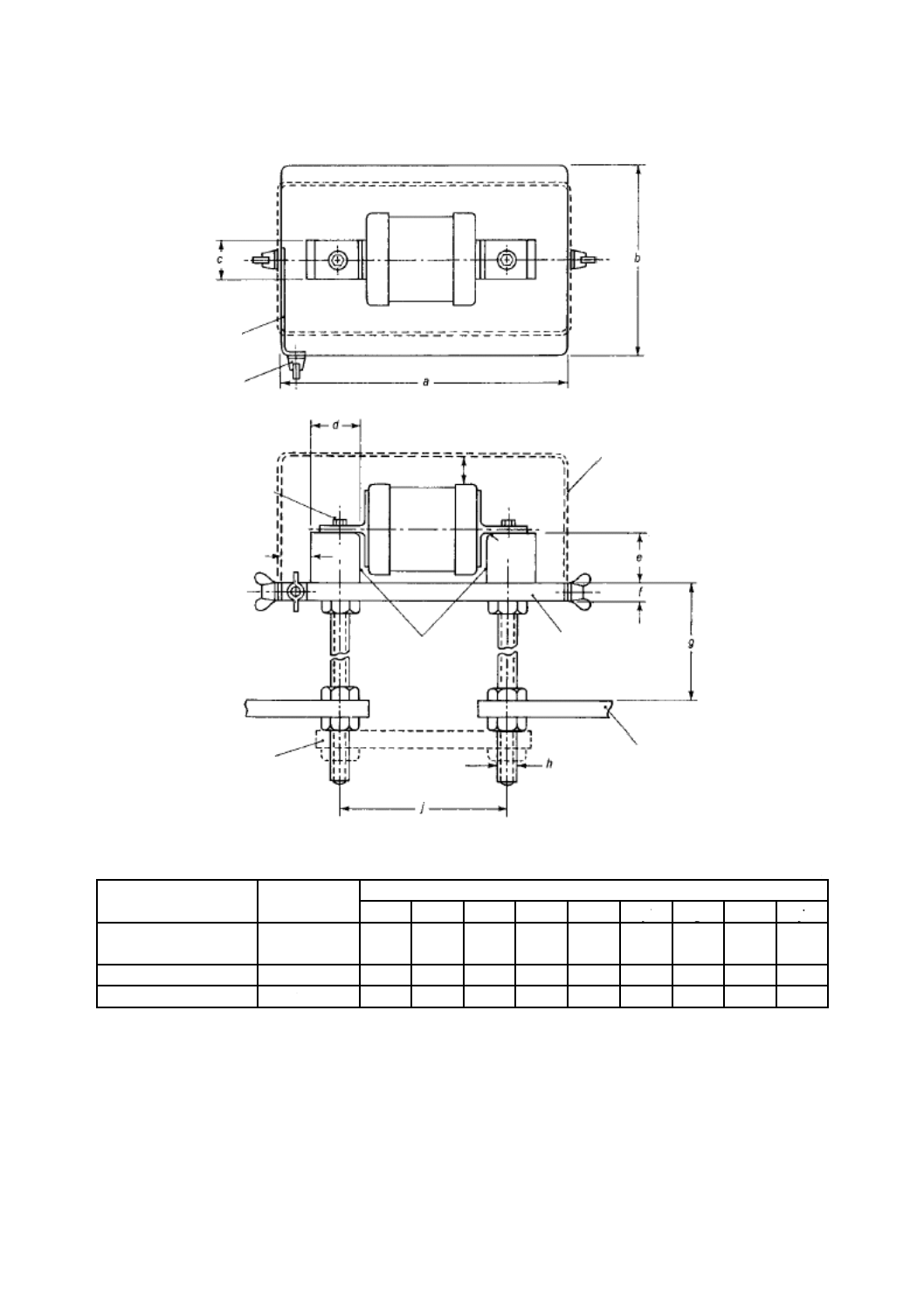

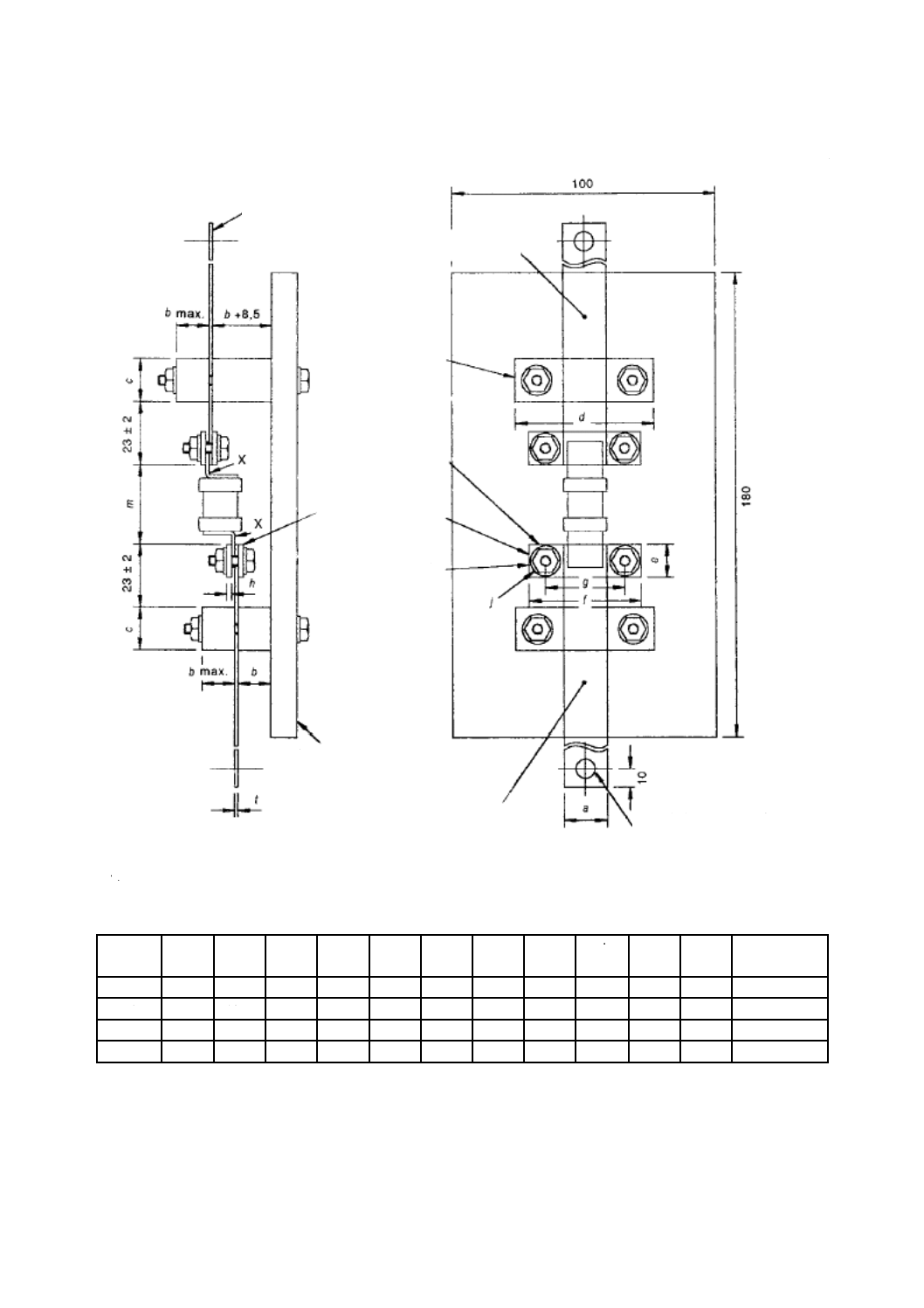

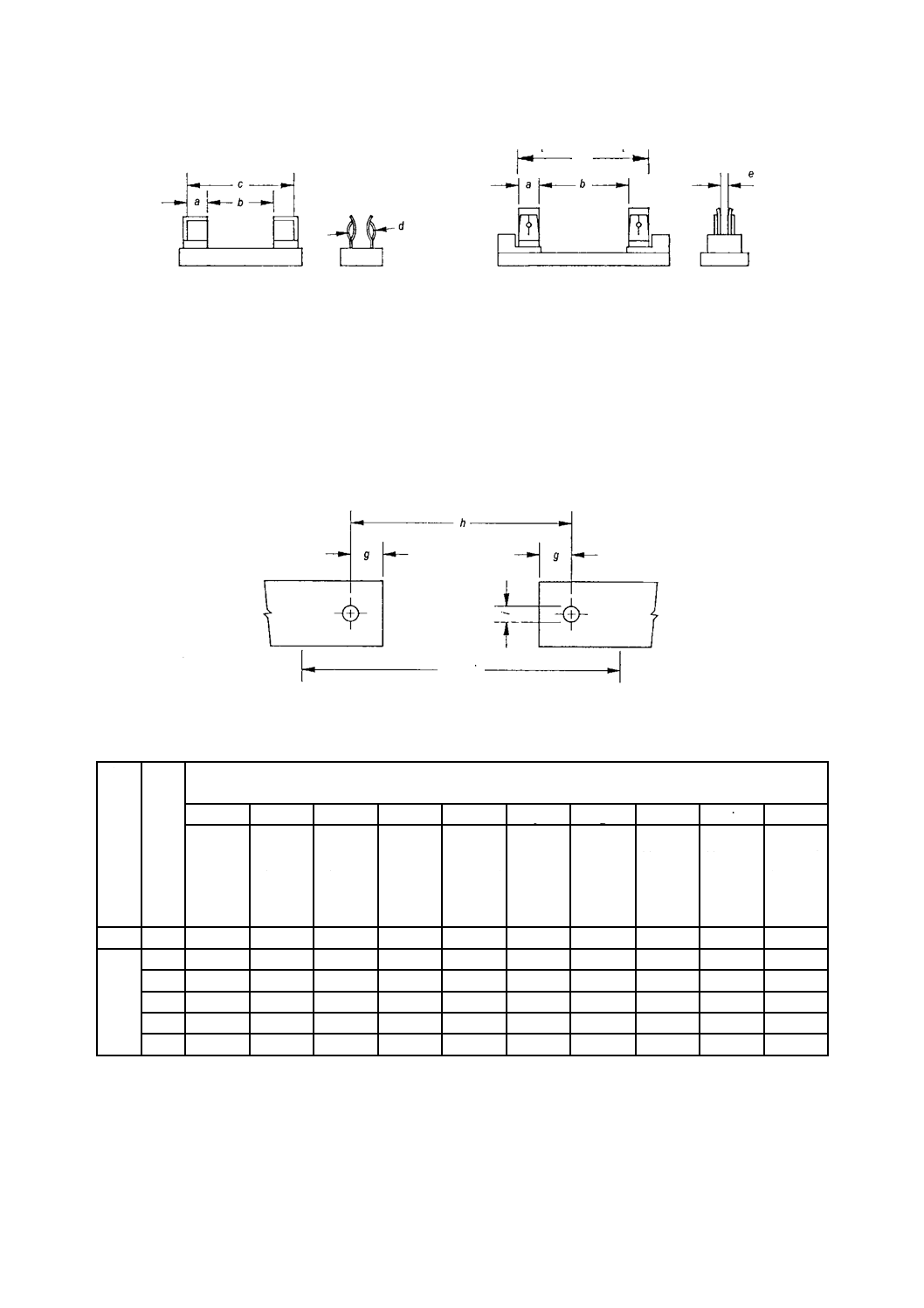

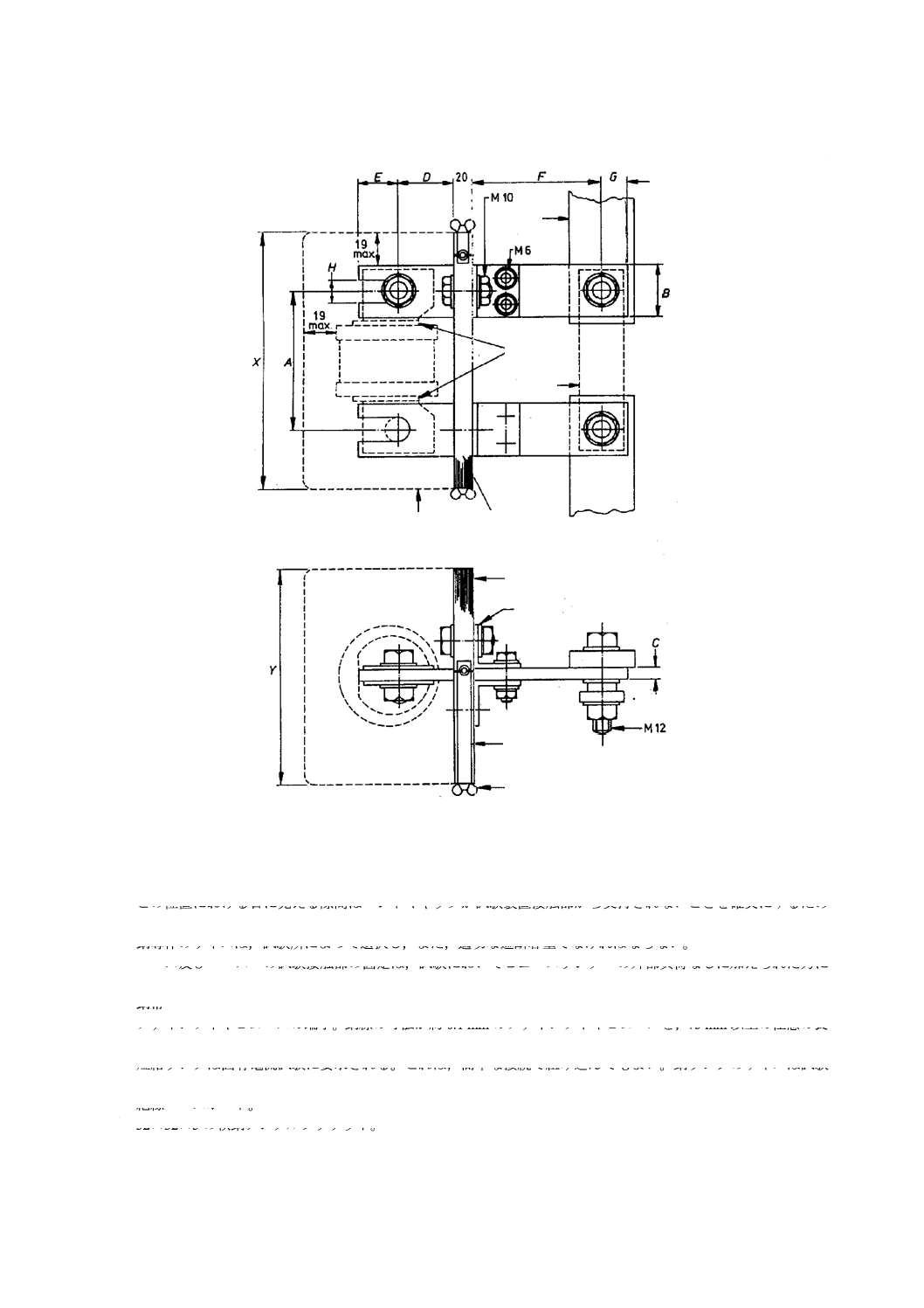

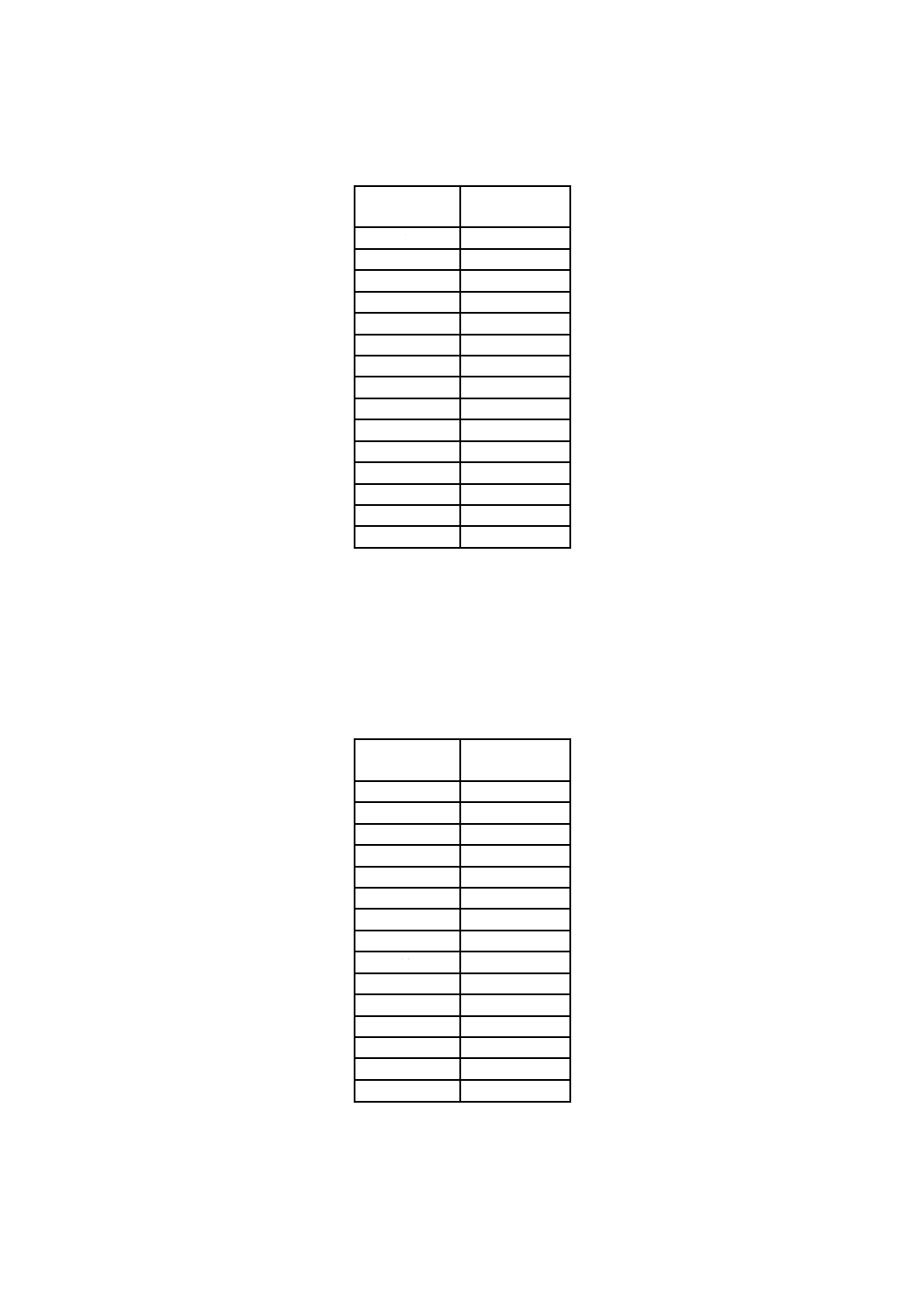

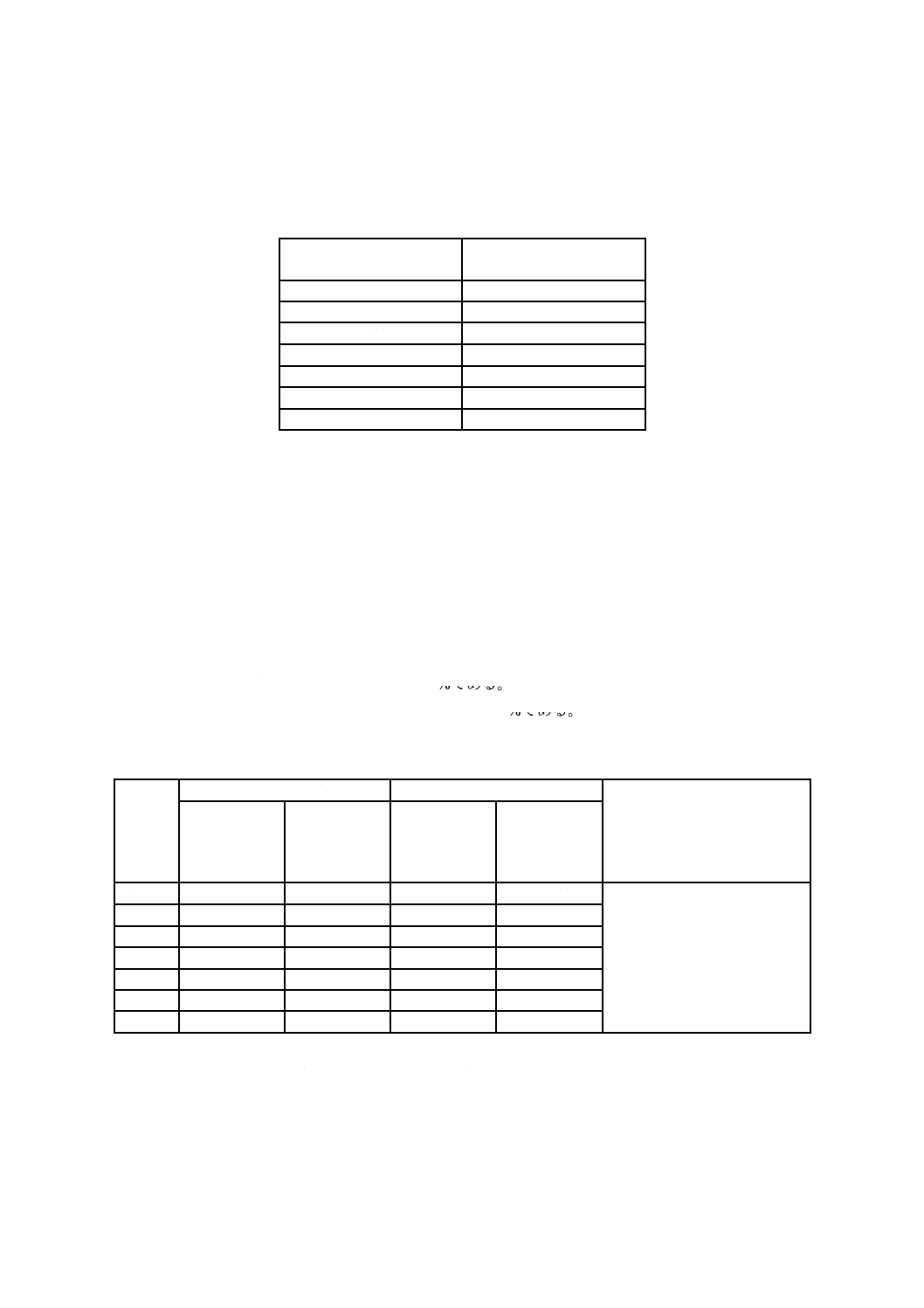

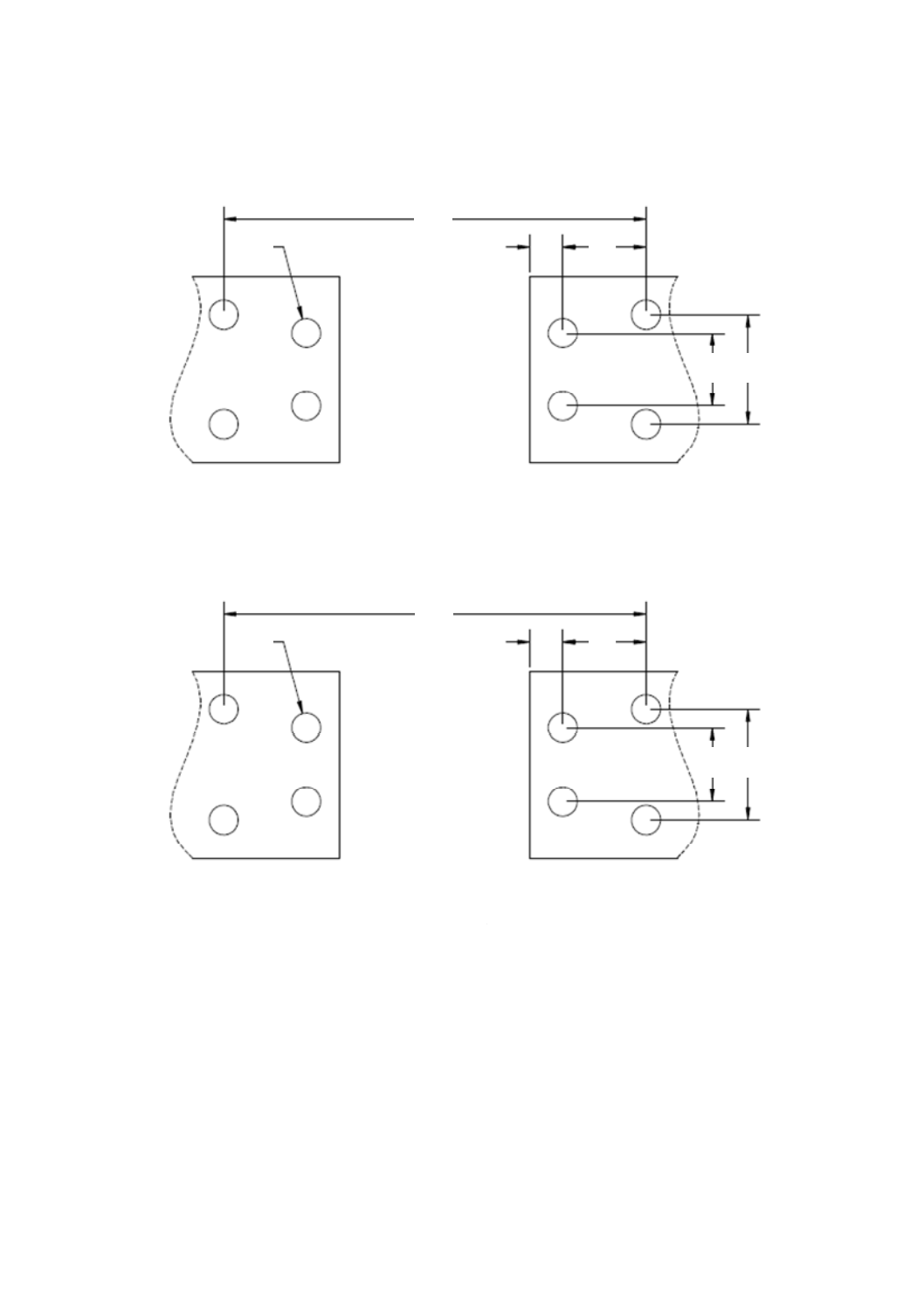

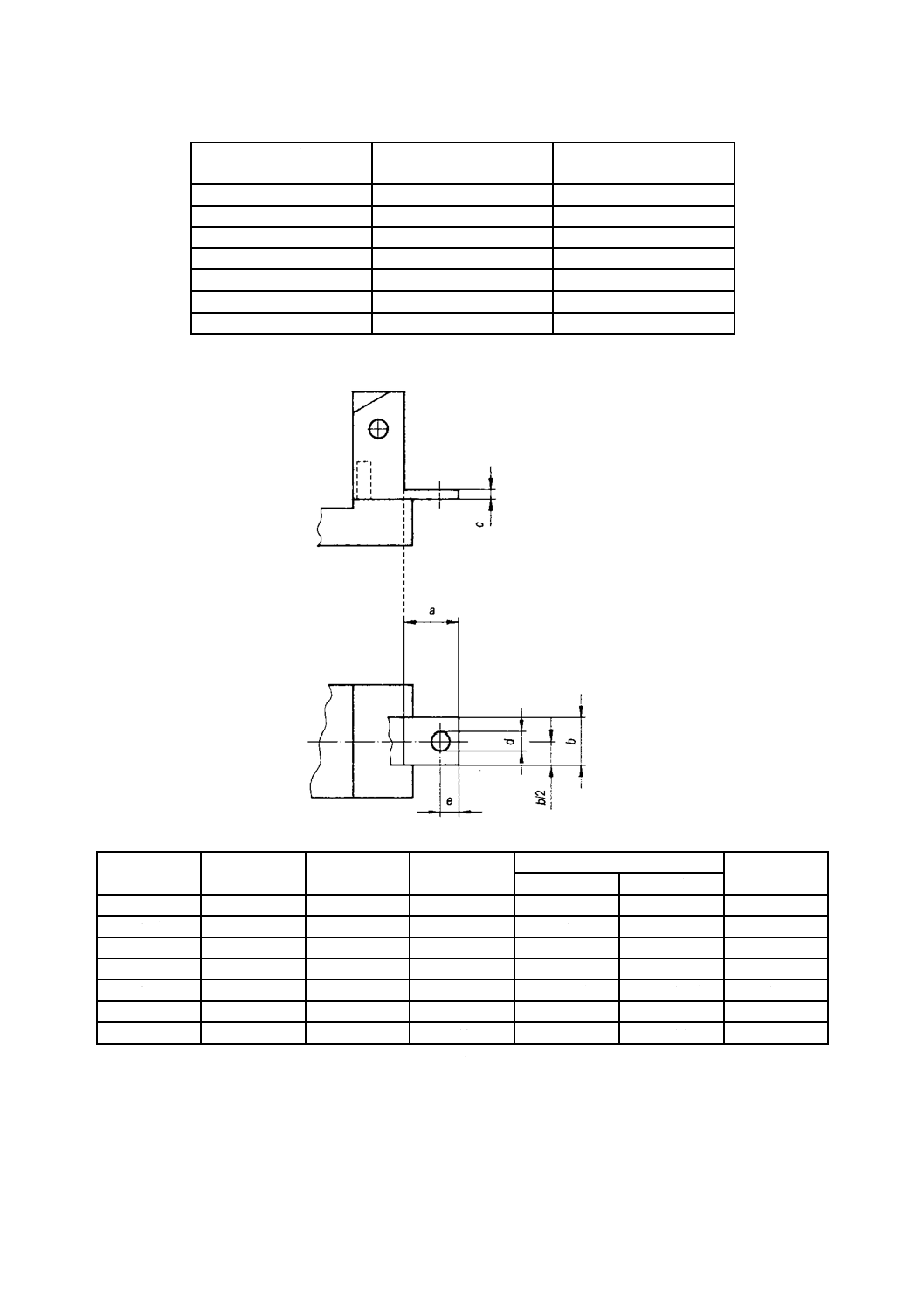

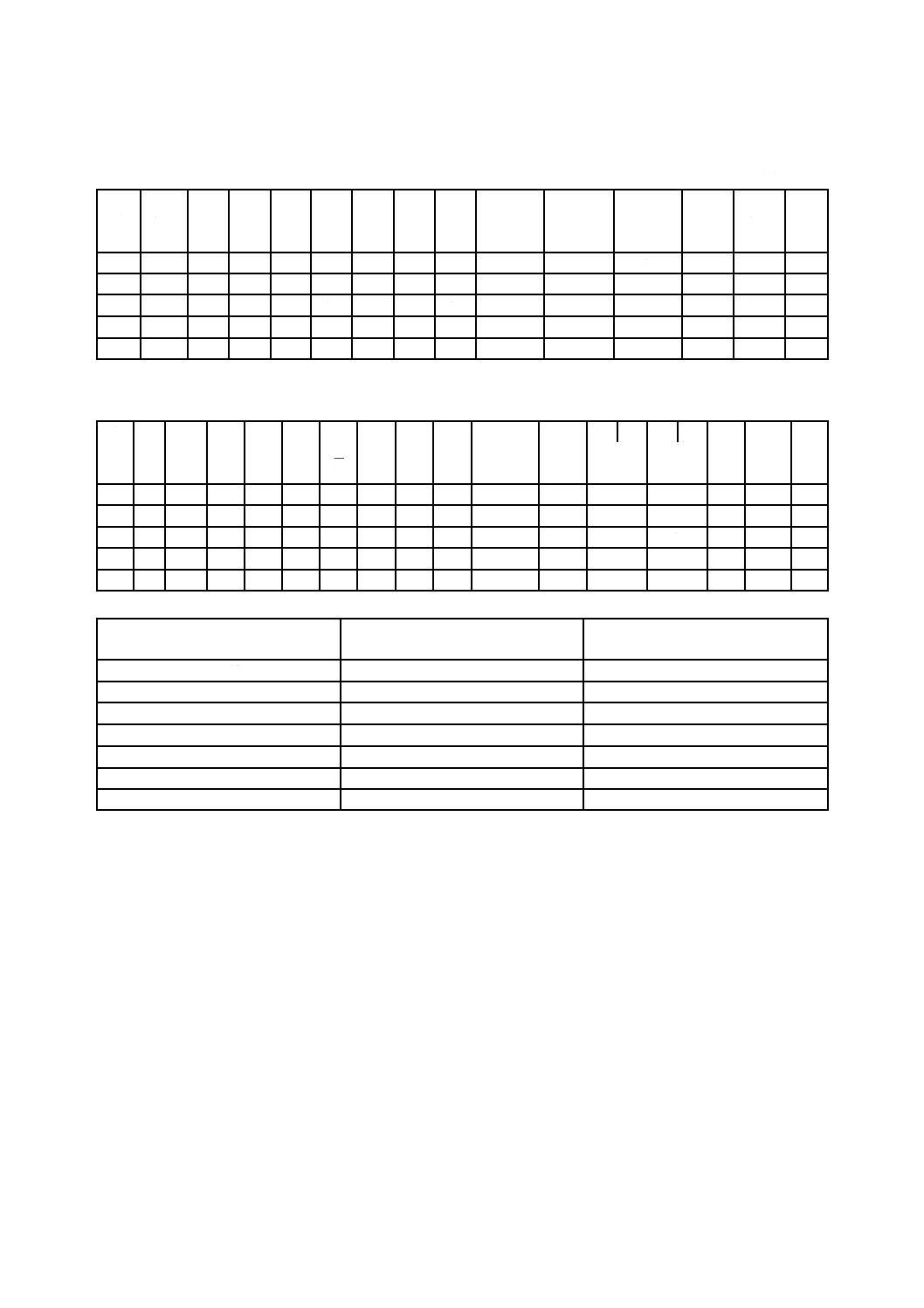

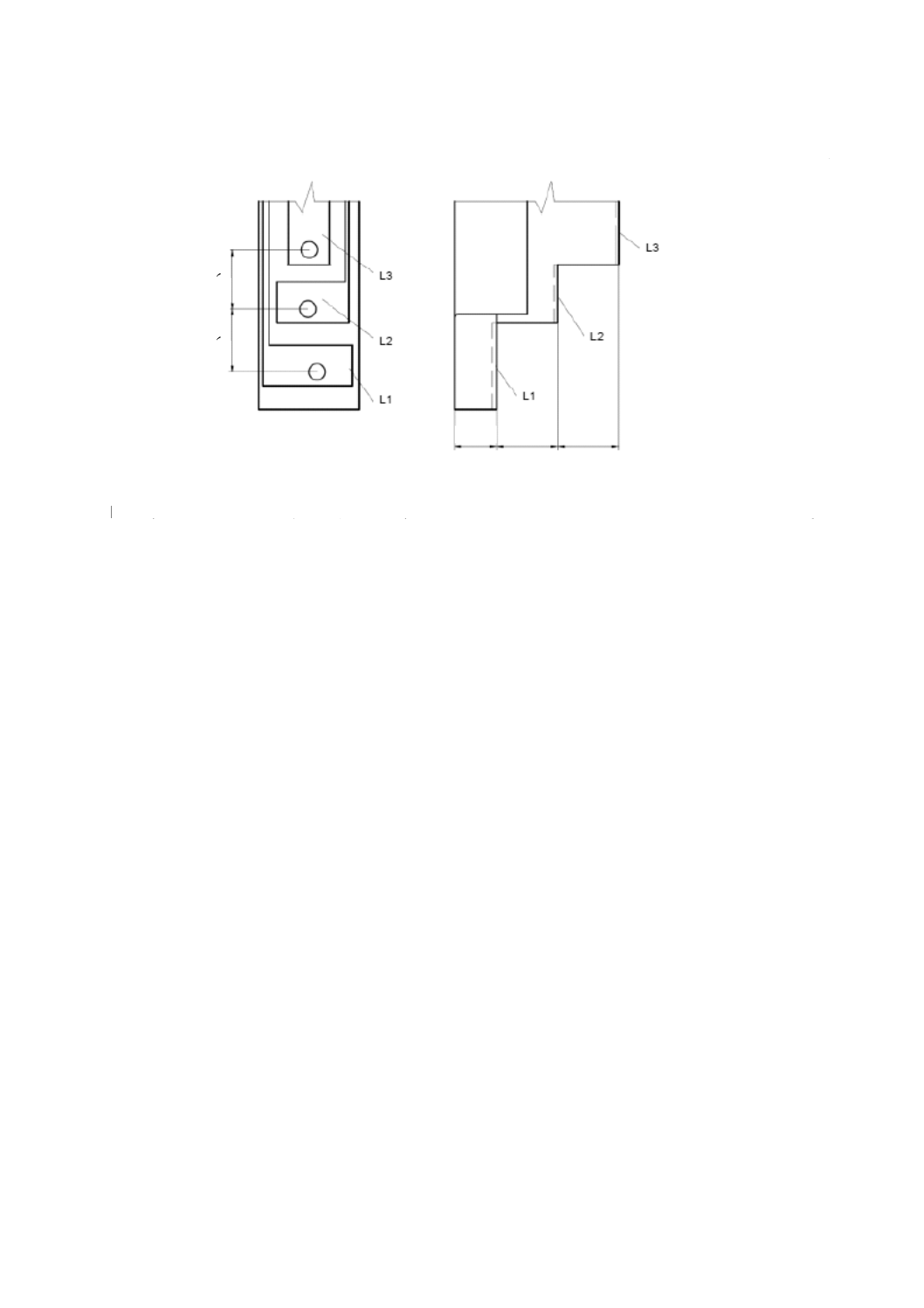

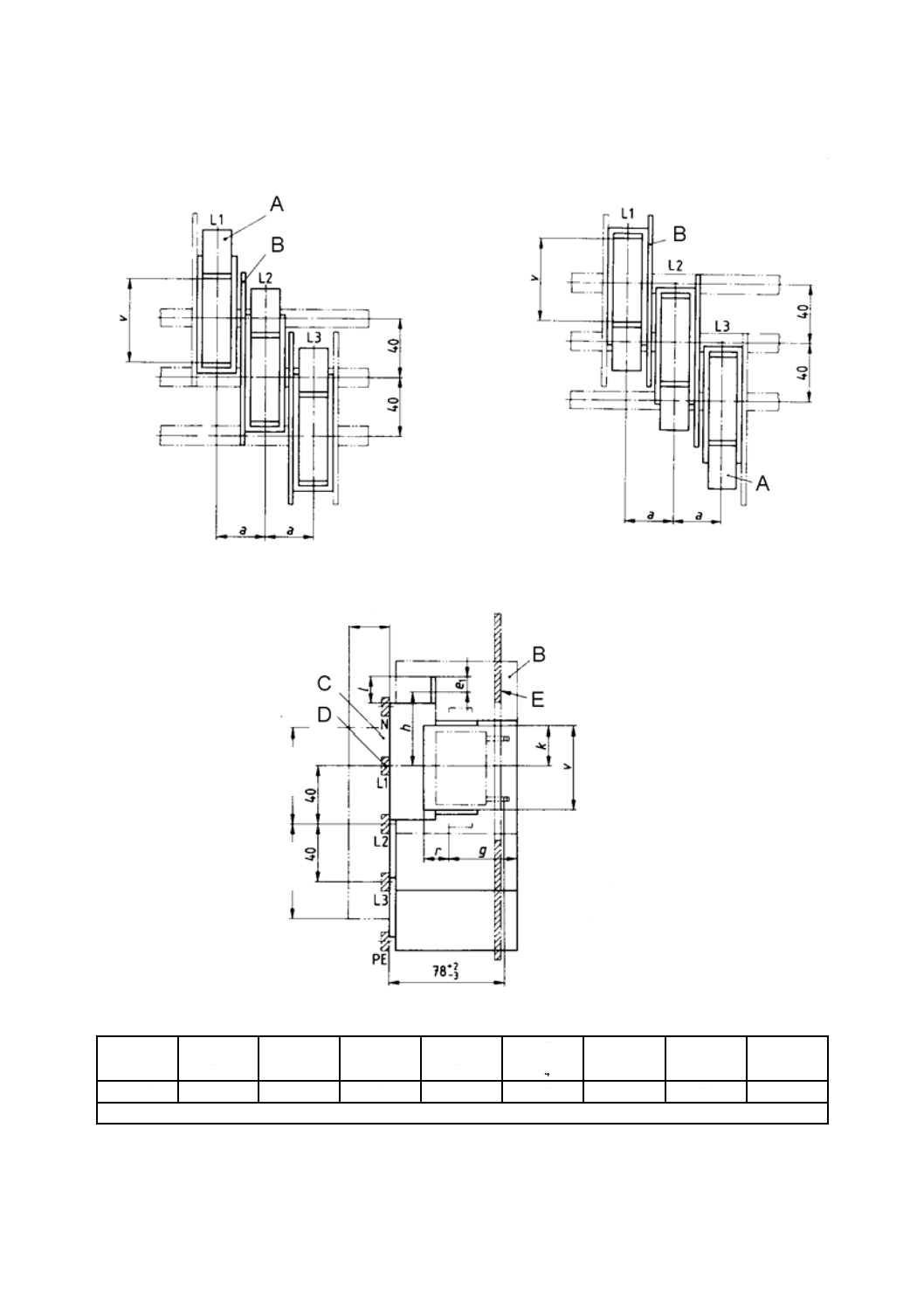

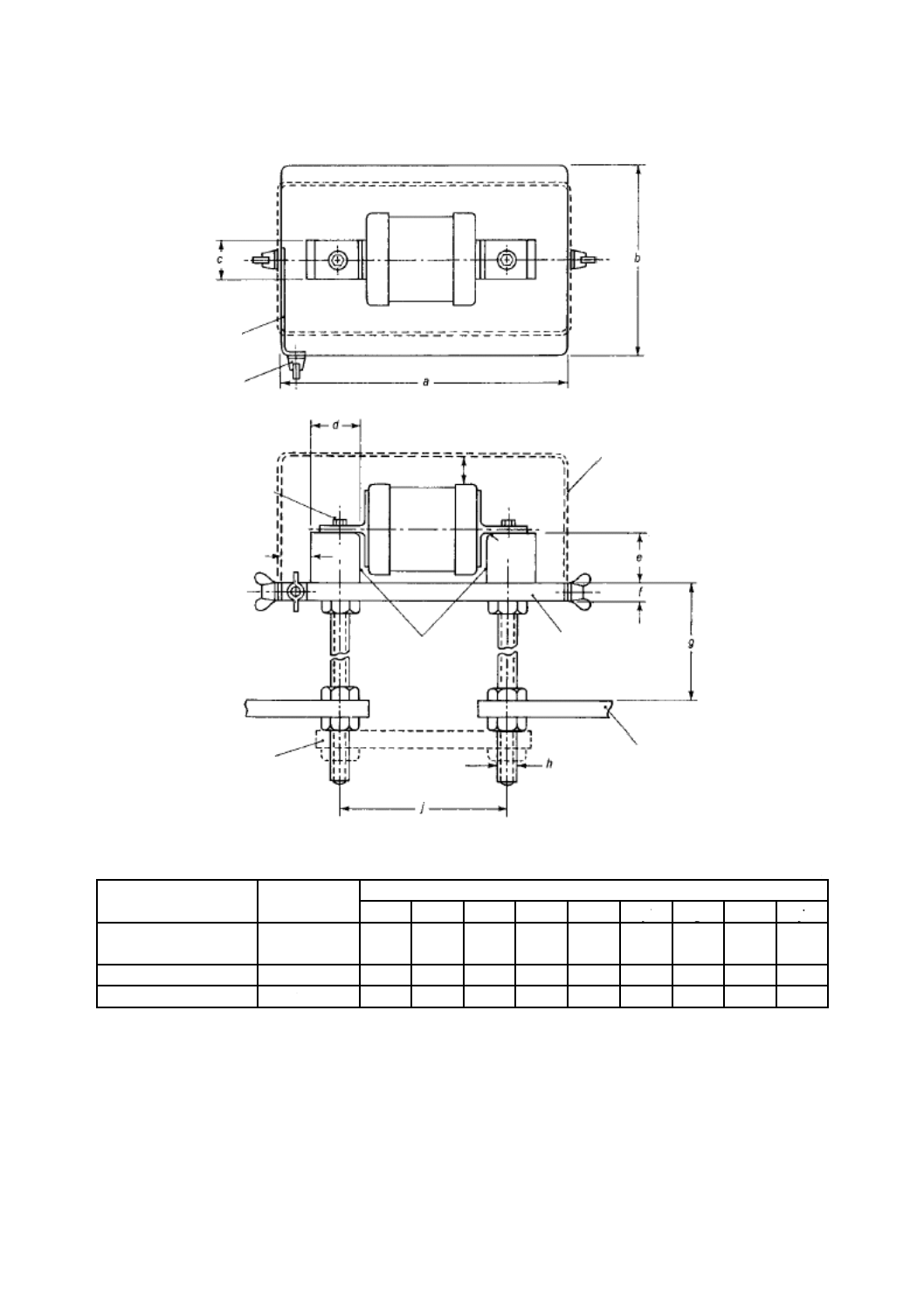

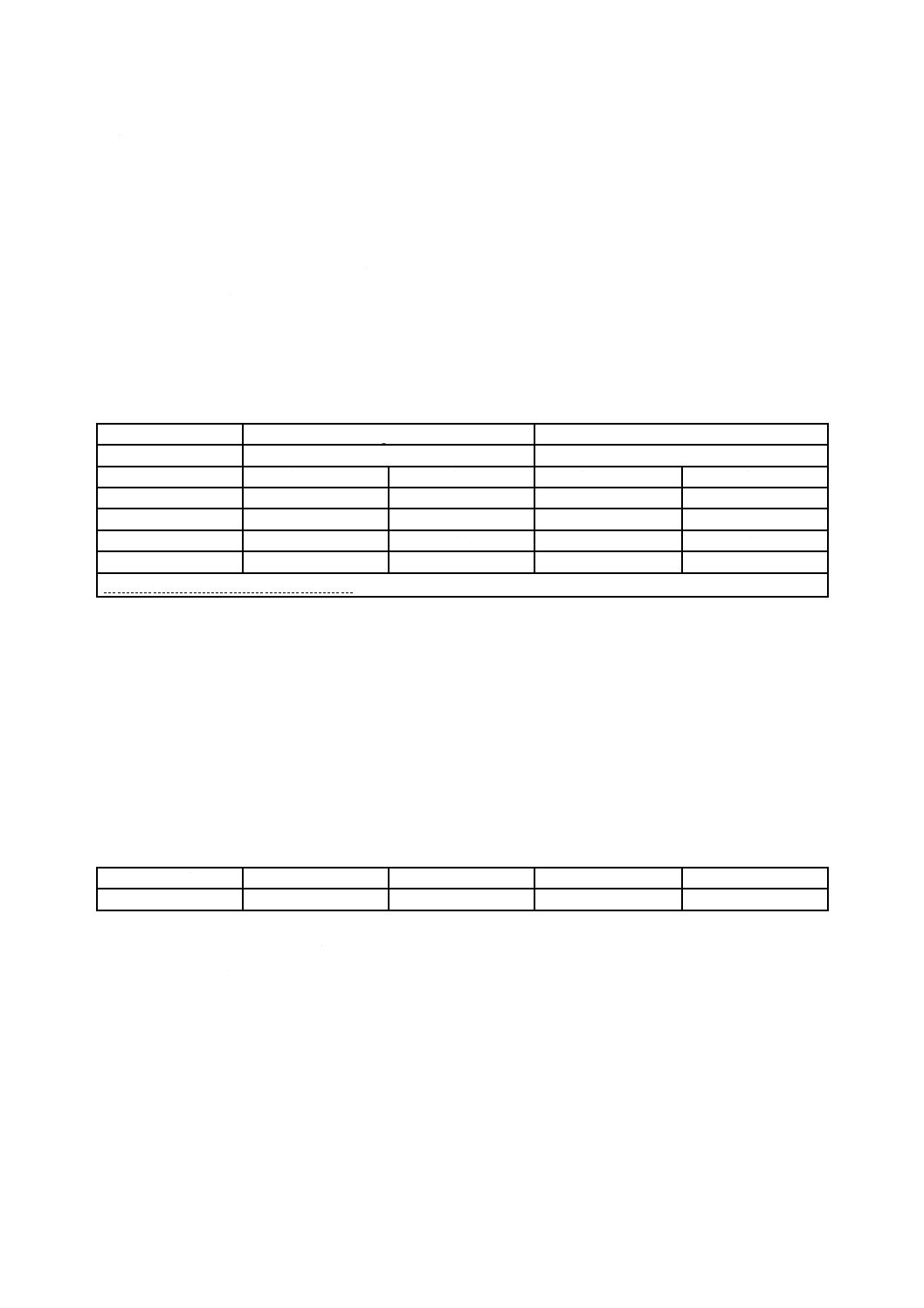

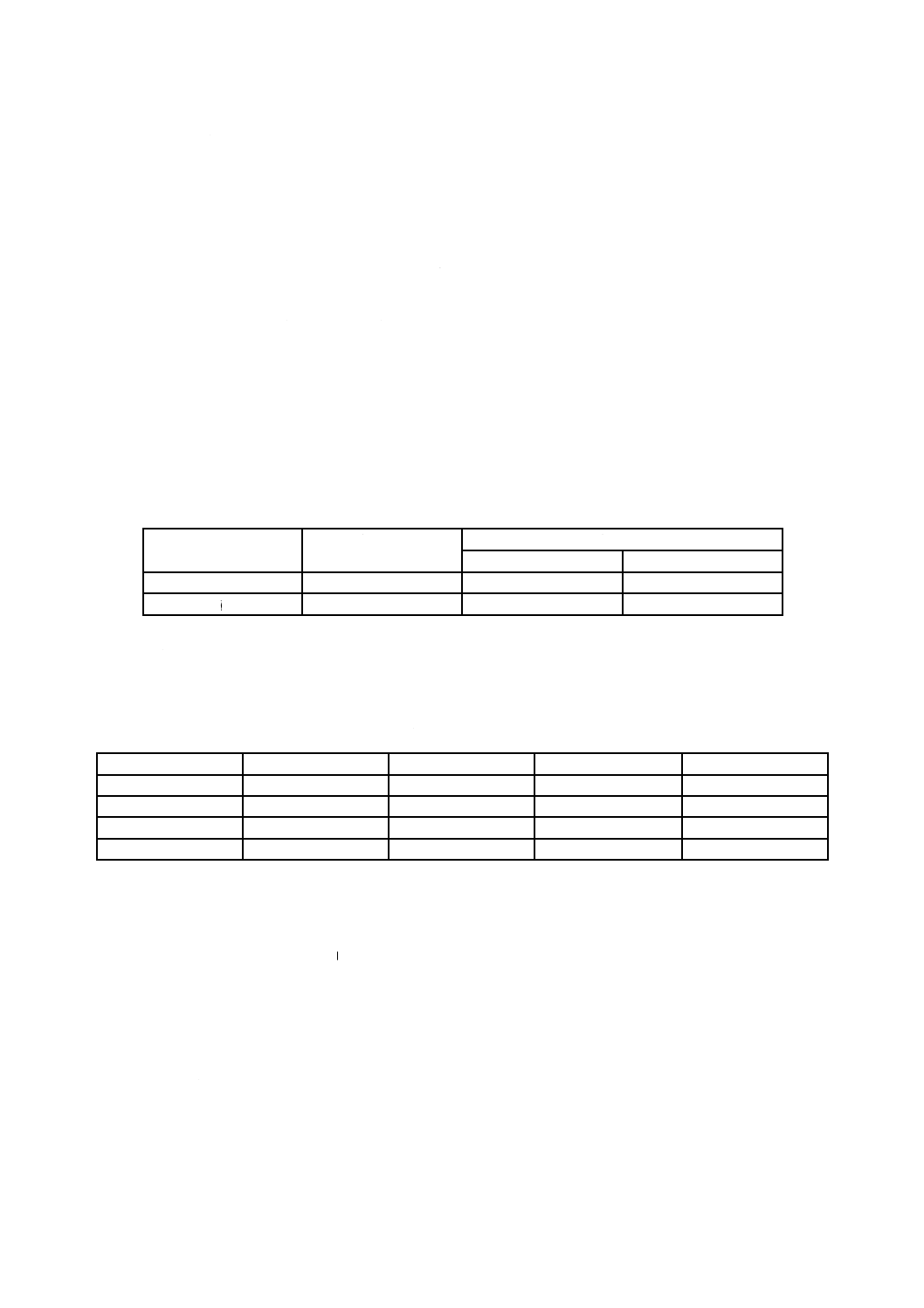

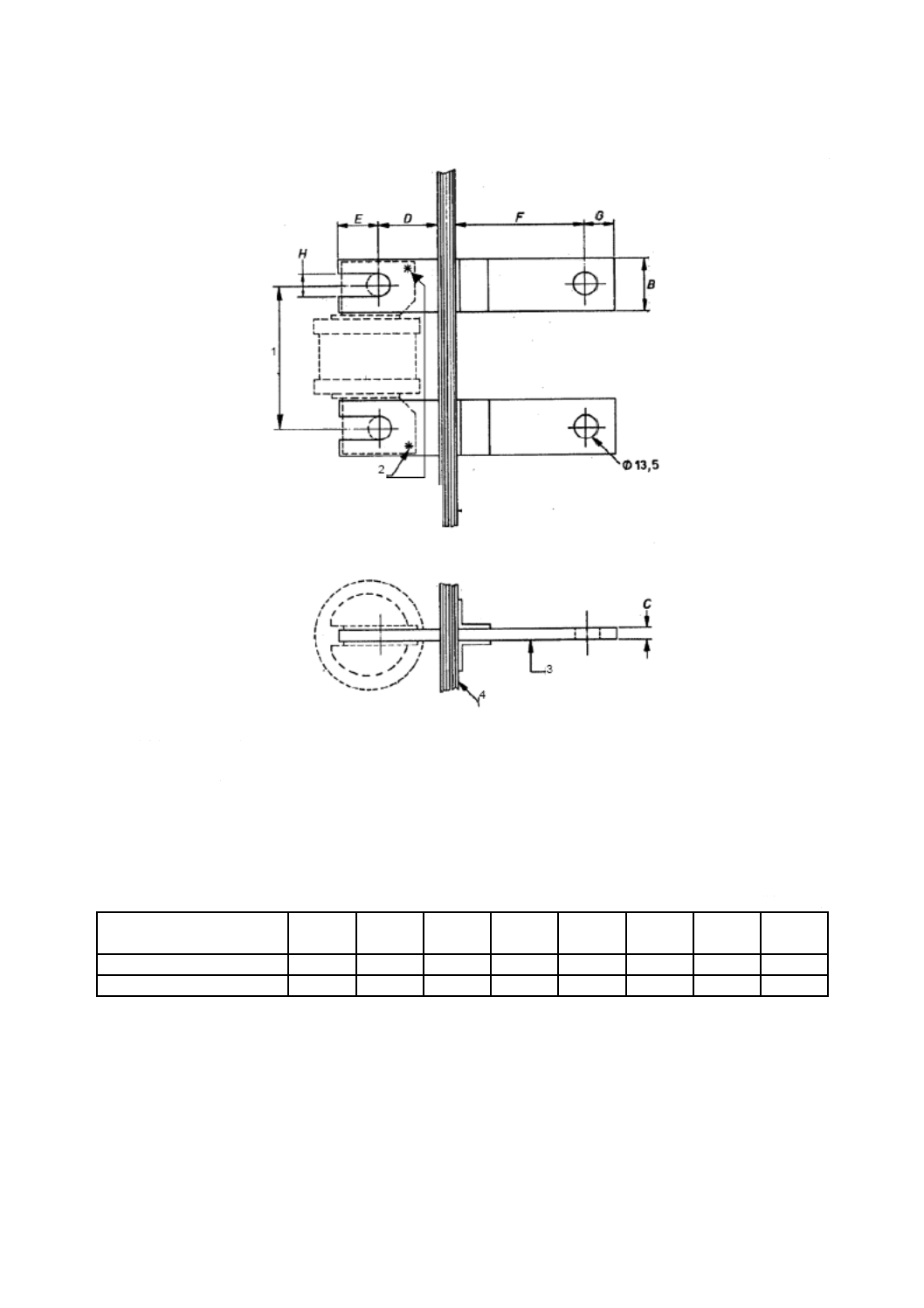

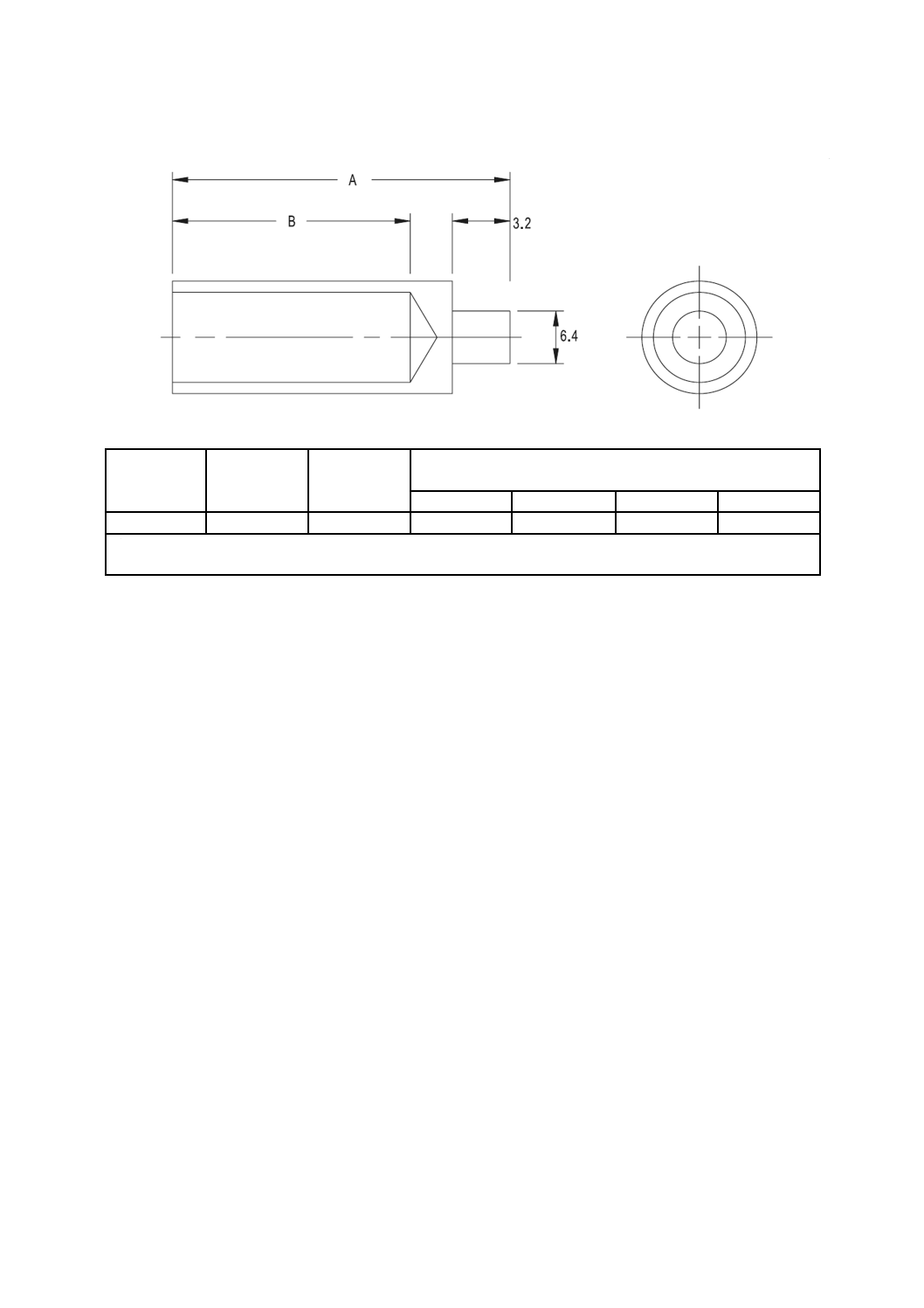

単位 mm

図面は,注及び示した寸法に関する場合を除き,ヒューズリンクの設計を規制することを意図したものではない。

サ

イ

ズ

g

h

n1

n2

p1

p2

r

s

t

v

w1

w2

x

y

z

±1 ±1.5 最大 最大 最大 ±1.5 最小 最大 最小

7)

7)

最小 ±0.5 最大

8)

7)

7)

7)

00 14)

47

100

30

38

40

−

17

21

15

56.5±1.5 0±0.7 25±0.7

14

7.5

3

0 13)

52

150

40

48

48

−

17

25

15

74±3

0±0.7 25±0.7

14

7.5

3

1

53

175

52

60

55

35

17

38

21

80±3

30±0.7 25±0.7

20

10.5

5

2

61

200

60

68

60

35

17

46

27

80±3

30±0.7 25±0.7

20

10.5

5

3

73

210

75

83

68

35

20

58

33

80±3

30±0.7 25±0.7

20

10.5

5

4

100

−

−

−

−

−

27

84

50

97最小

−

−

−

−

5

4a 6) 100

270

102

115

−

40

32

84

50

110±15 45±0.7 30±0.7

36

14

6

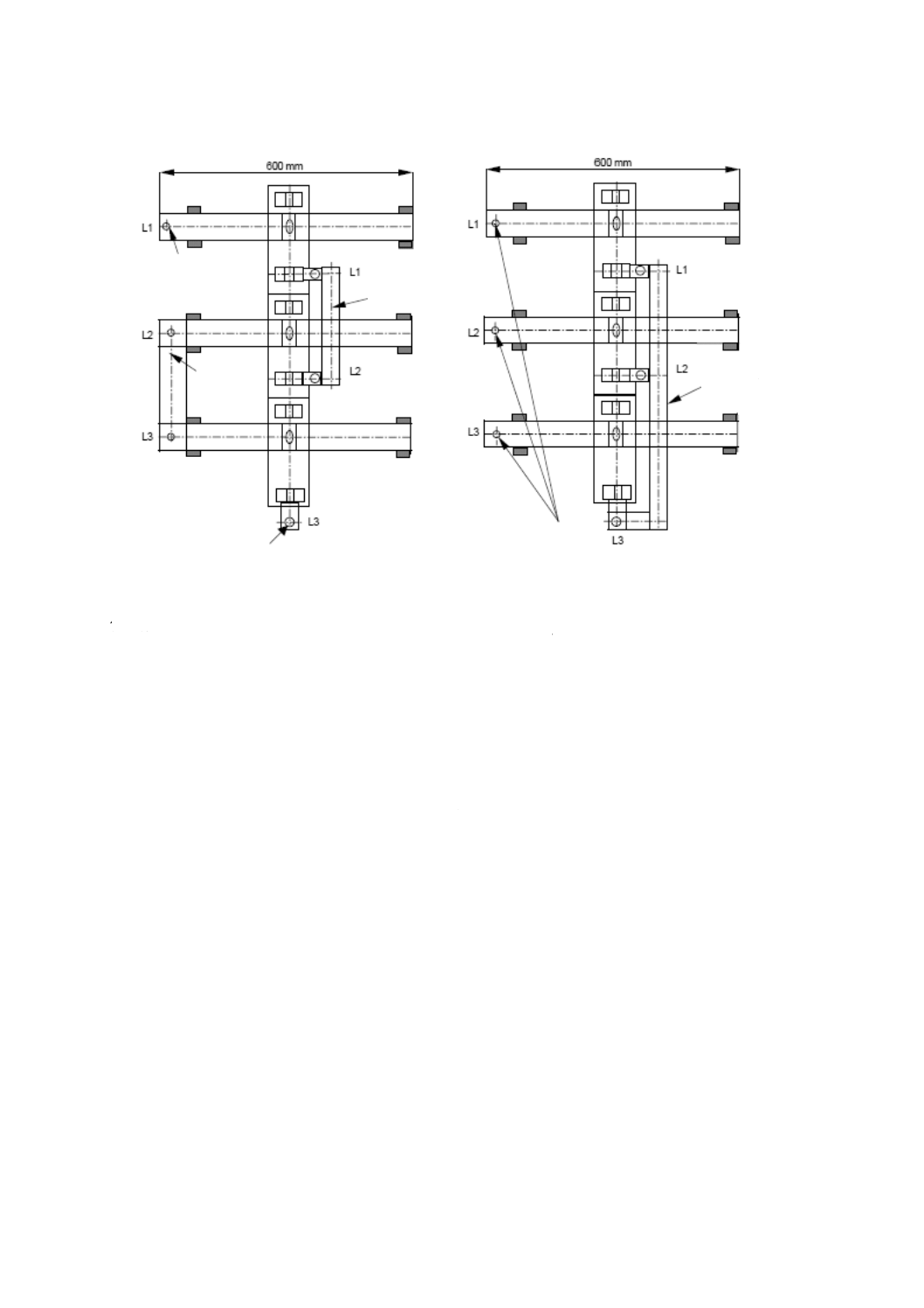

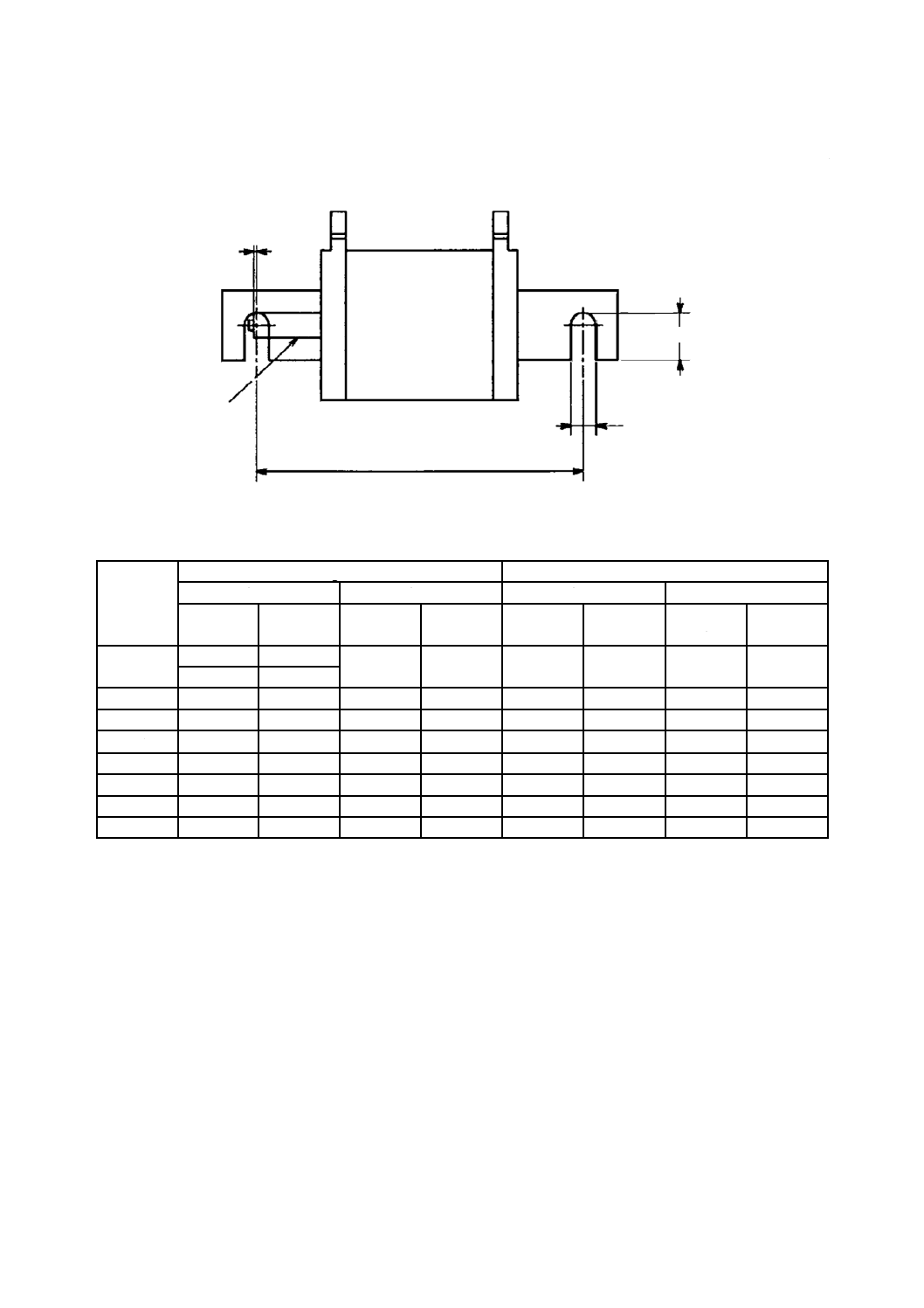

図102−刃形接触部をもつヒューズリンク用ヒューズベース

3

)

キー

A

仕切壁

B

注記を参照 1)

C

接触部

D

接触面,注記を参照 5)

7)

2)

7)

4)

4)

4)

3

)

キー

A 仕切壁

B 区域1)

C 接触部

D 接触面5)

23

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

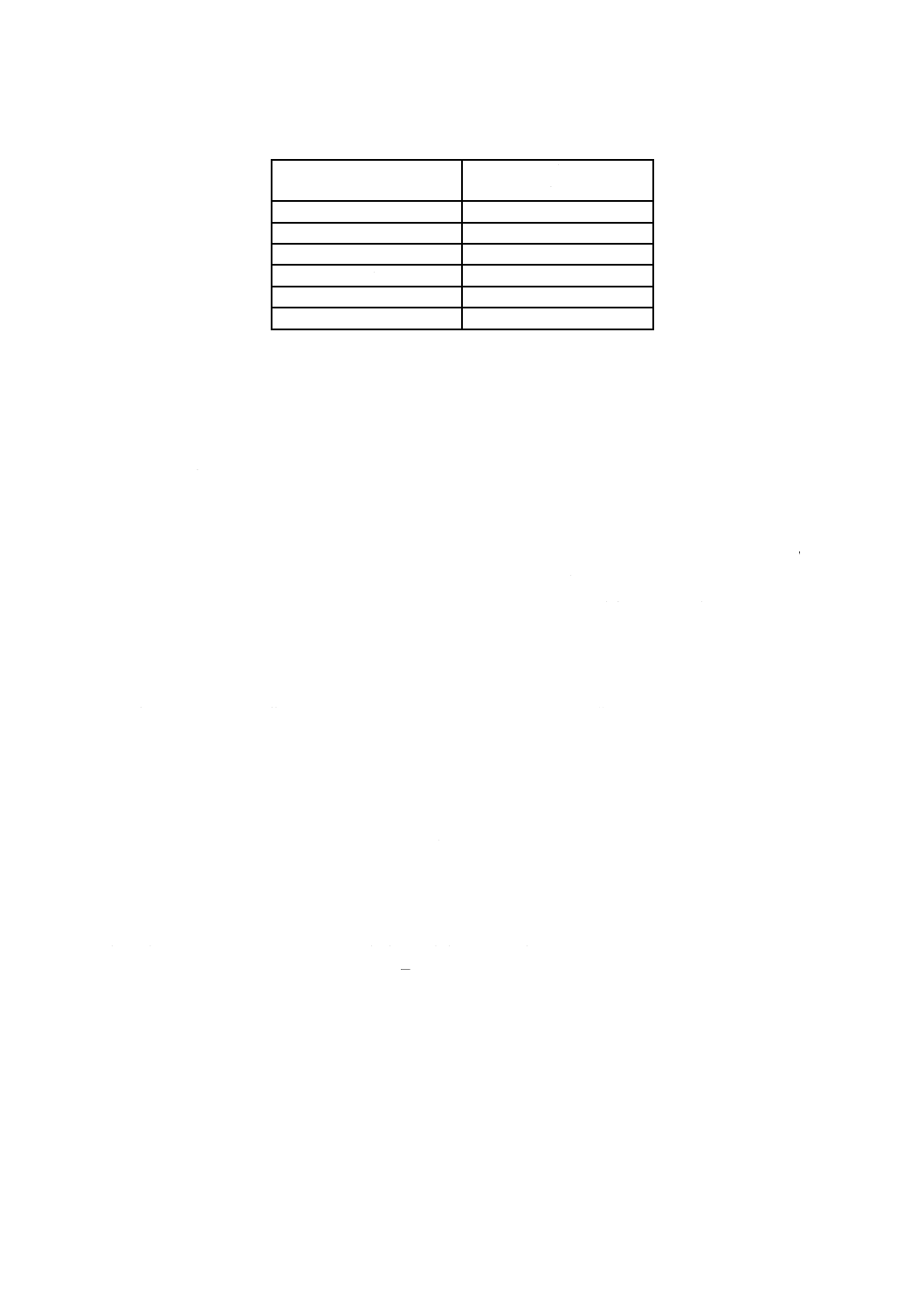

サイズ

定格電流

A

定格受容ワット損

W

00 14)

160

12

0 13)

160

25

1

250

32

2

400

45

3

630

60

4

1 000

90

4a

1 250

110

単位 mm

サイズ

a 9) 12)

b 9)

c 11)

d±0.25

e±0.5

最小

最小

最小

穴径

ねじ部

00 14)

20

20

3

9

M8

10

0 13)

23

20

3

9

M8

10

1

24

25

4

11

M10

12.5

2

28

25

4

11 10)

M10 10)

12.5

3

35

30

5

11 10)

M10 10)

15

4

45

40

8

14

M12

20

4a

45

40

10

18

M16

20

図102−刃形接触部をもつヒューズリンク用ヒューズベース(続き)

24

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) この区域は,充電部とみなす。

2) 寸法vの最大値は,接触点を規定することを意図したものである。ヒューズリンク(図101)のb2×4最小の2

区域の範囲内の一つ以上の接触点でこれを遵守しなければならない。寸法vは,絶縁接触部カバーによっても

よい。

3) 接触面の高さ。接触面が滑らかではなく,溝付き又は分割されている場合にも,図101に基づく刃形接触部を

もつヒューズリンクを差し込むことも可能でなければならない。

4) サイズ4の寸法。サイズ4については,固定ボルトが必須である。ねじ付きのときにはM12。

5) サイズ4を除き,弾性接触面。補助手段による接触力。

6) 必ずインタロック装置をもつ座金を併用する。

7) これらの数値は,ヒューズベースの互換性を要する場合にだけ必要である。

8) 多極又は単極ヒューズベースアセンブリを組み立てるときには,安全のために,n1について規定した最大寸法

に適合した絶縁隔壁(例えば,寸法“g”で推奨される仕切壁)を取り付ける必要がある。

9) 構造の特徴に関連して大きな“a”及び“b”の寸法,又は寸法“d”及び“e”を遵守した,例えば,丸味又は

円形といった逸脱した形状が許容される。

10) 通り穴14付きM12が許容される。

11) 接触部の変形なしで導体接続時の機械的応力に耐えられる場合には,寸法“c”を小さくすることができる。ね

じ部付きタイプは,試験トルク要求事項に適合しなければならない。

12) 寸法“a”は,接触部の上側で測定する。

13) ストライカ付きヒューズリンクを除き,新設備には許容されない。

14) サイズ00のヒューズベースは,サイズ00のヒューズリンクに使用する。

図102−刃形接触部をもつヒューズリンク用ヒューズベース(続き)

25

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

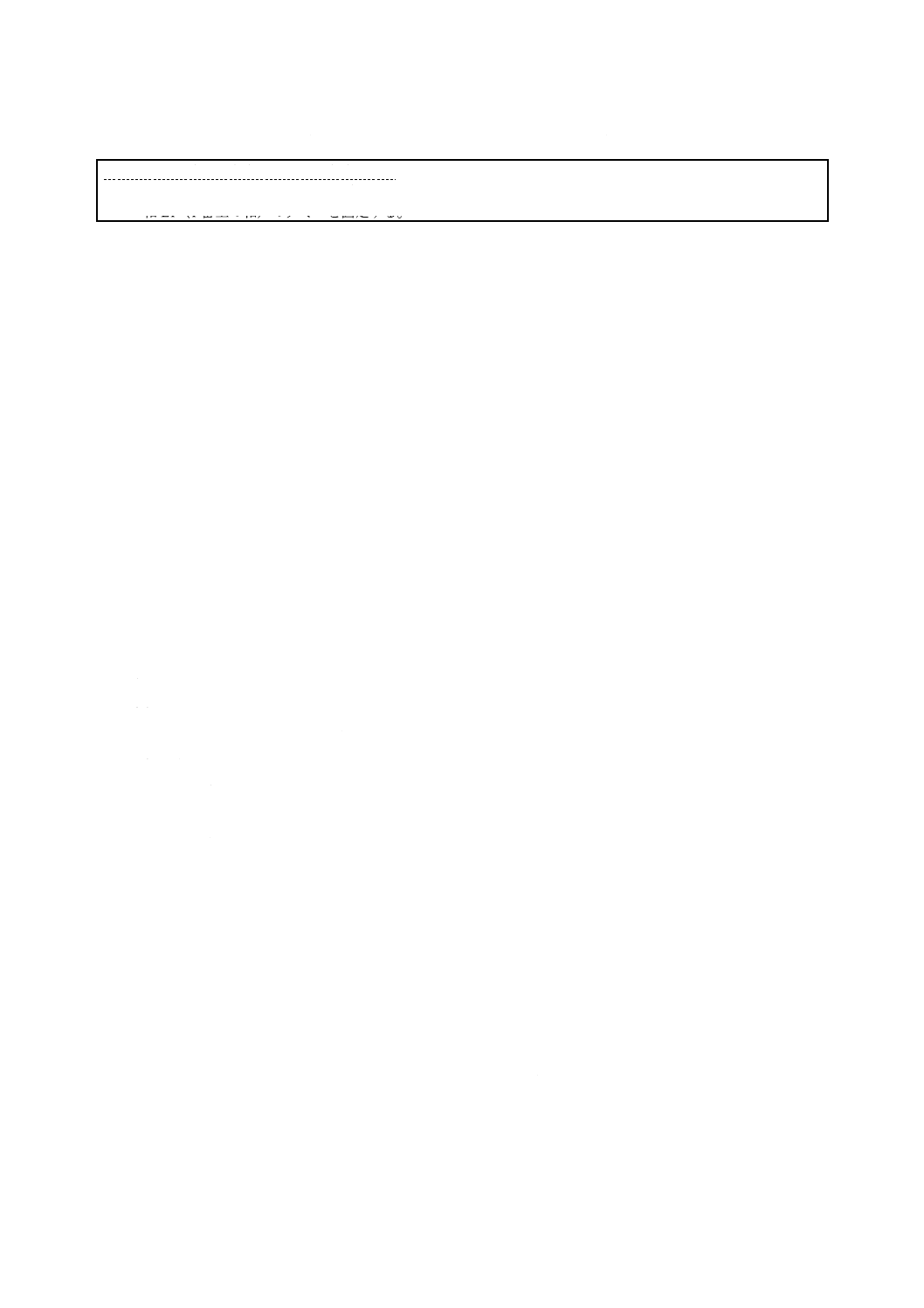

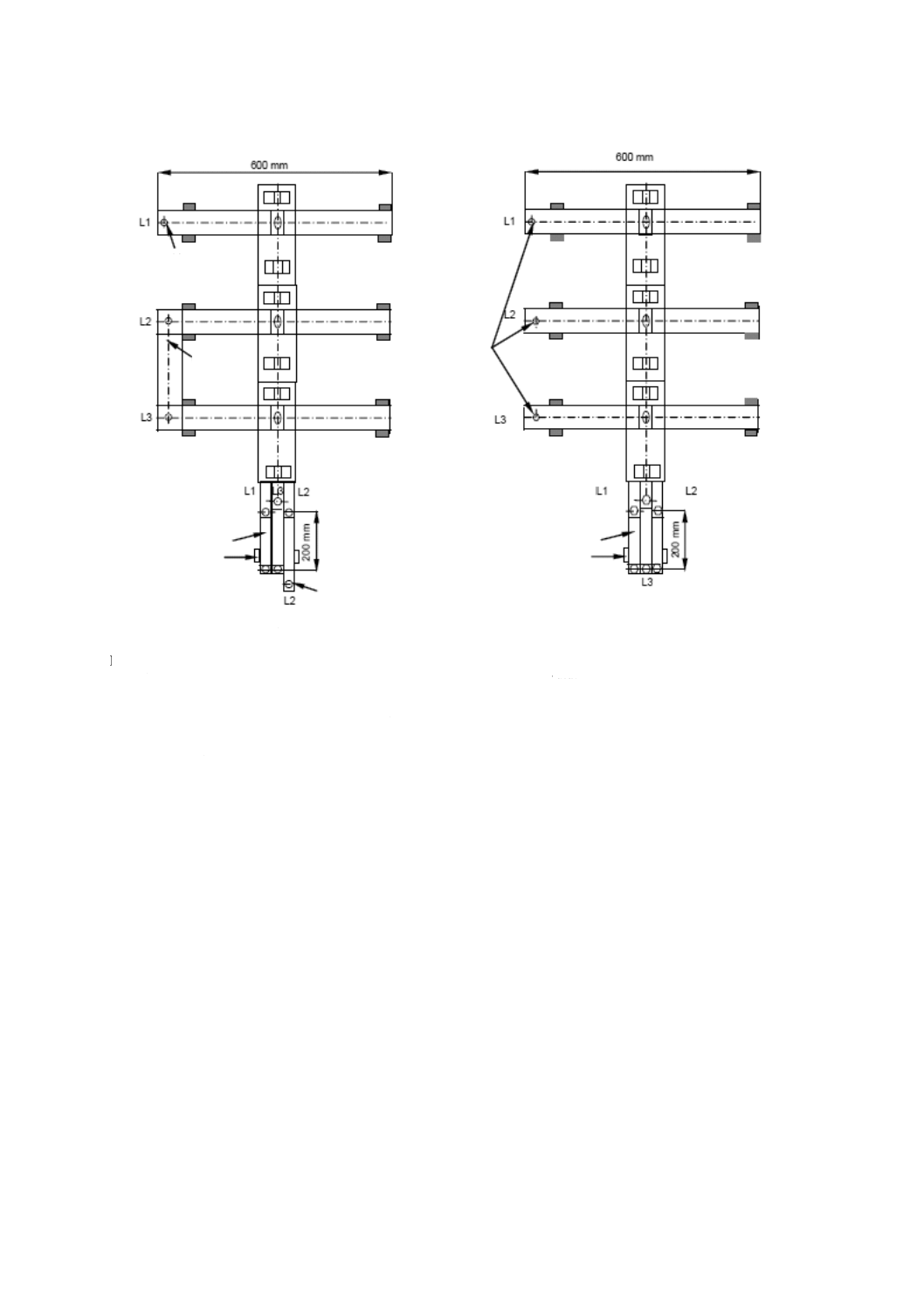

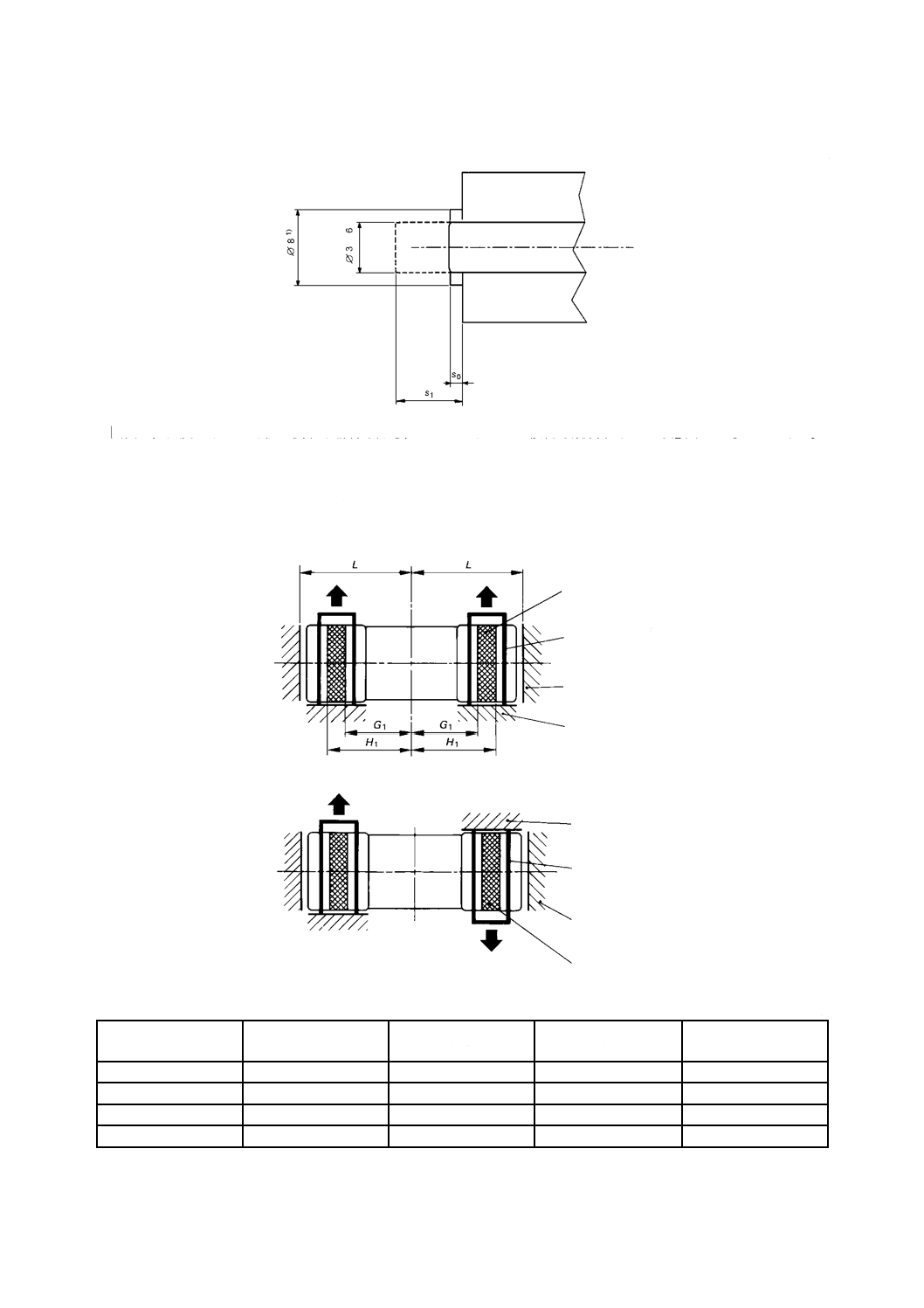

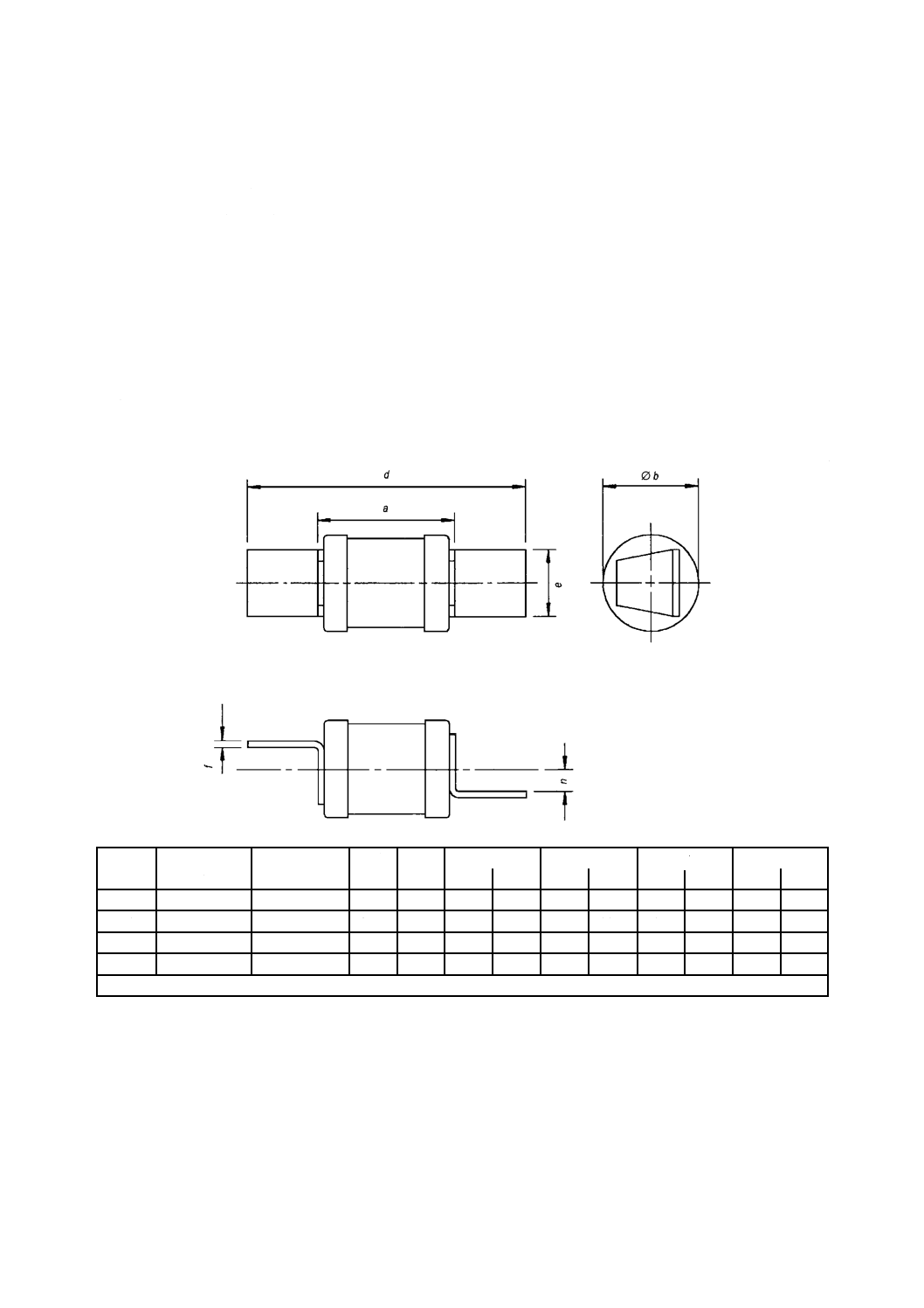

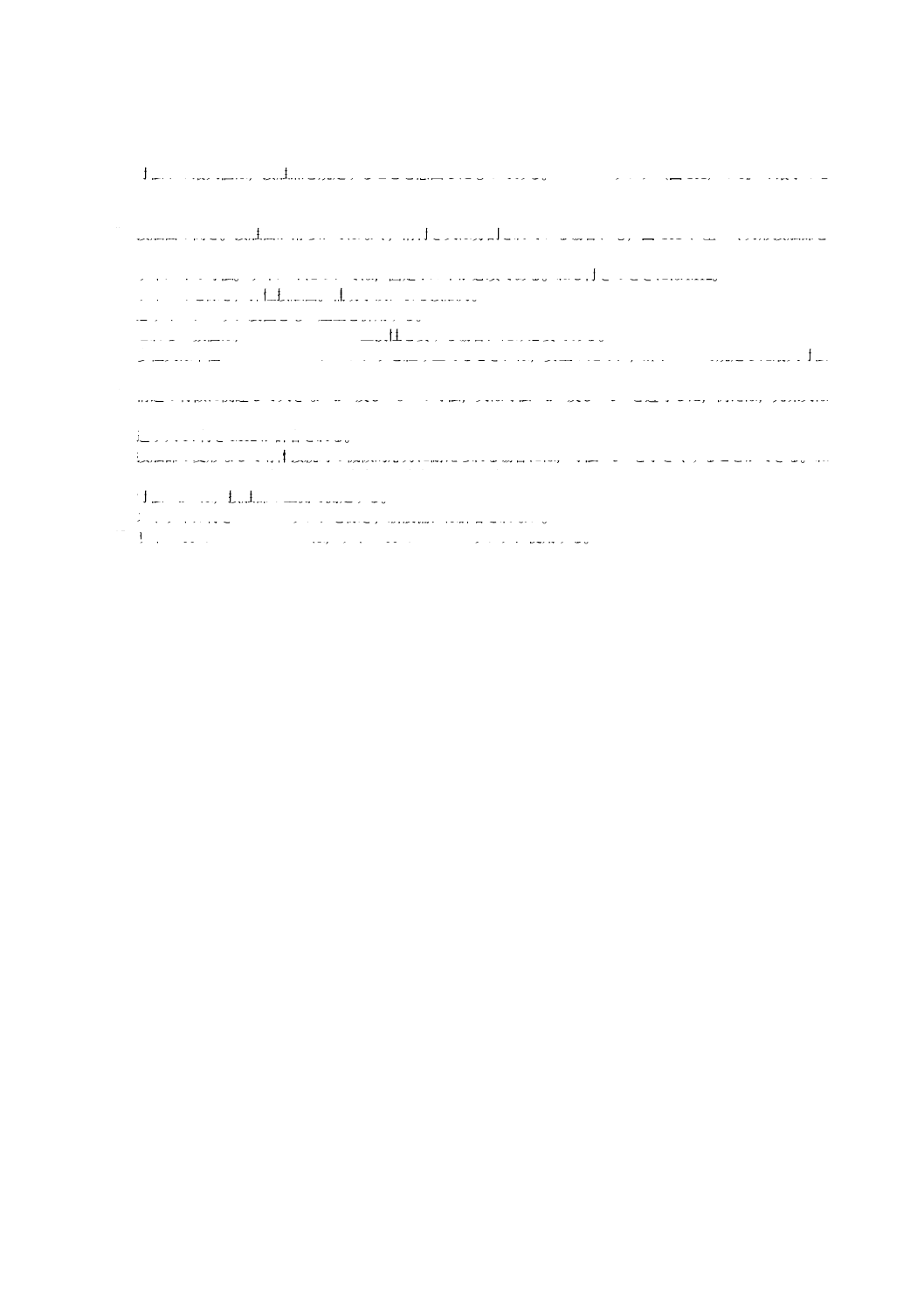

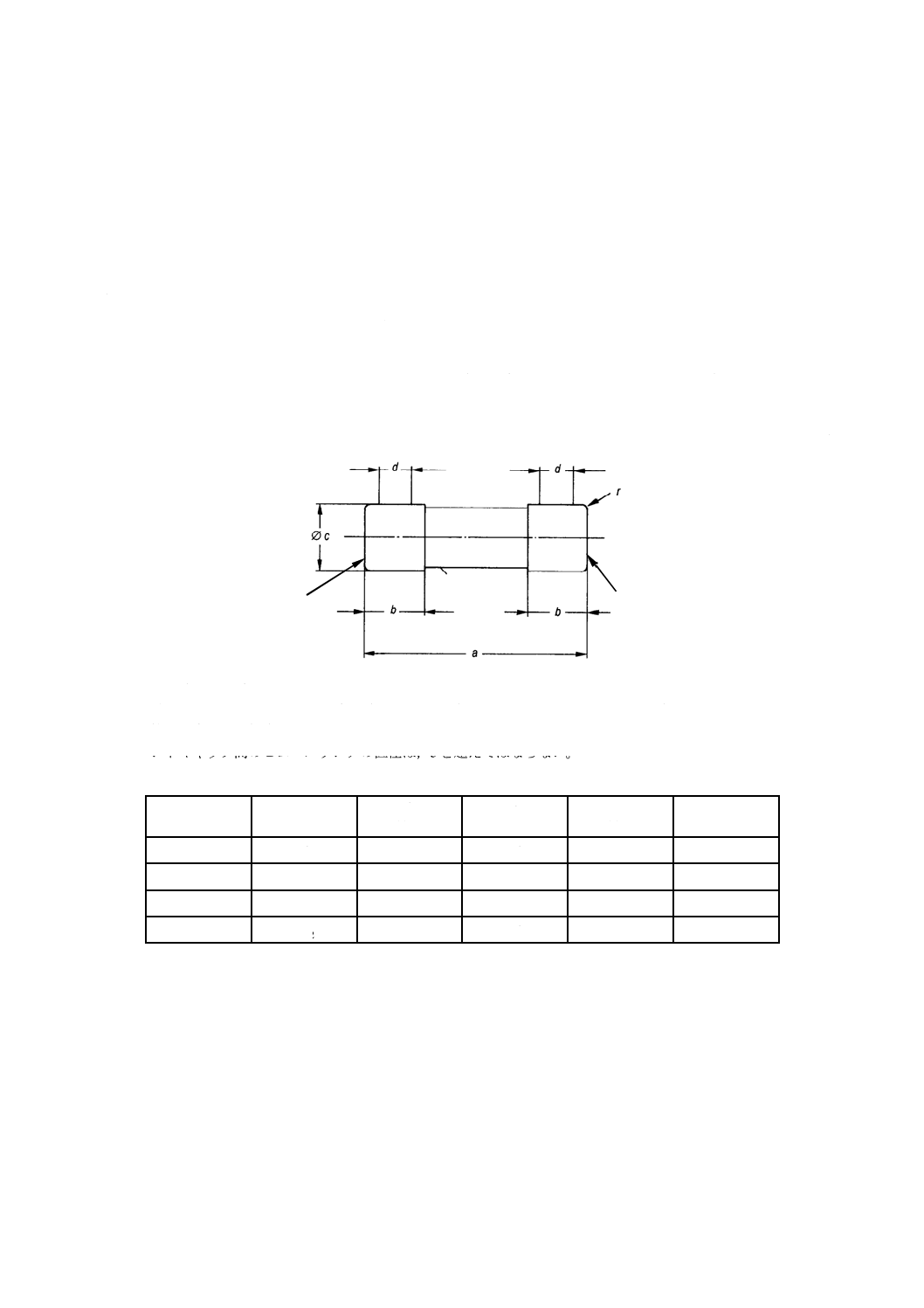

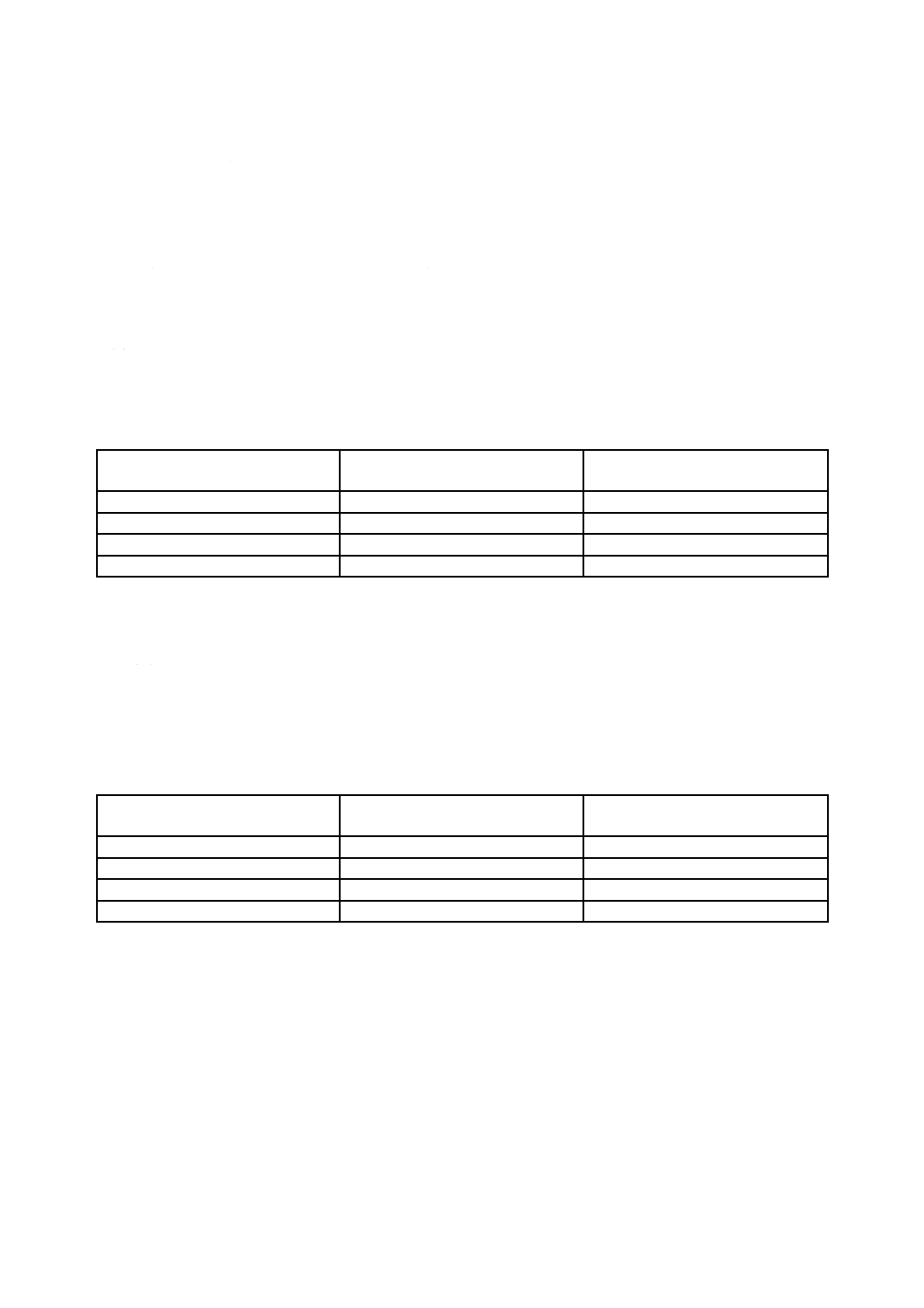

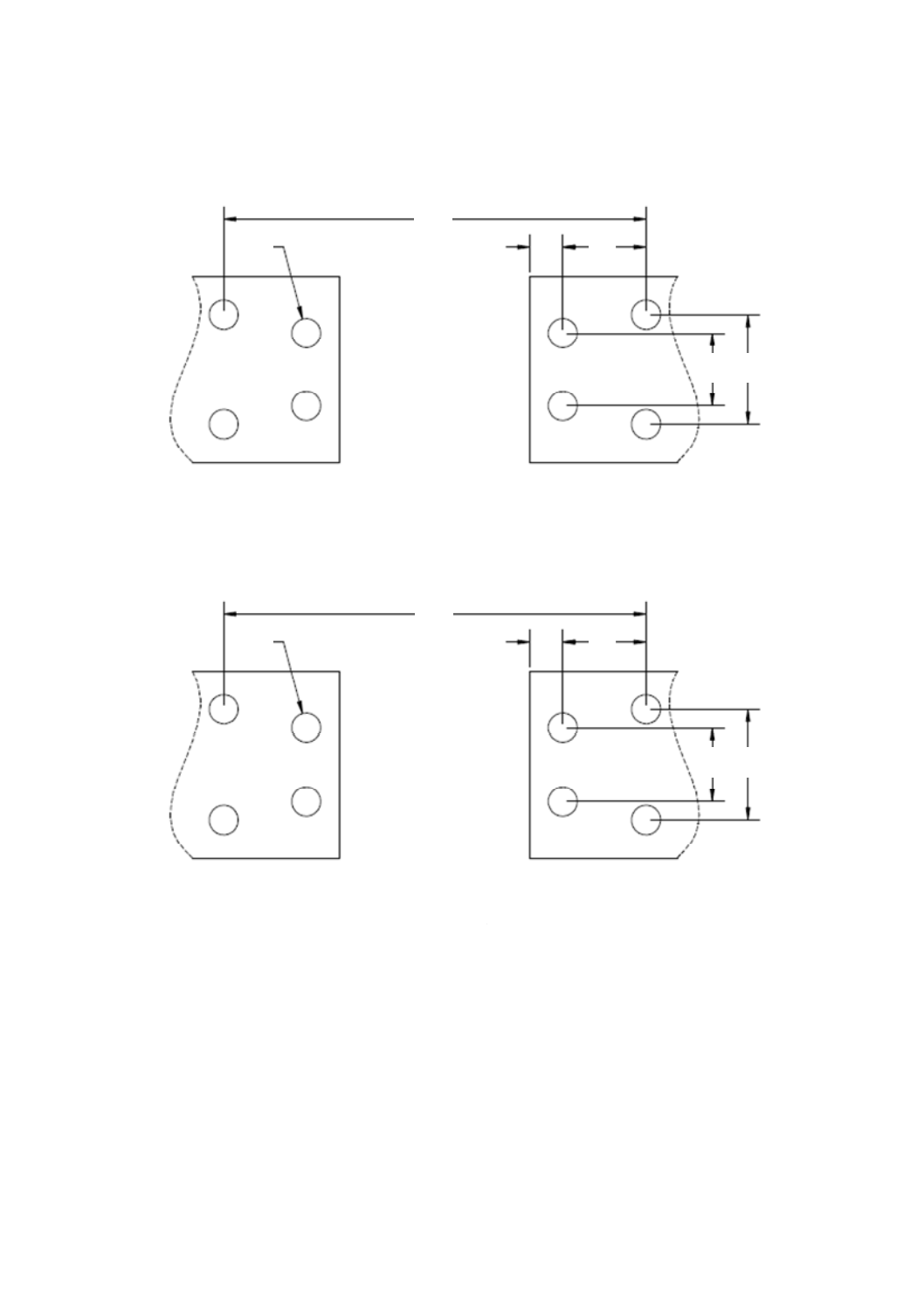

単位 mm

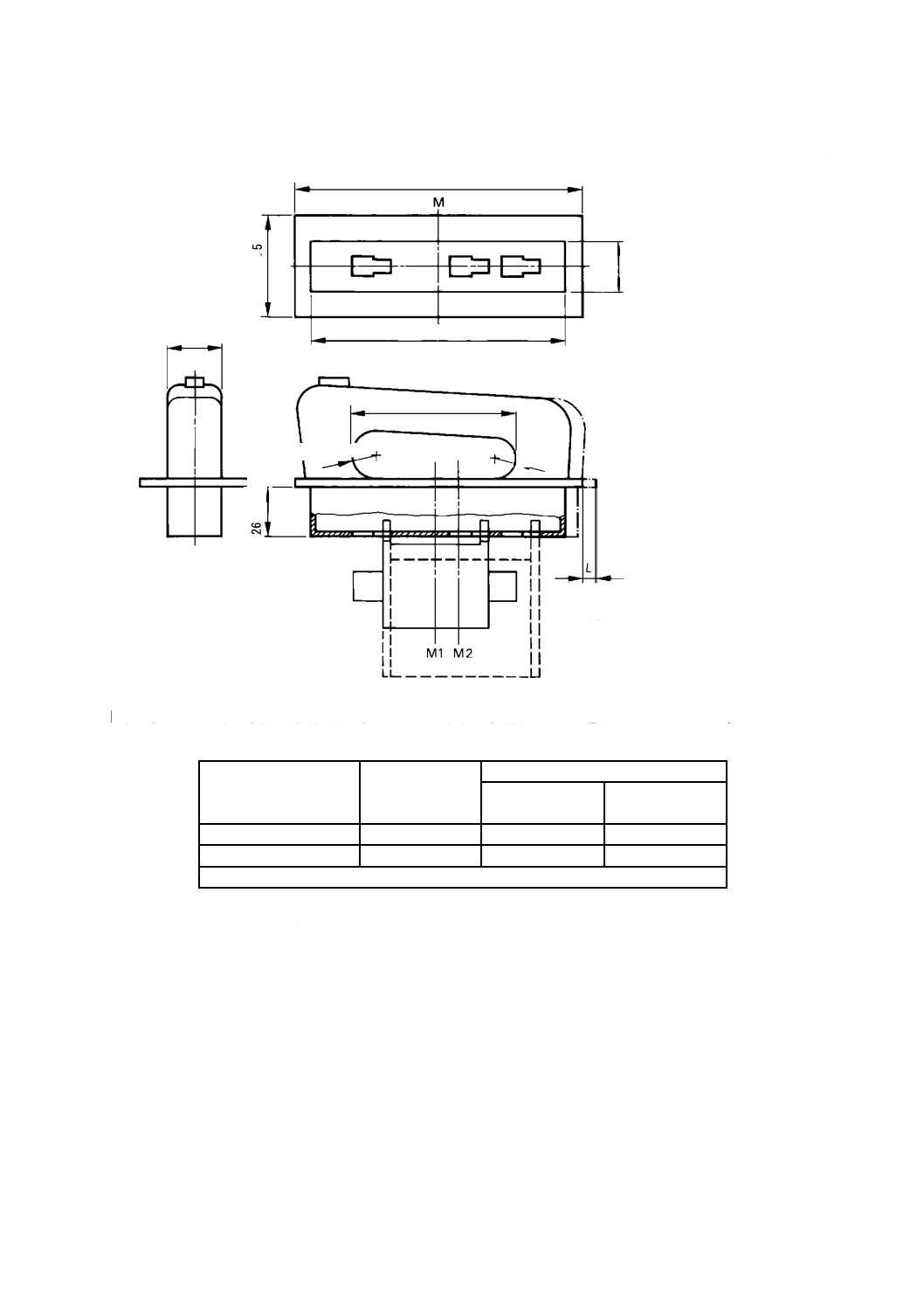

図面は,示した寸法に関する場合を除き,ハンドルの設計を規制することを意図したものではない。

サイズ

L

mm

距離

M−M1

mm

M−M2

mm

000又は00

14

0±3

−

0〜3

16

−

9±5

ハンドル測定に関するヒューズリンクの基本位置は,製造業者が指定している。

セットイン及びブロックアップヒューズリンクの中心

M1 サイズ000又は00の場合

M2 サイズ0〜3の場合

M:結合の中心

L:ヒューズリンクの差込み及び引抜きについて許容されるリフト

図103−交換ハンドル

注* 幾つかの国では最低でも

100 mm必要

130以下

125以下

30以下

6

5

±

0

.

5

2

6

以

下

92以上

2

6

以

下

*

R 13.5以上

R 11以上

26

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

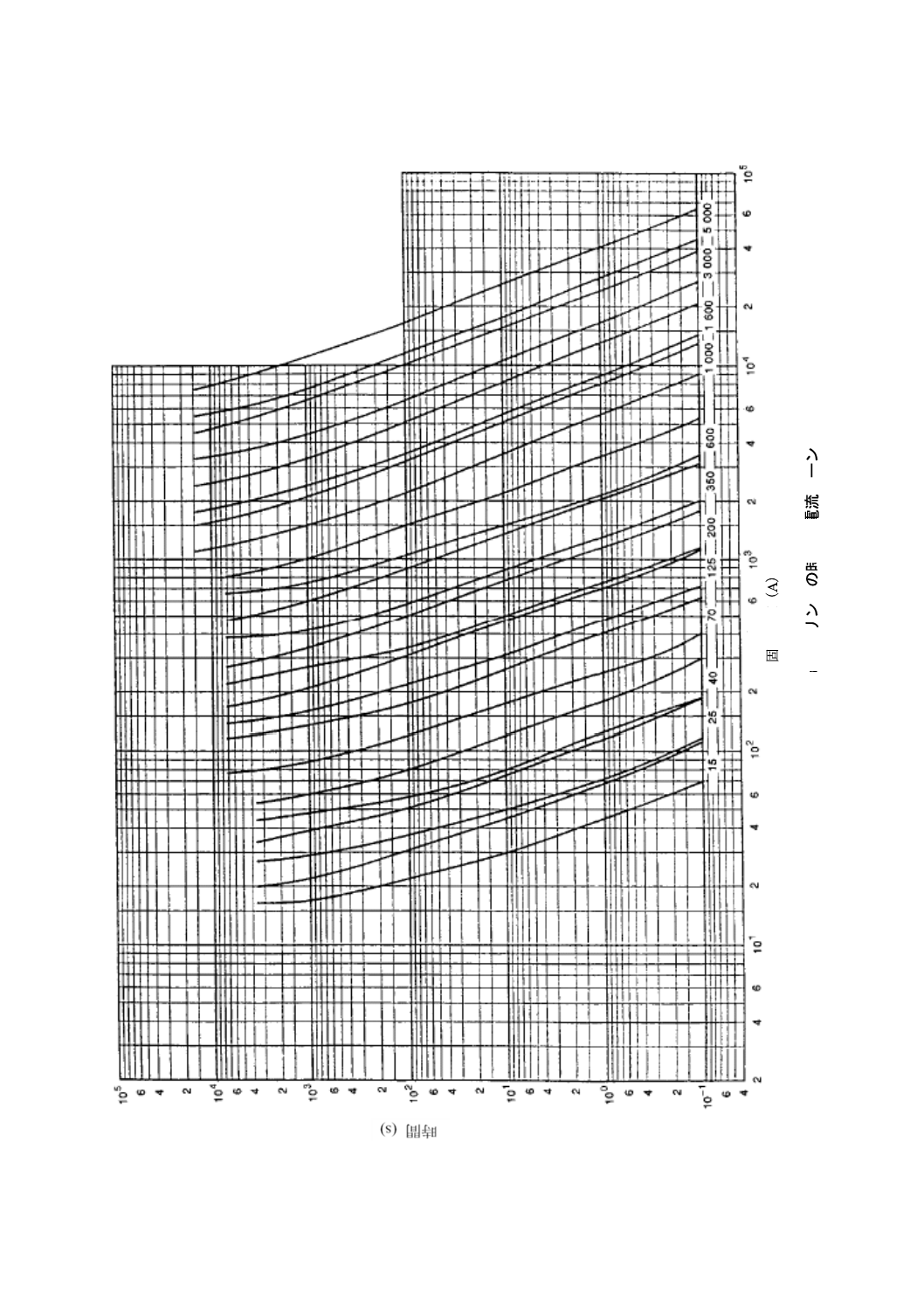

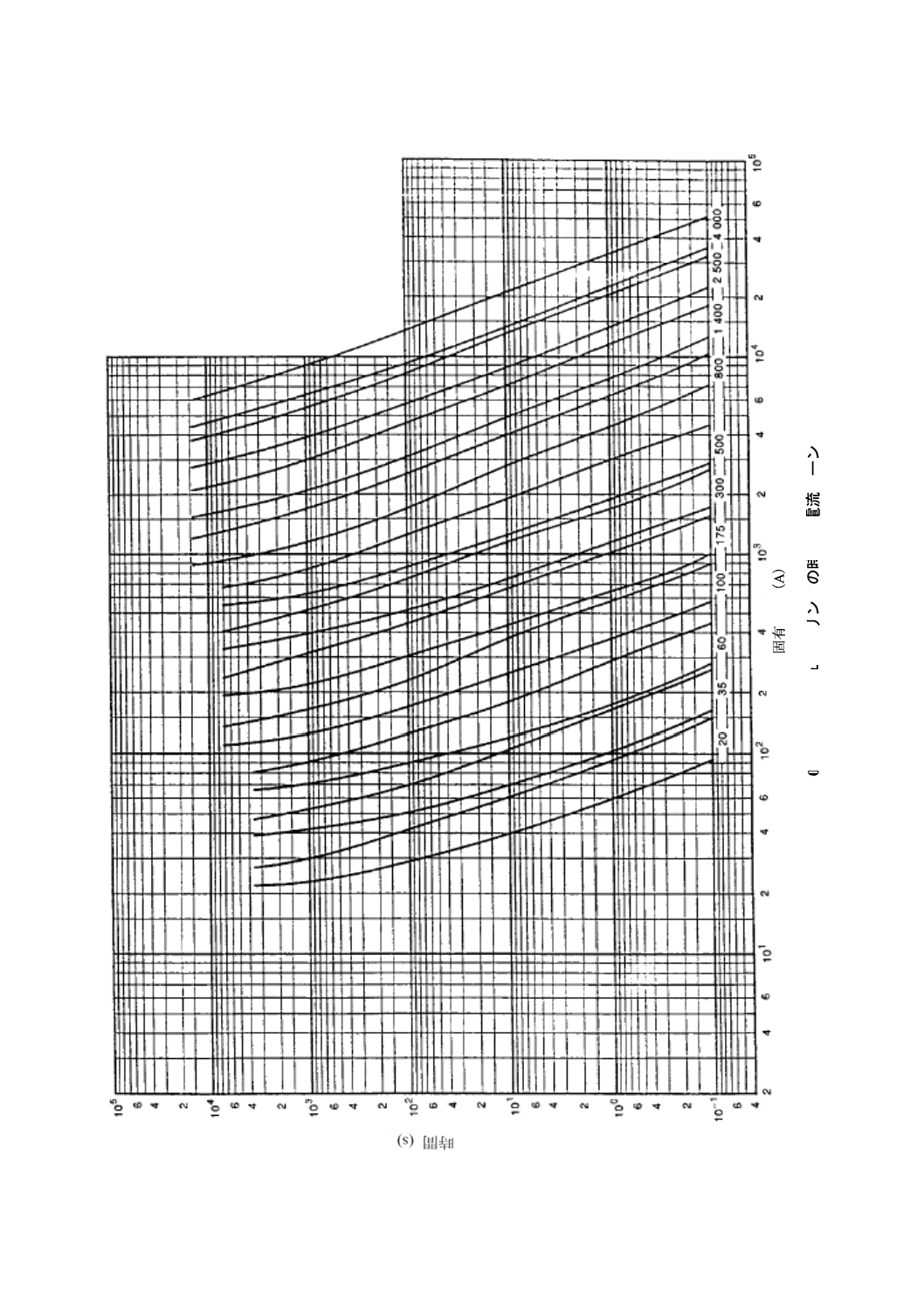

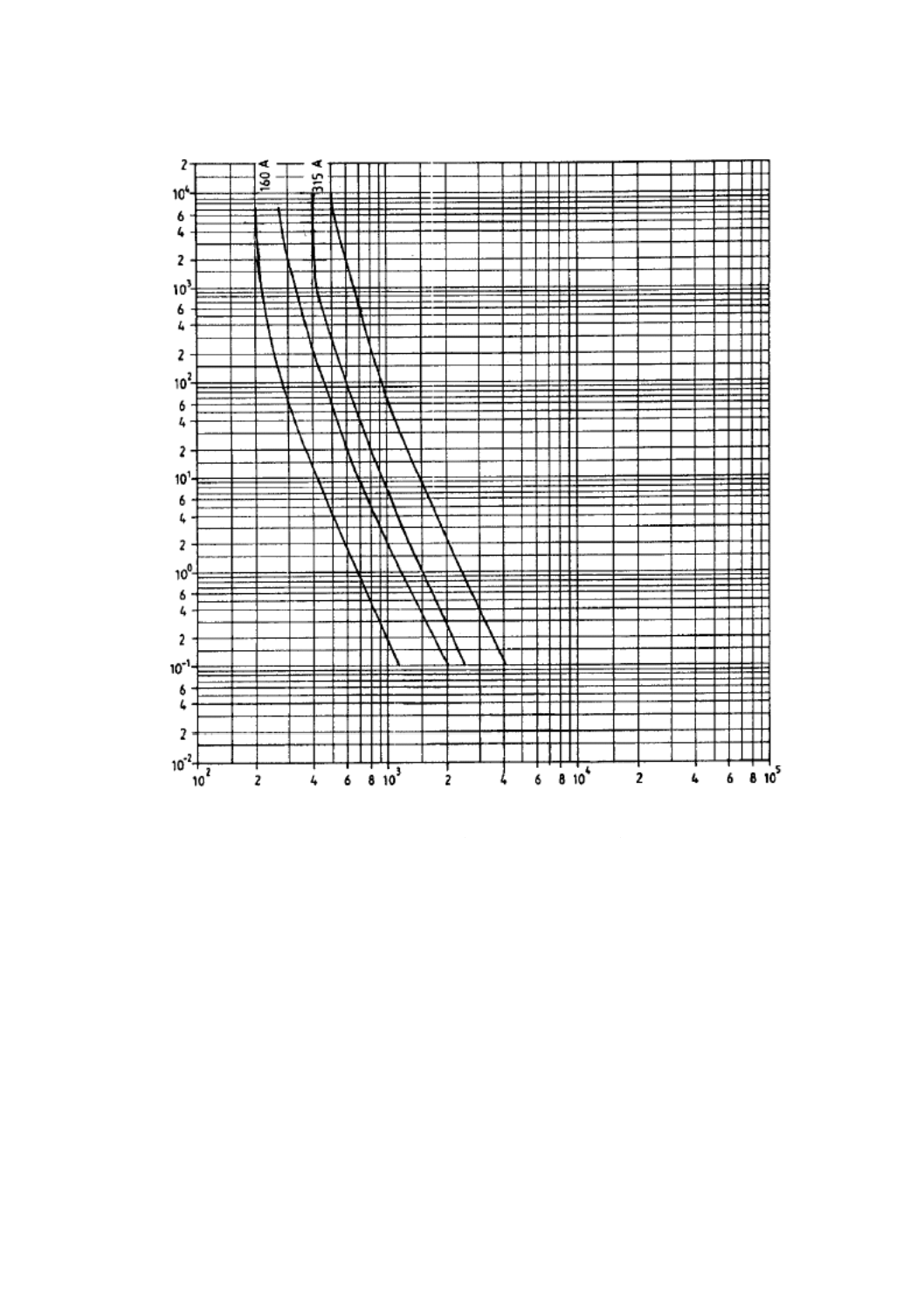

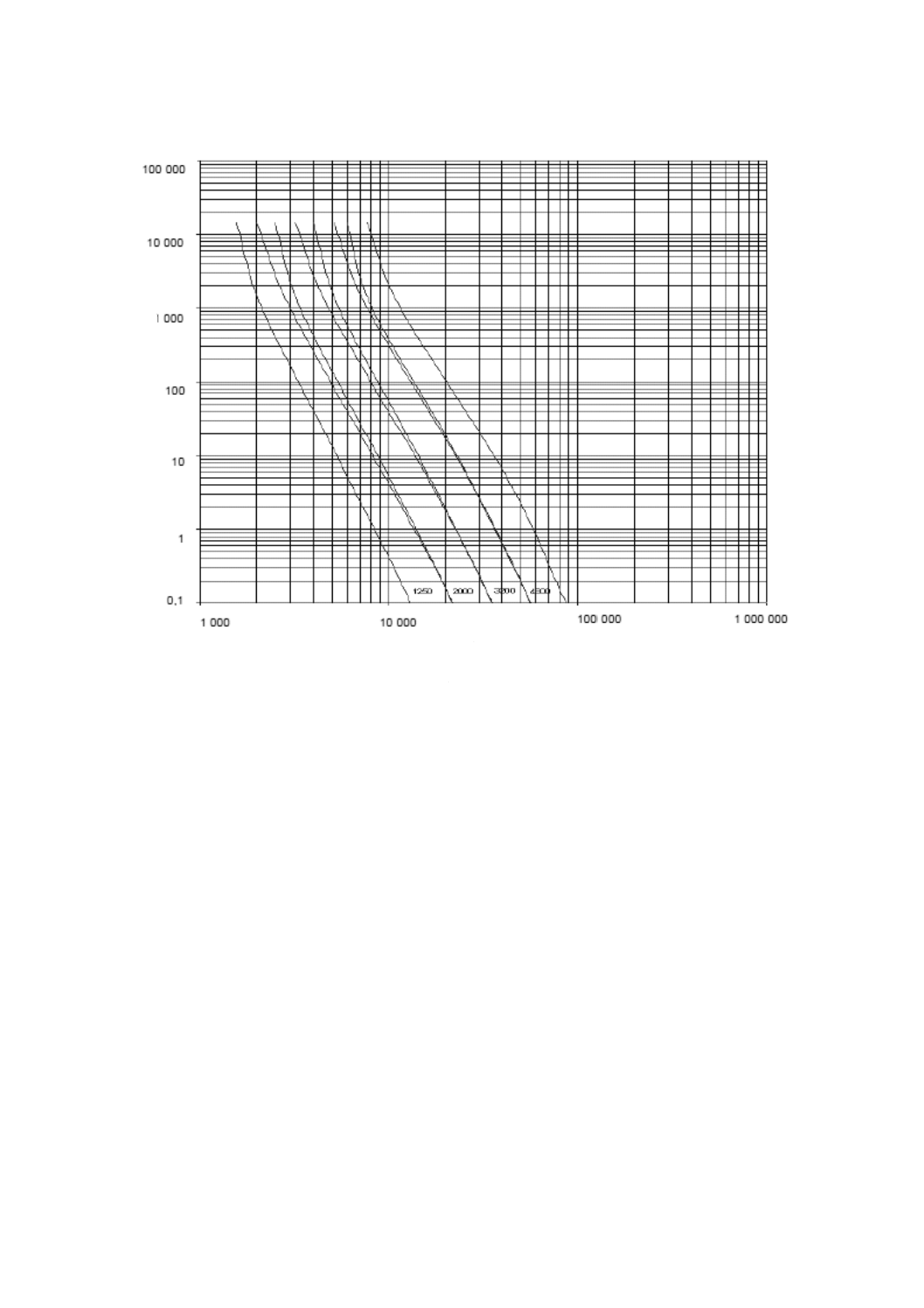

図

1

0

4

−

“

gG

”

ヒ

ュー

ズ

リン

ク

の

時間

−

電流

ゾ

ー

ン

固

有

電

流

(A

)

27

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図

1

0

4

−

“

gG

”

ヒ

ュー

ズ

リン

ク

の

時間

−

電流

ゾ

ー

ン(続

き

)

固

有

電

流

(A

)

28

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

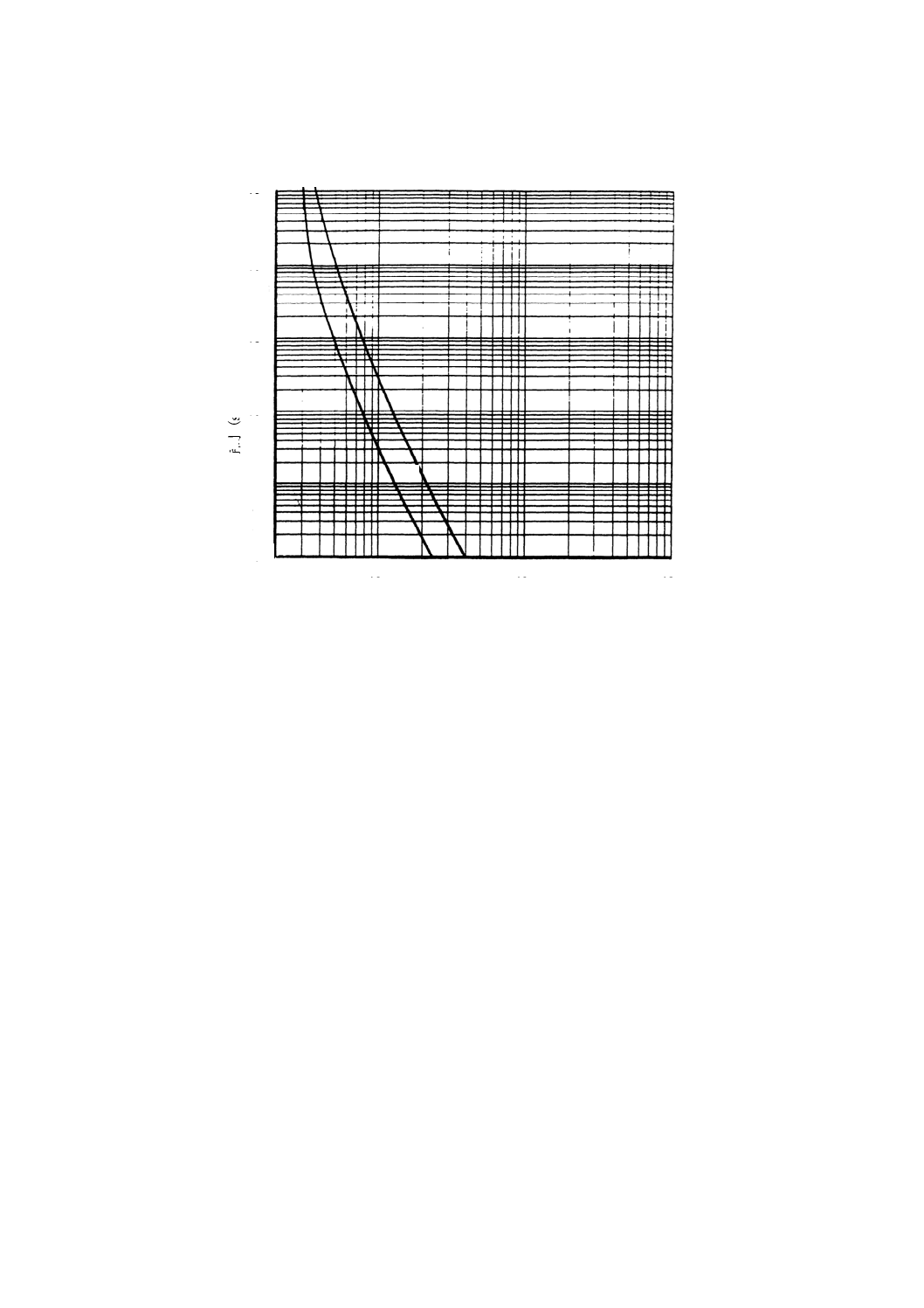

t

s

8

A

I

p

A

4

2

6

4

2

6

4

2

6

4

2

4

2

4

1

0

4

1

0

3

1

0

2

1

0

1

1

0

0

1

0

‒

1

6

1

0

0

1

0

1

2

3

4

5

6

2

3

4

5

6

1

0

2

2

3

4

5

6

1

0

3

2

3

4

5

6

1

0

4

2

3

4

5

6

1

0

5

6

IE

C

1

8

1

3

/0

6

固

有

電

流

(A

)

図

1

0

4

−

“

gG

”

ヒ

ュー

ズ

リン

ク

の

時間

−

電流

ゾ

ー

ン(続

き

)

29

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

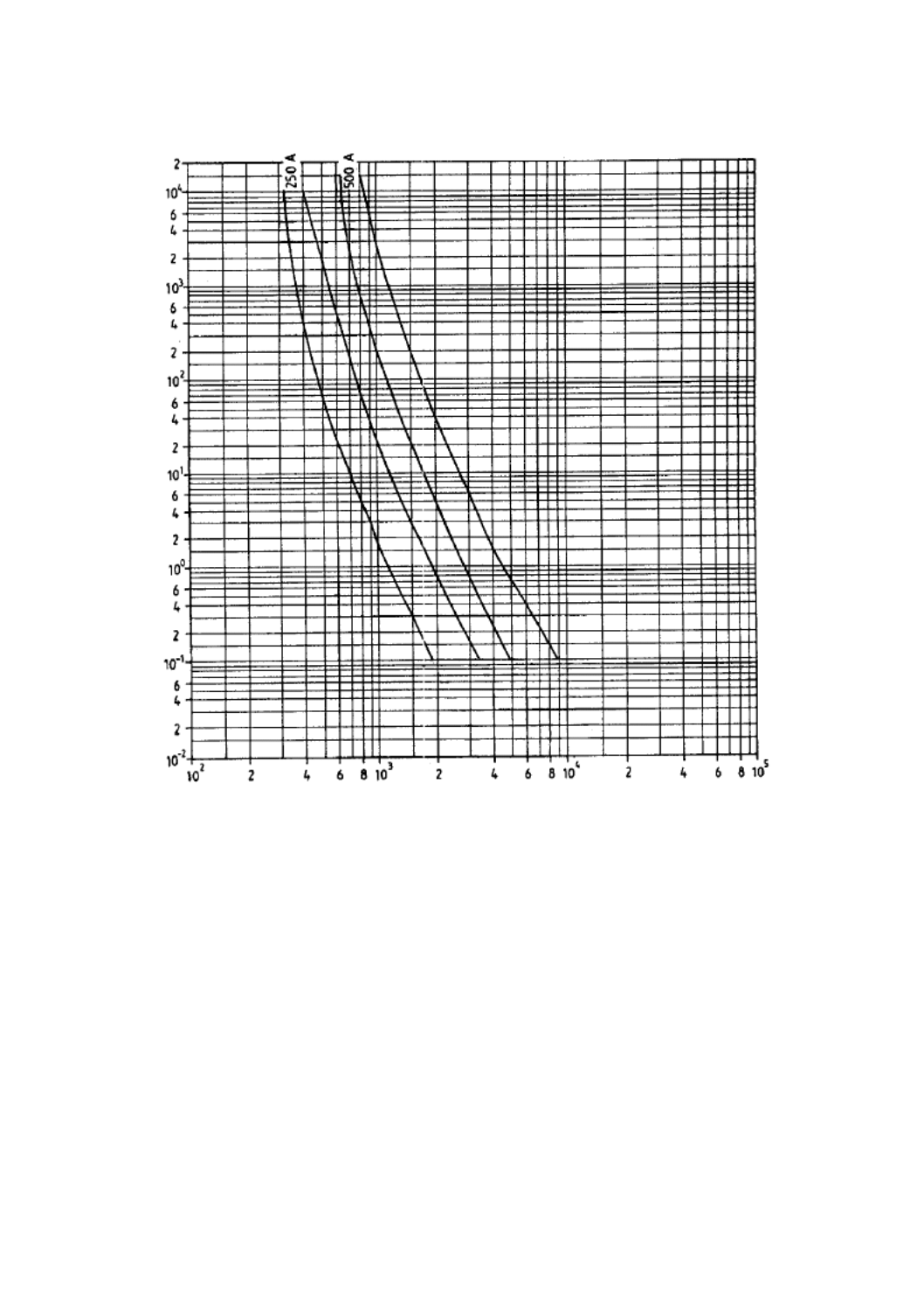

t

s

I

p

A

4

2

6

4

2

6

4

2

6

4

2

4

2

4

1

0

4

1

0

3

1

0

2

1

0

1

1

0

0

1

0

‒

1

6

1

0

0

1

0

1

2

3

4

5

6

2

3

4

5

6

1

0

2

2

3

4

5

6

1

0

3

2

3

4

5

6

1

0

4

2

3

4

5

6

1

0

5

6

1

2

A

IE

C

1

8

1

4

/0

6

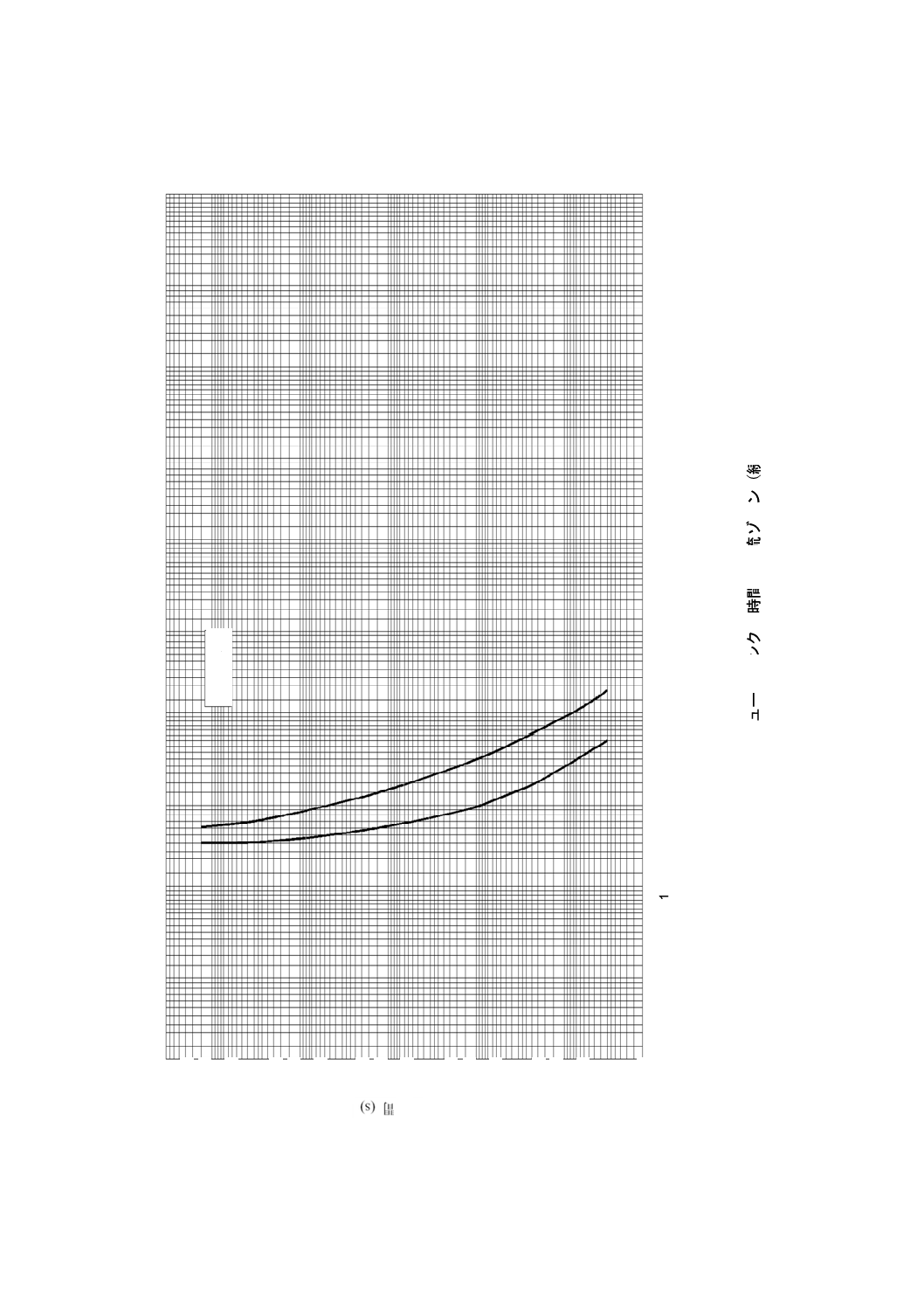

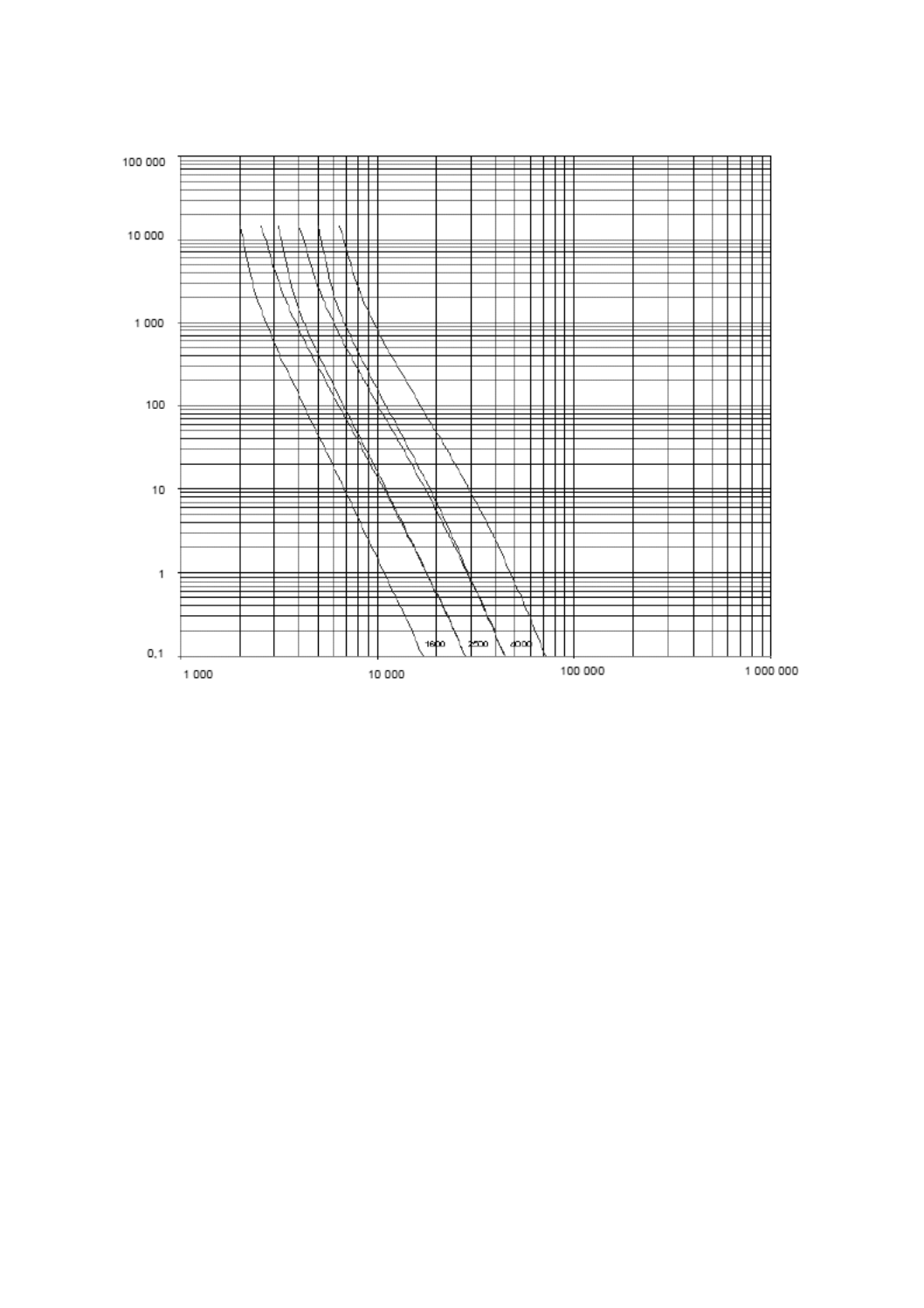

図

1

0

4

−

“

gG

”

ヒ

ュー

ズ

リン

ク

の

時間

−

電流

ゾ

ー

ン(続

き

)

固

有

電

流

(A

)

30

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

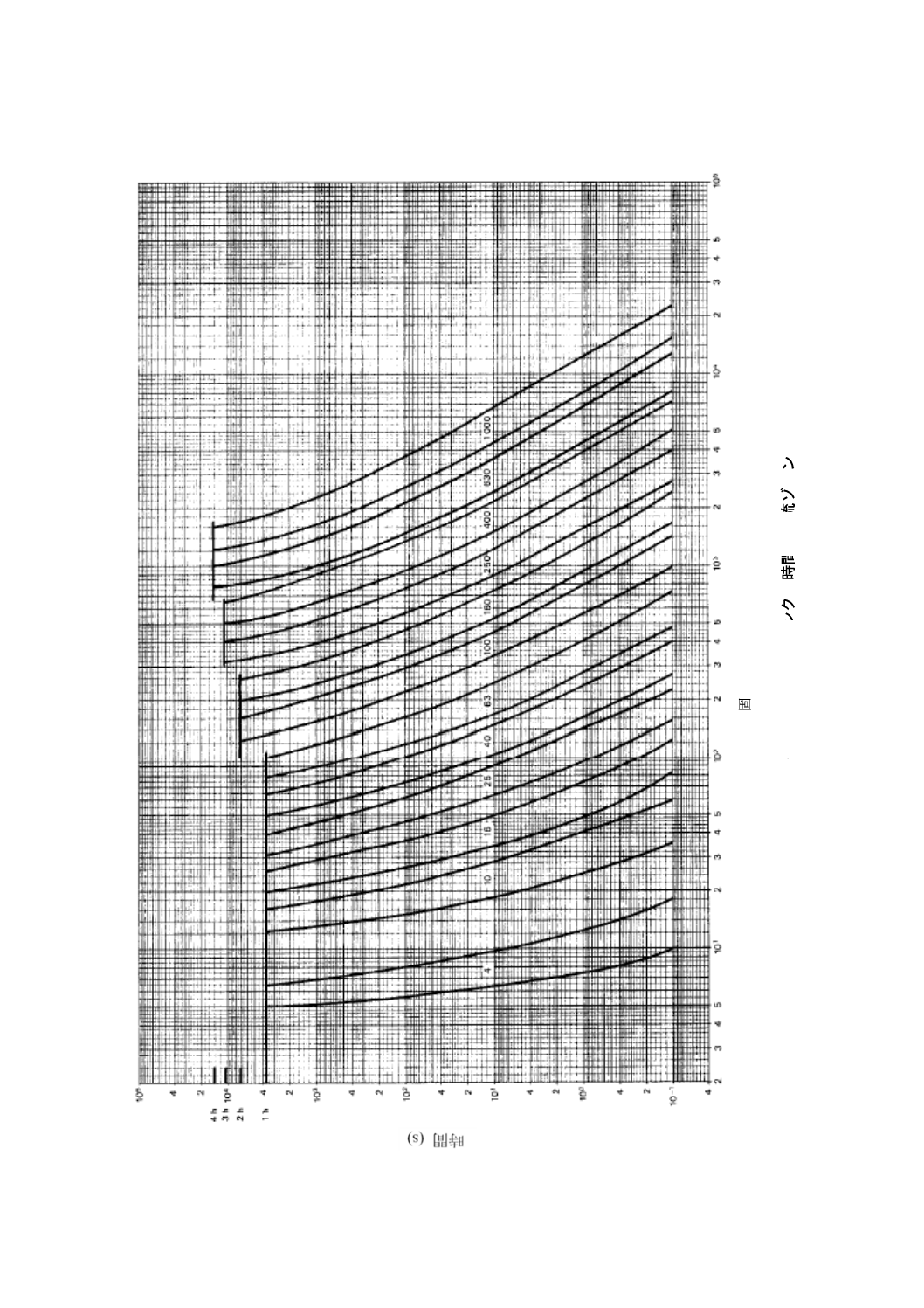

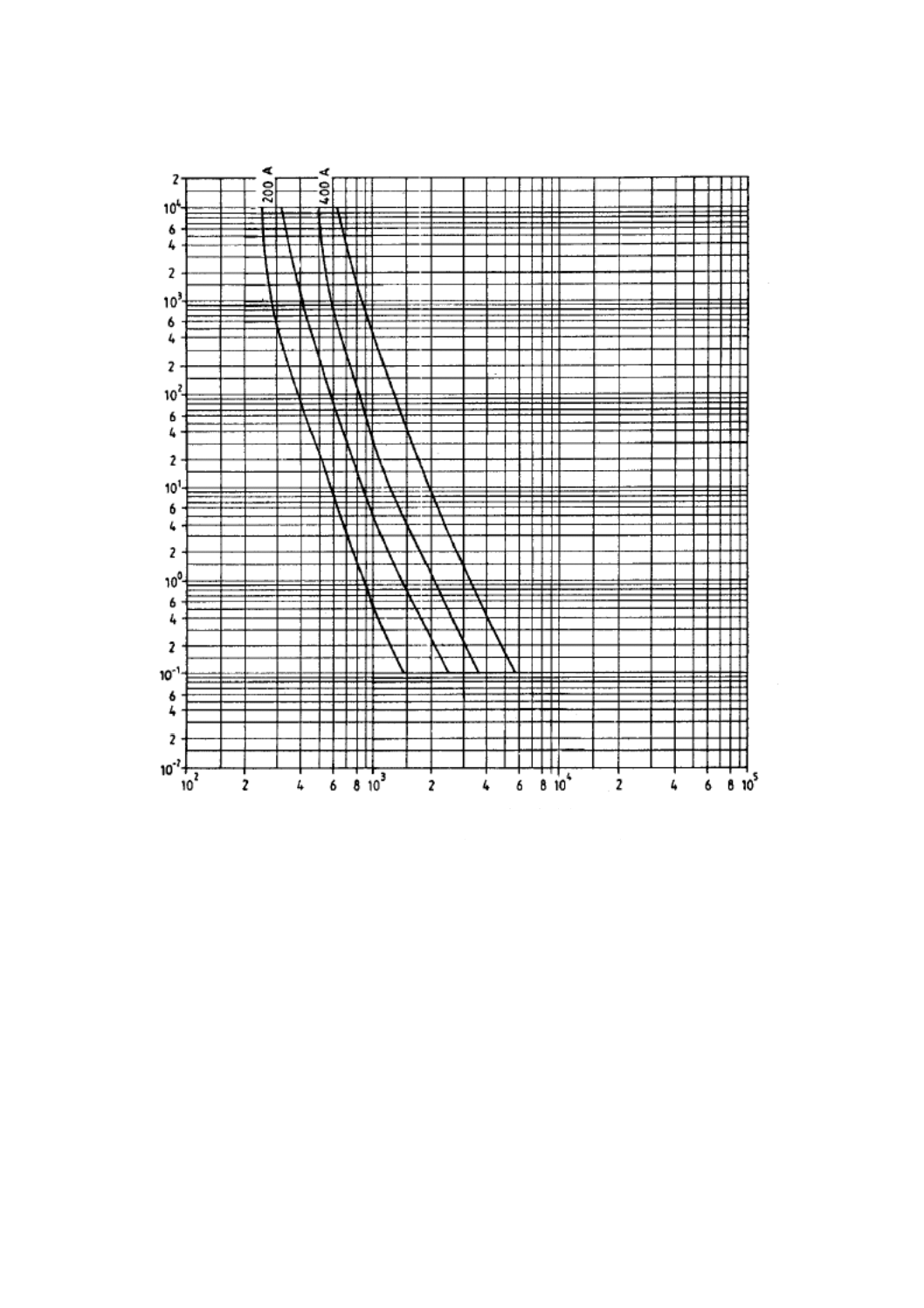

図104−“gG”ヒューズリンクの時間−電流ゾーン(続き)

104

103

102

101

100

10‒1

5

2

5

2

5

2

5

2

5

2

224

2

5

2

5

2

5

103

104

105

t

s

Ip A

IEC 487/04

時

間

(

s)

固有電流 (A)

31

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

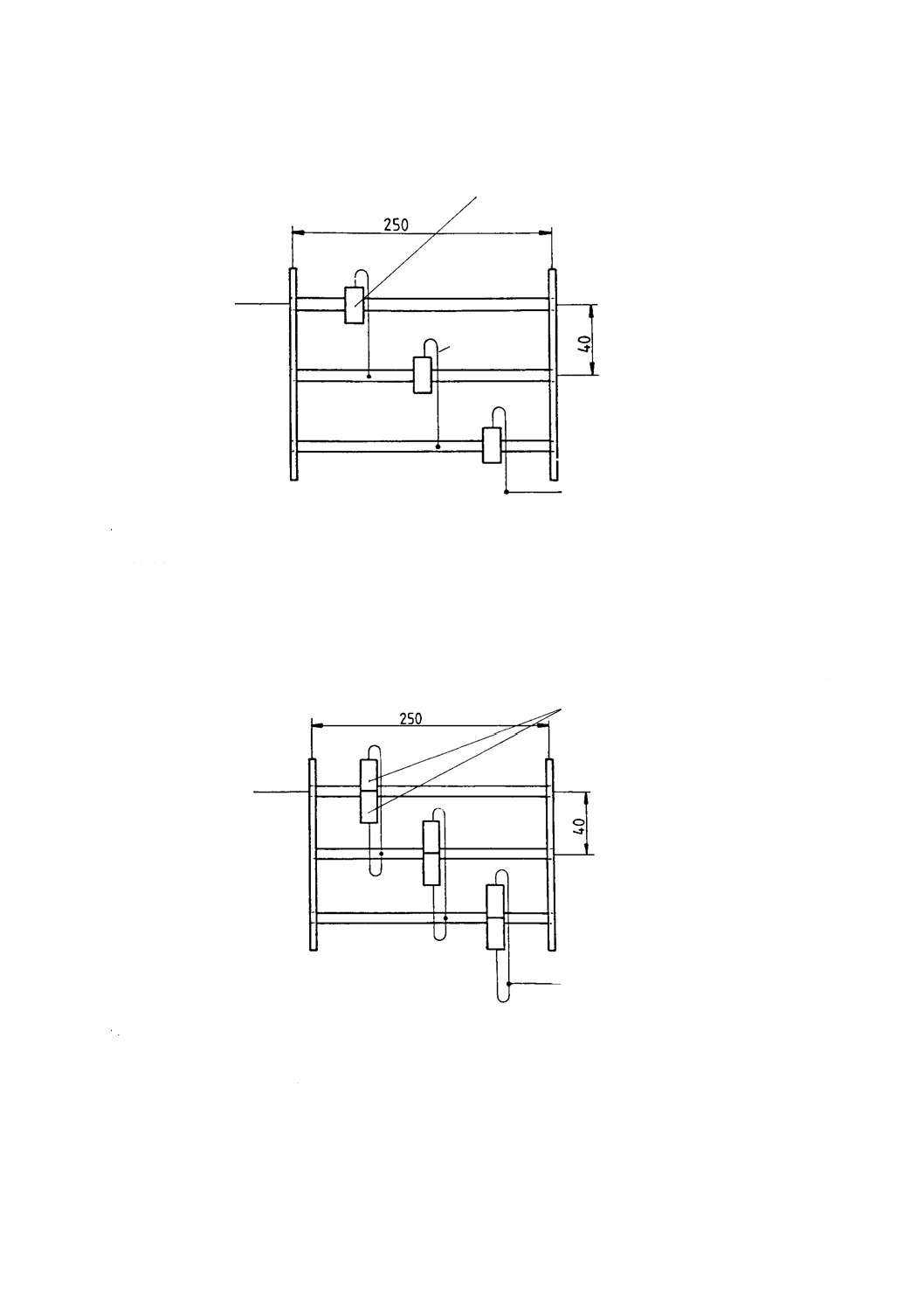

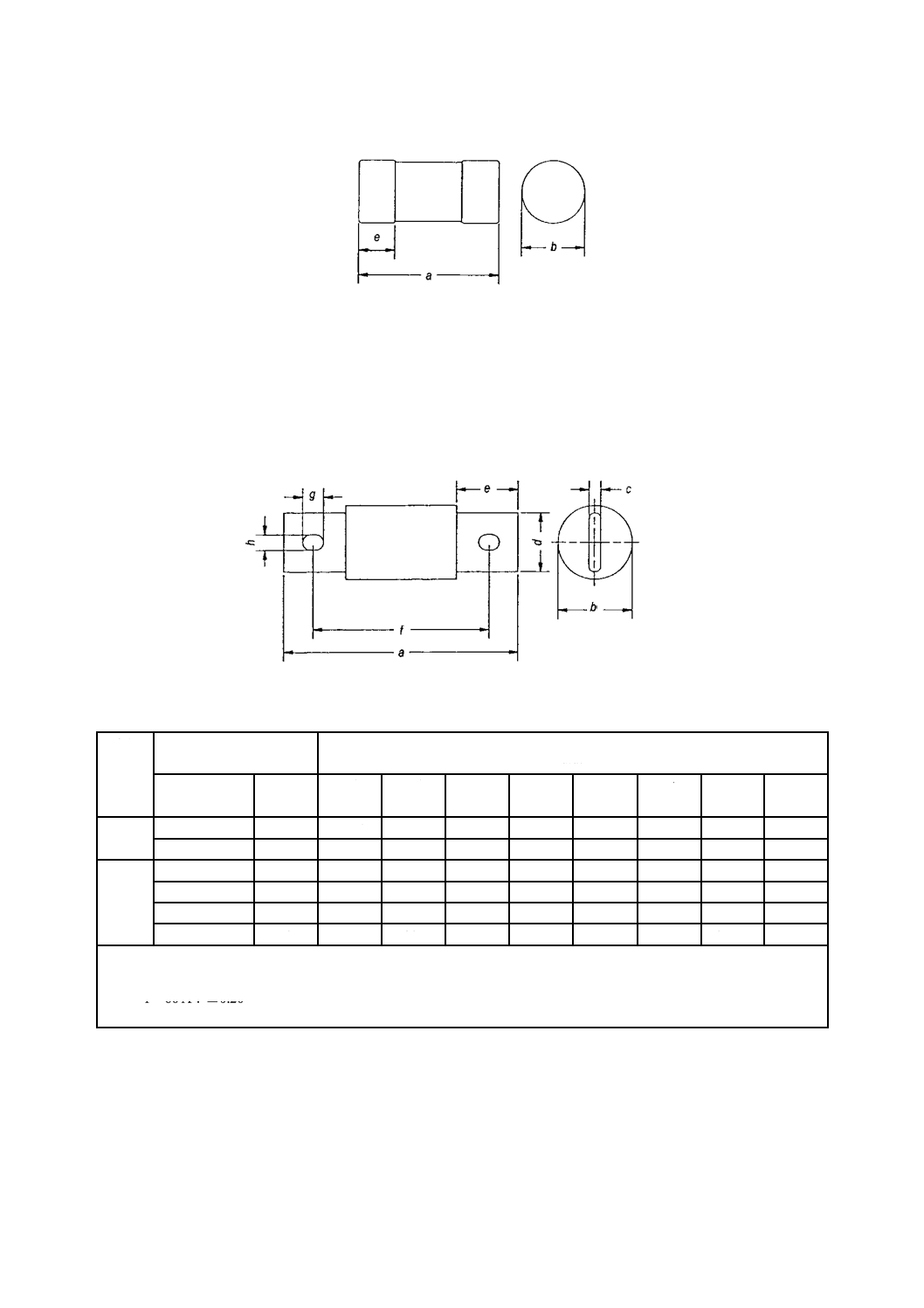

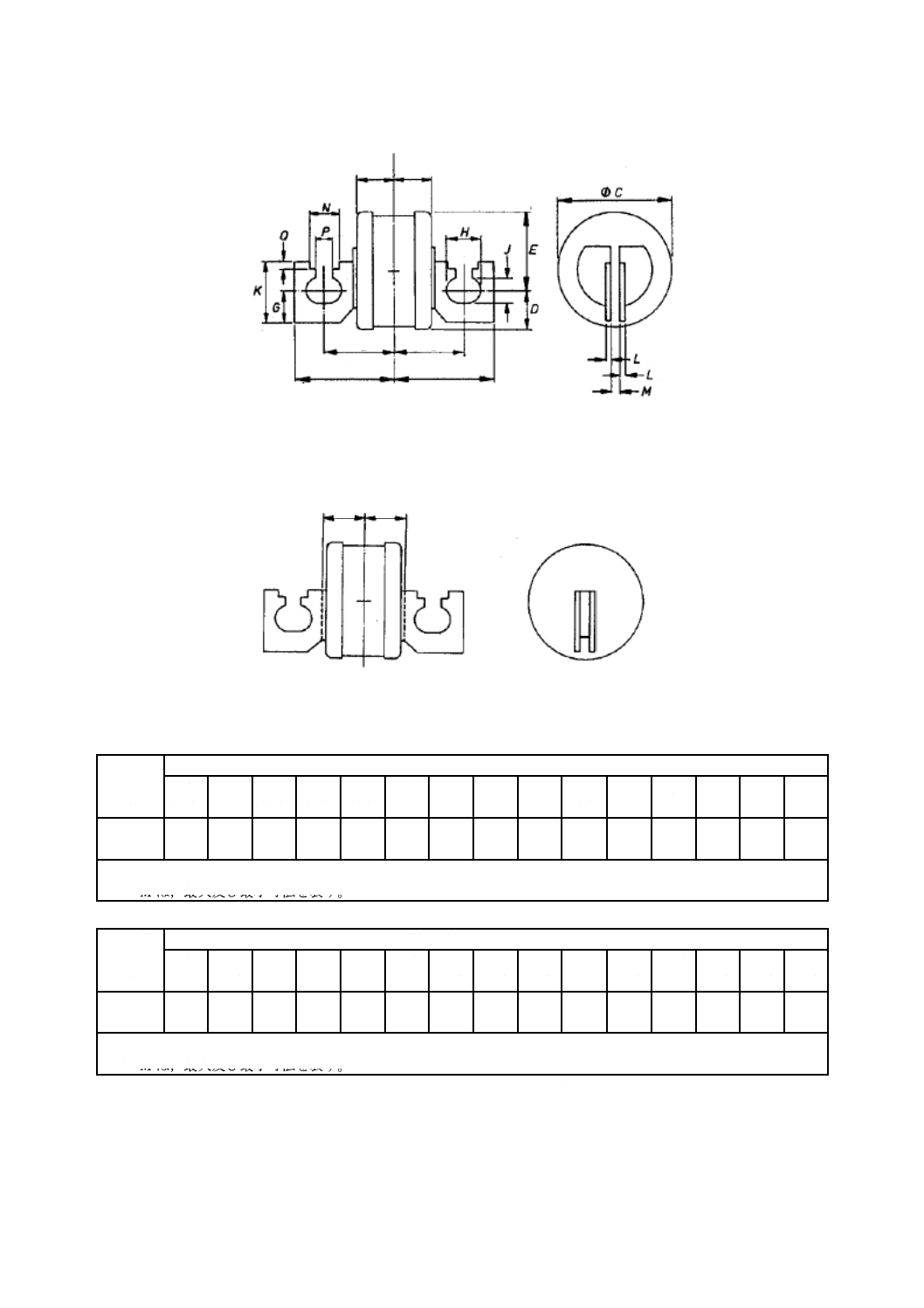

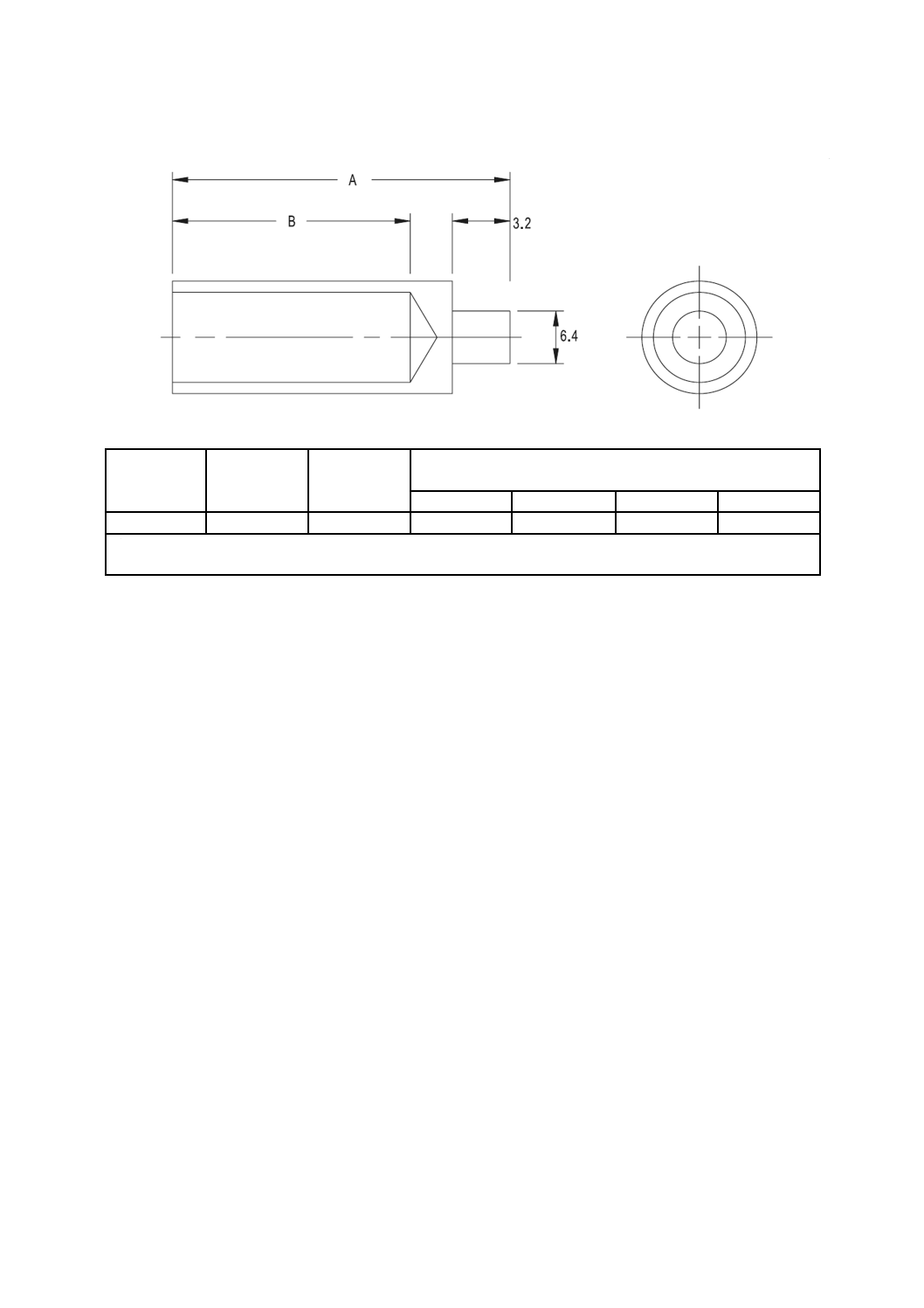

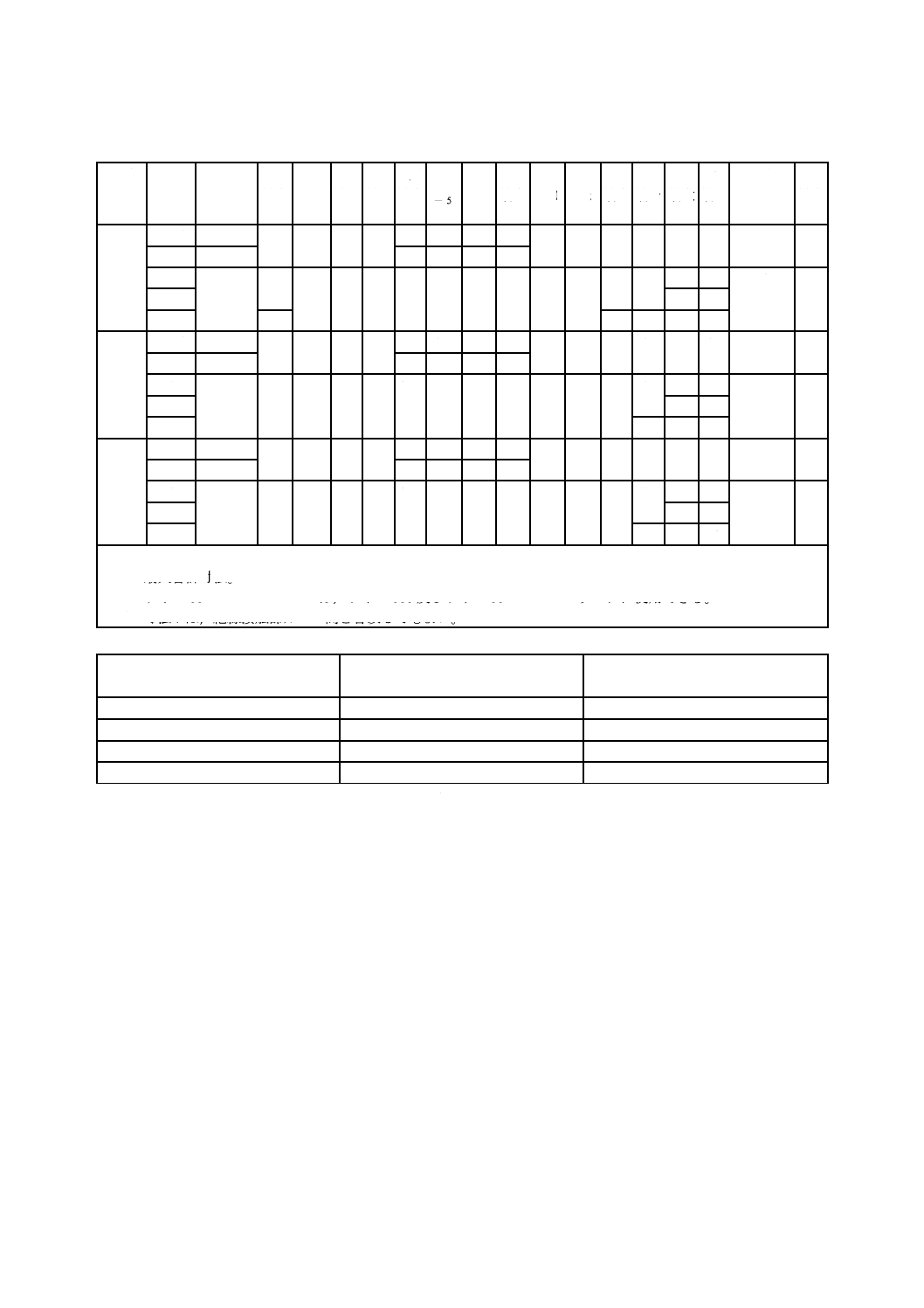

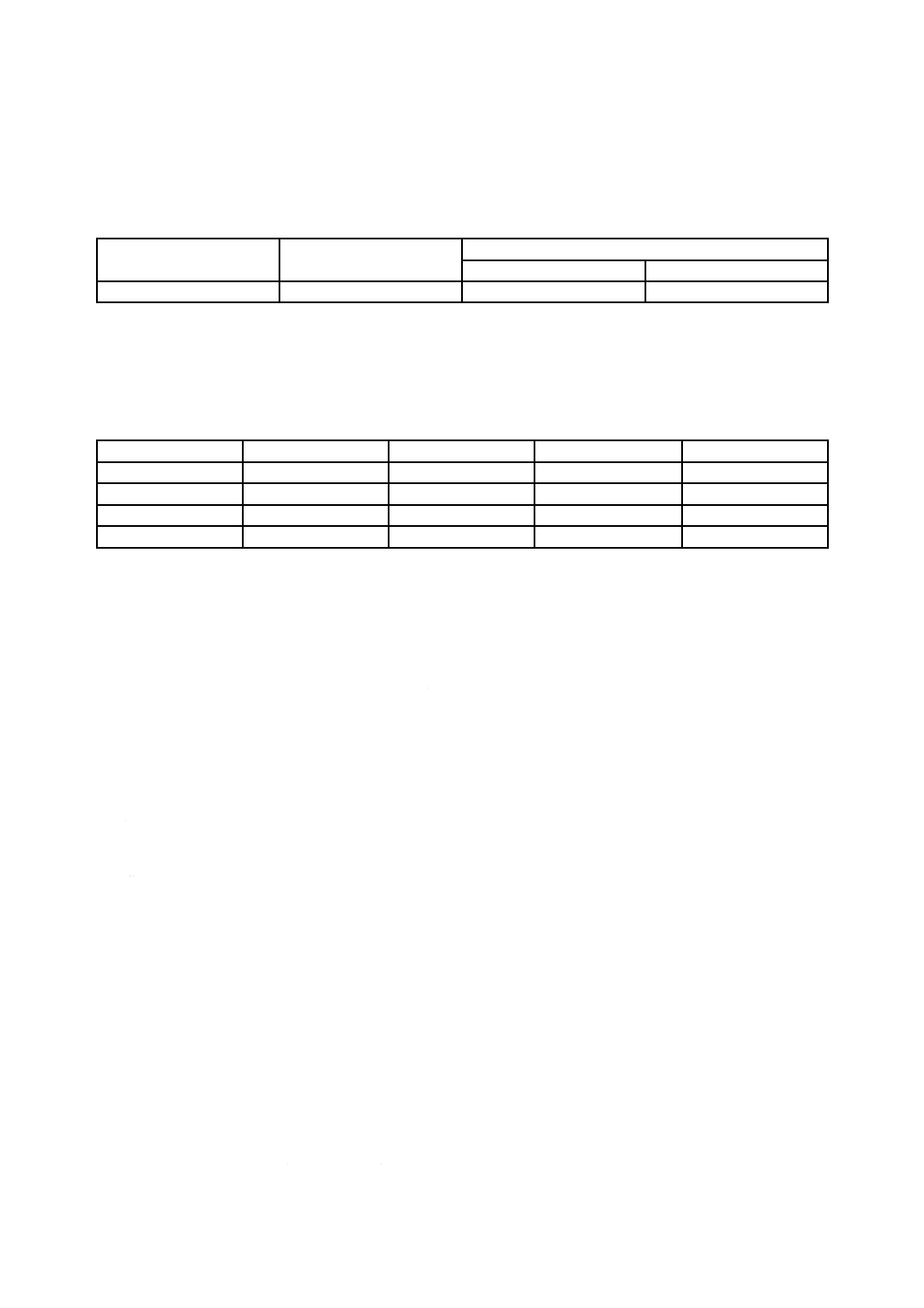

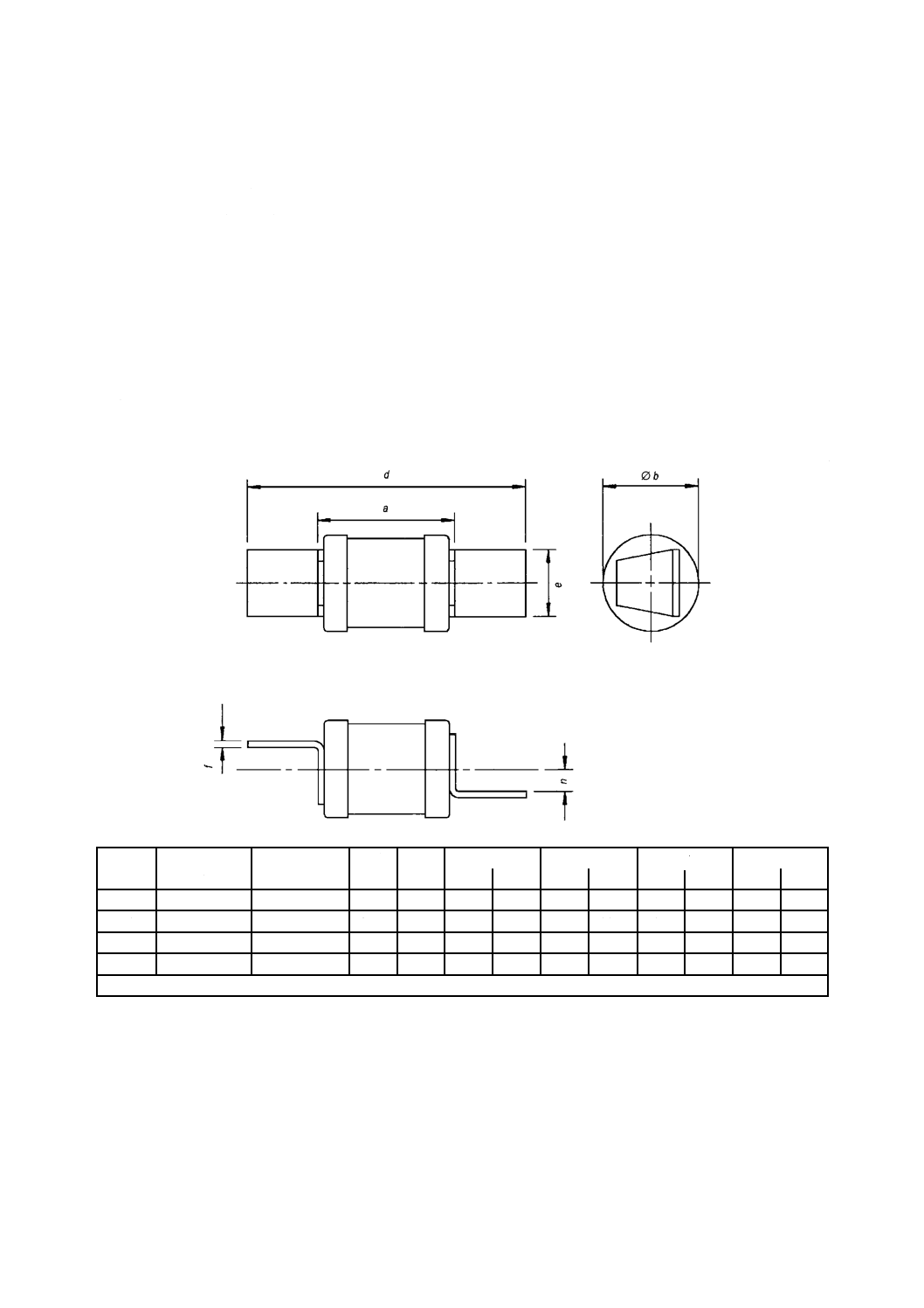

単位 mm

グリップラグの寸法は,図101による。

ほかの寸法は,図101による。

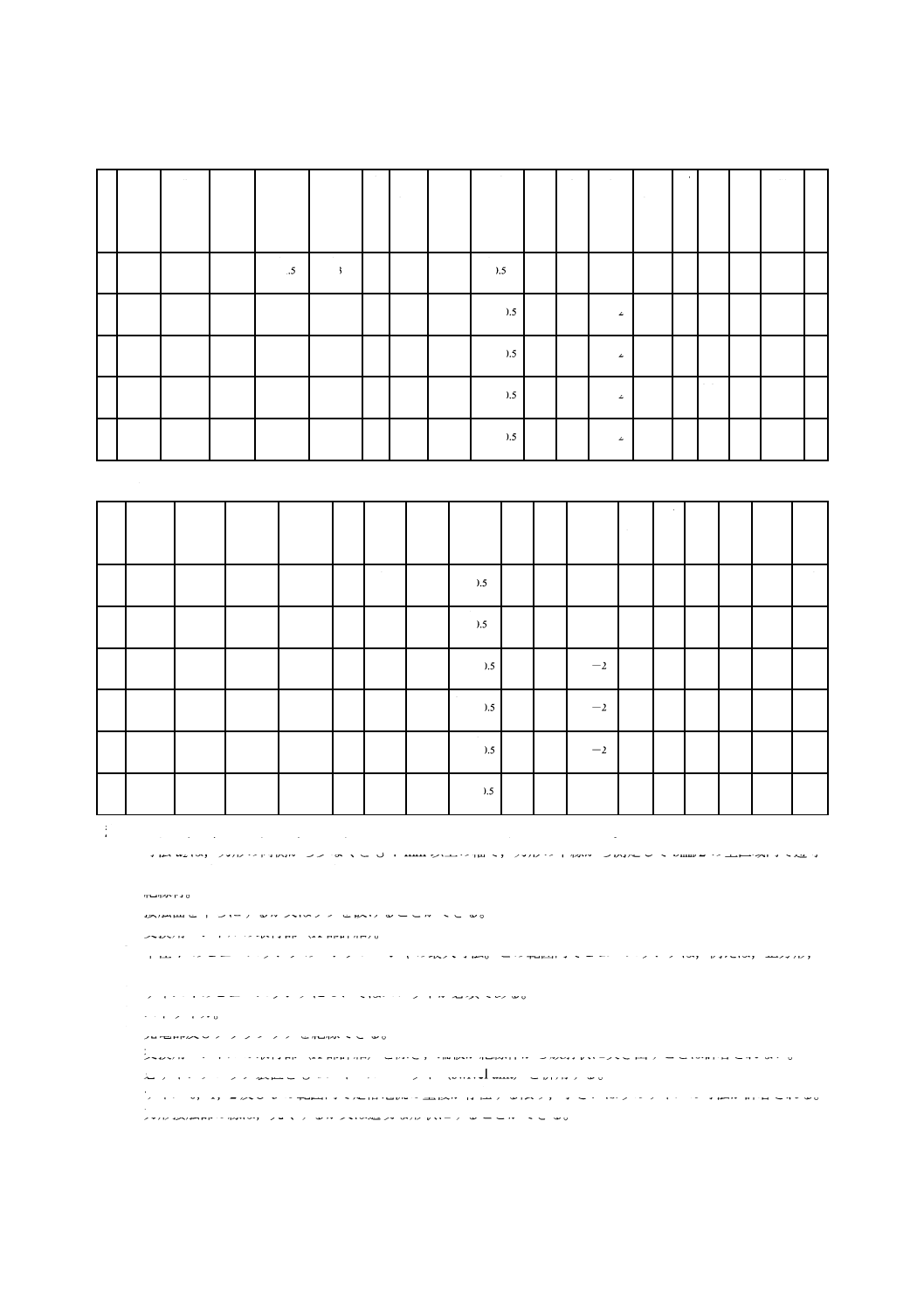

サイズ

l

P a)

R b)

棒

W

mΩ

数

直径

00

30.503

−

12

0.47

1

7

0

46

0

4

−

25

0.97

1

6

1

46

0

4

−

32

0.51

1

8

2

46

0

4

−

45

0.281

2

8

3

46

0

4

−

60

0.151

3

9

4

54

0

6

−

90

0.09

3

12

4a

54

0

6

−

110

0.07

4

12

注a) サイズの最大定格電流時。

b) グリップラグで測定。許容範囲±2 %と同等。

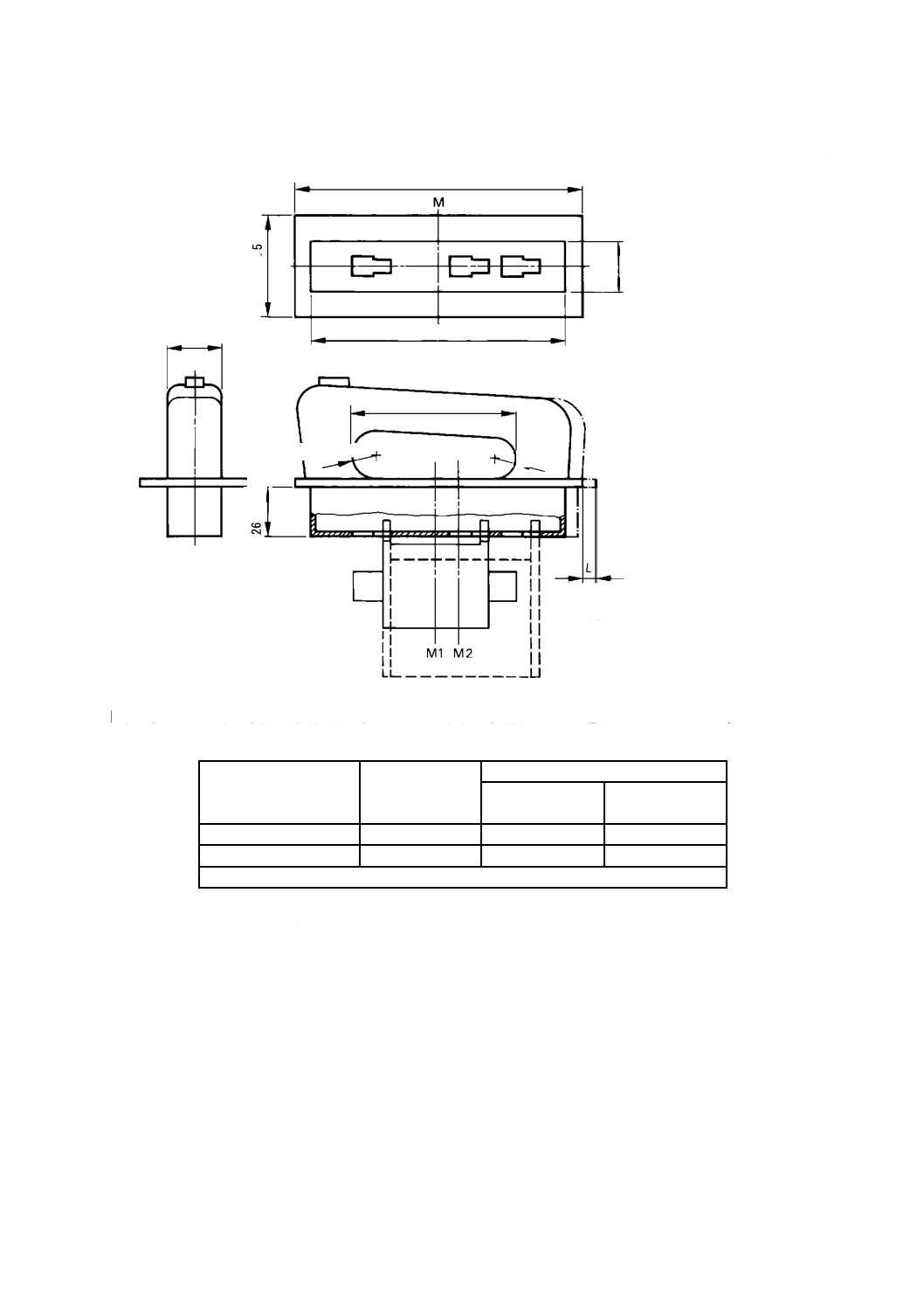

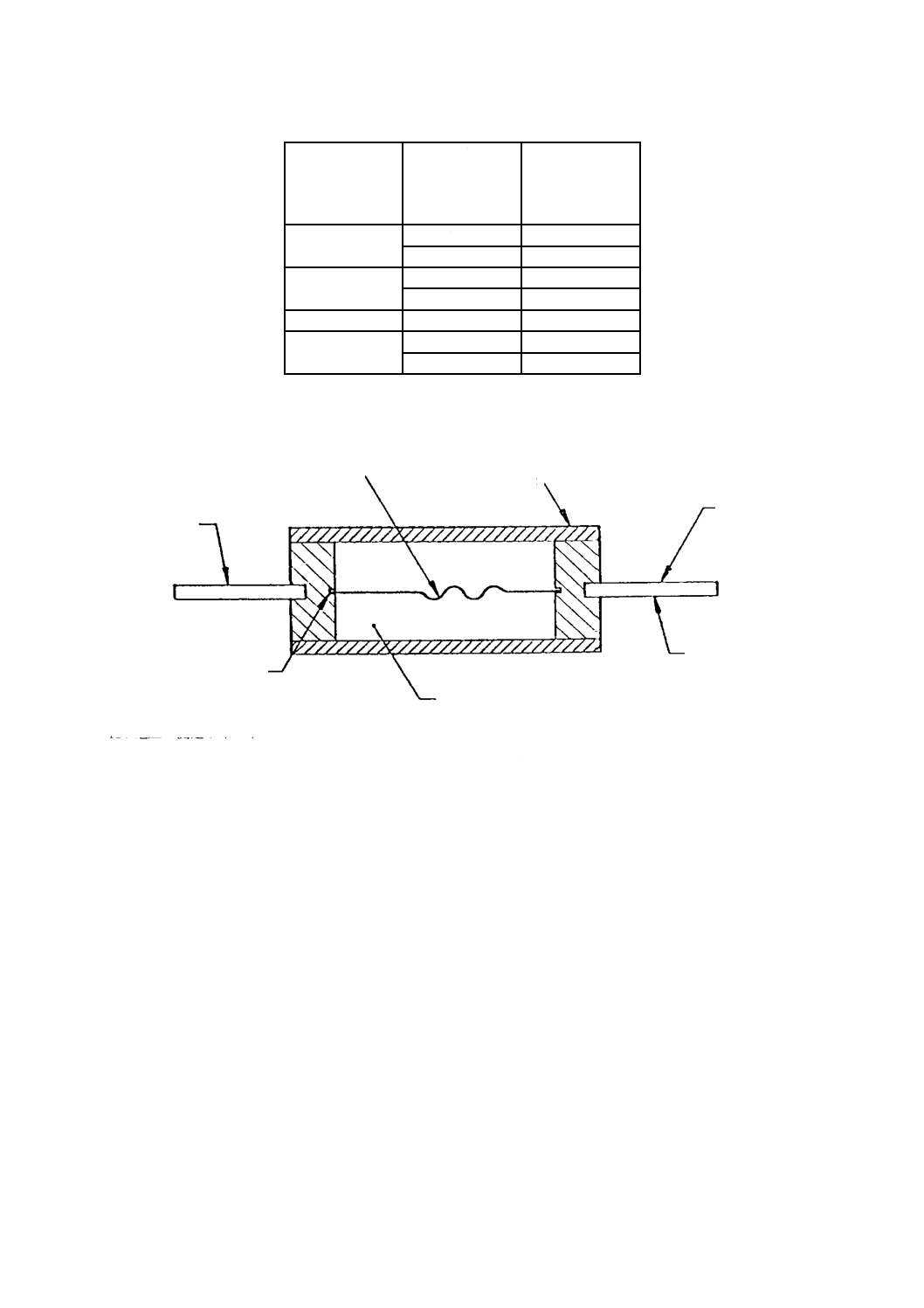

図105−8.3.4.1,8.9.1及び8.10に基づくダミーヒューズリンク

b

1

はんだ付け

バー

サイズ 00〜3:銅合金,銀めっき

サイズ 4及び4a:銅,銀めっき

32

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

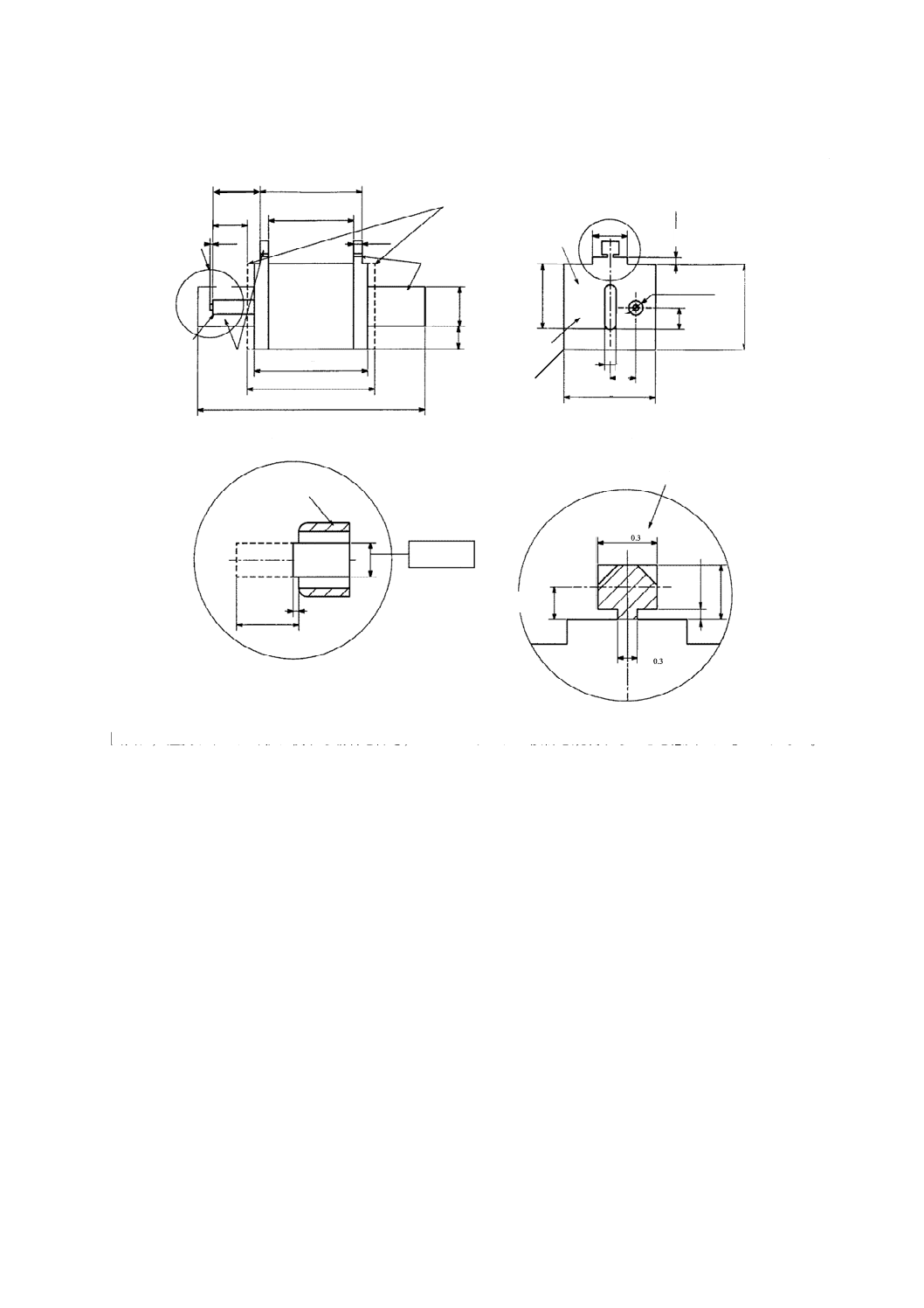

単位 mm

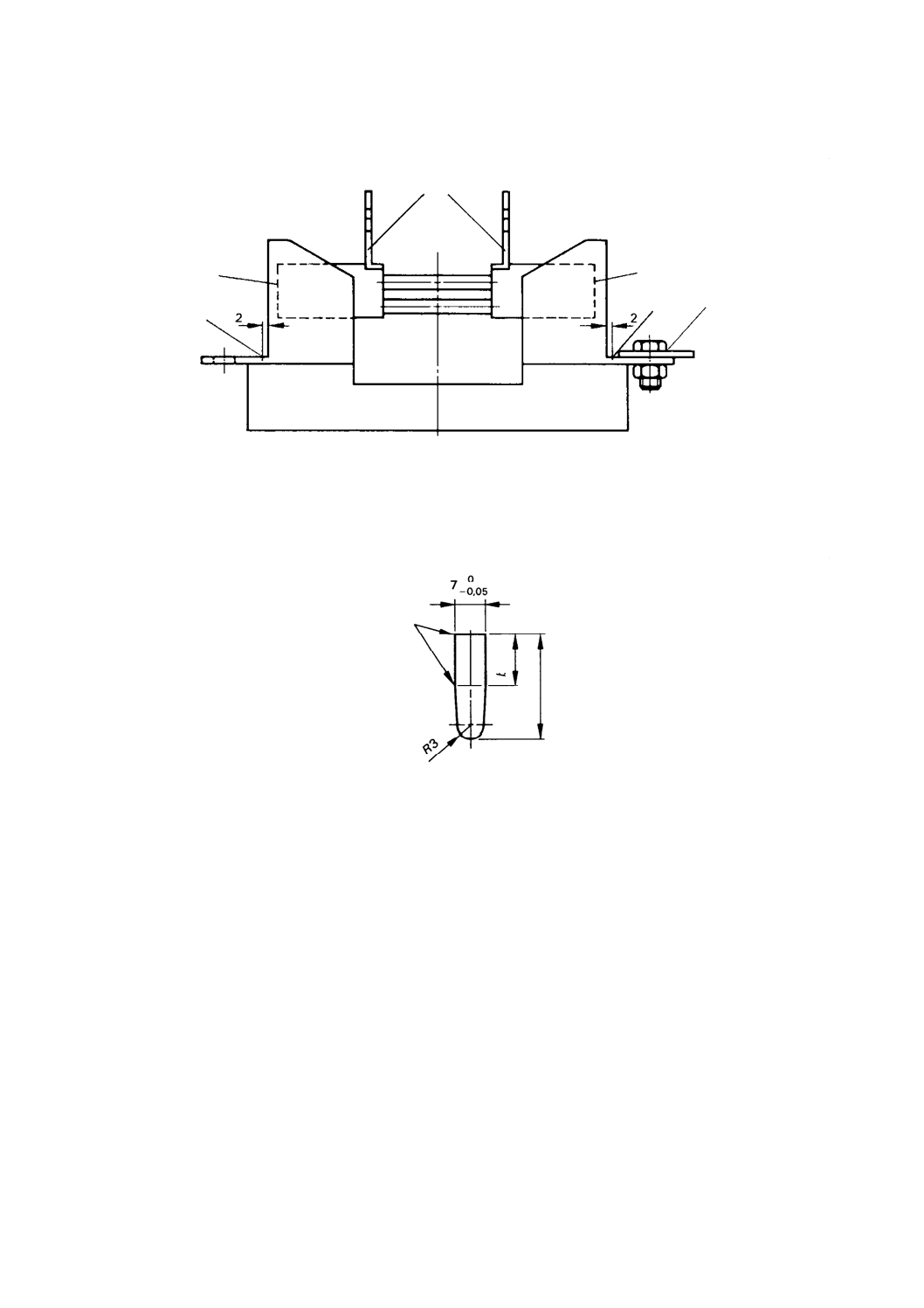

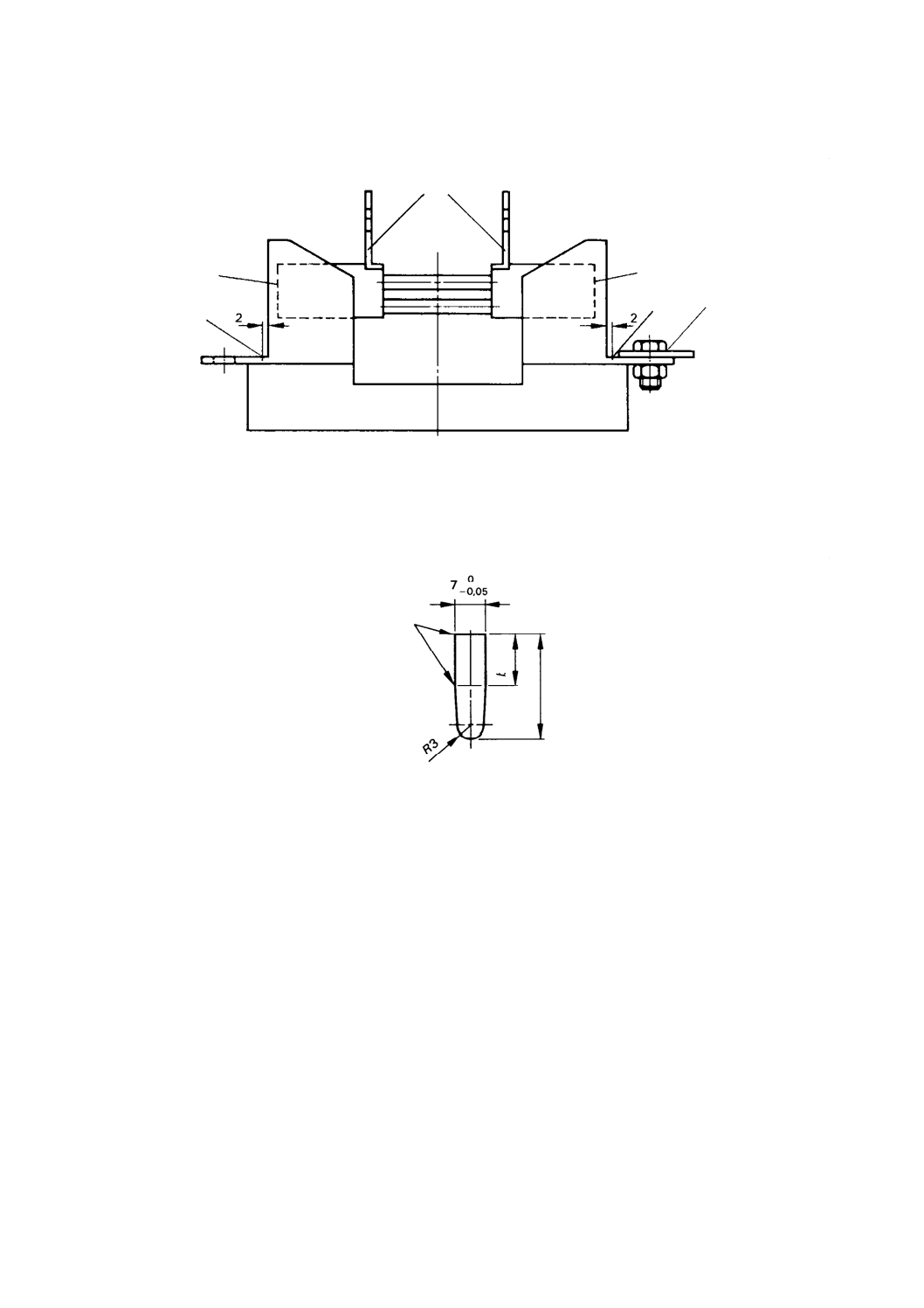

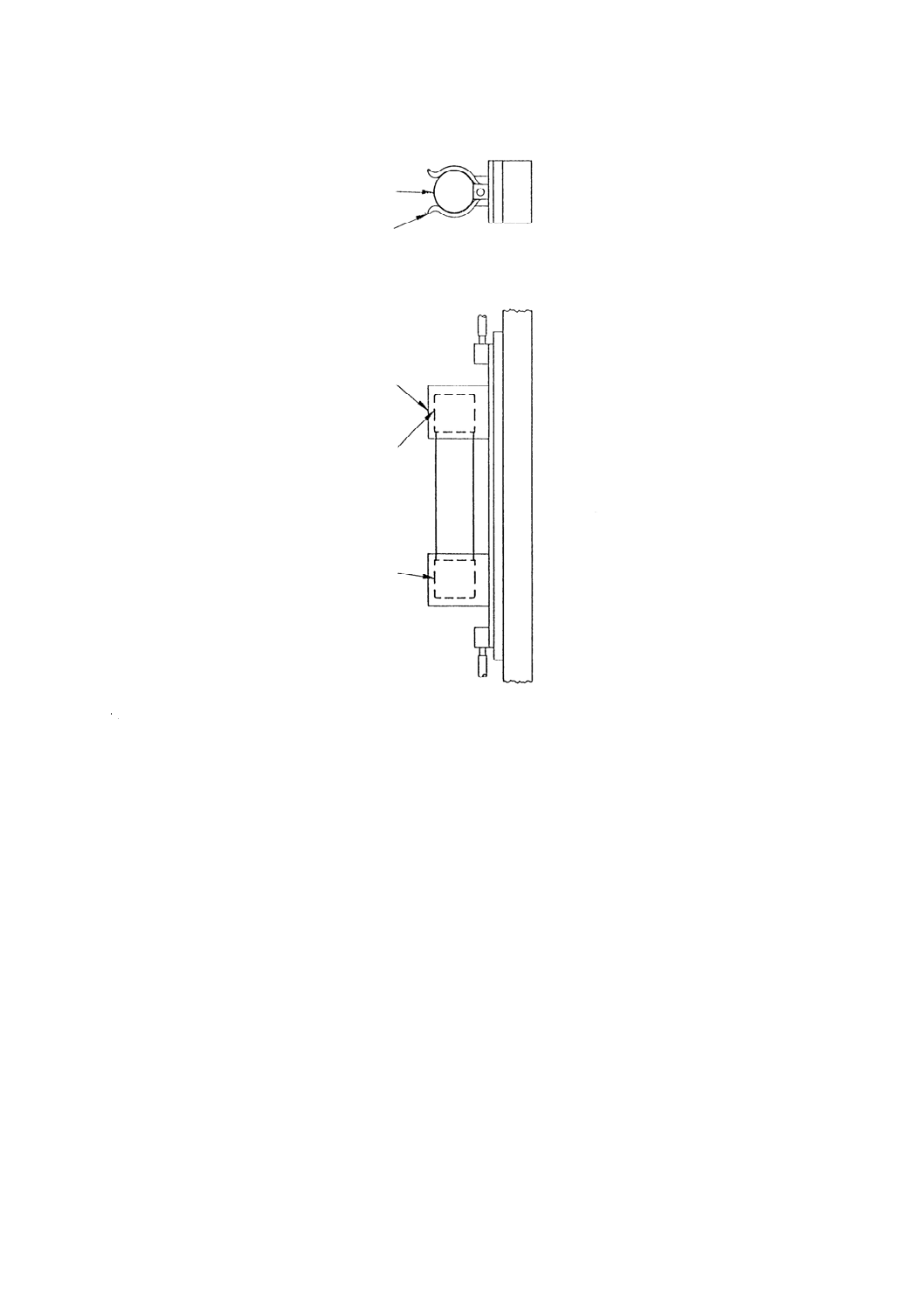

図106−JIS C 8269-1の8.3.4並びにヒューズシステムAの8.3.4.1,8.3.4.2及び8.10.2に基づく測定点

単位 mm

図107−8.5.5.1.2に基づく鋼製の焼入れ研磨テストナイフ

A

A

E

S

S

B

b

1

/2

b

1

丸める

33

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

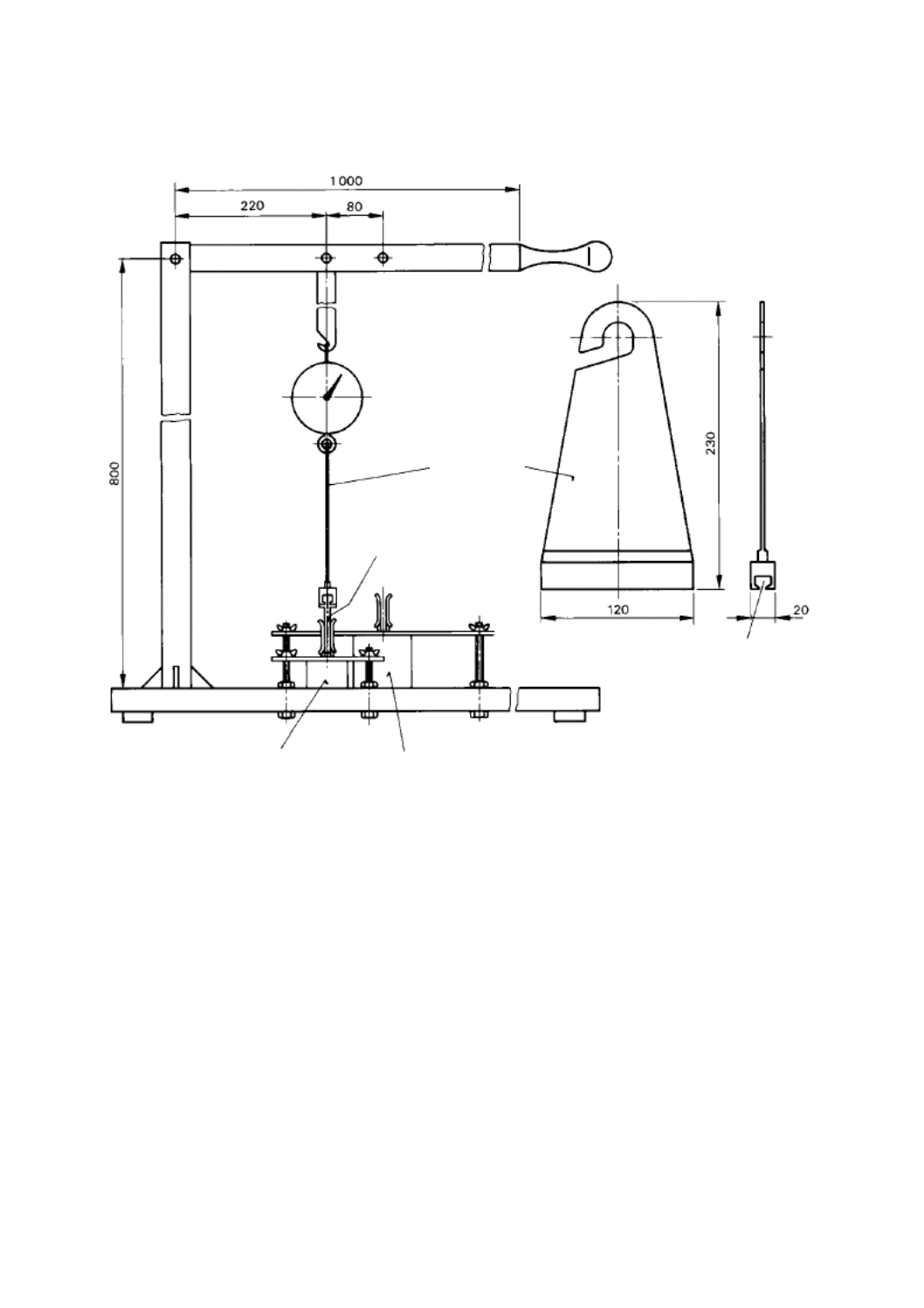

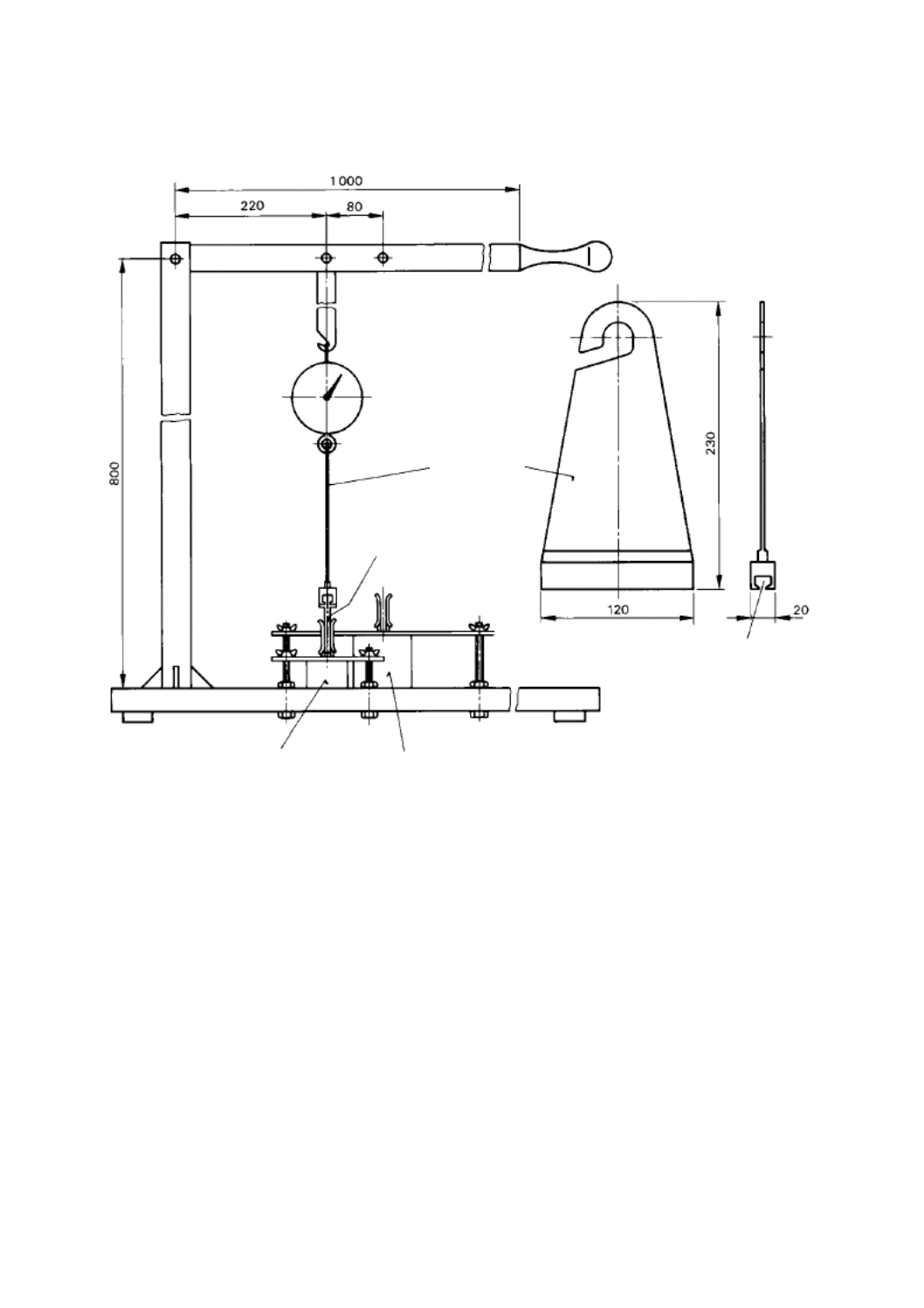

図108−8.9.1及び8.11.1.2に基づく引抜力を決定するための測定装置の例

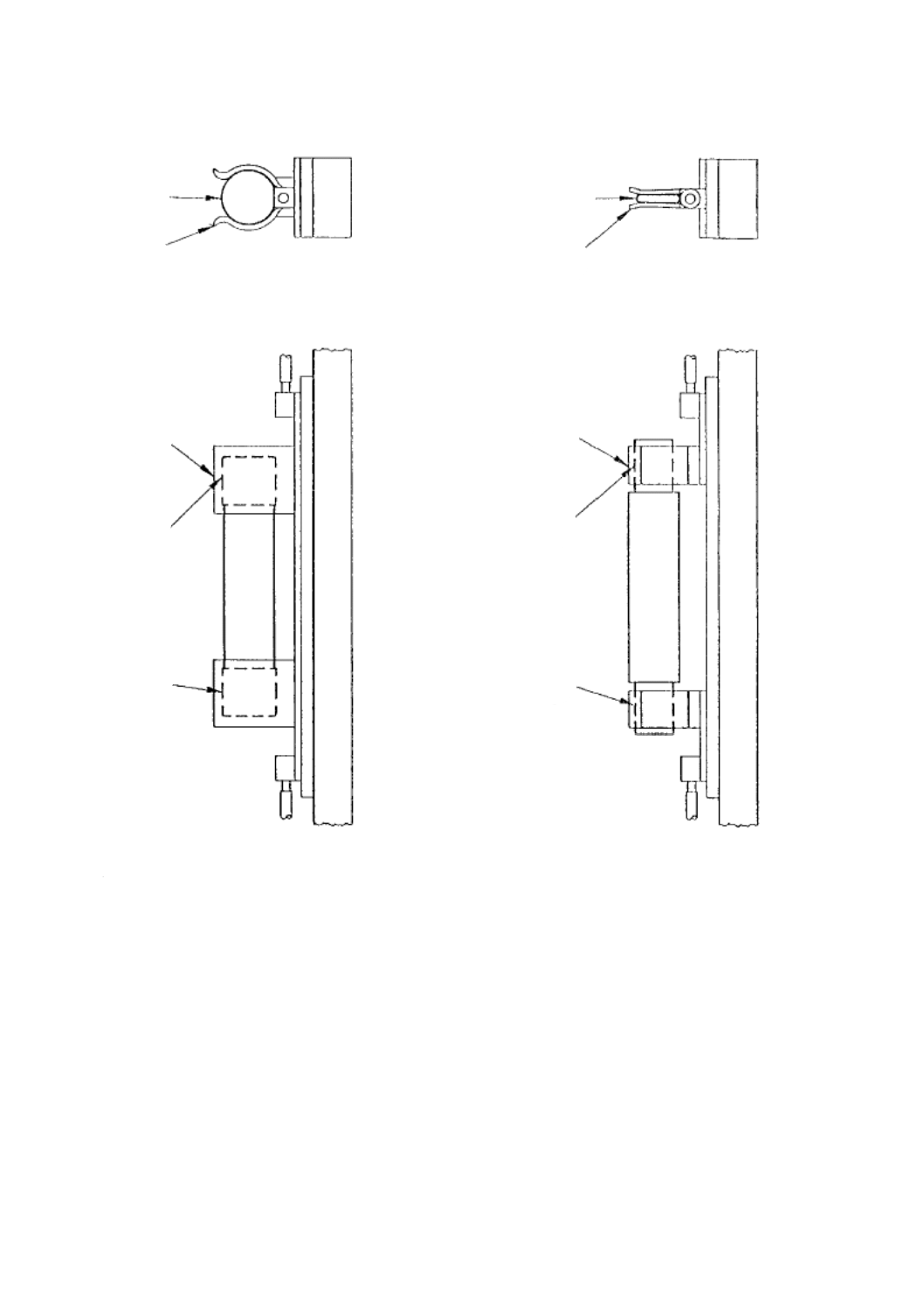

サイズ00のヒューズベース

他のサイズのヒューズベース

ヒューズリンク,ダミー又はテス

トヒューズリンクのグリップラグ

を取り上げるのに適した寸法

シートメタル

テストナイフ

34

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

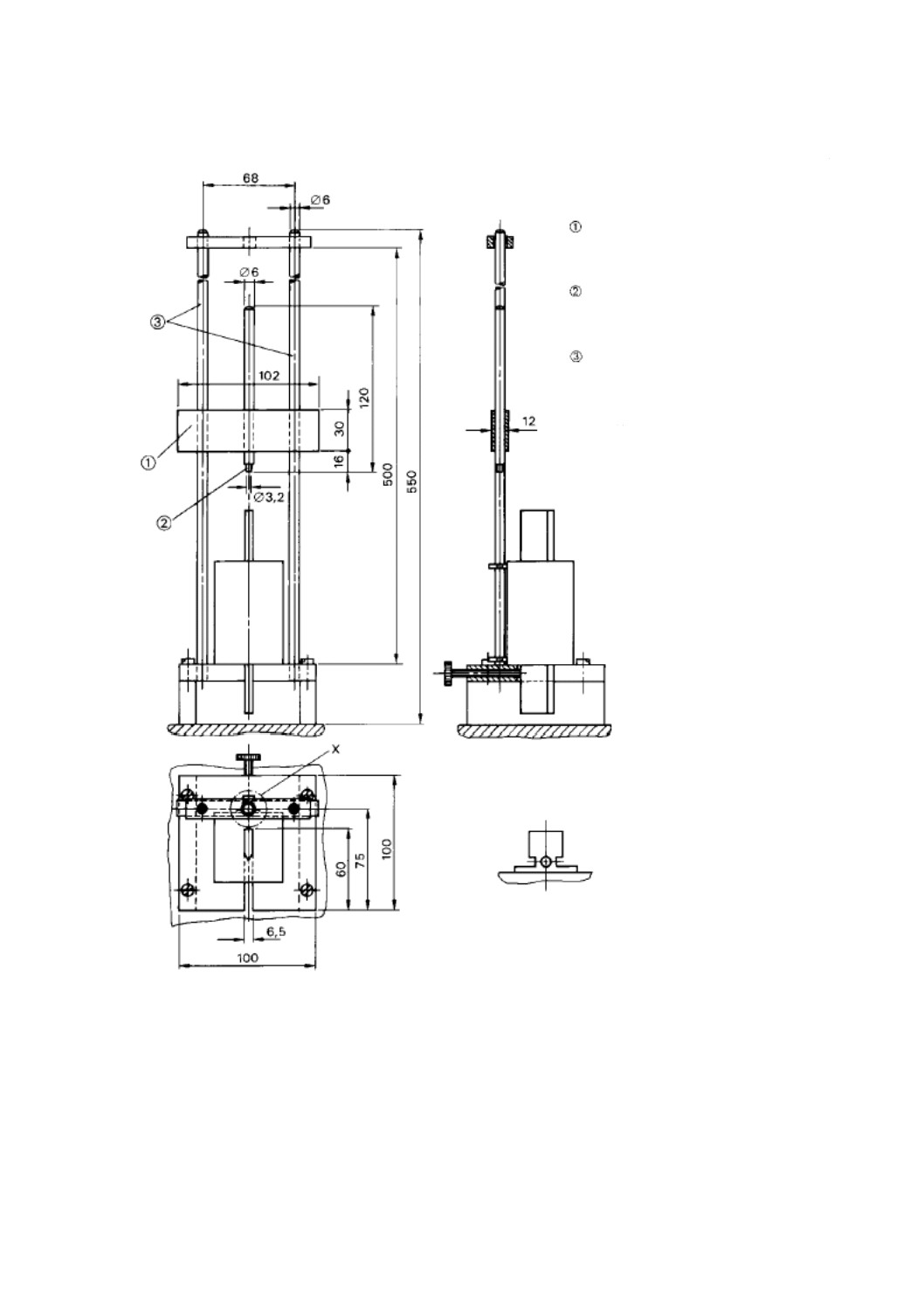

単位 mm

図109−グリップラグの機械的強度を検証するための設備(8.11.1.8参照)

ドロップハンマ

衝撃軸

ガイドバー

ハンマ質量:300 g

落下高さ:300 mm

X軸詳細

35

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

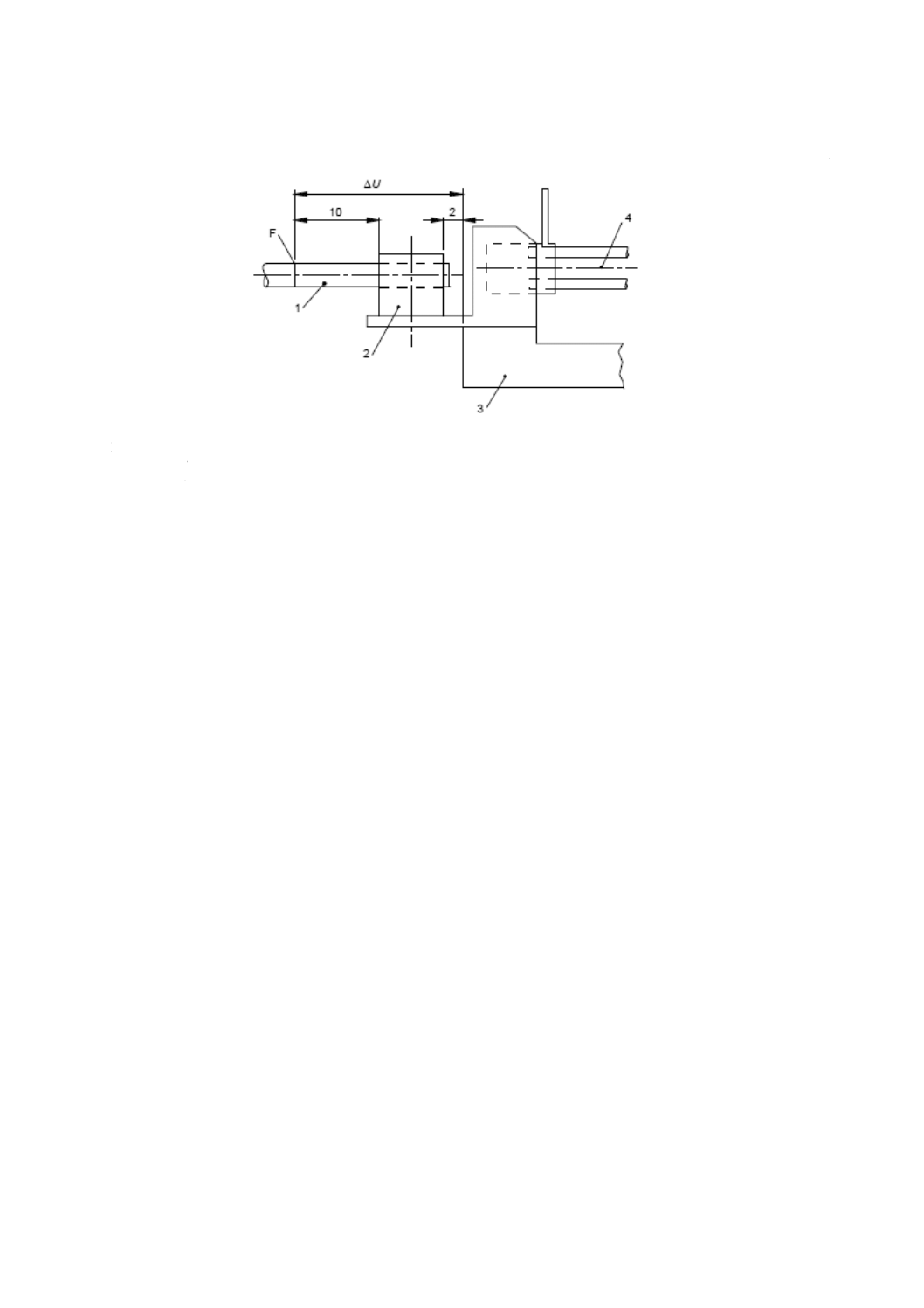

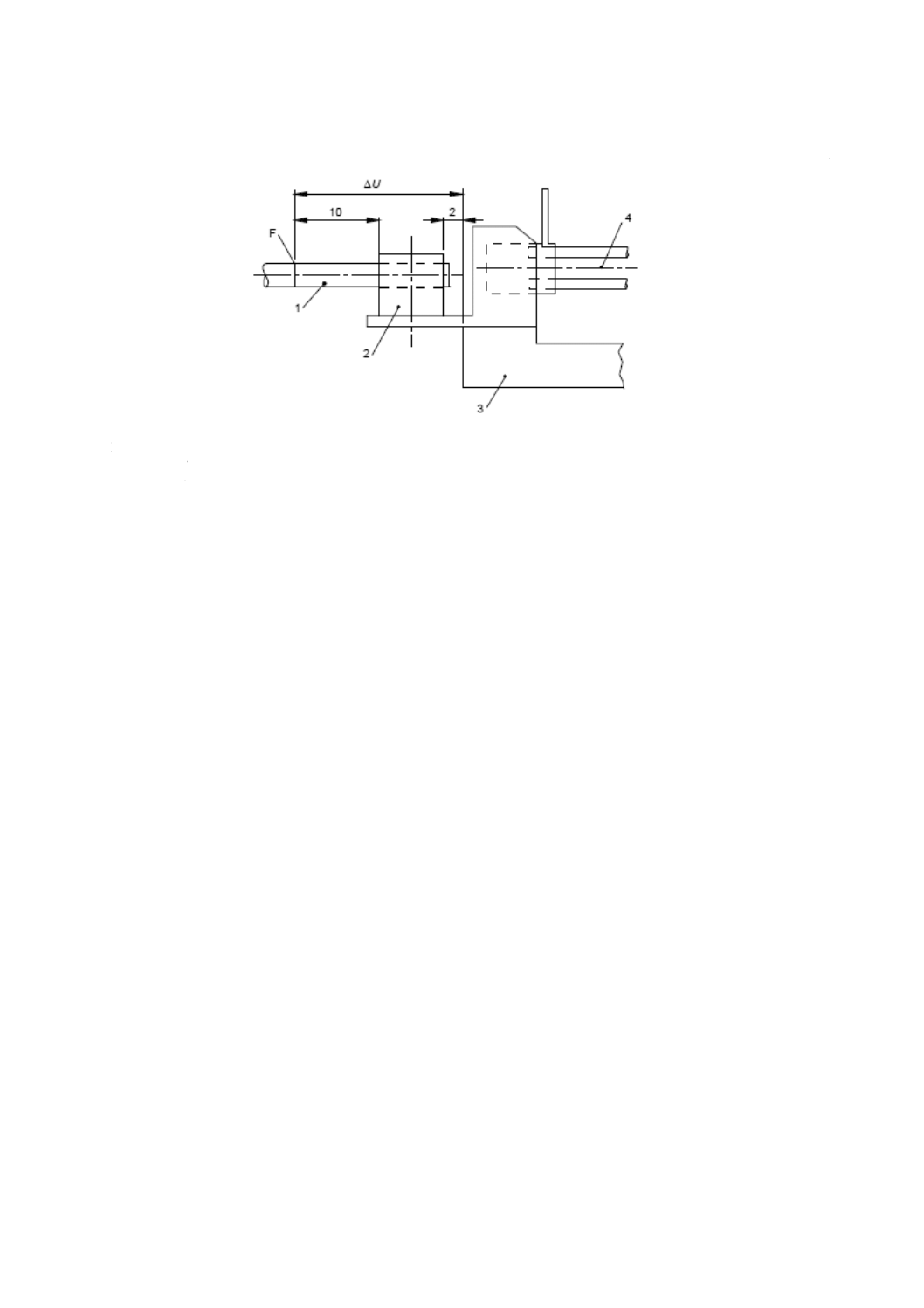

単位 mm

1 導体

2 クランプ

3 ヒューズベース

4 ダミーヒューズリンク

図110−8.10.2による測定箇所

36

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

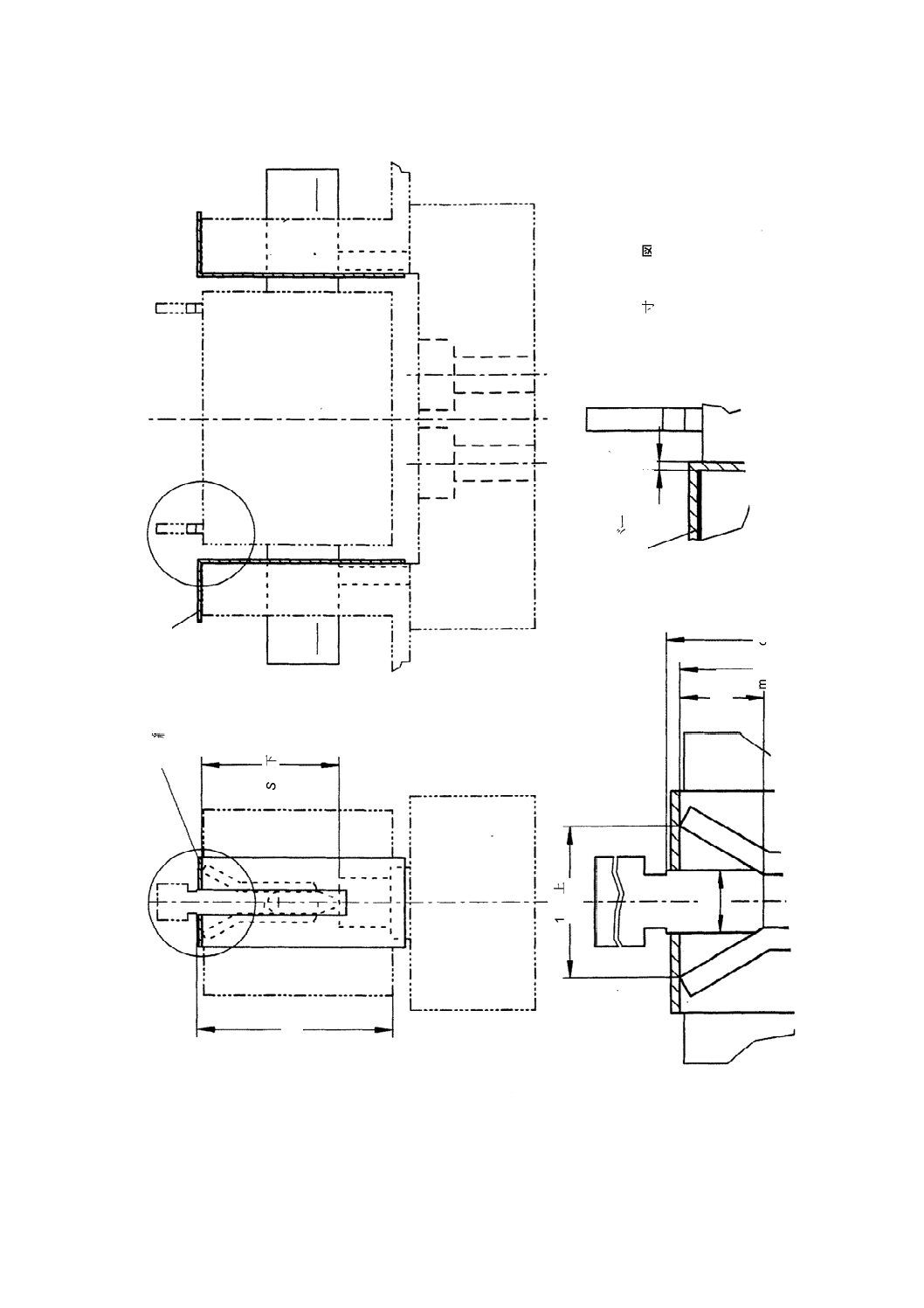

図111−規準ヒューズベース

Z

Z

2

.5

:1

絶

縁物

カバー

1

±

0

.1

X

2

.5

:1

X

寸法

は,図

1

0

1

及び

図

1

0

2

に

よる。

9

.5

以

上

m

a

x.

c

1

1

7

以上

7

±

0

.5

S

以

下

c

1

絶

縁物

カバー

寸

法

は

,

図

1

0

1

及

び

図

1

0

2

に

よ

る

。

絶

縁

物

カ

バ

ー

絶

縁

物

カ

バ

ー

37

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

a

a ≧3 mm

図112−絶縁グリップラグのデザイン記号

38

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書AA

(参考)

ケーブル過負荷保護に関する特別試験

注記 ヒューズシステムAの8.4.3.5の注記参照。

サイズ00,0,1及び2の定格電流が16 Aを超えるヒューズは,この附属書に従って試験する。

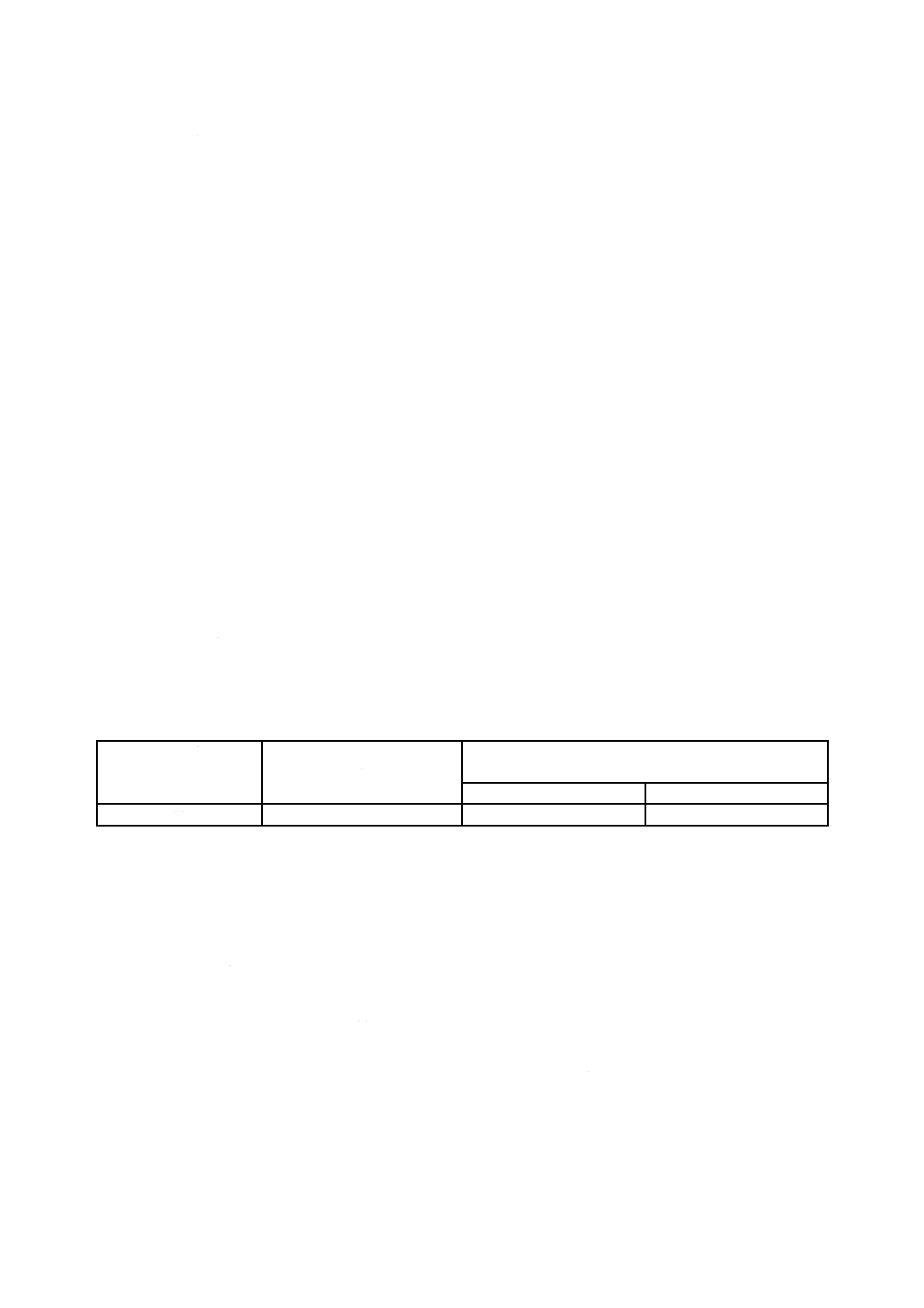

AA.1 ヒューズの配置

同一定格電流及び同一サイズについて,3個のヒューズリンクを,図102に基づく寸法n2maxに対応する

極中心間距離でボックスに取り付けた図102に基づくヒューズベースで,試験する。

接続は,ヒューズリンクの定格電流によって決定する。JIS C 8269-1の表19参照。接続ケーブルは,黒

のPVC絶縁銅導体で作る。ヒューズを一つの電源(安定器)に直列に接続する。ヒューズボックス外の周

囲温度は,30

50

+ ℃とする。

注記 製造業者との合意によって,より低い温度を用いてもよい。

ボックスの壁は,厚さ10 mmの絶縁材製とする。試験中は,接続ケーブル用の穴を封止する。ボックス

の体積は,次による。

サイズ000又は00の場合,

2.5×10−3 m3

サイズ0の場合,

6×10−3 m3

サイズ1の場合,

9×10−3 m3

サイズ2の場合,

12×10−3 m3

ボックスの寸法は,ヒューズベースの外囲寸法に対応しなければならない。

AA.2 試験方法及び試験結果の合否

JIS C 8269-1の表2に規定する協約時間の間,1.13 Inに等しい試験電流をヒューズリンクに通電する。

どのヒューズリンクも,作動してはならない。続いて,中断なしに5秒以内に試験電流を1.4 Inまで引き

上げる。協約時間内に1個のヒューズリンクが作動しなければならない。

39

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズシステムB

刃形接触部をもつストライカ付きヒューズリンクを備えたヒューズ

(NHヒューズシステム)

1

一般

次の追加要求事項とともに,JIS C 8269-1を適用する。

1.1

適用範囲

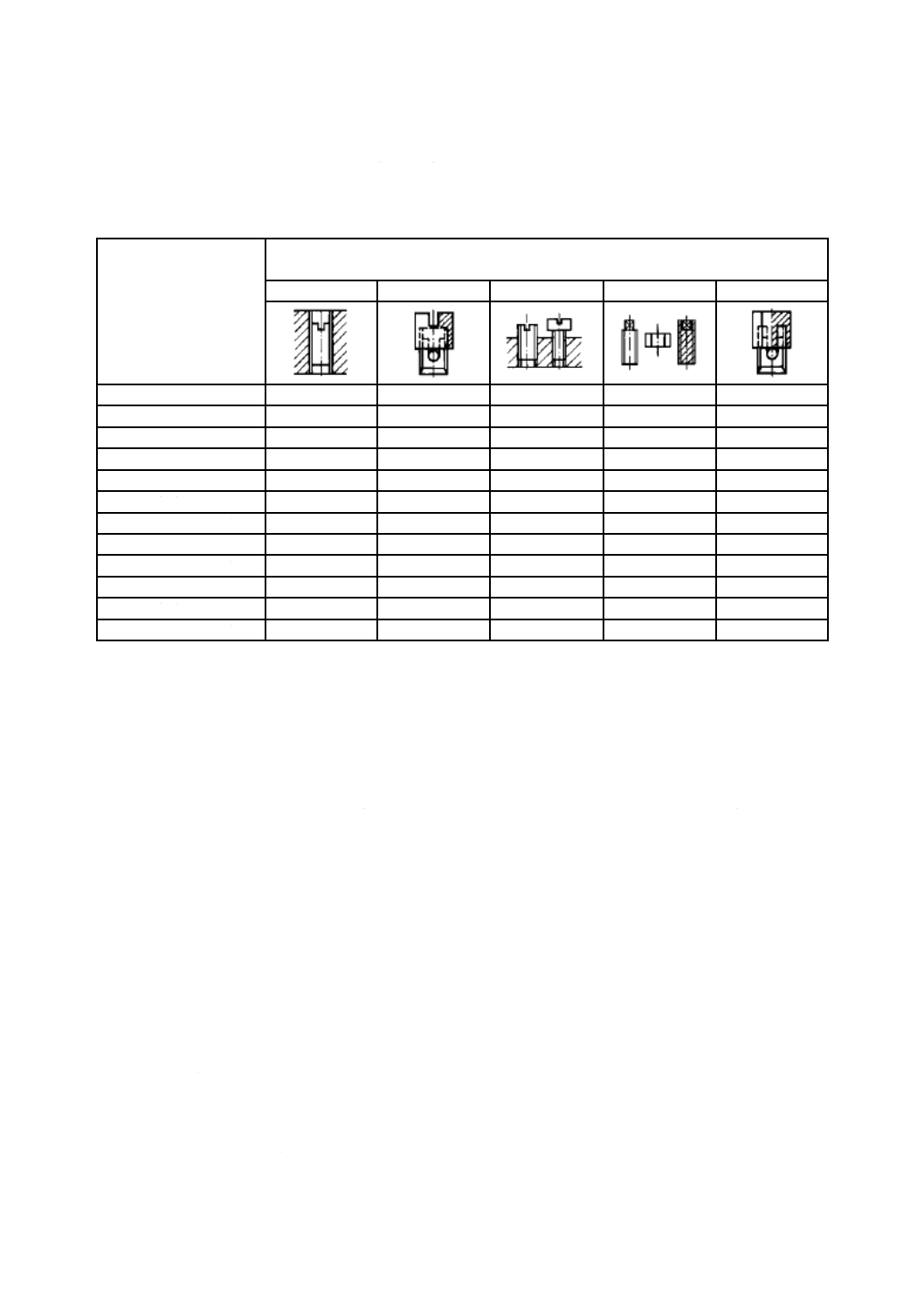

次の追加要求事項は,図201及び図202に規定した寸法に適合する,交換ハンドルなどの装置で交換す

ることを意図した刃形接触部をもつストライカ付きヒューズリンクをもつヒューズに適用する。ヒューズ

の定格電流は,1 250 A以下であり,定格電圧は,交流1 000 V又は直流1 500 V以下である。

ストライカ付きヒューズの動作特性は様々であるため,このヒューズシステムでは,A種及びB種を区

別する。

JIS C 8269-1に加えて,次のヒューズ特性を規定する。

・ 最小定格遮断容量

・ 時間−電流特性

・ I2t特性

・ 構造の標準条件

・ ワット損及び受容ワット損

2

用語及び定義

JIS C 8269-1を適用する。

3

使用状態の条件

JIS C 8269-1を適用する。

4

類別

JIS C 8269-1を適用する。

5

ヒューズの特性

次の追加要求事項とともに,JIS C 8269-1を適用する。

5.2

定格電圧

ヒューズシステムAの5.2を適用する。

5.3.1

ヒューズリンクの定格電流

各サイズの最大定格電流は,図201による。これらの値は,用途区分及び定格電圧によって決まる。

5.3.2

ヒューズホルダの定格電流

各サイズのヒューズベースの定格電流は,図202による。

5.5

ヒューズリンクの定格ワット損及びヒューズホルダの定格受容ワット損

各サイズのヒューズリンクの定格ワット損の最大値は,図201による。これらの値は,ヒューズリンク

の最大定格電流に適用する。ヒューズベースの定格受容ワット損値は,図202による。

40

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6

時間−電流特性の制限

ヒューズシステムAの5.6を適用する。

5.7.2

定格遮断容量

ヒューズシステムAの5.7.2を適用する。

6

表示

次の追加要求事項とともに,JIS C 8269-1を適用する。

ヒューズシステムAの箇条6を適用する。

7

構造の標準条件

次の追加要求事項とともに,JIS C 8269-1を適用する。

7.1

機械的設計

ヒューズリング及びヒューズベースの寸法は,図201及び図202による。

制御装置及びストライカによって作動する接触部は,次のようにヒューズベース上に固定する。

− ヒューズベースが,このヒューズシステムに適合する同一規格のストライカをもつあらゆるヒューズ

リンク,及びヒューズシステムAに適合するストライカをもたない同一サイズのあらゆるヒューズリ

ンクを組み合わせることができる。

− 充電部とみなすストライカの突起部の表面と全ての金属部品との間の最小空間距離は,JIS C 60664-1

に適合しなければならない(図201参照)。

7.1.2

端子を含む接続

ヒューズシステムAの7.1.2を適用する。

7.1.3

ヒューズ接触部

ヒューズシステムAの7.1.3を適用する。

7.1.7

ヒューズリンクの構造

次を追加して,ヒューズシステムAの7.1.7を適用する。

ヒューズリンクのストライカは,表示器とみなす。

7.2

絶縁性能及び絶縁適合性

ヒューズシステムAの7.2を適用する。

7.7

I2t特性

ヒューズシステムAの7.7を適用する。

7.8

“gG”ヒューズリンクの過電流動作協調

ヒューズシステムAの7.8を適用する。

7.9

感電に対する保護

ヒューズシステムAの7.9を適用する。

8

試験

次の追加要求事項とともに,JIS C 8269-1を適用する。

8.1.6

ヒューズホルダの試験

ヒューズシステムAの8.1.6を適用する。

8.3

温度上昇及びワット損の検証

41

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズシステムAの8.3を適用する。

8.4.3.6

表示器及びストライカの動作(ある場合)

次を追加して,JIS C 8269-1の8.4.3.6を適用する。

動作後,ストライカは固定状態のままでなければならない。

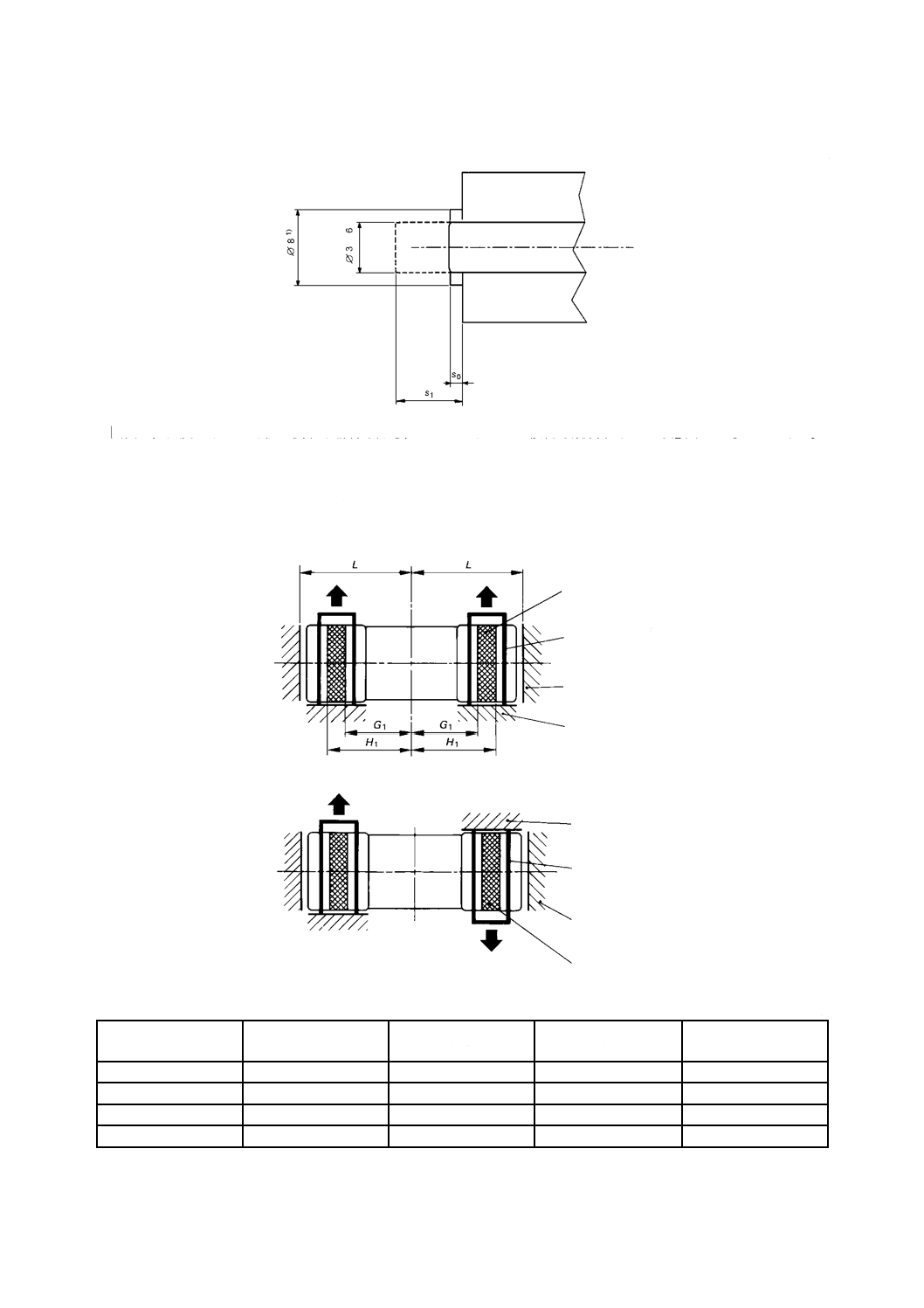

A種及びB種に対するストライカの位置及び力は,表201による。

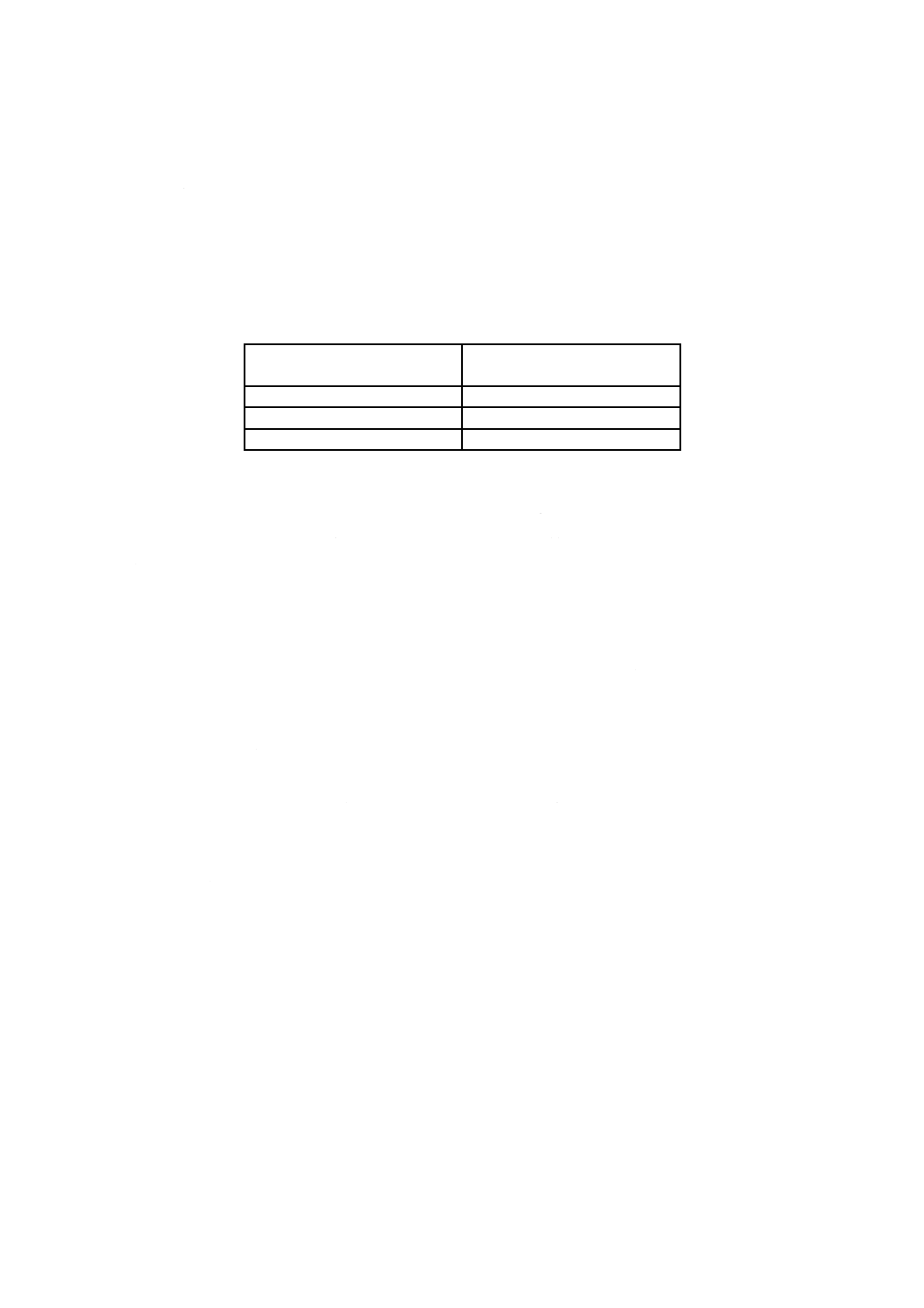

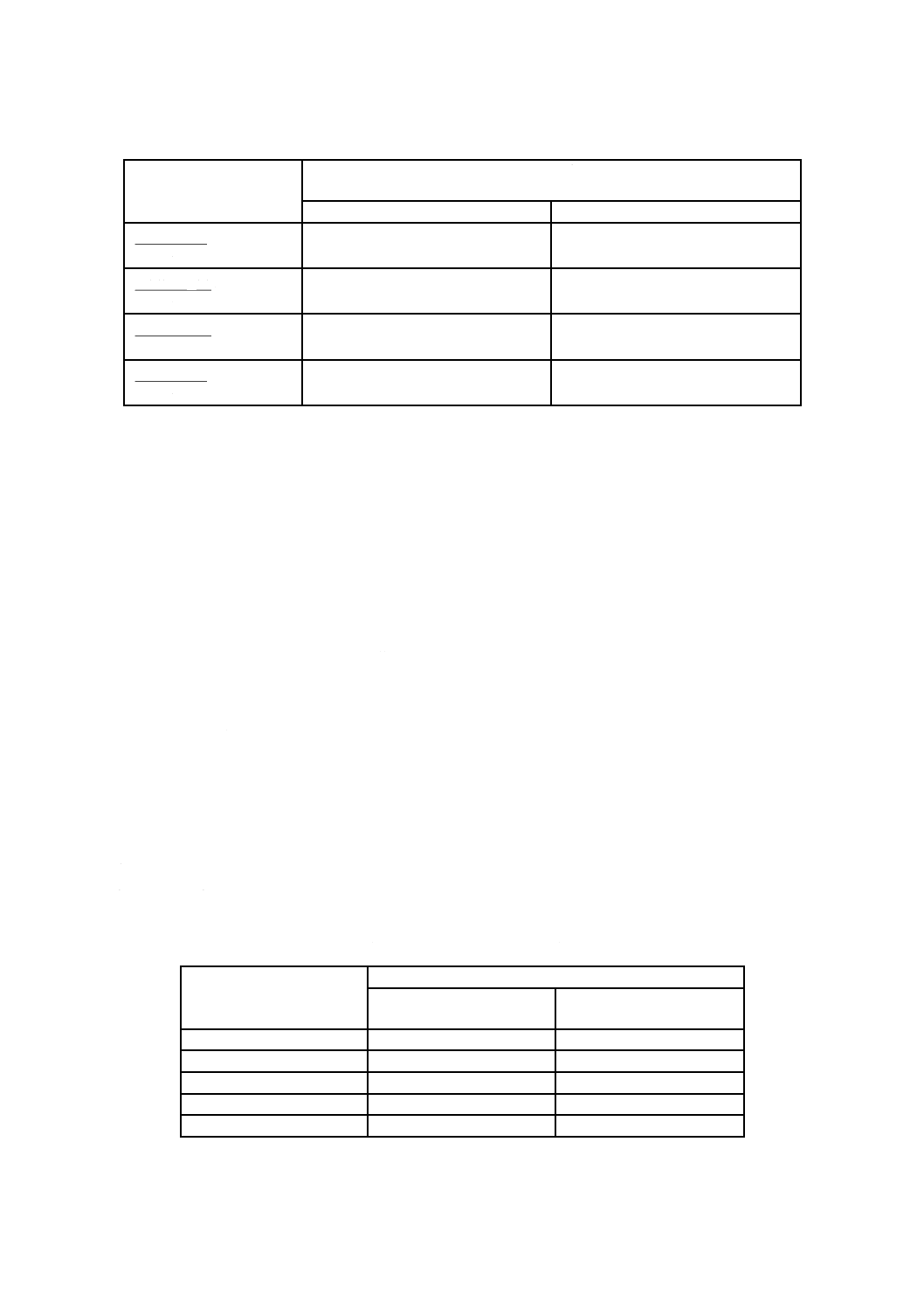

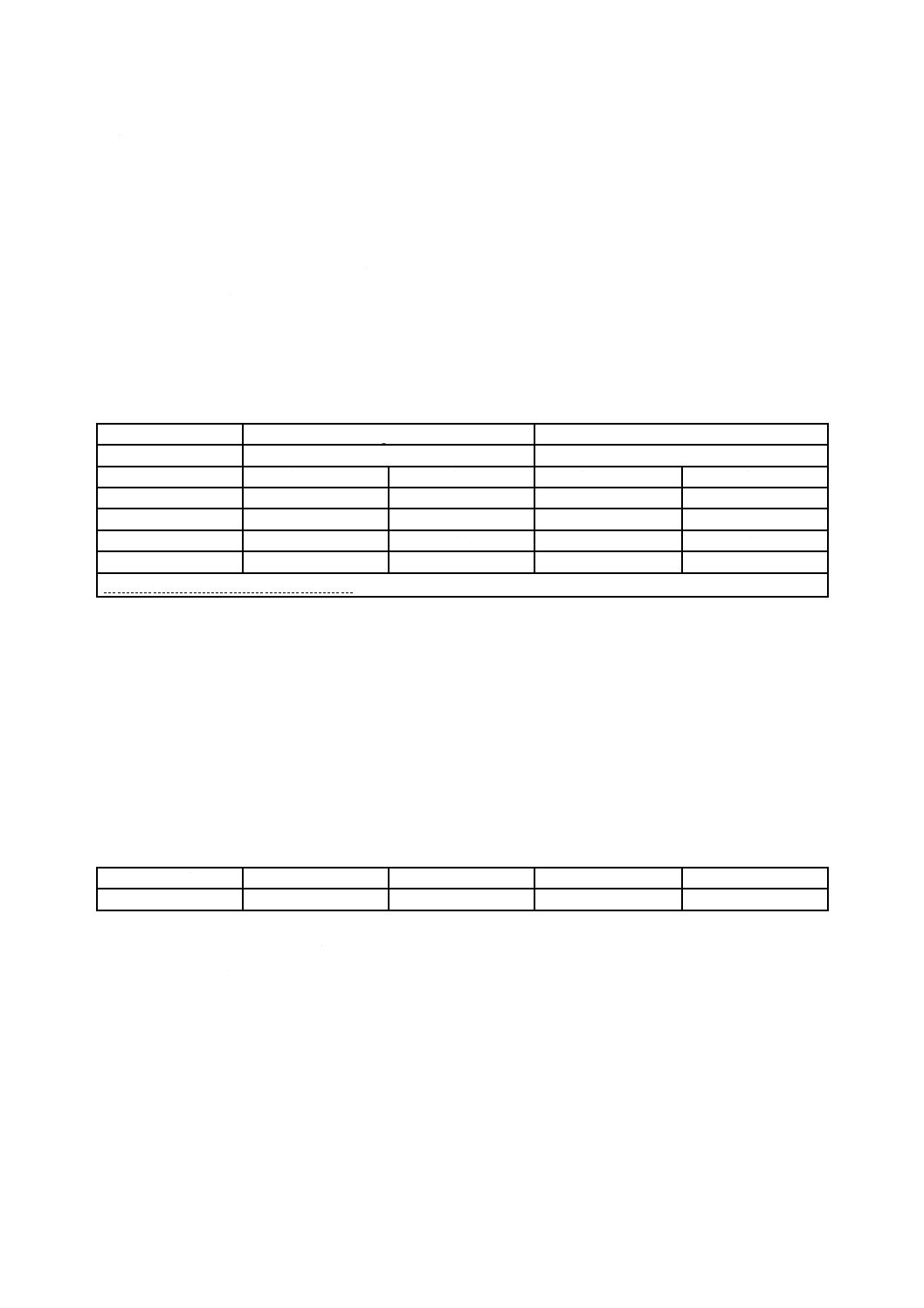

表201−ストライカの位置及び力

サイズ

A種

B種

0〜4

1〜4a

000又は00

S0max

mm

1

1

1

S1

mm

13〜20

最低10

最低5.5

位置0と1との間のFmin

N

8

1

1

位置1におけるFmax

N

20

20

20

S0: 動作前のストライカの突き出し(位置0)

S1: 動作後のストライカの飛び出し(位置1)

F: ストライカの力

8.5.5.1

ヒューズベースのピーク耐電流の検証

ヒューズシステムAの8.5.5.1を適用する。

8.7.4

過電流動作協調の検証

ヒューズシステムAの8.7.4を適用する。

8.9.1

ヒューズベース

ヒューズシステムAの8.9.1を適用する。

8.9.1.1

試験装置

ヒューズシステムAの8.9.1.1を適用する。

8.9.1.2

試験方法

ヒューズシステムAの8.9.1.2を適用する。

8.9.1.3

試験結果の評価

この試験の後,ヒューズベースの接触片は,ヒューズベースの使用に影響を及ぼすほど移動していては

ならない。ダミーを抜き出した後,図202の寸法を考慮しなければならない。ヒューズベースの絶縁取付

部分は,破損してはならず,かつ,亀裂の痕跡があってはならない。

8.9.2.1

試験装置

ヒューズシステムAの8.9.2.1を適用する。

8.9.2.2

試験方法

ヒューズシステムAの8.9.2.2を適用する。

8.9.2.3

試験結果の評価

グリップラグは,完全に使用可能な状態にとどまらなければならず,特に,ネック部分の長さ2.5

5.0

0

+ mm

は,図201の寸法dに従って,2 mm以下とする。寸法c2の最大値も同様である。

8.11.1.1

ヒューズホルダの機械的強度

ヒューズシステムAの8.11.1.1を適用する。

8.11.1.2

ヒューズベースの機械的強度

42

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズベース及びその部品の機械的強度は,次の試験によって検証する。

ヒューズベースの接触力を検証する試験は,提供された未使用のヒューズベース3個を用いる。表面が

研磨及びクロムめっきされた焼入れ鋼製の試験リンクを,ヒューズベースに3回差し込む。ヒューズリン

クの刃形接触部の寸法は,図201に基づく寸法である。

適切な試験装置で一様に引き抜いたときに,引抜力Fの測定値(図108参照)は,ヒューズシステムA

の表118に規定した範囲内でなければならない。

ヒューズベース接触部がしっかりと着座していることを検証するために,鋼製ねじ(クラス8.8)を端子

に固定する。鋼製ねじを製造業者が指定する値の1.2倍,又は製造業者の指定がない場合は,ヒューズシ

ステムAの表111の値の1.2倍のトルクで3回締める。ナットを必要とする平形接続の場合,ナットが回

らないように,適切な手段を講じなければならない。

この試験の後,ヒューズベースの接触片は,ヒューズベースの使用に影響を及ぼす以上に移動していて

はならない。ヒューズベースの絶縁取付部分が破損してはならず,かつ,亀裂の痕跡があってはならない。

8.11.1.8

成形材製又は成形材に固定された金属製のグリップラグの耐衝撃性

ヒューズシステムAの8.11.1.8を適用する。

8.11.2.4.1 試験方法

ヒューズシステムAの8.11.2.4.1を適用する。

43

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

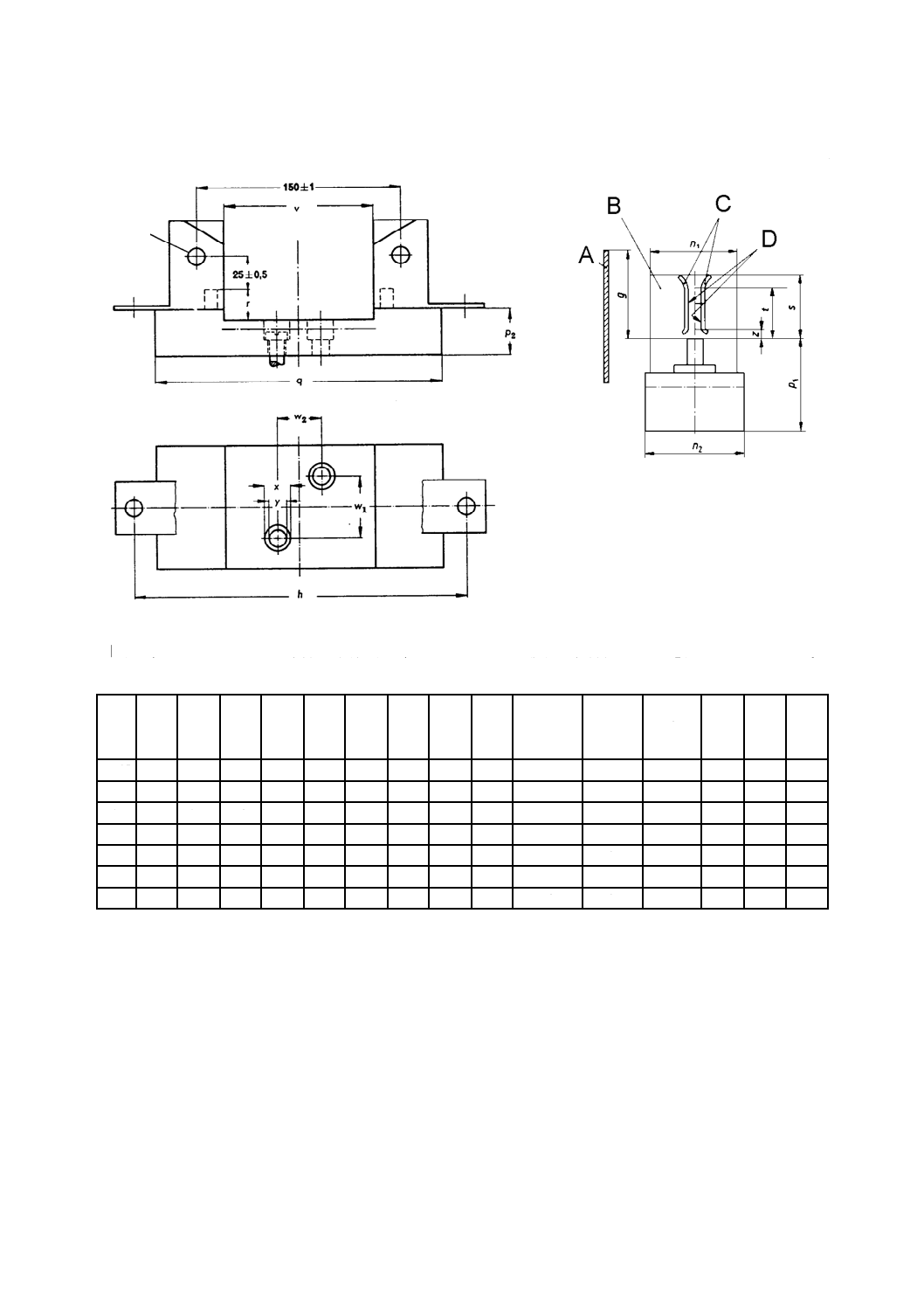

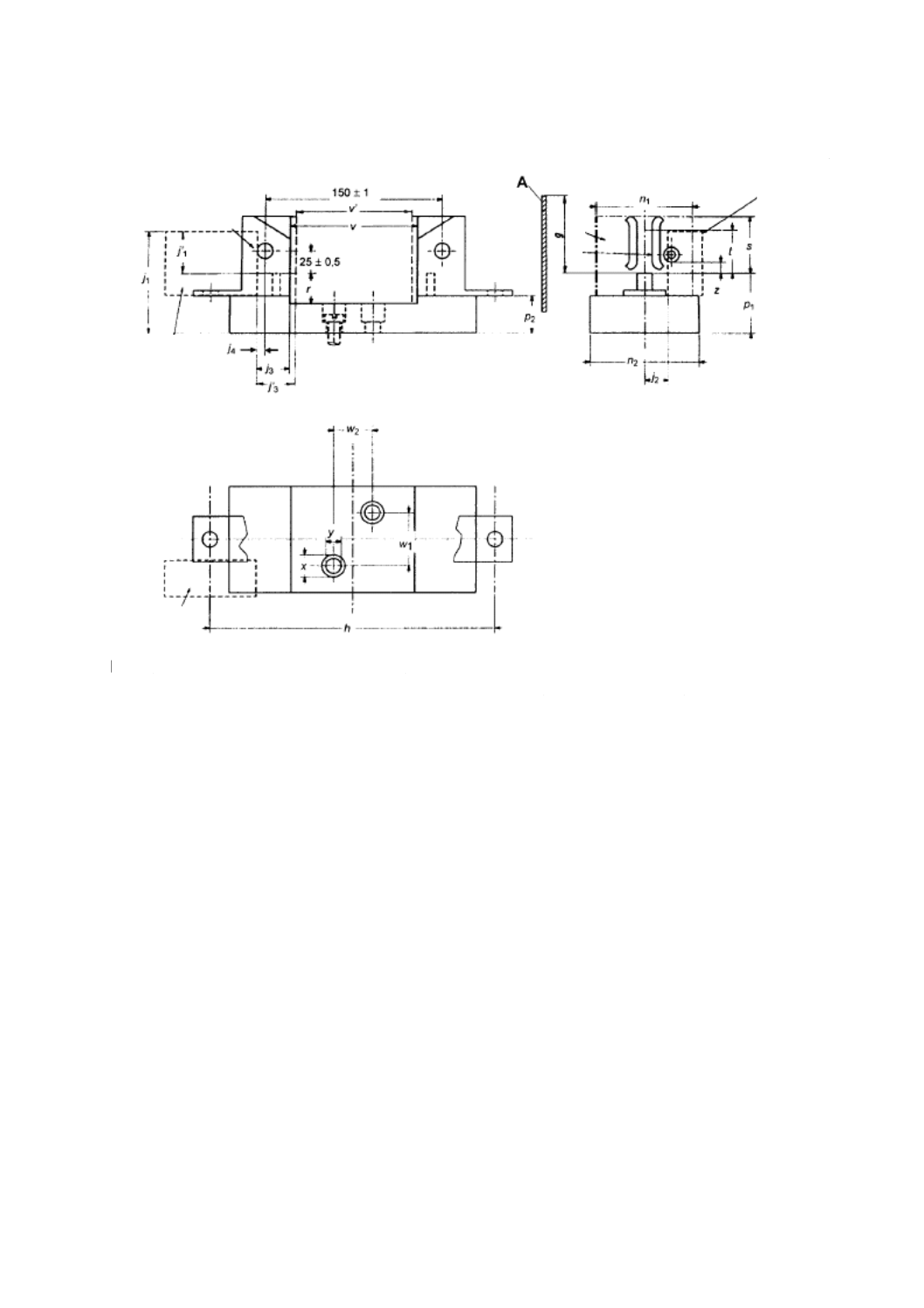

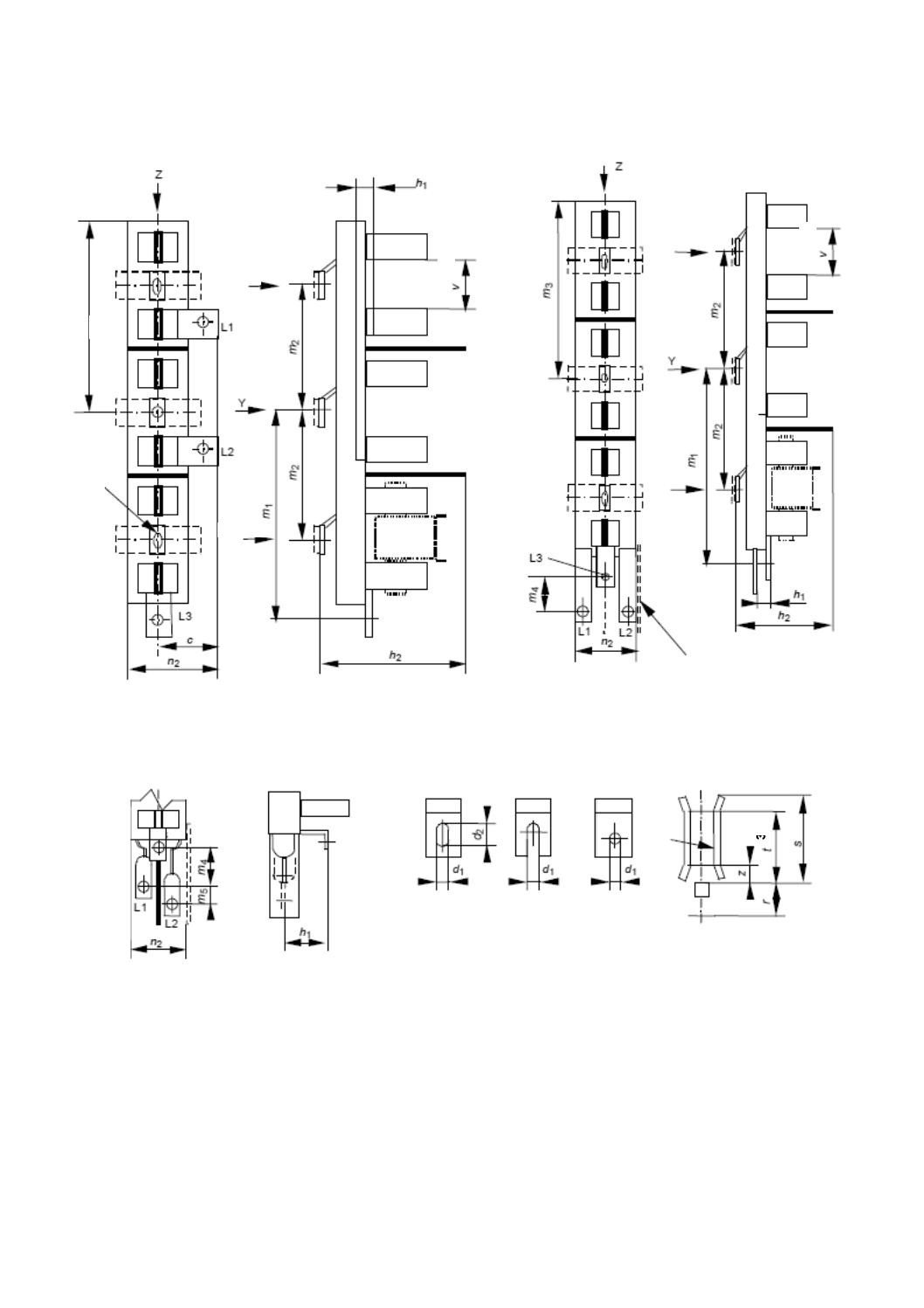

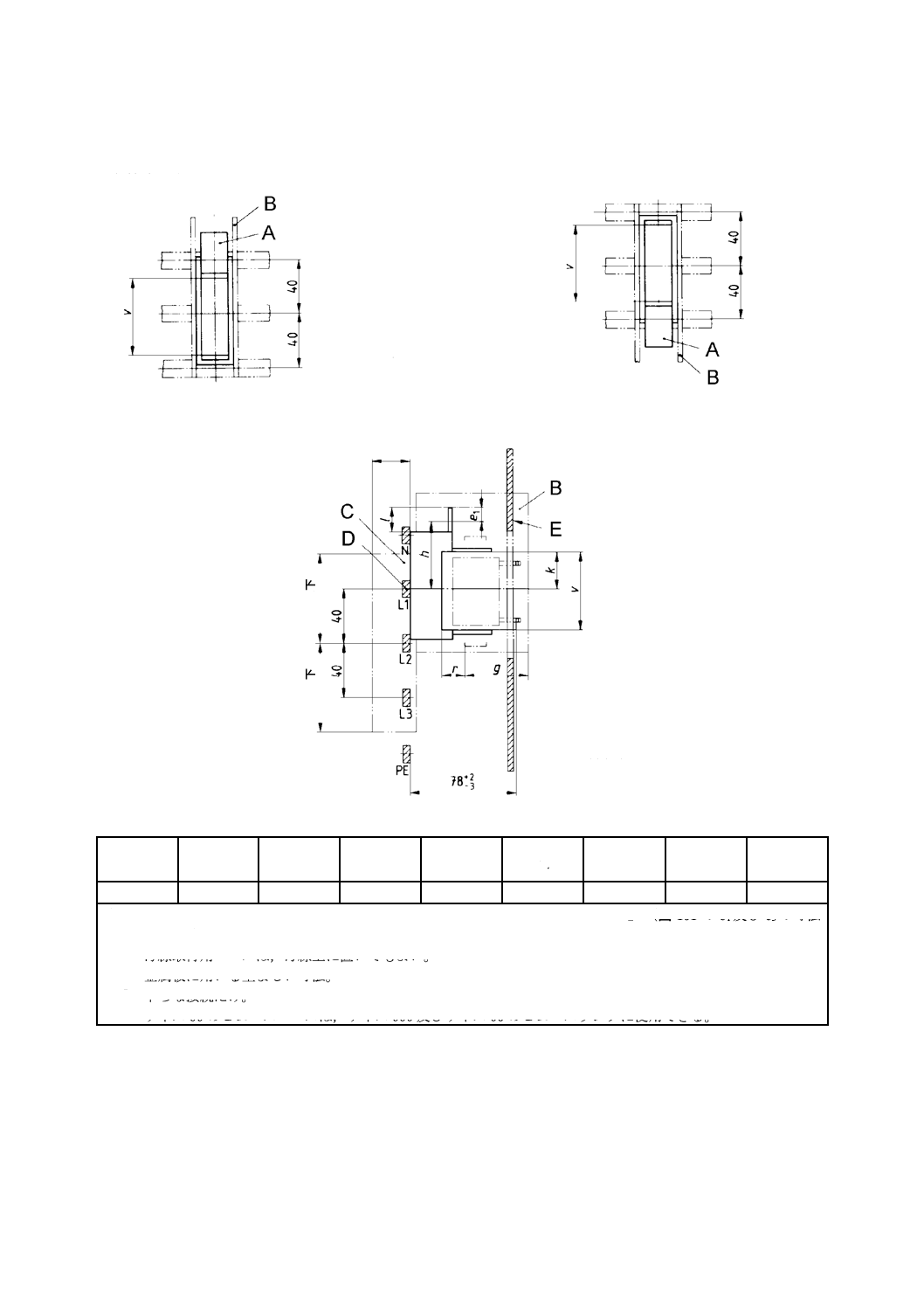

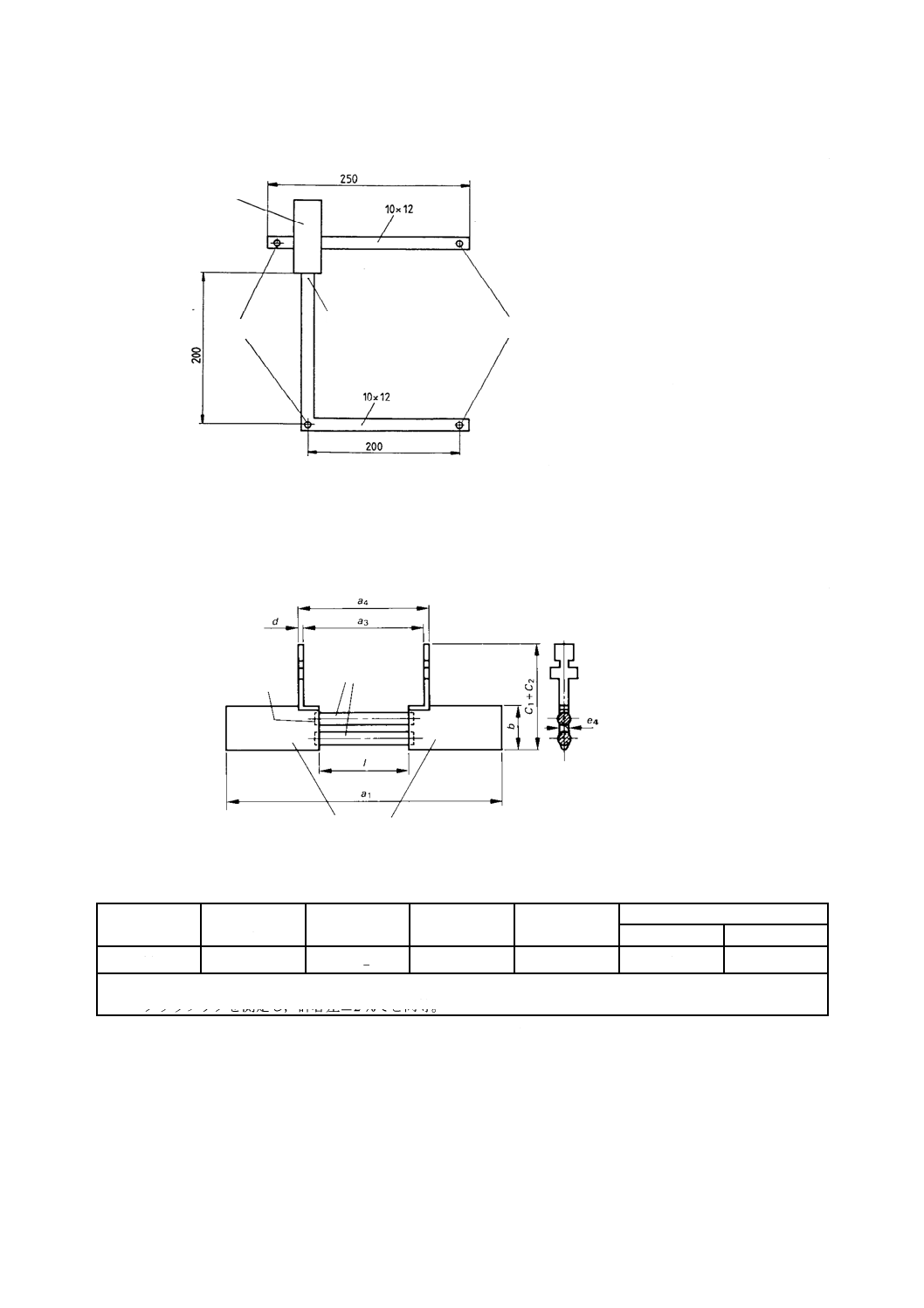

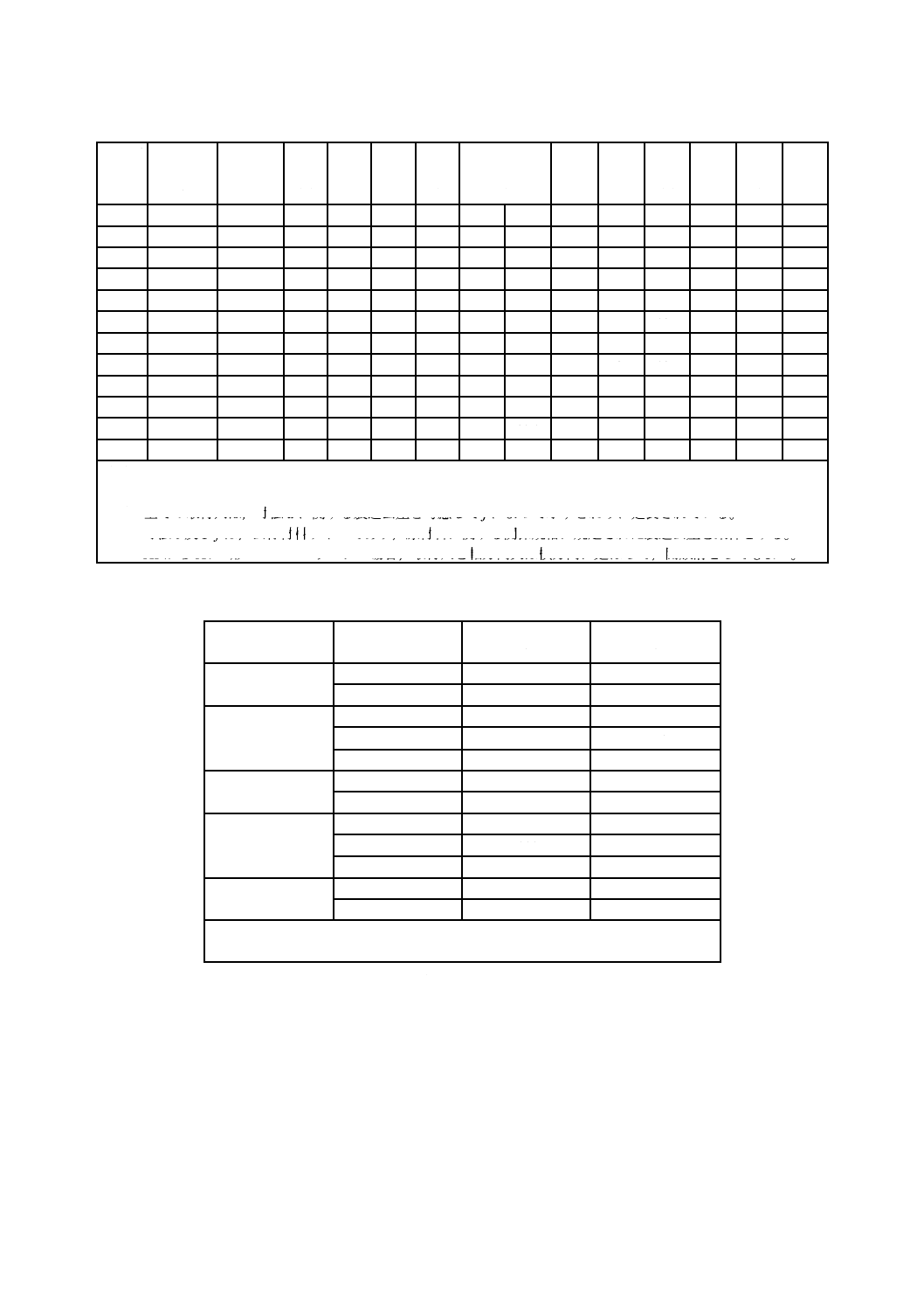

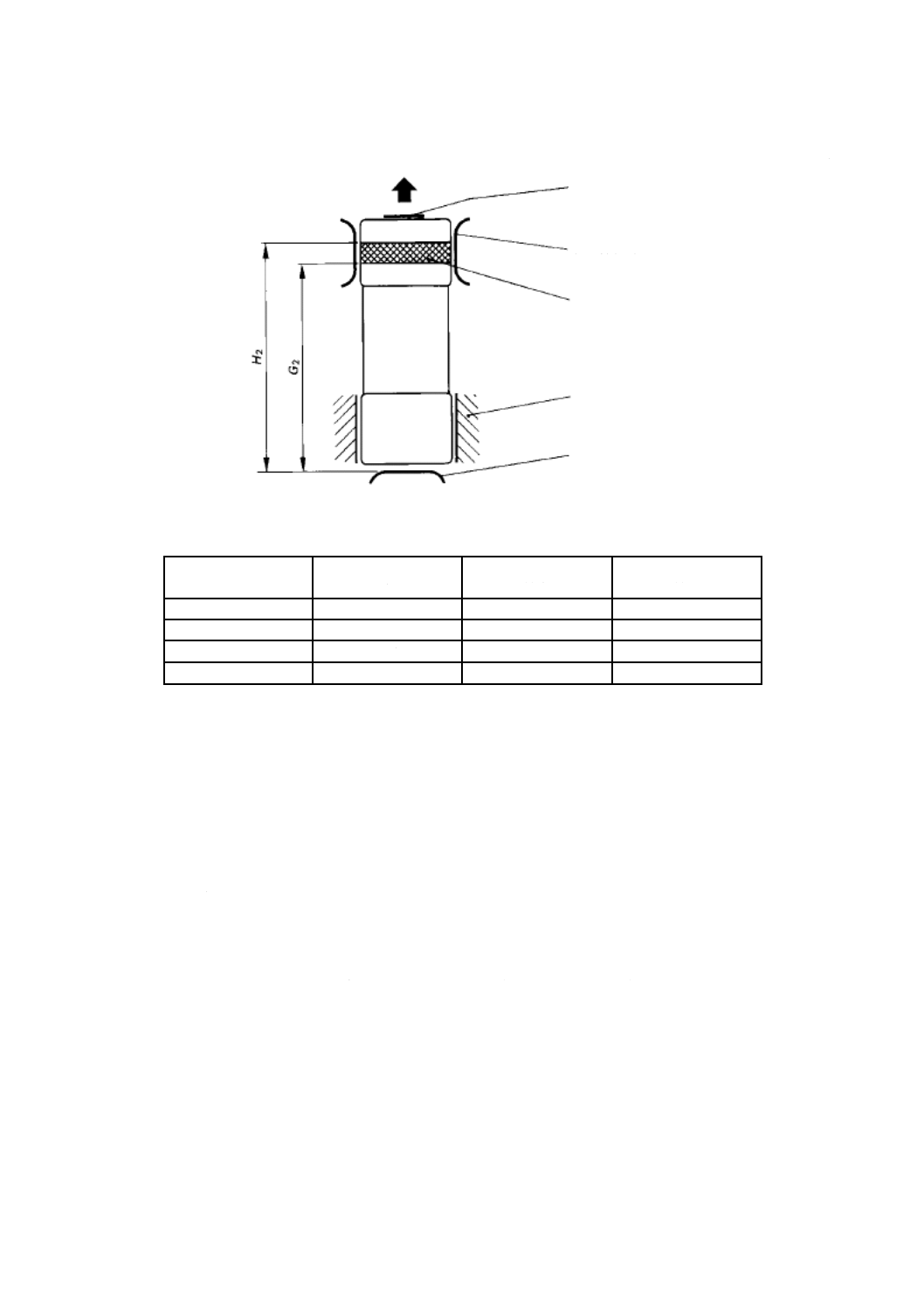

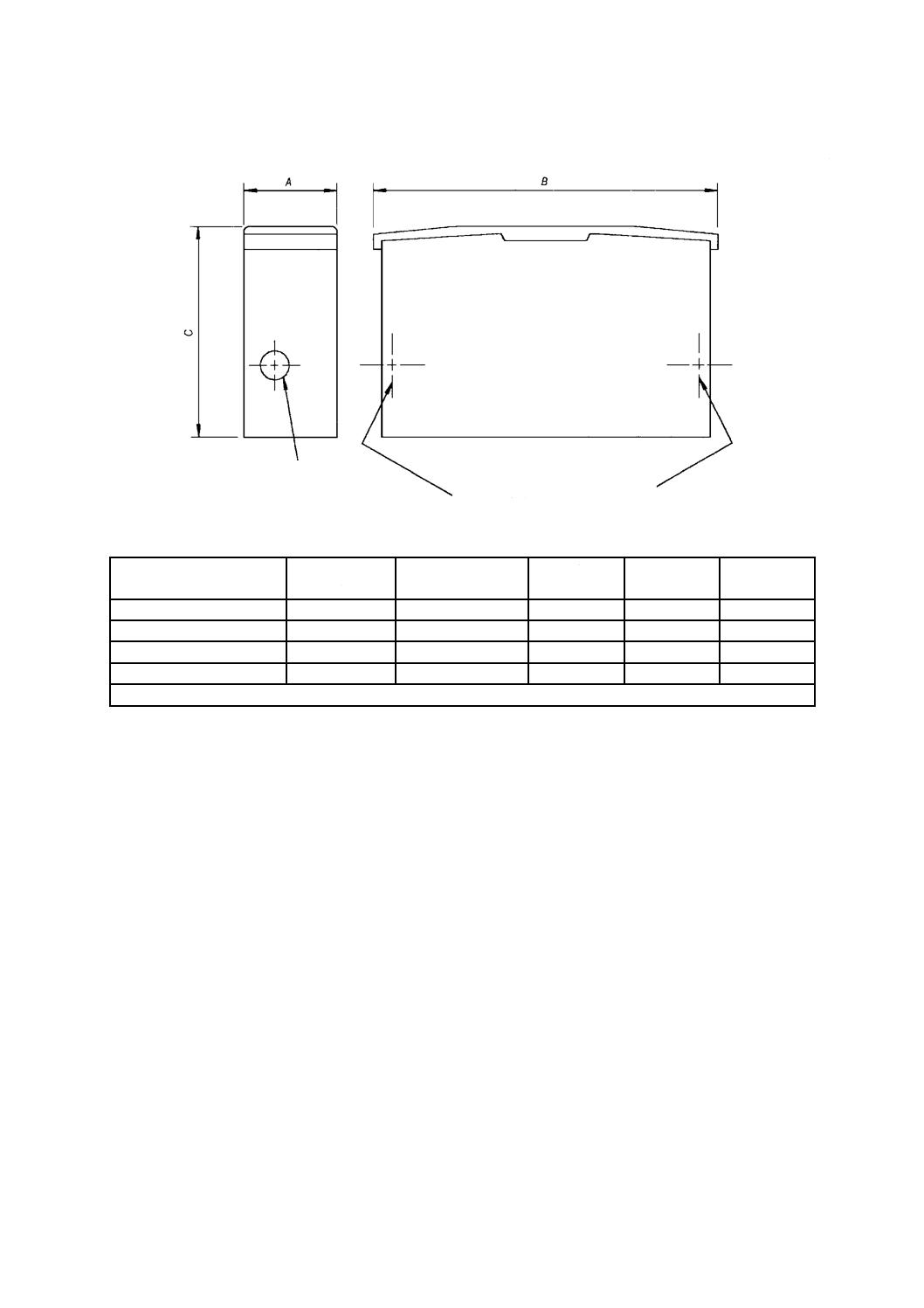

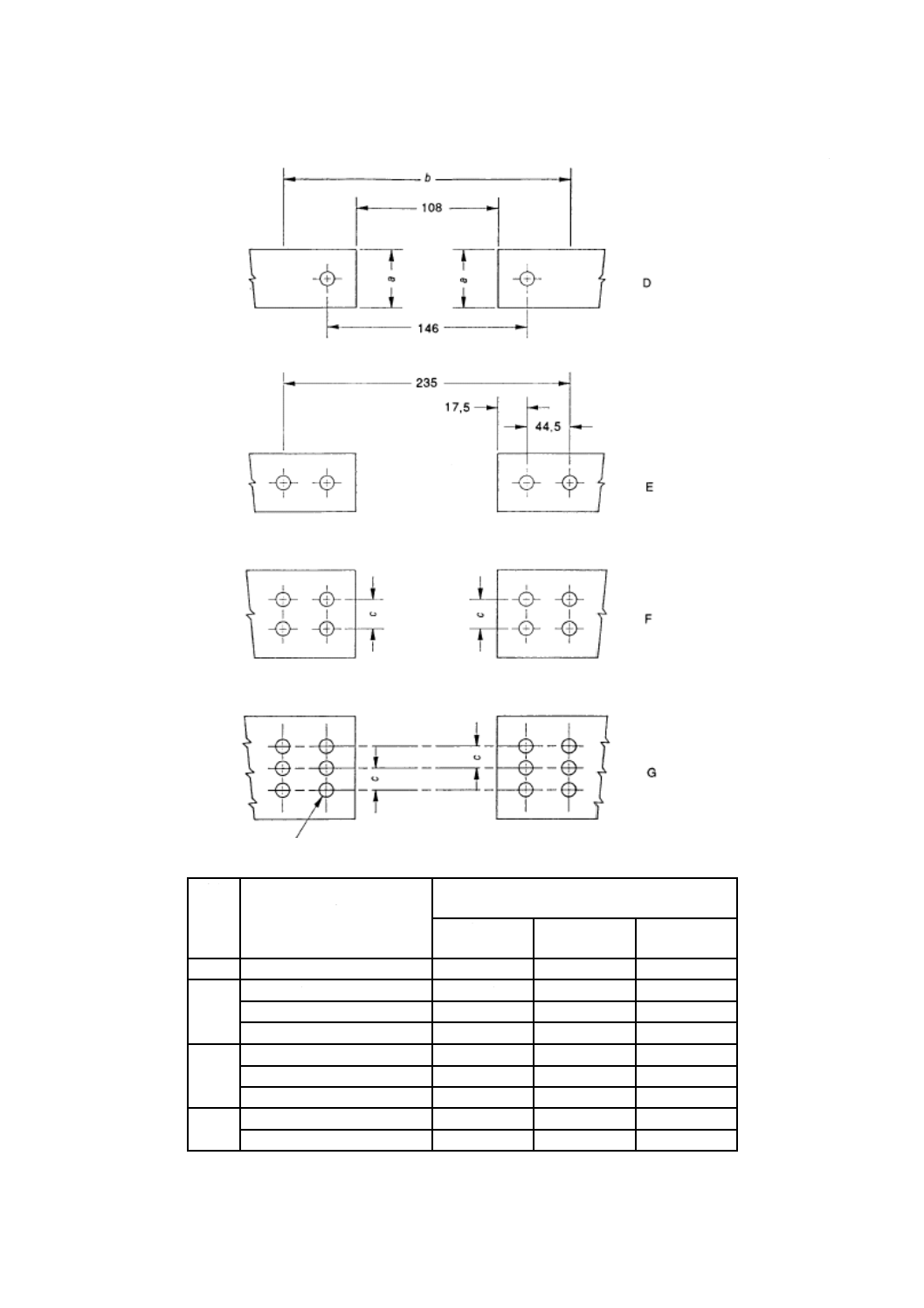

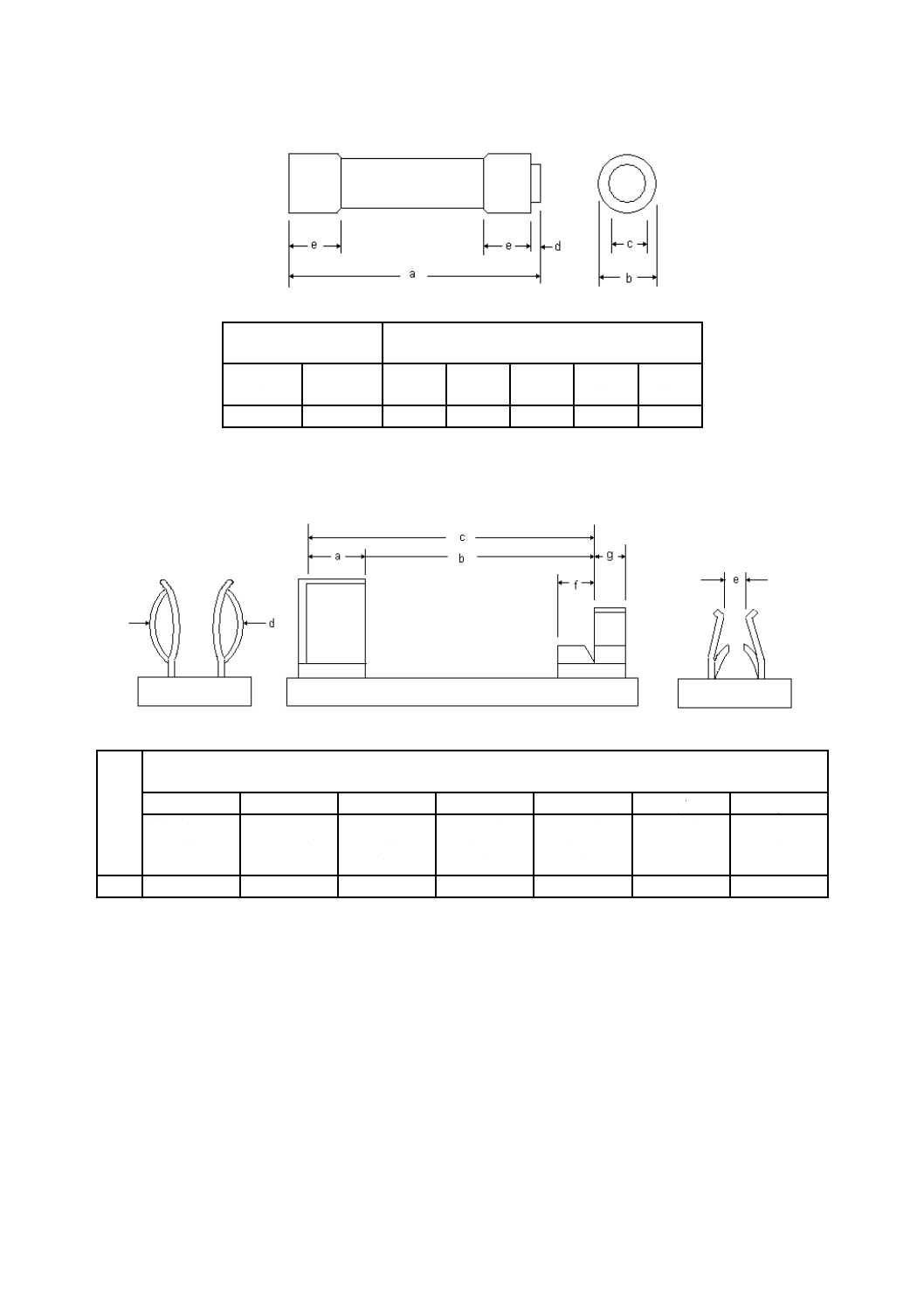

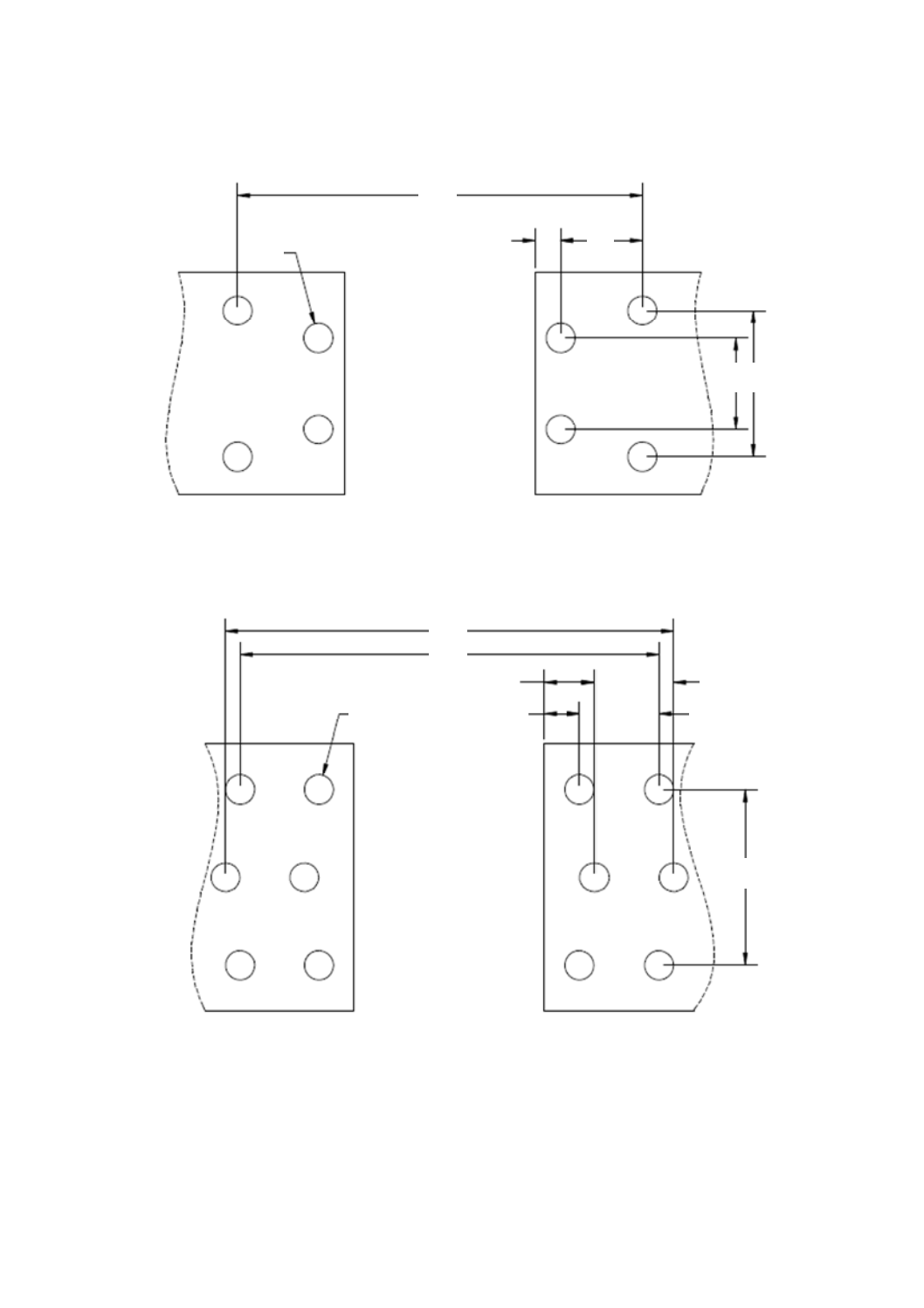

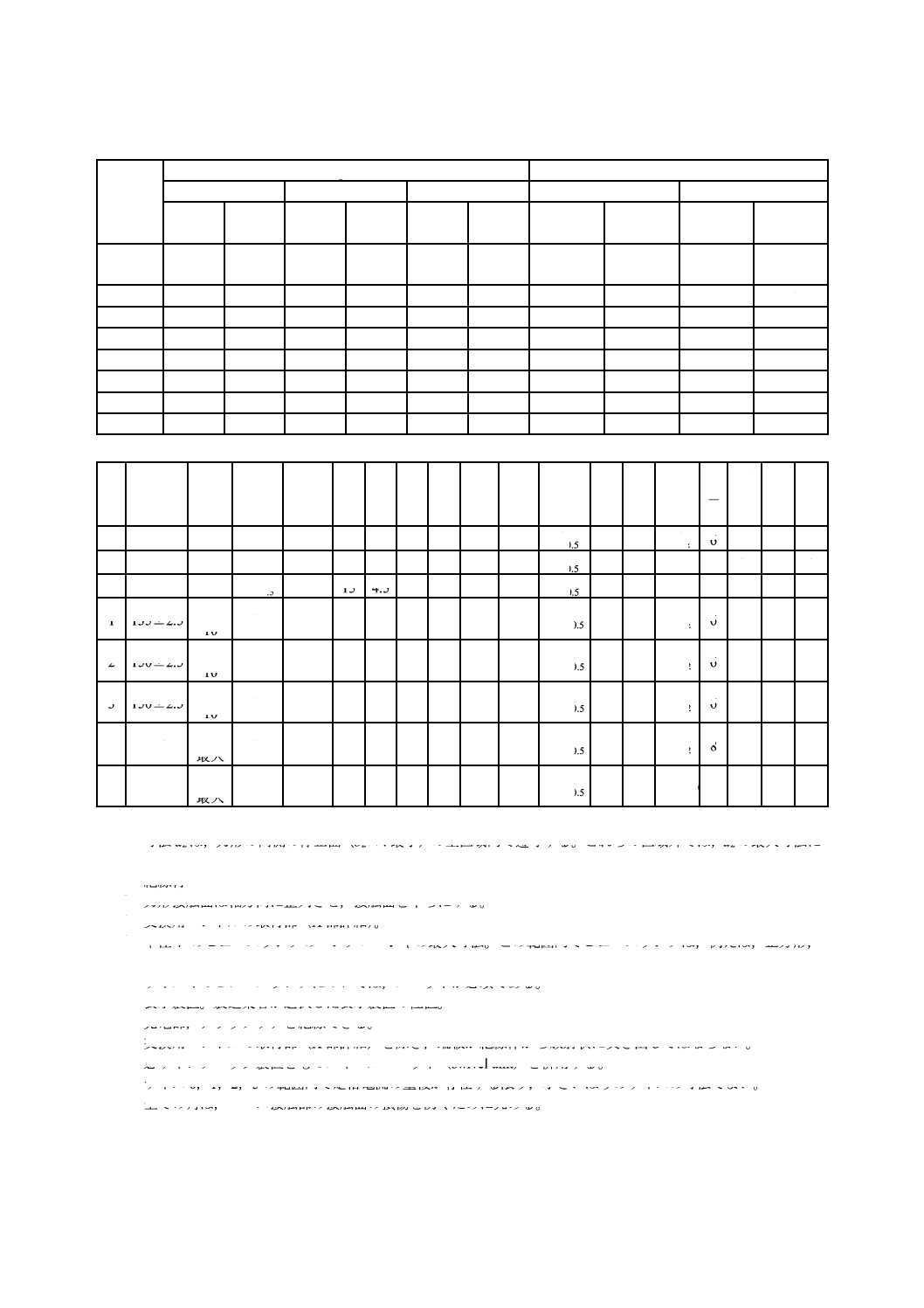

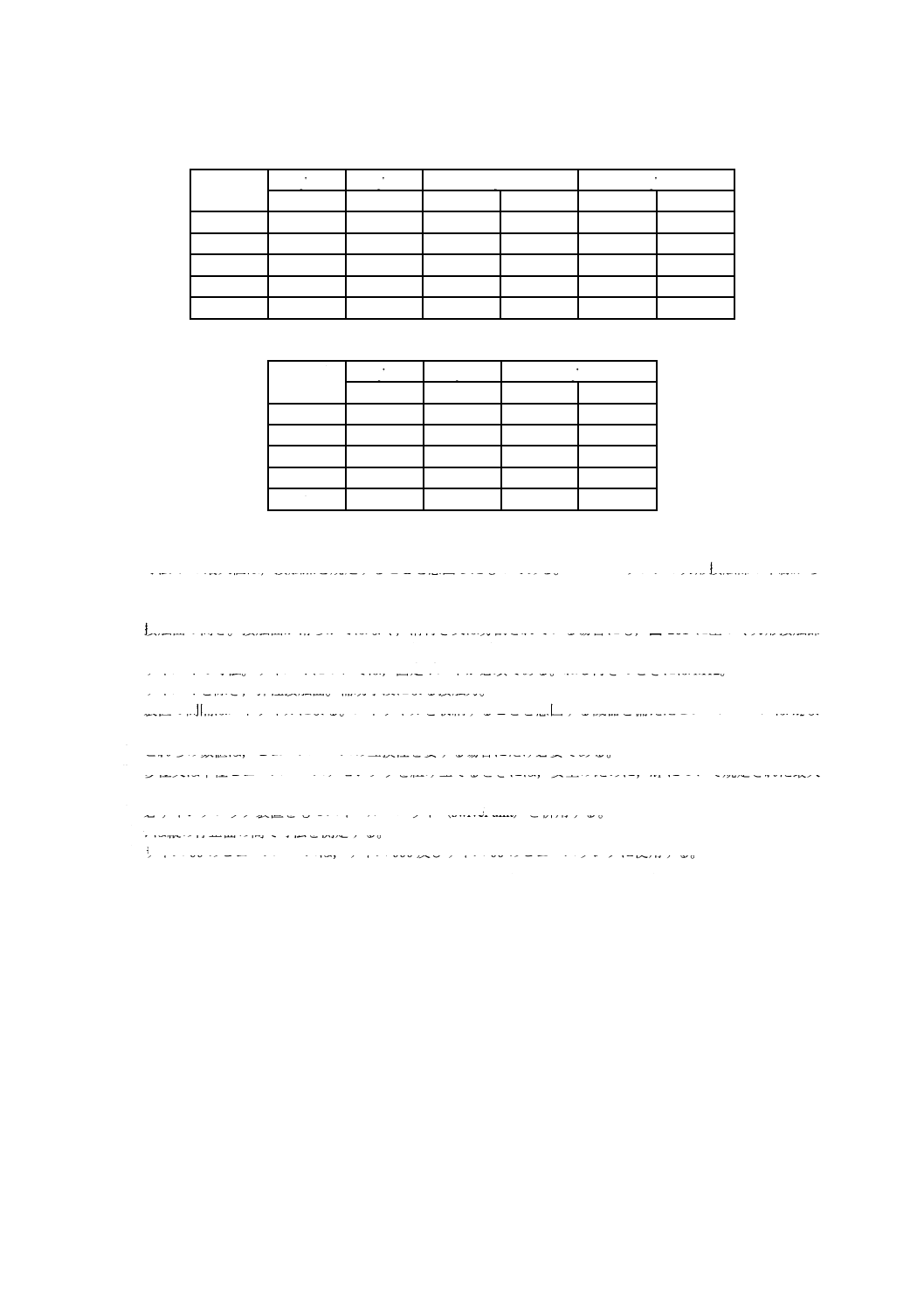

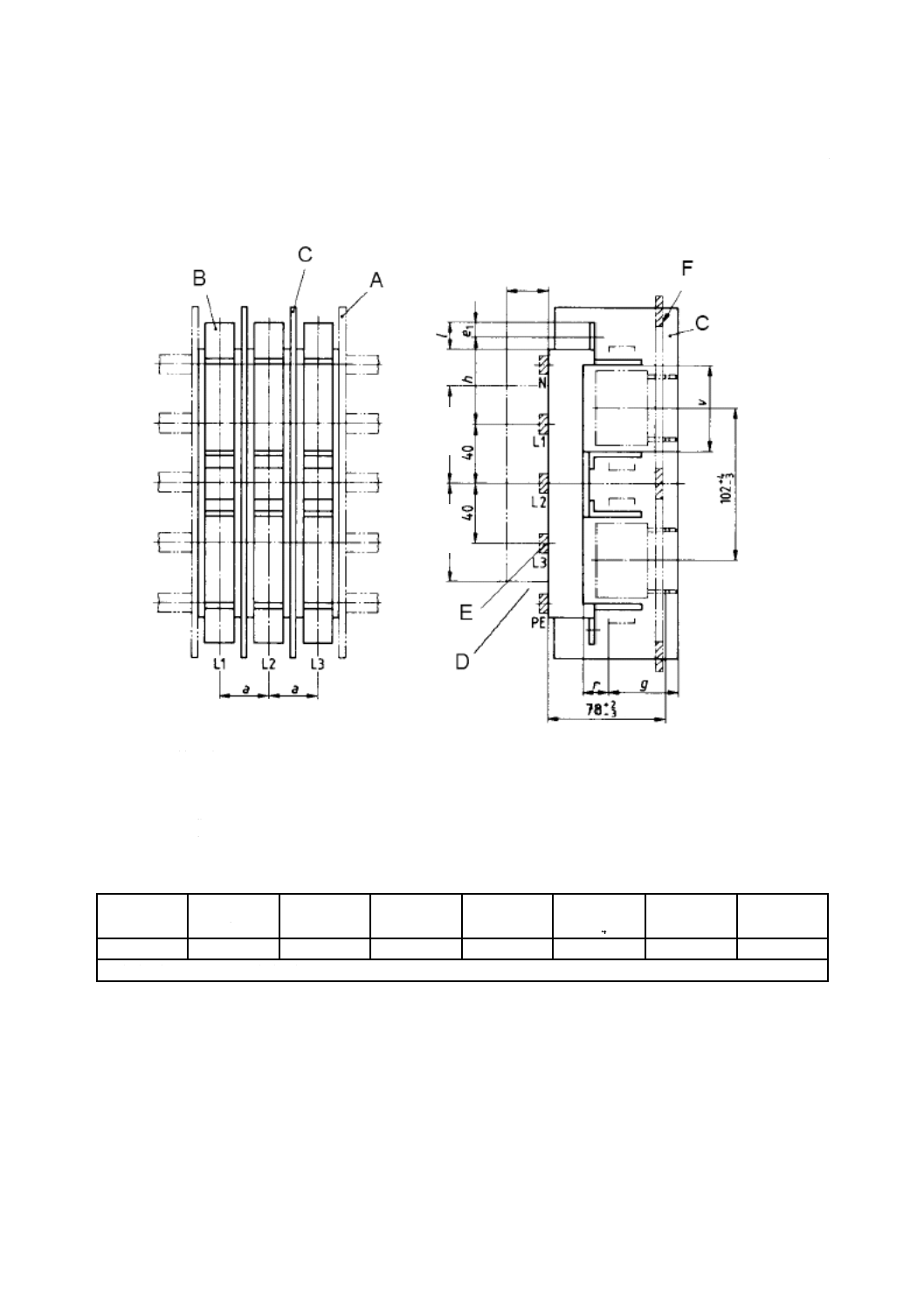

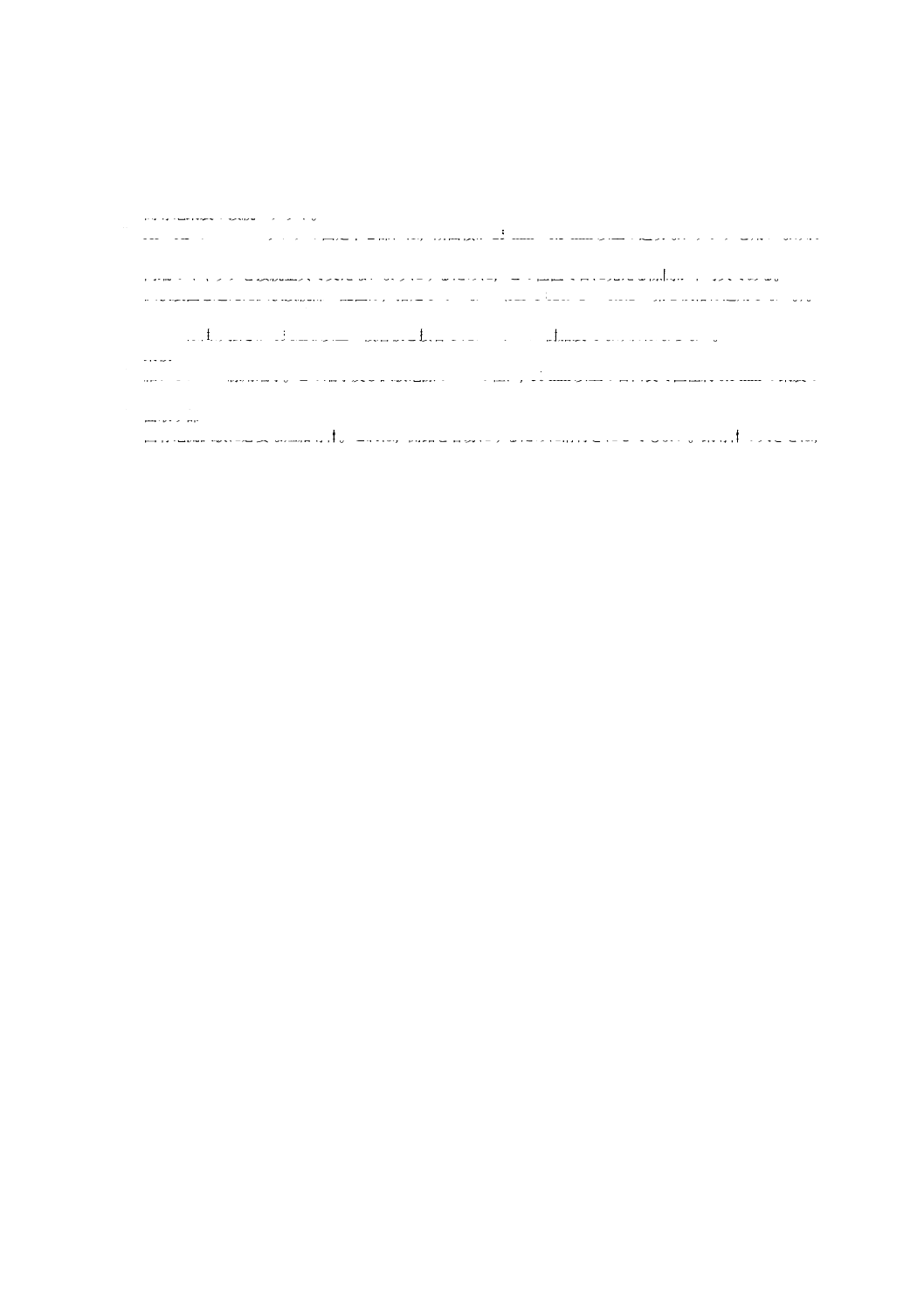

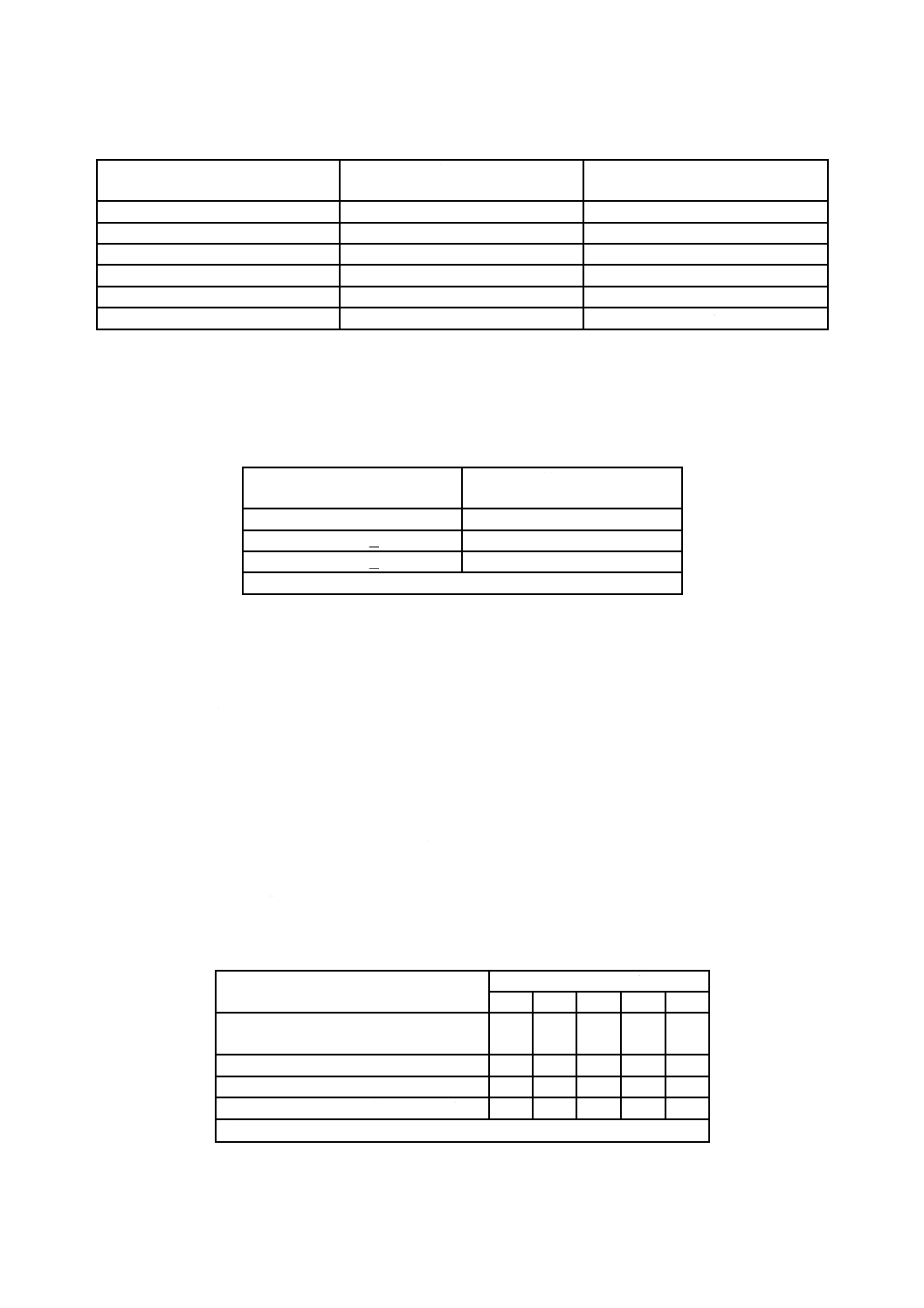

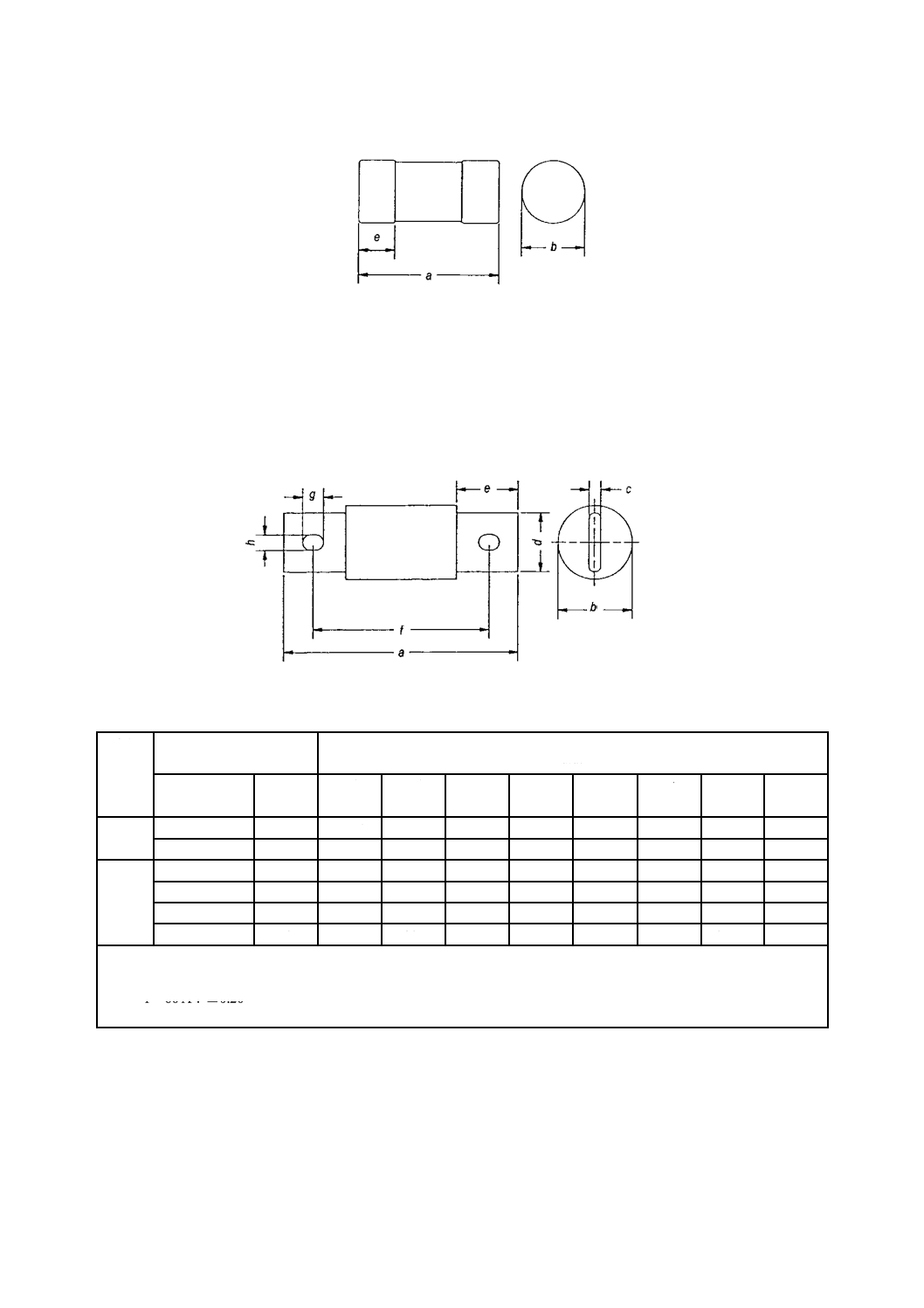

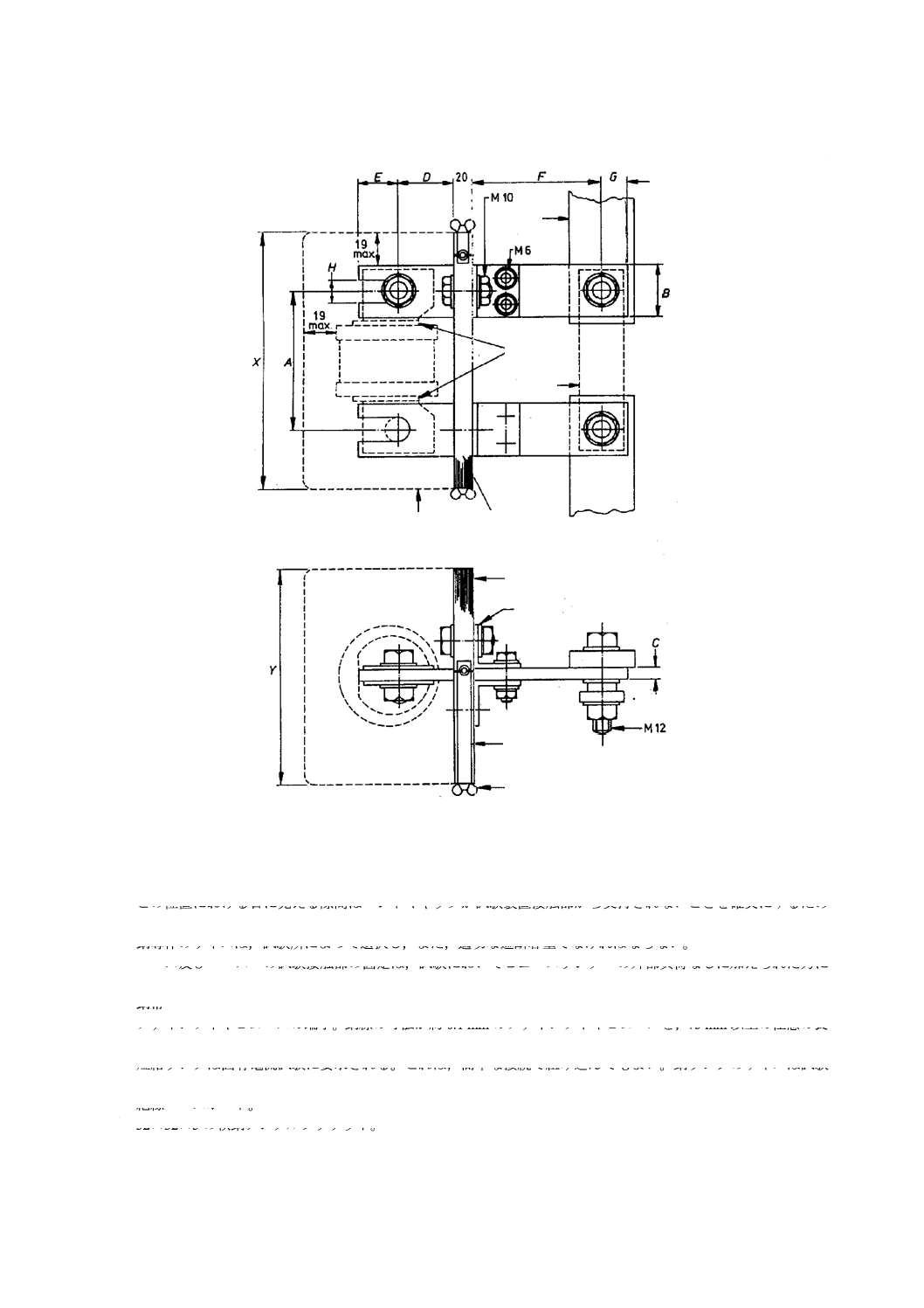

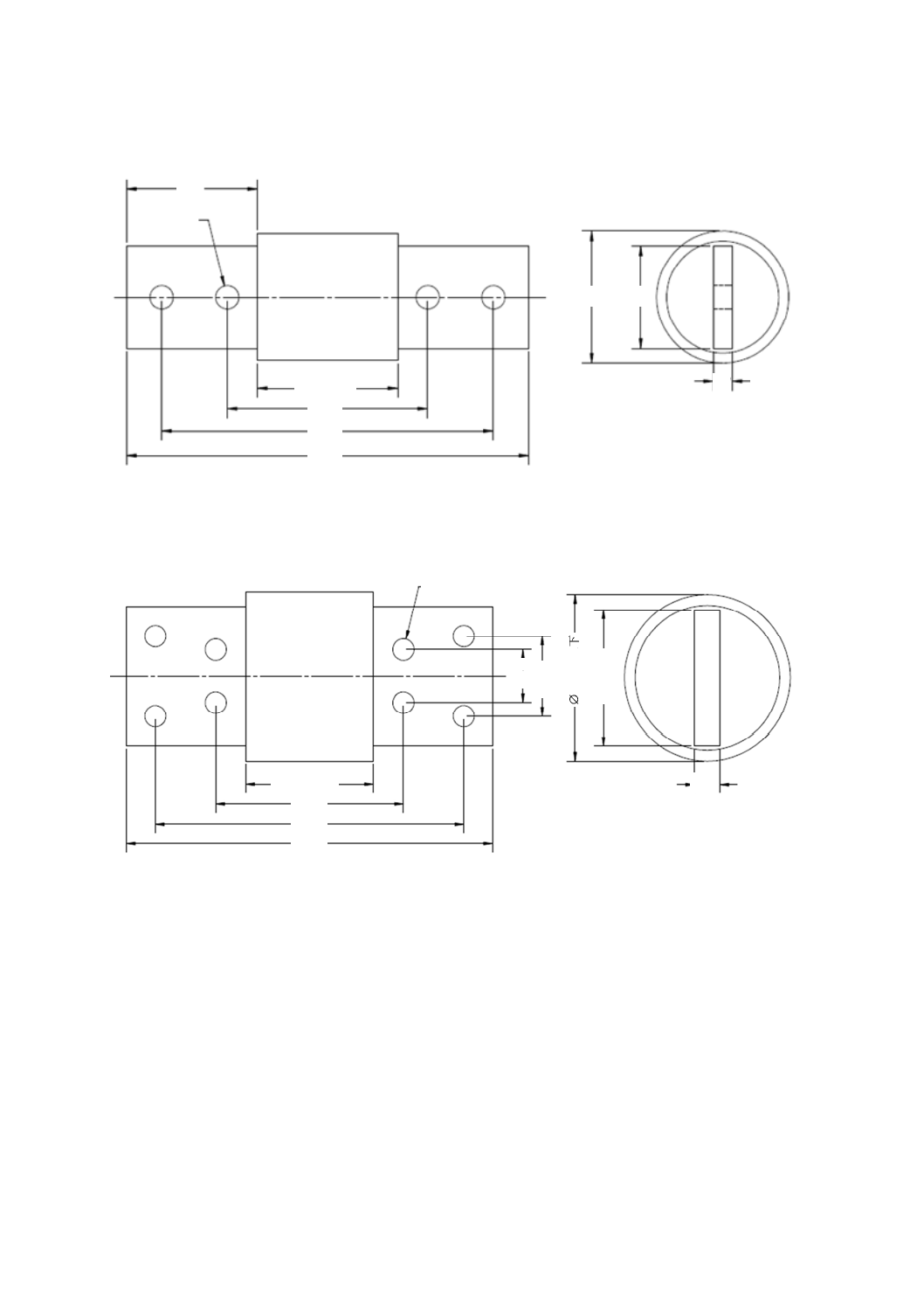

単位 mm

図面は,注及び示した寸法に関する場合を除き,ヒューズリンクの設計を規制することを意図したものではない。

図201−刃形接触部をもつストライカ付きヒューズリンク

停止線の端から端までの寸法

Y部詳細(表201参照)

X部詳細

動く

部分

シース

10

3.00

−

c2

5)

s1

s0

e1

e4

e2

k

c1

l

13)

9)

e3

10)

X

Y

4)

f

b

d

9)

4)

3)

a2

9)

8)

m

s0

a3

a4

5以上

2以上

∅4〜8

∅10以下

mI

r

c1

a'2

a1

2.505.0

+

6

3.00

−

44

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

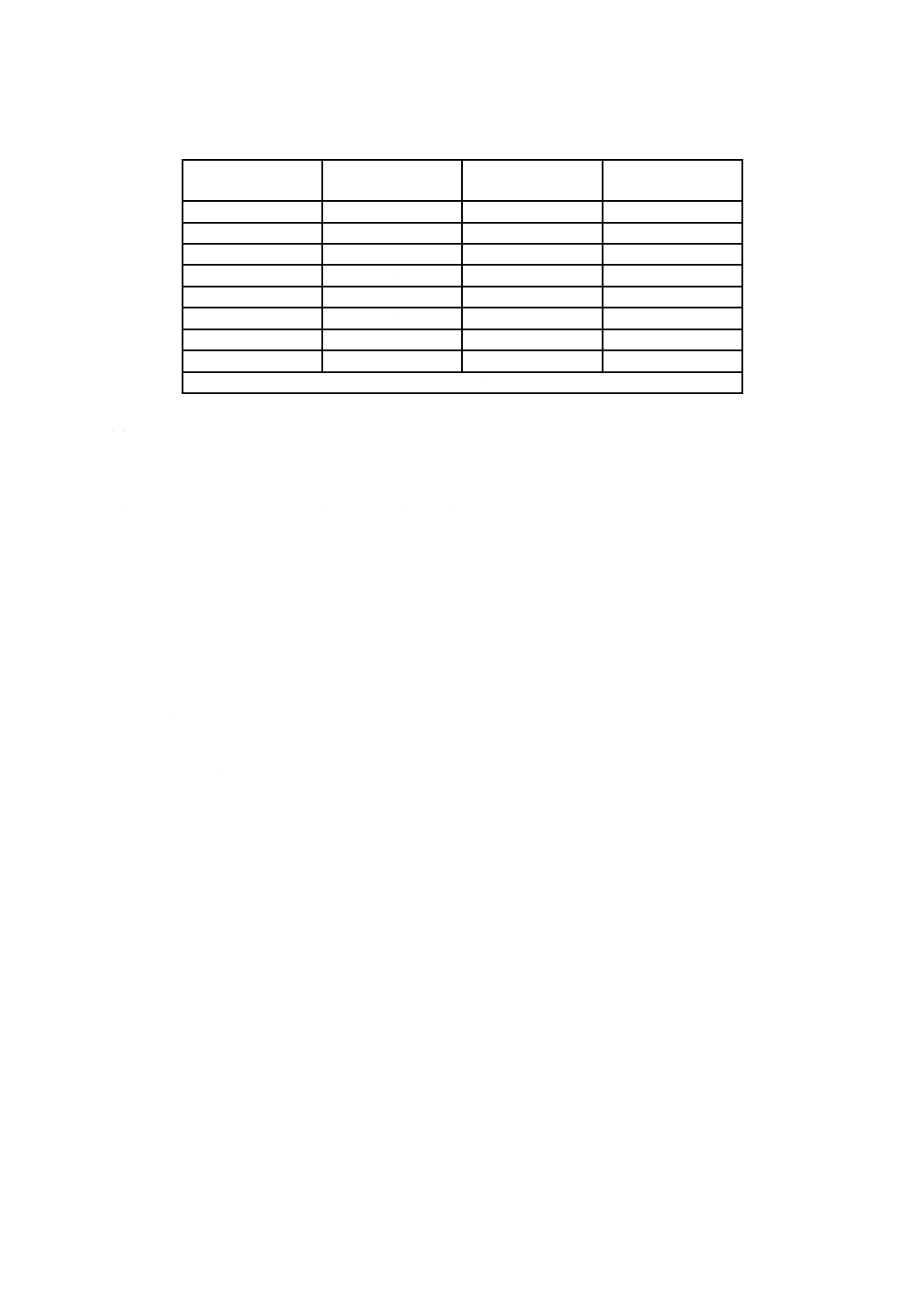

最大定格許容ワット損Pn

サイズ

gG

aM

交流500 V

交流690 V

交流500 V

交流690 V

In

A

Pn

W

In

A

Pn

W

In

A

Pn

W

In

A

Pn

W

000

100

7.5

63

12

100

7

80

6.5

125

9

00

160

12

100

12

100/160

7/11

160

11

0

160

16

100

25

160

13

100

10

1

250

23

200

32

250

18

250

22

2

400

34

315

45

400

35

400

40

3

630

48

500

60

630

50

630

53

4

1 000

90

800

90

1 000

80

1 000

80

4a

1 250

110

1 000

110

1 250

110

1 250

110

図201−刃形接触部をもつストライカ付きヒューズリンク(続き)

2.5±0.5

8)

7)

150±2

32±0.5

16±0.5

7)

サイズ4の寸法

32±0.5

45

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A種

サ

イ

ズ

a1

a2

a'2

a3

a4

b

c1

c2

d

e1

e2

e3

e4

f

k

l

m

r

1)

2)

1)

1)

最

小

12)

±0.8

5)

最大

6)

最大

6)

±0.2 最

大

最

小

0 125±

2.5

68−8 73

0

5.1

−

62

35.1

+

−

68

5.13

+

−

15

35 11−2 2

5.15.0

+

−

48

45 20±5

6

15 14.5 14 25±

0.5

2

1 135±

2.5

75−10 79

0

5.1

−

62±2.5 68±2.5 20

40 11−2 2.5

5.15.0

+

−

53

52 20

52

+

−

6

15 16 14.5 25.5

±0.5

4

2 150±

2.5

75−10 79

0

5.1

−

62±2.5 68±2.5 25

48 11−2 2.5

5.15.0

+

−

61

60 20

52

+

−

6

15 19 14.5 25.5

±0.5

5

3 150±

2.5

75−10 79

0

5.1

−

62±2.5 68±2.5 32

60 11−2 2.5

5.15.0

+

−

76

75 20

52

+

−

6

18 24 14.5 25.5

±0.5

7

4 200±

3

90

最大

−

62±2.5 68±2.5 49

87 11−2 2.5

5.15.0

+

−

110 105 20

52

+

−

6

25 27.5 14.5

−

10

B種

サ

イ

ズ

a1

a2

a3

a4

b

c1

c2

d

e1

e2

e3

e4

f

k

l

m'

r

1)

2)

1)

1)

最小

12)

±0.8

5)

最大

6)

最大

6)

±0.2 最大

最小

000 78.5±

2.5

54−6 45±1.5 49±1.5 15

35 10−1 2

5.15.0

+

−

48

21 20±5

6

8

0

21.5 16.6

±0.5

1

00 78.5±

2.5

54−6 45±1.5 49±1.5 15

35 10−1 2

5.15.0

+

−

48

30 20±5

6

15

0

21.5 16.6

±0.5

2

1

135±

2.5

75−10 62±2.5 68±2.5 20

40

11−2 2.5

5.15.0

+

−

53

52 20

52

+

−

6

15 13.7 20.5 23.5

±0.5

4

2

150±

2.5

75−10 62±2.5 68±2.5 25

48

11−2 2.5

5.15.0

+

−

61

60 20

52

+

−

6

15 16.2 27.3 23.5

±0.5

5

3

150±

2.5

75−10 62±2.5 68±2.5 32

60

11−2 2.5

5.15.0

+

−

76

75 20

52

+

−

6

18 17.0 35.6 23.5

±0.5

7

4a

11)

200±3

100

最大

84±3

90±3

49 85±2 11−2 2.5

5.15.0

+

−

110 102 30±10

6

30 24.0 49.0 23.5

±0.5

10

注1) 寸法a1,a3,a4の中心は,a2の中心から1.5 mmを超えて外れてはならない。

2) 寸法a2は,刃形の両側から少なくとも4 mm以上の幅で,刃形の下縁から測定してbmin/2の全区域内で遵守

しなければならない。この区域外では,寸法をa2について示した値よりも小さくすることができる。

3) 絶縁材。

4) 接触面を平らにするか又はリブを設けることができる。

5) 交換用ハンドルの取付部(X部詳細)。

6) 半径rのヒューズリンクのエンクロージャの最大寸法。この範囲内でヒューズリンクは,例えば,正方形,

長方形,円形,だ円形,多角形,その他といった任意の形をとることができる。

7) サイズ4のヒューズリンクについてはスロットが必須である。

8) ストライカ。

9) 充電部及びグリップラグを絶縁できる。

10) 交換用ハンドルの取付部(X部詳細)を除き,端板が絶縁体から放射状に突き出すことは許容されない。

11) 必ずインタロック装置をもつスイベルユニット(swivel unit)と併用する。

12) サイズ0,1,2及び3の範囲内で定格電流の重複が存在する限り,小さいほうのサイズの寸法が許容される。

13) 刃形接触部の縁は,丸くするか又は適切な形状にすることができる。

図201−刃形接触部をもつストライカ付きヒューズリンク(続き)

46

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

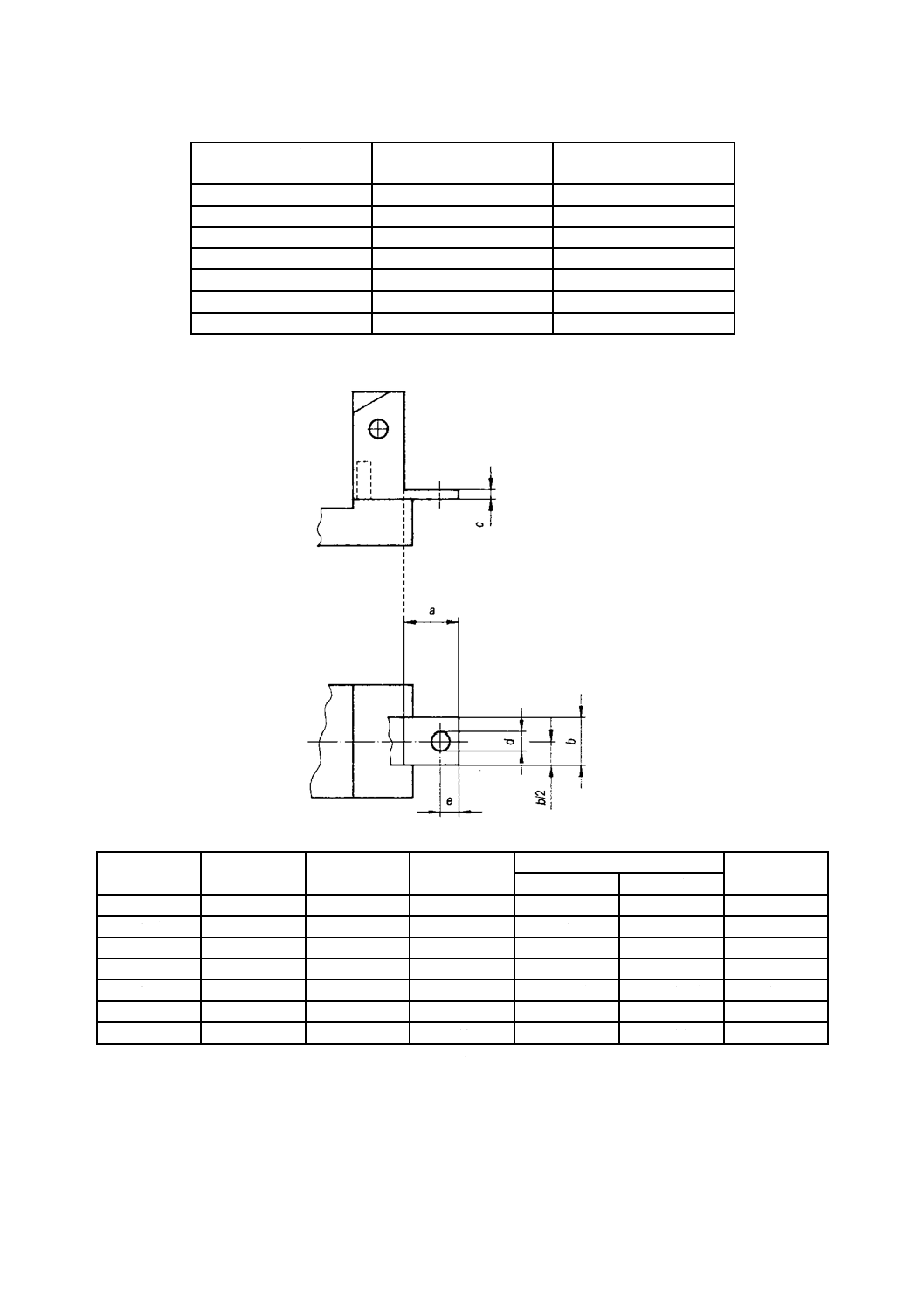

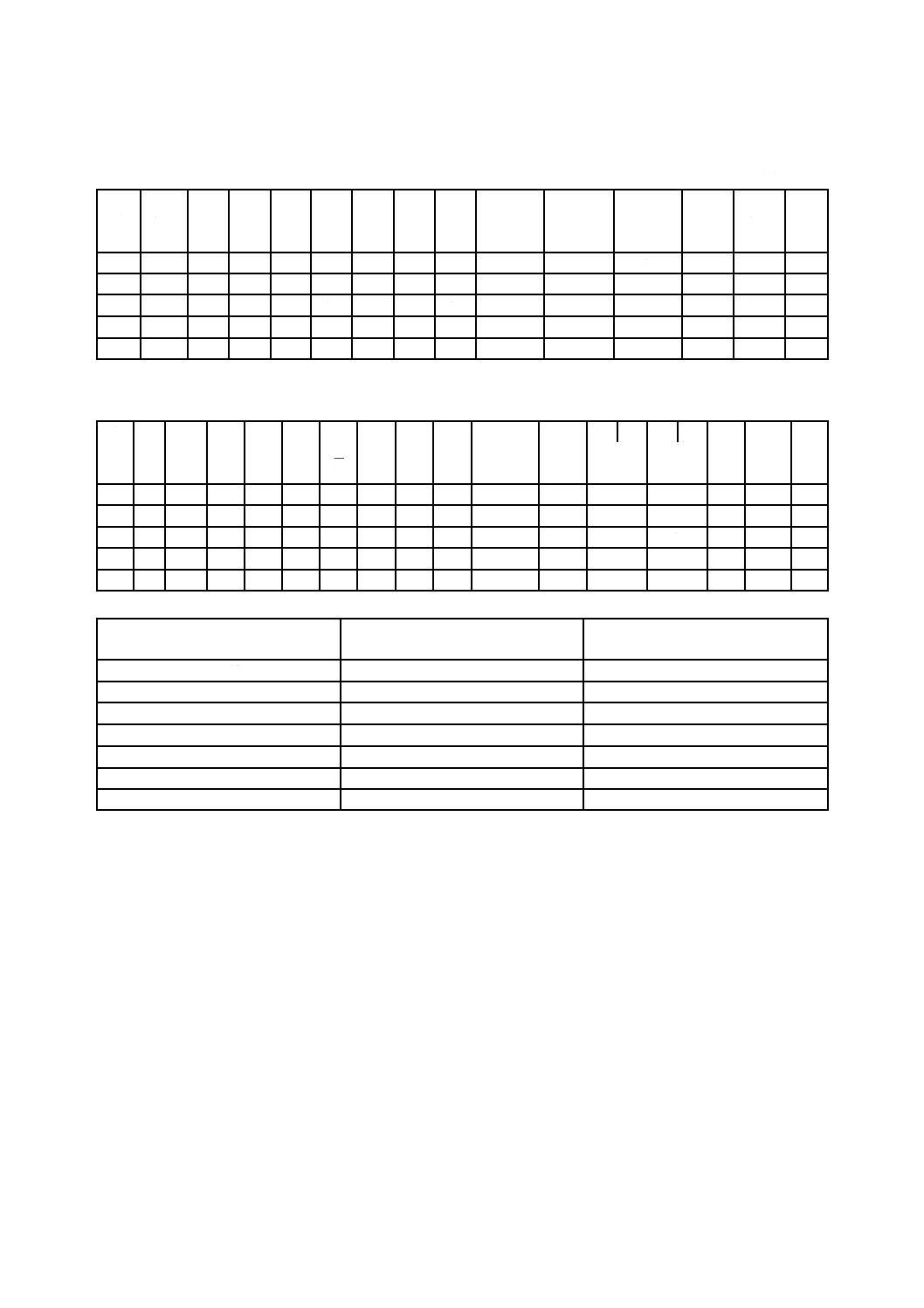

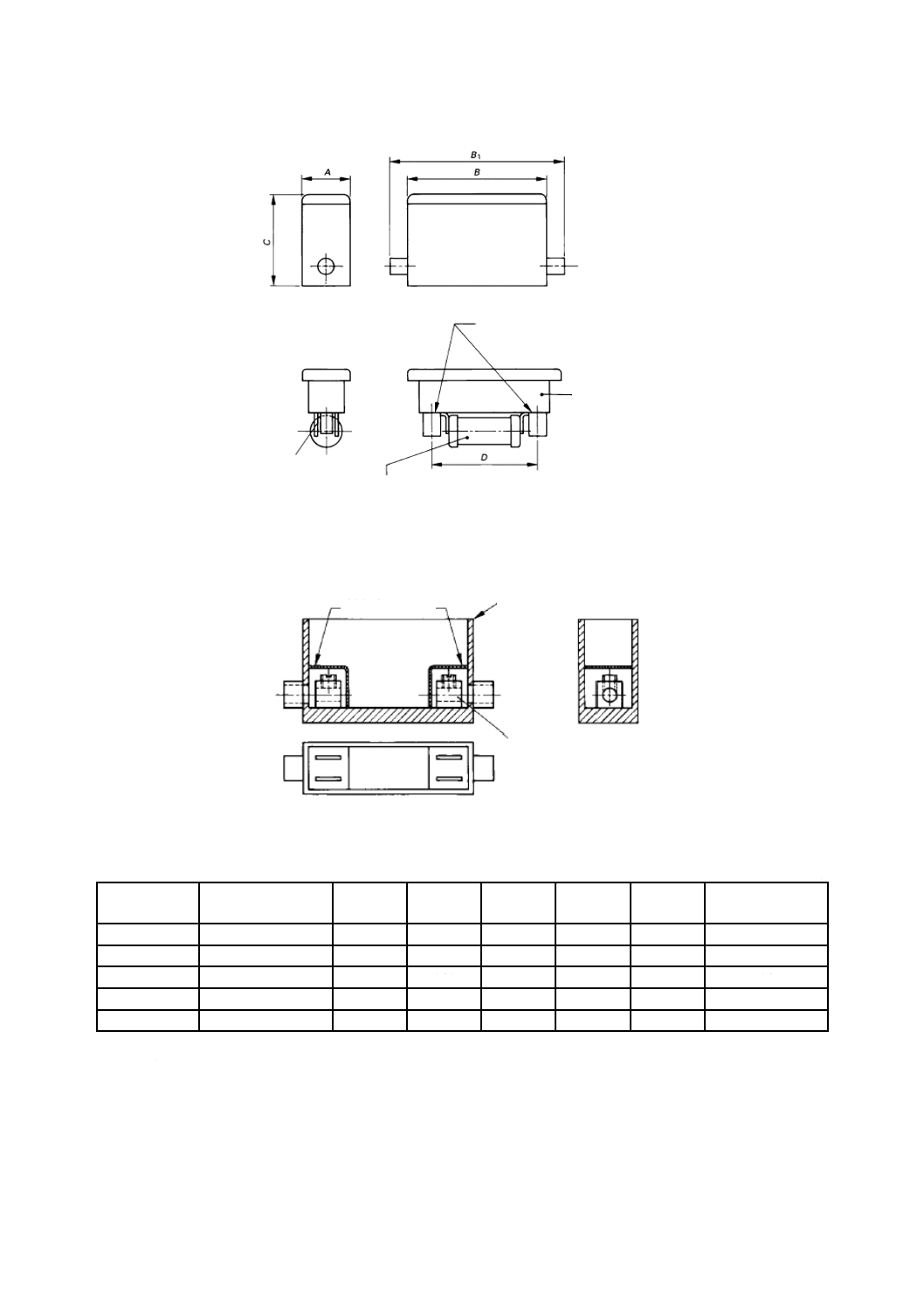

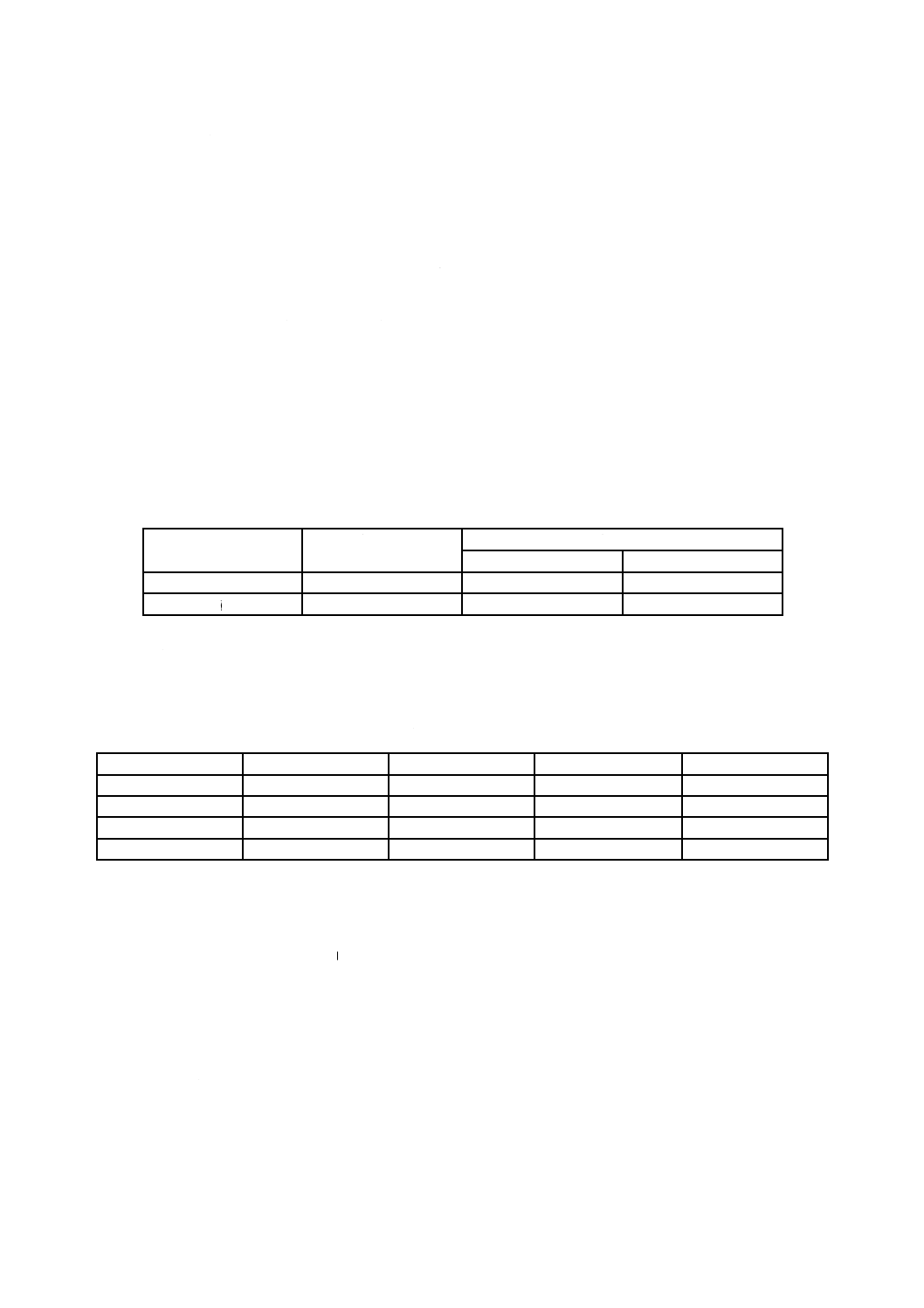

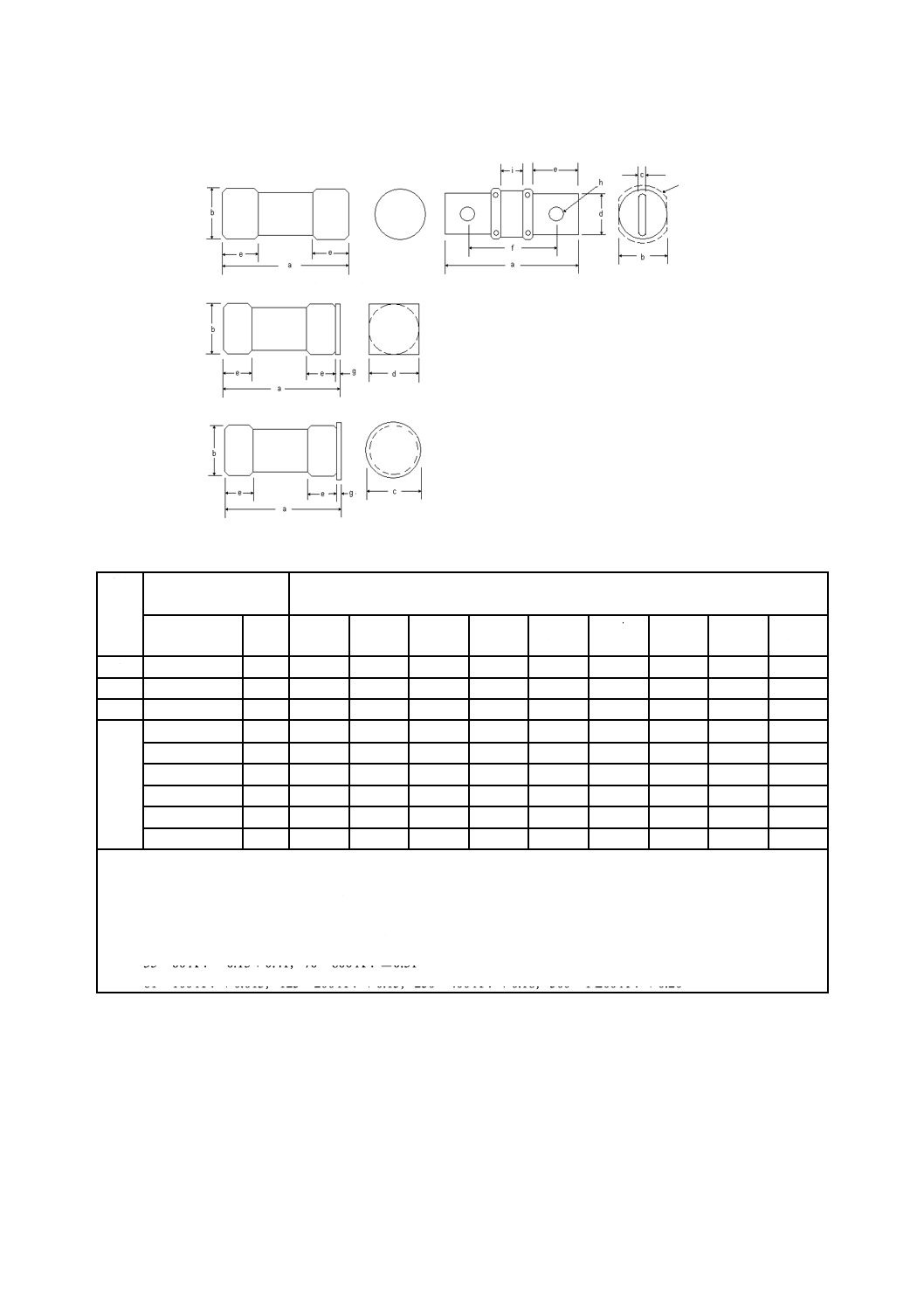

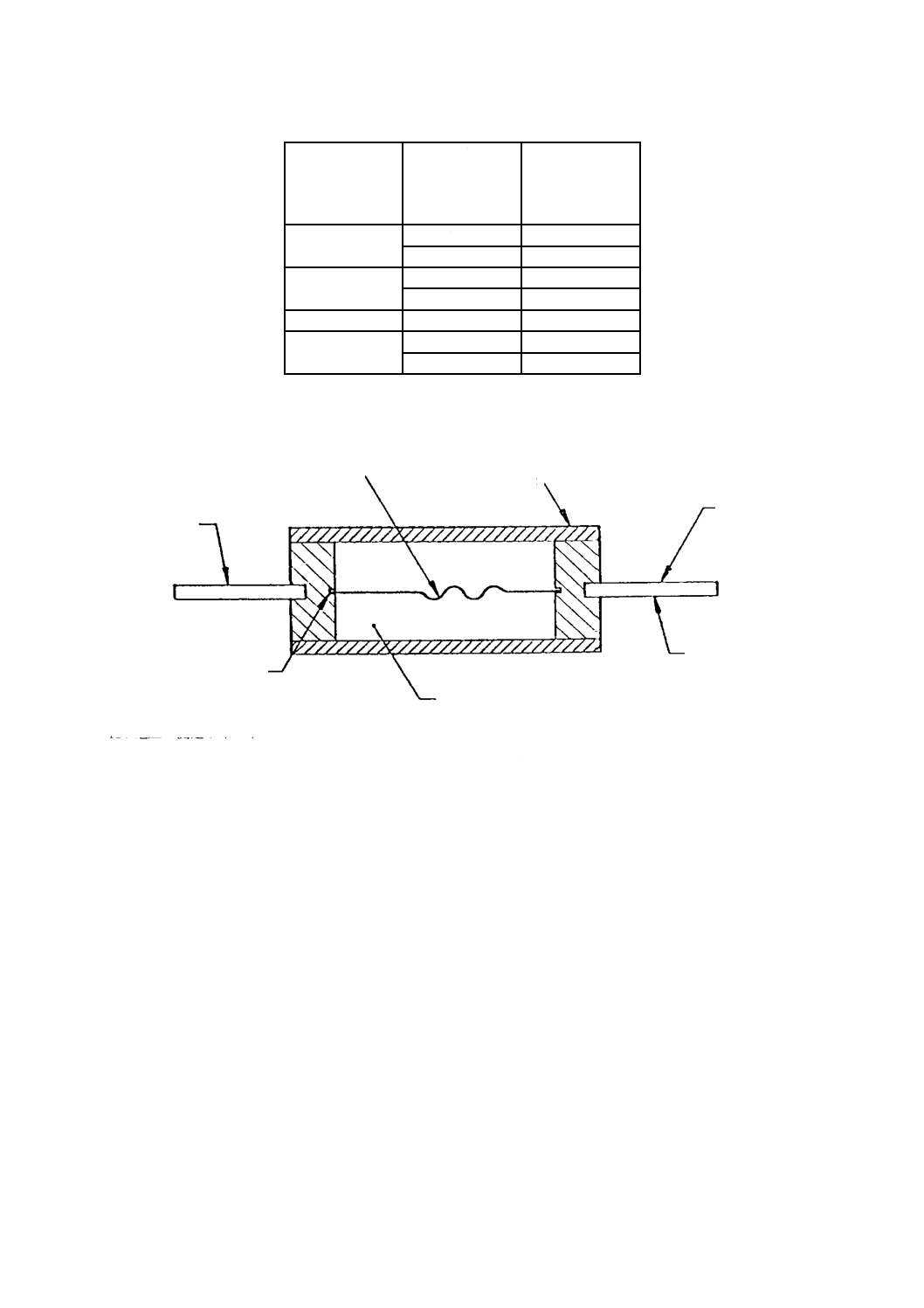

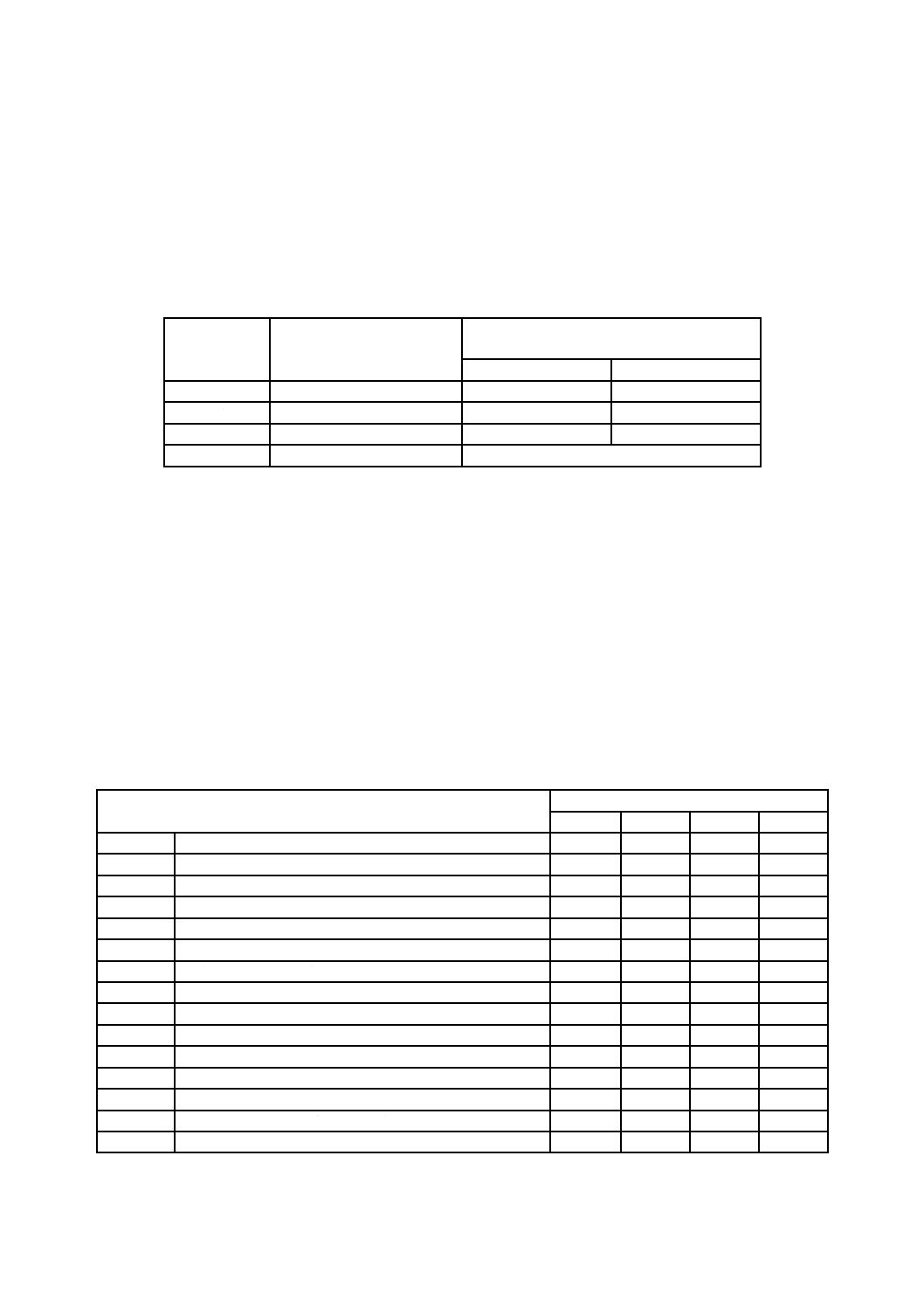

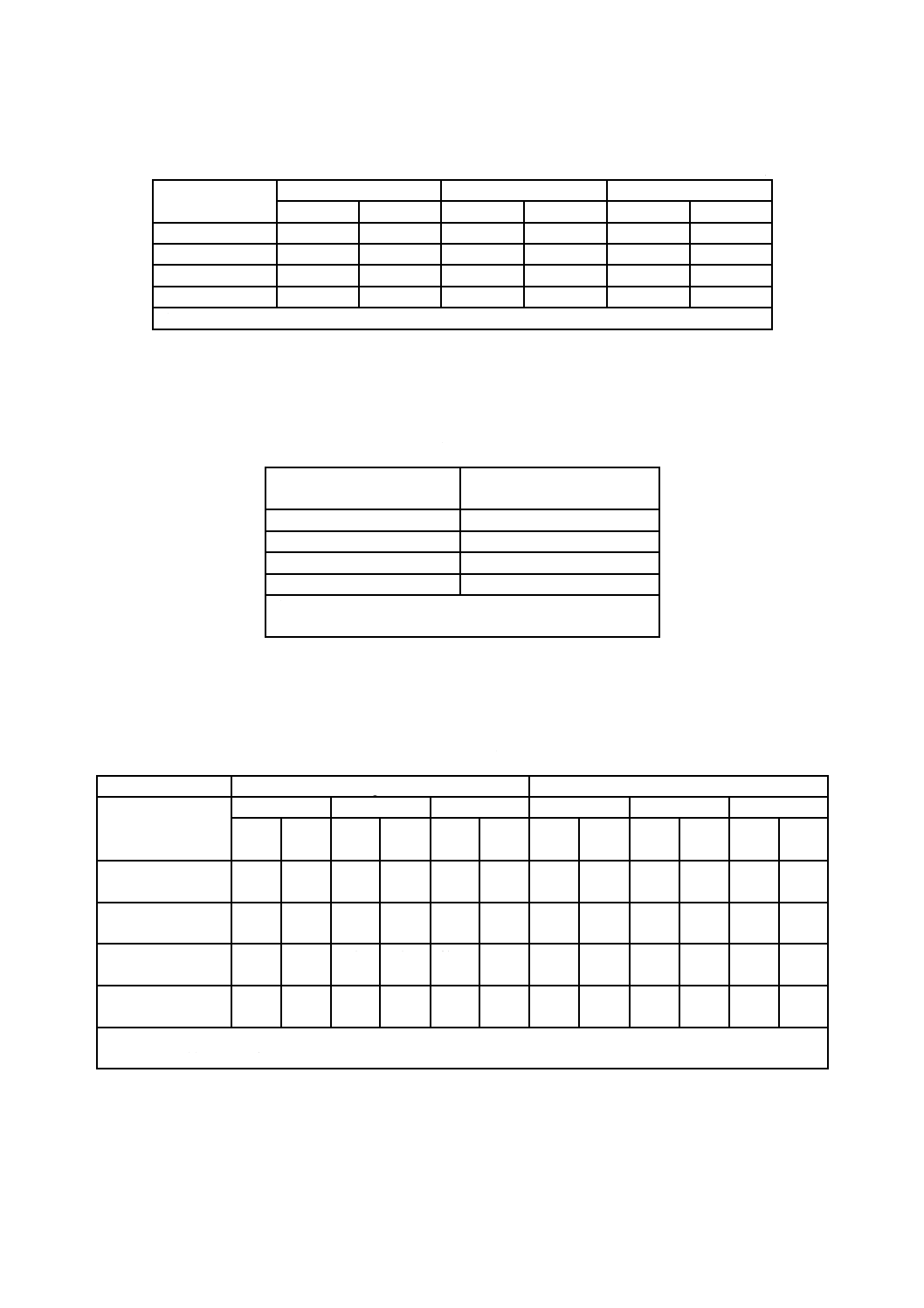

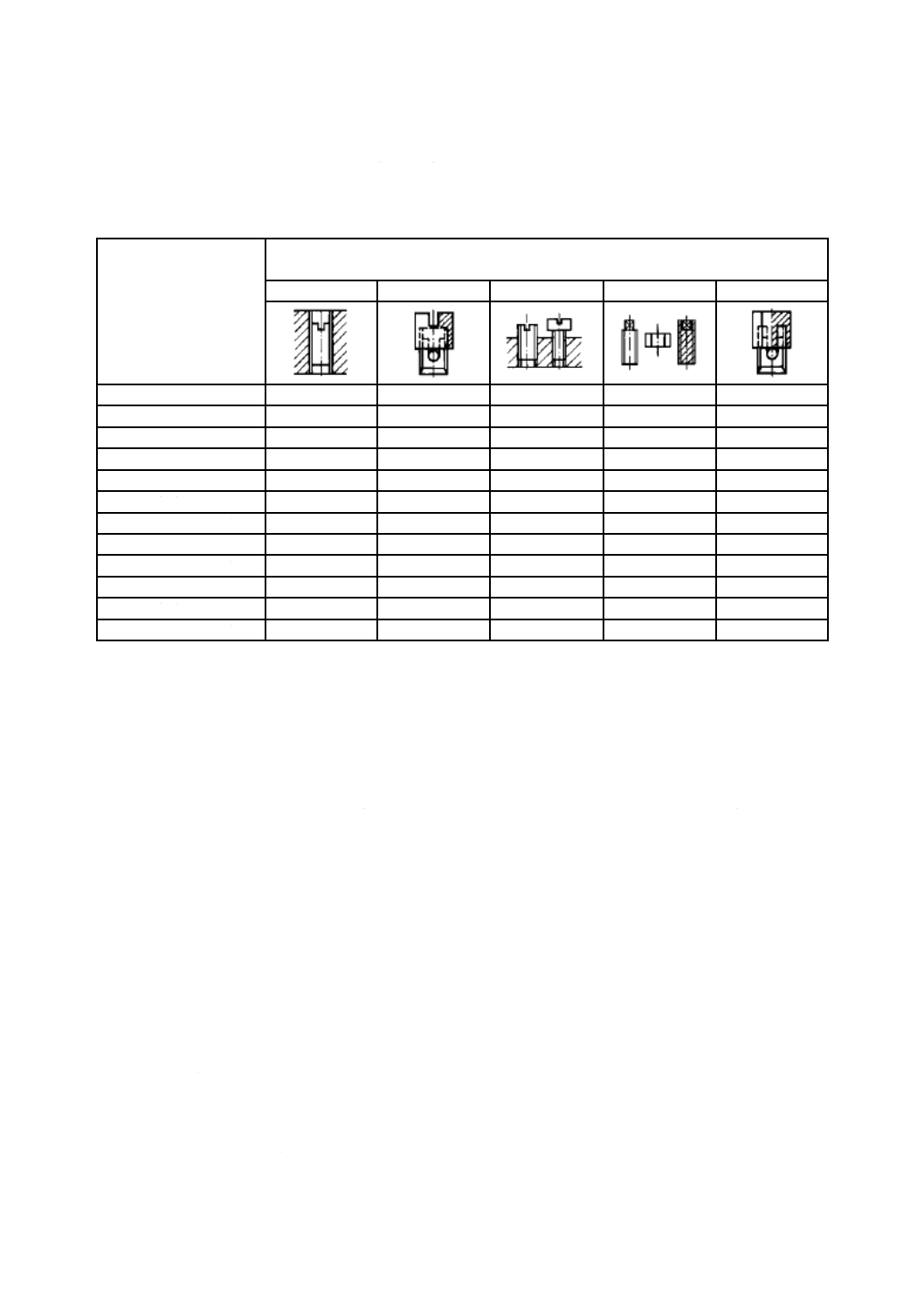

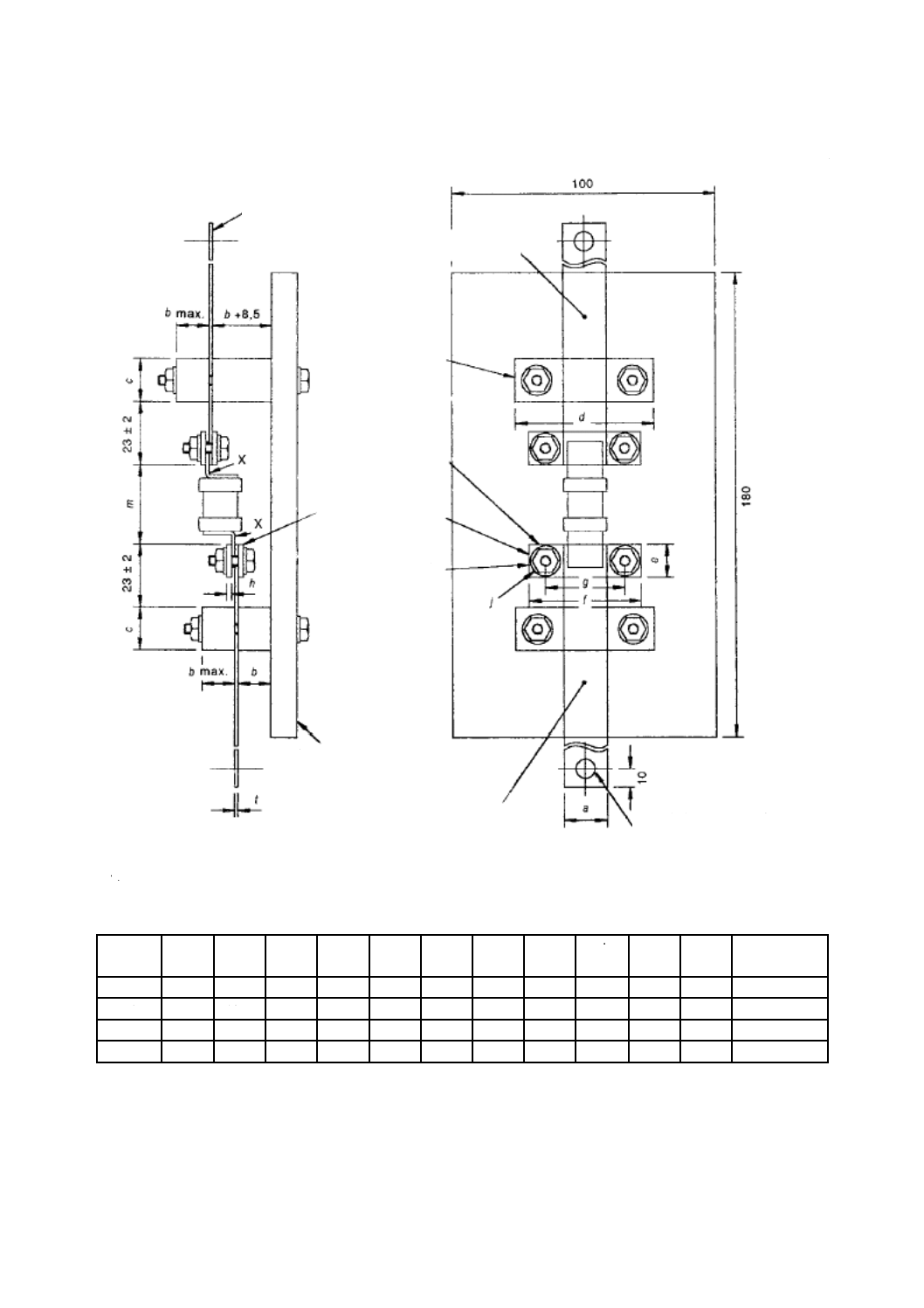

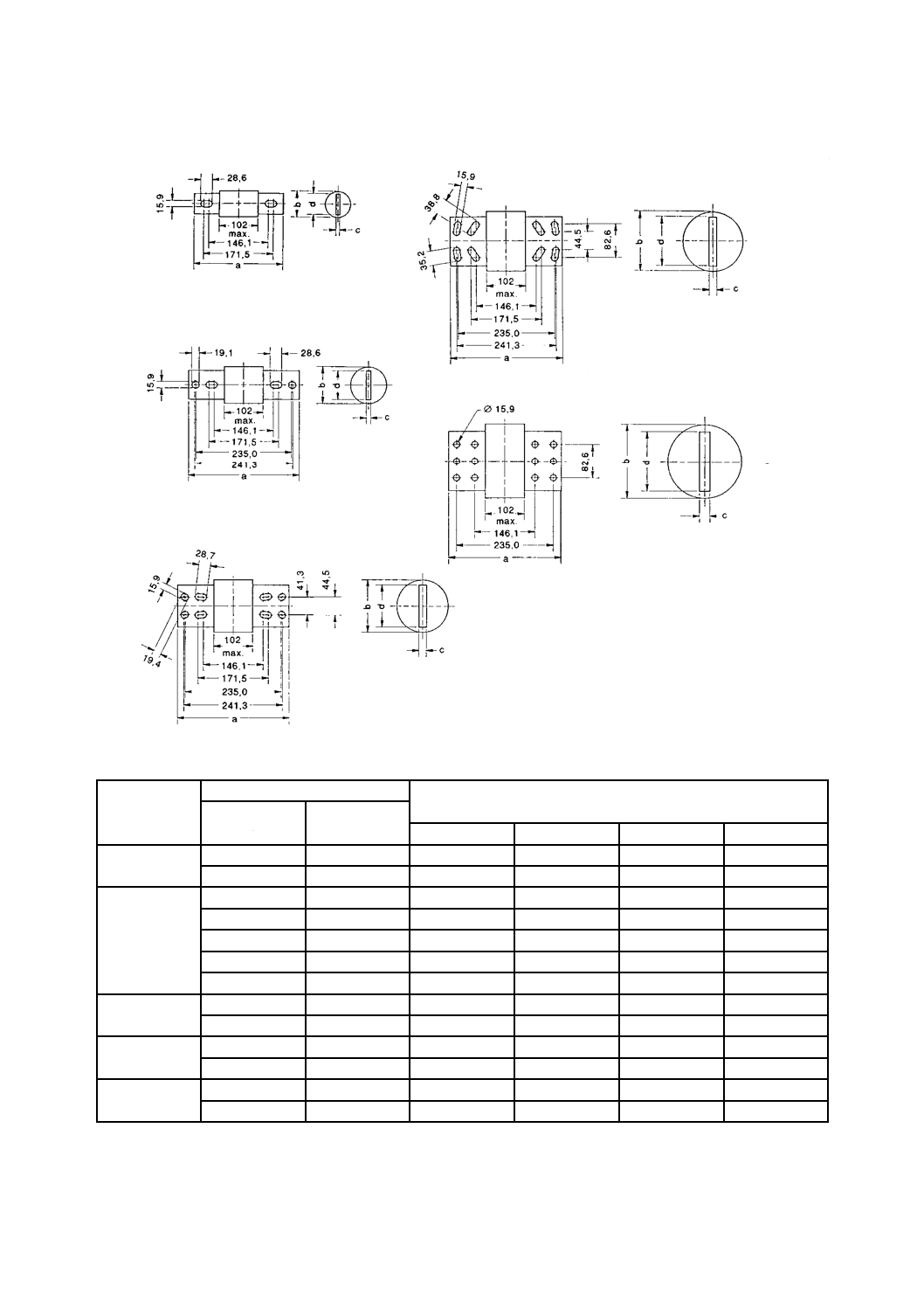

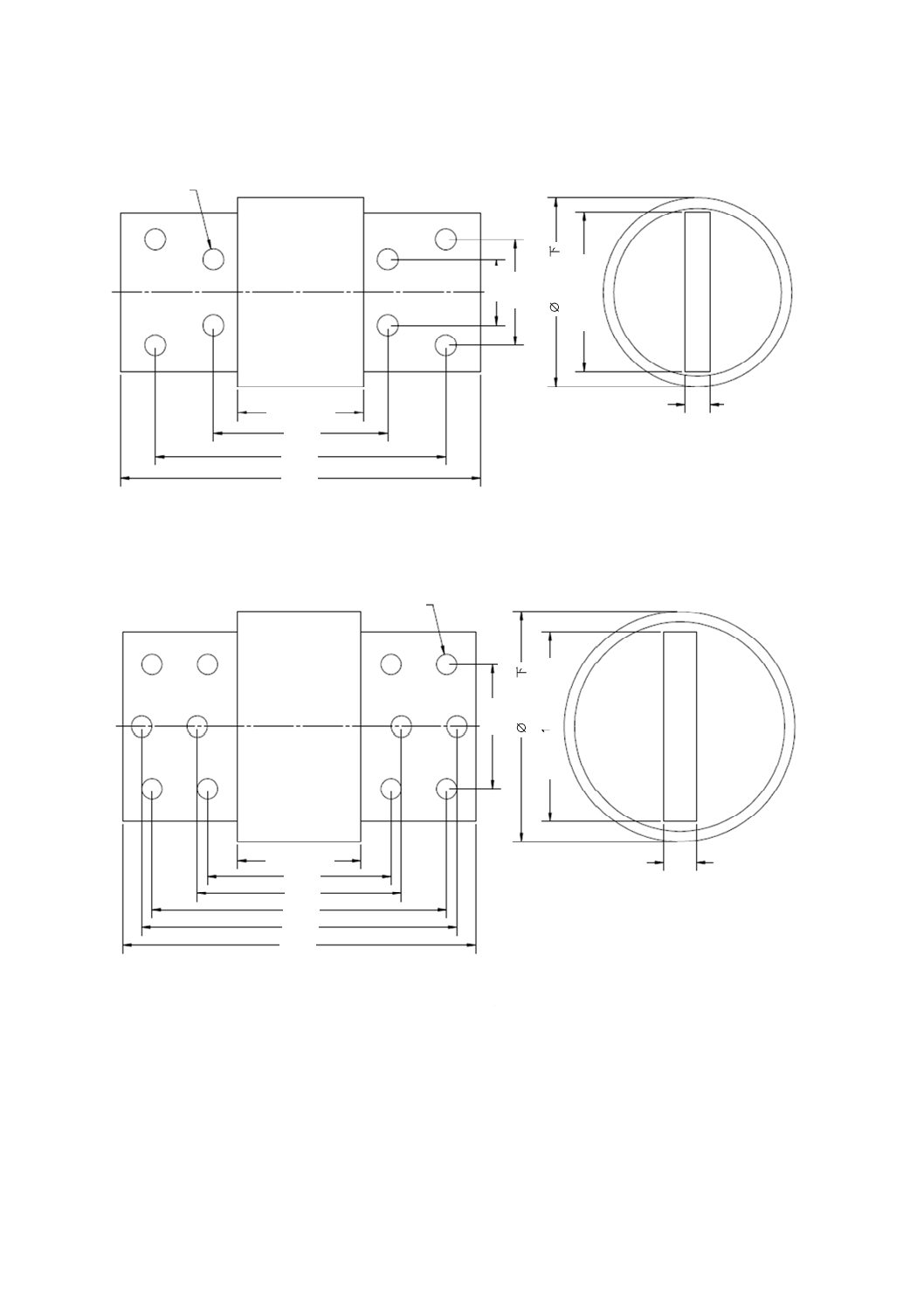

単位 mm

図面は,注及び示した寸法に関する場合を除き,ヒューズリンクの設計を規制することを意図したものではない。

図202−刃形接触部をもつストライカ付きヒューズリンク用のヒューズベース

キー

A:隔壁

1)

6)

3)

4)

4)

5)

6)

6)

7)

4)

10)

2)

47

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A種

単位 mm

サ

イ

ズ

h

n1

n2

p1

p2

r

s

t

v

w1

w2

x

y

z

±1.5

7)

最大 最大 最大 ±1.5 最小 最大 最小

7)

7)

最小

7)

±0.5

7)

最大

0

150

44

52

48

−

17

25

15

74+3

0±0.7

25±0.7

14

7.5

3

1

175

52

60

55

35

17

38

21

80+3

30±0.7

25±0.7

20

10.5

5

2

200

60

68

60

35

17

46

27

80+3

30±0.7

25±0.7

20

10.5

5

3

210

75

83

68

35

20

58

33

80+3

30±0.7

25±0.7

20

10.5

5

4

−

−

−

−

−

27

84

50

97最小

−

−

−

−

5

B種

単位 mm

サ

イ

ズ

g

h

n1

n2

p1

p2

r

s

t

v

v'

w1 w2 w1 w2

x

y

z

±1

8)

±1.5

7)

最大 最大 最大 ±

1.5

最小 最大 最小

7)

7)

最小

7)

±0.5

7)

最大

00 11) 47 100

30

38

40

−

17

21

15 56.5+1.5 55−1 0±0.7

25±0.7

14

7.5

3

1

53 175

52

60

55

35

17

38

21

80+3

76−1 30±0.7 25±0.7

20

10.5

5

2

61 200

60

68

60

35

17

46

27

80+3

76−1 30±0.7 25±0.7

20

10.5

5

3

73 210

75

83

68

35

20

58

33

80+3

76−1 30±0.7 25±0.7

20

10.5

5

4a 9) 100 270

102 115

−

40

32

84

50

110±15

−

45±0.7 30±0.7

36

14

6

サイズ

定格電流

A

定格許容ワット損

W

00 11)

160

12

0

160

25

1

250

32

2

400

45

3

630

60

4

1 000

90

4a

1 250

110

図202−刃形接触部をもつストライカ付きヒューズリンク用のヒューズベース(続き)

48

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A種

サイズ

j1

j2

j3

j4

最小

最大

最小

最大

最小

最大

0

66

10.5

27

30

−

−

1

75.5

12

27

30

−

−

2

79.5

15

27

30

−

−

3

87.5

20

27

30

−

−

4

−

23.5

−

−

6.5

9

B種

サイズ

j1

j2

j3

最小

最大

最小

最大

00 11)

21.5

0

17.5

19.5

1

20.5

13.7

24.5

26.5

2

27.3

16.2

24.5

26.5

3

35.3

17.0

24.5

26.5

4a

49

24.0

24.5

26.5

注1) この区域は,充電部とみなす。

2) 寸法vの最大値は,接触点を規定することを意図したものである。ヒューズリンクの刃形接触部の下縁から

測定してbmin/2の範囲内の少なくとも一つの接触点でこれを遵守しなければならない。刃形接触部の上縁で

は,vの値を遵守する必要はない。

3) 接触面の高さ。接触面が滑らかではなく,溝付き又は分割されている場合にも,図201に基づく刃形接触部

をもつヒューズリンクを差し込むことも可能でなければならない。

4) サイズ4の寸法。サイズ4については,固定ボルトが必須である。ねじ付きのときにはM12。

5) サイズ4を除き,弾性接触面。補助手段による接触力。

6) 装置の間隔はストライカによる。ストライカを収納することを意図する機器を備えたヒューズベースはn2よ

り大きな寸法であってもよい。

7) これらの数値は,ヒューズベースの互換性を要する場合にだけ必要である。

8) 多極又は単極ヒューズベースアセンブリを組み立てるときには,安全のために,n1について規定された最大

寸法に適合した絶縁隔壁(例えば,仕切壁)を取り付ける必要がある。

9) 必ずインタロック装置をもつスイベルユニット(swivel unit)と併用する。

10) v'は縦の停止面の間で寸法を測定する。

11) サイズ00のヒューズベースは,サイズ000及びサイズ00のヒューズリンクに使用する。

図202−刃形接触部をもつストライカ付きヒューズリンク用のヒューズベース(続き)

49

C 8269-2:2016 (IEC 60269-2:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

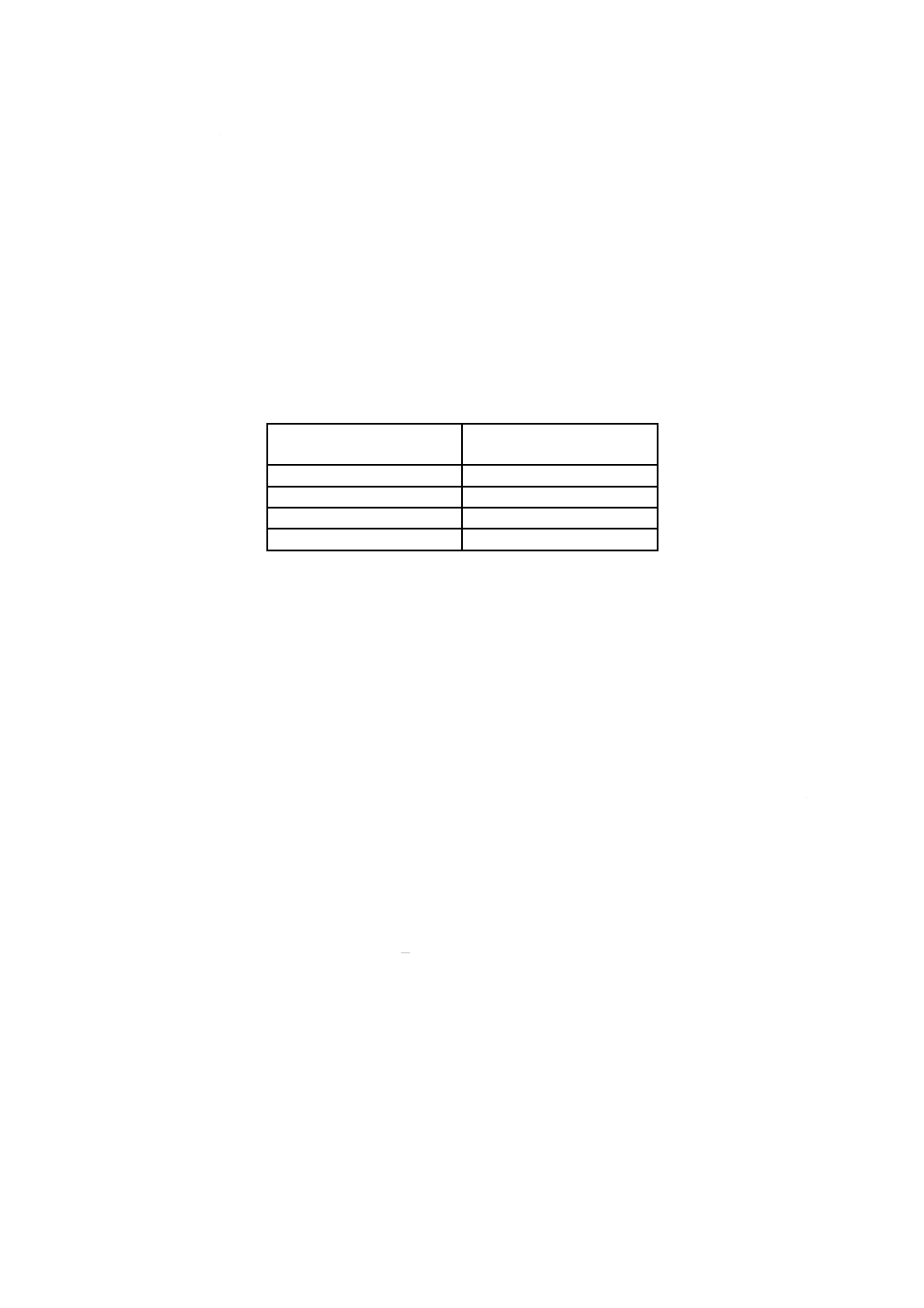

ヒューズシステムC

ヒューズレール(NHヒューズシステム)

1

一般

次の追加要求事項とともに,JIS C 8269-1を適用する。

1.1

適用範囲

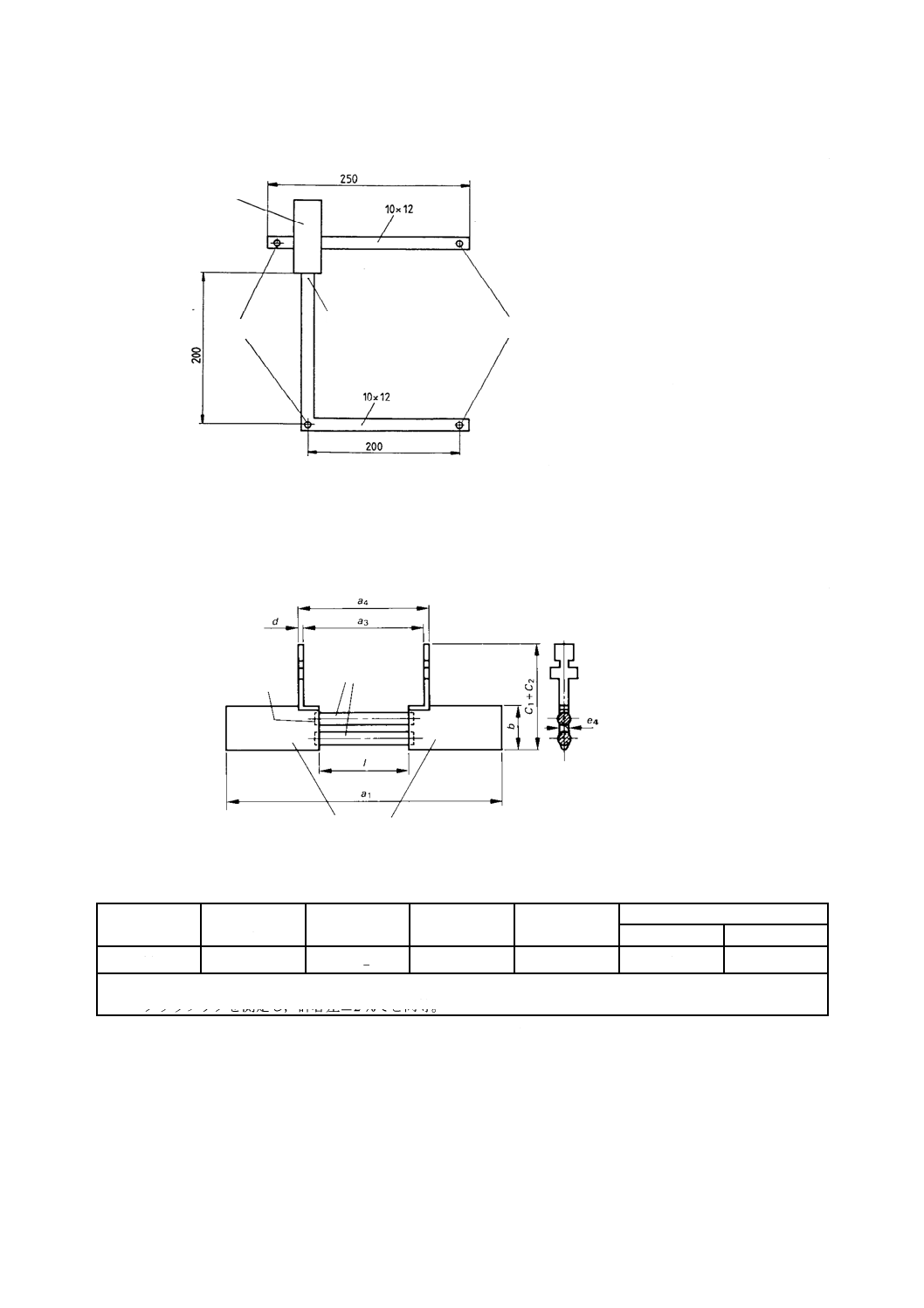

100 mm及び185 mm母線系統に取り付けるレール設計における,00〜3サイズのヒューズベースがヒュ

ーズシステムAによって適切に取り扱えない場合に限り,次の要求事項を追加して,それらに適用する。

2

用語及び定義

次の追加要求事項とともに,JIS C 8269-1を適用する。

2.1.301

ヒューズレール(fuse-rails)

一つの装置の中に三つの単極ヒューズベースを縦方向に並べて組み合わたもの。各極の一つの端子(通

常,“母線端子”という。)は,三相母線系統の一つの相に特別なクランプを用いるか,又は用いずに直接

に接続される。ほかの端子(“ケーブル端子”)は,出力側導体又は入力側導体が接続できるように準備さ

れる。

3

使用状態の条件

JIS C 8269-1を適用する。

4

類別

JIS C 8269-1を適用する。

5

ヒューズの特性

次の追加要求事項とともに,JIS C 8269-1を適用する。

5.2

定格電圧

ヒューズシステムAの5.2を適用する。

5.3.2

定格電流

ヒューズレールの各サイズの定格電流は,図301による。

5.5.1

定格受容ワット損

ヒューズレールの定格受容ワット損は,図301による。

6

表示

次の追加要求事項とともに,JIS C 8269-1を適用する。

ヒューズシステムAの箇条6を適用する。

7

構造の標準条件

次の追加要求事項とともに,JIS C 8269-1を適用する。

50