C 8201-7-4:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 4

4 分類······························································································································· 4

5 特性······························································································································· 5

5.1 特性の要約 ··················································································································· 5

5.2 PCB端子台の形式 ·········································································································· 5

5.3 定格値及び限界値 ·········································································································· 5

6 製品情報························································································································· 9

6.1 表示 ···························································································································· 9

6.2 追加情報 ······················································································································ 9

7 標準使用,取付け及び輸送条件 ·························································································· 10

8 構造及び性能に関する要求事項 ·························································································· 10

8.1 構造に関する要求事項 ··································································································· 10

8.2 性能要求事項 ··············································································································· 11

8.3 電磁両立性(EMC) ····································································································· 12

9 試験······························································································································ 12

9.1 試験の種類 ·················································································································· 12

9.2 一般 ··························································································································· 12

9.3 機械的特性の検証 ········································································································· 13

9.4 電気的特性の検証 ········································································································· 14

9.5 熱的特性の検証 ············································································································ 22

9.6 EMC特性の検証 ··········································································································· 23

附属書A(参考)PCB端子台の構造 ························································································ 24

附属書B(参考)製造業者と使用者との間で指定する追加情報 ····················································· 25

附属書C(参考)大電流用プリント回路板及びPCB端子台の例 ··················································· 26

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 29

C 8201-7-4:2020

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本電気制御機器工業会(NECA)

及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出

があり,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 8201の規格群には,次に示す部編成がある。

JIS C 8201-1 第1部:通則

JIS C 8201-2-1 第2-1部:回路遮断器(配線用遮断器及びその他の遮断器)

JIS C 8201-2-2 第2-2部:漏電遮断器

JIS C 8201-3 第3部:開閉器,断路器,断路用開閉器及びヒューズ組みユニット

JIS C 8201-4-1 第4-1部:接触器及びモータスタータ:電気機械式接触器及びモータスタータ

JIS C 8201-4-2 第4-2部:接触器及びモータスタータ:交流半導体モータ制御器及びスタータ

JIS C 8201-4-3 第4-3部:接触器及びモータスタータ:非モータ負荷用交流半導体制御器及び接触器

JIS C 8201-5-1 第5部:制御回路機器及び開閉素子−第1節:電気機械式制御回路機器

JIS C 8201-5-2 第5-2部:制御回路機器及び開閉素子−近接スイッチ

JIS C 8201-5-5 第5部:制御回路機器及び開閉素子−第5節:機械的ラッチング機能をもつ電気的非

常停止機器

JIS C 8201-5-8 第5-8部:制御回路機器及び開閉素子−3ポジションイネーブルスイッチ

JIS C 8201-7-1 第7部:補助装置−第1節:銅導体用端子台

JIS C 8201-7-2 第7-2部:補助装置−銅導体用保護導体端子台

JIS C 8201-7-3 第7-3部:補助装置−ヒューズ端子台に対する安全要求事項

JIS C 8201-7-4 第7-4部:補助装置−銅導体用プリント回路板端子台

日本産業規格 JIS

C 8201-7-4:2020

低圧開閉装置及び制御装置−

第7-4部:補助装置−

銅導体用プリント回路板端子台

Low-voltage switchgear and controlgear-Part 7-4: Ancillary equipment-

PCB terminal blocks for copper conductors

序文

この規格は,2019年に第2版として発行されたIEC 60947-7-4を基とし,国内の使用実態を反映させる

ため,技術的内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,工業用又は類似の使用を目的とするプリント回路板に使用する端子台(以下,PCB端子台

という。)について規定する。

PCB端子台のプリント回路板への実装及び固定は,銅導体とプリント回路板との間の電気的接続及び機

械的接続をするために,はんだ付け,圧入式又は同等の方法によって行われる。

この規格は,1 000 Hz以下の周波数の定格電圧交流1 000 V以下又は直流1 500 V以下の回路に使用する

0.08 mm2〜300 mm2(AWG 28〜600 kcmil)の断面積をもつ端末処理した銅導体又は未処理の銅導体を接続

するPCB端子台に適用する。

注記1 大断面積端子台は,大電流用プリント回路板の特殊な設計に特化する。

あらゆる用途に対応するように,300 mm2までを適用範囲とした。

大電流用プリント回路板及びPCB端子台の実施例は,附属書Cに示す。

注記2 AWGとは“American Wire Gage”を略した記号である。

なお,AWG及びmilは従来単位だが,国際規格で規定されているため,この規格では,参

考値として併記した。

1 kcmil=1 000 cmil

1 cmil=1 circular mil=直径1 milの円の面積

1 mil=1/1 000 in(インチ)

この規格は,断路ユニット,一体型管形ヒューズリンクなどのような構成要素,又は他の寸法の導体を

備えた特別な種類のPCB端子台の指針として使用することができる。

JIS C 8201-1を引用する場合,用語の“端子”を“締付具”に読み替える。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

2

C 8201-7-4:2020

IEC 60947-7-4:2019,Low-voltage switchgear and controlgear−Part 7-4: Ancillary equipment−PCB

terminal blocks for copper conductors(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2809 平形接続子

注記 対応国際規格:IEC 61210,Connecting devices−Flat quick-connect terminations for electrical

copper conductors−Safety requirements

JIS C 2814-2-3 家庭用及びこれに類する用途の低電圧用接続器具−第2-3部:絶縁貫通形締付式接続

器具の個別要求事項

注記 対応国際規格:IEC 60998-2-3,Connecting devices for low-voltage circuits for household and

similar purposes−Part 2-3: Particular requirements for connecting devices as separate entities with

insulation-piercing clamping units

JIS C 5402-2-2:2005 電子機器用コネクタ−試験及び測定−第2-2部:導通及び接触抵抗試験−試験

2b:接触抵抗−規定電流法

注記 対応国際規格:IEC 60512-2-2:2003,Connectors for electronic equipment−Tests and measurements

−Part 2-2: Electrical continuity and contact resistance tests−Test 2b: Contact resistance−Specified

test current method

JIS C 5402-4-1 電子機器用コネクタ−試験及び測定−第4-1部:電圧ストレス試験−試験4a:耐電圧

注記 対応国際規格:IEC 60512-4-1,Connectors for electronic equipment−Tests and measurements−

Part 4-1: Voltage stress tests−Test 4a: Voltage proof

JIS C 5402-5-2:2005 電子機器用コネクタ−試験及び測定−第5-2部:電流容量試験−試験5b:電流・

温度の軽減

注記 対応国際規格:IEC 60512-5-2:2002,Connectors for electronic equipment−Tests and measurements

−Part 5-2: Current-carrying capacity tests−Test 5b: Current-temperature derating

JIS C 5402-11-7 電子機器用コネクタ−試験及び測定−第11-7部:耐候性試験−試験11g:混合ガス

流腐食

注記 対応国際規格:IEC 60512-11-7,Connectors for electronic equipment−Tests and measurements−

Part 11-7: Climatic tests−Test 11g: Flowing mixed gas corrosion test

JIS C 5402-11-9 電子機器用コネクタ−試験及び測定−第11-9部:耐候性試験−試験11i:高温

注記 対応国際規格:IEC 60512-11-9,Connectors for electronic equipment−Tests and measurements−

Part 11-9: Climatic tests−Test 11i: Dry heat

JIS C 5402-11-10 電子機器用コネクタ−試験及び測定−第11-10部:耐候性試験−試験11j:低温

注記 対応国際規格:IEC 60512-11-10,Connectors for electronic equipment−Tests and measurements

−Part 11-10: Climatic tests−Test 11j: Cold

JIS C 8201-1:2020 低圧開閉装置及び制御装置−第1部:通則

3

C 8201-7-4:2020

注記 対応国際規格:IEC 60947-1:2014,Low-voltage switchgear and controlgear−Part 1: General rules

JIS C 60068-2-20 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ付け

性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-20,Environmental testing−Part 2-20: Tests−Test T: Test methods for

solderability and resistance to soldering heat of devices with leads

JIS C 60695-2-10 耐火性試験−電気・電子−第 2-10 部:グローワイヤ/ホットワイヤ試験方法−グ

ローワイヤ試験装置及び一般試験方法

注記 対応国際規格:IEC 60695-2-10,Fire hazard testing−Part 2-10: Glowing/hot-wire based test

methods−Glow-wire apparatus and common test procedure

JIS C 60695-2-11 耐火性試験−電気・電子−第2-11部:グローワイヤ/ホットワイヤ試験方法−最

終製品に対するグローワイヤ燃焼性指数(GWEPT)

注記 対応国際規格:IEC 60695-2-11,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products(GWEPT)

JIS C 60695-2-12 耐火性試験−電気・電子−第2-12部:グローワイヤ/ホットワイヤ試験方法−材

料に対するグローワイヤ燃焼性指数(GWFI)

注記 対応国際規格:IEC 60695-2-12,Fire hazard testing−Part 2-12: Glowing/hot-wire based test

methods−Glow-wire flammability index (GWFI) test method for materials

JIS C 60695-2-13 耐火性試験−電気・電子−第2-13部:グローワイヤ/ホットワイヤ試験方法−材

料に対するグローワイヤ着火温度指数(GWIT)

注記 対応国際規格:IEC 60695-2-13,Fire hazard testing−Part 2-13: Glowing/hot-wire based test

methods−Glow-wire ignition temperature (GWIT) test method for materials

IEC 60352-1,Solderless connections−Part 1: Wrapped connections−General requirements, test methods and

practical guidance

IEC 60352-2,Solderless connections−Part 2: Crimped connections−General requirements, test methods and

practical guidance

IEC 60352-3,Solderless connections−Part 3: Solderless accessible insulation displacement connections−

General requirements, test methods and practical guidance

IEC 60352-4,Solderless connections−Part 4: Solderless non-accessible insulation displacement connections

−General requirements, test methods and practical guidance

IEC 60352-5,Solderless connections−Part 5: Press-in connections−General requirements, test methods and

practical guidance

IEC 60352-6,Solderless connections−Part 6: Insulation piercing connections−General requirements, test

methods and practical guidance

IEC 60352-7,Solderless connections−Part 7: Spring clamp connections−General requirements, test methods

and practical guidance

IEC 60999-1,Connecting devices−Electrical copper conductors−Safety requirements for screw-type and

screwless-type clamping units−Part 1: General requirements and particular requirements for clamping

units for conductors from 0,2 mm2 up to 35 mm2 (included)

IEC 60999-2,Connecting devices−Electrical copper conductors−Safety requirements for screw-type and

screwless-type clamping units−Part 2: Particular requirements for clamping units for conductors above 35

4

C 8201-7-4:2020

mm2 up to 300 mm2 (included)

ISO 6988,Metallic and other non-organic coatings−Sulfur dioxide test with general condensation of moisture

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 8201-1の箇条2(用語及び定義)によるほか,次による。

3.1

プリント回路板,PCB(printed circuit board)

電気部品間を接続するために導体パターンを備えた絶縁材料部品。

注記 プリント回路板は,次によって分類されている。

− 構造(例 片面,両面,多層)

− 基板材料の物性[例 硬質(リジッド),軟質(フレキシブル)]

3.2

PCB端子台(PCB terminal block)

プリント回路板上に取り付けられ,相互に絶縁された一つ以上の接続部品をもち,銅導体とプリント回

路板との間の電気的及び機械的接続を提供する器具。

3.3

定格電流(rated current)

PCB端子台が連続的に(中断することなく),かつ,同時に最大断面積の銅導体で接続された全極を通

って流すことができる,製造業者が指定した電流値。40 ℃の周囲温度で上限温度を超えないことが望まし

い。

3.4

接続部品(contact unit)

プリント回路板と接続可能な導体との接続を確立する導電部品(PCB端子台の構造については附属書A

を参照)。

3.5

上限温度,ULT(upper limiting temperature)

PCB端子台を作動させ続けることが可能な,周囲温度と通電による温度上昇値とを合計した製造業者に

よって指定された最大温度。

3.6

下限温度,LLT(lower limiting temperature)

PCB端子台を作動させることができる,製造業者によって指定された最小温度。

4

分類

適用できる場合,PCB端子台の形式は,次によって区別する。

− 締付具の形式(8.1.1参照)

− 端末処理導体を収納する能力[JIS C 8201-1の2.3.28(端末処理導体)参照]

− プリント回路板への電気接続の形式

− プリント回路板への機械的固定の形式

− 極数

− ピッチ(中心間のピン間隔)

5

C 8201-7-4:2020

− 同一又は異なる締付具を備えた接続部品

− 個々の接続部品上の締付具の数

− 使用条件

5

特性

5.1

特性の要約

PCB端子台の特性は,次による。

− PCB端子台の形式(5.2参照)

− 定格値及び限界値(5.3参照)

5.2

PCB端子台の形式

PCB端子台の形式は,次による。

− 締付具の形式(8.1.1参照)

− プリント回路板上の接続の形式

− 締付具の数

5.3

定格値及び限界値

5.3.1

定格電圧

定格電圧は,JIS C 8201-1の4.3.1.2(定格絶縁電圧)及び4.3.1.3(定格インパルス耐電圧)による。

5.3.2

定格電流

製造業者が指定した定格電流は,9.4.5の試験によって検証する。

製造業者は,40 ℃以外の周囲温度を定格電流の基準として用いる場合,必要に応じて,JIS C 5402-5-2

試験5bに従った軽減曲線を参照した基準の周囲温度を,技術情報として技術文書に記述しなければならな

い。

軽減曲線はJIS C 5402-5-2試験5bに従い,軽減係数0.8を適用することによって得られる。

別の軽減係数を用いる場合,技術文書に記述しなければならない。

5.3.3

標準断面積

使用する銅導体断面積の公称値は,表1又は表1Aによる。

6

C 8201-7-4:2020

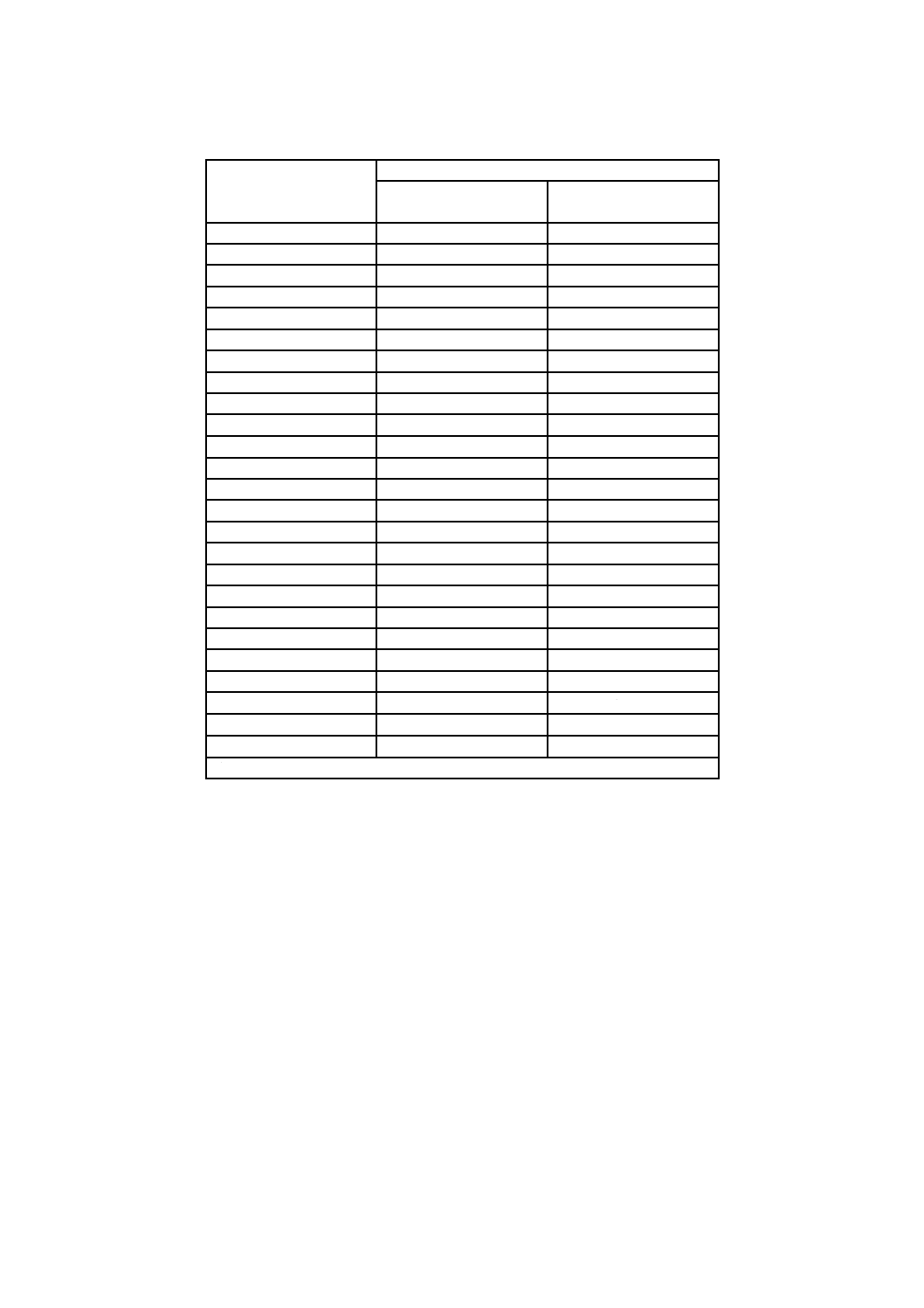

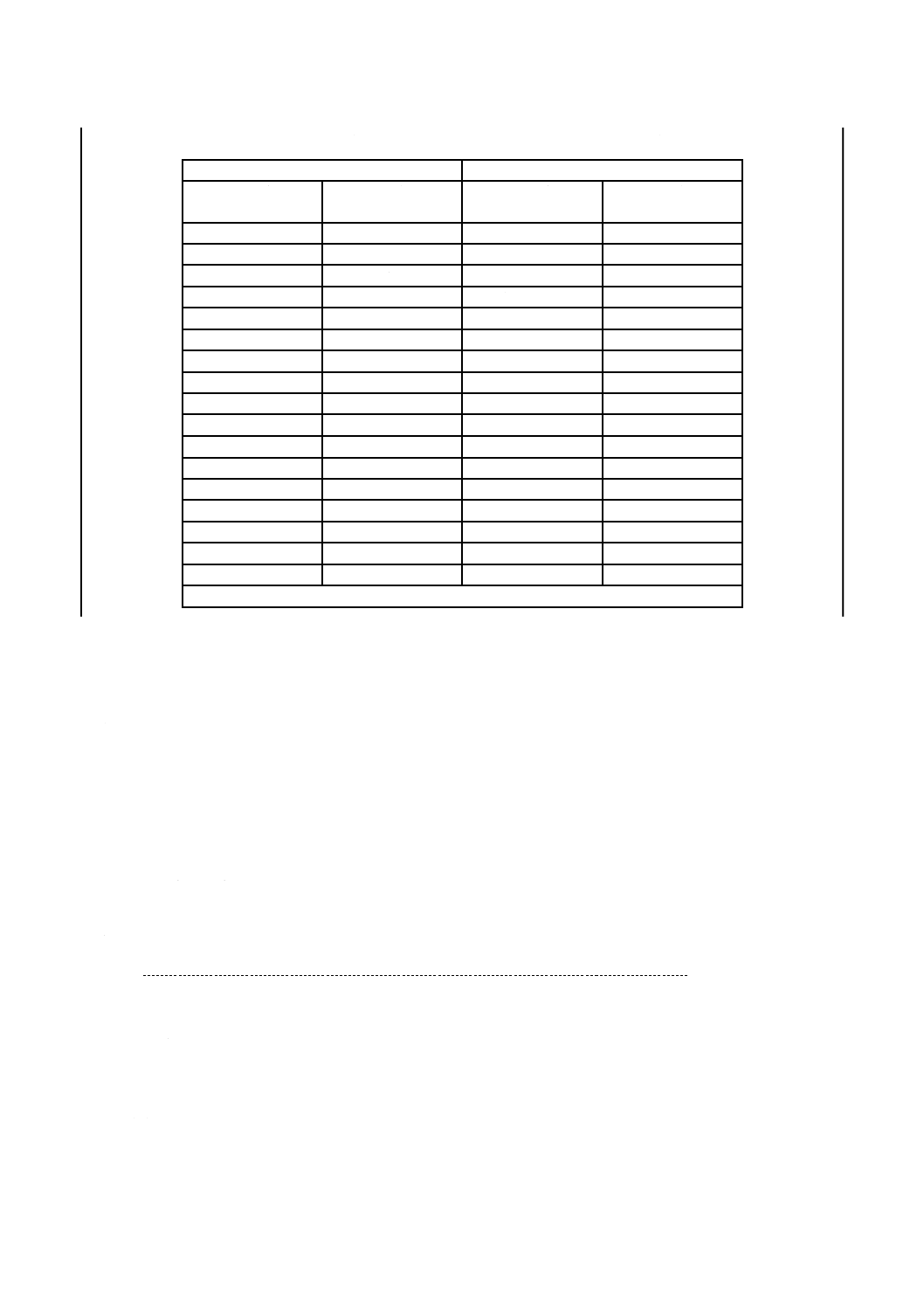

表1−銅導体の標準断面積

メートル表示の

標準断面積

mm2

AWG又はkcmilとメートル断面積との関係

サイズ

AWG又はkcmil(参考値)

等価のメートル断面積

mm2

0.05 a)

30 a)

0.05 a)

0.08

28

0.08

0.14

26

0.13

0.2

24

0.205

0.34

22

0.324

0.5

20

0.519

0.75

18

0.82

1

−

−

1.5

16

1.3

2.5

14

2.1

4

12

3.3

6

10

5.3

10

8

8.4

16

6

13.3

25

4

21.2

35

2

33.6

50

0

53.5

70

00

67.4

95

000

85

−

0 000

107.2

120

250 kcmil

127

150

300 kcmil

152

185

350 kcmil

177

240

500 kcmil

253

300

600 kcmil

304

注a) この規格の範囲外であり,情報として記載。

7

C 8201-7-4:2020

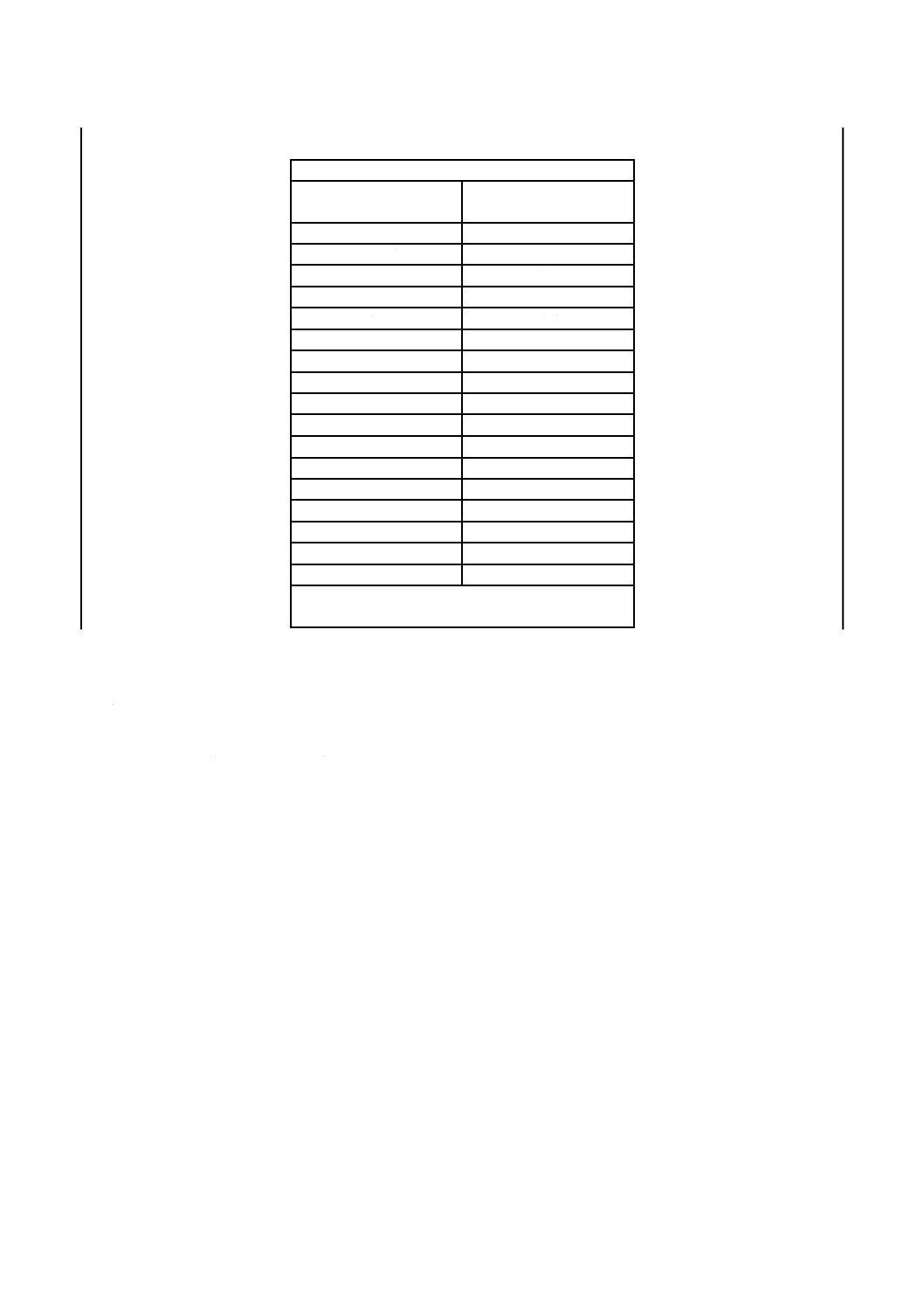

表1A−銅導体の標準断面積及び導体径(JIS C 3307及びJIS C 3316による導体)

標準断面積及び導体径

より線

mm2

単線

mm

−

0.5 a)

0.5 a)

0.8

0.75

1

1.25

1.2

2

1.6

3.5

2

5.5

2.6

8

3.2

14

−

22

−

38

−

60

−

100

−

150

−

200

−

250

−

325

−

注a) JIS C 3307及びJIS C 3316にない標準断面積

及び導体径である。

5.3.4

最大断面積

最大断面積は,表1又は表1Aに示す標準断面積から選択する。

5.3.5

接続容量

最大断面積が0.08 mm2〜35 mm2のPCB端子台の場合,最小接続範囲は表2又は表2Aの数値を適用す

る。導体は,単線若しくはより線又は可とうのものいずれでもよい。製造業者は,接続できる導体の最大

及び最小の断面積並びに形式を明確にし,該当する場合には,各締付具に同時に接続できる導体の数を明

確にしなければならない。製造業者は,導体の端末に必要な処理方法も明確にしなければならない。

8

C 8201-7-4:2020

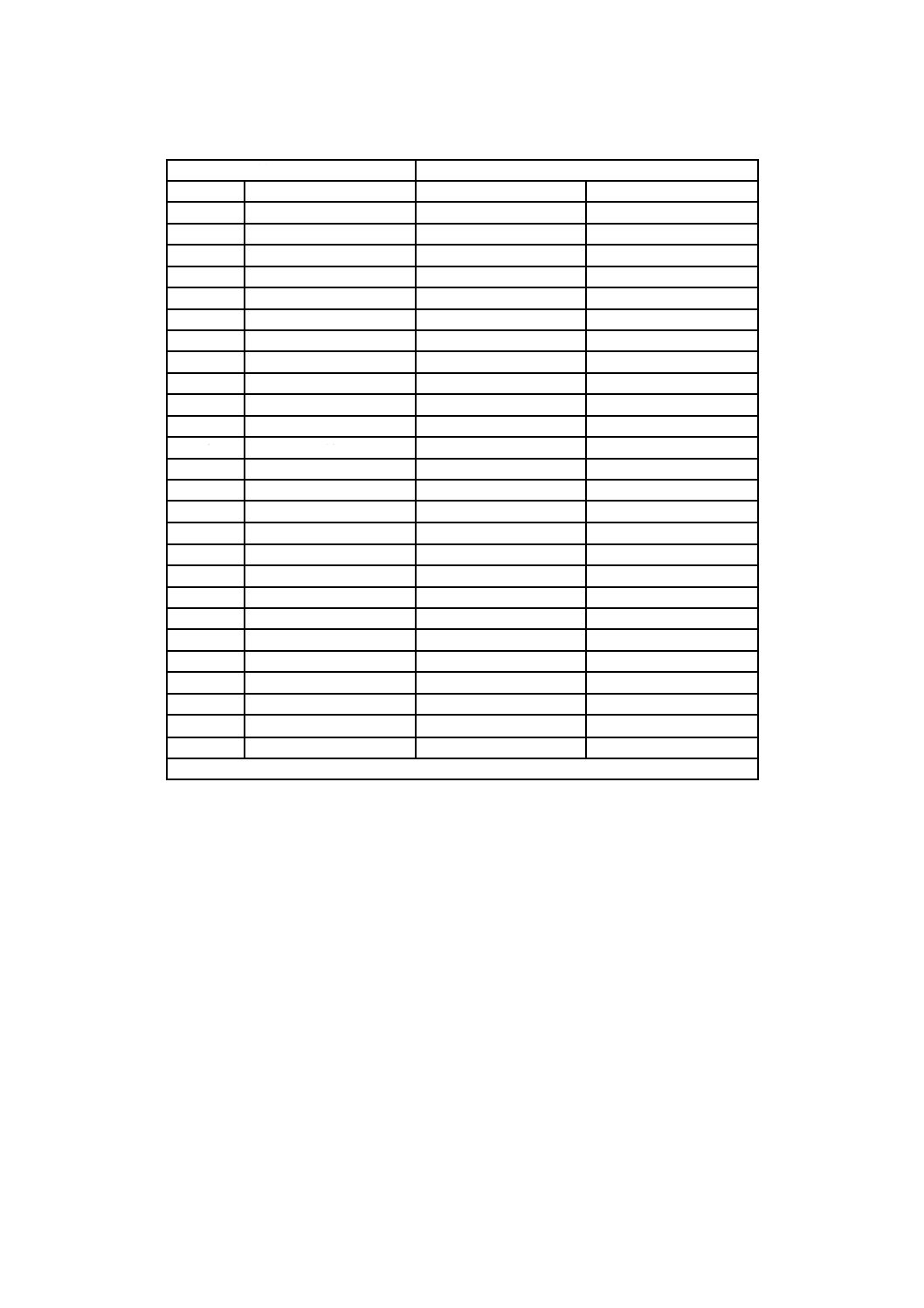

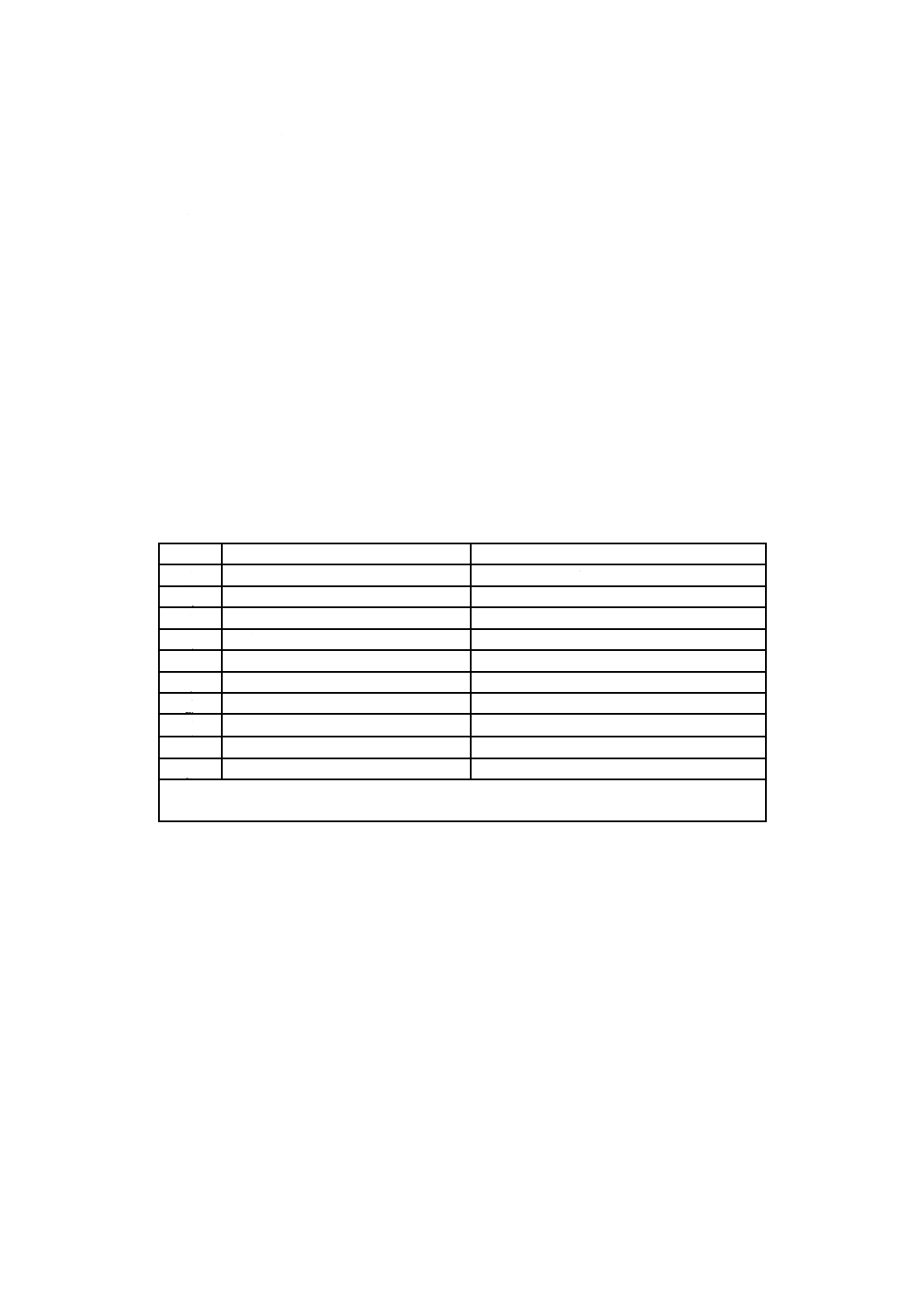

表2−PCB端子台の最大断面積と接続容量との関係

最大断面積

接続容量

mm2

AWG又はkcmil(参考値)

mm2

AWG又はkcmil(参考値)

0.05 a)

30 a)

0.05 a)

30 a)

0.08

28

0.05,0.08

30,28

0.14

26

0.05,0.08,0.14

30,28,26

0.2

24

0.08,0.14,0.2

28,26,24

0.34

22

0.14,0.2,0.34

26,24,22

0.5

20

0.2,0.34,0.5

24,22,20

0.75

18

0.34,0.5,0.75

22,20,18

1

−

0.5,0.75,1

−

1.5

16

0.75,1,1.5

20,18,16

2.5

14

1,1.5,2.5

18,16,14

4

12

1.5,2.5,4

16,14,12

6

10

2.5,4,6

14,12,10

10

8

4,6,10

12,10,8

16

6

6,10,16

10,8,6

25

4

10,16,25

8,6,4

35

2

16,25,35

6,4,2

50

0

25,35,50

4,2,0

70

00

35,50,70

2,0,00

95

000

50,70,95

0,00,000

−

0 000

−

00,000,0 000

120

250 kcmil

70,95,120

000,0 000,250

150

300 kcmil

95,120,150

0 000,250,300

185

350 kcmil

120,150,185

250,300,350

−

400 kcmil

−

300,350,400

240

500 kcmil

150,185,240

350,400,500

300

600 kcmil

185,240,300

400,500,600

注a) この規格の範囲外であり,情報として記載。

9

C 8201-7-4:2020

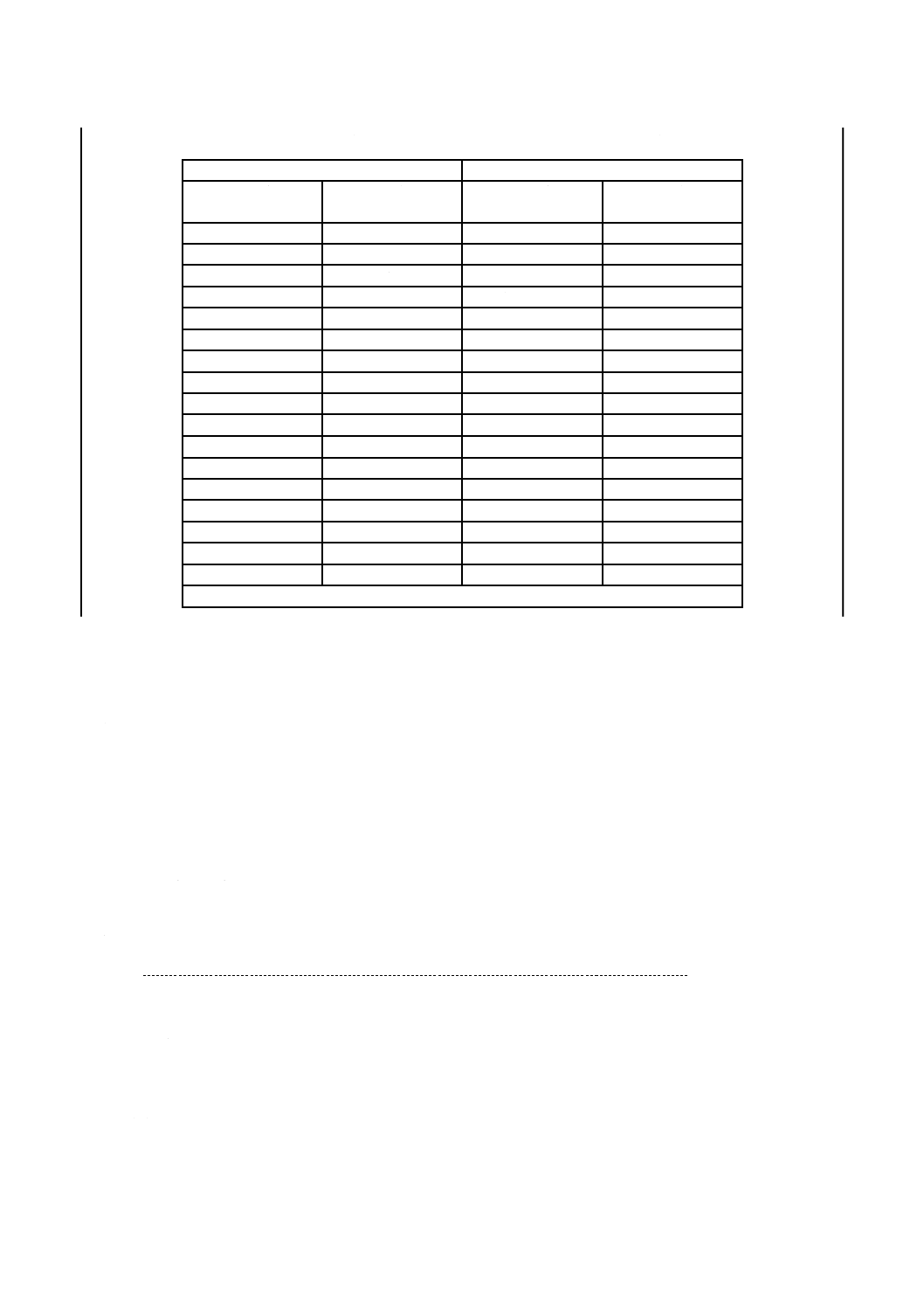

表2A−PCB端子台の最大断面積及び導体径と接続容量との関係(JIS C 3307及びJIS C 3316による導体)

最大断面積及び導体径

接続容量

より線

mm2

単線

mm

より線

mm2

単線

mm

−

0.5 a)

−

0.5 a)

0.5 a)

0.8

0.5 a)

0.5 a),0.8

0.75

1

0.5 a),0.75

0.5 a),0.8,1

1.25

1.2

0.5 a),0.75,1.25

0.8,1,1.2

2

1.6

0.75,1.25,2

1,1.2,1.6

3.5

2

1.25,2,3.5

1.2,1.6,2

5.5

2.6

2,3.5,5.5

1.6,2,2.6

8

3.2

3.5,5.5,8

2,2.6,3.2

14

−

5.5,8,14

−

22

−

8,14,22

−

38

−

14,22,38

−

60

−

22,38,60

−

100

−

38,60,100

−

150

−

60,100,150

−

200

−

100,150,200

−

250

−

150,200,250

−

325

−

200,250,325

−

注a) JIS C 3307及びJIS C 3316にない最大断面積,導体径及び接続容量である。

6

製品情報

6.1

表示

PCB端子台には,容易に消えない方法で明瞭に次の事項を表示しなければならない。

a) 容易に識別できる製造業者名又は商標

b) 製造業者から,又は製造業者のカタログから関連情報を得るためにその識別ができる形式記号

非常に小さなPCB端子台で,a)に従って製品の表面に表示ができない場合,指定された全ての製品情報

は,最小の包装ごとに表示しなければならない。

6.2

追加情報

次の情報は,製造業者の製品仕様書,カタログ又は包装箱上に明示しなければならない。

a) この規格の規格番号

b) 最大断面積

c) 接続容量[表2又は表2Aと異なる場合(同時接続可能な導体の数を含む。)]

ただし,最大断面積0.5 mm2及び0.75 mm2の場合は,接続容量を明確にする。

d) 定格電流及び軽減係数[0.8と異なる場合(軽減曲線によって決定する。)]

特に断りがない場合,定格電流は4極単位で決定する。

e) 定格絶縁電圧(Ui)

f)

定格インパルス耐電圧(Uimp)(インパルス耐電圧を指定しているとき)

g) 使用条件(箇条7の使用条件と異なる場合)

h) 導体の端の特別な処理

i)

必要な場合,附属書Bに記載されている追加情報

10

C 8201-7-4:2020

7

標準使用,取付け及び輸送条件

JIS C 8201-1の箇条6(標準使用,取付け及び輸送条件)による。

8

構造及び性能に関する要求事項

8.1

構造に関する要求事項

8.1.1

締付具

締付具は,信頼できる機械的結合及び電気的接触が適切に維持されることを確実にする手段によって導

体を接続できなければならない。

さらに,締付具の接触圧力が絶縁材料によって加えられる場合,9.4.7.3に記載された試験を行わなけれ

ばならない。ただし,この接触圧力がセラミック又は純粋なマイカを介して直接加えられる場合,9.4.7.3

による試験は必要ない。

表3に記載した締付具及び接続方法は,この規格の機械的要求事項を満たしている。

追加要求事項をこの規格に記載する。

その他の接続方法は,関連する規格によって試験する必要がある。

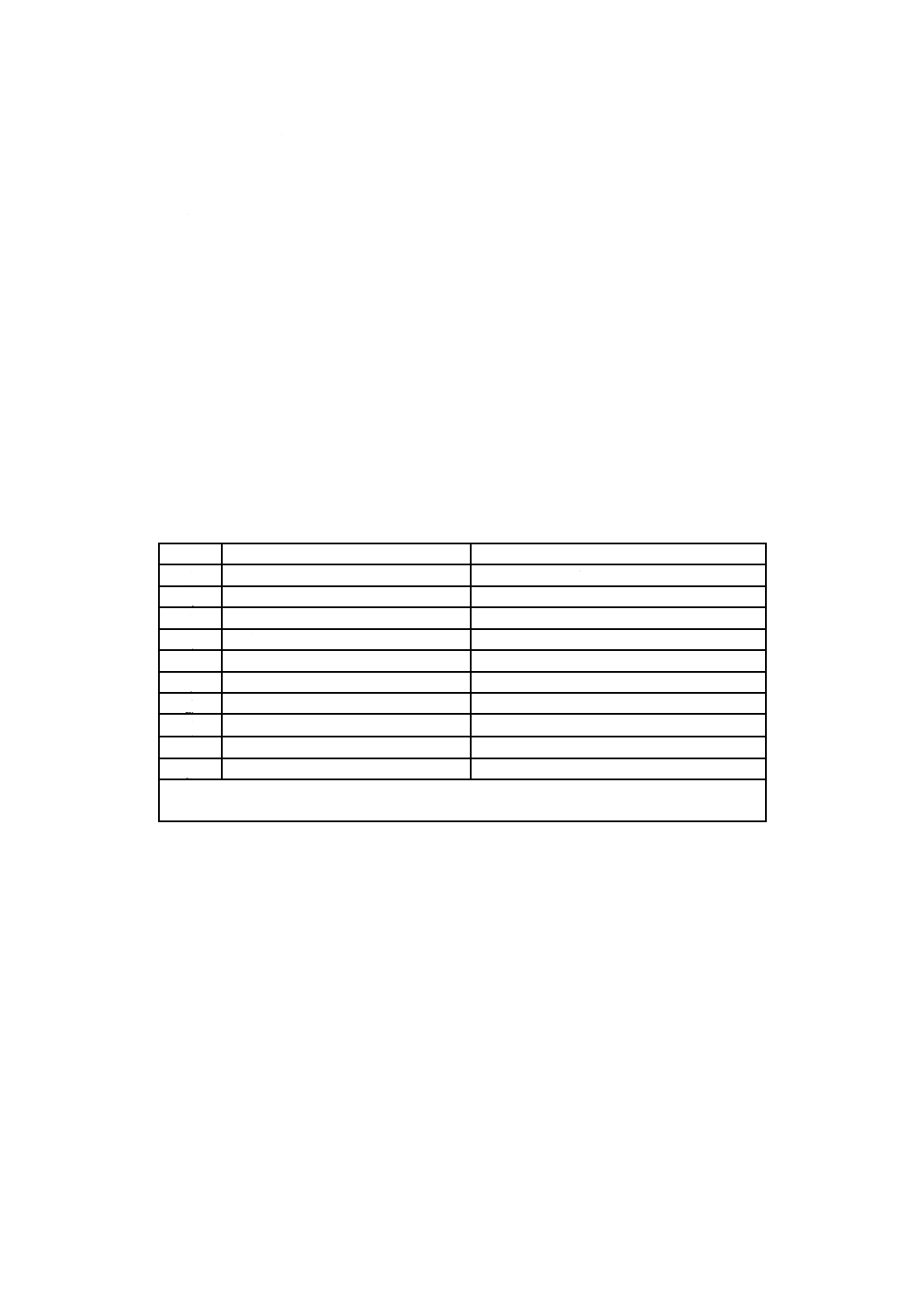

表3−締付具及び接続方法

項目

締付具及び接続方法

参照規格

a)

ねじ式締付具

IEC 60999-1又はIEC 60999-2

b)

ねじなし締付具

IEC 60999-1,IEC 60999-2又はIEC 60352-7

c)

ラップ接続

IEC 60352-1

d)

圧着接続

IEC 60352-2

e)

圧接接続(導体部への接触可能)

IEC 60352-3又はJIS C 2814-2-3

f)

圧接接続(導体部への接触不可能)

IEC 60352-4又はJIS C 2814-2-3

g)

圧入接続

IEC 60352-5

h)

絶縁貫通形接続

IEC 60352-6又はJIS C 2814-2-3

i)

平形接続子

JIS C 2809

j)

はんだ接続

JIS C 60068-2-20 a)

関連する規格は導体の前処理に適用する。

注a) 選択した試験方法は試験報告書に記載しなければならない。

8.1.2

取付け及び設置

PCB端子台は,プリント回路板に圧入,ねじ込み,はんだ付けなどによって安全に取付可能であるよう

に設計しなければならない。

プリント回路板への接続は,導体を接続することによって損傷を受けてはならない。

試験方法は,9.3.2による。

8.1.3

空間距離及び沿面距離

製造業者が指定したPCB端子台の定格インパルス耐電圧(Uimp)及び定格絶縁電圧(Ui)に基づく空間

距離及び沿面距離の最小値は,JIS C 8201-1の表13(最小空間距離)及び表15(最小沿面距離)による。

製造業者が定格インパルス耐電圧(Uimp)を指定していない場合,最低値はJIS C 8201-1の附属書H(電

源システムの公称電圧と装置の定格インパルス耐電圧との間の相関関係)による。

電気的要求事項は,8.2.2による。

8.1.4

端子台の識別及び表示

JIS C 8201-1の7.1.8.4(端子の識別及び表示)によるほか,次による。

11

C 8201-7-4:2020

PCB端子台は,物理的に不可能な場合を除き,各々の締付具又は接続部品に対し,識別表示又は番号表

示のための手段(少なくともスペース)をもたなければならない。

注記 識別表示又は番号表示が同一の場合は,全体に一つの表示とするときもPCB端子台ごとに個別

表示とするときもある。

このような識別表示が不可能な場合は,例えば,仕様書,カタログ又は包装に記載しなければならない。

その手段は,表示タグ,識別ラベルなどのように,別々に表示する品目からなっていてもよい。

8.1.5

異常過熱及び炎に対する耐性

PCB端子台の絶縁材は,異常過熱及び炎によって影響を受けてはならない。

異常過熱及び炎に対する耐性についての適合性は,a)若しくはb) 1)又はb) 2)のいずれかによって検証す

る。

a) 9.5に従った,完成品でのグローワイヤ試験

b) 次の規格に従った絶縁材の検証

1) 850 ℃でのGWFI法(JIS C 60695-2-12参照)

2) 775 ℃でのGWIT法(JIS C 60695-2-13参照)

この検証は,小さな部品に対しては不要(JIS C 60695-2-11参照)。

注記 関連試験方法は製造業者が指定する。

用途によっては,9.5に従った完成品でのグローワイヤ試験による検証だけを適用する。この適用につい

ては,最終製品の規格で定義されるか,又は製造業者と使用者との間の合意によって指定される(B.1参

照)。

8.1.6

最大断面積及び接続容量

PCB端子台は,適用可能な場合,最大断面積及び接続容量の導体が接続できるように設計しなければな

らない。

最大断面積及び接続容量の適合性は,9.3.4の試験によって検証する。

最大断面積の検証は,9.3.5の特殊試験によるのが望ましい。

8.2

性能要求事項

8.2.1

温度上昇(電流・温度の軽減)

PCB端子台の温度上昇は9.4.5に従って試験する。周囲温度とPCB端子台の温度上昇との合計は,上限

温度を超えてはならない。

8.2.2

絶縁特性

製造業者が定格インパルス耐電圧(Uimp)を指定する場合[JIS C 8201-1の4.3.1.3(定格インパルス耐電

圧)参照],JIS C 8201-1の7.2.3(耐電圧性能)及び7.2.3.1(インパルス耐電圧)の要求事項を適用する。

適用する場合,9.4.3 a)に従ってインパルス耐電圧試験を行い,これに耐えなければならない。

固体絶縁の検証に対しては,9.4.3 b)に従って商用周波耐電圧試験を行い,これに耐えなければならない。

空間距離及び沿面距離の検証は,9.4.2による。

製造業者が定格インパルス耐電圧(Uimp)の値を指定していない場合,最低値は,JIS C 8201-1の附属書

H(電源システムの公称電圧と装置の定格インパルス耐電圧との間の相関関係)による。

8.2.3

定格短時間耐電流

PCB端子台は,9.4.6の手順に従って試験したとき,120 A/mm2の定格短時間耐電流に1秒間耐えなけれ

ばならない。

試験は,製造業者が指定した接続部品の電気経路において,最小断面積を用いて行う。

12

C 8201-7-4:2020

8.2.4

接触抵抗

9.4.4に従って測定したとき,導体接続とプリント回路板への実装とによって引き起こされるPCB端子

台の接触抵抗の変化は,許容差を超えてはならない。

8.2.5

エージング試験

8.2.5.1

気候シーケンス及び腐食試験

温度及び腐食雰囲気の影響に対する接続の耐性の検証のために,全てのPCB端子台において気候シーケ

ンス試験を行う。

エージング試験の適合性の判定は,9.4.7.1による。

8.2.5.2

ねじなしPCB端子台のエージング試験

ねじなしPCB端子台の検証には,エージング試験を実施しなければならない。

合否は,9.4.7.2に記載されている試験によって判定する。

絶縁材料によって接触圧力を加えるねじなしPCB端子台の場合,9.4.7.3に従った電流サイクルエージン

グ試験だけを実施する必要がある。

8.2.5.3

絶縁材料によって接触圧力を加えるPCB端子台の電流サイクルエージング試験

絶縁材料による接触圧力に対する接続の耐性の検証のために,電流サイクルエージング試験を実施しな

ければならない。合否は,9.4.7.3に記載する試験によって判定する。

8.3

電磁両立性(EMC)

JIS C 8201-1の7.3[電磁両立性(EMC)]を適用する。

9

試験

9.1

試験の種類

JIS C 8201-1の8.1.1(一般)によるほか,次による。

− 受渡試験は,規定しない。

− 9.3.5による最大断面積の検証は,特殊試験とする。

− その他の全ての試験は,形式試験とする。

9.2

一般

特に指定しない場合には,PCB端子台は新品を用い,清浄な雰囲気中で,通常に使用するように取り付

けて[JIS C 8201-1の6.3(取付け)参照],周囲温度25±10 ℃で試験する。

試験は,9.3,9.4及び9.5で規定する方法で行う。

各試験は,多極PCB端子台が必要とする数の接触部を含んでいる場合,少なくとも四つの接触部(一組)

をもつ別々の新しい試料で行う。

同じ設計及び同等の形状のPCB端子台群の場合,最も不利なケースを表す試料で試験を行わなければな

らない。

導体表面は,性能が低下するような汚損及び腐食があってはならない。

導体の被覆を剝がすとき,断線,刻み,擦りきずなどのダメージを与えないように注意する。

製造業者が特別な端末処理の必要性を明示する場合,試験報告書にはその処理方法を記載する。

試験は,製造業者が明示する導体(単線,より線又は可とうのもの)で行う。

PCB端子台の一つ以上が試験に耐えられなかった場合,別のPCB端子台のセットで再試験を行う。そ

の試験が試験シーケンスの一部である場合,そのシーケンスの全ての試験を再度行わなければならない。

13

C 8201-7-4:2020

9.3

機械的特性の検証

9.3.1

一般

機械的特性の検証は,次の試験を含む。

− 支持体へのPCB端子台の取付け(9.3.2参照)

− 最大断面積及び接続容量の検証(9.3.4参照)

− 最大断面積の検証(ゲージによる特殊試験)(9.3.5参照)

9.3.2

支持体へのPCB端子台の取付け

試験は,製造業者の指示に従って,通常の使用状態のように適切な支持体(プリント回路板)上に実装

したPCB端子台の最小極数(好ましくは2極)で行う。プリント回路板にはんだ付けしたPCB端子台の

試験は,可能であれば,めっきしたスルーホールをもつプリント回路板上で行わなければならない。

この試験におけるPCB端子台の配線は,図1に示すように製造業者が指定する最大断面積で行わなけれ

ばならない。

9.4.4による接触抵抗の検証の後,製造業者の指示に従って,可能であれば,導体の接続及び取外しを5

回行う。接続ごとに導体の端末は新しい物を使用する。

ねじ式PCB端子台は,表4に従ったトルク,又は製造業者が指定する表4より大きなトルクで締め付け

る。

14

C 8201-7-4:2020

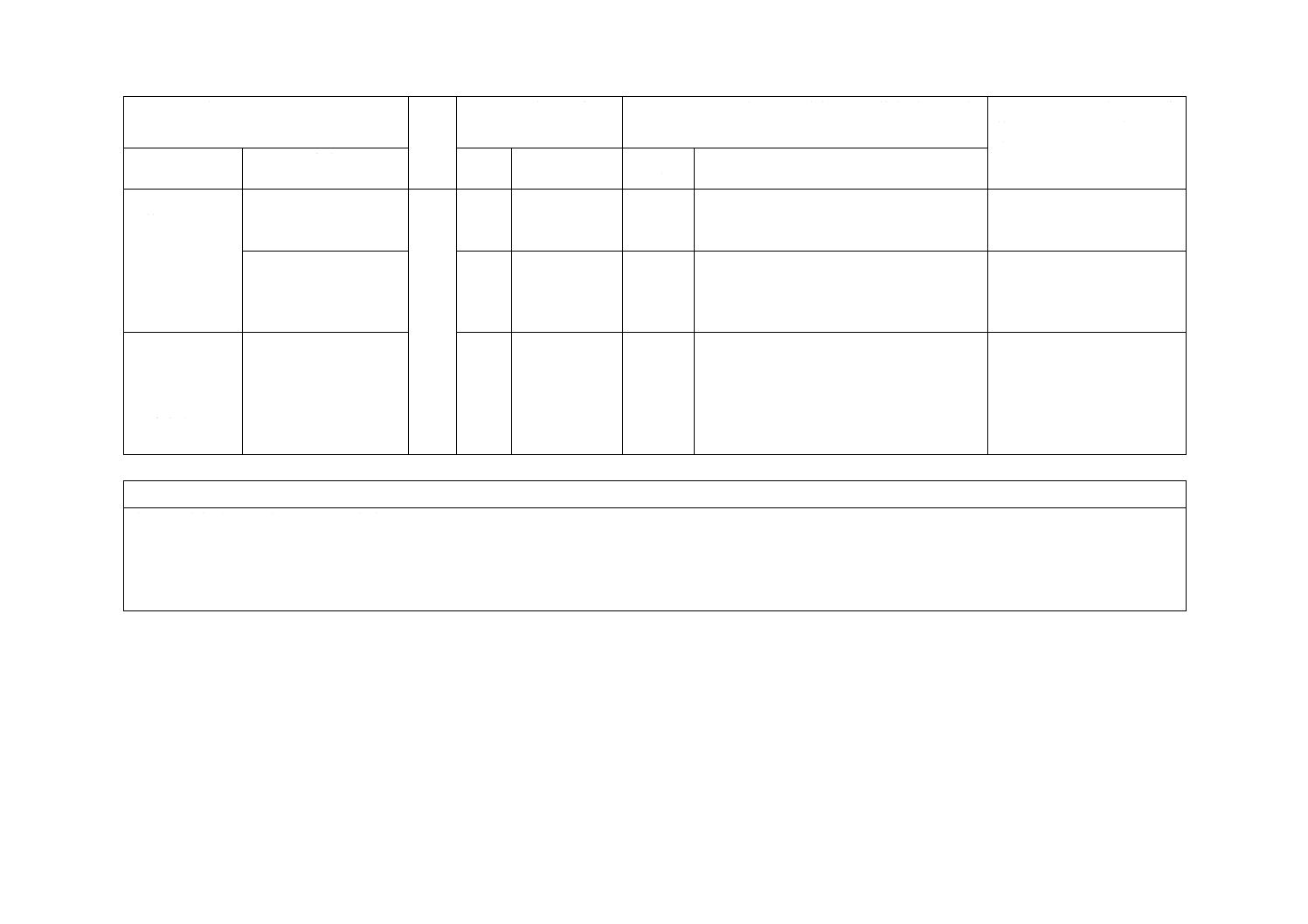

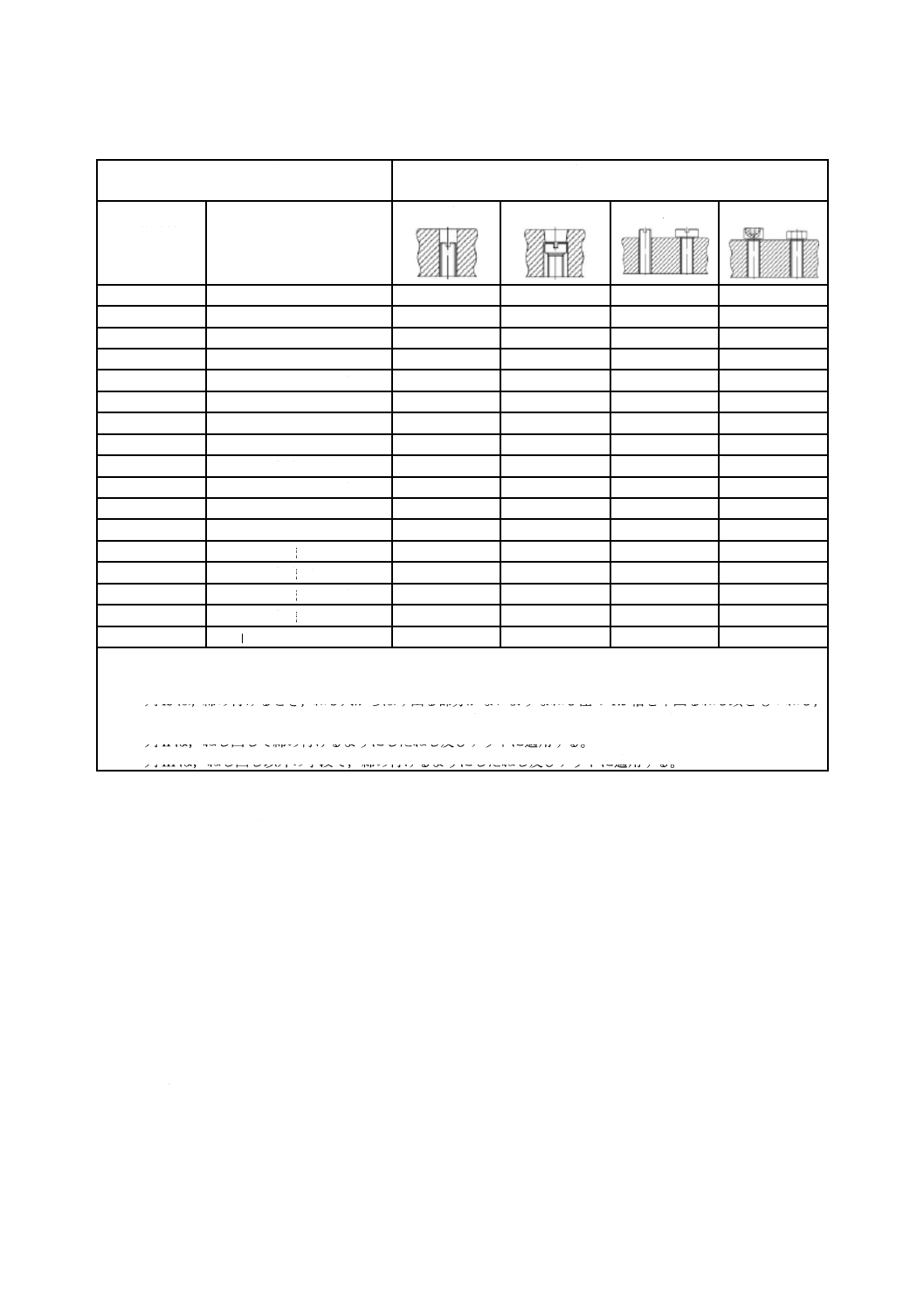

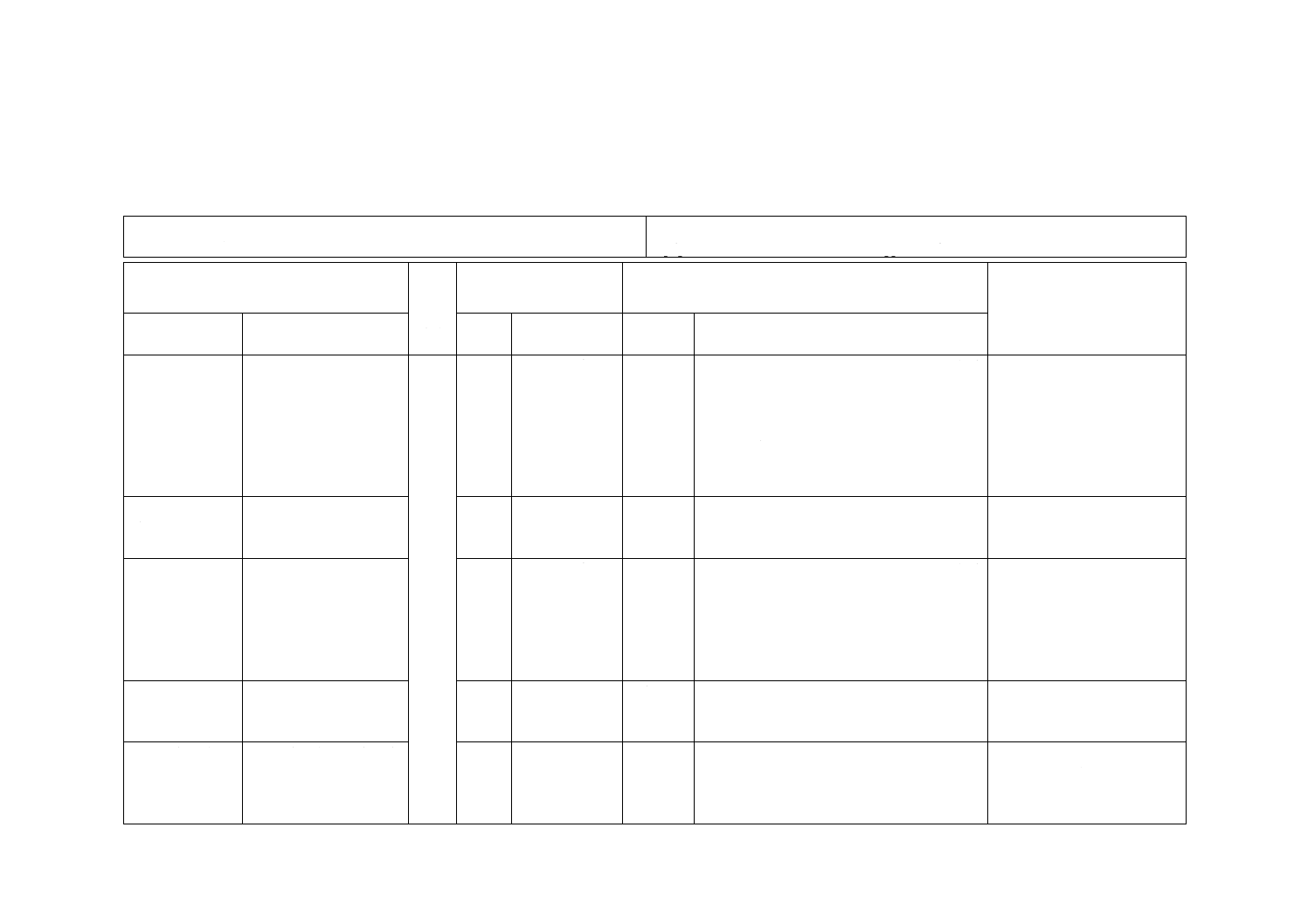

表4−ねじ式PCB端子台の締付けトルク

ねじ部の直径

mm

締付けトルク

N・m

メートル表示

の基準値

直径の範囲

Ia a)

Ib b)

II c)

III d)

1.6

1.6 以下

0.05

0.05

0.1

0.1

2.0

1.6 を超え 2.0 以下

0.1

0.1

0.2

0.2

2.5

2.0 を超え 2.8 以下

0.2

0.3

0.4

0.4

3.0

2.8 を超え 3.0 以下

0.25

0.4

0.5

0.5

−

3.0 を超え 3.2 以下

0.3

0.5

0.6

0.6

3.5

3.2 を超え 3.6 以下

0.4

0.6

0.8

0.8

4.0

3.6 を超え 4.1 以下

0.7

1.0

1.2

1.2

4.5

4.1 を超え 4.7 以下

0.8

1.2

1.8

1.8

5

4.7 を超え 5.3 以下

0.8

1.4

2.0

2.0

6

5.3 を超え 6.0 以下

1.2

1.9

2.5

3.0

8

6.0 を超え 8.0 以下

2.5

3.0

3.5

6.0

10

8.0 を超え 10.0 以下

−

−

4.0

10.0

12

10 を超え 12 以下

−

−

−

14.0

14

12 を超え 15 以下

−

−

−

19.0

16

15 を超え 20 以下

−

−

−

25.0

20

20 を超え 24 以下

−

−

−

36.0

24

24 を超えるもの

−

−

−

50.0

注a) 列Iaは,締め付けるとき,ねじ穴からはみ出る部分がないような頭なしねじ,又は先端の刃の部分がねじの

基本部分の直径より大きい(マイナス)ねじ回しでは締付けができないようなねじに適用する。

b) 列Ibは,締め付けるとき,ねじ穴からはみ出る部分がないようなねじ径の1.5倍を下回るねじ頭をもつねじ,

又は先端の刃の部分が穴径より大きいねじ回しでは締付けができないようなねじに適用する。

c) 列IIは,ねじ回しで締め付けるようにしたねじ及びナットに適用する。

d) 列IIIは,ねじ回し以外の手段で,締め付けるようにしたねじ及びナットに適用する。

試験を終了したPCB端子台は,9.4.4による接触抵抗試験に合格しなければならない。試験後,端子組

立品に使用を損なう損傷があってはならない。

9.3.3

空欄

9.3.4

最大断面積及び接続容量の検証

最大断面積及び接続容量の検証は,使用する締付具に対する規格によって行う(8.1.1参照)。

締付具の機械的特性は,表3に記載されている該当の接続方法によって試験を行う。

9.3.5

最大断面積の検証(ゲージによる特殊試験)

JIS C 8201-1の8.2.4.5(最大断面積をもつ端末未処理の銅の円形導体の挿入性試験)によるほか,次に

よる。

試験は一つのPCB端子台の各締付具で行う。

9.4

電気的特性の検証

9.4.1

一般

電気的特性の検証は,次の内容を含む。

− 空間距離及び沿面距離の検証(9.4.2参照)

− 絶縁試験(9.4.3参照)

15

C 8201-7-4:2020

− 接触抵抗の検証(9.4.4参照)

− 温度上昇試験(9.4.5参照)

− 短時間耐電流試験(9.4.6参照)

− エージング試験(9.4.7.1,9.4.7.2及び9.4.7.3参照)

9.4.2

空間距離及び沿面距離の検証

9.4.2.1

一般

検証は,隣接する二つのPCB端子台間,又は複数極のPCB端子台の互いに絶縁された接続部品,及び

PCB端子台の全ての充電部と接触可能な金属部(取付けねじなど)との間で行う。

空間距離及び沿面距離の測定は,次の条件で行う。

a) 導体なしが最も不利な状態であることが明らかであれば導体を接続しない。製造業者が示すもののう

ち,最も不利な種類及び断面積の導体を接続する。

b) 必要であれば,導体の先端は製造業者が指定する長さに被覆を剝がす。

空間距離及び沿面距離の測定方法は,JIS C 8201-1の附属書G(沿面距離及び空間距離の測定)による。

9.4.2.2

空間距離

空間距離の測定値は,製造業者が指定する定格インパルス耐電圧(Uimp)及び汚損度に基づき,JIS C

8201-1の表13ケースB(均一電界)(JIS C 8201-1の7.2.3.3参照)における値より大きくなければならな

い。

インパルス耐電圧試験は,空間距離の測定値がJIS C 8201-1の表13 ケースA(不均一電界)

[JIS C 8201-1

の8.3.3.4.1 b)参照]における値より小さい場合,9.4.3 a)によって行う。

9.4.2.3

沿面距離

沿面距離の測定値は,製造業者が指定する定格絶縁電圧(Ui),材料グループ及び汚損度に基づき,JIS C

8201-1の7.2.3.4 a) 及びb)とともにJIS C 8201-1の表15(最小沿面距離)における値より大きくなければ

ならない。

9.4.3

絶縁試験

a) 製造業者が定格インパルス耐電圧(Uimp)の値を指定する場合,インパルス耐電圧試験は表5によっ

て行う。

b) JIS C 5402-4-1による固体絶縁物の商用周波耐電圧の検証は,表6によって行う。この試験は,PCB

端子台を最も不利な状態となるように接続する(プリント回路板を除く)。試験は1分間行う。試験電

圧は,アプリケーション内の異なる電位極間に適用する。

注記 公称電圧と定格インパルス耐電圧(Uimp)との関係は,JIS C 8201-1の附属書H(電源システム

の公称電圧と装置の定格インパルス耐電圧との間の相関関係)による(8.1.3参照)。

試験電圧の低下,破壊放電,又はフラッシオーバがあってはならない。

16

C 8201-7-4:2020

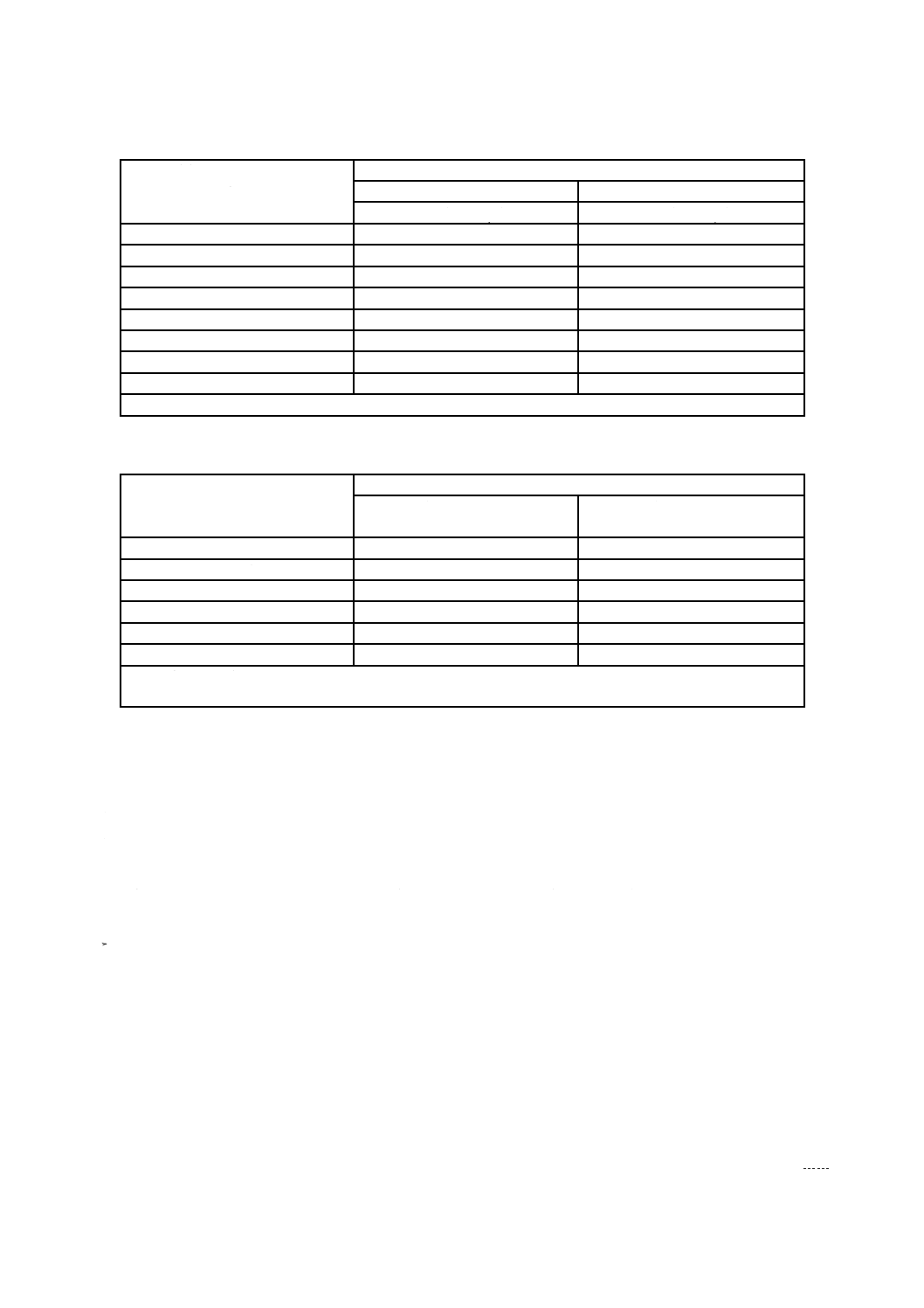

表5−インパルス耐電圧試験

定格インパルス電圧

kV

インパルス耐電圧a)

標高2 000 m

海水面

kV(1.2/50 μs)

kV(1.2/50 μs)

0.5

0.5

0.55

0.8

0.8

0.91

1.5

1.5

1.75

2.5

2.5

2.95

4

4

4.8

6

6

7.3

8

8

9.8

12

12

14.8

注a) 試験設備が海水面と標高2 000 mとの間に位置する場合,内挿法でインパルス電圧を算出してもよい。

表6−定格絶縁電圧に対する耐電圧試験電圧

定格絶縁電圧Ui

V

交流試験電圧(実効値)a)

過電圧カテゴリーIII

kV

過電圧カテゴリーII

kV

Ui≦63

0.5

0.4

63<Ui≦100

0.8

0.5

100<Ui≦160

1.4

0.8

160<Ui≦320

2.2

1.4

320<Ui≦500

3.1

2.2

500<Ui≦1 000

4.2

3.1

注a) 実効値 試験電圧値はJIS C 60664-1の6.1.3.4に基づいており,最終製品規格の要求に合わせてJIS C

8201-1の表12Aの試験電圧値よりも高くなっている。

9.4.4

接触抵抗の検証

接触抵抗は,次の場合に検証する。

a) 支持体へのPCB端子台の取付け試験の前後(9.3.2参照)

b) 短時間耐電流試験の前後(9.4.6参照)

c) 気候シーケンス及び腐食試験の前後(9.4.7.1参照)

d) ねじなし式PCB端子台のエージング試験の途中及び試験後(9.4.7.2参照)

e) 絶縁材料によって接触圧力を加える場合における,締付具の追加試験の途中及び試験後(9.4.7.3参照)

検証は9.3.2,9.4.6,9.4.7.1,9.4.7.2(該当する場合)及び9.4.7.3(該当する場合)で規定する方法で行

う。

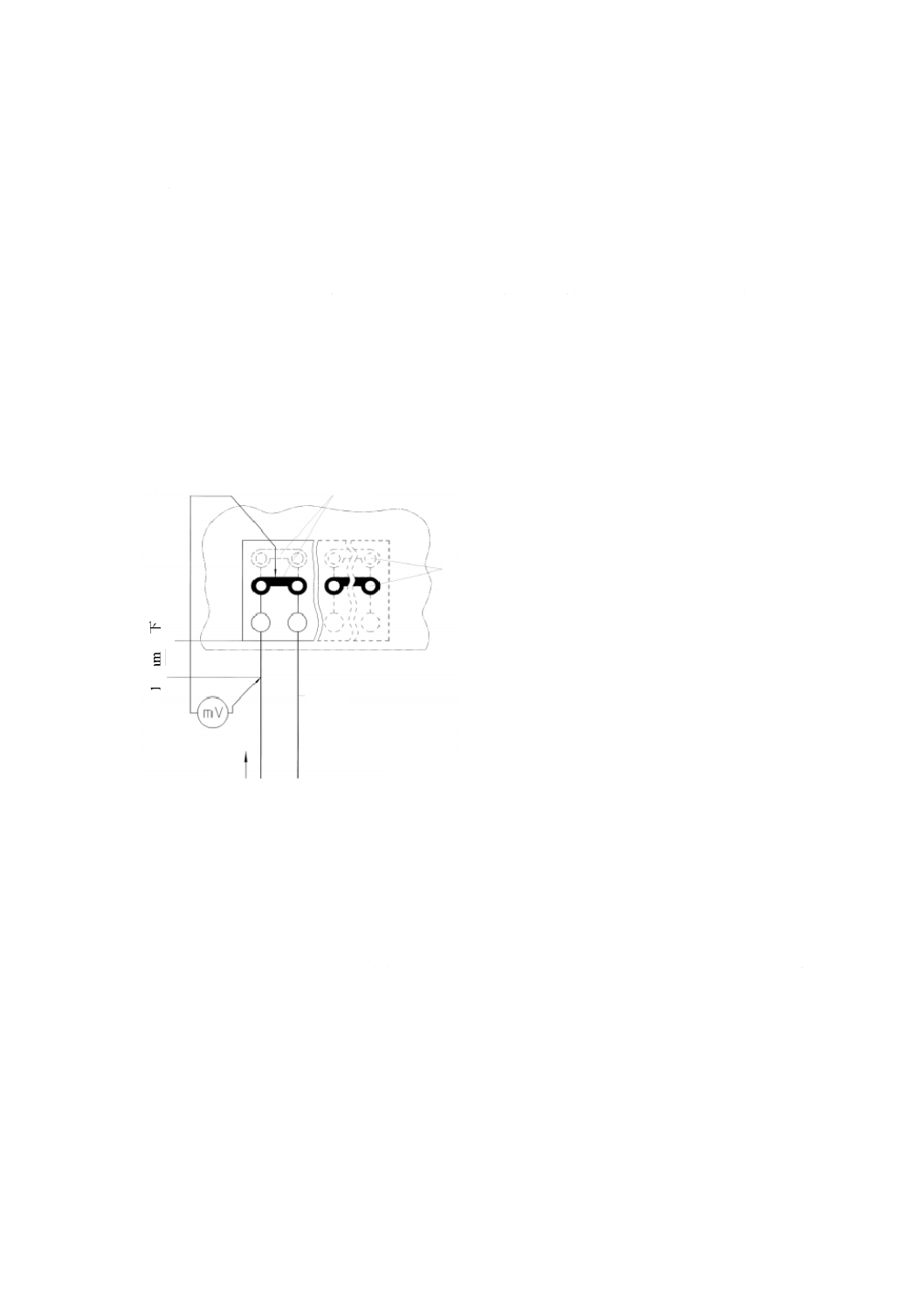

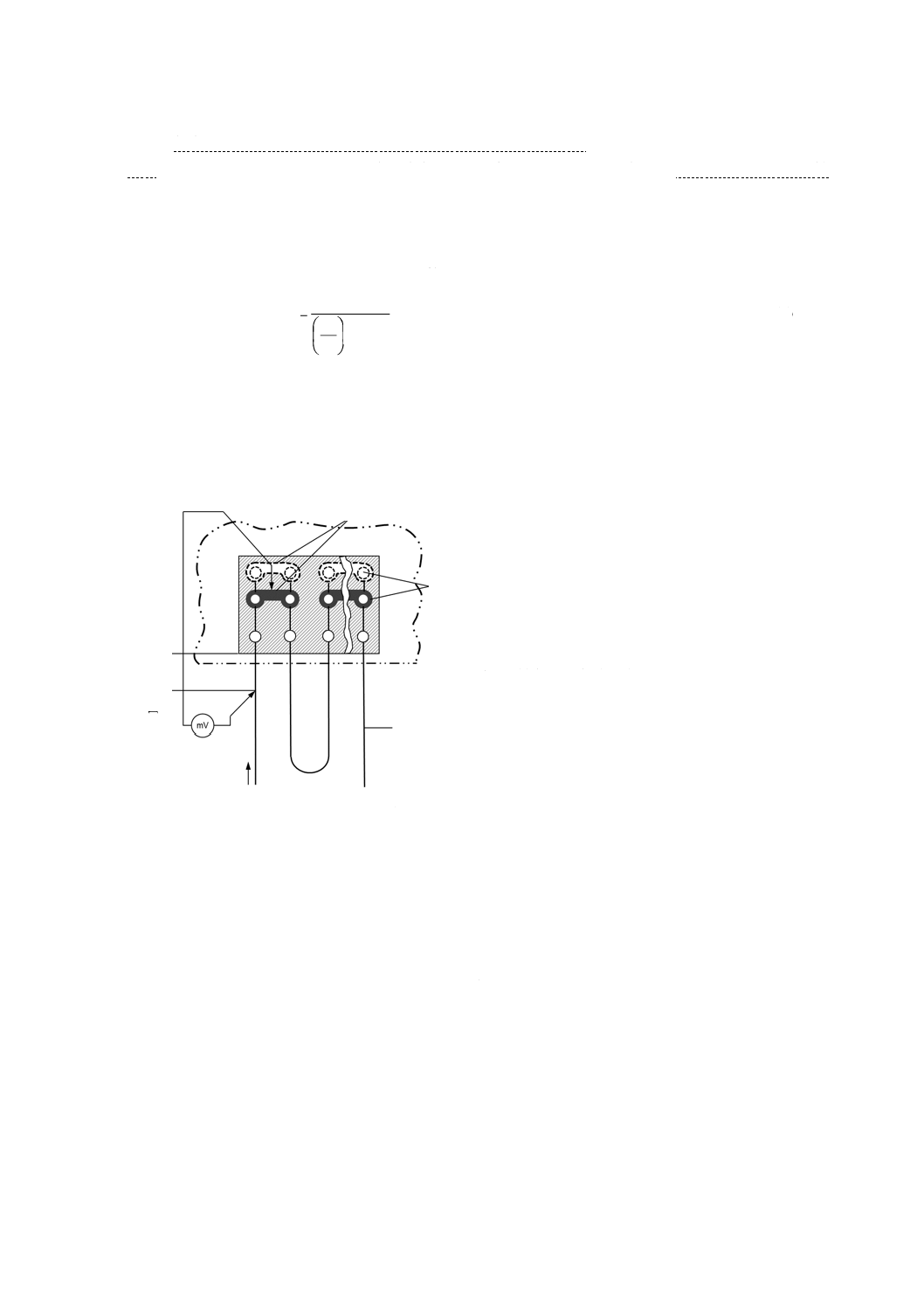

接触抵抗は,図1に例示したように接続した導体とPCB端子台のそれぞれの接続部品との間で測定しな

ければならない。

試験a),b),c),d)及びe)については,JIS C 5402-2-2に規定する手順で測定を行う。

試験a),b),c)及びd)については,接触抵抗は2.5 mΩ,又は最初の測定値の150 %のいずれか高い値以

下とする。

注記 試験d)の最初の測定値は24回目の測定値である。

試験に合格している例を,次に示す。

例1 最初の測定値が1 mΩ,エージング試験後の測定値が1.6 mΩの場合,最初の測定値の150 %は

17

C 8201-7-4:2020

超えているが2.5 mΩ以下であるため試験に合格している。

例2 最初の測定値が2 mΩ,エージング試験後の測定値が2.8 mΩの場合,2.5 mΩは超えているが最

初の測定値の150 %以下であるため試験に合格している。

試験e)については,JIS C 5402-2-2に規定された手順に従って測定を行う。ただし,JIS C 5402-2-2の4.1

c)(逆方向の電流による測定)及び3.2(試験電流及び電圧)の個々のコンタクトについて行う項目は除外

する。したがって,接触抵抗は式(1)に従って計算する。

rated

m

10

1

I

U

R

×

=

········································································ (1)

ここに,

R: 抵抗(mΩ)

Um: 電圧降下測定値(mV)

Irated: 定格電流(A)

192回目及び384回目の接触抵抗は,2.5 mΩ,又は24回目の測定値の150 %のいずれか高い値以下とす

る。

I

試験電流

mV

電圧計

n

接続部品ごとのプリント回路板への接続数

CC

相互接続のためのプリント回路板パターン

Amax 最大断面積(mm2)

斜線部

PCB端子台の基礎部

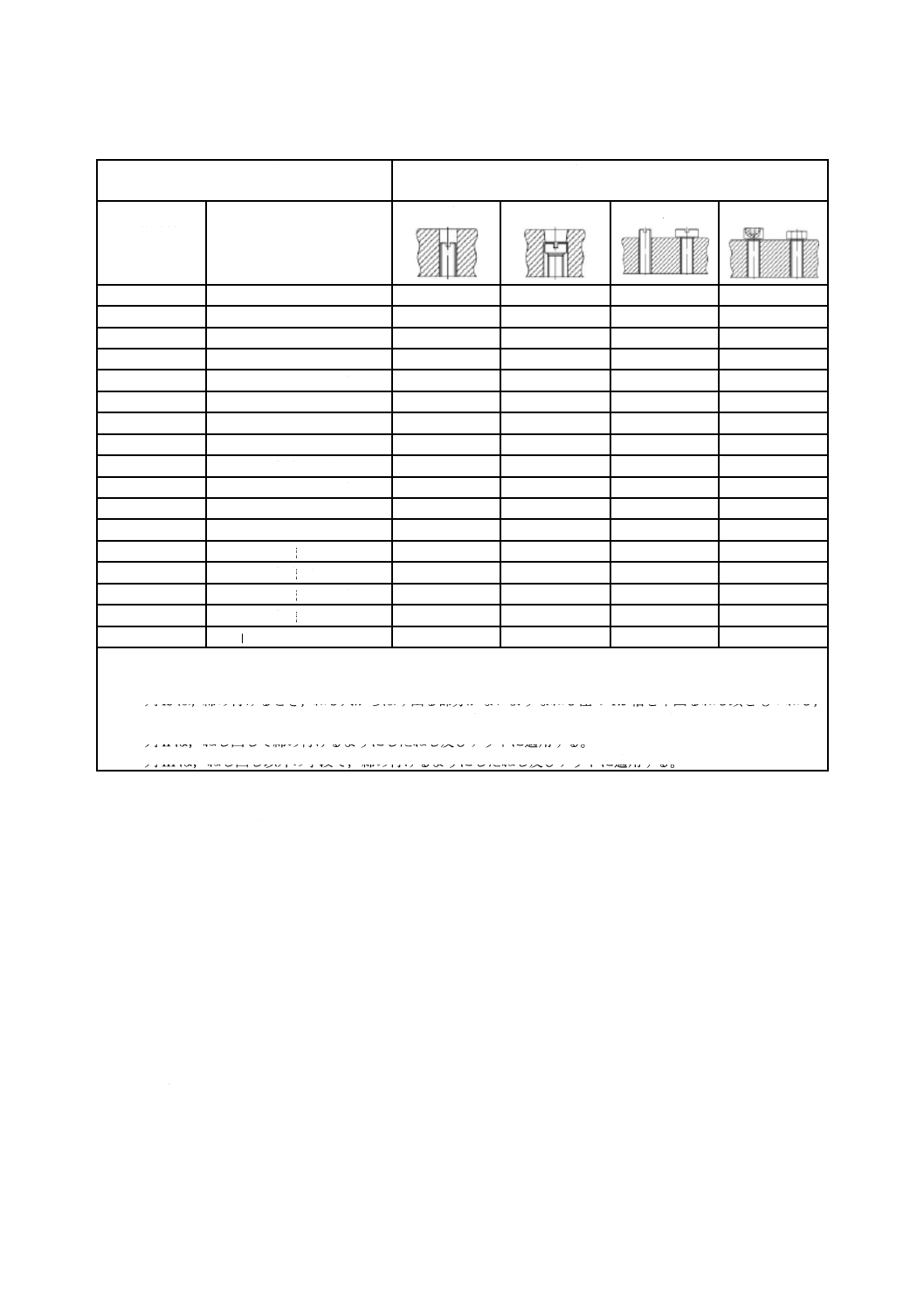

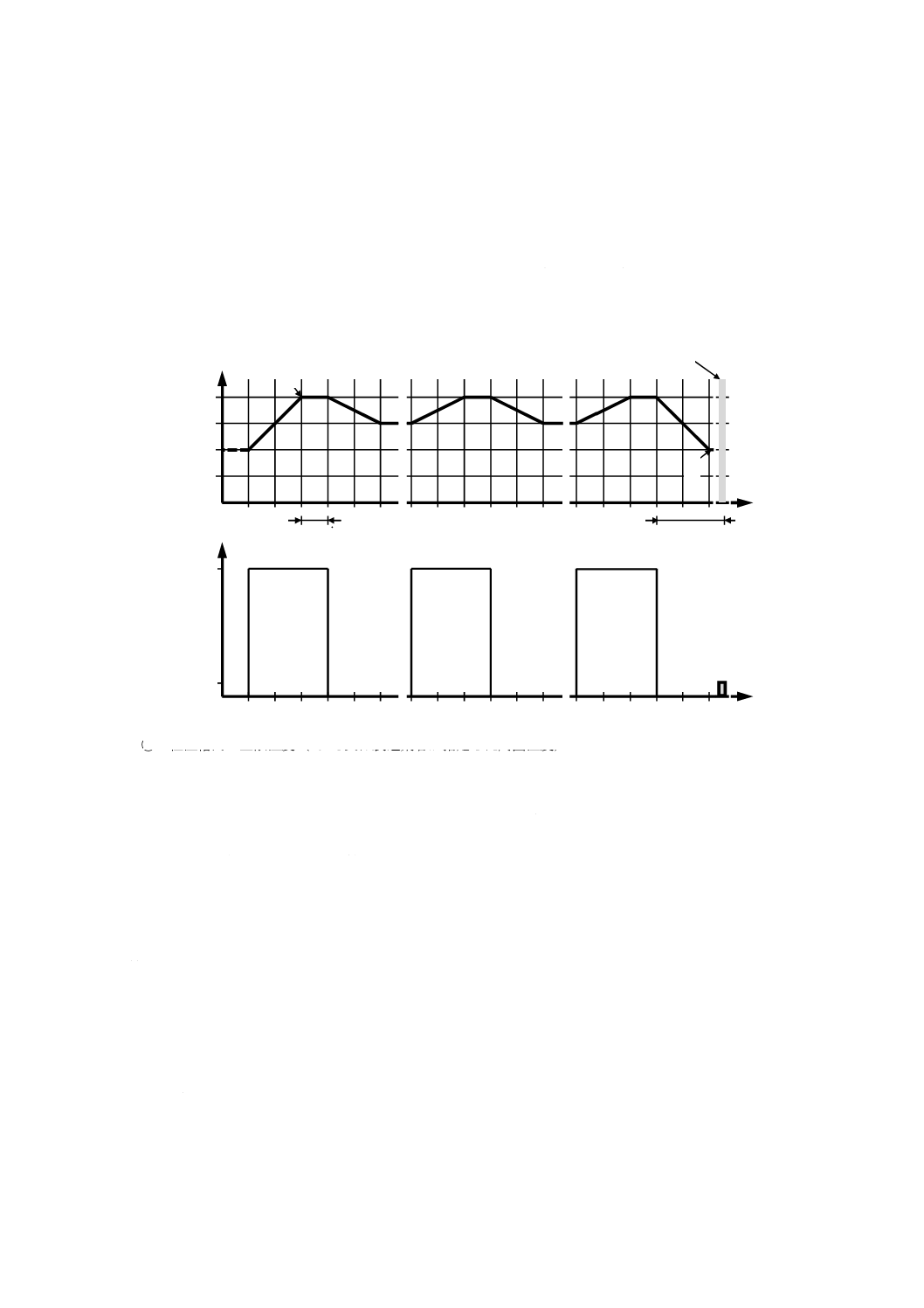

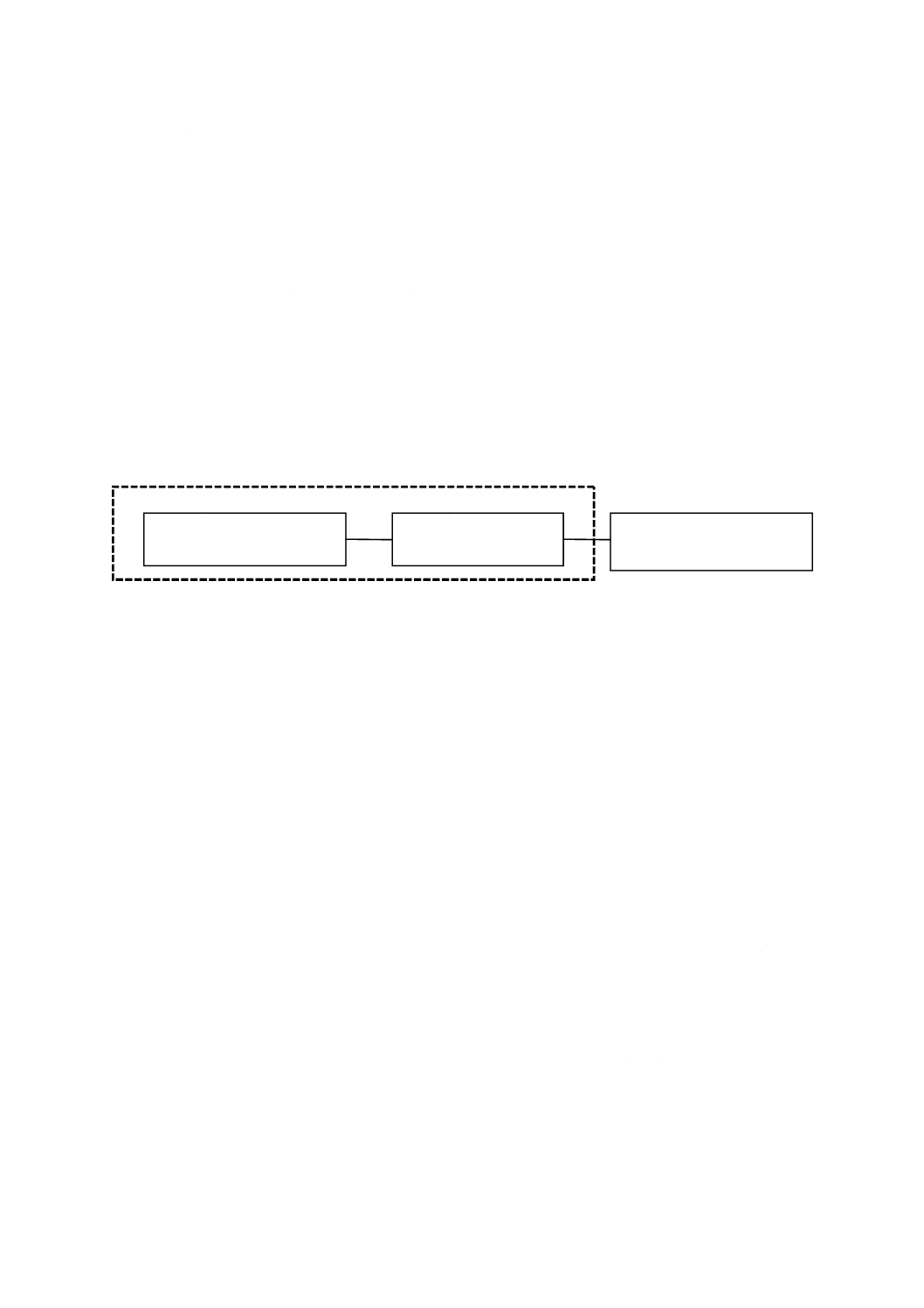

図1−接触抵抗及び温度上昇試験の検証のための試験配線

9.4.5

温度上昇試験(電流・温度の軽減)

この試験は,PCB端子台が上限温度を超えることのない定格電流を,軽減曲線から導くために行う。特

定条件がない限り,試験はJIS C 5402-5-2:2005の電流・温度の軽減によって,次の試験条件で行う。

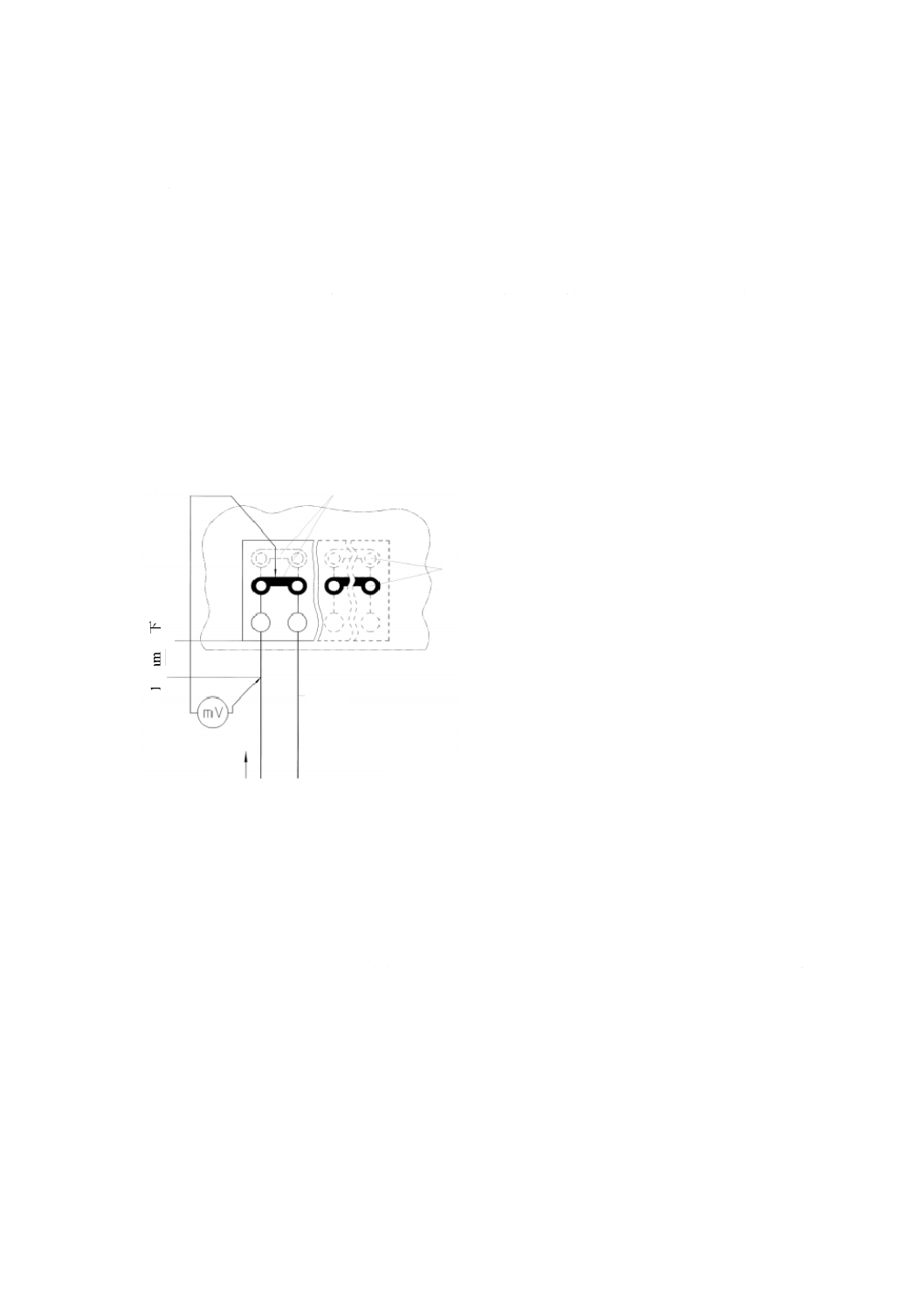

試験は,図1及び図2に示すように,階層ごとに四つの接続部品を隣接して組み立てたPCB端子台で行

う。ただし,3極以下の連結できないPCB端子台については,最大極数で行う。PCB端子台は,通常使用

時のようにプリント回路板上に実装し,最大断面積の絶縁導体と,プリント回路板の導体とを直列に接続

する。プリント回路板上の配線は,最大断面積と同等の固体導体又は相当する方法で行い,できるだけ短

い接続で行わなければならない。

n

CC

Amax

I

1

0

m

m

以

下

18

C 8201-7-4:2020

図2−多段型PCB端子台の接続例

ねじ式PCB端子台の締付トルクは,表4又は製造業者が定める表4より高い値のトルクで締め付ける。

接続する導体及び導体ループの長さは,表7に示す。

表7−接続導体及び導体ループの長さ

断面積

(mm2)

長さ

(mm)

≦10

500±50

16〜35

1000±100

>35

2000±200

プリント回路板に複数の接続を提供する及び/又はもつPCB端子台の場合,配線の断面積ABは式(2)に

従って計算する。

n

A

A

max

B≦

··············································································· (2)

ここに,

AB: 配線の断面積(mm2)

Amax: 最大断面積(mm2)

n: 接続部品当たりのプリント回路板への接続数

配線の断面積の合計(AB×n)は,接続可能な導体の断面積を超えてはならない。表8に例を示す。

表8−プリント回路板に接続する配線の断面積の例

最大断面積

Amax(mm2)

プリント回路板への接続数(n)

1

2

3

4

配線の断面積AB(mm2)

…

…

…

…

…

2.5

2.5

1

0.75

0.5

4

4

1.5

1

1

6

6

2.5

1.5

1.5

10

10

4

2.5

2.5

…

…

…

…

…

試験供試品は,JIS C 5402-5-2に記載の試験条件に従い,図1に示す試験手順に応じて準備及び配置す

る。特に指定がない限り,プリント回路板の大きさは,PCB端子台の基礎部の面積の少なくとも2倍とす

る。使用したプリント回路板は,試験報告書に記載する。

JIS C 5402-5-2試験5bに記載されるように,試験は単相交流又は直流にて行う。

JIS C 5402-5-2に記載されるように,温度は,プリント回路板上(実装面)の最も高温となる場所で測

定する。

19

C 8201-7-4:2020

高温となる場所が特定できない場合は,事前に試験を行うことによって,最も高温となる場所を決定し

てもよい。

軽減曲線を決定するための軽減係数は0.8とする。これを適用しない場合は,使用する軽減係数を技術

文書で示さなければならない。

9.4.6

短時間耐電流試験

この試験の目的は,熱的衝撃に対する耐力を検証することである。

一つのPCB端子台又は二つの隣接するPCB端子台の,最も長く最も好ましくない電流経路をもつ二つ

の隣接接続部品に対して試験を行う。この試験において,PCB端子台は製造業者の指示に従った標準の使

用状態で取り付け,9.4.5で定められた最大断面積Amax及び配線の断面積ABの導体を接続する(図3参照)。

ねじ式PCB端子台の締付トルクは,表4又は製造業者が定める表4より高い値のトルクで締め付ける。

試験終了時に,試験(回路)供試品は破損がなく,また,PCB端子台は亀裂,破損その他の重要な損傷

があってはならない。

室温まで冷却後,接続部品は9.4.4による接触抵抗試験に合格しなければならない。

I

試験電流

mV

電圧計

n

接続部品ごとのプリント回路板への接続数

CC

相互接続のためのプリント回路板パターン

Amax 最大断面積(mm2)

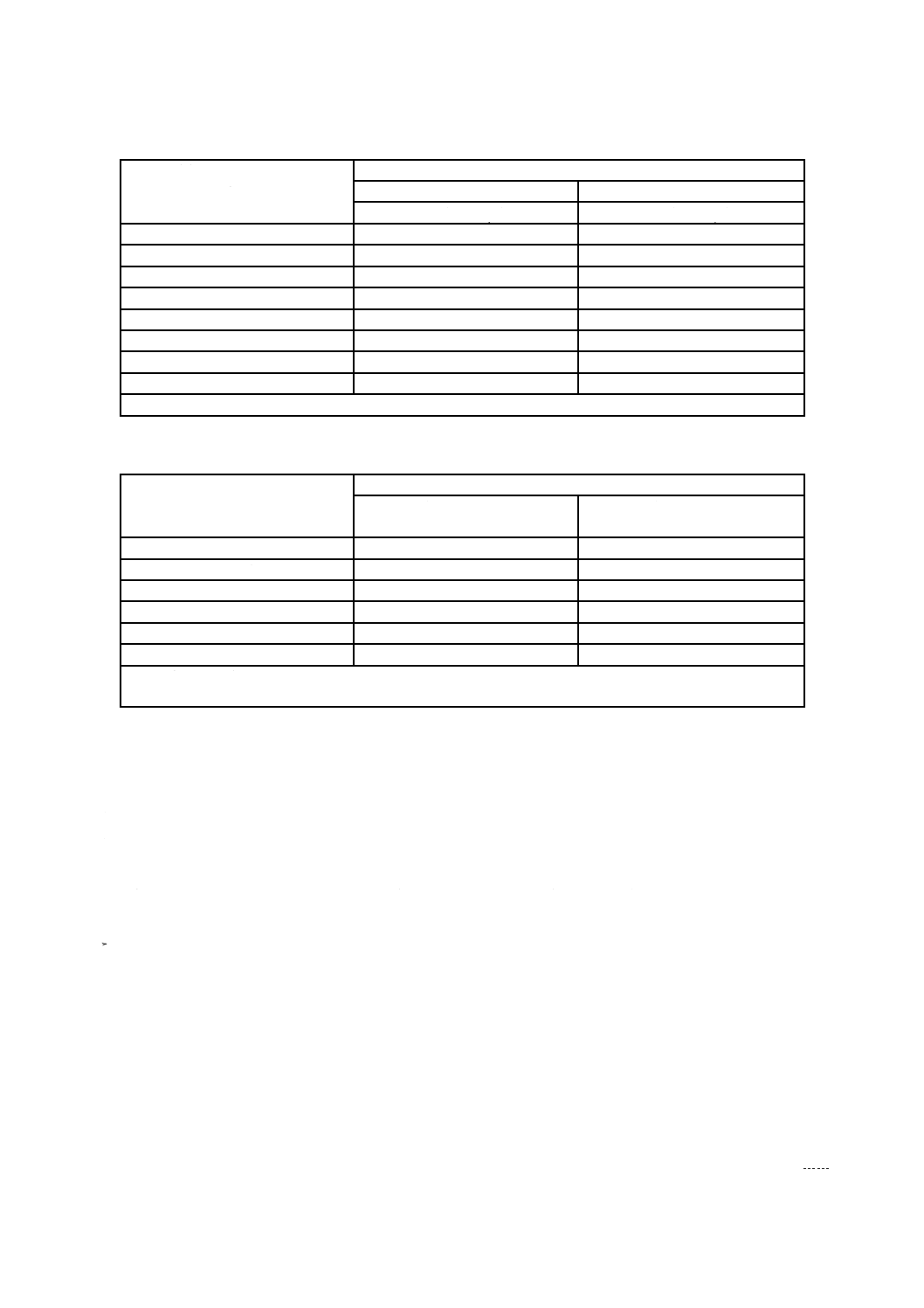

図3−短時間耐電流試験測定での試験構成

9.4.7

エージング試験

9.4.7.1

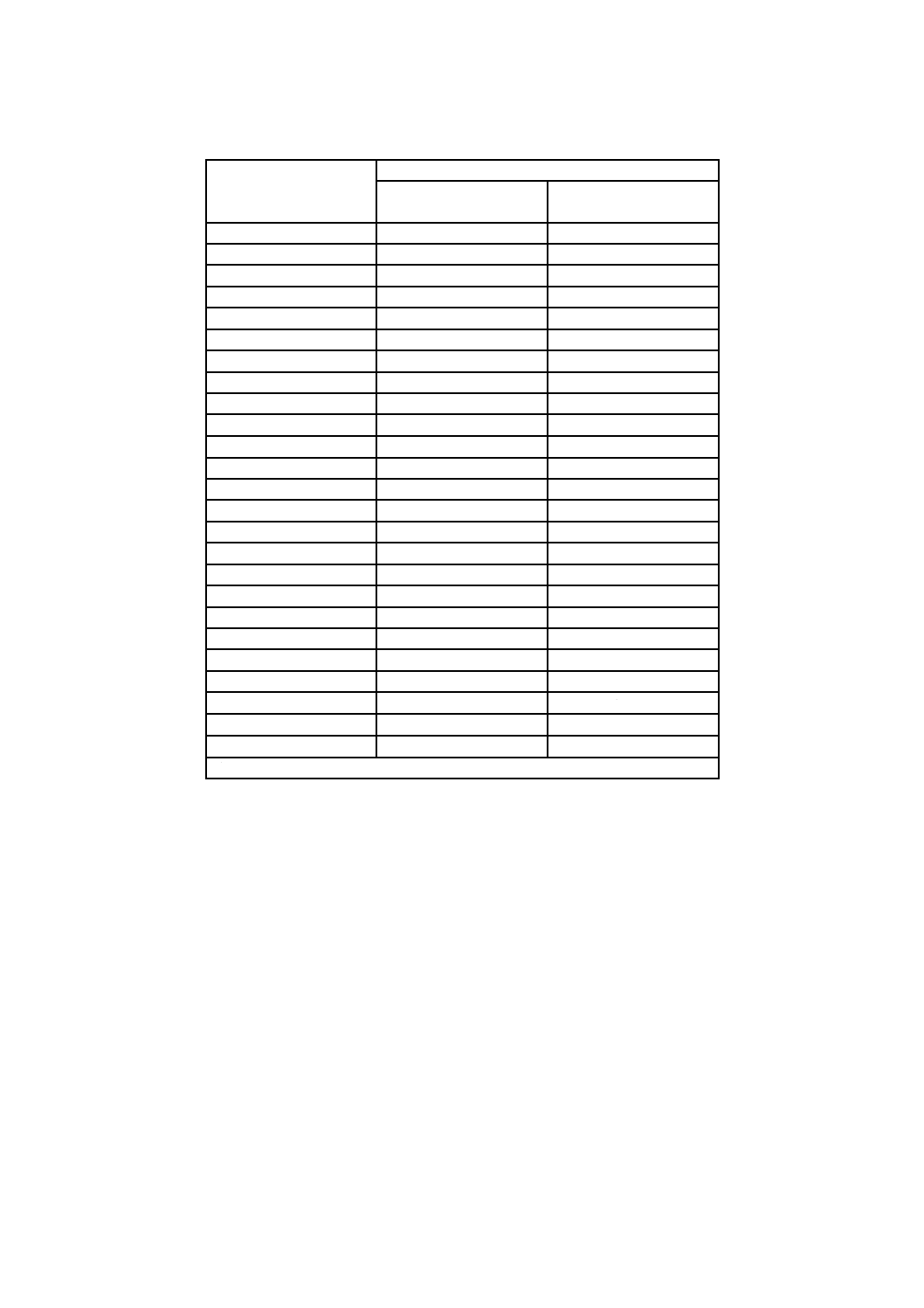

気候シーケンス及び腐食試験

この試験の目的は,締付具と導体との接続部及びPCB端子台とプリント回路板との接続部が,環境条件

及びエージングに対する耐力をもつことを検証することである。

試験シーケンスは,二つのPCB端子台に対して行う。一つのPCB端子台には最小断面積の導体を接続

し,他のPCB端子台には最大断面積の導体を接続する。プリント回路板へのPCB端子台の取付けは製造

業者の指示によって行う。

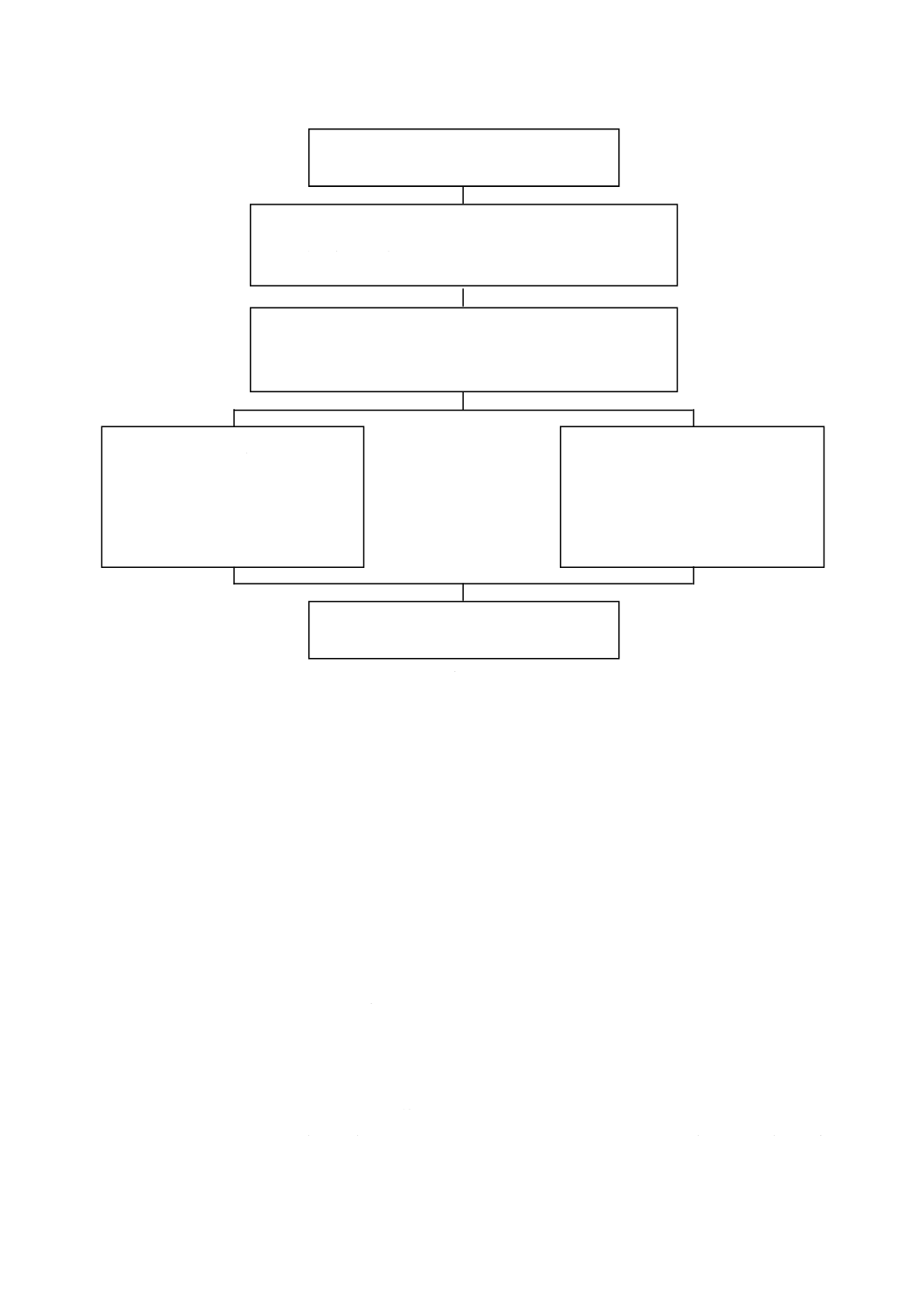

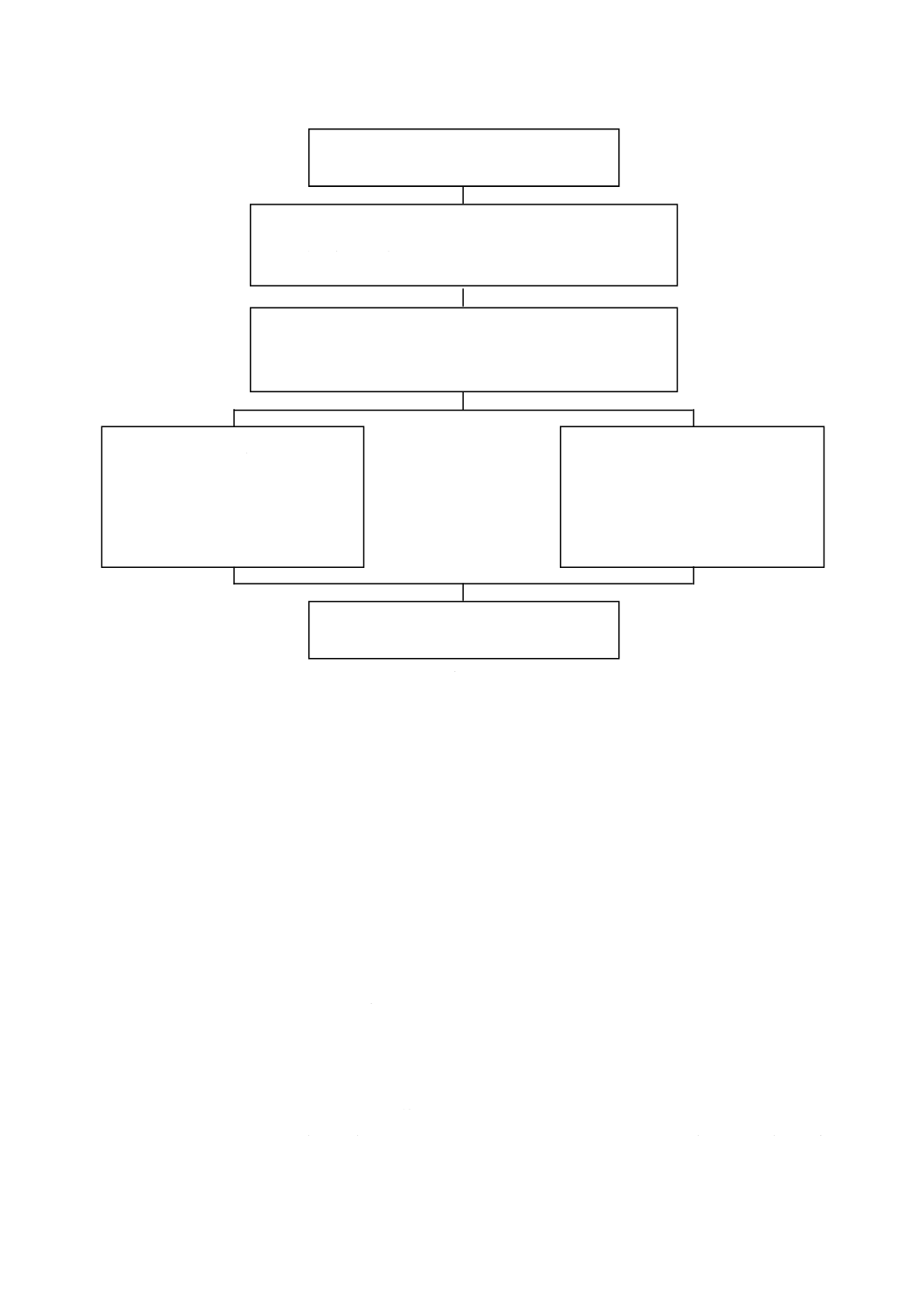

試験は,図4に示す試験シーケンスで行う。

1

0

m

m

以

下

Amax

n

CC

I

20

C 8201-7-4:2020

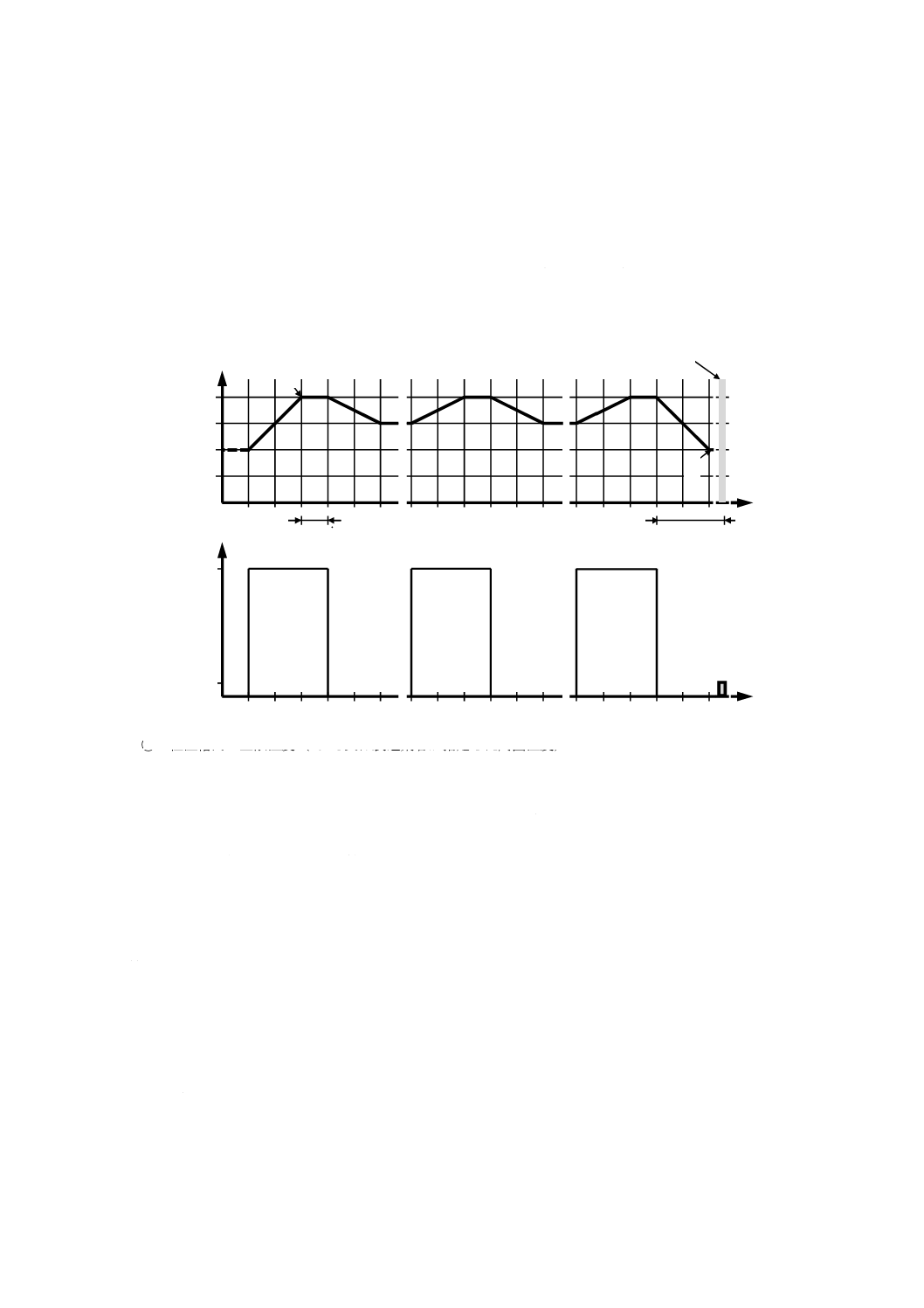

図4−試験シーケンス

接触抵抗測定を除く各試験の終了後,目視検査を行い,PCB端子台には,亀裂,破損その他の重要な損

傷があってはならない。

9.4.7.2

ねじなし式PCB端子台のエージング試験

試験は,図1及び図2に示すように,階層ごとに四つの接続部品を隣接して組み立てたPCB端子台で行

う。ただし,3極以下の連結できないPCB端子台については,最大極数で行う。PCB端子台は,通常使用

時のようにプリント回路板上に実装し,最大接続断面積の絶縁導体と,プリント回路板の導体とを直列に

接続する。プリント回路板上の配線は,最大断面積と同等の固体導体又は相当する方法で行い,できるだ

け短い接続で行わなければならない。

接続可能な導体及び導体ループの長さは,表7に示す。

PCB端子台を20±2 ℃の温度に保った恒温槽内に置き,接触抵抗を検証する。

導体を含む全ての試験装置は,電圧降下試験が完了するまで動かしてはならない。

PCB端子台は,次に示す192回の温度サイクル試験に使用する。

恒温槽の温度は,JIS C 8201-1の8.3.3.3.1(周囲温度)に従って40 ℃まで,又は製造業者の指定する最

大使用状態の温度まで上げる。

温度は,約10分間この値の±5 ℃以内に維持する。

この試験の間,40 ℃の周囲温度で軽減曲線から得た電流を通電する。

40 ℃での電流値に代えて,製造業者が指定した試験電流を使用してもよい。この場合,周囲温度と温度

上昇との合計は上限温度に等しくなければならない。

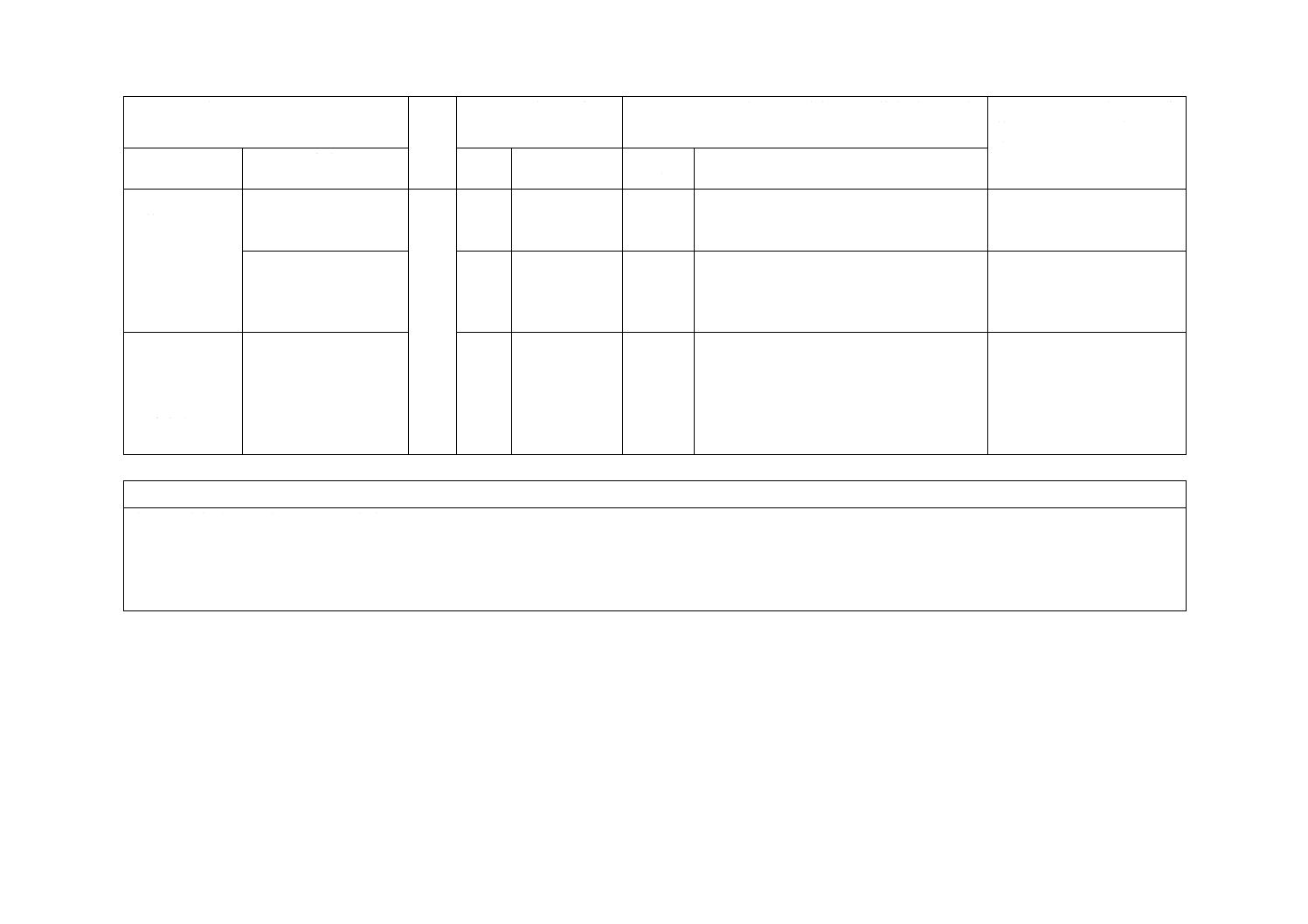

接触抵抗−

初期測定(9.4.4)

JIS C 5402-11-10試験11jに基づく低温保存試験

試験温度:供試品の下限温度

試験時間:2時間

JIS C 5402-11-9試験11iに基づく高温試験

試験温度:供試品の上限温度

試験時間:168時間

JIS C 5402-11-7試験11gに基づく

混合ガス流腐食試験

ISO 6988に基づく通常凝縮状態

での二酸化硫黄試験

厳しさ:KFW0.2 S

試験時間:24時間

(1試験サイクル)

接触抵抗−

最終測定(9.4.4)

選択

21

C 8201-7-4:2020

次にPCB端子台を,約30 ℃まで冷却する。強制冷却してもよい。約10分間その温度を保つ。

接触抵抗の測定が必要な場合,更に20±5 ℃の温度まで冷却してもよい。

注記 恒温槽における加熱及び冷却の速度は,通常,1.5 ℃/minの値を目安とする。

24回目の温度サイクル後及び192回目の温度サイクルが完了後に,20±5 ℃で全ての接続部品の接触抵

抗を9.4.4によって測定する(電圧降下の測定及び抵抗の計算)。

接触抵抗は,2.5 mΩ,又は24回目の測定値の150 %のいずれか高い値以下とする。

接続部品の一つが試験に合格しなかった場合,別のPCB端子台のセットで再試験を行う。

この試験の後,目視検査において亀裂,ひずみなどの継続使用に支障があるような変化があってはなら

ない。

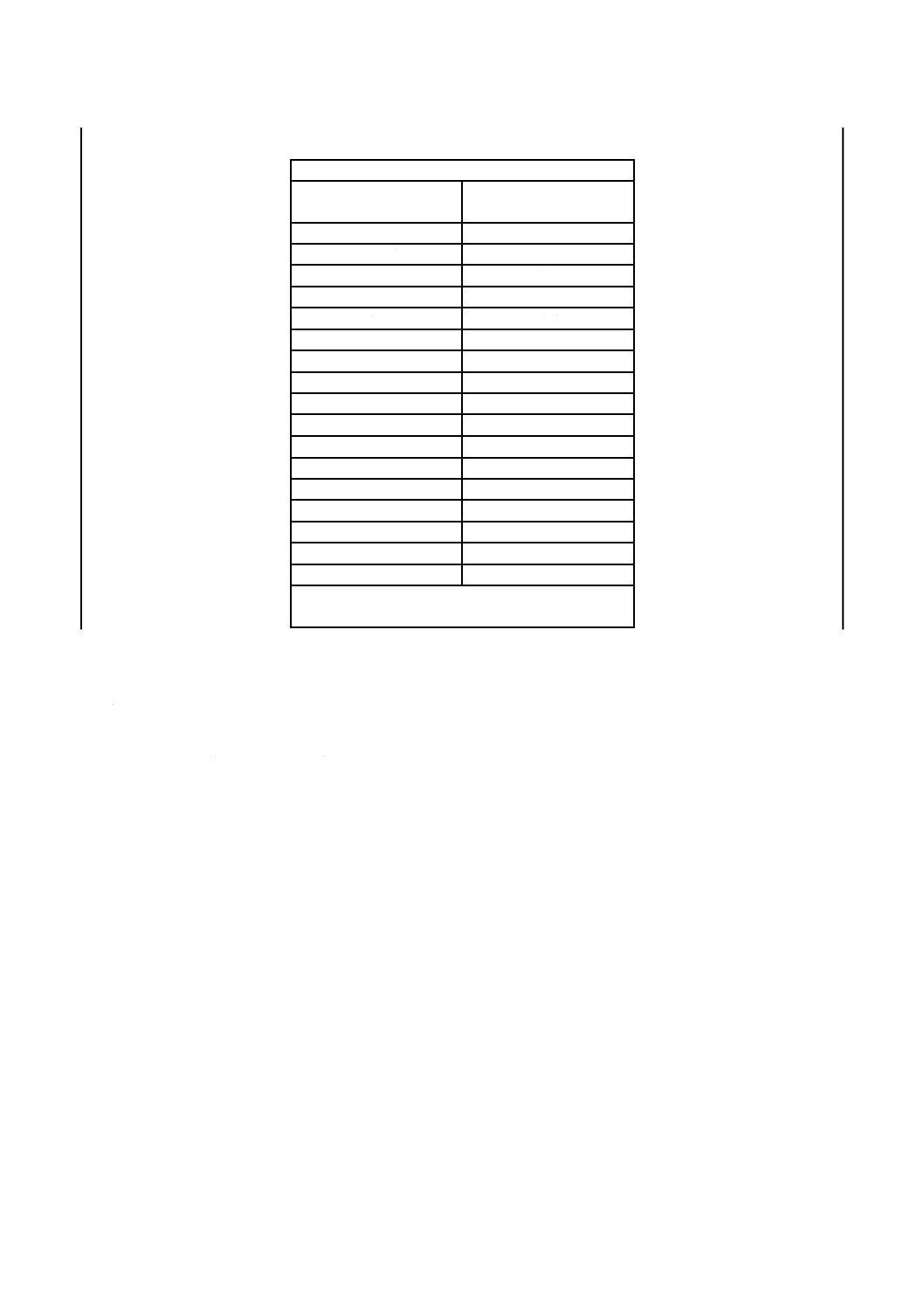

9.4.7.3

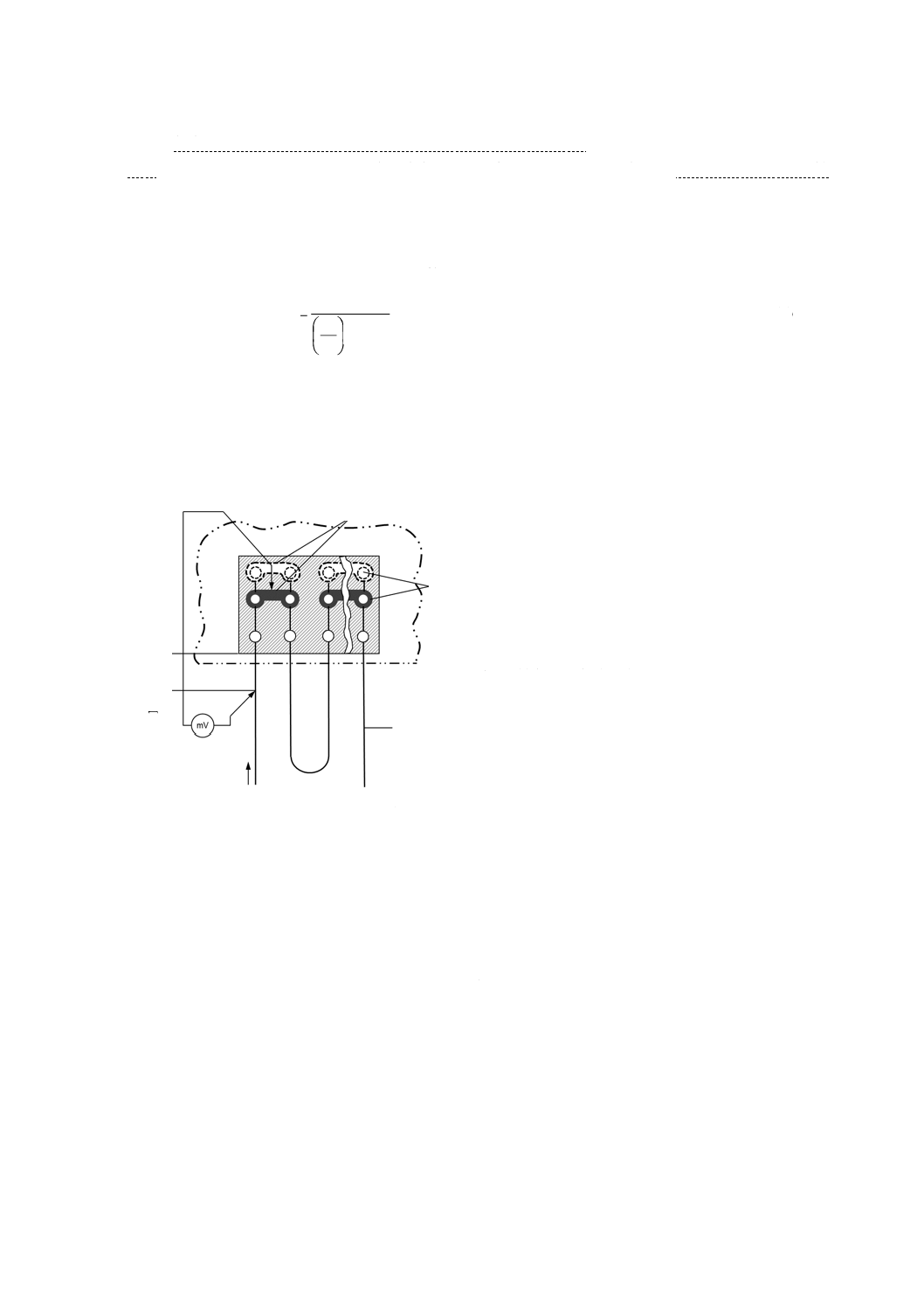

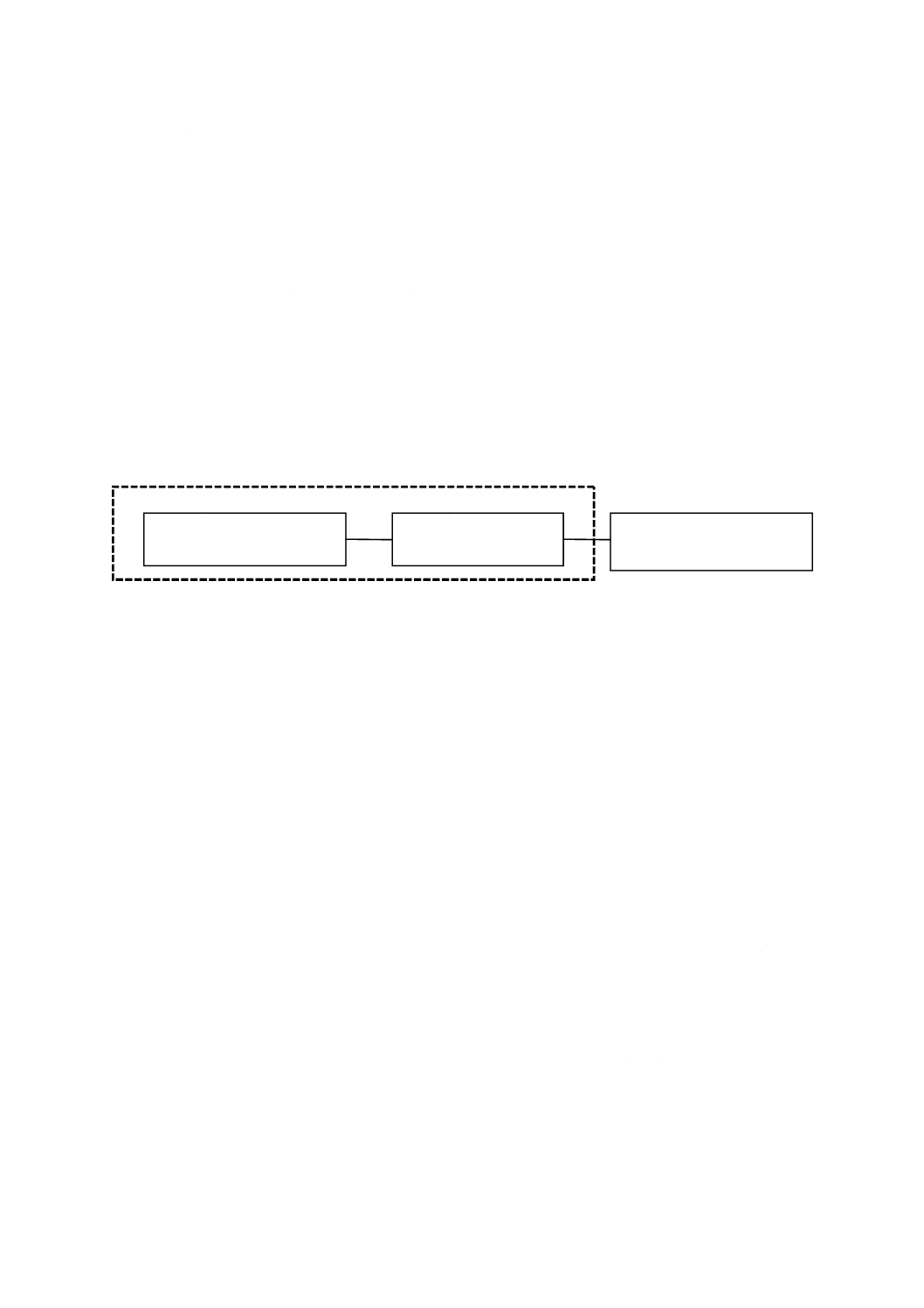

絶縁材料によって接触圧力を加えるPCB端子台のエージング試験シーケンス

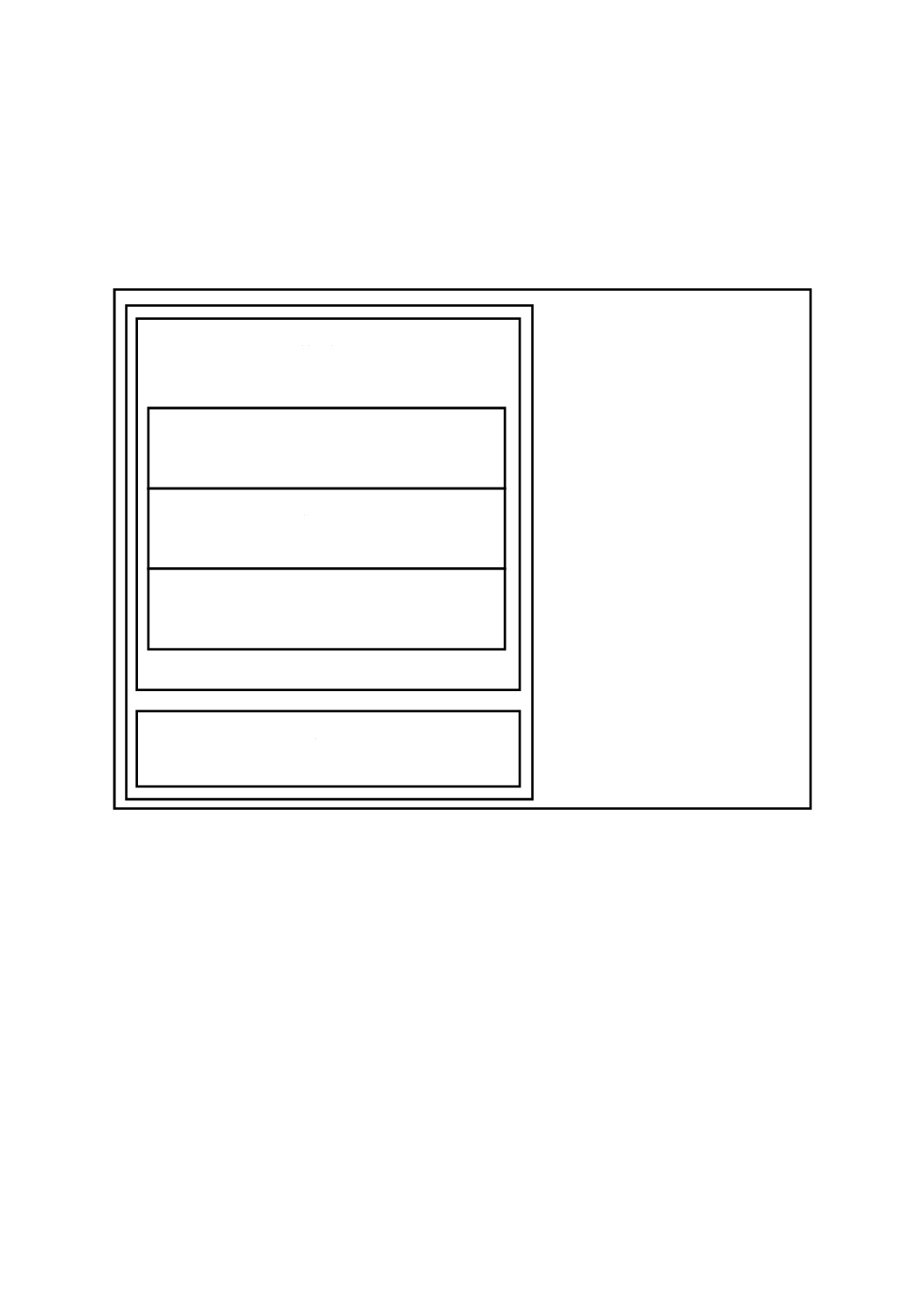

試験シーケンス(図5参照)は,低温保存,それに続く高温保存,及び最後に電流サイクルエージング

試験で構成する。供試品は,9.4.5に従い,最小導体長は300 mmとする。選択した導体の長さは,試験報

告書に記載する。

図5−絶縁材料によって接触圧力を加えるPCB端子台の試験シーケンス

a) 低温保存(前処理1)

試験シーケンスにおける第1段階は,低温保存を実施する。JIS C 5402-11-10試験11jに従って実施

し,試験温度は,供試品の下限温度で行う。試験期間は2時間とする。

b) 高温保存(前処理2)

試験シーケンスにおける第2段階は,高温保存を実施する。JIS C 5402-11-9試験11iに従って実施

し,試験温度は,供試品の上限温度で行う。試験期間は168時間とする。

c) 電流サイクルエージング試験

試験シーケンスにおける第3段階は,電流サイクルエージング試験を実施する。この試験中,供試

品を恒温槽に入れ,周期的に加熱及び冷却を行う。恒温槽の加熱時には,供試品に定格電流を通電す

る。

この段階では,定格電流(周囲温度が40 ℃の場合の軽減曲線からの定格電流又は製造業者が指定

する定格電流)を,供試品に周期的(加熱時)に通電しなければならない。試験サイクル数は384回

とし,恒温槽内の温度を40 ℃又は製造業者が指定した温度まで上昇させながら,軽減曲線から得ら

れた定格電流を通電しなければならない。

次にPCB端子台を,約30 ℃まで冷却する。強制冷却してもよい。約10分間この温度に保つ。接

触抵抗の測定が必要な場合,更に20±5 ℃まで冷却してもよい。

注記1 この手順は,JIS C 8201-7-1の8.4.7(ねじなし端子台のエージング試験)に基づいている。

注記2 恒温槽における加熱及び冷却の速度は,通常,1.5 ℃/minの値を目安とする。

接触抵抗は,JIS C 5402-2-2の要求事項に従い電圧降下測定値から算出する。電圧降下の測定は,PCB

端子台の接触部分に可能な限り近づけて行う。測定点を接点の近くに配置できない場合は,測定した電圧

降下から,接点と実際の測定点との間の導体内の電圧降下を差し引かなければならない。

前処理

低温保存

高温保存

電流サイクルエージング試験

22

C 8201-7-4:2020

エージングサイクル試験の24回目,192回目及び試験終了後(384回後),端子台の接触抵抗を9.4.4に

記載された手順に従って,40 ℃での軽減曲線から導かれた定格電流又は製造業者が指定した定格電流の

1/10の測定電流で検証しなければならない。

接触抵抗の値は,9.4.4に示す式(1)を用いて計算しなければならない。

導体を含む全ての試験装置は,接触抵抗の測定が完了するまで動かしてはならない。これらの各測定は,

定格電流を通電終了後24時間以内,かつ,供試品を20 ℃まで冷却後に実施しなければならない。

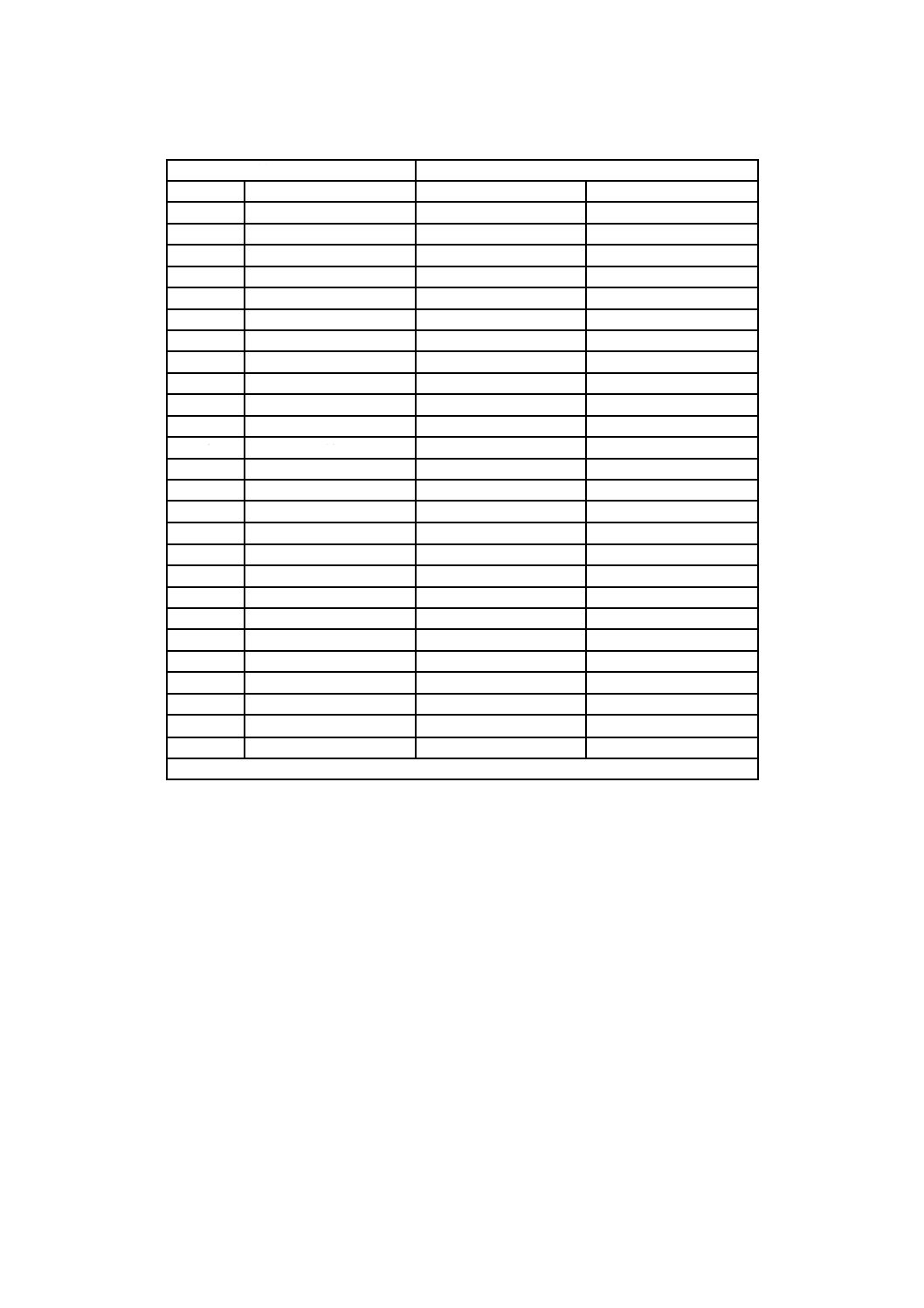

図6に電流サイクルエージング試験を示す。

①:恒温槽内の上限温度(40 ℃又は製造業者が指定した周囲温度)

②:電圧降下測定のサイクルだけは,恒温槽内の周囲温度20 ℃

③:電圧降下測定点(24回目,192回目及び384回目)最後に供試品に定格電流を通じた後24時間以内

図6−電流サイクルエージング試験手順

接触抵抗(電圧降下測定値から計算する)が定義された制限値を超えない場合,試験は合格とする。接

触抵抗は,192回目及び384回目の電流サイクルエージング試験後,2.5 mΩ,又は24回目の測定値の150 %

のいずれか高い値以下とする。

9.5

熱的特性の検証

熱的特性は,グローワイヤ試験によって検証する。

試験は,セラミック材料の部品に対しては実施しない。

試験は,JIS C 60695-2-11に規定されている手順に従って,次の条件でJIS C 60695-2-10に規定された試

験装置を用いて実施する。

− 試験温度850 ℃:通電部品及び保護接地導体を保持するために必要な絶縁材料

− 試験温度650 ℃:PCB端子台が正しく機能するために必要な絶縁材料

試験を同一供試品上の複数の場所で行う場合,前の試験に起因する劣化が,以降に実施する試験に影響

を及ぼしてはならない。

10

20

30

40

≒10 min

T(℃)

Itest

Irated

0.1Irated

t

t

≦24 h

①

②

③

第1サイクル又は

測定後のサイクル

標準サイクル

測定サイクル

23

C 8201-7-4:2020

試験は,一つの供試品で実施する。疑念がある場合には,試験は,他の二つの供試品について繰り返し

て実施し,全て合格しなければならない。

試験は,1回につき

10

5+秒間グローワイヤを当てることによって行う。

供試品は,試験面を垂直にし,通常使用で最も不利な状態に配置しなければならない。グローワイヤの

先端は,供試品の試験面に接触しなければならない。その理由は,通常の使用条件では,加熱又は赤熱物

体が供試品と接触する可能性があるためである。

供試品は,火炎若しくは赤熱がない場合又は次の状況の全てに適合する場合,グローワイヤ試験は合格

とする。

a) 供試品の火炎又は赤熱が,グローワイヤを除去した後30秒以内に消火する。

b) 包装用ティシュの特定の層を使用する場合,包装用ティシュに発火がない。

9.6

EMC特性の検証

9.6.1

一般

JIS C 8201-1の8.4(EMC試験)によるほか,9.6.2及び9.6.3による。

9.6.2

イミュニティ

PCB端子台は,電磁妨害に関して影響を受けないため,イミュニティ試験は行わなくてもよい。

9.6.3

放射

PCB端子台は,電磁妨害を発生しないため,放射試験は行わなくてもよい。

24

C 8201-7-4:2020

附属書A

(参考)

PCB端子台の構造

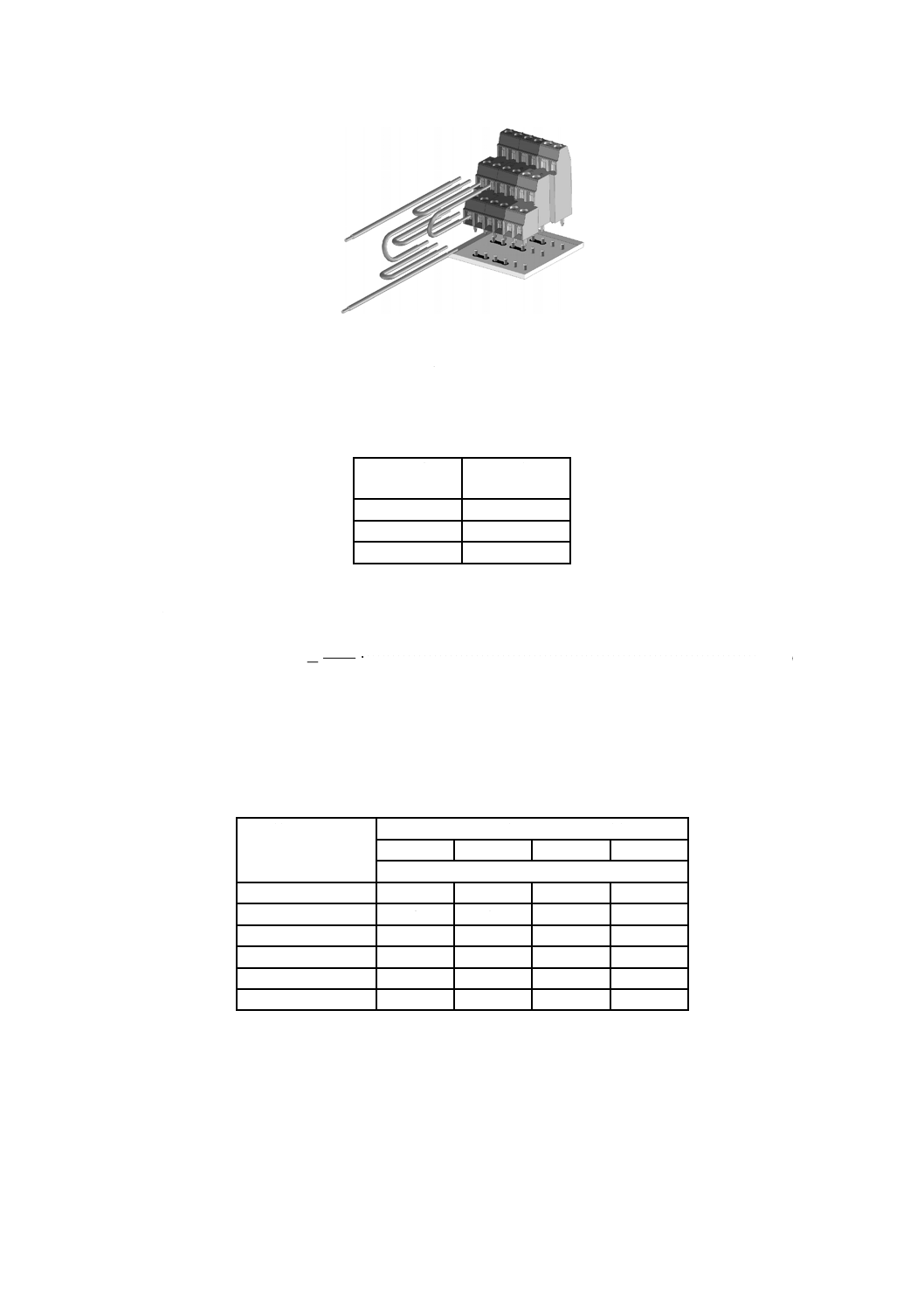

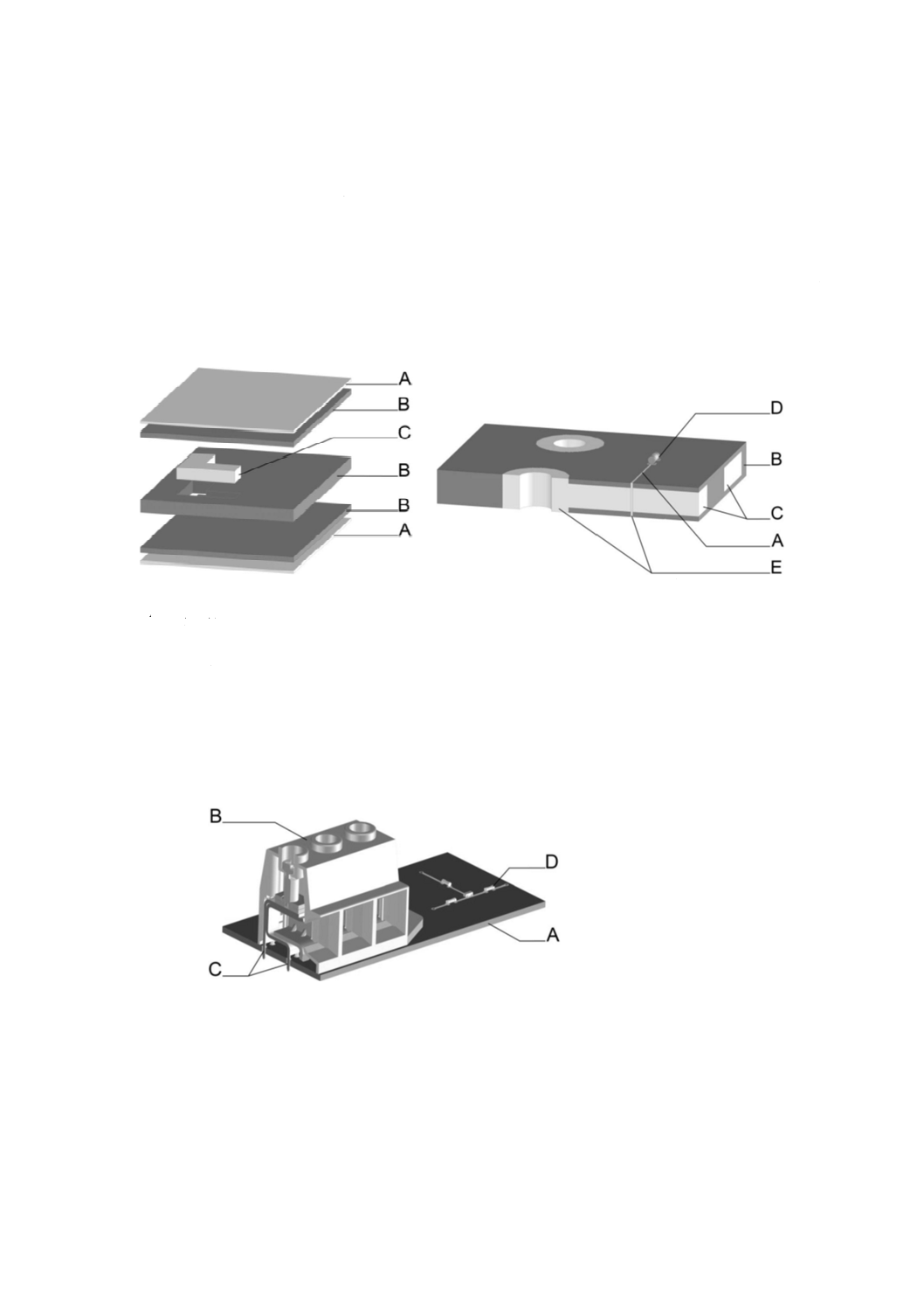

PCB端子台の構造は,絶縁体及び一つ以上の接続部品で構成される(図A.1参照)。

図A.1−PCB端子台の構造

PCB端子台

接続部品

絶縁体

プリント回路板との接続部材

(はんだ用のピン,パッド又は同等のもの)

導電部材

締付具

25

C 8201-7-4:2020

附属書B

(参考)

製造業者と使用者との間で指定する追加情報

B.1

使用者の要望に応じて利用可能な追加情報

箇条6に記載されている製品情報に加えて,次の項目は,製造業者と使用者との合意による。

a) JIS C 5402-5-2による軽減曲線

b) JIS C 60695-2-11による最終製品に対するグローワイヤ燃焼性試験方法

c) JIS C 60695-2-12によるPCB端子台材料のグローワイヤ燃焼性指数(GWFI)

d) JIS C 60695-11-5によるニードルフレーム試験

e) JIS C 60695-10-2によるボールプレッシャー試験

注記 この附属書においての,“合意”という語句は,非常に幅広い意味に用いる。“使用者”という

語句には,試験機関を含む。

B.2

上記に追加する試験情報

a) 絶縁材料の絶縁材料グループ(CTI値)。

PTI値によって絶縁材料グループを確認することを推奨する。

b) 関連する詳細仕様。例えばIEC 60512-9-5による負荷温度など。

c) JIS C 2814-1の箇条12による,T-分類PCB端子台の試験。

26

C 8201-7-4:2020

附属書C

(参考)

大電流用プリント回路板及びPCB端子台の例

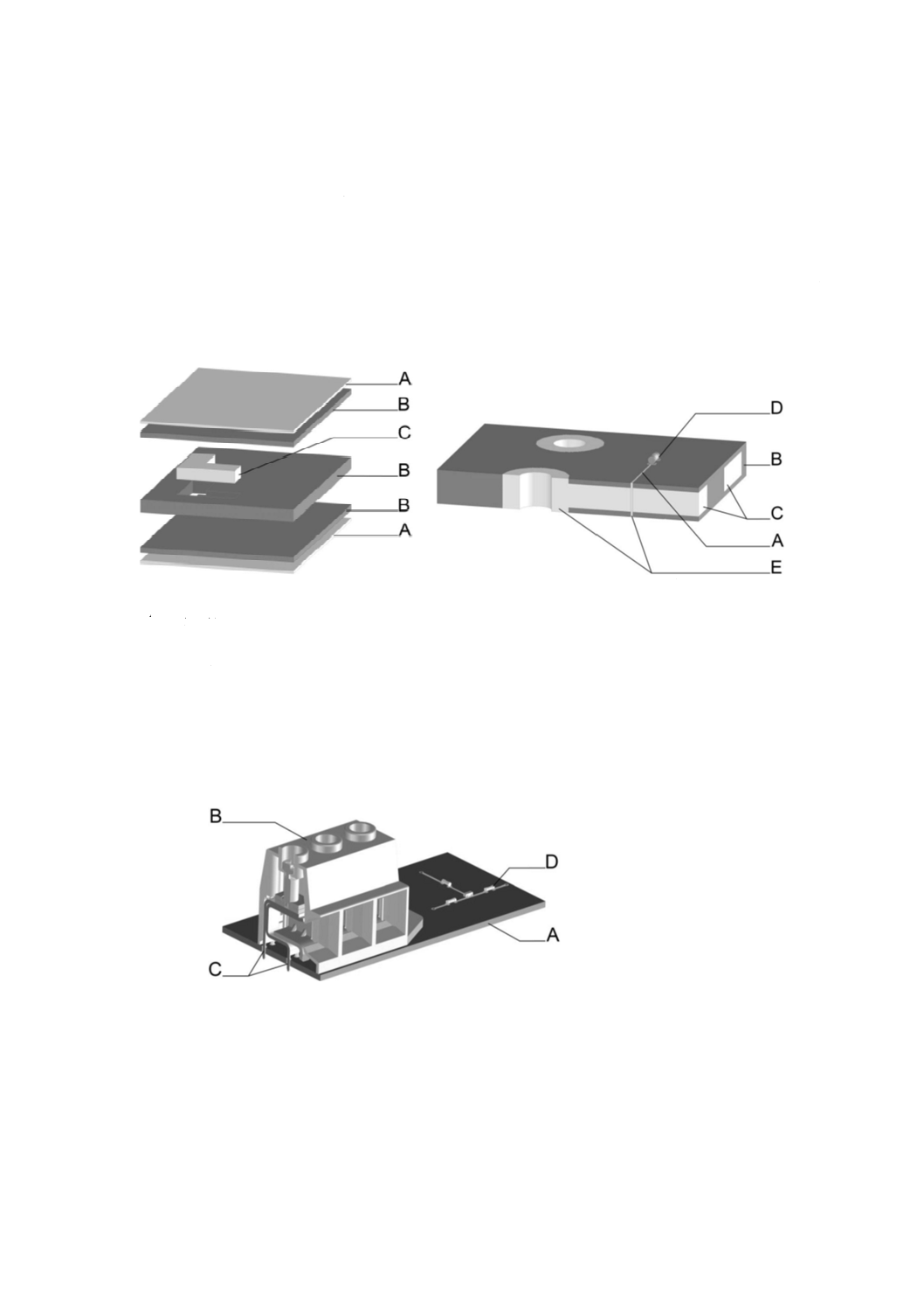

C.1 大電流用プリント回路板の構造(模式図)

大電流用PCB端子台は,適切な大電流用プリント回路板と組み合わせて使用する[図C.1 a) 及びb) 参

照]。

プリント回路板への接続方法は,はんだ付け及びねじ止めによる(図C.2及び図C.3参照)。

a) 概観

b) スルーホールの詳細

A 導電層

B 基材

C 内部導体

D 表面実装部品

E

スルーホール

図C.1−大電流プリント回路板の構造

C.2 大電流用PCB端子台

A プリント回路板

B PCB端子台

C 8.1.2による接続

D 表面実装部品

図C.2−プリント回路板にはんだ付け接続したPCB端子台

27

C 8201-7-4:2020

A プリント回路板

B PCB端子台

C 8.1.2による接続

D 表面実装部品

図C.3−プリント回路板にねじ止め接続したPCB端子台

28

C 8201-7-4:2020

参考文献

JIS C 2814-1:2009 家庭用及びこれに類する用途の低電圧用接続器具−第1部:通則

注記 対応国際規格:IEC 60998-1:2002,Connecting devices for low-voltage circuits for household and

similar purposes−Part 1: General requirements(MOD)

JIS C 3307 600 Vビニル絶縁電線(IV)

注記 対応国際規格:IEC 60227-3:1997,Polyvinyl chloride insulated cables of rated voltages up to and

including 450/750 V−Part 3: Non-sheathed cables for fixed wiring

JIS C 3316 電気機器用ビニル絶縁電線

注記 対応国際規格:IEC 60227-3:1997,Polyvinyl chloride insulated cables of rated voltages up to and

including 450/750 V−Part 3: Non-sheathed cables for fixed wiring

JIS C 5402-2-1 電子機器用コネクタ−試験及び測定−第2-1部:導通及び接触抵抗試験−試験2a:接触

抵抗−ミリボルトレベル法

注記 対応国際規格:IEC 60512-2-1,Connectors for electronic equipment−Tests and measurements−Part

2-1: Electrical continuity and contact resistance tests−Test 2a: Contact resistance−Millivolt level

method

JIS C 5402-5-1 電子機器用コネクタ−試験及び測定−第5-1部:電流容量試験−試験5a:温度上昇

注記 対応国際規格:IEC 60512-5-1,Connectors for electronic equipment−Tests and measurements−Part

5-1: Current-carrying capacity tests−Test 5a: Temperature rise(IDT)

JIS C 8201-7-1:2016 低圧開閉装置及び制御装置−第7部:補助装置−第1節:銅導体用端子台

注記 対応国際規格:IEC 60947-7-1:2009,Low-voltage switchgear and controlgear−Part 7-1: Ancillary

equipment−Terminal blocks for copper conductors(MOD)

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage systems

−Part 1: Principles, requirements and tests(IDT)

JIS C 60695-10-2 耐火性試験−電気・電子−第10-2部:異常発生熱−ボールプレッシャー試験方法

注記 対応国際規格:IEC 60695-10-2,Fire hazard testing−Part 10-2: Abnormal heat−Ball pressure test

(IDT)

JIS C 60695-11-5 耐火性試験−電気・電子−第11-5部:試験炎−ニードルフレーム(注射針バーナ)

試験方法−装置,試験炎確認試験装置の配置及び指針

注記 対応国際規格:IEC 60695-11-5,Fire hazard testing−Part 11-5: Test flames−Needle-flame test

method−Apparatus, confirmatory test arrangement and guidance(IDT)

IEC 60512-9-5:2010,Connectors for electronic equipment−Tests and measurements−Part 9-5: Endurance tests

−Test 9e: Current loading, cyclic

IEC 61984,Connectors−Safety requirements and tests

29

C 8201-7-4:2020

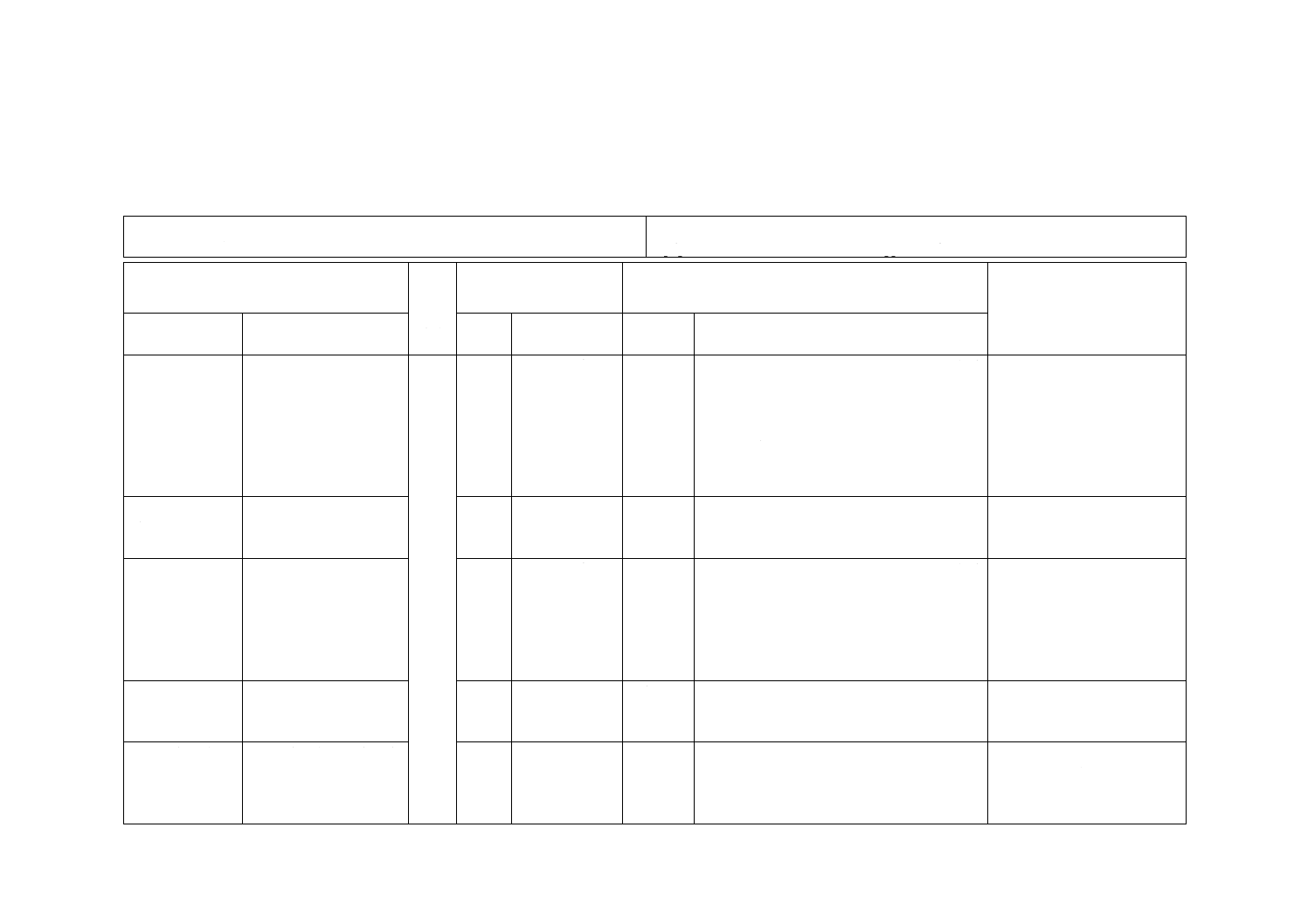

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 8201-7-4:2020 低圧開閉装置及び制御装置−第7-4部:補助装置−銅導体

用プリント回路板端子台

IEC 60947-7-4:2019,Low-voltage switchgear and controlgear−Part 7-4: Ancillary

equipment−PCB terminal blocks for copper conductors

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.3.3 標準断面

積

この規格で使用する銅

導体断面積の公称値

5.3.3

JISとほぼ同じ 選択

JISでは,使用者の要求からJIS C 3307及び

JIS C 3316で規定する導体断面積が必要で

あり,JIS C 8201-7-4ではIEC 60947-7-4に

対応した表1の0.05 mm2〜300 mm2に対し

JISに対応した0.5 mm2〜325 mm2を表1Aと

して追加し,表1又は表1Aの選択とした。

国内の使用実態を反映し,

IEC規格では規定していな

い導体断面積の表を追加し

て選択可能としたものであ

り,IEC規格と技術的な差異

がないため,提案は行わな

い。

5.3.4 最大断面

積

この規格の端子台に接

続できる最大の導体断

面積

5.3.4

JISとほぼ同じ 選択

上記と同じ

上記と同じ

5.3.5 接続容量

接続可能な導体断面積

の範囲

5.3.5

JISとほぼ同じ 選択

JISでは,使用者の要求からJIS C 3307及び

JIS C 3316で規定する導体断面積が必要で

あり,JIS C 8201-7-4ではIEC 60947-7-4に

対応した表2の0.05 mm2〜300 mm2に対し

JISに対応した0.5 mm2〜325 mm2を表2Aと

して追加し,表2又は表2Aの選択とした。

上記と同じ

6.2 追加情報

製造業者が,製品仕様書

などに記載する“定格接

続容量”に関する事項

6.2

JISとほぼ同じ 選択

5.3.5と同じ

5.3.3と同じ

8.1.4 端子台の

識別及び表示

PCB端子台への識別表

示又は番号表示の記載

方法を注記として記載

−

−

追加

IEC規格にはない注記として,“識別表示又

は番号表示が同一の場合は,全体に表示一つ

としてもPCB端子台ごとに個別表示とする

ときもある。”旨を追記した。

理解を助けるために追加し

たもので,技術的な差異がな

いため,提案は行わない。

6

C

8

2

0

1

-7

-4

:

2

0

2

0

30

C 8201-7-4:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9.4.4 接触抵抗

の検証

試験d)の最初の測定値

のエージング試験回数

を注記として記載

−

−

追加

IEC規格にはない注記として,“試験d)の最

初の測定値は24回目のエージング試験後の

測定値である”旨を追記した。

上記と同じ

試験に合格している例

を記載

−

−

追加

IEC規格にはない例として,“最初の測定値

の150 %は超えている例”及び“2.5 mΩは

超えているが最初の測定値の150 %以下で

ある例”を追記した。

上記と同じ

9.4.7.3 絶縁材料

によって接触圧

力を加えるPCB

端子台のエージ

ング試験シーケ

ンス

“電流サイクルエージ

ング試験”の通電時の条

件

9.4.7.3 JISとほぼ同じ 追加

“電流サイクルエージング試験”の通電は供

試品の“加熱時”に行う旨を追記した。

上記と同じ

JISと国際規格との対応の程度の全体評価:IEC 60947-7-4:2019,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

6

C

8

2

0

1

-7

-4

:

2

0

2

0